Текст

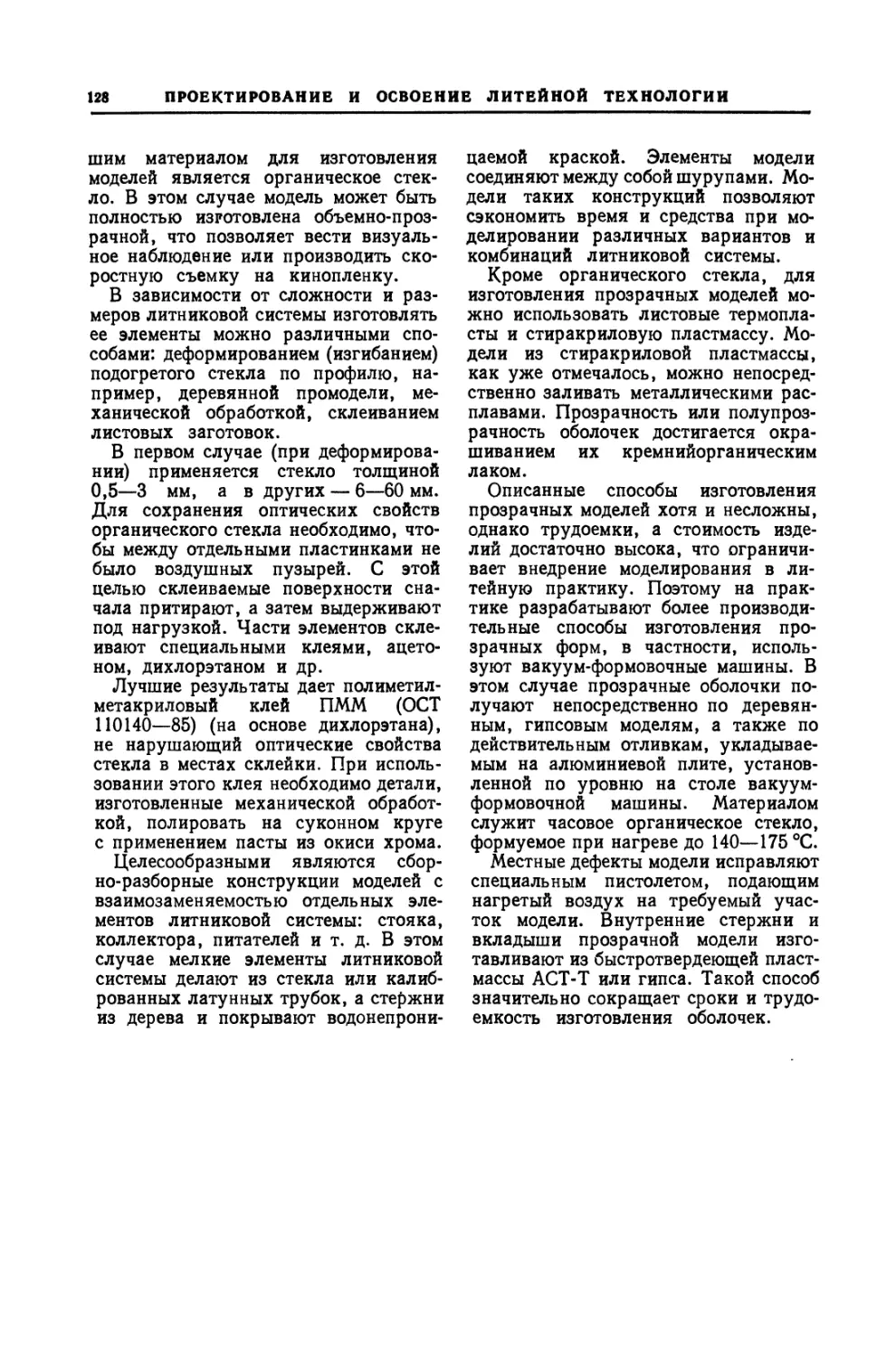

ТЕХНОЛОГИЯ

ЛИТЕЙНОЮ

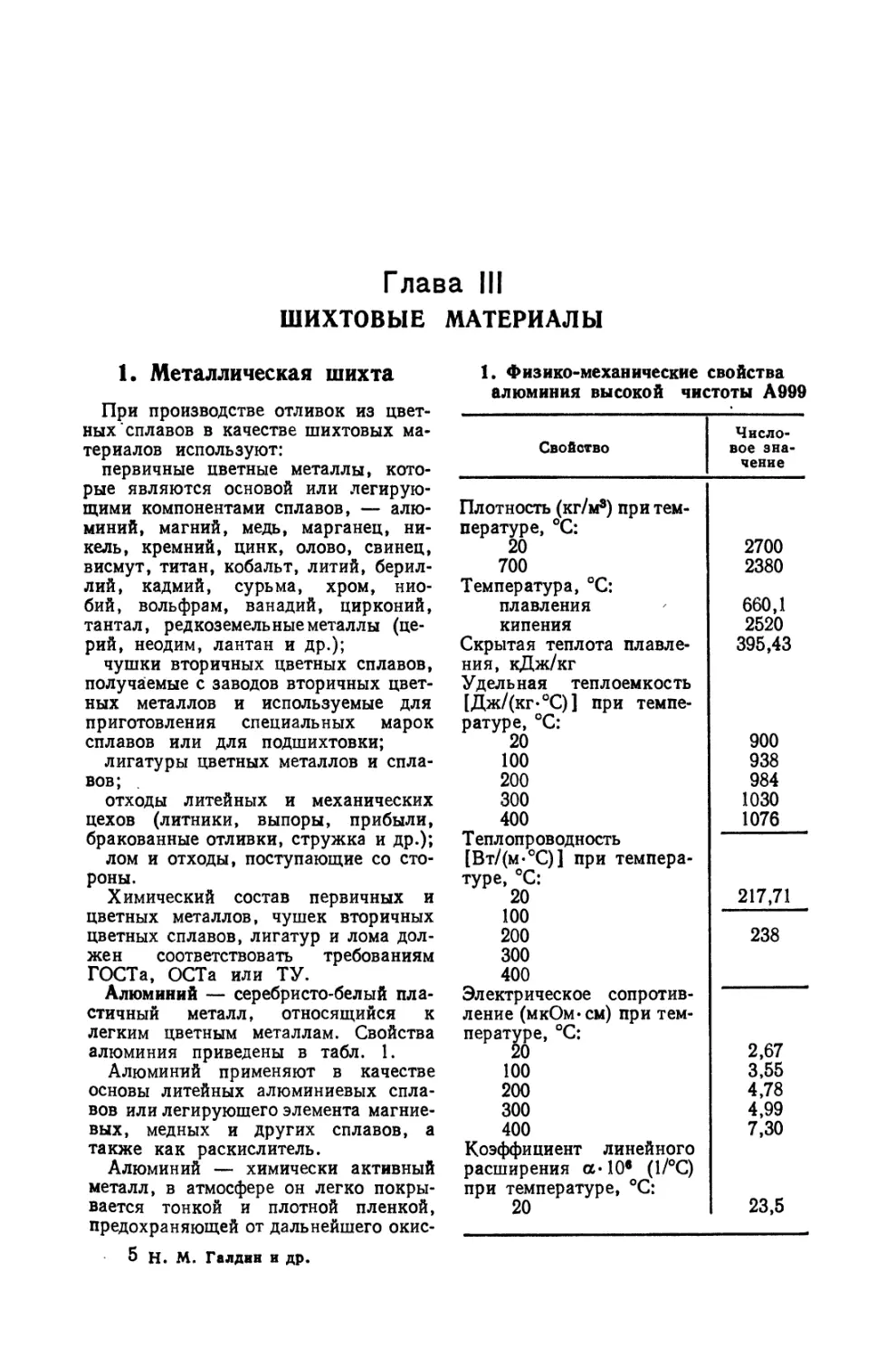

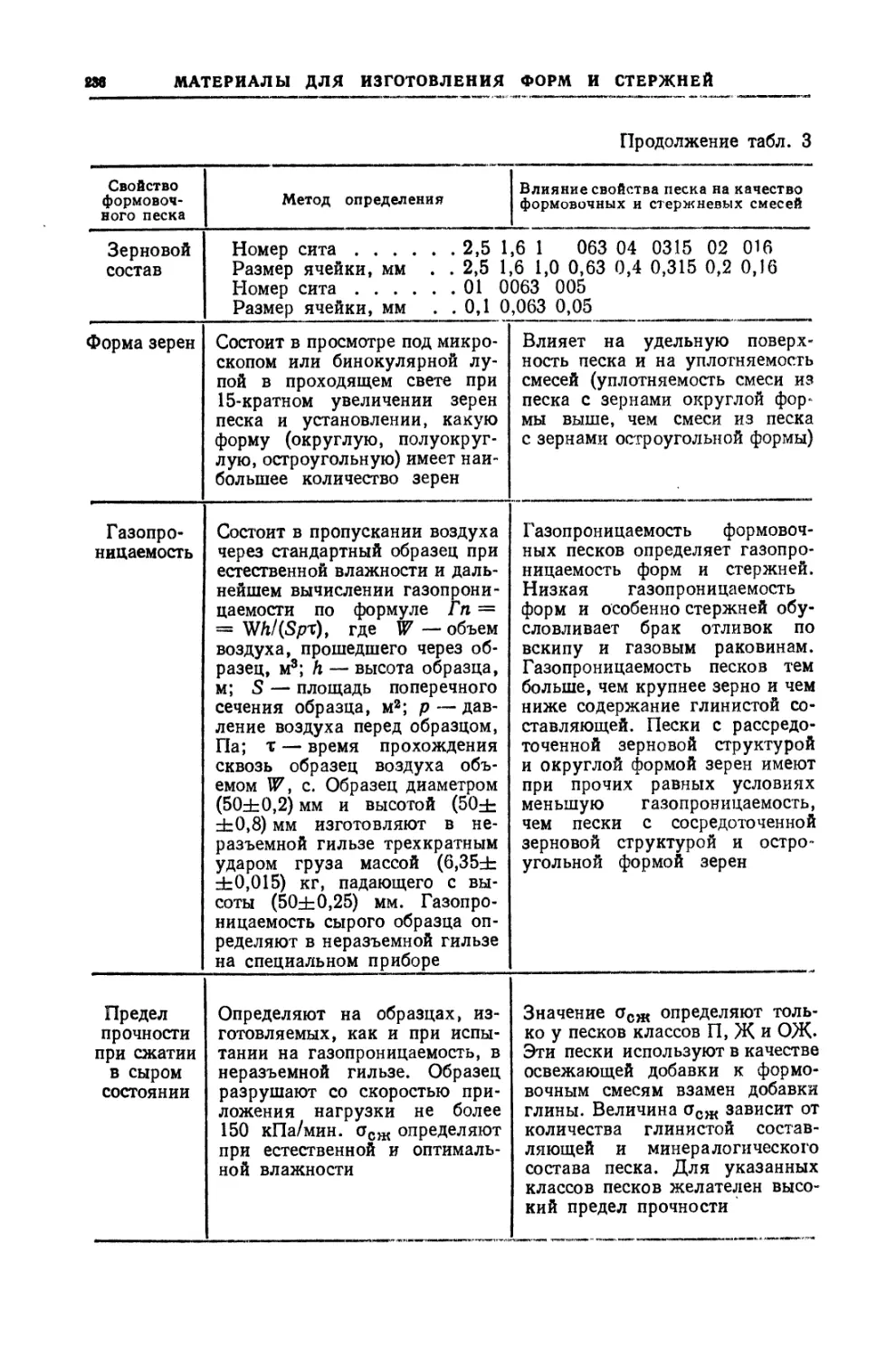

ПРОИЗВОДСТВА

ЦВЕТНОЕ

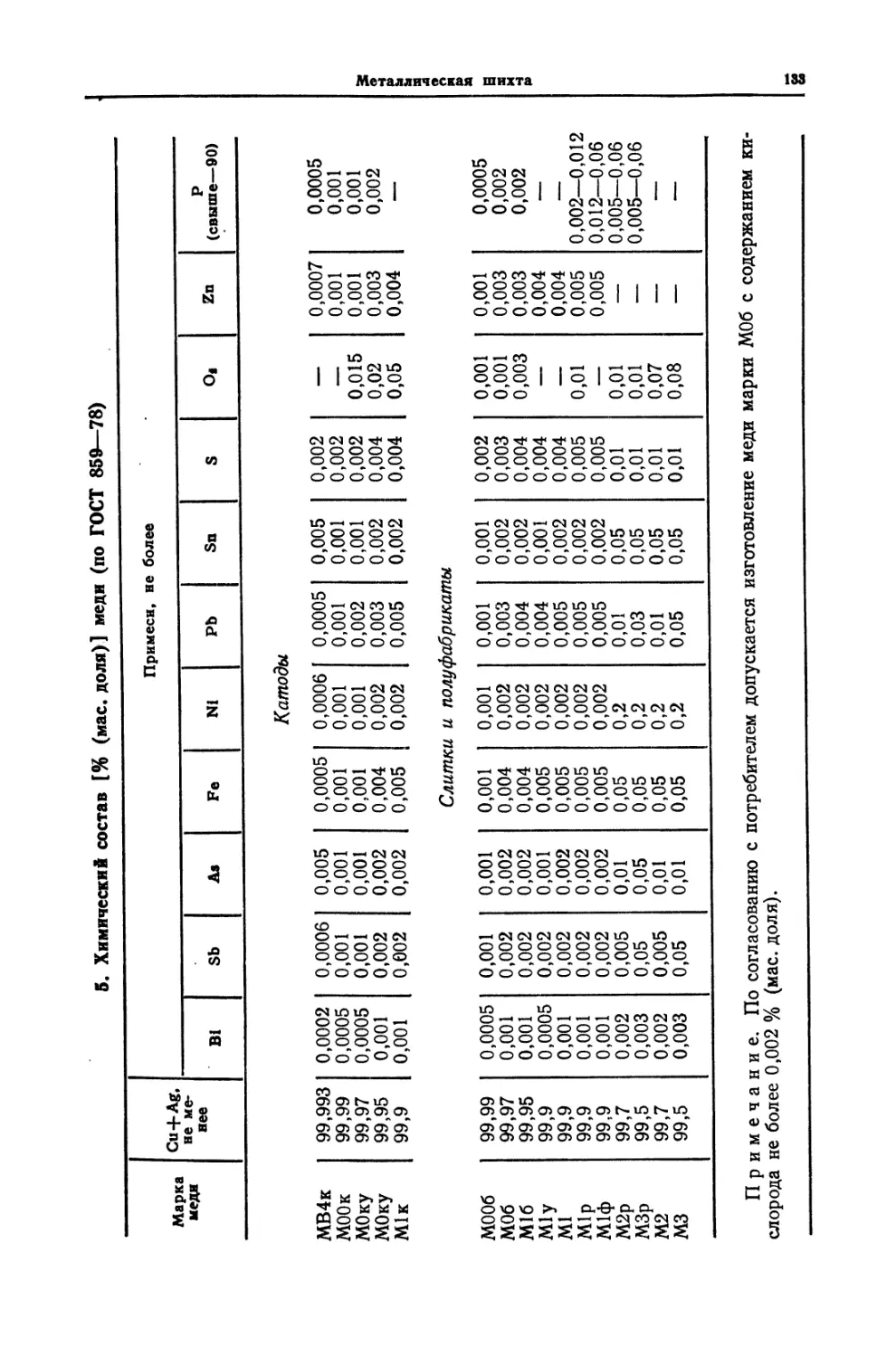

ЛИТЬЕ

СПРАВОЧНИК

Москва

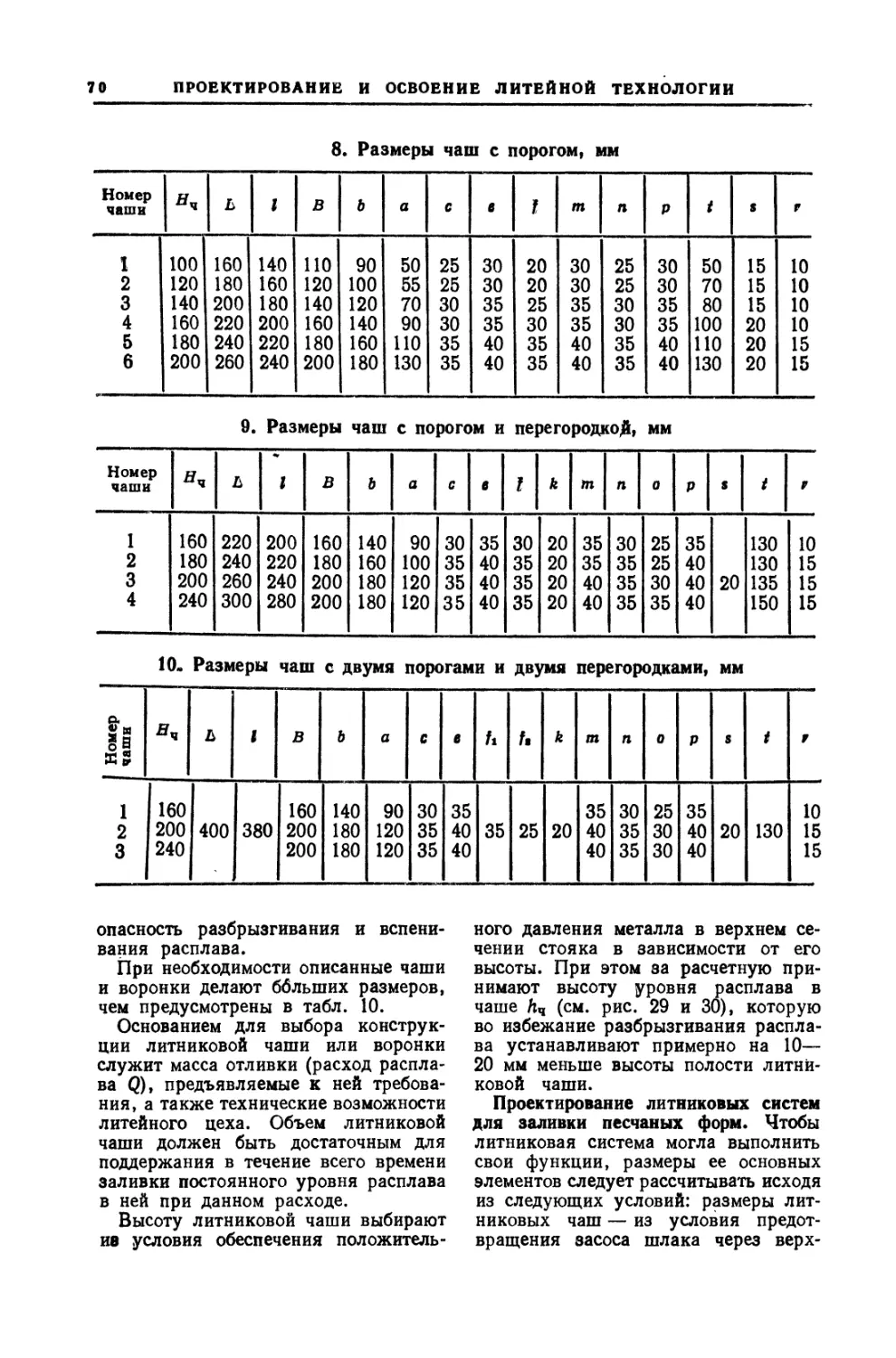

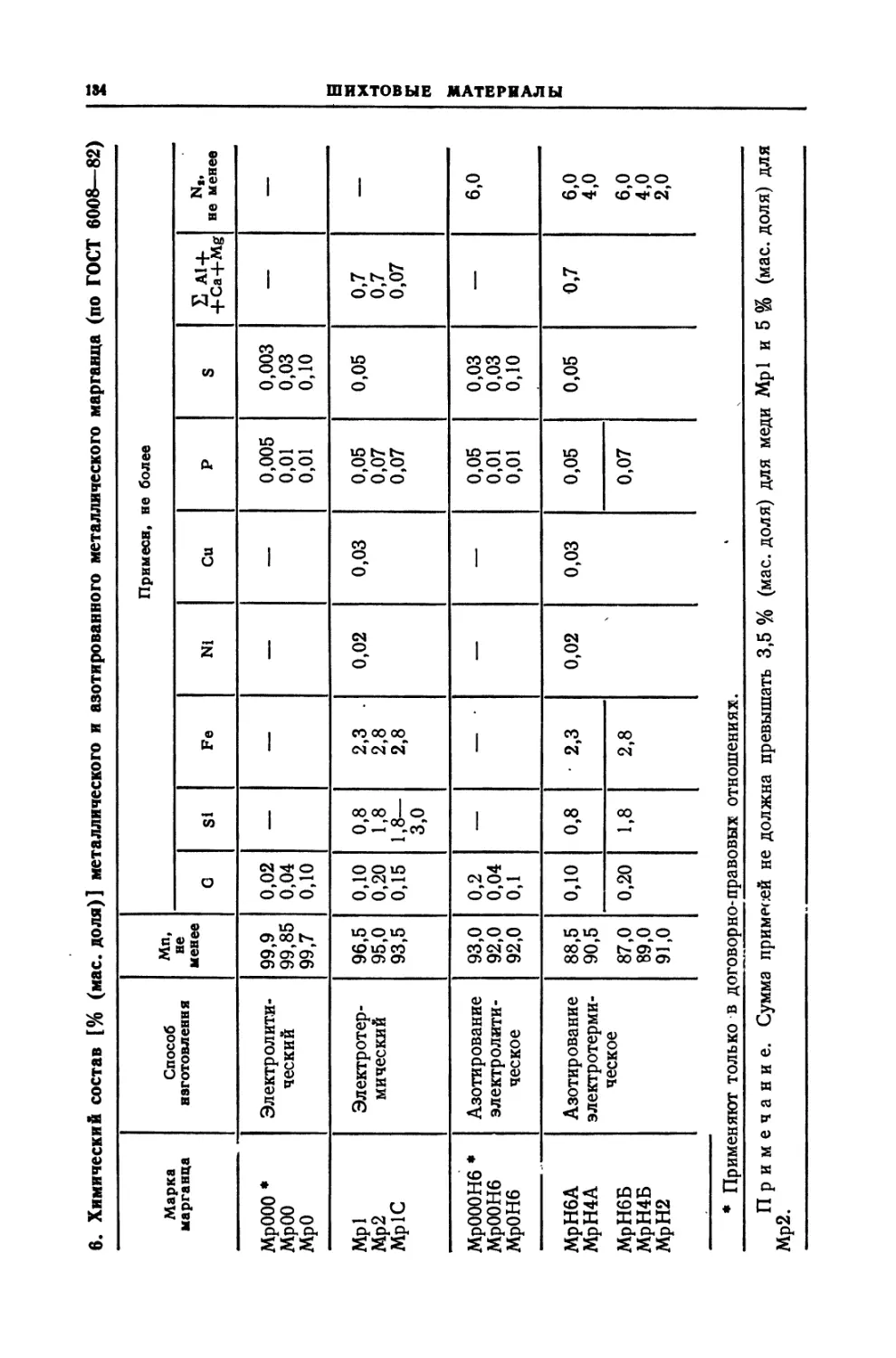

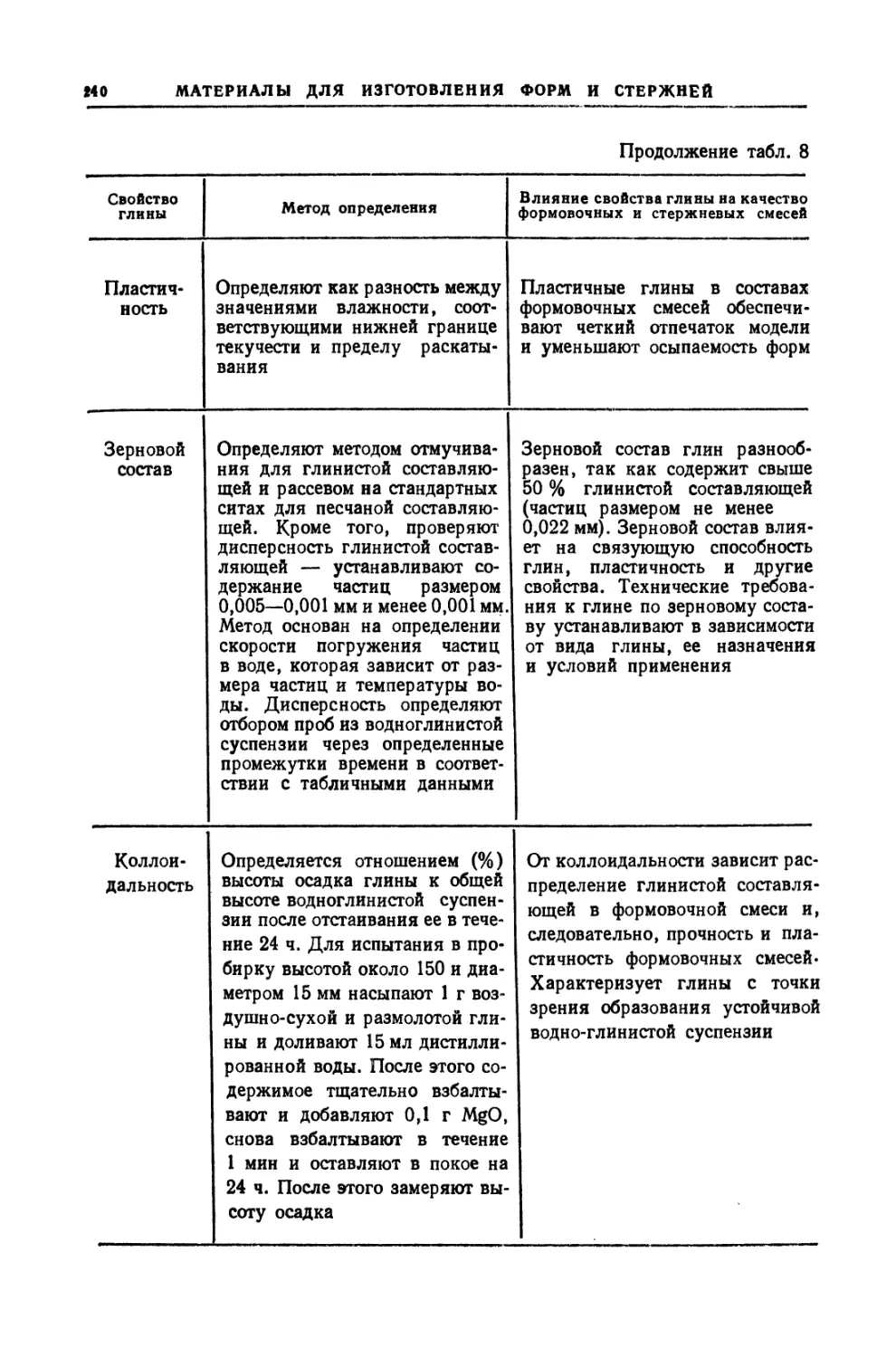

«МАШИНОСТРОЕНИЕ'

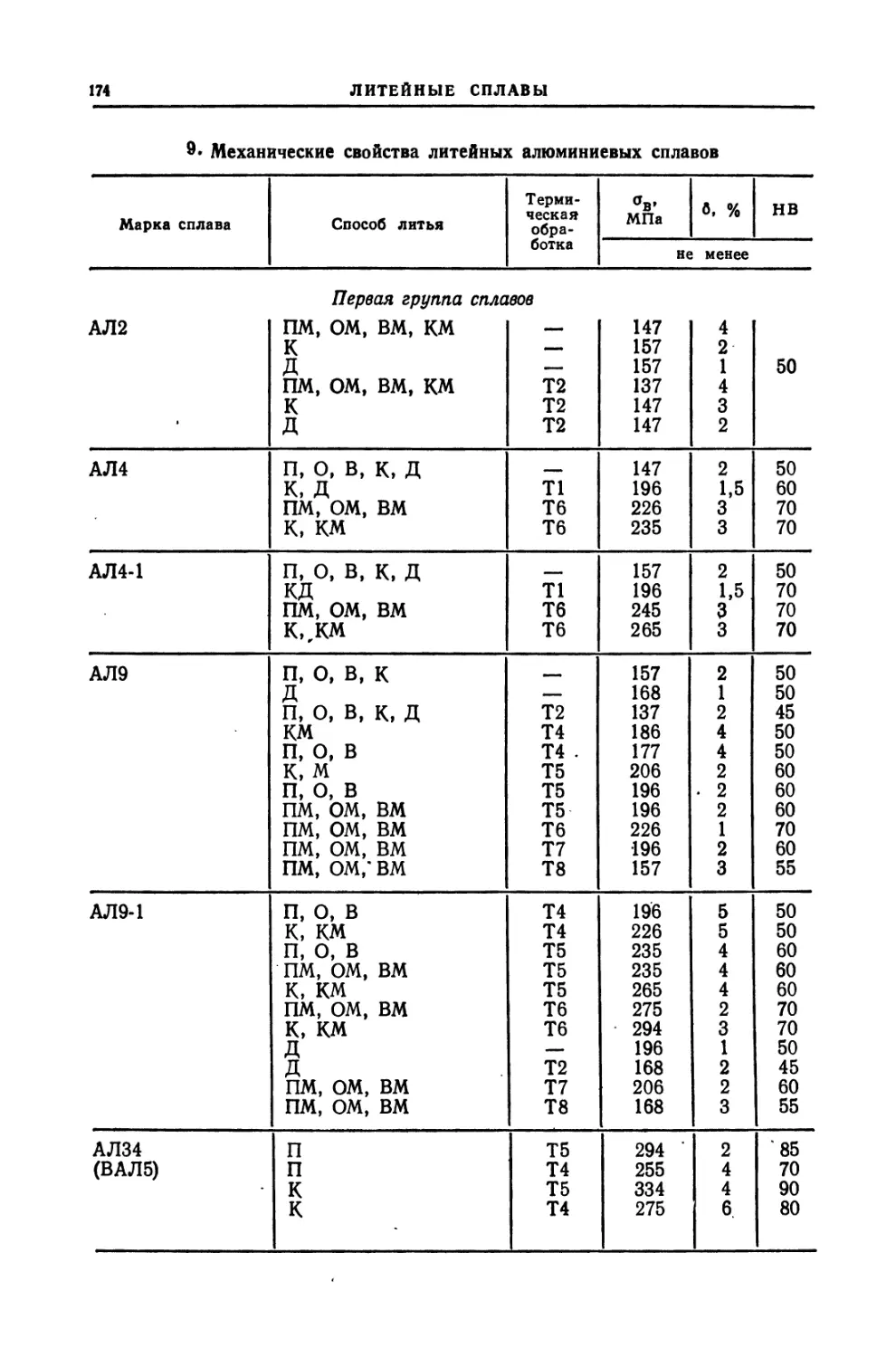

1989

ББК 34.61я2

Ц27

УДК 1621.74.04 : 669.2/.81 @35)

Авторы: Н. М. Галдин, Д. Ф. Чернега, Д. Ф. Иванчук,

Ю. В. Моисеев, В. В. Чистяков

Рецензенты: Е» Л. Бибиков, канд. техн. наук А, М. Надеждин

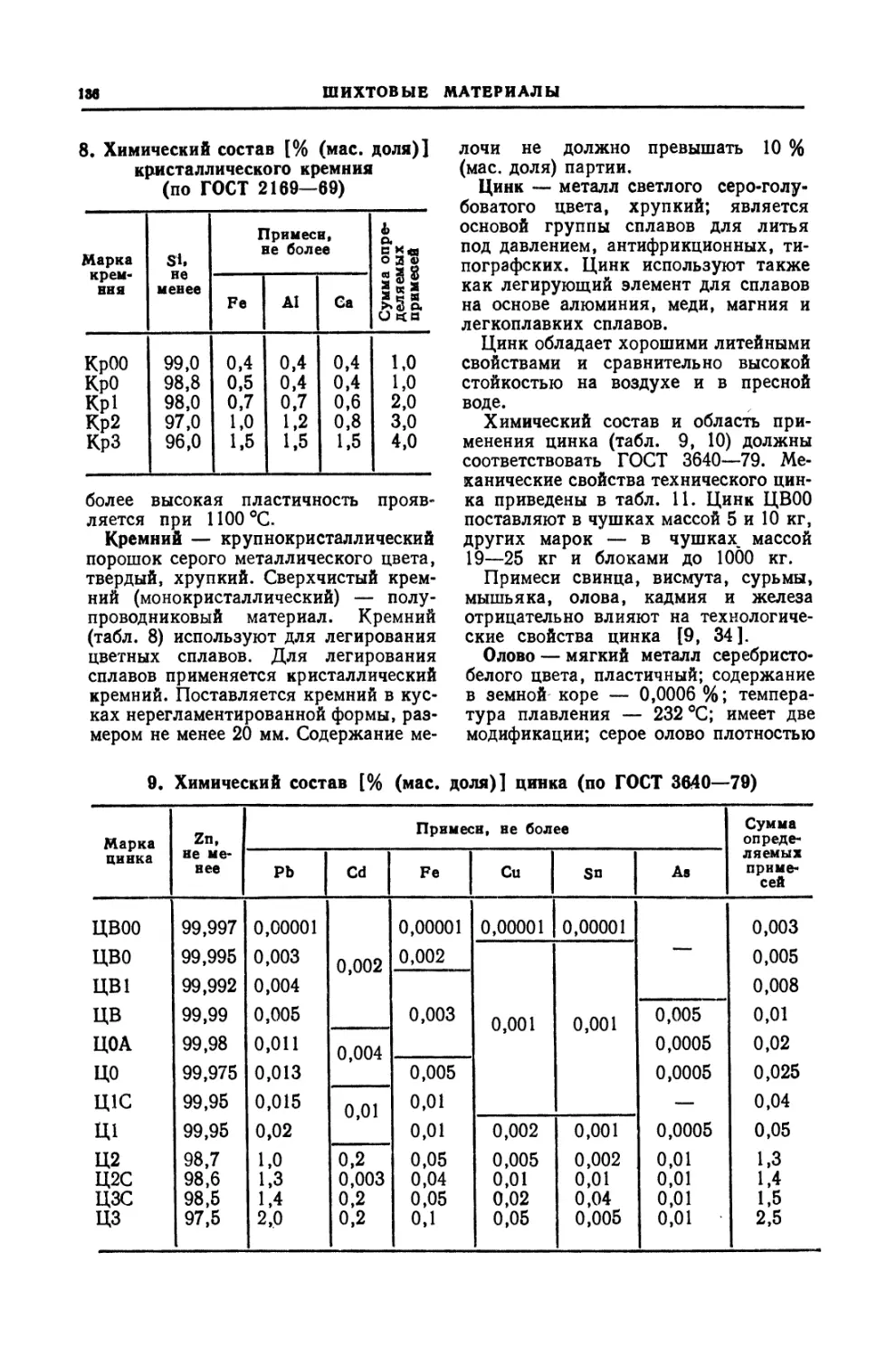

Цветное литье: Справочник/Н. М. Галдин, Д. Ф, Чернега,

Ц27 Д. Ф. Иванчук и др.; Под общ. ред, Н. М. Галдина. — М.:

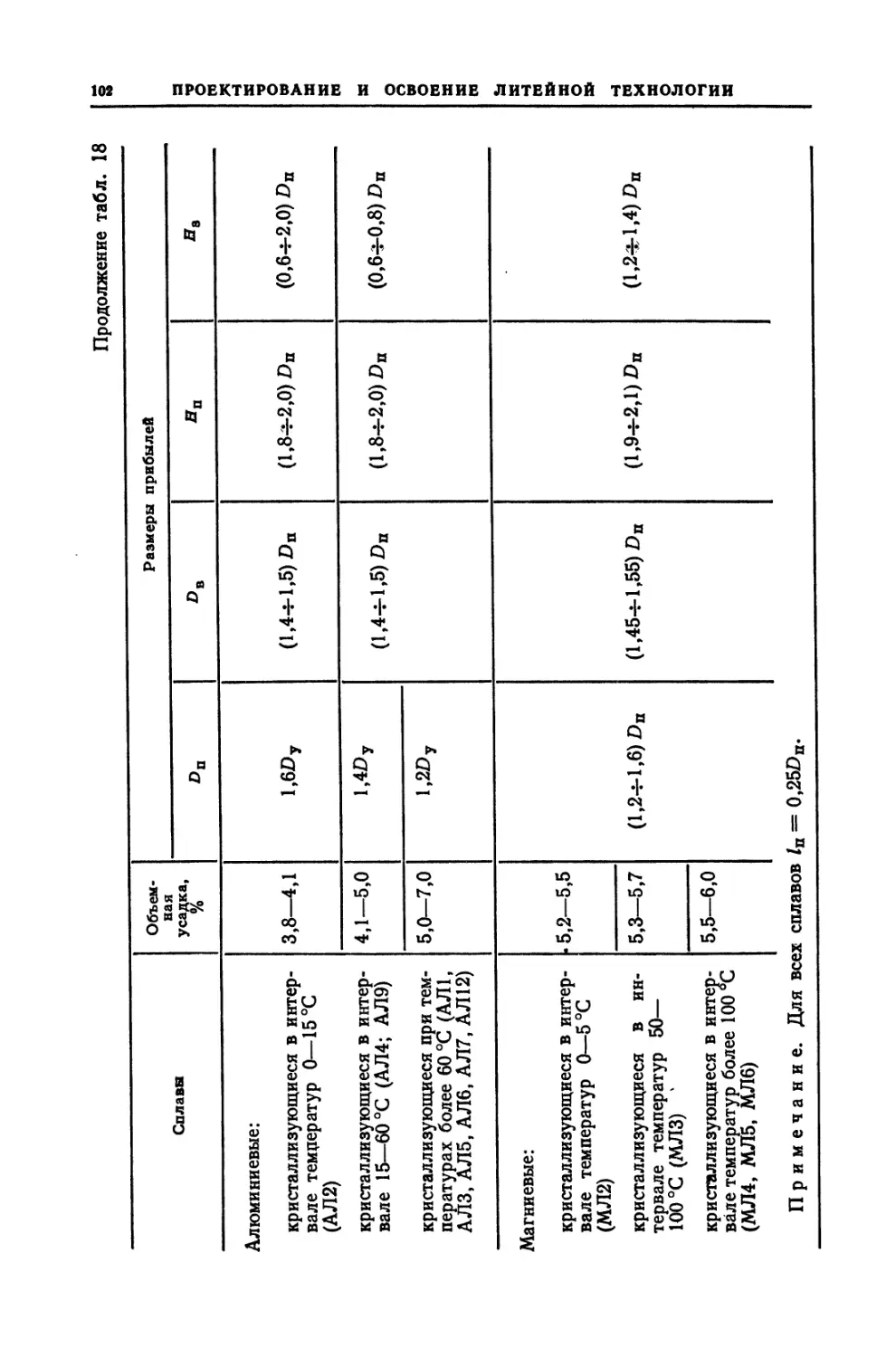

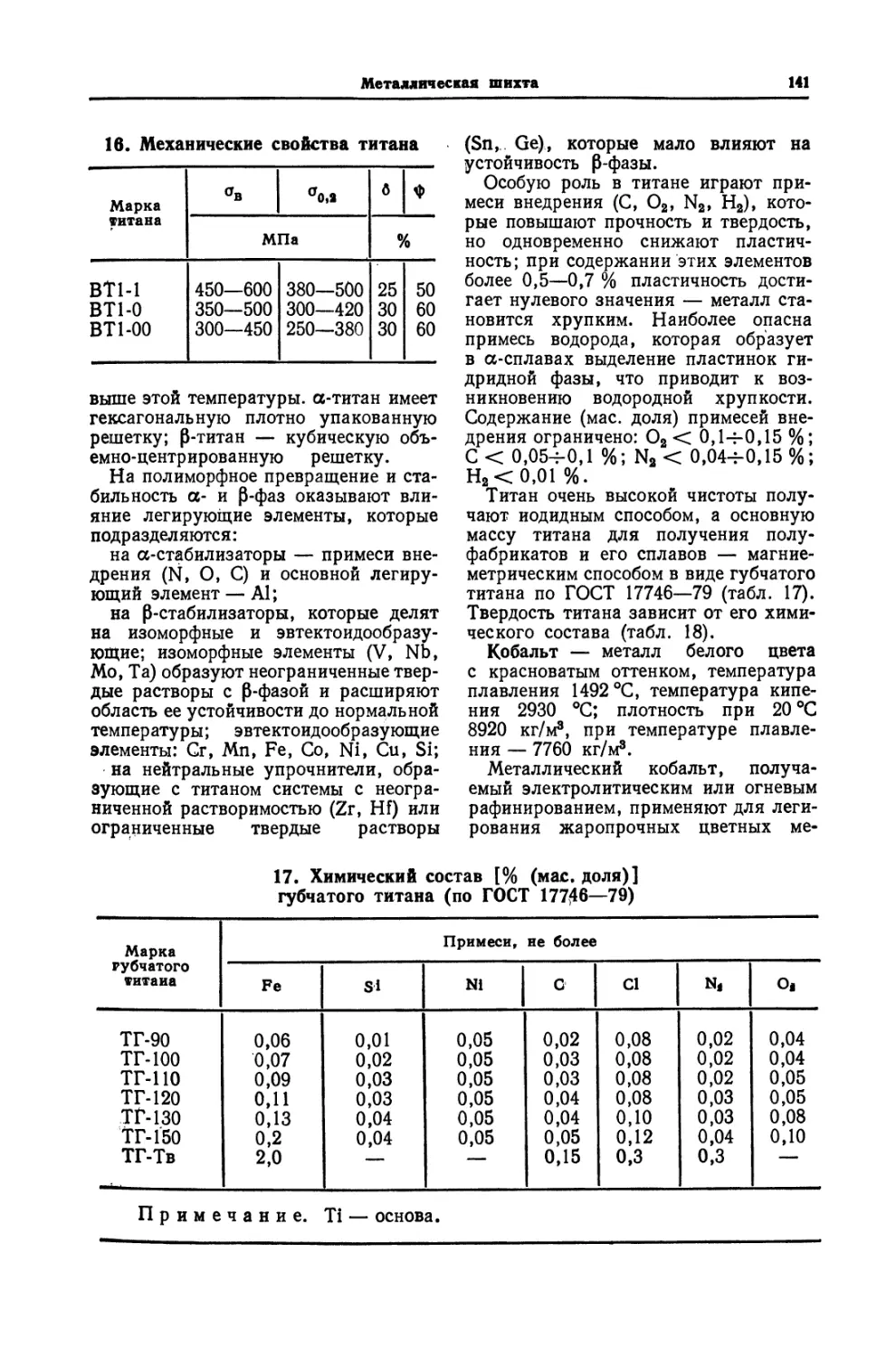

Машиностроение, 1989. —528с: ил. —(Технология литей-

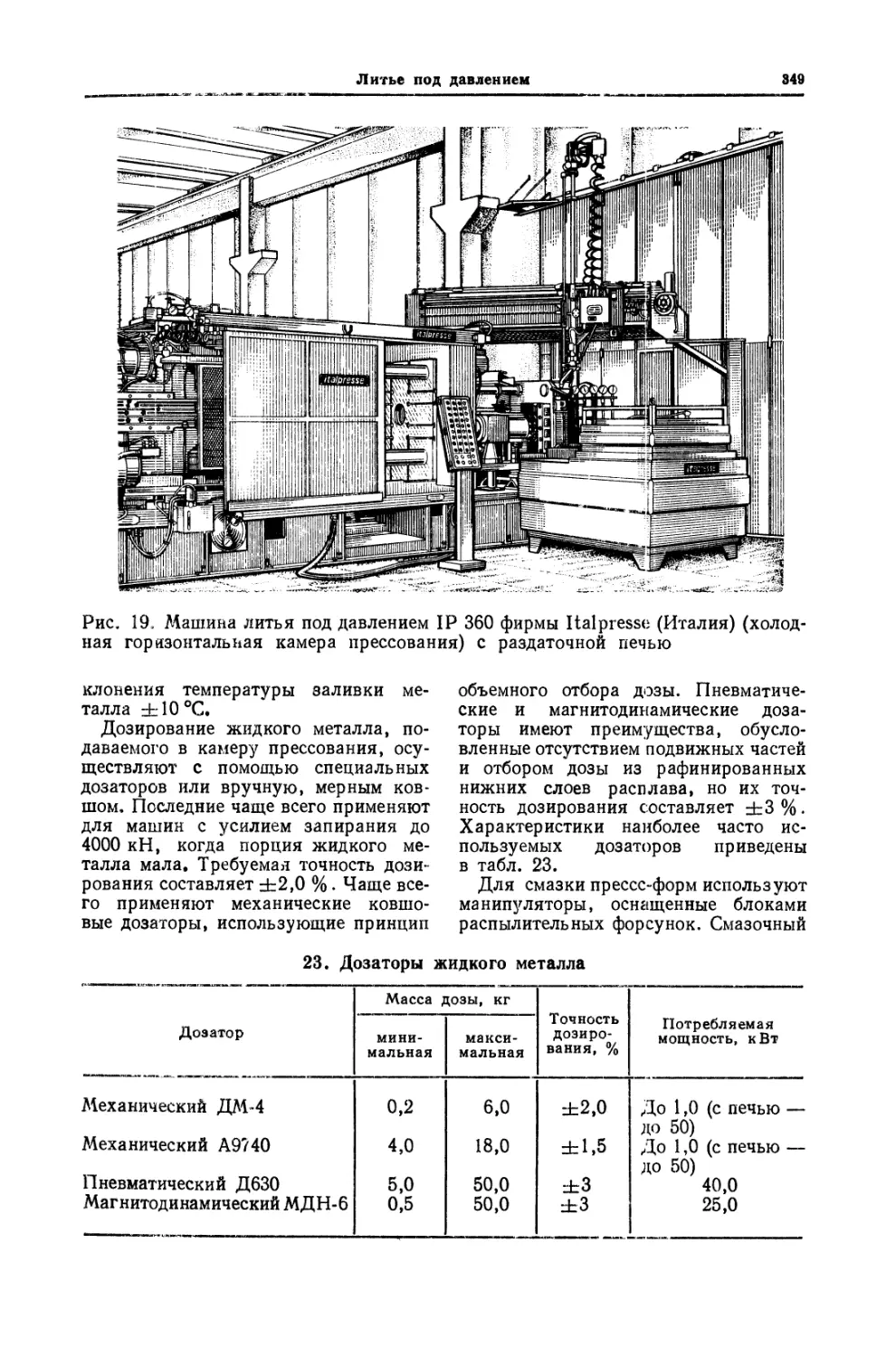

литейного производства).

ISBN 5-217-00396-0

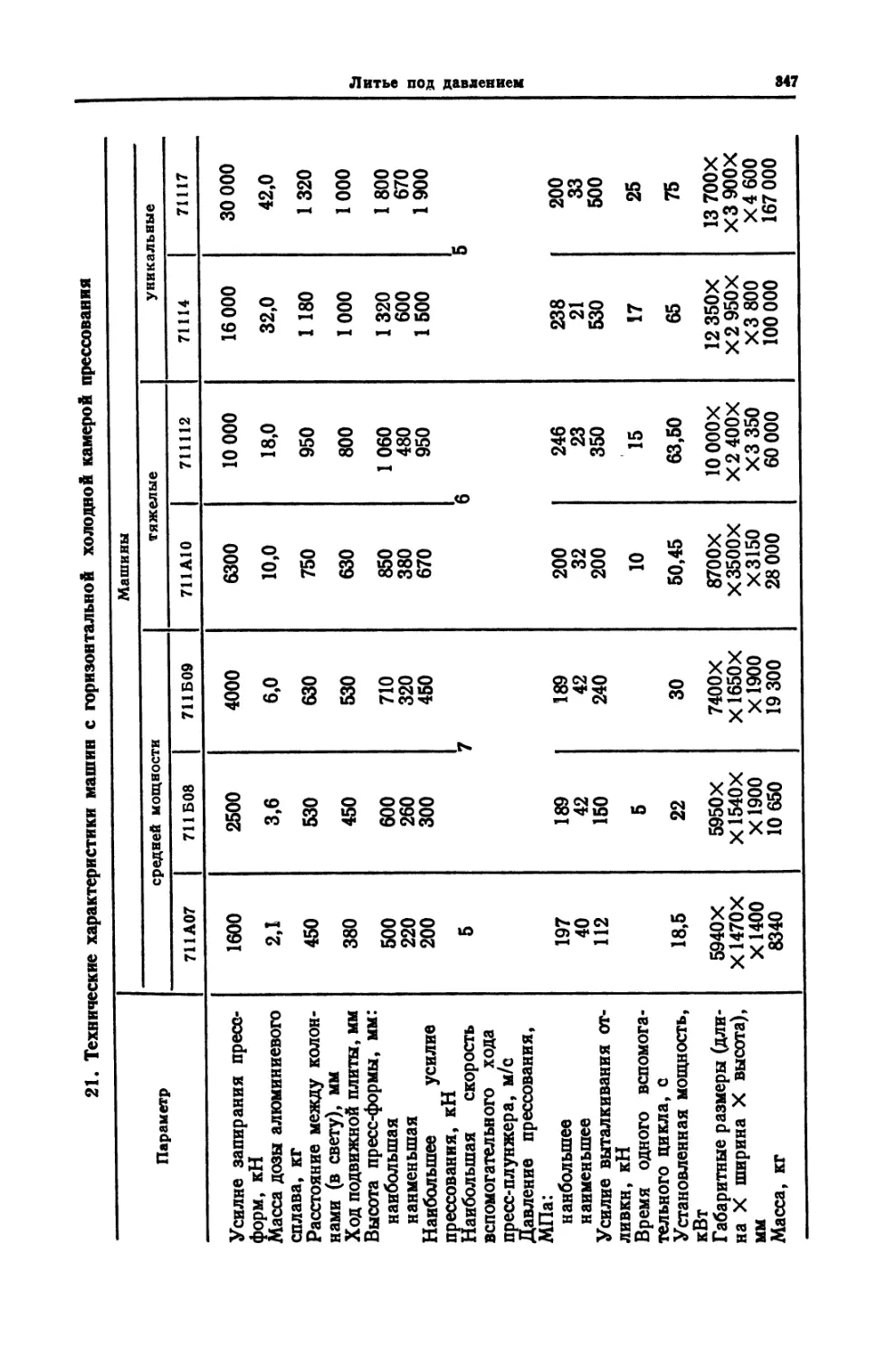

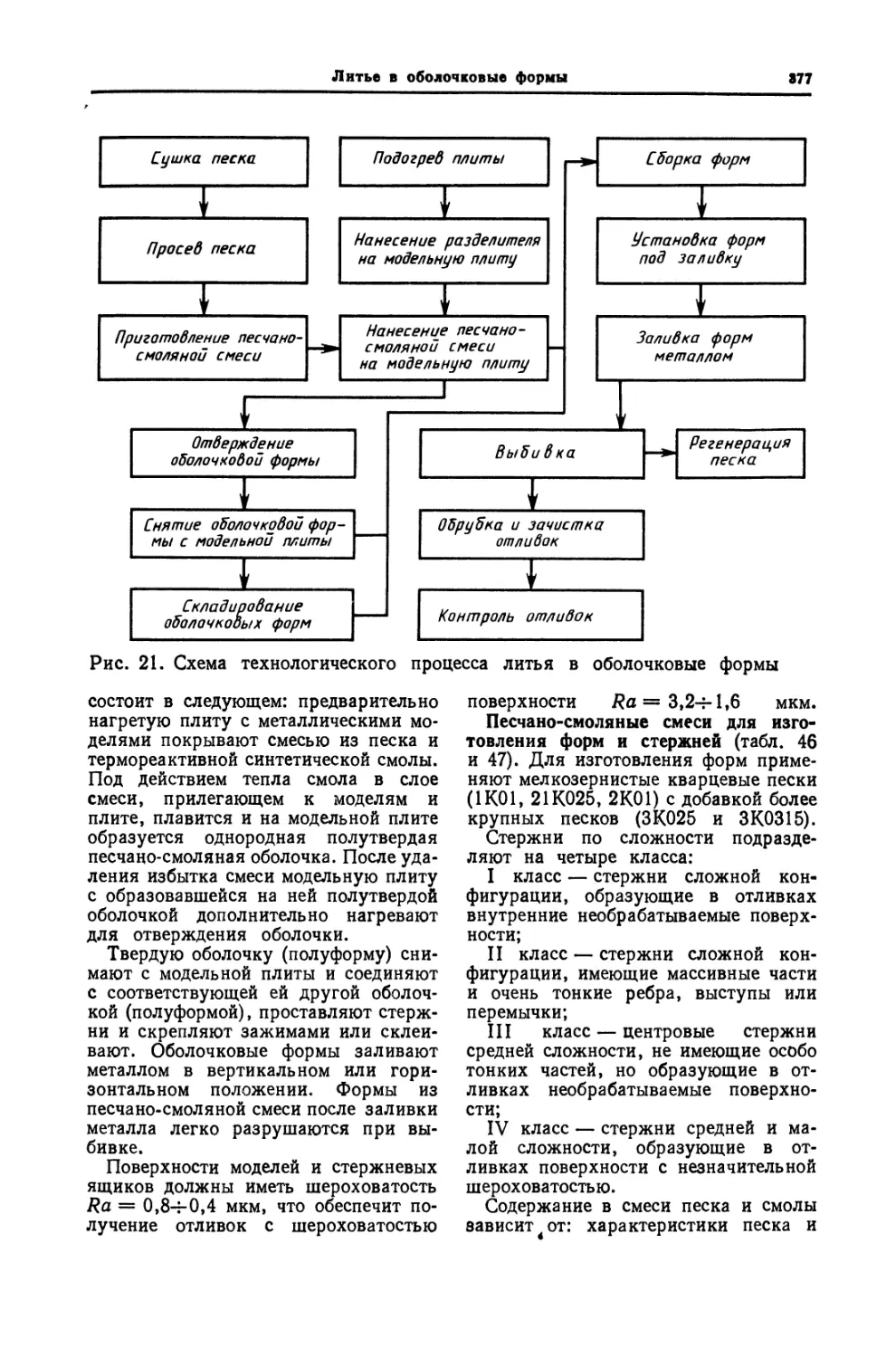

Приведены основные сведения по техническим требованиям к отлив-

отливкам из цветных сплавов, технологичности конструкции литых деталей,

литейным цветным сплавам, шихтовым и формовочным материалам, осна-

оснастке и оборудованию, технологии литья и термической обработке, финиш*

ным операциям, контролю качества и технике безопасности.

Для инженерно-технических работников литейного производства*

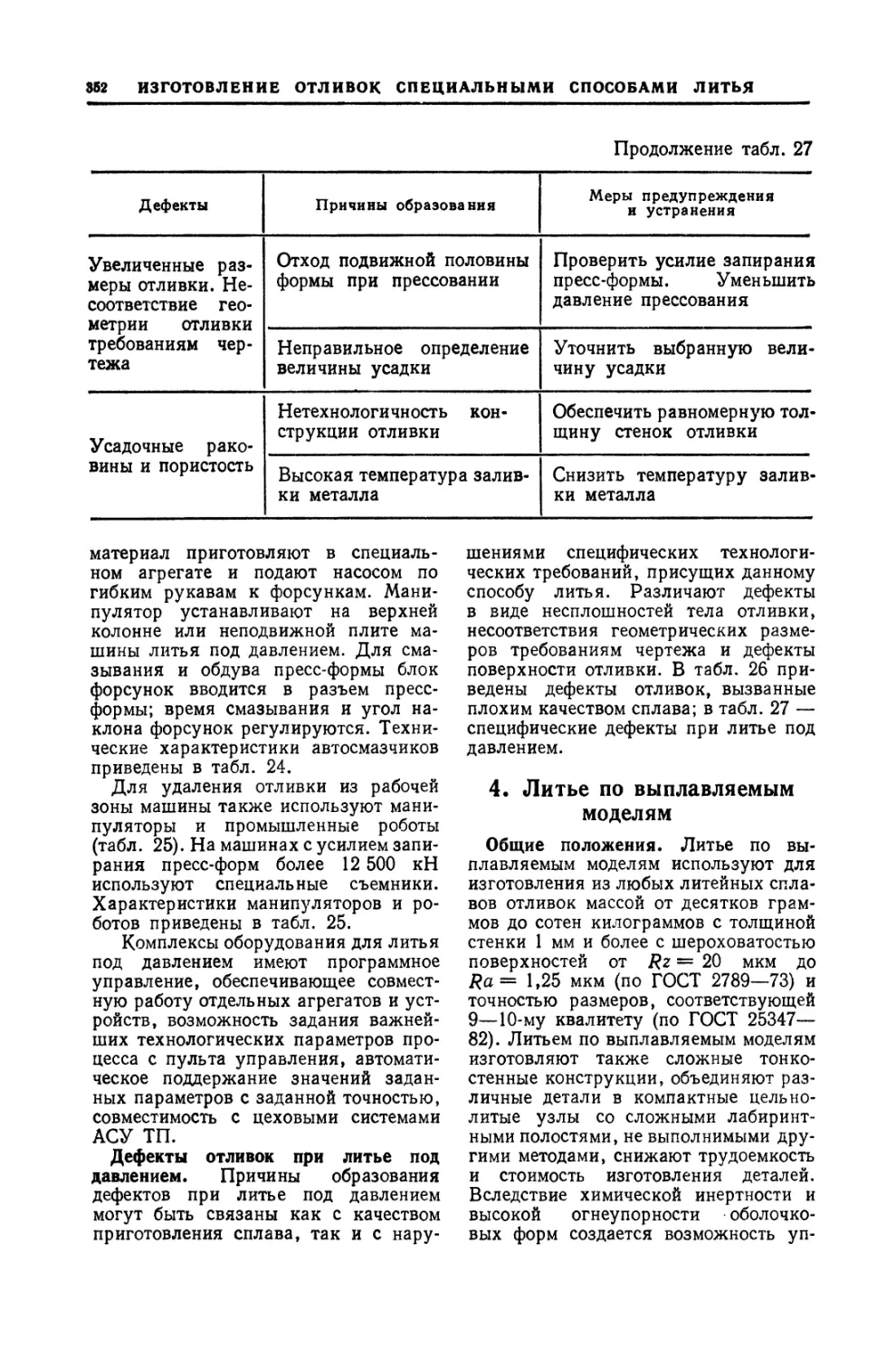

может быть также полезен студентам вузов.

ISBN 5-217-00396-0 © Н. М. Галдин, Д. Ф. Чернега,

Д. Ф. Иванчук и др., 1989

ОГЛАВЛЕНИЕ

Предисловие

Условные обозначения и при-

принятые сокращения

Глава I. Проектирование отли«

вок (Я. М. Галдин)

1. Технические требования к

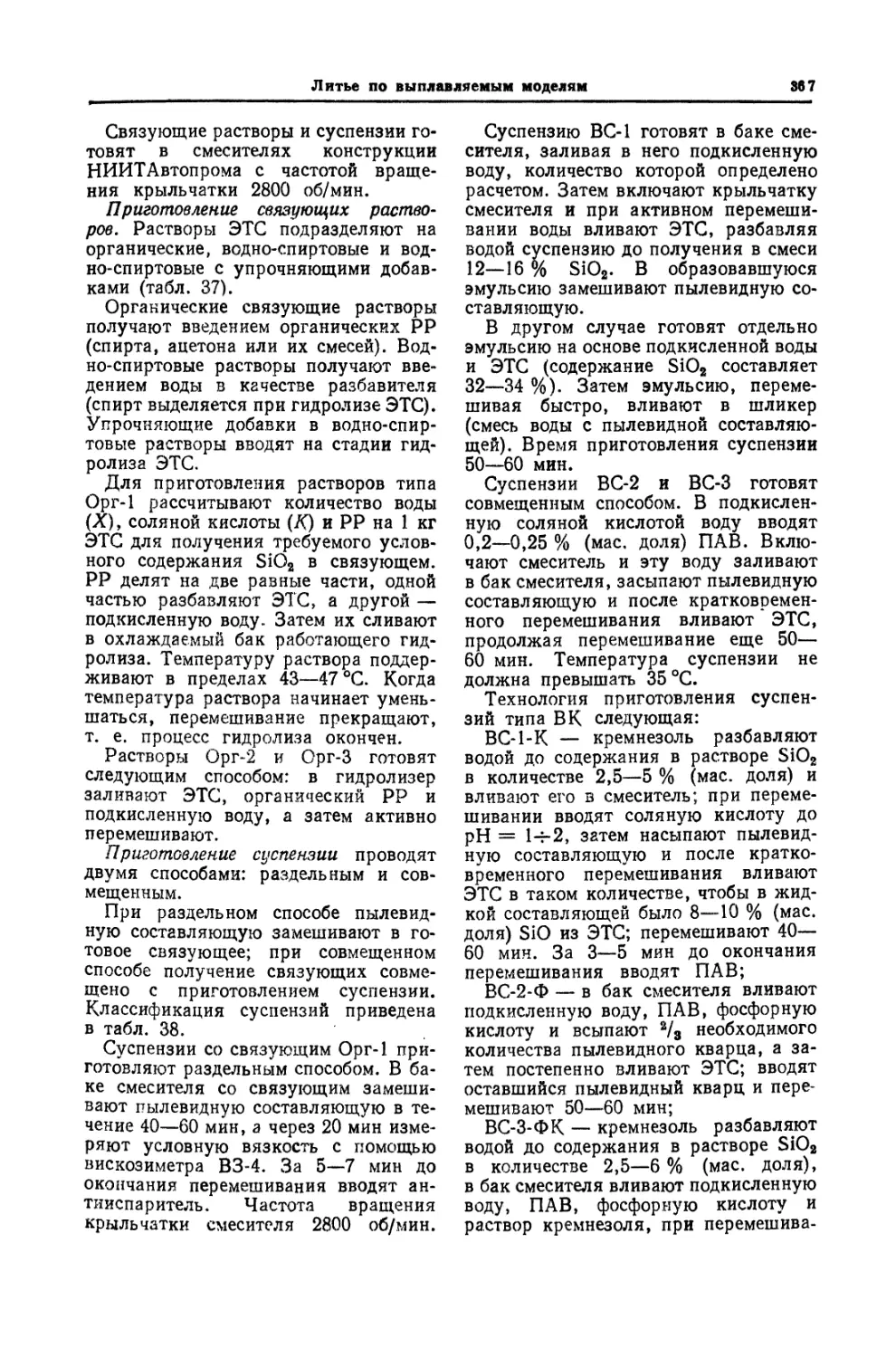

отливкам

2. Технологичность конструк-

конструкций литых деталей

3. Примеры создания техноло-

технологичных конструкций литых де-

деталей и их элементов....

Глава II. Проектирование и

освоение литейной технологии

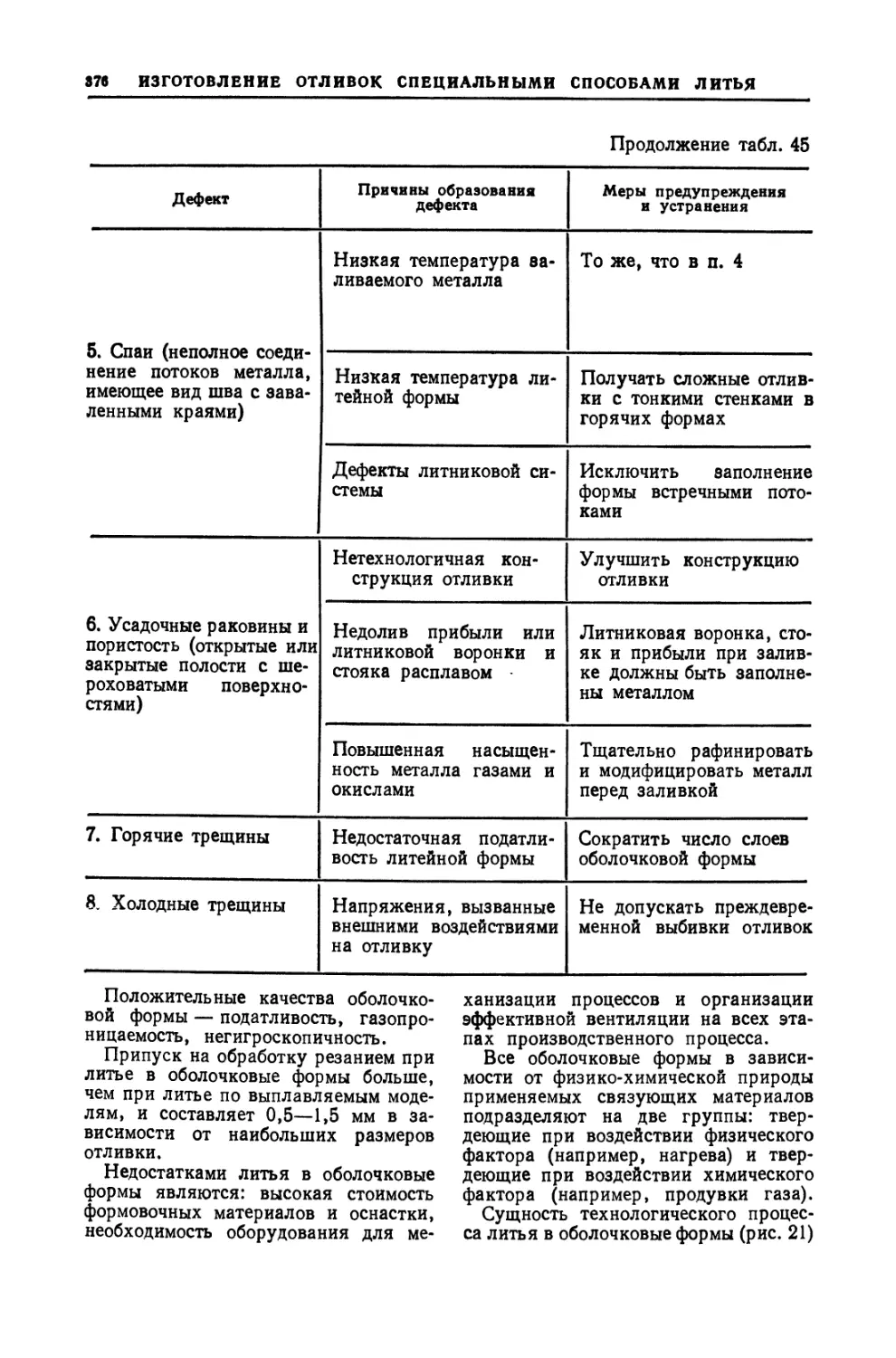

(Я. М. Галдин)

1. Литниковые системы для за-

заливки форм под напором стояка

2. Прибыли

3. Холодильники

4. Этапы проектирования и

освоения литейной технологии

б. Требования к оформлению

технологической документа-

документации

6. Моделирование литейных

процессов

Глава III. Шихтовые материа-

материалы (Д. Ф. Чернега,Д. Ф. Иван-

чук)

1. Металлическая шихта. .

2. Неметаллическая шихта. .

3. Методика расчета шихты

Глава IV. Литейные сплавы

(Д. Ф. Чернега, Д. Ф. Иван-

ЧМ

1. Алюминиевые сплавы . . .

2. Магниевые сплавы ....

3. Тугоплавкие сплавы ....

4. Медные сплавы

5. Никелевые сплавы....

1*

5 6. Медно-никелевые сплавы 216

7. Цинковые сплавы 221

8. Легкоплавкие сплавы на

6 основе олова, свинца, сурьмы,

кадмия и висмута 228

7 Глава V. Материалы для изго-

изготовления форм и стержней

7 (В. В. Чистяков) 233

1. Разовые формы и стержни 233

21 2. Постоянные формы и стерж-

стержни, литейная оснастка.... 261

3. Защитные и огнеупорные по-

39 крытия форм и стержней... 267

4. Особенности регенерации

отработанных песков и смесей 273

43 Глава VI. Плавка литейных

сплавов (Д. Ф. Чернега,

43 Д. Ф. Иванчук) 277

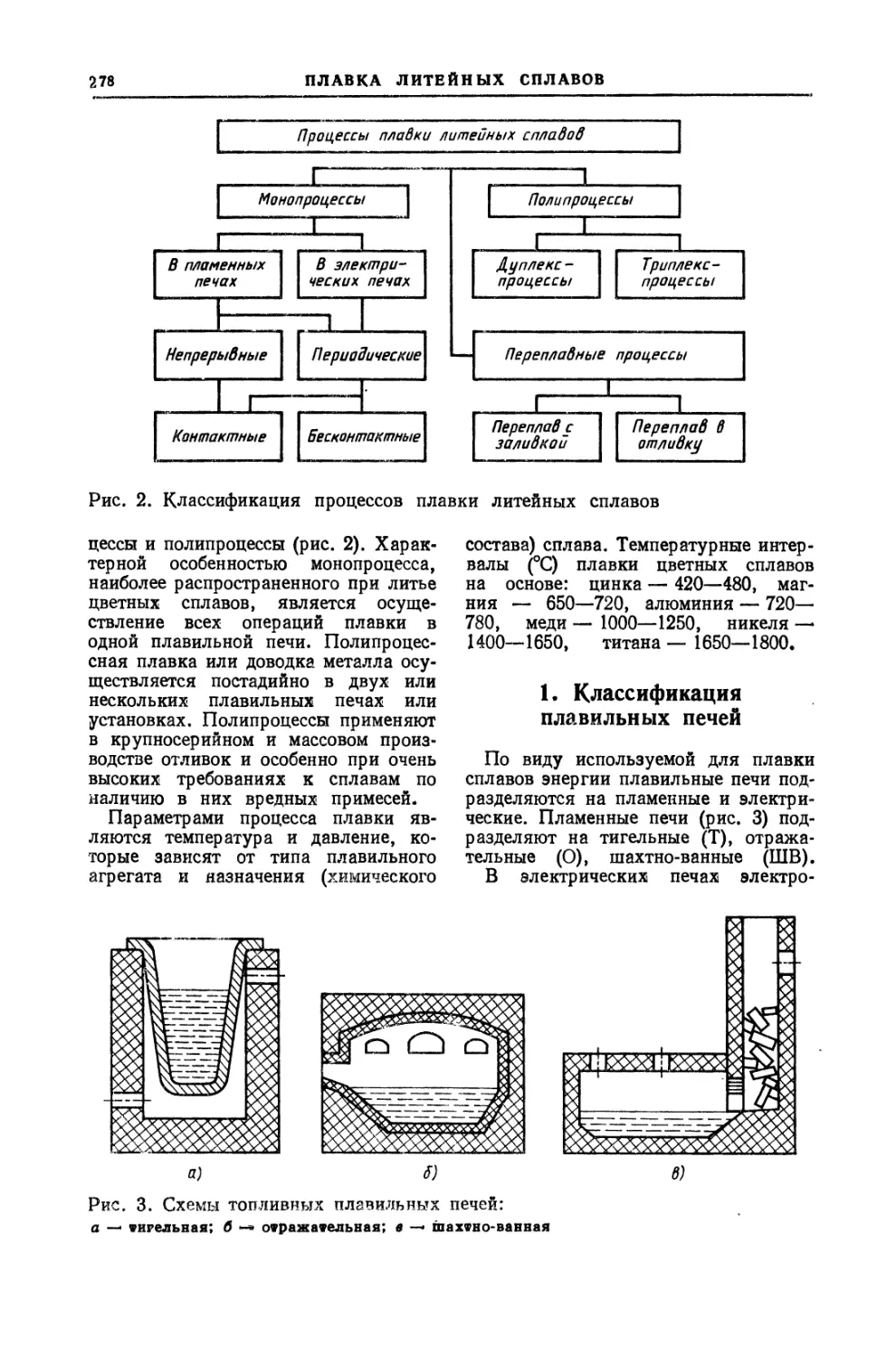

85 1. Классификация плавиль-

110 ных печей 278

2. Пламенные печи 280

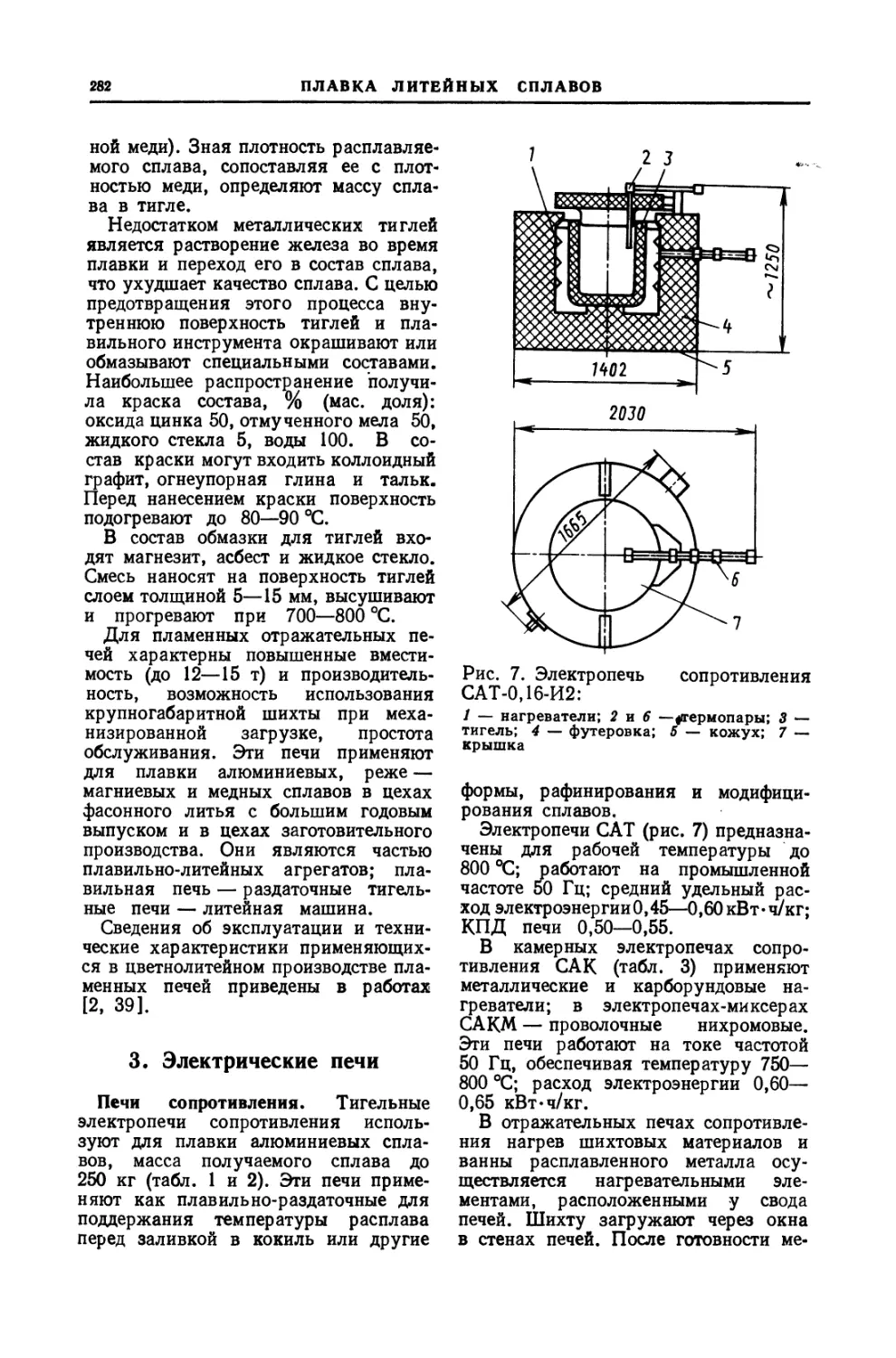

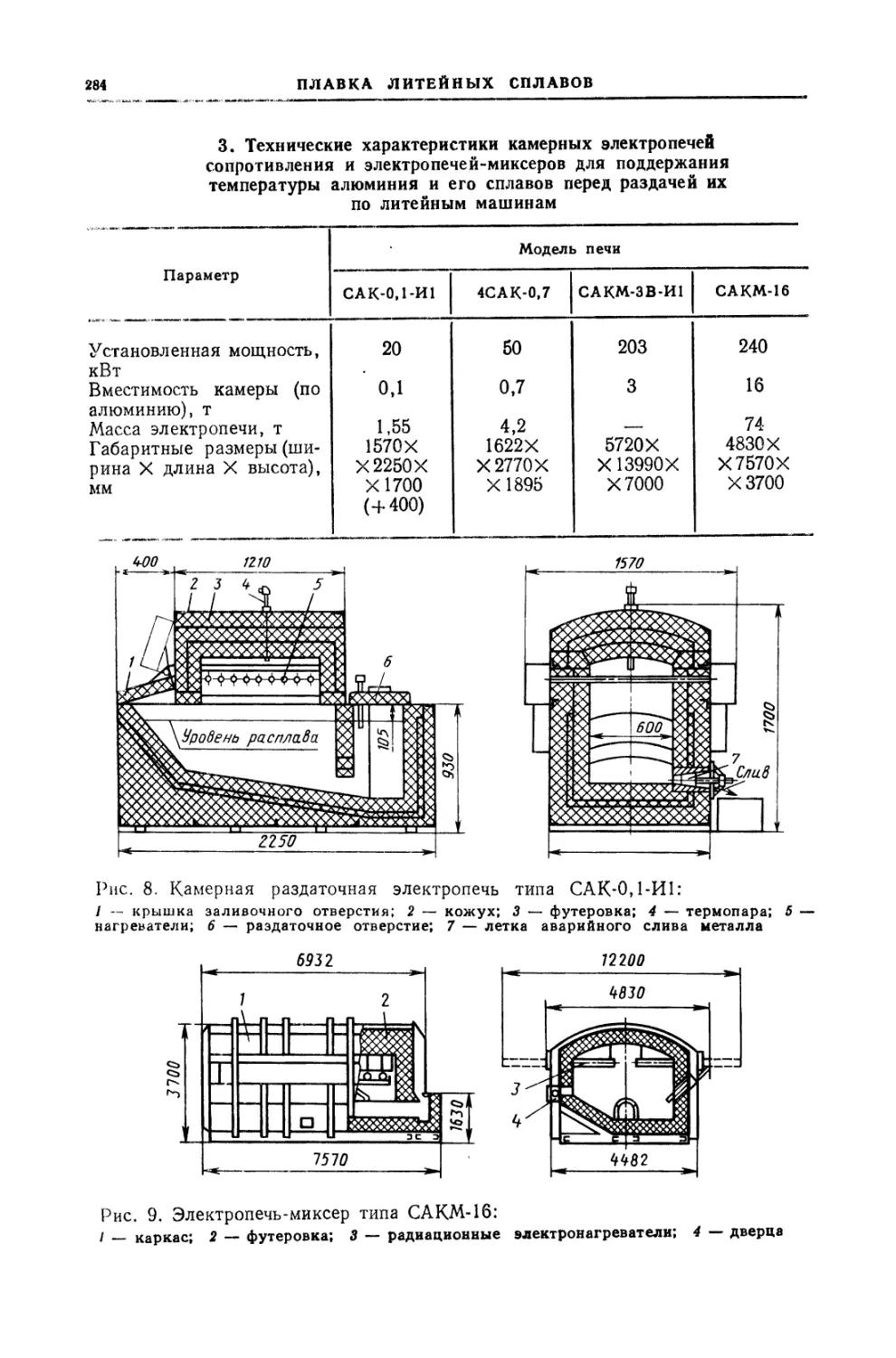

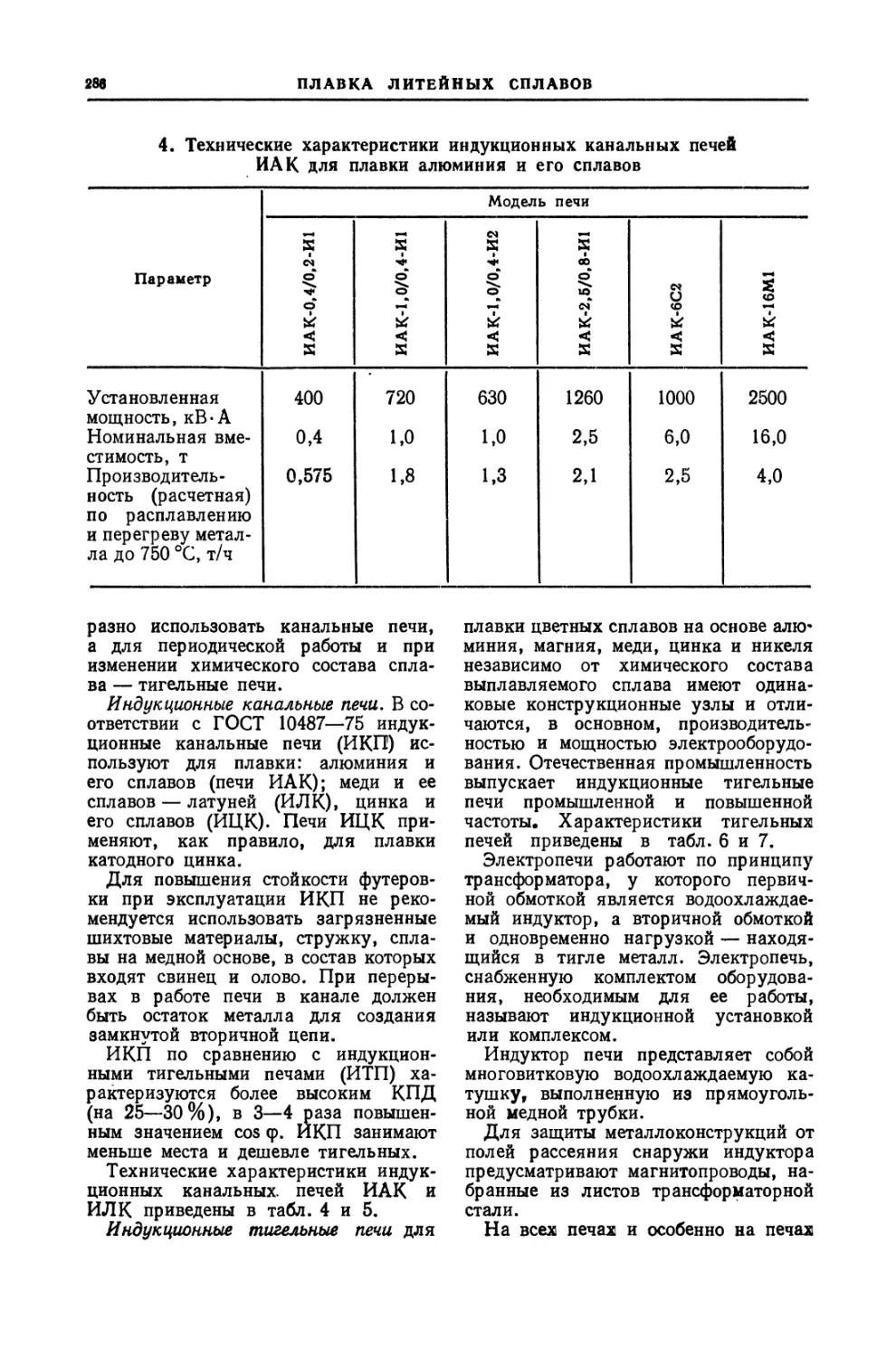

112 3. Электрические печи. . . . 282

4. Особенности плавки цветных

металлов и сплавов 300

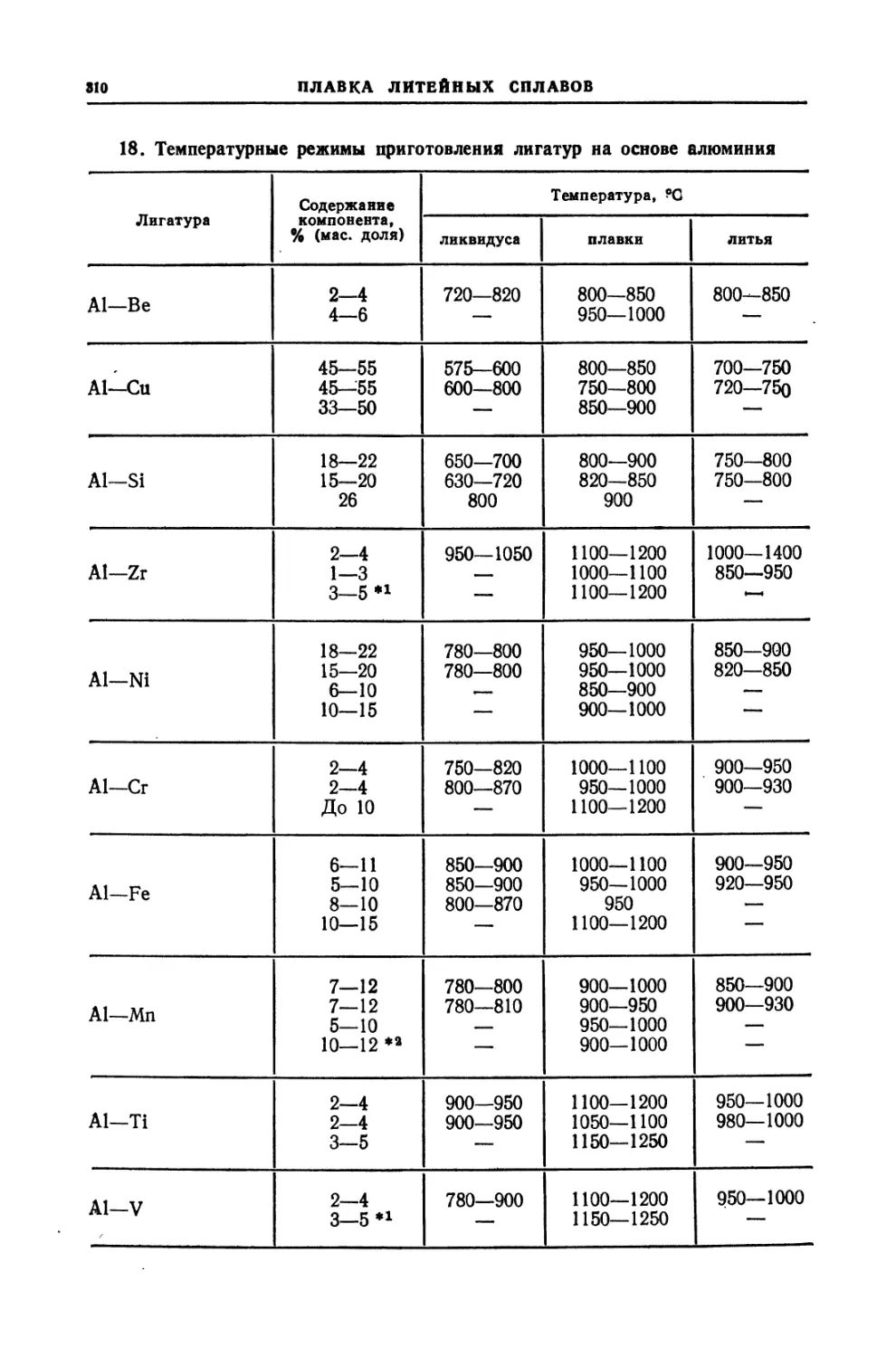

114 5. Приготовление лигатур. . 309

6. Переплавка отходов .... 312

121

Глава VII. Заливка форм

(Д. Ф. Чернега, Д. Ф. Иван-

Иванчук) 316

129 1. Общие положения.... 315

129 2. Ковши для транспортиро-

156 вания и заливки цветных спла-

156 вов 315

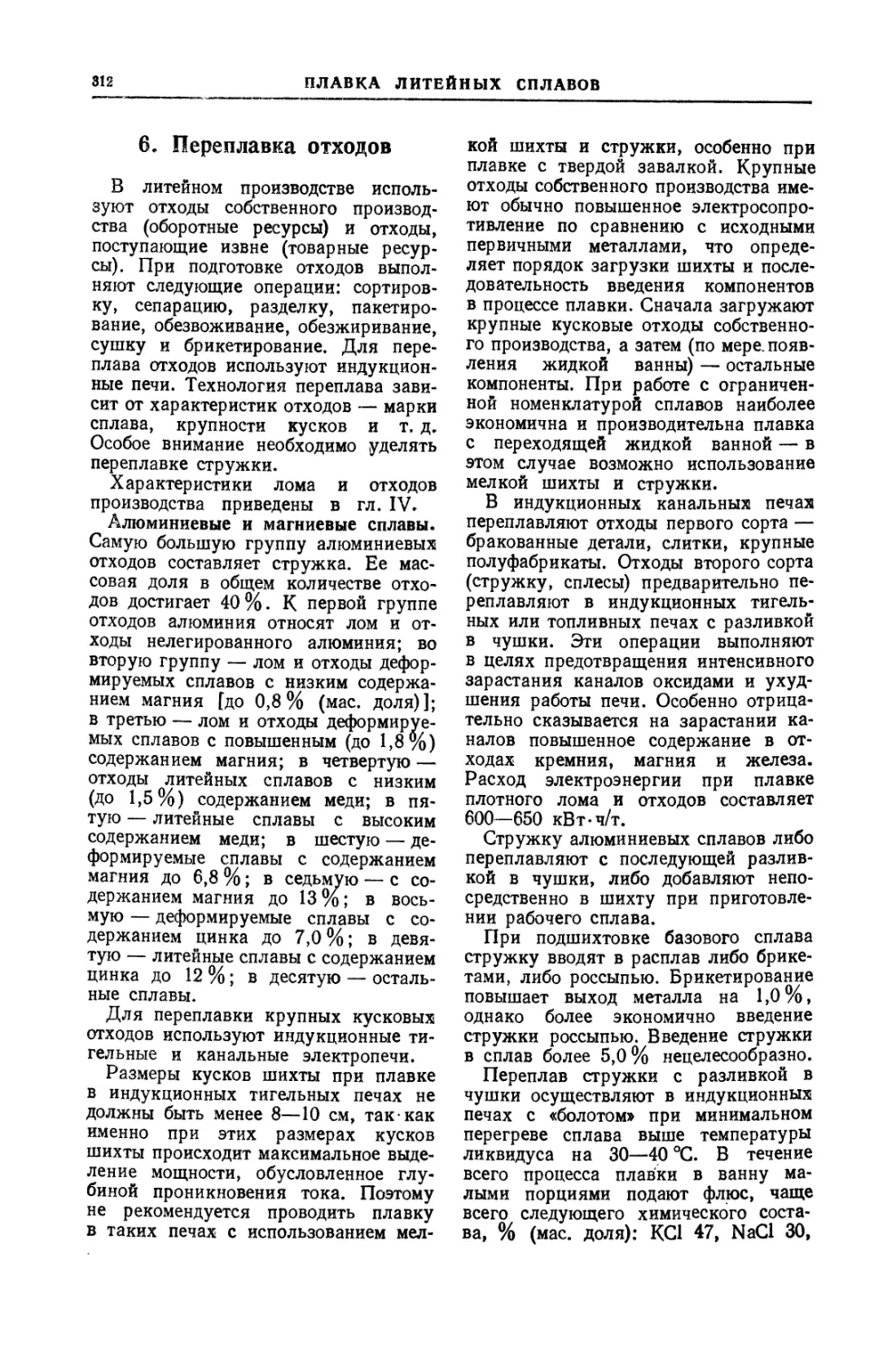

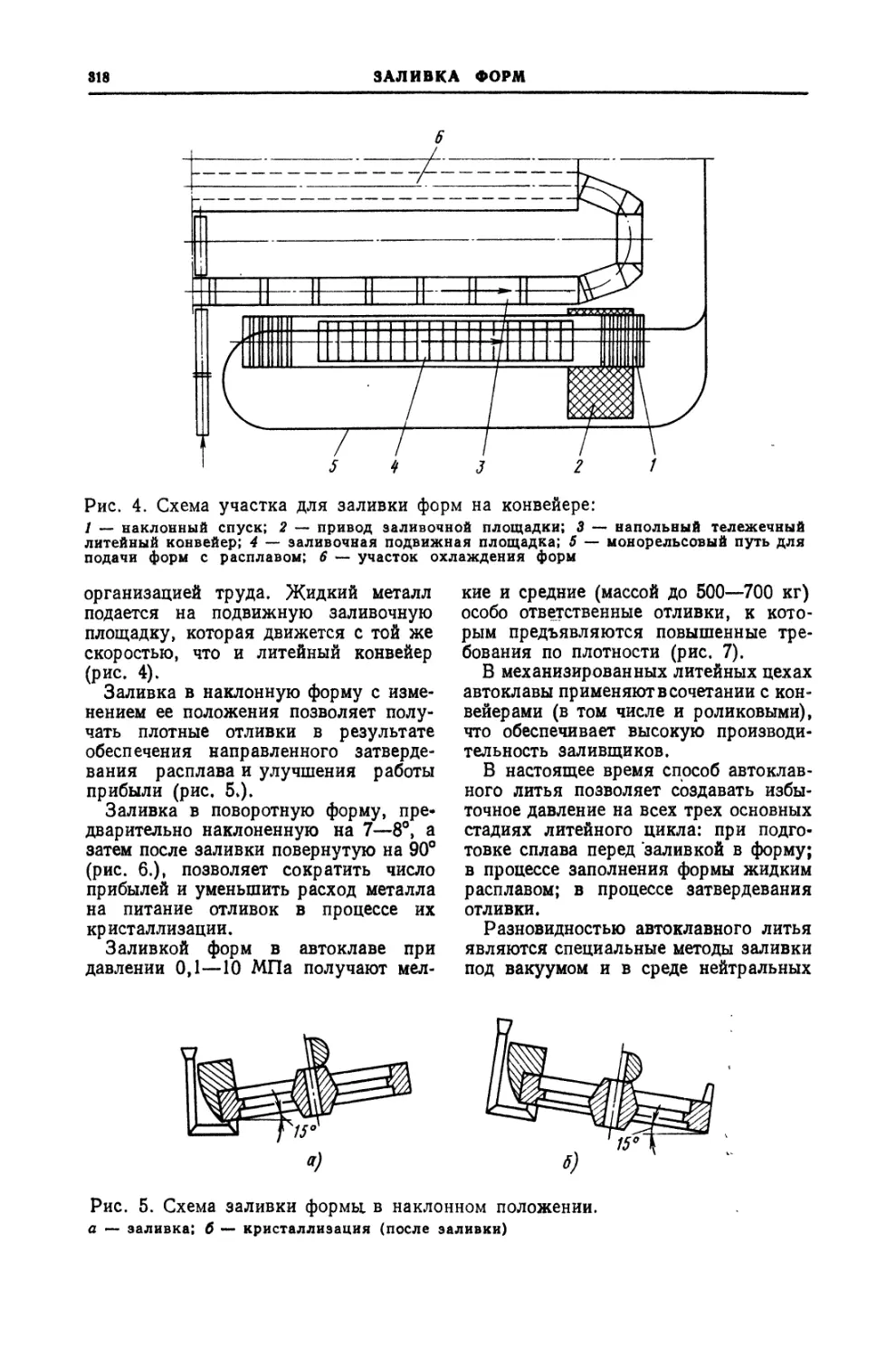

3. Способы заливки форм ... 317

4. Особенности заливки алю-

алюминиевых и магниевых спла-

168 вов 319

168 5. Особенности заливки туго-

185 плавких сплавов 320

193 6. Особенности заливки мед-

197 ных, никелевых и медно-нике-

212 левых сплавов 321

ОГЛАВЛЕНИЕ

7. Особенности заливки цин-

цинковых и легкоплавких спла-

сплавов 322

Глава VIII. Особенности тех-

технологии изготовления отливок

специальными способами литья 323

(Д. Ф. Чернега, Ю, В. Моисеев)

1. Классификация и техноло-

технологические возможности спосо-

способов литья 323

2. Литье в кокиль 326

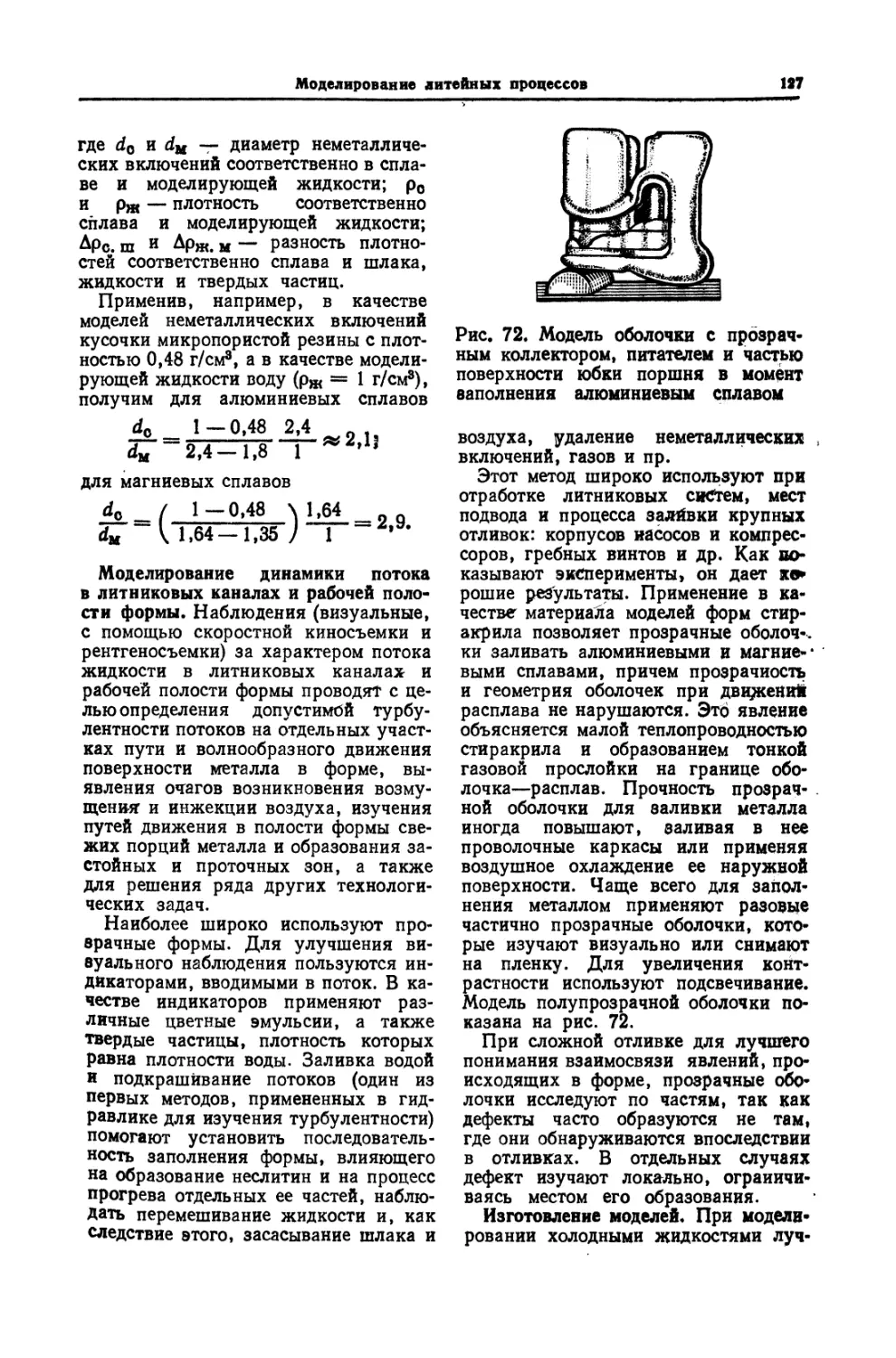

3. Литье под давлением. . 336

4. Литье по выплавляемым

моделям (Д. Ф. Чернега,

Д. Ф. Иванчук) 352

5. Литье в оболочковые

формы (Д. Ф. Чернега,

Д. Ф. Иванчук) 374

6. Литье в керамические фор-

формы, изготовленные по постоян-

постоянным моделям (Д. Ф. Чернега,

Д. Ф. Иванчук) 389

7. Литье в гипсовые формы

(Д. Ф. Чернега, Д. Ф. Иван-

Иванчук) 393

8. Литье под низким давле-

давлением с противодавлением и ва-

вакуумным всасыванием . . . 400

9. Литье выжиманием и по-

погружением 410

10. Литье с направленной кри-

кристаллизацией 415

11. Центробежное литье и

литье с кристаллизацией под

давлением 419

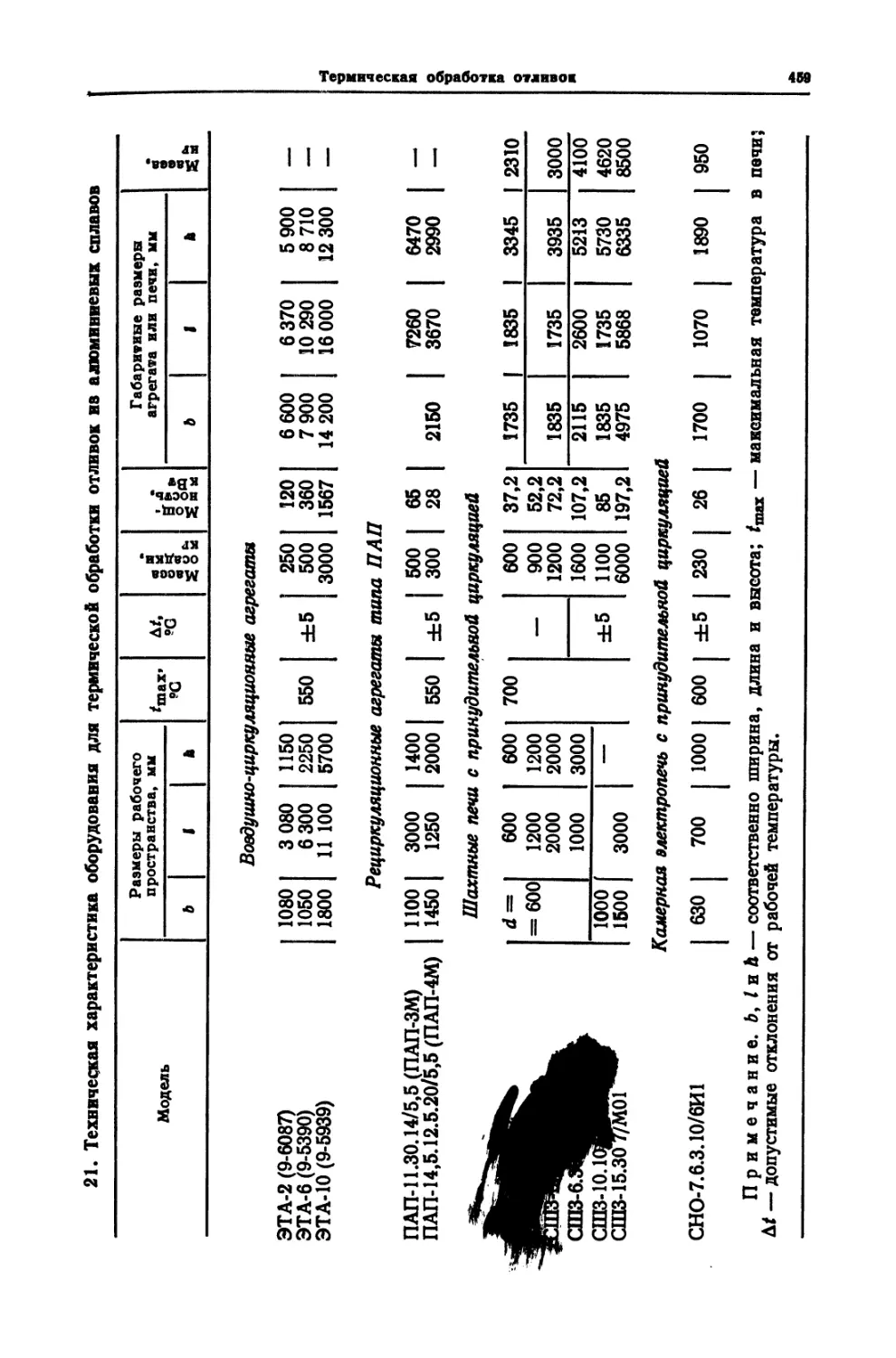

Глава IX. Финишные опера-

операции по обработке отливок

(Я. М. Галдин) 429

1. Выбивка, обрезка, очистка,

обрубка, зачистка, химическая

обработка отливок 430

2. Термическая обработка от-

отливок 447

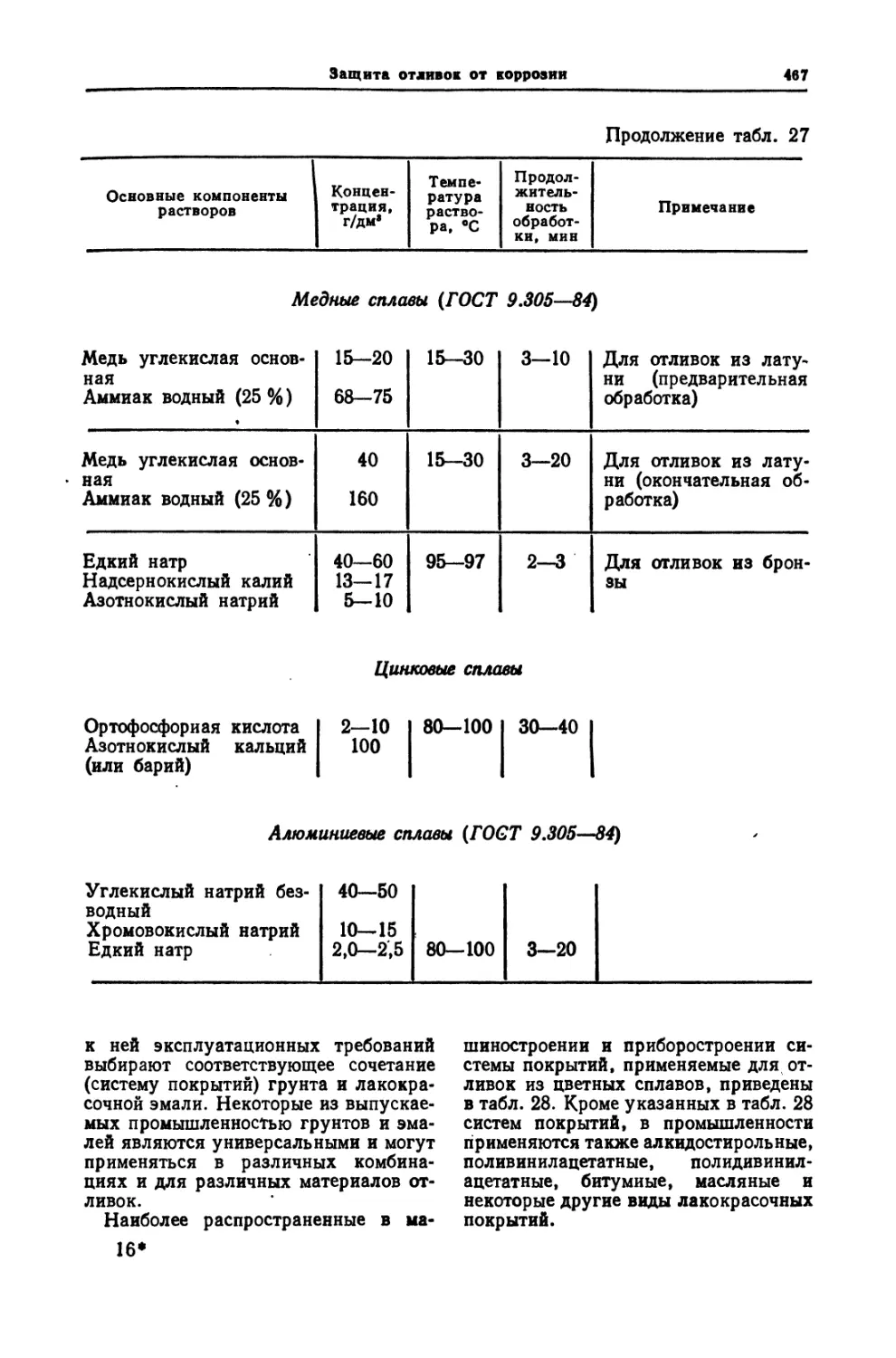

3. Защита отливок от корро-

коррозии 464

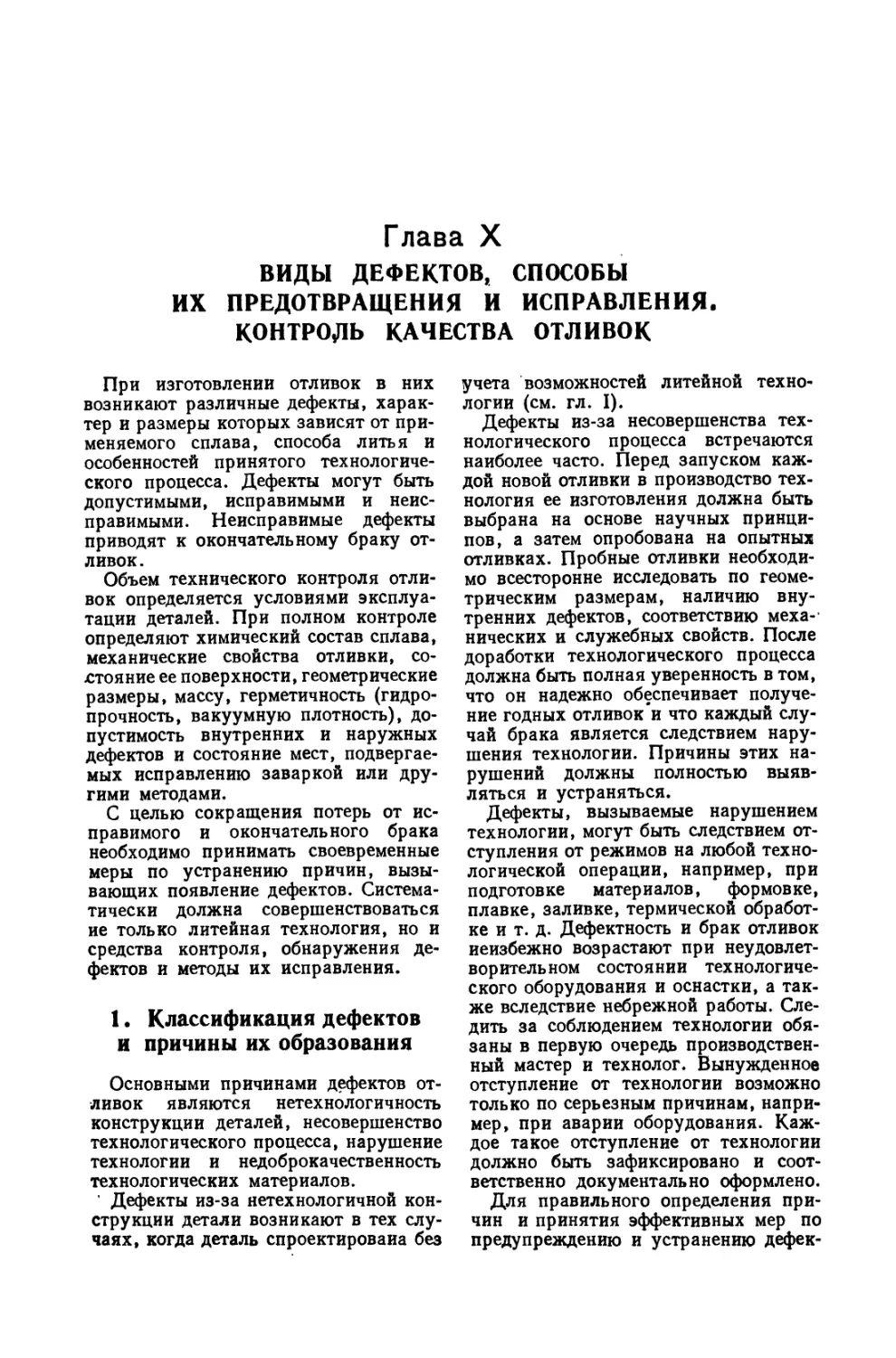

Глава X. Виды дефектов, спо-

способы их предотвращения и

исправления. Контроль каче-

качества отливок (Я. М. Галдин) 470

1. Классификация дефектов

и причины их образования . . 470

2. Исправление дефектов от-

отливок 483

3. Контроль качества отливок 491

Глава XL Производственная

санитария и техника безопас-

безопасности при литье цветных спла-

сплавов (Д. Ф. Чернега,

Д. Ф. Иванчук) 506

1. Общие положения. . . . 506

2. Производственная санита-

санитария 506

3. Требования безопасности

при производстве отливок из

цветных сплавов 510

Список литературы 515

Предметный указатель .... 519

ПРЕДИСЛОВИЕ

Цветное литье — это производство

фасонных отливок из цветных спла-

сплавов, т. е. сплавов, основу которых

составляют любые металлы, кроме

железа.

Цветные металлы и сплавы условно

подразделяют на легкие и тяжелые.

К легким относятся металлы, плотность

которых не превышает 5 г/см3, —

магний, бериллий, алюминий, титан

и др. Тяжелыми являются металлы

с плотностью более 5 г/см8.

Отливки из тяжелых цветных спла-

сплавов, главным образом бронз и лату-

ней, начали изготовлять за 3—7 тыся-

тысячелетий до н. э. Эти сплавы на протя-

протяжении многих веков были главным

материалом для фасонного цветного

литья.

В 1910—1920 гг. разработали новые

цветные сплавы на основе алюминия

и магния, которые получили название

легких.сплавов. К этим же сплавам

относятся титановые сплавы.

История возникновения и примене-

применения цветных сплавов наложила свой

отпечаток и на техническую литера-

литературу, в которой до сих пор раздельно

излагают сведения, относящиеся к тех*

нологии изготовления отливок из лег-

легких и тяжелых цветных сплавов.

Авторы справочника «Цветное литье»

отошли от традиционно принятого

раздельного изложения материала

о литье легких и тяжелых цветных

сплавов, что является первой особен-

особенностью справочника.

Вторая особенность справочника со-

состоит в том, что в нем большое вни-

внимание уделено технологии производ-

производства отливок. При этом авторы учи-

учитывали, что по технологическому ли-

литейному оборудованию имеется спе-

специальная справочная литература, в

которой читатель может при необходи-

необходимости найти ответы на те вопросы,

которые у него могут возникнуть при

использовании этого справочника.

При отборе и изложении материала

авторы стремились привести сведения

по всему кругу технологических вопро-

вопросов, с которыми приходится сталки-

сталкиваться на производстве прежде всего

технологам-литейщикам, начиная от

разработки технических требований

к чертежу литой заготовки и проекти-

проектирования литейной технологии и кон-

кончая вопросами техники безопасности

при производстве отливок из цветных

сплавов.

Все замечания по содержанию спра-

справочника будут приняты авторами

с большой благодарностью.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ И ПРИНЯТЫЕ

СОКРАЩЕНИЯ

Механические и физические свой-

свойства материалов:

а — коэффициент линейного рас-

расширения;

ав — временное сопротивление;

ат — предел текучести;

ао,2 — условный предел текучести;

а100 — предел длительной проч-

прочности;

б —- относительное удлинение;

66 — относительное удлинение

после разрыва (образцов с

пятикратным отношением

длины к диаметру);

\|) — относительное сужение;

Y, р — плотность;

& — коэффициент теплопровод-

теплопроводности;

% — время выдержки при терми-

термической обработке;

ан — ударная вязкость;

Е — модуль продольной упру-

упругости (модуль Юнга);

НВ — твердость по Бринеллю;

^ температура нагрева отли-

отливок при термической обра-

обработке;

/охл — температура охлаждения от-

отливок при термической об-

обработке;

tb — температура ликвидуса;

ts — температура солидуса.

Способы литья:

В — по выплавляемым моделям;

Г — в гипсовые формы;

Д — под давлением;

К — в кокиль;

КД — с кристаллизацией под давле-

давлением;

НД — под низким давлением;

О — в оболочковые формы;

П — в песчаные формы;

Ц — центробежный;

ПК — прессование с кристаллиза-

кристаллизацией под давлением.

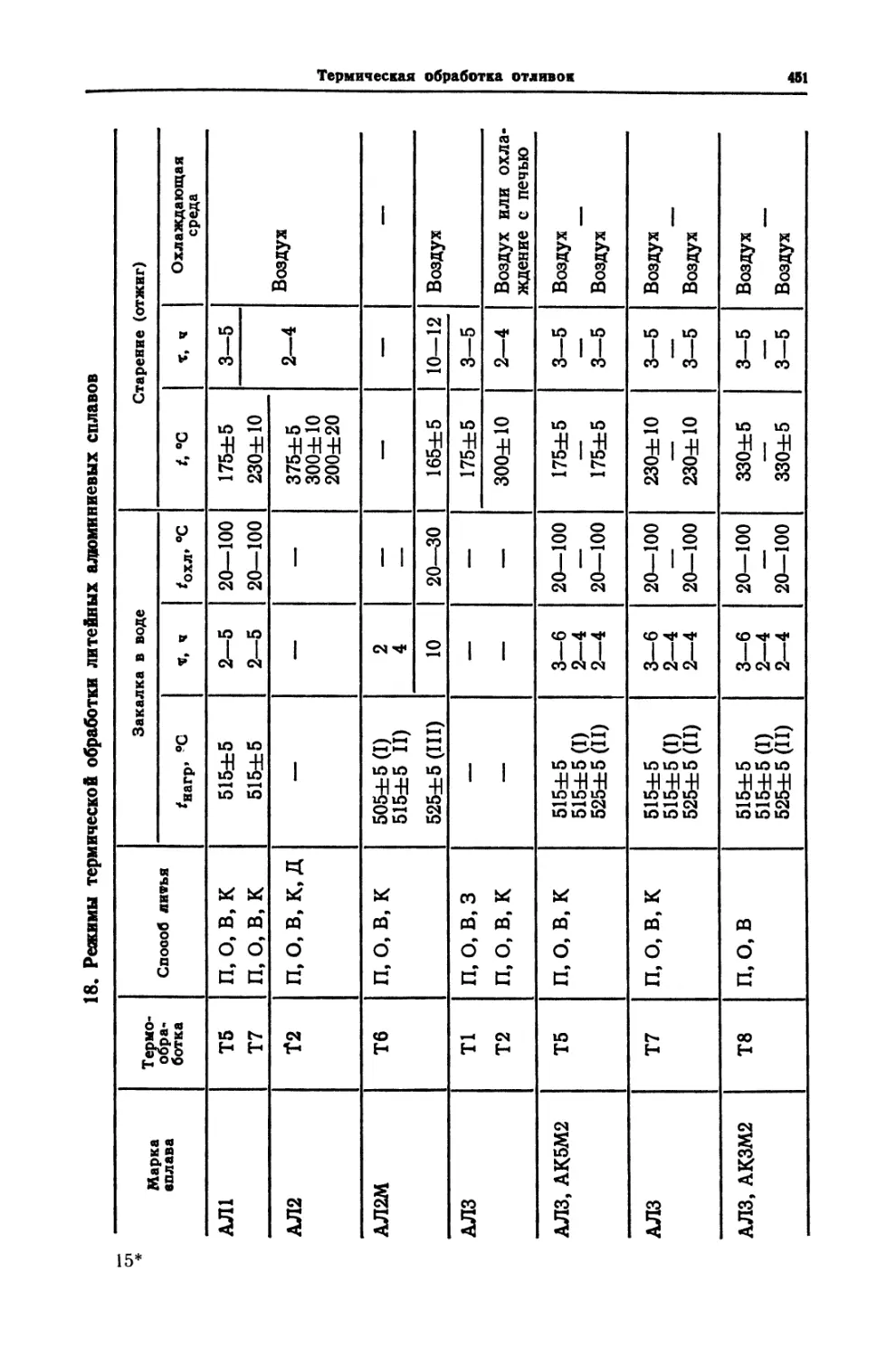

Виды термической обработки:

Т1 — искусственное старение;

Т2 — отжиг;

Т4 — закалка;

Т5 — закалка и кратковременное (не-

(неполное) искусственное старение;

Т6 — закалка и полное искусствен-

искусственное старение;

Т7 — закалка и стабилизирующий от-

отпуск;

Т8 — закалка и смягчающий отпуск.

Сокращения:

мае. доля — массовая доля;

мае. часть — массовая часть;

объем, доля — объемная доля;

ЛВЖ — легковоспламеняющаяся жид-

жидкость.

Глава 1

ПРОЕКТИРОВАНИЕ ОТЛИВОК

I. Технические требования

к отливкам

Назначение технических требова

ний. К отливкам предъявляют следу-

следующие технические требования: об-

общие — по размерной и массовой точ-

точности, шероховатости поверхности, ме-

механическим свойствам, качеству ли-

литого металла и специальные — по гер-

герметичности, коррозионной стойкости,

износостойкости и др.

Технические требования к отливкам

регламентируются ГОСТами и ОСТами,

а в некоторых случаях — дополни-

дополнительно стандартами предприятий-изго-

предприятий-изготовителей отливок. Кроме того, специ-

специальные требования к отливкам могут

оговариваться в чертежах литых дета-

деталей при их разработке.

Назначение технических требований

зависит прежде всего от назначения

литой детали, применяемого сплава,

технологических возможностей литей-

литейного цеха, а также экономической целе-

целесообразности. При технической невоз-

невозможности или экономической нецеле-

нецелесообразности обеспечения отдельных

требований к отливкам при их изго-

изготовлении (например, необходимой точ-

точности размеров детали или шерохо-

шероховатости поверхности) выполнение этих

требований обеспечивается обработ-

обработкой резанием, что предусматривается

в технологическом процессе изготовле-

изготовления детали.

Отливки из цветных сплавов по усло-

условиям применения и в зависимости от

объема приемосдаточных испытаний

делят на три категории ответствен-

ответственности.

К категории I относятся отливки,

длительно работающие в неблаго-

неблагоприятных условиях под значитель-

значительными нагрузками. Такие отливки под-

подвергают индивидуальному контролю

вихревыми токами, рентгенопросве-

чиванием, флуоресцентному контролю.

Для отливок этой категории преду-

предусмотрено выборочное испытание меха-

механических свойств на образцах, выре-

вырезанных из тела контрольных отливок

с одновременным испытанием механи-

механических свойств на отдельно отлитых

образцах от каждой плавки, или по-

поштучное испытание на образцах, выре-

вырезанных из прилитой к каждой отливке

заготовки, а также поштучный кон-

контроль на плотность.

Отливки категории II используются

в нормальных условиях под средними

нагрузками и подвергаются выбороч-

выборочному контролю рентгенопросвечива-

нием. Для отливок этой категории пре-

предусмотрено испытание механических

свойств на отдельно отлитых образцах

от плавки или выборочное испытание

на образцах, вырезанных из прилитой

к отливке заготовки, а также поштуч-

поштучный или выборочный контроль на

плотность.

К категории III относятся малона-

груженные отливки, которые рентге-

нопросвечиванию не подвергаются.

Для отливок этой категории механи-

механические свойства определяют на отдель-

отдельно отлитых образцах от плавки или

, при выборочном испытании образцов,

вырезанных из прилитой к отливке

заготовки.

Химический состав и механические

свойства сплавов в отливках должны

соответствовать требованиям ГОСТов

или отраслевых стандартов.

В зависимости от массы, габаритных

размеров, толщины стенки, класса точ-

точности размеров, категории ответствен-

ответственности отливки из алюминиевых и маг-

магниевых сплавов подразделяют на шесть

групп сложности (табл. 1). Для опре-

ПРОЕКТИРОВАНИЕ ОТЛИВОК

1, Параметры алюминиевых и магниевых отливок

различных групп сложности

Параметр

отливки

Масса без литников и

прибылей, кг, не более

Габаритные размеры, мм

Толщина стенки, мм

Число размеров, опре-

определяющих отливку

Класс точности размеров

(по ГОСТ 26645—85)

Число стержней

Категория ответственно-

ответственности

1

30

400—

1600

4.5—7

До 200

6—13 т

До 15

I

2

15

400-

1000

4,5—6

150—

200

5т—13т

До 10

1

Группа сложности

3

8

250-

1000

4-6

100—

150

5т—13т

До 10

I, II

4

30

100—

400

1,6—5

До 100

Зт—13т

До 8

I. И

б

15

100—

250

6

8

До 100

Не ограничи-

ограничивается

До 100

Зт—13т

До 5

II, III

До 100

Зт—13т

Нет

И, III

деления группы сложности конкретной

отливки необходимо сопоставить ее

параметры с параметрами отливок

каждой из групп сложности. По наи-

наибольшему числу признаков, но не

менее чем по четырем, отливку относят

к той или иной группе.

Допускаемые отклонения размеров

отливок. Под размерной точностью

понимают степень соответствия факти-

фактических размеров отливок размерам,

указанным в чертеже детали и в тех-

технических условиях на отливки. Гео-

Геометрическую точность изготовления

отливок оценивают, как правило, по

четырем параметрам, которыми яв-

являются точность основных размеров

отливки, выполнения криволинейных

поверхностей, расположения отдель-

отдельных поверхностей друг относительно

друга, а также шероховатость литой

поверхности. При разработке чертежа

литой детали необходимо учесть, что

допуски размеров являются суммар-

суммарными, и ограничить погрешности, воз-

возникшие на разных стадиях изготовле-

изготовления отливки, по всем указанным пара-

параметрам. Изменение размеров отливок

из-за литейных уклонов в величину

допусков не входит.

Точность размеров отливки зависит

от ее габаритных размеров, сложности

конфигурации, способа литья и при-

применяемого сплава. С возрастанием

сложности и габаритных размеров точ-

точность отливок уменьшается, так как

уменьшается точность изготовления

литейных форм и модельной оснастки,

а также стабильность температурных

режимов при затвердевании и остыва-

остывании отливки.

Для каждого способа литья харак-

характерен ряд факторов, влияющих на

размерную точность отливок. Напри-

Например, при литье в металлические формы

(литье под давлением, в кокиль и т. д.)

на точность отливок наибольшее влия-

влияние оказывают: точность изготовления

форм и стержневых ящиков, постоян-

постоянство толщины защитных покрытий

рабочих поверхностей форм, число

разъемов формы и плотность сопряже-

сопряжения ее отдельных частей, температура

формы при заливке, постоянство усадки

сплава и др. На точность изготовления

отливок в песчаных формах главным

образом влияют точность изготовле-

изготовления модельной и стержневой оснастки,

а также способ изготовления формы:

на машинах, вручную, сырая или

сухая форма и т. д. При литье в обо-

оболочковые формы точность размеров

отливок зависит от точности изготовле-

изготовления модельной оснастки, способов

крепления полуформ при сборке и за-

заливке форм (в жакетах с опорным мате-

материалом или без него) и т. д. При литье

по выплавляемым моделям точность

Технические требования к отливкам

O.ST.

1*3

Lqa

z

в)

A

0,25 To

Рис. 1. Взаимосвязь между размера»

ми отливки, допусками и припусками

на обработку резанием:

1д н Од- номинальный размер детали;

JL0 и Do — номинальный размер отливки;

^оА и ^оА — наименьший размер отлив-

отливки; L05 и Doq — наибольший размер

отливки; Го — допуск отливки; Z — при»

пуск (средний) на обработку резанием

размеров отливок зависит от материала

пресс-формы и точности ее изготовле-

изготовления, модельного состава,состава кера-

керамического покрытия, способа формовки

оболочек перед заливкой и некоторых

Других факторов.

Допуски размеров отливок регла-

регламентирует ГОСТ 26645—85. Взаимо-

Взаимосвязь между номинальным размером

до необрабатываемой поверхности де-

детали, номинальным и предельными

размерами и допуском отливки пока-

показана на рис. 1, а. Взаимосвязь между

номинальным размером до обрабаты-

обрабатываемой поверхности детали, номиналь-

номинальным и предельными размерами отлив-

отливки, припуском на сторону на обработку

резанием и допуском отливки при

обработке каждой поверхности отливки

от своей базы показана на рис. 1, б;

при обработке отливок типа тел враще-

вращения или противоположных поверх-

поверхностей симметричных отливок от общей

базы — на рис. 1, в.

Допуски линейных размеров отли-

отливок без учета их смещения и коробле-

коробления приведены в табл. 2. Допуски

угловых размеров в пересчете на

линейные не должны превышать зна-

значений, указанных в этой таблице.

При назначении допусков и припус-

припусков на обработку за номинальный

размер наклонных, конических и фа-

фасонных поверхностей, заданных коор-

координатами от одной базы (кроме поверх-

поверхностей, наклон которых вызван формо-

формовочными уклонами), следует прини-

принимать наибольший их размер.

Допуски размеров элементов отлив-

отливки, образованных двумя полуформами

и перпендикулярных к плоскости разъ-

разъема, устанавливают в соответствии

с классом точности размеров отливки.

Допуски размеров элементов, обра-

образованных одной частью формы или

одним стержнем, устанавливают на

один-два класса точнее. Допуски раз-

размеров элементов, образованных тремя

и более частями формы, несколькими

стержнями или подвижными элемен-

элементами формы, а также толщины стенок,

ребер и фланцев устанавливают на

Один-два класса грубее. Допуски раз-

размеров от предварительно обработанной

поверхности, используемой в качестве

базы, до литой поверхности устанавли-

устанавливают на два класса точнее.

Стандартом допускается устанавли-

устанавливать симметричные и несимметричные

предельные отклонения размеров, при

этом предпочтительно следующее рас-

расположение полей допусков:

несимметричное одностороннее «в те-

тело» — для размеров элементов отливки

(кроме толщин стенок), расположенных

в одной части формы и не подвергав-

10

ПРОЕКТИРОВАНИЕ ОТЛИВОК

2. Допуски (мм, не более) линейных размеров отливок

(по ГОСТ 26645—85)

Интервалы

номиналь-

номинальных разме-

размеров

(свыше—до),

мм

До 4

4—6

6—10

10—16

16—25

25—40

40—63

63—100

100—160

160—250

250—400

400—630

630—1 000

1 000—1 600

1 600—2 500

2 500—4 000

4 000—6300

6300—10000

Интервалы

номиналь-

номинальных разме-

размеров

(свыше—до),

мм

До 4

4—6

6—10

10—16

16-25

25—40

40—63

63—100

100—160

160—250

250—400

400—630

630—1 000

1 000—1 600

1 600—2 500

2 500—4 000

4 000—6 300

6300—10000

1

0,06

0,07

0,08

0,09

0,10

0,11

0,12

0,14

0,16

—

___.

„„™

9т

0,8

0,9

1,0

1,1

1,2

1,4

1,6

1,8

2,0

2,2

2,4

2,8

3,2

3,6

4,0

4,4

6,0

2

0,08

0,09

0,10

о,и

0,12

0,14

0,16

0,18

0,20

__

9

1,0

1,1

1,2

1,4

1,6

1,8

2,0

2,2

2,4

2,8

3,2

3,6

4,0

4,4

5,0

5,6

6,4

8,0

Классы точности размеров отливок

Зт

0,10

0,11

0,12

0,14

0,16

0,18

0,20

0,22

0,24

0,28

0,32

—

—

3

0,12

0 14

0,16

0,18

0,20

0,22

0,24

0,28

0,32

0 36

0,40

—

4

0,16

О 18

0,20

0,22

0,24

0,28

0,32

0,36

0,40

0 44

0,50

0,56

,.

.™_

_,

бт

0,20

О ?,?,

0,24

0,28

0,32

0,36

0,40

0,44

0,50

0 56

0,64

0,70

0,80

—

5

0,24

0 28

0,32

0,36

0,40

0,44

0,50

0,56

0,64

0 70

0,80

0,90

1,00

—

.

6

0,32

0 36

0,40

0,44

0,50

0,56

0,64

0,70

0,80

0,90

1,00

1,10

1,20

1,40

—

Классы точности размеров отливок

10

1,2

1,4

1,6

1,8

2,0

2,2

2,4

2,8

3,2

3,6

4,0

4,4

5,0

5,6

6,4

7,0

8,0

100

11т

1,6

1,8

2,0

2,2

2,4

2,8

3,2

3 6

4,0

4,4

5,0

5,6

6,4

7,0

8,0

9,0

100

120

11

2,0

2,2

2,4

2,8

3,2

3,6

4,0

4,4

5,0

5,6

6,4

7,0

8,0

9,0

100

ПО

1?0

160

12

2?8

3,2

3,6

4,0

4,4

5,0

5 6

6,4

7,0

8,0

9,0

100

110

120

140

160

200

13т

—

4,0

4,4

5,0

5,6

6,4

7,0

8,0

9,0

100

110

120

140

160

180

200

240

13

—

5,0

5,6

6,4

7,0

8,0

90

10,0

11,0

12,0

14,0

16,0

18,0

20,0

22,0

24,0

32,0

7т

0,40

0,44

0,50

0,56

0,64

0,70

0,80

0,90

1,00

1,10

1,20

1,40

1,60

1,80

2,00

.

14

—

—

7

8

9

10

11

12

14

16

18

20

22

24

28

32

40

7

0,50

0,56

0,64

0,70

0,80

0,90

1,00

1,10

1,20

1,40

1,60

1,80

2,00

2,20

2,40

3,20

15

__

—

10

и

12

14

16

18

20

22

24

28

32

36

40

50

8

0,64

0,70

0,80

0,90

1,00

1,10

1,20

1,40

1,60

1,80

2,00

2,40

2,40

2,80

3,20

3,60

—

16

—

—

—

12

14

16

18

20

22

24

28

32

36

40

44

50

64

Технические требования к отливкам

11

3. Предельные отклонения (мм) смещений *

от номинального положения элементов отливок

по плоскости разъема формы (по ГОСТ 26645—85)

Расстояние

между центри-

центрирующими

устройствами

формы

(свыше—до),

мм

До 630

630—1600

1600-4000

Св. 4000

Классы точности размеров отливок

1-3

0,24

0,30

0,40

0,50

4-бт

0,3

0,4

0,5

0,6

б-б

0,4

0,5

0,6

0,8

7т-7

0,5

0,6

0,8

1,0

8—9т

0,6

0,8

1,0

1,2

9—10

0,8

1,0

1,2

1,6

11т—

11

1,0

1,2

1,6

2,0

12-

13т

1,2

1,6

2,0

2,4

13—14

1,6

2,0

2,4

3,0

15-16

2,0

2,4

3,0

4,0

* Предельные отклонения смещений от номинального положения симме-

симметричны.

мых механической обработке, при этом

для охватывающих элементов (отвер-

(отверстие) поле допуска располагают «в

плюс», а для охватываемых (вал) —

в сминус»;

симметричное — для размеров всех

остальных элементов отливок, не под-

подвергаемых и подвергаемых механиче-

механической обработке.

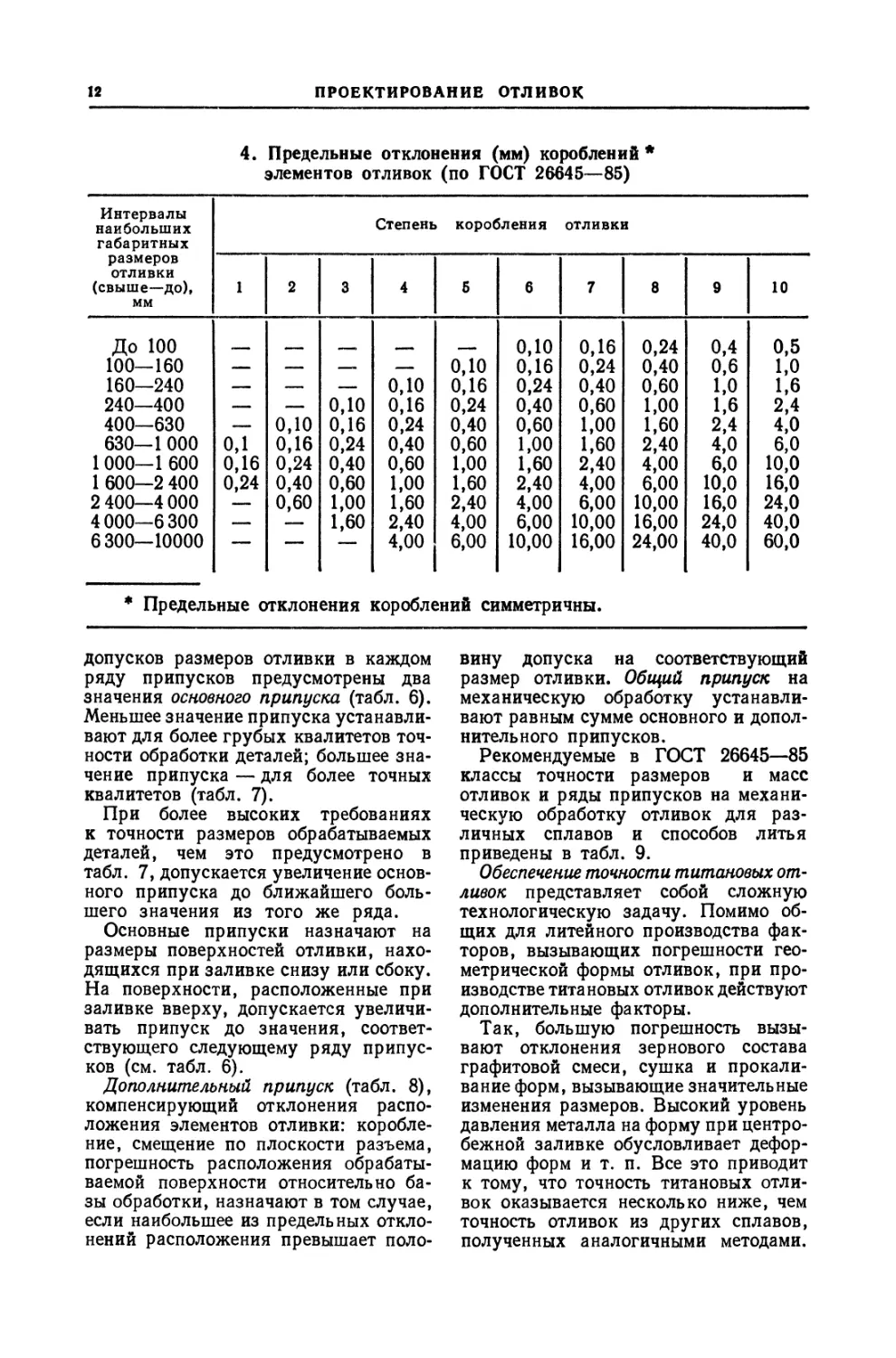

Предельные отклонения смещения от

номинального положения элементов

отливки по плоскости разъема формы

приведены в табл. 3; предельные откло-

отклонения коробления элементов отливок —

в табл. 4.

Степень коробления элементов от-

отливки зависит от соотношения раз-

размеров ее сторон:

нение массы отливки зависит от ее но-

номинального значения, способа литья

и точности изготовления детали.

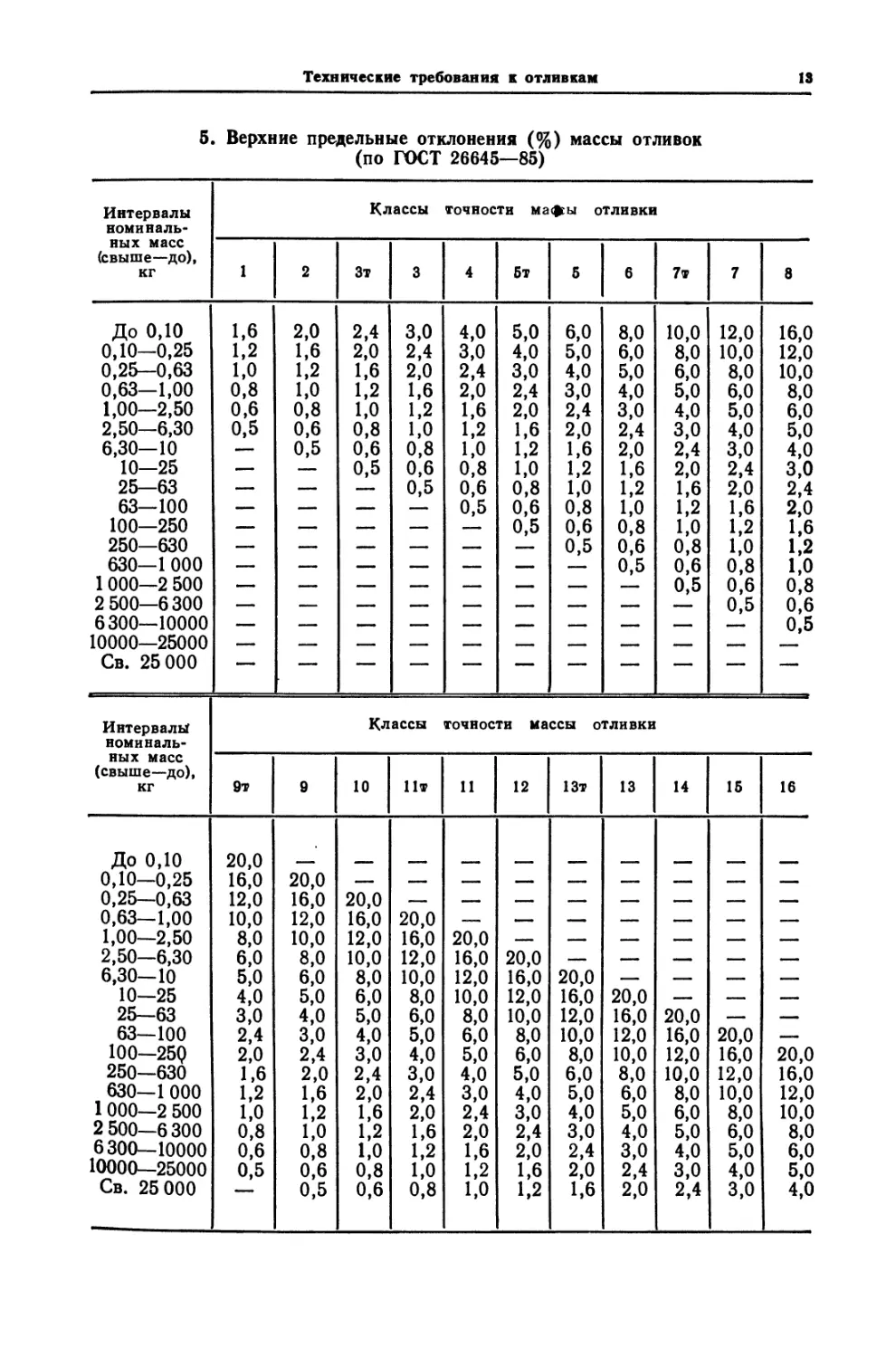

Допускаемые верхние отклонения

массы отливок приведены в табл. 5;

нижние отклонения массы оговари-

оговаривают в особых случаях в чертеже

отливки и ограничивают отклонениями

размеров литой детали.

Припуски на обработку отливок ре-

резанием назначают с целью достижения

заданных чертежом конечного или про-

промежуточного размеров, шероховатости

поверхности детали и качества поверх-

поверхностного слоя металла отливки. Мини-

Минимальные припуски определяют в зави-

зависимости от класса точности отливки, ее

номинального и габаритного размеров,

Отношение наименьшего габарит-

габаритного размера отливки к наиболь-

наибольшему Св. 0,20 0,2—0,1

Степень коробления элемента от-

отливки 1—7 2—8

0,1—0,05 До 0,05

3—9 4—10

Меньшие значения степеней коробле-

коробления относятся к простым отливкам

из легких цветных сплавов, не подвер-

подвергаемых термообработке; большие зна-

значения — к сложным, термически обра-

обрабатываемым отливкам.

Предельные отклонения массы от-

отливок. Номинальной массой отливки

является масса детали с учетом при-

припусков на обработку резанием. Откло-

положения при заливке, способа литья

и вида сплава.

Основные и дополнительные при-

припуски на механическую обработку (на

сторону) назначают в зависимости от

допусков размеров отливок и устанав-

устанавливают их дифференцированно для

каждого элемента отливки в соответ-

соответствии с ГОСТ 26645—85.

Для каждого интервала значений

12

ПРОЕКТИРОВАНИЕ ОТЛИВОК

4. Предельные отклонения (мм) короблений

элементов отливок (по ГОСТ 26645—85)

Интервалы

наибольших

габаритных

размеров

отливки

(свыше—до),

мм

До 100

100—160

160—240

240—400

400—630

630—1 000

1 000—1 600

1 600—2 400

2 400—4 000

4000—6300

6300—10000

1

—

—

—

0,1

0,16

0,24

—

2

—

—

0,10

0,16

0,24

0,40

0,60

—

——

3

—

0,10

0,16

0,24

0,40

0,60

1,00

1,60

—

Степень

4

0,10

0,16

0,24

0,40

0,60

1,00

1,60

2,40

4,00

коробления

5

0,10

0,16

0,24

0,40

0,60

1,00

1,60

2,40

4,00

6,00

6

0,10

0,16

0,24

0,40

0,60

1,00

1,60

2,40

4,00

6,00

10,00

отливки

7

0,16

0,24

0,40

0,60

1,00

1,60

2,40

4,00

6,00

10,00

16,00

8

0,24

0,40

0,60

1,00

1,60

2,40

4,00

6,00

10,00

16,00

24,00

9

0,4

0,6

1,0

1,6

2,4

4,0

6,0

10,0

16,0

24,0

40,0

10

0,5

1,0

1,6

2,4

4,0

6,0

10,0

16,0

24,0

40,0

60,0

* Предельные отклонения короблений симметричны.

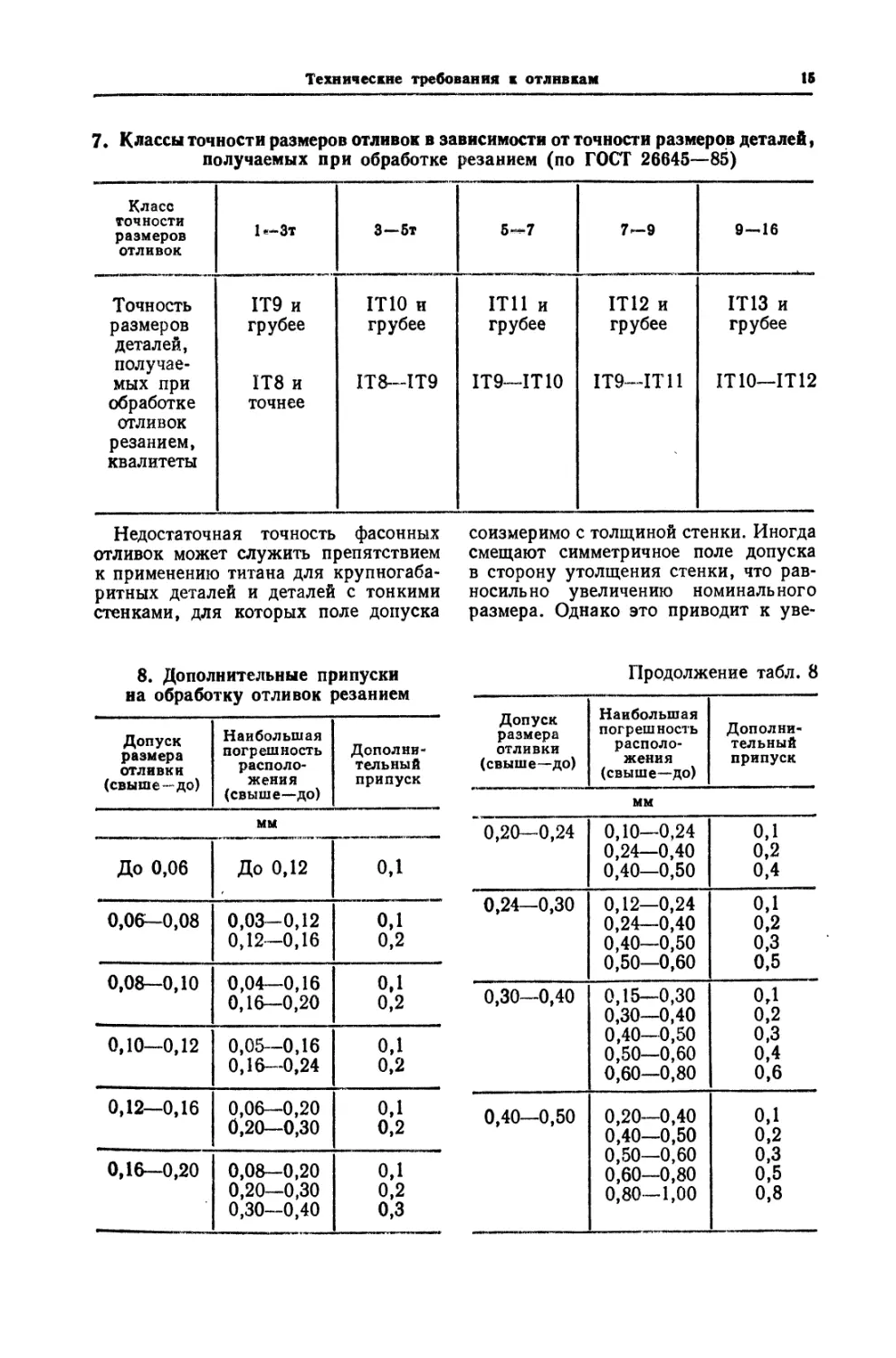

допусков размеров отливки в каждом

ряду припусков предусмотрены два

значения основного припуска (табл. 6).

Меньшее значение припуска устанавли-

устанавливают для более грубых квалитетов точ-

точности обработки деталей; большее зна-

значение припуска — для более точных

квалитетов (табл. 7).

При более высоких требованиях

к точности размеров обрабатываемых

деталей, чем это предусмотрено в

табл. 7, допускается увеличение основ-

основного припуска до ближайшего боль-

большего значения из того же ряда.

Основные припуски назначают на

размеры поверхностей отливки, нахо-

находящихся при заливке снизу или сбоку.

На поверхности, расположенные при

заливке вверху, допускается увеличи-

увеличивать припуск до значения, соответ-

соответствующего следующему ряду припус-

припусков (см. табл. 6).

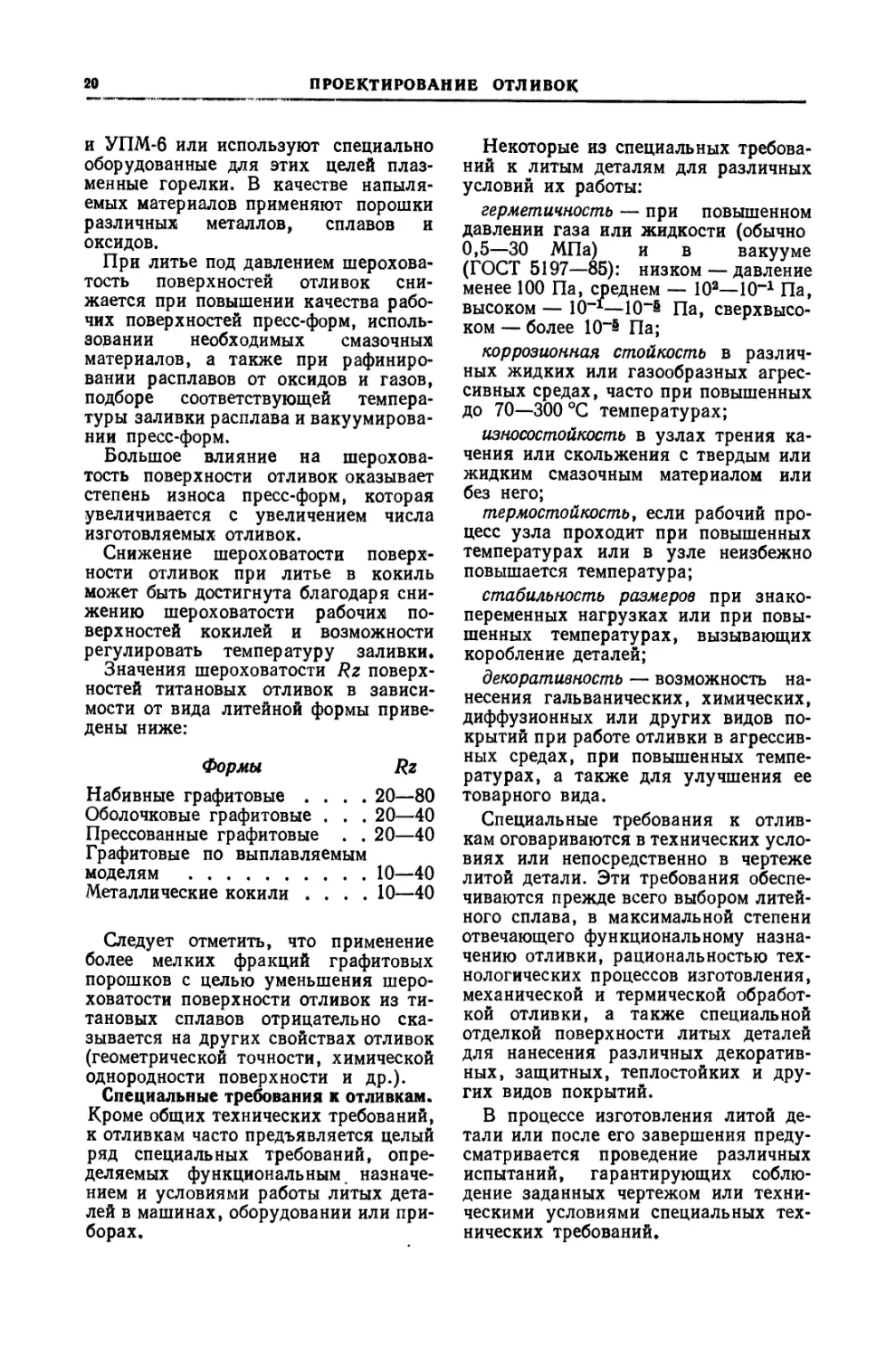

Дополнительный припуск (табл. 8),

компенсирующий отклонения распо-

расположения элементов отливки: коробле-

коробление, смещение по плоскости разъема,

погрешность расположения обрабаты-

обрабатываемой поверхности относительно ба-

базы обработки, назначают в том случае,

если наибольшее из предельных откло-

отклонений расположения превышает поло-

половину допуска на соответствующий

размер отливки. Общий припуск на

механическую обработку устанавли-

устанавливают равным сумме основного и допол-

дополнительного припусков.

Рекомендуемые в ГОСТ 26645—85

классы точности размеров и масс

отливок и ряды припусков на механи-

механическую обработку отливок для раз-

различных сплавов и способов литья

приведены в табл. 9.

Обеспечение точности титановых от-

отливок представляет собой сложную

технологическую задачу. Помимо об-

общих для литейного производства фак-

факторов, вызывающих погрешности гео-

геометрической формы отливок, при про-

производстве титановых отливок действуют

дополнительные факторы.

Так, большую погрешность вызы-

вызывают отклонения зернового состава

графитовой смеси, сушка и прокали-

прокаливание форм, вызывающие значительные

изменения размеров. Высокий уровень

давления металла на форму при центро-

центробежной заливке обусловливает дефор-

деформацию форм и т. п. Все это приводит

к тому, что точность титановых отли-

отливок оказывается несколько ниже, чем

точность отливок из других сплавов,

полученных аналогичными методами.

Технические требования к отливкам

13

5. Верхние предельные отклонения (%) массы отливок

(по ГОСТ 26645—85)

Интервалы

номиналь-

номинальных масс

(свыше—до),

кг

До 0,10

0,10—0,25

0,25—0,63

0,63—1,00

1,00—2,50

2,50—6,30

6,30—10

10—25

25—63

63—100

100—250

250—630

630—1 000

1000—2 500

2 500—6300

6300—10000

ЮООО—25000

Св. 25 000

Интервалы

номиналь-

номинальных масс

(свыше—до),

кг

До 0,10

0,10—0,25

0,25—0,63

0,63-1,00

1,00—2,50

2,50—6,30

6,30—10

10-25

25-63

63-100

100—25Q

250—630

630—1 000

1 000—2 500

2 500—6300

6300—10000

10000—25000

Св. 25 000

1

1,6

1,2

1,0

0,8

0,6

0,5

—

—

—

—

—

——

9т

20,0

16,0

12,0

10,0

8,0

6,0

5,0

4,0

3,0

2,4

2,0

1,6

1,2

1,0

0,8

0,6

0,5

2

2,0

1,6

1,2

1,0

0,8

0,6

0,5

—

—

—

—

9

20,0

16,0

12,0

10,0

8,0

6,0

5,0

4,0

3,0

2,4

2,0

1,6

1,2

1,0

0,8

0,6

0,5

Классы

Зт

2,4

2,0

1,6

1,2

1,0

0,8

0,6

0,5

3

3,0

2,4

2,0

1,6

1,2

1,0

08

0,6

0,5

—

—

—

—

Классы

10

—

20,0

16,0

12,0

10,0

8,0

6,0

5,0

4,0

3,0

2,4

2,0

1,6

1,2

1,0

0,8

0,6

11т

—

20,0

16,0

12,0

10,0

8,0

6,0

5,0

4,0

3,0

2,4

2,0

1,6

1,2

1,0

0,8

точности мафы отливки

4

4,0

3,0

2,4

2,0

1,6

1,2

1,0

0,8

0,6

0,5

5т

5,0

4,0

3,0

2,4

2,0

1,6

1 Я

1,0

0,8

0,6

0,5

—

——

5

6,0

5,0

4,0

3,0

2,4

2,0

1 6

1,2

1,0

0,8

0,6

0,5

—

—-

6

8,0

6,0

5,0

4,0

3,0

2,4

90

1,6

1,2

1,0

0,8

0,6

0,5

—-

точности массы отливки

11

—

20,0

16,0

12,0

10,0

8,0

6,0

5,0

4,0

3,0

2,4

2,0

1,6

1,2

1,0

12

—

20,0

16,0

12,0

10,0

8,0

6,0

5,0

4,0

3,0

2,4

2,0

1,6

1,2

13т

—

—

—

20,0

16,0

12,0

10,0

8,0

6,0

5,0

4,0

3,0

2,4

2,0

1,6

13

—

—

—

—

—

—

20,0

16,0

12,0

10,0

8,0

6,0

5,0

4,0

3,0

2,4

2,0

7т

10,0

8,0

6,0

5,0

4,0

3,0

2,4

2,0

1,6

1,2

1,0

0,8

0,6

0,5

—

14

—

—

—

—

—

—

—

20,0

16,0

12,0

10,0

8,0

6,0

5,0

4,0

3,0

2,4

7

12,0

10,0

8,0

6,0

5,0

4,0

3,0

2,4

2,0

1,6

1,2

1,0

0,8

0,6

0,5

——

15

—

—

—

—

—

—

—

—

20,0

16,0

12,0

10,0

8,0

6,0

5,0

4,0

3,0

8

16,0

12,0

10,0

8,0

6,0

5,0

4,0

3,0

2,4

2,0

1,6

1,2

1,0

0,8

0,6

0,5

——

16

—

—

—

—

—

—

—

—

—

20,0

16,0

12,0

10,0

8,0

6,0

5,0

4,0

14

ПРОЕКТИРОВАНИЕ ОТЛИВОК

Основные припуски (мм, не более)

на обработку отливок резанием

Продолжение табл. 6

раз-

разливок

о), мм

Допуски

меров от

(свыше—д

До

0,12

0,12—

0,16

0,16—

0,20

0,20—

0,24

0,24—

0,30

0,30—

0,40

0,40—

0,50

0,50—

0,60

0,60—

0,80

0,80—

1,0

1,0-

1,2

1,2-

1.6

1,6-

2,0

2,0-

2,4

1

0,2

0,4

0,3

0,5

0,4

0,6

0,5

0,7

0,6

0,8

0,7

0,9

0,8

1,0

0,9

1,2

1,0

1,4

lie

1,2

2,0

1.6

24

2,0

2,8

2,4

3,2

2

—

0,6

0,8

0,7

1,0

0,8

1,1

0,9

1,2

1,0

1,3

1,1

1,4

1,2

1,6

1,3

1,8

1,4

2,0

1,6

2,4

2,0

2,8

2,4

3,2

2,8

3,6

Ряд

3

—

—

1,0

1,4

1,1

1,5

1,2

1,6

1,4

1,8

1,5

2,0

1,6

2,2

1,8

2,4

2,0

2,8

2,2

3,0

2,4

3 9

2,8

3,6

3,2

4,0

припуска

4

—

—

—

—

1,8

2,2

1,9

2,4

2,0

2,6

2,2

2,8

2,4

3,0

2,6

3,2

2,8

3.4

з.о

3,8

3,4

4,2

3,8

4.6

6

—

—

—

—

2.6

з.о

2,8

3,2

3.0

3.4

3,2

3,6

3,4

3,8

3,6

4,0

3,8

4,2

4,0

46

4,2

5,0

4,6

5,5

6

—

—

—

—

—

—

—

—

4,4

5,0

4,6

5,5

4,8

6,0

5,0

6,5

5.5

7,0

6,0

7.5

раз-

разливок

о), мм

Допуски

меров от

(свыше—д

2,4—

3,0

3,0—

4,0

4,0-

5,0

5,0-

6,0

6,0-

8,0

8,0—

10,0

10,0—

12,0

12,0—

16,0

16,0—

20,0

20,0—

24,0

24,0—

30,0

30,0—

40,0

40,0—

50,0

50,0—

60,0

1

2,8

3,6

3,4

4,5

4,0

5,5

5,0

7,0

—

—

—

—

—

—

—

—

—

—

2

3,2

4,0

3,8

5,0

4,4

6,0

5,5

7,5

6,5

9,5

—

—

—

—

—

—

—

—

Ряд

3

3,6

4,5

4,2

5,5

5,0

6,5

6,0

8,0

7,0

10,0

9,0

12,0

10,0

13,0

13,0

15,0

—

—

—

—

—

припуска

4

4,2

5,0

5,0

6,5

5,5

7,5

6,5

8,5

7,5

11,0

10,0

13,0

11,0

14,0

14,0

16,0

17,0

20,0

20,0

23,0

—

—

—

5

5,0

6,5

5,5

7,0

6,0

8,0

7,0

9,5

8,5

12,0

11,0

14,0

12,0

15,0

15,0

17,0

18,0

21,0

21,0

24,0

26,0

29,0

—

—

6

6,5

8,0

7,0

9,0

8,0

10,0

9,0

11,0

10,0

13,0

12,0

15,0

13,0

16,0

16,0

19,0

19,0

22,0

22,0

25,0

27,0

30,0

34,0

37,0

42,0

50,0

Технические требования к отливкам

15

7. Классы точности размеров отливок в зависимости от точности размеров деталей,

получаемых при обработке резанием (по ГОСТ 26645—85)

Класс

точности

размеров

отливок

Точность

размеров

деталей

получае-

получаемых при

обработке

отливок

резанием,

квалитеты

Ь-Зт

IT9 и

грубее

1Т8 и

точнее

3-бт

IT10 и

грубее

IT8-- IT9

6-7

IT11 и

грубее

IT9—IT10

7-9

IT12 и

грубее

IT9—IT11

9-16

IT13 и

грубее

ITIO—IT12

Недостаточная точность фасонных

отливок может служить препятствием

к применению титана для крупногаба-

крупногабаритных деталей и деталей с тонкими

стенками, для которых поле допуска

соизмеримо с толщиной стенки. Иногда

смещают симметричное поле допуска

в сторону утолщения стенки, что рав-

равносильно увеличению номинального

размера. Однако это приводит к уве-

8. Дополнительные припуски

на обработку отливок резанием

Продолжение табл. 8

Допуск

размера

отливки

(свыше—до)

Наибольшая

погрешность

располо-

расположения

(свыше—до)

Дополни-

Дополнительный

припуск

мм

До 0,06

0,06—0,08

0,08-0,10

0,10—0,12

0,12—0,16

0,16—0,20

До 0,12

0,03-0,12

0,12—0,16

0,04—0,16

0,16—0,20

0,05—0,16

0,16—0,24

0,06—0,20

0,20—0,30

0,08-0,20

0,20—0,30

0,30—0,40

0,1

0,1

0,2

0.1

0,2

0.1

0.2

0.1

0,2

0,1

0,2

0,3

Допуск

размера

отливки

(свыше—до)

Наибольшая

погрешность

располо-

расположения

(свыше—до)

мм

Дополни-

Дополнительный

припуск

0,20-0,24

0,24—0,30

0,30—0,40

0,40—0,50

0,10—0,24

0,24—0,40

0,40—0,50

0,12—0,24

0,24—0,40

0,40—0,50

0,50—0,60

0,15—0,30

0,30—0,40

0,40—0,50

0,50—0,60

0,60—0,80

0,20—0,40

0,40—0,50

0,50—0,60

0,60—0,80

0,80—1,00

0,1

0,2

0,4

0,1

0,2

0,3

0,5

од

0,2

0,3

0,4

0,6

0,1

0,2

0,3

0,5

0,8

16

ПРОЕКТИРОВАНИЕ ОТЛИВОК

Продолжение табл. 8

Продолжение табл. 8

Допуск

размера

отливки

(свыше—до)

Наибольшая

погрешность

располо-

расположения

(свыше—до)

мм

Дополни-

Дополнительный

припуск

0,50—0,60

0,60—0,80

0,8-1,0

1,0—1,2

0,25—0,50

0,50—0,60

0,60—0,80

0,80—1,00

1,00—1,20

0,30—0,50

0,50-0,60

0,60—0,80

0,80—1,00

1,00—1,20

1,20—1,60

0,4—0,6

0,6—0,8

0,8—1,0

1,0—1,2

1,2-1,6

1,6-2,0

0,5—0,8

0,8-1,0

1,0-1,2

1,2—1,6

1,6—2,0

2,0—2,4

0,1

0,3

0,4

0,6

1,0

0,1

0,2

0,4

0,5

0,8

1,2

0,1

0,2

0,4

0,6

1,0

1,6

0,2

0,3

0,5

0,8

1,2

2,0

Допуск

размера

отливки

(свыше—до)

Наибольшая

погрешность

располо-

расположения

(свыше—до)

мм

Дополни-

Дополнительный

припуск

1,2-1,6

1,6-2,0

2,0—2,4

2,4—3,0

0.6—1,0

1,0—1,2

1,2-1.6

1,6—2,0

2,0—2,4

2,4—3,0

0,8—1,2

1,2-1,6

1,6-2,0

2,0—2,4

2,4-3,0

3,0-4,0

1,0—1,6

1,6-2,0

2,0-2,4

2,4-3,0

3,0—4,0

4,0-5,0

1.2-2,0

2,0—2,4

2,4—3,0

3,0—4,0

4,0-5,0

5,0—6,0

0,2

0,3

0,6

1,0

1,6

2,4

0,2

0,3

0,8

1.2

2,0

3,0

0,3

0,4

1.0

1.6

2,4

4,0

0.3

0,5

1.2

2.0

3,0

5,0

личению массы изделий и повышению

расхода металла.

Требования к шероховатости по-

поверхностей отливок. От состояния по-

поверхности во многом зависят служеб-

служебные свойства (прочность, износостой-

износостойкость, коррозионная стойкость, долго-

долговечность и др.) и товарный вид литых

деталей. Если же литая деталь пред-

предназначена для работы в потоке газов

или жидкостей, то от состояния литой

поверхности зависят такие характе-

характеристики, например, насосов, турбин,

вентиляторов, как их подача или дол-

долговечность. Кроме того, чем меньше

шероховатость поверхности отливки,

тем она точнее, тем меньше припуски

на обработку резанием и трудоемкость

этой операции и зачистных работ.

Качество поверхностей отливок в це-

целом оценивают по степени их шерохо-

шероховатости и наличию поверхностных

дефектов в виде неотделимого пригара,

наростов, оксидов, волнистости и дру-

других неровностей. Требования к шеро-

шероховатости поверхностей отливок уста-

устанавливают исходя из их функциональ-

функционального назначения.

В соответствии с ГОСТ 2789—73

указывают наибольшее или номиналь-

номинальное значение (диапазон значений) сле-

следующих параметров: среднего арифме-

арифметического отклонения Ra, высоты не-

неровностей профиля по десяти точкам Rz

или наибольшей высоты неровностей

профиля #тах и базовой длины, на

которой происходит определение пара-

параметров (рис. 2). В требованиях к шеро-

Технические требования к отливкам

17

9. Классы точности размеров и масс отливок, ряды припусков

на обработку резанием отливок при различных способах литья

Способ литья

Под давлением в металлические формы

В керамические формы, по выплав-

выплавляемым и выжигаемым моделям

В кокиль и под низким давлением

в металлические формы без стержней

и с песчаными стержнями; в песчаные

формы, отверждаемые в контакте с

оснасткой

В песчаные формы, отверждаемые вне

контакта с оснасткой; центробежный;

в сырые и сухие песчаные формы

Наибольший

габаритный

размер

отливки,

мм

До 100

Св. 100

До 100

Св. 100

До 100

Св. 100

до 630

Св. 630

До 630

Св. 630

до 4000

Св. 4000

Классы точности

размеров и масс отливок,

ряды припусков для сплавов

с температурой плавления, °С

ниже

700

Зт-5

1

3—6

1

3-6

1

4-7

1—2

4—9

1—2

5т—10

5-11т

1-3

6—11

2—4

7—12

8—13т

3—5

•

выше

700

3—6

1

4—7т

1

4—7т

1—2

5т—7

1—2

&г—10

1-3

5—11т

т=г

6-11

2—4

7т—12

8-13т

3-5

9т—13

3—6

Примечание. В числителе указаны классы точности размеров и

масс, в знаменателе — ряды припусков. Меньшие значения относятся к простым

отливкам и условиям массового автоматизированного производства; ббльшие

значения — к сложным отливкам мелкосерийного или единичного производства;

средние — к отливкам средней сложности и условиям механизированного серий-

серийного производства. Классы точности масс должны соответствовать классам точ-

точности отливок.

18

ПРОЕКТИРОВАНИЕ ОТЛИВОК

Рис. 2. Схема профиля поверхности:

I — базовая длина участка поверхности» выбираемая для измерения шероховатости; т —»

средняя линия профиля; Rmax ~~ наибольшая высота неровностей профиля; Sm^ — сред-

средний шаг неровностей профиля; Н{ тах и Я^ mjn — отклонения соответственно пяти

наибольших максимумов и минимумов профиля; S^ — средний шаг неровностей профиля

по вершинам; fy max и h; mjn — расстояния от высших точек пяти наибольших макси-

максимумов и от низших точек пяти наибольших минимумов до линии, параллельной средней

и не пересекающей профиль; ух — расстояние между любой точкой профиля и средней

линией; р — уровень сечения профиля

ховатости не учитывают дефекты литой

поверхности, допустимые размеры ко-

которых оговаривают отдельно.

Соответствие шероховатости по-

поверхности техническим условиям оце-

8)

нивают на отливках, поверхность кото-

которых подвергалась очистке (дробью,

металлическим песком и др.) в соответ-

соответствии с установленной технологией.

Замеры проводят на участках поверх-

поверхности отливок, лишенных литейных

дефектов.

На рис. 3 даны профилограммы ли-

литых поверхностей и поверхностей, по-

полученных штамповкой. Профило-

Профилограммы сняты во взаимно перпенди-

перпендикулярных направлениях на базовой

длине 4 мм; за начало отсчета принята

впадина минимальной глубины. Ха-

Характер микронеровностей поверхно-

поверхностей, образованных штамповкой, ближе

всего к характеру микронеровностей

поверхностей отливок, полученных

литьем под давлением, далее — к по-

поверхностям отливок, полученных в пес-

песчаных формах, ручной или машинной

формовкой, встряхиванием.

Шероховатость поверхностей отли-

отливок в зависимости от их размеров, вида

Рис. 3. Профилограммы поверхностей

отливок из алюминиевых сплавов, по-

полученных различными способами литья

и обработкой давлением:

а — машинная формовка прессованием;

б — литье под давлением: в — литье в ва-

вакуум-пленочные формы с цирконовым

покрытием; г — горячая штамповка; д —•

холодная штамповка

Технические требования к отливкам

19

10. Шероховатость поверхностей отливок,

получаемых различными способами литья

Способ

литья

д

в

О

г

к

нд

П при формовке4:

ручной

машинной

встряхиванием

вакуум-пле-

вакуум-пленочной

Максимальный

размер отливки

(свыше—до),

мм

До 500

До 100

100—200

200—500

До 200

200—400

400—700

До 800

До 500

До 500

До 800

До 1500

До 200

200—400

400—700

700—1200

150—800

800—1200

Шероховатость Rz (Ra) (мкм)

поверхностей отливок

из алюминие-

алюминиевых и магние-

магниевых сплавов

До 20

B,5-0,32)

10—80

10—80

10—80

40—160

40—160

40—160

20

B,5-1)

20—160

10—80

80—320

160—320

40—160

80—320

80—320

160—450

40—80

40—160

из цинковых

сплавов

До 20

B,5-0,32)

10—40

10—80

—

10—20

20—120

10—40

—

нэ бронзы

н латуни

До 40

B,5-1,25)

20—80

20—80

20—80

80—320

80—320

80—320

40—80

40—320

—

160—630

320—1000

80—320

160—450

160—450

160—630

40—120

40—160

сплава и способа литья приведена

в табл. 10.

Наиболее низкая шероховатость по-

поверхностей отливок может быть дости-

достигнута при высокой культуре производ-

производства и принйтии специальных техно-

технологических мер, снижающих шерохо-

шероховатость поверхности.

Шероховатость поверхности от-

отливок, полученных литьем в песчаные

формы, снижается при подборе соста-

составов формовочных и стержневых смесей

и способа их уплотнения, а также при

нанесении красок на рабочие поверх-

ности формы.

Хорошие результаты по снижению

шероховатости дает металлизация

поверхностей форм и стержней. Метал-

Металлическое покрытие наносят разными

способами: электрометаллизацией,

распылением порошка ацетилено-

воздушным пламенем, плазменным

напылением и др.

Для электрометаллизации поверх-

поверхностей форм и стержней используют

металлизаторы типа ЭМ-14. Плаз-

Плазменное напыление проводят с помощью

промышленных установок типа УПМ-3

20

ПРОЕКТИРОВАНИЕ ОТЛИВОК

и УПМ-6 или используют специально

оборудованные для этих целей плаз-

плазменные горелки. В качестве напыля-

напыляемых материалов применяют порошки

различных металлов, сплавов и

оксидов.

При литье под давлением шерохова-

шероховатость поверхностей отливок сни-

снижается при повышении качества рабо-

рабочих поверхностей пресс-форм, исполь-

зовании необходимых смазочных

материалов, а также при рафиниро-

рафинировании расплавов от оксидов и газов,

подборе соответствующей темпера-

температуры заливки расплава и вакуумирова-

нии пресс-форм.

Большое влияние на шерохова-

шероховатость поверхности отливок оказывает

степень износа пресс-форм, которая

увеличивается с увеличением числа

изготовляемых отливок.

Снижение шероховатости поверх-

поверхности отливок при литье в кокиль

может быть достигнута благодаря сни-

снижению шероховатости рабочих по-

поверхностей кокилей и возможности

регулировать температуру заливки*

Значения шероховатости Rz поверх-

поверхностей титановых отливок в зависи-

зависимости от вида литейной формы приве-

приведены ниже:

Формы Rz

Набивные графитовые .... 20—80

Оболочковые графитовые . . . 20—40

Прессованные графитовые . . 20—40

Графитовые по выплавляемым

моделям 10—40

Металлические коки л и .... 10—40

Следует отметить, что применение

более мелких фракций графитовых

порошков с целью уменьшения шеро-

шероховатости поверхности отливок из ти-

титановых сплавов отрицательно ска-

сказывается на других свойствах отливок

(геометрической точности, химической

однородности поверхности и др.).

Специальные требования к отливкам.

Кроме общих технических требований,

к отливкам часто предъявляется целый

ряд специальных требований, опре-

определяемых функциональным, назначе-

назначением и условиями работы литых дета-

деталей в машинах, оборудовании или при-

приборах.

Некоторые из специальных требова-

требований к литым деталям для различных

условий их работы:

герметичность — при повышенном

давлении газа или жидкости (обычно

0,5—30 МПа) и в вакууме

(ГОСТ 5197—85): низком — давление

менее 100 Па, среднем — 10я—10-1 Па,

высоком — 10~*—10~§ Па, сверхвысо-

сверхвысоком — более 10~§ Па;

коррозионная стойкость в различ-

различных жидких или газообразных агрес-

агрессивных средах, часто при повышенных

до 70—300 °С температурах;

износостойкость в узлах трения ка-

качения или скольжения с твердым или

жидким смазочным материалом или

без него;

термостойкость, если рабочий про-

процесс узла проходит при повышенных

температурах или в узле неизбежно

повышается температура;

стабильность размеров при знако-

знакопеременных нагрузках или при повы-

повышенных температурах, вызывающих

коробление деталей;

декоративность — возможность на-

нанесения гальванических, химических,

диффузионных или других видов по-

покрытий при работе отливки в агрессив-

агрессивных средах, при повышенных темпе-

температурах, а также для улучшения ее

товарного вида.

Специальные требования к отлив-

отливкам оговариваются в технических усло-

условиях или непосредственно в чертеже

литой детали. Эти требования обеспе-

обеспечиваются прежде всего выбором литей-

литейного сплава, в максимальной степени

отвечающего функциональному назна-

назначению отливки, рациональностью тех-

технологических процессов изготовления,

механической и термической обработ-

обработкой отливки, а также специальной

отделкой поверхности литых деталей

для нанесения различных декоратив-

декоративных, защитных, теплостойких и дру-

других видов покрытий.

В процессе изготовления литой де-

детали или после его завершения преду-

предусматривается проведение различных

испытаний, гарантирующих соблю-

соблюдение заданных чертежом или техни-

техническими условиями специальных тех-

технических требований.

Технологичность конструкций литых деталей

21

2. Технологичность

конструкций литых деталей

Общие требования технологично-

технологичности при проектировании литых дета-

деталей. Технологичность конструкции

заготовки — совокупность свойств,

проявляемых в возможности опти-

оптимальных затрат труда, средств, мате-

материалов и времени при изготовлении

заготовки, а также в обеспечении тех-

технологичности изготовляемой из нее

детали.

Таким образом, технологичной

можно считать такую конструкцию

литой детали, которая в максимальной

степени отвечает требованиям как ли-

литейной технологии, так и технологии

механической обработки. От техноло-

технологичности конструкции литых деталей

зависят качество отливок и издержки

производства при их изготовлении.

Для создания технологичной конструк-

конструкции литой детали конструктору и

технологу-литейщику необходимо учи-

учитывать много факторов, влияющих на

технологичность. К таким факторам

относятся:

факторы технологичности применяе-

применяемого сплава—физико-химические, ли-

литейные, технологические (сваривае-

(свариваемость, обрабатываемость резанием) и

специальные свойства;

факторы, характеризующие выбран-

выбранный метод литья, — точность разме-

размеров, шероховатость поверхности, при-

припуск на обработку резанием, гаранти-

гарантированные показатели плотности, струк-

структуры и механических свойств отливок,

ограничение массы, размеров и слож-

сложности конфигурации отливки, наличие

специфических дефектов и допусти-

допустимость их исправления заваркой и дру-

другими методами, возможности завода-

изготовителя;

факторы технологичности обработки

резанием — геометрическая форма от-

отливки, расположение отверстий, при-

приливов, баз для механической обработки,

возможность предварительной обра-

обработки перед заваркой дефектов, воз-

возможность стабилизирующей термиче-

термической обработки, наличие термиче-

термической и химико-термической операций,

применяемые защитные покрытия, спе-

специальные методы испытаний и кон-

контроль размеров в процессе обработки

детали.

Учет указанных факторов на стадии

проектирования литой детали позво-

позволяет максимально приблизить отливку

по размерам и конфигурации к окон-

окончательно обработанной детали и обе-

обеспечить наименьшие затраты на ее из-

изготовление в литейном и механическом

цехах.

Для оценки технологичности создан-

созданной конструкции используют показа-

показатели технологичности, главными из

которых являются удельная материа-

материалоемкость, коэффициент использования

металла (КИМ), коэффициент необра-

необработанной поверхности (КНП), точность

геометрических форм (оценивается по

степени соответствия размеров от-

отливки размерам, заданным в чертеже,

и припуску на обработку резанием),

удельная трудоемкость и обрабатывае-

обрабатываемость резанием.

Показателем КИМ называют отно-

отношение массы готовой детали к массе

заготовки, характеризующее коли-

количество металла, которое необходимо

удалить при обработке отливки реза-

резанием; показателем КНП — отноше-

отношение необработанной резанием поверх-

поверхности ко всей поверхности детали,

характеризующее геометрическую точ-

точность изготовления детали и качество

ее поверхности. По значениям этих

показателей можно судить о трудоем-

трудоемкости изготовления, а по значениям

КИМ — еще и дополнительно о стои-

стоимости материала, идущего на изго-

изготовление детали.

Одной из главных оценок техноло-

технологичности конструкции является ее

экономичность, определяемая тру-

трудоемкостью ее изготовления и себе-

себестоимостью. Технологичные отливки

получают с минимальными затратами

(включая затраты литейного и меха-

механического цехов) на всех этапах про-

производства и с минимальными потерями

от брака.

При проектировании литой детали

необходимо максимально уменьшить ее

массу. На массу отливки влияет ряд

конструкторских и технологических

факторов. К конструкторским факто-

факторам относятся: использование унифи-

унифицированных деталей и узлов, приме-

применение сплавов с повышенными меха-

22

ПРОЕКТИРОВАНИЕ ОТЛИВОК

ническими свойствами; к техноло-

технологическим факторам — улучшение тех-

технологичности конструкции литой де-

детали, повышение точности изготовле-

изготовления отливок и понижение шерохова-

шероховатости их поверхности, снижение при-

припусков на механическую обработку,

уменьшение толщин стенок отливок

улучшением заполняемости форм и

применением более прочных сплавов.

Литейно-технологические требова-

требований к конструкции литых деталей

и их элементам. В технологичных

литых деталях предусматривают:

простые, прямолинейные общие кон-

контуры, облегчающие изготовление как

литейной оснастки, так и самих отли-

отливок;

рациональную толщину стенок в раз-

различных сечениях, обеспечивающую хо-

хорошую заполняемость формы металлом

без образования дефектов металлур-

металлургического происхождения;

рациональные формы различных пе-

переходов, сопряжений, ребер жесткости

и других конструктивных элементов,

способствующих снижению внутрен-

внутренних напряжений и устранению дефек-

дефектов усадочного характера;

достаточное число отверстий для

удобства оформления стержнями внут-

внутренних полостей отливок, выполнения

обрубных и зачистных операций и

транспортирования;

конструктивные уклоны поверхно-

поверхностей, обеспечивающие изготовление ли-

литейных форм без усложняющих прие-

приемов и искажения контуров отливки

формовочными уклонами, вызываю-

вызывающих увеличение ее массы.

Литые детали не должны иметь вы-

выступающих частей, тонкостенных ре-

ребер, глубоких впадин, закрытых поло-

полостей и поднутрений, затрудняющих

изготовление литейной формы и услож-

усложняющих обрубку и зачистку отливок.

Выполнение этих требований способ-

способствует предотвращению дефектов, до-

достижению заданной точности и мини-

минимальной трудоемкости изготовления

отливок.

Определение толщины стенок отли-

отливок. Для полного использования меха-

механических свойств сплавов при кон-

конструировании литых деталей прини-

принимают минимальную толщину стенок,

допускаемую расчетом на прочность.'

2

О 0,Ь 0,8 1,2 1,6 2,0 2,4 2,8 К,м

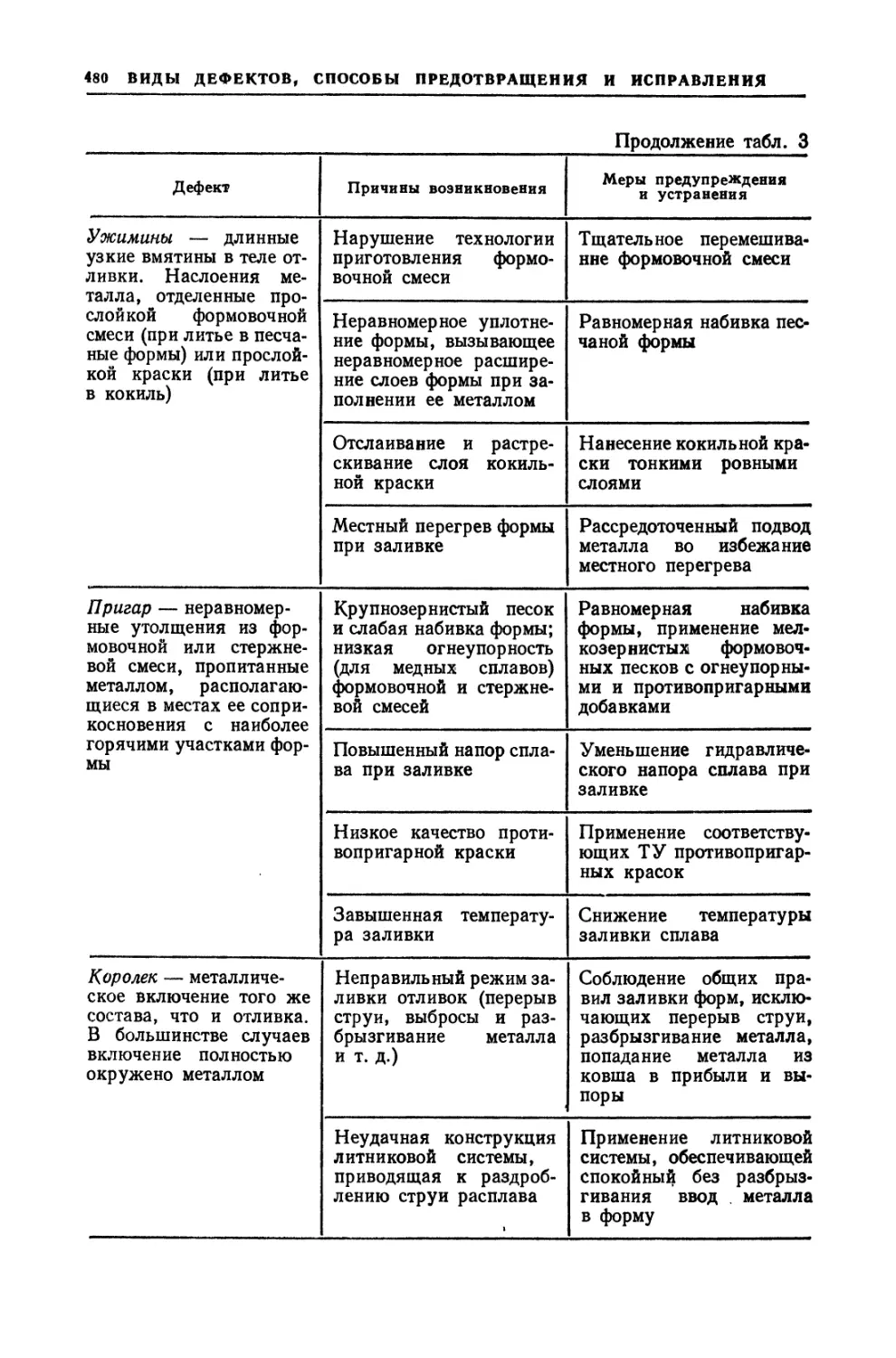

Рис. 4. Зависимость наименьшей тол-

толщины 6 стенки отливки от ее приведен-

приведенного размера К при литье в песчаные

формы:

I — сплавы на основе меди; 2 ^* алюми-

алюминиевые и магниевые сплавы

При принятии толщины стенки отлив-

отливки, меньшей, чем допускается расче-

расчетом, следует подобрать более прочный

сплав. Если уменьшение толщины сте-

стенок до оптимальных размеров сни-

снижает жесткость детали, в ней преду-

предусматривают специальные ребра жест-

жесткости и перегородки. При этом кон-

конструктору важно знать наименьшую

толщину стенки, которую можно полу-

получить литьем. Однозначное определение

наименьшей толщины стенки затруд-

затруднено, так как эта величина зависит от

размеров всей отливки, площади по-

поверхности тонкой стенки И некоторых

других факторов. Такую толщину име-

имеют стенки, прилегающие к более мас-

массивным частям отливки.

Плоские тонкие стенки могут быть

получены в отливке лишь при опре-

определенной площади их поверхности.

Если тонкая стенка имеет большую

площадь, то она плохо заполняется

металлом или искажается ее геометри-

геометрическая форма вследствие деформаций

и коробления отливок. В этом случае

вместо плоской отливки целесообразно

выполнять отливку с искривленной

формой поверхности, предусматривать

в ней отверстия, снабжать стенку сет-

сеткой поперечных и продольных ребер,

улучшающих заполняемость формы.

Минимальную толщину 6 стенок

отливок при литье в песчаные формы

выбирают по диаграммам (рис. 4) в за-

зависимости от приведенного габарит-

габаритного размера К отливки, определяе-

определяемого по формуле:

Технологичность конструкций литых деталей

23

11. Минимальная толщина (мм) стеиок отливок

при литье в оболочковые формы

Сплавы

Медные

Алюминиевые

Магниевые

Цинковые

Оловянные

бронзы

Максимальный размер отливки (свыше —до)

До 100

2,5—4,0

2,5—4,0

2,5—4,0

2,0—4,0

1,5—2,0

100—200

3,0—4,0

3,0—5,0

3,0—4,0

2,5—3,5

2,0—3,0

200-350

3,5—5,0

4,0—6,0

3,5—5,0

3,0—4,0

2,5—3,5

мм

350-500

4—6

4—7

4-6

3,5-5,0

3-4

к 21 + b + h

К = _ ,

где /, b и h — соответственно длина,

ширина и высота отливки, м. При

К > 3 толщину стенок принимают не

менее 20 мм.

Наиболее употребительными мини-

минимальными толщинами (мм) стенок в ма-

машиностроении и приборостроении яв-

являются: 3—5 для сплавов из алюминия

и цинка и оловянных бронз; 3,5—6 для

магниевых сплавов; 6—7 для остальных

бронз и латуней.

Толщину внутренних стенок ввиду их

более медленного охлаждения следует

принимать равной 0,8—0,9 толщины

наружных стенок; толщину стенок

отливок из титановых и никелевых

сплавов в связи с их худшей жидкотеку-

честью— 1,1—1,5 толщины стенок одно-

однотипных отливок из медных сплавов.

Минимальные толщины стенок отли-

отливок, получаемых при литье в оболоч-

оболочковые формы, кокиль, по выплавляе-

выплавляемым моделям и под давлением, при-

приведены соответственно в табл. 11—14.

При литье по выплавляемым моделям

минимальная толщина стенки в от-

отливке может быть равной 0,6 мм, если

протяженность этой стенки не пре-

превышает 5—10 мм, и 0,7—0,8 мм, если

протяженность стенки не превышает

10—15 мм. Наиболее часто толщина

стенок отливок при данном виде литья

составляет 2—5 мм.

При литье под давлением мелких

отливок из алюминиевых и цинковых

Максимальные размеры поверхности

отливки, мм

Минимальная толщина стенки, мм . .

12. Минимальная толщина (мм)

стенок отливок при литье в кокиль

Сплавы

Алюминие-

Алюминиевые

Магниевые

Медные

Цинковые

Максимальный

размер отливки

(свыше—до), мм

До

120

3

3

4

3

120 —

250

6

6

8

5

250 —

350

8

10

10

8

350—

500

12

12

12

13. Минимальная толщина (мм)

стенок отливок при литье

по выплавляемым моделям

Сплавы

Алюминие-

Алюминиевые

Магниевые

Медные

Цинковые^

Оловянно-

свинцовые

Максимальный размер

отливки

о

ю

о

с*

1,5

1,8

1,8

1,0

1,5

о

о

1

о

ю

2,0

2,2

2,5

1,5

2,0

(свыше—до),

мм

о

о

сч

1

о

о

2,5

2,5

3,0

2,0

3,0

о

ю

со

1

200

3,0

3,0

3,5

2,5

3,5

1

Св.

3,5

3,5

4,0

3,0

4,0

сплавов более тонкие стенки, чем ука-

указаны в табл. 14, можно получить при

ограниченных размерах поверхности:

3X3

0,15

15X15

0,50

25X25

0,70

100X100

0,90

24

ПРОЕКТИРОВАНИЕ ОТЛИВОК

14. Минимальная толщина (мм)

стенок отливок при литье

под давлением

Сплавы

Цинковые

Алюминие-

Алюминиевые

Магниевые

Медные

Оловянные

и свинцовые

Площадь сплошной

поверхности

ю

СЧ

_

R

0,8

1,0

1,3

1,5

1,2

ОТЛИВКИ

(свыше—до), см

о

о

1

1

ю

сч

1.2

1,5

1,8

2,5

1,8

7

о

о

*-"

1,5

2,0

2,5

3,0

2,5

о

о

т

ю

CS

2,0

2,5

3,0

3,5

3,0

ft

000

т

о

о

3,0

4,0

4,0

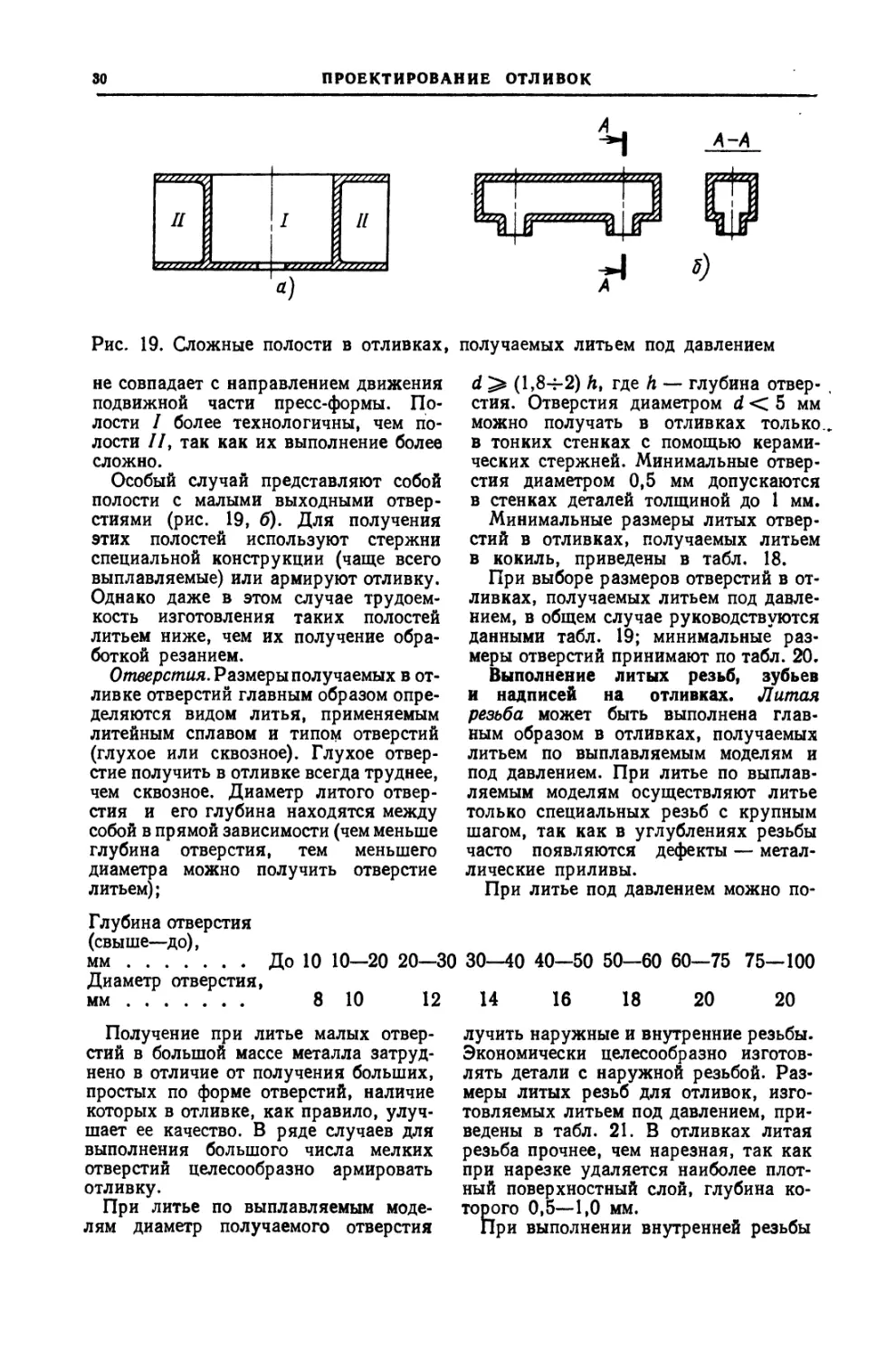

В то же время при конструировании

деталей для литья под давлением необ-

необходимо избегать толщины стенок более

3—5 мм из-за опасности образования

в отливках воздушных включений и

усадочных пустот.

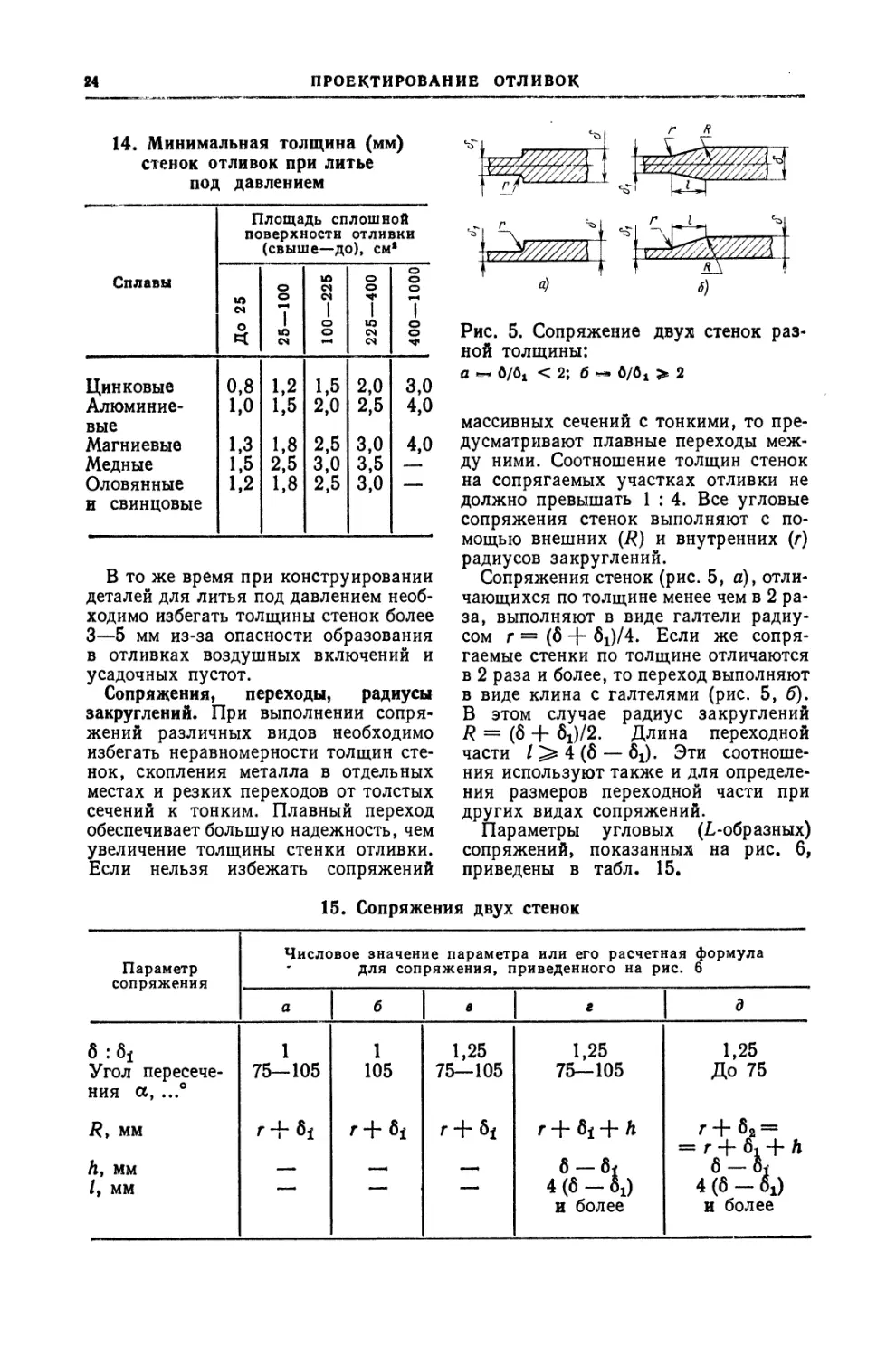

Сопряжения, переходы, радиусы

закруглений. При выполнении сопря-

сопряжений различных видов необходимо

избегать неравномерности толщин сте-

стенок, скопления металла в отдельных

местах и резких переходов от толстых

сечений к тонким. Плавный переход

обеспечивает большую надежность, чем

увеличение толщины стенки отливки.

Если нельзя избежать сопряжений

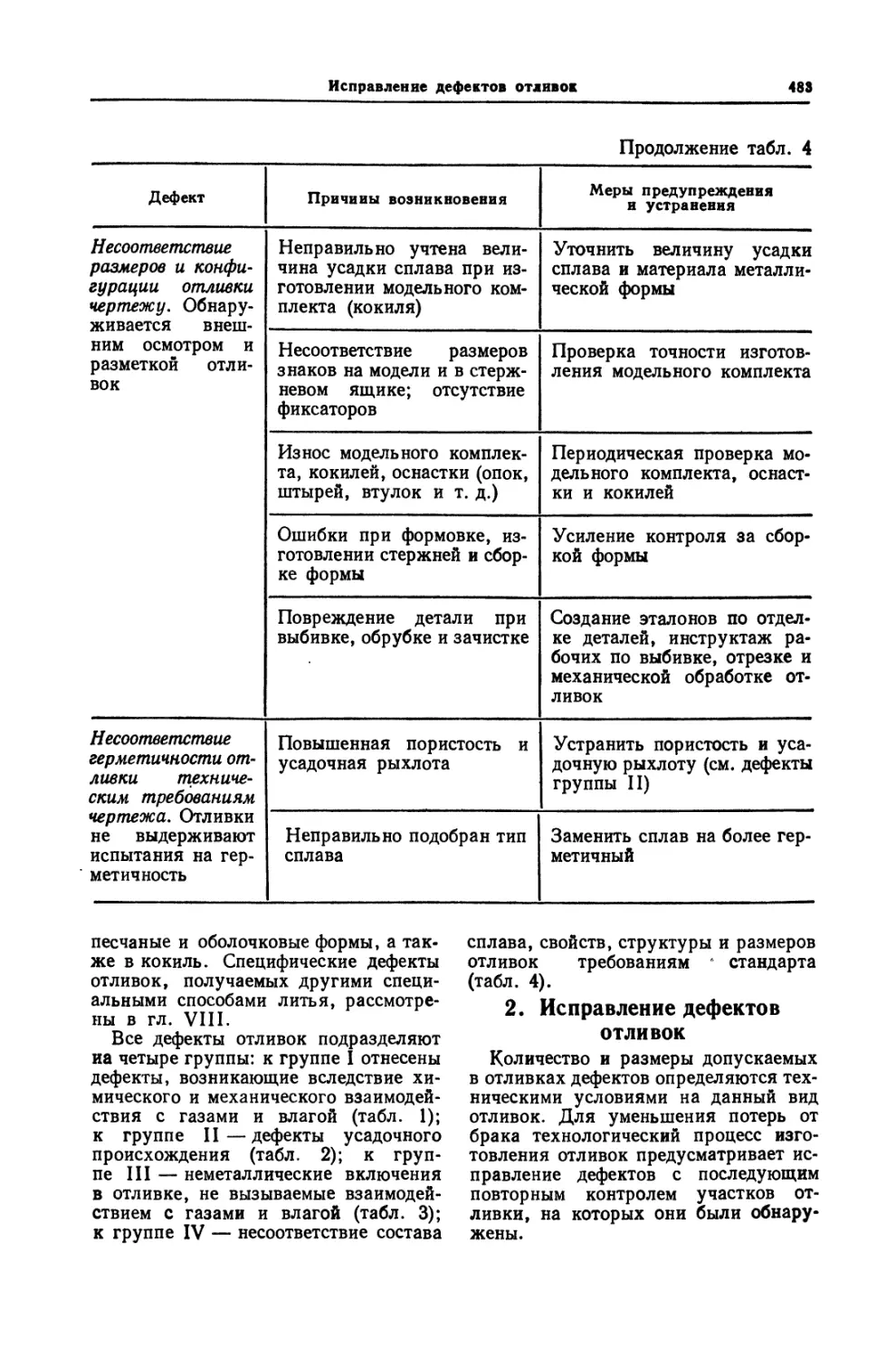

Рис. 5. Сопряжение двух стенок раз-

разной толщины:

а « б/б! < 2; б — 6/6t ^ 2

массивных сечений с тонкими, то пре-

предусматривают плавные переходы меж-

между ними. Соотношение толщин стенок

на сопрягаемых участках отливки не

должно превышать 1 : 4. Все угловые

сопряжения стенок выполняют с по-

помощью внешних (R) и внутренних (г)

радиусов закруглений.

Сопряжения стенок (рис. 5, а), отли-

отличающихся по толщине менее чем в 2 ра-

раза, выполняют в виде галтели радиу-

радиусом г = F -+- 6х)/4. Если же сопря-

сопрягаемые стенки по толщине отличаются

в 2 раза и более, то переход выполняют

в виде клина с галтелями (рис. 5, б).

В этом случае радиус закруглений

R = (б + 6J/2. Длина переходной

части / ]> 4 F — 6\). Эти соотноше-

соотношения используют также и для определе-

определения размеров переходной части при

других видах сопряжений.

Параметры угловых (L-образных)

сопряжений, показанных на рис. 6,

приведены в табл, 15.

15. Сопряжения двух стенок

Параметр

сопряжения

б :6f

Угол пересече-

пересечения а, ...°

R> мм

h, мм

/, мм

Числовое зна

для

а

1

75—105

r+6f

—

б

1

105

-

чение параметра или его расчетная

сопряжения, приведенного на рис.

в

1,25

75—105

г +6j

—

г

1,25

75—105

r+6i+h

б — бчг

4F-60

и более

формула

6

д

1,25

До 75

г + 62 =

4 F — 6Х)

и более

Технологичность конструкций литых деталей

26

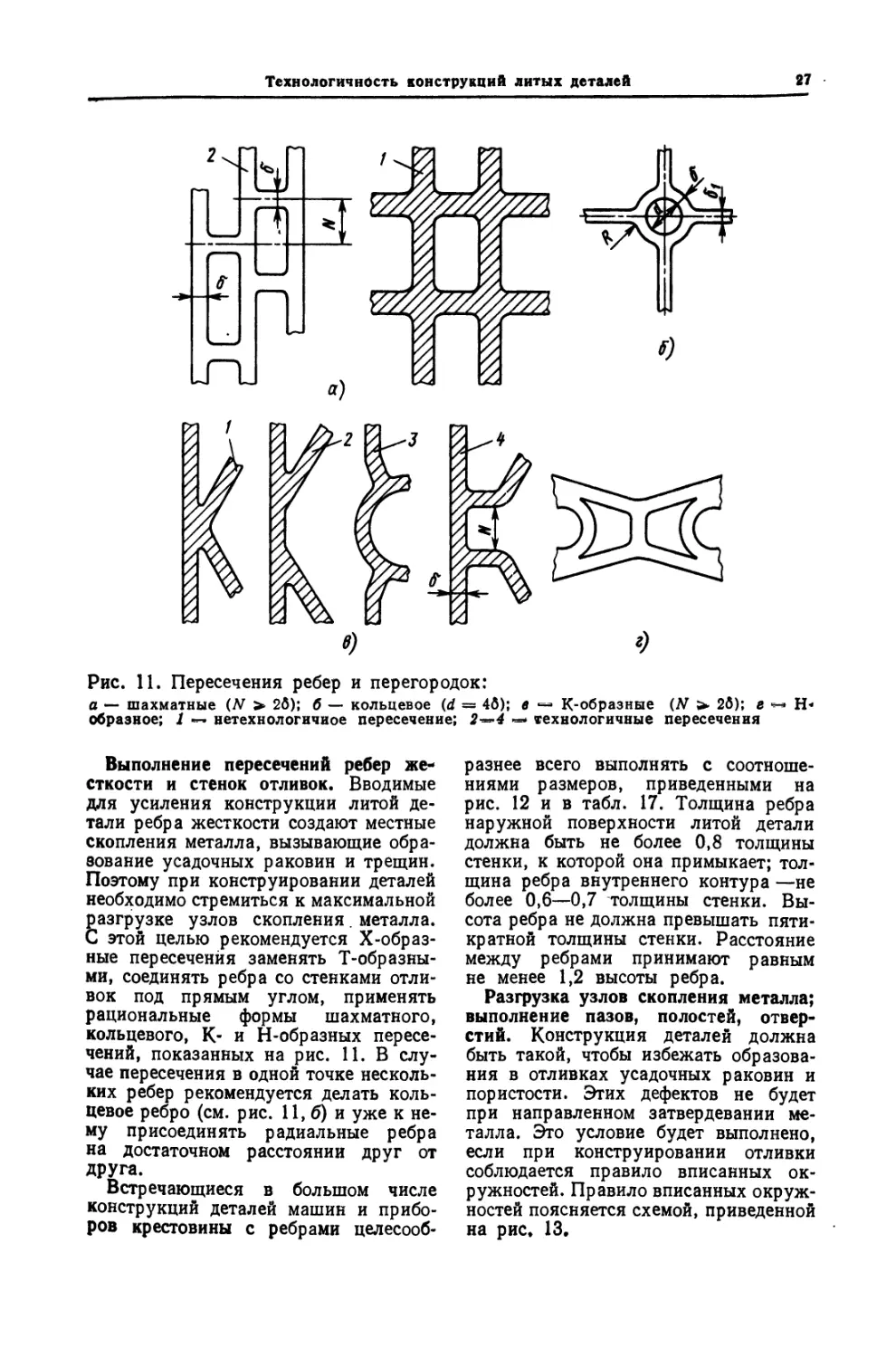

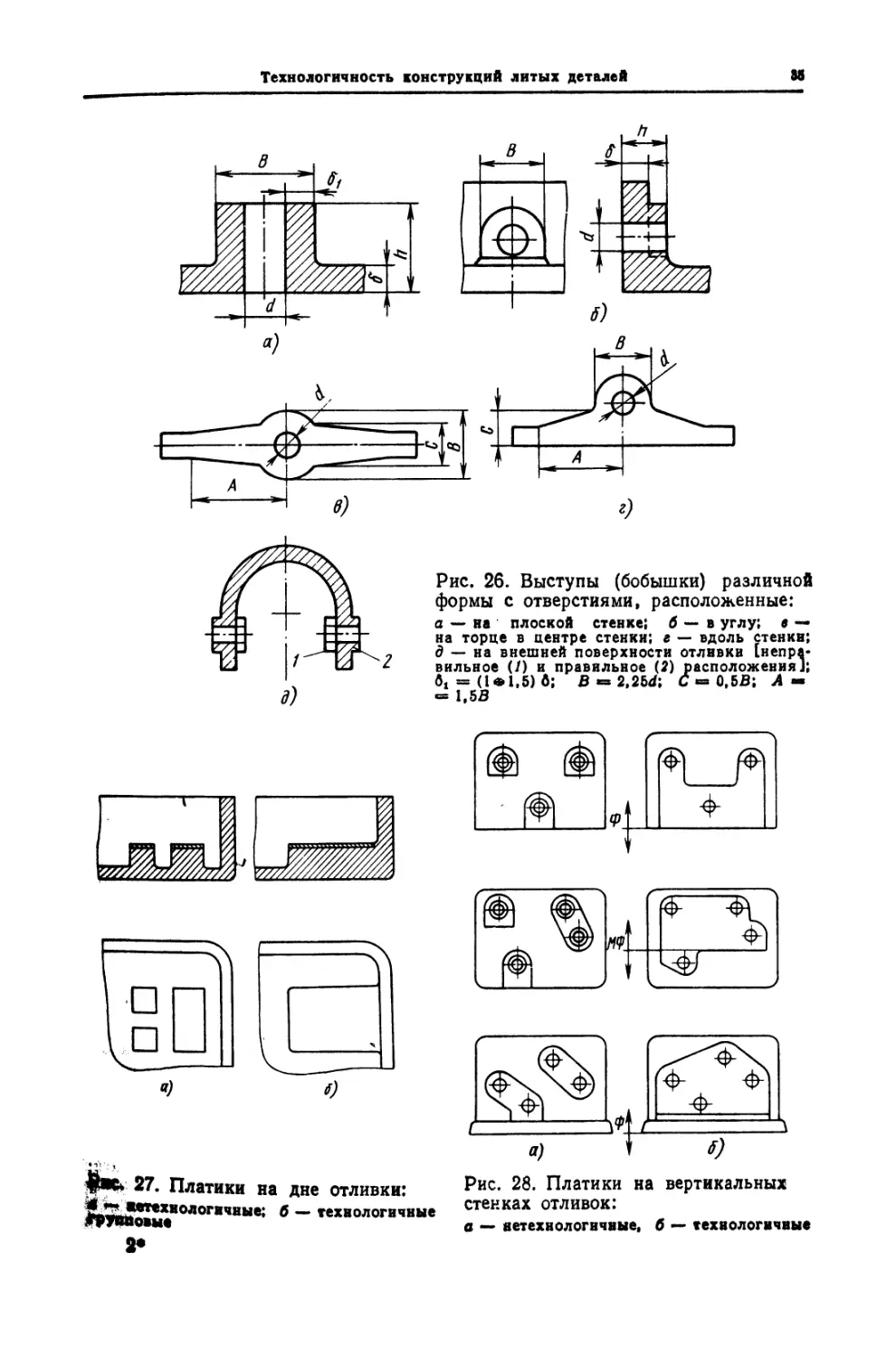

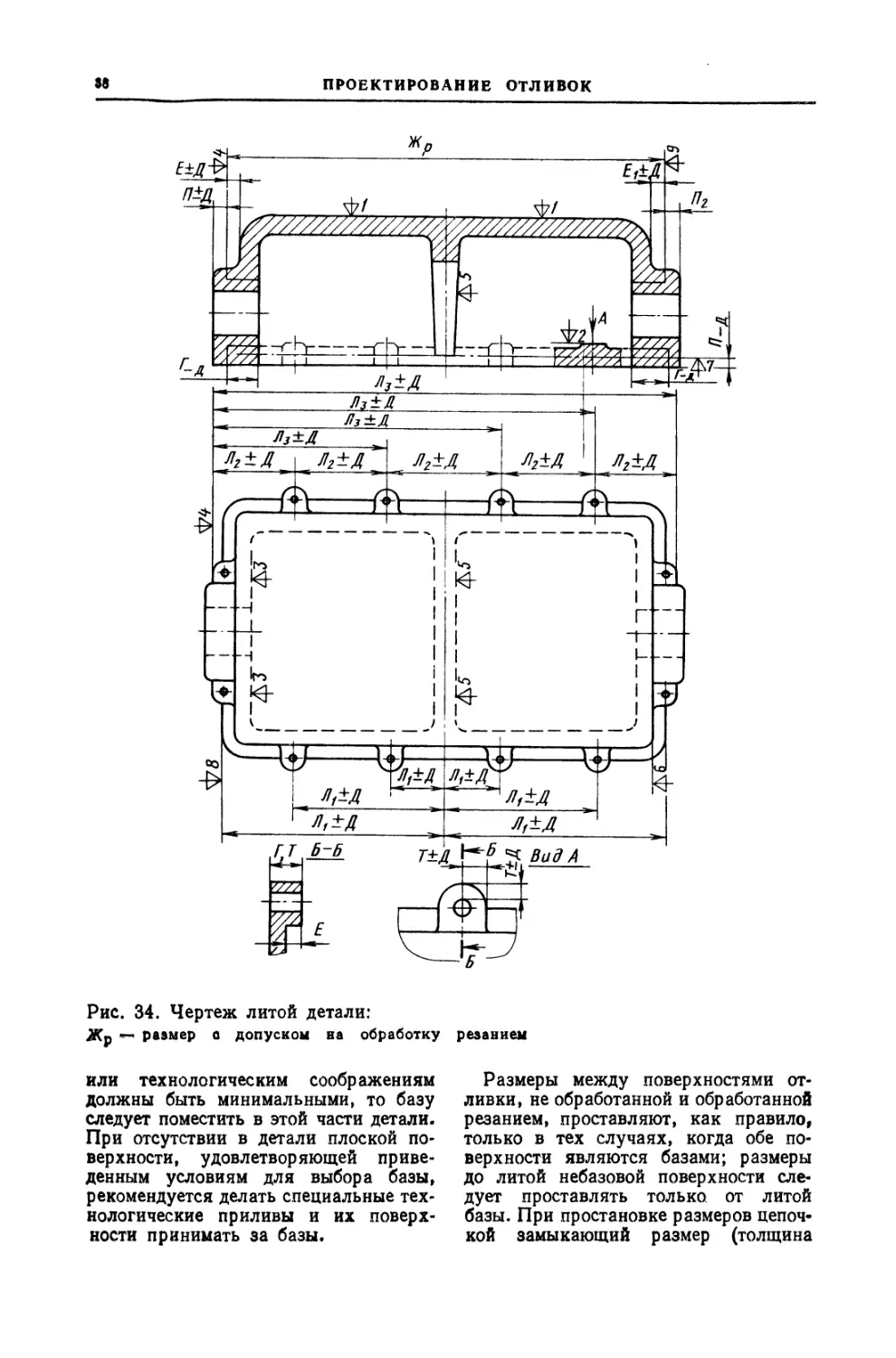

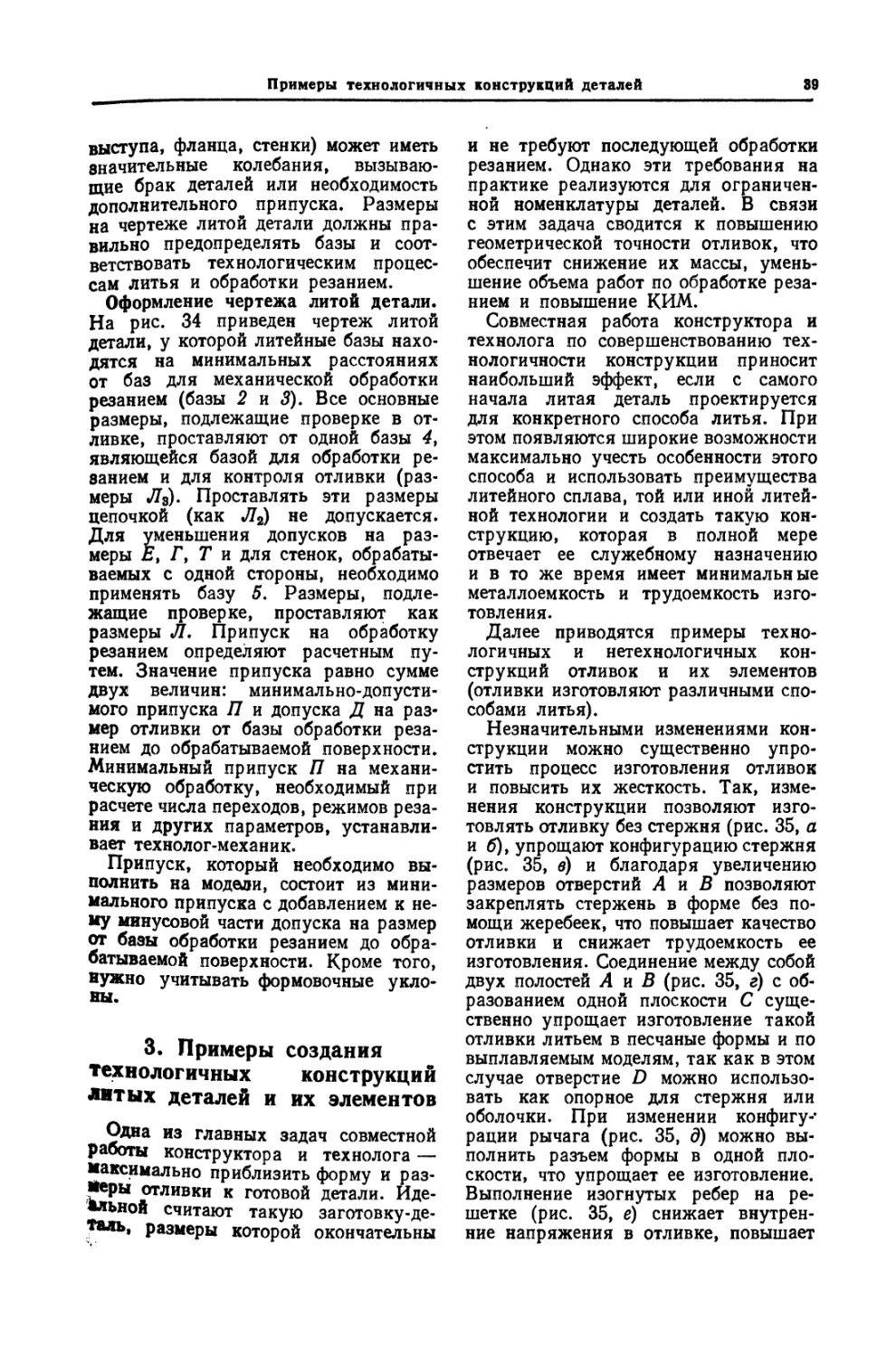

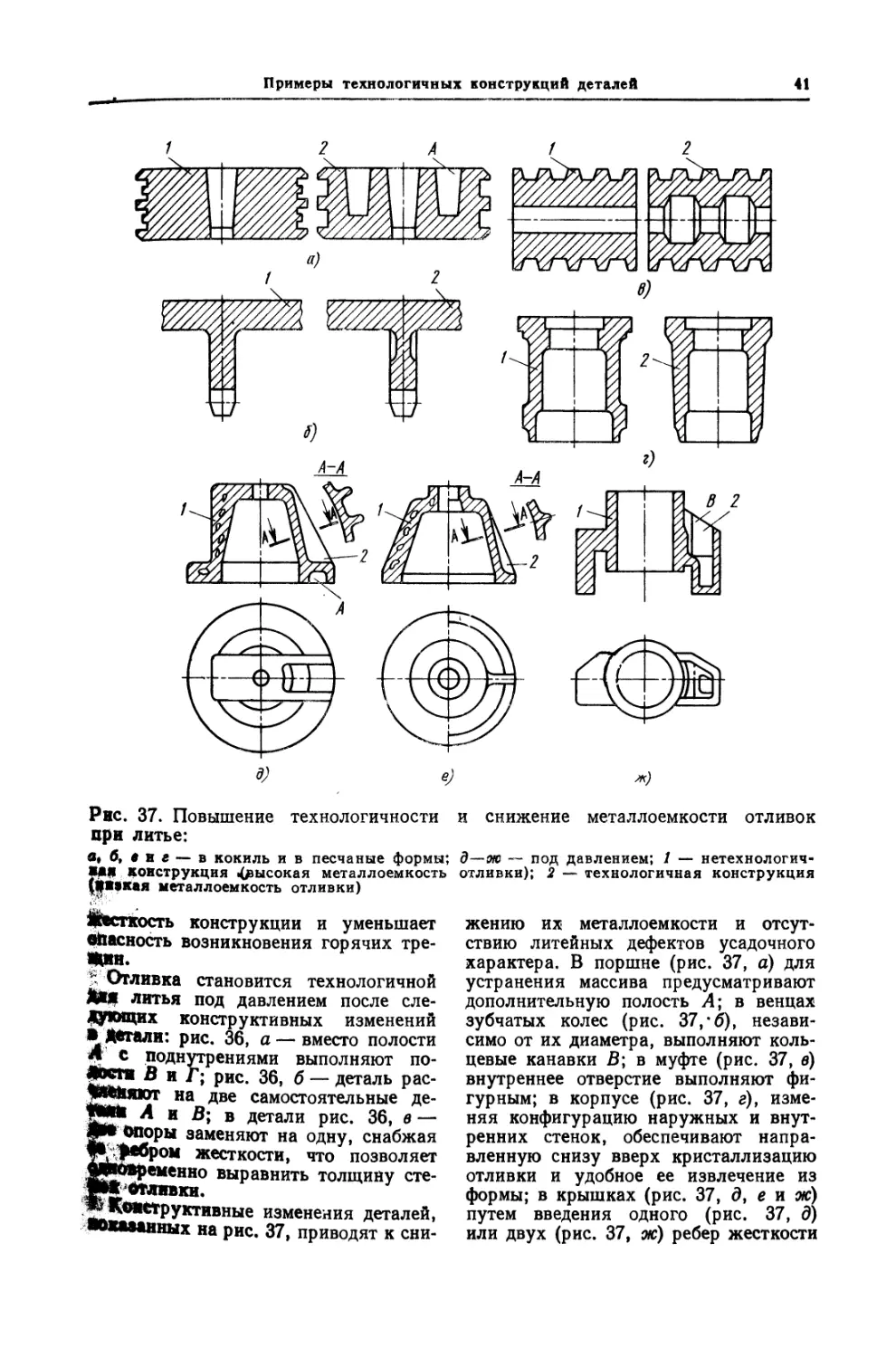

а) б) в) г)

Рис. 6, Угловые (L-образные) сопряжения элементов

Наиболее важной величиной в этом

сопряжении является радиус галтели г

внутреннего угла, образованного двумя

стенками отливки; г = F 4- 6x)/s, где

5 — степень замкнутости, определяе-

определяемая по графику (рис. 7).

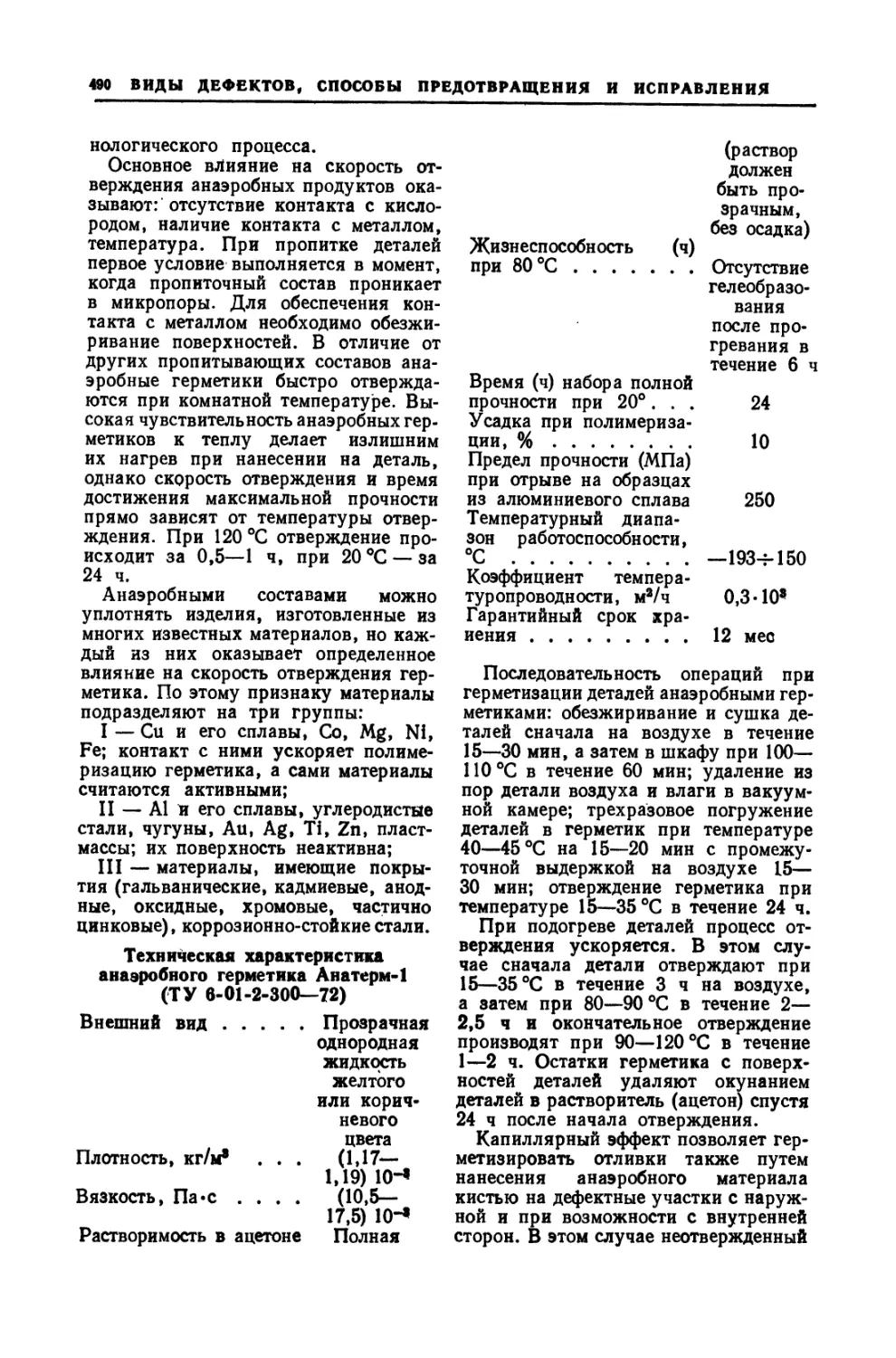

Сопряжение (Т-образное) трех сте-

иок оформляют по схемам, приведен-

приведенным на рис. 8, при этом необходимо

соблюдать соотношения параметров,

приведенных в табл. 16.

Для устранения дефектов усадоч-

усадочного характера в местах сопряжения

стенок, если это позволяют условия

эксплуатации детали, выполняют спе-

специальные углубления на поверхности по

радиусам: внешнему Ri — б 4- 6*1 и вну-

внутреннему г± = г = (б -f 6x)/s или

rf = A/6 -ь 1/3) (б 4- бх) (см. рис. 8, в).

Сопряжения четырех стенок во избе-

избежание образования теплового узла

необходимо рассредотачивать (рис. 9) и

выполнять по схеме для трех стенок

(см. рис. 8, в).

Внешние и внутренние радиусы за-

закруглений выполняют из одного центра

при сопряжении стенок одинаковой

толщины и из разных центров, если

сопряженные стенки имеют разную

толщину. В общем случае внутренний

радиус принимают равным Ve—V3 сум-

суммы толщин сопрягаемых стенок; внеш-

внешний радиус равен их сумме.

При сопряжении двух и трех стенок

отливок, получаемых в песчаных фор-

формах, радиус г определяют по графи-

графикам, приведенным на рис. 10. При

литье в оболочковые формы и по вы-

выплавляемым моделям при одинаковой

и малой толщине стенок радиусы и гал-

галтели выполняют равными половине

толщины стенки, но не более 1—2 мм,

а при значительной или различной тол-

толщине стенок — в пределах 3—5 мм.

При литье в кокиль радиусы закругле-

закруглений принимают равными половине

толщины стенок отливки, но не менее

3—5 мм.

г-0,25мм

г-0,5мм

1,5

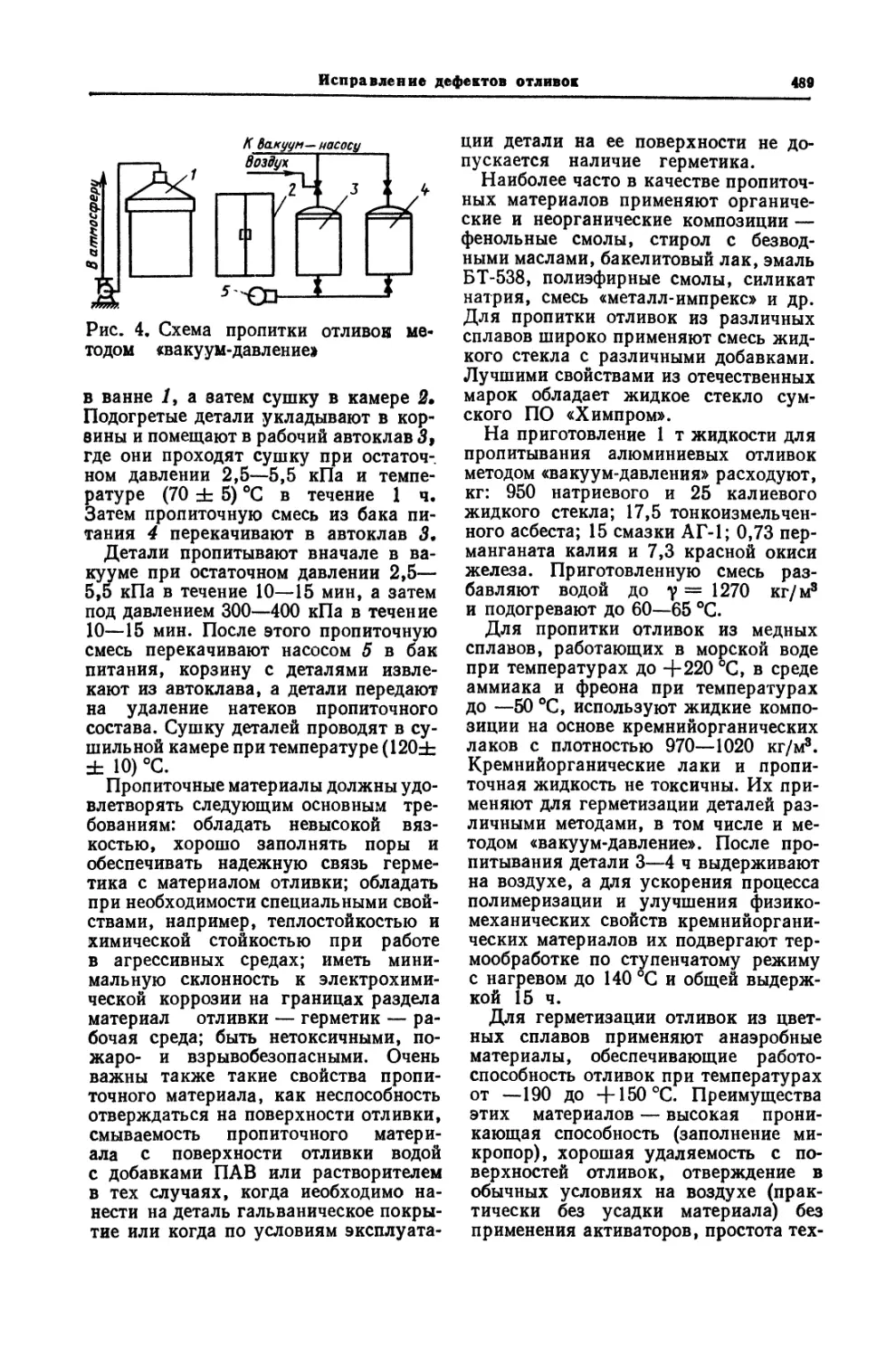

'.о

0,5

У

s

/

r=0,56

Zjk ) m

U ч,"

о 1 г j ч 5 s

Рис. 7. График для определения степени замкнутости

26

ПРОЕКТИРОВАНИЕ ОТЛИВОК

Rf rf

а) 5)

Рис. 8. Т-образные сопряжения элементов

16. Сопряжения трех стенок

Параметр

сопряжения

б :&*

Угол пересечения

Я, мм

Л, мм

г, мм

Rit мм

Числовое значение параметра или формула для его расчета

для сопряжения, приведенного на рис. 8

а

1,25

75—105

б

1,25

До 75

г+б

A/6-М/с

в

1.25

75—105

F-60/2

г

1.25

До 75

F8 -Д)/2

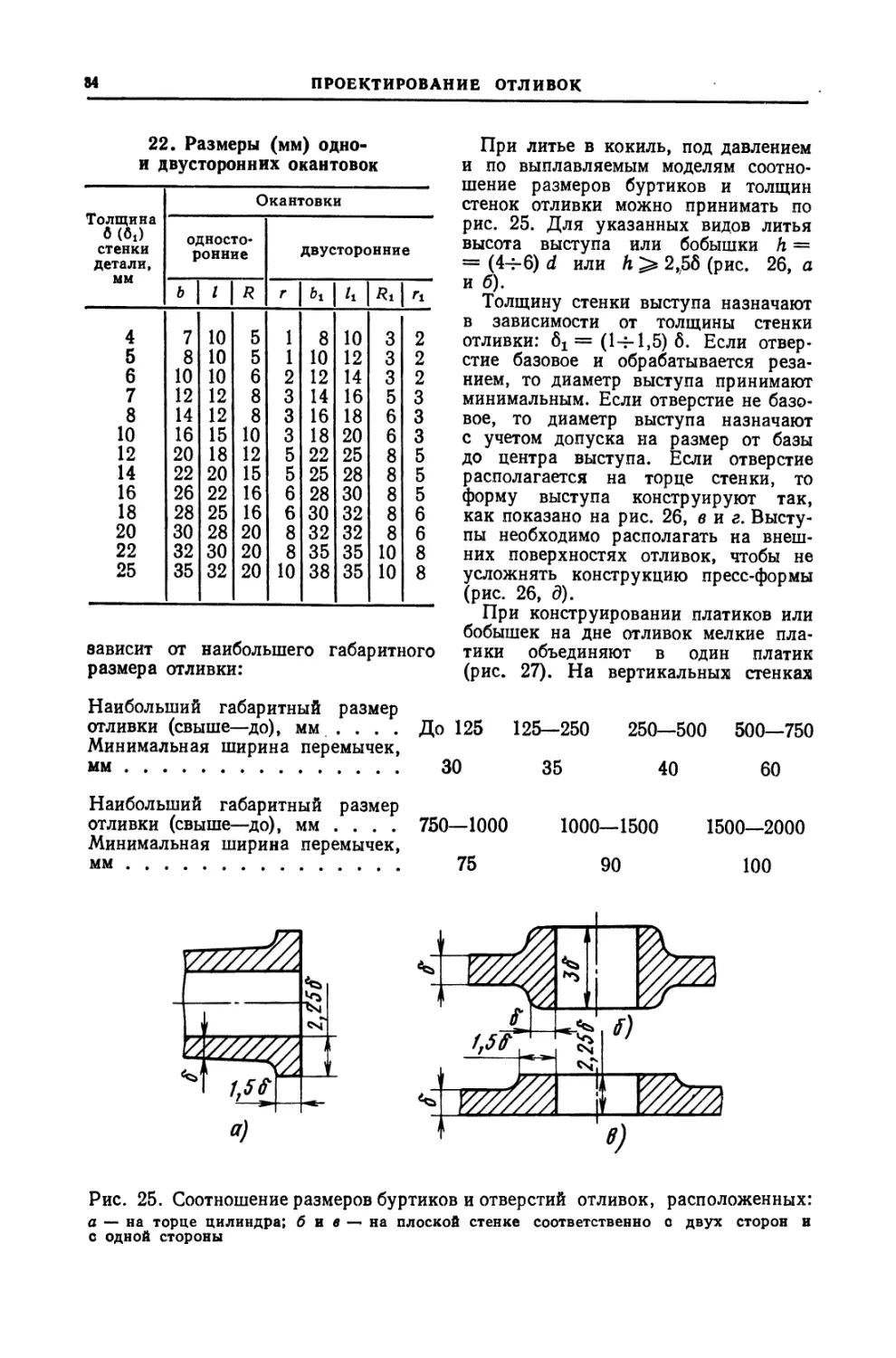

Для деталей, отливаемых под давле-

давлением, минимальный радиус закругле-

закруглений берут равным V3 толщины стенки,

а при разных толщинах стенок — V3

суммы их толщин. При этом радиус

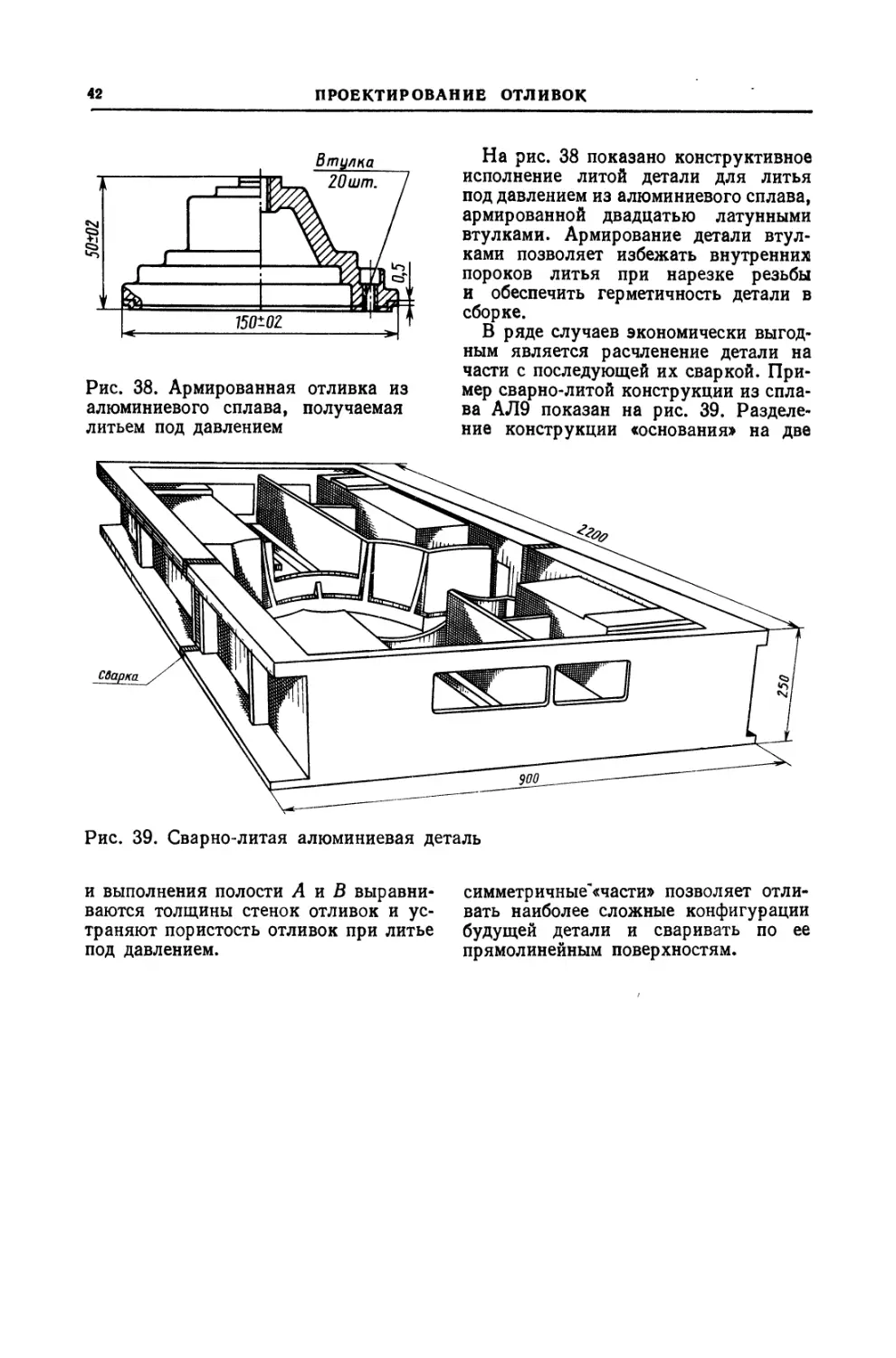

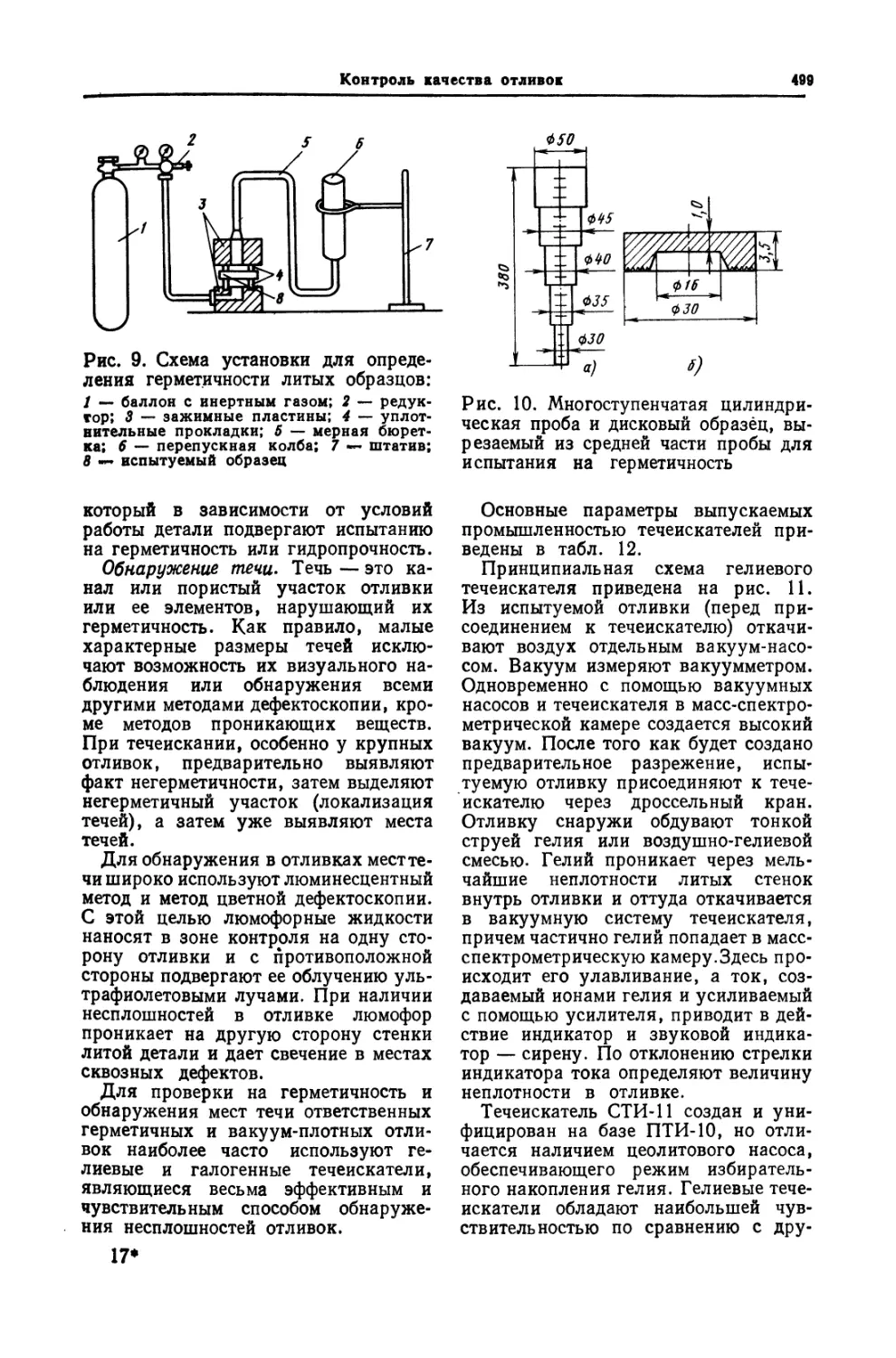

закруглений не должен быть менее 1

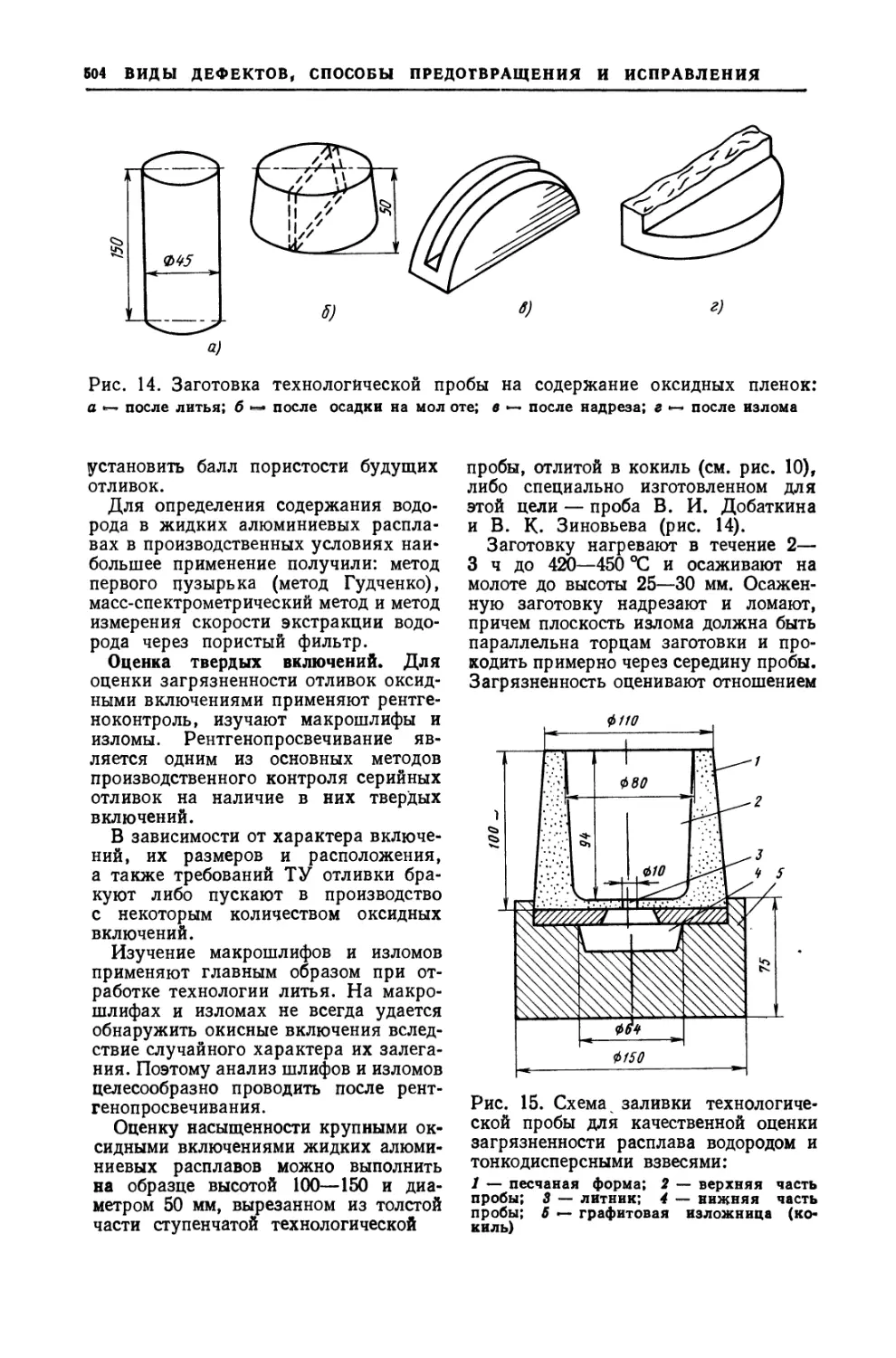

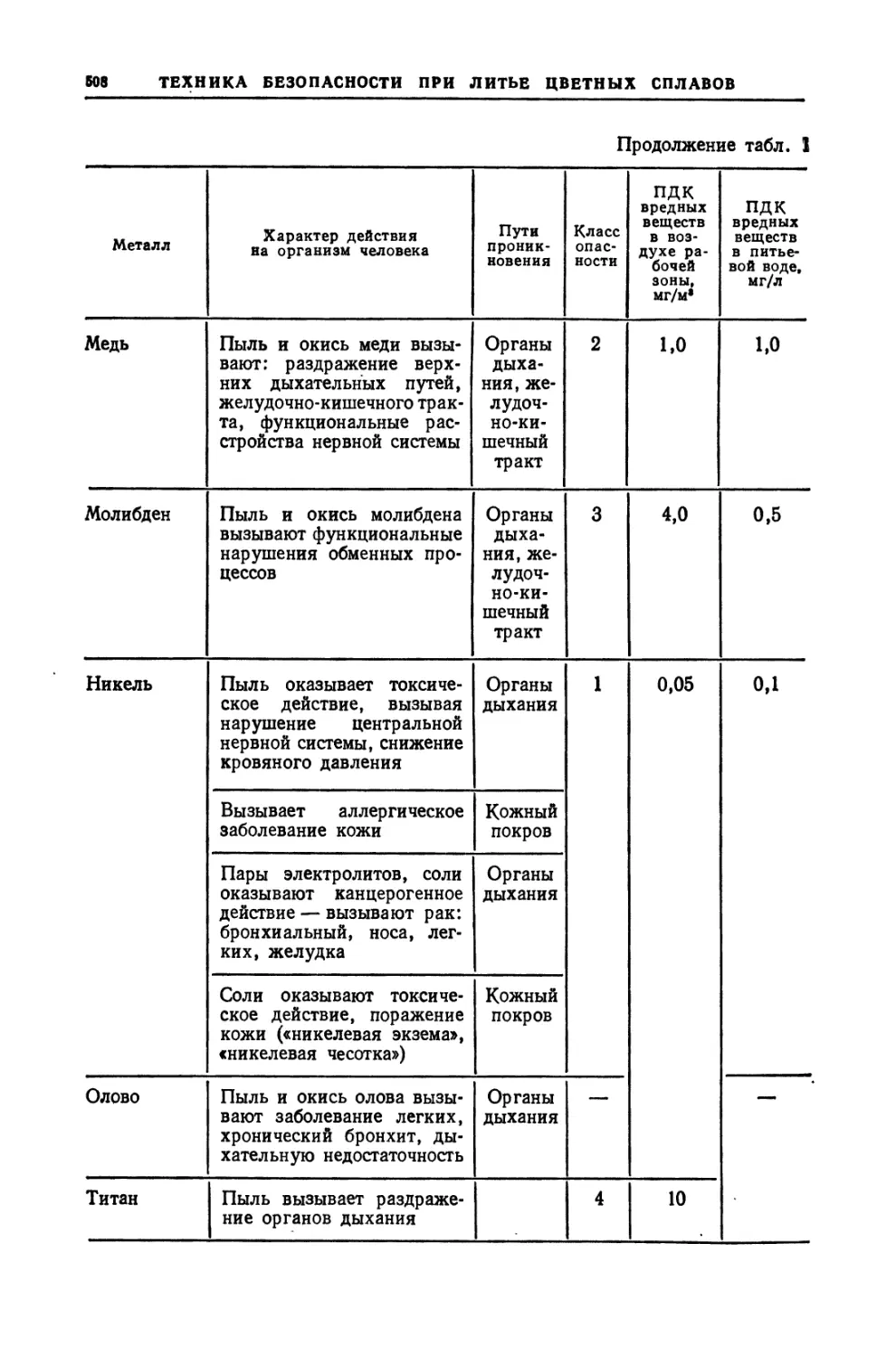

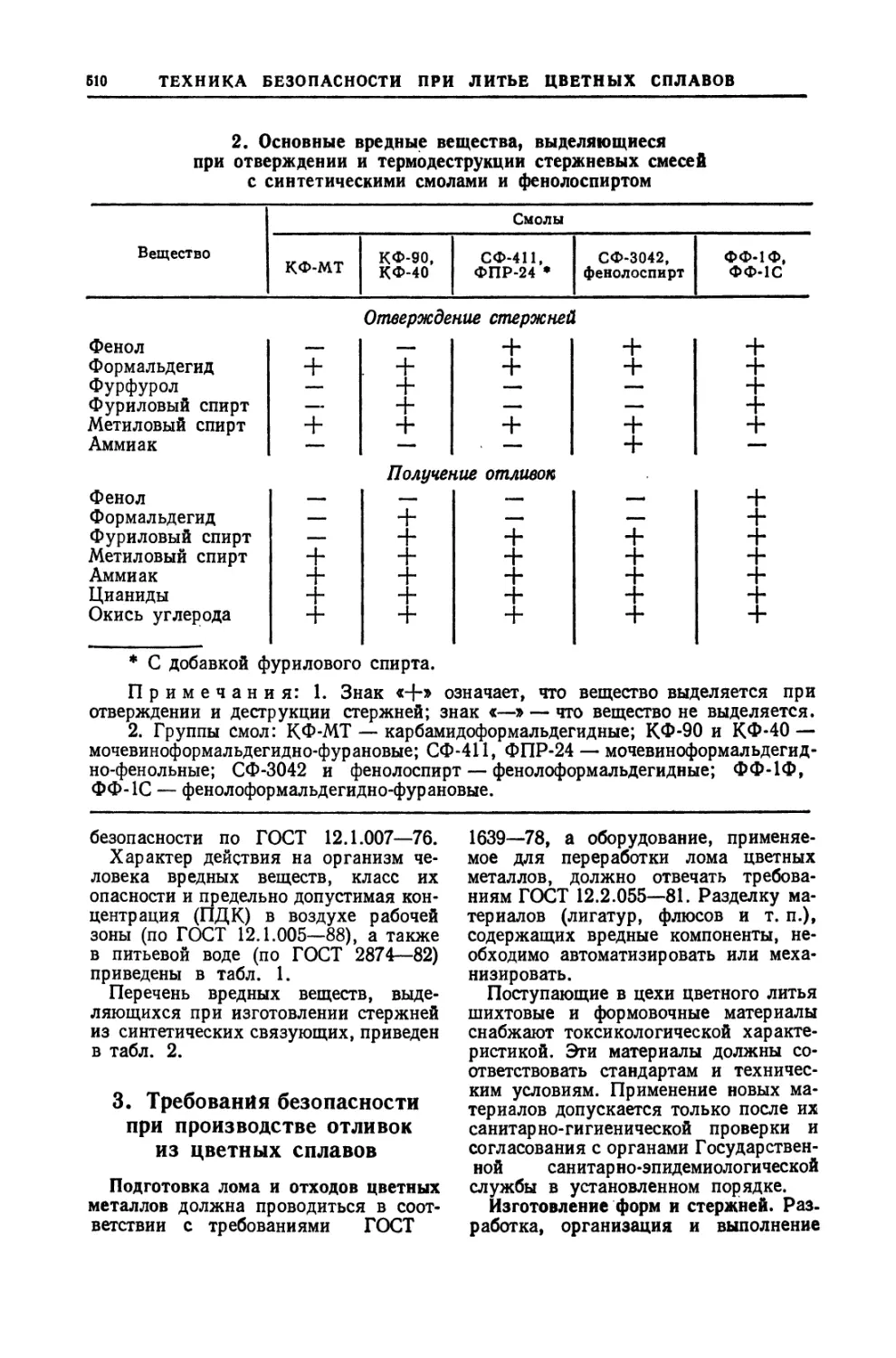

(для отливок из алюминиевых и цин-