Текст

АЗОТИРОВАНИЕ

СТАЛИ

СП4.51

Л12

УДК 621.785. 532

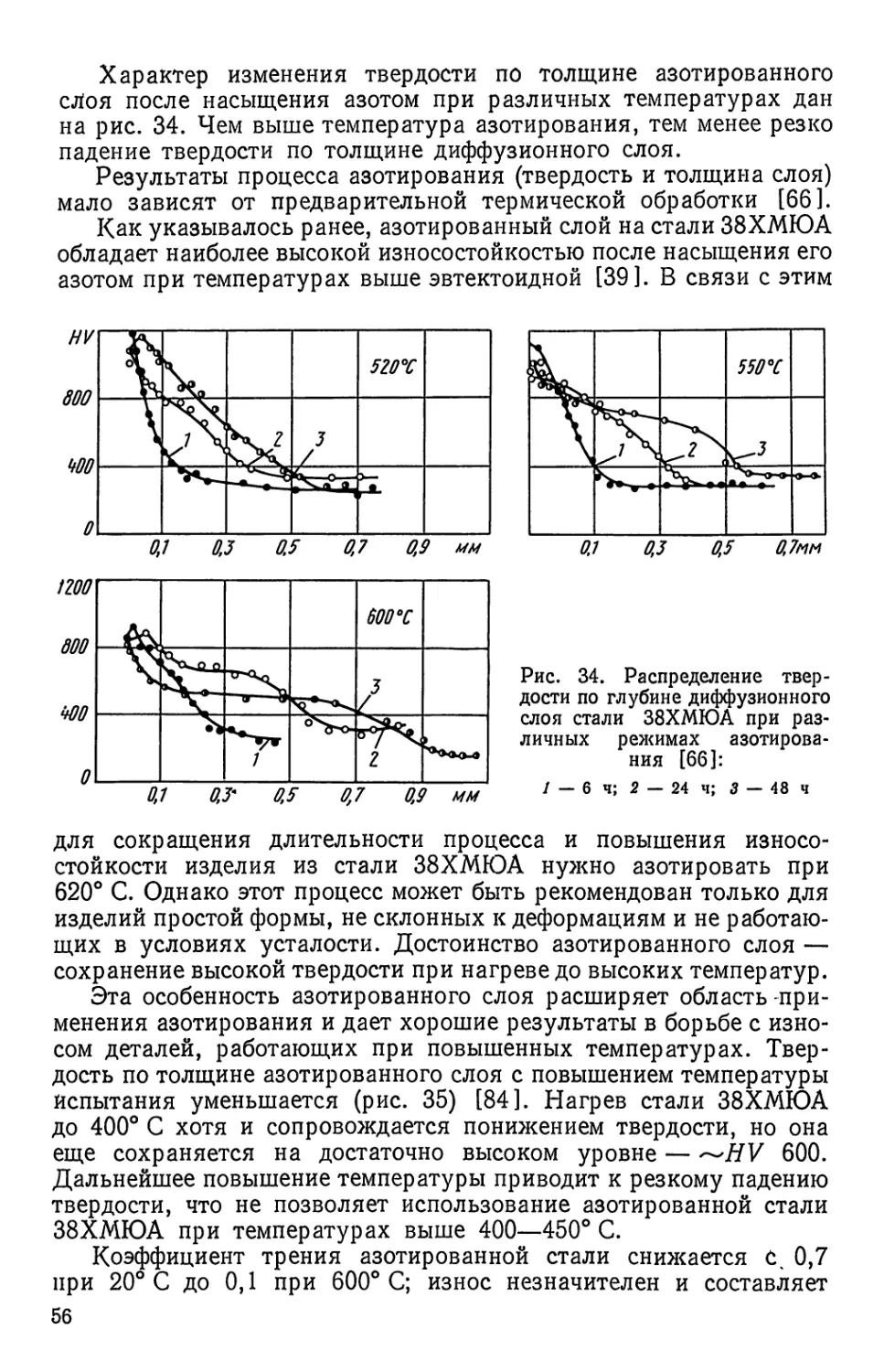

Рецензент канд. техн, наук Р. П. ШУБИН

Лахтин Ю. М., Коган Я* Д*

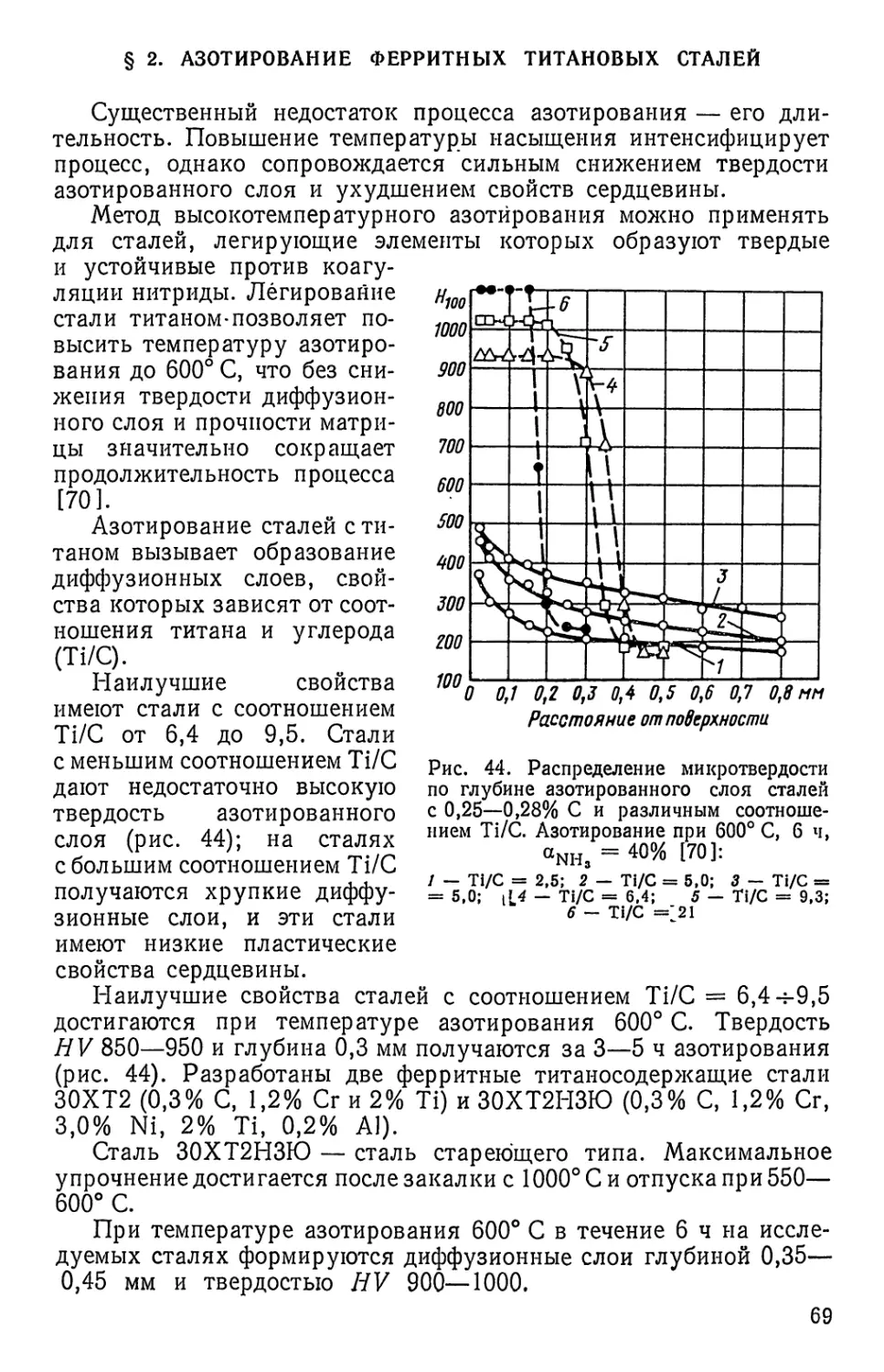

Л12 Азотирование стали. М., «Машиностроение»,

1976.

256 с. с ил.

В книге изложены теоретические основы и технология процесса

азотирования стали. Подробно рассмотрена технология азотирования

в газообразных и жидких средах, показаны пути интенсификации про*

цесса, влияние различных технологических факторов на азотирование

конструкционных и инструментальных сталей. Приведены конкретные

примеры применения процесса для упрочнения деталей-машинострои-

тельного производства. Обобщены исследовательские работы по совер*

шенствованию процесса азотирования. Большое внимание уделено

новым видам процесса: азотированию в тлеющем разряде, высокотем-

пературному азотированию.

Книга ^предназначена для широкого круга специалистов-металлове-

дов, работников лабораторий, термических цехов машиностроительных

заводов и научно-исследовательских институтов, специализирующихся

в области химико-термической обработки.

© Издательство «Машиностроение», 1976 г.

ВВЕДЕНИЕ

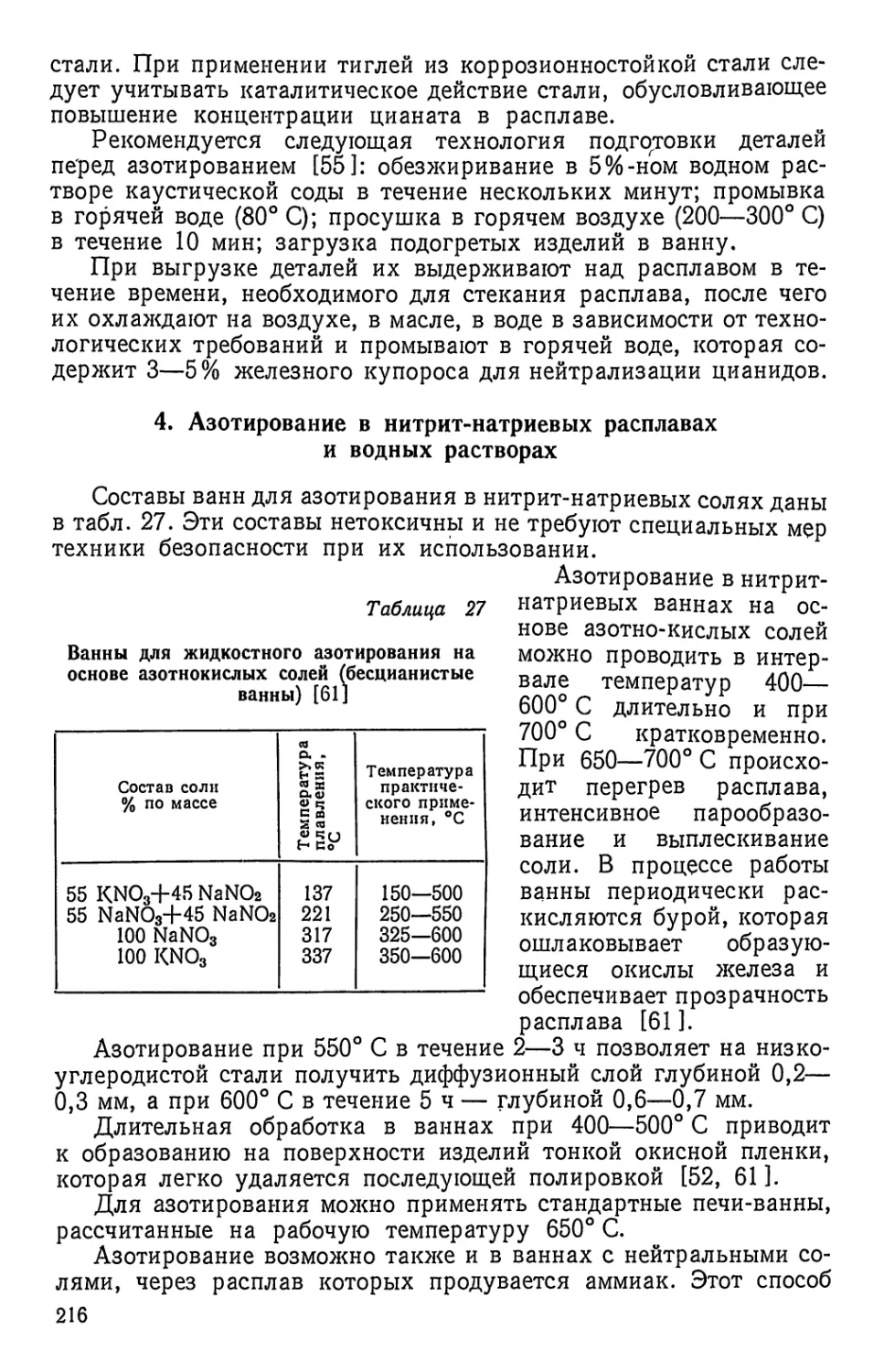

Первые сведения об азотировании могут быть отнесены ко вре-

мени постройки Делийской колонны (415 г. н. эры), высокую

коррозионную стойкость которой объясняют наличием тонкой

поверхностной нитридной пленки х.

Первые систематические исследования процесса азотирования

были проведены в 1905—1914 гг.

В 1905—1908 гг. была установлена возможность взаимодействия

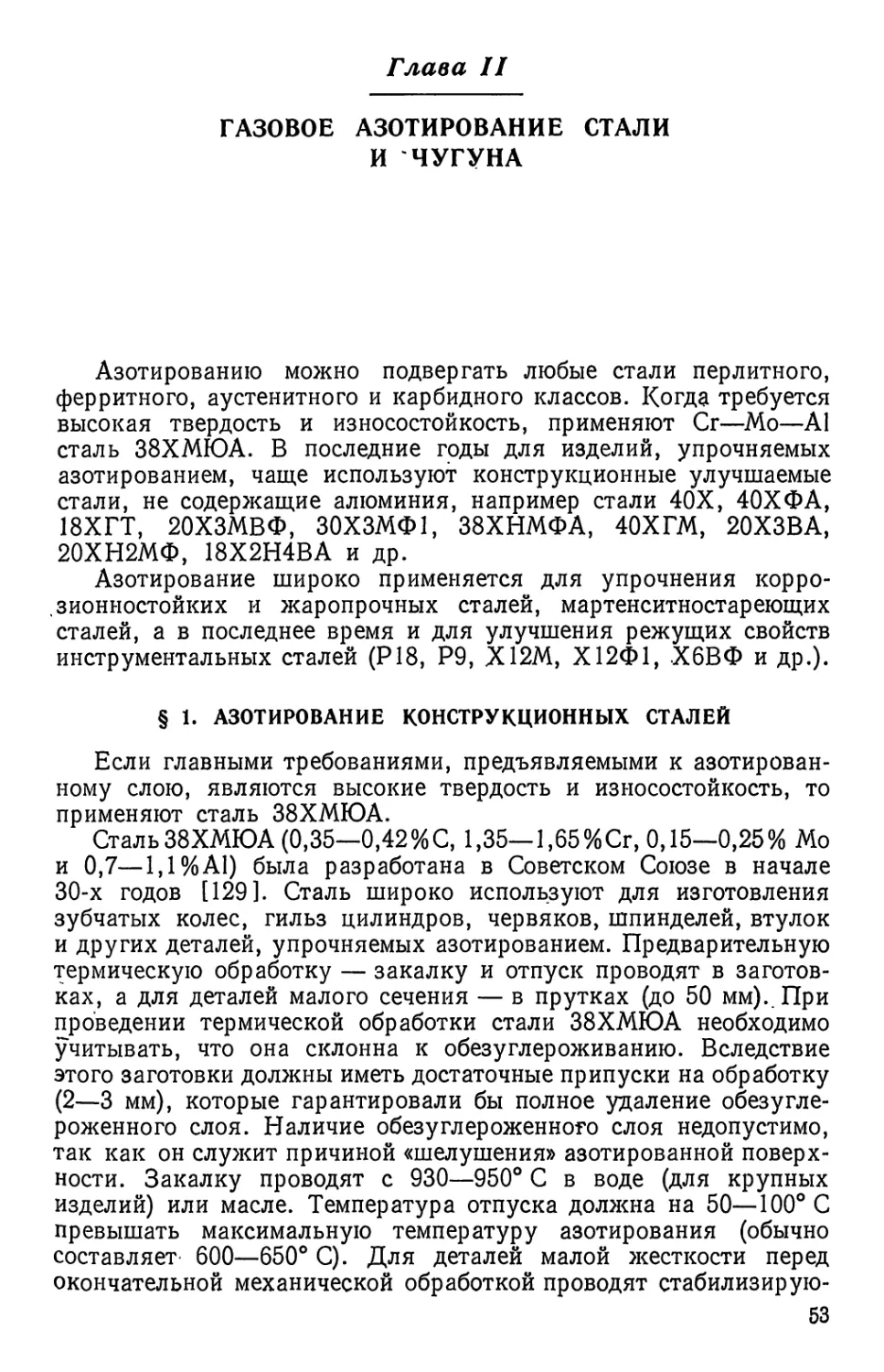

железа с аммиаком, обнаружено повышение поверхностной твер-

дости и коррозионной стойкости железа и стали при нагреве

в атмосфере аммиака [7, 45].

Кинетические закономерности процесса азотирования, струк-

тура и свойства азотосодержащих сплавов железа впервые под-

робно изучены русским академиком Н. П. Чижевским в 1907—

1914 гг. [124].

В работах Н. П. Чижевского были даны рекомендации по

температурному режиму процесса и применению аммиака в качестве

насыщающего газа. Принципиальная схема лабораторной уста-

новки Н. П. Чижевского и принятая им методика проведения

экспериментов явились прообразом конструкторских решений

современного печного оборудования для азотирования и суще-

ствующей технологии процесса. Н. П. Чижевский определил

оптимальные температуры азотирования железа (450—600° С),

показал, что при температуре выше 800° С образования азотиро-

ванного слоя в атмосфере частично диссоциированного аммиака

не происходит. Им впервые детально проведены металлографи-

ческие исследования азотированного железа, установлено много-

зонное строение диффузионного слоя, на поверхности которого

формируется нитрид Fe2N, обнаружено после азотирования при

600° С существование слоя с концентрацией азота 2,02%, который

впоследствии был назван «браунитом». В работах Н. П. Чижев-

ского исследованы критические точки в системе железо — азот,

описаны свойства нитридов железа, марганца, алюминия;

1 Предполагают, что повышенное содержание аммиака в атмосфере в сочета-

нии с субтропическим климатом Индии, позволило получить на поверхности

колонны защитный слой нитридов железа.

3

прямым азотированием порошка алюминия получен нитрид

алюминия A1N.

Н. П. Чижевский впервые высказал мысль о возможности

термической обработки азотистого железа и показал, что сплавы

системы железо — азот можно обрабатывать аналогично спла-

вам системы железо — углерод с получением азотистого мартен-

сита.

Следующий этап развития процесса азотирования относится

к началу 20-х годов и связан с именем немецкого инженера Ад. Фри.

В 1923 г. Ад. Фри были предложены специальные азотируемые

стали (нитраллои), имеющие после насыщения высокую поверх-

ностную твердость [144]. Была создана гамма хромоникельалюми-

ниевых нитраллоев с высоким комплексом физико-механических

свойств [45, 129].

Разработка специальных азотируемых сталей определила широ-

кое распространение азотирования в промышленности для поверх-

ностного упрочнения деталей машин.

Применение азотирования оказалось экономически целесооб-

разным для повышения твердости, износостойкости, задиростой-

кости, для увеличения предела выносливости и коррозионной

стойкости сталей и сплавов.

Одновременно расширяются теоретические исследования про-

цесса. А. Фри в 1923 г. построил первую диаграмму железо — азот

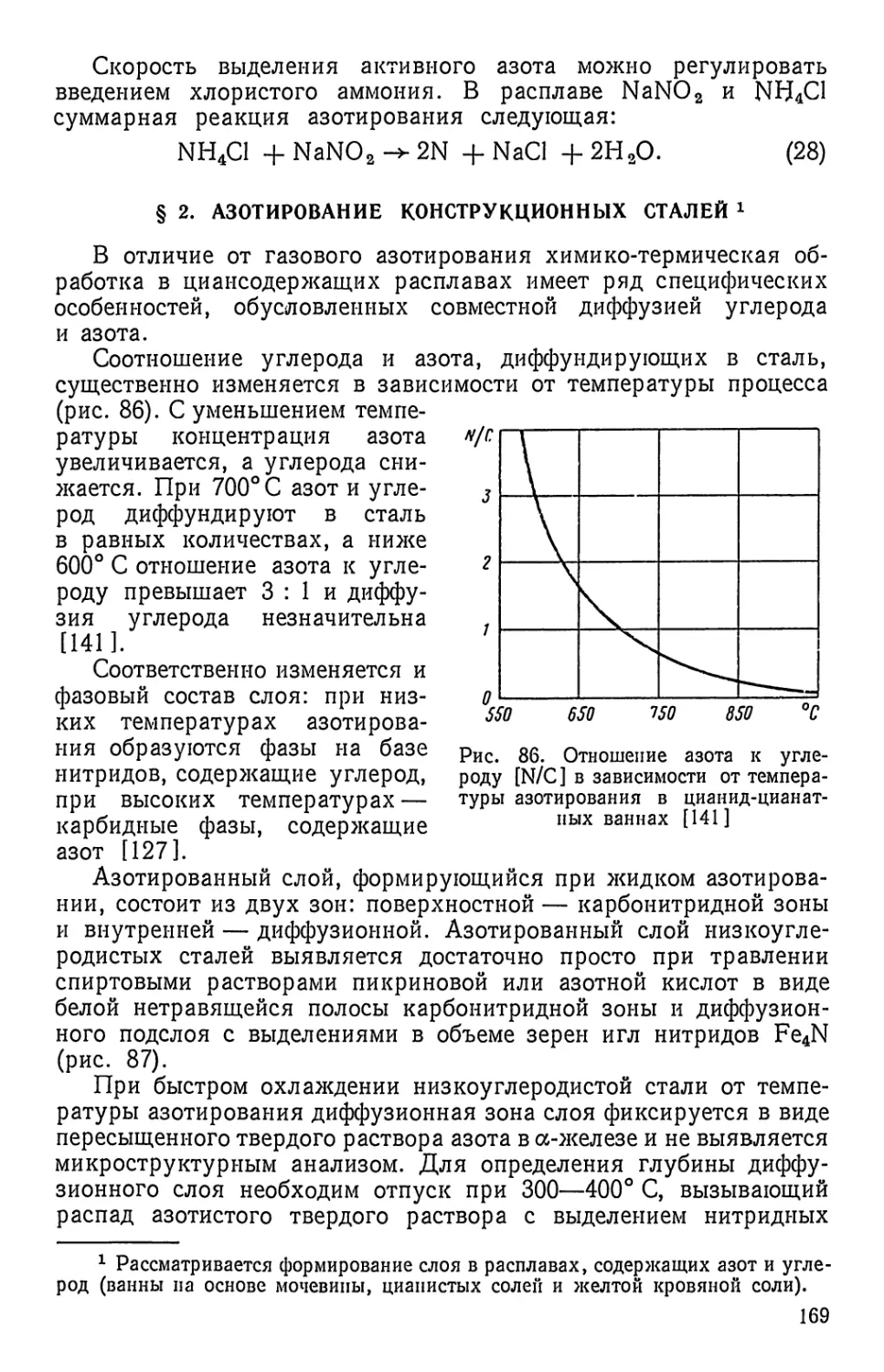

[144], получил первые данные по растворимости азота в железе,

определил области существования нитридов Fe4N и Fe2N, показал

наличие магнитных и эвтектоидных превращений в железоазо-

тистых сплавах. Предложенные позже диаграммы Е. Лерера,

О. Айзенхута и Д. Каупа (1930 г.) содержали большую часть

характерных элементов диаграммы А. Фри [45].

Последней и наиболее достоверной считается диаграмма состоя-

ния системы железо — азот, построенная В. Паранийпом и др.

[178].

Пониманию процесса азотирования способствовали работы

Д. Кестера, исследовавшего процессы старения азотистого феррита;

А. Брамлея и Г. Турнера, исследовавших диффузию азота в аусте-

ните; Б. Бозе и М. Гаукиса, изучивших превращения переохлаж-

денного азотистого аустенита.

Б. Бозе и М. Гаукис построили диаграмму изотермического

превращения азотистого аустенита эвтектоидного состава и пока-

зали идентичность кинетики превращения в системах железо—азот

и железо — углерод, установили периоды решетки азотистого

мартенсита.

Растворимость азота в феррите подробно исследована В. Пара-

нийпом, Борелиусом и Н. С. Корни и Е. Т. Туркдоганом [126,

129]. Ю. М. Лахтиным [66] впервые определены диффузионные

константы при азотировании для различных фаз диффузионного

слоя. А. В. Смирнов дал термодинамический анализ возможных

реакций, протекающих при азотировании [129].

4

Промышленное освоение процесса шло по пути совершенство-

вания технологии, поисков новых насыщающих сред, интенсифика-

ции химико-термической обработки, улучшения свойств диффу-

зионных покрытий и расширения областей использования азоти-

рования.

Н. А. Миикевич, А. Н. Минкевич, И. Е. Конторович,

С. Ф. Юрьев, И. Ф. Афонский, О. И. Вер, Ю. М. Лахтин,

А. В. Смирнов, Д. А. Прокошкии, В. И. Просвирин, А. А. Юрген-

сон в СССР разрабатывали технологию промышленного варианта

процесса азотирования и оптимизацию его режимов.

И. Е. Конторовичем были изучены двух- и трехступеичатый

способы азотирования, сократившие общую длительность про-

цесса в 2—2,5 раза [129]. Им были впервые обнаружены зна-

чительные внутренние напряжения в азотированных изделиях

и даны рекомендации по уменьшению короблений. Исследова-

ния деформаций при азотировании выполнены С. Ф. Юрьевым

[130].

В. Д. Яхиииой, В. И. Просвириным, А. Н. Минкевичем было

разработано и внедрено в 1939 г. в производство антикоррозионное

азотирование как способ защиты стали от коррозии.

Для улучшения свойств азотированного слоя и повышения

экономической эффективности процесса А. В. Смирновым,

А. Н. Минкевичем и сотрудниками был предложен процесс азоти-

рования разбавленным аммиаком. Разбавление аммиака азотом

позволило уменьшить хрупкость и увеличить глубину диффузион-

ного слоя [118]. Простым и экономичным способом разбавления

аммиака является использование отработанных азотирующих

газов, для чего выход газа из одной печи соединяют с входом

в другую [66]. Для автоматизации газового процесса азотирования

в аммиаке и в смеси аммиака и азота А. В. Смирновым, В. В. Дем-

бовским, Л. В. Белоручевым и другими созданы автоматические

диссоциометры, регулирующие степень диссоциации аммиака

в печи по заданной программе [5].

Наряду с газовыми процессами был исследован и внедрен

в 1931 г. в СССР процесс азотирования в жидких средах [107].

В 30-х годах для жидкостного азотирования применяли в основном

расплавы цианистых солей и упрочняли этим способом инструмен-

тальные стали. Химико-термическая обработка повысила долго-

вечность инструмента в 1,5—4 раза. В 50-е годы в ФРГ предложен

новый вариант процесса жидкого азотирования («мягкое» азотиро-

вание, «тенифер-процесс») на основе аэрируемых цианид-цианат-

ных расплавов [127].

Этот процесс успешно применен для обработки широкой номен-

клатуры сталей: от конструкционных до жаропрочных.

С целью уменьшения токсичности жидкостного процесса пред-

ложены технологичные малоядовитые ванны на основе тиомочевины

(карбамида) и разработаны кратковременные процессы газового

азотирования [55].

5

Процесс кратковременного газового азотирования проводят

в аммиаке, в смеси аммиака и азота, аммиака и углеродосодержащих

газов (природного газа, эндогаза, экзогаза и т. д.).

Поиски источников активного азота привели к разработке про-

цесса азотирования в тлеющем разряде. Б. Бергхаузом был полу-

чен первый патент по стабилизации тлеющего разряда сильного

тока, и в 50—60-х годах началось промышленное освоение метода

в ФРГ, Франции и Швейцарии. В настоящее время разработаны

серии установок мощностью до 150 кВт, которые могут обраба-

тывать крупногабаритные детали длиной до 12 м. Применение

ионного азотирования позволило сократить продолжительность

технологического цикла в 2—5 раз, оптимизировать состав диффу-

зионного слоя, обеспечить технологически простую схему авто-

матизации процесса, улучшить качество азотированных покрытий

[72].

В СССР первая полупромышленная установка для азотирова-

ния в тлеющем разряде создана в МАДИ [72].

В настоящее время азотирование применяется в различных

отраслях промышленности для повышения эксплуатационной

надежности широкой номенклатуры изделий: гильз цилиндров,

коленчатых и распределительных валов, шпинделей металло-

режущих станков, штампового и режущего инструмента, деталей

турбин и т. д.

Значительно расширилась номенклатура обрабатываемых мате-

риалов. А. Г. Андреевой и М. Ф. Алексеенко [2], А. А. Юргенсо-

ном [126] был выполнен комплекс исследований по азотированию

жаропрочных и коррозиоиностойких сталей, положивших начало

внедрению этого процесса в промышленности применительно

к изделиям, работающим в условиях агрессивного воздействия

среды, износа и высоких температур.

Г. В. Самсоновым и Ю. М. Лахтиным с сотрудниками изучены

процессы высокотемпературного азотирования тугоплавких метал-

лов и сплавов. Поверхностное легирование азотом титана, молиб-

дена, ниобия, ванадия позволяет повысить их коррозионную

стойкость, износостойкость, жаропрочность и другие эксплуата-

ционные свойства и может быть рекомендовано для опробования

в промышленности [69]. Перспективно применение в различных

областях техники изделий из нитридов алюминия, бора, хрома,

ниобия и т. д., полученных азотированием [ИЗ, 114].

В настоящее время процесс азотирования проводят в ши-

роком диапазоне температур в различных насыщающих атмо-

сферах.

Предполагается называть азотирование ниже 600° С [ниже

точки эвтектоидного превращения диаграммы Fe—N ] низко-

температурным азотированием, выше 600° С — высокотемпера-

турным.

При низкотемпературном азотировании стали в различных

насыщающих средах происходит преимущественная диффузия

6

3. НикотрироВанир [nikotneren, nltemper- процесс] (прирадиационном нагреве)

4 Нитрон [ndrok] (при радиационное! нагреве).

5. и Марстрессингпроцесс.

6 Возможно азотирование в очищенном азоте

азота, а строение и фазовый состав диффузионного слоя опре-

деляются диаграммой состояния железо — азот. 1

При высокотемпературном азотировании стали [>600° С]

в качестве насыщающих сред используются только азот и аммиак

[или различные смеси азотосодержащих газов]. В присутствии

углеродосодержащих газов [солей] в этом диапазоне температур

осуществляется одновременная диффузия азота и углерода ' и

процесс называется нитроцементацией1 2.

Многочисленные технологические варианты процесса азотиро-

вания показаны на схеме.

1 По классификации СЭВ — азотирование или углеродоазотирование.

2 По классификации СЭВ — азотонауглероживание.

Глава I

ОБЩИЕ ЗАКОНОМЕРНОСТИ ФОРМИРОВАНИЯ

АЗОТИРОВАННОГО СЛОЯ

§ 1. СИСТЕМА ЖЕЛЕЗО—АЗОТ

В стабильной системе Fe—N в равновесии находятся а и у—

твердые растворы азота в железе и газообразный азот. Высоко-

азотистые соединения, (нитриды) диссоциируют с выделением

азота. Образующийся азот под высоким давлением скапливается

в дефектных местах решетки (дислокациях, границах зерен и т. д.)

сначала в атомарном, а затем в молекулярном виде1. Однако, как

и в системе Fe—С, наибольшее значение имеет не равновесная,

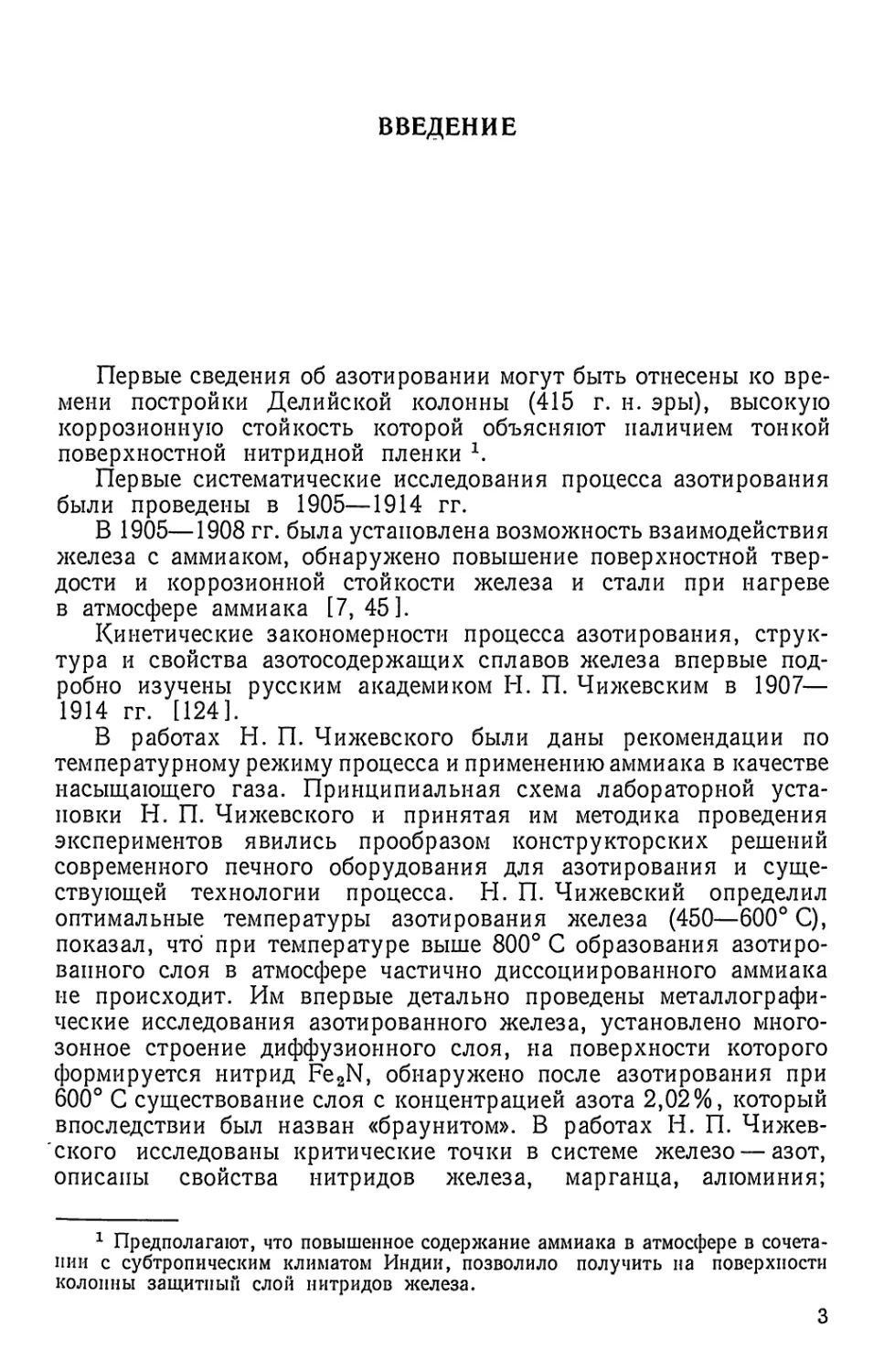

а метастабильная система Fe—N-, приведенная на рис. 1. В мета-

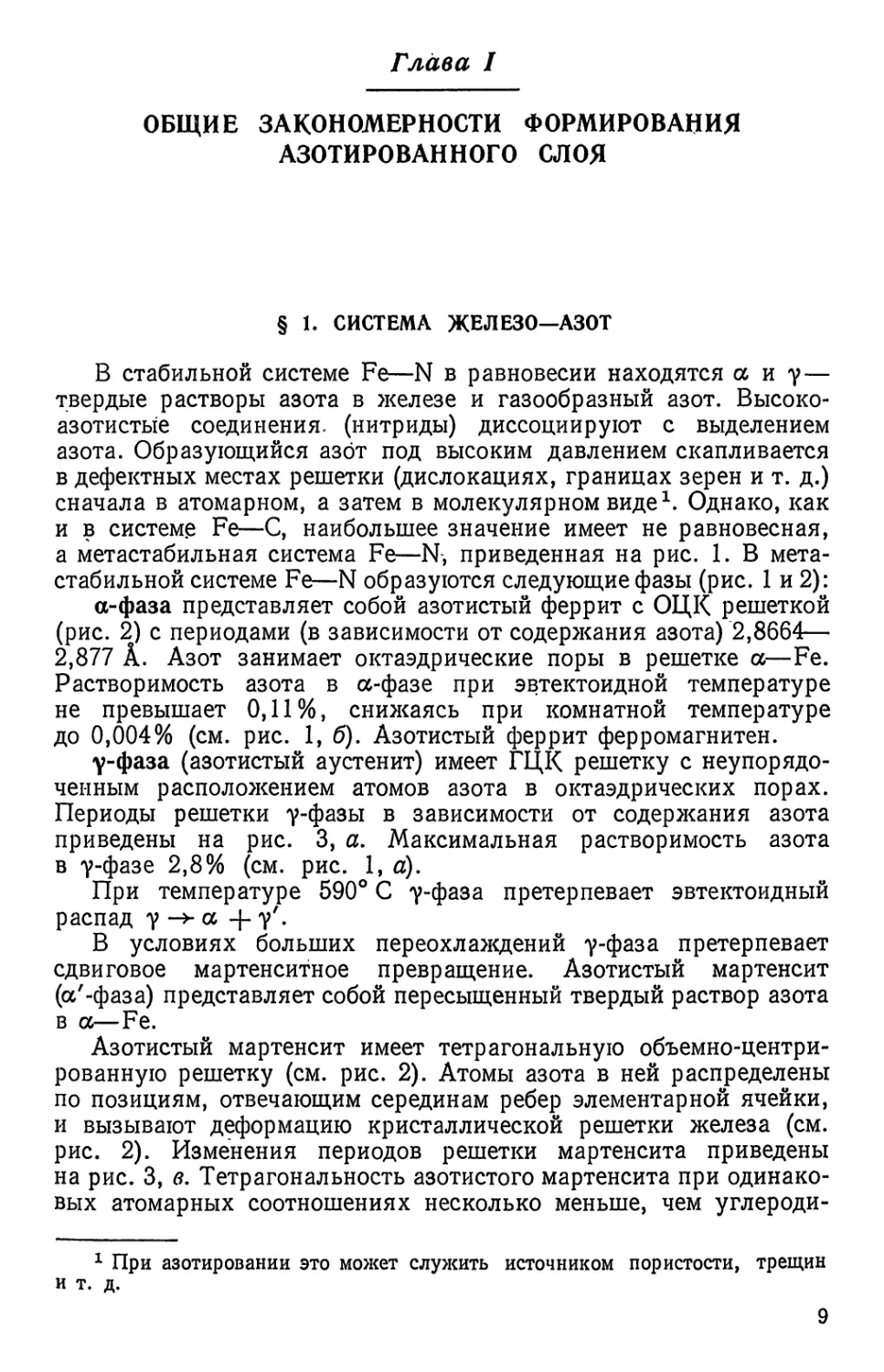

стабильной системе Fe—N образуются следующие фазы (рис. 1 и 2):

a-фаза представляет собой азотистый феррит с ОЦК решеткой

(рис. 2) с периодами (в зависимости от содержания азота) 2,8664—

2,877 А. Азот занимает октаэдрические поры в решетке а—Fe.

Растворимость азота в a-фазе при эвтектоидной температуре

не превышает 0,11%, снижаясь при комнатной температуре

до 0,004% (см. рис. 1, б). Азотистый феррит ферромагнитен.

у-фаза (азотистый аустенит) имеет ГЦК решетку с неупорядо-

ченным расположением атомов азота в октаэдрических порах.

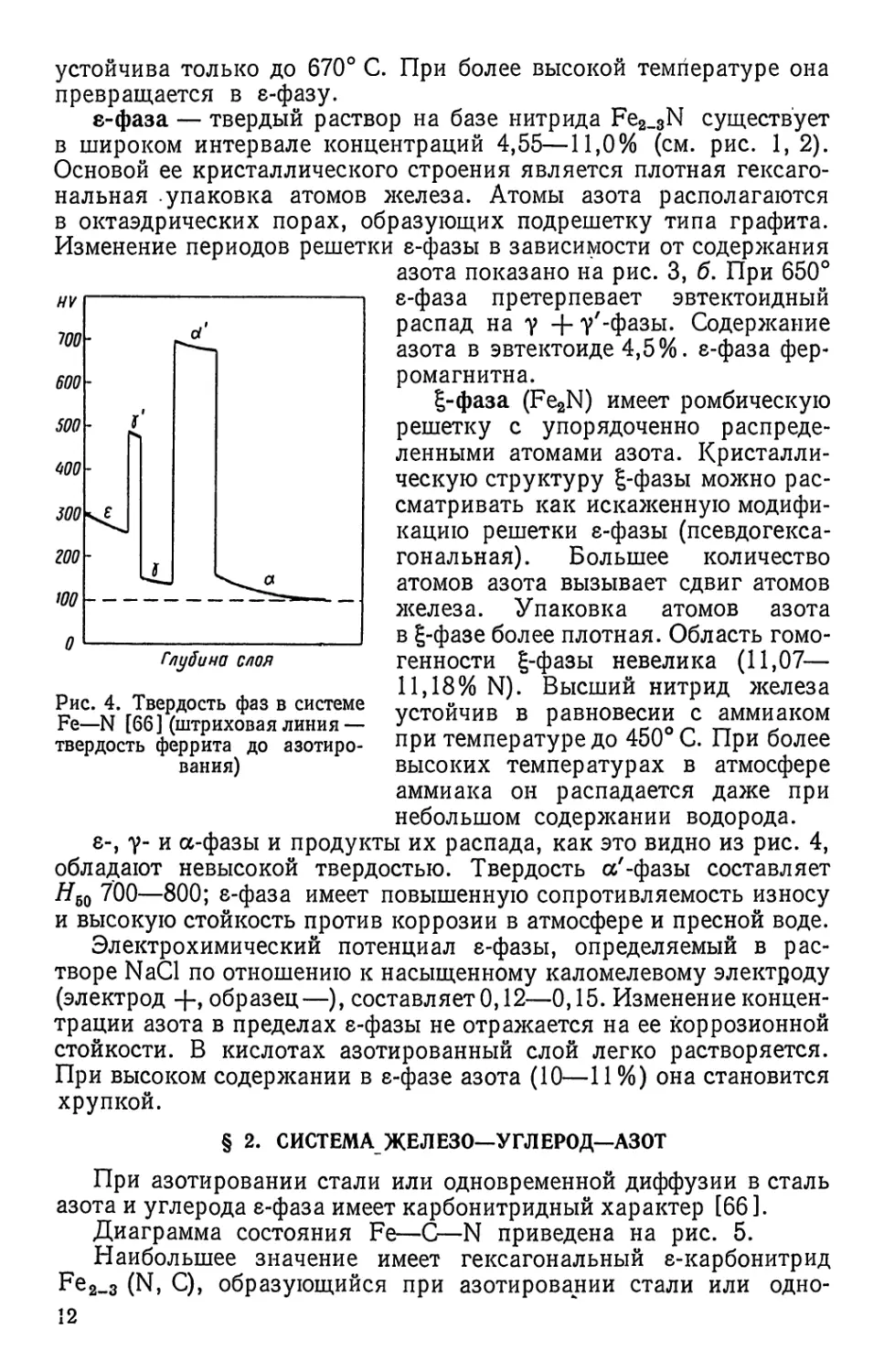

Периоды решетки у-фазы в зависимости от содержания азота

приведены на рис. 3, а. Максимальная растворимость азота

в у-фазе 2,8% (см. рис. 1, а).

При температуре 590° С у-фаза претерпевает эвтектоидный

распад у -»• а -|- у'.

В условиях больших переохлаждений у-фаза претерпевает

сдвиговое мартенситное превращение. Азотистый мартенсит

(а'-фаза) представляет собой пересыщенный твердый раствор азота

в а—Fe.

Азотистый мартенсит имеет тетрагональную объемно-центри-

рованную решетку (см. рис. 2). Атомы азота в ней распределены

по позициям, отвечающим серединам ребер элементарной ячейки,

и вызывают деформацию кристаллической решетки железа (см.

рис. 2). Изменения периодов решетки мартенсита приведены

на рис. 3, в. Тетр атональность азотистого мартенсита при одинако-

вых атомарных соотношениях несколько меньше, чем углероди-

1 При азотировании это может служить источником пористости, трещин

и т. д.

9

стого мартенсита. При распаде (отпуске) а'-фазы сначала обра-

зуется метастабильная а "-фаза, отвечающая нитриду Fei0N2

(12,5 атомов азота на 100 атомов железа), а затем образуется нит-

рид Fe4N. Структура а "-фазы показана на рис. 2 в виде большой

элементарной ячейки и в виде искаженной псевдоаустенитной ГЦК

структуры.

Элементарная ячейка а "-фазы представляет собой восемь

искаженных ОЦК ячеек исходной а'-фазы (см. рис. 2). Атомы

а)

N, % по массе

6)

Рис. ,1. Диаграмма состояния

Fe—N (а) и область раствори-

мости азота в феррите (б) [178]

азота располагаются в положениях (0 0 1/4) и (1/2 1/2 3/4), т. е

относительно редко, но упорядоченно, занимая 1/24 всех октаэдри-

ческих пор. До половины позиций азота могут быть свободными.

Периоды решетки а "-фазы для соединения ,Fe10N2 имеют следую-

щие значения: а — 5,72 А и с = 6,29 А.

у'-фаза соответствует твердому раствору на базе нитрида Fe4N.

Зона гомогенности (см. рис. 1) при 590° С лежит в пределах 5,30—

5,75% N. у'-фаза кристаллизуется в ГЦК решетке из атомов железа

с упорядоченным расположением атомов азота в центрах элемен-

тарных кубов (1/2 1/2 1/2) (см. рис. 2) [2].

Периоды решетки со стороны железа а = 3,791 А и со стороны

азота* а = 3,801 А (см. рис. 2). у'-фаза ферромагнитна.'у'-фаза

ДО

Атомы азота распределяются

неупорядоченно вплоть до 12am °/oN

(Что соответствует занятию

приблизительно половины центров

всех элементарных ячеек)

e-fe^N

туры :ГЦК-*-гексаг

Температура

ос-сраза -

(К -мартенсит)

образуется из

{-(разы б

результате закалки

Атомы азота

распределяются упоря-

доченно Со всем

интервале гомогенности

v-Fe*"

Устойчивая

(раза

ос-ср аз а- <

образуется в

результате ,

отпуска (разы<л\

□R5

ос-сраза

[QHK]

Атомы азота \

распределяются \

упорядоченно, занимая\

центры всех "

элементарных ячеек я-

Устойчивая (раза *

ромбическая струк-

тура. с упорядочен-

ным распределена- gz

ем атомов азота

^-FezK

О

_!______________I______________I_____________L_

ю 15 го • гв

М,ат°/о

Рис. 2. Кристаллическое строение фаз в системе Fe—N [41 ]

б)

в)

Рис. 3. Влияние содержания азота на периоды

решетки азотистого аустенита (а), 8-фазы (б)

и азотистого мартенсита (в)

устойчива только до 670° С. При более высокой температуре она

превращается в 8-фазу.

8-фаза — твердый раствор на базе нитрида Fe2_3N существует

в широком интервале концентраций 4,55—11,0% (см. рис. 1, 2).

Основой ее кристаллического строения является плотная гексаго-

нальная упаковка атомов железа. Атомы азота располагаются

в октаэдрических порах, образующих подрешетку типа графита.

Изменение периодов решетки 8-фазы в зависимости от содержания

азота показано на рис. 3, б. При 650°

8-фаза претерпевает эвтектоидный

распад на у + у'-фазы. Содержание

азота в эвтектоиде 4,5%. 8-фаза фер-

ромагнитна.

g-фаза (Fe2N) имеет ромбическую

решетку с упорядоченно распреде-

ленными атомами азота. Кристалли-

ческую структуру g-фазы можно рас-

сматривать как искаженную модифи-

кацию решетки 8-фазы (псевдогекса-

гональная). Большее количество

атомов азота вызывает сдвиг атомов

железа. Упаковка атомов азота

в g-фазе более плотная. Область гомо-

генности g-фазы невелика (11,07—

11,18% N). Высший нитрид железа

устойчив в равновесии с аммиаком

при температуре до 450° С. При более

высоких температурах в атмосфере

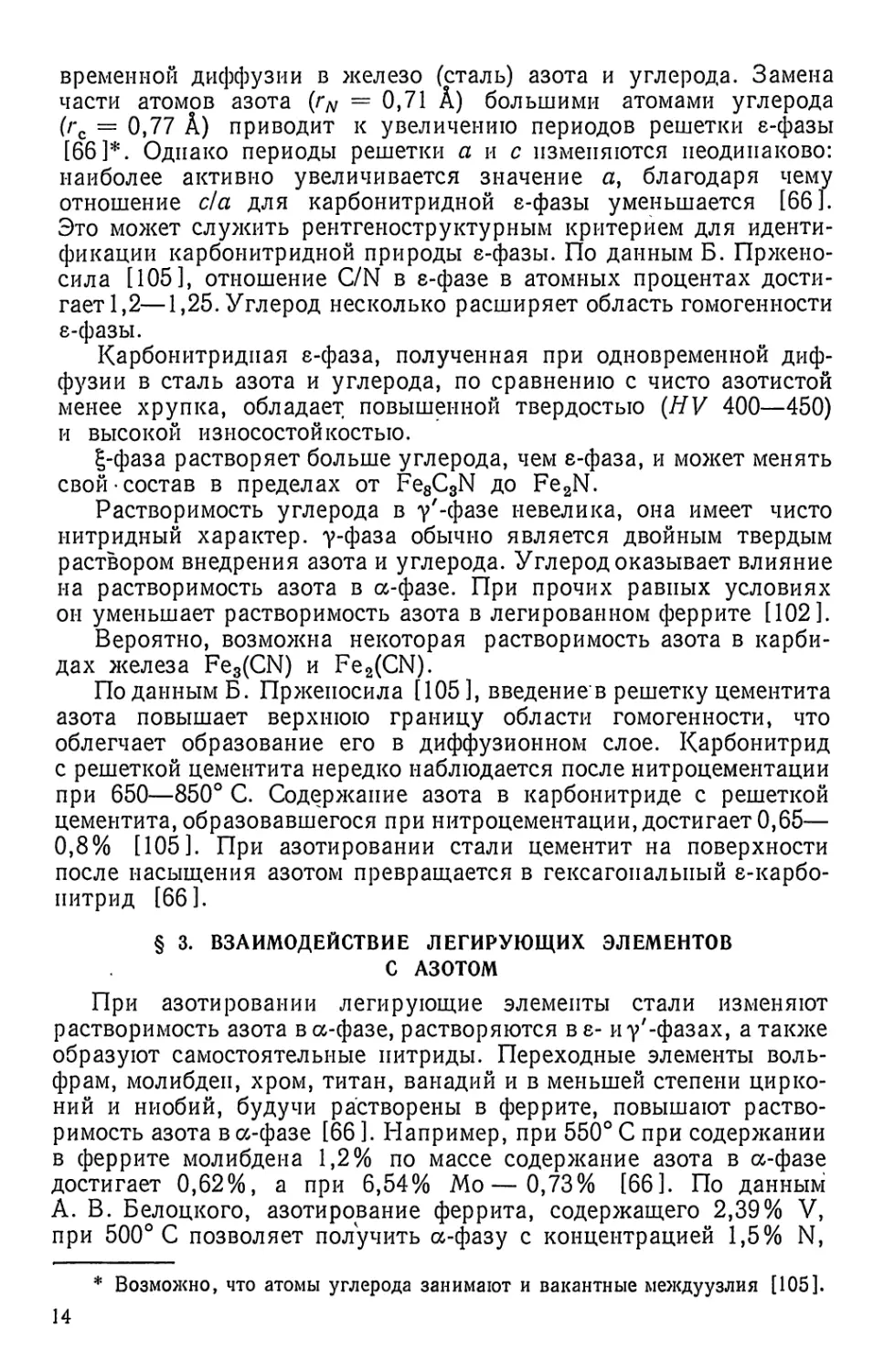

Рис. 4. Твердость фаз в системе

Fe—N [66] (штриховая линия —

твердость феррита до азотиро-

вания)

аммиака он распадается даже при

небольшом содержании водорода.

8-, у- и a-фазы и продукты их распада, как это видно из рис. 4,

обладают невысокой твердостью. Твердость а'-фазы составляет

Н60 700—800; 8-фаза имеет повышенную сопротивляемость износу

и высокую стойкость против коррозии в атмосфере и пресной воде.

Электрохимический потенциал 8-фазы, определяемый в рас-

творе NaCl по отношению к насыщенному каломелевому электроду

(электрод +, образец—), составляет 0,12—0,15. Изменение концен-

трации азота в пределах 8-фазы не отражается на ее коррозионной

стойкости. В кислотах азотированный слой легко растворяется.

При высоком содержании в 8-фазе азота (10—И %) она становится

хрупкой.

§ 2. СИСТЕМА ЖЕЛЕЗО—УГЛЕРОД—АЗОТ

При азотировании стали или одновременной диффузии в сталь

азота и углерода 8-фаза имеет карбонитридный характер [66].

Диаграмма состояния Fe—С—N приведена на рис. 5.

Наибольшее значение имеет гексагональный 8-карбонитрид

Fe2_3 (N, С), образующийся при азотировании стали или одно-

12

Рис. 5. Диаграмма состояния Fe—N—С при различных температурах [68]:

............... 450° С;------ 500° С; ------ 565° С;----> 565° С

временной диффузии в железо (сталь) азота и углерода. Замена

части атомов азота (rN = 0,71 А) большими атомами углерода

(гс = 0,77 А) приводит к увеличению периодов решетки 8-фазы

[66]*. Однако периоды решетки а и с изменяются неодинаково:

наиболее активно увеличивается значение а, благодаря чему

отношение с/а для карбонитридной 8-фазы уменьшается [66].

Это может служить рентгеноструктурным критерием для иденти-

фикации карбонитридной природы 8-фазы. По данным Б. Пржено-

сила [105], отношение С/N в 8-фазе в атомных процентах дости-

гает!^—1,25. Углерод несколько расширяет область гомогенности

8-фазы.

Карбонитридная 8-фаза, полученная при одновременной диф-

фузии в сталь азота и углерода, по сравнению с чисто азотистой

менее хрупка, обладает повышенной твердостью (HV 400—450)

и высокой износостойкостью.

g-фаза растворяет больше углерода, чем 8-фаза, и может менять

свой-состав в пределах от Fe8C3N до Fe2N.

Растворимость углерода в у'-фазе невелика, она имеет чисто

нитридный характер, у-фаза обычно является двойным твердым

раствором внедрения азота и углерода. Углерод оказывает влияние

на растворимость азота в a-фазе. При прочих равных условиях

он уменьшает растворимость азота в легированном феррите [102].

Вероятно, возможна некоторая растворимость азота в карби-

дах железа Fe3(CN) и Fe2(CN).

Поданным Б. Прженосила [105 ], введение’в решетку цементита

азота повышает верхнюю границу области гомогенности, что

облегчает образование его в диффузионном слое. Карбонитрид

с решеткой цементита нередко наблюдается после нитроцементации

при 650—850° С. Содержание азота в карбоиитриде с решеткой

цементита, образовавшегося при нитроцементации, достигает 0,65—

0,8% [105]. При азотировании стали цементит на поверхности

после насыщения азотом превращается в гексагональный е-карбо-

питрид [66].

§ 3. ВЗАИМОДЕЙСТВИЕ ЛЕГИРУЮЩИХ ЭЛЕМЕНТОВ

С АЗОТОМ

При азотировании легирующие элементы стали изменяют

растворимость азота ва-фазе, растворяются в 8- иу'-фазах, а также

образуют самостоятельные нитриды. Переходные элементы воль-

фрам, молибден, хром, титан, ванадий и в меньшей степени цирко-

ний и ниобий, будучи растворены в феррите, повышают раство-

римость азота в а-фазе [66 ]. Например, при 550° С при содержании

в феррите молибдена 1,2% по массе содержание азота в а-фазе

достигает 0,62%, а при 6,54% Мо—0,73% [66]. По данным

А. В. Белоцкого, азотирование феррита, содержащего 2,39% V,

при 500° С позволяет получить a-фазу с концентрацией 1,5% N,

* Возможно, что атомы углерода занимают и вакантные междуузлия [105].

14

а при содержании 8% V — 3,0% N. Растворимость азота в феррите

легированных конструкционных сталей (38Х, ЗОХМ, 18Х2Н4ВА,

38ХМЮА и др.) составляет 0,2—0,5% против 0,11% в техническом

железе. В стали 40X13 растворимость в твердом растворе а дости-

гает 1,9% [102].

Алюминий и кремний при низких температурах азотирования

практически не изменяют растворимости азота в a-фазе. Влияние

легирующих элементов на растворимость азота в a-фазе А. В. Бе-

лоцкий связывает с электронным строением их атомов, изменяющих

ионизирующий потенциал, создаваемый атомами решетки раство-

рителя в центре октаэдрических пор, а также с размерами пор.

Увеличение потенциала ионизации и размера пор, зависящих

от соотношения атомных радиусов железа и легирующих элементов,

благоприятствует растворению азота. По данным А. В. Белоцкого

растворенные атомы азота в легированных сплавах железа могут

располагаться в решетке a-фазы упорядоченно и занимать положе-

ния с координатами [0 0 1/2 J и [1/2 1/2 0], вызывая тетрагональное

искажение ОЦК решетки. Однако это утверждение требует даль-

нейшей проверки.

При азотировании сплавов железа в у'- и 8-фазах часть атомов

железа замещается легирующими элементами. Возникают ком-

плексные нитридные или карбонитридные соединения (Fe, М)4 N;

(Fe, М)3 N; (Fe, М)3 (NC); (Fe М)2 N; (Fe М)2 (N, С). В у'-фазе

в больших количествах растворяются алюминий, кремнии и,

вероятно, титан, расширяющие область ее гомогенности. Легиро-

вание е-фазы повышает ее твердость и сопротивление износу. При

азотировании легированных сталей возможно образование нитри-

дов легирующих элементов.

На рис. 6 и в табл. 1 приведены сведения о составе, кристал-

лической структуре и свойствах нитридов наиболее важных метал-

лов, используемых для легирования сталей [41]. Большинство

нитридов переходных металлов относится к фазам внедрения

и имеет значительную область гомогенности. Особенно большую

область гомогенности имеют нитриды элементов IV и V групп

(см. рис. 6). Нитриды обладают большой твердостью, высокой

температурой плавления, ио хрупки и не стойки против высоко-

температурного окисления.

Из числа переходных металлов в стали образуют нитриды

только элементы, у которых предпоследняя электронная d-под-

группа менее достроена, чем у железа. Это объясняется тем, что

при образовании нитридов азот отдает часть своих электронов

в предпоследнюю незаполненную энергетическую d-полосу. Актив-

ность этих элементов как нитридообразователей тем сильнее,

а устойчивость нитридов тем выше, чем менее достроена d-под-

группа переходного металла. Никель и кобальт, которые имеют

d-подгруппу, более заполненную электронами, практически не

склонны к нитридообразованию при азотировании стали, хотя

нитриды их известны (см. табл. 1).

15

N,am°/O

'с о го w во во го w во во го w ео во го во во го w во во го w во во го w во во

5000

1000

WOO

TL-N

V-N

г

Cr-N

4000 II’

lr-N

0

5000

? й I т

К

.. . Mo-N 10

можно, три) модири- Очень издал об-

nauuaj/ьн'/яослег- лас^ о^-

ип пп^лпиипрл ГЛГ. "Ubtfto и.ц.п

JS

Nb-N йбеСдоз- 9

Co-N

Мп-N

б-Мп

5

1500

Ni-N

Fe^

S№

Tc-N

ft и -N

Л/7-Н

7

Узнал область

^уту -твердых

х растворов

, NL2N(Heyc-

7/той чибо)

Pd-N

на различного сос-

s глава

твердых pacm-

?

4000

s///A

Hf-N

11

5000

7000

NbzN

Та - N две 17

или большее ноли

s у ест до близких

l \поструктуре

к модифинаиий

Mo2M

Moti

W-N 15

Очень уз пая об-

ласть о ц.н-твер-

дых растворов

Re-N

14

Os-N

Все металлы платановой 15

группы находятся в у стой чадом

равновесна со свободным азотон

(хотя имеющиеся данные очень

_____спидны)

Ir-N

Pt-N

71

WOO

4000

полагаемая диаг-

рамма состоя нал

T/j-M

5000

16

ThN

Pa-N

Ta2N Там

17

гооо-

1000 V г.

a-Th

0\ -

PaNz

8 Й

Н Й

W2N WN

U-M 1в '

Структурные

изменения

Очень узпаяв&

область/

твердых/

роство/UN

___ЬЯ

Np-N

Re2N

NpN

19

1

UZN3

Pu-N

PuN

Рис. 6. Диаграммы состояния двойных систем Me—N [41 ]

Металлы

Неметаллы

Таблица 1

1 2

н не

з

1л

и

На

19

31

Rb

55

CS

20

38

Sr

56

Ba

88

Ra

89

At

iSSES Гранецентрированная кубическая (гцк)

Гексагональная плотноупакованная (гпу)

• Простая ген ^агональная

□ Сложная кубическая

Устойчивость нитридов, как и карбидов, возрастает в следую-

щей последовательности: Ni Со Fe —> Мп —> Сг Мо

<_ W Nb -> V -> Ti -> Zr.

В этом же порядке облегчается их получение. Если нитриды Fe

и Мп можно получить только при азотировании в среде диссоцииро-

ванного аммиака, когда выделяется атомарный азот, то нитриды

металлов IV—VI групп образуются при нагреве в среде молеку-

лярного азота.

Нитриды никеля Ni3N и кобальта Co3N (Co2N) неустойчивы

и легко распадаются при сравнительно низких температурах или

в вакууме. Диссоциация нитридов при нагреве протекает в не-

сколько стадий. Первоначально происходит разрыв связей азот —

металл, далее образуются сегрегации атомов азота в решетке

нитрида, и, наконец, молекулярный азот выделяется па дисло-

кациях, границах зерен и на поверхности. Выделение азота ведет

к изменению кристаллической структуры нитрида. При разложе-

нии нитридов образуется низший нитрид с другой упаковкой

атомов или первичный твердый раствор.

Существует карбонитрид никеля 8 — Ni3 (NC), изоморфный 8-

нитриду Ni3N, и карбонитрид кобальта у — Со3 (N0,82*> COil8),

изоморфный нитриду у— Co3N [41]. Однако их образование в стали

не подтверждается экспериментально.

Возможно, что нитриды металлов группы железа в отличие от

карбидов этих металлов стабилизируются при легировании пере-

ходными металлами с меньшим атомным номером — хромом,

титаном, ванадием. Помимо нитридов переходных металлов боль-

шое практическое значение при азотировании стали и чугуна

имеют нитриды Al, Si и Mg (см. табл. 1). Нитрид алюминия A1N

обнаружен в сталях, раскисленных алюминием. При высоком

содержании азота, вероятно, большая часть алюминия, нахо-

дящегося в стали, растворяется в у'- и 8-фазах. Самостоятель-

ные выделения нитрида алюминия обнаружены в азотирован-

ном слое только при содержании в сплаве 8—10% А1 [132].

Нитрид A1N устойчив до очень высоких температур (>1800° С).

Нитриды алюминия A1N и магния Mg3N2 имеют низкие давления

сублимации и диссоциации. Эти качества отличают их от нитридов

переходных металлов, характеризующихся большими давлениями

и скоростями сублимации и разложения. Дефектные структуры

нитридов переходных металлов позволяют атомам азота легче

выделяться из решетки и образовывать молекулы, чем это возможно

в более строго стехиометрических решетках нитридов непереход-

ных металлов.

В сталях, легированных алюминием, определенную роль может

играть гексагональный карбонитрид алюминия A16C3N (а =

= 3,280КХ, с = 21,55КХ) [41 ]. В чугунах или в сталях с высоким

содержанием кремния образуется стабильный гексагональный

(а = 7,753, с •-= 5,618КХ) нитрид кремния Si3N4 или SiN, струк-

тура которого изоморфна A1N [41].

18

Карбиды и нитриды переходных металлов, имеющие сходные

структуры и почти одинаковые размеры атомов внедрения, обла-

дают значительной взаимной растворимостью. В легированных

сталях могут образовываться твердые растворы как на базе

нитрида М (N, С) [(Ti (NC), Zr (N, С) и т. д. ] или М2 (N, С)

[МО2 (NQ и др. ], так и на

базе карбида М (С, N) с близ- к^д/11ъ.ап1дм &F кДж/г-атом

кими периодами решетки. ' '

Изоморфные нитриды ме-

таллов VII и VIII групп также

обладают взаимной раствори-

мостью [41].

§ 4. МЕХАНИЗМ

И кинетика ОБРАЗОВАНИЯ

АЗОТИРОВАННОГО СЛОЯ

НА ЖЕЛЕЗЕ

При взаимодействии же-

леза с азотом и аммиаком

возможно протекание сле-

дующих реакций [3, 117]:

Fe0 + -£- N2 N[Feaj;

Fev + N2 N[Fev]I

2Fea + ,4-N2Z2Fe2N;

;4Fea + -^N2gFe4N;

(1)

(2)

(3)

(4)

Теа + ИНз^Цре^+^И:

(5)

Fev+_NH3^N[Fev]+4H2;

(6)

2Fea + NH3 4 И2 + Fe2N;

(7)

Рис. 7. Зависимость изобарно-изотерми-

ческого потенциала реакций образования

нитридов от температуры [113]

4Fe0 + NH3 zl 4 H2 + Fe<N-

(8)

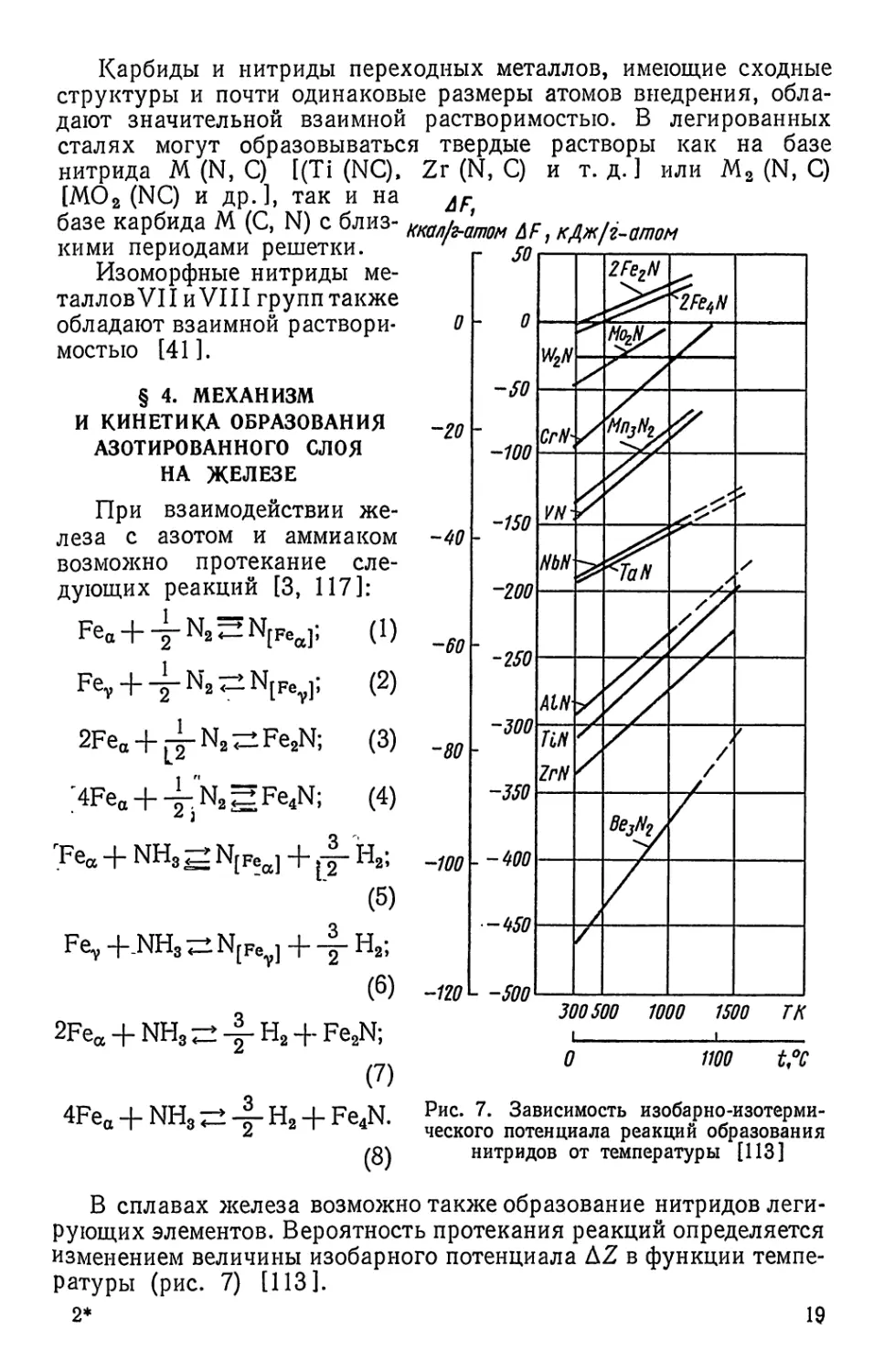

В сплавах железа возможно также образование нитридов леги-

рующих элементов. Вероятность протекания реакций определяется

изменением величины изобарного потенциала AZ в функции темпе-

ратуры (рис. 7) [113].

2*

19

По данным К. Уикса и Ф. Блока [120], для реакции 2Fe 4-

N2->Fe2N в интервале температур 298—1000К зависимость

AZ3- от температуры описывается уравнением

AZr = 2250 — 4,817 In Т + 4,31 • 10‘372 -L 0,43 - Ю6?'1 + 41,77.

Температурные зависимости AZ?- = ДЯ0 — 2,ЗДа7 1g 7 —

—i- АЬТ* для реакций (3), (4), (7), (8) представлены в табл. 2.

/л

Таблица 2

Значения коэффициентов в уравнении LZT = ДЯ0 — 2,3 ДаТ lg Т —

---Д&Т2 ДсТ3 + IT для реакций получения нитридов

2 О

железа в аммиаке и азоте [П7]

Реакция Д^О —2,ЗДа о •о <1 i о 6 <1 1 I —Д#298, Д2298>

кал/моль

2Fe0+-A-N2 = —1900 —11,10 4,31 — 41,40 —0,900 2600

= Fe2N

4Fea + ^-N2 -> —5080 —23,07 10,38 — 74,00 —2550 890

±Fe4N 4Fe0+NH3 = 3990 —40,46 14,36 0,34 -98,55

^Fe.N + A H2

2Fe0 + NHs- 7110 —28,49 8,29 0,34 65,95

->Fe2N + 4- H2

Так как данные по изменению теплоемкости, энтропии, тепло-

содержания для реакций растворения азота в железе отсутствуют,

термодинамическая вероятность протекания этих процессов не

приводится.

Термодинамический анализ показывает, что получение нитри-

дов железа в азоте практически невозможно, так как AZ в темпе-

ратурной области азотирования имеет положительное значение.

При азотировании сплавов железа в азоте и аммиаке энергети-

чески более выгодно образование нитридов легирующих элементов.

Термодинамическая вероятность образования малоазотистой нит-

ридной фазы Fe4N выше по сравнению с фазой Fe2N как в азоте,

так и в аммиаке.

20

Азотирование, как и любой другой вид химико-термической

обработки, складывается их трех последовательных процессов:

1) реакций, протекающих во внешней среде и приводящих

к образованию атомарного азота; 2) адсорбции; 3) диффузии.

Процесс насыщения азотом чаще производится в атмосфере

аммиака или смеси аммиака и молекулярного азота.

При высокой температуре происходит диссоциация аммиака:

NH3rzN[Fe]+4-H2,

где N [Fe]— раствор азота в железе.

Рис. 8. Диаграмма равновесных отношений атмосферы ам-

миака и водорода с фазами системы Fe—N (по данным

Лерера)

Экспериментально установлено, что при диссоциации аммиака

метастабильное равновесие между NH3 и Н2 в атмосфере и азо-

том, находящимся в твердом растворе N [Fe], может описы-

ваться теми же зависимостями, как и при стабильном равно-

весии:

К=

PNHS

где йы— активность азота в твердом растворе, а Рн, и Pnh, —

парциальные давления водорода И аммиака в атмосфере. На рис. 8,

по Лереру, приведена диаграмма равновесных отношений аммиака

и водорода (Рын,+-Рн,= 1 ат) с фазами в системе железо —- азот.

2'1

Диссоциация аммиака может происходить как в объеме печи,

так и па поверхности обрабатываемой стали. При диссоциации

аммиака в газовой среде атомарный азот быстро рекомбинирует

в молекулу и не участвует в насыщении стали азотом.

При диссоциации на границе сталь — насыщающая среда обра-

зующийся атомарный азот адсорбируется обрабатываемой поверх-

ностью и диффундирует в решетку металла.

В основе адсорбции лежит электронное взаимодействие между

насыщаемой металлической поверхностью и компонентами насы-

щающей среды, которое необходимо учитывать при рассмотрении

всего процесса диффузии.

Механизм начальной стадии процесса азотирования рассмотрен

в работе Г. С. Каплиной, Г. Л. Жунковского [56]. Попадая в сило-

вое поле металлического кристалла, молекула азота под влиянием

ваидерваальсовых сил начинает двигаться к поверхности, теряя

при этом потенциальную энергию и приобретая кинетическую.

Иногда кинетическая энергия становится настолько большой, что

молекула, преодолевая силы отталкивания, сближается с поверх-

ностью на расстояние, допускающее электронное взаимодействие

[(1—2)-10“8 см]. При этом молекула может расщепиться на два

атома, которые теряют потенциальную энергию и притягиваются

поверхностью, т. е. происходит хемосорбция. Этот процесс обу-

словлен характером электронного взаимодействия азота с поверх-

ностью, осуществление которого возможно при образовании как

положительного, так и отрицательного ионов азота. Из этих двух

принципиально возможных вариантов реализоваться будет наибо-

лее выгодный в данных условиях.

Электронная конфигурация атомов азота | ls22s22p*2p^2pz|

позволяет принять на незаполненные орбиты дополнительно

некоторое количество электронов. В связи с этим в случае сближе-

ния молекул азота с металлом на расстояния, допускающие

электронный обмен, возможен переход свободных электронов

металла к азоту с образованием отрицательного нона Nr, что

упрочняет связь адсорбированной молекулы с поверхностью.

Одновременно электрон, попадая на разрыхляющие орбиты моле-

кулы N2, нарушает устойчивость имеющейся электронной конфи-

гурации и уменьшает стабильность молекулы.

При определенных условиях (температура, природа металла)

прочность связи атомов азота в таких структурах становится мень-

ше прочности связи Me—N; молекула полностью диссоциирует

на отдельные атомы, взаимодействующие с металлом, как авто-

номные частицы.

Наличие незаполненных р-оболочек у атомов азота и ds-ва-

лентных электронов у атомов металла приводит к их активному

взаимодействию с образованием преимущественно ковалентных

и ионно-валентных связей Me—N.

Под действием хемосорбции в большинстве случаев происходит

не только перераспределение электронной плотности, но и мигра-

22

ция на небольшие расстояния хемосорбированных ионов и поверх-

ностных атомов металла, вызывающая их пространственное распре-

деление, близкое к кристаллической решетке нитридов. Эти

перераспределения происходят в термодинамически наиболее

выгодных местах и являются центрами образующихся в дальней-

шем зародышей азотистых фаз.

Подвижность хемосорбированных молекул изменяется в функ-

ции от температуры. При температуре азотирования строение

и подвижность адсорбированных слоев таковы, что приводят

к быстрому заполнению центров, освобождающихся- при переходе

атомов азота в глубь решетки металла, обеспечивая тем самым

постоянную и максимально возможную концентрацию активных

атомов на поверхности насыщаемого изделия.

Аналогично с образованием отрицательных ионов азота про-

текает первая стадия процесса насыщения и при использовании

в качестве насыщающей среды аммиака. Присутствующий в газе

водород влияет лишь на скорость протекания этого процесса.

Так как переходные металлы обладают большим сродством к элек-

трону, чем водород, то при столкновении с поверхностью водород

диссоциирует на атомы, которые отдают свои валентные электроны

металлу, облегчая тем самым адсорбцию азота на поверхности.

Видимо, этим объясняется высокая активность аммиака как

насыщающей среды по сравнению с молекулярным азотом.

Принципиально возможно протекание начальной стадии про-

цесса при образовании положительного иона азота N+. Само-

произвольное образование таких ионов термодинамически мало-

вероятно. Такие ионы образуются вследствие ионизации газа

в реакционном пространстве, например, при азотировании в тлею-

щем разряде (ионное азотирование)1 [56].

Азот растворяется в а, (у)-железе лишь в том случае, если

химический потенциал его в насыщающей среде выше, чем в ме-

талле. Разница между Д77 = Fcp — Fepe служит термодинами-

ческим стимулом процесса азотирования. Скорость проникновения

атомов азота в глубь железа определяется градиентом химического

потенциала и коэффициентом диффузии.

При насыщении азотом железа строение слоя подчиняется

общему правилу, согласно которому диффузия между двумя

компонентами вызывает образование однофазных слоев, соответ-

ствующих однофазным областям диаграммы состояния Fe—N

(см. рис. 1), пересекаемым изотермой при температуре насыщения.

Диффузионные слои образуются в той же последовательности,

что и однофазные области на диаграмме состояния.

Формирование диффузионного слоя при азотировании показано

В табл. 3 и па рис. 9. При температуре ниже эвтектоидной последо-

1 Однако в случае ионного азотирования вероятен и принципиально отлич-

ный механизм протекания начальной стадии (см. стр. 151). Вопросы взаимодей-

ствия газовой фазы с обрабатываемым металлом требуют дальнейшего изучения.

23

вательно образуются а —у' —>- е-фазы (табл. 3), а при температуре

выше эвтектоидной а ->• у -

В случае'азотирования

в диффузионном слое отсут

Рис.’ 9. Изменение концентрации

азота' и состава фаз в процессе азо-

тирования при температуре ниже

эвтектоидной

у 8-фазы.

и температуре выше 680° у'-фаза

/ет. При температуре выше 910° С

образуется только у-фаза. Указан-

ная последовательность образова-

ния фаз в азотированном слое была

многократно подтверждена в том

числе и методом высокотемпера-

турной рентгенографии [14].

Рассмотрим процесс формиро-

вания азотированного слоя при

температуре ниже 590° С. Перво-

начально на поверхности образу-

ется слой ненасыщенного «-рас-

твора, толщина которого’ увели-

чивается со временем. Содержание

азота в a-фазе возрастает с увели-

чением длительности процесса

азотирования, на что указывает

изменение периодов решетки, опре-

деленных непосредственно при

температуре насыщения [14].

Через отрезок времени на по-

верхности достигается концентра-

ция насыщения С“ах- Концентра-

Таблица 3

Последовательность образования фаз и строение азотированного слоя

после насыщения при разных температурах

Температура, °C Последовательность образования фаз в диффу- зионном слое при температуре насыщения Строение диффузионного слоя после медленного охлаждения (от поверхности вглубь)

400 — 590 590 — 680 680 — 910 910 и выше СО со t «о t V- f Y t £ £ t Д t t s’ t s’ о ' G t s= t a । a a 8+y'^-y'-*aw +Уизб-*а (см. рис. 10, а) 8 + у' у' -> <W + t' -» a.N + эвт +,Уивб-»-а,(см. рис. 10, б) 8 + у'а + yZ-> + Унзб а эвт (см. рис. 10,в) а+/

Примечания: 1. — азотистый феррит и Ууу — азотистый аустенит. 2. При распаде Ууу кроме эвтектоида образуется избыточный азотистый феррит (доэвтектоидная зона) или 7изб ‘Фаза (заэвтектоидная зона).

24

ция азота (химический потенциал) от поверхности в глубь изделия

в этот период плавно уменьшается (см. рис. 9). Благодаря большой

диффузионной подвижности азота в a-фазе проникновение азота

в сердцевину велико, хотя растворимость азота в феррите мала

и диффузия протекает при малом градиенте концентраций.

Полная толщина a-фазы микроструктурно не обнаруживается,

и обычно за толщину слоя принимают зону a-фазы, в которой

выделились избыточные кристаллы у'-фазы (рис. 10, а). Эта

толщина слоя значительно меньше полной толщины с-лоя. Даль-

нейшие поступления из внешней среды азота приводят к пере-

сыщению a-фазы, так как химический потенциал азота в газовой

среде выше, чем в насыщенном а-растворе. Это вызывает перекри-

сталлизацию а->у', поскольку термодинамический потенциал

пересыщенного а-раствора выше термодинамического потенциала

а + у'-фаз.

Флуктуации концентрации и энергии, необходимые для образо-

вания зародышей новой фазы критического размера, легче соз-

даются в дефектных местах решетки (границы зерен, границы

блоков, скопления дислокаций и т. д.). Чаще первые кристаллы

у'-фазы образуются в местах выхода границ зерен а-раствора

на поверхность. Кристаллы у'-фазы могут расти только в насыщен-

ном а-растворе. Поскольку пересыщение имеется только на

поверхности, у'-фаза образует сплошной слой, который с течением

времени растет. Образование у'-фазы приводит к скачкообразному

повышению концентрации на величину, соответствующую ширине

двухфазной области а -|- у' в системе Fe—N (см. рис. 1, 9). В слое

у'-фазы существует градиент концентрации (химических потен-

циалов) и происходит диффузия азота от поверхности к поверх-

ности раздела фаз у' — а. Вследствие диффузии азота в у'-фазе

на границе раздела фаз в а-растворе будет сохраняться концентра-

ция насыщения. В процессе диффузии слой у'-фазы утолщается

и фронт перекристаллизации а — у' перемещается в глубь изделия.

Распределение концентрации азота по толщине диффузионного

слоя для этого периода формирования слоя отвечает кривой т2

на рис. 9.

По достижении предела насыщения в у'-твердом растворе на

поверхности образуются зародыши гексагональной е-фазы, устой-

чивой при более высоких концентрациях азота. Схема распределе-

ния концентрации азота для этого случая дана на рис. 9 (т3).

Здесь также отмечается скачкообразное возрастание концентра-

ции азота.

Аналогично протекает процесс формирования азотированного

слоя и при других температурах ниже 910° С. Выше 910° С диффу-

зия азота реализуется только в у-фазе.

Растущие кристаллы у'- и е-фаз приобретают столбчатую

форму (см. рис. 9 и 10, а), так как необходимое для их роста

пересыщение достигается только в местах соприкосновения фаз.

Для образования зародышей новых фаз в процессе перекристал-

25

Рис. 10. Микроструктура азотированного слоя на тех-

ническом железе, полученного при различных режи-

мах насыщения:

а — 570° С, 9ч; X 500; б — 600° С, 48 ч; X 250; в - 700° С,

6 ч; X 500; г — 650° С, 6 ч; после азотирования — закалка;

X 250

лизации требуются большие пересыщения, которые из-за роста у-,

или s-фаз не создаются. Кристаллы новой фазы, зародившись

на поверхности, прорастают вглубь по мере того, как близлежащий

к ним исходный твердый раствор пересыщается азотом.

Рис. 11. Диаграмма состояния (л), распределение азота по глубине слоя уЦб)

и микроструктура азотированного слоя (в) после азотирования при 600° С, 48 ч

Образования £-фазы, которая в атмосфере диссоциированного

аммиака устойчива только ниже 450° С, большинство исследовате-

лей в диффузионном слое, полученном на железе, не наблюдали.

Однако образование этой фазы возможно при насыщении азотом

при температурах ниже 450° С или в процессе очень медленного

охлаждения от более высоких температур азотирования.

27

Двухфазные области а + у', е + у' образуются в процессе

охлаждения при распаде а-, у- и е-фаз.

Распределение азота по глубине слоя после азотирования при

600° Сдано на рис. 11. Граничные концентрации азота в отдельных

фазах соответствуют пересечению изотермы для данной температуры

с линиями диаграммы состояния Fe—N, ограничивающими суще-

ствование области данной фазы, т. е. соответствуют предельной

растворимости азота в той или другой фазе при данной темпера-

туре.

При распаде твердого раствора а (азотистого феррита) и у

(азотистого аустенита) нитрид Fe4N (у'-фаза) выделяется в виде

Рис. 12. Температурные зависимости коэффициента диффузии (D) азота

в различных фазах системы Fe—N

пластинок, закономерно ориентированных относительно решетки

матрицы (001) а И (001) у' и (110) а 11 (100) у'.

Скорость роста каждой фазы определяется интенсивностью

диффузионных процессов как ниже, так и выше лежащей зоны.

Азот имеет небольшую растворимость в a-фазе (см. рис. 1),

но коэффициент его диффузии при одинаковых температурах

значительно больше, чем в решетке у-фазы (рис. 12), что объяс-

няется менее плотной упаковкой кристаллической решетки а-фазы.

Коэффициенты диффузии азота (см2/с) в а- и у-фазах в зависи-

мости от температуры изменяются следующим образом:

Dn = 4,67-10-4 exp [=^] ; Dl = 3,35-КГ3 ехр

28

Из табл. 4 видно, что скорость диффузии азота в у-фазе в 50 раз

ниже, чем в a-фазе. Энергия активации в у-фазе примерно в 2 раза

больше, чем в а-фазе.

Таблица 4

Значение коэффициента диффузии азота и углерода

в а- и у-фазах (по данным И. Фаста)

Температура, °C D, см^с-1

Азот Углерод

500 а-фаза 3,6.10-8 4,Ы0-8

700 4,4-10"7 6,1-10-7

900 2,3-10-° 3,6.10-°

950 (экстраполяция) 2,1.10'° 5,1.10-°

950 7-фаза 6,5.10-8 1,3-10-’

Аналогичное явление отмечено и для углерода; коэффициент

диффузии углерода в a-фазе примерно в 40 раз меньше, чем в у-фазе.

Температурная зависимость коэффициента диффузии в 8-фазе

Z>n 116] следующая (рис. 12):

BN = 0,277 ехр [ ~3^50 ].

Коэффициент диффузии азота в различных фазах зависит от

химического состава стали. Углерод, присутствующий в железе

даже в небольших количествах, существенно понижает D^-Fe-

Поданным Б. Бэррера, увеличение в стали углерода с 0,01 до 0,06 %

при 550° С уменьшает коэффициент диффузии азота с 2,14-10“8

до 1,16-10-8 см2/с.

Влияние углерода в стали на коэффициент диффузии азота

в a-фазе и s-фазе применительно к процессу азотирования пока-

зано на рис. 13 [173]. Чем больше в стали углерода, тем меньше

значение коэффициента диффузии. Легирующие элементы в той

или другой степени уменьшают величину коэффициента диффузии

в a-фазе. Толщина слоя различных фаз в азотированном слое

определяется коэффициентом диффузии и условиями насыщения.

В изотермических условиях насыщения наибольшую толщину

слоя имеют соответственно а-, у- и 8-фазы. Наоборот, у'-фаз а

получает незначительное развитие, и ее обнаружить можно лишь

после длительного азотирования (см. рис. 10, б). Это, вероятно,

связано с тем, что вследствие малой области гомогенности у'-фазы

(см. рис. 1) составы ее на границе раздела с 8-фазой и а-фазой

близки. Коэффициент диффузии в у'-фазе, по-видимому, не очень

резко отличается от коэффициента диффузии в 8- и у-фазах, поэтому

29

диффузионные процессы будут протекать достаточно быстро только

при условии малой толщины у'-фазы. При длительном азотирова-

нии, когда интенсивность диффузии в 8- и у-фазах замедляется,

происходит рост у'-фазы, и она обнаруживается при металлографи-

ческом анализе (рис. 10, б, 11).

Изменение толщины 8-фазы в зависимости от продолжитель-

ности процесса при 550° С, 600° С и 700° С и содержания в стали

углерода показано на рис. 14. Углерод при прочих равных усло-

Рис. 13. Влияние содержания углерода в стали на коэффициент диффузии

азота в a-фазе (а) и 8-фазе (б) [66]

виях несколько уменьшает как глубину слоя 8-фазы (рис. 14),

так и общую глубину азотированного слоя.

Влияние температуры на глубину слоя у- и s-фаз показано

на рис. 15. При повышении температуры до 670—700° С толщина

слоя s-фазы возрастает, а при более высоких температурах умень-

шается. Это связано с тем, что до 670—700° С скорость диффузии

в s-фазе возрастает сильнее, чем в подслое, состоящем из а- или

у-фазы. При повышении температуры до 670—700° С концентрация

азота на границе раздела фаз уменьшается (см. рис. 1), а как

следствие этого возрастает градиент концентрации в пределах

s-фазы. При высоких температурах диффузионная подвижность

в у-фазе возрастает сильнее, чем в 8-фазе. Это объясняется тем,

что градиент концентрации в 8-фазе практически не изменяется,

а в у-фазе растет, что предопределяет его высокую диффузи-

онную подвижность. Это затрудняет рост 8-фазы, а при высоких

30

6)

/ -38000 y=50Zve ят т 1004

600°

—-Ь-

< . 550°С

0 Z 4 6 8 10 iz Т,ч

0)

Рис. 14. Глубина зоны s-фазы в сталях

с различным содержанием углерода [66]:

а — 0,25% С; б — 0,43% С; в — 1,18% С

Рис. 15. Кинетика роста фаз в азотирован-

ном слое технического железа в зависимости

от температуры насыщения [66]

0,75

0,65

0,55

0,45

0,35

0,25

0,15

0,05

у,мм

0,85

г Н

1 + «и

Си L

2=0^

400 500 600 700 800 t,°C

температурах (выше 900° С) опа не обнаруживается. Аналогичная

зависимость характерна и для азотированного слоя, получен-

ного на углеродистых сталях.

Толщина s-фазы зависит и от азотного потенциала атмосферы.

С увеличением степени диссоциации аммиака (понижением насы-

щающей способности атмосферы) толщина 8-фазы уменьшается.

Это вызвано снижением концентрации азота на поверхности

8-фазы и уменьшением градиента концентрации по ее толщине.

Толщина s-фазы и концентрация азота в ней уменьшаются

при использовании для азотирования не чистого аммиака, а смеси,

состоящей из азота и 10—30% аммиака.

Так, например, после азотирования технического железа

при 700° С в течение 6 ч и диссоциации аммиака 65% глубина

s-фазы составила 40 мкм, а при повышении диссоциации аммиака

до 80—90% снизилась до 30 мкм. После азотирования в смеси,

состоящей из 10% NH3 + 90% N2, глубина 8-фазы не превышала

10 мкм.

§ 5. МЕХАНИЗМ И КИНЕТИКА ОБРАЗОВАНИЯ

АЗОТИРОВАННОГО СЛОЯ НА ЛЕГИРОВАННЫХ

СПЛАВАХ ЖЕЛЕЗА

Как показали многочисленные исследования [66], в том числе

исследования с использованием метода высокотемпературной

рентгенографии [14], при азотировании легированных сталей

(легированных ферритов) образуются те же фазы, которые возни-

кают при насыщении железа азотом. Однако легирование изме-

няет состав фаз и температурные границы их образования.

При температуре азотирования на легированном феррите

(легированной стали) новые фазы не только могут возникать слоями

относительно друг друга, но и образовывать многофазные диффу-

зионные слои. Легирующие элементы в процессе насыщения азотом

образуют нитриды.

В изотермических условиях насыщения иногда на поверхности

азотированного слоя легированных сталей в 8-фазе наблюдается

два самостоятельных слоя, имеющих границу раздела и дающих

на интерференционной картине отдельную систему рефлексов,

индицируемых в гексагональной сингонии [16]. Верхний слой

отвечает составу фазы (Fe, М)2 (NC), близкой по строению к 8-фазе,

а последующий за ним слой —составу фазы (Fe, М)3 (NC).

Видимо, вначале на поверхности образуется 8-фаза, отвечаю-

щая формуле (Fe, М)3 (NC) с некоторым дефицитом атомов по азоту.

В результате поступления атомов из внешней среды этот дефицит

по азоту быстро устраняется. Местные повышения содержания

азота по сравнению со стехиометрическим составом (Fe, М)3 (NC;

способствуют энергетически более выгодному расположению

атомов азота внутри той же гексагональной решетки, что приводит

32

к росту е-фазы, соответствующей формуле (Fe, М)2 (NQ [15, 16].

На границе раздела s-фазы состава (Fe, М)3 (N, С) и (Fe, М)2 (N, С)

наблюдается перепад концентраций (—2%), как это имеет место

в случае фазовых превращений при насыщении.

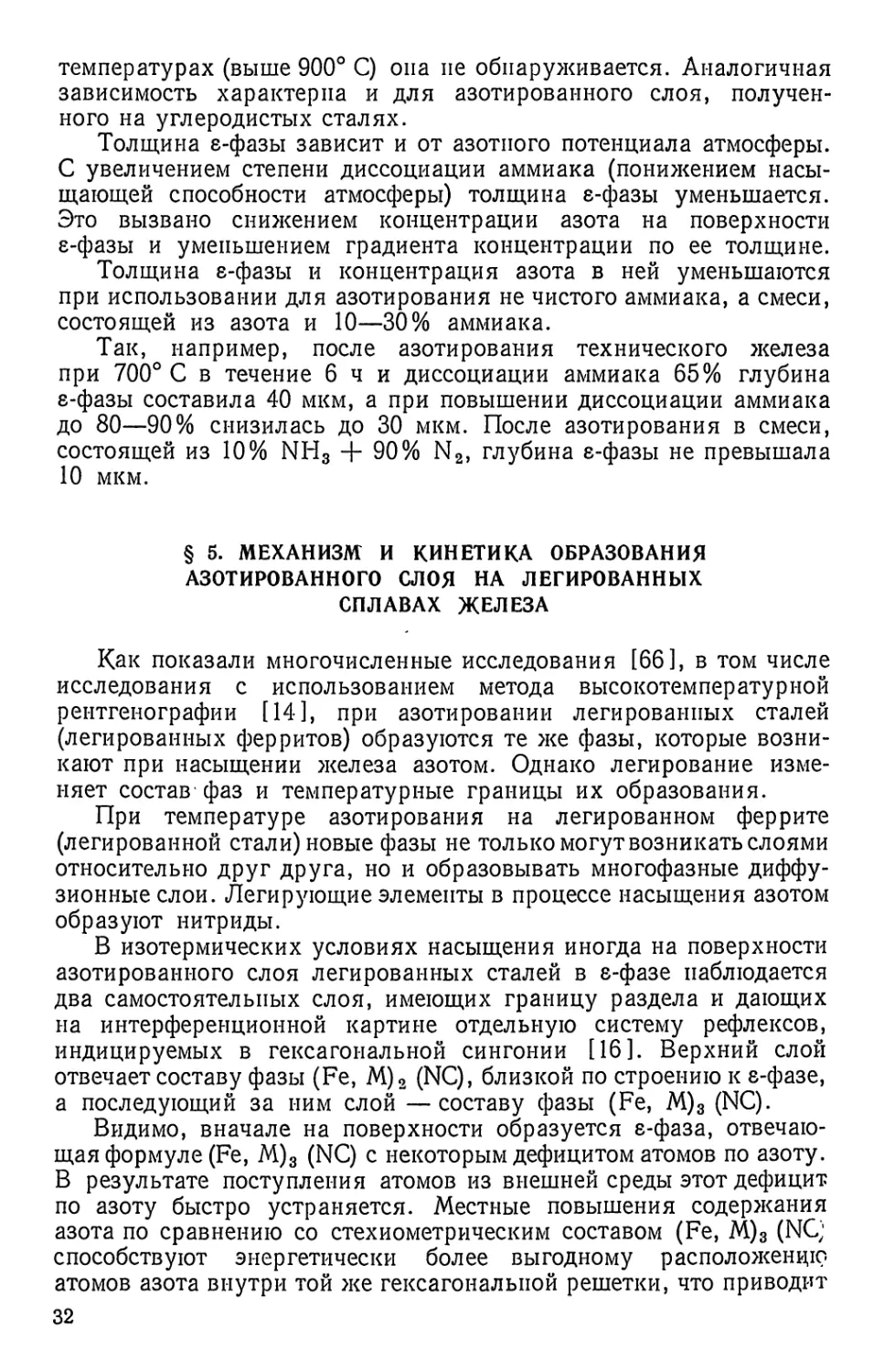

Наши исследования [66] показали, что легирующие элементы,

растворенные в феррите, уменьшают содержание азота в е-фазе

(рис. 16, а) по сравнению с 8-фазой, полученной на железе. Исклю-

чение составляет алюминий, который не изменяет содержания

азота в 8-фазе (рис. 16, а). Толщина 8-фазы с увеличением коли-

Рис. 16. Влияние легирующих элементов на концентрацию азота в 8-фазе (а) и

глубину s-фазы (б) [66]. Концентрация определялась в слое глубиной 0,005 мм.

Режим азотирования: 550° С, 24 ч

чества легирующего элемента в феррите уменьшается (рис. 16, б).

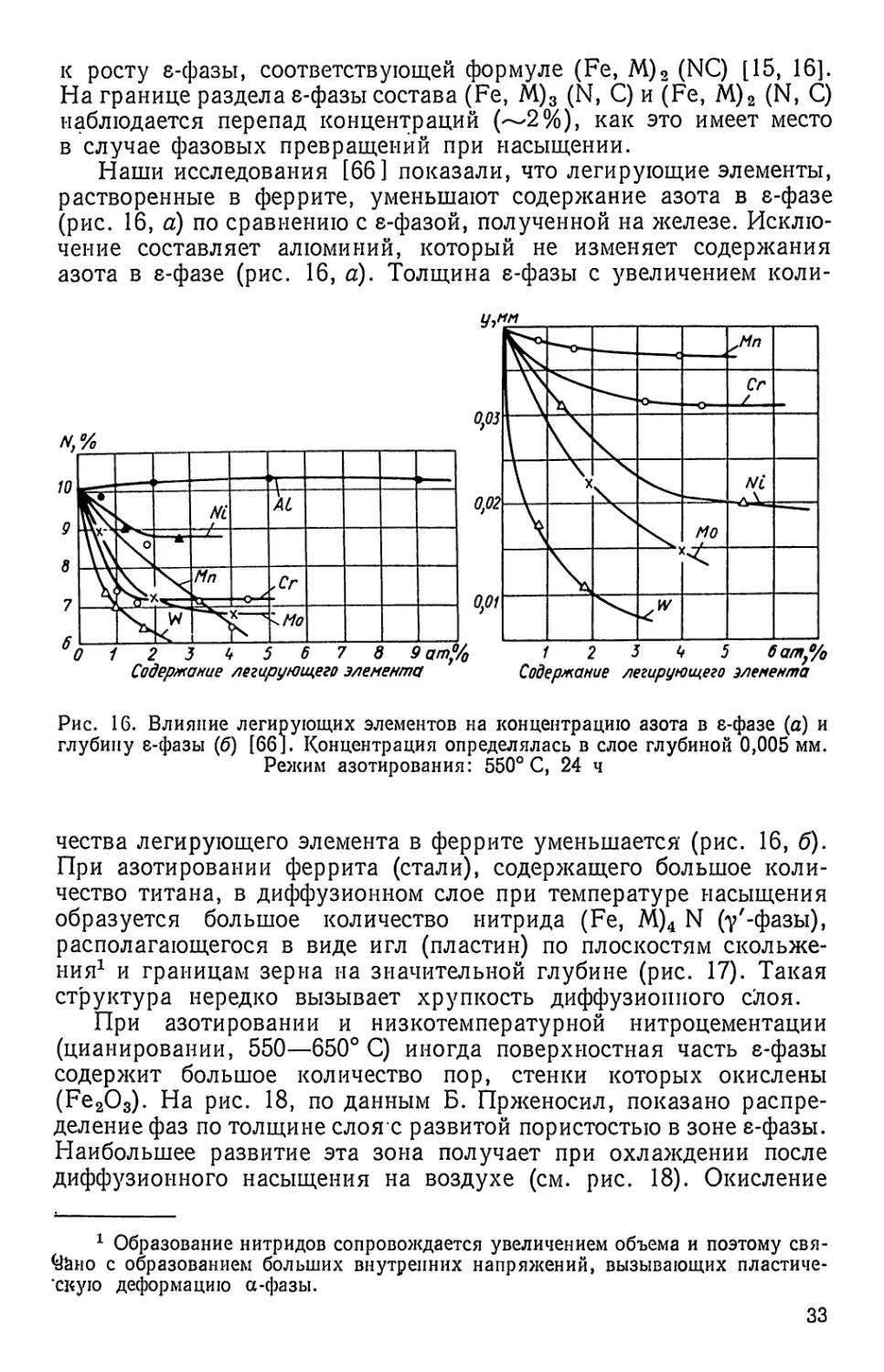

При азотировании феррита (стали), содержащего большое коли-

чество титана, в диффузионном слое при температуре насыщения

образуется большое количество нитрида (Fe, М)4 N (у'-фазы),

располагающегося в виде игл (пластин) по плоскостям скольже-

ния1 и границам зерна на значительной глубине (рис. 17). Такая

структура нередко вызывает хрупкость диффузионного слоя.

При азотировании и низкотемпературной нитроцементации

(цианировании, 550—650° С) иногда поверхностная часть 8-фазы

содержит большое количество пор, стенки которых окислены

(Fe2O3). На рис. 18, по данным Б. Прженосил, показано распре-

деление фаз по толщине слоя с развитой пористостью в зоне 8-фазы.

Наибольшее развитие эта зона получает при охлаждении после

диффузионного насыщения на воздухе (см. рис. 18). Окисление

1 Образование нитридов сопровождается увеличением объема и поэтому свя-

зно с образованием больших внутренних напряжений, вызывающих пластиче-

скую деформацию а-фазы.

33

Рис. 17. Микроструктура азотированного слоя, полученного на стали, со-

держащей 0,28; 0,29% С, 2,08% Ti и 1,3% Сг; Х200 (а), и феррите, со-

держащем 2,03% Al; Х200 (б). Режим азотирования: 600° С, 6 ч

О 0}$4

Расстояние от поверхности

Рис. 18. Микроструктура и фазовый со-

став карбонитридного слоя, полученного

при азотировании 620° С, 4 ч. Охлажде-

ние в аммиаке до 300° С (по данным

Б. Прженосил)

пор возможно лишь благодаря тому, что поверхностная часть

е-фазы соединена с поверхностью каналами, пропускающими

кислород воздуха. При возникновении пористости твердость

е-фазы и контактная усталостная прочность снижаются.

Образование пор, видимо, связано с метастабильностыо е-фазы.

При формировании высокоазотистой 8-фазы азот стремится выде-

литься в свободном виде. Это приводит к появлению на дислока-

циях, границах зерен и в развитых пустотах объемов газообразного

азота, находящегося под высоким давлением сначала в атомарном,

а затем в молекулярном виде [41]. Вероятно, под влиянием этого

давления на дислокациях (границах зерна) в 8-фазе зарождаются

поры. Для устранения пор в диффузионном слое нужно снизить

концентрацию азота в 8-фазе уменьшением активности газовой

фазы (азотного потенциала).

Вслед за нитридной зоной при азотировании ниже эвтектоидной

температуры располагается слой a-фазы, являющейся основной

частью диффузионного слоя. Как мы указывали ранее, переходные

элементы повышают растворимость азота в a-фазе. Это тормозит

образование на поверхности азотированного слоя высокоазотистых

фаз. При азотировании имеет место измельчение блоков, возникно-

вение упругих напряжений и искажение решетки a-фазы. Измене-

ние тонкой структуры a-фазы зависит от температуры азотирова-

ния [37, 60, 151]. При низких температурах азотирования (500—

550° С) зона a-фазы на легированном феррите не выявляется

и состоит из светлых зерен феррита (рис. 19). После азотирования

при высоких температурах (выше 600° С) a-фаза обнаруживается

в виде более темпотравящегося слоя феррита с резким переходом

к неокрашенным зернам феррита. В этой части азотированного слоя

исходные зерна феррита сохраняются (см. рис. 19).Степень потемне-

ния зерен феррита возрастает с увеличением содержания легирую-

щих элементов. Вероятно, более сильное травление слоя связано

с образованием при температуре азотирования дисперсных нитри-

дов легирующих элементов. В стали область a-фазы также выявля-

ется в виде темпотравящейся зоны.

При очень медленном охлаждении после азотирования в низко-

легированных сплавах из сс-фазы выделяется у'-фаза в виде харак-

терных игольчатых выделений (см. рис. 19). В сплавах, содержа-

щих большое количество легирующих элементов, выделение из

a-фазы железных нитридов методом микроструктурного анализа

не наблюдается. Все легирующие элементы в большей или меньшей

степени уменьшают коэффициент диффузии азота в сс-фазе, а как

следствие этого уменьшают и ее глубину (рис. 20, а). Снижение

диффузионной подвижности азота в легированном феррите связано

с увеличением энергии активации. При содержании легирующего

элемента (Cr, Mo, W) в феррите в количестве 2—4% энергия

активации возрастаете 18 000 до 20 000—23 000 кал - г/ат. Особенно

резко повышает энергию активации титан. При содержании

в феррите 1,29% Ti энергия активации составила 23 800 кал-г/ат.

35

Рис. 19. Микроструктура азотированного слоя, полученного на железе,

легированном ванадием [2, 37% V] (а, б) и алюминием [2,03% А1] (в). Режим

азотирования: а — 600° С, 6 ч; б, в — 700° С, 6 ч; Х200 -

Наиболее подробно процесс образования . нитридов легиру-

ющих элементов изучен . в работах И. И. Сидорина, С. А. Гера-

симова, Г. Ф. Косолапова, А. В. Гарлиловой и Ю. Д. Тяпкина

[54, 60].

36

Методами электронной микроскопии, электронографии и рент-

генографии изучено образование нитридов легирующих элементов

в азотированном слое, полученном на сплавах Fe—Cr; Fe—Мо;

Fe—Al, а также на сталях 40Х и нормальном нитраллое 38ХМЮА.

Во всех случаях при температуре насыщения в a-фазе происходит

образование нитридной фазы со структурой В1 (типа NaCl)—CrN,

Mo2N и др. (см. табл. 2). В сплавах Fe—Al также образуется

нитрид со структурой В1. Это, видимо, связано с возникновением

Рис. 20. Влияние легирующих элементов на глубину диффузионного

слоя (а) и его твердость (б). Режим азотирования: 550° С, 24 ч

метастабильного нитрида алюминия, так как стабильный нит-

рид A1N имеет гексагональную структуру. В стали 38ХМЮА

алюминий входит в сложный нитрид с решеткой В1.

Образование нитрида со структурой В1, даже если стабильный

нитрид имеет другую решетку, объясняется кристалло-геометри-

ческими соотношениями и связанной с ними кинетикой формирова-

ния нитридов [41]. При образовании нитридов с ГЦК решеткой

они когерентно связаны с a-фазой, что не требует существенной

перестройки исходной матрицы в местах зарождения нитридов.

Когерентность решеток определяет низкое значение поверхностной

энергии, поэтому скорость образования нитридов с ГЦК решеткой

будет значительно выше, чем скорость нитридов с другой кристал-

лической структурой.

Электронномикроскопическое исследование на репликах и

тонких фольгах на просвет и фазовый электронографический

анализ, проведенные в МАДИ, показали, что в сплавах, содержа-

щих 0,5—2,0% А1 (алюминиевые ферриты), после азотирования

при 500° С образуется только нитрид Fe4N (а = 3,79 А) и нит-

рид FeieN2 с объемноцентрированной тетрагональной решеткой

(а = 5,72 А, с = 6,29 А и da = 1,01).

37

Нитрид A1N в исследованных сплавах после азотирования

не обнаружен.

В исходных и азотированных (Fe—Al) сплавах, содержащих

более 1,5% по массе А1, структура носит явно выраженный блоч-

ный характер и размеры блоков резко уменьшаются с ростом

концентрации А1 в сплаве. В сплаве с 2,04% А1 в исходном и азо-

тированном состоянии^'размеры блоков не превышают 5—6 мкм.

Мы не исключаем, что при азотировании алюминиевого феррита

образуется не метастабильный нитрид алюминия, а легированный

loooaoooooaooaai

loaaagggggggaoai

looaagaoaoccggg1

!8SSSSSSSSSSSSS!

ggggOOODOggggg

laoaoaoooaaggga

laoaaQaaaaaaaaa

а)

□oo.o.o.n.op.o.o.on.o.a.ooq

ооаетдшшис

gggWMWMWSoS

аовЦЦОДвмДЦйяДЬос

osqggBg&gg&g&spoc

м «ЯeWPfJWWP WWJW.WW.WMW’•H’WM M

□□oaBsssBaasasaac

□□aaaaaaaaaaaaooc

ooQo'oooaaoo’otfoggc

оаоооооооаооооаос

6)

Рис. 21. Схема проекции расположения атомов в решетке азотированной стали

38ХМЮА па плоскость (100) а-фазы [16]:

а — иа стадии полной когерентности однослойных (по азоту) зародышей питрпда; б —

па стадии частично когерентных [по плоскости (001)] нитридов; • — атомы железа; О —

атомы легирующих элементов; х — атомы азота

алюминиевый нитрид железа (Fe, Al)4 N с ГЦК решеткой, кото-

рый, видимо, имеет резко отличные свойства от чисто железного

нитрида Fe4N.

Стабильный нитрид алюминия в азотированном слое обнаружен

рентгеноструктурным анализом лишь при содержании алюминия

в сплаве более 8% [132].

При низких температурах’ азотирования [54, 60 ] наблюдается

образование тонких (однослойных по азоту) пластинчатых зароды-

шей нитридов, полностью когерентных с окружающей а-фазой

(рис. 21). При более высоких температурах (550° С) возникают

многослойные, более крупные пластинчатые нитриды (20—40 А),

в которых атомы легирующих элементов образуют структуру В1,

а атомы азота занимают октаэдрические поры. Образование таких

нитридов приводит к частичному нарушению когерентности

(по краям пластины), однако по плоскости (001) когерентность

нитрида и a-фазы сохраняется (см. рис. 21). Дальнейшее повышение

температуры (выше 550° С) ведет к образованию более крупных

нитридов (~100 А). Азотирование при высоких температурах

(550—700° С) приводит к нарушению когерентности, коагуляции

и сфероидизации нитридов.. Рост нитридов протекает в результате.

38

притока атомов из внешней среды и процесса коагуляции, когда

рост одних нитридов происходит вследствие растворения других,

термодинамически менее устойчивых. Чем выше содержание

легирующих элементов и длительнее процесс азотирования, тем

больше образуется нитридов.

Например, в стали 40X13 после азотирования при 600° С слой

почти целиком состоит из a-фазы и образовавшихся при темпера-

туре диффузии зернистых нитридов CrN (Cr2N) и, вероятно,

(Fe, Cr)4 N, которые хорошо различимы при небольших увеличе-

ниях оптического микроскопа. Количество нитридов уменьшается

от поверхности к сердцевине, что связано с уменьшением содержа-

ния азота. Однако форма и размеры их сохраняются. Наиболее

быстро образование и рост нитридов при 600° С протекает в си-

стеме Fe—Al, а наиболее медленно в феррите, легированном молиб-

деном. Это, вероятно, объясняется различной диффузионной

подвижностью легирующих элементов. Коэффициент диффузии

при температуре азотирования у алюминия выше, чем у хрома

и молибдена.

Совместное введение в сталь алюминия, хрома и молибдена,

как это имеет место в стали 38ХМЮА, замедляет образование

нитридов, что, видимо, связано с уменьшением коэффициента

диффузии алюминия в a-фазе, а также с образованием сложных

нитридов, содержащих А1, Мо, Сг.

Большая скорость зарождения и роста нитридов в системе

Fe—Al, как мы уже отмечали, возможно, объясняется и получением

нитрида на железной основе (Fe, Al)4 N. Чем больше в феррите

(стали) содержится легирующего элемента, тем ниже температура

образования самостоятельной нитридной фазы.

Образование нитридов сопровождается увеличением объема.

Изменение размеров (объема) при образовании твердого раствора

азота в железе на два порядка ниже, чем при образовании нитри-

дов [151].

Процентное объемное расширение ev при образовании основных

нитридов показано на рис. 22. Изменение размеров при образова-

нии нитридов железа (s, у', g) пропорционально концентрации

азота и увеличивается с ростом последней независимо от типа

решетки. Изменение объема элементарной ячейки карбонитрида

железа, изоструктурного с гексагональным 8-нитридом в зависи-

мости от концентрации углерода и азота, свидетельствует об одина-

ковом влиянии С и N па увеличение объема.

В отличие от нитридных фаз систем Fe—N и Fe—С—N спе-

циальные нитриды не обнаруживают пропорциональную зави-

симость от содержания азота.

Образование нитридов сопровождается большими упругими

искажениями в a-фазе, так как удельные объемы матрицы и нитри-

дов резко отличны. Наличие высоких упругих искажений в местах

образования нитридов подтверждает как эффекты диффузионного

рассеяния вблизи отражений матрицы на стадии полной когерент-

39

ности, так и «деформационный» контраст на электронных микро-

фотографиях. Структура нитридов имеет тетрагональное искаже-

ние.

При неравномерном распределении нитридов (по трем возмож-

ным ориентациям) при низких температурах азотирования возмож-

но тетрагональное искажение a-фазы (в среднем по всему зерну).

С повышением температуры насыщения азотом искажения

кристаллической решетки уменьшаются. В случае азотирования

при температурах выше эвтектоидной в диффузионном слое

образуется у-фаза.

Рис. 22. Объемное расширение при образовании нитридов металлов [1 ]:

значения с индексом [х] получены на основании рентгенографических опреде-

лений периодов решетки; значения с индексом [т] — на основании эксперимен-

тальных определений плотности [181]

В низколегированных сплавах при температуре 850° С и выше

образуется только у-фаза. Возможно существование двух изо-

структурных твердых растворов в железе и его сплавах с ГЦК

решеткой [13]. Вероятно упорядочение атомов внедрения в азо-

тистом аустените. Однако это требует дальнейшего подтверждения.

Как показали исследования А. А. Юргенсона [126], в процессе

азотирования стали происходит уменьшение содержания углерода

в диффузионном слое. При азотировании высокоуглеродистой

стали (0,7—0,8% С) концентрация углерода в азотированном слое

уменьшается до 0,18—0,4% в зависимости от режима азотирования.

Это снижает твердость и повышает хрупкость слоя. При азотиро-

вании происходит не только обезуглероживание, но и оттеснение

углерода азотом в более глубоко лежащие слои, что приводит

к образованию в конце диффузионного слоя зоны с повышенным

содержанием углерода [126]. Одновременно допускается насыще-

40

ние поверхности стали водородом, повышающим хрупкость диф-

фузионного слоя. Однако при медленном охлаждении от темпе-

ратуры азотирования это не имеет практического значения.

Структура 'азотированного слоя формируется не только при

температуре насыщения, но и в процессе последующего охлажде-

ния. В период охлаждения после азотирования происходит распад

a-твердого раствора. В зависимости от скорости охлаждения

распад протекает в большей или меньшей степени. При очень

медленном охлаждении кроме зернистых нитридов легирующих

элементов возможно образование игольчатых нитридов (Fe, М)1в N2,

(Fe, М)4 N, которые выделяются из a-фазы. Азотистый аустенит

претерпевает эвтектоидное превращение у ->• а 4- (Fe, М)4 N.

Свойства азотированного слоя определяются структурой, которая

сформировалась в процессе насыщения стали азотом и превраще-

ниями, протекающими в аустените и феррите при охлаждении.

Азотирование железа, как мы уже отмечали ранее, не вызывает

значительного повышения твердости. Высокой твердостью обла-

дают, лишь у'-фаза и азотистый мартенсит а' (см. рис. 4). Все

легирующие элементы1 уменьшают толщину азотированного слоя,

но резко повышают твердость на поверхности (см. рис. 20) и по ее

сечению. Основную часть азотированного слоя составляет а-фаза

с когерентно связанными или обособленными нитридами. При

высоком содержании легирующих элементов (Сг,' Ti, Al и др.)

твердость в пределах a-фазы изменяется мало, резко падая при

переходе к сердцевине. Азотистая е-фаза в большинстве случаев

имеет пониженную твердость.

Ранее было высказано предположение, что высокая твердость

азотированного слоя связана с выделением из a-твердых растворов

дисперсных нитридов легирующих элементов и в первую очередь

хрома и молибдена, искажающих решетку матрицы и затрудняю-

щих пластическую деформацию (движение дислокаций) [126].

В последние годы это получило подтверждение [54, 60]. Наиболь-

шая твердость соответствует температурам насыщения, когда

образуются однослойные (по азоту) нитриды, полностью когерент-

ные с a-фазой. Такие сегрегации по азоту имеют большую плот-

ность в объеме твердого раствора, что и предопределяет высокую

твердость диффузионного слоя. На этой стадии азотирования

реализуется механизм упрочнения за счет сильных полей упругих

искажений решетки матрицы. Величина энергии, необходимая

для прохождения дислокации через такую область, будет тем

больше, чем сильнее поля упругих искажений вокруг нитридных

частиц, когерентно связанных с матрицей. Насыщение при темпе-

ратурах, когда частицы нитридов укрупняются и когерентность

нарушается, приводит к понижению твердости.

В этом случае дислокации будут удерживаться на выделениях

до тех пор, пока приложенное напряжение не будет достаточным

1 Никель незначительно повышает твердость.

41

для того, чтобы они изогнулись и прошли между частицами.

Наибольшее напряжение для передвижения дислокации соответ-

ствует расстоянию между частицами, соизмеримому с их размерами.

Варьирование температуры и продолжительности азотирования

позволяет фиксировать в диффузионной зоне различные стадии

процесса выделения и, следовательно, дает разный уровень

упрочнения.

Электронномикроскопические темнопольные изображения

в рефлексах [002 ] нитрида иллюстрируют укрупнение «специаль-

ных» нитридов в стали 38ХМЮА с повышением температуры азоти-

рования (рис. 23).

Рис. 23. Электронно-микроскопическая структура азотированной стали 38XMIOA.

Ориентировка [100], темнопольпые ^изображения в рефлексе [002] нитрида

а — азотирование при 540° С; б — азотирование прн 560° С; о — более поздняя стадия

азотирования при 560° С

Максимальное упрочнение (твердость HV 1000—1100) в стали

38ХМЮА достигается при азотировании при 500° С, когда обра-

зуются однослойные по азоту предвыделения, полностью когерент-

ные с решеткой твердого раствора.

При азотировании при 560° С твердость снижается до НУ

900—950, а структура при этом характеризуется увеличением

размеров нитридов до 50—100 А и частичным нарушением коге-

рентности.

Легирование стали несколькими элементами приводит к боль-

шему искажению матрицы азотированного слоя, а как следствие

этого к достижению большей твердости азотированного слоя, чем

при легировании одним элементом. Комплексное легирование

позволяет получить высокую твердость и на аустенитных сталях.

Высокая твердость азотированного слоя связана не только с про-

цессами предвыделения и образования нитридов при азотирова-

нии, но и с большой растворимостью азота в феррите, легирован-

ном переходными металлами [17]. Чем выше степень насыщения

42

феррита азотом, тем больше его твердость. Растворенный азот

приводит к развитию высокого уровня микронапряжений, релак-

сация которых ниже порога рекристаллизации затруднена. При

последующем охлаждении азотированной стали получается пере-

сыщенный твердый раствор, склонный к старению. Старение

в процессе охлаждения связано с образованием легированной

у'-фазы и нитридов легирующих элементов, что добавочно упроч-

няет матрицу. Экспериментально показано, что в период охла-

ждения после азотирования отмечается заметное повышение

твердости [1331.

Рис. 24. Изменение твердости HV (а) и относительной износостойкости е (б) по

глубине азотированного слоя сталей 38ХМЮА, 40Х, 12X13 и технически чистого

железа [39]. Режим азотирования: 540° С, 33 ч

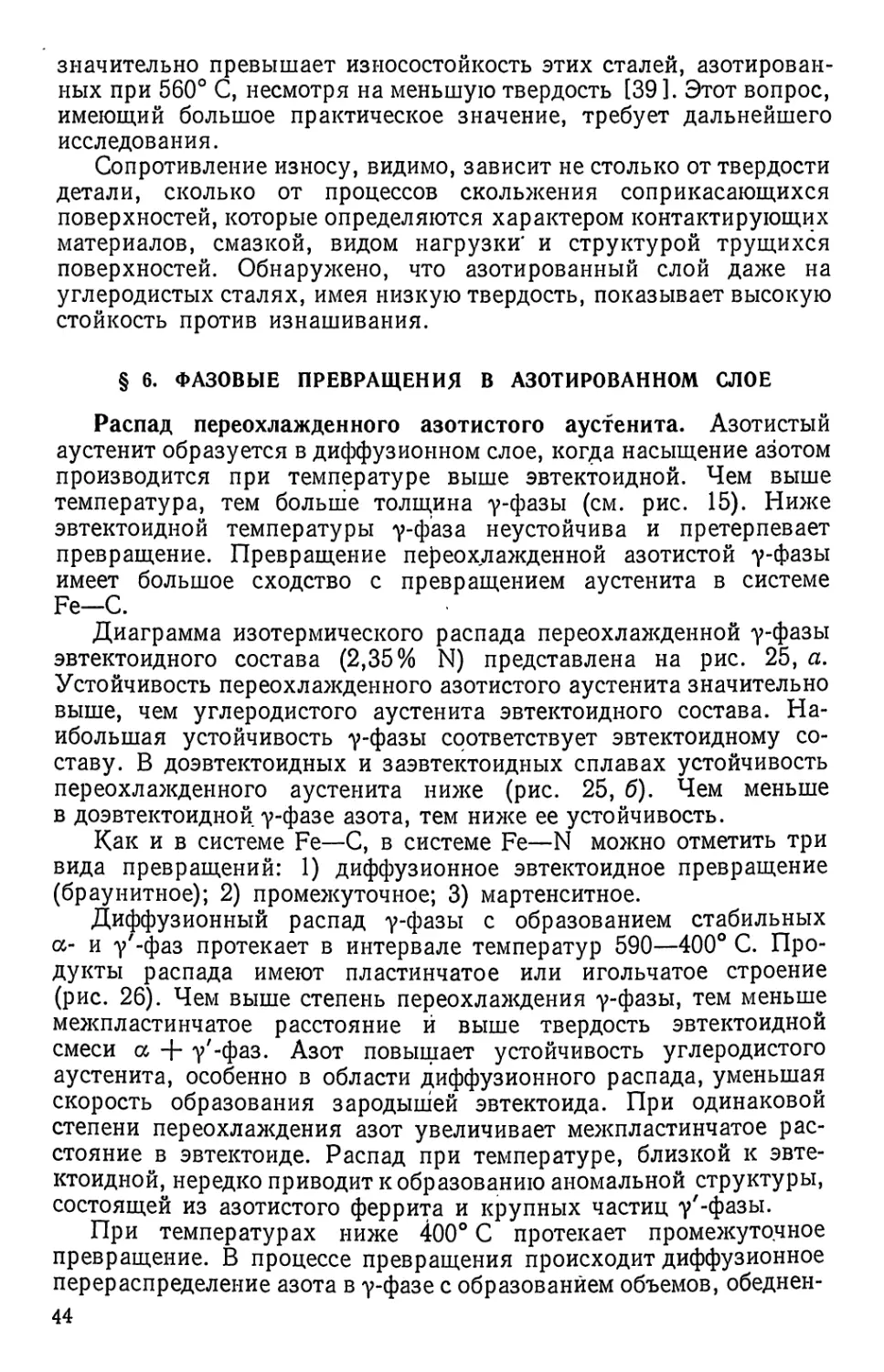

Принято считать, что чем выше твердость азотированного

слоя, тем лучше износостойкость. Однако исследования, проведён-

ные Г. Ф. Косолаповым, И. И. Сидориным, С. А. Герасимовым,

показали, что твердость не является критерием износостойкости.

Наибольшая износостойкость не совпадает с максимальной твер-

достью (рис. 24)1.

Послойное исследование износостойкости азотированного слоя

сталей 38ХМЮА и 40Х показало, что наибольшая износостойкость

не совпадает с максимальной твердостью и находится на большей

глубине. С увеличением температуры насыщения и длительности

процесса это несоответствие возрастает. Износостойкость стали

12X13 выше, чем стали 38ХМЮА, несмотря на меньшую твердость

азотированного слоя (см. рис. 24). Износостойкость сталей 38ХМЮА

и 40Х, азотированных при более высоких температурах (620° С),

1 Износостойкость исследовали на машинах Шкода—Савина и Амслера.

43

значительно превышает износостойкость этих сталей, азотирован-

ных при 560° С, несмотря на меньшую твердость [39 ]. Этот вопрос,

имеющий большое практическое значение, требует дальнейшего

исследования.

Сопротивление износу, видимо, зависит не столько от твердости

детали, сколько от процессов скольжения соприкасающихся

поверхностей, которые определяются характером контактирующих

материалов, смазкой, видом нагрузки' и структурой трущихся

поверхностей. Обнаружено, что азотированный слой даже на

углеродистых сталях, имея низкую твердость, показывает высокую

стойкость против изнашивания.

§ 6. ФАЗОВЫЕ ПРЕВРАЩЕНИЯ В АЗОТИРОВАННОМ СЛОЕ

Распад переохлажденного азотистого аустенита. Азотистый

аустенит образуется в диффузионном слое, когда насыщение азотом

производится при температуре выше эвтектоидной. Чем выше

температура, тем больше толщина у-фазы (см. рис. 15). Ниже

эвтектоидной температуры у-фаза неустойчива и претерпевает

превращение. Превращение переохлажденной азотистой у-фазы

имеет большое сходство с превращением аустенита в системе

Fe—С.

Диаграмма изотермического распада переохлажденной у-фазы