Теги: механика подъемно-транспортные машины грузоподъемные машины

Год: 1979

Текст

МИНИСТЕРСТВО МОРСКОГО ФЛОТА

ИНСТРУКЦИЯ

ПО ЭКСПЛУАТАЦИИ

ПОРТАЛЬНЫХ

КРАНОВ „СОКОЛ"

ГРУЗОПОДЪЕМНОСТЬЮ 16/20/32 т

ПОСТРОЙКИ 1971—1974 гг.

МОСКВА •ЦРИА «МОРФЛОТ»

1979

Инструкция по эксплуатации портальных кранов

«Сокол» грузоподъемностью 16/20/32 т постройки

1971 — 1974 гг. М., ЦРИА «Морфлот», 1979, 148 с.+

+ 1 вклейка + вкладки.

Настоящая Инструкция по эксплуатации

портальных кранов «Сокол* грузоподъемностью 16/20/32 т

разработана Балтийоким ЦПКБ по заданию

Управления эксплуатации флота и портов ММФ.

Инструкция распространяется на краны постройки

1971—1974 гг. и предназначена для персонала,

обслуживающего портальные краны «Сокол», а также для

слушателей портовых учебно-курсовых комбинатов.

Ил. 85, табл. 5, прил. 12.

В разработке настоящей Инструкции приняли

участите: С. Д. Гуревич, И. М. Дроздова, К. П.

Кондратьев, Е. А. Маланюк, В. П. Свирский.

ОГЛАВЛЕНИЕ

Введение

Часть I. Механическая

1. Назначение

2. Технические данные

3. Состав, устройство и работа крана

4. Устройство и работа составных частей крана

4.1. Металлоконструкция

4.2. Механизм подъема

4.3. Механизм поворота

4.4. Механизм изменения вылета стрел:.-

4.5. Механизм передвижения

4.6. Кабельный барабан

4.7. Система канатных блоков

4.8. Грузозахватные устройства

4.9. Поворотное устройство электромагнитного захвата

5. Устройства для разворота крана на перпендикулярные пути

6. Указания мер безопасности

7. Порядок установки и подготовка к работе

8. Порядок работы

8.1. Работа крана с грузом массой 16 т

8.2. Работа крана с грузом массой 20 т \

8.3. Работа крана с грузом массой 32 т

8.4. Управление краном

8.5. Прекращение работы крана

9. Перевод крана из одной готовности в другую

9.1. Порядок установки грузозахватных приспособлений крана

9.2. Перевод крана на перпендикулярные пути

10. Регулирование

10.1. Регулирование дифференциального устройства механизма подъема .

10.2. Регулирование амортизирующих пружин механизма поворота .

10.3. Регулирование зубчатого зацепления выходной шестерни редуктора

механизма поворота с зубчатым венцом поворотного круга

10.4. Регулирование поворотных катков

10.5. Регулирование реечного зацепления

10.6. Регулирование тормозов

10.7. Регулирование конечных выключателей

11. Характерные неисправности и методы их устранения

12. Техническое обслуживание

12.1. Общие положения

12.2. Виды и периодичность технического обслуживания

12.3. Порядок технического обслуживания

12.4. Техническое освидетельствование

Приложения:

1. Карта смазки механизма подъема

2. Карта смазки механизма поворота

3. Карта смазки механизма изменения вылета стрелы . .

4. Карта смазки механизма передвижения

5. Карта смазки рельсового захвата

6. Карта смазки кабельного барабана

7. Карта смазки стрелового устройства

8. Карта смазки грейфера

9. Карта смазки электромагнитного захвата

10. Карта смазки поворотного устройства

11. Моменты затяжки болтов

Часть II. Электрооборудование

1. Основные характеристики и краткие сведения по оборудованию крана .

2. Описание электрооборудования крана

2.1. Основные электроприводы

2.2. Вспомогательное электрооборудование

3. Работа крана и схем электроприводов

3.1. Закрытие и раскрытое грейфера, подъем и спуск груза .

3.2. Изменение вылета стрелы

3.3. Поворот . . . .

3.4. Передвижение крана

3.5. Грузоподъемные электромагниты

4. Указания мер безопасности

5. Подготовка электрооборудования крана к работе

5.1. Проверка состояния электрооборудования

5.2. Подготовка электрооборудования к работе

G. Техническое обслуживание

6.1. Общие положения

6.2. Виды и периодичность технического обслуживания

6.3. Порядок технического обслуживания

Приложение (бандероль)

ВВЕДЕНИЕ

Инструкция по эксплуатации портальных кранов «Сокол»

грузоподъемностью 16/20/32т постройки 1971—1974гг. (в дальнейшем —

Инструкция) предназначена для персонала, обслуживающего эти краны.

В портах СССР эксплуатируются портальные краны «Сокол»,

различающиеся по механической части в основном по годам постройки, а

по электрической части имеющие около 30 модификаций. По

электрической части наиболее существенно различаются две группы кранов —

постройки 1972 и 1974 гг. Поэтому в Инструкции по механической части

приведены материалы для кранов постройки 1971—1977 гг., а по

электрической части за основу приняты указанные две группы кранов. При

несущественном различии в электрических схемах этих двух групп

кранов материал по электрооборудованию приведен для кранов

постройки 1974 г.

Инструкция составлена в соответствии с Правилами устройства и

безопасной эксплуатации грузоподъемных кранов, Правилами

технической эксплуатации перегрузочных машин морских портов, ГОСТ 2601—74

«Эксплуатационная и ремонтная документация» и фирменной

технической документацией.

Инструкция состоит из двух частей: механической и электрической

(электрооборудование).

Часть I. МЕХАНИЧЕСКАЯ

1. НАЗНЛ- lIHME

Кран «Сокол» грузоподъемностью 16/20/32 т соответственно на

вылетах 32/25/16—8 м спроектирован и «построен на заводе «VEB Kranbau

Eberswalde» в Германской Демократической Республике.

Кра« — портальный электрический передвижной полноповоротный

с шарнирно-сО'Члененной стрелой, обеспечивающей почти

горизонтальное перемещение груза при изменении вылета. Оборудован крюковыми

подвесками, грейфером «и электромагнитным захватом.

Кран предназначен для перегрузки штучных и навалочных грузов

при производстве погрузочно-разгрузочиых работ на предприятиях

промышленности.

2. ТЕХНИЧЕСКИЕ ДАННЫЕ

2.1. Тип крана . портальный

перегрузочный

2.2. Тип стреловой системы шарннрно-сочлшен-

ная стрела с

прямым хоботом и

жесткой оттяжкой

2.3. Грузоподъемность, т:

на вылете 8—32 м 16

на вылете 8—25 м 20

на вылете 8—16 м 32

2.4. Вылет, м:

наибольший 32

наименьший 8

смазочное положение 6,15

2.5. Скорости:

.подъема, м/мин 63

спуска, м/мин 90

поворота, об/мин 1,6

изменения взлета, м/мин .... 63

передвижения, м/мкн 32

разворота электромагнитного

захвата, об/мин 0,5

2.6. Наибольшая высота подъема над

головкой рельса кранового пути, м:

до центра крюка крюковой подвески

грузоподъемностью 20 т 25,6

до центра крюка крюковой подвески

грузоподъемностью 32 т 25,0

до нижней кромки открытого грейфера 22,9

до нижней части грузоподъемного

электромагнита 22,0

2.7. Глубина опускания от головки рельса

кранового пути, м:

до центра крюка крюковой подвески

грузоподъемностью 20 т 27,8

до центра крюка крюковой подвески

грузоподъемностью 32 т 5,5

_до нижней кромки открытого грейфера 25,0

до нижней части грузоподъемного

электромагнита 10,0

6

2.8. Портал, м:

колея

база

2.9. Наибольший задний габарит поворотной

части, м

2.10. Число ходовых колес:

общее

в том числе приводных

2.11. Наибольшее давление колеса крана на

рельс, кН(тю):

в рабочем состоянии

в нерабочем состоянии

2.12. Маоса кра\на, т:

.при работе с крюковой подвеской

грузоподъемностью 20 т 238,7*

2.13. Тип привода электрический

Род тока переменный

трехфазный

10,5

10,5

6,5

24

12

228 B2,8)*

155 A5,5)*

Величина напряжения, В .

2.14. Режимы работы механизмов:

380

Механизм

Подъема

Поворота

Изменения вылета стрелы

Передвижения

с

грейфером

ВТ

Т

Т

Л

При работе

с крюком грузоподъемностью, т

16

ВТ

Т

Т

Л

20

С

С

С

Л

Зй

л

л

л

л

2.15. Характеристика электродвигателей механизмов крана:

Механизм

Подъема

Поворота

Изменения вылета стрелы

Передвижения

Год

постройки

крана

U971i—

1974

197,1 —

i<974

1971

1972г-

Ш713

1974

1971 —

1973

1 1974

Мощность,

кВт

1.Ш

24

14

17

2H

15

10,5

Частота

вращения,

об/мин

742

980

965

965

1 965

965

[ 960

жительность

включения,

пв.%

60

60

40

40

40

40

1 40

Количество

двигателе»,

шт.

12

2

¦2

¦2

! В

1 4,

1 4

2.16. Работа крана разрешается:

с грузом 16 т — ори скорости ветра не более 15 м/с;

с грузом 32 т — при скорости ветра не более 12 м/с.

2.17. Работа крана допускается при температуре окружающей

среды ,не ниже —30°С.

* Величина ориентировочная, уточняется на каждый кран.

7

2.18. Допускаемый уклон рельсового кранового пути:

поперечный 1 : 2000;

продольный 1 : 2000.

3. СОСТАВ, УСТРОЙСТВО И РАБОТА КРАНА

Кран «Сокол» (рис. 1) состоит из портала, установленного на

четыре ходовые тележки, и поворотной части.

.<?

?± М ?±

-1Q

и

17

10500

Рис. 1. Кран «Сокол»:

/ — ходовая тележка; 2 — электромагнитный захват; 3 — устройство разворота

электромагнитного захвата; 4 — система канатных блоков; 5 — хобот; 6 — оттяжка; 7 — коромысло; 8 —

подвижной противовес; 9 — колонна; 10 *— механизм изменения вылета стрелы; 11 — машинное

помещение; 12 — механизм подъема; 13 — механизм поворота; 14 — кабельный барабан; 15 — портал;

16 — кабина; 17 — стрела; 18 — подвеска крюковая грузоподъемностью 32 т; 19 — подвеска

крюковая грузоподъемностью 20 т; 20 — грейфер

Портал — двухпутный, с расстоянием между осями

железнодорожных путей 4,8 м. Ходовые тележки имеют каждая свой привод'и

снабжены рельсовыми захватами, предохраняющими кран в нерабочем

состоянии от угона ветром. Две тележки, опирающиеся на один рельс,

имеют устройства, предотвращающие наезд одного крана на другой.

На верхнюю часть портала опирается поворотная часть крана,

включающая: колонну, машинное помещение, кабину управления, шар-

нирно-сочлененную стреловую систему. На поворотной части

размещены механизмы: подъема, поворота и изменения вылета стрелы, а также

устройства и приборы, обеспечивающие работу механизмов крана и

управ л вине ими. Стреловая оистема состоит из стрелы, хобота, оттяжки

и коромысла, соединенных между собой шарнирно. К коромыслу кре-

8

питСя противовес, предназначенный для уравновешивания стреловой

системы.

Изменение вылета стрелы осуществляется реечным механизмом,

привод которого расположен «а колонне.

Поворот крапа осуществляется двумя приводами,-расположенными

в нижней части колонны. Опорно-поворотное устройство состоит и*

опоры колонны, расположенной в нижней ее части, и поворотных

катков, опирающихся на рельсовый круг, укрепленный на портале.

Механизм подъема выполнен в виде двухбарабанной лебедки и

предназначен для работы как с крюковой подвеской, так и с грейфером.

Во избежание перегруз-ки крана в «механизме подъема имеется

ограничитель грузоподъемности. Для ограничения подъема груза по высоте

установлены конечные выключатели.

В комплект грузозахватных приспособлений, поставляемых с

краном, кроме грейфера и крюковой подвески грузоподъемностью 20 т,

входят крюковая подвеска грузоподъемностью 32 т и

электромагнитный захват с устройствам для разворота траверсы захвата.

Краном можно производить подъем .груза массой 16, 20 и 32 т на

вылетах 32, 25, 16—8 м. Питание крана электроэнергией

осуществляется гибким кабелем от береговых колонок. Длина кабеля позволяет

крану передвигаться на 50 м в каждую сторону от колонки. Для

выбирания слабины кабеля служит кабельный барабан, установленный на

верхней части портала.

При подъеме грузов массой 16 и 20 т возможна работа крана

с совмещением всех его рабочих движений, а при подъеме груза

массой 32 т разрешается совмещать только два рабочих движения: подъем

с поворотом, или изменением вылета, или с передвижением.

Управление краном осуществляется крановщиком из кабины.

С краном поставляются оборудование и чертежи приспособления

для разворота тележек механизма передвижения на перпендикулярные

пути. В комплект крана входят инструмент и сменно-запасные части,

перечни которых приводятся в фирменной документации, поставляемой

с краном. Краны «Сокол» постройки 1971—1974 гг. не имеют

принципиальных различий ни в металлоконструкции (кроме портала), ни в

конструкции механизмов. Однако различия в исполнении отдельных

деталей и составных частей крана имеют место. Это относится к

механизмам передвижения, ограничителям грузоподъемности, тормозам

поворота, а также к деталям тормозов других механизмов, что более

подробно рассмотрено в описании их устройства.

4. УСТРОЙСТВО И РАБОТА СОСТАВНЫХ ЧАСТЕЙ КРАНА

4.1. Металлоконструкция

Металлоконструкцию крана (см. рис. 1) составляют: портал,

колонна, шарнирно-еочлененная стреловая система. Все металлоконструкции

выполнены сварными, состоят из нескольких частей, соединяемых

между собой при монтаже болтами.

Портал состоит из четырех ног коробчатой конструкции,

соединенных попарно вдоль крановых рельсовых путей балками. Над

железнодорожным габаритом все четыре ноги связаны между собой

звездчатым ригелем, на центральную часть которого опирается колонне.

Верхней оконечностью портала является опорный круг, связывающий ноги

и воспринимающий горизонтальные усилия от опорных катков

поворотного устройства. На портале закреплен зубчатый венец, входящий в

зацепление с выходной шестерней редуктора механизма поворота.

9

В кранах постройки «1974 г. конструкция портала видоизменилась

по сравнению с кранами постройки 1971 —1973 гг.

Коломна — квадратная, коробчатой конструкции, подкрепленная

изнутри ребрами ,и диафрагмами. Состоит из двух частей, соединенных

между собой болтами.

Шарнирно-сочлененная стреловая система состоит из стрелы,

хобота, оттяжки и коромысла. Стрела нижней своей частью крепится к

колонне крана выше кабины крановщика, а верхней — к хоботу. В нижней

части стрелы, ниже места присоединения рейки, имеются проушины,

соединенные пальцем с проушинами на колонне. Оттяжка соединена с

колонной и хоботом, а конец коромысла через тягу связан со стрелой.

Стрела, оттяжка, хобот и коромысло подвижного противовеса

выполнены сварной коробчатой конструкции из листовой стали.

Портал, колонна, стрела и оттяжка снабжены лестницами и

площадками для обслуживания различных механизмов и составных

частей крана.

К нижней части колонны прикреплены машинное помещение,

кабина крановщика и приводы механизма поворота.

Машинное помещение, предназначенное для размещения

механизма подъема и неподвижного противовеса, выполнено из листовой стали;

имеет съемную крышу для удобства монтажа механизмов.

Кабина крановщика также изготовлена из листовой стали; передняя

и боковые стенки имеют открывающиеся окна, что обеспечивает

хороший обзор рабочей зоны крана.

4.2. Механизм подъема

4.2.1. Механизм подъема (рис. 2) представляет собой двухбарабан-

ную лебедку с одним редуктором и приводом от двух

электродвигателей. Двигатели соединены с -редуктором втулочно-пальцевыми муфтами.

Редуктор — вертикальный цилиндрический двухступенчатый,

состоящий из двух одинаковых и независимых частей с передаточным

числом 30,65, помещенных в один корпус. Зубчатые колеса — косозу-

бые, опорами валов служат .подшипники качения.

Барабаны — сварные стальные, с двумя симметрично

расположенными винтовыми нарезками для наматывания на каждый барабан двух

канатов в один слой. С одной стороны барабаны соединены с

тихоходными валами редуктора муфтой, а с другой стороны опираются на

подшипники качения, заключенные в корпус. Расположены барабаны

над двигателями. Для обеспечения правильной укладки каната на

барабане установлено прижимное устройство.

Торможение лебедки осуществляется колодочными тормозами с

электрогидравлическими толкателями. Тормозные шкивы 0 630 мм

насажены на выходные концы быстроходных валов редуктора со

стороны, противоположной соединению с двигателями.

Все составные части лебедки установлены на общей раме, которая

болтами крепится к металлоконструкции машинного помещения.

Редуктор и опоры барабанов установлены на раме шарнирно, что

обеспечивает работу ограничителя грузоподъемности.

Кинематическая схема механизма подъема приведена на рис. 3.

Лебедка предназначена для работы как с грейфером, так и с

крюком. При работе с грейфером один из барабанов выполняет функцию

замыкающего, а другой — поддерживающего. При одновременном

включении двигателей вращаются оба барабана, при этом грейфер

поднимается или опускается, положение же его челюстей не

изменяется. При раздельном включении двигателя замы.кающего барабана

ю

Рис. 2. Механизм подъема:

/ — ограничитель грузоподъемности; 2 — барабан; 3 — прижимное устройство каната:

4 — рама лебедки; 5 — электродвигатель; 6 -— редуктор; 7 — тормоз; 8 — муфта; 9 —

конечный выключатель; 10 — муфта; 11 — дифференциальное устройство

происходит процесс закрытия или открытия грейфера. Двигатель

поддерживающего барабана в этом случае подключается автоматически

через посредство дифференциального устройства. Для работы с крюком

оба двигателя лебедки включаются одновременно — происходит либо

спуск, либо подъем груза.

Во избежание перегрузки крана в механизм подъема встроен

ограничитель грузоподъемности. Положение груза по высоте ограничивается

шпиндельными конечными выключателями, которые соединены через

конические передачи с тихоходными валами редуктора.

4.2.2. Дифференциальное устройство (рис. 4) установлено между

выходными концами тихоходных валов (редуктора с приводом от них

через конические передачи со стороны, противоположной соединению

с барабанами (ом. рис. 3). Шпиндель дифференциального устройства

насажен на вал, который приводится в движение поддерживающим

барабаном, и соединен с конической передачей полумуфтой. Гайка

шпинделя приводится в движение замыкающим барабаном и соединена

с конической передачей кулачковой полумуфтой. Кулачковая муфта

служит для выведения дифференциального устройства из работы. На гайке

шпинделя закреплена линейка включения, находящаяся снаружи

корпуса дифференциального устройства и при передвижении

воздействующая на рычажные выключатели, установленные на корпусе. Между

11

шпинделем и гайкой установлена фрикционная муфта, которая

предотвращает изменение положения линейки вследствие вибрации при

откаченной конической передаче замыкающего барабана.

17 R

N-lfOnUm

п= 742 об/мин

М=1ЮкВт

ги=742-об/мин

16

Ф630

Рис. 3. Кинематическая схема механизма подъема:

U 17 — электродвигатели; 2, 18, 30, 32 — втулочно-пальцевые муфты; 3—12, 19—28 —

зубчатые колеса; 13 — фланцевая муфта; 14 — дифференциальное устройство; 15 — кулачковая

муфта; 16, 29 — колодочные тормоза; 31 — поддерживающий барабан; 33 — замыкающий

барабан; 34 — ограничитель грузоподъемности; 35, 36 — конечные выключатели;

I—VIII — валы

С кулачковой муфтой связана многодисковая предохранительная

муфта, срабатывающая, если хода линейки оказалось недостаточно для

воздействия на рычажные выключатели или если не сработала

автоматика. Ход линейки .рассчитан на наибольший ход каната замыкания

грейфера 13,5 м с учетом запаса хода в 10 м. Шкала хода замыкания

установлена на корпусе устройства и имеет маркировку от 0 до 13,5 м,

что соответствует конечным положениям линейки.

Дифференциальное устройство применятся только при работе с

грейфером. При одновременном включении обоих двигателей лебедки

барабаны, ва;мыкающий и поддерживающий, а также связанные с ними

шпиндель и гайка шпинделя вращаются с одинаковой частотой и

поэтому, вследствие отсутствия разности в частоте вращения, линейка

включения не перемещается. Грейфер поднимается или опускается без

изменения положения его челюстей.

12

Рис. 4. Дифференциальное устройство:

/ — линейка включения; 2 — шкала; 3, 8, 11 -— конечные выключатели; 4, 14 — нажимные винты; 5 — корпус

выключателя; 6 — кулачковая муфта; 7 — многодисковая муфта; 9 — фрикционная муфта; 10 — гайка; и

шпиндель; 13 — вал; 15 — кулачковая полумуфта

Для того чтобы произвести открывание или закрывание грейфера,

следует включить только двигатель замыкающего барабана. Тогда

вследствие возникшей разности частоты вращения барабанов, а

следовательно, шпинделя и гайки шпинделя, линейка включения станет

перемещаться. Направление перемещения зависит от направления

вращения двигателя. Если двигатель замыкающего барабана включен на

«закрывание грейфера», то при достижении определенного угла открытия

челюстей линейка включения, /перемещаясь, воздействует на

выключатель, предназначенный для замедления движения закрытия грейфера.

Линейка продолжает перемещаться и в положении почти закрытого

грейфера воздействует на следующий выключатель. При этом

срабатывает контакт ограничения процесса закрывания и автоматически

включается двигатель поддерживающего барабана. Поддерживающие

канаты натягиваются, и грейфер повисает на четырех ветвях. Об этом

свидетельствует загорание сигнальной лампы в кабине крановщика.

Рычаги управления двигателями устанавливаются крановщиком в

одинаковое положение, оба двигателя вращаются с одинаковой частотой

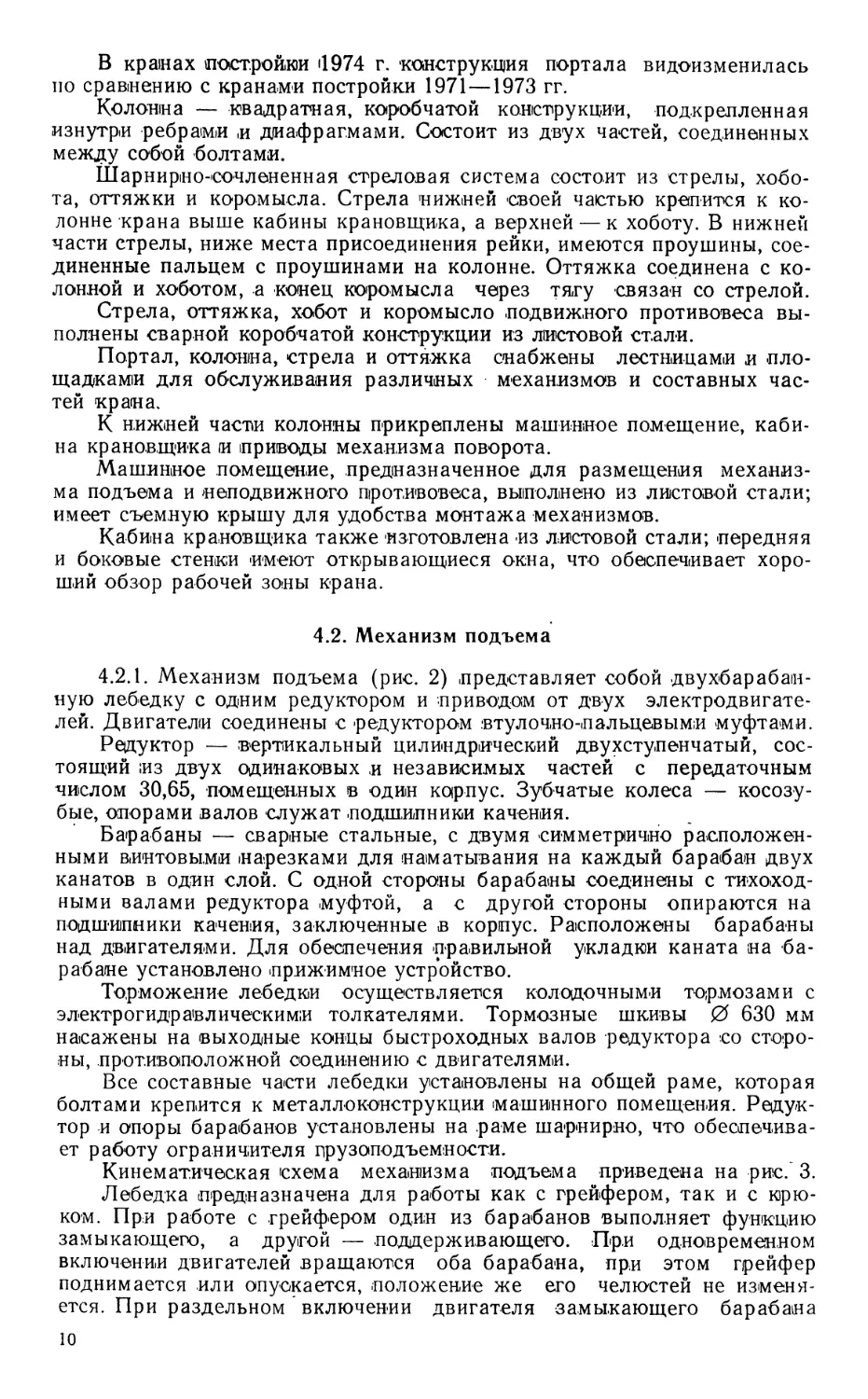

Рис. 5. Схема рычажной

системы ограничителя

грузоподъемности на кранах постройки

1971 г:

/, 2 — подшипники барабанов;

3 — мессдоза силы; Si и S2 —

усилия на барабанах от натяжения

канатов

Рис. в. Схема рычажной системы

ограничителя грузоподъемности на кранах

постройки 1972—1974 гг.:

1,2 — подшипники барабанов; 3 —

мессдоза силы; Si и 5г — усилия на барабанах or

натяжения канатов

•и перемещение линейки включения прекращается. Если же двигатель

замыкающего барабана выключается на «открывание грейфера»

(двигатель поддерживающего барабана не вращается), то вследствие

разности частоты вращения шпинделя и гайки шпинделя линейка включения

перемещается в другом направлении. При достижении положения

полностью открытого грейфера линейка включения воздействует на

выключатель для ограничения процесса открывания. Срабатывает контакт,

отключающий двигатель замыкающего барабана. Перемещение

линейки прекращается. Взаимное расположение линейки включения и

выключателей, а также соответствие этих положений ходу замыкания

грейфера регулируются. Вопросы регулирования рассмотрены в разделе 10.

Дифференциальное устройство выводится из работы разъединением

кулачковой муфты.

4.2.3. Для защиты крана от перегрузок во время подъема груза в

механизме подъема предусмотрен электронный ограничитель

грузоподъемности. Для измерения усилия в канатах применяется

матнитоэластичная мессдоза силы, превращающая механическую величину

канатного усилия в электрическую. Передача усилия на меесдозу

осуществляется системой рычагов, смонтированных непосредственно на концах

валов барабанов, а также за счет шарнирно-установленных опор

барабанов.

На кране применен ограничитель грузоподъемности

двухступенчатого исполнения. Первая ступень ограничителя используется при

работе крана с грузами массой до 16 т, вторая ступень — при работе крана

и

а)

б)

Рис. 7. Механизм поворота:

а) для кранов постройки 1971 г.; б) для кранов постройки 1972—1974 гг.

круг с поворотными катками; 2 — двигатель; 3 — тормоз; 4 — редуктор; 5 —

амортизирующая пружина;

двигатель; 3 — тормоз; 4

6 — зубчатый венец; 7 — опора колонны

15

с грузами массой до 20 т. При работе с грузами массой 32 т

ограничитель работает на первой ступени. После срабатывания ограничителя

груз можно только спускать или перевести на меньший вылет.

Переключение ограничителя на различные ступени производится крановщиком

с пульта управления.

Ограничители, установленные на кранах постройки 1971 г.,

принципиально не отличаются от ограничителей, установленных на кранах

постройки 1972—1974 гг.,

но в системе рычагов,

передающих усилие в

канатах на меосдозу

силы, отличие существует,

что и отражено на

рис. 5 и 6.

Более подробно

устройство и принцип

действия ограничителя

грузоподъемности

рассмотрены в части II

настоящей Инструкции.

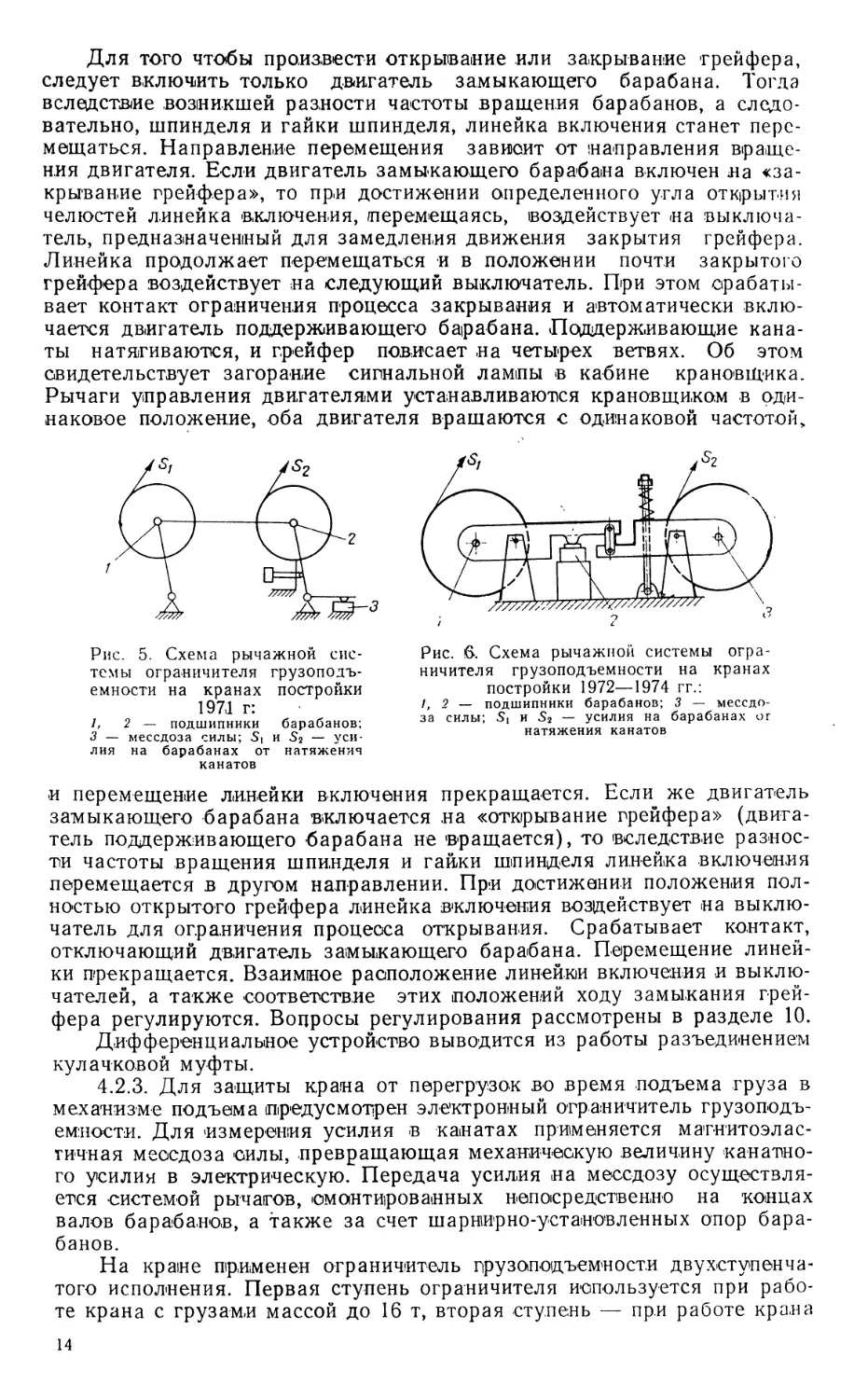

4.3. Механизм поворота

4.3.1. Механизм

поворота крана (рис. 7)

состоит из двух

одинаковых раздельных приводов

с амортизирующими

пружинами и о порно-о

оборотного устройства.

Приводы м ех а ни з м а

поворота установлены в

нижней части

поворотной колонны, в

плоскости, перпендикулярной

плоскости стрелы.

Кинематическая схема

привода приведена на рис. 8.

Характеристики зубчатых колес

Позиция

4

5

6

7

8

9

10

11

11

Годы постройки крана

19711, 1

Числа

зубьев

15

61

16

63

18

58

12

133—1971 г.

132—1972 г.

,972

Модуль,

)ММ

5

5

6

6

7 '

7

16

16

! 16

1973,

Число

.зубьев

15

,103

15

51

18

49

14

| 132

132

1974

Мюдуль,

мм

4

4

8

8

10

10

16

16

16

Примечание. Косозубые колеса (позиции 4, 5, 6, 7, 8, 9) имеют угол наклонз

зуба р=15°.

N¦=24 мВт

n=380o6fMUH

Ш

Вертикально !й

вал поворота

Мой?

Рис. 8. Кинематическая схема механизма поворота:

/ — электродвигатель; 2 — колодочный тормоз; 3 — втуло4-

но-пальцевая муфта; 4—10 — зубчатые колеса; // — позо-

ротный круг; I—IV — валы

16

to

со

б)

itda

А-А

А-А

Рис. 9. Крепление редуктора механизма поворота:

а — для кранов постройки 1971—1972 гг.; б — для кранов постройки 1973—1974 гг.:

— редуктор; 2 — накладка; 3 — зубчатый венец; 4 ~- портал; 5 — колонна; 6 — эксцентриковая ось; 7 — балка; 8 — вал-шестерня; 9 — стакан; 10 — палец;

U — ось

Поворот осуществляется вертикальными фланцевыми двигателям л

с фазовым ротором. Двигатель с редуктором соединен втулочночпальце-

вой муфтой, одна половина которой выполнена в виде тормозного

цш№ва.

Редуктор — трехступенчатый цилиндрический, косозубый. Опорами

валов служат подшипники качения. Для кранов постройки 1971, 1972 гг.

передаточное число редуктора составляет 51,6, а конец тихоходного

вала изготовлен заодно с шестерней, входящей в зацепление с зубчатым

венцом поворотного устройства. Редуктор выходным концом

тихоходного вала опирается на подшипники качения, установленные в стакане,

закрепленном в балке. Балка 'связана с колонной при помощи

бесступенчато-регулируемых эксцентриковых осей. Конструкция крепления

редуктора приведена на рис. 9,а.

Для кранов постройки 1973, 1974 гг. передаточное число редуктора

составляет 63,0, а выходной конец тихоходного вала полый; в него на

шпонке вставляется вал-

шестерня, входящая в

зацепление с зубчатым

венцом. Различие в

креплении редуктора к колонне

можно видеть на рис. 9,6.

Балка, в которой

закреплен стакан, с одной

стороны крепится к

конструкции колонны при помощи

оси, а с другой — при

помощи двух накладок и

пальцев.

С обеих сторон

корпуса редуктора

установлены амортизирующие

пружины,

предназначенные для восприятия

толчков, возникающих при

пуске и торможении

поворотной части крана, а

также компенсирующие

отсутствие муфты ^

предельного момента.

Устройство пружин подробно

рассмотрено в п. 4.3.2.

Для торможения движения поворота служат колодочные тормоза;

диаметр тормозных шкивов 320 мм. В кранах постройки 1971 г.

тормоза управляются ножной педалью через гидросистему, схема которой

приведена на рис. 10. Педаль, расположенная в полу кабины

крановщика, связана с тормозом механически. Насосный агрегат с

резервуаром жидкости помещен в колонне крана. При включении главного и

установочного автоматов крана получает питание электродвигатель,

приводящий во вращение шестеренный насос. Насос создает в

гидросистеме давление, под действием которого штоки тормозного цилиндра

выдвигаются, и колодки тормоза оттормаживаются. В систему встроен

клапан предельного давления со встроенной пружиной, связанной с

ножной педалью. С помощью этого клапана «возможно изменять

давление в гидросистеме: при нажатии на педаль пружина клапана

разгружается и давление в тормозном цилиндре уменьшается. Пружины,

встроенные в рычаги тормоза, воздействуют на штоки цилиндра и стре-

18

^Д^1

<Hvyvj=^^

Рис. 1.0. Гидравлическая схема тормоза механизма

поворота для кранов постройки 1971 г.:

1 — тормоз механизма поворота; 2 — ножная педаль;

3 — регулируемый клапан предельного давления; 4 —

магнитный фильтр; 5 — манометр; 6 — подключение

второго тормоза

мятся замкнуть колодки тормоза. Тормозной момент создается

усилием, составляющим разницу между усилием замыкающей пружины и

силой давления на поршень, зависящей от положения педали, что дает

возможность создавать различные по ^величине тормозные моменты.

При полностью нажатой педали давление на поршень приближается

к нулю, а тормоз замыкается с максимальным по величине тормозным

моментом. При снятии ноги с педал-ч последняя возвращается в

исходное положение с помощью нажимной пружины, находящейся вне

клапана предельного давления, и одновременно нагружается пружина

клапана — в системе вновь создается давление и колодки тормоза

оттормаживаются. Давление в системе можно определить по

манометру. При нажатии на педаль до упора срабатывает микровыключатель,

обесточивая тем самым привод механизма поворота. Это исключает

возможность одновременно тормозить привод механически и

включением двигателей в режим электродинамического торможения

постоянным током. Электродинамическое торможение привода механизма

поворота может быть осуществлено только перед механическим

торможением.

В кранах постройки 1972—1974 гг. тормоз управляется

электрогидравлическим толкателем, который замыкает колодки автоматически при

снижении скорости поворота крана до определенной величины.

Снижение скорости происходит после выключения двигателей поворота, а

может быть достигнуто и переключением ^двигателей в режим

электродинамического торможения постоянным током. Переключение

производят нажатием ноги на педаль командоконтроллера после перевода

рукоятки ручного командоконтроллера в нулевое положение. Величина

момента при торможении зависит от положения педали. При нажатии

педали до упора момент нарастает ступенчато в функции времени, пока

скорость поворота не снизится до определенной величины, после чего

срабатывает реле скорости, установленное на одном из

электродвигателей, и гидравлический толкатель замыкает колодки тормоза.

Механической связи между педалью и тормозом нет. Одновременное действие

электродинамического и механического торможения предотвращается

установкой обратного клапана на толкателе.

4.3.2. На кранах постройки 1972—1974 гг. амортизирующие

пружины (рис. 11) представляют собой пакет, состоящий из рифленых с обеих

сторон круглых резиновых шайб и шестиугольных металлических шайб..

Пакет шайб с обеих сторон ограничивается стальными плитами с

наклеенными на них резиновыми шайбами. Плиты являются составными

частями буферов. С помощью скобы и нажимной пластины пакет шайб

предварительно натягивается. Скоба шарнирно соединена с

проушинами корпуса редуктора.

На кранах постройки 1972 г. для передачи усилия от пружины к

колонне служат кронштейн, приваренный к перекладине колонны, и

балка, которая крепится к этой же перекладине. На кранах постройки

1973, 1974 гг. применена такая же конструкция амортизирующих

пружин, но конструкция, передающая усилие от пружины на колонну,

несколько иная: все амортизирующее устройство крепится к

кронштейну колонны эксцентриковым болтом.

Амортизирующие пружины (рис. 12) на кранах постройки 1971 г.

выполнены из конических пружин, изготовленных из полосовой

стали, по две пружины на один редуктор. Все четыре пружины при

установке на кран подвергаются предварительному натяжению

согласно указаниям фирменной документации. Комплект из двух пружин

соединен цапфами с проушинами корпуса редуктора и пальцем —

с кронштейном, приваренным к колонне.

2*

19

2С

L^ 3o »

О

<

CN

Г-- «7* « та

S g a «

со я »-

2 sfe SS

о «22S2

X *52 З о -

oOs§5_

О П « as a ^X

¦ е о °SU^

« « 2 ' >г «

ill

о. к ?

*»|

1*§

.J 2g

та _ •« e

5 о

Г* v< <U „

та та

K\OCt?

та о2

5 i b?

33 as LT u -

2 © еч P S '

Ou я « - e

* Й ..§ R :

3 о « tr,

Ч о ae s

^»io

i

?3

со ^ *o f- со

21

А-А

Рис 11 Амортизирующая пружина механизма поворота для кранов постройки 197.1 г.:

/ _ амортизирующая пружина; 2 - редуктор механизма поворота; 3 - кронштейн; 4 - колонна

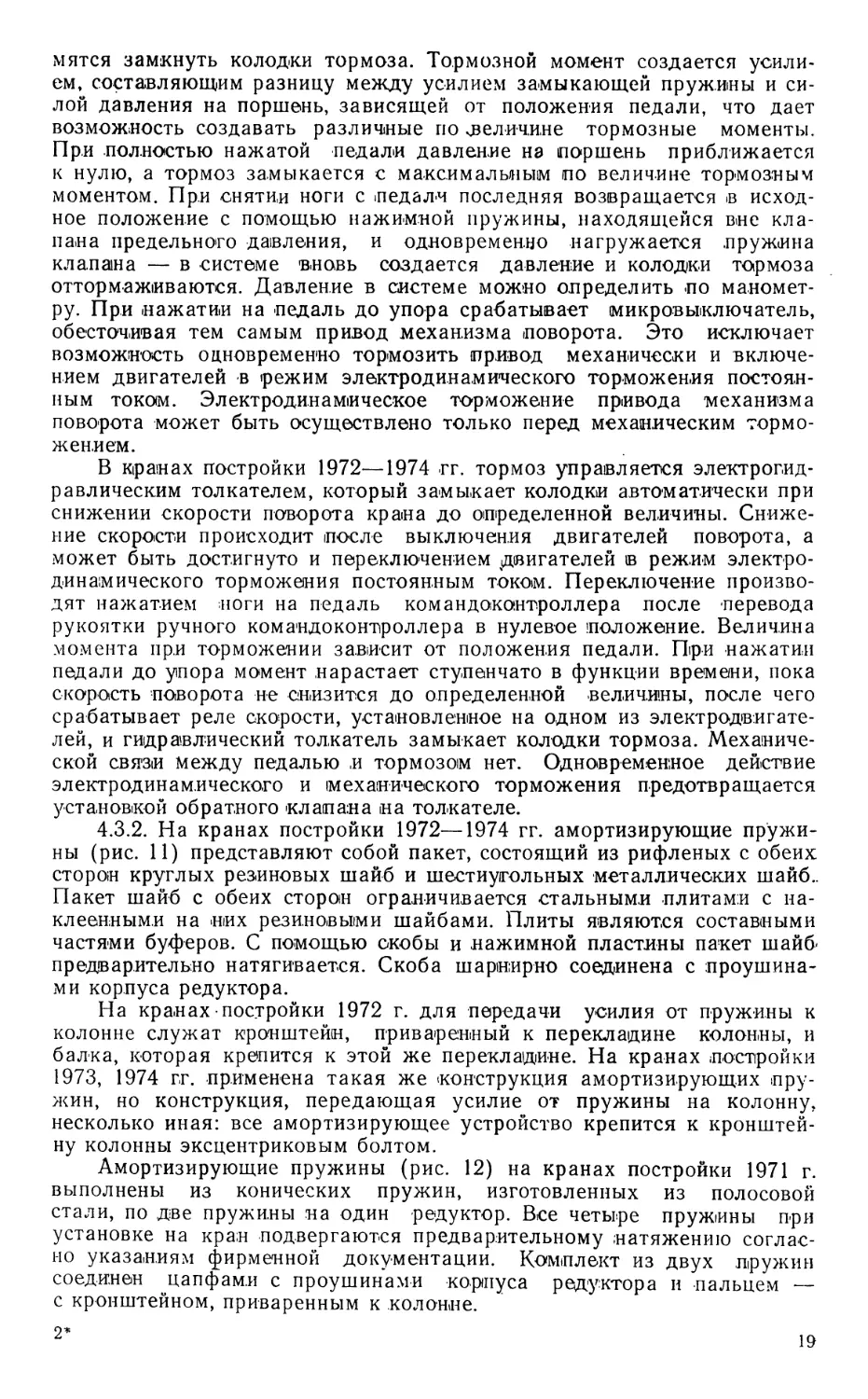

4.3.3. Опорно-поворотное устройство крана состоит лз опоры

колонны, шести поворотных катков и зубчатого венца, закрепленного на

портале крана.

|Рис. 13. Опора колонны:

/ — колонна; 2 — верхняя часть опоры; 3 — роликоподшипник

радиальный; 4 — нижняя часть опоры; 5 — роликоподшипник

аксиальный; 6 — кольцо промежуточное; 7 — портал

Опора колонны (рис. 13) установлена между балкам/и портала и

нижней кромкой колонны. Опора состоит из нижней и верхней частей,

промежуточного кольца,

самоустанавливающихся радиального

и аксиального

роликоподшипников, передающих горизонтальные

и вертикальные усилия от

поворотной части на портал. Нижйяя

часть опоры болтами крепится к

порталу, а на верхнюю часть

свободно опирается колонна.

Поворотные катки,

предназначенные для передачи

горизонтальных усилий от колонны на

портал, закреплены на колонне и

опираются на опорный круг,

являющийся составной частью

портала. Передние катки объединены

попарно в две балансирные

тележки, а два задних катка

смонтированы на опорных стойках.

Расположение катков в плане

приведено на рис. 14.

Балансирные тележки и

катки (рис. 15) расположены на

эксцентриковых осях, имеющих

рычаги для осуществления

регулирования катков. Для фиксации

катков в нужном положении

имеются натяжные устройства, которые одним концом крепятся к рычагу

эксцентриковых осей, а другим — к колонне. Опорами катков служат

самоустанавливающиеся роликоподшипники.

Рис. 14. Расположение поворотных катков:

/ — балансирная тележка; 2 — натяжное

устройство; 3 — опорная стопка с катком; 4 —

опорное кольцо; 5 — колонна

23

4J

4

Рис. 15. Устройство поворотных катков:

а — балансирная тележка; б — опорная стойка с катком:

/ — стойка; 2 — рычаг; 3 — балансир; 4 — корпус катка; 5 — роликоподшипник.;5 — втулка; 7 — эксцентриковая ос

8 — ось

в-в

Вид А

6-6

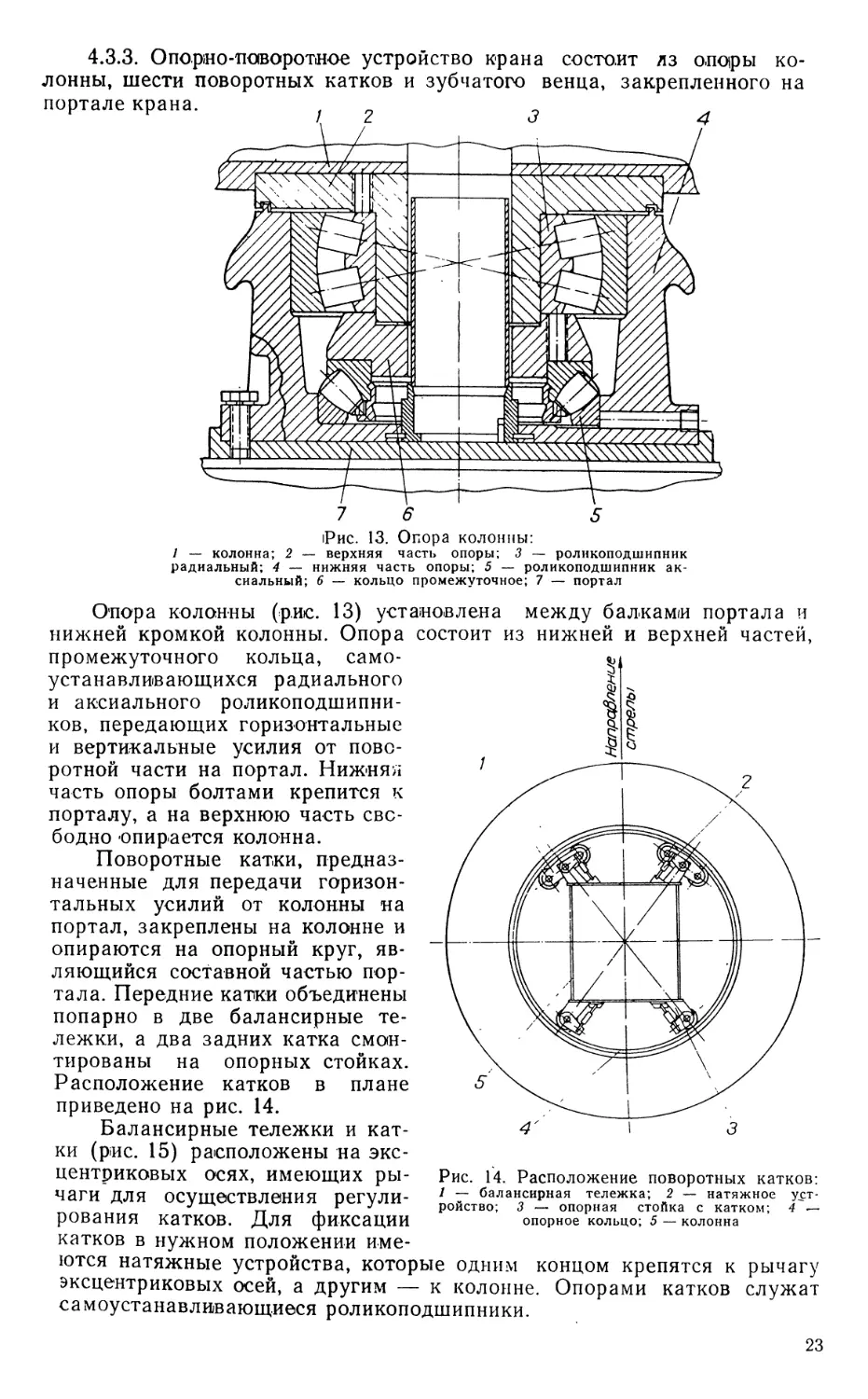

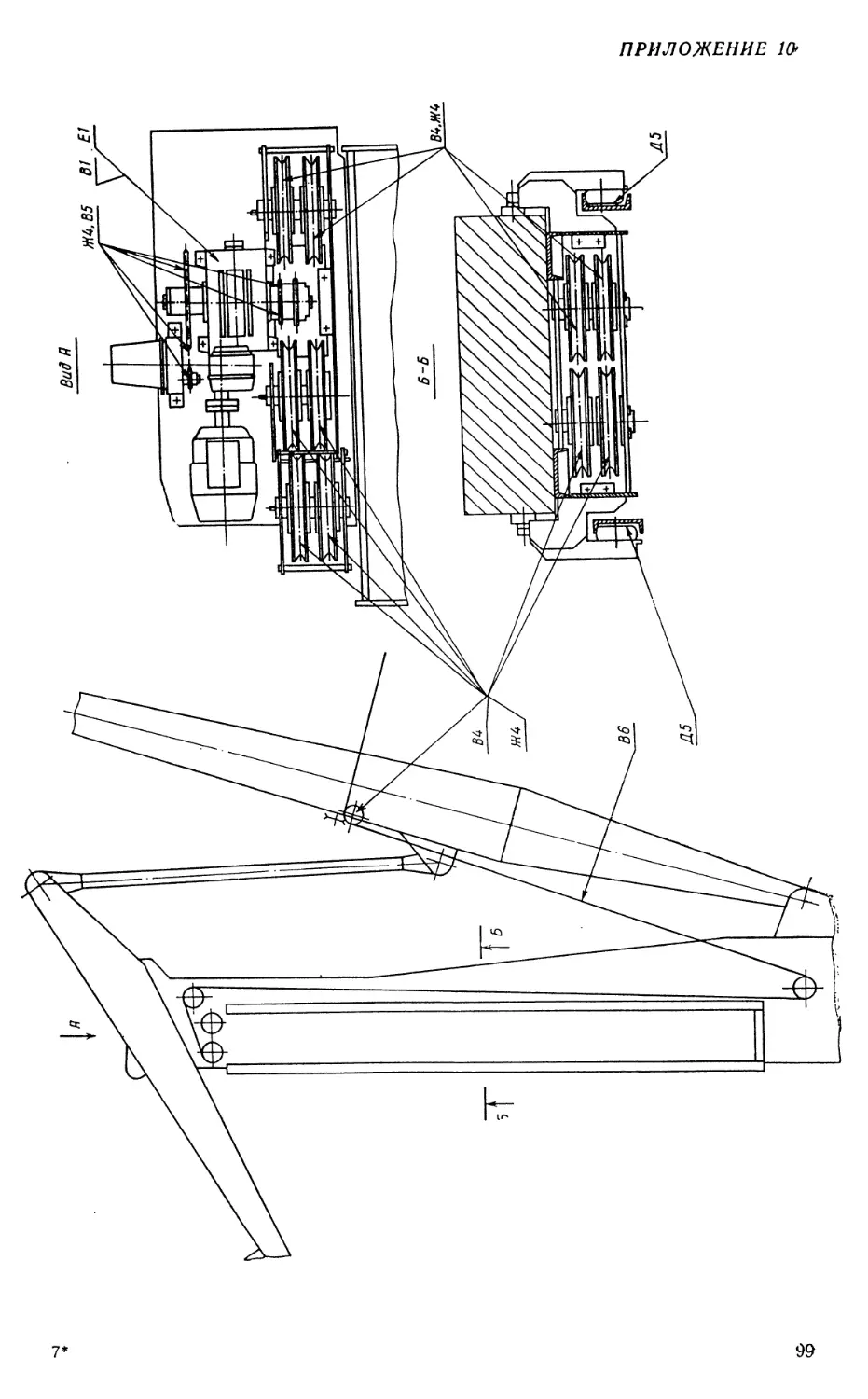

Рис. 16. Механизм изменения вылета стрелы:

J — рейка; 2 — конечный выключатель; 3 — вал-шестерня; 4 — колонна крана; 5 — опора редуктора; 6 — тормозной двигатель; 7 — рама; 8, 12 -*•

муфты; 9, 11 — тормоза; 10 — редуктор; 13 — приводной двигатель

ю

Ф

Все поворотные /катки должны быть установлены так, чтобы они

.передвигались по середине «рабочего кольца опорного круга и

прилегали к нему.

4.4. Механизм изменения вылета стрелы

Механизм изменения вылета стрелы (рис. 16) служит для

перемещения шарни'рно-сочлененной стреловой системы; установлен на

колонне крана выше кабины крановщика.

Привод механизма осуществляется двумя одинаковыми

двигателями с фазовыми роторами, один — приводной, другой — тормозной.

Оба двигателя через втулочно-оальцевые муфты с тормозными

шкивами соединены с быстроходным валом редуктора. Мощности двигателей

и их частота вращения для /кранов постройки 1971—1974 гг. различны.

Редуктор — вертикальный трехступенчатый цилиндрический, с

косыми зубьями. Передаточное число редуктора 63,0. Опорами валов

служат (подшипники качения. Быстроходный вал редуктора — с двумя

выходными /концами. Тихоходный вал редуктора — полый, со шлицами.

Он насаживается на вал-шестерню, входящую в зацепление с зубчатой

рейкой. Корпус редуктора дополнительно крепится к колонне и стойкам

рамы, на которой установлен механизм.

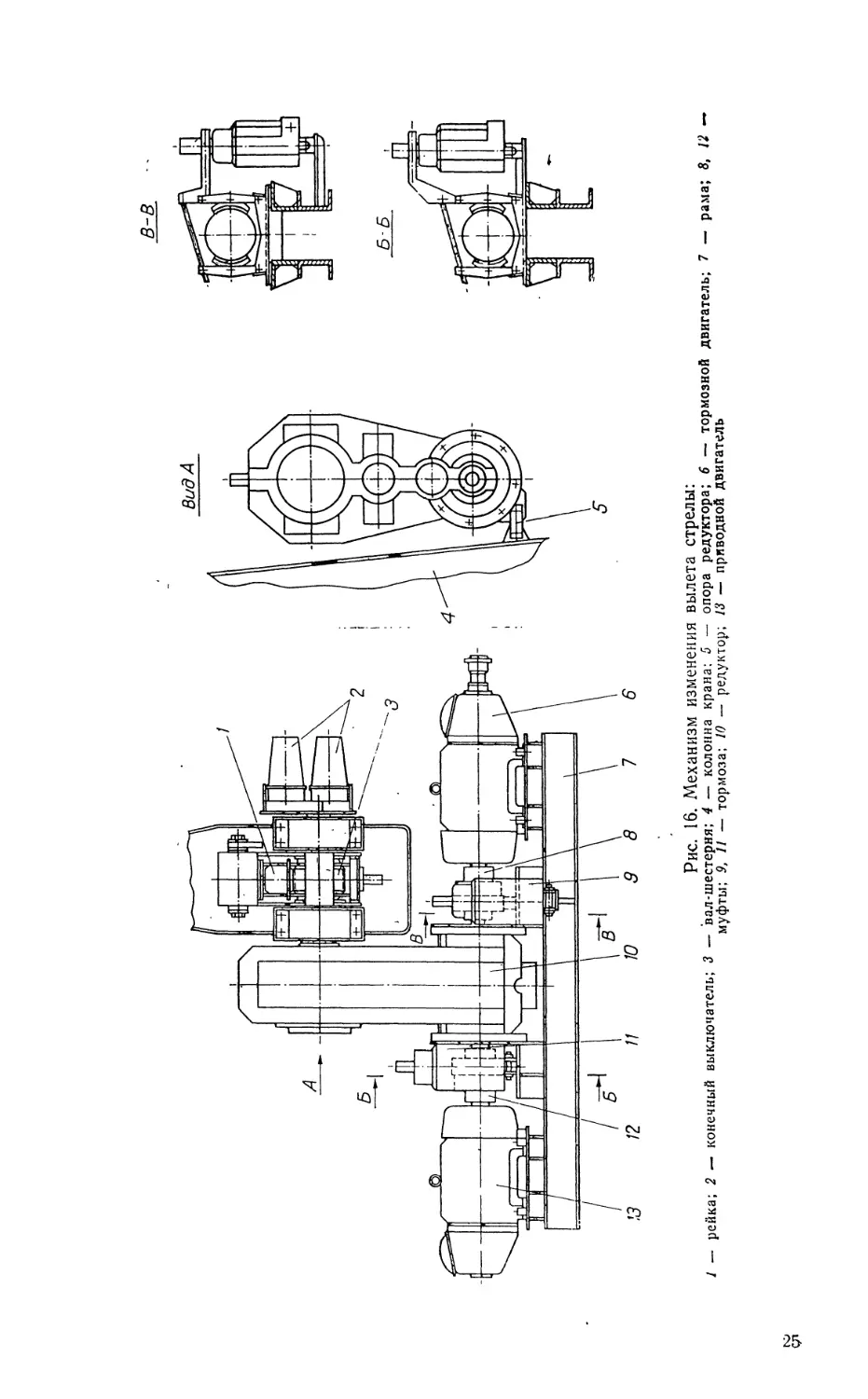

Рис. Ii7. Кинематическая схема механизма изменения вылета стрелы:

1,2 — электродвигатели; 3, 4 — втулочно-пальцевые муфты; 5, 6 — колодочные тормоза;

7—13 — зубчатые колеса; 14 — зубчатая рейка; 15 — направляющий ролик; 16 — стрела;

I—IV —валы

Характеристика двигателей позиций 1 и 2

Год постройки крана

Мощность, кВт

Частота вращения,

0|б/М)И,Н

197,1

1972

1973

1974

14

17

17

20'

П р и м е ч а н и е. Косозубые колеса (позиции 7,

наклона зуба C—15°.

975

970

970

966

9, 10, 11, 12, 13) имеют угол

26

Кинематическая схема механизма изменения вылета стрелы

изображена на рис. 17.

Зубчатая рейка шаршфно -прикреплена к стреле крана. Вал-^шес-

терня, входящая в зацепление с рейкой, опирается на сферические

роликоподшипники, установленные в корпусах, закрепленных на

колонне крана по обеим сторонам рейки. Для обеспечения -правильного

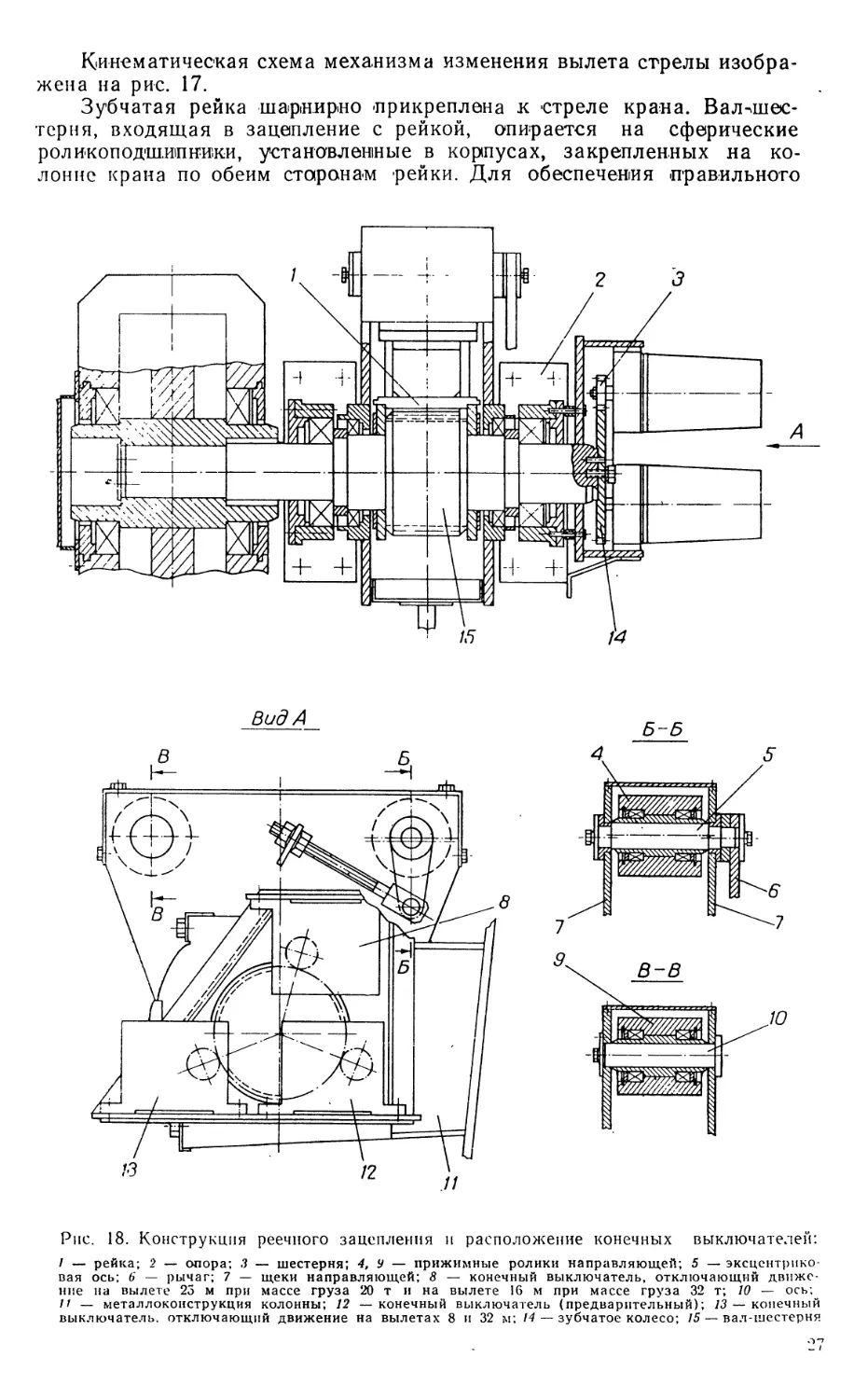

Рис. 18. Конструкция реечного зацепления и расположение конечных выключателей:

/ _ рейка; 2 — опора; 3 — шестерня; 4, У — прижимные ролики направляющей; 5 —

эксцентриковая ось; 6 — рычаг; 7 — щеки направляющей; 8 — конечный выключатель, отключающий

движение на вылете 25 м при массе груза 20 т и на вылете 16 м при массе груза 32 т; 10 — ось;^

// _ металлоконструкция колонны; 12 —конечный выключатель (предварительный); 13 — конечный

выключатель, отключающий движение на вылетах 8 и 32 м; 14 — зубчатое колесо; 15 — вал-шестерня

зубчатого зацепления рейки и вал-шестерни имеется направляющая

с двумя прижимными роликами, опирающимися через подшипники

качения на оси, закрепленные в щеках. Одна из осей — эксцентриковая,

имеющая рычаг для осуществления регулирования зубчатого

зацепления. Щеки через подшипники «качения опираются на вал-шестерню.

Конструкция реечного зацепления изображена на рис. 18.

Торможение механизма осуществляется двумя колодочными

тормозами с электрогидравлическими толкателями. Диаметры тормозных

шкивов 250 мм. Плавность торможения достигается действием

тормозного двигателя, питающегося постоянным током и создающего

динамическое торможение механизма, что приводит к снижению скорости

изменения вылета стрелы.

На механизме установлено три шпиндельных конечных

выключателя (см. рис. 18), которые приводятся в действие шестернями от

зубчатого колеса, закрепленного на торце вал-шестерни. Один конечный

выключатель (главный) предназначен для отключения движения

стрелы на вылетах 8 и 32 м. Второй выключатель (предварительный)

срабатывает на вылетах 9 и 31 м, подключая при этом тормозной

двигатель, снижающий скорость изменения вылета. Таким образом,

конечные положения вылета стрелы достигаются при минимальных

скоростях. Третий выключатель ограничивает изменение вылета стрелы на

вылете 25 м при массе груза 20 т и на вылете 16 м при массе груза

32 т.

Величину вылета стрелы возможно определить по указателю,

установленному в кабине крановщика и приводимому в действие тросовой

системой.

4.5. Механизм передвижения

Механизм передвижения крана состоит из четырех ходовых

тележек с рельсовыми захватами, а также устройств, предотвращающих

столкновение кранов.

4.5.1. Ходовая тележка (рис. 19) состоит из двух трехколесных

тележек — приводной и неприводной, объединенных в одну главным

балансиром. Тележка установлена под ногой портала крана и

крепится к ней с помощью вертикального шарнира, наличие которого

обеспечивает передвижение крана по криволинейным путям и разворот его

на перпендикулярные пути. Вертикальный шарнир соединяется с

главным балансиром тележки траверсой и цапфами.

Балансирная подвеска колес обеспечивает равномерное

распределение нагрузки на все шесть колес тележки. Оси, соединяющие

балансиры приводной и неприводной тележек с главным балансиром,

опираются на подшипники скольжения.

На балансире приводной тележки расположен ее привод (рис. 20),

состоящий из двигателя с фазовым ротором, редуктора и открытой

передачи.

В кранах постройки 1971 —1973 гг. исполнение двигателей — на

лапах. Двигатель с редуктором соединен втулочяо-иальцевой муфтой,

одна полумуфта которой выполнена в виде тормозного шкива

0 250 мм.

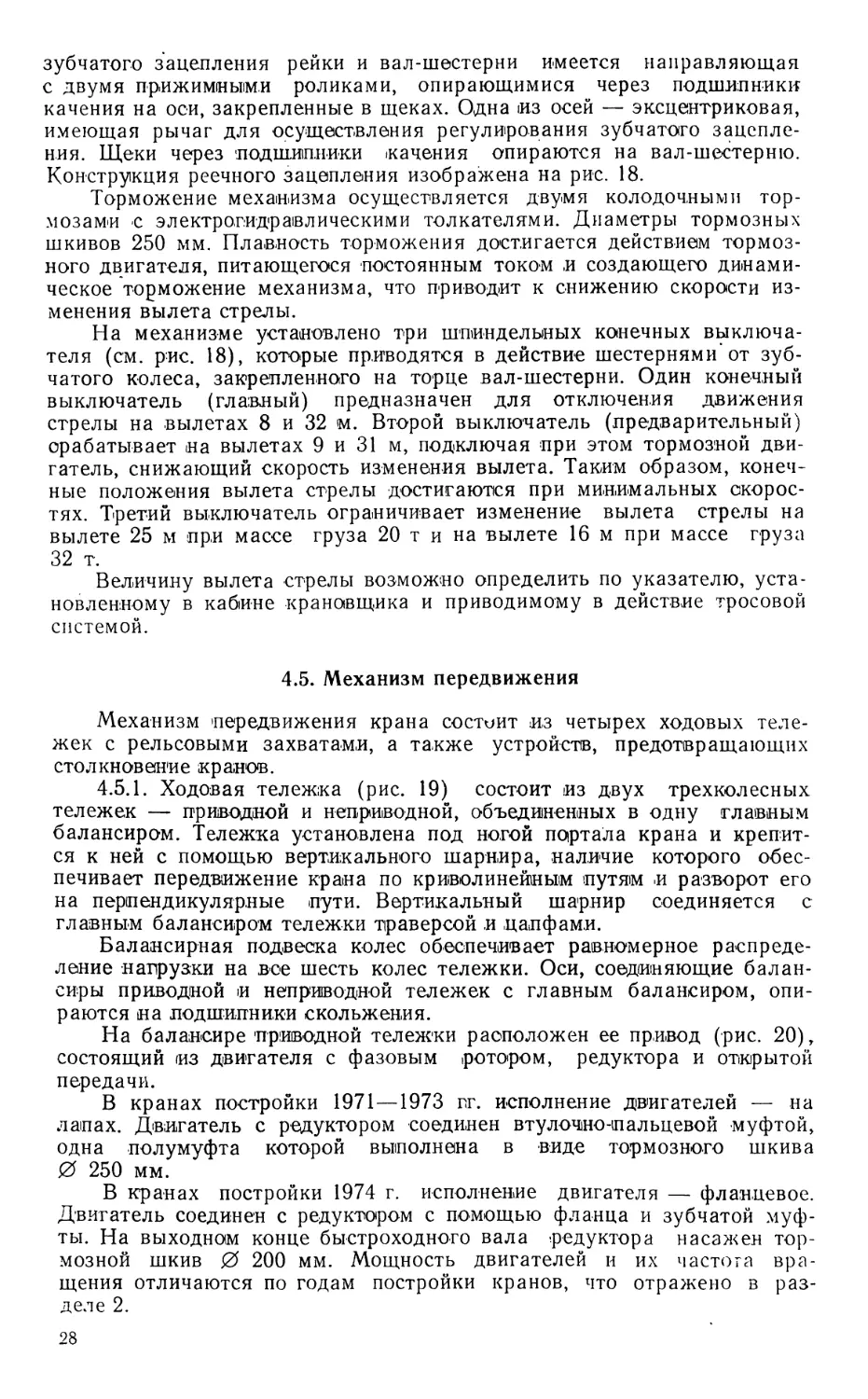

В кранах постройки 1974 г. исполнение двигателя — фланцевое.

Двигатель соединен с редуктором с помощью фланца и зубчатой

муфты. На выходном конце быстроходного вала редуктора насажен

тормозной шкив 0 200 мм. Мощность двигателей и их частота

вращения отличаются по годам постройки кранов, что отражено в

разделе 2.

28

А-А

5-Н

Б-Б

со

Рис. 19. Ходовая тележка механизма передвижения:

а —< для кранов постройки 1971 — 1973 гг.; б — для кранов постройки 1974 г.:

/ - неприводная тележка; 2 - гпавный балансир; 3 - приводная тележка; 4 - центральная смазочная установка; 5 - опорная tvm-

ба с вертикальным шарниром; 6 - траверса; 7 - фланцевый подшипник; 8 — цапфа

а)

j /

ш

1

—

Рис. 20. Привод хо

а — для кранов постройки 1971—1973 гг.;

/ — редуктор; 2 — втулочно-пальцевая муфта с тормозным шкивом;

Редуктор — вертикальный двухступенчатый цилиндрический, с

косыми зубьями. Передаточное число редуктора составляет 12,5. Олорами

валов служат подшипники качения. Выходной конец тихоходного

вала — полый, в него вставляется вал-шестерня, передающая движение

через промежуточное зубчатое колесо на зубчатый венец, который

болтами закреплен на ходовом колесе. Передаточное число открытой

передачи составляет 3,5.

В кранах постройки 1971 —1973 и 1974 гг. применен один и тот же

редуктор, но различного исполнения.

Торможение тележки осуществляется колодочным тормозом с

электрогидравлическим толкателем.

Опорами осей колес служат подшипники скольжения в кранах

постройки 1971—1973 гг. и подшипники качения в кранах постройки

1974 г. Для смазывания подшипников скольжения на каждой

приводной тележке имеется центральная смазочная установка.

Кинематическая схема ходовой тележки механизма передвижения

приведена на рис. 21.

4.5.2. На каждой ходовой тележке механизма передвижения

установлен электромеханический рельсовый захват (рис. 22), связывающий

30

довои тележки:

б — для кранов постройки 1974 г.:

3 — двигатель; 4 — шкив тормозной; 5 — шестерня открытой передачи

тележку с -крановыми путями в нерабочем состоянии крана, тем са.мым

предотвращающий угон крана ветром.

Привод рельсового захвата осуществляется при помощи

фланцевого мотор-редуктора мощностью 0,6 кВт. При вращении вала

мотор-редуктора вращается соединенный с ним винт, .при этом гайка движется

поступательно. При движении гайки вниз пружина, сжимаясь,

перемещает вниз направляющие. При движении направляющих верхние

концы рычагов разводятся в стороны и поворачиваются вокруг осей, что и

приводит к зажиму головки рельса башмаками, прикрепленными к

нижним концам рычагов. При дальнейшем движении вниз гайка

воздействует на конечный выключатель, и электродвигатель отключается.

Раскрытие захвата достигается обратным направлением вращения

вала мотор-редуктора. При этом направляющие, двигаясь вверх,

сводят верхние концы рычагов и разводят нижние концы вместе с

башмаками. При дальнейшем движении направляющих срабатывает второй

конечный выключатель, и двигатель отключается.

Для приведения в действие захвата при отсутствии тока

предусмотрен ручной привод с рукояткой, надеваемой на вал. Чтобы надеть

рукоятку на вал, надо отвести в сторону заслонку, закрывающую выходной

31

to

Рис. 21. Кинематическая схема механизма передвижения:

а — для кранов постройки 1971 —197*3 гг.:

/ — электродвигатель; 2 —- колодочный тормоз; 3 — втулочно-пальцевая муфта; 4—8, 10, 12 — зубчатые колеса; 9, 11, 13 — зубчатые венцы колес;

14—16 — колеса; 1-Х/ — валы;

б — для кранов постройки 1974 г.:

/ — электродвигатель; 2 — зубчатая муфта; 3—7, 9, 11 — зубчатые колеса

конец вала. При этом срабатывает третий конечный выключатель,

который разъединяет цепь питания двигателя захвата. Этим

обеспечивается безопасная работа рукояткой в случае .неожиданного

восстановления электролит амия крана.

О закрытии рельсовых захватов сигнализирует лампа в кабине

управления и на портале, но она загорается только в том случае, если все

четыре захвата закрыты.

Рис. 22. Рельсовый захват:

/ — мотор-редуктор; 2, 5, 11 — конечный выключатель;

3 — рукоятка ручного привода; 4 — направляющая; 6 —

рычаг; 7 — башмак; 8 — пружина; 9 — гайка; 10 — винт

Рельсовые захваты крепятся к тележке шарнир но, причем в кранах

постройки 1971 г. конструкция шарниров болтами закреплена на

корпусе захватов, а в кранах постройки 1972—1974 гг. конструкция шарниров

составляет одно целое с корпусом захвата.

4.5.3. Устройство, изображенное на рис. 23, предотвращает

столкновение кранов, работающих на одном пути, а также с тупиковым упором.

Устройство установлено на двух ходовых тележках и состоит из

рычажного выключателя, переключающей трубы и магнитной пластины. При

наезде одного крана на другой или на тупик труба вдвигается,

нажимает на ролик выключателя, что приводит к размыканию цепей

электродвигателей ходовых тележек, — кран останавливается. Дальнейшее

движение крана возможно только в другую сторону. При этом дейст-

3 Заказ JV« Li.x- 33

вием магнитной пластины труба выдвигается и освобождает ролик

выключателя. Устройства, предотвращающие столкновение, несколько

Рис. 23. Устройство, предотвращающее столкновение

крана:

/ — магнитная пластина; 2 — переключающая труба; 3 —

конечный выключатель

отличаются своими конструкциями по годам постройки кранов, но

принципиальных различий нет.

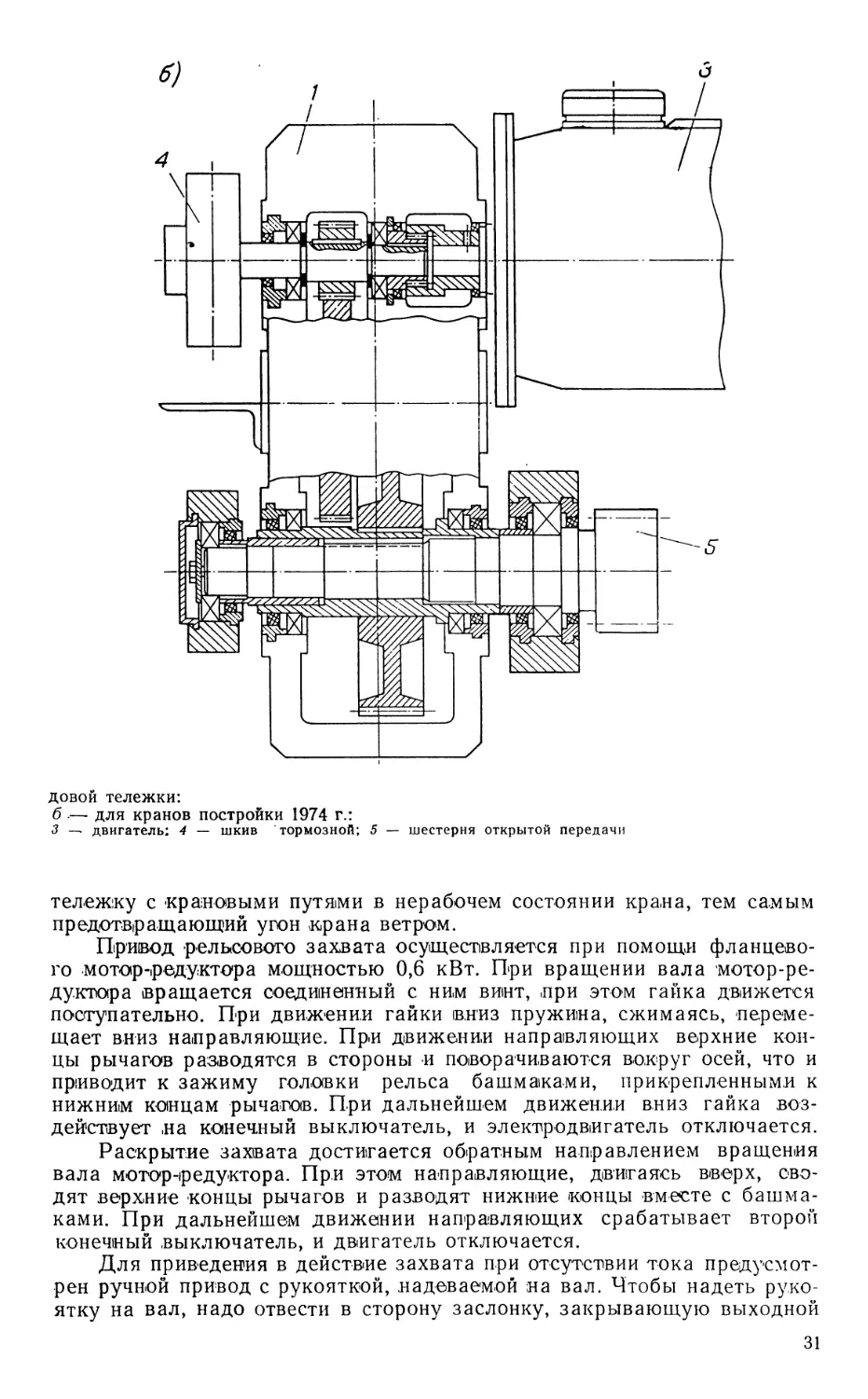

4.6. Кабельный барабан

Для намотки кабеля главного .подвода тока к крану -служит

кабельный барабан (рис. 24), расположенный на верхней части портала. Дли-

34

А-А

Вид Б

кабельный барабан; 5

для кранов постройки 1974 г.:

ось; в — зубчатое колесо; 7 — шестерня; 5 — конечный

выключатель; 9 — портал

на кабеля позволяет крану передвигаться на 50 м в каждую сторону от

места подключения его.

Барабан диаметром 1600 мм установлен на оси, опорами которой

служат подшипники качения. Ось укреплена в опоре, которая с

.помощью болтов присоединяется к порталу. Для того чтобы наматываемый

кабель был постоянно натянут, имеется противовес, соединенный

канатным устройством с барабаном и движущийся вверх-вниз по

направляющей, .прикрепленной к порталу.

Поворотное устройство, шарнирно закрепленное в нижней части

ноги портала, служит для направления кабеля на барабан.! С

кабельным барабаном соединено зубчатое колесо, входящее в зацепление

с шестерней конечного выключателя, предназначенного для отключения

привода механизма передвижения при отъезде крана на максимальное

расстояние, которое допускает длина кабеля.

Кабельные барабаны кранов различных годов постройки

различаются отдельными деталями, а также расположением составных частей,.,

но принципиальных отличий в конструкциях нет.

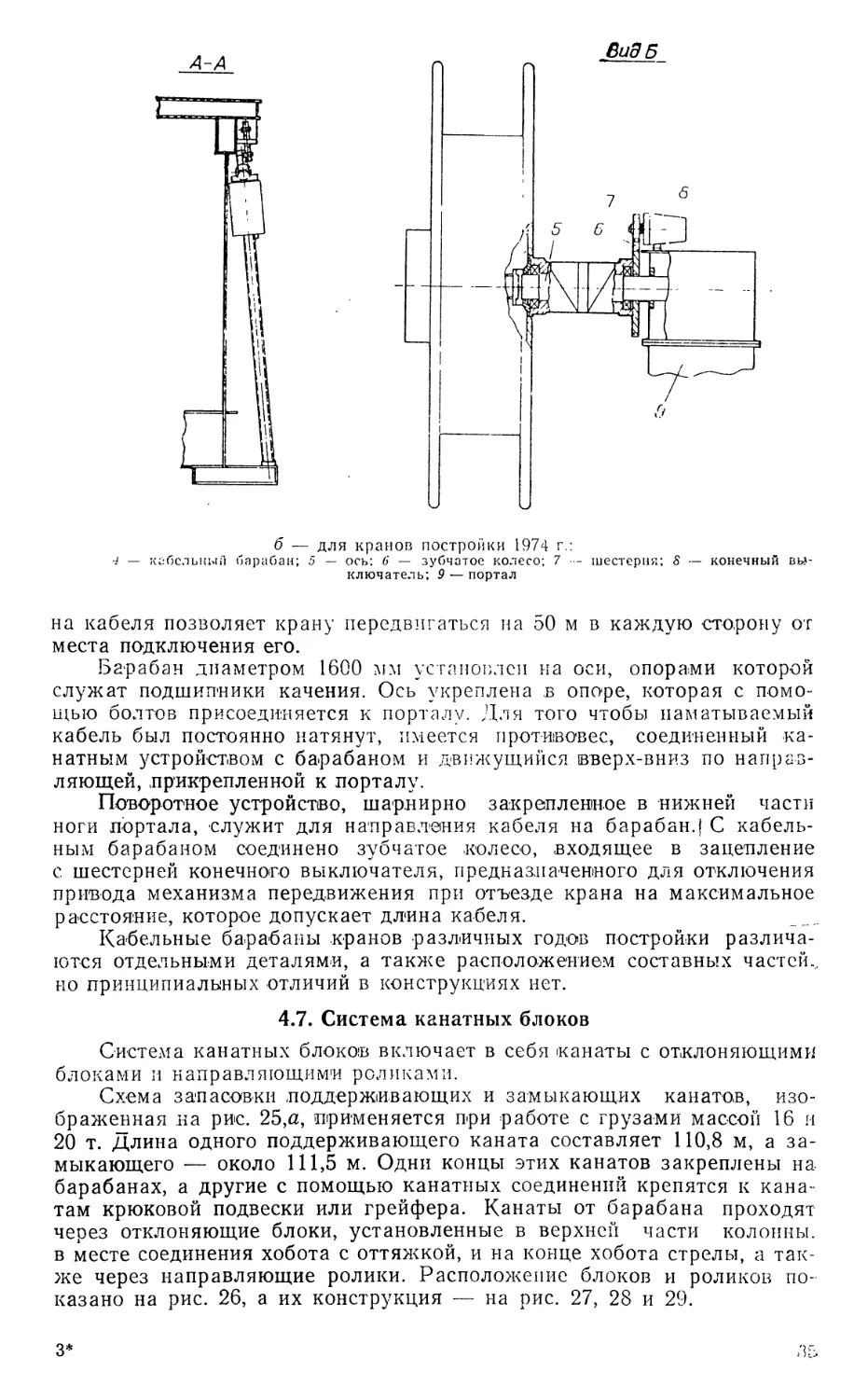

4.7. Система канатных блоков

Система канатных блоков включает в себя канаты с отклоняющими

блоками и направляющими роликами.

Схема запасов-ки поддерживающих и замыкающих канатов,

изображенная на рис. 25,а, применяется при работе с грузами массой 16 и

20 т. Длина одного поддерживающего каната составляет 110,8 м, а

замыкающего — около 111,5 м. Одни концы этих канатов закреплены на

барабанах, а другие с помощью канатных соединений крепятся к

канатам крюковой подвески или грейфера. Канаты от барабана проходят

через отклоняющие блоки, установленные в верхней части колонны.

в месте соединения хобота с оттяжкой, и на конце хобота стрелы, а

также через направляющие ролики. Расположение блоков и роликов

показано на рис. 26, а их конструкция — на рис. 27, 28 и 29.

л ъ

Злмои<ающиц

барабан

Поддерживающий

Замыкающий

барабан

Рис 25 Схема запасовки грузовых канатов:

при работе с грузом массой 16 и 20 т; б — при работе с грузом массой 32

Рис. 26. Система канатных блоков:

(,24 — отклоняющие блоки; 3 — направляющие ролики; 5 — канаты; б — крюковая подвеска

Сведения о канатах, применяемых на кране, приведены в табл. 1.

Блоки — сварные, установлены на подшипниках качения,

снабжены приспособлениями, предотвращающим.'и выпадание каната из ручья

блока.

Хобот

^

Рис. 27. Концевые блоки хобота

ХАРАКТЕРИСТИКИ ФИРМЕННЫХ КАНАТОВ

Таблица

Назначение

Конструкция

5§аГ

С- с- О

ь § «

§§*

о

с 3

н

X

си

к х

я н

X О

¦е-сз о

§ с о

А СО С

3

4

5

6

7

8

о

10

12

13

14

15

Поддерживающий

Поддерживающий

Замыкающий

Замыкающий

Уравнительный

Уравнительный

Грейферный

Грейферный

Дополнительный при

грузоподъемности 32 т

Дополнительный при

грузоподъемности 32 т

Для поворотного

устройства при работе с

электромагнитным

захватом

Для поворотного

устройства при работе с

электромагнитным

захватом

Для кабельного

барабана, 2 шт.

Для электромагнитного

захвата

Для электромагнитного

захвата

6X36

6X36

6X36

6X36

6X36

.6X36

6X36

6X36

6X36

правои свизки

левой свивки

правой свизки

левой свивки

правой свивки

левой свивки

правой свизки

'левой'свивки

правой свивки

6X36 левой свивки

6X36 правой свивки

6X36 левой свивки

6X37

6X317

6X1.37

26

26

26

26

26

1 -26

• •-26...

26

26

26

14

14

10

8

8

110,8

110,8

4,1,1,5 !

«1Ы,5 I

18,0

18,0

22,7

22,7

4,4

4.4

71,0

71,0

43,0

49,7

5.8

43850

43850

43850

43850

4385С

43850

43850

43850"

43850

43850

13200

1320О

5630

ЗЭ00

3860

160

160

160

160

160

160

160

160"

160

160

160

160

160

1 160

160

7,6

7,6

7,6

7,6

7,0

7,0

7,6

9,2

9,2

гиз

.1.1,3

9,5

18,6

.18,6

38

После перезапасовки этих же канатов то схеме, изображенной на

рис. 25,6 -г- с использованием уравнительных блоков на конце хобота,

можно работать крюковой подвеской грузоподъемностью 32 т. Однако

высота подъема груза при этом снижается на 5 м. Для получения

полной высоты подъема следует заменить грузовые канаты на канаты

длиной 130,5 м каждый.

\ Хобот

блок 5 сборе

Оттяжка

Рис. 28. Блоки в соединении хобота с жесткой оттяжкой

Рис. 29.

Направляющий ролик

4.8. Грузозахватные устройства

А А

Рис. 30. Крюковая подвеска грузоподъемностью 20 т:

1 — уравнительный канат; 2 — ось; 7 -- балансир;

4 — блок: 5 — щека; 6' — крюк; 7 — траверса

39

Грузозахватные устройства,

применяемые на кранах, включают

крюковые подвески грузоподъемностью 20

и 3!2 т, грейфер и электромагнитный

захват с устройствами для установки

его на кране и разворота траверсы

захвата.

Подвеска (рис. 30) для подъема

грузов массой до 20 т состоит из

крюка, установленного на траверсе в

подшипниках качения, двух

блоков, установленных между щеками

подвески, балансира и двух

уравнительных канатов.

Блоки опираются «а подшипники

скольжения.

Для подъема грузов массой 32 т

применяется подвеска, изображенная

на р.ис. 31. Подвеска состоит из

двурогого крюка, вращающегося в

подшипниках качения, и четырех сварных

блоков, установленных на

подшипниках качения.

Рис. 31. Крюковая подвеска

грузоподъемностью 32 т:

/ — защитный щит; 2 — траверса; 3 —

крюк; 4 — блок; 5 — ось; 6 — щека

40

Рис. 32. Грей

/ — челюсть; 2 — тяга; 3 — головка;

Грейфер — четырехканатный, с открытием челюстей вдоль

направления стрелы. Служит для перегрузки угля при максимальной круп-*

ности кусков 150 мм и насыпной массе 0,8—0,9 т/м3.

На кранах постройки 1971 г. применен грейфер емкостью 8 м3,.

а на кранах постройки 1972—1974 гг. — емкостью 9 м3. Конструктивных

различий эти грейферы не имеют.

Грейфер (рис. 32) состоит из головки, траверсы, челюстей, тяг и

замыкающего канатного полиспаста. В головке закреплены ось с

четырьмя верхними блоками полиспаста и пальцы для крепления тяг, с

помощью которых головка соединяется с челюстями. В верхней части

головки шарнирно установлена уравнительная траверса, к которой

крепятся круглозвенные овариые цепи, соединяющиеся с

поддерживающими .канатами крана. Цепь .предотвращает изгибание поддерживающего

• Вуд_А_

Канаты условно не показаны

фер:

4 — траверса; 5 — цепь; б — канат

41

ко

е±э

А-А

повернуто

вид 5

Стрела не пои аза на

Вид Г

8-В

повернуто

ш

ш

U

н подо-

рот/Юму

Рис. 33. Электромагнитный захват с устройствами для установки его на кране:

/ — траверса; 2 — натяжная тележка; 3, 5 — направляющие блоки; 4 — кабель и канат; 6 — направляющие; 7 — корпус-тележки; 8 — стрела; 9 —

направляющий ролик; 10 — ходовой ролик

каната в месте прикрепления его к грейферу, а уравнительная

траверса уравнивает длины канатов. В траверсе установлены ось с четырьмя.

нижними блоками полиспаста и пальцы, являющиеся опорами

челюстей.

Канаты замыкающего полиспаста грейфера одними концами

закреплены в уравнительных рычагах, насаженных на одну ось с

нижними блоками, а другими концами соединены с замыкающими канатами

крана. Уравнительные рычаги предназначены для уравнивания длины

замыкающих канатов. Для направления канатов замыкающего

полиспаста служат литые чашеобразные направляющие, установленные

в верхней части головки.

Челюсти имеют сварную листовую конструкцию. В верхней части

челюстей установлены подшипники с зубчатыми секторами.

Зацепление зубчатых секторов гарантирует симметричное движение челюстей.

В челюстях закреплены пальцы для соединения с тягами. При работе

крана с грейфером при включении двигателя замыкающего барабана

на подъем происходит сближение головки и траверсы грейфера, при

этом челюсти его замыкаются.

Электромагнитный захват и устройства для установки его на

кране изображены на рис. 33. Магнитная траверса, к которой подвешены

три грузоподъемных магнита, навешивается на крюк подвески крана.

Подвод тока к магнитам осуществляется кабелем через штепсельное

соединение, находящееся в ящике, укрепленном на траверсе. Кабель от

траверсы идет через направляющие блоки на хобот, затем на стрелу и

вдоль стрелы на кабельную натяжную тележку, а оттуда в верхнюю

часть стрелы. Параллельно кабелю идет стальной канат,

предназначенный для удержания натяжной тележки в случае обрыва кабеля.

Направляющие блоки — двухжелобчатые, установлены на боковых

плоскостях хобота и стрелы, опираются на подшипники качения.

Натяжная тележка служит для постоянного натяжения кабеля во время

работы крана, установлена в направляющих, расположенных на

боковой плоскости стрелы. Тележка состоит из корпуса, в котором

закреплен блок для кабеля и каната, трех ходовых и трех направляющих

роликов.

При снятии электромагнитного захвата с крюка кабель и канат

должны быть отсоединены от траверсы и закреплены на стреле, а

натяжная тележка установлена в крайнее нижнее положение.

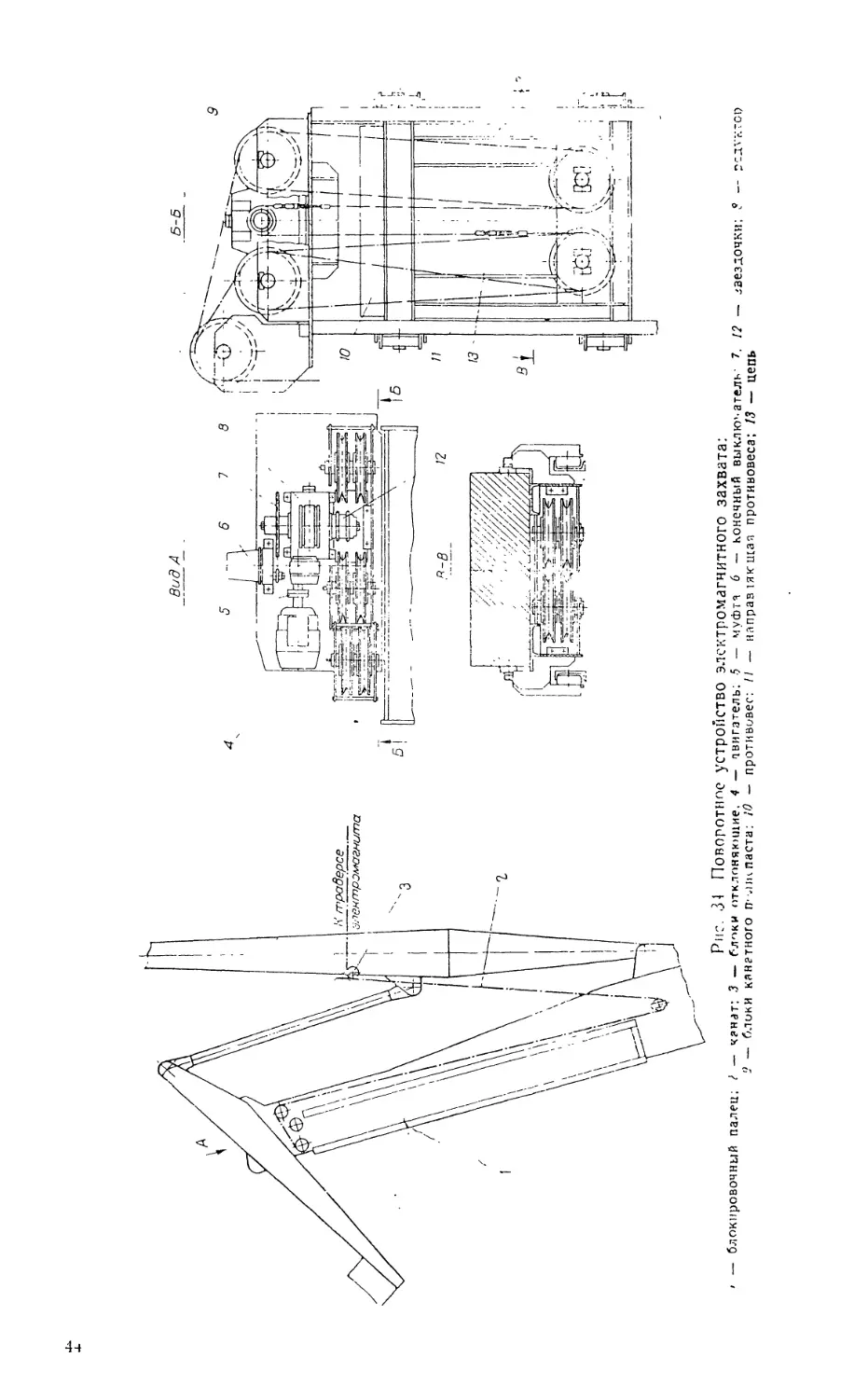

4.9. Поворотное устройство электромагнитного захвата

Установленное на кране поворотное устройство электромагнитного

захвата (рис. 34) предназначено для разворота траверсы захвата в

горизонтальной плоскости на 90°. Разворот производится двумя канатами,

прикрепленными к цепям траверсы. От траверсы канаты направляются

через систему отклоняющих блоков, установленных на стреле и

колонне, и четырехкратный полиспаст к противовесу. Концы обоих канатов

соединены между собой роликовой цепью с шагом 31,75 мм. Схема за-

п а совки канатов приведена на рис. 35.

Противовес массой 3 т, висящий на канатах, удерживает траверсу

в определенном к стреле положении и создает в канатах, .прикреплен-

43

h

Вид А

6-6

U J I /V траверсе

r|A^! J алеитромагнита

^3

Рис. 34 Поворотное устройство электромагнитного захвата:

блокировочный палец; I — к?нат: 3 — блоки отклоняющие; 4 — двигатель; ,5 — муфт* 6 — конечный выключатель- 7. /р _

'J — блоки кянгтного гг. vim паста: Ю — противовес: // — направляй: щая противовеса; 13 — цепь

звездочки; 5 -- ?сду?:тср

*

^?Ъобь,

ных к траверсе, усилие в 10 кН A тс). При увеличении вылета или

опускании груза противовес .поднимается, а при уменьшении вылета

или подъеме груза — опускается. Перемещение противовеса iidohcxo-

дит в направляющих,

выполненных из швеллеров,

закрепленных на колонне

крана.

При необходимости

осуществить разворот

траверсы захвата приводится в

действие -механизм,

состоящий из электродвигателя со

встроенным магнитным

тормозом, -редуктора и цепной

звездочки (ом. рис. 34).

Мощность двигателя

составляет 1,5 кВт, частота

вращения — 960 об /мин.

Двигатель соединен с

редуктором втул очно-пальцевой

муфтой. Редуктор —

двухступенчатый, червячно-ци-

линдричесшй, с

передаточным числом 116, с двумя

в ы ход н ым и к о н ц ами ти хо -

ходиого вала. Опорами

валов редуктора служат ша-

рико- и роликоподшипники. На выходных концах тихоходного зала

размещены звездочки, одна из которых приводит в движение цепь,

соединенную с канатами, создавая, таким образом, разворот траверсы, а

другая передает вращение на конечный выключатель. Конечный

выключатель — шпиндельный, предназначен для ограничения угла разворота

траверсы захвата.

Привод механизма размещен на площадке в верхней части

колонны.

При снятии электромагнитного захвата с крана канаты

поворотного устройства должны быть отсоединены от траверсы, сняты с блоков

и закреплены на крыше машинного помещения, а противовес

застопорен пальцем в направляющих.

Рис. 35. Схема заиасовкн канатов повороикнч)

устройства электромагнитного захвата

5. УСТРОЙСТВО ДЛЯ РАЗВОРОТА КРАНА

НА ПЕРПЕНДИКУЛЯРНЫЕ ПУТИ

Для кранов постройки 1971—1973 гг. устройство для разворота

крана на перпендикулярные пути включает в себя следующие

вспомогательные агрегаты и приспособления:

два гидравлических домкрата с ручным насосом, распределителем

к нему, резервуаром и шлангами;

одну траверсу и две опоры;

клинья.

Устройство для разворота изображено на рис. 36. Траверса,

вставляемая в ногу портала, и опоры (см. рис. 36,а) предназначены для

подъема поочередно каждой ноги. Подъем осуществляется

домкратами, после чего ходовую тележку можно развернуть в нужном

направлении.

45

Грузоподъемность каждого домкрата составляет:

для кранов .постройки 1971, 1972 гг. — 63 т;

для кранов постройки 1973 г. — 100 т.

Для кранов постройки 1974 г. для разворота используется

устройство (см. рис. 36,6), состоящее из:

двух гидравлических домкратов грузоподъемностью по 100 т

каждый с ручным насосом, распределителем, резервуаром и шлангами-

! б)

?Н

_\ 11 ! /

п

ШШ'ШШ^^^^Ш^

Рис. 36. Устройство для разворота крана на перпендикулярные пути:

а — для кранов постройки 1971 —197*3 гг.; б — для кранов постройки 1974 г.:

i — домкраты; 2 — опора; 3 — траверса; 4 — нога портала; 5 — балка; в — штабель шпал;

7 — растяжка портала; 8 — пластина; 9 — верхняя кромка рельса

специальной балки;

металлической пластины размером 20ХЮ0СХЮ00 мм;

штабеля шпал.

Специальную балку устанавливают под серединой растяжки

портала и двумя домкратами поднимают сразу обе ноги портала, после

чего можно разворачивать ходовые тележки. Процесс разворота крана

на перпендикуля.рны-е пути подробно рассмотрен в разделе «Перевод

крана из одной готовности в другую».

6. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

6.1. При эксплуатации крана должны выполняться требования

Правил устройства и безопасной эксплуатации грузоподъемных кранов,

утвержденных Госгортехнадзором, Правил безопасности труда в

морских портах, Драв-ил техники безопасности при эксплуатации

электроустановок потребителей и настоящей Инструкции.

6.2. Ответственность за содержание крана в исправном состоянии и

безопасную его эксплуатацию должна быть возложена на инженерно-

технического работника соответствующей квалификации, в

подчинении которого находится персонал, обслуживающий кран.

46

6.3. К управлению краном допускаются лица, прошедшие

обучение и инструктаж по технике безопасности, сдавшие экзамены

аттестационной комиссии и имеющие соответствующие удостоверения на

право уггравления краном и квалификационную группу по электробезо-

пааности не «.иже 2-й. Управление? краном должно обеспечивать

безаварийную работу и безопасность производства работ по перемещению

грузов.

6.4. Разрешение на пуск в работу крана должно проводиться в

соответствии с требованиями Госгортехнадзора.

6.5. При выявлении неисправностей крана должны быть приняты

меры по их устранению, а в случае необходимости — прекращена

работа краном. Кран не должен допускаться к работе при:

а) истечении срока освидетельствования;

б) невыполнении предписаний органов технадзора;

в) выявлении на кране неисправностей, свидетельствующих об

отсутствии надзора за его техническим состоянием;

г) наличии трещин в ответственных местах металлоконструкций;

д) недопустимом износе крюков, цепей, канатов;

е) неисправности механизма подъема груза или механизма

изменения вылета стрелы;

ж) неисправности тормоза механизма подъема груза или

механизма изменения вылета стрелы;

з) неисправности ограничителя грузоподъемности, ограничителя

высоты подъема, сигнальных приборов и других приборов безопасности,

а также при неисправностях, угрожающих безопасной работе людей.

6.6. Управление краном должно вестись плавно, без резкого

торможения и резких перемен направления движения; значительное

раскачивание груза не допускается.

6.7. Краном возможно перемещать только грузы, масса которых не

превышает грузоподъемности крана на соответствующем вылете.

Масса подъема включает в себя массу грейфера или электромагнитного

захвата.

6.8. Подъем груза, масса которого неизвестна или вызывает

сомнение, запрещается до уточнения его массы.

6.9. Не допускается использовать кран в более тяжелом режиме,

чем указано в паспорте.

6.10. Работа по подъему и перемещению груза двумя кранами

должна проводиться в соответствии с указанием ПТЭ.

6.11. Вход на кран и выход с него во время движения крана

категорически воспрещаются. Вход лиц, имеющих па это право,

допускается после предупреждения об этом крановщика и остановки крана.

Вход на кран и проход по нему разрешаются только по

предназначенным для этого трапам и мостикам.

6.12. При работе на кранах запрещается:

а) подъем и перемещение груза с находящимися на нем людьми;

б) подъем груза, засыпанного грунтом, укрепленного или

примерзшего к основанию, заложенного или зажатого другими грузами,

подвешенного за один рог двурогого крюка, а также находящегося в

неустойчивом положении или в таре, заполненной выше ее бортов;

в) подъем груза с подтаскиванием, если грузовой канат на

участке от стрелы до поднимаемого груза не сохраняет вертикального

положения, а также раскачивание груза для его укладки;

г) применение грузозахватных приспособлений и тары, не

соответствующих по грузоподъемности массе поднимаемою груза;

д) подъем и перемещение груза в случае неправильной его

строповки;

47

е) освобождение крюком крана защемленных стропов и других

грузозахватных приспособлений;

ж) оттягивание груза во время его подъема, перемещения и

опускания; выравнивание положения перемещаемого груза >весом людей, а

также поправка стропов на весу;

з) подъем, перемещение и опускание груза при нахождении людей

под грузом;

¦и) подъем и перемещение краном людей, кроме оказания помощи

пострадавшим;

к) погрузка и разгрузка автомашин при нахождении людей в

кабине;

л) погрузка и разгрузка автомашин, платформ и полувагонов при

нахождении людей в них;

м) отключение приборов безопасности и тормозов механизмов;

и) использование конечных выключателей в качестве рабочих

органов для автоматической остановки механизмов;

о) оставление груза, грейфера, электромагнитного захвата, ковша

и громоздких рам на весу после окончания грузовых работ или на

время перерыва в работе.

6.13. При работе крана с грейфером и электромагнитным захватом:

а) запрещается находиться людям в зоне перемещения грейфера и •

электромалнита с грузом; зона работы электромагнита должна быть

ограждена леерными ограждениями с предупреждающими надписями;

б) запрещается подводить- к грузу сверху или сбоку включенный

электромагнит, электромагнит можно включить только после опускания

его на груз;

в) при обрыве питающего кабеля цепь питания электромагнита

необходимо отключить;

г) допускается выполнение каких-либо работ с электромагнитом

пли около него только при отключенном электромагните и после того,

как произведено его размагничивание;

д) портовые рабочие, рабочие технического обслуживания и

ремонта могут допускаться к выполнению своих обязанностей только в

перерывах работы крана и после того, как грейфер или

электромагнитный захват спущен на грунт и находится в устойчивом положении.

6.14. При подъеме грузов массой до 20 т разрешается совмещение

всех рабочих движений крана. При подъеме грузов массой 32 т

разрешается работа только с одним дополнительным движением: поворотом,

изменением вылета стрелы или передвижением крана.

6.15. Работа крана должна вестись под командой сигнальщиков,

имеющих отличительный жилет оранжевого цвета, с соблюдением

соответствующих указаний ПТЭ.

6.16. При уходе на обеденный перерыв или в других необходимых

случаях крановщик обязан:

а) установить кран в безопасное положение так, чтобы стрела,

противовес, машинное помещение и другие части не могли быть

повреждены при маневрах судов и вагонов;

б) установить стреловую систему на вылете 8 м, повернув ее в

направлении ветра, а пустой крюк привести на максимальную высоту;

в) установить все командоконтроллеры в нулевое положение,

выключить автомат крана и главный выключатель освещения; кабину

крановщика и машинное помещение закрыть на ключ;

г) закрепить кран на рельсовых путях с помощью рельсовых

захватов.

6.17. Для обеспечения безопасной работы крана тщательно

следить за состоянием крановых путей.

48

6.18. Места производства работ по подъему и перемещению грузов

должны быть освещены в темное время суток.

Степень освещенности должна соответствовать установленным

Нормам искусственного освещения морских портов.

6.19. Работа крата должна быть прекращена при недостаточном

освещении места работы, при сильном снегопаде или тумане, а также

в других случаях, когда крано-вщик плохо различает сигналы

стропальщика (сигнальщика) или перемещаемый груз.

---^6.20. В целях пожарной безопасности на крапе должшы быть

соблюдены следующие требования:

а) кран должен быть снабжен углекислотными огнетушителями,

постоянно хранящимися в кабине крановщика и машинном помещении,

и ящиком с песком, установленным в машинном помещении;

б) б случае возникновения пожара крановщик должен

немедленно обесточить кран, сообщить о случившемся в пожарную охрану

через работающих внизу и приступить к тушению;

в) тушение электрооборудования, находящегося под напряжением,

возможно производить углекислотными огнетушителям.и; применение

в этом случае пенных огнетушителей и воды недопустимо;

г) хранение ветоши и смазочных материалов на кране допускается

в плотно закрытых металлических ящиках и сосудах в количествах,

обеспечивающих не более чем 3-дневную потребность;

д) использованная ветошь должна удаляться с крана каждую

смену.

7. ПОРЯДОК УСТАНОВКИ И ПОДГОТОВКА К РАБОТЕ

7.1. Кран устанавливается на рельсовые крановые пути, укладка и

содержание которых производятся в соответствии с Правилами

устройства и безопасной эксплуатации 'грузоподъемных кранов и ПТЭ.

При укладке рельсовых крановых путей в соответствии с

требованиями фирменной документации должны быть соблюдены следующие

условия:

допускаемый поперечный уклон пути 1:2000;

допускаемый продольный уклон пути 1:2000;

отклонение в расстоянии между осями крановых рельсов ±8 мм;

минимальный допускаемый радиус кранового пути 150 м.

При подготовке к работе необходимо тщательно осмотреть

крановые пути «и убедиться в том, что они чистые и не замаслены, а

крепления рельсов не ослаблены.

7.2. Монтаж крана на месте его установки должен выполняться

в соответствии с фирменной документацией на монтаж.

7.3. Кран должен быть установлен так, чтобы при подъеме груза

исключалась необходимость предварительного его подтаскивания при

наклонном положении грузовых канатов и имелась бы возможность

перемещения груза, поднятого не менее чем на 0,5 м выше

встречающихся на пути оборудования, штабелей грузов, бортов подвижного

состава и т. п.

При передвижении крана по рельсам расстояние по горизонтали

между выступающими частями крана и строениями, штабелями грузов

и другими предметами, расположенными на высоте до 2 м от уровня

земли или рабочих площадок, должно быть не менее 700 мм, а на

высоте более 2 м — не менее 400 мм.

7.4. Для защиты от атмосферных воздействий

металлоконструкция крана, а также наружные необработанные поверхности должны

быть загрунтованы и покрашены, а обработанные поверхности

покрыты смазкой.

4 Зака? № 255

49

7.5. При подготовке к работе вновь смонтированного крана

следует во всех смазываемых частях и деталях проверить наличие смазки.

Следует отметить, что редукторы всех механизмов поступают на

монтаж без масла, заполнение их маслом в полном объеме должно

проводиться (после завершения монтажных работ. При подготовке к работе

эксплуатируемого крана проверка наличия смазки и добавление ее

должны проводиться в соответствии с указаниями карт смазки.

Перечень марок смазочных материалов и их заправочное

количество приведены в табл. 2 и 3.

Т а 0 л и ц а 2

СМАЗОЧНЫЕ МАТЕРИАЛЫ

Условный

индекс

1

2

3

Наименование, ГОСТ

Масло автомобильное

северное

A3Cn-6(M-4a/6Bi)

Жидкость

гидротормозная (масло ГТН),

J ТУ 6-09^550^-73

Масло касторовое

техническое,

ГОСТ 6757—73**

Вязкость,

Сет

6 при

•Ю0°С

17,3 при

50°С

Температура

застывания,

°С

—412

| —6.3

-н!6

Температура

каплепалеппя,

°С

Заменитель

Масло индустриальное

И-50А*, ГОСТ 2079—75,

температура застывания

—20°С

i

4

5

6

7 '

8

Смазка ЦИАТИМ-201,

ГОСТ 6267—74 I

Смазка графитная

УСсА, ГОСТ 333,3—55

Смазка канатная 39у.

ГОСТ 5570—69

Смазка МС-70,

1 ГОСТ 9762—76***

Масло для

гидросистем высоконагруженных

механизмов (масло ЭШ)

ГОСТ 10Й63-63

Рабочая

температура от —25 до

+50°С

|

20 при

¦5|ГС

—60

150 * |

77

65

80

I

Смазка автомобильная

ЯНЗ-2, ГОСТ 9432—60.

температура капленаде-

ния 150°С. Смазка

ЦИАТИМ-203,

ГОСТ 8773-7,3

Солидол

синтетический — солидол «С»,

ГОСТ 4366—76, с.

присадкой 10% графита П

Солидол

синтетический — солидол «С»,

ГОСТ 4366—76, с

присадкой 10% графита П

Смазка ЦИАТИМ-202,

[ ГОСТ 111110—75

Масло индустриальное

И-20А, ГОСТ 2^7' — .

температура застьшапин

— 15°С*

* Применять для кранов, работающих при температуре окружающей среды не

ниже —20°С.

**. Применять для смазывания манжет и резиновых изделий гидропривода

тормоза.

*** Применять для смазывания электротехнической установки.

50

Продолжение табл. 2

Условный

индекс !

9

Наименование, ГОСТ

Паста (смазка)

| ВНИИ НП-232,

ГОСТ .14068—68

Вязкость,

Сот

Температура

застывания,

"С

Температура

каплепадения.

Заменитель

Т а 0 л и и а 3

ЗАПРАВОЧНОЕ КОЛИЧЕСТВО СМАЗОЧНЫХ МАТЕРИАЛОВ

Составная часть

Редукторы:

механизм подъема

механизм поворота

механизм изменения вылета

механизм передвижения

Подшипники поворотной колонны

Электрогидравлические толкатели

механизм подъема

механизм изменения вылета

механизм передвижения

механизм поворота

Установка для централизованной

к подшипникам ходовых колес

тормозов:

подачи смазки

Подшипники качения и скольжения

Открытые зубчатые передачи

Канаты

Марка смазочного

материала

Масло автомобильное]

северное

АСЗш6(М-43/6В,),

ТУ 3S10111—75

То же

Жидкость

гидротормозная (масло ГТН),

ТУ 6-09-550—73

Смазка ЦИАТИМ-201,

ГОСТ 6267—74

То же

Смазка графитная

УСсА, ГОСТ 3333—55

Смазка канатная 39у,

1 ГОСТ 5570—69

с ¦

zz *—

civ

5 1 о

С \?. С2

440

124

23

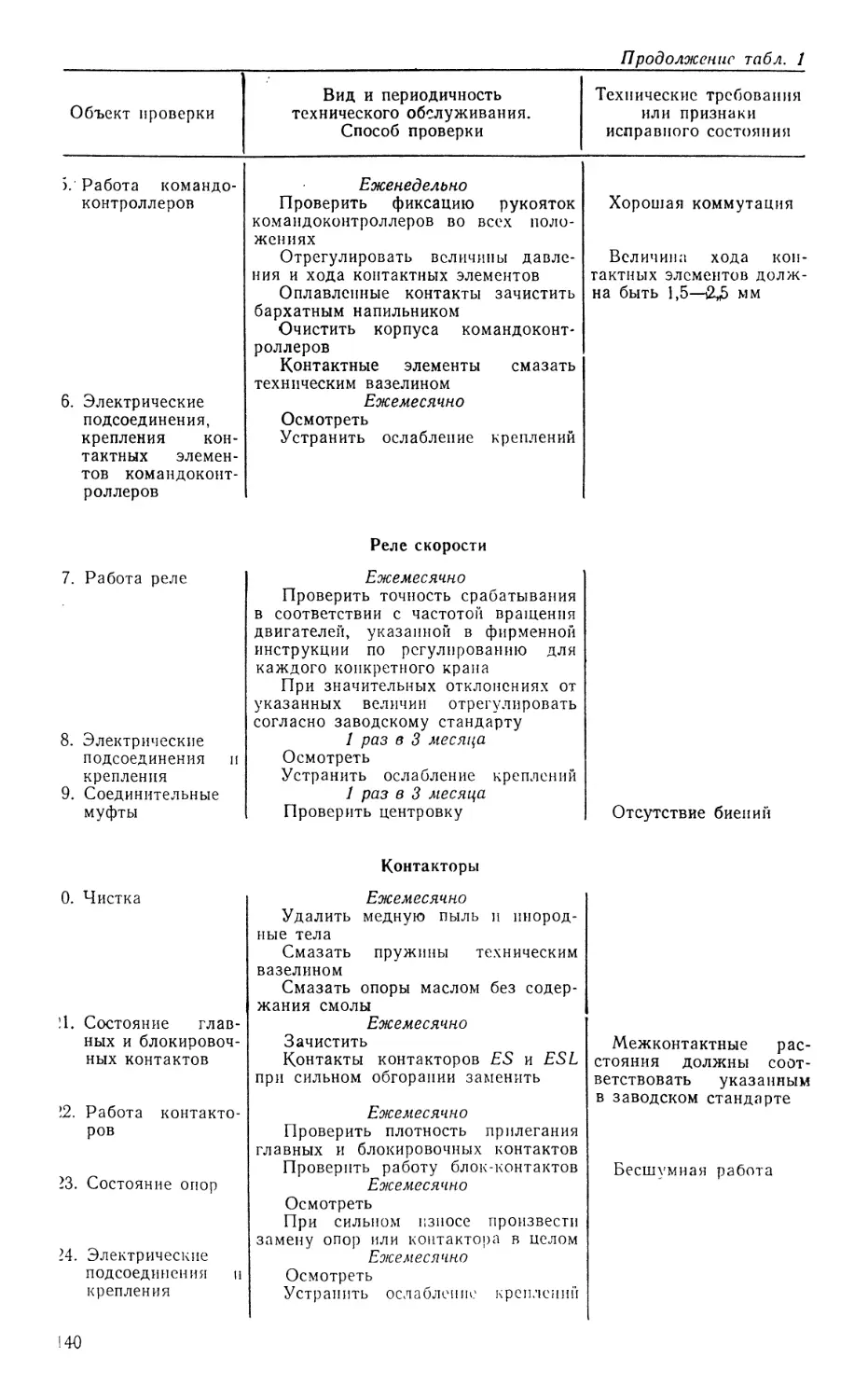

22