Теги: оружие военная техника

Год: 1993

Текст

МИНИСТЕРСТВО ОБОРОНЫ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГУСЕНИЧНАЯ МАШИНА ГМ-569А

И ЕЕ МОДИФИКАЦИИ

ГМ-577А, ГМ-579А

РУКОВОДСТВО

ПО ВОЙСКОВОМУ РЕМОНТУ

ЧАСТЬ П

МИНИСТЕРСТВО ОБОРОНЫ РОССИЙСКОЙ ФЕДЕРАЦИИ

ГЛАВНОЕ АВТОМОБИЛЬНОЕ УПРАВЛЕНИЕ

ГУСЕНИЧНАЯ МАШИНА ГМ-569А

И ЕЕ МОДИФИКАЦИИ

ГМ-577А, ГМ-579А

РУКОВОДСТВО

ПО ВОЙСКОВОМУ РЕМОНТУ

(PC)

ЧАСТЬ II

Технические требования на дефектацию и ремонт

основных сборочных единиц и деталей

569-00.00.000 РС1

МОСКВА

ВОЕННОЕ ИЗДАТЕЛЬСТВО

1993

Редактор Ю,И. Тетеревов

Технический редактор ГТ. Дюкина

Коректор С.Ю. Черкасова

Подписано в печать 28.04.93. Формат 60x90/16. Бумага офсетная. Печать офсетная.

Печ.л. 15 1/2. Усл.печ.л. ^Д^Усл. кр-отт. 15,63. Уч.-изд.л. 13,08. Изд. № 14/5825 (б).

Заказ 5381.

Воениздат, 103160, Москва, К-160

ОГЛАВЛЕНИЕ

Стр.

Введение ................................................... 10

Сборочная единица 569-10.II.000. Установка системы

охлаждения гидроамортизаторов. 569-10.II.040 СБ.

Бачок расширительный ................*........................... 12

Сборочная единица 569-10.22.000. Установка топливной

системы ....................................................... 14

569-10.22.080 СБ. Фильтр ........................•......

568-10.22.161-Б. Пробка ................................. 15

568-10.22.163. Корпус крана ............................

Сборочная единица 569-10.23.000. Установка топливных баков 17

569-10.23.010 СБ. Бак топливный задний .............................

569-10.23.400 СБ. Фланец с фильтром..................... 20

Сборочная единица 569-10.30.440. Установка выхлопной

системы двигателя. 569-10.30.310 СБ. Коллектор .................. 21

Сборочная единица 569-10.31.400. Установка ресиверов и

эжектора автоочистки. 569-10.31.420 СБ. .Ресивер левый.. 23

Сборочная единица 569-10.40.000. Установка системы

охлаждения ...................................................... 25

569-10.40.019 СБ. Коробка термостатов ..................

569-10.40.020-Б СБ. Радиатор водяной..................... 28

Сборочная единица 569-10.41.000. Установка масляной

системы ................................................. • • • • 32

569-10.41.010 СБ. Радиатор масляный ....................

569-10.41.050 СБ. Бак масляный ......................... 35,

569-10.41.110-Б2 СБ. Поддон ............................. 38

569-10.41.750 СБ. Трубопровод обогрева масла ............ 40

569-10.41.810 СБ. Кортус клапана ........................ 42

569-10.41.910 СБ. Фильтр ................................ 44

Сборочная единица‘569-10.52.000. Установка системы

предпускового подогрева двигателя ............................... 45

569-10.52.640 СБ. Горелка с завихрителем ...............

ПЖДЗО-Ю. 15.236-12 СБ. Рабочее колесо ................... 47

1* Зак. 5381

3

Стр.

ПЖД600-Ю.15.0И СБ. Теплообменник с кронштейнами и

патрубками в сборе ................................... 46

ПЖД600-Ю.15.220-П. Корпус нагнетателя .................. 51

ПЖД600-10. 15.230-20. Крыльчатка вентилятора............ 52

ПЖД600-Ю.15.231-01. Улитка нагнетателя ................. 53

ПВД600-10.15.507-Б. Корпус клапана..................... 54

Сборочная единица 569-10.54.010. Установка системы

подогрева воздуха'.................................... 55

569-10.54.191. Корпус ...................................

569-10.54.197. Заслонка .................................

.569-10.54.198. Ось .....................................

Сборочная единица 569-10.61.100. Установка вентиля .......... 56

569-10.63.491. Маховичок ...............................

569-10.63.492. Шпиндель .............:.................. 57

569-10.63.497. Корпус .................................... 58

Сборочная единица 569-10.63.610. Установка системы

воздушного запуска ........................................ 59

569-10.63.550 СБ. Клапан ...............................

569-10.63.560 СБ. Клапан................................ 60

569-10.63.538. Корпус клапана ............................ 61

569-10.63.539. Пробка .................................... 62

Сборочная единица 569-11.00.000. Установка трансмиссии ... 63

569-11.44.360 СБ. Диск тормозной .......................

569-11.44.400 СБ. Диск нажимной .......................... 65

569-11.44.410 СБ. Корпус тормоза ......................... 67

569-11.51.180 СБ. Ступица................................. 68

569-11.31.131. Зубчатка ................................. 70

569-11.31.132. Винт .................................... 71

569-И.31.133. Вал ..................................... 72

569-11.31.134. Опора ..................................... 73

569-И.31.137. Л^фта ...................................... 74

569-II.31.168. Вал торсионный ............................ 75

569-II.31.169. Зубчатка переходная ....................... 76

569-11.44.334. Крышка .................................... 77

569-П .44.414. Кольцо нажимное левое ..................... 78

569-11.44.421. Кольцо опорное левое ...................... 79

569-11.44.426. Отводка левая ............................. 81

569-11.51.176. Венец.................................... ’ 82

569-П.51.287. Болт ....................................... 83

Сборочная единица 569-11.17.ПО. Установка гидропривода

механизма поворота........................................ 84

569-II.17.035. Зубчатка переходная .....................

4

Стр«

569-II.17.056. Зубчатка ............................... 85

569-11.17.066. Зубчатка'............................... 86

Сборочная единица 569-11.62.400. Установка редуктора

стартера-генератора ...................................... 87

569-II.62.270 СБ. Каркас ..............................

569-II.62.П6. Зубчатка............................... 88

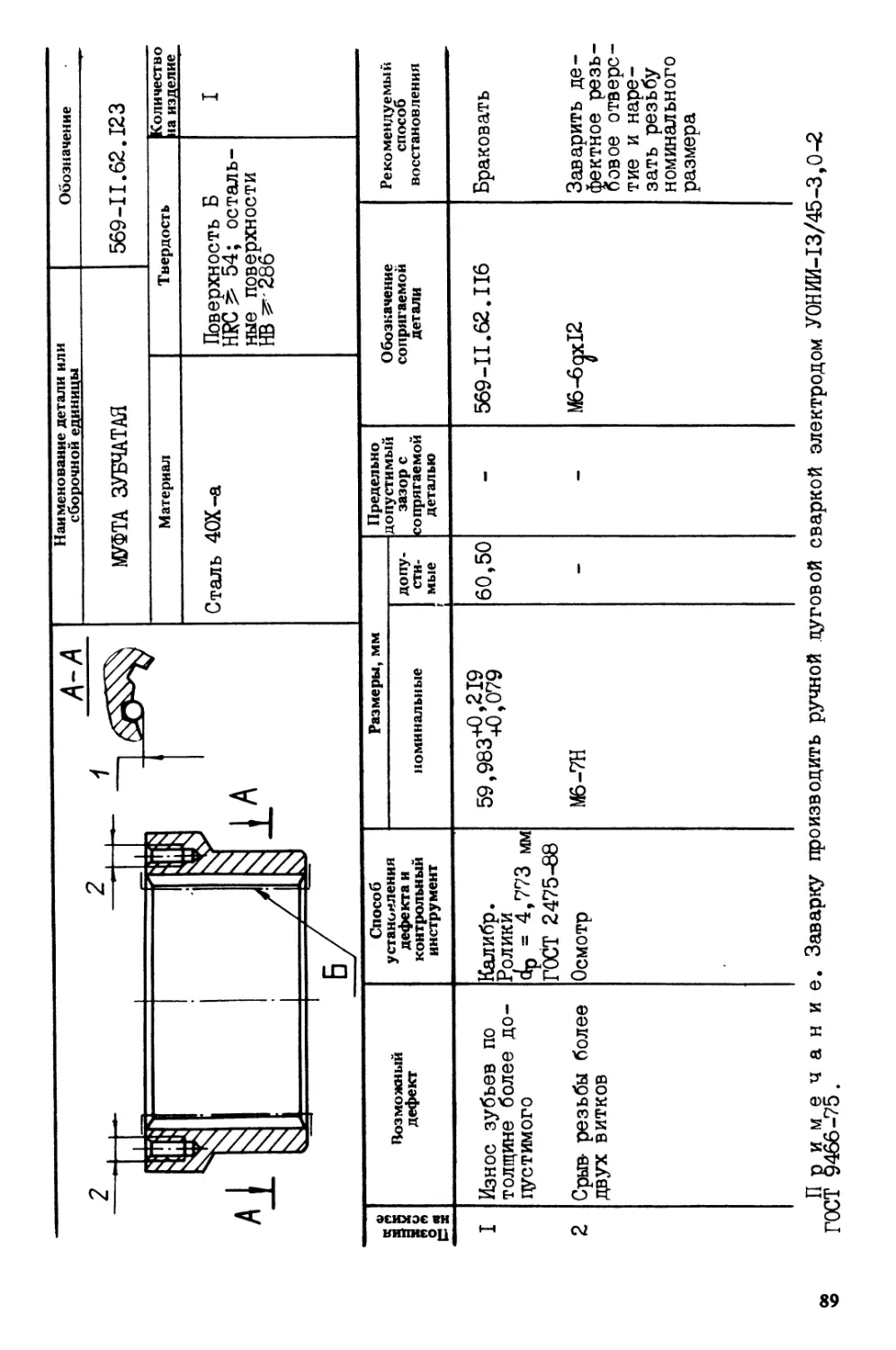

569-11.62.123. Муфта зубчатая ........................ 89

569-11.62.125. Зубчатка .............................. 90

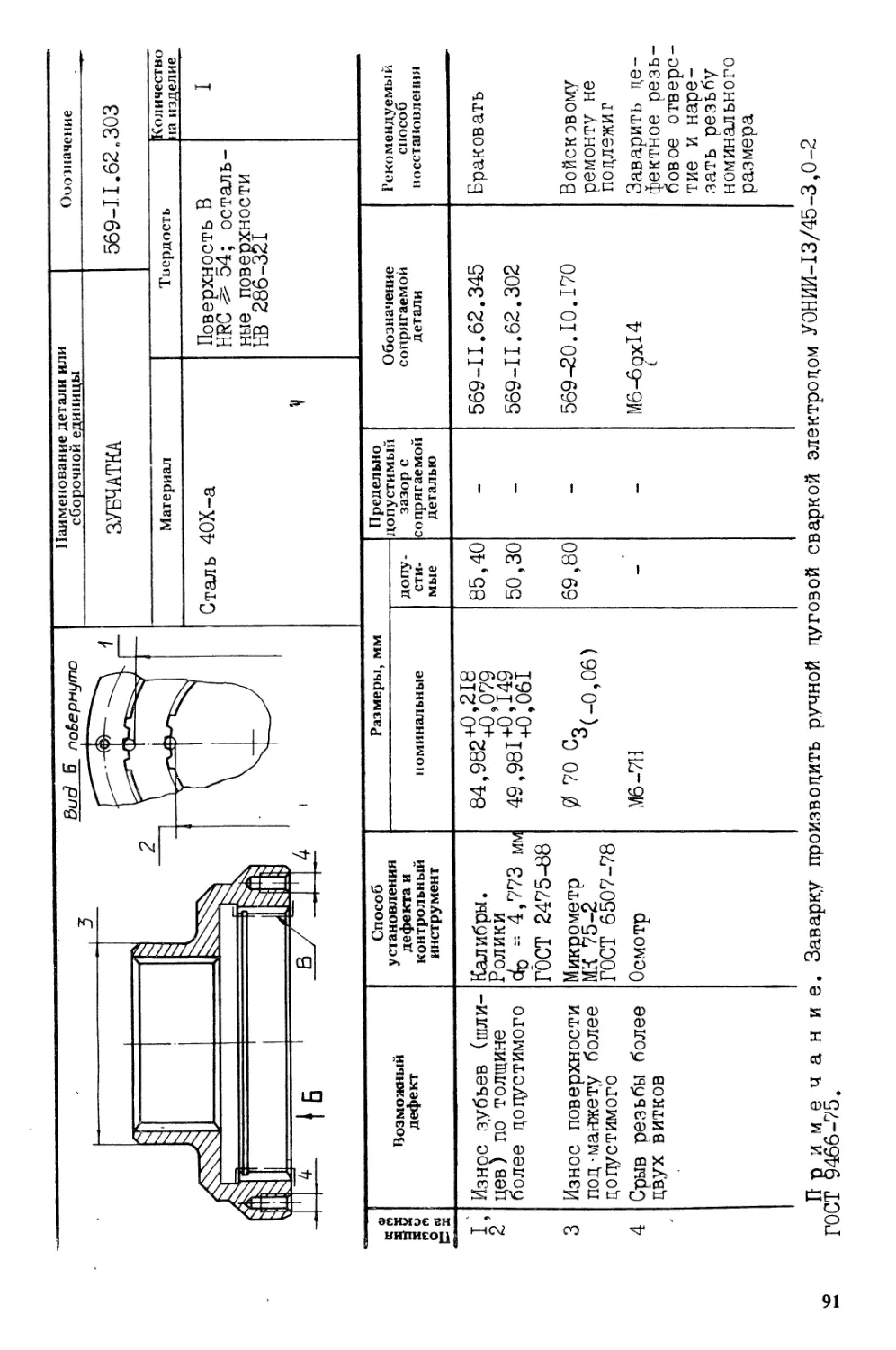

569-11.62.303. Зубчатка .............................. 91

569-П.62.346. Муфта.................................. 92

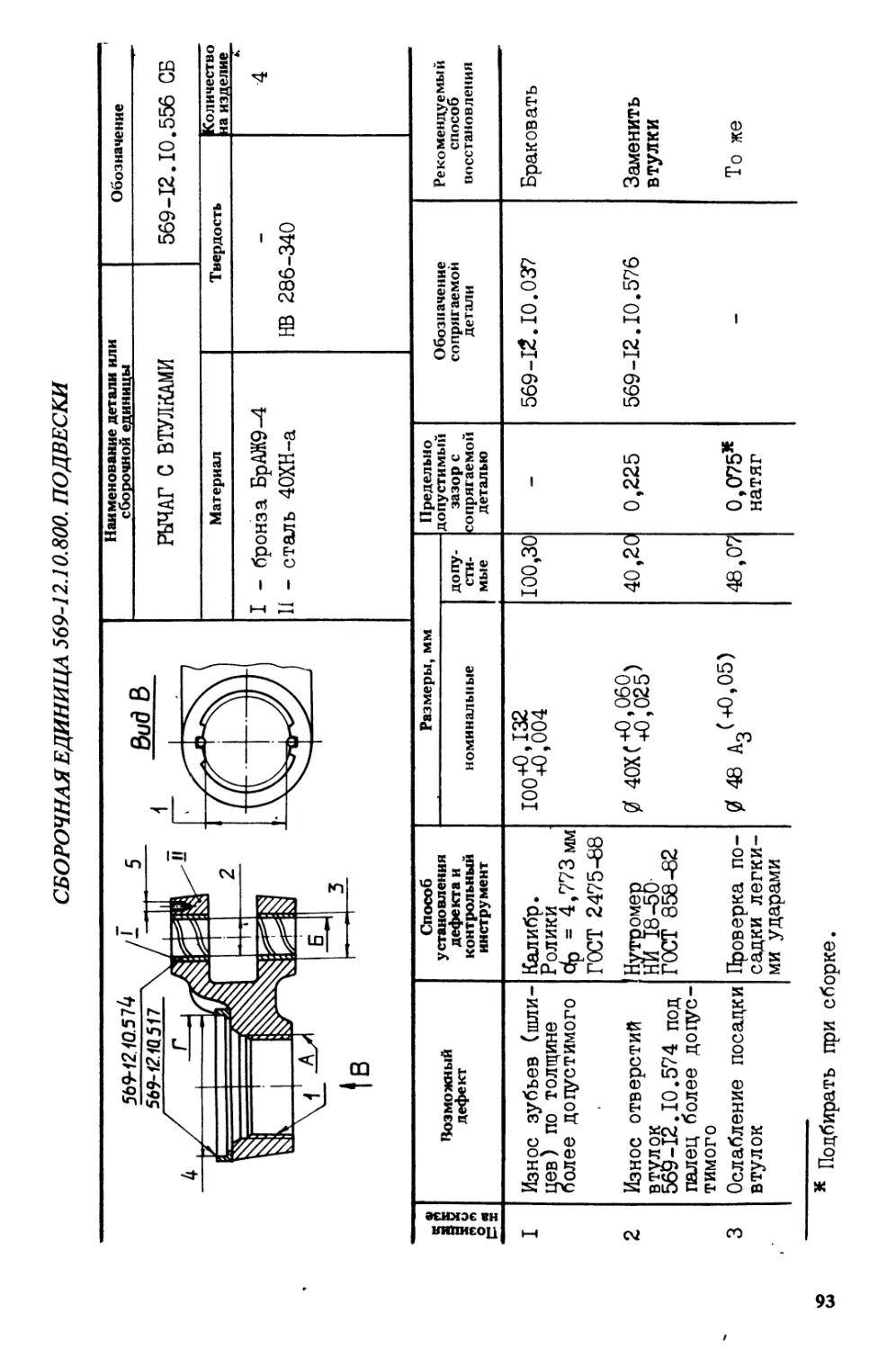

Сборочная единица 569-12.10.800. Подвески ............... 93

569-12.10.556 СБ. Рычаг с втулками ....................

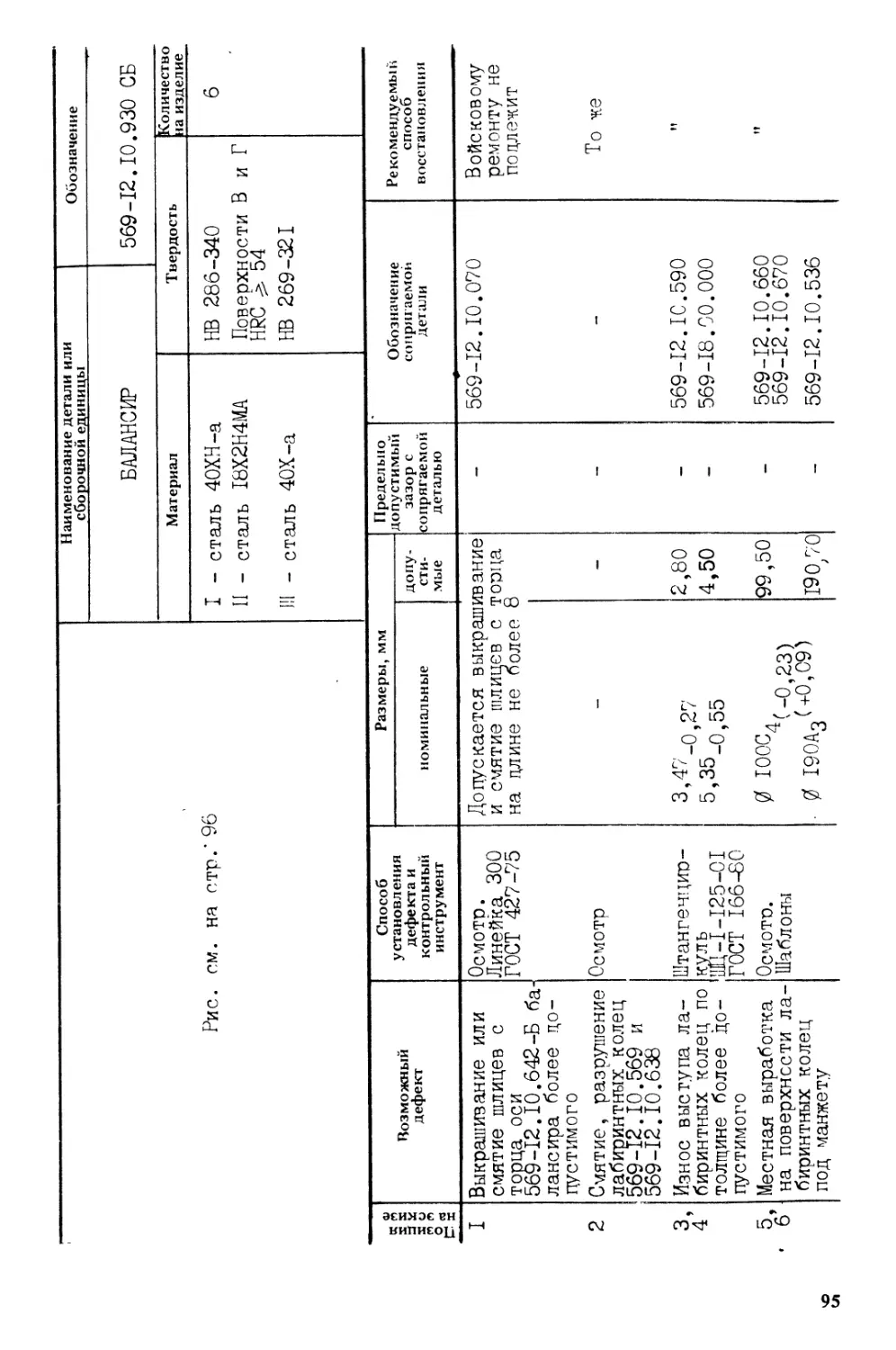

569-12.10.930 СБ. Балансир ............................ 95

569-12.10.940 СБ. Диск с ребордой ..................... 99

569-12.10.070. Вал торсионный ......................... ТОТ

569-12.10.672. Крышка лабиринта ....................... 102

569-12.10.841-Б. Кольцо подшипника.................... ТОЗ

Сборочная единица 569-12.20.000. Установка направляющего

колеса и механизма натяжения ............................. ^4

569-12.20.044-Б СБ. Кривошип ..........................

569-12.20.370 СБ. Диск наружный ....................... 106

569-12.20.053. Рычаг .................................. Ю8

569-12.20.315. Палец рычага......................../... 109

569-12.20.431. Коргус механизма натяжения ............. ТТО

Сборочная единица 569-12.30.НО. Установка поддерживаю-

щего катка .............................................. III

569-12.30.121 СБ. Ось поддерживающего катка с кольцами

и втулками в сборе ....................................

569-12.30.130 СБ. Обод с шиной ........................ ТТЗ

Сборочная единица 569-13.02.010. Привод' управления

тормозами ................................................ ТТ4

569-13.02.070 СБ. Рычаг ...............................

569-13.02.250 СБ. Кронштейн ........................... ТТЗ

569-13.02.430 СБ. Рычаг ...........,................... ТТ6

'569-13.02.480 СБ. Каретка ............................ ТТ7

569-13.02.500 СБ. Вал ................................. ТТ8

569-13.02.510 СБ, Собачка ............................. ТТ9

569-13.02.530 СБ. Вал ................-................ Т20

569-13.02.051. Корпус ...............................Т2Т

569-13.02.064. Ролик................... '............. Т22

569-13.02.069. Валик ... .............................. J23

569-13.02.167. Рукоятку ...............................

5

Стр.

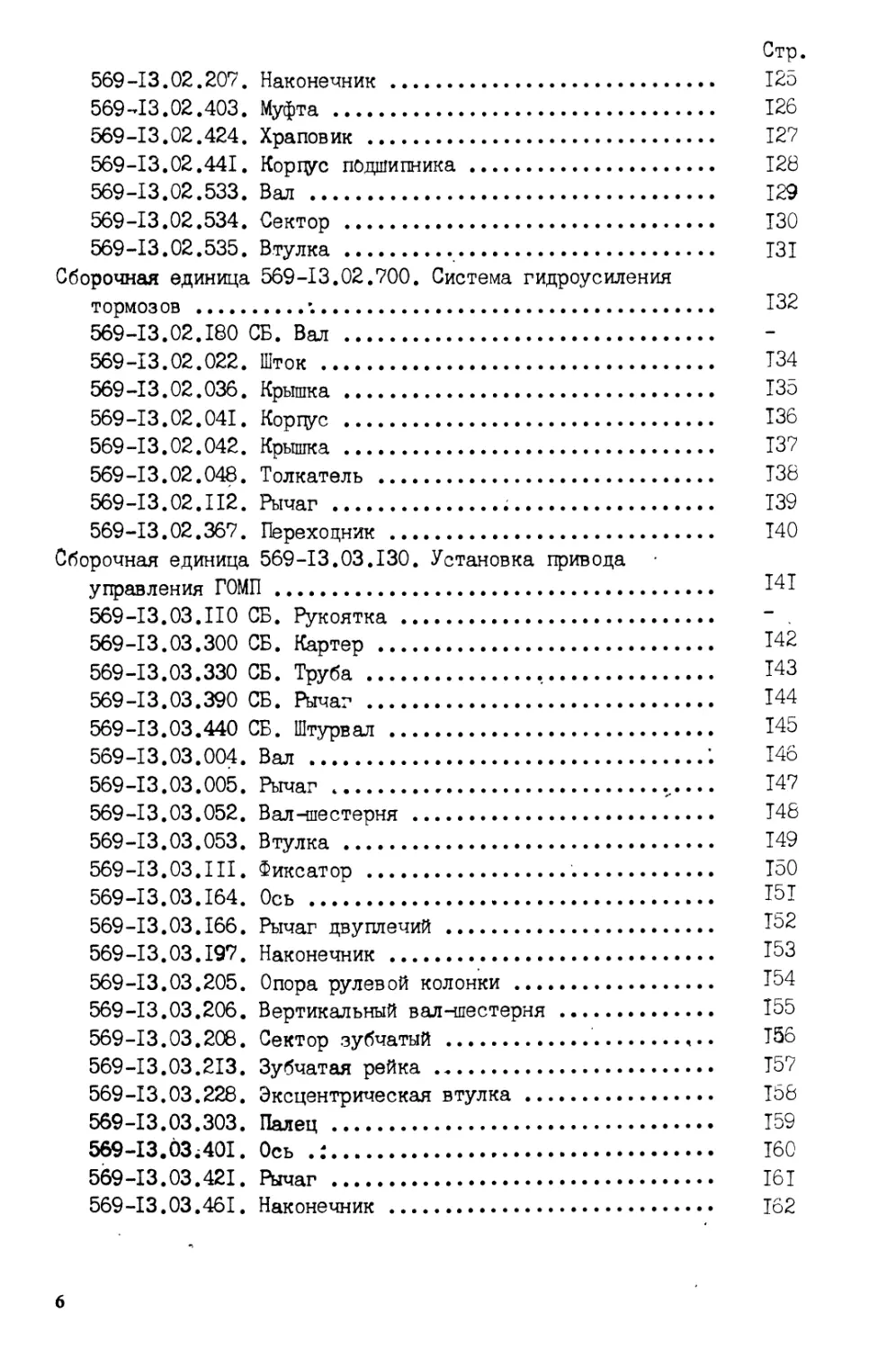

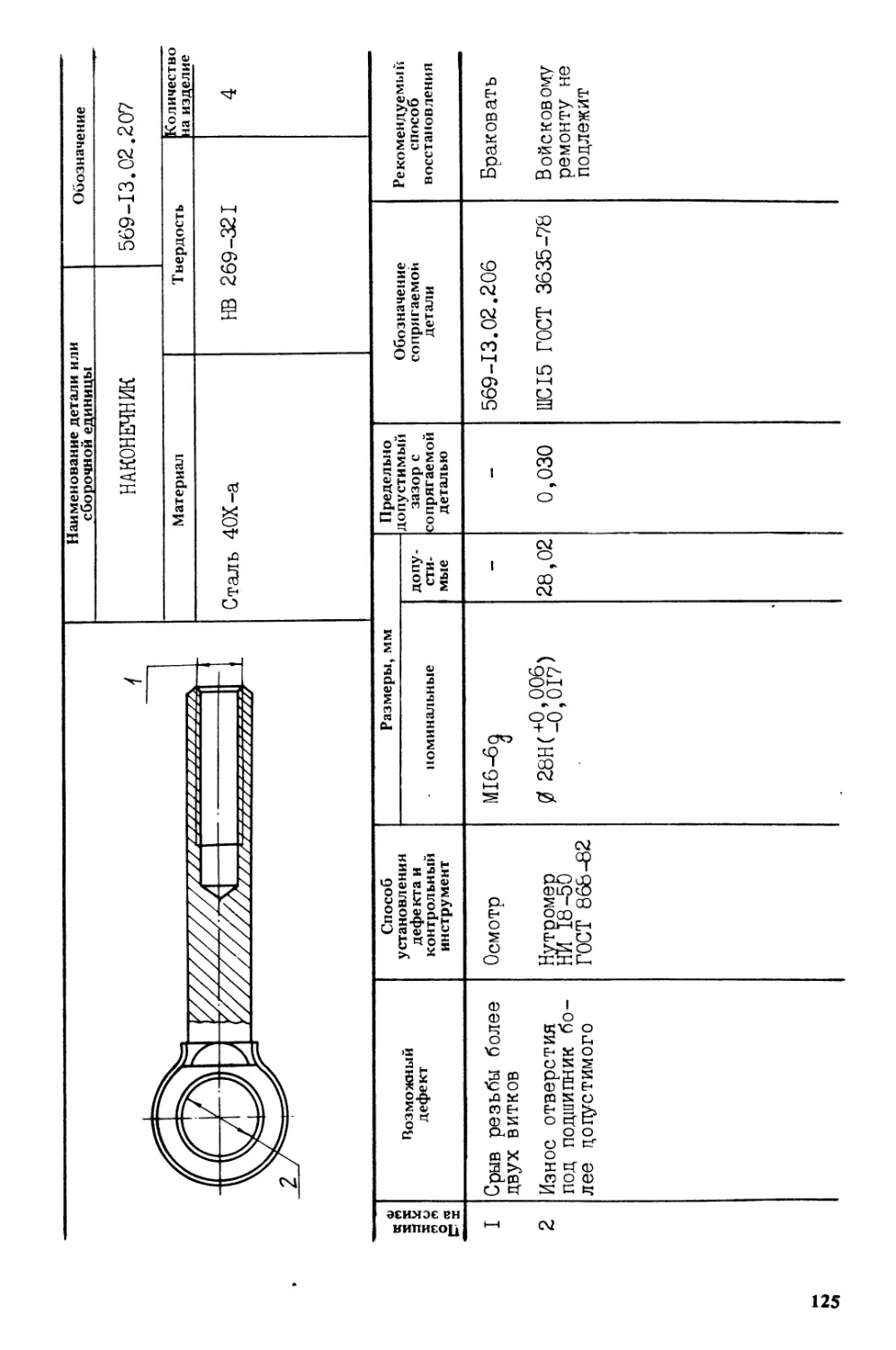

569-13.02.207. Наконечник ................................ 125

569-13.02.403. Муфта ..................................... 126

569-13.02.424. Храповик .................................. 127

569-13.02.441. Корпус подшипника ......................... 128

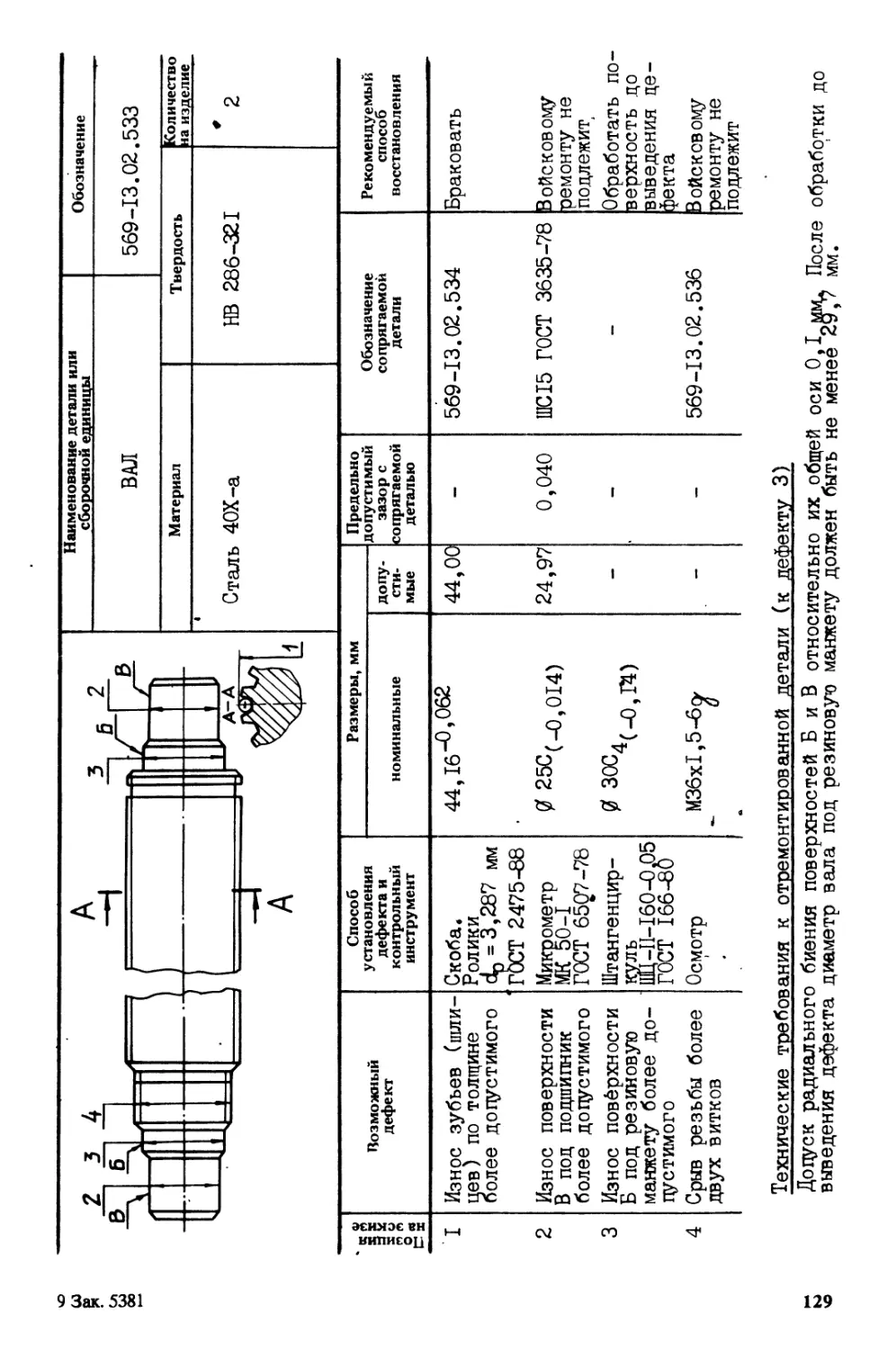

569-13.02.533. Вал ....................................... 129

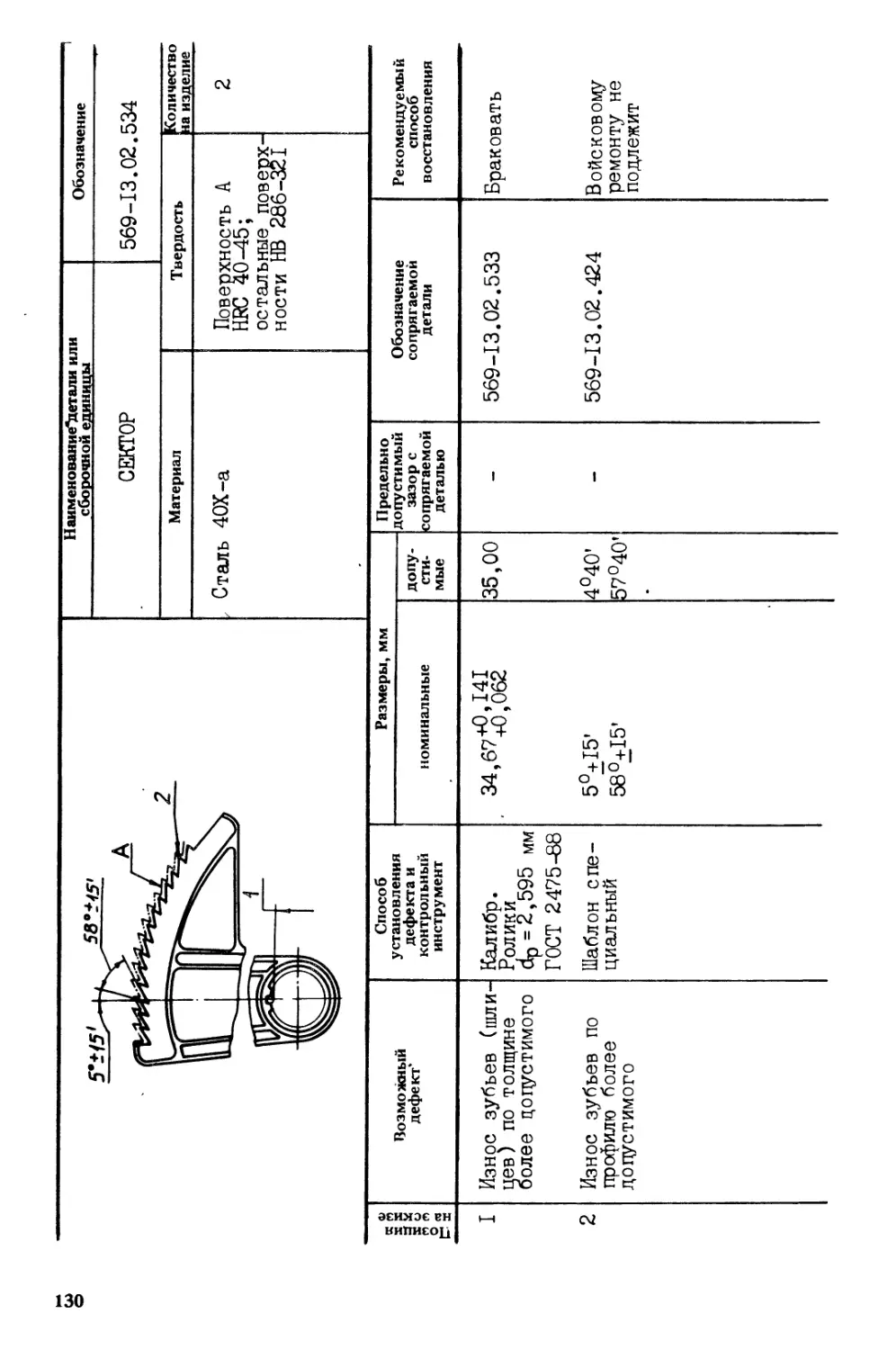

569-13.02.534. Сектор .................................... ТЗО

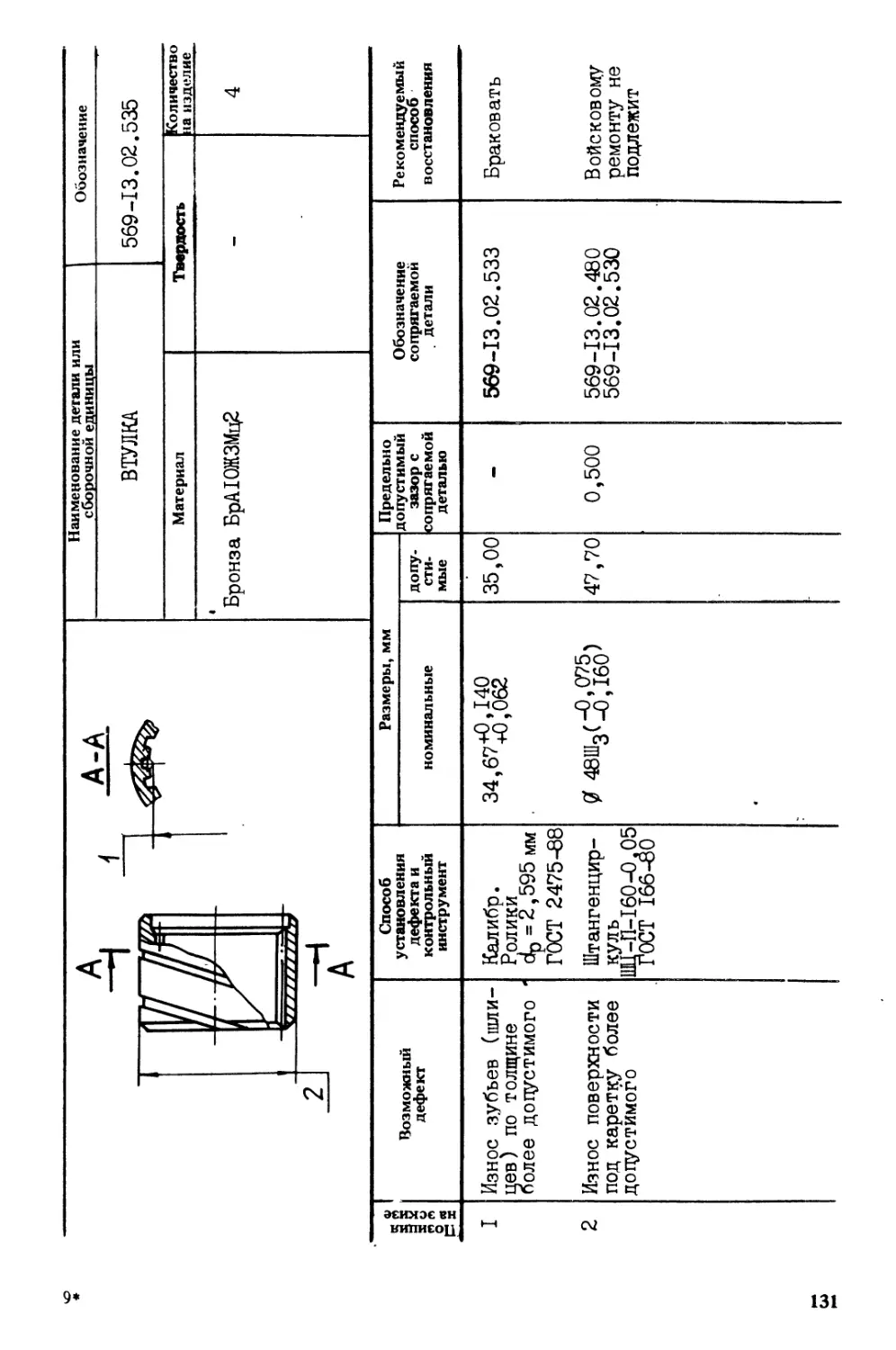

569-13.02.535. Втулка ................................... 131

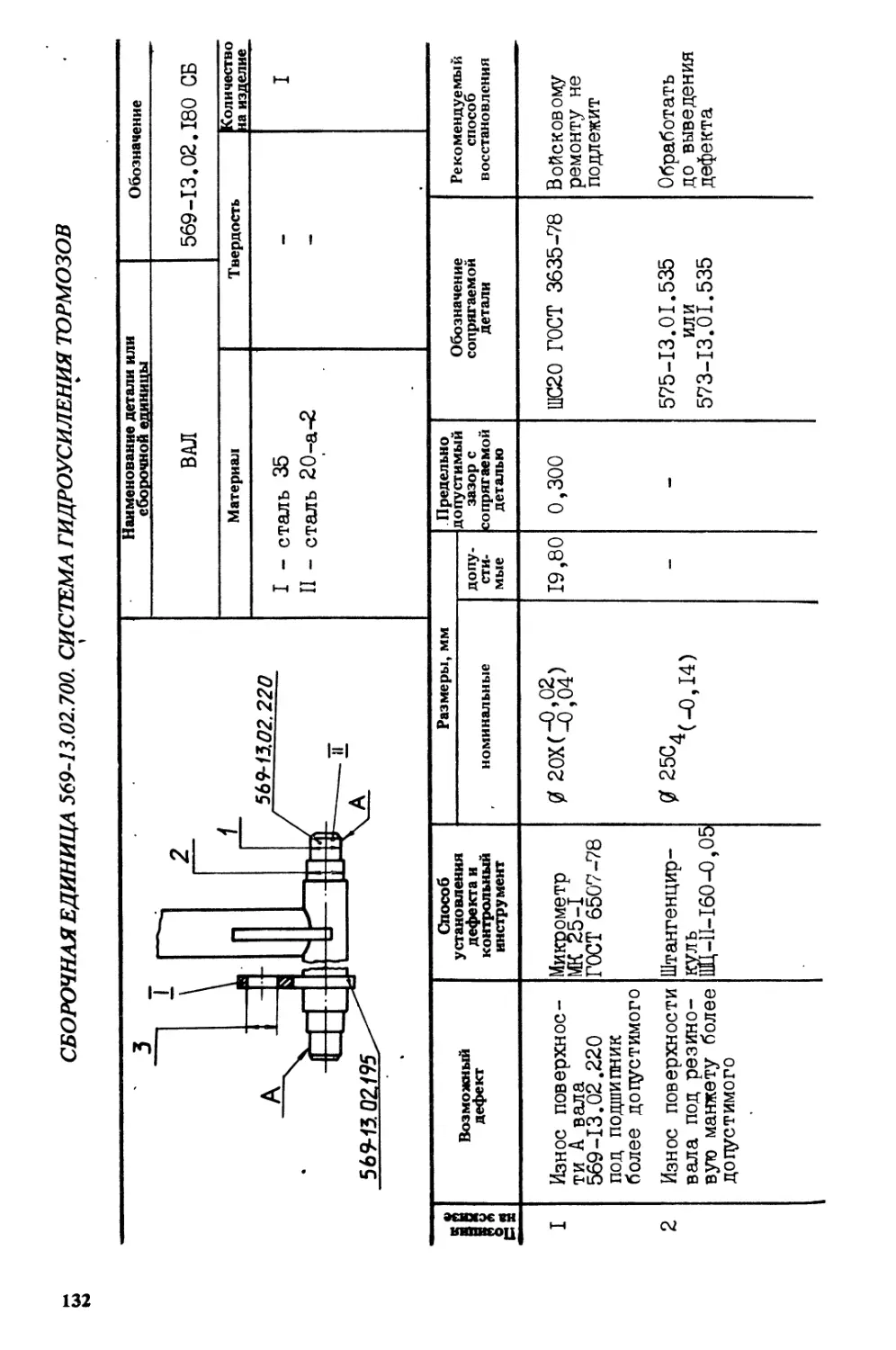

Сборочная единица 569-13.02.700. Система гидроусиления

тормозов .............*................................... 132

569-13.02.180 СБ. Вал ..................................

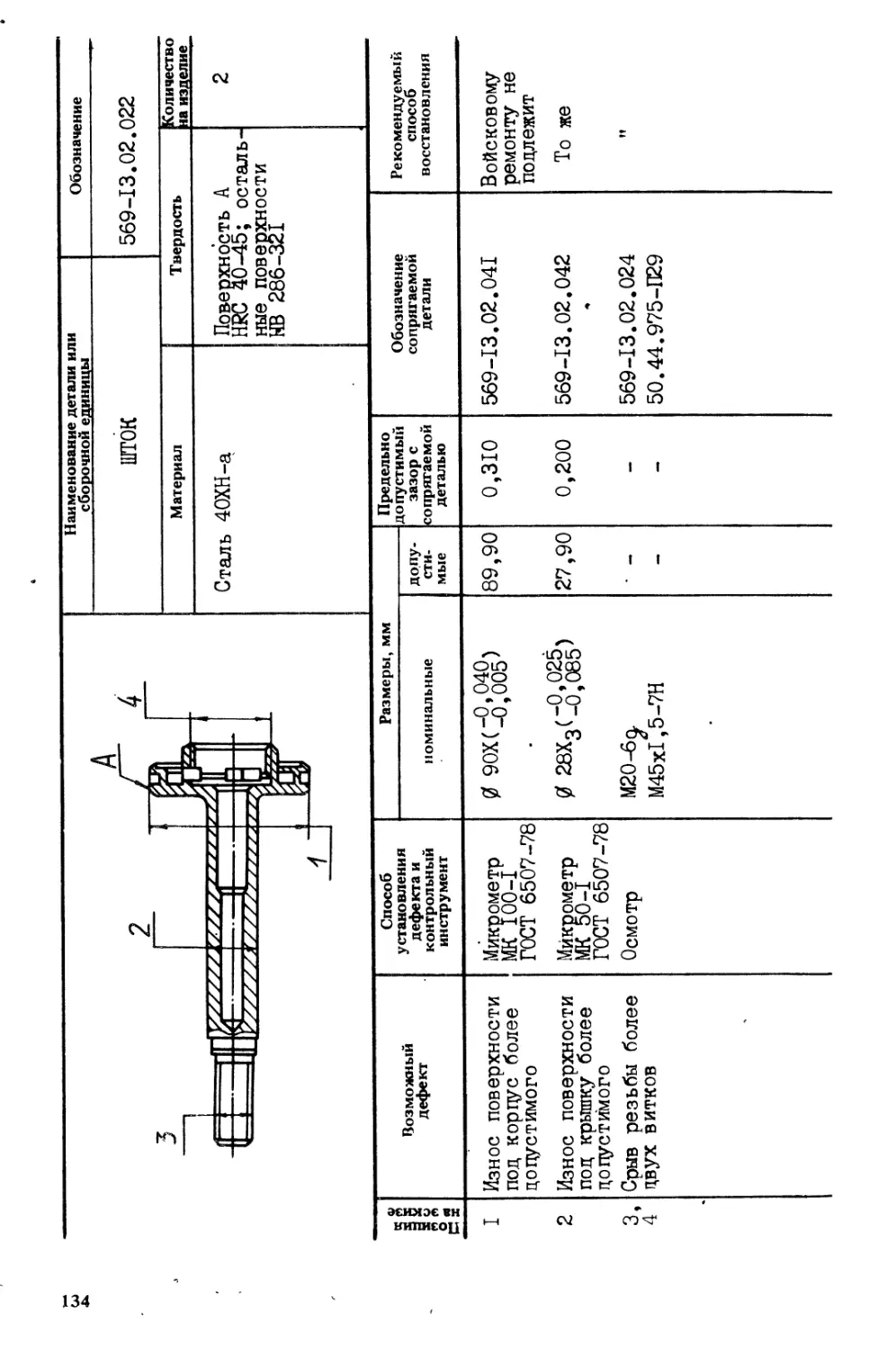

569-13.02.022. Шток ..................................... 134

569-13.02.036. Крышка ................................... 135

569-13.02.041. Корпус ................................... 136

569-13.02.042. Крышка ................................... 137

569-13.02.048. Толкатель ................................ 138

569-13.02.112. Рычаг .................................. 139

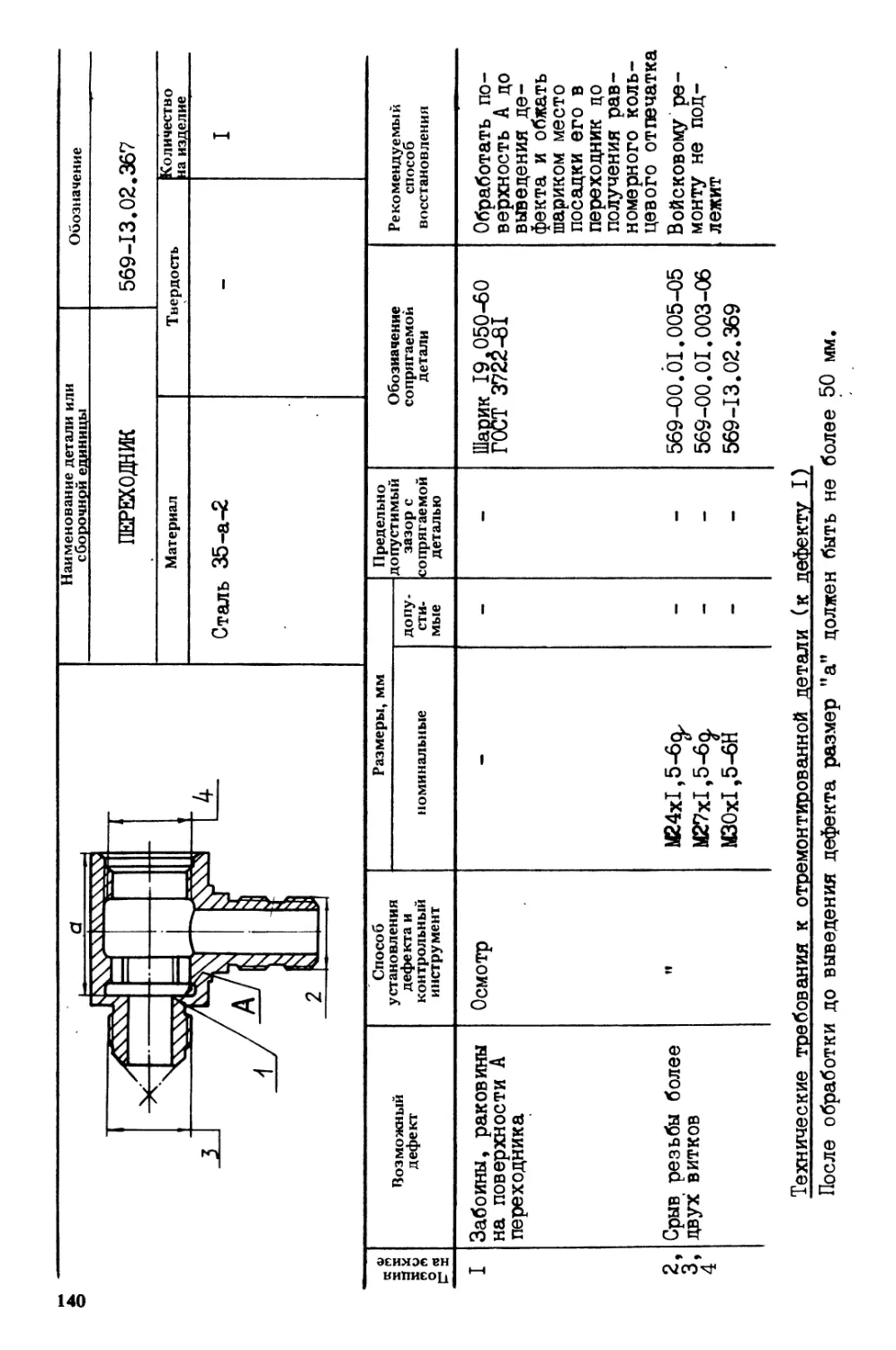

569-13.02.367. Переходник ............................... 140

Сборочная единица 569-13.03.130. Установка привода

управления ГОМП .......................................... 141

569-I3.03.II0 СБ. Рукоятка ............................ ~ .

569-13.03.300 СБ. Картер ................................ 142

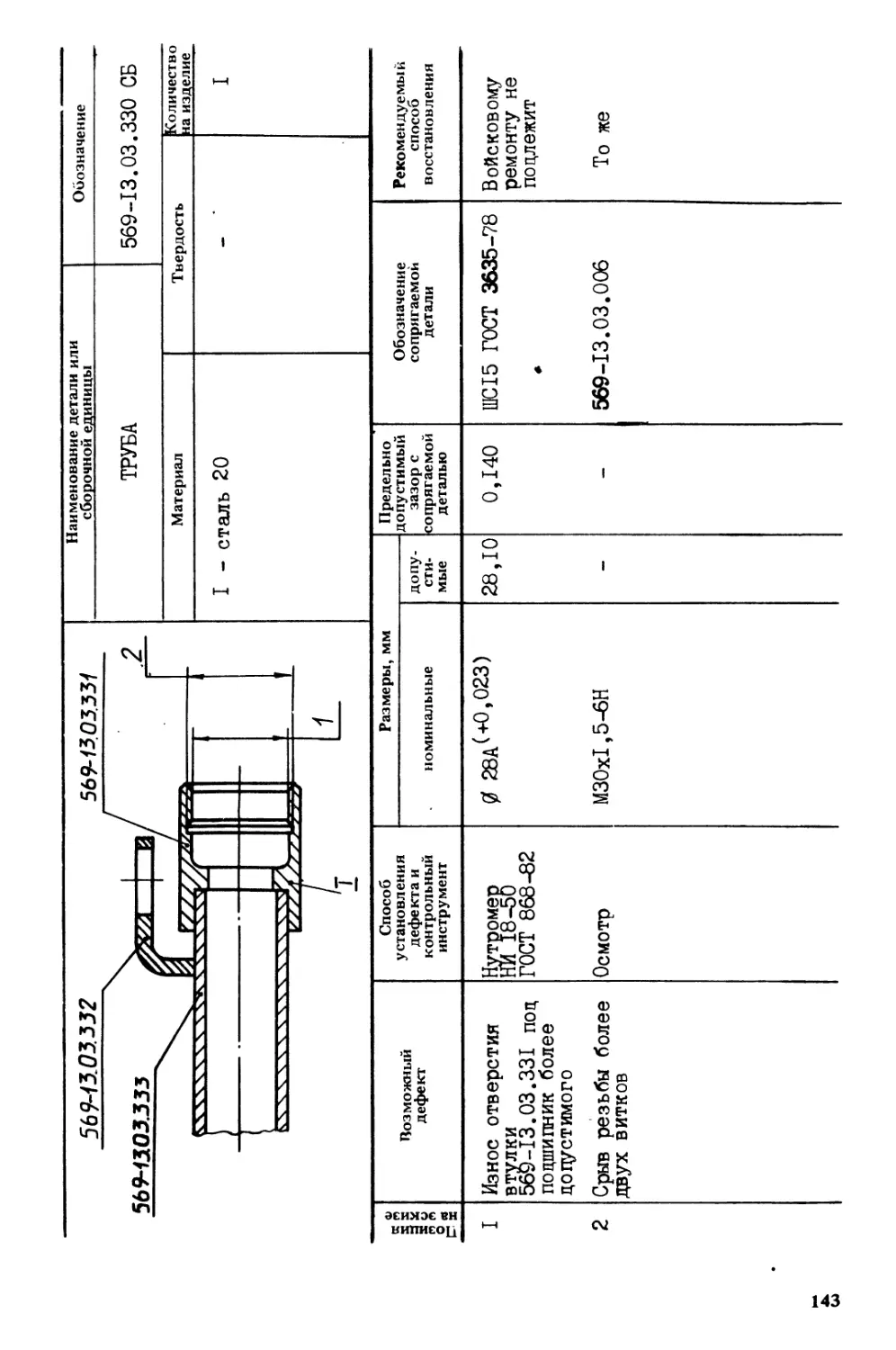

569-13.03.330 СБ. Труба .................................. 143

569-13.03.390 СБ. Рычаг ................................. 144

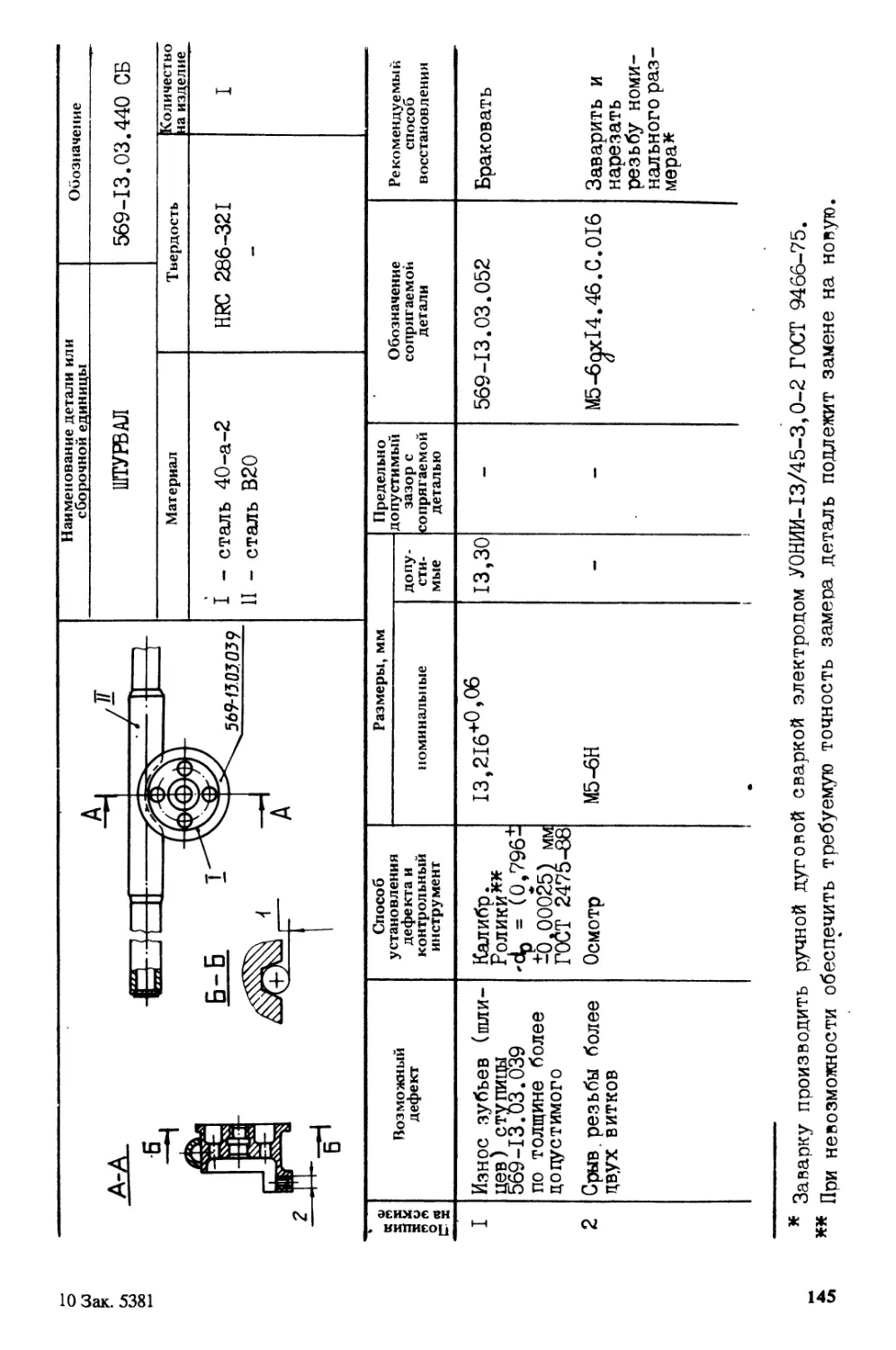

569-13.03.440 СБ. Штурвал ............................... 145

569-13.03.004. Вал ........................................146

569-13.03.005. Рычаг ................................... 147

569-13.03.052. Вал-шестерня .............................. 146

569-13.03.053. Втулка .................................... 149

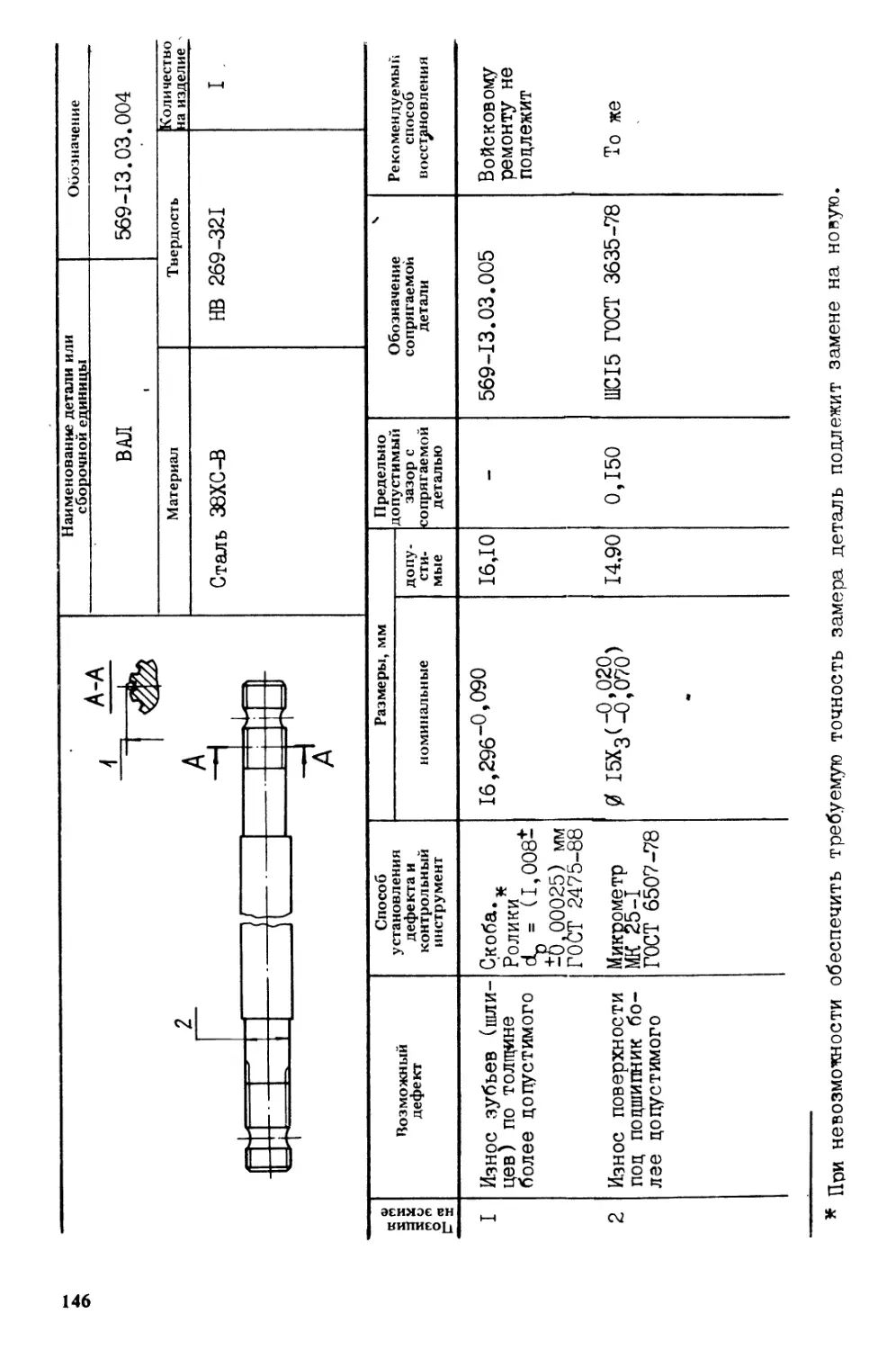

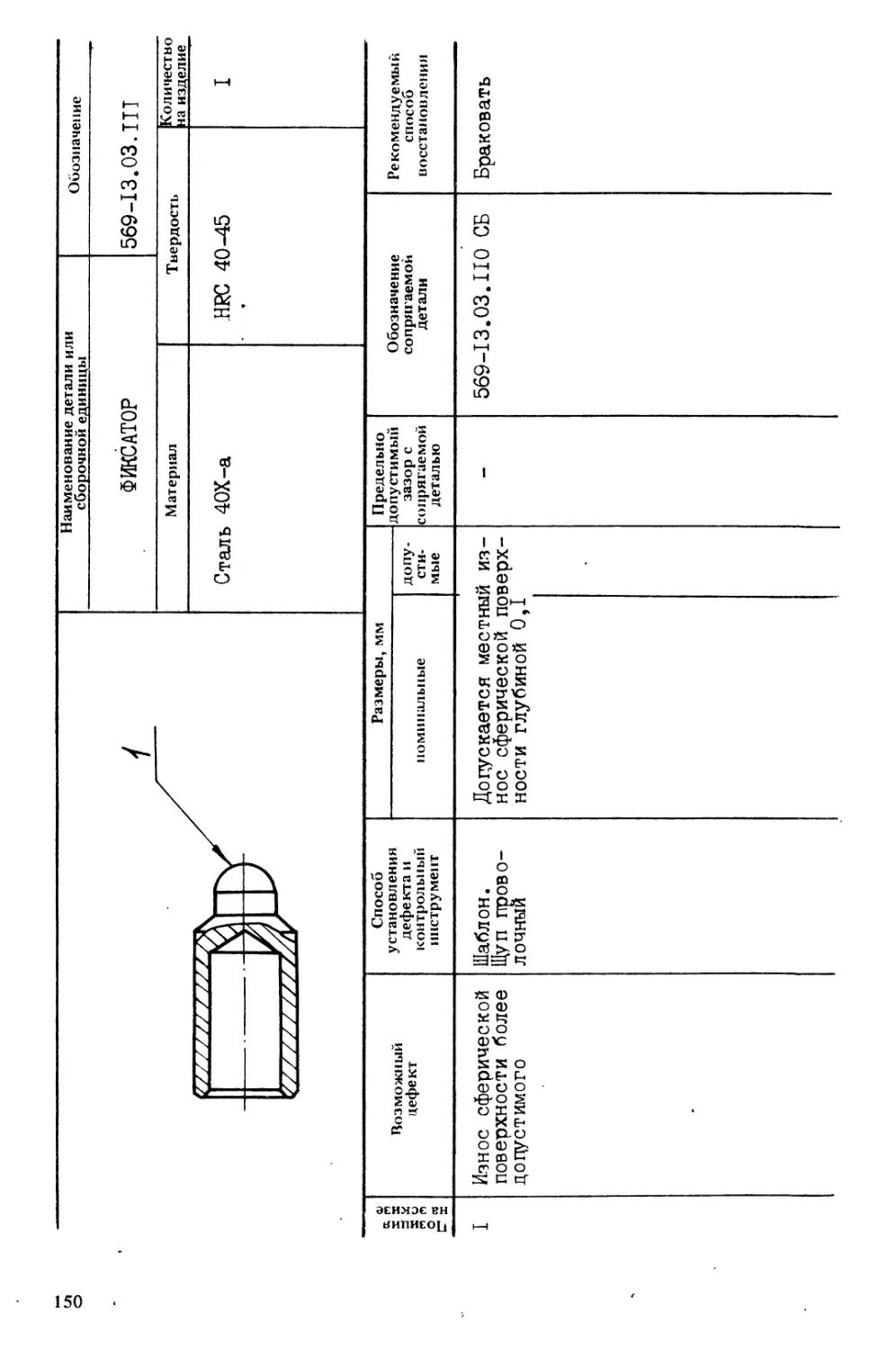

569-13.03.III. Фиксатор ................................ 150

569-13.03.164. Ось ....................................... 151

569-13.03.166. Рычаг двуплечий ........................ К2

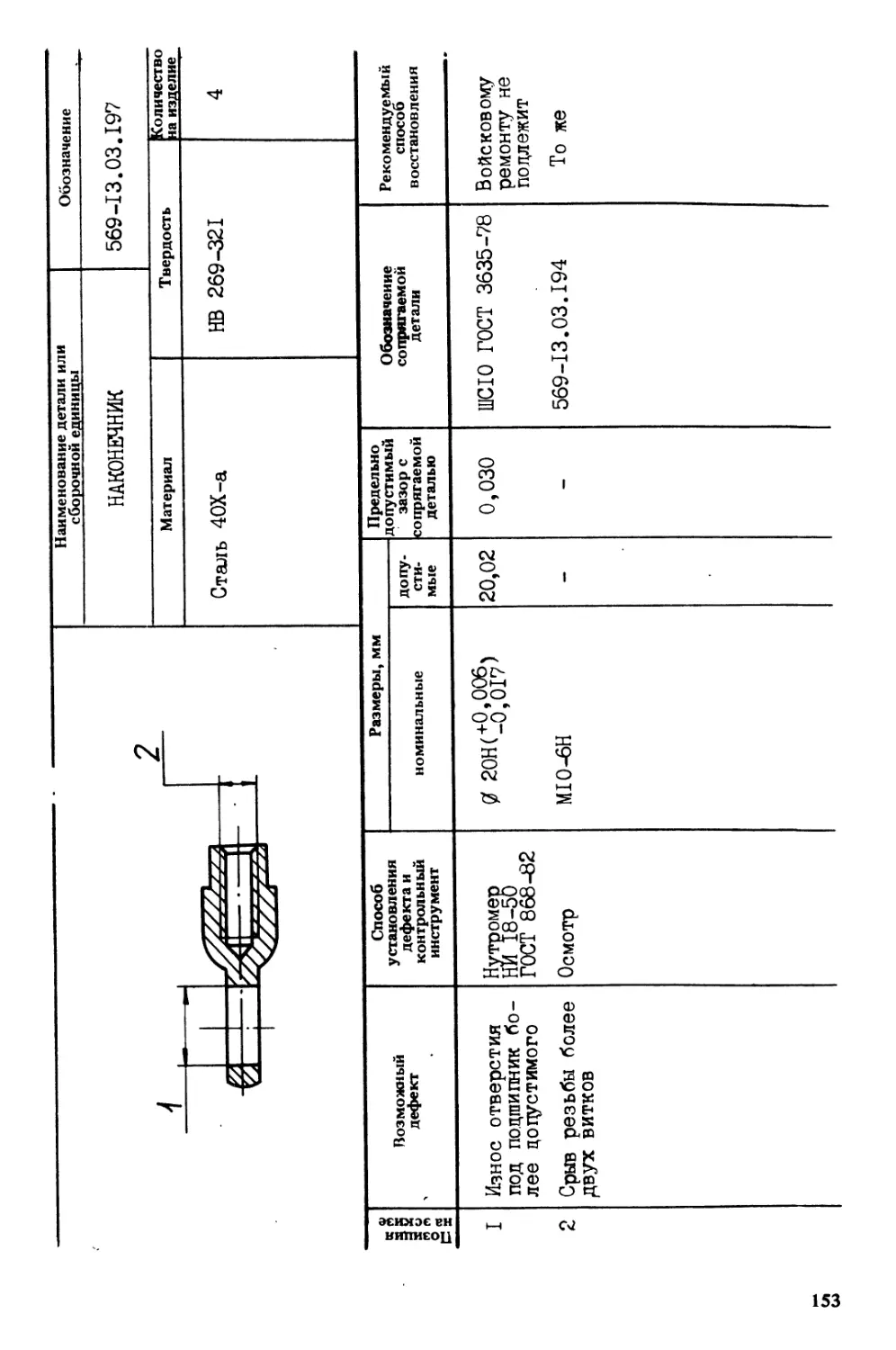

569-13.03.197. Наконечник ................................. КЗ

569-13.03.205. Опора рулевой колонки ...................... К4

569-13.03.206. Вертикальный вал-шестерня ................. 155

569-13.03.208. Сектор зубчатый ....................... 136

569-13.03.213. Зубчатая рейка ...................... 157

569-13.03.228. Эксцентрическая втулка ................... 156

569-13.03.303. Палец ..................................... 159

569-13.03;401. Ось ....................................... 160

569-13.03.421. Рычаг ..................................... 161

569-13.03.461. Наконечник ................................ 162

6

Стр.

Сборочная единица 569-13.06.270. Управление разъеди-

нительной муфтой ........................................ 163

569-13.06.080 СБ. Рычаг ................................

569-13.06.100 СБ. Рычаг ................................. 164

• 569-13.06.230 СБ. Рычаг ................................ 165

569-13.06.001. Вал ...................................... 166

569-13.06.033. Кронштейн ................................ 167

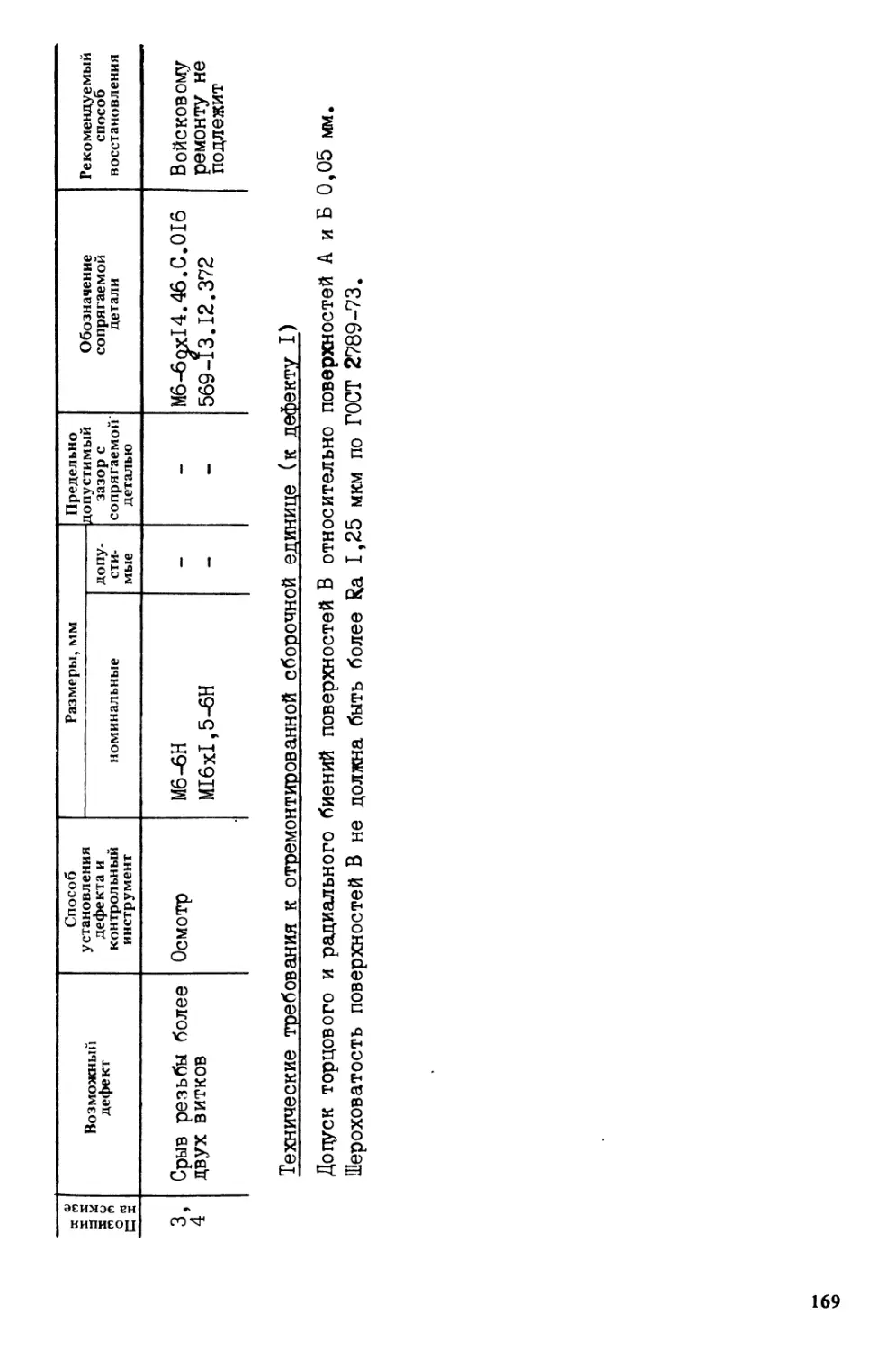

Сборочная единица 569-13.12.460. Установка кулисы .......... 168

569-13.12.010 СБ. Опора выключателей ...................

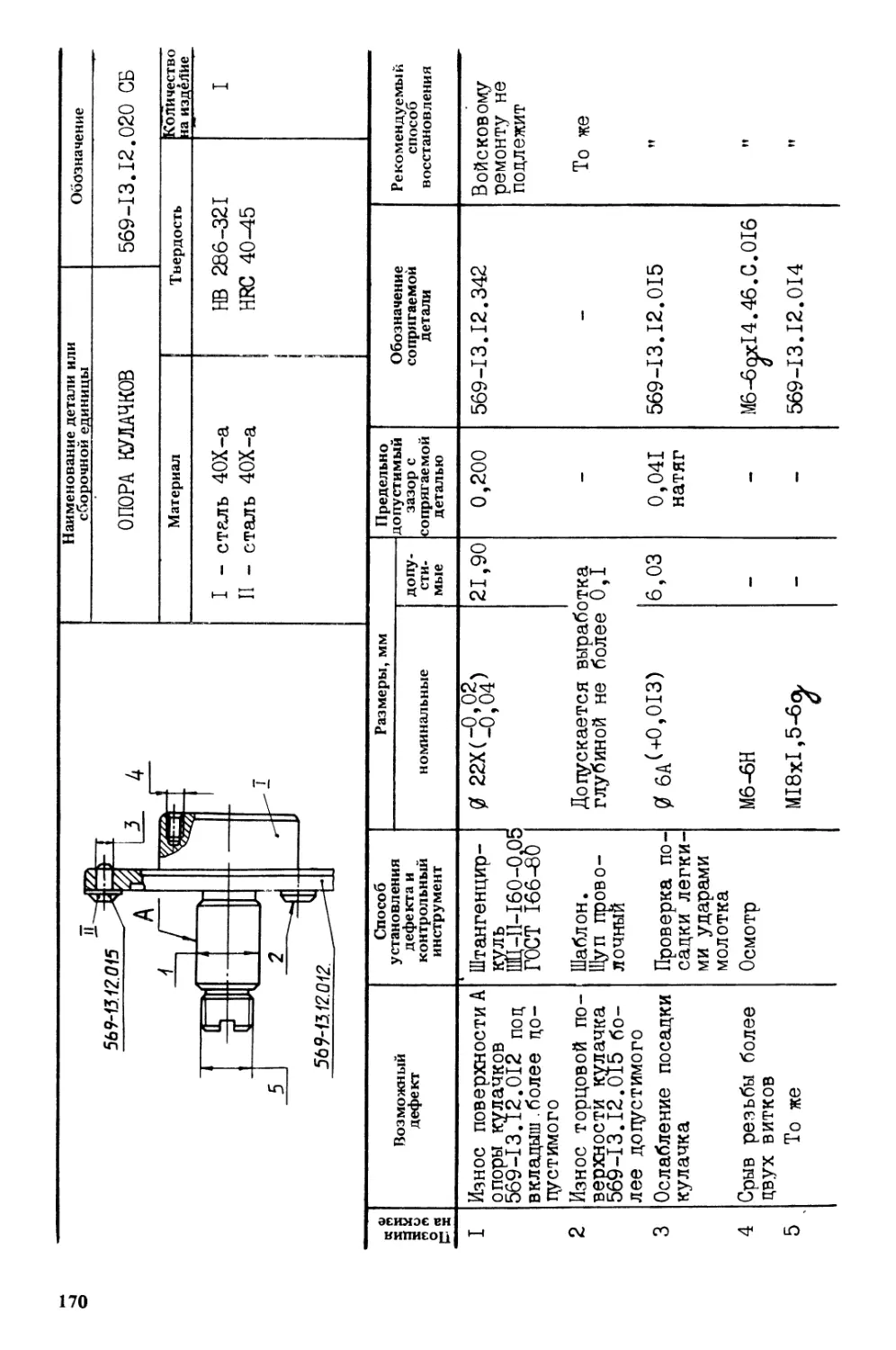

569-13.12.020 СБ. Опора кулачков ........................ 170

569-13.12.327. Корпус ...............•................... 171

Сборочная единица 569-13.15.230. Система управления

выключением подрессоривания и натяжением гусениц ........., 172-

569-13.15.280 СБ. Фильтр заливной горловины ............

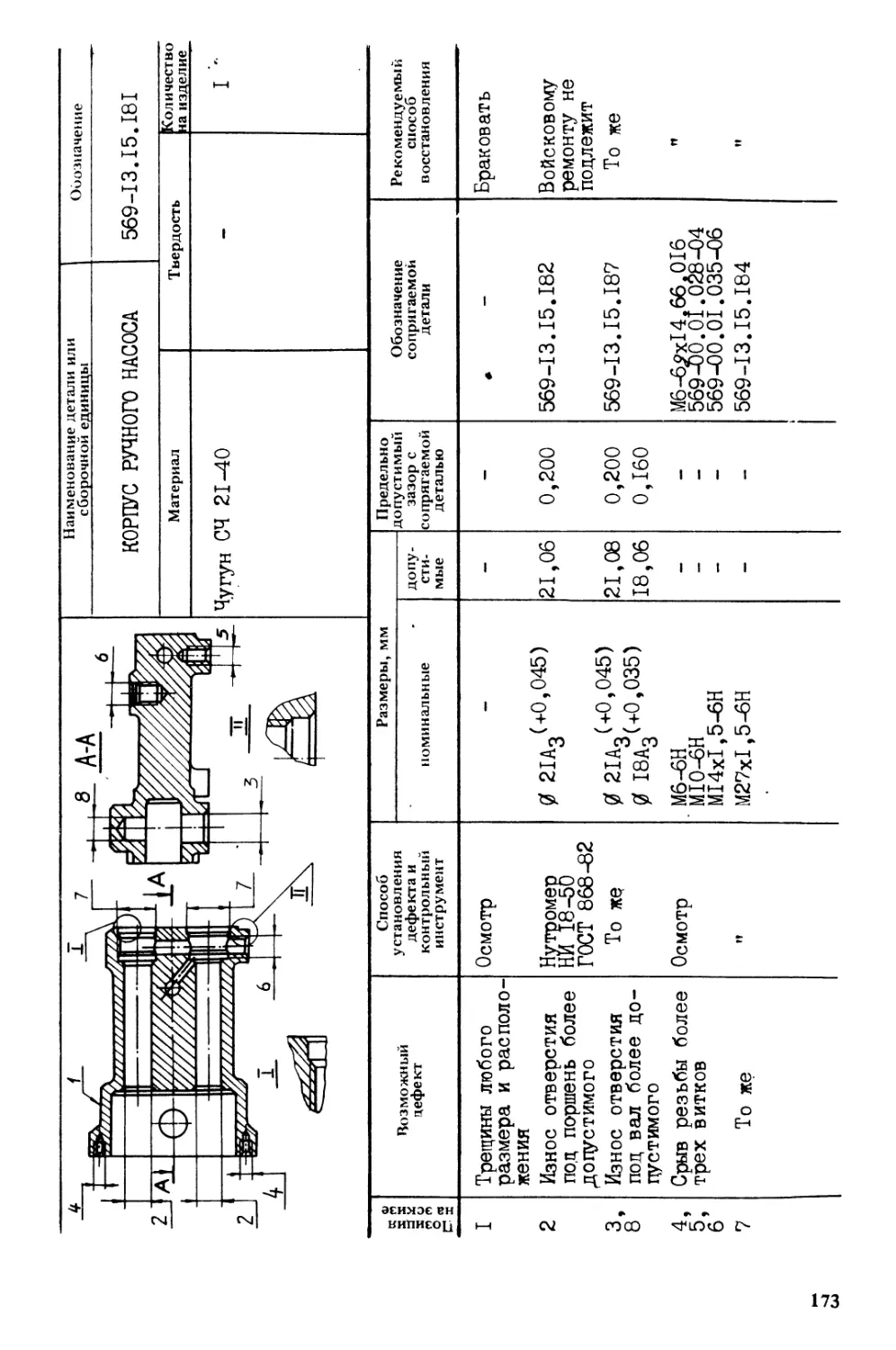

569-13.15.181. Коргус ручного насоса .................... 173

569-13.15.182. Поршень ................................. 174

569-13.15.183. Коромысло ...............................'. 175

569-13.15.186. Шатун .......................... 176

569-13.15.187. Вал ...................................... 177

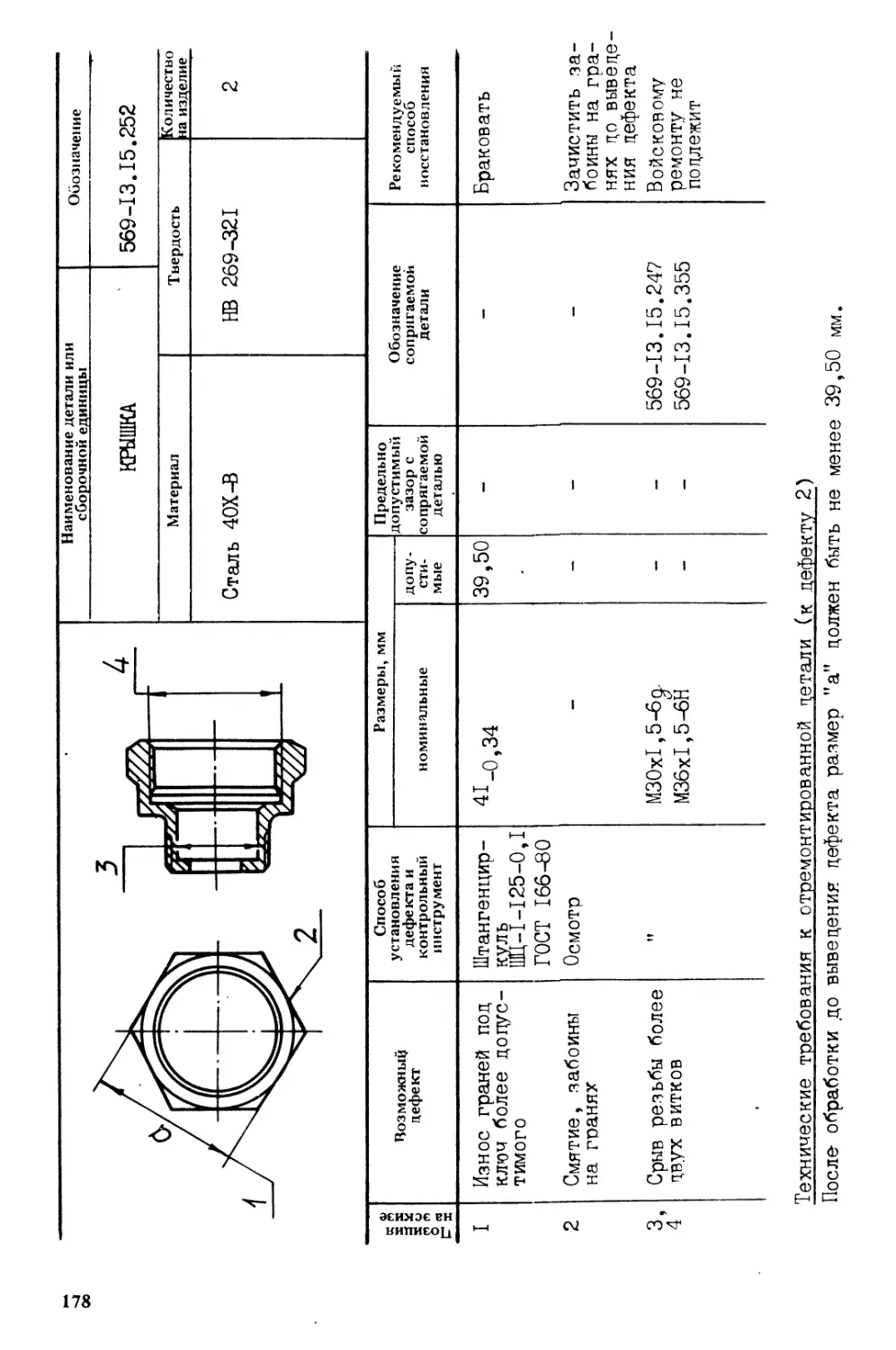

569-13.15.252. Крышка .......................... 178

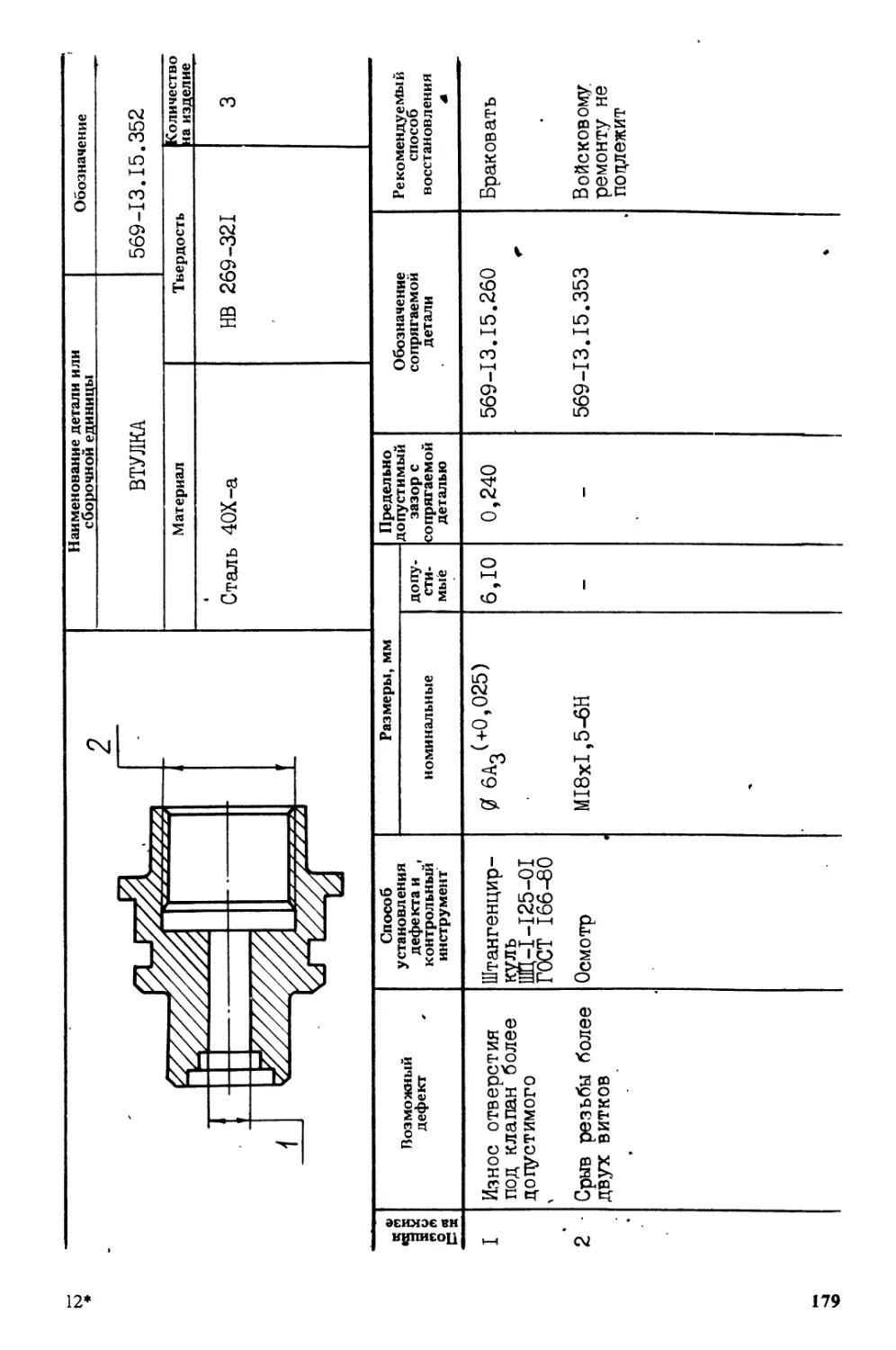

569-13.15.352. Втулка .......................... 179

569-13.15.355. Корпус вентиля .......................... 180

Сборочная единица 569-13.21.400. Управление двигателем ... 181

569-13.21.490 СБ. Педаль ...............................

569-13.21.600 СБ. Рычаг ................................. 182

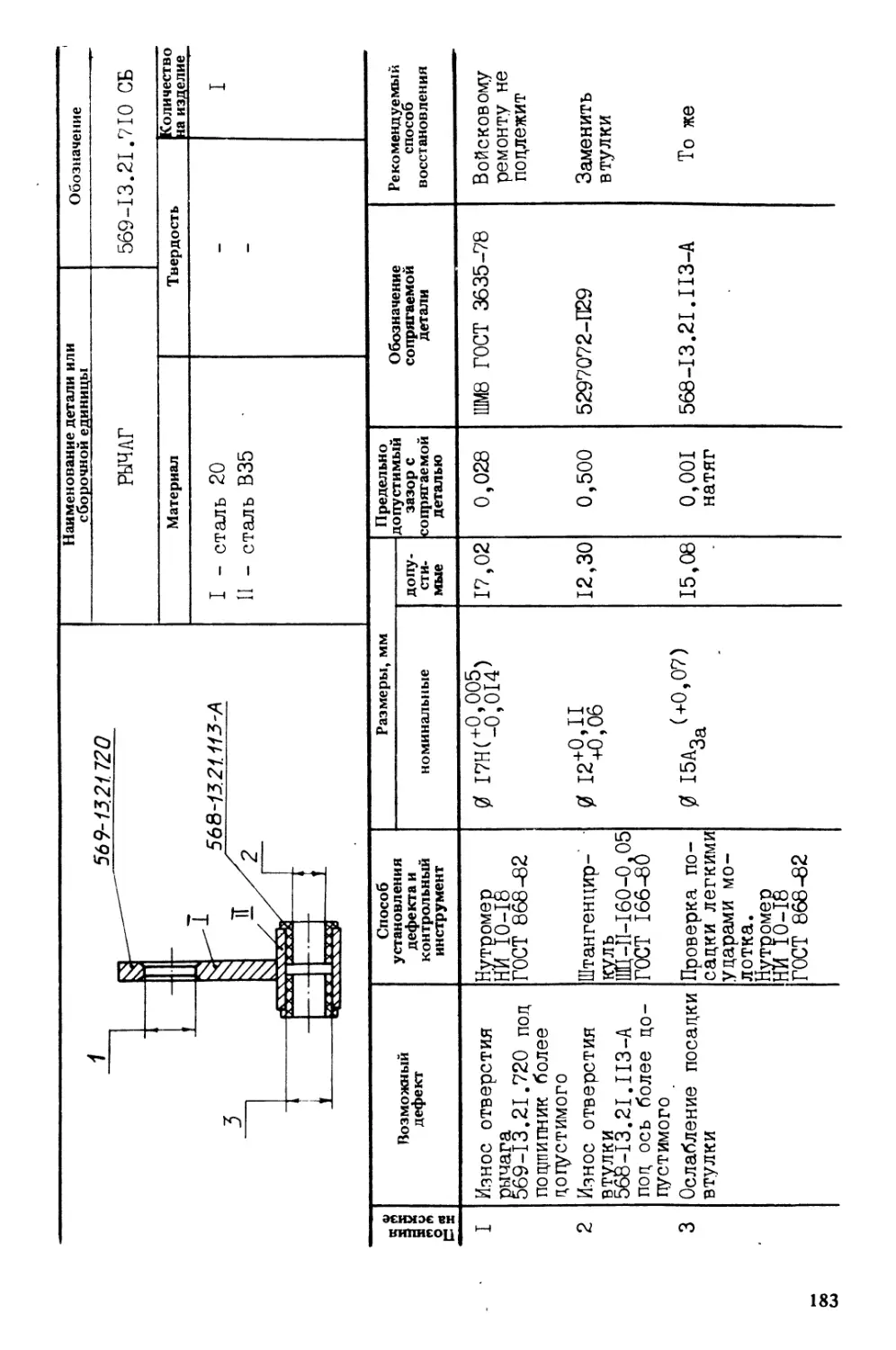

569-13.21.710 СБ. Рычаг ................................. 183

569-13.21.412-Б. Палец .................................. 184

569-13.21.414. Кортус ................................... 185

569-13.21.415. Сухарь ................................... 186

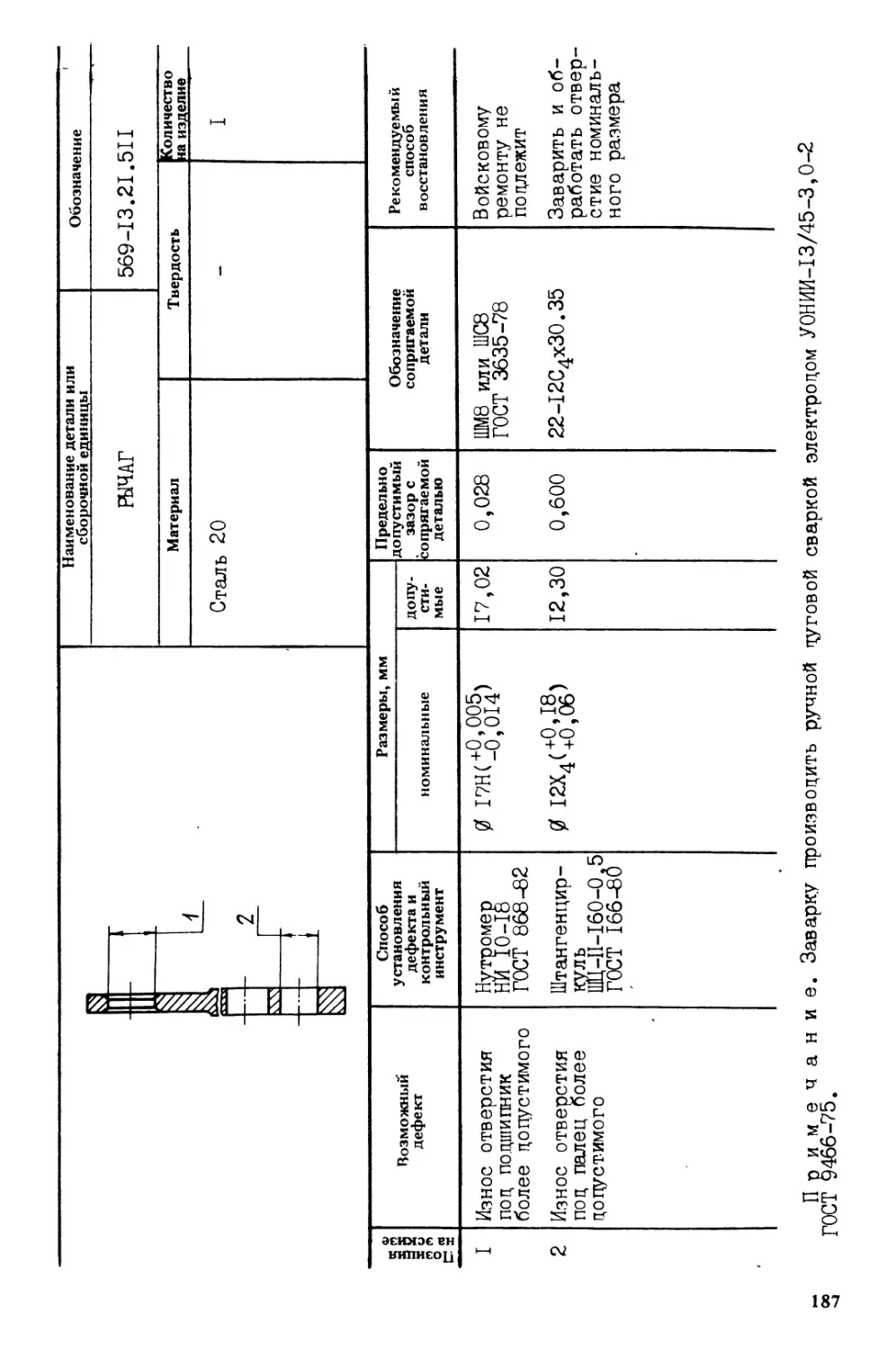

569-13.21.511. Рычаг .................................... 187

569-13.21,514-Б. Рычаг ................................ 188

568-13.21;150. Кортус подшипника........................ ' 189

575-13.21.102-Б. Шток ................................... 190

575-13.21.104-Б. Гильза............................... T9I

575-13.21,105-А. Вкладыш .............................?. 192

575-13.21.106. Замок .................................... Т93

Сборочная единица 569-15.II.240. Установка компрессорной •

системы. 569-15.II.022. Зубчатка .......................... 194

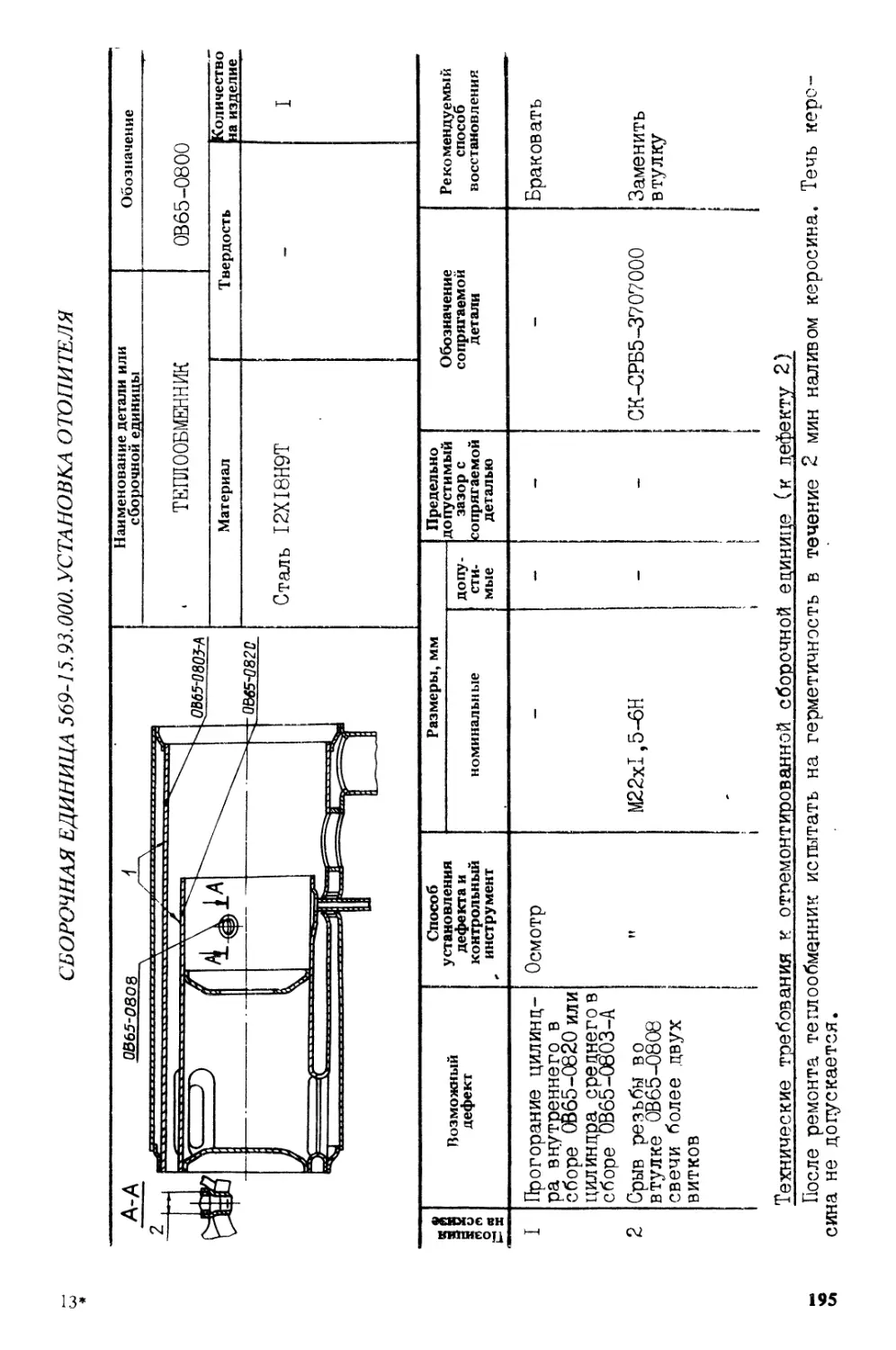

Сборочная единица 569-15.93.000. Установка- отопителя.

0В65-0800. Теплообменник ............................•...... 195

7

Стр.

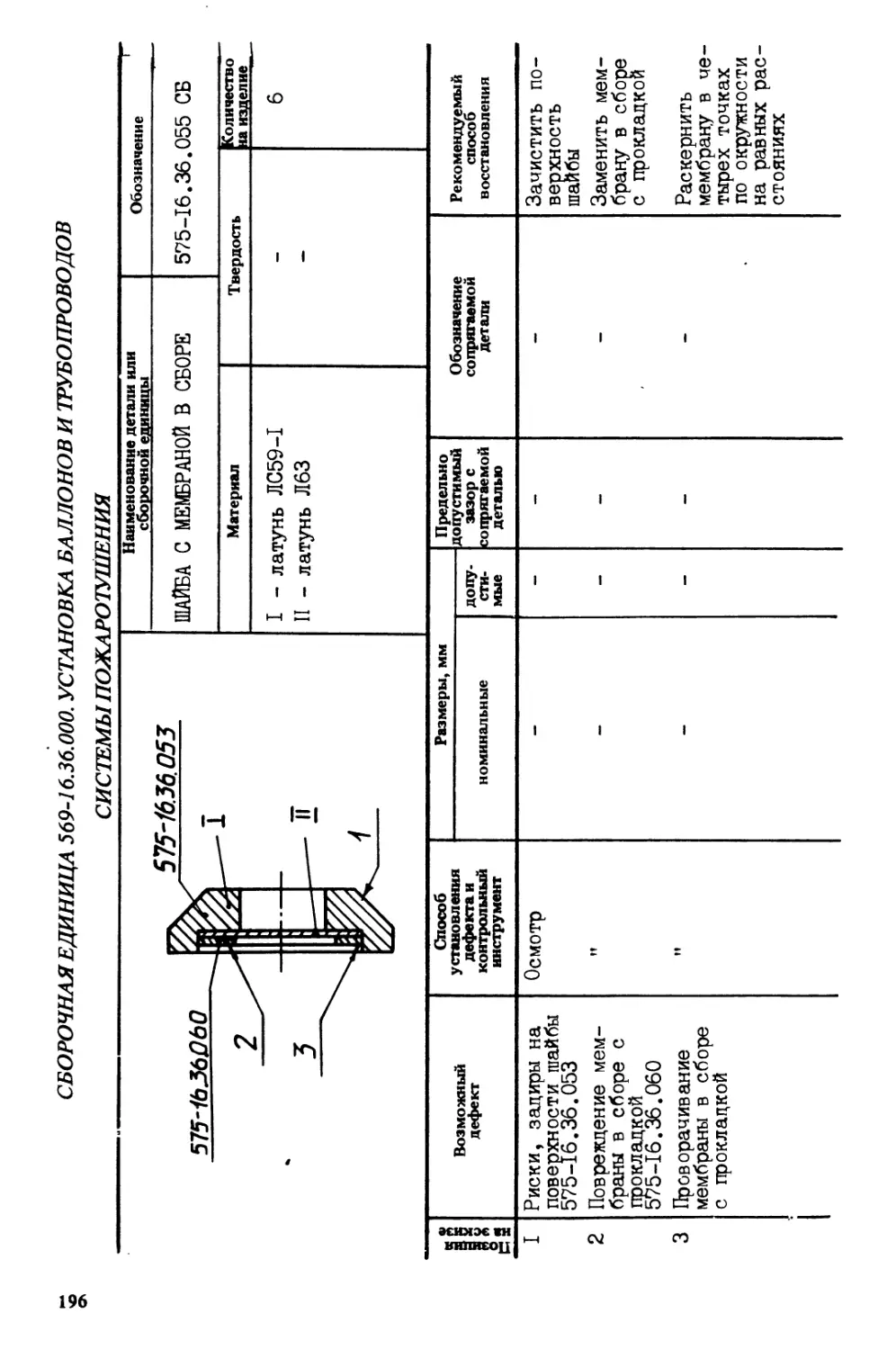

Сборочная единица 569-16.36.000. Установка баллонов и

трубопроводов системы пожаротушения .......................

575-16.36.055 СБ. Шайба с мембраной в сборе ............

575-16.36.065 СБ. Штуцер с прокладкой в сборе ............ Т97

575-16.36.054. Пробка ................................... 198

575-16.36.063. Поршень .................................. Т99

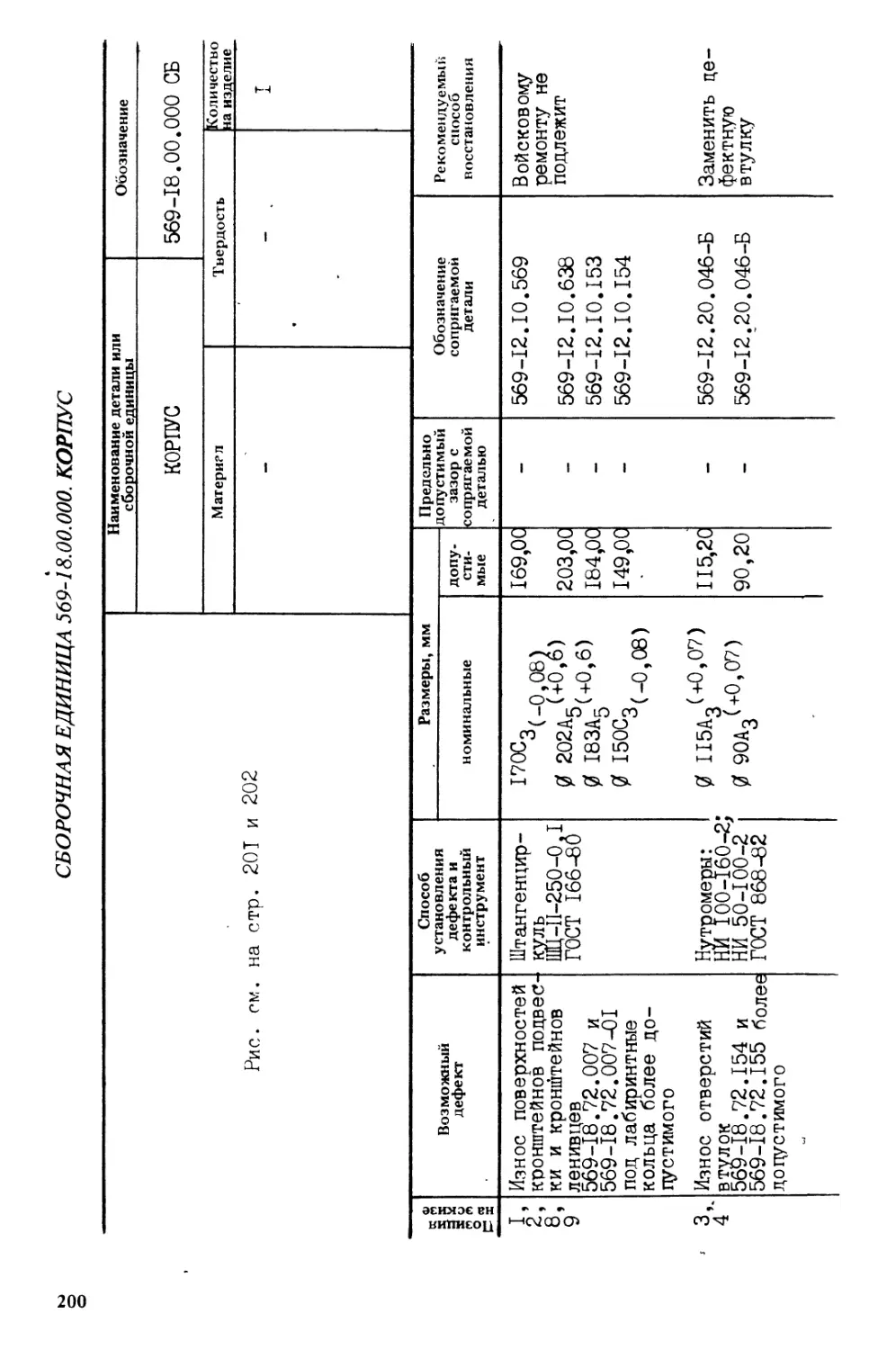

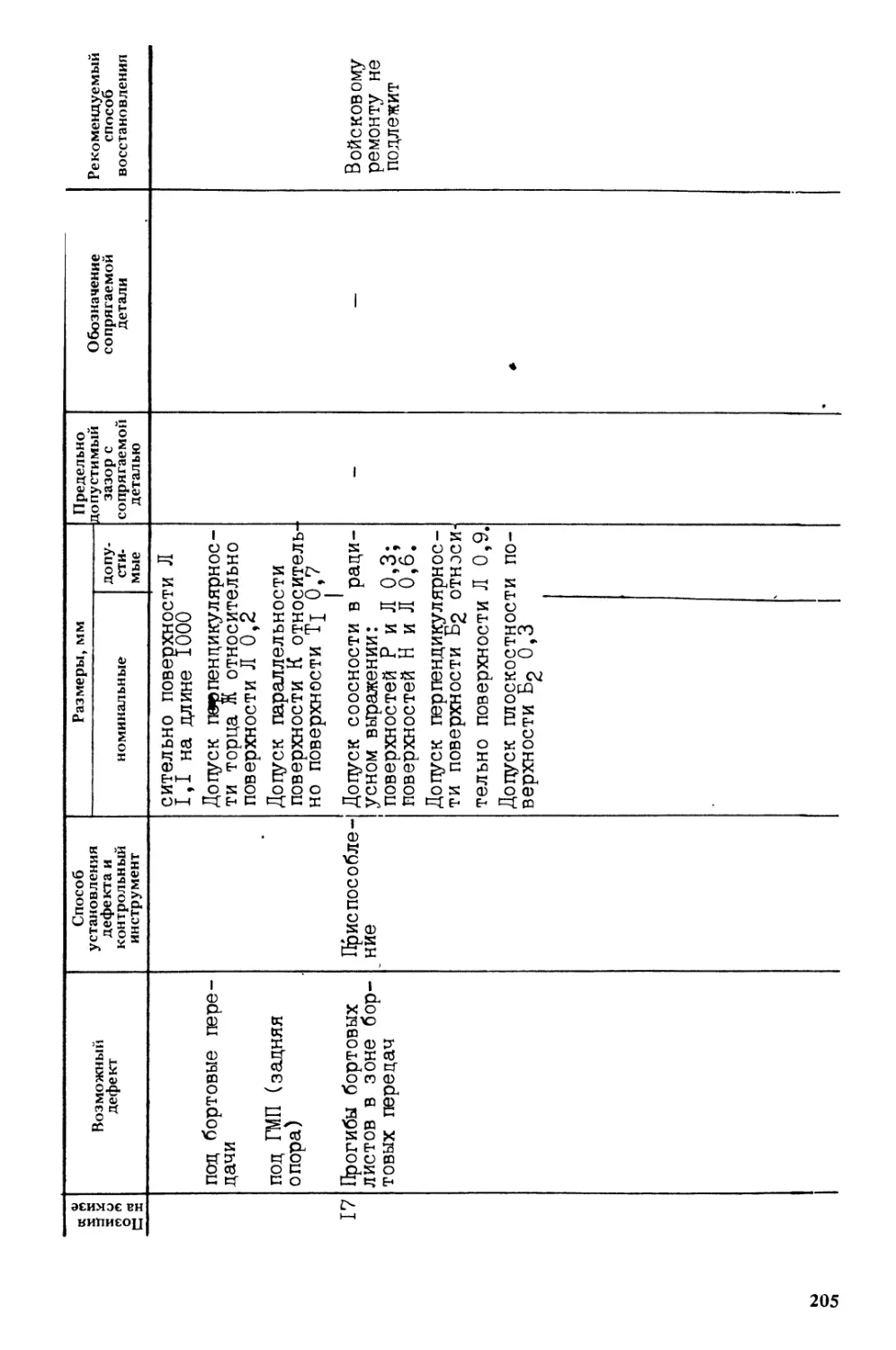

Сборочная единица 569-18.00.000. Корпус. 569-18.00.000 СБ.

Корпус ................................................. 200

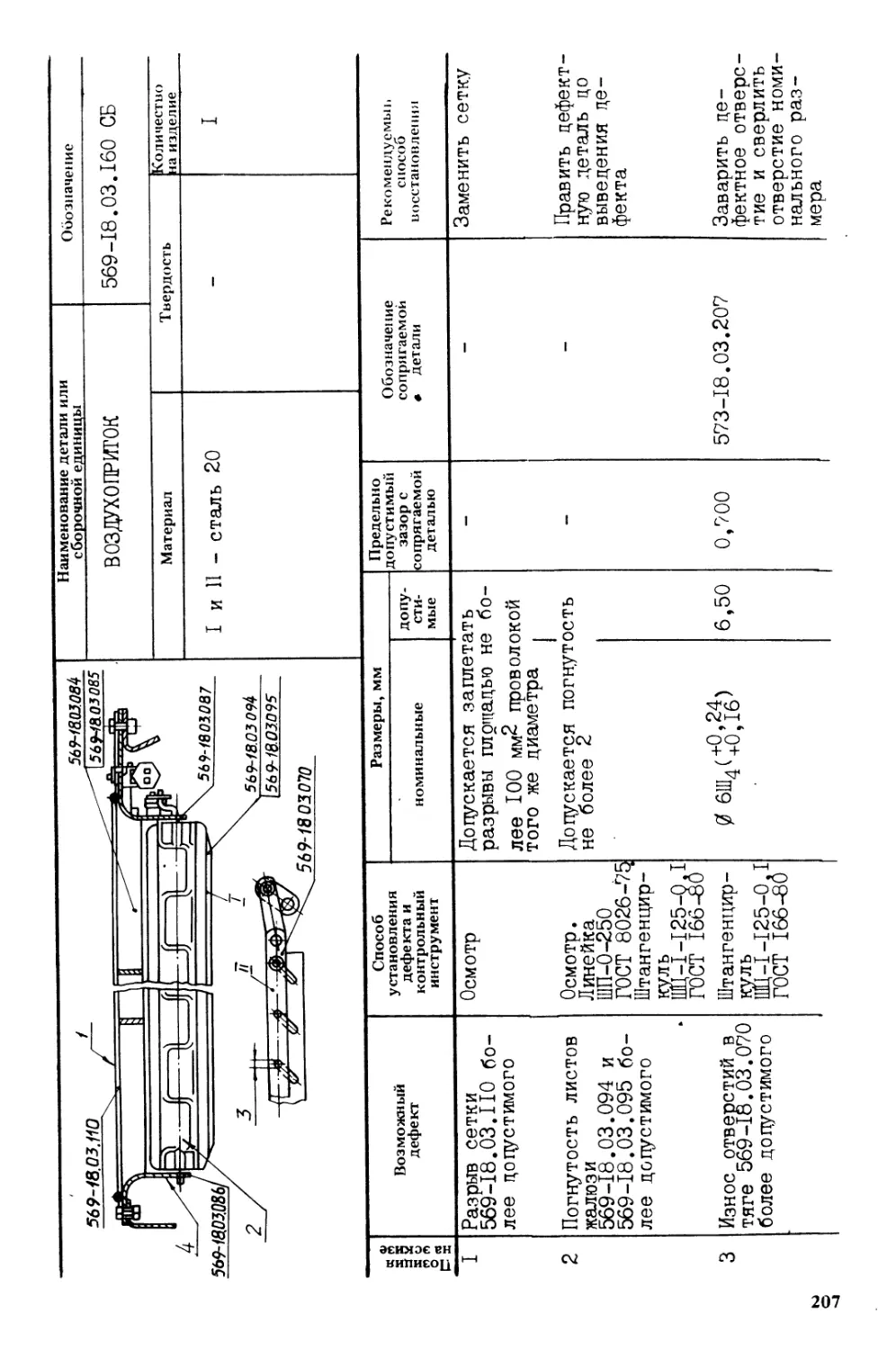

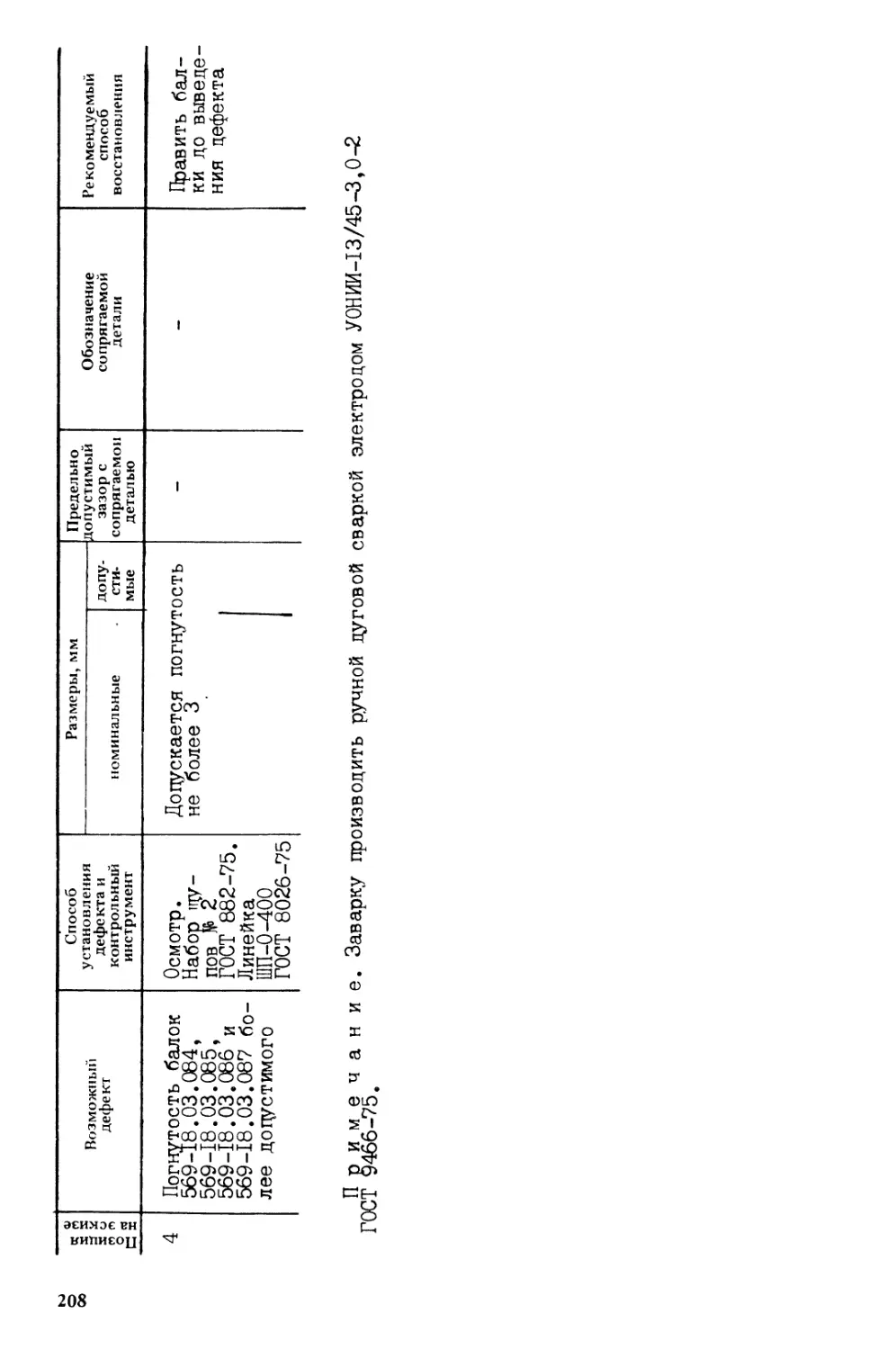

Сборочная единица 569-18.00.300. Установка узлов корпуса.. 206

569-18.03.080 ,СБ. Валик шлицевый ............................

569-18.03.160 СБ. Воздухоприток .......................... 207

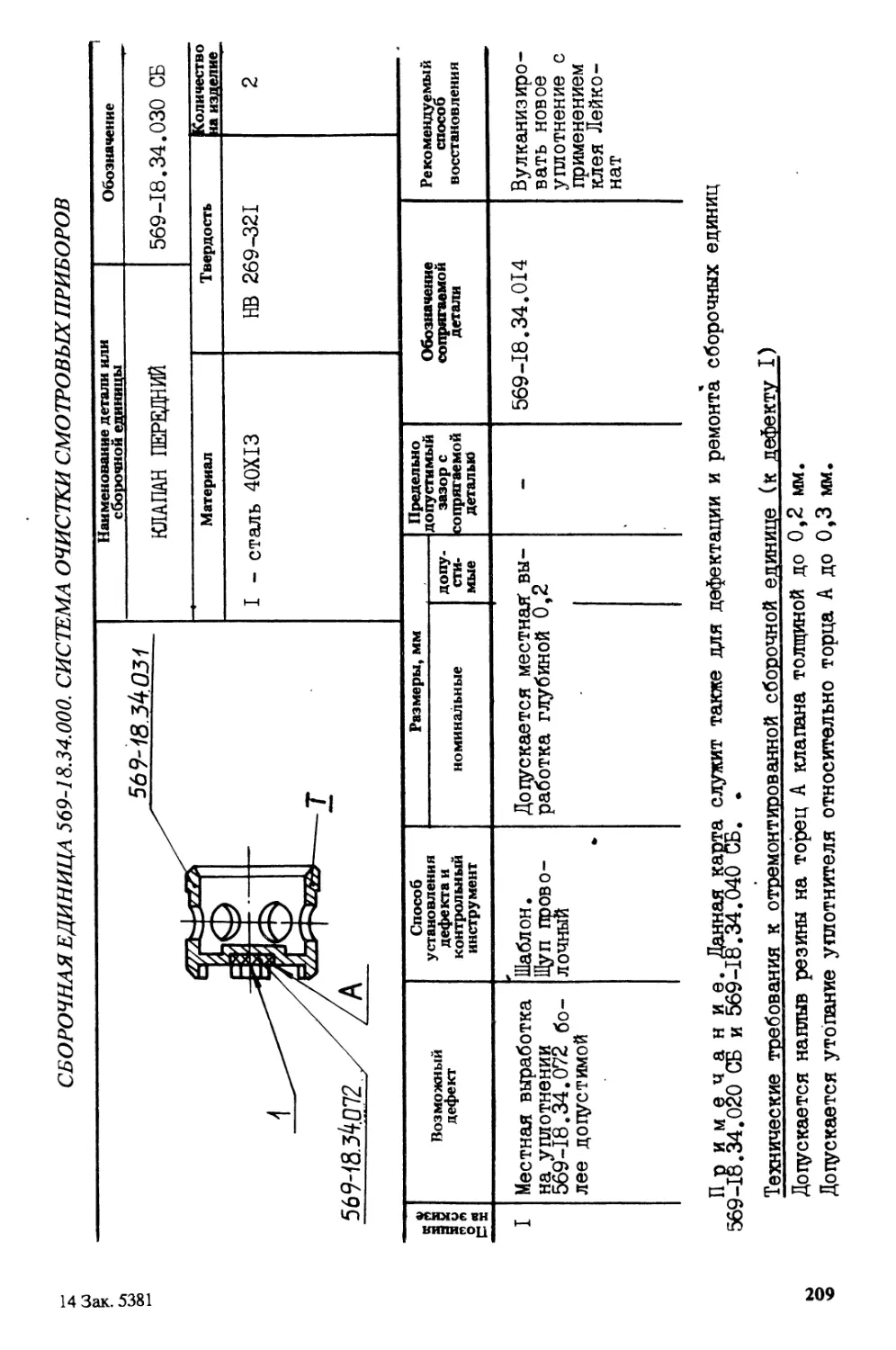

Сборочная единица 569-18.34.000. Система очистки смотро-

вых приборов ............................................. 209

569-18.34.030 СБ. Клапан передний ......................

569-18.34.01 Г. Корпус дозатора ........................ 210

569-18.34.051. Корпус клапана ........................ 2ТТ

569-18.34.054. Пробка крана ............................

569-18.34.131. Корпус краника ........................ 2Т2

569-18.34.135. Пробка ................................

Сборочная единица 569-18.40.000. Установка крышек люков... 213'

568-18.40.033-А. Торсион ...............................

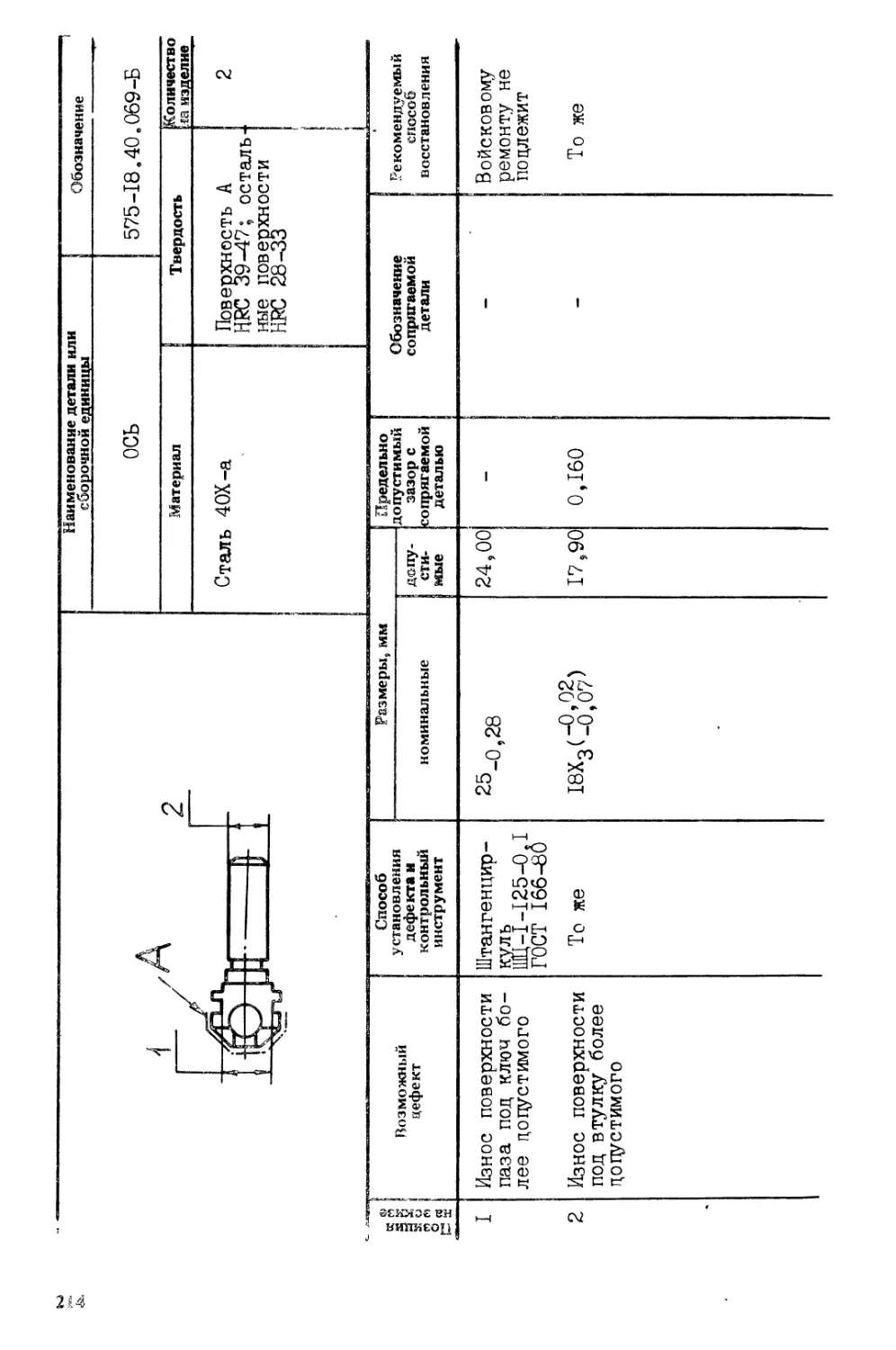

575-18.40.069-Б. Ось ....................'................ 214

575-18.40.103. Ось ....................................... 215

575-18.40.764-4). Шестерня ведомая ....................... 216

Сборочная единица 569-20.02.010. Монтаж резервного блока

генераторов с редуктором.................................. 217

569-20.02.100 СБ. Полумуфта ............................

569-20.02.104. Полумуфта генератора...................... 2Т8

569-20.02.121. Полуось .................................. 2Т9

569-20.02.125. Зубчатка ................................. 220

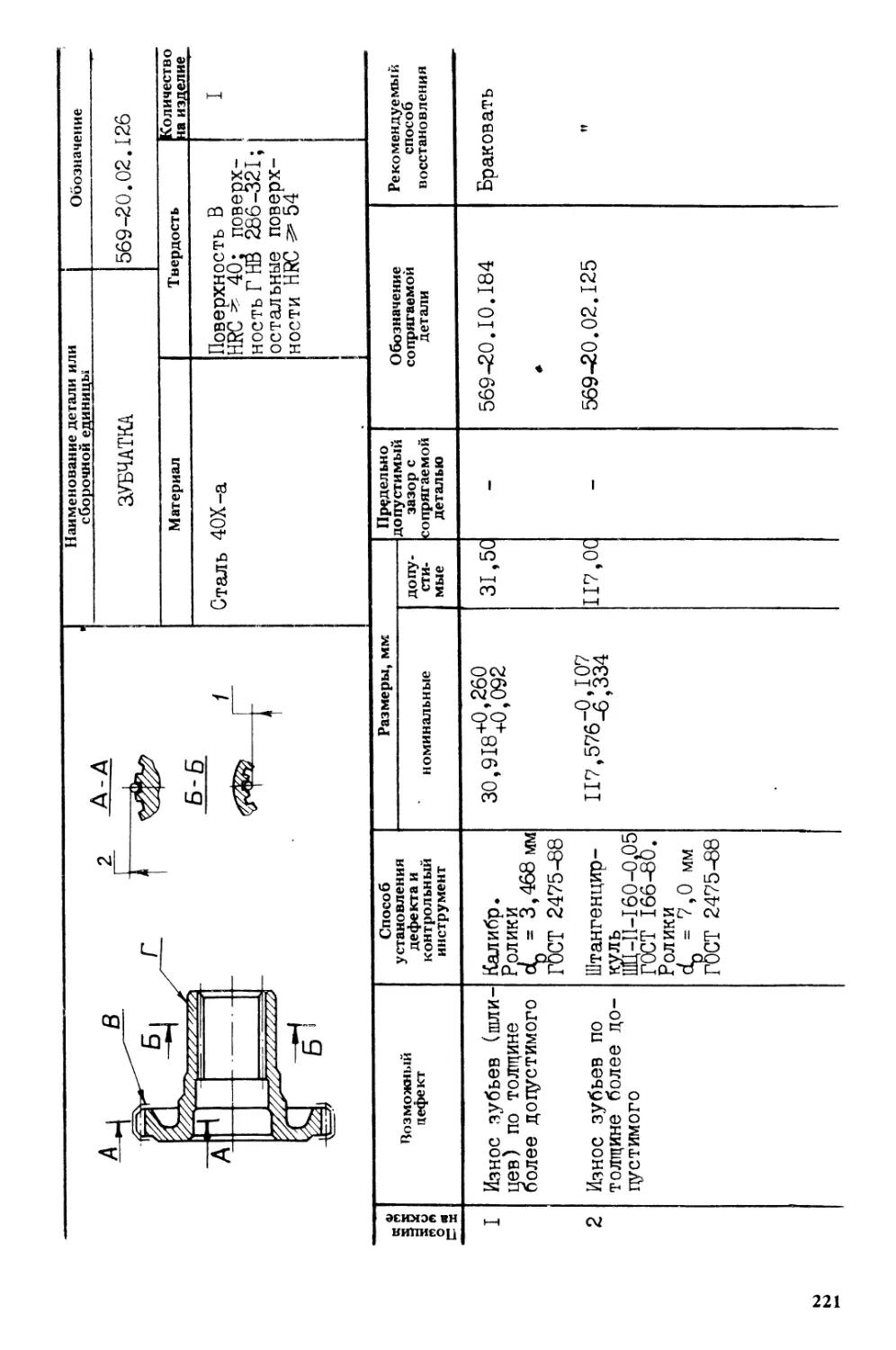

569-20.02.126.-Зубчатка................................... 221

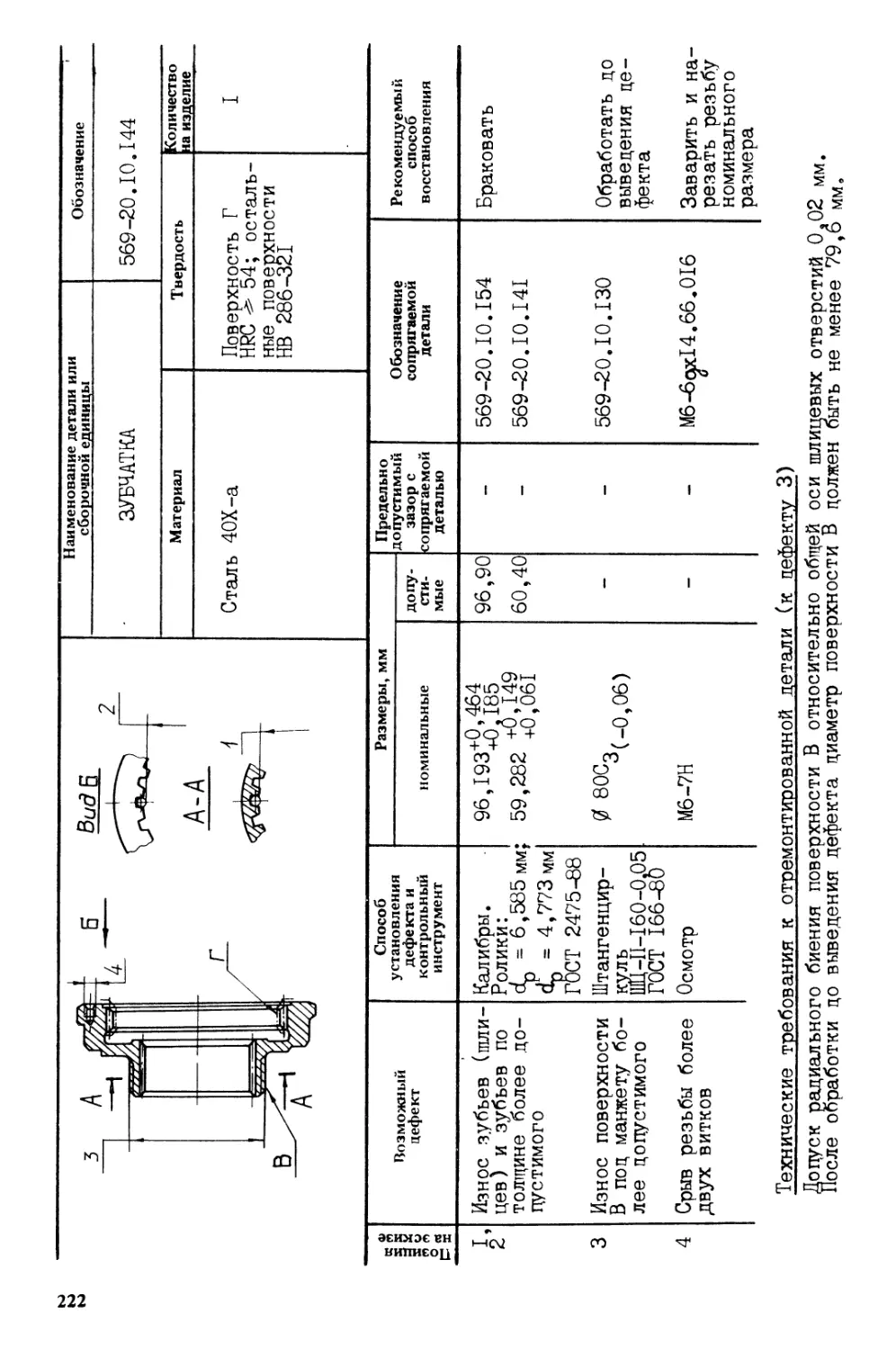

569-20.10.144. Зубчатка ................................. 222

569-20.10.154. Полуось .................................. 223

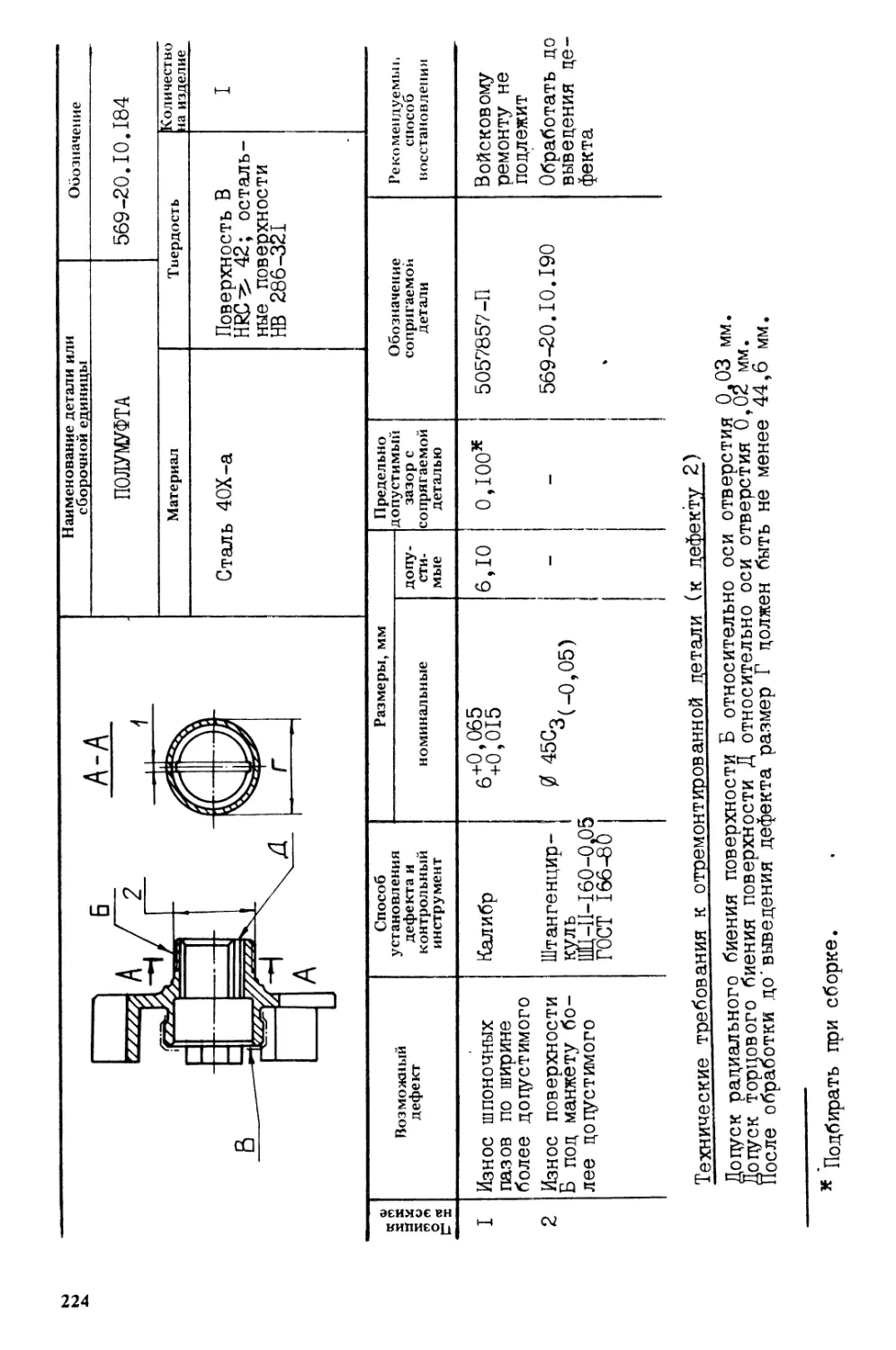

569-20.10.184. Полумуфта................................. 224

Сборочная единица 569-20.03.000. Управление включением

редуктора СЭП............................................. ^25

569-20.03.107. Рычаг ...................................

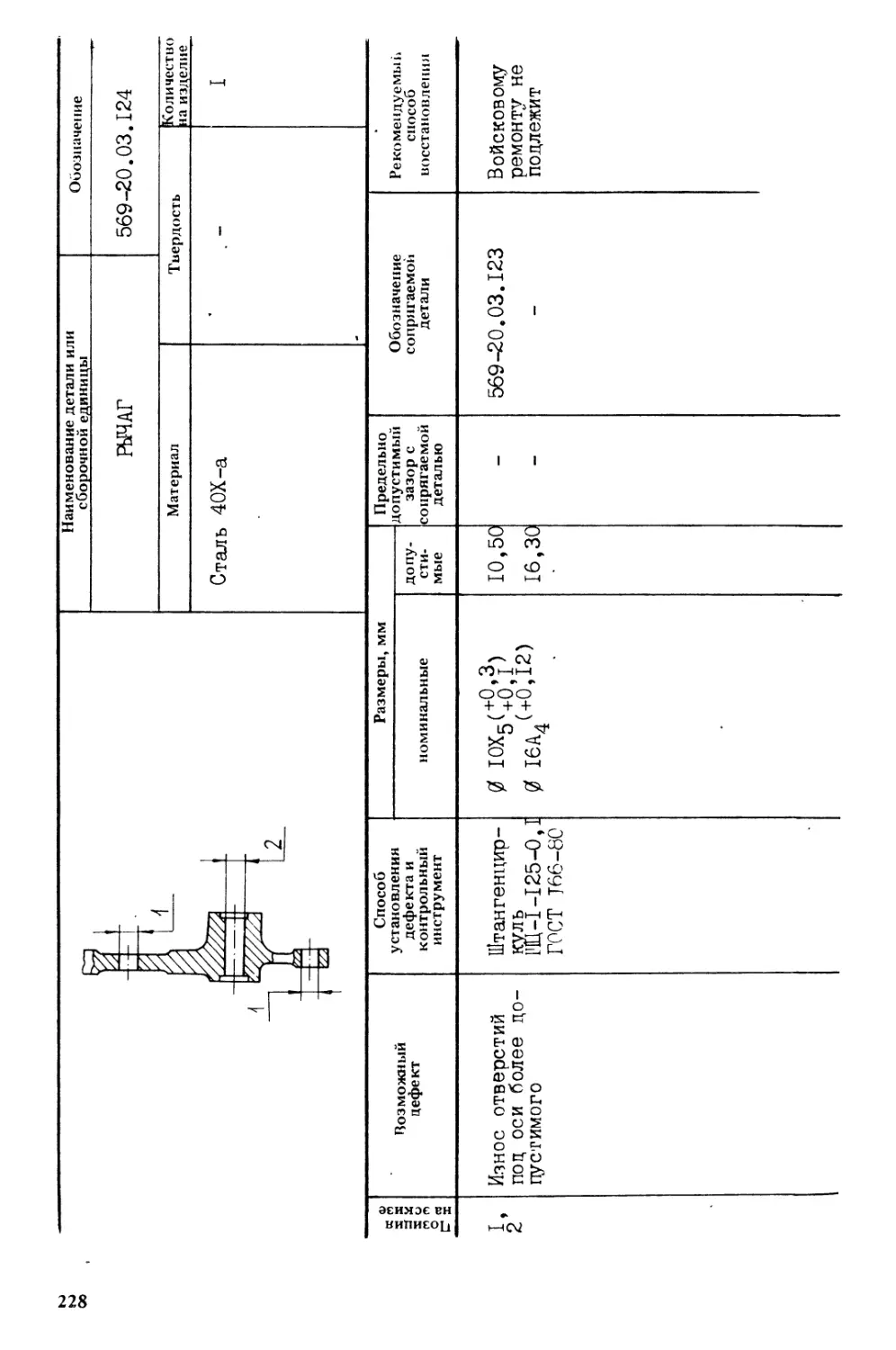

569-20.03.108. Вал задний ............................... 228

569-20.03.П6. Втулка .............................. 227

569-20.03.124. Рычаг .................................... 228

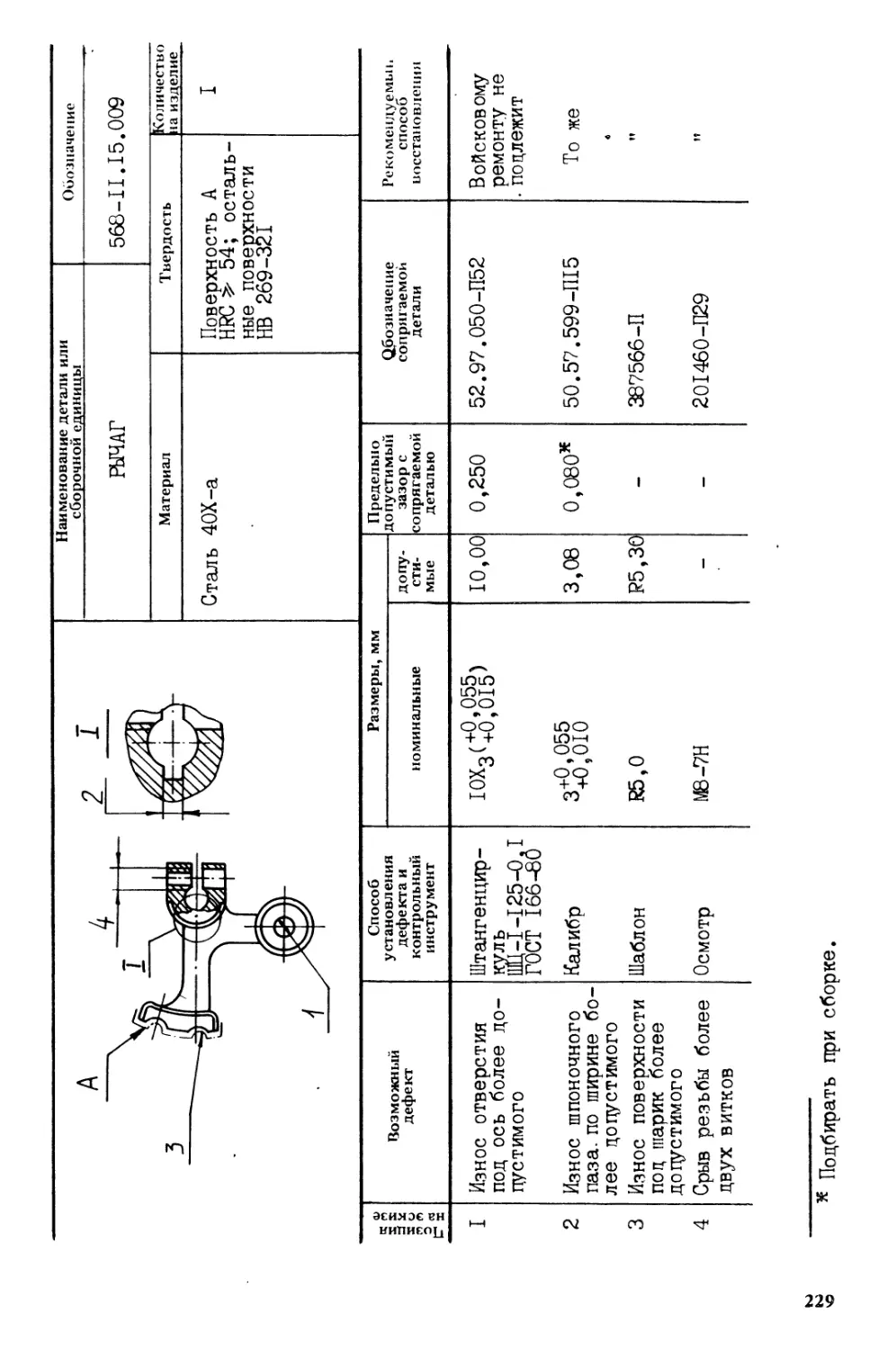

568-II .15.009. Рычаг .................................

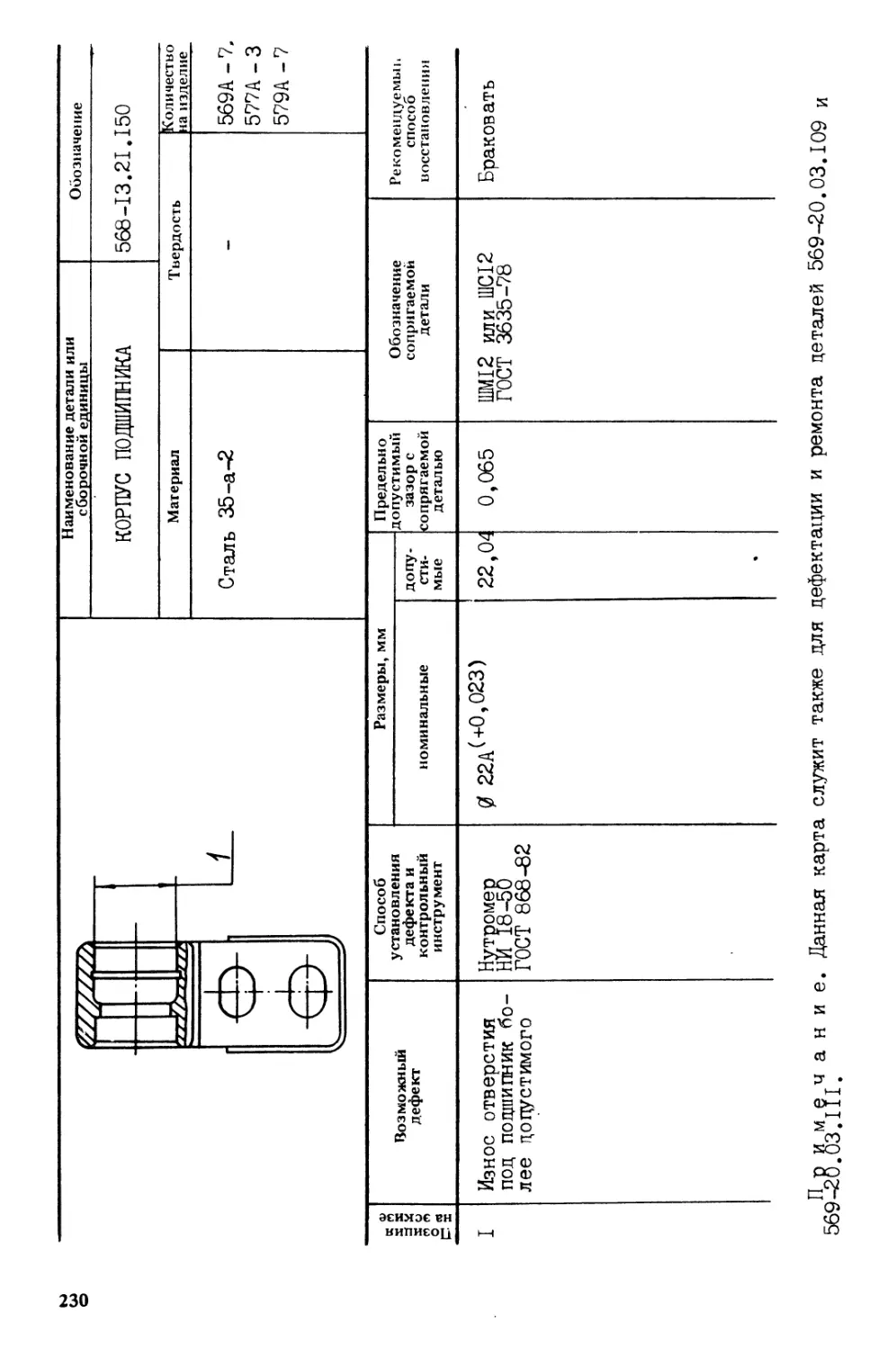

568-13.21.150. Корпус подшипника ........................ 230

, *

8

Стр.

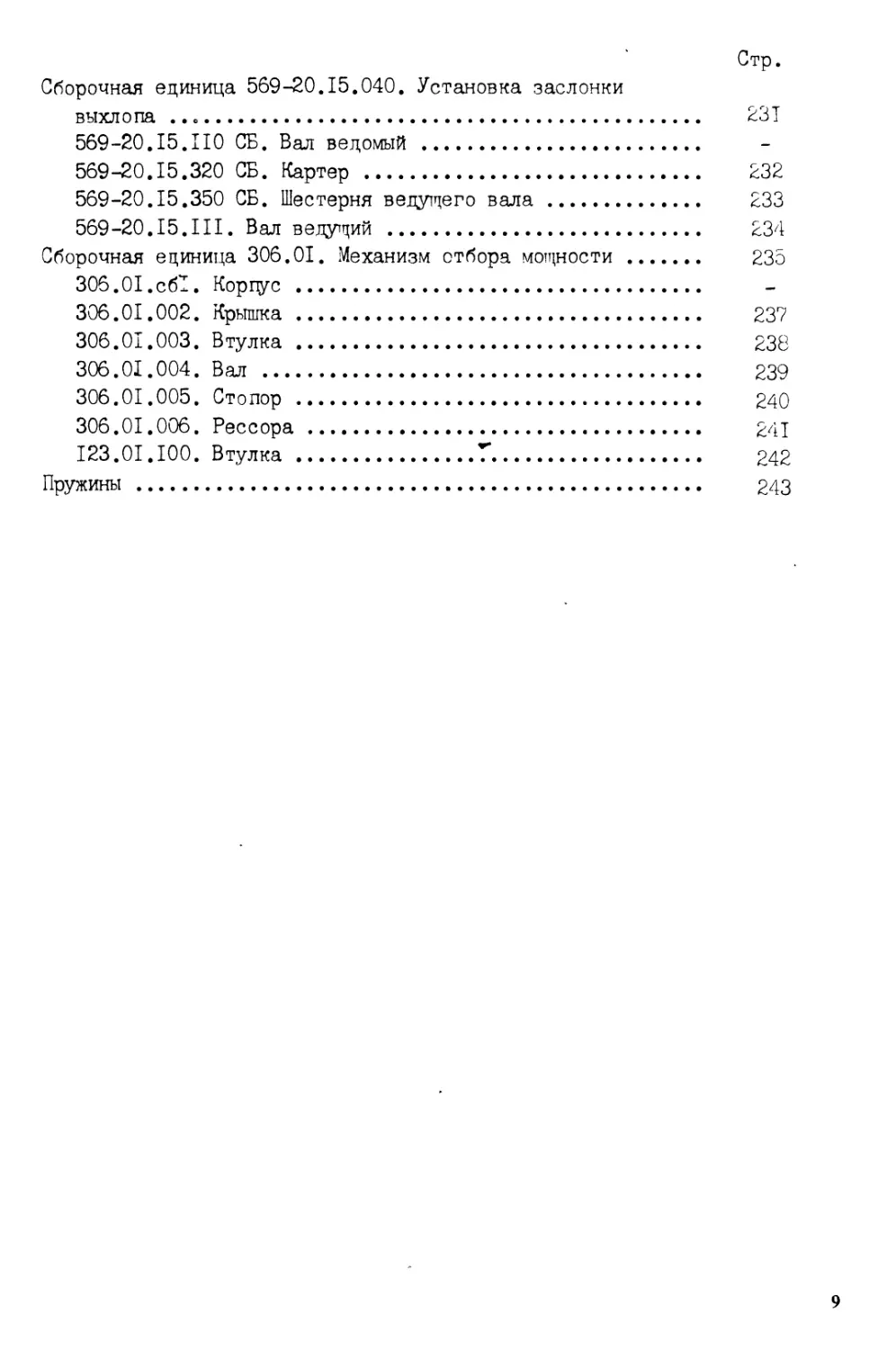

Сборочная единица 569-20.15.040. Установка заслонки

выхлопа ................................................... 23Т

569-20.I5.II0 СБ. Вал ведомый ..........................

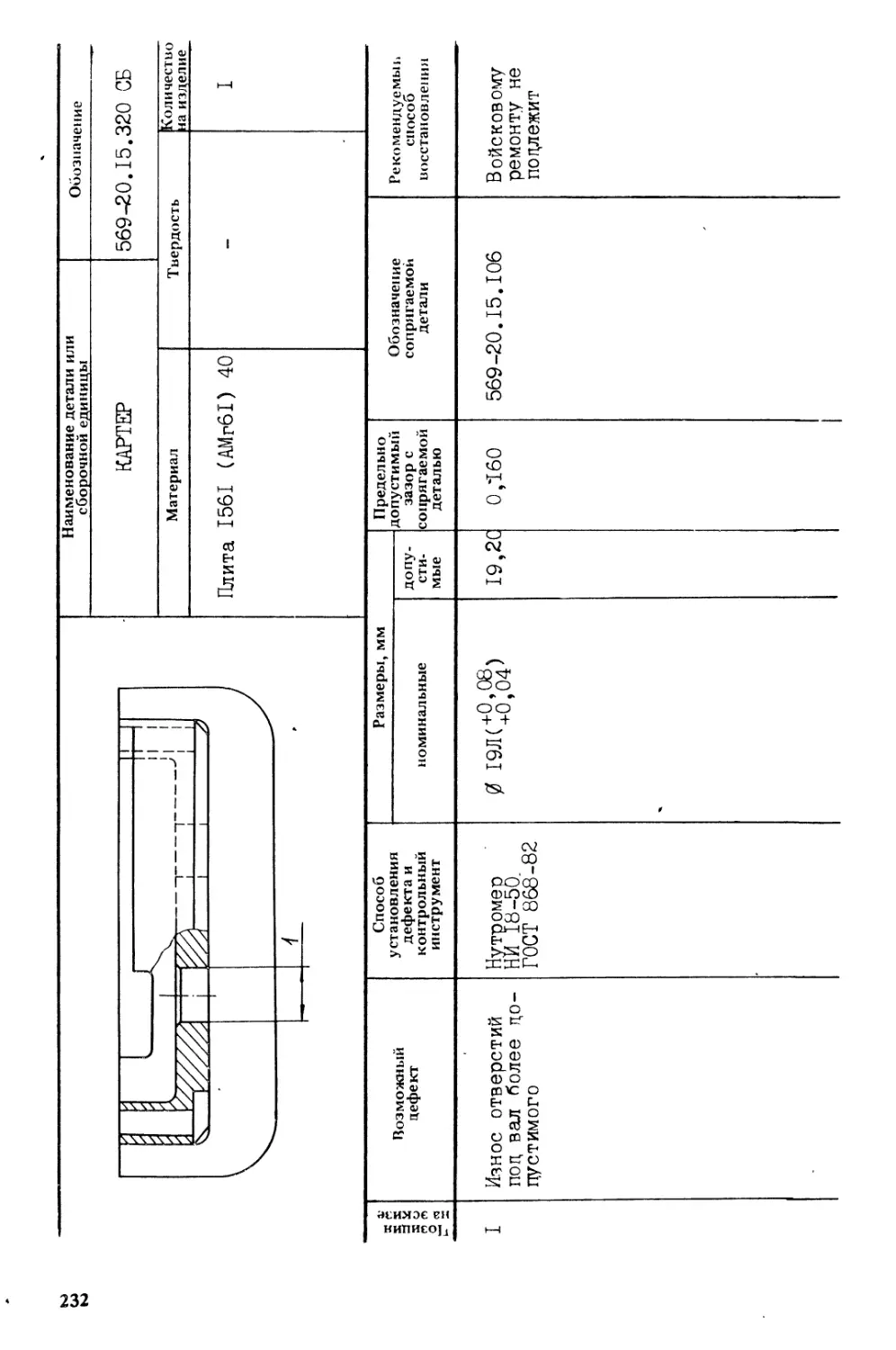

569-20.15.320 СБ. Картер ................................. 232

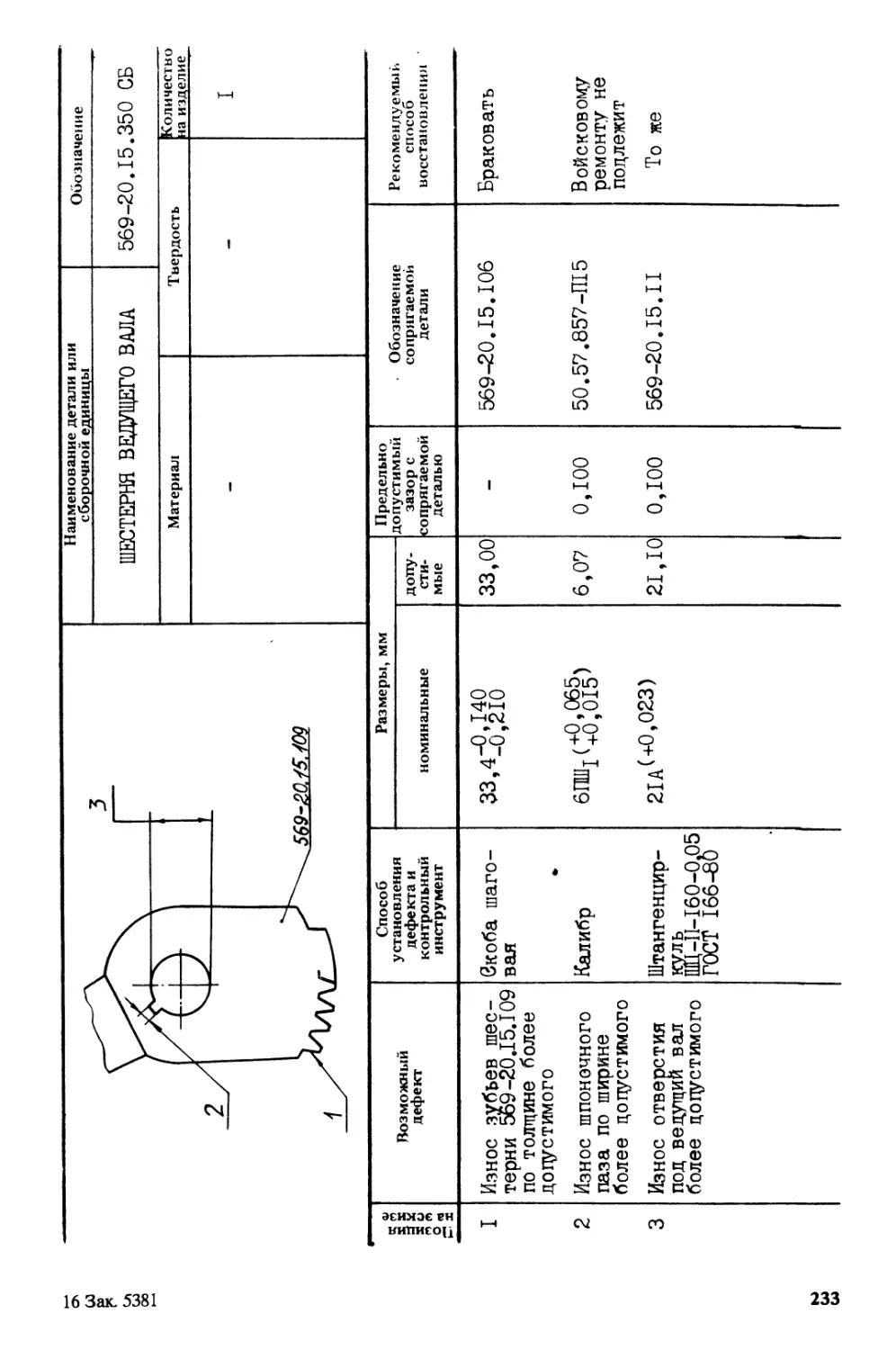

569-20.15.350 СБ. Шестерня ведущего вала ................. 233

569-20.15.III. Вал ведущий ................................ 234

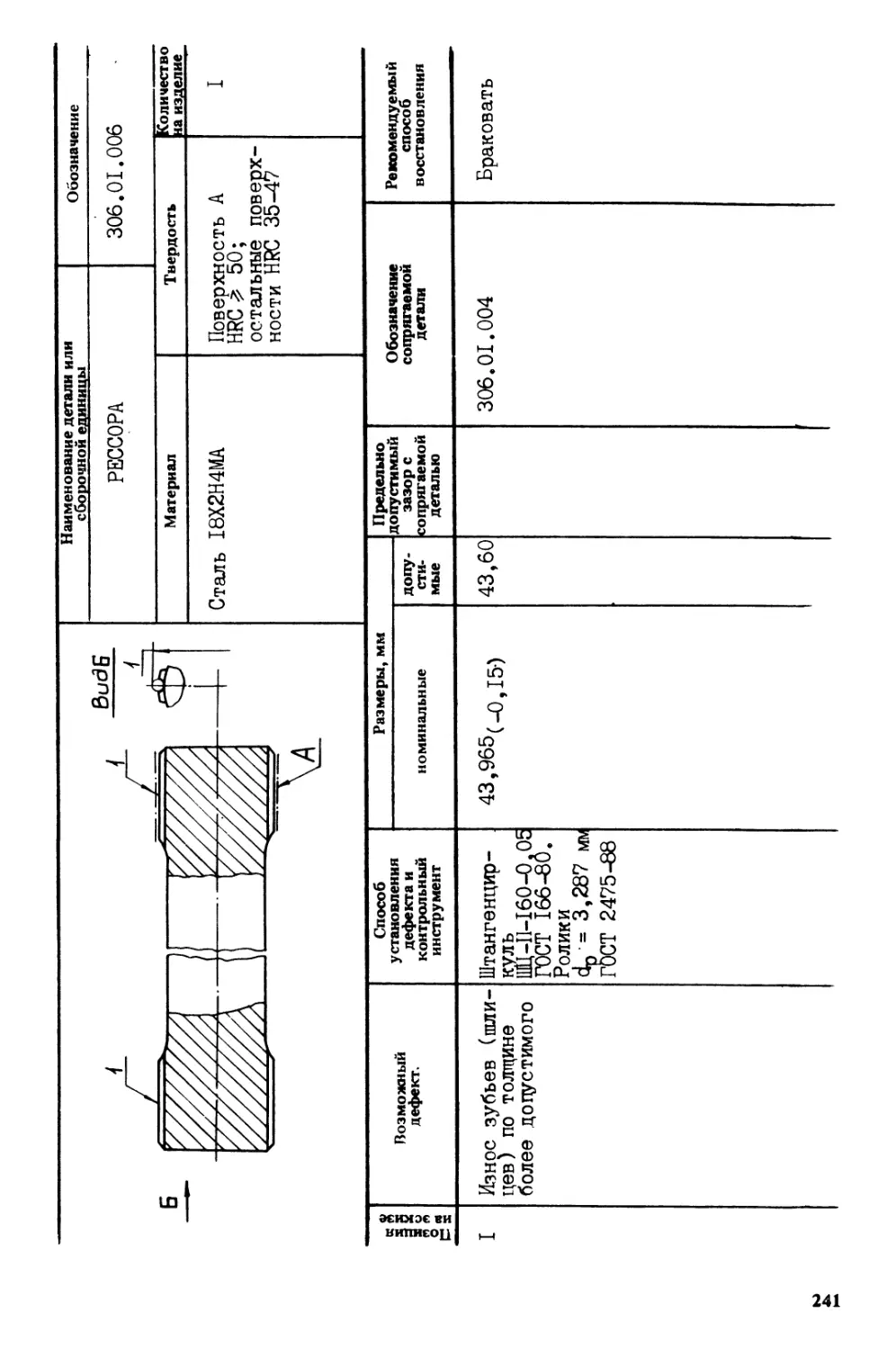

Сборочная единица 306.01. Механизм отбора мощности ........... 235

306.01.сб1. Корпус .....................................

306.01.002. Крышка ....................................... 237

306.01.003. Втулка ....................................... 238

306.01.004. Вал .......................................... 239

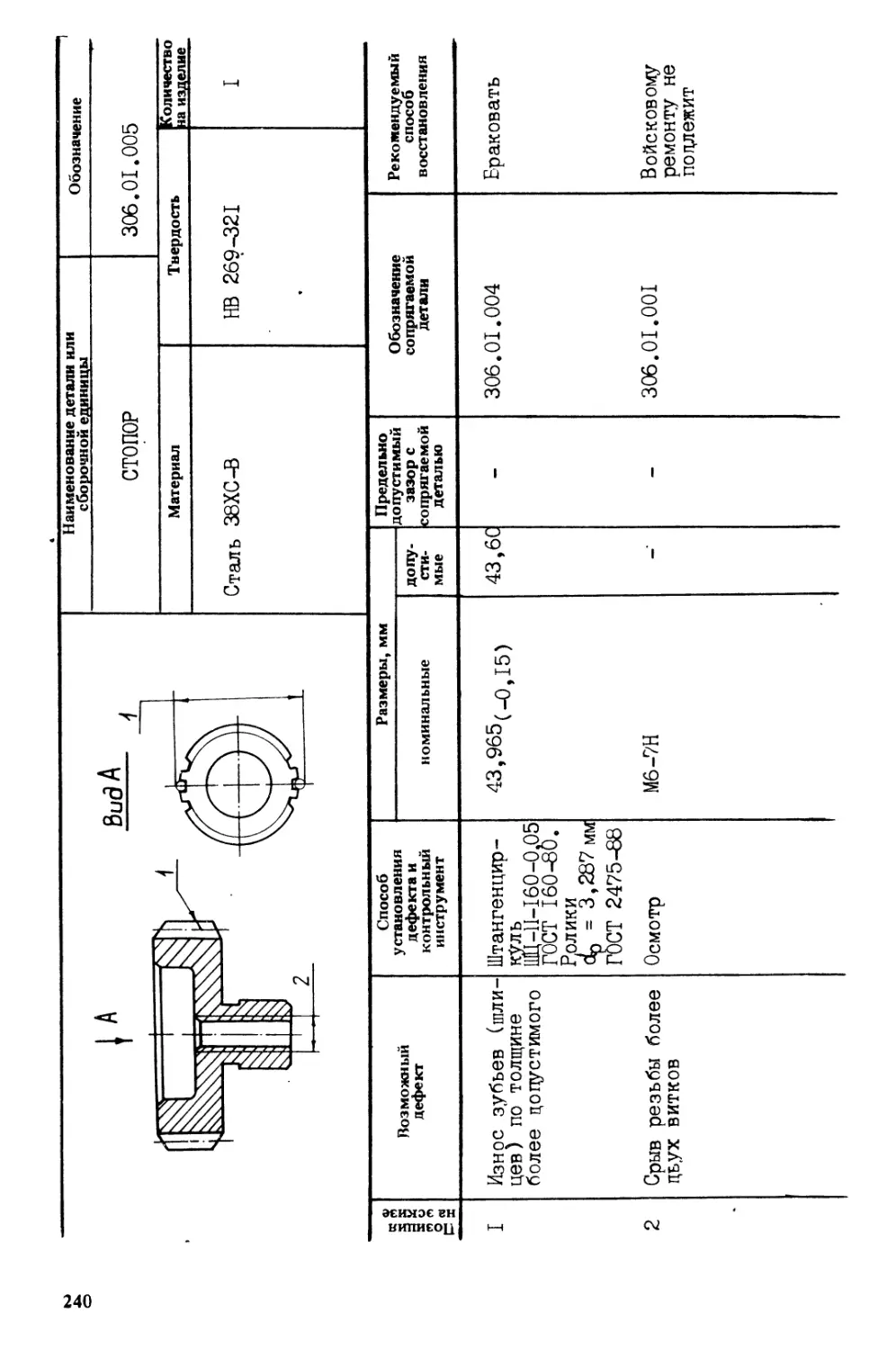

306.01.005. Стопор ....................................... 240

306.01.006. Рессора ...................................... 241

123.01.100. Втулка..................7...................... 242

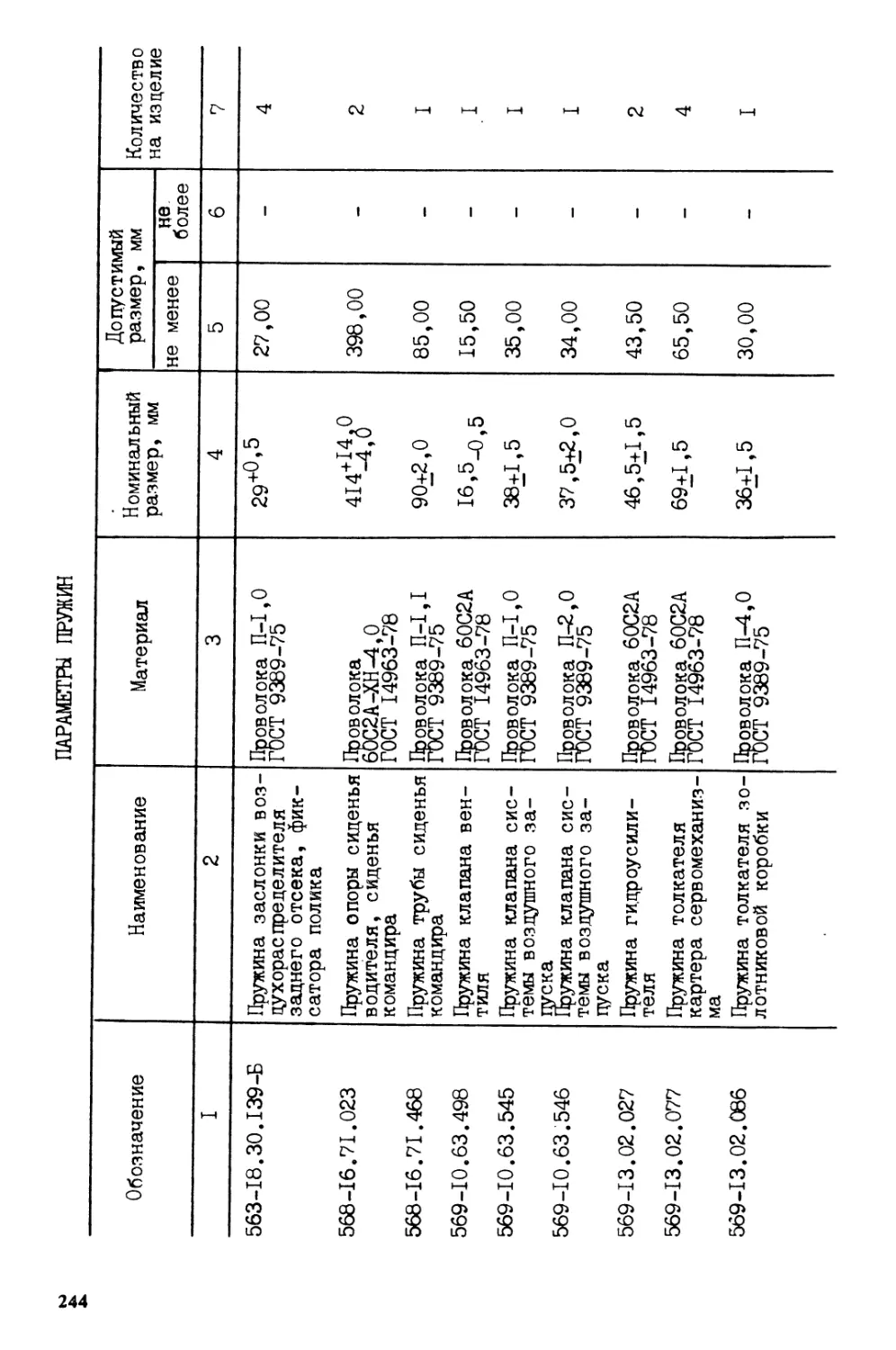

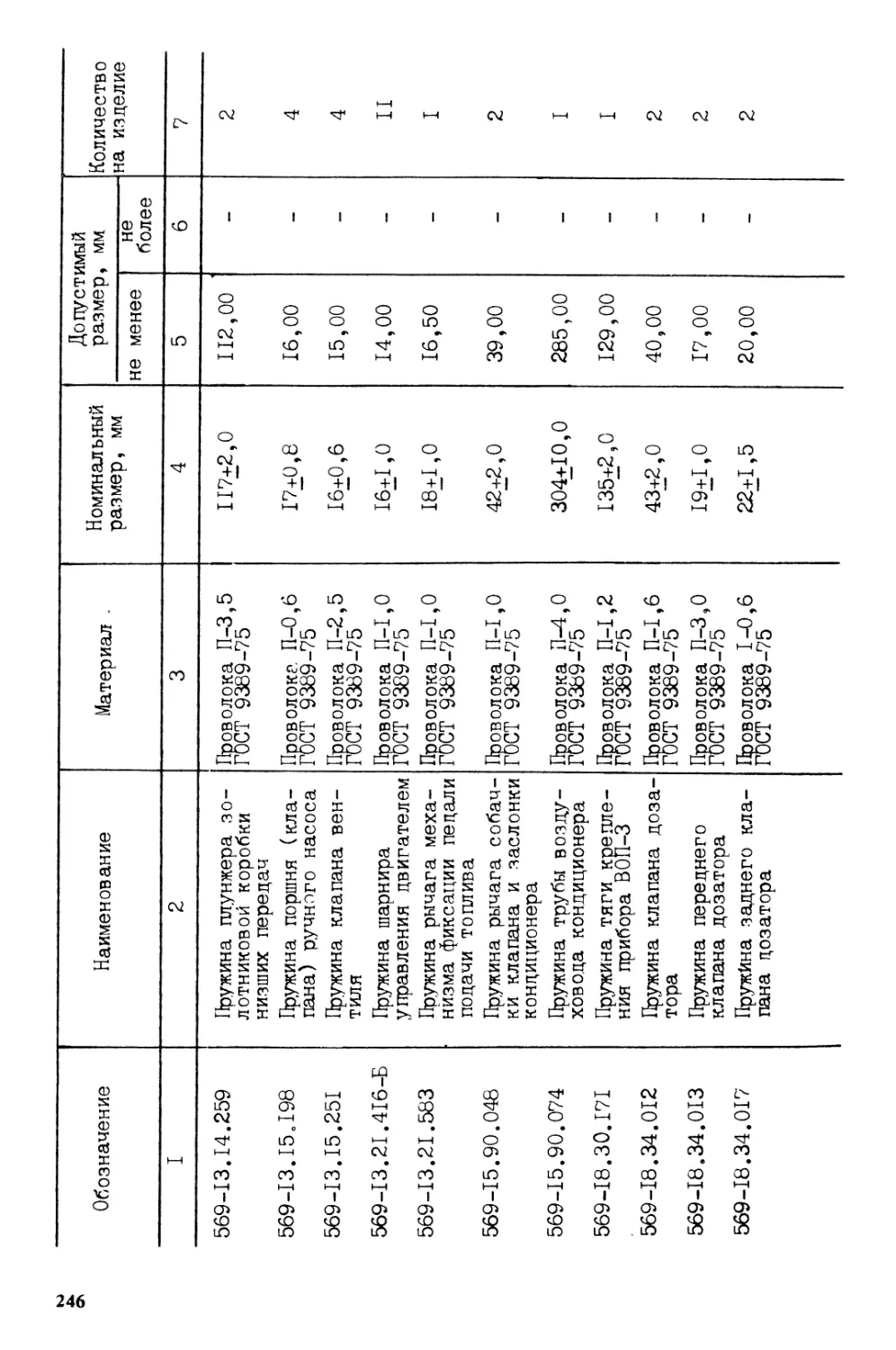

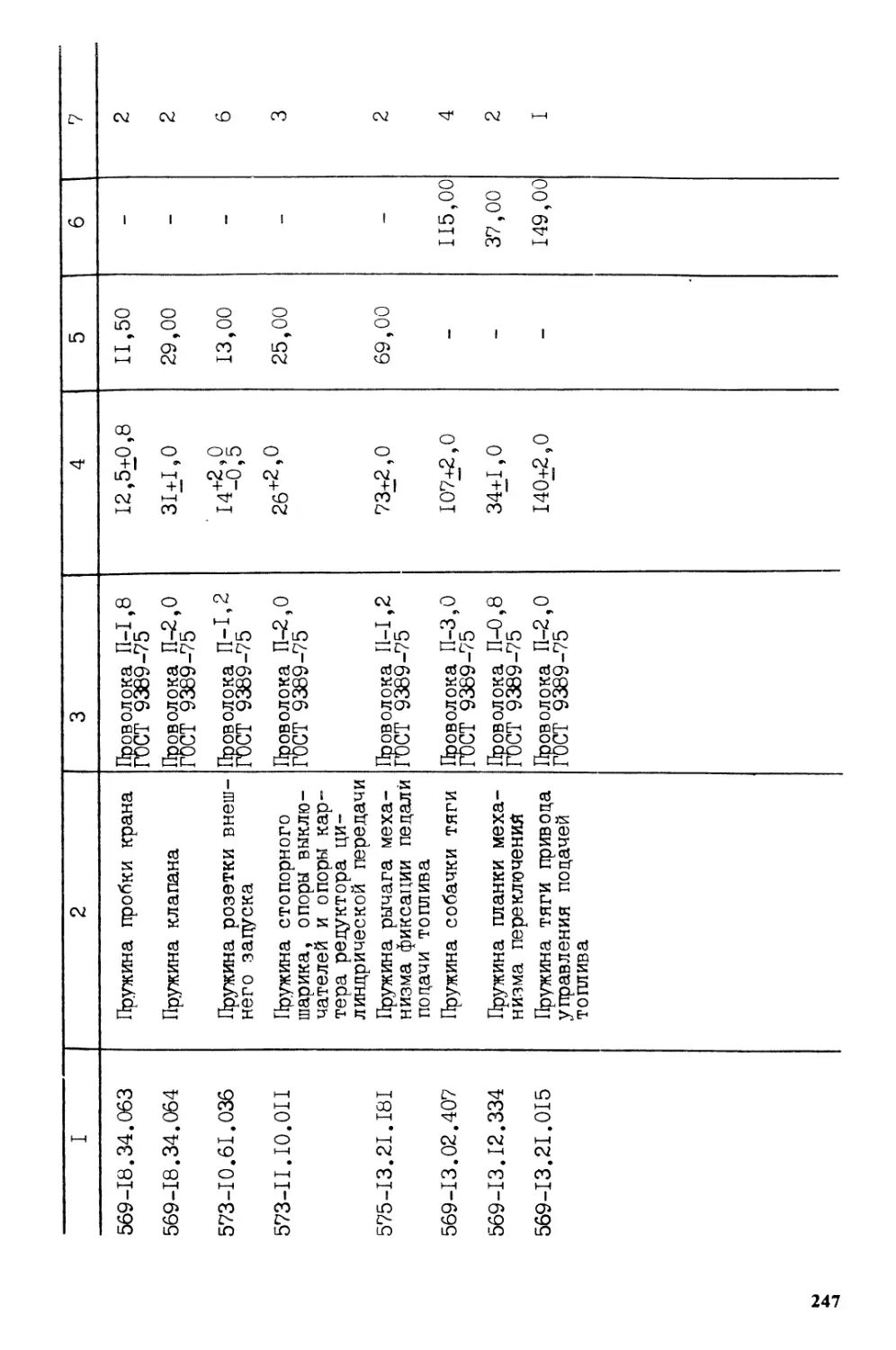

Пружины ...................................................... 243

9

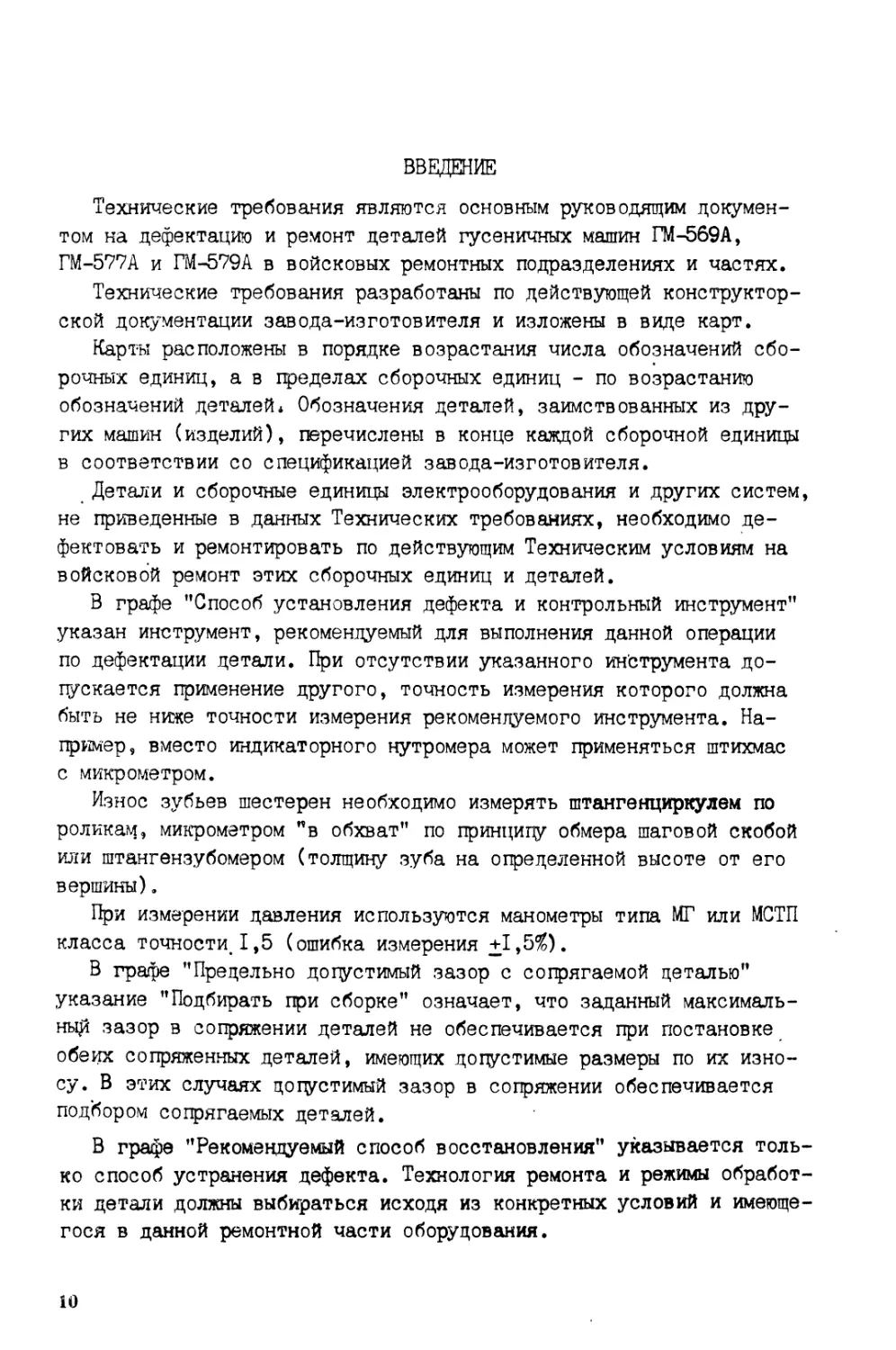

ВВЕДЕНИЕ

Технические требования являются основным руководящим докумен-

том на дефектацию и ремонт деталей гусеничных машин ГМ-569А,

ГМ-577А и ГМ-579А в войсковых ремонтных подразделениях и частях.

Технические требования разработаны по действующей конструктор-

ской документации завода-изготовителя и изложены в виде карт.

Карты расположены в порядке возрастания числа обозначений сбо-

рочных единиц, а в пределах сборочных единиц - по возрастанию

обозначений деталей* Обозначения деталей, заимствованных из дру-

гих машин (изделий), перечислены в конце кавдой сборочной единицы

в соответствии со спецификацией завода-изготовителя.

Детали и сборочные единицы электрооборудования и других систем,

не приведенные в данных Технических требованиях, необходимо де-

фект овать и ремонтировать по действующим Техническим условиям на

войсковой ремонт этих сборочных единиц и деталей.

В графе ’’Способ установления дефекта и контрольный инструмент’’

указан инструмент, рекомендуемый для выполнения данной операции

по дефектации детали. При отсутствии указанного инструмента до-

пускается применение другого, точность измерения которого должна

быть не ниже точности измерения рекомендуемого инструмента. На-

пример, вместо индикаторного нутромера может применяться штихмас

с микрометром.

Износ зубьев шестерен необходимо измерять штангенциркулем по

роликам, микрометром "в обхват” по принципу обмера шаговой скобой

или штангензубомером (толщину зуба на определенной высоте от его

вершины).

При измерении давления используются манометры типа МГ или МСТП

класса точности. 1,5 (ошибка измерения +1,5$).

В графе ’’Предельно доцустимый зазор с сопрягаемой деталью”

указание ’’Подбирать при сборке” означает, что заданный максималь-

ны^ зазор в сопряжении деталей не обеспечивается при постановке

обеих сопряженных деталей, имеющих допустимые размеры по их изно-

су. В этих случаях доцустимый зазор в сопряжении обеспечивается

подбором сопрягаемых деталей.

В графе ’’Рекомендуемый способ восстановления” указывается толь-

ко способ устранения дефекта. Технология ремонта и режимы обработ-

ки детали должны выбираться исходя из конкретных условий и имеюще-

гося в данной ремонтной части оборудования.

10

Если деталь имеет дефект, наличие которого не позволяет ее

восстановить или восстановление ее нецелесообразно, то в этой

графе указывается, что деталь подлежит замене (выбраковке); если

дефект в условиях войсковых ремонтных подразделений и частей не

может быть устранен, то указывается, что деталь войсковому ремон-

ту не подлежит; замененные в этих случаях детали подлежат отправ-

ке на ремонтные заводы.

Дефекты, общие для ряда деталей (повреждение резьбы в пределах

допустимого, трещины в сварных швах, наличие коррозии на внутрен-

них поверхностях, обломы бонок, опор и т.д.), в карты, как прави-

ло, не включены, поэтому при дефектации деталей необходимо руко-

водствоваться следующим:

- поврежденная резьба (помятость, срыв резьбы в пределах до-

пустимого) подлежит исправлению с помощью плашек (метчиков); де-

тали, имеющие износ резьбы, исключающий нормальную затяжку, долж-

ны быть заменены или отремонтированы;

- трещины в сварных швах (местах припайки) подлежат заварке

(запайке); сварной шов должен быть сплошным, чистым и равномерно-

го сечения, в сварных швах не допускаются трещины, шлаковые вклю-

чения и другие дефекты, при пайке - разливы припоя, наплывы, раз-

рывы шва, излишнее скопление припоя, трещины и другие дефекты;

после сварочных работ и пайки деталь должна быть очищена от на-

плывов и флюса;

- пружины при наличии трещин или изломов бракуются;

- узлы (баки, коллекторы радиаторов и др.) при наличии корро-

зии на внутренних поверхностях, обнаруживаемой через их заливные

и сливные отверстия, бракуются;

- риски, задиры, забоины и заусенцы на зубьях, шлицах, а также

на посадочных поверхностях должны быть зачищены до устранения де-

фекта, не выходя из допустимых размеров данной детали;

- при обломах бонок, опор, лап, скоб, патрубков, кронштейнов

(на радиаторах, баках, кранах, клапанах, узлах охлаждения радиа-

торов, котле предпускового подогревателя и т.д.) остатки повреж-

денной (дефектной) детали должны быть срезаны, а на их место при-

варена (припаяна) годная деталь;

- тяги с погнутостью более 5 мм необходимо выправлять до устра-

нения дефекта;

- сальники (войлочные, резиновые манжеты) при разрушении (раз-

рыве), обугливании или растрескивании (вызывающие течь смазки)

бракуются.

Технические требования подлежат уточнению и корректировке

установленным порядком по мере накопления опыта по ремонту гусе-

ничных машин ГМ-569А, ГМ-577А, ГМ-579А в войсковых ремонтных под-

разделениях и частях.

11

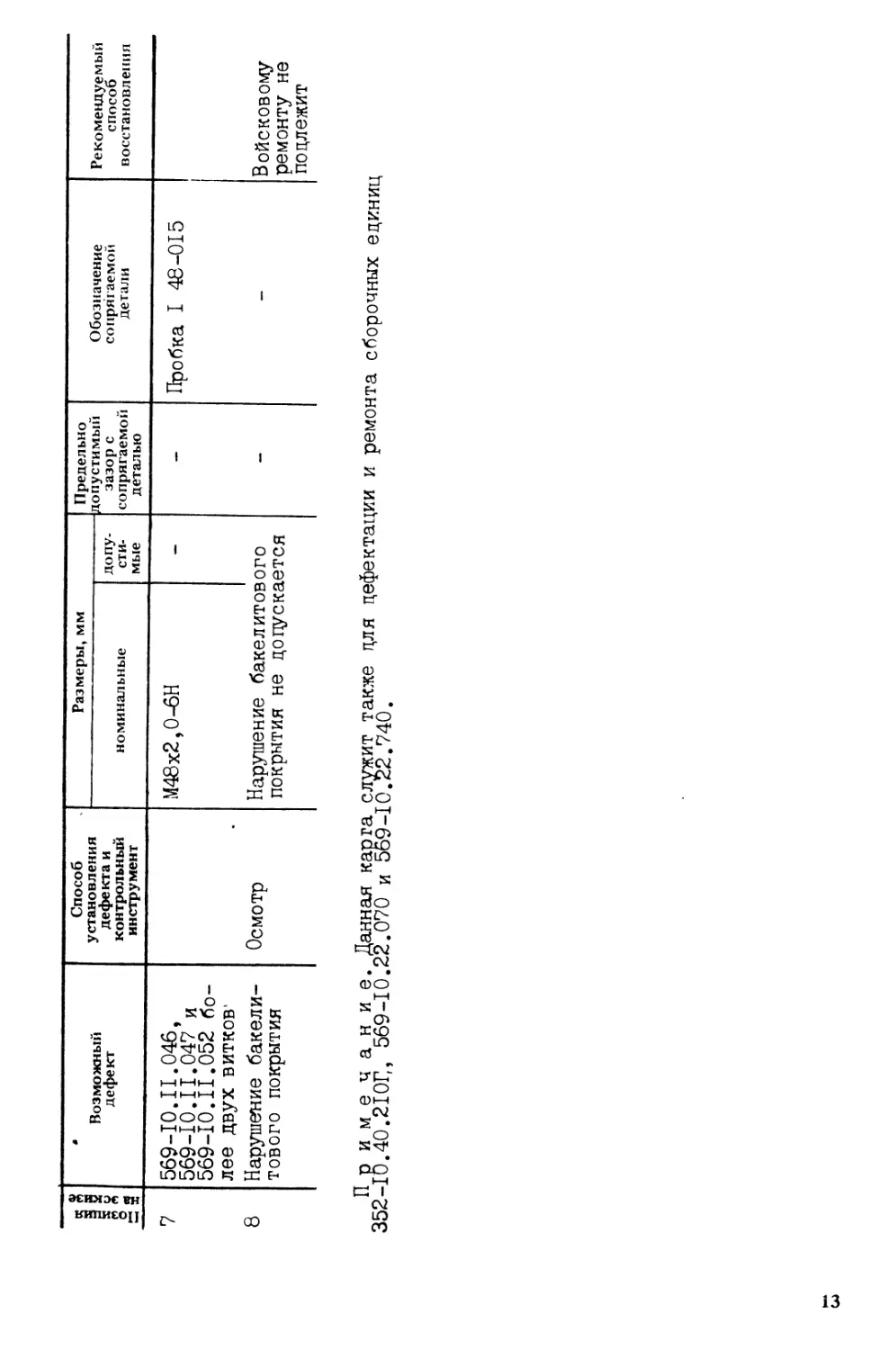

СБОРОЧНАЯ ЕДИНИЦА 569-10.11.000. УСТАНОВКА СИСТЕМЫ ОХЛАЖДЕНИЯ ГИДРО АМОРТИЗАТОРОВ

569-10,11052 т > 569-10,11047

Наименование детали или сборочной единицы Обозначение

БАЧОК РАСШИРИТЕЛЬНЫЙ 569-10.II.040 СБ

Материал Твердость Количество на изделие

I - сталь И-СВ-08Ю 11, Ш и 1У - сталь 20-а-2 — I

Позиция на эскизе Возможный дефе кт Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I, 2 3 4 5, 6, Обломы патрубка 569-10.II.ОБО,тру- бок 569-10.11.043 и 569-10.it.045 Негерметичность расширительного бачка Срыв резьбы во фланцах Осмотр Испытание на герметичности воздухом в ванне с во- дой поп дав- лением 0,3 МПа (3 кгс/см^)в течение 3 мин Осмотр Выделение пузырьке духа не дотаскаете М30х1,5-6Н М45х1,5-6Н •В воз- - Пробка I 30-015 ^033-08-0106 СБ Войсковому ре- монту не под- лежит То же

Позиция на эскизе 4 Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

7 569-10.II.046, 569-10.II.047 и 569-10.II.052 бо- лее двух ВИТКОВ’ М48х2,0-6Н - - Пробка I 48-015

8 Нарушение бакели- тового покрытия Осмотр Нарушение бакелитового покрытия не допускается — — Войсковому ремонту не подлежит

Примечание. Данная карга служит также идя дефектации и ремонта сборочных единиц

352-10.40.2ЮГ,, 569-10.22.070 и 569-10.22.740. и р ц ц

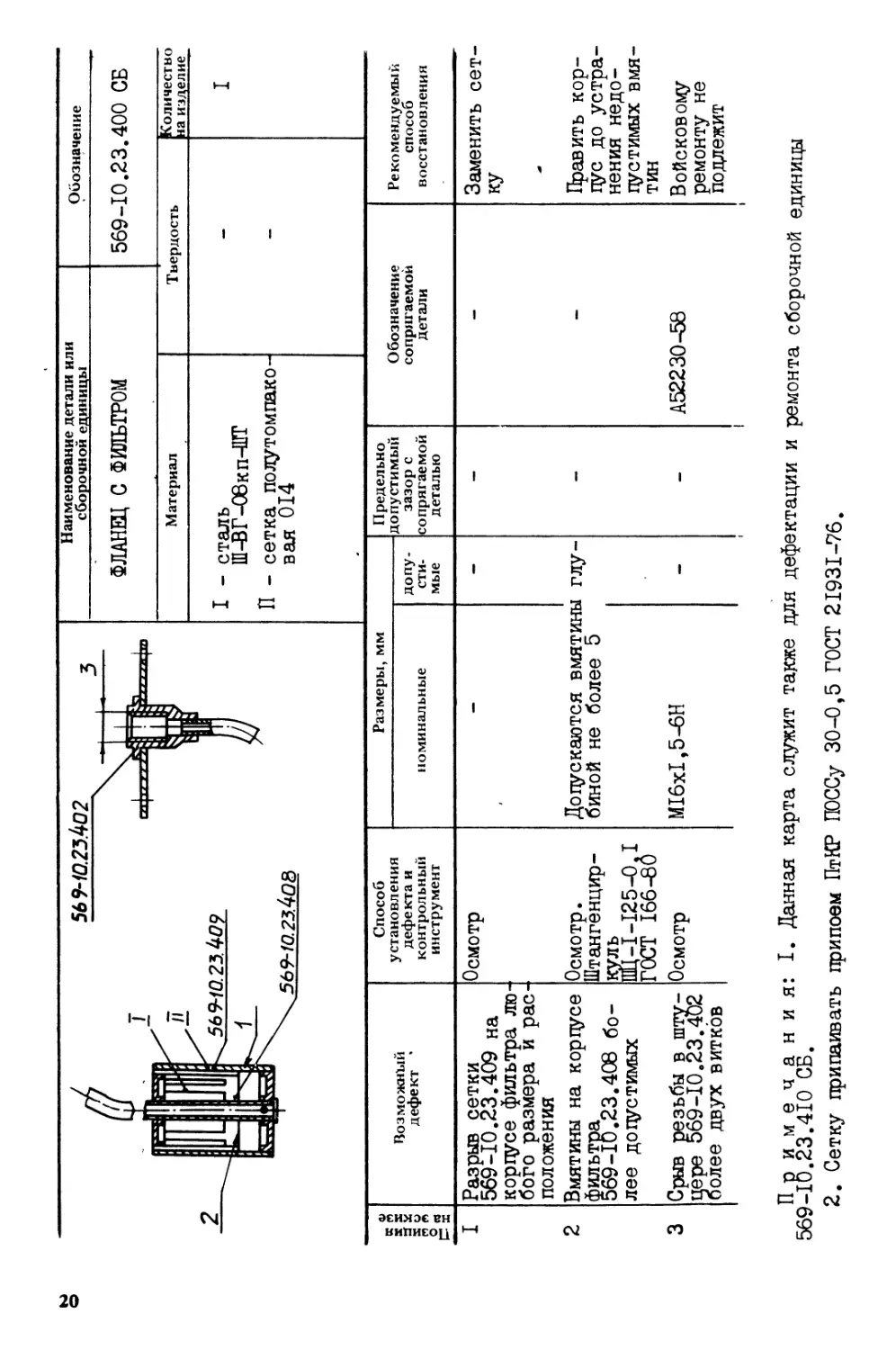

СБОРОЧНАЯ ЕДИНИЦА 569-10.22.000. УСТАНОВКА ТОПЛИВНОЙ СИСТЕМЫ

Наименование детали или сборочной единицы Обо значение

ФИЛЬТР 569-10.22.080 СБ

Материал Твердость Количество на изделие

I - сетка полутомпако- вая 016 II - сталь Ш~ВГ-08кп-ШТ — I

| Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Реко м енду е мы й способ восстановления

номинальные допу- сти- мые

I 2, 3 Разрыв сетки 569-10.22.132 филь- тра любого размера и расположения Вмятины на корпусе 569-10.22.130 СБ или донышке 569-i0.22.08I фильтра более до- цустимых 1 Осмотр Штангенцир- куль Шц-1-125-0.I ГОСТ 166-86 Допускаются вмятины биной не более 5 глу- 1 — - Заменить сетку Править де- фектную де- таль до устра- нения недопус- тимых вмятин

Примечание. Сетку припаивать припоем ПтКР ПОССу 30-0,5 ГОСТ 21931-76.

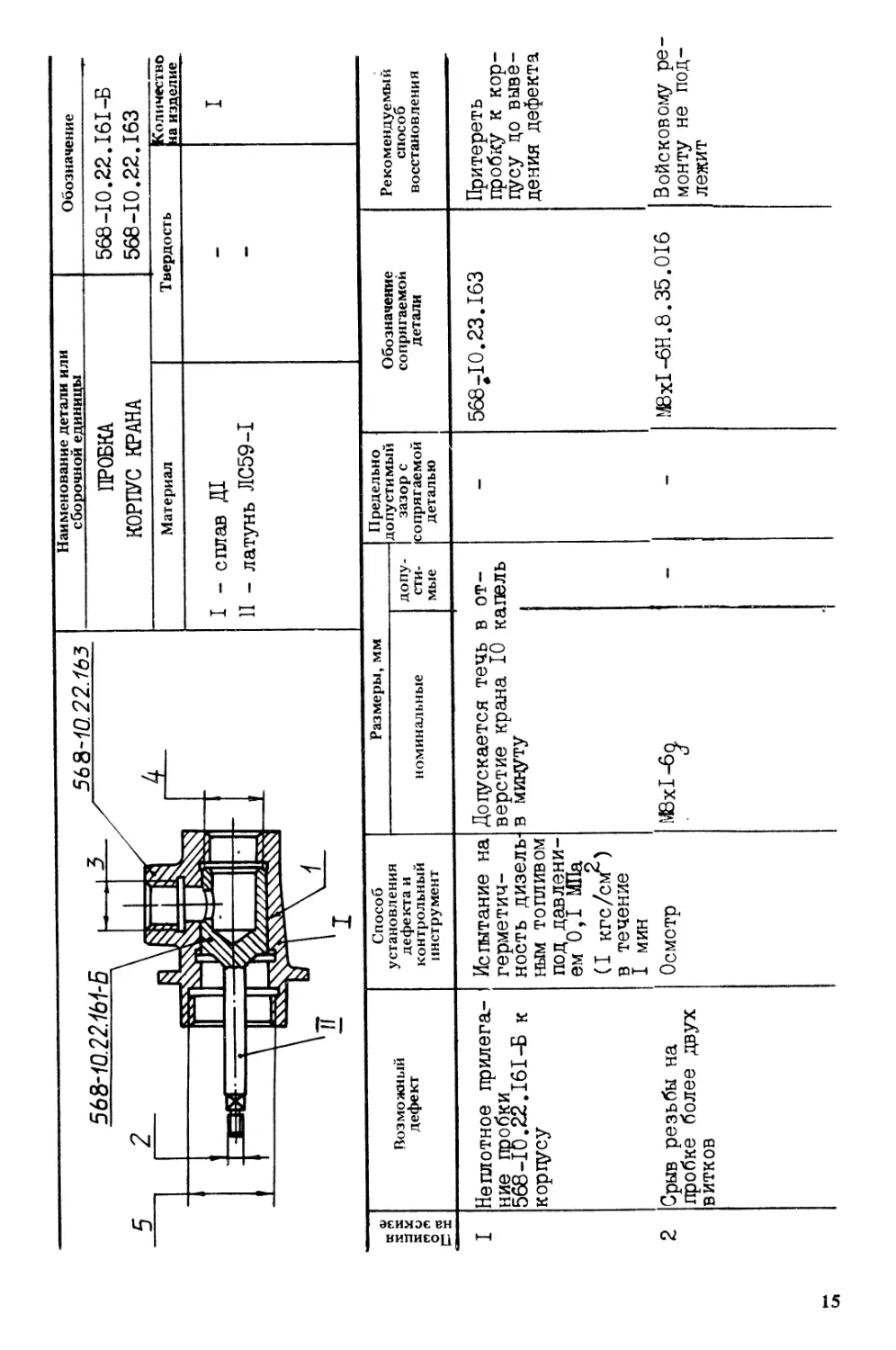

Наименование детали или сборочной единицы Обозначение

ПРОБКА КОРПУС КРАНА 568-10.22.161-Б 568-10.22.163

Материал Твердость Количество ча изделие

I - сплав Д1 11 - латунь ЛС59-1 — I

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Неплотное прилега-- ние пробки 568-10.22.161-Б к корпусу Испытание на герметич- ность дизель- ным топливом под давлени- ем 0,1 МПа (I кгс/см^) в течение I мин Догускается течь в верстие крана 10 ка в минуту от- лель 568-I0.23.163 Притереть пробку к кор- пусу цо выве- дения дефекта

2 Срыв резьбы на пробке более двух витков Осмотр М8х1-6^ MBxI-6Н.8.35.016 Войсковому ре- монту не под- лежит

91 Позиция I на эскизе 1 Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

з, Срыв резьбы в кср- цусе более двух витков Осмото M24xl,5-7Н M27xl 5-6Н М42х2 0-6Н — — 381800-Ш5 38I900-IU5 575-10.22.171 Войсковому оемонту не подлежит

Примечание, Коргтус 568-10.22.163 крана дефектуется в сборе с пробкой 568-10.22.161-Б.

Технические требования к отремонтированной сборочной единице (к дефекту I)

Плотность прилегания пробки к корпусу должна быть проверена дизельным топливом под давлением

0,1 МПа (I кгс/см ) в течение I мин. Доцускается течь в отверстие крана 10 капель в минуту.

После притирки пробки к коргтусу смещение осей отверстий корпуса и пробки должно быть не бо-

лее 2,00 мм. Притертые корцус и пробка должны быть помечены номером и поступать на сборку комплектно.

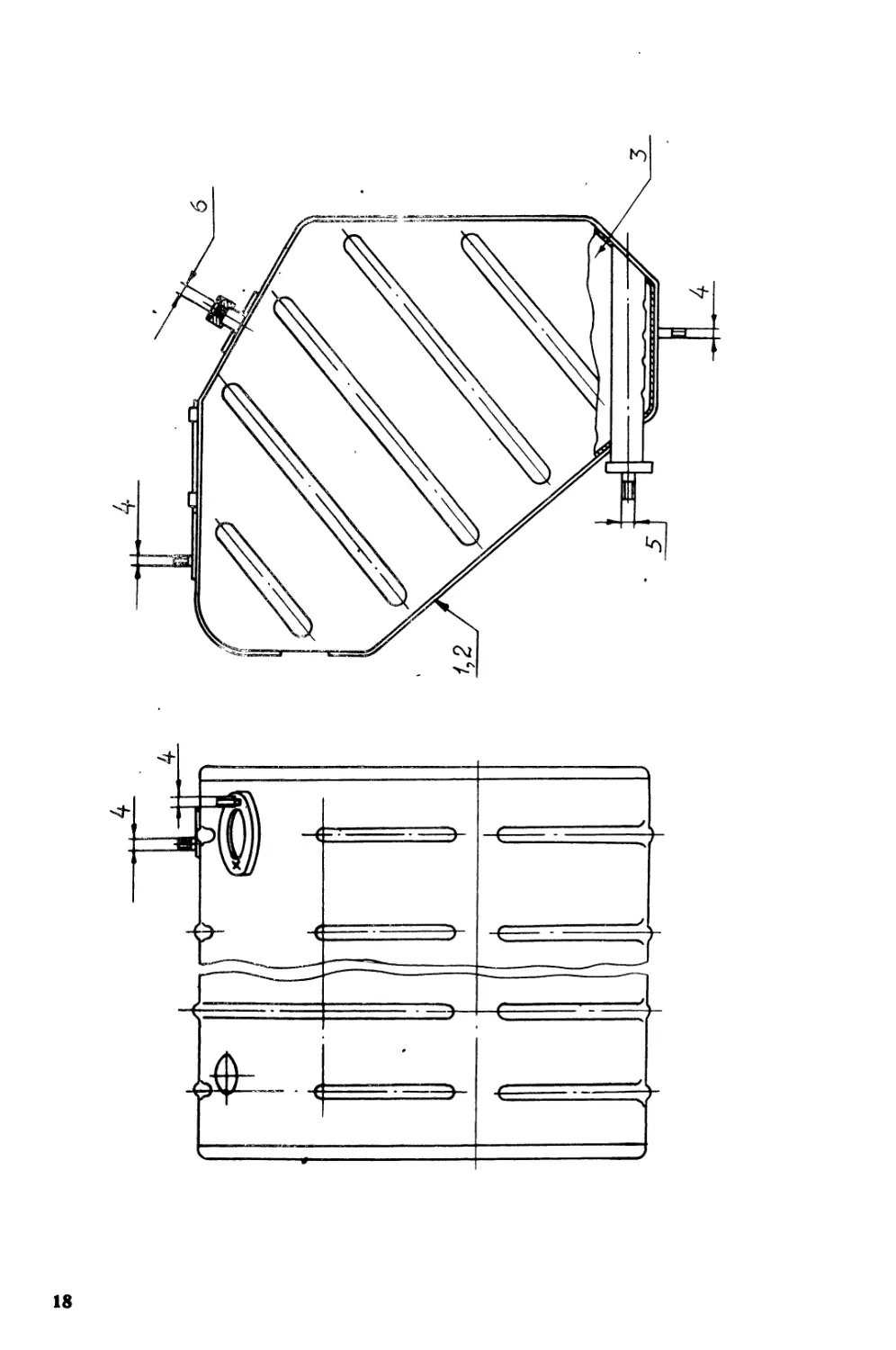

СБОРОЧНАЯ ЕДИНИЦА 569-10.23.000. УСТАНОВКА ТОПЛИВНЫХ БАКОВ

Рис. см. на стр. 18 Наименование детали или сборочной единицы Обозначение

БАК ТОПЛИВНЫЙ ЗАДНИЙ 569-10.23.010 СБ

‘ Материал Твердость Количество за изделие

Обечайки - алюминиевый сплав АМцМ 2 — I

Позиция * на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Выпучивания и вмя- тины на стенках ба- ка более допустимых Осмотр Допускаются плавные гучивания, не мешаю монтажу бака. Допускаются плавные тины глубиной не бо в количестве не бол пяти на стенке бака ВЫ- щие вмя- лее 10, ее L Войсковому ре- монту не под- лежит

2 Трещины, разрушения стенок бака любого размера и располо- жения и Трещины, разрушения нок бака любого раз и расположения не д каются сте- мера ,огус— — — То же

3 Загрязнение внут- ренней поверхности бака н — — — Бак промыть раствором Ла- бомид-203 при

18

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

4, Срыв резьбы на Осмотр М6А0 температуре 80 - 90°С с последующей промывкой чистой горя- чей водой Войсковому

5, 6 фланцах: 569-10.£3.019, М8А0 — - 216504-П29 ремонту не подлежит

569-10.23.065, 569-10.23.065 569-10.23.115 569-10.23.136 и 569-10.23.480 бо- лее двух витков М20х1,5-6Н 569-00.01.041-А2

569-1$ 23М660Ч 569-10^3^0^ 5бВ-10С^800ТаКЖв де$ектации сбоРочных единиц 569-10.23.070,

Технические требования к отремонтированной сборочной единице (к дефекту 3)

Бак считается промытым, если после промывки раствором в нем не будут обнаружены механические

примеси, а при осмотре бака через имеющиеся отверстия на поверхности бака не будет загрязнений.

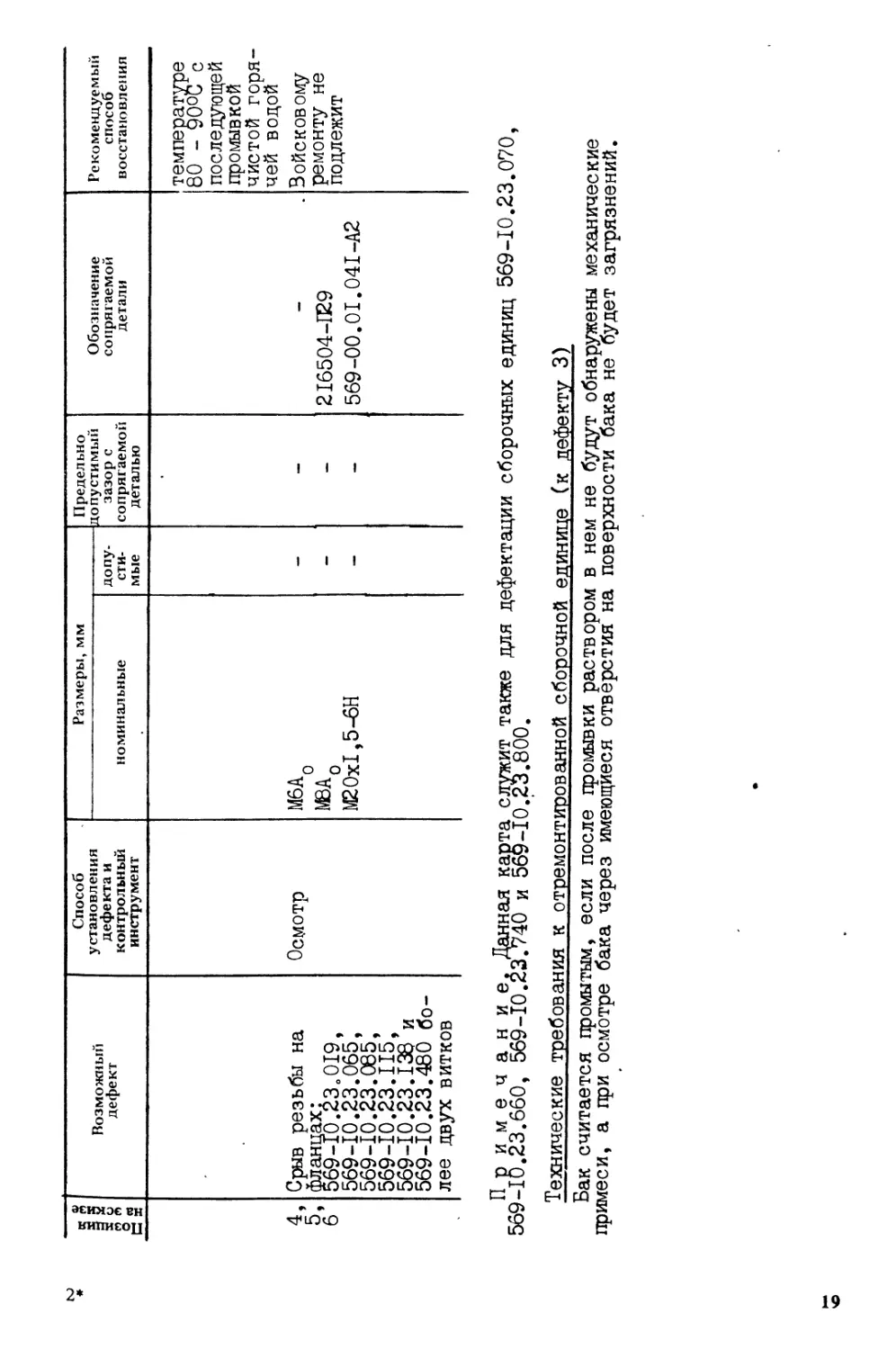

Наименование детали или сборочной единицы Обозначение

ФЛАНЕЦ С ФИЛЬТРОМ 569-10.23.400 СБ

Материал Твердость Количество на изделие

I - сталь Ш-ВГ-Обкп-ШТ П - сетка полутомпако- вая 014 - I

Позиция на эскизе Возможный дефект * Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Разрыв сетки 569-10.23.409 на корпусе фильтра лю- бого размера и рас- положения Осмотр — — — — Заменить сет- ку

2 Вмятины на коргусе фильтра 569-10.23.408 бо- лее ДОПУСТИМЫХ Осмотр. Штангенцир- куль ПЦ-1 -125-ОЛ ГОСТ 166-8Й Допускаются вмятинь биной не более 5 I глу- — — Править кор- гу с до устра- нения недо- пустимых вмя- тин

3 Срыв резьбы в шту- цере 569-10.23.402 более двух витков Осмотр М16х1,5-6Н — — А52230-58 Войсковому ремонту не подлежит

™ПТВ оЛ?Лс н и я: Данная карта служит также для дефектации и ремонта сборочной единицы

ЭоУ—Ю, .410 Ud.

2. Сетку припаивать припоем ПтКР ПОССу 30-0,5 ГОСТ 21931-76.

21

СБОРОЧНАЯ ЕДИНИЦА 569-10.30.440. УСТАНОВКА ВЫХЛОПНОЙ СИСТЕМЫ ДВИГАТЕЛЯ

т л

2

3

4

Возможный

дефект

Прогорание коллек-

тора 569-10.30.302,

goHbimKa^BHgTgeHHer о

Трещины любого раз-

мера и расположения

Срыв резьбы в пла-

тине 569-10.30.308

более двух витков

Срыв резьбы во

tMo.3O.2O5

Осмотр

Наименование детали или сборочной единицы Обозначение

КОЛЛЕКТОР 569-10.30.310 СБ

Материал Твердость Количество за изделие

I - сталь 35-а-2 П - сталь 20-а-2 — I

Способ

установления

дефекта и

контрольный

инструмент

Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали

номинальные допу- сти- мые

Прогорание не доцус кае‘тся - —

— — — —

МВ-7Н — — —

MI0-6H — — 569-10.30.280

Рекомендуемый

способ

восстановления

Браковать

Войсковому

ремонту не

подлежит

То же

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

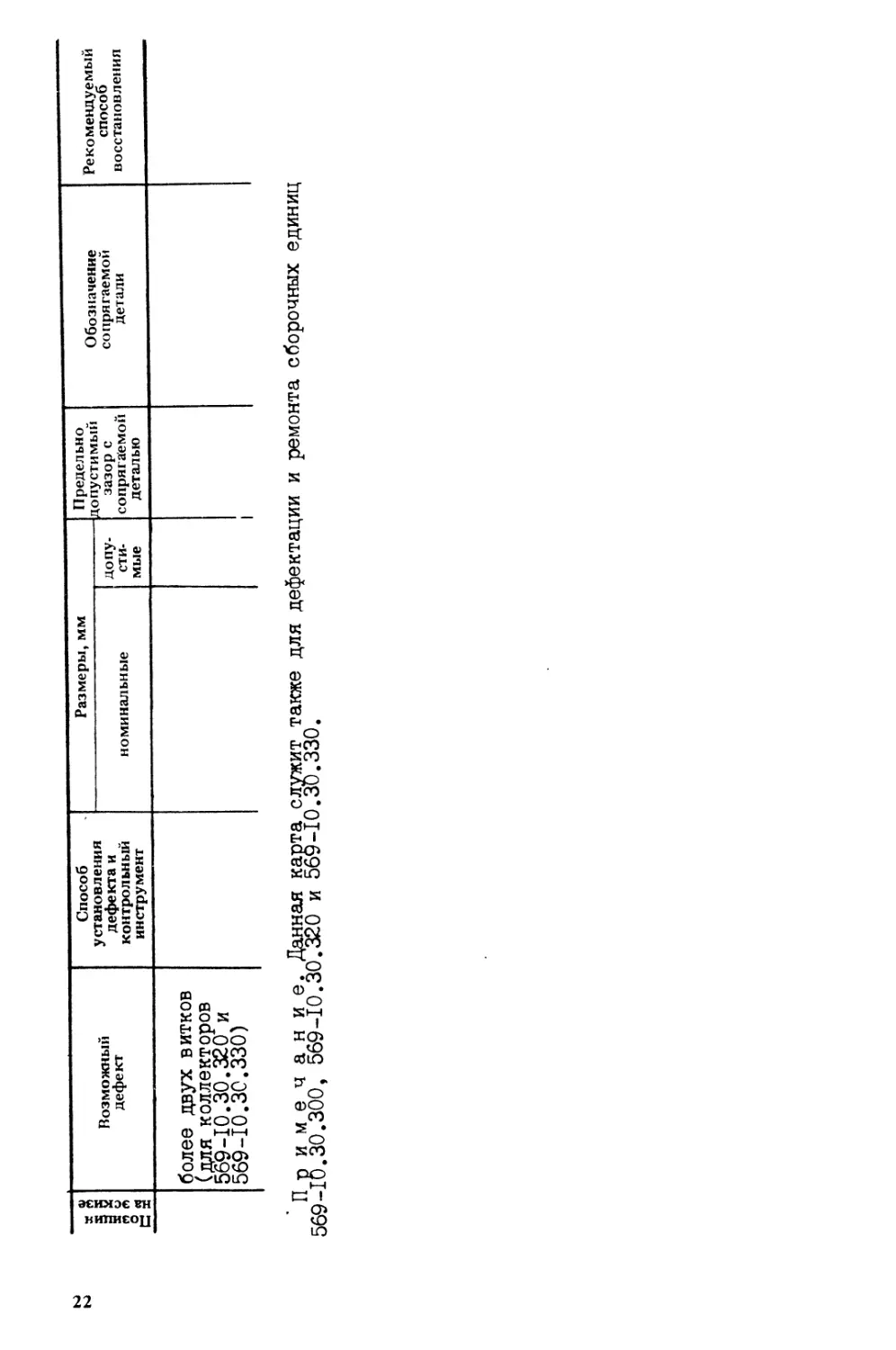

более двух витков (для коллекторов 569-10.30.320 и 569-10.30.330) 1 1

Примечание. Данная карта служит также для дефектации и ремонта сборочных единиц

569-10.30.300, 569-10.30.320 и 569-10.30.330.

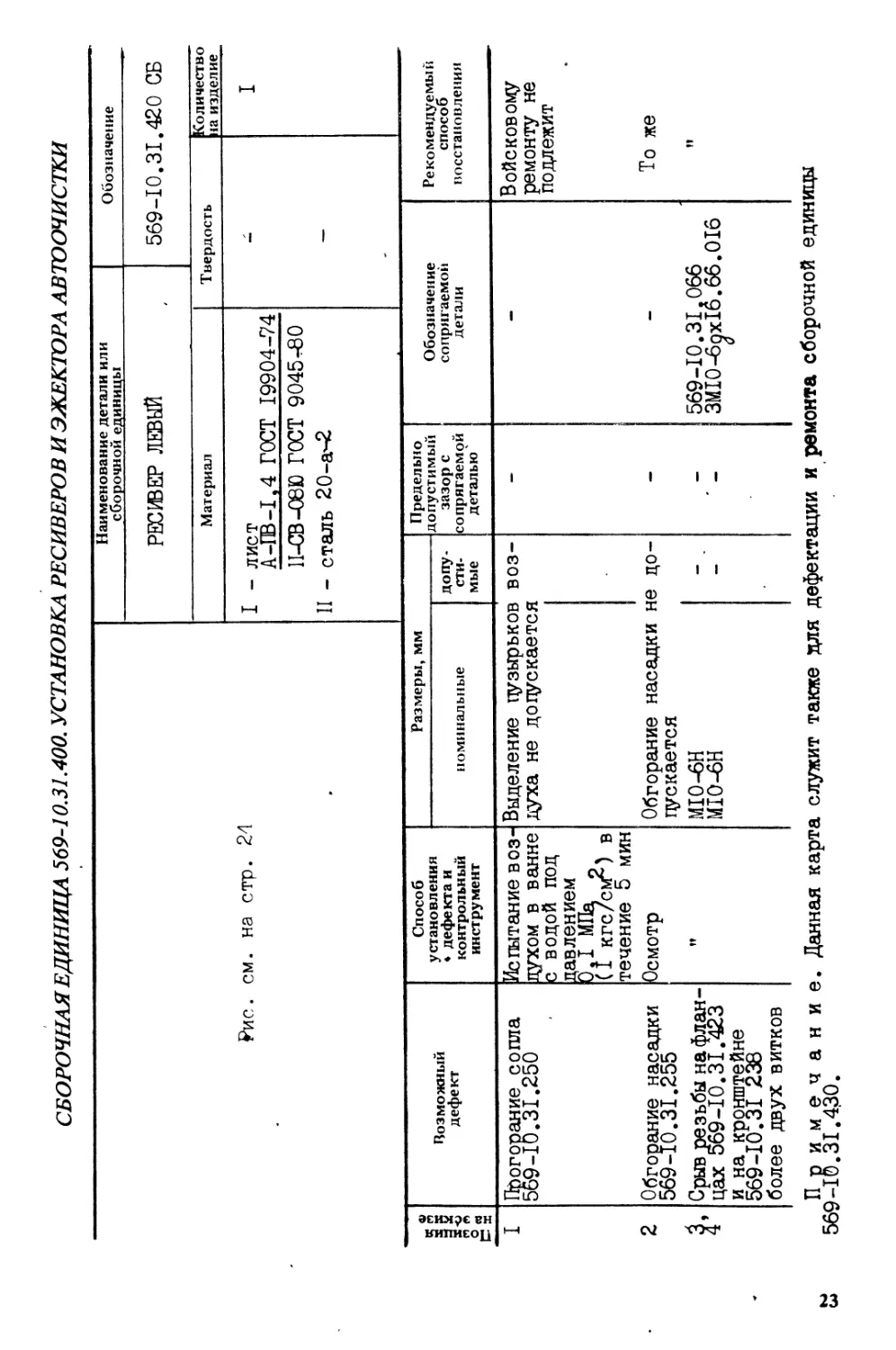

СБОРОЧНАЯ ЕДИНИЦА 569-10.31.400. УСТАНОВКА РЕСИВЕРОВ И ЭЖЕКТОРА АВТООЧИСТКИ

Рис. см. на стр. 24 Наименование детали или сборочной единицы Обозначение

РЕСИВЕР ЛЕВЫЙ 569-10.31.420 СБ

Материал Твердость Количество за изделие

I - лист A-IB-I.4 ГОСТ 19904-74 И-СВ-08Ю ГОСТ 9045-80 II - сталь 20-а'-2 — I

Позиция на эёкизе Возможный дефект Способ установления * дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью' Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I 2 Прогорание сопла 569-10.31.250 • Обгорание насадки 569-10.31.255 Срыв .резьбы на флан- цах 569-10.31.423 и на кронштейне 569-10.31 238 более двух витков Испытание воз- духом в ванне с водой под давлением (ЛУ^см2) В течение 5 мин Осмотр Я Выделение цузырьков духа не догускается Обгорание насадки в цускается MI0-6H MI0-6H воз- [е до- 569-10.31.066 3MI0-6^x16.66.016 Войсковому ремонту не подлежит То же я

569^lB 3IM43Q4 а Н И е’ '^анная каРта служит также для дефектации и ремонта сборочной единицы

А-А

ел

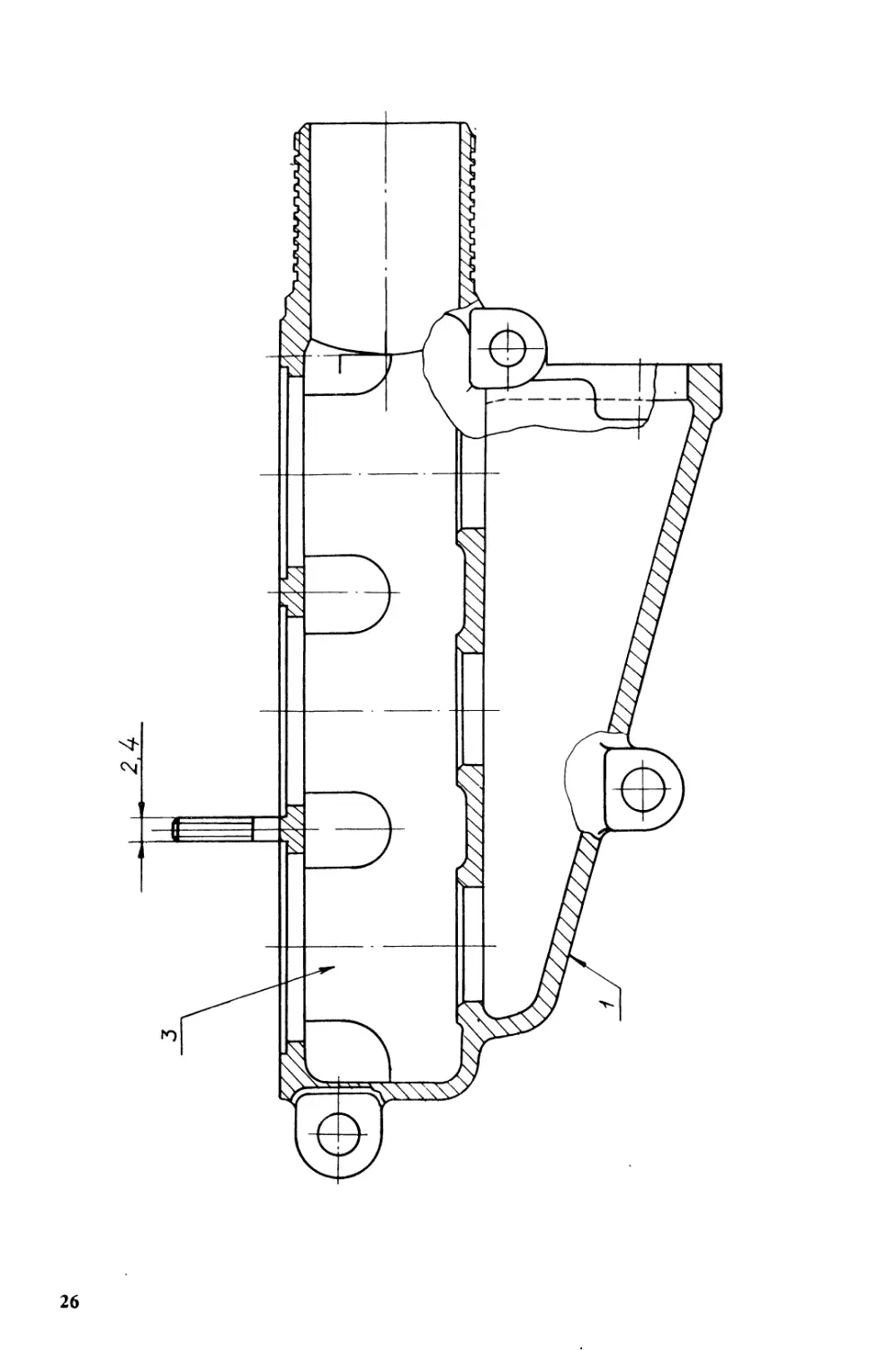

СБОРОЧНАЯ ЕДИНИЦА 569-10.40.000. УСТАНОВКА СИСТЕМЫ ОХЛАЖДЕНИЯ

Рис. см. на стр. 26 Наименование детали или сборочной единицы Обозначение

КОРОБКА ТЕРМОСТАТОВ 569-10.40.019 СБ

Материал Твердость Количество на изделие

Сплав АЛ4 I

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Трещины на коробке термостатов любого размера и располо- жения Осмотр. Испытание на герметичность водой под давлением 0.3 МПа п (3 кгс/см )в течение 2 мин Подтекание воды не гускается до- - - Войсковому ремонту не подлежит

2 Ослабление посадки шпилек Проверка по- садки легкими ударами мо- лотка М8А0 — — 50.59.612 50.59.462 50.59.464 Подобрать шпильку с бо- лее полной резьбой

3 Повреждение баке- литового покрытия Осмотр Повреждение бакелитового покрытия не допускается — — Войсковому ремонту не подлежит

26

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

4 Срыв резьбы на шпильках 50.59.612, 50.59.462 и 50.59.464 более трех витков Осмотр М8-6^ — — Гайка MB—6Н ГОСТ 5915-70 Заменить де- фектную шпильку

Примечание. Данная карта служит также для дефектации и ремонта сборочной единицы

569-10.40.038.

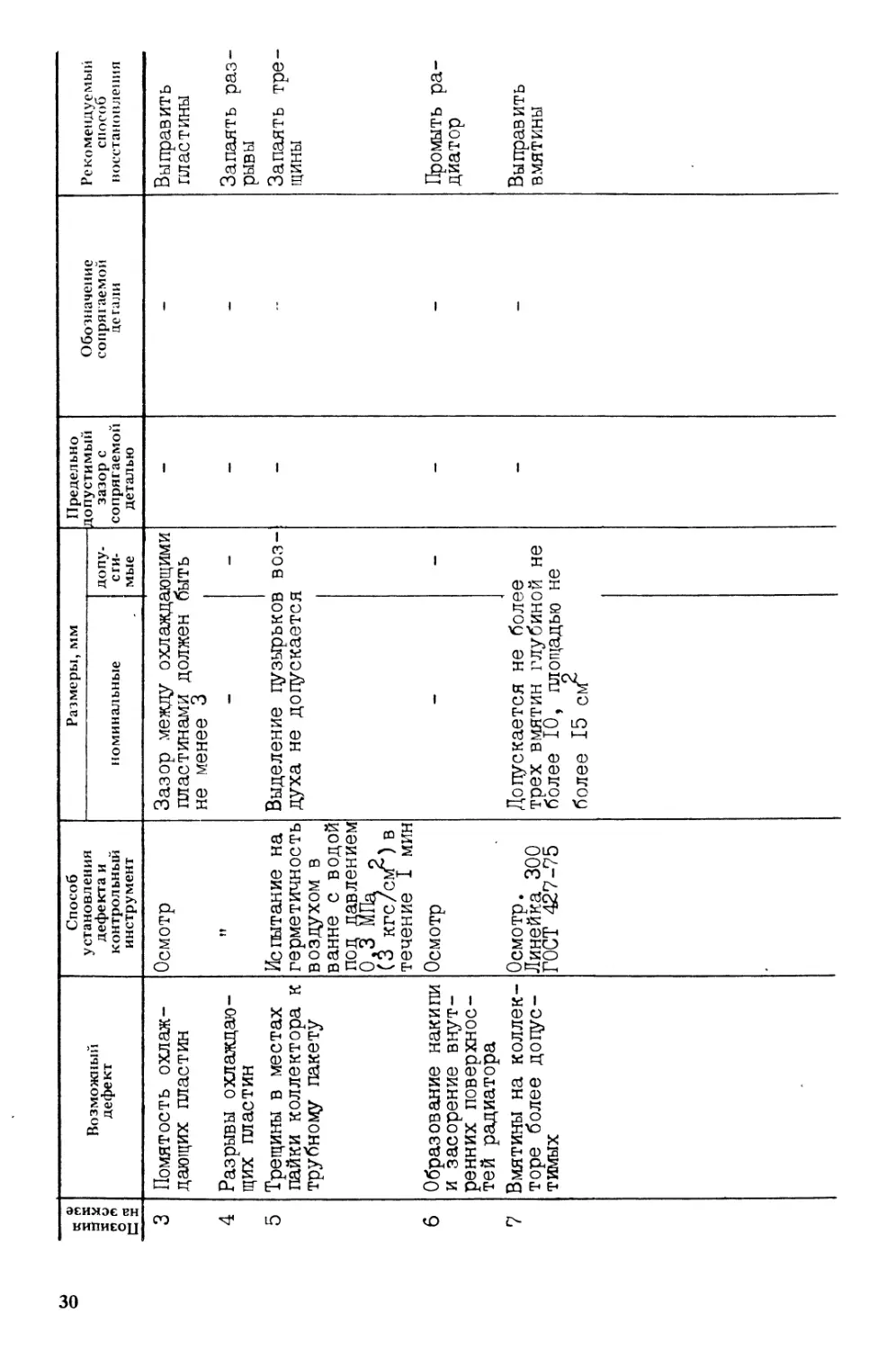

Рис. см. на стр. 29 Наименование детали или сборочной единицы Обозначение

радиатор воданой 569-10.40.020-Б СБ

Материал Твердость Количество за изделие

- — 2

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I 2 Трещины в местах пайки трубок с трубной доской Трещины или пробо- ины в трубках Осмотр. Испытание на герметичность воздухом в ванне с водой под давлением 0.3 МПа 9 (3 кгс/cnt) в течение I мин То же Выделение тузырькот духа не догускаетс^ То же ) воз- I — — Запаять тре- щины Запаять тре- щины. Дотускается заглушить не более сорока- трубок

о

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент

3 Помятость охлаж- дающих пластин Осмотр

4 Разрывы охлаждаю- щих пластин

5 Трещины в местах пайки коллектора к трубному пакету Испытание на герметичность воздухом в ванне с водой под давлением 0.3 МПа 2 (3 кгс/см^)в течение I мин

6 Образование накипи и засорение внут- ренних поверхнос- тей радиатора Осмотр

7 Вмятины на коллек- торе более допус- тимых Осмотр. Линейка 300 ГОСТ 427-75

Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

Зазор между охлаждг пластинами должен не менее 3 1ЮЩИМИ 5ыть — - Выправить пластины

— — - - Запаять раз- рывы

Выделение пузырьког духа не допускаете; воз- I Запаять тре- щины

- - — - Промыть ра- диатор

Допускается не боле трех вмятин глубине более 10, площадью более 15 см^ ?е )й не не Выправить вмятины

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

8 Повреждение стенок коллектора (пробо- ины, вырывы) Осмотр - - - - Войсковому ремонту не подлежит

Примечания: I. Паять припоем ПтКР ПОССу 30-0,5 или ПтКР ПОССу 40-0,5 ГОСТ 21931-76

(к дефектам поз. I, 2, 4 и 5).

2. Данная карта служит также для дефектации и ремонта сборочной единицы 569-10.II.360-1.

Технические требования к отремонтированной сборочной единице

I. Перед ремонтом радиатор должен быть снаружи очищен от грязи, масла и промыт горячей водой, на-

гретой до температуры 70 - 80°С, или 5% раствором каустической соды до полного удаления масла и грязи.

2. Отремонтированный радиатор должен быть испытан на герметичность воздухом в ванне с водой под

давлением 0,3 МПа (3 кгс/см ) в течение I мин. Негерметичность не допускается.

3. Для удаления накипи внутреннюю поверхность радиатора протравить 8 - 10$ раствором соляной кис-

лоты в течение 5-10 мин с последующей нейтрализацией 3$ раствором технического едкого натра, на-

гретого до температуры 70 - 80ОС в течение 5-10 мин с последующей промывкой водой до полного удале-

ния следов щелочи.

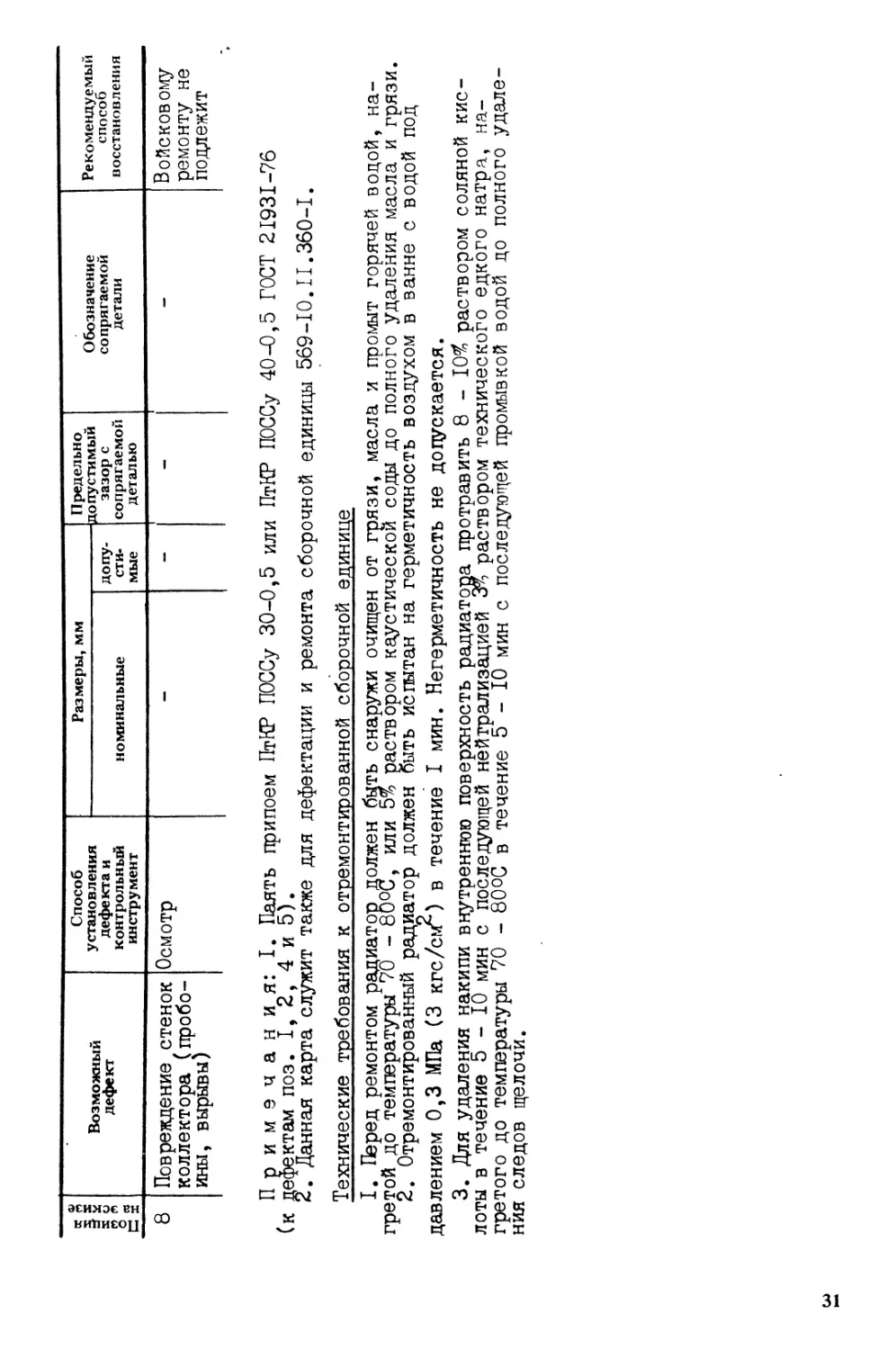

СБОРОЧНАЯ ЕДИНИЦА 569-10.41.000. УСТАНОВКА МАСЛЯНОЙ СИСТЕМЫ

Наименование детали или сборочной единицы Обозначение

РАДИАТОР МАСЛЯНЫЙ 569-10.41.010 СБ

Рис. см. на стр. 33 Материал Твердость Количество на изделие

Коллектор - сталь П-СВ-08Ю Трубка - латунь ДТЮХТ17хЗ,5х0,2ХЛ96 I

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Трещины в местах пайки трубок Испытание на герметичность воздухом в ванне с водой под давлением 0,о МПа, о (о кгс/см )в течение I мин Выделение пузырькоЕ духа не допускается ) воз- I Запаять тре- щины •

2 Трещины или пробо- ины в трубках То же Запаять тре- щины. Дотускается заглушить не более пятнад- цати трубок

6.7

3 Зак. 5381

33

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

3 Помятость охлаж- дающих пластин ра- диатора Осмотр Зазор между охлажд? пластинами должен б не менее 2 иощими 5ыть — — Выправить пластины

4 Разрыв охлаждающих пластин tt - - - - Запаять раз- рывы

5 Загрязнение внут- ренних поверхнос- тей радиатора н — — — — Промыть ра- диатор

6 Вмятины на коллек- торе более допус- тимых It Допускается не боле трех вмятин глубине более 10, площадью более 15 см^ ?е )й не не Выправить вмятины

7 Повреждение коллек- тора (пробоины, вырывы) tt - - - - Войсковому ремонту не подлежит

8 Срыв резьбы на фланце более трех витков fl М8-6Н — — — То же

Примечания: I. Данная карта служит также для дефектации и ремонта сборочных единиц

569-13.40.150 и 569-13.40.200. F Л _

2. Паять припоем ПтКР ПОССу 30-0,5 или ПтКР ПОССу 40-0,5 ГОСТ 21931-76 (к дефектам поз. I, 2 и 4).

Технические требования к отремонтированной сборочной единице

I. Перед ремонтом радиатор должен быть снаружи очищен от грязи, масла и промыт.

2. Отремонтированный радиатор должен быть испытан на герметичность воздухом в ванне с водой под

давлением 0,8 МПа (8 кгс/см^-) в течение I мин. Выделение пузырьков воздуха не допускается.

3. Глушить трубки радиатора с двух сторон на глубину не менее 10 мм.

4. Промыть радиатор 5% раствором каустической соды с последующей промывкой водой, нагретой до

температуры 75 - 80°С, до полного удаления соды, а затем горячим маслом.

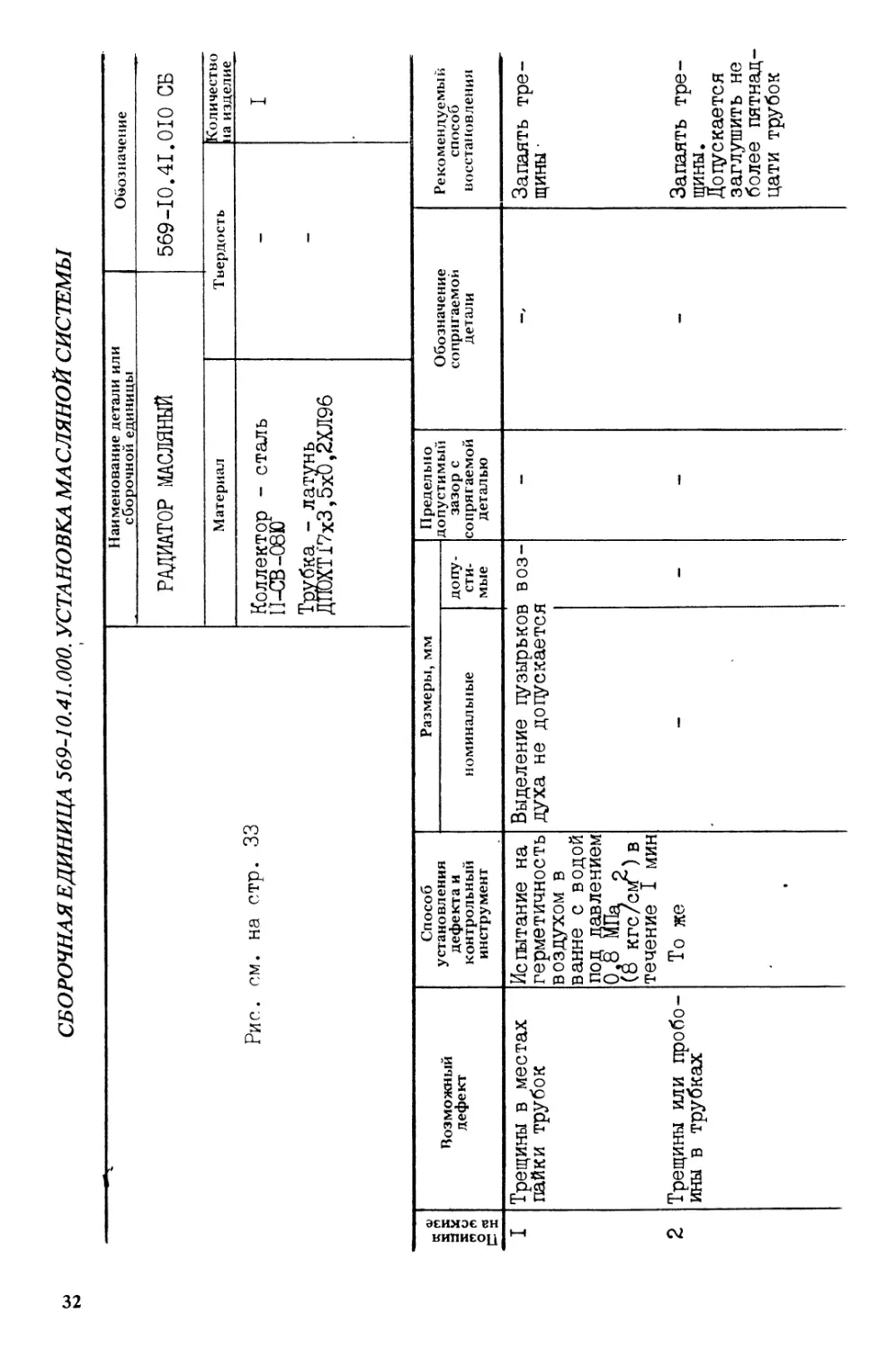

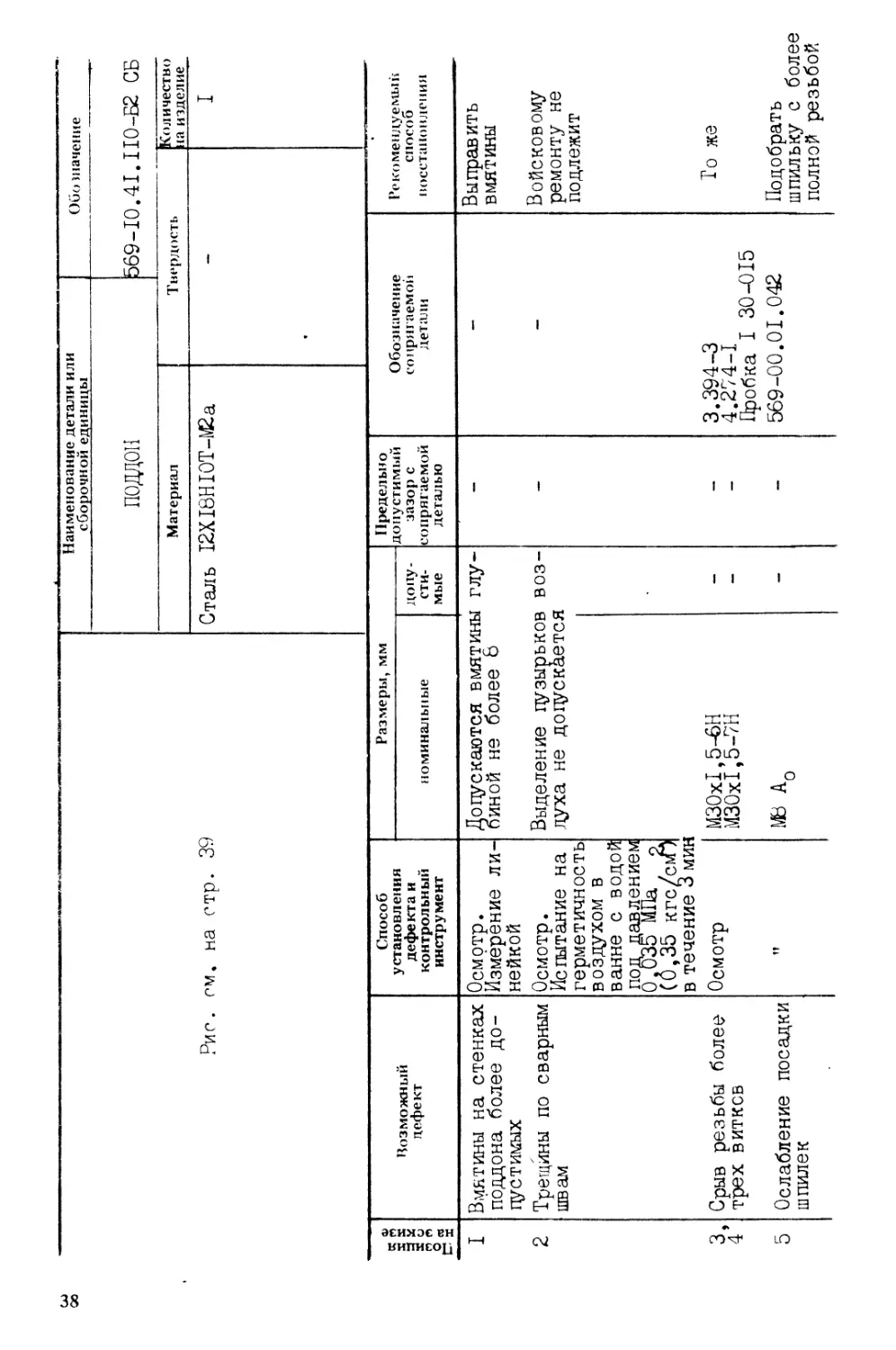

Рис. см на стт). 36 Наименование детали или сборочной единицы Обо шаченир

БАК МАСЛЯНЫЙ 569-10.41.050 СБ

Материал Твердость Количество на изделие

Сталь 12Х16НЮТ-М2а — I

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Ре ко мендуемы й способ восстановления

номинальные допу- сти- мые

I Вмятины на стенках бака более допусти- мых Осмотр. Линейка 300 ГОСТ 427-75 Доцускаются вмятины биной не более 10 глу- — Выправить вмятины

р Повреждение стенок бака (пробоины, вы- рыв ы и не устрани- мые правкой вмяти- ны) : общей площадью бо- То же Браковать

лее 800 см

общей площадью не более 800 см^ Войсковому ремонту не подлежит

3 Трещины по сварным швам Осмотр. Испытание на . герметичность Выделение пузырьков духа не догускается воз- — । — То же

36

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

4 Загрязнение внут- воздухом в ванне с водой под давлением 0,035 МПа о (0,35 кгс/см ’ в течение 5 ми? Осмотр с по- Промыть бак

5 ренних поверхнос- тей бака Срыв резьбы более мощью элект- рической лам- пы Осмотр МВ-6Н Болт МВ-6ох20 Войсковому

6 трех витков Ослабление посадки Проверка по- MBAQ 569-00.01.042 ремонту не подлежит Подобрать

шпилек садки легкими ударами мо- лотка шпильку с более полной резьбой

Примечание. Промывку бака производить 5^ раствором каустической соды, а затем горячей

водой до полного удаления следов каустической соды.

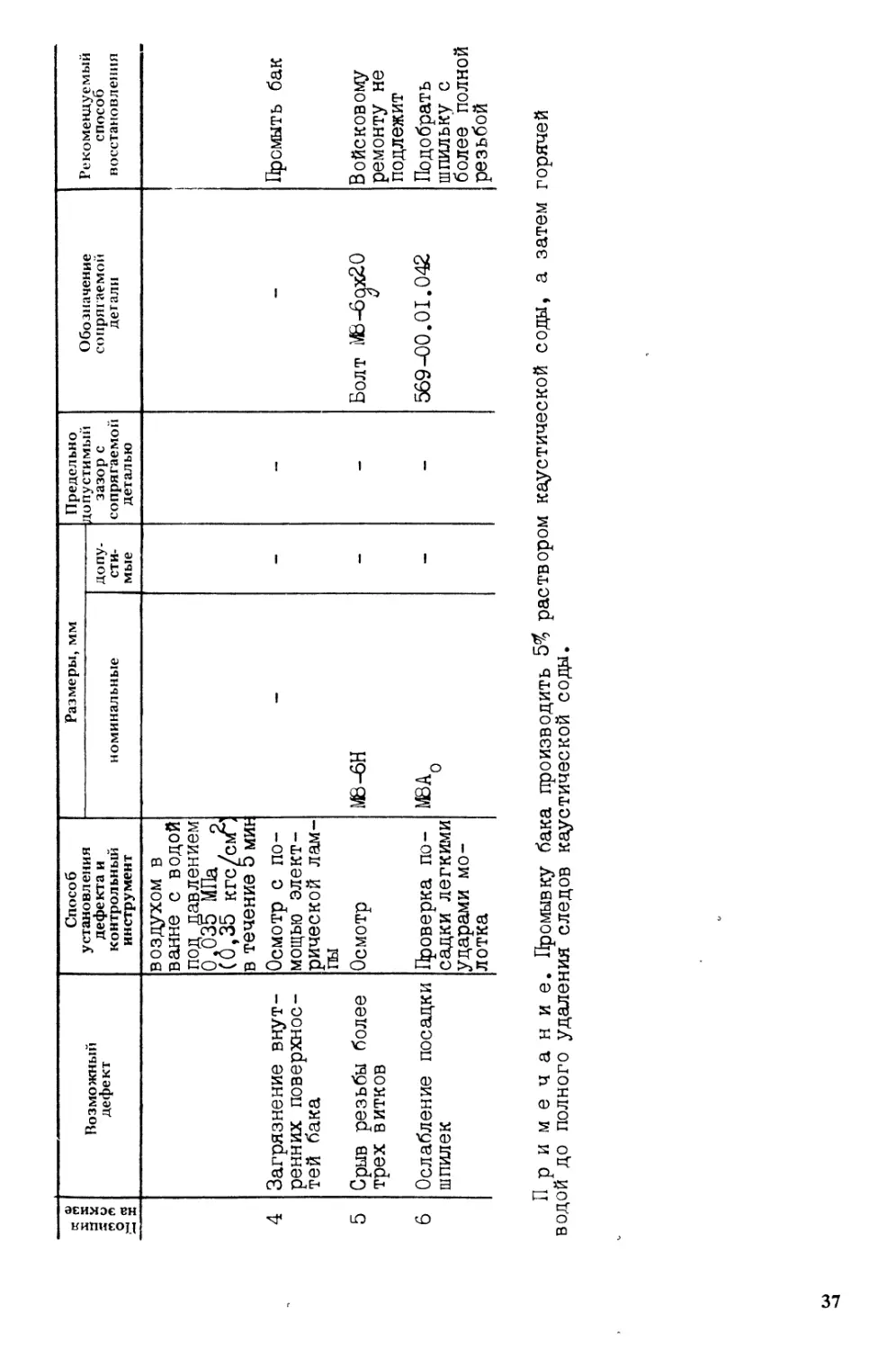

Рис. ем, на стр. 39 Наименование детали или сборочной единицы Обо шачение

ПОДДОН 569-10.41. П0-Б2 СБ

Материал Твердость Количество за изделие

Сталь 12Х18НЮТ-М2а - I

Позиция 1 на эскизе ( Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Вмятины на стенках Осмотр. Допускаются вмятинь I глу— - - Выправить

поддона более до- Измерение ли- пиной не более 6 вмятины

пустимых нейкой

2 Трещины по сварным Осмотр. Выделение гузырьков воз- — - Войсковому

швам Испытание на духа не догускается ремонту не

герметичность подлежит

воздухом в ванне с водой

под давлением 0,035 МПа о (0,35 кгс/см)

в течение 3 мин

3, 4 Срыв резьбы более трех витков Осмотр М30х1,5-6Н М30х1,5-7Н - - 3.394-3 4.274-1 Пробка I 30-015 То же

5 Ослабление посадки в МВ - - 569-00.01.042 Подобрать

шпилек и шпильку с более полной резьбой

39

о

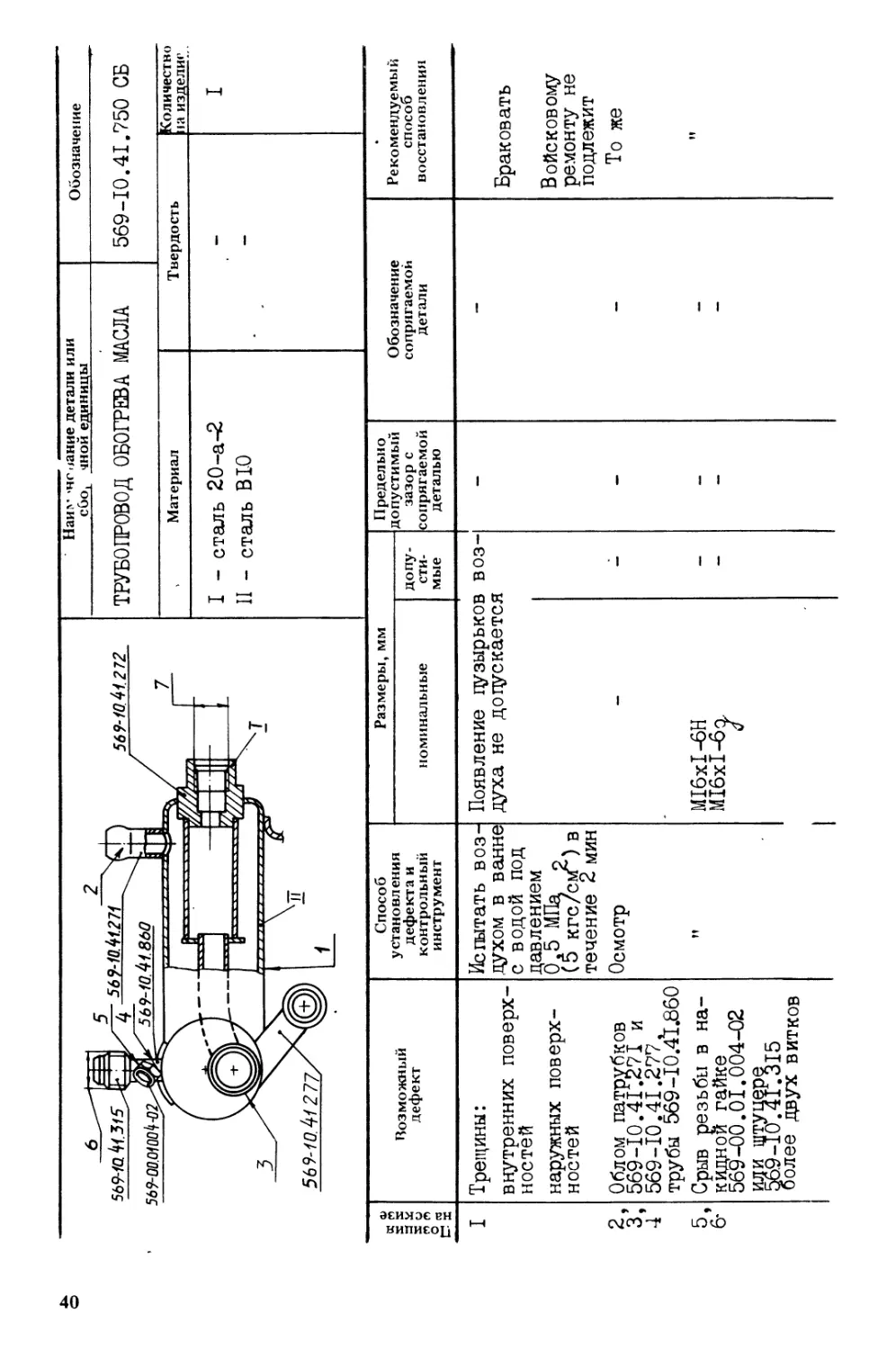

Наи>- чснание детали или сбо, чной единицы Обозначение

ТРУБОПРОВОД ОБОГРЕВА МАСЛА 569-10.41.750 СБ

, Материал Твердость Количество »а изделие

I - сталь 20-а-2 11 - сталь В10 — I

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I 2, 3 4 5, 6* Трещины: внутренних поверх- ностей наружных поверх- ностей Облом патрубков 569-10.41.271 и 569-10.41.277, трубы 569-10.41.860 Срыв резьбы в на- кидной гайке 569-00.01.004-02 М& более двух витков Испытать воз- духом в ванне с водой под давлением 05 МПа о (5 кгс/с^) в течение 2 мин Осмотр н Появление гузырько! духа не допускается М16х1-6Н М16х1-6^ з воз- I — - Браковать Войсковому ремонту не подлежит То же н

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм

номинальные

7 Срыв резьбы ВО втулке 569-10.41.272 Осмотр М42х1,5-6Н

более двух витков

допу- сти- мые Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

Войсковому ремонту не подлежит

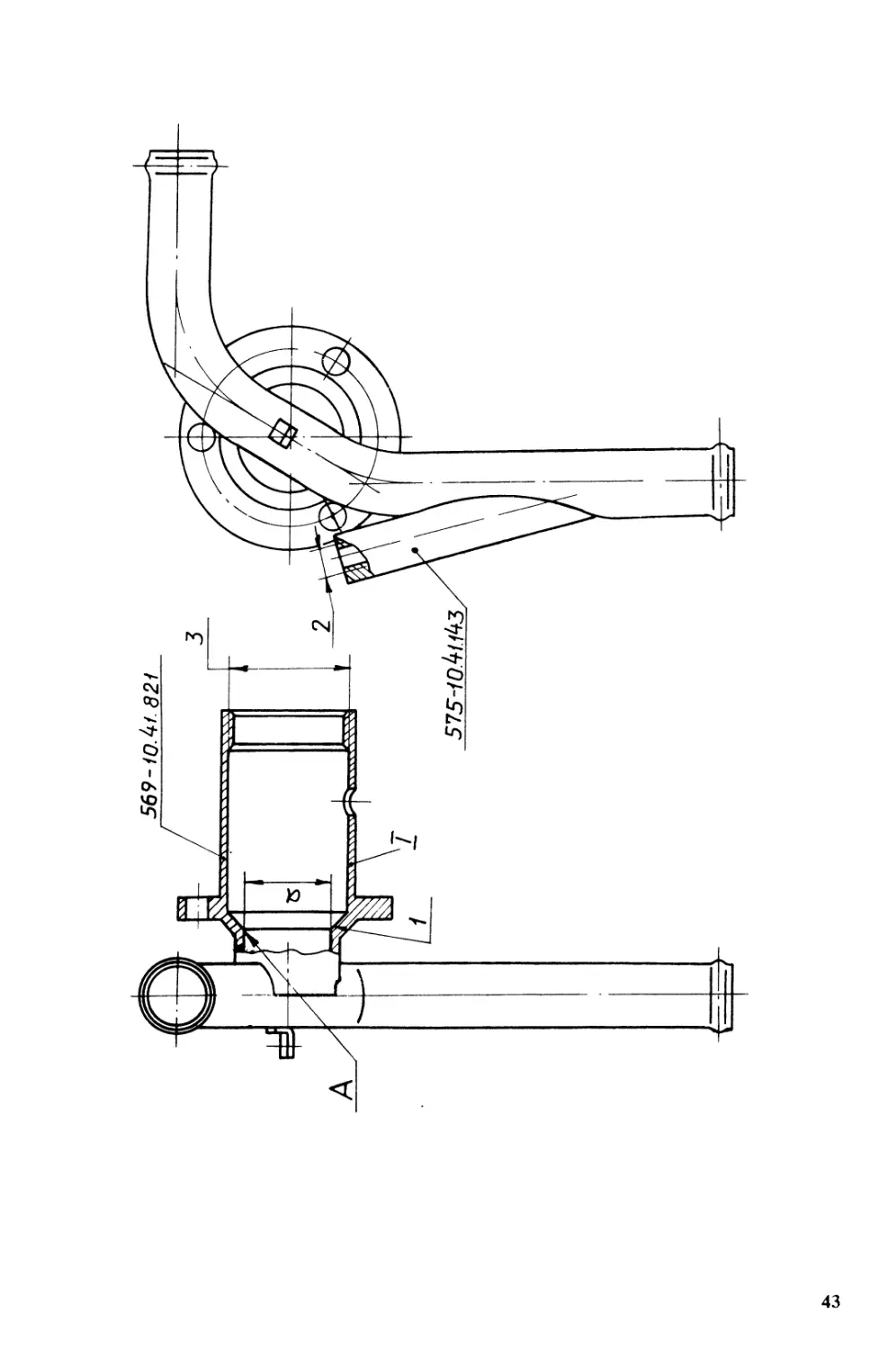

Рис. см. на стр. 43

Наименование детали или сборочной единицы КОРПУС КЛАПАНА Обо шачсние 569-10.41.810 СБ

Материал Твердость Количество на изделие

I - сталь 35-а-2 — I

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстанов 1енин

номинальные допу- сти- мые

I Задиры, риски на фаёке корпуса 569-10.41.181 Осмотр — — — Б 38,1-200 Обработать по-

ГОСТ 3722-81 верхность А до выведения де- фекта и обжать

кромку шариком

2 Срыв резьбы на шту- цере 575-10.41.143 более двух витков !! М1бх1,5-6Н — — Войсковому ремонту не подлежит

3 Срыв резьбы накор- цусе более двух витков и М48х2,0-6Н 569-10.41.800 То же

Технические требования к отремонтированной сборочной единице (к дефекту I)

После обработки поверхности А до выведения дефекта размер "а” должен быть не более 35,50 мм.

После обжатия шариком поясок прилегания дрлжен быть по всей окружности.

569-10Ai.821

43

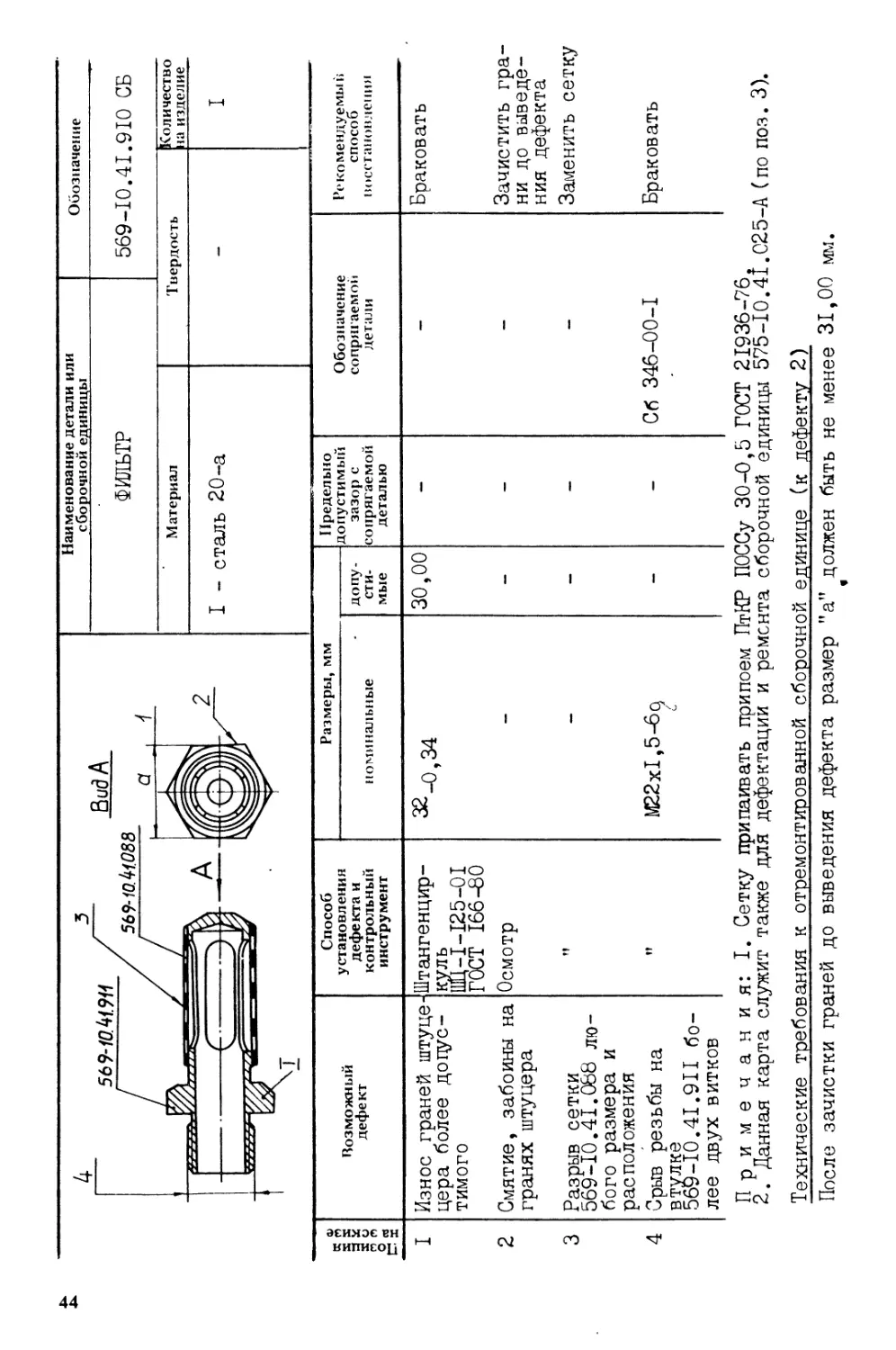

Наименование детали или сборочной единицы Обозначение

ФИЛЬТР 569-10.41.910 СБ

Материал Твердость Количество на изделие

I - сталь 20-а I

! Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Ре комендуемы й способ восстановления

номинальные допу- сти- мые

I Износ граней штуце- Штангенцир- 32-0,34 30,00 - - Браковать

цера более допус- тимого куль ШЦ-1-125-01

ГОСТ 166-60

2 Смятие, забоины на Осмотр - - - - Зачистить гра-

гранях штуцера ни до выведе- ния дефекта

3 Разрыв сетки 569-10.41.088 лю- бого размера и расположения н — — — — Заменить сетку

4 Срыв резьбы на втулке 569-10.4I.9II бо- и М22х1,5-6р / — — Сб 346-00-1 Браковать

лее двух витков

Примечания: I. Сетку припаивать припоем ПтКР ПОССу 30-0,5 ГОСТ 21936-76.

2. Данная карта служит также для дефектации и ремонта сборочной единицы 575-10.41.025-А (по поз. 3).

Технические требования к отремонтированной сборочной единице (к дефекту 2)

После зачистки граней до выведения дефекта размер ”а” должен быть не менее 31,00 мм.

СБОРОЧНАЯ ЕДИНИЦА 569-10.52.000. УСТАНОВКА СИСТЕМЫ ПРЕДПУСКОВОГО ПОДОГРЕВА ДВИГАТЕЛЯ

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм

номинальные

I, 2 Прогорание стаби- лизатора пламени ГВД600-10.15.102-Б или наружного ци- линдра горелки ПВД600-10.15.П8-Б Осмотр —

3 Срыв резьбы на втулке свечи ПВД600-10.15.128-Б более двух вит- ков Осмотр М24х2-7Н

Наименование детали или сборочной единицы Обозначение

ГОРЕЛКА С ЗАВИХРИТЕЛЕМ 569-10.52. 640 СБ

Материал Твердость Количество на изделий

I - сталь СтЗ — I

Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Ре ко мендуемы й способ восстановления

допу- сти- мые

- — * Браковать

— - 569-10.52.232 Войсковому ремонту не подлежит

Позиция на эскизе Возможный дефект Способ установления • дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

4 Срыв резьбы на крышке горелки ПВД600-10.15.II2-B более двух витков Осмотр М8х1-6Н — - 1ВД600-10.I5.II6 Заварить и нарезать резьбу номи- нального размера

Заварку производить ручной дуговой сваркой электродом УОНИИ-13/45-30-02

Примечание

ГОСТ 9466-75.

Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм

номинальные

Износ отверстия под вал более допусти- мого Износ шпоночного паза по ширине бо- лее допустимого гост оее-ег Калибр 7+о,оз о+0,055 d+0,0I0

Наименование детали или сборочной единицы Обозначение

РАБОЧЕЕ КОЛЕСО ПВДЗО-Ю. 15.236-12 СБ

Материал Твердость Количество на изделие

I - сталь I2XI8HI0T - I

допу- сти- мые Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

7,10 3,08 0,15 0,15 ШД600-1(}.15.241 ПВД600-Ю. 15.225 Браковать Войсковому ремонту не подлежит

00 Рис. см. на стр. 49 Наименование детали или сборочной единицы Оио шачение

ТЕПЛООБМЕННИК С КРОНШТЕЙНАМИ И ПАТРУБКАМИ В СБОРЕ ПВД600-Ю. 15.011 СБ

Материал Твердость Количество на изделие

I и II - сталь ОтЗ 111 - сталь I2XI6HI0T-M2 — I

Позиция на эскизе Возможный дефе кт Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемы», способ восстановления

номинальные допу- сти- мые

I 2, 3 Трещины любого раз- мера и расположе- ния: в местах, не дос- тупных для заварки в местак, доступ- ных для заварки Срыв резьбы настен- ке теплообменника ПВД600-10.15.034-Б и на фланце патруб- ка ПВД600-10.15.042 более двух витков Осмотр, испы- тание на гер- метичность воздухом под давлением 0.15 МПа о (1,5 кгс/cnt) в ванне с во- дой Осмотр Появление цузырьков .духа не догуокается М6-6Н М8-6Н воз- — ПВД600-Ю. 15.100-Б ПВД600-Ю. 15.058 -Б Браковать Войсковому ремонту не подлежит Заварить де- фектное от- верстие и на- резать резь- бу номиналь- ного размера

ПОДБОР-10.15 0^2

4 Зак. 5381

49

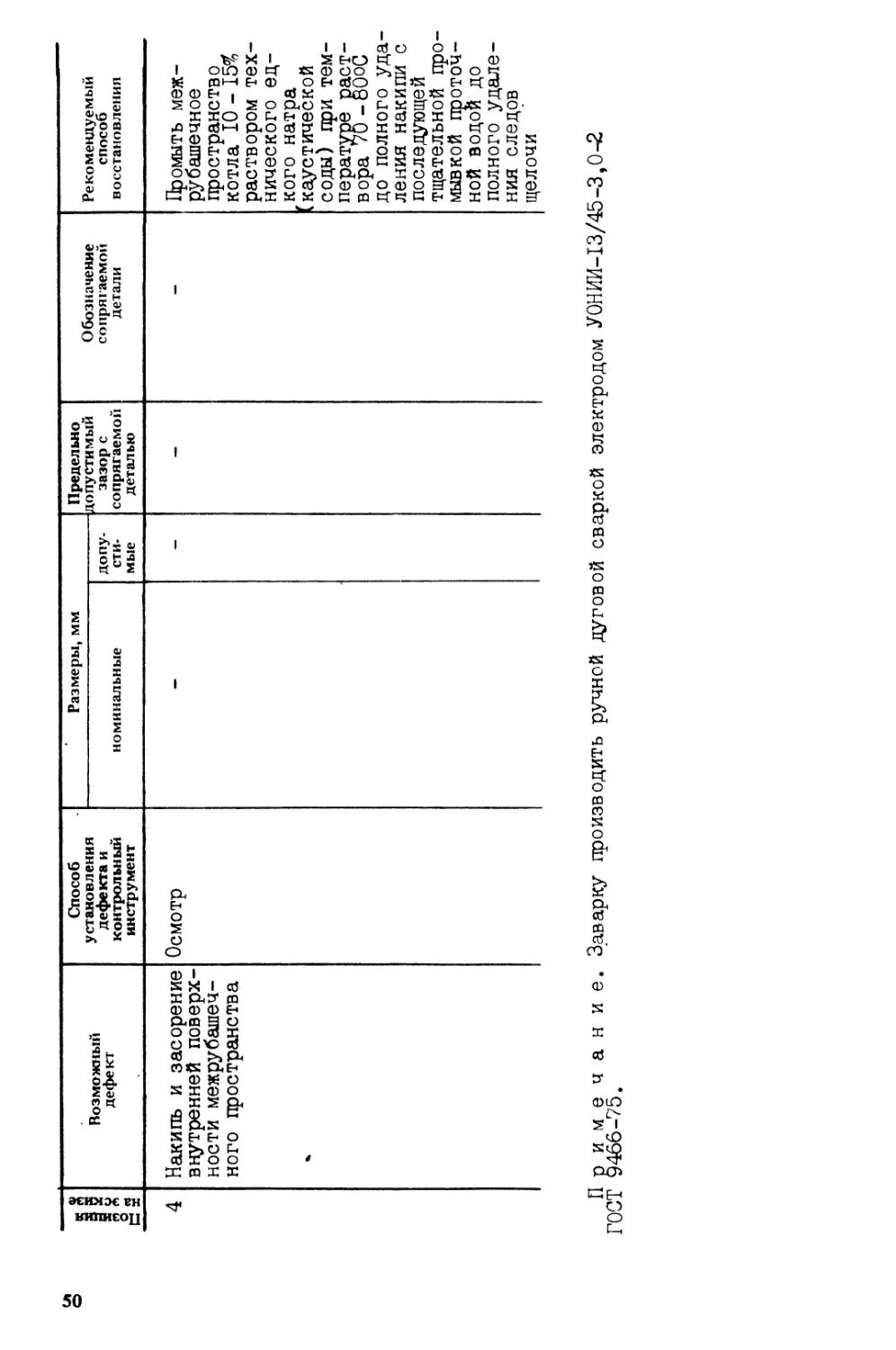

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

4 Накипь и засорение внутренней поверх- ности межрубашеч- ного пространства Осмотр Промыть меж- рубашечное пространство котла 10 - 15^ раствором тех- нического ед- кого натра (каустической соды) гри тем- пературе раст- вора 7U - 80оС до полного уда- ления накипи с последующей тщательной про- мывкой проточ- ной водой до полного удале- ния следов щелочи

ГОПТ §466М?5 4 а Н И е* 3аВарКУ пропзводпть ручной дуговой сваркой электродом У0НИИ-13/45-3,0-2

У

Наименование детали или сборочной единицы Обозначение

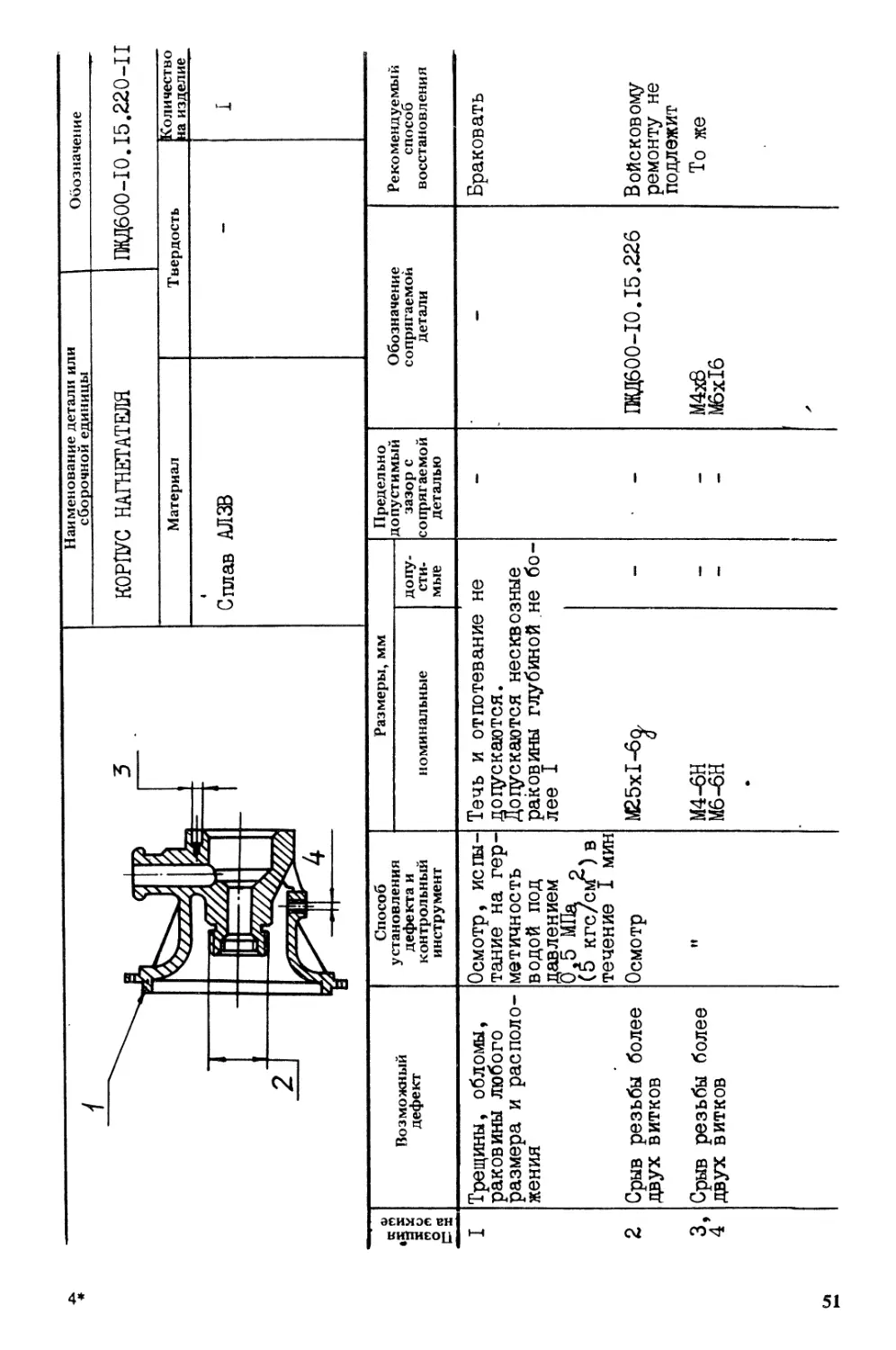

КОРПУС НАГНЕТАТЕЛЯ ПВД600-Ю. 15.220-11

Материал Твердость Количество да изделие

Сплав АЛЗВ — 1

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Трещины, обломы, раковины любого размера и располо- жения Осмотр, испы- тание на гер- метичность водой под давлением 0 5 МПа о (5 кгс/см )в течение I мин Течь и отпотевание доцускаются. Догускаются нескво: раковины глубиной ,j лее I не зные ле бо- - Браковать

2 Срыв резьбы более двух витков Осмотр М25х1-6^ - - 1ВД600-Ю.15.226 Войсковому ремонту не подлежит

з, 4 Срыв резьбы более двух витков н М4-6Н М6-6Н — — М4х8 Мбх1б То же

Ul

Наименование детали или сборочной единицы Обозначение

КРЫЛЬЧАТКА ВЕНТИЛЯТОРА ШД600-Ю. 15.230-20

Материал Твердость Количество на изделие

Сплав АЛЗВ - I

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Трещины, раковины, сколы любого раз- мера и расположе- ния Осмотр Доцускаются нескво раковины глубиной . лее I зные не бо~ — — Браковать

2 Износ шпоночного паза по ширине более дотустимого Калибр %0,010 3,08 0,15 Войсковому ремонту не подлежит

1 Позиция 1 на эскизе L а Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм

номинальные

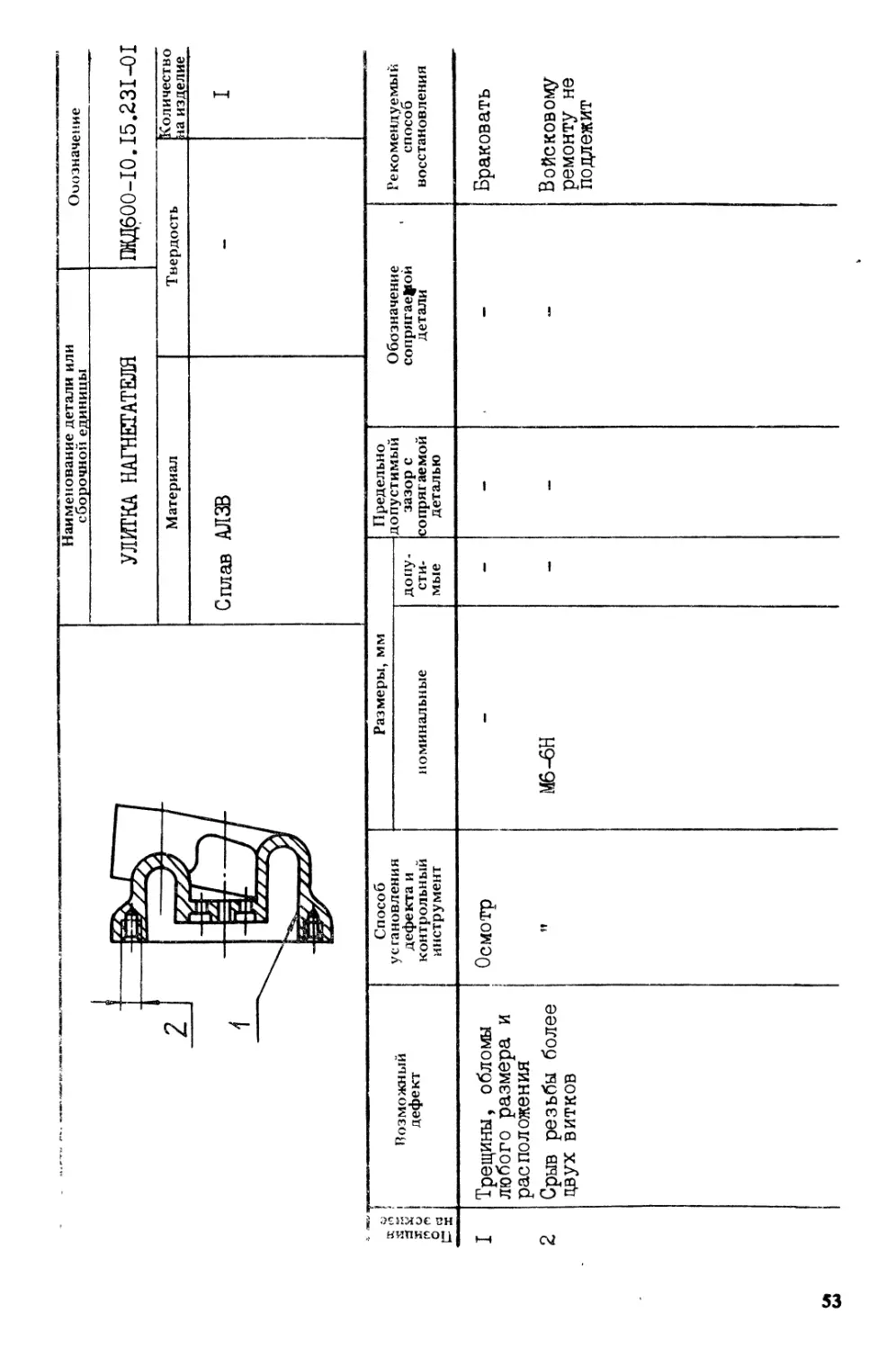

I Трещины, обломы любого размера и расположения Осмотр —

2 Срыв резьбы более цвух витков и Мб-бН

Наименование детали или сборочной единицы Оиозначение

УЛИТКА НАГНЕТАТЕЛЯ ПВД600-Т0.15.231-01

Материал Твердость Количество на изделие

Сплав АЛЗВ — I

допу- сти- мые Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

— - - Браковать Войсковому ремонту не подлежит

Наименование детали или сборочной единицы Обозначение

КОРПУС КЛАПАНА ПВД600-Ю.15.507-Б

Материал Твердость Количество за изделие

Сплав АМц-1 — I

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Трещины любого размера и распо- ложения Осмотр — - - — Войсковому ремонту не подлежит

2 Срыв резьбы более двух витков 1! МВхХ-б^ - - ПВД600-Х0.15.501 То же

4^00 То же и М16х1-6Н М24хХ,5-6Н - — ПВД600-10.15.512-Е и

СБОРОЧНАЯ ЕДИНИЦА 569-10.54.010. УСТАНОВКА ПОДОГРЕВА ВОЗДУХА

Наименование детали или сборочной единицы Обозначение

КОРПУС ЗАСЛОНКА ОСЬ 569-10.54.191 569-10.54.197 569-10.54.198

Материал Твердость Количество на изделие

I - сплав 1561 (АМг61) II - сталь 45-а-2 Ш - сталь I2XI8HI0T — 2

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Износ граней оси 569-10.54.198 более доцустимого Осмотр. Штангенцир- куль Шц-1-125-0,1 ГОСТ 166-80 6Сд 4(-0,08) 5,60 — — Войсковому ремонту не подлежит

2 Смятие, задиры на гранях оси Осмотр - - - - Зачистить гра- ни до выведе- ния дефекта

3, 4 Срыв резьбы на кор- пусе более двух витков и M20xI.5-6q . К 3/4’’ 1 — — — Браковать

Примечания: I. Дефектации подвергается корцус в сборе с осью и заслонкой.

2. Зачистку производить надфилем (с = ВО мм) с насечкой № 2 или № 3.

Технические требования к отремонтированной сборочной единице (к дефекту 2)

После зачистки до выведения дефекта размер ”а” должен быть не менее 5,80 мм.

СП

СБОРОЧНАЯ ЕДИНИЦА 569-10.61.100. УСТАНОВКА ВЕНТИЛЯ

* Наименование детали или сборочной единицы Обозначение

МАХОВИЧОК 569-10.63.491

Материал Твердость Количество на изделие

Сплав АЛ4 — 2

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Износ граней от- верстия более до- пустимого Штангенцир- куль ШЦ-1 -125-01 ГОСТ 166-вО 10А (+0,2) и 10,40 0,650 569-10.63.492 Войсковому ремонту не подлежит

2 Смятие, забоины на гранях Осмотр Зачистить гра- ни до выведе- ния дефекта

Пр. имечание. Зачистку производить надфилем (//=80 мм) с насечкой № 2 или № 3.

Технические требования к отремонтированной детали (к дефекту 2)

После зачистки до выведения дефекта размер ”а” должен быть 10,40 мм.

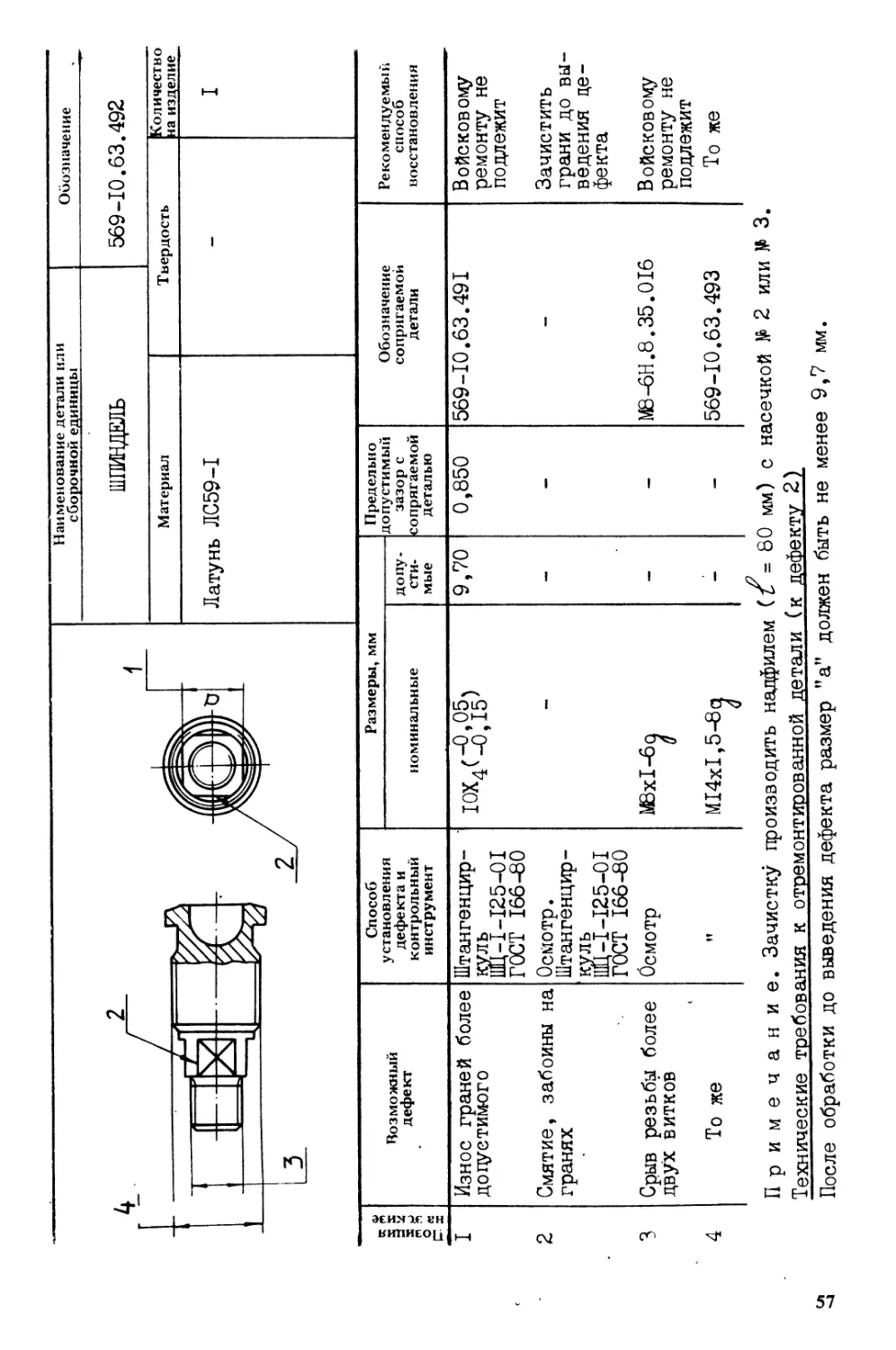

Наименование детали или сборочной единицы Обозначение

ШПИНДЕЛЬ 569-10.63.492

Материал Твердость Количество на изделие

Латунь ЛС59-1 - I

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Износ граней более Штангенцир- ’ i°x4(zg;?i) 9,70 0,850 569-10.63.491 Войсковому

допустимого куль Шц-1-125-01 ремонту не подлежит

ГОСТ 166-80

2 Смятие, забоины на Осмотр. — — — Зачистить

гранях Штангенцир- куль Шц-1-125-01 грани до вы- ведения де- фекта

ГОСТ 166-80

3 Срыв резьбы более Осмотр MBxI-6q - - М8-6Н .8.35.016 Войсковому

двух витков 0 ремонту не подлежит

4 То же п MI4xI,5-8a — — 569-10.63.493 То же

Примечание !. Зачистку производить надфилем < = 61 3 мм) с на .сечкой № 2 или № 3.

Технические требования к отремонтированной детали (к дефекту 2)_

После обработки до выведения дефекта размер "а” должен быть не менее 9,7 мм.

сл

00

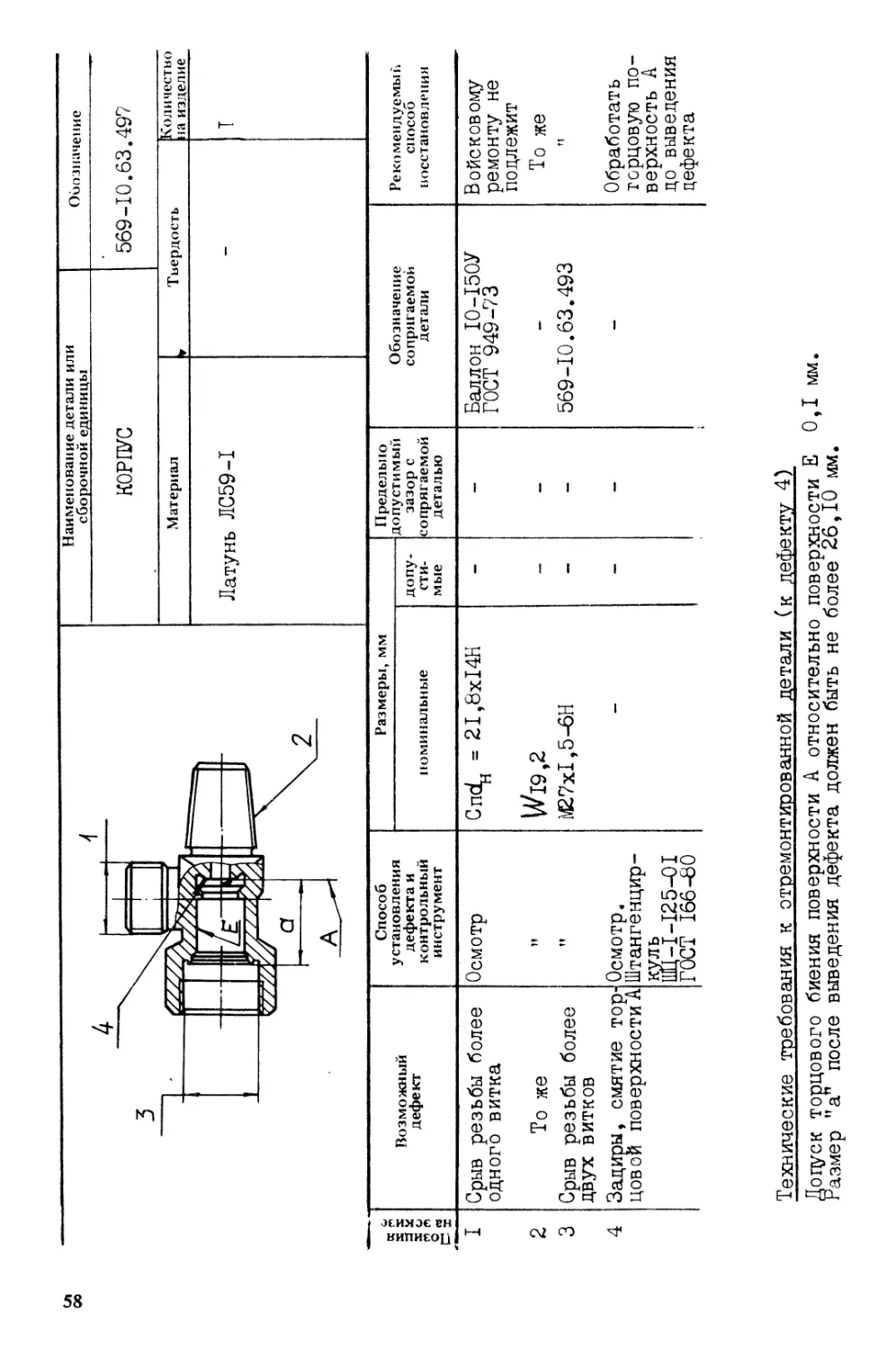

Наименование детали или сборочной единицы Обозначение

КОРПУС 569-10.63.497

Материал Твердость Количество на изделие

Латунь ЛС59-1 - т

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимым зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

поминальные допу- сти- мые

I Срыв резьбы более одного витка Осмотр Спс^ = 21,8х14Н — — Баллон 10-150У ГОСТ 949-73 Войсковому ремонту не подлежит

2 То же н |Vl9,2 - - - То же

3 Срыв резьбы более двух витков и М27х1,5-6Н — - 569-10.63.493 и

4 Задиры, смятие тор- цовой поверхности А Осмотр. Штангенцир- куль ШЦ-1-125-01 ГОСТ 166-60 Обработать торцовую по- верхность А до выведения цефекта

Технические требования к отремонтированной детали (к дефекту 4)

Догуск торцового биения поверхности А относительно поверхности Е 0,1 мм.

Размер V после выведения дефекта должен быть не более 26,10 мм.

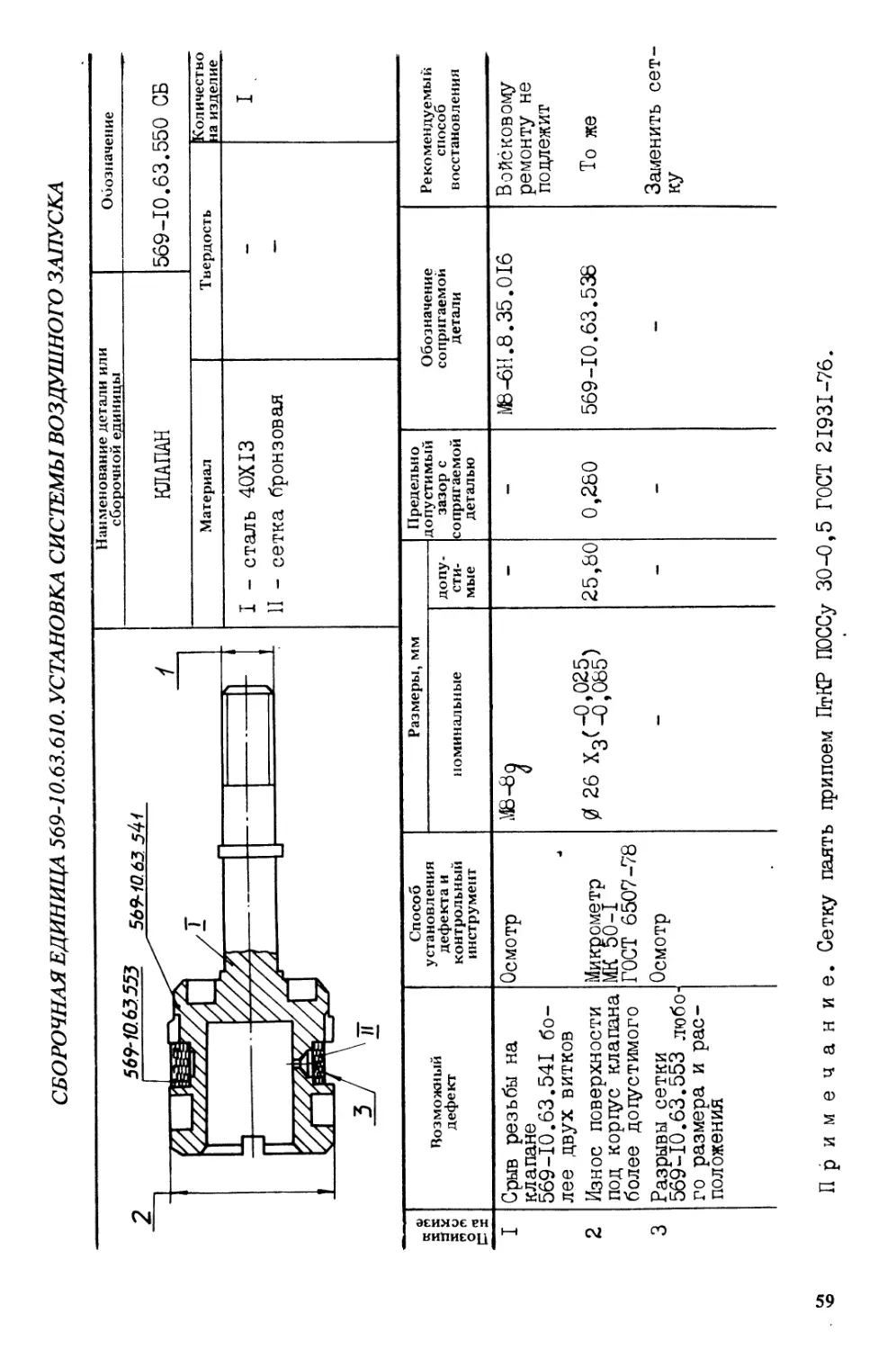

СБОРОЧНАЯ ЕДИНИЦА 569-10.63.610. УСТАНОВКА СИСТЕМЫ ВОЗДУШНОГО ЗАПУСКА

Наименование детали или сборочной единицы Обозначение

КЛАПАН 569-10.63.550 СБ

Материал Твердость Количество на изделие

I - сталь 40X13 11 - сетка бронзовая — I .

I Позиция [на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I 2 3 Срыв резьбы на клапане 569-10.63.541 бо- лее двух витков Износ поверхности под корцус клапана более допустимого Разрывы сетки 569-10.63.553 любо- го размера и рас- положения Осмотр <4 Микрометр МК 50-1 ГОСТ 6507-78 Осмотр М8-8(^ 0 26 Х3(2§ 25,80 0,260 M8-6H.8.35.0I6 569-10.63.538 Войсковому ремонту не подлежит То же Заменить сет- ку

Примечание. Сетку паять припоем ПтКР ПОССу 30-0,5 ГОСТ 21931-76.

и»

Наименование детали или сборочной единицы Обозначение

КЛАПАН 569-10.63.560 СБ

Материал Твердость Количество на изделие

I - латунь ЛС59-1 - I

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Износ поверхности клапана Микрометр МК 25-1 0 8 Ш3(=0;085> 7,80 0,400 569-10.63.533 Войсковому ремонту не подлежит

569-10.63.562 под гнездо более до- ГОСТ 6507-78

пустимого

2 Износ торцовой по- Скоба 13С4(~С,12) 12,80 569-10.63.535 Заменить

верхности штифта 569-10.63.563 бо- штифт

лее ДОПУСТИМОГО

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали * Ре комеидуемыь способ восстановления

номинальные допу- сти- мые

I Износ отверстия под клапан более дотустимого "STO гост 8бв-вг 0 26 А <+0»045) 26,10 0,280 569-10.63.550 Войсковому ремонту не подлежит

2, 3, л 7 Срыв резьбы более двух витков Осмотр M36x2-6cv М30х1,5?7Н - - - То же

4 К 1/8”

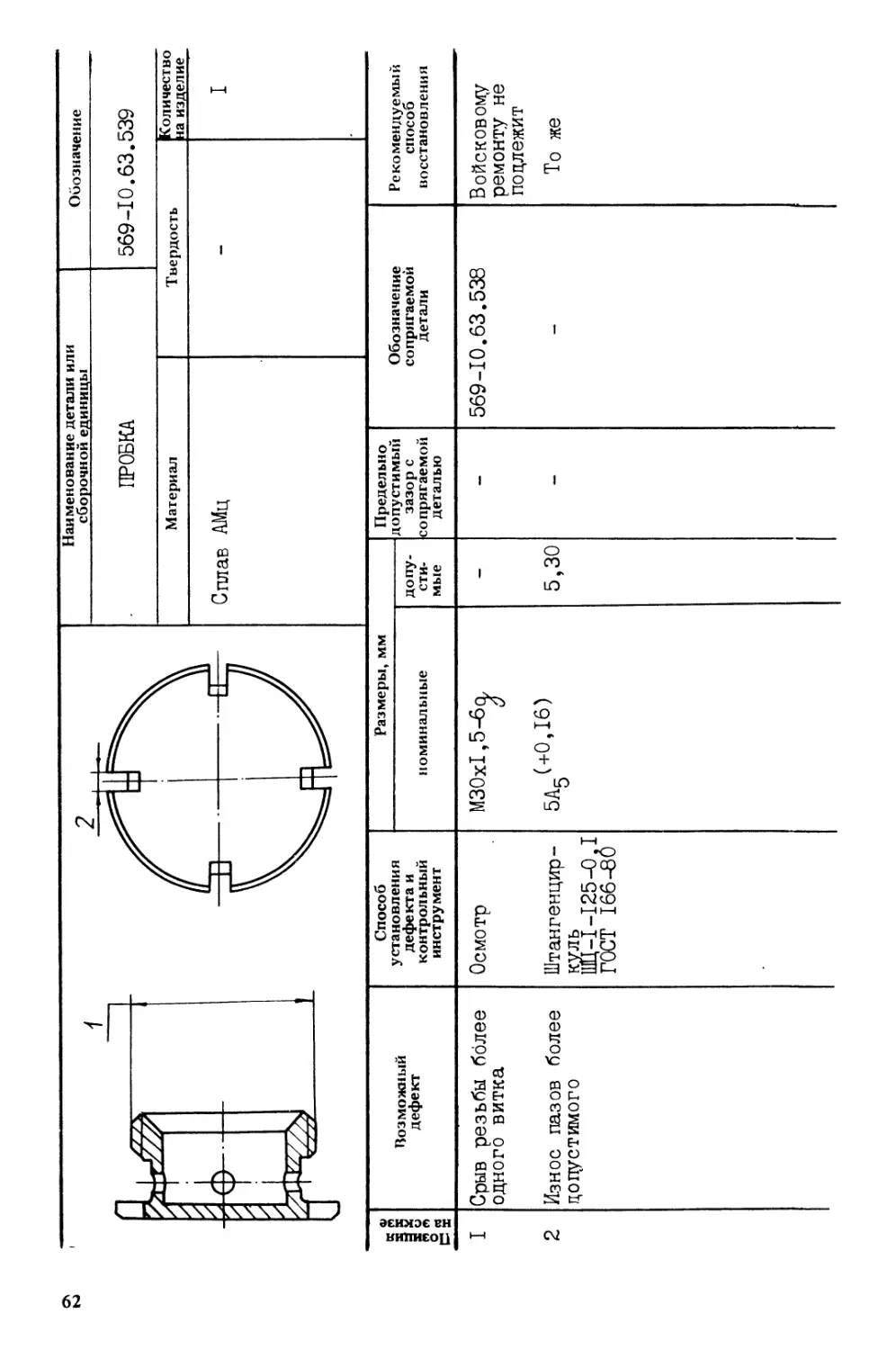

Наименование детали или

сборочной единицы

ПРОБКА

Обозначение

569-10.63.539

Материал

Твердость

Количество

за изделие

Сплав АМц

I

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстанов л ени я

номинальные допу, сти- мые

I Срыв резьбы более одного витка Осмотр M30xI,5-6^ - — 569-10.63.538 Войсковому ремонту не подлежит

2 Износ пазов более цо густимого Штангенцир- куль Шц-1-125-0.1 ГОСТ 166-80 5А (+0,16) О 5,30 То же

СБОРОЧНАЯ ЕДИНИЦА 569-11.00.000. УСТАНОВКА ТРАНСМИССИИ

СМ

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Ре ко мендуемы й способ восстановления

номинальные допу- сти- мые

I Износ зубьев диска 569-II.44.361 по толщине более до- пустимого Калибр о Ролики . CL =(8,7б7± ±0,002) мм ГОЙТ 2475-86 222,297^427 223,00 - 569-II.51.064 Браковать

2 Износ накладок по толщине более до- пустимого Штангенцир- куль Ц]Ц-11-160-0.05 ГОСТ 166-80 26,00 — 569-II.44.410 Войсковому ремонту не подлежит

3 Трещины на поверх- ности накладок 569-11.44.380 лю- бого размера и расположения Осмотр Тс же

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

4 Забоины, задиры на зубьях диска Осмотр — - — - Зачистить по- верхность зубьев до вы- ведения де- фекта

5 Риски, задиры на поверхности трения накладок п — - - — Войсковому ремонту не подлежит

6 Коробление диска более допустимого Плита. Набор щу- пов № 2 ГОСТ 882-75 Допускается коробление не более 0,1 — — То же

Примечание. Зачистку производить надфилем (£=80 мм) с насечкой № 2 или № 3.

Технические требования к отремонтированной сборочной единице (к дефекту 4)

После зачистки поверхности зубьев до выведения дефекта шаговый размер должен быть не более 223,0 мм.

5 Зак. 5381

I - сталь 40Х-а

II - чугун 4НМХ

Наименование детали или

сборочной единицы

ДИСК НАЖИМНОЙ

Материал

Обозначение

569-11.44.400 СБ

Твердость

Количество

. *а изделие

НВ 269-321

2

Позш&я , на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мй Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

h- teisa’E'"' Скобы шаро- вые 133,964^’4 133,00 — 569-11.44.410 Браковать

толщине более до- пустимого 99',715^’§ 99,00 — 569-11.44.414 569-11.44.415

3 Износ тормозных Осмотр. ^•^бс-о.гв) 23,70 — 569-11.44.360 Войсковому

накладок 569-11.44.370 по Штангенцир- куль ЩЦ-Ц-160-0.0Е ГОСТ 166-86 - ремонту не подлежит

толщине более до- пустимого или тре- щины на накладках •

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент — ..1 Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Ре ко менду е мый способ восстановления

номинальные допу- сти- мые

4 Срыв резьбы более двух витков Осмотр М5хбН — — Винт М5-6^х12 Заварить де- фектное резь- бовое отверс- тие и наре- зать резьбу номинального размера

ГОСТ §466М?5 4 а Н И е’ производить ручной дуговой сваркой электродом У ОН ИИ-13/45-3,0-2

Наименование детали или сборочной единицы Обозначение

КОРПУС ТОРМОЗА 569-11.44.410 СБ

Материал Твердость Количество ла изделие

I - сталь 40Х-а НВ 269-321 2

[Позиццр на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Износ зубьев кор- пуса 569-11.44.411 по толщине более допустимого Скоба шаго- вая * I33,964+g’| 135,00 569-11.44.400 Браковать

2 Износ тормозных на- кладок 569-11.44.370 по толщине более до- пустимого или тре- щины на накладках Осмотр. Штангенцир- куль ШЦ-Х-125-O.I гост 166-ед 63,5+0,15 64,00 569-11.44.360 Войсковому ремонту не подлежит

3 Срыв резьбы более двух витков Осмотр MI0xI,25-6H MI2xI.25-6Н — — 3MI0x1.25-6^x30 ГОСТ 7^96-70 ЗМ12х1,25-6^x30 ГОСТ 7798-70 Заварить де- фектное резь- бовое отверс- тие и нарезать резьбу номиналь- ного размера

3 Примечанк ГОСТ 9466-75. [ е. Заварку производить ручной дуговой сваркой электродом УОНИИ-13/45-3,0-2

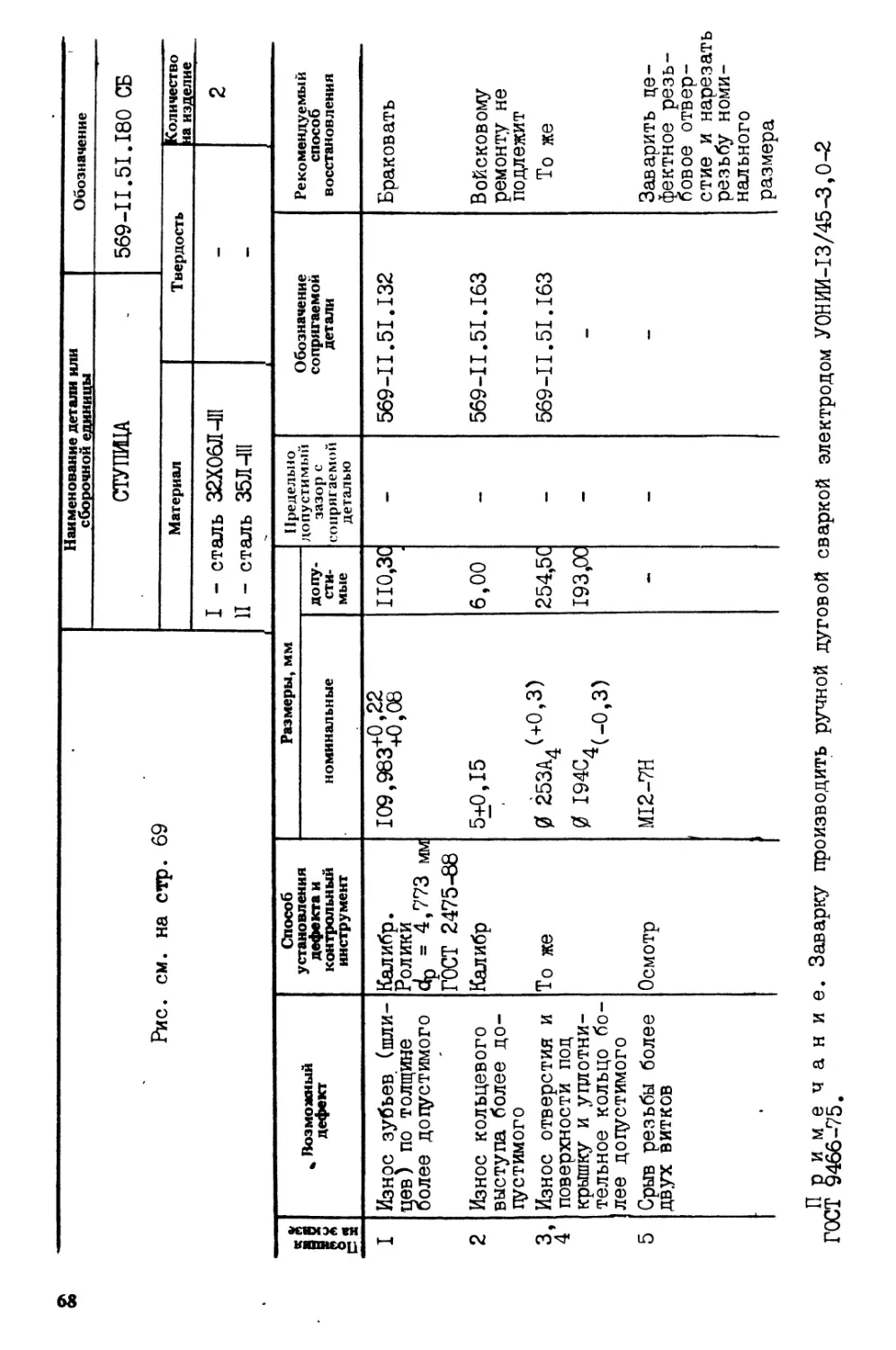

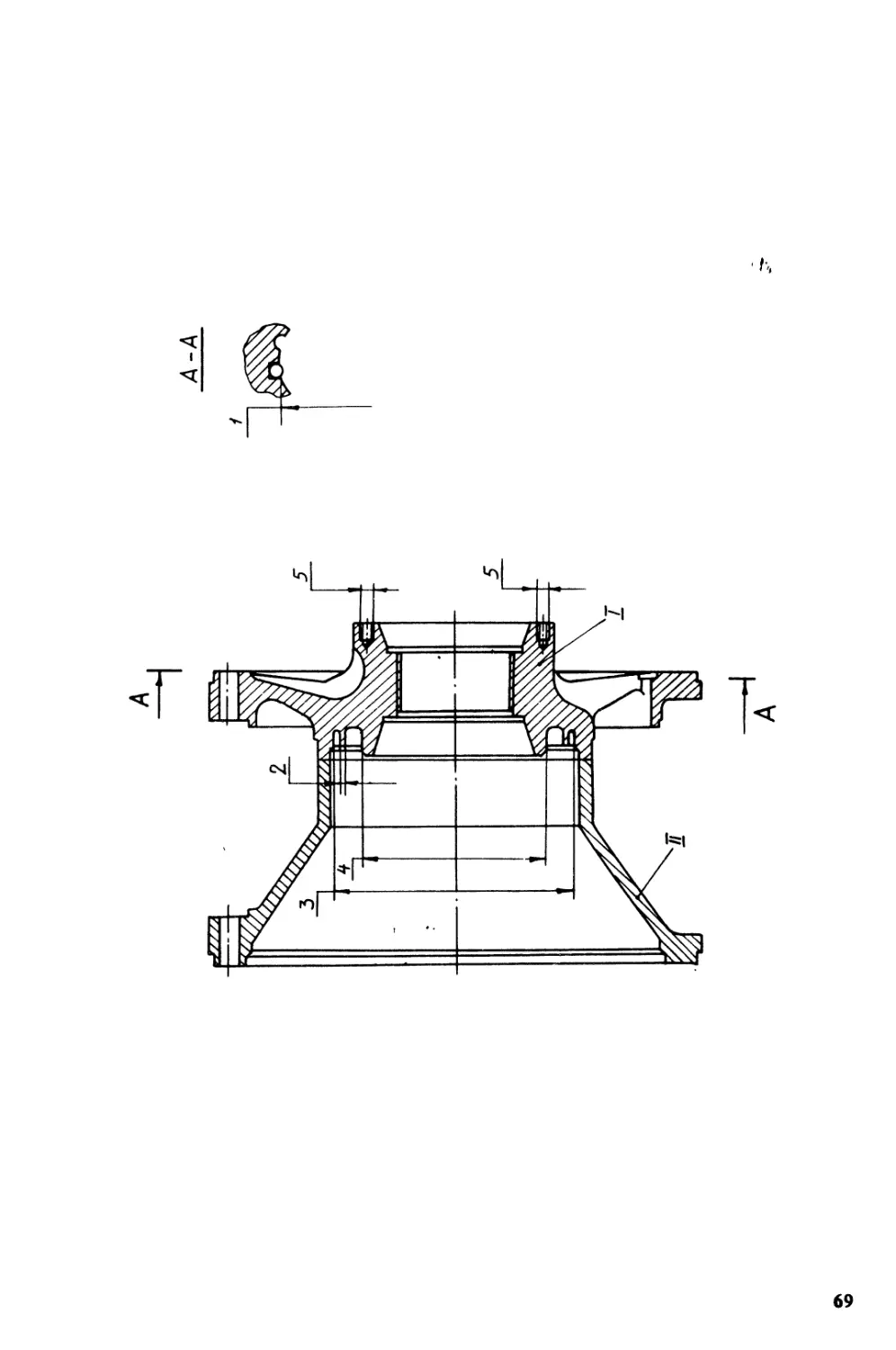

Рис. см. на стр. 69 Наименование детали или сборочной единицы Обозначение

СТУПИЦА 569-П.51.180 СБ

Материал Твердость Количество на изделие

I - сталь 32Х06Л-Ш П - сталь 35JI-III — 2

Позиция I на эскизе | * Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимыи зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I 2 3, 4 5 Износ зубьев (шли- цев) по толщине более допустимого Износ кольцевого выступа более до- густимого Износ отверстия и поверхности под крышку и уплотни- тельное кольцо бо- лее допустимого Срыв резьбы более двух витков Калибр. Ролики dp = 4,773 мм ГОСТ 2475-88 Калибр То же Осмотр 109,983^.22 5+0,15 0 253А4(+0’3) 0 I94C, 4(-0,3) MI2-7H II0.3C 6,00 254,5С 193,00 569-11.51.132 569-П. 51.163 569-П.51.163 Браковать Войсковому ремонту не подлежит То же Заварить де- фектное резь- бовое отвер- стие и нарезать резьбу номи- нального размера

ГОСТ §4&-75.4 а " “ S- 3“арку

производить ручной дуговой сваркой электродом УОНИИ-13/45-3,0-2

69

Наименование детали или < сборочной единицы Обозначение

ЗУБЧАТКА4 569-11.31,131

Материал Твердость Количество на изделие

Сталь I8X2H4MA Поверхность Б НРС 58,’ осталь- ные поверхности НВ 286-321 I

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I 2 3 Износ зубьев по толщине более до- цустимого Износ зубьев (шли- цев) по ширине бо- лее допустимого Срыв резьбы более двух витков Скоба шаго- вая Калибр. Ролики с^р - 4,773 мм ГОСТ 2475-88 Осмотр 5Q 06+0,633 ОУ’иь+0,388 5Q Q82+0 > -^49 0У’^+0,061 М8-6Н 60,00 60,40 - 569-II.31.064 569-II.31.133 МВ-6^x20 Браковать П Войсковому ремонту не подлежит

Примечание. Данная карта служит также для дефектации детали 569-II.3I.I4I (кроме поз. 3).

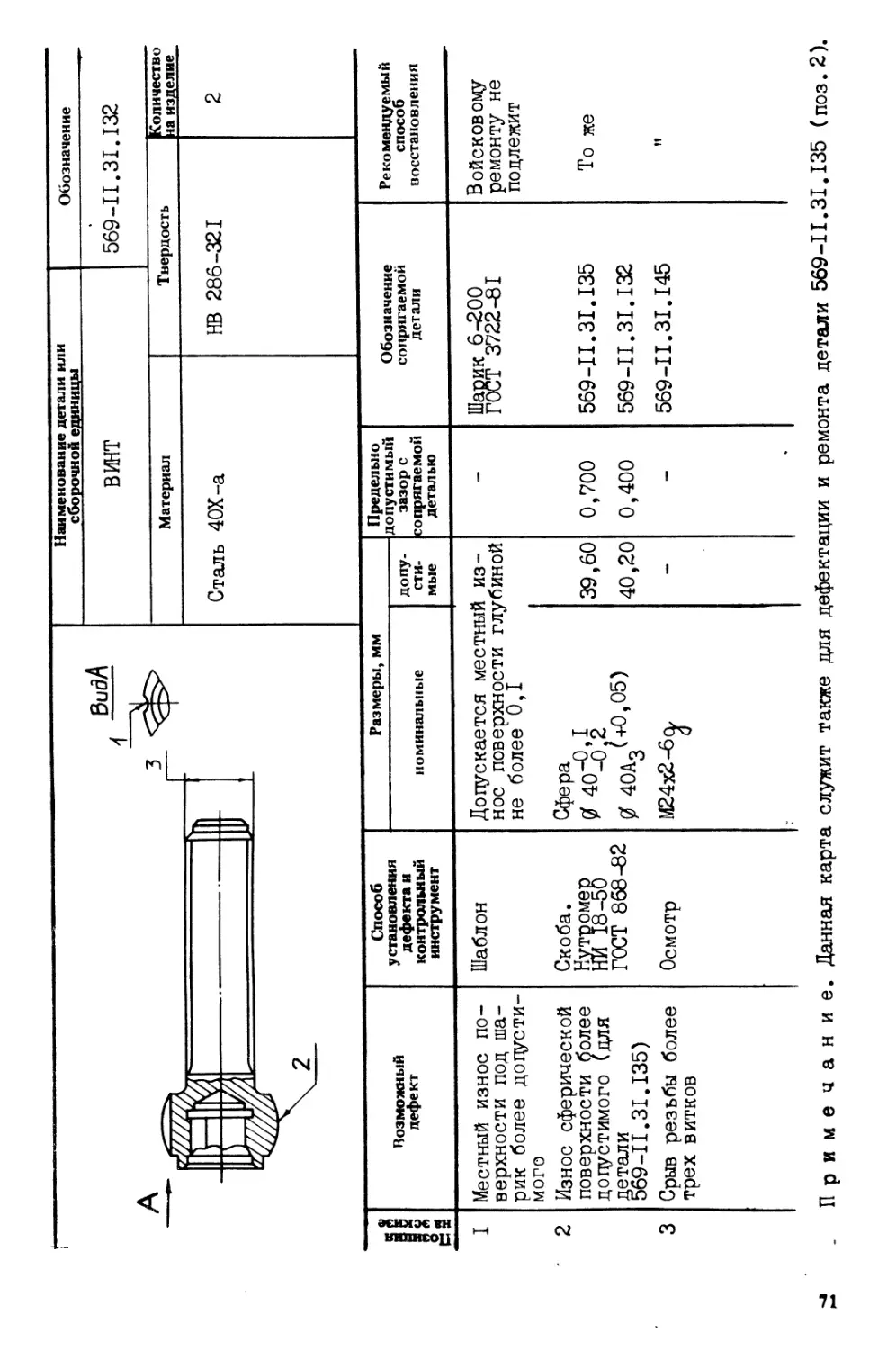

Наименование детали или сборочной единицы Обозначение

ВИНТ 569-11.31.132

Материал Твердость Количество ^а изделие

Сталь 40Х-а НВ 286-321 2

н яя eg Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Местный износ по- верхности под ша- рик более допусти- мого Шаблон Допускается местный нос поверхности глч не более 0,1 1 из- /биной — Шапик 6-200 ГОСТ 3722-81 Войсковому ремонту не подлежит

2 Износ сферической поверхности более допустимого (для детали 569-II.3I.I35) Скоба, йжзв ГОСТ 868-82 Сфера (? 402q’2 0 40aJ+0’05) 39,60 40,20 0,700 0,400 569-II.31.135 569-11.31.132 То же

3 Срыв резьбы более трех витков Осмотр М24х2-6^. 569-11.31.145 и

Примечание. Данная карта служит также для дефектации и ремонта детали 569-II.3I.I35 (поз. 2).

W7777777777/7ZZ

777/AW/////777,

Наименование детали или сборочной единицы Обозначение

ВАЛ 569-П. 31.133

Материал 4 Твердость Количество 4а изделие

Сталь 40Х-а. НВ 286-321 I

A

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Износ зубьев (шли- цев) по толщине оолее допустимого Скоба. Ролики dp = (5,4- ±0,002) мм ГОЙТ 2475-88 76>474_q’I20 76,10 569-1I.31.131 569-П. 31.141 569-П. 31.142 Браковать

1* _.,.2 4 Наименование детали или сборочной единицы Обозначение

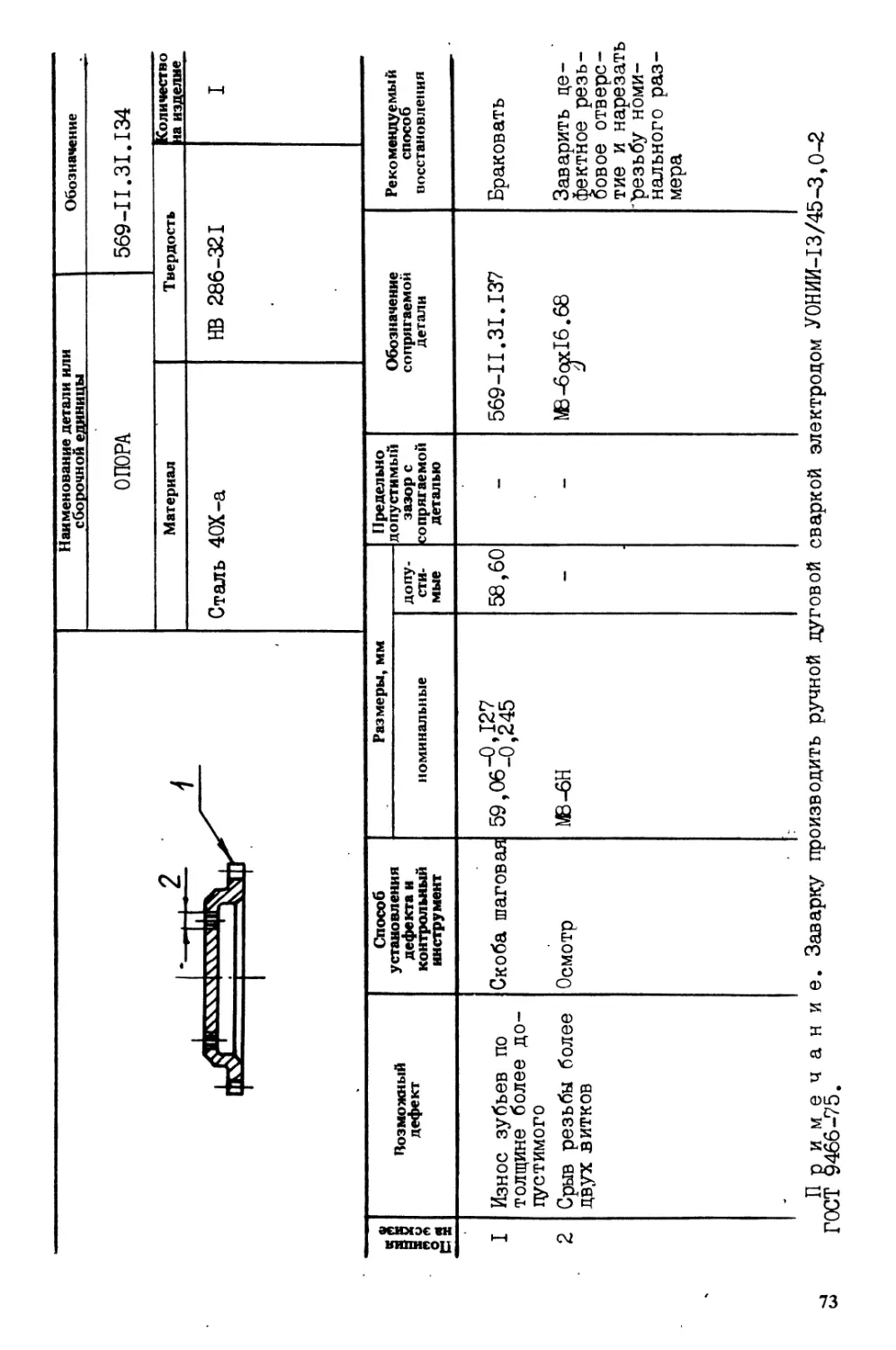

ОПОРА 569-11.31.134

Материал Твердость Количество «а изделие

ihkv / Сталь 40Х-а НВ 286-321 I

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Реко мендуемы й способ восстановления

номинальные допу- сти- мые

I Износ зубьев по толщине более до- пустимого Скоба шаговая 58,60 - 569-11.31.137 Браковать

2 Срыв резьбы более двух витков Осмотр МВ-6Н МВ -6^x16.68 Заварить де- фектное резь- бовое отверс- тие и нарезать резьбу номи- нального раз- мера

Примечани

ГОСТ 9466-75.

е. Заварку производить ручной дуговой сваркой электродом УОНИИ-13/45-3,0-2

1 Z Наименование детали или сборочной единицы Обозначение

г//////////л МУФТА 569-П.31.137

<—9=^2=

Материал Твердость Количество за изделие

Сталь I8X2H4MA Поверхность А НРС 56; осталь- ные поверхности НРС 35-49 I

Д

bs

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой • деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Износ зубьев (ш цев) по толщине более допустимо ли- то Скоба шаго- вая 59,06^’3 59,50 569-11.19.004 569-П. 31.134 569-П.51.064 Браковать

Наименование детали или сборочной единицы Обозначение

A A ВАЛ ТОРСИОННЫЙ 569-11.31.168

Материал Твердость Количество ла изделие

Сталь 45ХН2МФА-111 HRC 42-46 I

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Износ зубьев по Скоба шаго- 42,055^;^ 41,40 — 569-11.II.651 Браковать

толщине более до- пустимого вая

б3«539Й;о9

2 Износ зубьев (шли- Скоба. 63,75 — 569-11.31.169 н

цев) по толщине более допустимого Ролики dp = (2,886± -0.002) мм ГОбТ 2475-88

3 Срыв резьбы более Осмотр М48х2-6о - - 569-11.31.173 Войсковому

трех витков ремонту не подлежит

Наименование детали или сборочной единицы Обозначение

ЗУБЧАТКА ПЕРЕХОДНАЯ 569-II.31.169

Материал Твердость Количество ria изделие

Сталь I8X2H4MA Поверхность Б I

HRC^ 58; осталь-

ные поверхности

HRC 35-49

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемы й способ восстановления

номинальные допу- сти- мые

I - 2 Износ зубьев по толщине более до- пустимого Износ зубьев (шли- цев) по толщине более допустимого Скоба шаговая Калибр , Ролики dp = (2,ЗП± -0,002) мм ГОСТ 2475-88 42,055^’51 54,854+0’04 41,40 55,50 - 569-II.31.096 569-11.31.168 Браковать я

Наименование детали или сборочной единицы 1 '-ч Обозначение

КРЫШКА 569-11.44.334

Материал Твердость Количество «а изделие

Сталь 40Х-а НВ 286-321 2

! Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Вмятины от шариков на поверхности: более 0,2 мм (диаметр вмятины более, 2,5 мм) менее 0,2 мм (диаметр вмятины менее 2,5 мм) Осмотр. Штанген- глубиномер — — — ♦ Войсковому ремонту не подлежит Зачистить поверхность до выведения дефекта

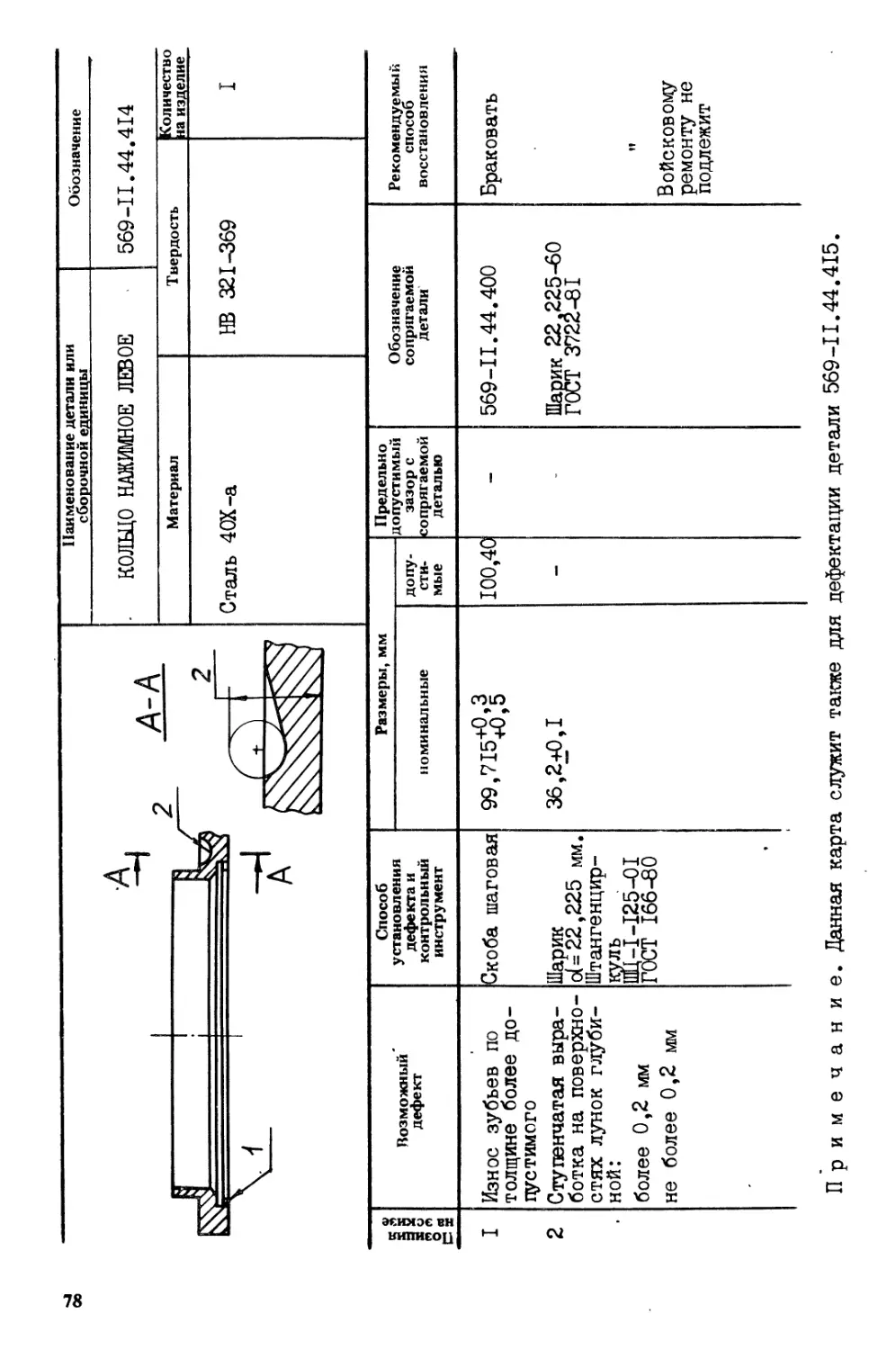

Наименование детали или сборочной единицы Обозначение

КОЛЩО НАЖИМНОЕ ЛЕВОЕ 569-11.44.414

Материал Твердость Количество «а изделие

Сталь 40Х-а НВ 321-369 I

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Износ зубьев по Скоба шаговая 99,7I5^’g 100,40 569-11.44.400 Браковать

толщине более до- пустимого

2 Ступенчатая выра- ботка на поверхно- стях лунок глуби- ной: Шарик о(= 22,225 мм. Штангенцир- куль ШЦ-1-125-01 ГОСТ 166-80 36,2+0,1 — - Шарик 22.225-60 ГОСТ 3722-81

более 0,2 мм п

не более 0,2 мм Войсковому ремонту не подлежит

Примечание. Данная карта служит также для дефектации детали 569-II. 44.415.

Наименование детали или сборочной единицы Обозначение

К - [r и frЛ

«8 Способ установления дефекта и контрольный инструмент Размеры, мм Предельно Обозначение сопрягаемой детали Рекомендуемый способ восстановления

Позици на зеки Возможный дефект номинальные допу, сти- мые допустимый зазор с сопрягаемой деталью

I Ступенчатая выра- ботка на поверхно- стях лунок глуби- ной: более 0,2 мм не более 0,2 мм Жги мм. Штангенцир- куль Л 1Щ-1-125-0.1 ГОСТ 166-80 40,4+0,1 Шапик 122.225-60 ГОСТ 3725-81 Браковать Войсковому ремонту не подлежит

2 Вмятины от шариков на поверхности: не более 0,2 мм (диаметр вмятины не более 2,5 мм) Осмотр. Штанген- глубиномер То же

более 0,2 мм (диа- метр вмятины более 2,5 мм) Браковать

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные 1 допу- сти- мые

3, 4 Срыв резьбы более двух витков Осмотр . М10х1,25-6Н М12х1,25-6Н — — MI0x1.25-бах х2О.6Й.О16* 569-11.44.351 Заварить де- фектное от- верстие и на- резать резьбу номинального размера

Примечания: I. Данная карта служит также для дефектации и ремонта детали 569-П.44.431.

2. Заварку производить ручной луговой сваркой электродом У0НИИ-13/45-3,0-2 ГОСТ 9466-75.

6 Зак. 5381

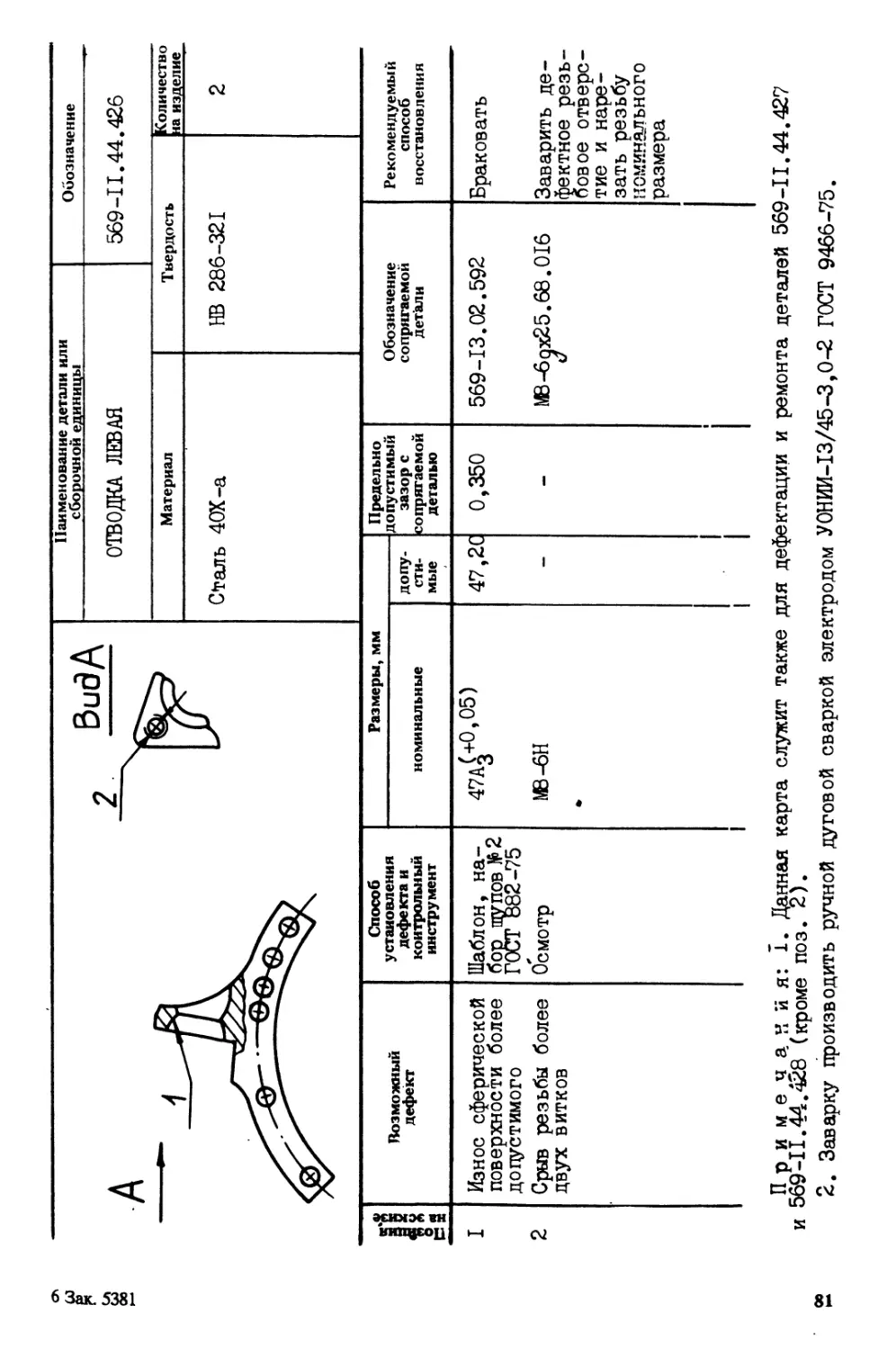

Позйция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Ре ко менд у е мы й способ восстановления

номинальные допу- сти- мые

I 2 Износ сферической поверхности более допустимого Срыв резьбы более двух витков Шаблон, на- бор щупов № 2 ГОСТ 882-75 Осмотр 1 47А^+0’05) МВ-бН * 1 47,2С 0,350 1 569-13.02.592 МВ-6^x25.68.016 Браковать Заварить де- фектное резь- бовое отверс- тие и наре- зать резьбу номинального размера

Пр и м е ч я к и я: I. Данная карта служит также для дефектации и ремонта деталей 569-11.44.427

и 569-11.44.428 (кроме поз. 2).

2. Заварку производить ручной дуговой сваркой электродом У0НИИ-13/45-3,0-2 ГОСТ 9466-75.

00

Наименование детали или сборочной единицы Обозначение

ВЕНЕЦ 569-II.51.176

Материал

Твердость

Количество

за изделие

Сталь ЗОХГСА

НВ^ 225

4

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали

номинальные допу- сти- мые

I Трещины любого раз- мера и расположения в наплавленном слое Осмотр В каждом наплавлены слое догускается не шести (суммарно) пр них и поперечных тр г?+1,5 -0,5 ' ОМ более одоль- ещин - -

2 Износ наплавленного слоя зубьев более допустимого Штангенцир- куль Щ-1-125-0Л ГОСТ 166-86 4

Браковать

Войсковому

ремонту не

подлежит

Ре коменду е мы й

способ

восстановления

Наименование детали или сборочной единицы Обозначение

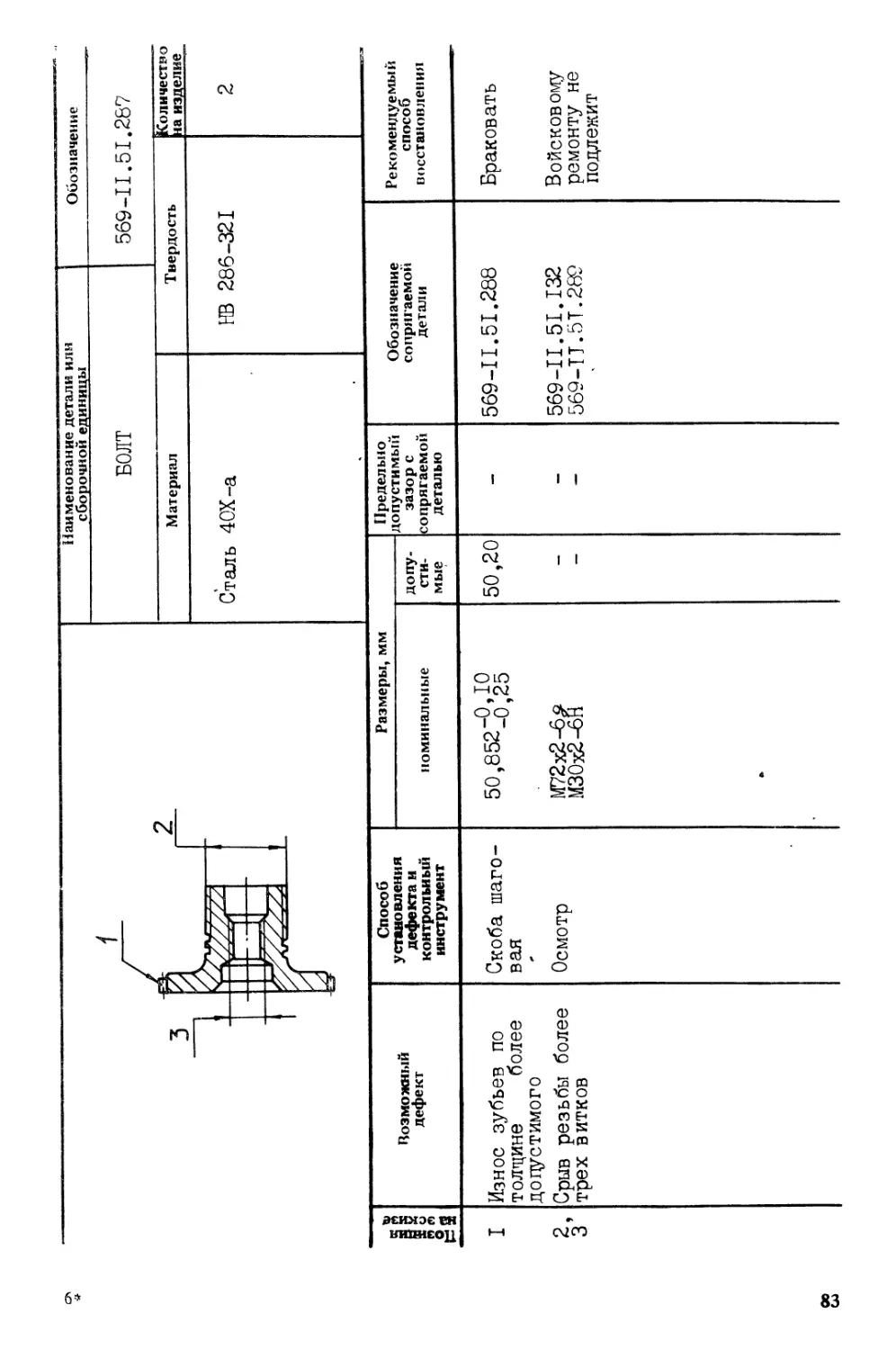

БОЛТ 569-11.51 .287

Материал Твердость Количество за изделие

Сталь 40Х-а НВ 286-321 2

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Реко менд у е мы й способ восстановления

номинальные допу- сти- мые

I Износ зубьев по толщине более допустимого Скоба шаго- вая 50,852Z§:i 50,20 — 569-II.5I.288 Браковать

Срыв резьбы более Осмотр М72х2-6^ - — 569-11.51.132 Войсковому

3 трех витков М30х2-6Н 569-ТТ.5Т.289 ремонту не подлежит

00

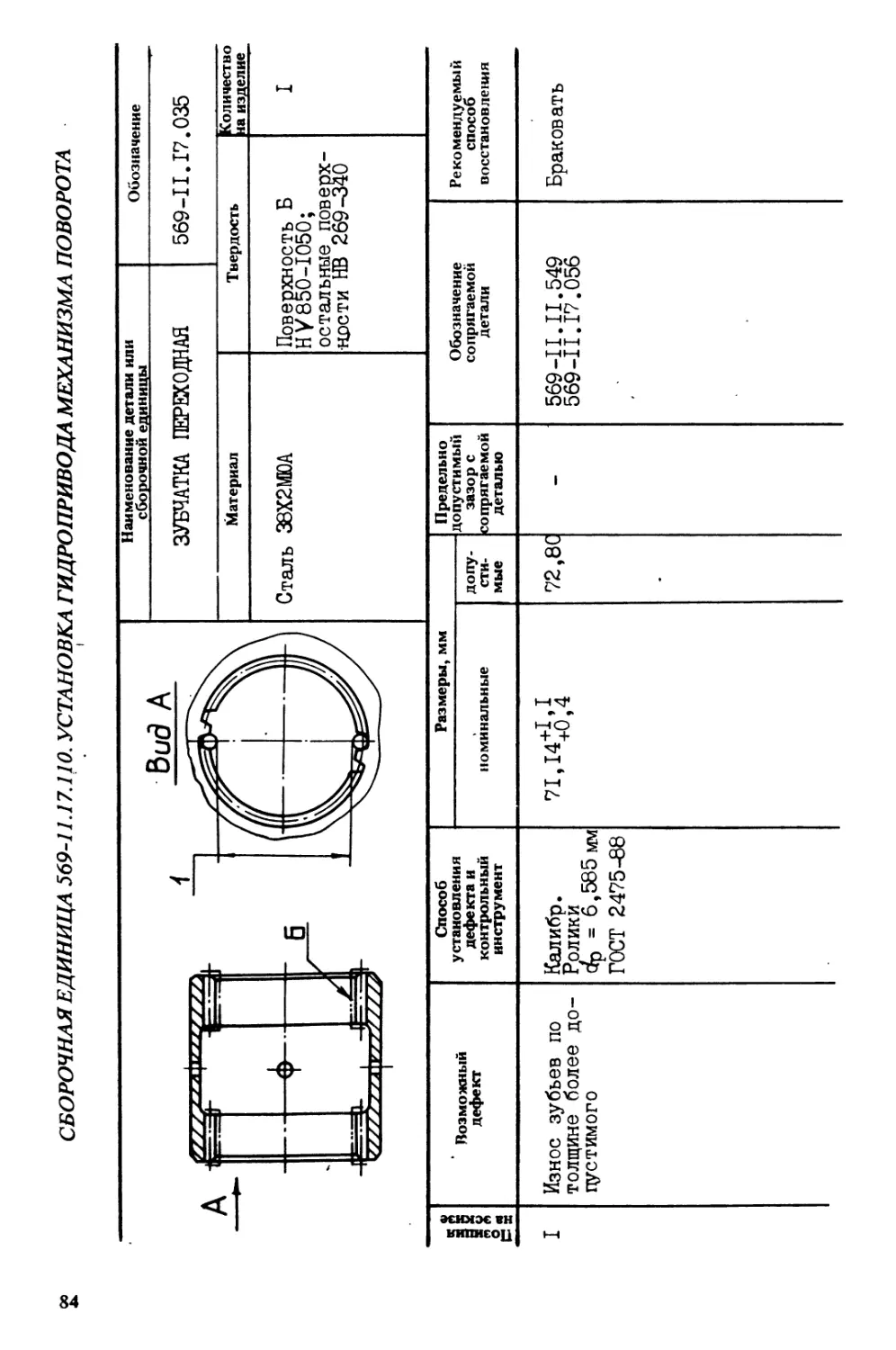

СБОРОЧНАЯ ЕДИНИЦА 569-11.17. ЦО. УСТАНОВКА ГИДРОПРИВОДА МЕХАНИЗМА ПОВОРОТА

Наименование детали или сборочной единицы Обозначение

ЗУБЧАТКА ПЕРЕХОДНАЯ 569-П. 17.035

Материал Твердость Количество «а изделие

Сталь 38Х2МЮА Поверхность Б HV 850-1050; остальные поверх- ности НВ 269-340 I

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Износ зубьев по толщине более до- пустимого Калибр. Ролики с/р = 6,585 мм ГОСТ 2475-88 72,8С 569-П. II. 549 569-П. 17.056 Браковать

00

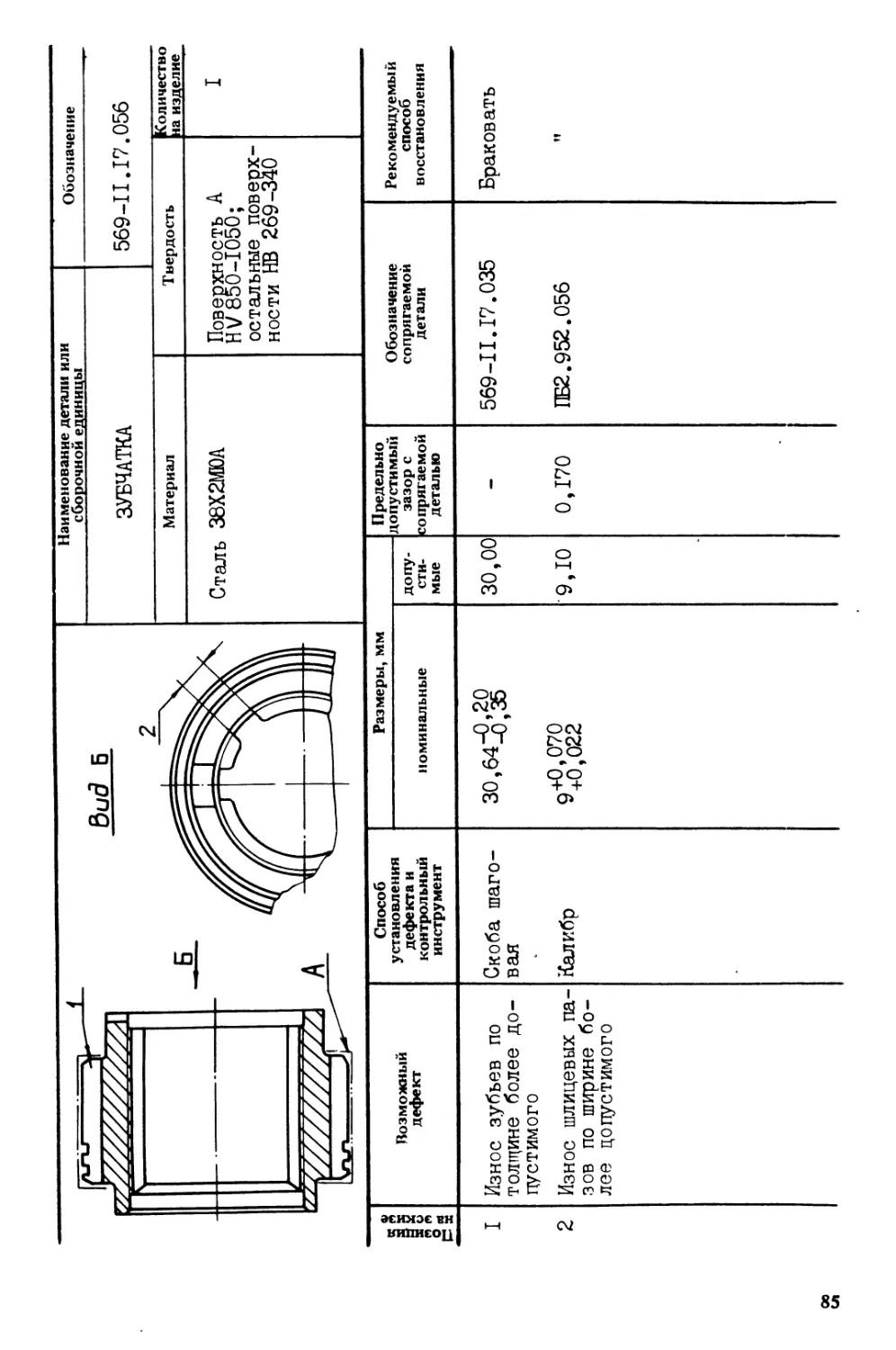

Наименование детали или сборочной единицы Обозначение

ЗУБЧАТКА 569-11.17.056

Материал Твердость Количество ла изделие

Сталь 38Х2МЮА Поверхность А HV 850-1050; I

остальные поверх-

ности НВ 269-340

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

I Износ зубьев по толщине более до- пустимого Скоба шаго- вая ол с л—0,20 30,64-0’35 30,00 — 569-11.17.035 Браковать

2 Износ шлицевых па- зов по ширине бо- лее допустимого Калибр Q+0,070 у+0,022 9,10 0,170 ПБ2.952.056 и

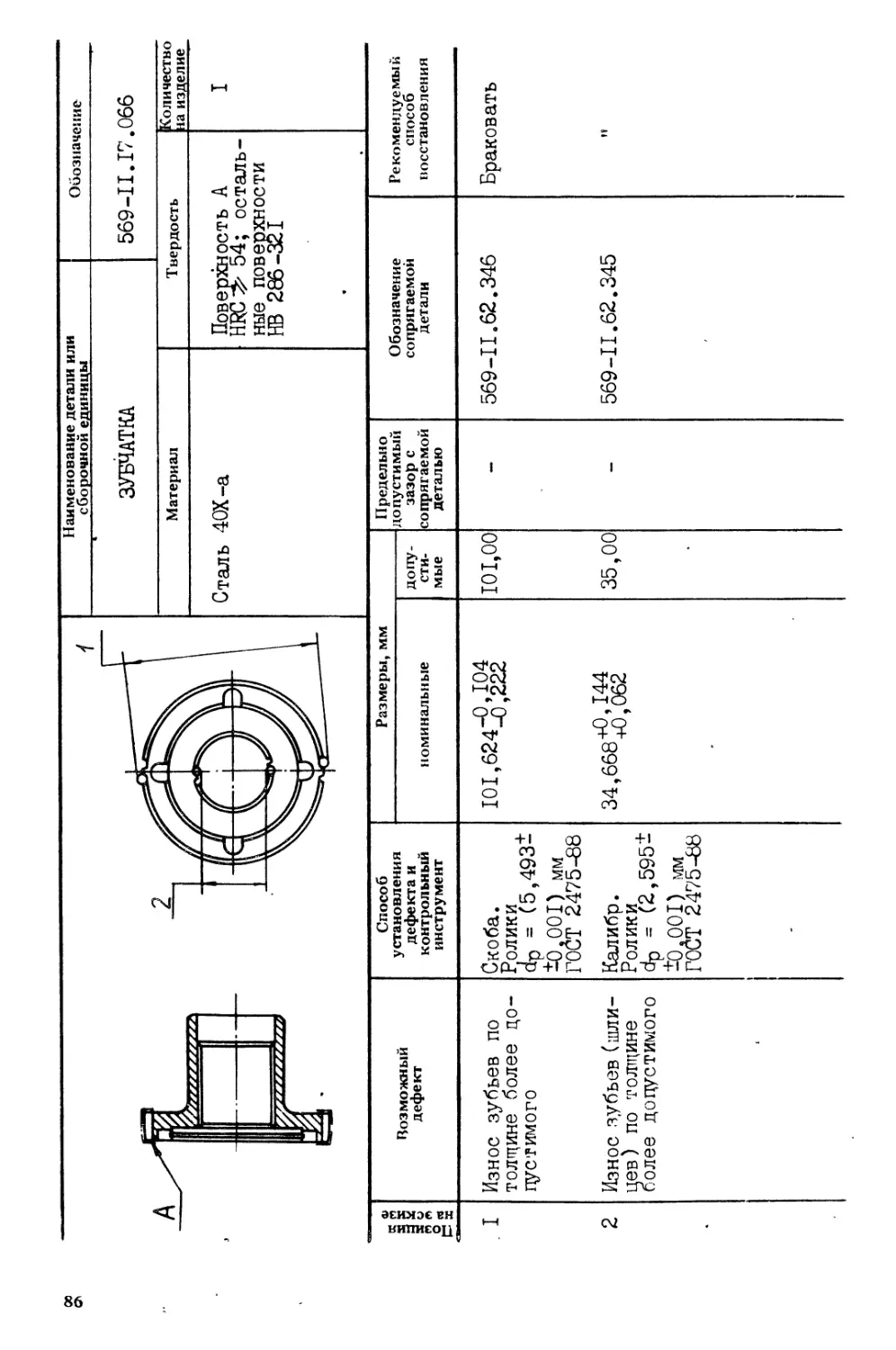

1 Наименование детали или сборочной единицы Обозначение

n ЗУБЧАТКА 569-II.17.066

L Материал Твердость Количество за изделие

Сталь 40Х-а Поверхность А 54; осталь- ные поверхности НВ 286-321 I

Позиция на эскизе Возможный дефект Способ установления дефекта и контрольный инструмент Размеры, мм Предельно допустимый зазор с сопрягаемой деталью Обозначение сопрягаемой детали Рекомендуемый способ восстановления

номинальные допу- сти- мые

. I Износ зубьев по толщине более до- пустимого Скоба. Ролики dp = (5,493± —0,001) мм ГОСТ 2475-88 101,624^ 101,00 — 569-11.62.346 Браковать

2 Износ зубьев (шли- цев) по толщине более допустимого Калибр. Ролики dp = (2,595± —0,001) мм ГОСТ 2475-88 35,00 569-11.62.345 »»

СБОРОЧНАЯ ЕДИНИЦА 569-11.62.400. УСТАНОВКА РЕДУКТОРА СТАРТЕРА-ГЕНЕРАТОРА

Наименование детали или сборочной единицы Обозначение

КАРКАС 569-И.62.270 СБ

Материал Твердость Количество га изделие

I - сталь 40Х-а НВ 269-321 I

возможный

дефект

газрыв сетки

569-П.62.264 лю-

бого размера и

расположения

Осмотр

2Г. Срыв резьбы на кар

3 < касе 569-И.62.261

более двух витков

Способ

установления

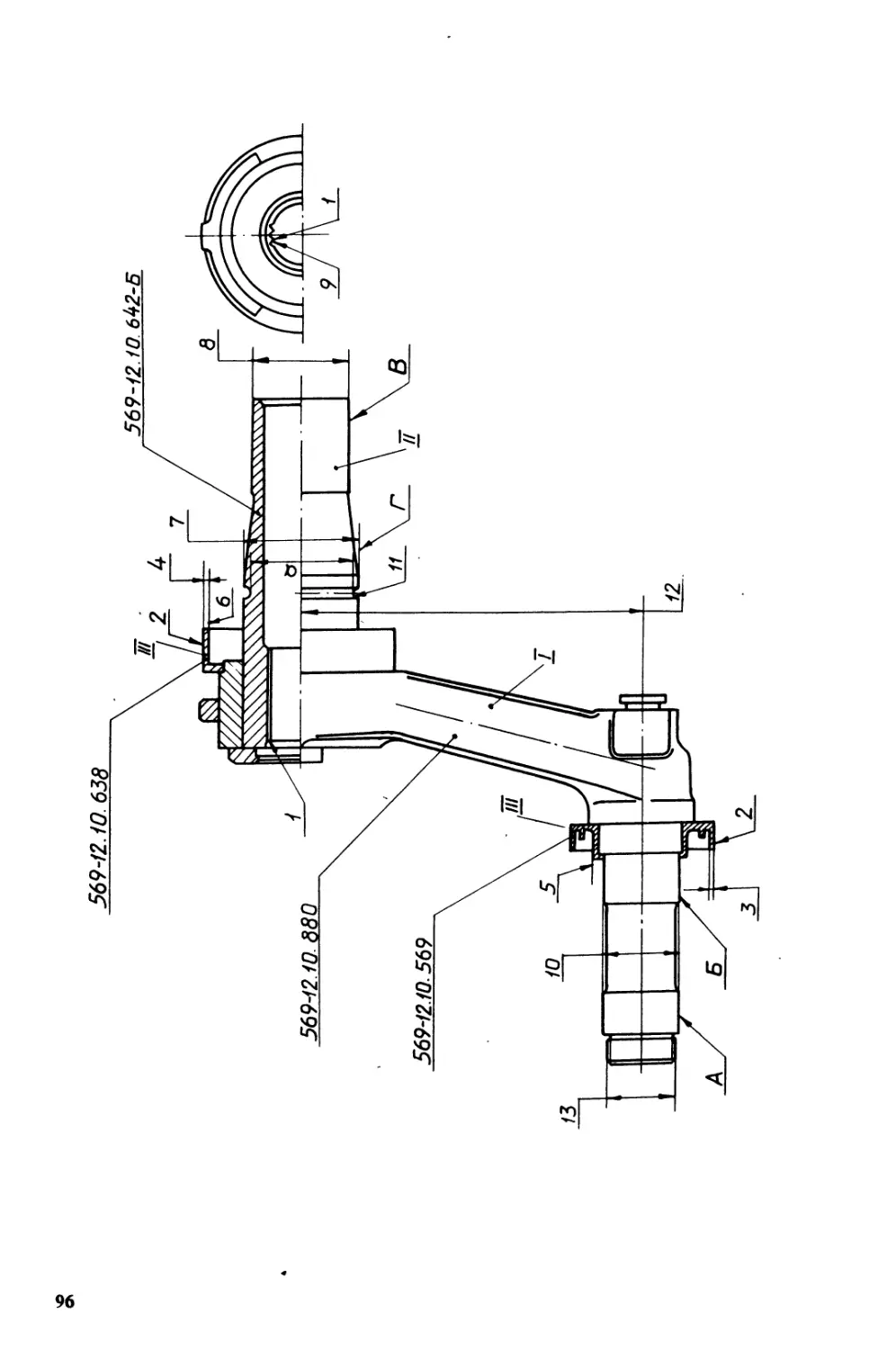

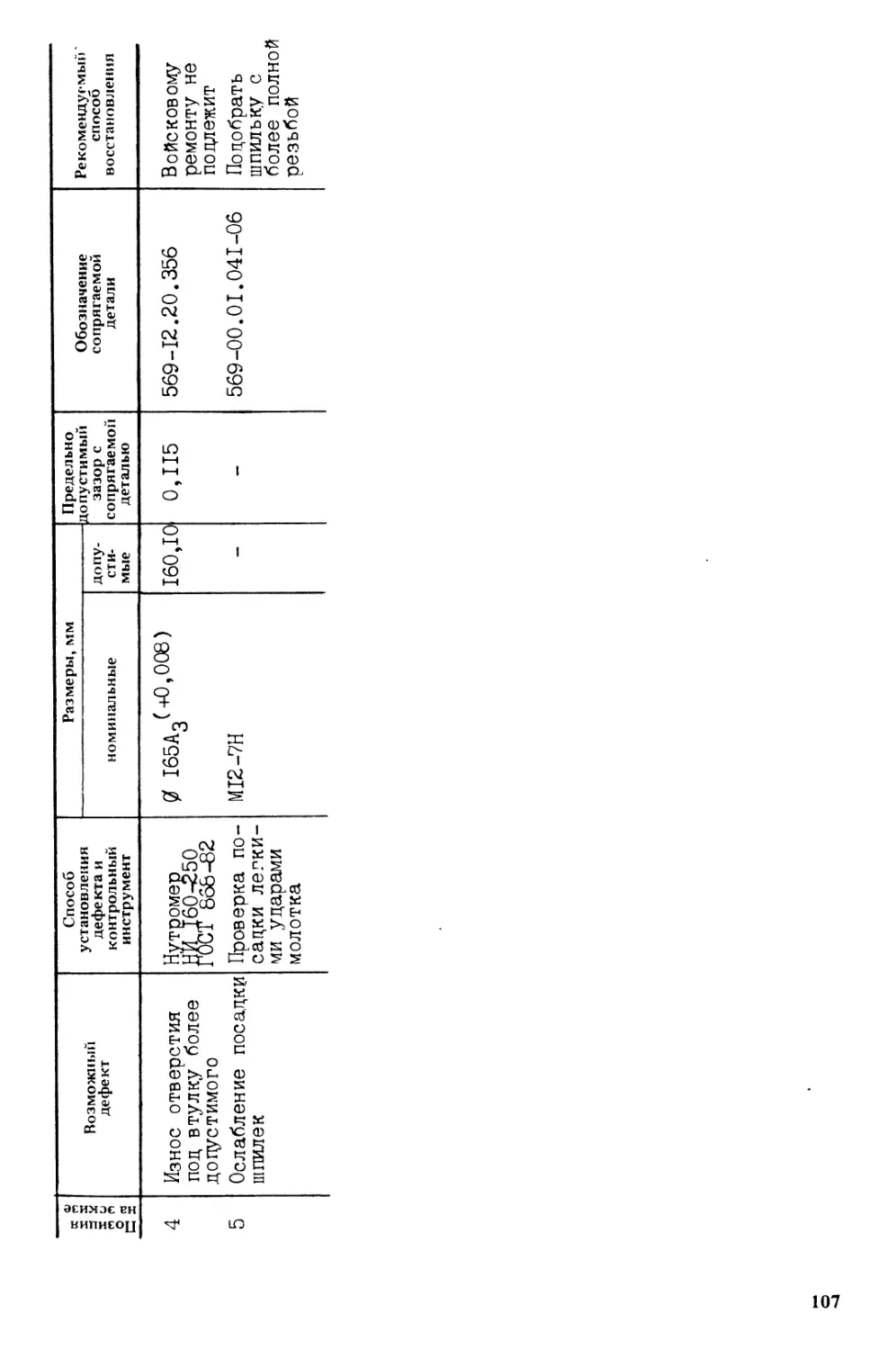

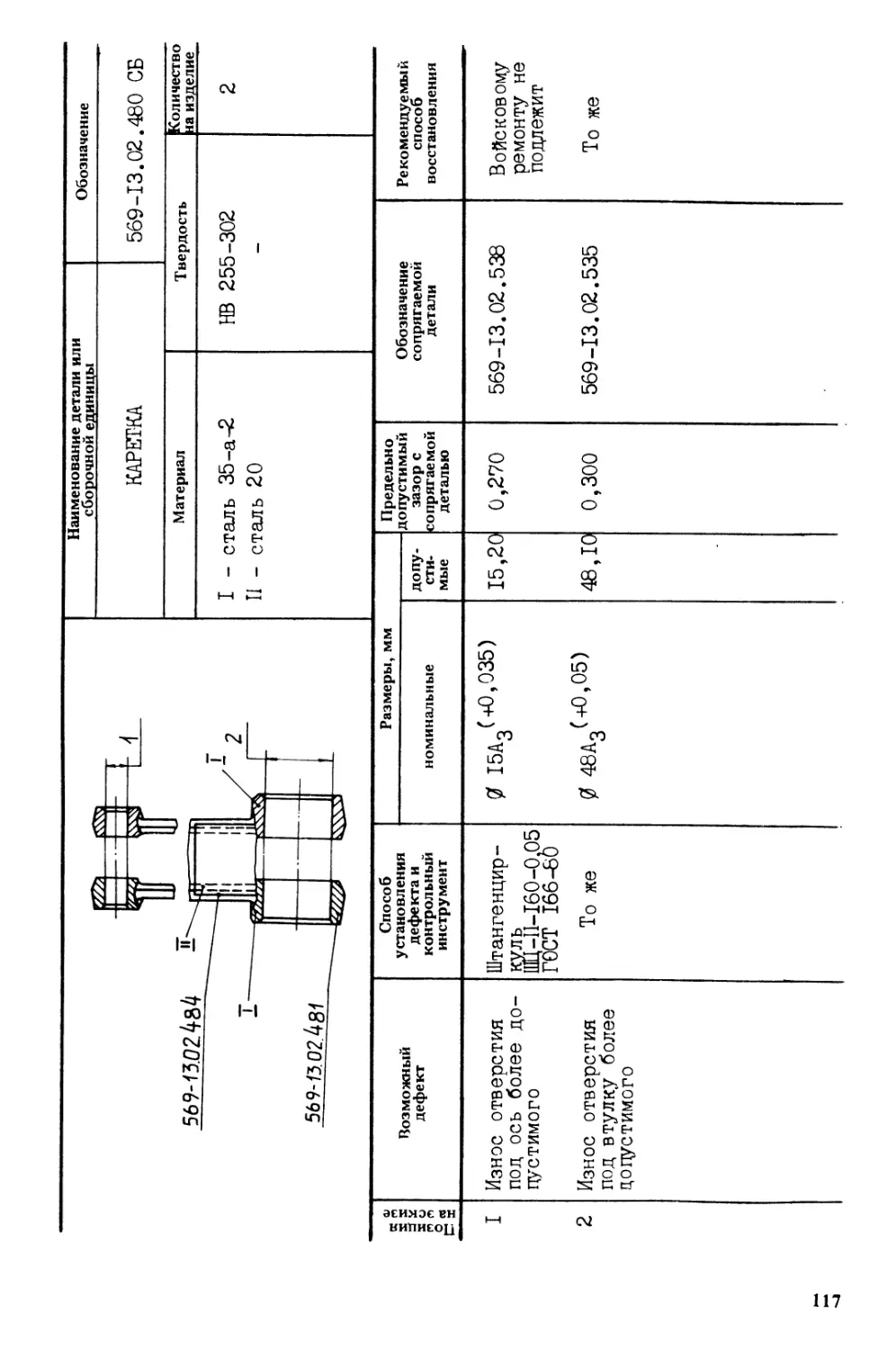

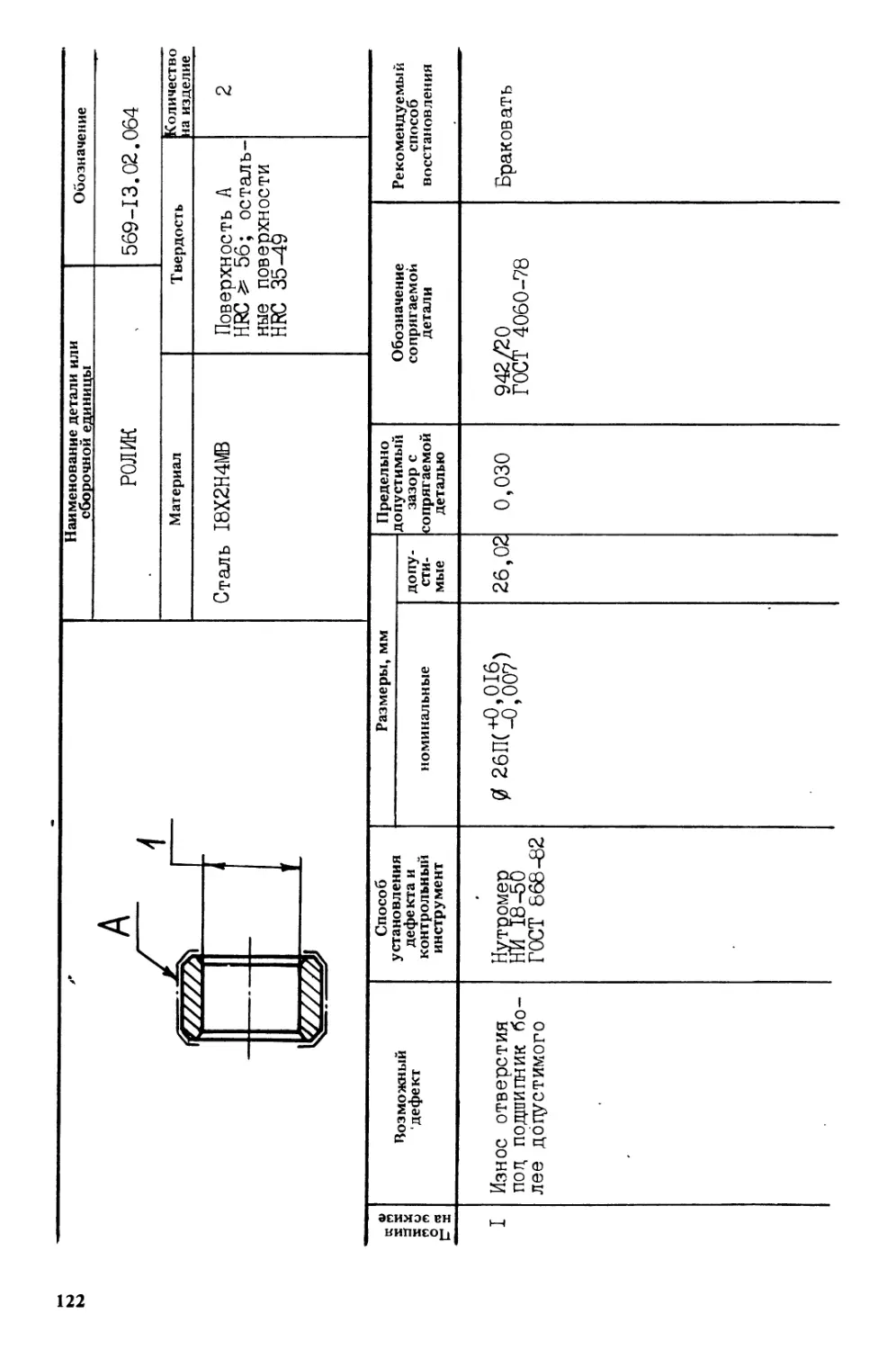

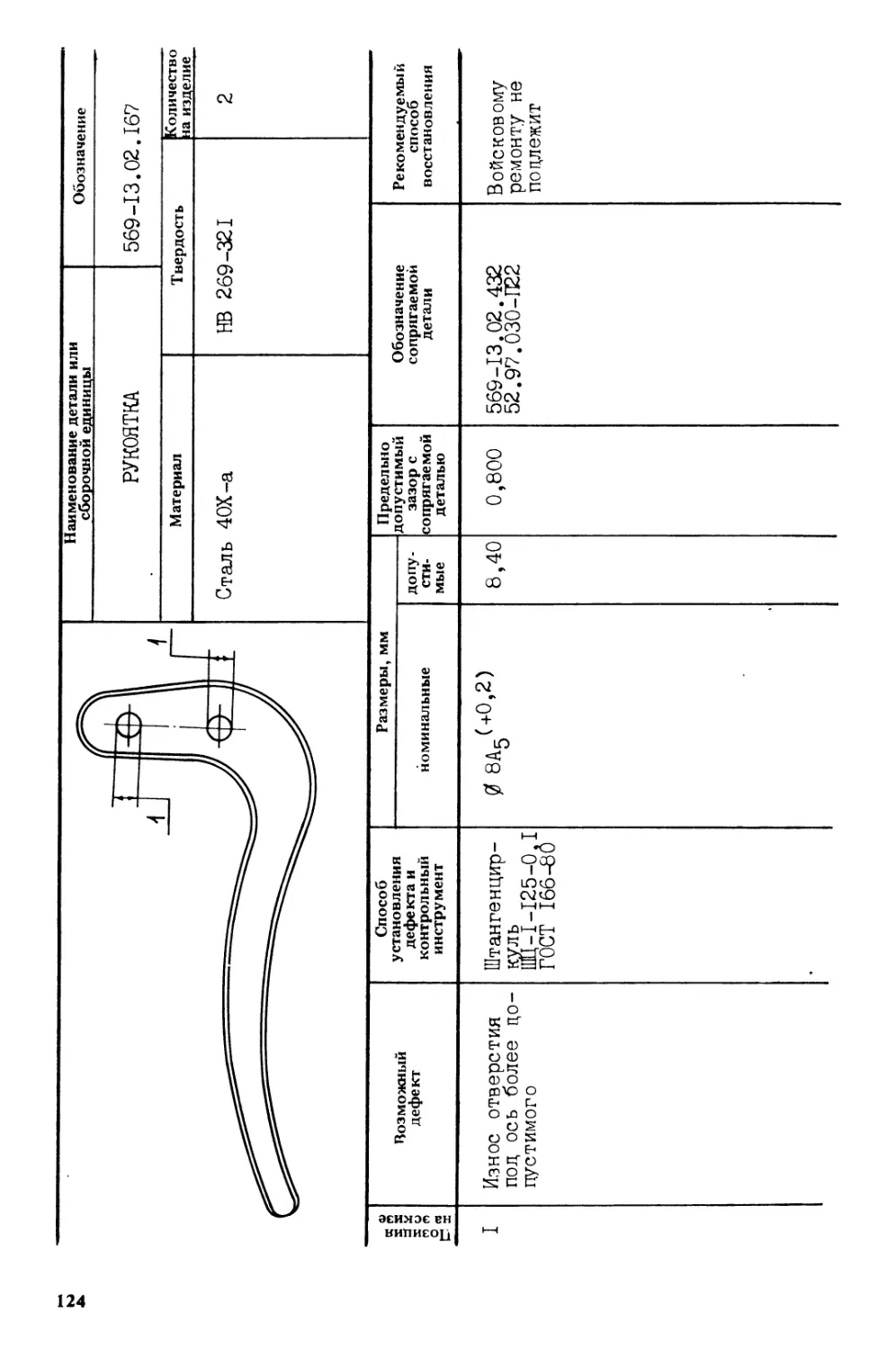

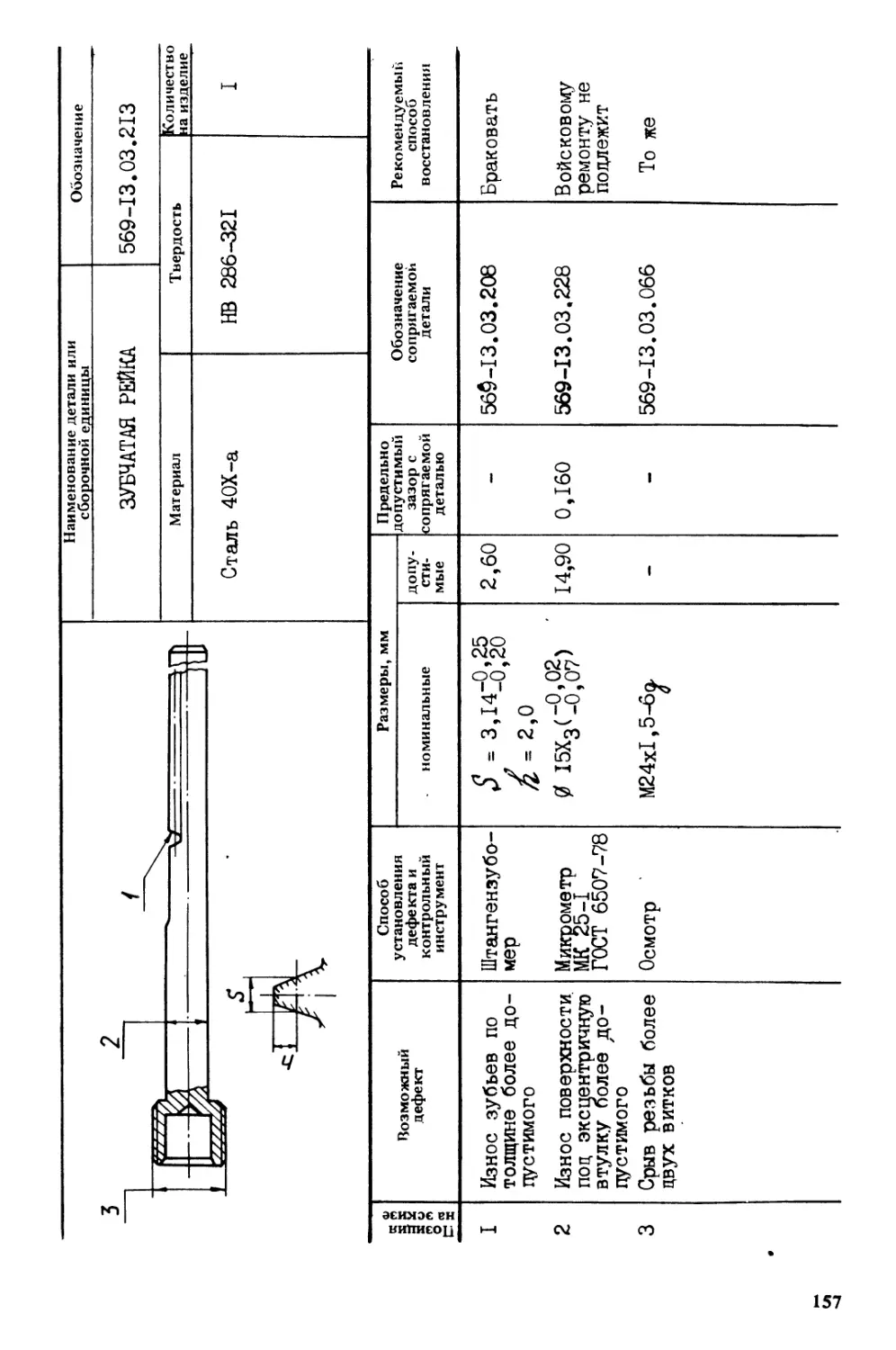

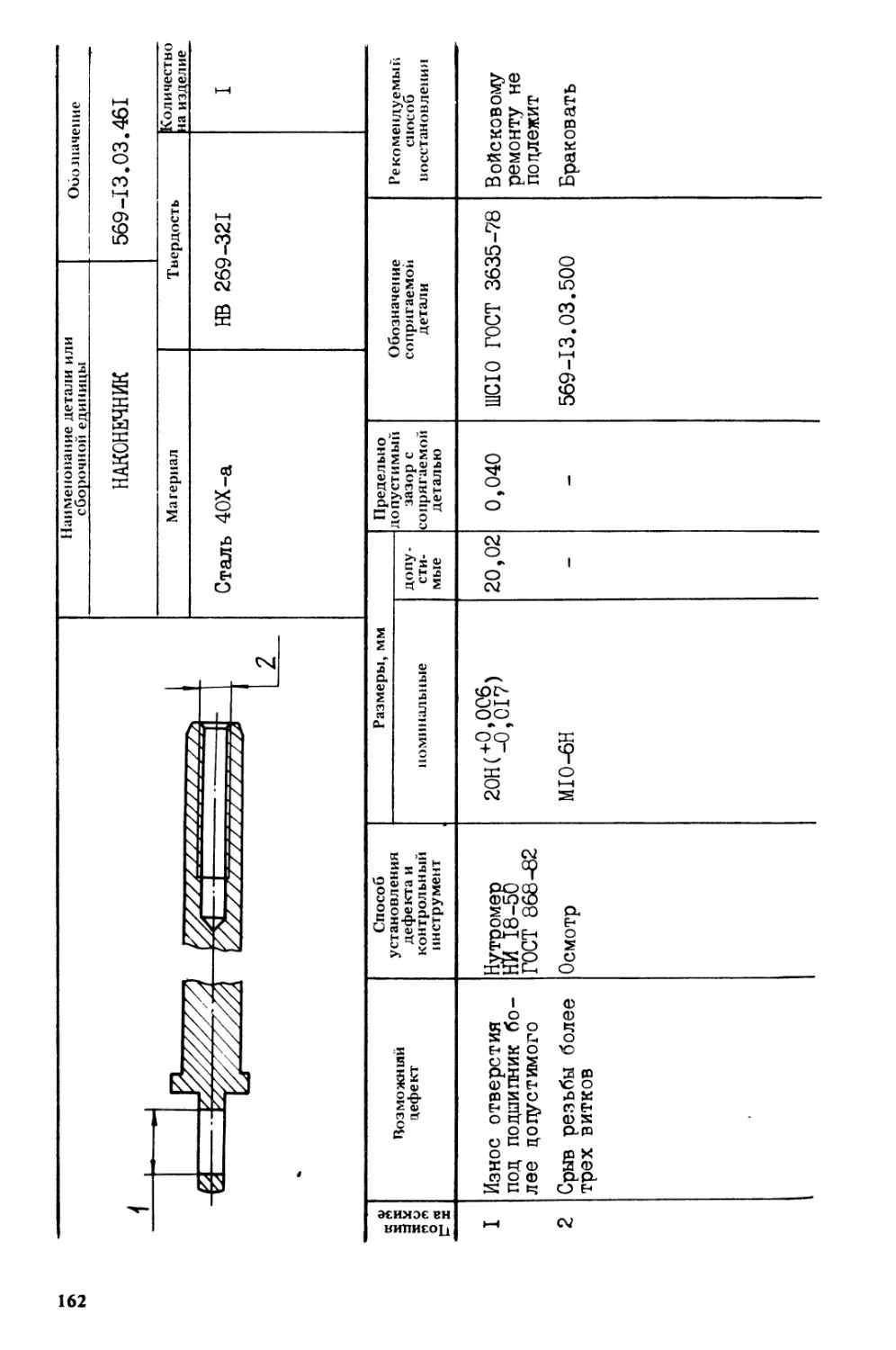

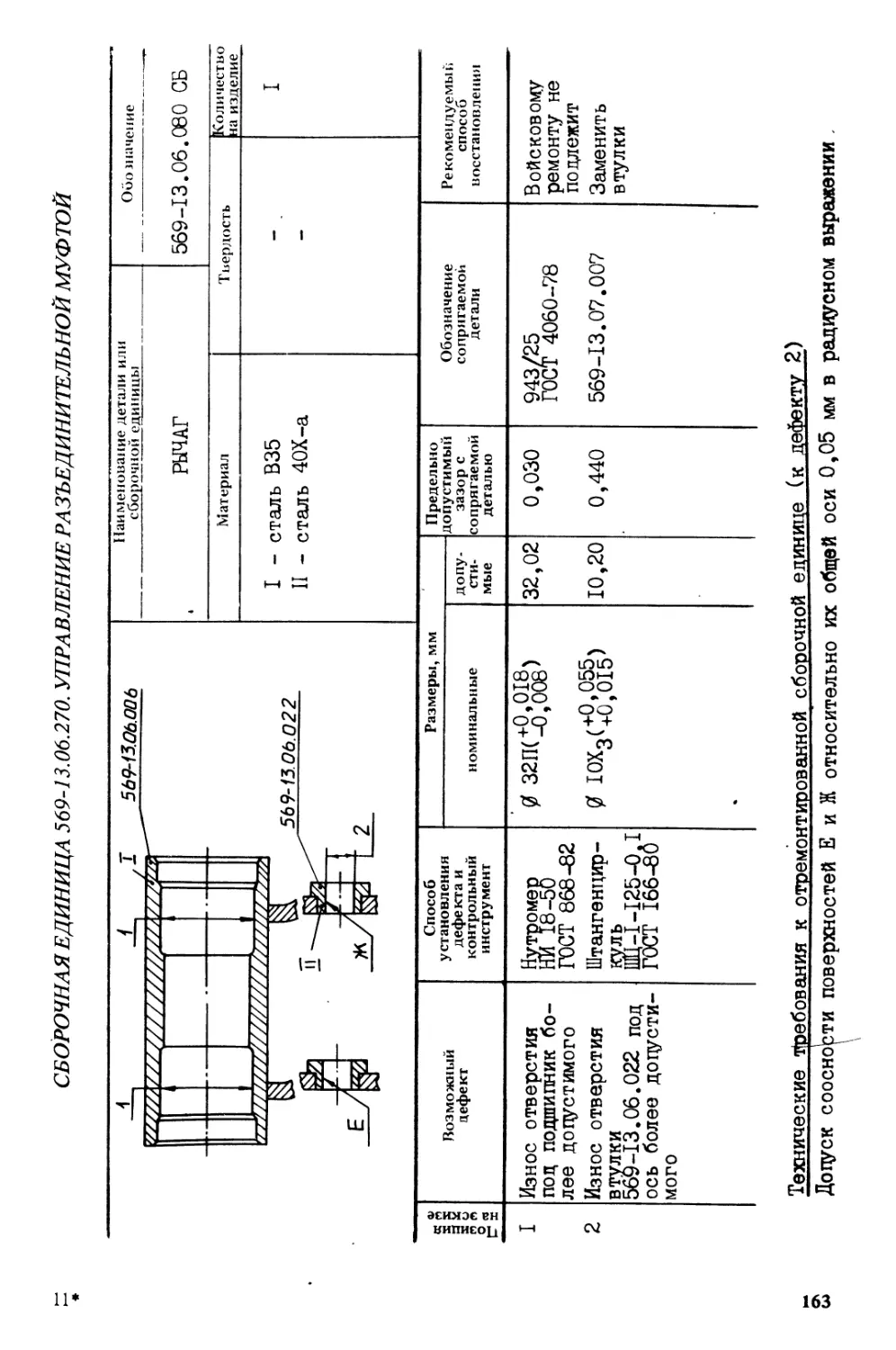

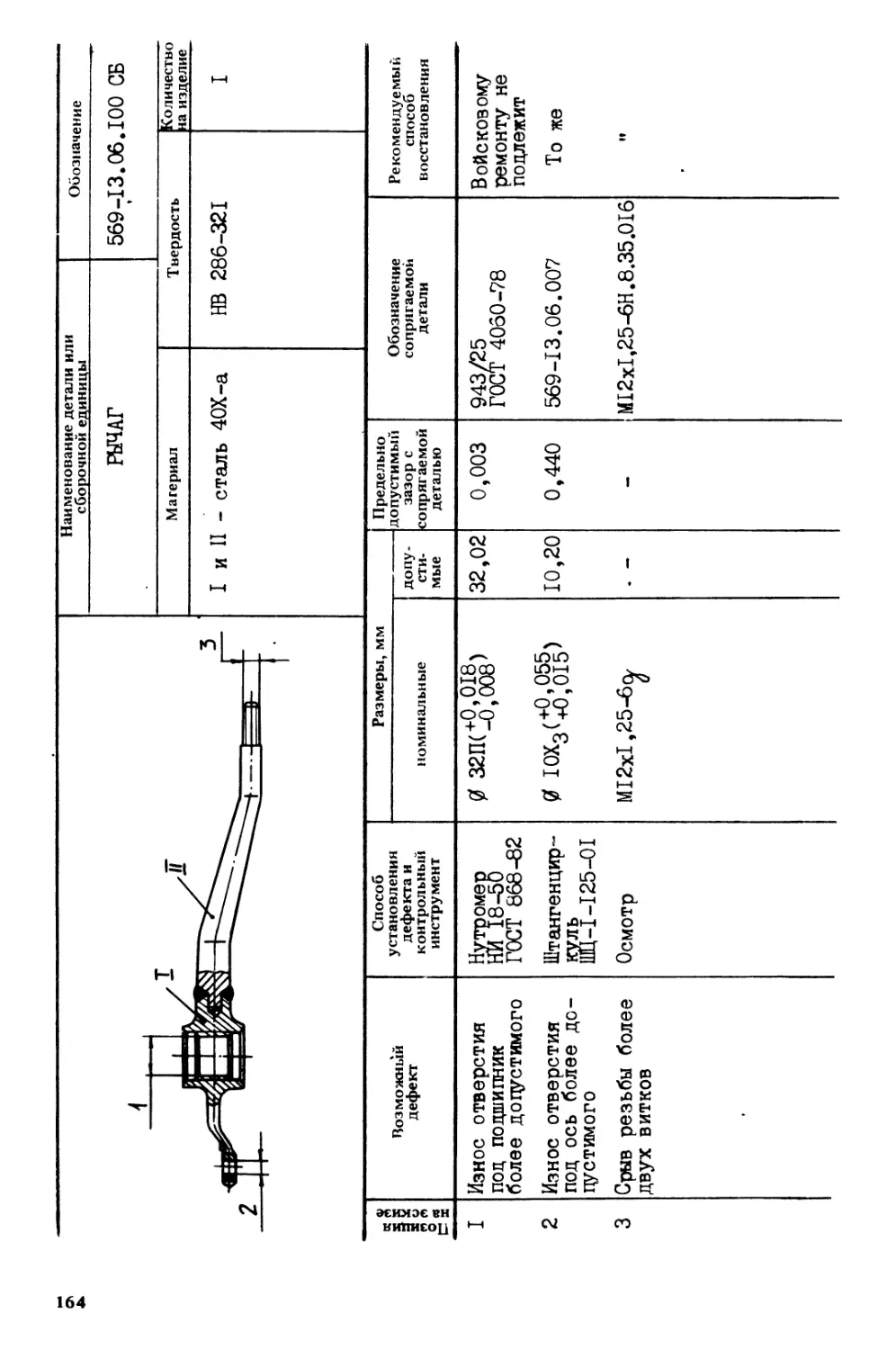

дефекта и