Текст

A. M. Данилов

ВВЕДЕНИЕ

В ХИММОТОЛОГИЮ

Москва

2003

Эта книга посвящается памяти замечательных

советских ученых-химмотологов

Андрея Александровича Гуреева,

Владимира Владимировича Синицына,

Бориса Абрамовича Энглина,

с которыми автору посчастливилось работать

и у которых он многому научился

А. М. Данилов

Введение в химмотологию. — М.: Издательство «Техника».

ООО «ТУМА ГРУПП», 2003. - 464 с.

ISBN 5-93969-020-3

Рассмотрены основы химмотологии — науки, изучающей физико-химические превра-

щения горючесмазочных материалов в работающем двигателе, а также при их ipaiiciiop-

тировании и хранении. В кратком доступном виде изложены сведения о конструкции

двигателей и принципах их работы, рабочих процессах, проблемы, возникающие при

эксплуатации двигателей. Описаны состав и свойства топлив, масел, смазок и рабочих

жидкостей и их влияние на работу двигателей. Большое внимание уделено экологичес-

ким вопросам химмотологии.

Для специалистов, занимающихся производством и эксплуатацией горючесмазочных

материалов, и впервые знакомящихся с этой наукой. Книга будет полезна студентам, ас-

пирантам, инженерно-техническим работникам и преподавателям технических вузов.

Б8' © А. М. Данилов, 2003

© Издательство «Техника». ООО «ТУМА ГРУПП», 2003

ВВЕДЕНИЕ

ПРЕДМЕТ И ЗАДАЧИ ХИММОТОЛОГИИ

Химмотология — наука, которая изучает физико-химические пре-

вращения горючесмазочных материалов (ГСМ) в работающем двигате-

ле, а также при их транспортировании и хранении. Ее название состоит

из корней позднелатинского языка: chimia — химия, motor — двигатель,

logia — наука. Как самостоятельная наука химмотология определилась в

середине XX столетия. Дал название этой науке и впервые сформулиро-

вал ее основные принципы советский ученый К. К. Папок.

Папок, Константин Карлович (1908-1977), доктор технических наук, про-

фессор. В 1931 г. окончил Московский нефтяной институт им. И. М. Губкина.

Работал вНИИ Гражданского воздушного флота и 25 НИИ МО РФ. Специа-

лист в области эксплуатационных свойств горюче-смазочных материалов.

В 1964 г. впервые ввел термин «химмотология» и определил эту науку как тео-

рию и практику рационального использования горючесмазочных материалов в

технике. Автор 33 монографий, в том числе популярной книги «Химмотология

топлив и смазочных масел», один из инициаторов и разработчиков системы

квалификационной оценки нефтепродуктов.

К. К. Папок сформулировал задачи химмотологии так:

— обеспечение длительной, надежной и экономичной работы двига-

гелей и механизмов;

— установление оптимальных требований к качеству топлив, сма-

ючных материалов и специальных жидкостей с учетом состояния и

перспектив развития техники;

- снижение расхода ГСМ;

— обеспечение своевременной унификации применяемых топлив,

смазочных материалов и специальных жидкостей.

В настоящёё'вре^кэтих'( задачам слЪдуездббавить ё|цёодну: улуч-

шение экологических характеристик ГСМ, а также двигателей, машин

и механизмов, в которых они используются. — -

Оптимальноё'решение поставленных задач возможно только при

комплексном подходе: с одной стороны, путем совершенствования

гсхники, с другой — путем повышения качества ГСМ. С этой точки зре-

1ия объектами изучения химмотологии являются:

I) двигатели, установки и протекающие в них процессы;

2) топлива;

3) смазочные материалы;

4) технические жидкости (охлаждающие, тормозные);

5) продукты сгорания топлив.

3

Проблемы, возникающие при разработке двигателей и ГСМ, отне-

сены к первичным; возникающие при эксплуатации двигателей и

ГСМ — к вторичным. Часто это выражают графически: в виде так на-

зываемых триады и тетрады. Первая характеризует взаимосвязь пер-

вичных проблем: двигатель — топливо — смазочный материал. Вто-

рая — включает в эту взаимосвязь и вторичные проблемы: двигатель —

топливо — смазочный материал — условия эксплуатации. Химмотоло-

гические триада и тетрада определили архитектонику этой книги. Каж-

дая глава книги соответствует одной из вершин тетрады. Исключение

составляет глава «Процесс», посвященная не только и не столько усло-

виям эксплуатации, сколько общим вопросам: от основ технической

термодинамики до экологических проблем работы двигателей.

Для всякой науки особый интерес представляет вопрос, насколько она важ-

на для современного общества. Актуальность химмотологии сегодня сомнений

не вызывает, но что нас ждет через 20, 30, 50 лет? Ответить на это можно, зная,

какими будут двигатели будущего и какое им понадобится топливо. Сейчас

топливо для двигателей внутреннего сгорания получают в основном из нефти.

Это удобно с технической точки зрения и выгодно с точки зрения экономичес-

кой. Но доступные человеку запасы нефти ограниченны. Многие убеждены,

что они иссякнут уже к середине XXI столетия. Хорошей альтернативой жид-

ким нефтяным топливам является природный газ. Он сравнительно недорог,

при сгорании образует гораздо меньше вредных продуктов, чем жидкие углево-

дороды. Запасы газа, особенно в России, в десятки раз превосходят запасы

нефти. Однако современные двигатели мало приспособлены для работы на га-

зе и требуют переоборудования. Кроме того, практически вся система топливо-

Рис. 1. Фактические данные (до

2000 г.) и прогноз структуры

мирового производства первичных

энергоисточников: 1 — уголь; 2 —

нефть; 3 — газ; 4 — гидроресурсы;

5 — ядерная энергия; 6 — прочие

обеспечения рассчитана для работы с

жидким топливом, а для перехода на газ

требуется создание новой инфраструкту-

ры. Поэтому не прекращаются разработки

жидких альтернативных топлив. К тако-

вым относятся искусственные жидкие

топлива из угля, газа, биомассы. Они

кратко рассматриваются в разделе 3.3.7.

Каковы бы ни были успехи в этом направ-

лении, при использовании альтернатив-

ных жидких топлив и даже газа многие

проблемы, которые изучает химмотоло-

гия, останутся. На рис. I представлен

прогноз Мирового Угольного института

на период до 2060 года. КГссрсдине XXI

века по-прежнему основную роль будут

играть нефть, газ и уголь и быстрыми тем-

пами будет расти производство ядерной и

нетрадиционных видов энергии. Есть

прогноз и для России (рис. 2). основу

4

юо

75

5R 50

25

0

1990 2000 2010 2020

Годы

Рис. 2. Фактические данные

(до 2000 г) и прогноз структуры

энергоисточников в России до

2020 г.: 1 — уголь; 2 — нефть;

3 — газ; 4 — гидроресурсы; 5 —

ядерная энергия; 6 — прочие

энергетики которой в обозримом периоде

будут по-прежнему составлять нефть и газ.

«Введение в химмотологию» адресо-

вано читателю, знающему основы хи-

мии, физики, двигателестроения, но

впервые оказавшемуся перед необходи-

мостью синтеза этих областей знания и

техники. Предполагается, что после этой

книги он будет готов к чтению других,

более обстоятельных и специальных ра-

бот. Для того чтобы выполнить постав-

ленную перед собой задачу, автор поста-

рался сделать изложение максимально

простым и доступным. В книге нет

сложных формул и уравнений, деталь-

ных чертежей, других подробностей,

отвлекающих от восприятия основного

материала. С целью удобочитаемости ав-

тор отказался от использования сокращений и специальных символов,

поскольку за редким исключением они затрудняют восприятие текста,

а места экономят не так уж много. Следуя пословице о том, что повто-

ренье — мать ученья, автор счел возможным в некоторых случаяхдопус-

тить повторение одного и того же материала в разных главах книги, но

всегда под немного другим углом зрения. Например, в первой главе при

описании конструкции поршневых двигателей даны общие принципы

их работы, а во второй главе эти принципы рассматриваются более под-

робно и повторяются некоторые сведения о конструкции двигателей.

Практически весь материал книги хорошо известен специалистам и

не требует подтверждения специальными ссылками на источник. В тех

случаях, когда автор приводит сведения, требующие ссылок, они даны

по тексту. В конце книги помещен перечень использованной и реко-

мендуемой литературы. Разумеется, он не является исчерпывающим.

В таблицах, пронумерованных римскими цифрами, содержится также

справочный материал, взятый из стандартов, официальных справочни-

ков и другой подобной документации.

При написании книги оказалось, что некоторые термины и понятия

не укладываются в рамки какой-либо одной главы. Например, такое

свойство, как вязкость, относится и к топливам, и к маслам, и к плас-

тичным смазкам. То же относится к явлениям трения, износа, корро-

зии. Поэтому в книгу включен словарь общих терминов — «Тезаурус»,

в котором материал рассматривается в наиболее общем виде без влия-

ния специфики главы.

5

Автор убежден, что изучение науки невозможно без знакомства с би-

ографиями ее основных творцов. Поэтому в книге приведено несколь-

ко десятков биографий инженеров, конструкторов и ученых, работав-

ших в области химмотологии и смежных дисциплин: теплотехники,

двигателестроения, нефтепереработки. Материал для биографических

справок взят из двухтомного «Энциклопедического словаря выдающих-

ся деятелей естествознания и техники» (Москва, 1959), биобиблиогра-

фических публикаций, энциклопедического словаря Брокгауза и Ефро-

на (основное издание, которое автор почитает за лучший энциклопеди-

ческий словарь, не превзойденный и по сию пору, несмотря на то, что

он неминуемо устарел), а также энциклопедий Britannica и Americana.

Отечественные энциклопедии советского периода, хотя и богаты био-

графическими справками, помогли мало. Наконец, о тех деятелях нау-

ки и техники, творчество которых пришлось на середину и вторую по-

ловину XX века, практически наших современников, таких как созда-

тель роторно-поршневого двигателя немецкий изобретатель Ф. Ван-

кель или основатель химмотологии советский ученый К. К. Папок, ав-

тор черпал сведения из периодической научной печати. В связи с этим

следует упомянуть продолжающуюся биографическую серию «Ученые-

химмотологи», издающуюся с 1991 г. 25 НИИ МО РФ и Российским го-

сударственным университетом нефти и газа им. И. М. Губкина.

Рукопись этой книги согласились просмотреть специалисты в об-

ласти химмотологии и смежных наук, с которыми автора связывает

многолетнее сотрудничество и которым автор выражает свою искрен-

нюю благодарность: Т. Н. Митусова (ОАО ВНИИНП), Л. А. Ашкинази

(ЗАО «Академия прикладных исследований», Санкт-Петербург),

В. Е. Емельянов (ВНИИНП), И. Ф. Крылов (РГУ нефти и газа

им. И. М. Губкина), С. Р. Лебедев (25 НИИ МО РФ), В. Ю. Маврин

(Казанский государственный химико-технологический университет),

Ю. А. Микутенок (ЦНИДИ, Санкт-Петербург), А. В. Орешенков (25

НИИ МО РФ), В. В. Соколов (НАМИ), В. Ф. Туровский (НИАТ),

В. А. Хавкин (ОАО ВНИИНП). Их замечания существенно улучшили

книгу. Своими достоинствами книга обязана перечисленным выше

добровольным рецензентам. Все недостатки — на совести автора.

6

1. ДВИГАТЕЛЬ

1.1. Классификация тепловых машин

Устройства, предназначенные для получения тепла при сгорании

1ОПДИВ, подразделяются на двигатели и котельные установки. Двигате-

||и преобразуют тепловую энергию сгорающего топлива в кинетичес-

кую энергию движения. Котельные установки используются для полу-

чения перегретого (с температурой выше 100°С под давлением) пара и

юрячей воды.

В зависимости от того, где сгорает топливо и выделяется энергия,

различают двигатели внутреннего и внешнего сгорания. В двигателях

нпутреннего сгорания тепло выделяется внутри камеры сгорания, где

сгорает смесь топлива с воздухом. В двигателях внешнего сгорания ци-

шндр с негорючим рабочим телом нагревается снаружи. В наше время

шигатели внутреннего сгорания составляют подавляющее большин-

то. Ими оборудуются автомобили, тракторы, тепловозы, морские и

речные суда, самолеты, другие средства передвижения, строительные и

юрожные машины, а также малая техника: бензопилы, газонокосилки

и пр. Двигатели внутреннего сгорания устанавливаются и стационар-

но, например как дизель-генераторы для получения электрической

шсргии или дизель-насосы для перекачки нефти и газа. Двигатели с

внешним сгоранием сейчас используются редко, хотя некоторые моде-

1И рассматриваются как перспективные. К таким, например, относят-

• я двигатели Стирлинга.

В двигателях внутреннего сгорания процесс подачи и горения топ-

чина может быть периодическим (это поршневые и роторно-поршне-

вые двигатели) и непрерывным (двигатели ракетные, реактивные и га-

виурбинные).

Двигатели с периодическим процессом горения работают на бензине и

понес тяжелых топливах. Последние называются двигателями Дизеля

по имени их изобретателя. Бензиновые двигатели долгое время называ-

шсь карбюраторными по способу смесеобразования. Однако после

широкого распространения бес карбюраторных двигателей с впрыском

। ten шна это название перестало быть всеохватывающим. Нового обще-

lo названия пока нет. Часто встречается термин «двигатели, работаю-

щие по циклу Отто» — это цикл с принудительным воспламенением

предварительно сжатой горючей смеси. Впрыск бензина вбескарбюра-

шрных двигателях осуществляется гремя способами: 1) во впускной

ipvtionpoBOfl за дроссельную заслонку, регулирующую поток воздуха,

7

2) в трубопровод, но раздельно в область впускных клапанов или

3) прямо в цилиндры. В настоящее время наиболее распространен вто-

рой способ впрыска бензина — «на клапаны».

Двигатели, работающие на бензине, относятся к двигателям с

принудительным воспламенением, так как бензовоздушная смесь в ка-

мере сгорания воспламеняется от внешнего источника пламени — иск-

ры. В дизельных двигателях топливо воспламеняется от температуры,

развивающейся при сжатии воздуха в цилиндре, в который оно впрыс-

кивается в конце такта сжатия. Топливами в этом случае являются

среднедистиллятные и более тяжелые фракции нефти, температура са-

мовоспламенения которых сравнительно низка. Использовать бензи-

ны в двигателях типа Дизеля весьма проблематично.

Различают быстроходные и тихоходные дизельные двигатели.

t В первых используется топливо, которое обычно и называют дизель-

> ным, во вторых — более тяжелые сорта, вплоть до мазутов. Важной для

дизельных двигателей является классификация по способу смесеобра-

зования. По этому признаку дизели делятся на двигатели с неразделен-

ной, полуразделенной и разделенной камерами сгорания. В двигателях

с неразделенной камерой сгорания топливо, впрыскиваемое через

форсунки, в «полете» испаряется, смешивается с воздухом и воспламе-

няется. Такой способ смесеобразования называют объемно-струйным.

Полуразделенная камера сгорания имеет своеобразный «уголок», куда

впрыскивается топливо. Оно не успевает испариться полностью и до-

летает до горячих стенок, растекается по ним тонкой пленкой, интен-

сивно испаряется из пленки и также сгорает. Это пленочный способ, а

точнее, объемно-пленочный, поскольку часть топлива все-таки испа-

ряется в объеме камеры сгорания. В двигателях с разделенной камерой

сгорания кроме основной камеры имеется предкамера или вихревая

камера, куда впрыскивается топливо. Малая часть топливного заряда в

ней сгорает, а остальная с силой выталкивается продуктами сгорания в

основную камеру, где очень интенсивно перемешивается с воздухом и

уже сгорает окончательно. Каждый способ имеет преимущества и не-

достатки, которые влияют на жесткость работы двигателя и его эконо-

мические и экологические характеристики.

Топливо в поршневых двигателях сгорает порциями. Рабочий цикл

в них состоит из нескольких операций. Наиболее распространены че-

тырехтактные двигатели, в которых последовательно осуществляются

впуск топливной смеси (в дизелях — воздуха) в цилиндр, ее сжатие, за-

тем сгорание и расширение рабочих газов, толкающих поршень (рабо-

чий ход) и выброс отработавших газов из двигателя (выхлоп). Каждая

из этих четырех операций осуществляется за один ход поршня (такт).

Четырехтактные двигатели наиболее экономичны и имеют сравнитель-

но хорошие экологические характеристики.

8

Для повышения удельной мощности и упрощения конструкции

двигателя иногда объединяют в один такт по две операции: 1) впуск

топливной смеси и сжатие и 2) рабочий ход — выхлоп. Идея двухтакт-

ного двигателя заключается в отказе от двух «лишних» ходов поршня,

при которых он выполняет функции насоса: засасывание воздуха в ци-

линдр и выталкивание отработавших газов. Благодаря этому рабочий

цикл осуществляется за один оборот коленчатого вала вместо двух и со-

ответственно возрастает мощность двигателя при одинаковом объеме

цилиндров. Теоретически она должна увеличиваться вдвое, но из-за

расходования мощности на работу системы продувки это увеличение

оставляет 1,6—1,8 раза. Так как двухтактные ДВС имеют меньшие га-

оариты и массу по сравнению с четырехтактными, ими оборудуется ма-

ния техника (бензопилы, мотокультиваторы) и мелкие средства перед-

вижения: мотоциклы, снегоходы, моторные лодки. Кроме того, суще-

< гвуют мощные двухтактные дизельные ДВС, устанавливаемые на су-

пах морского флота, где четырехтактные двигатели аналогичной мощ-

ности были бы неимоверно громоздки. Разрабатываются и патентуют-

ся также двигатели с числом тактов больше четырех, но мы их не рас-

। матриваем.

Двигатели с непрерывным процессом горения делятся на ракетные,

реактивные и газотурбинные. Все они преобразуют тепло сгорающе-

। о топлива в кинетическую энергию газовой струи. Ракетными дв и га-

|слями принято называть такие, которые в качестве окислителя ис-

пользуют не воздух, забираемый из атмосферы, а химические реаген-

।i>i. запас которых хранится на борту транспортного средства. Они

автономны от окружающей среды и стабильно работают в безвоз-

iviiihom пространстве. Реактивные двигатели устанавливают на само-

н-гах. Фактически это газотурбинные двигатели с некоторыми осо-

бенностями конструкции, называемые реактивными для того, чтобы

подчеркнуть предъявляемые к ним жесткие требования по надеж-

ности и материалоемкости. Реактивные двигатели работают наболь-

ших высотах в разреженной среде, поэтому забираемый из атмосфе-

ры воздух необходимо дополнительно сжать. Для самолетов, летаю-

щих сравнительно невысоко и медленно, пригодны прямоточные

чвигатели, сжимающие воздух в диффузоре (сужении сечения воз-

iviiiHoro канала). В других двигателях воздух сжимается турбокомп-

рессорными установками. Такие двигатели называются турбореак-

1НШ1ЫМИ. Иногда они дополняются винтом, позволяющим увели-

чить тягу. В этом случае говорят о турбовинтовых двигателях. Газовые

।урбины могут служить в качестве двигателей на морских судах и дру-

। их транспортных средствах, а могут устанавливаться стационарно и

использоваться для получения электричества. Принцип работы газо-

вых турбин такой же, как и реактивных двигателей, но в конструкции

9

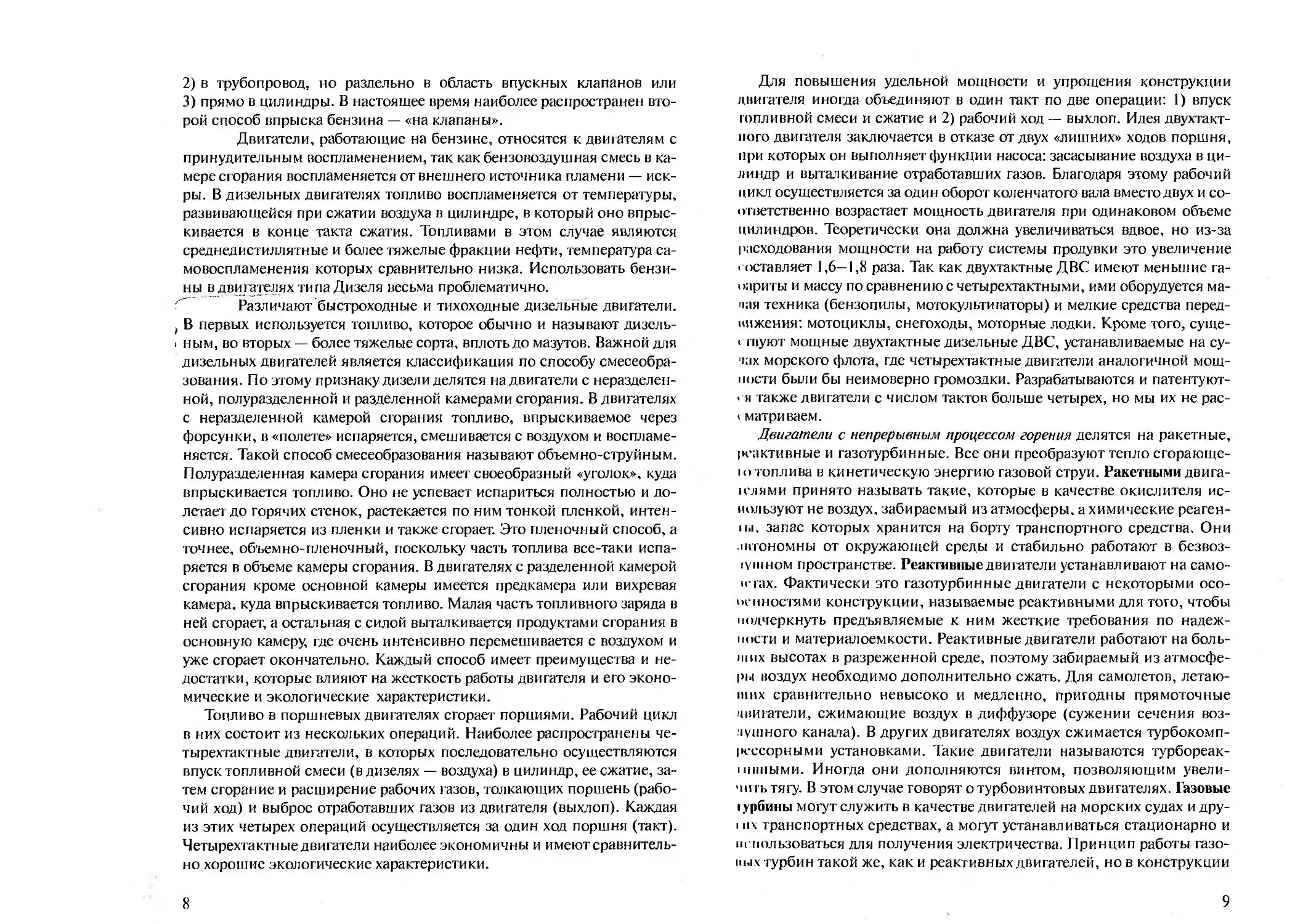

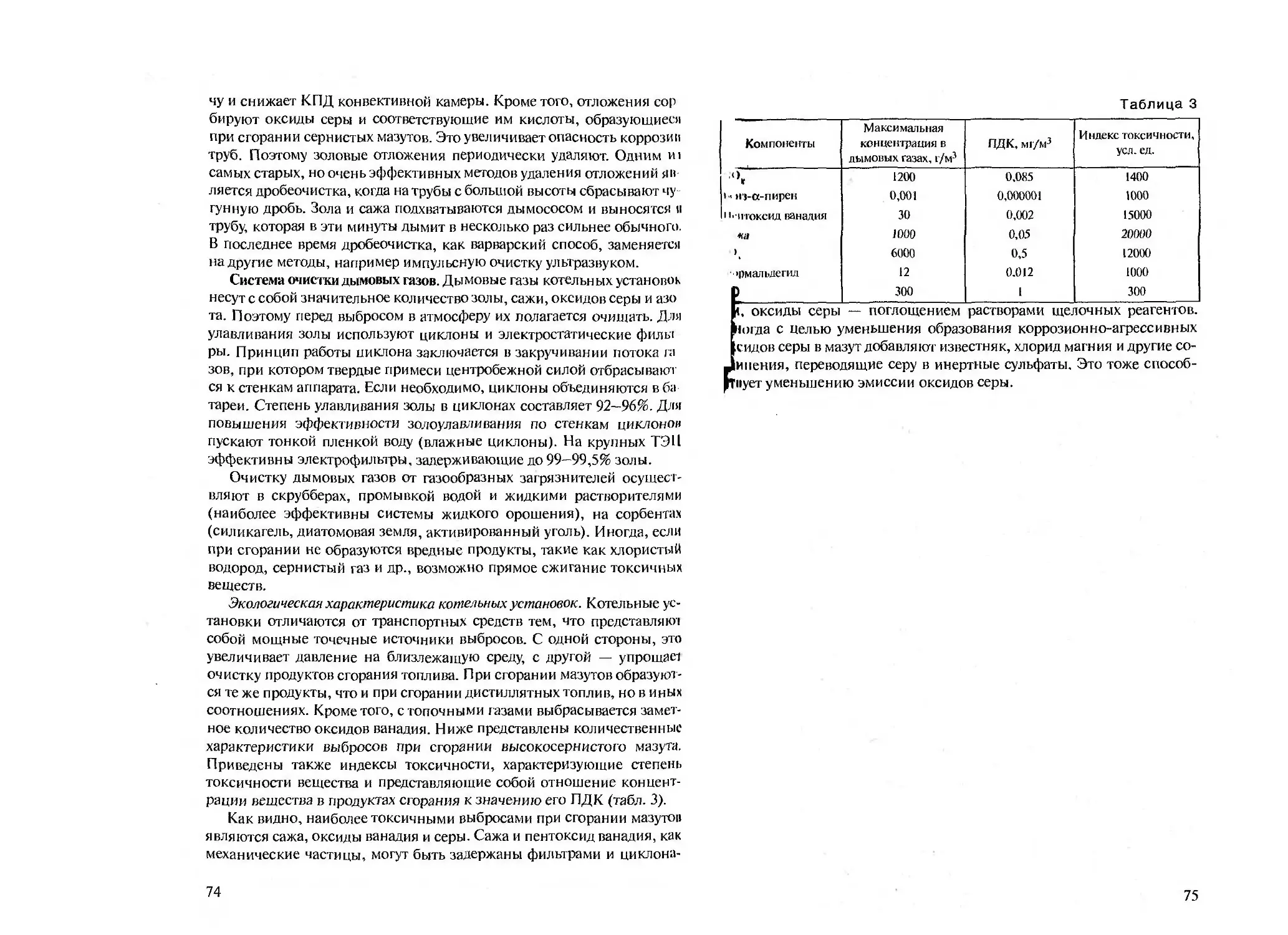

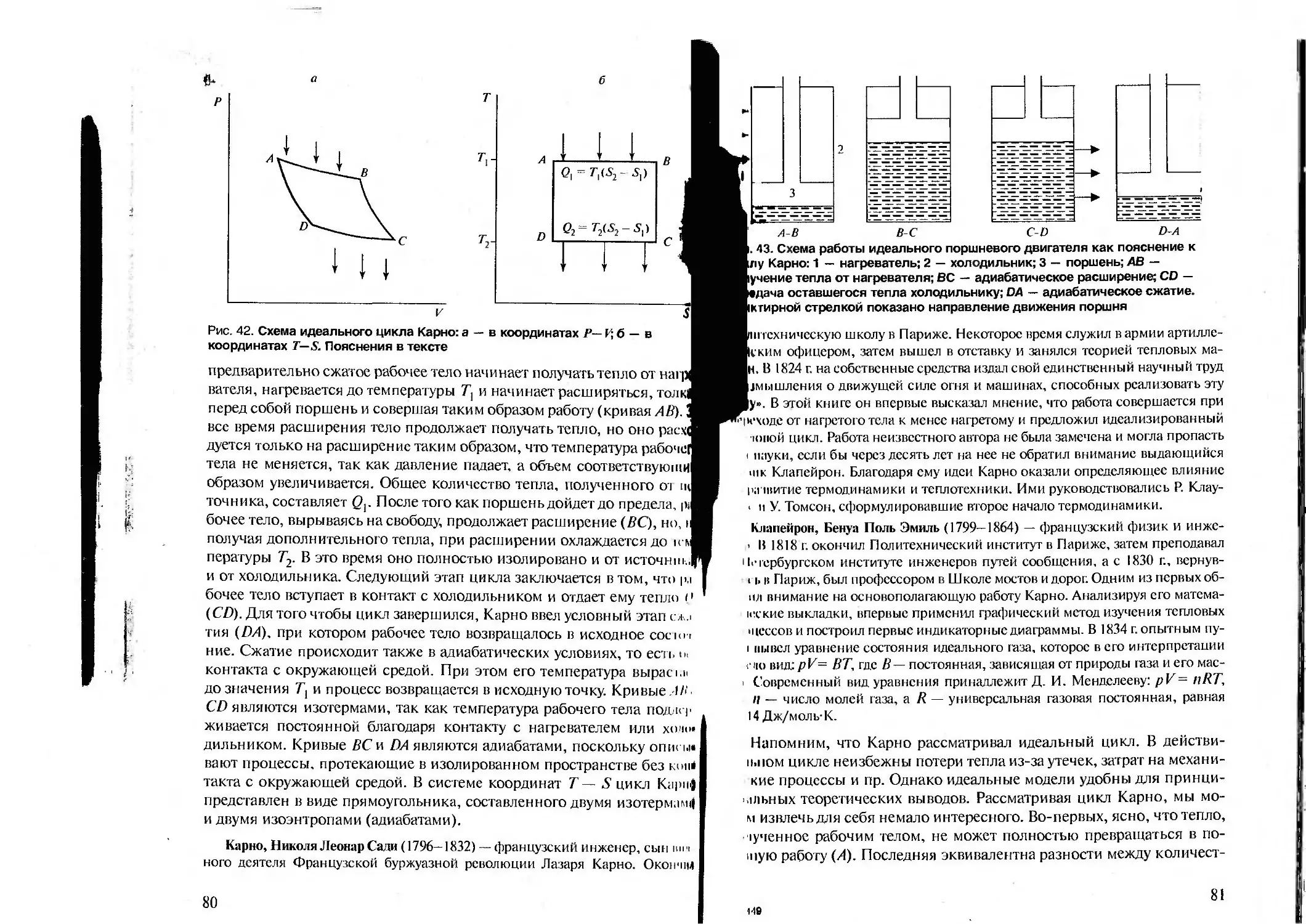

Рис. 3. Упрощенная классификация тепловых машин

имеются отличия, которые будут рассмотрены в соответствующих

разделах.

Котельные установки используются для получения горячей воды и

перегретого пара. Вода нужна как теплоноситель. Пар тоже можно

использовать в качестве высокотемпературного теплоносителя, но

<)аще его направляют в паровую турбину. Последняя свою энергию

вращения может передать судовому винту, то есть фактически высту-

пить в роли двигателя, а может вращать якорь электрогенератора, вы-

рабатывающий электроэнергию. В зависимости от целевого продукта

(пар или вода) котлы подразделяют на паровые и водогрейные. Они

различаются режимом работы и некоторыми особенностями

конструкции. Часто используются комбинированные пароводогрей-

ные котлы.

Такова упрощенная классификация тепловых машин. Схематичес-

ки она представлена на рис. 3.

10

1.2. Поршневые двигатели внутреннего

сгорания

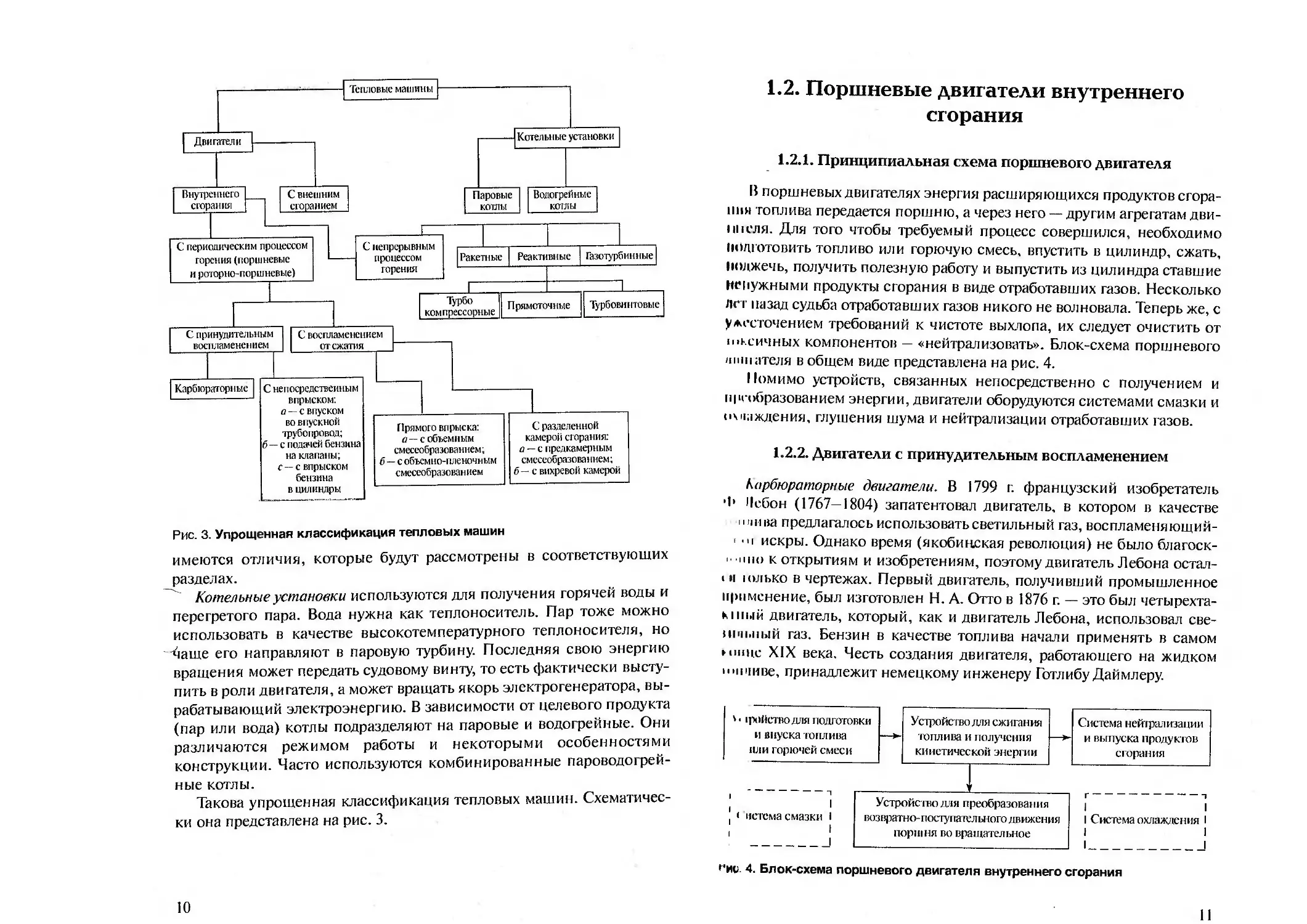

1.2.1. Принципиальная схема поршневого двигателя

В поршневых двигателях энергия расширяющихся продуктов сгора-

ния топлива передается поршню, а через него — другим агрегатам дви-

пнсля. Для того чтобы требуемый процесс совершился, необходимо

подготовить топливо или горючую смесь, впустить в цилиндр, сжать,

Поджечь, получить полезную работу и выпустить из цилиндра ставшие

Ненужными продукты сгорания в виде отработавших газов. Несколько

Лгг назад судьба отработавших газов никого не волновала. Теперь же, с

ужесточением требований к чистоте выхлопа, их следует очистить от

1чксичных компонентов — «нейтрализовать». Блок-схема поршневого

питателя в общем виде представлена на рис. 4.

Помимо устройств, связанных непосредственно с получением и

преобразованием энергии, двигатели оборудуются системами смазки и

охиаждения, глушения шума и нейтрализации отработавших газов.

1.2.2. Двигатели с принудительным воспламенением

Карбюраторные двигатели. В 1799 г. французский изобретатель

I» Исбон (1767—1804) запатентовал двигатель, в котором в качестве

ииина предлагалось использовать светильный газ, воспламеняющий-

• ч искры. Однако время (якобинская революция) не было благоск-

' !Н1о к открытиям и изобретениям, поэтому двигатель Лебона остал-

III к»лько в чертежах. Первый двигатель, получивший промышленное

применение, был изготовлен Н. А. Отто в 1876 г. — это был четырехта-

К11П.1Й двигатель, который, как и двигатель Лебона, использовал све-

1ШН.НЫЙ газ. Бензин в качестве топлива начали применять в самом

нище XIX века. Честь создания двигателя, работающего на жидком

нчншве, принадлежит немецкому инженеру Готлибу Даймлеру.

г*иа 4. Блок-схема поршневого двигателя внутреннего сгорания

Отто, Николаус Август (1832—1891) — немецкий конструктор. В 1876 г.

конструировал четырехтактный газовый двигатель. При этом он использовал

/дею французского инженера А. Бо де Роша о четырехтактном цикле со сжати-

ем. В 1884 г. предложил электрическое зажигание, что впоследствии позволило

применять в двигателях жидкое топливо. Через четыре года двигатель с искро-

вым зажиганием был создан и в России инженером О. С. Костовичем.

Костович, Огнеслав (Игнатий) Степанович (1851—1916) — сербский и рос-

сийский изобретатель. Жил в России с 1870 г., где занимался проектированием

подводной лодки, а затем строительством дирижабля. Эти замыслы остались

нереализованными, но при постройке дирижабля в 1888 г. Костович разработал

и изготовил первый отечественный двигатель с искровым зажиганием, приви-

легия на который была выдана в 1892 г. Однако более всего человечество обя-

зано Костовичу изобретением фанеры. Он придумал склеивать крест накрест

фанерки — тонкие деревянные пластинки (шпон) с целью придания им проч-

ности, одинаковой по всем направлениям. Полученный материал, названный

им арборитом, Костович предполагал использовать для постройки самолетов.

Даймлер, Готлиб (1834—1900) — немецкий инженер. Учился в Штуттгар-

тском Политехническом институте. Работал техническим директором завода

газовых моторов в Кельне, где в 1883 г. сконструировал четырехтактный двига-

тель, работающий на бензине с зажиганием от калильной трубки. Двигатель

имел два цилиндра и развивал мощность в три четверти лошадиной силы при

частоте вращения коленчатого вала 800 мин’1. Первая демонстрация экипажа с

этим двигателем состоялась в 1886 г. в Канштатте. Производство этих двигате-

лей было организовано Канштатгским акционерным обществом «Даймлер»,

которое со временем выросло в крупное двигателестроительное предприятие.

Сжатие рабочего тела оказывает огромное влияние на мощностные и эконо-

мические характеристики двигателя. Интуитивно это понимали уже создатели

первых двигателей: чем сильнее сожмешь пружину, тем больше энергии высво-

бождается при ее распрямлении. Тем не менее до двигателя Отто существовал

двигатель, работающий без предварительного сжатия смеси. Французский ин-

женер Леиуар предложил двигатель, в котором за один ход поршня выполня-

лось три такта: на первой трети хода — впуск горючей смеси, затем, после пе-

рекрытия клапана — воспламенение и рабочий ход, а в конце — выпуск отрабо-

тавших газов. Горение топлива начиналось при давлении, близком к атмосфер-

ному, давление продуктов сгорания не превышало 4 атм., а КПД двигателя был

меньше 4%. В настоящее время степень сжатия (отношение объема рабочего

тела в начале сжатия к его объему в конце) двигателей, работающих на бензи-

не, достигает 10, а дизельных составляет 16—21. Повышение степени сжатия

несет с собой и проблемы: в бензиновых двигателях возрастают требования к

октановому числу бензина; в дизельных степень сжатия ограничена проч-

ностью конструкционных материалов.

Как мы отметили выше, по способу смесеобразования двигатели,

работающие на бензине, подразделяются на карбюраторные и с

впрыском топлива. До недавнего времени на автомобилях устанавли-

вались исключительно карбюраторные двигатели, но в последнее вре-

12

Рис. 5. Система подготовки и впуска горючей смеси двигателя с

принудительным воспламенением: 1 — радиатор; 2 — воздушный фильтр;

3 — карбюратор; 4 — топливный бак; 5 — подкачивающий насос; 6 —

топливный фильтр; I — воздух; II — топливо; III — горючая смесь

мя они активно вытесняются более экономичными двигателями с

впрыском.

Система подготовки и впуска горючей смеси двигателя с принудитель-

ным воспламенением (рис. 5) включает в себя воздушную и топливную

части. Воздух забирается из атмосферы. На пути он слегка подогрева-

ется, омывая радиатор, и фильтруется. Затем он поступает в карбюра-

тор, где смешивается с подсасываемым бензином. Топливная система

двигателя включает в себя топливные баки, подкачивающий насос,

топливный фильтр, трубопроводы и карбюратор.

Топливные баки изготавливают из стали, а в последнее время часто и

из полиэтилена специальных марок с низкой топливопроницае-

мостью. При эксплуатации на дне бака скапливаются грязь и вода. По-

этому забор топлива осуществляется несколько выше уровня дна через

сетчатый фильтр. Содержимое топливного бака сообщается с атмосфе-

рой через горловину, в крышке которой иногда устанавливают клапан.

При расходовании бензина в баке создается разрежение и клапан про-

пускает в бак воздух. В жаркую погоду, когда бензин в баке нагревает-

ся, клапан не пропускает его пары наружу до определенного давления.

Неприятности возникают при заправке топливного бака при помощи

пистолета, вставляемого в открытую горловину. Вследствие высокой

иегучести бензина в надтопливном пространстве бака находится много

бензиновых паров. При заправке они вытесняются в атмосферу. Уста-

новлено, что в зависимости от климатических условий при заполнении

пустого резервуара из каждого его кубического метра вытесняется

0,2—0,6 кг бензина в виде паров. Если объем топливного бака легково-

го автомобиля 40 л и он был пуст наполовину, то при дозаправке будет

теряться от 4 до 12 г бензина. Для воздуха автозаправочной станции,

через которую проходят сотни автомобилей вдень, это немало. Поэто-

му разработаны и используются специальные улавливающие устрой-

ства. Схема такого устройства представлена на рис. 6. Она предусмат-

ривает применение заправочного пистолета с коаксиальным шлангом.

Пистолет манжетой герметично соединяется с горловиной бака. При

справке пары бензина по газовой линии пистолета возвращаются в

13

Рис. 6. Схема улавливания паров бензина при заправке автомобиля (а) и

заправочный пистолет с манжетой (б): 1 — автомобиль; 2 — заправочная

колонка; 3 — заправочный пистолет; 4 — подземная емкость; I — бензин;

II — пары бензина

колонку и оттуда — в подземную цистерну. Возможен вариант, при ко-

тором пары бензина отсасываются насосом. В этом случае герметично-

го соединения пистолета с баком не требуется.

Топливопроводы изготавливают металлическими (из стали, меди, ла-

туни) или из полимеров, стойких к углеводородам, — полиамидов,

фторэластомеров и пр. Участки металлических трубопроводов, в кото-

рых возможно их смещение, выполняют из топливостойкой армиро-

ванной резины. При подборе материалов трубопроводов следует учи-

тывать их проницаемость для углеводородов. Например, через полиа-

миды пары топлива диффундируют быстрее, чем через тефлон.

Топливные фильтры бензиновых двигателей имеют различную

конструкцию. Топливозаборник оборудуется сетчатым фильтром. На

большегрузных автомобилях перед топливным насосом часто устанав-

ливают фильтры-отстойники, обеспечивающие грубую очистку топли-

ва. Тонкая очистка бензина перед карбюратором обеспечивается сетча-

тыми фильтрами или микрофильтрами с картонными фильтрующими

элементами (рис. 7). Характеристикой фильтра является тонкость отсе-

ва, то есть размер пор, через кото-

рые могут проходить частицы ме-

ханических загрязнений. Бензи-

новые фильтры из никелевых се-

ток муарового плетения имеют

тонкость отсева 20—40 мкм, кар-

тонные микрофильтры — 5—15

мкм. В процессе эксплуатации

фильтр постепенно забивается и

сопротивление, которое он оказы-

вает потоку топлива, увеличивает-

ся. Когда противодавление стано-

вится слишком большим, фильтр

требует очистки или замены. Это

Рис. 7. Топливный микрофильтр: 1 —

корпус; 2 — фильтрующий элемент.

Стрелками указано направление

движения топлива

14

происходит тем быстрее, чем выше загрязненность топлива и хуже со-

• ншние топливного бака. Забивке фильтра способствуют также содер-

। .пииеся в топливе смолы. На случай, если пропускная способность

Фильтра резко ухудшится во время работы двигателя, предусмотрены

। айпасы: обходные линии, позволяющие подавать топливо напрямую,

•ншуя фильтр. Бесперебойности работы (то есть безопасности движе-

ния) отдается предпочтение перед заботой о техническом состоянии

। шпателя.

Карбюратор — смесительное устройство, принцип действия которо-

। и основан на разности давлений в смесительной и поплавковой каме-

I1 IX, вызывающей подсасывание бензина в смесительную камеру. Его

прощенная принципиальная схема представлена на рис. 8. Это так на-

ываемый элементарный карбюратор. Запас топлива в карбюраторе

папится в поплавковой камере (1). Требуемый уровень топлива регу-

шруется поплавком (2), соединенным с игольчатым клапаном (3), ко-

"•рый при необходимости перекрывает подачу топлива от топливного

п:оса. Поплавковая камера трубкой — жиклером (4) — соединена со

и’сительной камерой (5). Через эту камеру проходит поток воздуха,

ишраемого из атмосферы, за счет чего давление в смесительной каме-

меньше, чем в поплавковой. Благодаря разности давлений в смеси-

ньную камеру через жиклер подсасывается топливо. Чем больше ско-

> < ть потока, тем подсос интенсивней. Поток воздуха ускоряют, уста-

навливая на его пути диффузор (6). Кроме того, скорость потока регу-

труется дроссельной заслонкой (7), которую водитель открывает тем

ьодыие, чем больше мощности требуется от двигателя. Бензовоздуш-

иии смесь поступает во впускной коллектор (8). Таким образом, состав

и количество горючей смеси во многом зависят от работы заслонки.

Однако в процессе работы на ней

г*ис 8. Упрощенная принципиальная

о кома карбюратора (элементарный

карбюратор): 1 — поплавковая камера;

i — поплавок; 3 — игольчатый клапан;

4 — жиклер; 5 — смесительная камера;

• — диффузор; 7 — заслонка; 8 —

впускной трубопровод

могут образовываться смолистые

отложения, формируемые смола-

ми, содержащимися в бензине,

частицами масла и продуктами

сгорания топлива, попадающими

в карбюратор при использовании

схемы рециркуляции картерных

газов. Уменьшение образования

смолистых отложений достигает-

ся повышением стабильности

топлива и введением в него мою-

щих присадок. В межсезонный

период при большой влажности

воздуха и температуре, близкой к

нулю, на заслонке карбюратора

is

может образовываться также слой льда — за счет замерзания влаги воз-

духа. Для предотвращения обледенения заслонки применяются либо

конструктивные усовершенствования, либо антиобледенительные

присадки. Отложения любого рода препятствуют нормальному движе-

нию заслонки, ее полному закрыванию и тем самым влияют на мощно-

стные и экономические характеристики двигателя.

Рассмотренный выше элементарный карбюратор пригоден лишь

для объяснения процесса карбюрации. В действительности это гораздо

более сложное устройство, обеспечивающее приготовление оптималь-

ной смеси на разных режимах работы.

Система рециркуляции картерных газов. В картере четырехтактного

двигателя над поверхностью масла, помимо масляных паров, скапли-

ваются пары проникшего в картер топлива и продуктов его неполного

сгорания, смешанные с воздухом. Они загрязняют масло, поэтому кар-

тер «вентилируется»: топливные пары естественным или принудитель-

ным образом отсасываются наружу. С 1963 г. по предложению Кали-

форнийского агентства по защите окружающей среды картерные газы

добавляют к воздуху, забираемому из атмосферы, и вновь направляют в

двигатель. Для этого картер соединяют с воздухоочистителем или кол-

лектором системы всасывания. Данный прием позволяет примерно на

20% снизить выбросы углеводородов в атмосферу. Однако работа кар-

бюратора при этом протекает в более жестких условиях: картерные га-

зы несут с собой частички масла и продукты неполного сгорания топ-

лива. Это приводит к повышенному смолообразованию на заслонке

карбюратора и нарушению ее свободного перемещения. В результате

наблюдается перерасход бензина, а двигатель дымит. Первыми с этим

явлением столкнулись таксисты Калифорнии — штата, который был

пионером рециркуляции картерных газов. Решение проблемы было

найдено сравнительно быстро: появились моющие присадки, приме-

нение которых в США постепенно стало обязательным.

Впускной коллектор — труба, по которой движется топливовоздуш-

ная смесь от карбюратора к цилиндрам. Эта смесь состоит из воздуха,

топливных паров и мельчайших капель неиспарившейся части топлива.

Более крупные капли оседают на поверхности трубопровода и в виде

тонкой пленки движутся по ней, увлекаемые общим потоком. Скорость

движения пленки меньше, чем скорость движения паров, за счет чего во

впускном трубопроводе наблюдается явление, называемое фракциони-

рованием. Более легкие фракции бензина доходят до удаленных от кар-

бюратора цилиндров, а более тяжелые поступают в ближние цилиндры..

Фракционирование топлива — явление нежелательное, поскольку фи-

зико-химические характеристики легких и тяжелых фракций топлив!

различны и, следовательно, различны процессы воспламенения и горе-

ния такого фракционированного топлива в разных цилиндрах. Эт<

16

прежде всего касается такой важной характеристики, как антидетона-

ционные свойства. Для того чтобы компенсировать эффект фракцио-

нирования, используют бензин с октановым числом несколько выше

требуемого, а также следят, чтобы октановые числа легких и тяжелых

фракций бензина не слишком различались между собой.

С фракционированием топлива борются конструктивными метода-

ми: уменьшают длину впускного трубопровода, подогревают некото-

рые его участки, устанавливают несколько карбюраторов, равномерно

располагая их по длине трубы. Однако полностью устранить это явле-

ние удается путем отказа от карбюратора и применения системы

впрыска бензина.

Рециркуляция отработавших газов начала широко использоваться в

ЮКО-е годы. Ее суть заключается в том, что часть отработавших газов

(обычно около 10% от всего их объема) примешивается к топливовоз-

чушной смеси. Этот прием позволяет снизить эмиссию оксидов азота

ы счет снижения температуры в камере сгорания: отработавшие газы

имеют более высокую теплоемкость, чем топливовоздушная смесь.

Метод широко распространен в современных двигателях, работающих

по циклу Отто. Система рециркуляции отработавших газов включает

Фубопровод, отводящий часть отработавших газов из выпускной тру-

пы к впускному трубопроводу. В двигателе с карбюратором рециркули-

руемые газы подаются за дроссельную заслонку. Это делается для того,

•побы не мешать процессу смесеобразования в карбюраторе, и позво-

।нет регулировать количество рециркулируемых газон. При рециркуля-

ции отработавших газов существенно ухудшаются условия работы

|ггалей топливной аппаратуры, особенно впускных клапанов. Неста-

ипиьные продукты неполного сгорания участвуют в образовании отло-

жений на клапанах.

Впускные и выпускные клапаны (рис. 9) — устройство впуска топли-

попоздушной смеси в цилиндры. Это прецизионная пара, содержащая

подвижную часты шток с головкой клапана и неподвижную — седло, к

которому пружиной плотно прижимается головка клапана. Клапаны

выходят в камеру сгорания, и плоские головки клапанов составляют

чисть верхней поверхности камеры сгорания, занимающей от 35 до 70%

се площади. Условия работы впускных и выпускных клапанов сильно

рп сличаются. Через выпускные клапаны проходят отработавшие газы с

температурой 900—1100°С и скоростью 400—600 м/с. Головки клапанов

при этом нагреваются до 800—850°С (в карбюраторных двигателях, а в

днтельных двигателях — до 500—650°С). В таких условиях на клапанах

может образовываться нагар, возможны коррозия и коробление рабо-

чей поверхности. Уменьшить нагарообразование можно, улучшая про-

цесс горения. Что касается впускных клапанов, то, хотя они находятся

и более легких условиях, их состояние сильно зависит от качества топ-

17

1-19

Рис. 9. Схема клапана:

а — камера сгорания; б —

трубопровод; 1 — головка

клапана; 2 — стержень (шток);

3 — направляющие втулки;

4 — седло; 5 — фаска

лива и режима работы топливной аппа-

ратуры. Уязвимым местом впускного

клапана является сопряжение седло —

фаска головки клапана. В двигателях с

разделенным впрыском бензина и ре-

циркуляцией отработавших газов на

клапане образуются губчатые отложе-

ния, толщина которых иногда превыша-

ет 2 мм. Они препятствуют полному

прилеганию фаски к седлу при закры-

тии клапана. В результате бензовоздуш-

ная смесь подтекает в цилиндр в про-

цессе рабочего хода и выхлопа. Это при-

водит к неполному сгоранию топлива и

ухудшению мощностных и экологичес-

ких характеристик двигателя. Затрудня-

ется также холодный пуск двигателя.

Второй особенностью является износ седел клапанов, наблюдаемый в

некоторых случаях при переходе с этилированного на неэтилирован-

ный бензин. В старых моделях двигателей седла клапанов делали из

мягкой стали, а их износ предотвращался наличием в бензине свинец-

содержащих антидетонаторов — соединения свинца характеризуются

хорошими противоизносными свойствами. При работе на неэтилиро-

ванном бензине износ седел клапанов достигает существенных вели-

чин. Эта проблема решена путем изготовления клапанов из более твер-

дых сталей. Владельцам старых автомобилей предлагаются специаль-

ные противоизносные присадки. В зарубежной практике для этого ис-

пользуют соединения щелочных металлов в концентрации, не превы-

шающей нескольких миллионных долей на металл. Еще одним «боль-

ным» местом впускных клапанов является уплотнение между стержня-

ми клапанов и направляющими втулками. Если оно работает неэффек-

тивно, то в камеру сгорания подтекает смазочное масло, активно участ-

вующее в образовании отложений.

Цилиндропоршневая группа (ЦПГ) (рис. I0). Это важнейший узел

двигателя, где происходит сгорание топлива и превращение тепловой

энергии в механическую. ЦПГ состоит из неподвижной части — ци-

линдров и подвижной — поршней. Цилиндры обычно изготавливают в

виде блоков по 2, 3, 4 и более. Это позволяет уменьшить вес и габари-

ты двигателя. В цилиндры часто запрессовывается втулка, называемая

гильзой и выполняющая роль внутренних стенок, по которым скользит

поршень. Втулки изготавливаются из серого или легированного чугуна

с хорошими антифрикционными свойствами. Верхняя часть цилиндра

ограничена крышкой блока цилиндров и вместе с днищем поршня сос-

I8

| ч<:. 10. Схема цилиндро-

поршневой группы ДВС:

। цилиндр; 2 — поршень,

1 свеча зажигания (форсунка

ч дизельном двигателе); 4 —

опускной клапан; 5 — выпускной

кплпан;а — камера сгорания;

п картер

тавляет камеру сгорания. Нижняя часть

цилиндра открыта в картер. Устройство

цилиндров двухтактного двигателя

имеет особенность. В них выполняются

впускное и выпускное окна, причем

впускное окно каналом соединено с

картером.

Принцип объединения цилиндров дви-

гателя (паровой машины) в блоки по два и

более был впервые предложен в 1763 г. рус-

ским изобретателем И. И. Ползуновым. До

него использовались исключительно одно-

цилиндровые машины прерывного дей-

ствия. Изобретение Ползунова позволило

сбалансировать машину, не используя гро-

моздкого маховика, а главное — обеспечить

ее непрерывную работу.

Ползунов, Иван Иванович (1728— 1766) —

русский теплотехник. Работал механиком и

техником на Уральских и Колыванских (Ал-

тай) заводах. Устройство паровых машин и

основы теплотехники изучил самостоятель-

но, пользуясь богатой библиотекой завода в

Барнауле. Здесь же познакомился с теорией

тепла М. В. Ломоносова. В 1763 г. предста-

вил начальству Колыванско-Воскресенских

заводов проект универсального парового

двигателя, который лег в основу установки

и. >/шчи воздуха в плавильные печи. Установка была пущена в работу уже после

черти Ползунова и проработала в течение нескольких лет, принося ощутимую

щшбыль, но впоследствии была заброшена.

При работе на деталях двигателя — боковой поверхности поршня,

|ц||ьзе цилиндра, в канавках поршневых колец — образуются отложе-

ния, переходящие в нагар. Они являются результатом окисления мас-

1.1. Их тем больше, чем ниже термоокислительная стабильность масла

и хуже его моющие свойства. Отложения в канавках поршневых колец

ыгрудняют ход поршня и являются причиной ускоренного износа

нльзы цилиндра.

Поршень (рис. 11) выполняется в виде металлического стакана, дни-

ще (1) которого обращено к камере сгорания. Толщина днища в зави-

i пмости от размеров и конструкции поршня равняется 10—30 мм. Из-

нутри оно укрепляется ребрами жесткости (на рисунке не видны). Бо-

ковая поверхность поршня делится на уплотняющую и направляющую

19

Рис. 11. Поршень: 1 — днище; 2 —

канавки для компрессионных

поршневых колец; 3 — канавки для

маслосъемных колец; 4 — отверстия

для перелива масла; 5 — бобышки для

поршневого пальца; а — уплотняющая

часть; б — напрввляющая часть

(юбку) части. Уплотняющая часть

(а) расположена в верхней части и

вместе с днищем образует головку

поршня. Она принимает на себя

основную температурную нагруз-

ку и должна обеспечить требуе-

мую компрессию, то есть давле-

ние в цилиндре при помощи

компрессионных поршневых ко-

лец. Направляющая часть (б) на-

чинается ниже верхнего мас-

лосъемного кольца. Она прини-

мает на себя боковые нагрузки,

создаваемые колебательными

движениями шатуна и поэтому

подвержена деформации и повы-

шенному износу. У днища стенки

поршня толще, а стенки направ-

ляющей части тоньше. В поршне выполнены канавки для поршневых

колец: ближе к головке поршня — для компрессионных (газоуплотни-

тельных), ниже — для маслосъемных. Размеры поршня должны соот-

ветствовать внутреннему диаметру втулки цилиндра, но с небольшим

зазором, чтобы при тепловом расширении в работающем двигателе

поршень не заклинило в цилиндре. По этой же причине диаметр порш-

ня у днища, которое нагревается сильнее всего, немного меньше, чем в

направляющей части. Необходимое уплотнение пары поршень — ци-

линдр обеспечивается поршневыми кольцами. Они препятствуют про-

рыву продуктов сгорания в картер и попаданию масла в камеру сгора-

ния. Являясь промежуточным звеном между гильзой цилиндра и

поршнем, они также осуществляют теплоотвод от поршня. При хоро-

шей центровке стенки поршня не касаются гильзы цилиндра — весь

контакт обеспечивают кольца.

Поршневые кольца (рис. 12) устанавливают в специальных канавках,

проделанных в поршне. Ближе к камере сгорания располагаются комп-

рессионные кольца; на больших двигателях их число может достигать

пяти и даже более. Внизу — одно или несколько маслосъемных колец:

выше и ниже поршневого пальца. Компрессионные кольца имеют пря-

моугольное или трапецеидальное сечение, у маслосъемных колец про-

филь сложнее. Кроме того, в них просверлены сквозные отверстия для

перепуска снимаемого со стенок цилиндра масла внутрь поршня. Со-

ответствующие отверстия сверлятся и в самом поршне. От поршневых

колец требуются высокая износостойкость и упругость. Их изготавли-

вают из мелкозернистого фосфористого чугуна и хромируют. Кольца

20

не являются сплошными, а

имеют разрез и устанавлива-

ются с зазором. Он необходим

для того, чтобы расширивше-

еся при нагревании кольцо не

заело в цилиндре. Величина

зазора зависит от размеров

поршня и у не очень больших

двигателей составляет доли

миллиметра. Место, где кон-

цы поршневого кольца схо-

дятся в зазоре, называют зам-

ком. В бензиновых двигателях

| >и:, 12. Поршневое кольцо и типы замков: обычно устраивают прямой

' прямой; 2 - косой; 3 - ступенчатый замок, но для улучшения

। импрессии он может быть скошенным и ступенчатым. Если кольцо

ш-плотно сходится в замке, то через зазоры прорываются газы, вслед-

। пне чего компрессия снижается. В процессе работы поршневые коль-

I I изнашиваются и под ними в канавках откладывается нагар. При

пшышенном износе увеличиваются прорыв газов в картер и расход

ила. Нагар грозит залеганием поршневых колец — потерей их упру-

II ги — и тоже приводит к снижению компрессии в цилиндре. При

>|ц,шом количестве нагара кольца начинают выступать над поверх-

ностью поршня и с силой трутся о стенки цилиндра, вызывая их уско-

ренный износ.

В процессе работы двигателя поршневые кольца естественным об-

।i.i юм передвигаются в канавках. Это способствует их равномерному

и июсу и лучшей компрессии в цилиндре. Однако в двухтактных двиra-

il них кольца специально стопорятся, чтобы избежать поломки колец,

возможной в том случае, когда замок кольца попадает на край впускно-

н> или выпускного окна.

Камера сгорания — пространство, заключенное между днишем

поршня, находящегося в верхней мертвой точке, и головкой блока

(крышкой) цилиндров. Часто она располагается в выемках, сделанных

н днище поршня или крышке цилиндра. В камере сгорания располо-

жены клапаны и свечи зажигания, здесь же происходит воспламене-

ние и горение топлива. Очень важны форма камеры сгорания и мате-

риал, из которого изготовлены ограничивающие ее крышка цилиндра

и поршень. На первый взгляд наиболее оптимальной является Шаро-

на» форма камеры, в центре которой расположена свеча. В этом случае

фронт пламени от свечи распространяется равномерно во все сторо-

ны, и сгорание происходит более плавно. Однако в такой камере соз-

наются плохие условия для турбулизации горючей смеси, которая не-

21

4

обходима для быстрого горения. Поэтому

распространение получили камеры дру-

гих форм: полусферической, шатровой,

клиновидной. На рис. 13 изображена схе-

ма клиновидной камеры сгорания, кото-

рой оборудуются двигатели ряда автомо-

билей, в частности ЗИЛ-130. Ее характер-

ной особенностью являются расположе-

ние клапанов (под углом) и свечи зажига-

ния (в центре широкой части клина).

При такой компоновке в наиболее уда-

ленной от свечи части камеры сгорания

находится сравнительно немного топли-

ва. Это сильно снижает опасность дето-

нации. Кроме того, в камере клиновид-

Рис. 14. Свеча зажигания:

1 — фарфоровый

изолятор; 2 — электроды;

а — искровой промежуток

Рис. 13. Клиновидная камера

сгорания бензинового

двигателя: 1 — поршень;

2 — трубопровод; 3 — клапан;

4 — свеча

ной формы создаются благоприятные условия для вихревого движе-

ния заряда.

Материал поверхностей камеры сгорания должен отличаться высо-

кой теплопроводностью для того, чтобы снизить максимальную темпе-

ратуру горения и соответственно опасность детонации. Лучшим мате-

риалом являются алюминий и его сплавы. В тех случаях, когда по

конструкционным соображениям это невозможно, выбирают чугун.

Свечи зажигания (рис. 14) — устройства для получения запальной

искры в бензиновом двигателе. Они ввинчиваются в головку цилинд-

ра. Основной частью свечей являются электроды, через которые в

требуемые моменты проскакивает искра.

Электроды установлены в керамическом те-

ле — изоляторе. Зазор между ними (искро-

вой промежуток) составляет 0,5—1,0 мм. Чем

больше зазор, тем выше требования к чисто-

те свечи и выше должно быть напряжение.

Зато при этом двигатель стабильнее работает

на малых нагрузках и холостых оборотах.

При слишком маленьком зазоре искра появ-

ляется безотказно, но смесь не успевает

воспламениться. Существует оптимальная

температура, при которой работа свечи обес-

печивается наилучшим образом. Она лежит в

области 500—800°С — при этой температуре

выгорает нагар, образующийся на свече. При

нормальной работе свечи остаются чистыми

довольно длительное время, на них только

может образовываться тонкий налет сажи,

22

не оказывающий влияния на их работу. При плохом сгорании топли-

i .i на свечах откладывается нагар. Он представляет собой кокс несго-

-пшего топлива, а при использовании металлсодержащих присадок,

। роме того, золу — оксиды и сульфаты металлов. Опасность закоксо-

вывания свечей увеличивается, если бензин содержит антидетонаци-

"ппые присадки на основе железа или марганца. При низкой темпе-

I'.i гуре (пуск двигателя) свечи могут также забрызгиваться неиспарив-

'ППмся топливом и маслом, проникающим в камеру сгорания.

I инструкция свечей зажигания различается в зависимости от рабочей

|. мпературы, на которую они рассчитаны. Свечи характеризуются

>. называемым калильным числом, условной величиной, определя-

1ой по среднему индикаторному давлению, при котором возникает

пильное зажигание (см. раздел 2.3.2.). Опасность калильного зажи-

1.И111Я возникает при температуре выше 800°С. Таким образом, важна

ццгепсивность теплоотвода от свечи. Для отвода тепла путь один: к

। и'пкам двигателя от нижней части электрода свечи, находящегося в

। .>мере сгорания. Если она короткая, то тепло отводится быстро, а та-

hi свеча называется холодной. При длинной нижней части свечи

н пло должно пройти большее расстояние, теплоотвод не столь эф-

ч-ктивен, и свеча называется горячей. Выбор типа свечи определяет-

' тепловым режимом в камере сгорания, который, в свою очередь,

писит от конструкции двигателя, условий его работы, температуры

। ружающей среды и т. д.

11а двигателях, где теплоотвод из камеры сгорания затруднен (двух-

цветные двигатели, двигатели с воздушным охлаждением) устанавлива-

ют холодные свечи с более высоким калильным числом.

Двигатели с непосредственным впрыском бензина. Как мы отметили

выше, недостаток карбюраторных двигателей заключается во фракци-

онировании топлива во впускном трубопроводе, которое приводит к

|<>му, что в разные цилиндры поступает топливовоздушная смесь с раз-

ными характеристиками. Этот недостаток устраняется раздельной по-

тней бензина в цилиндры или впускной трубопровод путем впрыска

через специальные форсунки. Идея двигателей с непосредственным

впрыском не нова. Такие двигатели со времен братьев Райт устанавли-

ваются на поршневых самолетах, работающих на бензине: в отличие от

карбюраторных двигателей надежность их работы не зависит от ориен-

тации в пространстве1. Техническое осуществление впрыска бензина

непосредственно в цилиндры — задача сложная. Она упрощается, если

бензин впрыскивать не в цилиндры, а во впускной тракт. Возможны ва-

'На автомобилях двигатели с непосредственным впрыском бензина в цилиндры

впервые установлены в 1954 г. фирмой Мерседес-Бенц — это был спортивный автомо-

Гиии, 300-SL.

23

рианты: впрыск в непосредственной близости от впускных клапанов

(уже упоминавшийся нами впрыск «на клапаны») и в начало трубопро-

вода в некотором удалении от клапанов. На практике наиболее распро-

странен впрыск «на клапаны».

Заметим все же, что, по мнению многих специалистов, преимущества дви-

гателей с непосредственным впрыском топлива в цилиндры настолько велики,

что решение возникающих при конструировании двигателей проблем имеет

смысл. Такие двигатели весьма перспективны в недалеком будущем.

Впрыск бензина осуществляется под давлением 1—3 МПа

(10—30 атм) во впускной трубопровод за дроссельную заслонку, регули-

рующую поток воздуха. Впрыск может осуществляться по постоянно-

му или периодическому способам. Постоянный заключается в подаче

бензина во впускной трубопровод, из которого горючая смесь подсасы-

вается в цилиндры при открытии клапанов. Более распространен

периодический впрыск, который осуществляется через форсунки.

Они имеют менее сложную конструкцию, нежели форсунки дизельно-

го двигателя и часто оборудуются электромагнитным клапаном. Схема

такой форсунки представлена на рис. 15. Внутри нее находится элект-

ромагнит, который включается с определенной периодичностью. При

включении он подтягивает заслонку клапана, соединенную с ним пру-

жиной.

Наиболее эффективен уже упоминавшийся впрыск бензина непос-

редственно в цилиндры, который обеспечивает равномерность состава

горючей смеси во всех цилиндрах. Так как при впрыске в цилиндр на

смесеобразование отводится очень мало времени, важно, чтобы бензин

распыливался как можно тоньше. Это достигается увеличением давле-

ния впрыска до 5 МПа, иногда более.

Впрыск бензина имеет ряд преимуществ. Устраняется фракциони-

рование топливовоздушной смеси во впускном трубопроводе и дости-

гается равномерное распределение топлива по всем цилиндрам. Всле-

дствие этого требования к октановому числу бензина снижаются. При

одной и той же степени сжатия в двигателе может использоваться бен-

зин с меньшим октановым числом. Благодаря отсутствию гидравли-

ческих потерь в карбюраторе и снижению подогрева топлива во впуск-

ном трубопроводе увеличивается коэффициент наполнения цилиндра.

Процесс сгорания в двигателе с впрыском организован лучше, что поз-

воляет примерно на 15% повысить мощность двигателя с одновремен-

ным снижением расхода топлива на 10—15% и улучшить пусковые

качества холодного двигателя. Есть еще одно достоинство двигателей с

впрыском, которое оказало решающее влияние на их распространение.

Когда на автомобилях начали устанавливать каталитические нейтрали-

заторы отработавших газов, то обнаружилось, что их эффективная ра-

24

f и« 15. Схема

•пик громагнитной

форсунки: 1 — корпус;

I магнит; 3 — пружина;

4 клапан; 5 — седло

бота обеспечивается лишь при строго опреде-

ленном соотношении воздуха и топлива в го-

рючей смеси, близком к стехиометрическому;

Карбюраторы такой тонкой регулировки обес-

печить не могли, поэтому установка дорогого

катализатора оказывалась бесполезной.

Впрыском бензина управлять гораздо легче.

Он допускает применение быстрой обратной

связи и дозирование подачи топлива электрон-

ной системой управления. Недостаток двига-

телей с впрыском бензина заключается в слож-

ной регулировке на переменных режимах.

Однако с внедрением системы электронного

управления впрыском этот недостаток устра-

няется.

Особенности конструкции и работы четы-

рехтактного и двухтактного двигателей. В че-

тырехтактном двигателе каждому ходу поршня

(такту) соответствует одна операция. Пос-

кольку все операции замкнуты в цикл, их

можно рассматривать с любого момента, нап-

ример с момента впуска горючей смеси (рис. I6). Освободив цилиндр

<|| продуктов сгорания, поршень движется от верхней мертвой точки

I н.м.т.) к нижней мертвой точке (н.м.т.), создавая разрежение и засасы-

I'iih горючую смесь через открытый впускной клапан (а). Дойдя до

и мл., поршень меняет направление движения, впускной клапан зак-

рывается, и при обоих закрытых клапанах осуществляется сжатие сме-

। и (б). При нахождении поршня возле в.м.т. сжатая бензовоздушная

। мссь воспламеняется от искры. Расширяющиеся продукты сгорания

ныкают поршень вниз, совершая рабочий ход (в). Дойдя до н.м.т., пор-

шень меняет направление и, двигаясь вверх при открытом выпускном

► папане, выталкивает отработавшие продукты сгорания в выпускной

(рубопровод (г). Процесс возвращается к своему началу.

В двухтактном двигателе рабочий цикл совершается за два хода

поршня (рис. 17). Первому соответствуют рабочий ход и выхлоп, вто-

рому — впуск и сжатие. Конструктивно цилиндр (1) и картер (2) двух-

।aктного двигателя представляют собой сообщающуюся через перепу-

। кпой канал (3) систему, разделенную поршнем (4). В отличие от четы-

рехтактного, картер двухтактного двигателя не содержит масла («сухой

картер»). Зато в него из карбюратора поступает бензовоздушная смесь.

В нижней части гильзы цилиндра проделаны выпускное (5) и впускное

(6) окна, закрываемые поршнем в процессе сжатия и рабочего хода.

При нахождении поршня вблизи в.м.т. начинается рабочий ход («), в

25

Рис. 16. Схема работы четырехтактного двигателя: а — впуск (поршень движется

от в.м.т. к н.м.т., впускной клапан открыт); б — конец сжатия (поршень дошел до

в.м.т., оба клапана закрыты); в — конец рабочего хода (поршень дошел до н.м.т.,

оба клапана закрыты); г — выпуск (поршень движется от н.м.т. к в.м.т.,

выпускной клапан открыт). Остальные обозначения как на рис. 10

26

17. Принципиальное устройство и схема работы двухтактного

бензинового двигателя: 1 — цилиндр; 2 — картер; 3 — перепускной канал;

4 поршень; 5 — выпускное окно; 6 — впускное окно; 7 — свеча зажигания;

продувка и впуск (поршень - в н.м.т., все окна открыты); б — сжатие

(поршень движется от н.м.т. к в.м.т., все окна закрыты); в — рабочий ход

(продукты сгорания толкают поршень от в.м.т. к н.м.т., все окна закрыты);

t - выпуск (поршень приближается к н.м.т., открыты выпускные окна)

27

процессе которого поршень передвигается к н.м.т. В цилиндре продук-

ты сгорания при этом расширяются, а содержимое картера соответ-

ственно сжимается. На излете движения поршня открывается выпуск-

ное окно (оно расположено немного выше впускного окна) и продукты

сгорания выбрасываются наружу (б). Затем открывается впускное ок-

но, соединенное с перепускным каналом, и цилиндр быстро заполня-

ется свежей бензовоздушной смесью, сжатой в картере. В какой-то мо-

мент (когда поршень находится в н.м.т.) оба окна открыты. При этом

выполняется продувка цилиндра (в). Это позволяет его освободить от

остатков продуктов сгорания, но это же приводит к потере части топ-

лива, улетающего в выпускное окно. Возвратное движение поршня

закрывает сначала впускное, а затем и выпускное окна. Начинается

процесс сжатия при закрытых обоих окнах (г). Одновременно в карте-

ре образуется разрежение, за счет которого в него подсасывается новая

порция бензовоздушной смеси. Сжатие в цилиндре завершается вос-

пламенением горючей смеси. Начинается рабочий ход.

Рабочий объем цилиндра, а следовательно, и габариты при одина-

ковой мощности у двухтактного двигателя меньше, чем у четырехтакт-

ного. Но это единственное его достоинство, хотя и определяющее, ког-

да речь идет о малой технике. Недостатков у двухтактных двигателей

больше. Главный заключается в неудовлетворительном освобождении

цилиндра от продуктов сгорания, так как специального хода поршня

для этого не предусмотрено. В результате процесс горения в двухтакт-

ном двигателе протекает хуже, с меньшим КПД и более высокой ток-

сичностью отработавших газов.

Коэффициент наполнения цилиндра и наддув. После такта выпуска в

цилиндре остается некоторое количество отработавших газов. Они

занимают место и, кроме того, создают небольшое противодавление.

Поэтому количество свежей горючей смеси, засасываемой в цилиндр,

не соответствует его объему, а меньше. Это выражается коэффициен-

том наполнения цилиндра, который составляет 75—90%. В условиях

разреженной атмосферы, например при полетах самолетов или

эксплуатации автомобилей в высокогорье цилиндр заполняется све-

жей смесью совсем плохо и двигатель заметно теряет мощность. Для

устранения этого недостатка рабочая смесь может подаваться под

давлением (двигатели с наддувом). Наддув используется и просто для

увеличения мощности двигателей, которым приходится работать с

повышенными нагрузками. При одном и том же объеме цилиндров

наддув позволяет увеличить мощность двигателя примерно на 25%, а

максимальный крутящий момент — на 35%. Применение наддува в

автомобильных карбюраторных двигателях встречает много труднос-

тей. Основные связаны с усложнением конструкции автомобиля и

условий его обслуживания. Серьезным препятствием является уве-

28

> пие опасности детонации, так как при наддуве повышается тем-

р.нура в камере сгорания. С целью ее снижения пытались охлаж-

II. шсасываемый воздух. Однако при этом работа карбюратора ста-

|Ц| иась неустойчивой. Следует также иметь в виду, что наддув обес-

•швается специальным компрессором, который отбирает часть по-

шой мощности. Более приспособлены к работе с наддувом двига-

1И с впрыском бензина. Можно ожидать, что наддув на таких дви-

нслих найдет большее распространение, нежели на карбюраторных

•игпгелях.

Роторно-поршневые двигатели. В 1954 году Ф. Ванкель сконструи-

ituui роторно-поршневой двигатель, имеющий ряд преимуществ пе-

•1 традиционными поршневыми. В частности, двигатель Ванкеля

гнев чувствителен к октановому числу, имеет меньшую массу и габа-

ч1Ы, легче форсируется по оборотам. Суть изобретения Ванкеля

ключается в том, что привычный нам цилиндрический поршень за-

псп на ротор треугольного сечения, вращающийся в полости

щлыюй (точнее, как говорят, циклоидной) формы. Система из экс-

цтрикового вала и шестерен, которую мы не рассматриваем, обес-

швает планетарное движение ротора внутри корпуса двигателя,

>и котором он вращается вокруг собственной оси и одновременно

ремещается по полости камеры. В результате все три вершины ро-

ри постоянно касаются поверхности корпуса, разделяя его простра-

IUO па три перемещающиеся в соответствии с вращением ротора

меры, объем которых изменяется как показано на рис. 18. В корпу-

пиигателя проделаны впускное и выпускное окна. Каждая из камер

следовательно друг за другом претерпевает впуск и сжатие горючей

сей, рабочий ход и выхлоп. Рассмотрим движение одной из них (на

пупке заштрихована). В месте соприкосновения с впускным окном

ч.см камеры при вращении ротора увеличивается, и камера вбирает

• ебя горючую смесь. Дальнейшее вращение ротора изолирует каме-

oi впускного окна, а ее объем начинает уменьшаться. Происходит

ы сжатия. Когда камера подходит к свече зажигания, ее объем ми-

iMiuiCH. Смесь воспламеняется, и продукты сгорания раскручивают

нор дальше. При этом объем камеры вновь увеличивается. В конце

<но такта, который, собственно, представляет собой рабочий ход,

крывается выпускное окно, и продукты сгорания вытесняются в

.шускной тракт.

В обычном поршневом двигателе все пространство цилиндра в лю-

п1 момент занято каким-либо одним процессом, будь то впуск, сжа-

», рабочий ход или выхлоп. В полости роторно-поршневого двигате-

|. разделенной натри камеры, совершается несколько процессовод-

•цременно — в каждой камере свой. Благодаря этому размеры ротор-

)-11оршневого двигателя меньше, чем у поршневого двигателя такой

29

Рис. 18. Принципиальное устройство и схема работы двигателя Ванкеля:

1 — корпус; 2 — полость циклоидной формы; 3 — ротор; 4 — планетарная

передача с эксцентриковым валом; 5 — впускное окно; 6 — выпускное окно;

7 — свеча зажигания. Фазы работы (по заштрихованной камере, вращение

ротора осуществляется по часовой стрелке): а — впуск горючей смеси;

б — сжатие; в — воспламенение сжатой смеси; г — рабочий ход; д — выпуск

30

ке мощности. Другим достоинством двигателя Ванкеля является ма-

юе число подвижных деталей (только ротор и вал), благодаря чему он

чсныпе шумит и меньше подвержен вибрациям. Отсутствие деталей,

свершающих возвратно-поступательные движения, облегчает фор-

ирование двигателя по оборотам, благодаря чему автомобиль с таким

шигателем легко разгоняется (отчасти поэтому двигатели Ванкеля по-

лучили некоторое распространение на гоночных машинах). Узкая сер-

повидная камера сгорания не способствует детонационному горению.

11оэтому двигатель Ванкеля сравнительно нечувствителен к октаново-

му числу бензина. При степени сжатия 8,5—10 для этого двигателя

вполне подходит бензин с ОЧ 72—76 ед. (для тривиального карбюра-

юриого двигателя требуется не менее 92 ед.). Однако, с другой сторо-

ны, серповидная форма камеры сгорания далеко не оптимальна для

процесса горения. Кроме того, велико отношение плошали поверх-

ности камер к их объему, то есть велика поверхность теплоотдачи.

К результате сгорание топлива протекает с меньшей полнотой, что яв-

ляется причиной повышенного содержания углеводородов в отрабо-

itiiim их газах и более высокого (на 7—10%) по сравнению с четырехта-

мпым двигателем удельного расхода топлива. Система смазки ротор-

но поршневого двигателя также имеет свои особенности, а к маслу

предъявляются повышенные требования. Они обусловлены тем, что

ротор целиком находится в полости камеры сгорания и подвергается

лейсгвию высокой температуры. Для интенсификации охлаждения

предусмотрена циркуляция масла через ротор. Усложняется и смазка

пары трения вершина ротора — полость корпуса, весьма подвержен-

ной износу. Подвод к ней масла может осуществляться таким же обра-

<>м, как и в бензиновом двухтактном двигателе: путем добавления к

опдиву в соотношении 1:25—1:50. Но при этом увеличивается расход

i.iejiii на угар и повышается опасность нагарообразования в камере

।орания.

Кинкель, Феликс (1902—1988), немецкий изобретатель. С юности проявил

iiicpec к конструированию двигателей. С группой энтузиастов в Гейдельберге

।п> скромных условиях (мастерская на хозяйственном дворе завода) разра-

' 11 принцип роторно-поршневого двигателя, патент на который получил в

Во время подготовки Германии к войне исследования Ванкеля были

Н1ы службой в Министерстве авиации, куда он был направлен в 1936 г.

о после войны он смог продолжить работу над своим изобретением. Од-

иоснные годы не были полностью потеряны для Ванкеля: за это время он

ися полезными связями, которые ему впоследствии помогли. Роторно-

певой двигатель в его современном виде был запатентован Ванкелем в

Поначалу, как и Дизель, Ванкель столкнулся с непониманием техничес-

ицественности. Много сил он отдал популяризации своего изобретения и

।ри жизни получил признание. Двигателем Ванкеля оборудуются автомо-

31

били и мотоциклы японских фирм Mazda и Suzuki, а в 1969 г. в Германии был

выпущен Мерседес марки С-111 также с таким двигателем. Опытную партию

автомобилей с двигателями Ванкеля выпустил также АвтоВАЗ.

1.2.3. Двигатели с воспламенением от сжатия

В конце XIX века Р. Дизель сконструировал двигатель, в котором

температура, необходимая для воспламенения топлива, развивалась за

счет сжатия воздуха в камере сгорания. Само топливо впрыскивалось в

камеру сгорания при помощи воздуха, сжимаемого специальным

компрессором (не путать с компрессором, используемым для наддува в

современных дизелях).

Дизель, Рудольф (1858—1913), немецкий инженер. В 1878 г. окончил Выс-

шую Политехническую школу (Мюнхен). В 1892 г. выдвинул идею создания

двигателя внутреннего сгорания, работающего по циклу, близкому к идеально-

му циклу Карно, то есть с КПД, максимально приближающимся к идеальному

КПД тепловой машины. Идея Дизеля заключалась в сжатии воздуха в цилин-

дре до давления 250 атм (25 МПа), при котором развивалась бы температура,

достаточная для самовоспламенения топлива, впрыскиваемого в камеру сгора

ния. При этом топливо (по первоначальному замыслу — угольная пыль) долж

но было вводиться в камеру сгорания так медленно, чтобы обеспечивался изо

термический процесс расширения. Такой двигатель построить не удалось

В 1897 г. Р. Дизель сконструировал другой двигатель, в котором, однако, были

использованы некоторые высказанные раньше идеи: сжатие воздуха (хотя да

леко не такое сильное, как предполагалось раньше), впрыск топлива в конце

сжатия, самовоспламенение топлива. Погиб при невыясненных обстоятель

ствах во время путешествия на пароходе через Ла Манш.

Изобретением немецкого инженера заинтересовался нефтепро

мышленник Э. Нобель. Он рассчитал, что широкое внедрение дизелей

в технику позволит существенно увеличить объемы продажи нефти

Э. Нобель организовал производство двигателей Дизеля на принадлс

жащем семье Нобелей механическом заводе в Петербурге (ныне завод

«Русский дизель»).

Завод «Русский дизель» — один из старейших в мире машиностроительный

заводов. Он основан в 1862 г. в Санкт-Петербурге Людвигом Нобелем на ба иг

принадлежащих семье Нобелей механической мастерской и купленного ими за ,

вода «Имервуд». Эпоха дизелестроения началась на заводе в 1898 г., когда Э. Но ,

бель купил у Р. Дизеля патент на его изобретение. Первый дизель был выпущеи)

в 1899 г. Это был судовой двигатель мощностью в 20 л. с. Заводские инженеры'

существенно усовершенствовали конструкцию выпускаемых двигателей, ц|

частности оборудовали их топливным насосом, приспособили для работы на

сырой нефти. Последнее было отчасти своеобразным рекламным ходом, н<>

имело также и практическое значение. Дело в том, что по проекту самого Дизс

ля в качестве топлива в его двигателях применялся осветительный керосин. 11<>

32

выл дефицитен, поскольку широко использовался в керосиновых лампах.

I было одной из причин прохладного отношения к дизелям в Европе. Дви-

пЛи российского производства высоко котировались на зарубежном рынке,

' назывались «русскими дизелями». Первоначально завод располагался на

ifJoprcKoft набережной. В начале XX века это была окраина, а в конце века —

и I р города. Поэтому дальнейшее развитие завод получил на новой площадке

Всеволожске близ Петербурга, куда и переместился целиком в настоящее

(мн.

Нобели — династия шведско-российских инженеров и промышленников.

Нова гель династии — Эммануил Нобель (1801 — 1872) организовал в Петер-

Il с оружейное производство. Вскоре Э. Нобель уехал из России, а его дело

Цполжил сын Людвиг (1831 — 1888), который с 1874 г. увлекся нефтяным про-

(Иии гвом. В этой области он сделал ряд выдающихся усовершенствований.

Ihri пости, он организовал строительство первого в мире нефтепровода

фосктированного В. Г. Шуховым), предложил наливные суда и цистерны

I i ранепортировки нефти, которую до тех пор перевозили в бочках и т. д.

8(>2 г. он основал завод «Русский дизель», на котором его сын Эммануил

IV» 1932) организовал производство дизельных двигателей. В 1870-е годы

R'ii.m Нобели организовали в Баку компанию по добыче нефти. Богатая

И1.н вложила в дело огромные деньги — более 20 млн руб. Они создали

Ообраз первой в Европе вертикально интегрированной компании, объеди-

Ишсй добычу, транспорт, хранение, переработку и продажу нефти и нефтеп-

РУКГОВ. При Э. Нобеле мл. Россия вышла на первое место в мире по нефте-

Вычс.

Дизели, речь о которых шла выше, представляли собой компрессор-

ill тип двигателей, в настоящее время неиспользуемый. Воздух от

iMnpeccopa, сжатый до 5—7 МПа, поступал в баллоны, откуда расхо-

дился для пуска двигателя и для подачи топлива. В последнем случае

плино всегда находилось под давлением во впускном трубопроводе и

грсмлялось в форсунку при ее открытии. При работе компрессора

Эпивалась высокая температура. Поэтому применялось интенсивное

Лиждение, но даже и в этом случае взрывы воздушно-масляной сме-

Представляли немалую опасность. Кроме того, компрессор утяжелял

удорожал конструкцию, и это явилось еше одним препятствием на

1и внедрения дизелей.

В частности, дизельные двигатели не удавалось установить на танках. Mo-

ir быть, для кого-нибудь станет новостью, но в начале Второй мировой вой-

I немецкие танки были оборудованы бензиновыми двигателями, почему и

Jcjiii, как свечки, от «коктейля Молотова».

Совершенствованием конструкции двигателей и отказом от опас-

IX компрессоров были озабочены конструкторы разных стран, в том

Сле и русский инженер Г. В. Тринклер. Он разработал двигатель, ра-

Тпющий по смешанному циклу, при котором топливо впрыскивалось

33

в цилиндр и начинало сгорать до достижения максимального давления.

В компрессорном двигателе при сжатии развивалось давление в

3—3,5 МПа, а в бескомпрессорном (по Тринклеру) — 2—2,5 МПа. Тем-

пературы, развиваемой при таком сжатии, хватало для воспламенения

топлива, а при его сгорании давление в камере увеличивалось еще на

1—1,5 МПа. Цикл Тринклера рассматривается в главе 2. В настоящее

время все дизельные двигатели работают по этому циклу, то есть фак-

тически являются двигателями Тринклера.

Трииклер, Густав Васильевич (1876—1957) — русский инженер, специалист

по двигателестроению. Занимался проблемой создания безопасного бескомп-

рессорного дизеля. В частности, разработал устройство, при котором воздух

сжимался поршнем, двигающимся в крышке блока цилиндров. Предложил

также форсунку открытого типа, через которую впрыск топлива в цилиндр на-

чинался при давлении, близком к атмосферному. Оба упомянутых технических

решения практического применения не нашли в отличие от более раннего

изобретения. В 1898 г., будучи студентом, Тринклер разработал бескомпрсссор-

ный дизель, который был им запатентован в 1904 г. Действующий образец дви-

гателя был построен на Путиловском (ныне Кировском) заводе в Петербурге,

но изобретение Тринклера в России конкурировало с продукцией «Русского

дизеля» и не было оценено должным образом. Организовать производство сво-

их двигателей он смог только в Германии на фирме братьев Кертиг в 1905 г.

Первый отечественный бескомпрсссорный двигатель марки БК-38 был пост-

роен в 1927 г. на заводе «Двигатель революции», чему способствовал переезд

Тринклера в Нижний Новгород. С 1907 г. он работал на Сормовском заводе, а

позднее был профессором Горьковского института инженеров водного транс-

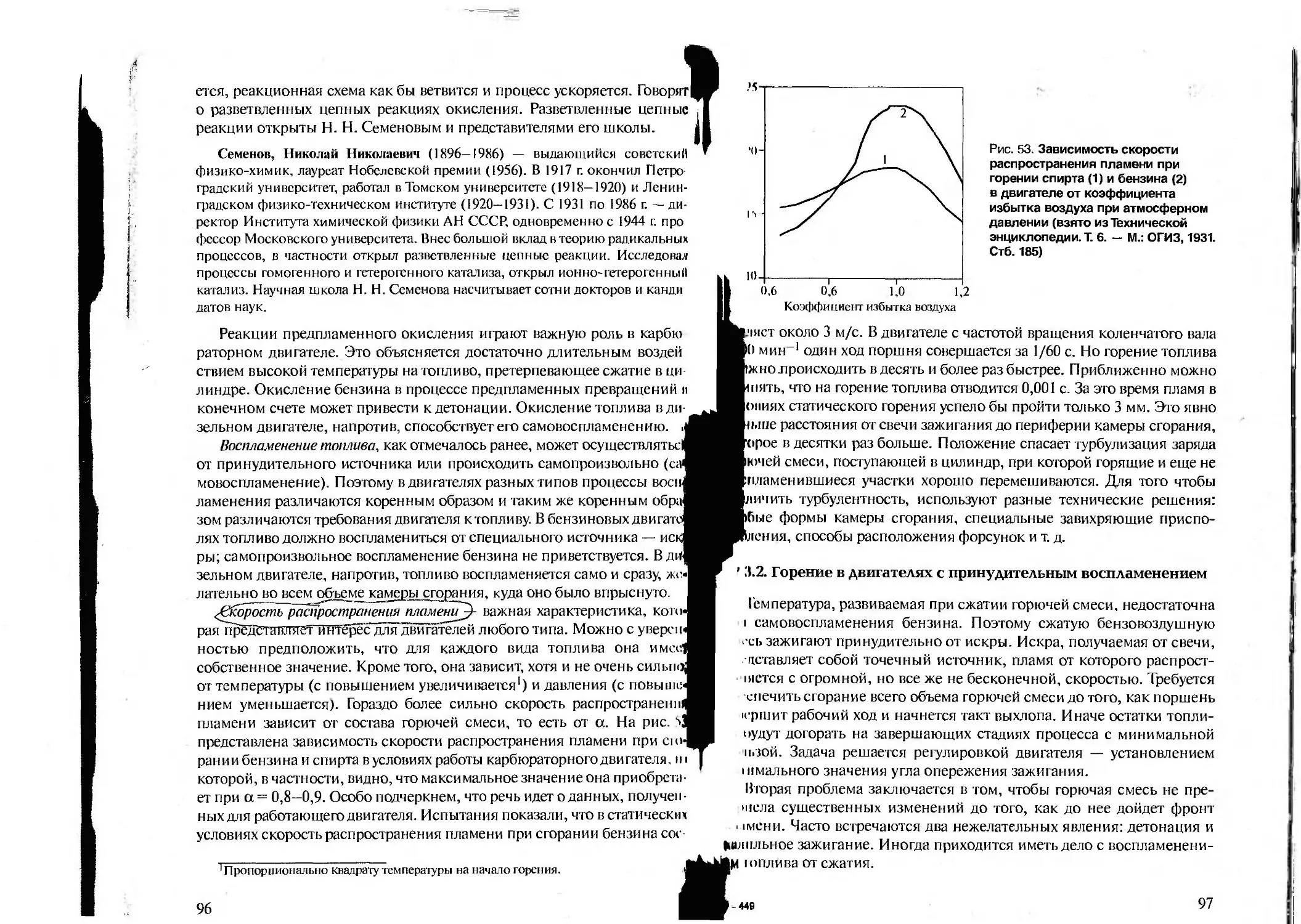

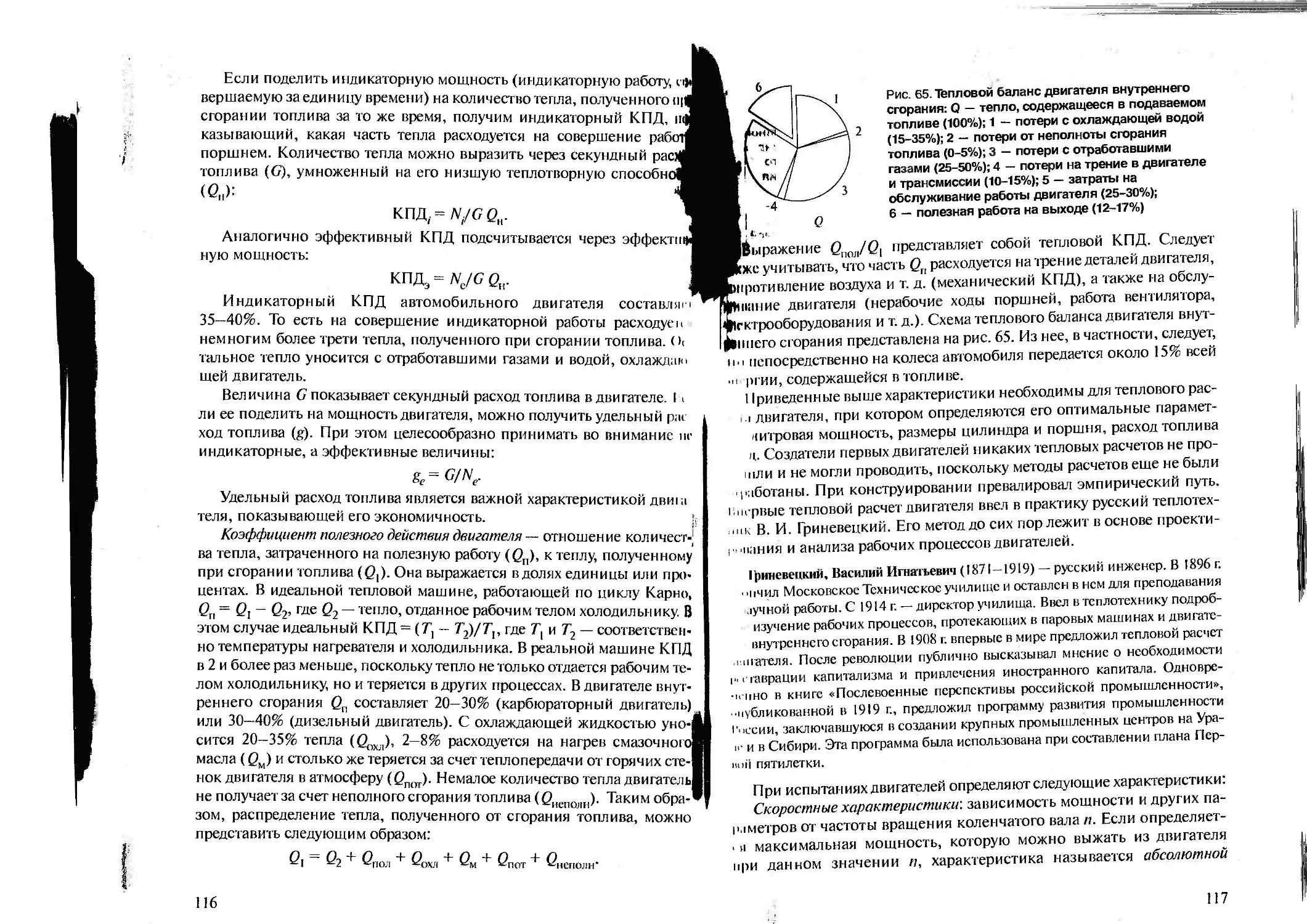

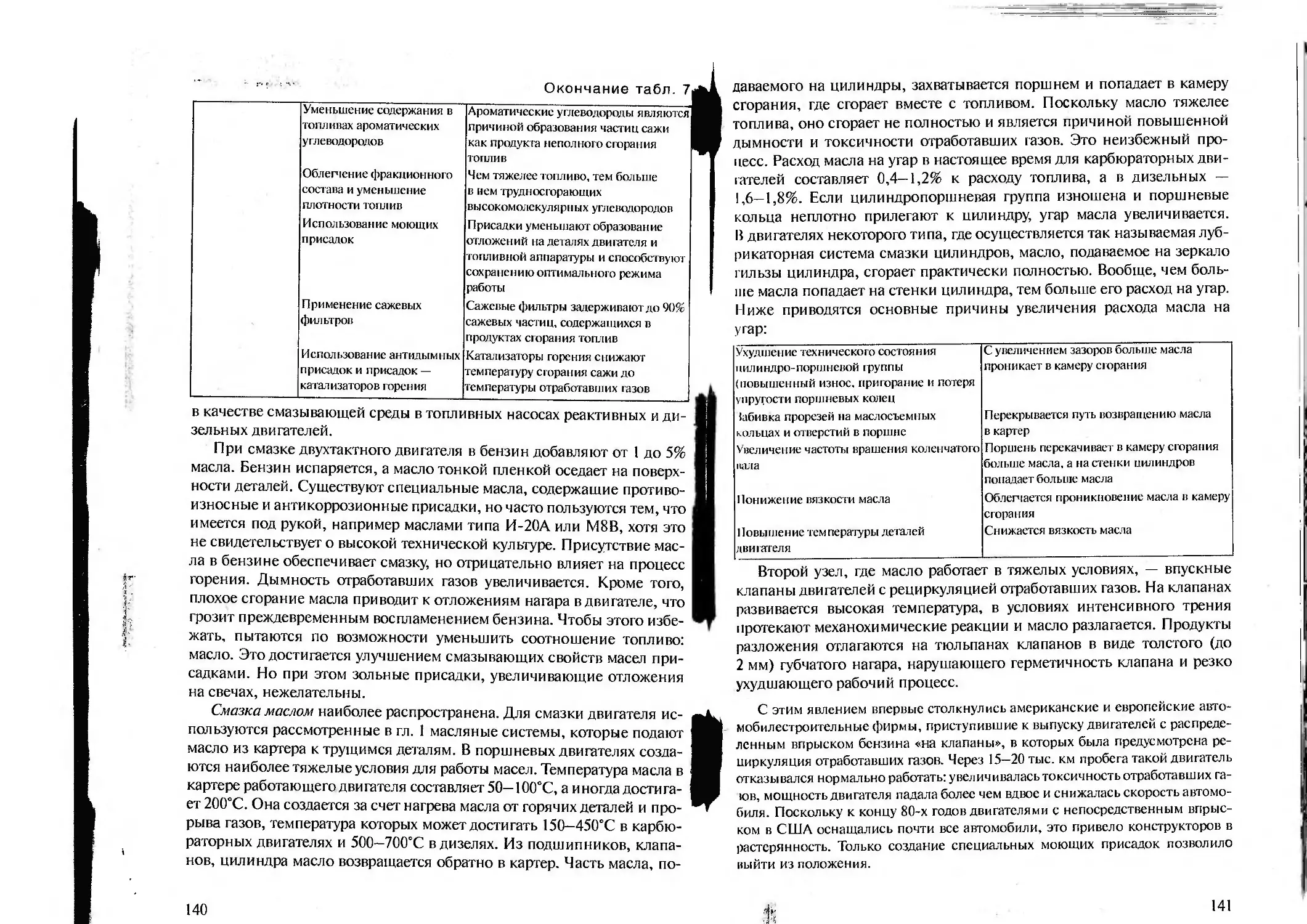

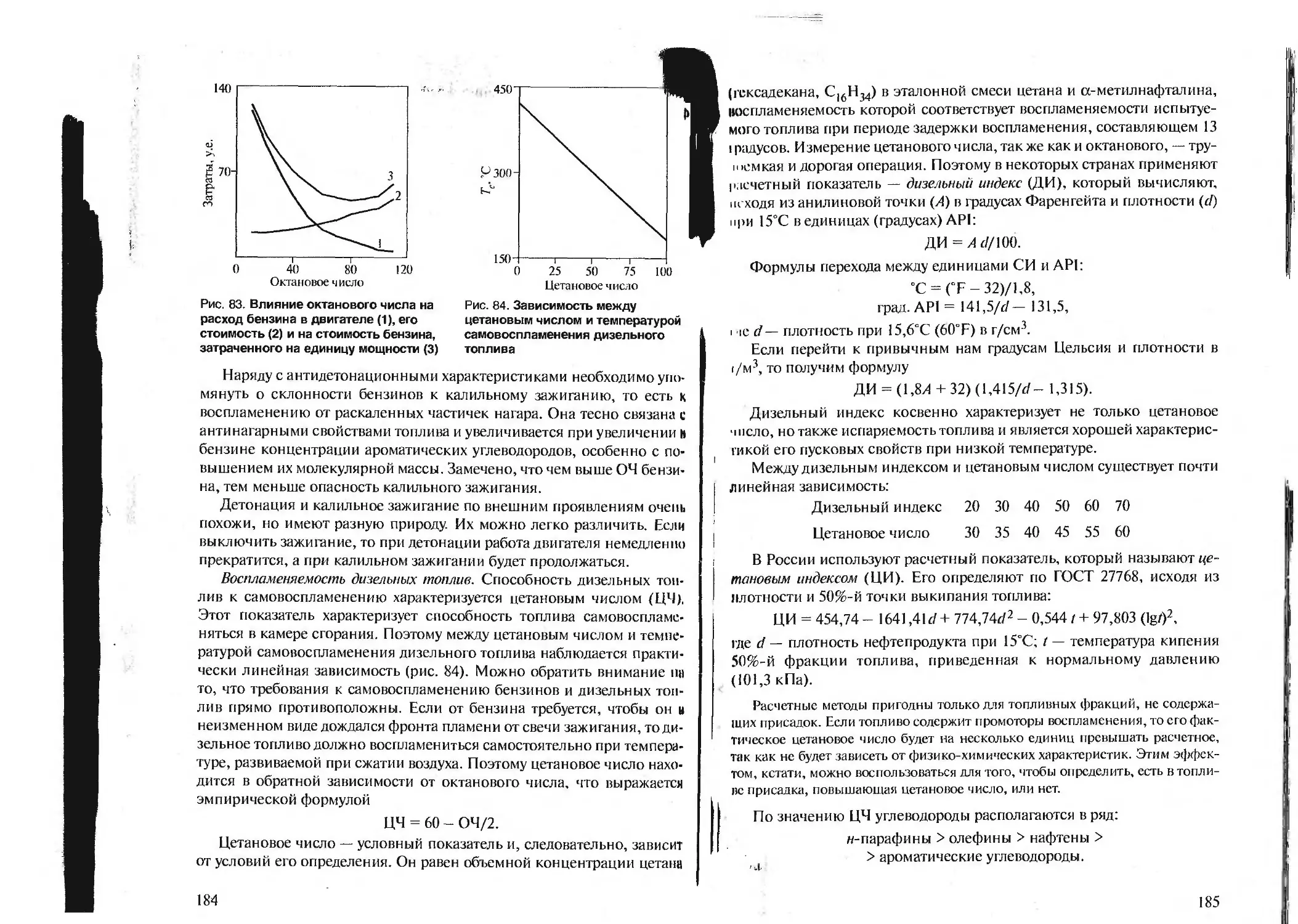

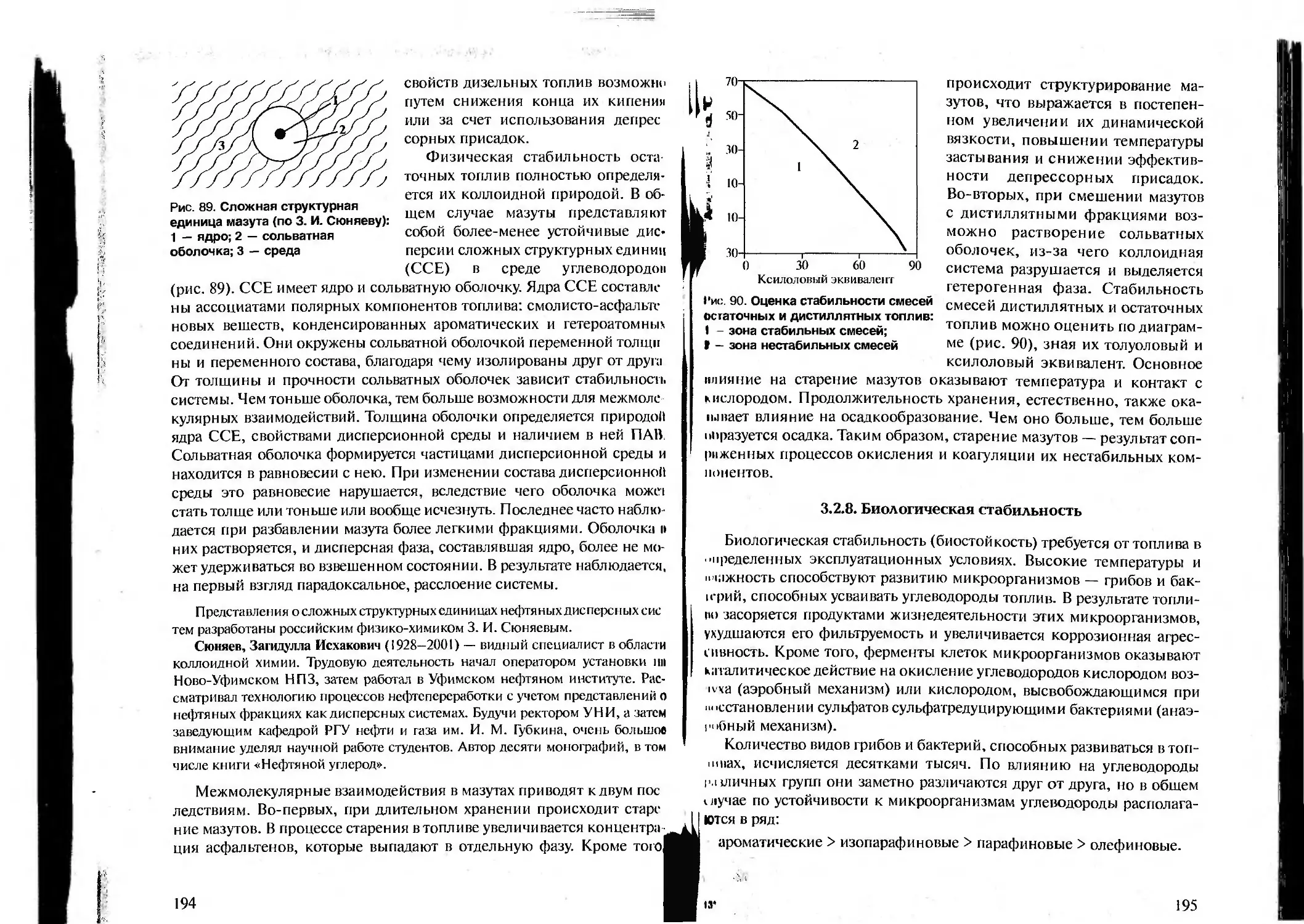

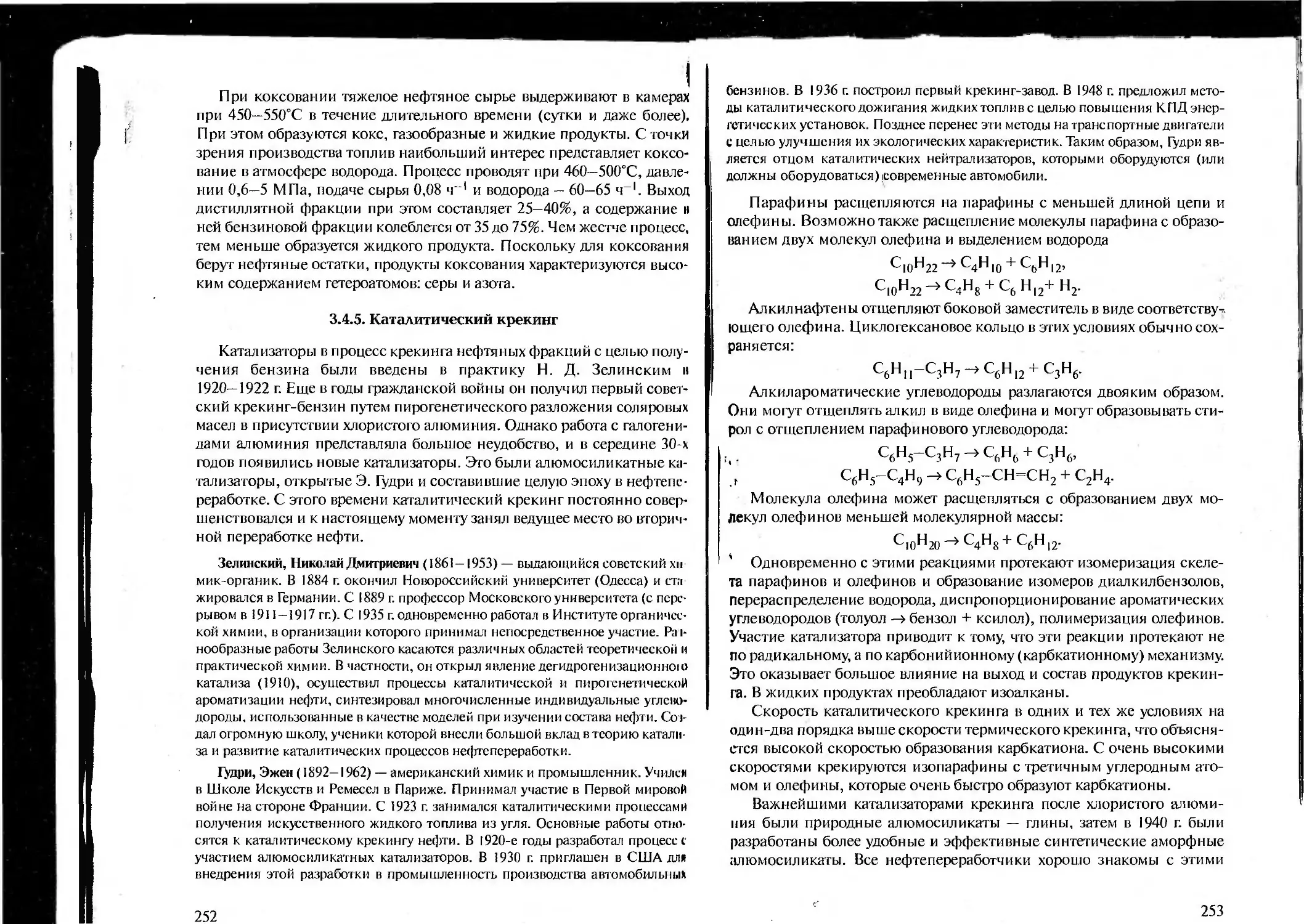

порта.