Текст

ДЛЯ ВУЗОВ

ДИАбугов

В.М.Бобылев

ТЕОРИЯ

И РАСЧЕТ

РАКЕТНЫХ

ДВИГАТЕЛЕЙ

ТВЕРДОГО

ТОПЛИВА

МАШИНОСТРОЕНкС

ДЛЯ ВУЗОВ

Д.И.Абугов

В.М.Бобылев

ТЕОРИЯ И РАСЧЕТ

РАКЕТНЫХ

ДВИГАТЕЛЕЙ

ТВЕРДОГО ТОПЛИВА

Допущено Министерством высшего

и среднего специального образования СССР

в качестве учебника для студентов

Машиностроительных специальностей

высших учебных заведений

МОСКВА

МАШИНОСТРОЕНИЕ»

1987

ББ1\ 39.62

Л17

УДК 621 455(075.8)

Рецензент д-р техн, наук М. Ф. Дюнзе

Абугов Д. И., Бобылев В. М.

А17 Теория и расчет ракетных двигателей твердого топлива

Учебник для машиностроительных вузов.— М.: Машино

строение, 1987. — 272 с.: ил.

(В пер.): 90 к.

Изложены вопросы теории ракетных двигателей твердого топлива (РДТТ)

Рассмотрены особенности рабочих процессов и расчета РДТТ. Приведены методы

выбора топлива и формы зарядов с учетом обеспечения требуемых характеристик

и методика газодинамического расчета РДТТ. Большое внимание уделено вопро-

сам горения металлосодержащих топлив, неустойчивости горения, течению двух-

фазных потоков в соплах, особенностям процессов в газогенераторах на твердом

топливе.

3607000000-407

038(01)-87

144-86.

ББК 39.62

© Издательство «Машиностроение», 1987.

ПРЕДИСЛОВИЕ

Ракетные двигатели твердого топлива (РДТТ) находят широкое

применение в современной ракетной технике благодаря своим

эксплуатационным преимуществам, простоте конструкции, высо-

кой надежности и относительно малой стоимости. Ведутся рабо-

ты по созданию РДТТ с улучшенными энергетическими и массо-

выми характеристиками, разработке систем управления тягой

двигателя, улучшению характеристик твердых ракетных топлив.

Основы теории и расчета РДТТ рассмотрены в книгах

Я. М. Шапиро, Р. Е. Сорокина, Б. В. Орлова, Г. Ю. Мазинга,

Б. А. Райзберга, В. Е. Алемасова, А. А. Шишкова, М. Ф. Дюнзе,

А. М. Виницкого и др. Многие сведения о рабочих процессах в

РДТТ содержатся в периодической литературе.

В настоящее время назрела необходимость создания учебни-

ка, охватывающего основные вопросы теории и расчета рабочих

процессов в РДТТ и его подсистемах. Данная книга является по-

пыткой написания такого учебника.

Структура книги и ее содержание определены ее назначени-

ем. Последовательно и по возможности кратко рассмотрены ра-

бочие процессы в РДТТ. Достаточное место в книге отведено

процессам горения, определяющим внутрикамерные параметры

РДТТ, течению двухфазных потоков в соплах, программирова-

нию и регулированию тяги, неустойчивости рабочего процесса и

нестационарным режимам запуска и отсечки тяги РДТТ; осве-

щены вопросы тепловой защиты, рабочие процессы в газогене-

раторах на твердом топливе и в двигателях на комбинирован-

ных топливах, а также выбор проектных параметров и автома-

тизация проектирования РДТТ.

При написании книги использованы материалы из отечест-

венной и зарубежной литературы.

Д. И. Абуговым написаны гл. 1, 2 (кроме разд. 2.5), 3 (кро-

ме разд. 3.3), 4, 5, 6, 7, 9 (кроме разд. 9.2), 11, В. М. Бобылевым

написаны гл. 8, 10, 12, 13, 14, 15, разд. 2.5, 3.3 и 9.2.

В подборе материалов принимали участие инж. А. А. Тодо-

ров (гл. 2 и 5) и Н. Н. Панченко (гл. 11), которым авторы при-

носят благодарность. Авторы благодарят рецензентов профессо-

ра доктора технических наук В. Е. Алемасова и профессора

доктора технических наук М. Ф. Дюнзе, сделавших ряд ценных

замечаний, которые были учтены в книге.

За неизменное внимание и поддержку в работе над книгой

авторы выражают глубокую признательность профессору док-

тору технических наук Б. В. Овсянникову.

Отзывы и пожелания можно направлять по адресу: Москва,

107076, Стромынский пер., д. 4, изд-во «Машиностроение».

3

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

а— скорость звука;

ср — теплоемкость при постоянном давлении;

cv— теплоемкость при постоянном объеме;

D, d — диаметр;

F — площадь;

/ — импульс;

L — длина;

т — масса;

т— массовый расход (секундный);

М— число Маха;

ц— коэффициент расхода;

X— приведенная скорость;

п— показатель изэнтропы;

Р— тяга;

р— давление;

R — газовая постоянная;

г— радиус;

р — плотность;

Т — температура;

и— скорость горения твердого топлива;

w — скорость потока.

Индексы

а— выходное сечение сопла;

г— газ;

дв — двигатель;

з— заряд топлива;

кан— канал

—критическое сечение сопла;

м— минимальное сечение сопла;

т— топливо.

ГЛАВА 1

ОБЩИЕ СВЕДЕНИЯ

О РАКЕТНЫХ ДВИГАТЕЛЯХ ТВЕРДОГО ТОПЛИВА

1.1. РАКЕТНЫЕ ДВИГАТЕЛИ НА ХИМИЧЕСКИХ

ТОПЛИВАХ

Для перемещения летательных аппаратов (ЛА) необ-

ходима тяга. В современных ЛА тяга получается с помощью ре-

активных двигателей, работающих в большинстве случаев на

химических топливах. Реактивные двигатели представляют со-

бой системы прямой реакции, в которых происходят сжигание

топлива и образование высокотемпературных продуктов сгора-

ния, расширение и их ускорение. Реактивное действие вытекаю-

щих из двигателя продуктов сгорания и создает тягу. Таким об-

разом, в реактивных двигателях совмещены функции теплового

двигателя, в котором протекают процессы горения топлива и

преобразования освобождающейся при горении в виде тепла

химической энергии топлива в механическую работу, и функции

движителя, преобразующего механическую работу в тягу. В от-

личие от обычных тепловых двигателей (автомобильных, судо-

вых и др.) в реактивных двигателях механическая работа рас-

ширения продуктов сгорания используется непосредственно

внутри установки — на ускорение их потока, а не отдается внеш-

ним потребителям, как в системах непрямой реакции, например,

в авиационном поршневом двигателе с воздушным винтом, яв-

ляющимся движителем. Совмещение в реактивных двигателях

функций теплового двигателя и движителя упрощает принципи-

альную схему энергосиловой установки и позволяет уменьшить

ее габариты.

Ракетные двигатели являются разновидностью реактивных

двигателей и отличаются тем, что в них используются только ра-

бочие тела и источники энергии, находящиеся на борту ЛА. По-

этому реактивные двигатели могут работать на любых высотах,

в условиях космического пространства, в атмосфере других пла-

нет. Название «ракетный двигатель» связано не с назначением

двигателя и типом аппарата, на который он устанавливается, а

с отмеченными выше его особенностями.

Источником энергии в рассматриваемых ракетных двигате-

лях является химическая энергия топлива, а рабочим телом—

продукты сгорания топлива. В ракетной технике топливом назы-

вают совокупность обоих компонентов: горючего и окислителя.

5

Ракетные двигатели на химических топливах в настоящее

время являются основным типом энергосиловых установок, при-

меняемых на ракетах и космических аппаратах. Они использу-

ются в качестве маршевых двигателей для разгона ракет различ-

ного назначения, в качестве тормозных двигателей для уменьше-

ния скорости космических аппаратов при входе в плотные слои

атмосферы и при посадке на поверхности планет, в качестве дви-

гателей ориентации и стабилизации космических аппаратов и т. д.

Основными достоинствами ракетных двигателей на химиче-

ских топливах, обеспечивающими их исключительное применение

в ракетной технике, являются автономность работы (независи-

мость от окружающей среды), широкий диапазон развиваемых

тяг (10°...107 Н) при относительно малых массах и габаритах

двигательной установки, высокая надежность действия. Отметим,

что продолжительность работы ракетных двигателей весьма огра-

ничивается необходимостью иметь на борту ЛА весь запас топ-

лива.

Успехи в развитии ракетной техники, в исследовании и прак-

тическом использовании космического пространства в значитель-

ной степени определены развитием и совершенствованием ракет-

ных двигателей.

1.2. АНАЛИЗ ИДЕАЛЬНОГО ЦИКЛА РАКЕТНОГО

ДВИГАТЕЛЯ

Ракетные двигатели на химических топливах представ-

ляют собой тепловые машины с постоянным потоком рабочего

тела и непрерывным протеканием процесса *. При анализе теп-

ловых процессов в ракетных двигателях и оценке их степени

совершенства можно применить термодинамические методы, раз-

работанные в теории тепловых двигателей.

Простейшей термодинамической моделью ракетного двигате-

ля является идеальный термодинамический цикл с подводом

тепла при постоянном давлении и изэнтропическим расширени-

ем, представленный на рис. 1.1. Будем считать, что рабочее тело

представляет собой идеальный газ с постоянной теплоемкостью

с р

неизменного состава (cp = const, п =--=const, газовая посто-

ев

янная R = const), процессы изменения состояния в цикле проте-

кают без тепловых и газодинамических потерь.

На диаграмме цикла в pv координатах линия 1—k представ-

ляет подвод тепла при р = const (соответствует процессу в изо-

барической камере сгорания, в которой скорость газа мала, w =

= 0); линия /г—а — изэнтропическое расширение рабочего тела

(процесс в сопле); линия а—0 представляет изобару, условно

замыкающую цикл, и соответствует отдаче тепла рабочим те-

лом холодному источнику (в ракетном двигателе продукты сго-

* Ракетные двигатели пульсирующего типа здесь не рассматриваются.

6

Рис. 1.1. Идеальный цикл ракетно-

го двигателя

среду). Примем, что

ра = Рн — внешнему

(расчетный режим

рания непрерывно вытекают во

внешнюю ' ~

давление

давлению

сопла) *.

В случае РДТТ исходное твер-

дое топливо находится в камере

сгорания при давлении рк и его

удельный объем v\, температу-

ра 7\ и энтальпия ix = cl\ по

сравнению с теми же парамет-

рами рабочего тела в точке k

(в конце процесса в камере сгорания) пренебрежимо малы

(равны нулю). Из этого следует, что работа сжатия в рассмат-

риваемом термодинамическом цикле равна нулю.

Тепло, подводимое в цикле, Q\ = i^ = cpT^ Условимся относить

параметры цикла к 1 кг рабочего тела. Тогда Qi = //T, где Нт —

Pk

теплота горения 1 кг топлива. Работа расширения Az= vdp

Ра

соответствует площади цикла в pv координатах. Проведя инте-

грирование в правой части уравнения £/, находим с учетом

уравнений изэнтропы (pvn = const) и состояния (PkVk = RTk) , что

(1.1)

Термическим к. п. д. цикла называют отношение работы, по-

лученной в цикле, к подведенному теплу: r]z = -^- . С учетом

Qi

выражений для Lt и Qi получаем

/г—1

« . (1.2)

v Рк /

Величина т]/ характеризует степень преобразования подводимо-

го тепла в механическую работу в идеальном цикле, т. е. при

отсутствии тепловых и газодинамических потерь; количество теп-

ла (1—r]z)Qi соответствует обусловливаемой вторым законом

термодинамики отдаче тепла холодному источнику (в идеаль-

ном ракетном двигателе — теплу, уносимому продуктами сгора-

ния, вытекающими из сопла).

Из уравнения (1.2) видно, что термический к. п. д. тр зави-

сит от степени расширения рабочего тела в сопле р^1ра (при

изэнтропическом процессе р^ра однозначно связано с геометри-

ческой степенью расширения сопла Fa/FM) и показателя изэнтро-

* При работе сопла на режиме недорасширения (ра>рн) или режиме

перерасширения (ра<рн) форма цикла не изменяется (в последнем случае

при условии ра>Ь,4рн, так как при меньших значениях ра поток газа в сопле

отрывается от стенок и давление на выходе из сопла растет, приближаясь

К Рн).

7

пы рабочего тела n = cpfcv = 1 + R/cv, т. е. от свойств продуктов

сгорания. Он растет с увеличением р1{/ра и // (рис. 1.2).

Работа расширения, отнесенная к 1 кг рабочего тела, Lt =

= НтХ]1 определяется энергетическими характеристиками топлива

(величиной Нт) и свойствами термодинамического цикла (вели-

чиной тр). В идеальном ракетном двигателе (при отсутствии по-

терь) работа Lt полностью идет на увеличение кинетической

энергии рабочего тела в сопле: Lt = Wat/2, откуда 2Lt,

ИЛИ 72?а

у^2Нтт\г . С учетом уравнения (1.1)

получаем

(1.3)

™at=V ^-rtk м—Р1

1 * п — 1 L \ Рк )

Здесь те?^—скорость рабочего тела (продуктов сгорания) в вы-

ходном сечении сопла идеального ракетного двигателя.

Тяга ракетного двигателя, отнесенная к единице расхода топ-

лива, определяется в основном величиной скорости wa.

Из уравнения (1.3) можно установить:

1) величина скорости wa и соответственно тяги на 1 кг топли-

ва зависит от свойств топлива и его продуктов сгорания (Л/т, я,

R) и от степени расширения рабочего тела в сопле рк/ра;

2) повышение рассматриваемых параметров может быть до-

стигнуто:

а) применением топлив, продукты сгорания которых имеют

высокую величину RTK (причем Rl\<~ Тк/ц, учитывая соотноше-

ние R = Ro/yt, где Ro — универсальная газовая постоянная; ц—

молекулярная масса продуктов сгорания);

б) увеличением отношения рк/ра.

Эти важные результаты, полученные из термодинамического

анализа идеального цикла ракетного двигателя, полностью при-

менимы к реальным ракетным двигателям.

Термодинамический расчет ракетных двигателей (см. гл. 2)

проводится па основе термодинамической модели с учетом

свойств реального рабочего

тела (диссоциации, измене-

ния химического состава,

переменной теплоемкости,

возможного наличия кон-

денсированных частиц) в

предположении отсутствия

необратимых явлений (теп-

лообмена, трения и др.) и

одномерного изэнтропиче-

ского течения продуктов

сгорания. Получаемые при

этом идеальные параметры

(термодинамические пара-

метры) двигателя на задан-

8

ном топливе и при заданных значениях рк, рк/ра (или Fa/FM)

дают верхние значения тягово-энергетических характеристик

реального двигателя. Отличие действительных (эксперименталь-

ных) значений параметров двигателя от идеальных обычно не

велико и определяется потерями в реальном двигателе.

Потери при осуществлении рабочих процессов в реальных

двигателях можно оценивать с помощью энергетических к. п. д.

(аналогичных тр), характеризующих совершенство преобразо-

вания исходной энергии в полезную работу. В теории ракетных

двигателей применяют импульсные коэффициенты (см. подразд.

1.3),.которые оценивают потери скорости истечения и тяги, а не

энергии. Импульсные коэффициенты однозначно связаны с соот-

ветствующими энергетическими к. п. д., но более удобны при

экспериментальных исследованиях и при расчетах рабочих про-

цессов в ракетных двигателях.

1.3. ТЯГА И УДЕЛЬНЫЕ ПАРАМЕТРЫ

РАКЕТНОГО ДВИГАТЕЛЯ ТВЕРДОГО ТОПЛИВА

Основными параметрами РДТТ, как и других типов

ракетных двигателей, являются тяга Р и удельный импульс /у.

Тяга двигателя представляет результирующую всех сил, дейст-

вующих на двигатель, обусловленных внутрикамерными про-

цессами в нем и давлением невозмущенной внешней среды (рис.

1.3); следовательно,

Р = Р Ч-Р

1 1 внТ1 нар’

где Рвн — равнодействующая внутренних сил давления продук-

тов сгорания на стенки камеры; Рпар — равнодействующая на-

ружных сил давления невозмущенной среды на стенки двигателя.

Примем за положительное направление сил, приложенных к

двигателю, направление, обратное направлению вектора скоро-

сти реактивной струи.

Равнодействующую сил давления внешней среды на стенки

двигателя получаем, учитывая наличие в камере двигателя вы-

ходного сечения сопла площадью Fa, равной

^нар Рн^а*

Выражение для равнодейству-

ющей внутренних сил давления

на стенки камеры можно полу-

чить, применяя теорему количе-

ства движения и третий закон

Ньютона, в виде

PBK = mwa±paFa,

где ра — давление в выходном

сечении сопла.

Рис. 1.3. Распределение сил дав-

ления на поверхностях камеры ра-

кетного двигателя

9

Уравнение тяги ракетного двигателя получаем в виде

P = mwa-\-(pa-pn)F,,. (1.4)

При ра = Рн (на расчетном режиме сопла)

Р~П1Х0)а. (1.5)

Тяга в пустоте (рн = 0)

Ръ = тюа-[- paFa. (1.6)

Отметим, что тяга в пустоте равна РВн — равнодействующей

внутренних сил давления продуктов сгорания на стенки камеры.

Удельным импульсом ракетного двигателя называют отноше-

ние тяги Р к секундному массовому расходу топлива т

1у = Р1т(п-с1кс или м/с). (1.7)

Удельный импульс тяги представляет наиболее общую харак-

теристику энергетических свойств ракетного двигателя. Сравни-

вая экспериментальные значения /у с идеальными (получаемыми

из термодинамического расчета), можно приближенно оценить

степень совершенства рабочего процесса в камере двигателя в

целом, т. е. в камере сгорания и в сопле. Измерение секундного

массового расхода в РДТТ связано с определенными трудностя-

ми, поэтому обычно определяется средняя величина удельного

импульса за время работы двигателя т:

(Pdx

/у = 4-----• (1.8)

( mdx

о

В условиях работы РДТТ продукты сгорания топлива взаи-

модействуют с бронирующими и теплозащитными покрытиями

п происходит упос покрытий (см. гл. И). С учетом отмеченных

особенностей дается следующее определение удельного импуль-

са: 7У представляет отношение полного импульса тяги двигате-

ля к массе истекших продуктов сгорания топлива, заряда вос-

пламенителя и разложения бронирующих и теплозащитных по-

крытий.

Следовательно, в выражении (1.8) в числителе находится

суммарный импульс тяги за время работы двигателя /а = j Pdt^

о

созданный не только за счет истечения продуктов сгорания топ-

лива и воспламенительного заряда, но и продуктов разложения

бронирующих и теплозащитных покрытий, в знаменателе — об-

10

щая масса продуктов сгорания за то же время Л4П= \tndx,

6

включающая также и продукты разложения уносимых покрытий.

Изменение общей массы истекающего вещества и его термодина-

мических характеристик приводит к изменению /у (см. гл. И).

Расчет этого изменения в зависимости от способа обработки экс-

периментальных данных может давать несколько различные

результаты [19].

Расходным комплексом р называют произведение давления в

некотором сечении камеры сгорания на площадь минимального

сечения сопла, отнесенное к массовому расходу топлива. В иде-

альном случае при малой скорости на входе в сопло и отсутствии

необратимых процессов в сужающейся части сопла получаем,

считая давление рк в камере сгорания равномерно распределен-

ным по ее длине, рк = Ром, где рОм— полное давление в минималь-

р Р

ном (критическом) сечении сопла; тогда j3 = --K. м . В этом вы-

т

ражении сила давления газа на часть переднего днища камеры

сгорания площадью FM отнесена к расходу т; соответственно р

имеет размерность удельного импульса (м/с).

Величина р может быть получена теоретически и определе-

на из экспериментов. Отношение рЭкс/Рид характеризует совер-

шенство рабочих процессов в камере сгорания и в сужающейся

части сопла.

Коэффициентом тяги Кр называют отношение тяги двигате-

ля к произведению давления в некотором сечении камеры сго-

рания на площадь минимального сечения сопла. Для рассмот-

ренного идеального случая Kp = P/PkFm- Из выражения коэффи-

циента тяги видно, что величина КР безразмерная и показыва-

Рис. 1.4. Схема РДТТ:

1—корпус двигателя; 2 — заряд твердого топлива; 3—устройство управления вектором

тяги; 4 — сопловой блок; 5 — герметизирующая заглушка; 6 — воспламенительное уст-

ройство

11

ет, во сколько раз тяга двигателя больше составляющей, дейст-

вующей на часть переднего днища камеры сгорания площадью

FM. Коэффициент тяги можно определить и как отношение удель-

ного импульса тяги к расходному комплексу: Кр —/у/р.

Коэффициент тяги Кр зависит от геометрической степени рас-

ширения сопла (Fa/FM) и режима его работы; при Fn/FM= 1 коэф-

фициент тяги КР~1,2, при Fa/FM^103 коэффициент тяги Кр~2.

Коэффициент тяги в основном является характеристикой соп-

ла; относительный вклад сопла в создание удельного импульса

двигателя определяется величиной (/у—р)//у= 1—1/Кр.

Различают коэффициент тяги в пустоте (при рн—0) КР^ на

расчетном режиме сопла (ра = Рн) и на произвольном режиме

сопла (ра^рн).

Величина Кр может быть определена теоретически и получе-

на экспериментально. Сравнение экспериментальных значений

коэффициента тяги в пустоте Крп с теоретическими использует-

ся для оценки совершенства процессов в сопле.

1.4. ОСОБЕННОСТИ РАКЕТНЫХ ДВИГАТЕЛЕЙ

ТВЕРДОГО ТОПЛИВА И ИХ СХЕМЫ

Ракетные двигатели твердого топлива отличаются от

других типов ракетных двигателей простотой конструкции.

В рассматриваемых двигателях отсутствует система подачи

топлива; необходимое на все время работы двигателя топливо

находится в камере сгорания (рис. 1.4); при этом секундная

масса сгорающего топлива (расход топлива) определяется ско-

ростью горения топлива и площадью поверхности горения заря-

да. Поэтому в двигателях твердого топлива форма и размеры

топливного заряда наряду с характеристиками топлива по ско-

рости горения определяют основные параметры двигателя: дав-

ление в камере сгорания рк, тягу Р и время работы двигателя т.

Существенное влияние на основные параметры двигателя ока-

зывает температура топливного заряда в момент запуска двига-

теля. Случайные отклонения скорости горения топлива, разме-

ров заряда и сопла от номинальных значений (в пределах тех-

нологических допусков) приводят к разбросу параметров двига-

теля твердого топлива, т. е. к случайным отклонениям этих

параметров от их расчетных (номинальных) значений (рассмат-

риваются двигатели, выполненные по одному и тому же чертежу

и работающие в одинаковых условиях, в частности, при одина-

ковой температуре топлива). Все эти особенности двигателей

твердого топлива связаны с тем, что режим работы этих двига-

телей зависит от формы и размеров топливного заряда (в основ-

ном от изменения площади поверхности горения заряда S по

времени) и от характеристик топлива по скорости горения: за-

висимости скорости горения и от давления рк, от температуры

12

Рис. 1.5. Схема РДТТ с канальным зарядом

топлива, от скорости газового потока, обтекающего поверхность

горения заряда.

Схема двигателя с зарядом (рис. 1.5), поверхность горения

которого образована его внутренним каналом (с канальным за-

рядом)— является наиболее распространенной в современных

двигателях твердого топлива. Выбором диаметра D и относи-

тельной длины заряда LID на основе этой схемы могут созда-

ваться двигатели, различающиеся по величине тяги в большом

диапазоне (10°...107 Н) и по времени работы в пределах 10°...

102 с. К достоинствам рассматриваемой схемы двигателя отно-

сятся возможность получения хороших массовых характеристик:

так, для двигателей средних и больших тяг коэффициент массо-

вого совершенства а * может быть получен равным 0,08...0,05. Это

достигается совершенствованием конструкции и технологии изго-

товления корпусов двигателя, применением высокопрочных мате-

риалов (в частности, корпусов типа «кокон» из волокнистых

композиционных материалов), увеличением заполнения объема

корпуса топливом, тепловой защитой стенок камеры сгорания

сводом топливного заряда (характерная особенность рассматри-

ваемой схемы), совершенствованием устройств для изменения

вектора тяги по направлению и т. п.

Схема двигателя с зарядом торцевого горения (рис. 1.6) по-

зволяет получить болыпоб время работы двигателя, постоянство

5(т) и соответственно рк и Р по времени и обеспечить максималь-

ное заполнение корпуса двигателя топливом. Однако относитель-

/ о 3XD2\

но малая величина поверхности горения заряда о =------ при

\ 4 /

заданных габаритных ограничениях двигателя по диаметру обус-

ловливает относительно низкое значение тяги при скоростях го-

рения современных твердых топлив (4...20 мм/с). Недостатком

рассматриваемой схемы двигателя является необходимость теп-

ловой защиты стенок камеры сгорания, так как по мере выгора-

ния заряда они подвергаются воздействию горячих продуктов

* а равняется отношению разности масс РДТТ и топлива (включая за-

ряд воспламенителя) к массе топлива (включая заряд воспламенителя).

13

Рис. 1.6. Схема РДТТ с зарядом торцевого горения

сгорания. Эти недостатки существенно сужают области примене-

ния таких двигателей.

Схема двигателя с многошашечным зарядом, горящим по

всем поверхностям (рис. 1.7), дает возможность получить при

заданных габаритах двигателя относительно высокую тягу и

малое время работы. Трубчатые шашки свободно уложены в

корпусе двигателя и опираются на решетку, расположенную на

входе в сопло. Рассматриваемая схема двигателя характеризу-

ется большой относительной величиной массы конструкции

(а = 0,8...1,2) и имеет ограниченное применение (малогабарит-

ные двигатели вспомогательного назначения).

РДТТ по сравнению с другими типами ракетных двигателей

имеют следующие преимущества: простоту схемы и конструкции,

высокую надежность, возможность длительного хранения в со-

стоянии готовности к пуску, малое время подготовки запуска, от-

носительно низкую стоимость эксплуатации. К недостаткам

РДТТ можно отнести: пониженную величину удельного импуль-

са, ограниченную продолжительность работы (вследствие нали-

чия неохлаждаемых элементов конструкции), трудность осуще-

ствления многократного включения и регулирования тяги в ши-

роком диапазоне, изменение основных параметров в зависимо-

сти от начальной температуры топлива, высокую стоимость сме-

севых топлив.

Рис. 1.7. Схема РДТТ с многошашечным зарядом

14

ГЛАВА 2

ТВЕРДЫЕ РАКЕТНЫЕ ТОПЛИВА

2.1. ТРЕБОВАНИЯ К ТОПЛИВАМ

Важнейшими требованиями к твердым ракетным топ-

ливам являются следующие.

1. Высокие энергетические характеристики — максимальная

величина удельного импульса тяги /у.

Повышение удельного импульса, обеспечиваемого топливом,

дает возможность повысить дальность полета ЛА, считая началь-

ную массу его и массу полезного груза заданными (или увели-

чить массу полезного груза при заданной дальности полета).

Величина удельного импульса, как известно, определяется в

основном величиной /у~ j/* —(считая степень расширения

сопла Fa/FM неизменной). Следовательно, получение высокого 1У

при умеренной температуре продуктов сгорания возможно при

высокоэнергетическом топливе, продукты сгорания которого име-

ют наименьшую молекулярную массу ц. Уменьшение температу-

ры продуктов сгорания приводит к снижению массы конструкции

двигателя главным образом за счет теплозащитных покрытий.

2. Большая плотность топлива рт.

Увеличение плотности твердого ракетного топлива рт обеспе-

чивает уменьшение габаритов и соответственно массы корпуса

двигателя при заданной массе топлива.

3. Состав топлива должен обеспечивать, чтобы скорость го-

рения слабо зависелагот давления * и температуры; разброс (тех-

нологические отклонения) скорости горения для топлива опреде-

ленной марки должен быть наименьшим.

При выборе топлива для проектируемого двигателя скорость

горения на номинальном режиме определяется из соотношения:

иНом=~, где ^ном = ^к.ном; — начальная толщина свода за-

т д

ряда; тд — время работы двигателя. Скорость горения топлива

определенной марки может варьироваться (в пределах ±15% ^о)

путем изменения диаметра частиц окислителя (см. гл. 3) и при-

менения специальных добавок.

4. Физико-механические свойства твердых ракетных топлив

должны обеспечивать возможность создания зарядов требуемых

форм, а также отсутствие существенных изменений конфигура-

ции зарядов и нарушений их сплошности (появления трещин) в

* з РДТТ, тяга которых может регулироваться изменением FM, подачей

дополнительного компонента и т. п., требуются топлива с высокой степенью

зависимости скорости горения от давления.

15

течение всего срока хранения и эксплуатации РДТТ в заданном

।ем пературпом интервале.

Твердые ракетные топлива имеют низкие значения коэффи-

циента теплопроводности (0,2...0,3 Вт/мК), поэтому при измене-

нии температуры окружающей среды в зарядах возникают тер-

мические напряжения, которые могут вызвать их растрескива-

ние. Разрушение зарядов может происходить под действием

давления в камере сгорания, вибраций и перегрузок в полетных

условиях.

5. Стабильность физико-механических свойств и энергетиче-

ских характеристик топлива в условиях хранения и эксплуата-

ции.

Основное влияние на изменение характеристик твердых ра-

кетных топлив оказывает температура. В зависимости от свойств

топлива и размеров заряда устанавливаются допустимые преде-

лы изменения. температуры при хранении и применении снаря-

женных двигателей.

6. Безопасность топлива в отношении детонации и взрывов

в процессе изготовления, при снаряжении двигателей и их экс-

плуатации.

Склонность твердых ракетных топлив к переходу горения в

детонацию (см. гл. 3) зависит от состава топлива, размеров за-

ряда, начальной температуры заряда. Детонация может возни-

кать, в частности, при местном механическом ударе, энергия ко-

торого превосходит критическую величину, необходимую для

разрушения внутримолекулярных связей в веществе, склонном

к детонации. Повышение энергетических характеристик топлива

и увеличение массы заряда приводит к росту вероятности пере-

хода горения в детонацию.

7. Технологические свойства топлива должны допускать

применение наиболее передовых и экономических способов изго-

товления зарядов и снаряжения двигателей.

8. Компоненты топлива должны иметь широкую сырьевую

и производственную базу, стоимость их не должна быть высокой.

Помимо перечисленных общих требований, предъявляемых к

твердым топливам, выбор той или иной марки топлива во многом

зависит от типа двигателя, от конкретных задач, для выполнения

которых предназначен разрабатываемый двигатель, а также от

назначения летательного аппарата. Важное значение при этом

могут иметь следующие свойства топлива: величина нижнего пре-

дела давления, при котором обеспечивается нормальное протека-

ние горения, вид зависимости скорости горения от давления,

склонность топлива к акустическим колебаниям, отсутствие кон-

денсированной фазы в продуктах сгорания за срезом сопла дви-

гателя, возможность перехода горения топлива с нормального ре-

жима на режим газификации (разложения в конденсированной

фазе, протекающего с малой скоростью, с малым тепло- и газо-

выделением при пониженном давлении в камере сгорания).

16

Существенное значение может иметь требование низкой ток-

сичности продуктов сгорания топлива, особенно в случае двигате-

лей, предназначенных для ракет тактического назначения, пер-

вых ступеней космических ракет, для твердотопливных ускори-

телей взлета самолетов и т. п. Проблема токсичности продуктов

сгорания особенно остро встает при стендовой отработке двигате-

лей и является одной из причин, затрудняющих применение

перспективных в отношении повышения удельного импульса

топлив, содержащих такие химические элементы, как литий,

бор, бериллий.

Вопрос коррозионной активности твердых топлив и их воз-

действия на конструкционные материалы не имеет такой остро-

ты, как в ЖРД.

В настоящее время в РДТТ применяются два основных вида

твердых ракетных топлив: баллиститные и смесевые.

2.2. БАЛЛИСТИТНЫЕ ТОПЛИВА

Химическую основу баллиститных топлив (табл. 2.1)

составляют органические соединения, включающие богатые кис-

лородом нитро- или нитратные группы. В баллиститном топливе и

горючее (элементы С и Н), и окислитель (О) входят в структуру

одной молекулы. Одним из главных компонентов баллиститного

топлива, определяющим его механическую структуру, является

нитроклетчатка — продукт нитрации целлюлозы. Предельное со-

держание азота в нитроцеллюлозе при замещении всех гидро-

ксильных групп целлюлозы нитратными группами

[СбН7О2(О>Ю2)з] составляет 14,4%. Для производства баллис-

титных ТРТ может применяться нитроклетчатка с содержанием

азота от 11,5 до 13,8%. Чем выше степень нитрации, тем выше

Таблица 2.1 [16J

Компонент Содержание по массе, %

IPN (США) Марка топлива

HES 4016 (США) SC (кордит) (США) н (СССР)

1. Нитроцеллюлоза 51,5 54,0 49,5 57

(Процентное содержание азота в 13,25 13,25 12,2 12,0

нитроцеллюлозе) 2. Нитроглицерин 43,0 43,0 41,5 28

3. Динитротолуол — — — 11

4. Этилцентралит 1,0 3,0 9,0 3

5. Диэтилфталат 3,25 — — —

6. Газовая сажа 0,2 — •— —

7. Сульфат калия 1,25 — — —

8. Воск 0,08 — 0,07 1

17

кислородный баланс нитроклетчатки, тем выше ее теплота раз-

ложения, определяемая формулой

Q = 675/^ — 4620 (кДж/кг),

где nN — процентное содержание азота в нитроцеллюлозе. Од-

нако с ростом Пдг снижается стабильность топлива при хранении

и возрастает взрывоопасность при производстве зарядов.

Вторым обязательным компонентом баллиститного топлива

является растворитель (пластификатор). Нитроклетчатка обра-

зует с растворителем пластичную массу, из которой можно ме-

тодом проходного прессования (один из наиболее широко рас-

пространенных современных методов) изготавливать заряды

желательной формы. Обычно используют труднолетучие раство-

рители: нитроглицерин С3Н5(ОМО2)з, диэтиленгликольдинитрат

(C4H8O(ONO2)2, динитротолуол и другие. Топлива на основе этих

растворителей и называют баллиститными.

Носителем избыточного кислорода (относительно стехиомет-

рии самого растворителя) является нитроглицерин. Энергетиче-

ские характеристики топлива улучшаются с увеличением содер-

жания в топливе нитроглицерина. В табл. 2.1 и 2.2 приводятся

данные для нескольких составов топлив с различным процент-

ным содержанием нитроглицерина и различной степенью нитра-

ции целлюлозы.

Таблица 2.2 [21

Характеристика Марка топлива

IPN HES 4076 SC н

Теплота горения QT, кДж/кг 5140 5260 4035

Температура горения Тг, К 3160 3087 2535 2371

Показатель адиабаты п 1,21 — 1,22 1,25

Удельный импульс /у, м/с (при р = = 7,0 МПа, ра — 0,1 МПа) Скорость горения, мм/с (при р = 2300 — 1900 2217

16,5 14,3 7,8 —

= 7,0 МПа, Тн = 20оС) Показатель степени в формуле ско- 0,69 0,75 0,69 0,6

рости горения v Нижний предел давления pmin, МПа 2,0 40

Плотность рт, кг/м3 1610 — — 1600

, 1/К \ дт )р 0,0038 0,0041 — —

Предельное содержание нитроглицерина в топливе не превы-

шает 45%, так как при большом его содержании резко снижа-

ются физико-механические свойства топлива и допустимые сро-

ки хранения.

18

Перечисленные растворители, как и нитроцеллюлоза, явля-

ются активными компонентами; ввиду наличия двух основных

энергетических компонентов эти топлива иногда называют двух-

основными.

Для получения необходимых физико-химических и физико-

механических свойств в топливо вводят различные добавки.

При хранении двухосновного топлива происходит постепен-

ное разложение нитроцеллюлозы с выделением окислов азота,

являющихся катализаторами разложения нитроцеллюлозы. Что-

бы затормозить процесс разложения и тем самым повысить ста-

бильность топлива и собственно сроки хранения, в топливо вво-

дят специальные вещества, называемые стабилизаторами. Стаби-

лизаторы, вступая в химическую реакцию с окислами азота,

связывают их, уменьшая тем самым автокаталитическое дейст-

вие их на нитроцеллюлозу.

В качестве стабилизаторов в современных двухосновных топ-

ливах применяют этилцентралит C17H20ON2 и дифениламин

C12HhN [2].

Для повышения термопластичности нитроцеллюлозы при прес-

совании в состав топлива вводят технологические добавки —

пластификаторы: воск, вазелин, минеральные масла и другие

вещества. Пластификаторы увеличивают эластичность зарядов

и уменьшают чувствительность к детонации.

В топливо могут вводиться специальные вещества, служа-

щие катализаторами горения. Их вводят для увеличения скоро-

сти горения и устойчивости процесса горения при минимальном

давлении, а также для повышения полноты сгорания. В каче-

стве катализаторов применяют окислы свинца и титана, серно-

кислый калий и другие.

Для уменьшения гигроскопичности нитроцеллюлозы в состав

некоторых топлив вводят диэтил- и дибутилфталаты — жидко-

сти, способствующие желатинизации. Некоторые добавки могут

выполнять одновременно несколько функций. Так, например,

вазелин, используемый как пластификатор, оказывает стабили-

зирующее действие на состав топлива. Такие стабилизаторы, как

централиты и дифениламин, могут служить катализаторами го-

рения.

В настоящее время получили применение модифицированные

баллиститные топлива с механическими включениями минераль-

ного окислителя, гранулированных взрывчатых веществ (ВВ) с

положительным кислородным балансом и высокодисперсного ме-

талла. Такие топлива обладают не только повышенным удельным

импульсом, но и большими скоростями горения. Они занимают

промежуточное положение между баллиститными и смесевыми

топливами.

Основной метод изготовления зарядов из баллиститного топ-

лива в настоящее время — это метод проходного прессования.

Пластифицированную топливную массу, подогреваемую до 45...

19

Вид Б

Рис. 2.1. Схема устройст-

ва для прессования заря-

дов из баллиститного

топлива

55° С, выпрессовывают через спе-

циальную матрицу (рис. 2.1). Топ-

ливная масса под действием плун-

жера 2 выдавливается из изложни-

цы Л смыкается за крестовиной

матрицы 3 и, уплотняясь, проходит

через зазор между изложницей 1

и иглой 4. Наружный профиль

шашки и профиль канала опреде-

ляются конфигурацией иглы и мат-

рицы.

Изготовление зарядов диамет-

ром больше 1 м осуществляется по

литьевой технологии. Для этого в

форму сначала засыпают неболь-

шие таблетки нитроцеллюлозы, а

затем заливают нитроглицерин.

Форму с топливом в течение не-

скольких дней подвергают термо-

статированию при Т = 70о,С. В ре-

зультате полимеризации смесь за-

твердевает. Одним из основных не-

достатков литьевой технологии,

ограничивающим ее широкое при-

менение для баллиститных топлив,

является трудность обеспечения

требуемых плотностей и однородно-

сти структуры заряда.

2.3. СМЕСЕВЫЕ ТОПЛИВА

Широкое применение в РДТТ за последние 30 лет по-

лучили смесевые топлива, представляющие механическую смесь

кристаллического окислителя в виде мелких частиц размером

101...102 мкм и органических полимеров (полисульфидов, поли-

уретанов, полибутадиенов и др.). Последние являются горю-

чим и одновременно связующим, придающим топливу необходи-

мые физико-механические свойства, обеспечивающие прочность

заряда при хранении и горении.

Большинство современных смесевых ТРТ разработано на

основе окислителя перхлората аммония (ПХА) NH4C1O4. Это

объясняется его доступностью, относительно низкой стоимостью,

а также тем, что при разложении ПХА образуются только газо-

образные соединения с небольшой молекулярной массой. Недо-

статком ПХА является сравнительно небольшая массовая доля

свободного кислорода в молекуле, составляющая 34% • Исполь-

зование в смесевых топливах окислителей с высоким содержа-

нием кислорода (>60%), таких как перхлораты нитрония

20

NO2C1O4 и нитрозила NOC1O4 затруднено вследствие их плохой

совместимости с горючим компонентом.

Для топлив на основе ПХА и обычных полимерных связую-

щих характерна низкая степень зависимости скорости горения

от давления и начальной температуры и сравнительно высокие

энергетические характеристики. При уменьшении размеров час-

тиц окислителя наблюдается значительное повышение скорости

горения. Например, для топлив, содержащих 24% связующего

и 76% ПХА при уменьшении размеров частиц окислителя от 100

до 5 мкм скорость горения увеличивается от 8,5 до 26,4 мм/с.

Топлива на основе перхлората калия КС1О4 имеют высокую

плотность, но пониженный удельный импульс тяги (/у= 1800...

2200 м/с) и высокое значение показателя степени v в формуле

скорости горения.

Перхлорат лития обладает хорошими энергетическими ха-

рактеристиками, однако вследствие его гигроскопичности и до-

роговизны внедрение его в производство ТРТ затруднено.

Из нитратов в производстве ТРТ распространен нитрат ам-

мония (селитра). Топливо на основе его эффективно, когда не-

обходимо иметь небольшую скорость горения и умеренные тем-

пературы в камере сгорания. К недостаткам рассматриваемого

топлива следует отнести сравнительно низкий удельный им-

пульс /у<^2000 м/с, пониженную плотность, гигроскопичное^,

а также повышенную температурную чувствительность.

В табл. 2.3 приведены физико-химические свойства окисли-

телей смесевых топлив.

Таблица 2.3 [2]

Окислитель Химическая формула Плот- ность, кг/м3 Температура интенсивного разложения, °C Содержание кислорода в °/о от массы окислителя

Перхлорат калия ксю4 2500 550 46,2

Перхлорат аммония NH4C1O4 1950 450 54,5

Перхлорат нитрозила nocio4 2170 140 62,2

Перхлорат нитрония no2cio4 2250 130 66,7

Нитрат аммония nh4no3 1730 361 60,0

В качестве горючего связующего могут быть использованы

различные вещества органического происхождения. В современ-

ных смесевых ТРТ для этого используются в основном полиме-

ризующиеся вещества, такие, как полиэфирные, фенольные и

эпоксидные смолы, пластмассы (поливинилхлорид, полиамид

и другие), синтетические каучуки (полисульфидный, полиуре-

тановый, полиизобутиленовый и другие). Выбор связующего в

основном определяется требованиями получения необходимых

энергетических характеристик, физико-механических свойств, а

21

также технологией изготовления. Основным недостатком поли-

мерных смол и пластмасс является их малая эластичность и по-

вышенная хрупкость при низких температурах. Значительно

лучшими физико-механическими свойствами обладают ТРТ на

основе синтетических каучуков, что и обеспечило им широкое

применение в современных РДТТ. Хорошие характеристики

имеют топлива на основе полиуретанового каучука. Они со-

храняют эластичность до 223 К и имеют удельный импульс

/у>2400 м/с. Широко используется также бутадиеновый каучук,

сополимер бутадиена и акриловой кислоты. Топлива на его осно-

ве обладают хорошими механическими и адгезионными свойст-

вами и имеют высокий удельный импульс /у^2430 м/с. Энергети-

ческие свойства различных горючих представлены в табл. 2.4.

Таблица 2.4 [16]

Горючее о/г *, кг/кг Тепловой эффект реакции с NH4C1O4 при ctOK=l кДж/кг

Каучук бутадиен-стирольный 3,14 3880

Каучук полиуретановый 1,81 3380

Смола фенольно-формальдегидная 2,36 3860

Смола эпоксидная 2,34 3845

Полиметилметакрилат 1,92 3880

Алюминий 0,89 8620

Бериллий 1,78 10 830

Магний 0,658 8540

* Необходимое количество кислорода в кг для полного сгорания 1 кг горючего.

Увеличение содержания минерального окислителя (кристал-

лического вещества) в топливе свыше 85% приводит к ухудше-

нию физико-механических свойств топлива в процессе изготов-

ления и эксплуатации.

Стремление повысить кислородный баланс смесевого топли-

ва привело к использованию в качестве горючего-связующего

органических нитросоединений, содержащих большое количест-

во кислорода. Одним из таких соединений является пластифи-

цированная нитроцеллюлоза — нитрозил. На основе нитрозила

возможно создание топлив с оптимальным соотношением горю-

чего-связующего и минерального окислителя 40 : 60, обладающих

хорошими механическими свойствами [16].

Из табл. 2.4 видно, что металлы (алюминий и магний) вслед-

ствие небольшого количества кислорода, потребляемого для пол-

ного сгорания, обеспечивают тепловой эффект на 1 кг продуктов

сгорания вдвое выше, чем углеродные горючие. Поэтому введе-

ние в состав смесевого топлива добавок металла в виде высоко-

дисперсного порошка приводит к увеличению температуры горе-

22

ния и к заметному повышению удельного импульса топлива, а

также к увеличению плотности топлива и стабильности его го-

рения.

Применение металлических горючих приводит к значительно-

му содержанию в продуктах сгорания конденсированной фазы.

Наличие конденсированных частиц в факеле за срезом сопла

(демаскирующий фактор) в некоторых случаях оказывается не-

желательным. Возможно применение в составе топлива специ-

альных добавок с целью подавления нежелательных эффектов

при догорании продуктов сгорания в атмосфере и уменьшения

дымообразования.

В состав смесевых топлив вводят различные технологические

добавки для улучшения физико-механических свойств и внутри-

баллистических характеристик. К таким добавкам относятся

пластификаторы и стабилизаторы, аналогичные добавляемым в

баллиститные топлива. Для регулирования скорости горения в топ-

ливо вводят различные катализаторы: окислы металлов, метал-

лоорганические соединения и др. Например, введение в состав

смесевого топлива шести процентов олова вдвое увеличивает ско-

рость горения, введение таких соединений как двуокись магния,

трехфтористый бром, наоборот, уменьшает скорость горения.

В табл. 2.5 приведены характеристики некоторых смесевых

топлив.

Заряды из смесевых топлив изготавливаются преимуществен-

но по технологии литья под давлением или свободного вакуум-

ного литья [23]. В зависимости от конструкции двигателя и физи-

ко-механических и теплофизических характерстик топлива заряд

формуется непосредственно в корпусе двигателя или в специаль-

ном каркасе, который является армирующим элементом, или же

отдельно в специальной изложнице. Для образования в заряде

каналов требуемой формы применяется технологическая игла

(цельная или разборная).

Технологический процесс изготовления заряда включает под-

готовку смеси порошкообразных компонентов: сушку, измельче-

ние, фракционирование перхлората аммония и т. д.; подготовку

связующего: вакуумирование, смешение жидких элементов, при-

готовление смеси связующего с порошком алюминия; приготовле-

ние топливной массы и формование заряда; полимеризацию (от-

верждение) заряда.

2.4. ТЕРМОДИНАМИЧЕСКИЙ РАСЧЕТ

Общие сведения. Энергетические характеристики ра-

кетных топлив (/у, р), а также термодинамические и теплофи-

зические свойства их продуктов сгорания определяются в ре-

зультате термодинамического расчета. Исходными данными для

термодинамического расчета являются элементарный химиче-

ский состав топлива и энтальпия исходного топлива; дополни-

23

Марка топлива Компонент Массовая доля, % си/ля ‘J'd и s' s а г, к*

ТР-Н-3062 Перхлорат ам- мония Полиуретан Алюминий 72 12 16 1820 5,11 0,22 3642

ARCIT-373D Перхлорат ам- мония Поливинилхло- рид Ди — (2-этил- гексил) адипинат Добавки Алюминий 58,90 8,62 10,79 0,69 21,00 1770 8,91 0,22 3324

EREC Гексанитроэтан Тетраксидиф- тороаминобутан Каучук Бор 52,3 21,5 15,0 11,2 1740 27,6 0,17 4302

LET-3 Нитрат аммония Триацетат цел- люлозы Ацетилтриэтил- цитрат 2,4-динитрофе- ноксиэтанол Добавки 61,0 10,15 11,60 10,25 7,0 1550 2,06 0,49 1256

* По результатам расчетов, проведенных при р = 7 МПа, Рк,’ра =70'1

Т а б л и ц a 2.5 [2]

е * /у, М/С Эксплуатационный предел Способ изготов- ления заряда

р, МПа t, °C

31,0 1,13 2560 >0,14 —40... +55 Литье

28,7 1,12 2530 >0,14 —13...+50 Прессо- вание

27,0 1,18 2860 >0,14 -50...+55 Литье

20,6 1,15 1800 >0,7 —40... +60 Прессо- вание

температуре Гнач =203 К.

тельно задаются значения давления в камере сгорания рк и гео-

метрической степени расширения сопла Fa/FM.

Термодинамический расчет проводится в допущении полно-

стью равновесных процессов преобразования химической энер-

гии топлива в теплоту (в камере сгорания) и далее в механиче-

скую работу (при расширении продуктов сгорания в сопле). По-

лучаемые при этом значения удельного импульса /у и расходно-

го комплекса р представляют верхние предельные значения

(идеальные значения) этих параметров, которые могут быть по-

лучены при использовании рассматриваемого топлива при за-

данных рк и Fa/FM. Для оценки ожидаемых величин /у и р в ре-

альном двигателе должны быть учтены потери в камере сгорания

и в сопле с помощью коэффициентов <рк и фс (см. разд. 4.4). Ко-

эффициенты определяются из экспериментов и расчетов.

Обоснованный выбор топлива, давления рк и геометрической

степени расширения сопла Fa/FM при проектировании ракетных

двигателей невозможен без проведения термодинамических рас-

четов. Поиск новых перспективных ракетных топлив и их ком-

понентов на начальном этапе проводится на основе термодина-

мических расчетов.

Термодинамические расчеты в настоящее время проводятся

на ЭВМ. Методы составления и решения уравнений термодина-

мического расчета изложены в работе*, а также в [2].

После выполнения термодинамического расчета химического

состава, термодинамических свойств и параметров рабочего те-

ла для входного и любого другого сечения сопла по известным

соотношениям можно определить параметры процесса течения

продуктов сгорания [2].

Скорость продуктов сгорания в заданном сечении

= 2 (ZT — Z), (2.1)

где !т, i — энтальпия топлива (при температуре топлива в камере

двигателя перед началом горения) и продуктов сгорания (в за-

данном сечении сопла) в Дж/кг; w в м/с.

Удельная площадь сечения

/=Д = — (2.2)

т wp wpp

где [ в м2с/кг; /?0 в Дж/(моль-К); w в м/с; р в Па; ц— молеку-

лярная масса продуктов сгорания.

Геометрическая степень расширения сопла (относительная

площадь сечения) /?=/?//?м.

Удельный импульс в пустоте

^у.п =z f аРа* (^*3)

* Термодинамические и теплофизические свойства продуктов сгорания:

Справочник/Под ред. акад. В. П. Глушко, т. 1. Методы расчета/В. Е. Алема-

сон, А. Ф. Дрегалин, А. П. Тишин и др. М.: ВИНИТИ АН СССР, 1971. 266 с.

25

Если wa в м/с; fa в м2с/кг; ра в Па, то /у.п имеет размерность

м/с.

Удельный импульс на высоте Н

1уН ^у.п faPH* (2.4)

Удельный импульс при ра = рн

у = ^у.п f аР а = ^а'

Расходный комплекс

р=^^=/70еЛ = —(2.5)

т р*

Здесь рос, Р* — полное давление на входе в сопло и в критиче-

ском сечении сопла; размерность р— в м/с.

Коэффициент тяги в пустоте

Крп = /у.г> (2.6)

Расчет идеального процесса течения в соплах РДТТ с ис-

пользованием газодинамических соотношений. Параметры про-

цесса течения в сопле в идеальном случае (без учета всех ви-

дов потерь в камере сгорания и сопле) можно определить, ис-

пользуя газодинамические соотношения. При этом принимается,

что для процессов в сопле справедливо уравнение изэнтропы

pyn = const, где п — средний показатель изэнтропы. В соплах

ракетных двигателей происходит течение реагирующего рабоче-

го тела переменного состава (так как степень диссоциации про-

дуктов сгорания изменяется в зависимости от температуры и

давления) и рассматриваемое уравнение является приближен-

ной аппроксимирующей зависимостью, а величина среднего по-

казателя изэнтропы п зависит от выбора параметров (р, Т, R =

= 7?о/ц) начальной и конечной точек процесса. Из этого следует,

что расчеты с использованием газодинамических соотношений

менее точны, чем термодинамические расчеты (погрешности мо-

гут достигать нескольких процентов [2]).

Связь между параметрами течения во входном сечении соп-

ла и любом другом сечении определяется из уравнения изэнт-

ропы

Р0^0с = Р^п.

С учетом уравнения состояния получаем формулу для среднего

показателя изэнтропы п в виде

п = In (Poc/P)/ln (Рос/РУДТ/^oJ'Ос)-

Здесь значение RocToc необходимо задать из расчета парамет-

ров процесса горения.

При р = р* и RT=R*T* находим значение п для расчета па-

раметров процесса течения на участке сопла от входа до крити-

26

ческого сечения; при р = ра и RT=RaTa— от входа до выходного

сечения сопла.

После определения значения среднего показателя изэнтропы

п расчет параметров течения в сопле может проводиться по из-

вестным из газовой динамики соотношениям для одномерного ста-

ционарного изэнтропического течения.

Скорость потока в рассматриваемом сечении (считая ско-

рость на входе в сопло равной нулю) определяется по формуле

й • (2.7)

п — 1 \ А)с /

При р = ра это уравнение дает скорость на выходе из сопла wa.

Соотношения для параметров в критическом сечении:

. Р*__/ _1

^ОсТ'ос Л 4-1 /?0с + 1 /

При проведении расчетов удобно применить газодинамиче-

ские функции приведенной скорости потока lk = w/w^, где =

= /?ОсТОс. Например, если вместо давления на выходе из

сопла задана геометрическая степень расширения сопла Fa/FM,

то для определения отношения ра1рос применяют газодинамиче-

скую функцию q(Ka) =FM/Fa и по таблицам газодинамических

функций определяют л(ХЛ)=-^- . При выполнении расчетов с

Рос

помощью таблиц газодинамических функций принимают отно-

шение теплоемкостей cPlcv, приводимое в этих таблицах, равным

среднему показателю изэнтропы п.

Секундный расход газа через сопло

т = -^£^*А (п), где А = (—-—У (л-1) я0»5.

ГАЛ' +

Можно вычислить значения других идеальных параметров ра-

кетного двигателя.

Расходный комплекс

р£ос^м или с учетом предыдущего соотношения

т

Удельный импульс в пустоте

Zy.n=q/ ^L±lLRQ<TQzZ(ka).

27

Коэффициент тяги в пустоте KPn=Pn/pOcFM = /У.п/Р, исполь-

зуя газодинамические функции, можно представить в виде

____f (^д)

Рп~~ Ш ‘

Из последнего выражения видно, что коэффициент тяги в пу-

стоте зависит только от скорости потока на выходе из сопла

или от однозначно связанной с ним степени расширения сопла

F«/FM.

Равновесное двухфазное течение в соплах РДТТ. В современ-

ных РДТТ широко применяются топлива со значительным содер-

жанием металлических добавок (главным образом алюминия).

При этом в продуктах сгорания наряду с газовой фазой содер-

жится конденсированная фаза в виде частиц окислов металла

(жидких, твердых), имеющих размеры порядка 1...10 мкм; их

массовая доля в продуктах сгорания достигает 30. ..40%. Тече-

ние в соплах РДТТ смеси газа с конденсированными частицами,

неравновесность двухфазного течения — отставание частиц от

несущего газа влияют на характеристики двигателя и, в первую

очередь, на удельный импульс тяги (см. гл. 7). Здесь же ограни-

чимся рассмотрением идеального случая равновесного двухфаз-

ного течения, при котором скорость конденсированных частиц

ws и их температура Ts совпадают со скоростью и температурой

газа: ws=wr, Ts = Tr. В этом случае двухфазное течение описы-

вается уравнениями, не отличающимися от уравнений изэнтропи-

ческого течения газа. Наличие конденсированной фазы учитыва-

ется тем, что теплоемкости, газовая постоянная и показатель

изэнтропы должны вычисляться для некоторой фиктивной газо-

вой смеси, в которой z — концентрация конденсированной фазы

(т. е. масса конденсированных частиц, содержащихся в единице

массы продуктов сгорания) и (1—z)—концентрация газовой фа-

зы. Получаем

Ср СМ. L 1 Ср “Н %С s, ^VCIA. ( 1 ~1~ %С s,

^см.== С рем 1 (^ р Cv) == (1 ^г,

Срсм 1 —z (1 Cs/Cp) г 2С

/гсм =----=п-----------------~ п 1-------

1 2 nCs/Cp) L ср

здесь cs — теплоемкость конденсированного вещества и парамет-

ры газа продуктов сгорания (ср, cv, Rr) считаются известными.

На свойства равновесного двухфазного течения оказывает

влияние только массовая концентрация конденсированных ча-

стиц г, а размеры их не влияют.

Из приведенных формул следует, что увеличение концентра-

ции конденсированных частиц в двухфазной смеси ведет к сни-

жению газовой постоянной 7?см и уменьшению величины показа-

теля изэнтропы /2См-

-1) ;

28

I^H-c/пг

Рис. 2.2. Зависимость термодинами-

ческого удельного импульса /у для

твердого ракетного топлива на осно-

ве перхлората аммония при р0с/ро =

= 40/1 от коэффициента избытка

окислителя:

горюче-связующее: / — полиуретан; 2 —

полиэфир

Рис. 2.3. Зависимость температуры

продуктов сгорания ТОс для твердого

ракетного топлива на основе перхло-

рата аммония и полиуретанового кау-

чука при рос/Ра = 4О/1 от коэффици-

ента избытка окислителя

Результаты термодинамических расчетов. Одной из основных

энергетических характеристик топлива является удельный им-

пульс. Выражение для удельного импульса в случае ра=рн

можно представить в виде

1у = -/2 (iT — iа),

где /т, ia — удельные энтальпии твердого топлива и продуктов

сгорания в выходном сечении сопла соответственно.

Для сравнения различных твердых топлив по энергетическим

характеристикам используются значения удельного импульса,

приведенного к давлению при стандартных условиях, за которое

для РДТТ обычно принимают р0с = 4 или 7 МПа, и давление в

выходном сечении сопла рд=0,1 МПа.

На рис. 2.2 и 2.3 приведены соответственно стандартный (при

рос/ра=4О/1) удельный импульс /у и температура продуктов

сгорания Тос для твердого ракетного топлива на основе перхло-

рата аммония и полиуретанового каучука в зависимости от ко-

эффициента избытка окислителя аок.

Как следует из приведенных данных, оптимальное значение

(/«ж находится в пределах 0,85.. .0,95. Влияние давления во вход-

ном сечении сопла на температуру продуктов сгорания в камере

сгорания можно видеть на рис. 2.4. Повышение температуры Тг

объясняется ослаблением диссоциации при увеличении рОс.

29

Рис. 2.4. Зависимость температуры

продуктов сгорания от давления во

входном сечении сопла

1и,Н‘с/кг

Рис. 2.5. Зависимость удельного им-

пульса от содержания гидрида метал-

ла в топливе [10]

Введение добавок алюминия в топливо приводит к увеличе-

нию удельного импульса и температуры продуктов сгорания.

На величину удельного импульса, кроме типа окислителя и

горючего-связующего, существенное влияние оказывает тип ме-

талла или гидрида металла, вводимого в качестве компонента в

топливо, и его процентное содержание по массе (рис. 2.5).

В табл. 2.6 приведены состав и энергетические характеристи-

ки смесевых твердых ракетных топлив с добавлением алюминия.

Из смесевых твердых топлив широкое применение для РДТТ по-

лучили полиуретановые и полибутадиеновые ТРТ. Удельный им-

пульс ТРТ на основе полибутадиена несколько выше, чем у ТРТ

на основе полиуретана.

Таблица 2.6 [10]

Твердое топливо Состав Характернее ика

Окислитель Горючее-связующее Высокоэнер- гетическая добавка Стандартный удельный им- пульс, Нс/кг Температура продуктов сго- рания, к Плотность, г/см3

Массовое содержание, %

Полиурета- новое Полибута- диеновое Модифици- рованное двух- основное Перхлорат аммония (61) Перхлорат аммония (69,4) Перхлорат аммония (35) Полиуретан (20) Сополимер поли- бутадиена акри- ловой кислоты и акрилонитрида (14,6) Двухосновное (42) А1 (19) А1 (16) А1 (20) 2462 2480 2480... 2510 3247 3432 3760 1,75 1,80 1,80

30

Рис. 2.6. Энергетические возможности различных составов твердых ракетных

топлив [16]:

I — NO2CIO4; II - NII4CIO4; III-NH4NO3; / — LiAlH4; 2 — Al; 3 — MgH3; 4 — Zr

Для сравнения в табл. 2.6 приведены энергетические харак-

теристики модифицированного двухосновного топлива. В сред-

нем удельный импульс у него выше, чем у полибутадиенового

смесевого топлива, но при этом выше и температура продуктов

сгорания в камере. Более высокий удельный импульс модифици-

рованного двухосновного топлива обеспечил его применение на

двигателях последних ступеней некоторых ракет дальнего дей-

ствия.

Работы в области создания новых твердых топлив с увели-

ченным удельным импульсом потребовали проведения термоди-

намических исследований различных топливных систем. На

рис. 2.6 представлены результаты термодинамических расчетов

систем, в которых в качестве окислителей используются перхло-

рат аммония NH4CIO4, перхлорат нитрония NO2CIO4, нитрат

аммония NH4NO3, а в качестве высокоэнергетических добавок

LiAlH4, MgH2, Al, Zr. Энергетические возможности различных

топливных пар представлены в виде зависимости удельного им-

пульса при /7=0 от плотности топлива. Расчеты проводились

при рос/ра = 7§11. На графике отмечены области, соответствую-

щие различным комбинациям окислителя и высокоэнергетиче-

ских добавок. Влияние вида связующего оказалось для рассмот-

ренных систем незначительным. Наибольшие термодинамические

значения удельного импульса (2800.. .2900 м/с) достигаются для

снегом на основе перхлората нитрония и алюмогидрида лития

при плотности топлива 1,3. ..1,5 г/см3. Наиболее высокоплотными

системами, сохраняющими значение /у>2300.. .2400 м/с, являют-

ся составы па основе перхлората аммония и циркония.

31

2.5. ЭКСПЕРИМЕНТАЛЬНЫЕ ЗАВИСИМОСТИ

СКОРОСТИ ГОРЕНИЯ ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ

ОТ РАЗЛИЧНЫХ ФАКТОРОВ

Скорость горения является одной из основных харак-

теристик ТРТ, используемых при расчете внутрикамерных про-

цессов РДТТ. Современное состояние теории горения не позво-

ляет определять скорость горения для конкретного состава ТРТ

расчетным путем с практически приемлемой точностью. Поэтому

при разработке новых ТРТ и для контроля в процессе их произ-

водства используются экспериментальные методы определения

скорости горения. Экспериментальные данные показывают, что

факторы, влияющие на скорость горения, практически не зави-

сят друг от друга. Это позволяет представить зависимость для

скорости горения в виде произведения функции от каждого из

факторов

и и (р)6(^3)?(Х)7](/гн),

где //(р), 0(7'3), тДпт)—независимые функции соответст-

венно давления, начальной температуры заряда ТРТ, скорости

движения продуктов сгорания вдоль горящей поверхности, уско-

рения, нормально действующего к поверхности горения. Отсутст-

вие корреляции между этими функциями дает возможность оп-

редели и» каждую из приведенных функций экспериментальным

ну ।ем независимо от других.

Основными функциями, используемыми при расчете внутри-

камерпых процессов в РДТТ, являются зависимость скорости

юрення от давления и(р), а также функция 0(Т3), характери-

зующая влияние на скорость горения начальной температуры /3

'юнлнвного заряда.

11апболее точные и полные результаты определения функ-

ции //(/?) и 0(Т3) позволяет получить прямое измерение скорости

। оренпя прибором постоянного давления (рис. 2.7).

Для экспериментального определения скорости горения ТРТ

используют также результаты стендовых испытаний модельных

н.hi натурных РДТТ.

При этом по известным толщине сгоревшего свода ei и вре-

мени горения заряда т3 определяют скорость горения ТРТ

Для получения функции и(р) и 0(Т3) используют рассчитан-

ные таким же образом величины скорости горения и соответст-

вующие им значения среднего давления в камере РДТТ рСр и

начальной температуры заряда Тл для ряда испытаний.

В целях сокращения количества испытаний для нахождения

функций и(р) можно применить заряды ТРТ со ступенчато изме-

няющимися в процессе работы сводом и поверхностью горения.

В этом случае при расчете экспериментальной зависимости и{р)

32

используются значения

свода ei, времени горе-

ния xi и среднего давле-

ния в камере pi, соответ-

ствующие ступеньке сво-

да горения с индексом I.

Тогда u(pi) =eilxi.

Для получения анали-

тических функций

и О (Л) используются ап-

проксимации эксперимен-

тальных данных эмпири-

ческими зависимостям и.

Во всем диапазоне прак-

тически используемых

значений давления функ-

цию и(р) аппроксимиро-

вать достаточно простым

аналитическим выраже-

нием не представляется

возможным. В наиболее

2.7. Прибор постоянного давления

прямого измерения скорости горе-

часто используемом диа-

пазоне давления (более

20...30 МПа) функция

и(р) хорошо аппроксими-

руется (рис. 2.8) степен-

ной зависимостью

и = Ьр\ (2.8)

Для больших значений давлений приемлема линейная зависи-

мость

Рис.

Для ж

ния ТРТ:

1 — выпускной клапан; 2 — впускной клапан;

3 — редуктор; 4 — электрическая спираль: 5 —

образец ТРТ; 6 — бомба постоянного давления;

7 — перегорающие проволочки

и = А+Вр. (2.9)

При давлении выше 50.. .60 МПа величина А становится прене-

брежимо малой и функция и(р) может быть аппроксимирована

линейной зависимостью

и = Вр.

(2.10)

Зависимости, описывающие функцию и(р) в широком диапазоне

1 а\ । Ь\ \

(например, формула Саммерфильда —--------сложны

и р у р )

ия практического использования.

На рис. 2.8 изображена зависимость г/(р) и аппроксимирую-

щие функции (2.8), (2.9), (2.10). Степенная зависимость (2.8)

наиболее часто используется для внутрибаллистических расче-

|ов. Показатель v для большинства современных ТРТ находится

в пределах 0,1...0,85 [6]. Из литературных данных следует, что

для смесевых топлив характерны меньшие его значения, для бал-

л петитных — большие.

2 414

33

Рис. 2.8. Зависимость скорости горения ТРТ

от давления

У некоторых ТРТ гра-

фик экспериментальной

зависимости и(р) имеет

в определенном диапазо-

не давления пологий или

горизонтальный участок

(«плато»). При этом по-

казатель v может быть

равен нулю.

Необходимо всегда

иметь в виду, что все эти

аппроксимирующие зави-

симости являются эмпи-

рическими и применимы

лишь для того интервала

давлений, для которого

они получены. Вне этого

интервала они теряют

смысл, поэтому в справочных материалах для каждой конкрет-

ной экспериментальной формулы всегда упоминают соответству-

ющий интервал давлений.

Аппроксимацию функции

9(Т3)=

и(р, Т3)

ч(р, Та)

(2.11)

характеризующей относительное изменение скорости горения при

отклонении начальной температуры заряда ТРТ Т3 от нормаль-

ной наиболее часто выражают в виде линейной зависимости

0(Г3)=1 + ^(Г3-ГН), (2.12)

. 1 7\) — и(р, Гн)

где kt—---------———-----———— температурный градиент

и(А ТУ) тз — Тн

скорости горения, величина которого для известных (по литера-

туре) топлив находится в пределах 0,001.. .0,005; Гн—нормаль-

ное значение температуры заряда (обычно принимают +20°С).

Более точной является аппроксимирующая зависимость вида

Вг

ВГ-(Г3-ГН) ’

где Вт — термохимическая константа, свойственная данному

ТРТ и зависящая от природы топлива, имеющая размерность

температуры. Эта константа может быть найдена из (2.12) и

(2.13) при Т3=ТН:

9(Г3)

(2.13)

В практически используемых диапазонах давления р^2МПа

и начальных температур от +75 до —60°С температурный гра-

34

6П)

1,1 -

-50

в^Вг-В(Т3-20)

е^)=1+Кт{Тг20)

0,8

Рис. 2.9. Аппроксимирующие зависи-

мости для функции 0(Г3)

диент скорости горения kt или

термохимическая константа

Вт для конкретного состава

ТРТ могут быть приняты по-

стоянными. При более низких

давлениях и более широком

диапазоне температур эти ве-

личины существенно изменя-

ются.

В диапазоне начальных тем-

ператур ± 100°С функция хоро-

шо аппроксимируется экспо-

ненциальной зависимостью [6]

9(Г8)=еаагз-гн), (2.14)

где при Т3=ТН ат = ^.

Приведенная зависимость

часто используется для иссле-

довательских целей. На рис. 2.9

приведены аппроксимирующие зависимости для функции 0(Т3),

рассчитанные по формулам (2.12), (2.13), (2.14) при условии

kt =---= ат. Сравнение кривых па рис. 2.9 показывает близкую

их сходимость. Преимуществом зависимостей (2.13) и (2.14) яв-

ляется то, что они отражают экспериментально отмечаемый факт

более резкой зависимости скорости горения от начальной темпе-

ратуры в области положительных температур по сравнению с

отрицательными.

Для ТРТ, используемых в зарядах с большой скоростью дви-

жения продуктов сгорания в канале, определяется зависимость

скорости горения от скорости движения продуктов сгорания

вдоль горящей поверхности (эрозионное горение). Эксперимен-

тальное определение данной зависимости производится либо при

стендовых испытаниях модельных или натурных РДТТ с преры-

ванием процесса горения, либо посредством сжигания модель-

ных образцов ТРТ в потоке продуктов сгорания с известными

газодинамическими параметрами на специально разработанных

для этой цели экспериментальных установках.

При использовании первого метода среднюю скорость выгора-

ния заряда за время работы РДТТ определяют обмером остав-

шейся части заряда, разрезанного по его длине. В этом случае

зависимость скорости горения от скорости движения газов нахо-

дят как функцию конструктивного параметра Ю. А. Победонос-

цева

® (х) = 1 + К (х - х„ор) при х > Хпор,

U.1O)

х = —, <?(Х) = О при Х< хпор;

* св

2:

35

здесь х,юр—пороговое значение параметра х; k%—коэффициент

эрозии.

Второй метод позволяет определять функцию локального из-

менения скорости горения от приведенной скорости газового по-

тока Л в виде

<р (Х) = Х„0|)) при X ^Х„ор;

(2.1О)

?(>•)=о при X <Х,10р,

где Хпор—пороговое значение параметра X; k\— коэффициент

эрозии.

При обработке результатов экспериментов для каждого кон-

кретного состава топлива находят значения хПОр или ХПОр и коэф-

фициентов эрозии Ах или k%. Для баллиститных топлив:

^-3-10-3, k^2, Х„о;)^100, х„ор^0(2.

Зависимость скорости горения от ускорения, действующего

нормально к горящей поверхности т] (пы), определяют для ТРТ,

используемых в РДТТ ракет, испытывающих в полете значитель-

ные перегрузки:

Для экспериментального определения функции т] (пи) исполь-

зуют огневые испытания модельных РДТТ на центрифугах, соз-

дающих нормально к поверхности горения требуемые пере-

грузки.

Искомую функцию обычно определяют после окончания пере-

ходного «процесса, связанного с образованием кратеров под ча-

стицами, находящимися на поверхности горения. Приближенное

выражение для этой функции имеет вид

Т) (лн)= 1 + Мл> (237)

где kn — коэффициент перегрузки.

Приступая к расчету внутрикамерных рабочих процессов, раз-

работчик РДТТ должен иметь в своем распоряжении рассмот-

ренные экспериментальные зависимости, которые могут быть по-

лучены из справочных руководств и паспортных данных ТРТ.

ГЛАВА 3

ПРОЦЕССЫ ГОРЕНИЯ

В РАКЕТНОМ ДВИГАТЕЛЕ ТВЕРДОГО ТОПЛИВА

Процессы горения являются основой внутрикамерных

процессов в РДТТ, а скорость горения топлива — важнейшим

расчетным параметром. Поэтому данная глава, в которой рас-

сматриваются общие представления теории горения и на их базе

36

вопросы стационарного и нестационарного горения твердых ра-

кетных топлив, занимает важнейшее место в теории и расчете

РДТТ.

3.1. ОСНОВНЫЕ ПОНЯТИЯ

И ПРЕДСТАВЛЕНИЯ ТЕОРИИ ГОРЕНИЯ

Общие сведения о процессах горения. Процессы горе-

ния представляют собой быстрые экзотермические реакции, про-

текающие в неравновесных системах — смесях горючего и окис-

лителя. Химические превращения при горении сопровождаются

сильным повышением температуры реагирующих веществ, так

как исходная система обладает большим запасом химической

энергии, выделяющейся в виде тепла при реакции (обычно

qlcT^ 1, где q — теплота горения на единицу массы вещества;

То и с — начальная температура и теплоемкость исходной смеси).

Процессы горения в большинстве случаев протекают в тонком

(менее 1 мм) интенсивно светящемся слое, разделяющем холод-

ную исходную смесь и горячие продукты горения. Этот слой, на-

зываемый зоной горения (пламенем), распространяется с неко-

торой скоростью в виде волны горения.

Основной особенностью процессов горения является сильная

нелинейность зависимости скорости выделения тепла qW от тем-

пературы: скорость химической реакции W по уравнению Арре-

ниуса пропорциональна e~E/RT и при горении величина энергии

активации реакции Е велика и отношение Е//?Г0^>1. Нелиней-

ность источника энергии определяет существенно нелинейный ха-

рактер явлений горения. При обычной начальной температуре

TQ (и в некотором диапазоне выше TQ) скорость реакции и ско-

рость выделения тепла в исходной системе оказываются прене-

брежимо малыми (фактически равными нулю) и система нахо-

дится в стабильном состоянии. Это состояние является квазирав-

новесным (замороженным), поскольку состоянию термодинами-

ческого равновесия смеси горючего и окислителя соответствуют

прореагировавшие компоненты. Если в системе повысить темпе-

ратуру (например, путем местного подвода тепла от внешнего

источника энергии — электрической искры и т. п.), то инициирует-

ся химическая реакция и возникает самоускоряющийся процесс,

в котором основным фактором является выделение и накопление

тепла от реакции, далее образуется нелинейная волна горения,

распространяющаяся с некоторой скоростью в системе.

В старых работах явления зажигания при повышении темпе-

ратуры и последующего распространения в системе волны горе-

ния объясняли скачкообразным изменением скорости реакции

при некоторой температуре («температуре воспламенения») и

формальными представлениями о ложном химическом равнове-

сии (Дюгем). В действительности скорость реакции является

непрерывной функцией температуры, имеющей существенно не-

37

линейный характер. Именно нелинейность химической кинетики

является причиной основных особенностей горения: 1) наличия

критических явлений — резких изменений режима протекания

процесса: воспламенения, прекращения горения при малом изме-

нении температуры; 2) способности к самораспространению.

В волне горения протекают необратимые процессы (химиче-

ские реакции, процессы тепло- и массообмена), в результате ко-

торых исходная система, находящаяся в квазиравновесном со-

стоянии, переходит в продукты горения, состояние которых соот-

ветствует состоянию термодинамического равновесия.

Обратим внимание на отличие волн горения от волн, имею-

щих периодический характер, например звуковых. Волны горе-

ния, как и ударные волны, с которыми они имеют тесную связь,

представляют распространение в среде сильных возмущений,

описываемых нелинейными дифференциальными уравнениями

гиперболического типа. Но в отличие от ударных волн, требую-

щих для своего поддержания внешнего источника энергии, волны

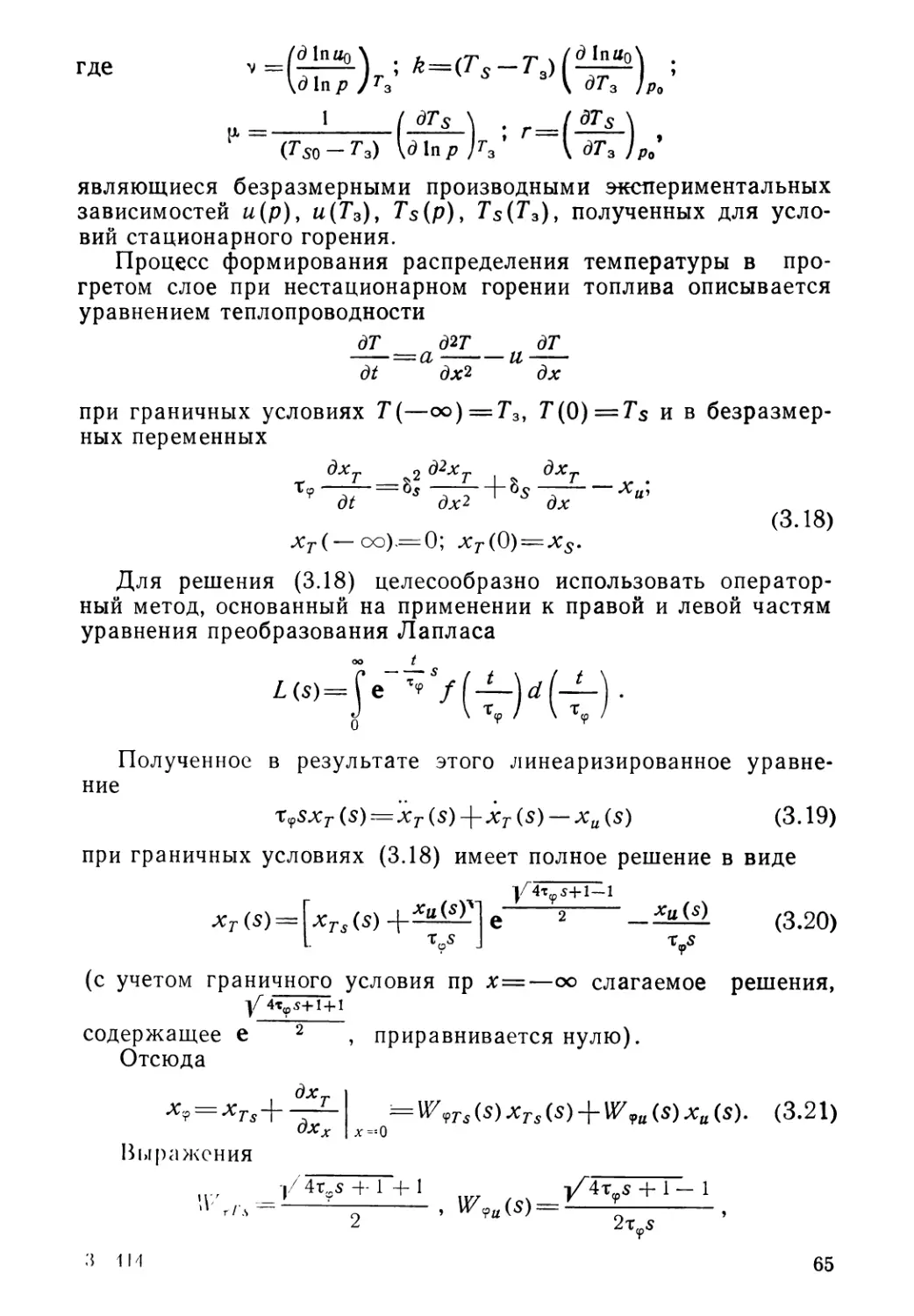

горения могут распространяться с постоянной скоростью и со-