Текст

МАШИНОСТРОЕНИЕ

ЭНЦИКЛОПЕДИЧЕСКИЙ СПРАВОЧНИК

РЕДАКЦИОННЫЙ СОВЕТ

Председатель Совета и главный редактор

акад. Е. А. ЧУДАКОВ

С. А. АКОПОВ, И. И. АРТОБОЛЕВСКИЙ, Н. С. АЧЕРКАН, И. М. БЕСПРОЗВАННЫЙ,

Н. Т. ГУДЦОВ, В. И. ДИКУШИН, А. И. ЕФРЕМОВ, В. К. ЗАПОРОЖЕЦ, А. И. ЗИМИН,

Н. С. КАЗАКОВ, М. В. КИРПИЧЕВ, В. М. КОВАН, Ю. П. КОНЮШАЯ, А. А. ЛИПГАРТ,

В. А. МАЛЫШЕВ, Л. К. МАРТЕНС, Л. М. МАРИЕНБАХ, Г. А. НИКОЛАЕВ, И. А. ОДИНГ

(зам. председателя Редсовета), Е. О. ПАТОН, Л. К. РАМЗИН, Н. Н. РУБЦОВ, М. А. САВЕРИН

(зам. председателя Редсовета), И. И. СЕМЕНЧЕНКО, С. В. СЕРЕНСЕН, К. К. ХРЕНОВ,

М. М. ХРУЩОВ, Н. А. ШАМИН, А. Н. ШЕЛЕСТ, Л. Я- ШУХГАЛЬТЕР (зам. главного редактора),

А. С. ЯКОВЛЕВ

РАЗДЕЛ ВТОРОЙ

МАТЕРИАЛЫ

МАШИНОСТРОЕНИЯ

том 4

Ответственный редактор

чл.-корр. АН СССР И. А. ОДИНГ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

МОСКВА — 19 4 7

ПРОИЗВОДСТВЕННАЯ ЧАСТЬ

Зам. начальника издательства Д. М. Польский. Начальник производствен-

ного отдела Машгиза С. А. Соловьев. Зав. производством „Справочника"

М. М. Гельфанд. Техн. редакторы Б. С. Раецкий и Т. Ф. Соколова.

Зав. корректорской С. А. Третьяков. Корректоры В. Г. Матисен,

О. И. Семенова, Ю. Н. Николаева. Художник-оформитель А. Л. Вельский.

Руководитель графич. бюро Н. Н. Петров. Графики и ксилографы:

А. М. Тетерин, А. Ф. Иваницкая, В. С. Киреева, М. И. Серебренникова,

С. М. Лотохин.

Полиграфические работы выполнены в 1-й типографии Машгиза. Директор

типографии Н. И. Панин. Зав. производстЛом Л. О. Машгиза Я- И. Лебедев.

Зав. производством типографии Н. С. Кондрат. Набор и вёрстка произве-

дены под руководством I И. М. Жабреза. \ , технолога О. Я. Васина и

бригадира верстальщиков M.F. Петрова. ПечатьюруководилиЛГ.П. Седов и

технолог С. М. Сундаков. Брошировочно-переплётные работы вы-

полнялись под руководством И. И. Смирнова. Тиснением руководила

Д. Г. Белова. Матрицы и стереотипы изготовлены под руководством

//. М. Ееспалова. Типографская корректура проведена под руководством

Е. А. Беляйкина.

Бумага фабрики им. Володарского. Ледерин Щелковской фабрики.

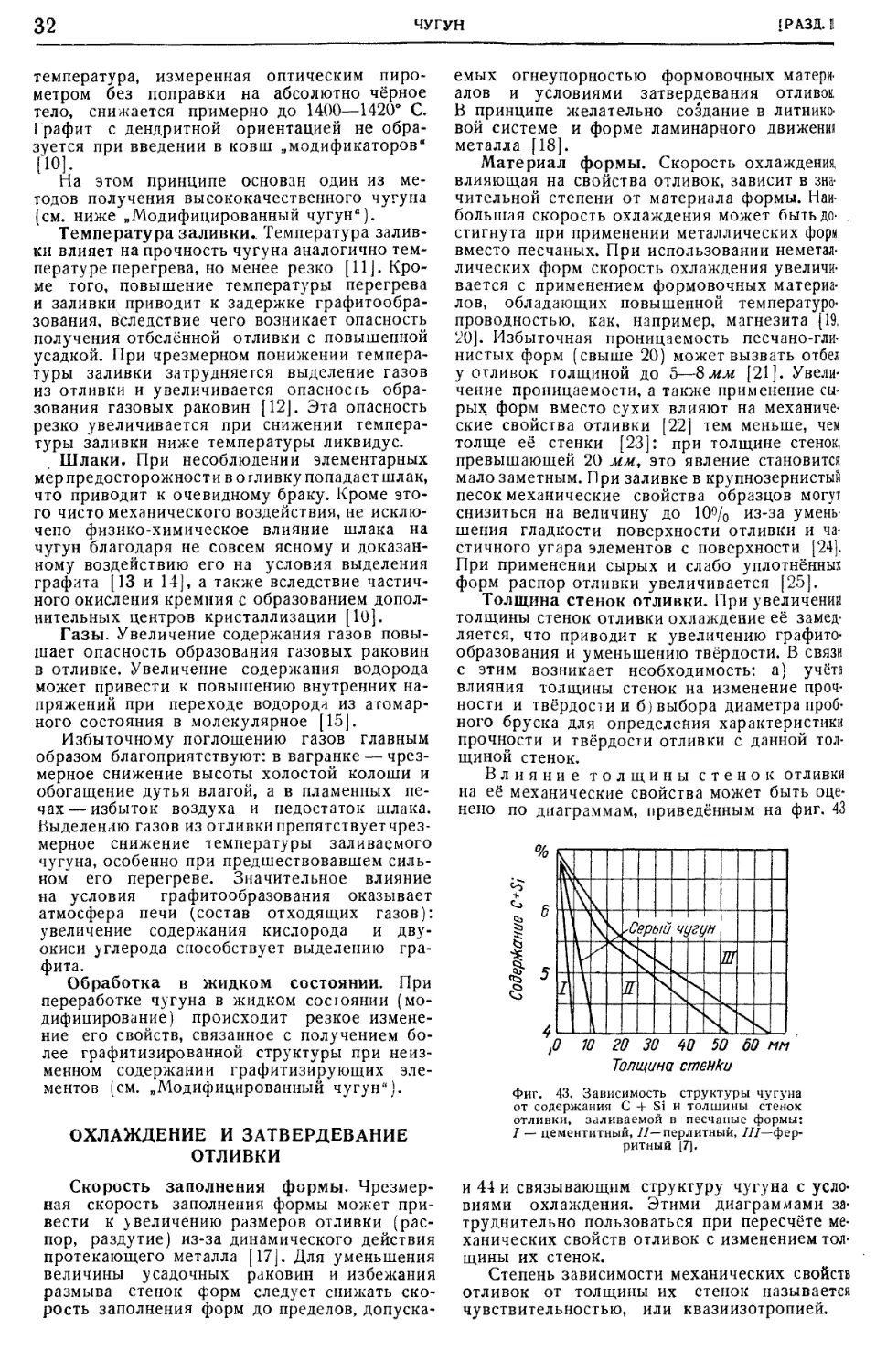

Картон Калининской фабрики. Шрифт изготовлен на 1-м и 2-м шрифто-

литейных заводах.

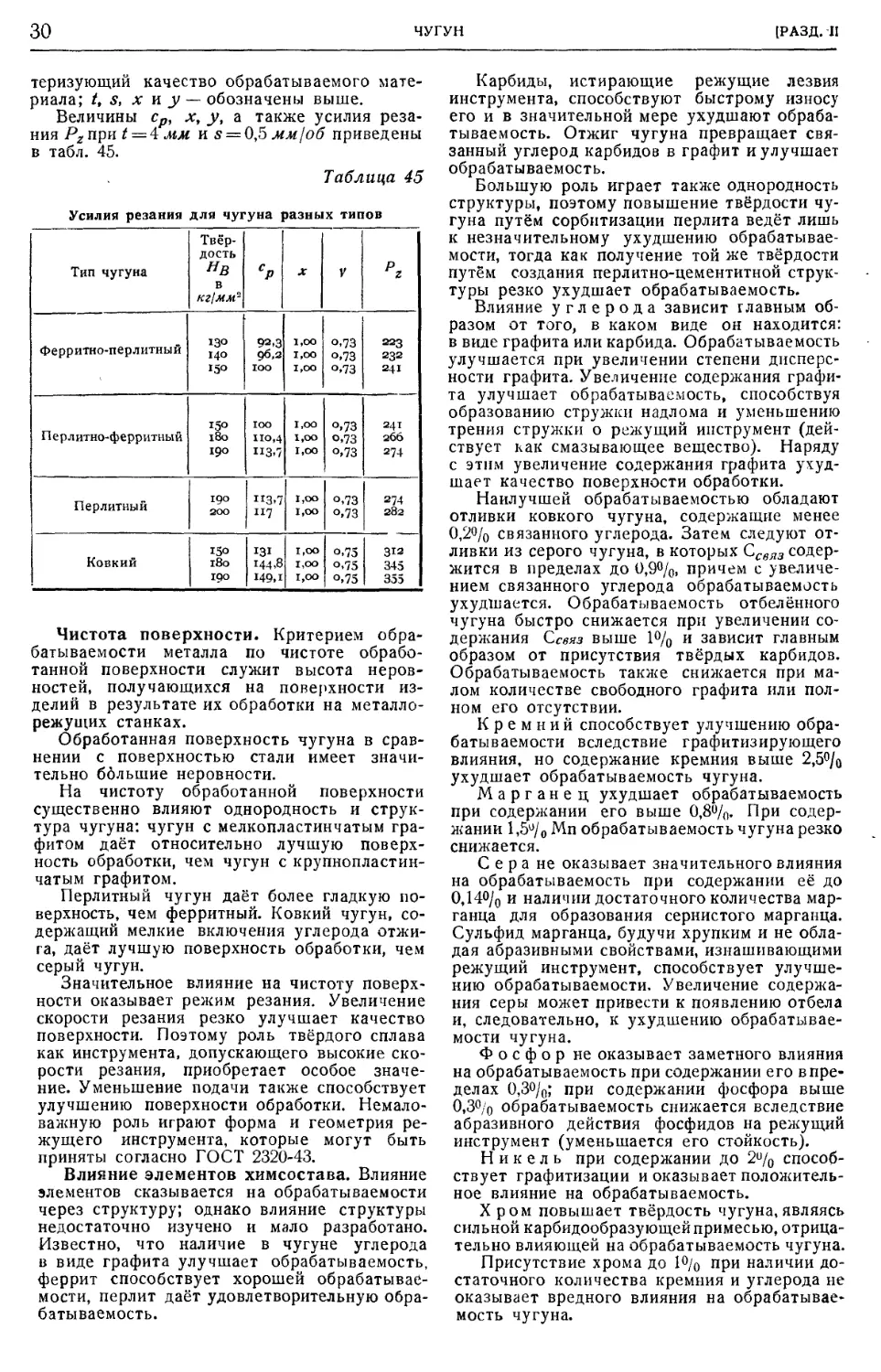

4-й том сдан в производство 13/Х 1945 г.—16/III 1946 г. Подписан к пе-

чати 14/П 1947 г. А02240. Заказ № 12S5. Бумага 70x108'Дв Уч.-изд. листов 63'/2.

Печатных листов 271/< + 13 вклеек. Тираж 50 000. 1-й завод 1—25 000 экз.

Адрес типографии: Ленинград, \<л. Моисеенко, д. 10.

АВТОРЫ ТОМА

Я. Д. АВРАСИН, инж., В. А. АРОНОВИЧ, проф., Н. И. БАБКИН, канд. техн. наук,

М. Ю. БАЛЬШИН, канд. техн. наук, М. Ф. БЕЗСУДНОВА, инж., П. П. БЕРГ,

проф., д-р техн. наук, С. В. ВИНОГРАДОВ, инж., С. Г. ГЛАЗУНОВ, инж.,

Г. И. ГЛУШКОВ, канд. техн. наук, Г. Н. ДУДЕРОВ, доц., канд. техн. наук,

Н. И. ЕРЕМИН, канд. физ.-мат. наук, Я. Н. КАПЛУНОВ, доц., канд. техн. наук.

Д. А. КАРДАШЕВ, канд. техн. наук, О. Е.'КЕСТНЕР, канд. техн. наук, В. А. ЛЕПЕ-,

ТОВ, доц., канд. техн. наук, Л. П. ЛУЖНИКОВ, инж., М. А. МАТВЕЕВ, доц.,

канд. техн. наук, Б. С. МИЛЬМАН, канд. техн. наук, Л. М. ПЕРЕЛЫГИН,

проф., д-р техн. наук, П. Г. ПЕТРОВ, инж., С. Н. ПОМЕРАНЦЕВ, инж., В. И. ПТИ-

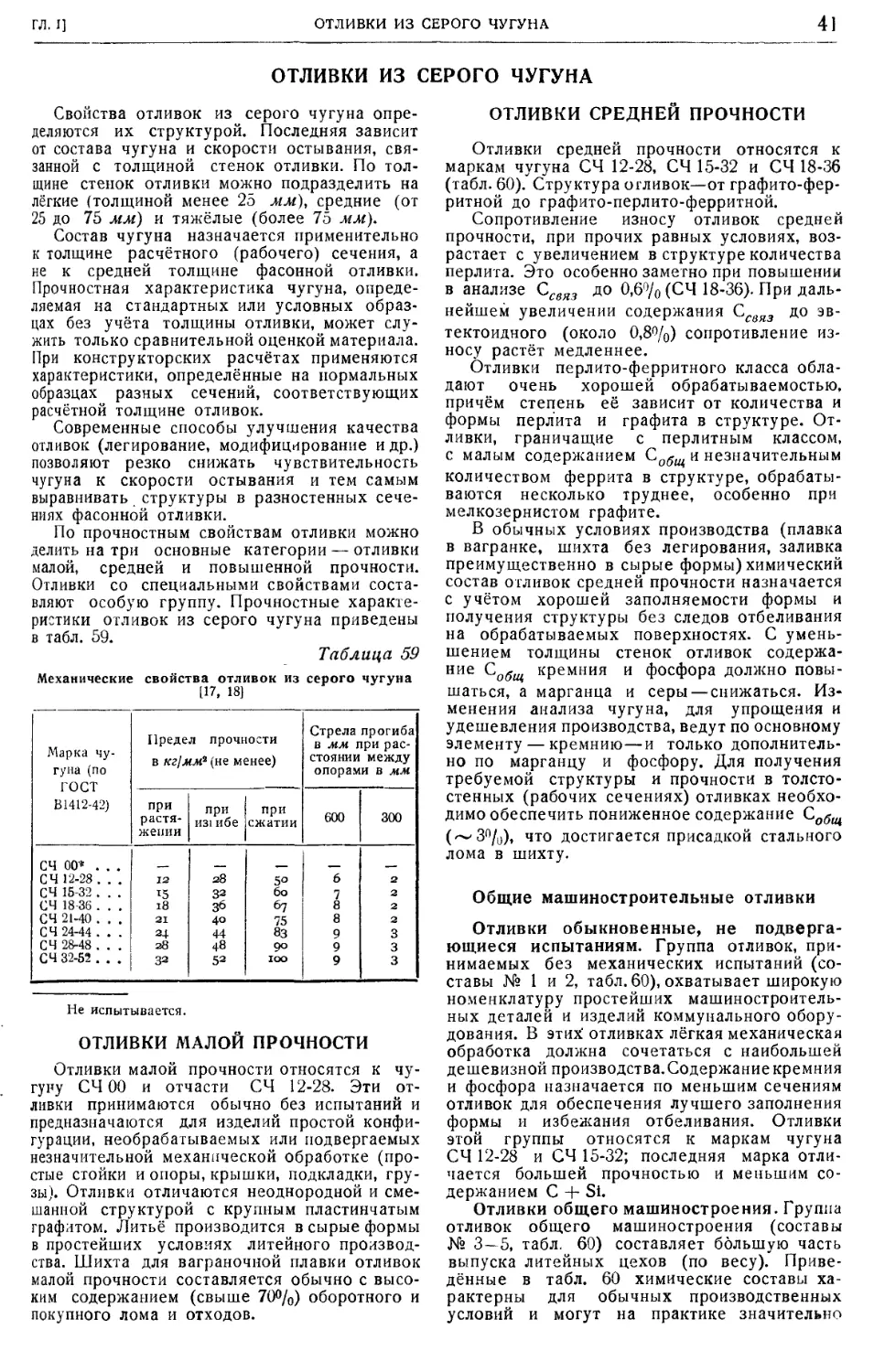

ЦЫН, инж., В. С. РЖЕЗНИКОВ, кавд. техн. наук, Б. Н. РУТОВСКИЙ, проф.,

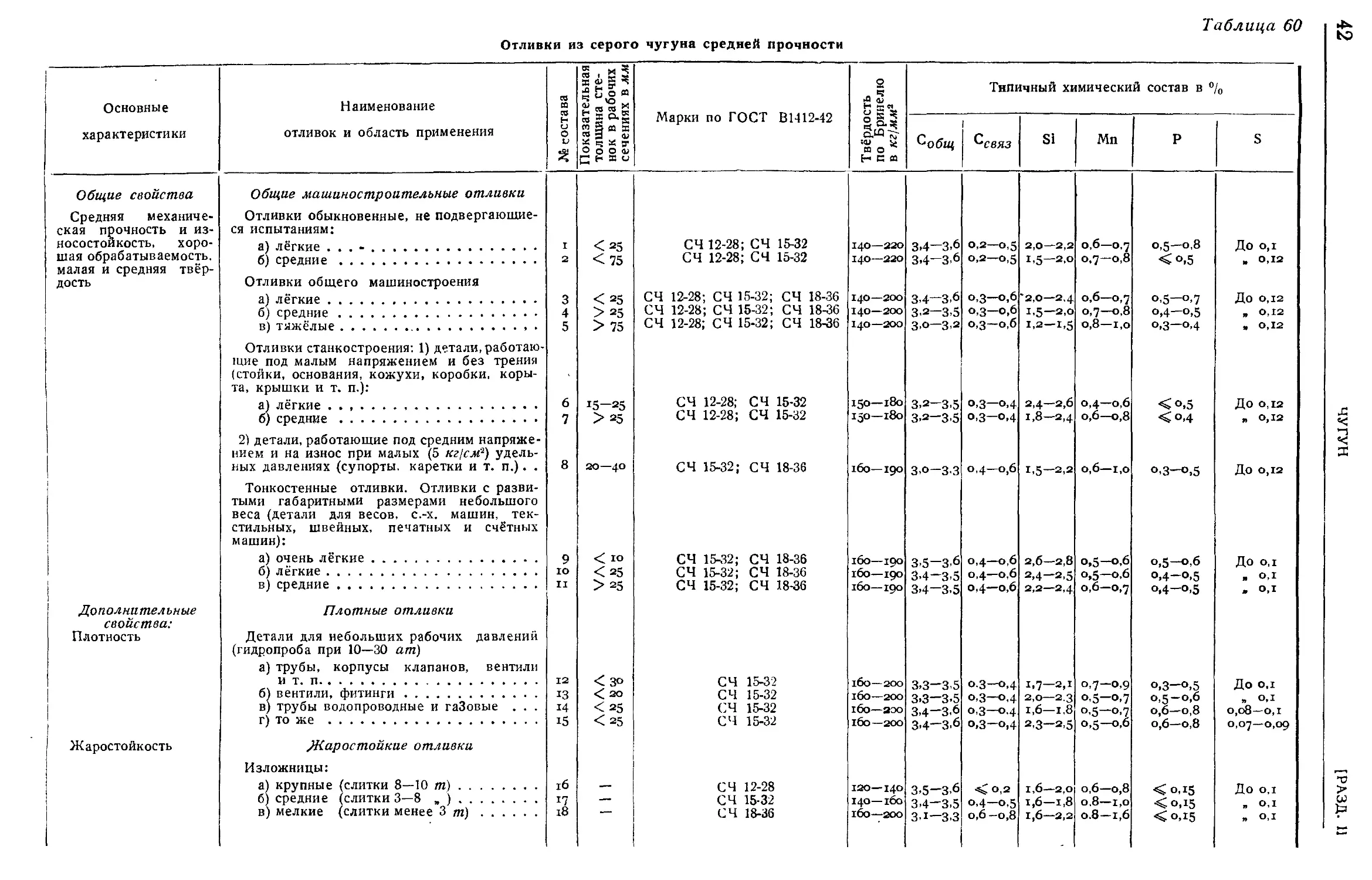

д-р техн. наук, А. В. РЫКОВА, инж,, А. П. СМИРЯГИН, ст. научн. сотр.,

С. Б. ФУТОРЯН, канд. техн. наук, В. И. ЦЫГАНОВ, инж., И. Ю. ШЕЙДЕМАН.

канд. техн. наук, Н. П. ШУМИЛОВ, инж.

НАУЧНЫЕ РЕДАКТОРЫ

БЕРГ П. П., проф., д-р техн. наук (гл. 1), БЛИЗНЯНСКИЙ А. С, инж. (терминология и обозна-

чения), БОЧВАРА. А, акад. (гл. И), БРОДСКИЙ Г. С, инж. (гл. 1 и II), ГЛИНЕР Б. М., нкж.

(зам. отв. редактора тома), ПРАВДЮК u Н. Ф.. канд. техн. -наук (гл. III), УМАНСКИЙ Я- С,

проф., д-р техн. наук (гл. IV), ЧУЛИЦКИЙ Н. Н., проф., д-р техн. наук (гл. V, кроме слоисто-

прессованной древесины).

*

Редактор графических материалов [инж. В. Г. КАРГАНОВ

*

Редактор-организатор тома М. И. ГИЛЬДЕНБЕРГ

Зав. редакцией А. Н. КЛУШИНА

Адрес редакции: Москва, Третьяковский пр., д. 1. Машгиз. Главная

редакция энциклопедического справочника .Машиностроение"

СОДЕРЖАНИЕ

От редактора VII

Глава I. ЧУГУН

1

Классификация и назначение чугунных отли-

вок (проф., д-р техн. наук П. П. Берг) 1

Основные характеристики свойств чугуна . 2

Общее влияние элементов на структуру

чугуна (проф., д-р техн. наук П. П. Берг). 2

Физические и химические свойства чугуна

(проф., д-р техн. наук И. П. Берг,

канд. фаз.-мат. наук Н. И. Еремин а

инж. А. В. Рыкова) 3

Механические свойства чугуна (проф., д-р

техн. наук П. П. Берг) 19

Технологические свойства (проф., д-р техн.

наук П. П. Берг и канд. техн. на\>к

С. Б. Футорян) . 28

Влияние технологии производства чугуна на

его свойства (проф., д-р техн. наук

П. П. Берг) '. . 31

Получение жидкого металла 31

Охлаждение и затвердевание отливки ... 32

Обработка отливки 33

Чугун как конструкционный материал (проф.,

д-р техн. наук П. П. Берг) 35

Статические свойства чугуна 35

Схема идеализированной конструкции ... 35

Распределение напряжений . ." 35

Динамичность нагрузки . . 37

Конструкционная прочность 37

Пути к увеличению конструкционной проч-

ности 40

Отливки из серого чугуна (проф. В. А. Аро-

нович) 41

Отливки малой прочности 41

Отливки средней прочности 41

Отливки повышенной прочности 45

Отливки со специальными свойствами ... 51

Белый и отбелённый чугун (инж. П. Г. Пе-

тров а Н. П. Шумилов) 57

Отливки из белого чугуна 57

Отливки из отбелённого чугуна 64

Отливки из ковкого чугуна (инок. П. Г. Пе-

тров и Н. П. Шумилов) 69

Графитизированный ферритный (американ-

ский) ковкий чугун 70

Обезуглероженный (европейский) ковкий

чугун 76

Перлитный графитизированный ковкий

чугун 78

Модифицированный чугун (канд. техн. наук

Б. С Мильман) . '. '. '. . 87

Глава П. ЦВЕТНЫЕ МЕТАЛЛЫ И СПЛАВЫ 97

Сплавы меди (ст. н. с. А. П. Смарягин) . . 97

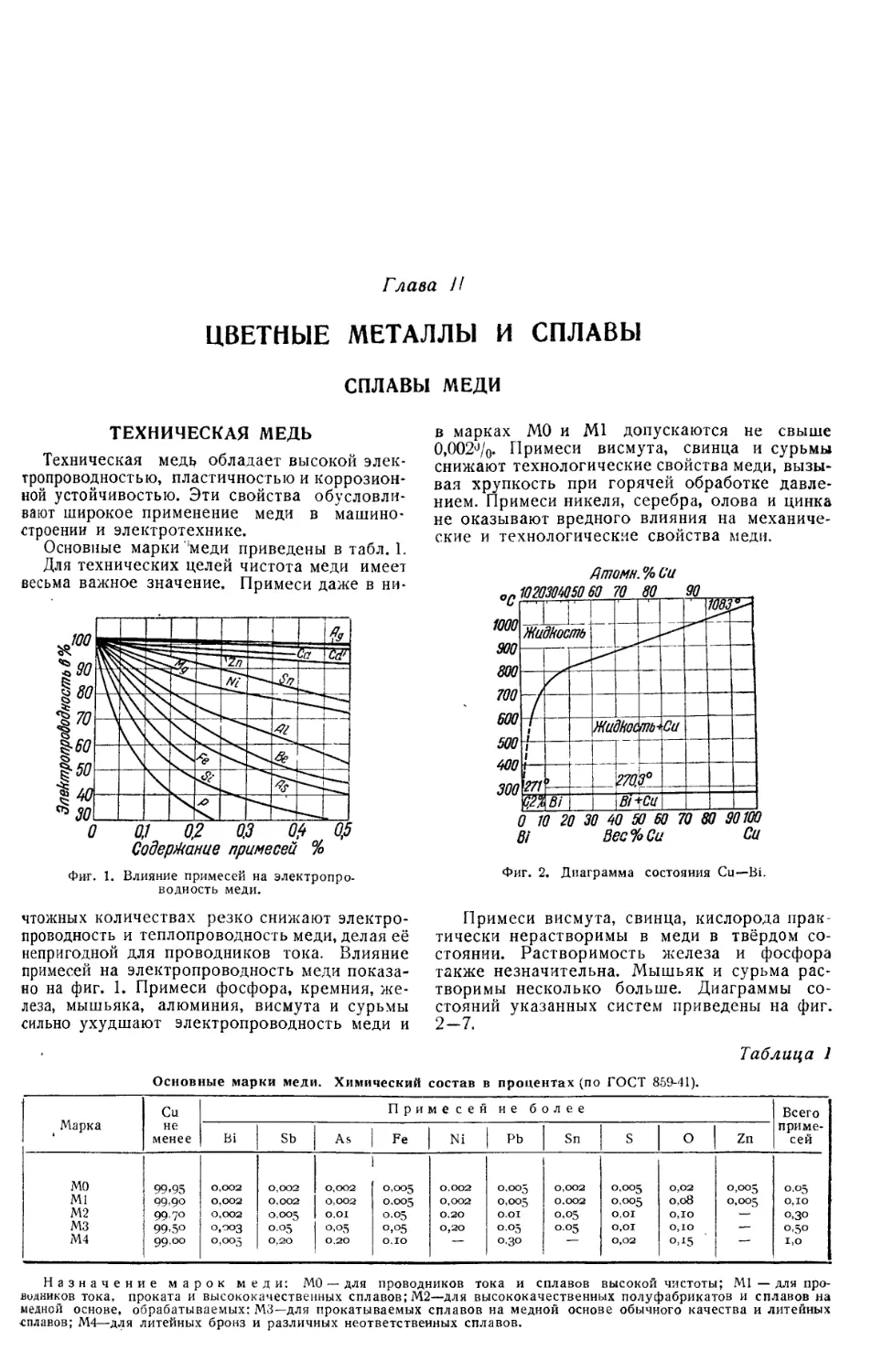

Техническая медь 97

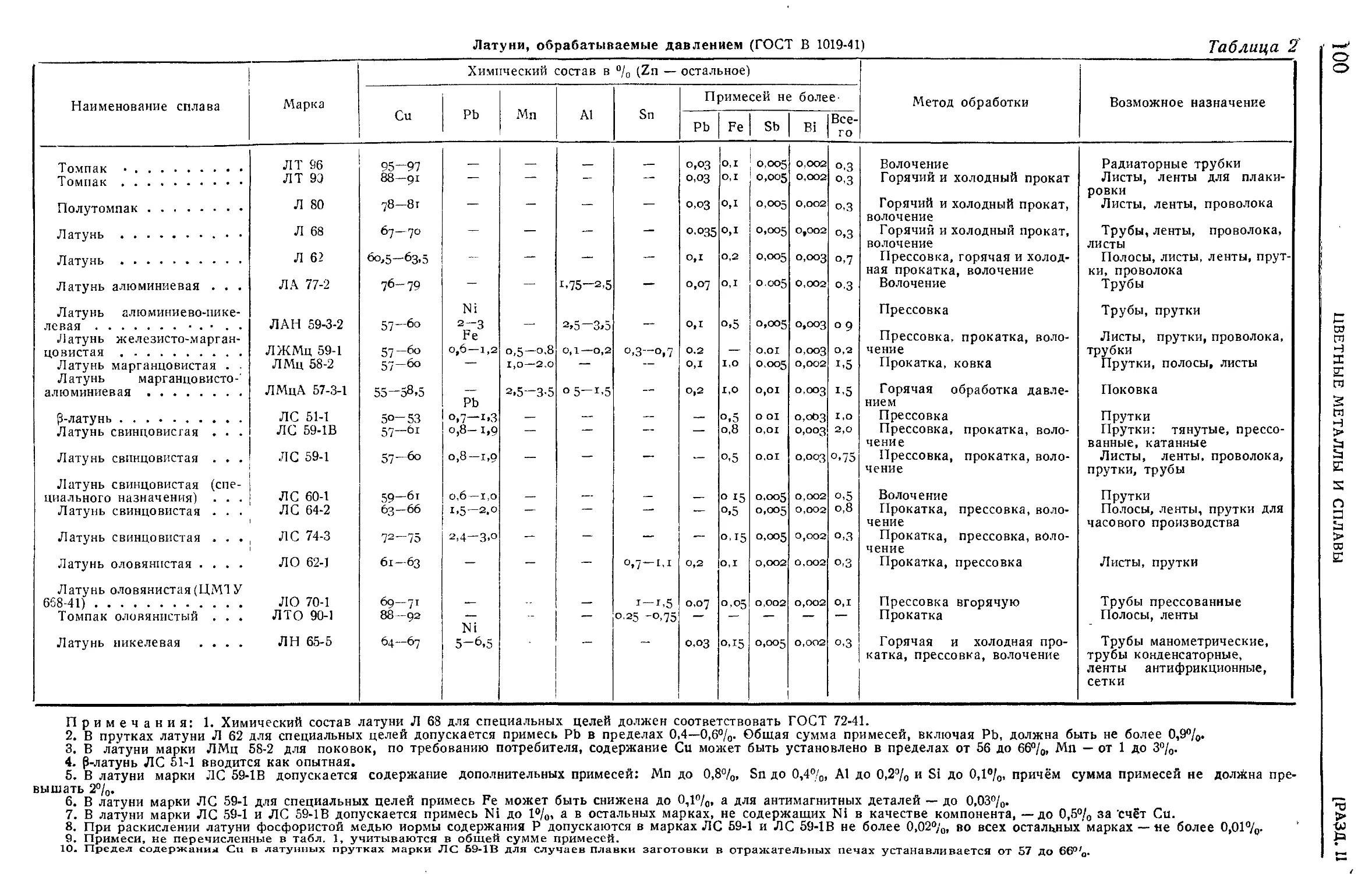

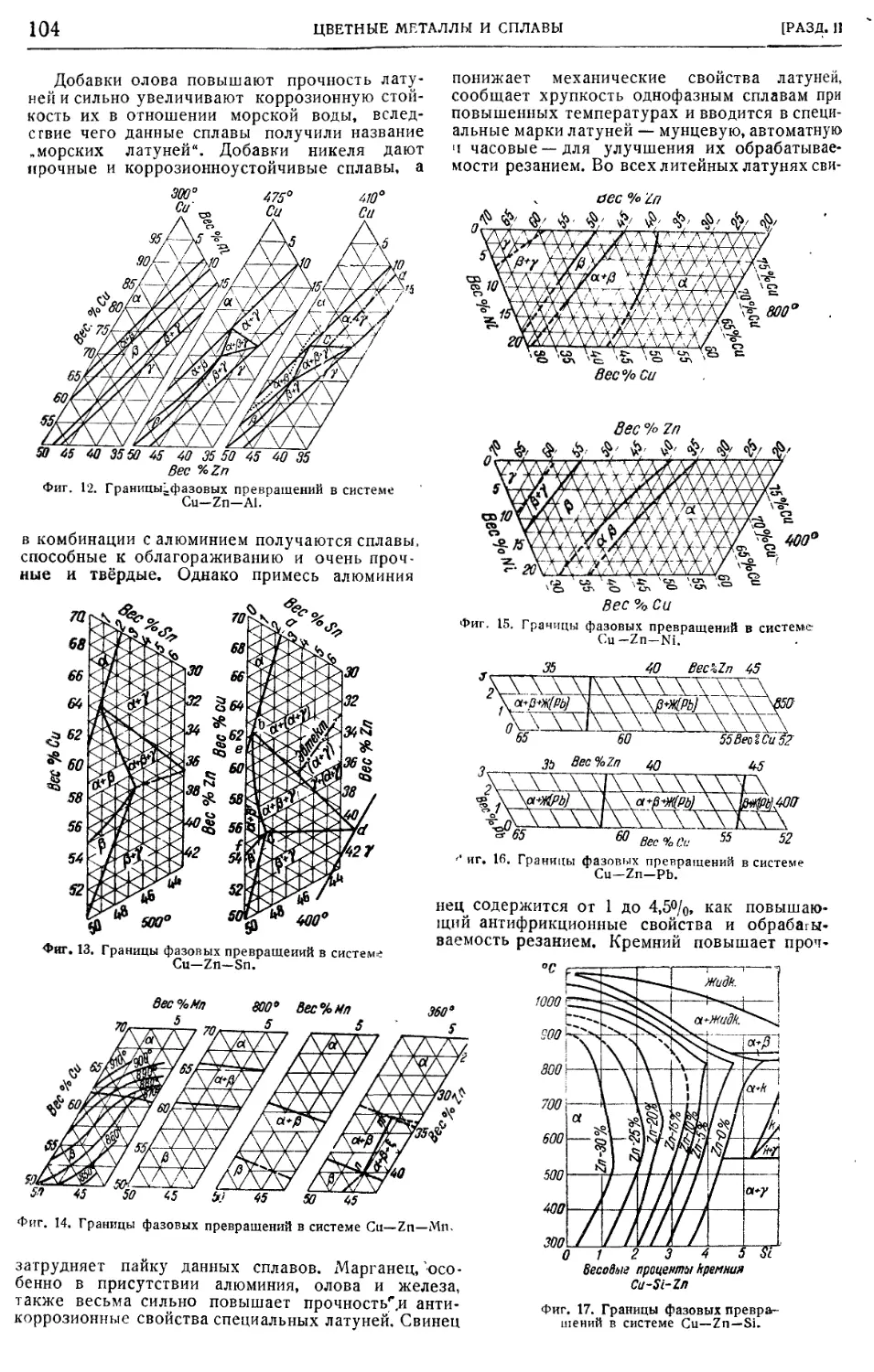

Медноцинковые сплавы 99

Оловянистые бронзы 106

Специальные бронзы, не содержащие

олова 114

Лёгкие сплавы на алюминиевой и магниевой

основе 125

Алюминиевые сплавы для литья (инж.

С. Г. Глазунов) 125

Магниевые сплавы для литья (пнж.

С. Г. Глазунов) 157

Деформируемые алюминиевые сплавы

(инж. Л. П. Лужников) 164

Деформируемые магниевые сплавы (инж.

Л. П. Лужников) 195

Антифрикционные, или подшипниковые, спла-

вы (канд. техн. наук О. Е. Кестнер и

канд. техн. наук В. С. Ржезников) . . . 200

Оловянистые и свинцовистые баббиты . . . 200

Щёлочноземельные баббиты . 205

Свинцовистые бронзы 208

Подшипниковые сплавы на основе кадмия 210

Подшипниковые сплавы из лёгких металлов 212

Цинковые подшипниковые сплавы 215

Серебро как подшипниковый материал . . 217

Припои и сплавы с низкойтемпературой пла-

вления (ст. н. с. А. П. Смирягин) .... 218

Прочие цветные металлы и сплавы (инж.

С. В. Виноградов) 222

Никель и никелевые сплавы 222

Цинк и цинковые сплавы 227

Технический свинец 231

Техническое олопо 233

Благородные металлы и их сплавы .... 233

Биметаллы (инж. С. Н. Померанцев) .

Основные виды биметаллов

235

235

Глава Ш. ТВЁРДЫЕ СПЛАВЫ (канд. техн.

наук Г. И. Глушков) 247

VI

СОДЕРЖАНИЕ

Литые твёрдые сплавы типа стеллитов . . 248

Порошкообразные (зернообразные) твёрдые

сплавы , 250

Металлокерамические твёрдые сплавы . . 250

Литые высококарбидные твёрдые сплавы . 252

Трубчатые твёрдые сплавы 252

Электродные твёрдые сплавы 252

Изделия из металлокерамнческих твёрдых

сплавов 253

"лава IV. МЕТАЛЛОКЕРАМИЧЕСКИЕ МА-

ТЕРИАЛЫ (канд. техн. наук М. Ю. Балъ-

шпн и инж. М. Ф. Безсуднова) 255

Виды металлокерамических материалов . . 255

Металлокерамические антифрикционные

материалы 255

Металлокерамические фрикционные мате-

риалы 265

Пористые металлокерамические изделия . 265

Металлокерамические детали 267

Железо для зачеканки труб ¦ 268

Тугоплавкие металлы 269

Медно-графитовые и бронзо-графиювые

щётки для электрических машин .... 270

Контактные материалы 270

Магнитные металлокерамические материалы 272

Прочие металлокерамические изделия . . . 273

Глава V. НЕМЕТАЛЛИЧЕСКИЕ МАТЕРИ-

АЛЫ 275

Древесные материалы (проф., д-р техн. наук

.7. М. Перелшин) ¦...••.-. 275

Виды древесных материалов и их классифи-

кация 275

Натуральная древесина • ... 275

Материалы, получаемые из натуральной

древесины 289

Пластические массы (инж. Я. Д. Аврасин,

канд. техн. наук Д. А. Кардашев а проф.,

д-р техн. наук Б. Н. Рутовский).... 292

Введение 292

Общая характеристика пластических масс 293

Физико-химические свойства пластиков . . 296

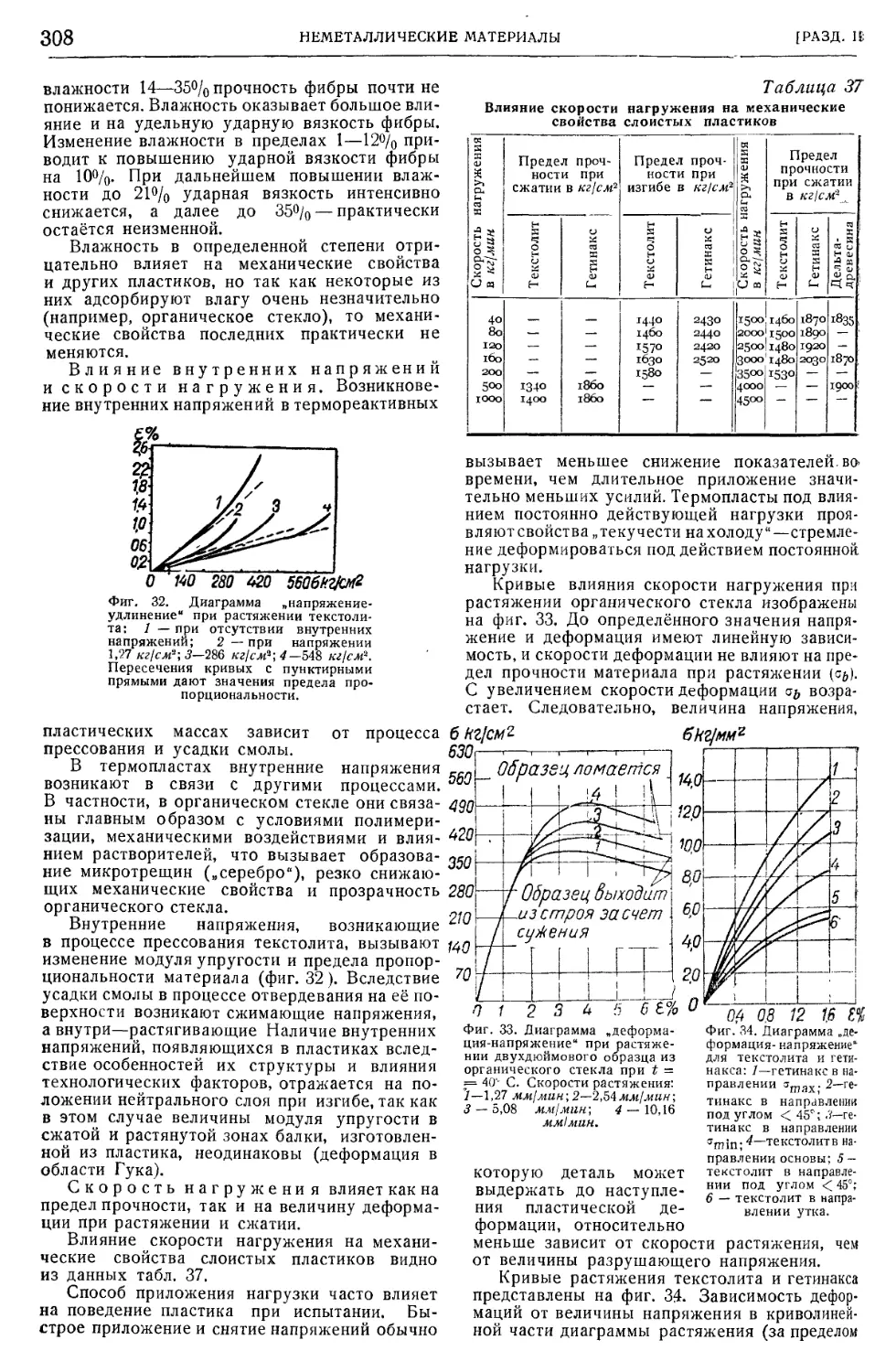

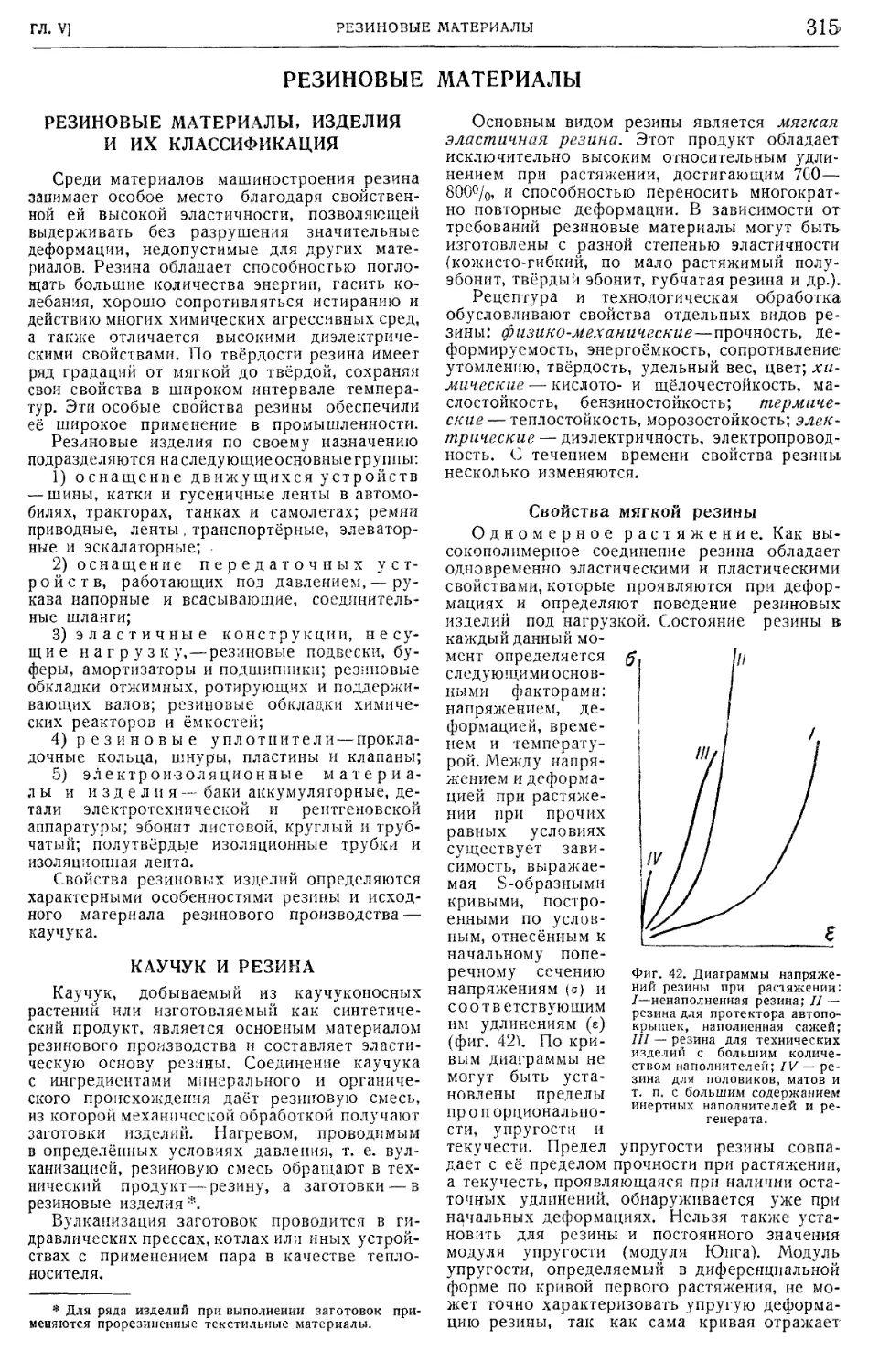

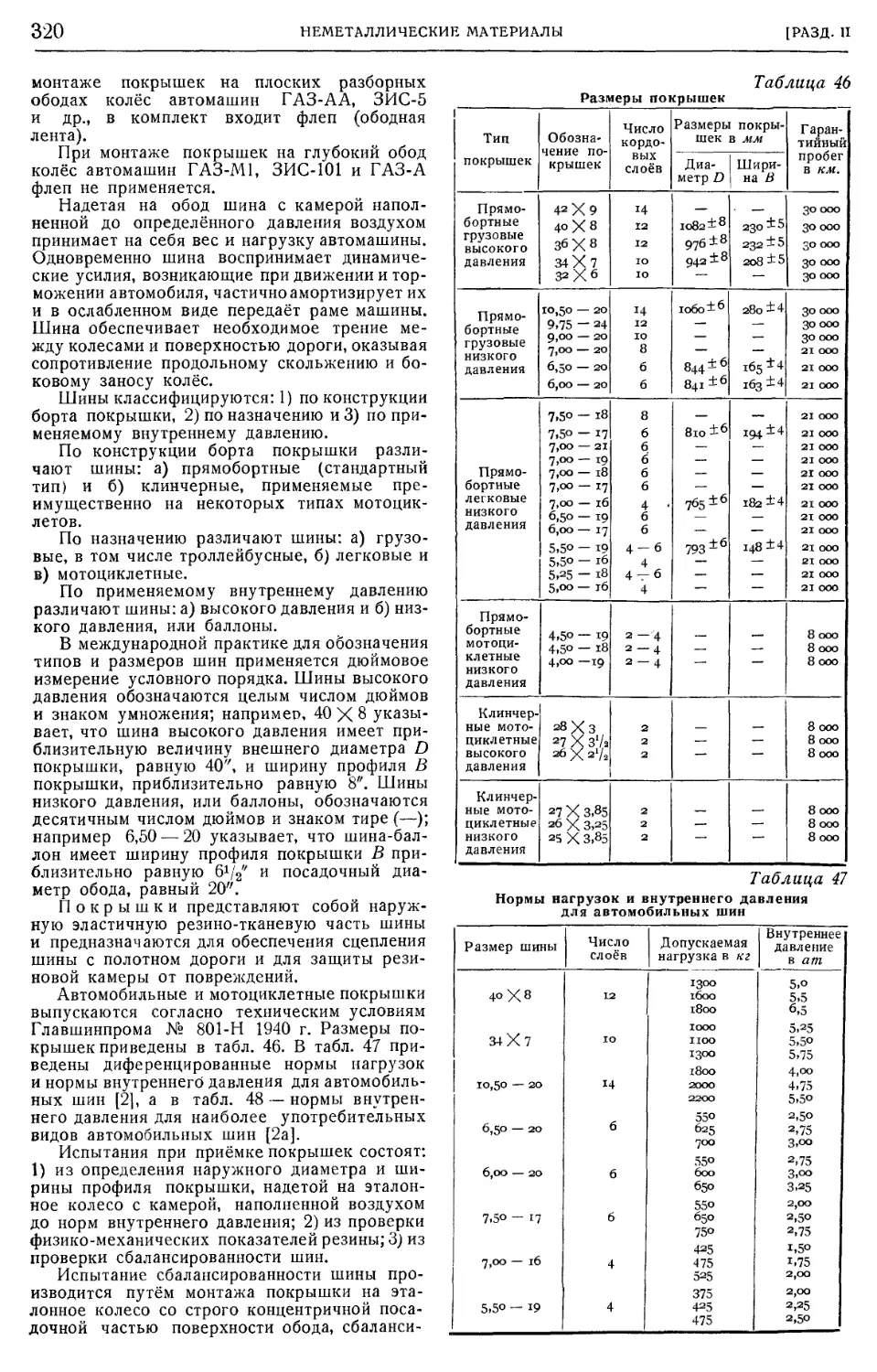

Механические свойства пластиков 301

Методы испытаний . . 310

Пластики иностранного производства . . . 312

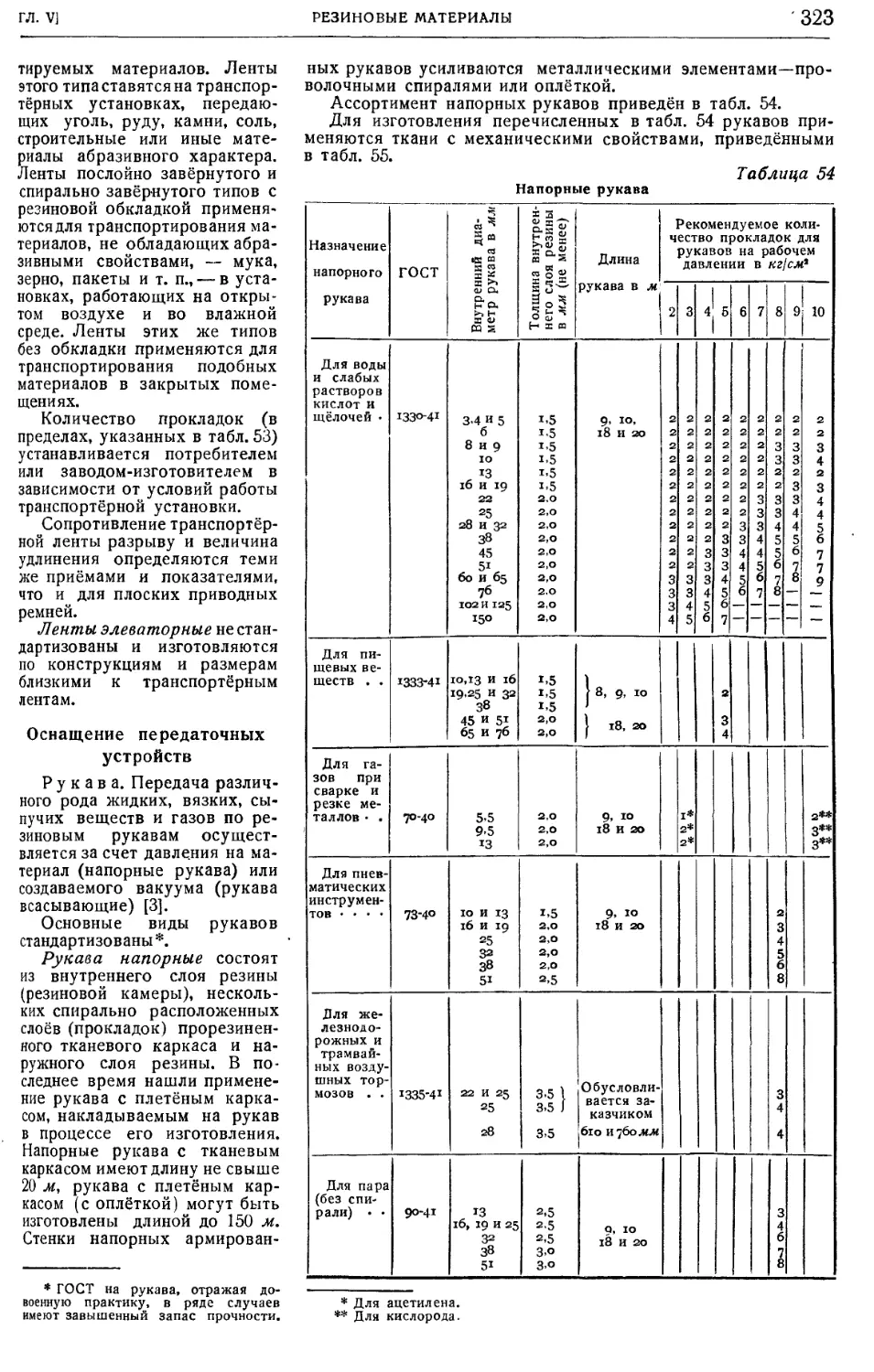

Резиновые материалы (доц., канд. техн.

наук В. А. Лепетав) 315

Резиновые материалы, изделия и их класси-

фикация 315

Каучук и резина 315

Резиновые изделия 319

Кожа (дои,.,канд. техн. наук Я- И. Каплунов) 329

Асбест и асбестовые изделия (инж.

В. И. Птицын) 335

Асбест и его свойства 335

Асбестовые изделия 337

Методы испытаний асбестовых изделий . . 347

Текстильные материалы (канд. техн. наук

Н. И. Бабкин и канд. техн. наук

И. Ю. Шейдеман) 348

Стекло, эмали и глазури 374

Стекло (доц., канд. техн. наук М. А. Ма-

твеев) 374

Эмали (доц., канд. техн. наук М. А. Ма-

твеев) - • 385

Глазури (доц., канд. техн. наук Г. Н. Ду-

деров) 388

Керамические материалы и огнеупоры (доц.,

канд. техн. наук Г. Н. Дудеров) 390

Керамические материалы и изделия .... 390

Огнеупорные материалы и изделия .... 398

Лаки и краски (инж. В. И. Цыганов) .... 413

Лако-красочные материалы 413

Основные методы испытания и определе-

ние расхода лаков и красок ....... 416

ОТ РЕДАКТОРА

Настоящий—четвёртый — том Энциклопедического справочника „Машинострое-

ние" является одним из двух томов второго раздела, посвященного материалам

применяемым в современном машиностроении. Четвёртый том содержит данные

о свойствах чугуна, цветных металлов и сплавов, твёрдых сплавов, металлокера-

мических, а также неметаллических материалов.

Сведения о стали (конструкционной, инструментальной и др.), а также о раз-

личных методах испытания материалов и деталей машин составляют содержание

третьего тома „Справочника".

Кроме приводимых в технических справочниках обычных характеристик мате-

риалов, необходимых конструкторам при их выборе, а также технологам-машино-

строителям при проектировании технологических процессов (химический состав

и основные значения механических и физико-химических свойств), в настоящем

томе приведены также сведения об основных особенностях, определяющих пове-

дение металлов при пластической деформации и термической обработке, об из-

менении структуры под влиянием различных факторов, о влиянии легирующих

элементов и условий эксплоатации на прочность и т. п. Следует указать, что все

эти данные приобретают особое значение на фоне современного развития машино-

строения и повышенных требований, предъявляемых в настоящее время к про-

изводственному и особенно к энергетическому оборудованию.

При составлении настоящего тома были использованы установленные стан-

дартами и ведомственными техническими условиями характеристики, результаты

новейших исследований научно-исследовательских институтов и заводских лабора-

торий, а также наиболее ценные сведения, заимствованные из многочисленных лите-

ратурных источников — отечественных и иностранных. Основная задача авторов и

редакции заключалась при этом в систематизации и обобщении накопленного

в годы сталинских пятилеток и во время Отечественной войны обширного науч-

ного и практического опыта в области материаловедения.

Большое внимание в настоящем томе уделено справочным сведениям по чугуну-

Пока мало известные машиностроителям (и поэтому недостаточно используемые)

особые свойства последнего делают его во многих случаях исключительно ценным

конструкционным материалом. Большая циклическая вязкость, высокое сопроти-

вление сжатию, изгибу и кручению, равно как и высокие технологические свой-

ства чугуна открывают широкие перспективы для применения его в машино-

строении.

VIII ОТ РЕДАКТОРА

В главе, посвященной цветным металлам и с п л а в а м, даны сведения

о химическом составе, а также о механических, физических и технологических

характеристиках сплавов меди, лёгких сплавов на алюминиевой и магниевой

основе, подшипниковых сплавов, биметаллов и др. Здесь же указаны области

применения отдельных марок этих материалов.

Современное машиностроение широко использует также самые разнообразные

неметаллические материалы — пластические массы, резину, стекло,

кожу, ткани, краски и т. д. Справочные сведения по этим материалам, обычно

рассеянные во множестве зачастую вовсе неопубликованных ведомственных

источников, отчётов лабораторий, содержащиеся в различных стандартах и норма-

лях, собраны и систематизированы в настоящем томе. Они должны помочь машино-

строителям в обоснованном выборе и рациональном применении материалов.

При подготовке материалов настоящего тома значительная помощь была ока-

зана авторам и редакции со стороны рецензентов, давших свои развёрнутые

отзывы и указания по содержанию отдельных статей и глав. За оказанную

помощь выражаем благодарность следующим лицам: лауреату Сталинской премии

инж. В. А. Чернушевичу, проф. А. Н. Егорнову (гл. I); инж. Ф. В. Куликову (гл. II);

инж. Н. Ф. Правдюку (гл. III); инж. И. И. Ольхову (гл. IV); инж. С. А. Бабичеву,

проф., д-ру техн. наук Р. Л. Левзнеру, доц., канд. техн. наук Г. Г. Сентюрину,

инж. Г. М. Хазанову, проф., д-ру техн. наук И. И. Китайгородскому, инж.

А. И. Поздняку, канд. техн. наук А. Н. Левину, канд. техн. наук Ф. М. Манжосу,

инж. М. Я. Шарову (гл. V).

С особой признательностью необходимо отметить большую и многогранную

работу, проведённую научным редактором I главы „Чугун" проф., докт. техн.

наук /7. П. Бергом и научным редактором II главы „Цветные металлы и сплавы"

акад. А. А. Бочваром.

И. Одинг.

Глава 1

ЧУГУН

КЛАССИФИКАЦИЯ И НАЗНАЧЕНИЕ ЧУГУННЫХ ОТЛИВОК

Чугунные отливки могут различаться по

структуре, технологии получения, химическо-

му составу и назначению.

По структуре различают отливки из:

а) серого чугуна, характеризующиеся на-

личием графита и отсутствием свободного це-

ментита;

б) белого чугуна, характеризующиеся на-

личием цементита и отсутствием свободного

графита;

в) отбелённого чугуна, характеризующиеся

одновременным наличием свободного цемен-

тита и графита, причём цементит обнаружи-

вается в местах отливки, охлаждающихся с наи-

большей скоростью, т. е. на наружной поверх-

ности, а графит — в местах, охлаждающихся

с наименьшей скоростью, т. е. во внутрен-

них полостях; отбелённые чугуны различаются

главным образом глубиной и характером отбе-

лённого слоя;

г) белого чугуна, поступающие в эксплоата-

цию после отжига, в результате которого по-

лучается ковкий чугун, характеризующийся от-

сутствием свободного цементита и наличием

графита.

Серый и ковкий чугуны различаются по

структуре своей основной металлической

массы, а также по форме, величине и распре-

делению графитовых включений.

По технологии получения разли-

чают отливки из:

а) обычного (немодифицированного) чугуна и

б) модифицированного чугуна.

Под модифицированием понимается обра-

-ботка чугуна в жидком состоянии, в результате

которой образуется более графитизированная

структура при равном содержании графитизи-

рующих элементов. С этим явлением, а также

с изменением формы и распределения графи-

товых включений, связано улучшение неко-

торых свойств модифицированных чугунов.

По химическому составу разли-

чают отливки из нелегированного и легиро-

ванного чугуна.

Легированный чугун отличается наличием

в нём специальных элементов или повышенным

содержанием тех элементов, которые всегда

встречаются в чугуне, но в меньшем коли-

честве.

Легированные чугуны различаются по со-

держанию в них того элемента,которыйимеется

в увеличенном количестве.

По назначению чугунные отливки мо-

гут быть подразделены на несколько укруп-

нённых групп в зависимости от предъявляе-

мых к отливкам требований. В пределах этих

групп возможно более дробное деление. На

основе комплекса необходимых свойств к

укрупнённым группам относятся:

а) отливки обычные машиностроительные,

изготовляющиеся из серого чугуна, в котором

наиболее выпукло представлены свойства чу-

гуна как конструкционного материала: харак-

терные механические свойства, хорошая обра-

батываемость, улучшенные литейные свойства,

облегчающие получение отливок с наиболее

сложными очертаниями, пониженная чувстви-

тельность к тепловым напряжениям, способ-

ствующая применению отливок в тех случаях,

когда они подвергаются действию тепловых

ударов (изложницы и кокили), и наибольшая

дешевизна в связи с возможностью приме-

нения наиболее дешёвой шихты и наиболее

экономично работающих плавильных агрега-

тов (вагранки);

б) отливки с повышенной вязкостью, изго-

товляющиеся из ковкого чугуна;

в) отливки с повышенной поверхностной

твёрдостью, изготовляющиеся из отбелённого

чугуна;

г) отливки с резко повышенными специаль-

ными свойствами, изготовляющиеся из леги-

рованных чугунов.

Для получения отливок с улучшенными

свойствами могут применяться те же чугуны,

но подвергшиеся модифицированию.

Для получения отливок с повышенными

механическими свойствами применяются мало-

легированные чугуны, а для отливок с резко

повышенными, специальными свойствами —

высоколегированные чугуны.

Следует избегать часто применяемого тер-

мина „сталистый" чугун, так как этот мате-

риал не обладает резко выраженными специ-

фическими свойствами и название характери-

зует только технологию выплавки.

В современной технологии литейного про-

изводства появились новые сплавы, находя-

щиеся на стыке с чугуном, а также на грани

между чугуном и сталью. Можно ожидать по-

явления сплавов, находящихся между чугу-

ном и нежелезными металлами или на грани

между чугуном и неметаллическими мате-

риалами.

ЧУГУН

1РАЗД. II

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СВОЙСТВ ЧУГУНА

ОБЩЕЕ ВЛИЯНИЕ ЭЛЕМЕНТОВ

НА СТРУКТУРУ ЧУГУНА

Основные свойства чугуна предопределя-

ются его структурой, которая в значительной

степени зависит от состава чугуна [1—6].

Влияние элементов может быть частично вы-

явлено по изменению критических точек или

линий диаграммы железо — углерод (см. фиг. 1

и табл. П. Данные таблицы следует рассматри-

'С

woo

1535

15П0

ми

1300

1200

IWQ

1000

910

900

€00

770

wu

ш

i

"А

.18

"'* ¦ Система Fe-Fe3 С

пае, — -— — Система -fe-Ciipacpum}

и.Оч/о .'

н

?Ч

wo

N

fp

\ ^Г^\ //^

Y ^с/ 113у

JJE С Н30л

II 1'70/" 4.3%

II j.

Y+ai/ Fe3c*)(rc)

SQ,83%i a+Fe^C ^ 7?3° (^с.

и-

-

F''

' -

К1

л-

0

О 0,5 1,0 1,5 2,0 2.5 3.0 3.5 кО 4.5 5,0 5,5 6.0 6.5%С

Фиг. 1. Диаграмма железо — углерод.

вать только как ориентировочные, ибо ко-

личественное влияние каждого элемента за-

висит от технологии процесса получения от-

ливки и от состава чугуна. При увеличении

содержания большинства элементов эвтекти-

ческая точка С сдвигается в сторону более

низкого содержания углерода, а это указывает

на снижение его растворимости в жидком

чугуне. Наиболее заметно снижение эвтекти-

ческого содержания углерода при увеличении

содержания Si и Р. Поэтому для ориентир с-

Таблица 1

Влияние повышения содержания элементов на 1"/0

на изменение критических точек и линий

диаграммы железо—углерод [9]

Элемент

Кремнии . . .

Марганец . .

Фосфор . . .

Сера

Никель . . .

Хром ....

Медь ....

Молибден . .

Ванадий . . .

; Алюминий . .

Титан ....

Вольфрам . .

Кобальт. . .

Мышьяк . . .

Эвтектическая

Точка С

в °С

—о,з

— о.о15

—о.З

—О,О2

—О.О2 ДО

О

4-?

—о, i6

—о, I

-о, 15

?

о

Темпе-

ратура

(линия

EF) в °С

+ и

—i

-35

+4

¦>

4-?

+ и

+Q

?

о

Эвтектоидная

Точка 5

в °С

—од8

о

?

—о,о5

+ ?

—о об

+?

о

—о,об

¦р

о

Темпера-

тура (линия

PSK) в °С

+ 2О

—25

+ 2О?

—V25 до 4°)

+8

-25?

+ ?

+ 12

О

-fio?

+ IO

о

N

\

V

1

к

\

П

ч.

ч

N

-

<

вочных расчётов эвтектическое содержание

углерода в процентах может быть принято рав-

ным С = 4,3 — 0,3 (Si + Р) [8].

Присадка элементов влияет на структуру чу-

гуна, изменяя эвтектоидную температуру: при

%е

15

3,0

гр

0.5 W W ZD 2,5 3,0 3.5 4,0 4,5 5,0 5,5 6$

Фиг. 2. Зависимость структуры чугуна от содержания

кремния и углеродч (диаграмма Маурера)

/— цементитный чугун, // — перлитный чугун, III — фер-

ритный чугун.

снижении последней (от присадки главным

образом никеля и марганца) получается аусте-

нитная структура даже при медленном его

охлаждении. Влияние элементов на изменение

структуры основной металлической массы и

характера графитовых выделений может быть

оценено на основании данных табл. 2, в кото-

рой графитизирующее влияние элементов при-

ведено в сравнении с графитизирующим дей-

ствием кремния, принятым за единицу. Это от-

ношение, однако, не остаётся постоянным, а

изменяется в зависимости от содержания в чу-

гуне других элементов, в частности углерода.

Зависимость структуры от содержания крем-

ния и углерода приведена на диаграммах флг. 2

и 3 [7,15].

3,5

3,0

2,5

2,0

1,5

W

Фиг. 3

А, А'

0.5 W 1,5 2,0 2J 3,0 3.5 4,0 4.5 9SSf

Примечание. Знаки обозначают: Ч повыше-

ние, понижение, о — отсутствие влияния, ? — не-

выясненное влияние. При двух знаках верхний относится

к действию элемента при низких, а нижний — при высо-

ких концентрациях.

Влияние состава и скорости охлаждения чугуна

на его структуру:

предельные составы для перлитной структуры

в образцах диаметром 30 мм, залитых в сухие

формы;

B, В' — то же в образцах диаметром от 75 до 80 мм,

залитых в металлические формы;

C, С — то же, но залитых в форму, нагретую до 250";

D,D' — то же, но залитых в форму, нагретую до 450°;

Е — предельные составы для образцов диаметром

от 75 до 80 мм, из белого чугуна, залитых в ме-

таллические формы:

F— то >ье, но для образцов диаметром от 75 до

100 мм, залитых в толстостенные металлические

формы.

При увеличении содержания этих элемен-

тов структура из цементитной переходит в

перлитную, а затем в ферритную, в зависи-

мости от количественного соотношения между

ГЛ. 1]

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СВОЙСТВ ЧУГУНА

Таблица 2

Ориентировочное влияние элементов на структуру чугуна

Элемент

Кремний

Углерод

Марганец

Фосфор

Сера

Никель

Хром

Медь

Молибден

Ванадий

Алюминий

Титан

Вольфрам

Бор

Олово

Свинец

Приблизи-

тельное со-

npn^jf я мнр

в /о

До 3

Более 1,7

До 0,8

Более 1,0

До 1,0

До 0,2

До 1,5

До 1,0

До 3,0

До 1,0

До 0,5

До 0,25

До 0,2

—

—

Влияние

на основную

металлическую

массу [15]

Увеличение содержания

феррита

То же

Размельчение перлита

То же

Образование фосфидов

Не установлено

Размельчение перлита

То же

Не установлено

Размельчение перлита

То же

Уменьшение содержания

перлита

То же

—

—

—

на форму графита [15]

Укрупнение графита и

уменьшение общего со-

держания С

Укрупнение графита

Слабое размельчение

То же

Не установлено

То же

Слабое размельчение

То же

Не установлено

Сильное размельчение

Размельчение

Укрупнение

Размельчение

—

—

—

Относительное

графитизиру-

ющее влияние

при кристал-

лизации

эвтек-

тиче-

ской

[12]

+ I.O

4-о,б

4- °>2

— о,4

— i,o

+ о,5

— 1.2

4-°.з

-о,5

4-3.°

+ °>3

—

—¦

—

эвтек-

тоид-

ной

[12]

+ I.O

4«.о

?

*?

?

—О,25

?

—°>з

?

—1.4

?

,~о

—o,i

—

—

—

суммарное

[9]

+ О,5 ДО +2,О

—

+ О.2

—i,o

+ О,2 ДО +О,5

—о,6 до 1,5

о

—о, 7

—2,О

+ ю,о?

-)-3,о?

+ О,25'-?

—з>°

-о.5

—о, 15

Примечание. Bi, Ba, Са и Со способствуют графитизации, а Се и Те затрудняют графитизацию.

ных данных о других элементах не имеется.

Проверен-

обоими элементами, которое может быть вы-

ражено в общем виде формулой

тС -\- nSi = А,

где А — константа графитизации, абсолютная

величина которой меняется в зависимости от

технологического процесса (главным образом

от скорости затвердевания и охлаждения от-

ливки). Для эвтектоидного чугуна соотноше-

ние между С и Si может быть выражено фор-

мулой С 4- Si = А, для заэвтектоидного — фор-

мулой 0,5 С -f- Si = А и для доэвтектоидного

формулой 2С -t- Si = A,

Коэфициент графитизации А, в зависимо-

сти от С, Si, Mn, P. S, Ni и Сг, выражается

следующими формулами [9]:

для заэвтектоидного чугуна

А = 0,5 С + Si — 0,1 (Mn — 3,3 S) + 0,2 Р +

+ 0,5 Ni — 1.5 Cr; (a)

A = 0,5 С + Si - ( S - -Ц ) +

+ 0,2 P+0,5 Ni —1,5 Cr; F)

цля эвтектоидного чугуна

A = С + Si — 0,1 (Mn — 3,3 S) -f 0,2 P 4-

4-0.25Ni-0.75Cr; (a)

+ 0,2 P 4 0,25 Ni-0,75 Cr; F)

лля доэвтектоидного чугуна

A = 2C 4- Si — 0,1 (Mn - 3,3 S) + 0,2 P 4-

< < : +0,2 Ni — 0,6 Cr; ; • (a)

А =

+ 0.2P 4 0,2Ni — 0,6 Cr.

F)

Сера задерживает графитизацию, когда она

находится в виде сернистого железа. При доба-

влении к сернистому чугуну марганца обра-

зуется сернистый марганец, не задерживаю-

щий графитизацию. При содержании в чугуне

около 0,1% S нейтрализующее действие мар-

ганца развивается полностью при отношении

Мп : S = 3,3. Поэтому, когда Мп : S < 3,3, сле-

дует пользоваться приведёнными формула-

ми (а) и когда Mn:S>3.3—формулами (б).

При более низком содержании серы это отно-

шение значительно повышается [10].

ФИЗИЧЕСКИЕ И ХИМИЧЕСКИЕ СВОЙСТВА

ЧУГУНА

Вес и объём

Удельный вес. Удельный вес (плотность)

чугуна может быть рассчитан по правилу

смешения, если отдельные элементы не обра-

зуют между собой химических соединений.

Удельный вес элементов и некоторых струк-

турных составляющих, встречающихся в чу-

гуне, приведён в табл. 3. Пользуясь данными

этой таблицы, можно определить приближён-

ный удельный вес у из формулы

100

Fe-15C,«- С,„—4Si —

15 С,

7,66

7,87

, сгр 4 Si , 2,7 S 6,4 Р

~*~ о~о^ + "fiT" + дп Т

2,25

6,5

4,0

ЧУГУН

[РАЗД. II

Таблица 3

Вес элементов и структурных составляющих

Элемент или

структурная соста-

вляющая

f-железо [18]

а-железо [18]

Цементит [18]

Марганец [19] . ...

Перлит [18]

Хром [19]

Фосфид железа [19] .

Силицид железа [12] .

Сернистое железо [19]

Сернистый марга-

нец A2, 19]

Алюминий [19]

Кремний

а-графит (углерод от-

жига) [2UJ

р-графит (первичный

графит) [20]

Сера [19]

Фосфор [12]

s

о

5 «к*

523

5 я х

55,85

55.85

179.5

54 93

—

52,01

198.52

223,6

87.9O

86,99

26,97

28,о6

I2.OI

I2.OI

32,об

30,98

Удельный

вес

8,о5±о,о5

7,870+0,005

7,66 ±о,оз

7,2

7,8

*7.1

/ **

6-5

4>9±o.i

4,oo±o,oi

2,7

2,4

2,28

2,22

i,o6

1,83

Отноше-

ние моле-

кулярного

веса соеди-

нения к

атомному

весу эле-

мента

I О

I.O

15°

—

—

6,4

4,о

—

2.7

—

' 1,О

1,°

^

—

или из упрощённой формулы [9]

— = 0.127 + 0,002 Si + 0,0014 Со6 + 0,0025;Сг/,,

где Fe, С, Si, S, Р — процентное содержание

соответствующих элементов [11—13].

Удельный вес, определяемый по этим фор-

мулам, получается несколько более высоким,

чем при непосредственных измерениях, вслед-

ствие наличия в чугуне пор, которые не учи-

тываются расчётом.

Средние значения удельного веса, опре-

делённые непосредственным измерением для

наиболее характерных видов чугуна, следую-

щие [11, 12, 15]:

Вид чугуна Уд. вес

Наименее плотный серый чугун .... 6,6

Обычный серый чугун , . 7,°

Наиболее плотный высококачествен-

ный серый чугун 7-4

Отожжённый белый чугун (ковкий) с

высоким содержанием углерода B,3—2,7[)/0) 7>2

То же с низким содержанием углеро-

да B,0-2,2°/0) 7.4

Белый неотожжённый чугун 7-4 — 7.6

Наиболее плотный неотожжённый чугун 7-7

Удельный вес может колебаться до 10%

в пределах даже одной отливки между пери-

ферией и центром, между верхом и низом

(в крупных отливках).

Удельный вес жидкого чугуна уменьшается

с увеличением содержания углерода и с повы-

шением температуры. При температуре пла-

вления он остаётся приблизительно постоян-

ным, независимо от содержания углерода, и

для системы железо—углерод может быть

принят равным 7,10 + 0,05 [16]. Примеси умень-

шают удельный вес жидкого чугуна; для ре-

альных жидких чугунов (при температуре пла-

вления) он может быть принят для укрупнён-

ных расчётов равным 7,0 + 0,1 [17].

Изменение объёма чугуна при нагрева-

нии. Различают увеличение объёма при на-

гревании чугуна ниже и выше температуры

фазовых превращений.

В первом случае происходит обратимое уве-

личение объёма (термическое расширение),

которое может быть частично необратимым

(в связи с фазовыми превращениями) при дли-

тельном нагревании до температуры на 150 —

200° С ниже линии PSK (фиг. 1).

Коэфициент линейного термического рас-

ширения чугуна а зависит от его структуры и

состава.

Средние коэфициенты термического линей-

ного расширения структурных составляющих

чугуна в интервале температур 20—100° С вы-

ражаются следующими данными:

Структурные

составляющие ° lyr CMILM ^

Аустенит i7—24

Феррит [21] 12,о—12,5

Перлит [12] lo—и

Цементит [12] 6,о—6,5

Графит @—400° С) [19] 7.5-8,о

Колебания значений а зависят от состава

структурных составляющих. Влияние повыше-

ния содержания на 10/0 разных элементов на из-

менение коэфициента линейного расширения

твёрдого раствора с железом видно из следу-

ющих данных [21]:

Повышение содержания Изменение а

на 1°/0 в »/„

Алюминия + i.o

Марганца + о,5

Никеля — °.S

Кремния — i,o

Хрома — i,5

Углерода (в виде карбидов)

Fe3 С [22] От — 5 До — ю

Сг3 С2 [2.1] +5

Мп3 С 123] +5

С повышением температуры а увеличи-

вается, но с некоторой задержкой в области

точки Кюри (магнитное превращение цемен-

тита).

Наиболее заметное влияние на а оказывает

углерод, что связано с появлением новой

структурной составляющей Fe3C.

Из приведённых выше данных видно, что

по мере распадения цементита происходит

увеличение а, причём это увеличение не-

сколько компенсируется образованием графи-

та [22, 23].

Количественное влияние - углерода на из-

менение коэфициента а приведено в табл. 4 [22).

Таблица 4

Влияние углерода на средний коэфициент

термического расширения чугуна

Состав чугуна

С

о,об

i,97

2,24

3.66

3,8о

в%

Si

Следы

о,о8

о,о8

о,о9

о,о5

Мп

о,о8

o,i5

°,15

о,14

100°

II-7

9.9

9,о

8,6

8,7

% ¦ 10е

200°

12,3

1О,О

9,°

8,8

«.5

при температурах

от 20е

300р

13,о

ид

и.о

9,9

IO.I

С до

400°

13,6

12,2

12,1

II.3

".5

500°

14,2

i3.i

13.2

12,5

12,6

600е

14,6

—

—

13.2

ГЛ. I]

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СВОЙСТВ ЧУГУНА

Влияние кремния на а в различных

интервалах температур показано на фиг. 4

[21]. Коэфициент расширения а высококрем-

нистого чугуна B,25°'оС и 5,8% Si) при раз-

aj06 Перлитный Ферритный

4 —

3^

,/

-—~->

\

О 1 2 %S; 0 1 2 %S;

Фиг. 4. Влияние кремния на коэфициент

линейного расширения чугуна: / — при

20—200°; 2— при 20—300°; 3— при 20—400°;

4— при 20-500°; 5—при 20 —600° С.

личных температурах характеризуется сле-

дующими данными:

Интервал

температур в °С

2О —2ОО

2О—3°°

2О—4°°

2О—5ОО

2О—6ОО

2О—7°°

го—8оо • 13,6

Влияние марганца, серы и фос-

фора не пооявляется заметно при их

добавлении в обычных пределах [21].

Влияние никеля показано на фиг. 5

[21] и 6 [15, 24]. При добавлении в количестве

• 10е

1.3

2, О

2.5

2,9

3.3

Перлитный

Ферритный

г—

1 —

—.

4^

3-

2-~

,

-^.

—^^

а 10'

12

77

10

О 2 4 %Щ 0 2 4 %,%¦

Фиг. 5. Влияние никеля на коэфициент линей-

ного расширения чугуна: / — при 20—200°;

2— при 20—300°; 3 — при 20—400°; 4 — при

20 — 500°; 5 — при 20 — 600° С.

а-Ю

18,0

14,4

7.2

3,6

О W 20 30 40 50 60 %Ni

Фиг. 6. Влияние никеля на коэфициент ли-

нейного расширения чугуна: /—при 95°;

2— при 150°; 3—при 375° С.

с

W

X

\3

Ч/

/

дс^бо/о он действует аналогично Si, но ме-

нее резко. Добавление в большем количестве

увеличивает коэфициент а вследствие обра-

зования аустенита. При дальнейшем повыше-

нии содержания Ni до ~ 35% коэфициент а

достигает минимума.

«10°

а-10

1

\

г-

«" "¦¦ »^

-—^»

N

V.

\

ч^

s—

5

-J

—г

5

_——

"^2

—<f

I

.—-

—-

—-

^—

——-

-

0 2 <* 6 8 %Й!

Q 0J5 W 1,5 %Сг

Фиг. 7. Влияние хрома

на коэфициент линейно-

Фиг. 8. Влияние алюминия

на козфициент линейного

расширения чугуна: / — при

20-100°; 2— при 20—200°;

3 — при 20—300°; 4 — при 20-

400°; 5—при 20-500° С.

Влияние хрома

показано на фиг. 7

го расширения чугуна: [21]. Оно качествен-

/ —при 20—ioo°; 2 — при н0 аналогично влия-

20—200°; 3— при 20—300°;

4 — при 20—400э; 5—при

20-500° С.

нию Si и Ni.

Влияние алю-

миния показано на

фиг. 8 [21], м е д и — на фиг. 9 [21]..

Молибден слегка снижает а [15].

Для укрупнённых расчётов могут быть при-

няты следующие значения среднего коэфи-

циента термиче-

ского расшире-

ния а при темпе-

ратуре от 20 до

100° С [64]:

Тип чугуна а • 10й

Белый .... 9—1г

Серый и белый

отожжённый

(КОВКИЙ) . . . IO —12

Аустенитный . i6—18

При повышен-

ных температурах

(до 700°) а белого

и серого чугунов

увеличиваются,

сравниваются и _б

могут быть приняты равными ~ 14 • 10 •

При нагревании выше температуры фазо-

вых превращений происходит необратимое

изменение объёма.

При образовании перлита из аустенита

объём увеличивается по мере увеличения coj

держания перлита и достигает максимальной

величины в 0,0004 смЦг при 100%-ном содер-

жании перлита [18].

Увеличение объёма при выделении гра-

фита составляет около 0,0025 смъ\г, или 2%

на 1% образовавшегося графита [9]. При от-

жиге белого чугуна (получение ковкого чу-

гуна) происходит увеличение длины в сред-

нем на 1%.

Изменение объёма жидкого чугуна при за-

твердевании зависит от количества выделяю-

щегося при этом графита. При затвердева-

нии белого чугуна было определено умень-

Фиг. 9. Влияние меди на коэфи-

циент линейного расширения

чугуна: /—при 20—100°;2— при

20—200°; 3— при 20—300°; 4 —

при 20—400°; 5— при 20-500° С.

ЧУГУН

[РАЗД 11

шение объёма на 1,3—5,8% [18, 25, 26]. Наи-

более вероятные определения укладываются

в пределы 1,3—3,4°/0. При затвердевании се-

рого чугуна было установлено увеличение

объёма на 0,0-1,6% [15, 25, 27]. Наиболее

вероятные пределы 0,9—1,6%. Для укрупнён-

ных расчётов можно принять для белого чу-

гуна уменьшение объёма на 1,8°/0 (?3 = 0,018),

а для серого—увеличение объёма на 0,9% ($3 =

= 0,009) [9].

Коэфициент объёмного термического рас-

ширения жидкого чугуна $ж изменяется в

пределах от 100-10-в до ЗОО-10-e ел*8/сл»'°С

[15, 16, 25 и 26], причём он увеличивается

с повышением содержания углерода в чугу-

не [16].

В среднем, для укрупнённых расчётов,

можно принять величину $ж около 160-10-6

см^см* "С [9].

Рост чугуна представляет собой частный

случай необратимого увеличения его объёма

при нагревании и является следствием про-

цессов его разрыхления из-за выделения гра-

фита, поглощения газов (окисление) и выде-

ления газов из твёрдого раствора в поры (пе-

реход водорода из атомарного состояния в

молекулярное).

Рост чугуна увеличивается: 1) при повы-

шении температуры нагрева, особенно при пе-

реходе через линию PSK (фиг. 1), что связано

с распадом цементита и выделением графита;

2) при уменьшении стойкости карбидов и при

увеличении их содержания; 3) при уменьше-

нии плотности металла и степени дисперсно-

сти графитовых включений; 4) при увеличе-

нии содержания газов в металле (главным

образом водорода).

При неблагоприятных условиях рост чугуна

может дойти до 30% от первоначального

объёма и выше.

При нагреве до 600° С рост обычно не пре-

восходит 3% и в редких случаях дости-

гает 10%.

Усадка. Усадка У выражается процентным

отношением разности размеров модели Ум

и отливки Уо к размерам отливки:

У =

У,

Уг,

100 = 100 Що,

где а. — коэфициент линейной усадки, t — тем-

пература.

Следует различать усадку: ^действитель-

ную, соответствующую физическим свойствам

охлаждающегося затвердевшего чугуна; 2) за-

труднённую, которая получается в результате

взаимодействий, с одной стороны усилий уса-

живающегося чугуна, а с другой — механиче-

ских и термических сопротивлений усадке;

затруднённая усадка всегда меньше действи-

тельной; 3) технологическую, получаемую в

результате искажений затруднённой усадки де-

формациями формы при извлечении из неё

модели; технологическая усадка меньше за-

труднённой и при чрезмерных искажениях

формы может получиться даже обратного зна-

ка; 4) полную, соответствующую физическим

свойствам чугуна при изменении объёма в

жидком состоянии, во время затвердевания и

после затвердевания.

Действительная усадка и соответствующая

ей затруднённая и технологическая должны

учитываться при определении размеров моде-

ли, а полная усадка — при расчёте объёма

жидкого чугуна при его охлаждении, затвер-

девании и полном остывании.

Объём жидкого чугуна Уж может быть

определён в зависимости от объёма твёрдого

чугуна Vme по формуле:

где У — усадка действительная или техноло-

гическая; рз^- изменение объёма чугуна при'

затвердевании; $ж — термический коэфициент

объёмного расширения жидкого чугуна; Тж —

температура жидкого металла; Т3 — темпера-

тура затвердевания.

Различают действительную усадку при тем-

пературах ниже и выше температуры перлит-

ных превращений. Нижеперлитная усадка мо-

жет быть принята равной 1%. В этом случае

она будет соответствовать коэфициенту тер-

мического расширения

Вышеперлитная усадка колеблется в широ-

ких пределах и зависит главным образом от

количества выделившегося графита, поэтому

влияние элементов на величину этой усадки

обусловливается изменением количества выде-

лившегося графита (см стр. 5).

По абсолютной величине вышеперлитная

усадка изменяется в пределах от + 1% ^до

— 0,5%, т. е. вместо усадки может произойти

расширение чугуна при крайне благоприятных

условиях графитизации. Этим величинам усад-

ки будет соответствовать коэфициент терми-

ческого расширения

_ от + 1.0 ДО —0»5 _

а~ 100A150—720)" ~

= от + 23.10-6 до —12-Ю-6.

Для приблизительной оценки направления

действия отдельных элементов и величины

суммарной линейной действительной усадки

может быть использована формула [9]

Уд = 1,8 -г- 0,2(С—2,5—Р) +

+ 0,03Мп —0,12 (Si -\-2Сгр).

При пользовании этой формулой следует

учитывать степень графитизации, которая уве-

личивается по мере уменьшения скорости

охлаждения. По этой причине усадка умень-

шается при заливке в сухие, а тем более в по-

догретые формы, а также по мере* увеличения

гидравлического радиуса. Последний опреде-

ляется как отношение объёма отливки к её

поверхности или сечения к его периметру.

Фактическая действительная усадка может

несколько отличаться от расчётной ввиду по-

глощения чугуном газов, влияния термической

обработки и других причин.

ГЛ. I]

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СВОЙСТВ ЧУГУНА

Для укрупнённых расчётов можно принять

следующие средние значения действительной

усадки:

Действи-

Тип чугуна тельная

усадка в °,'о

Серый i,o

Белый до отжига 2,о

Ковкий после отжига по аме-

риканскому способу • • • • i,o

Ковкий после отжига по

европейскому способу • • г,7

Тепловые свойства чугуна

Теплоёмкость. Теплоёмкость чугуна зави-

сит больше от наличия в нём разных струк-

турных составляющих, чем от химического со-

става, поэтому с достаточной точностью можно

определять теплоёмкость чугуна по его струк-

туре [11,28]. Теплоёмкость чугуна заданной

структуры может быть определена по правилу

смешения:

_ tfiCj + а-?ъ-+ »• • 4- апсп

Таблица 6

Теплоёмкость и теплосодержание чугуна

где cj, с2,..., сп — теплоёмкость структурных

составляющих, аг, а2,...,ап — количествен-

ное содержание их.

Удельная теплоёмкость структурных соста-

вляющих приведена в табл. 5.

Таблица 5

Теплоёмкость структурных составляющих

I

ратура

°С

IOO

аоо

Зоо

4оо

5°°

боо

700

8оо

9оо

IOOO

ноо

I2OO

I25O

Теплоёмкость в кал/г "С

Феррит

1

о

о

о

о

о

о

о

о

о

29]

ii6i

1215

1275

1337

1417

1515

1650

1700

—

—

—

—

Аустенит

[30]

0,12

—

—

—

—

—

—

—

—

—

—

—

Цементит

[31]

0,1480

о, 1488

о 149°

0,1524

° 1557

O.I559

о 1649

0,1710

—

—

—

Графит

[31]

О,2О24

0,2248

0,2467

0,2671

0,2865

0,3070

0,3271

0,3460

0,3610

о,3755

0,3860

о,з952

С3992

В интервале от 800°С до температуры пла-

вления теплоёмкость чугуна может быть при-

нята постоянной и равной 0,18 кал/г°С [32,33].

Для жидкого чугуна теплоёмкость также

можно считать постоянной и равной 0,23±

rt0,03 кал/г°С [32, 33].

Для определения теплосодержания чугуна

следует учесть расход на скрытую теплоту

перлитных превращений и плавления. Наи-

больший тепловой эффект при перлитном пре-

вращении может быть оценён в 2\,Ъ±\,Ъкал'г

при ~ 0,8% С со снижением до 0 при содержа-

нии углерода 0% и 6,7<>/0 [34]. Скрытая

теплота плавления может быть оценена в

55 ±5 кал/г [34].

Для укрупнённых расчётов теплоёмкости и

теплосодержания чугуна могут быть исполь-

зованы данные табл. 6, а также формулы, при-

ведённые в табл. 7 [33].

3,7 С; 1,5 Si;

0,6 Мп; 0.15 Р;

0,07 S [35]

л?,

Is

IOO

2ОО

Зоо

4оо

5°°

боо

7оо

8оо

goo

IOOO

IIOO

1200

1300

Состав чугуна в %

о. но

о,п8

0,121

0,123

0,128

о,144

о 159

0.162

о, i6i

0,160

0,208

0,203

Тепло

держа

в кал/

22,0

35-3

48,5

61,7

76,6

100,7

127.3

145.4

250,0

264,3

4,2 С; 1,5 Si;

0,7 Мп; 0,12 Р:

0,02 S [31]

ОЛ31

о, 134

о, 137

0,140

о, 142

0,148

о 154

o,i68

0,172

о, 175

0,178

O.2I9

O.2I8

о та «>

3 й а

13

27

4о

54

7°

87

IO7

132

153

192

2бо

Средний [32]

Тепл

кост

кал/

о, 135

о, 143

о, 15°

0,167

о, 179

о, 179

0,178

0,176

0178

lit

54,о

71.5

90,0

116,9

ИЗ,2

17в!о

193,6

213,6 '

* Скрытая теплота не учтена.

Таблица 7

Теплоёмкость и теплосодержание чугуна

Температура

в °С

о—боо

боо—9°°

9оо — темпе-

ратура пла-

вления

Выше темпе-

ратуры пла-

вления

Действитель-

ная теплоём-

кость в кал/г ° С

0,123 +

1О~4 /

О,221

o,i8i

О 2О —O.2I

Теплосодержание

в кал'г

О, 123 +

+ о,з5 • ю Р

0,222 t — 46,06

O,l8l /— IO,5l8

О,2О / + 2О,55

Объёмная теплоёмкость с получается умно-

жением весовой теплоёмкости с на удельный

вес Y-

с = с f кал1смв°С

При укрупнённых расчётах с можно при-

нять для твёрдого чугуна около 1,0 кал!смь°С,

а для жидкого—около 1,5 кал\снъ°С

Теплопроводность. Теплопроводность спла-

вов и смесей, в отличие от теплоёмкости, не

может быть определена по правилу смешения.

Влияние отдельных элементов на теплопровод-

ность чугуна [11] можно установить лишь

приблизительно. Формулы для определения

теплопроводности стали по её химическому

составу не пригодны для чугуна, так как они

не учитывают изменения структуры и, в част-

ности, количества выделяющегося графита

[36, 37].

Теплопроводность главнейших структурных

составляющих чугуна выражается следующими,

данными:

Теплопровод-

Структурная соста- ность

вляющая в кал/см сек °С

Феррит [36, 38, 39] o,i8o ± 0,005

Перлит [37, 39] 0,122 ± о,оса

Аустенит [40] . • o,i

Графит [37, 41] 0,036 ± o.ooi

Цементит [37] • 0,017 ± °.°от

8

ЧУГУН

[РАЗД. II

По мере увеличения степени дисперсности

структурных составляющих теплопроводность

уменьшается [40, 41, 42].

Влияние элементов на теплопроводность

сказывается через изменение структуры и со-

става структурных составляющих. Теплопро-

водность твёрдого раствора всех исследован-

ных элементов меньше теплопроводности

феррита.

Влияние углерода видно из данных,

приведённых в табл. 8 [39]. Резкое падение

теплопроводности наблюдается при начальном

увеличении содержания углерода и более

плавное — пои дальнейшем увеличении его со-

держания. Увеличение содержания графита,

при неизменном суммарном содержании угле-

рода, приводит к увеличению теплопроводности

за счёт распадения цементита.

Таблица 8

Влияние

С

Следы

O,JO

0,26

0.44

0,92

1,09

углерода на теплопроводность чугуна

Состав в

Si

0,092

0,001

0,140

0,113

0,177

0,058

Мп

О,2О

о, 34

O,6l

0,67

0,56

0.46

р

о,оо7

0.031

O.O25

O.O24

O.O32

OO34

S

o,oi4

0,041

0,053

0037

0,030

0,023

Структура

Фер-

рит

IOO

88

68

47

о

о

о

о

8

2

о

О

Пер-

лит

_

12,0

312

52,8

98,5

95.6

в°/0

Це-

мен-

тит

—

—

—

1.5

44

ш

| д Ч

О О к

Н в m

о 175

O,l6l

0,134

0,129

0,120

0,118

Влияние кремния проявляется одно-

временно в нескольких направлениях: при

прибавлении кремния происходит уменьшение

теплопроводности за счёт образования твёр-

дого раствора и увеличение-за счёт распа-

дения цементита и укрупнения графитовых

выделений.

Результат действия кремния на теплопро-

водность выражается данными, приведёнными

в табл. 9 [15, 39]: при прибавлении начальных

порций кремния наблюдается более резкое

падение теплопроводности, при последующих

добавках — падение замедляется.

Таблица 9

Влияние кремния на теплопроводность чугуна

С

3.35

3,о8

3.1D

3,25

2,89

2,87

З.О2

2,75

r,8i

Si

°,65

1,24

1,48

i,9i

i,87

2,81

4,20

6,49

6,42

Состав

Мп

о 8S

°,94

о,97

о,97

0,32

О,28

0,28

—

—

р

о,17

о.зб

°>7°

o.8i

0.27

0,28

о,39

—

—

В °/о

S

О,12

о,о8

о,о5

о,о7

0,05

о,о5

°i°4

—

—

Ni

—

—

—

—

—

—

—

18,65

Сг

—

—

—

—

—

—

—

2,О2

Структура

в %

Ё

сх

о.

<и

¦е-

2,9

s

ч

о.

<D

С

97,5

94-8

15,9 8i,6

25.4

10,0

5о,о

97,5

97.5

—

72>°

9°i°

5°.о

—

—

—

h

< I

—

--

—

—

—

—

—

97,5

ровод-

)и 100°

ч сек°

о С-3.

2 л ч*

Hsu

о,135

0,128

0,122

0,110

0,112

0,105

0,097

0,088

(силал)

0,070

нихроси-

лал)

Вл ияние фосфора приведено в табл. 10

[39], составленной для чугунов с приблизи-

тельно одинаковой структурой, за исключением

увеличивающегося содержания фосфидной

эвтектики. Расхождение значений теплопро-

водности с данными других исследователей

[41,44] может быть объяснено тем, что фосфор

Таблица 10

Влияние фосфора на теплопроводность чугуна

Химический состав

С

3.34

3.4O

3,3о

Si

I.90

1,90

2,00

Мп

0,76

0,92

I.0O

р

o,i8

O.59

о,95

в°/о

S

0,065

о,обо

0,050

Теплопроводность

в кал/см сен °С при

100° С

о, 1165

0,1150

о,шо

400° С

0,1095

0,1070

0,1030

сильнее снижает теплопроводность, присут-

ствуя в виде фосфидов, чем находясь в твёрдом

растворе. Но даже в отожжённых чисто фер-

ритных чугунах увеличение содержания фос-

фора влечёт за собой снижение их теплопро-

водности [44].

Влияние серы на теплопроводность не

изучалось, но можно полагать [11], что этот

элемент снижает теплопроводность чугунов.

Влияние никеля на теплопроводность

аналогично влиянию кремния, что видно из

сопоставления позиций 6 и 9 табл. 12 [39] и

марок силал и нихгосилал табл. 9 [15].

Влияние хрома на увеличение тепло-

проводности (см. позиции 2, 3, 7 и 8 табл. 12)

точно не установлено [44].

Влияние меди сказывается на сниже-

нии теплопроводности до тех пор, пока медь

находится в состоянии твёрдого раствора

с железом. При выпадении меди в виде само-

стоятельной фазы теплопроводность чугуна

начинает увеличиваться [44].

Таблица 11

Влияние отжига на теплопроводность чугуна

Длитель-

га в часах

о

4о

8о

I2O

IOO

2ОО

Связанный

в /о

о,68

0,12

О, II

о,°9

0,12

0,12

Теплопроводность

в кал/см сек °С при

100° С

0,123

одзб

о.134

о 134

о, 130

о, 131

4ьО

о.

о,

о,

о.

о,

о.

"С

°7

45

i6

16

13

12

Влияние марганца на теплопровод-

ность сказывается менее чётко, что может

быть усмотрено из сопоставления позиций 4,

5, б в табл. 12.

Ванадий несколько уменьшает тепло-

проводность [43] (см. позицию 10 табл. 12).

Вольфрам и молибден влияют на

теплопроводность нечётко [45] (см. пози-

цию 11 табл. 12).

Влияние отжига при температуре

550°С приведено в табл. 11 [43]. Состав чу-

гуна соответствует позиции 3 табл. 12. При

увеличении продолжительности отжига те-

плопроводность увеличивается, но не непре-

рывно, а проходит через максимум, который

может быть связан с частичным окислением

чугуна при чрезмерной продолжительности

отжига.

С увеличением температуры теплопровод-

ность уменьшается (см. табл. 12) на 0,002 до

ГЛ. I]

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СВОЙСТВ ЧУГУНА

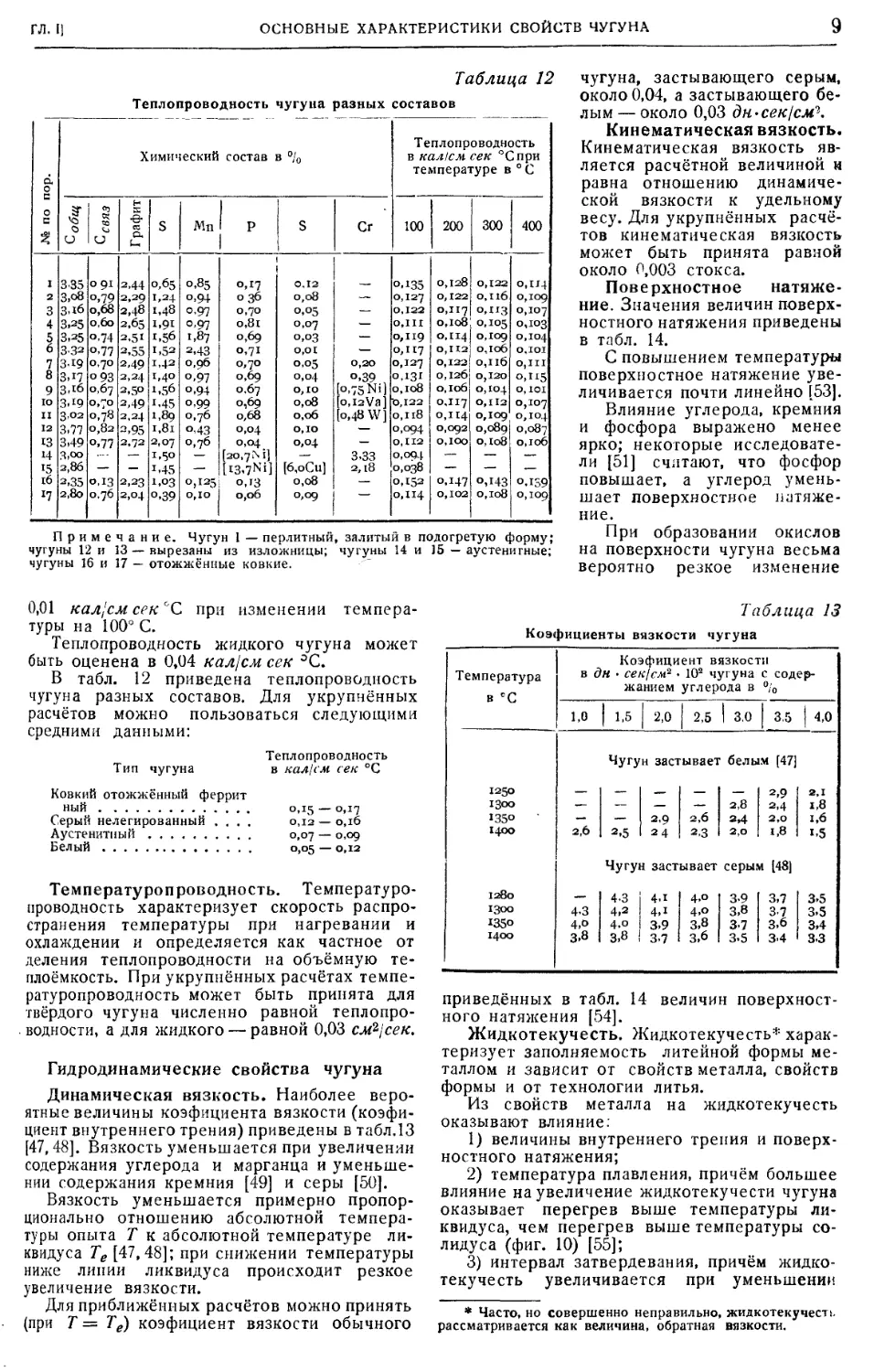

Таблица 12

d

о

о

с

%

I

2

3

4

5

о

к

9

ю

и

12

13

Н

15

1C

17

общ

и

335

З.о8

ЗДо

3.25

3,25

3-32

3,17

ЗДЬ

ЗД9

3'°2

3.77

3,49

Ч,оо

2,80

2,35

2,8о

связ

О

о 91

о,79

о,Ь8

о,6о

о,74

о. 77

O93

0,67

0,70

0,78

О,82

о, 77

—

о, 13

0,76

Теплопроводность

Химический

¦е-

и

2,44

2,29

2,48

2,65

2,51

2,55

2,24

2.5O

2,49

2,24

2,95

2,72

—

—

2,23

2,О4

S

о 65

1,24

1,48

1,91

1,56

1,52

1,4°

1,56

1.45

1,89

i,8i

2,07

1,50

1.45

1,03

°>39

Мп

о,85

о,94

о,97

1.87

2,43

о,97

°,94

°>99

0,76

°.43

0,76

—

—

о, 125

о,ю

состав

Р

о..7

о зб

о,7о

o,8i

0,69

0,71

0,69

0.67

0,69

0,68

0,04

0,04

[20,7 м]

[i3,7Ni]

0,13

о,об

чугуна

в %

S

О.Г2

о,о8

°,°5

о,о7

о,оз

О,О1

о,о4

О,1О

о,о8

о,об

о,ю

о,о4

—

[б,оСи]

о,о8

0,09

>азных

Сг

—

—

—

—

о,39

o,7sNi]

одгУа]

0,48 W]

—

—

3,33

2,18

—

составов

Теплопроводность

в кал/см сек °С при

температуре в

100

о, 135

0,127

0,122

O.III

о, ид

о, И7

ОД31

o,io8

0,122

O,Il8

O.O94

0,112

о,о94

0,038

о, 152

о,И4

о

о

о

о

о

о

о

о

о

о

о

о

о

о

200

128

122

117

IOtS

И4

из

126

IO0

п7

И4

O92

IOO

—

147

IO2

300

0,122

о, пб

о,из

о,к>5

о, log

0,106

о, 120

°,i°4

0,112

о, log

0,089

0,108

—

—

0,143

0,108

>

400

о,

о,

о,

о,

о,

О,]

о,

о,

о,

о,

о,с

о,

о.

о,

од

°7

°4

OI

15

OI

°7

°4

об

39

од

Примечание. Чугун 1 — перлитный, залитый в подогретую форму;

чугуны 12 и 13 — вырезаны из изложницы; чугуны 14 и ]5 — аустенигные;

чугуны 16 и 17 — отожжённые ковкие.

чугуна, застывающего серым,

около 0,04, а застывающего бе-

лым— около 0,03 дн • сек/см'1.

Кинематическая вязкость.

Кинематическая вязкость яв-

ляется расчётной величиной и

равна отношению динамиче-

ской вязкости к удельному

весу. Для укрупнённых расчё-

тов кинематическая вязкость

может быть принята равной

около 0,003 стокса.

Поверхностное натяже-

ние. Значения величин поверх-

ностного натяжения приведены

в табл. 14.

С повышением температуры

поверхностное натяжение уве-

личивается почти линейно [53].

Влияние углерода, кремния

и фосфора выражено менее

ярко; некоторые исследовате-

ли [51] считают, что фосфор

повышает, а углерод умень-

шает поверхностное натяже-

ние.

При образовании окислов

на поверхности чугуна весьма

вероятно резкое изменение

0,01 кал1см сек °С при изменении темпера-

туры на 100° С.

Теплопроводность жидкого чугуна может

быть оценена в 0,04 кал]см сек °С.

В табл. 12 приведена теплопроводность

чугуна разных составов. Для укрупнённых

расчётов можно пользоваться следующими

средними данными:

Таблица 13

Тип чугуна

Ковкий отожжённый феррит

ный

Серый нелегированный ....

Аустенитный

Белый

Теплопроводность

в кал/см сек °С

0,12 — O,l6

О,О7 — О,О9

О,О5 — O,I2

Температуропроводность. Температуро-

проводность характеризует скорость распро-

странения температуры при нагревании и

охлаждении и определяется как частное от

деления теплопроводности на объёмную те-

плоёмкость. При укрупнённых расчётах темпе-

ратуропроводность может быть принята для

твёрдого чугуна численно равной теплопро-

водности, а для жидкого — равной 0,03 см*\сек.

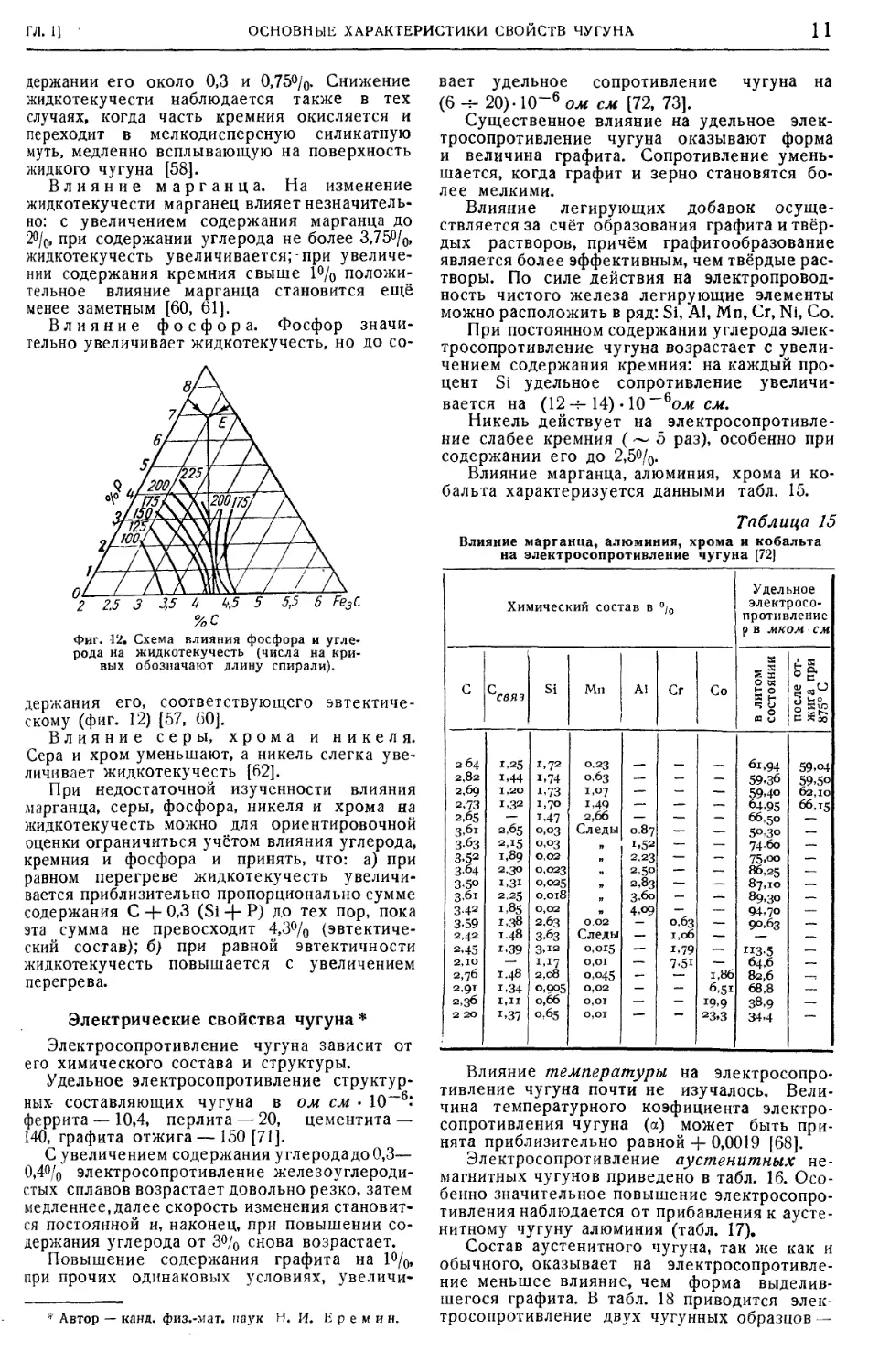

Гидродинамические свойства чугуна

Динамическая вязкость. Наиболее веро-

ятные величины коэфициента вязкости (коэфи-

циент внутреннего трения) приведены в табл.13

[47,48]. Вязкость уменьшается при увеличении

содержания углерода и марганца и уменьше-

нии содержания кремния [49] и серы [50].

Вязкость уменьшается примерно пропор-

ционально отношению абсолютной темпера-

туры опыта Т к абсолютной температуре ли-

квидуса Те [47,48]; при снижении температуры

ниже линии ликвидуса происходит резкое

увеличение вязкости.

Для приближённых расчётов можно принять

(при Т = Те) коэфициент вязкости обычного

Коэфициенты вязкости чугуна

Температура

1250

135°

1400

128о

1300

135°

1400

Коэфициент вязкости

в дн • сек/см2 • 102 чугуна с содер-

жанием углерода в %

1,0 1,5

2,0

2,5

3.0

4,0

Чугун застывает белым [47]

2,6

4-3

4,о

3.8

—

—

—

2.5

—

—

2,9

24

—

2,6

2,3

—

2,8

2,4

2,0

2,9

2,4

2,0

1.8

Чугун застывает серым [48]

4,3 i 4.1

4.2 4.1

4,о I 3.9

3.8 I 3.7

4,0

4,0

3.8

3,6

3-9

3,8

3.7

3.5

3,7

3,7

3,6

3,4

2,1

1.8

1.6

1.5

3.5

3.5

3,4

33

приведённых в табл. 14 величин поверхност-

ного натяжения [54].

Жидкотекучесть. Жидкотекучесть* харак-

теризует заполняемость литейной формы ме-

таллом и зависит от свойств металла, свойств

формы и от технологии литья.

Из свойств металла на жидкотекучесть

оказывают влияние:

1) величины внутреннего трения и поверх-

ностного натяжения;

2) температура плавления, причём большее

влияние на увеличение жидкотекучести чугуна

оказывает перегрев выше температуры ли-

квидуса, чем перегрев выше температуры со-

лидуса (фиг. 10) [55];

3) интервал затвердевания, причём жидко-

текучесть увеличивается при уменьшении

* Часто, но совершенно неправильно, жидкотекучесть

рассматривается как величина, обратная вязкости.

10

ЧУГУН

[РАЗД. И

Таблица 14

Поверхностное натяжение чугуна

Состав

С

3-3

3.5

1,4

2,1

Si

2,8

об

1.3

чугуна в °/0

Мп

о,6

2.1

о,3

1 !9.7 1

39

2,2

р

о,5

1,6

7-4

5.8

S

О,1

Темпера-

тура в "С

1225

1250

1300

135°

И5о

1300

1250

13оо

1245

1300

I35O

IIOO

1240

I34O

1400

I44O

1500

1480

13оо

14оо

1420

1420

Поверх-

ностное на-

тяжение

в дн1см

826 [5i]

846

88о

926

i°54 [51]

1071

io88

1Ю5

957 t5i]

Ю13

1065

93O fei]

io8o

IIOO

1130

5

I2OO

и6о[52]

И5О[52]

13ОО

I34O

15ОО

интервала затвердевания и получается отно-

сительно наибольшей при совпадении темпе-

ратур ликвидуса и солидуса (эвтектический

состав) [56]; это объясняется тем, что по мере

Фиг. 10. Схема влияния перегрева на жидко-

текучесть.

при заливке прутков, применяющихся для

определения жидкотекучести;

4) скрытая теплота плавления qv и тепло-

ёмкость с„ (отнесённые к единице объёма),

причём чем больше qv и cv, тем дольше ме-

талл остаётся в жидком состоянии и тем

лучше он заполняет форму.

Влияние перечисленных факторов отражено

в формуле [56]:

a cv Д Гп 3 4- qv

" АТМ ^ ЬТМ '

где аир — постоянные коэфициенты, причём

вязкость и поверхностное натяжение оказы-

вают влияние только на коэфициент а; АТп—

перегрев металла, т. е. разность между тем-

пературой заливки и температурой плавления;

ДГЖ — условная температура плавления ме-

талла, выраженная разностью между действи-

тельной температурой плавления и темпера-

турой формы; L—жидкотекучесть.

Ввиду того, что величины qv и cv изме-

няются для чугуна в сравнительно небольших

пределах, можно придать приведённой фор-

муле более простой вид:

L, -V—

В этих формулах не отражено влияние не-

металлических включений, резко снижающих

жидкотекучесть металла [57, 58], что можно

наблюдать после повторных переплавок [59]

и в некоторых случаях немедленно после

введения в чугун модификаторов [57].

Влияние углерода. Повышение со-

держания углерода до эвтектического увели-

чивает жидкотекучесть, так как углерод сни-

жает вязкость, уменьшает температуру ликви-

дуса и сокращает интервал затвердевания. При

переходе содержания углерода за эвтектиче-

ское жидкотекучесть чугуна опять снижается.

В л и яние кремния. С увеличением со-

держания кремния до эвтектического жидко-

текучесть чугуна увеличивается, несмотря на

увеличение при этом вязкости (табл. 13).

Исходное содерж

более 0$%Si

менее 0,5% Si

5/.

2,5 3,0 3,5 U,0 «,5 5,0 5,5

Фиг. 11. Схема влияния кремния и угле-

рода на жидкотекучесть (числа на кри-

вых обозначают длину спирали).

увеличения интервала затвердевания облег- При низком содержании кремния ('менее 1%)

чаются условия для выделения первичных наблюдаются аномалии, схематически изобра-

кристаллов в виде дендритов, выпадающих на жённые на фиг. 11 [57, 60]; минимальная жидко-

:тенках формы; процесс этот может быть

более заметен в тонких отливках, в частности

текучесть наблюдается при содержании крем-

ния около 0,5 и 1,0%, а максимальная — при со-

ГЛ. 1]

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ СВОЙСТВ ЧУГУНА

11

держании его около 0,3 и 0,75%. Снижение

жидкотекучести наблюдается также в тех

случаях, когда часть кремния окисляется и

переходит в мелкодисперсную силикатную

муть, медленно всплывающую на поверхность

жидкого чугуна [58].

Влияние марганца. На изменение

жидкотекучести марганец влияет незначитель-

но: с увеличением содержания марганца до

2%, при содержании углерода не более 3,75%,

жидкотекучесть увеличивается; при увеличе-

нии содержания кремния свыше 1% положи-

тельное влияние марганца становится ещё

менее заметным [60, 61].

Влияние фосфора. Фосфор значи-

тельно увеличивает жидкотекучесть, но до со-

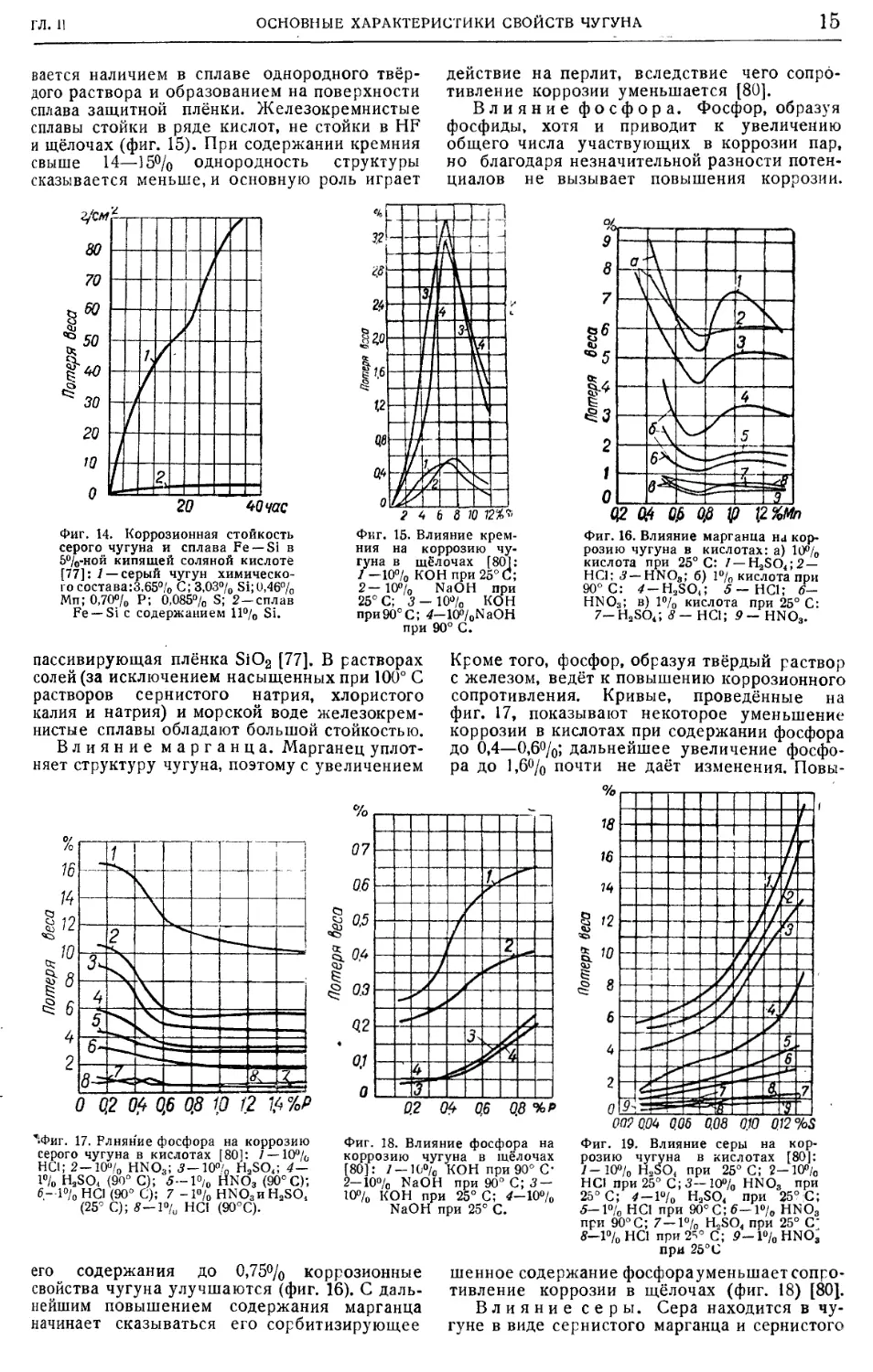

2.5 3 3,5 4 4,5 5 5,5 6 FesC

%С

Фиг. 12. Схема влияния фосфора и угле-

рода на жидкотекучесть (числа на кри-

вых обозначают длину спирали).

держания его, соответствующего эвтектиче-

скому (фиг. 12) [57, 60].

Влияние серы, хрома и никеля.

Сера и хром уменьшают, а никель слегка уве-

личивает жидкотекучесть [62].

При недостаточной изученности влияния

марганца, серы, фосфора, никеля и хрома на

жидкотекучесть можно для ориентировочной

оценки ограничиться учётом влияния углерода,

кремния и фосфора и принять, что: а) при

равном перегреве жидкотекучесть увеличи-

вается приблизительно пропорционально сумме

содержания С + 0,3 (Si -f- P) Д° тех пор, пока

эта сумма не превосходит 4,3% (эвтектиче-

ский состав); б) при равной эвтектичности

жидкотекучесть повышается с увеличением

перегрева.

Электрические свойства чугуна*

Электросопротивление чугуна зависит от

его химического состава и структуры.

Удельное электросопротивление структур-

ных- составляющих чугуна в ом см • 10~6.'

феррита — 10,4, перлита — 20, цементита —

140, графита отжига — 150 [71].

С увеличением содержания углеродадоО,3—

0,40/0 электросопротивление железоуглероди-

стых сплавов возрастает довольно резко, затем

медленнее, далее скорость изменения становит-

ся постоянной и, наконец, при повышении со-

держания углерода от 3% снова возрастает.

Повышение содержания графита на 1%,

при прочих одинаковых условиях, увеличи-

вает удельное сопротивление чугуна на

F ч- 20). 10~6 ом см [72, 73].

Существенное влияние на удельное элек-

тросопротивление чугуна оказывают форма

и величина графита. Сопротивление умень-

шается, когда графит и зерно становятся бо-

лее мелкими.

Влияние легирующих добавок осуще-

ствляется за счёт образования графита и твёр-

дых растворов, причём графитообразование

является более эффективным, чем твёрдые рас-

творы. По силе действия на электропровод-

ность чистого железа легирующие элементы

можно расположить в ряд: Si, A1, Мп, Cr, Ni, Co.

При постоянном содержании углерода элек-

тросопротивление чугуна возрастает с увели-

чением содержания кремния: на каждый про-

цент Si удельное сопротивление увеличи-

вается на A2-=- 14) • 10 ~ &ом см.

Никель действует на электросопротивле-

ние слабее кремния (— 5 раз), особенно при

содержании его до 2,5%.

Влияние марганца, алюминия, хрома и ко-

бальта характеризуется данными табл. 15.

Таблица 15

Влияние марганца, алюминия, хрома

С

264

2,82

2,6а

2,73

2,65

3,6i

3-63

3.52

З.64

3.5O

3.61

342

3.59

2,42

2.45

2,10

2,76

2,91

2,36

2 20

на электросопротивление

Химический состав в

связ

1,25

1,44

I.2O

i,32

—

2,65

2Д5

1,89

2,ЗО

i.3i

2,25

1,85

1,38

1.48

1.39

—

1.48

1.34

i,ii

1.37

Si

1,72

1.74

!,73

i,7°

1.47

о,оз

о,оз

О,О2

O.O23

О,О25

o,oi8

0,02

2.63

3.63

3.12

1,17

2,08

0,905

0,66

0,65

М11

0,23

0,63

1,07

i,4°

2,66

Следы

„

„

„

„

„

О.О2

Следы

o,oi5

О,О1

о,о45

О,О2

О,О1

О,О1

А1

—

—

—

—

0.87

1,52

2,23

2,5°

2,8з

3,6о

4.O9

—

—

—

—

—

—

—

0.

Сг

—

—

—

—

—

—

—

—

—

—

—

о.бз

1,о6

1-79

7.51

—

—

—

и кобальта

чугуна [72]

Со

—

—

—

—

—

—

—

—

—

—

—

—

—

—

—

1,86

6,51

iq,9

23.3

Удельное

электросо-

противление

р В МКОМ ¦ СМ

я

ШТОЛ

'.ТОЯН

6i.94

59-36

59.4O

64.95

66,5о

74-6о

75.оо

86,25

87,10

89.30

94-70

—

«35

64,6

82,6

68,8

38,9

34.4

%Ш

59.O4

59.5O

62,Ю

66д5

—

—

.—

— -

—

—

—

—

—

—

* Автор — канд. физ.-мат. наук Н. И. Еремин.

Влияние температуры на электросопро-

тивление чугуна почти не изучалось. Вели-

чина температурного коэфициента электро-

сопротивления чугуна (а) может быть при-

нята приблизительно равной + 0,0019 [68].

Электросопротивление аустенитных не-

магнитных чугунов приведено в табл. 16. Осо-

бенно значительное повышение электросопро-

тивления наблюдается от прибавления к аусте-

нитному чугуну алюминия (табл. 17).

Состав аустенитного чугуна, так же как и

обычного, оказывает на электросопротивле-

ние меньшее влияние, чем форма выделив-

шегося графита. В табл. 18 приводится элек-

тросопротивление двух чугунных образцов —

12

ЧУГУН

[РАЗД. И

Таблица 16

Удельное электросопротивление

С

3.47

3.2O

3.23

2,87

З.о

3.5

2,0

3.55

З.о

чугуна [115, 116]

Химический состав в °/

Si

2,61

3-5°

2,34

4,06

З.90

3.5

364

3.45

1,5 — 2,0

Mn

7.71

7.3

8,73

10,66

10,26

8,0

9.4

6,70

N1

4.4°

то,о

б.бо

5.75

6,67

—

—

—

12—15

Сг

—

—

_

—

—

—

—

1.5-5

0

Си

—

—

—

—

4

5.78

2,0

5-7

аустенитного

о

о

с

(U CJ ^

О Ч s;

X П J

Л S О

Ч Н !в

О) о ^

>5 С СО

124

140

I4O

174

22O

i68

I2O

I3O--I4O

СТЬ

и2

3

Си "Й"

ни у.

я *

Н ш

170

170

163

137

120—130

229

—

Таблица 17

Влияние

Q

3.66

3.7°

368

3.71

алюминия на электросопротивление

аустенитного чугуна [65]

Химический состав

Si

2,55

2,55

2,24

2.23

Мп

8,5

8.4

8,26

8,35

А!

О.2

О.6

1,28

в %

Си

2,13

2,1О

2.0

2,14

р

о.37

о,35

о, 33

о.35

6

тро

Ч 01

0 Ц ^

|я о

Eos

ь? °"

П3.5

151.0

159-о

183,0

Таблица 18

Влияние условий литья и термообработки

на электросопротивление аустенитного чугуна [65]

Химический

С

3,68

3.7'

Si

3.72

3.7

Mn

8,2

7.98

состав в °/

Си

493

4.95

Сг

1,1

Р

о-15

0,12

Удельное электро-

сопротивление р

в мком см

Литой в

до от-

жига

128

135

кокиль

после

отжига

io8

io4

сок

с

о

220

216

отлитого в кокиль и отлитого в песок, при-

чём структура образца, отлитого в кокиль,

состояла до отжига из аустенита и цементи-

та, а после отжига — из аустенита и углерода

отжига. При укрупнённых расчётах можно

пользоваться следующими значениями удель-

ного электросопротивления в мком ел: для бе-

лого чугуна—30—100, серого — 50—150, аусте-

нитного —100—200.

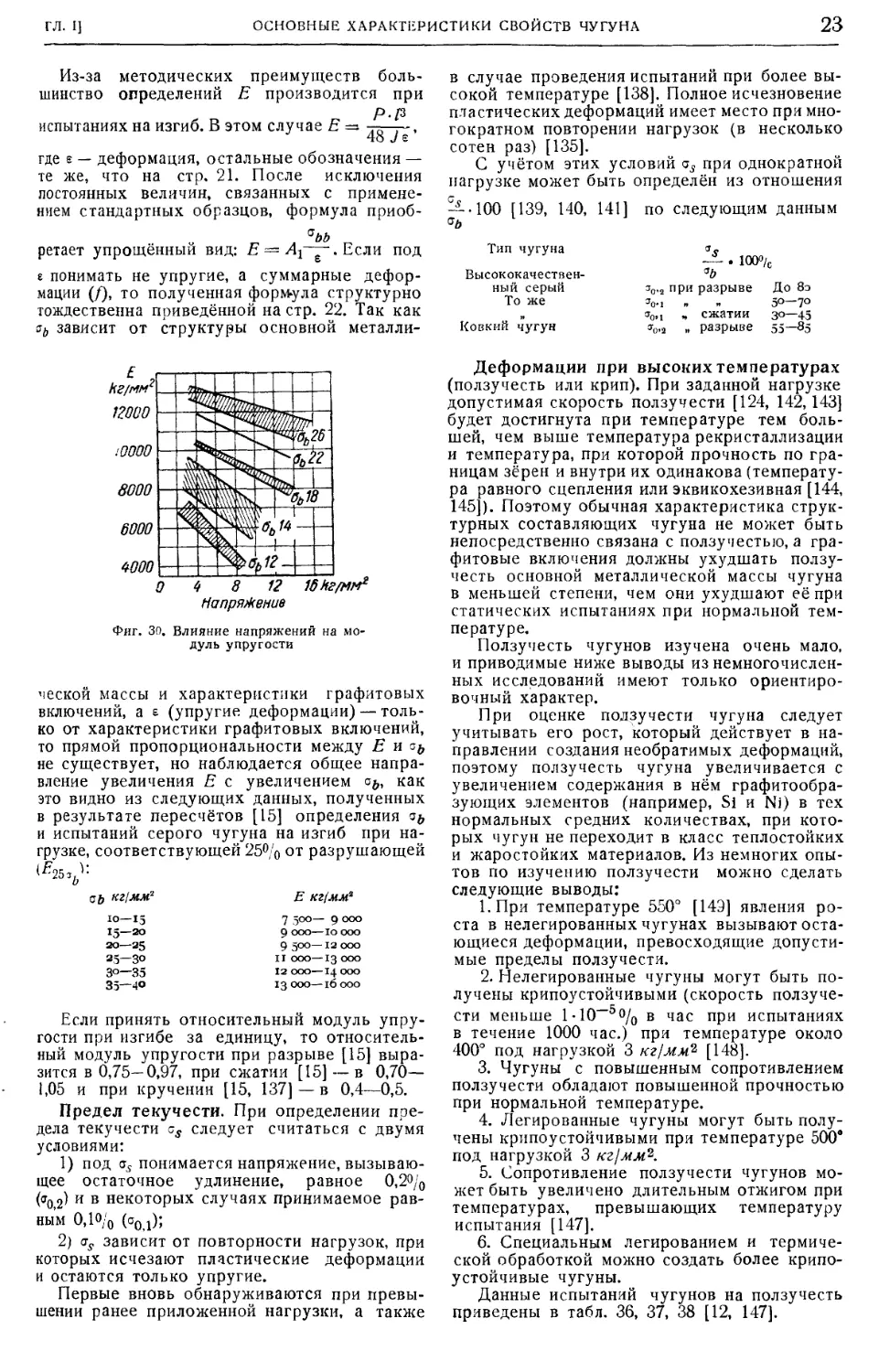

Магнитные свойства чугуна *

По магнитным свойствам чугуны подраз-

деляются на магнитные (а-железо) и паря-

магнитные (^-железо).

Белые и серые чугуны ферромагнитны,

причём первые магнитно-жёстки, т. е. имеют

большую коэрцитивную силу и малую индук-

цию, а вторые, в особенности ферритные, —

магнитно-мягки.

Магнитные свойства чугуна определяются

свойствами структурных составляющих. От

химического состава они зависят мало.

Магнитные характеристики для чистого

железа: максимальная магнитная индукция

Втях = 21 600 гс, остаточный магнетизм —