Автор: Птицын Г.А. Кокичев В.Н.

Теги: строительство механика ремонт судостроение ремонтное дело справочное пособие судопромиздат

Год: 1961

Текст

Г. А. ПТИЦЫН и В. Н. КОКИЧЕВ

РАСЧЕТ И ИЗГОТОВЛЕНИЕ

ЗУБЧАТЫХ ПЕРЕДАЧ

В РЕМОНТНОМ ДЕЛЕ

СПРАВОЧНОЕ ПОСОБИЕ

ГОСУДАРСТВЕННОЕ СОЮЗНОЕ ИЗДАТЕЛЬСТВО-

СУДОСТРОИТЕЛЬНОЙ ПРОМЫШЛЕННОСТИ

Ленинград

1961

Книга содержит материалы по замеру, расшиф-

ровке и геометрическому расчету различных типов

зубчатых передач п условиях ремонта. В ней

рассматриваются вопросы изготовления передач

применительно к индивидуальному .производству,

вопросы технологии токарной заготовки, а также

зубообработки и наладки зуборезных стаикоп.

Книга предназначена для работников ремонтных

служб заводов, фабрик и других предприятий.

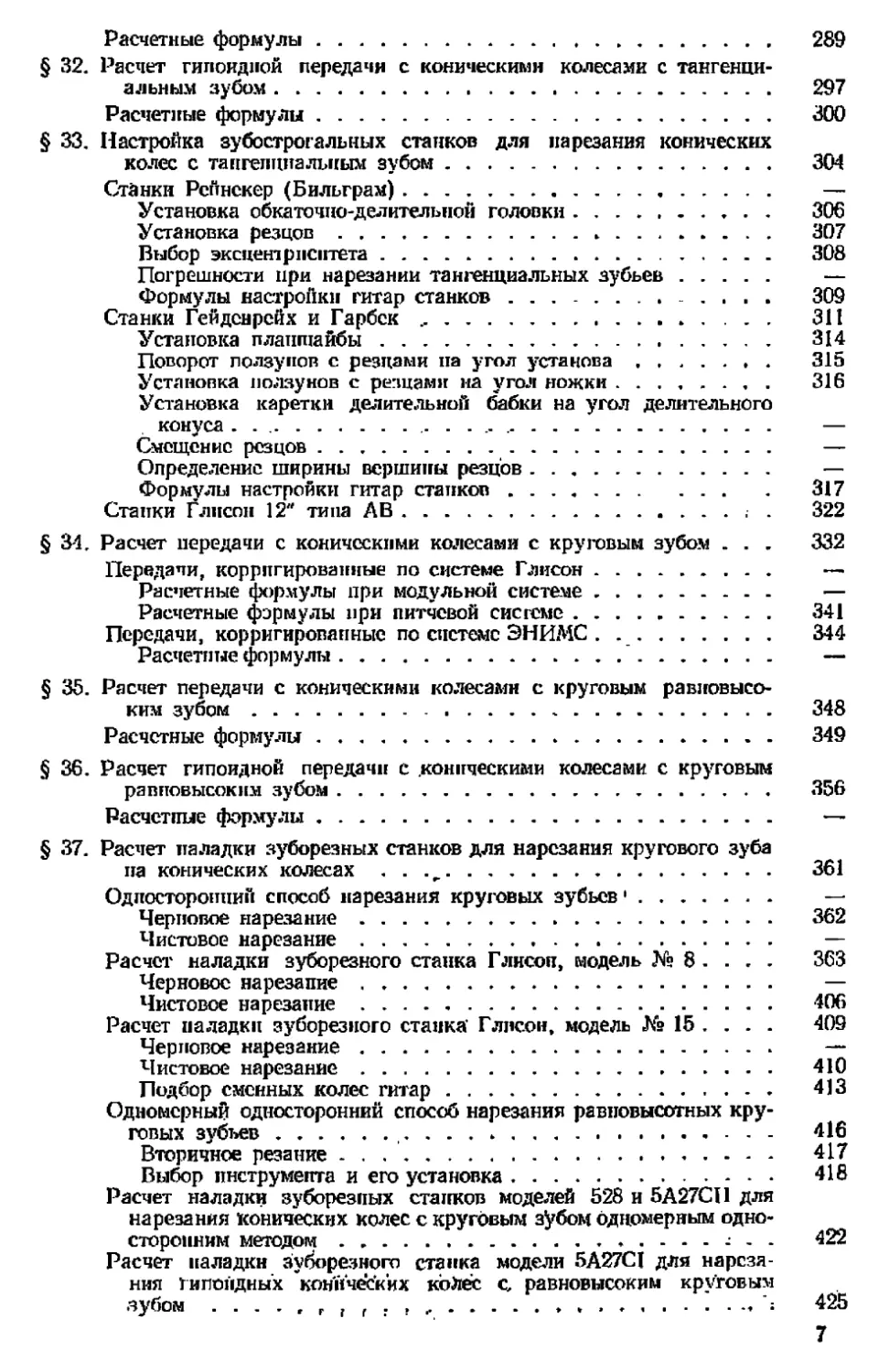

ОГЛАВЛЕНИЕ

Предисловие авторов . . - , . , , , „ . . . ., . . . . .. .

Гласа I

Передачи с цилиндрическими зубчатыми колесами

§ 1. Основные обозначения , . . . • г , , - » , - - . .

§ 2. Исходный контур зубчатых колес .

Стандартные основные (исходные) рейки СССР .

Британские стандартные основные рейки .......,►„..

Немецкая стандартная основная рейка

Французские стандартные основные рейки . . . \

Стандартная основная рейка с углом зацепления 15°

Американские стандартные осиотшые рейки

Стандартная основная рейка с углом зацепления Н1/*0 ком-

бинированной системы А8АВ61—1932

Стандартная основная рейка с углом зацепления 141/*3 зволь-

вептной системы АЗАВ61—1932 . .

Стандартная основная рейка с углом зацепления 20° эводь-

вептной системы А5АВ61—1932

Стандартная основная рейка с углом зацепления 20" эвольвент-

иой системы с укороченным зубом А5АВ61—1932

§ 3. Модульная и питчевая системы зависимости между элементами

профиля зуба ,....,...,,.,.„, г

Модульная система . . . , .,.,.,

Питчеваи система

Соотношение модульной и питчевой систем

Система двойного модуля и питча

§ 4. Расчет передачи с цнлнпдрическимн прямозубыми нскорригирован-

ными колесами *. . .

Расчетные формулы при модульной системе

Расчетные формулы при питчевой системе

§ 5. Расчет передачи с цилиндрическими прямое? быми колесами л о

системе двойных модулей и питчей

Расчетные формулы при системе двойных модулей

Расчетные формулы при системе двойных питчей

§ 6. Корригирование зацеплении ....._.,,,.,

Минимальное число зубьев 2ыпПь свободное от подрезаний . . . ♦

Осуществление корригирования при нарезании зубьек методом

обката " ,

Основания для выбора коэффициента сдвига . к .

Нормальное кскорригированиое зацепление ...

Методы (виды) корригирования зацепления ..._,._....

Зацепление с высотной коррекцией („фау нулевое зацепление")

Зацепление с угловой коррекцией („фау-зацепление"). . . . .

Системы корригирования зацепления 53

Система ЦКБР —

Система НКМЗ им. Сталина 62

Система, принятая ГОСТ 2185—43 63

Система ЛЕО (Лашс) 64

Система Шибеля —

Система ОШ 870 —

Система Бакингема 68

Система глубокой коррекции 70

Прямозубые колеса для зубчатых масляных иасосои 72

§ 7. Расчет передачи с цилиндрическими прямозубыми колесами, имею-

щими высотную коррекцию 73

Расчетные формулы при модульной системе 74

Расчетные формулы при питчевой системе 77

§ 8. Расчет передачи с цилиндрическими прямозубыми колесами, кор-

ригированными по системе АЕС 79

Расчетные формулы для коррекции тшда 1 (при г3 > 40) . . . . 80

Расчетные формулы для коррекции вида 2 (при г3 < 40) . . . . 81

§ 9. Расчёт передачи с цилиндрическими прямозубыми колесами, имею-

щими угловую коррекцию 83

Приближенный способ расчета, при модульной системе (по П1Ы 870) 85..

Приближенный способ расчета при питчевой системе (по ЭШ 870) 91

Точный способ расчета . . , 94

§ 10. Передачи с цилиндрическими колесами, имеющими косые или

шевропные зубья внешнего зацепления 108

Передачи с цилиндрическими косозубыми колесами при парал-

лельных осях 109

Передачи с цилиндрическими косозубыми колесами при перекре-

щивающихся осях ПО

Передачи с цилиндрическими колесами, имеющими шевронные

зубья —

Инструмент для нарезания цилиндрических колес, имеющих ко-

сые или шевронные зубья с канавкой —

Инструмент для нарезания цилиндрических колес, имеющих шев-

ронные зубья без канавки . . . . , 111

Расчет передачи с цилиндрическими косозубыми (или шеврон-

ными с канавкой) некорригирова иными колесами 112

Корригирование передач с цилиндрическими колесами, имею-

щими косые или шевронные зубья внешнего зацепления ... 115

Расчетные формулы для передачи с цилиндрическими косозубыми

(или шевронными с канавкой) колесами, имеющими высотную

коррекцию 117

Расчетные формулы для передачи с цилиндрическими некорри-

гированными колесами, имеющими шевронные зубья без канавки 119

Расчетные формулы для передачи с цилиндрическими шевронными

(без капапки) колесами, имеющими высотную коррекцию ... 120

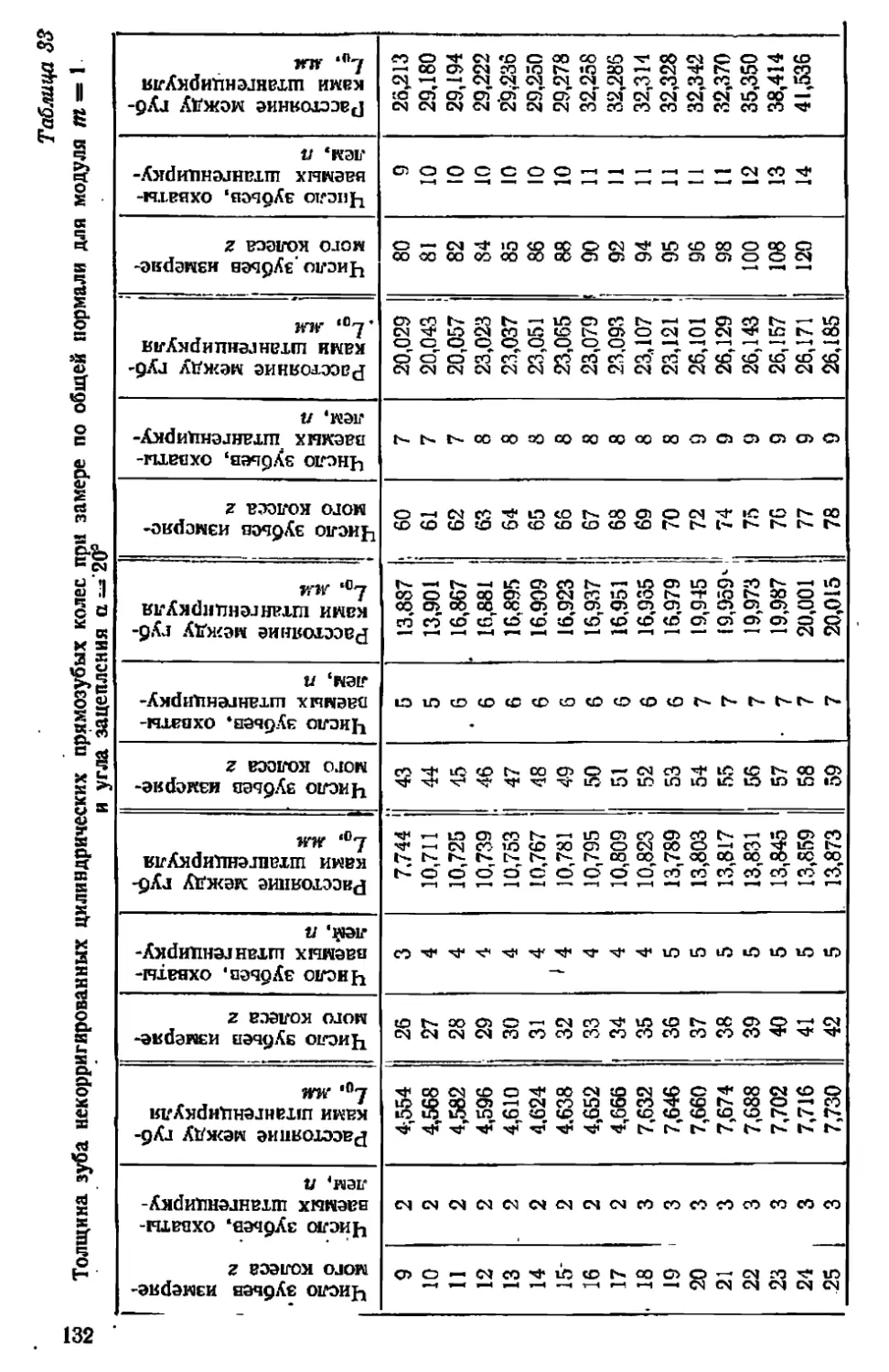

§11. Определение размеров для замера толщины зубьев цилиидричес-

- ких зубчатых колес 121

Замер толщины зуба по хорде делительной окружности 122

Прямозубые некорригироваиные колеса с %~0 —

Прямозубые корригированные колеса с е Ф 0 —

Косозубые колеса 123

Замер толщины зуба по постоянной хорде „ , , . . —

Прямозубые некоррнгированные колеса с | =0 —

Прямозубые корригированные колеса с | Ф 0 128

Косозубые или шевронные некорригирова иные колеся при стан-

дартном модуле т„ и профильном угла исходного контура а^ 129

Косозубые пли шенроппые покоррнгирошшпые колеса при

стандартном модули /м8 п профильном угле исходного кон-

тура Цц —

4

Замер толщины зуба по общей нормали

Прямозубые нскорригированные колеса с & = 0 . т

Прямозубые корригированные колеса с^Ос углами зацеп-

ления а — 20° и а = 15° \ . .

Косозубые или шевронные иекорригированные колеса при стан-

дартном модуле пгп *и профильном угле исходного контура

«^ = 20° . . .

Косозубые или шевронные иекорригированные колеса при стан-

дартном торцовом модуле /н$ и профильном угле исходного

контура аов = 20°

§12. Расшифровка геометрических параметров зубчатых передач и опо-

знавание корригированных зубчатых колес . "".

Расшифровка геометрических параметров зубчатых передач . . .

Указания по замеру и определению элементов исходного кон-

тура зубчатой рейки

Угол зацепления а. Модуль или питч зацепления. Высота

зуба к .

Указания по замеру и определению расчетным путем элементов

зацепления

Основной шаг /0. Диаметр окружности выступов колес рв.

Диаметр окружности впадин колес Д-. Толщина зуба

по хорде делительной окружности 5а, ■• измеренной

па высоте головки зуба Нх. Межцетггровое расстояпие

А сцепляющейся пары колес. Угол наклона зубьев

Ра на делительном цилиндре

Опознавание корригированных зубчатых колес

Установление системы корригирования

§ 13. Передачи цилиндрические прямозубые внутреннего зацепления . .

Расчетные формулы для передачи с высотной коррекцией ....

§ 14. Зацепление колеса с рейкой

§ 15. Оформление рабочих чертежей цилиндрических зубчатых колес . .

§ 16. Технологические маршруты обработки цилиндрических зубчатых

колес

Примерный технологический маршрут обработки цилиндрических

колес малых размеров

Примерный технологический маршрут обработки цилиндрических

колес малых и средних размеров !...".....

Примерные технологические маршруты обработки цилиндрических

колес средних размеров .

§ 17. Технология зубонарезаиия цилиндрических колес

Нарезание цилиндрических колес на зубофрезерпых станках, ра-

ботающих черпячиой фрезой

Нарезание цилиндрических колес на вертикальных зубодолбежных

станках, работающих зуборезным долбя ком

Нарезание цилиндрических колес "дисковыми зуборевными (мо-

дульными) фрезами

Прямозубые цилиндрические колеса ...,.,

Косозубые цилиндрические колеса

Глава II

Передачи с коническими зубчатыми колесами

§ 18. Основные обозначения .*

§ И). Классификация конических колес и виды передач

Классификация конических зубчатых колес по конструктивным

элементам

Пнды передач с коническими зубчатыми колесами в зависимости

от межосерого угла и угла делительного конуса большого

колеся , ,,,...

§ 20. Расчет передачи с коническими прямозубыми некорригироваи-

иымн колесами 193

Расчетные формулы при модульной системе 194

Расчетные формулы при питчевой системе 216

§ 21. Корригирование зацепления 218

Краткая характеристика наиболее часто встречаеощихся систем

коррекции зацепления конических прямозубых колес 219

§ 22. Расчет передачи с коническими прямозубыми колесами, имеющими

высотную коррекцию 226

Расчетные формулы (при б — 90°) 227

§ 23* Расчет передачи с коническими прямозубыми колесами, корриги-

рованными по системе Рсйнекер (Бильграм) 230

Расчетные формулы 231

§ 24. Расчет передачи с коническими прямозубыми колесами, корриги-

рованными по системе Глисон 236

Расчетные формулы при модульной системе 238

Расчетные формулы при питчепой системе . . . 242

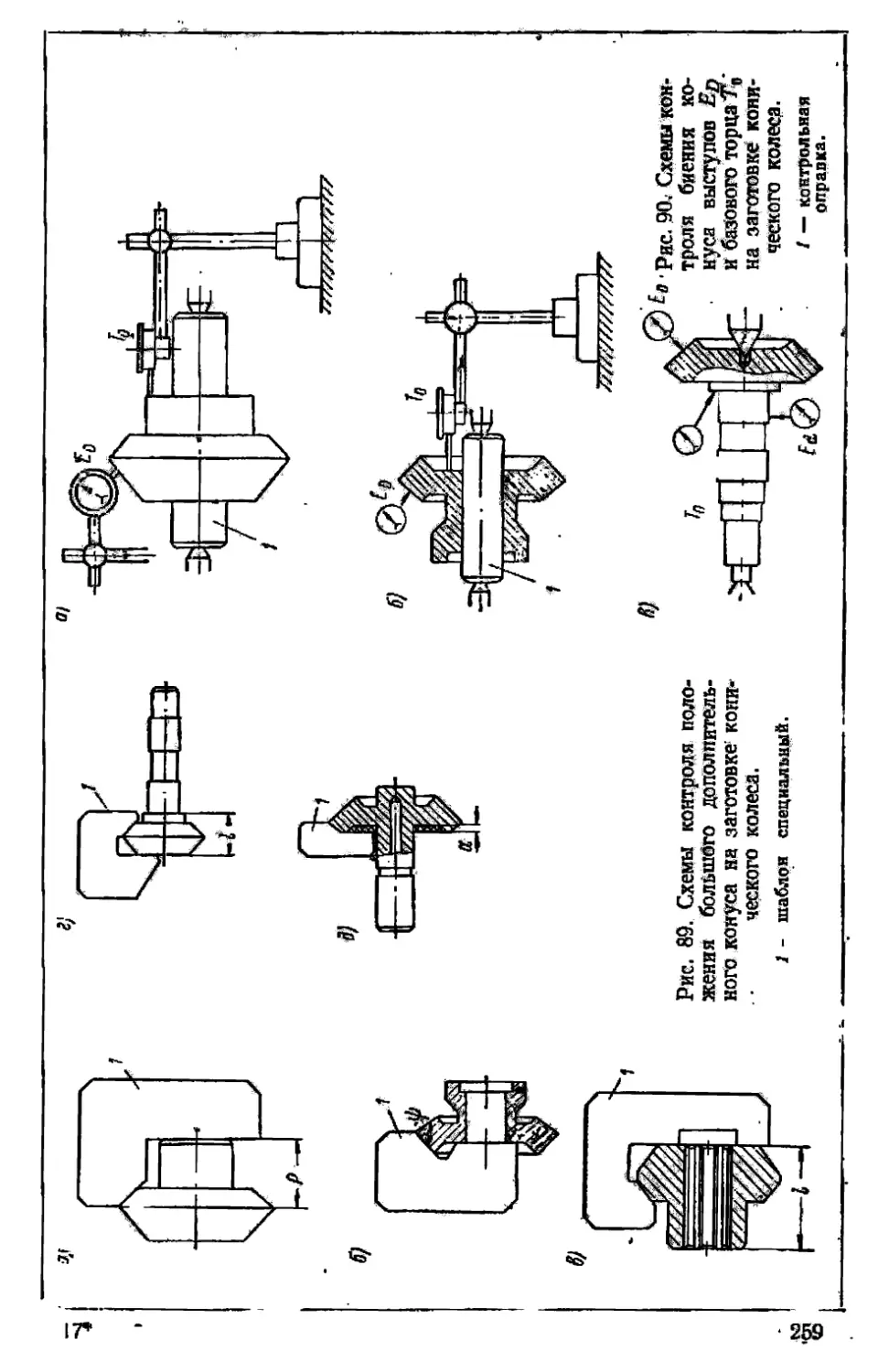

§ 25. Определение размеров для замера толщины зубьев конических

колес 244

Замер.толщины зуба по хорде делительной окружности на боль-

шом дополнительном конусе —

Замер толщины зуба но постояиноп.?|хорде ; . . . 245

Прямозубые нёкорригировашше колеса --

Прямозубые корригированные колеса 246

Определение толщины зуба и глубины замера при измерении на

некотором расстоянии щ от большого дополнительного конуса 217

Расчетные формулы для конических косоаубых колес, выполнен-

ных по системе Рсйнекер (Бильграм), при замере по хорде

делительной окружности. , - . 248

§ 26. Расшифровка геометрических параметров зубчатых передач к опо-

знавание корригированных конических зубчатых колес .... 249

Определение отдельных элементов зацепления 250

Выявление наличия корригирования 252

§ 27. Оформление рабочих чертежей конических зубчатых колес . . . 253

§ 28. Технологические маршруты обработки конических зубчатых колес —

Примерные технологические маршруты обработки конических зуб-

чатых колес малых и средних размеров 260

Примерные технологические маршруты обработки конических

зубчатых колес среди их. размеров 262

§ 29. Технология зубонарезанил конических колес 266

Нарезание конических колес с прямолинейными зубьями в спе-

шна л ыгом приспособлении на поперечиострогалы-юм стапке. . 271

Нарезание конических колес с прямолинейными зубьями на

зубострогальных станках с конусным производящим колесом,

работающих двумя резцами (стапкн типа 526 Глисон 12*

и Гейденрейх и^Гарбек 15КН. 25КН, 50КН и 75КН). . . . 275

Формулы настройки гитар станков —

Гитара деления. Гитара обката. Гитара величины обката.

Гитара скорости резания. Гитара подач —

Величина угла установи ползунов с резцами 278

Нарезание конических колес с круговыми зубьями в специальном

приспособлении на вертикальнофрезериом станке 279

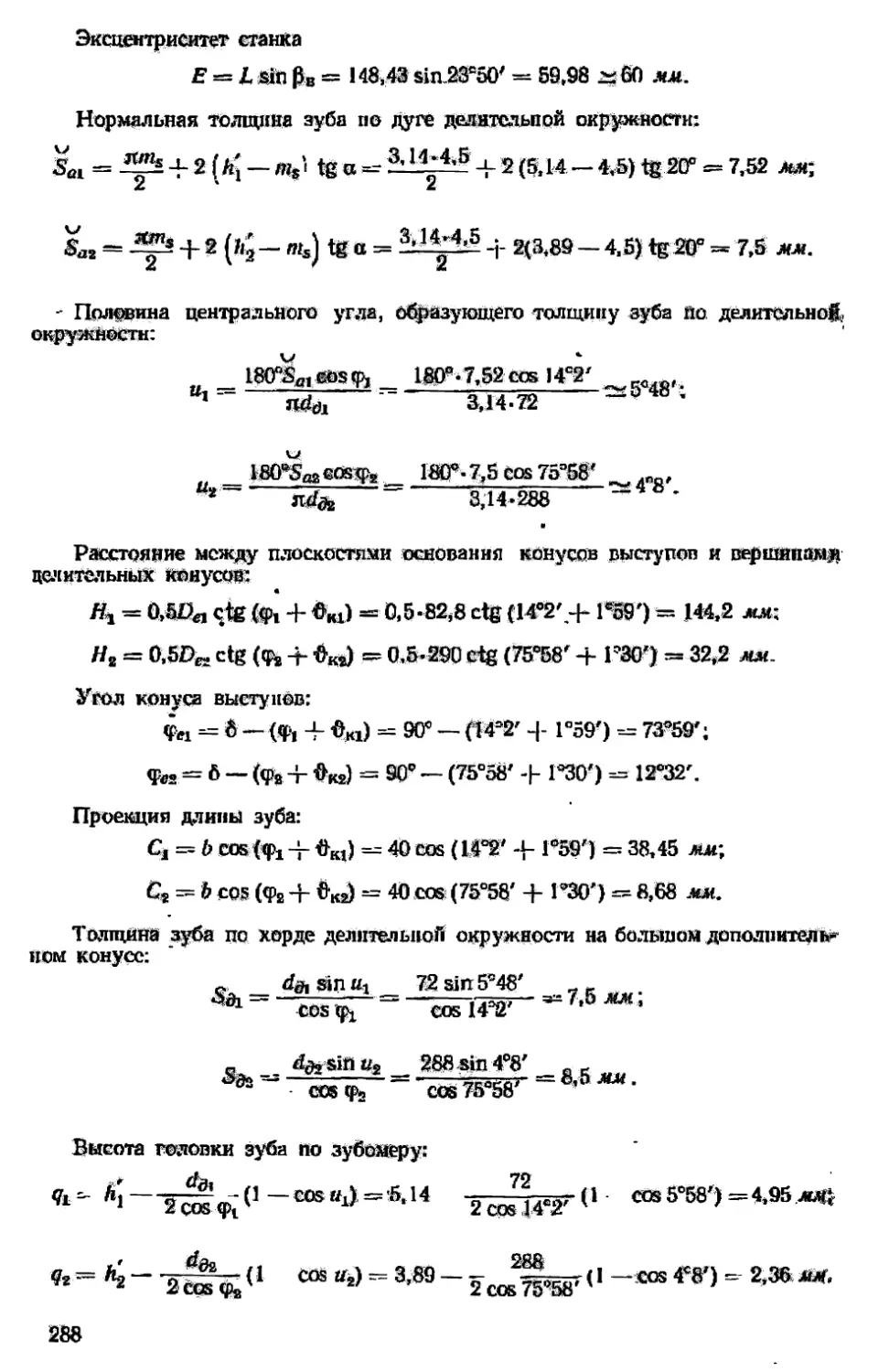

§ 30. Расчет передачи с коническими колесами с тангенциальным зубом,

корригированными по системе Рейнекер (Бильграм) 282

Расчетные формулы для конических колес с тангенциальным нор

малы юн высоты зубом 283

Расчетные формулы для конических колес с тангенциальным по-

ниженной высоты зубом 289

$ 31. Расчет передачи с коническими колесами с тангенциальным зубом,

корригированными по системе ЭНИЭДС ....... г .. г * —»

6

Расчетные формулы 289

§ 32. Расчет гипоидной передачи с коническими колесами с тангенци-

альным зубом 297

Расчетные формулы 300

§ 33. Настройка зубострогалышх станков для нарезания конических

колес с тангешшалыилм зубом 304

Станки Рсйнскер (Бильграм) —

Установка обкаточно-делителыгой голопки 306

Установка резцов * 307

Выбор эксцетрпснтета 308

Погрешности при нарезании тангенциальных зубьев —

Формулы настройки гитар станков 309

Станки Гейдснрейх и Гарбск . . 311

Установка планшайбы 314

Поворот ползунов с резцами иа угол уста нова 315

Установка ползунов с резцами на угол ножки 316

Установка каретки делительной бабки на угол делительного

конуса —

Смещение резцов —

Определение ширины вершины резцов —

Формулы настройки гитар станков 317

Стайки Глнсон 12" типа АВ . 322

§ 3-1, Расчет передачи с коническими колесами с круговым зубом . . . 332

Передачи, корригированные по системе Глнсон —

Расчетные формулы при модульной системе —

Расчетные фэрмулы при питчевой сисгеме 341

Передачи, корригированные по системе ЭНИМС . 344

Расчетные формулы " —

§ 35. Расчет передачи с коническими колесами с круговым разновысо-

ким зубом 348

Расчетные формулы 349

§ 36. Расчет гипоидной передачи с .коническими колесами с круговым

рапповысокнм зубом 356

Расчетные формулы —

§ 37. Расчет наладки зуборезных станков для нарезания кругового зуба

на конических колесах , . .^ 361

Односторонний способ нарезания круговых зубьев • —

Черновое нарезание 362

Чистовое нарезание —

Расчет наладки зуборезного станка Глнсоп, модель № 8 . . . . 363

Черновое нарезапие —

Чистовое нарезание 406

Расчет наладки зуборезного станка* Глнсон, модель № 15 . . . . 409

Черновое нарезание —-

Чистовое нарезание 410

Подбор сменных колес гитар 413

Одномерный односторонний способ нарезания равновысотных кру-

говых зубьев .....,,, 416

Вторичное резание . . . ' 417

Выбор инструмента и его установка 418

Расчет наладки зуборезных статгков моделей 528 и 5А27СП для

нарезания конических колес с круговым зубом одномерным одно-

сторонним методом ...„.', -• - - 422

Расчет наладки зуборезного станка модели 5А27С1 для нареза-

ния гипоидных "конических колес с равновысоким круговым

зубом . . . . . г , г . . "г 425

7

§ 38. Расчет передачи с копическимн колесами с паллоидным зубом . .

Расчет передачи с углом между осями б = 90°

Расчет передачи с углом между осями 6^90°

§ 39. Расчет наладки зубофрезерыого станка Клиигельнберг для наре-

зания паллоидного зуба на конических колесах , ♦

Глава III

Передачи червячные с цилиндрическим червяком

§ 40. Основные обозначения

§ 41. Определение элементов червячных пар и их классификация . . .

Общие понятия и определения

Классификация червячных л ар

Классификация червячных пар в зависимости от вида винто-

вой поверхности червяка (типа червяка)

Классификация червячных пар в зависимости от точности

изготовления

Классификация червячных пар в зависимости от конструкции

червяка и червячного колеса

§ 42. Расчет червячной передачи с цилиндрическим червяком

Два случая расчета червячных передач

Общие сведения о проектировании червячных передач

Расчет элементов червячных передач с цилиндрическим червяком

Формулы для определения основных размеров червяка . . , .

Формулы для определения основных размеров червячного колеса

§ 43. Определение размеров для замера толщины витка червяка . . . .

§ 44. Производство замеров для расчета изношенных червячных передач

Замер межосевого расстояния

Замер диаметров окружностей выступов . , ,

Червячные колеса с четным числом зубьев и червяки ....

Червячные-колеса большого диаметра

Замер диаметра окружности впадин черняка

Замер высоты виткз чеьвякя ;

Определение лрофильного угла рейки червяка в осевом сечении

Замер угла подъема витка червяка

Замер осевого шага червяка

Определение модуля или питча зацепления

§ 45. Оформление рабочих чертежей элементов червячных пар с. цилин-

дрическим "червяком

§ 46. Технологические маршруты обработки червячных пар с цилин-

дрическим червяком

Примерный технологический маршрут обработки цилиндрического

насадного червяка средних размеров

Примерный .технологический маршрут обработки червячного

колеса средних размеров ,

Примерный технологический маршрут обработки цилиндрического

цапфового червяка крупных размеров

§ 47. Технология зубонарезання червячных пар с цилиндрическим чер-

вяком , к :

Технологические особенности червячных передач

Передачи с архимедовым червяком

Передачи с эвольвёитным червяком

Передачи с червяком, прямолинейным в нормальном сечении

по витку 1 .....:..: . :

Передачи с червяком, прямолинейным в нормалбном сечении

по впадине, ....:.......!

Передачи с нелинейчатым червяком . :

Мире'шшлс черняков на токарном станке ,.,',,♦,

Нарезание червячных колес на зубофрезерных станках 499

Нарезание червячных колес методом радиальной лодачи чер-

вячной фрезы —

Нарезание червячных колес методом тангенциальной (осевой)

подачи червячной фрезы или "резца-летучки 500

Особенности нарезания многозаходных червячных колес рез-

цом-летучкой. Установка фрезы или резца-летучки при

нарезании червячных колес 501

Особенности нарезания червячных колес к двухшаговым червякам 504

Формулы настройки гитар червячношлифовальных станков . . . 507

Литература . 508

Приложение

Перевод с английского наименований, встречающихся в документации и

литературе по зубчатым зацеплениям ;.'.'. ....*... .' . 509

Переводе немецкого наименований (ВДО 868), встречающихся в докумен-

тации и литературе_по зубчатым зацеплением 514

ПРЕДИСЛОВИЕ АВТОРОВ

При восстановлении зубчатых передач может встретиться

ряд специфических затруднений, не появляющихся в произ-

водстве новых передач. Эти затруднения вытекают из следую-

щих обстоятельств:

1) в условиях ремонта отсутствует возможность выбора

зацепления;

2) требуется расшифровка системы изношенного зацепления

и системы коррекции;

3) требуется восстановление изношенного зацепления с мак-

симально возможной в условиях завода точностью.

Значительное количество импортного оборудования на наших

заводах и многообразие систем геометрического расчета, особенно

корригированных передач, применяемых иностранными,фирмами,

усложняют задачу определения вида зацепления и его восста-

новления. Поэтому вопросы, возникающие при ремонте зубча-

тых передач оборудования иностранных фирм, чрезвычайно

сложны и разрешение их подчас доступно только ограниченному

кругу специалистов.

Имеющаяся техническая литература предназначается

в основном для проектирования новых зубчатых передач, по-

собия же по расчету зубчатых передач в ремонтном деле отсут-

ствуют. Предлагаемое издание имеет целью восполнить этот

пробел.

В настоящей книге приводятся все расчетные формулы и све-

дения, которые необходимы для разработки чертежей заменяемой

зубчатой пары или ее элемента, а также освещаются вопросы

расшифровки параметров зацепления.

Кроме того, в книге содержатся технологические рекомен-

дации по изготовлению заменяемых зубчатых передач.

В приложении приводятся переводы на русский язык с ан-

глийского и немецкого наименований, встречающихся в докумен-

тации и литературе по зубчатым зацеплениям.

ГЛАВА I

ПЕРЕДАЧИ С ЦИЛИНДРИЧЕСКИМИ

ЗУБЧАТЫМИ КОЛЕСАМИ

§ 1. ОСНОВНЫЕ ОБОЗНАЧЕНИЯ

Осттовиыс обозначения параметров цилиндрических зубчатых

колес представлены иа рис. 1 и в табл. I.

Малое колесо

Рис. К Элементы зубчатого зацепления и их обозначения по ОСТ '8089.

Индекс «1» прцспо$й малому, индекс «2» — большому кдяссу»

11

Таблица 1

Наименование элемента

Высота зуба (полная)

Высота головки зуба от окруж-

ности выступов до делительной

окружности

Высота ножки зуба от делитель-

ной окружности до окружности

впадин

Глубина замера толщины зуба

Глубина захода зубьев, равная

сумме высот головок зубьев (рабочая

высота зуба)

Диаметр начальной окружности

Диаметр делительной окружности

Диаметр основной окружности

Диаметр окружности выступов

Диаметр окружности впадин

Длина зацепления

Зазор радиальный в зубчатой паре

Зазор боковой в зубчатой паре

Зазор боковой в торцовом сечении

Зазор боковой в нормальном се-

чении

| Козффлцнент сдвига осей

Коэффициент высоты зуба инстру-

мента (исходного контура)

Коэффициент высоты "зуба инстру-

мента по отношению к модулю

в нормальном, сечении

Коэффициент высоты зуба инстру-

мента по отношению к модулю

в торцовом сечении

Коэффийиент сдвига исходного

контура (инструмента); коэффициент

коррекции

Коэффициент сдвига исходного

контура (инструмента) минималь-

ный» при котором нет подрезания

Коэффициент сдвига исходного

контура максимальный

Коэффициент сдвига исходного

контура (инструмента) при заострен-

ных зубьях

Коэффициент перекрытия

общее

А

! *'

А"

Ъх

А3

й

4а

йо

Ое

1>#

1

с

*п

со§

с0п

В

и

/оп

/05 1

1

Ёшш

ьмакс

1 Ёостр

в

Обозначение

малое

колесо

К

а;

"1

А«

*1

<*&

4<л

1>п

0.»

1г

большое

колесо

К

А2

*н

Лха

*

йдъ

4»

*>«

он

1

12

Продолжение табл. I

Наименование элемента

Коэффициент перекрытия в тор-

цовой плоскости для косозубых ко-

лес

Модуль I т = — мм \

Модуль торцовый

Модуль нормальный

Межцентровое (межосепое) рас-

стояние сцепляющейся пары колес

Межцептровое расстояние фау-

зацепления

Питч диаметральный

Питч окружпой

Половина угловой толщины зуба

на делительной окружности

Разность сдвигов—разность коэф-

фициентов коррекции при внутрен-

нем зацеплении (5р = 5в— 50

Сумма сдвигов исходного кон-

тура — сумма коэффициентов кор-

рекции сцепляющихся колес (5с —

= Бг + Ы

Сумма чисел зубьев сцепляю-

щихся- колес при внутреннем зацеп-

лении (гр = гъ — г±)

Сумма чисел зубьев сцепляю-

щихся колес при наружном зацеп-

лении (гс = г1тг2)

Толщина зуба номинальная по

хорде делительной окружности

Толщина зуба по дуге делитель-

ной окружности номинальная (без

обязательного утонения) — для пря-

мозубых колес

Толщина зуба номинальная по

постоянной хорде для прямозубых

колес

Толщина зуба номинальная по

постоянной хорде для косозубых

колес в нормальном сечении

Толщина зуба номинальная по

постоянной хорде для косозубых

колес в торцовом сечении

Обозначение

общее

«а

|

малое ] большое

колесо колесо

'

т

№$

*Пп

Л

Лу

Р

Р

Уд

! 1р

| 5с

2р

*с

5*

5а

5х

5ХП

Уд1

$д1

5&

Уд2

5Й

5аг

*^Х1 ^К2

5хт ^х/аа

5Х5 <$Х81 5x82

13

Продолжение табл. 1

Наименование элемента

Толщина зуба по дуге окруж-

ности пыступов

Толщина, зуба по постоянной

хорде—верхний предельный раз-

мер

Толщина зубьев по общей нор-

мали для прямозубых колес .

Толщина зубьев по общей нор-

мали для прямозубых колес (или

реек) — верхний предельный раз-

мер

Толщина зубьев по общей нор-

мали для косозубых колес в нор-

мальном сечении

Толщина зубьев по общей нор-

мали для косозубых колес п нор-

мальном- сечении — верхний пре-

дельный размер

Угол зацепления пары колес

Угол зацепления косозубых ко-

лес в торцовом сечен ни

1 Угол инструмента профильный

(исходного контура)

Угол инструмента в нормалыюм

сечении профильный

Угол инструмента в,торцовом се-

1 ченпн профильный '

.Угол наклона зубьев на основ-

ном цилиндре

Угол наклона зубьев на дели-

тельном цилиндре

Число зубьев

*Число зубьев колеса, свободного

от подрезания, минимальное

1 Число зубьев колеса практически

допускаемое минимальное

| Число зубьев, охватываемых раз-

мором Ь

1 Шаг по делительной окружности

Шаг основной

Шаг торцовый

Шаг нормальный

1 Ширина зубчатого венца

Обозначение

общее

5,

•$хп

1

и

1>п

^«в

а

а5

те„ 1

<*ол

«05

Ро

Р*

г

?мин

гмии

п

1

'°

и

и

ь

1

малое большое

колесо колесо 1

^*|

'-1

*1

"1

\> 1

^2

/,,.

ч

п

и

§ 2. ИСХОДНЫЙ КОНТУР ЗУБЧАТЫХ КОЛЕС

Под исходным контуром зубчатых цилиндрических колес

понимается контур зубьев основной рейки, называемый иначе

исходным контуром зубчатой рейки.

Для конических колес принимается исходный контур зубьев

плоского колеса.

В СССР, как и в ряде других стран, исходный контур

основной зубчатой рейки стандартизован.

Исходный контур основной зубчатой рейки принимается

в сечении, нормальном к направлению зуба.

Профиль зубьев режущего инструмента задается в соответ-

ствии с контуром основной (исходной) рейки.

Ниже приводятся данные по стандартным основным (исход-

ным) рейкам ряда стран.

Стандартные основные (исходные) рейки СССР

Основные рейки СССР были нормализованы стандартами

ССТ ВКС 6922, ГОСТ 3058—45 и действующим в настоящее

время ГОСТ 3058—54.

В стандарте ОСТ ВКС 6922 радиальный зазор принят рав-

ным с =* 0,2 ч-0,3 /и, а высота зуба к = 2,2 т или к = 1,9 т.

В стандарте ГОСТ 3058—45 радиальный зазор принят е =

-с0,2ь /я, а для укороченного профиля с~ 0,3 т и соответственно

высота зуба к = 2,25 т и Ы 1,9 т.

В стандарте ГОСТ 3058—54 радиальный зазор приляг:

для цилиндрических колес с = 0,25 т,

для комических колес с = 0,20 т.

При нарезании цилиндрических колес долбяками допускается

увеличение радиального зазора до с-0,35 т.

Радиус закругления у корня зуба исходного контура при-

нят:

для цилиндрических колес г, = 0,40 тУ

для конических колес г1 == 0,20 т.

Может быть допущено дальнейшее увеличение радиуса г(9

если это не нарушает правильности зацепления в передаче.

Действующий в настоящее время стандарт ГОСТ 3058—54,

заменивший два других ранее действовавших стандарта

(ОСТ ВКС 6922 и ГОСТ 3058—45), распространяется на все

виды зубчатых колес с модулем не менее I мм, за исключением

червячных и гипоидных.

Стандарты ГОСТ 3058 -45 и ГОСТ 3058 54 кроме исходных

контуров предусматривают так называемые рабочие контуры

пубчатой рейки, характеризующиеся некоторыми дополнитель-

ными параметрами (табл. 2 и табл. 3).

15

Угол фланкирования рабочего контура

(ГОСТ 3058-45)

Таблица 2

Класс точности

Модуль, мм

Угол фланкирова-

ния Оф

Класс точности

Модуль, мм

Угол фланкирова-

ния аф

1

1-1,75

2°

. 2—3,75

1°20'

4—10

1° 1

3

1—1,75

4°30'

2>-3,75

3°20'

4—20

2°

2 '

1—1,75

3°20'

2—3,75

2°

4—20

1°20' 1

4

1--20

0е (не фланкируется)

Таблица 3

Коэффициент глубины среаа рабочего контура

(ГОСТ 3058—54)

| Класс точности

1

1 Модуль,

1 мм

2

2,25—2,75

3—4,5

5—7

8—10

Коэффи-

циент

глубины

среза ас

0,01

0,009

0,008

0,006

0,005

2

хМодуль,

мм

2

2,25—3,5

3,75—5

5,5—7

8—11

12—20

Коэффи-

циент

глубины

среза ас

0,015

0,012

0,010

0,009

0,008

0,006

з 1

1 Модуль,

мм

2—2,75

3-4,25

4,5—5

5,5—9

10—20

22—30

33—50

Коэффи-

циент

глубины

среза ас

0,02

0,0175

0,015

0,012

0,010

0,009

0,008 |

Британские стандартные основные рейки

Основные рейки Англии были нормализованы стандартами

В55 436/1932 и В55 436/1940. Ниже приводятся характеристики

этих стандартов.

Стандарт В55 436/1932 включает три основные (исходные)

рейки соответственно трем классам точности (А, В и С) зубча-

тых передач. Контур этих реек приведен на рис. 2, а значения

его параметров — в табл. 4.

1С

Рис. 2. Контур британских стандартных основных реек В55 436/1932.

Рис. 3. Контур британских стандартных основных реек В35 436/1940.

2 Г. А. Птицын иВ. Н. Кокичев 437

17

Таблица 4

Значений параметров Британских стандартных основных реек Б§5 436/1932

Параметры

(рис. 2)

а

Ь

с

1 Г*

1 к

/

/?

1 1

фланки-

рование

Точность зубчатой передачи |

Класс А

(V > 10 м/сек)

1,440 т

1,0т

0,011 т

0,3037/71

0393 т

0,003/л

29,73 т

9,56 т

Класс В

(у=:4-ь 15 м/сек)

1,25 т

1,0 т

0,011т

0,390 т

0,393 т

0,013 т

7,552 т

1,957 т

Класс С

(V < 6 л/ДОС)

1,25 т

1,0 т

0,011т 1

0,390 т

0,393 т

0,025т 1

3,861 т

0,713 т '

Стандарт ВБ8 436/1940 включает также три основные (исход-

ные) рейки соответственно классам точности (А1, А2, В, С и Ь)

зубчатых передач. Контур этих реек приведен на рис. 3, а зна-

чения его параметров — в табл. 5.

Таблица 5

Значения параметров Британских стандартных основных реек В55 436/1940

Пара-

метры

(рис. 3)

а

1 Ь

с

'г

к

1

Я

Точность зубчатой передачи

Класс А1

1,440т

1,000т

0,110т

0,295 т

фланки-

рование

0,493 т

0,009 т

15,750 т

Классы А2 и В

1,250 т

1,000 т

0,110 т

0,390 т

0,493 т

0,009 т

15,750 т

Классы С и О

1,250т

1,000 т

0,П0т 1

0,390 т

0,628 т

0,019 т

12,875т |

18

Немецкая стандартная основная рейка

Осповная немецкая рейка нормализована стандартом ОШ 867;

контур рейки приведен на рис. 4.

*=?ът

Ветрея***® профиль

с=*0.1+%3т

Рис. 4. Контур германской стандартной основной рейки В^ 867.

Французские стандартные основные рейки

Во Франции приняты две основные рейки:

1) стандартная основная рейка с углом зацепления а = 20°

и :*уГюм нормальной высоты;

2) стандартная основная рейка с углом зацепления а = 20°

п укороченным зубом; контур этой рейки приведен на рис. 5,

$=% т

шж

Средняя 1у,

^ линия

I кш*. 5. Контур французской стандартной основной рейки с укороченным

зубом*

Iй1 19

Стандартная основная рейка с углом зацепления 15°

Стандартная основная рейка с углом зацепления;: 15° (рис. 6)

была в свое время наиболее распространена в европейских

странах.

Рис. 6. Контур стандартной основной рейки с углом зацепления а = 15°

и зубом нормальной высоты.

Американские стандартные основные рейки

В США применяется целый ряд систем основных реек, из

«оторых наибольшим распространением пользуются; одна ком-

бинированная эвольвентно-циклоидальная и три чисто эволь-

вентные основные рейки.

Стандартная основная рейка с углом зацепле-

ния 14*/а° комбинированной системы А5АВ61—1932

(51апс1агс1 Иг/2° сотробНе т\о1и1е зуйет)

Контур американской стандартной основной рейки с углом

зацепления Ы1/%° комбинированной системы приведен на рис. 7.

Профиль зуба рейки — нечто среднее между эвольвентньш

и циклоидальным профилями. Средняя -часть профиля зуба

рейки представляет собой прямую с наклоном 14*/2°. Поэтому

в сопряженном зубе только эта часть очерчена по эвольвенте.

Головка и ножка зуба в теоретическом профиле основной

рейки очерчены по циклоиде.

В практическом профиле основной рейки циклоиды заменены

дугой окружности радиуса

г= ^ =3,75 т.

1 р — обозначение диаметрального птча; определение питча см. стр. 26.

20

Наименьшее число зубьев колеса этой системы, нарезаемое

'V:! подрезания, равно 12.

Нарезание колес этой системы может производиться фасон-

ными фрезами по методу единичного деления.

Рис. 7. Контур американской стандартной комбинированной основпой рейки

г углом зацепления а = 14Уг° (стандарт АОМА — практически применяемый

профиль).

Стандартная основная рейка с углом зацепле-

ния 14%° эвольвентной системы А5ЛВ61 —19 32

(ТЬе 1472° бепега^ вув^ет)

Стандартная основная рейка с углом зацепления 141/в°

•нюльвентной системы приведена на рис. 8.

Рис. 8. Контур американской стандартной основной рейкн с углом

зацепления а^МУ/ и зубом нормальной высоты.

21

При колесах с достаточно большим числом зубьев система

дает хорошие результаты. При колесах с малым числом зубьев

имеет место явление подрезания зубьев.

Зубчатые колеса этой системы не могут правильно сцеп-

ляться с колесами комбинированной системы.

Эта рейка называется также американской стандартной

основной рейкой 141/2-градусного зацепления с зубом нор-

мальной высоты (1472° {и11-<1ер{Ь $уз1ет).

Стандартная основная рейка с углом зацепле-

ния 20° эвольвентной системы АЗА В 61 —1932

(ТЬе 20° 1и11-<1ерШ 8у84ещ)

Стандартная основная рейка с углом зацепления 20° эволь-

вентной системы приведена на рис. 9. Эта рейка называется

Рис. 9. Контур американской стандартной оспоппон рейки с углом зацепления

а ^=120° и зубом нормальной высоты.

таюке американской стандартной основной рейкой 20-градус-

иого зацепления с зубом нормальной высоты.

Стандартная основная рейка с углом зацепле-

ния 20° эвольвентной системы с укороченным

зубом А5АВ61 —1932

(ТЬе 20° 81иЪ-1ос*Ь 5у51егп)

Стандартная основная рейка с углом зацепления 20° эволь-

вентной системы с укороченным зубом приведена на рис. 10.

Эта система возникла с развитием автомобильной промыш-

ленности, когда появилась необходимость в компактных зубча-

тых передачах с колесами с малым числом зубьев, выдержи-

вающих значительные усилия,

22

Эвольвентный профиль с углом зацепления а = 20° и с уко-

роченным зубом реек государственного стандарта США и стан-

дарта Феллоу не взаимозаменяемы, что видно из табл. 6.

ЛЦрт _ -

Рис. 10. Контур американской стандартной осноппой рейки с углом

зацепления а = 20° и укорочепным зубом.

Таблица 6

Сралнспис американского государственного стандарта и стандарта Феллоу

на эвольвентный профиль 14'/20 и 2(Г с нормальной высотой зуба

Параметры зуба

I '< к* уда рственн ый

«тамдарт США

Г.т.шдпрт Феллоу

Полная высота

зуба

2,157

2,157 /н —-—

Р

2,25 т^^

Р

Высота го-

ловки зуба

1

Р

_ I

т~ Р

Высота

ножки зуба

Л" !

1,157/» =

__ 1,157

Р

1,25 т —

_ 1,25

Р

Радиальный |

зазор

с 1

лГ7 0.157

Р

0,25 ,п^^

1 р

§ 3. МОДУЛЬНАЯ И ПИТЧЕВАЯ СИСТЕМЫ ЗАВИСИМОСТИ

МЕЖДУ ЭЛЕМЕНТАМИ ПРОФИЛЯ ЗУБА

Существуют две основные зависимости между элементами

:\у(и\\ модульная и питчевая.

Модульная система

Модульная система принята в странах с метрической систе-

мой мир; единица длины в модульной системе — миллиметр.

М лч)и системе нормировано отношение шага по делительной

■ нфужиости к я, которое называется модулем и равно

т «= — мч.

ТС

Пег элементы нормального зубчатого колеса в этой системе

прими пропорциональны модулю.

II тлбд. 7 приведены размеры зубьев нормального (иекорри-

нфшшпиого) колеса в зависимости от модуля.

23

<М

со ф ю 1П

сС со" соо»ю

<о со юю

О 10^ Г--СМС1)

с-Г со" сТог*"

сч

—« ю

1Лл со^ -1СЧ«я

со* се* ю^стГ

СО СО

00

со" ^^оо"

0> 05 "^

со см

со" со оГсм ^"

со

СО СП *Г>1Л

1"^ ОО Ю/^еМ

-н" Ю т^со"оС?

■я

СО

о о

-^ С? О01ЛСО

о о с-Гсо*4^

!

I

м

2

1П <М* оГ-^СО

со"

$ а

О" Ю* т^со'г-"

о ю

ор^ -Ф <М СМ

оо* о? г^сосо"

см

го"

о ю

—• о юю

<М -н СЪМ-1

о ю со~со'г^

5* 5?

Г*- СО

СМ О СО'Л'-»

ь^ с© ююсм

8

1^- СО

со" ~ -Г^ГоГ

—^ «^ €N1 СМ

со" —Г -1-Г—* с>Г

ю см

сч —•

<*, г^ <© со

СЛ* -ч^ со"сО со"

<л о

со см ют

со со со^ о

оо" ^ со*оГсо"

ОС- ^

1С 1^* ФЮт-

со «О

&

^ "*•» р* *г < <

рч^-в**

Н* *•*•**

1

а а твоей

а в

I

2 2 2

сосет

*

к'

ш

О «8 С4

« *

и. ■— со

л — -

ЭЙ Со Л ^

2 н н н

«^ а. Я Я °

** 5г* о а V

Л А Я 2 2

С^ и юсаи

§8Г

Иродп.-.лсние табл. 7

1

| Модуль

Шаг

Ширина впадины (толщина зуба)

Высота иожки зуба

Высота головки зуба

Высота зуба (к'+кя)

Модуль

Шаг

Ширина впадины (толщина зуба)

Высота ножки зуба

Высота головки зуба

Высота зуба (к'+Н")

1 Модуль

1 Шаг

•Ширина впадины (толщина зуба)

Высота ножки зуба

Высота головки зуба

.Высота зуба {к' + к")

, /72

1

1

2

к"

к*

к

т

1

2

к*

к'

к

т

1

1

2

А"

А'

к

1 9

28,274

14.137

10,8

9

19*8

16

50,266

25,133

19,2

16

35.2

30

94,248

47,124

36

30 '

66

10

31,416

15,703

12

10

22

18

56,549

28,274

21,5

18

39,6

33

103,674

51.837 '

39,6

33

72,6

13

34,558

17,279

13,2

11

24,2

20

62,832

31,416

24

20

44

36

.113,098

56,549'

43,2

36

79,2

12

37,699

18,85

14,4

12

25,4

22

69,115

34,557

26,4

22

48,4

39

122,518

61,259

46,8

39

85,8

13

40,841

20,42

15,5

13

28,5

24

75,398

37,699

28,8

24

52,8

42

131,948

55.974

50,4

42

92,4

И

43,982

21,991

16,8

14

30,8

26

81,682

40,841

31,2

26

57,2

45

141,372

70,866

54

45

99

15

47.124

23,562

18

15

33

28

87,695 -

43,982

33,6

28

61,6

50

157,075

78,537

60

50

110

П римечяиие. Размеры в скобках рекомендуется по поаможности не применять.

В СССР стандарт ОСТ 1597 регламентирует следующий ряд

модулей (в мм): 0,3; 0,4; 0,5; 0,6; 0,7; 0,8; I; 1,25; 1,5; 1,75;

2; 2,25; 2,5; (2,75); 3; (3,25); 3,5; (3,75); 4; (4,25); 4,5; 5; 5,5; 6; 6,5;

7; 8; 9; 10; 11; 12; 13; 14; 15; 16; 18; 20; 22; 24; 26; 28; 30;

33; 36; 39; 42; 45; 50.

Данный ряд модулей распространяется на все виды зубчатых

колес: цилиндрические, конические, червячные и косозубые,

для последних — по нормальному шагу, т. е. т = тп.

Модули, стоящие в скобках, по возможности рекомендуется

не применять.

Если требуются модули выше 50 мм, то их следует брать

кратными пяти.

В довоенной Германии значения модулей были нормализо-

ваны стандартом ОЖ780, который регламентирует ряд модулей

в пределах 0,3 — 75 мм включительно.

Стандартные значения модуля по БМ 780 (в мм). 0,3; (0,35);

0,4; (0,45); 0,5; (0,55); 0,6; "(0,65); 0,7; 0,8; 0,9; 1; 1,25; 1,5;

1,75; 2; 2,25; 2,5; 2,75; 3; 3,25; 3,5, 3,75; 4; 4,5; 5; 5,5; 6; 6,5;

7; 8; 9; 10; 11; 12; 13; 14; 15; 16; 18; 20; 22; 24; 27; 30; 33;

36; 39; 42; 45; 50; 55; 60; 65; 70; 75.

Питчевая система

Питчевая система принята в странах с дюймовой системой

мер; единица длины в питчевой системе — дюйм.

В этой системе нормировано отношение я; к шагу по дели-

тельной окружности, выраженному в дюймах.

В зависимости от того, какой шаг положен в основание си-

стемы, различают следующие основные виды питчевых систем:

1) система диаметрального питча;

2) система окружного питча;

3) система хордального питча.

Наибольшее распространение имеет система диаметрального

питча, которая применяется в основном у колес небольших раз-

меров.

Диаметральным питчем (р) называется отношение

числа зубьев колеса к диаметру делительной окружности (выра-

женному в дюймах):

г

Окружным питчем Р называется шаг между зубьями

по делигельной окружности в дюймах. Система окружного питча

применяется для крупногабаритных колес с крупным зубом.

Хордальным питчем называется шаг между двумя

зубьями, измеренный по хорде дуги делительной окружности

между двумя соседними зубьями и выраженный в дюймах.

Хордальный питч равен диаметру делительной окружности,

умноженному на зшу0 (половина угловой толщины зуба на де-

лительной окружности).

2в

В табл. 8 и 9 приведены размеры зубьев нормального (нс-

корригированного) колеса в зависимости от диаметрального

питча (р) и от окружного питча (Р).

Таблица 8

Размеры зуба в зависимости от диаметрального литча

Диаметральный питч р,

дюймы

Модуль т, мм

Шаг /, мм

Полная высота зуба к, мм

Диаметральный питч р,

дюймы

1 Модуль ту мм.

Шаг /, мм

Полная высота зуба А, мм

Диаметральный питч р,

дюймы

Модуль от, мм

Шаг ^, мм

Полная высота зуба к, мм

Диаметральный питч р,

дюймы

Модуль /и, мм

1И.1Г /, ММ

11с1..-|иаР1 высота зуба к, мм

Диаметральный питч р,

дюймы

Модуль т, мм

Шаг'/, мм

Молили высота зуба к, мм

Диаметральный питч ру

дюймы

Модуль ш, мм

II 1.'1Г (% ММ

Молили нысота зуба Л, мм

1

25,4

79,8

54,79

2У*

11,288

35,47

; 24,31

4

6,35

19,95

13,79

9

2,822

8,86

; 6,09

16

1,587

5

3,42

26

, 0.975

3,08

2,09.

1'А

20,32

63,84

43,83

2"/1

1 10,16

31,92

21,91

5

IV. 13Д 2 1

1

16,933

53,19

36,52

2»4

14,514

45,58

33,31

3

12,7

39,9

27,39

37,

9,235 8,455 7,257 1

29 26,61 22.81

19,92 18,20 15,65

6

5,08 4,233

15,96 ! 13,29

Щ96 9,13

10

2,54

. 7,98

5,48

18

1 1,41

4,43

3,04

28

0,907

2,86

1,95

11

2,309

7.26

4,98

^

20

7

3,628

11,40

7,82

12

2,115

6,66

4,56

22

8

3,:75

»9,96

6,85

14

! 1,814

5,69 1

3,91

24 . I

1.27 1.154 1 1.058

3,99 3,61 3,33 .

2,74 2,49 2.28

30

0,845

2,67

1,82

27

Таблица 9

Размеры зуба в зависимости от окружного питча

Окружной питч

р

дюймы

Ув

1/7

V.

3/«

75

%

1/4

7т

V,.

V,

3/8

7б

7/1в

1/2

•/,.

5/8

2/8

"/и

%

в/м

1 %

"/1С

1

1Ум

1'Л

!%•

1%

15/хв

13/в

1%

171

мм

3,175

3.629

4,233

4,763

5,08

5,644

6,350

7,257

7,938

8,467

9.Й25

10,160

11,113

12,700

14,283

15,875

16.933

17,463

19,50

20,638

22,225

23,813

25,400

26,988

28,575

30,163

31,750

33,338

34,925

36,513

38,100

Диамет-

ральный

питч р

мм

25,1327

21,9911

18,8496

16,7552

15,7080

14,1372

12,5664

10,9955

10,0531

9,4248

8,3776

7,8540

7,1808

6,2832

5,5851

5,0265

4,7124

4,5196

4,1888

3,8666

3,5904 "

3,3510

3,1415

2,9568

2,7925

2,6456

2,5133

2,3936

2,2848

2,1855

2,0944

Толщина

зуба но

делнт.

окруж-

ности 5а

мм

1,587

1,814

2,116

2,381

2,540

2,822

3,175

3,628

3,958

4,233

4,762

5,080

5,556

6,350

7.144

7,937

8,465

8,751

9,525

10,319

11,112.

12,900

12,750

13,494

14,287

15,081

15,875

16,669

17,462

18,256

19Д50

Высота

головки

зуба

к'

мм

1,011

1,156

1,349

1,516

1,618

1,796

2,022

2,309

2,527

2,695

3,033

3,233

3,538

4,044

4,547

5,052

5,390

5,563

6,053

6,568

7,076

7,579

8,085

8,590

9,095

9,601

10,107

10,612

11,118»

11,623

12,129

Удвоен-

ная вы-

сота го-

ловки

зуба 2Н'

мм

2,022

2,312

2,698

3,032

3,236

3,592

4,044

4,618

5,054

5,390

6,066

6,466

7,076

8,088

9,094

10,104

10,780

11,125

12,126

13,135

14,158

15.158

46,170

17,180

18,192

19,202

20,214

21,224

22,236

23,245

24,358

Высота

ножкп

зуба к"

мм

1,168

1,336

1,560

1,753

1,872

2,078

2,339

2,672

2,924

3,119

3,508

3,741

4,082

4,579

5,260

5,845

6,235

6,431

7,015

7,602

8,186

8,771

9,355

9,939

10,523

11,110

11,694

12,278

12,853

13,447

14,034

Полная

высота

зуба к

мм

2,179

2,492

2,909

3,269

3,490

3,874

4,361

4,981

5,451

5,814

' 1

6,541

6,974

7,630

8,723

9,807

10,857

11,626

11,994

13,078

14,170

15,262

16.350

17,440

18,529

19.619

20,711

21.701

22,890

23,981

25,070

26,163

Таблица 10

Перевод

Диаметральный питч р,

ДЮЙМЫ

Модуль т, мм

Шаг 1, мм

Диаметральный питч р,

дюймы

Модуль т3 мм

Шаг г, мм

Диаметральный питч р,

дюймы

.Модуль ш, мм

Шаг /, мм

Диаметральный питч рл

дюймы

Модуль /и, мм

Шаг" /. мм

диаметрального

1

25,4

79,8

2*4

9.23

29

8

3,17

9,96

18

1,41

4,43

IV*

20,32

63,84

3

8*,46

26,61

9

2,82

8,86

20

К27

3,99

пнтча на модуль

IV."

16,93

53,19

37*

7,26

22,81

10

2,54

7,98

22

1,15

3,61

1»Л

14,51

45,58

4

6,35

19.95

11

2,з:

7,26

24

1,06

3,33

2

:2,7

39,9

5

5,08

15,96

12

2,12

6,66

26

0,98

3,08

»/4

11,29

35,47

6

4.23

13,29

14

^ /2 1

:о,1б

31,92

7

3,63 !

П.4

:е

1,81 ' 1,59 1

5,69 5

28

С,91

2,86

Таблица И

Перевод окружного питча на модуль

Г)кружной питч Р,

Мчдуль т3 мм

1Л:и' /, мм

Окружной питч Я»

Модуль т, мм

111.-1Г /, ММ

Окружной питч Р,

Модуль т% мм

Шаг /, мм

Окружной интч Р,

Модуль ту мм.

Шаг /, мм

дюймы

дюймы

дюймы

дюймы

1

7хв .

0,505

1,586

V.

4,04

12,69

И/М

7,58 '

23,81

17*

11,12

34,93

1 _ .

78

1,01

3,17

•л.

4,54

14,26

1

8,09

25т42

17м

11,62

36,49

•/» ' ги

1 1,51

4,74

V.

ш 6,05

'15,87

1716

8,59

26,99

IV.

12,13

38,11

| 2,02

6,35

и/м

5,56

17,47

178

9,10

28,59

1вЛ

13,14

-41,28

•/«

2,52

7,92

%

6,06

19,04

1716

9,60

зо,:б

174

14,15

44,45

7б

3,03

9,52

"Л.

6,57

20,63

V»

3,53

11,09

Ув

7,08 |

22,24

174 | 17«

:о,и

31,76

IV.

15,17

47,66

10,62 1

33,36

2

16,18 I

50,83

29

Наиболее употребительный ряд питчей (в дюймах): А/2; й/4;

I; 1У4; IV»; 1%; 2; 2*/4; 2х/а; 2%; 3; 3А/2; 4; 5; 6; 7; 8; 9; 10; 12;

14; 16; 18; 20; 24; 28; 32; 36; 40; 48.

Соотношение модульной и питчевой систем

Соотношение между модулем: и питчами определяется сле-

дующими зависимостями:

25,4

г л

я

Отношение ~ нормировано в США и Англии:

Г "" 25,4* "" 25,4 "~ ТЩр

т = ^\ т = 8,09А

В табл. 10 и 11 дан перевод диаметрального питча и окруж-

ного питча на модуль.

В табл, 12 приведены величины основного шага /0 при раз-

пых модулях т и профильных углах а0 инструмента.

Таблица 12

Величины основного шага гс при разных модулях т и профильных

углах о0 инструмента

&0 = я/72 С05 Оо

14°30'

15*0'

17°30'

20э0'

22°30'

25°0'

27с30'

30°0'

1*25

3,802

3,793

3,745

3,690

3,628

3,559

3,483

3,401

1,27Р

3,863

3,854

3,805

3,749

3,686

3,616

3,539

3,455

1,41Р

4,289

4,279

4,225

4,163

4,092

4,015

3,929

3,836

1,5

4,562

4,552

4,492

4,428

4,354

4,271

4,180

4,081

1,59Р

4,836

4,825

4,764

4,694

4,615

4,527

4,431

4,326

1,75

5,323

5,310

5,243

5,166

5,079

4,983

4,876

4,761

1,81Р

5,505

5,492

5,423

5,343

5,253

5,154

5,044

4,924

2

6,083

6,069

5,992

5,904

5,805

5,694

5,573

5,441

Ж)

Продолжение табл. 12

14*30'

15°0'

17*30'

2СР0'

22°30'

25°0'

27°30'

30°0'

1 а» ^"'Ч\

14с30'

15°0'

17*30'

20*0'

22°30'

25с0'

27°30'

30*0'

1 "° ^^*\

1 1-Т'ЗО'

Г5°0'

17*30'

2()"0'

2Г30'

■лго'

:ггмг

'МПУ

1 г|« ^\

М"30'

150'

17°:ю'

20»'

22,,30'

25°0'

27°30'

30°0'

2,12Р

6,448

6,433

6,352

6,258

6,153

6,036

5,908

5,768

3Р17

9,642

9,619

1 9,498

9,358

9,201

9,026

8,834

8,624

5

1 15,208

15Л73

14,981

14,761

14,512

14,236

13,933

13,603

8

24,332

24,276

23,970

23,617

23,220

22,778

22,293

22,765

2,25

6,843

6,828

6,741

6,642

6,531

6,106

6,270

6,122

3,25

9,885

9,862

9,738

9,594

9,433

9,254

9,056

8,842

5,08Р

15,451

15,415

15,221

14,997

14,744

14,464

1 14,156

13,821

8,47Р

25,762

25,702

25,378

25,004

24,584

24,116

23,603

23,044

2,31Р

7,026

7,01

6,921

6,819

6,705

6,577

0,437

6,285

3,5

10,645

10,621

10,487

10,332

10,159

9,965

9,753

9,522

5,5

16,728

16,690

1 16,479

16,237

15,963

15,660

15,326

14,964

9

27,374

27,311

26,966

26,569

26,122

25,625

25,080

24,480

2,5

7,604

7.586

7,491

' 7,380

7,256

7,118

6,966

6,802

3,63Р

11,041

11,015

10,876

10,716

10,536

10,336

10,1(5

9,876

6

18,249

18,207

17,977

17,713

17,415

17,084

16.720

16,324

9,23Р

28,073

28,009

27,655

27,248

26,790

26,280

25,720

25,112

2,54Р 2,75 2.82Р

7,725 8.364

7,708 8,345

1 7,610 8.240

7,498 8,118

7,372 7,982

7.232 7,820

7,078 7,663

6,910 7,482

3,75

11,406

11,379

11,236

11,070

10,884

10,677

10,450

10,202

6,35Р

19,314

19,269

19,026

18,746

18,431

18,080

17,695

17,276

10

30,415

30,345

29,962

29,521

29,025

28,472

27,866

27,207

4

12,166

12,138

11,985

11,809

::,бю

::,389

::,14б

10,883

8,577

8,557

8,449

8,325

8,185

8,029

7,858

7,672

1

3

9,125

9,104

8,989

8,856

1 8,707

8,542

1 8,360

8,152

4.23Р 4,5

12,866

12,836

12,674

12,487

12,877

12,044

11,787

11,508

6,5 7

19,770

19,724

19,475

19,186

18,896

18,507

18,113

17,684

22,908

21,242

20,973

20,665

20,317

19,931

19,506

19,045

13,876

13,055

13,483 '

13,285

13,061

12,813

12,540 |

12,243

7,26Р

22,082

22,031

21,752

21,432

21,072

20,671

20,231

19,752

1 1

Примечание. Буква Р при цифре обозначает, что модуль получен пере-

иодом из питча. Чтобы узнать, какому питчу соответствует данный модуль,

нужно число 25.'] разделить на число, иыпажающее величин)' модуля. Так, на-

25 4

пример, т=1,27Р соответствует ежтчу ,—~=20; т = Э,63Р соответстоует ннт-

25.4 , I'27

чу^сз = 7- |

31

Система двойного модуля и питча

Для уменьшения минимального числа зубьев гыш колеса,

свободного от подрезания, применяют 20-градусные системы

зацепления, для каждого модуля или питча которых суще-

ствует особое соотношение размеров зуба по высоте.

В таких системах, размеры зуба определяются двумя моду-

лями, даваемыми па чертеже в виде дроби — .. Модуль в чис-

лителе (тг) представляет собой отношение шага по делительной

окружности в миллиметрах к я и служит для расчета диаметра

делительной окружности (йд = тг) и толщины зуба. Модуль

в знаменателе (т2) служит для определения размеров зуба по

высоте.

Высота гоаговки зуба

А* = гс2;

высота ножки зуба.

й" = т2 + с;

полная высота зуба

И = к'-\-к" = 2т2 + с3

где с — радиальный зазор.

Применяются также системы зацепления с двойным питчем.

Они задаются в виде дроби — . Диаметральный питч в числи-

Ра

теле (ра) служит для определения диаметра делительной окруж-

ности и толщины зуба, диаметральный питч в знаменателе (р2) —

для определения размеров зуба по высоте.

Таким образом, в этой системе зацепления высоты головок

зубьев малого и большого колес остаются одинаковыми, т. е.

&1 = к2л а изменяется полная высота зуба /г, которая обычно

берется равной к = 1,8 т вйесто к =2,2 ту нормального зацеп-

ления..

Второй модуль для подсчета высоты зуба задавать не обяг

зательно, так как он не имеет определенного геометрического

смысла и понижать высоту зуба можно при помощи изменения

его коэффициента высоты / = —.

Этот вид зацепления называют также зацеплением с приме-

нением специальных стандартных укороченных зубьев.

Недостатком этого зацепления является уменьшение степени

перекрытия.

Размеры зубьев по системе двойного модуля и питча прит

ведены в табл. 13 и 14.

32

Таблица 13

Размеры зуба по системе двойного модуля

(в мм)

1,5/1,25

1.75/1,5

2,4,5

2,25/1,75

2,5/2

2,75/2

3/2,25

3,25/2,5

3,5/2,5

3,75/2,75

4/3

4,5/3,25

5/3,75

5,5/4

0/1.5

«5.5/5

7,5/5,5

Н/5.5

Шаг

/

4,712

5,498

6.283

7,068

7,854

8,639

9,425

10,210

10,996

11,781

12,565

14,137

15,708

17,279

18,850

20,420

23,562

25,132

Высота

головки зуба

А'

1.25

1,5

1,5

1,75

2

2

2,25

2,5

2.5

2,75

3

3,25

3,75

4

4,5

5

-5,5

6,5

Высота ножки

зуба

к"

1,563

1,875

1,875

2,168

2.5

2,5

2,813

3,125

3.125

3.438

3,750

4,063

4,688

5

5,625

6,25

6,875

8,125

Высота зуба

К

2,813

3,375

3,375

3,938

4,5

4.5

5,063

5,625

5,625

6,183

6,75 1

7,313

8,438

9

10,125

11,25

12,375

14,625

Таблица 14

Размеры зуба (в дюймах) при о^ = 20° по системе двойного питча

(система, применяемая фирмой Феллоу)

.4/4

4/5

5/7

6/8

7/9

8/10

9/11

Толщина зуба

по дуге дели-

тельной окруж-

ности 5^

13,299

9,974

7,980

6,649

5,699

4,988

4,432

Высота

головки зуба

Ы

6,350

5,080

3,630

3.175

2,822

2,540

2.309

1

Высота ножки

зуба к"

7,937

6,350

4,535

3,970

3,528

3,175

2.885

Полная высота

зуба Л

14,287 1

11,430

8,165

7,145

6,350 1

5,715

5,194

3 Г. Л. П'гицын и В, Н. Кокичев 437 33

Продолжение табл. 14

Л.

Ра

10/12

П/Н

12/14

И/18

16/21

18/24

20/26

22/29

24/32

26/35

28/37

30/40

32/42

34/45

36/48

38/50

40/54

1 Толщина зуба

по д>те дели-

тельной окруж-

ности 5^

3,990

3,627

3,324

2,849

2,494

2,217

1,994

1,813

1,661

1.534

1,425

1,351

1,247

М73

1,107

1,049

0,998

Высота

головки зуба

1 Л' '

2,115

1,814

1,814

1,412

1,209

1,059

0,980

0,676

0,795

* 0,726

0,687

0,635

0,604

0,564

0,528

0,508

0,470

Высота ножки

зуба Л"

2,645

2,268

2,268

1,790

1,590

1,437

1,354

1,255

1,173

1,105

1,067

0,889

0,858 |

0,816

0,782

0,762

0,724

Полная высота

1 зуба к

4,760

4,082

4,082

3,202

2,799

2,496

2,334

2,131

1,968

1,831

1,754

1.524

1,462

1,382

1,310

1,270

М94

§ 4. РАСЧЕТ ПЕРЕДАЧИ С ЦИЛИНДРИЧЕСКИМИ ПРЯМОЗУБЫМИ

НЕКОРРИГИРОВАННЫМИ КОЛЕСАМИ

Цилиндрические некорригированные колеса с прямыми

зубьями являются одним из наиболее распространенных видов

зубчатых передач.

Все элементы этих колес подлежат расчету и определяются

од ниже приведенным зависимостям. Расчет необходимо прове*

рить по замеренному межцентровому (межосевому) расстоянию

сцепляющейся пары колес.

Расчетные формулы при модульной системе

(размеры в мм)

Замером определяются: г19 г2, Ое, А, А и /<,.

Модуль

т =

А,

«1 + 2*

т~

А*

т = 5Ж> т = V

га + 2'

2А

54

ил полученных значений выбирается ближайшее стандартное

значение модуля.

Шаг по делительной окружности

I = лт.

Диаметр делительной окружности:

&д! = ггт> ^<# = г2т-

Диаметр окружности выступов: общий вид формулы

Ое = ад + 2!0т = т(г + 2!0);

при /0 = 1-формула принимает вид:

А 2 = <*>& + 2т = (г2 + 2) т.

Высота головки зуба:

К = т\ к\ = йг (при /0 = 1).

Высота пожки зуба:

/г*= 1,25 т\ Н\ = Н1.

Высота зуба:

Н = к' + ИГ = 2,25 т\ Нг = А2.

Номинальная толщина зуба по дуге делительной окружности

Я*" Г . о о

Половина угловой толщины зуба на делительной окруж-

пост:

л} __ 5* 180. __ 5а, 180

Номинальная толщина зуба по хорде делительной окруж-

ности:

5Й = &дх я" Уд» 5аг = й& з*п уда.

Глубина замера толщины зуба, т. е. высота головки зуба

иг хорды на делительной окружности:

Ах1 = - ^ (А* — 4* с<* -уа1);

1 *

^х2 = "2" (Ал — <*ав<» Уаг)-

35

Межцентровое расстояние

Примечание. При обмере по постоянной хорде или общей нормали

следует пользоваться данными § 11.

Пример 1. Замером определено: А = 200 мм, гг = 40, г3 = 60.

Модуль

2Л 2-200

гх — г2 40 -г 60

что соответствует стандартному значению.

Диаметр делительной окружности:

й& = ггт -~ 40*4 = 160 мм;

йдг *: 2у*.= 60- 4 — 240 .*.«.

Высота головки зуба:

А| = А2 — л* = 4 лш.

Высота ножки зуба:

А^~ Л^ — 1,25 гн = 1,25-4= 5 ли#.

Диаметр окружности выступов" (при /0~1):

А* = ^1 + 2т = <г,'+ 2) /и = 160 -}- 2-4 = (40 -р 2) 4 = 168 мм;

&*2 •= 4ъ +-2т = (га + 2) т =240 + 2-4 =- 248.

Дальнейший расчет выполняется по приведенным выше формулам

(стр. 35).

Пример 2. Замером определено: Ое1— 129,8 мм, Ое* = 369,9 лш, г, = 24,

га = 72.

Модуль

О* .

т

2+2 '

12^8 л лЛо 369,9 . пгло

т = 2ат㕧 = 4,992 мм; т — ^П* ~ ' мм"ь

принимаем ближайший стандартный модуль /л = 5 мм и определяем истинные

значения диаметров окружностей выступов.

Диаметр делительной окружности:-

(}д1 = гл\п = 24-5 « 120 мм\

<!& = г^т = 72*5 я* 360 ж*.

Диаметр окружности выступов:

Ая * 4й. + 2т - 120 + 2-5 130 лш;

А* = <*& + 2//г = 360 + 2-5 = 370 лик.

Дальнейший расчет выполняется по приведенным выше формулам

(стр. 35).

36

Расчетные формулы при питчевой системе

(размеры в, дюймах)

Замером олределяются: г1У г2, Ц,, к, А.

Диаметральный питч

г + 2. 2,157 . ?г-Ь%,

\ул полученных значений выбирается ближайшее стандартное

.чилчение диаметрального или окружного питча [р = ~Л .

Шаг по делительной окружности

Р

Диаметр делительной окружности:

Р ' ьх лт

Диаметр окружности выступов (при /0 = I):

Ныготя головки зуба:

и' х • и< р

Мьк-ота ножки зуба:

Нмсота зуба:

р Я

и_ 2,157 , и 2,157/> Я

Л " /7 'Я"".Л ~~ 0,68 7 '

Поминальная толщина зуба по дуге делительной окружности

м.Члого колеса:

^ ~~ 2/Г' ^ ~ 2 •'

37

Половина угловой толщины зуба на делительной окруж-

ности:

_$& 180 _5аа 180

Номинальная толщина зуба по хорде делительной окруж-

ности:

*д1 '

А&1 81П Уех> Зд2 = Лда-яп ?<№♦

Глубина замера толщины зуба, т. е. высота головки зуба от

хорды на делительной окружности:

АХ1 = "а" (Ц* — а&1 С°5 V«)•

йх2 = -у (Ая — <*да соз -у52).

Межцентровое расстояние

л-~2^~' л-"2я—^в

Примечание. При обмере по постоянной хорде или общей нормали

следует пользоваться данными § И, стр. 123.

Пример 1. Замером определено:

Л = 423,4 мм, гх =40, ^ = 60.

Модуль или диаметральный питч

2А 2-423,4

гг + г* 40.+€0

= 8,468 лл;

имеется стандартный модуль т = 8 лш и /и «= 9 мм; принимаем ближайшее

по табл. 12 значение т = 8,47, что соответствует стандартному диаметраль-

ному питчу р?=3.

Проверка принятого диаметрального питча по замеренному межцентровому

расстоянию:

А_Ч±г± _ 40±60 _)№__ 152.25 4-423 Зж«

Диаметр делительной окружности:

йй = г^т = 40-8,47 = 338,8 мм;

^62 = г2«г = 60-8,47 = 508,2 мм;

у ЯГ)

</Л:--^^-^-- 20*- 20-25.4-508 мм.

38

Диаметр окружности выступов:

гг + 2 40 + 2 42" АА^А 0^с с

Оп = -±-^—=* —^— = -к—= 14-25,4 = Зо5,6 мм.

р о о

Высота зуба

к = ^157^ ^ ^15^ ^ 0д19#25>4 = 18г26 л;и

А> 3

Дальнейший расчет выполняют по приведенным выше формулам (стр 37] .

Пример 2. Замером определено: Ое = 81хЗ мм, 2* —30, й=5,5 мм.

Диаметральпый питч

и Ое 81,3

принимаем ближайший стандартный питч р — 10.

Диаметр делительной окружности,

4д = _ = ^± = 3" = 3*25,4 = 76,2 мм.

Диаметр окружности выступов

Ов - ^=Ь1 - ^г^ - II - 3,2" = 3,2.25,4 - 81 г28 мм.

р 10 10

Иыеота зуба

. 2,157 2Д57 пг А _. АО

Ь — = _-.1^—25,4 — 5,48 мм,

р 10

Дальнейший расчет выполняют по приведенным выше формулам (стр. 37).

§ 6. РАСЧЕТ ПЕРЕДАЧИ С ЦИЛИНДРИЧЕСКИМИ ПРЯМОЗУБЫМИ

КОЛЕСАМИ ПО СИСТЕМЕ ДВОЙНЫХ МОДУЛЕЙ И ПИТЧЕЙ

Особенности зацепления по системе двойных модулей (или

питчей) состоят в том, что делительные окружности сопряжен-

ных колес рассчитывают по одному модулю тг (или питчу),

обычно но большему, а высоту головок зубьев рассчитывают по

другому модулю Шъ (или питчу), обычно по меньшему, т. е.

При этой системе зацепления межцентровое расстояние

• чтаггея нормальным и может быть подсчитано по модулю т^

Д ил метры окружностей. выступов колес и высота зубьев полу-

чаются меньше нормальных.

Зацепление по системе двойных модулей может быть легко

расшифровано по внешнему виду, так как зубья этого вида: за-

цепления имеют короткую и утолщенную форму,

39

Расчет элементов колес зацепления такого рода произво-

дится следующим образом. По замеренному межцентровому рас-

стоянию определяют, как и у нормального зацепления» модуль

тх и диаметры делительных окружностей обоих зубчатых колес

передачи. Вычитая величину диаметра делительной окружности

из величины диаметра окружности выступов, определяют удвоен-

ный размер головки зуба 2т2, а отсюда — другой модуль

Расчетные формулы при системе двойных модулей

(размеры в мм)

Замером определяются: гъ г2, Ое, й, Л.

Модули больший и меньший

2А к

_Ре — Ътг . _ Пв — йд

— _ ]л — ^

сти:

Диаметр делительной окружности:

Диаметр окружности выступов:

Да = 4н + 2т*\ А* — 4эа + 2т2.

Высота головки зуба:

Высота зуба:

к = 2,25 /я3; й2 = А2.

Номинальная толщина зуба по дуге делительной окружио-

С _ Ят1 - О __ С

Половина утловой толщины зуба на делительной окружно-

сти:

У** ~ Лд1 к ' ^2- ^а* л; "

Номинальная толщина зуба по, хорде делительной окруж-

ности:

% -^ ^х 5*п Удг^ 5аз -= 4» б!п Таг-

40

Глубина замера толщины зуба, т. е. высота головки зуба

от хорды на делительной окружности:

Кг = 4 (°л — ад1со* УдгУ*

Къ = \ Ф& — 4и с<* Таг).

Межцентровое расстояние

Примечание. При обмере по постоянной хорде или общей нормали

следует пользоваться данными § 11 (стр. 123).

Пример. Замером определено: гх *= 26^ га= 30, А = 1.12 мм, Ол =110 мм,

/>|Ч = 126 мм, Н = 6,7 мм.

Модуль

2Л 2.112 224 А

«1-г** 26 + 30 56

При нормальном стандартном колесе высота зуба должна быть равна

Л 2,25 /«4^ 2,25-4 = 9 мм, следовательно, в данном случае имеем колесо

пи системе дтюйного модуля, где тх — 4 леи.

Диаметр делительной окружности:

Ф?1 — 21/п1 = 26-4 — 104 мм:

Ад* = ^2^1 — 30-4 = 120 мм.

Модуль

И места зуба

А = 2,25 тг = 2,25*3 = 6,75 мм.

Расчетные формулы при системе двойных питчей

(размеры в дюймах)

.Члмером определяются: гх, 22, Оеш Н, А.

Диаметральный питч:

г

Р = 2";

л-—и-• л—/г-

Диаметр делительной окружности:

21 • /* -

Л — *2* • А — II.

41

Диаметр окружности выступов:

А*=Л1 + 2-^; ^2 = ^2 + 2 — .

Высота головки зуба

Высота зуба

н _, 2,25

Номинальная толщина зуба по дуге делительной окружно-

сти:

я

2Л

^й^ог! 551 —5а2.

Половина угловой толщины зуба иа делительной окруж-

ности:

^5^1 _НЮ_. ^Зав 180

Номинальная толщина зуба по хорде делительной окруж-

ности:

5д1 « ад1Я" V»; 5аг = 4» 81П Уаг-

Глубина замера толщины зуба, т. е. высота головки зуба

от хорды на делительной окружности:

й*1 = 4" Фл — Л<п соз уд1);

Кг = "о- №ег — Л&ъ «* Ы-

Межцентровое расстояние:

Л - 2рх * Л 2 '

Пример. Замером определено: гг = Щ г* = 30; Ое1 =- 87,6* дм; й^«

= 100,3 *ж; Л = 88,9 м#; А = 5,7 ли*.

Модуль

» 2А 2'88'9 - т'8 -117 ™

т1~ 21 + 22 ~ 26 + 30 —•—§б---*1' **

что соответствует питчу

42

л - 25*4 я

При нормальном стандартном колесе высота зуба.должна быть равна

А = ±121- в -±р_~ 0,269* = 0,269-25,4 = 6,8 мм,

р о

гледовательпо, в данном случае имеем колесо по системе двойного питча,

где р1 = 8.

Диаметр делительной окружности

у 9Я* 9Й

йЬх = -=Ь = -=2_ = 4г-25,4 = 82Й5 **.

Второй диаметральный питч (модуль)

ж _. Од—4а _ 87,6-82,55 _осо;:

п. 8

что соответствует ръ = 10. Таким образом, имеем -*-=- =* -утг .

Проверка:

т.

^=^^^ = ^-25,4 = 95,25 лш;

р! О &

_ ^-^ дНЦЗ^«Ц5мадДжд<.

2.25

= -2^--^-2М«Б,715л*.

рв 10 10

§ 6. КОРРИГИРОВАНИЕ ЗАЦЕПЛЕНИЯ

Корригирован ием зацепления называется исправ-

лению зацепления, приводящее к отступлению от его нормаль-

ных размеров.

Корригирование дает возможность:

1) устранить подрезание ножки зуба, получающееся при

и.-фсзаиии методом обката некорригированных колес с малым

числом зубьев (подрезание приводит к снижению прочности

и уменьшению износоустойчивости зубьев);

2) увеличить толщину зуба у основания, а следовательно,

унелнчить и его прочность;

3) выравнять величины удельных, давлений и удельных

пшльжений у колес с малым числом зубьев, в результате чего

н.чпос их становится более равномерным по всему профилю;

4) вписаться в заданное межцентровое расстояние, когда оно

не удовлетворяет формуле

при заданных ги г% и т.

43

Минимальное число зубьев гыш1 свободное от подрезания

Коэффициент высоты зуба исходного контура

где А, — величина, на которую зубья одного колеса входят во

впадины другого.

Для стандартного зацепления

Аз = 2т,

тогда /0= 1.

Минимальное число зубьев, свободное от подрезания,

г - -$*—

мин 5111*0^

Для стандартного зацепления

2

гм

тогда при /0 = 1 и а0 ~ 20°

2 =17

ПРИ /о = 1 п ао = 15°

при /0 = 1 и аС| = И1/^

Немецкий стандарт ОШ 870, допуская незначительное под-

резание, принимает практически допускаемое минимальное число

зубьев

мин 6 мни1

тогда для ц,= 15°

*' =25,

для а0 = 20°

2' « 14.

Ниже этих предельных значении гми11 подрезание зубьев ста-

новится опасным и должно быть устранено корригированием

зацепления.

44

Осуществление корригирования при нарезании зубьев

методом обката

Корригирование при нарезании зубчатых колес методом

обката на станках, работающих червячной фрезой, зуборезной

«ребеикой или долбяком,-достигается сдвигом (смещением) сред-

нем прямой & исходного контура инструмента от делительной

|наружности нарезаемого колеса (рис. 11), что осуществляется

гсютветствующим изменением диаметра заготовки.

Так, если "взять заготовку диаметром большим диаметра

окружности выступов соответствующего нормального некорри-

гпрованного колеса и при той же настройке нарезать на ней

•убья нормальной высоты, то получится колесо, зубья которого

пудут иметь увеличенные головки и уменьшенные ножки, так

как размер делительной окружности остался неизменным. По-

добным же образом, выбирая заготовку диаметром меньшим

Средняя

линия

Рис. 11, Схема смещения средней прямой исходного контура

инструмента.

нормального, получим колесо, зубья которого будут иметь уве-

личенные ножки и уменьшенные головки. Следовательно, раз-

ные высоты ножек и головок зубьев достигаются большим или

мгпмпнм подведением заготовки к инструменту, т. е. величиной

гдинга (смещения) инструмента.

Сдвиг инструмента задается в долях модуля в виде произ-

неденпя +Ьп. Величина сдвига \т характеризуется коэффи-

циентом сдвига исходного контура ^, называемого иначе

ь о ) ф ф и ц и е и т о и коррекции. При | ставят знак плюс или

минус. Знак плюс показывает, что середина контура зуба рейки

находится дальше от оси нарезаемого колеса, чем точки дели-

к'.'и.мон окружности, знак минус — что ближе.

Таким образом, при нормальном,сдвиге ('-\-%т) инструмент

отодвинут от центра нарезаемого колеса; при отрицательном

«дингс (—|т) инструмент приближен к центру нарезаемого

кол(ча.

Корригирование зацепления методом сдвига инструмента

предусматривает при нарезании колес методом обката на соот-

ппгтвующих зуборезных станках применение обычного стан-

дартного инструмента — червячных фрез, зуборезных гребенок

шил Мааг или Паркиисон и зуборезных долбяков типа Феллоу.

45

Основания для выбора коэффициента сдвига

При выборе величины коэффициента сдвига ^ следует учи-

тывать ряд ограничивающих факторов. Ограничение % вызы-

вается:

1) условиями подрезания зубьев; в этом случае коэффициент

сдвига обозначается ^мин;

2) условиями заострения зубьев; в этом случае коэффициент

сдвига обозначается ^р;

3) условиями сопротивления зубьев изгибу;

4) условиями сопротивления зубьев износу.

1. Ограничение |, вызываемое условиями подрезания зубьев

(получение Е]

■№ К-

X Величина коэффициента сдвига |,

подсчитана

формул:

может быть

&МН11 10

при а = 20°

«мин ~ /о"

по одной из следующих

■0,0585 г

или

4эмип

,—2

гмин

Рис. 12. Схема заострения

вершины зуба.

для а0 = 15°