Автор: Кузьмичев В.С. Григорьев В.А. Зрелов В.А. Игнаткин Ю.М. Пономарев Б.А. Шахматов Е.В.

Теги: тепловые двигатели (кроме паровых машин и паровых турбин) воздушный транспорт авиация и воздушные соединения воздушные линии и аэропорты машиностроение механика авиационное оборудование авиастроение

ISBN: 5-217-03362-2

Год: 2007

ВЕРТОЛЕТНЫЕ

ГАЗОТУРБИННЫЕ

ДВИГАТЕЛИ

Под общей редакцией

д-ра техн. наук, проф. В.А. Григорьева,

д-ра техн. наук Б.А. Пономарева

МОСКВА «МАШИНОСТРОЕНИЕ» 2007

УДК 621.433: 629.735.45

ББК 39.55

В31

Авторы: В.А. Григорьев, В.А. Зрелов, Ю.М. Игнаткин,

B.C. Кузыиичев, Б.А. Пономарев, Е.В. Шахматов

Рецензенты: кафедра "Авиационные двигатели" Уфимского

государственного авиационного технического университета,

академик РАН В.П. Шорин

Вертолетные газотурбинные двигатели / В.А. Григорьев,

В 31 В.А. Зрелов, Ю.М. Игнаткин и др.; под общ. ред. В.А. Григорьева и

Б.А. Пономарева. - М.: Машиностроение, 2007. - 491 с: ил.

ISBN 5-217-03362-2

Обобщены научные исследования и приведены рекомендации по

совершенствованию рабочего процесса и конструкции вертолетных

газотурбинных двигателей (ГТД), их проектированию, доводке, а также по различным

видам испытаний и эксплуатации.

Рассмотрены вопросы применения регенерации теплоты для повышения

эффективности рабочего процесса, методики термогазодинамического

расчета и расчета характеристик, взаимодействия вертолета и его силовой

установки, оценки эффективности ГТД в системе летательного аппарата,

особенности регулирования, формирования конструктивного облика ГТД и др.

Для инженерно-технических работников авиадвигателестроительных

ОКБ, научных работников, аспирантов, студентов авиационных и

технических вузов.

УДК 621.433: 629.735.45

ББК 39.55

ISBN 5-217-03362-2 О В.А. Григорьев, В.А. Зрелов, Ю.М. Игнаткин

и др., 2007

О Издательство "Машиностроение", 2007

Перепечатка, все виды копирования и воспроизведения материалов,

опубликованных в данной книге, допускаются только с разрешения

издательства и со ссылкой на источник информации.

ОГЛАВЛЕНИЕ

Предисловие 7

Основные условные обозначения 10

Глава 1. Схемы, удельные показатели и параметры

рабочего процесса вертолетных газотурбинных

двигателей 16

1.1. Схемы и параметры вертолетных

газотурбинных двигателей и их основных узлов 16

1.2. Удельные показатели рабочего процесса 43

1.3. Влияние малой размерности на удельные

показатели и параметры. Ретроспектива развития

вертолетных ГТД СТ по параметрам 56

Список литературы 66

Глава 2. Характеристики вертолетных ГТД 67

2.1. Режимные характеристики 67

2.2. Климатические характеристики 90

2.3. Высотные характеристики 101

2.4. Скоростные характеристики 108

2.5. Особенности удельных показателей и

характеристик вертолетных одновальных ГТД 113

Список литературы 116

Глава 3. Газотурбинные двигатели со свободной

турбиной и регенерацией теплоты 118

3.1. Принципиальная схема, рабочий процесс,

удельные показатели и оптимальные параметры цикла 118

3.2. Режимные, климатические и высотнб-екоро-

стные характеристики 136

Список литературы 156

Глава 4. Расчеты и математическое моделирование

при проектировании 157

4.1. Термогазодинамический расчет 157

ОГЛАВЛЕНИЕ

4.2. Расчет режимных характеристик 172

4.3. Универсальная математическая модель двигателя 17 8

4.4. Определение массы и размеров основных

узлов и двигателя 185

4.5. Применение метода малых отклонений для

оценки изменения данных двигателя 205

Список литературы 208

Глава 5. Методология выбора параметров

малоразмерных ГТД на основе показателей эффективности

вертолета 210

5.1. Условия совместной работы несущей системы

вертолета и силовой установки 210

5.2. Особенности математических моделей для

аэродинамического и массового расчета

вертолетов различных схем 211

5.3. Комплекс критериев эффективности при

оптимизации параметров рабочего процесса ГТД СТ 215

5.4. Математические модели оценки массы

силовой установки и топлива, потребного на

полет вертолета 224

5.5. Методы оптимального согласования

характеристик силовой установки и вертолета 226

5.6. Особенности выбора рациональных значений

параметров рабочего процесса вертолетных

двигателей в условиях неопределенности исходных

проектных данных 243

Список литературы 251

Глава 6. Газотурбинные двигатели для скоростных

винтокрылых летательных аппаратов 254

6.1. Современные концепции скоростных

винтокрылых летательных аппаратов и требования,

предъявляемые к двигателям для них 254

6.2. Комбинированная силовая установка для

летательного аппарата типа Х-WING 260

ОГЛАВЛЕНИЕ

6.3. Основы согласования параметров

комбинированных летательных аппаратов и силовой установки 263

Список литературы 269

Глава 7. Регулирование вертолетных ГТД 272

7.1. Программы регулирования 272

7.2. Автоматические системы управления (САУ) 276

7.3. Методы ограничения параметров 286

7.4. Развитие САУ 298

Список литературы 305

Глава 8. Влияние эксплуатационных условий на работу

вертолетных ГТД 306

8.1. Попадание выпускных газов на вход в

двигатель и воздействие тепловой волны 306

8.2. Влияние влажности и водности атмосферного

воздуха 312

8.3. Влияние морских условий 321

8.4. Особенности эксплуатации в запыленных

условиях 323

8.5. Применение пылезащитных устройств 334

8.6. Неравномерность поля скоростей на входе в

компрессор 342

Список литературы :.... 344

Глава 9. Конструктивный облик вертолетных ГТД 346

9.1. Основные направления развития ГТД 346

9.2. Конструктивные схемы 349

9.3. Особенности компоновки двигателя на вертолете 360

9.4. Перспективы развития конструктивного

облика вертолетных ГТД 361

9.5. ГТД на базе общего газогенератора 369

9.6. Новые направления в разработке

малоразмерных компрессоров, камер сгорания и турбин 371

9.7. Основные технические требования к

перспективным вертолетным ГТД 372

Список литературы 376

ОГЛАВЛЕНИЕ

Глава 10. Основы проектирования вертолетных ГТД ... 378

10.1. Современная методология создания

вертолетных ГТД 378

10.2. Структура и основные уровни САПР

малоразмерного ГТД 386

10.3. Методы автоматизированного формирования

оптимального облика турбокомпрессоров . . . 393

10.4. Проектирование вертолетного двигателя в

САПР малоразмерного ГТД 409

10.5. Методы экспертизы научно-технического

уровня вертолетных ГТД 416

Список литературы 429

Глава 11. Сертификация и испытания вертолетных ГТД 433

11.1. Цели и принципы сертификации 434

11.2. Основы газодинамической доводки ГТД СТ 436

11.3. Испытания по подтверждению выполнения

требований норм летной годности 442

11.4. Номенклатура и типовые стенды для

испытаний 450

11.5. Основные задачи автоматизированных

систем научных исследований 456

11.6. Методы идентификации математической

модели двигателя по экспериментальным данным 461

Список литературы 470

Глава 12, Вспомогательные газотурбинные двигатели

для вертолетов 472

12.1. Назначение и типы 472

12.2. Схемы ВГТД 475

12.3. Выбор рациональных значений параметров

рабочего процесса 480

12.4. Характеристики ВГТД различных схем.

Перспективы развития 484

Список литературы 490

ПРЕДИСЛОВИЕ

Развитие авиационных газотурбинных двигателей (ГТД) идет

по пути улучшения их термодинамических параметров, схемно-

конструктивного совершенствования с целью повышения

показателей эффективности использования авиационной силовой

установки (СУ) на борту летательного аппарата (ЛА). Этому

способствует улучшение эксплуатационных свойств двигателя.

Расширение диапазона применения ГТД как по высоте и

скорости полета, так и по условиям эксплуатации (температуре и

давлению атмосферного воздуха, климатическим условиям, наличию

пыли, порывам ветра, турбулентности атмосферы и др.)

определяет необходимость сложнейшего комплекса доводочных работ,

итогами которых является сертификация двигателя. Хотя подобные

проблемы свойственны в той или иной мере авиационным ГТД

всех типов, особую остроту, повышенную неопределенность и

сложность они приобрели для вертолетных ГТД.

Особенности, присущие ГТД этого типа (малоразмерность,

особо тяжелые условия эксплуатации, характер взаимодействия с

ЛА и др.), являются существенными факторами, которые необходимо

учитывать на протяжении всего жизненного цикла двигателя - от

проектирования до эксплуатации.

Публикации по различным аспектам авиационных ГТД в

большинстве случаев обходятся без рассмотрения вопросов,

касающихся вертолетных ГТД. Последняя монография ,

посвященная этим двигателям, вышла в свет более тридцати лет тому назад

и является библиографической редкостью. За это время накоплен

богатейший опыт как по теоретическим вопросам, так и по

созданию и эксплуатации вертолетных ГТД.

Разработка газотурбинной СУ для современных вертолетов

является сложным и трудоемким процессом, требующим решения

множества проблем газово- и аэродинамики, прочности, механики,

* Масленников М.М., Бехли Ю.Г., Шальман Ю.И. Газотурбинные

двигатели для вертолетов. М.: Машиностроение, 1969. 380 с.

8 ПРЕДИСЛОВИЕ

конструкционных материалов, химии и физики. Очевидно, что

резервы повышения эффективности имеются на всех стадиях и

этапах жизненного цикла вертолетного ГТД. Однако важнейшей

стадией принято считать начальное (предварительное)

проектирование. Именно на этой стадии принимаются наиболее важные

проектные решения, определяющие в будущем 60...80 % суммарных

затрат ресурсов. Увеличение расходов на предварительной стадии

приводит к совершенствованию проекта вертолетного ГТД,

повышению эффективности СУ и экономии затрат в эксплуатации.

Материалов, направленных на решение проблемы

обеспечения высокоэффективного применения ГТД на вертолете,

накоплено много. Значительная часть их использована в настоящей

монографии.

Авторы надеются, что этой работой создаются предпосылки

для широкого и глубокого освещения большинства сложных

вопросов, специфичных для вертолетных ГТД.

Монография предназначена для научных работников,

специалистов промышленности и организаций эксплуатирующих

вертолетную технику, а также может быть использована в учебном

процессе преподавателями, докторантами, аспирантами и студентами

авиационных вузов и факультетов.

Главы 1, 2, 3, 8 данной работы написаны Б.А. Пономаревым,

предисловие, главы 6 и 11 - В.А. Григорьевым, глава 1 - Е.В.

Шахматовым, главы 4 и 12 - В.А. Григорьевым и Б.А. Пономаревым,

глава 5 - В.А. Григорьевым и ЮМ. Игнаткиным, глава 9 - В.А.

Григорьевым, В.А. Зреловым, Б.А. Пономаревым, глава 10 - В.А.

Григорьевым, B.C. Кузьмичевым, Б.А. Пономаревым.

Авторы с удовлетворением отмечают особую роль в создании

данной монографии Б.А. Пономарева, которому принадлежит ее

идея и концепция.

Авторы выражают благодарность академику РАН

В.П. Шорину, коллективу кафедры «Авиационные двигатели»

Уфимского государственного авиационного технического

университета, коллегам по научной работе за полезные советы и

замечания, которые были учтены в ходе работы над рукописью,

сотрудникам Самарского государственного аэрокосмического универси-

ПРЕДИСЛОВИЕ

тета Е.Г. Фитиновой, И.И. Морозову, А.Ф. Акимову за большую

помощь в подготовке материалов к изданию.

Авторы выражают признательность руководителям

федеральной целевой программы «Интеграция науки и высшего

образования России на 2002...2006 годы», финансирование по которой

обеспечило завершение творческого процесса и способствовало

решению большинства вопросов подготовки рукописи к изданию.

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

А - удельная стоимость эксплуатации, руб/ч;

пропускная способность, м2;

а - скорость звука, м/с; себестоимость перевозок,

руб/(ткм);

#пр - приведенные затраты, руб/(ткм);

В - ширина;

в - хорда;

С - скорость потока в элементах ГТД, м/с;

СТКм - полетные затраты топлива ЛА, кг/(ткм);

Суд - удельный расход топлива (отнесенный к тяге),

кг/(кН-ч);

Се - удельный эффективный расход топлива

(отнесенный к эффективной мощности), кг/(кВт-ч);

Сэ - удельный эквивалентный расход топлива

(отнесенный к эквивалентной мощности), кг/(кВтч);

с - аэродинамический коэффициент, удельная

теплоемкость;

D - диаметр, м;

Е - нормативный коэффициент;

F - площадь, м; сила, кН;

G - массовый расход, кг/с;

Н - высота полета, м (км); «потолок»;

/ - энтальпия, кДж/кг;

к - коэффициент; показатель адиабаты;

L - длина, м; дальность полета, км; работа, кДж/кг;

М - масса, кг;

п - частота вращения, мин"1; показатель политропы;

число двигателей на ЛА;

Р - тяга двигателя, кН;

р - давление, кПа;

qm - относительный расход топлива;

R - газовая постоянная, кДж/(кг-К);

г - радиус, м;

S - энтропия, кДж/кг; стоимость, руб;

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ 11

Т - температура, К; время, год, ч, мин, с;

межремонтный ресурс, ч;

t - время; температура, °С;

U - окружная скорость, м/с;

V - скорость полета, м/с;

W - водяной эквивалент;

X - множество параметров;

х - оптимизируемый параметр;

Y - множество функций;

у - критерий эффективности; целевая функция;

z - число ступеней;

М - число Маха;

П - производительность;

а - угол атаки; коэффициент избытка воздуха;

АКУ - коэффициент запаса газодинамической

устойчивости;

Ду - отклонение от экстремума критерия

эффективности, %;

у - угол выхода потока;

г| - КПД; коэффициент;

г|г - коэффициент полноты сгорания;

ф - коэффициент скорости;

X - приведенная относительная скорость;

ц - коэффициент расхода;

v - коэффициент расхода охлаждающего воздуха;

я - степень повышения (понижения) давления;

q{\\ п(к)9 х(к) - газодинамические функции;

0 - глубина охлаждения; степень повышения

температуры в цикле;

р - удельная масса (плотность), кг/м3, кг/кН,

кг/кВт;

а - коэффициент восстановления

заторможенного давления;

х - назначенный ресурс, ч;

со - угловая скорость, рад/с

12

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

ам

ап

б

бп

в

верт

взл

вх

вых

г

габ

гг

дв

е

ждв

жЛА

гсм

0

об

ОКР

opt

охл

п

пл

пр

пол

потр

пуст

р

ред

рее

рем

рк

с

СА

Индексы

- амортизационный;

- аэропортовый;

- базовый;

- относимый к бортпроводникам

- воздух; сечение перед компрессором;

вертолет; вертолетный;

- взлетный;

- вход;

- выход;

- газ;

- габаритный;

- газогенератор;

- двигатель;

- эффективный;

- относящийся к жизненному циклу ГТД;

- относящийся к жизненному циклу ЛА;

- горюче-смазочные материалы;

- земной, взлетный;

- оборудование;

- отнесенный к опытно-конструкторским работам;

- оптимальный;

- охлаждение;

- полет;

- планер;

- приведенный, практический;

- политропный;

- потребный;

- пустой;

- расчетный;

редуктор;

- ресурс;

- ремонт;

- рабочее колесо;

- сопло; секундный;

- сопловой аппарат;

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ 13

S

ел

сн

ср

ст

к

кИ, вП

кн

бн

ПН

кр

КС

л

ЛА

лм

L

м

max, min

н

НВ

НЗ

НС

СУ

т

т

ТК

то

тс

ткм

уд

ут

Ф

ч

э

эв

- изоэнтропический;

- служебный;

- снаряженный;

- средний;

- свободная турбина; ступень;

- компрессор; сечение за компрессором;

- сечение за компрессором (вентилятором)

второго контура;

- коммерческая нагрузка;

- боевая нагрузка;

- полезная нагрузка;

- крейсерский; критический; крыло;

- камера сгорания;

- лопасть;

- летательный аппарат;

- лопаточные машины;

- отнесенный к дальности;

- механический;

- максимальный, минимальный;

- высотный;

- несущий винт;

- навигационный запас;

- начало серийного производства;

- силовая установка;

- турбина;

- топливо;

- турбокомпрессор;

- техническое обслуживание;

- топливная система;

- тонно-километр;

- удельный;

- утечки;

- фюзеляж;

- часовой;

- эквивалентный;

- эволюции;

14

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

эксп - эксплуатационный;

£ - суммарный;

G - отнесенный к расходу;

М - отнесенный к массе;

F - отнесенный к площади;

Р - отнесенный к тяге;

N - отнесенный к мощности;

СУ+rn - силовая установка и топливо;

дв+m - двигатель и топливо;

* - параметры заторможенного потока

Сокращения

ВД - высокое давление;

ВСХ - высотно-скоростная характеристика;

ГДУ - газодинамическая устойчивость;

ГТД - газотурбинный двигатель;

ВГТД - вспомогательный ГТД;

ГТД СТ - ГТД со свободной турбиной;

ГТД СТр - ГТД со свободной турбиной и регенерацией;

ГТД О - ГТД без свободной турбины;

КПД - коэффициент полезного действия;

РСА - регулируемый сопловой аппарат;

СА - сопловой аппарат;

САУ - стандартные атмосферные условия;

СУ - силовая установка;

СТ - свободная турбина;

ТРД - турбореактивный двигатель;

ЛА - летательный аппарат;

МГТД - малоразмерный ГТД;

МСА - международная стандартная атмосфера;

НА - направляющий аппарат;

НВ - несущий винт;

НД - низкое давление;

НТР - научно-технические работы;

НТЗ - научно-технический задел;

ОСНОВНЫЕ УСЛОВНЫЕ ОБОЗНАЧЕНИЯ 15

ОК - осевой компрессор;

ОКР - опытно-конструкторские работы;

ОТД - основные технические данные;

РУД - рычаг управления двигателем;

ТВД - турбовинтовой двигатель;

ТЗ - техническое задание;

ТК - турбина компрессора, турбокомпрессор;

тВД - турбина высокого давления;

тНД - турбина низкого давления;

ТП - техническое предложение;

ТРДЦ - двухконтурный турбореактивный двигатель;

ЦБК - центробежный компрессор

Глава 1

СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И

ПАРАМЕТРЫ РАБОЧЕГО ПРОЦЕССА

ВЕРТОЛЕТНЫХ ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ

1.1. СХЕМЫ И ПАРАМЕТРЫ ВЕРТОЛЕТНЫХ

ГАЗОТУРБИННЫХ ДВИГАТЕЛЕЙ И ИХ ОСНОВНЫХ УЗЛОВ

На вертолете традиционной схемы подъемная сила,

удерживающая его в воздухе, и пропульсивная сила, необходимая для

горизонтального перемещения с требуемой скоростью,

обеспечиваются несущим винтом, к которому энергия передается через

главный редуктор от двигателей. В настоящее время основным типом

двигателя вертолетной СУ является ГТД.

Схемы вертолетных ГТД. Вертолетные ГТД по способу

отбора мощности на выходной вал разделяют на одно- и двухваль-

ные со свободной силовой турбиной, а по рабочему процессу -

двигатели простого термодинамического цикла с подводом

теплоты при постоянном давлении р = const (цикл Брайтона) и

двигатели с регенерацией теплоты.

Рис. 1.1. Схема вертолетного одновального ГТД О и основные

сечения его проточной части:

У - входное устройство; 2 - компрессор; 3 - камера сгорания;

4 - турбина; 5 - выпускной канал; 6 - вал отбора мощности

СХЕМЫ И ПАРАМЕТРЫ

17

В одновальном ГТД компрессор 2, турбина 4 и выводной вал 6

жестко соединены друг с другом и поэтому частоту вращения

выводного вала можно изменять, только изменяя одновременно

частоту вращения компрессора и турбины (рис. 1.1). Вертолетный

ГТД со свободной турбиной (ГТД СТ) отличается от одновального

тем, что расширение газа происходит в двух последовательно

расположенных турбинах (рис. 1.2): приводящей компрессор и вра-

Н

в

Г ТК СТ

I I I

Рис. 1.2. Схема вертолетного газотурбинного двигателя со свободной

турбиной (ГТД СТ) и основные сечения его проточной части:

а - вывод вала отборЪ мощности вперед; б - вывод вала отбора мощности

назад; / - входное устройство; 2 - компрессор; 3 - камера сгорания;

4 - турбина компрессора; 5 - переходник ТК - СТ; 6 - свободная

турбина; 7 - выпускной канал; 8 - вал отбора мощности

18 Глава!. СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И ПАРАМЕТРЫ

щающейся с одной с ним частотой турбине 4 и механически не

связанной с ними свободной турбине 6, мощность которой

передается на выходной вал 8. Применяются схемы с выводом вала

отбора мощности вперед (рис. 1.2, а) и назад (рис. 1.2, б).

Механическая независимость позволяет изменять частоту вращения

свободной турбины и соединенного с ней выводного вала. Это очень

важно для вертолетных двигателей, что обусловило их выделение

в самостоятельный класс двигателей, хотя по термодинамическому

циклу они практически не отличаются от обычных ГТД.

В ГТД СТ часть двигателя, состоящая из входного устройства,

компрессора, камеры сгорания и турбины компрессора, составляет

газогенератор. Он выполняется либо одновальным, как показано

на рис. 1.2, либо двухвальным с отдельными компрессорами

низкого и высокого давления, имеющими разную частоту вращения и

приводимыми отдельными турбинами. Принципиальная схема

ГТД СТ с двухвальным газогенератором приведена на рис. 1.3.

СТ

II I I

КГтВД тНД

СТ

Рис. 1.3. Схема вертолетного ГТД со свободной турбиной и

двухвальным газогенератором и основные сечения проточной части:

/ - входное устройство; 2 - компрессор низкого давления; 3 -

переходник ОК - ЦБК; 4 - компрессор высокого давления; 5 - камера сгорания;

6 - турбина компрессора высокого давления; 7 - турбина компрессора

низкого давления; 8 - переходник ТК - СТ; 9 - свободная турбина;

10 - выпускной канал; // - вал отбора мощности

СХЕМЫ И ПАРАМЕТРЫ

19

Рис. 1.4. p-V диаграмма

идеального цикла

Брайтона:

тгсж= 12; Гг= 1600К;

вц= 1,73

р, кПа

1000

800

600

400

200

н \Qi c

0 0,5 1,0 1,5 2,0 v,m3/kf

Идеальный термодинамический цикл. Рабочему процессу в

вертолетном ГТД соответствует идеальный термодинамический

цикл Брайтона с подводом Q\ и отводом Q2 теплоты при

постоянных давлениях и изоэнтропическим сжатием Н-К и расширением

Г-С (рис. 1.4). В этом идеальном цикле в качестве рабочего тела

рассматривается воздух, удельная теплоемкость ср9 показатель

изоэнтропы к и молекулярный состав которого не меняются.

Получаемая при этом работа Lyjx ц является удельной,

поскольку цикл рассматривается для 1 кг массы рабочего тела. Она

соответствует заштрихованной площади на рис. 1.4, равна разности

работ расширения в турбине (турбинах для ГТД СТ) и сжатия в

компрессоре, зависит от степени повышения давления в процессе

сжатия 71СЖ =рК/р„, максимальной температуры цикла Тг и

температуры начала сжатия Тн (см. соответствующие точки на рис. 1.4) и

определяется уравнением

~ср

к-\

k

гр гр 7Г

1

к

1СЖ J

(1.1)

Так как вертолет имеет сравнительно малую скорость полета,

то для двигателя Ти практически равна температуре атмосферного

20 Глава 1. СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И ПАРАМЕТРЫ

воздуха, т.е. изменяется в относительно небольшом диапазоне.

Поэтому удельную работу идеального цикла в основном

определяют параметры цикла псж и Тг. Следует отметить, что удельная

мощность Л/уД ц, развиваемая в двигателе идеального цикла

каждой единицей (кг/с) проходящего через него воздуха, прямо

пропорциональна удельной работе цикла. (Численно Nyuц в кВтс/кг

равна /,удц в кДжс/кг.) На рис. 1.5 приведена зависимость /,удц

(Л/уД ц ) от ясж при Тн = 288 К и двух значениях максимальной

температуры цикла Тг = 1200 и 1600 К. Как видно, с увеличением

максимальной температуры цикла повышается оптимальное по Lyu ц

значение 71СЖ и максимально возможное повышение давления

Ясж max? при котором Ьуп ц понижается до нуля вследствие

прекращения подвода теплоты (температура конца сжатия Тк достигает

значения максимальной температуры цикла Гг). Чем выше Гг, тем

больше удельная работа цикла при той же степени повышения

давления и выше 71сжтах-

Удельная работа {удельная мощность) является одним из

важнейших показателей термодинамического цикла, характеризуя

его работоспособность. Очевидна целесообразность

осуществления цикла при таких значениях параметров, которые обеспечивают

получение достаточно высокой работоспособности.

Другим важнейшим показателем цикла, определяющим его

эффективность как тепловой машины, является термический

КПД Г|тц. Он показывает какая доля от подведенного количества

теплоты Q\ преобразуется в работу цикла:

ЛТЦ=^- (1-2)

Термический КПД идеального цикла определяется только

степенью повышения давления в процессе сжатия и непрерывно

возрастает с увеличением псж:

( к

СХЕМЫ И ПАРАМЕТРЫ

21

Y

Лтц .

.

0,8

0,6

0,4

0,2

о

т кДж-с . at кВт-с

уДЦ> ктг~ ^'УЯИ »~

500

400

300

200

100

0 50

кВт-ч

0,4

0,3

0,2

0,1

1 / ^ ^

/'

\

1

1

100

150

Рис. 1.5. Зависимости изменения основных показателей идеального

цикла от тс™ и Тг при Тн = 288 К:

- Тг = 1200 К; Тг= 1600 К

Максимальное значение термического КПД достигается при

максимально возможной в цикле степени повышения давления,

когда работа цикла приближается к нулю. Поэтому должны

применятся такие значения яСЖ5 при которых работоспособность цикла

еще достаточно велика, и они будут тем выше, а следовательно,

выше и Г|тц, чем больше максимальная температура цикла Тг.

Таким образом, из анализа идеального цикла следует, что для

увеличения удельной работы необходимо сочетание высокой

степени повышения давления с высокой максимальной температурой

цикла.

22 Глава!. СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И ПАРАМЕТРЫ

В практических задачах обычно рассматривают топливную

экономичность цикла, в связи с чем вместо термического КПД Т1ТЦ

вводят понятие удельного расхода топлива Се ц, т.е. расхода

топлива в кг/ч, требуемого для получения мощности в 1 кВт. Различие

в тепловой экономичности и топливной объясняется тем, что одно

и то же подведенное количество теплоты Q\ может быть получено при

сжигании различного количества разных топлив. Так, теплота сгорания

водорода Ни = 119,6 • 103 кДж/кг, а керосина Ни = 43 • 103 кДж/кг.

Поэтому при одном и том же значении Т1ТЦ величина Сеп будет в

2,8 раза больше при сжигании керосина, чем водорода.

Соотношение между Ссц и Г|тц определяется выражением,

кг/(кВтч),

с (|4)

где Ни - низшая удельная теплота сгорания топлива, кДж/кг.

Изменение величины Се1Х в зависимости от ясж при

использовании керосина в качестве топлива приведено на рис. 1.5. Как и Г|тц

удельный расход топлива в идеальном цикле зависит (при данном

топливе) только от 71СЖ, уменьшаясь с ее увеличением.

Реальный термодинамический цикл. Реальный

термодинамический цикл в ГТД отличается от идеального наличием потерь в

процессах сжатия, расширения и при подводе теплоты. Это

приводит к снижению термического КПД и ухудшению удельного

расхода топлива. Кроме того, в действительном цикле сказывается

изменение теплоемкости рабочего тела и его состава.

Чувствительность цикла к потерям зависит от степени подогрева

УДЦ

где 1удсж - удельная работа сжатия от/?,, до/?к.

Чем больше степень подогрева 0Ц, тем меньше чувствительность

цикла к потерям, т.е. те же потери приводят к меньшему снижению

удельной работы и ухудшению топливной экономичности.

СХЕМЫ И ПАРАМЕТРЫ 23

В действительном цикле удельный расход топлива Се зависит

не только от величины ясж, как в идеальном цикле, но и от

максимальной температуры Тг газов в цикле. Чем выше Гг, тем, при тех

же значениях псж и потерь, будет меньше значение Се,

приближающееся в пределе к минимально возможному значению -

удельному расходу топлива в идеальном цикле Сец (см. рис. 1.17).

Аналогично, чем больше степень подогрева в цикле 0Ц, тем

меньше те же потери будут снижать удельную мощность Nya по

сравнению с их значениями (Nyail и Lyjxu) в идеальном цикле.

Действительный цикл турбовального вертолетного ГТД,

величины потерь в нем и их влияние на удельные показатели

подробно рассматриваются ниже. Потери в процессах сжатия,

расширения и подвода теплоты, осуществляемых в основных элементах,

их зависимость от типа, параметров и характеристик этих узлов и

их взаимного согласования в двигателе рассматриваются

раздельно по узлам.

Входное устройство. Оно обычно состоит из входного

устройства двигателя и предшествующего ему входного устройства

вертолета. Газодинамическая эффективность вертолетного

устройства оценивается по величине потерь давления торможения в нем

и учитывается при расчете характеристик двигателя,

установленного на вертолете, заданием для расчетного режима работы

двигателя коэффициента восстановления давления торможения

Овхверт- Так как одинаковые двигатели могут устанавливаться на

вертолетах с различными входными устройствами, то

соответственно различной может быть и величина авх верТ.

Потери во входном устройстве самого двигателя также

оцениваются коэффициентом восстановления полного давления

заторможенного потока авх, который практически зависит только

от конструкции входного устройства и на расчетном режиме

работы авх = 0,97...1,0. Наибольшие потери (авх = 0,97...0,98)

соответствуют двигательным входным устройствам с установленными в них

пылезащитными устройствами (ПЗУ) и устройствам с радиальным

входом (с последующим поворотом потока в осевое направление).

24 Глава 1. СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И ПАРАМЕТРЫ

Температура воздуха Т* по параметрам заторможенного

потока на выходе из входных устройств (сечение В-В см. рис. 1.1 -

рис. 1.3), равная температуре на входе в компрессор, не зависит от

их эффективности. Если число Маха полета Мп = 0, то Т* = Тн.

Иначе Г.* =

Давление заторможенного потока на выходе из входного

устройства, равное давлению на входе в компрессор, определяется

уравнением

где nv = —- - скоростной напор.

Для вертолетов традиционной схемы, в типичном диапазоне

скоростей полета nv» 1,035...1,05.

Компрессор. Процесс повышения давления в компрессоре

принято рассматривать по параметрам воздуха для

заторможенного потока на входе р\ и Т* и выходе р*к и Т*. (Сечения В-В и К-К

показаны на рис. 1.1 - рис. 1.3). Соответственно степень

повышения давления также оценивается по отношению давлений для

заторможенного потока:

Уровень потерь в компрессоре (на трение при течении воздуха

в проточной части, при перетекании через радиальные зазоры и на

теплоотдачу в стенки) и их влияние на эффективность процесса

повышения давления оценивают изоэнтропическим КПД

компрессора г|* по параметрам заторможенного потока, который

является отношением изоэнтропической удельной работы сжатия

LyjXKS от pi до р*к к действительной удельной работе сжатия 1уд к

при тех же параметрах воздуха на входе и той же степени

повышения давления п *.

СХЕМЫ И ПАРАМЕТРЫ 25

Мощность, подводимая к компрессору, через работу

повышения давления Ьудк передается воздуху с расходом GB, тогда NK =

= LyaKGB. В действительности мощность, требуемая для привода

компрессора, несколько больше NK, так как имеются потери на

трение дисков ротора о воздух и в подшипниках. Однако они мало

влияют на нагрев воздуха в процессе сжатия в компрессоре.

Поэтому их относят к общим потерям работы в двигателе и

оценивают суммарно с аналогичными потерями в других узлах

газогенератора общим механическим КПД г|м гг.

Следует отметить, что величины Ьуд к s и Ьуд к рассчитывают с

учетом увеличения теплоемкости рабочего тела (воздуха) с ростом

температуры в процессе повышения давления. Поэтому LyRKS> LyRсж

в идеальном цикле при одинаковых значениях степени повышения

давления и температуры воздуха на входе в компрессор.

Режимы работы компрессора подобны в различных условиях

его использования, если одинаковы критерии подобия - числа М и

Re. На земле и при умеренной высоте полета или висения

(#= 0...6 км) компрессоры вертолетных ГТД работают в

автомодельной или близкой к ним области по числу Re. Поэтому для

получения подобных режимов достаточно сохранять постоянные

значения двух чисел М: в абсолютном Мс. и относительном М^

движении потока. Числу Мс в абсолютном движении

пропорциональны q (^в) или приведенный расход воздуха GB пр, а числу М^ в

относительном движении - приведенная окружная скорость на

периферии колеса первой ступени компрессора UK пр или

приведенная частота вращения компрессора пк пр.

Таким образом, характеристики компрессора для всех условий

работы можно представить в виде зависимости п*к и г\*к от двух

параметров: одного пропорционального Мс, т.е. q(kR) или GBnp и

второго - пропорционального М^, т.е. UK пр или пк пр. Значения

приведенных параметров определяются следующими выражениями:

(1.8)

26 Глава!. СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И ПАРАМЕТРЫ

^

впр

101,325

(1.9)

На рис. 1.6 приведена построенная по этим параметрам в

относительном виде характеристика осецентробежного компрессора:

степень повышения давления, изоэнтропический КПД,

приведенная частота вращения и приведенный расход воздуха даны по

отношению к соответствующему значению в расчетной точке А

работы компрессора в системе двигателя (я*, rf*, йкпр, GBnp).

Штриховыми линиями показаны границы устойчивой работы компрессора.

Компрессор ГТД СТ работает в широком диапазоне

режимов, определяемых согласованием его характеристики с характе-

0,5

0,3

0,5 0,7 0,9 1,1

7в пр

Рис. 1.6. Характеристика процессора

СХЕМЫ И ПАРАМЕТРЫ 27

ристиками остальных узлов двигателя на установившихся и

переходных режимах (см., например, линию БАБ совместной работы

на установившихся режимах и линию БЕ А перехода с режима

пониженной мощности Б на расчетный режим А при одном из

возможных законов управления переходным режимом).

При этом необходимо обеспечить во всем диапазоне

удовлетворительные значения КПД и требуемый запас

газодинамической устойчивой работы компрессора^ который для данного

значения йк

аку=\ я;гр GBnpjipp-i юо%.

^ ^вкргр

йкпр

Здесь индекс «гр» относится к параметрам на границе

устойчивой работы, а индекс «лрр» - к параметрам в рабочей точке (на

установившемся или переходном режиме) при том же значении

йкпр= const.

На установившихся режимах работы требуемое значение АКУ

в компрессорах обычно составляет 12... 15 %. Обеспечить во всем

рабочем диапазоне удовлетворительные значения КПД и АКУ тем

труднее, чем выше степень повышения давления в расчетной точке

компрессора. Поэтому в компрессорах двигателей с высокой

степенью повышения давления применяют изменяемую геометрию

проточной части (поворотные лопатки направляющих аппаратов

нескольких первых ступеней компрессора), часто в сочетании с

перепуском на пониженных режимах работы небольшого

количества воздуха за группой ступеней, либо двухкаскадную схему

компрессора.

Компрессоры ГТД СТ в основном выполняются однокаскад-

ными осецентробежными или чисто центробежными. Степень

повышения давления в современных компрессорах составляет от

п* = 7...8 в наименее мощных двигателях до я* = 20...25 в наибо-

к к

лее мощных. Уровень КПД также достаточно высок (г|* = 0,78...0,86)

и зависит от значений я*, GB и типа компрессора. Скорость

воздуха на выходе из компрессора соответствует числу Мк = 0,15...0,3.

28 Глава 1. СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И ПАРАМЕТРЫ

Камера сгорания. Она обеспечивает нагрев рабочего тела до

заданного значения температуры Т* с допустимой

неравномерностью температурного поля и с минимальными потерями давления

и теплоты.

Потери в камере сгорания обусловлены двумя причинами:

гидравлическим сопротивлением элементов камеры сгорания и

уменьшением давления при подводе теплоты к движущему газу.

Гидравлические потери в камере сгорания обусловлены потерями

в диффузоре между компрессором и камерой сгорания, при

прохождении воздуха через отверстия в жаровой трубе, при

смешении. Для конкретной камеры сгорания эти потери однозначно

определяются числом Мк (или Хк) на входе в камеру сгорания, так как

влиянием изменения числа Re можно практически пренебречь.

Потери давления (по заторможенным параметрам потока) в

камере сгорания, обусловленные подводом теплоты к

движущемуся воздуху, зависят от формы жаровой трубы камеры сгорания,

числа М в ней и степени подогрева воздуха в камере сгорания.

Камеры сгорания вертолетных ГТД рассчитаны на

сравнительно небольшие скорости течения в зоне горения (подвода

теплоты) и поэтому в них малы потери полного давления,

обусловленные подводом теплоты. Они составляют 0,5...1,0 % и

незначительно изменяются по режимам работы. Это позволяет

представить суммарные гидравлические характеристики камеры сгорания

только как функцию числа М на входе.

Коэффициент восстановления давления заторможенного

потока в камерах сгорания современных вертолетных ГТД на

расчетном режиме акс = 0,94...0,97, на нерасчетных режимах

(1.11)

r (1.12)

Grp

Здесь индекс «р» относится к расчетному режиму.

или

' Gr Лр \Т,

СХЕМЫ И ПАРАМЕТРЫ 29

Таким образом, подвод количества теплоты Q\ в цикле

осуществляется со снижением давления по параметрам заторможенного

потока в отличие от идеального цикла, в котором подвод теплоты

рассматривается при постоянном давлении.

Кроме того, в камере сгорания выделяется меньшее

количество теплоты, чем это теоретически возможно ввиду химической

неполноты сгорания топлива и теплоотдачи во внешнюю среду. Эти

потери оцениваются коэффициентом Г|г выделения теплоты в

камере сгорания. Для камер сгорания вертолетных ГТД на

установившихся режимах г|г = 0,98...0,99 и практически не зависит от

режима работы. На пусковых переходных режимах величина г|г

уменьшается до 0,75...0,8 при запуске и до 0,9...0,95 при переходах

с меньшего режима на больший.

Сжигаемые в камерах сгорания вертолетных ГТД

углеводородные топлива (авиационные керосины) имеют сложный

химический состав, существенно различаются по содержанию в них

парафиновых, нафтеновых и ароматических углеводородов. Низшая

удельная теплота сгорания условного «нормального» топлива,

содержащего 85 % углерода и 15 % водорода, Ни = 42910 кДж/кг.

Она соответствует количеству теплоты, выделившейся при полном

сгорании 1 кг топлива в воздухе при одинаковой их исходной

температуре Гисх = 293 или 298 К и допущении, что охлажденные до

Г^ продукты сгорания содержат Н2О только в паровой фазе.

Количество воздуха, теоретически необходимое для полного

сжигания 1 кг топлива, называется стехиометрическим

коэффициентом Lq = 14,8 кг воздуха/кг топлива. В ГТД величина GB всегда

больше необходимой для полного сгорания. Избыток воздуха

оценивается коэффициентом избытка

а = Т7^ = Т-> (1ЛЗ)

где GB KC - расход воздуха через камеру сгорания; qm = Gm/GBKC -

относительный расход топлива.

30 Глава 1. СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И ПАРАМЕТРЫ

Из уравнения теплового баланса, составленного для 1 кг/с

поступающего в камеру сгорания воздуха, при допущении равенства

температуры подаваемого топлива Т*сх, следует

I (1.14)

где / * и / • - энтальпия по параметрам заторможенного потока

г/г г/исх

продуктов сгорания при температуре соответственно Г* и Т*сх;

/ • и / • - энтальпия по параметрам заторможенного потока

В^К Г'иСХ

сухого воздуха при температуре соответственно воздуха на входе в

камеру сгорания Г* и Т*сх.

Энтальпия сухого воздуха определяется только его

температурой, а продуктов сгорания - еще и их составом. В вертолетном

ГТД температура воздуха на входе в камеру сгорания равна

температуре за компрессором. В двигателе с регенерацией теплоты она

больше на величину подогрева в теплообменнике.

Расход воздуха через камеру сгорания GB KC меньше расхода

воздуха через компрессор GB в связи с отборами воздуха от

компрессора на охлаждение G0XJl, нужды летательного аппарата G0T6 и

в разгрузочные и уплотняющие устройства G^ . Обычно они

даются в долях от GB и обознаются G0XJ1, Got6 , G^.

Турбина компрессора. В турбине компрессора кинетическая

энергия выходящих газов не является потерянной для двигателя,

так как они совершают работу в свободной турбине. Поэтому

располагаемую удельную работу расширения газа LyRTKS следует

рассматривать как работу изоэнтропического расширения газа от

параметров заторможенного потока на входе р* = р*кокс и Т* до

давления торможения газа за турбиной ртк (рис. 1.7).

СХЕМЫ И ПАРАМЕТРЫ

а)

б)

Рис. 1.7. /->$ диаграмма расширения газа в турбине:

а - турбина компрессора; б - свободная турбина

Уравнение для определения удельной работы расширения

газов в турбине компрессора имеет вид

Ср г

(1.15)

где п*^ = р*Г/р*ТК - степень понижения давления в турбине

компрессора по параметрам заторможенного потока; Д/ткд. -

изменение энтальпии газа при изоэнтропическом расширении от рг при

Т*г до р*тк; срг и кг - соответственно удельная теплоемкость и

показатель изоэнтропы для газа.

Совершенство процесса в турбине компрессора при таком

подходе к определению располагаемой работы расширения оцени-

32 Глава 1. СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И ПАРАМЕТРЫ

вается изоэнтропическим КПД турбины по заторможенным

параметрам потока

где LTK и Д/*к - действительные соответственно удельная работа и

изменение энтальпии газа в турбине.

Определяемый уравнением (1.16) КПД турбины компрессора

учитывает гидравлические потери в решетках (профильные,

вторичные, кромочные, с перетекающим через радиальные зазоры

газом). Потери трения дисков и в подшипниках этим КПД не

учитываются и оцениваются суммарно с аналогичными потерями в

компрессоре и затратами мощности на приводимые от ротора

газогенератора агрегаты систем - механическим КПД г\мгг =

= 0,98...0,99.

В охлаждаемых турбинах количество рабочего тела от входа к

выходу изменяется, так как охлаждающий воздух может поступать

в газовый поток в различных сечениях по проточной части

турбины. В связи с этим для охлаждаемой турбины при оценке КПД

требуется заменить отношение удельных работ на отношение

мощности, развиваемой турбиной, к располагаемой мощности

расширения газа:

^=7^-' (1Л7)

где Gr - расход газа на входе в турбину.

Очевидно, что в этом случае в располагаемую работу не

включается работа расширения в турбине охлаждающего воздуха,

т.е. значение N*KS меньше действительного. Но имеются и

дополнительные потери, обусловленные вводом в газовый поток

охлаждающего воздуха. Поэтому определяемый уравнением (1.17) КПД

обычно незначительно отличается от КПД эквивалентной неохла-

ждаемой турбины, что свидетельствует о том, что полезная работа

расширения охлаждающего воздуха в турбине близка к тем

дополнительным потерям, которые появляются в охлаждаемой турбине.

СХЕМЫ И ПАРАМЕТРЫ 33

В охлаждаемых турбинах компрессора, работающих при

наиболее высокой температуре Тг = 1550... 1650 К, значительное

количество охлаждающего воздуха (GB охл перв) выпускается в газовый

поток до горла первого соплового аппарата (СА) турбины, образуя

пленочную защиту передней кромки и прилегающих к ней стенок

лопатки. В такой турбине располагаемая мощность в выражении

(1.17) для г|*к оценивается уже для смеси газа Gr с поступающим

до горла первого CAi охлаждающим воздухом ОВОХЛПерв'

N =с Т

iTTKpacn '"/эг^г

TTKpacn

(1.18)

В этом выражении температура смеси газа с воздухом перед

горлом С А]

G с

р* в охл перв ръ

г кс 7^

Т* -

1 ГСМ -

1 в охл перв

Gr

где Т*кс -температура газа за камерой сгорания.

Таким образом учитывается и располагаемая работа

расширения В Турбине GB охл перв.

В современных вертолетных ГТД г\*тк = 0,85...0,87 для высо-

коперепадных одноступенчатых турбин и г|*к = 0,85...0,9 для

двухступенчатых турбин компрессора. Суммарный расход

охлаждающего воздуха в долях от расхода через компрессор G0XJl

зависит от температуры газа, требуемой глубины охлаждения лопаток

турбины и эффективности системы охлаждения. Величина G0XJl

изменяется от 0,01...0,02 при низких Т* до 0,1...0,17 при Т* = 1600 К.

Кроме того, от 0,01 до 0,025 GB уходит на охлаждение дисков и

других элементов турбины.

34 Глава 1. СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И ПАРАМЕТРЫ

Подобие режимов работы турбины определяется критериями

Re и М. Обычно лопаточные венцы турбины компрессора

работают в автомодельной области по числу Re и характеристики

представляются в виде зависимости основных параметров от величин,

пропорциональных числам М в абсолютном (Мс) и относительном

(М^) движении. Чаще всего это зависимости от п*тк и

безразмерной окружности скорости Хи (или приведенной частоты вращения

Итепр) следующих величин: КПД г|*к, параметров газа на выходе из

турбины (безразмерная скорость Х^ и угол потока утк) и

пропускной способности турбины

Атк=^-. (1.20)

Рг

Последняя в основном зависит от перепада давлений и в

несоизмеримо меньшей степени от Хи в зоне очень малых значений

7С*К. При критическом или большем перепаде давлений в сопловом

аппарате турбины (Аса ^ 1) пропускная способность Атк = const и

не зависит от л*к и Хи. При Аса < 1 она зависит только от перепада

давлений вплоть до Xqa ^ 0,5; при меньших Аса (пусковые режимы

работы двигателя) начинает слабо влиять и Aw. Характерные

зависимости Ajk от перепада давлений для одноступенчатой и

двухступенчатой турбин приведены на рис. 1.8. Различие характеристик

этих турбин объясняется тем, что увеличение числа ступеней

приводит к уменьшению перепада давлений на каждой лопаточной

решетке и, следовательно, к большему влиянию уменьшения

общего перепада давлений на расход.

В современных вертолетных ГТД с нерегулируемыми

проходными сечениями в ступенях турбин компрессора и свободной

все параметры турбины компрессора (л*к,г|^, А™, Атк) во всем

рабочем диапазоне работы двигателя остаются практически

постоянными, близкими к их значению на расчетном режиме.

Хотя энергия выходящих газов (пропорциональная А2ТК) для

турбин компрессора не рассматривается как потерянная, величины

СХЕМЫ И ПАРАМЕТРЫ

35

1,0

0,9

0,8

0,7

Атк Атк/Атк тах ; лСТ Аст/Аст тах

/

//

у

р^-

--—

1,5

2,0

2,5

3,0

Рис. 1.8. Зависимости пропускной способности в относительном виде

от степени понижения давления в турбине:

7 - одноступенчатая турбина; 2 - двухступенчатая турбина

Хтк и Утк имеют существенное значение, так как от них в

значительной мере зависят потери заторможенного потока в переходнике 5

(см. рис. 1.2) между турбиной компрессора и свободной. В этом

диффузорном переходнике со степенью уширения У™ ст = 1,2...2,0

во многих конструкциях двигателей имеются относительно

толстые силовые стойки для расположенных внутри корпуса опор.

Кроме того, через них проходят трубопроводы подвода и отвода

масла и суфлирования. Поэтому не допускают Кк > 0,45...0,55 и

(1 - Отк) > ±45° от продольной оси.

Потери в переходнике оцениваются его коэффициентом

сохранения давления заторможенного потока <ттк ст = 0,95...0,99,

который зависит от А,вх на входе в переходник, его степени ушире-

ния/псст, относительной длины /ткет =1тксг/Ьркгк и угла закрутки

потока на входе, равного а™. Здесь г|рктк - высота рабочей лопатки

турбины компрессора на выходе.

Свободная турбина. Кинетическая энергия газов, выходящих

из свободной турбины, в основном является потерянной, в связи с

чем совершенство рабочего процесса в этой турбине часто

оценивают не только по изоэнтропическому КПД г|*т по

заторможенным параметрам газа, но и по мощностному КПД г|ст, рассматри-

36 Глава!. СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И ПАРАМЕТРЫ

вая располагаемую работу как изоэнтропическую работу

расширения от давления заторможенного потока перед турбиной

(р^о^ ст) до статического давления рст за ней (см. рис. 1.7).

Лопаточные венцы в свободной турбине обычно неохлаждаемые, т.е.

количество рабочего тела по проточной части не меняется.

Поэтому мощностной КПД можно определять по удельным работам:

Лст=-

-рт

(т' -т')

V тк 1 ст /

А/.

A/Z

1т' -т')

А/'

с Т

*" ртА тк

(1.21)

(1.22)

где яст = " — ; яст = , .

Лт Рст

Очевидно, что мощностной КПД свободной турбины по

выражению (1.22) всегда меньше, чем по параметрам

заторможенного потока (1.21).

Кинетическую энергию выходящих из свободной турбины

газов стремятся преобразовать в диффузорном выпускном канале 7

(см. рис. 1.2) в работу сжатия. Этот процесс определяется для

конкретного канала параметрами газа на выходе из свободной

турбины. Поэтому важны значения безразмерной скорости Хст и угла

потока (Хст на выходе из свободной турбины. Обычно стремятся на

расчетном режиме иметь Хст = 0,4...0,45.

В отличие от турбины компрессора свободная турбина в

системе двигателя работает в широком диапазоне режимов по XU9 пС1 и

яст, в связи с чем значительно изменяется по режимам ЛСт>Лст>

СХЕМЫ И ПАРАМЕТРЫ

37

0,85

0,8

/

0,5

\

1

>-и=0,5

0,6

1,5 2,0 2,5 3,0

0,45

0,2

Т

ССст,°

115

90

65

40

0,8*,

0,5 ^

Хн=0,5

С

/0J/,

\

\

Ч

\

N

С"

к

ч

Ч44

6

1,5 2,0 2,5 3,0

Рис. 1.9. Характеристика

одноступенчатой осевой

свободной турбины:

А - расчетный режим (Ne = 1) при

Т„ = 288 К; АБ - уменьшение

режима работы (Ne < 1,0) при

Т„ = 288 К и пст = const; AC -

увеличение пст при Ne = 1,0 и

Тн = 288 К; АС" - уменьшение

пст при Ne= 1,0 и Ти = 288 К;

А' - максимальный режим работы

(Ne= 1,0) при Тн = 233 К;

А" - то же, при Тн = 313 К

А,ст, аст, Аст. На рис. 1.9 приведена характеристика свободной

турбины с нанесенными на ней линиями совместных режимов работы

в системе двигателя, показывающая на конкретном примере

характер изменения параметров турбины. Об изменении КПД

свободной турбины во многих случаях удобно судить по зависимости

г|ст =/(f//C*TS), где U - окружная скорость на среднем радиусе

лопаточного венца рабочего колеса турбины, а С*ТЛ. - скорость,

соответствующая изоэнтропическому расширению газа от

параметров заторможенного потока перед турбиной до давления

торможения за ней (см. рис. 1.7).

При постоянном режиме работы двигателя (C*TV = const)

изменение частоты вращения свободной турбины приводит к

изменению г|*т. Как показано на рис. 1.10 характер изменения г|*т

будет зависеть от того, настолько величина и/С*стк отличается от

(£//С*т5)оРь соответствующей Лттах> Те- на какой ветви нахо-

38 Глава!. СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И ПАРАМЕТРЫ

0,6 0,8 1,0 1,2 1,4

B -vut

1600

1400

1200

о

• о •

•

• •

к

к

К /Opt

10

14

18

22тс*

Рис. 1.11. Зависимость числа сту-

Рис. 1.10. Зависимость т\ст от пеней от параметров цикла:

о - одноступенчатая; • -двухсту-

(u/Cs)/(u/c'Jopt

пенчатая; х - трехступенчатая

дится исходная точка и в какую сторону происходит изменение

U/C*CTS. Вместе с тем, изменение режима работы двигателя

приводит к изменению С*ТЛ. и несмотря на постоянство частоты

вращения будет изменяться U/C*CTS, а следовательно, КПД. Подобная

форма представления характеристики турбины в сочетании с

зависимостью Лст =/(я^.) позволяет более наглядно и просто оценить

изменение основных параметров турбины по режимам работы

двигателя.

В современных ГТД СТ применяют осевые одно- и

двухступенчатые свободные турбины. Только в наиболее мощных

новейших двигателях с высокими параметрами цикла -

трехступенчатую (рис. 1.11). Увеличение числа ступеней с повышением

параметров цикла объясняется тем, что в этом случае растет

располагаемая удельная работа расширения газа в турбине, т.е. величина

C*TV, и для получения приемлемого по КПД значения U/C*CTS

(см. рис. 1.10) необходимо значительно увеличивать U9 т.е. частоту

вращения и диаметр турбины, что возможно в определенных

пределах. Поэтому уменьшение удельной работы на ступень при

использовании многоступенчатой турбины остается единственным

реальным решением. В настоящее время г|*т = 0,88...0,93 на

расчетном режиме.

СХЕМЫ И ПАРАМЕТРЫ

39

Специфической является характеристика свободной турбины

на режиме прокрутки от несущего винта при выключенном

двигателе. При спуске вертолета с выключенными двигателями на

режиме самовращения несущего винта (авторотации) скорость

спуска существенно увеличивается, если будут заметные затраты

мощности на вращения турбины. На вертолете между валом двигателя

и главным редуктором устанавливают обгонную муфту,

автоматически отключающую двигатель от несущего винта на режиме

самовращения последнего (когда частота вращения вала от несущего

винта больше частоты вращения вала от двигателя). Однако при

повреждении обгонной муфты в полете (заклинивании)

необходимо знать затраты мощности на вращение турбины, чтобы оценить

возможные скорости спуска вертолета в этом случае.

Мощность прокрутки свободной турбины складывается из

мощностей, затрачиваемых на преодоление трения диска (дисков)

рабочего колеса, в подшипниках, на привод агрегатов, вращаемых

свободной турбиной, и на вращение лопаток рабочего колеса.

Последняя имеет основное значение и обычно называется

мощностью вентиляционных потерь. Она обусловлена тем, что в

лопаточном венце вращающегося рабочего колеса свободной турбины

возникает достаточно интенсивное течение воздуха с сообщением

ему энергии. Картина течения воздуха показана на рис. 1.12.

Мощность на прокрутку свободной турбины при авторотации

достигает несколько сотен киловатт для наиболее мощных

двигателей. Для ступени свободной турбины она может быть определена

по формуле [1]

NnpOK=l,2S5pn

ср

\iooj

(1.23)

Рис. 1.12. Схема течения воздуха

в свободной турбине на режиме

авторотации

40 Глава 1. СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И ПАРАМЕТРЫ

где рв - плотность воздуха, кг/м3; Dcp - средний диаметр рабочего

колеса, м; h — высота лопатки рабочего колеса, см; U - окружная

скорость по периферии колеса, м/с; р2 - конструктивный угол

выхода потока, °;/(Р2) - поправочный коэффициент, значения

которого приведены ниже.

Р2,° 30 45 60 70

/(р2) 1 Ы 1,25 1,4

Выпускной канал. Выпускной канал применяется на

вертолетных ГТД для отвода выходящих газов в нужном направлении и

для повышения эффективности работы двигателя. Последнее

достигается тем, что выпускной канал выполняется диффузорным,

что позволяет часть кинетической энергии выходящих газов

преобразовать в работу сжатия для понижения давления за свободной

турбиной с увеличением таким образом перепада давлений на ней,

а следовательно, мощности двигателя. Остальная часть

кинетической энергии газов, выходящих из свободной турбины, теряется на

преодоление гидравлического сопротивления канала и в виде

кинетической энергии вытекающей из выходного устройства струи газов.

Выигрыш в мощности и экономичности может быть

достаточно большим, так как у современных вертолетных ГТД

кинетическая энергия газов за свободной турбиной составляет до 5 %

получаемой работы двигателя.

От формы выпускного канала и параметров потока на его

входе (равных параметрам на выходе из свободной турбины рст; Гст;

А,ст и (Хст) зависит коэффициент использования кинетической

энергии в выпускном канале 9ВК, который показывает какая часть

кинетической энергии потока за свободной турбиной

преобразуется в полезную работу сжатия в канале. Чем больше Эвк, тем

совершеннее канал [1.3].

На рис. 1.13 показаны две наиболее характерные формы

выпускных каналов вертолетных ГТД: при выводе вала отбора

мощности от свободной турбины назад, когда кожух выводного вала и

удерживающие его стойки расположены внутри выпускного

канала, а отвод газа осуществляется с поворотом потока на 50...75° от

оси; при выводе вала отбора мощности от свободной турбины

вперед, когда выпускной канал имеет более благоприятную

конфигурацию. В последнем случае, если по компоновке на вертолете тре-

СХЕМЫ И ПАРАМЕТРЫ

41

б)

Рис. 1.13. Типичные формы выпускных каналов:

а - при выводе вала от свободной турбины назад; б - при выводе

вала от свободной турбины вперед; / - начальный диффузорный

участок; 2 - выходной поворотный участок

буется отвод выходящего газа в сторону, то это выполняется с

помощью патрубка.

Характеристики выпускного канала можно представить в виде

зависимости 0ВК от параметров газового потока на входе в канал.

Так как течение в канале является практически автомодельным по

числу Re, а влияние сжимаемости проявляется при значениях

безразмерной скорости заметно больших, чем А,ст, исходную

характеристику можно представить в виде зависимости 9ВК только от угла

закрутки потока на входе в канал фвк. Вследствие симметрии

канала знак угла фвк не имеет значения: фвк = ± (90 - аст).

Подобная зависимость 9ВК от фвк [3] приведена на рис. 1.14 для

выпускного канала по рис. 1.13, а. Канал, соответствующий этой

зависимости, имеет начальный диффузорный участок 1 со

степенью уширения /] =FC/FCT =1,6 при углах конусности 6° по

наружной стенке и 3° по внутренней, включающей стойки

относительной толщиной 0,22 при шаге 0,625. За начальным диффузор-

ным участком расположен выходной поворотный диффузорный

участок 2 с углом отклонения потока увых = 50° и степенью

уширения/2 = 1,36. Следует отметить, что диффузор поворотного

участка фактически обеспечивает только преодоление собственного

гидравлического сопротивления, т.е. статическое давление на входе в

42 Глава!. СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И ПАРАМЕТРЫ

0,5

Л 1

—

Рис. 1.14. Зависимость

коэффициента использования

кинетической энергии

выходящих газов 0ВК от угла

закрутки потока на входе срвк

0

10

20

30 ±Ф

вк>

него равно статическому давлению на выходе, соответствующему

рн. Поэтому приведенная на рис. 1.14 зависимость 6ВК от фвк будет

справедлива и для канала по рис. 1.13, б, если он имеет такую же

степень уширения/=/1 = 1,6, как в предыдущем случае.

Для этих каналов, которые применительно к выпускным

каналам вертолетных ГТД можно рассматривать как каналы с высокой

степенью использования кинетической энергии, на рис. 1.15

приведена их расчетная характеристика в виде зависимости

яс - р*ст/рн от ^ст и увк. При известной для канала зависимости 6ВК

от фвк степень понижения давления в выпускном канале может

быть определена в зависимости от безразмерной скорости за

свободной турбиной ^ст по формуле

нст

Ри

Рн

кг-\

(1.24)

Безразмерная скорость на выходе из канала ^вь,х определяется

из уравнения неразрывности для входного и выходного сечений

при допущении равномерного поля скоростей на выходе. На

характеристиках рис. 1.15 проведены линии совместных режимов

работы с остальными элементами двигателя при изменении

мощности двигателя и постоянной частоте вращения свободной

турбины, характер изменения которых будет объяснен ниже.

В выпускных каналах современных вертолетных ГТД на

расчетном режиме работы двигателя величина 6ВК = 0,4...0,6, что при

^ст = 0,35... 0,45 соответствует значениям я*, приведенным на

УДЕЛЬНЫЕ ПОКАЗАТЕЛИ РАБОЧЕГО ПРОЦЕССА

43

1,08

1,06

1,04

1,02

1

0,2/

0,4/

'евк=о,б

0,3 0,35

0,4

0,2 0,3

Рис. 1.15. Характеристики

выпускного канала по А,ст и срвк

Рис. 1.16. Зависимости степени

понижения давления в

выпускном канале на расчетном

режиме я* от А,ст и 9ВК

рис. 1.16. На нерасчетном режиме работы двигателя степень

понижения давления в выпускном канале:

(1.25)

где индексом «р» обозначены параметры на расчетном режиме

работы двигателя.

1.2. УДЕЛЬНЫЕ ПОКАЗАТЕЛИ РАБОЧЕГО ПРОЦЕССА

Как и в идеальном цикле основными удельными показателями

рабочего процесса вертолетных ГТД СТ являются удельный

расход топлива Се и удельная мощность Ne уд. Первый определяет

топливную экономичность двигателя, а второй - расход воздуха, на

который проектируется двигатель заданной мощности, т.е. его

размеры и, в значительной мере, массу (в первом приближении

масса двигателя уменьшается обратно пропорционально увеличе-

44 Глава 1. СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И ПАРАМЕТРЫ

нию удельной мощности). Удельные показатели для каждого

двигателя существенно изменяются по режимам работы и условиям

полета. Очевидно, что для оценки совершенства двигателя по его

удельным показателям и сопоставления по ним различных

двигателей необходимо определять их в одинаковых условиях и на

одинаковом режиме работы. Принято оценку производить на режиме

максимальной мощности в стандартных атмосферных условиях

при высоте полета Нп = 0 и числе Мп = 0.

Под режимом максимальной мощности раньше обычно

понимали взлетный режим, на котором параметры процесса определяли

размеры и массу двигателя. В настоящее время к большинству

вертолетных ГТД предъявляются требования поддержания

постоянной взлетной мощности до определенных повышенных

значений температуры атмосферного воздуха и высоты полета (висе-

ния). В стандартных земных условиях на взлетном режиме такой

двигатель работает на пониженной частоте вращения

газогенератора пгг и температуре газов Тг за камерой сгорания (перед

турбиной компрессора), т.е. на пониженной мощности по сравнению с

той, которую он мог бы развить при максимальных значениях пгг и

Тг в стандартных земных условиях.

В связи с этим для двигателей, у которых поддерживается

постоянной взлетная мощность до заданных значений Ти и Я, под

максимальной мощностью (термодинамической) следует

понимать мощность, которую этот двигатель мог бы развить в

стандартных земных условиях при wrrmax и Ггтах . Соответствующий ей

режим работы считается расчетным.

Определяющее влияние на удельные показатели рабочего

процесса, как и в идеальном процессе, оказывают параметры

цикла: степень повышения давления в компрессоре я* и температура

газов Т* за камерой сгорания. Существенное значение имеет и

уровень потерь в основных элементах, который в значительной

мере зависит от мощности (размерности) двигателя. Поэтому

расчетная оценка влияния параметров цикла рассматривается ниже

при двух уровнях потерь в основных узлах двигателя: 1) который

УДЕЛЬНЫЕ ПОКАЗАТЕЛИ РАБОЧЕГО ПРОЦЕССА 45

можно считать характерным для ГТД относительно большой

мощности Nenax > 3000 кВт; 2) в среднем, характерном для двигателей

МОЩНОСТЬЮ TVe max = 5 00... 15 00 кВт.

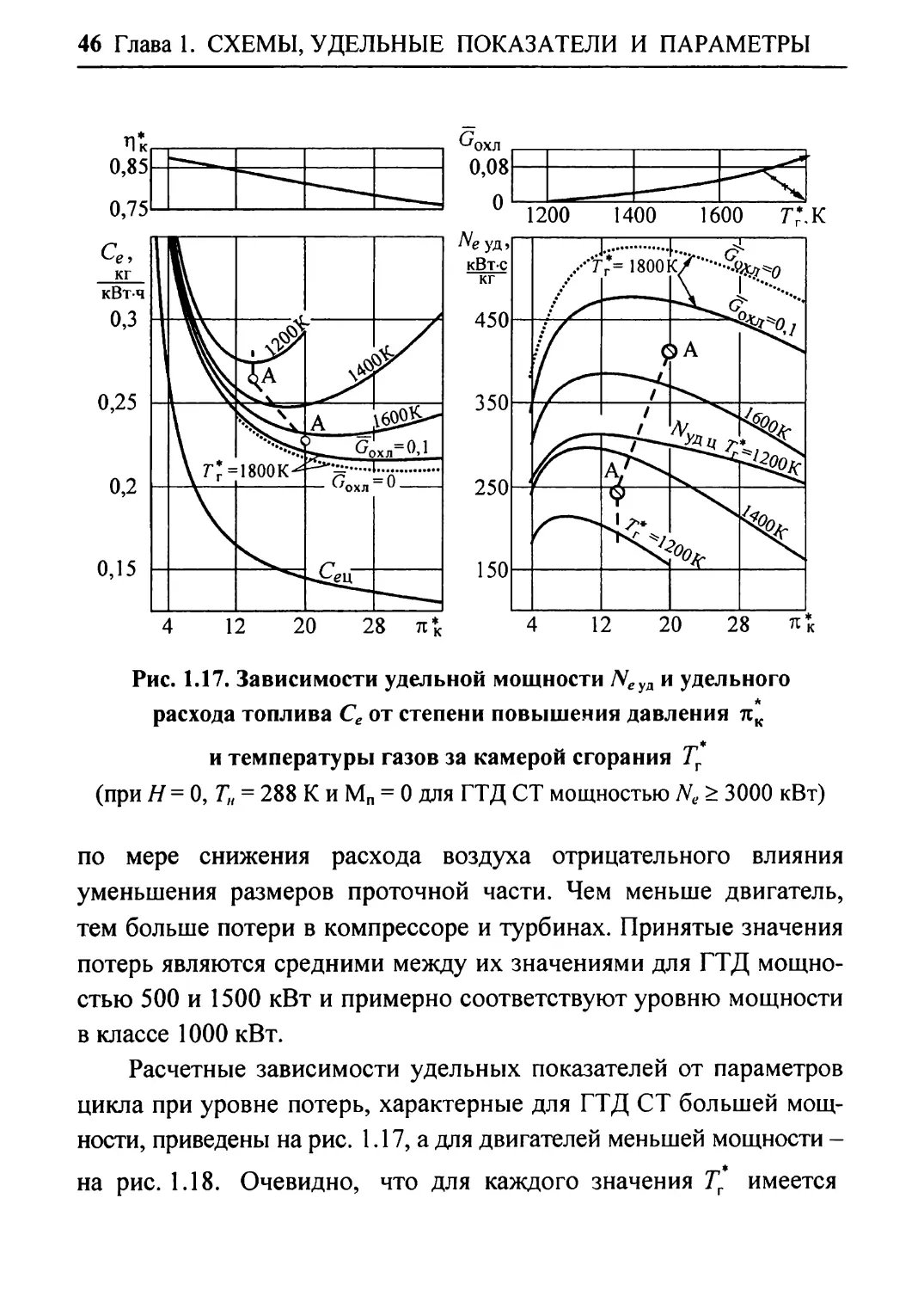

Для двигателей мощностью Ne max > 3000 кВт в качестве

характерных принимались значения потерь, характеризуемых

следующими показателями:

КПД компрессора г|* - изменяется по я* как показано на

рис. 1.17;

КПД турбины компрессора г|*к = 0,89, свободной турбины

Л; =0,9;

механическим КПД газогенератора г|м гг = 0,98;

механическим КПД свободной турбины г|мст = 0,99;

коэффициентом полноты сгорания г\г = 0,98;

коэффициентом восстановления давления заторможенного

потока - во входном канале авх = 1,0; в камере сгорания акс = 0,97;

в переходнике от турбины компрессора к свободной турбине

степенью понижения давления в выпускном канале пс = 1,03;

относительными отборами воздуха - на охлаждение турбины

G0XJ1, изменяется по Т* как показано на рис. 1.17; на

безвозвратные утечки G^ = 0,02°;

относительный отбор мощности от ротора газогенератора

Для двигателей мощностью N*emax = 500... 1500 кВт

принимались меньшие значения т]* (в зависимости от я* на рис. 1.18),

уменьшенные на 0,02 значения КПД турбин и суммарного

коэффициента восстановления давления торможения, а также

увеличенные в 1,3 раза отборы воздуха G0XJ1 на охлаждение турбины

компрессора (в зависимости от Тк на рис. 1.18). Увеличение

потерь в двигателях меньшей мощности обусловлено возрастанием

46 Глава!. СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И ПАРАМЕТРЫ

0,75

Св,

КГ

кВтч

0,3

0,25

0,2

0,15

\

IV

\

\ rJ=1800K^

А

Г\ у ■

хл=0,1

= П

^

12

20

28 я?

150

20 28

Рис. 1.17. Зависимости удельной мощности IWeya и удельного

расхода топлива Се от степени повышения давления я*

и температуры газов за камерой сгорания Тг

(при Н = 0, Г,, = 288 К и Мп = 0 для ГТД СТ мощностью Ne > 3000 кВт)

по мере снижения расхода воздуха отрицательного влияния

уменьшения размеров проточной части. Чем меньше двигатель,

тем больше потери в компрессоре и турбинах. Принятые значения

потерь являются средними между их значениями для ГТД

мощностью 500 и 1500 кВт и примерно соответствуют уровню мощности

в классе 1000 кВт.

Расчетные зависимости удельных показателей от параметров

цикла при уровне потерь, характерные для ГТД СТ большей

мощности, приведены на рис. 1.17, а для двигателей меньшей мощности -

на рис. 1.18. Очевидно, что для каждого значения Т* имеется

УДЕЛЬНЫЕ ПОКАЗАТЕЛИ РАБОЧЕГО ПРОЦЕССА

47

1200 1400 1600 ТГ*,К

16 24 32 п*к

Рис. 1.18. Зависимости удельной мощности Neya и удельного расхода

топлива Се от степени повышения давления я* и температуры газов Т*

(при Яп = 0, Тн = 288 К и Мп = 0 для ГТД СТ мощностью

Ne = 500... 1500 кВт)

свое значение п*к, при котором достигается максимальная для этой

температуры удельная мощность Ne уд тах и еще большее значение

тс*, при котором достигается минимальный удельный расход

топлива Се min. Чем выше температура газов, тем больше Ne уд таХ5

меньше Се т{П и выше соответствующие им степени повышения

давления.

На рис. 1.17 для сравнения приведены также данные для

идеального цикла -NyjxциСец. Как видно, характер изменения Neуд в

двигателе аналогичен изменению этой величины в идеальном

цикле, и увеличивающиеся потери приводят только к снижению

удельной мощности в двигателе по сравнению с этой величиной в

48 Глава 1. СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И ПАРАМЕТРЫ

идеальном цикле и уменьшению оптимальной по Л^ уд степени

повышения давления. Иной характер по сравнению с идеальным

циклом имеет изменение удельного расхода топлива. В идеальном

цикле Се ц не зависит от максимальной температуры газов Т* и

определяется только степенью повышения давления, уменьшаясь с

ее увеличением.

В двигателе влияние потерь приводит не только к увеличению

Се по сравнению с идеальным циклом, но и к существенному

влиянию максимальной температуры газов и появлению оптимума

по 71* : при больших значениях степени повышения давления

удельный расход топлива начинает увеличиваться. Как влияние

Т*, так и наличие оптимума по л* для Се объясняется

уменьшением степени подогрева 8Ц, т.е. преобладанием возрастающей

чувствительности к потерям над увеличением г\т ц вследствие роста

степени повышения давления.

Зависимости от температуры Т* максимальной удельной

мощности, минимального расхода топлива и соответствующих им

значений л* приведены на рис. 1.19 при уровне потерь в среднем

характерном для ГТД мощностью Ne > 3000 кВт (штриховые

линии) и Ne = 500... 1500 кВт (сплошные линии). Из сопоставления

приведенных данных очевидно заметное влияние увеличения

уровня потерь в менее мощных двигателях на удельные

показатели и оптимальные значения степени повышения давления. Но и

для менее мощных двигателей очевидна термодинамическая

целесообразность применения как можно более высоких значений

температуры Т* с соответствующими этой температуре (с учетом

уровня потерь) оптимальными высокими значениями л*.

Так как во всем рассмотренном диапазоне по параметрам

цикла и потерям в узлах оптимальная по Се степень повышения

давления всегда существенно выше оптимальной по Nya, при завязке

двигателя стремятся к среднему значению л*. Тем самым,

учитывая пологий характер протекания зависимости вблизи экстрему-

УДЕЛЬНЫЕ ПОКАЗАТЕЛИ РАБОЧЕГО ПРОЦЕССА

49

^е min>

кг/(кВтч)

0,30

0,26

0,22

\

\

— —

24

16

1300 1500 1700 ГГ*,К

Рис. 1.19. Зависимости

максимальной удельной мощности

А^удтах? МИНИМаЛЬНОГО уДвЛЬНО-

го расхода топлива Се min и

соответствующих им значений я*

от температуры газов Т*:

Ме> 3000 кВт,

N, = 500... 1500 кВт

уе уд max,

кВтс/кг

400

200

1300 1500 1700 Гг*,К

мов? обеспечивается достаточно высокий уровень обоих удельных

показателей.

Реально допустимая максимальная температура Т*

ограничивается имеющимися жаропрочными материалами и

технологическими возможностями создания эффективной системы охлаждения

лопаток турбины компрессора, обеспечивающей минимальный

расход охлаждающего воздуха и отсутствие местных перегревов

металла лопаток.

Чем меньше размеры лопаток, тем менее эффективная

система охлаждения лопаток может быть создана при существующем

уровне технологии. Частично задача решается применением

лопаток с увеличенными размерами хорды и толщины для размещения

в них более совершенной системы охлаждающих каналов. Но это

направление так же ограничено, поскольку приводит к уменьшению

удлинения лопаток до недопустимого по КПД турбины уровня.

Следовательно, чем меньше мощность двигателя, тем

меньшее значение Т* можно реализовать в нем. Одновременно с рос-

50 Глава 1. СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И ПАРАМЕТРЫ

том Т* увеличивается удельная мощность и при той же

максимальной мощности двигателя снижается расход воздуха. В

результате оказывается еще труднее получить требуемое оптимальное

высокое значение пк при сохранении уровня КПД.

С увеличением требуемого расхода воздуха на охлаждение

турбины по мере повышения Тг возрастает и его все более

отрицательное влияние на удельные показатели. На рис. 1.18 при

максимальной рассмотренной температуре газов Т* = 1800 К

приведены результаты расчетов для трех значений относительного

расхода охлаждающего воздуха: G0XJ1 =0,17 (реальная по

современным представлениям оценка), G0XJ1 =0,13 (перспективная оценка)

и G0XJI = 0 (неметаллическая неохлаждаемая турбина). Как видно,

повышение температуры газов от 1700 до 1800 К с увеличением

G0XJ1 от 0 до 0,17 не дает выигрыша вСеи приводит к

незначительному повышению NeyA. При перспективной оценке требуемого

значения относительного расхода воздуха на охлаждение (G0XJ1 =

0,13) повышение температуры газов до 1800 К уже дает

определенный выигрыш в удельных показателях, особенно удельной

мощности.

Удельные показатели улучшаются с переходом на неохлаж-

даемую высокотемпературную турбину компрессора, при которой

G0XJ1 « 0 (см. рис. 1.17 и рис. 1.18). Поэтому с термодинамических

позиций возможность применения неохлаждаемой турбины при

Т* > 1800 К является необходимым условием освоения для ГТД

СТ таких температур. Ожидается, что в ближайшие годы будут

созданы неметаллические материалы для турбин,

работоспособные при температуре газов 1800 К и выше, и освоены технологии

изготовления турбин из этих материалов, что позволит

существенно повысить Т* в двигателях небольшой мощности.

Вместе с тем нецелесообразно применение высокой

температуры газов при низкой степени повышения давления. В этом случае

УДЕЛЬНЫЕ ПОКАЗАТЕЛИ РАБОЧЕГО ПРОЦЕССА

51

,, Нс/кг

140

130

120

ПО

л*

*^

■—■—

-—

-

- .—

•—,

4 6 8 10 12 14 16 п*

1400

1300

1200

1100

1000

\

\

\

\

%

Ч

/ / / /

N

ч

Ч

<^

%

>

^ч

Ох

1аждае

ч.

^ая сво

^бина

ч

5одная

к^/ /

ч

ч

V4 6 8 10 12 14 16 тг*

Рис. 1.20. Изменение температуры газов перед свободной турбиной

Т*к и удельной тяги Руа в зависимости от 7^* и те*

не только не обеспечивается получение удовлетворительных

удельных показателей, но и возникает необходимость охлаждения

лопаток свободной турбины (рис. 1.20).

Таким образом в ГТД простого цикла только сочетанием

высоких значений Тг и я* можно реализовать высокие удельные

показатели рабочего процесса. При этом их осуществляемые

значения в значительной мере зависят от размерности двигателя и

прогресса в материалах и технологии. Данные рис. 1.17 и рис. 1.18

позволяют ориентироваться в значениях Се и Ne уд в зависимости от

параметров цикла при указанных потерях.

Чтобы использовать эти результаты при несколько иных

потерях в отдельных узлах двигателя и оценить соответствующие

значения Се и Ne уд? следует воспользоваться коэффициентами

влияния. Применительно к удельным показателям коэффициенты

влияния показывают на сколько процентов возрастет или

уменьшится соответствующий удельный показатель при изменении

параметров цикла или одного из коэффициентов потерь на 1 % для

данного исходного сочетания параметров цикла и потерь в

основных узлах. Так коэффициент влияния на удельный расход топлива

изменения КПД компрессора представляет величину

52 Глава 1. СХЕМЫ, УДЕЛЬНЫЕ ПОКАЗАТЕЛИ И ПАРАМЕТРЫ

На рис. 1.21 и рис. 1.22 приведены расчетные зависимости от

тс* и Т* коэффициентов влияния на Се и Neyu следующих величин:

Лк > Лтк > Лм гг, акс, (1 - G0XJ1 ), (1 - Got6 ), (1 - JV0T6), тс* и Гк*. Здесь

не приведены значения коэффициентов влияния по КПД

свободной турбины и ее механическому КПД, которые по своему смыслу

равны 1 для NeyR и -1 для Се. Следует отметить, что вместо

относительной мощности Not6 , отбираемой от ротора

турбокомпрессора, относительного расхода охлаждающего воздуха G0XJ1 и

относительного отбора воздуха за компрессором Got6 , ввиду их

малости и возможности равенства нулю на исходном режиме,

коэффициенты влияния определяются по значениям (1 - G0XJI),

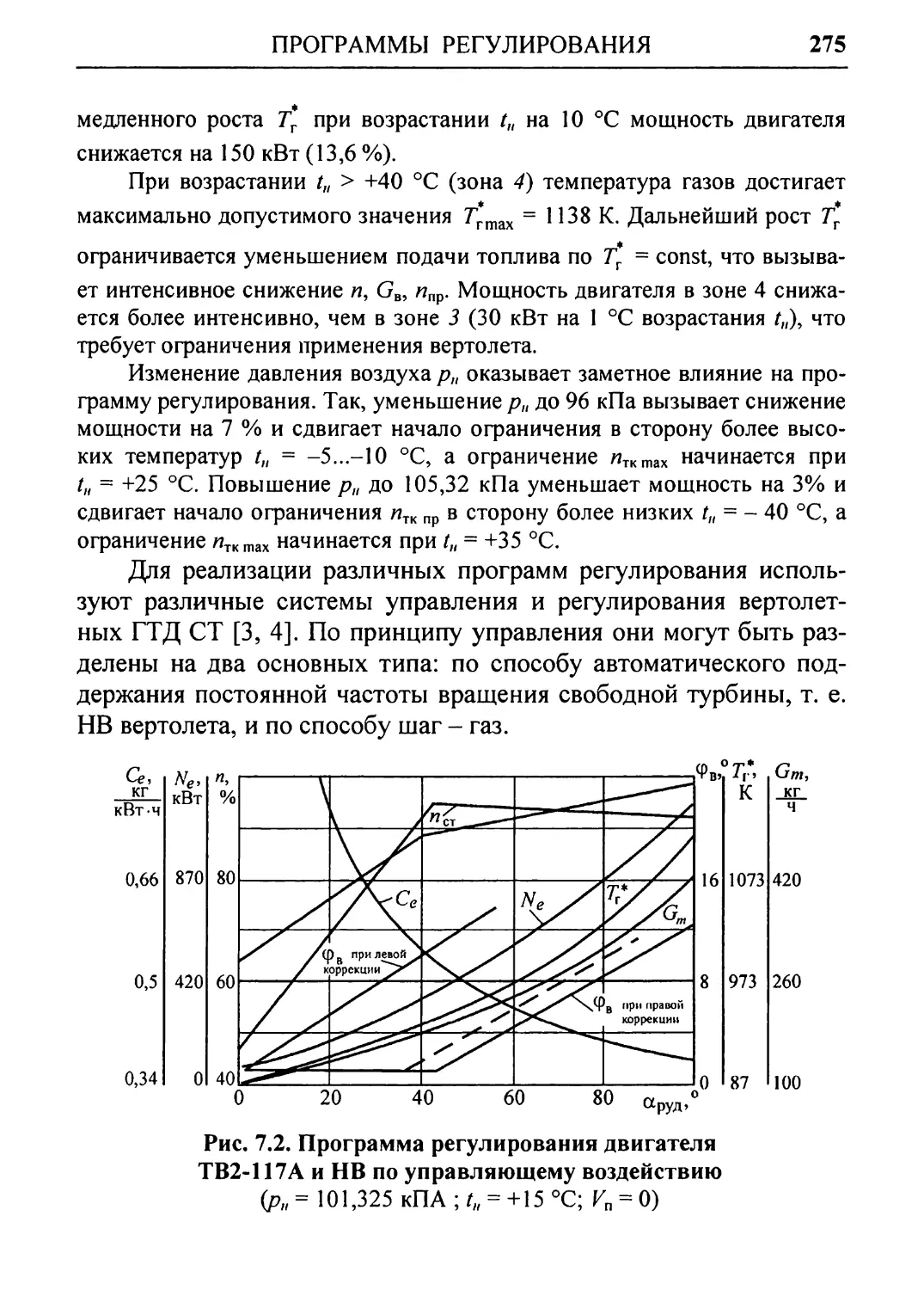

(\-Gm6),(\-NOT6).