Текст

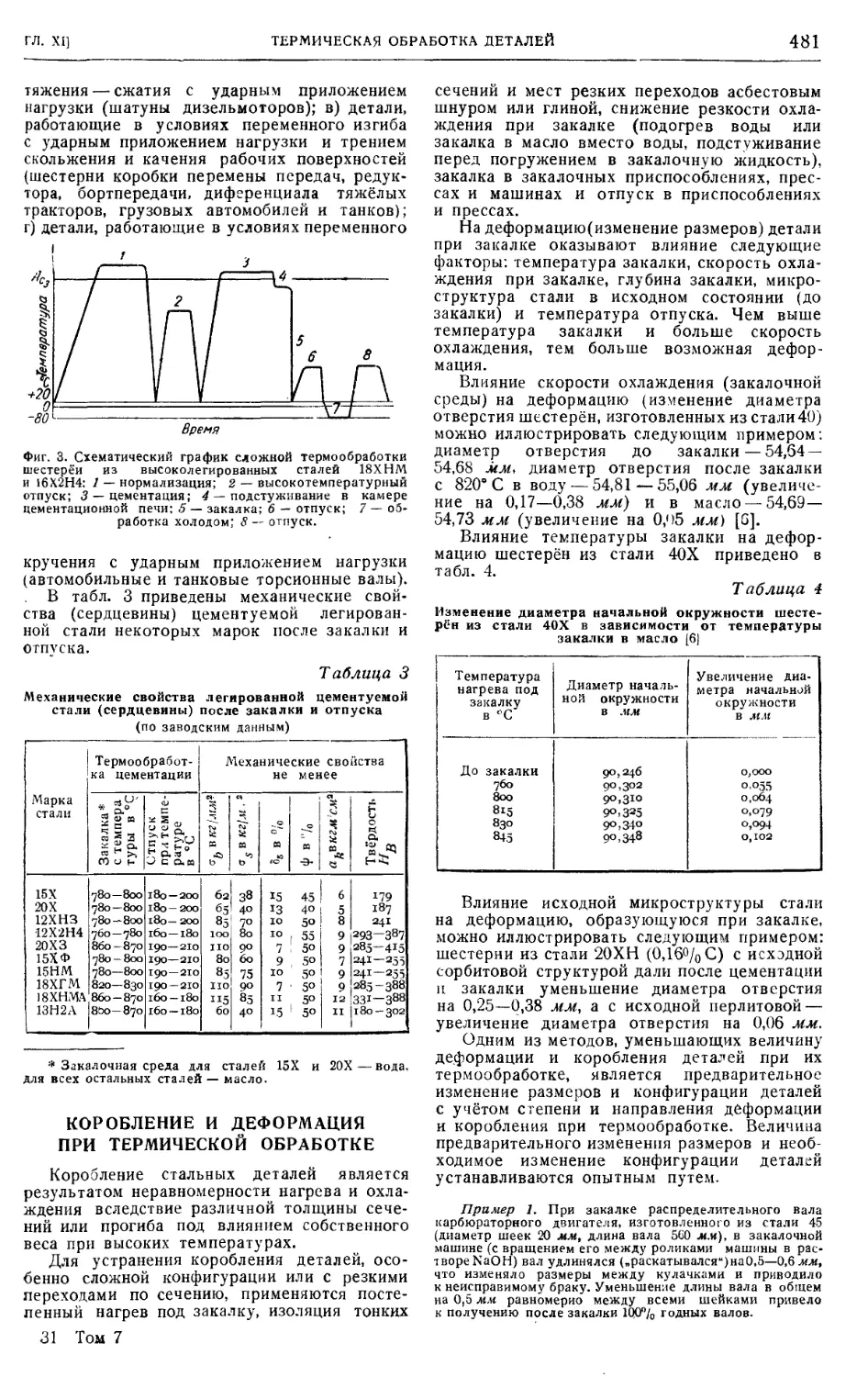

МАШИНОСТРОЕНИЕ

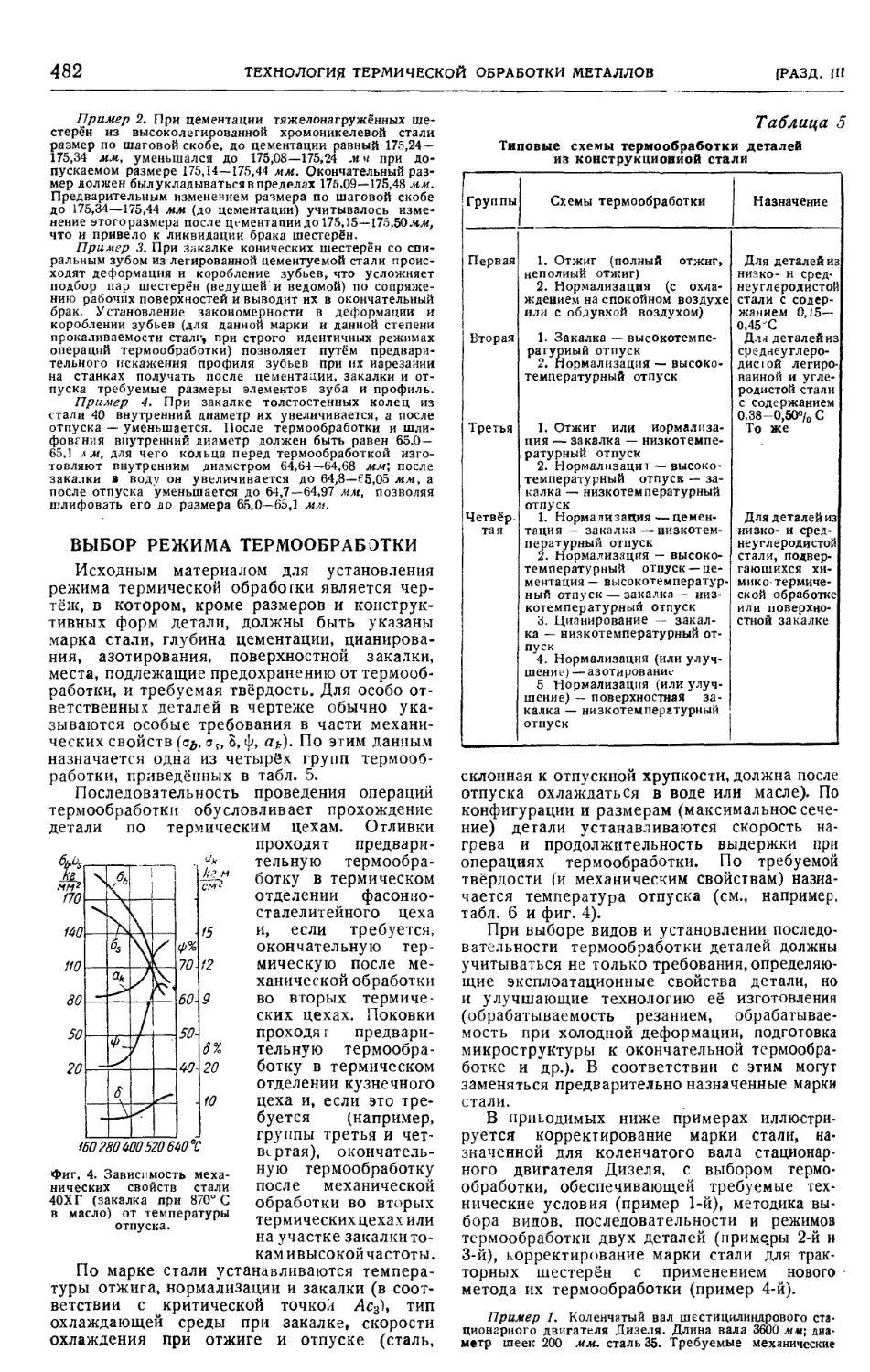

ЭНЦИКЛОПЕДИЧЕСКИЙ СПРАВОЧНИК

РЕДАКЦИОННЫЙ СОВЕТ

Председатель Совета и главный редактор

акад. Е. А. ЧУДАКОВ

С. А. АКОПОВ, И. И. АРТОБОЛЕВСКИЙ, Н. С. АЧЕРКАН, И. М. БЕСПРОЗВАННЫЙ,

Н.Т. ГУДЦОВ, В. И. ДИКУШИН, А. И. ЕФРЕМОВ, В. К. ЗАПОРОЖЕЦ, А. И. ЗИМИН,

Н. С. KA3AKOR, М. В. КИРПИЧЕВ, В. М. КОВАН, Ю. П. КОНЮШАЯ, А. А. ЛИПГАРТ,

В. А. МАЛЫШЕВ, Л. К. МАРТЕНС, Л. М. МАРИЕНБАХ, Г. А. НИКОЛАЕВ, И. А. ОДИНГ

(зам. председателя Редсовета), Е. О. ПАТОН, Л. К. РАМЗИН, Н. Н. РУБЦОВ, М. А. САВЕРИН

(зам. председателя Редсовета), И. И. СЕМЕНЧЕНКО, С. В. СЕРЕНСЕН, К. К. ХРЕНОВ,

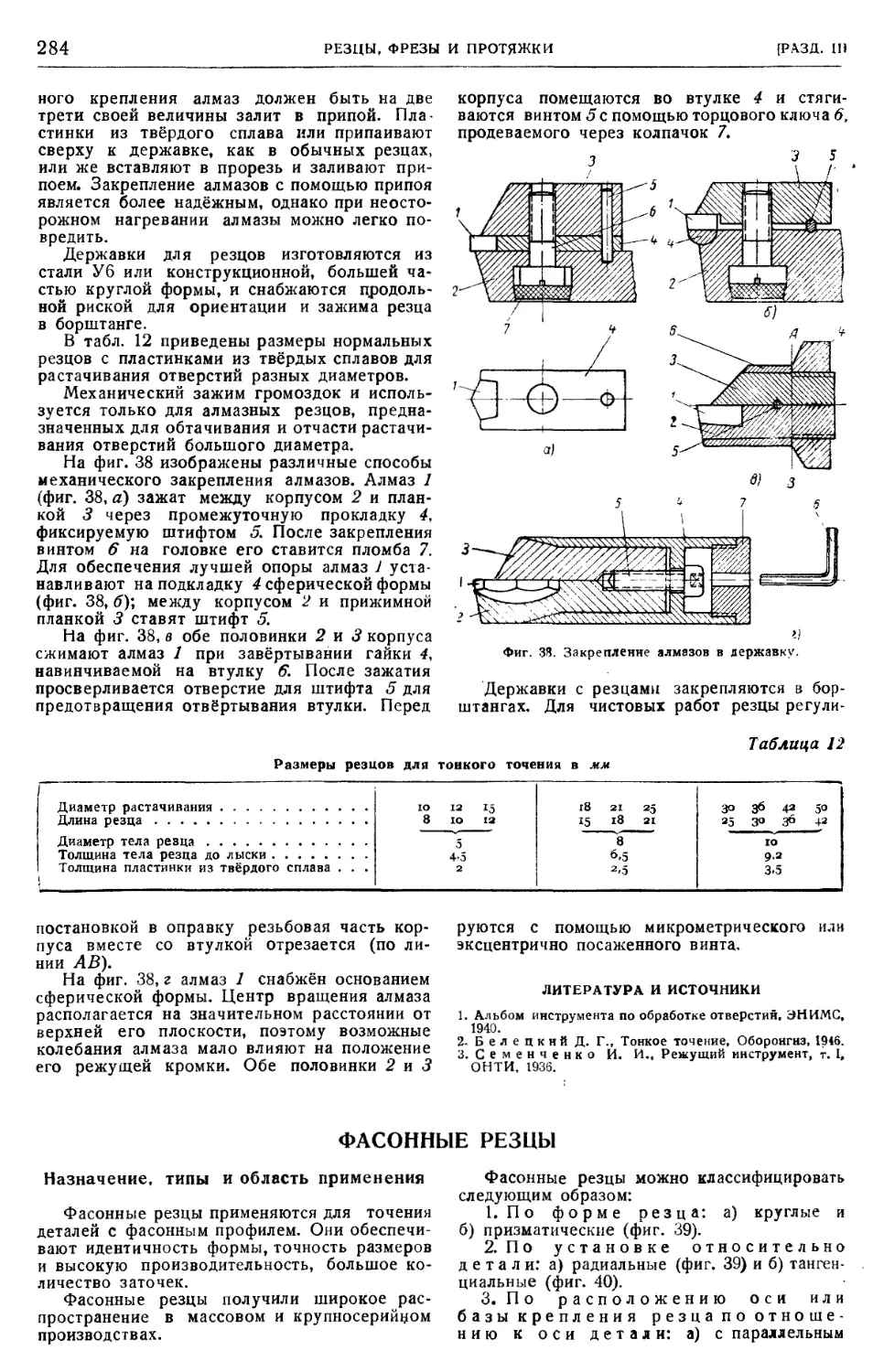

М.М. ХРУЩОВ, Н. А. ШАМИН, А. Н. ШЕЛЕСТ, Л. Я- ШУХГАЛЬТЕР (зам. главного редактора),

А. С. ЯКОВЛЕВ

РАЗДЕЛ ТРЕТИЙ

ТЕХНОЛОГИЯ

ПРОИЗВОДСТВА МАШИН

том 7

Ответственный редактор

доктор техн. наук, проф. В. М. КОВАН

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

МОСКВА — 194 8

ПРОИЗВОДСТВЕННАЯ ЧАСТЬ

Зам. начальника издательства Д. М. Польский. Начальник производствен-

ного отдела Машгиза С. А. Соловьев. Зав. производством Справочника

Б. С. Рагцкай. Техн. редактор Т. Ф. Соколова. Зав. корректорской

С. А. Третьяков. Корректор В. Г. Матисен. Переплет работы художника

А. Л. Вельского. Руководители графического бюро А. И. Эйфель и

А. А. Силаев. Графики и ксилографы А. М. Тетерин, А. Ф. Иваницкая,

Е. Г. Курочкин, Н. И. Корытцев, Н. М. Владимирова, 3. И. Погудкина.

Полиграфические работы выполнены в 1-й типографии Машгиза. Директор

типографии Н. И. Панин. Гл. инженер О. Я- Васин. Зав. производством

Л. О. Машгиза Я- И. Лебедев. Зав. производством типографии Н. С. Кондрат.

Набор и вёрстка произведены под руководством С. А. Павлова и техно-

лога Э. Я- Потапенко. Печатью руководили М. П. Седов и технолог

С М. Сундаков. Брошировочно-переплётные работы выполнялись под

руководством М. Ф. Семенова. Тиснением руководила Д. Г. Белова.

Матрицы и стереотипы изютовлены под руководством И. М. Беспалова.

Типографская корректура проведена под руководством Е. А. Беляйкина.

Бумага фабрики им. Володарского. Ледерин Щёлковской фабрики. Картон

Калининской фабрики. Шрифт изготовлен на 1-м и 2-м шрифтолитейных

заводах.

7-й том сдан в производство 20/ХП 1948 г. — 16/111 1948 г. Подписан к печати

6. VIII 1948 г. А 07435. Зак. 2362. Бумага 70Х1»>89. Уч.-изд. листов 104.

Печатных листов 45+6 вклеек. Тираж 50 000 A-й завод 1—15 000).

Адрес типографии: Ленинград, ул. Моисеенко, д. 10.

АВТОРЫ ТОМА

Я. Д. АВРАСИН, инж., А. Д. АССОНОВ, канд. техн. наук, М. И. БАБЧИНИЦЕР,

канд. техн. наук, Д. Г. БЕЛЕЦКИЙ, канд. техн. наук, А. Л. БЕРШАДСКИЙ,

проф., И. М. БЕСПРОЗВАННЫЙ, проф., д-р техн. наук, Ш. М. БИЛИК, канд.

техн. наук, X. Л. БОЛОТИН, доц., канд. техн. наук, Н. Н. ВОСКРЕСЕНСКИЙ,

инж., Г. И. ГРАНОВСКИЙ, проф., д-р техн. наук, А. Н. ГРУБИН, доц., канд.

техн. наук, П. П. ТРУДОВ, доц., канд. техн. наук, Н. И. ГУРЕВИЧ, инж.,

П. Е. ДЬЯЧЕНКО, д-р техн. наук, Е. К. ЗВЕРЕВ, доц., канд. техн. наук, А. И. ИСАЕВ,

канд. техн. наук, С. Л. КАМЕНКОВИЧ, канд. техн. наук, С. М. КЕДРОВ, канд.

техн. наук, В. Я. КИЗЕЛЬШТЕЙН, инж., В. М. КОВАН, проф., д-р техн. наук,

B. С. КОРСАКОВ, доц., канд. техн. наук, А. Г. КОСИЛОВА, канд. техн. наук,

И. В. КРЕЧЕТОВ, канд. техн. наук, М. Н. КУНЯВСКИЙ, доц., канд. техн. наук,

Б. Р. ЛАЗАРЕНКО, канд. техн. наук, М. Н. ЛАРИН, проф., д-р техн. наук,

М. Б. ЛИХЦИЕР, инж., Ф. А. ЛУНЕВ, доц., канд. техн. наук, А. Я. МАЛКИН,

канд. техн. наук, Ф. М. МАНЖОС, канд. техн. наук, В. Г. ОСАДЧИЕВ, доц.,

М. С. ПОЛОЦКИЙ, канд. техн. наук, 3. Л. РЕГИРЕР, инж., Л. А. РОЖДЕ-

СТВЕНСКИЙ, канд. техн. наук, Э. А. САТЕЛЬ, проф., д-р техн. наук, И. И. СЕМЕН-

ЧЕНКО, проф., д-р техн. наук, А. П. СОКОЛОВСКИЙ, проф., д-р техн. наук,

C. Д. ТИШИН, доц., канд. техн.. наук, В. И. ФИНКЕЛЬ, инж., Д. В. ЧАРНКО,

канд. техн. наук, Г. М. ШАТУНОВСКИЙ, доц., канд. техн. наук, А. В. ЩЕГОЛЕВ,

доц., канд. техн. наук, А. А. ШМЫКОВ, доц., канд. техн. наук, Д. Л. ЮДИН,

канд. техн. наук, А. Б. ЯХИН, проф., д-р техн. наук.

НАУЧНЫЕ РЕДАКТОРЫ

АВРУТИН С. В., инж. (гл. V-1X), АФАНАСЬЕВ П. С, инж. (гл. XII), БЛИЗНЯНСКИЙ А. С,

инж. (терминология и обозначения), БРОДСКИЙ Г. С, инж. (гл. XI и XIII), ГРАНОВСКИЙ Г. И.,

проф., д-р техн. наук, ЗВЕРЕВ Е. К., доц., канд. техн. наук (гл. II), КАШИРИН А. И., проф., д-р

техн. наук (гл. IV), КУЗНЕЦОВ И. П., доц., канд. техн. наук (гл. I и III), КУНЯВСКИЙ М. Н.,

доц., канд. техн. наук (гл. XI), СЕМЕНЧЕНКО^И. И., проф., д-р техн. наук (гл. V, VI, IX и X)

*

Научные редакторы графических работ инж. В. Г. КАРГАНОВ и инж. П, М. ИОНОВ.

Зав. редакцией В. Н. МАЛЕЦКАЯ

*

Адрес редакции: Москва, Третьяковский пр., д. 1, Машгиз,

Главная редакция энциклопедического справочника .Машиностроение*

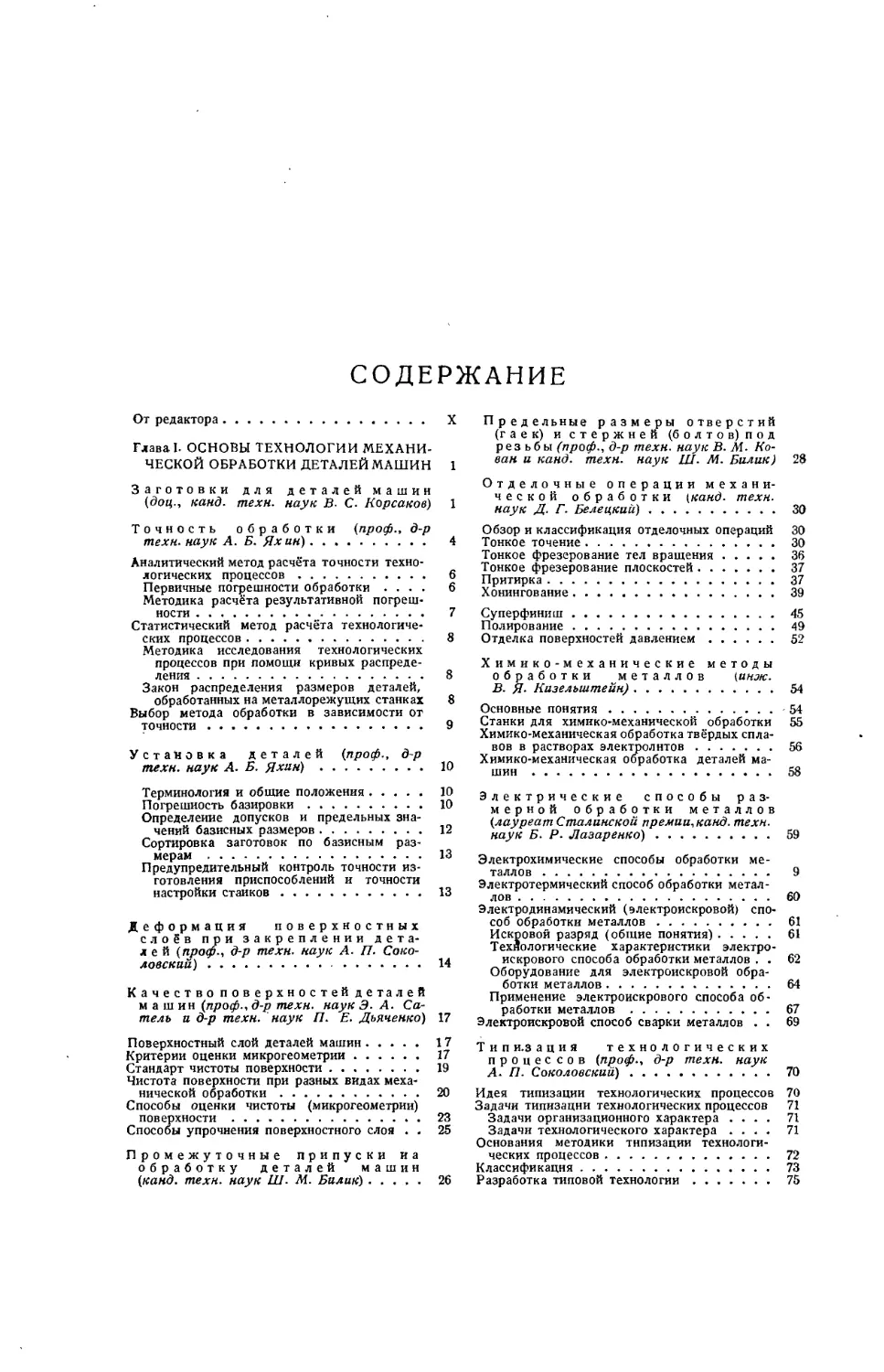

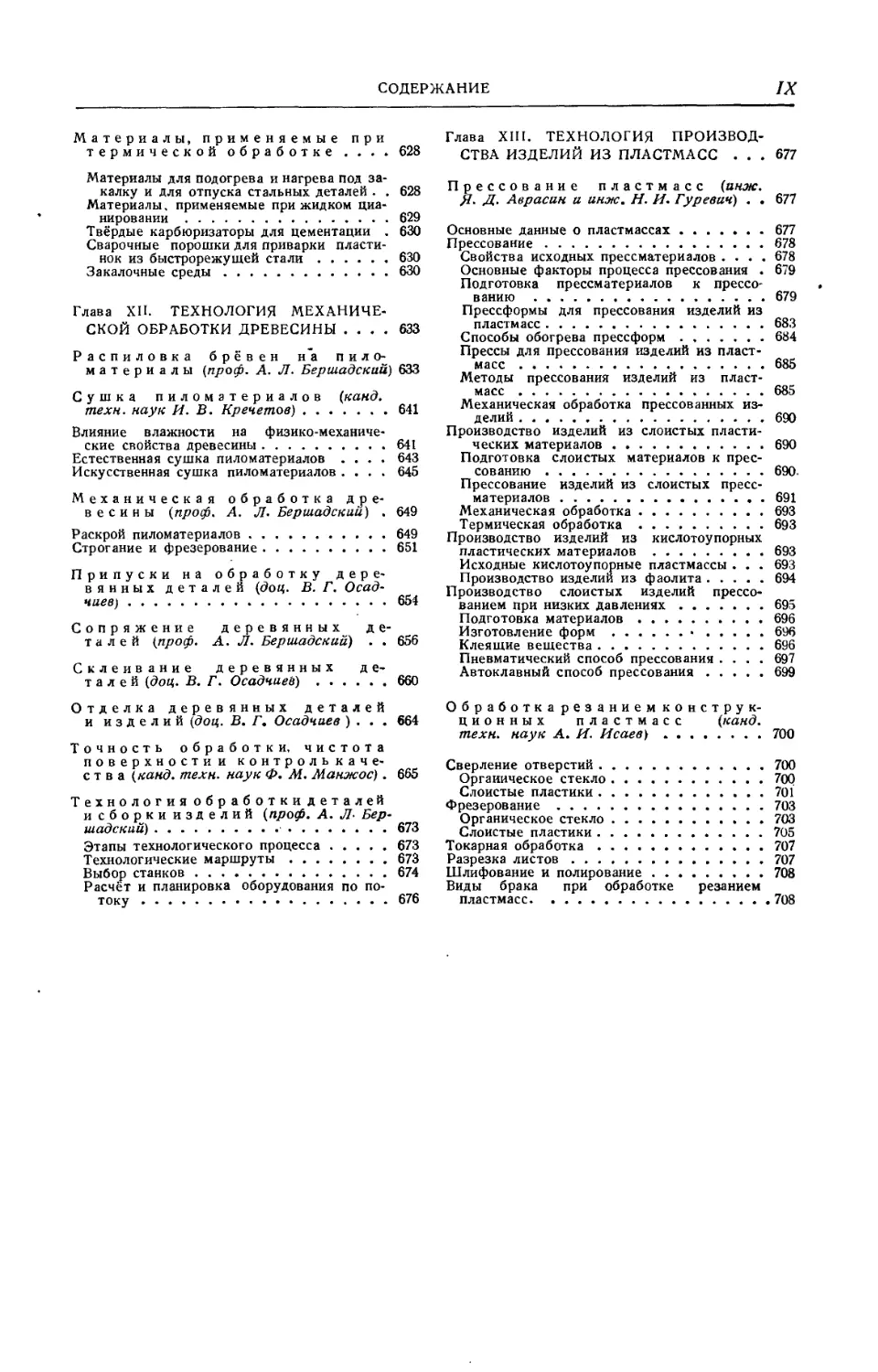

СОДЕРЖАНИЕ

От редактора X

ГлаваI. ОСНОВЫ ТЕХНОЛОГИИ МЕХАНИ-

ЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН 1

Заготовки для деталей машин

{доц., канд. техн. наук В. С. Корсаков) 1

Точность обработки (проф., д-р

техн. наук А. Б. Яхин) 4

Аналитический метод расчёта точности техно-

логических процессов ¦ . . 6

Первичные погрешности обработки .... 6

Методика расчёта результативной погреш-

ности 7

Статистический метод расчёта технологиче-

ских процессов 8

Методика исследования технологических

процессов при помощи кривых распреде-

ления 8

Закон распределения размеров деталей,

обработанных на металлорежущих станках 8

Выбор метода обработки в зависимости от

точности 9

Установка деталей (проф., д-р

техн. наук А. Б. Яхин) 10

Терминология и общие положения 10

Погрешность базировки 10

Определение допусков и предельных зна-

чений базисных размеров 12

Сортировка заготовок по базисным раз-

мерам 13

Предупредительный контроль точности из-

готовления приспособлений и точности

настройки станков 13

Деформация поверхностных

слоев при закреплении дета-

лей (проф., д-р техн. наук А. П. Соко-

ловский) 14

Качество поверхностей деталей

машин (проф., д-р техн. наук Э- А. Са-

тель и д-р техн. наук П. Е. Дьяченко) 17

Поверхностный слой деталей машин 17

Критерии оценки микрогеометрии 17

Стандарт чистоты поверхности 19

Чистота поверхности при разных видах меха-

нической обработки 20

Способы оценки чистоты (микрогеометрии)

поверхности 23

Способы упрочнения поверхностного слоя . . 25

Промежуточные припуски на

обработку деталей машин

(канд. техн. наук Ш. М. Билик) 26

Предельные размеры отверстий

(гаек) и стержней (болтов) под

резьбы (проф., д-р техн. наук В. М. Ко-

ван и канд. техн. наук Ш. М. Билик) 28

Отделочные операции механи-

ческой обработки (канд. техн.

наук Д. Г. Белецкий) 30

Обзор и классификация отделочных операций 30

Тонкое точение 30

Тонкое фрезерование тел вращения 36

Тонкое фрезерование плоскостей 37

Притирка 37

Хонингование 39

Суперфиниш 45

Полирование 49

Отделка поверхностей давлением 52

Химико-механические методы

обработки металлов (июк.

В. Я- Кизелыитейн) 54

Основные понятия -54

Станки для химико-механической обработки 55

Химико-механическая обработка твёрдых спла-

вов в растворах электролитов. .56

Химико-механическая обработка деталей ма-

шин 58

Электрические способы раз-

мерной обработки металлов

(лауреат Сталинской премии,канд. техн.

наук Б. Р. Лазаренко) 59

Электрохимические способы обработки ме-

таллов 9

Электротермический способ обработки метал-

лов 60

Электродинамический (электроискровой) спо-

соб обработки металлов 61

Искровой разряд (общие понятия) 61

Технологические характеристики электро-

искрового способа обработки металлов . . 62

Оборудование для электроискровой обра-

ботки металлов . 64

Применение электроискрового способа об-

работки металлов 67

Электроискровой способ сварки металлов . . 69

Тип и.з ация технологических

процессов (проф., д-р техн. наук

А. П. Соколовский) 70

Идея типизации технологических процессов 70

Задачи типизации технологических процессов 71

Задачи организационного характера .... 71

Задачи технологического характера .... 71

Основания методики типизации технологи-

ческих процессов 72

Классификация 73

Разработка типовой технологии 75

СОДЕРЖАНИЕ

Глава И. РЕЖИМЫ РЕЗАНИЯ ПРИ МЕХА-

НИЧЕСКОЙ ОБРАБОТКЕ ДЕТАЛЕЙ МА-

ШИН 77

Режимы резания резцами из

быстрорежущих сталей и рез-

цами, оснащёнными твёрдыми

сплавами (доц., канд. техн. наук

П. П. Грудов и Ооц., канд. техн. наук

Е. К. Зверев) 77

Режимы резания закалённых

сталей резцами, оснащённы-

ми твёрдыми сплавами {доц.,

канд. техн. наук П. П. Грудов) 91

Режимы резания для обработ-

ки отверстий свёрлами, зен-

керами, развёртками, зенков-

ками и цековками (доц., канд.

техн. наук С. Д. Тишин) 92

Режимы- резания при фрезеро-

ван и и (лауреат сталинской премии,

проф., д-р техн. наук М. Н. Ларин и

инж. В. И. Фпнкель) 98

Режимы скоростного фрезеро-

вания стали торцевыми фре-

зами, оснащёнными твёрдыми

сплавами (доц., канд. техн. наук

П. П. Груоов) 106

Режимы резания при нареза-

нии зубчатых колёс (канд. техн.

наук А. Я- Малкин) 108

Режимы резания при протяги-

.в а нии (канд. техн. наук А. Я- Мал-

кин) 113

Режимы резьбонарезания (проф.,

д-р техн. наук Г. И. Грановский) .... 116

Режимы резания по и шлифова-

нии (канд. техн. наук С. М. Кедров) . . 122

Скорости вращения детали при шлифова-

нии и экономическая стойкость кругов . 122

Скорости вращения шлифовальных кругов . 123

Режимы резания при шлифовании 123

Мощность на приводе шлифовального круга 126

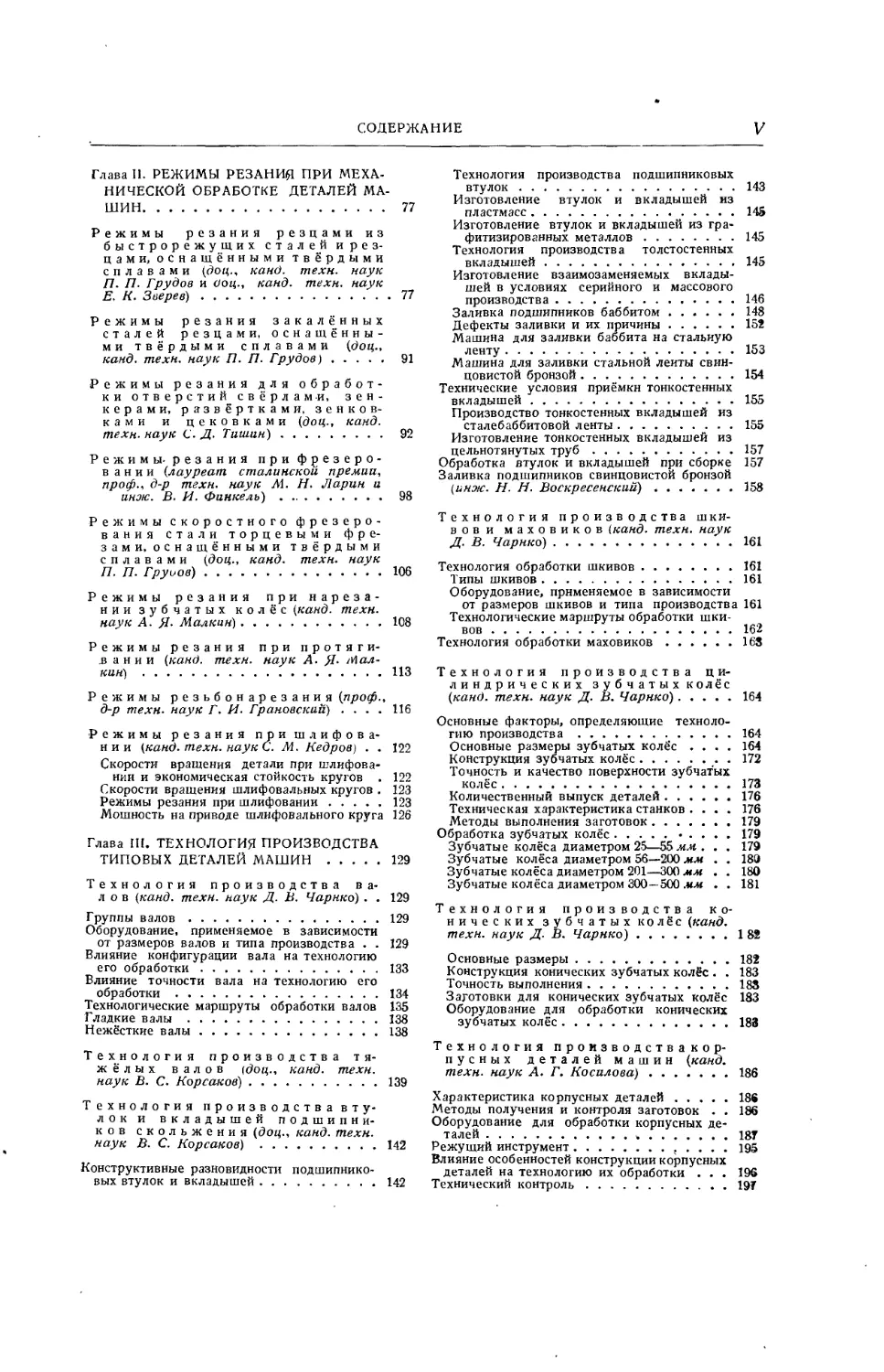

Глава III. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

ТИПОВЫХ ДЕТАЛЕЙ МАШИН 129

Технология производства ва-

лов (канд. техн. наук Д. В. Чарнко) . . 129

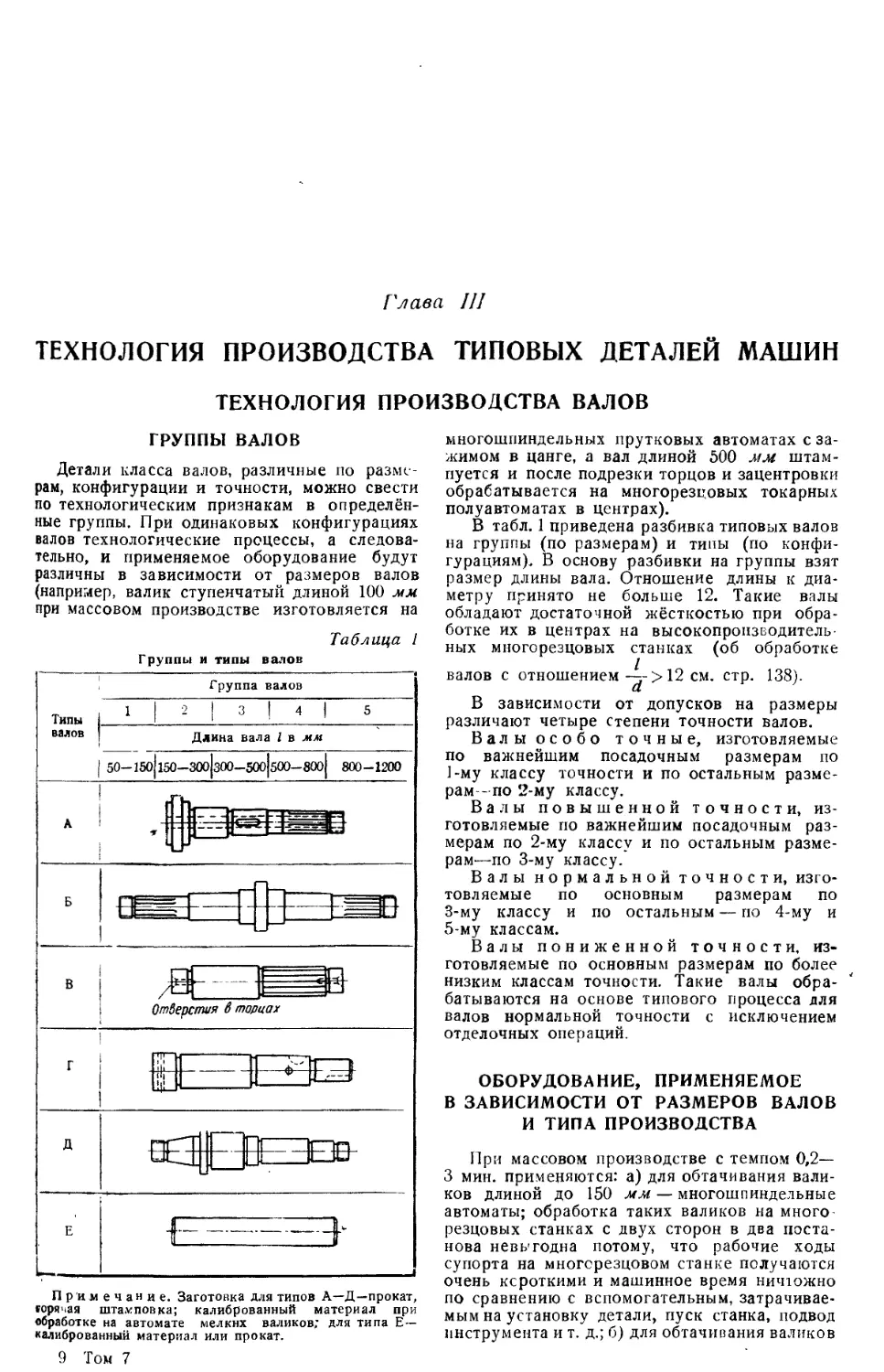

Группы валов 129

Оборудование, применяемое в зависимости

от размеров валов и типа производства . . 129

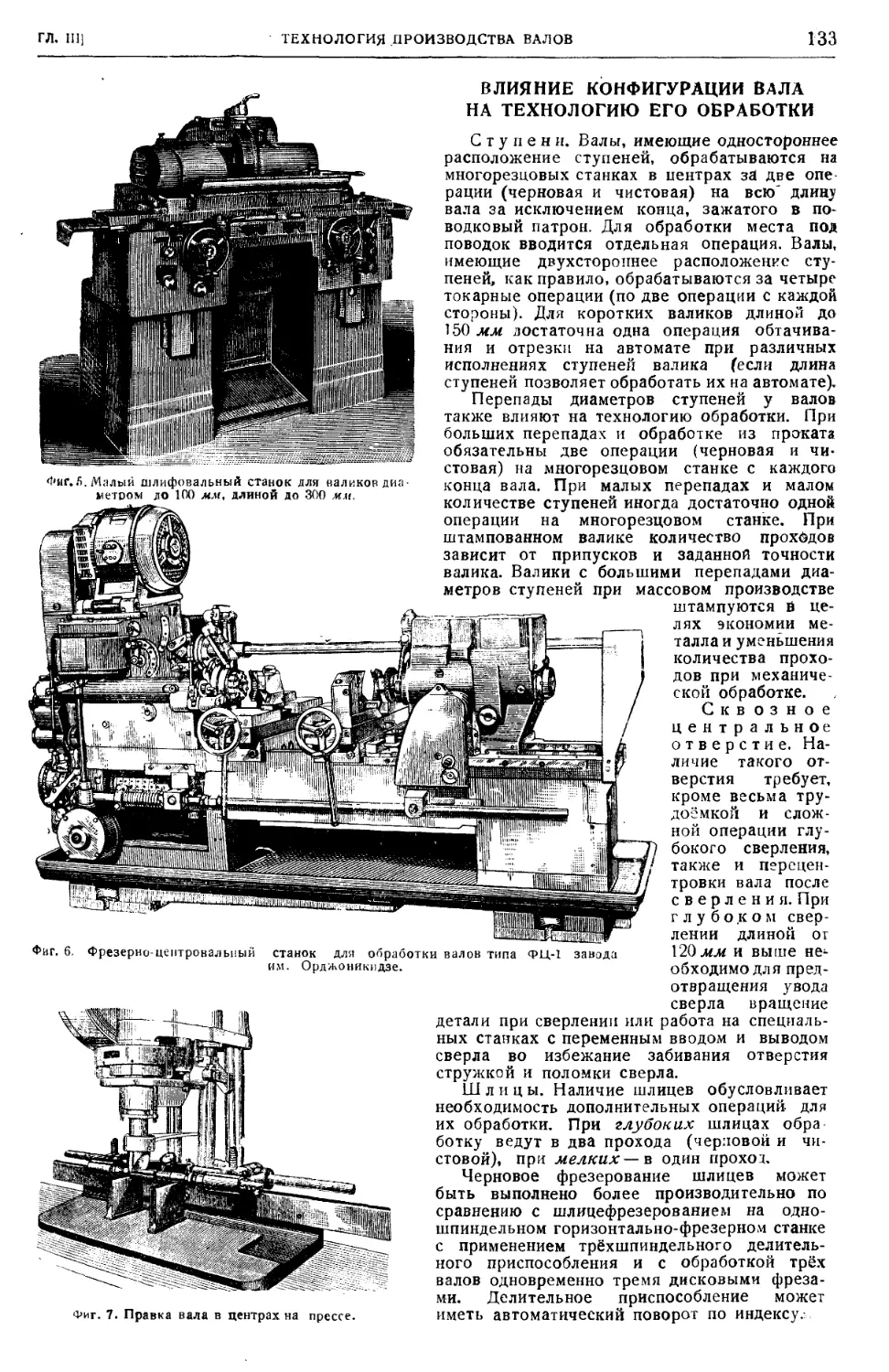

Влияние конфигурации вала на технологию

его обработки 133

Влияние точности вала на технологию его

обработки 134

Технологические маршруты обработки валов 135

Гладкие валы 138

Нежёсткие валы 138

Технология производства тя-

жёлых валов (доц., канд. техн.

наук В. С. Корсаков) 139

Технология производства вту-

лок и вкладышей подшипни-

ков скольжения (доц., канд. техн.

наук В. С. Корсаков) 142

Конструктивные разновидности подшипнико-

вых втулок и вкладышей 142

Технология производства подшипниковых

втулок 143

Изготовление втулок и вкладышей из

пластмасс 145

Изготовление втулок и вкладышей из гра-

фитизировэнных металлов 145

Технология производства толстостенных

вкладышей 145

Изготовление взаимозаменяемых вклады-

шей в условиях серийного и массового

производства 146

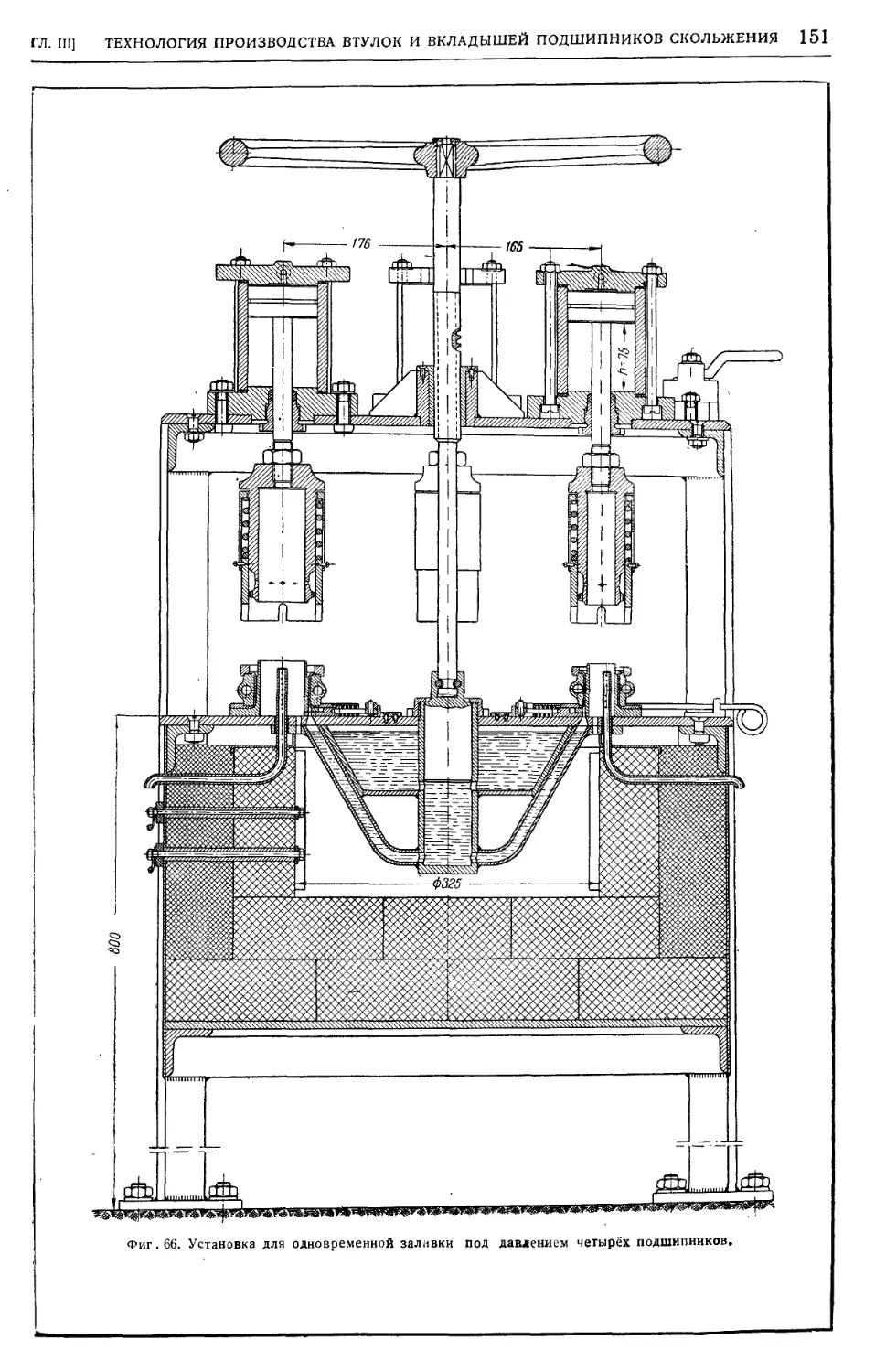

Заливка подшипников баббитом ...... 148

Дефекты заливки и их причины 152

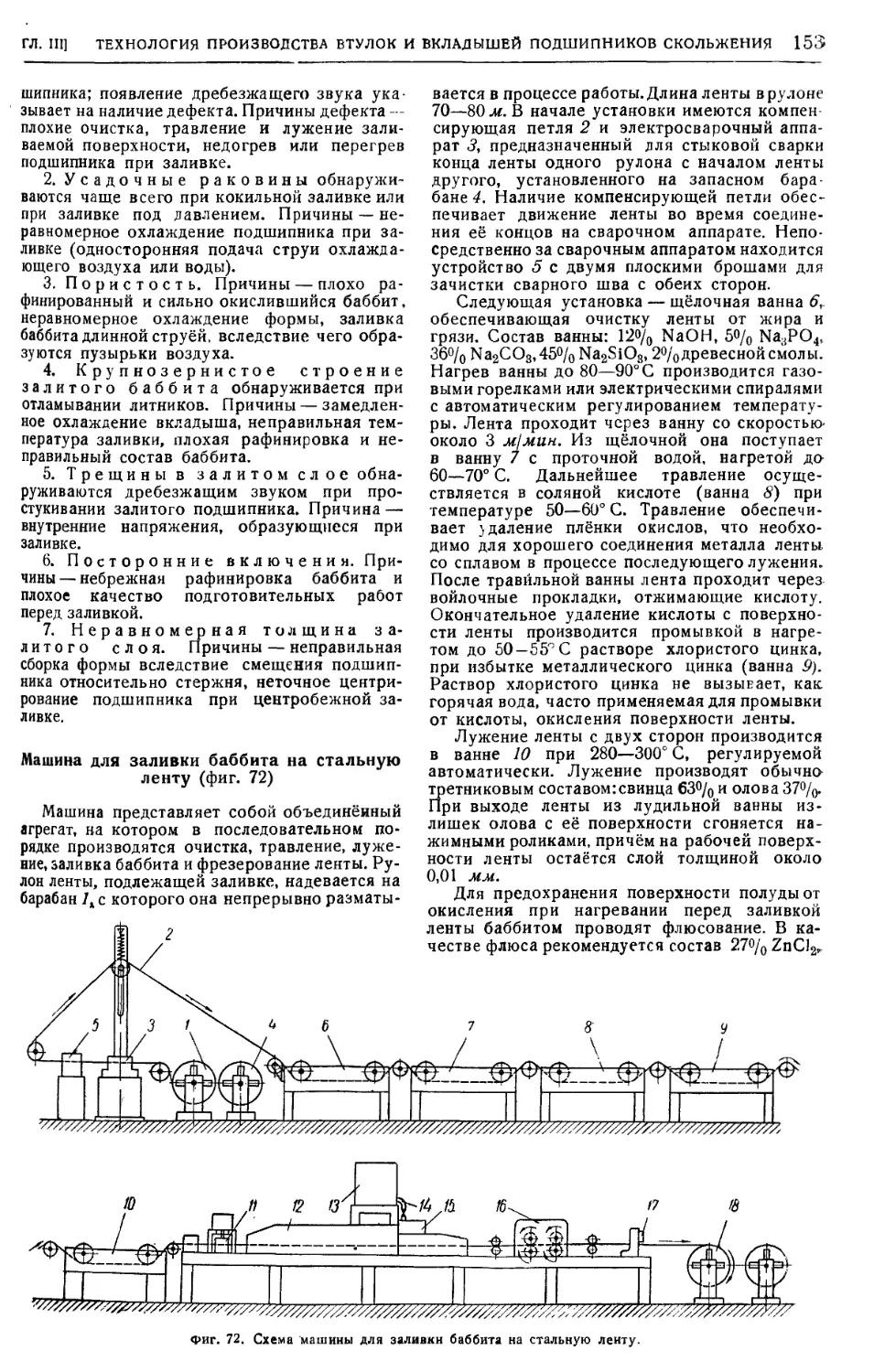

Машина для заливки баббита на стальную

ленту 153

Машина для заливки стальной ленты свин-

цовистой бронзой 154

Технические условия приёмки тонкостенных

вкладышей 155

Производство тонкостенных вкладышей из

сталебаббитовой ленты 155

Изготовление тонкостенных вкладышей из

цельнотянутых труб 157

Обработка втулок и вкладышей при сборке 157

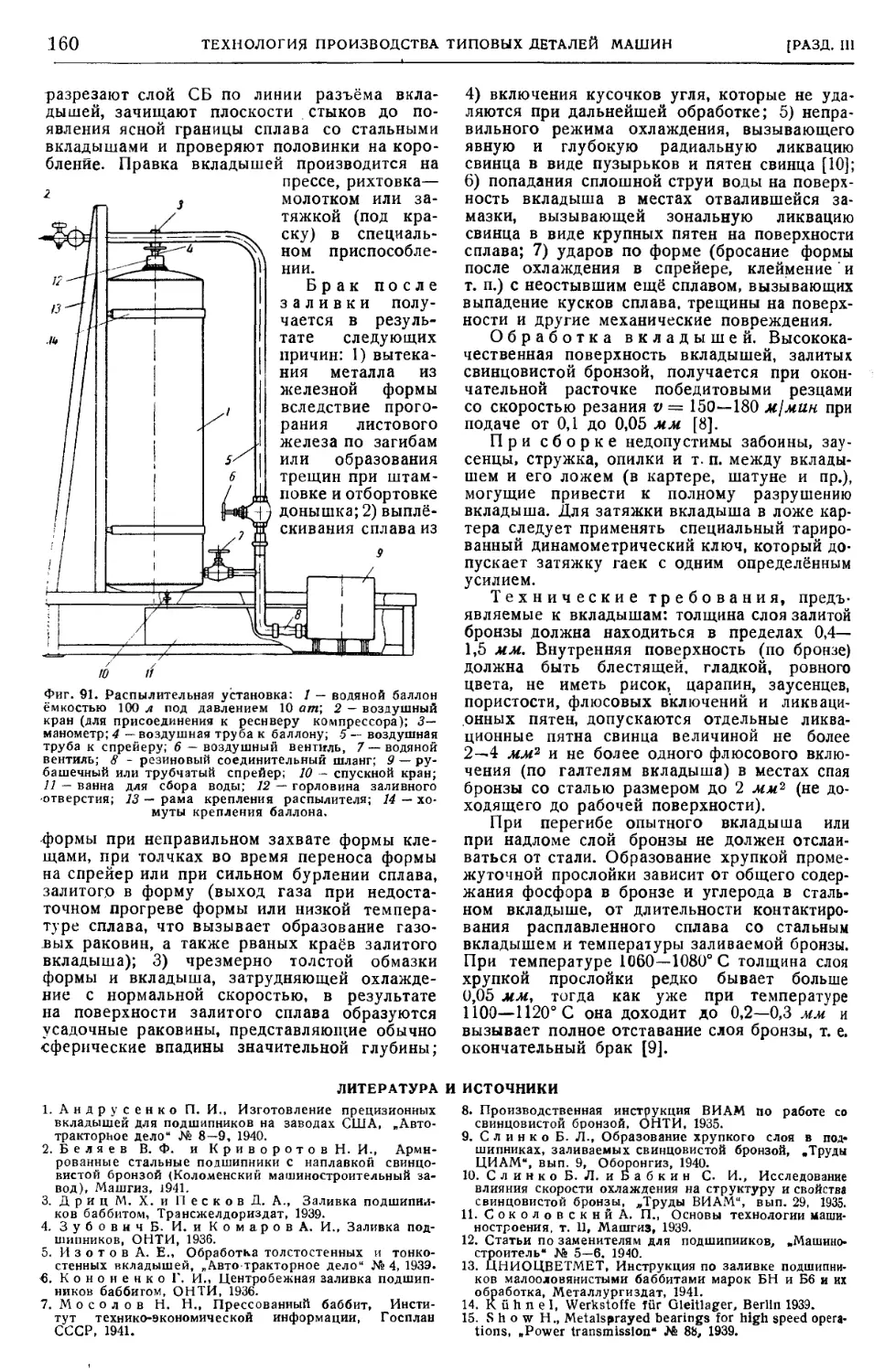

Заливка подшипников свинцовистой бронзой

(инж. Н. Н. Воскресенский) 158

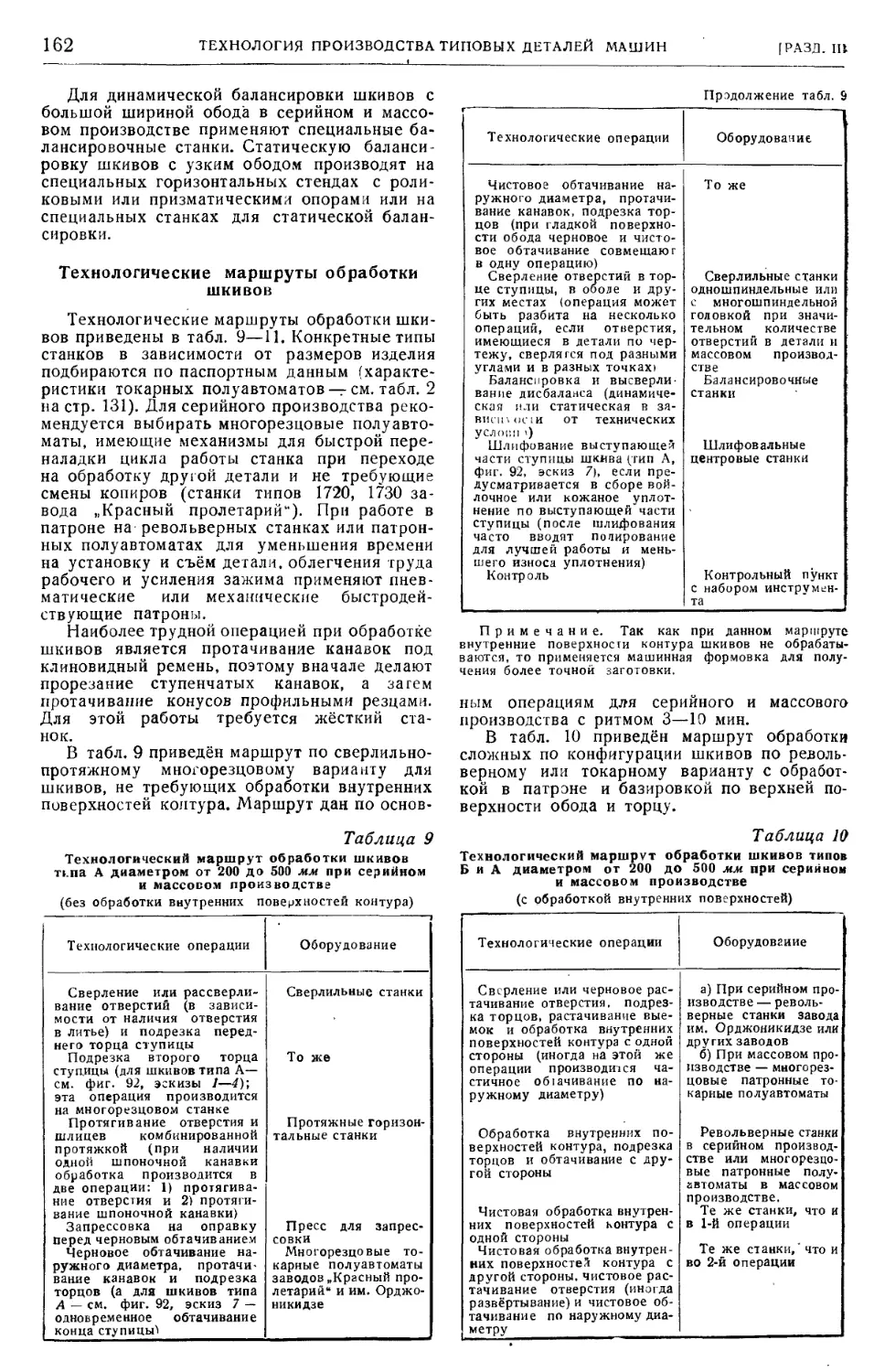

Технология производства шки-

вов и маховиков (канд. техн. наук

Д. В. Чарнко) 161

Технология обработки шкивов 161

Типы шкивов 161

Оборудование, применяемое в зависимости

от размеров шкивов и типа производства 161

Технологические маршруты обработки шки-

вов 162

Технология обработки маховиков 168

Технология производства ци-

линдрических зубчатых колёс

(канд. техн. наук Д. В. Чарнко) 164

Основные факторы, определяющие техноло-

гию производства 164

Основные размеры зубчатых колёс .... 164

Конструкция зубчатых колёс 172

Точность и качество поверхности зубчатых

колёс 173

Количественный выпуск деталей 176

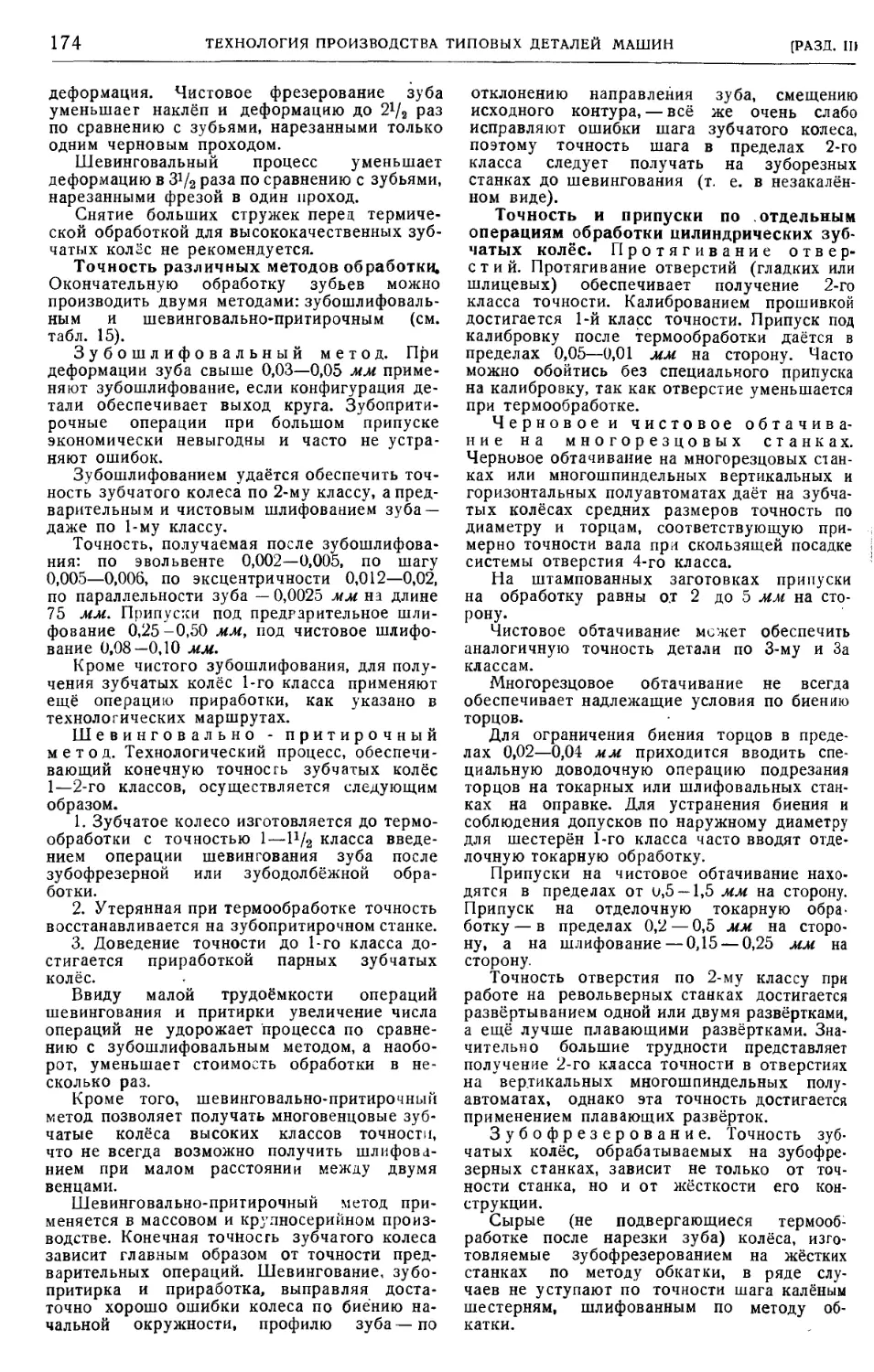

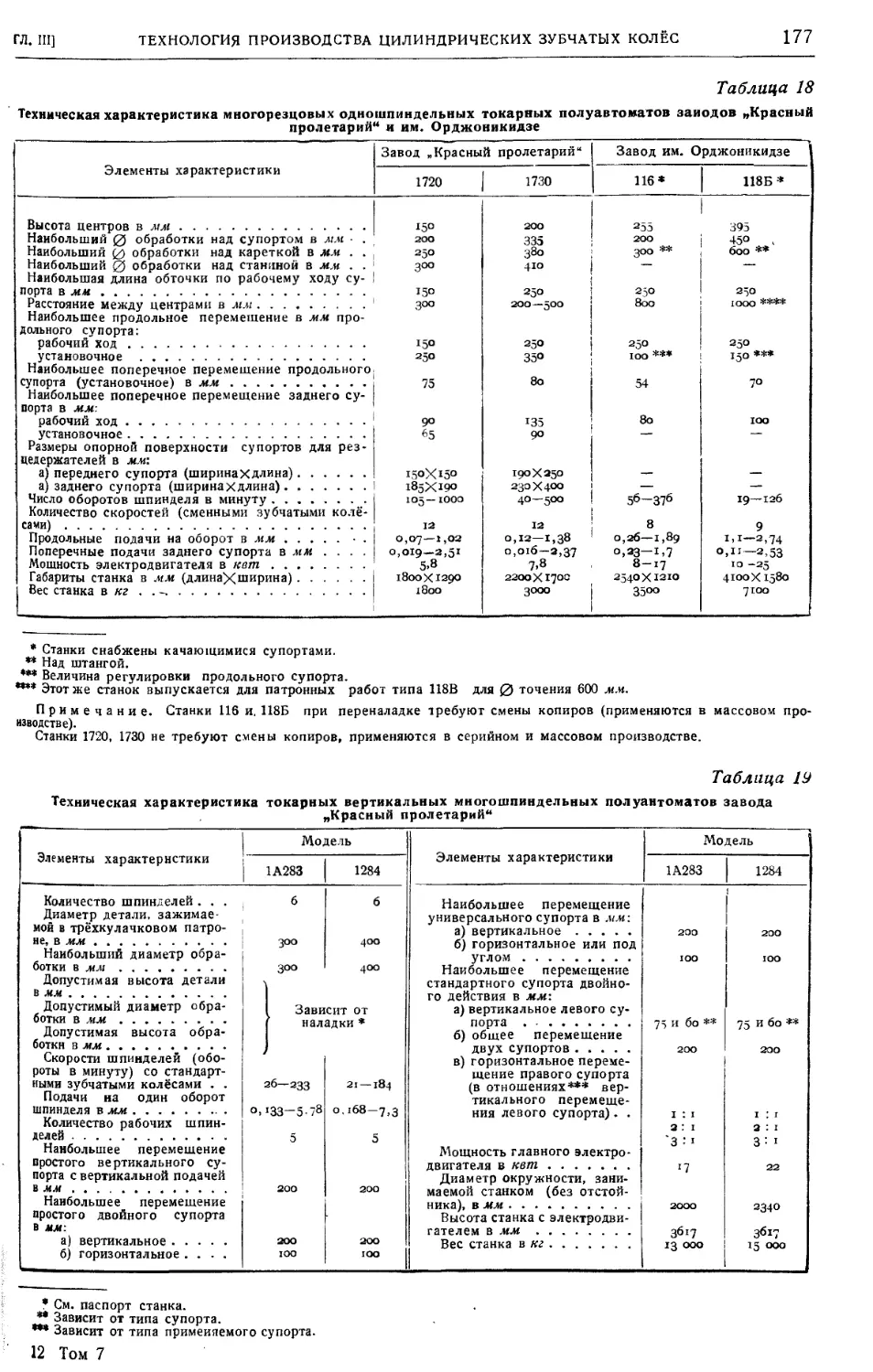

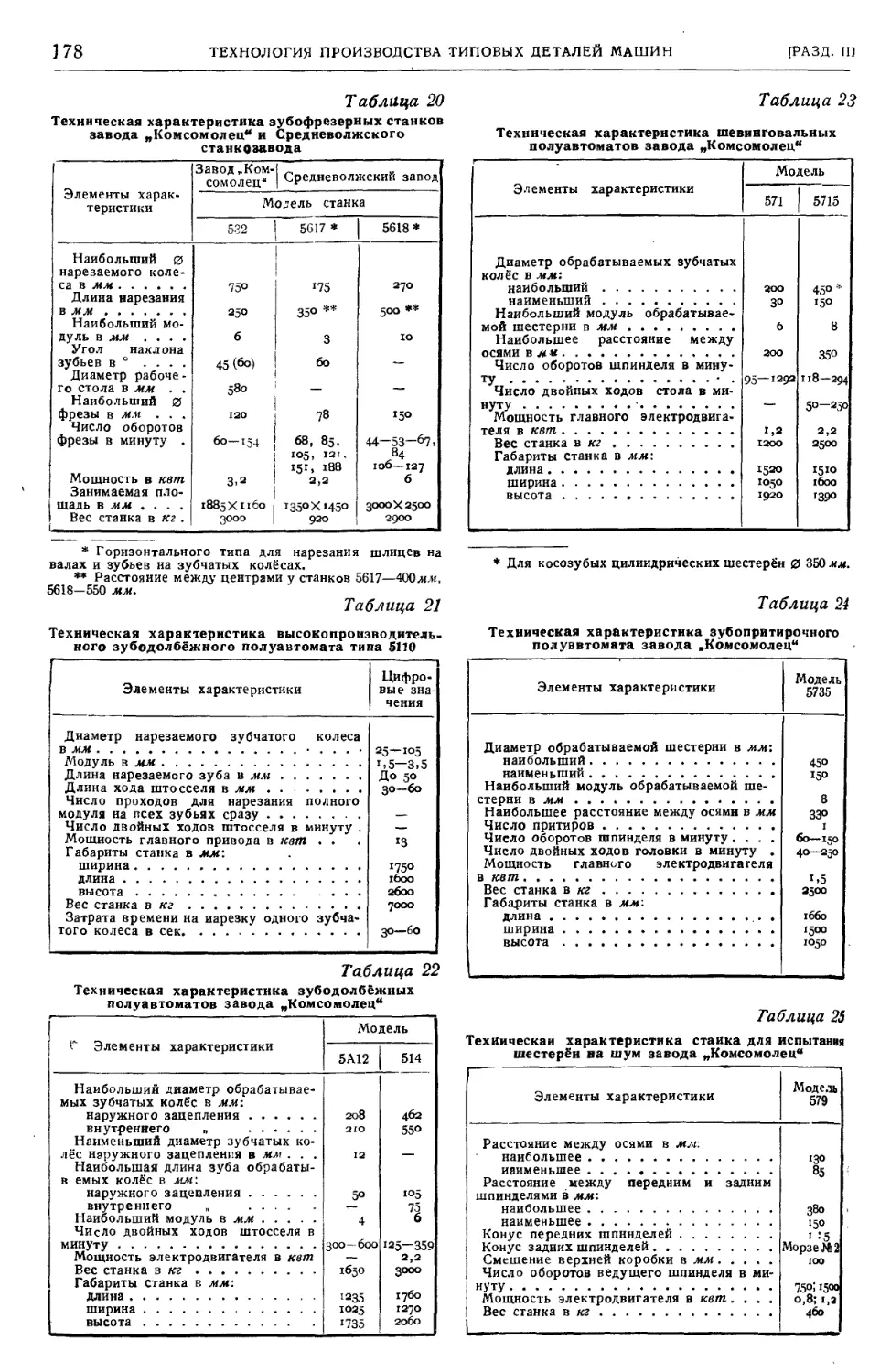

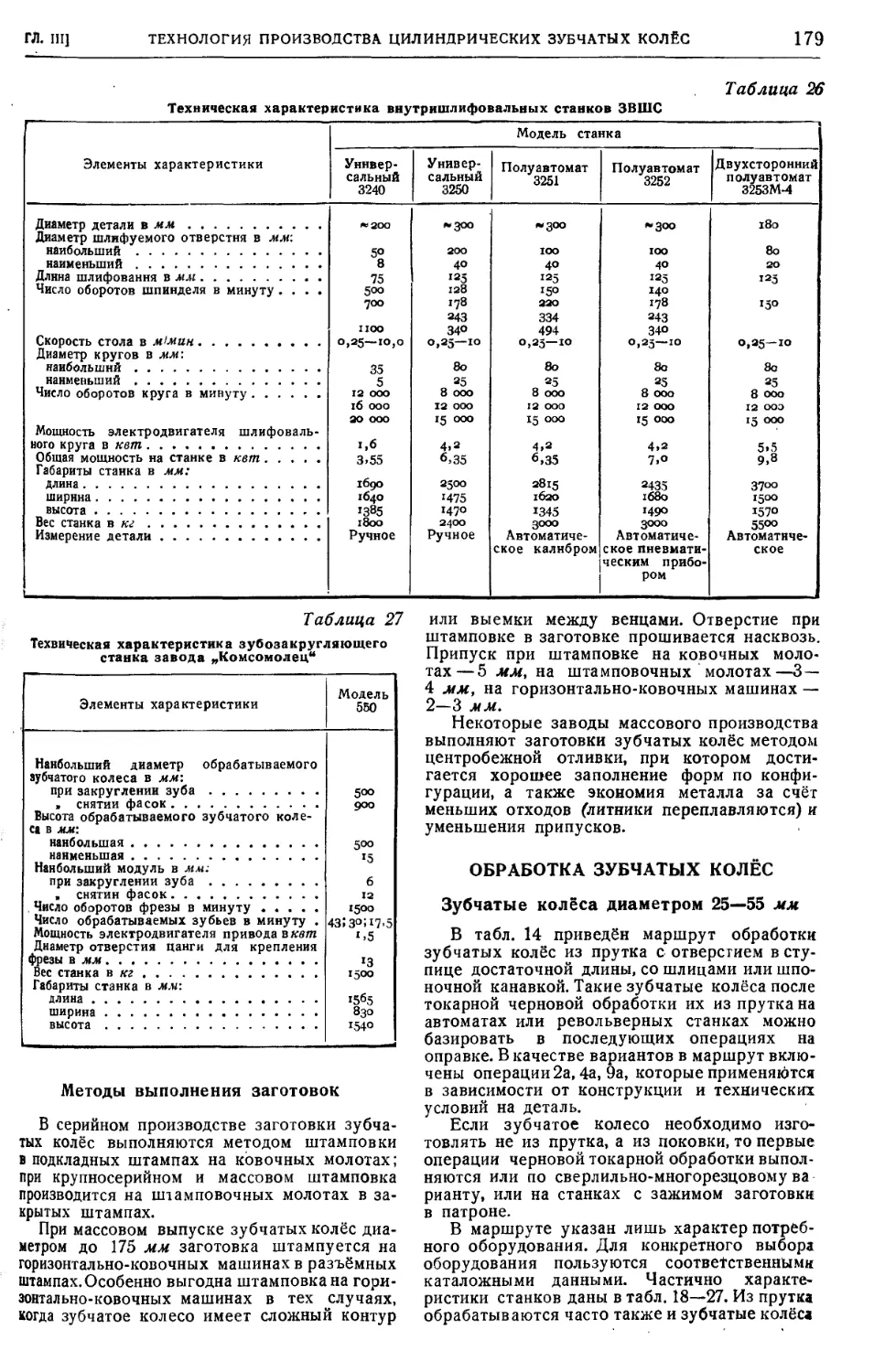

Техническая характеристика станков .... 176

Методы выполнения заготовок. 179

Обработка зубчатых колёс 179

Зубчатые колёса диаметром 25—55 мм . . . 179

Зубчатые колёса диаметром 56—200 мм . . 189

Зубчатые колёса диаметром 201—300 мм . . 180

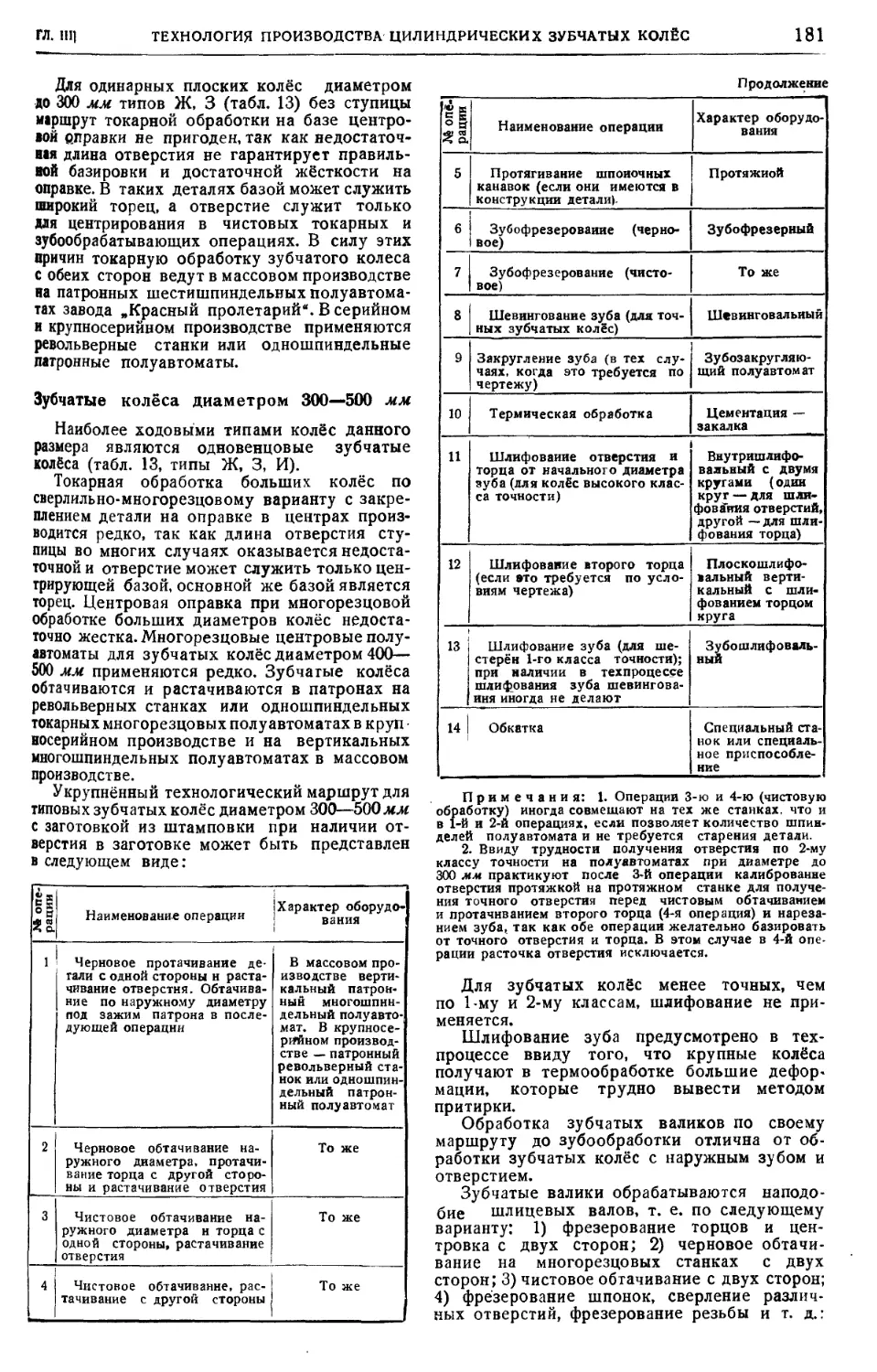

Зубчатые колёса диаметром 300—500 мм . . 181

Технология производства ко-

нических зубчатых колёс (канд.

техн. наук Д. В. Чарнко) 1 82

Основные размеры 182

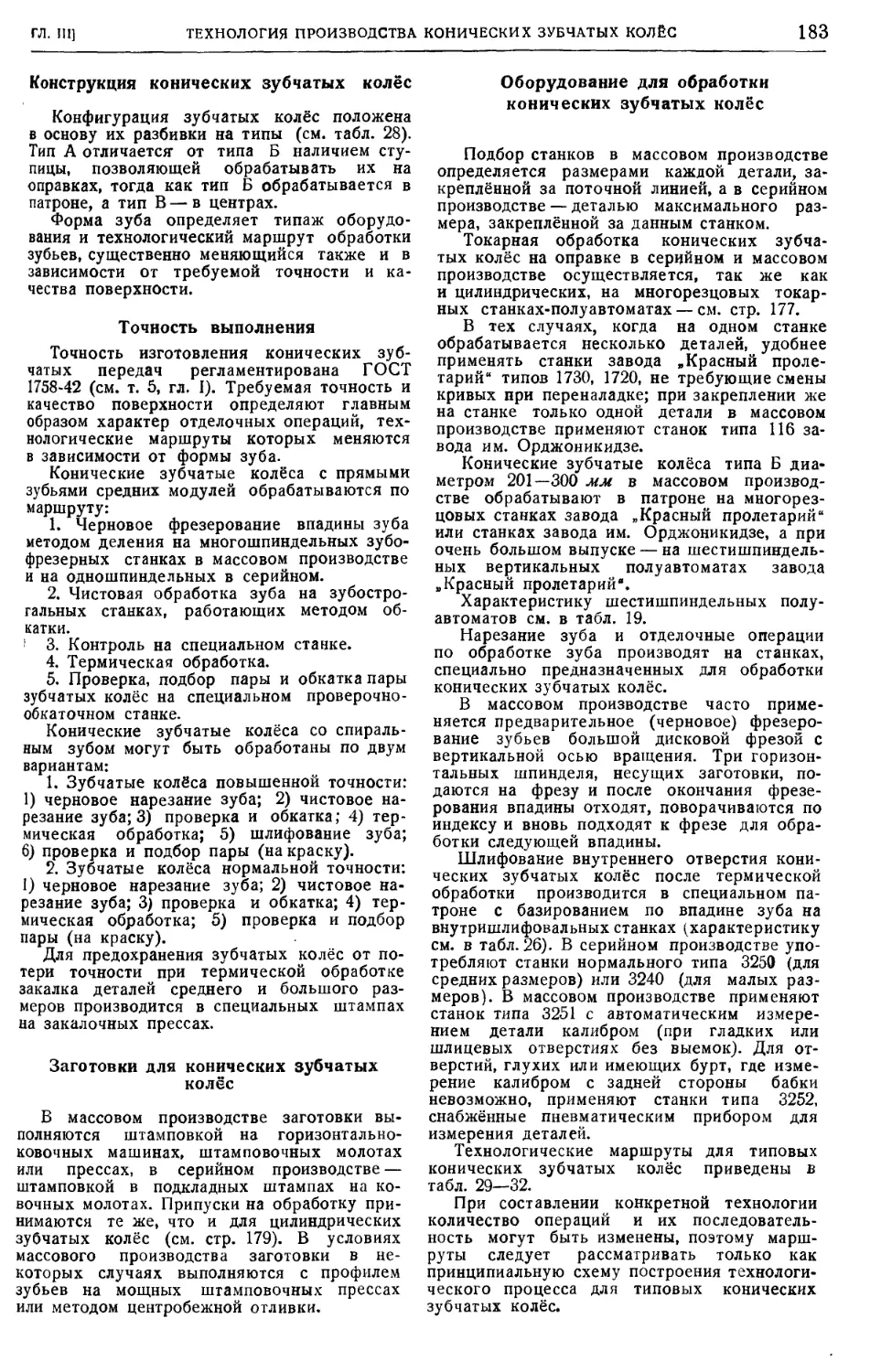

Конструкция конических зубчатых колёс . . 183

Точность выполнения 188

Заготовки для конических зубчатых колёс 183

Оборудование для обработки конических

зубчатых колёс 188

Технология производства ко р-

пусных деталей машин (канд.

техн. наук А. Г. Косилова) 186

Характеристика корпусных деталей 188

Методы получения и контроля заготовок . . 186

Оборудование для обработки корпусных де-

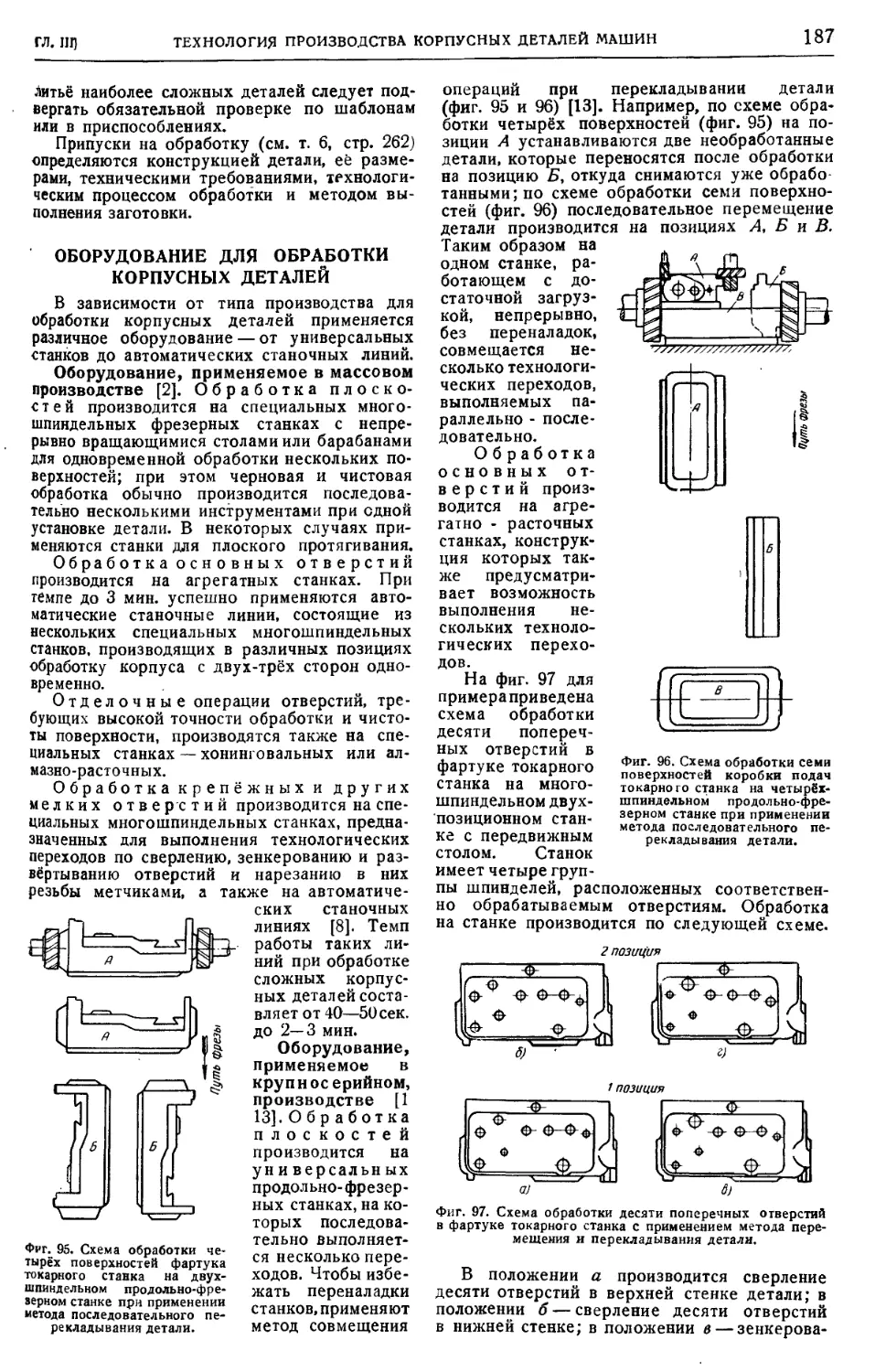

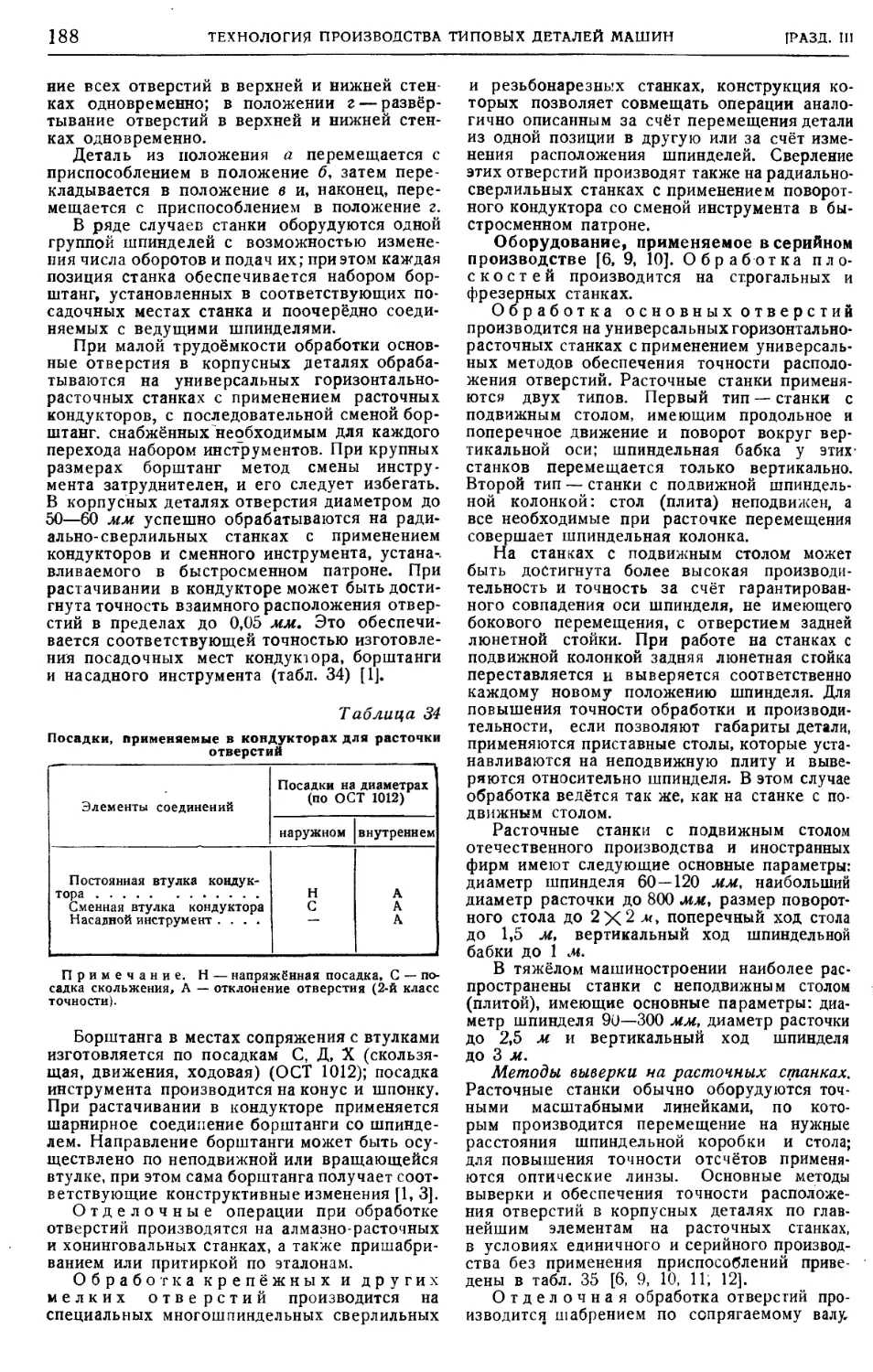

талей 187

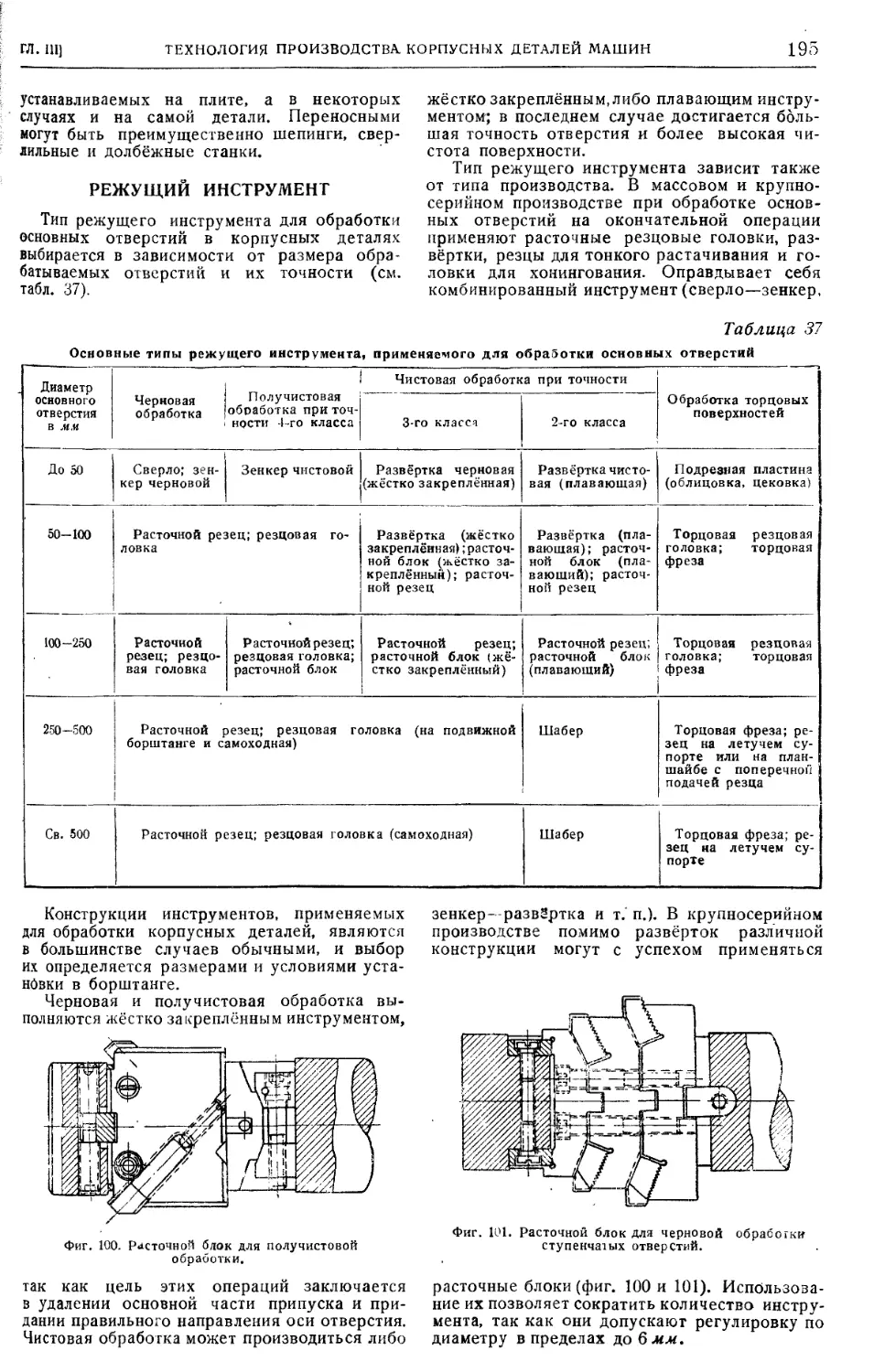

Режущий инструмент 195

Влияние особенностей конструкции корпусных

деталей на технологию их обработки . . . 196

Технический контроль 19?

VI

СОДЕРЖАНИЕ

Технология производства ви-

тых пружин (доц., канд. техн. наук

Г. М. Шатуновский) 199

Технологическая классификация пружин . . 199

Проверочный расчёт осевой силы пружины

при заданной деформации 199

Допуски на витые пружины . 201

Технологические процессы изготовления ви-

тых пружин 204

Получение заготовок для навивки пружин 204

Навивка пружин 205

Шлифование опорных витков пружин . . . 208

Термическая обработка пружин ...... 208

Обжатие пружин 209

Контроль и испытание пружин 211

Глава IV. ПРИСПОСОБЛЕНИЯ ДЛЯ МЕ-

ХАНИЧЕСКОЙ ОБРАБОТКИ {канд. техн.

наук X. Л- Болотин • 212

Определения, терминология, классификация 212

Установочные детали и механизмы 212

Штыри и пластинки 213

Призмы 214

Пальцы 214

Вспомогательные установочные механизмы . 216

Самоцентрирующие установочные меха-

низмы 216

Зажимные механизмы • 216

Резьбовые и эксцентриковые зажимы . . . 217

Самозажимные механизмы 219

Пневматические зажимы 221

Гидравлические зажимы 223

Направляющие детали и механизмы' 225

Кондукторные втулки к сверлильным при-

способлениям 225

Кондукторные втулки для направления бор-

штанг на расточных станках 231

Габариты (установы) 232

Копиры 232

Делительные устройства • . . 233

Корпусы приспособлений 234

Примеры автоматизации приспособлений . . . 234

Автоматизированный скальчатый кондуктор 234

Сблокированные и автоматизированные де-

лительные механизмы 235

Приспособления-полуавтоматы 237

Патроны для шлифования центральных от-

верстий зубчатых колес 238

Нормализованные приспособления 243

Глава V. ГЕОМЕТРИЯ РЕЖУЩЕЙ ЧАСТИ

И МАТЕРИАЛЫ ИНСТРУМЕНТОВ .... 249

Геометрия режущей части

инструмента в связи с про-

цессом резания металлов (проф.,

д-р техн. наук И. М. Беспрозванный,

канд. техн. наук С. Л. Каменкдвич

и канд. техн. наук Л. А. Рождествен-

ский, лауреаты Сталинской премии, и

канд. техн. наук Д. Л. Юдин) 249

Геометрические параметры режущей части

инструмента '...'. ¦ 249.

Определение значений переднего и заднего

углов . 250

Изменение величин переднего и заднего

углов в процессе резания 252

Определение величины (х 253

Определение величины х 255

Определение значений углов а^ «р, (pi «Рои *¦ • 256

Заточка режущего инструмента 260

Проверка геометрии режущего инстру-

мента 264

Скоростное резание металлов 266

Материалы режущих инстру-

ментов (проф., д-р техн. наук

И. И. Семенченко) 267

лава VI. РЕЗЦЫ, ¦ ФРЕЗЫ И ПРОТЯЖКИ

(проф., д-р техн. наук И. И. Семенченко) 269-

Резцы 269

Назначение, область применения и типы . . 269

Габаритные размеры резца 269-

Конструктивное оформление головки резцов 271

Токарные резцы 272

Строгальные и долбёжные резцы 274

Полуавтоматные и автоматно-револьверные

резцы 274

Тангенциальные резцы 277

Расточные резцы для расточных станков . . 278

Резцы для тонкого точения 282

Фасонные резцы 284

Назначение, типы и область применения . . 284

Углы режущей кромки резцов 286-

Профилирование фасонных радиальных

резцов 286

Профилирование фасонных тангенциальных

резцов 289

Профилирование фасонных затыловочных

резцов 290

Искажение формы детали при обработке

фасонными резцами 290

Конструктивное оформление фасонных

резцов 291

Фрезы 292

Классификация фрез 292

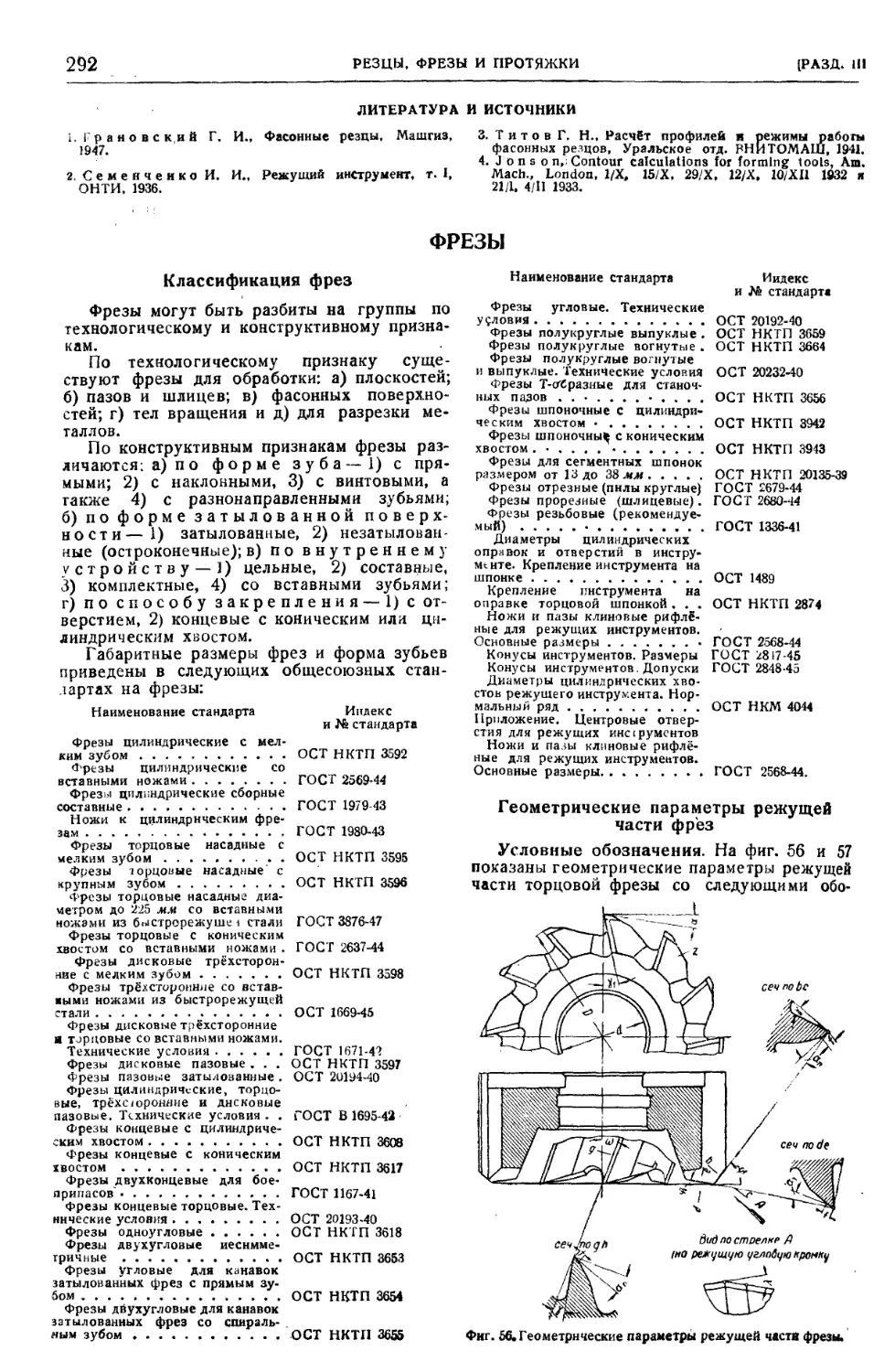

Геометрические параметры режущей части

фрез 292

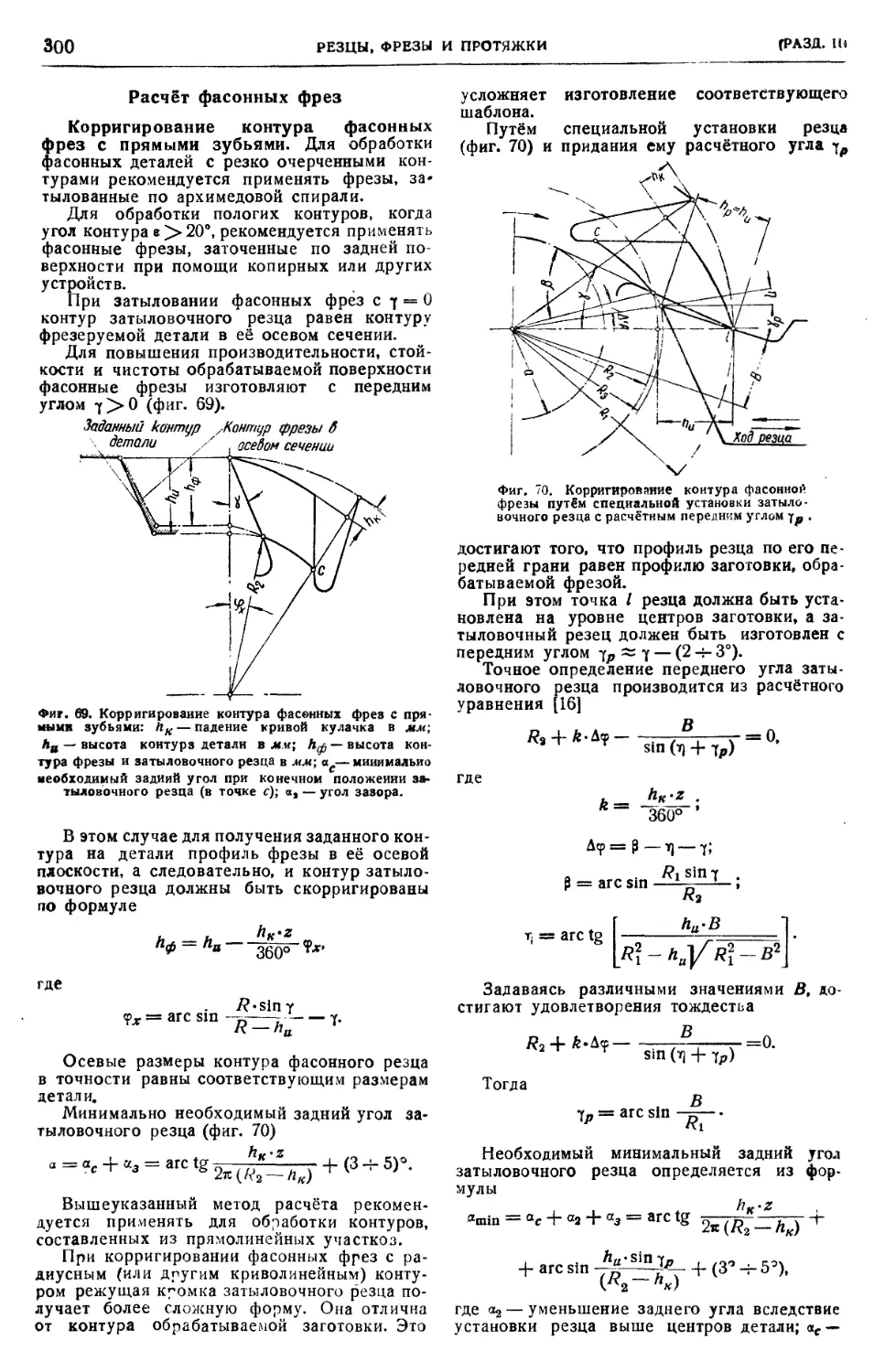

Расчёт фасонных фрез 300

Установочные расчёты при изготовлении

Фрез 302

Определение контура двухугловой фрезы

для фрезерования винтовых канавок за-

данного профиля • . . 304

Сборные фрезы . . 304

Протяжки 309-

Основные определения и область приме-

нения 309

Основные элементы протяжек 310

Конструктивные особенности отдельных

типов протяжек для отверстий 314

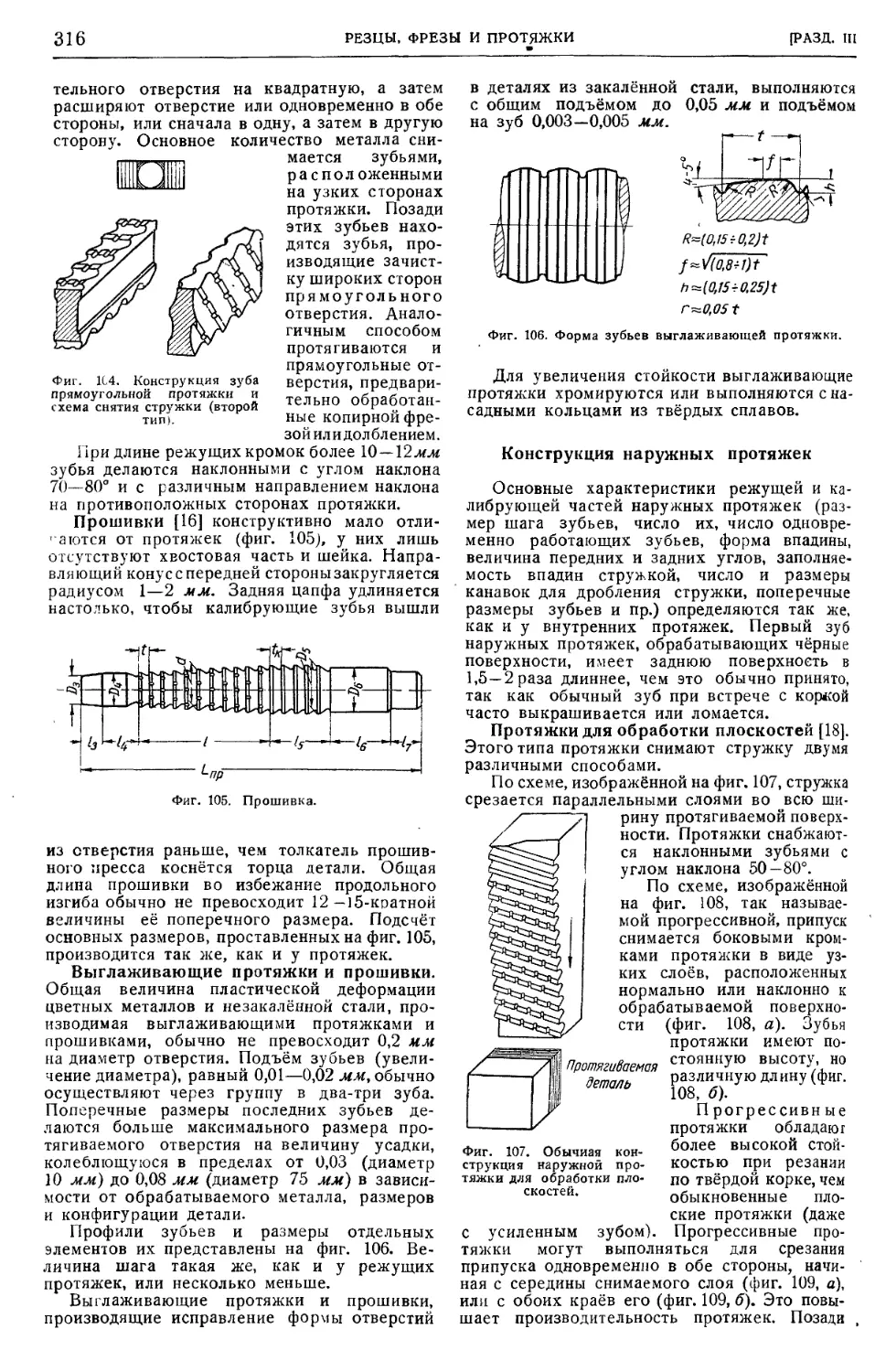

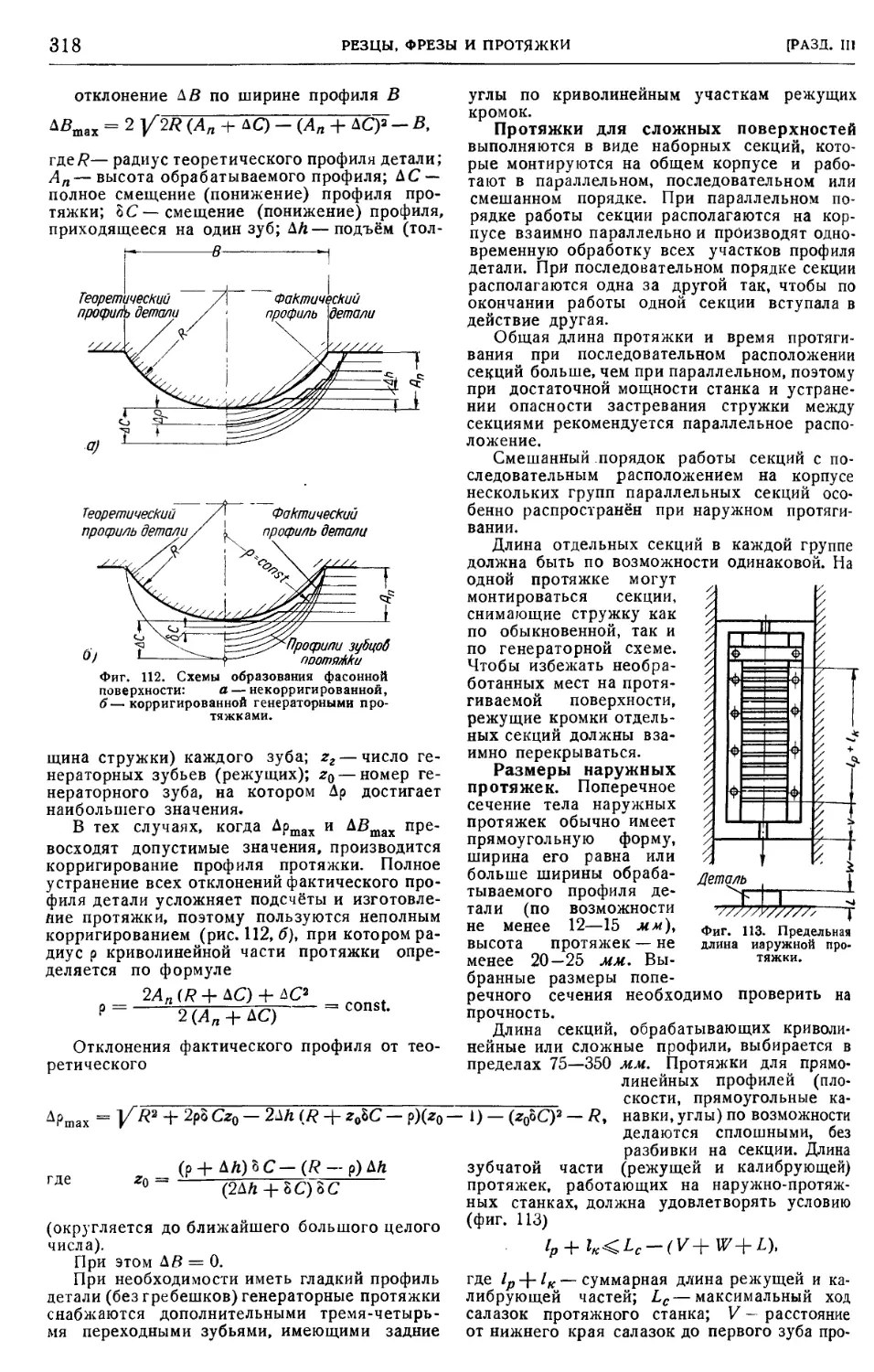

Конструкция наружных протяжек 316

Проверка протяжек на прочность 3191

Допуски на основные размеры протяжек . . 320

Глава VII. СВЕРЛА, ЗЕНКЕРЫ И РАЗ-

"ВЁРТКИ (проф., д-р техн. наук И. И. Се-

менченко) 321

Свёрла 321

Назначение и типы * 321

Спиральные свёрла 321

Другие типы свёрл 331

Зенкеры 335

Назначение и типы 335

Зенкеры для расширения отверстий .... 336

Зенкеры для цилиндрических углублений . . 343

Зенкеры для конических углублений (зен-

ковки) 343

Зенкеры для зачистки торцовых поверх-

ностей 344

Комбинированные и фасонные зенкеры . . 345

Развёртки 346

Назначение и типы развёрток 346

Цилиндрические развёртки 346

Развёртки сборной конструкции 349

Конические развёртки 350-

Развёртки с пластинками из твёрдых

сплавов 351

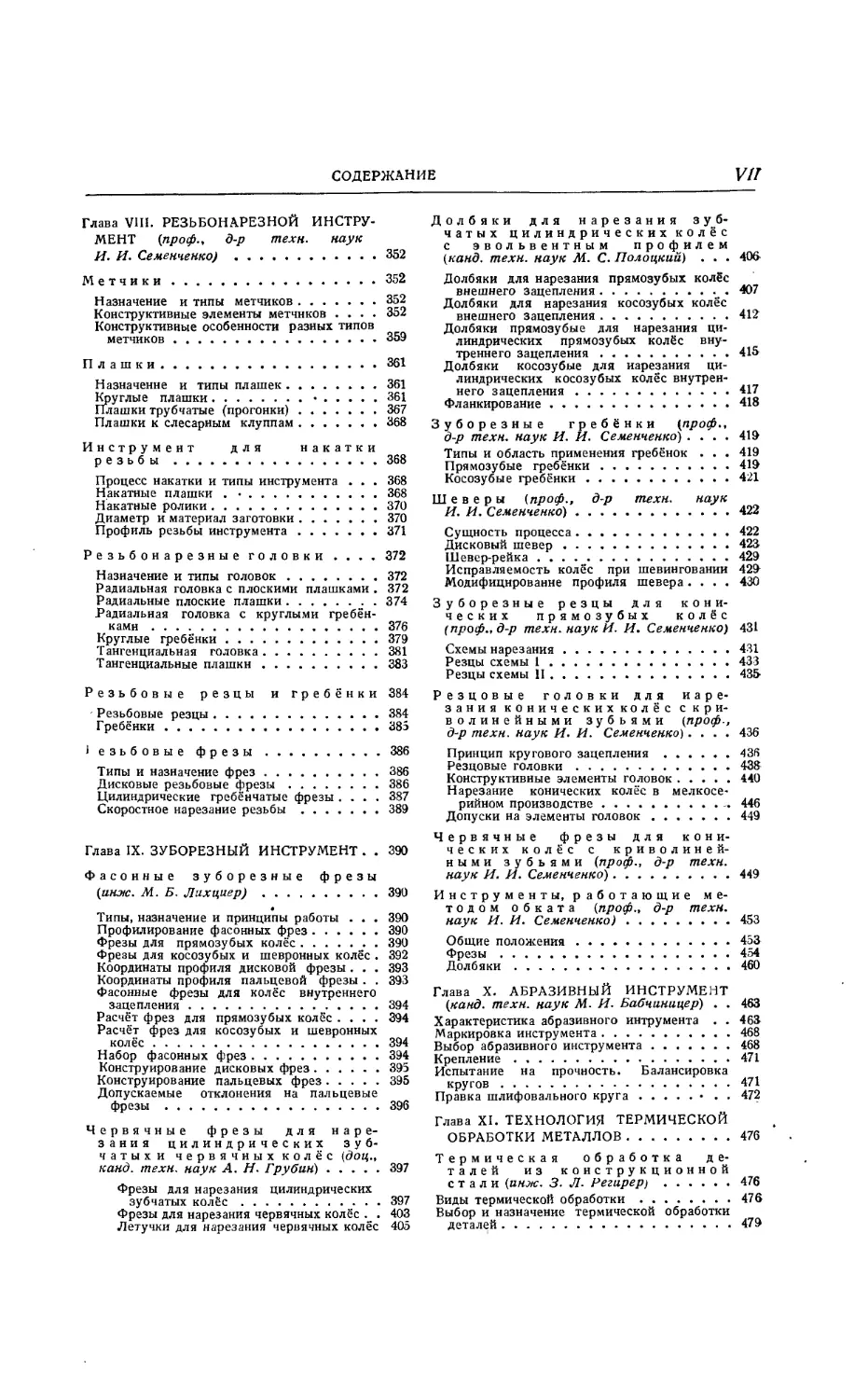

СОДЕРЖАНИЕ

vir

Глава VIII. РЕЗЬБОНАРЕЗНОЙ ИНСТРУ-

МЕНТ (проф., д-р техн. наук

И. И. Семенченко) 352

Метчики 352

Назначение и типы метчиков 352

Конструктивные элементы метчиков .... 352

Конструктивные особенности разных типов

метчиков 359

Плашки 361

Назначение и типы плашек 361

Круглые плашки • 361

Плашки трубчатые (прогонки) 367

Плашки к слесарным клуппам 368

Инструмент для накатки

резьбы 368

Процесс накатки и типы инструмента . . . 368

Накатные плашки . • 368

Накатные ролики 370

Диаметр и материал заготовки 370

Профиль резьбы инструмента 371

Резьбонарезные головки . . . . 372

Назначение и типы головок 372

Радиальная головка с плоскими плашками . 372

Радиальные плоские плашки 374

Радиальная головка с круглыми гребён-

ками 376

Круглые гребёнки 379

Тангенциальная головка 381

Тангенциальные плашки 383

Резьбовые резцы и гребёнки 384

- Резьбовые резцы 384

Гребёнки 385

1 езьбовые фрезы 386

Типы и назначение фрез 386

Дисковые резьбовые фрезы 386

Цилиндрические гребенчатые фрезы .... 387

Скоростное нарезание резьбы 389

Глава IX. ЗУБОРЕЗНЫЙ ИНСТРУМЕНТ . . 390

Фасонные зуборезные фрезы

(инж. М. Б. Лахциер) 390

Типы, назначение и принципы работы . . . 390

Профилирование фасонных фрез 390

Фрезы для прямозубых колёс 390

Фрезы для косозубых и шевронных колёс• 392

Координаты профиля дисковой фрезы . . . 393

Координаты профиля пальцевой фрезы . . 393

Фасонные фрезы для колёс внутреннего

зацепления 394

Расчёт фрез для прямозубых колёс .... 394

Расчёт фрез для косозубых и шевронных

колёс 394

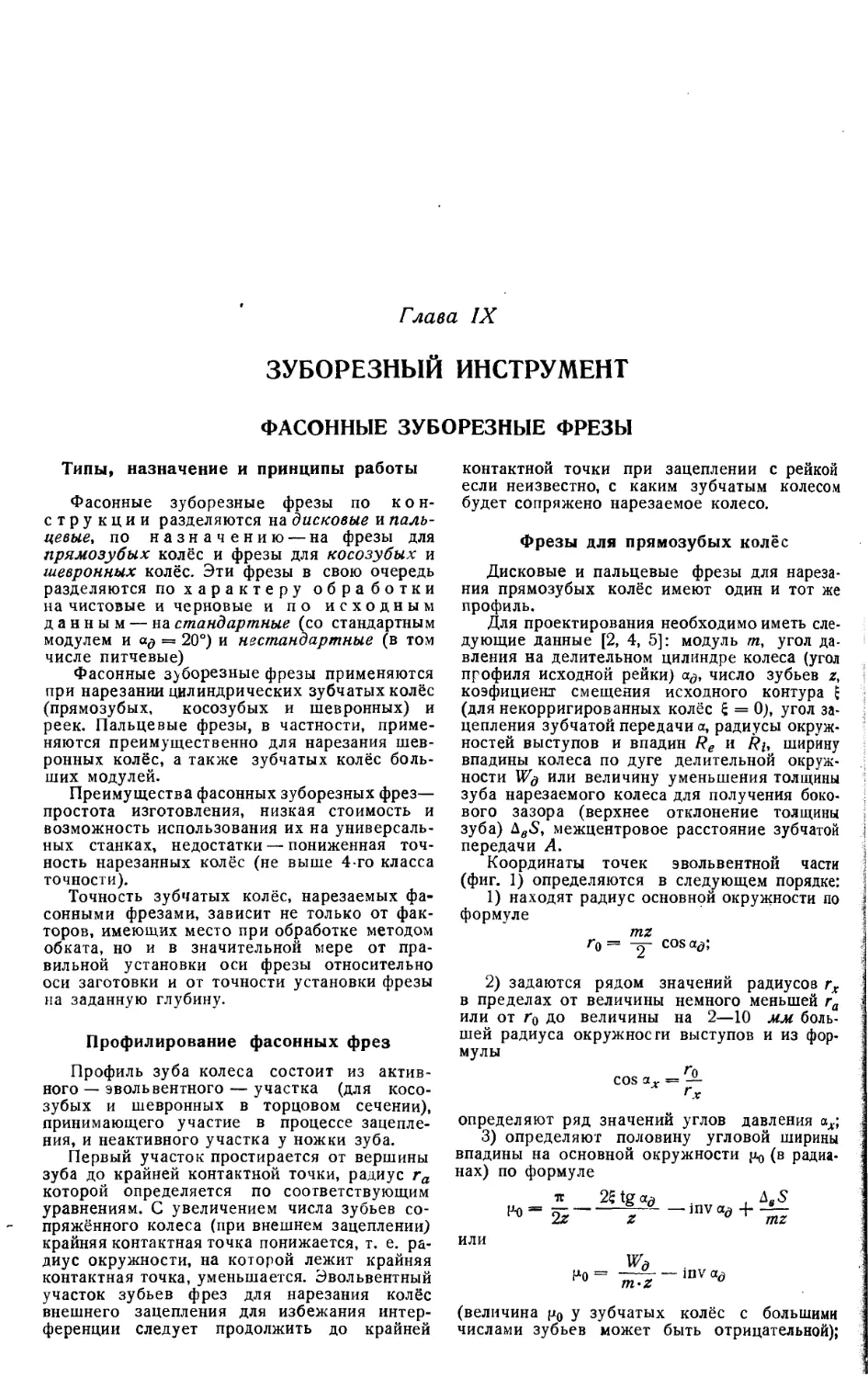

Набор фасонных фрез 394

Конструирование дисковых фрез 395

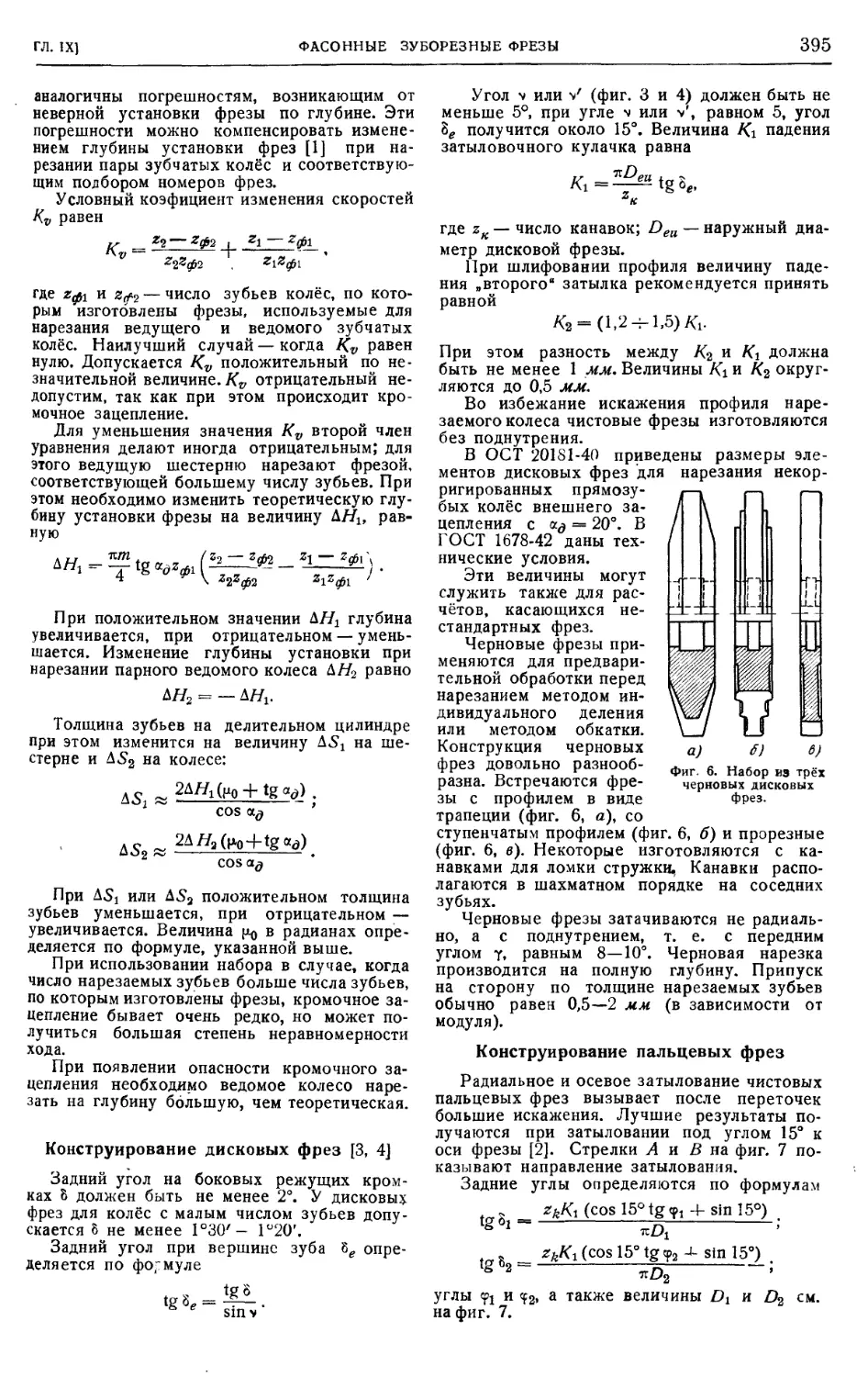

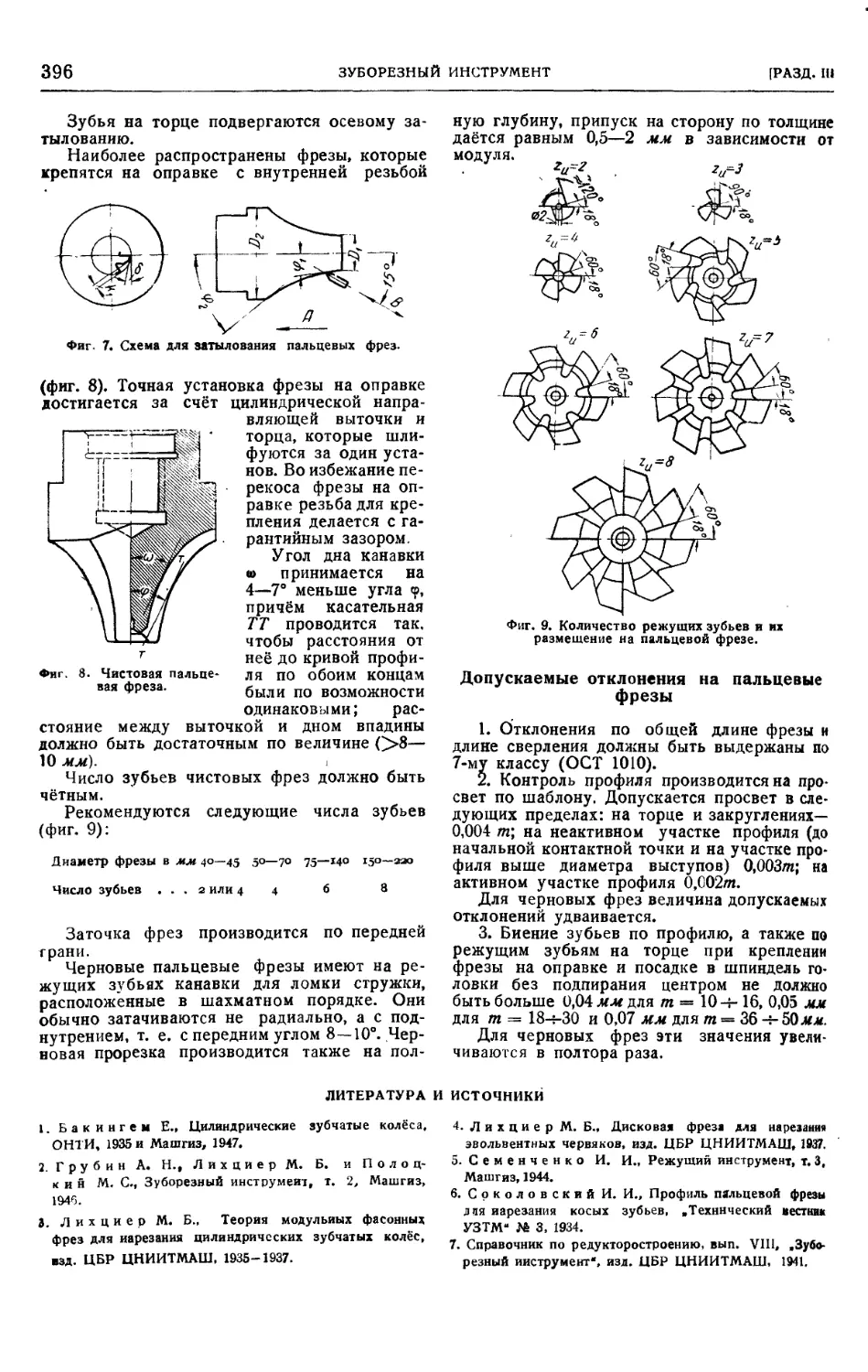

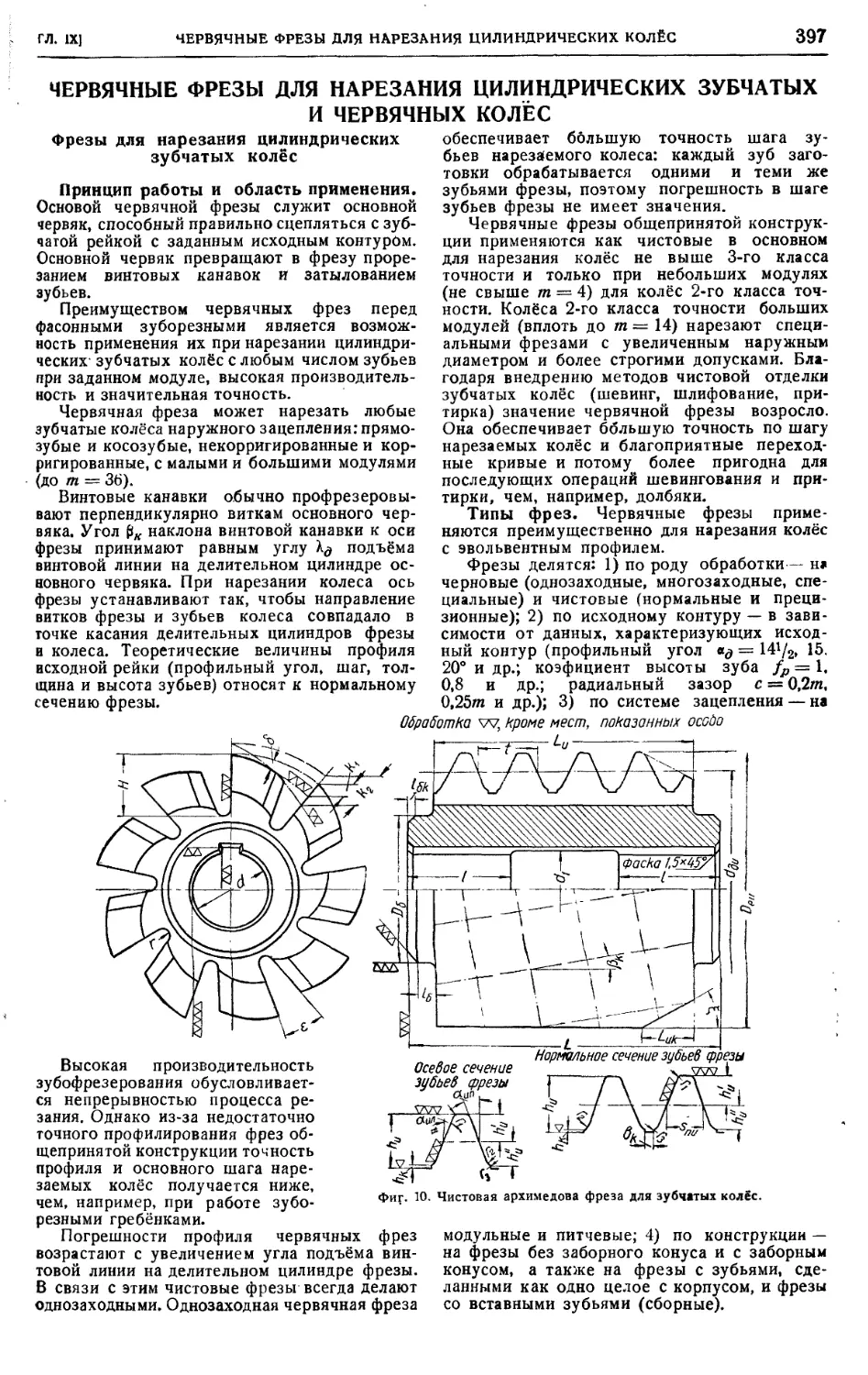

Конструирование пальцевых фрез 395

Допускаемые отклонения на пальцевые

фрезы 396

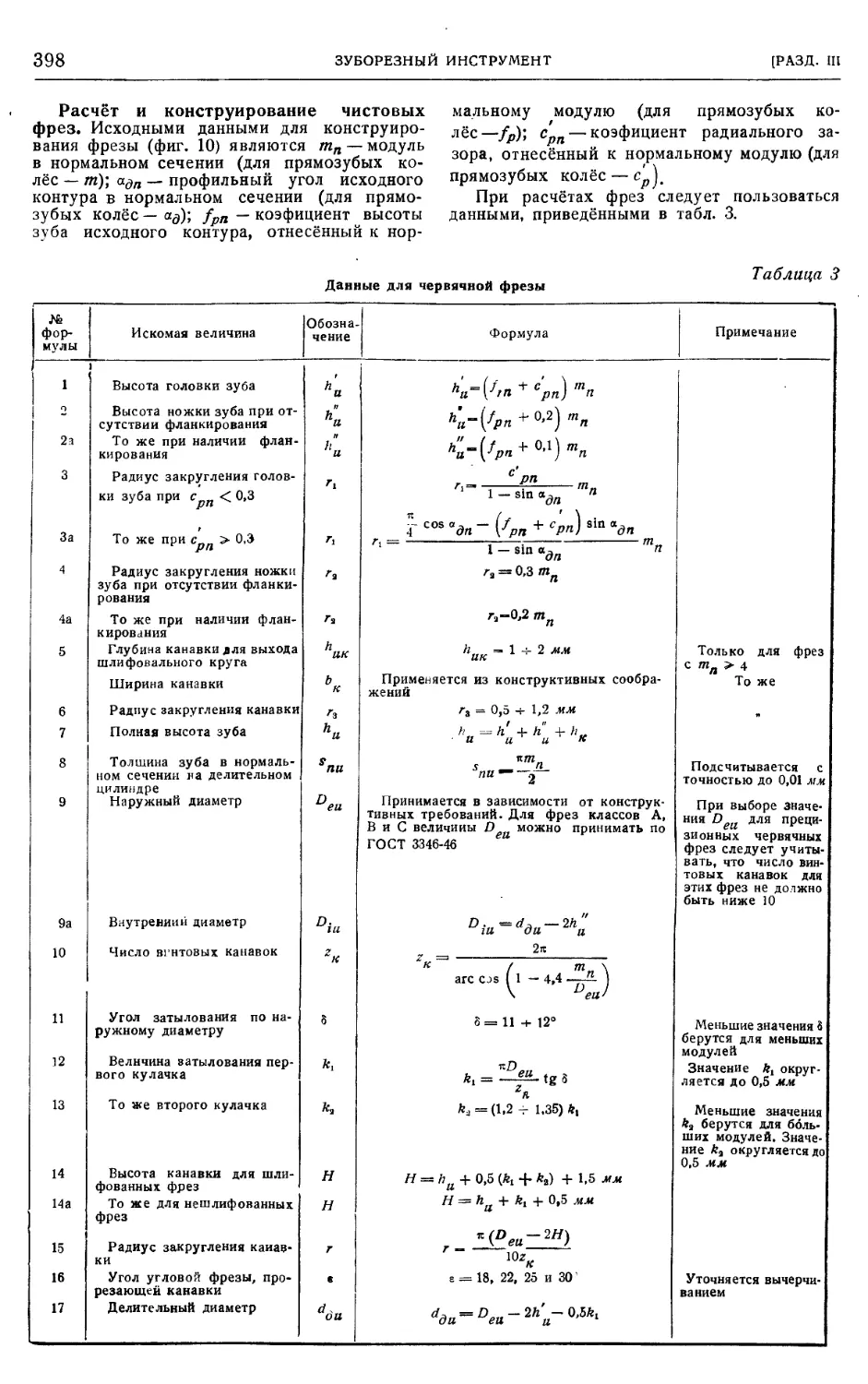

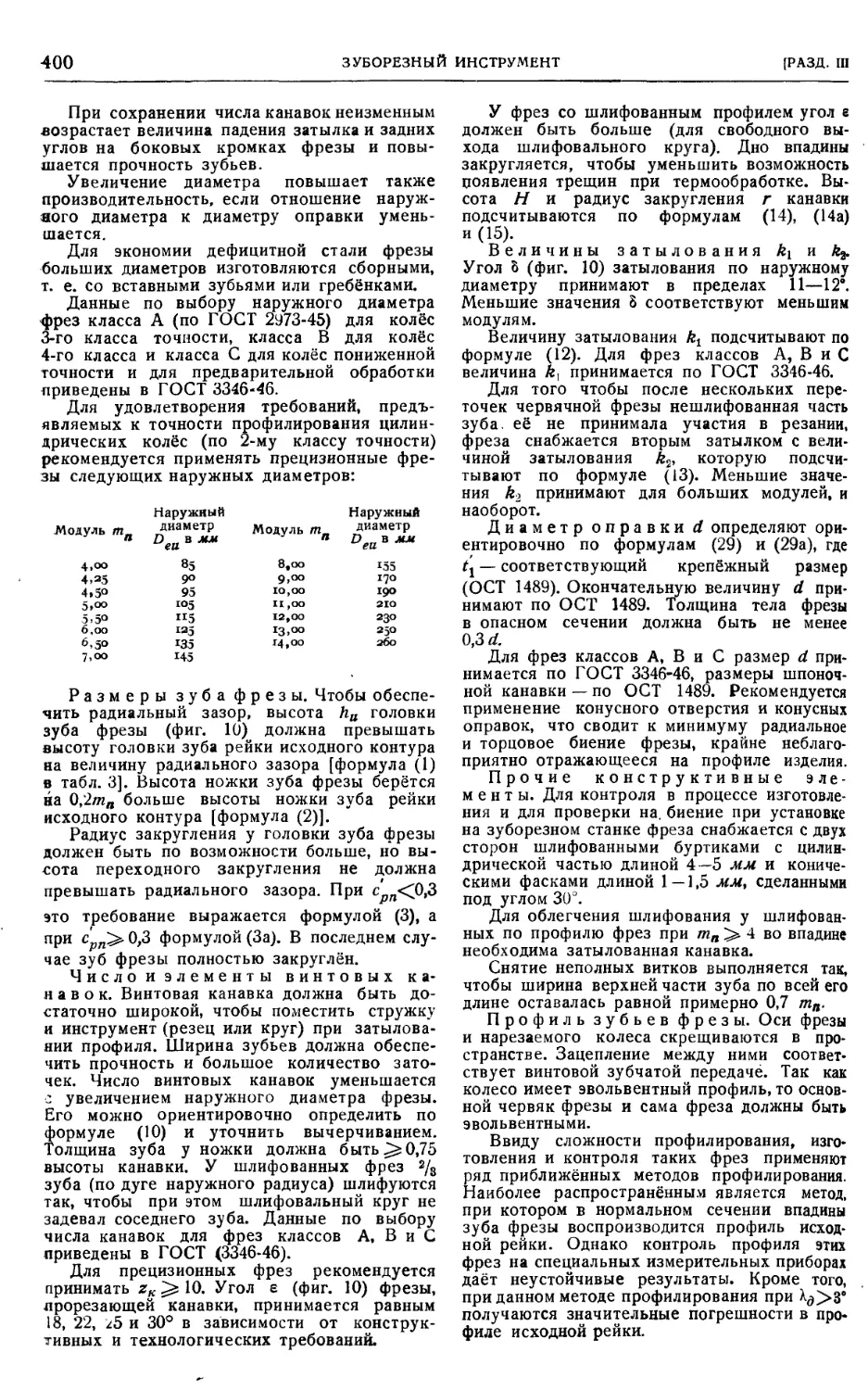

Червячные фрезы для наре-

зания цилиндрических зуб-

чатыхи червячных колёс {доц.,

канд. техн. наук А. Н. Г рубин) 397

Фрезы для нарезания цилиндрических

зубчатых колёс 397

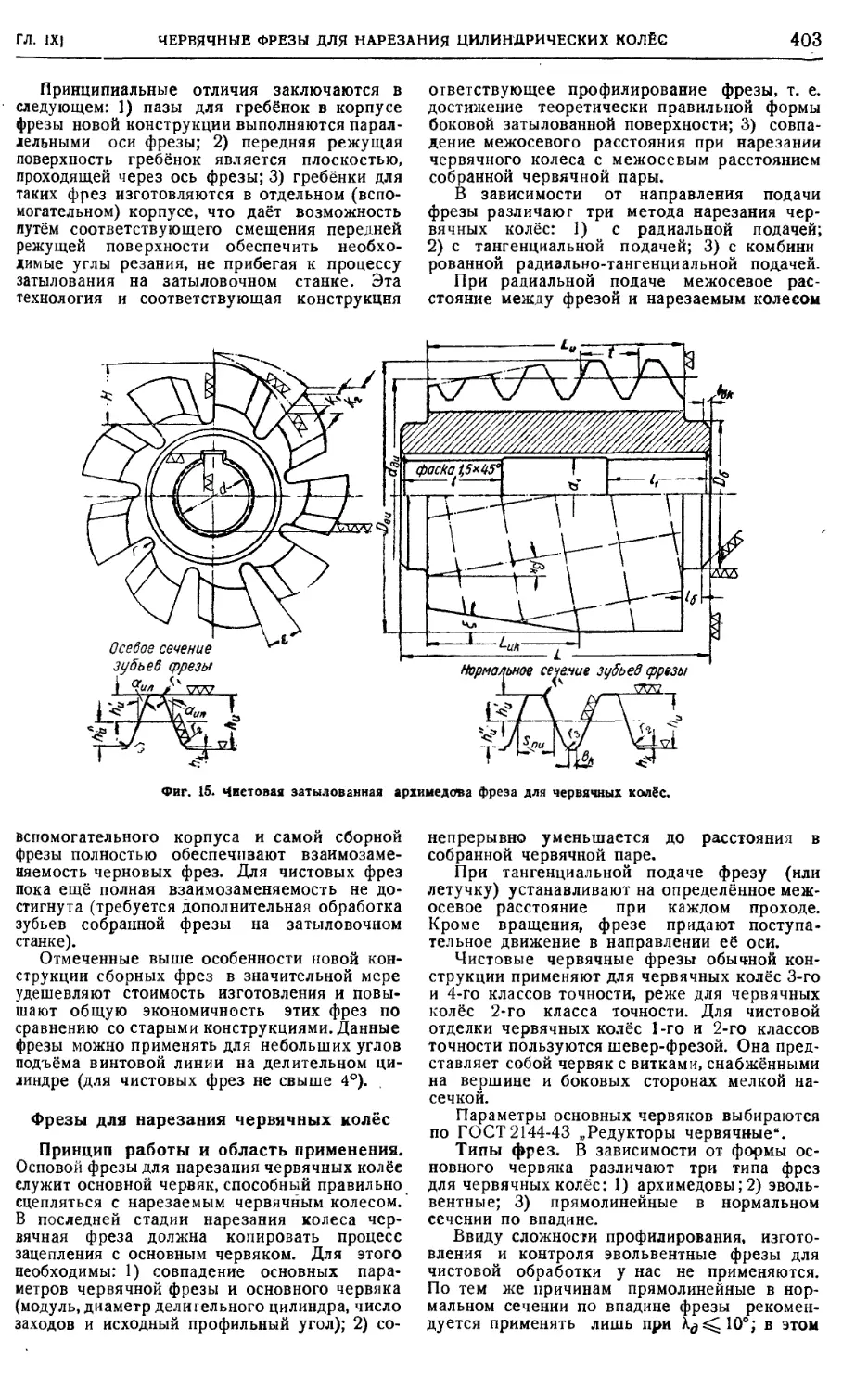

Фрезы для нарезания червячных колёс . . 403

Летучки для нарезания червячных колёс 405

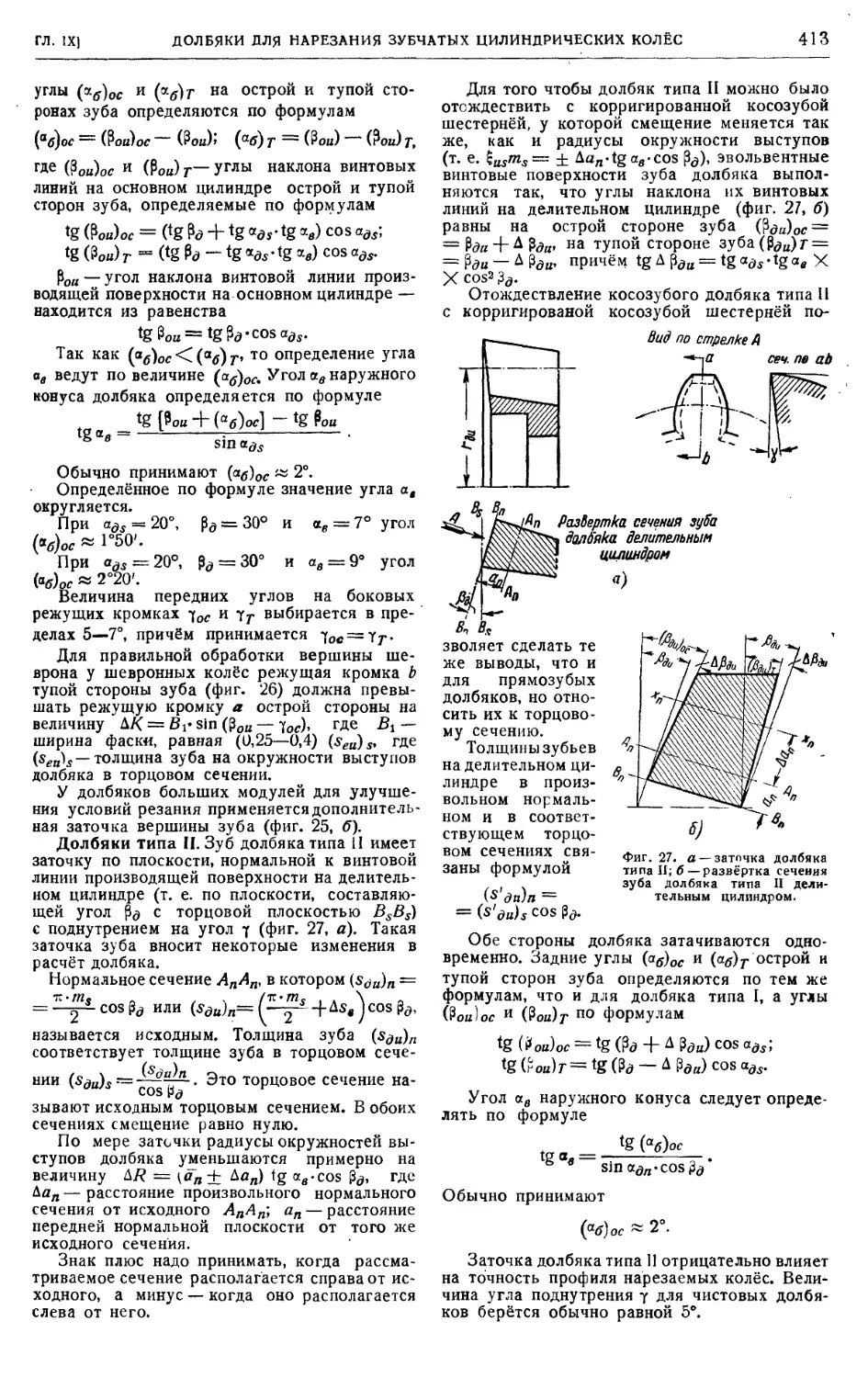

Долбяки для нарезания зуб-

чатых цилиндрических колёс

с эвольвентным профилем

{канд. техн. наук М. С. Полоцкий) . . . 40&

Долбяки для нарезания прямозубых колёс

внешнего зацепления 407

Долбяки для нарезания косозубых колёс

внешнего зацепления 412

Долбяки прямозубые для нарезания ци-

линдрических прямозубых колёс вну-

треннего зацепления 41&

Долбяки косозубые для нарезания ци-

линдрических косозубых колёс внутрен-

него зацепления 417

Фланкирование 418

Зуборезные гребёнки (проф.,

д-р техн. наук И. И. Семенченко) .... 419

Типы и область применения гребёнок . . . 419

Прямозубые гребёнки 419-

Косозубые гребёнки 421

Ш е в е р ы {проф., д-р техн. наук

И. И. Семенченко) 422

Сущность процесса 422

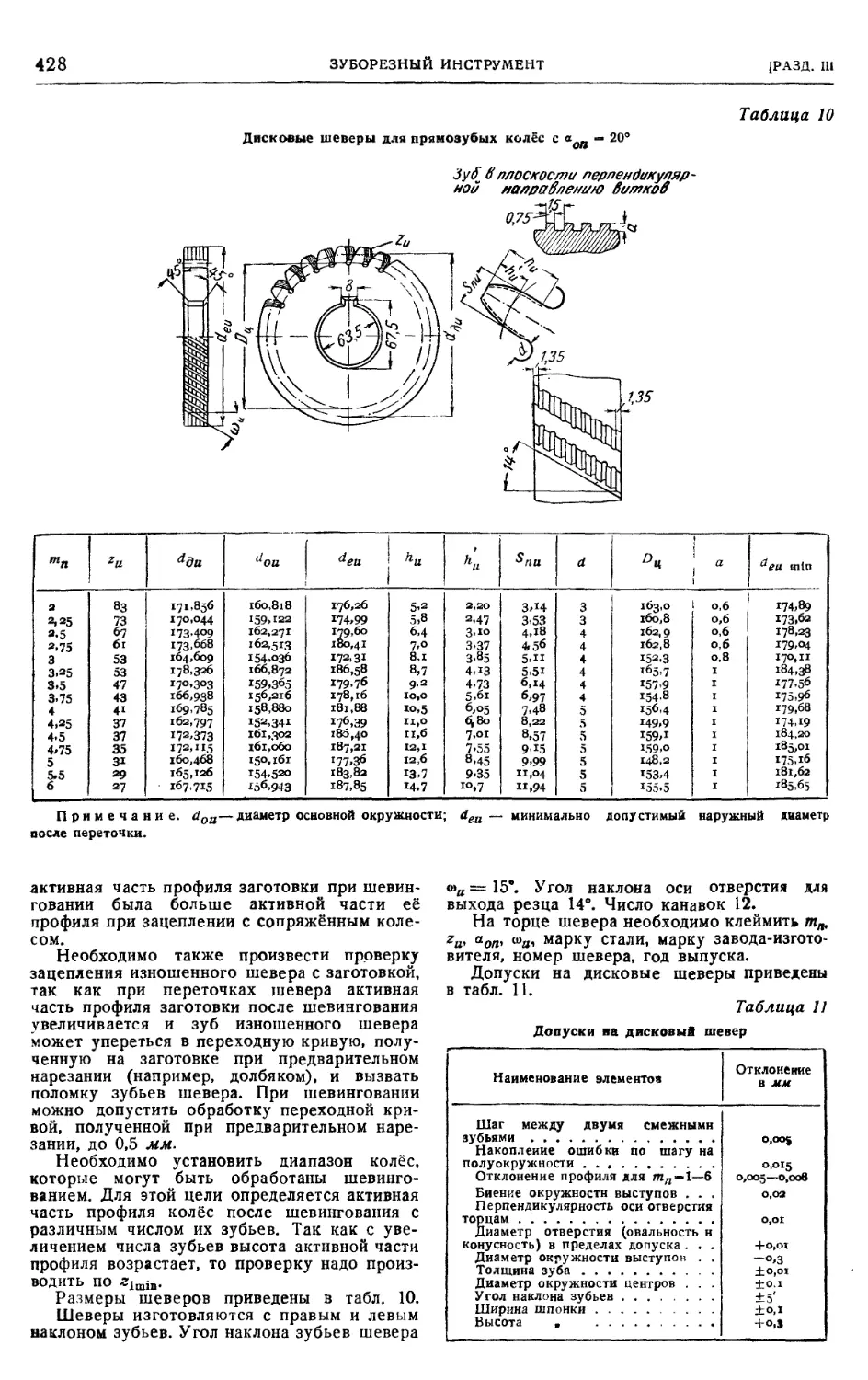

Дисковый шевер 423

Шевер-рейка 429

Исправляемость колёс при шевинговании 42?

Модифицирование профиля шевера.... 430

Зуборезные резцы для кони-

ческих прямозубых колёс

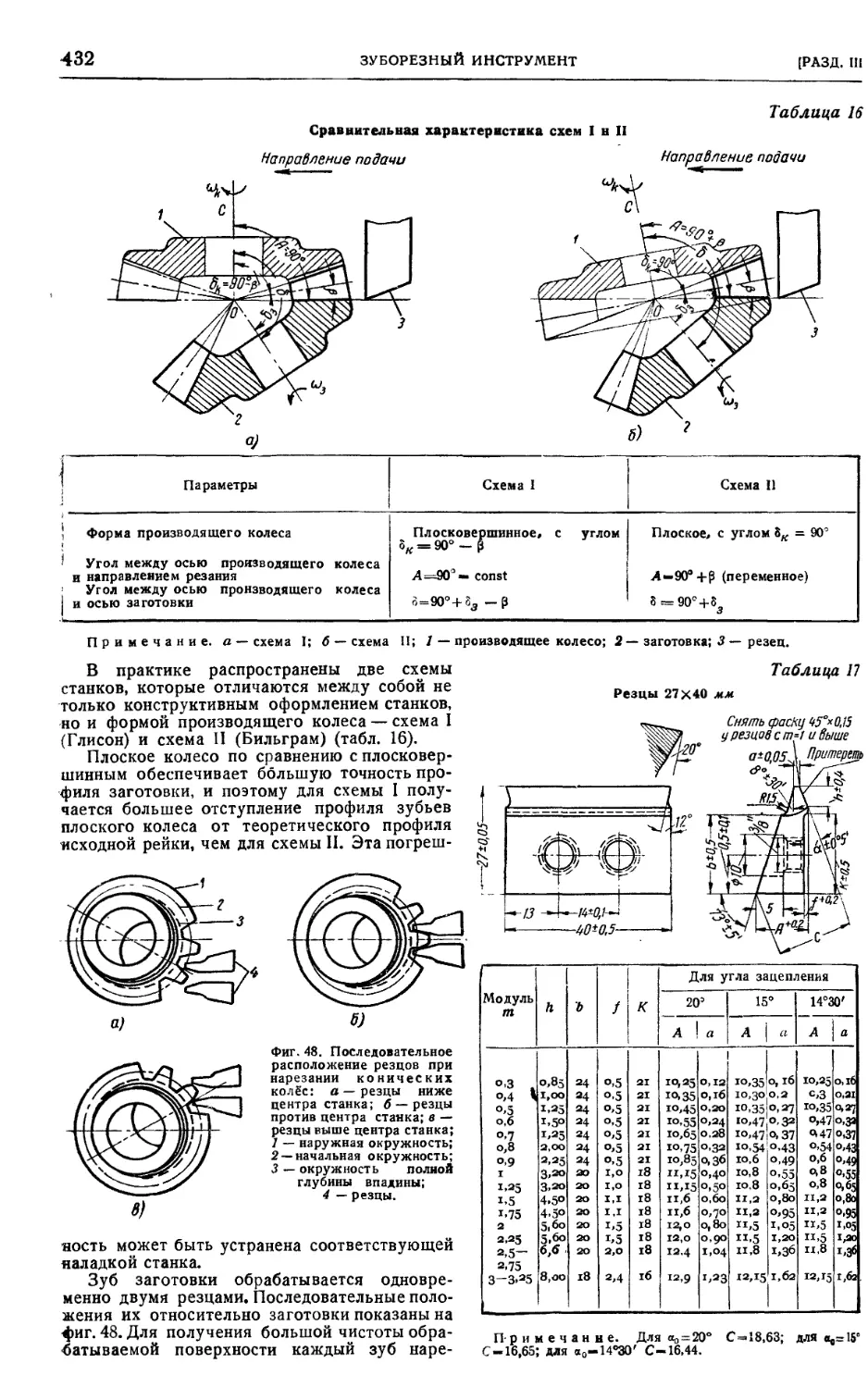

(проф., д-р техн. наук И. И. Семенченко) 431

Схемы нарезания 431

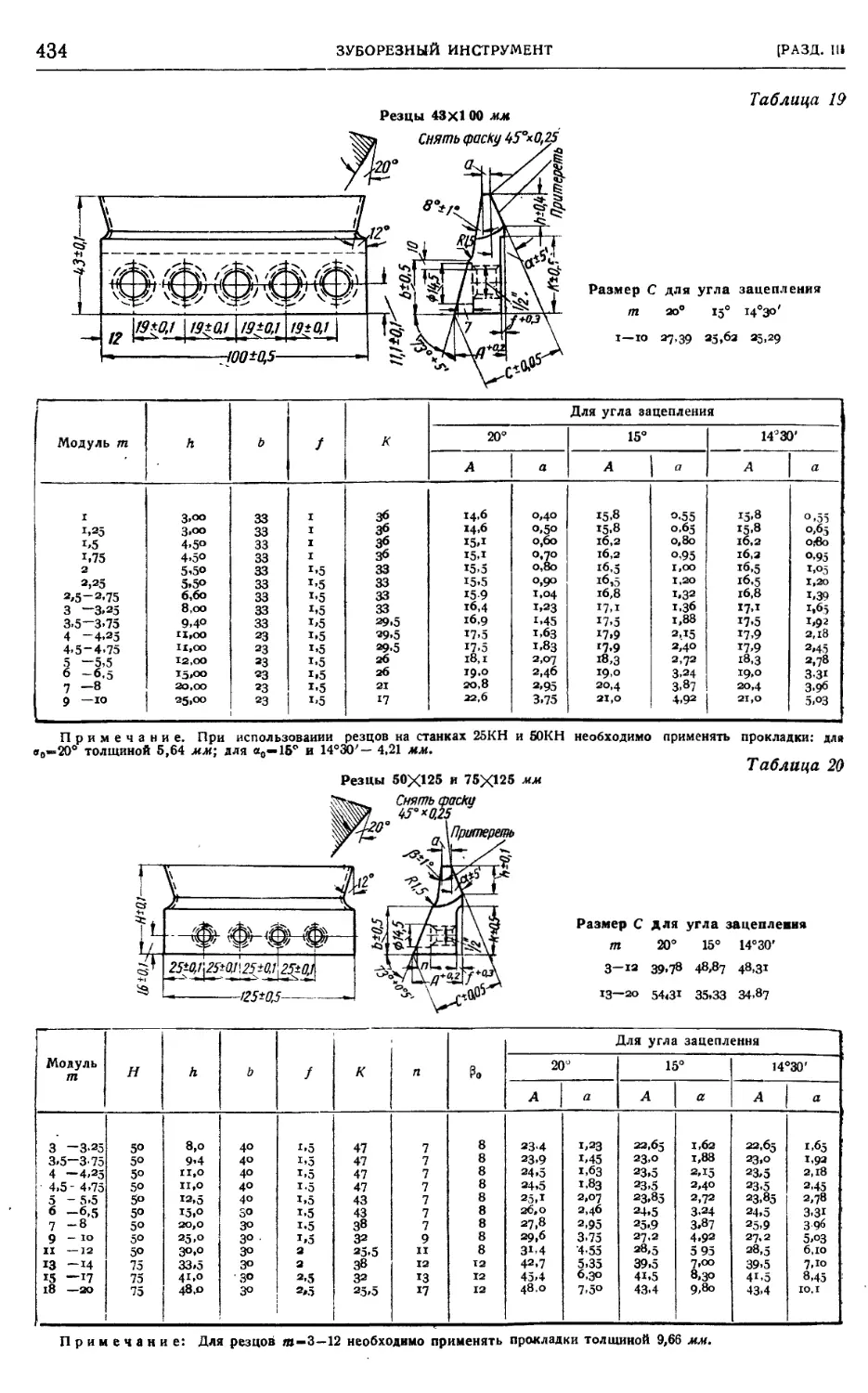

Резцы схемы I 433

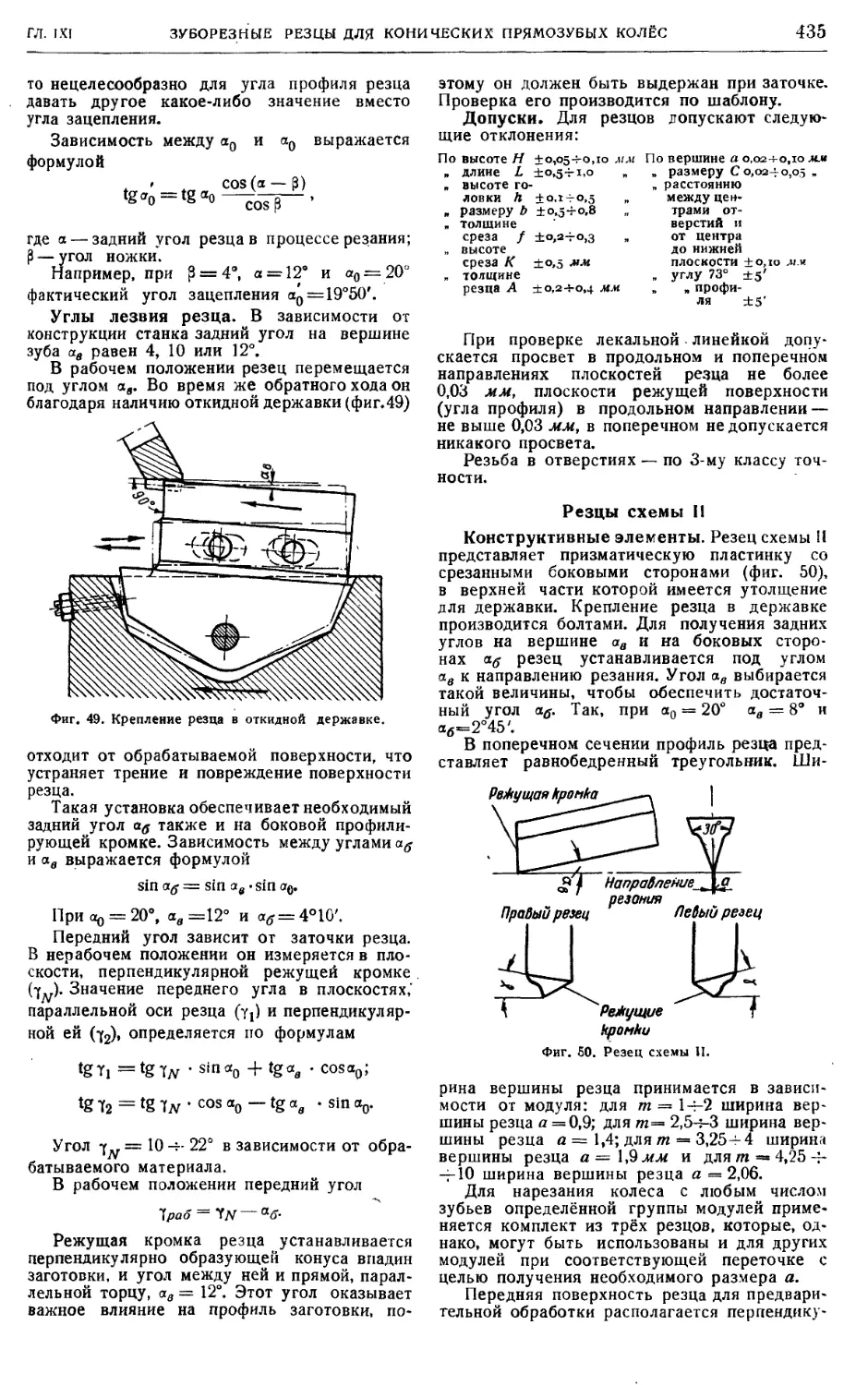

Резцы схемы II , 435-

Резцовые головки для наре-

зания конических колёс с кри-

волинейными зубьями {проф.,

д-р техн. наук И. И. Семенченко) .... 436

Принцип кругового зацепления 43f5

Резцовые головки 43$

Конструктивные элементы головок 440

Нарезание конических колёс в мелкосе-

рийном производстве 446

Допуски на элементы головок 449

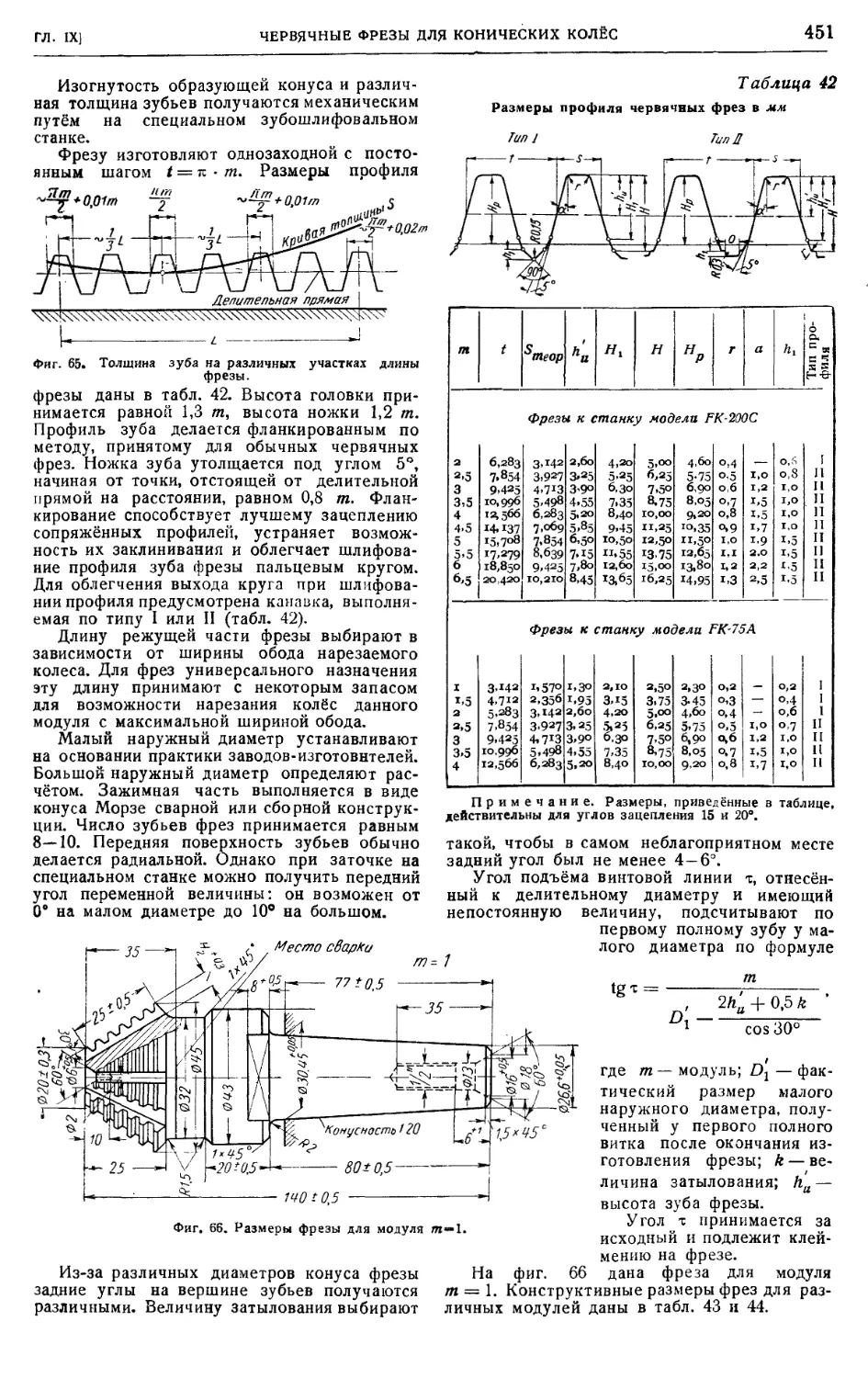

Червячные фрезы для кони-

ческих колёс с криволиней-

ными зубьями [проф., д-р техн.

наук И. И. Семенченко) 449

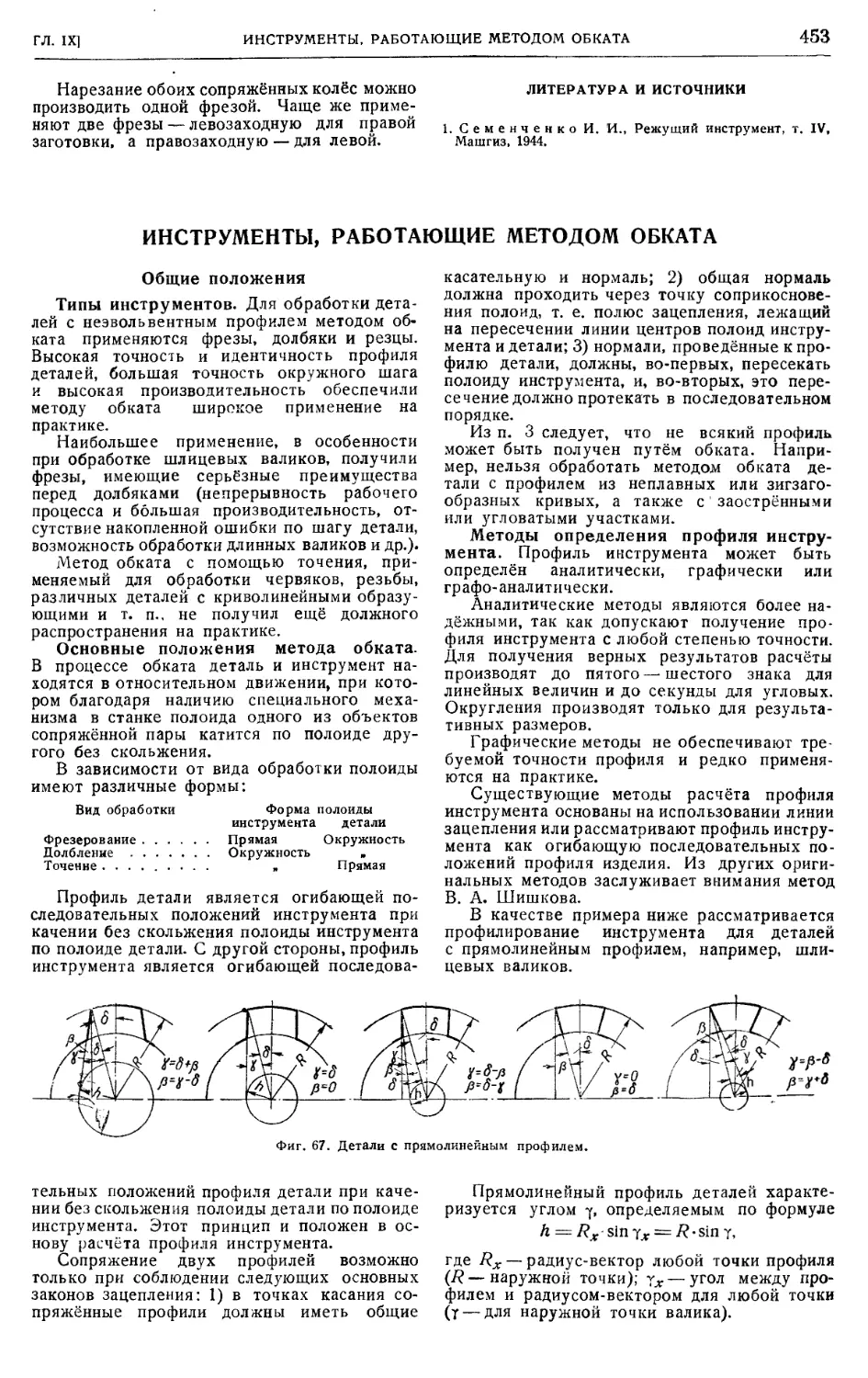

Инструменты, работающие ме-

тодом обката {проф., д-р техн.

наук И. И. Семенченко) 453

Общие положения 453

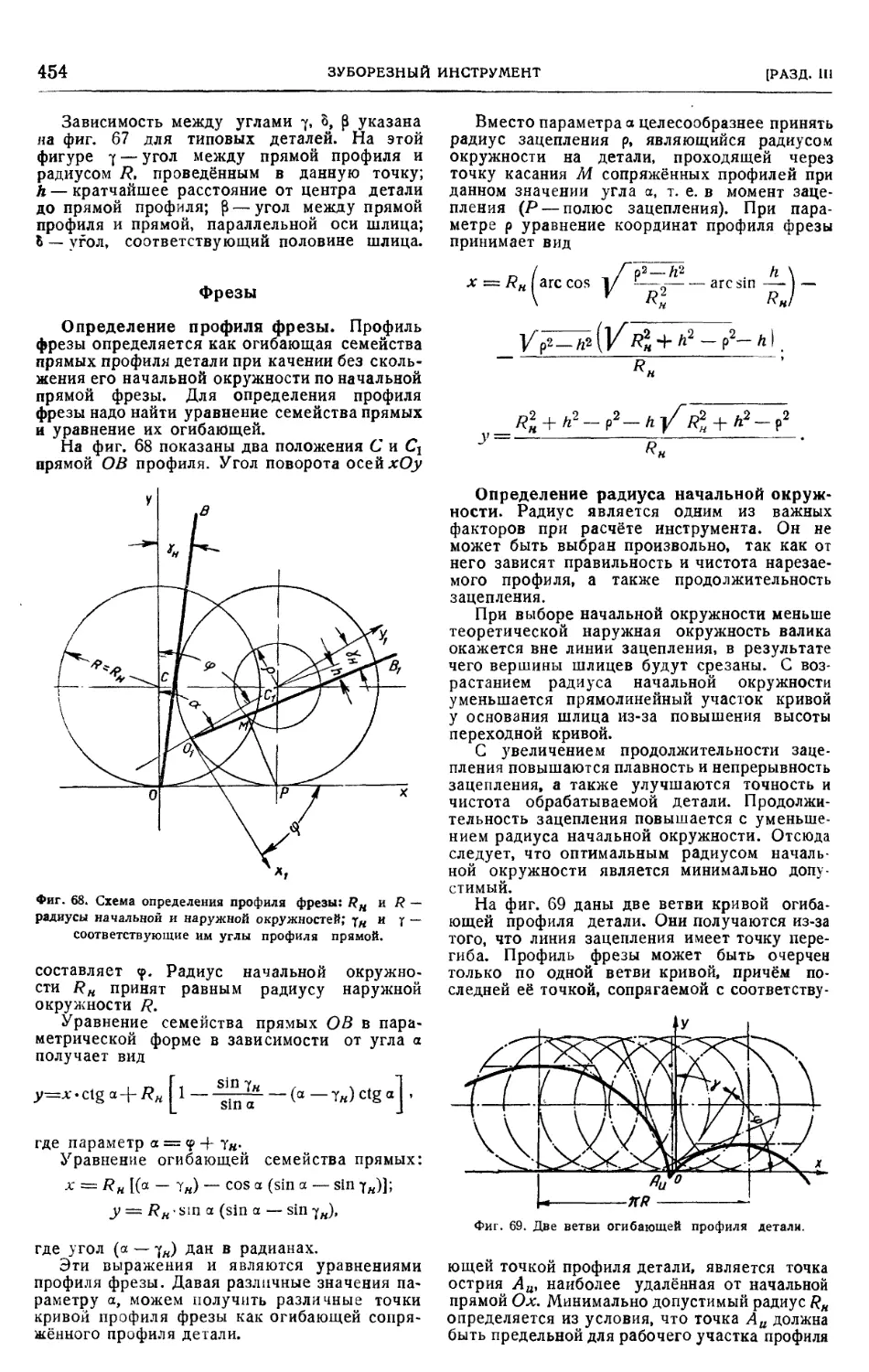

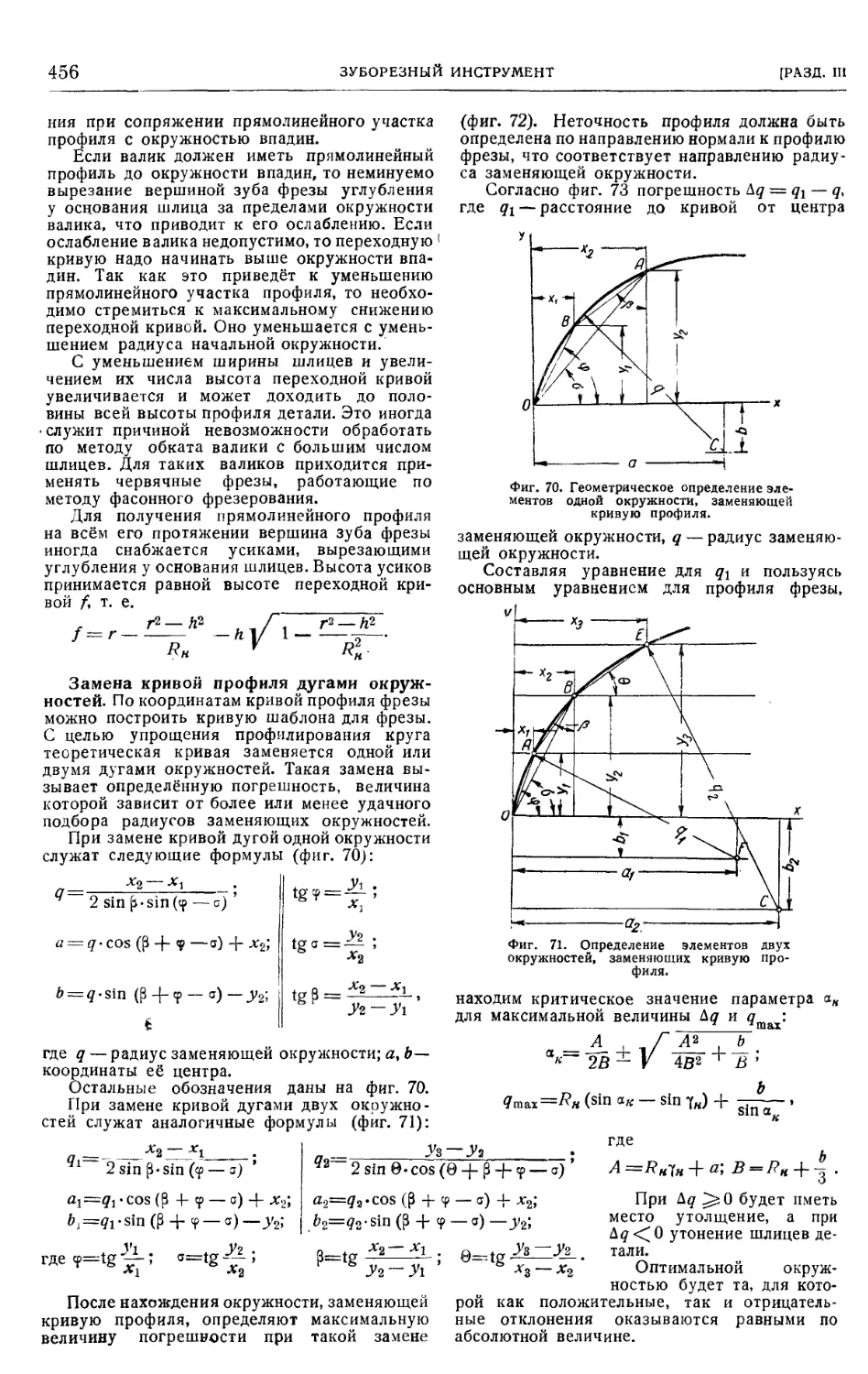

Фрезы 454

Долбяки 460

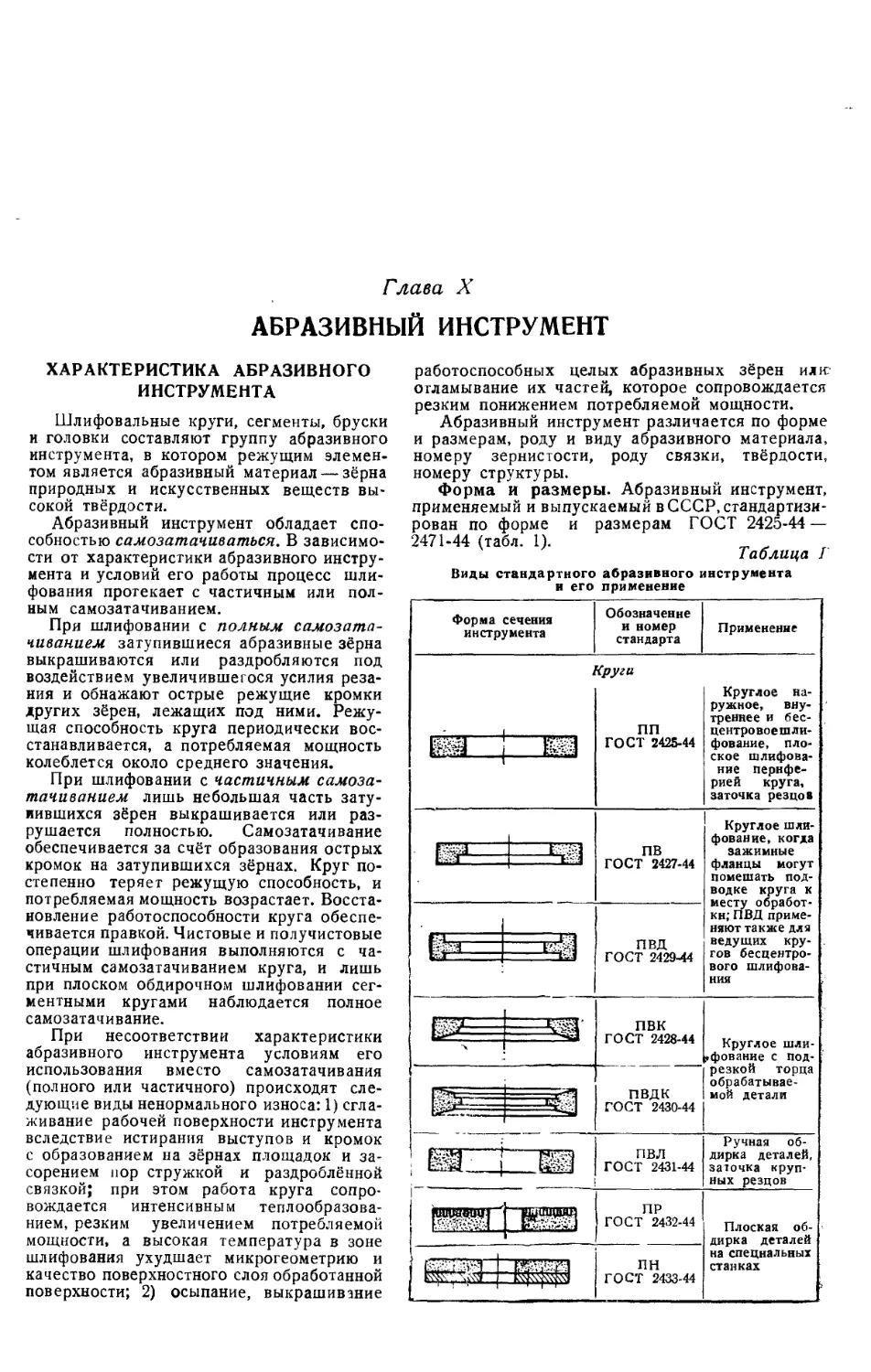

Глава X. АБРАЗИВНЫЙ ИНСТРУМЕНТ

(канд. техн. наук М. И. Бабчиницер) . . 463

Характеристика абразивного интрумента . . 463

Маркировка инструмента 468

Выбор абразивного инструмента 468

Крепление 471

Испытание на прочность. Балансировка

кругов 471

Правка шлифовального круга • . . 472

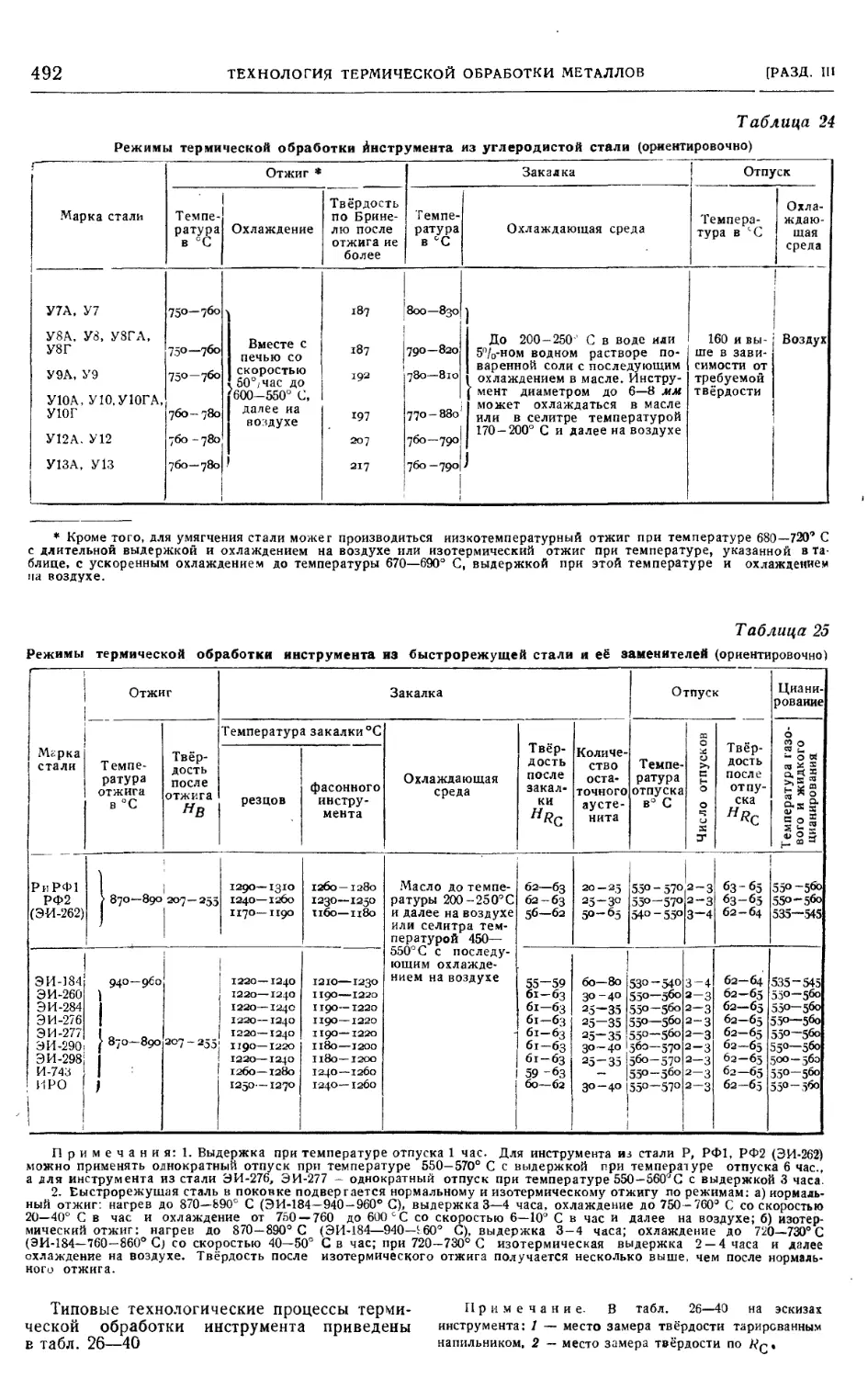

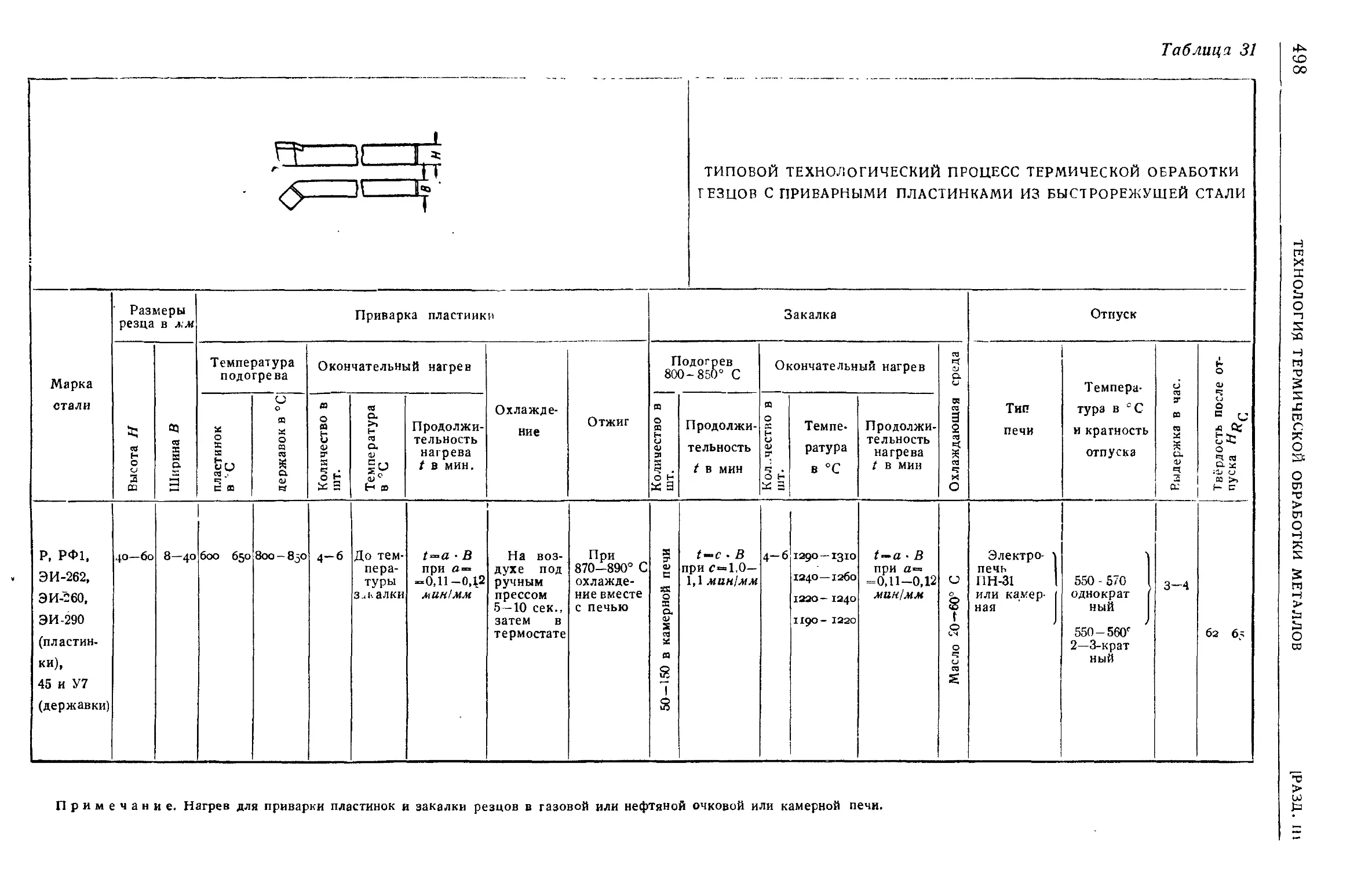

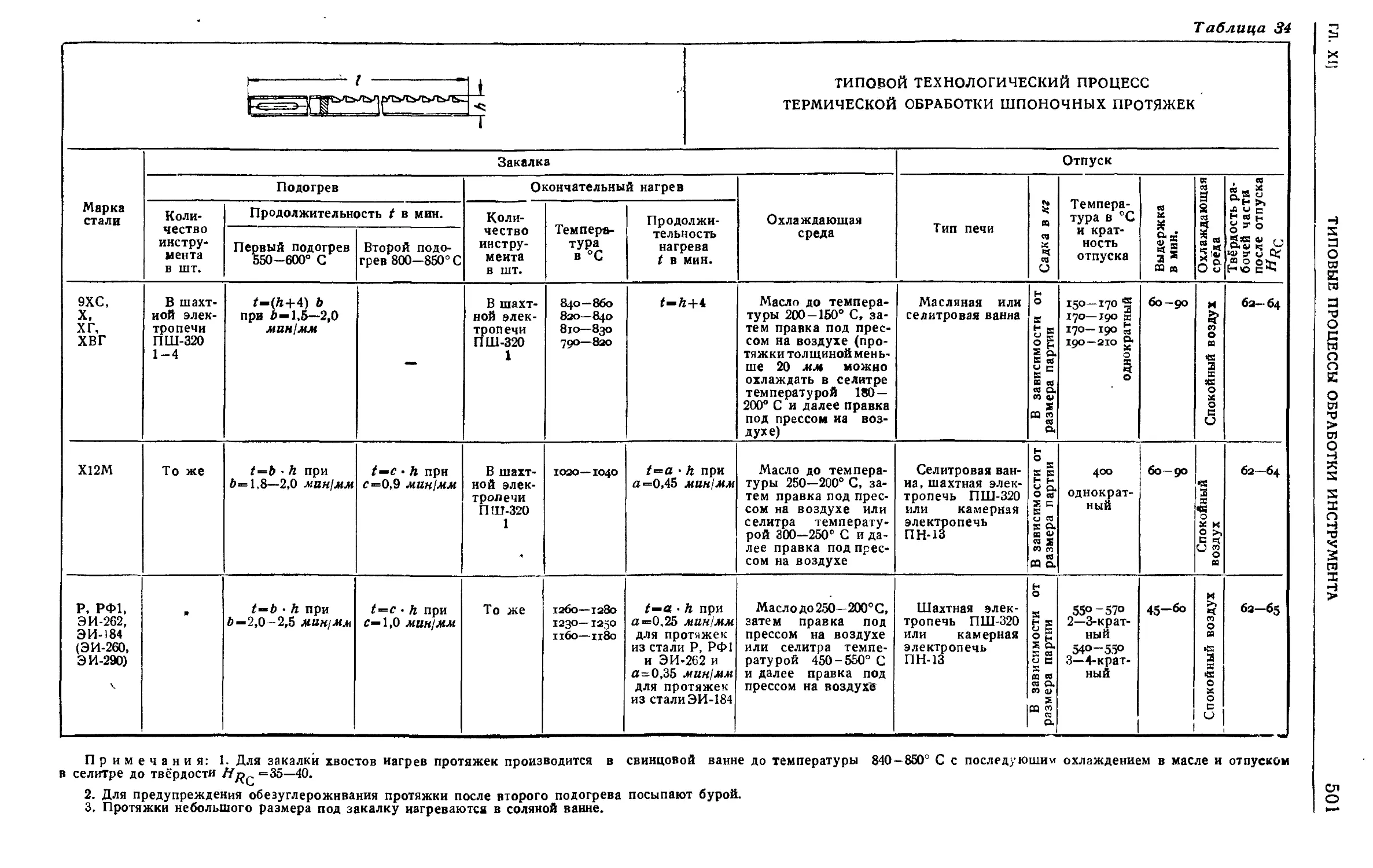

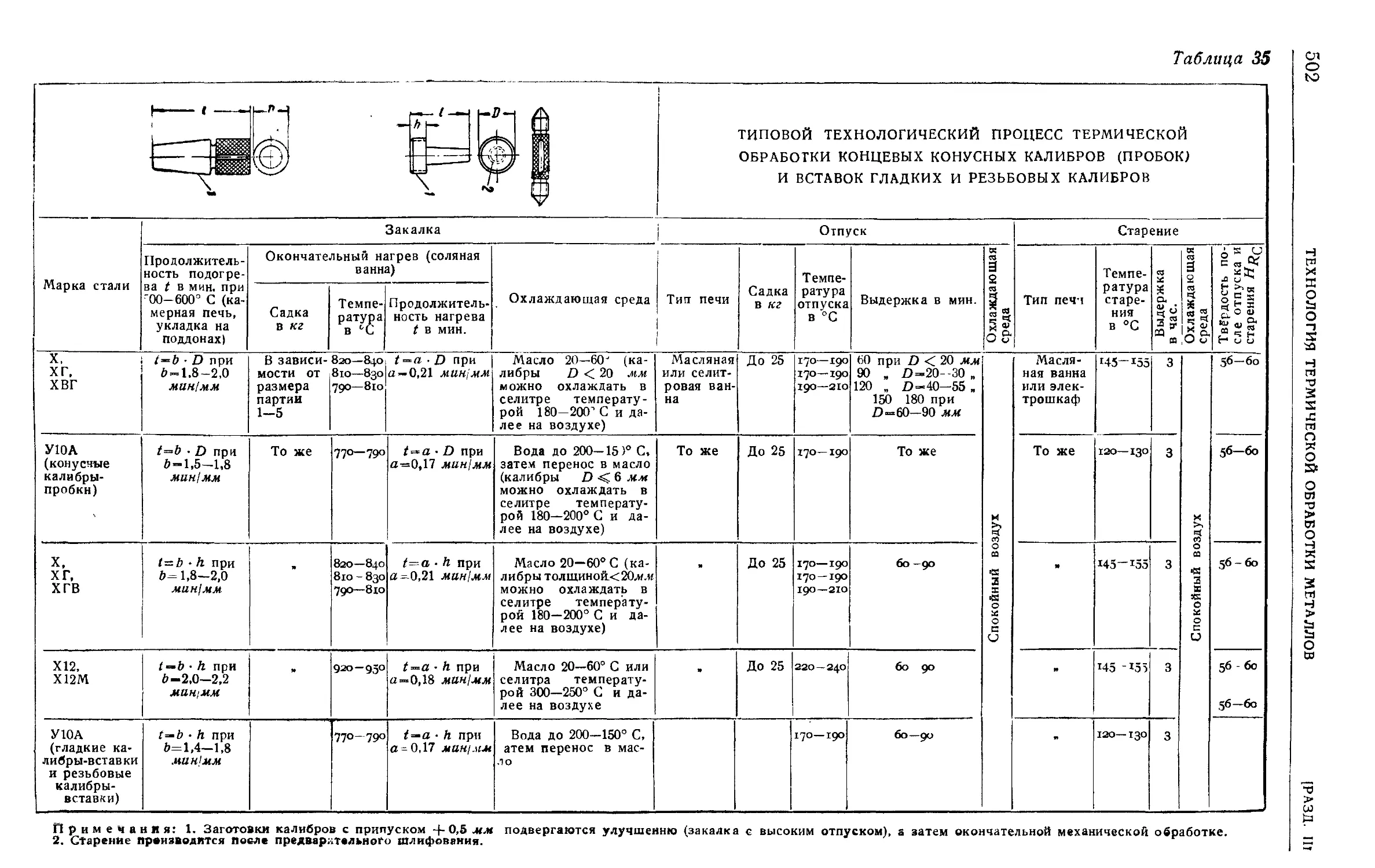

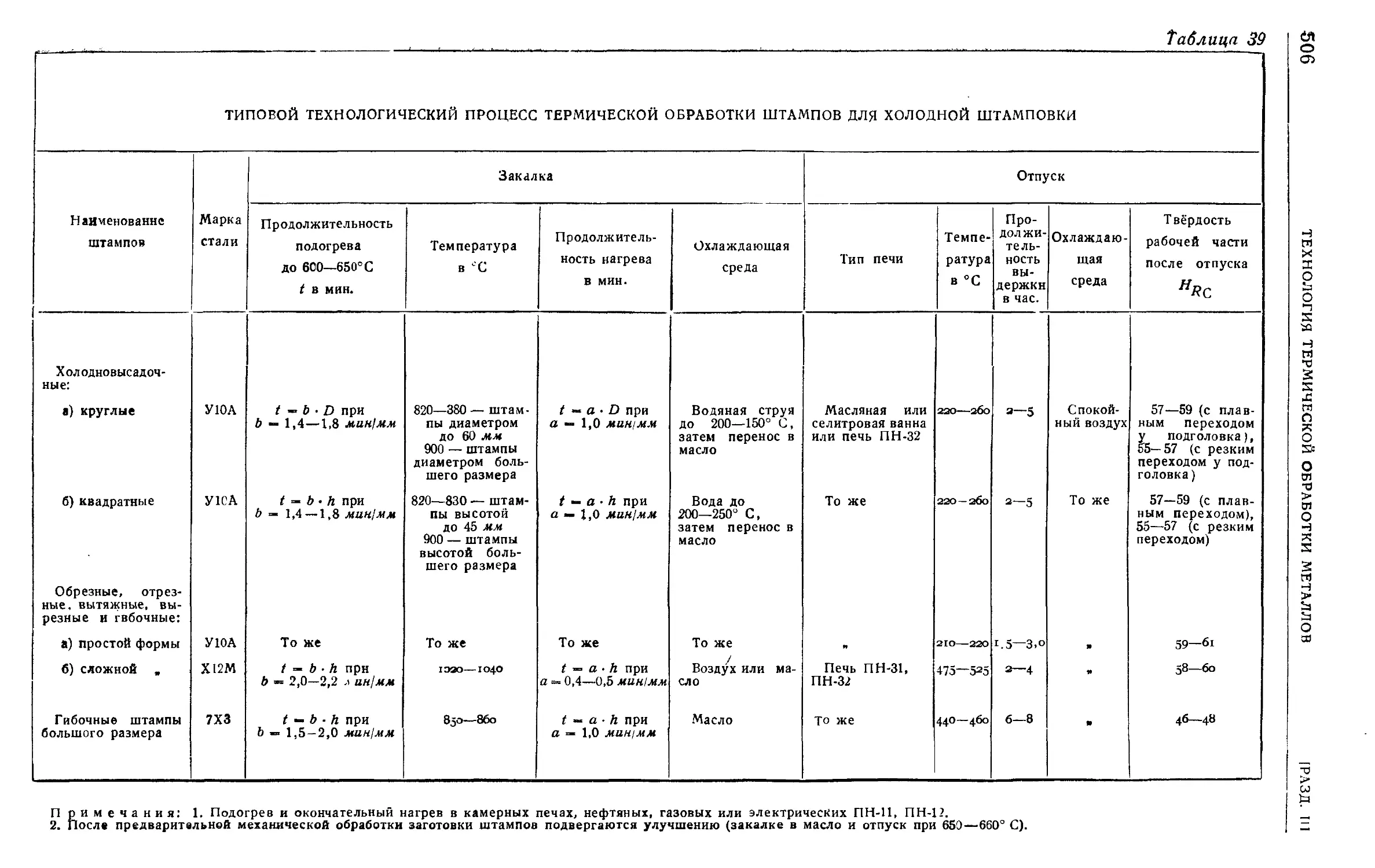

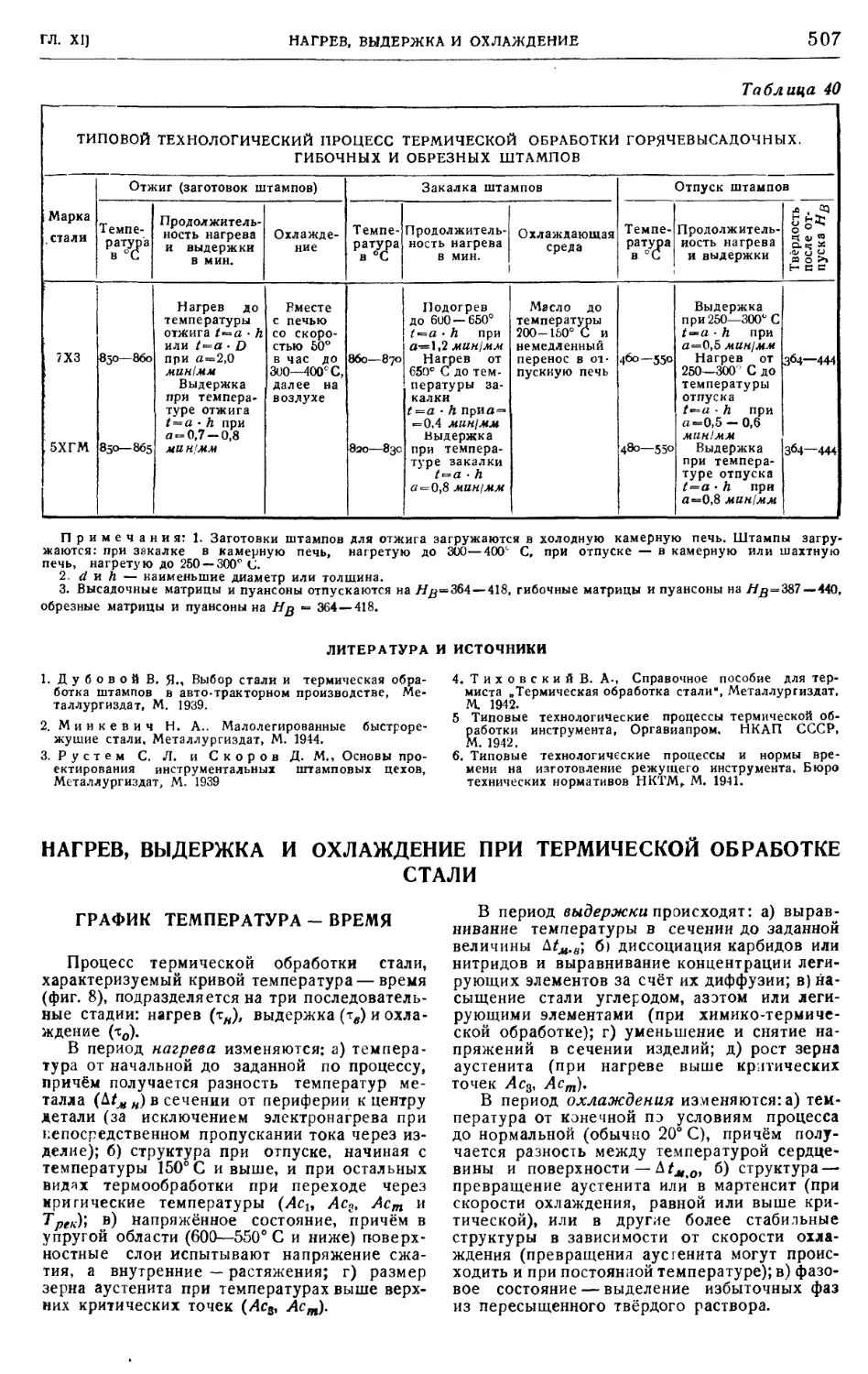

Глава XI. ТЕХНОЛОГИЯ ТЕРМИЧЕСКОЙ

ОБРАБОТКИ МЕТАЛЛОВ 47S

Термическая обработка де-

талей из конструкционной

стали (инж. 3. Л- Регирер) 476

Виды термической обработки 476

Выбор и назначение термической обработки

деталей 479

VIII

СОДЕРЖАНИЕ

Коробление и деформация при термиче-

ской обработке • 481

Выбор режима термообработки 482

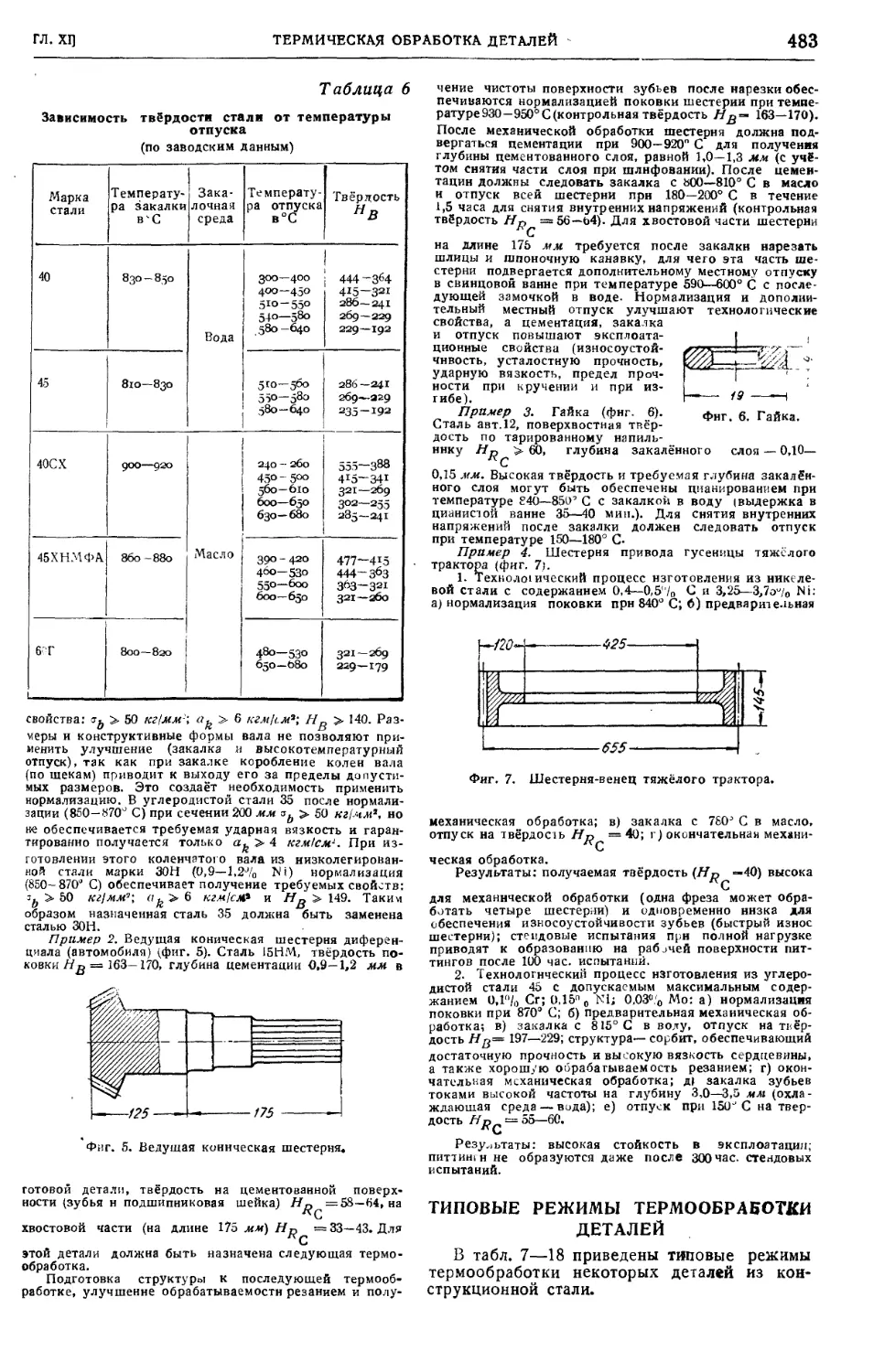

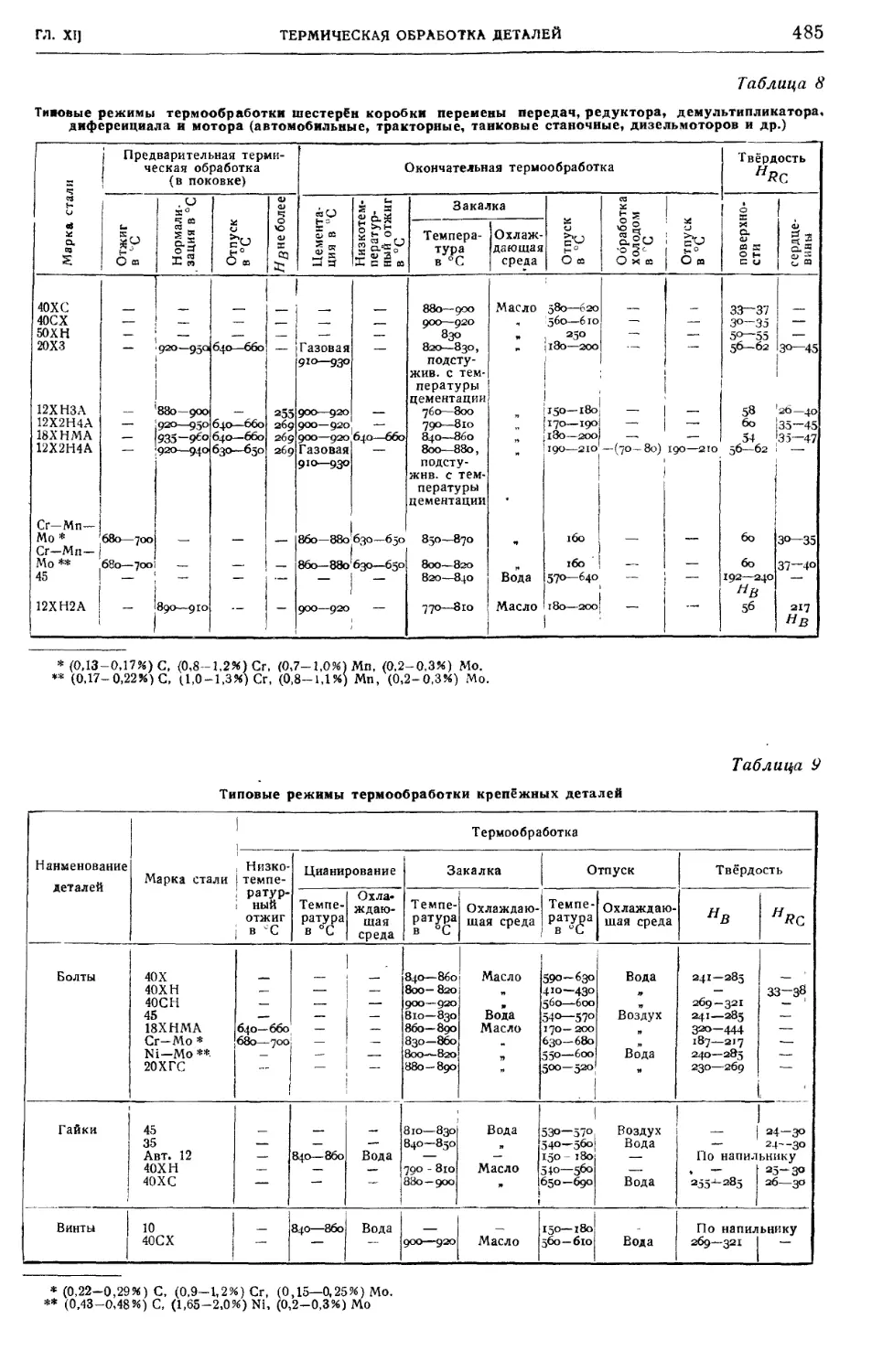

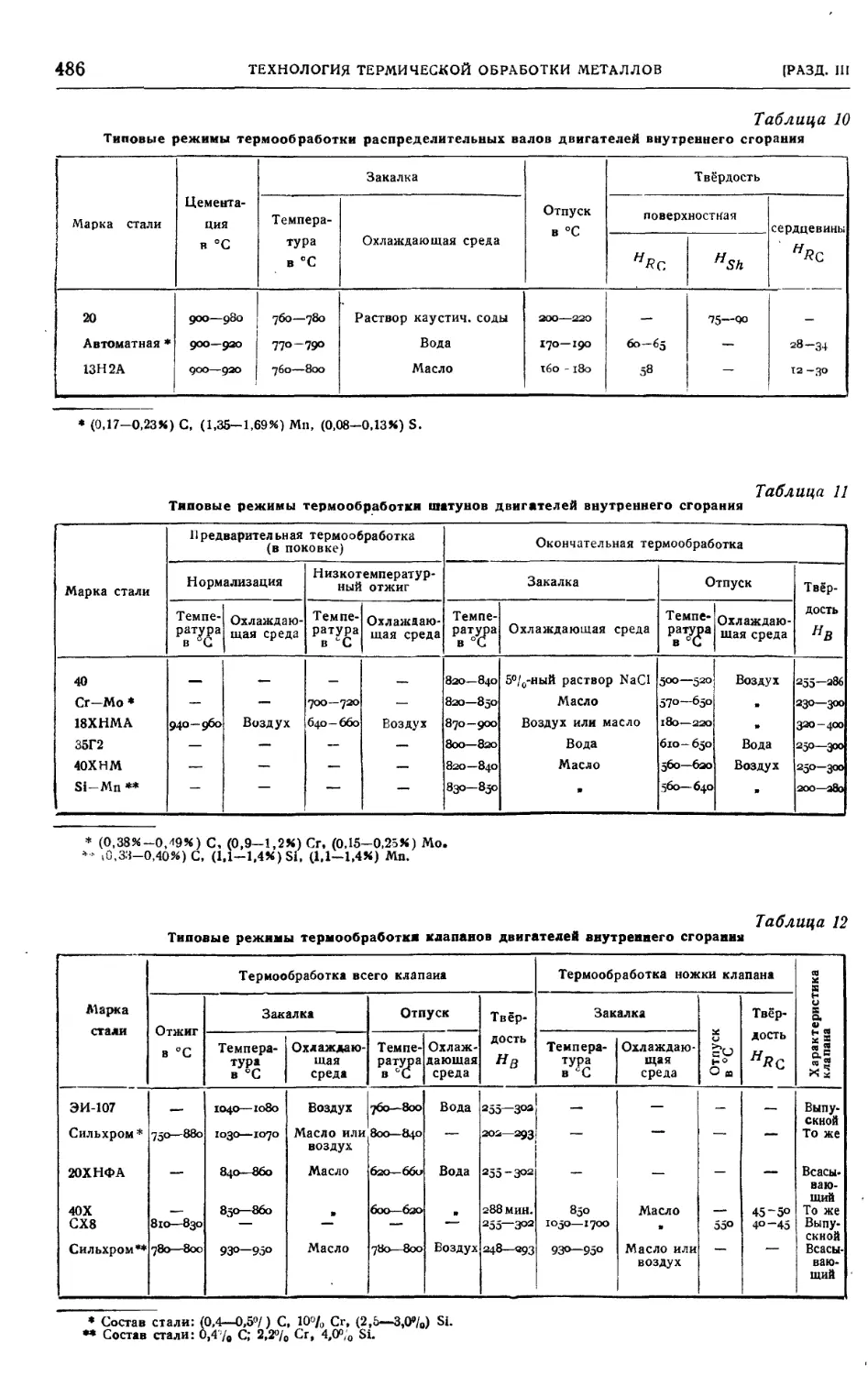

Типовые режимы термообработки деталей . 483

Типовые технологические про-

цессы термической обработки

инструмента 488

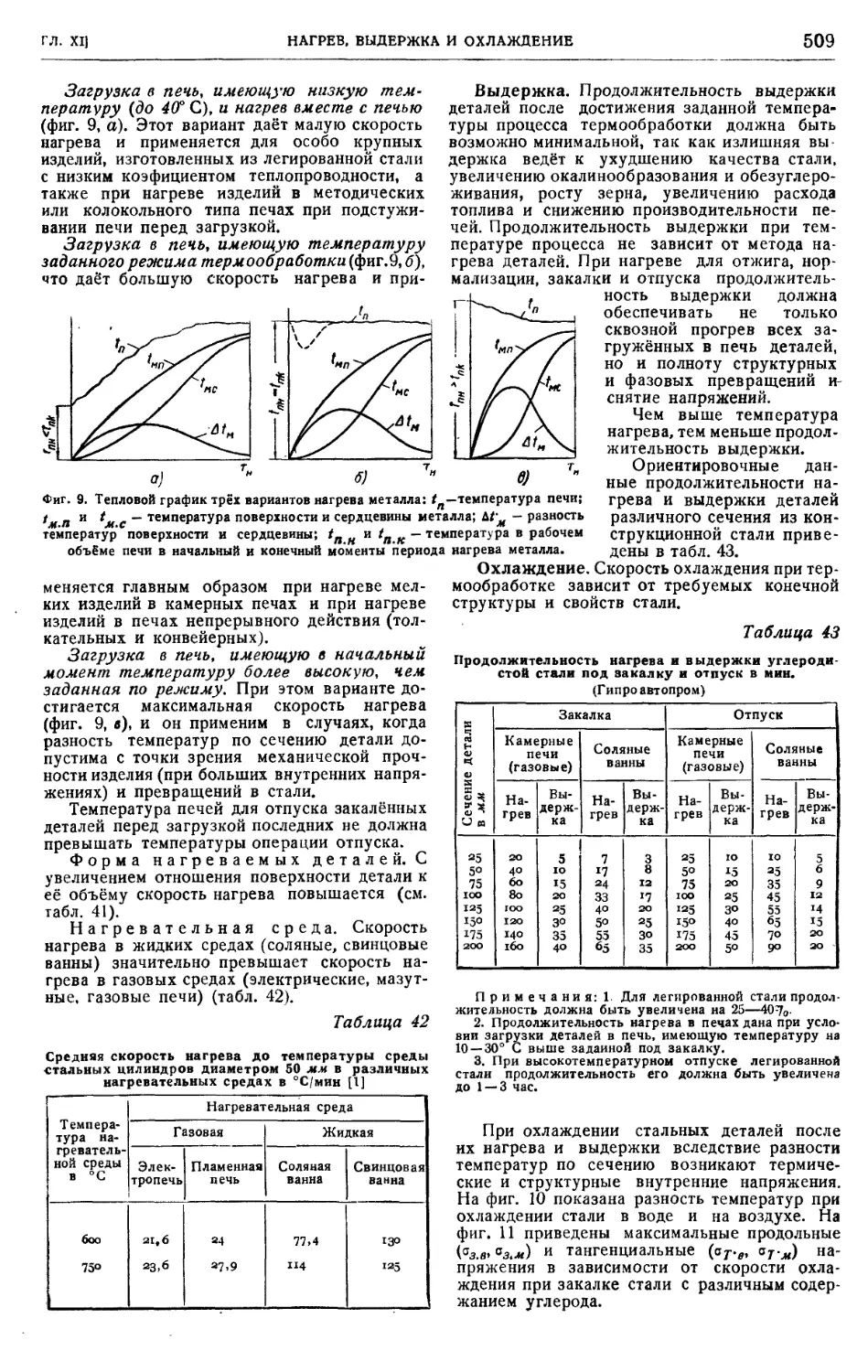

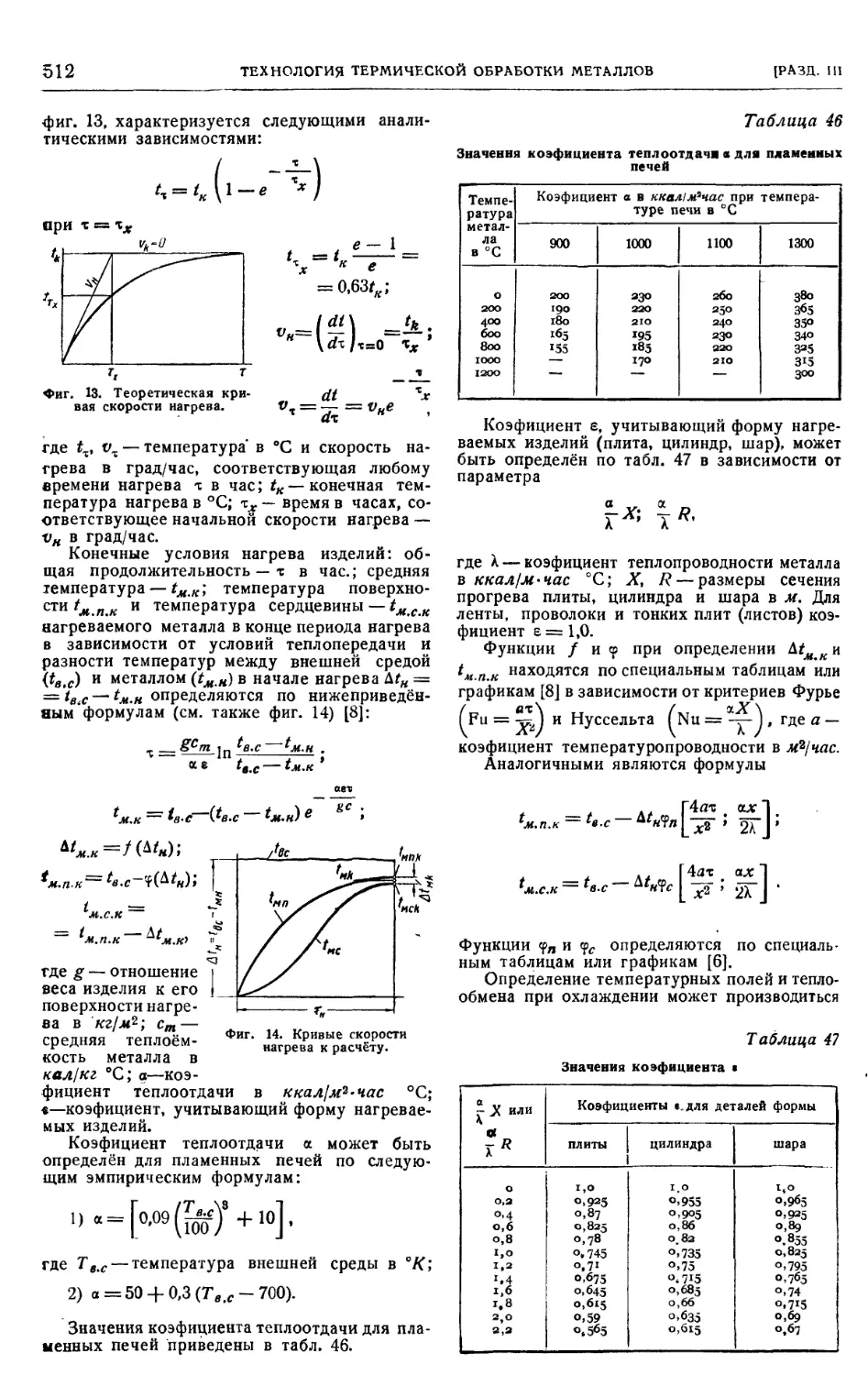

Нагрев, выдержка и охлаждение

при термической обработке

стали (инж. 3. Л. Регарер и лауреат

Сталинской премии, доц., канд. техн.

наук А. А. Шмыков) 507

График температура — время 507

Методика расчёта продолжительности на-

грева и основных параметров состояния на-

греваемого металла 511

Химик о-т ермическая обработка

стали (инж. 3. Л. Регирер и лауреат-

Сталинской премии, доц., канд. техн.

'* наук А. А. Шмыков) . ¦ . 514

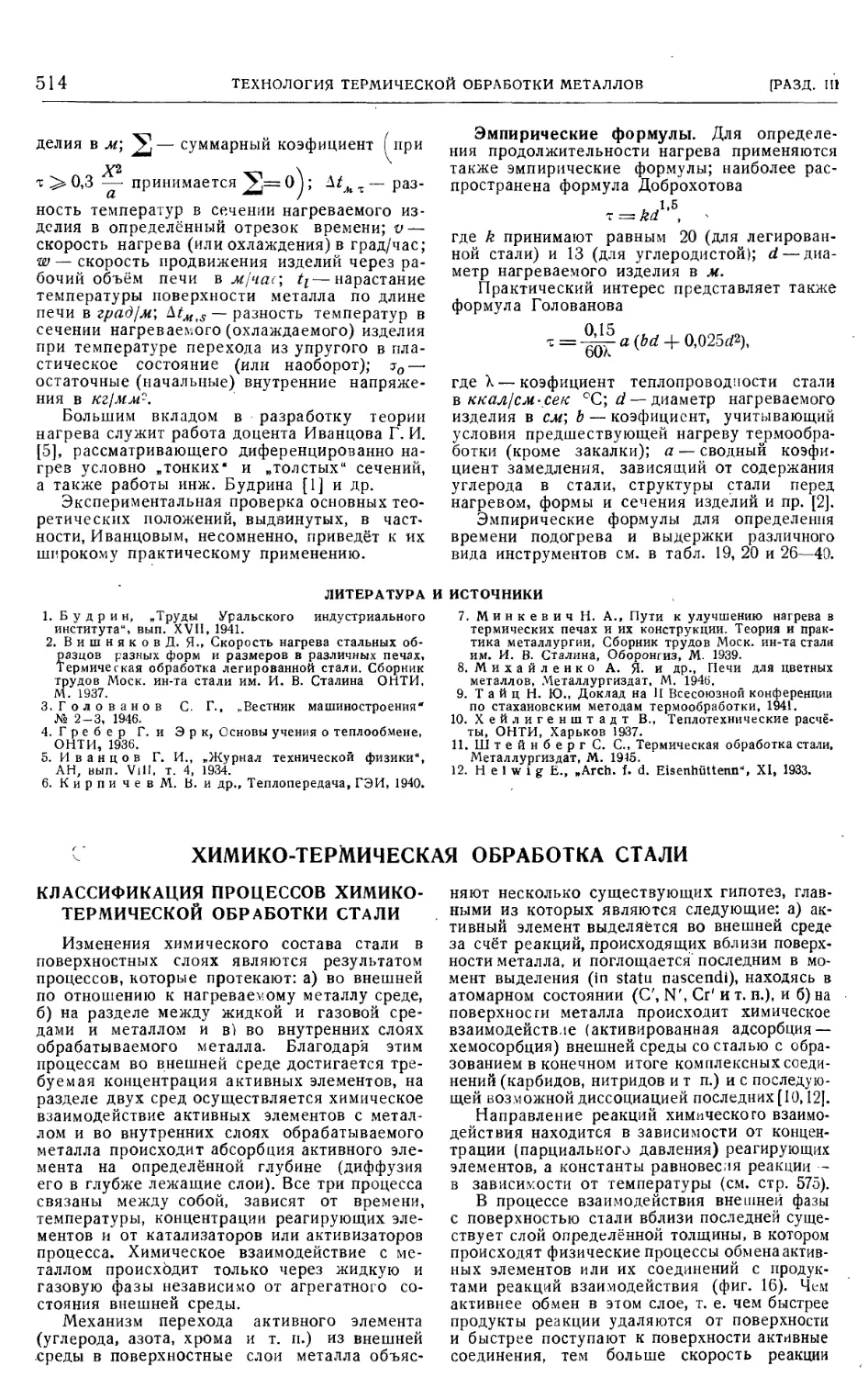

Классификация процессов химико-термиче-

ской обработки стали 514

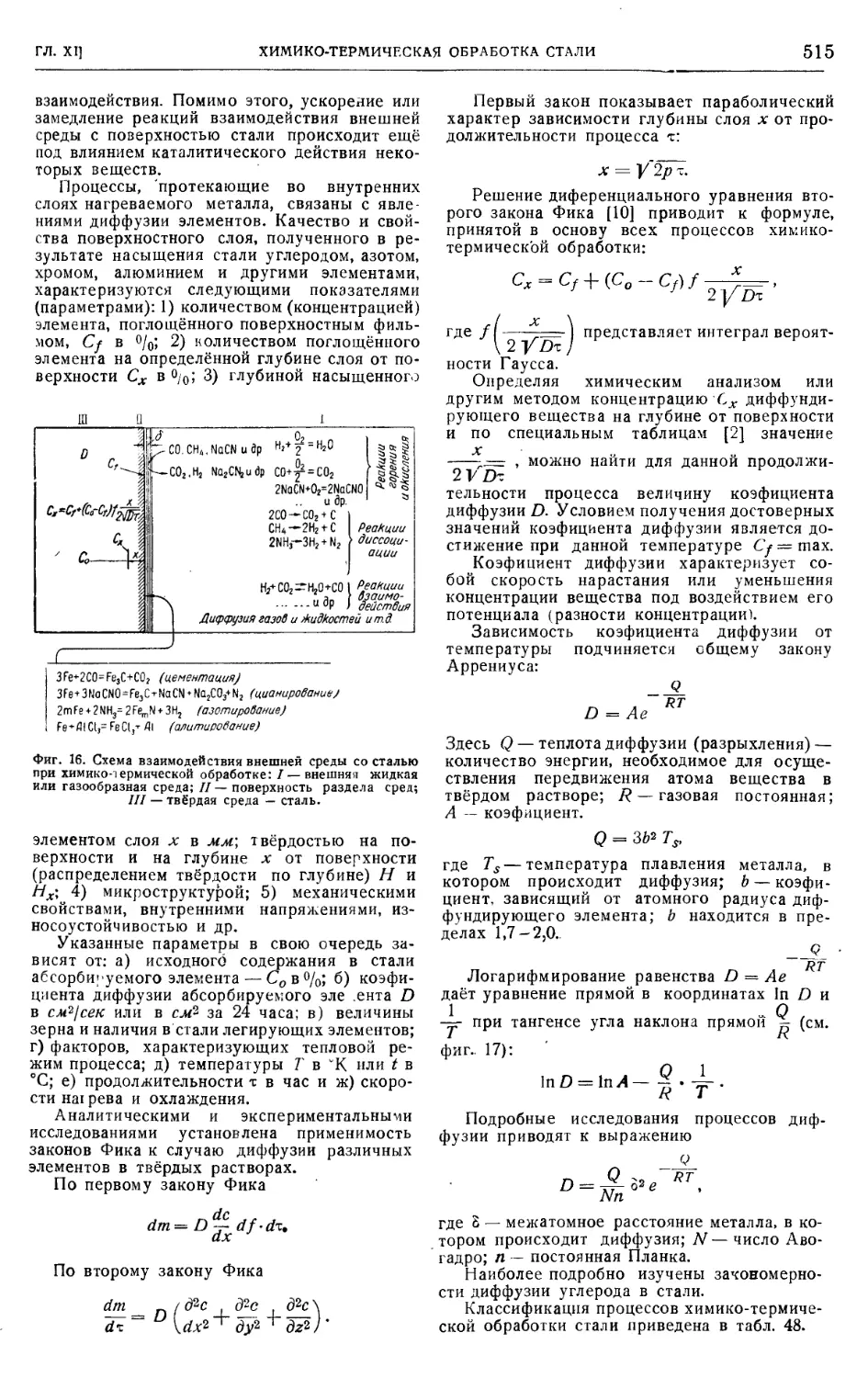

Цементация 516

Цементация твёрдым карбюризатором . . . 516

Жидкостная цементация 518

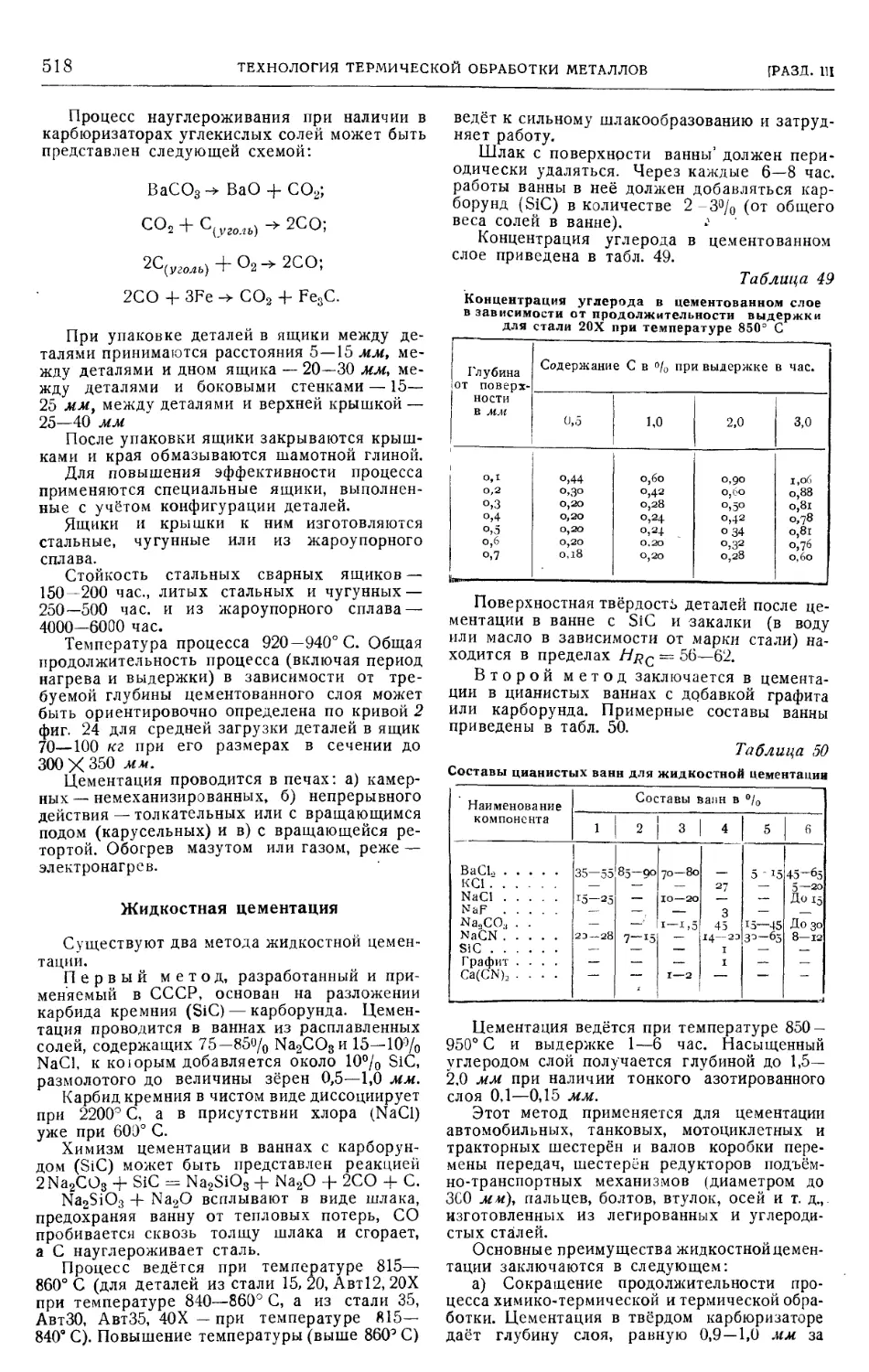

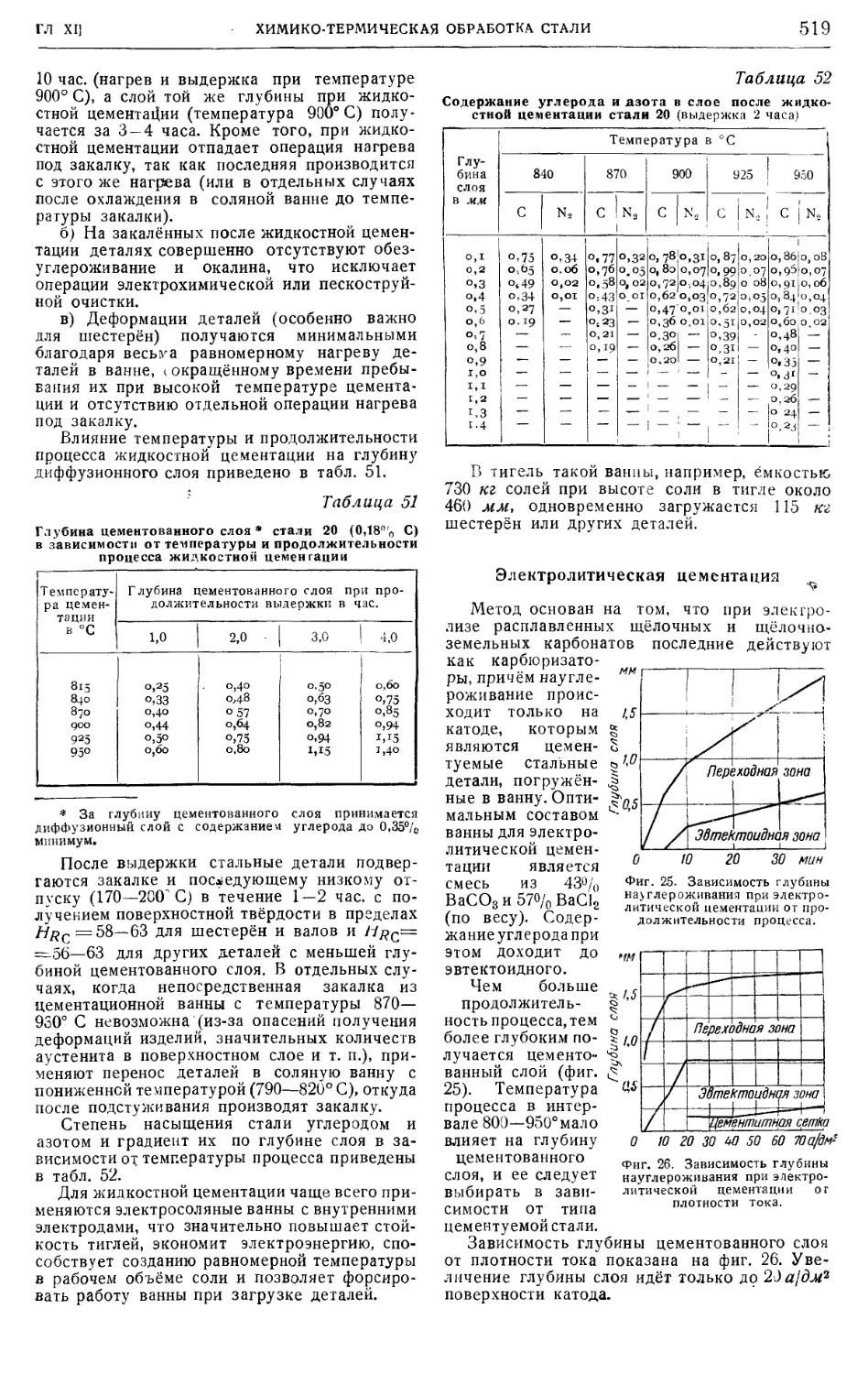

Электролитическая цементация 519

Газовая цементация 520

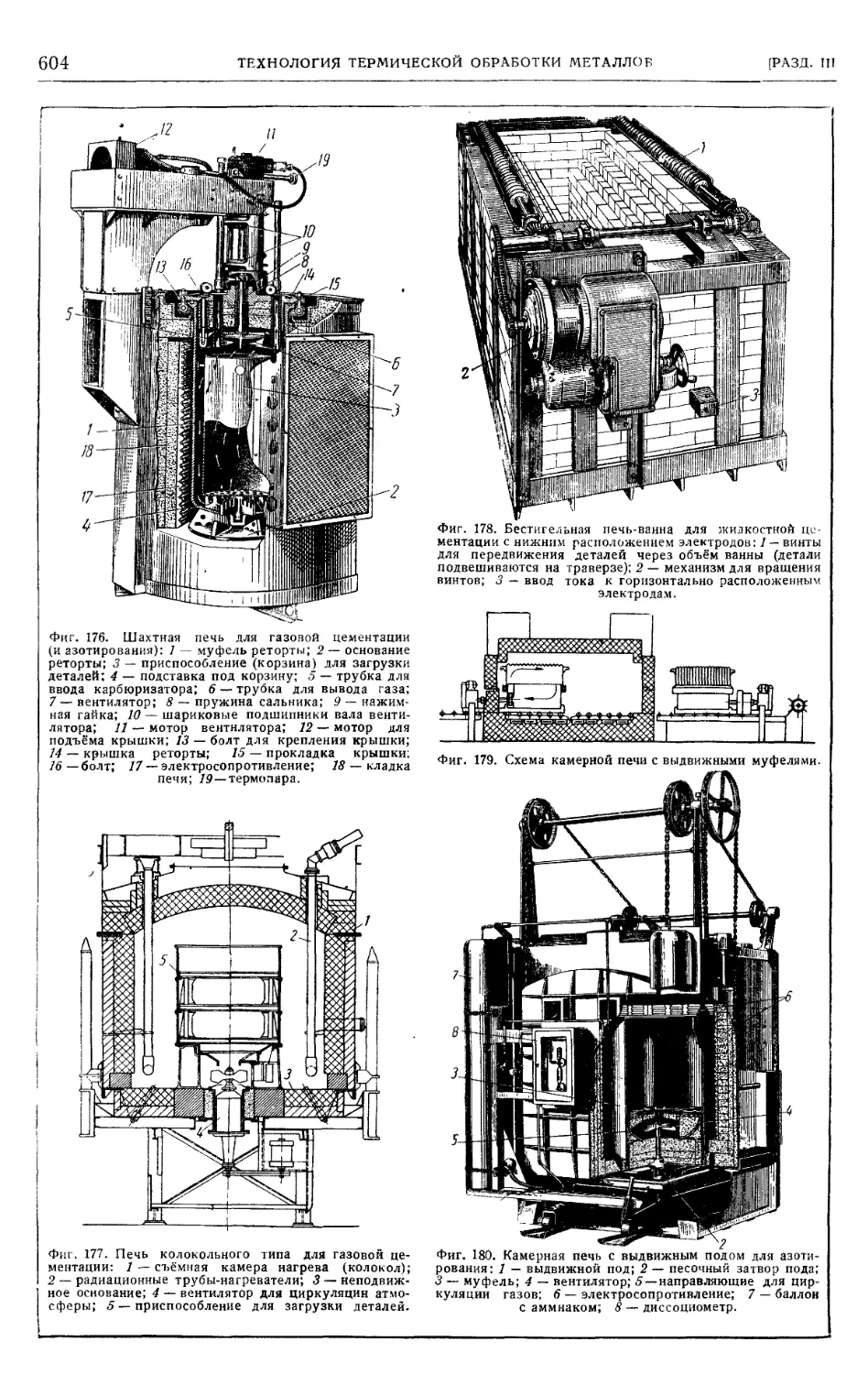

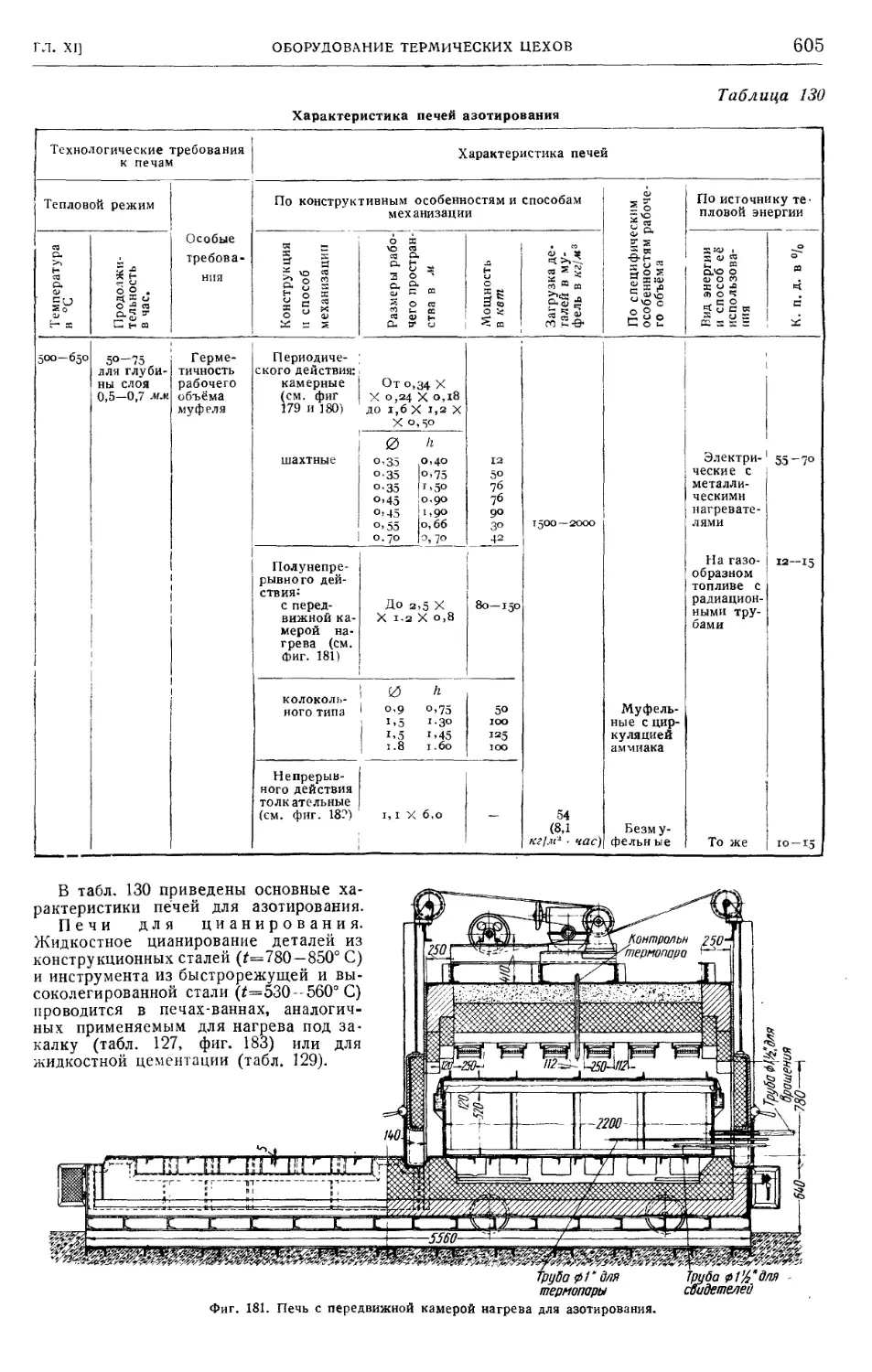

Азотирование . . 520

Газовое азотирование 520

Жидкостное азотирование 522

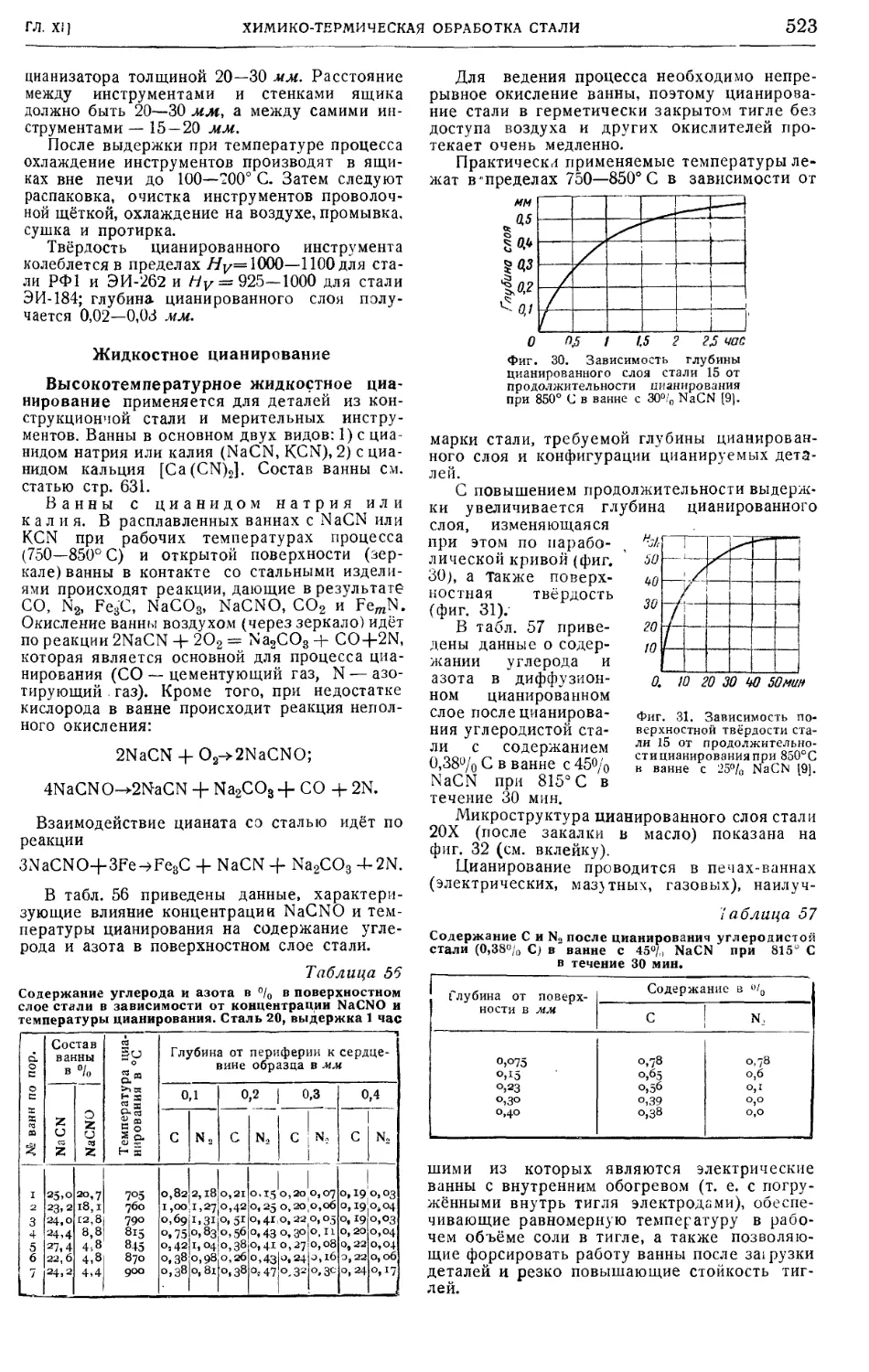

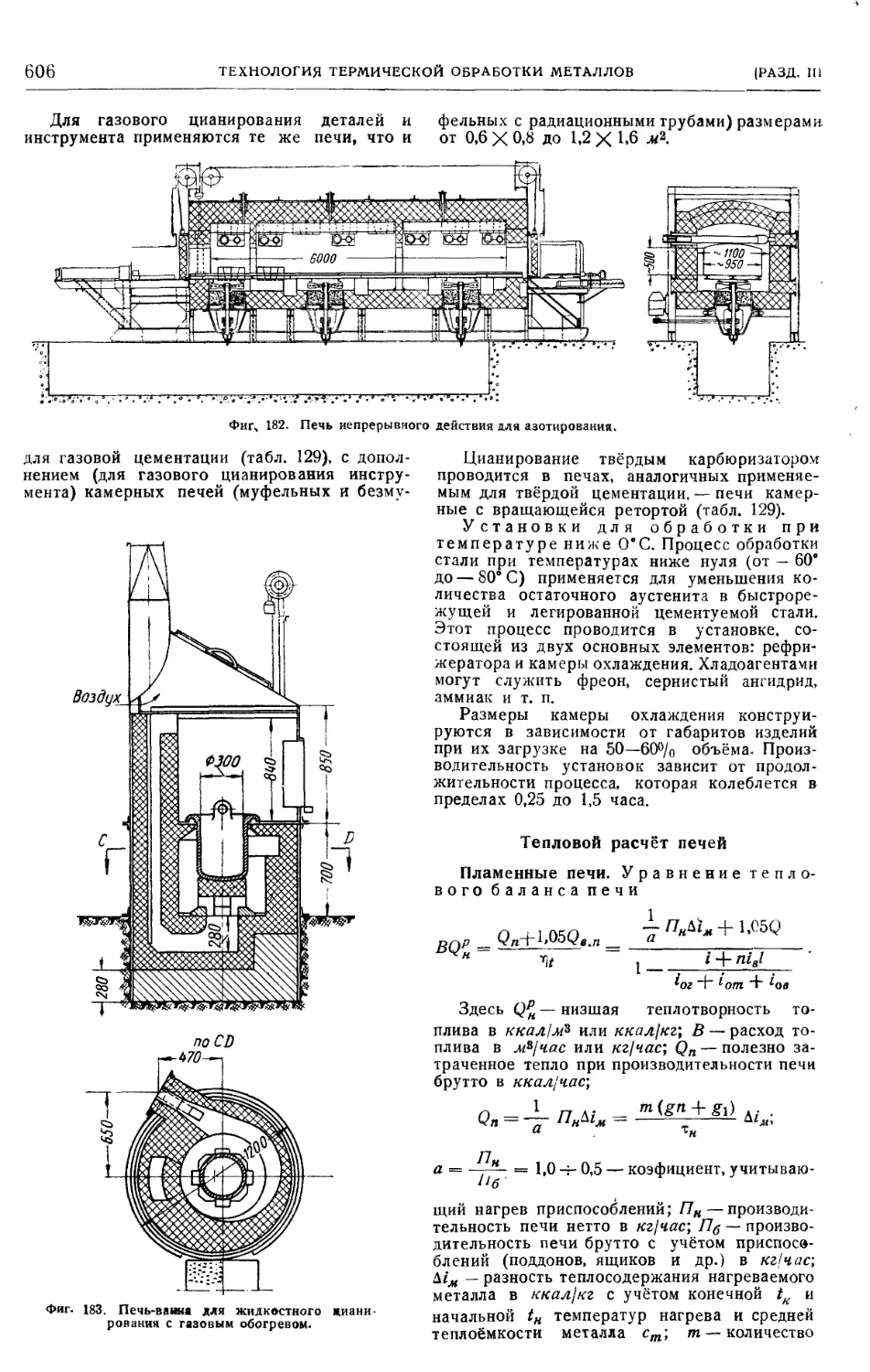

Цианирование . 522

Цианирование в твёрдой среде (низко-

температурное) 522

Жидкостное цианирование 522

Газовое цианирование 525

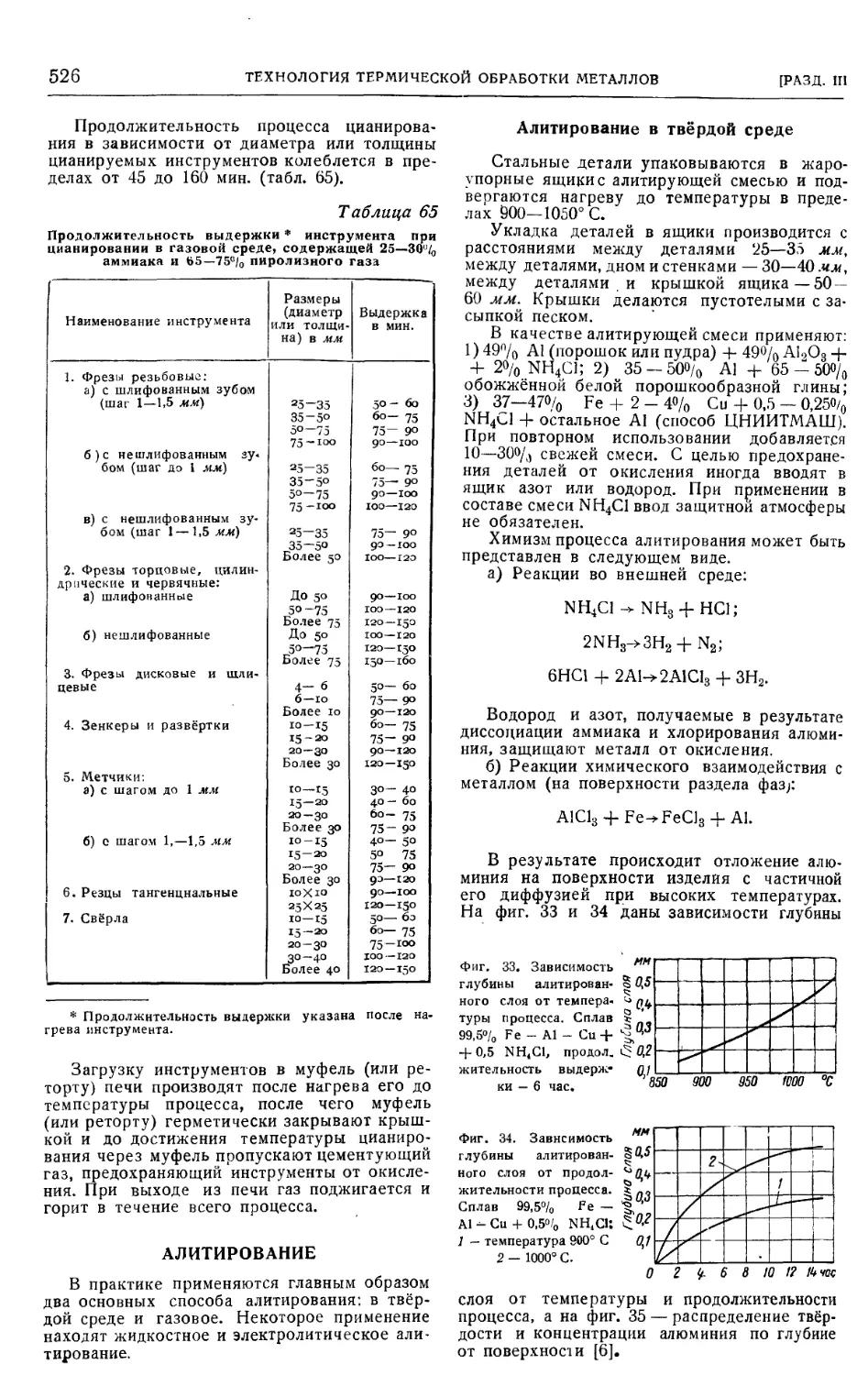

Алитирование 526

Алитирование в твёрдой среде 526

Газовое алитирование 527

Жидкостное алитирование в расплавлен-

ном алюминии 527

Электрическое алитирование (в распла-

вленных солях) 527

Хромирование (термодиффузионное) 527

Хромирование в твёрдой среде 527

Жидкостное хромирование 528

Газовое хромирование 528

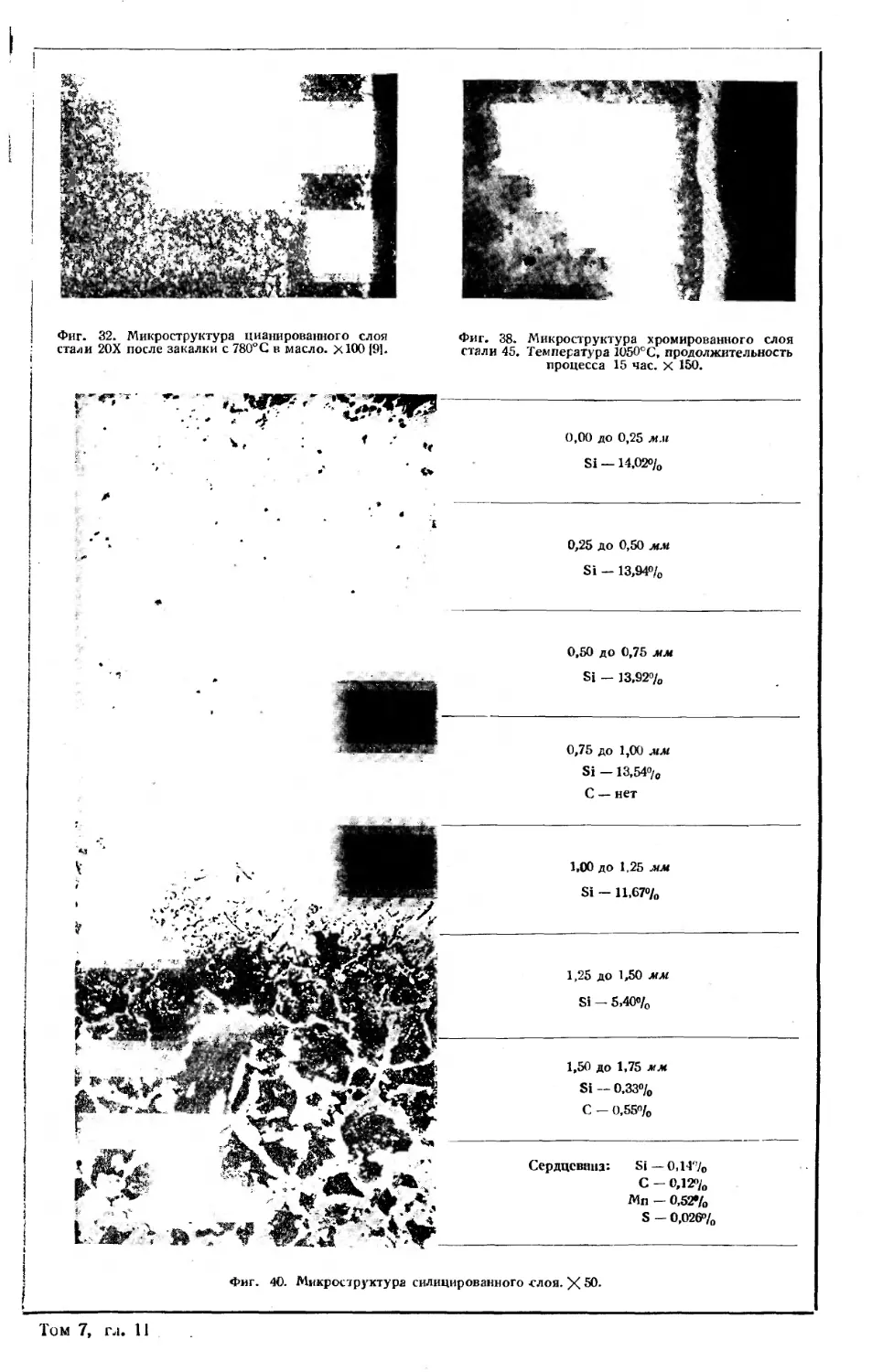

Силицирование 628

Силицирование в твёрдой среде 528

Газовое силицирование 529

Борирование 529

Вотирование в твёрдой среде 529

Борирование в расплавленной буре при

её электролизе 529

Хромосилицирование 529

Хромоалитирование..... 529

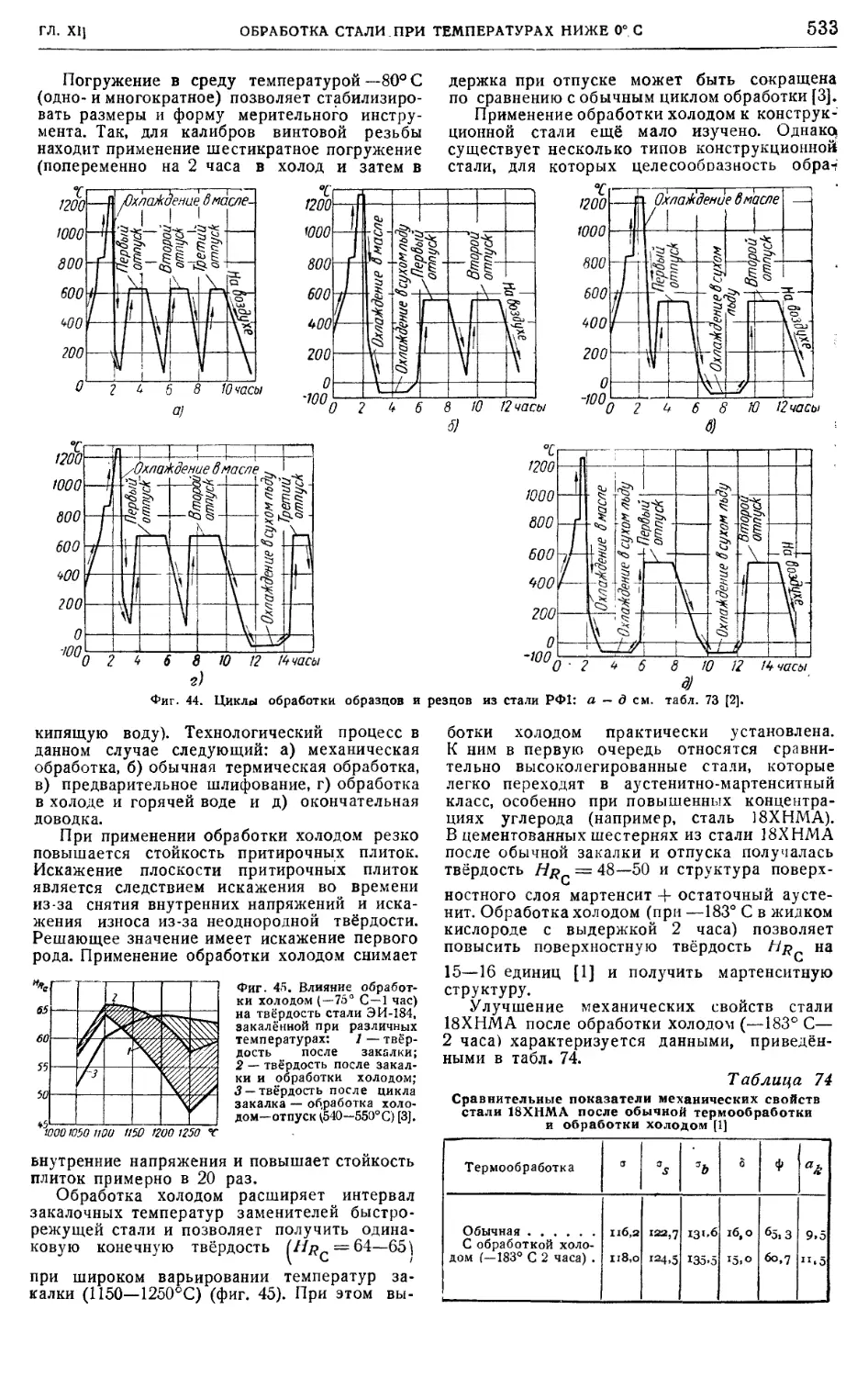

Обработка стали при темпе-

ратурах ниже 0°С (доц., канд.

техн. наук М. Н. Кунявский) 530

Основы процесса 530

Влияние обработки стали холодом на её

свойства 532

Оборудование для обработки холодом .... 535

Термическая обработка серого

чугуна (доц., канд. техн. наук

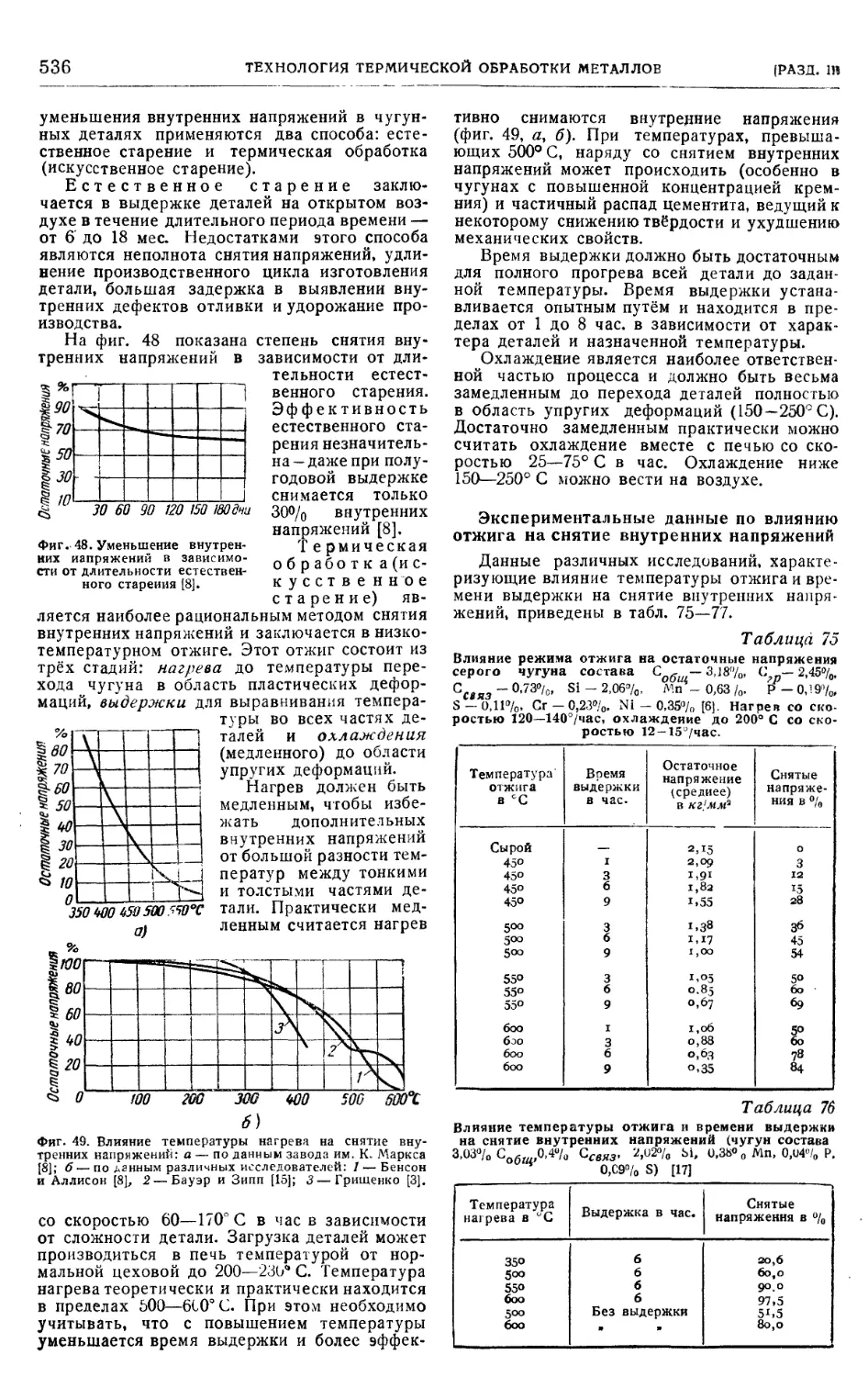

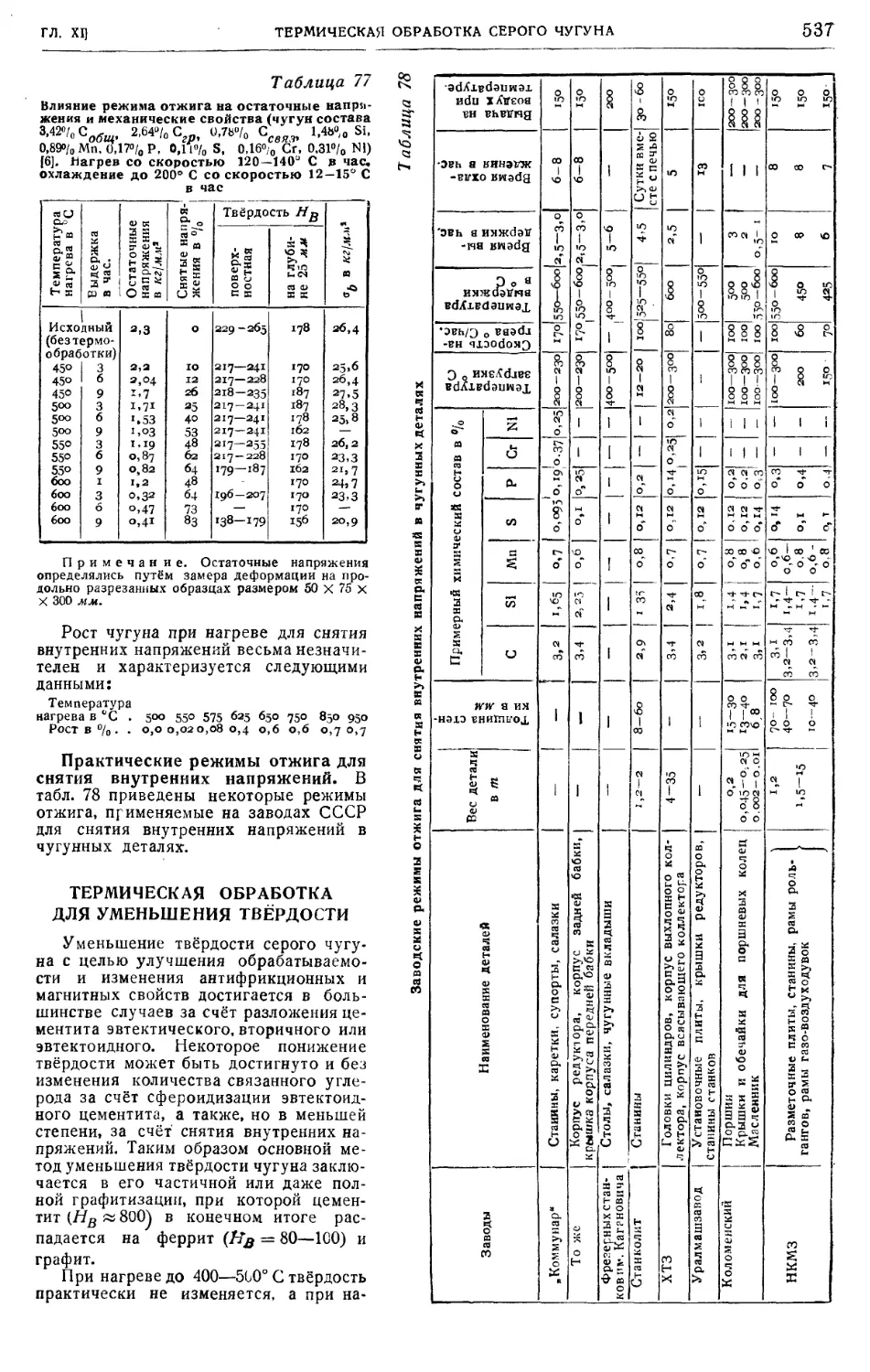

М. Н. Кунявский) 535

Термическая обработка для снятия вну-

тренних напряжений 535

Термическая обработка для уменьшения

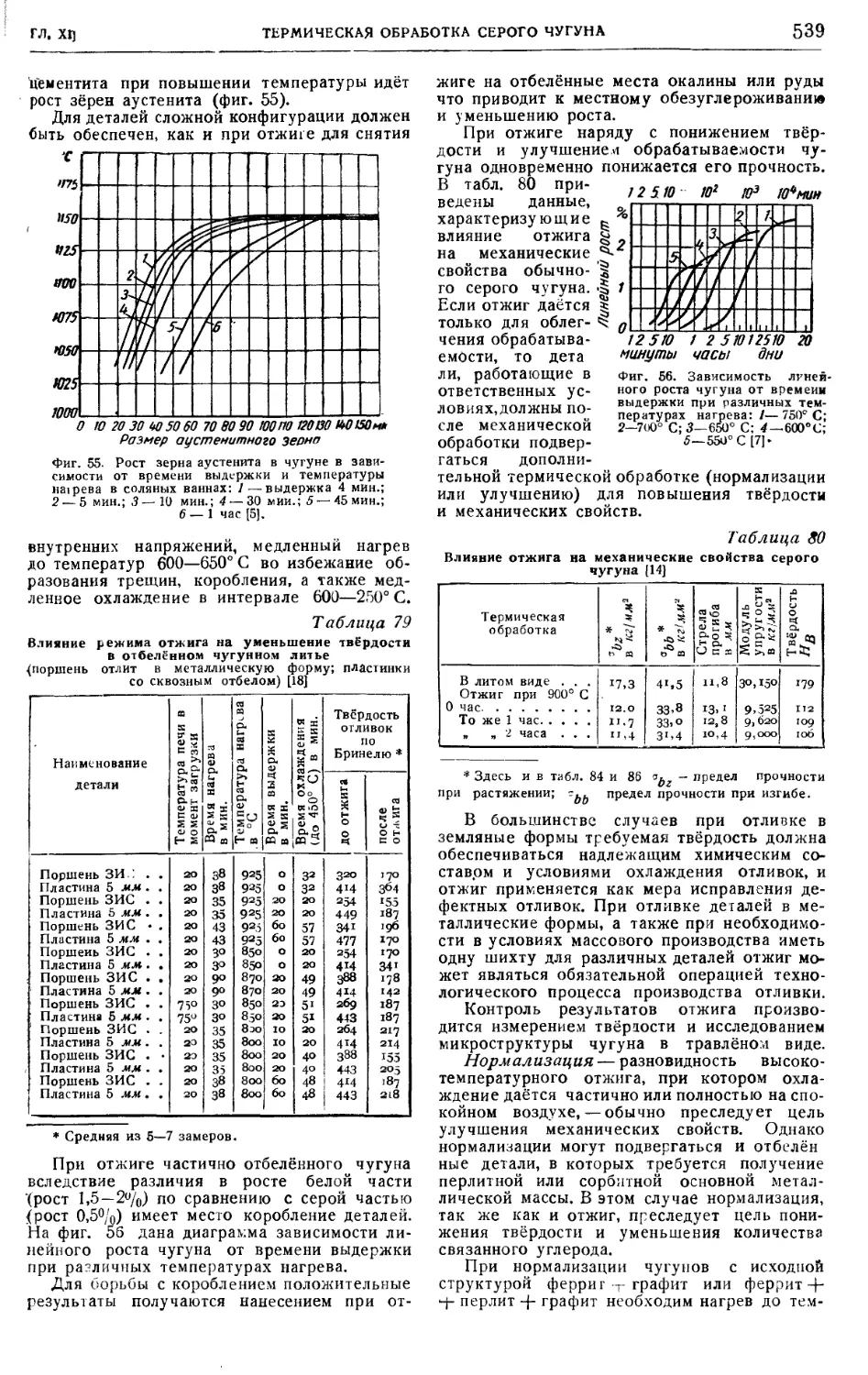

твёрдости 535

Термическая обработка для повышения

твёрдости и улучшения механических

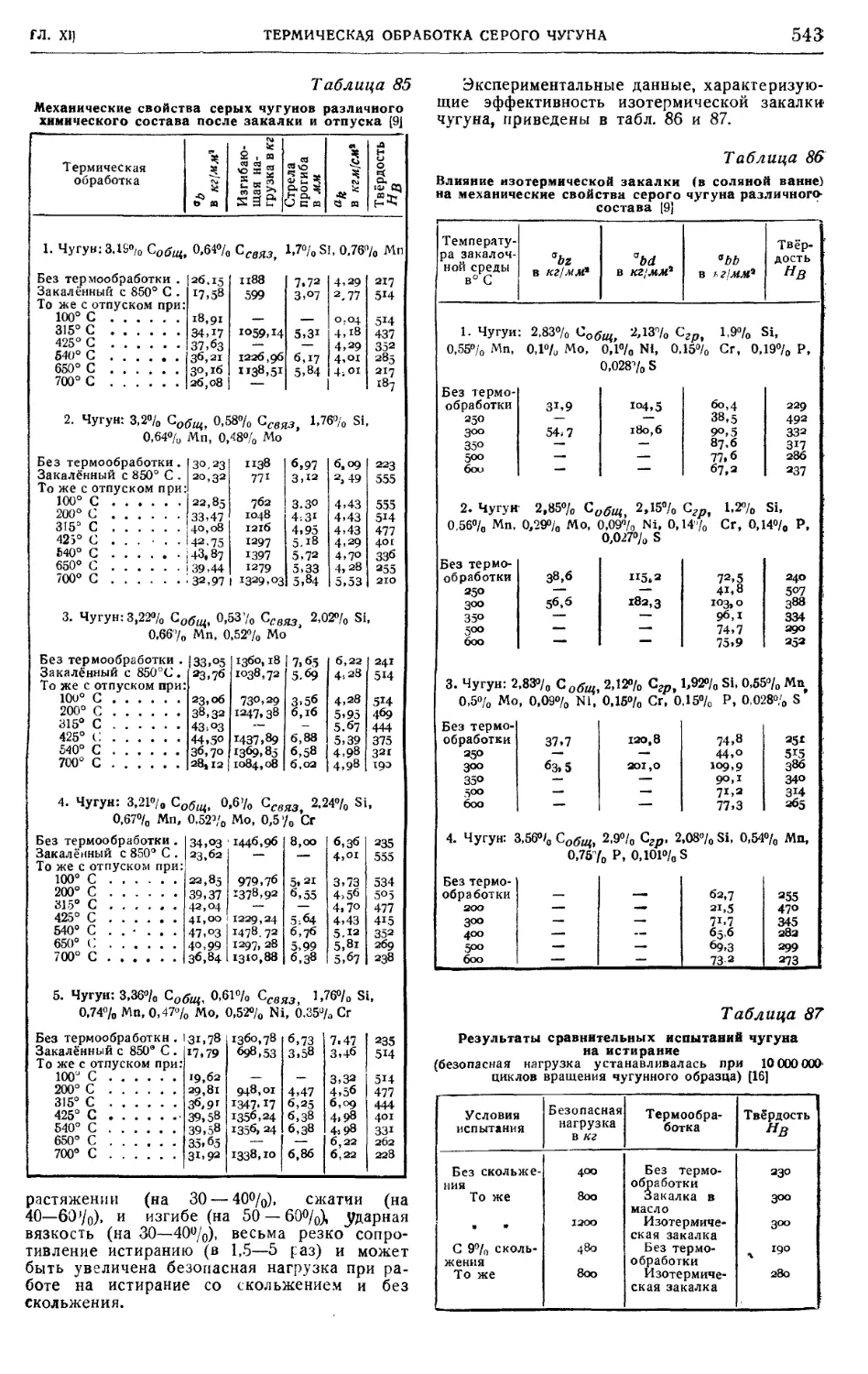

свойств (закалка и отпуск) . 541

Химико-термическая обработка для повы-

шения износоустойчивости и коррозие-

стойкости 544

Термическая обработка легированных чугу-

нов 544

Термическа я обработка белого

чугуна (ковкие чугуны) (доц., канд.

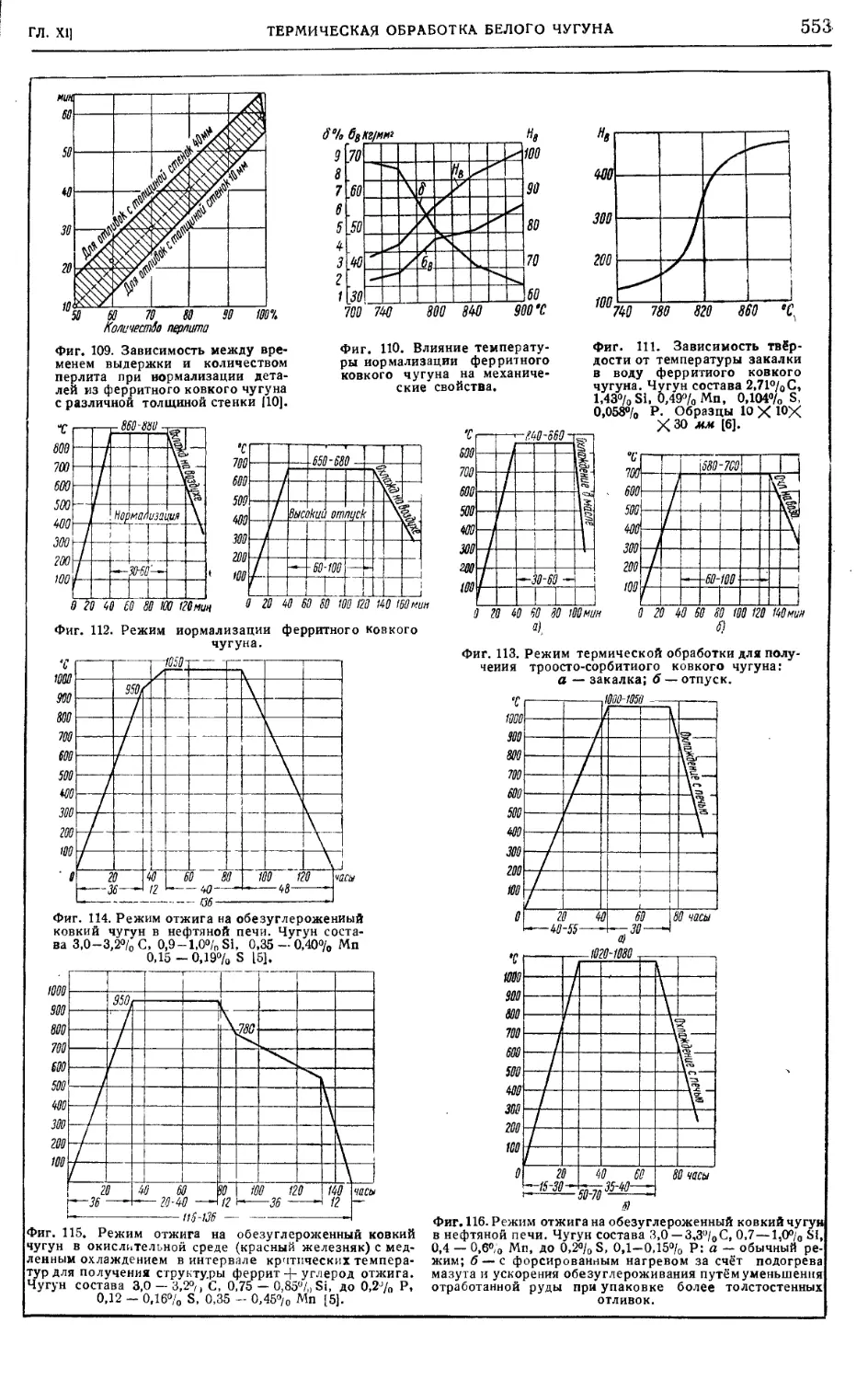

техн. наук М. Н. Кунявский) 545

Термическая обработка (отжиг) для полу-

чения ферритного ковкого чугуна 545

Термическая обработка для получения пер-

литного ковкого чугуна 549

Термическая обработка ферритного ковкого

чугуна 552

Термическая обработка (отжиг) для полу-

чения обезуглероженного ковкого чу-

гуна 552

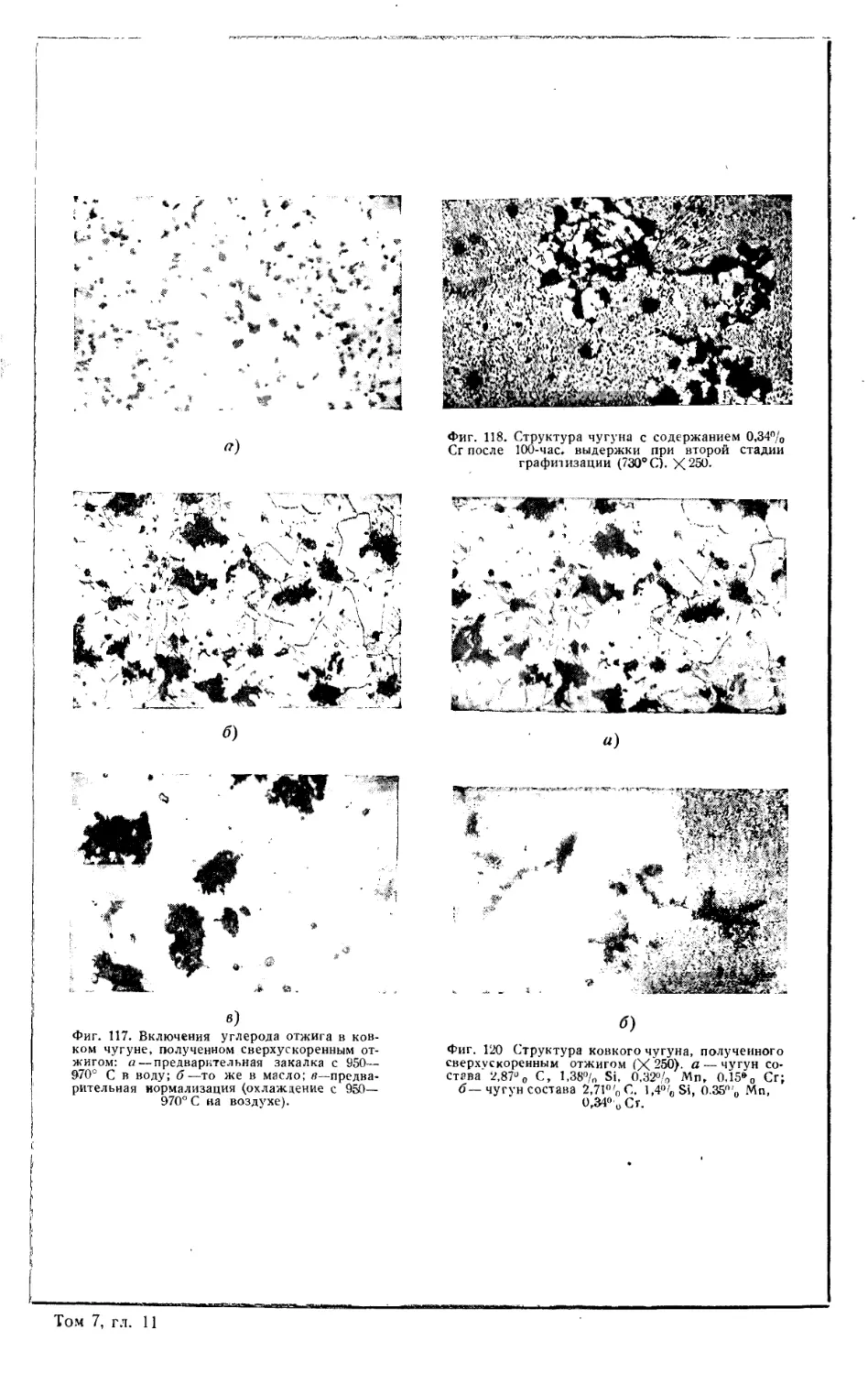

Сверхускоренный отжиг ков-

кого чугуна с повышенным

содержанием хрома (лауреат

Сталинской премии, канд. техн. наук

А. Д. Ассонов) 554

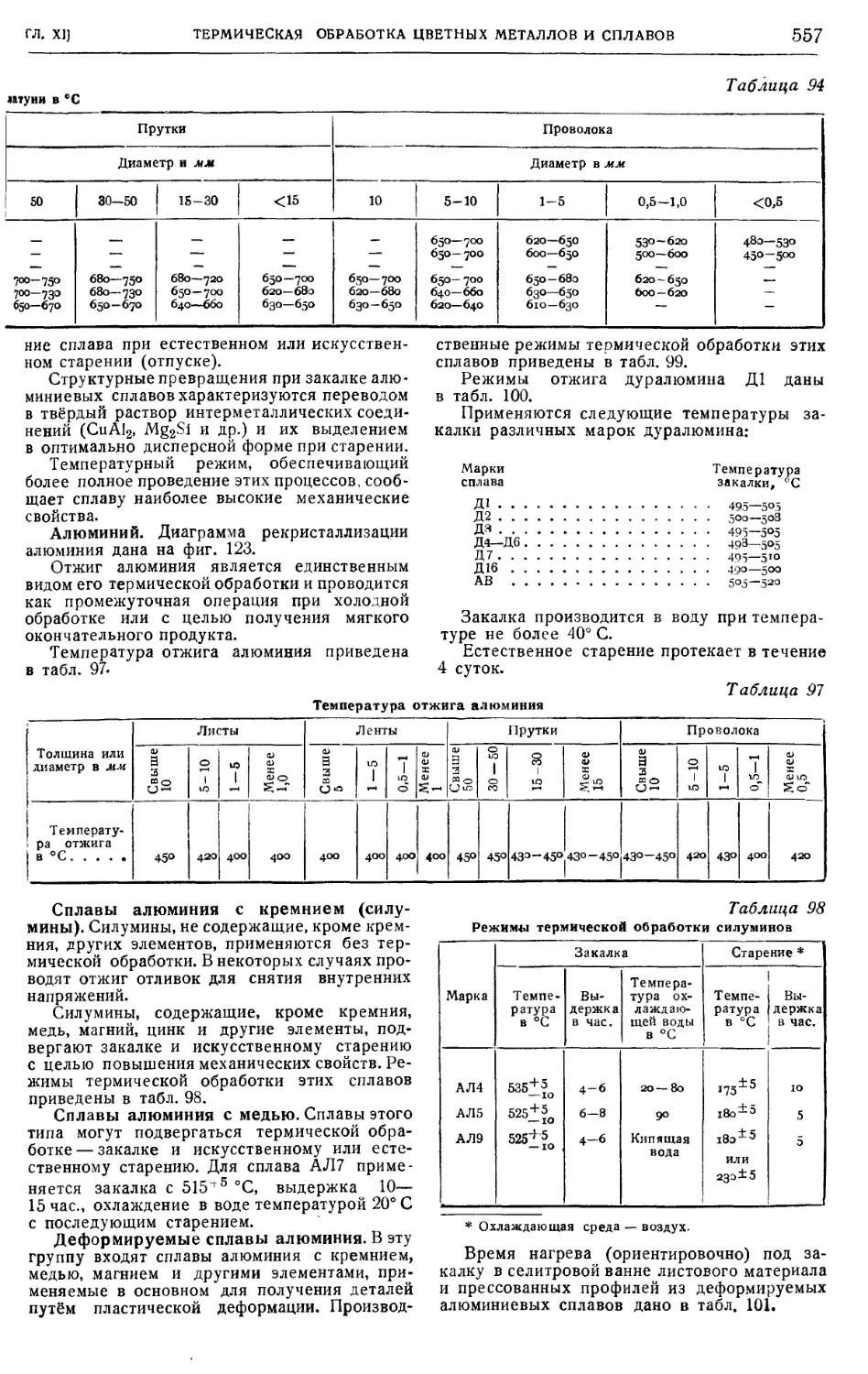

Термическая обработка цвет-

ных металлов и сплавов (доц.,

канд. техн. наук'Ф. А. Лунев) 555

Термическая обработка меди и сплавов . . . 555

Термическая обработка алюминия и его

сплавов 556

Термическая обработка магниевых сплавов . 558

Химико-термическая обработка цветных ме-

таллов и сплавов 559

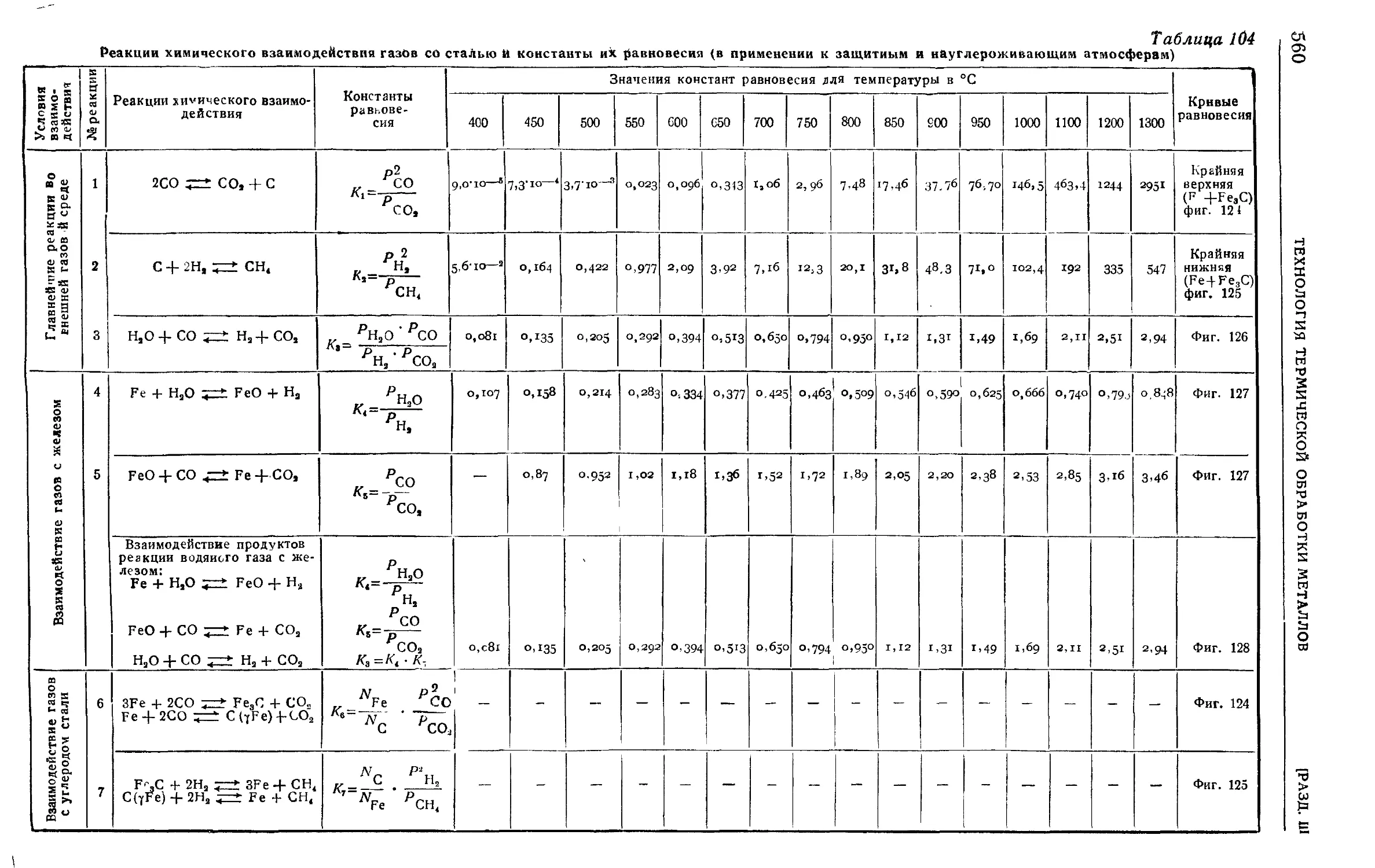

Контролируемые атмосферы

при термической обработке

(лауреат Сталинской премии, доц.,

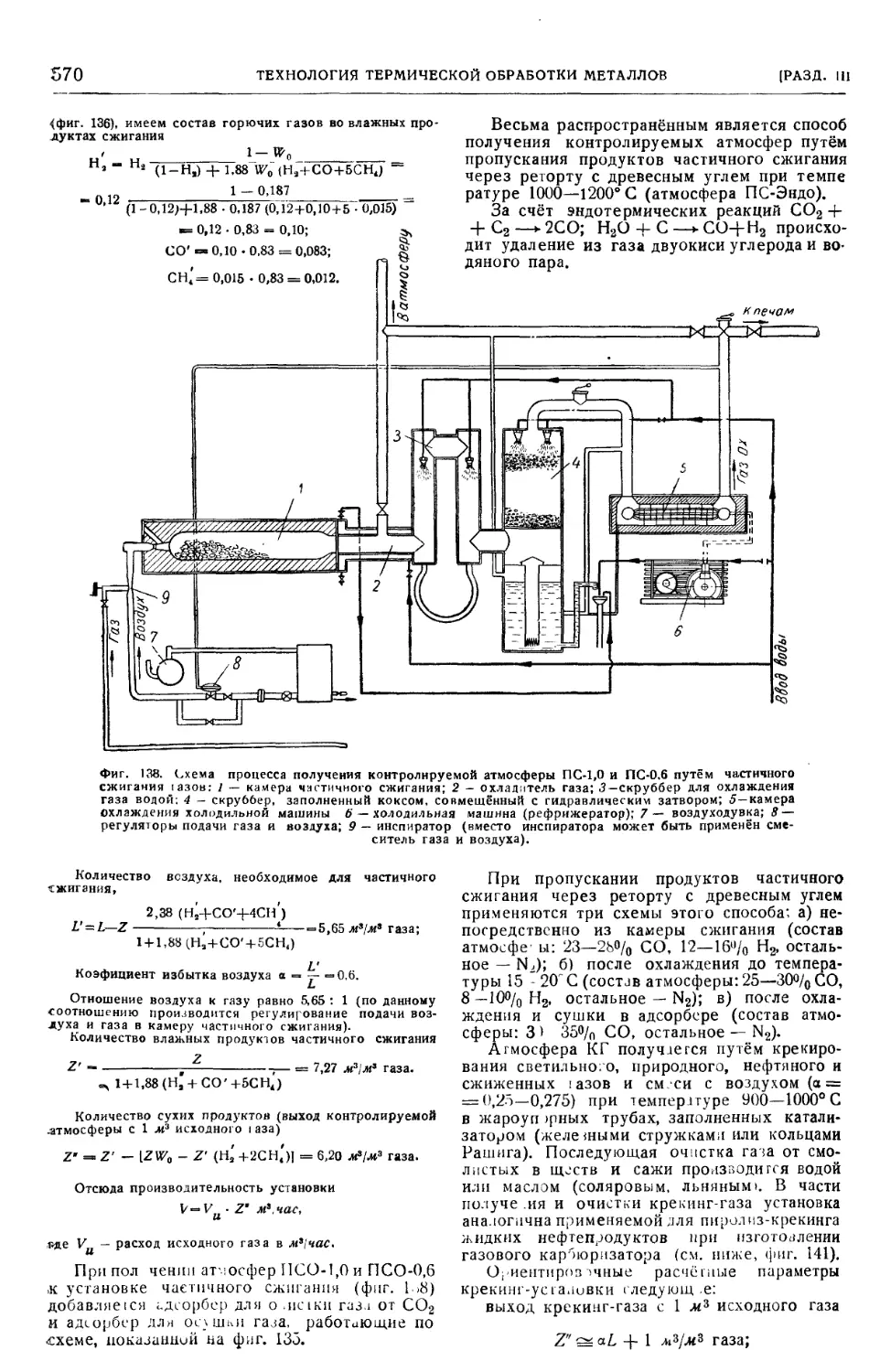

канд. техн. наук. А. А. Шмыков) .... 559

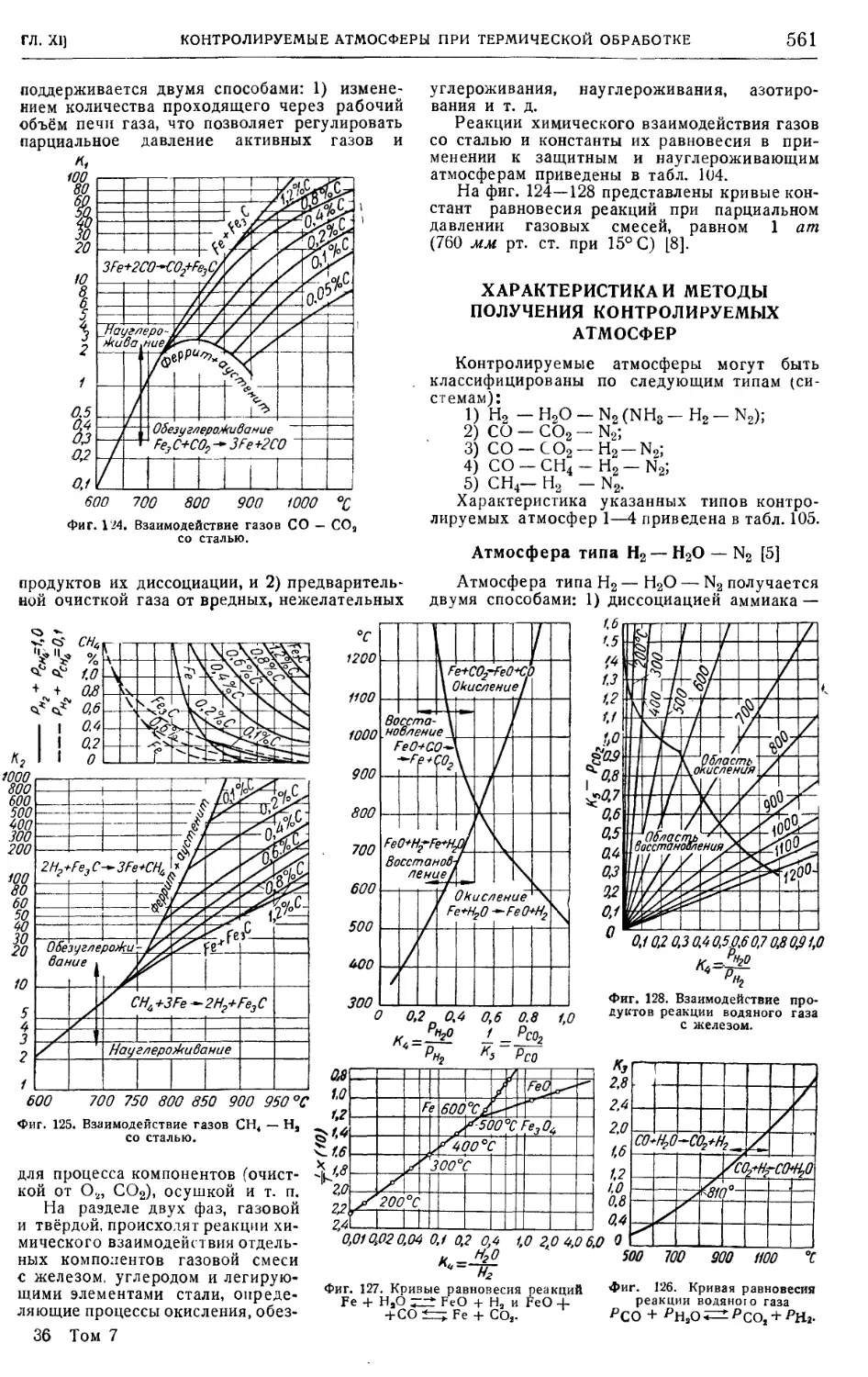

Взаимодействие газов при нагреве стали . . 559

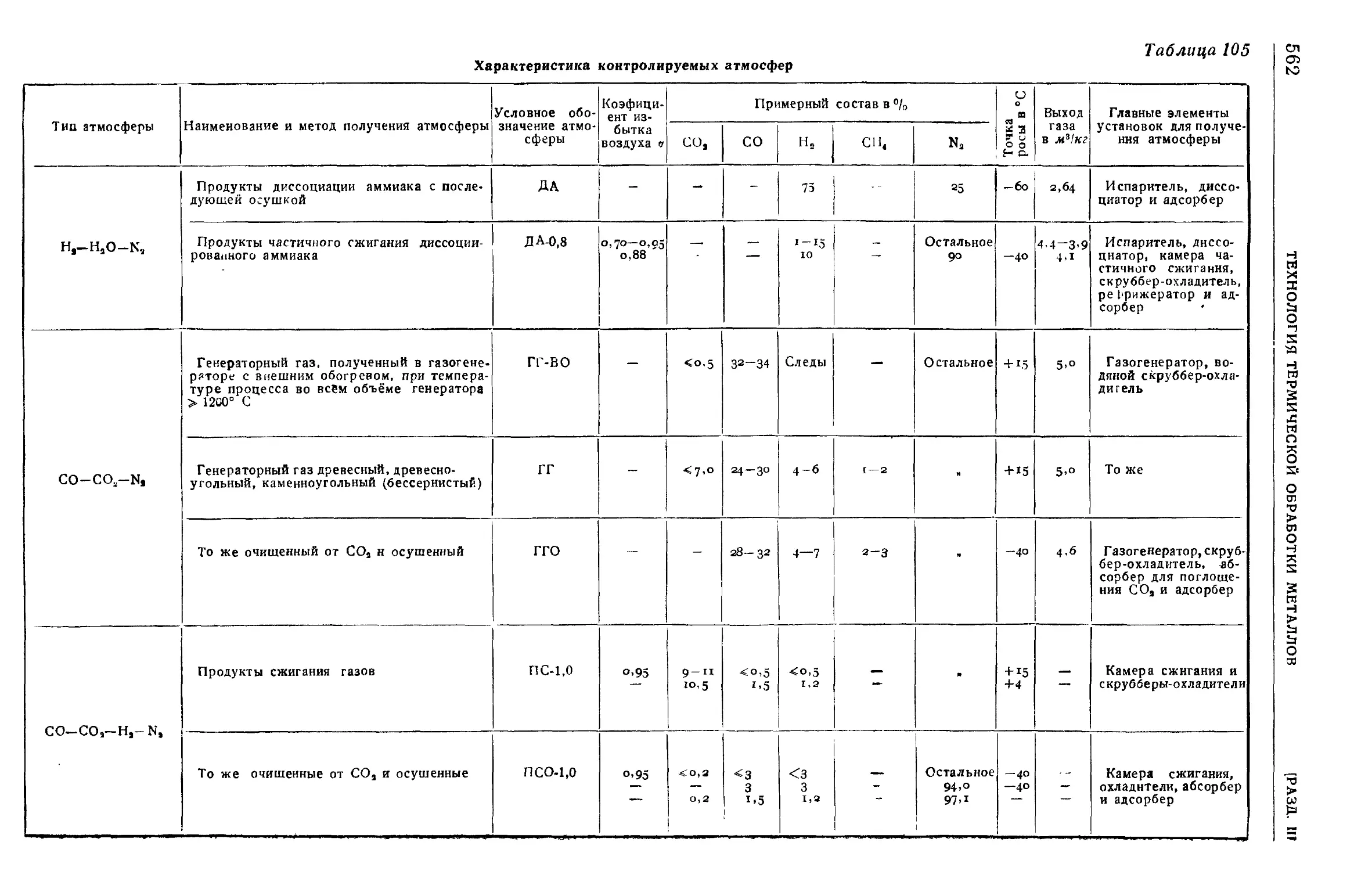

Характеристика и методы получения контро-

лируемых атмосфер 561

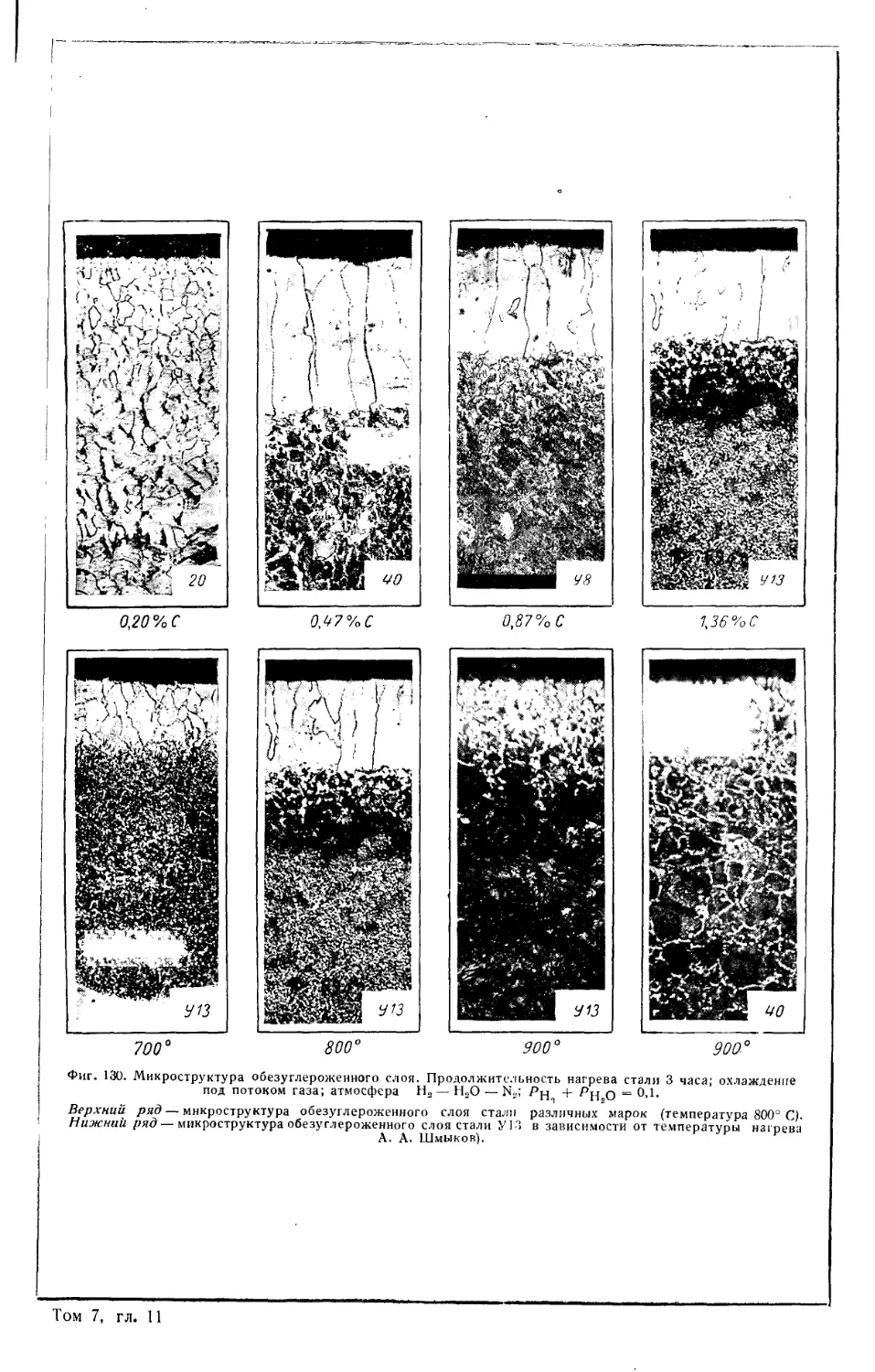

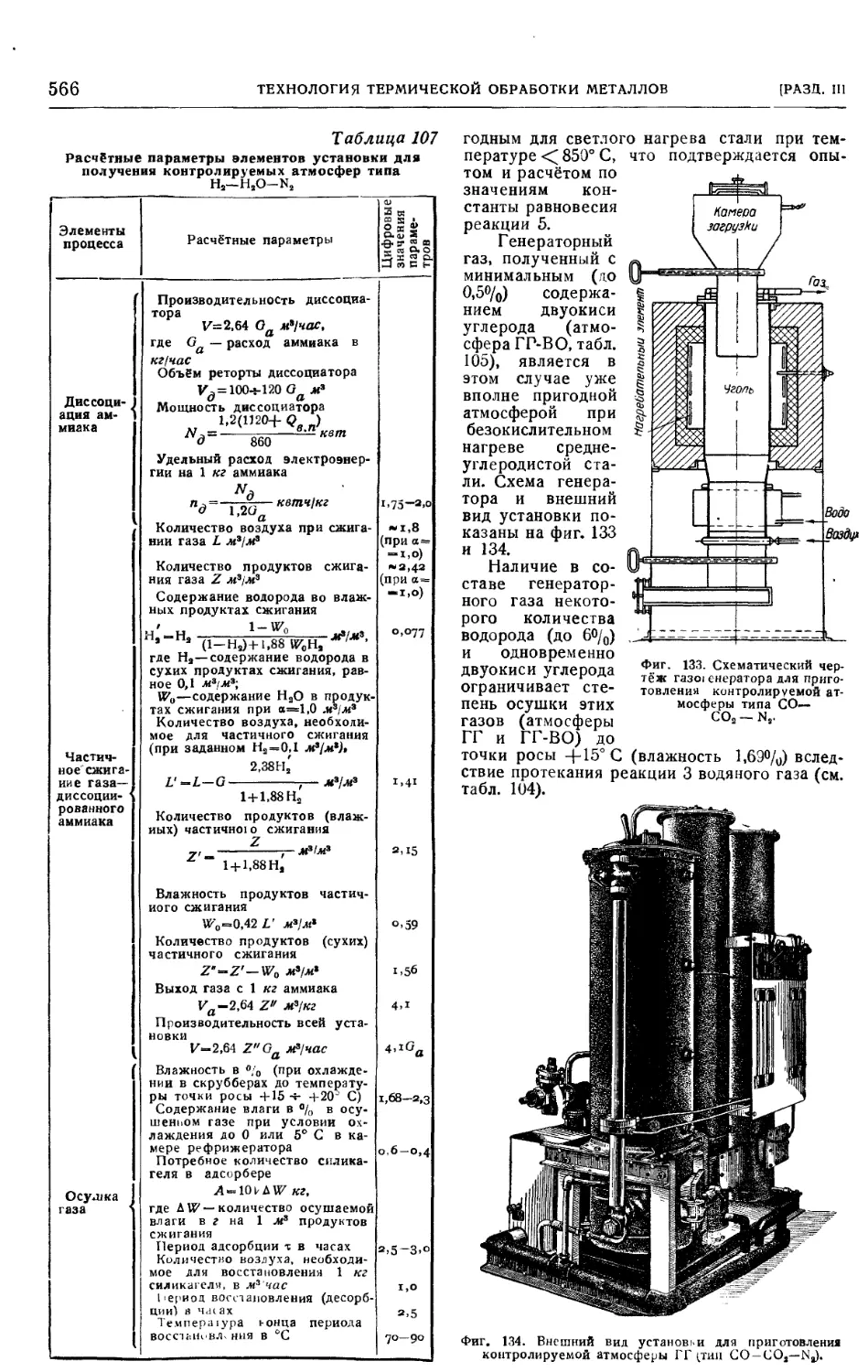

Атмосфера типа Н2 — Н2О — Na 561

Атмосфера типа СО-СО2 —Ns 564

Атмосфера типа СО — СО2 — Н2 — N2 . . . 568

Атмосфера типа СО - СН4 — На — N2 • . 572

Атмосфера типа СН4 — На — N2 • ..... 574

Применение контролируемых атмосфер . . 574

Требования к печам при применении кон-

тролируемых атмосфер 574

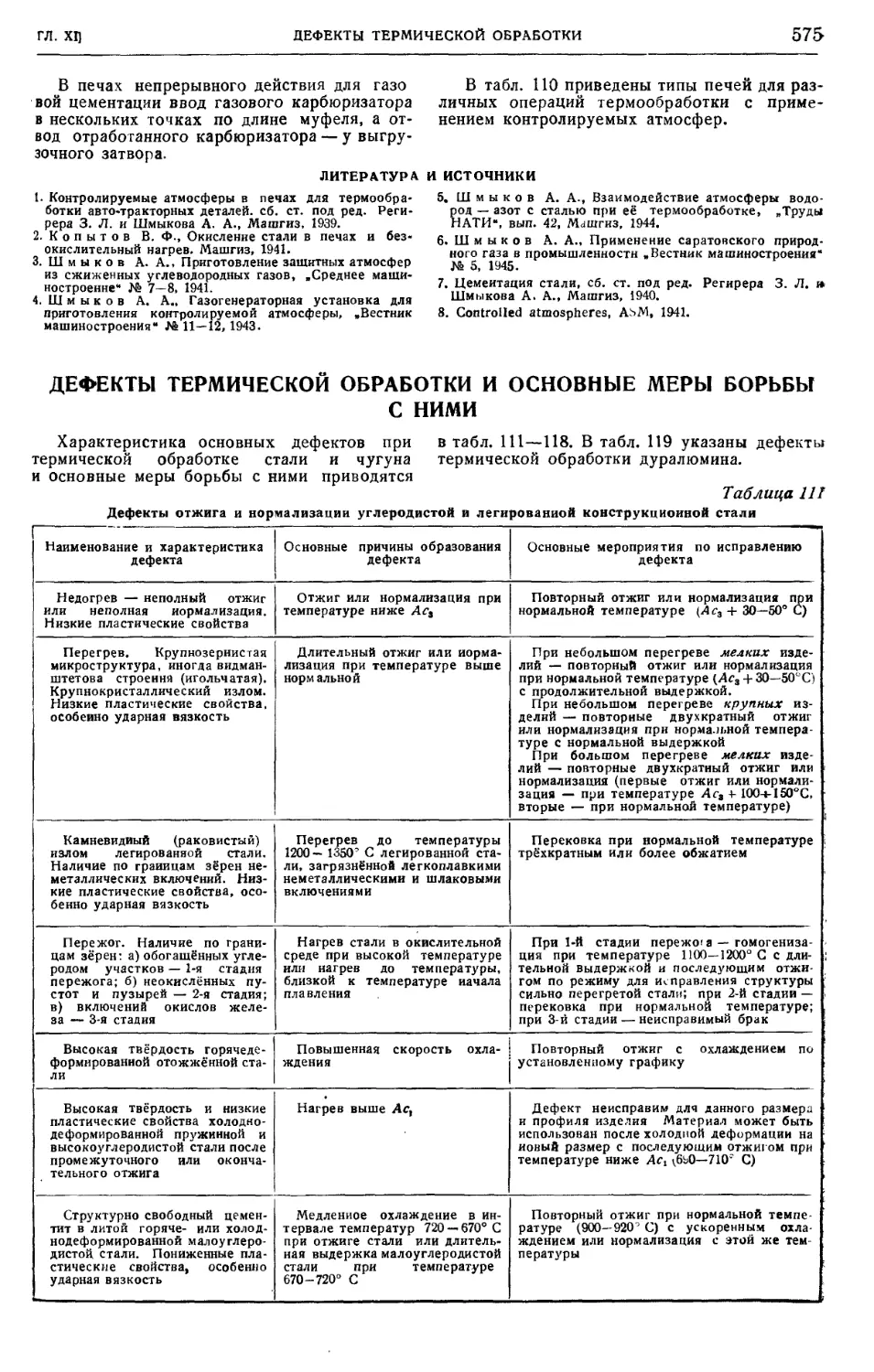

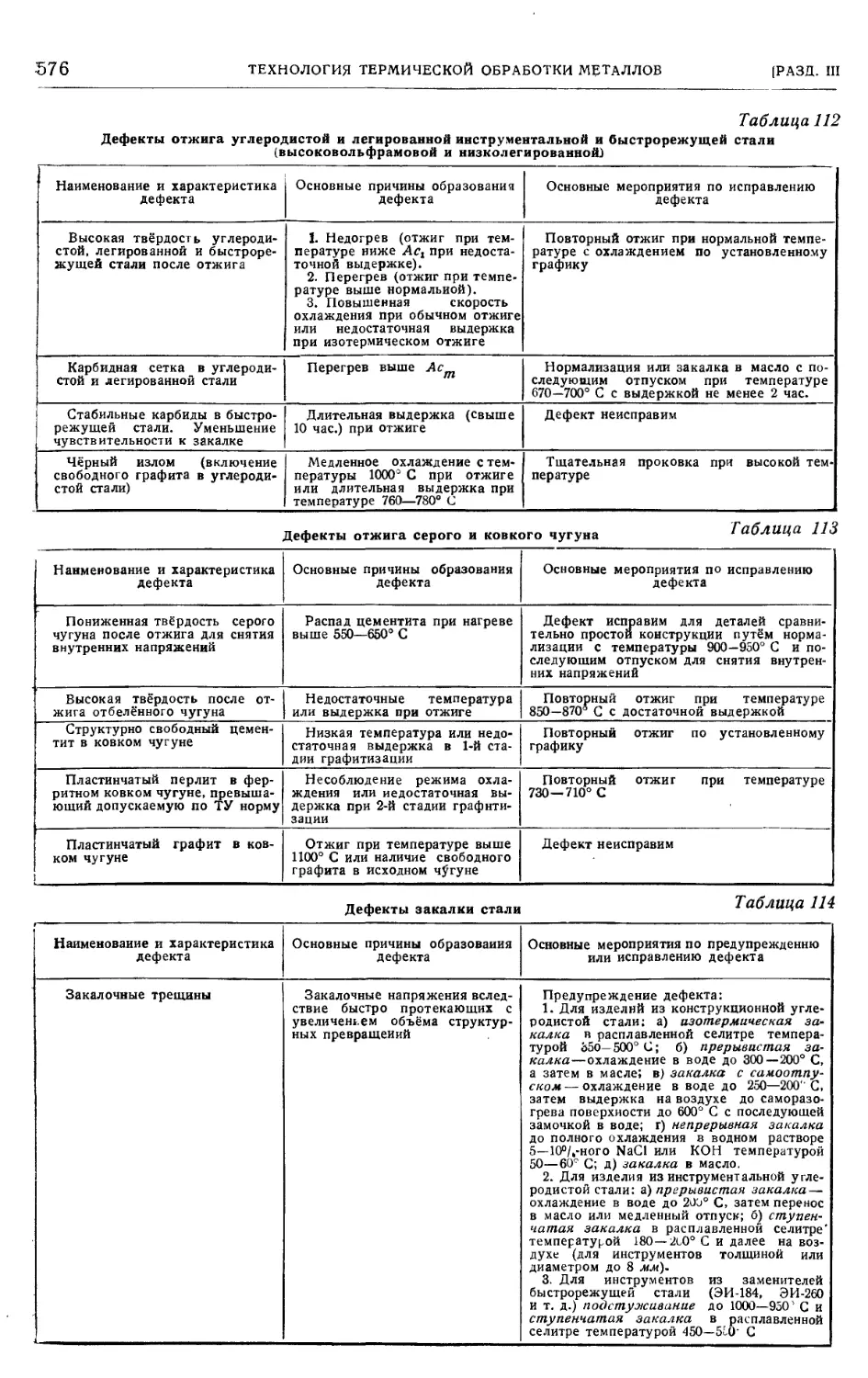

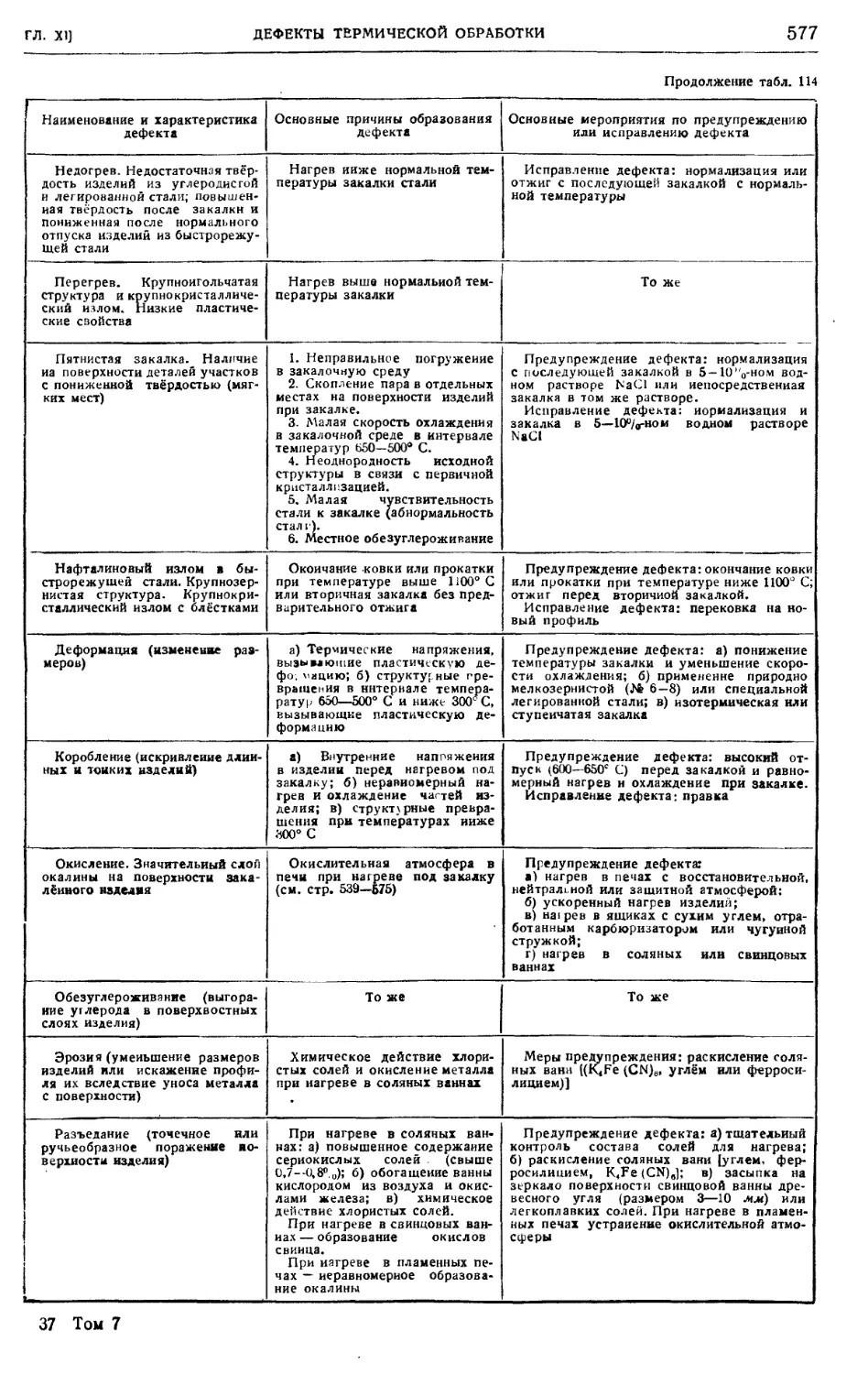

Дефекты термической обра-

ботки и основные меры борьбы

с ними.... 575

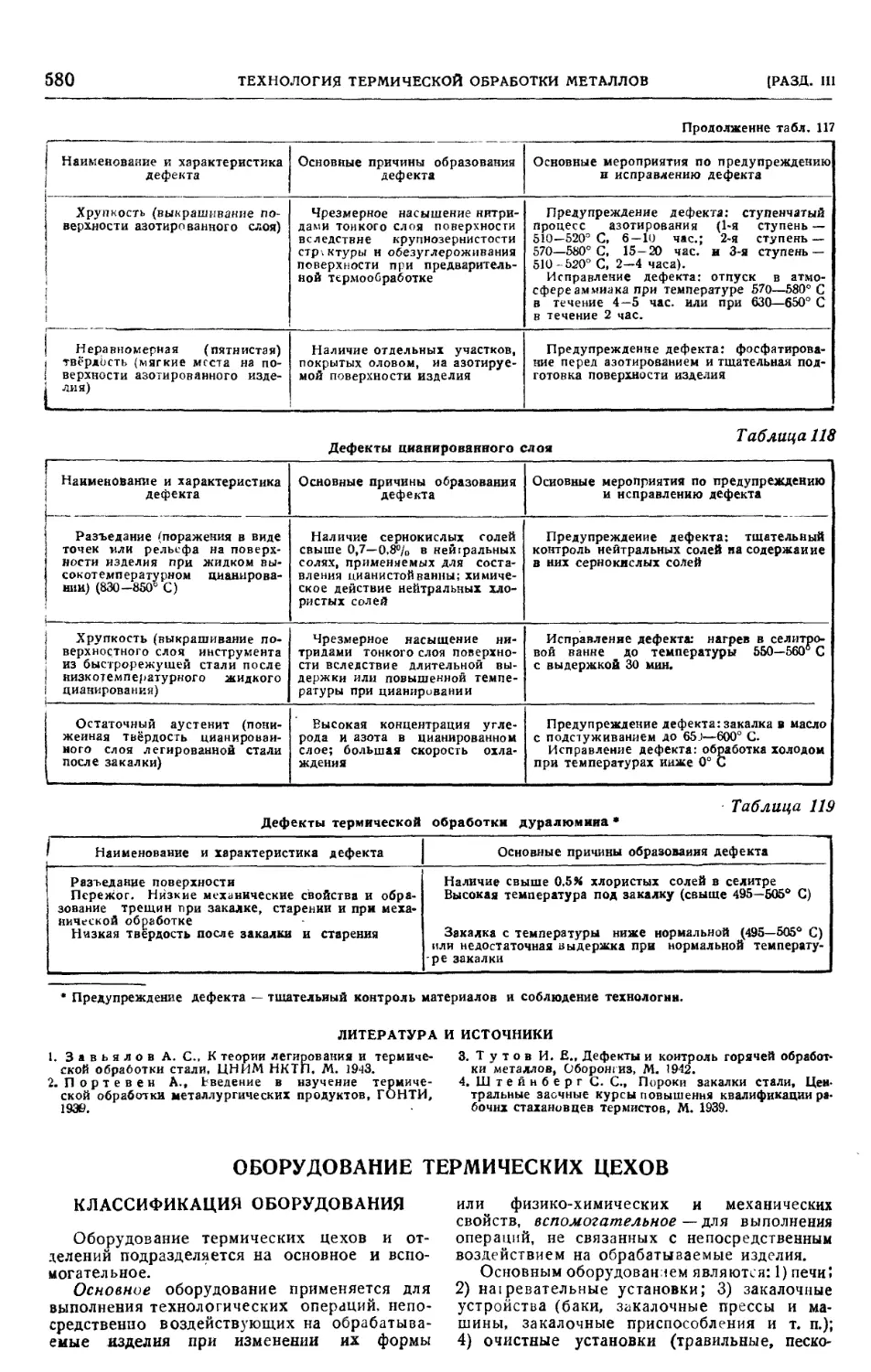

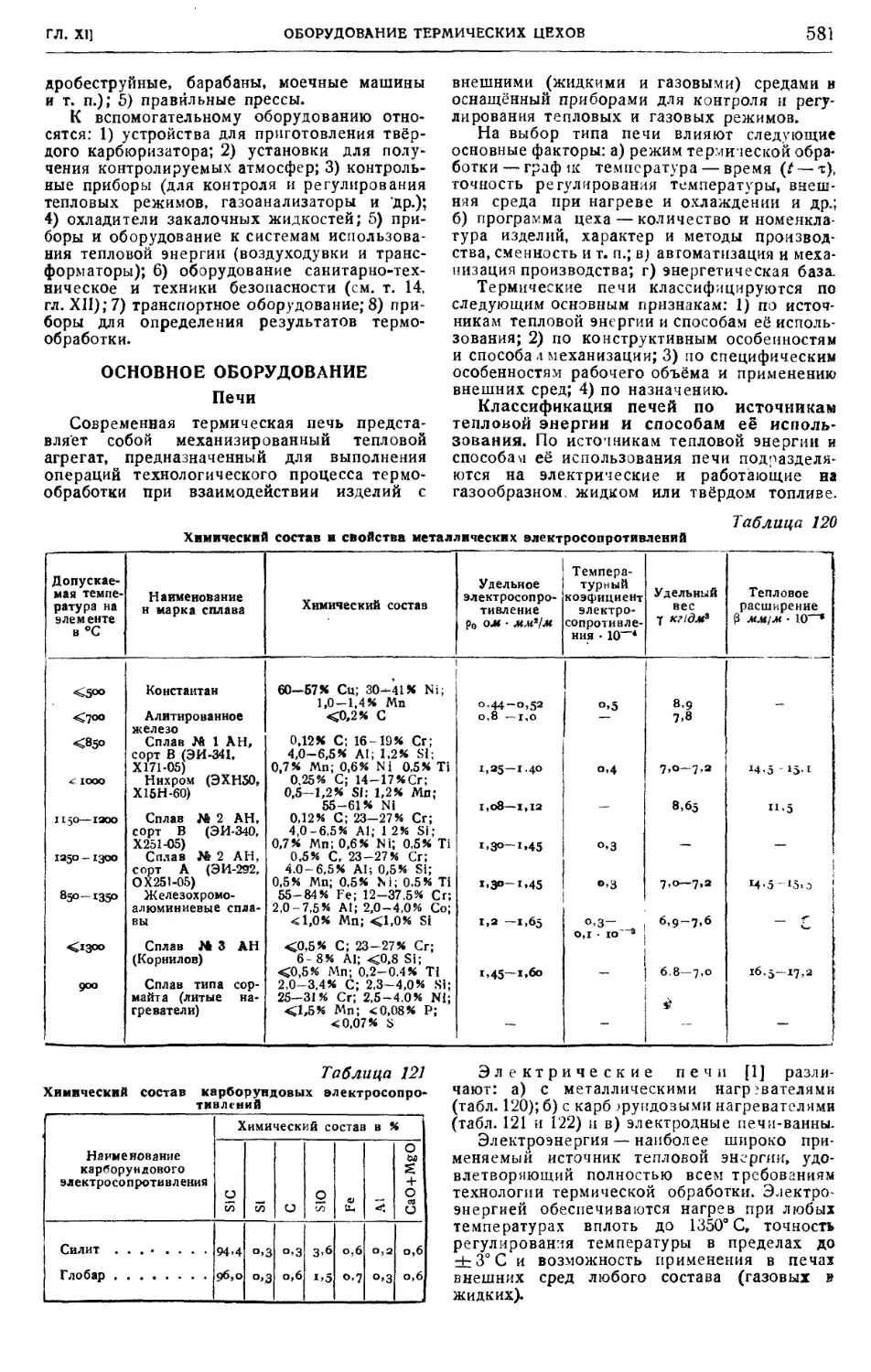

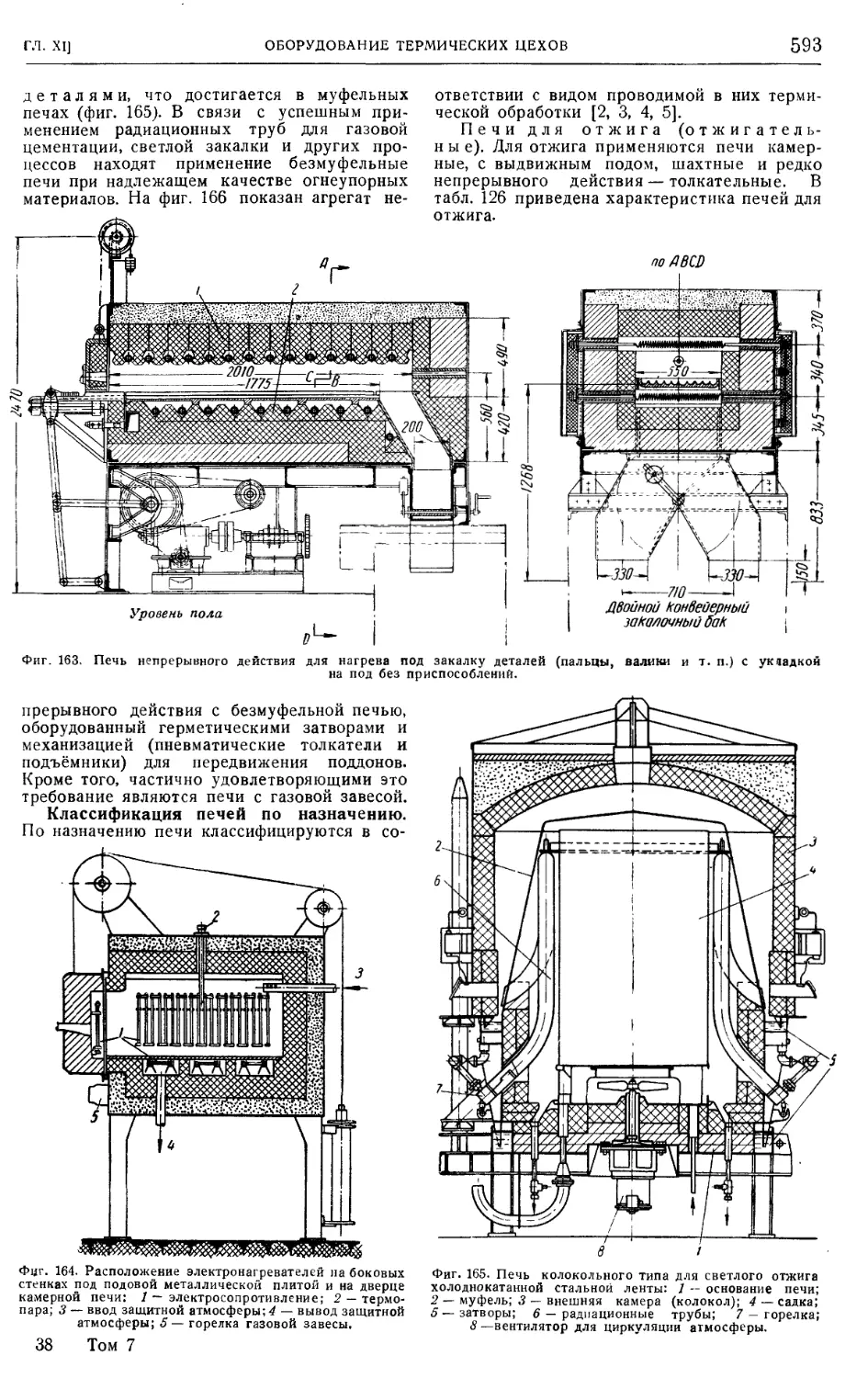

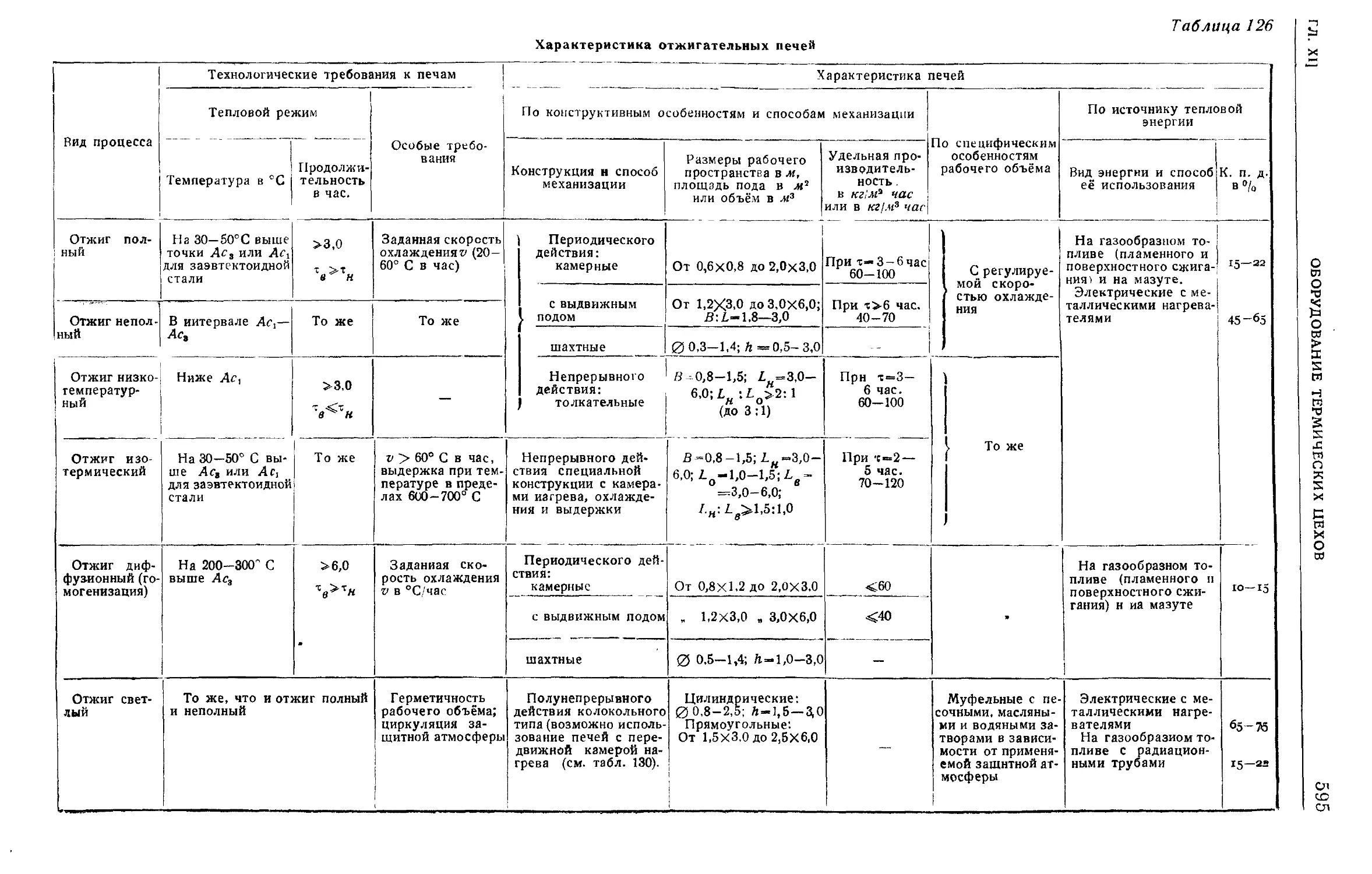

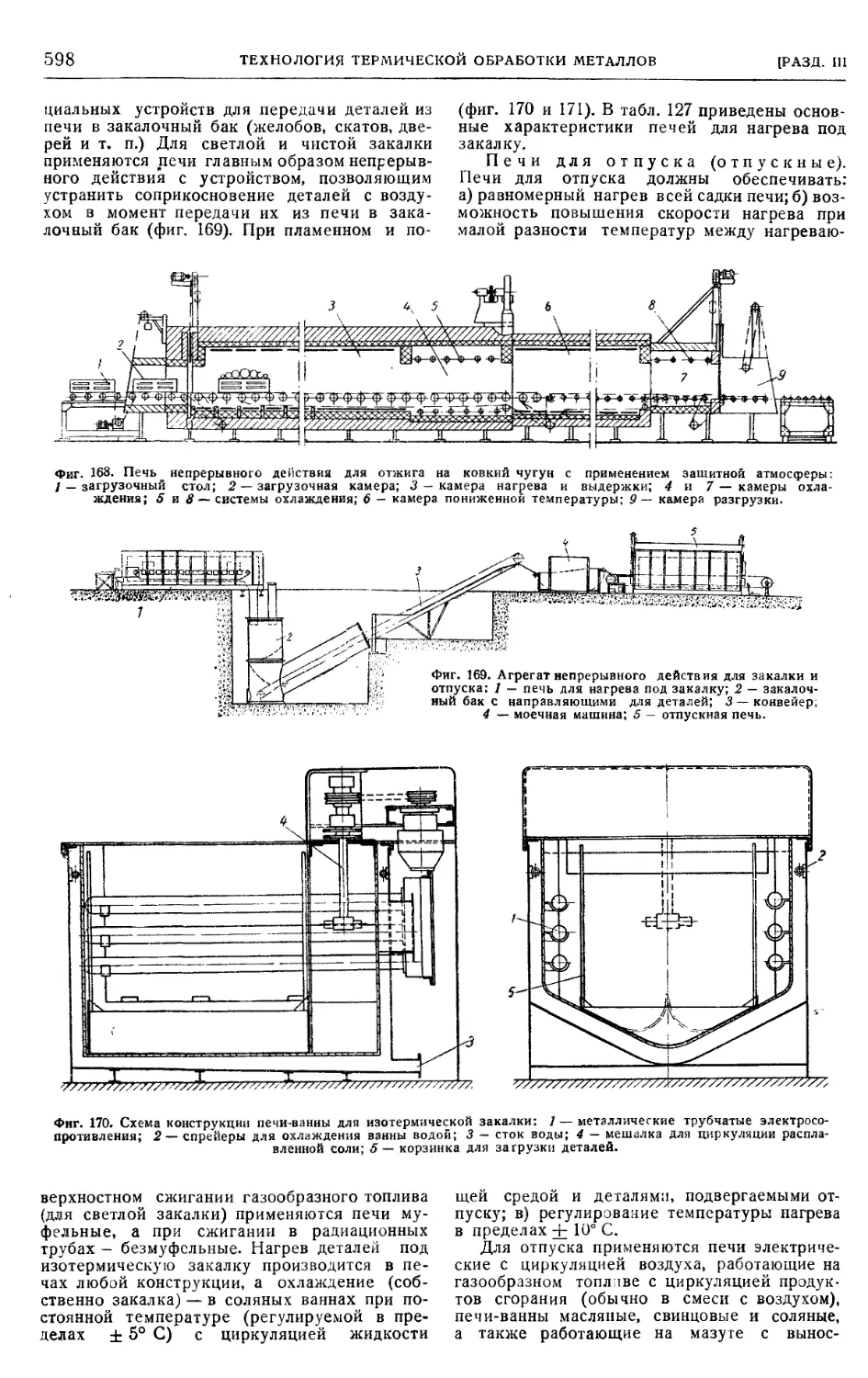

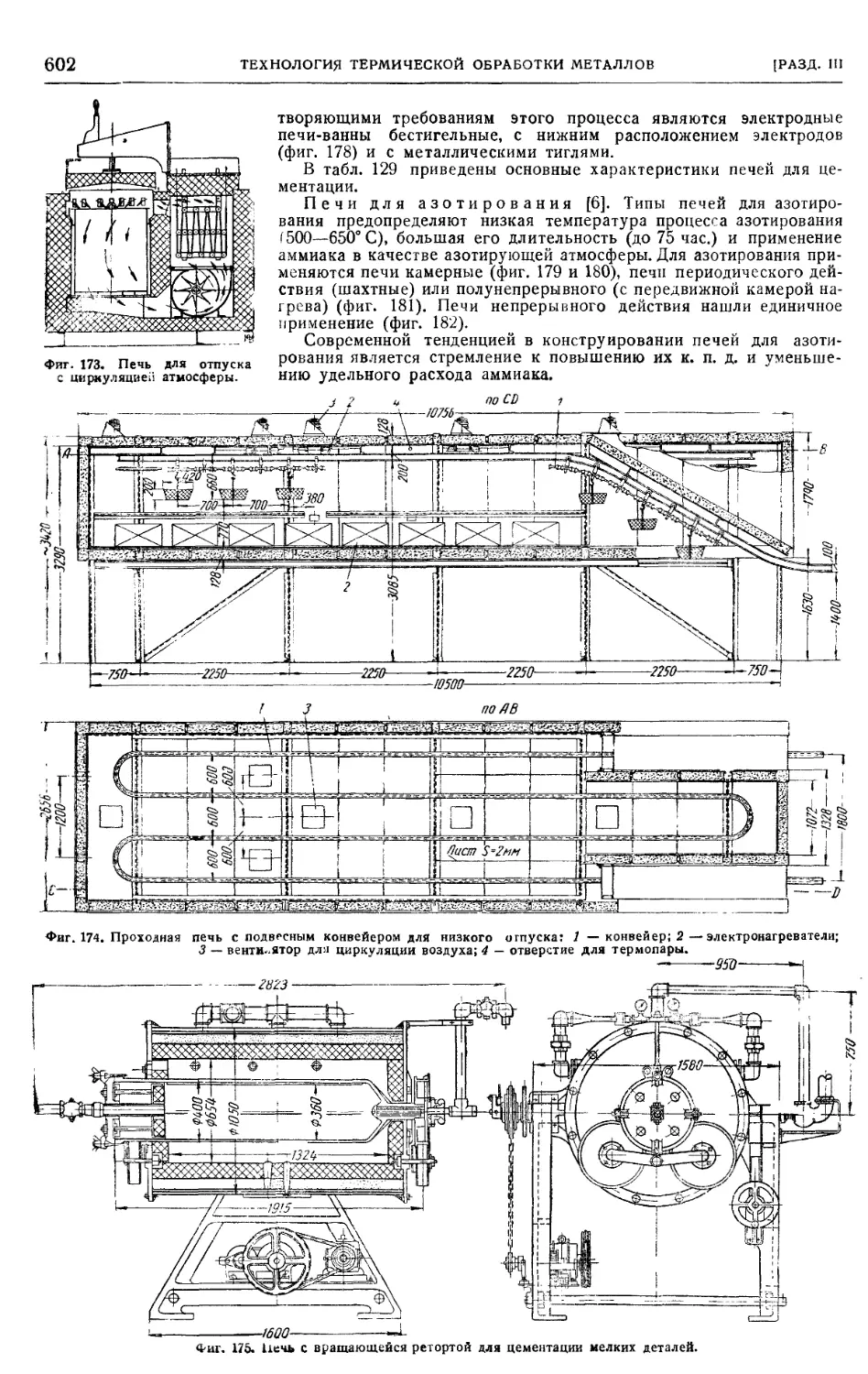

Оборудование термических

цехов (лауреат Сталинской пре-

мии, доц., канд. техн. наук

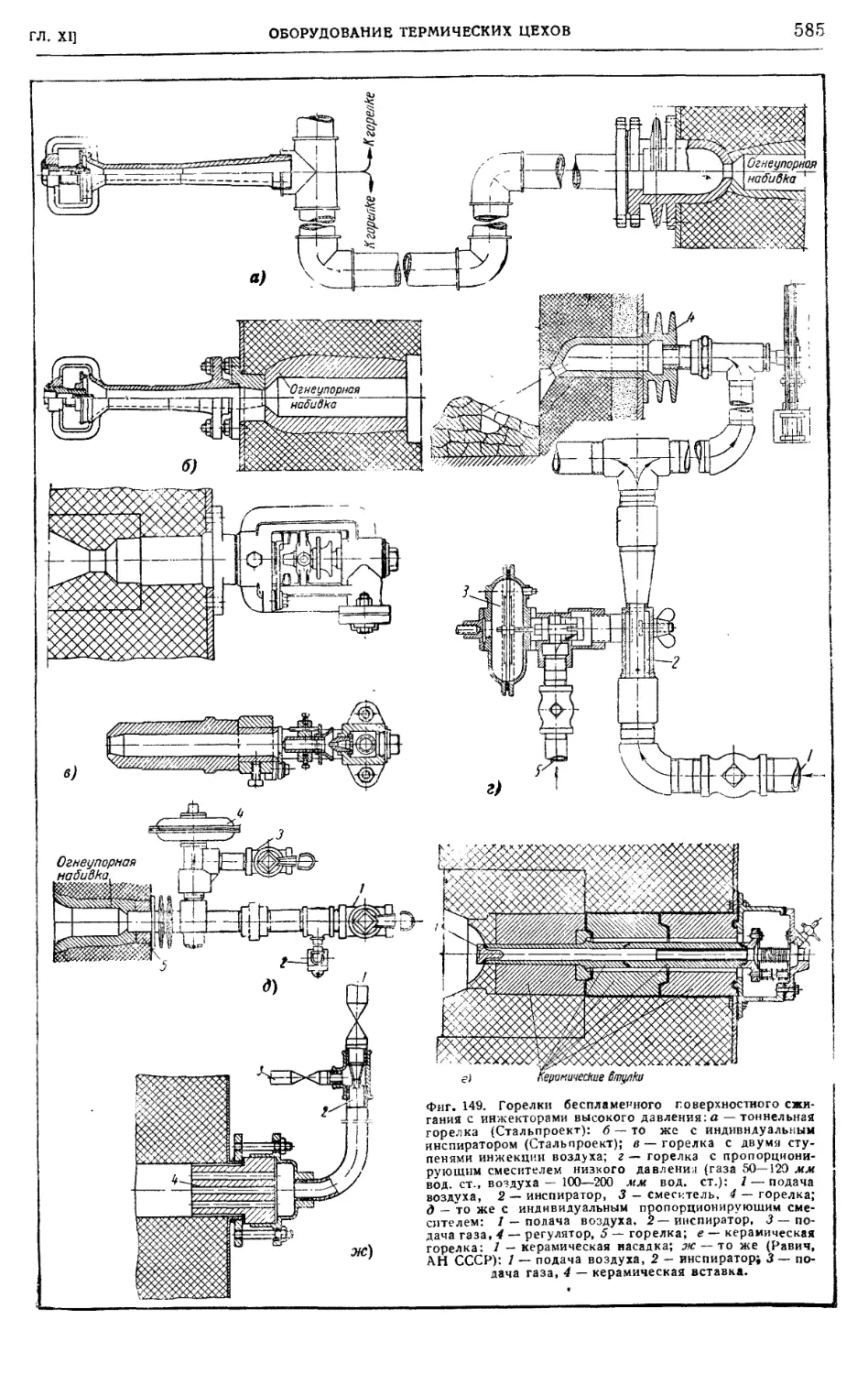

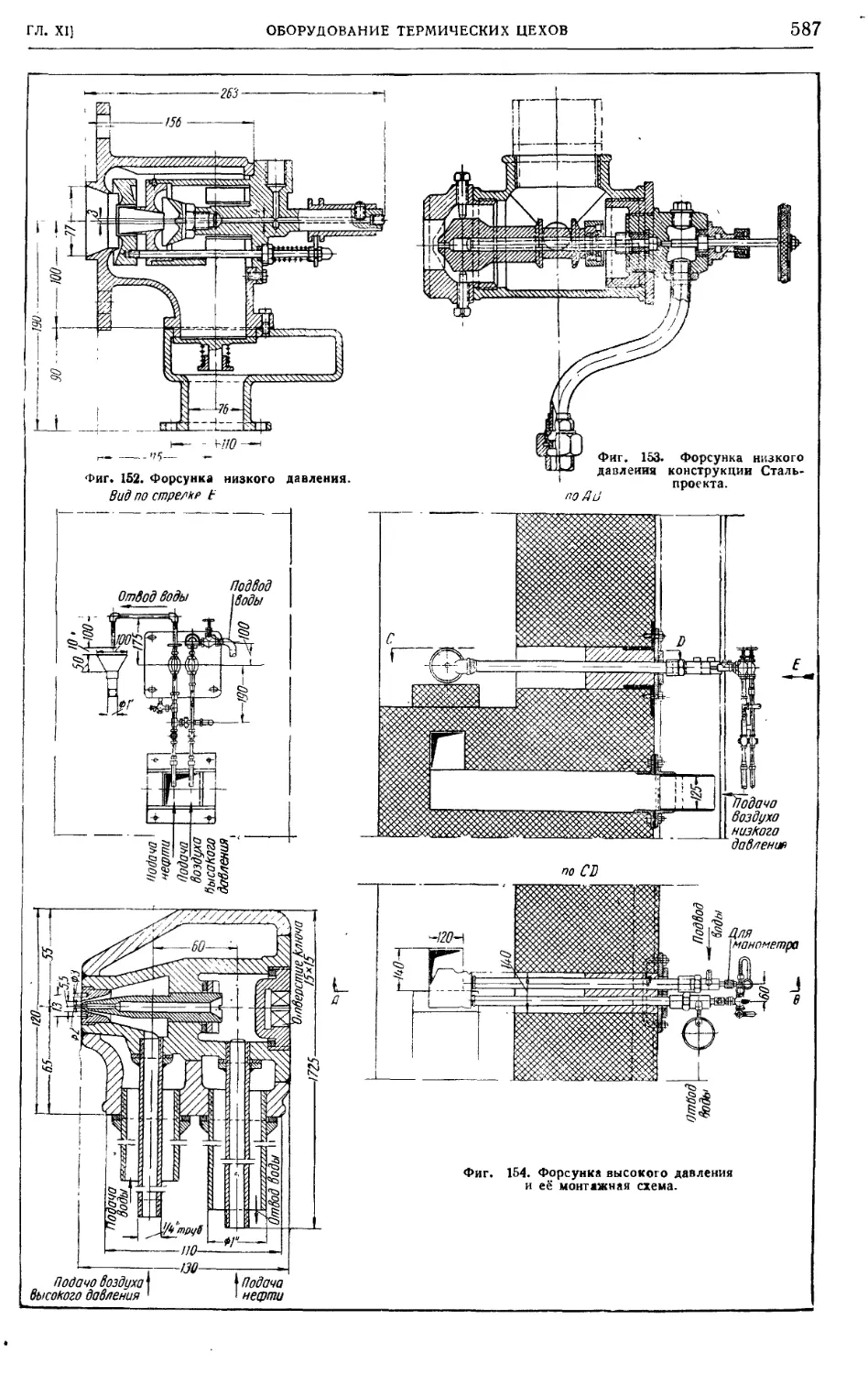

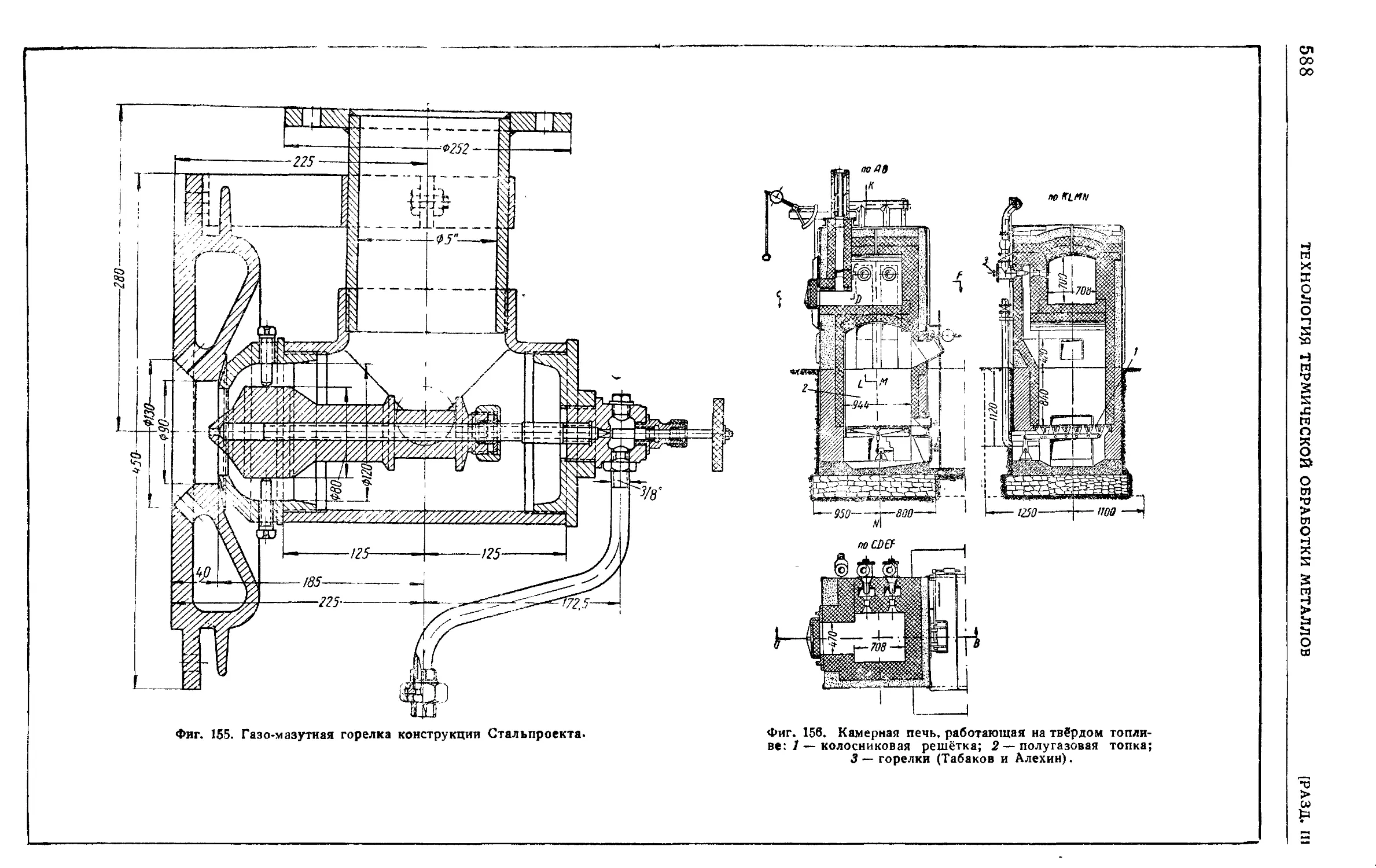

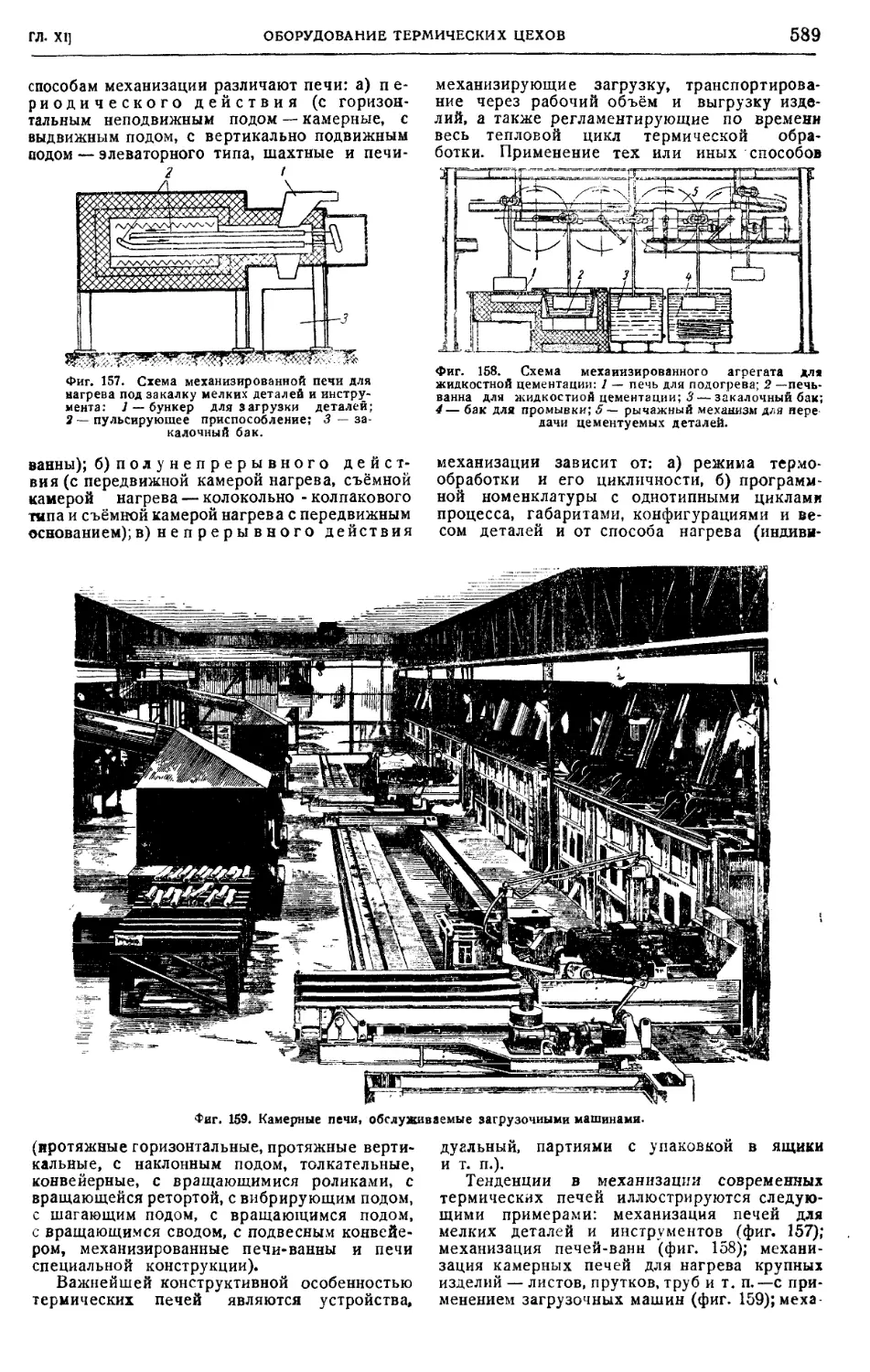

А. А. Шмыков) 580

Классификация оборудования 580

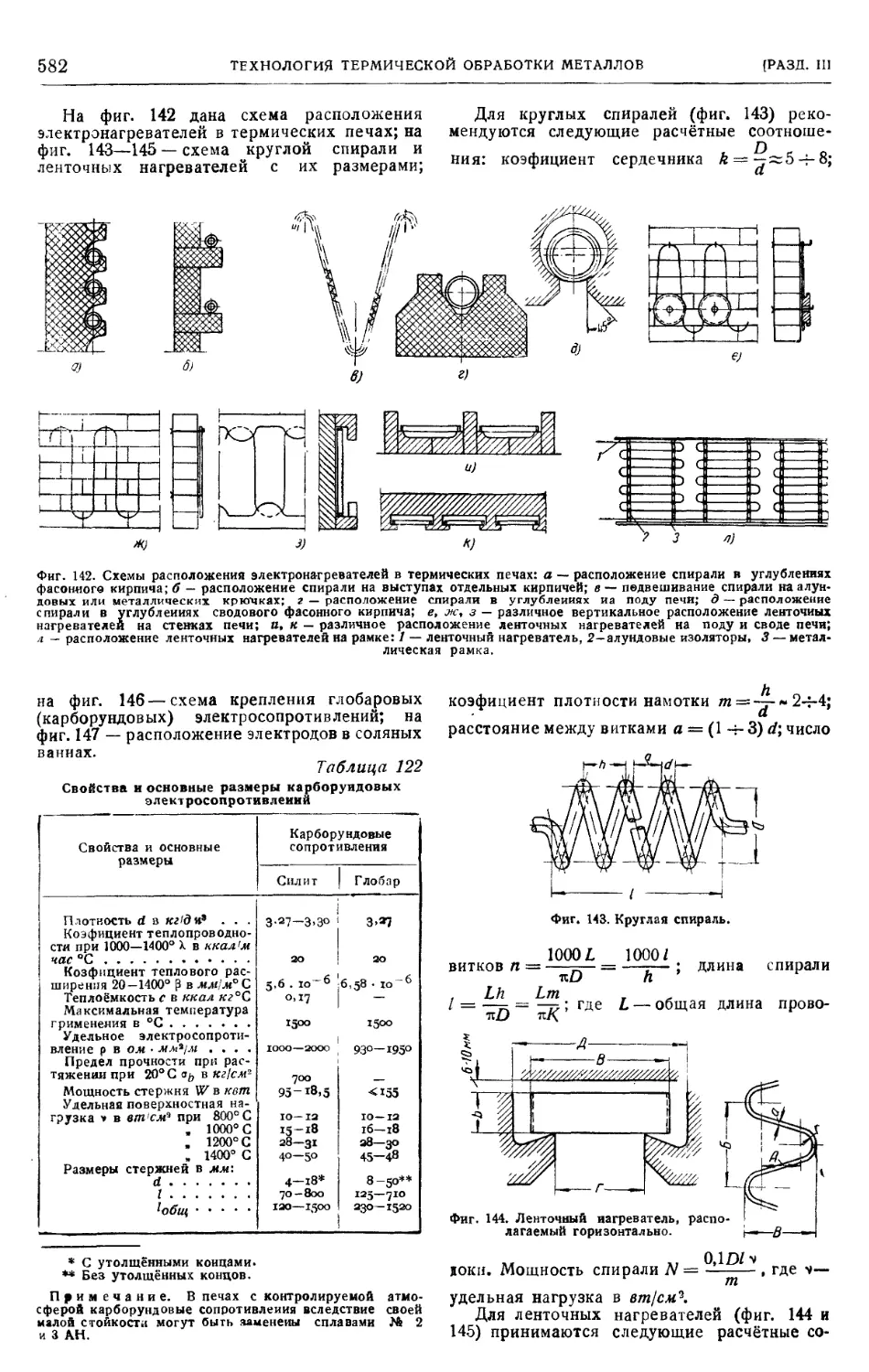

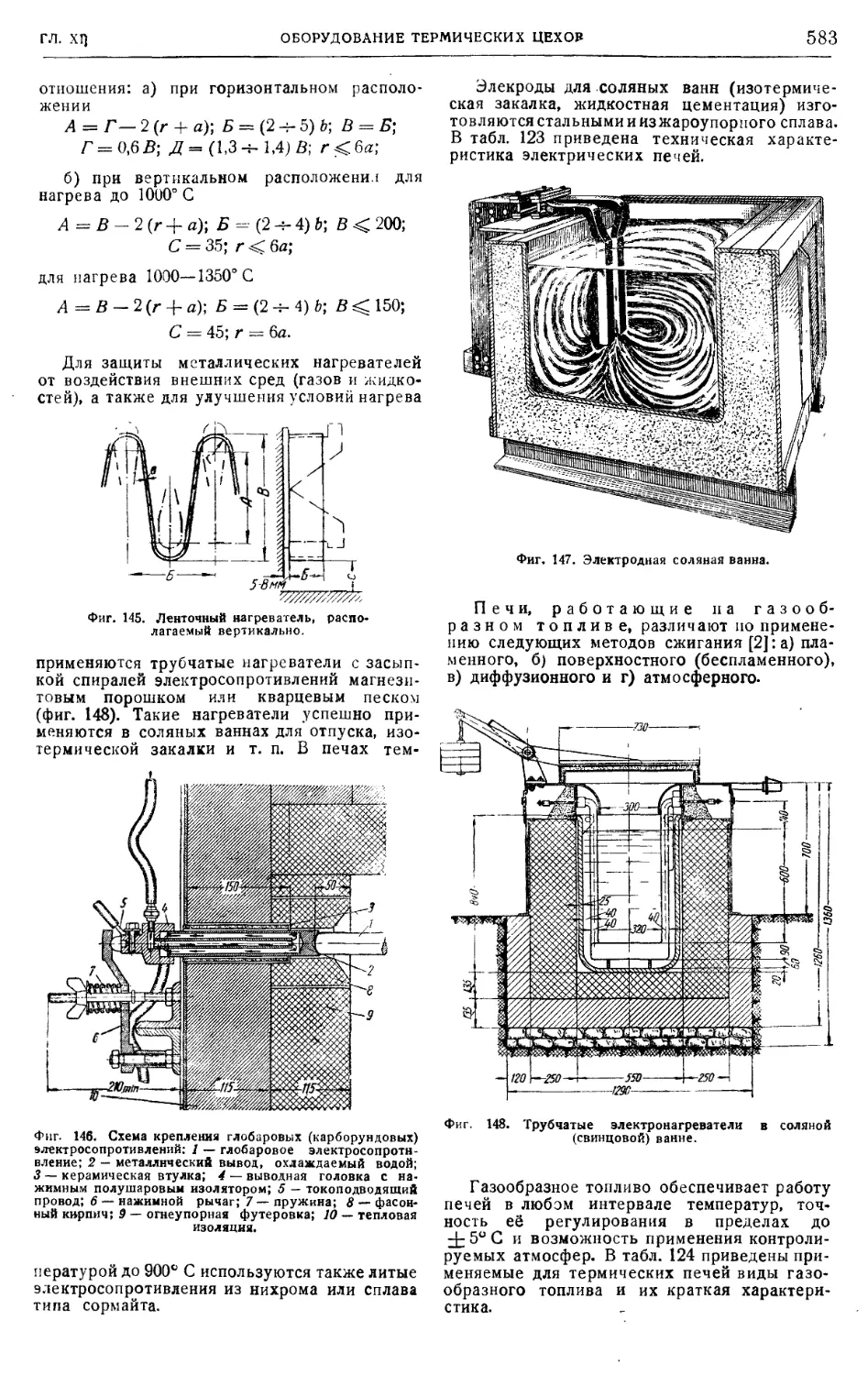

Основное оборудование 581

Печи 581

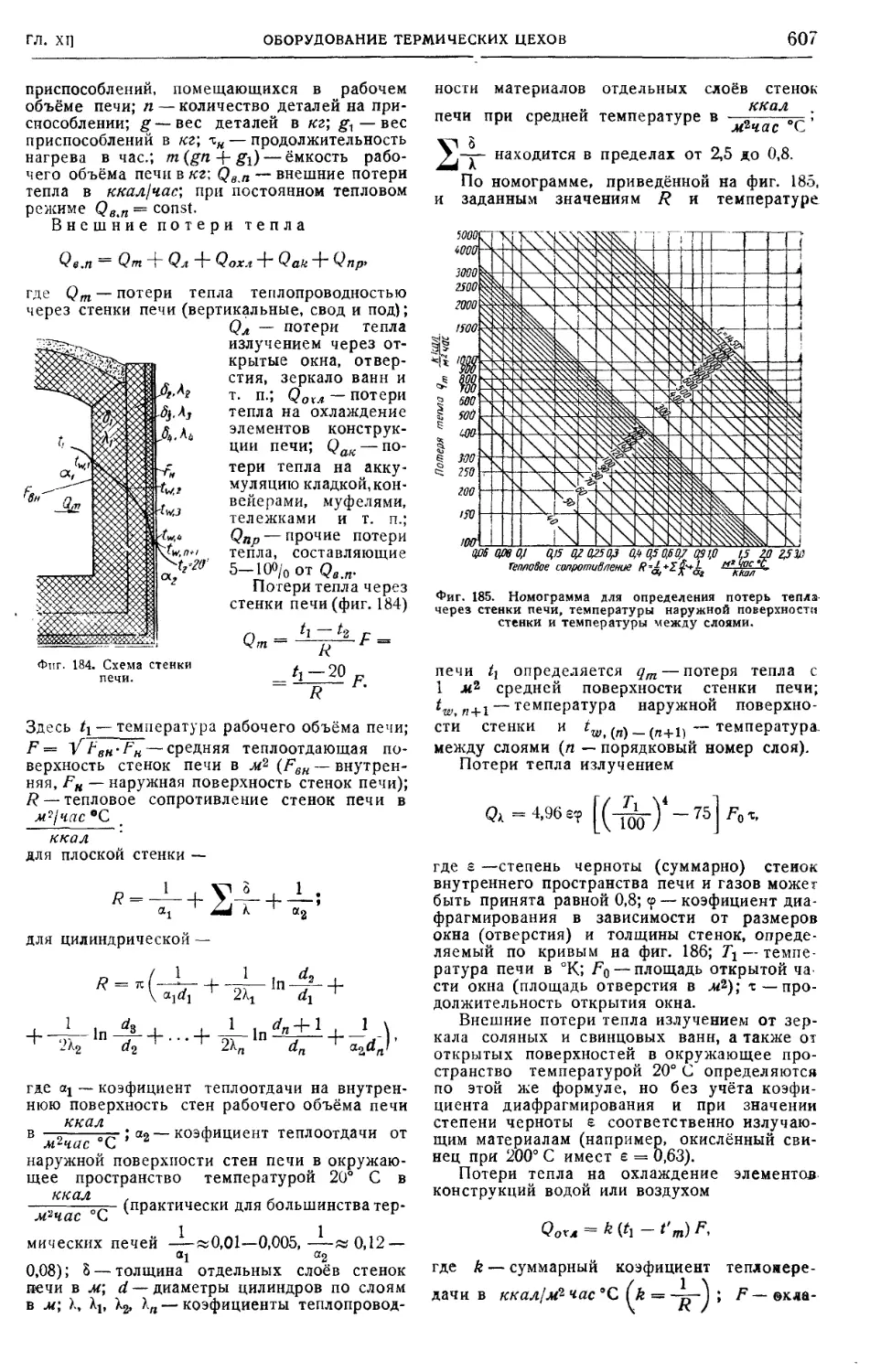

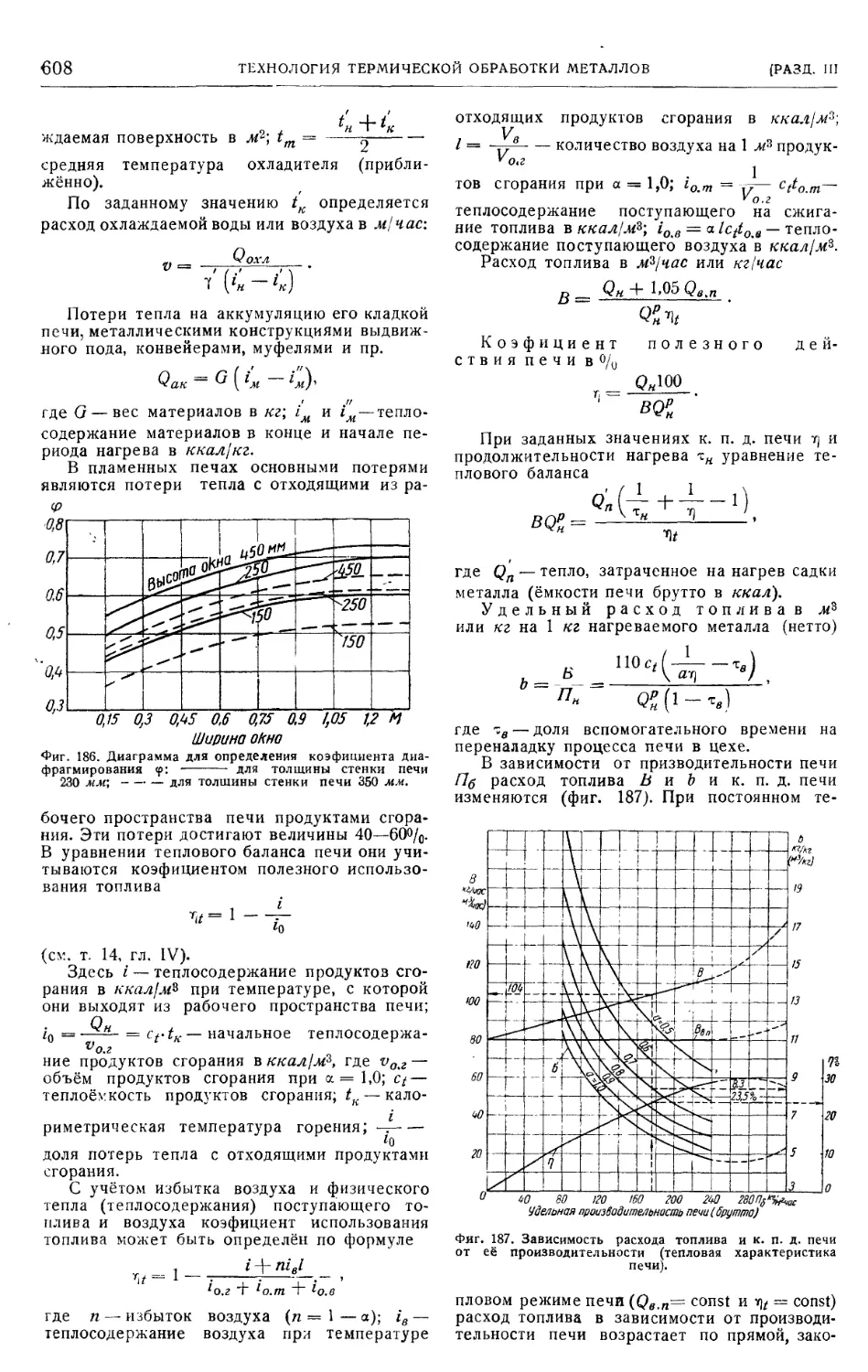

Тепловой расчёт печей 606

Нагревательные установки 609

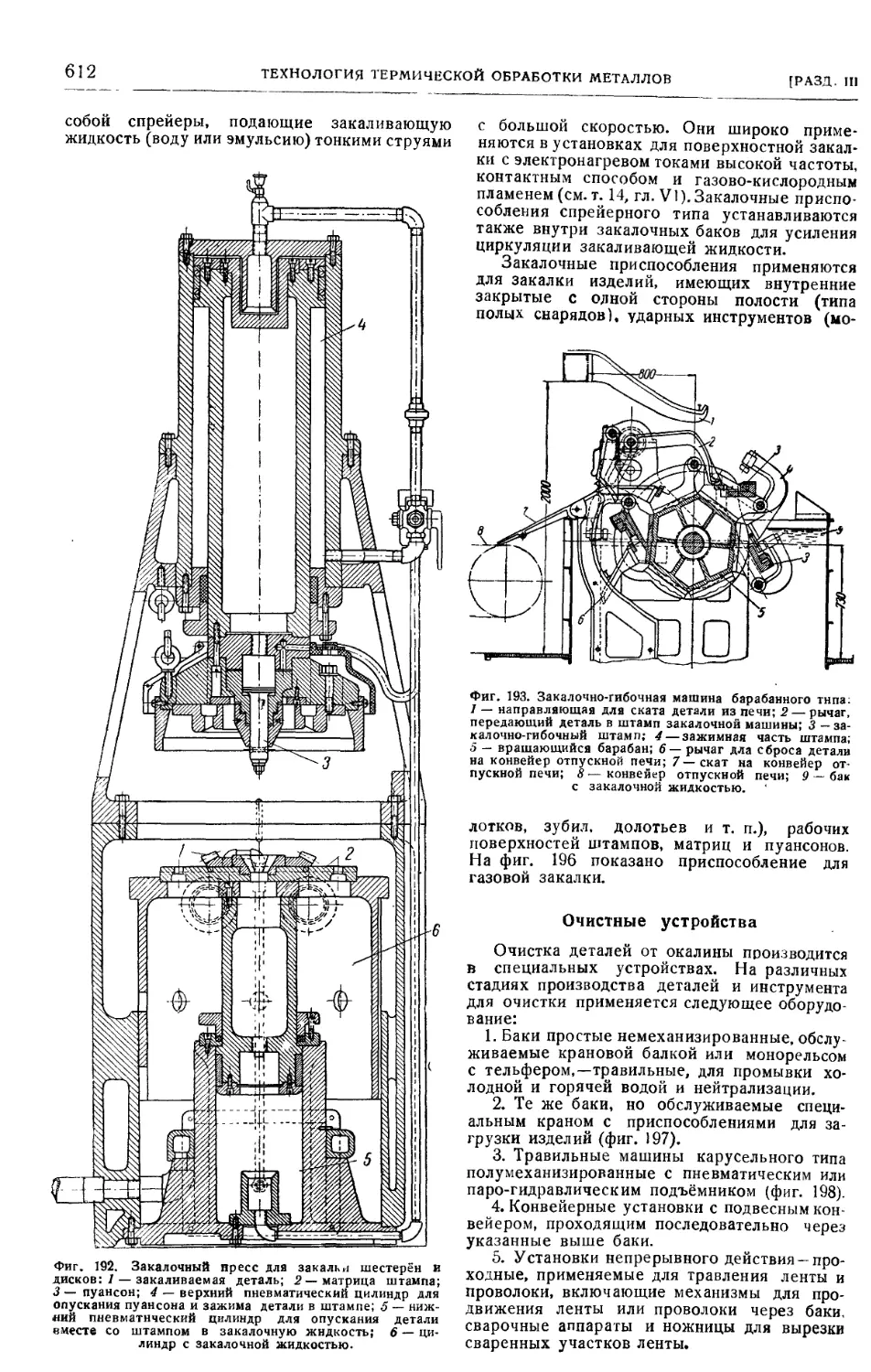

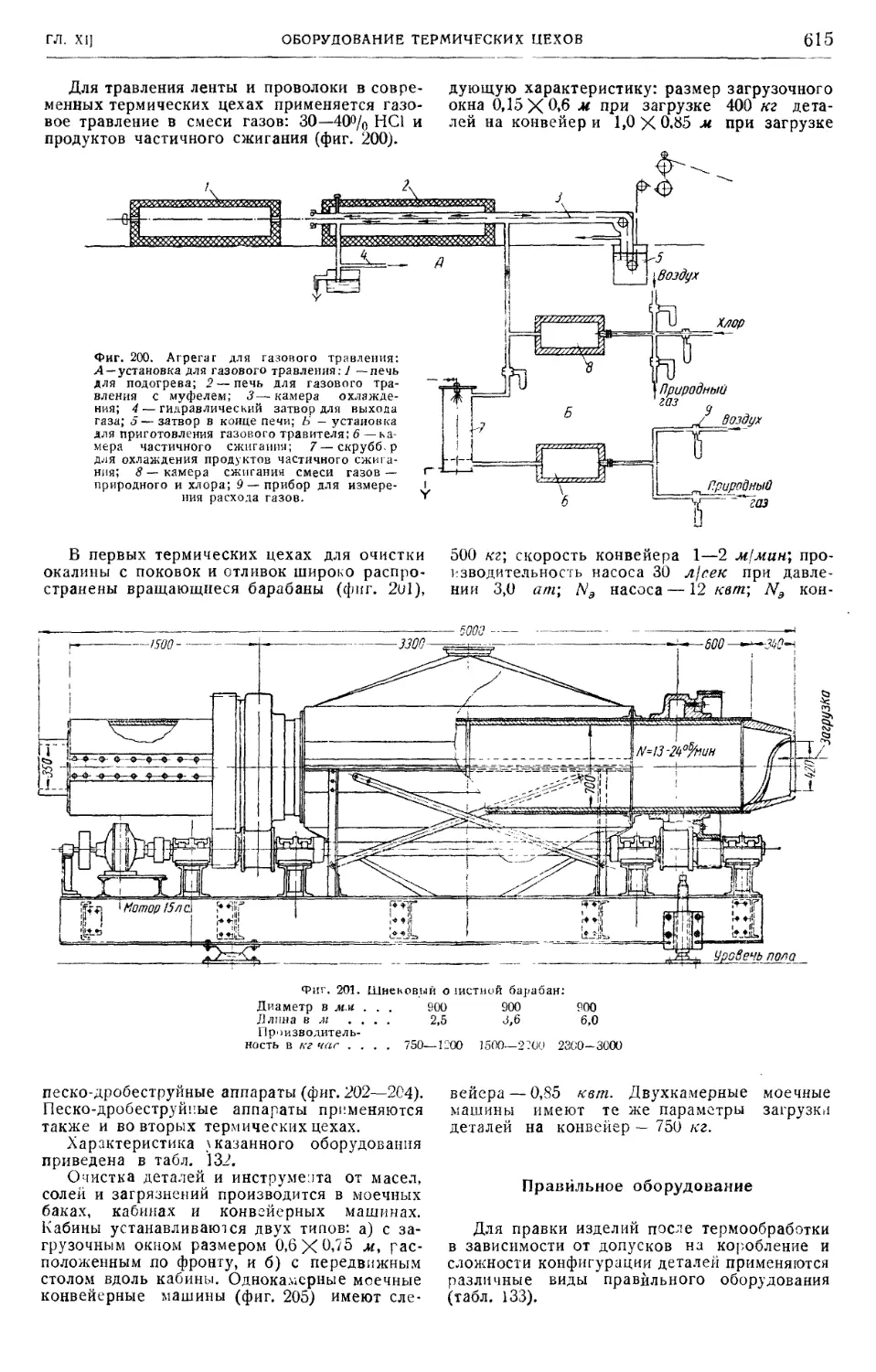

Закалочные устройства 609*

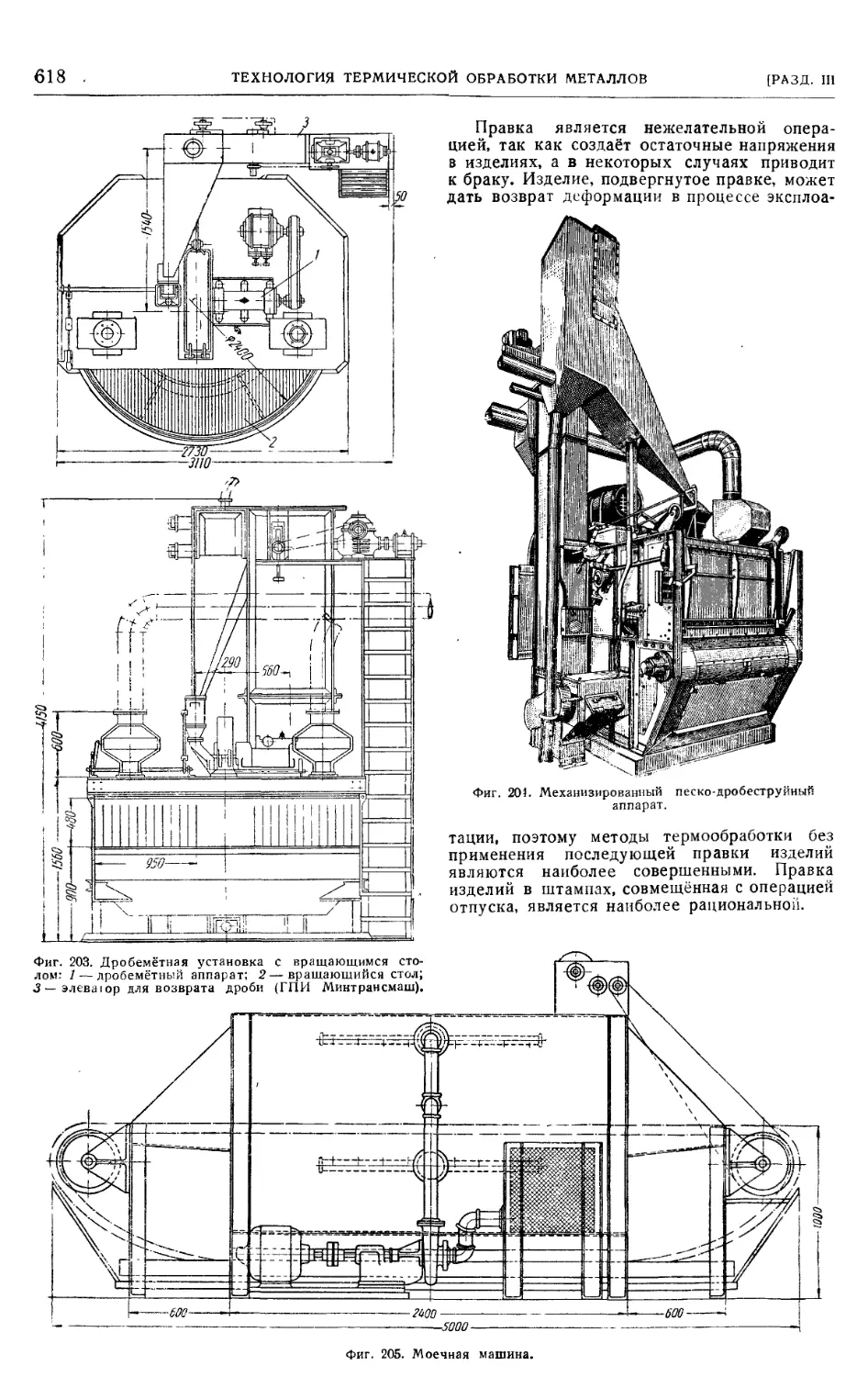

Очистные устройства 612

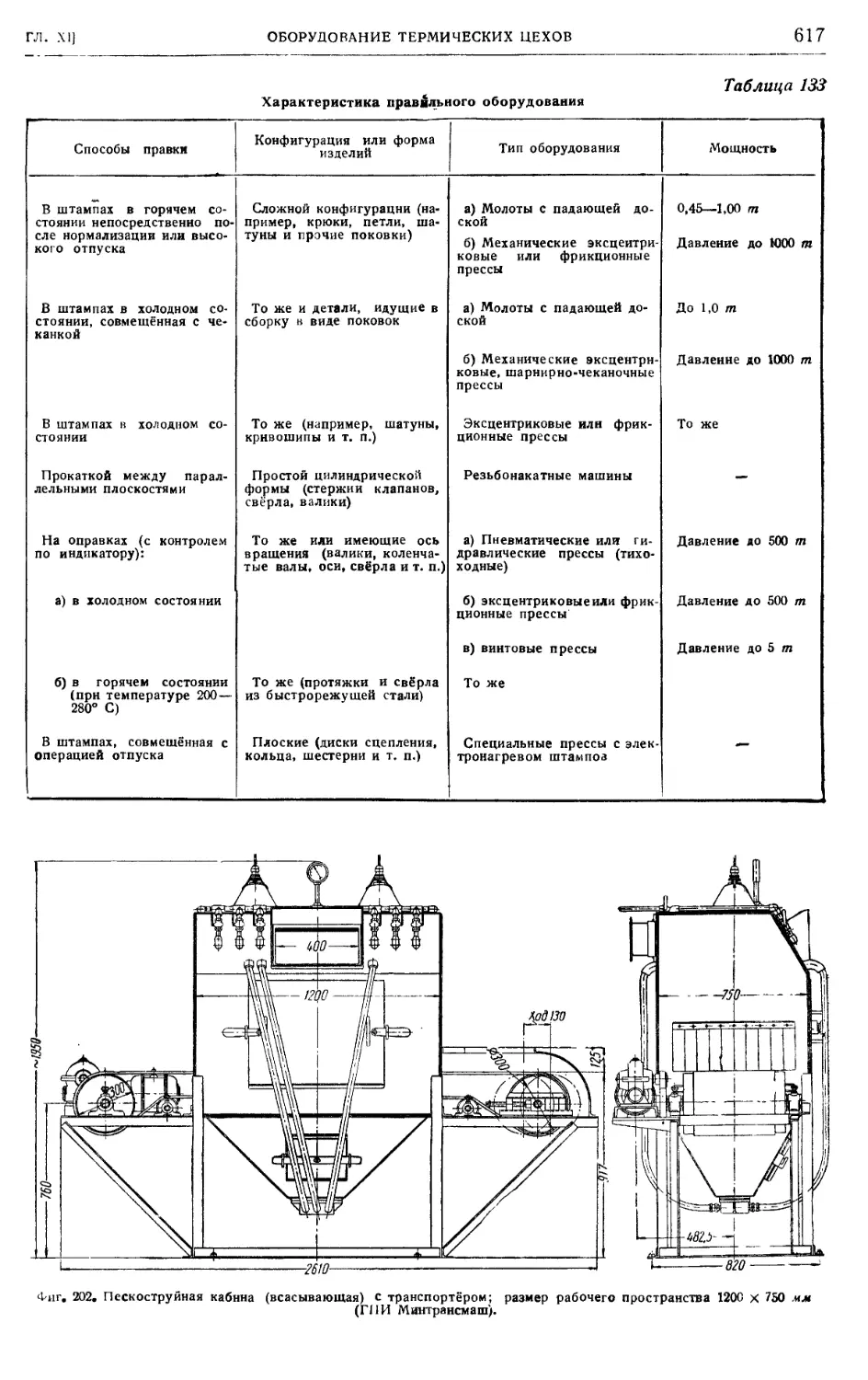

Правильное оборудование • ... 615

Вспомогательное оборудование 619

Установки для приготовления твёрдого кар-

бюризатора 619

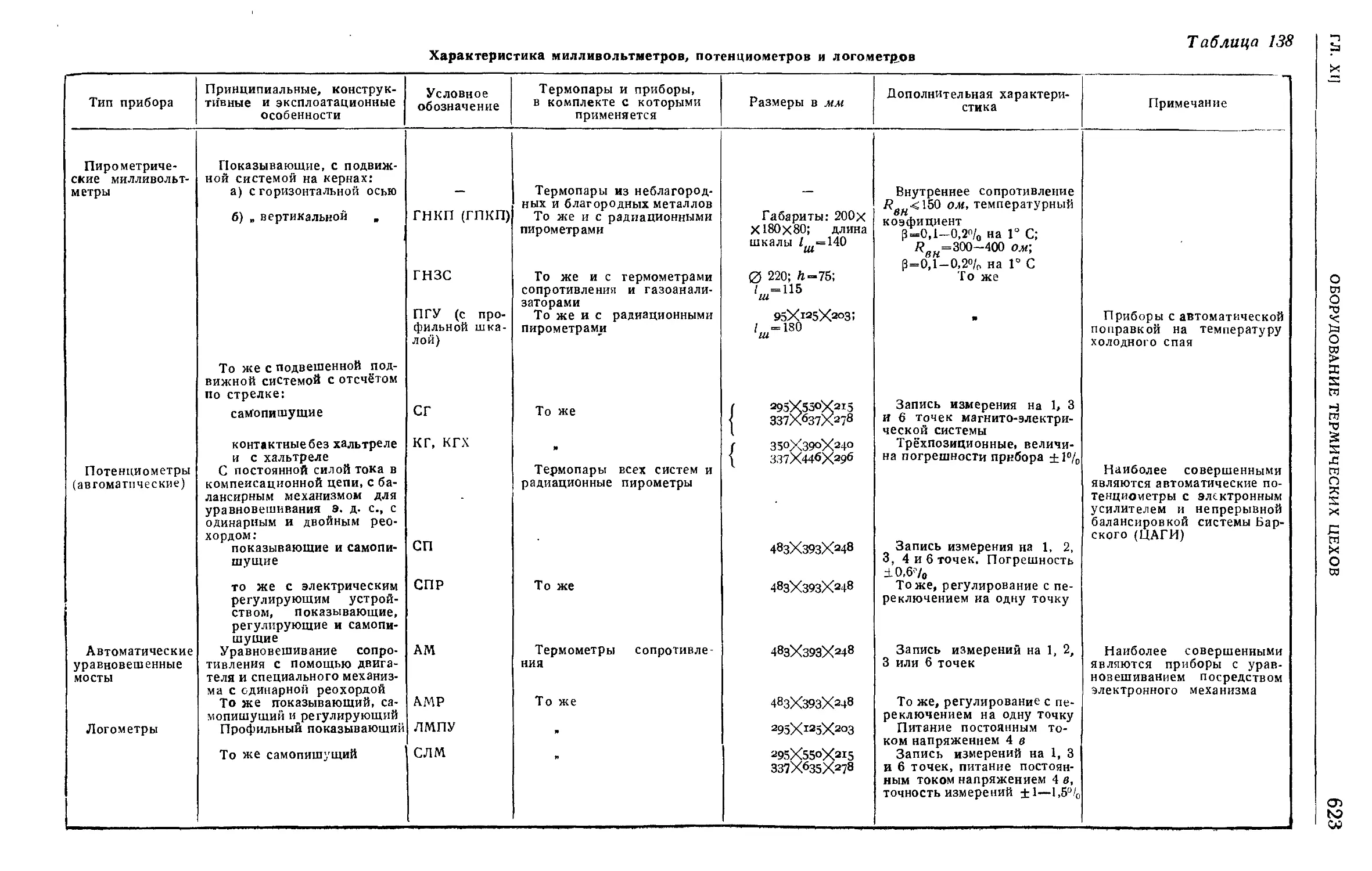

Контрольные приборы 619

Охладители закалочных жидкостей .... 622

Оборудование к системам использования

тепловой энергии 622

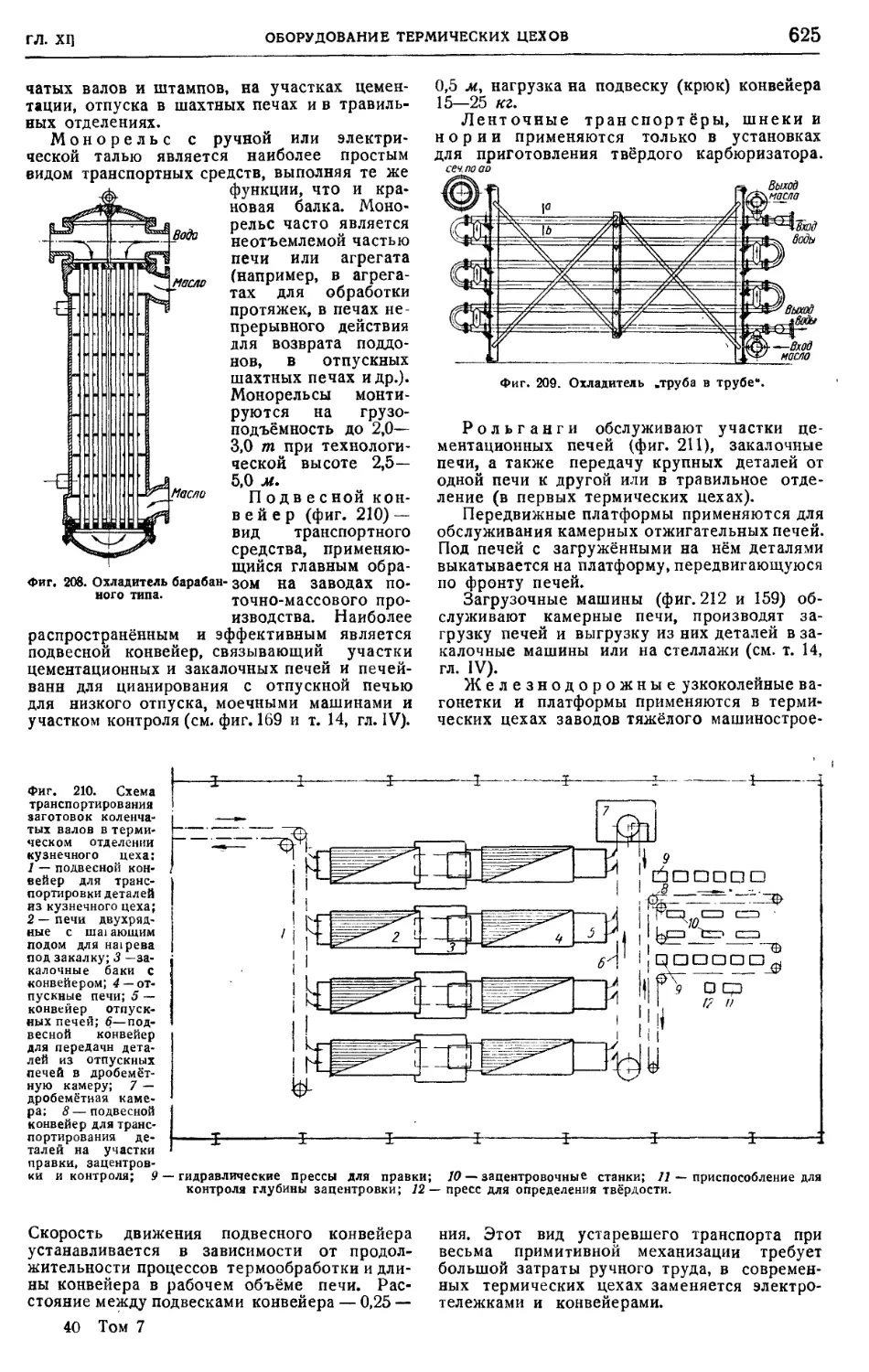

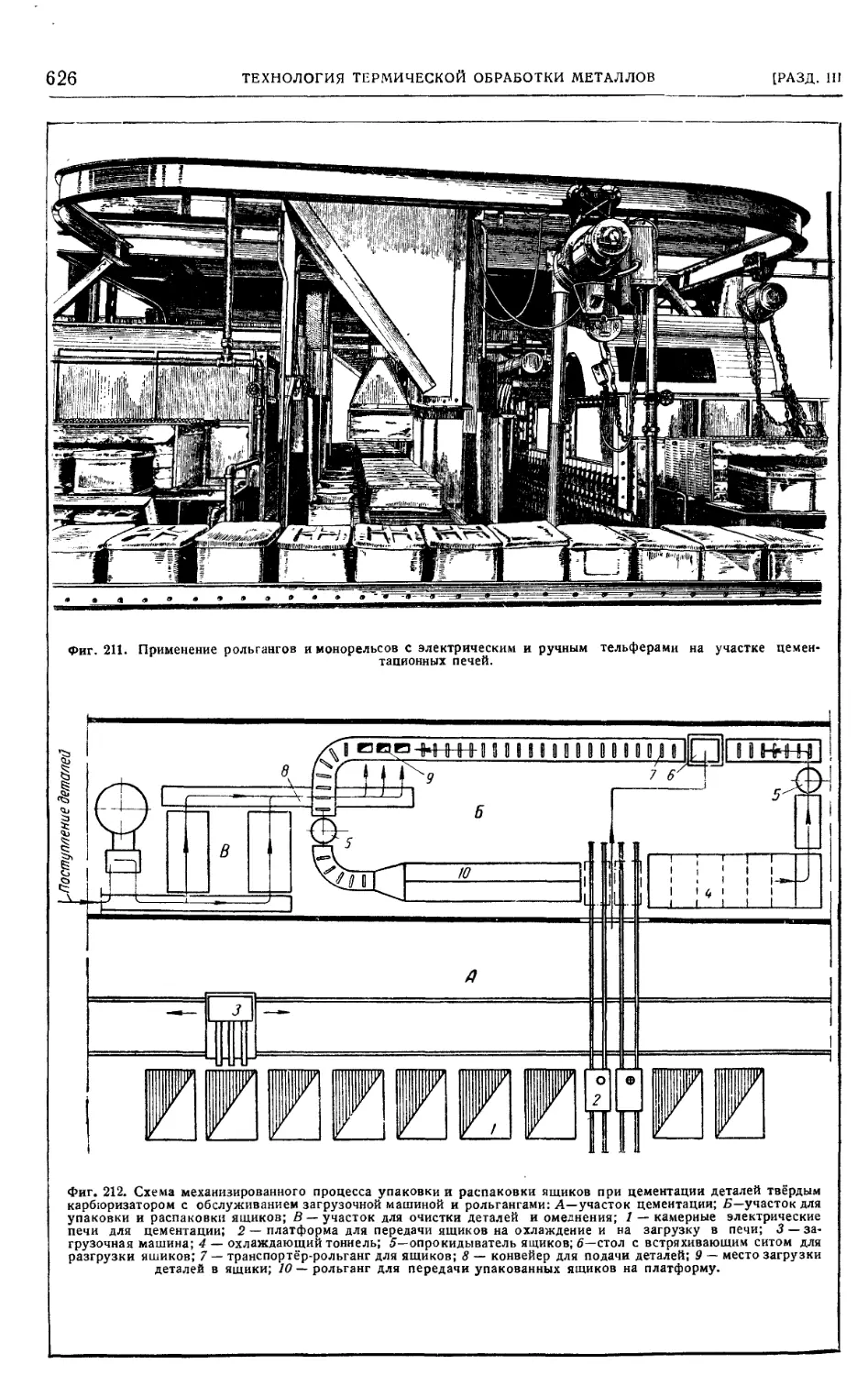

Транспортное оборудование 624

Приборы для определения результатов

термообработки 627

СОДЕРЖАНИЕ

IX

Материалы, применяемые при

термической обработке . . . . 628

Материалы для подогрева и нагрева под за-

калку и для отпуска стальных деталей . . 628

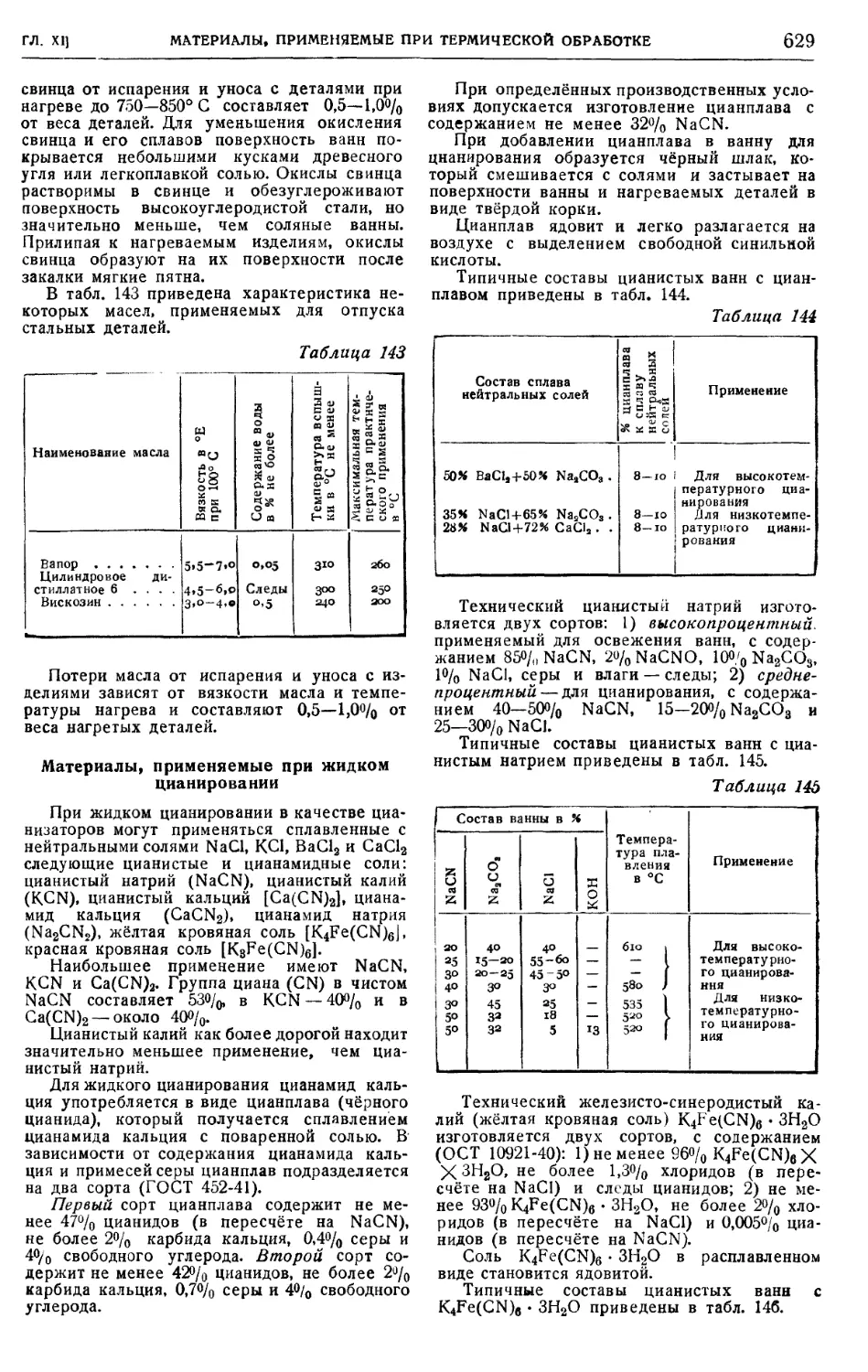

Материалы, применяемые при жидком циа-

нировании 629

Твёрдые карбюризаторы для цементации . 630

Сварочные порошки для приварки пласти-

нок из быстрорежущей стали 630

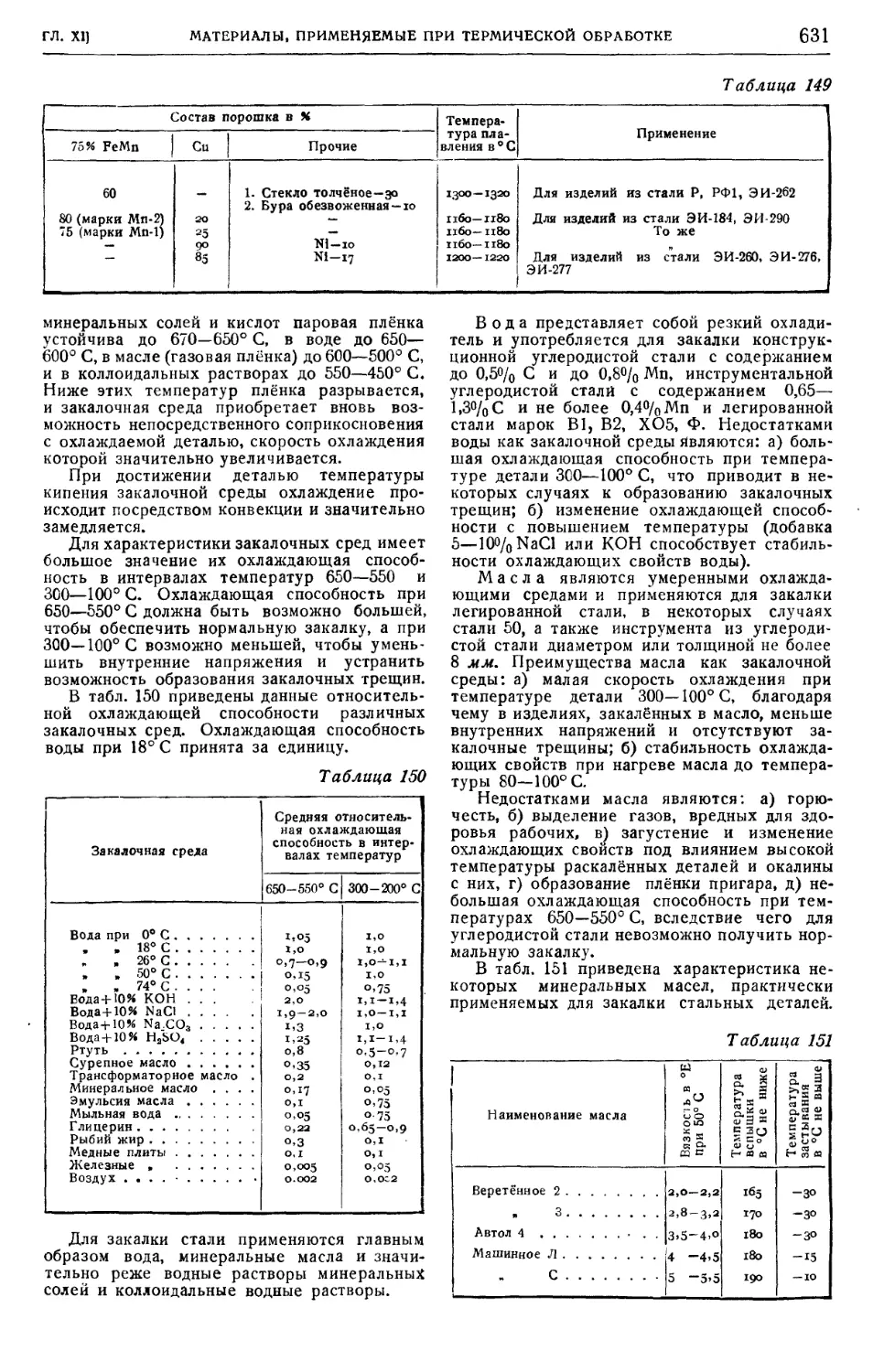

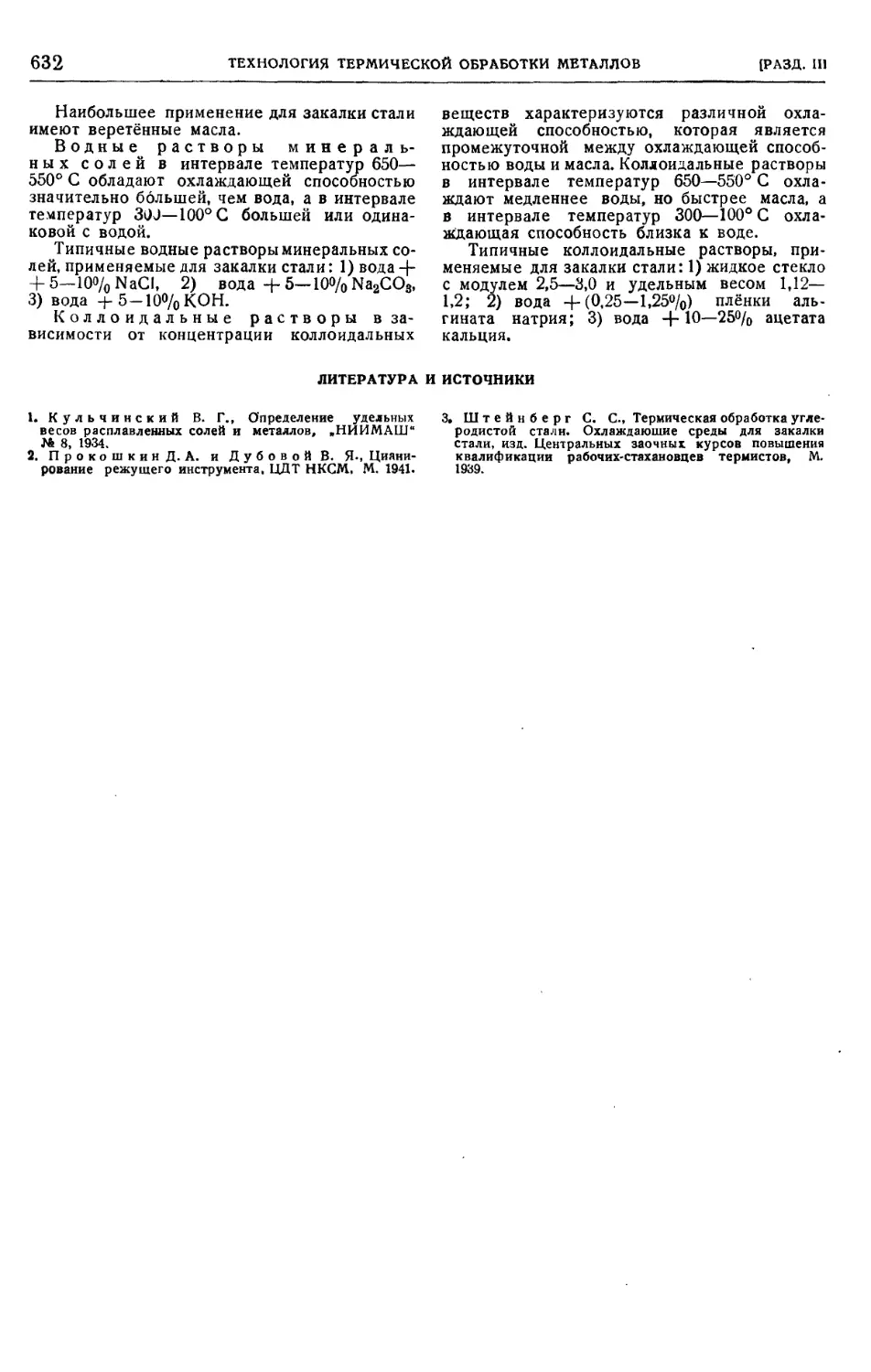

Закалочные среды 630

Глава XII. ТЕХНОЛОГИЯ МЕХАНИЧЕ-

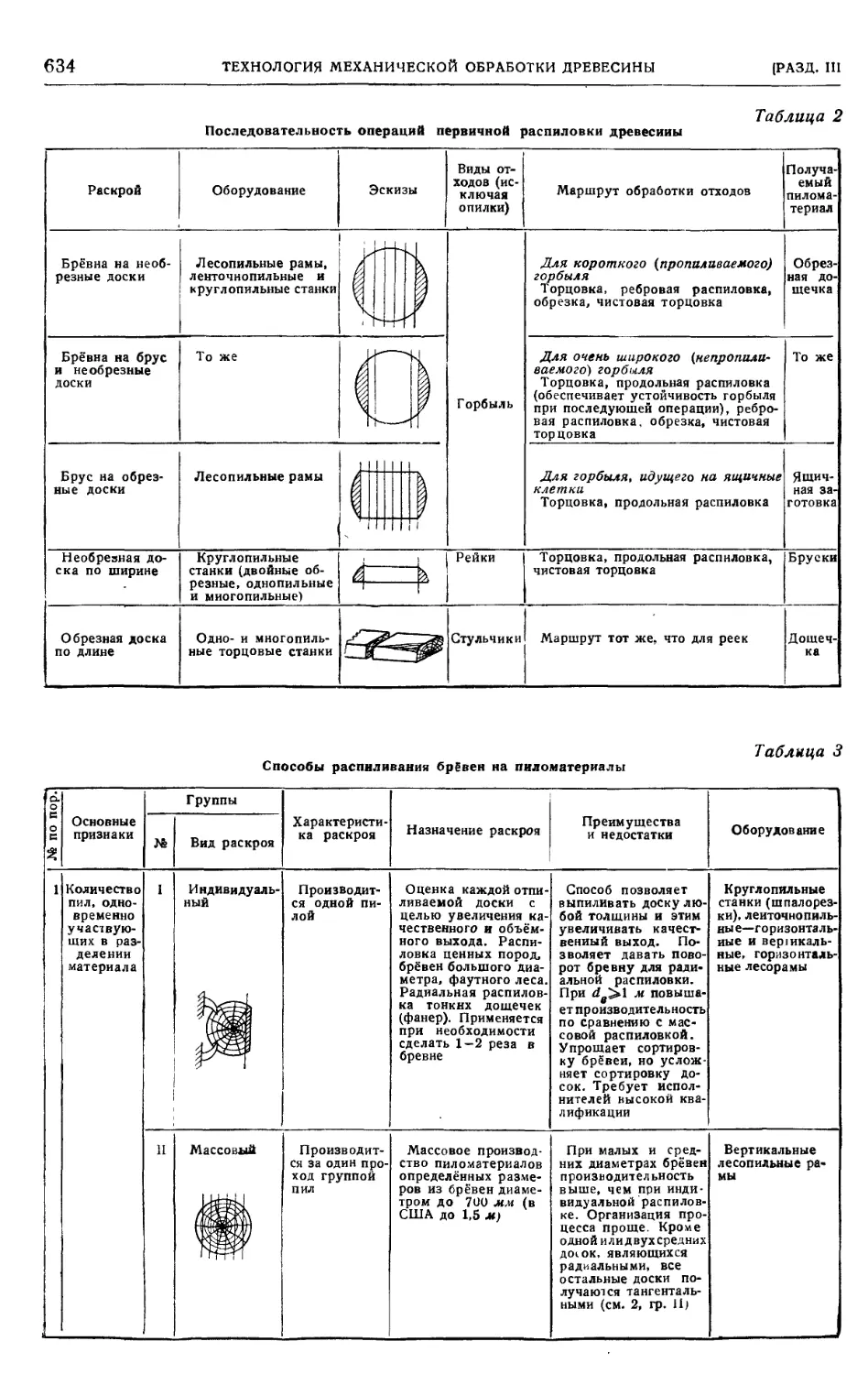

СКОЙ ОБРАБОТКИ ДРЕВЕСИНЫ .... 633

Распиловка брёвен на пило-

материалы (проф. А. Л. Бершадский) 633

Сушка пиломатериалов (канд.

техн. наук И. В. Кречетов) 641

Влияние влажности на физико-механиче-

ские свойства древесины 641

Естественная сушка пиломатериалов .... 643

Искусственная сушка пиломатериалов .... 645

Механическая обработка дре-

весины (проф. А. Л. Бершадский) . 649

Раскрой пиломатериалов 649

Строгание и фрезерование 651

Припуски на обработку дере-

вянных деталей (доц. В. Г. Осад-

чаев) 654

Сопряжение деревянных де-

талей (проф. А. Л. Бершадский) . . 656

Склеивание деревянных де-

талей (доц. В. Г. Осадчиев) 660

Отделка деревянных деталей

и изделий (доц. В. Г. Осадчиев ) ... 664

Точность обработки, чистота

поверхности и контроль каче-

ства (канд. техн. наук Ф. М. Манжос). 665

Технология обработки деталей

и сборки изделий (проф. А. Л- Бер-

шадский) 673

Этапы технологического процесса ..... 673

Технологические маршруты 673

Выбор станков 674

Расчёт и планировка оборудования по по-

току 676

Глава XIII. ТЕХНОЛОГИЯ ПРОИЗВОД-

СТВА ИЗДЕЛИЙ ИЗ ПЛАСТМАСС ... 677

Прессование пластмасс {инж.

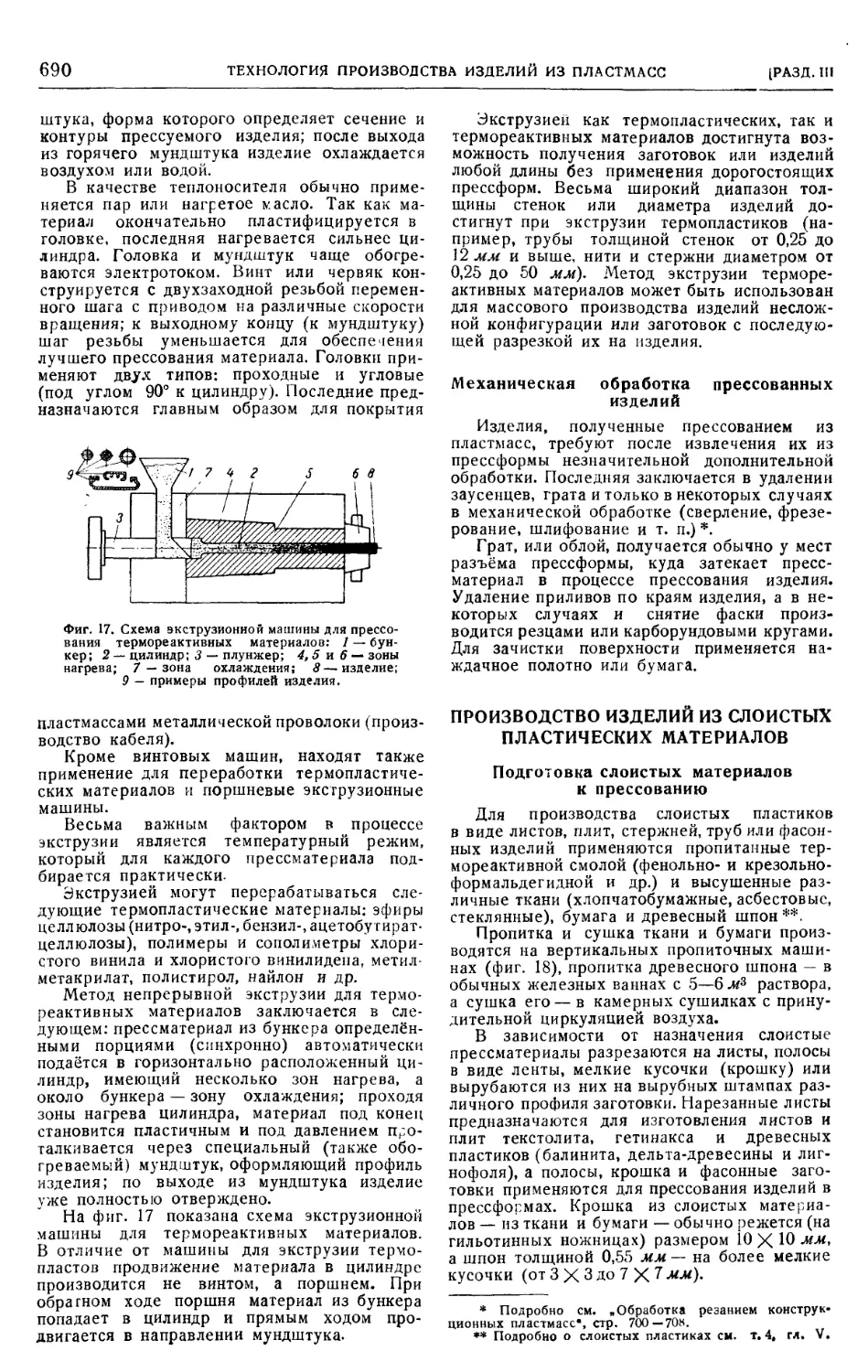

Д. Д. Аврасин и инж. Н. И. Гуревич) . . 677

Основные данные о пластмассах 677

Прессование 678

Свойства исходных прессматериалов .... 678

Основные факторы процесса прессования . 679

Подготовка прессматериалов к прессо-

ванию 679

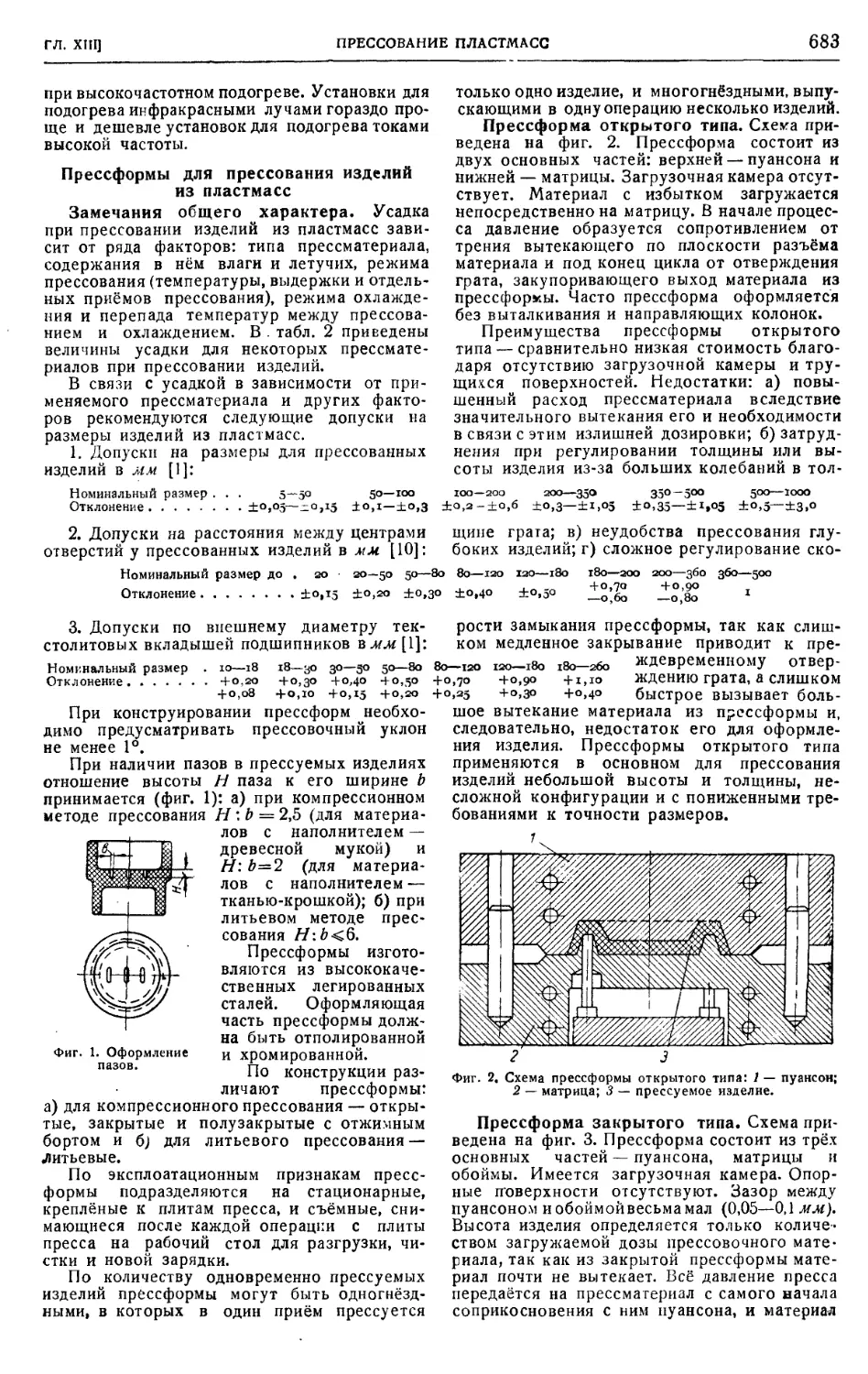

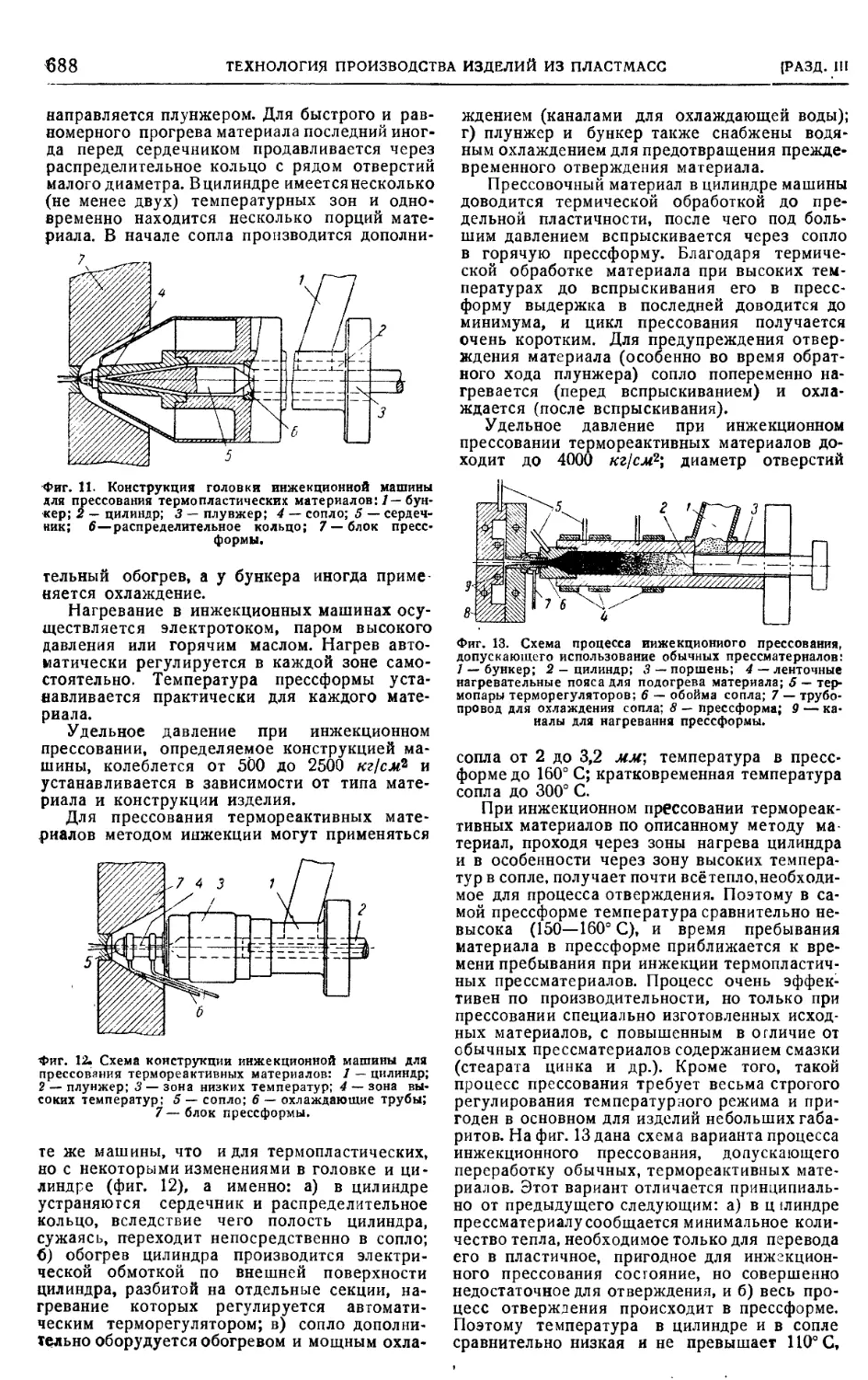

Прессформы для прессования изделий из

пластмасс 683

Способы обогрева прессформ 684

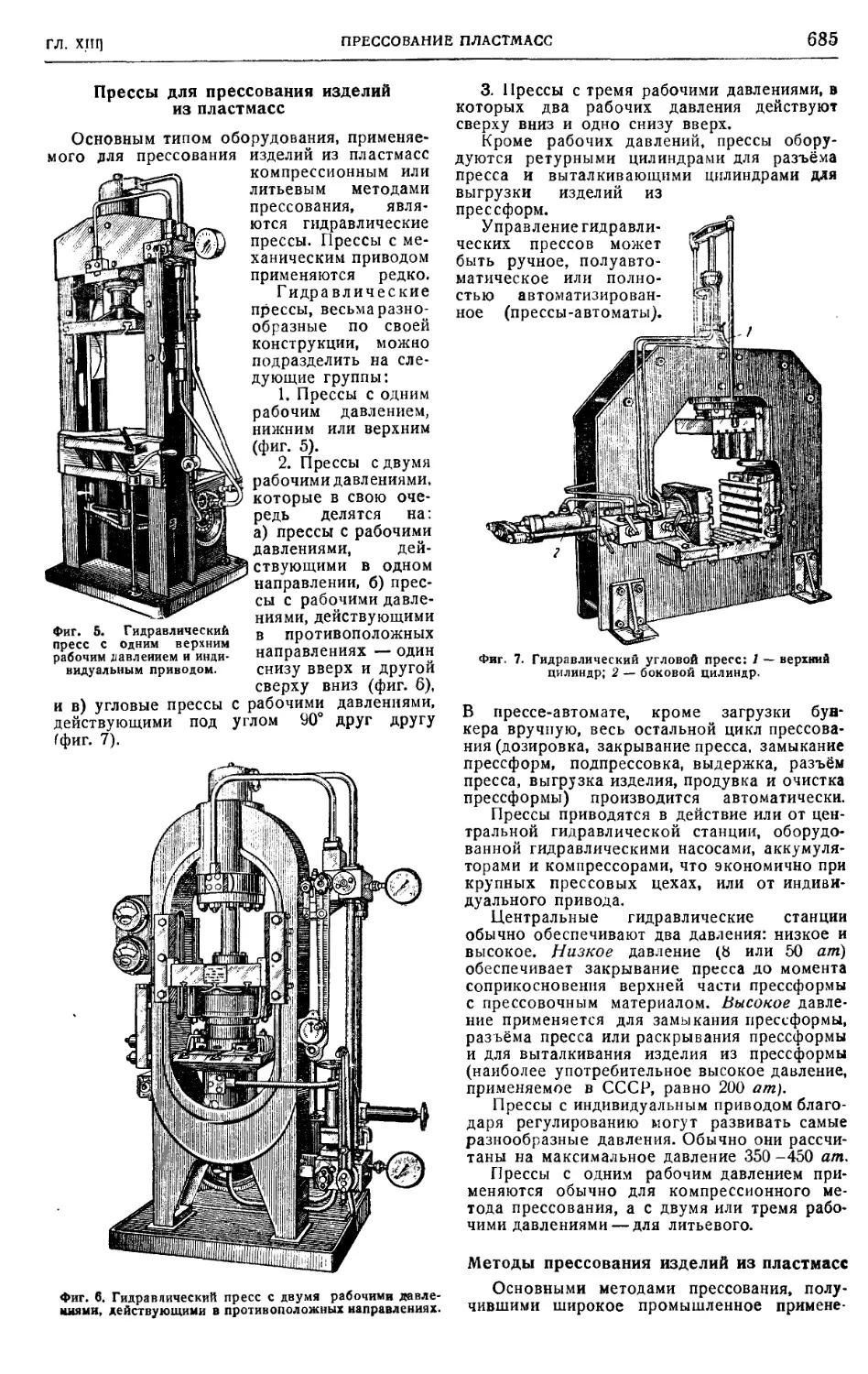

Прессы для прессования изделий из пласт-

масс 685

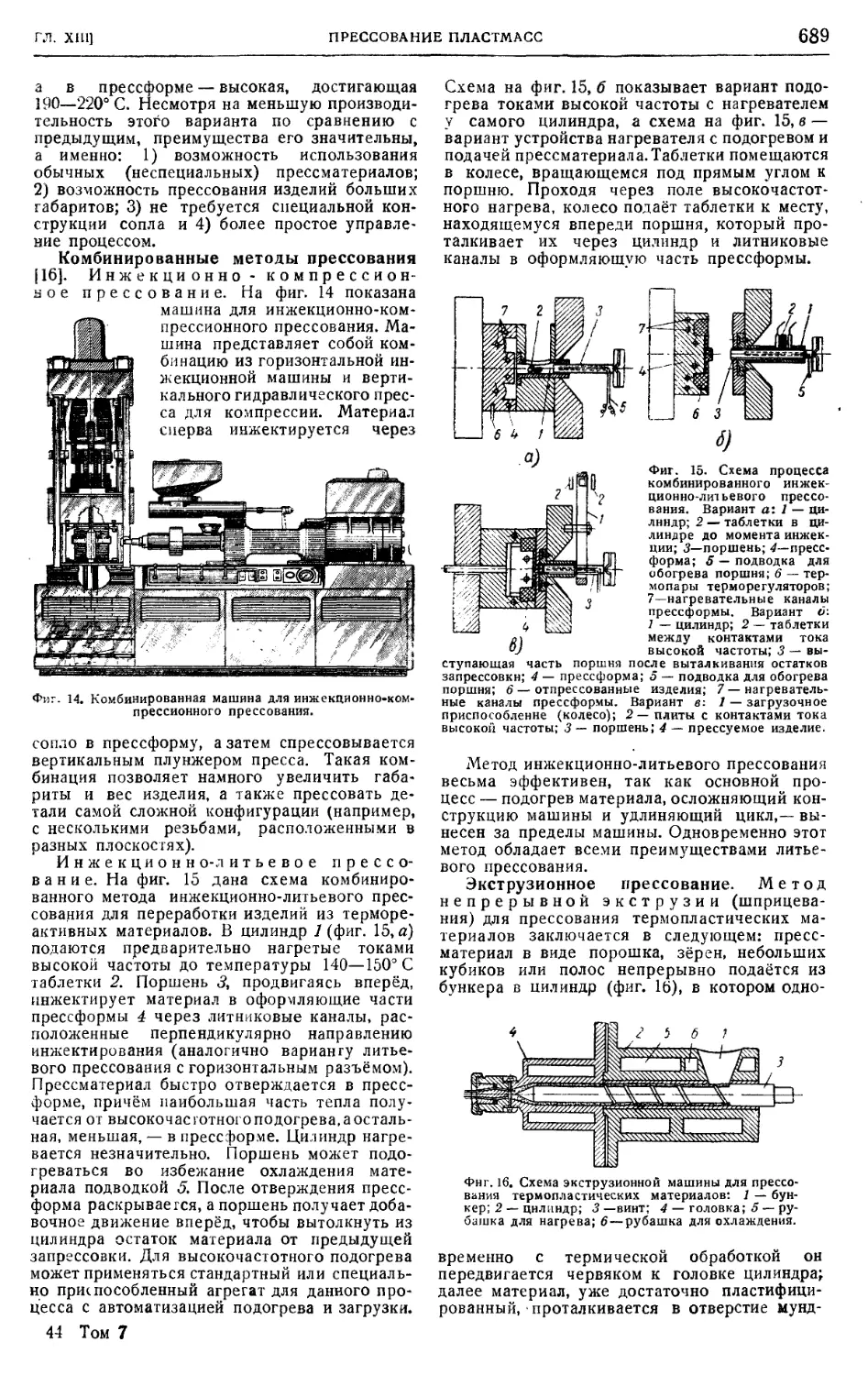

Методы прессования изделий из пласт-

масс 685

Механическая обработка прессованных из-

делий 690

Производство изделий из слоистых пласти-

ческих материалов 690

Подготовка слоистых материалов к прес-

сованию 690.

Прессование изделий из слоистых пресс-

материалов 691

Механическая обработка 693

Термическая обработка 693

Производство изделий из кислотоупорных

пластических материалов 693

Исходные кислотоупорные пластмассы . . . 693

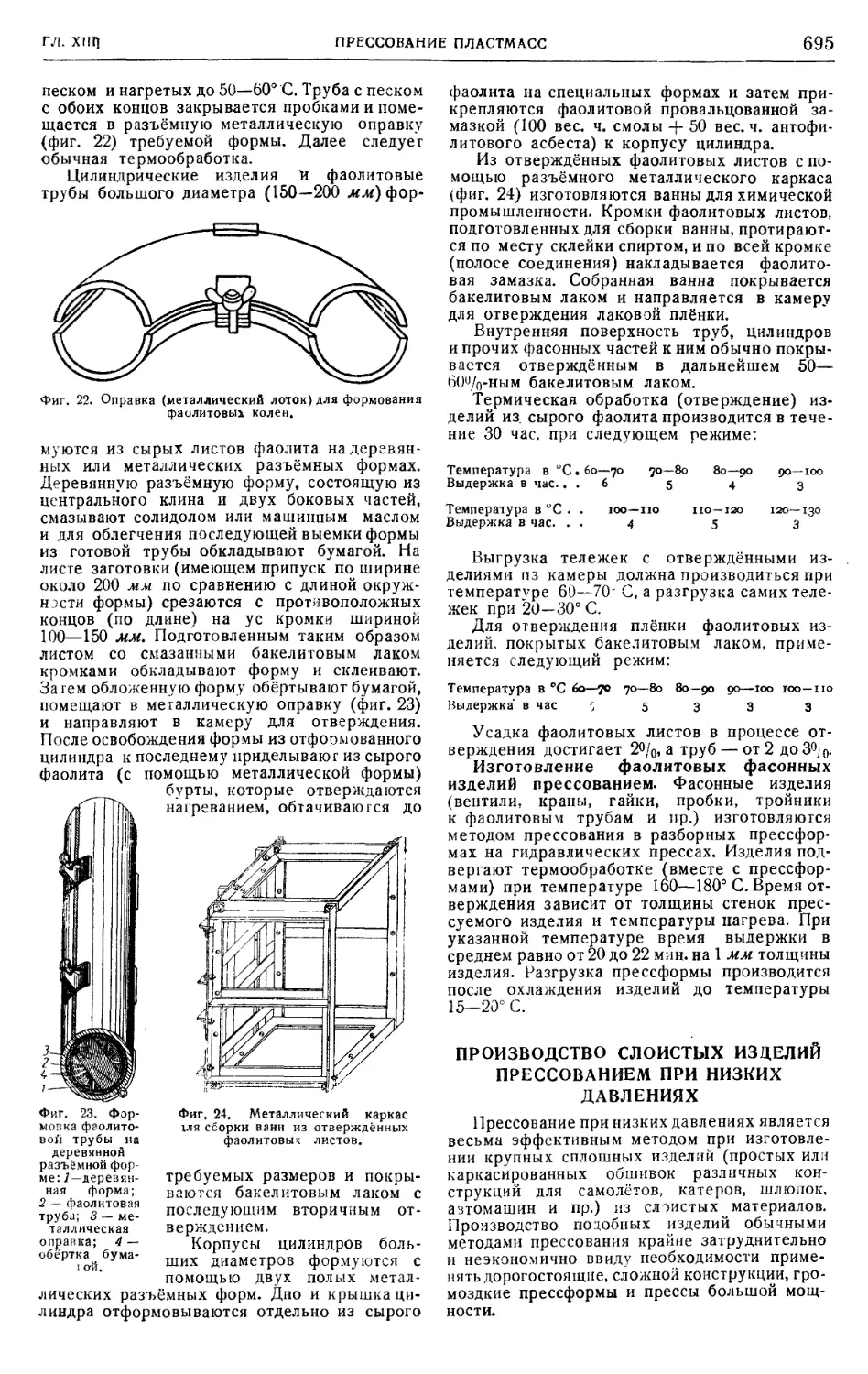

Производство изделий из фаолита ..... 694

Производство слоистых изделий прессо-

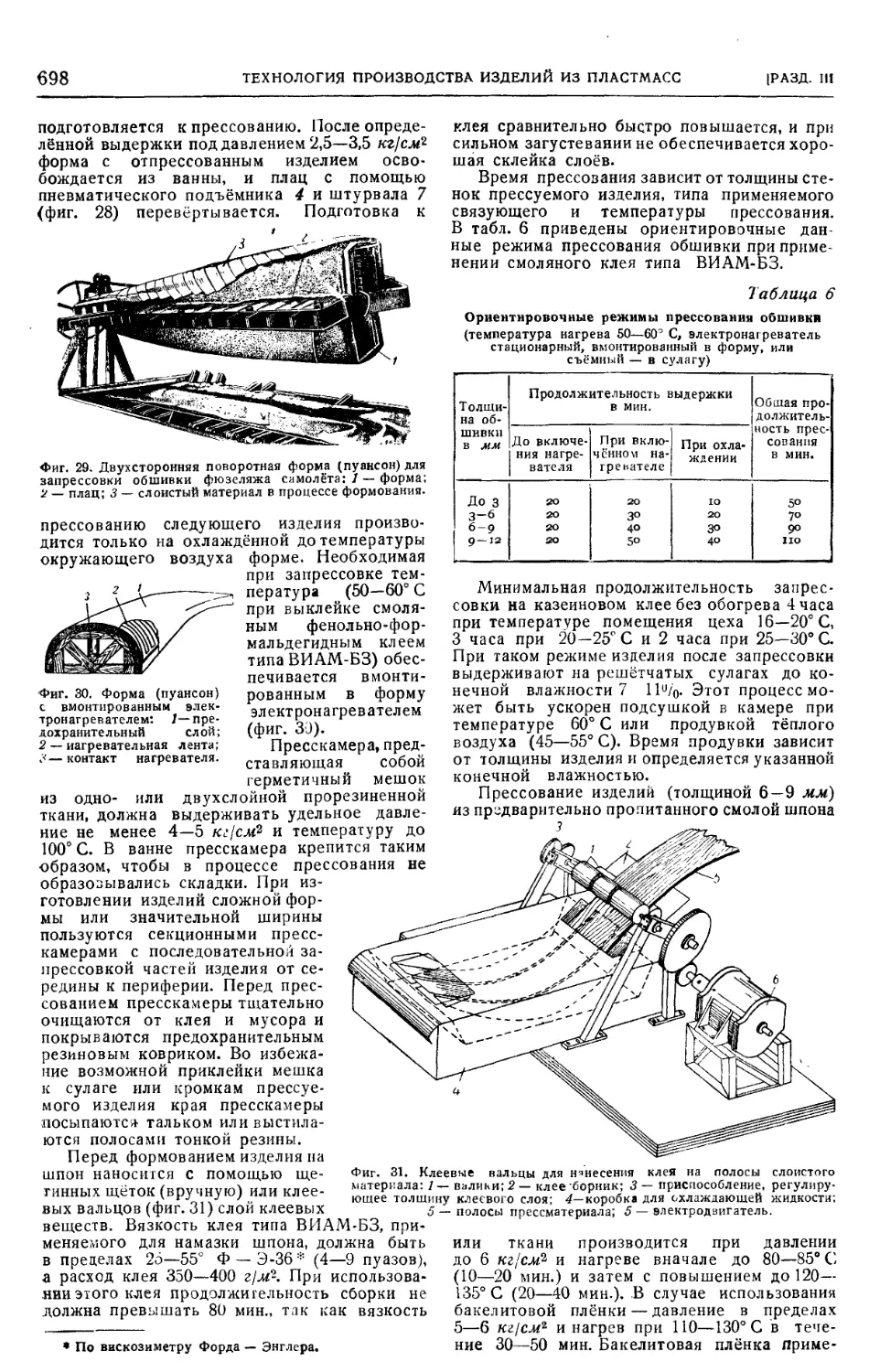

ванием при низких давлениях ....... 695

Подготовка материалов 696

Изготовление форм • 696

Клеящие вещества 696

Пневматический способ прессования .... 697

Автоклавный способ прессования 699

Обработка резанием конструк-

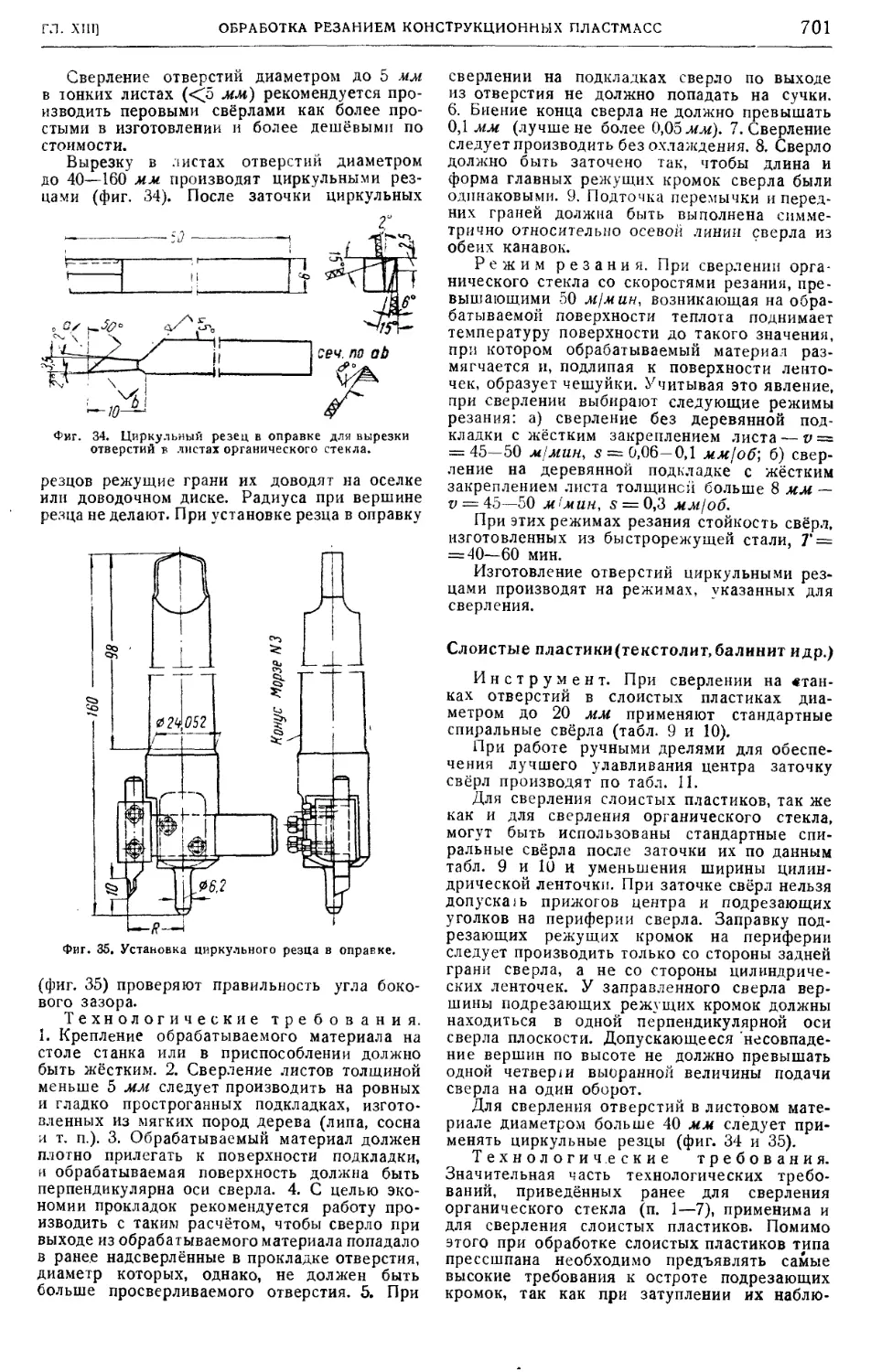

ционных пластмасс (канд.

техн. наук А. И. Исаев} 700

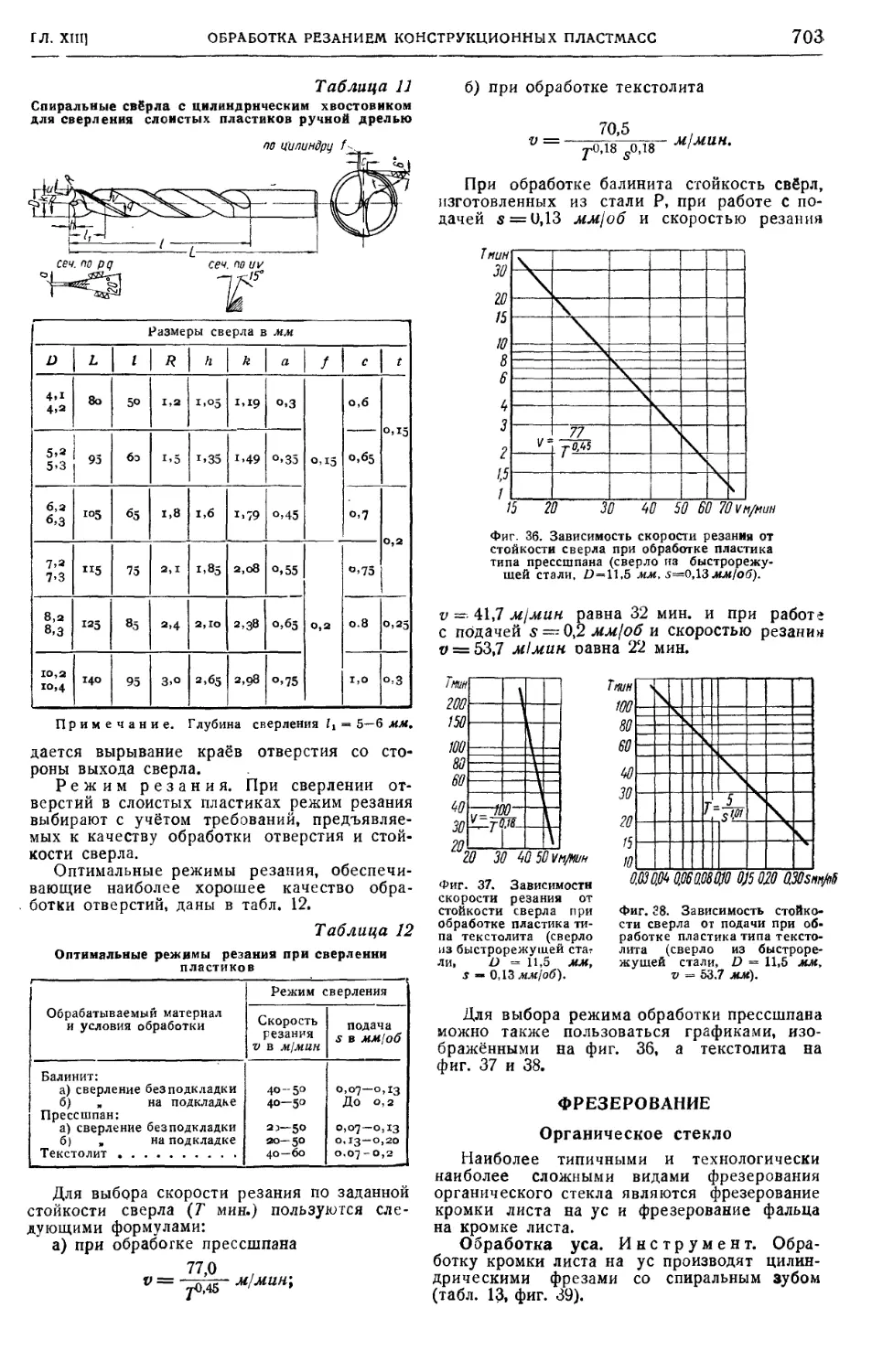

Сверление отверстий 700

Органическое стекло 700

Слоистые пластики 701

Фрезерование 703

Органическое стекло 703

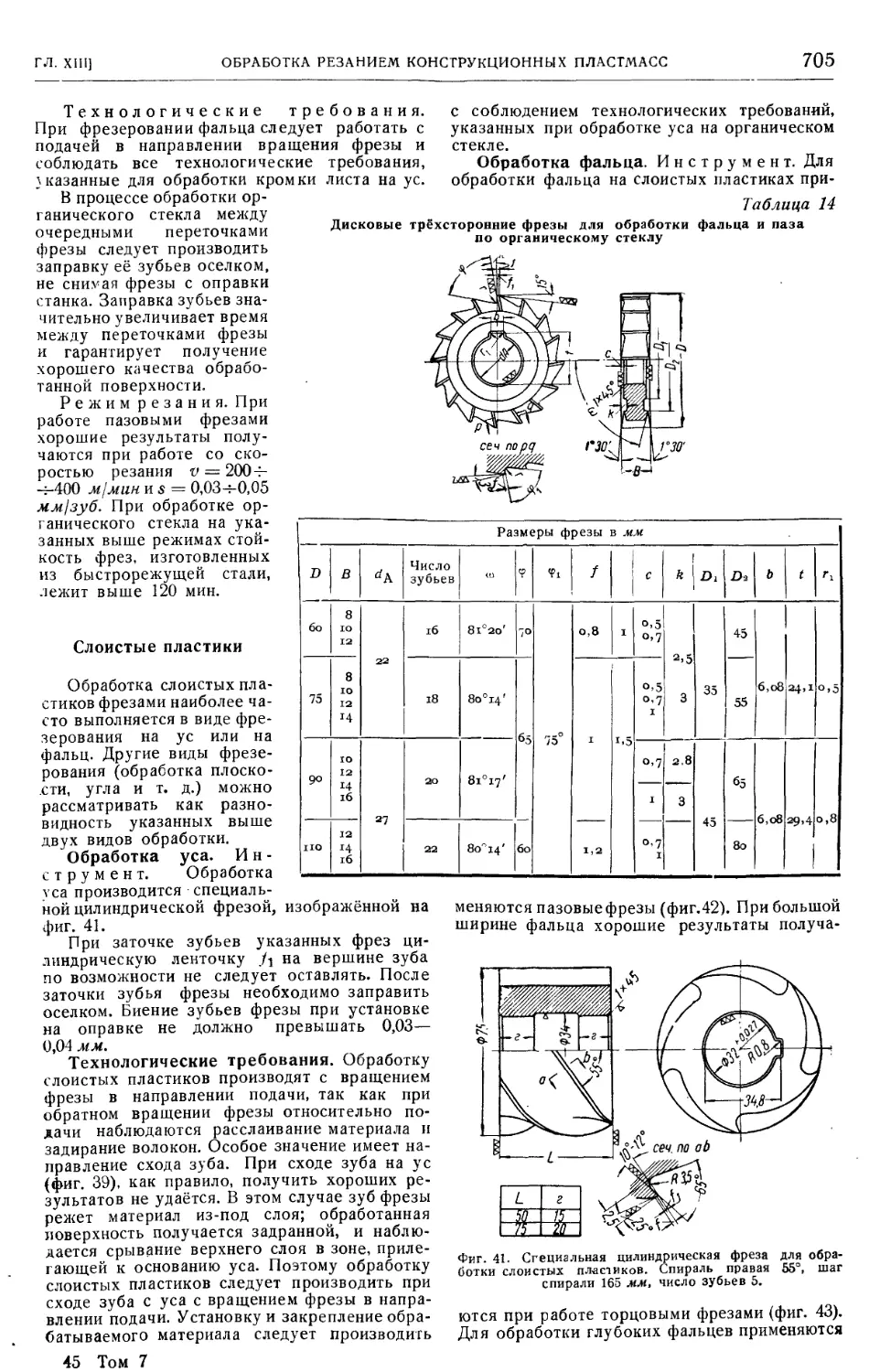

Слоистые пластики. . . 705

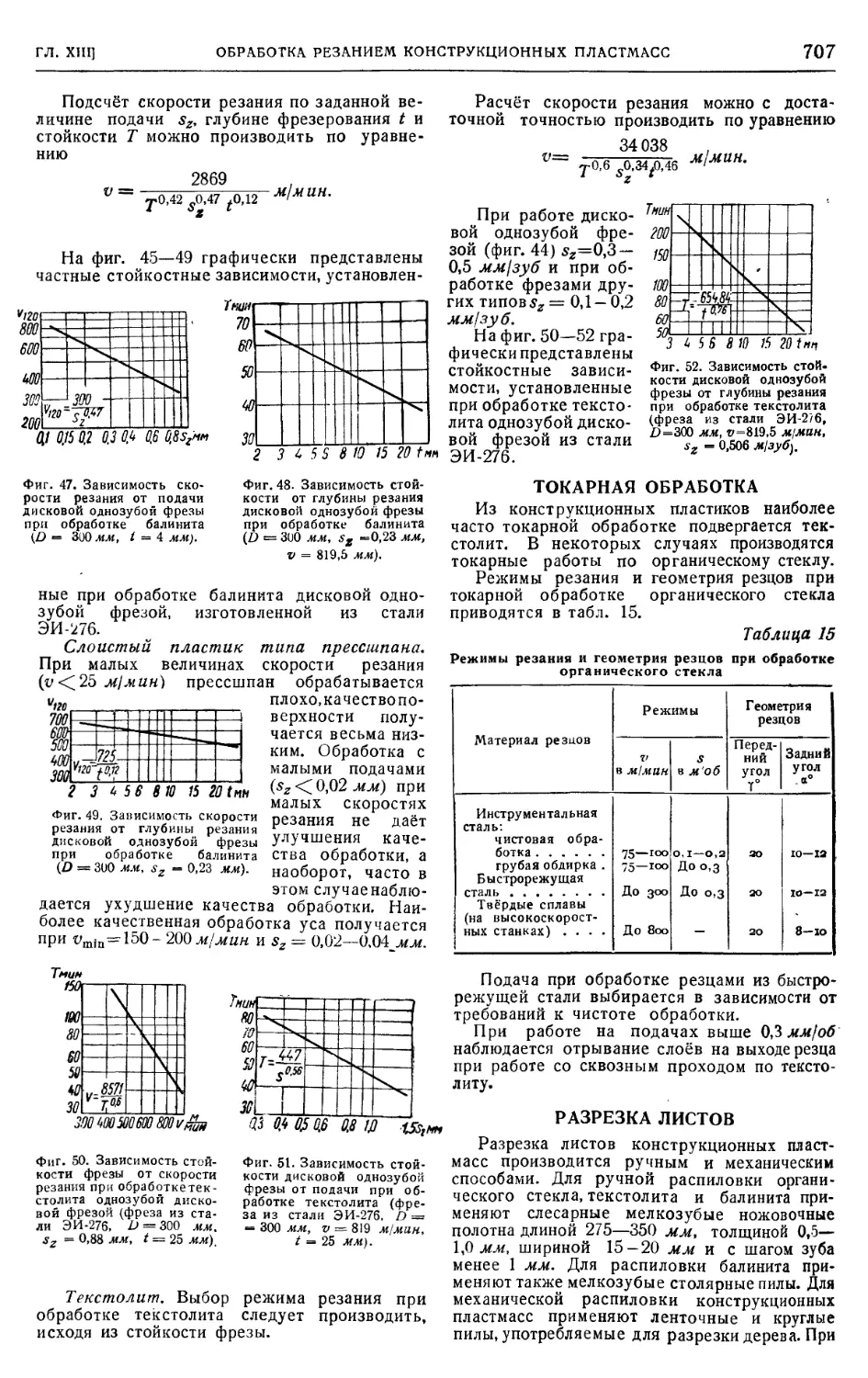

Токарная обработка 707

Разрезка листов 707

Шлифование и полирование 708

Виды брака при обработке резанием

пластмасс 708

ОТ РЕДАКТОРА

Седьмой том Энциклопедического справочника „Машиностроение" состоит

из 13 глав, посвященных технологии обработки деталей машин.

Главу I „Основы технологии механической обработки деталей машин",

учитывая взаимосвязь заготовительных операций с последующей механической

обработкой, было признано целесообразным начать общими сведениями о мето-

дах выполнения заготовок для деталей машин. Затем в ней приведены сведения

справочного характера о точности обработки, об установке заготовок при обра-

ботке их на станках и погрешностях базировки, о деформациях поверхностных

слоев заготовок при закреплении их для обработки, о качестве поверхностей

обработанных деталей машин. Далее помещены таблицы промежуточных при-

пусков на обработку, а также предельных размеров отверстий и стержней под

резьбы;теоретическое обоснование расчёта припусков на обработку и промежу-

точных размеров заготовок здесь не приведено в связи с тем, что к моменту

сдачи седьмого тома в печать ещё не были закончены относящиеся сюда новей-

шие исследования советских учёных, изменяющие в значительной степени при-

меняемые методы расчёта.

Следующая статья главы I посвящена отделочным операциям механической

обработки. Выделение всего комплекса этих вопросов в отдельную статью диктуется

тем значением, которое в современном машиностроении принадлежит оконча-

тельной обработке деталей машин.

В эту же главу включены сведения по химико-механическим и электрическим

способам обработки металлов в связи с небольшим объёмом этих статей.

Заканчивается глава I статьёй о типизации технологических процессов

в машиностроении.

Глава II „Режимы резания при механической обработке деталей машин"

содержит соответствующие справочные данные по обработке различных метал-

лов однолезвийными, многолезвийными и абразивными инструментами. Эти дан-

ные включают также режимы резания при скоростном точении и фрезеровании.

Глава III „Технология производства типовых деталей машин" охватывает

производство валов (включая и тяжёлые валы), втулок и вкладышей, шкивов и

маховиков, цилиндрических и конических зубчатых колёс, корпусных деталей и

витых пружин, т. е. деталей, общих для различных отраслей машиностроения.

Технологические маршруты обработки приведены в связи с конструктивными

особенностями обрабатываемых деталей и снабжены справочными данными по

применяемому для обработки оборудованию. Особые требования, предъявляемые

к некоторым специальным деталям машин, и соответствующие указания техно-

логического порядка читатель найдёт в томах, посвященных конструированию

машин (т. 8—13).

ОТ РЕДАКТОРА XI

Глава IV „Приспособления для механической обработки" включает спра-

вочные материалы по элементам приспособлений, их нормализации, расчётам,

а также автоматизации приспособлений.

Главы V—X, посвященные режущим инструментам для обработки металлов,

содержат статьи, освещающие геометрию режущего лезвия и материалы для

режущих инструментов, назначение, размеры, геометрические параметры режущих

элементов и конструктивное построение однолезвийных и многолезвийных инстру-

ментов; здесь же приведены необходимые сведения по абразивному инстру-

менту.

Глава XI „Технология термической обработки металлов" содержит справоч-

ные данные по термической и химико-термической обработке деталей из стали,

чугуна и частично цветных металлов и сплавов (по ряду алюминиевых, магниевых

и других сплавов сведения по термической обработке помещены в т. 4). В эту

главу включены также технологические характеристики основного и вспомога-

тельного оборудования термических цехов.

Материалы главы посвящены главным образом прикладным вопросам техно-

логии различных видов термической и химико-термической обработки металлов.

Сзедения по теории фазовых и структурных превращений, включая и диаграммы

состояния, приведены в т. 3 и 4 Лишь по некоторым технологическим процес-

сам в связи с их новизной и недостаточным освещением в технической

литературе (в частности, по контролируемым атмосферам, по обработке холодом

и др.) приведены необходимые указания по теории процесса, специфике обору-

дования и др. о

Характеристика оборудования и сведения по поверхностной закалке помещены

в т. 14, гл. IV.

Справочные данные нормативного характера (скорости нагрева и охлаждения

время выдержки, расход материалов, производительность, коэфициенты полезного

действия оборудования и др.), приведенные по укрупнённым показателям, должны

корректироваться с учётом конкретных условий производства.

Глава XII „Технология механической обработки древесины" содержит необ-

ходимые для технологов деревообрабатывающих производств данные по распи-

ловке брёвен на пиломатериалы, по сушке, методам механической обработки, по

припускам-на обработку, точности обработки, по сопряжениям деревянных дета-

лей; здесь же изложены типовые технологические маршруты обработки и сборки.

Данные по деревообрабатывающим машинам и инструментам приведены

в т. 9.

Глава XIII „Технология производства изделий из пластмасс" включает

технологию прессования и обработку резанием конструкционных пластмасс.

Со времени сдачи главы в набор значительно расширился ассортимент и по-

высилось качество пластмасс, в частности, наряду с фаолитом промышленность

пластмасс освоила новый вид более химически стойких пластиков на основе

полимеров и сополимеров виниловых производных, данные по которым не могли

быть включены в этот том.

Подготовленная к печати глава „Технология покрытий", включающая гальва-

нические покрытия, металлизацию (покрытие распылением), диффузионный и

горячий" способы покрытий, неметаллические покрытия на органической и неорга-

нической основе, защиту металлов от коррозии смазками, оксидирование, хими-

ческое окрашивание, фосфатирование, химическую и электрохимическую очистку,

не могла быть помещена в т. 7 вследствие нецелесообразности дальнейшего уве-

XII ОТ РЕДАКТОРА

личения его объёма. Предполагается издание этой главы Машгизом в виде от-

дельного справочника по покрытиям.

При пользовании настоящим томом следует учитывать, что он охватывает

в основном вопросы технологического порядка; справочные данные, связанные

с проектированием цехов, изложены в т. 14, сведения по организации производ-

ства и техническому нормированию — в т. 15, по конструированию металлоре-

жущих и деревообрабатывающих станков —в т. 9.

Показатели, помещённые в данном томе, характеризующие производитель-

ность оборудования, расход материалов и т. п., являются ориентировочными

и должны быть значительно превзойдены в результате дальнейшего развития

технологии машиностроения и внедрения в производство научных достижений

в этой области, а также передового стахановского опыта.

Для рецензирования помещенных в т. 7 материалов привлекались специа-

листы-производственники и научные работники.

Редакция приносит глубокую благодарность за рецензирование и весьма цен-

ные указания по содержанию отдельных глав и статей т. 7: лауреату Сталинской

премии, канд. техн. наук А. Д. Ассонову (гл. XI), канд. техн. наук М. И. Басову

(гл. I и II), инж. М. С. Берланеру (гл. VI), проф. А. Л. Бершадскому (гл. XII), инж.

И. Е. Бурщтейну (гл. V, VII и VIII), канд. техн. наук Н. И. Волскому (гл. X),

доц. В. М- Воробьеву (гл. VI), доц., канд. техн. наук Я. Я. Грудову (гл. I), проф.,

д-ру техн. наук А. П. Гуляеву (гл. XI), инж. К. Н. Гуревичу (гл. I), инж.

Н. С. Дегтяренко (гл. VI — VIII), доц., канд. техн. наук В. Л. Дмитриеву

(гл. II), инж. К. Я. Иванову (гл. IV), проф. С. К. Ильинскому (гл. XI), инж.

Г. Г. Ильвер (гл. VII), инж. Г. М. Ипполитову (гл. X), инж. С. Я Карцеву

(гл. IX), проф., д-ру техн. наук А. И. Каширину (гл. I), канд. техн. наук

К. А. Корнилову (гл. IX), канд. техн. наук И. С. Колобневу (гл. XI), доц., канд.

техн. наук В. С. Корсакову (гл. III), инж. В. К. Котельникову (гл. V—VIII и X),

проф., д-ру техн. наук В. А. Кривоухову (гл. II), доц., канд. техн. наук

Ю- М. Лахтину (гл. XI), инж. В. А. Максимову (гл. XIII), инж. Л. К. Мануйлову

(гл. VI), доц. В. М. Матюшину (гл. IX), инж. Н. Ф. Мельникову (гл. IV), инж.

И. А. Миндлину (гл. XII), инж. Я. Н. Орловскому (гл. XII), проф., д-ру техн.

наук В. И. Просвирину (гл. XI), инж. И. Ш. Пик (гл. XIII), канд. техн. наук

Л. А. Рождественскому (гл. II), доц. В. В. Сасову (гл. I), инж. А. В. Скуба

(гл. IX), инж. Г. И. Скундину (гл. IX), проф., д-ру техн. наук А. П. Соколовскому

(гл. I), канд. техн. наук С. А. Тиллес (гл. I), инж. С. Д. Чайковскому (гл. I),

канд. техн. наук Д. В. Чарнко (гл. III), инж. Б. А. Щукареву (гл. IV).

С особой признательностью редакция отмечает большую работу научных

редакторов: инж. С. В. Аврутина (гл. V—IX), инж. Л. С. Бродского (гл. XI и XIII),

проф., д-ра техн. наук Г. И. Грановского, доц., канд. техн. наук Е. К. Зверева

(гл. II) и доц., канд. техн. наук М. Н. Кунявского (гл. XI).

Критические замечания и пожелания по содержанию тома просим направлять

в адрес Главной редакции справочника; они будут приняты нами с благодар-

ностью для использования в нашей дальнейшей работе.

В. Кован

Глава I

ОСНОВЫ ТЕХНОЛОГИИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ

ДЕТАЛЕЙ МАШИН

ЗАГОТОВКИ ДЛЯ ДЕТАЛЕЙ МАШИН

Заготовки для деталей машин получают

тремя методами: отливкой, обработкой давле-

нием и отрезкой из сортового материала.

Характеристика методов выполнения заго-

товок приведена в табл. 1.

Таблица 1

Методы выпол

неиия загото-

вок

Размеры или вес

наиболь-

шие

наименьшие

Сложность

формы

Точность'

выполнения

заготовок

в мм

Каче-

ство

поверх-

ности

Материал

Тип произвол

ства

Отливка в

землю при руч-

ной формовке

То же при

машинной фор-

мовке

То же при

формовке по

шаблону

Отливка в

стержнях

Центробеж-

ная отливка

Отливка в

постоянные

формы

Прецизион-

ная отливка

Отливка под

давлением

Свободная

ковка

Штамповка

под молотами

1 ТОМ 7

Не огра-

ничены

До 250 кг

Не огра-

ничены

То же

Обычно

до 200 кг

Обычно

до 100 кг

Не огра-

ничены

10-16 кг

Не огра-

ничены

Обычно

до 100 кг

Минимальная

толщина сте-

нок 3—5 мм

То же

20—30 г, тол-

щина стенки

для цветных

металлов

1,5 мм

Толщина сте-

нок 0,8 мм

Толщина сте-

нок 0,5 мм

для цинка и

1,0 мм для

других спла-

вов

Не ограни-

чены

Толщина сте-

нок 2,5 мм

Самые слож-

ные

То же

Преимуще-

ственно тела

вращения

Самые слож-

ные

Преимуще-

ственно тела

вращения

Простая и

средняя (зави

сит от возмож-

ности извле-

чения отливки

из формы)

Очень слож-

ные

Ограничи-

вается только

возможностью

изготовления

формы

Простые

Ограничи-

вается возмож-

ностью изго-

товления

штампа

1 -10 в зави-

симости от

размеров

1-2

4—15 в зависи-

мости от разме-

ров

1 — 10 в зави-

симости от

размеров

1-8

0,1-0,5

0,05-0,15

0,05-0,2; в

направлении

разъёма форм

несколько

меньше

1.5-25

0,4-2,5; в

направлении

разъёма штам

па несколько

меньше

Весьма

грубая

Грубая

Весьма

грубая

Грубая

Гладкая

Гладкая

Весьма

гладкая

Весьма

гладкая

Весьма

грубая

Грубая

Железоугле-

родистые спла-

вы, цветные

металлы и их

сплавы

То же

Предпочти-

тельно трудно

поддающийся

обработке ре-

занием

Сплавы цинка,

алюминия, маг-

ния, меди,

олова и свин-

ца

Углеродистые

и легирован-

ные стали, а

также сплавы

То же

Индивидуаль-

ное и мелко-

серийное

Крупносерий

ное и массо-

вое

Индивидуаль

ное и мелко-

серийное

Индивидуаль

ное,серийное

и массовое

Крупносерий

ное и массо-

вое

То же

Индивидуаль-

ное и серий-

ное

Крупносерий

ное и массо-

вое

Индивидуаль-

ное и мелко-

серийное

Серийное и

массовое

ОСНОВЫ ТЕХНОЛОГИИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН

[разд. иг

Продолжение табл. 1

Методы выпол-

нения загото-

вок

Размеры или вес

наиболь-

шие

наименьшие

Сложность

формы

Точность

выполнения

заготовок

в мм

Каче-

ство

поверх-

ности

Материал

Тип произвол

ства

Штамповка

на горизон-

тально-ко-

вочных маши-

нах

Штамповка

выдавлива-

нием без зау-

сенца (экс-

трюдинг-про-

цесс)

Фасонная

вальцовка

Штамповка

на калибровоч-

ных прессах

Чеканка и

калибровка

штамповок

Холодная вы-

садка

Резка сорто-

вого материа-

ла (прутков)

Листовая

штамповка

(вырезка)

Прессование

пластических

масс

Прессование

из порошкооб-

разных метал-

лов и графита

Обычно

до 100 кг

Диаметр

примерно

до 200 мм

Обычно

до 50 кг

Обычно

до 100 кг

То же

Диаметр

10—25 мм

Соответ-

ствуют

сортамен-

ту

Толщина

20 мм

450 мм при

толщине

стенок

Ь мм

Плошадь

попереч-

ного сече-

ния 100 см1

Толщина сте-

нок 2.5 м*

Толщина

стенки для

алюминиевых

сплавов от

1,5 мм

Толшина сте

нок 1,5 мм

То же

Диаметр

3,0 мм

Толщина

0,1 мм

Толщина сте-

нок 0,8 мм

Толщина стен-

ки 2,0 мм

Ограничи-

вается возмож

ностью изго-

товления

штампа

Простые

То же

Ограничи-

вается воз-

можностью

изготовления

штампа

То же

Простые

То же

Сложная

Ограничи-

вается воз-

можностью

изготовления

формы

Простая, ог-

раничивается

формой штам-

па и давлени-

ем в напра-

влении хода

пуансона

0,4—2,5; в

направлении

разъёма штам-

па несколько

меньше

0,2-0,5

0,4—2,5

0,4-1,3

0,05-0,10

0,1-0,25

0,5-6 в за-

висимости от

размера и ме-

тода резки

(см. табл. 2)

0,05-0,5

0,05-0,25

0,1—0,25 в на-

правлении хо-

да пуансона,

0,05 в перпен

дикулярном

направлении

Грубая

Гладкая

Грубая

Гладкая

Весьма

гладкая

Гладкая

Зависит

от мето-

да сезки

Гладкая

Весьма

гладкая

Весьма

гладкая

Углероди-

стые и теги-

рованные ста-

ли, а также

сплавы

То же

Крупносерий-

ное и массо-

вое

То же

Стали и дру-

гие пластиче-

ские материа-

лы

Все виды ли-

стового мате-

риала

Пластмассы

с волокнисты-

ми ил!г порош-

кообразными

наполнителями

Все виды ме-

таллов

Индивидуаль-

ное, серийное

и массовое

Серийное и

массовое

То же

Применяются также комбинированные ме-

тоды производства заготовок:

1. Штамповка из листового материала с

последующей сваркой (для заготовок сложных

форм мелких и средних размеров).

2. Резка листового материала или проката

с последующей сваркой (для получения

самых крупных заготовок — фундаментных

колец водяных турбин, рам двигателей,

станин тяжёлых станков, а также для заго-

товок сложных форм — корпусов приспосо-

блений).

3. Заливка штампованных или механически

обработанных заготовок при изготовлении

комбинированных отливок (диафрагмы паро-

вых турбин с залитыми лопатками, отливки

под давлением из цветных металлов с зали-

тыми стальными деталями, армированные от-

ливки).

4. Ковка промежуточных заготовок с по-

следующей сваркой (коленчатые валы).

5. Штамповка с последующей высадкой

(фланцы автомобильных коленчатых валов)

или чеканкой.

6. Ковка с включением операций механи-

ческой обработки (протачивание коренных

шеек коленчатого вала перед разводом колен

под соответствующими углами и т. д.).

Выбор метода получения заготовки опре-

деляется: 1) технологической характеристикой

материала, т. е. его литейными свойствами и

способностью претерпевать пластические де-

формации при обработке давлением, а также

структурными изменениями материала заго-

товки, получаемыми в результате применения

того или другого метода выполнения заго-

товки (расположение волокон в поковках, ве-

личина зерна в отливках и т. д.); 2) конструк-

тивными формами и размерами заготовки;

3) требуемой точностью выполнения заготовки,

чистотой и качеством поверхностного слоя;

4) величиной программного задания.

ГЛ. I]

ЗАГОТОВКИ ДЛЯ ДЕТАЛЕЙ МАШИН

Выбранный метод должен обеспечивать

наименьшую стоимость детали, т. е. расходы

на материал, стоимость выполнения заготовки

и последующей механической обработки вме-

сте с накладными расходами должны быть

минимальны. Следует стремиться к укороче-

нию технологического маршрута механической

обработки, что достигается главным сбразом

повышением точности выполнения размеров

заготовки.

На выбор метода выполнения заготовки

оказывает большое влияние время подготовки

технологической оснастки (изготовление штам-

пов, моделей, прессформ и т. п.).

При выполнении заготовок отливкой или

ковкой предварительно устанавливают: 1) при-

пуски на обработку; 2) допуски на размеры

обрабатываемых и чёрных поверхностей заго-

товок; 3) базирующие поверхности для пер-

вой операции механической обработки и тре-

бования, предъявляемые к этим поверхностям;

4) термическую обработку заготовок (если

она нужна) и требования к структуре и твёр-

дости материала с точки зрения его обра-

батываемости; 5) метод предварительной очист-

ки заготовки; 6) места вырезки пробных

образцов для заготовок ответственного назна-

чения .

При изготовлении заготовок из сортового

материала устанавливают профиль и размеры

прутка.

К заготовкам предъявляются следующие*

основные требования:

1. Поверхности, подлежащие обработке,

должны иметь установленные припуски на

обработку и допуски на размеры заготовок.

Заниженные припуски вызывают брак, завы-

шенные усложняют обработку. Несоблюдение

допусков лишает возможности пользоваться

приспособлениями и вынуждает к перена-

ладке станков.

2. Необрабатываемые поверхности должны

быть выполнены достаточно гладко и в пре-

делах установленных допусков, чтобы избе-

жать дополнительной механической обработки

для достижения веса и габаритных размеров,

предписанных чертежом.

3. Поверхности, принятые за первоначаль-

ные чёрные базы, должны быть гладкими, не

иметь заусенцев и уклонов.

4. Материал должен быть освобождён от

внутренних напряжений и обладать хорошей

обрабатываемостью.

5. Обрабатываемые поверхности с целью

облегчения выявления пороков и для умень-

шения износа режущего инструмента дол-

жны быть очищены от окалины и литейного

песка.

Перед поступлением в механический цех

заготовки подвергают предварительной обра-

ботке: правке, отрезке, зачистке, зацентровке

и обдирке. Отдельные виды заготовок под-

вергают также термообработке (отжигу, нор-

мализации).

Правка производится для восстановления

правильной формы заготовок. Её осущест-

вляют: 1) на плитах ударами ручными молот-

ками или кувалдами (точность до 3,0 мм на

длине 1 м); 2) на прессах ручного действй>-

или приводных (точность 0,05—0,15 мм на

длине 1 м); 3) на рихтовочных станках (точ-

ность 0,5 — 0,9 мм на 1 м для чёрных прут-

ков и 0,1—0,2 мм для проточенных прут-

ков).

Правке подвергают заготовки из проката,

поковки, отливки из стали и ковкого чугуна,

а также сварные заготовки.

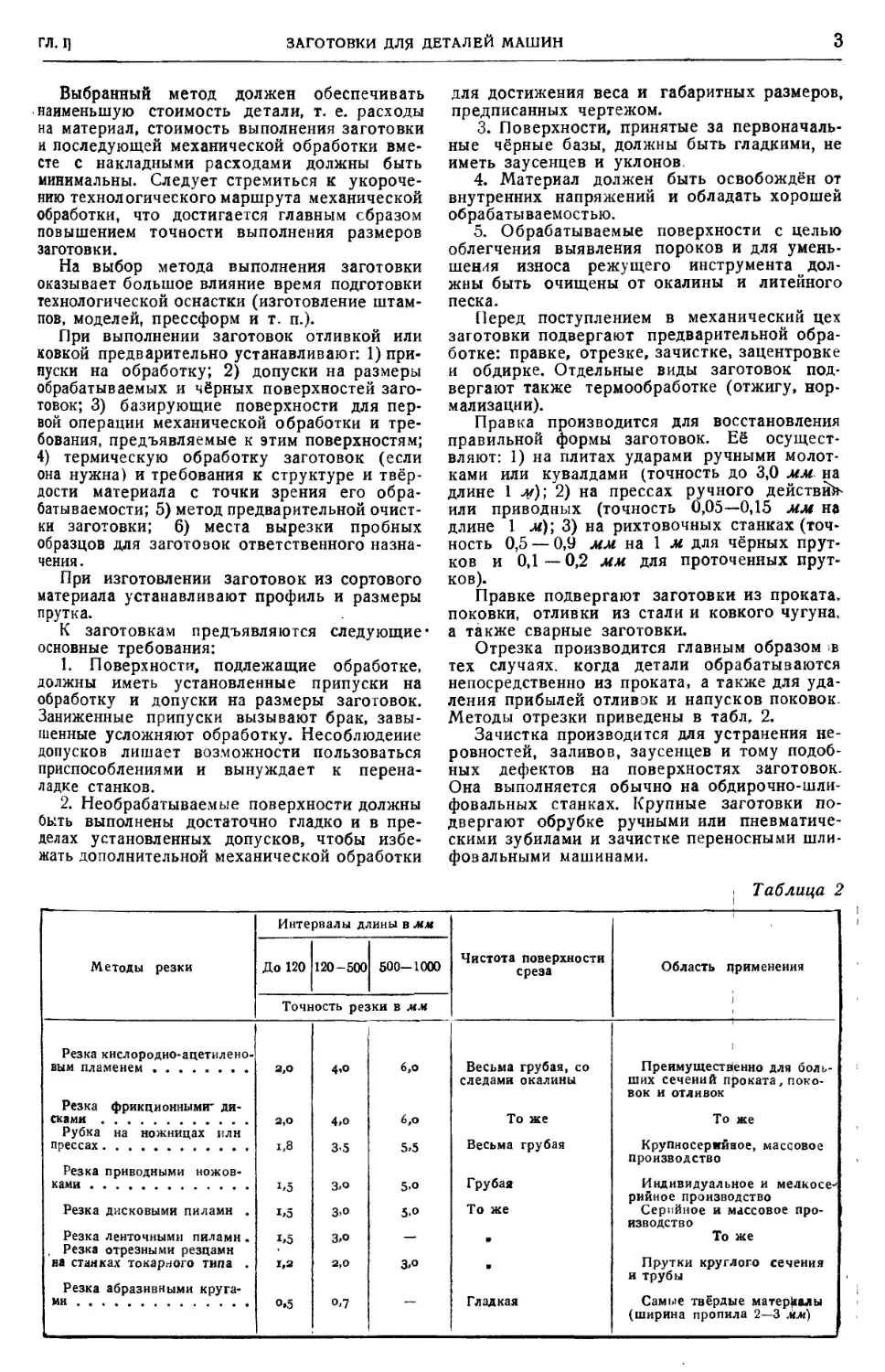

Отрезка производится главным образом в

тех случаях, когда детали обрабатываются

непосредственно из проката, а также для уда-

ления прибылей отливок и напусков поковок.

Методы отрезки приведены в табл, 2.

Зачистка производится для устранения не-

ровностей, заливов, заусенцев и тому подоб-

ных дефектов на поверхностях заготовок.

Она выполняется обычно на обдирочно-шли-

фовальных станках. Крупные заготовки по-

двергают обрубке ручными или пневматиче-

скими зубилами и зачистке переносными шли-

фовальными машинами.

; Таблица 2

Методы резки

Резка кислородно-ацетилено-

вым пламенем

Резка фрикционными' ди-

сками

Рубка на ножницах или

прессах

Резка приводными ножов-

ками .

Резка дисковыми пилами .

Резка ленточными пилами.

, Резка отрезными резцами

на станках токарного типа .

Резка абразивными круга-

ми

Интервалы длины в мм

До 120

120-500

500-1000

Точность резки в мм

о.5

3.5

6,о

5,5

5.о

5.°

Чистота поверхности

среза

Весьма грубая, со

следами окалины

То же

Весьма грубая

Грубая

То же

Гладкая

Область применения

Преимущественно для боль-

ших сечений проката, поко-

вок и отливок

То же

Крупносерийное, массовое

производство

Индивидуальное и мелкосе-

рийное производство

Серийное и массовое про-

изводство

То же

Прутки круглого сечения

и трубы

Самые твёрдые материалы

(ширина пропила 2—3 мм)

ОСНОВЫ ТЕХНОЛОГИИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН

(РАЗД. Ш

Зацентровка выполняется у заготовок,

представляющих собой тела вращения и обра-

батываемых в центрах. Зацентровка произво-

дится на одно- или двухсторонних центроваль-

ных станках, а также на комбинированных

станках, где сверлению центровых гнёзд

предшествует обработка торцов заготовки

торцовыми фрезами. Зацентровка крупных за-

готовок выполняется по разметке на гори-

зонтально сверлильных или радиально-свер-

лильных станках, а также переносным меха-

низированным инструментом.

Обдирка производится в случае превыше-

ния заготовительными цехами припусков на

обработку. При изготовлении крупных дета-

лей ответственного назначения (валы турбин

и др.) обдирку применяют для обнаружения

трещин, волосовин, раковин и тому подоб-

ных дефектов металла.

Контроль заготовок заключается: 1) в вы-

явлении пороков материала внешним осмотром

чёрных и предварительно обработанных по-

верхностей; 2) в проверке размеров при по-

мощи универсальных измерительных инстру-

ментов, шаблонов или разметки; 3) в про-

верке физических и механических свойств

материала и его химического состава (см. т. 3,

гл. I).

ЛИТЕРАТУРА И ИСТОЧНИКИ

1. К о в а н В. М., Технология машиностроения, Машгиз,

М. 1944.

2. Соколовский А. П., Основы технологии маши-

ностроения, т. 1, Машгиз, М. 1938.

ТОЧНОСТЬ ОБРАБОТКИ

Точность обработки определяется вели-

чиной результативной погрешности, т. е.

погрешности, которая является результатом

совместного действия всех отдельных (пер-

вичных) погрешностей, возникающих в про-

цессе обработки детали.

Требуемые формы и размеры детали можно

получить обработкой по разметке, методом

пробных проходов и автоматически путём

соответствующей настройки станка.

Обычные способы разметки малопроизво-

дительны, отличаются ограниченной степенью

точности (десятые доли миллиметра), требуют

рабочих высокой квалификации. Поэтому раз-

метка применяется преимущественно в инди-

видуальном производстве крупных деталей.

Метод пробных проходов связан со значи-

тельной затратой времени на снятие пробных

стружек.

При обработке деталей средних и мелких

размеров в серийном и массовом производ-

стве наиболее рациональным является метод

автоматического получения размеров.

Чтобы обеспечить необходимую точность

обработки, следует производить расчёт тех-

нологических процессов на точность при про-

ектировании [2].

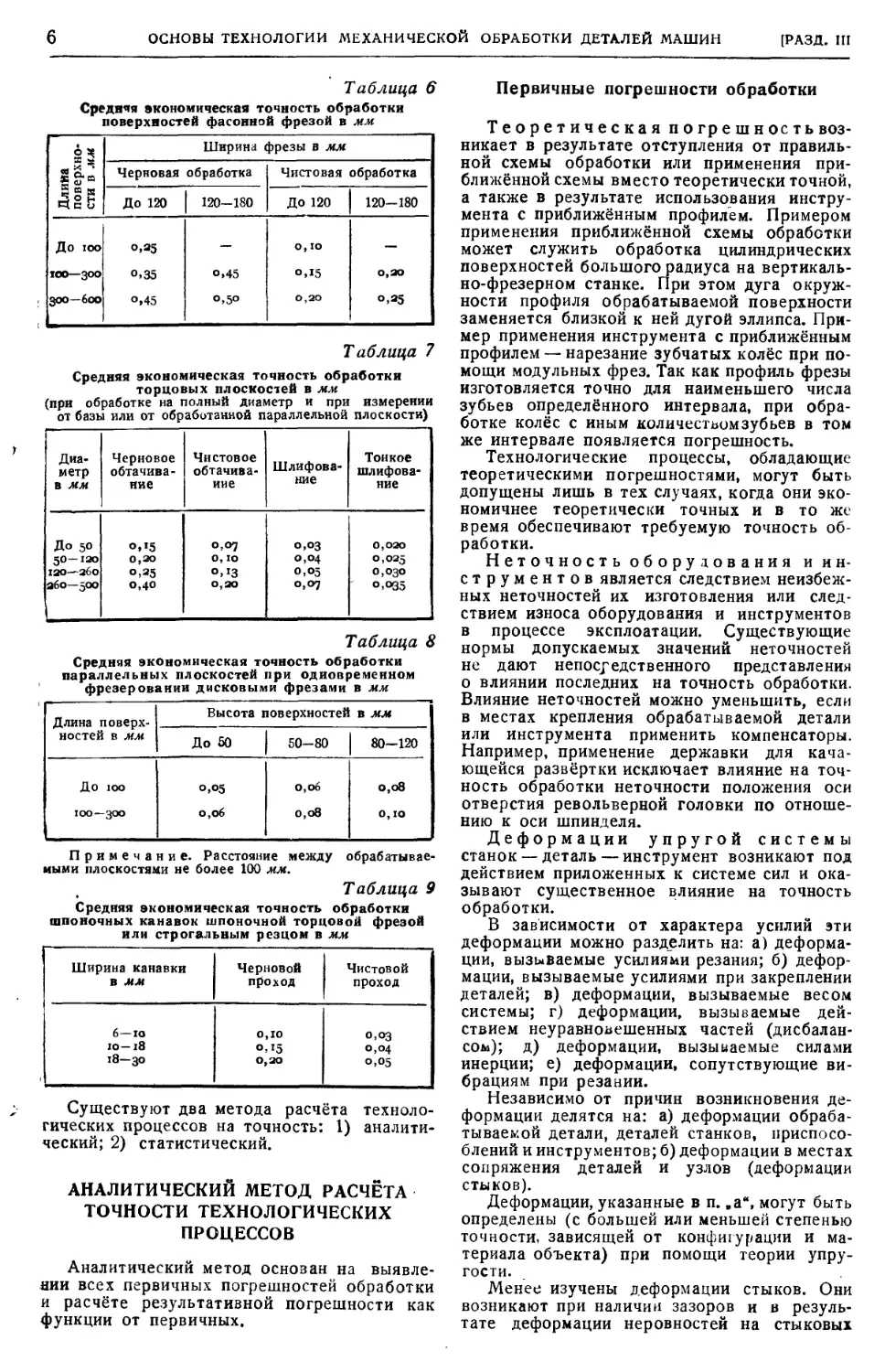

Ориентировочные данные о допусках,

выдерживаемых при основных видах меха-

нической обработки, приводятся ниже

в табл. 3—9.

Таблица 3

Средняя экономическая точность обработки отверстий в мм

(допуск на диаметр отверстия)

Диаметр в

»— 3

3- 6

<0— IO

Ю— i8

18— 30

3°— 50

50— 80

80—120

120—180

180—260

ИЛИ

черновым резцом

енкером

Обработка

черновым з

—

—

—

—

о,3°

о,3°

о, 4°

°.4°

°,5°

к

чистовым резцом,

СТИНОЙ ИЛИ ЧИСТОВ

Обработка

точной пла

зенкером

—

—

*>, 15

о, 15

О,2О

О,2О

о,25

S

о

спиральным сверл

тора

Сверление

без кондук1

о,15

о. '5

О, 20

О,2О

о,25

о»35

о,45

—

—

Длина отверстия до

о

спиральным сверл

ору

Сверление

по кондукт

о,о6

о,о7

о,:о

о,13

0,20

0,25

о,3°

—

—

о

Is

л Я)

ание сверлом бол!

еле сверла меныш

Рассверлив

размера по

размера

—

—

О,1О

о,15

О,2О

О,2О

—

_

?-1

ие, черновое разв!

черновое шлифова

ие

Растачивай

вание или.

протягивай:

о.оз

°»°3

о

о

о

о

о

о

о

о

О5

об

°5

О5

°7

°7

ю

ю

300 мм

-OJ

азвёртывание, чис

зание

Чистовое р

вое шлифо!

O.OI2

0,015

О,О2О

О,О25

0,030

о,оз5

0,040

0,045

0,050

о,обо

ифование

Тонкое шл

—

—

O.OIQ

О,О23

О,О25

0,030

О,О35

0,040

О,О45

О

О

О

О

О

О

О

вёртывание

Ручное раз

ою

ою

ою

ою

о*5

015

О2О

са

ie .

п .

>астачивание, до во

Алмазное f

—

—

0,010

0,010

0,015

0,018

0,021

0,024

0,027

Длива отверстия

свыше 300 мм

или

черновым резцом

зенкером

Обработка

черновым :

—

_

—

—

о.35

°,4°

°.45

о,5°

о,55

.2

чистовым резцом,

:тиной или чистое!

Обработка

точной плас

зенкером

—

—

_

_

О,2О

о,25

о.25

°.3°

°,3°

шфо-

ие, черновое раз-

: или черновое шл

Растачивай

вёртывание

вание

_

—

—

—

о,об

о,о8

о,о8

0,12

0,12

ЧИСТО- 1

азвёртывание или

зание

Чистовое р

вое шлифoi

—

°,°4

о

о

о

о

°5

°5

об

°7

ГЛ, I]

ТОЧНОСТЬ ОБРАБОТКИ

Таблица 4

Средняя экономическая точность обработки валов в мм

(допуск на диаметр вала)

Диаметр

Черновое

обтачивание

Длина вала в мм

Чистовое

обтачивание

Длина вала в мм

Черновое

шлифование

Длина вала в мм

8

До 6

6— ю

ю— i8

Щ- 3°

Зо— 5о

5о— 8о

8о—I2O

I2O—l8o

180—260

260—360

0,15

0,15

0,20

0,20

о>4°

о,4°

°.4О

О,2О

0,20

О,2О

0,40

о,з°

о,зо

о. 4°

о, 4°

0,4°

о<4°

о,4О

о,4о

°| 4°

0,40

0,40

0.40

0,40

0,06

0,08

0,08

0,10

0,15

0,15

°.i5

0,20

0,20

0,20

0,10

0,10

0,10

0,15

0,15

0,15

0,20

0,20

0,20

0,15

0,15

°.*5

o,i8

0,20

0,20

0,20

0,20

0,20

0,20

0,20

0,20

0,20

О,2О

О.ЗО

,5

о,об

о,о8

о,о8

о,ю

О, 12

О, 12

О,Об

О.об

о,о8

о,о8

О,]

о,

о,

о,о8

о,оЗ

о,о8

о8

Продолжение табл. 4

Диаметр

в мн

Чистовое шлифование

Длина вала в мм

Тонкое шлифование

Длина вала в мм

Полирование и доводка

Длина вала в мм

До 6

6— ю

ю— 18

18— 30

3°— 50

50- 80

80-120

120—180

180—260

260—360

0,012

0.015

0,018

0,020

0,025

0,035

0,035

0,040

0,045

0,050

0,020

0,025

0,030

0,040

0,040

0.045

O.O45

0,050

0,030

O.O35

0,045

0,045

0,045

0.045

0,050

0,035

0,040

0,045

0,045

0.045

0,045

0,050

0,008

0,010

0,012

0.015

0,018

0,020

0,025

0,030

0,030

0,035

o,oi6

0,018

О,О2О

O.O22

O.O25

0,030

о,оз5

0,020

О,О22

О,О25

0,028

0,030

0,030

°.°35

O25

O28

030

030

030

O35

о,оо5

о,оо6

о,оо8

0,009

о,он

0,013

o,oi5

О,О2О

0,020

O.O25

—

О,О]

О,О]

о,о

О,О]

О,О]

I

2

4

5

8

0,020

0,020

0,025

,5

o,oi8

0,020

0,020

0,020

0,025

0.020

0,020

0,020

0,020

0,025

Примечание. При обработке ступенчатых валов точность обработки ступени определяется по диаметру

ступени в обшей длине вала.

ТаСГлица 5

Длина

поверхности

в мм

До loo

юо— з°о

goo— боо

бОО—I2OO

Средняя

экономическая

точность обработки плоскостей в мм

Ширина поверхности в мм

Черновое фре-

зерование ци-

линдрической

фрезой или

черновое

строгание

До 100

О,2О

о,3°

о, 4°

о,5о

100-300

о,35

о,45

о,5о

Черновое фре-

зерование тор-

цовой фрезой

или фрезерной

головкой

До 100

о, 15

О,2О

о.зо

о,4о

100-300

о,25

о, 35

о,45

Чистовое фре«

зерование ци-

линдрической

фрезой или

чистовое

строгание

До 100

0,1О

о, 15

o,i8

0,20

100—300

0,18

0,20

0,25

Чистовое фре-

зерование тор-

цовой фрезой

или фрезерной

головкой

До 100

о,о8

О, 12

о,15 '

o,i8

100-300

0,15

0, i8

0,20

Шлифование

До 100|lOO—300

о,оз

о.°5

°i°7

о,о8

о,°7

о,о8

о,ю

Тонкое

шлифование

До 100

0,025

О,О25

о,оз5

0,040

100-300

о,оз5

0,040

0,050

ОСНОВЫ ТЕХНОЛОГИИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН

[РАЗД. III

Таблица 6

Средняя экономическая точность обработки

поверхностей фасонной фрезой в мм

Длина

поверхно-

сти в мм

До ioo

loo—з°°

300—600

Ширина фрезы в мм

Черновая обработка

До 120

о,»5

о.35

о,45

120-180

о,45

о.5°

Чистовая обработка

До 120 j 120-180

о,ю

о,15

О,2О

о,ао

о, 35

Таблица 7

Средняя экономическая точность обработки

торцовых плоскостей в мм

(при обработке на полный диаметр и при измерении

от базы или от обработанной параллельной плоскости)

Диа-

метр

в мм

До 5°

50—120

I2O—ЗбО

або—5оо

Черновое

обтачива-

ние

о, 15

0,20

о,25

Чистовое

обтачива-

ние

0,07

о, ю

о.'З

О,2О

Шлифова-

ние

S3

Тонкое

шлифова-

ние

о,оао

O.O25

0,030

Таблица 8

Средняя экономическая точность обработки

параллельных плоскостей при одновременном

фрезеровании дисковыми фрезами в мм

Длина поверх-

ностей в мм

До ioo

ioo—з°°

Высота поверхностей в мм

До 50

°,°5

о,об

50-80

о,об

о,оЗ

80—120

о,о8

о,ю

Примечание. Расстояние между обрабатывае-

мыми плоскостями не более 100 мм.

Таблица 9

Средняя экономическая точность обработки

шпоночных канавок шпоночной торцовой фрезой

или строгальным резцом в мм

Ширина канавки

в мм

6—ю

ю—18

18-30

Черновой

проход

о,ю

о.'5

О,2О

Чистовой

проход

о,оз

°>°4

о,О5

Существуют два метода расчёта техноло-

гических процессов на точность: 1) аналити-

ческий; 2) статистический.

АНАЛИТИЧЕСКИЙ МЕТОД РАСЧЁТА

ТОЧНОСТИ ТЕХНОЛОГИЧЕСКИХ

ПРОЦЕССОВ

Аналитический метод основан на выявле-

нии всех первичных погрешностей обработки

и расчёте результативной погрешности как

функции от первичных.

Первичные погрешности обработки

Теоретическая п о гре ш нос ть воз-

никает в результате отступления от правиль-

ной схемы обработки или применения при-

ближённой схемы вместо теоретически точной,

а также в результате использования инстру-

мента с приближённым профилем. Примером

применения приближённой схемы обработки

может служить обработка цилиндрических

поверхностей большого радиуса на вертикаль-

но-фрезерном станке. При этом дуга окруж-

ности профиля обрабатываемой поверхности

заменяется близкой к ней дугой эллипса. При-

мер применения инструмента с приближённым

профилем — нарезание зубчатых колёс при по-

мощи модульных фрез. Так как профиль фрезы

изготовляется точно для наименьшего числа

зубьев определённого интервала, при обра-

ботке колёс с иным количестъомзубьев в том

же интервале появляется погрешность.

Технологические процессы, обладающие

теоретическими погрешностями, могут быть

допущены лишь в тех случаях, когда они эко-

номичнее теоретически точных и в то же

время обеспечивают требуемую точность об-

работки.

Неточность оборудования и ин-

струментов является следствием неизбеж-

ных неточностей их изготовления или след-

ствием износа оборудования и инструментов

в процессе эксплоатации. Существующие

нормы допускаемых значений неточностей

не дают непосредственного представления

о влиянии последних на точность обработки.

Влияние неточностей можно уменьшить, если

в местах крепления обрабатываемой детали

или инструмента применить компенсаторы.

Например, применение державки для кача-

ющейся развёртки исключает влияние на точ-

ность обработки неточности положения оси

отверстия револьверной головки по отноше-

нию к оси шпинделя.

Деформации упругой системы

станок — деталь — инструмент возникают под

действием приложенных к системе сил и ока-

зывают существенное влияние на точность

обработки.

В зависимости от характера усилий эти

деформации можно разделить на: а) деформа-

ции, вызываемые усилиями резания; б) дефор-

мации, вызываемые усилиями при закреплении

деталей; в) деформации, вызываемые весом

системы; г) деформации, вызываемые дей-

ствием неуравновешенных частей (дисбалан-

сом); д) деформации, вызываемые силами

инерции; е) деформации, сопутствующие ви-

брациям при резании.

Независимо от причин возникновения де-

формации делятся на: а) деформации обраба-

тываемой детали, деталей станков, приспосо-

блений и инструментов; б) деформации в местах

сопряжения деталей и узлов (деформации

стыков).

Деформации, указанные в п. „а", могут быть

определены (с большей или меньшей степенью

точности, зависящей от конфигурации и ма-

териала объекта) при помощи теории упру-

гости.

Менее изучены деформации стыков. Они

возникают при наличии зазоров и в резуль-

тате деформации неровностей на стыковых

ГЛ. 1]

ТОЧНОСТЬ ОБРАБОТКИ

поверхностях [3]. Чем грубее обработаны

стыковые поверхности,тем деформации больше.

Кроме указанных, существенное значение

имеют поверхностные деформации в местах

прижима обрабатываемой детали к опорным

элементам приспособления.

Деформации под действием на-

грева (температурные деформации). Причи-

нами деформаций являются: а) теплота, выде-

ляющаяся при трении движущихся деталей

станка; б) теплота, выделяющаяся в процессе

резания; в) неравномерный нагрев системы

станок — деталь — инструмент от солнечных

лучей, отопительных батарей и т. д.

Внутренние напряжения возни-

кают на разных этапах технологического про-

цесса. Их подразделяют на напряжения, воз-

никающие: а) при заготовительных операциях —

отливке, сварке, ковке и штамповке (внутрен-

ние напряжения); б) при механической обра-

ботке резанием; в) при термической обра-

ботке (закалке).

Внутренние напряжения являются резуль-

татом: а) усадки при неравномерном остыва-

нии расплавленного металла или охлаждении

нагретой детали; б) неравномерной пластиче-

ской деформации под действием внешних уси-

лий; в) закалки изделий, когда в процессе

охлаждения происходят структурные превра-

щения металла; г) неравномерного нагрева.

О внутренних напряжениях, возникающих

в процессе заготовительных операций, имеется

ряд исследований. Менее изучены напряжения,

возникающие при обработке резанием. При

недостаточной жёсткости детали (обтачивание

тонких дисков, фрезерование тонких реек)

внутренние напряжения могут вызвать значи-

тельные деформации. Проведённые исследова-

ния показали, что напряжения, возникающие

в поверхностных слоях деталей при обработке

их резанием, выражаются значительными ве-

личинами и распространяются вглубь на не-

сколько десятых миллиметра.

Методика расчёта результативной

погрешности

При малых величинах первичных погреш-

ностей результативную погрешность q можно

выразить в виде линейной функции их:

п

q = аххх + О2Ха + ... + апхп =2 aixl • С1)

где х^, х2,..., хп — первичные погрешности.

Определение результативной погрешности

по уравнению A) возможно лишь при постоян-

ных значениях первичных погрешностей.

В этом случае точность обработки деталей

получалась бы одинаковой. Однако перечи-

сленные выше первичные погрешности за

исключением теоретических различаются для

отдельных деталей одной и той же группы или

партии даже при практически неизменном тех-

нологическом процессе. Это явление, называе-

мое рассеиванием погрешностей (ошибок),

обусловлено неизбежными в производственных

условиях колебаниями факторов, от которых

зависят первичные погрешности. Так, напри-

мер, деформации под действием давления реза-

ния не сохраняют постоянного значения, так

как само давление резания зависит от изме-

няющихся механических свойств материала,

его структуры, химического состава, величины

припуска и т. д.

Погрешность, не сохраняющую постоянного

значения, можно характеризовать аналити-

чески — величинами, которые называются ве-

роятностными характеристиками, и графи-

чески — кривыми распределения (см. т. 1, гл. I,

стр. 281).

Для практических целей погрешность обра-

ботки можно характеризовать двумя величи-

нами: а) средним значением результативной

погрешности, которое определяет системати-

ческое отклонение от идеальной формы или

размера; б) предельным случайным отклоне-

нием <7о результативной погрешности от её

среднего значения. Величина предельного от-

клонения определяется в зависимости от зна-

чения среднего квадратического отклонения

(см. т. 1, гл. 1,стр. 283).

Первичные погрешности в большинстве не-

зависимы друг от друга, поэтому по отноше-

нию к ним можно считать справедливым за-

кон накопления независимых случайных по-

грешностей. В соответствии с этим опреде-

ляется среднее значение результативной по-

грешности

Чср =

• • • ansncp =

и среднее квадратическое отклонение резуль-

тативной погрешности

a\ a

... а

У к

C)

где axl, ox2.,. ,Qxn— средние квадратические от-

клонения соответствующих первичных погреш-

ностей.

Практически, однако, ни средние значения

первичных погрешностей, ни их средние ква-

дратические отклонения не являются исход-

ными величинами. Обычно известны или мо-

гут быть определены непосредственно лишь

предельные значения хт&х и лсщц, той или иной

первичной погрешности.

Обозначим v = Агтах — *min абсолютную

величину поля рассеивания; ix— величину

погрешности, соответствующей середине поля

рассеивания. Очевидно,

2

D)

Среднее значение результативной погреш-

ности можно выразить значениями первичных

погрешностей, соответствующих середине поля

рассеивания:

Яср

E)

гдеа$ — коэфициент относительной асимметрии

(см. т. 1, гл. I, стр. 285).

8

ОСНОВЫ ТЕХНОЛОГИИ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ МАШИН

[РАЗД. IH

Предельное отклонение результативной

погрешности в зависимости от абсолютных

величин поля рассеивания первичных погреш-

ностей выражается в виде

где k\ — коэфициент относительного рассеи-

вания. Значения а/ и ?,- зависят от закона рас-

пределения первичных погрешностей по полю

допуска. При законе Гаусса а/ = 0, fy = 1,0,

при законе Симпсона сц = 0, Щ= 1,21, при за-

коне равной вероятности сц = 0, к-г = 1,73 (см.

т. 1, гл. I, стр. 296 — 298).

СТАТИСТИЧЕСКИЙ МЕТОД РАСЧЁТА

ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ

Статистический метод основан на наблю-

дениях, систематически производимых в цехах.

Он даёт возможность определить результа-

тивную погрешность обработки без анализа

влияния каждой из первичных погрешностей

в отдельности.

часовом заводе) у одной и той же партии осей

центрального триба: до полировки (кривая А)

и после полировки (кривая В). Из сопоставле-

ния кривых ясно, что рассеивание размеров

после отделки в данном случае не только не

уменьшилось, но даже увеличилось.

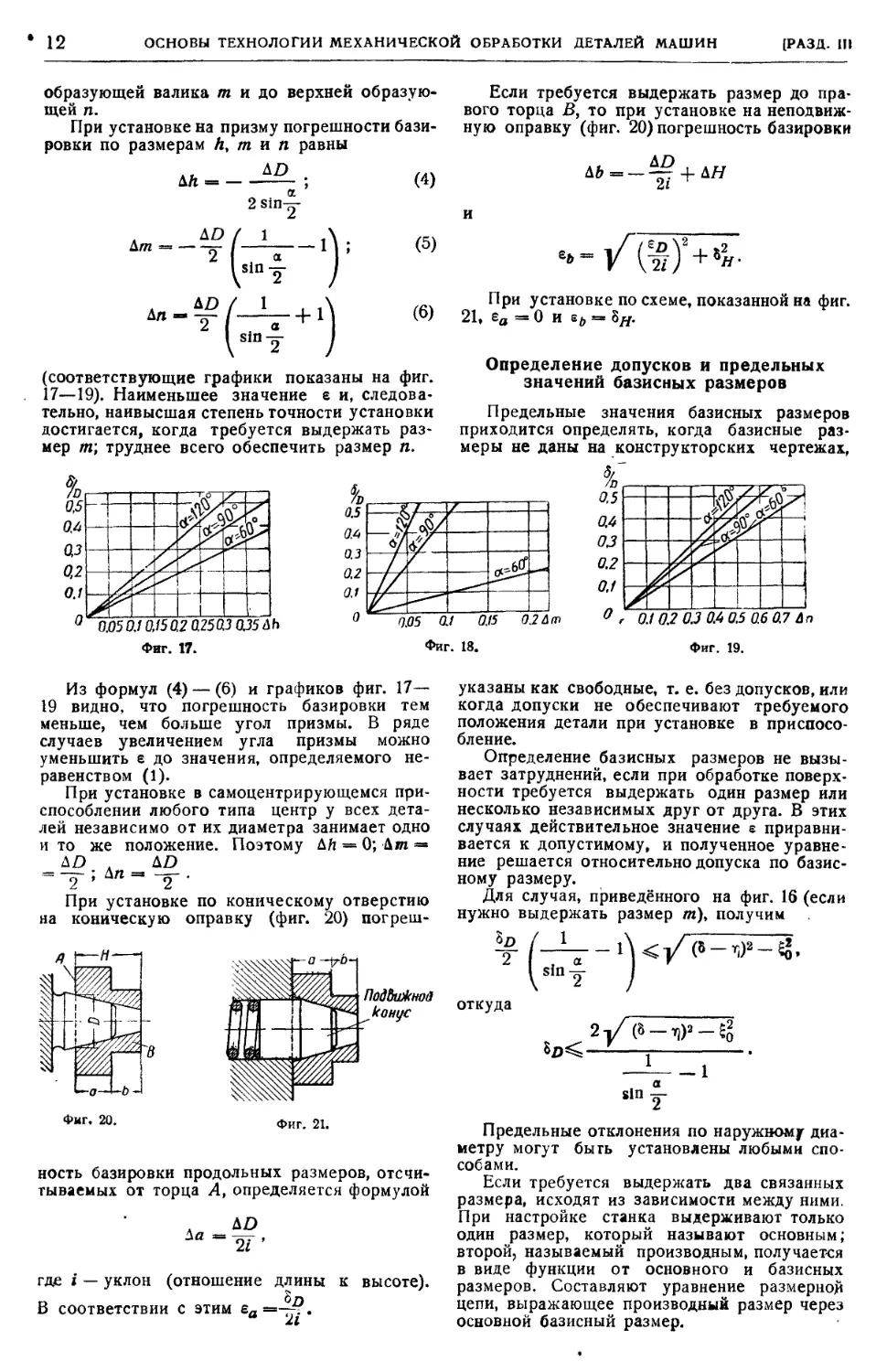

На фиг. 2 показаны кривые распределения

диаметров поршневых пальцев после шлифо-

вания на бесцентрово -шлифовальном станке.

Пальцы шлифовались последовательно в шесть

| 0.60

| 0,54

% 0,46

5 0J6

% азо

0,24

0,18

on

0.0S

I I

и

и

it

If

Ht

it

H

Lj

I

1

1

\

\

V

¦"¦¦¦,

'527 560 600 640 680 720 760 800 840 мк

Показания измерительного прибора

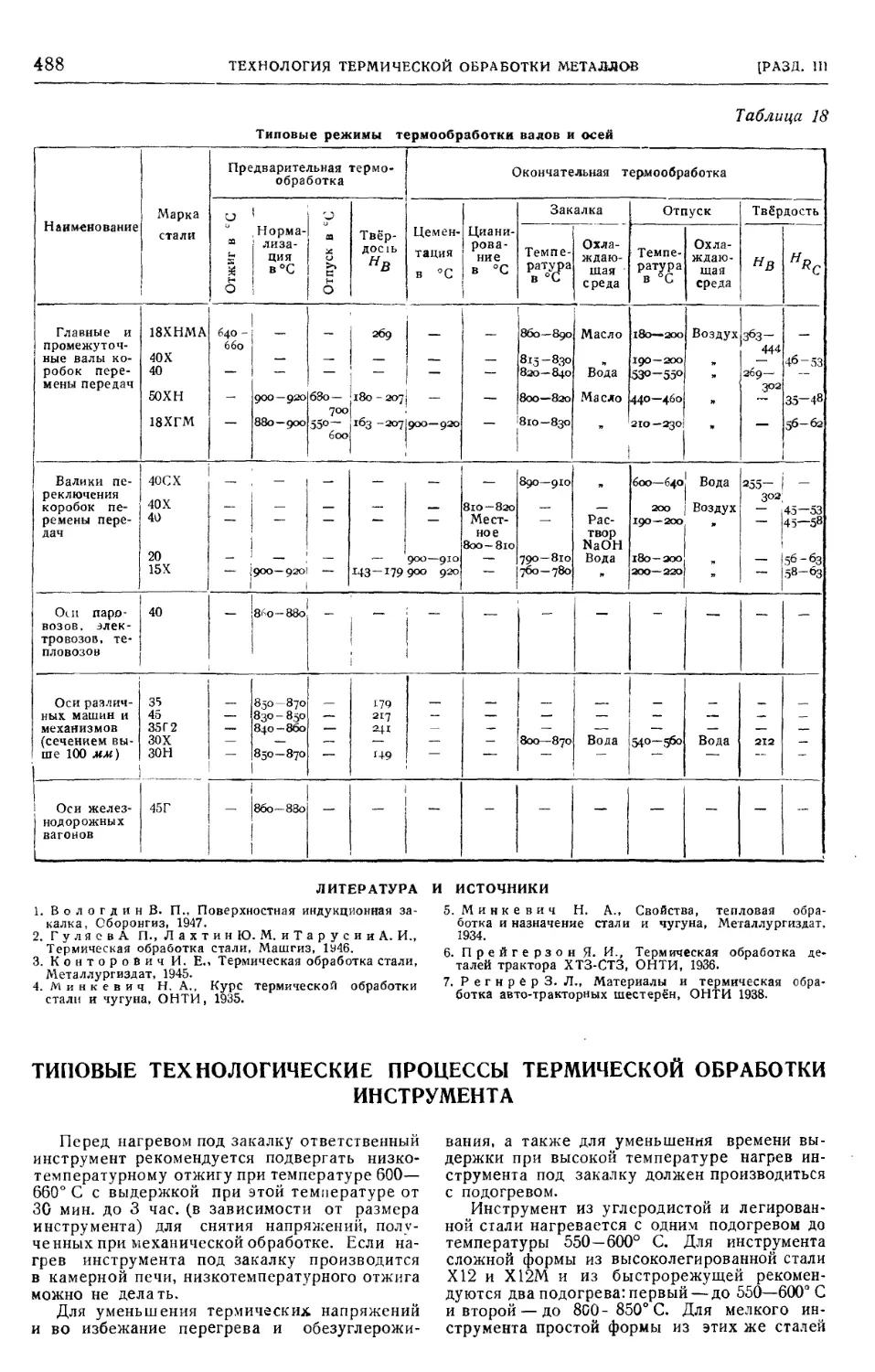

Фиг. 2.

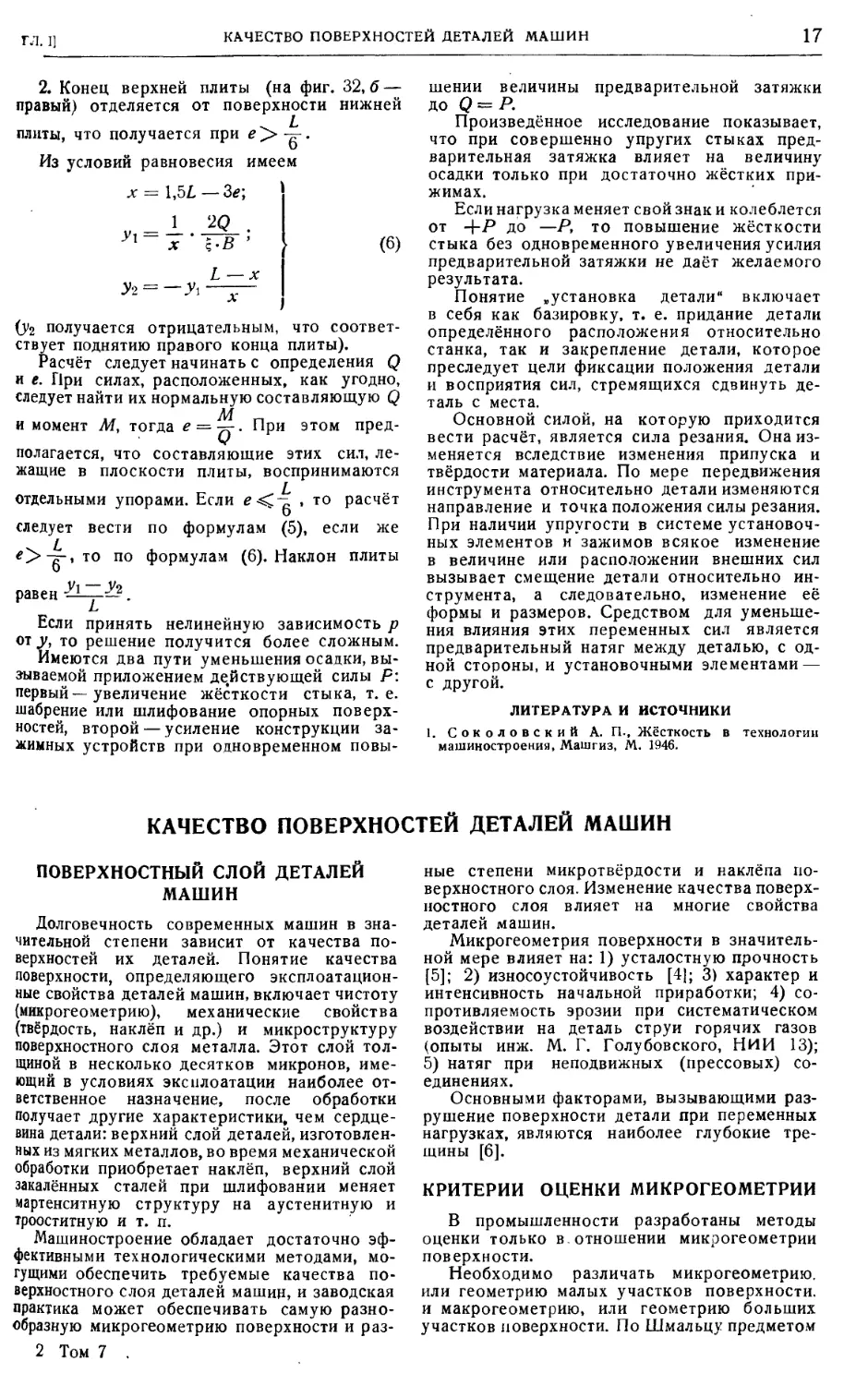

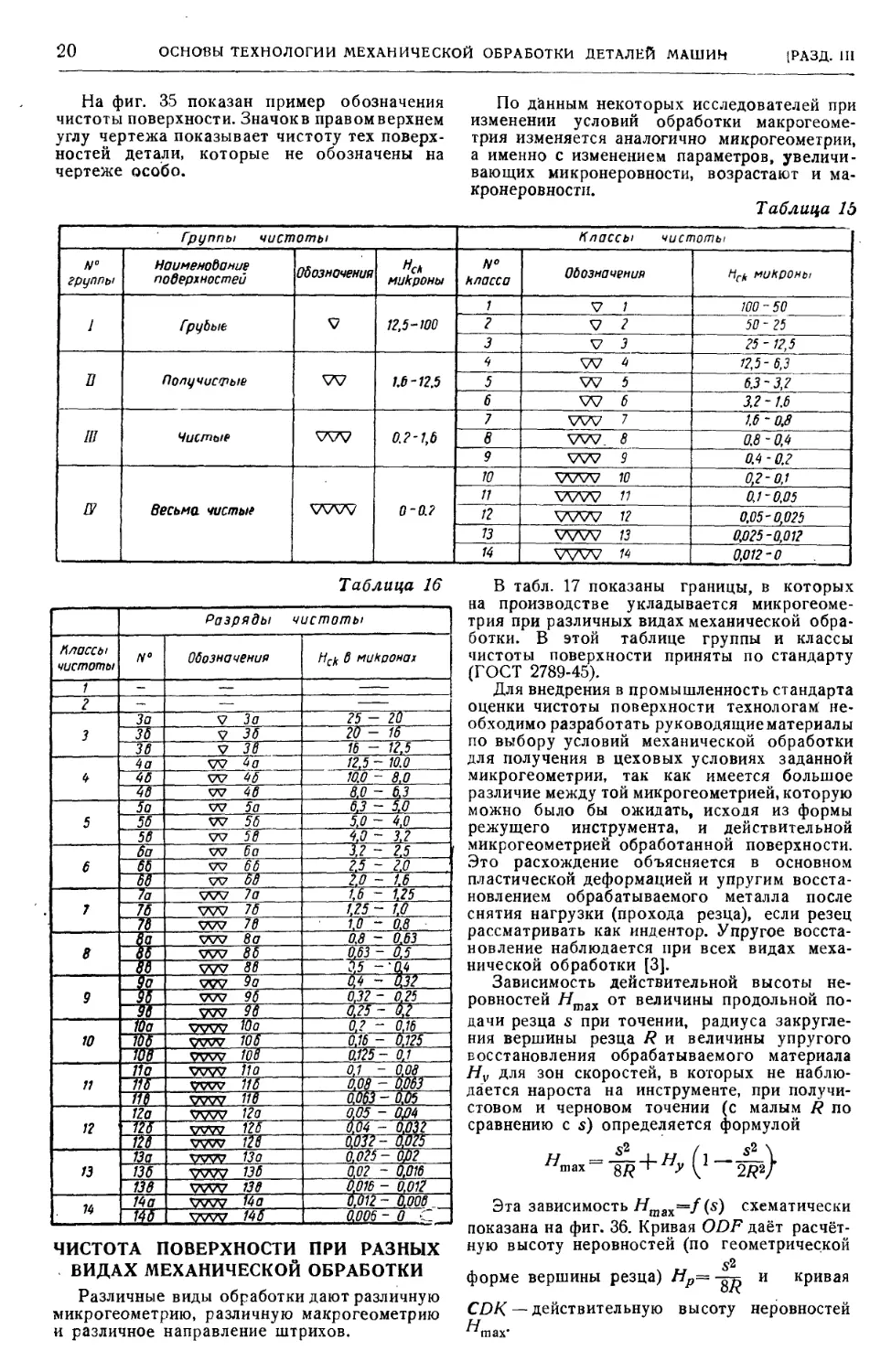

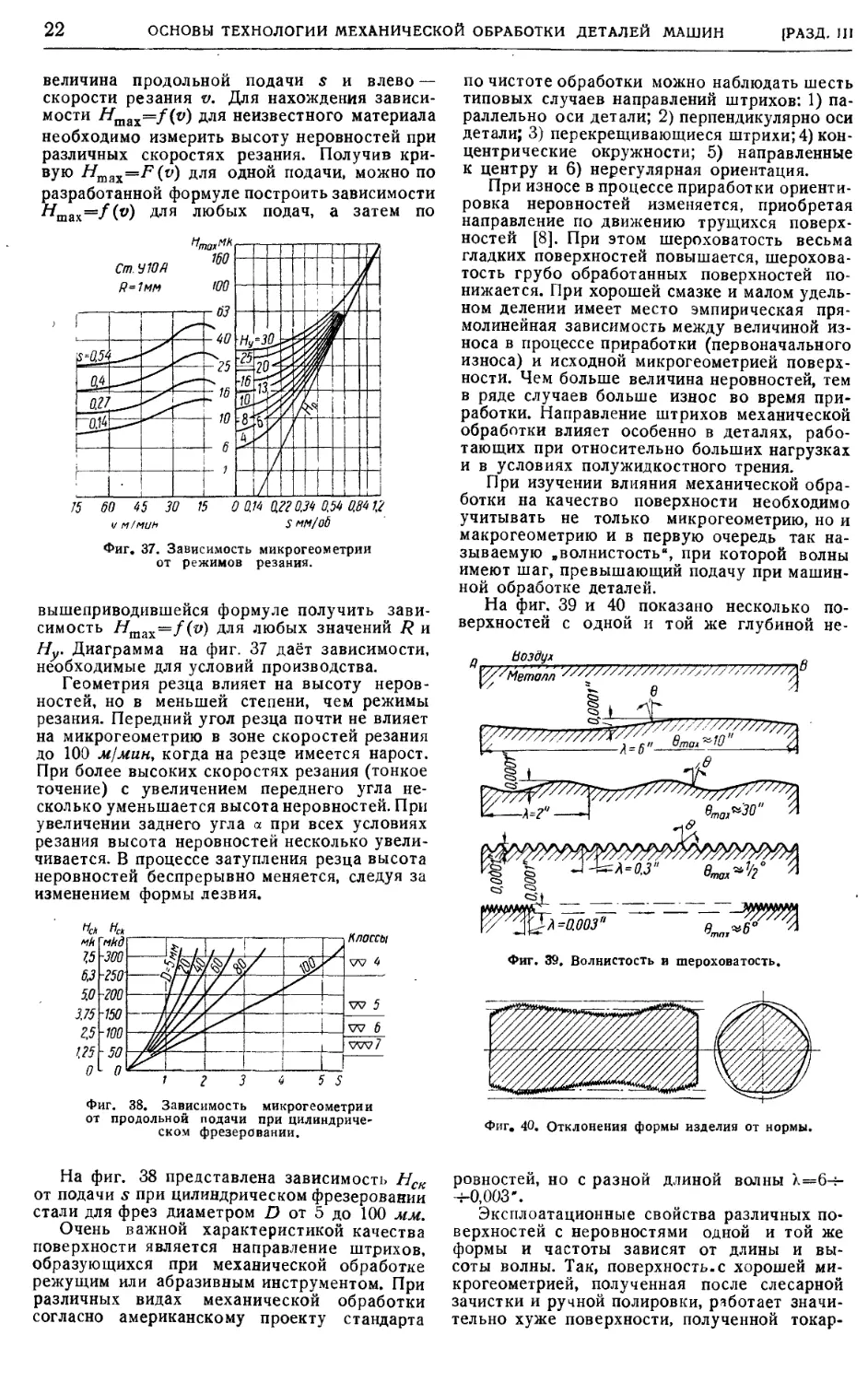

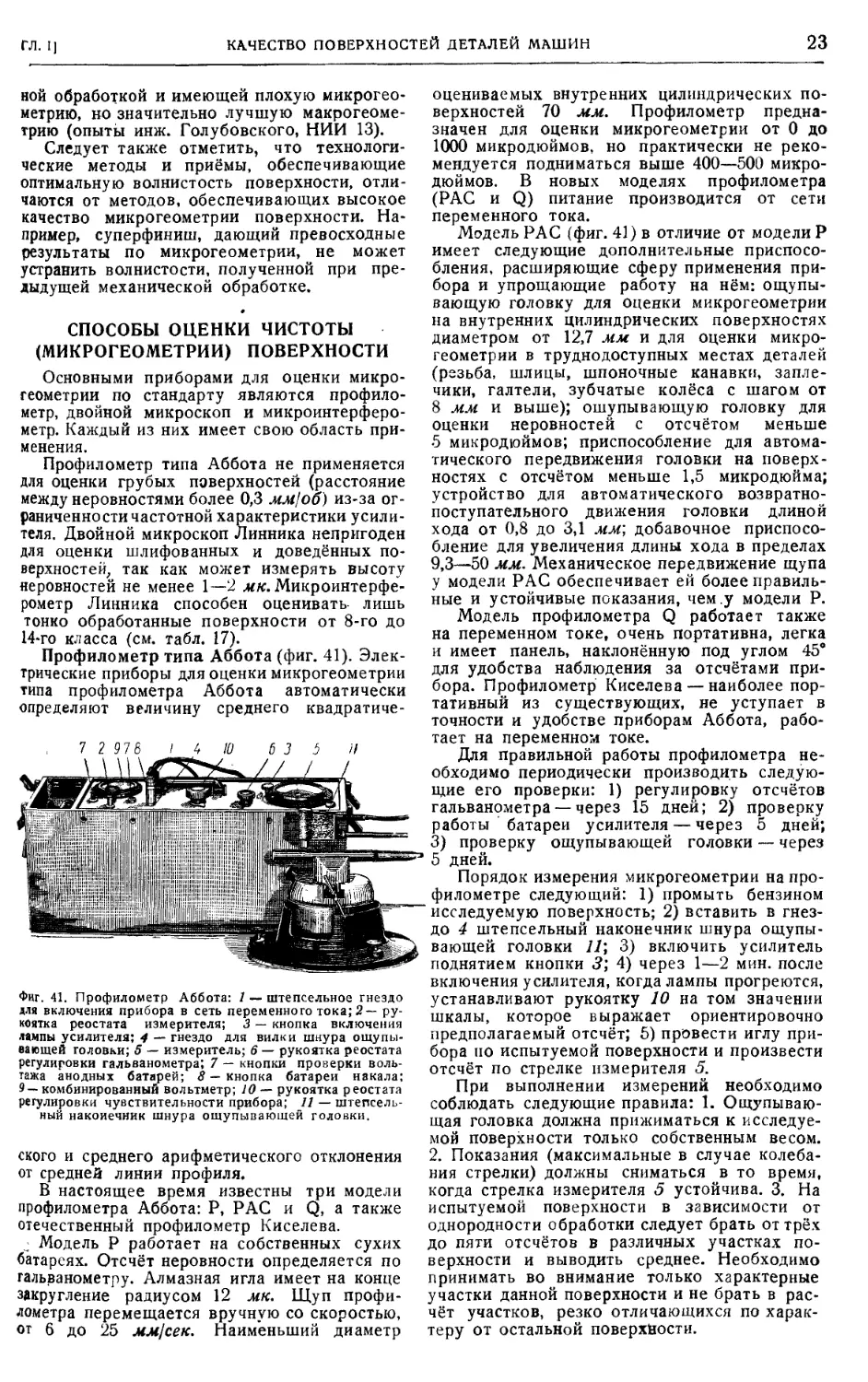

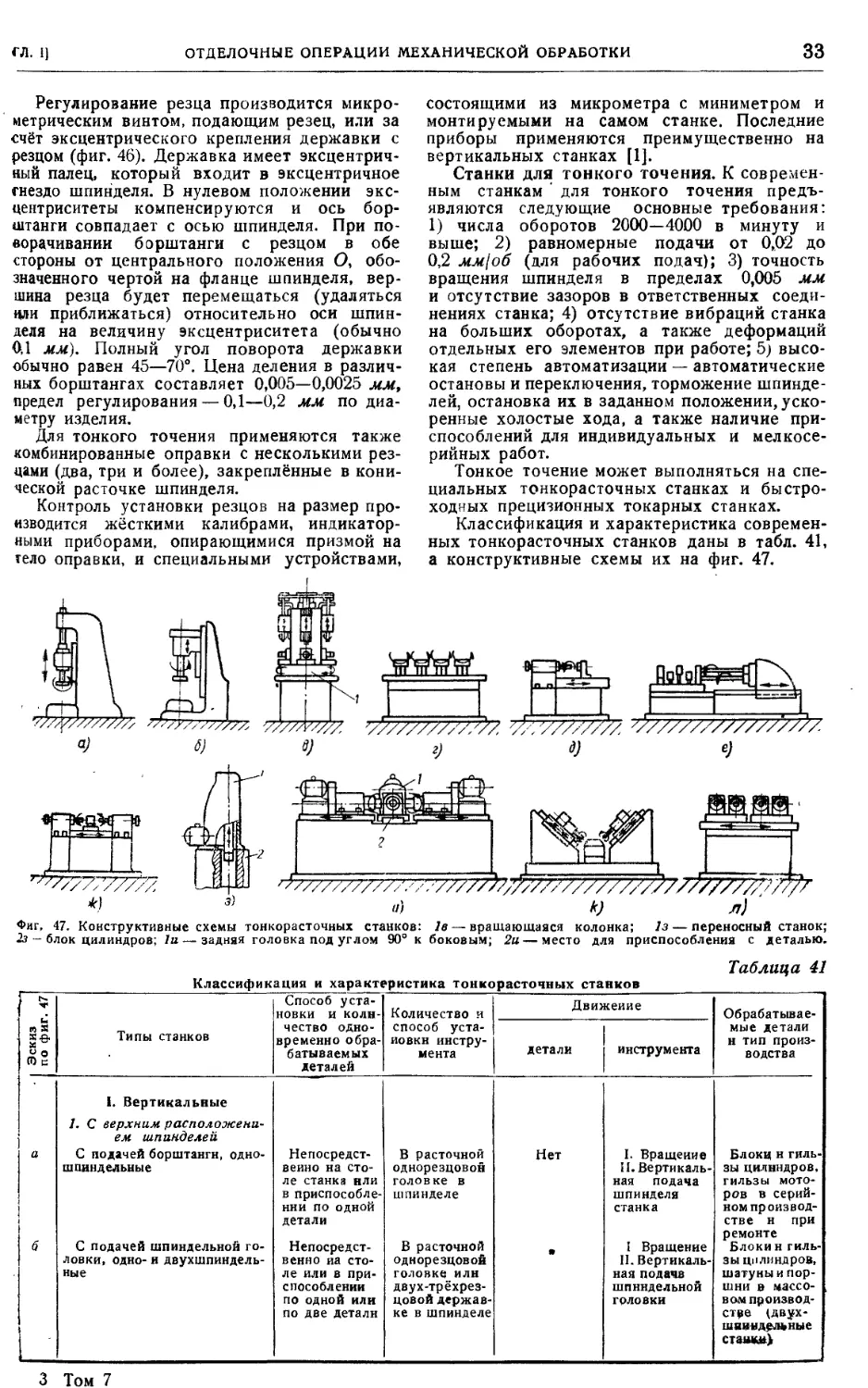

Методика исследования технологических

процессов при помощи кривых

распределения

На основе анализа и сопоставления кривых

распределения можно в цеховых условиях ис-

следовать технологический процесс и наглядно