Автор: Беспятый Ф.С. Троицкий И.Ф.

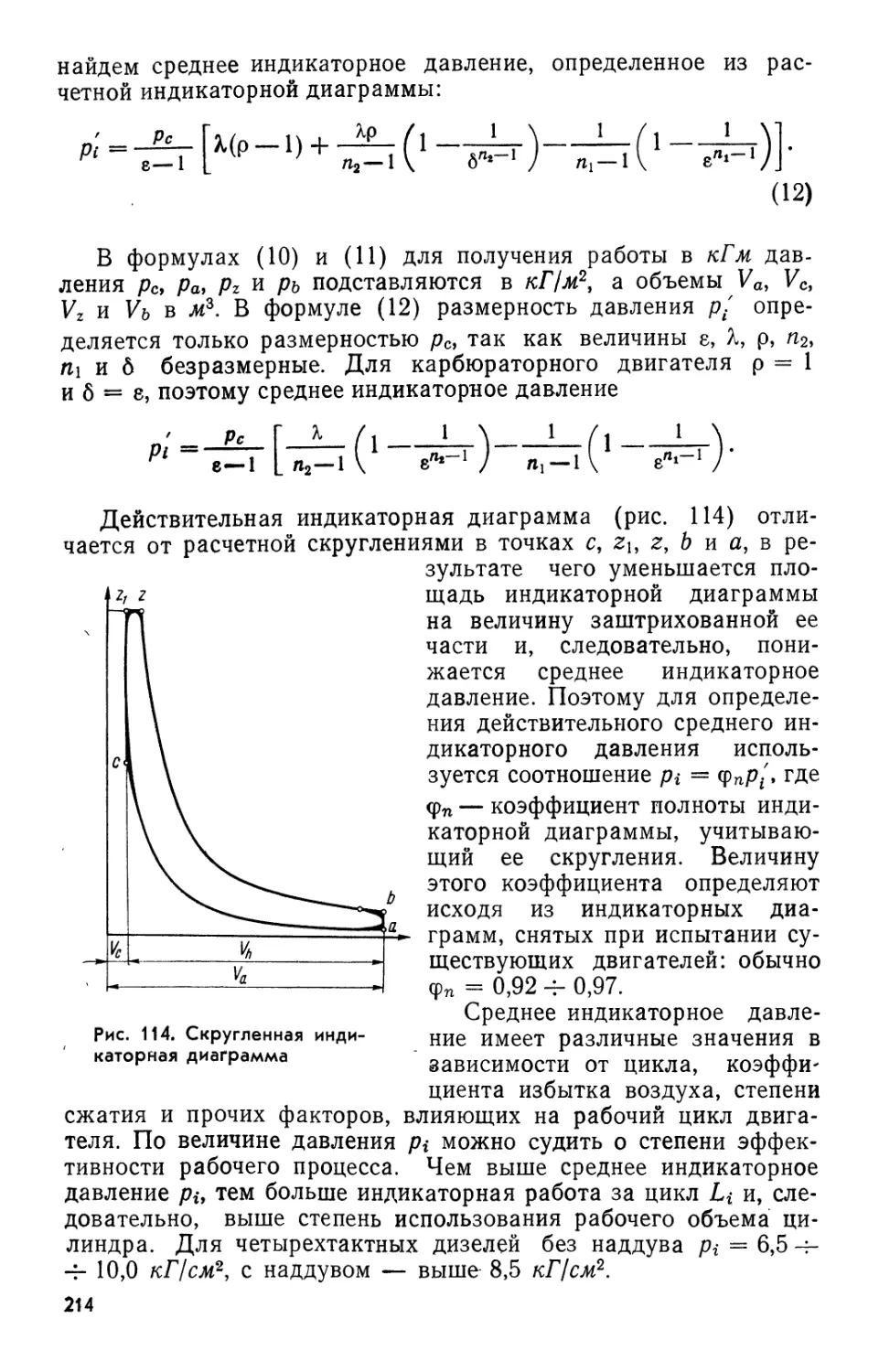

Теги: техника средств транспорта машиностроение тракторы

Год: 1972

Текст

Ф. С. БЕСПЯТЫЙ,

И. Ф. ТРОИЦКИЙ

КОНСТРУКЦИЯ,

ОСНОВЫ ТЕОРИИ

И РАСЧЕТ

ТРАКТОРА

ИЗДАНИЕ ВТОРОЕ

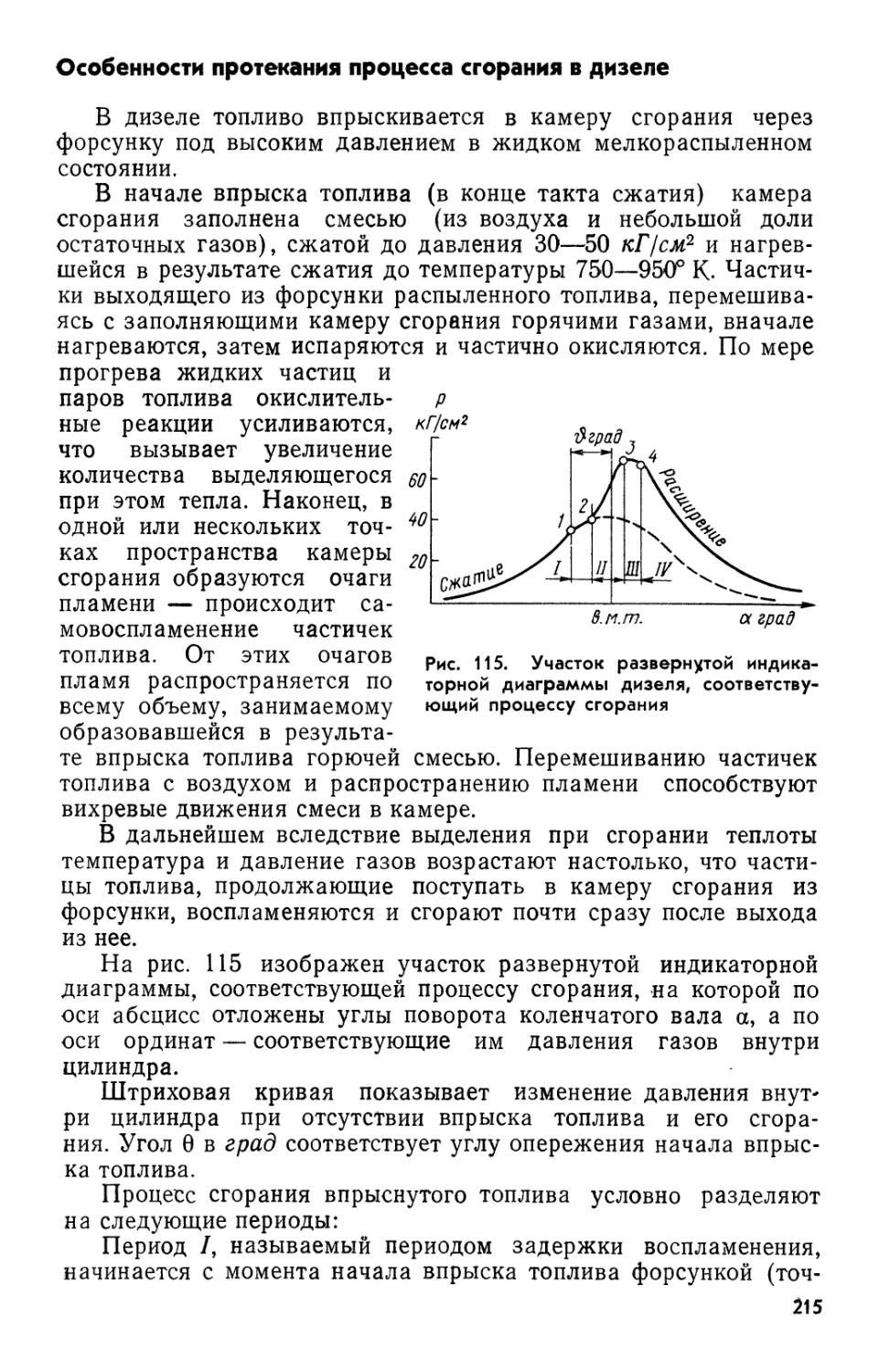

Под редакцией д-ра техн, наук проф.

В. А. ИВАНОВА

Допущено Министерством высшего и сред-

него специального образования РСФСР

в качестве учебника для машиностроитель-

ных техникумов

ИЗДАТЕЛЬСТВО

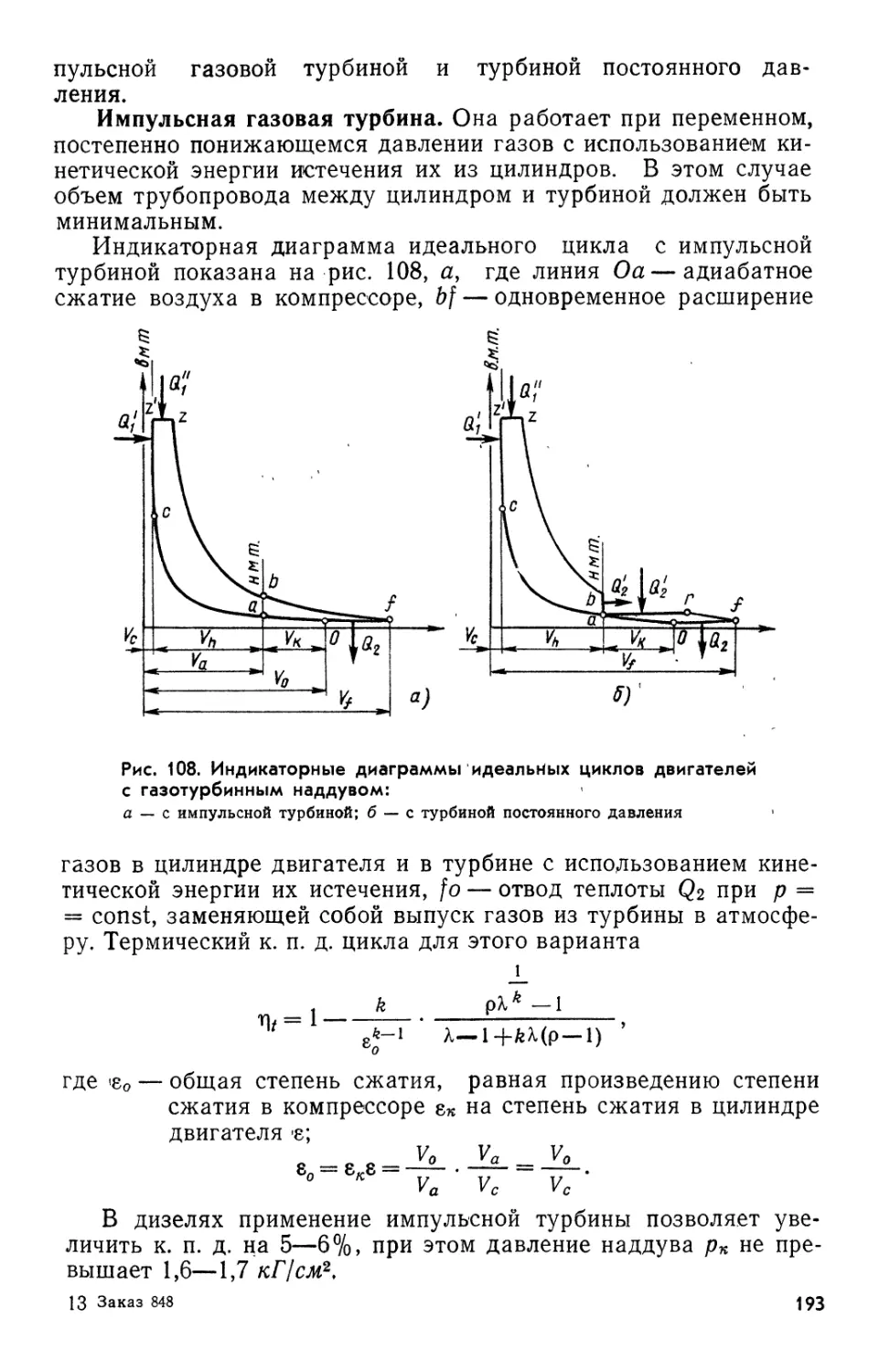

«МАШИНОСТРОЕНИЕ»

Москва 1972

УДК 629.114.2(07)

Беспятый Ф. С., Троицкий И. Ф. Конструкция, основы

теории и расчет трактора. Изд. второе. М., «Машино-

строение», 1972, 502 стр.

В книге рассмотрены конструкции колесных и гусе-

ничных тракторов, приведены их технические характери-

стики.

Изложены теория и расчет двигателей и шасси трак-

торов, приведены параметры, характеризующие их рабо-

ту. Дан расчет основных деталей двигателя и трансмис-

сии трактора, приведены технические условия и рабочие

чертежи, даны примеры расчета отдельных деталей. Да-

ны рекомендации по уходу за системами и отдельными

механизмами трактора, указаны основные неисправности

и способы их устранения.

Изложены тенденции дальнейшего развития тракто-

ров, тракторных двигателей и трансмиссий.

Учебник предназначен для студентов машинострои-

тельных техникумов, а также может быть использован

студентами техникумов механизации сельского хозяйст-

ва, механизаторами совхозов и колхозов.

Табл. 41, илл. 233, библ. 25 назв.

Рецензент кафедра «Тракторостроение» Алтайского

политехнического института имени И. И. Ползунова

4-2-2

238-197??

ВВЕДЕНИЕ

Трактором называется самодвижущаяся колесная или гусе-

ничная машина, предназначенная для выполнения сельскохозяй-

ственных, дорожных, землеройных, транспортных и других работ

с использованием различных прицепных или навесных машин

и орудий.

Отечественное тракторостроение возникло и получило разви-

тие после Великой Октябрьской социалистической революции.

Дореволюционная Россия собственного производства тракторов

не имела и ввозила их в небольших количествах из-за границы.

К началу 1913 г. в России у крупных землевладельцев имелось

всего лишь 165 тракторов, из них 75 паровых и 90 с двигателями

внутреннего сгорания, работающими на керосине и бензине.

Уже в первые годы Советской власти Коммунистическая пар-

тия и Советское правительство поставили задачу — создать оте-

чественное тракторостроение. В развитии отечественного трак-

торостроения можно различить четыре основных этапа.

Первый этап (1917—1929 гг.) характеризовался мелкосерий-

ным производством тракторов. В этот период несколько заводов

общего машиностроения занимались производством тракторов

разнообразных конструкций.

Выпускались тракторы «Карлик», «Могул», «Коломенец»

(четыре модели), «Запорожец», «Большевик», «Коммунар», ФП

и др. Заводы, выпускающие тракторы, не имели ни необходи-

мого опыта, ни соответствующего оборудования. Тракторострое-

ние на этом этапе следует рассматривать как экспериментальное..

Второй этап (1929—1942 гг.) характеризовался тем, что

главное внимание на этом этапе уделялось созданию матери-

альной базы для массового производства тракторов. В это время

заводы выпускали небольшое количество тракторов, необходи-

мых для народного хозяйства, накапливали производственный

опыт и воспитывали кадры высококвалифицированных рабочих,

конструкторов, технологов.

В апреле 1929 г. XVI партийной конференцией был утвержден

первый пятилетний план развития народного хозяйства. В этом

плане предусматривалось строительство крупных тракторных за-

водов в Волгограде, Харькове, Челябинске. В июне 1930 г. с кон-

вейера Волгоградского тракторного завода сошел первый трак-

тор. В октябре 1931 г. начал выпуск тракторов Харьковский

з

тракторный завод. В 1933 г. вступил в строй действующих заво-

дов Челябинский тракторный завод. Началась реконструкция

Ленинградского Кировского завода. С вводом в действие Волго-

градского и Харьковского тракторных заводов Советское госу-

дарство в 1932 г. полностью освободилось от импорта тракторов

из капиталистических стран. Волгоградский и Харьковский трак-

торные заводы вначале выпускали колесные тракторы СХТЗ

с двигателем мощностью 32,5 л. с., работающим на керосине.

В 1936—1937 гг. они перешли на выпуск гусеничных тракторов

СХТЗ-НАТИ с двигателем мощностью 52 л. с., работающим на

керосине.

Челябинский тракторный завод вначале выпускал гусенич-

ные тракторы ЧТЗ-С60 с двигателем мощностью 72 л. с., рабо-

тающим на лигроине. В 1937 г. завод перешел на выпуск трак-

торов ЧТЗ-С65 с дизелем мощностью 75 л. с.

На Ленинградском Кировском заводе с 1934 г. начат массо-

вый выпуск пропашных тракторов У-1, а затем У-2 с двигателем

мощностью 22 л. с., работающим на керосине. Уже в 1938 г.

тракторный парк СССР был в несколько раз больше тракторно-

го парка всех европейских стран, вместе взятых.

В 1939 г. на полях колхозов и совхозов страны работало бо-

лее 507 тыс. тракторов.

Третий этап (1942—1958 гг.) характеризовался большим

ущербом, нанесенным тракторостроению второй мировой войной.

Однако уже с 1943 г. начался новый подъем отечественного

тракторостроения. В 1943 г. был пущен Алтайский тракторный

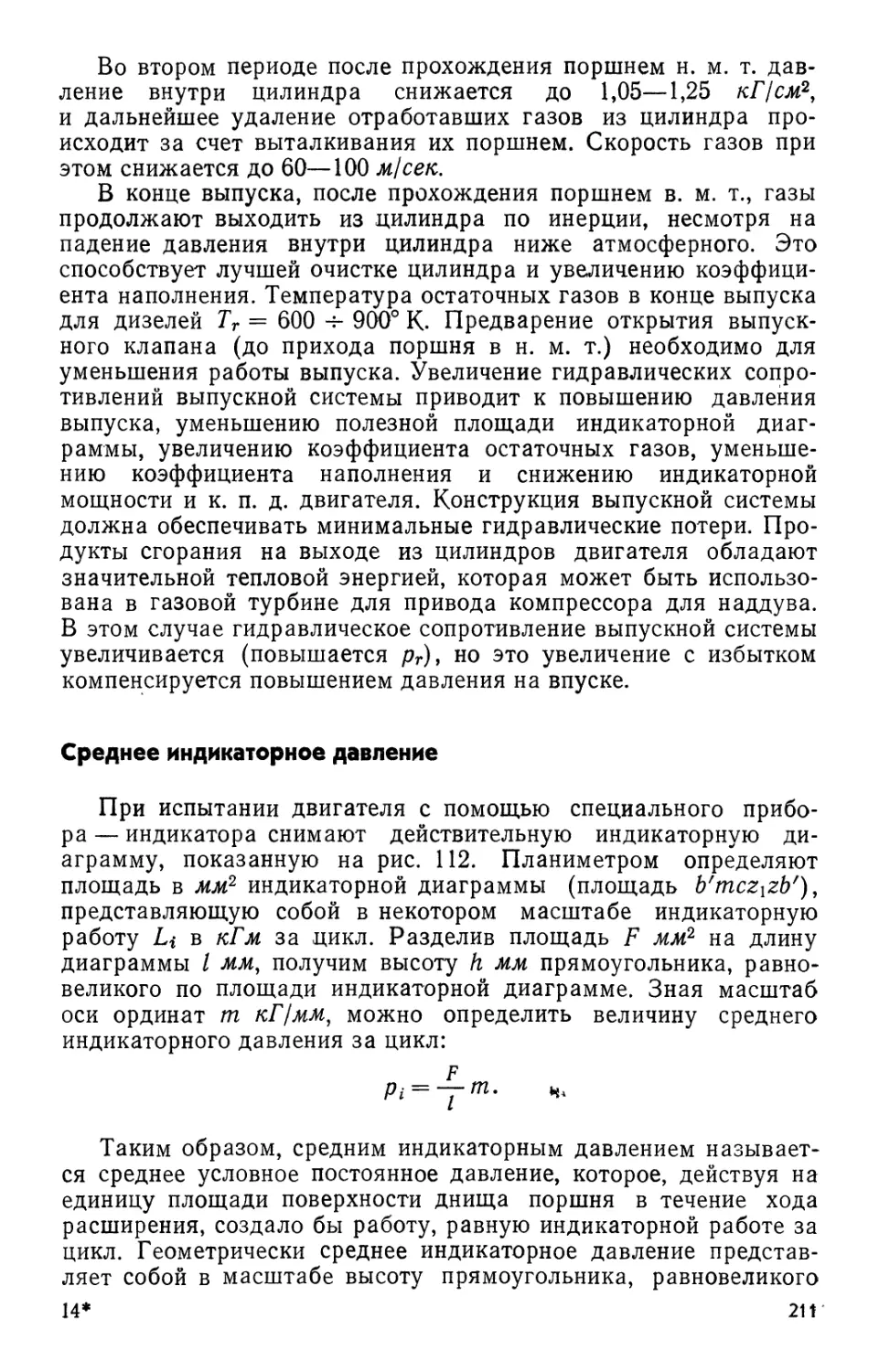

завод в г. Рубцовске.

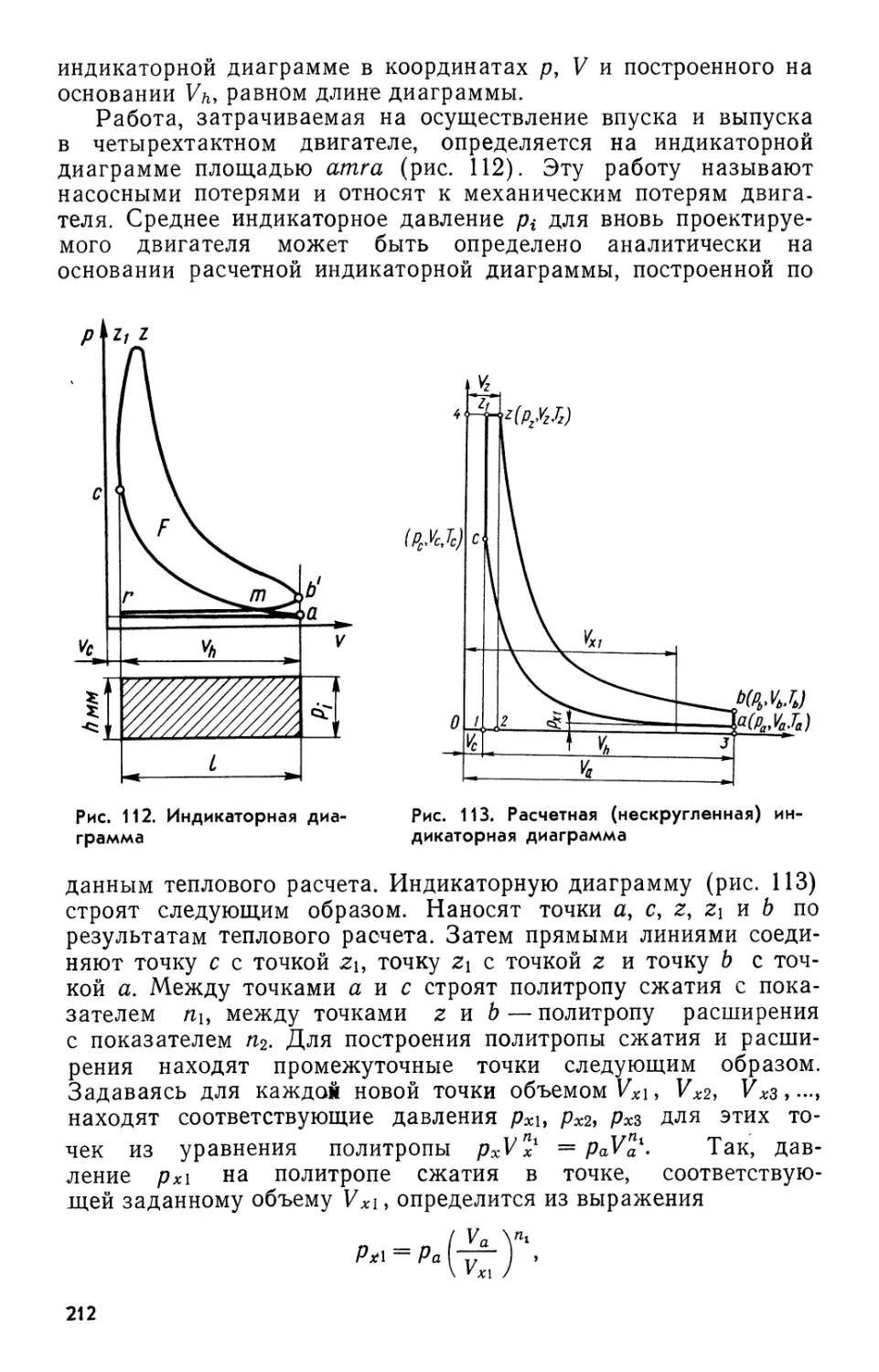

В июне 1944 г. был восстановлен Волгоградский тракторный

завод. В апреле 1945 г. новый тракторный завод — Владимир-

ский приступил к производству пропашных тракторов «Уни-

версал».

К концу войны тракторостроение было восстановлено на

Харьковском и Челябинском тракторных заводах. Затем были

построены новые тракторные заводы в городах Липецке, Мин-

ске, Петрозаводске. Наряду с дальнейшим расширением мате-

риальной базы для массового производства тракторов в этот

период разрабатываются новые, более совершенные и экономич-

ные конструкции тракторов с дизелями. Тракторостроение пере-

ходит полностью на производство тракторов с дизелями.

Четвертый этап (с 1958 г. по настоящее время) характери-

зуется резким увеличением количества выпускаемых тракторов

(по выпуску тракторов СССР вышел в 1960 г. на первое место

в мире), повышением их качества, а также специализацией и ко-

оперированием производства. Значительно возрастает средняя

мощность выпускаемых тракторов. Новые тракторы вышли на

уровень мировых стандартов, пользуются спросом на мировом

рынке и экспортируются во многие страны мира во все возра-

стающем количестве.

РАЗДЕЛ I

КОНСТРУКЦИЯ

ТРАКТОРА

Глава 1. ОСНОВНЫЕ СВЕДЕНИЯ О ТРАКТОРАХ

§ 1. КЛАССИФИКАЦИЯ ТРАКТОРОВ

Современные тракторы классифицируют по назначению, по

типу ходовой части, остова, двигателя и трансмиссии.

Классификация тракторов по назначению. По назначению

тракторы делятся на сельскохозяйственные, промышленные,

транспортные и тракторы специального назначения.

Сельскохозяйственные тракторы — это самая большая груп-

па тракторов, которые в зависимости от выполняемых сельско-

хозяйственных работ подразделяются на тракторы общего на-

значения, универсальные и садово-огородные.

Тракторы общего назначения служат для выполне-

ния основных сельскохозяйственных работ (пахота, боронование,

уборка, посев). Показатели тракторов этой группы: небольшая

скорость передвижения (2,5—19 юи/ч), мощность двигателя 40—

100 л. с., дорожный просвет 250—350 мм._К тракторам этой груп-

пы относятся тракторы ДТ-75, ДТ-75М, Т-74, Т-4М, Т-130 и др.

Универсальные тракторы предназначены как для ра-

боты в междурядиях низкостебельных культур, так и для пахоты,

боронования, посева и уборки на малых и средних земельных уча-

стках.

Характерными особенностями этой группы тракторов яв-

ляются увеличенный дорожный просвет (350—600 мм), малый

радиус поворота, сравнительно небольшая мощность двигателя

(40—70 л. с.), узкие гусеницы или колеса, переменная ширина

колеи. Представителями этой группы тракторов являются трак-

торы Т-40, Т-40А, Т-38, «Беларусь» (модификации МТЗ-50,

МТЗ-52) и др.

Садово-огородные тракторы (ДТ-20) предназначе-

ны для обработки садов, ягодников и бахчевых культур. Эти

тракторы характеризуются малыми габаритными размерами, ма-

лым радиусом поворота, небольшой мощностью двигателя.

Промышленные тракторы используются для тяжелых земле-

ройных и транспортных работ в горнорудной, угольной, нефтяной

и лесной промышленности., На них устанавливаются дизели мощ-

5

ностью 170—300 л. с., сила тяги на крюке 6—15 Т. К тракторам

этой группы относятся тракторы ДЭТ-250, Т-180Г, Д-804М.

Т ранспортные тракторы, предназначенные для перевозки гру-

зов как по хорошим дорогам, так и в условиях бездорожья,

обычно имеют двигатели большой мощности. Эти тракторы отли-

чаются повышенной скоростью движения и хорошо подрессорен-

ным остовом.

Тракторы специального назначения, предназначенные для

выполнения специальных работ, могут быть болотными, треле-

вочными, крутосклонными и др. В эту группу тракторов входят

тракторы ДТ-56Б, ТТ;4, ТДТ-55, ЛХТ-55 и др.

Классификация тракторов по типу ходовой части. По типу хо-

довой части тракторы делятся на колесные и гусеничные.

Колесные тракторы в качестве движителя снабжены веду-

щими и направляющими колесами; Они могут быть четырех-

и трехколесными., Обычно передние'колёса трактора являются

направляющими, а задние — ведущими. Последнее время полу-

чили распространение тракторы с четырьмя ведущими колесами

(Т-40А, «Беларусь» МТЗ-52 и МТЗ-52Л).

Гусеничный трактор имеет два гусеничных движителя, рас-

положенных по обеим сторонам его корпуса. Гусеничная ходо-

вая часть обеспечивает трактору хорошую сцепляемость гусениц

с почвой, меньшие потери на буксование, малое удельное давле-

ние на почву. Однако гусеничные тракторы тяжелее колесных,

сложнее и дороже в изготовлении и эксплуатации. Представите-

лями этой группы тракторов являются тракторы Т-38М, ДТ-75М,

Т-130, Т-4М и. др.

Классификация тракторов по типу остова. По типу остова

тракторы делятся на рамные, полурамные и безрамные.

Рамные тракторьГймеют собранную на болтах, склепанную

или сварную из проТГатных или штампованных балок раму, на

которой устанавливаются и крепятся все механизмы и части

трактора. -Наличие у трактора рамы позволяет, в случае неис-

правности того или иного механизма, с небольшой затратой тру-

да снимать неисправный механизм с рамы трактора для ремон-

та. К рамным относятся тракторы ДТ-75М, Т-74, Т-4М и др.

Полурамные тракторы имеют две продольные балки (лонже-

роны), соединенные картером заднего моста трактора и попере-

чиной (в передней части). К полурамным конструкциям относят-

ся тракторы Т-130, Т-38М, Т-40, Т-40А, «Беларусь» и др.

(^Безрамные тракторы имеют остов, образованный соединени-

ем между собой отдельных частей трактора (блока двигателя,

картера коробки передач, картера заднего моста). При безрам-

ной конструкции трактора затрудняется доступ к его отдельным

механизмам для осмотра и их ремонта. К безрамным конструк-

циям относятся тракторы ДТ-20, Т-25. z

Классификация тракторов по типу двигателя. По типу двига-

теля тракторы делятся на дизельные, карбюраторные и газоге-

6

нерщшрные. Последние два типа тракторов вышли из примене-

ния ввиду малой.их экономичности.

Классификация тракторов по типу трансмиссии. Тракторы

могут быть с механической, гидравлической и электрической

трансмиссией.

§ 2. ОСНОВНЫЕ МЕХАНИЗМЫ ТРАКТОРА

/ Трактор состоит из следующих агрегатов и механизмов: дви-

гателя, или силовой установки; трансмиссии, или силовой пере-

сдачи; ходовой части, механизмов управления и т. д.

Двигатель.1 В нем тепловая энергия сгорающего в двигателе

топлива преобразуется в механическую, которая используется

для выполнения трактором различных работ.

Трансмиссия. Она служитдля,изменения, распределения кру-

тящего момента двигателя и передачи его к ведущим колесам

трактора.

Трансмиссию колесного трактора составляют следующие ме-

ханизмы: муфта сцепления, коробка передач, главная передача,

дифференциал и конечная передача.

Трансмиссия гусеничного трактора состоит из муфты сцепле-

ния, соединительной муфты, коробки передач, главной передачи,

муфт поворота с тормозами и конечных передач.

Муфта сцепления служит для передачи крутящего момента

от коленчатого вала двигателя на вал коробки передач, отъеди-

нения работающего двигателя от трансмиссии и обеспечения

плавного трогания трактора с места.

Отъединение двигателя от трансмиссии необходимо при оста-

новке трактора и переключения передач.

Коробка передач служит для изменения тягового усилия

трактора при изменении скорости его движения, позволяет трак-

тору двигаться задним ходом, а также допускает отъединение

трансмиссии от работающего двигателя при длительных оста-

новках.

Главная (центральная) передача служит для передачи кру-

тящего момента на поперечные валы и для увеличения общего

передаточного числа трансмиссии.

Главная передача обычно представляет собой одну пару ко-

нических шестерен, однако в отдельных конструкциях встреча-

ются двойные передачи, состоящие из двух пар шестерен (кони-

ческой и цилиндрической).

Дифференциал обеспечивает независимое вращение ведущих

колес (с различным числом оборотов), что необходимо при пово-

роте трактора. В гусеничных тракторах дифференциал приме-

няется редко и его заменяют муфты поворота (трактор Т-38М)

или планетарный механизм (трактор Т-4, ДТ-75М).

Конечные передачи, состоящие из одной или двух пар ци-

линдрических шестерен, расположены по обеим сторонам заднего

7

моста. Назначением конечной передачи является создание

дополнительного передаточного числа трансмиссии. Кроме того,

конечная передача позволяет, в случае необходимости, увели-

чить дорожный просвет, т. е. расстояние от грунта до низшей

точки трактора.

Ходовая ласть,. Она служит для^цюоб^азования вращатель-

ного движения ведущих “колёс'в“ поступательное движение трак-

тора, а также поддержания остова трактора.

z ' У колесного трактора ходовая часть состоит из передних на-

правляющих и задних ведущих колес, а также из элементов,

’соединяющих колеса с остовом трактора (подвеска).

У- У гусеничного трактора ходовая часть включает подвеску

трактора, соединяющую гусеничный ход с остовом трактора,

/ и гусеничный ход, к которому относятся все агрегаты и детали,

\ обеспечивающие движение трактора: ведущие и направляющие

кдюлеса, опорные и поддерживающие катки, а также гусеницы.

рабочее оборудование. К нему относятся прищодной.„1ш<ив,

навесная система, лрижпное устройство и др. Рабочее оборудо-

вание позволяет использовать мощность двигателя для привода

рабочих органов машин и орудий. \

Г л а в а 2. ТИПАЖ ОТЕЧЕСТВЕННЫХ ТРАКТОРОВ

Типаж тракторов основан на разделении их по тяговому уси-

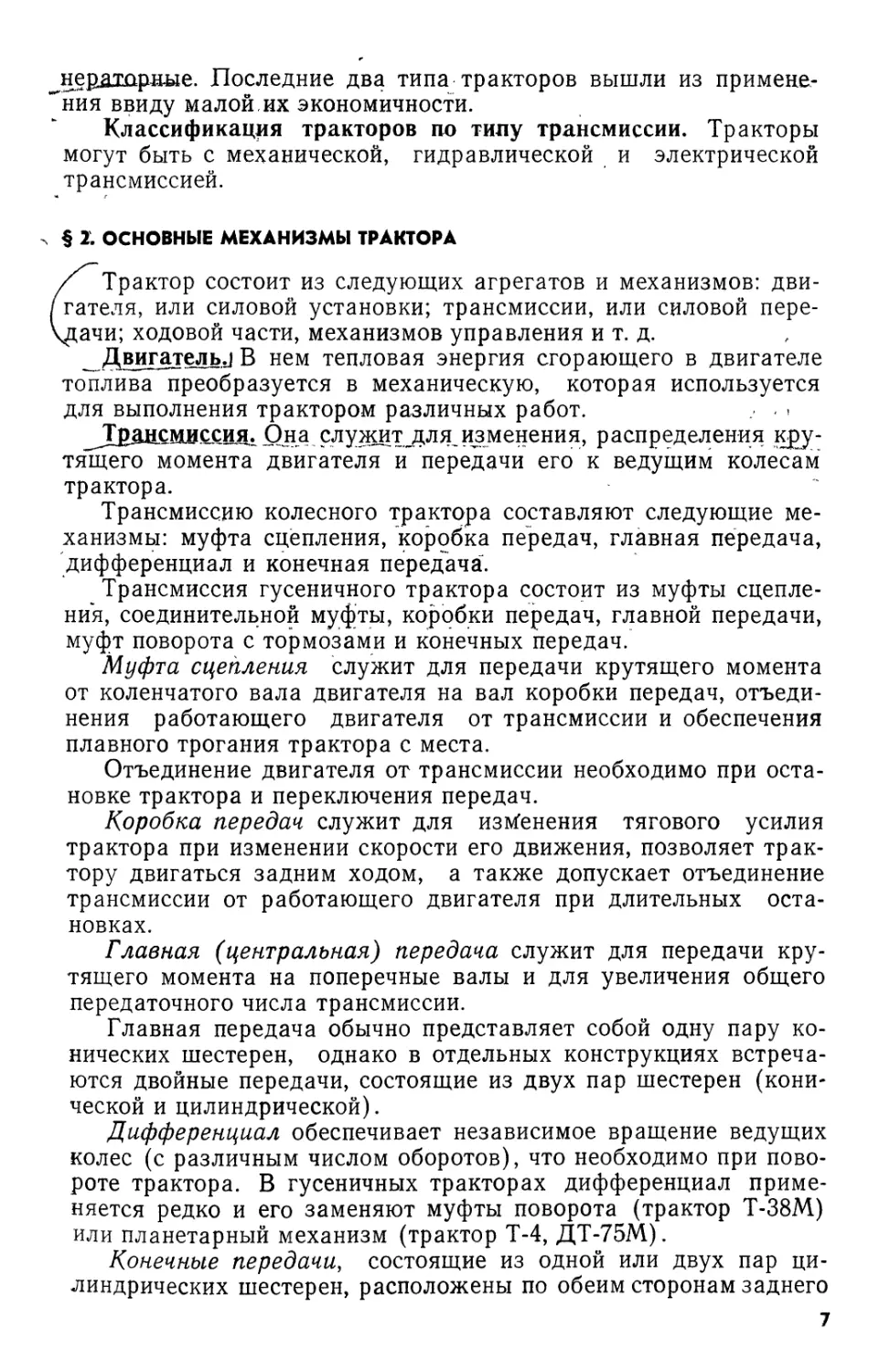

лию на крюке./Трактор Т-25 (рис. 1, а) тягового класса 0,6 Т

’ (номинальное^тяговое усилие) выпускается Харьковским трак-

торным заводом и предназначен для междурядной обработки

f овощных культур, садов, сеноуборки, для работ в животноводстве

и на транспорте. Трактор оборудован двухцилиндровым дизелем

мощностью 24 л. с. при 1600 об/мин, восьмиступенчатой механи-

ческой коробкой передач с реверсом на все передачи, валом от-

бора мощности, гидравлической раздельно-агрегатной навесной

системой/)

Tpaiffop Т-40 тягового класса 0,9 Т (рис. 1, б) выпускается

Липецким тракторным заводом и представляет собой колесный

универсальный трактор с дизелем Д-37М воздушного охлажде-

ния мощностью 40 л. с. при 1600 об/мин. Пуск двигателя осуще-

ствляется электростартером или пусковым двигателем ПД8.

Трактор Т-40 предназначен для выполнения междурядной обра-

ботки пропашных культур, уборки урожая, обслуживания жи-

вотноводческих ферм и выполнения различных внутрихозяйст-

венных работ. Трактор Т-40 имеет полурамную конструкцию,

оборудован закрытой цельнометаллической кабиной, задним

и боковым валами отбора мощности с синхронным и независи-

мым приводом, приводным шкивом, гидравлической раздельно-

агрегатной системой. Многоступенчатая коробка передач с боль-

шим диапазоном скоростей (1,62—26,68 км/ч) позволяет исполь-

зовать трактор на повышенных скоростях.

8

Трактор Т-40А (рис. 1, в) с четырьмя ведущими колесами

обладает повышенной проходимостью и представляет собой мо-

дификацию трактора Т-40, отличаясь от последнего передним

ведущим мостом. Повышенные тягово-сцепные свойства и высо-

кая проходимость позволяют шире использовать этот трактор

в сельском хозяйстве.

Передний ведущий мост трактора включается и выключается

автоматически в зависимости от дорожных условий.

Тракторы «Беларусь» изготовляются Минским тракторным

заводом и с 1954 г.— Южным машиностроительным заводом.

Тракторы «Беларусь» являются колесными универсальными

тракторами тягового класса 1,4 Г и предназначены для работы

с навесными, полунавесными и прицепными машинами и ору-

диями. Заводы-изготовители выпустили 16 модификаций тракто-

ра «Беларусь» (МТЗ-2, МТЗ-5, МТЗ-5К, МТЗ-5Л, МТЗ-5М,

МТЗ-7Л, МТЗ-7М, МТЗ-5ЛС, МТЗ-5МС, МТЗ-7ЛС, МТЗ-7МС,

МТЗ-50ПЛ, МТЗ-50, МТЗ-50Л, МТЗ-52 и МТЗ-52Л), внешний

вид которых имеет много общего. В настоящее время заводы

изготовляют следующие модификации трактора «Беларусь»:

МТЗ-50, МТЗ-50Л, МТЗ-52, МТЗ-52Л, МТЗ-50Х, МТЗ-5МС,

МТЗ-5ЛС, 6М и 6Л.

Трактор «Беларусь» МТЗ-50 (рис. I, г) является более совер-

шенной модификацией и выпускается заводом с 1963 г. На трак-

торе «Беларусь» МТЗ-50 установлен малогабаритный дизель

Д-50 мощностью 50 л. с. при 1600 об/мин с электростартерным

пуском.

Трактор имеет полурамную конструкцию, закрытую цельно-

металлическую кабину, оборудованную вентилятором, стеклоочи-

стителем, зеркалом для заднего обзора и двухместным мягким

сиденьем для тракториста. Девятискоростная механическая ко-

робка передач с подвижными каретками обеспечивает девять

передач переднего хода и две заднего. Широкий диапазон скоро-

стей (1,65—25,8 км/ч) позволяет применять трактор на всех

сельскохозяйственных работах с тяговым усилием на крюке

250—1400 кГ. Переменная колея (1200—1800 мм} обеспечивает

возможность работы трактора «Беларусь» МТЗ-50 на различных

междурядьях. Дорожный просвет под передней осью равен

650 мм. Одновременно с трактором «Беларусь» МТЗ-50 Минский

тракторный завод выпускает трактор «Беларусь» МТЗ-50Л с пус-

ковым двигателем ПД-10У, снабженным электростартерным уст-

ройством.

Трактор «Беларусь» МТЗ-52 (рис. I, д) с четырьмя ведущими

колесами, созданный на базе трактора «Беларусь» МТЗ-50, об-

ладает повышенными тягово-сцепными свойствами и более вы-

сокой проходимостью. Передний ведущий мост включается и вы-

ключается автоматически в зависимости от дорожных условий.

Кроме того, для преодолевания труднопроходимых участков

можно одновременно блокировать дифференциал задних колес

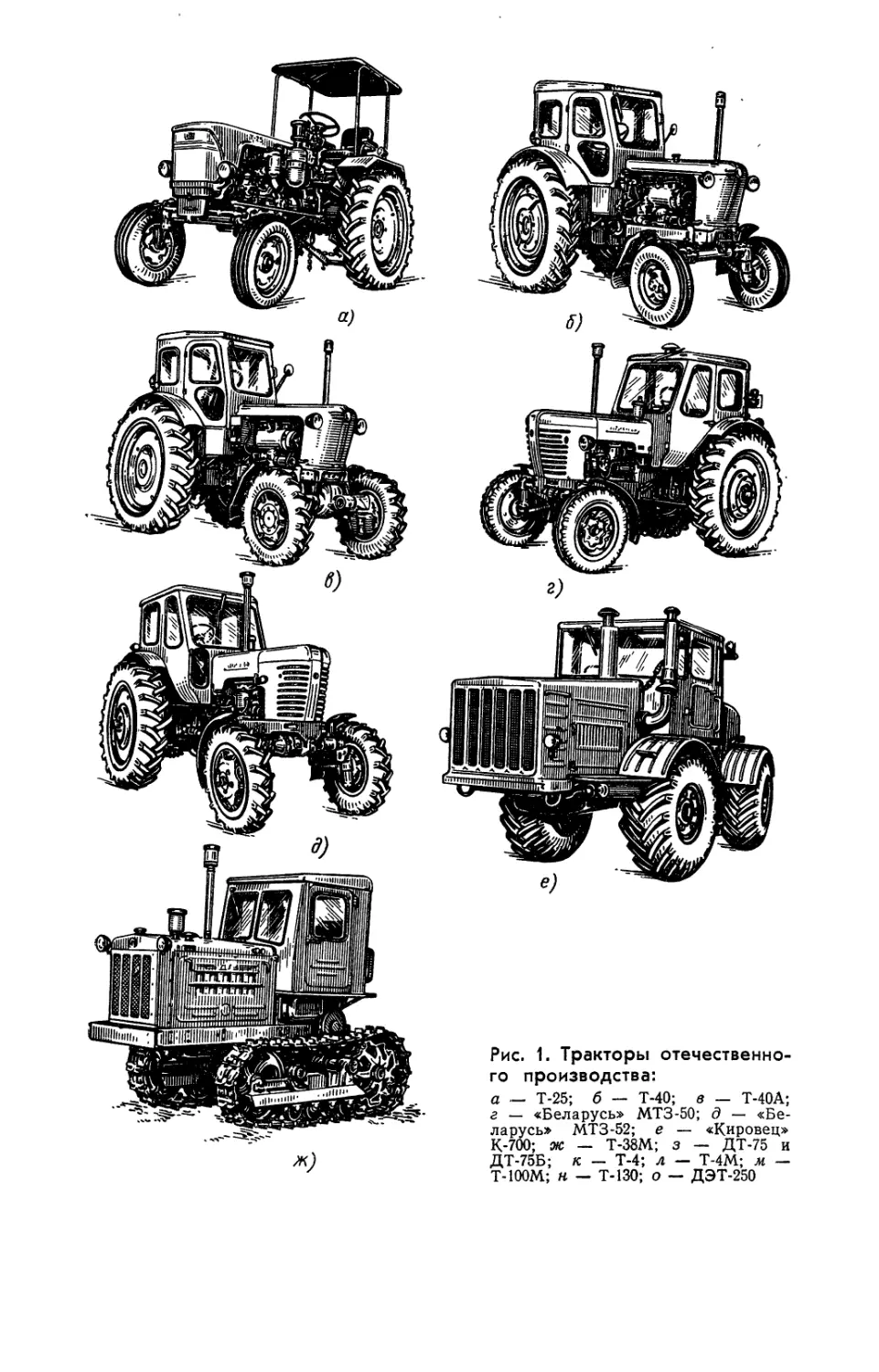

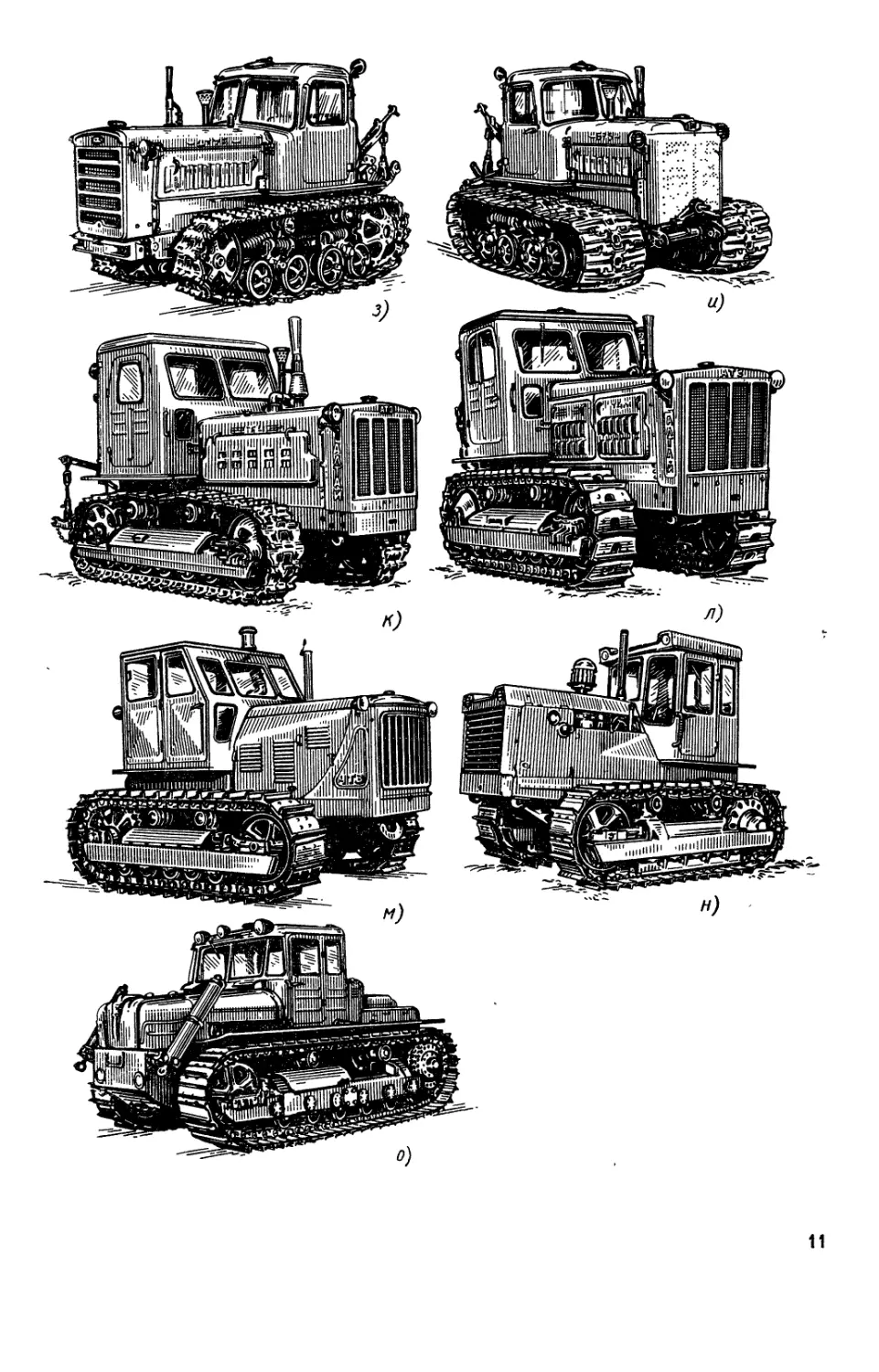

Рис. 1. Тракторы отечественно-

го производства:

а — Т-25; б — Т-40; в — Т-40А;

г — «Беларусь» МТЗ-50; д — «Бе-

ларусь» МТЗ-52; е — «Кировец»

К-700; ж — Т-38М; з — ДТ-75 и

ДТ-75Б; к - Т-4; л — Т-4М; м —

Т-100М; н — Т-130; о — ДЭТ-250

11

и привод переднего ведущего моста. Дорожный просвет под пе-

редним мостом равен 640 мм.

Наряду с выпуском трактора «Беларусь» МТЗ-52 заводом

выпускается трактор «Беларусь» МТЗ-52Л с пусковым двигате-

лем ПД-10У, снабженным электростартером. Трактор «Бела-

русь» МТЗ-52Л отличается от трактора «Беларусь» МТЗ-52

только пусковым устройством двигателя.

Трактор «Кировец» К-700 тягового класса 57 (рис. 1, е}

с четырьмя ведущими колесами выпускается Ленинградским Ки-

ровским заводом и предназначен для выполнения на повышен-

ных скоростях различных сельскохозяйственных работ с навес-

ными, полунавесными и прицепными машинами и орудиями.

Шестнадцатискоростная механическая коробка передач с ше-

стернями постоянного зацепления и гидравлическим управлени-

ем переключения передач обеспечивает 16 передач переднего

хода и четыре заднего. Автоматический механизм блокировки

дифференциала, гидрофицированное управление поворотом

трактора, пневматические тормоза и другие узлы позволили до-

стичь высокой топливной экономичности, надежности работы

узлов и агрегатов и простоты в управлении трактором.

На тракторе «Кировец» К-700 установлен восьмицилиндро-

вый четырехтактный дизель с турбонаддувом и водяным охлаж-

дением ЯМЗ-238НБ мощностью 200 л. с. при 1700 об/мин.

Трактор Т-38М (рис. 1, ж) выпускается Липецким трактор-

ным заводом и представляет собой универсальный пропашной

гусеничный трактор средней мощности, имеющий бескомпрессор-

ный четырехтактный четырехцилиндровый дизель Д-45 мощно-

стью 45 л. с. при 1600 об/мин. Запуск дизеля осуществляется

карбюраторным пусковым двигателем ПД-10М мощностью

10 л. с. при 3500 об/мин.

Трактор Т-38М тягового класса 2Т имеет пятискоростную ко-

робку передач с диапазоном скоростей 4,32—10,30 км/ч. Трактор

Т-38М предназначен для предпосевной обработки почвы, посева,

междурядной обработки и уборки различных пропашных куль-

тур. Трактор Т-38М оборудован раздельноагрегатной гидравли-

ческой системой с основным и выносным цилиндрами.

Трактор ДТ-75 (рис. 1, з), выпускаемый Волгоградским трак-

торным заводом, относится к сельскохозяйственным гусеничным

тракторам общего назначения тягового класса 37 и предназна-

чен для работы в агрегате с навесными, полунавесными и при-

цепными машинами и орудиями.

Трактор ДТ-75М представляет собой модификацию трактора

ДТ-75 и с 1969 г. выпускается Волгоградским и Павлодарским

тракторными заводами.

На тракторе ДТ-75М установлен дизель АМ-41 мощностью

90 л. с. при 1750 об/мин. Дизель АМ-41 оборудован пусковым

двигателем ПД-10У с электростартером. Для облегчения пуска

дизеля при пониженных температурах он снабжен электрофа-

12

кельным подогревателем. На тракторе ДТ-75М установлен уве-

личитель крутящего момента, предназначенный для увеличения

тяговых усилий на всех передачах без остановки трактора при

преодолении им кратковременных перегрузок.

Трактор ДТ-75М оборудован закрытой кабиной, обогревае-

мой в холодное время и вентилируемой в жаркое время года,

раздельноагрегатной гидравлической системой и зависимым ва-

лом отбора мощности. Трактор ДТ-75М имеет семь передач при

движении вперед, а при включении увеличителя крутящего мо-

мента можно получить дополнительно еще семь передач.

Трактор ДТ-75Б (рис. 1, и). Волгоградского тракторного за-

вода тягового класса ЗТ является модификацией серийного

трактора ДТ-75. Трактор ДТ-75Б предназначен для обработки

почвы и выполнения других работ на осушенных болотах и на

торфоразработках. На тракторе установлен дизель СМД-14 мощ-

ностью 75 л. с. при 1700 обIмин. Пуск дизеля осуществляется

пусковым двигателем ПД-10У с электростартером.

Трактор Т-74 Харьковского тракторного завода относится

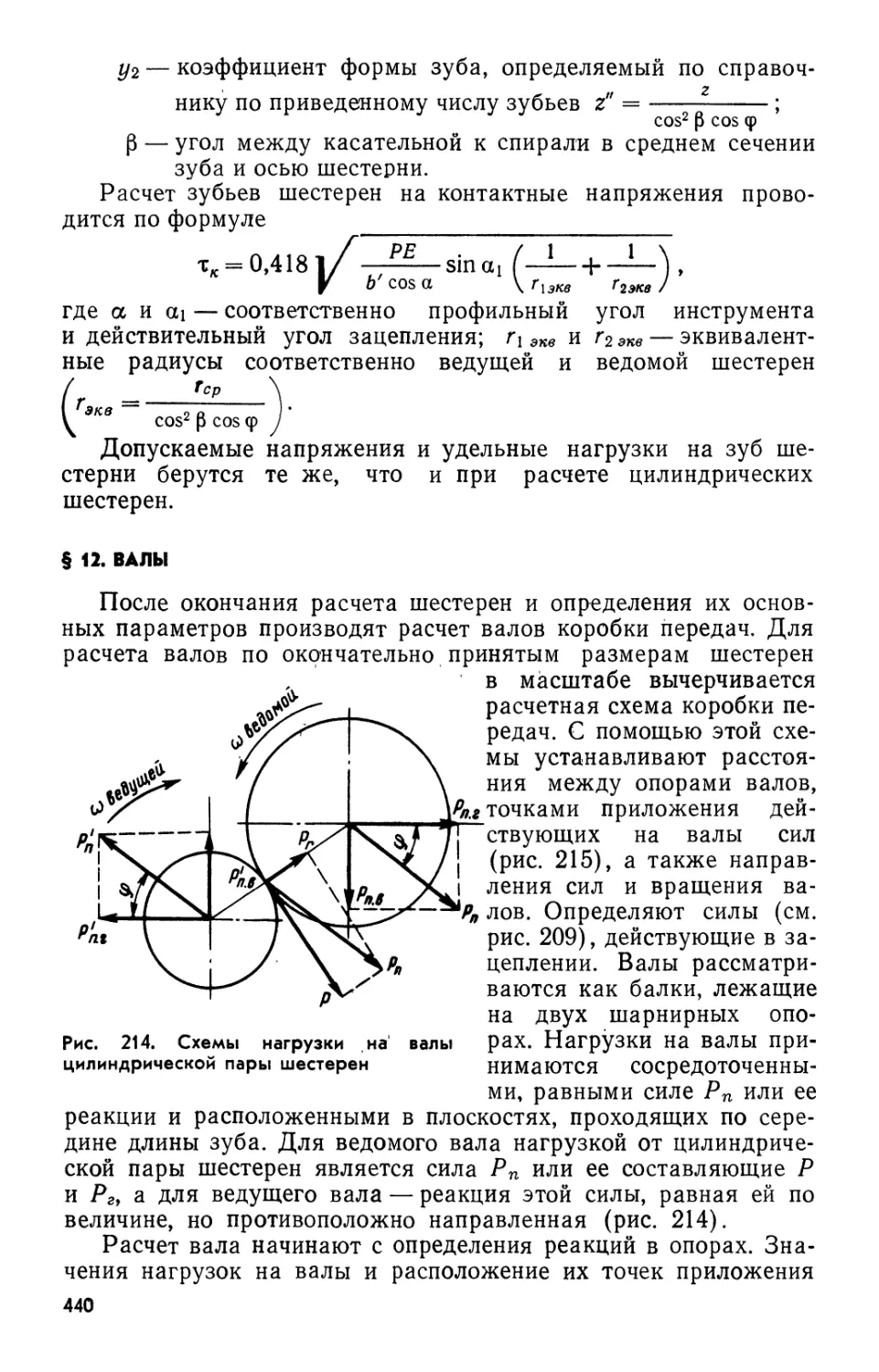

к сельскохозяйственным тракторам общего назначения тягового

класса ЗТ и предназначен для работы в агрегате с навесными,

полунавесными и прицепными машинами и орудиями. Кроме

того, он может быть использован на дорожных, строительных,

мелиоративных и других работах.

На тракторе установлен дизель СМД-14 мощностью 75 л. с.

при 1700 обIмин. Пуск дизеля СМД-14 осуществляется пусковым

двигателем ПД-10У с электростартером. Для облегчения пуска

дизеля при пониженных температурах служит предпусковой по-

догреватель, установленный на впускном коллекторе. Механиче-

ская шестиступенчатая коробка передач обеспечивает шесть пе-

редач переднего хода в диапазоне 4,49—11,47 км!ч и одну пере-

дачу заднего. По желанию потребителя трактор комплектуется

ходоуменьшителем.

Трактор оборудован закрытой обогреваемой кабиной, валом

отбора мощности, гидравлической раздельноагрегатной навес-

ной системой.

Трактор Т-4 (рис. 1, к) Алтайского тракторного завода отно-

сится к сельскохозяйственным гусеничным тракторам общего

назначения тягового класса 4Т и предназначен для работы

в сельском хозяйстве с навесными, полунавесными и прицепны-

ми гидрофицированными машинами и орудиями на повышенных

скоростях. Кроме того, он может быть использован на дорож-

ных, строительных, мелиоративных и других работах в агрегате

со специальными машинами или устройствами.

На тракторе установлен шестицилиндровый дизель АМ-01

мощностью НО л. с. при 1600 об!мин, оборудованный пусковым

двигателем ПД-10У с электростартером. Коробка передач трак-

тора Т-4 с реверс-редуктором обеспечивает широкий диапазон

скоростей и тяговых усилий.

13

Трактор Т-4М (рис. 1, л) Алтайского тракторного завода тя-

гового класса 47 является модернизацией серийного трактора

Т-4. На тракторе Т-4М установлен шестицилиндровый дизель

мощностью 130 л. с. при 1700 об/мин, оборудованный пусковым

двигателем ПД-10У с электростартером.

Трактор Т-4М предназначен для выполнения энергоемких

сельскохозяйственных работ на повышенных скоростях. Особен-

но эффективно применение этого трактора на таких работах, как

пахота поливных земель, безотвальная пахота, глубокая пахота

под хлопок и другие технические культуры. Трактор имеет во-

семь передач вперед и четыре передачи назад.

Трактор Т-100М (рис. 1, м) Челябинского тракторного завода

тягового класса 67 является модернизацией серийного трактора

Т-100. Трактор Т-100М предназначен для работы в сельском хо-

зяйстве, на лесозаготовительных, мелиоративных и строительных:

работах. На тракторе установлен четырехцилиндровый дизель

мощностью 108 л. с. при 1050 об/мин. Трактор имеет пять пере-

дач вперед (2,36—10,13 км/ч) и четыре передачи заднего хода

(2,79—7,61 км/ч).

/Трактор Т-130 (рис. 1, н) Челябинского тракторного завода

тягового класса 67 относится к числу мощных сельскохозяйст-

венных гусеничных тракторов общего назначения и предназна-

чен для работы в различных отраслях народного хозяйства. На

тракторе Т-130 установлен дизель Д-130 с турбонаддувом мощ-

ностью 140 л. с. при 1070 об/мин.

Трактор имеет восемь передач вперед (3,17—10,45 км/ч) и

четыре передачи заднего хода (3,05—8,5 км/ч).^

Челябинский тракторный завод выпускает’ также трактор,

ДЭТ-250 (рис. 1, о) промышленного назначения тягового клас-

са 157.

Брянский автомобильный завод выпускает два типа гусенич-

ных тракторов: трактор Т-180Г, предназначенный для работы на

строительстве, в газовой, горнодобывающей и лесной промыш-

ленности, и трактор Д-804М специального назначения, предна-

значенный для работы по укладке трубопроводов большого диа-

метра. Оба трактора относятся к тяговому классу 157.

Онежским тракторным заводом выпускаются трелевочные'

тракторы ТДТ-55 и лесохозяйственные — ЛХТ-55 тягового клас-

са 37. Кишиневский тракторный завод выпускает три типа гусе-

ничных тракторов: Т-54В — гусеничный виноградниковый,.

Т-54С — гусеничный свекловодческий и Т-54Л — гусеничный ле-

сохозяйственный тягового класса 27.

Для осуществления комплексной механизации сельского хо-

зяйства необходима разработанная система машин, которая упо-

рядочила бы создание новых конструкций и распределение их па

зонам.

Важнейшим звеном в системе машин для комплексной ме-

ханизации работ в сельском хозяйстве является трактор. Ко-

14

личество типовых тракторов, работающих в народном хозяйстве,

определяется из условий максимального удовлетворения потреб-

ностей народного хозяйства при наличии минимального числа

базовых моделей. Увеличение типажа тракторного парка вызы-

вает значительные затруднения при техническом обслуживании,

ремонте и обеспечении тракторов запасными частями во время

их эксплуатации.

Все типы тракторов разделены на тяговые классы. Каждый

класс состоит из группы машин, конструктивно унифицирован-

ных и обладающих одинаковыми тяговыми свойствами. Пер-

спективный типаж тракторов содержит одиннадцать классов и

устанавливает следующие номинальные тяговые усилия: 0,2; 0,6;

0,9; 1,4; 2,0; 3,0; 4,0; 6,0; 9,0 и 15Т. Одиннадцатый класс без нор-

мированных показателей предусмотрен для уборочных самоход-

ных шасси.

Глава 3. УСТРОЙСТВО И РАБОТА ДВИГАТЕЛЯ

§ 3. СИСТЕМЫ, МЕХАНИЗМЫ И ОСНОВНЫЕ ДЕТАЛИ

Двигателем внутреннего сгорания называется такой тепловой

двигатель, в котором процесс сгорания топлива и превращения

выделяемого при этом тепла в механическую энергию происхо-

дит внутри цилиндра.

Двигатель внутреннего сгорания состоит из ряда механизмов,

систем и устройств, находящихся в строго определенном взаимо-

действии. Он включает блок-картер, головку цилиндров, криво-

шипно-шатунный механизм, механизм газораспределения, систе-

му питания, смазки, охлаждения, зажигания и пусковое уст-

ройство.

Блок-картер (сокращенно блок) двигателя представляет

собой чугунную корпусную деталь сложной конфигурации и яв-

ляется как бы остовом для монтажа всех остальных устройств

и механизмов двигателя.

Головка цилиндров, устанавливаемая сверху блока, является

как бы крышкой, закрывающей сверху блок, и представляет со-

бой сложную отливку из чугуна или сплава алюминия.

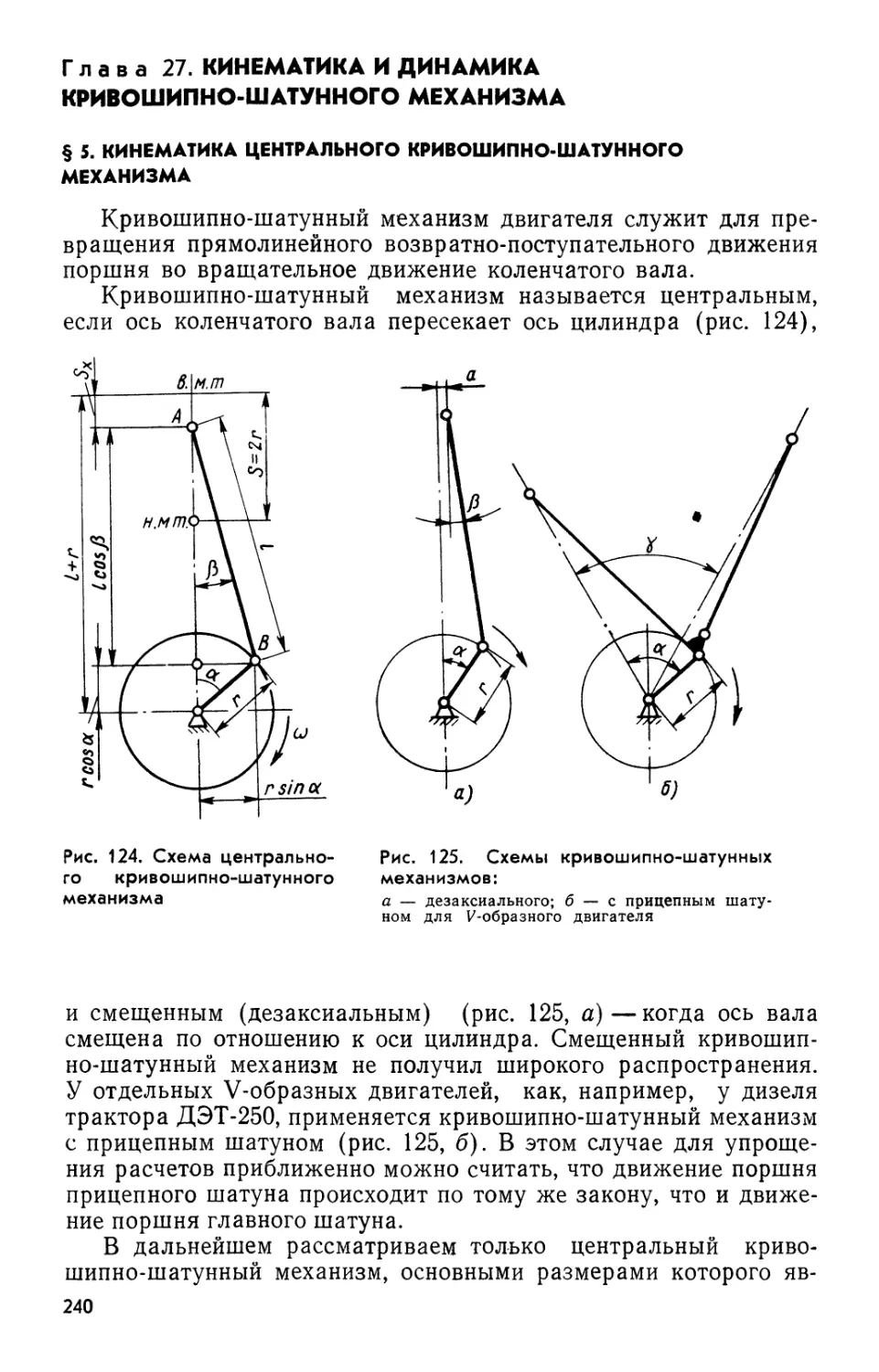

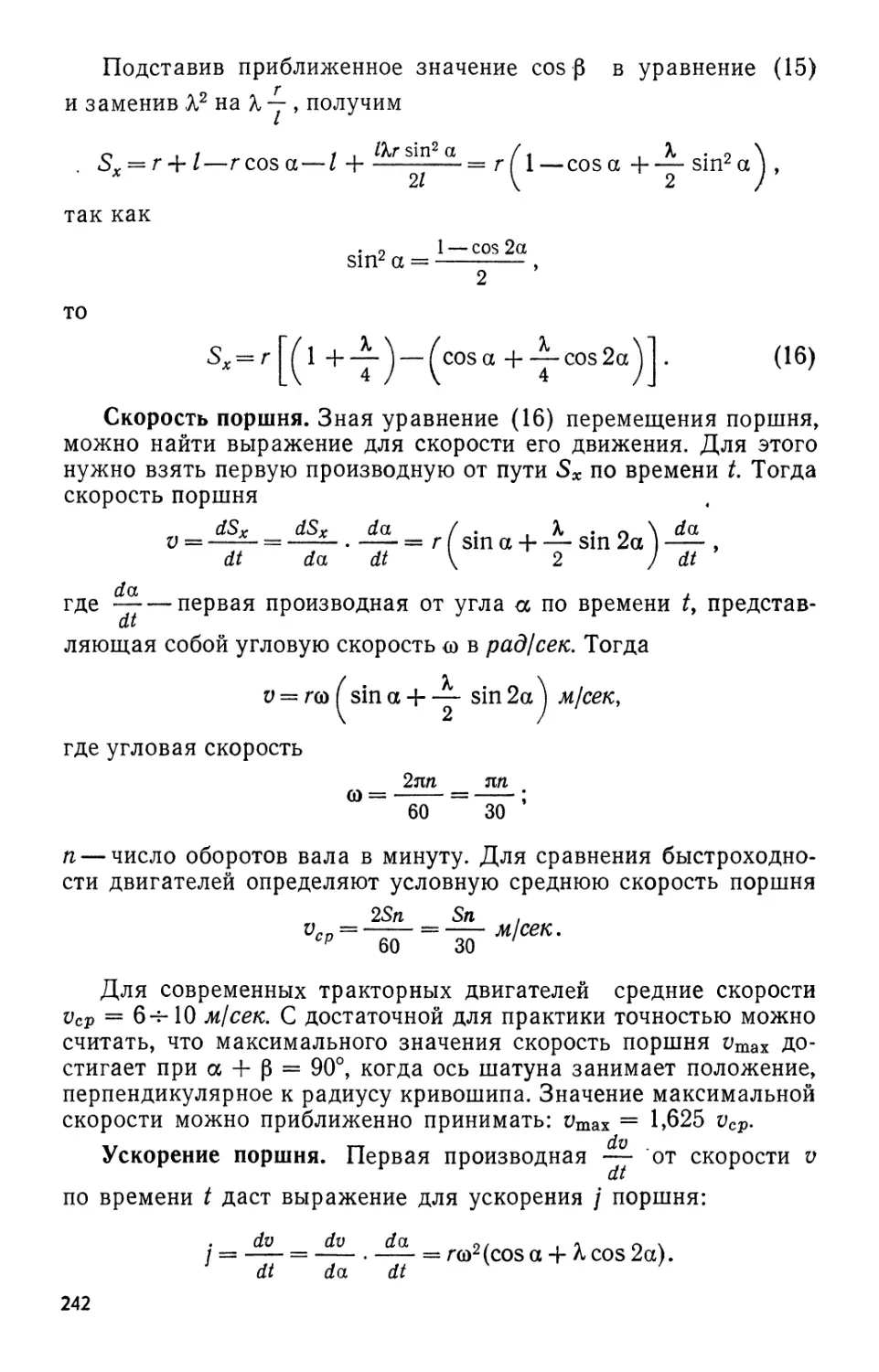

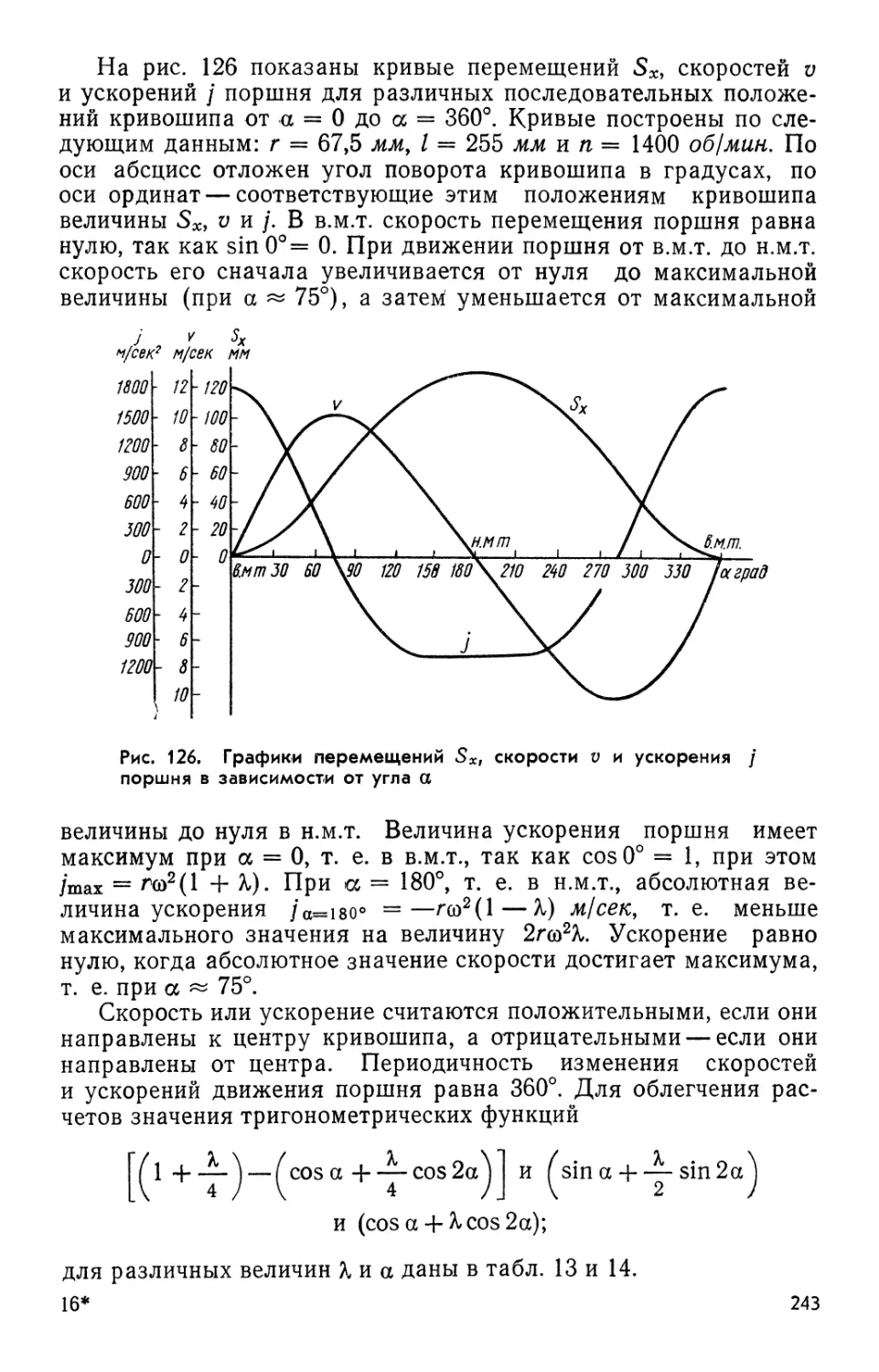

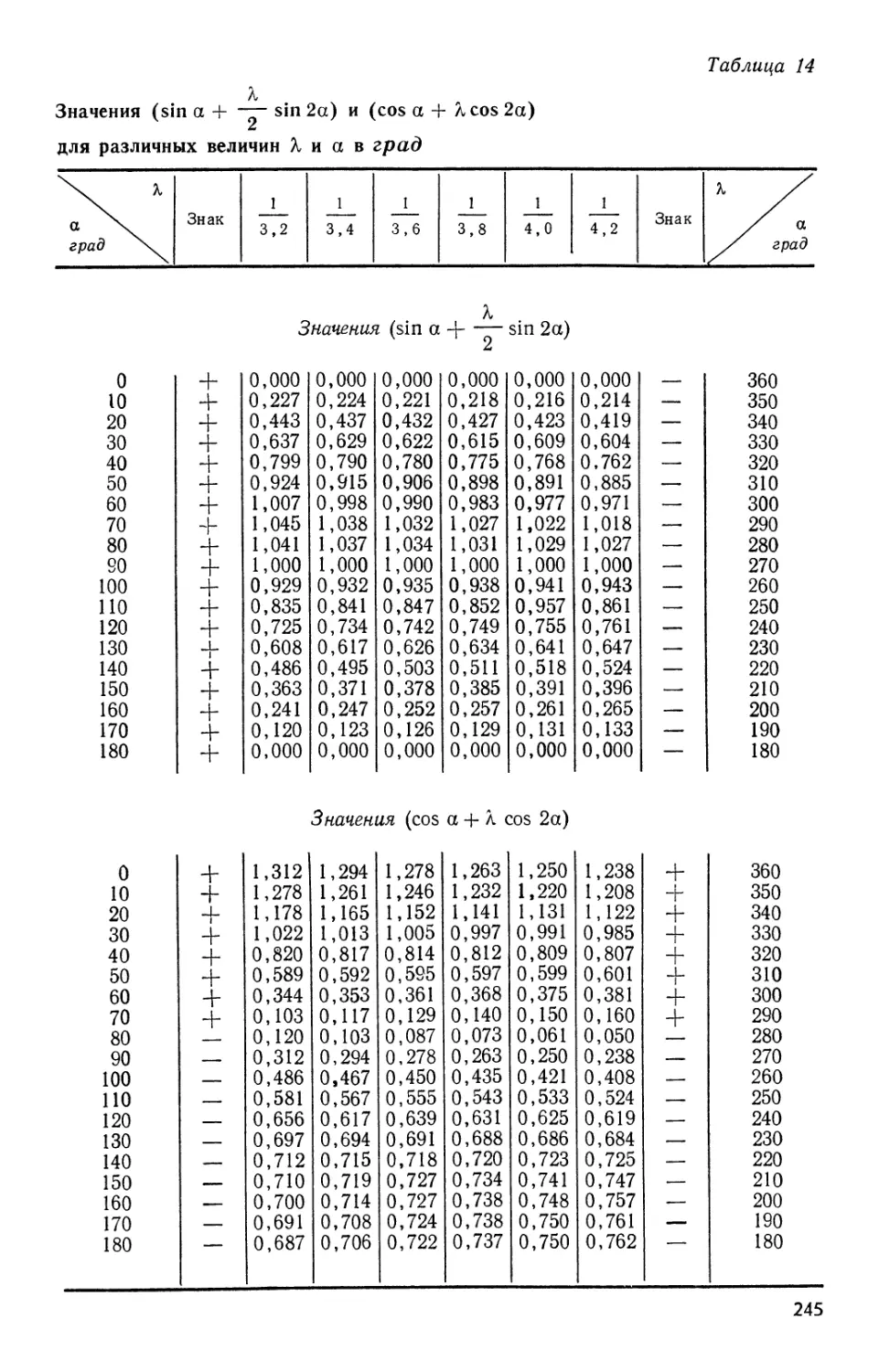

Кривошипно-шатунный механизм двигателя служит для пре-

образования прямолинейного возвратно-поступательного движе-

ния поршня во вращательное движение коленчатого вала. Кри-

вошипно-шатунный механизм состоит из цилиндров, поршня

в комплекте с пальцем и поршневыми кольцами, шатуна, колен-

чатого вала с подшипниками и маховика.

Механизм газораспределения предназначен для впуска го-

рючей смеси (карбюраторные двигатели) или воздуха (дизели)

и выпуска отработавших газов. Механизм газораспределения

состоит из клапанов, клапанных пружин и деталей привода,

15

штанг толкателей, распределительного вала и шестерен при-

вода.

Система питания служит для приготовления горючей смеси

и подачи ее в цилиндры в карбюраторном двигателе или для по-

дачи топлива и воздуха в дизеле.

У дизеля она состоит из топливных баков, трубопроводов низ-

кого и высокого давления, фильтров грубой и тонкой очистки

топлива, топливного насоса с регулятором, форсунок, впускных

и выпускных трубопроводов и воздухоочистителя.

У карбюраторного двигателя в систему питания входят топ-

ливные баки, отстойники, трубопроводы, топливный насос низко-

го давления, карбюратор, воздухоочиститель, впускные и выпуск-

ные трубопроводы.

Система охлаждения служит для охлаждения двигателя, т. е.

создания нормального теплового режима, при котором двигатель

не перегревался бы и не переохлаждался. Система охлаждения

состоит из радиатора, вентилятора, водяного насоса, патрубков,

водяной рубашки и контрольно-измерительных приборов.

Система смазки служит для подвода масла к трущимся де-

талям двигателя с целью уменьшения трения между поверхно-

стями трущихся деталей, уменьшения их износа и отвода тепла

от трущихся деталей.

Система смазки состоит из поддона, масляного насоса, тру-

бопроводов, фильтров, масляного радиатора и контрольно-изме-

рительных приборов.

Система зажигания служит для воспламенения сжатой в ци-

линдре горючей смеси и устанавливается в карбюраторных и га-

зовых двигателях. В дизелях топливо воспламеняется от сжатия,

т. е. от соприкосновения со сжатым воздухом, имеющим высокую

температуру, поэтому они не имеют специальной системы зажи-

гания. Система зажигания состоит из магнето, свечей зажигания

и проводов.

Пусковое устройство служит для пуска двигателя. Оно мо-

жет быть простейшим — в виде рукоятки и сложным — в виде

специального пускового двигателя.

§ 4. у КЛАССИФИКАЦИЯ ДВИГАТЕЛЕЙ

Двигатели внутреннего сгорания различают по виду топлива,

способу смесеобразования и воспламенения рабочей смеси, спо-

собу осуществления рабочего цикла, числу и расположению ци-

линдров, оборотам коленчатого вала.

b По виду топлива различают:

1) двигатели, работающие на жидком легком топливе,— бен-

зине, керосине, лигроине (карбюраторные двигатели);

2) двигатели, работающие на жидком тяжелом топливе,—

дизельном (дизели);

16

3) двигатели, работающие на газообразном топливе (газо-

вые двигатели).

По способу смесеобразования различают:

1) двигатели с внешним смесеобразованием, у которых рабо-

тая смесь образуется вне цилиндра двигателя (карбюраторные

и газовые двигатели);

2) двигатели с внутренним смесеобразованием, у которых ра-

бочая смесь образуется внутри цилиндра (дизели).

По способу воспламенения рабочей смеси различают:

1) двигатели с воспламенением от сжатия (дизели);

2) двигатели с зажиганием от электрической искры (карбю-

раторные, газовые).

По способу осуществления рабочего цикла различают: 22

1) четырехтактные двигатели, в которых рабочий цикл со-

вершается за четыре хода поршня;

2) двухтактные двигатели, в которых рабочий цикл совер-

шается за два хода поршня.

По числу цилиндров различают: S

1) одноцилиндровые двигатели;

2) двухцилиндровые двигатели;

3) многоцилиндровые — трех-, четырех-, шести-, восьми-

и двенадцатицилиндровые двигатели.

По расположению цилиндров различают: Ч

1) однорядные вертикальные двигатели;

2) однорядные горизонтальные двигатели;

3) двухрядные двигатели с цилиндрами, расположенными

под углом (V-образные двигатели).

По оборотам коленчатого вала различают:

1) тихоходные двигатели (до 1000 об/мин);

2) среднеоборотные двигатели (1000—2000 об/мин);

3) быстроходные двигатели (свыше 2000 об/мин)'.

§ 5. ОСНОВНЫЕ ОПРЕДЕЛЕНИЯ

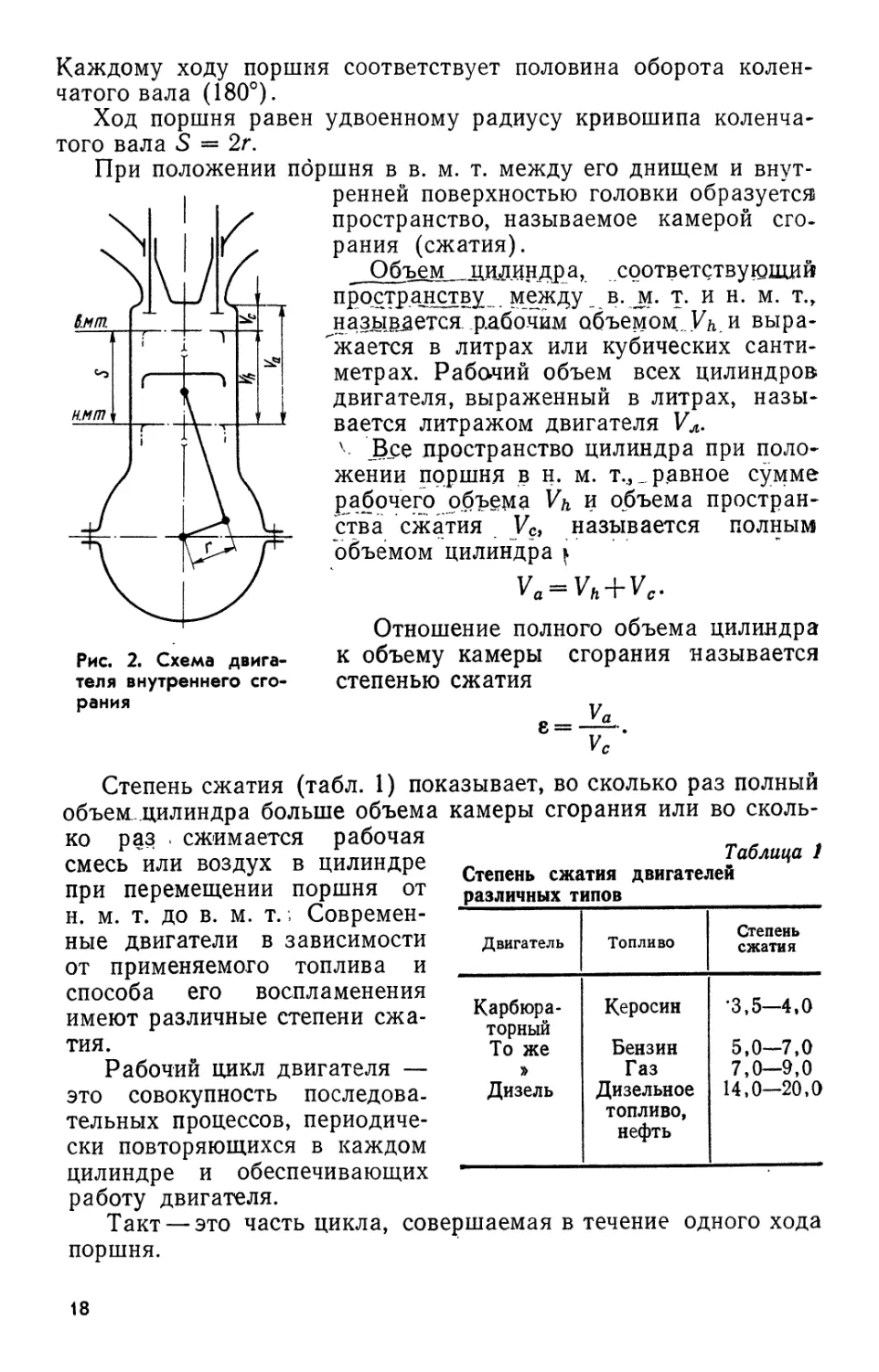

На рис. 2 представлена схема устройства одноцилиндрового

двигателя внутреннего сгорания, поршень которого при враще-

нии коленчатого вала, перемещаясь в цилиндре, может занимать

два крайних положения — верхнее и нижнее.

Верхнее крайнее положение поршня в цилиндре называется

верхней мертвой точкой и обозначается в. м. т. Нижнее крайнее

положение поршня в цилиндре называется нижней мертвой точ-

кой и обозначается н. м. т. Радиус кривошипа — расстояние

от оси коренной шейки коленчатого вала до оси шатунной

шейки.

Путь, проходимый поршнем от в. м. т. до н. м. т. или от

н. м. т. до в. м. т., называется ходом поршня и обозначается S.

2 Заказ 848 17

Каждому ходу поршня соответствует половина оборота колен-

чатого вала (180°).

Ход поршня равен удвоенному радиусу кривошипа коленча-

того вала S = 2г.

При положении поршня в в. м. т. между его днищем и внут-

Рис. 2. Схема двига-

теля внутреннего сго-

рання

ренней поверхностью головки образуется

пространство, называемое камерой сго-

рания (сжатия).

^^ъем„дидиндра, соответствующий

пространству между _ в. jr. т. и н. м. т.,

называется, рабочим объемом. Ун , и выра-

жается в литрах или кубических санти-

метрах. Рабочий объем всех цилиндров

двигателя, выраженный в литрах, назы-

вается литражом двигателя Ул.

v Все пространство цилиндра при поло-

жении поршня в н. м. т._, _ рдвное сумме

рабочего объема Vh и объема простран-

ства сжатия Vc, называется полным

объемом цилиндра

Va = Vft + Vc.

Отношение полного объема цилиндра

к объему камеры сгорания называется

степенью сжатия

Уд

Ус ‘

Степень сжатия (табл. 1) показывает, во сколько раз полный

объем..цилиндра больше объема камеры сгорания или во сколь-

ко раз . сжимается рабочая

смесь или воздух в цилиндре

при перемещении поршня от

н. м. т. до в. м. т.. Современ-

ные двигатели в зависимости

от применяемого топлива и

способа его воспламенения

имеют различные степени сжа-

тия.

Рабочий цикл двигателя —

это совокупность последова-

тельных процессов, периодиче-

ски повторяющихся в каждом

цилиндре и обеспечивающих

работу двигателя.

Таблица 1

Степень сжатия двигателей

различных типов___________________

Двигатель Топливо Степень сжатия

Карбюра- торный То же Дизель Керосин Бензин Газ Дизельное топливо, нефть •3,5—4,0 5,0—7,0 7,0—0,0 14,0—20,0

Такт — это часть цикла, совершаемая в течение одного хода

поршня.

18

§ 6. РАБОЧИЙ ЦИКЛ

ЧЕТЫРЕХТАКТНОГО КАРБЮРАТОРНОГО ДВИГАТЕЛЯ

Рабочий цикл четырехтактного карбюраторного двигателя

состоит из четырех тактов, последовательно совершаемых в ци-

линдре двигателя, а именно: впуска, сжатия, сгорания и расши-

рения — рабочего хода и выпуска.

Предположим, что в начале работы поршень находится

в в. м. т.

Первый такт — впуск (рис. 3, а). При вращении коленчатого

вала 1 поршень 5 перемещается из в. м. т. в н. м. т. При этом

а) б) в)

?)

Рис. 3. Схема работы четырехтактного карбюраторного двигателя:

а — впуск; б — сжатие; в — рабочий ход; г — выпуск

объем пространства над поршнем увеличивается, вследствие че-

го в цилиндре создается разрежение.

Одновременно с движением поршня в н. м. т. открывается

впускной клапан 2 и в цилиндр 3 двигателя засасывается горю-

чая смесь, состоящая из топлива и воздуха. Всасывание горючей

смеси происходит на протяжении всего хода поршня от в. м. т.

до н. м. т., т. е. на протяжении полуоборота коленчатого вала.

В конце хода поршня впускной клапан 2 закрывается. Процесс

поступления рабочей смеси в цилиндр двигателя вследствие раз-

режения в нем называется впуском.

Второй такт — сжатие (рис. 3, б). При дальнейшем провер-

тывании коленчатого вала, т. е. при совершении коленчатым ва-

лом второго полуоборота, поршень перемещается из н. м. т.

в в. м. т. При этом впускной 2 и выпускной 4 клапаны закрыты.

Горючая смесь, поступившая в цилиндр во время впуска, вслед-

ствие уменьшения пространства над поршнем сжимается. Когда

поршень доходит до в. м. т., объем рабочей смеси уменьшается

2* 19>

до объема пространства сжатия. Давление смеси при этом воз-

растает до 5—9 кГ!см2, а температура до 250—300° С.

Процесс уменьшения объема рабочей смеси в результате сжа-

тия ее поршнем, перемещающимся вверх, называется сжатием.

Третий такт — сгорание — расширение, или рабочий ход

(рис. 3, в). В конце второго такта, когда поршень приходит

в в. м. т., между электродами свечи зажигания 8 проскакивает

электрическая искра, которая воспламеняет сжатую горючую

смесь. В результате сгорания горючей смеси выделяется теплота,

повышается температура до 2500° С и давление до 30—35 кГ1см2.

Газы, образовавшиеся в процессе сгорания рабочей смеси,

оказывают давление на днище поршня, в результате чего пор-

шень перемещается в н. м. т. Поршень через палец 6 и шатун 7

передает усилие на коленчатый вал, вследствие чего коленчатый

вал начинает вращаться.

В течение третьего полуоборота коленчатого вала в цилиндре

двигателя происходит третий такт рабочего цикла.

Движение поршня вниз, совершаемое под действием давления

газов, называется рабочим ходом.

Во время рабочего хода оба клапана закрыты. В конце рас-

ширения давление падает до 3,5—4,5 кГ!см2.

Четвертый такт — выпуск (рис. 3, г). При четвертом полу-

обороте коленчатого вала поршень снова начинает перемещать-

ся в в. м. т. При этом выпускной клапан 4 открывается. Через

открывшееся выпускное отверстие поршень выталкивает в атмо-

сферу продукты сгорания горючей смеси, т. е. отработавшие га-

зы, которые имеют температуру 600—900° С и давление 1,05—

1,2 кГ1см2.

Этот такт называется выпуском.

Выпуском завершается рабочий цикл двигателя. После вы-

пуска начинается новый рабочий цикл, т. е. впуск, сжатие, ра-

бочий ход, выпуск и т. д.

Следовательно, у четырехтактного двигателя весь цикл по

превращению тепловой энергии топлива в механическую работу

совершается за четыре такта, т. е. за четыре хода поршня, что

соответствует двум оборотам коленчатого вала.

Из четырех тактов рабочего процесса три такта (впуск, вы-

пуск и сжатие) являются подготовительными и один — рабочим

ходом, вследствие этого коленчатый вал вращается неравномер-

но. Для плавного вращения коленчатого вала на его заднем кон-

це устанавливается маховик, который служит для накопления

кинетической энергии во время рабочего хода. Затем эта энергия

расходуется на преодоление сопротивлений при совершении под-

готовительных тактов.

На рис. 4, а дана диаграмма изменения давления газов

в цилиндре карбюраторного двигателя в течение всех четырех

тактов, построенная в координатах р, V. Характерными точками

диаграммы являются точки а, с, z, b, г. Каждая точка индика-

20

торной диаграммы характеризуется параметрами р, Т, V, т. е.

абсолютным давлением газа р, абсолютной температурой Т

и объемом газа V.

Кривая га индикаторной диаграммы является линией впуска.

Она расположена ниже линии атмосферного давления, что ука-

зывает на то, что процесс всасывания происходит при некотором

Рис. 4. Индикаторные диаграммы четырехтактных двигателей:

а — карбюраторного двигателя; б — дизеля

Кривая ас индикаторной диаграммы является политропой

сжатия. Она показывает, как увеличивается давление в цилинд-

ре по мере уменьшения объема смеси при такте сжатия.

Линия cz индикаторной диаграммы является линией сгора-

ния. Она указывает на то, что сгорание рабочей смеси происхо-

дит почти мгновенно, при постоянном объеме.

Кривая zb индикаторной диаграммы является политропой

расширения. Она характеризует уменьшение давления при рас-

ширении.

Кривая Ьг индикаторной диаграммы является линией вы-

пуска. Она располагается несколько выше линии атмосферного

давления. Это указывает на то, что давление выпуска больше

атмосферного.

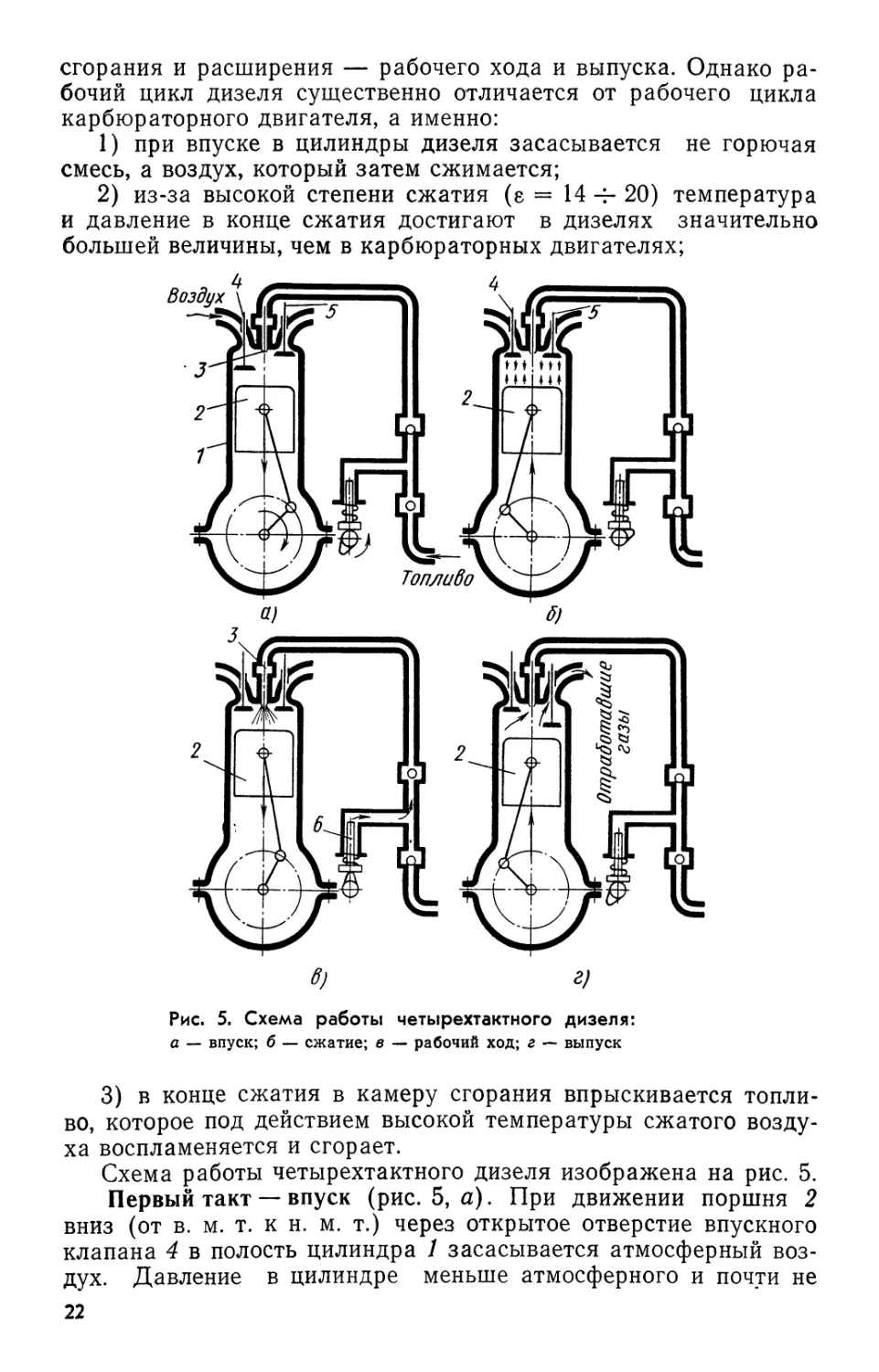

§ 7. РАБОЧИЙ ЦИКЛ ЧЕТЫРЕХТАКТНОГО ДИЗЕЛЯ

Рабочий цикл четырехтактного дизеля так же, как и рабочий

цикл четырехтактного карбюраторного двигателя, состоит из че-

тырех последовательно повторяющихся тактов: впуска, сжатия,

21

сгорания и расширения — рабочего хода и выпуска. Однако ра-

бочий цикл дизеля существенно отличается от рабочего цикла

карбюраторного двигателя, а именно:

1) при впуске в цилиндры дизеля засасывается не горючая

смесь, а воздух, который затем сжимается;

2) из-за высокой степени сжатия (е = 14 4- 20) температура

и давление в конце сжатия достигают в дизелях значительно

большей величины, чем в карбюраторных двигателях;

6) г)

Рис. 5. Схема работы четырехтактного дизеля:

а — впуск; б — сжатие; в — рабочий ход; г — выпуск

3) в конце сжатия в камеру сгорания впрыскивается топли-

во, которое под действием высокой температуры сжатого возду-

ха воспламеняется и сгорает.

Схема работы четырехтактного дизеля изображена на рис. 5.

Первый такт — впуск (рис. 5, а). При движении поршня 2

вниз (от в. м. т. к н. м. т.) через открытое отверстие впускного

клапана 4 в полость цилиндра 1 засасывается атмосферный воз-

дух. Давление в цилиндре меньше атмосферного и почти не

22

отличается от давления впуска карбюраторного двигателя (дав-

ление 0,8—0,95 кГ!см2, температура 30—50° С).

Второй такт — сжатие (рис. 5, б). Поршень движется от

н. м. т. к в. м. т., и так как в это время оба клапана закрыты, то

перемещающийся снизу вверх поршень 2 сжимает засосанный

воздух. Вследствие больших степеней сжатия (е = 14 4- 20)

давление конца сжатия достигает 35—40 кГ1см2, а температура

возрастает до 600—650° С.

Третий такт — расширение или рабочий ход (рис. 5, в).

В конце сжатия (за 15—20° поворота коленчатого вала до

в. м. т.) насос высокого давления 6 через форсунку 3 впрыски-

вает дизельное топливо.

Распыленное топливо, перемешанное со сжатым воздухом,

имеющим высокую температуру, воспламеняется и сгорает. Дав-

ление газов в конце сгорания достигает 60—90 кГ1см2, а темпе-

ратура — 1800—2000° С. Под действием давления газов поршень

перемещается от в. м. т. к н. м. т., т. е. совершается рабочий

ход. К концу рабочего хода давление в цилиндре падает до

3—4 кГ1см2, а температура до 800—900° С.

Четвертый такт — выпуск (рис. 5, г). При выпуске выпуск-

ной клапан 5 открыт. Поршень движется от н. м. т. к в. м. т. и

через отверстие выпускного клапана выталкивает из цилиндра

ютработавшие газы. Давление выпуска равно 1,05—1,2 кГ1см2

и температура 600—700° С. Затем все описанные процессы по-

вторяются вновь.

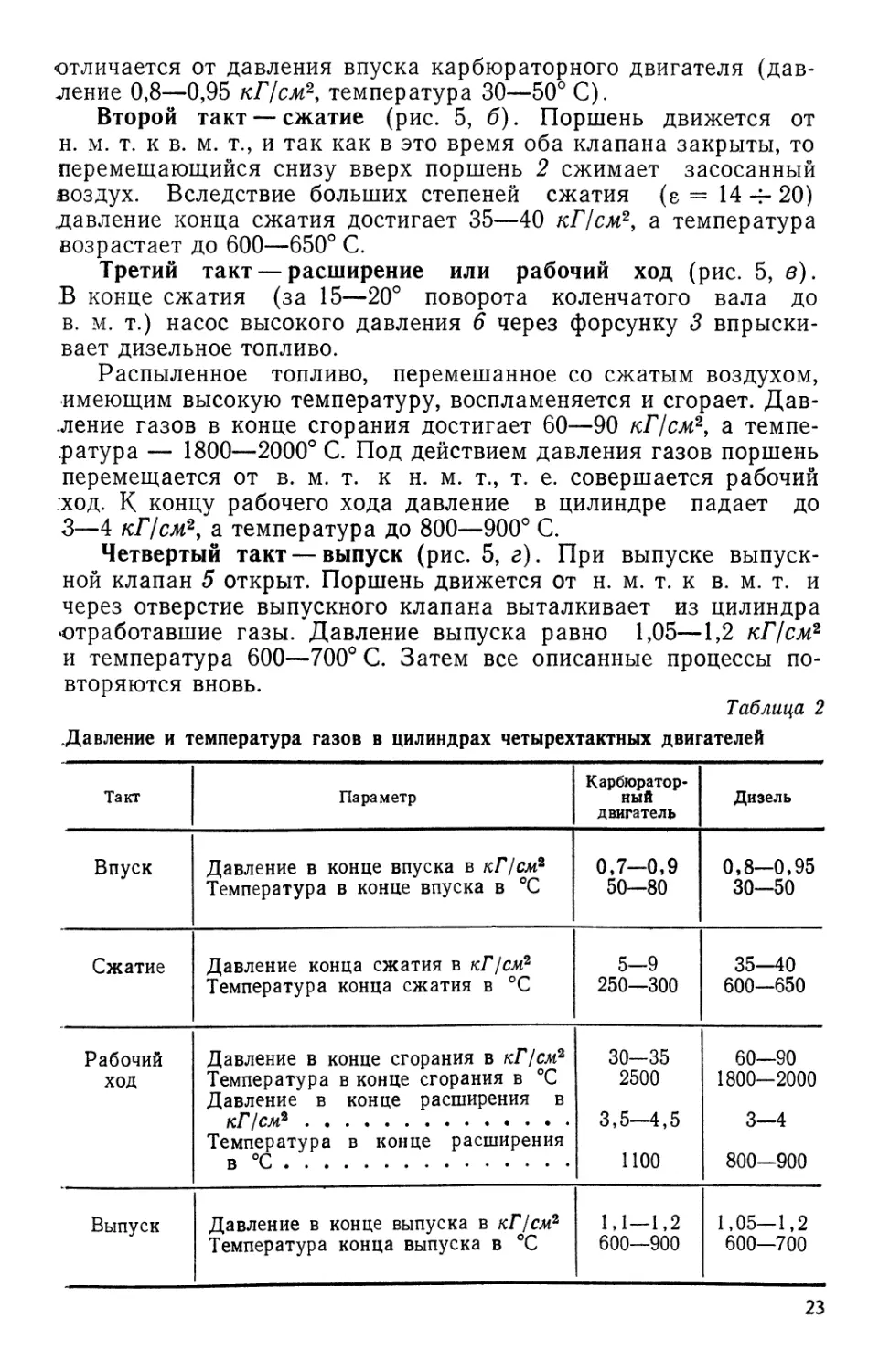

Таблица 2

Давление и температура газов в цилиндрах четырехтактных двигателей

Такт Параметр Карбюратор- ный двигатель Дизель

Впуск Давление в конце впуска в кГ1см2 Температура в конце впуска в °C 0,7—0,9 50—80 0,8—0,95 30—50

Сжатие Давление конца сжатия в кГ]см2 Температура конца сжатия в °C g 250—300 35—40 600—650

Рабочий ход Давление в конце сгорания в кГ/см2 Температура в конце сгорания в °C Давление в конце расширения в кГ/см? Температура в конце расширения в °C 30-35 2500 3,5—4,5 1100 60—90 1800—2000 3—4 800—900

Выпуск Давление в конце выпуска в кГ/см2 Температура конца выпуска в °C 1,1—1,2 600—900 1,05—1,2 600—700

23

На рис. 4, б представлена индикаторная диаграмма дизеля.

Параметры рабочих циклов карбюраторного двигателя и ди-

зеля, работающих по четырехтактному циклу, приведены

в табл. 2.

§ 8. РАБОЧИЙ ЦИКЛ

ДВУХТАКТНОГО КАРБЮРАТОРНОГО ДВИГАТЕЛЯ

Рабочий цикл двухтактного карбюраторного двигателя про-

исходит за два хода поршня или за один оборот коленчатого ва-

ла. Поэтому двухтактный цикл короче и характеризуется тем„

что из двух тактов один является рабочим, а другой — вспомо-

гательным.

Двухтактные двигатели работают как на легком топливе, так

и на тяжелом.

Схема двухтактного двигателя, работающего на легком топ-

ливе, представлена на рис. 6.

Рис. 6. Схема работы двухтактного карбюраторного двигателя

Цилиндр 1 (рис. 6, а) двигателя соединен с герметически за-

крытым картером 6, в котором в подшипниках вращается колен-

чатый вал 5. Коленчатый вал шатуном 4 соединен с поршнем 3.

Цилиндр 1 имеет три окна: выпускное окно Ь, сообщающееся

с атмосферой, впускное окно а, сообщающееся с карбюратором,

и окно с — продувочное, сообщающееся каналом d с внутрен-

ним пространством картера.

Работа двухтактного двигателя происходит следующим об-

разом.

24

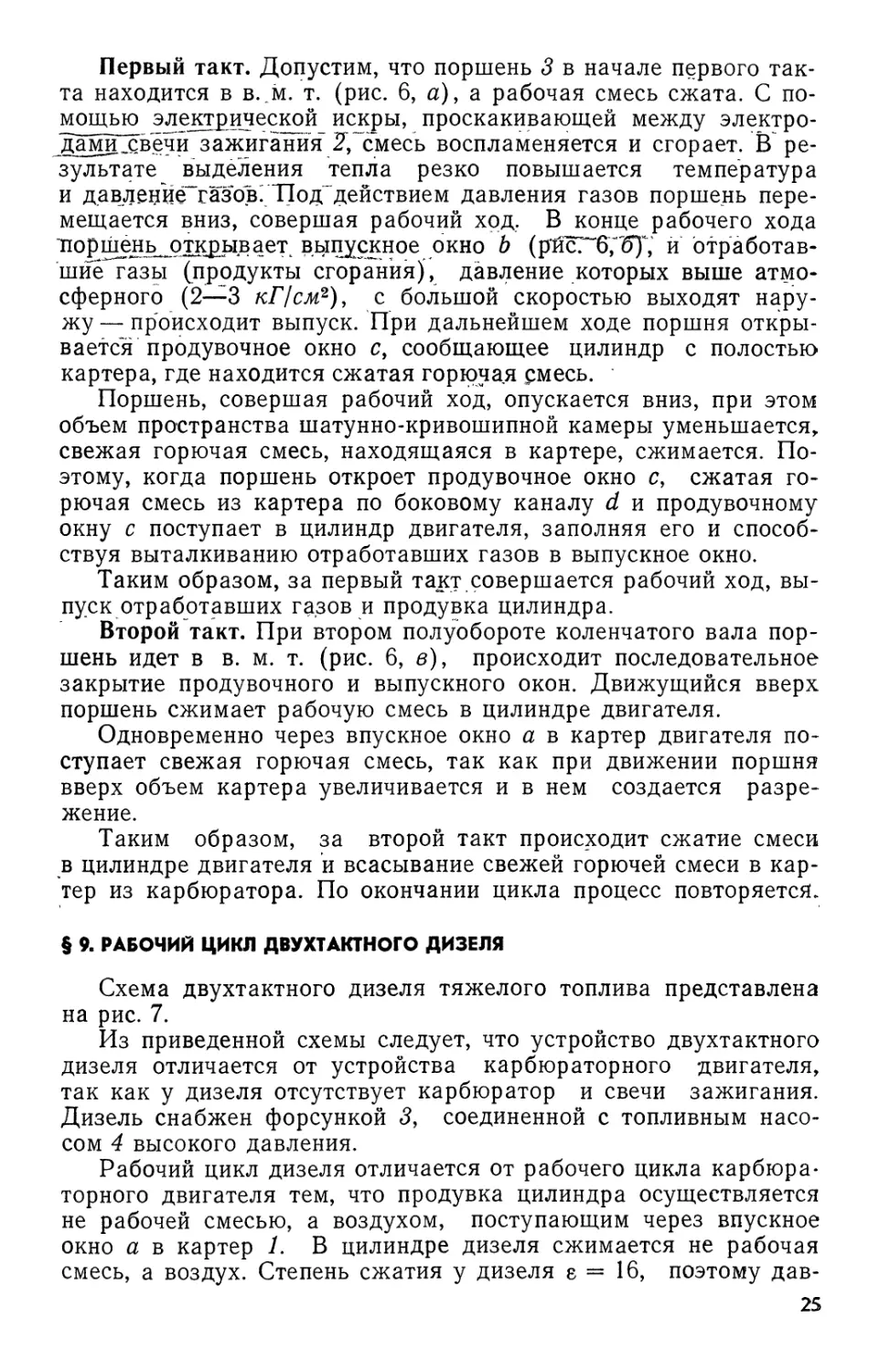

Первый такт. Допустим, что поршень 3 в начале первого так-

та находится в в..м. т. (рис. 6, а), а рабочая смесь сжата. С по-

мощью электрической искры, проскакивающей между электро-

дами „свечи зажигания 7, смесь воспламеняется и сгорает. В ре-

зультате выделения тепла резко повышается температура

и давление"газов' ТЛод' действием давления газов поршень пере-

мещается вниз, совершая рабочий ход. В конце рабочего хода

поршень открывает выпускное окно b (р‘йс7~6,’“б)\ и отработав-

шие газы (продукты сгорания), давление которых выше атмо-

сферного (2—3 кГ1см2), с большой скоростью выходят нару-

жу — происходит выпуск. При дальнейшем ходе поршня откры-

вается продувочное окно с, сообщающее цилиндр с полостью

картера, где находится сжатая горючая рмесь.

Поршень, совершая рабочий ход, опускается вниз, при этом

объем пространства шатунно-кривошипной камеры уменьшается,

свежая горючая смесь, находящаяся в картере, сжимается. По-

этому, когда поршень откроет продувочное окно с, сжатая го-

рючая смесь из картера по боковому каналу d и продувочному

окну с поступает в цилиндр двигателя, заполняя его и способ-

ствуя выталкиванию отработавших газов в выпускное окно.

Таким образом, за первый такт совершается рабочий ход, вы-

пуск отработавших газов и продувка цилиндра.

Второй такт. При втором полуобороте коленчатого вала пор-

шень идет в в. м. т. (рис. 6, в), происходит последовательное

закрытие продувочного и выпускного окон. Движущийся вверх

поршень сжимает рабочую смесь в цилиндре двигателя.

Одновременно через впускное окно а в картер двигателя по-

ступает свежая горючая смесь, так как при движении поршня

вверх объем картера увеличивается и в нем создается разре-

жение.

Таким образом, за второй такт происходит сжатие смеси

в цилиндре двигателя и всасывание свежей горючей смеси в кар-

тер из карбюратора. По окончании цикла процесс повторяется.

$ 9. РАБОЧИЙ ЦИКЛ ДВУХТАКТНОГО ДИЗЕЛЯ

Схема двухтактного дизеля тяжелого топлива представлена

на рис. 7.

Из приведенной схемы следует, что устройство двухтактного

дизеля отличается от устройства карбюраторного двигателя,

так как у дизеля отсутствует карбюратор и свечи зажигания.

Дизель снабжен форсункой 3, соединенной с топливным насо-

сом 4 высокого давления.

Рабочий цикл дизеля отличается от рабочего цикла карбюра-

торного двигателя тем, что продувка цилиндра осуществляется

не рабочей смесью, а воздухом, поступающим через впускное

окно а в картер 1. В цилиндре дизеля сжимается не рабочая

смесь, а воздух. Степень сжатия у дизеля 8=16, поэтому дав-

25

ление конца сжатия достигает 35—40 кГ1см2, температура —

*600—650° С. В конце сжатия с помощью насоса и форсунки в ци-

линдр подается распыленное топливо, которое перемешивается

со сжатым воздухом, воспламеняется и сгорает. При этом дав-

ление в цилиндре возрастает до 60—90 кГ/см2. Под давлением

газов поршень 2 движется вниз, совершая рабочий ход.-Затем,

как и у карбюраторного двигателя, при открытии выпускного

окна b происходит выпуск продуктов сгорания, а при открытии

продувочного окна с — продувка цилиндра. Так как у дизеля

продувка цилиндра осу-

ществляется воздухом, то

топливо при продувке не

теряется.

Двухтактные двигате-

ли по сравнению с четы-

рехтактными обладают

рядом преимуществ:

1) двухтактный двига-

тель при той же мощно-

сти, что и четырехтакт-

ный, имеет большую рав-

номерность хода, мень-

шие габариты и вес;

2) конструкция двух-

тактного двигателя про-

ще, так как у него отсут-

ствует клапанный меха-

<Рис. 7. Схема работы двухтактного дизеля

с кривошипно-камерной продувкой

низм;

3) мощность двухтактного двигателя, при прочих равных

условиях, в 1,6—1,7 раза больше, чем у четырехтактного;

4) в двухтактном двигателе коленчатый вал и шатунные бол-

та нагружены равномернее.

К недостаткам двухтактных двигателей относятся:

1) большая тепловая напряженность двигателя из-за боль-

шого коэффициента остаточных газов;

2) плохая очистка цилиндра от продуктов сгорания и мень-

шее наполнение его свежим зарядом вследствие малого времени,

ютводимого на впуск и выпуск;

3) необходимость в случае кривошипно-камерной продувки

'тщательной герметизации картера двигателя при надежном уп-

лотнении коренных подшипников;

4) повышенный расход топлива (карбюраторный двигатель)

вследствие утечки рабочей смеси при продувке цилиндра.

Для повышения мощности двигателей применяют наддув

< помощью турбокомпрессоров. В карбюраторных двигателях

в цилиндры двигателя нагнетается горючая смесь, а у дизелей —

воздух. Давление наддува рн всегда больше давления окружа-

ющей среды ро и составляет рн = 0,35 4- 0,65 кГ!см2.

26

§ 10. РАБОТА МНОГОЦИЛИНДРОВОГО ДВИГАТЕЛЯ

Многоцилиндровый двигатель представляет собой как бы не-

сколько одноцилиндровых двигателей, поставленных в ряд и име-

ющих общий коленчатый вал.

Распространение конструкций многоцилиндровых двигателей

в народном хозяйстве вызвано стремлением получить двигатель

-большой мощности при сравнительно малом весе, повысить рав-

номерность вращения коленчатого вала и уменьшить размеры

маховика, а также осуществить более плавное изменение нагруз-

ки на детали кривошипно-шатунного механизма.

'На отечественных тракторах устанавливаются преимущест-

венно четырех-, шести-, восьмицилиндровые двигатели.

Последовательность совершения тактов в цилиндрах много-

цилиндрового двигателя выбирают такой, чтобы обеспечить

плавную работу двигателя и хорошие условия работы подшип-

ников коленчатого вала.

Последовательность чередования одноименных тактов в ци-

линдрах двигателя называется порядком работы цилиндров. По-

рядок работы цилиндров зависит от расположения колен на

коленчатом валу.

В четырехцилиндровом четырехтактном двигателе колена на

коленчатом валу располагаются в одной плоскости под углом

180° одно к другому; колена вала шестицилиндрового двигателя

расположены в трех плоскостях под углом 120°.

В табл. 3 приведена последовательность чередования про-

цессов в четырехцилиндровом двигателе.

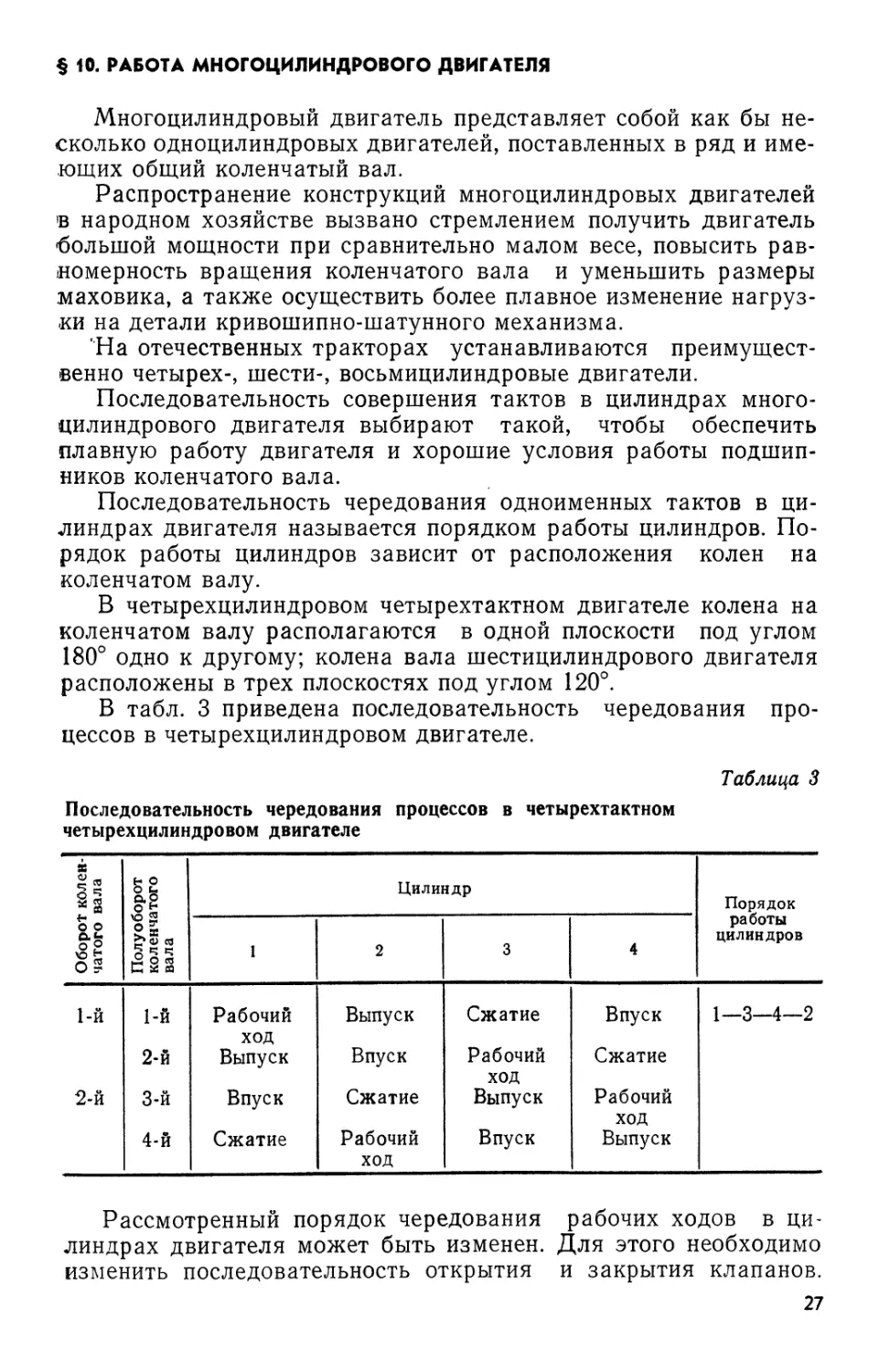

Таблица 3

Последовательность чередования процессов в четырехтактном

четырехцилиндровом двигателе

Оборот колен- чатого вала Полуоборот коленчатого вала Цилиндр Порядок работы цилиндров

1 2 3 4

1-Й 1-й 2-й Рабочий ход Выпуск Выпуск Впуск Сжатие Рабочий ход Впуск Сжатие 1—3—4—2

2-й 3-й 4-й Впуск Сжатие Сжатие Рабочий ход Выпуск Впуск Рабочий ход Выпуск

Рассмотренный порядок чередования рабочих ходов в ци-

линдрах двигателя может быть изменен. Для этого необходимо

изменить последовательность открытия и закрытия клапанов.

27

§ 11. ИНДИКАТОРНАЯ МОЩНОСТЬ ДВИГАТЕЛЯ

Мощность двигателя внутреннего сгорания определяется ра-

ботой, совершаемой в единицу времени продуктами сгорания при

расширении их в цилиндре двигателя. Она измеряется в кило-

ваттах или лошадиных силах. Различают индикаторную и эф-

фективную мощность.

Индикаторной мощностью Ni называется мощность, развива-

емая газами в цилиндрах двигателя.

Индикаторная мощность двигателя определяется по формуле

Ni^PiVb—— л. с.,

1 ft 225т

где pi — среднее индикаторное давление в кГ1см2\

Vh — рабочий объем цилиндра в л;

п— число оборотов вала в минуту;

i — число цилиндров;

т — тактность двигателя.

§ 12. ЭФФЕКТИВНАЯ МОЩНОСТЬ ДВИГАТЕЛЯ

Эффективной мощностью Ne двигателя называется мощность,

развиваемая на коленчатом валу двигателя и используемая для

совершения полезной работы. Часть индикаторной мощности

расходуется в самом двигателе на преодоление трения между

трущимися поверхностями деталей двигателя, на приведение

в действие вспомогательных устройств двигателя (насосы, вен-

тилятор, генератор, магнето и так далее) и насосные потери, т. е.

потери, связанные с впуском и выпуском. Поэтому эффектив-

ная мощность меньше индикаторной на величину потерь, т. е.

Эффективная мощность двигателя может быть определена

лабораторным путем при испытании двигателя с помощью тор-

мозной установки, позволяющей измерить его крутящий момент

Мкр. В этом случае мощность двигателя

.г Мкрп

Ne =------л. с.,

е 716,2

где Мкр и п — соответственно крутящий момент двигателя

в кГ • м и его число оборотов в минуту.

Эффективная мощность двигателя

Ne = Pe^h П1 ’ л- с->

е п 225т ’

где ре — среднее эффективное давление в кГ/см2.

28

Глава 4. КРИВОШИПНО-ШАТУННЫЙ МЕХАНИЗМ

Кривошипно-шатунный механизм является одним из наибо-

лее важных механизмов двигателя. Он воспринимает давление

газов и преобразует возвратно-поступательное движение порш-

ней во вращательное движение коленчатого вала.

Кривошипно-шатунный механизм (рис. 8) состоит из цилинд-

ров 7, поршней 5 в комплекте с кольцами 4 и пальцами 3, шату-

нов 2, коленчатого вала 7 с подшипниками 8 и маховика 6.

§ 13. БЛОК-КАРТЕР

Блок-картер представляет собой массивную отливку из чугу-

на и является остовом, внутри и снаружи которого устанавли-

ваются все механизмы двигателя.

Вместе с другими деталями (головкой блока, передней

крышкой, задней балкой и поддоном картера) блок служит за-

щитным кожухом для всех расположенных внутри деталей, пре-

дохраняя их от повреждений и загрязнений.

Блок дизеля СМД-14А является моноблочной отливкой,

в верхней части которой установлены гильзы. В нижней части

блока расположен коленчатый вал. Сверху блок закрывается

головкой, снизу — поддоном, который служит резервуаром для

масла, необходимого для смазки двигателя.

Вес блока в сборе составляет 30—36% от веса двигателя.

Устройство блока дизеля СМД-14А показано на рис. 9, а.

29

У дизелей с воздушным охлаждением (Д-16, Д-37М) ци-

линдры не объединены в общий блок, а каждый в отдельности

крепится к картеру шпильками.

Картер (рис. 9, б) дизеля Д-37М отлит из серого чугуна

и имеет три поперечные перегородки, придающие ему жесткость.

В отверстия а, расположенные на его верхней плоскости, ус-

тановлены цилиндры 2 с головками 1. К нижней плоскости кар-

тера 3 крепится масляный поддон 4.

В картере размещены коленчатый и распределительный валы,

а снаружи к его привалочным плоскостям крепятся вспомога-

тельные механизмы и детали двигателя.

Цилиндр двигателя является направляющим для движения

поршня; кроме того, в цилиндре двигателя протекают рабочие

циклы, сопровождающиеся значительным повышением темпера-

туры и давления. Цилиндры двигателя могут быть отлиты как

одно целое с блоком или изготовлены отдельно от блока в виде

вставных гильз.

30

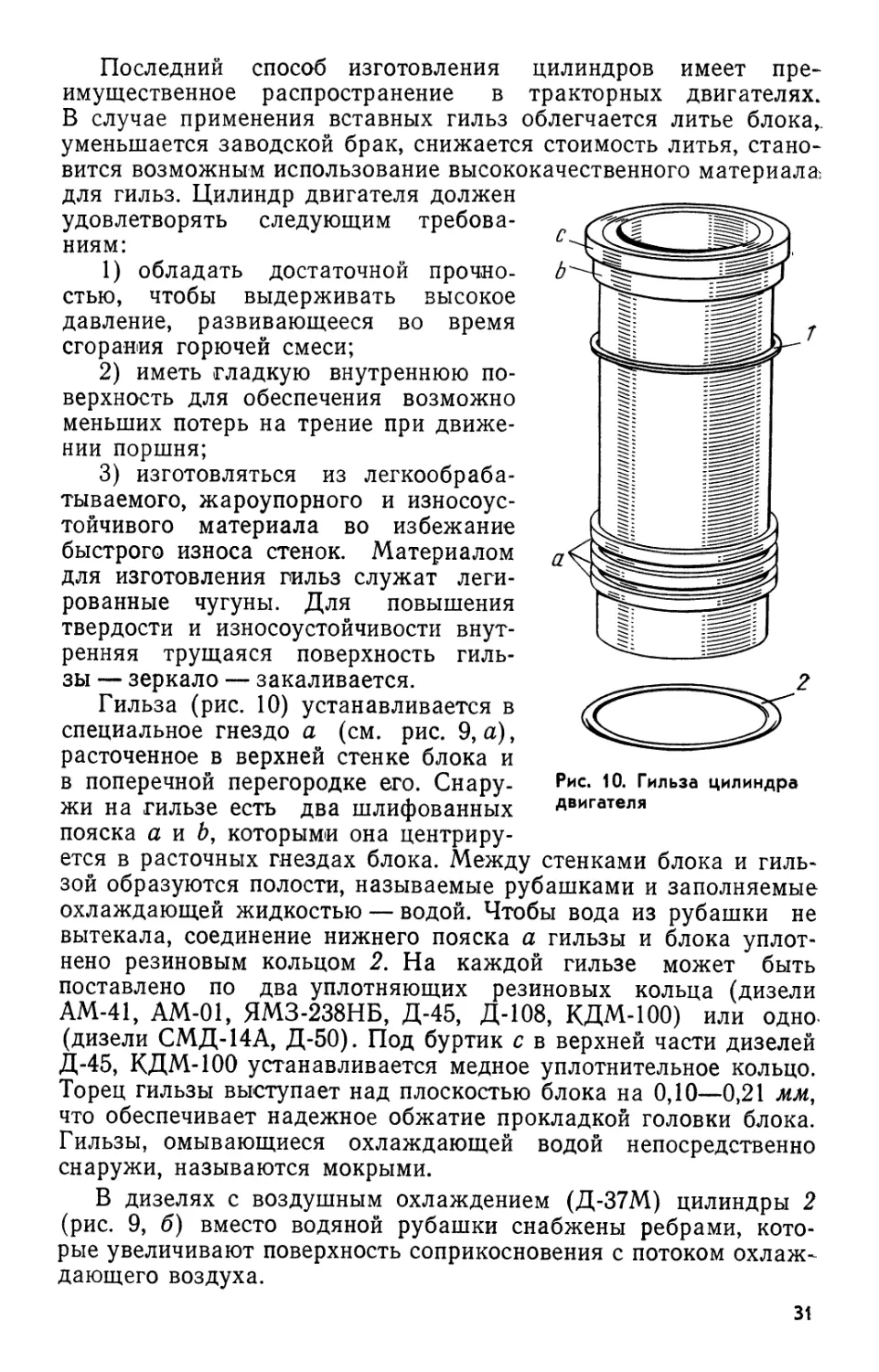

Рис. 10. Гильза цилиндра

двигателя

Последний способ изготовления цилиндров имеет пре-

имущественное распространение в тракторных двигателях.

В случае применения вставных гильз облегчается литье блока,,

уменьшается заводской брак, снижается стоимость литья, стано-

вится возможным использование высококачественного материала

для гильз. Цилиндр двигателя должен

удовлетворять следующим требова-

ниям:

1) обладать достаточной прочно-

стью, чтобы выдерживать высокое

давление, развивающееся во время

сгорания горючей смеси;

2) иметь гладкую внутреннюю по-

верхность для обеспечения возможно

меньших потерь на трение при движе-

нии поршня;

3) изготовляться из легкообраба-

тываемого, жароупорного и износоус-

тойчивого материала во избежание

быстрого износа стенок. Материалом

для изготовления гильз служат леги-

рованные чугуны. Для повышения

твердости и износоустойчивости внут-

ренняя трущаяся поверхность гиль-

зы — зеркало — закаливается.

Гильза (рис. 10) устанавливается в

специальное гнездо а (см. рис. 9, а),

расточенное в верхней стенке блока и

в поперечной перегородке его. Снару-

жи на гильзе есть два шлифованных

пояска а и Ь, которыми она центриру-

ется в расточных гнездах блока. Между стенками блока и гиль-

зой образуются полости, называемые рубашками и заполняемые

охлаждающей жидкостью — водой. Чтобы вода из рубашки не

вытекала, соединение нижнего пояска а гильзы и блока уплот-

нено резиновым кольцом 2. На каждой гильзе может быть

поставлено по два уплотняющих резиновых кольца (дизели

АМ-41, АМ-01, ЯМЗ-238НБ, Д-45, Д-108, КДМ-100) или одно,

(дизели СМД-14А, Д-50). Под буртик с в верхней части дизелей

Д-45, КДМ-100 устанавливается медное уплотнительное кольцо.

Торец гильзы выступает над плоскостью блока на 0,10—0,21 мм,

что обеспечивает надежное обжатие прокладкой головки блока.

Гильзы, омывающиеся охлаждающей водой непосредственно

снаружи, называются мокрыми.

В дизелях с воздушным охлаждением (Д-37М) цилиндры 2

(рис. 9, б) вместо водяной рубашки снабжены ребрами, кото-

рые увеличивают поверхность соприкосновения с потоком охлаж-

дающего воздуха.

31

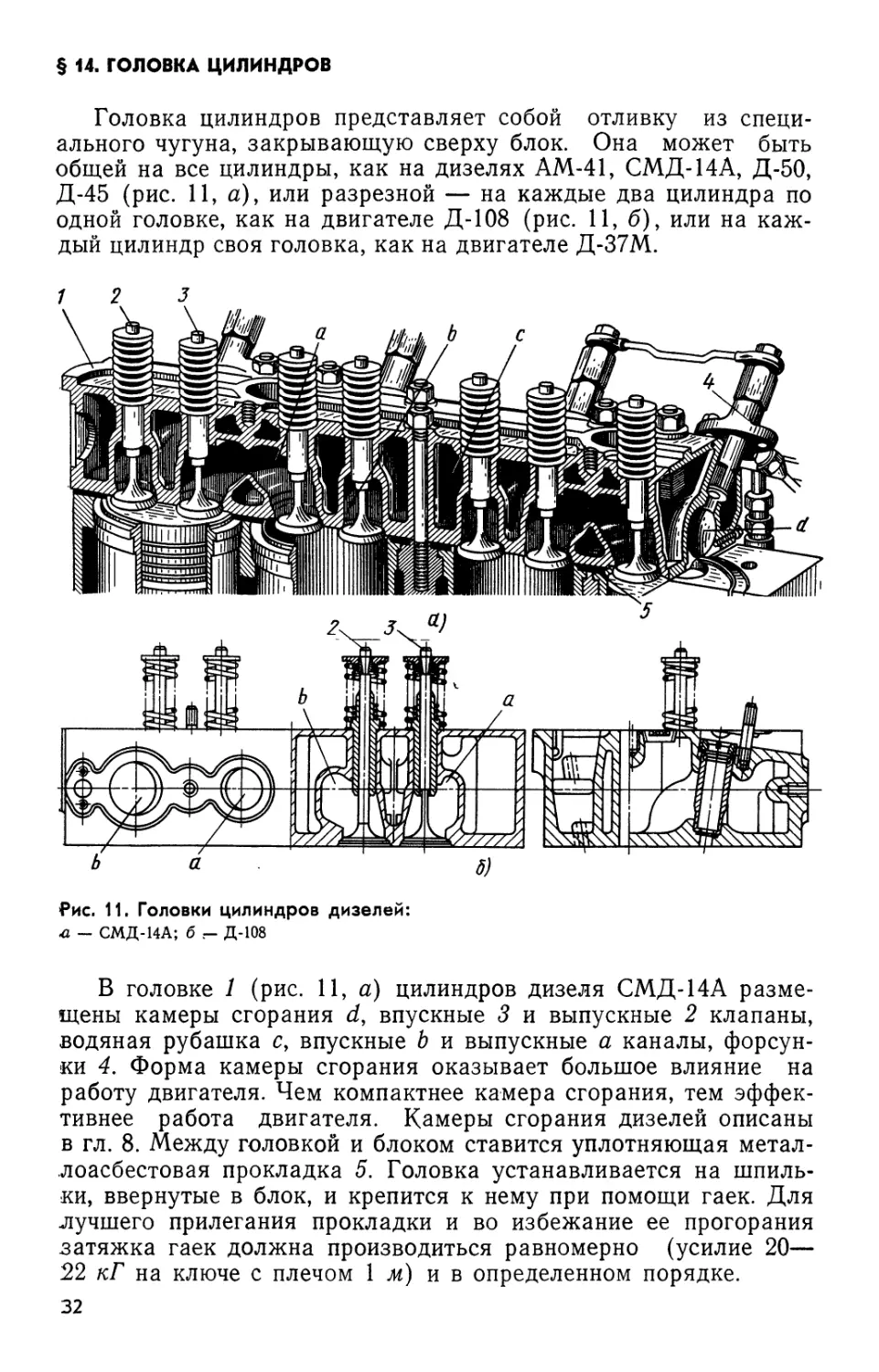

§ 14. ГОЛОВКА ЦИЛИНДРОВ

Головка цилиндров представляет собой отливку из специ-

ального чугуна, закрывающую сверху блок. Она может быть

общей на все цилиндры, как на дизелях АМ-41, СМД-14А, Д-50,

Д-45 (рис. 11, а), или разрезной — на каждые два цилиндра по

одной головке, как на двигателе Д-108 (рис. 11, б), или на каж-

дый цилиндр своя головка, как на двигателе Д-37М.

Рис. 11. Головки цилиндров дизелей:

л - СМД-14А; б г- Д-108

В головке 1 (рис. 11, а) цилиндров дизеля СМД-14А разме-

щены камеры сгорания d, впускные 3 и выпускные 2 клапаны,

водяная рубашка с, впускные b и выпускные а каналы, форсун-

ки 4. Форма камеры сгорания оказывает большое влияние на

работу двигателя. Чем компактнее камера сгорания, тем эффек-

тивнее работа двигателя. Камеры сгорания дизелей описаны

в гл. 8. Между головкой и блоком ставится уплотняющая метал-

лоасбестовая прокладка 5. Головка устанавливается на шпиль-

ки, ввернутые в блок, и крепится к нему при помощи гаек. Для

лучшего прилегания прокладки и во избежание ее прогорания

затяжка гаек должна производиться равномерно (усилие 20—

22 кГ на ключе с плечом 1 ж) и в определенном порядке.

32

§ 15. ПОРШЕНЬ

Поршень служит для восприятия давления газов и передачи

его через поршневой палец и шатун на коленчатый вал. Кроме

того, при движении поршня в цилиндре совершаются все вспо-

могательные такты — впуск, сжатие, выпуск.

Поршень работает в тяжелых условиях. На него действуют

силы давления газов и инерционные силы. Поршень подвергает-

ся также действию высоких температур. Исходя из условий ра-

*7

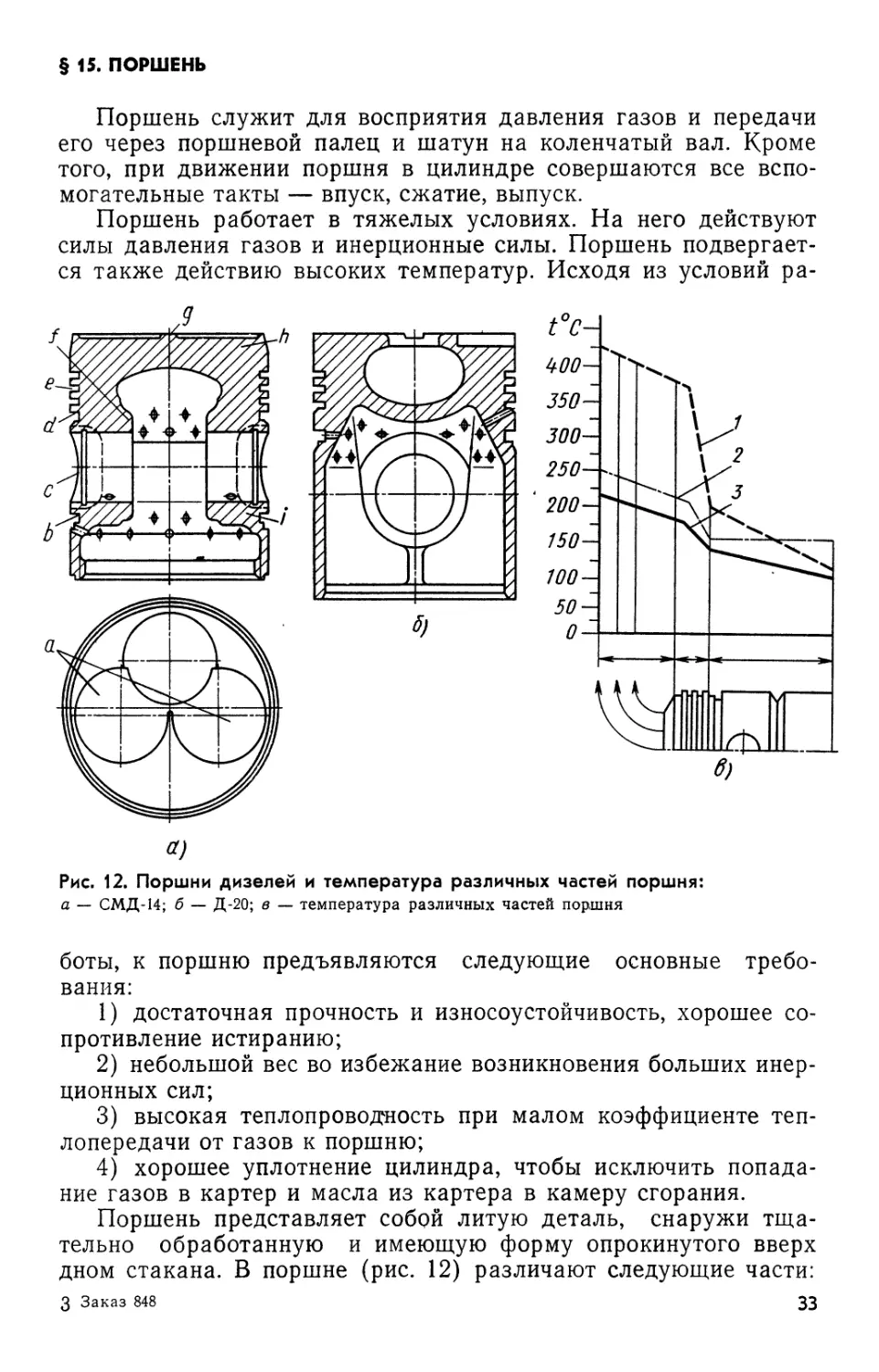

Рис. 12. Поршни дизелей и температура различных частей поршня:

а — СМД-14; б — Д-20; в — температура различных частей поршня

боты, к поршню предъявляются следующие основные требо-

вания:

1) достаточная прочность и износоустойчивость, хорошее со-

противление истиранию;

2) небольшой вес во избежание возникновения больших инер-

ционных сил;

3) высокая теплопроводность при малом коэффициенте теп-

лопередачи от газов к поршню;

4) хорошее уплотнение цилиндра, чтобы исключить попада-

ние газов в картер и масла из картера в камеру сгорания.

Поршень представляет собой литую деталь, снаружи тща-

тельно обработанную и имеющую форму опрокинутого вверх

дном стакана. В поршне (рис. 12) различают следующие части:

3 Заказ 848 33

днище g, уплотняющую часть, или головку h, направляющую

часть, или юбку i и бобышки f.

Днище поршня может быть различной формы, определяемой

конструкцией камеры сгорания, условиями сгорания и работы

поршня. Днища бывают плоские, выпуклые, вогнутые и фа-

сонные.

Наибольшее распространение получили плоские днища, как

наименее нагревающиеся во время работы двигателя и более

простые в производстве. Иногда на днище делают выточки а под

клапаны.

Чтобы придать днищу поршня большую прочность, у послед-

него с внутренней стороны делают ребра жесткости.

Головка поршня имеет утолщенные боковые стенки для раз-

мещения канавок d и е поршневых колец. Верхние канавки е

служат для установки компрессионных колец, нижние b и d —

для маслосъемных. По поясу канавок для маслосъемных колец

просверливают ряд сквозных отверстий для стока в картер мас-

ла, снимаемого маслосъемными кольцами.

Количество поршневых колец, устанавливаемых на поршень,

зависит от давления газов в цилиндре двигателя и числа оборо-

тов коленчатого вала. Обычно поршни дизелей имеют большее

число колец, чем поршни карбюраторных двигателей. На порш-

нях дизелей устанавливают 3—7 колец, а на поршнях карбюра-

торных двигателей — 2—4 кольца.

Юбка i направляет движение поршня в цилиндре и передает

боковое усилие на стенку цилиндра.

У различных двигателей боковое усилие на стенку цилиндра

имеет различное значение, поэтому длина юбки зависит от вели-

чины этого усилия.

У дизелей длина юбки больше, чем у карбюраторных дви-

гателей.

Поршень по высоте нагревается неодинаково, следовательно,

отдельные части его расширяются на различную величину. На

рис. 12 показаны температуры различных частей поршня.

Значительное изменение температуры поршня по его высоте

и различное его расширение привело к необходимости делать

поршни ступенчатыми (диаметр юбки больше диаметра го-

ловки).

Силы, действующие на поршень, вызывают не одинаковую

его деформацию по окружности юбки. Поршень несколько сжи-

мается в плоскости действия сил и расширяется в плоскости

поршневого пальца. Для обеспечения равномерного зазора по

окружности и избежания заклинивания поршня при его дефор-

мации в некоторых двигателях юбку поршня делают овального

сечения (Д-45).

Бобышками поршня f (рис. 12) называются приливы с внут-

ренней стороны поршня, в отверстиях с которых устанавливает-

ся поршневой палец, соединяющий поршень с шатуном.

34

Материалом для поршней служат чугун (кривая 1 на

рис. 12, в), алюминиевый сплав (кривая 2) и реже — магниевый

сплав (кривая 5). Чугун хорошо сопротивляется износу и срав-

нительно мало расширяется при нагревании.

К недостаткам чугунных поршней относится их большой вес

и низкая теплопроводность при большом коэффициенте теплопе-

редачи от газов к поршню. Поршни из легких сплавов имеют

следующие преимущества:

1) малый вес (плотность чугуна 7,3 алюминиевого сплава

2,8—3,0, магниевого сплава 1,8 г!см?), вследствие чего значи-

тельно уменьшаются силы инерции;

2) низкий коэффициент теплопередачи от газа к поршню при

высоком коэффициенте теплопроводности;

3) меньше потери на трение поршня о стенки цилиндра.

К недостаткам поршней из легких сплавов относятся их зна-

чительное расширение при нагревании, меньшая прочность, боль-

шой износ и высокая стоимость.

Для повышения износоустойчивости поршни, изготовленные

из легких сплавов, подвергают термической обработке с после-

дующим искусственным старением до твердости НВ 120—140.

§ 16. ПОРШНЕВЫЕ КОЛЬЦА

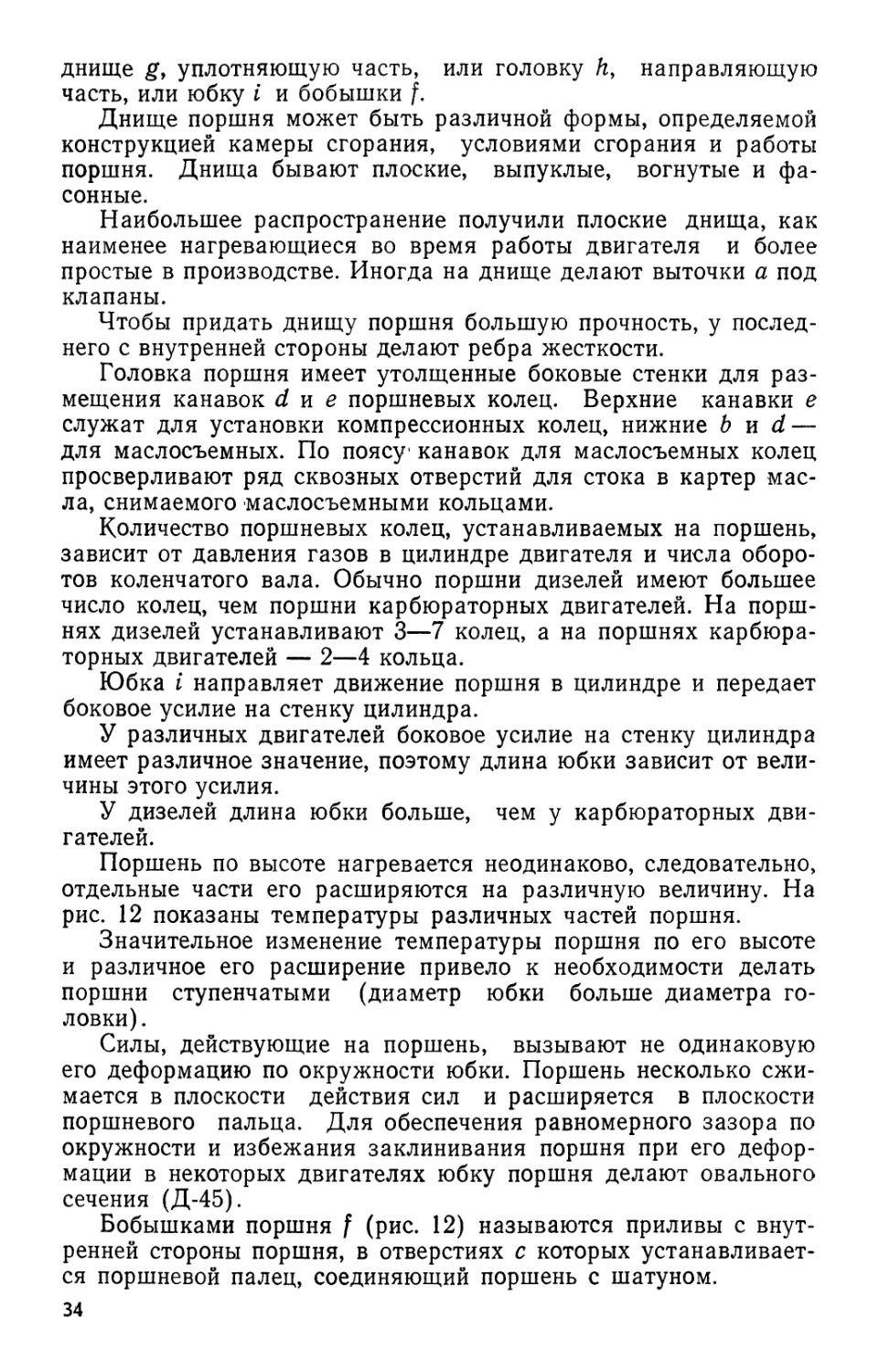

Поршневые кольца (рис. 13, а) по своему назначению и кон-

струкции подразделяются на компрессионные 1 и маслосъем-

ные 2. Компрессионные кольца служат для уплотнения цилинд-

ра, т. е. для предотвращения прорыва газов из него в картер

двигателя, а также для отвода тепла.

Маслосъемные кольца предназначены для снятия лишнего

масла с зеркала цилиндра.

Поршневые кольца устанавливаются в канавках поршня. Они

должны быть упругими для того, чтобы плотно прилегать

к стенкам цилиндра по всей окружности.

Диаметр кольца в свободном состоянии несколько больше

диаметра цилиндра, в одном месте оно разрезано. Место выреза

кольца называется замком.

На рис. 13 показаны различные конструкции замков. Наи-

большее распространение имеют прямые и косые замки

(рис. 13, б и в). Они наиболее просты в изготовлении и практи-

чески утечка газов при установке колец с этим замком не боль-

ше утечки газов при установке колец с замками других видов.

Кольца со ступенчатым замком (рис. 13, г и б) применяются

реже, так как они сложны в производстве и края их при монта-

же легко ломаются. У двухтактного двигателя ПД-10У кольца

от проворачивания в канавках удерживаются фиксаторами

(рис. 13, е).

Кольца изготовляют так, чтобы после установки в цилиндр

они оказывали на стенки цилиндра нужное давление, а между

Зф 35

концами колец имелся небольшой зазор (0,4—0,6 мм). Зазоры

в замках колец допускают удлинение колец в цилиндре при

нагревании.

Давление компрессионных колец на стенку цилиндра зависит

не только от их пружинящих свойств. При сжатии и рабочем

ходе поршня газы, находящиеся под большим давлением, про-

никают через зазоры в кольцевое пространство между канавкой

Рис. 13. Поршневые кольца и формы замков

и кольцом и с большей силой прижимают кольцо к поверхности

цилиндра.

Лабиринт, образуемый кольцами между стенкой поршня

и стенкой цилиндра, обеспечивает герметичность надпоршневого

пространства цилиндра.

На поршень обычно ставится одно маслосъемное кольцо.

Иногда в нижней части поршня ставится дополнительное масло-

съемное кольцо (дизели СМД-14, Д-108, АМ-01). Маслосъемные

кольца отличаются от компрессионных кольцевыми выточками

на наружной стороне кольца и сквозными фрезерованными про-

резями.

В канавках поршня кольца устанавливаются с небольшим

торцовым зазором.

Увеличение этого зазора сопровождается увеличением расхо-

да масла, так как кольца, перемещаясь в канавках вверх и вниз,

перекачивают масло в камеру сгорания.

Поршневые кольца работают в напряженных условиях. Зна-

чительные нагрузки и высокие температуры, которым они под-

вержены, приводят к сокращению их сроков службы.

Материал для изготовления поршневых колец должен обла-

дать высокой износоустойчивостью при хорошей обрабатываемо-

36

сти, иметь высокую механическую прочность и упругость. Кроме

того, материал кольца должен обеспечивать минимальный износ

поверхности цилиндра.

В качестве материала для изготовления поршневых колец

служит серый чугун, имеющий перлитовую структуру с неболь-

шим, равномерно распределенным количеством мелких включе-

ний графита, а также легированные чугуны.

Для уменьшения износа кольца покрывают пористым хромом

(например, верхнее кольцо дизелей АМ-01, СМД-14А, Д-108,

Д-50, Д-45 и др). Толщина пористого хрома 0,04—0,06 мм.

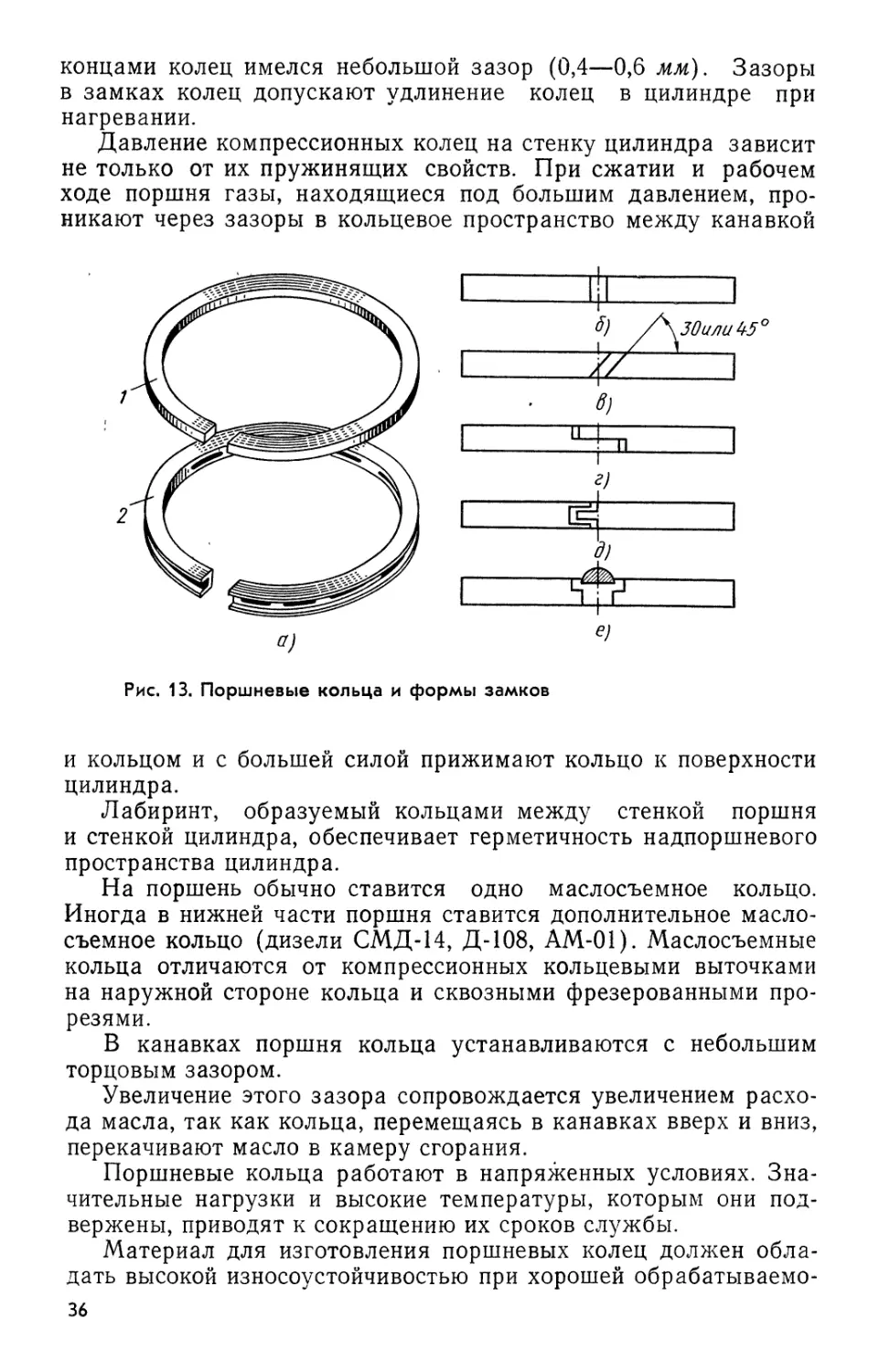

§ 17. ПОРШНЕВОЙ ПАЛЕЦ

Поршневой палец служит для шарнирного соединения порш-

ня с шатуном и передачи усилия от поршня к шатуну. Поршне-

вой палец должен быть прочным, жестким, износоустойчивым

а) б) в)

Рис. 14. Поршневые пальцы и крепление их в верхней головке

шатуна

и легким. Он имеет цилиндрическую форму и для уменьшения

веса его делают полым (рис. 14, а). Для увеличения износостой-

кости наружную поверхность пальца цементуют и закаливают.

Глубина цементации или поверхностной закалки равна

0,7—2,1 мм. Наружную поверхность пальца тщательно шлифуют

и полируют.

По способу соединения с шатуном поршневые пальцы могут

быть плавающими, закрепленными в головке шатуна и закреп-

ленными в бобышках поршня.

Плавающие пальцы получили наибольшее распространение

(рис. 14, бив). Они не закрепляются ни в бобышках 1 поршня,

ни в верхней головке 3 шатуна. От осевых перемещений плаваю-

щие пальцы 2 удерживают стопорные пружинящие кольца 4,

вставленные в кольцевые канавки отверстий бобышек дизелей

37

AM-01, АМ-41, AM-14A, Д-50, Д-108, или алюминиевые заглуш-

ки 5 (П-46). Плавающий палец во время работы двигателя про-

ворачивается как в головке шатуна, так и в бобышках поршня,

Рис. 15. Шатуны дизелей:

а — Д-108; б - Д-48

поэтому он изнашивается

равномерно по всей его на-

ружной поверхности.

Во втулку верхней го-

ловки шатуна палец уста-

навливается с зазором

0,003—0,015 мм. Посадку

пальца в отверстия бобышек

алюминиевого поршня про-

изводят с натягом 0 —

0,012 мм, для чего поршень

нагревают до температуры

70—75° С.

Материалом для изго-

товления поршневых паль-

цев служат стали 20, 15ХН,

15Х, 20X3, 45 и др. У тер-

мически обработанного

пальца твердость наружной

поверхности равна HRC

55—65.

Твердость сердцевины

HRC 36.

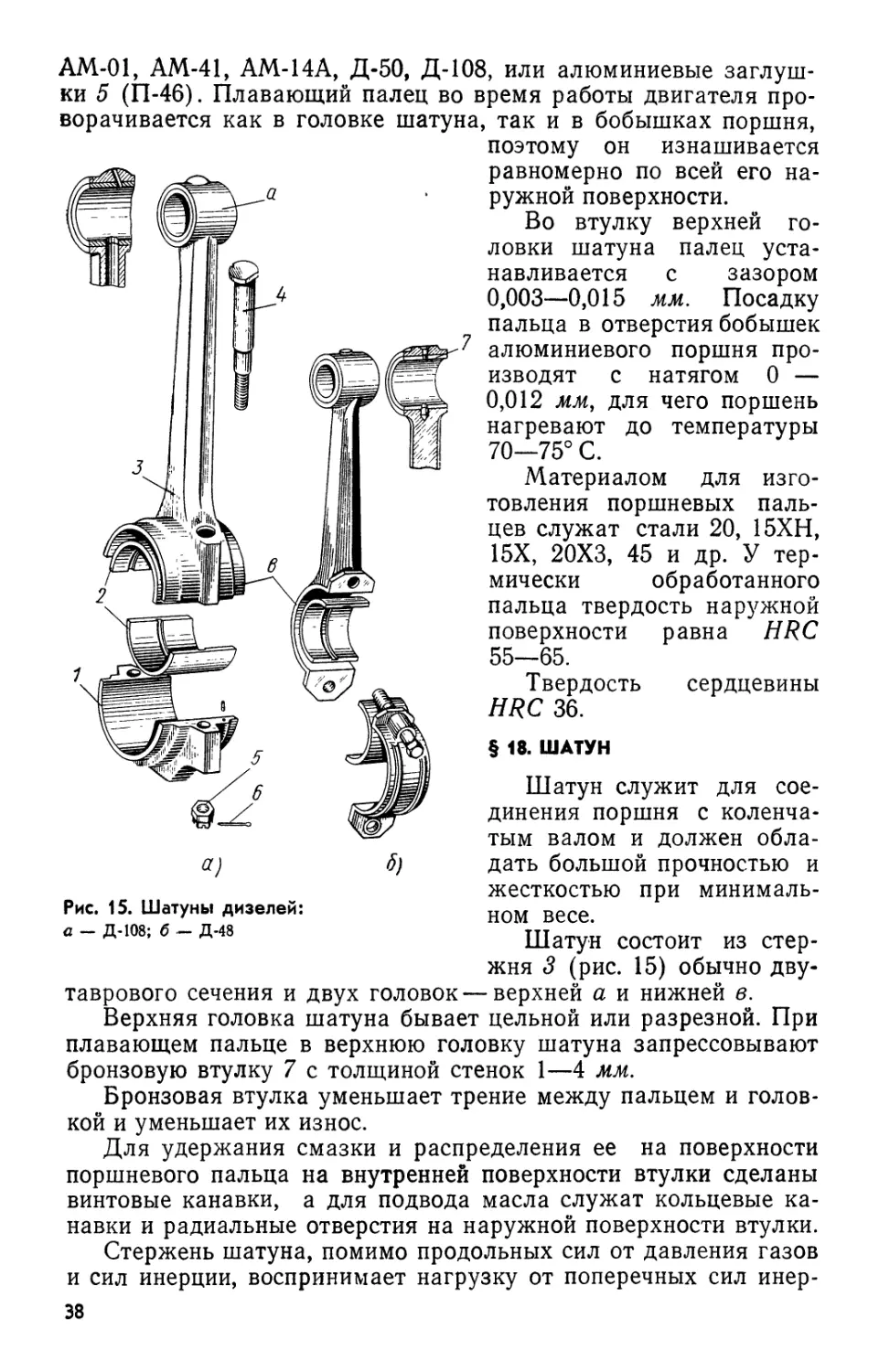

§ 18. ШАТУН

Шатун служит для сое-

динения поршня с коленча-

тым валом и должен обла-

дать большой прочностью и

жесткостью при минималь-

ном весе.

Шатун состоит из стер-

жня 3 (рис. 15) обычно дву-

таврового сечения и двух головок — верхней а и нижней в.

Верхняя головка шатуна бывает цельной или разрезной. При

плавающем пальце в верхнюю головку шатуна запрессовывают

бронзовую втулку 7 с толщиной стенок 1—4 мм.

Бронзовая втулка уменьшает трение между пальцем и голов-

кой и уменьшает их износ.

Для удержания смазки и распределения ее на поверхности

поршневого пальца на внутренней поверхности втулки сделаны

винтовые канавки, а для подвода масла служат кольцевые ка-

навки и радиальные отверстия на наружной поверхности втулки.

Стержень шатуна, помимо продольных сил от давления газов

и сил инерции, воспринимает нагрузку от поперечных сил инер-

38

ции в плоскости движения шатуна. Поэтому стержень должен

обладать достаточной жесткостью во избежание продольного

изгиба.

Для увеличения сопротивления действующим нагрузкам при

наименьшей затрате материала стержень шатуна изготовляется

двутаврового, крестообразного или круглого сечения.

Нижняя головка в шатуна (рис. 15) для удобства соединения

с шейкой коленчатого вала обычно делается разъемной. Ее отъ-

емная часть — крышка 1 крепится к шатуну при помощи шатун-

ных болтов 4 с корончатыми гайками 5. Для предотвращения

самоотворачивания гаек 5 применяют шплинты 6 или стопорные

пластины. В тракторных двигателях разъем нижней головки мо-

жет быть прямым (рис. 15, а)—под углом 90° к оси шатуна

(дизели СМД-14А, Д-50, Д-37М) и косым (рис. 15, б) —под уг-

лом 45° (дизели АМ-01, Д-40, Д-48МЛ).

Размеры нижней головки шатуна тракторного дизеля должны

по возможности позволять устанавливать шатун через цилиндр.

Этим и вызвана конструкция с косым разъемом нижней головки.

В нижней головке шатуна расположен шатунный подшипник

скольжения, представляющий собой стальной разъемный вкла-

дыш 2, залитый с внутренней стороны антифрикционным спла-

вом.

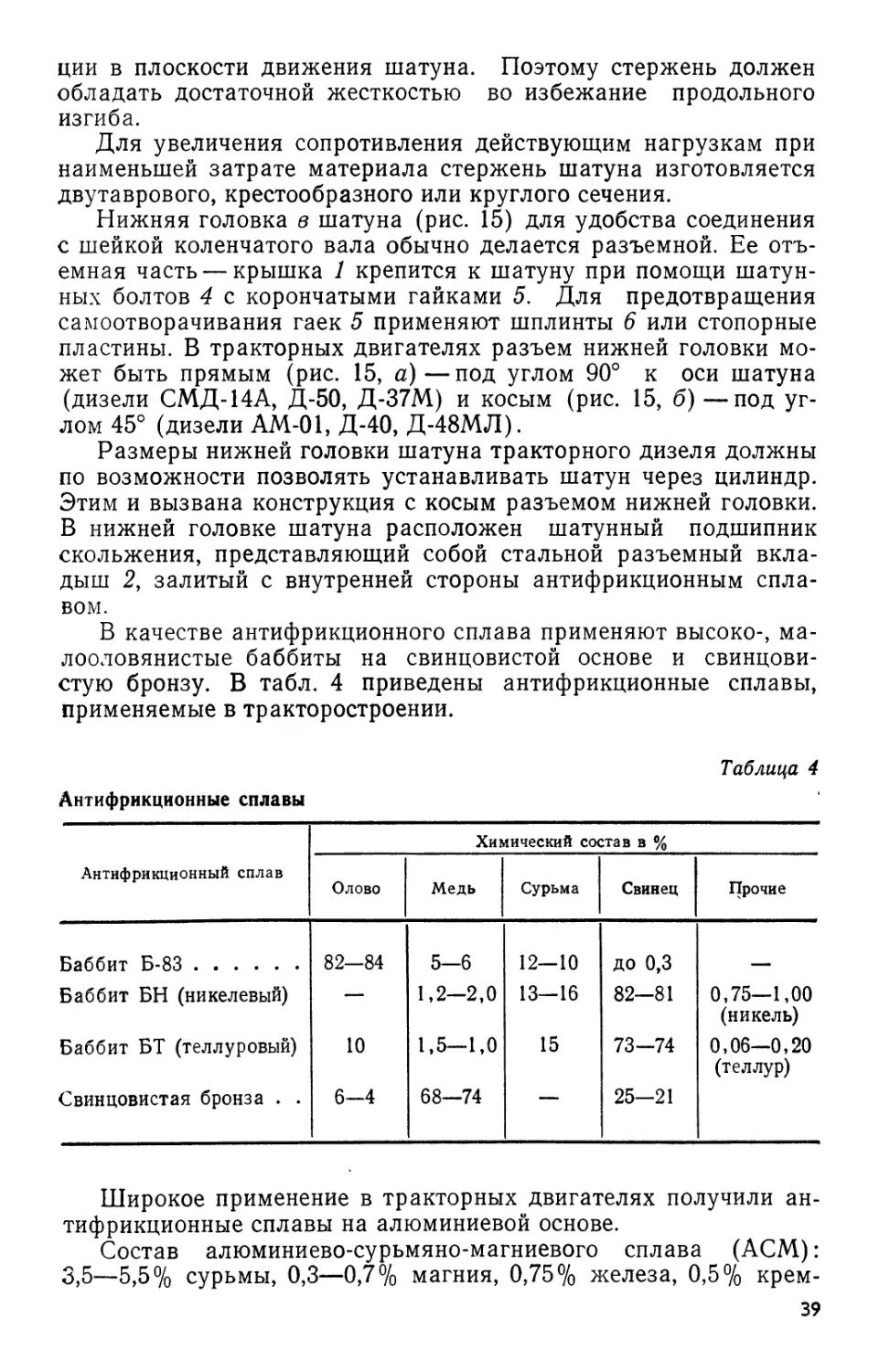

В качестве антифрикционного сплава применяют высоко-, ма-

лооловянистые баббиты на свинцовистой основе и свинцови-

стую бронзу. В табл. 4 приведены антифрикционные сплавы,

применяемые в тракторостроении.

Таблица 4

Антифрикционные сплавы

Антифрикционный сплав Химический состав в %

Олово Медь Сурьма Свинец Прочие

Баббит Б-83 82-84 5—6 12—10 ДО 0,3 —

Баббит БН (никелевый) — 1,2—2,0 13—16 82—81 0,75—1,00 (никель)

Баббит БТ (теллуровый) 10 1,5—1,0 15 73-74 0,06—0,20 (теллур)

Свинцовистая бронза . . 6-4 68—74 — 25—21

Широкое применение в тракторных двигателях получили ан-

тифрикционные сплавы на алюминиевой основе.

Состав алюминиево-сурьмяно-магниевого сплава (АСМ):

3,5—5,5% сурьмы, 0,3—0,7% магния, 0,75% железа, 0,5% крем-

39

ния, алюминий — остальное. Твердость этого сплава при нагре-

вании до рабочих температур снижается незначительно (на

7-10%).

Шатуны в сборе с подшипниками для установки в один дви-

гатель подбираются так же, как и поршни, по весу: так, напри-

мер, для дизеля СМД-14А допускается отклонение в весе до 20 г,

для Д-45 — 30 г, для Д-108 — 40 г.

Материалом для изготовления шатунов служит углеродистая

или легированная сталь. В частности, шатуны автотракторных

двигателей изготовляют из сталей 40, 40Х, 45, 45Г2. Шатуны ди-

зелей с наддувом изготовляют из легированных сталей

18ХНВА и 40ХНМА. Термически обработанный шатун (закалка

и отпуск) должен иметь твердость НВ 230—285.

Шатунные болты и гайки изготовляют из легированной, обыч-

но хромистой стали, термически обрабатывают (закалка и от-

пуск) до твердости HRC 30—41.

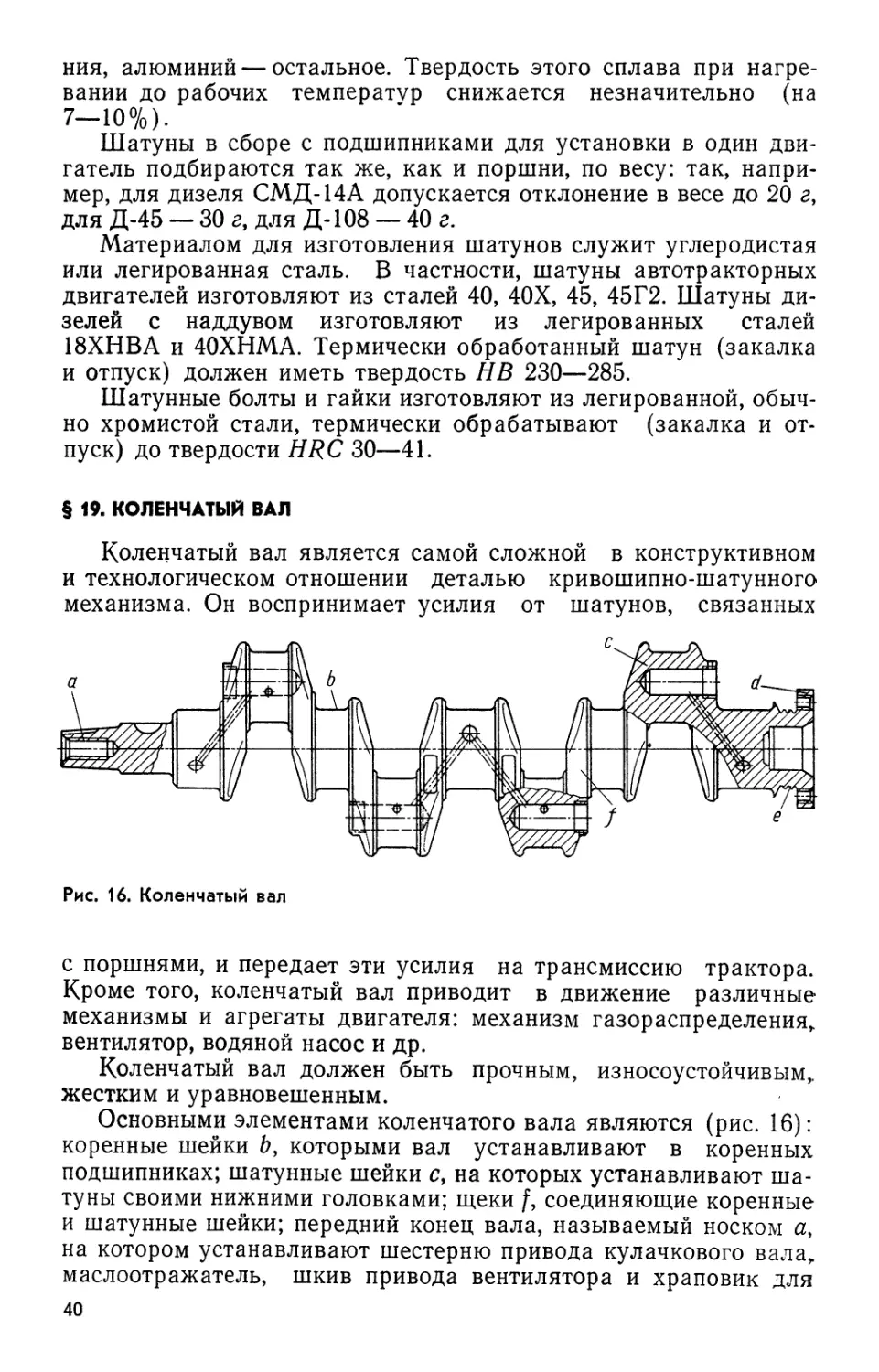

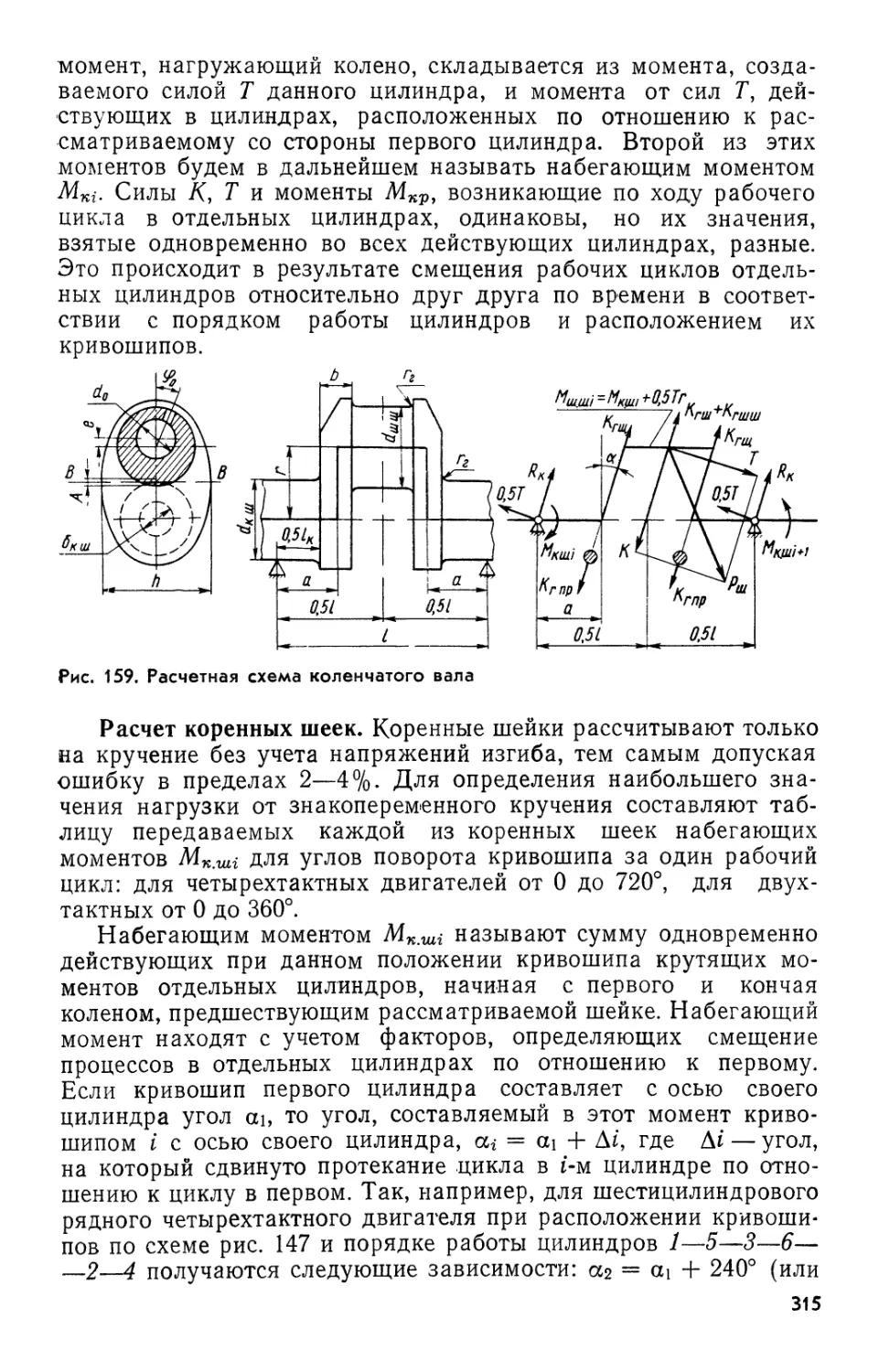

§ 19. КОЛЕНЧАТЫЙ ВАЛ

Коленчатый вал является самой сложной в конструктивном

и технологическом отношении деталью кривошипно-шатунного

механизма. Он воспринимает усилия от шатунов, связанных

Рис. 16. Коленчатый вал

с поршнями, и передает эти усилия на трансмиссию трактора.

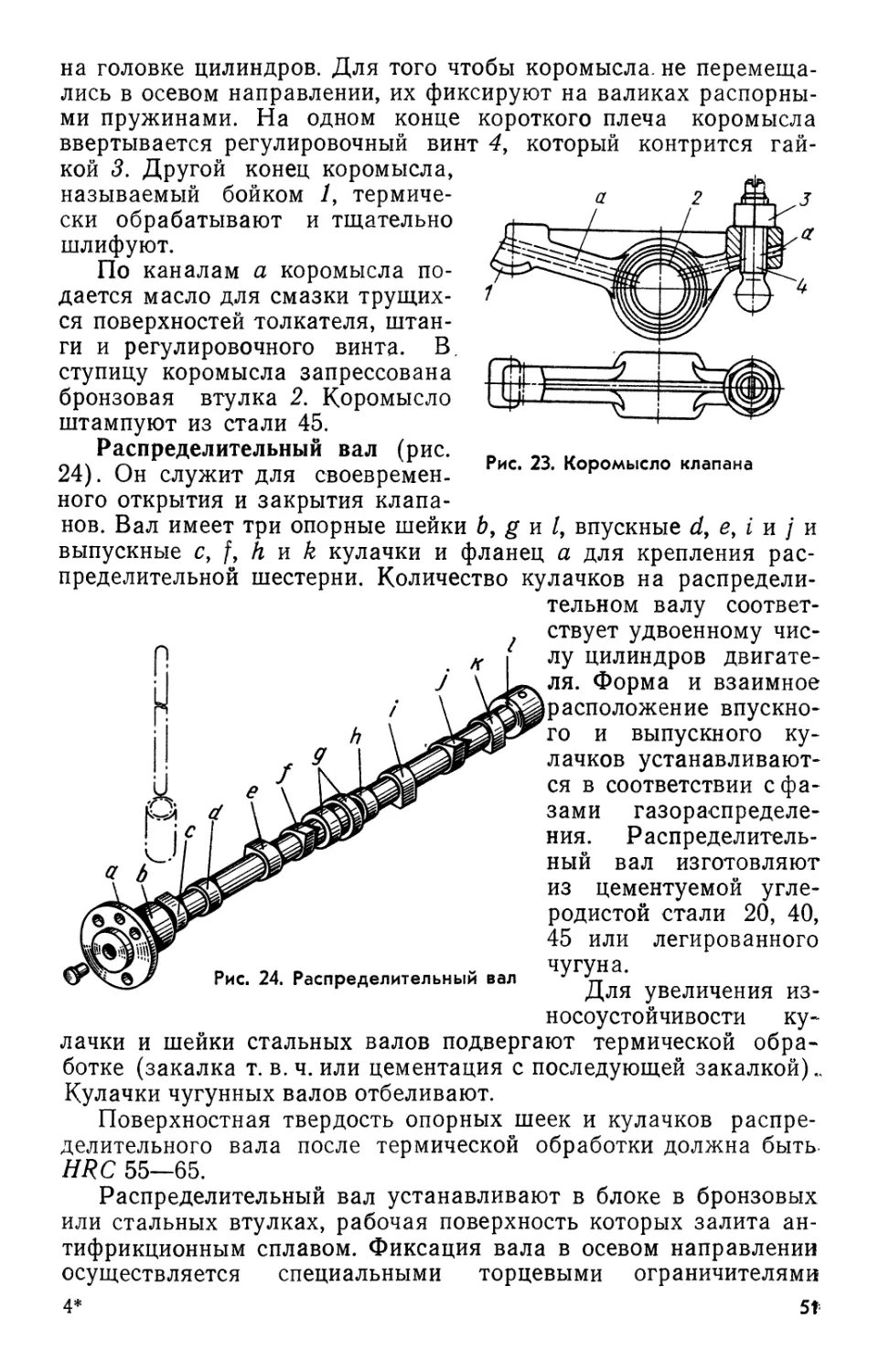

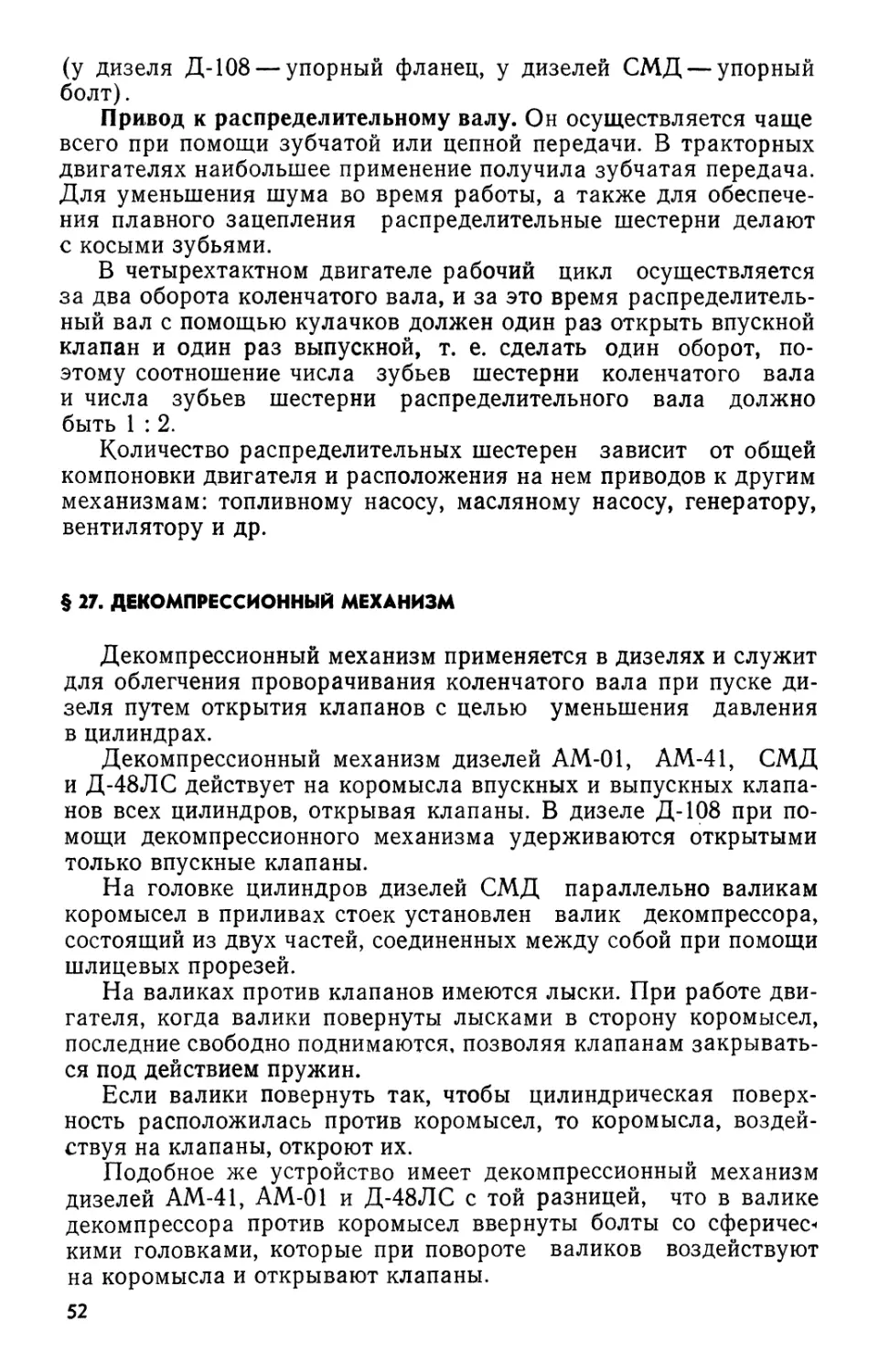

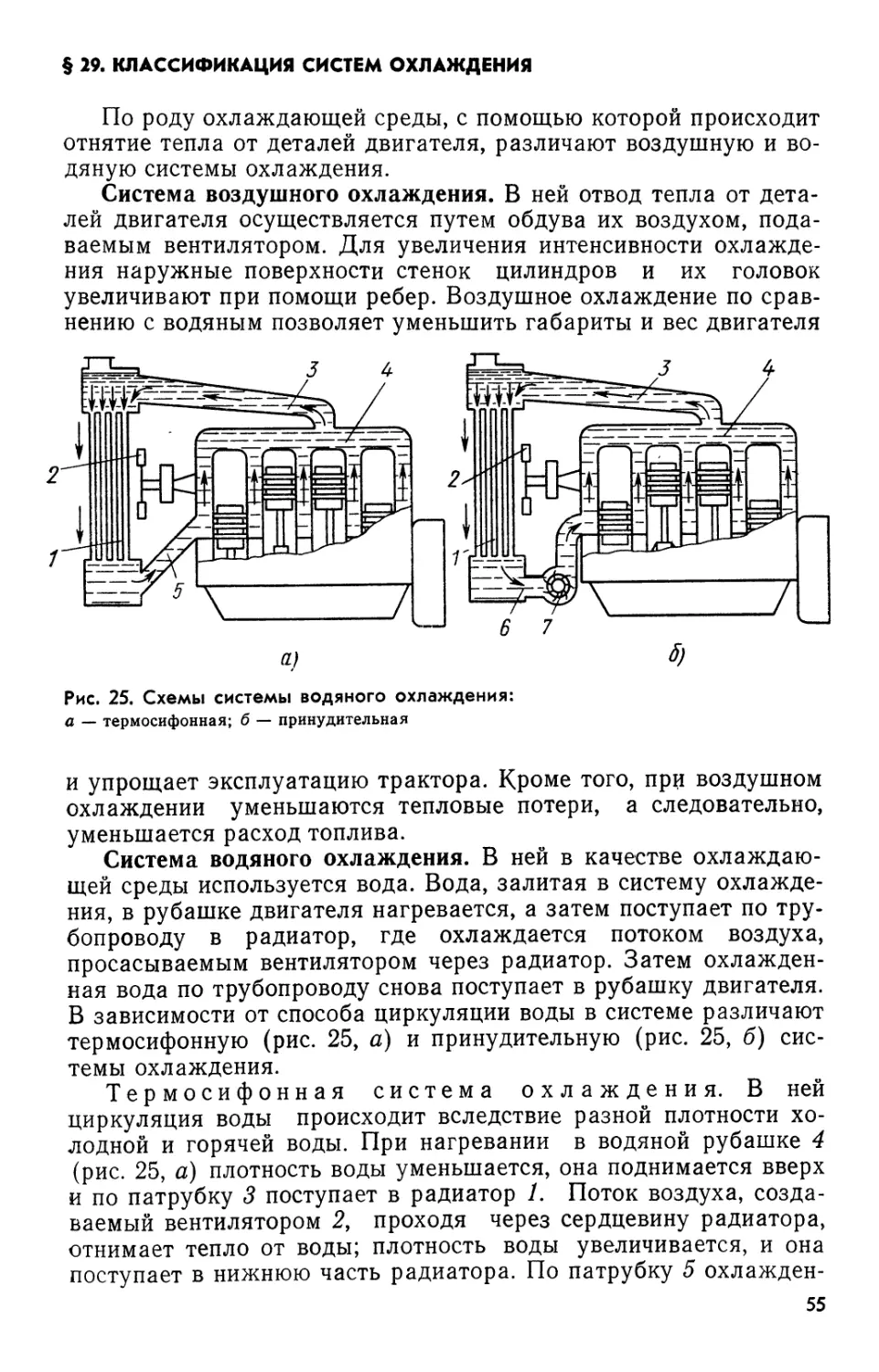

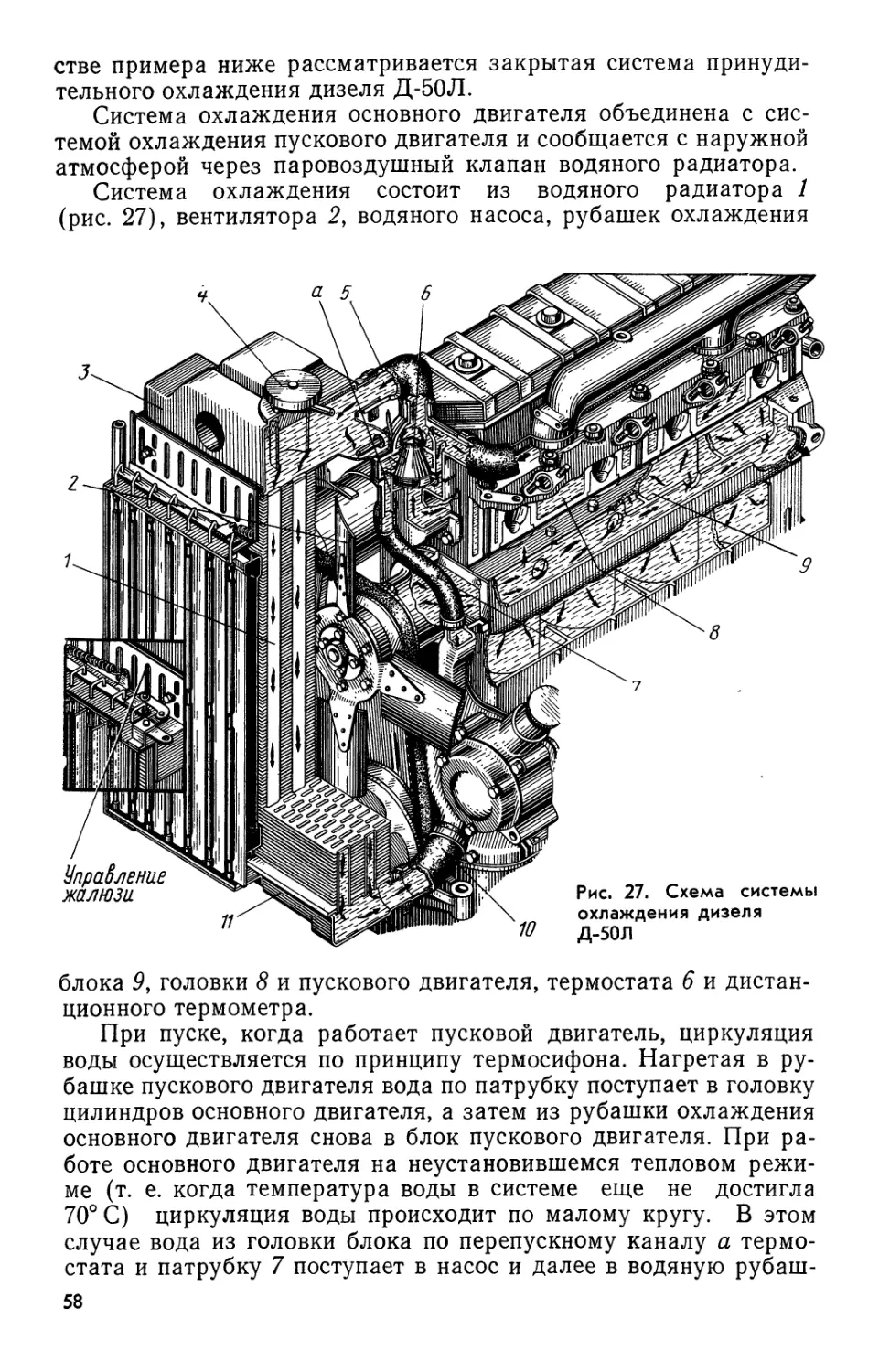

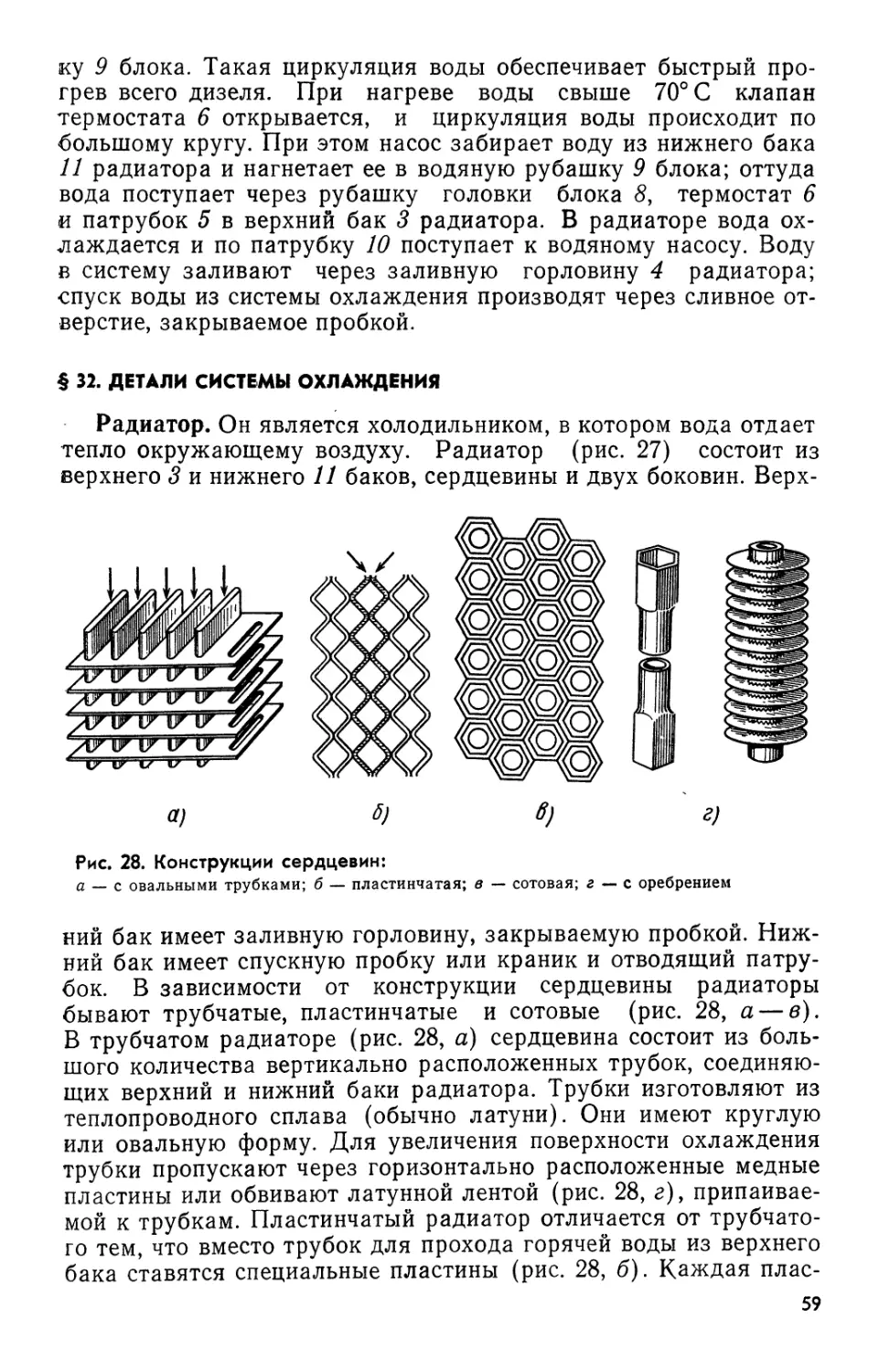

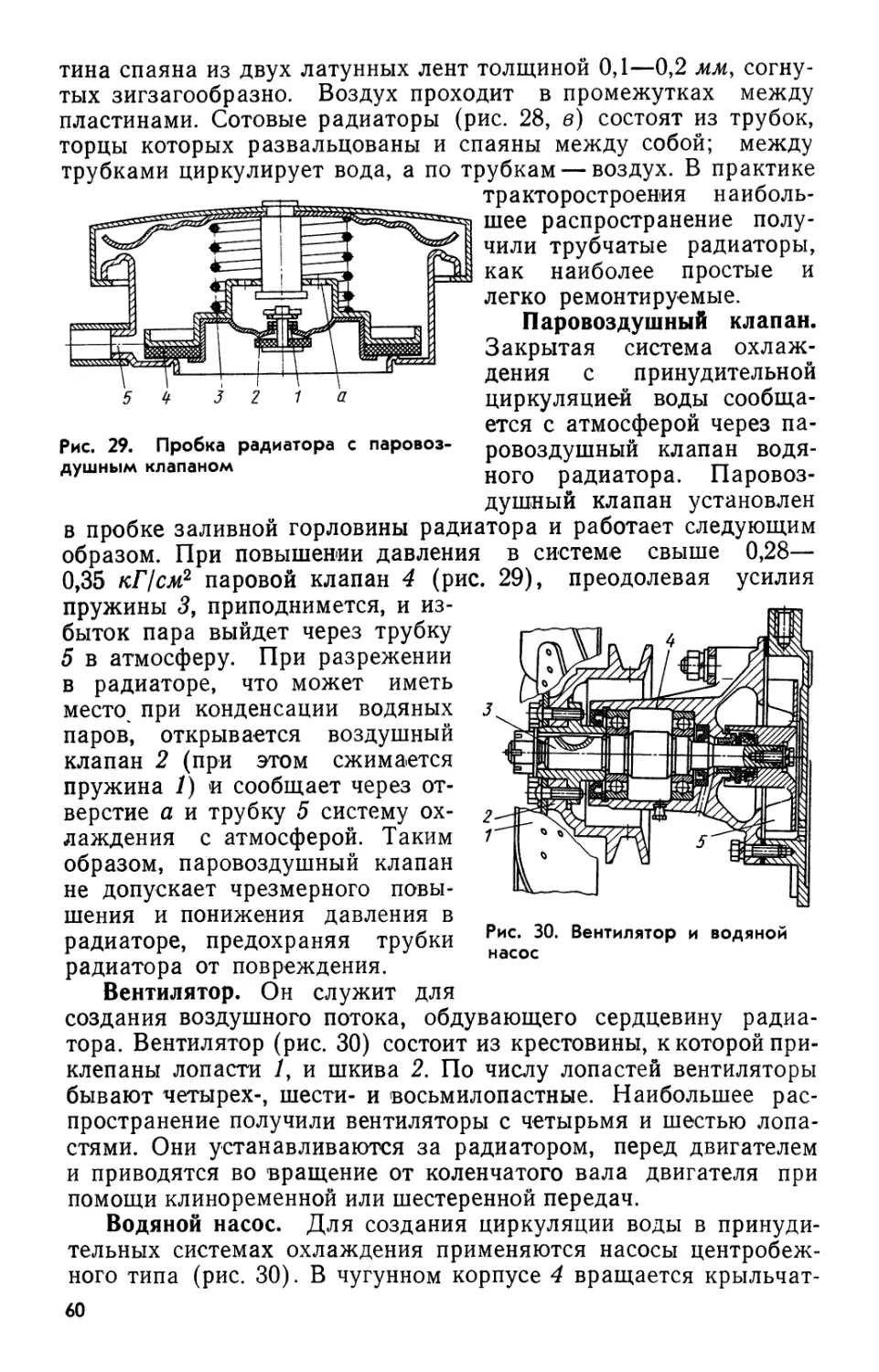

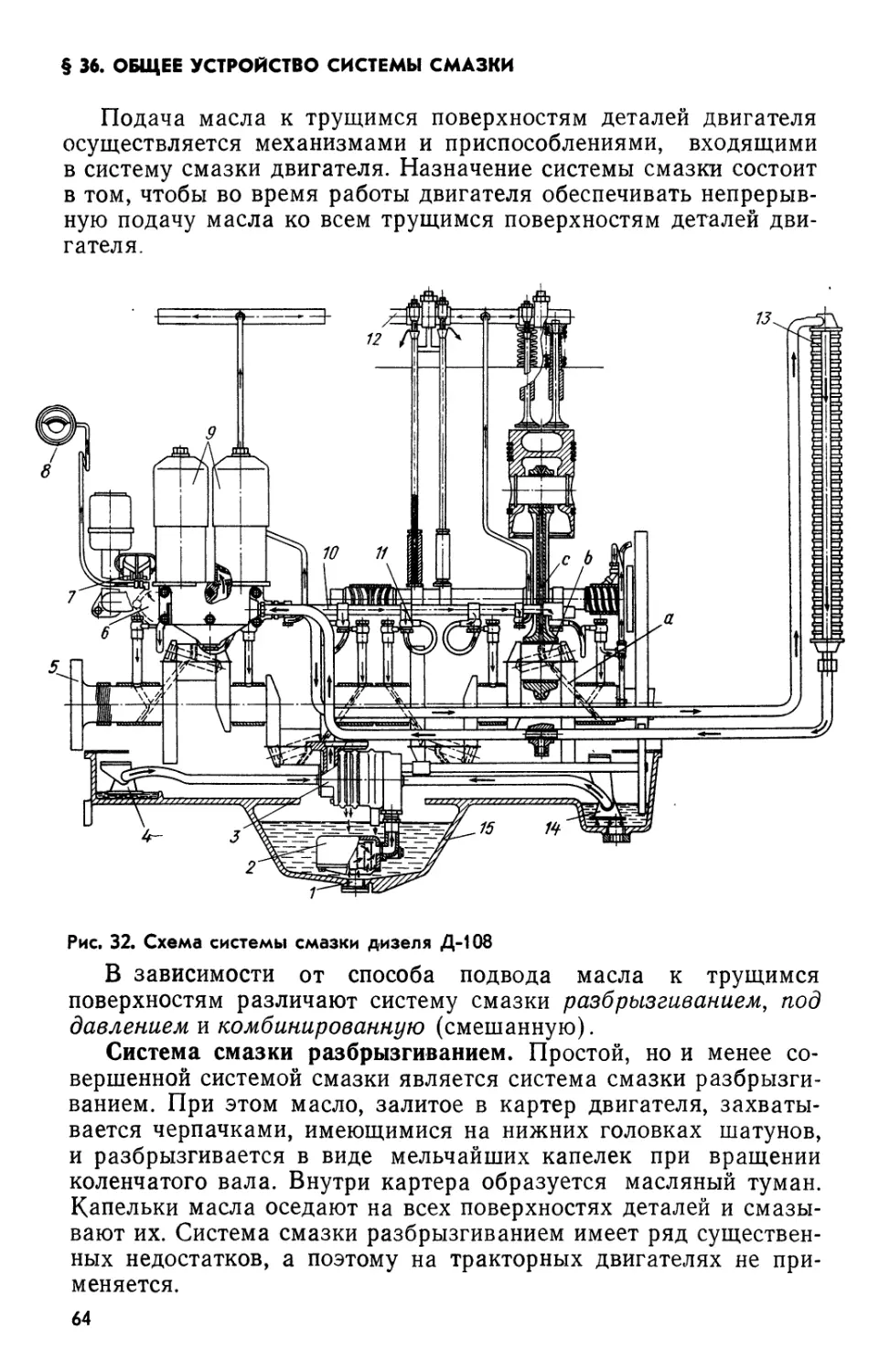

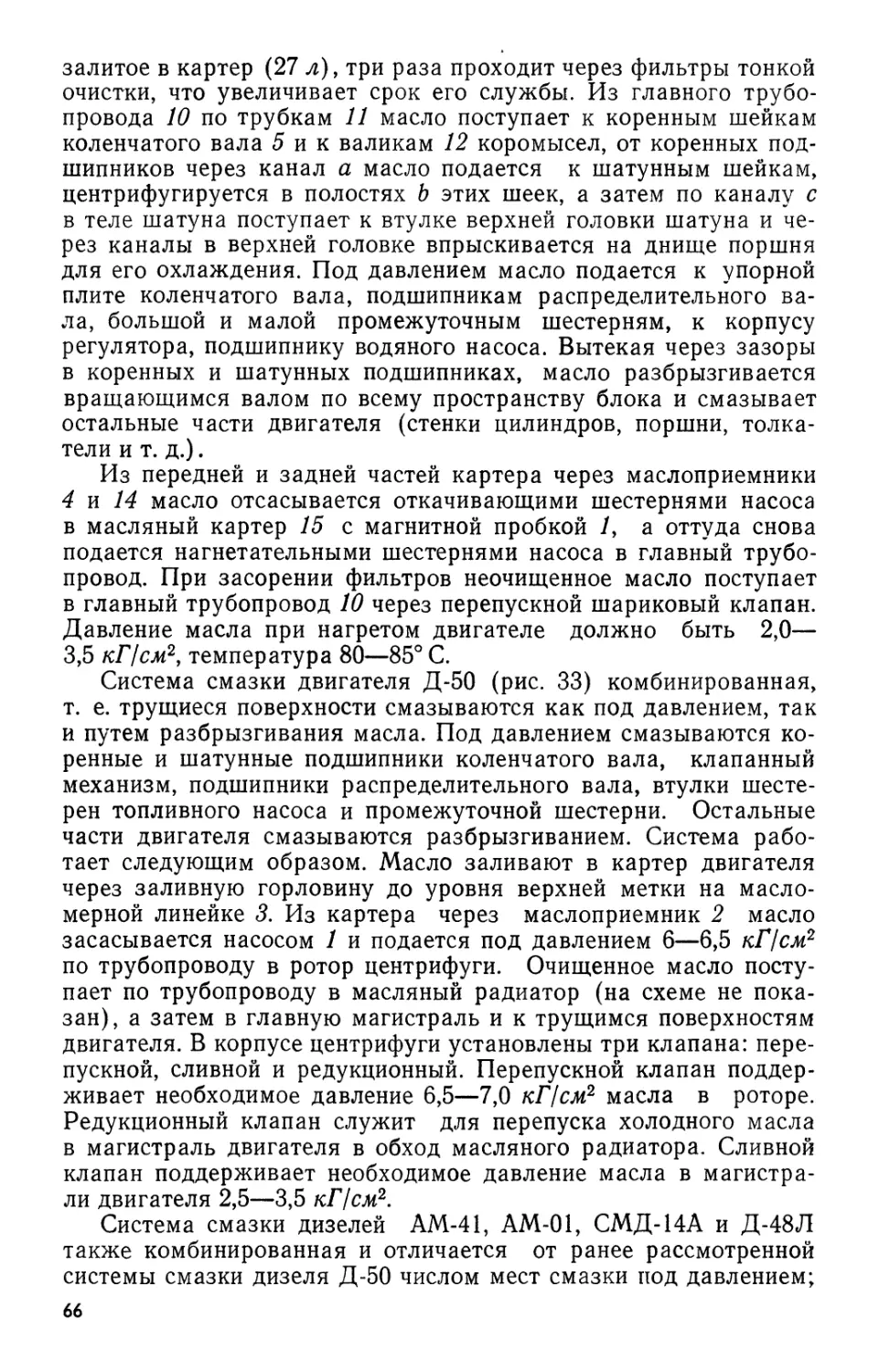

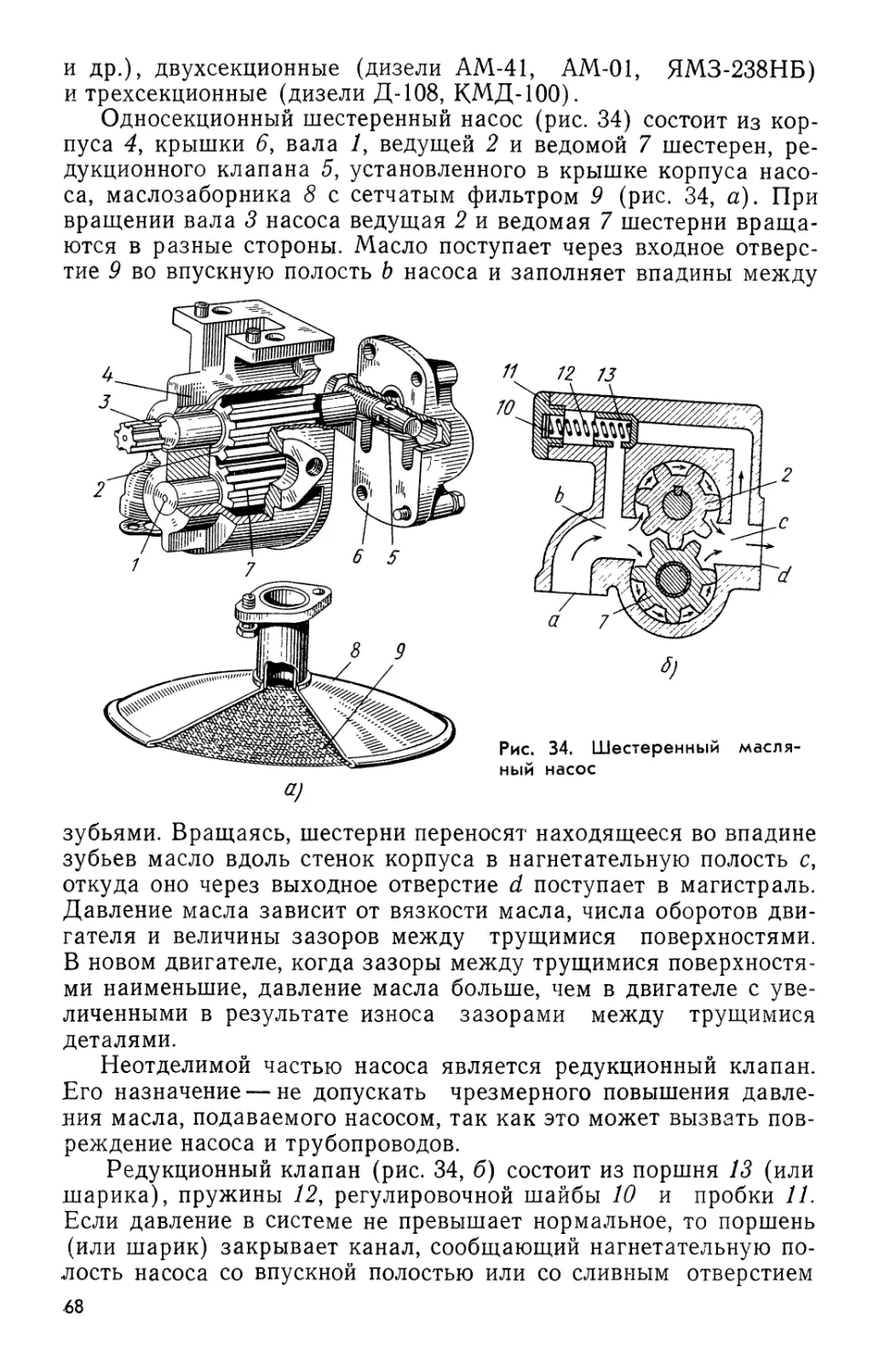

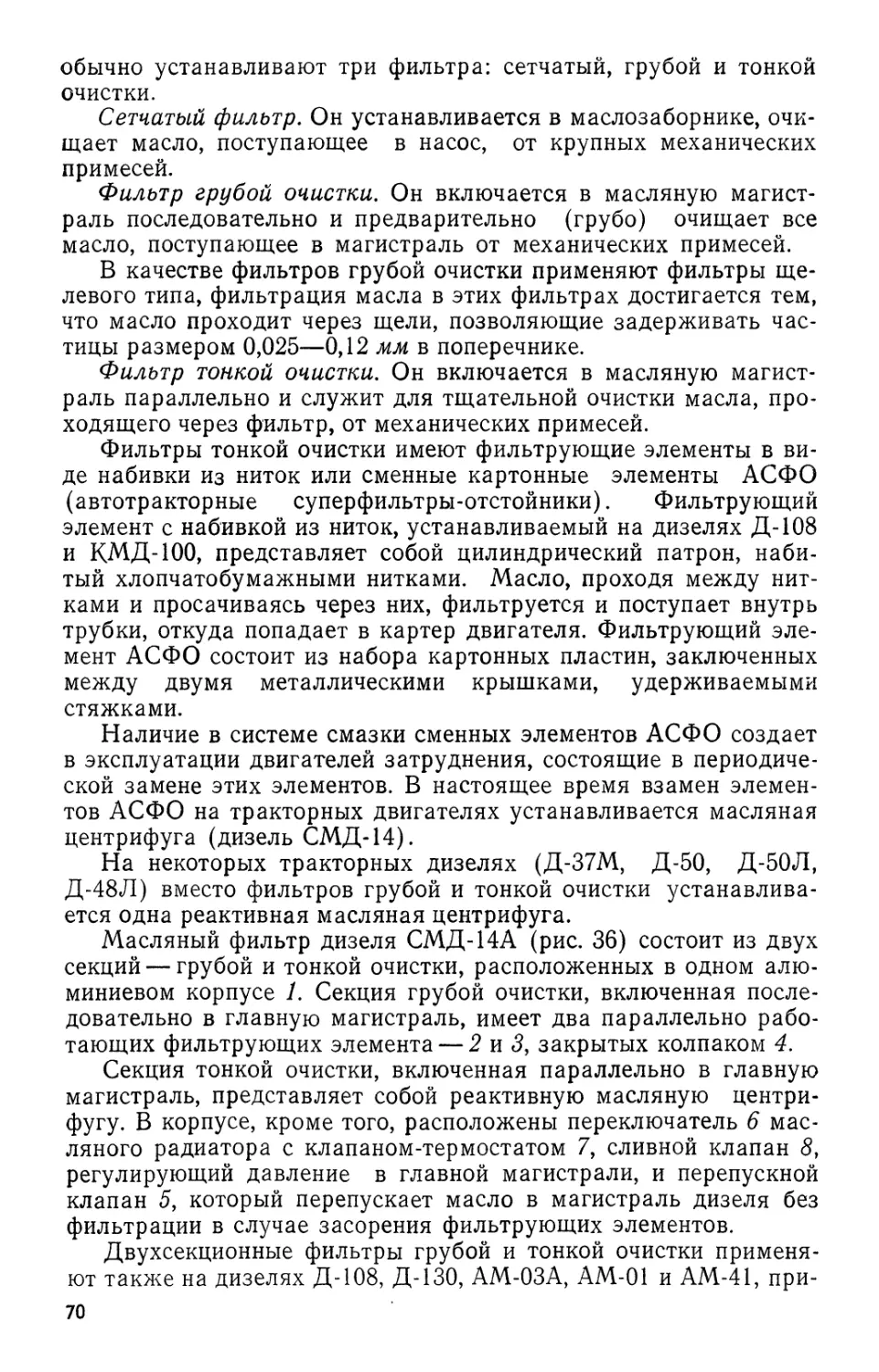

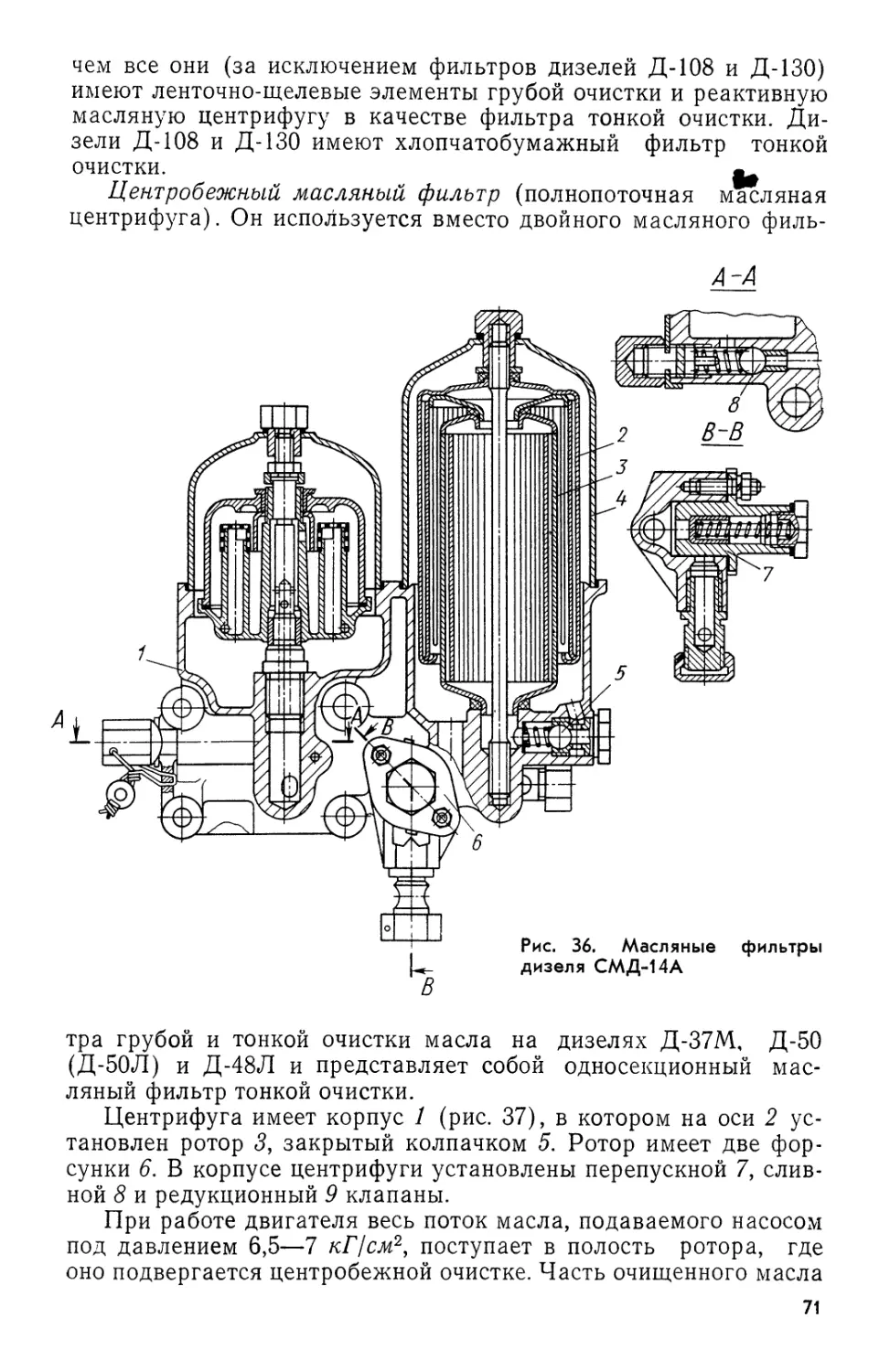

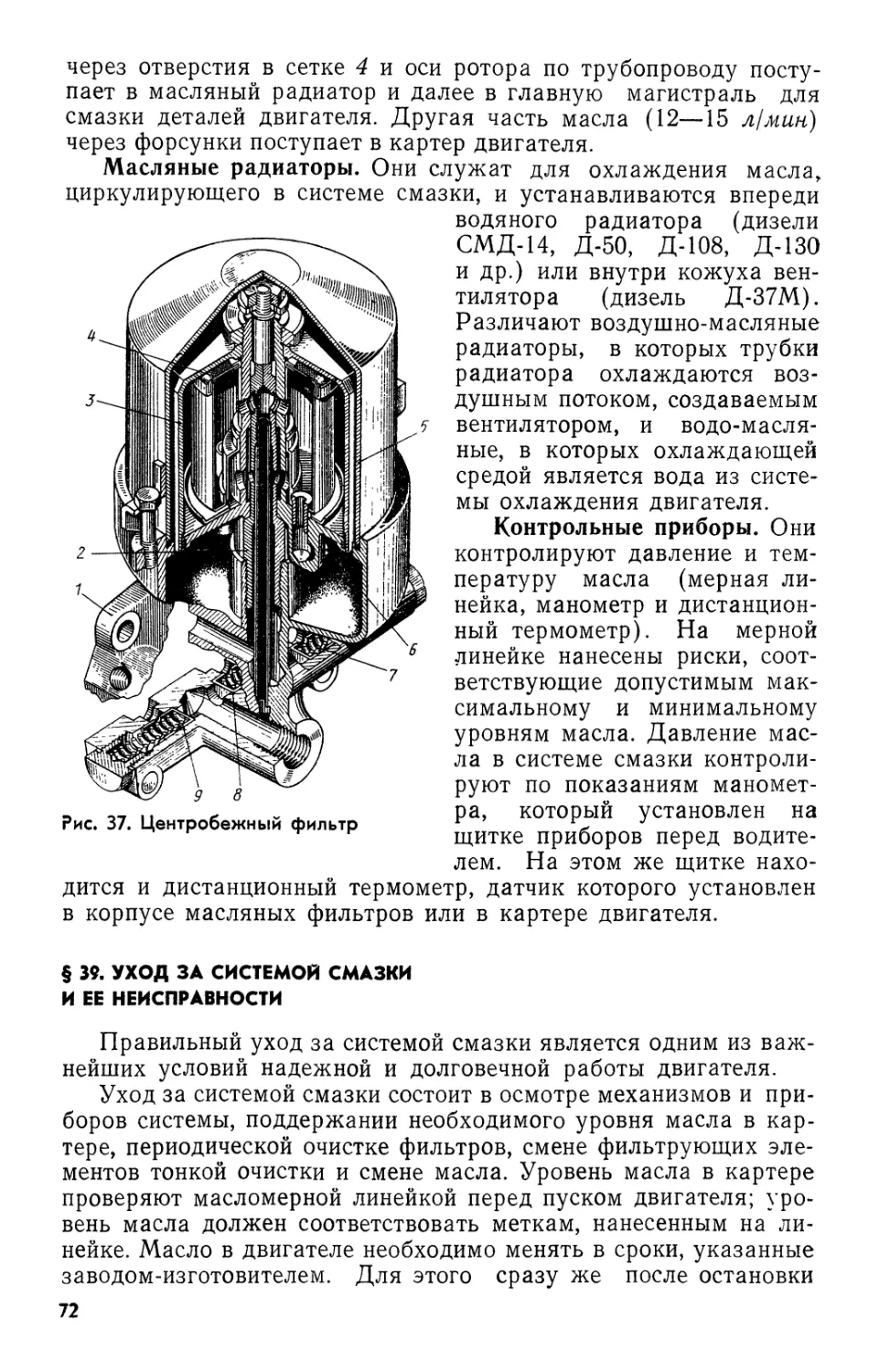

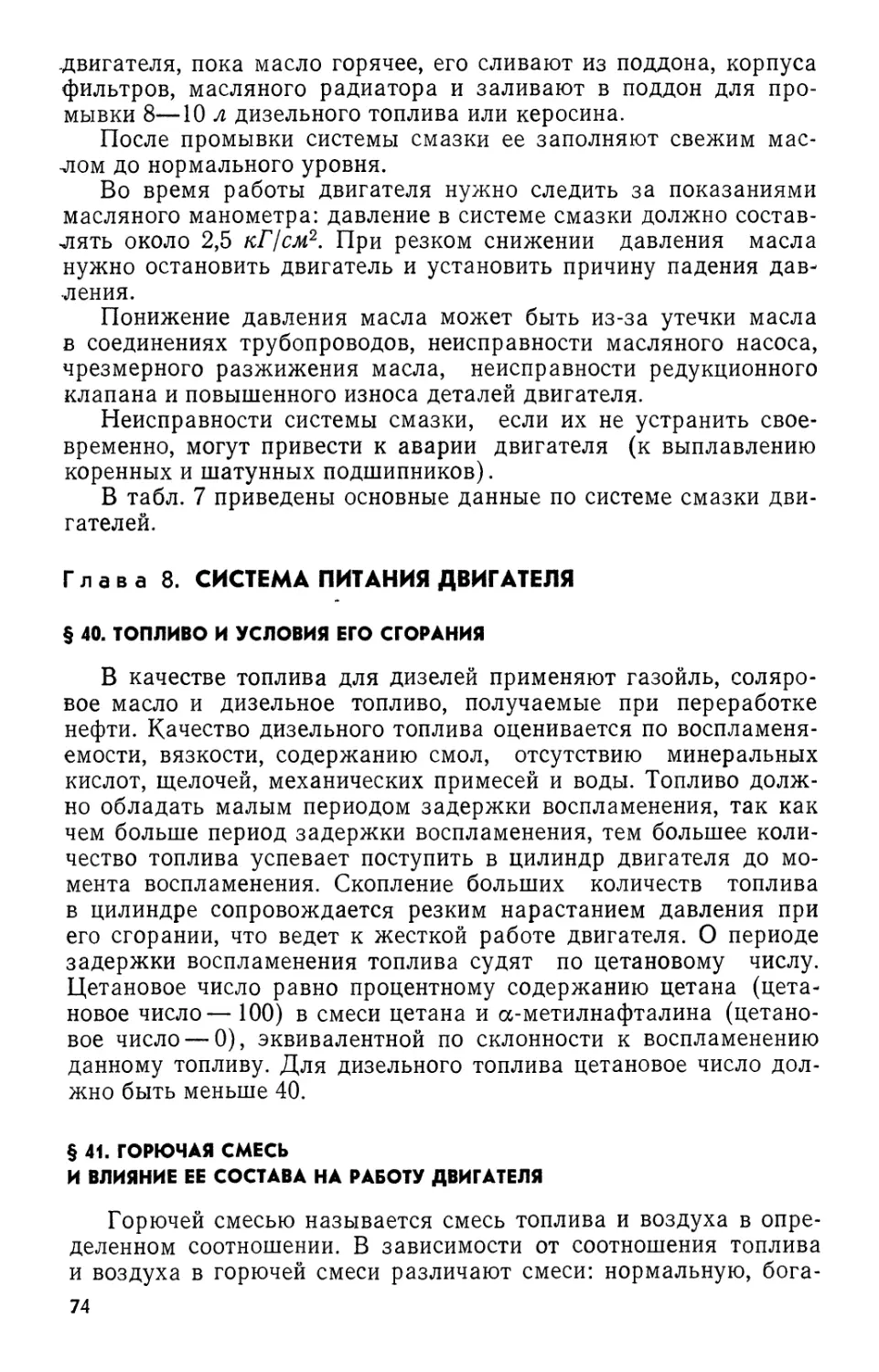

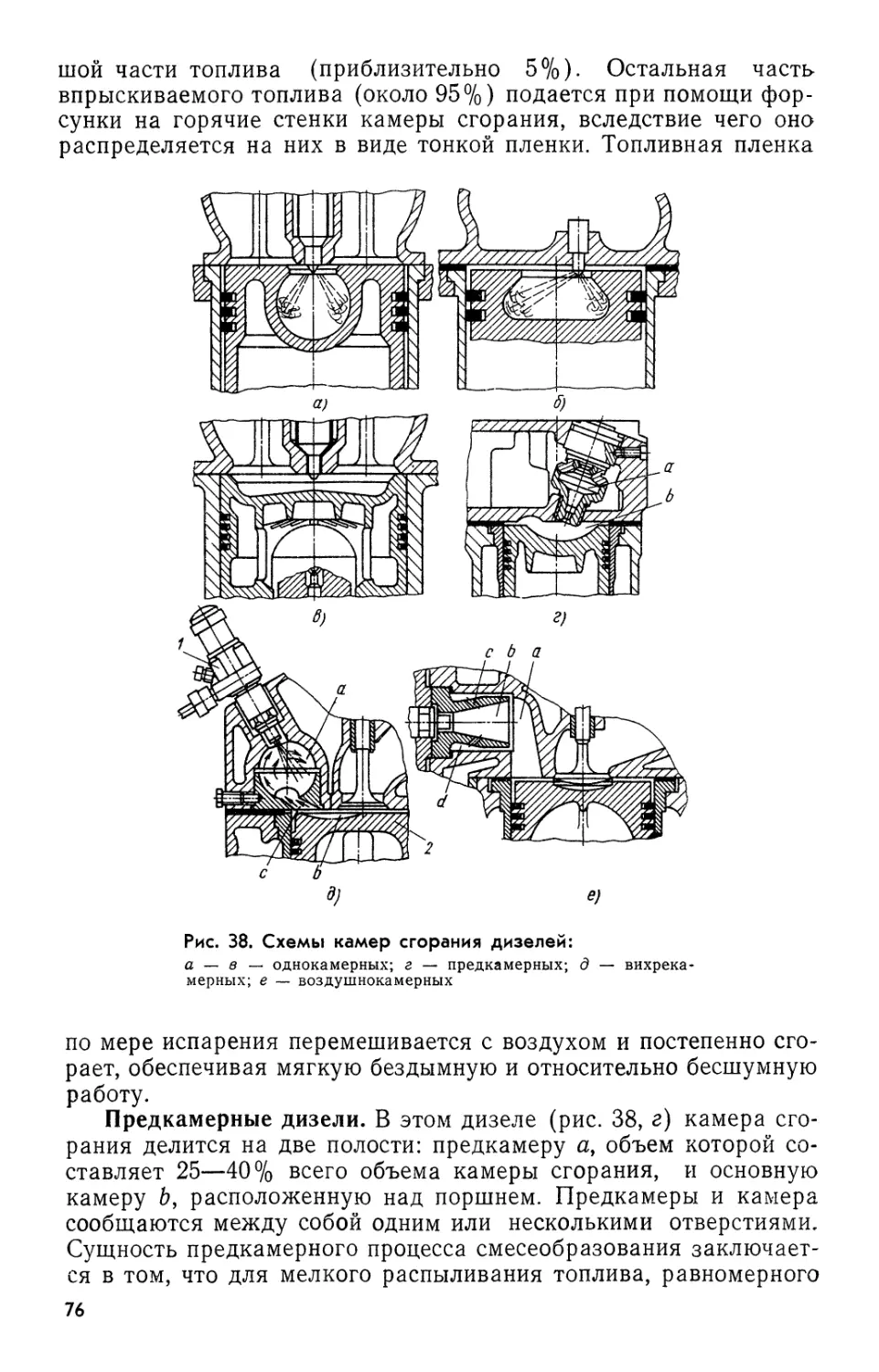

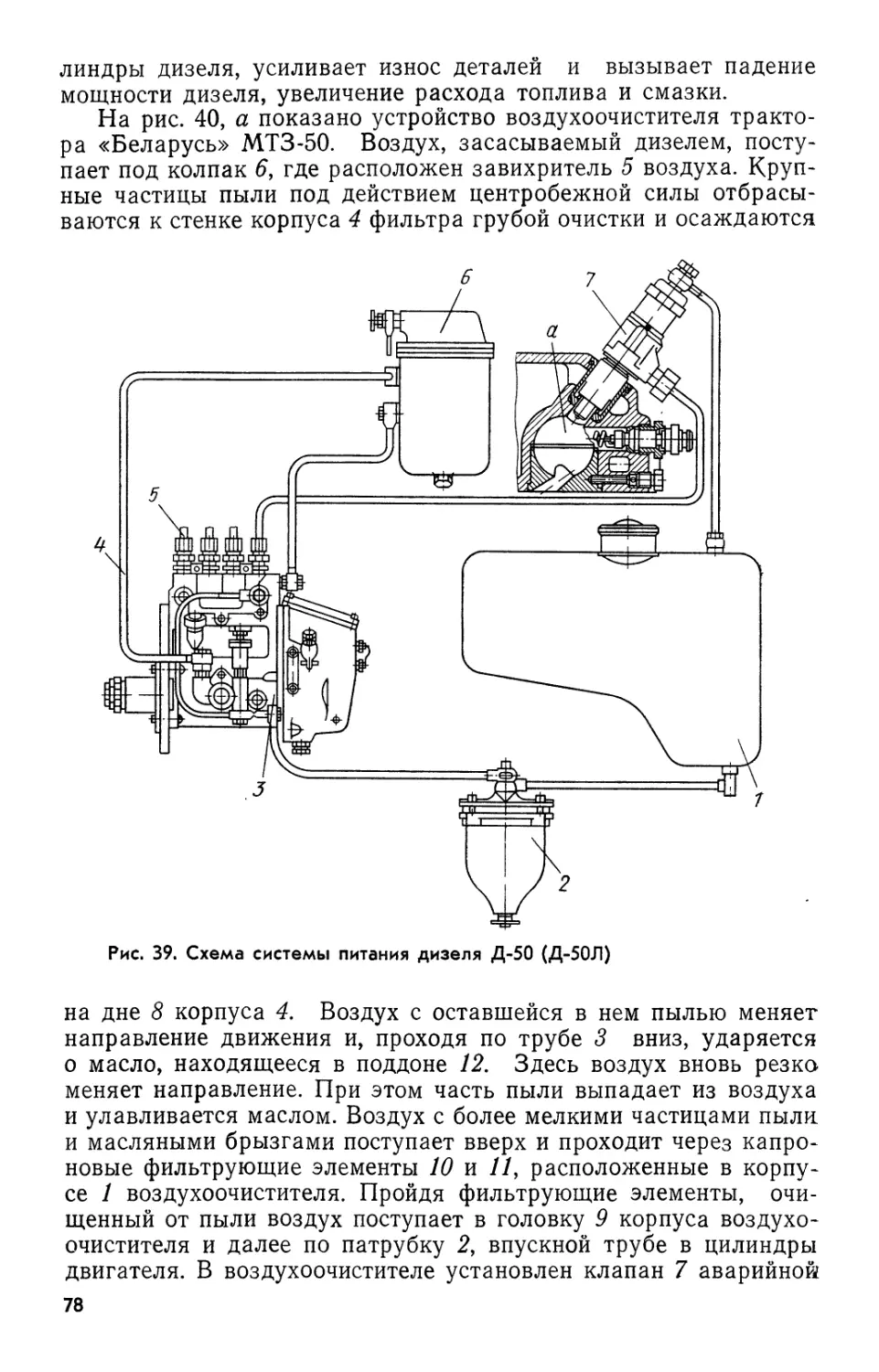

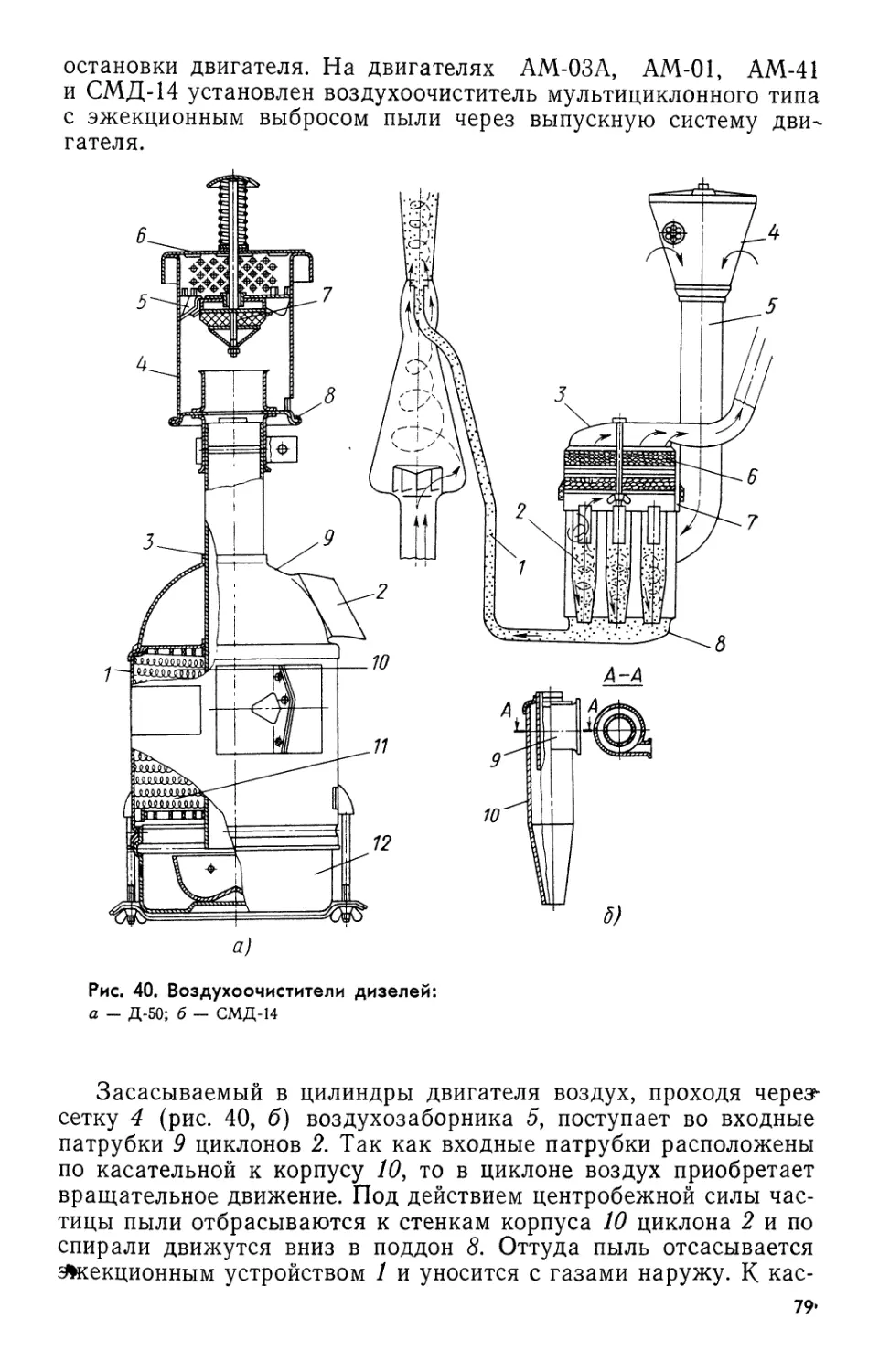

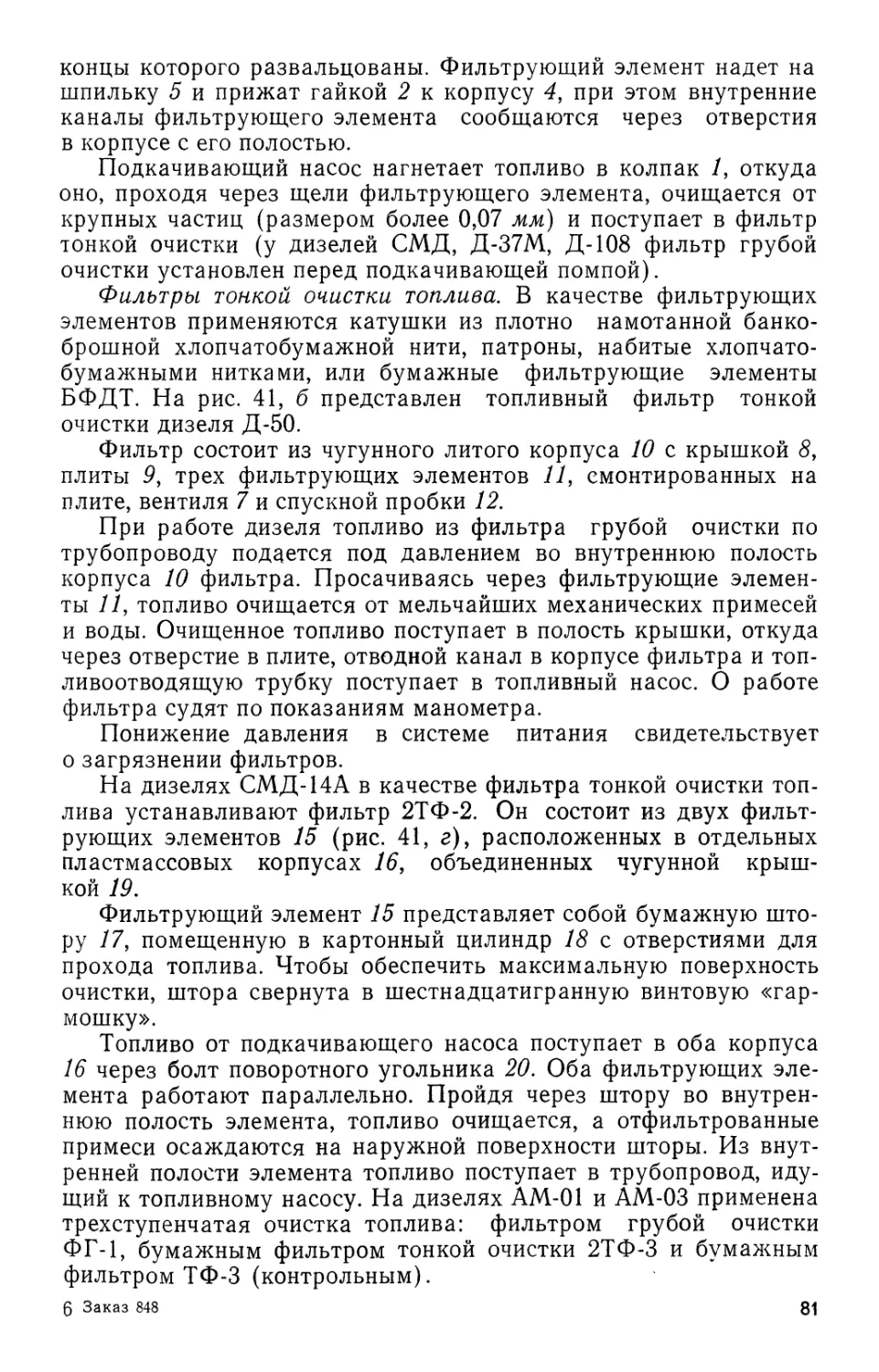

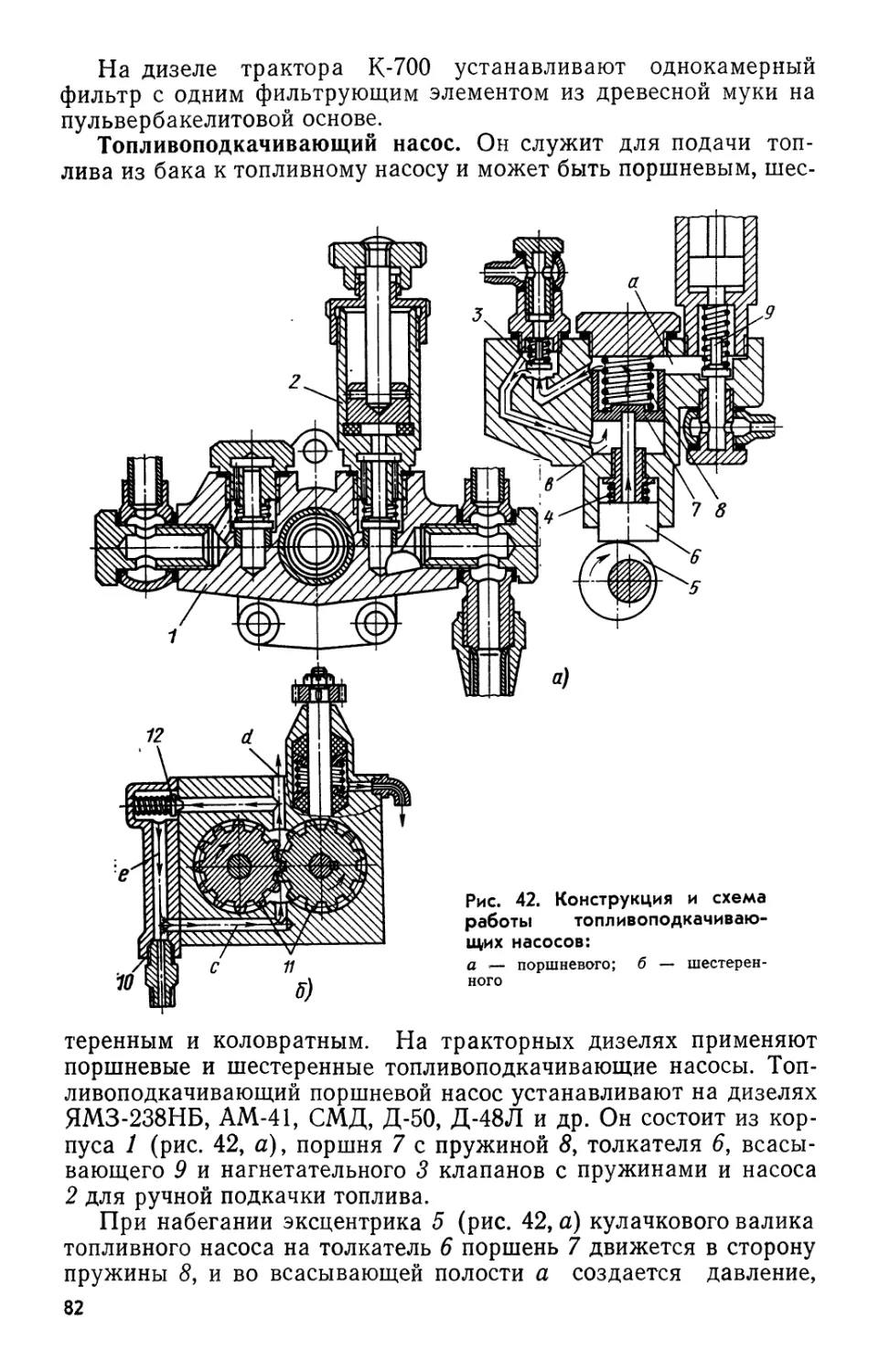

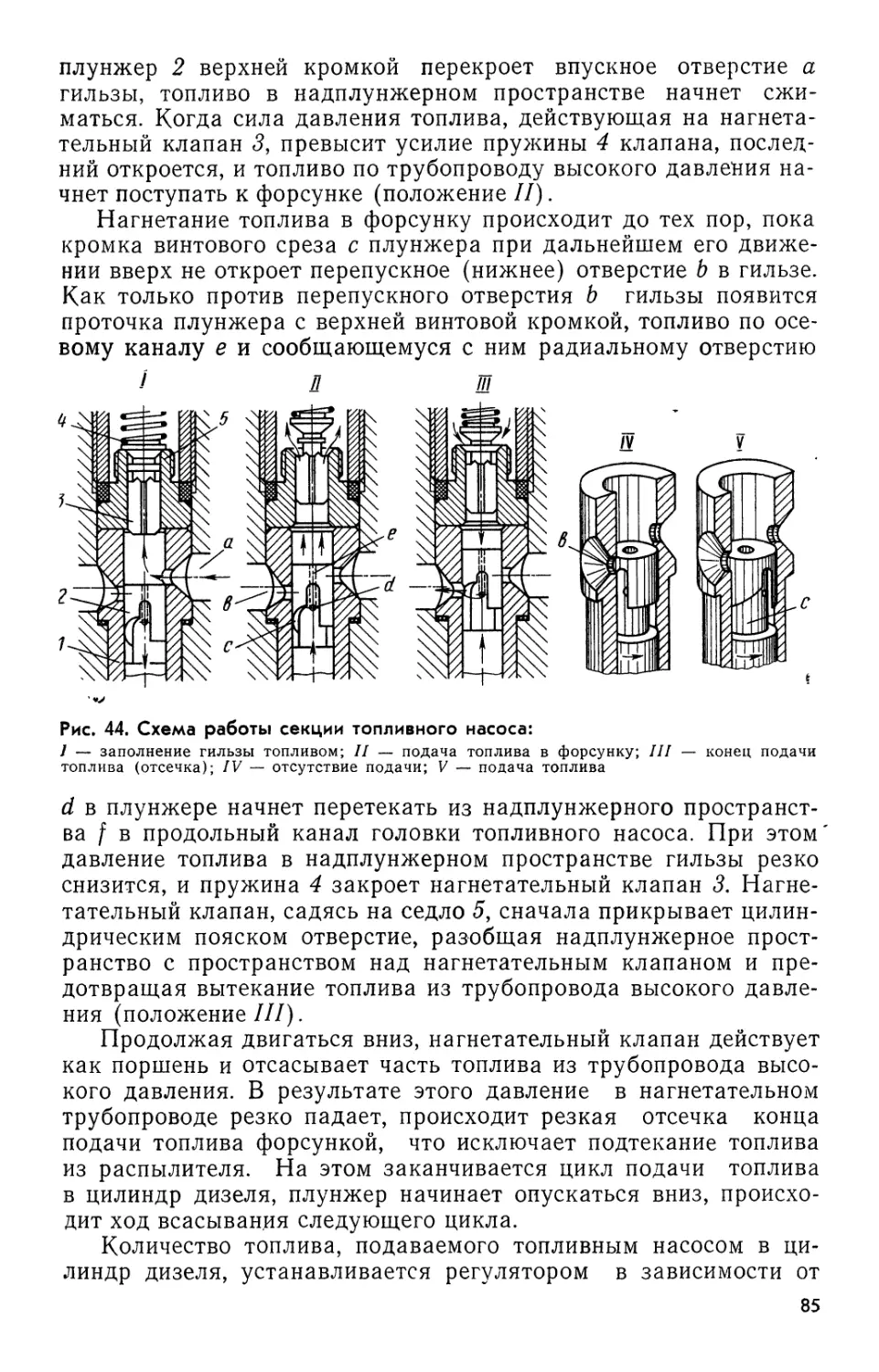

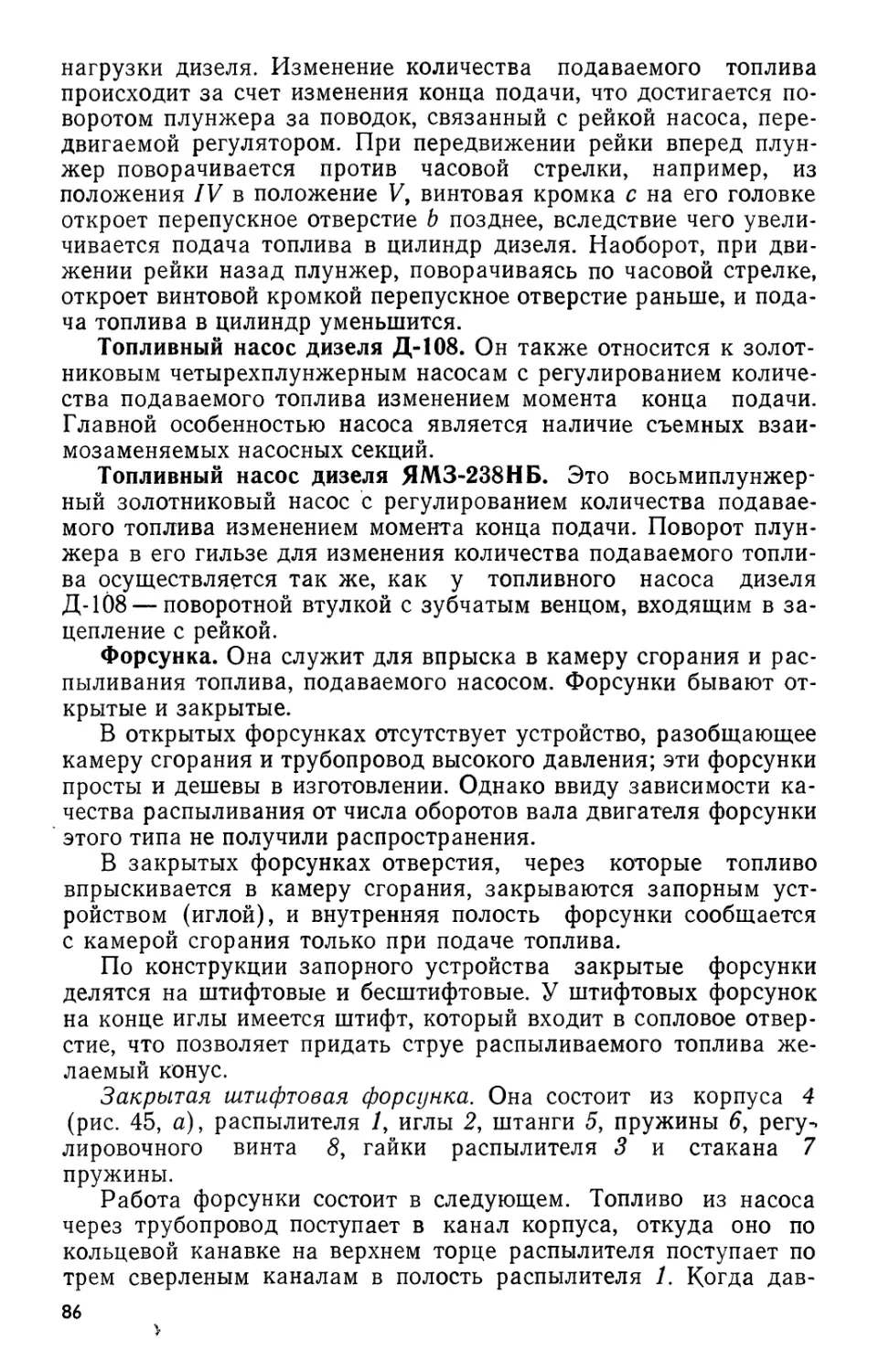

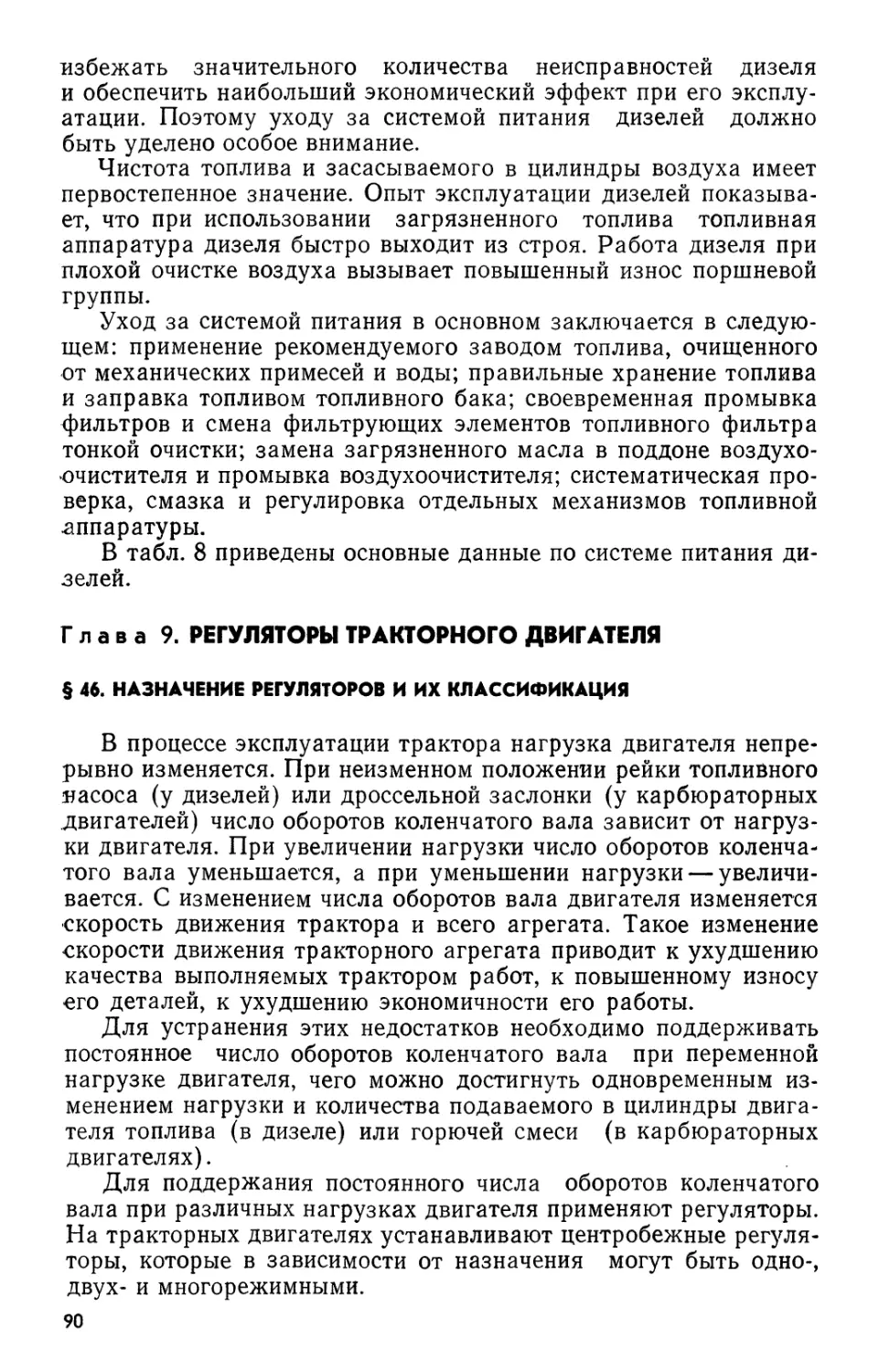

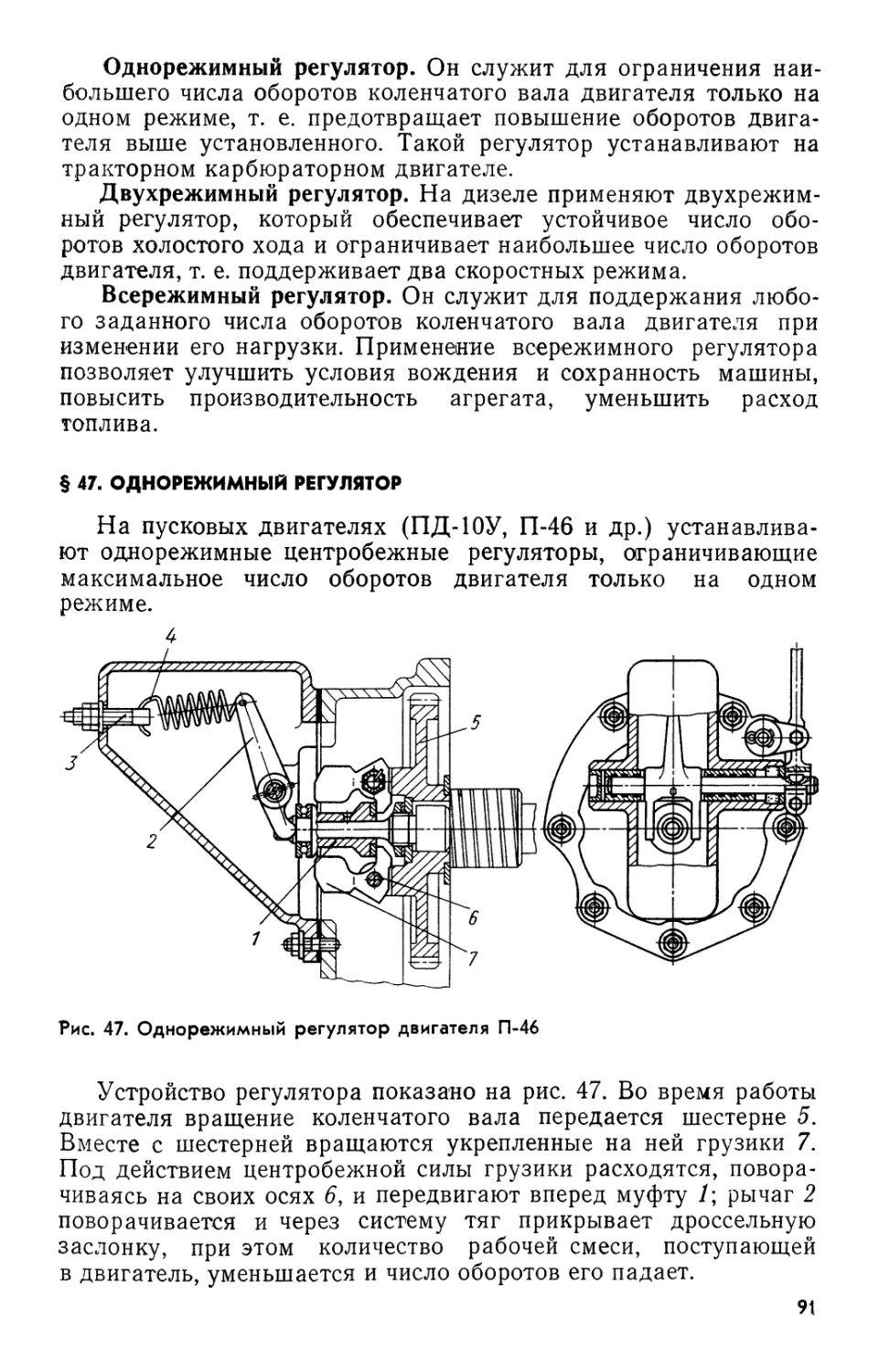

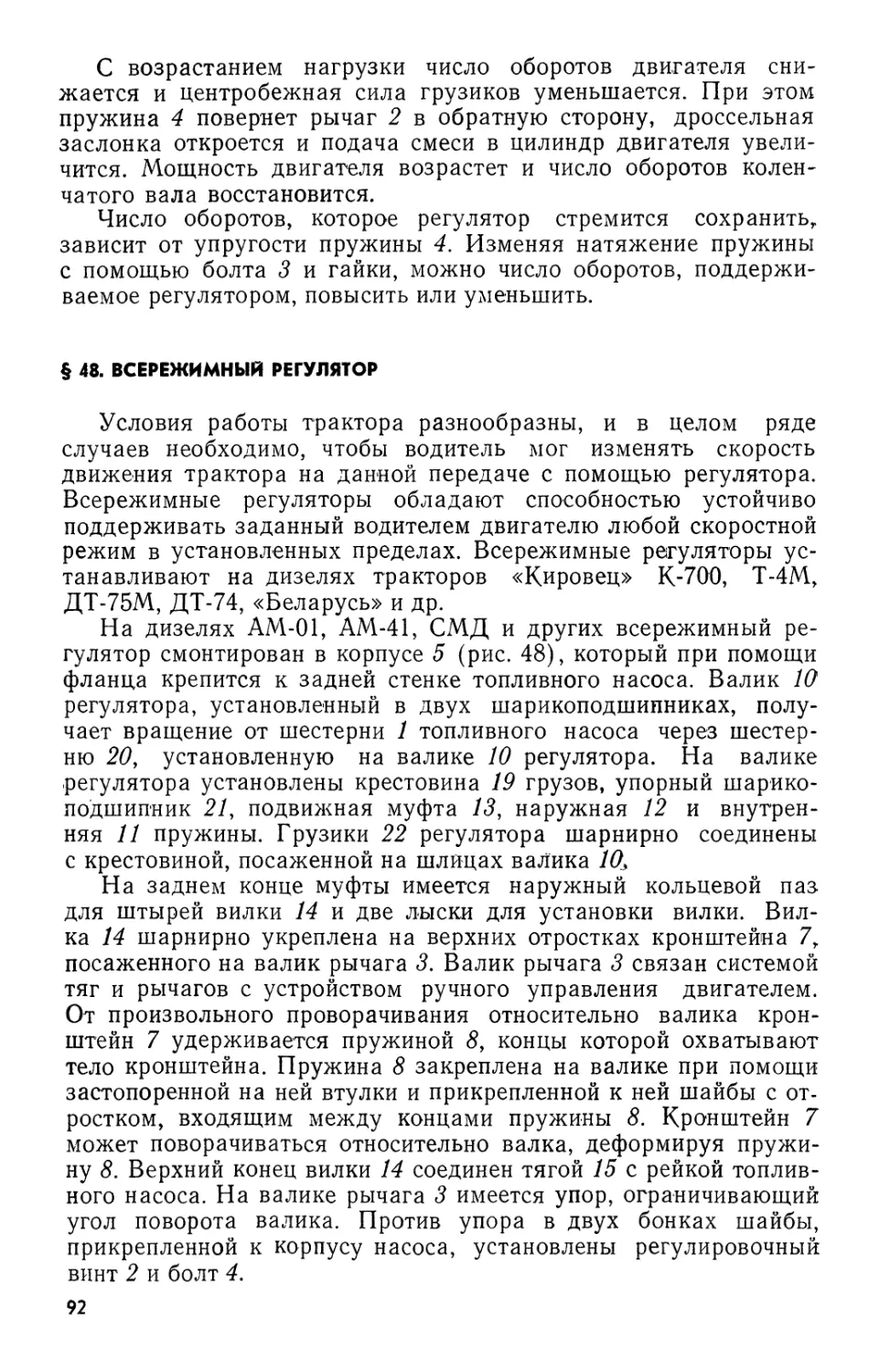

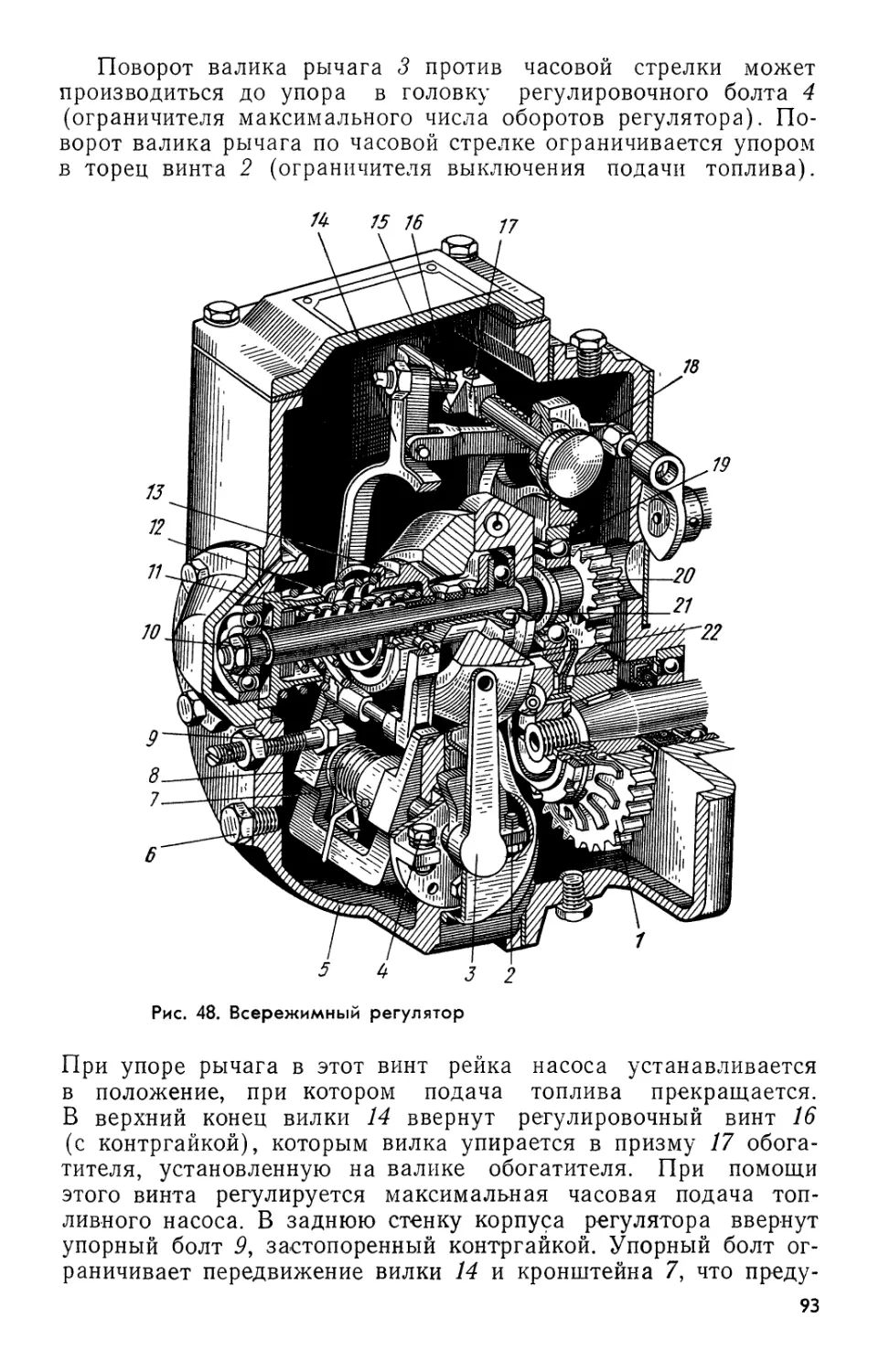

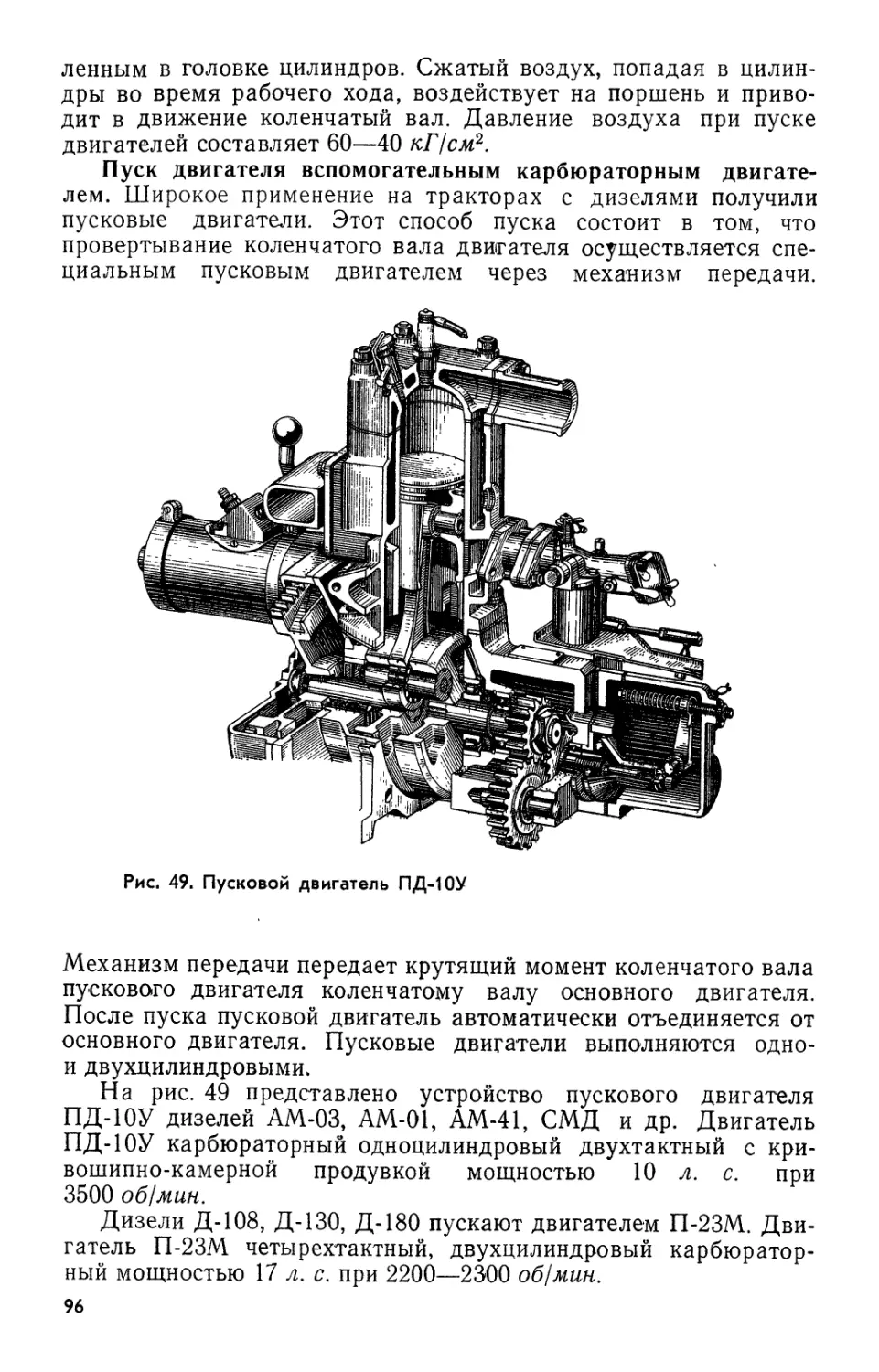

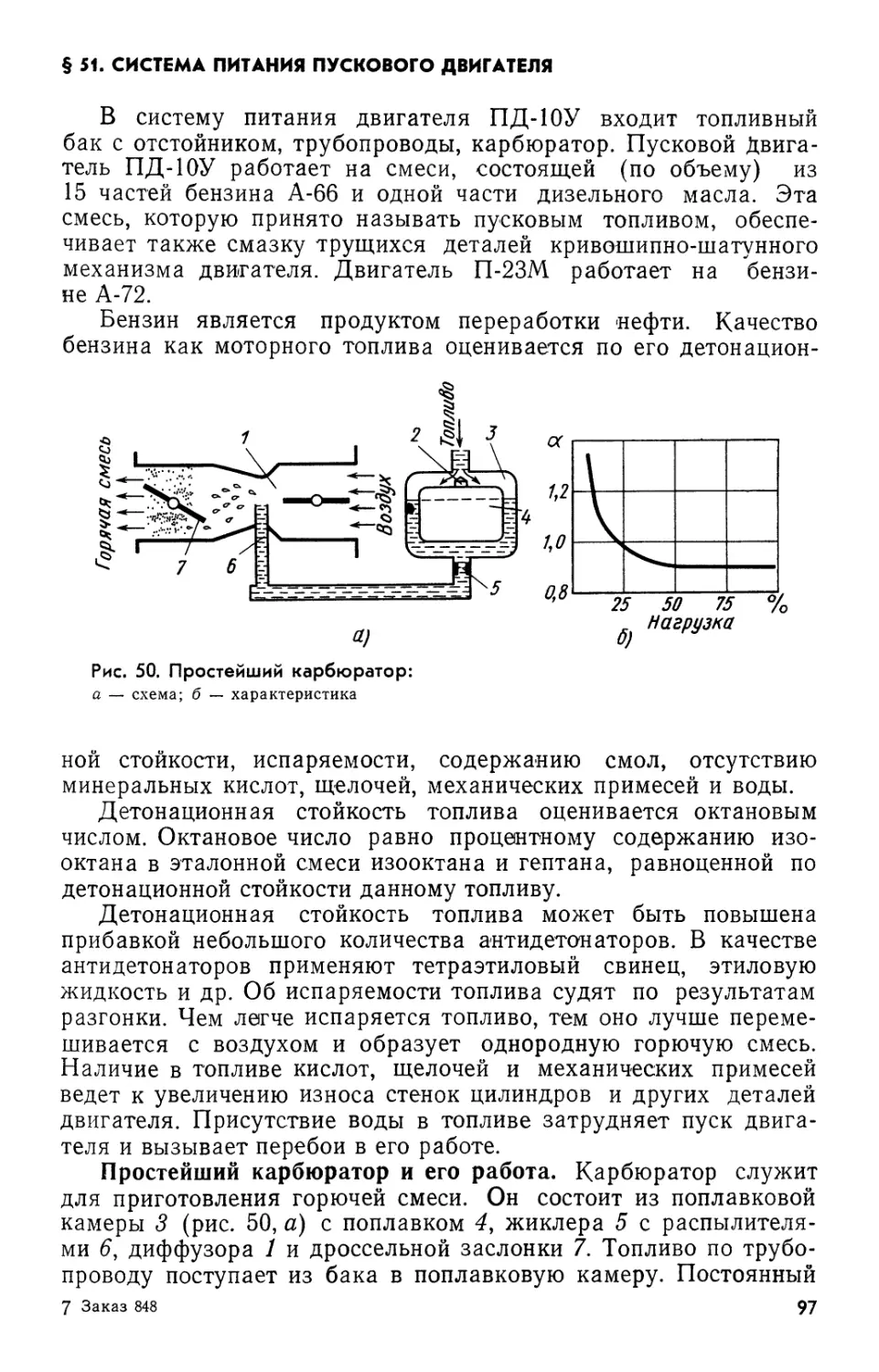

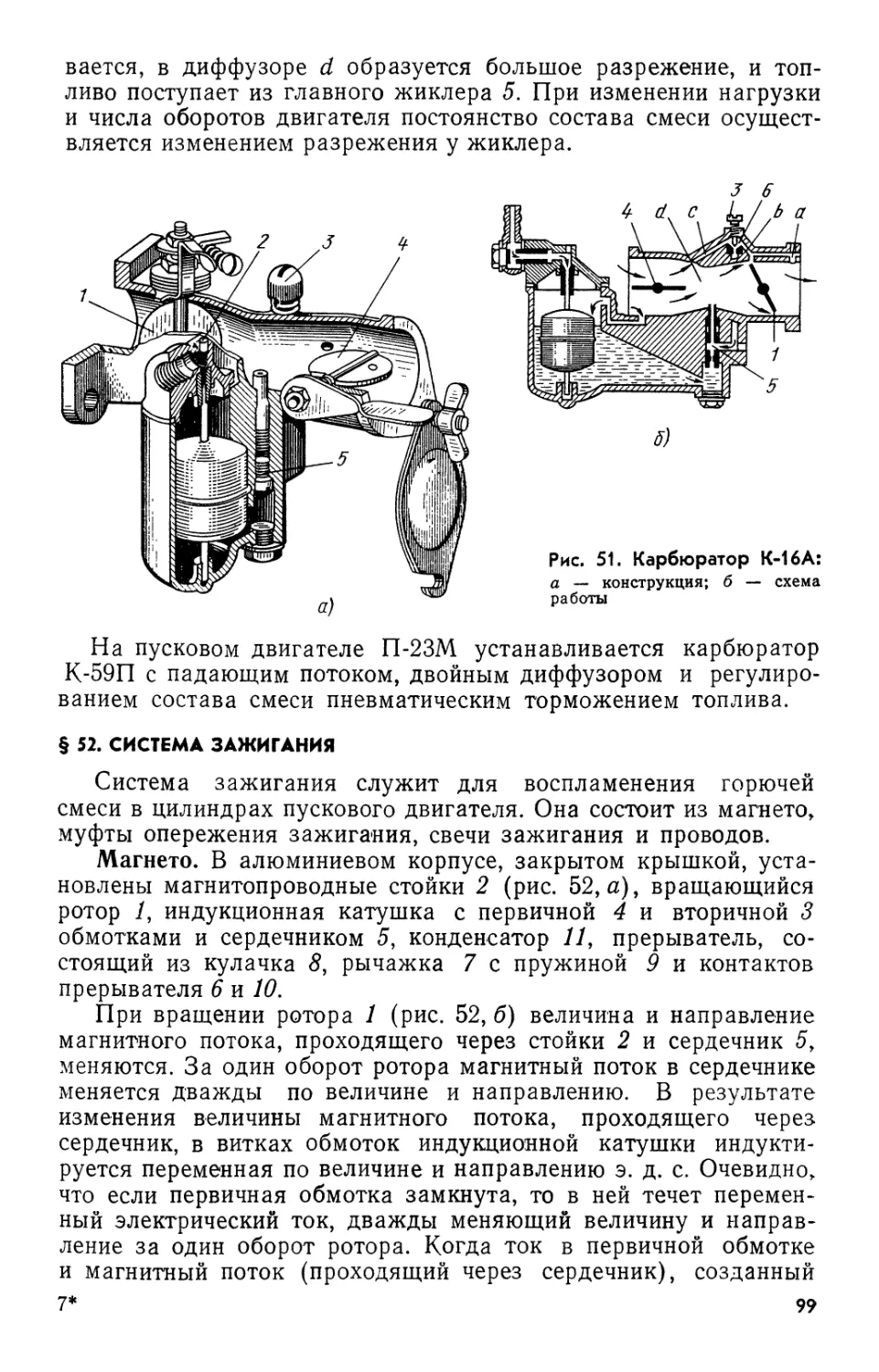

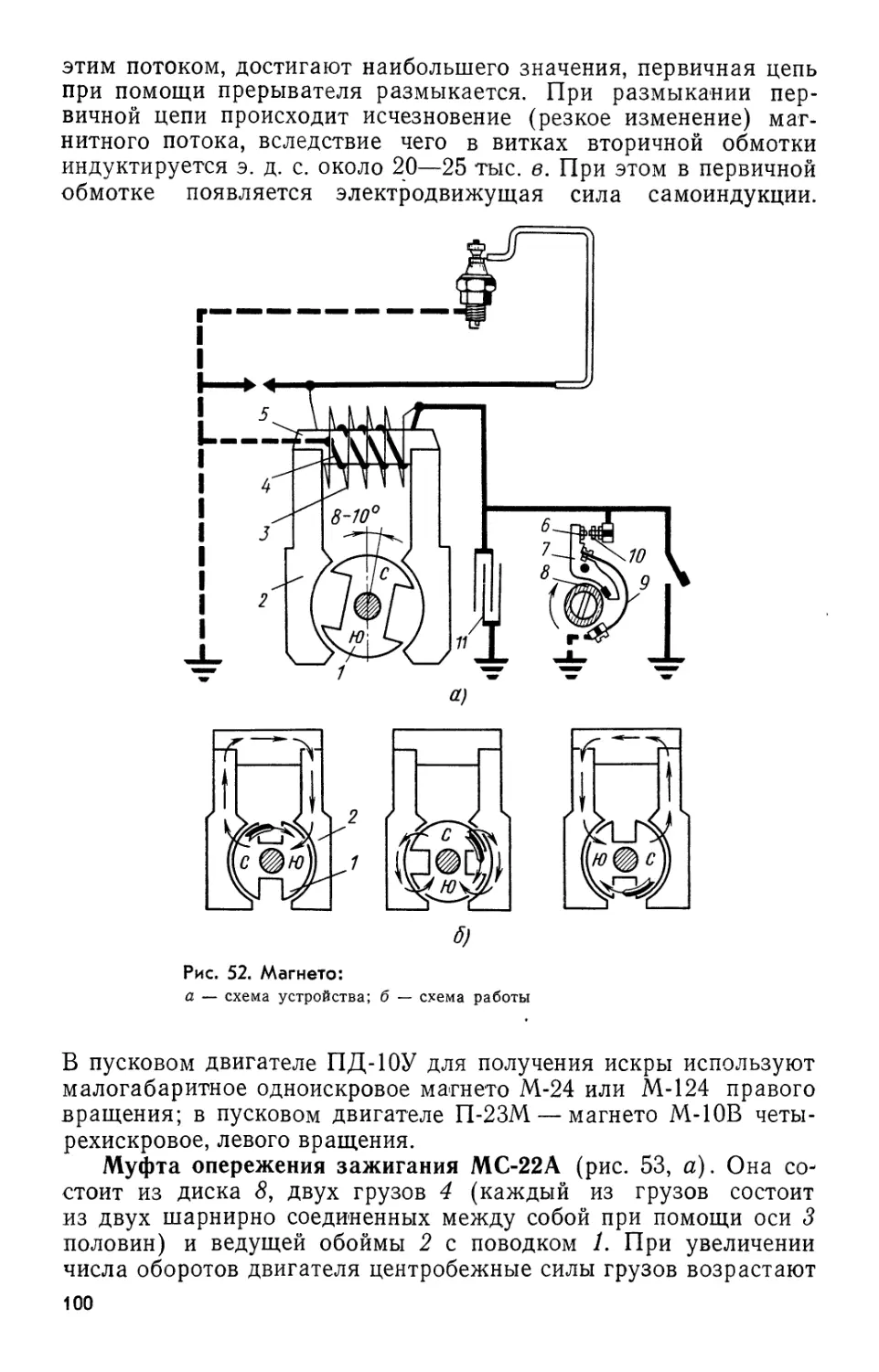

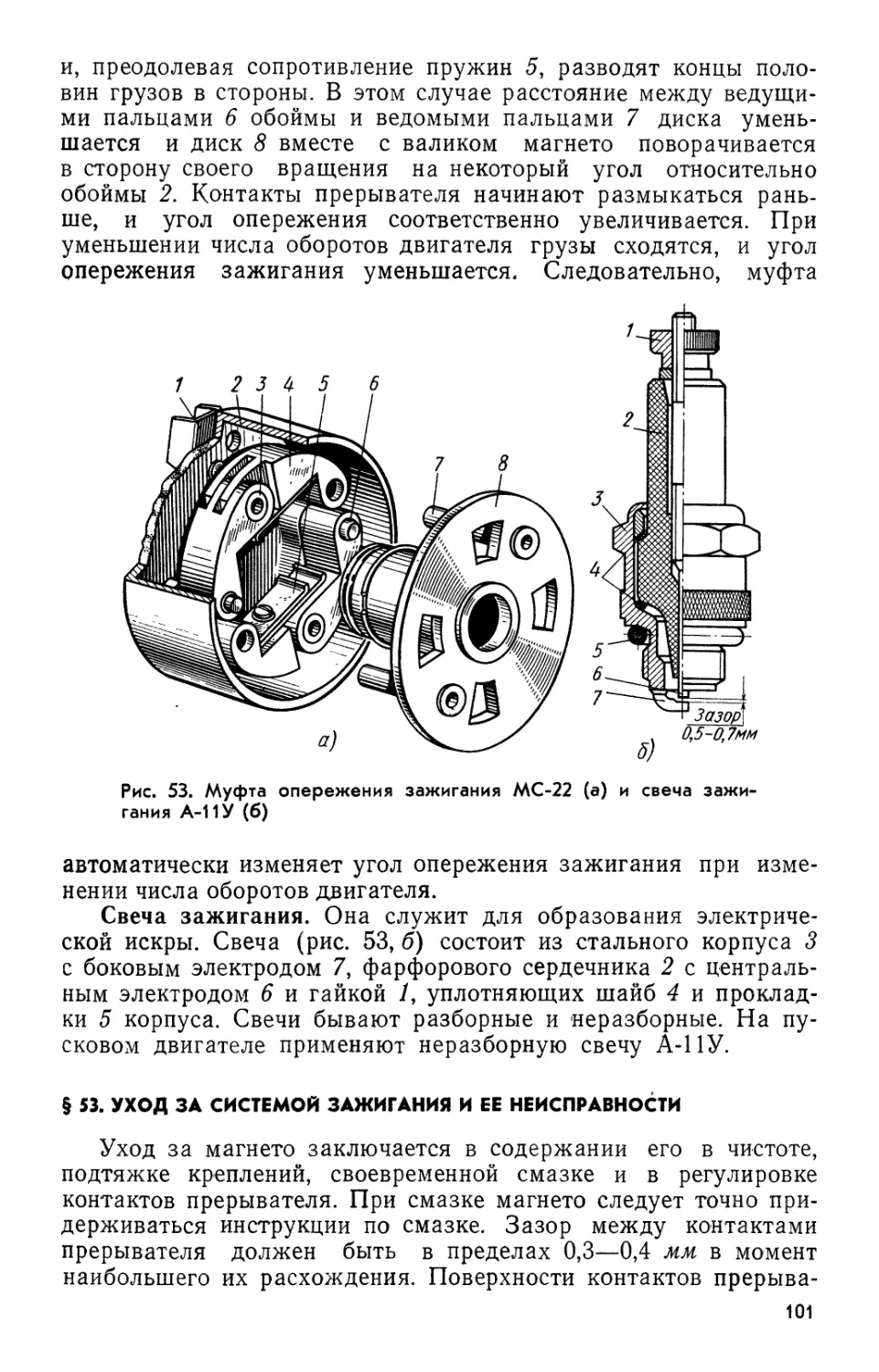

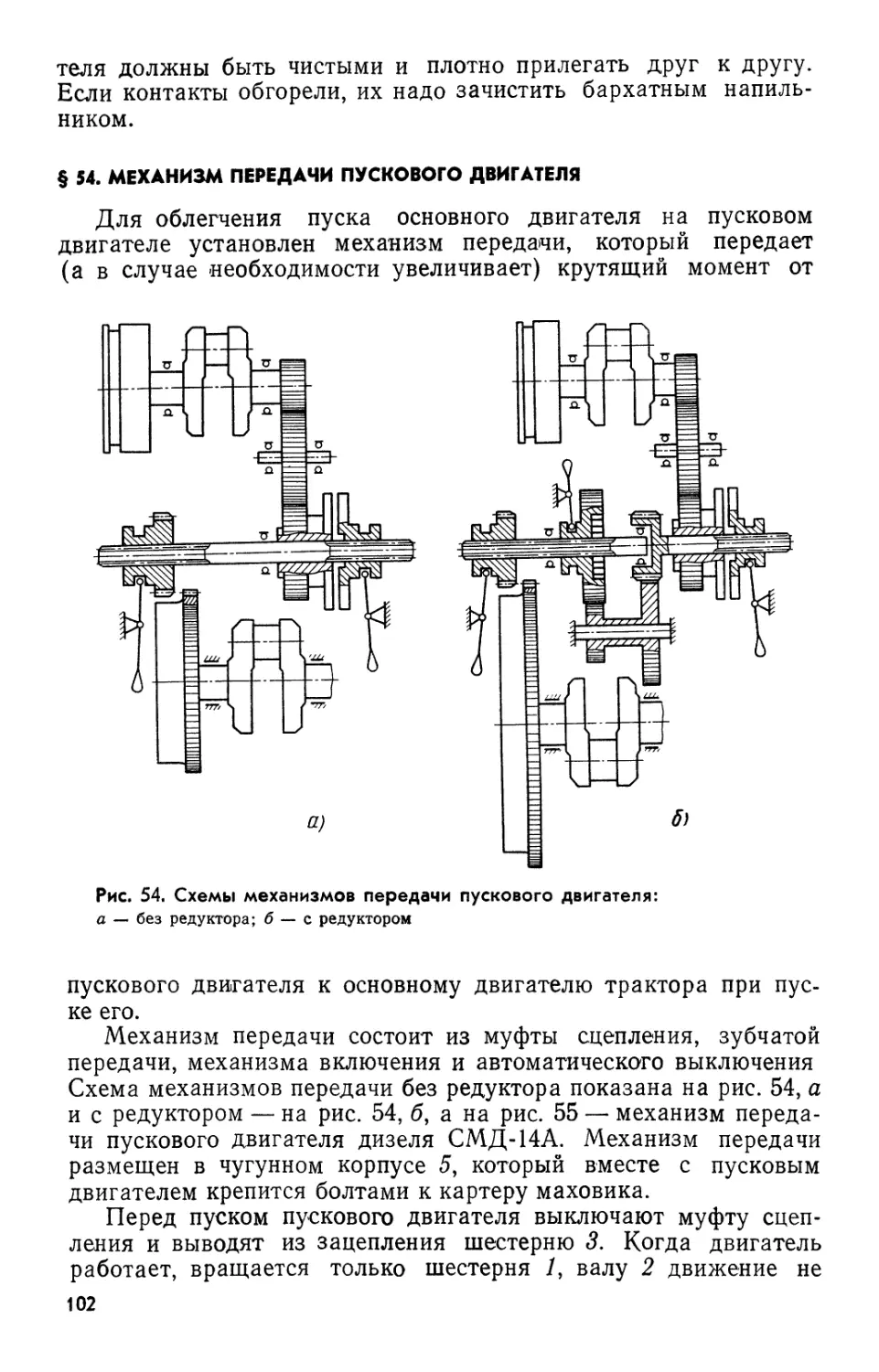

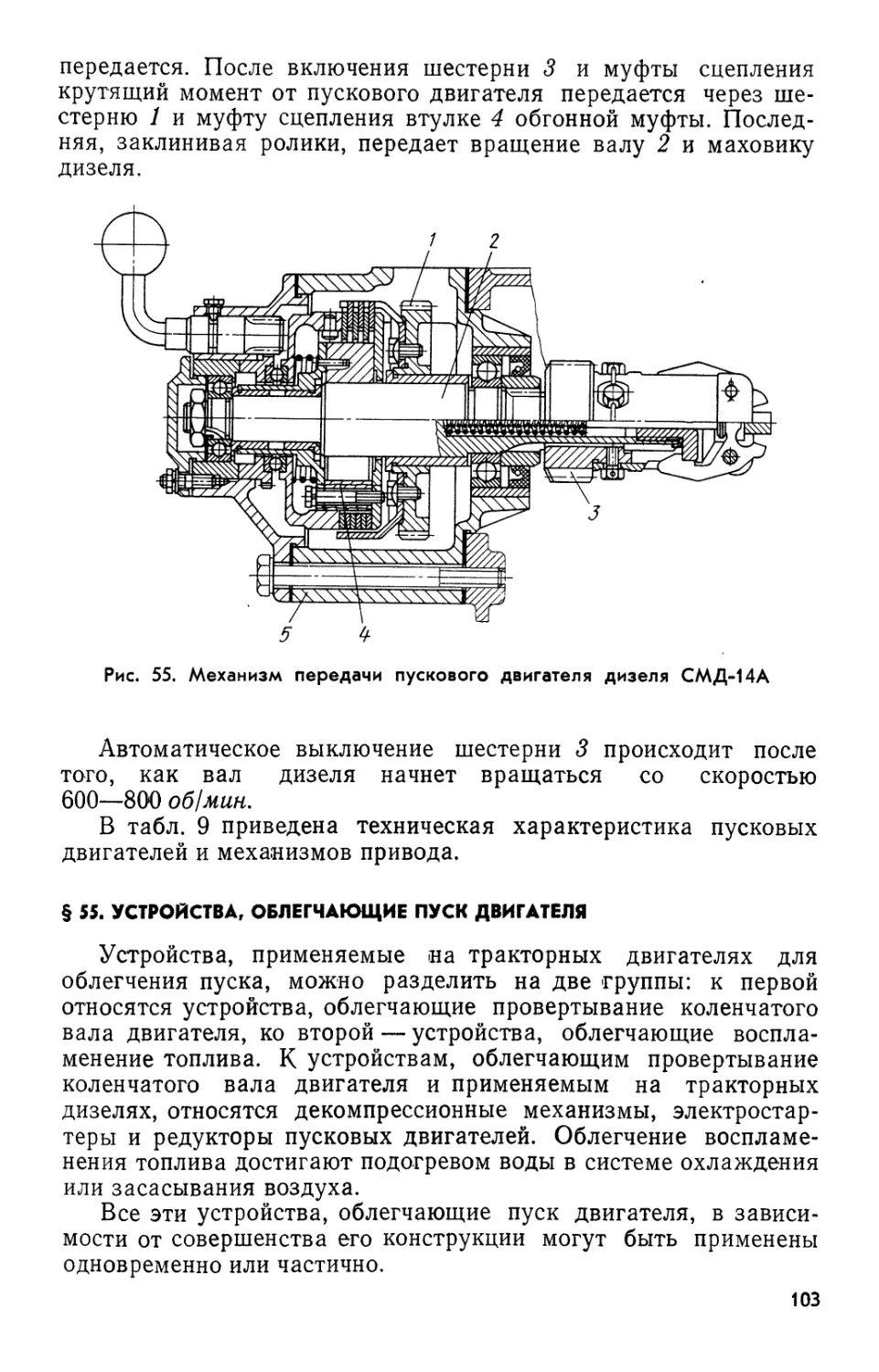

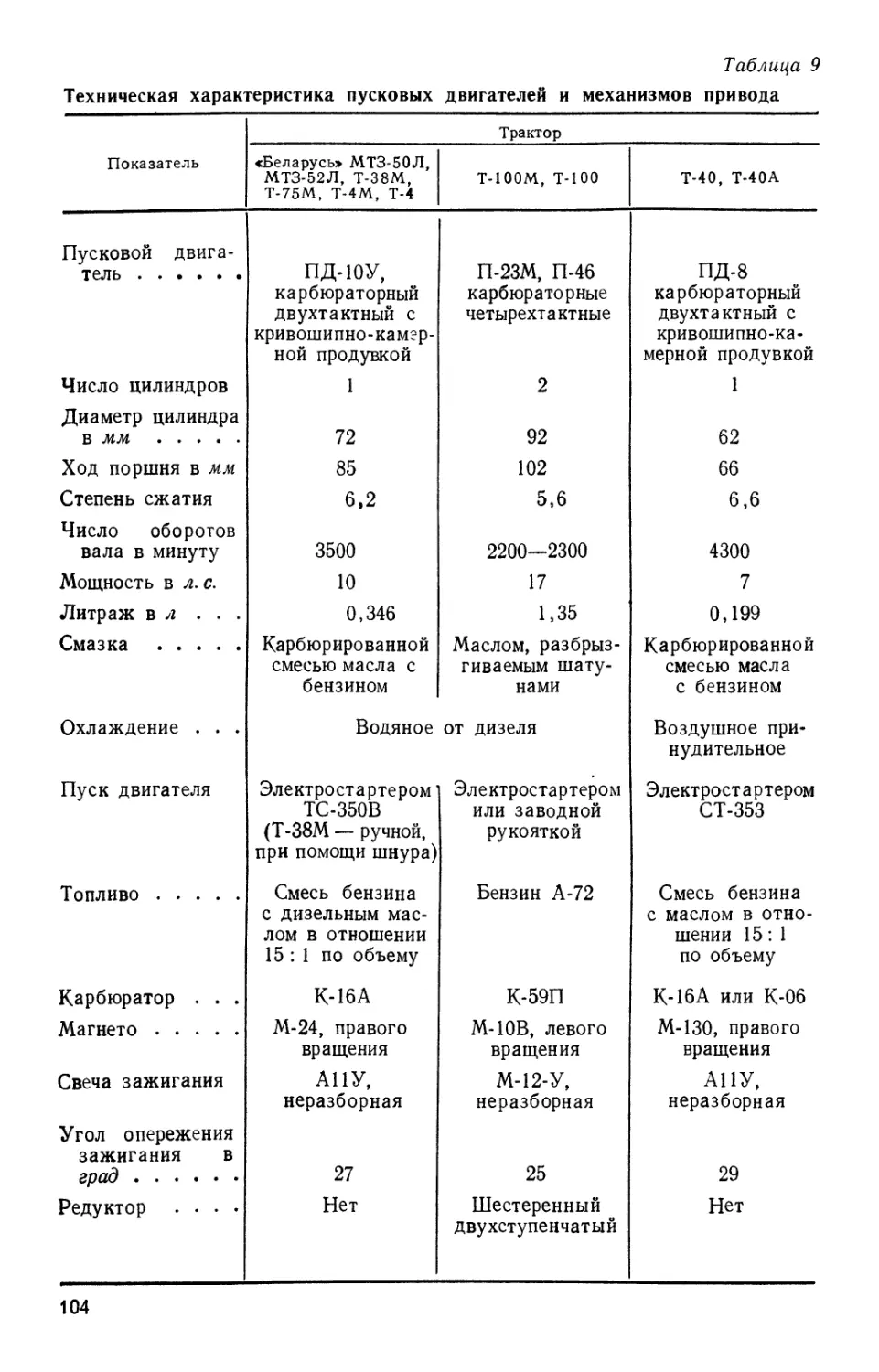

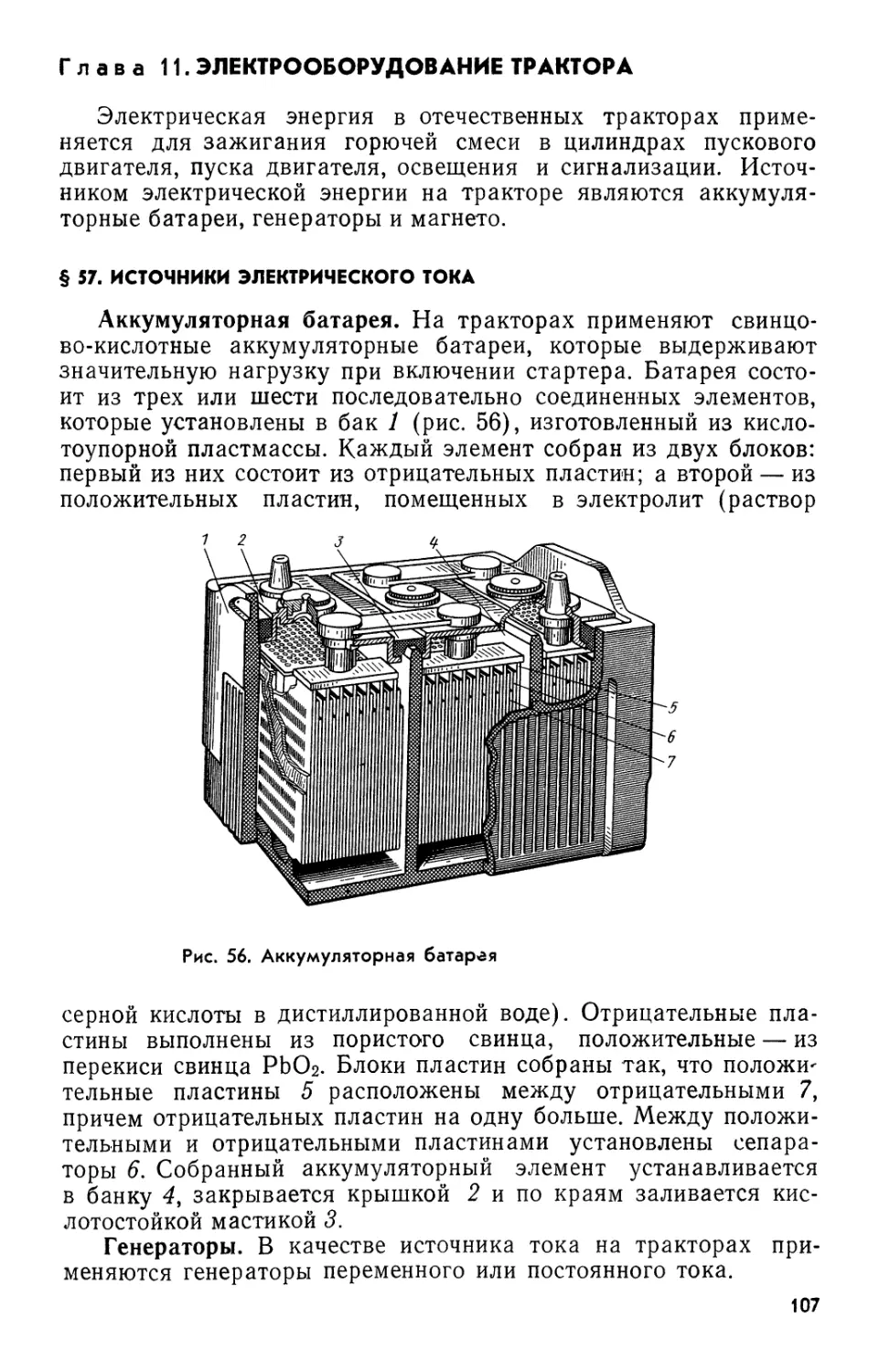

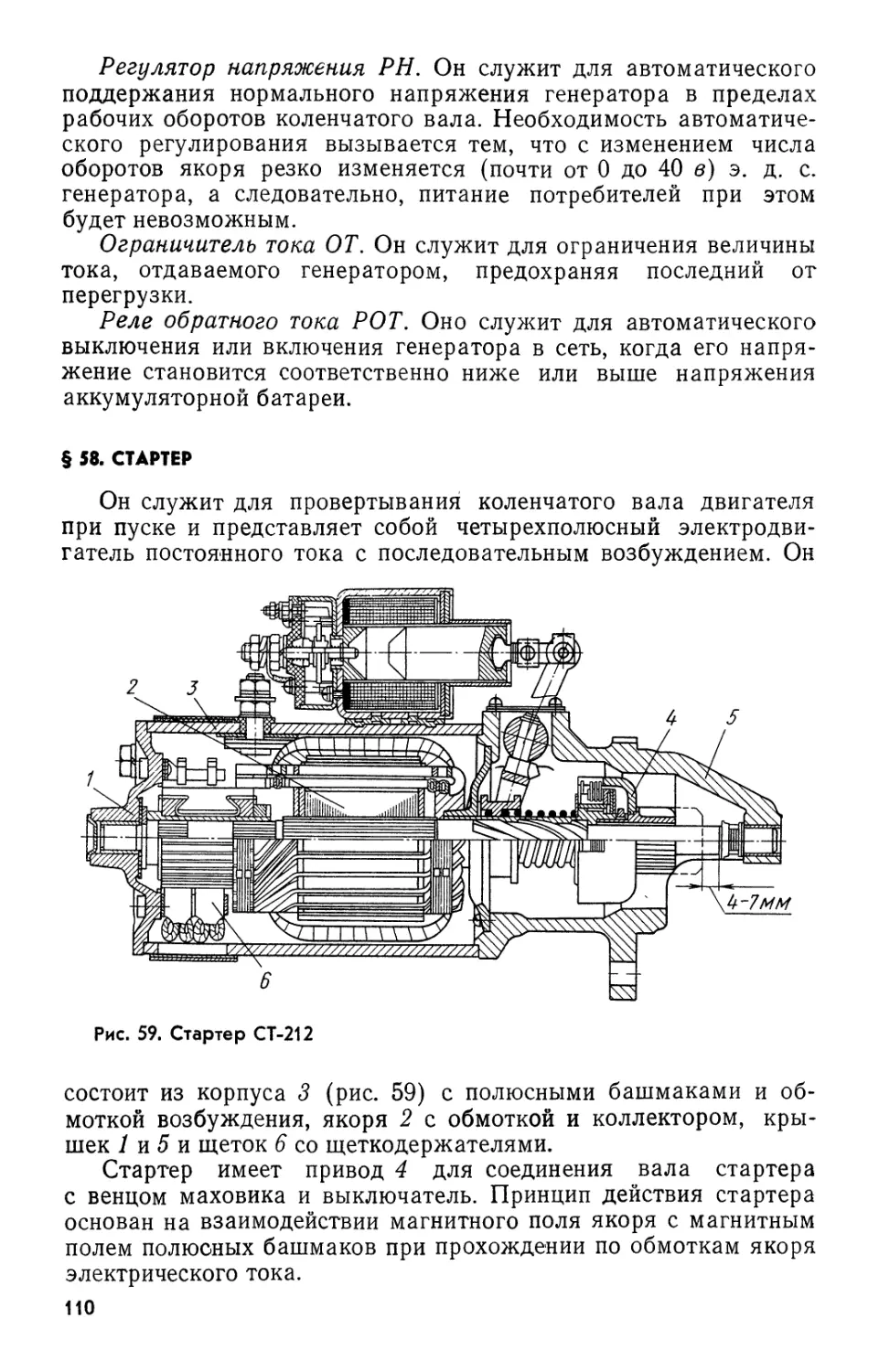

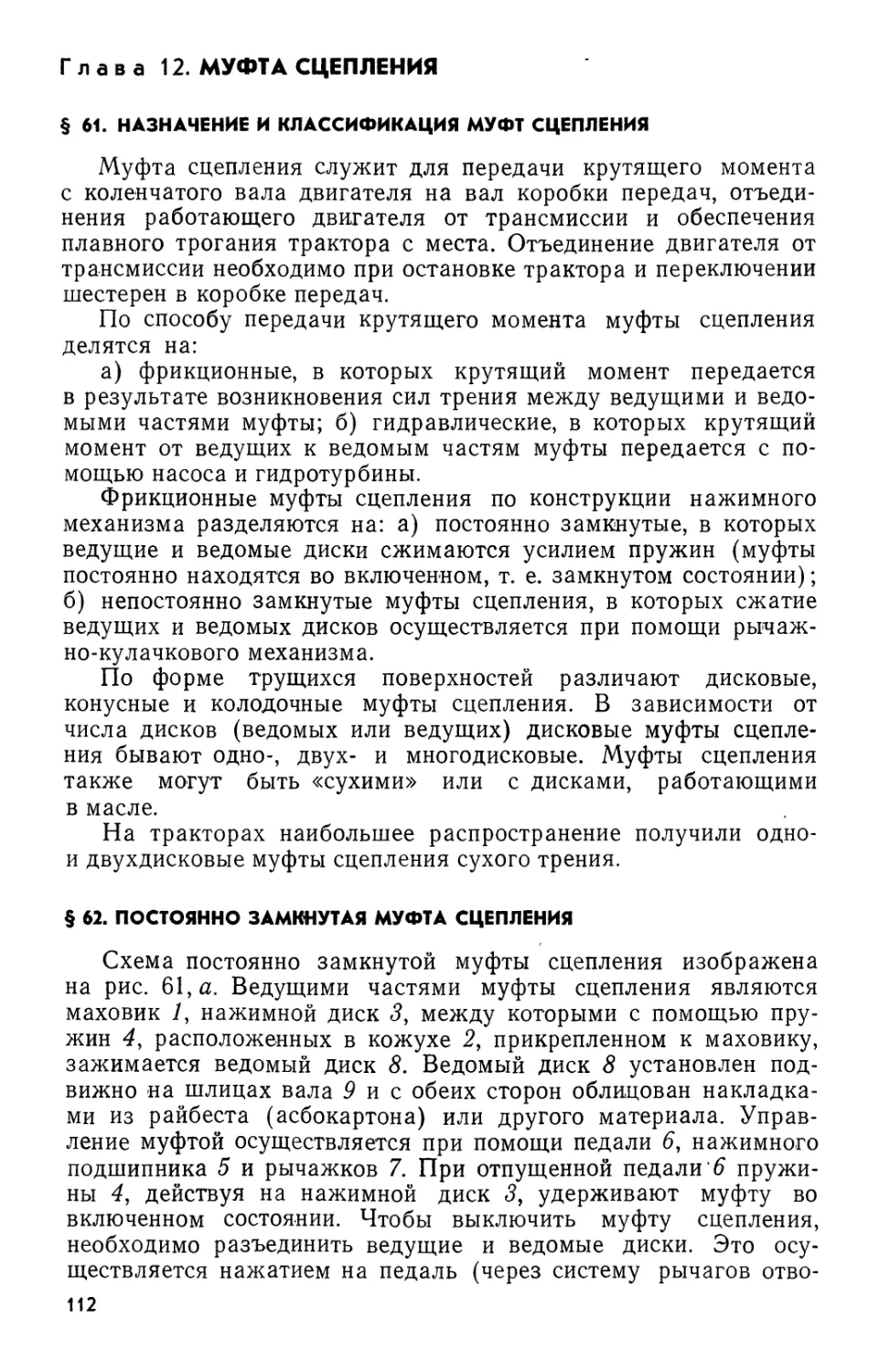

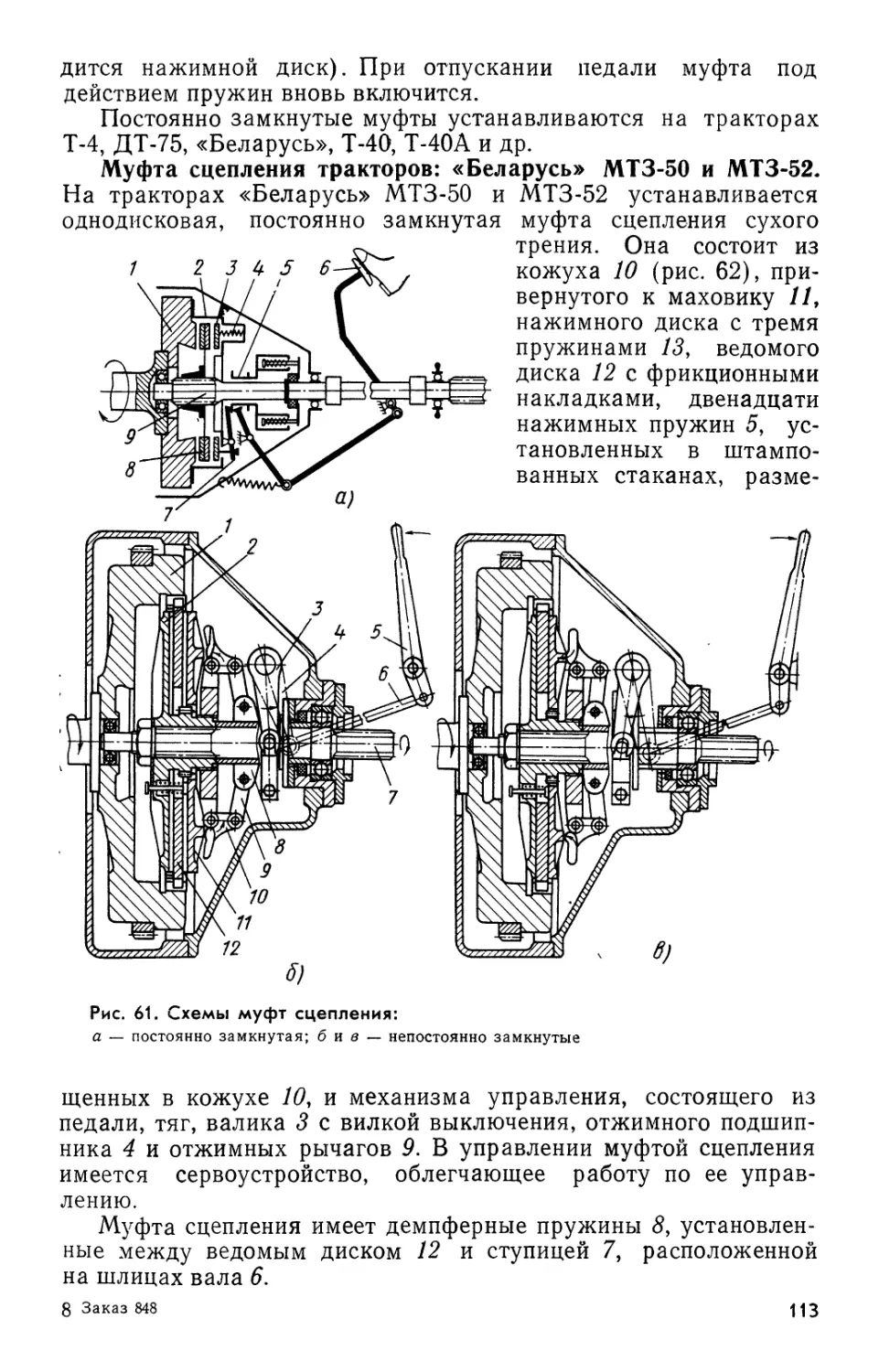

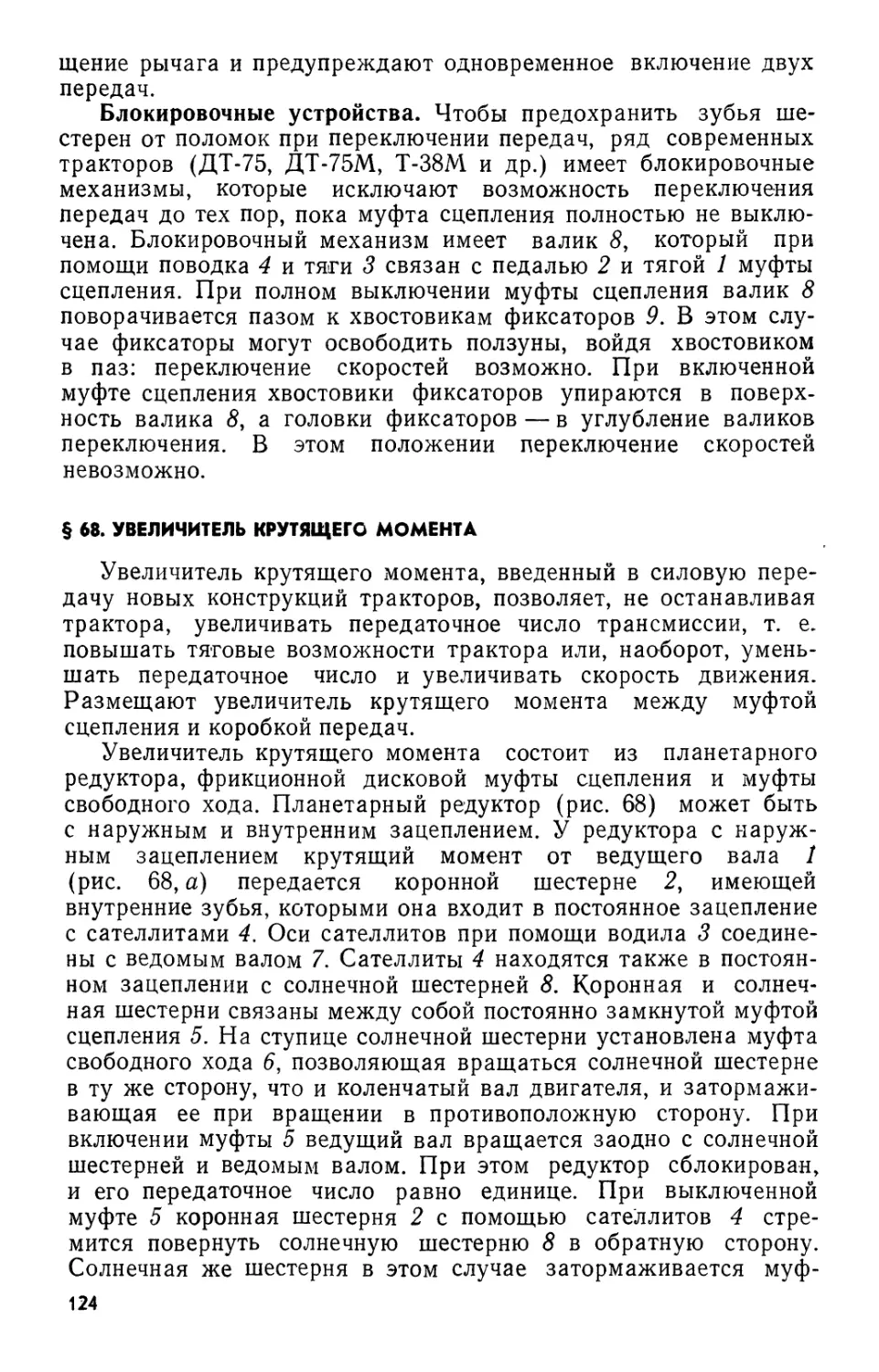

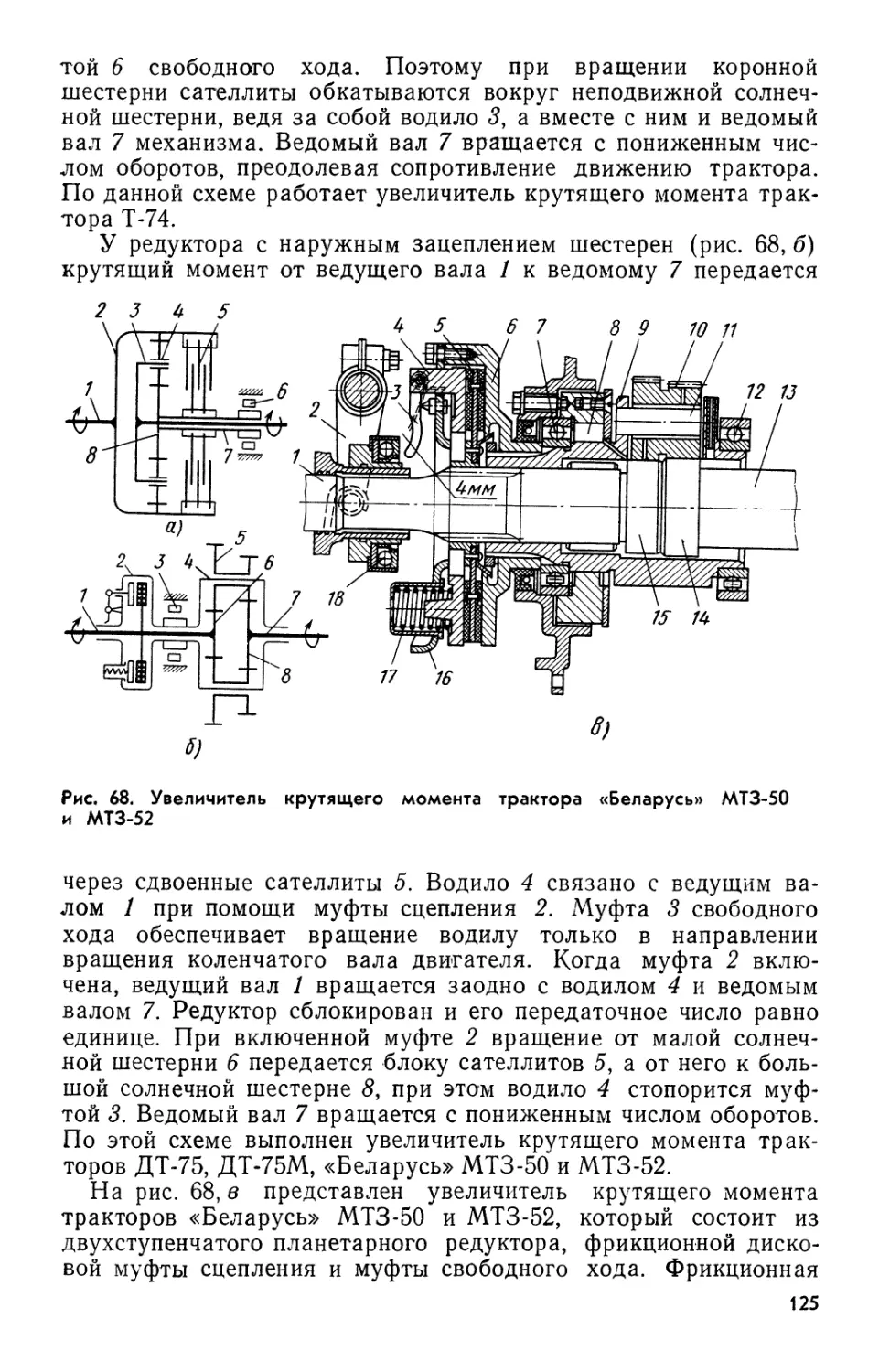

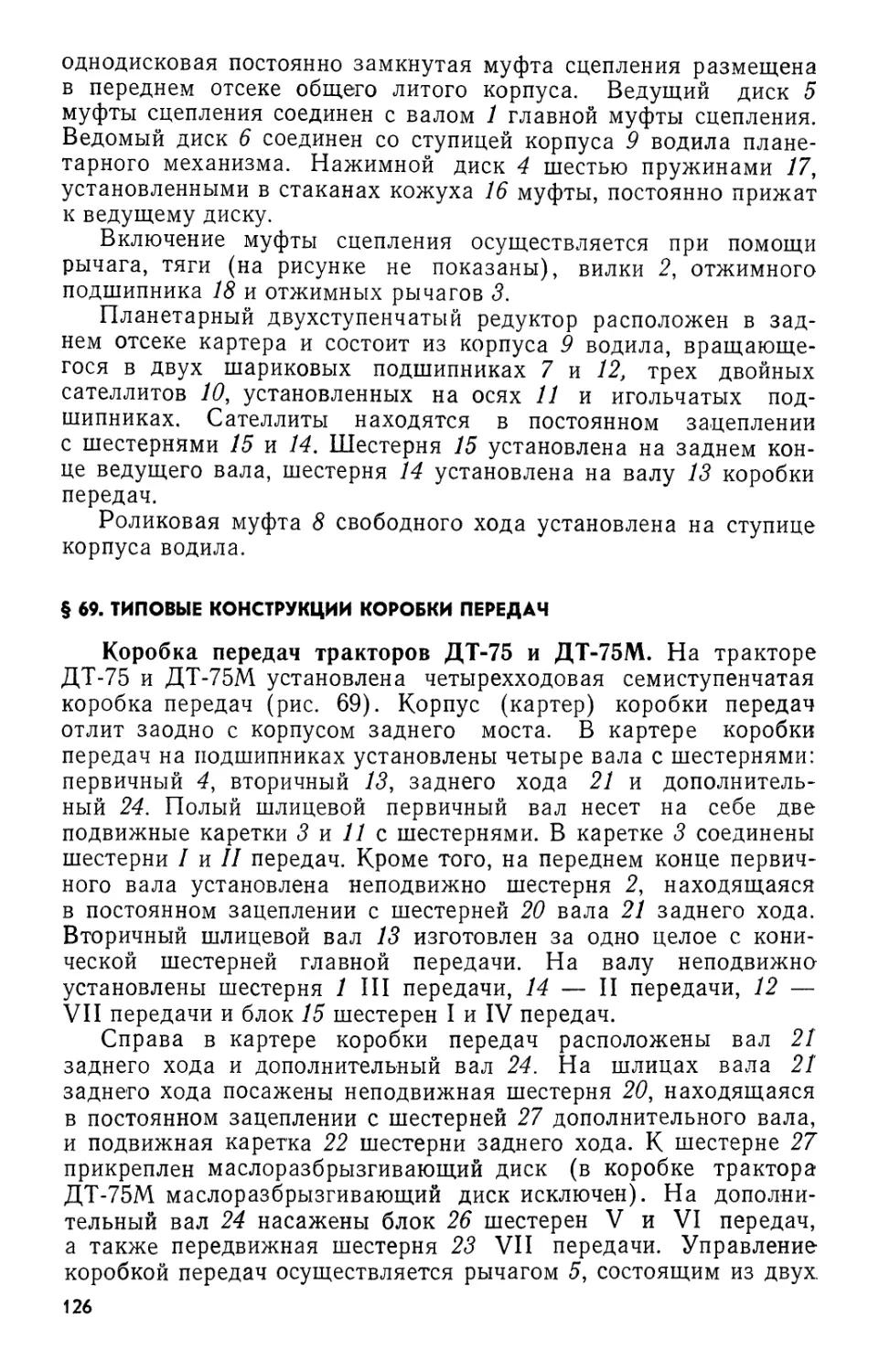

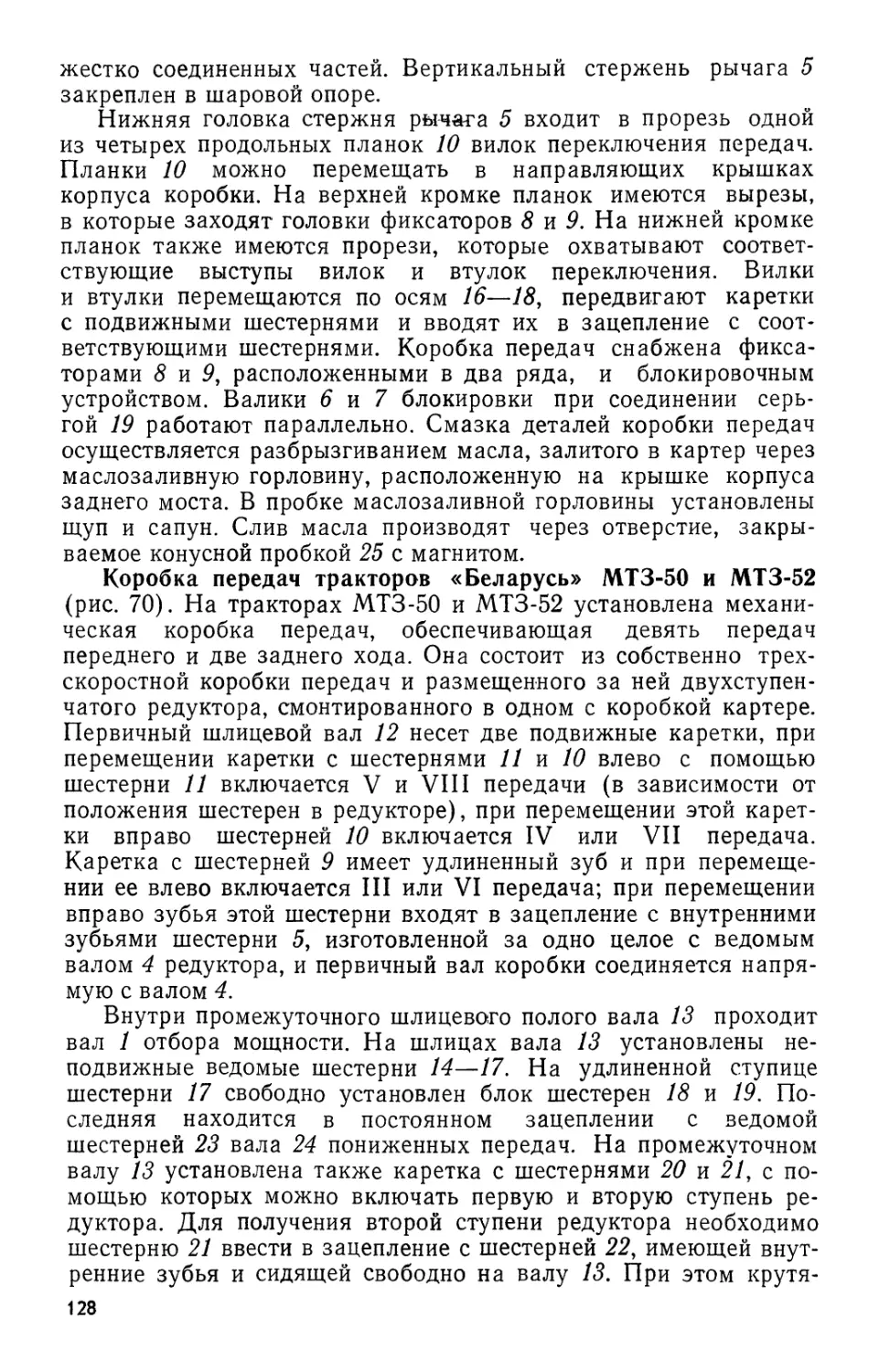

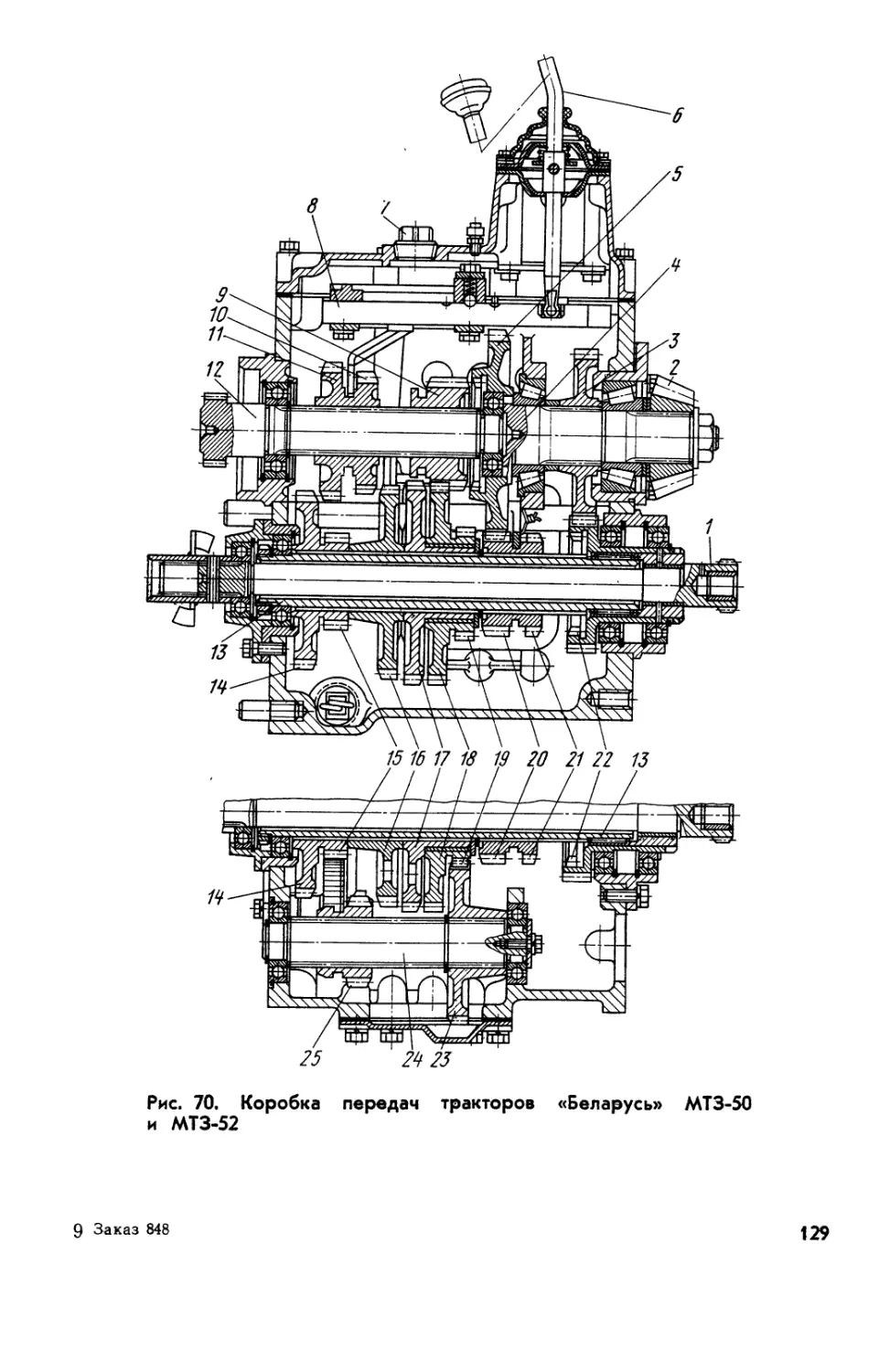

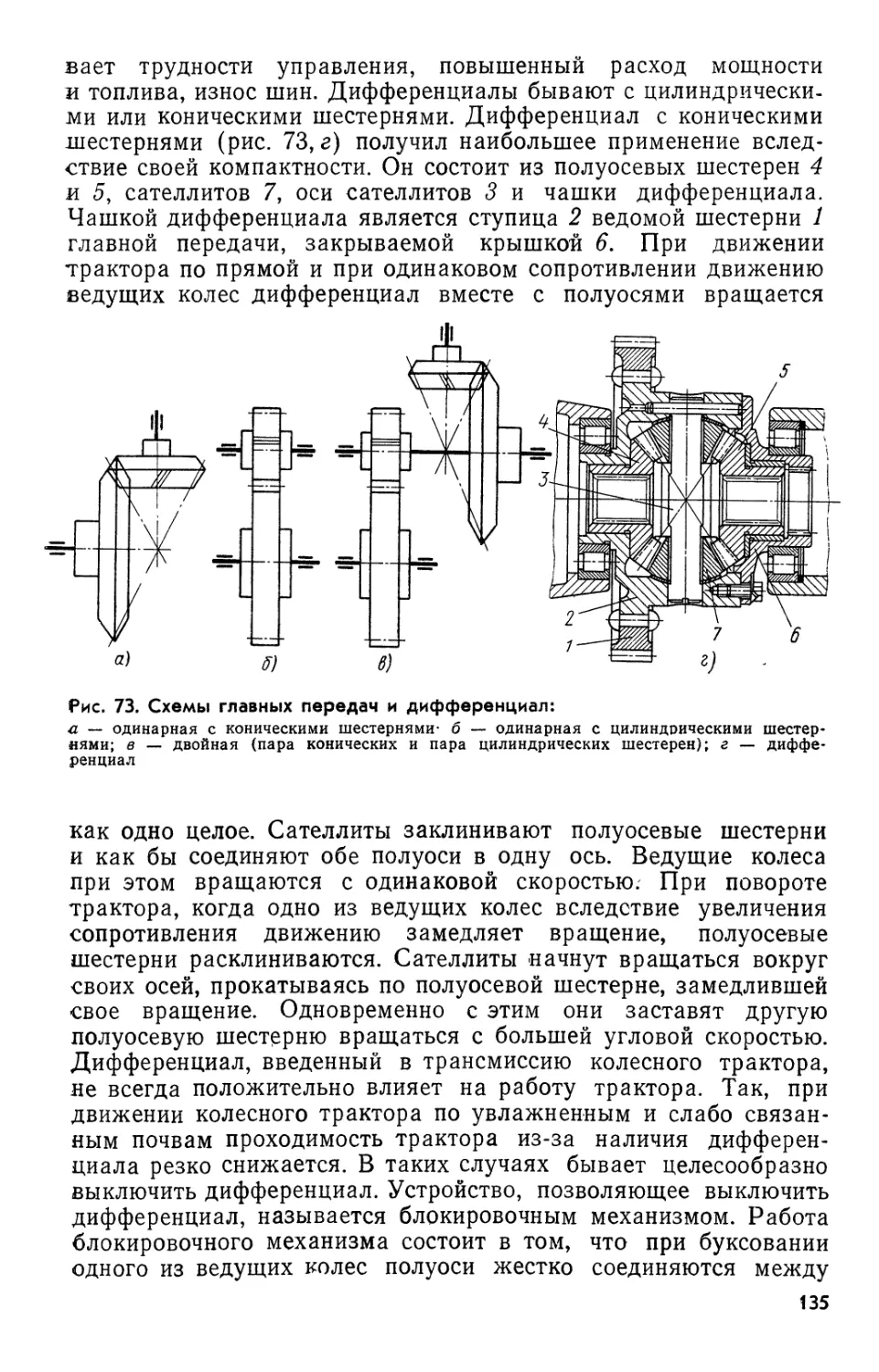

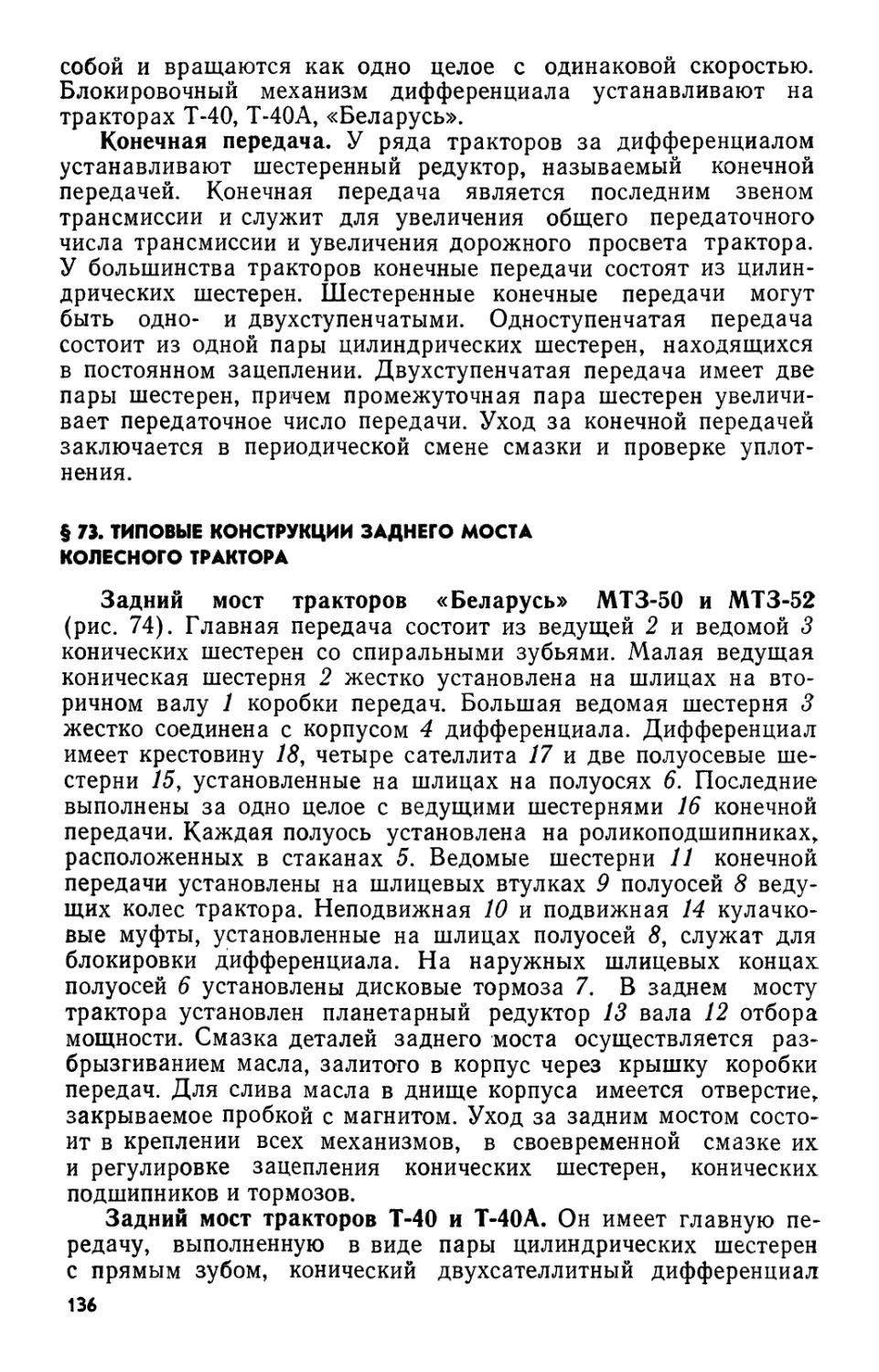

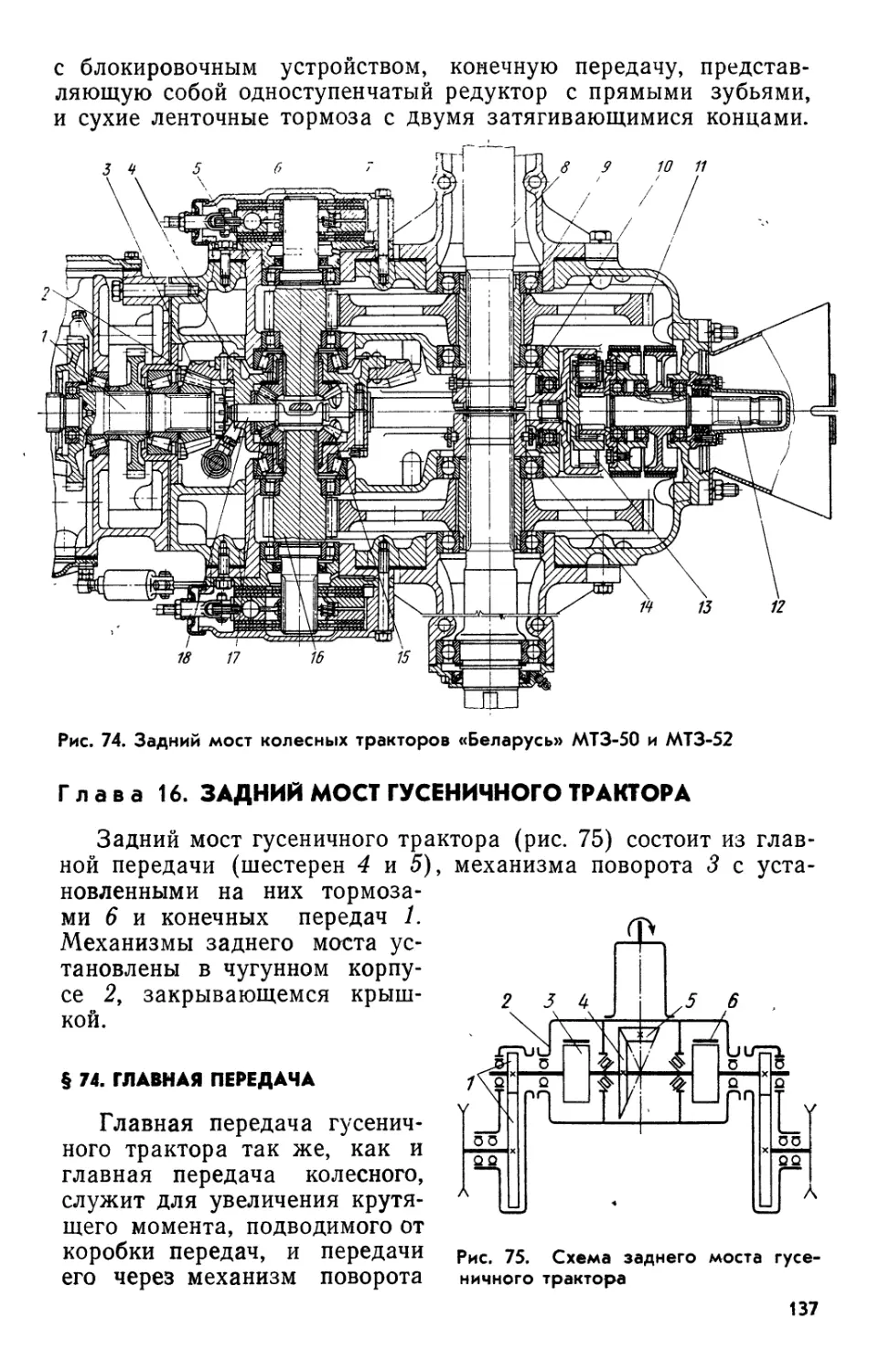

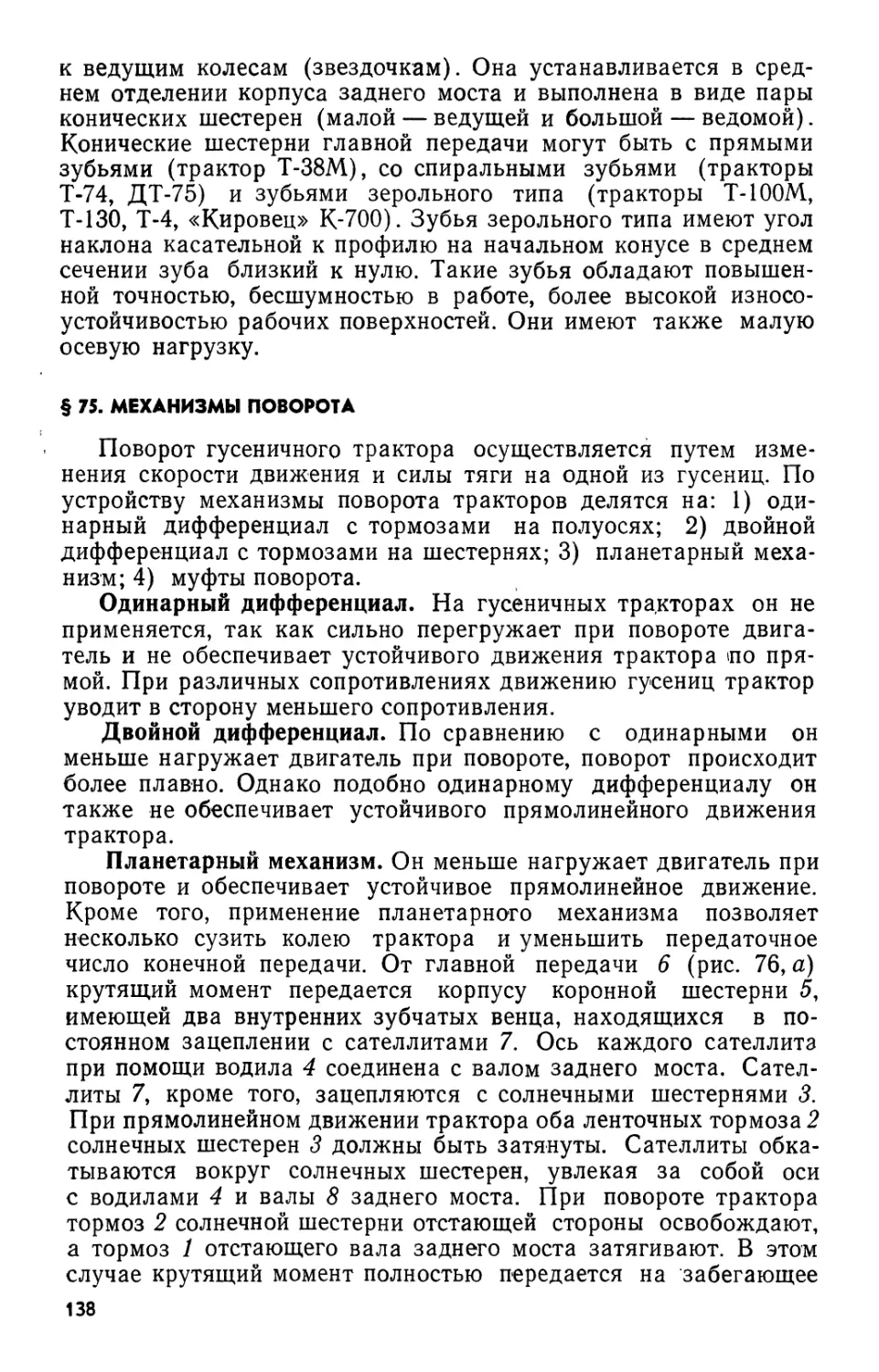

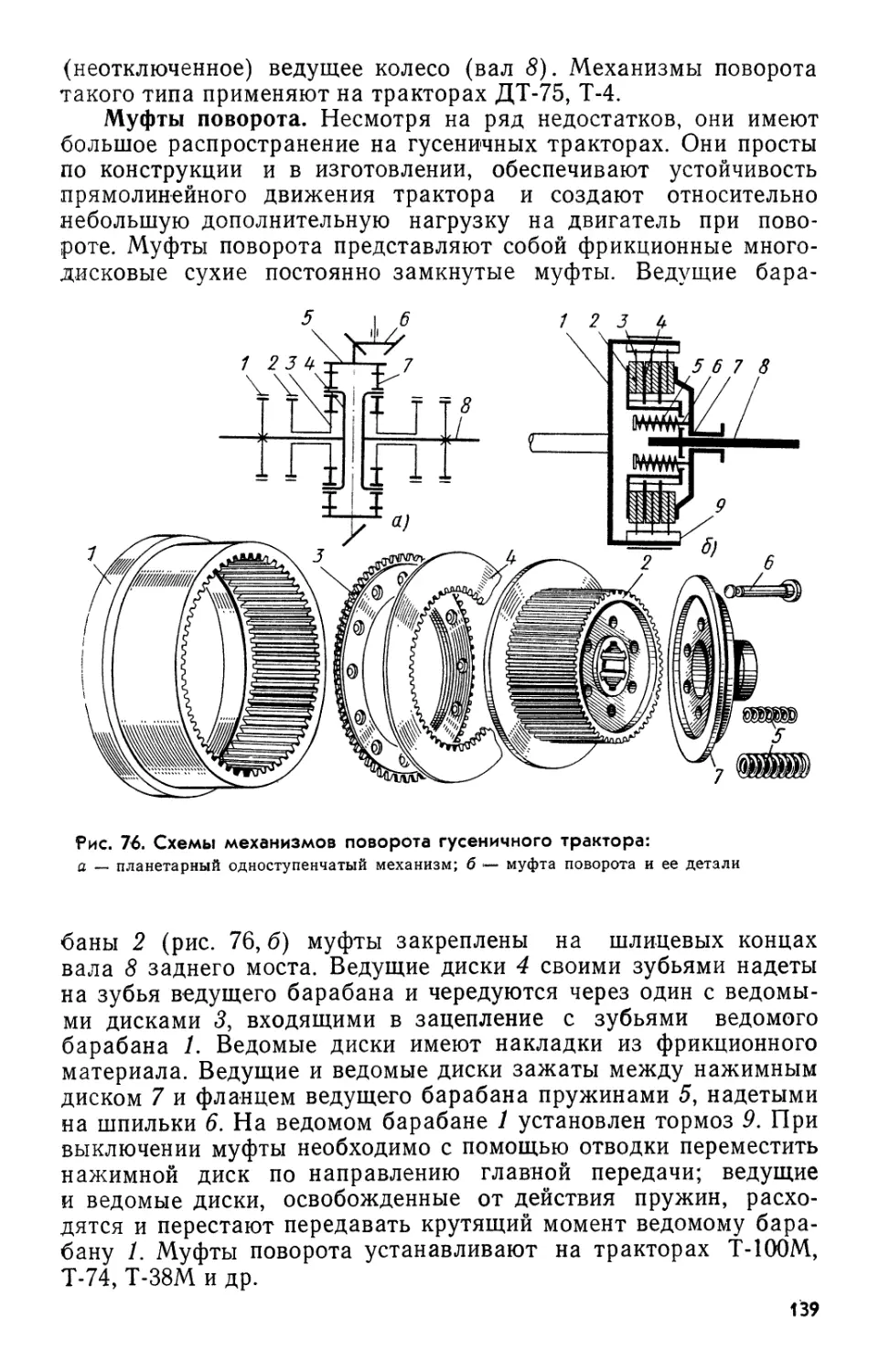

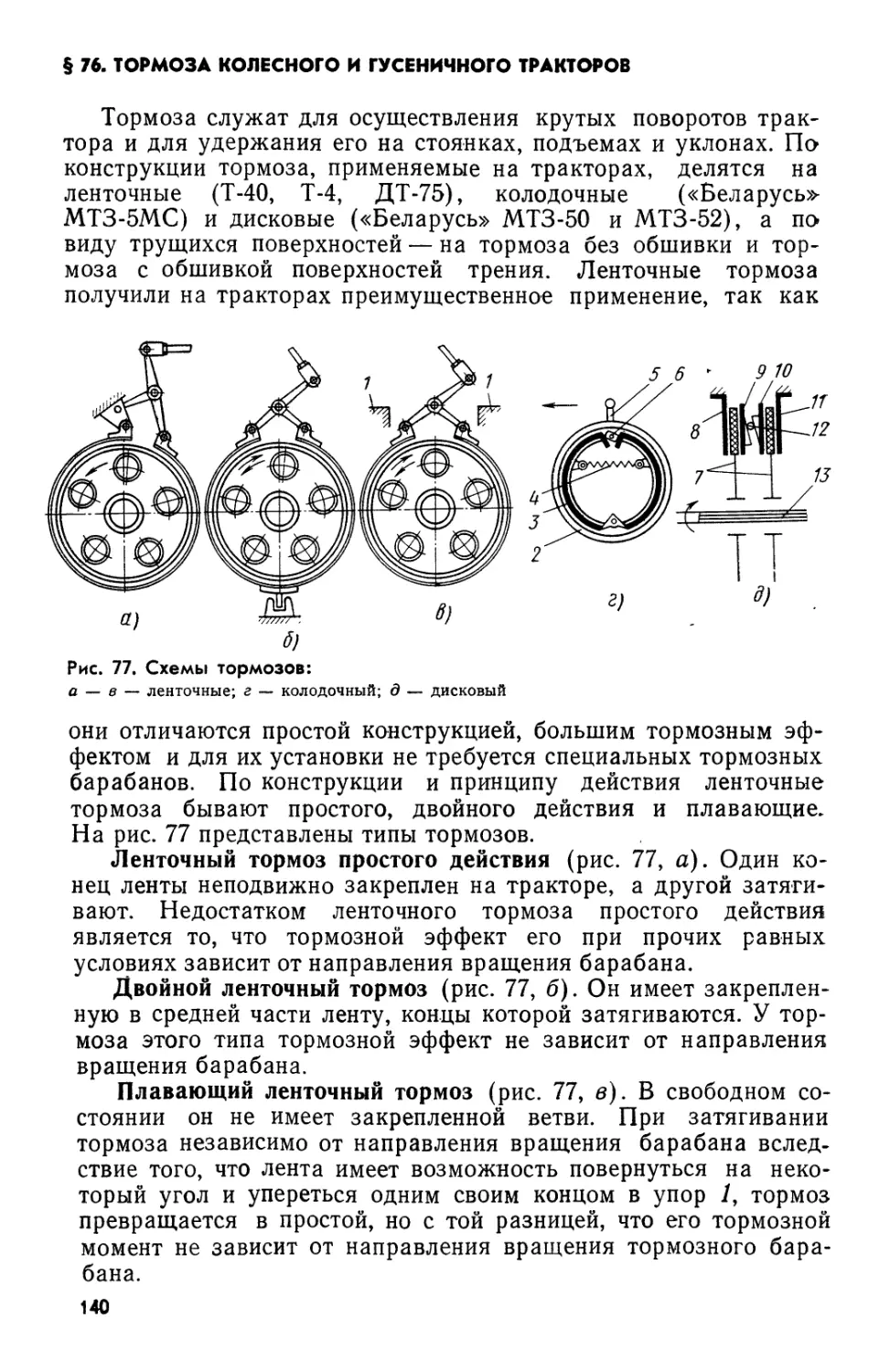

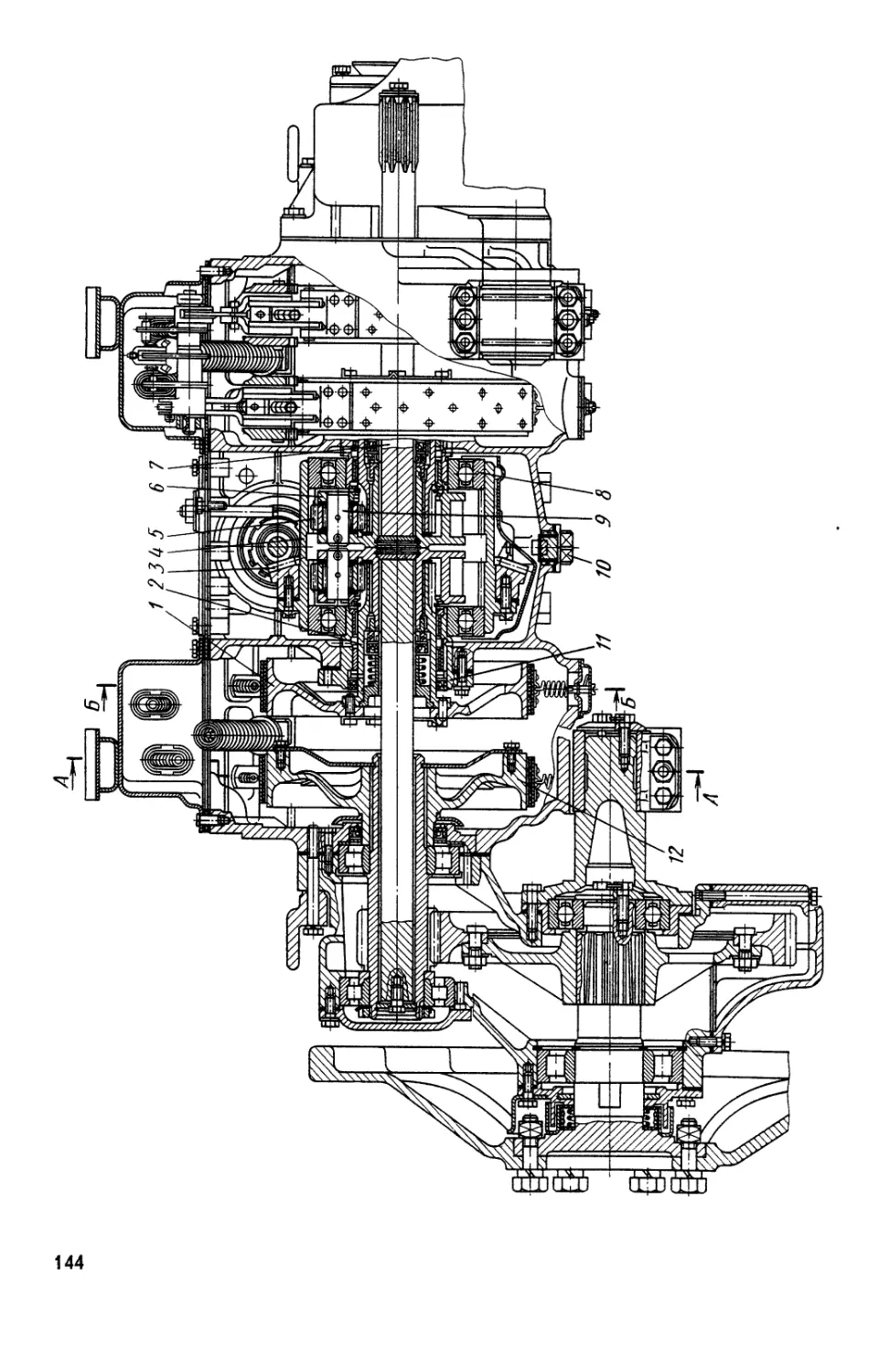

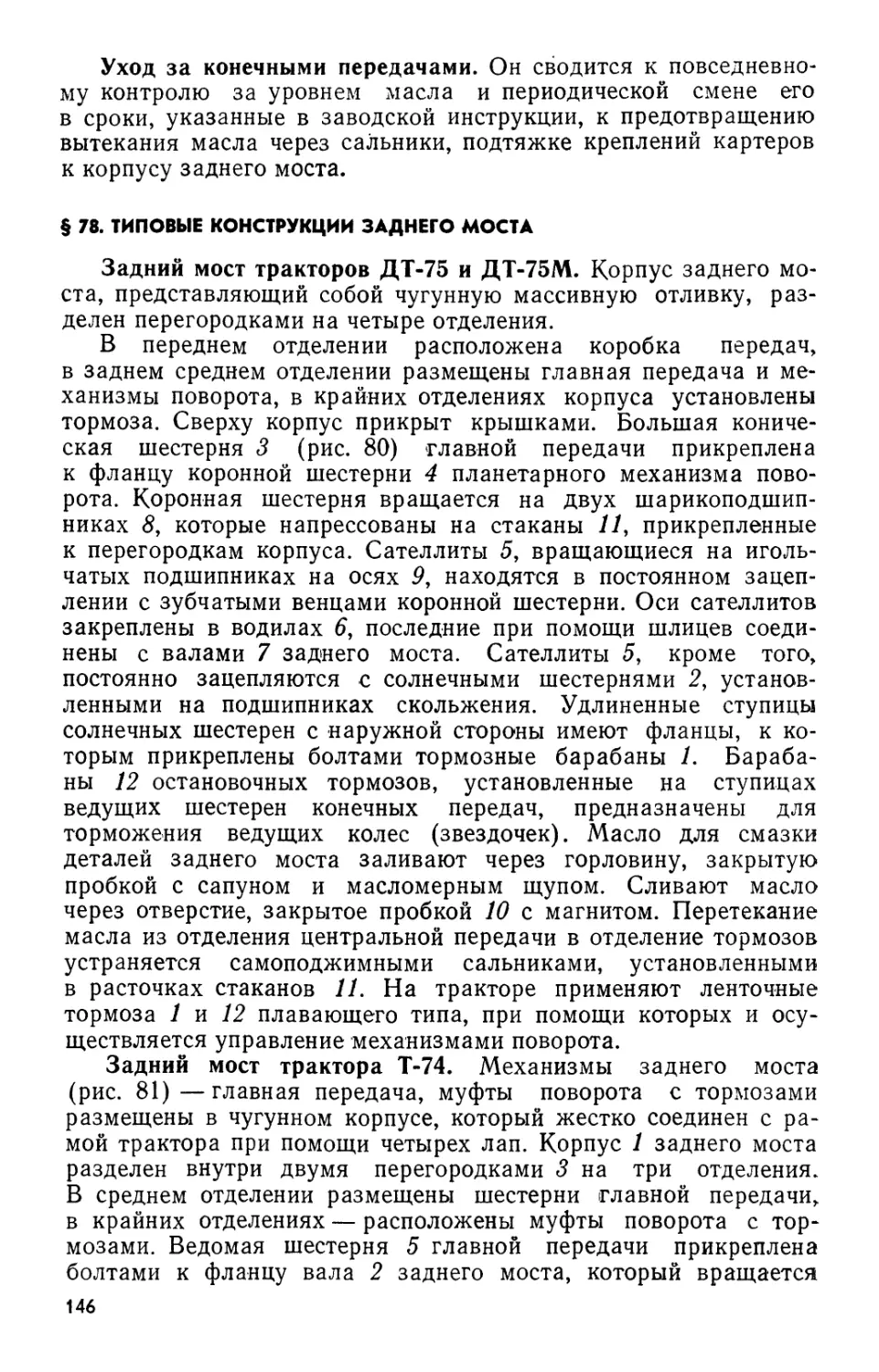

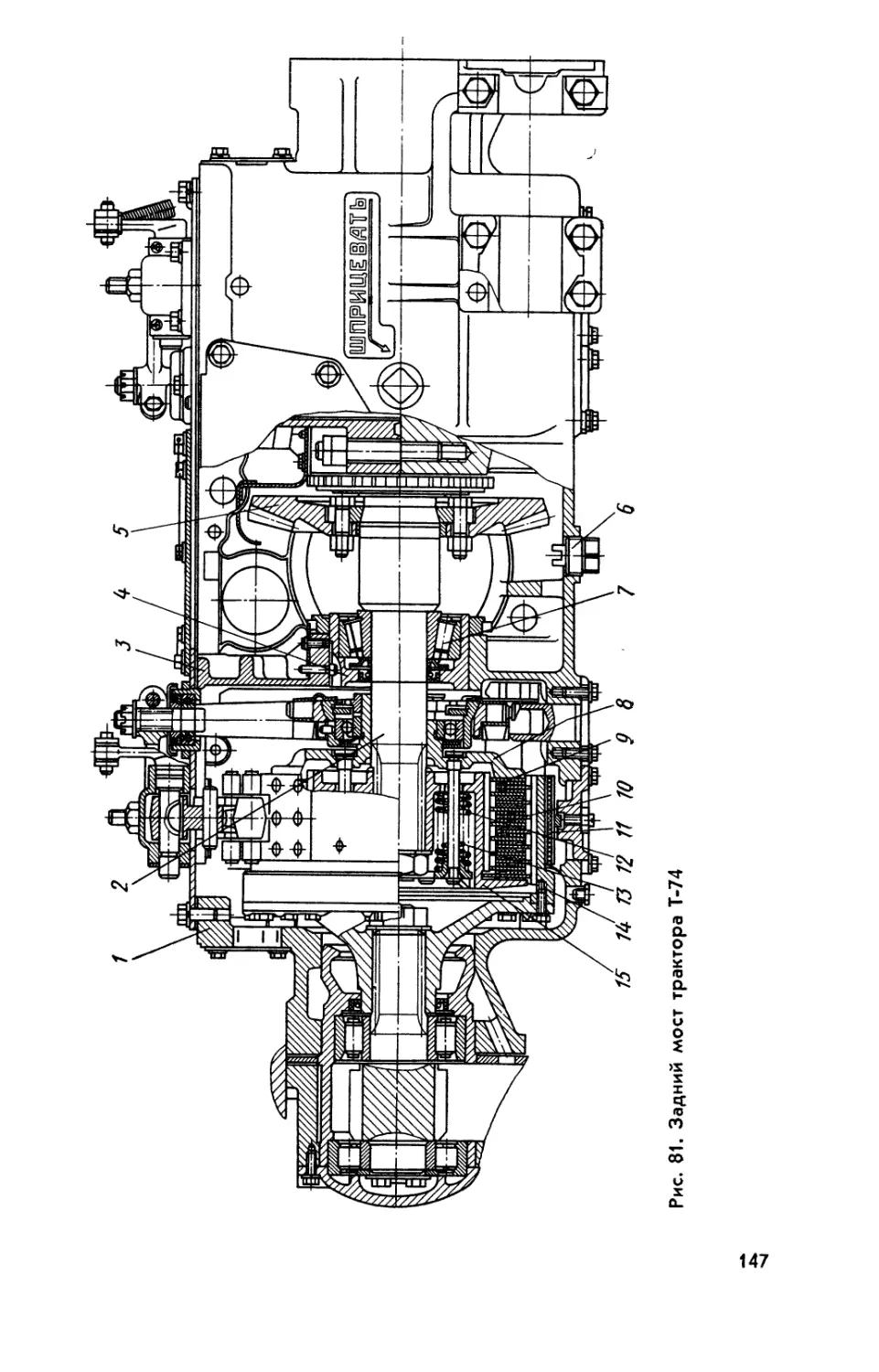

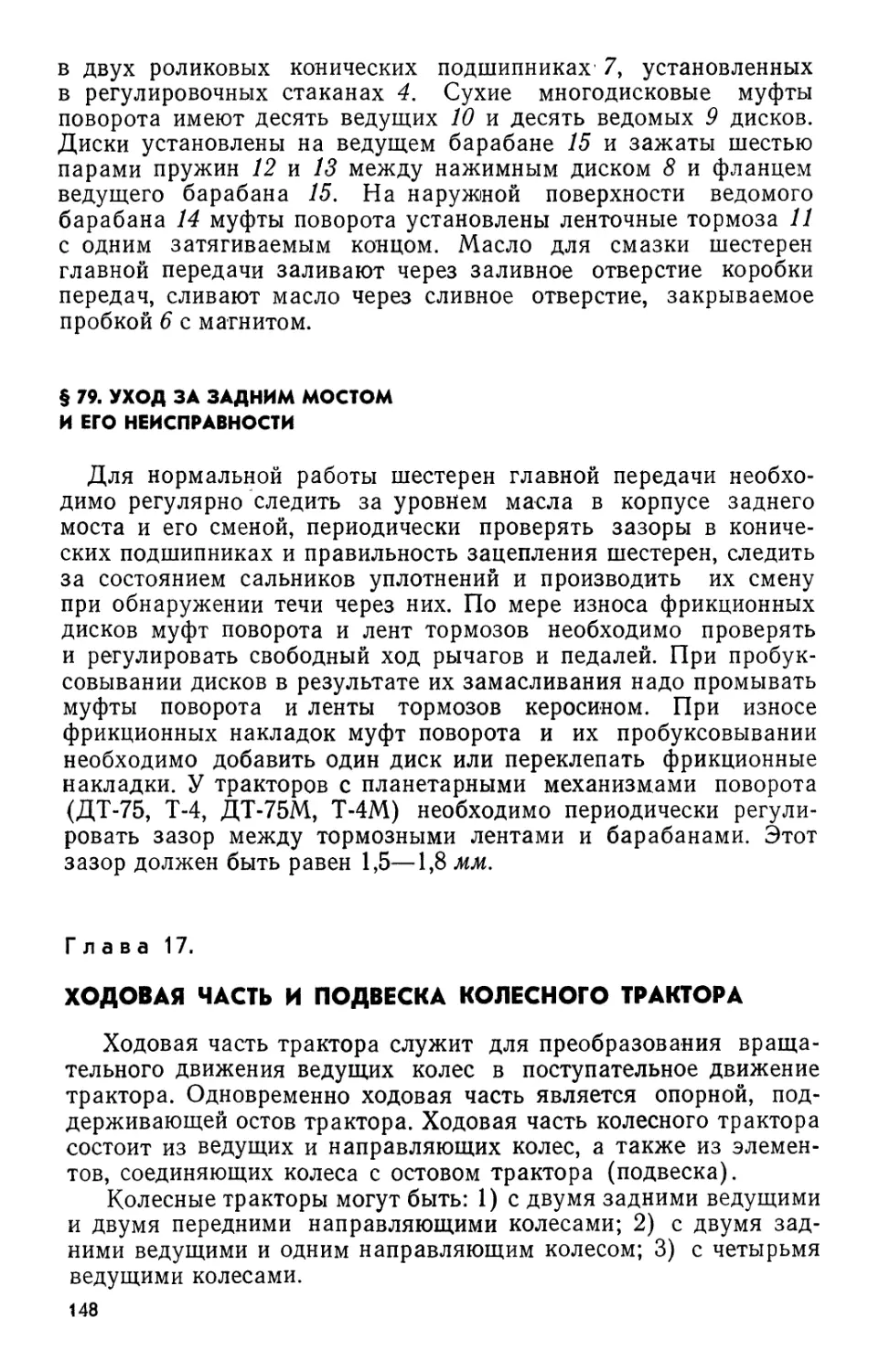

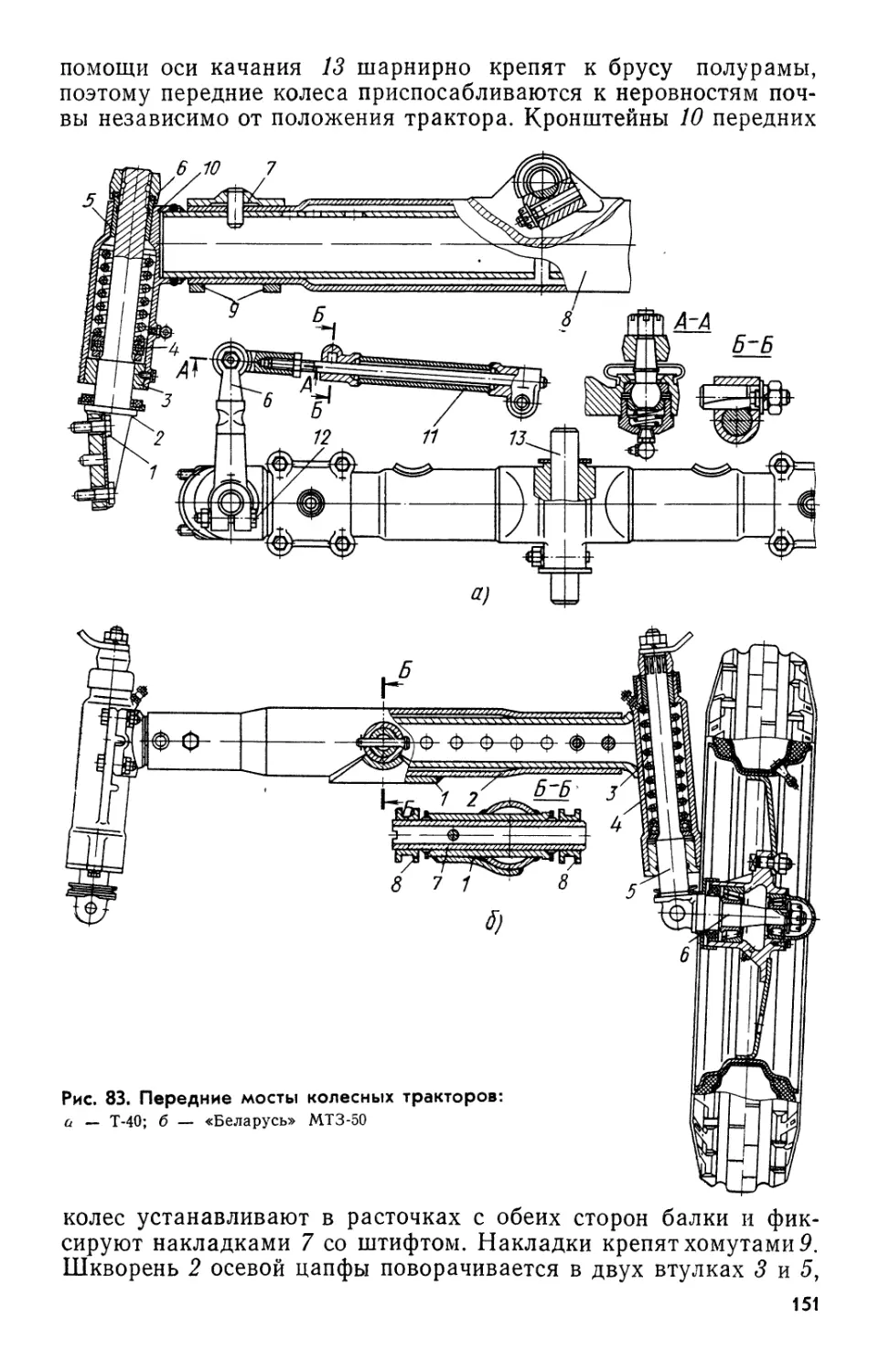

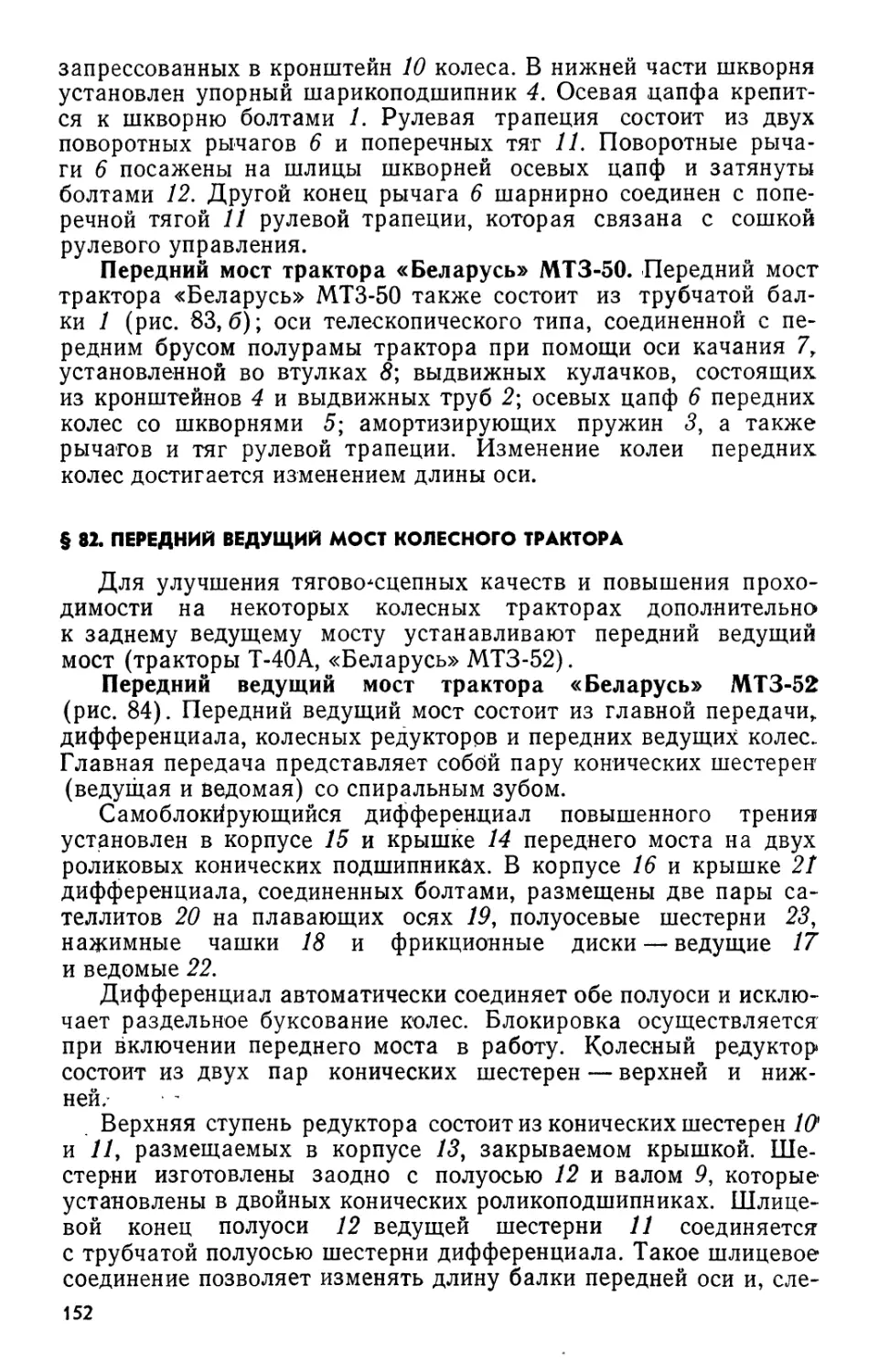

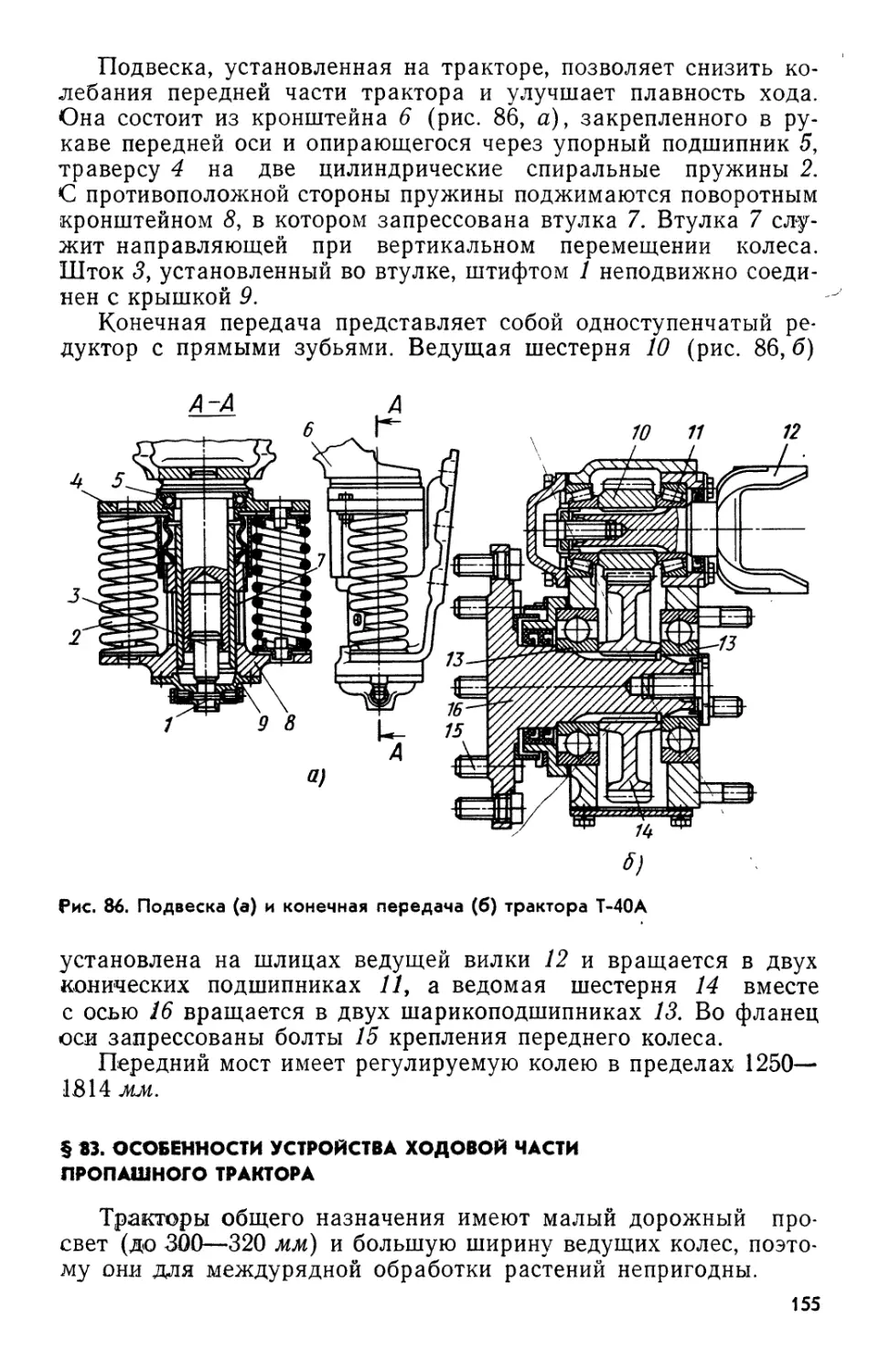

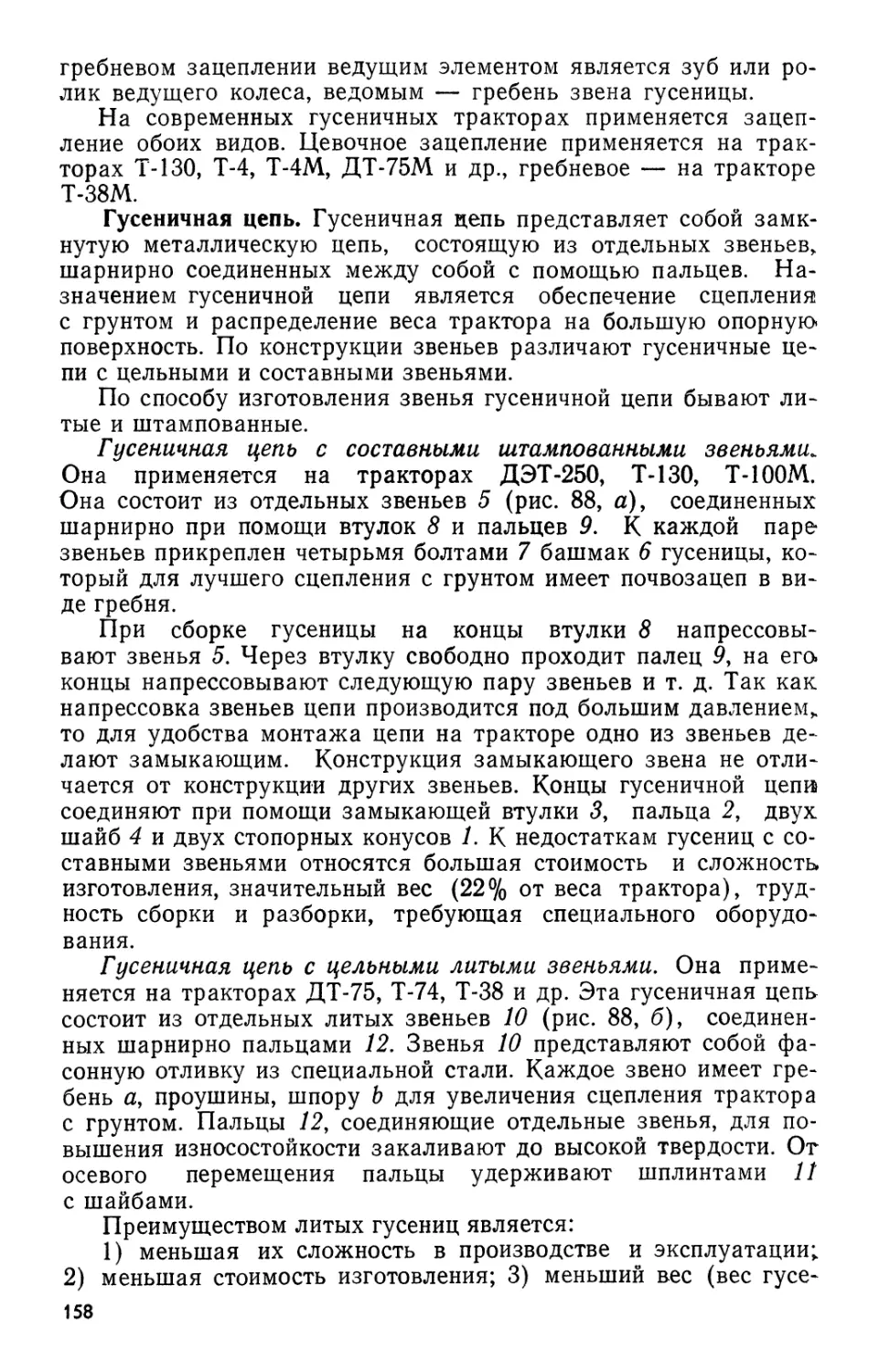

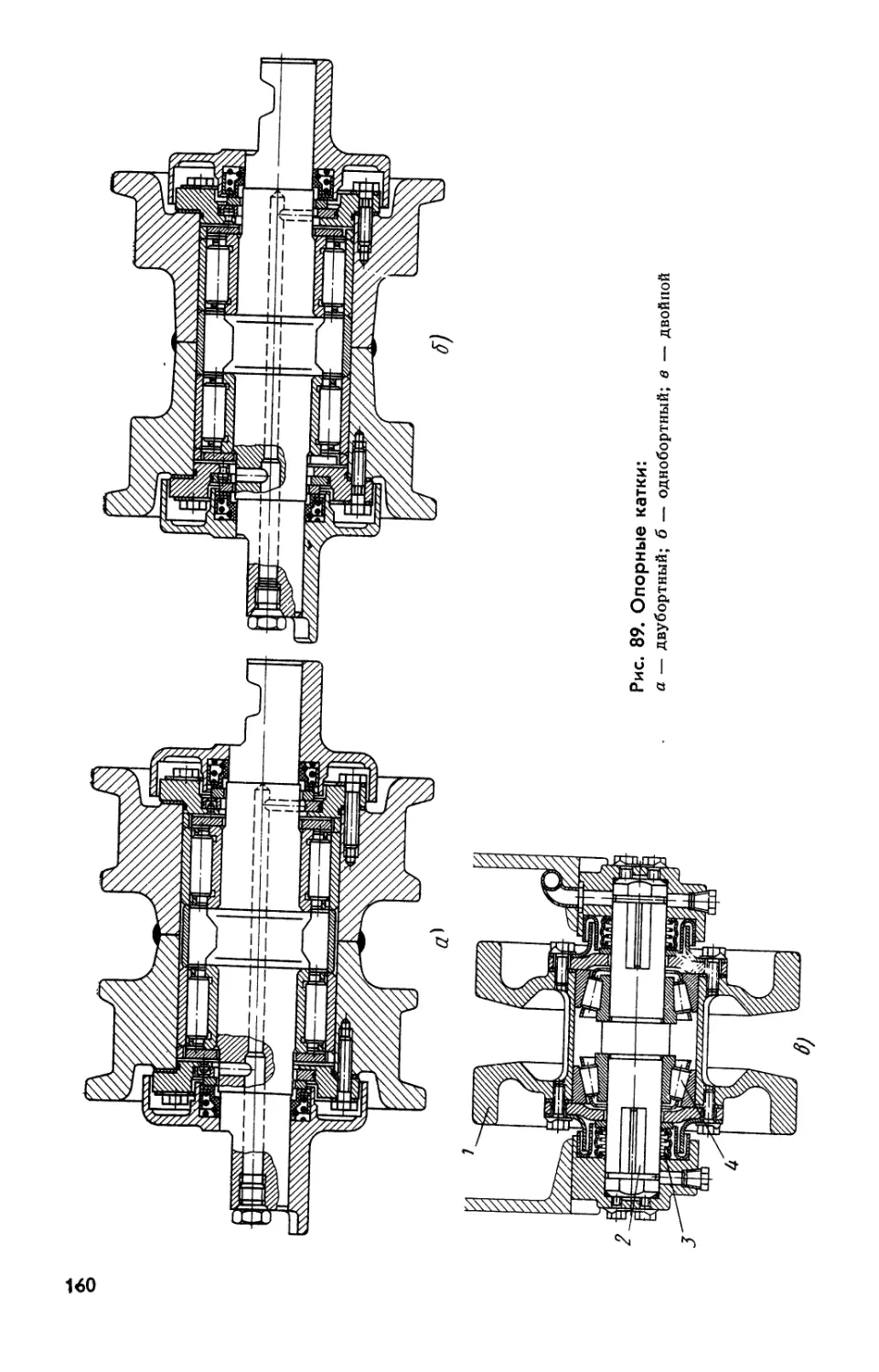

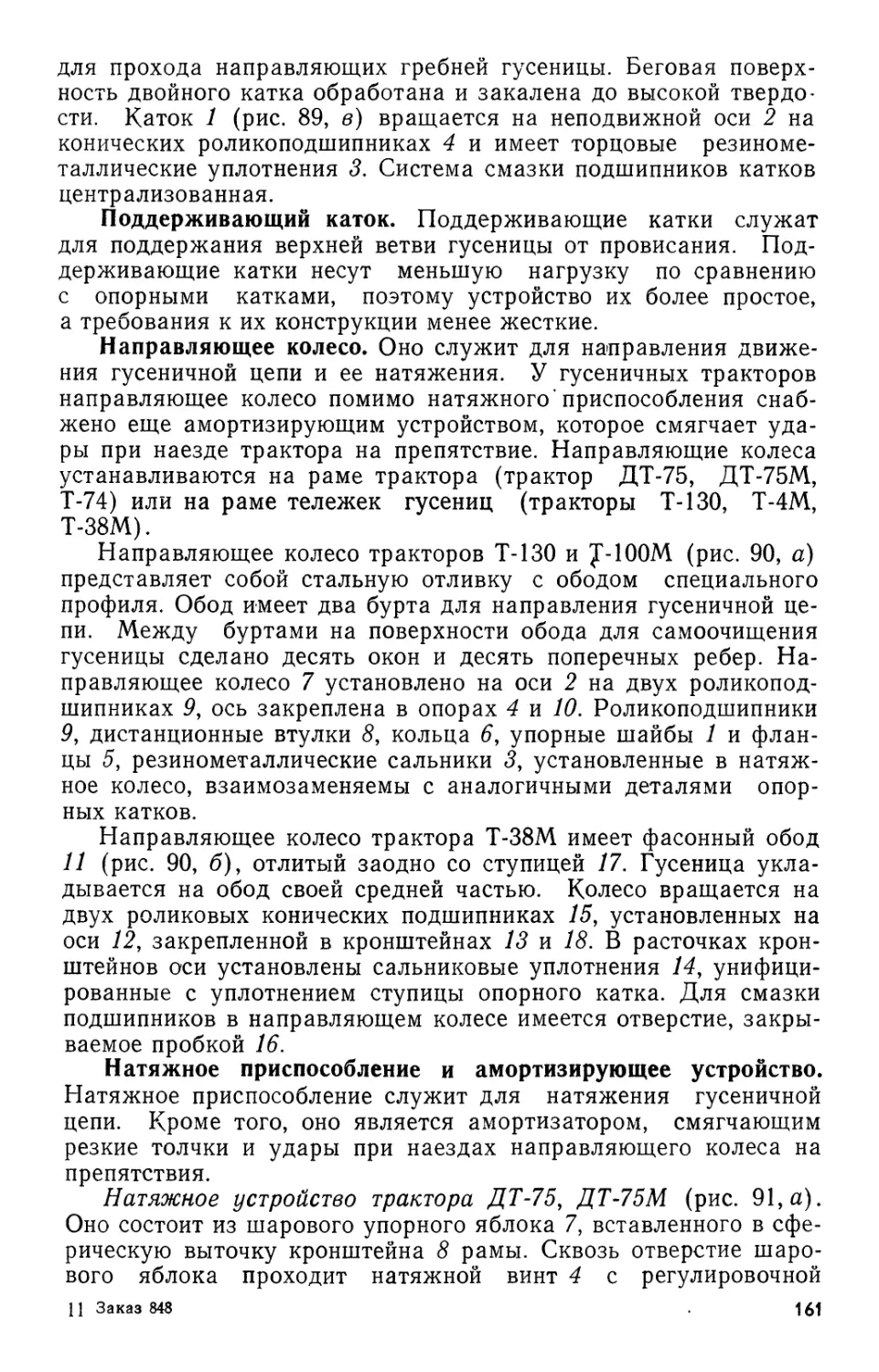

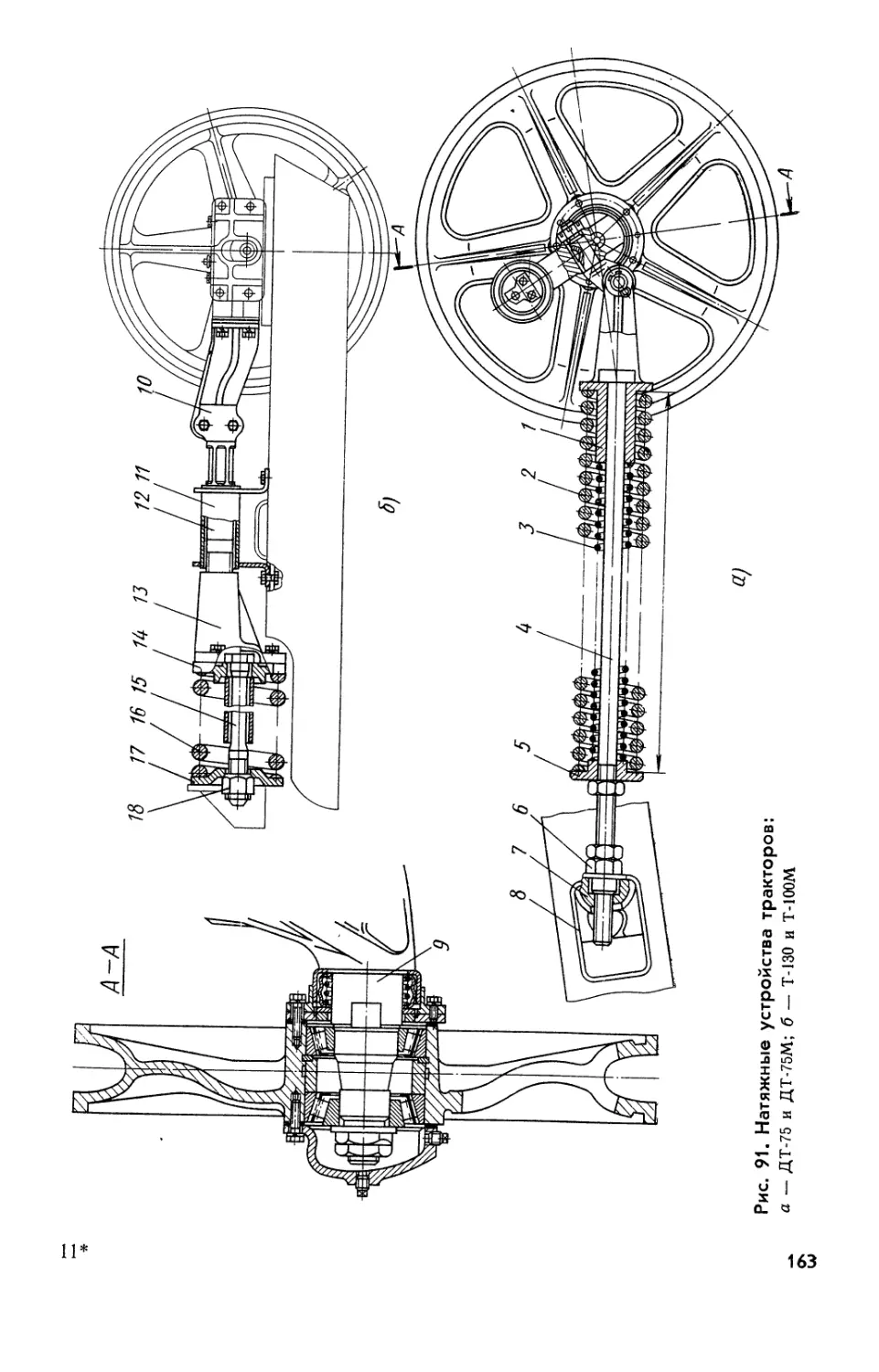

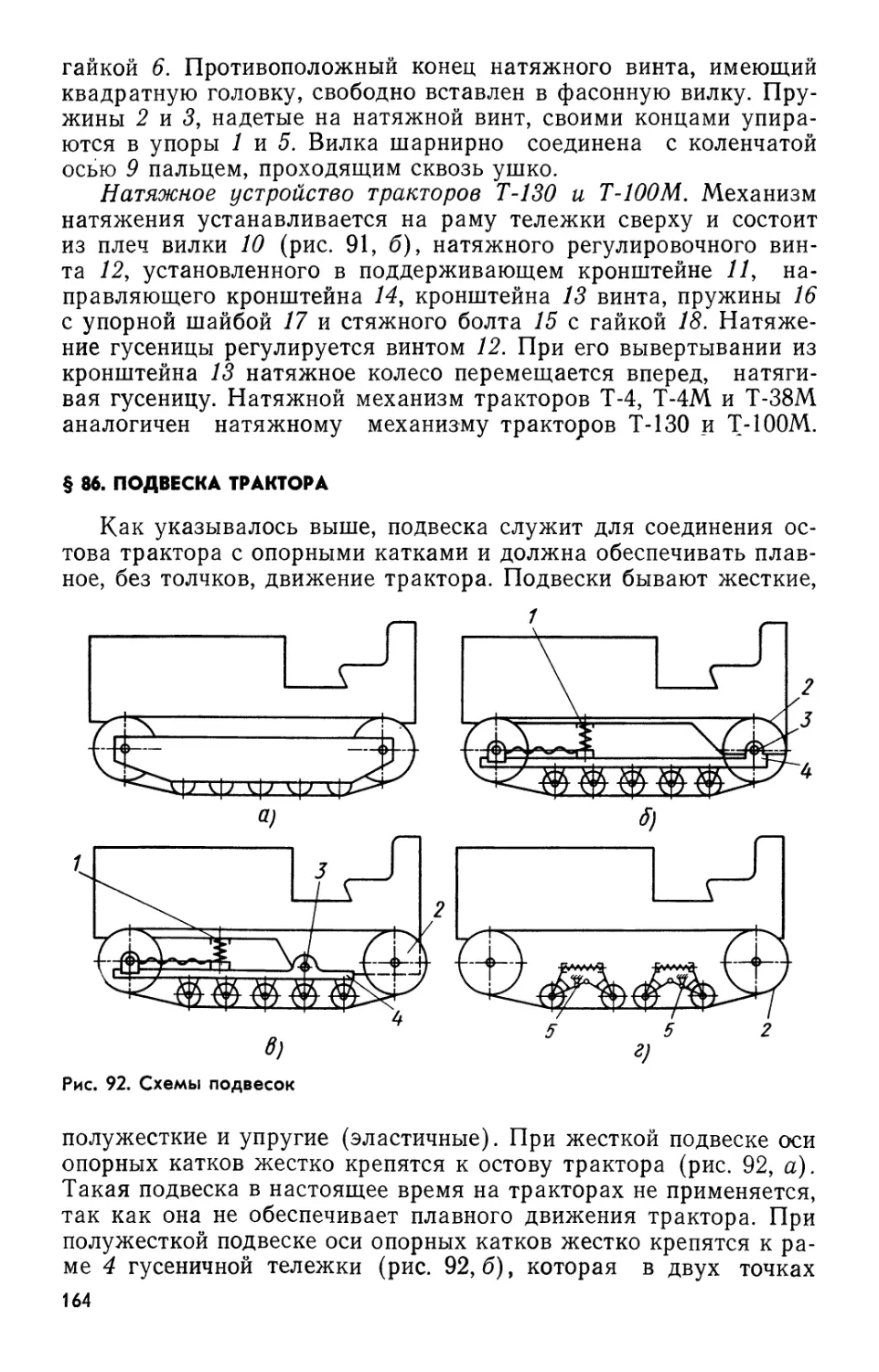

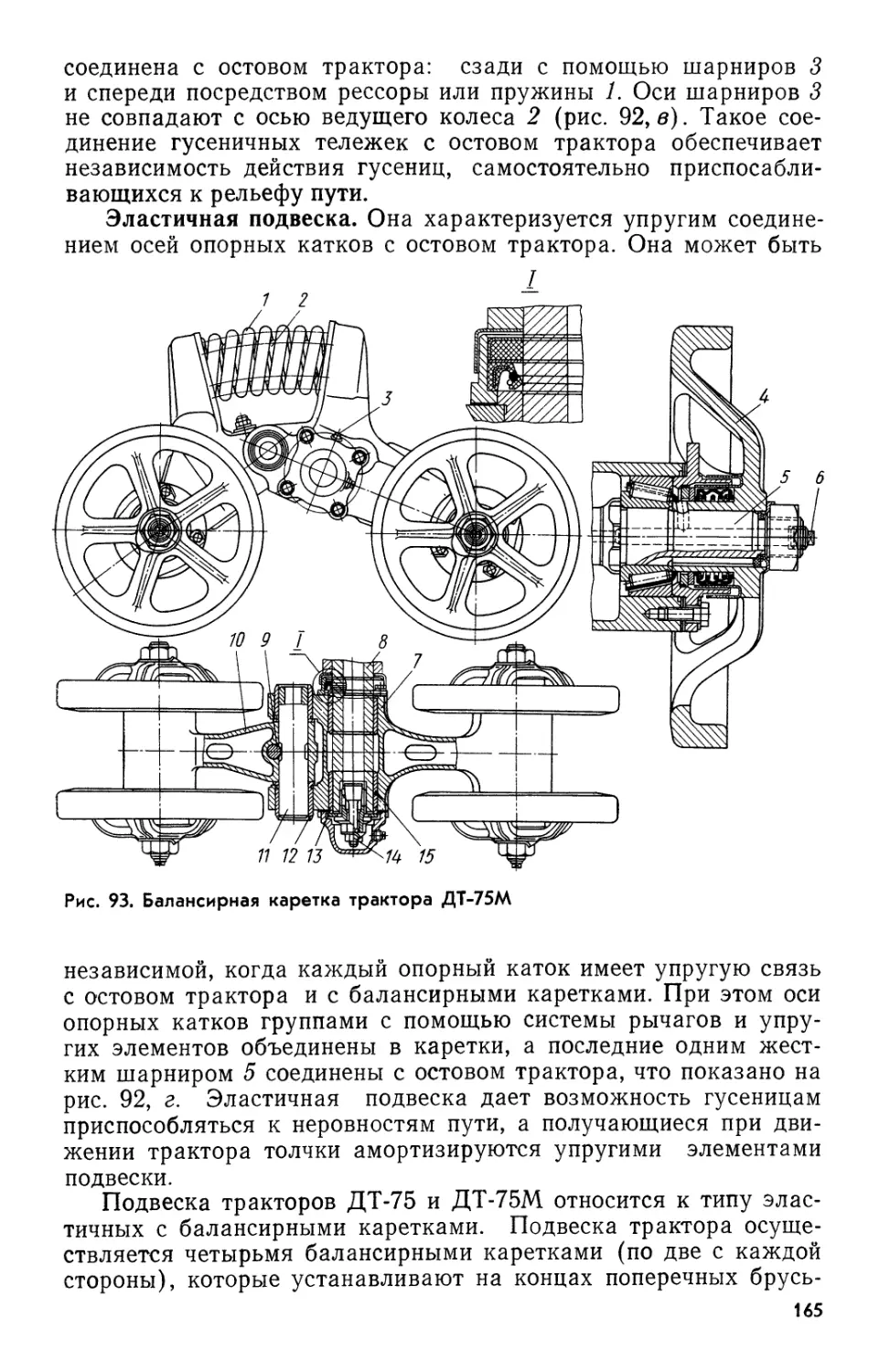

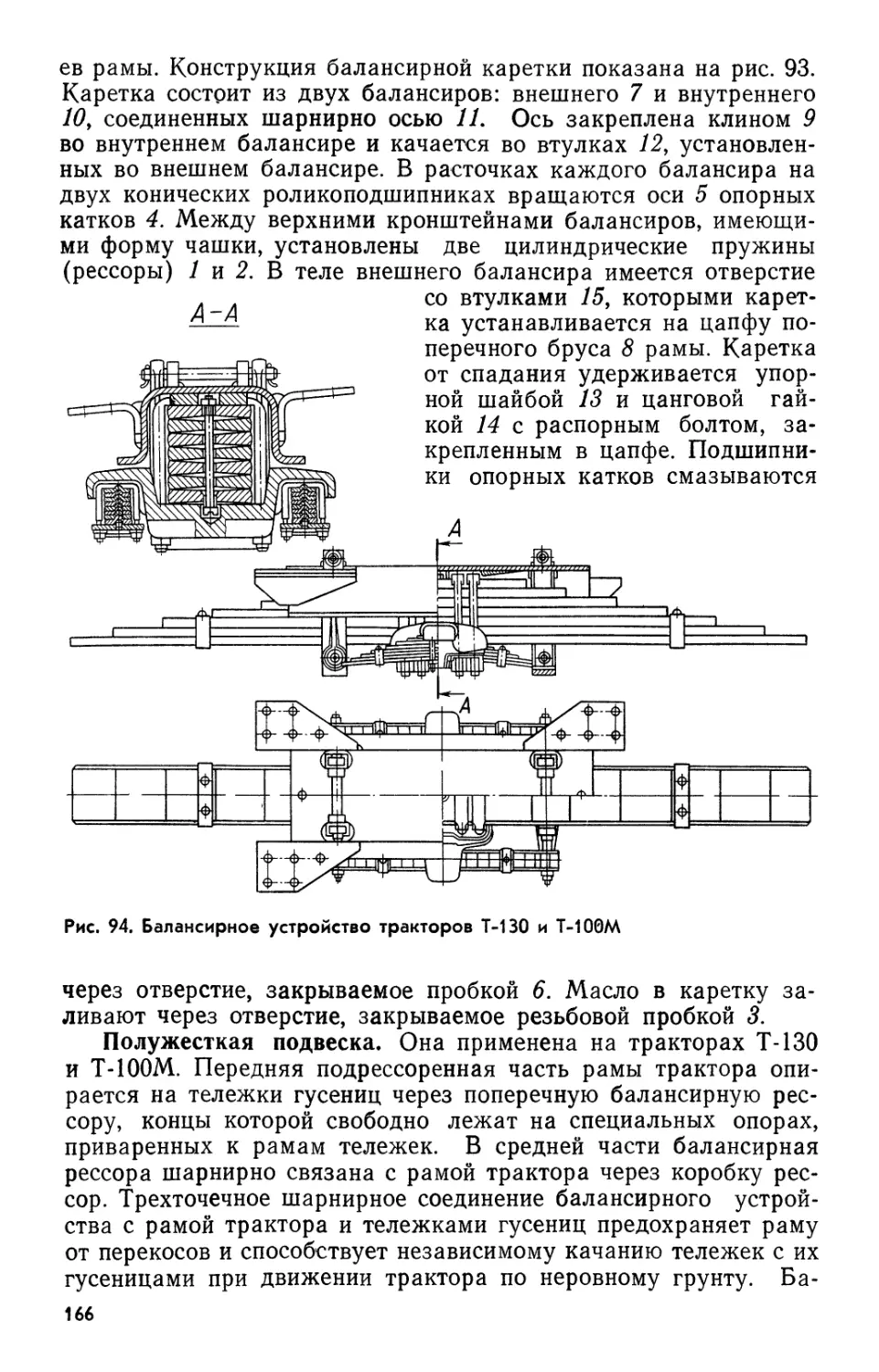

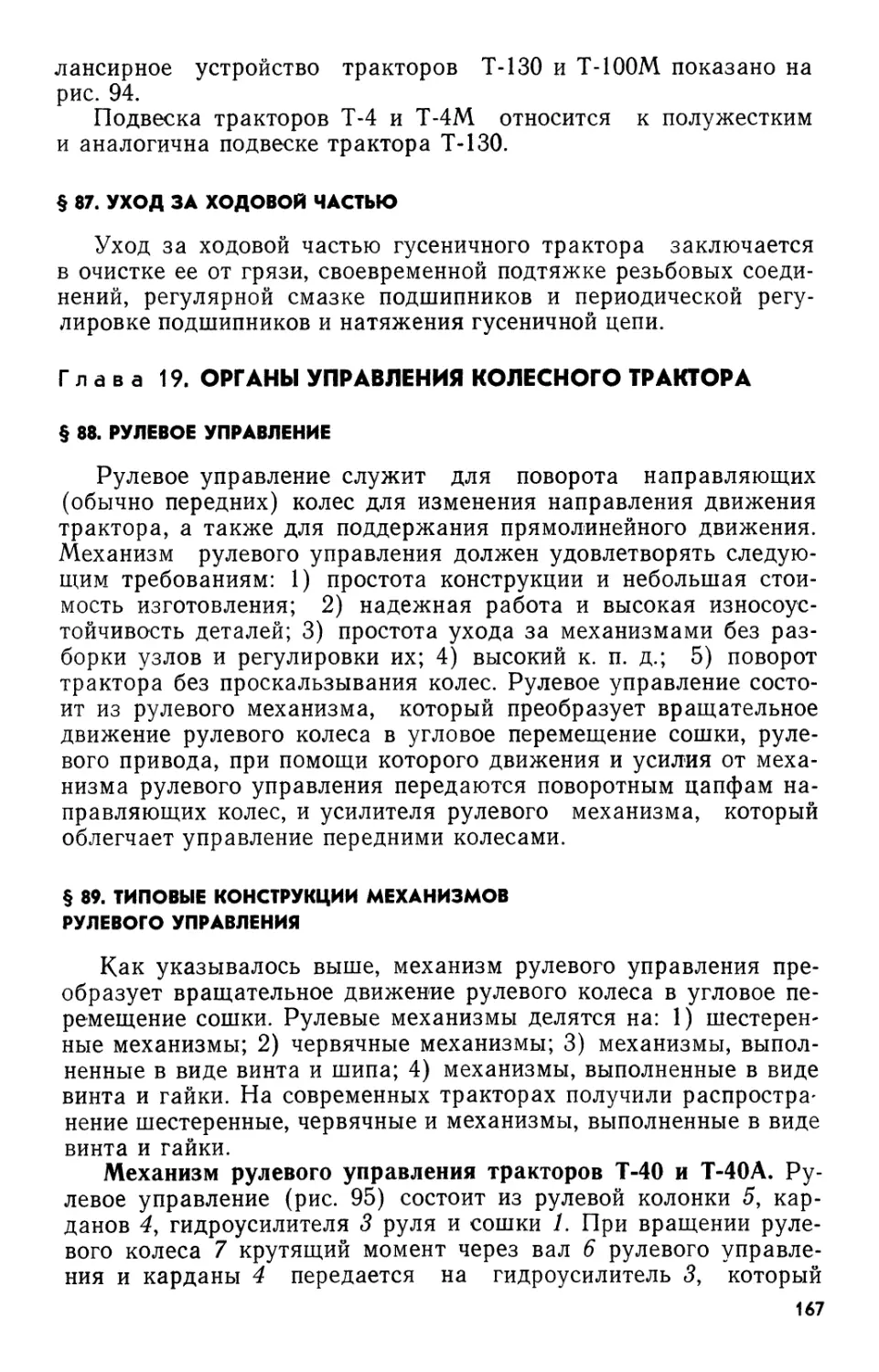

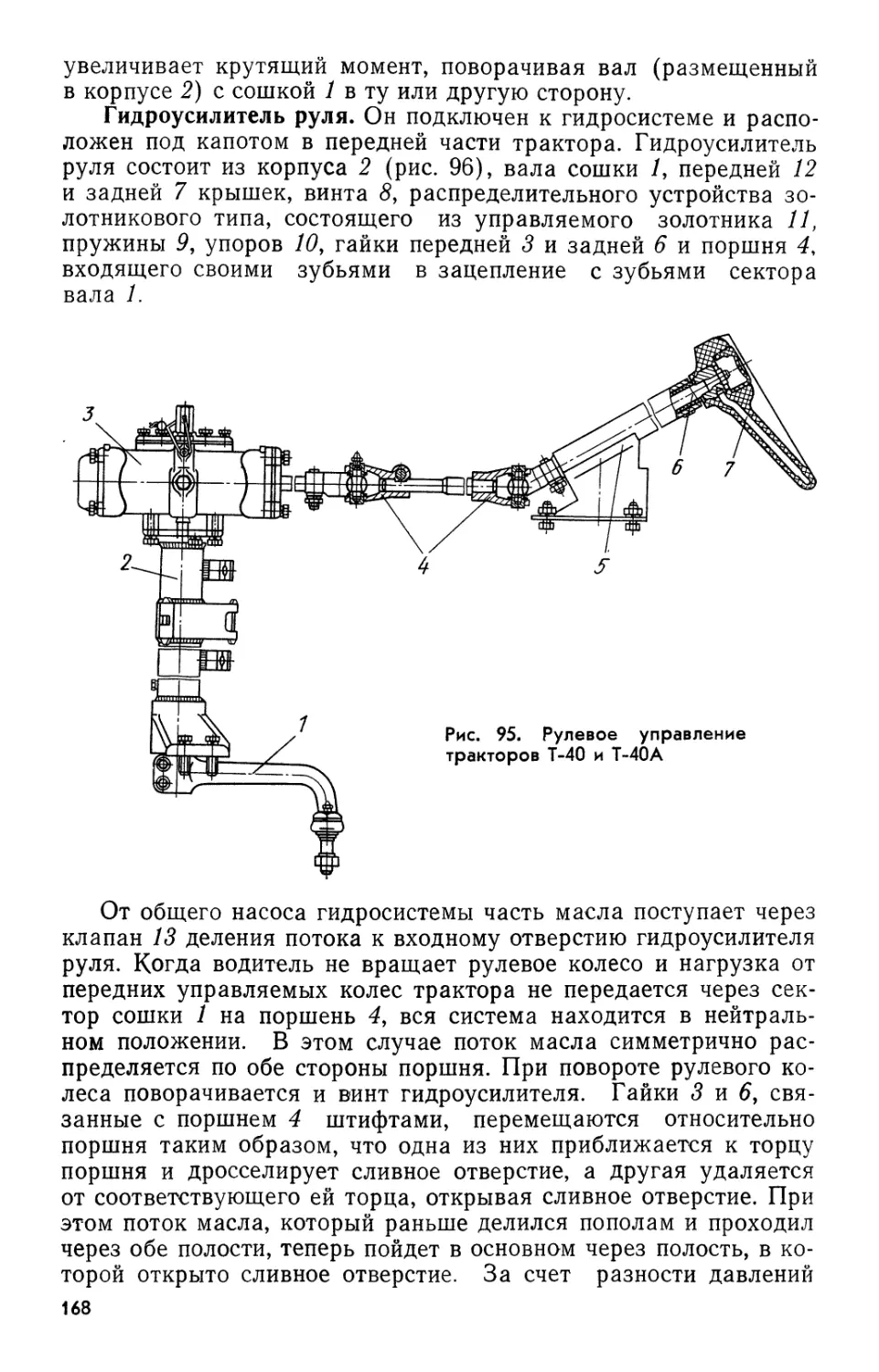

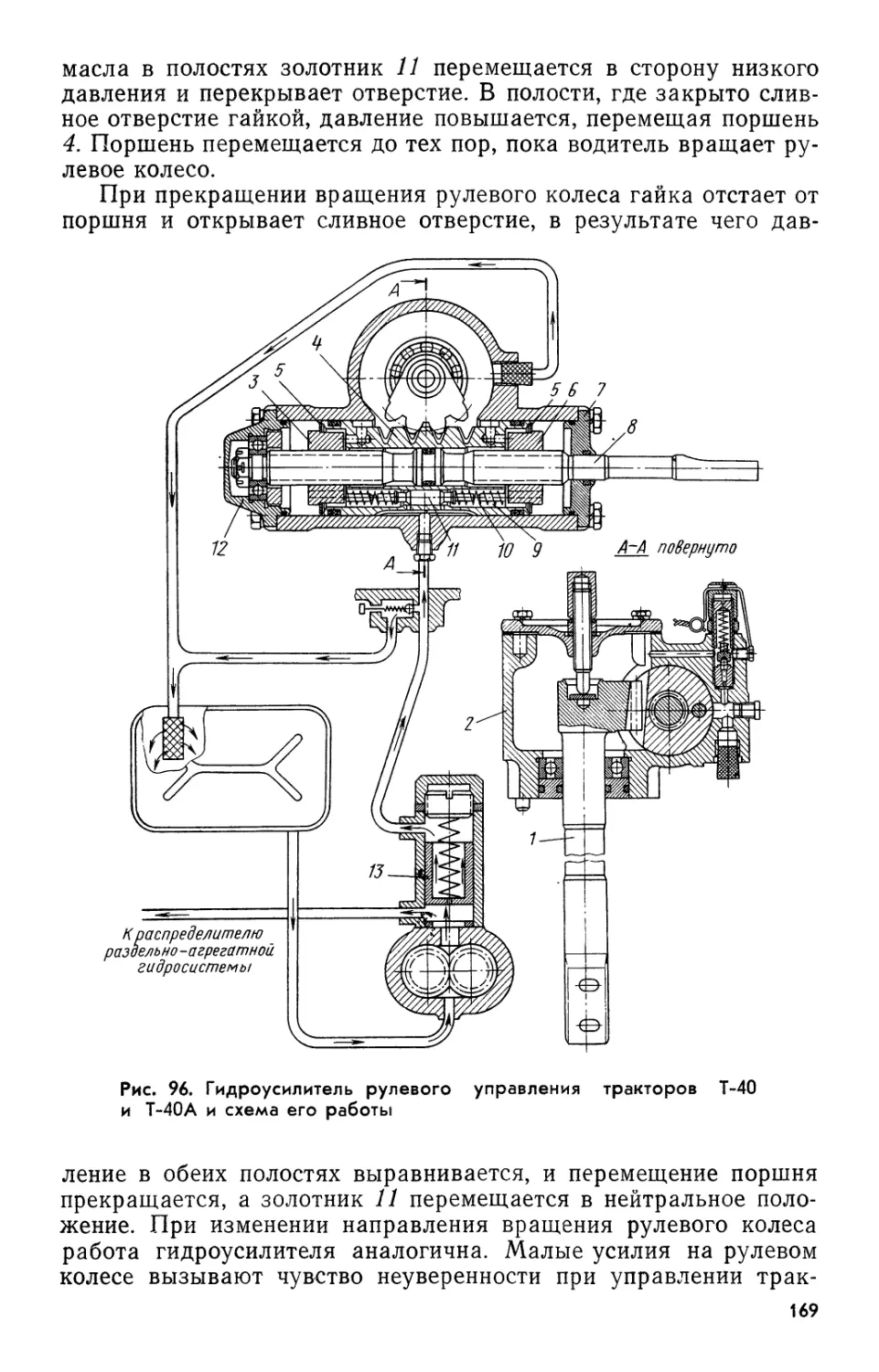

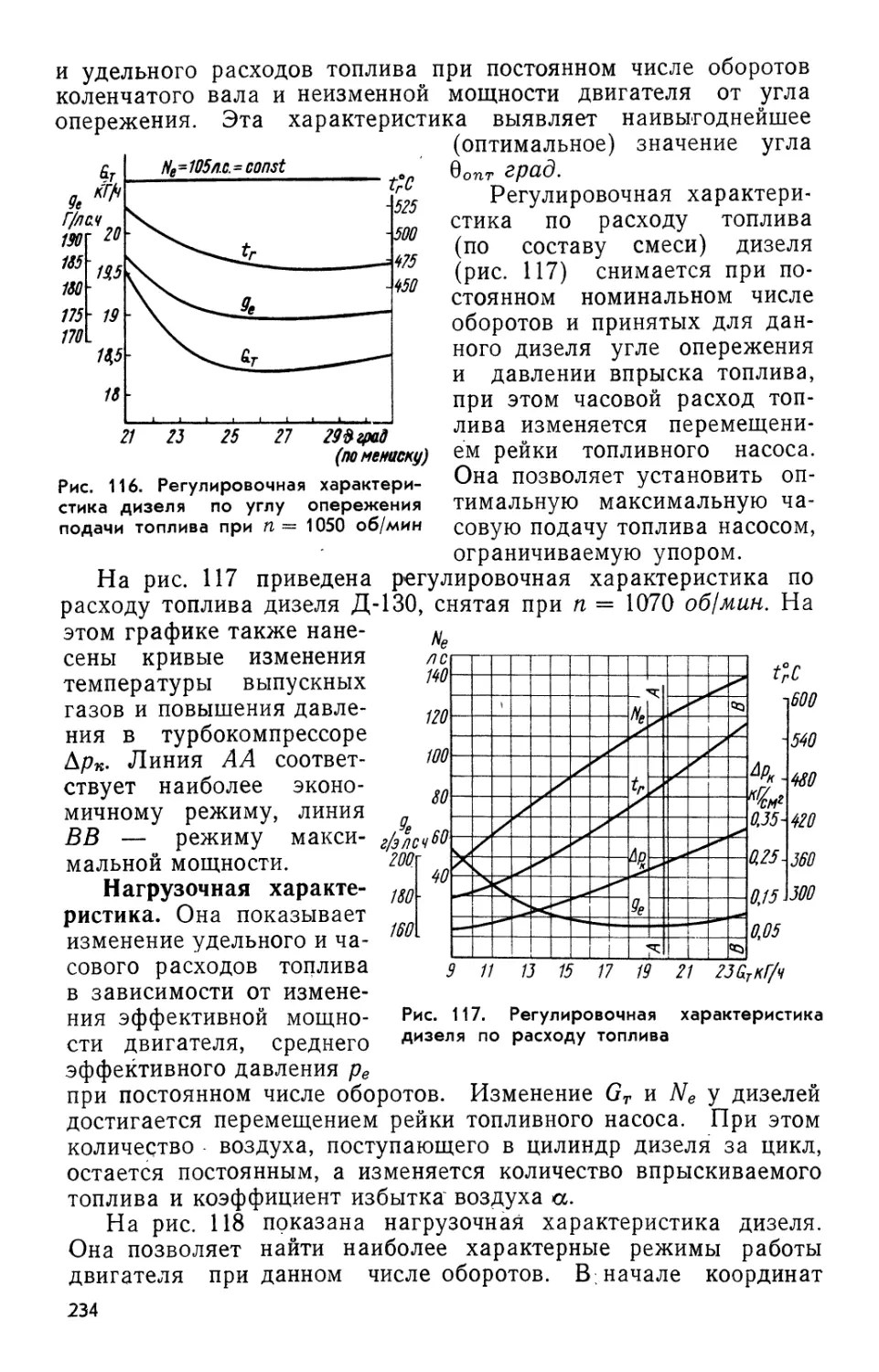

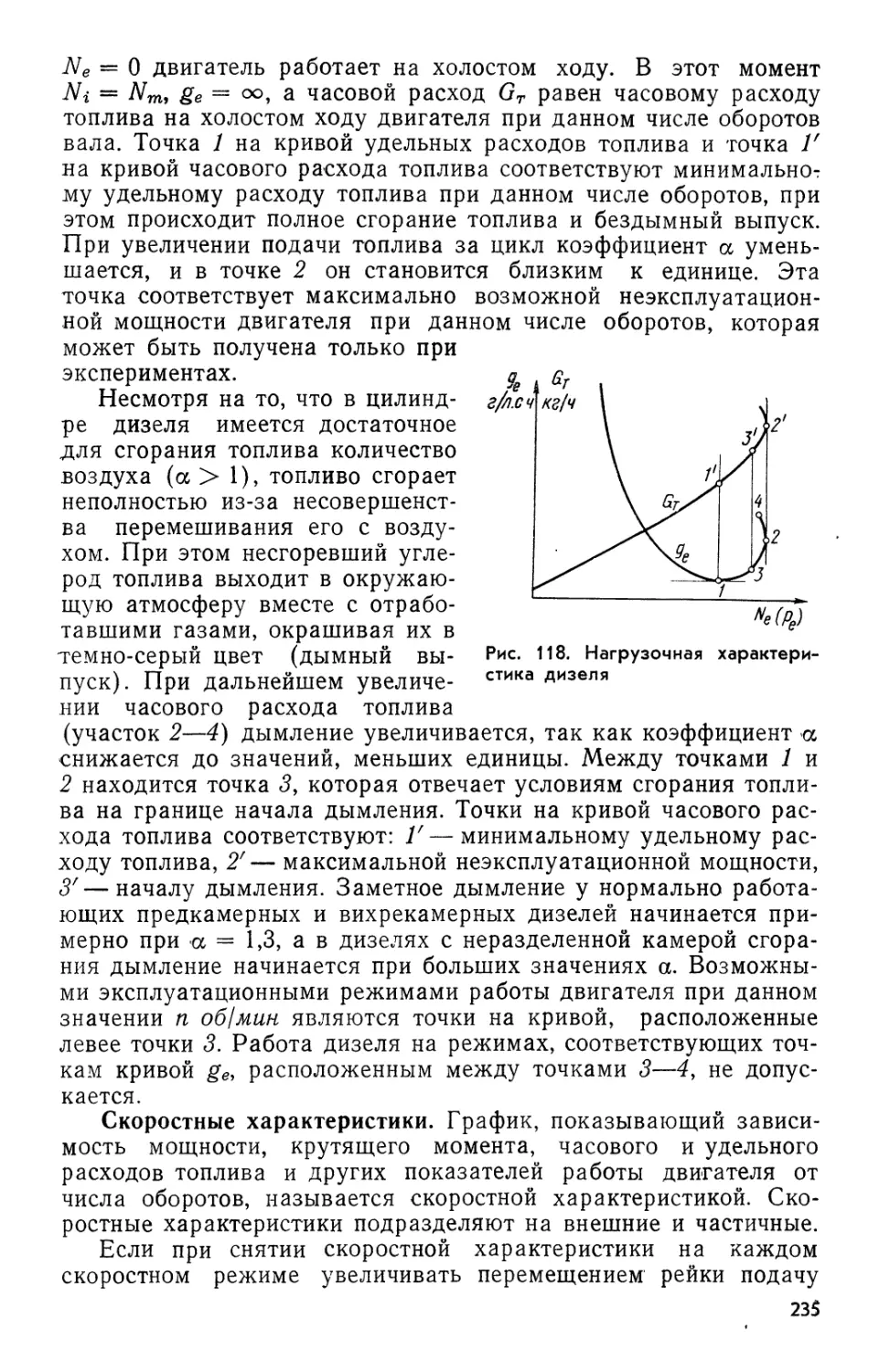

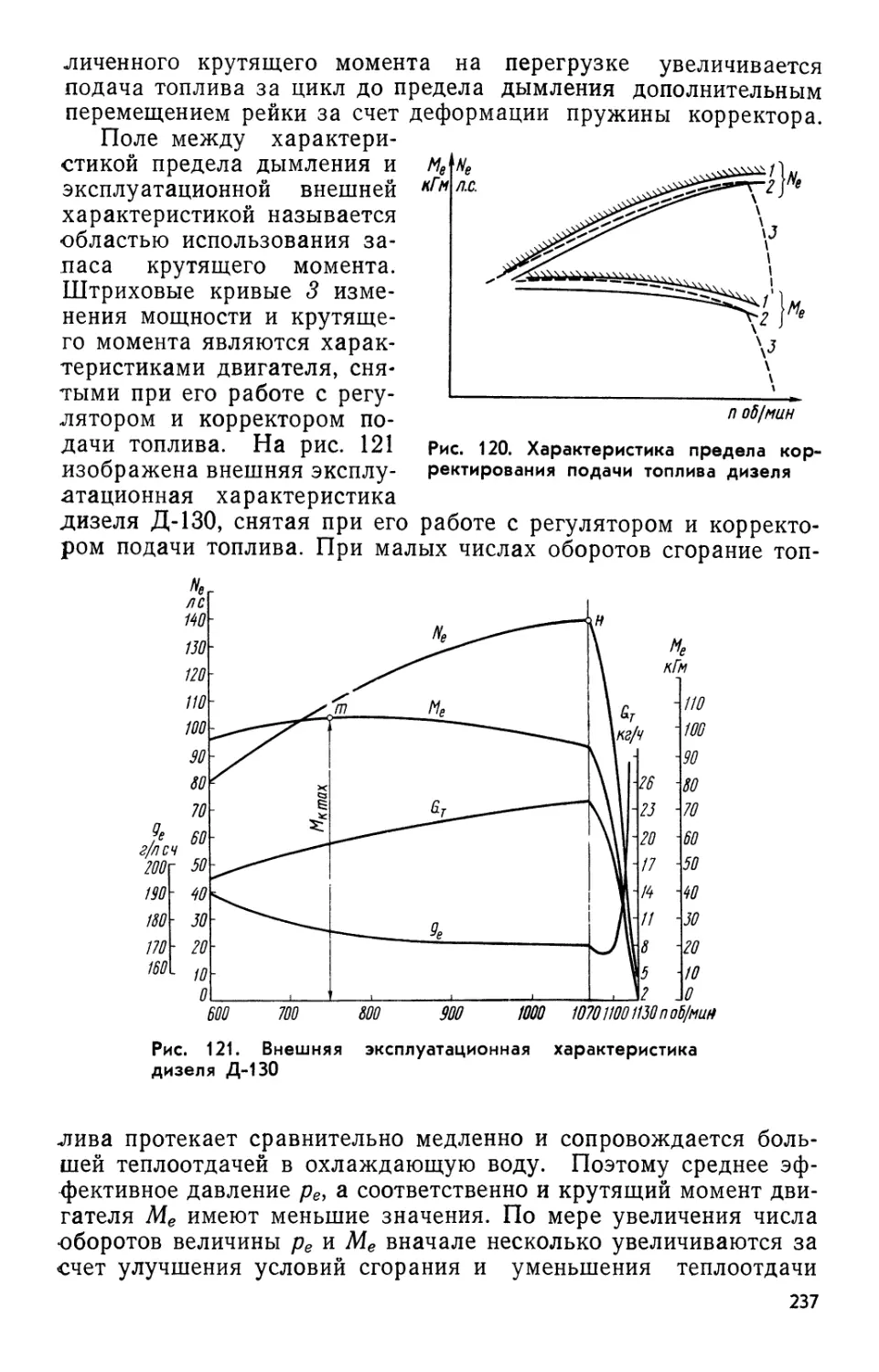

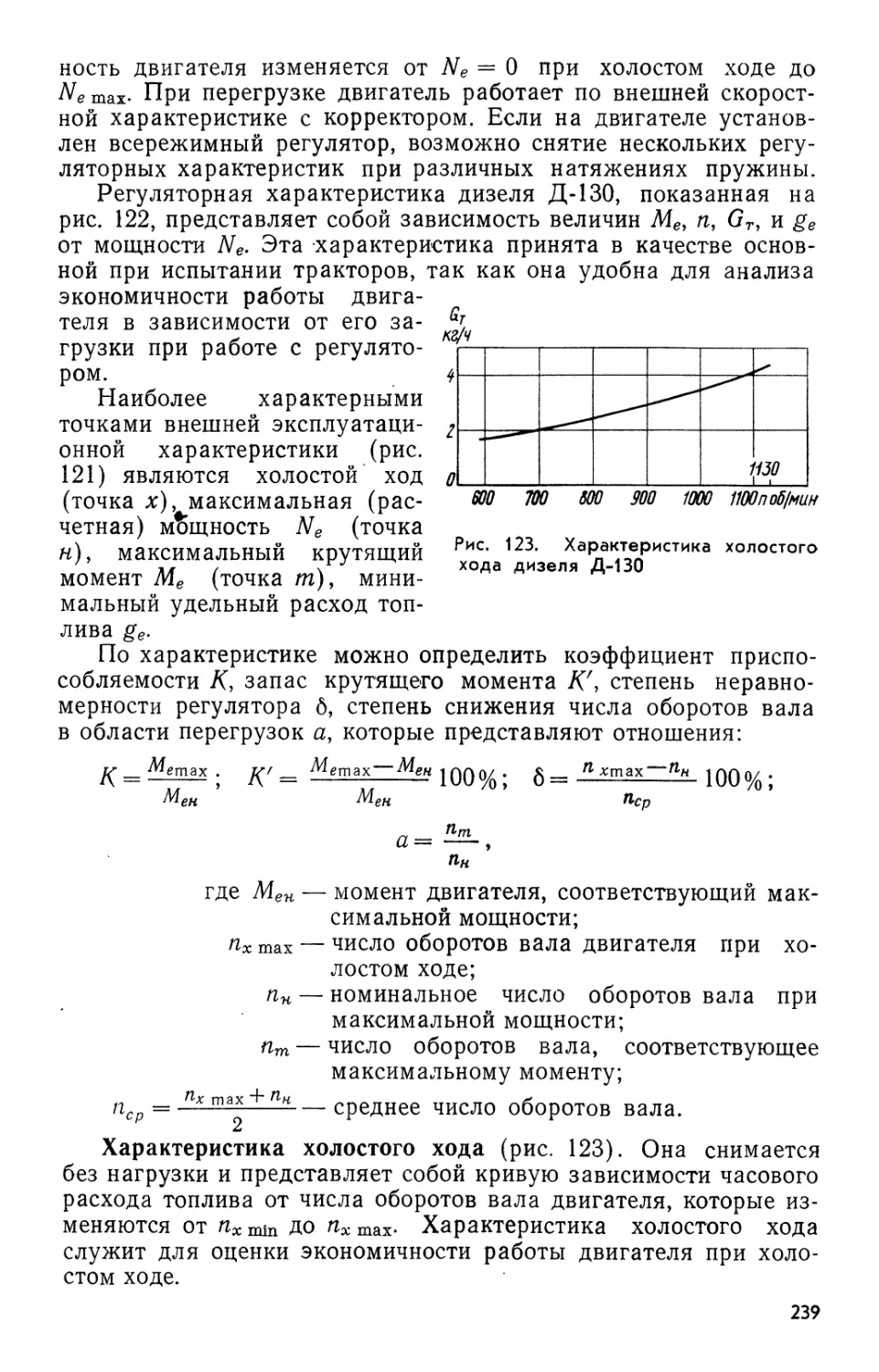

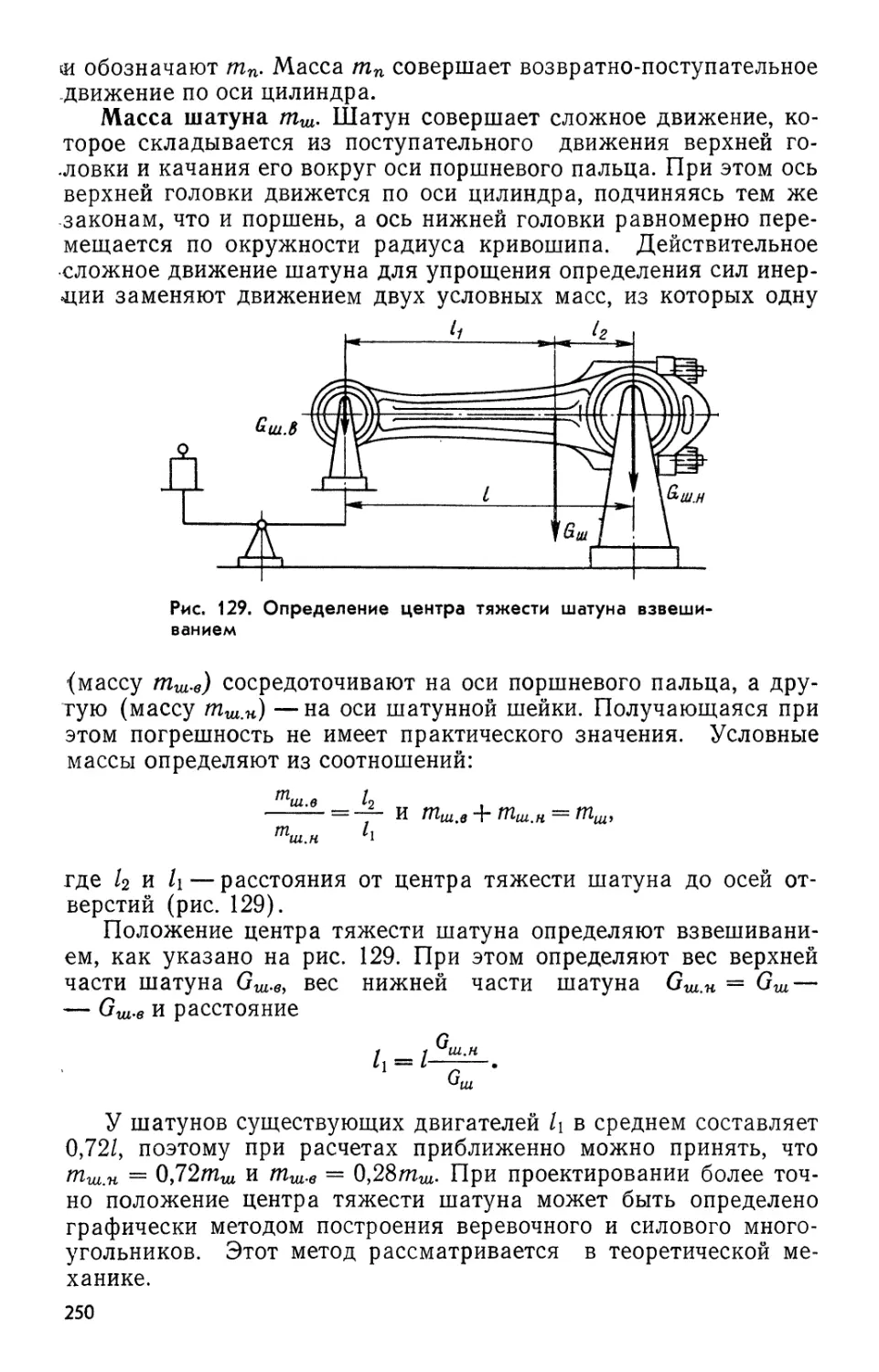

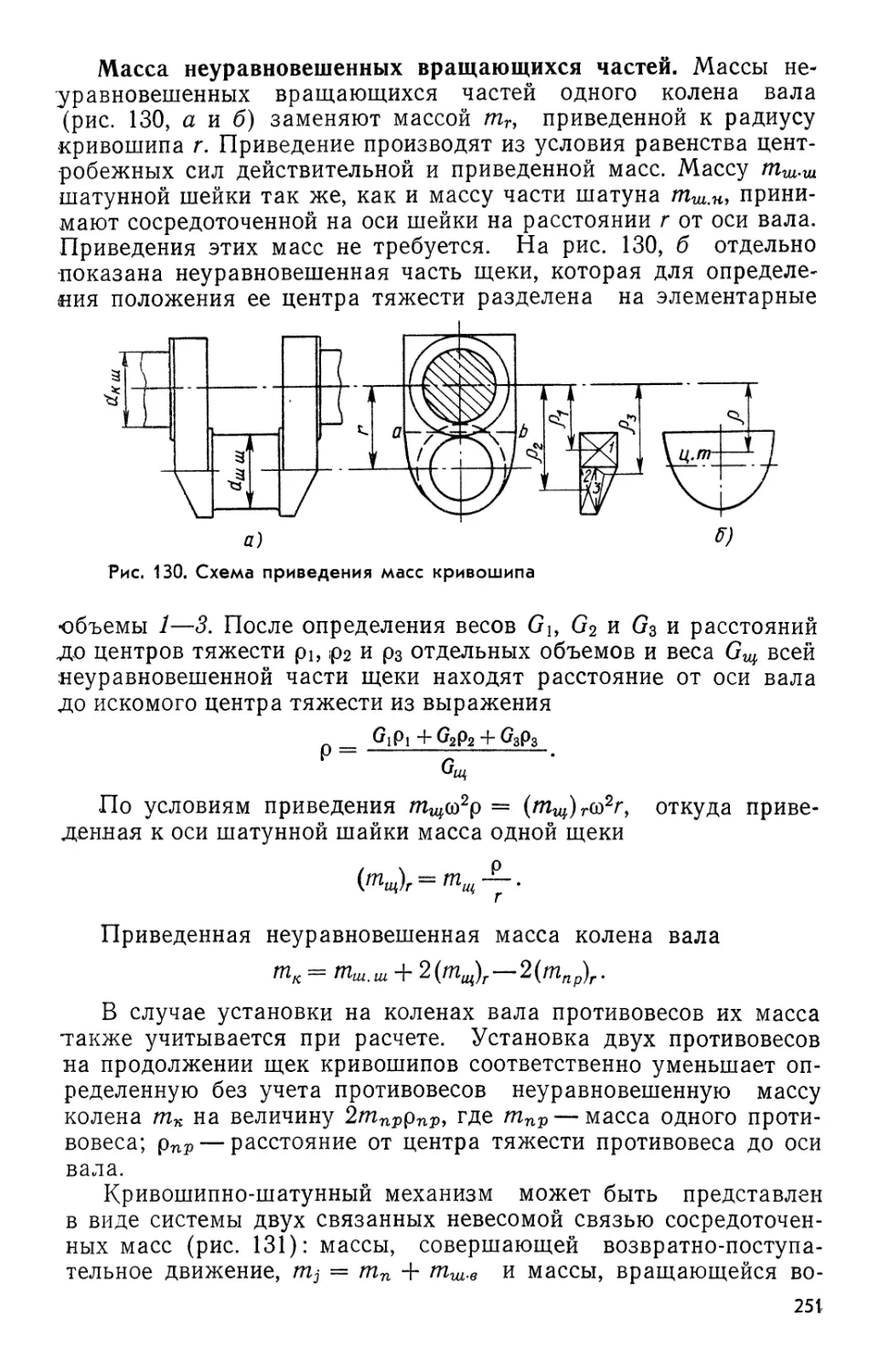

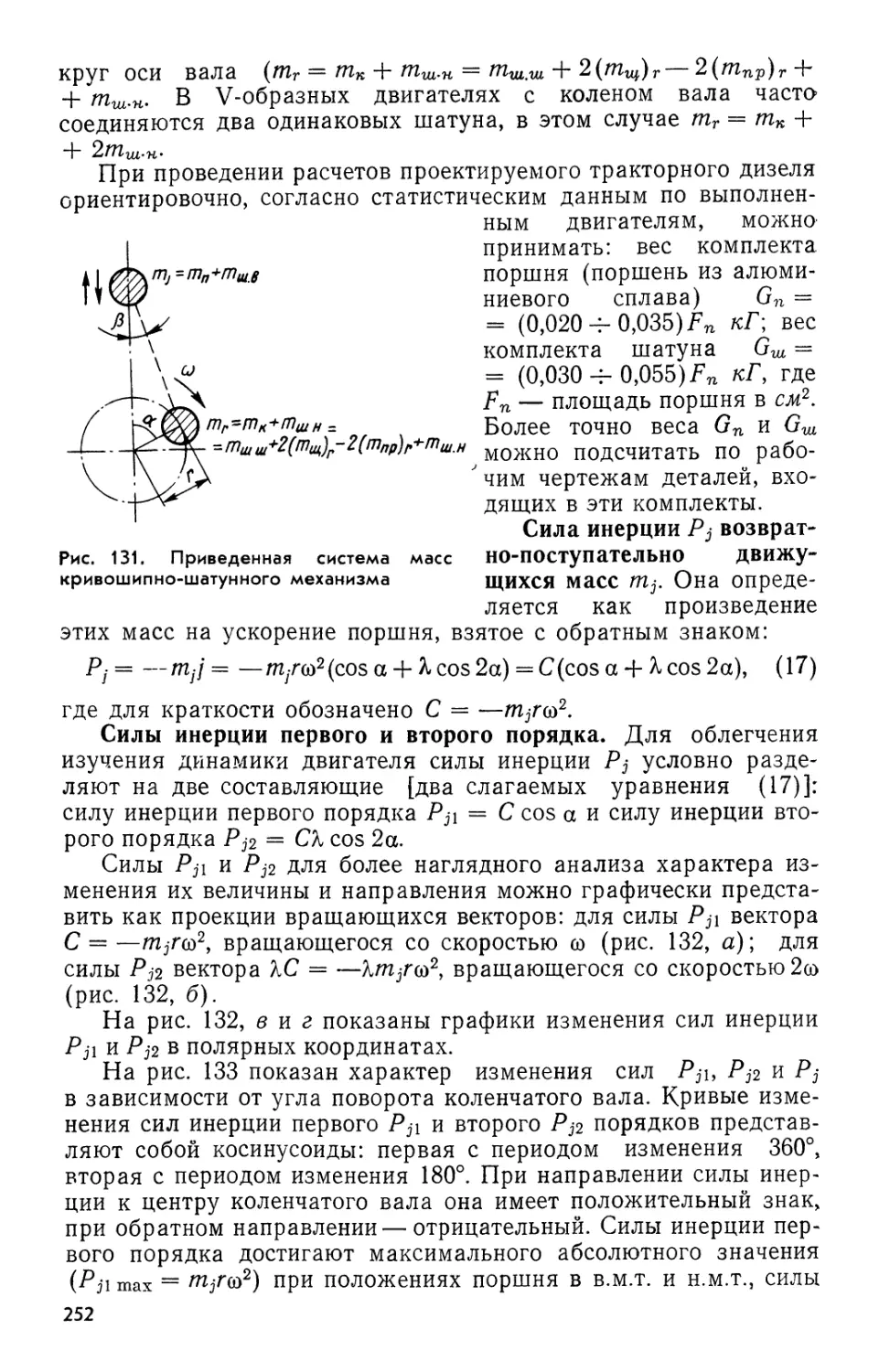

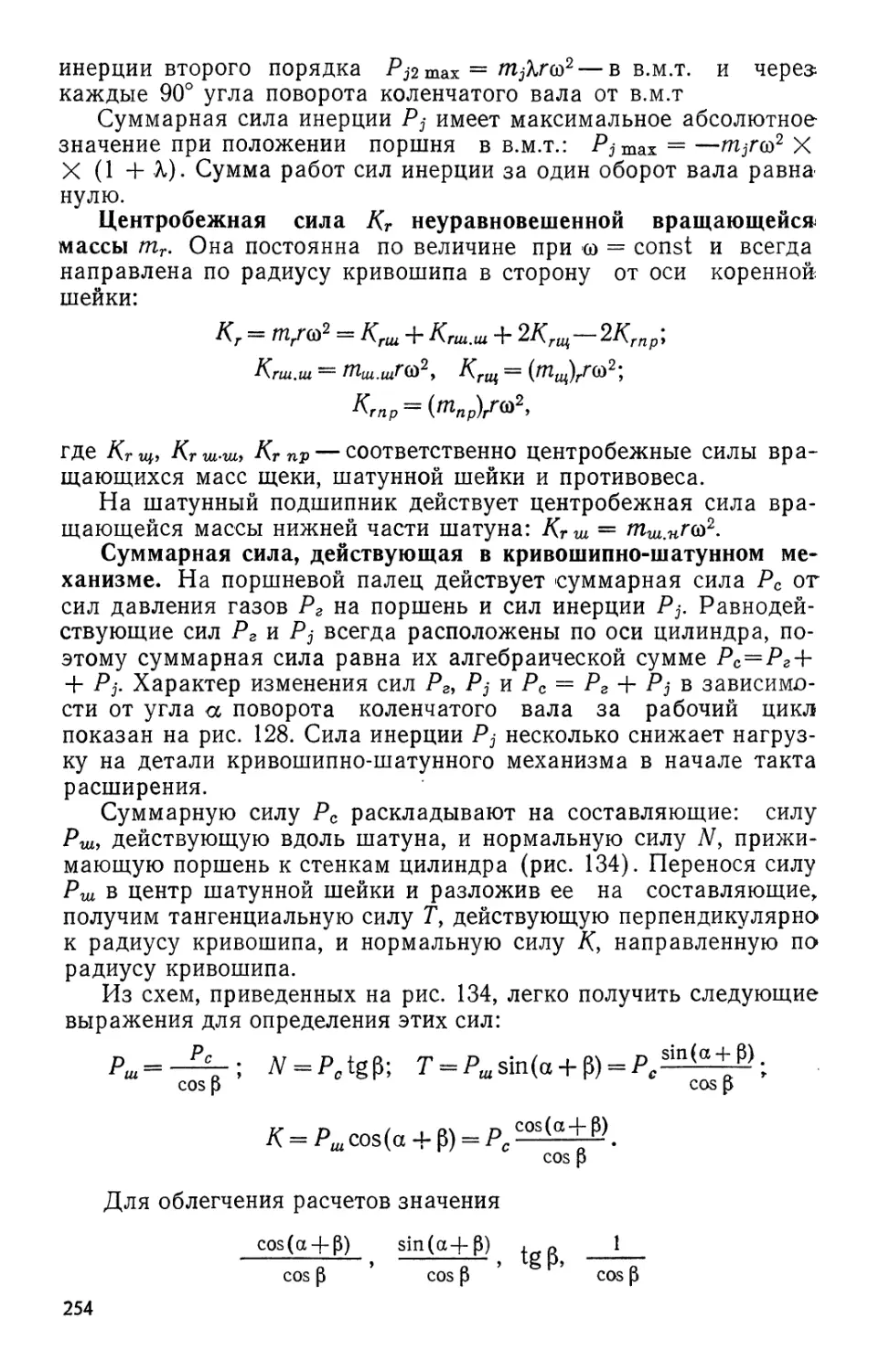

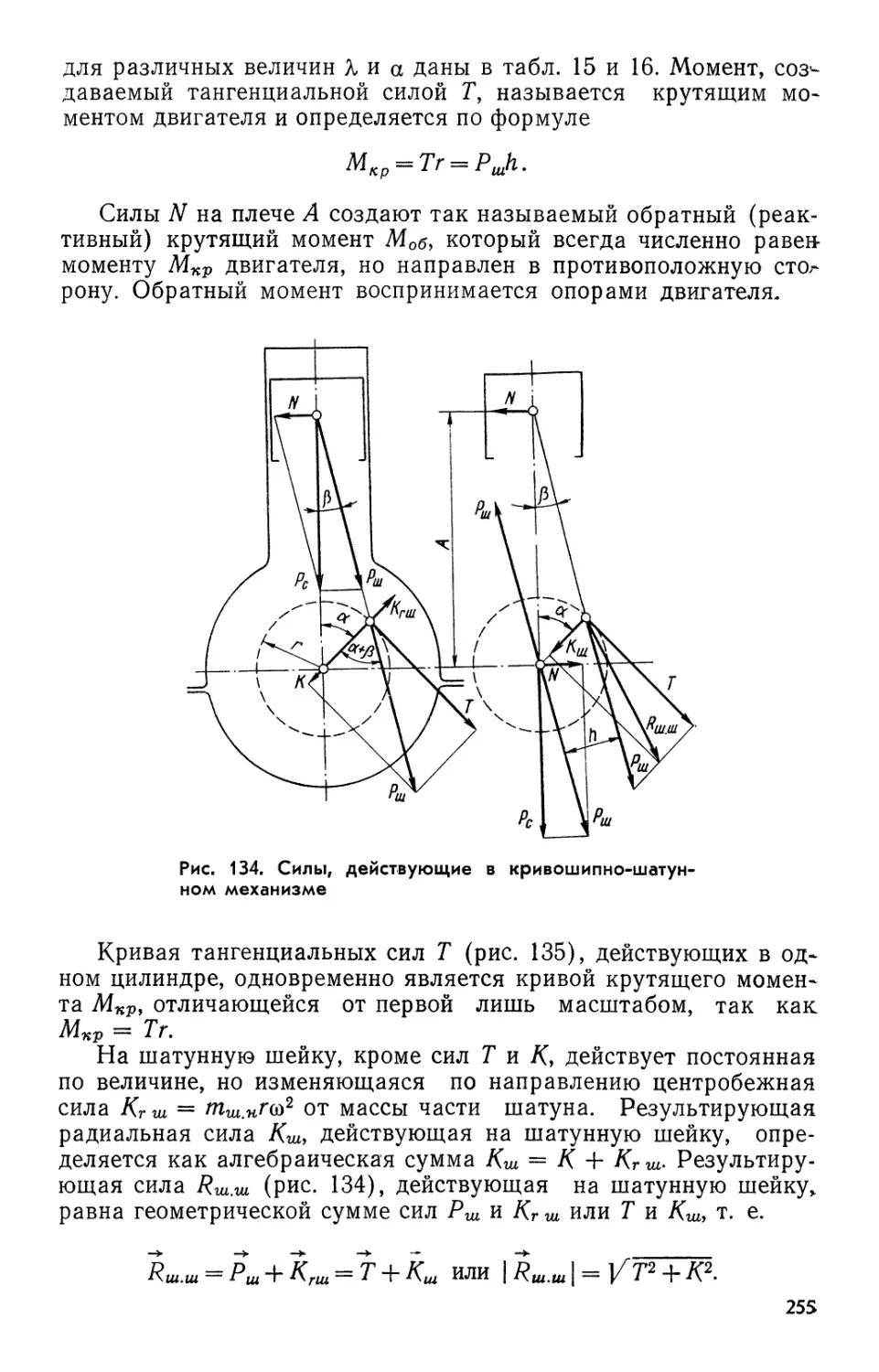

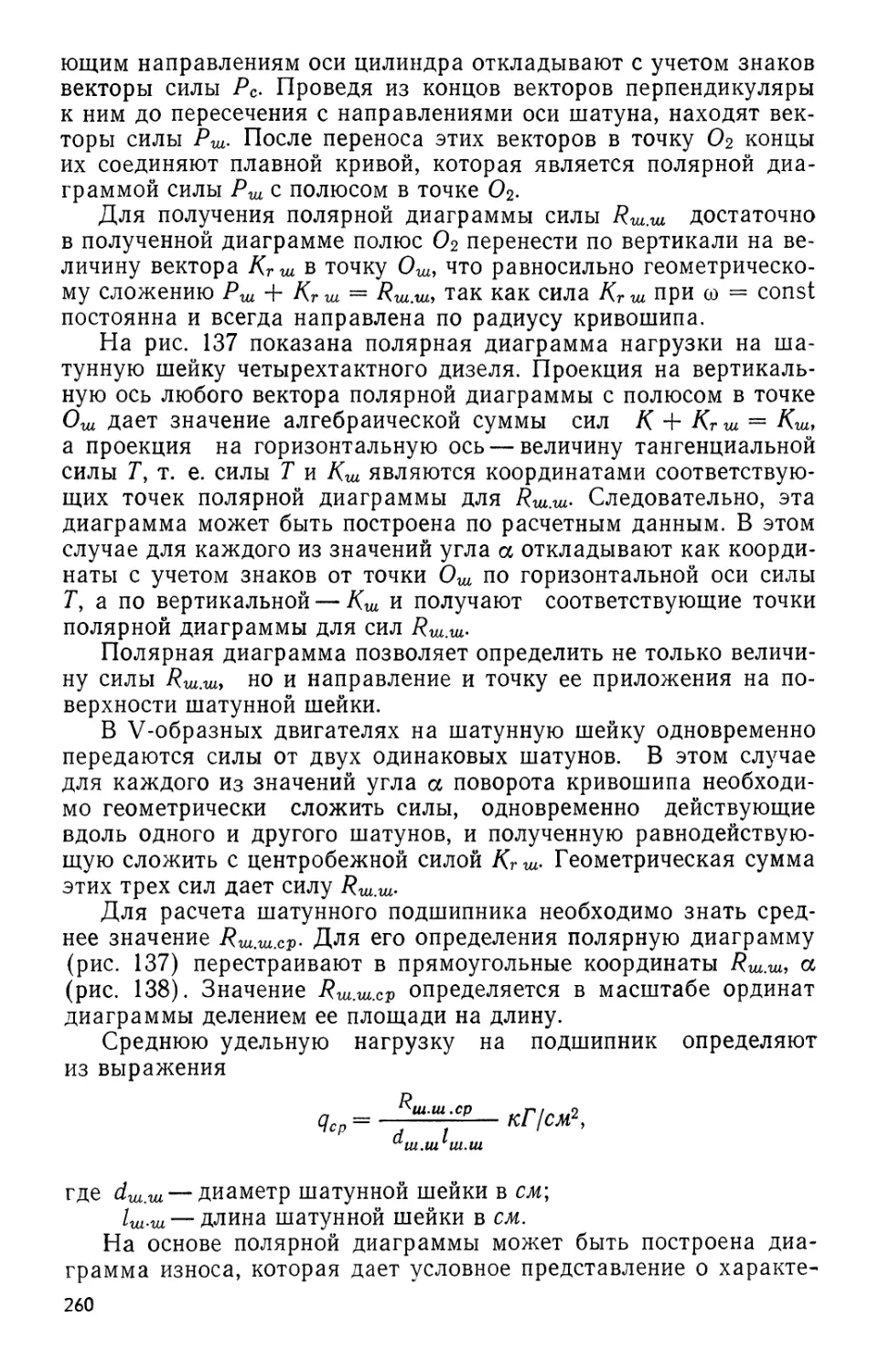

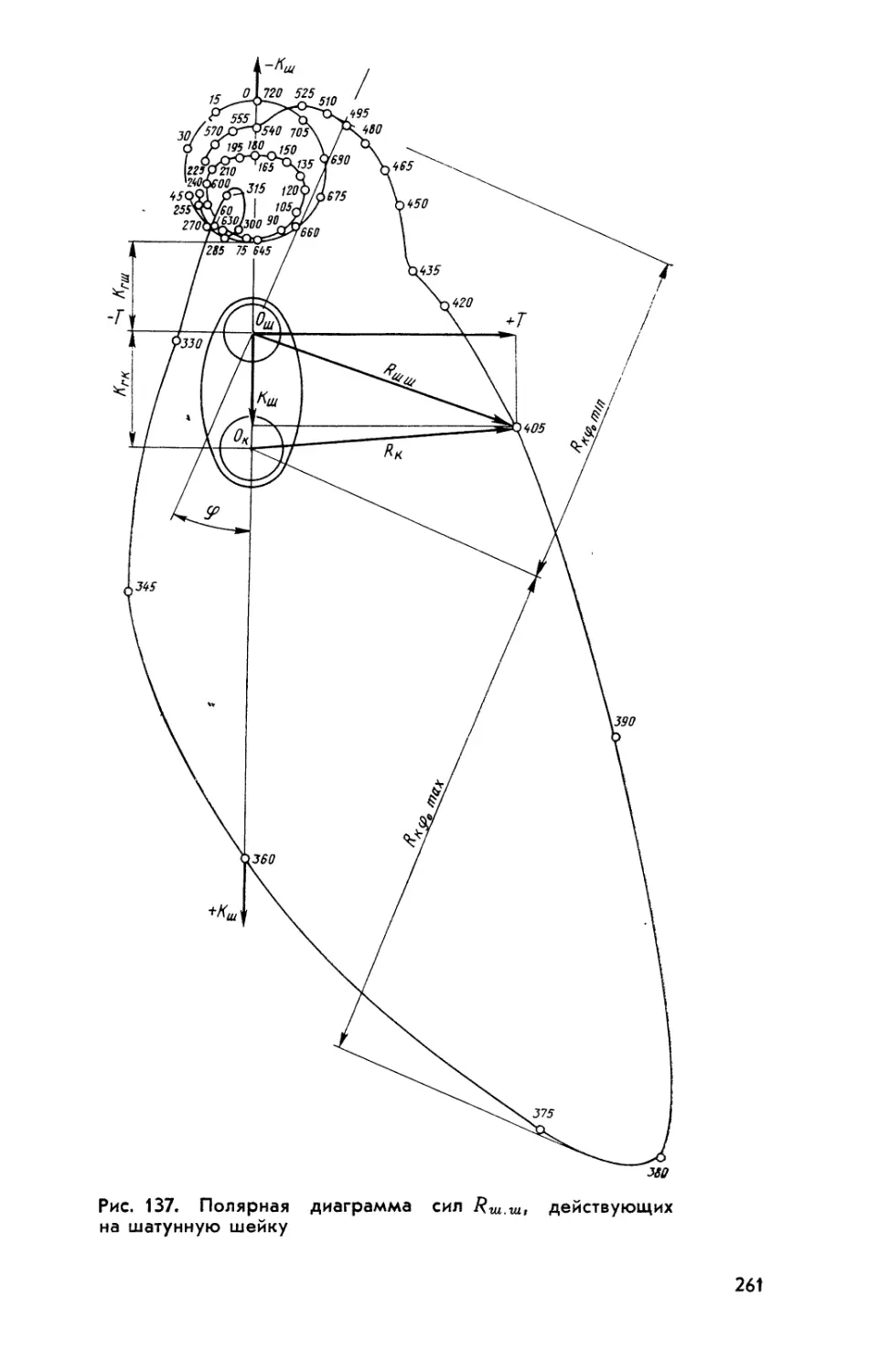

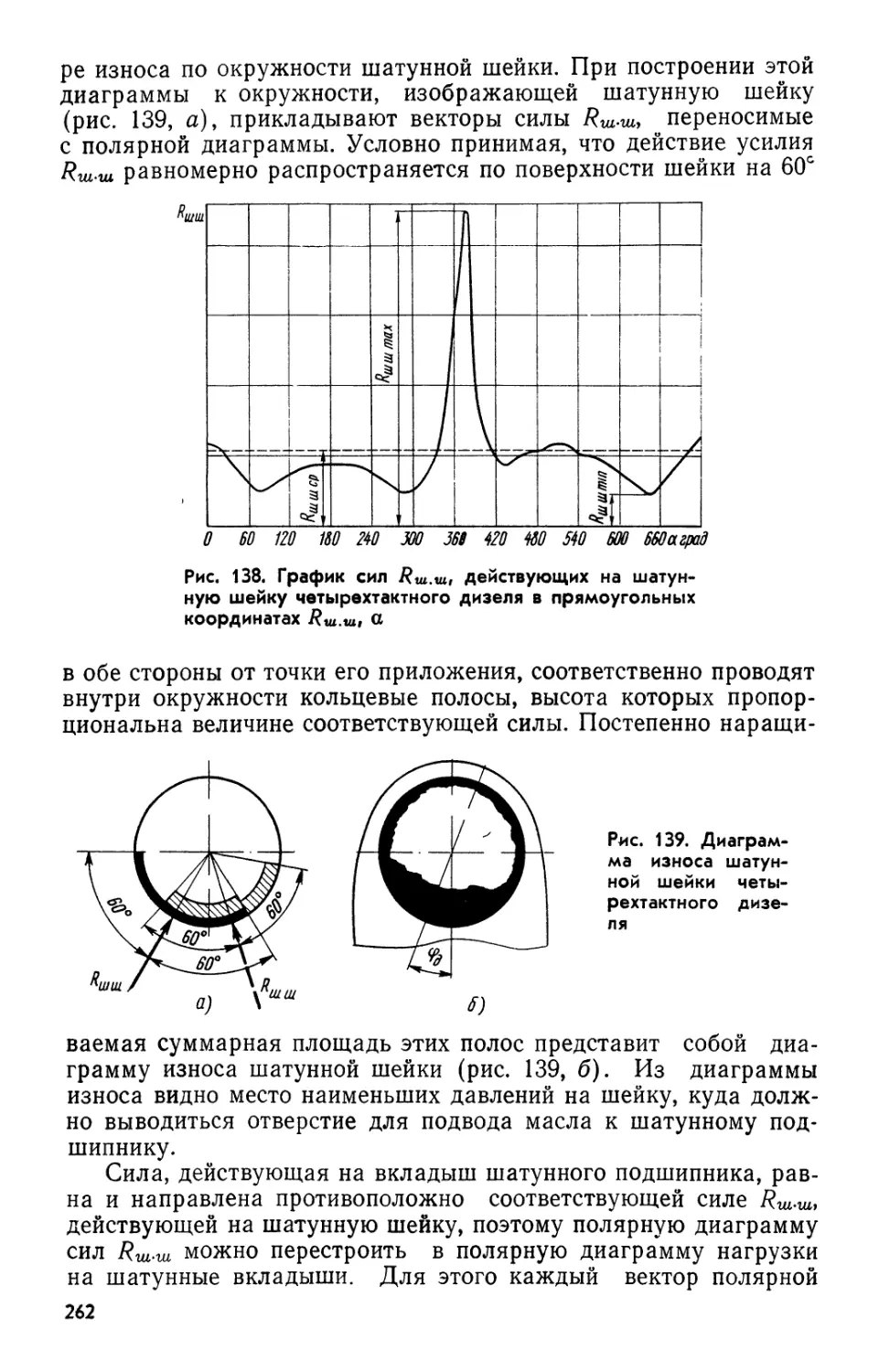

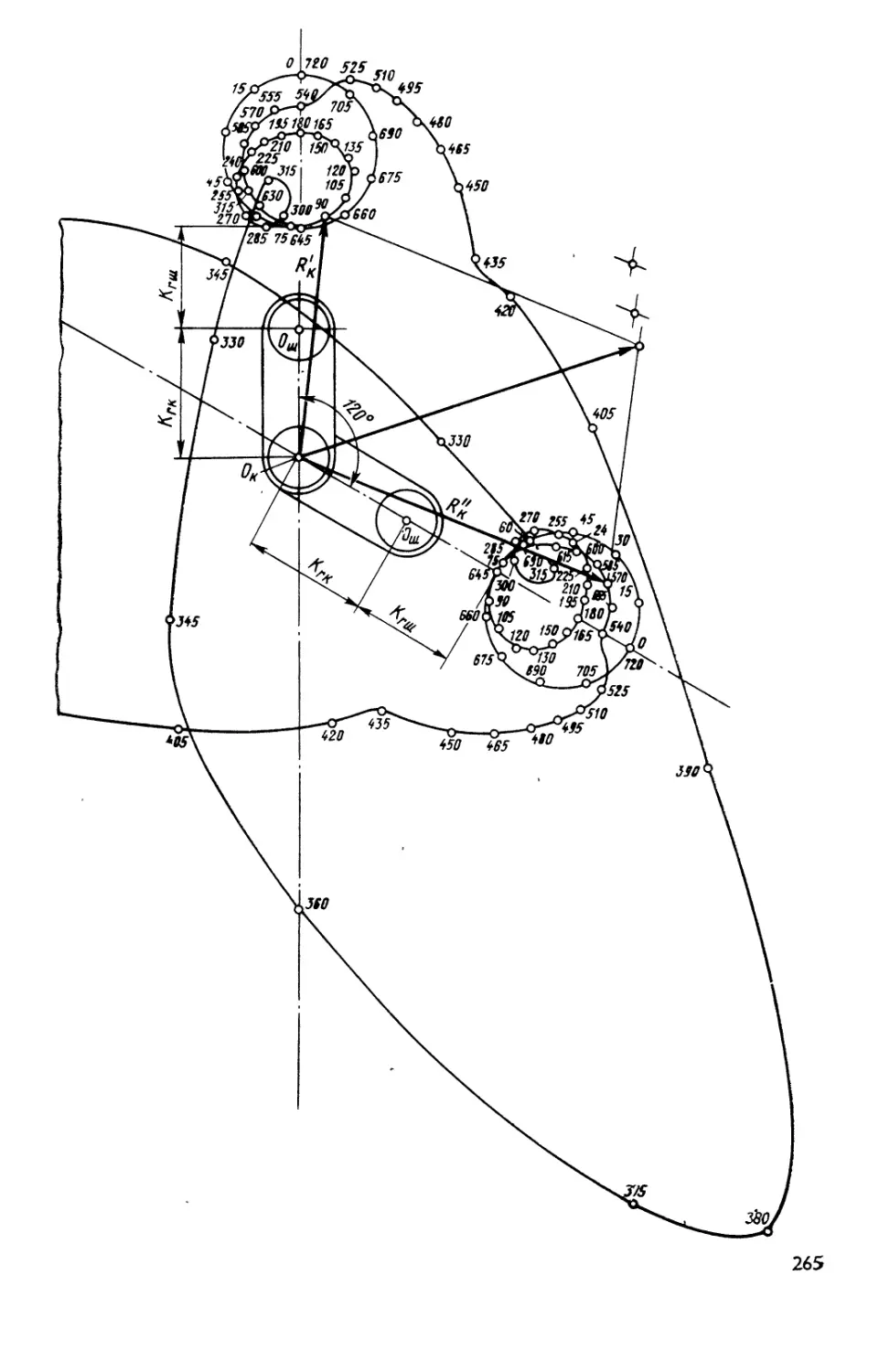

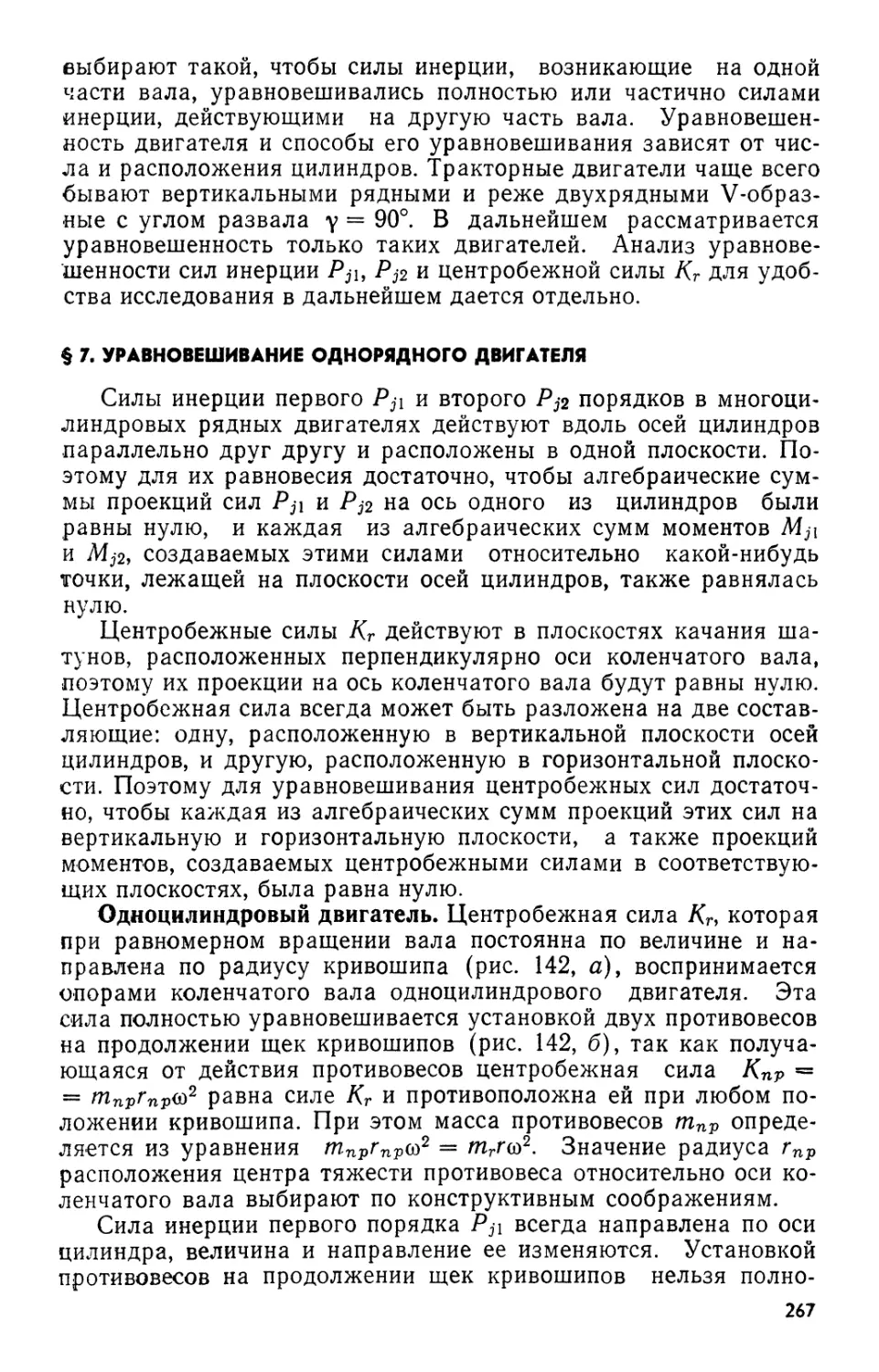

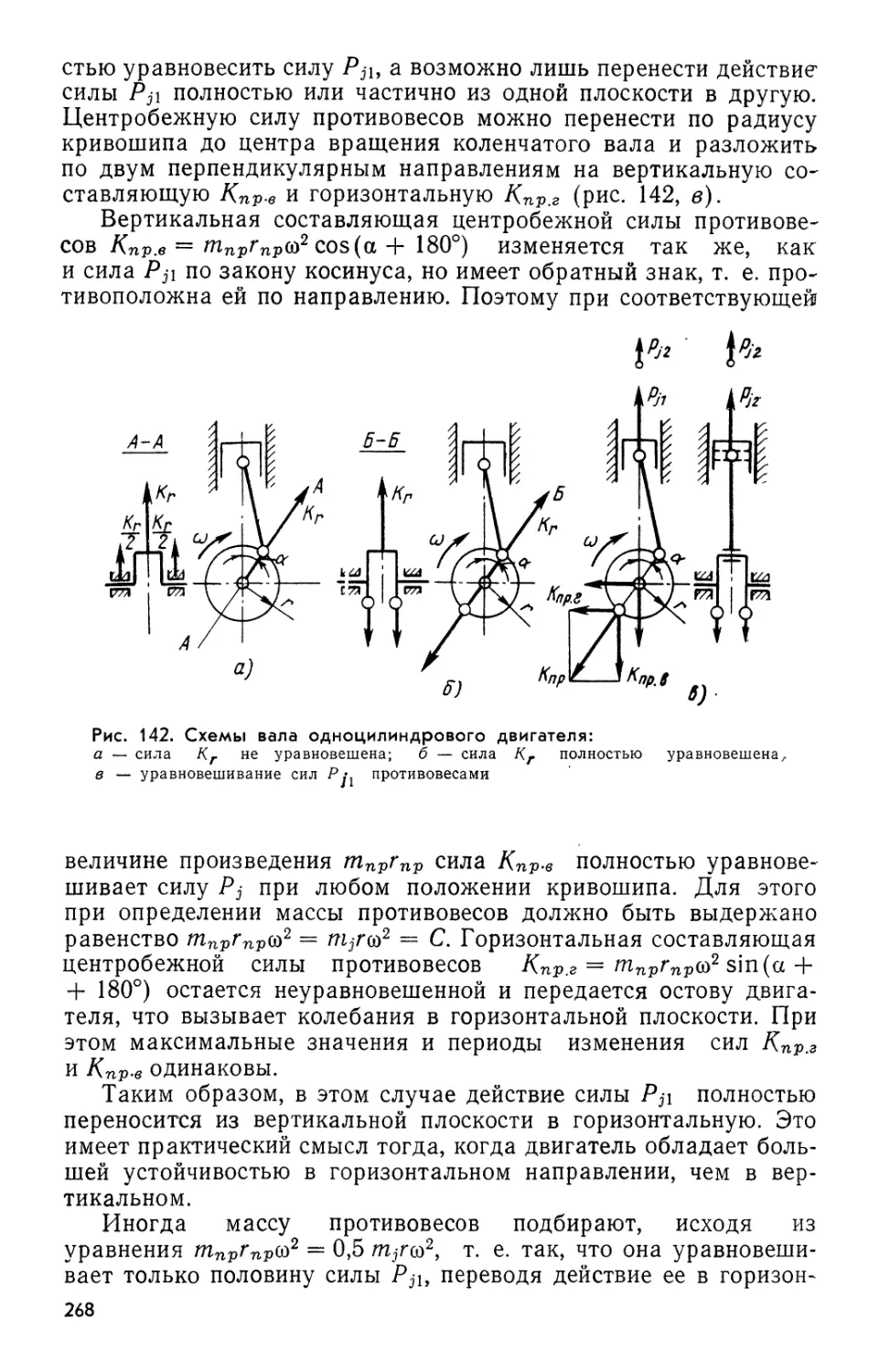

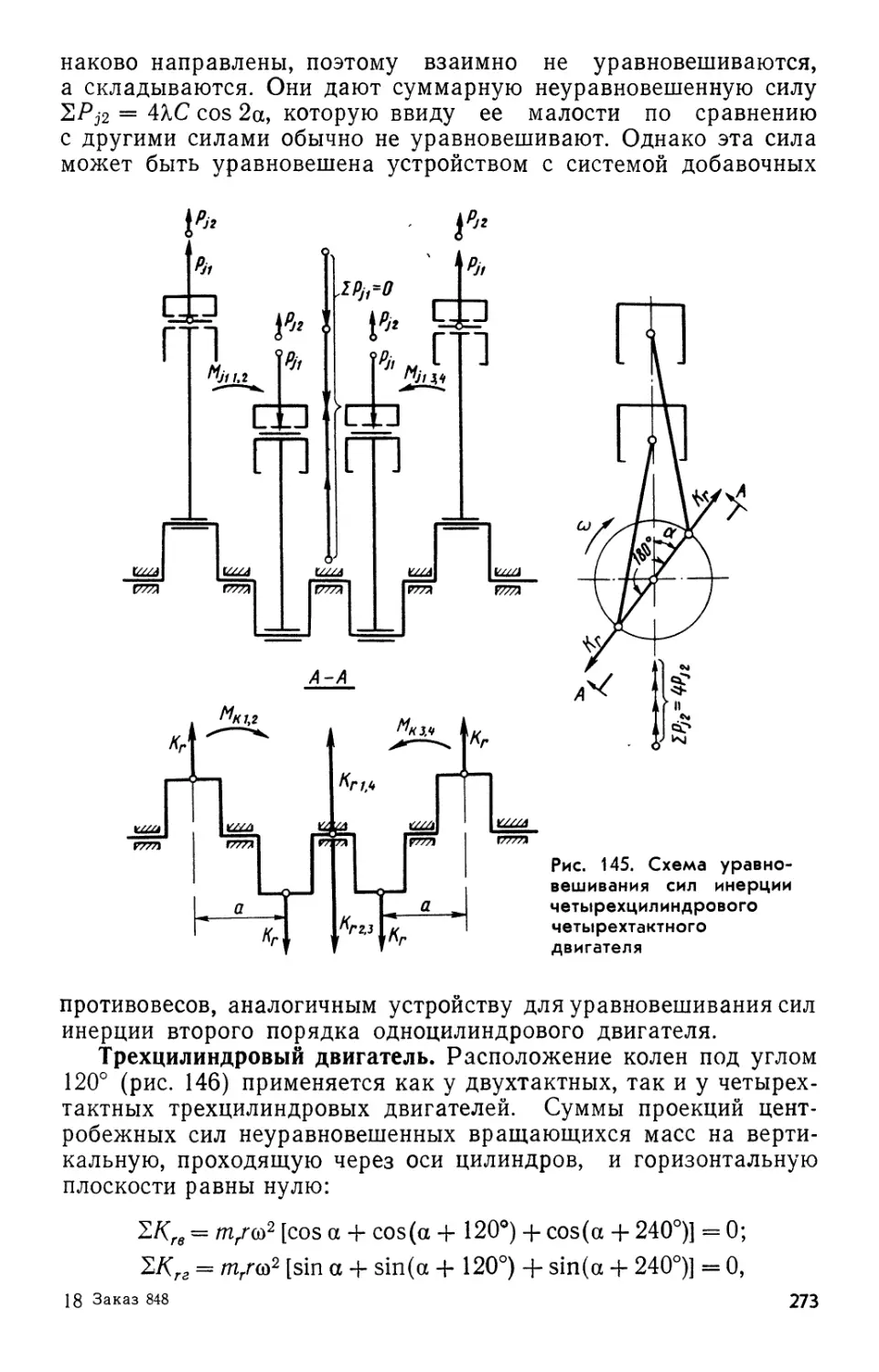

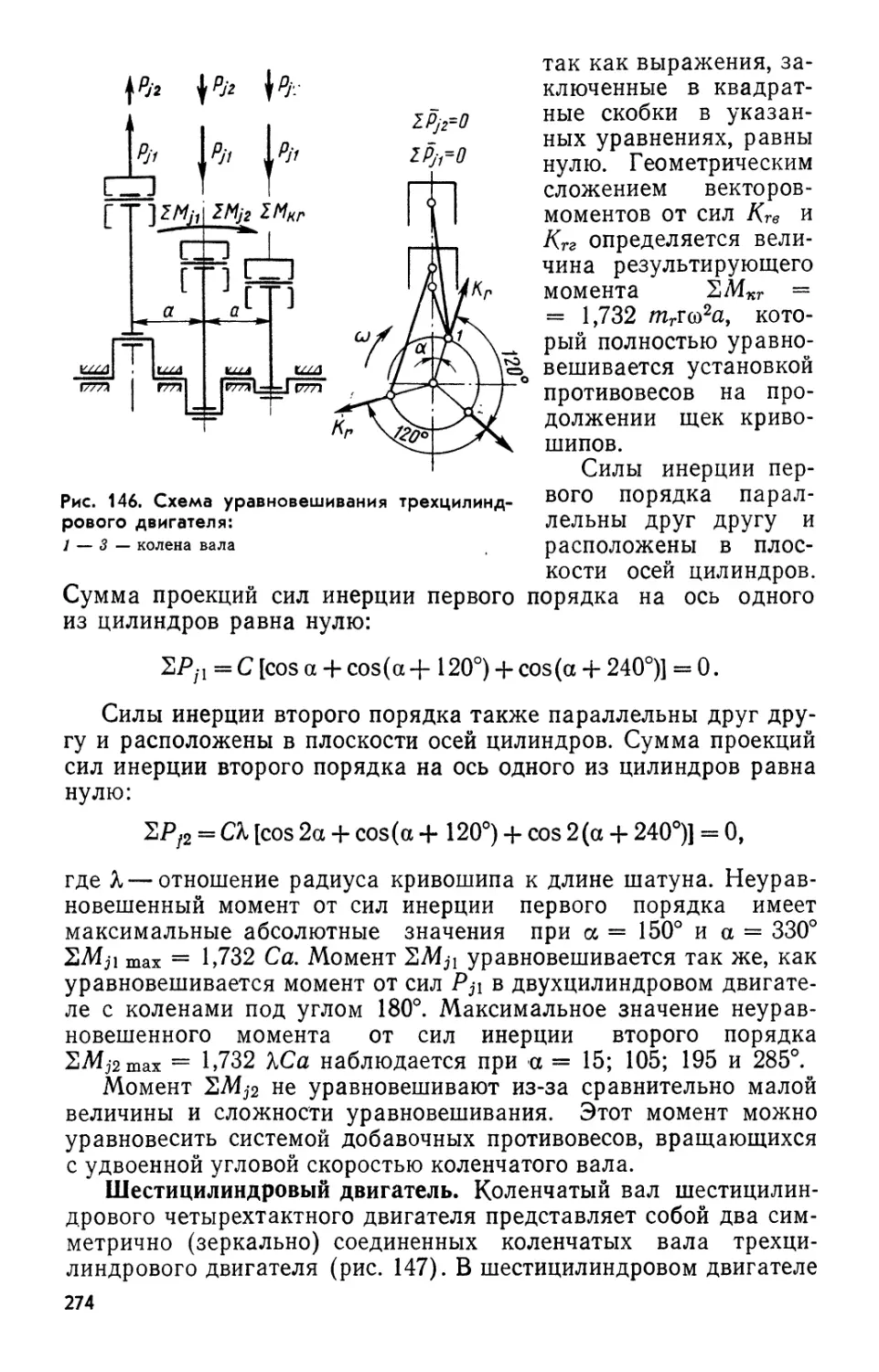

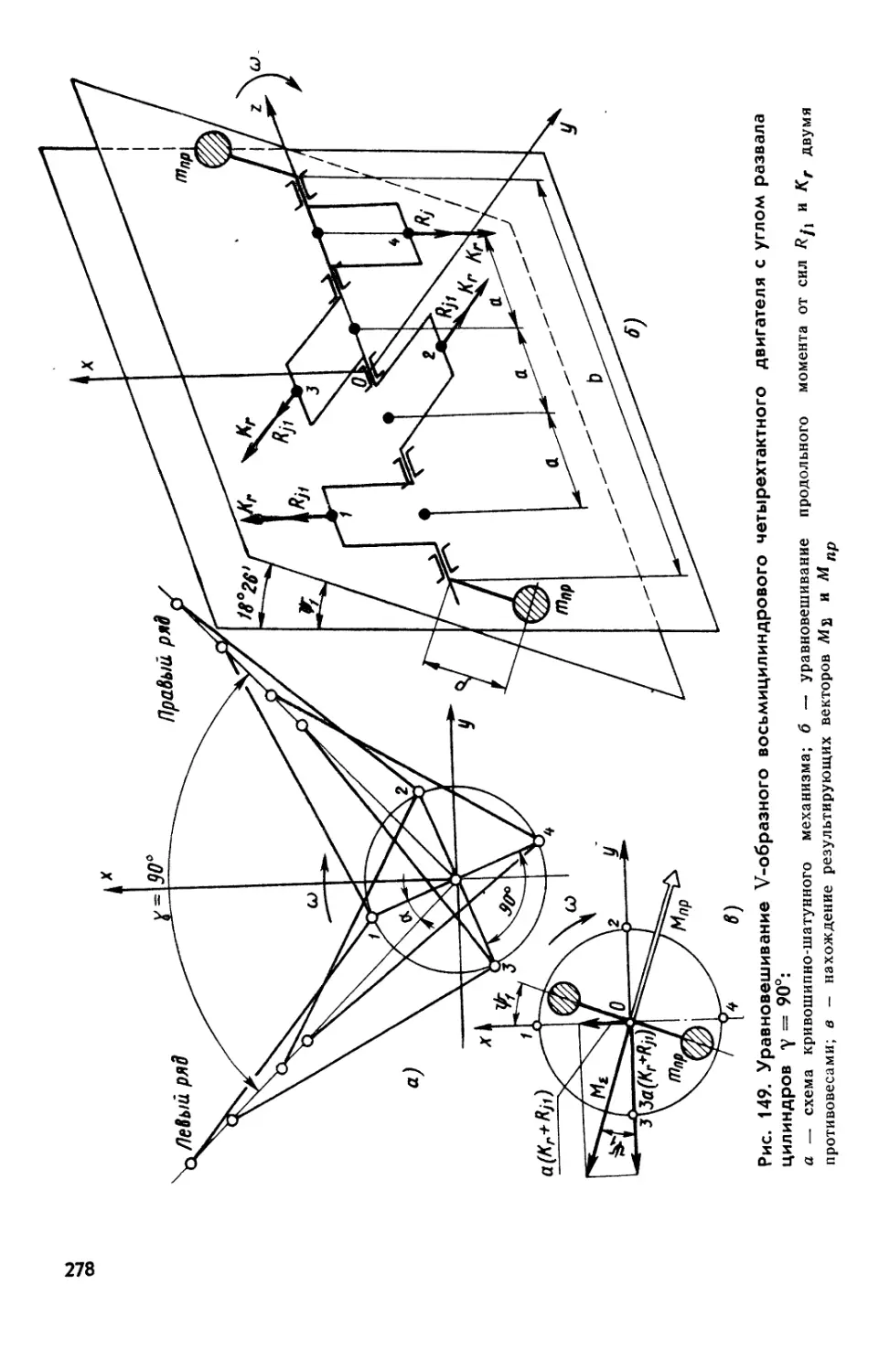

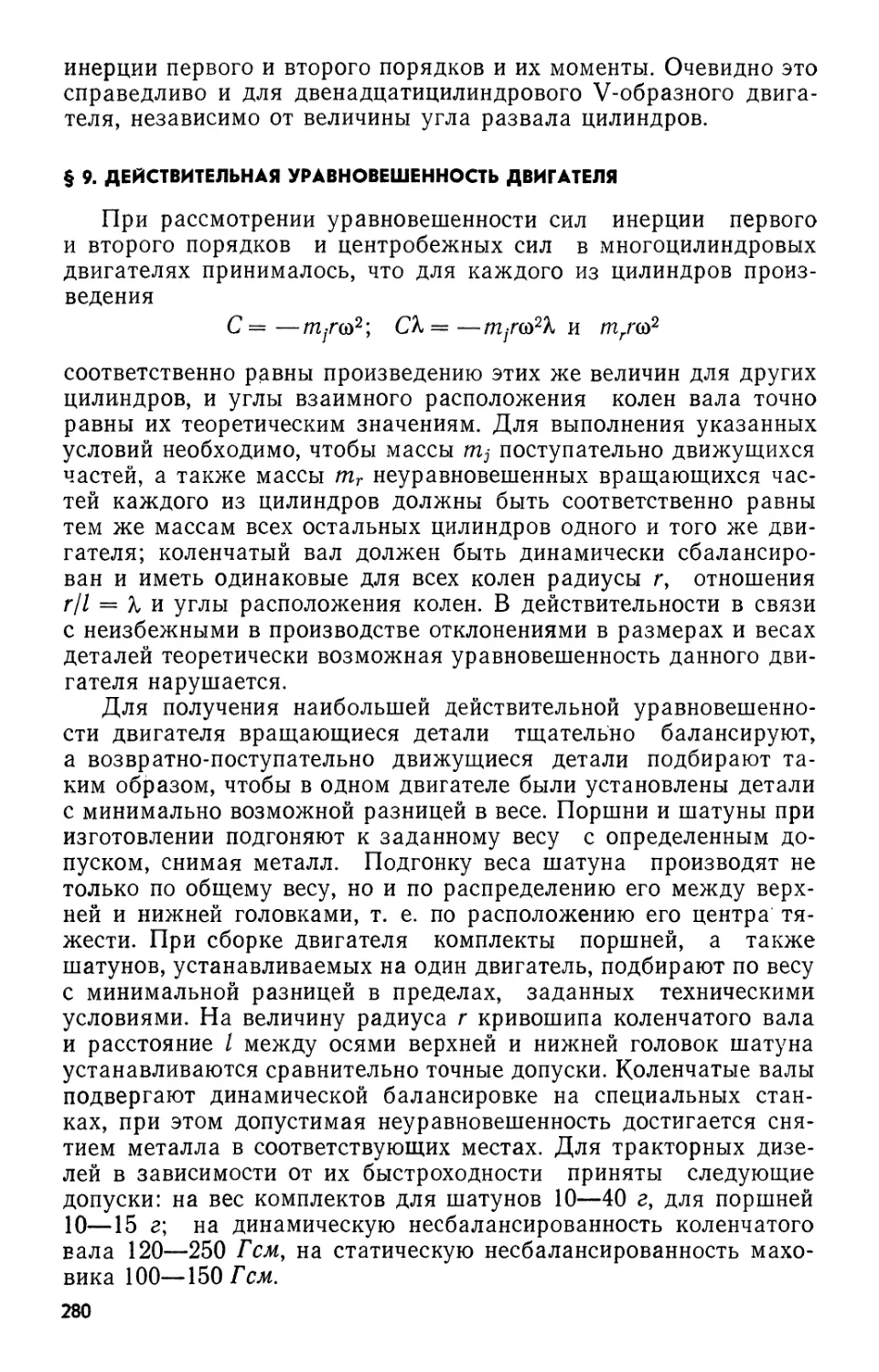

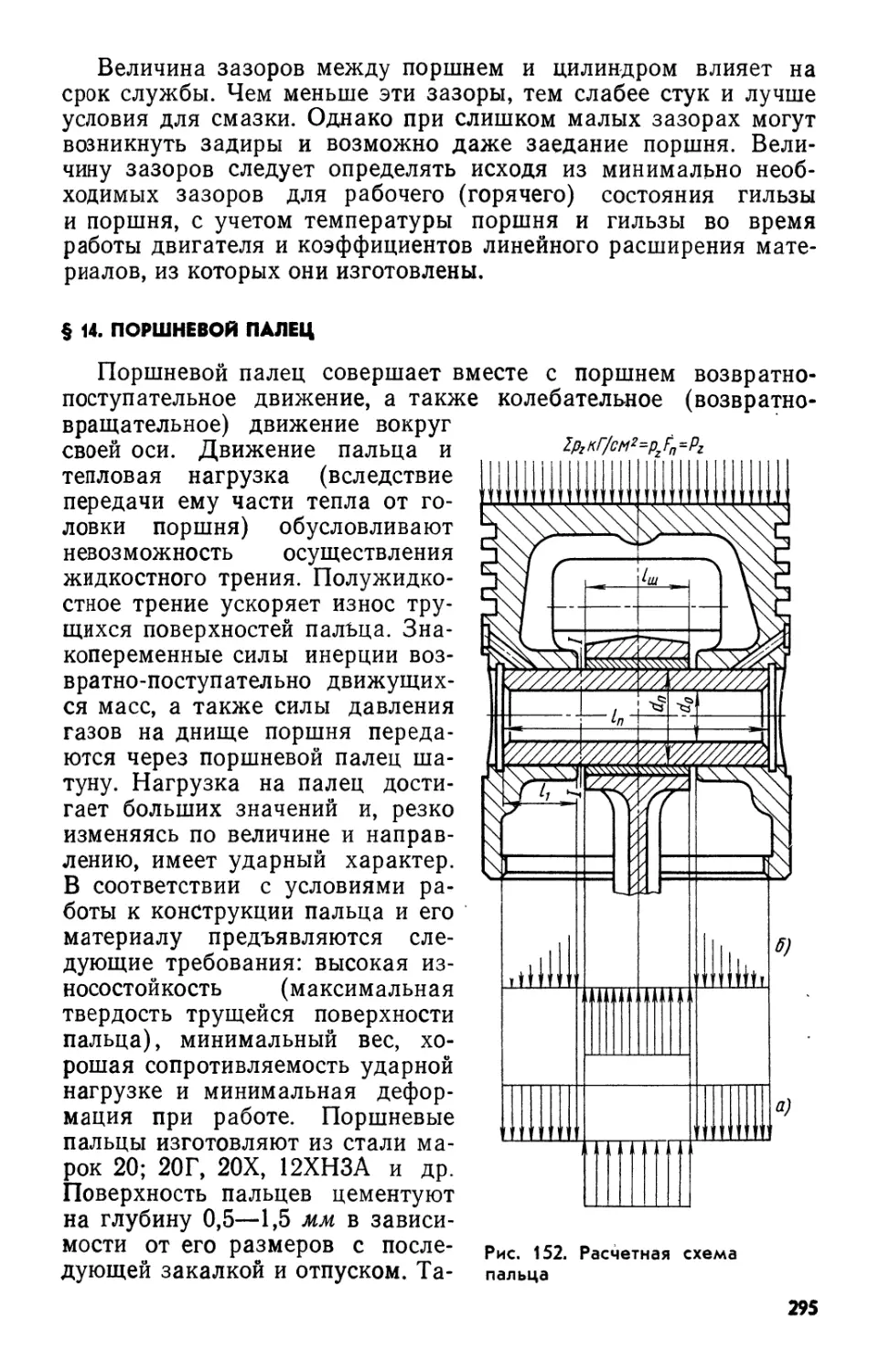

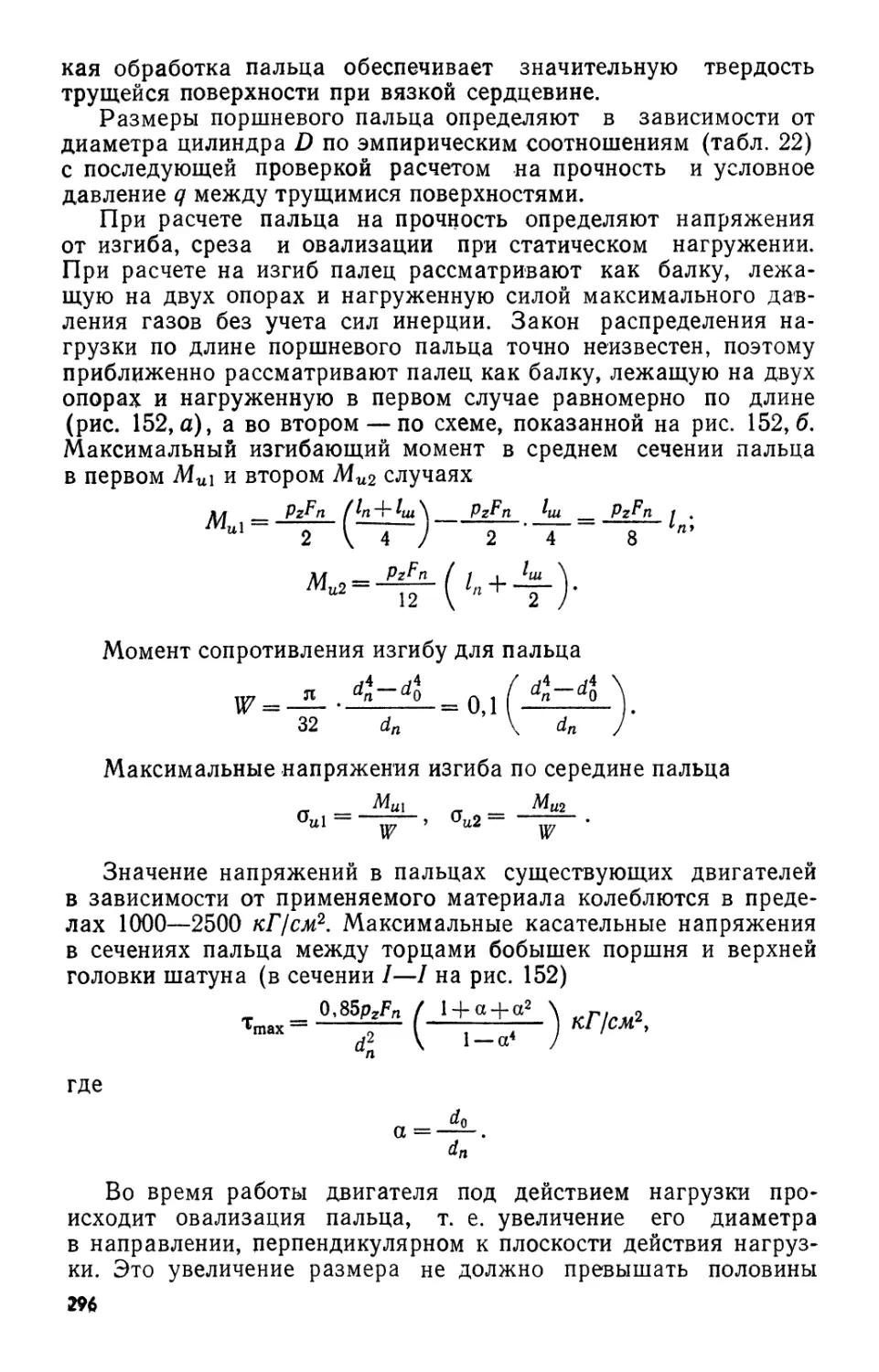

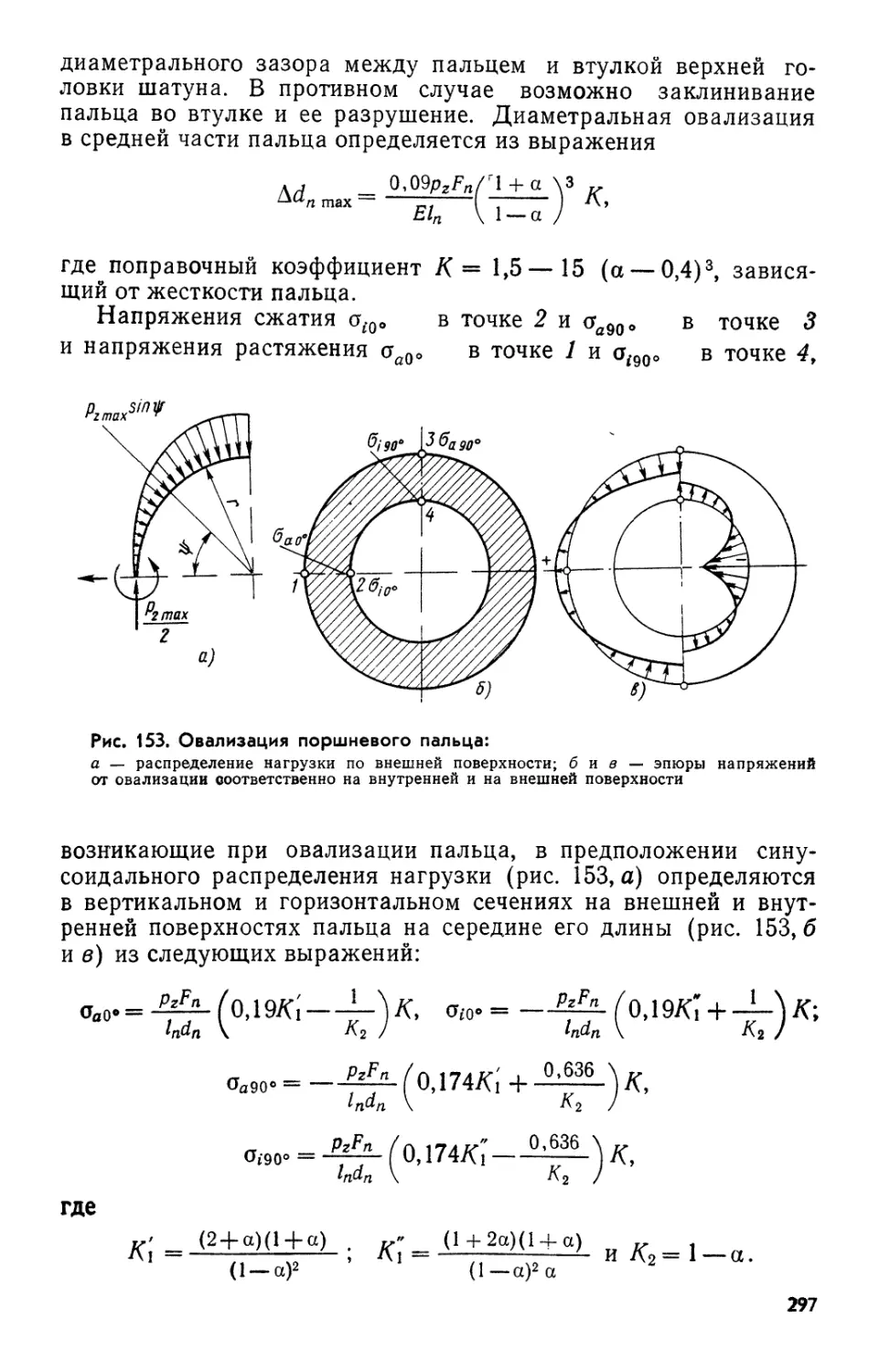

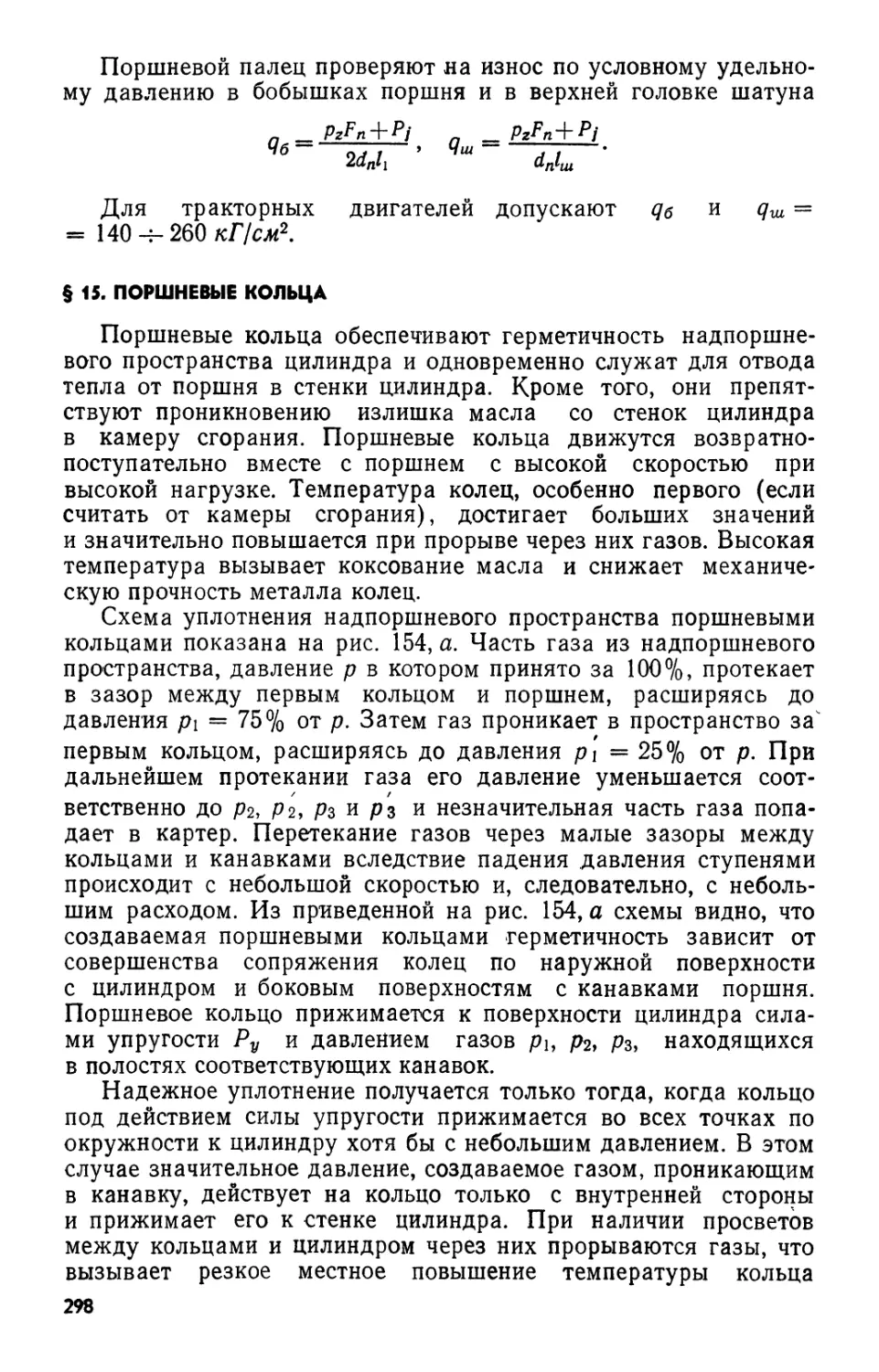

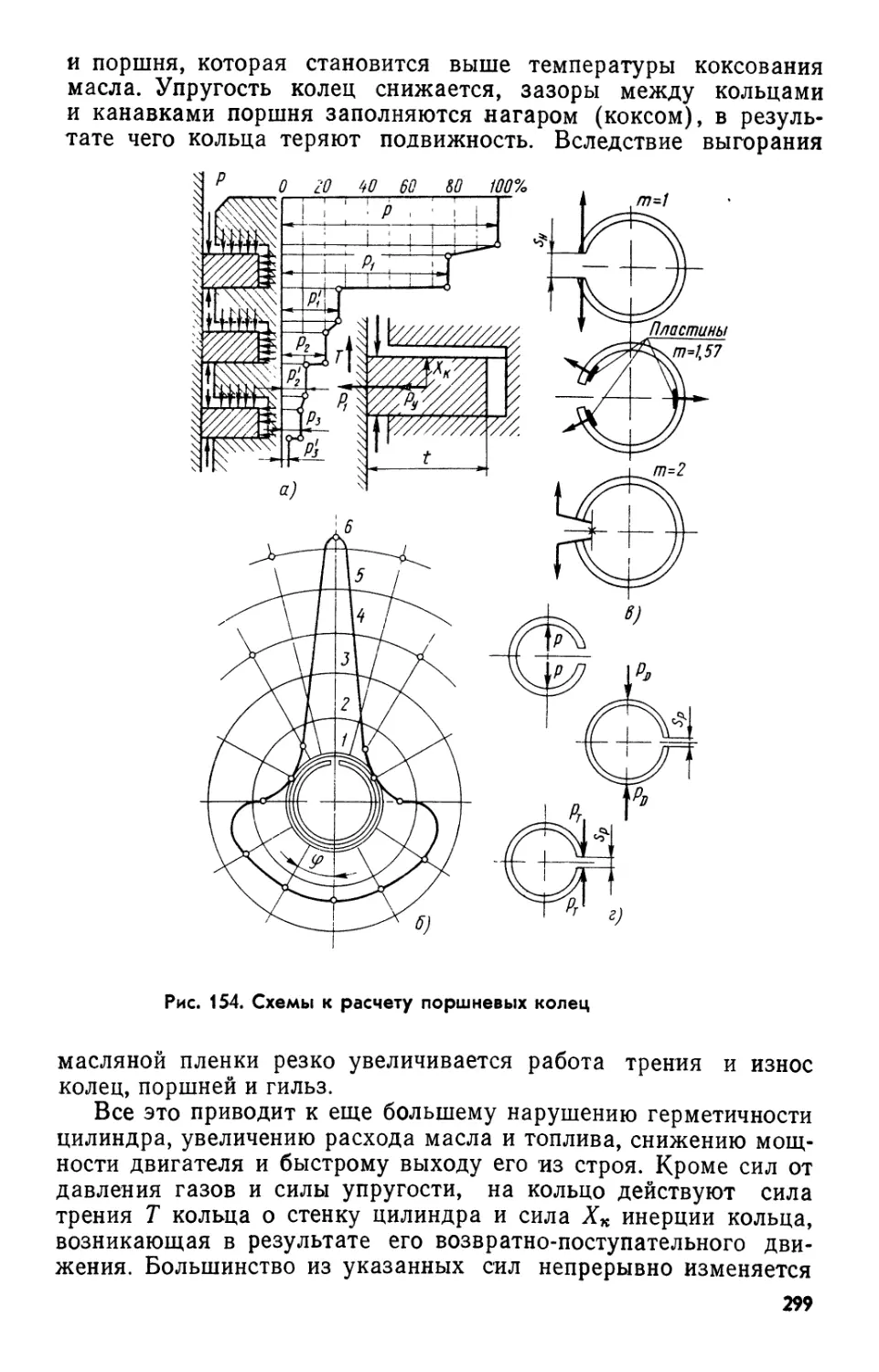

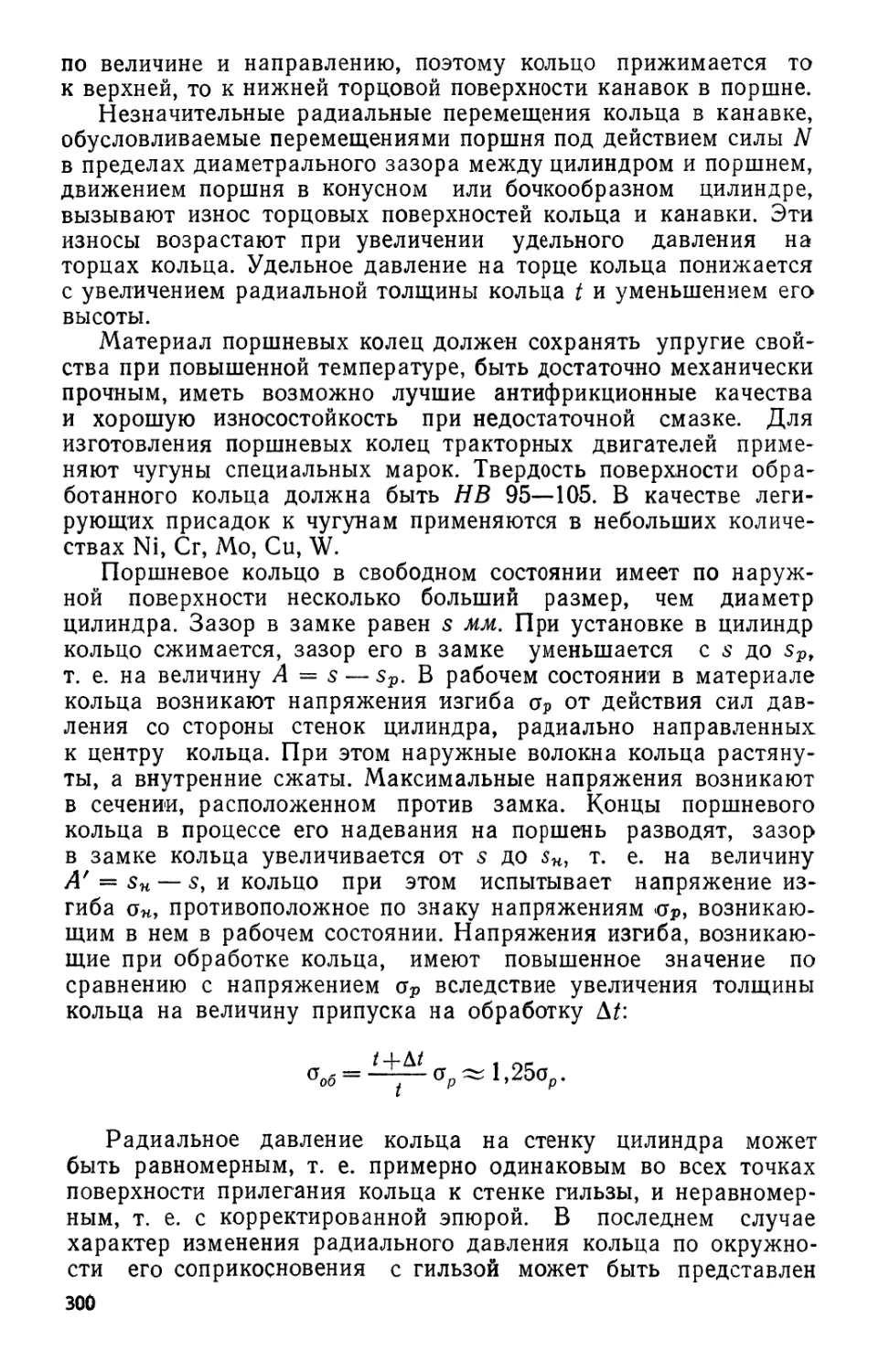

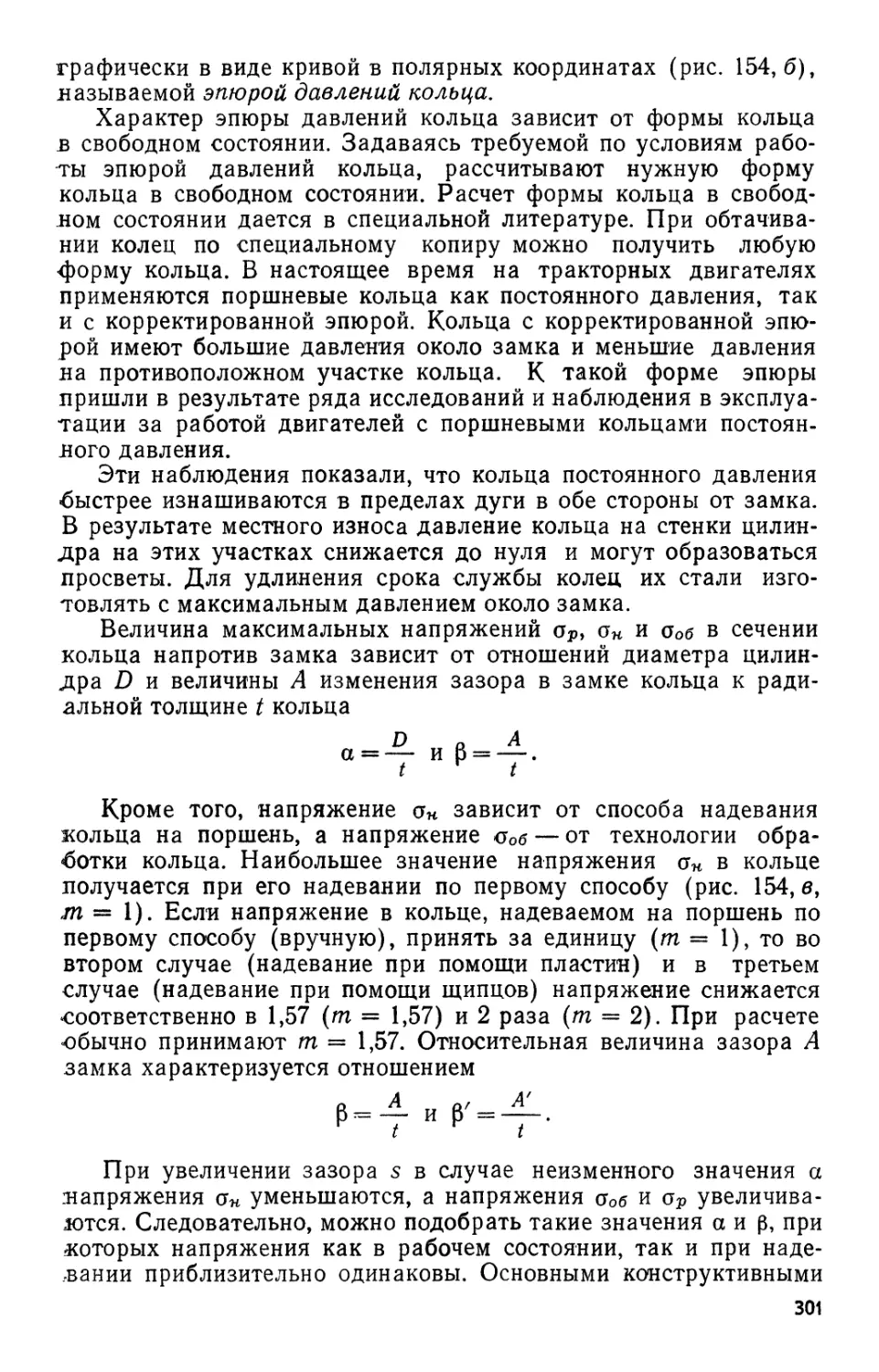

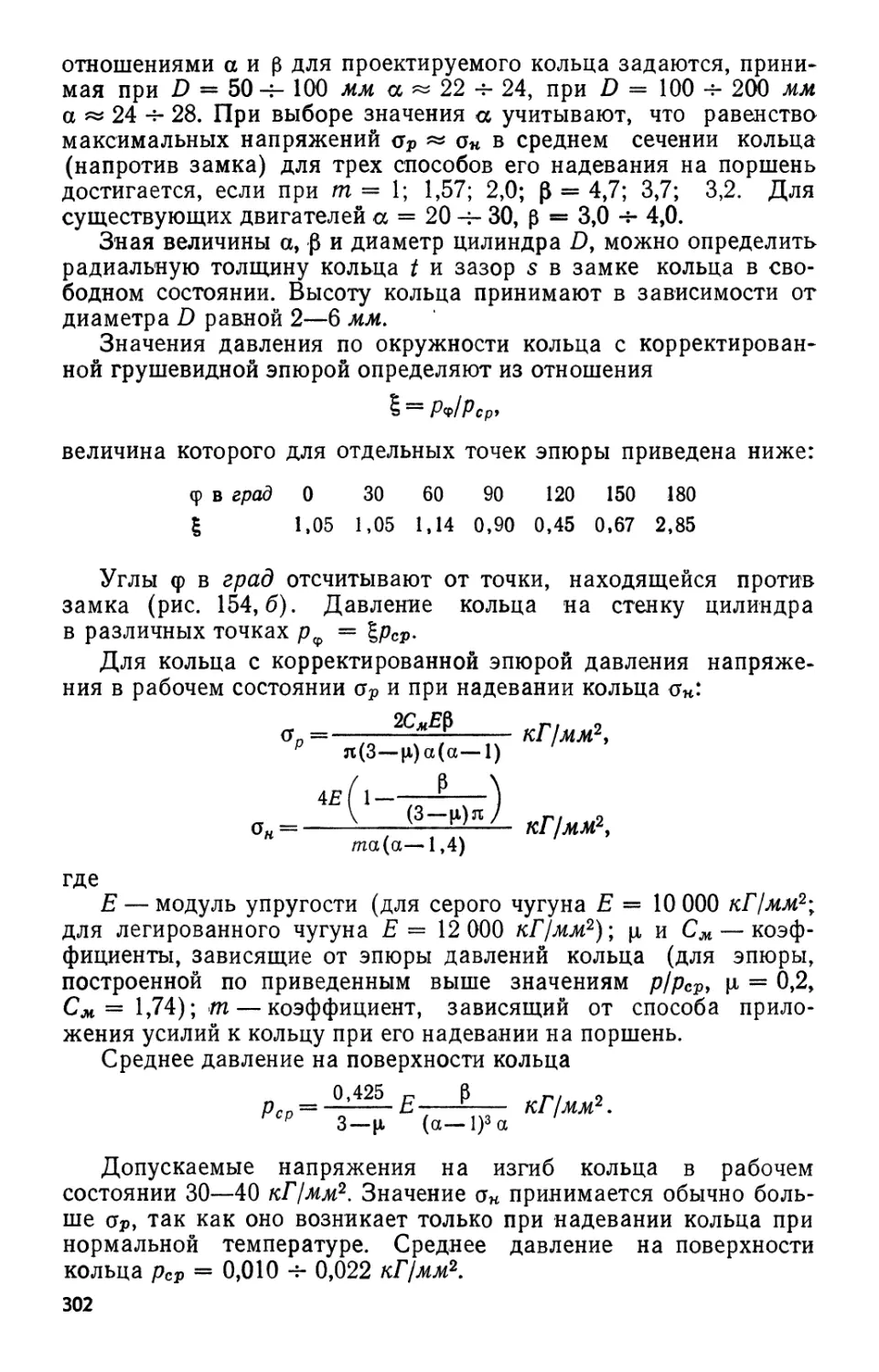

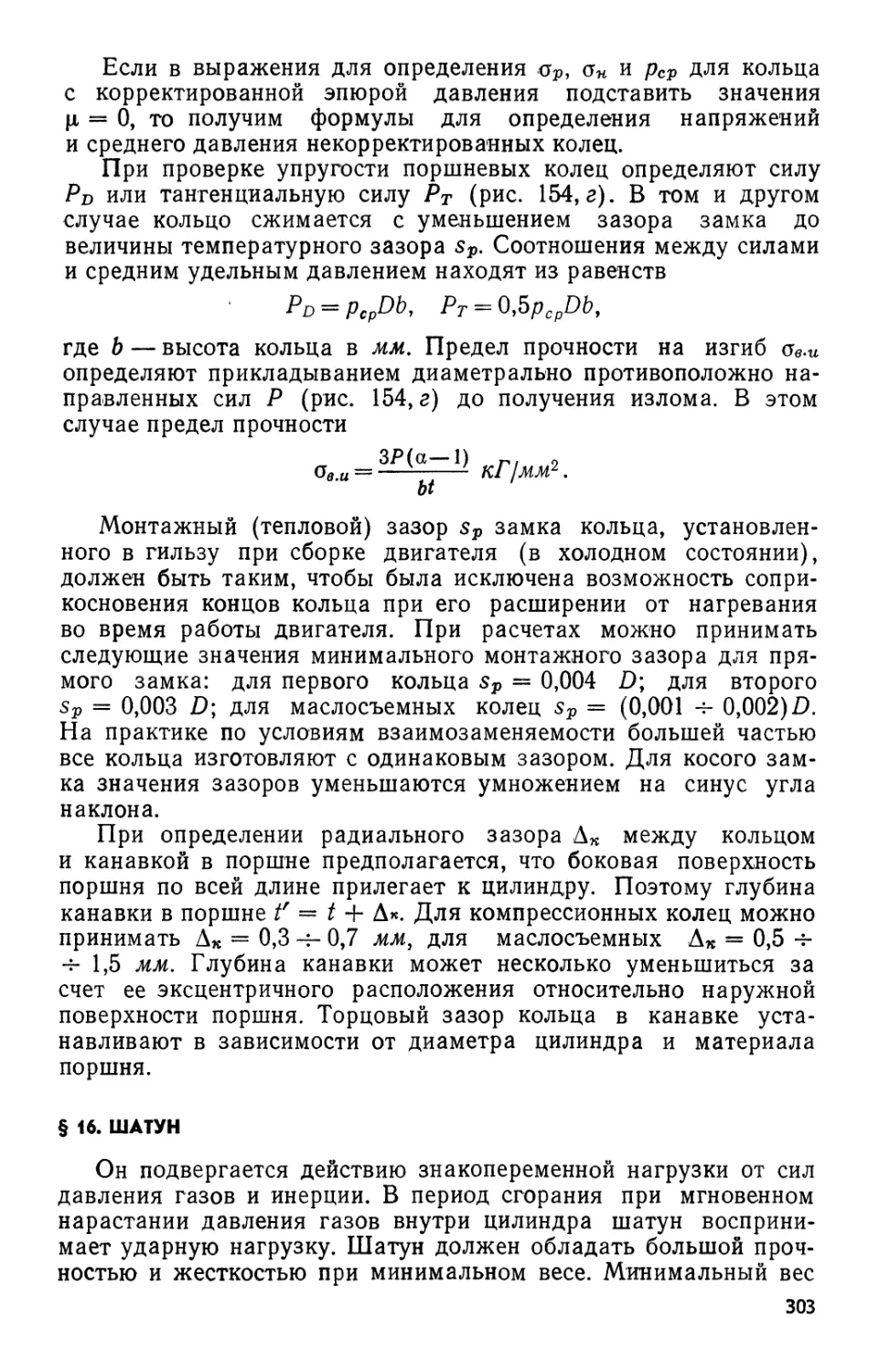

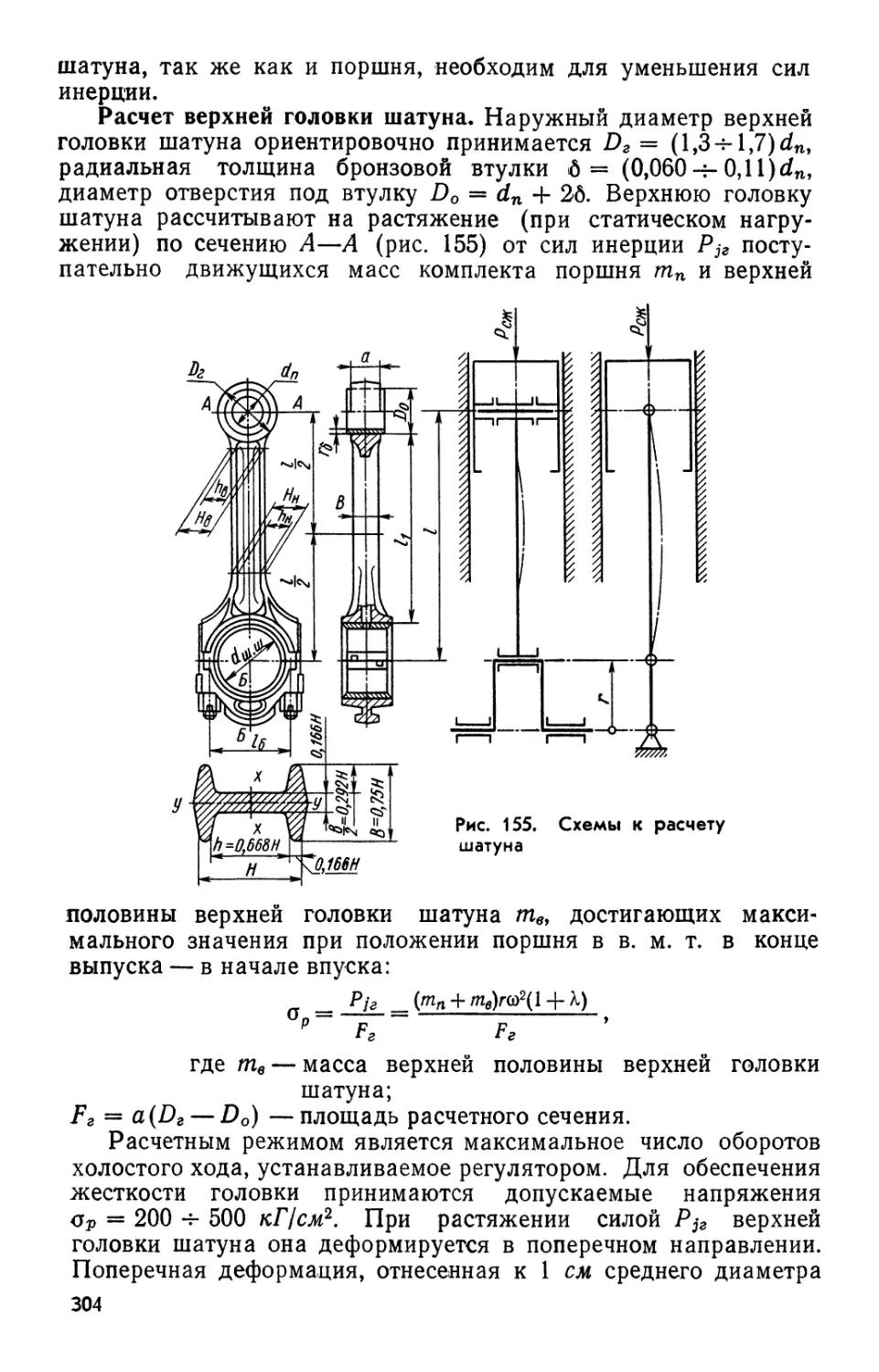

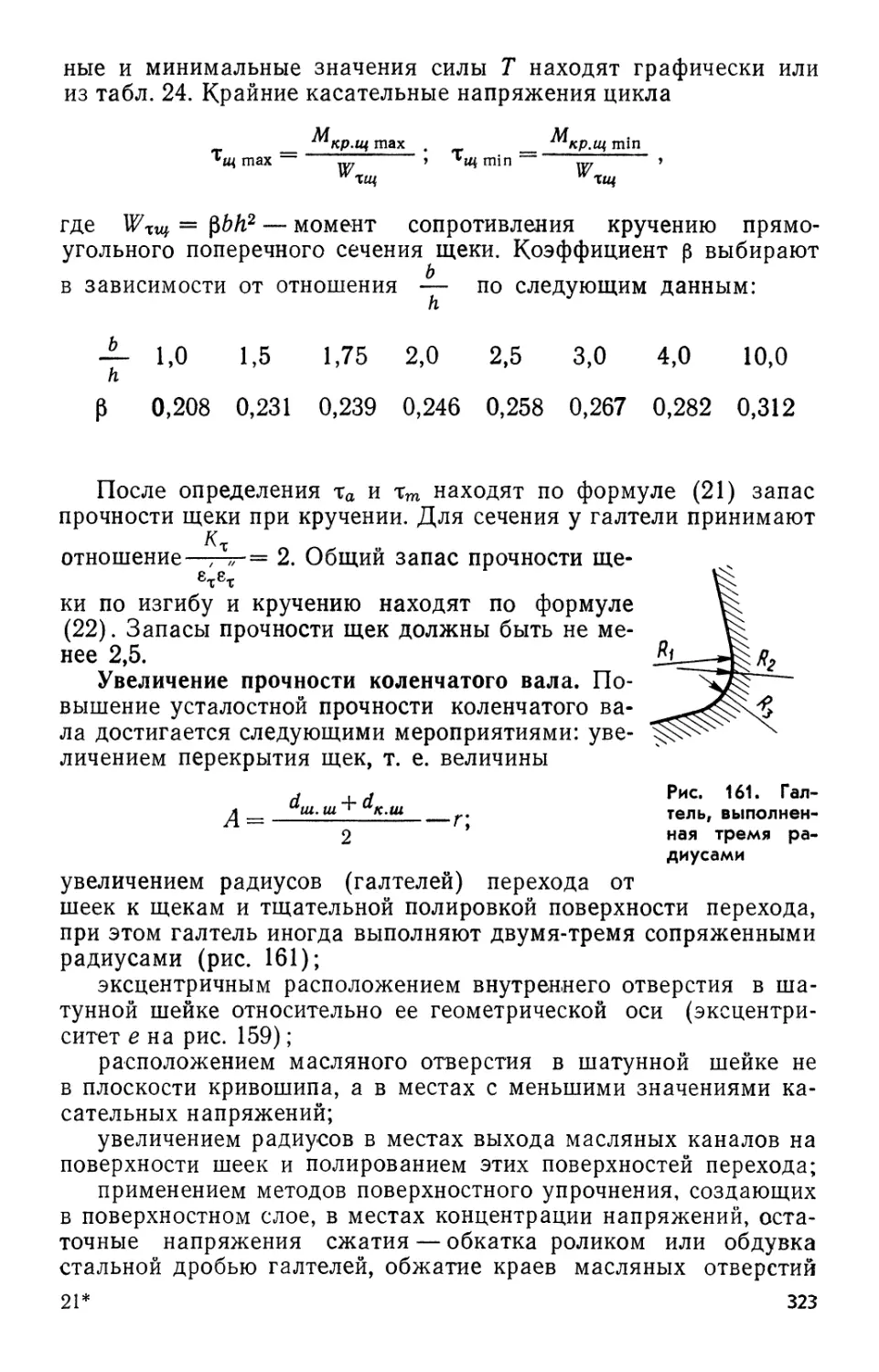

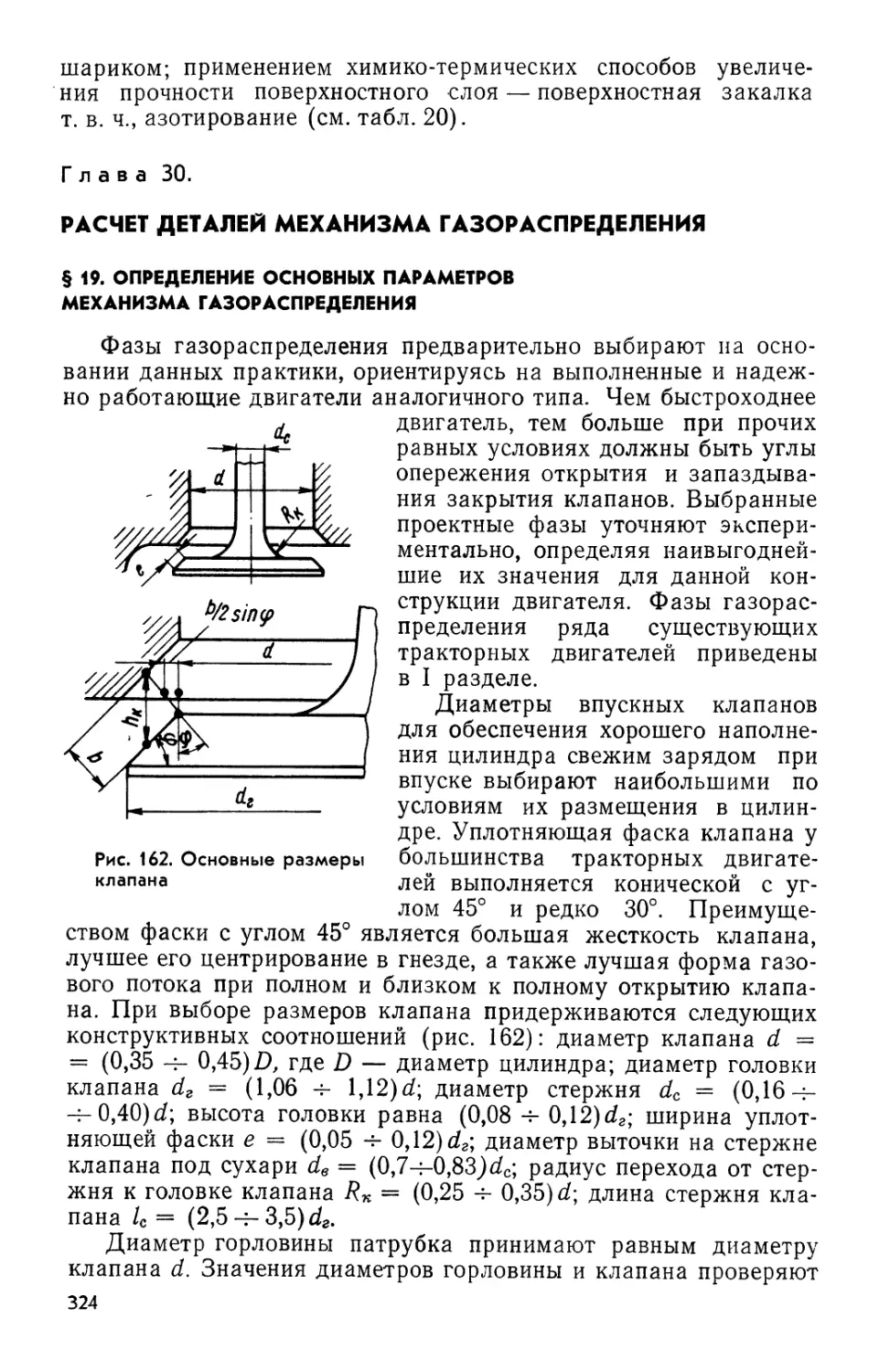

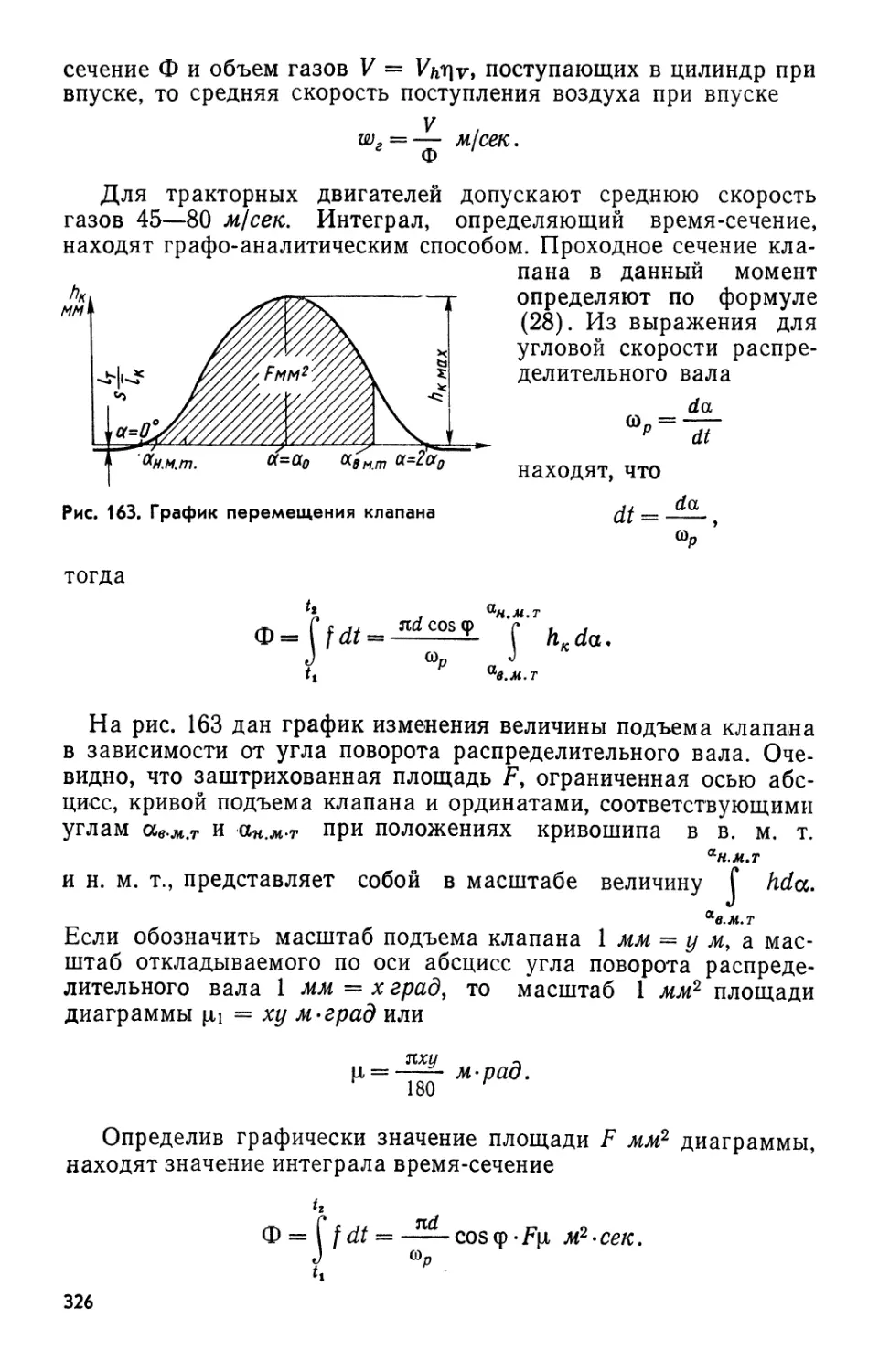

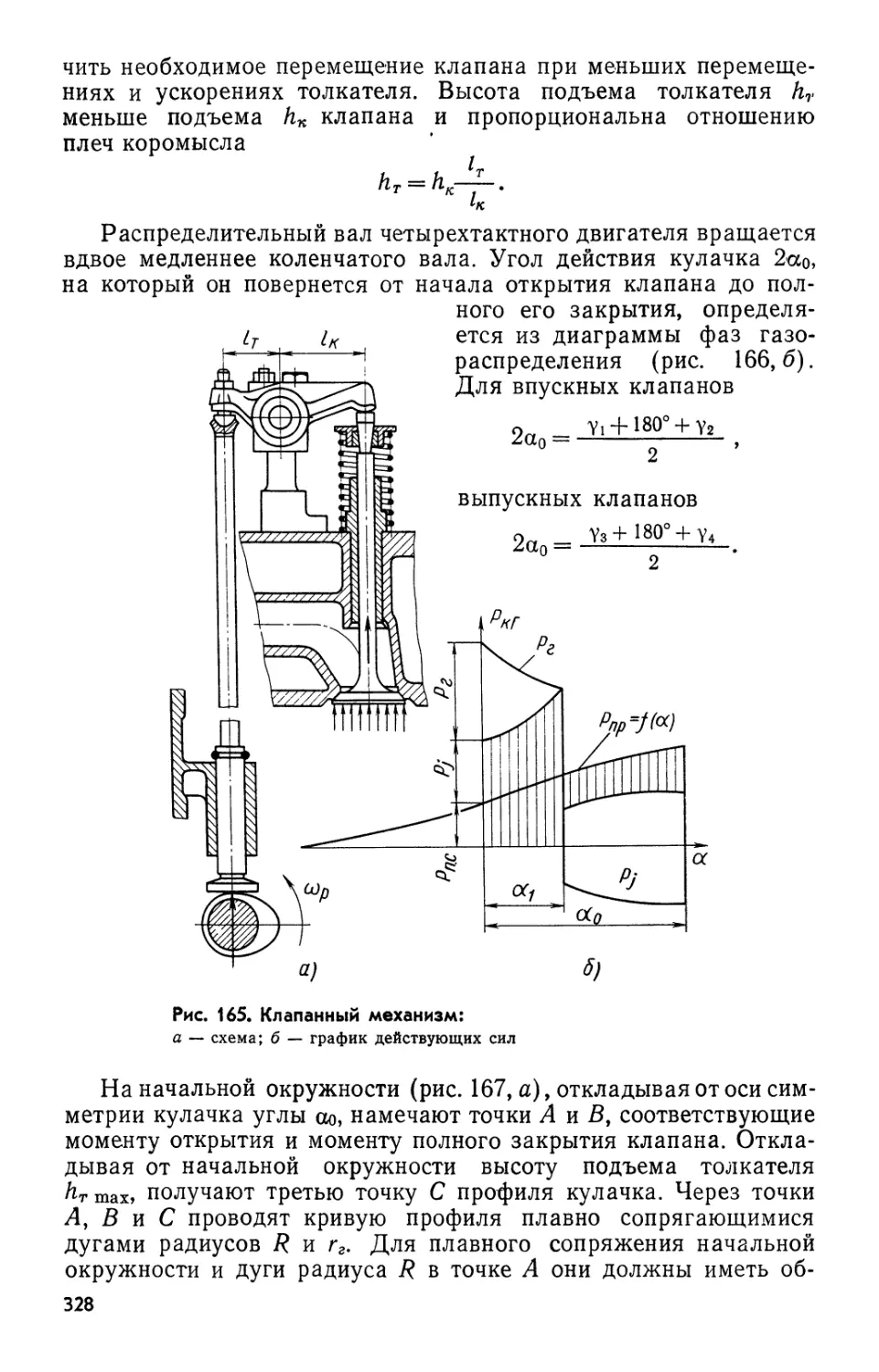

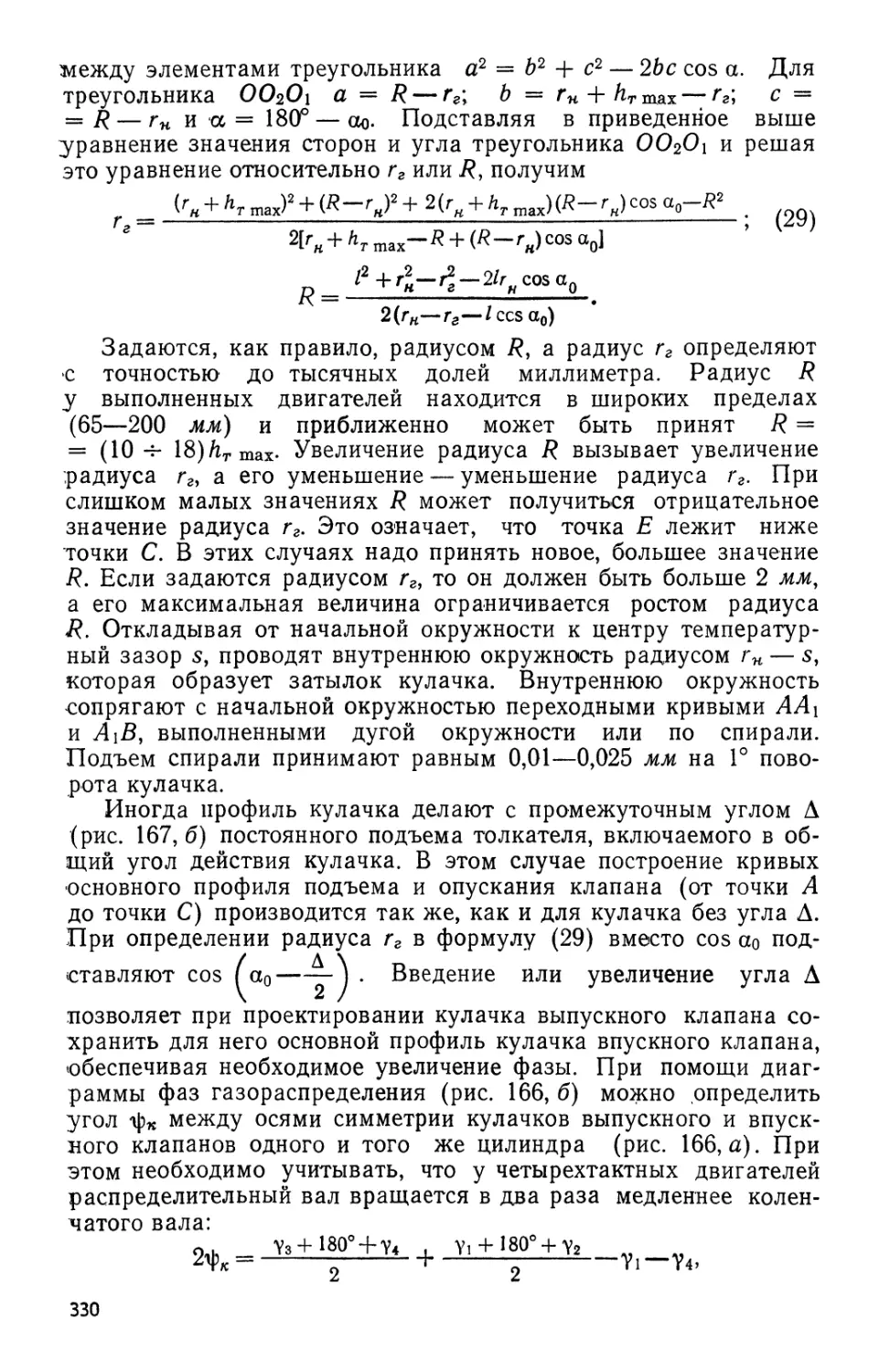

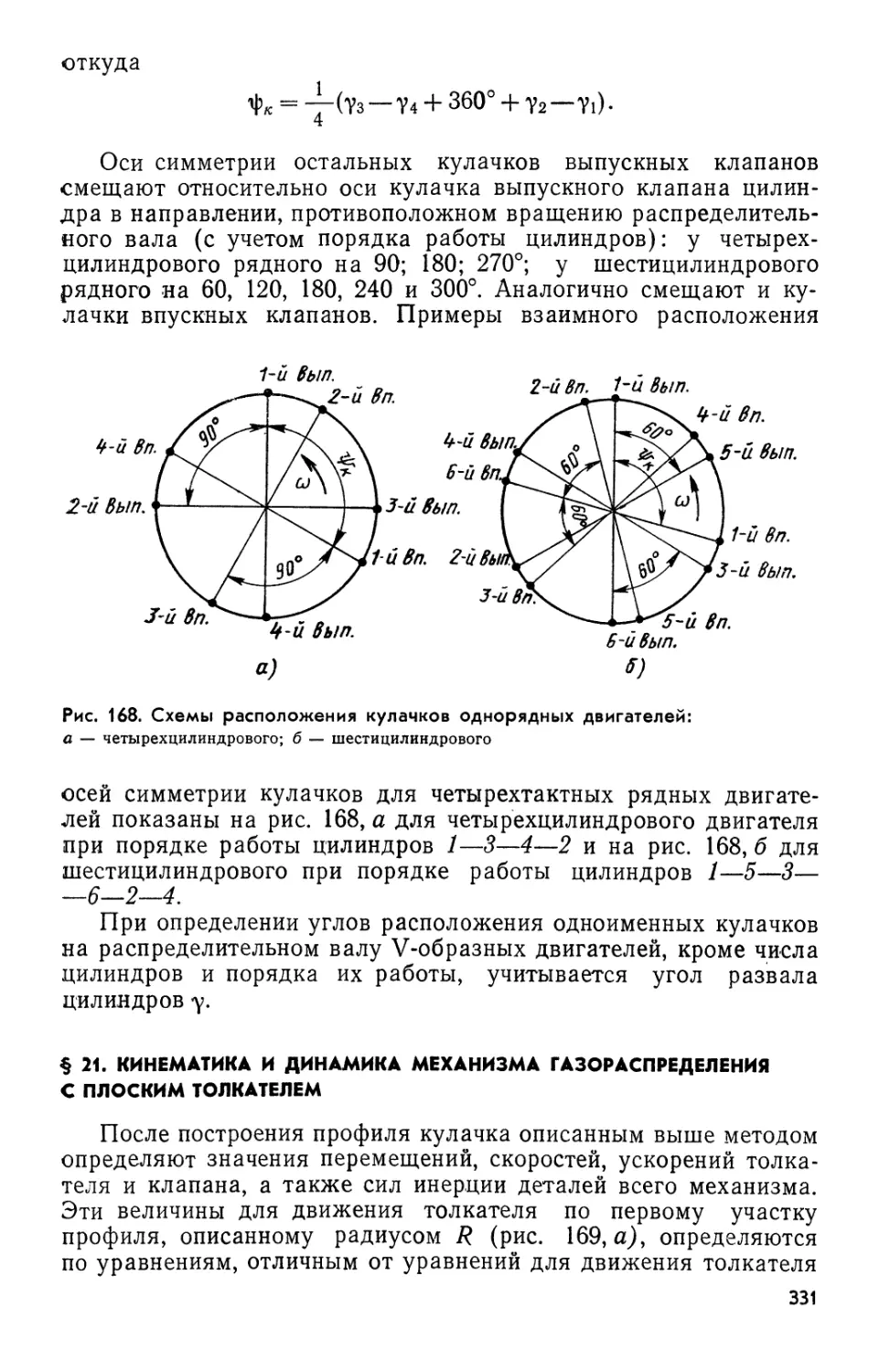

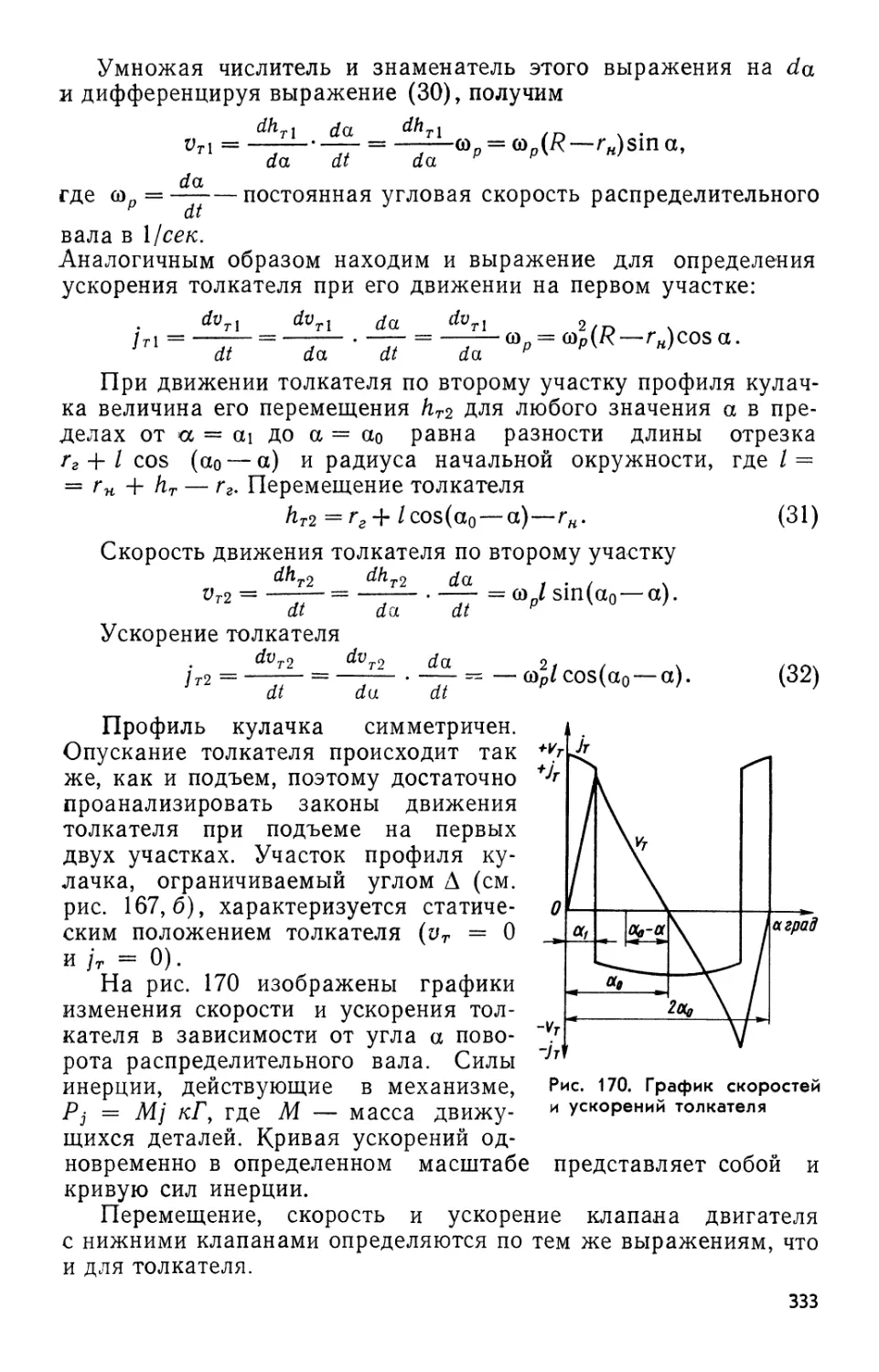

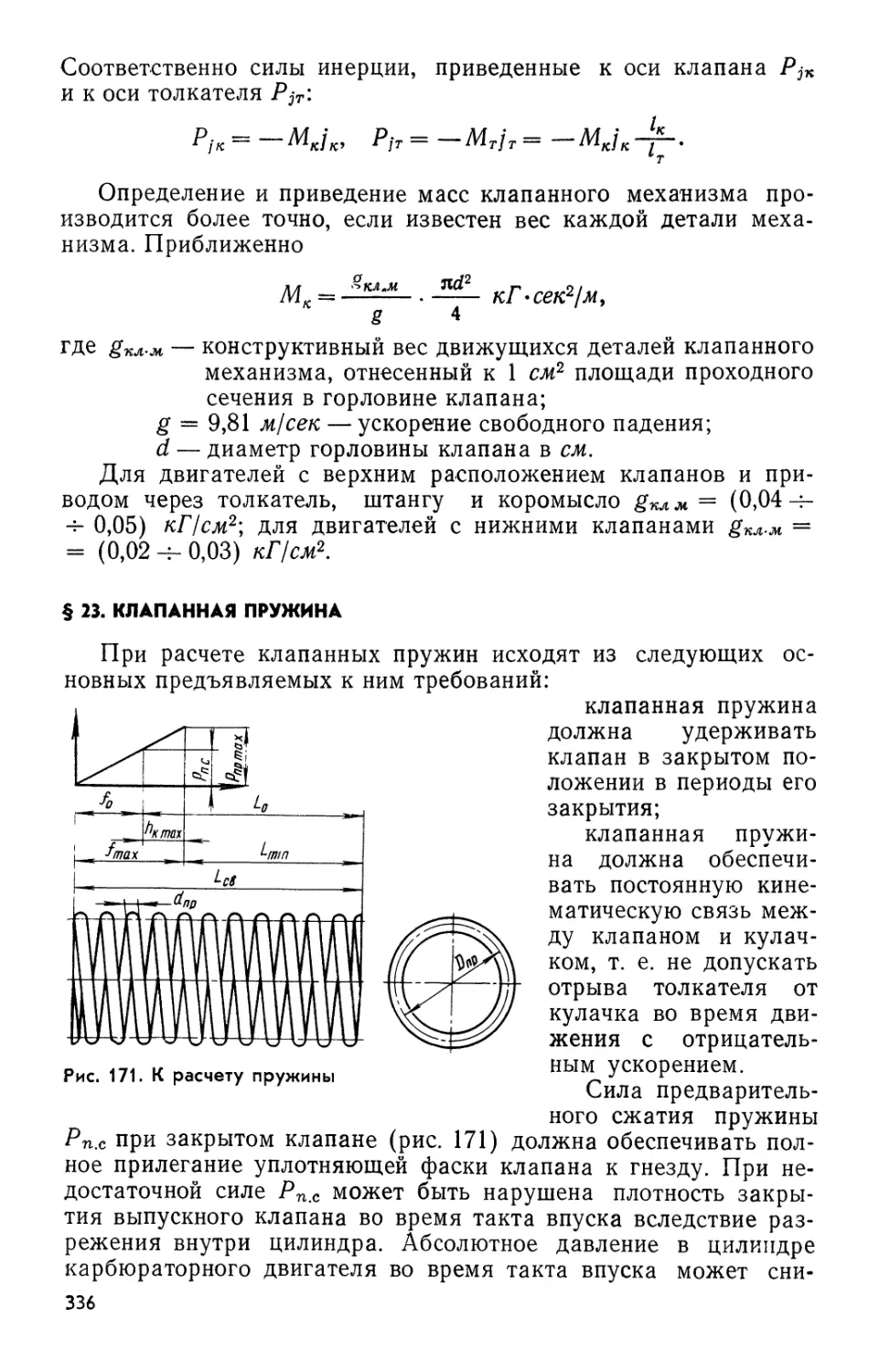

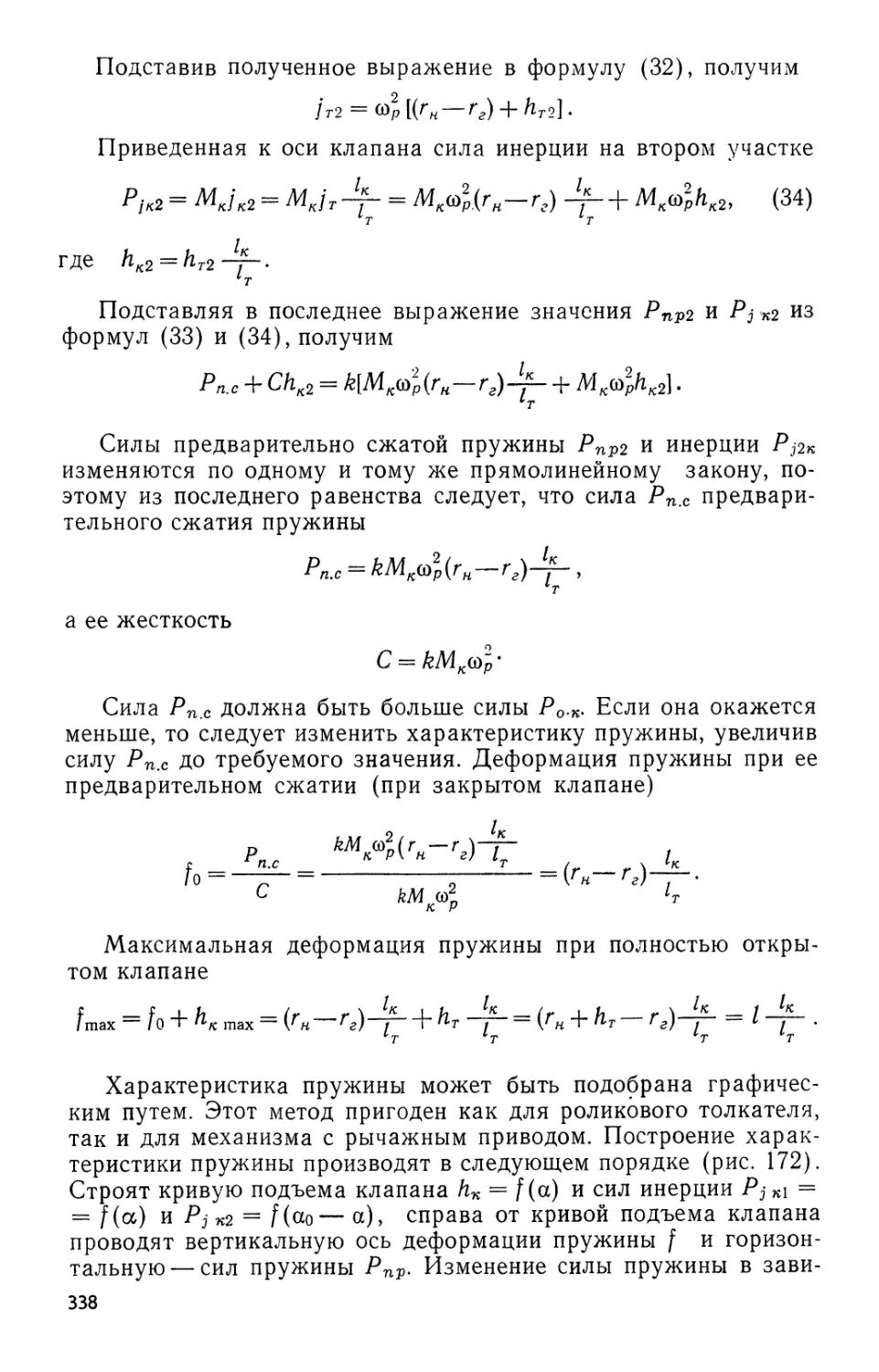

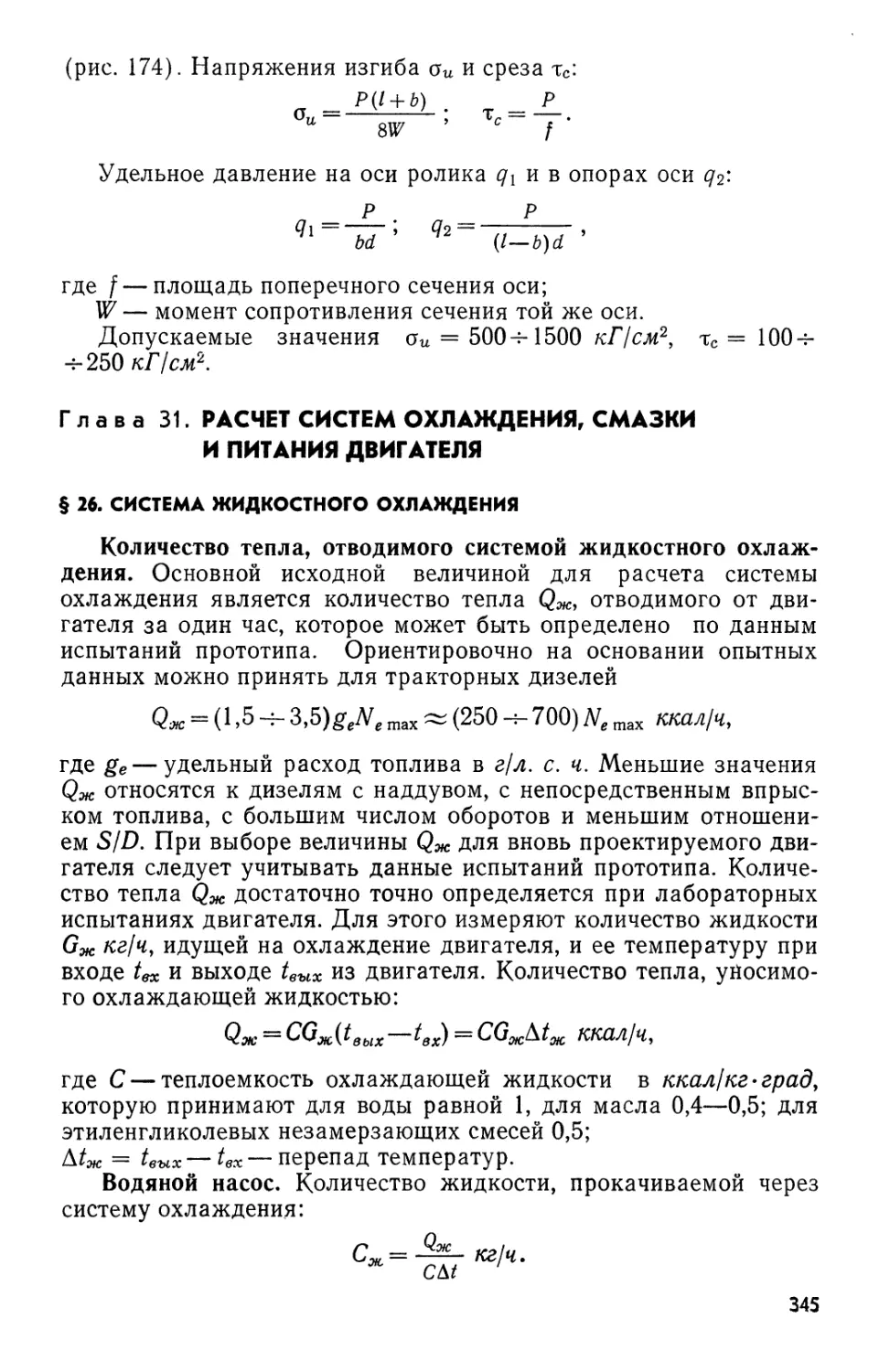

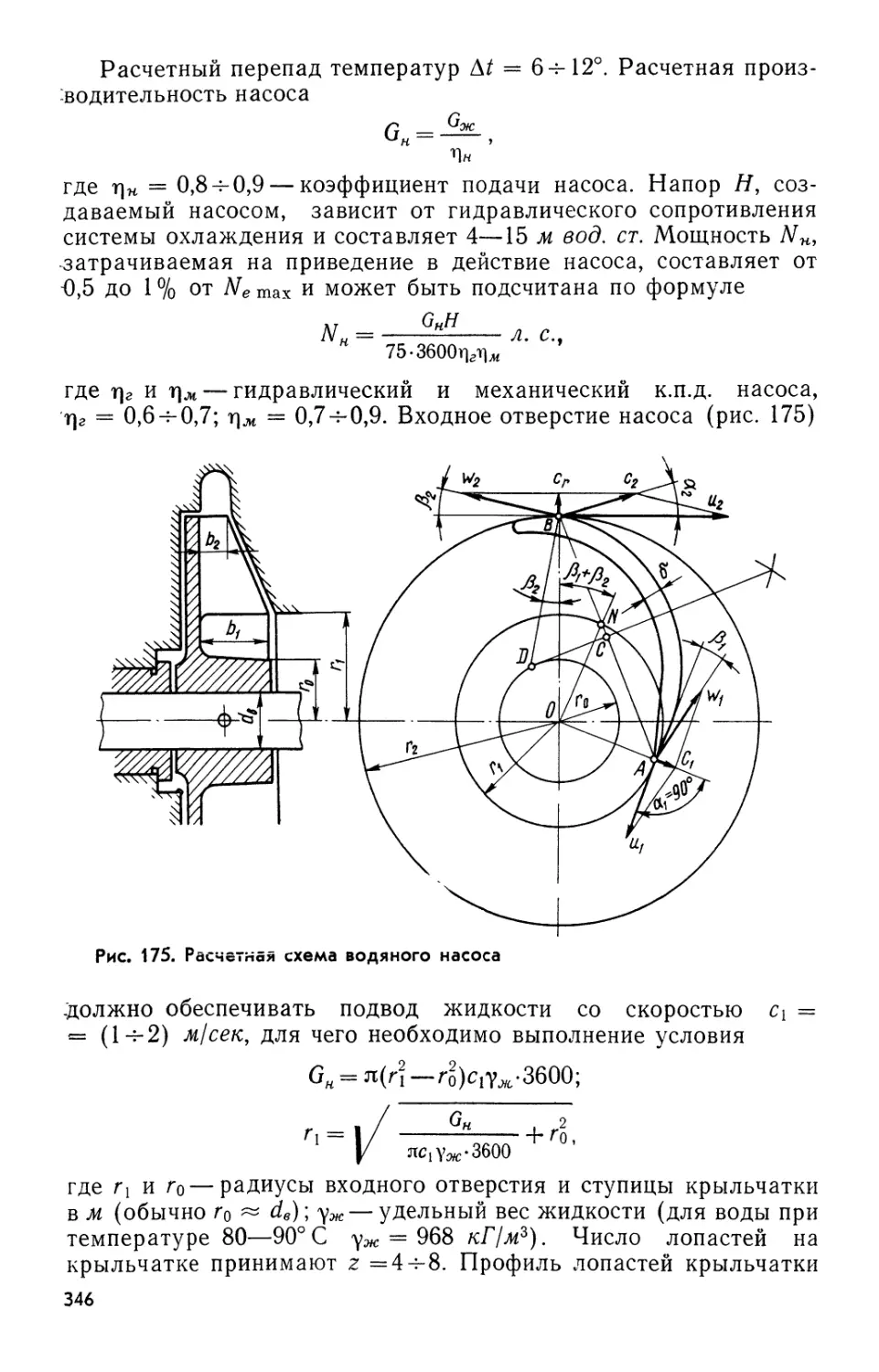

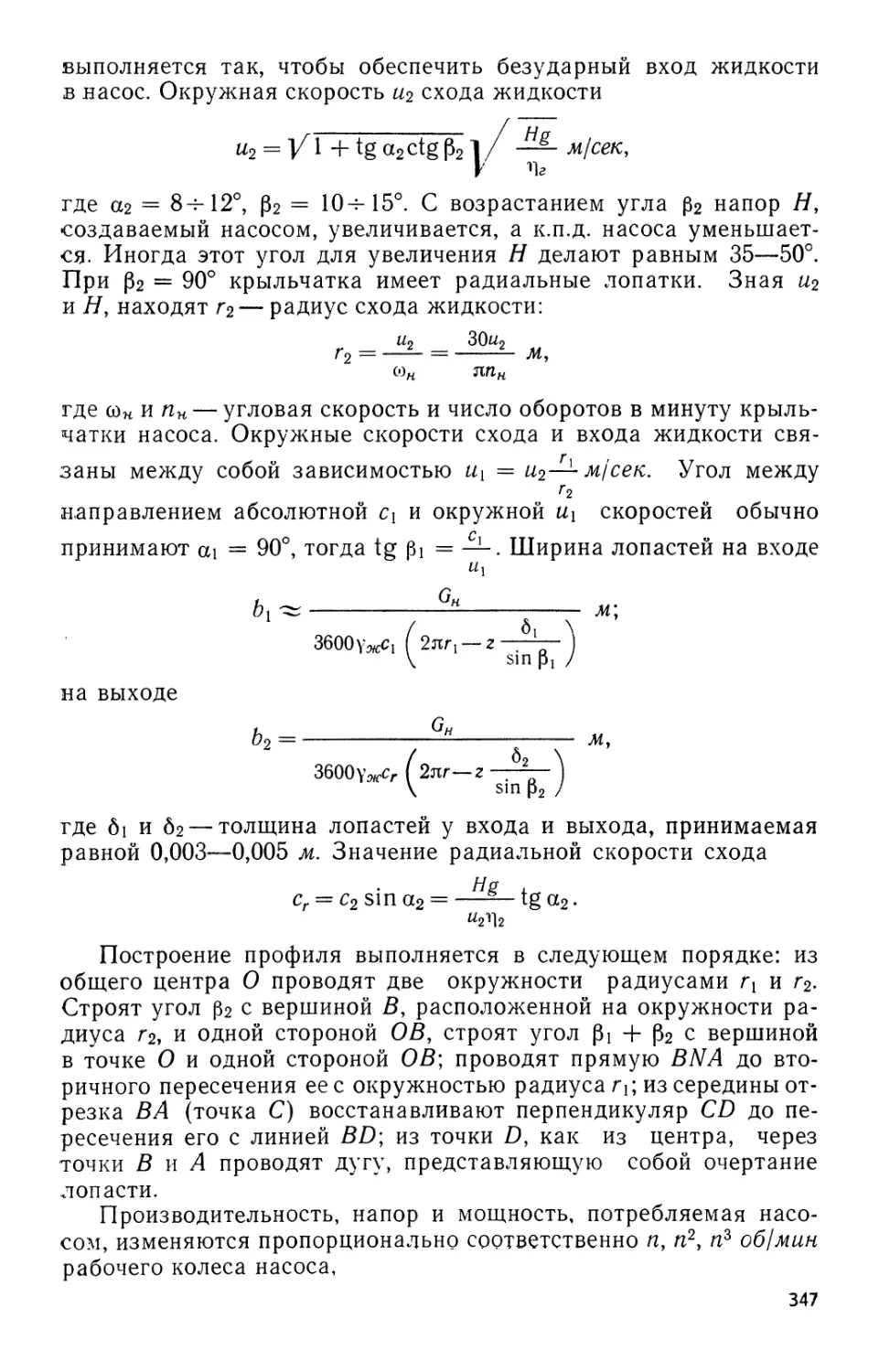

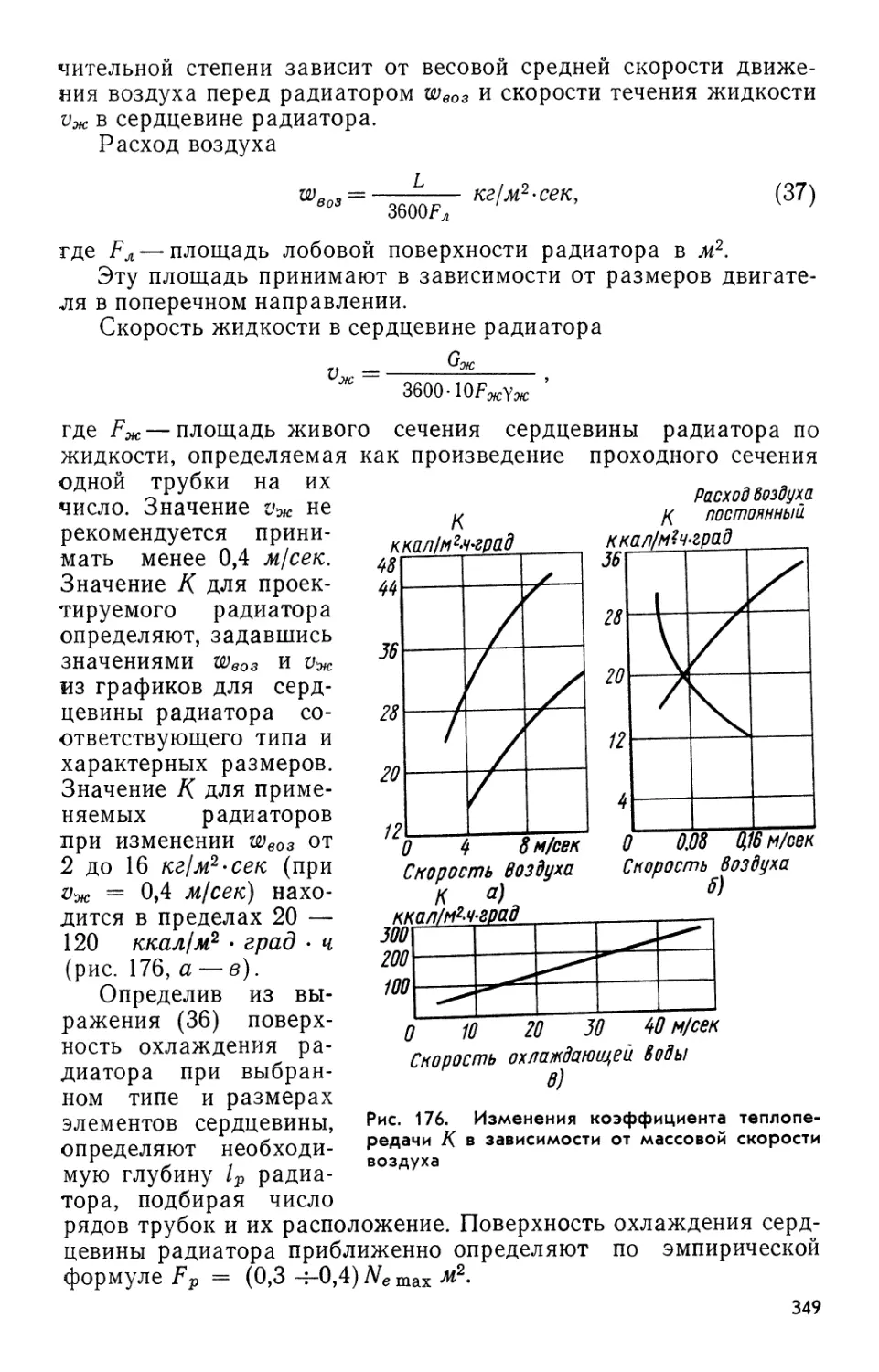

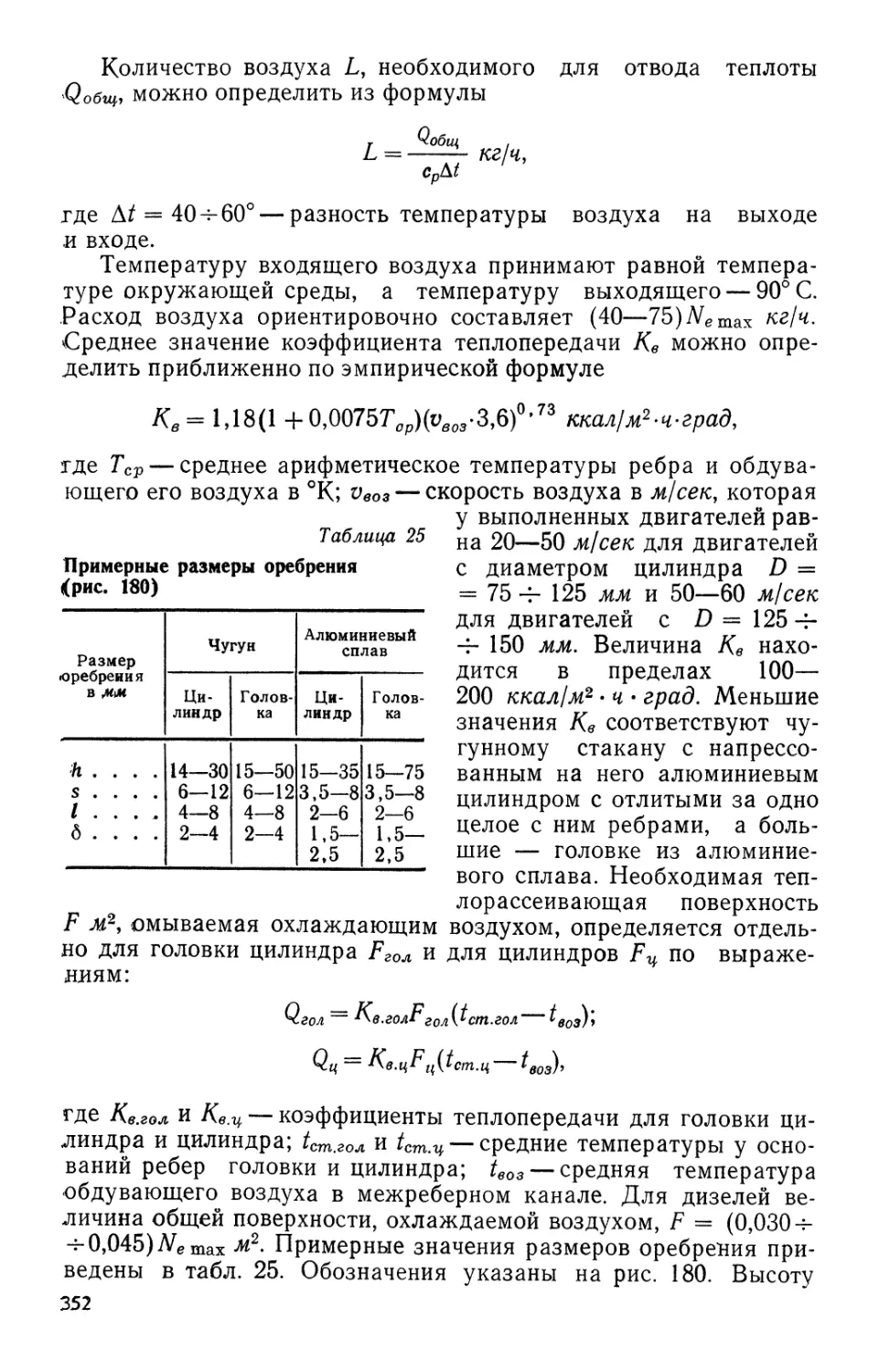

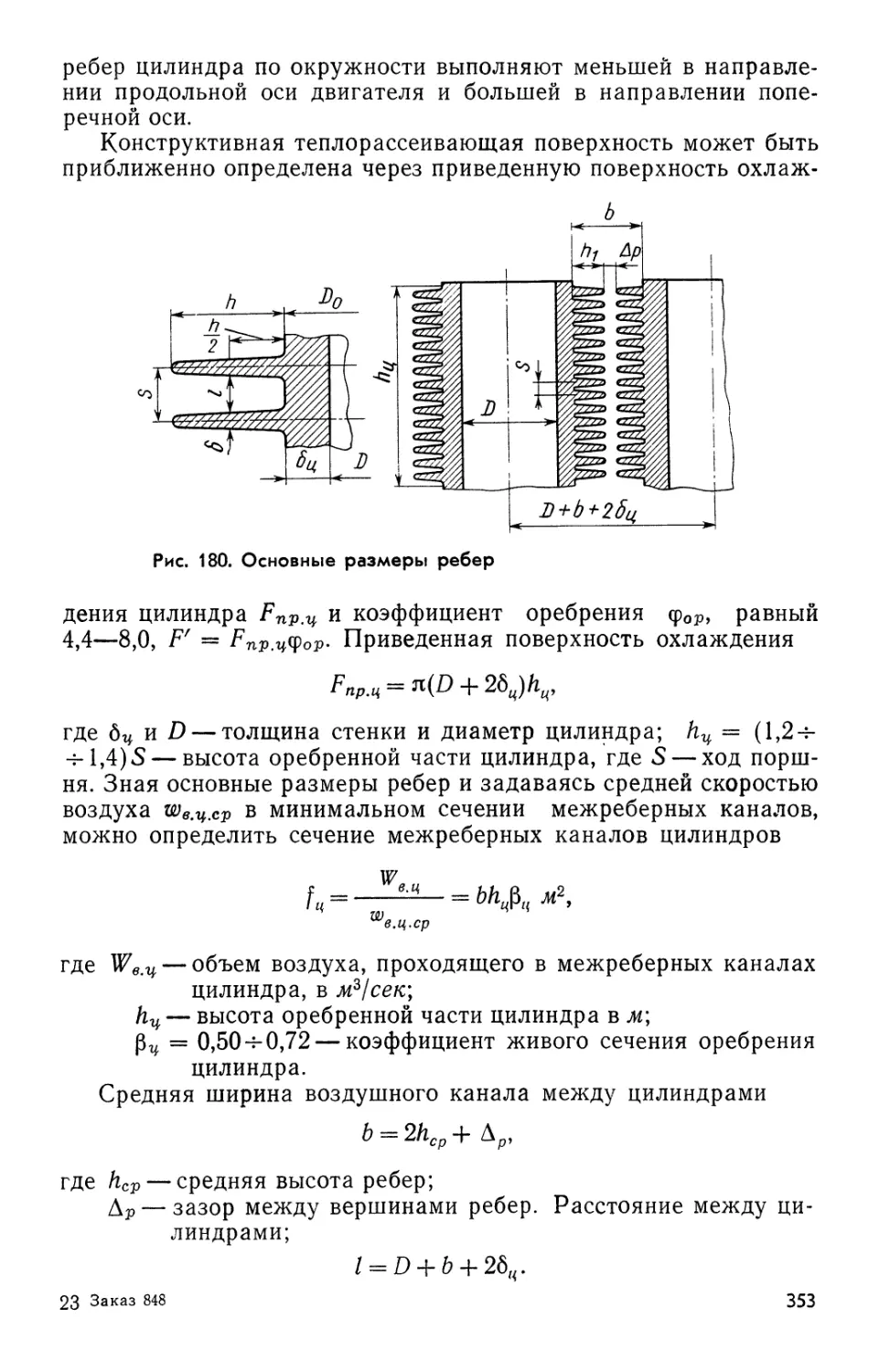

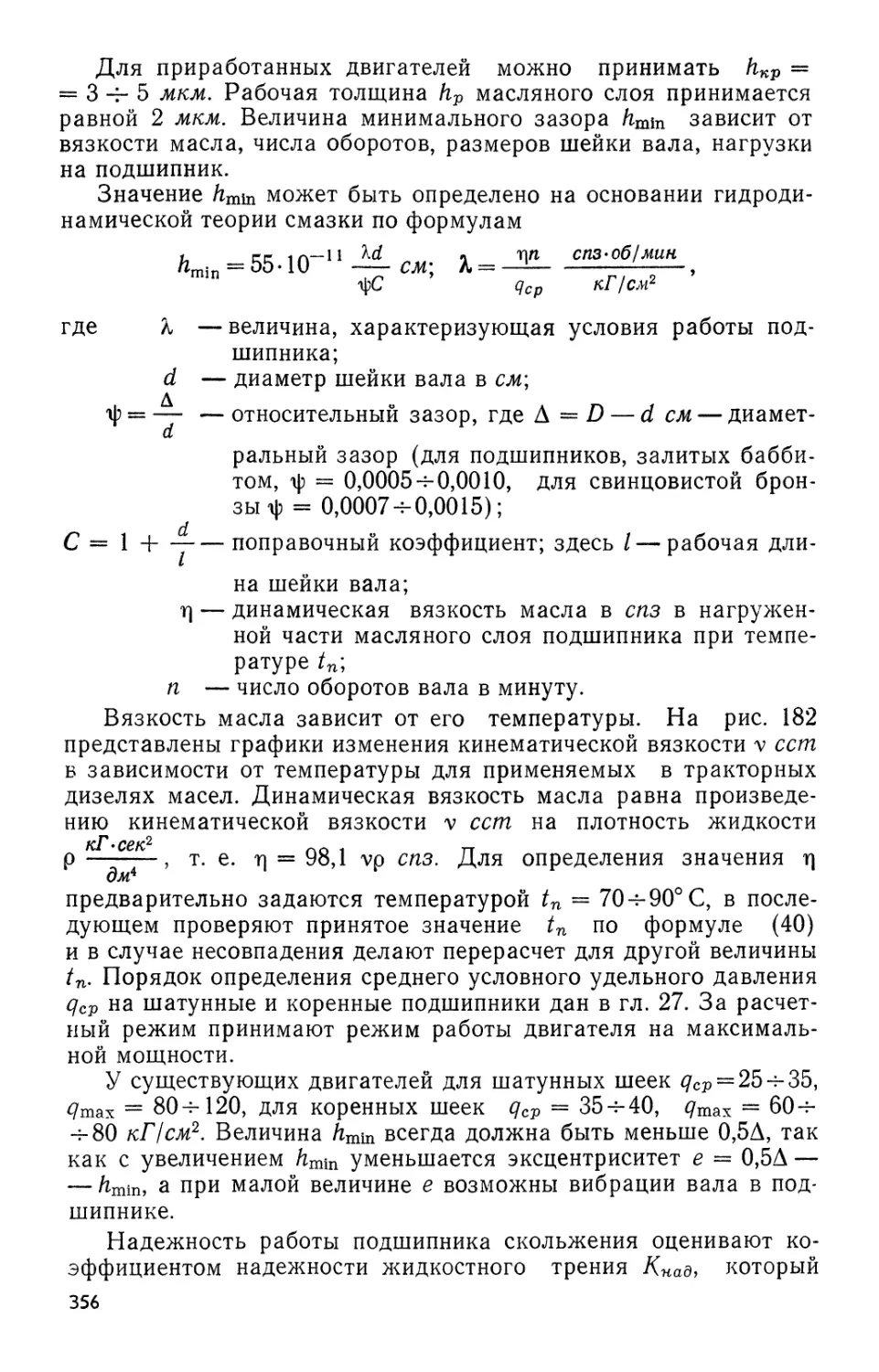

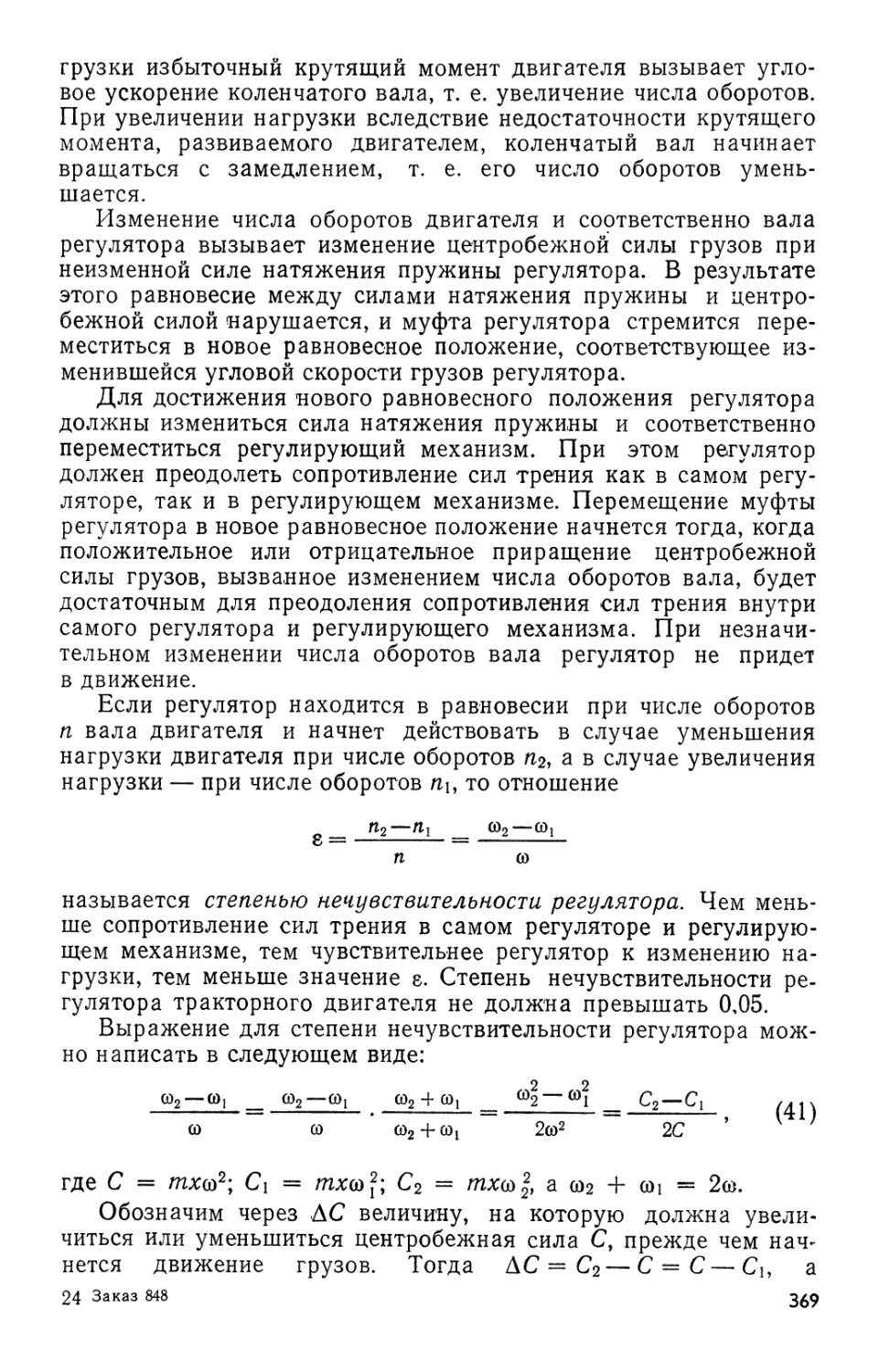

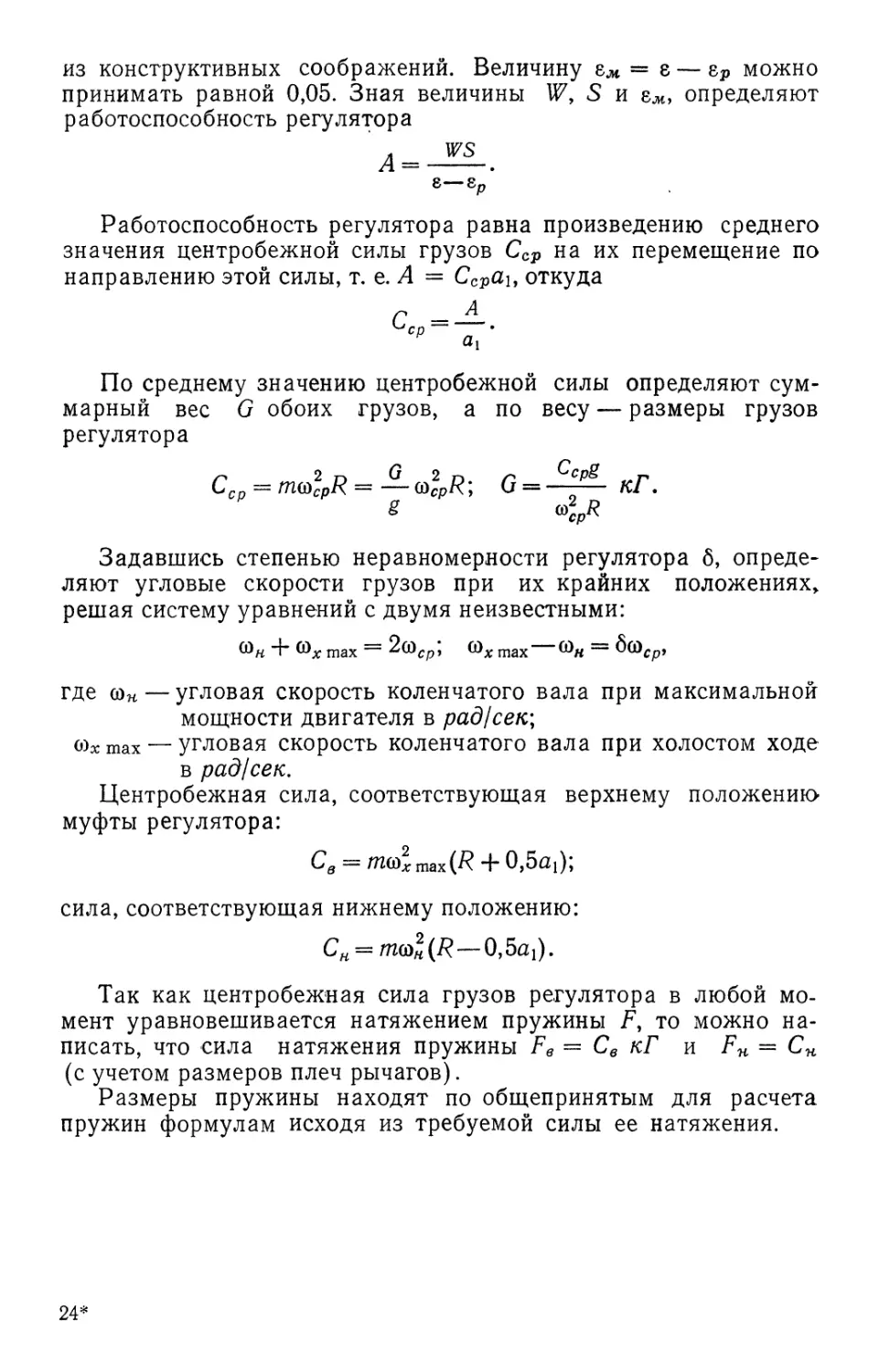

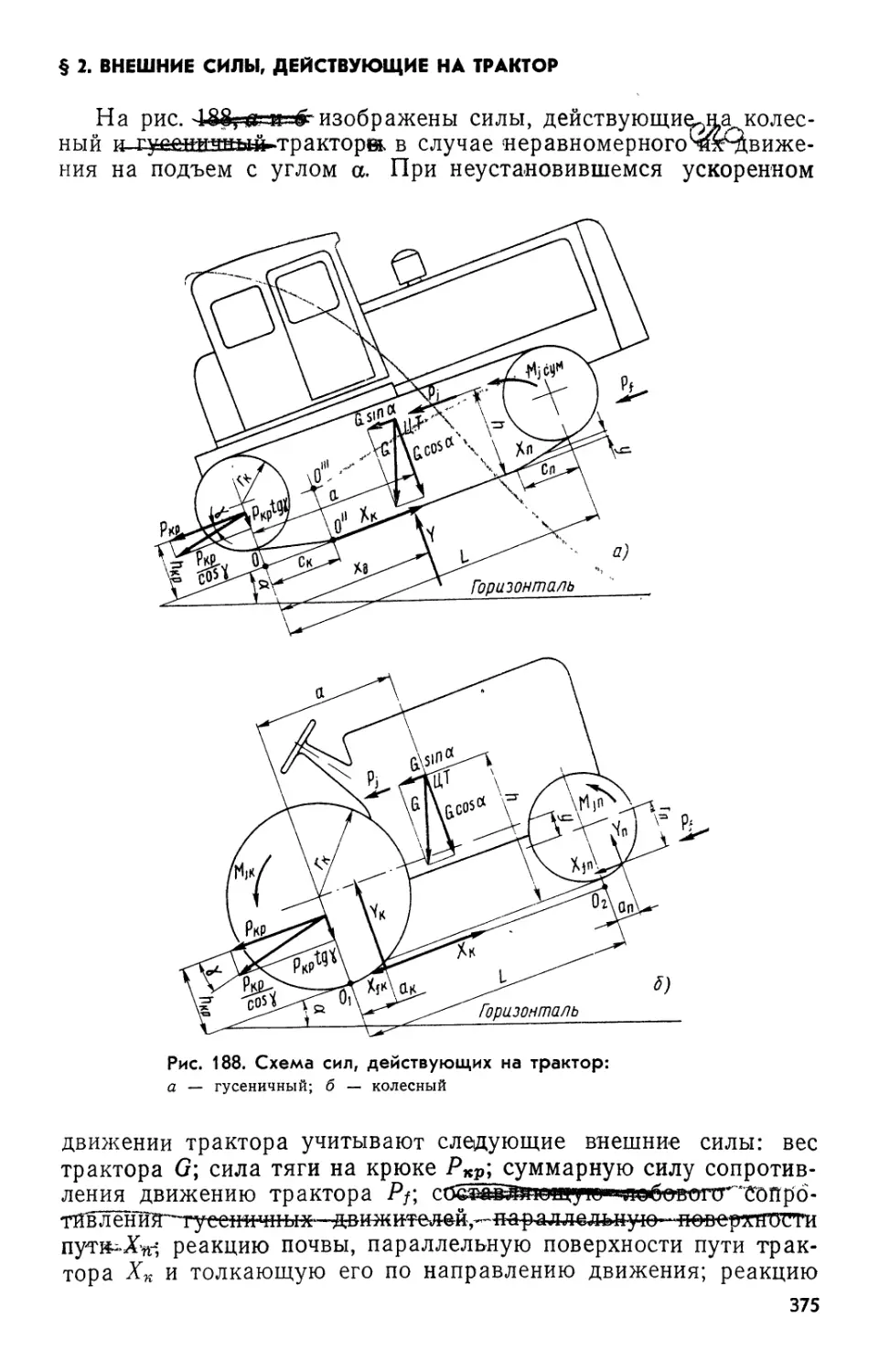

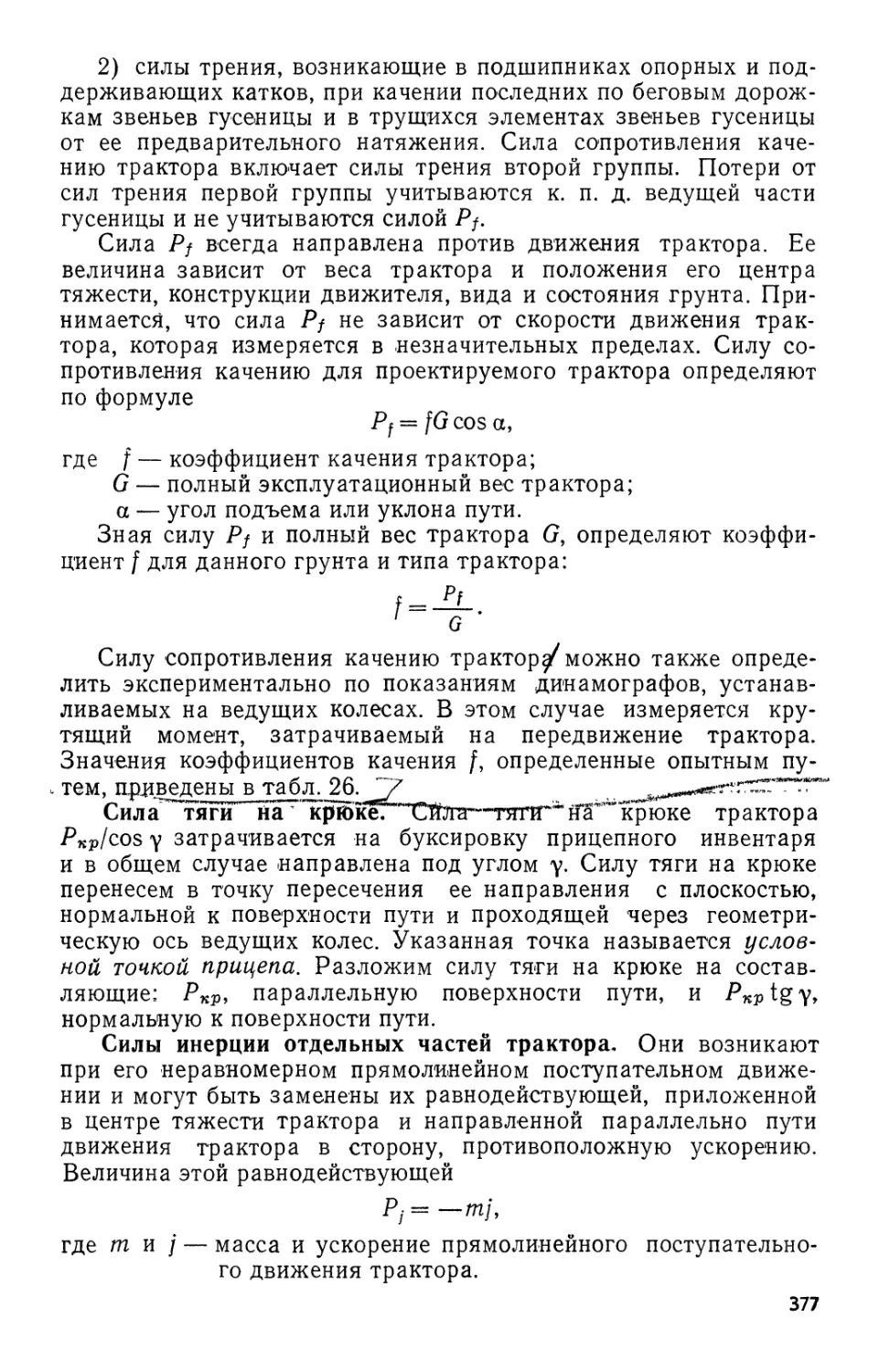

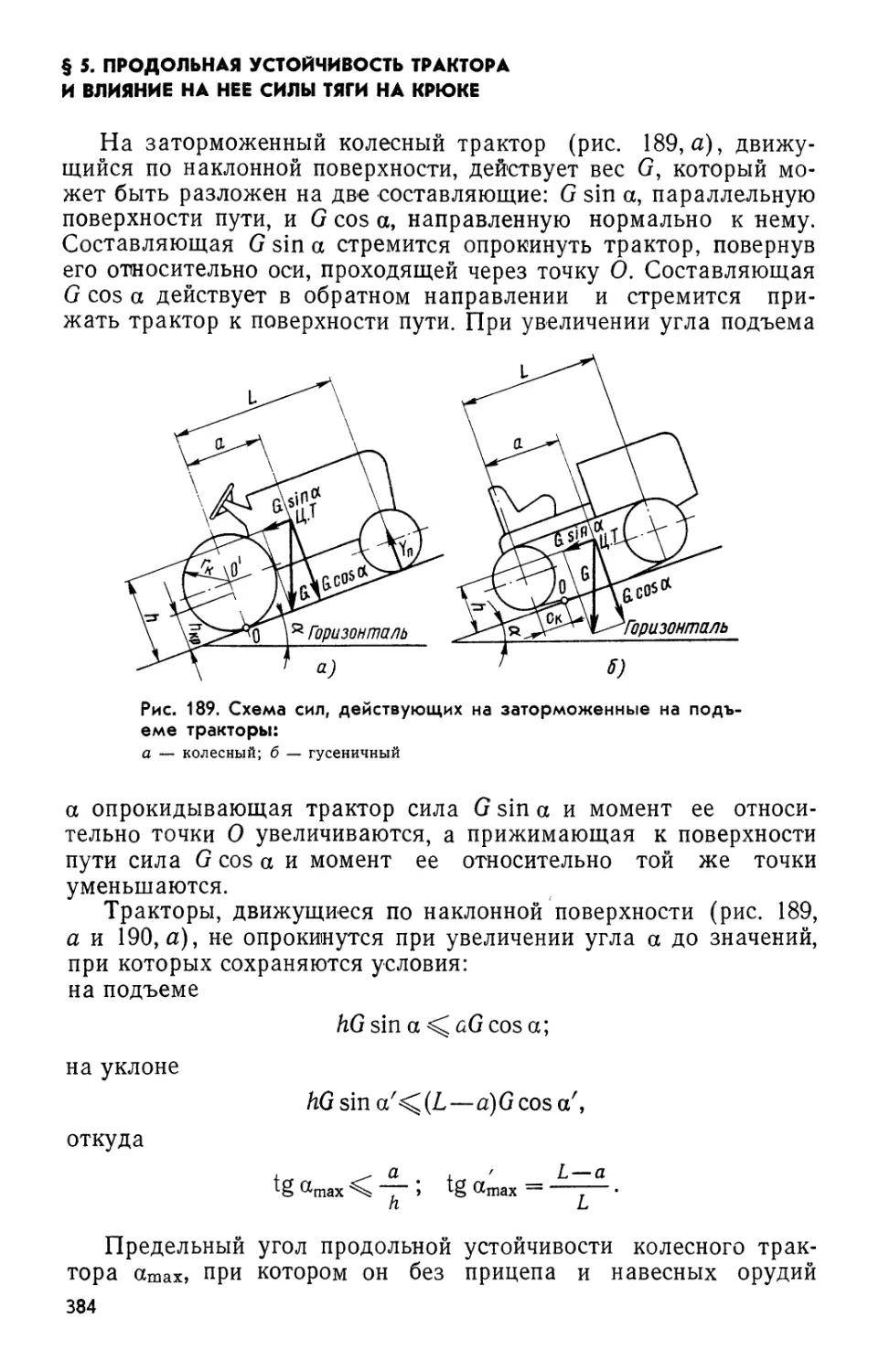

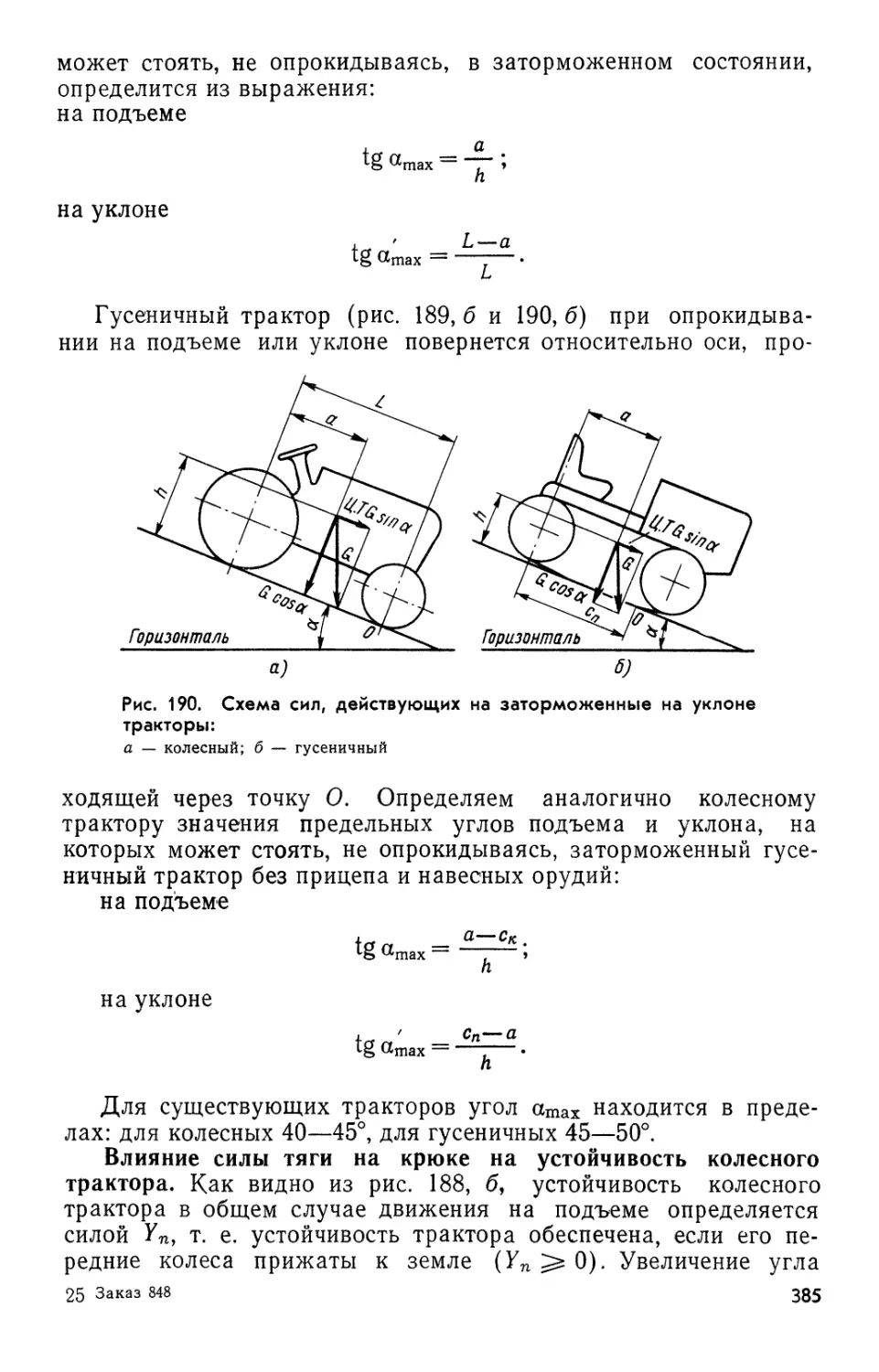

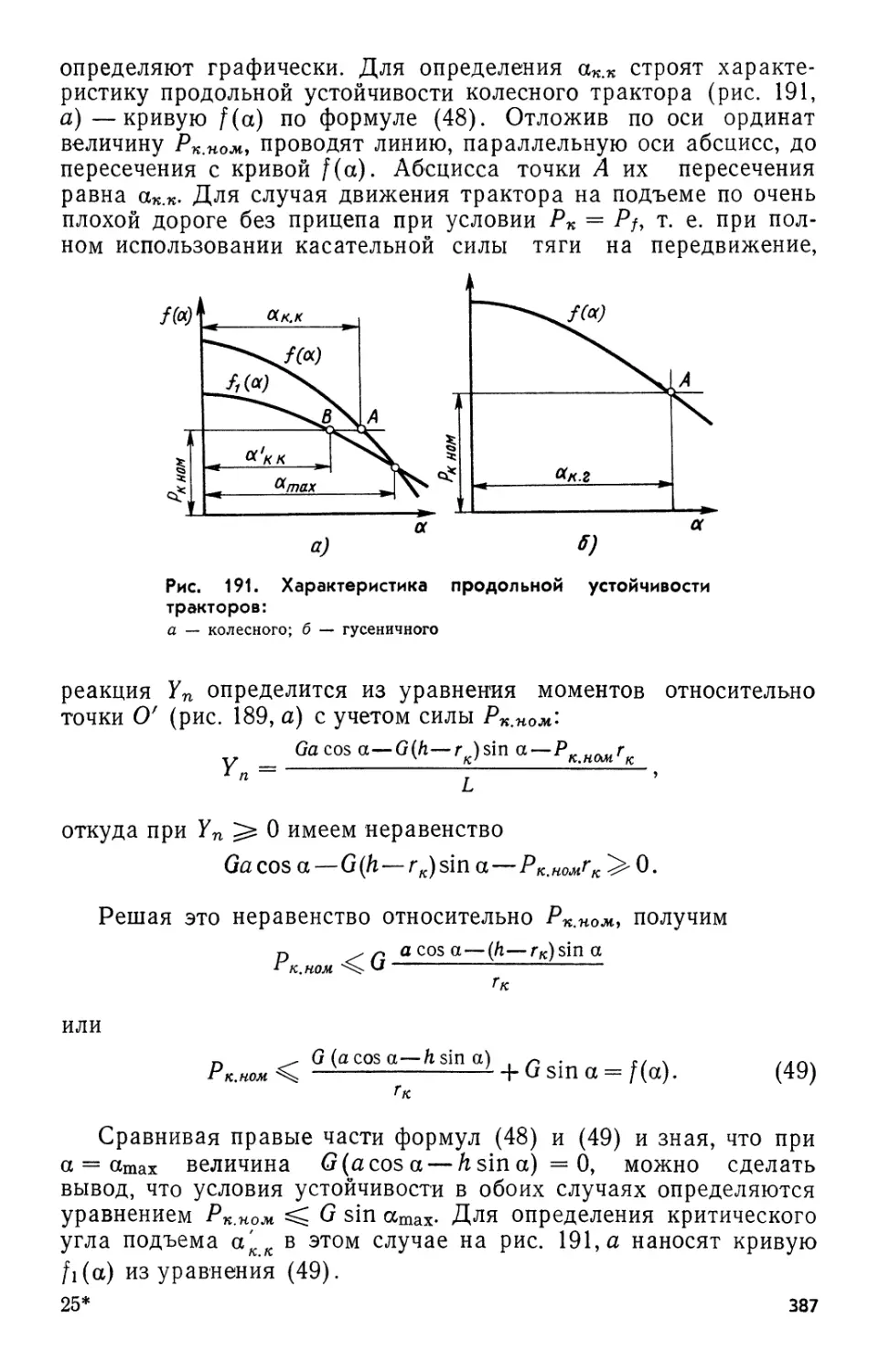

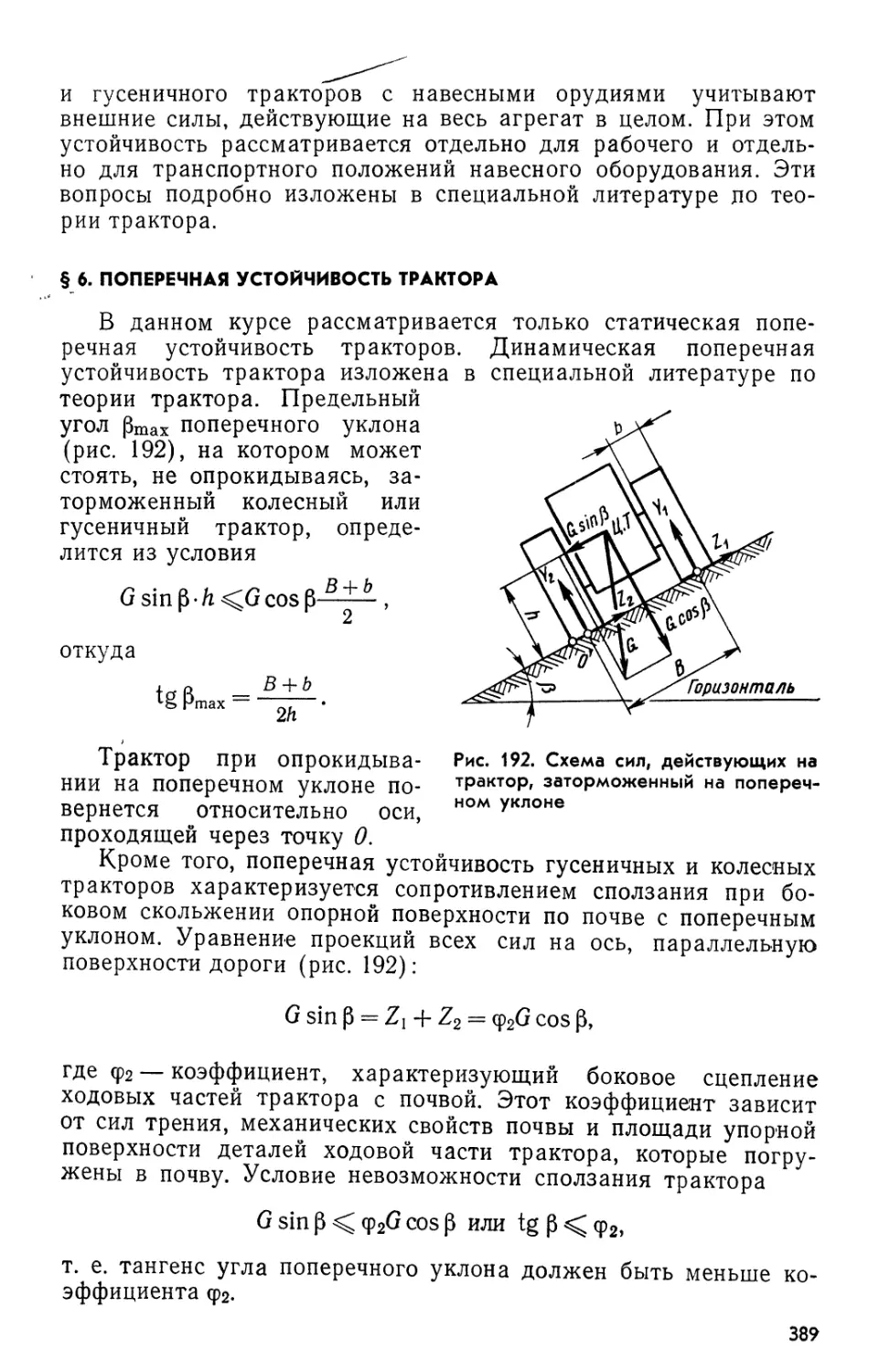

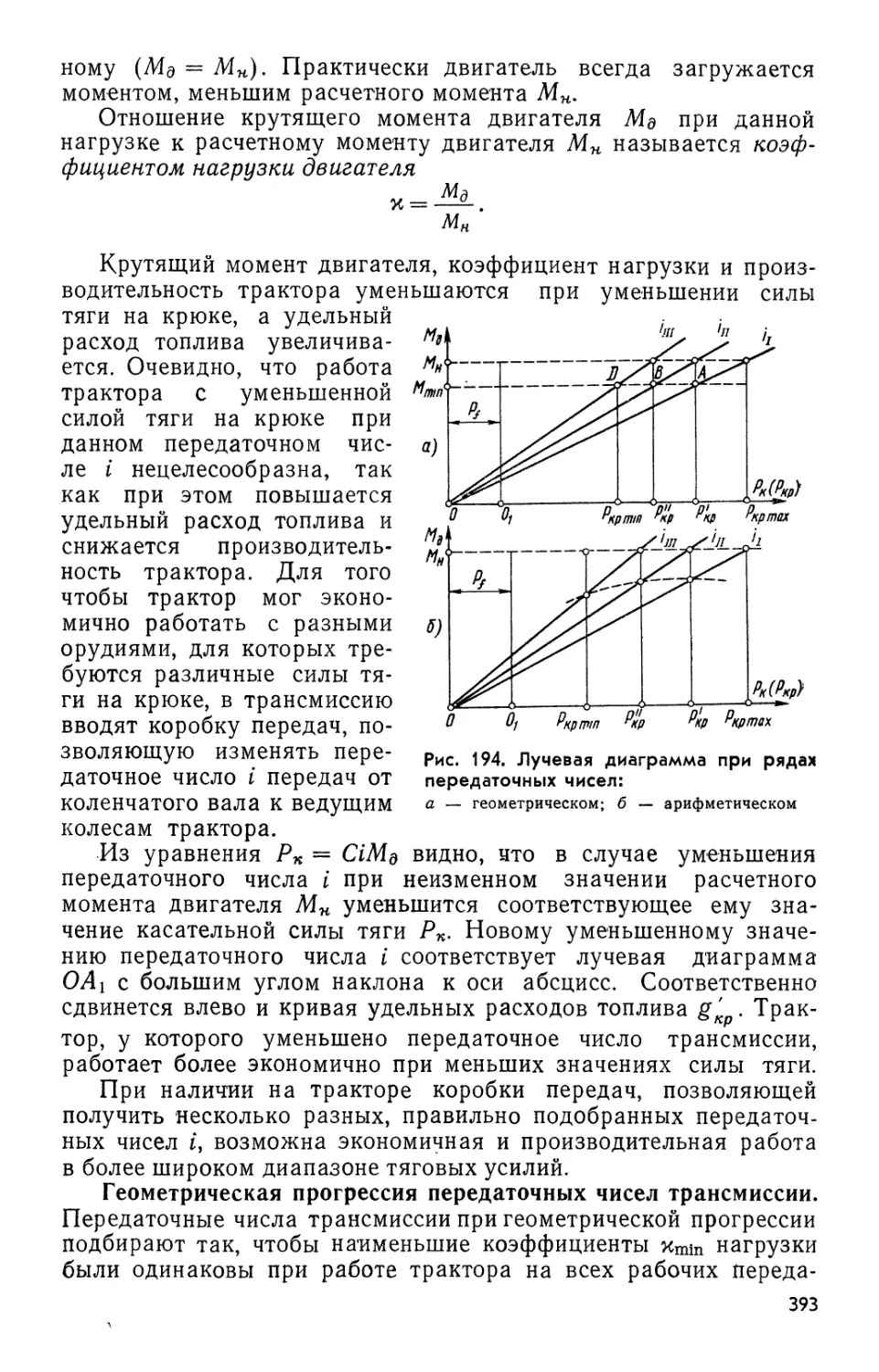

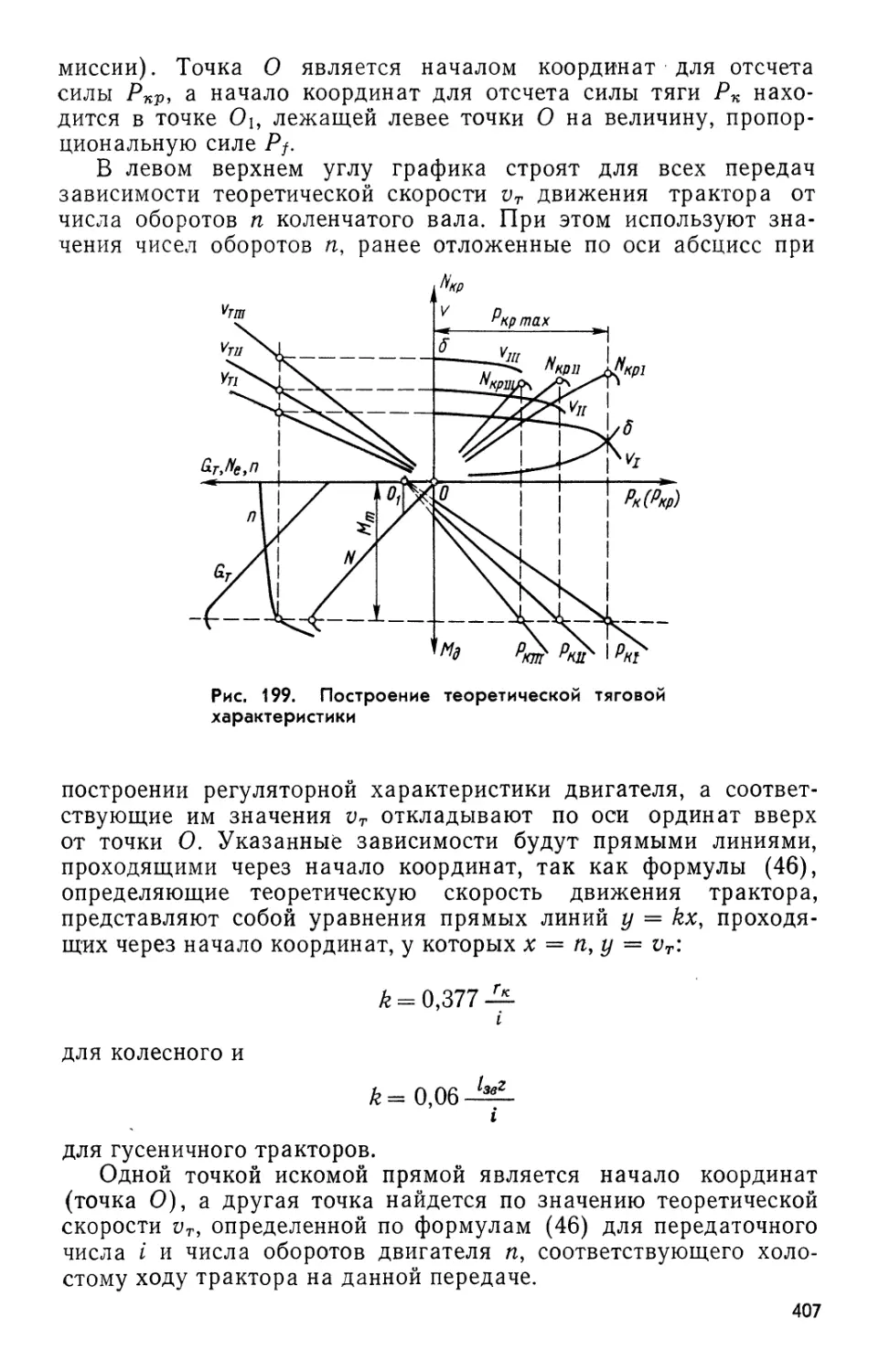

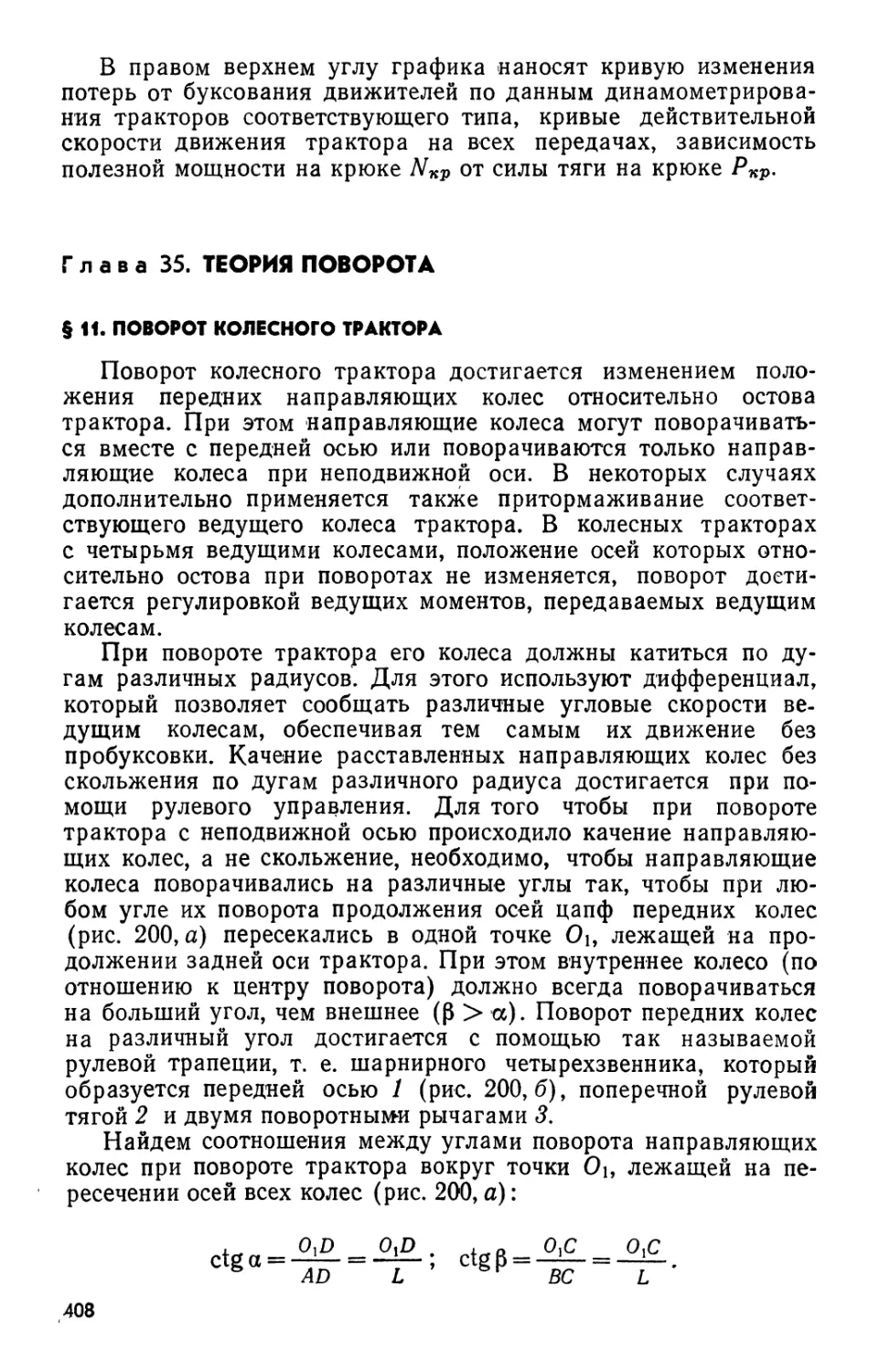

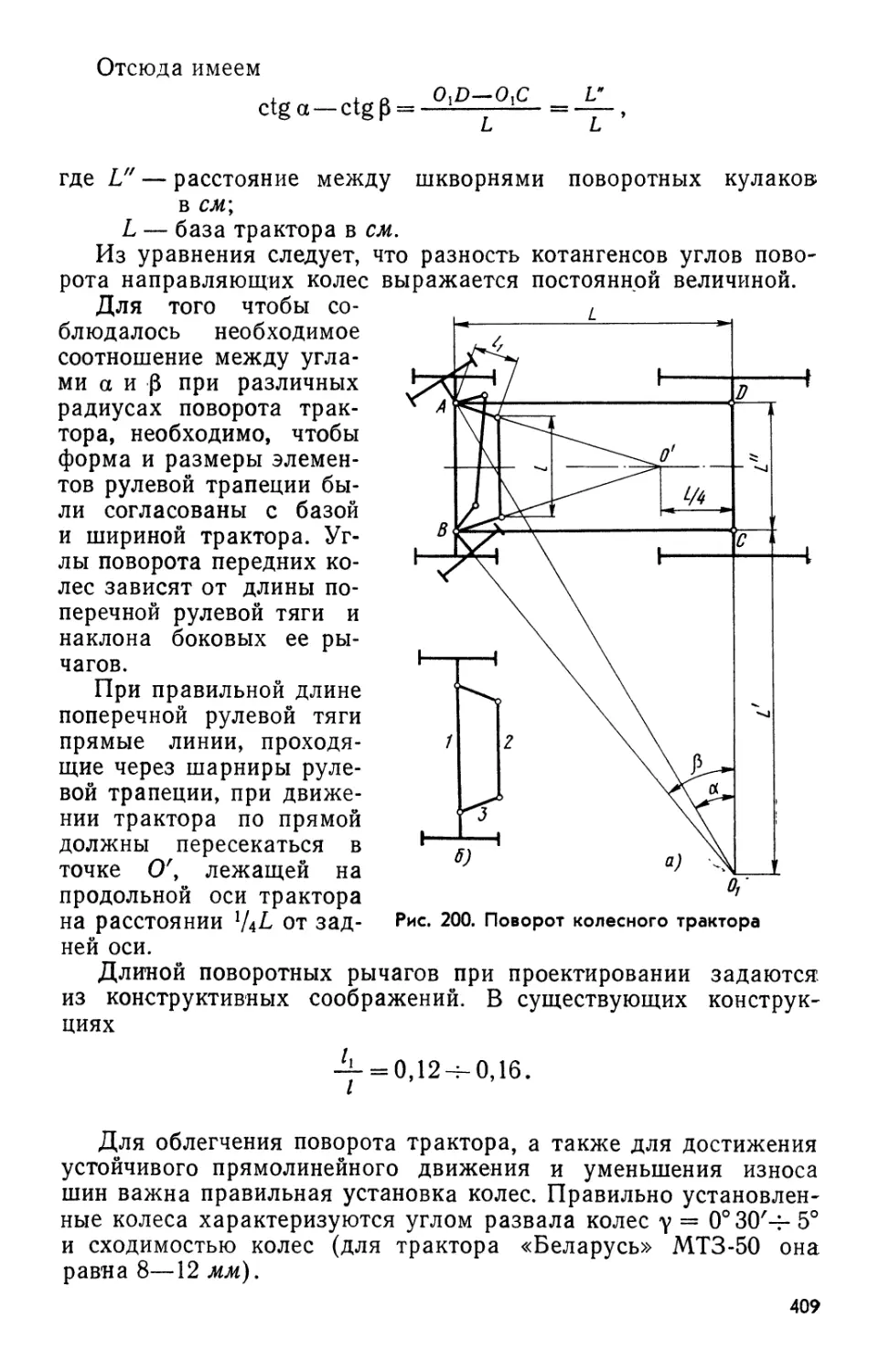

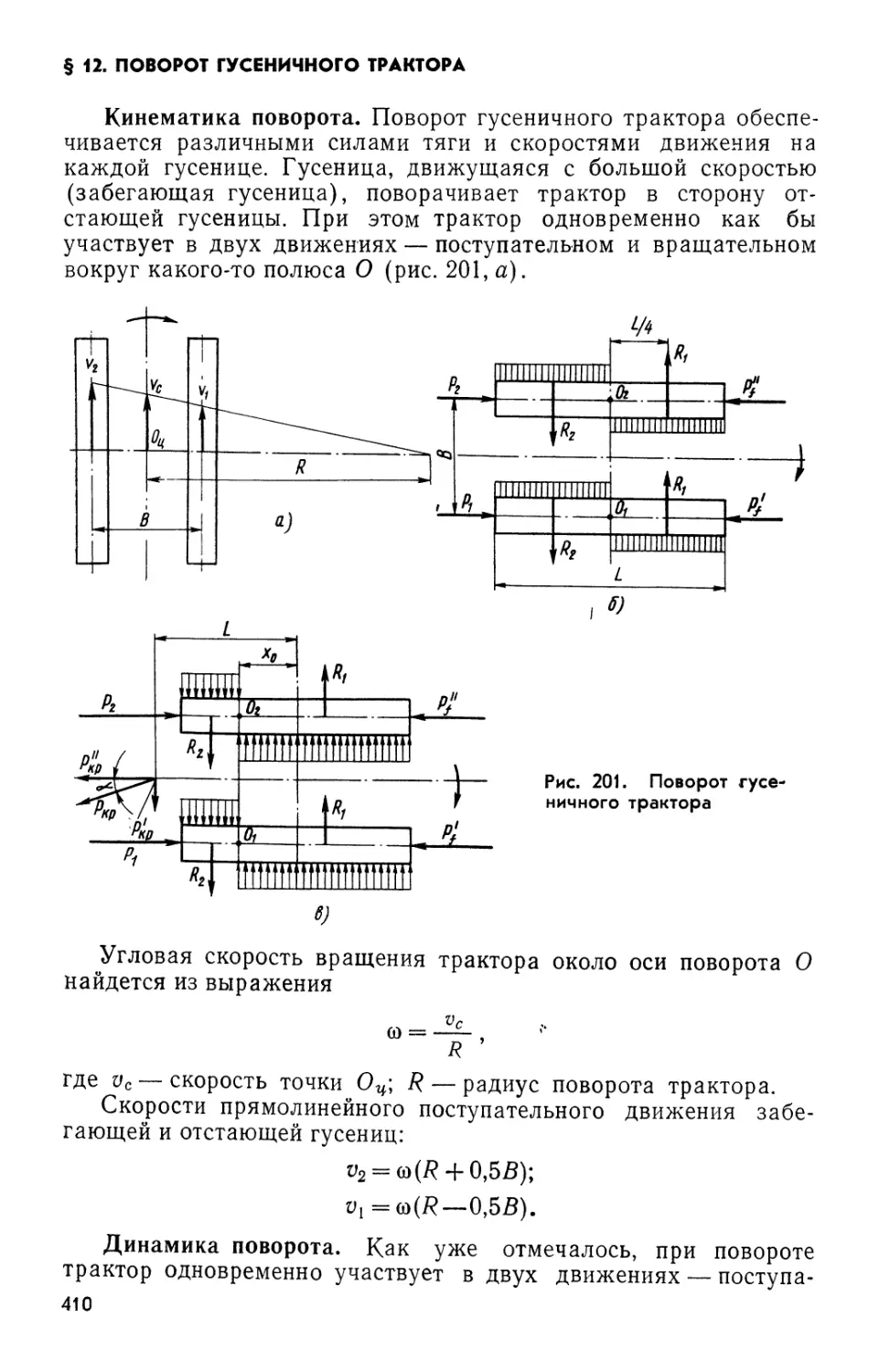

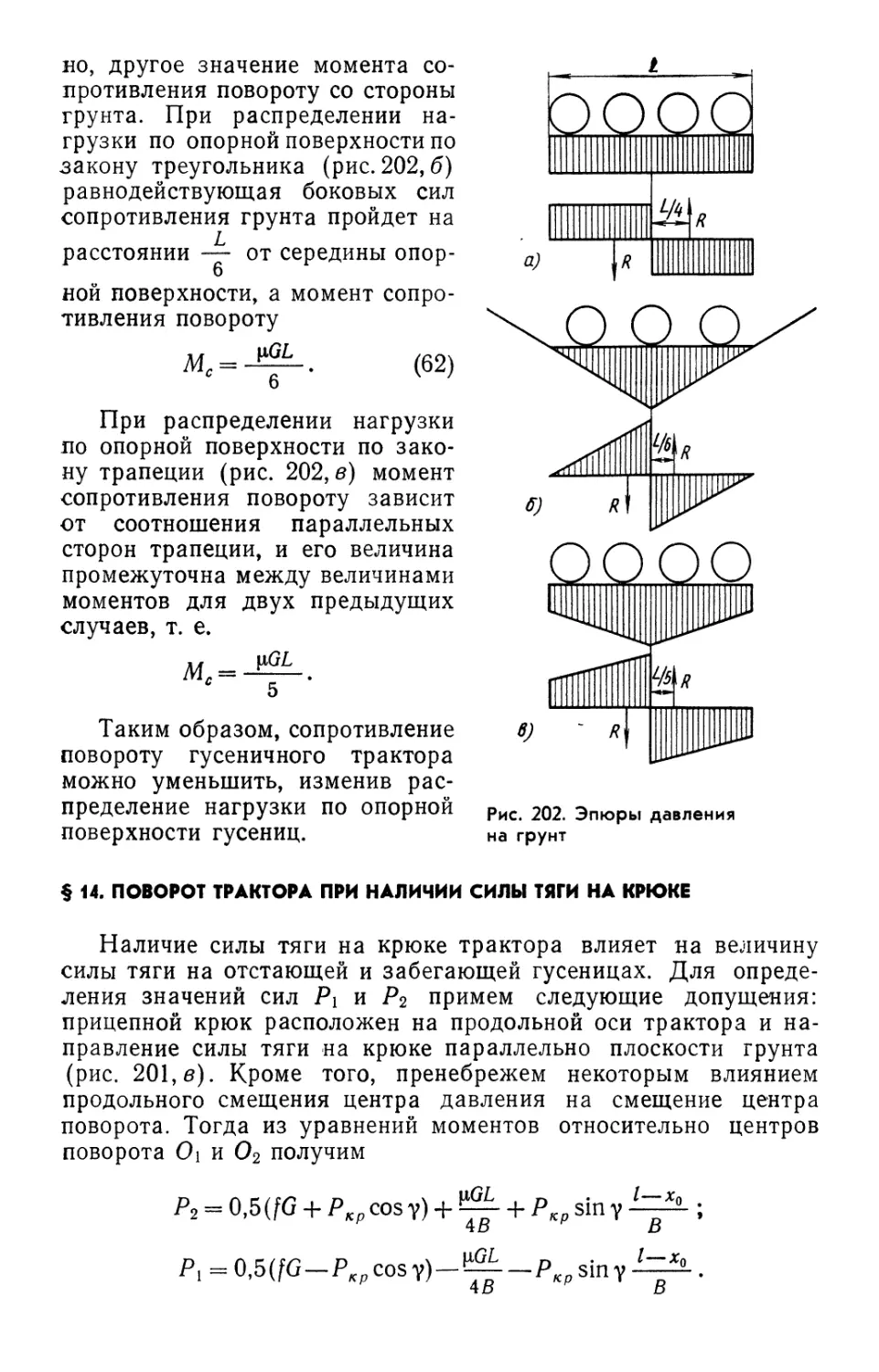

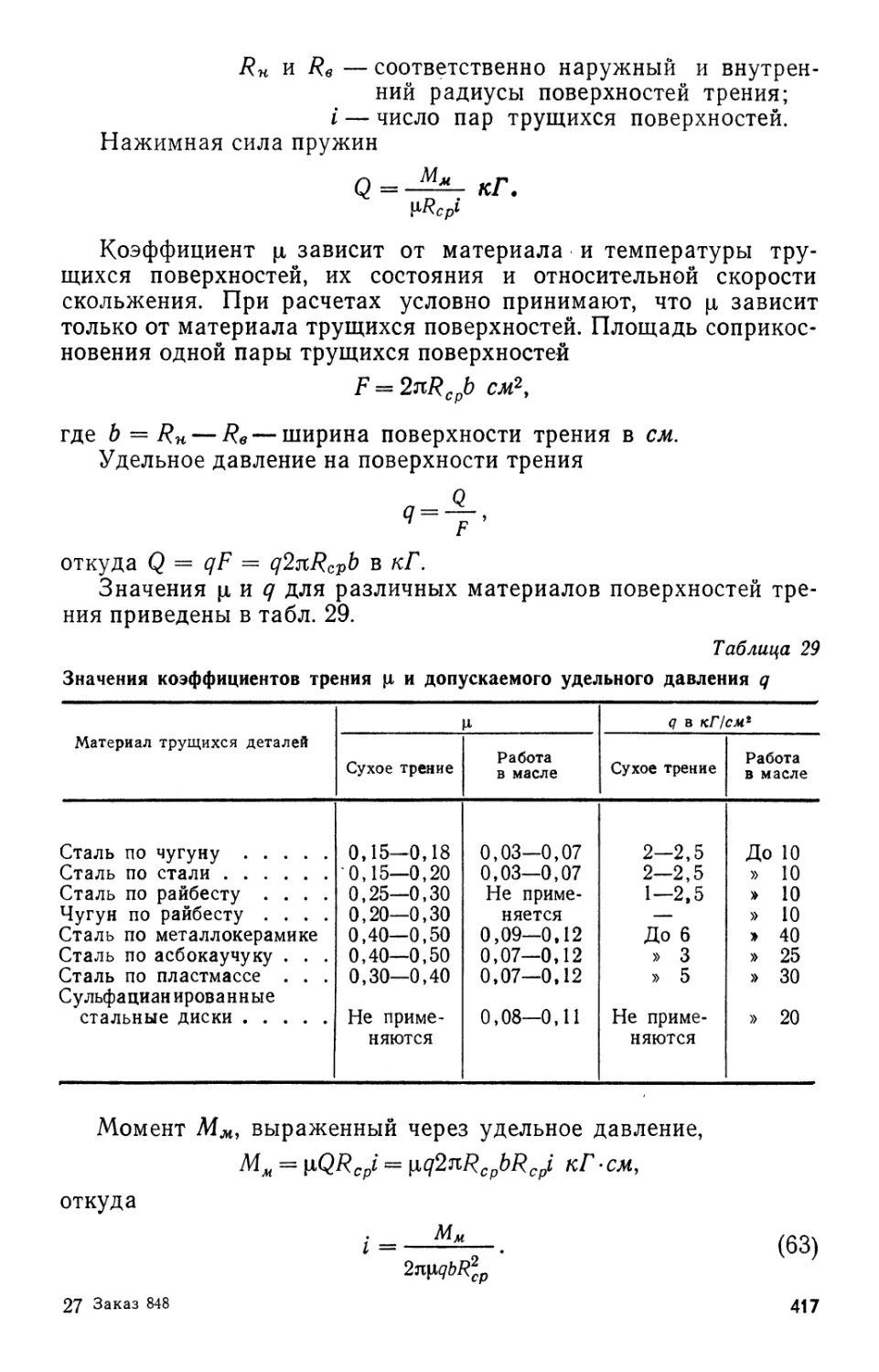

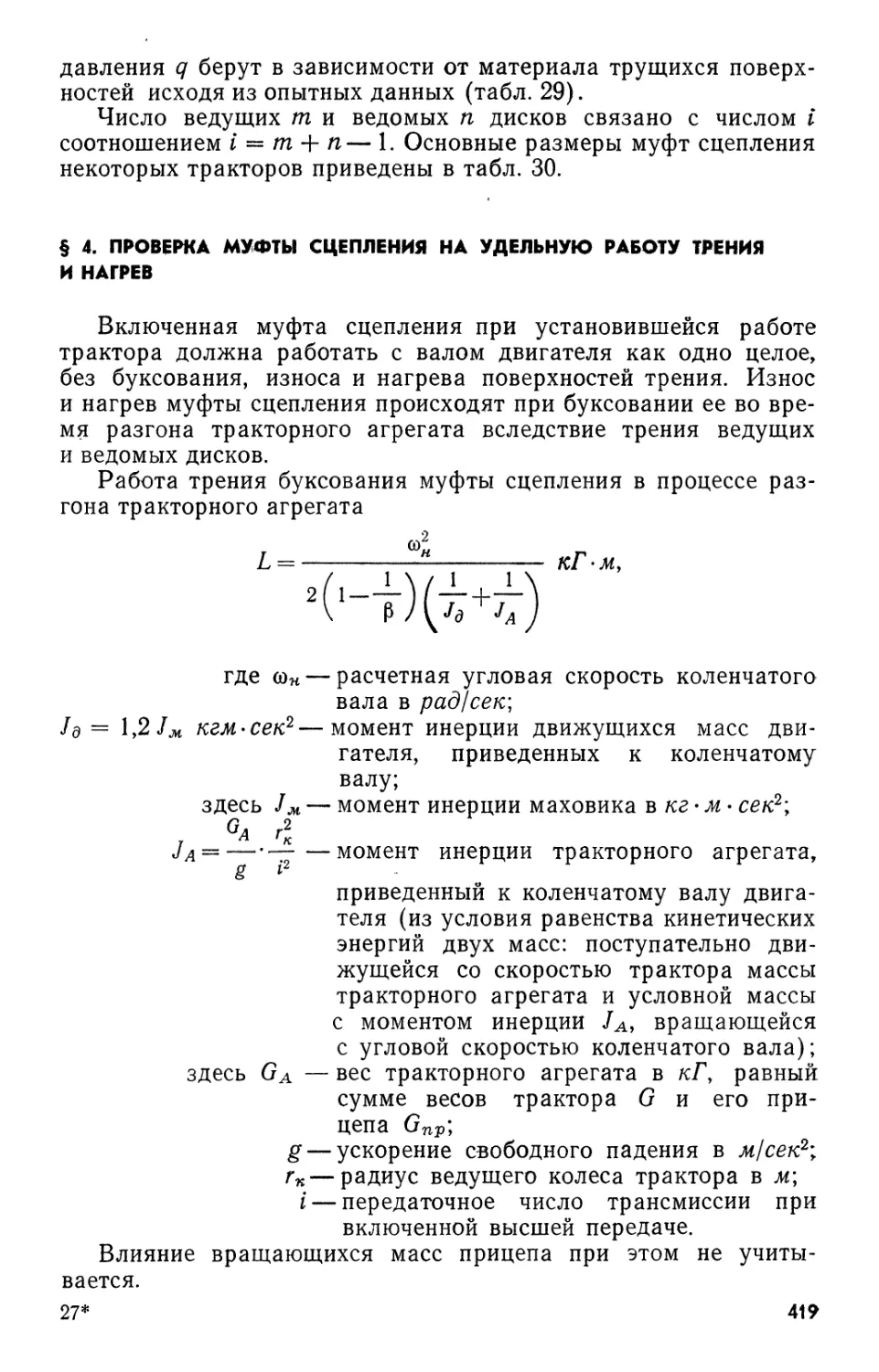

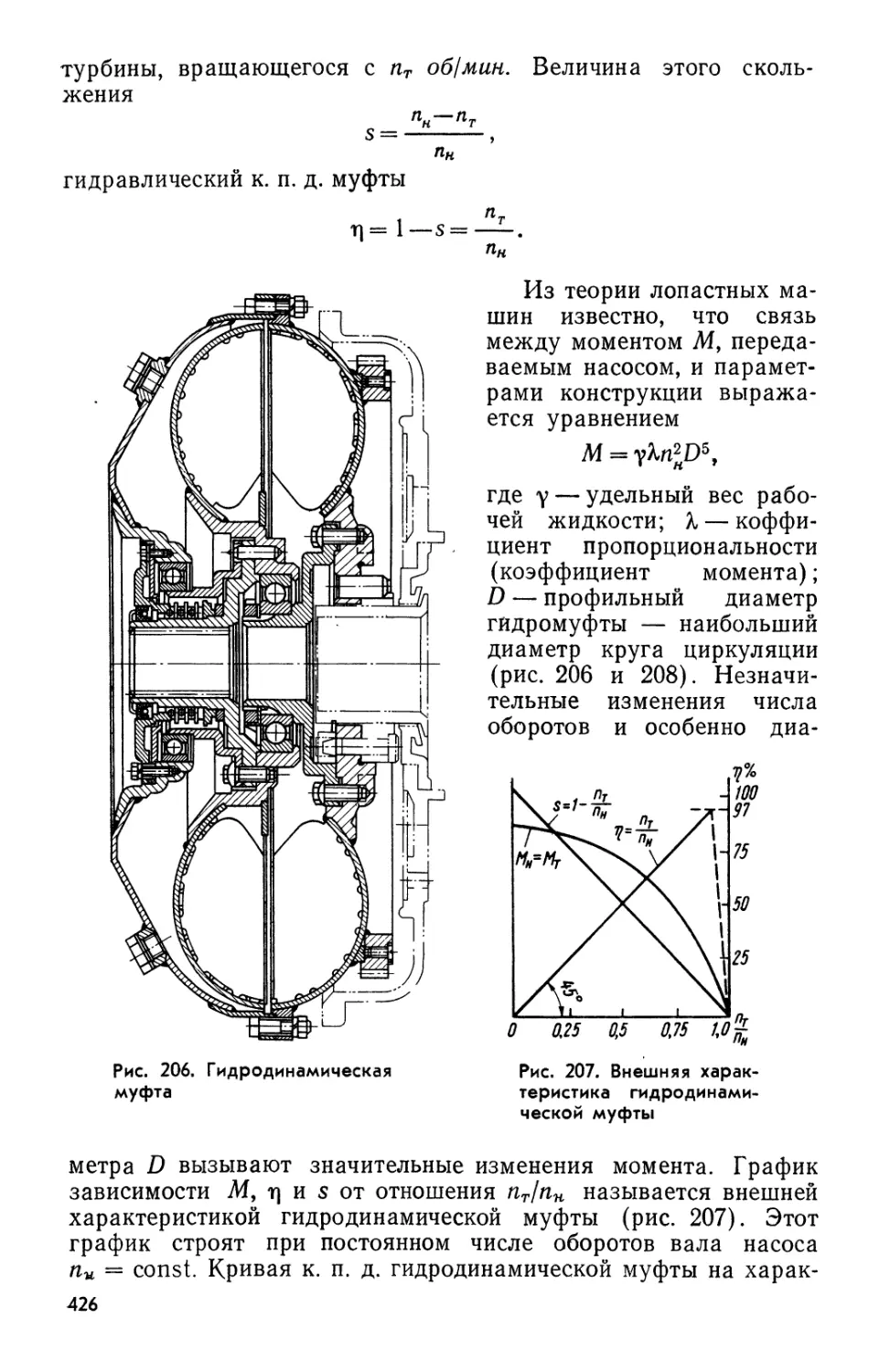

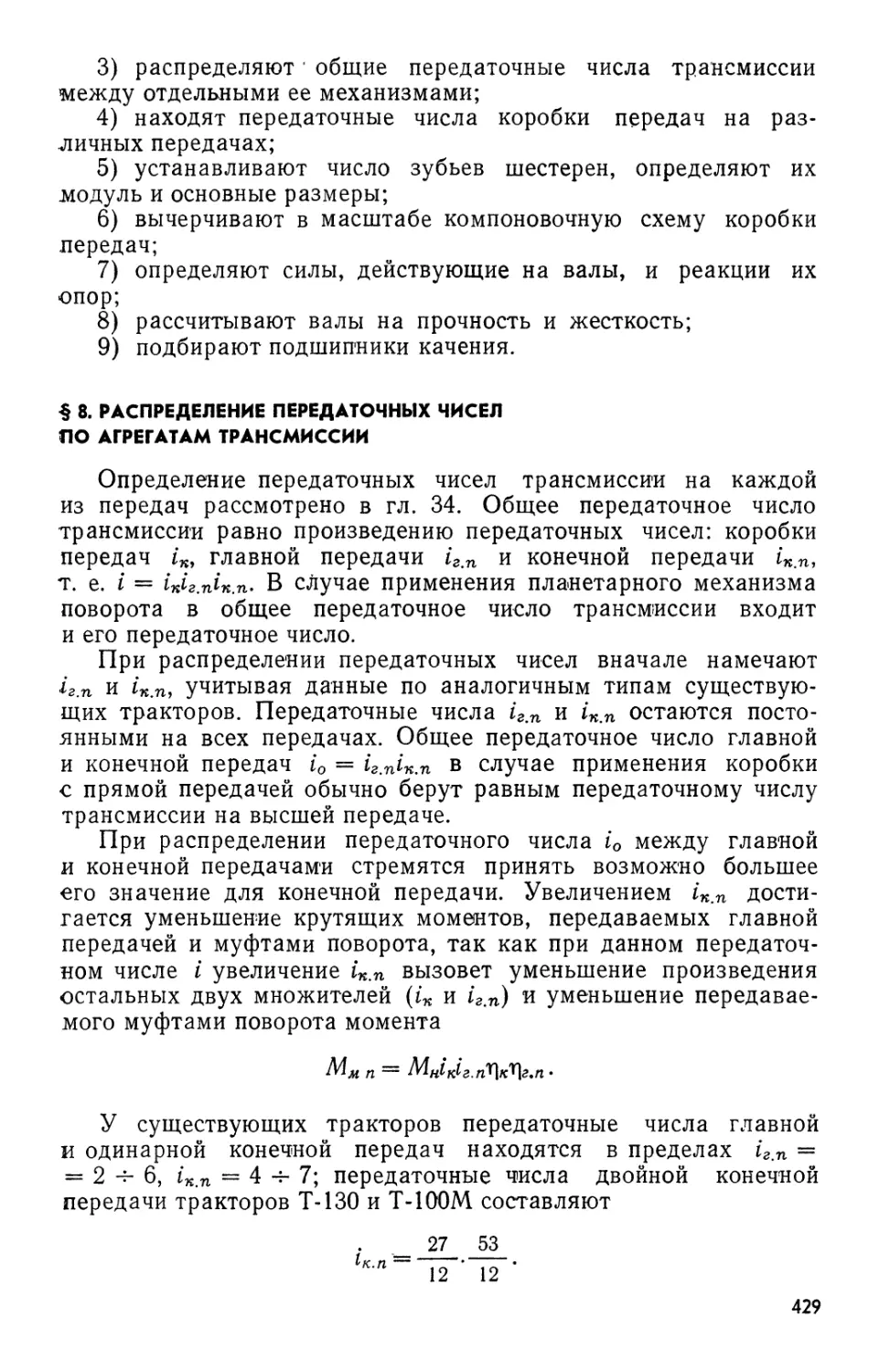

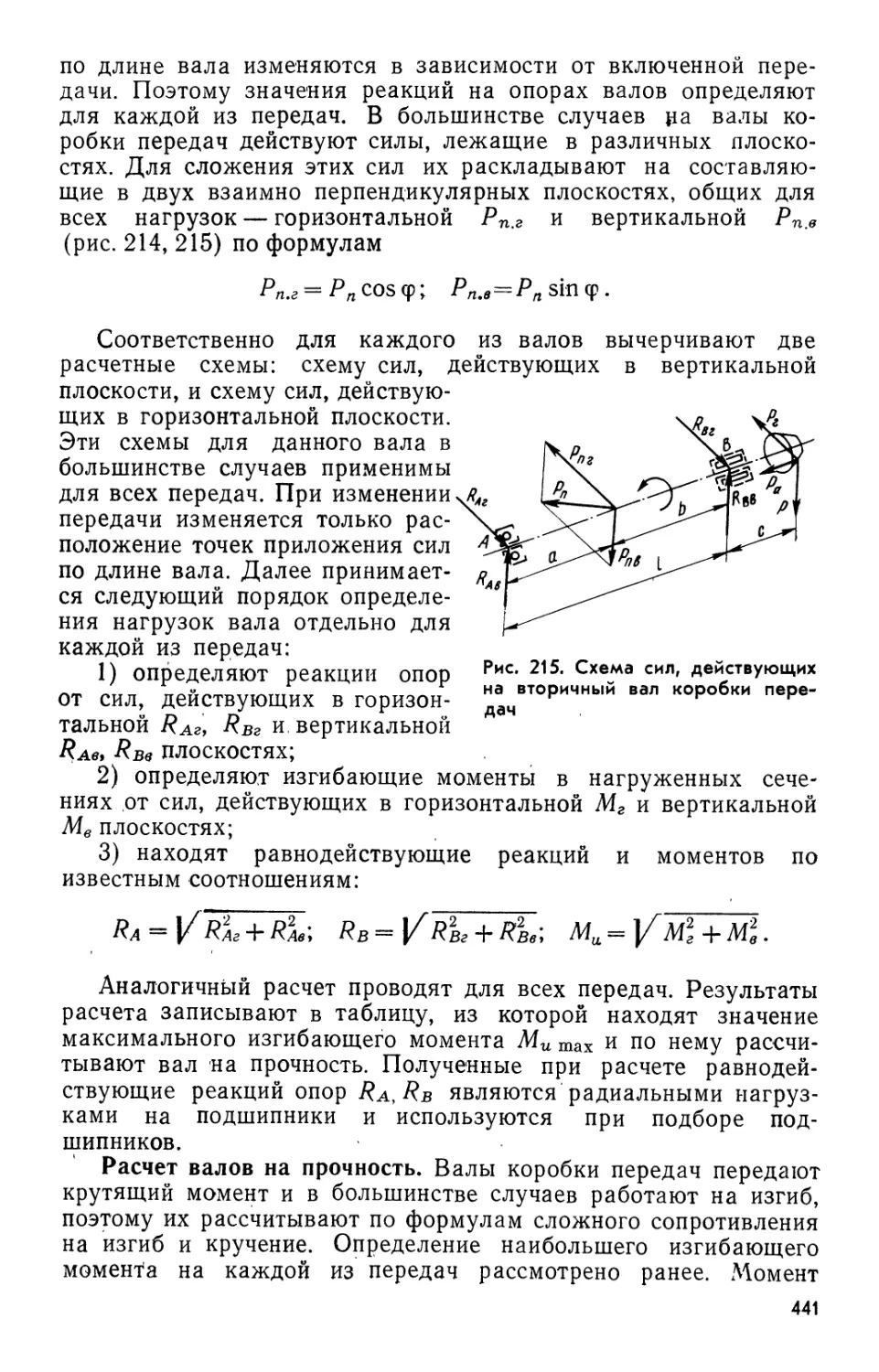

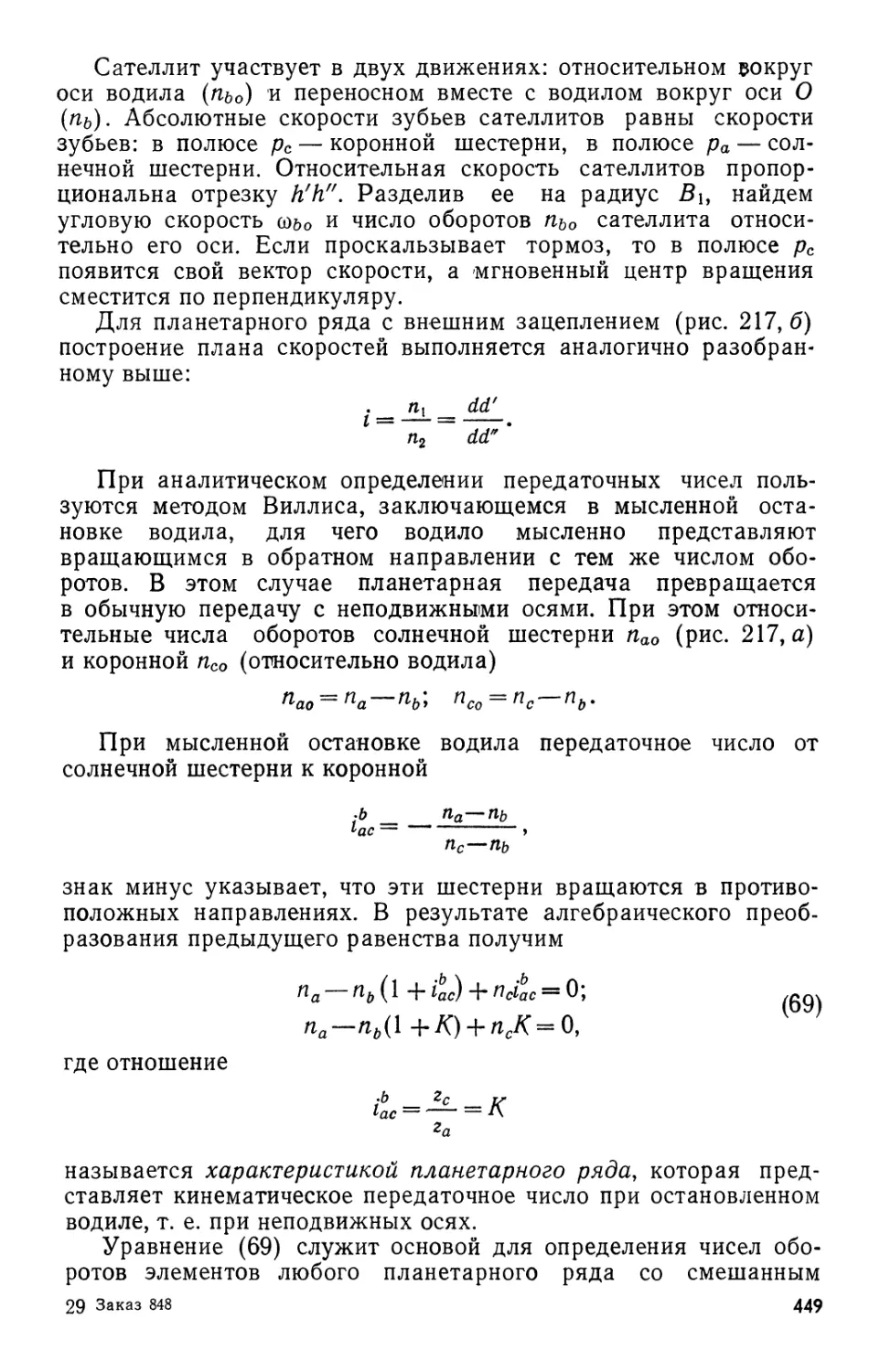

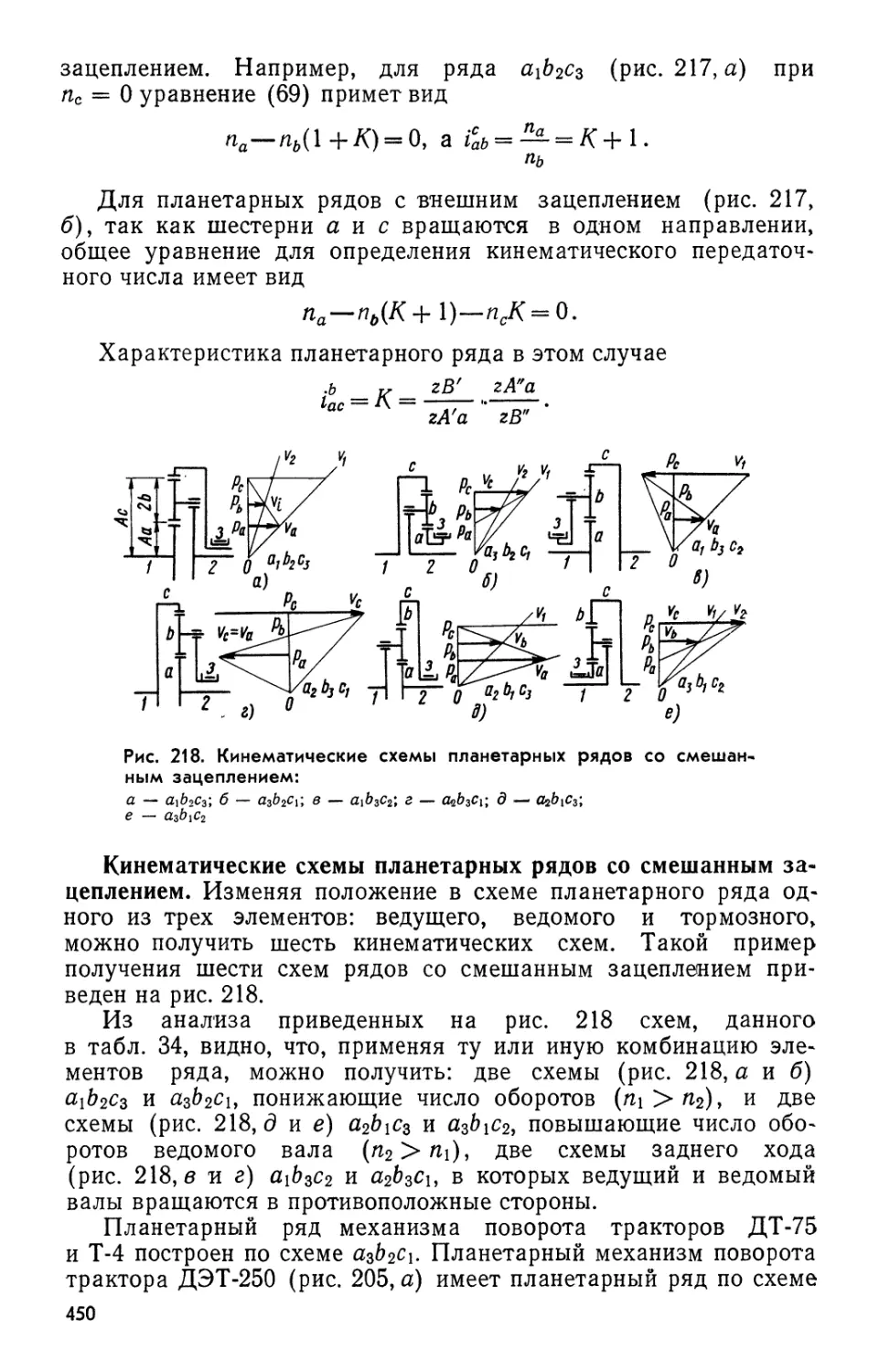

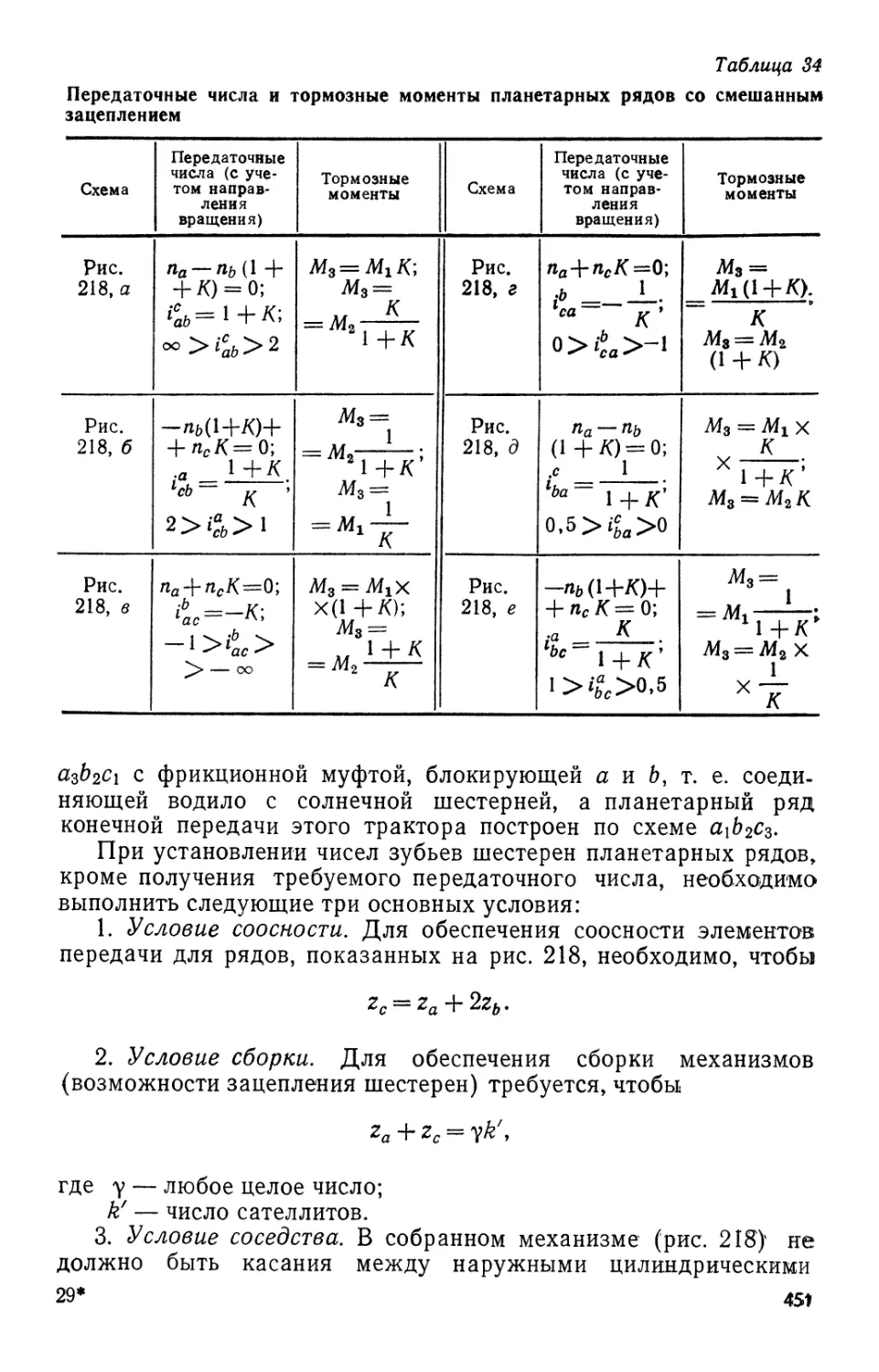

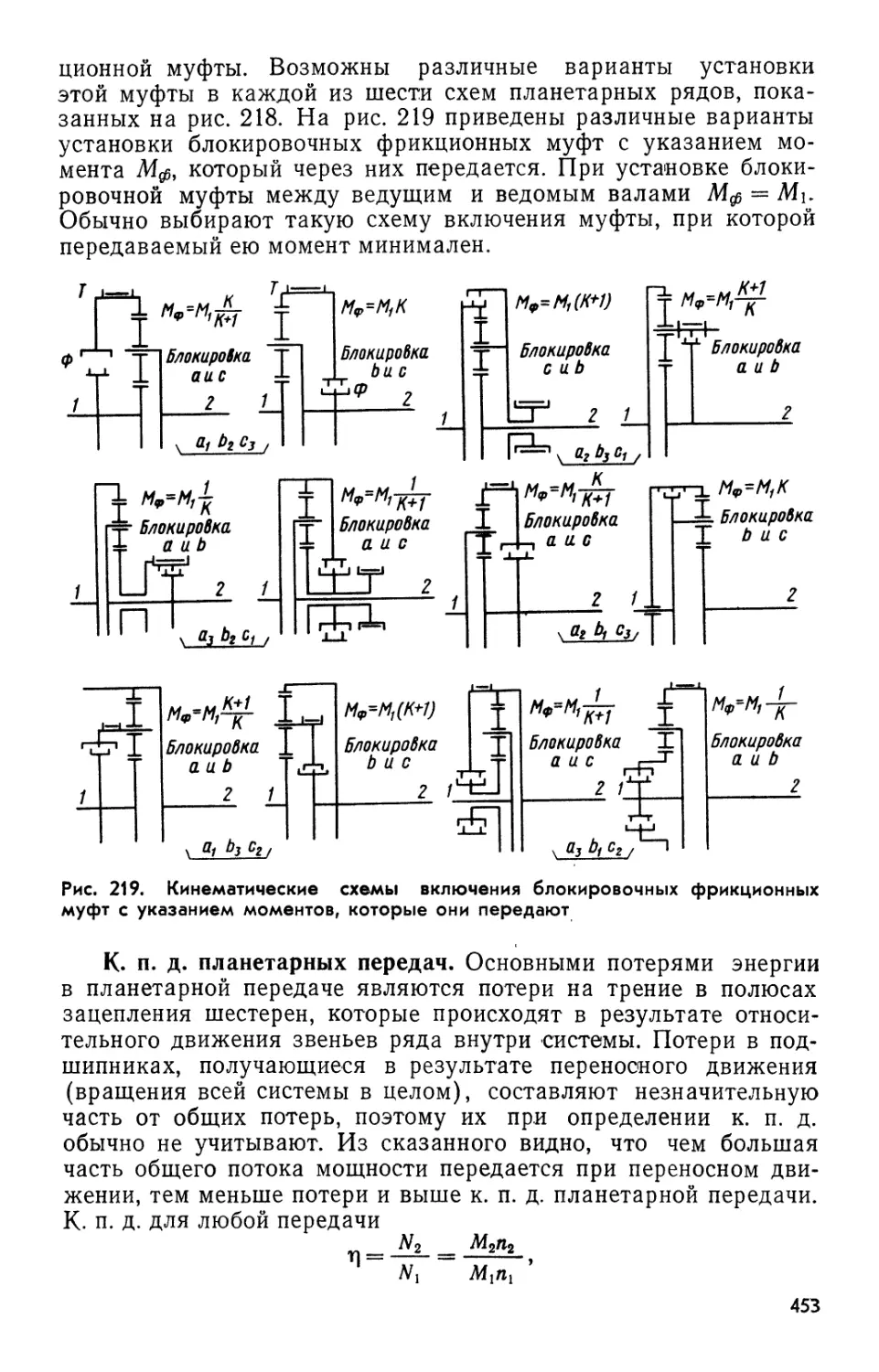

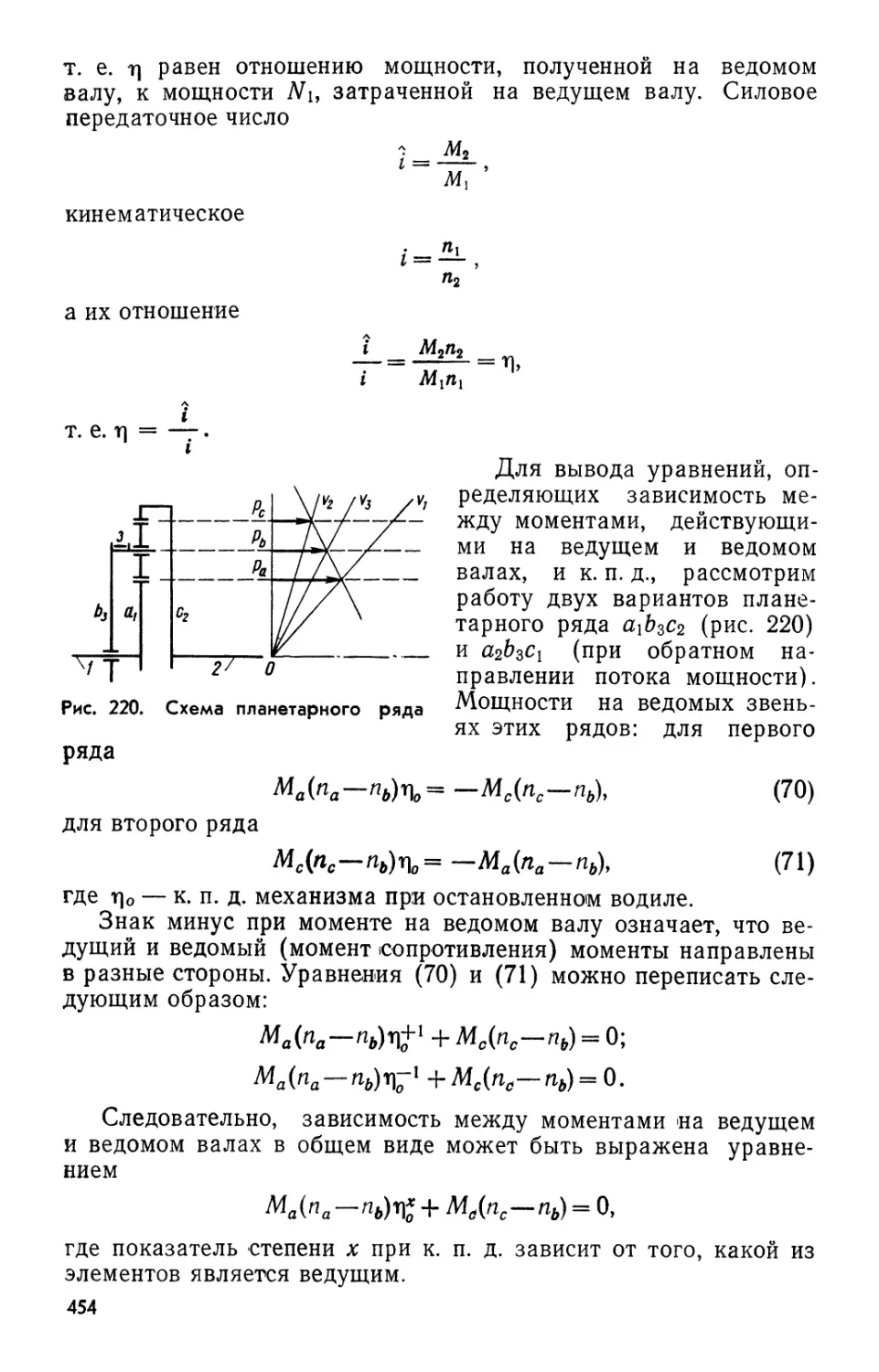

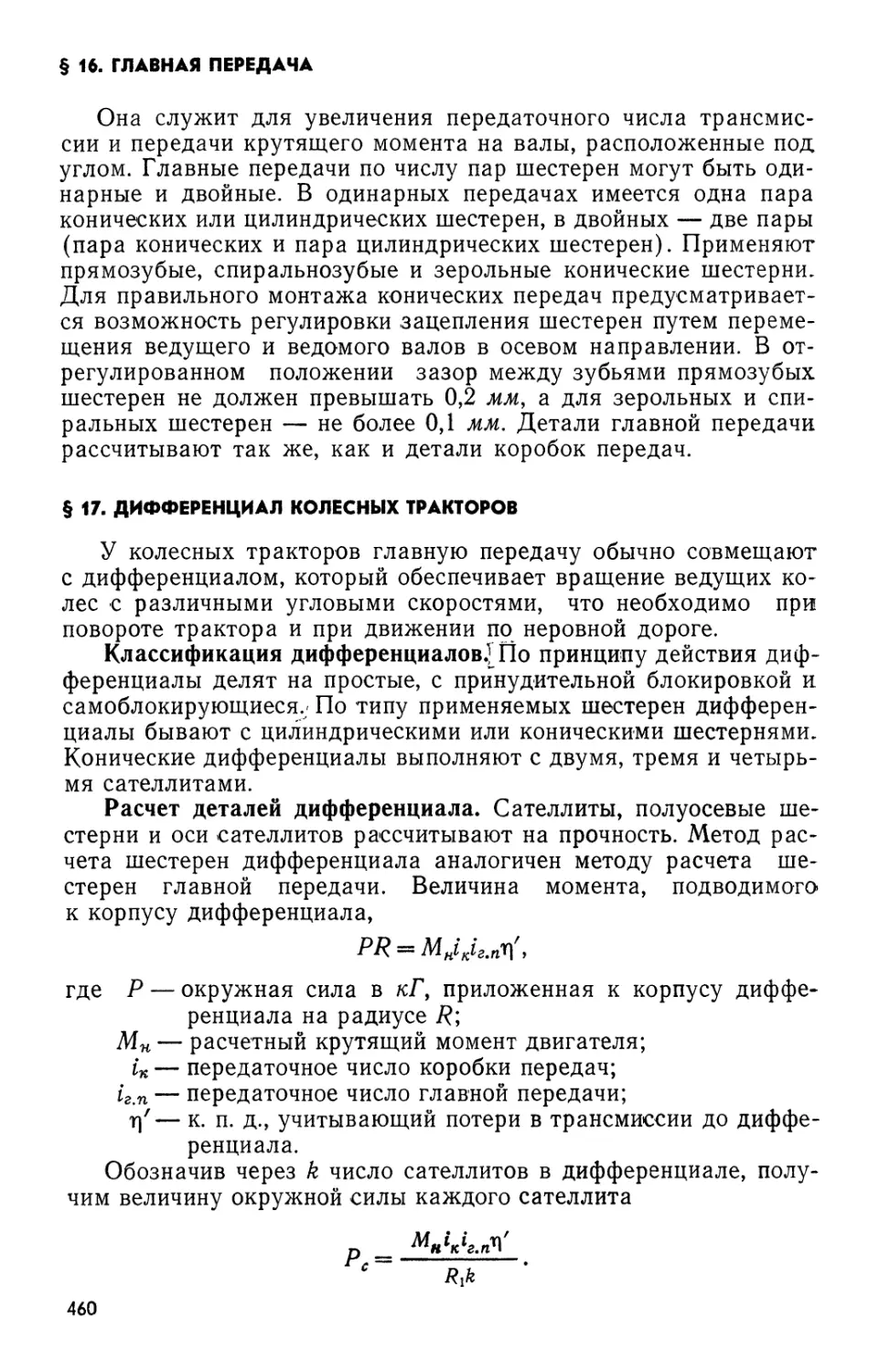

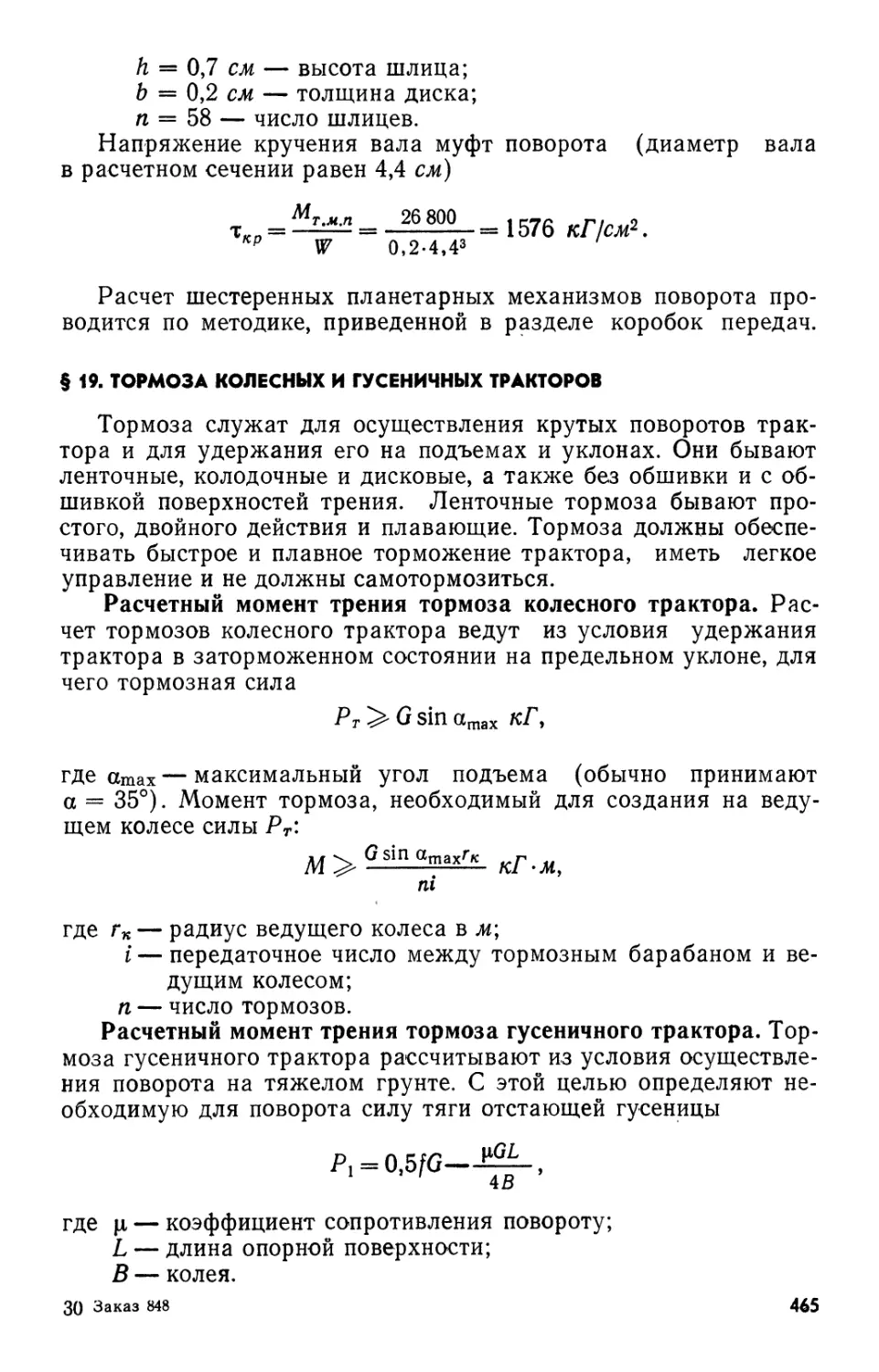

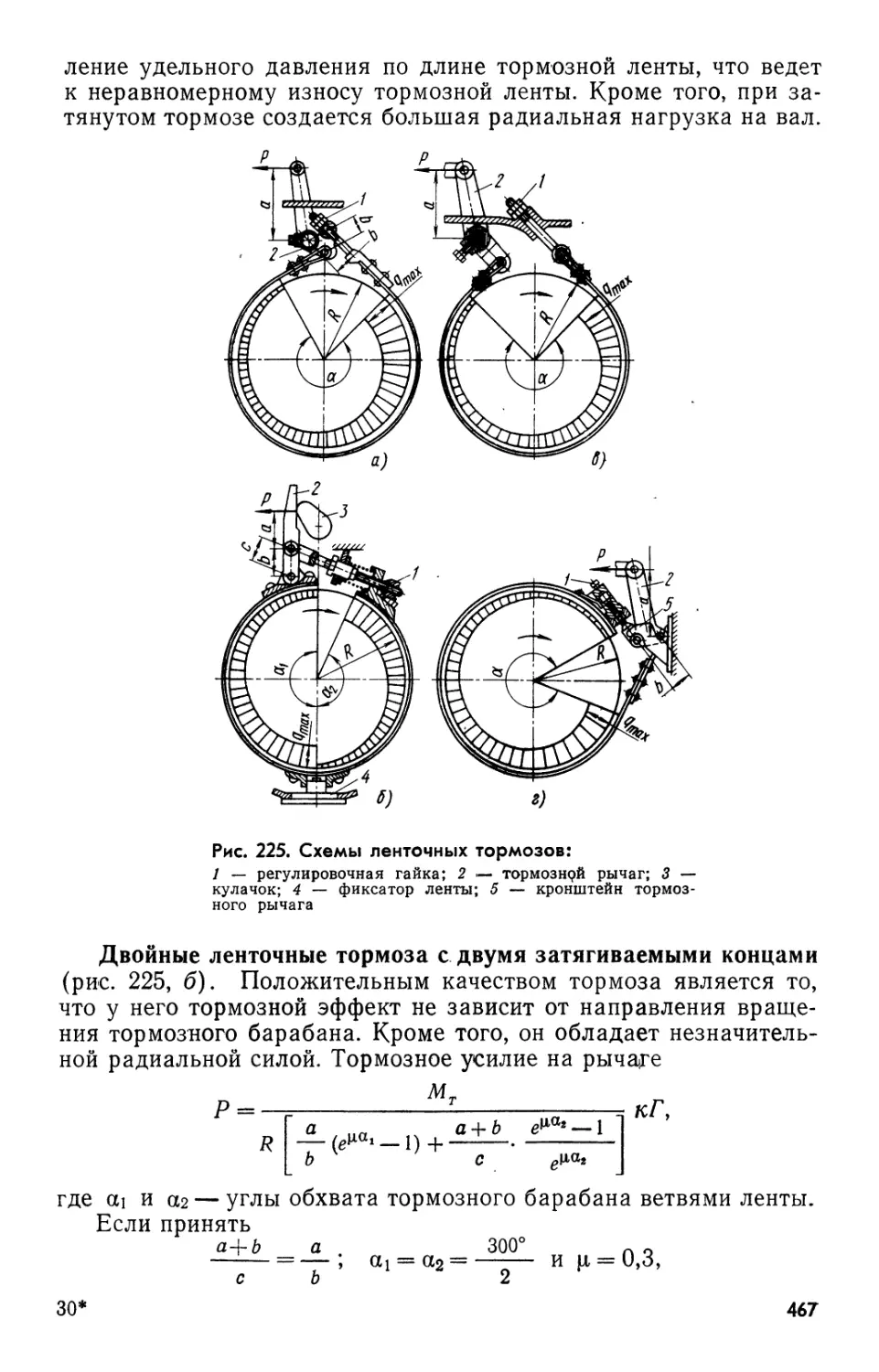

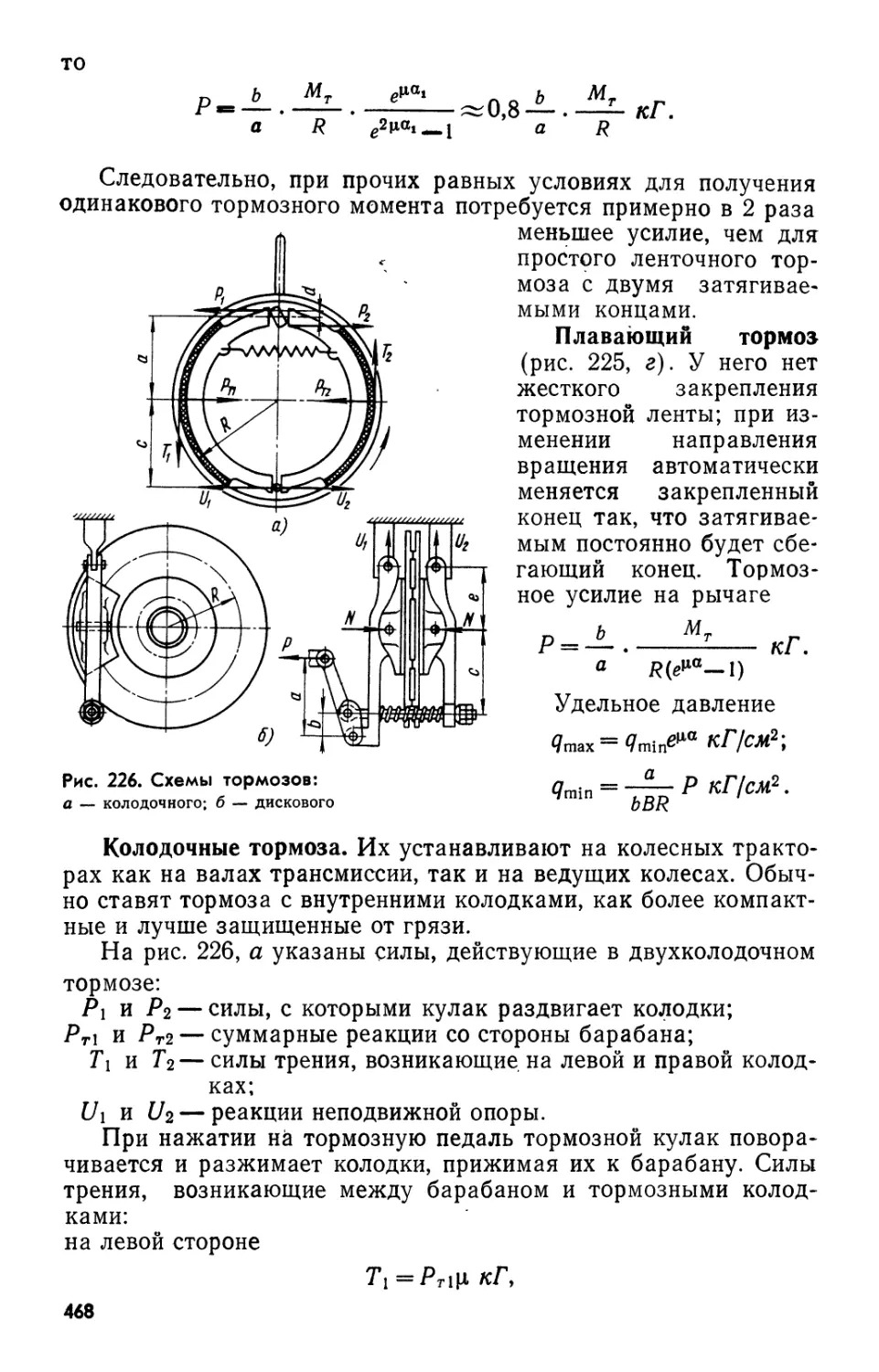

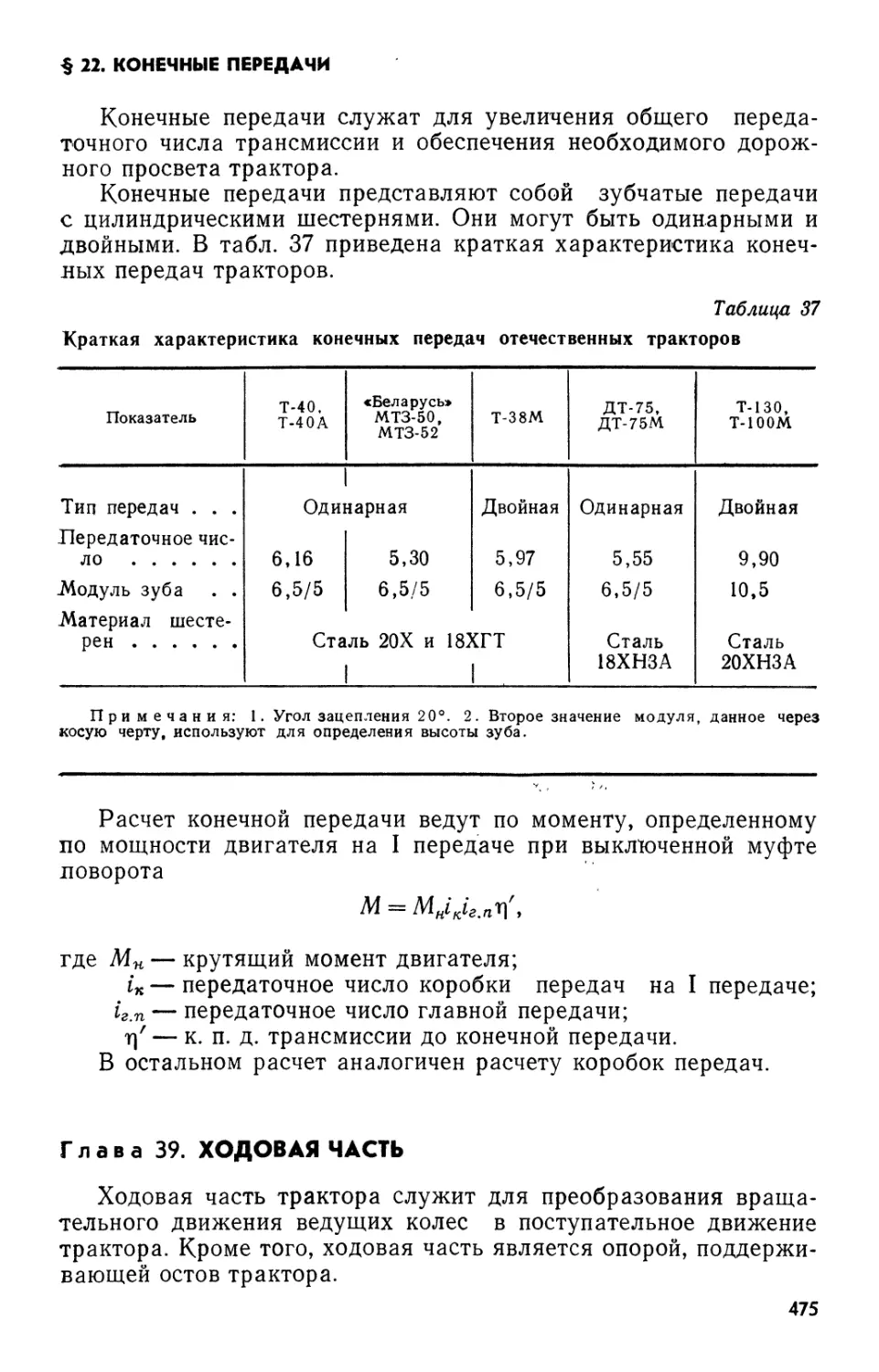

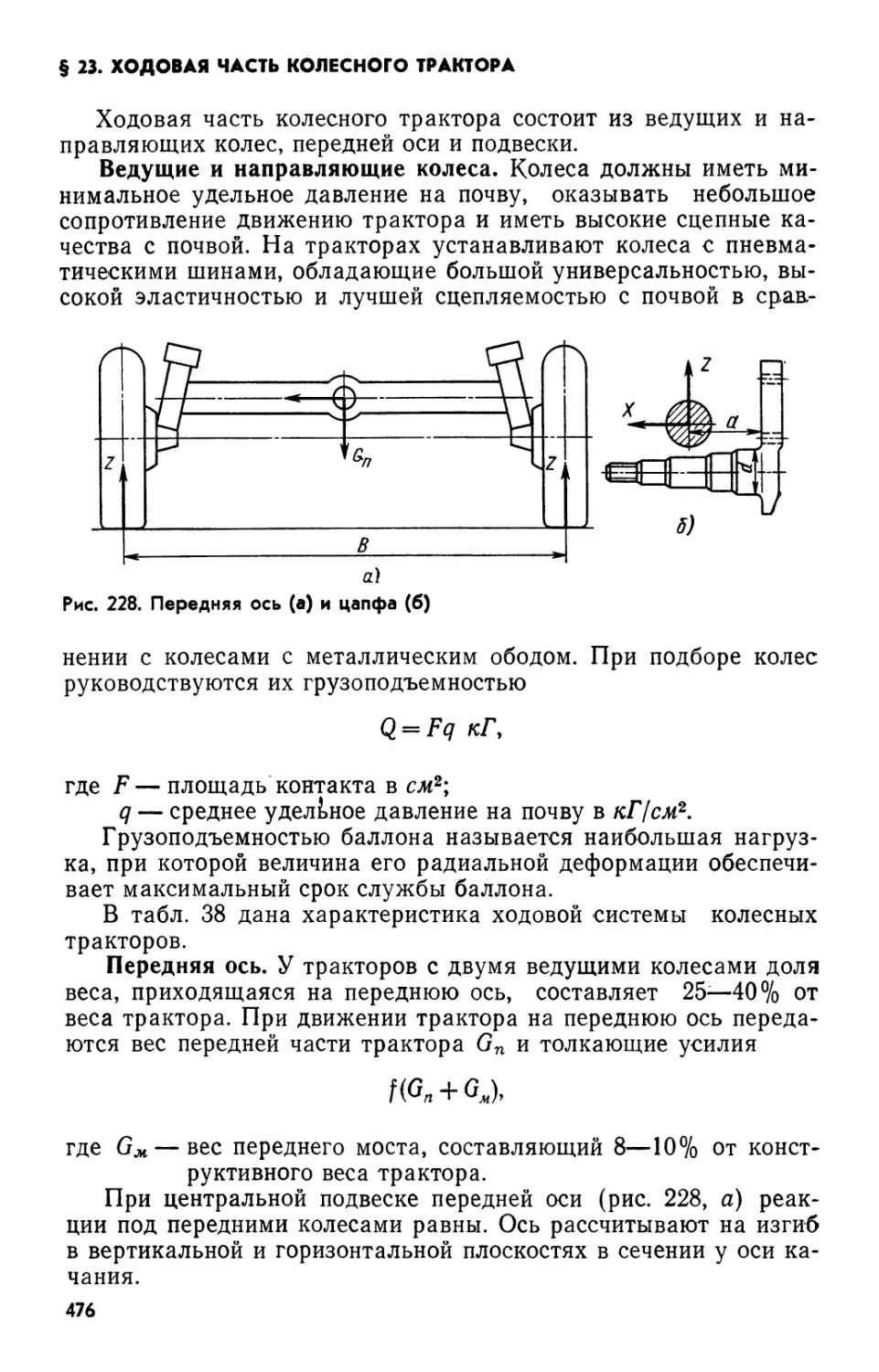

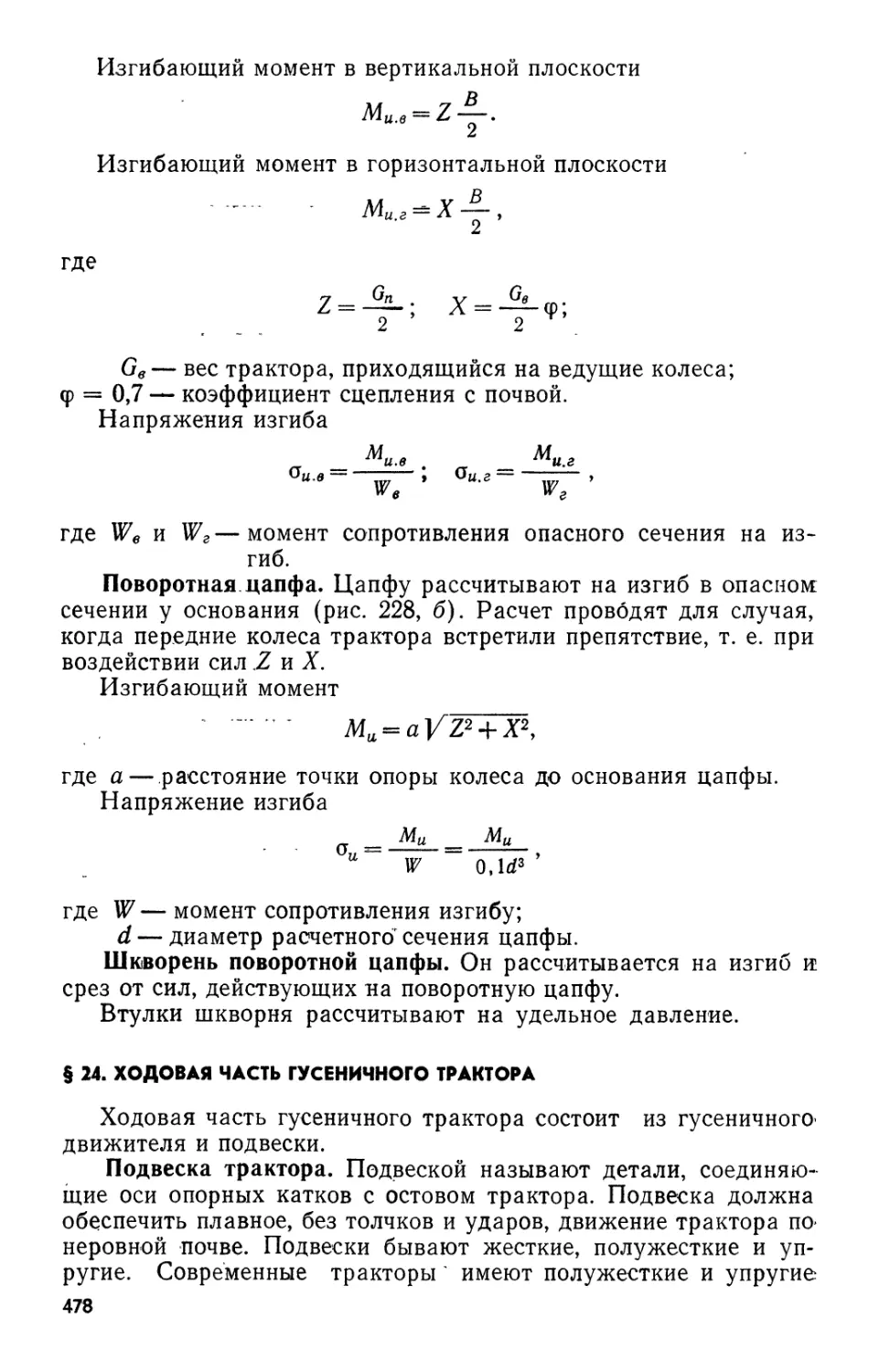

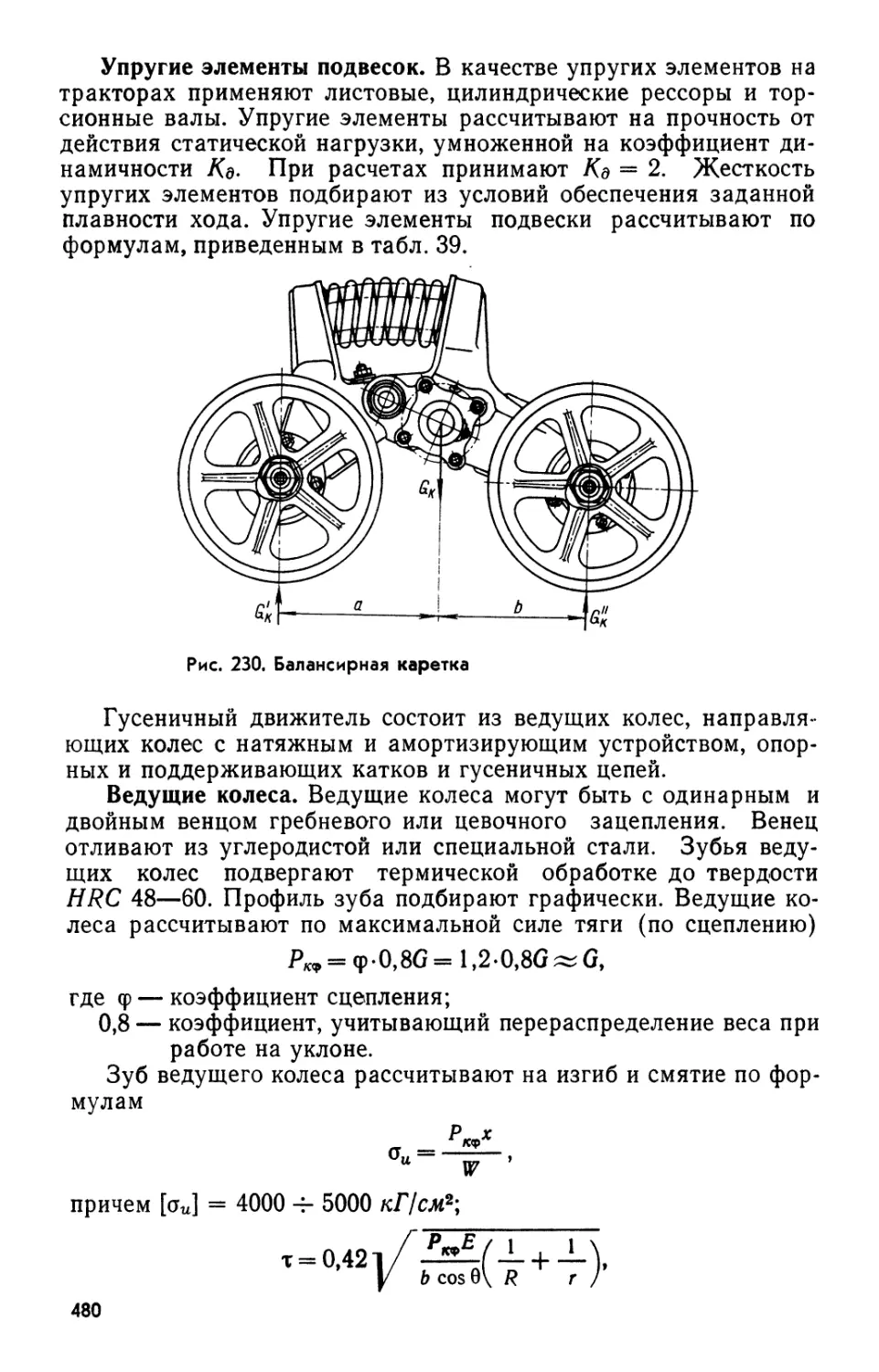

Кроме того, коленчатый вал приводит в движение различные