Текст

CHEMICAL ENGINEERS' HANDBOOK

JOHN H. PERRY

Editor of First, Second and Third Editions

FOURTH EDITION

Prepared by a Staff of Specialists

under the Editorial Direction of

ROBERT H. PERRY

Professor of Chemical Engineering,

University of Rochester

CECIL H. CHILTON

Editor-in-chief, Chemical Engineering

SIDNEY D. KIRKPATRICK

Former Editorial Director,

Chemical Engineering and Chemical Week

McGRAW-HILL BOOK COMPANY

New York — Toronto — London — Sydney

1963

ДЖОН Г. ПЕРРИ

СПРАВОЧНИК

ИНЖЕНЕРА-ХИМИКА

ТОМ ВТОРОЙ

Перевод с четвертого английского издания

под общей редакцией

акад. Н. М. ЖАВОРОНКОВА

и

чл.-корр. АН СССР П. Г. РОМАНКОВА

ИЗДАТЕЛЬСТВО «ХИМИЯ»

Ленинградское

1969

отделение

Дж. ПЕРРИ. Справочник инженера-химика, т. II. Перевод с

англ. под ред. акад. Жаворонкова

Н. М. и чл.-корр. АН СССР

Романкова П. Г. Изд:во «Химия», 1968, стр. 504, рис. 677,

табл. 109.

Книга является фундаментальным справочным руковод

ством по процессам и аппаратам химической технологии,

обобщающим многолетний инженерный опыт.

Справочник издается в двух томах.

В первом томе приводятся основные данные по гидравли

ческим, тепловым и массообменным процессам химической

технологии, необходимые для расчета и проектирования, а

также таблицы и номограммы физико-химических свойств га

зов, жидкостей, твердых материалов и их смесей.

Во втором томе рассматриваются отдельные процессы, осу

ществляемые в системах жидкость — газ, жидкость — твердое

вещество, газ — твердое вещество, газ — газ, твердое веще

ство— твердое вещество

(перемешивание, фильтрование,

центрифугирование, газоочистка и др.), и их оборудование,

а также вопросы контроля и автоматизации химических про

изводств.

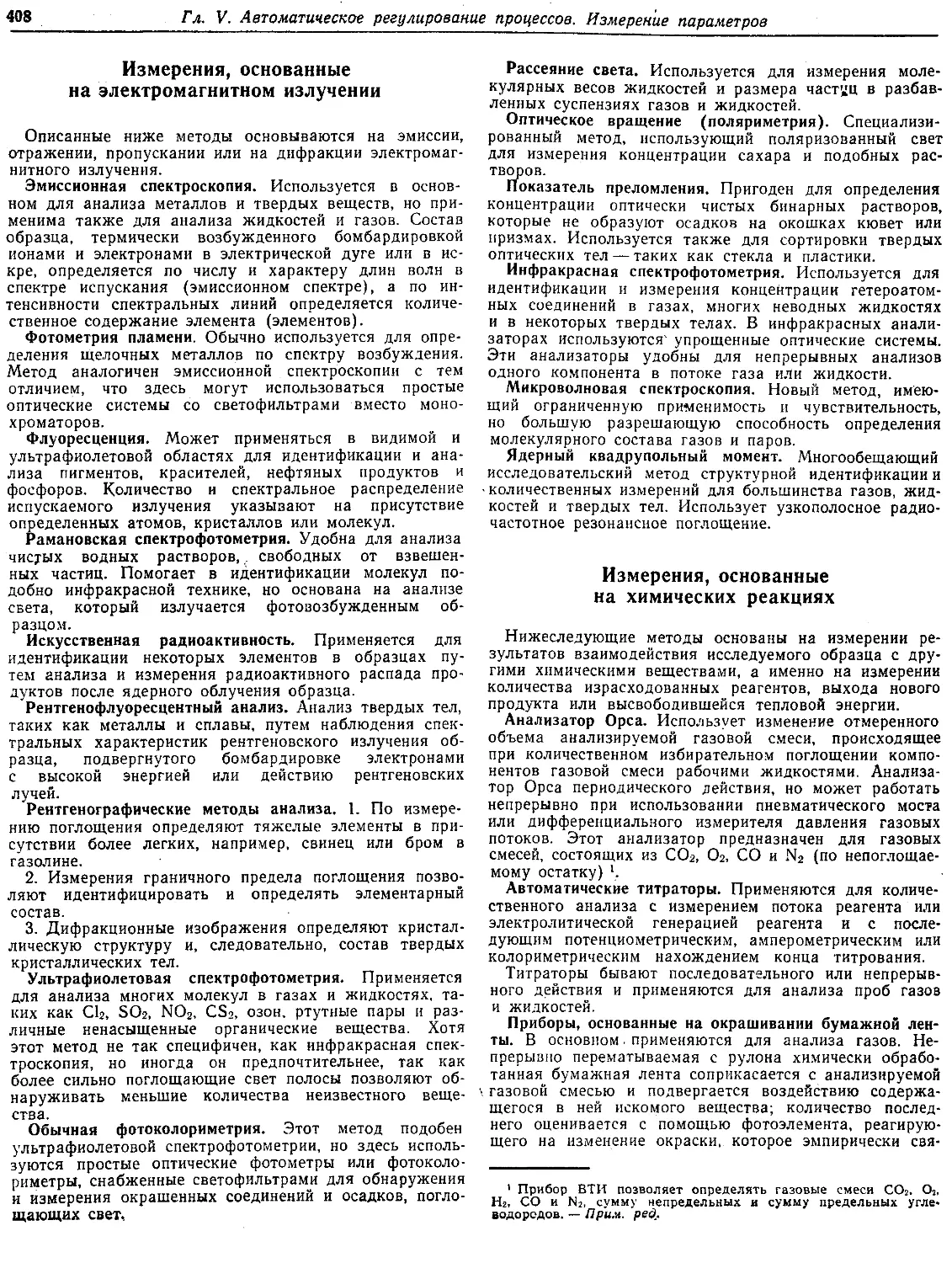

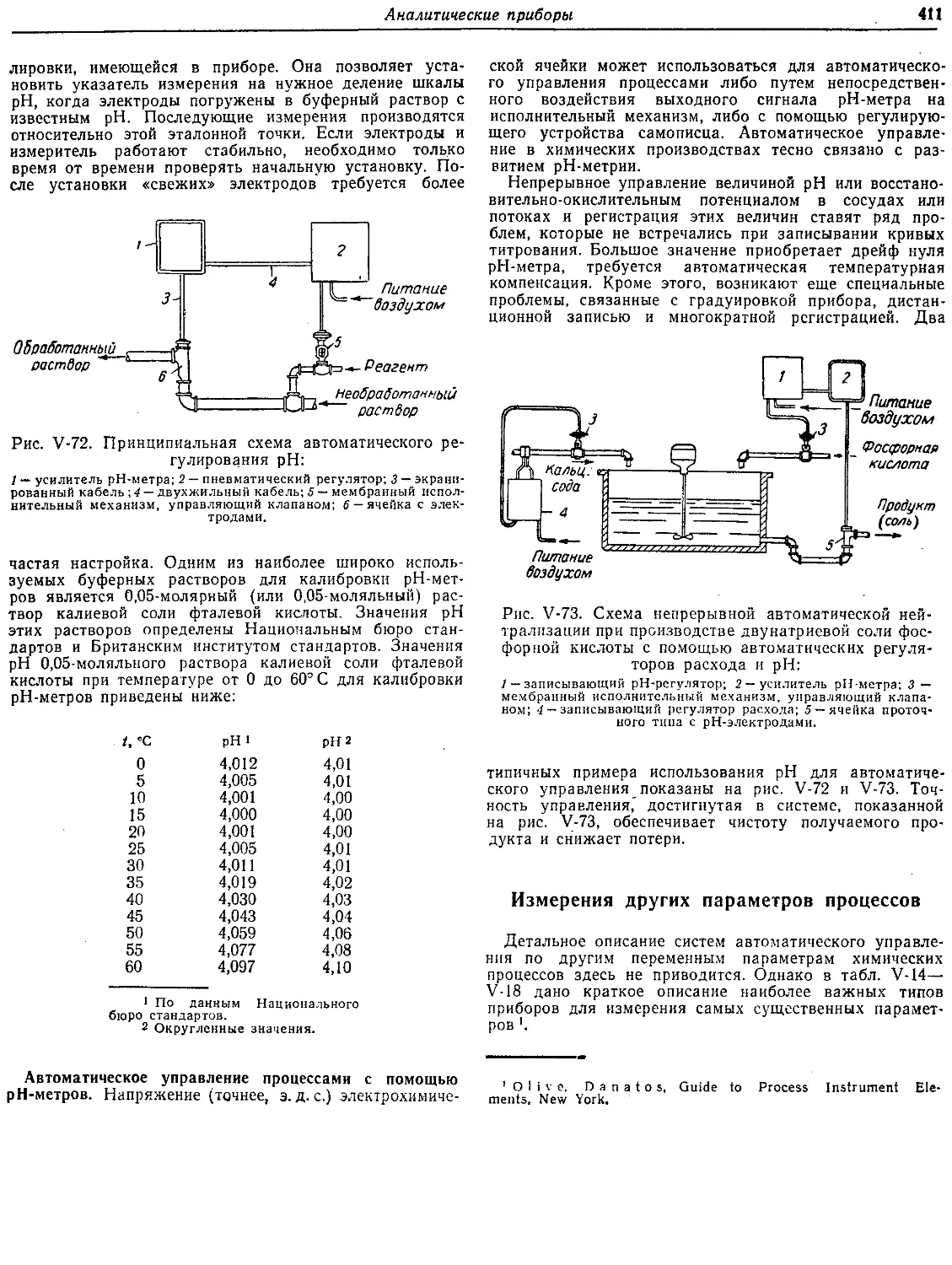

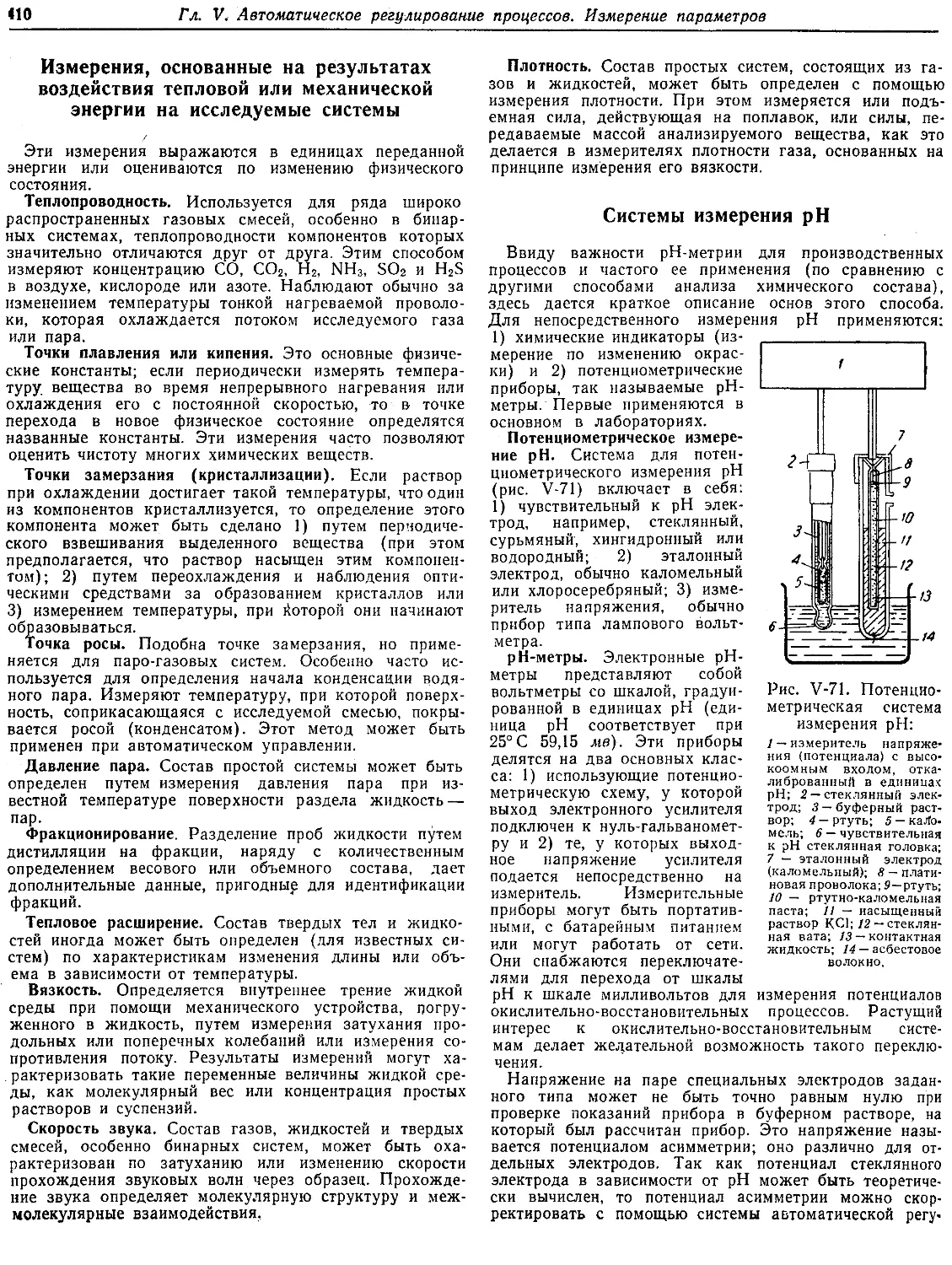

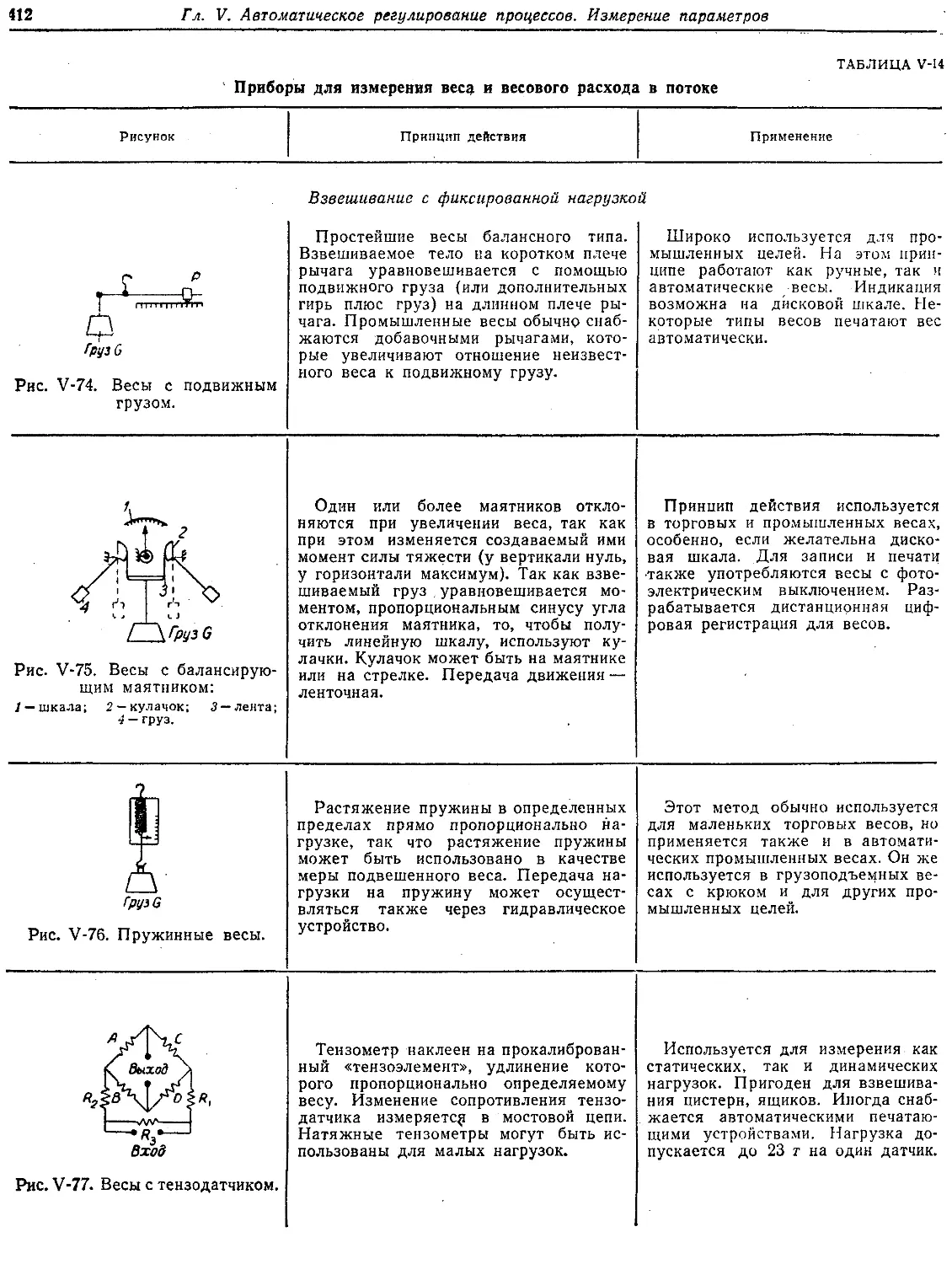

Справочник предназначен для широкого круга инженернотехнических работников химической, нефтехимической, гор

норудной, пищевой и других отраслей промышленности. Он

будет полезен также преподавателям, аспирантам и студен

там технологических и машиностроительных вузов.

В редактировании второго тома принимали участие: канд. техн. наук Н. Н. ЕГОРОВ

(гл. III); докт. техн. наук В. А. ЖУЖИКОВ (гл. II); канд. техн. наук Н. И. ИСАЕВ

(гл. II); канд. техн. наук М. И. КУРОЧКИНА (гл. I—IV); канд. техн. наук А. А. МЕД

ВЕДЕВ (гл. IV); канд. техн. наук Л. А. МУСЯКОВ (гл. V); канд. техн. наук

Н. В. ОЗЕРОВА (гл. I); канд. хим. наук И. С. ПАВЛУШЕНКО (гл. II); докт. техн.

наук А. Н. ПЛАНОВСКИЙ (гл. I); канд. техн. наук С. А. ПЛЮШКИН (гл. II);

чл.-корр. АН СССР П. Г. РОМАНКОВ (гл. II, IV и V); докт. техн. наук В. И. СОКОЛОВ

(гл. II); канд. техн. наук Ю. А. ШАХОВ(глЛ); канд. техн наук И. А. ЩУПЛЯК(гл. III).

Глава первая

СИСТЕМЫ ГАЗ—ЖИДКОСТЬ

А. Теллер (A. J. Teller), Ш. Миллер (Sh. A. Miller),

Э. Шейбел (Е. G. Scheibel)

Перевод Ю. В. ТУМАНОВА и В. П. ХАРАХАШ

под редакцией А. Н. ПЛАНОВСКОГО

С О Д Е Р Ж А Н И Е

Контактирование пара и жидкости

Тарельчатые колонны

Типы тарелок

Пропускная способность тарельчатых колонн

Устройство тарелок

Сопротивление тарелок

Унос

Эффективность тарелок

Стоимость тарельчатых колонн

Расчет оптимальных размеров тарельчатых колонн

Насадочные колонны

Сопротивление и стабильность работы

Захлебывание и подвисание

Опорные тарелки

Удерживающая способность насадки

Распределение потоков

Поверхность межфазового контакта

Массопередача в жидкой фазе

Массопередача в газовой фазе

Абсорбция, сопровождаемая химической реакцией

Особенности систем и насадок

Абсорбция двуокиси углерода

Абсорбция четырехфтористого кремния водой

Дистилляция

Выбор оптимальных размеров насадочных колонн

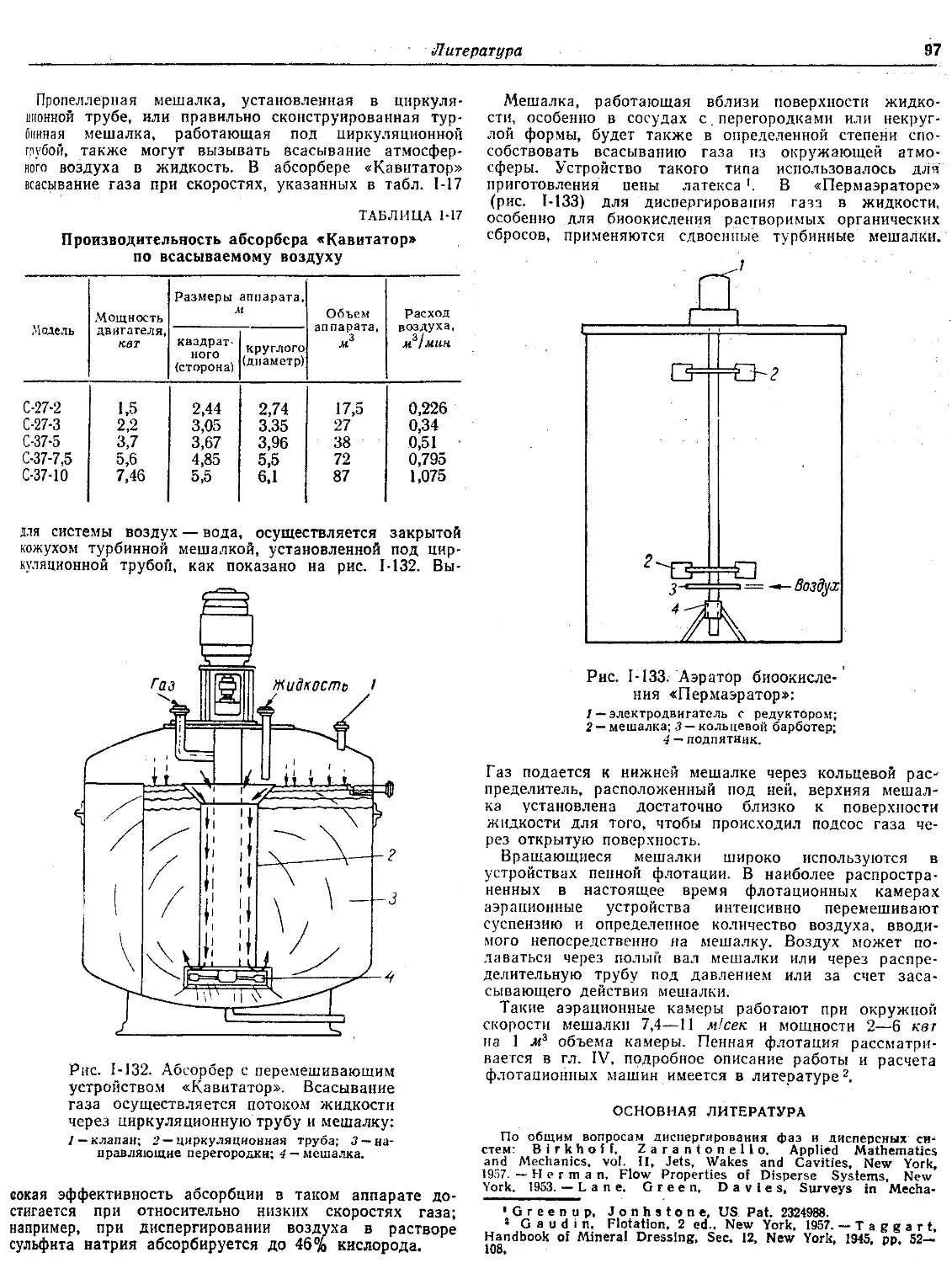

Стоимость насадочных колонн

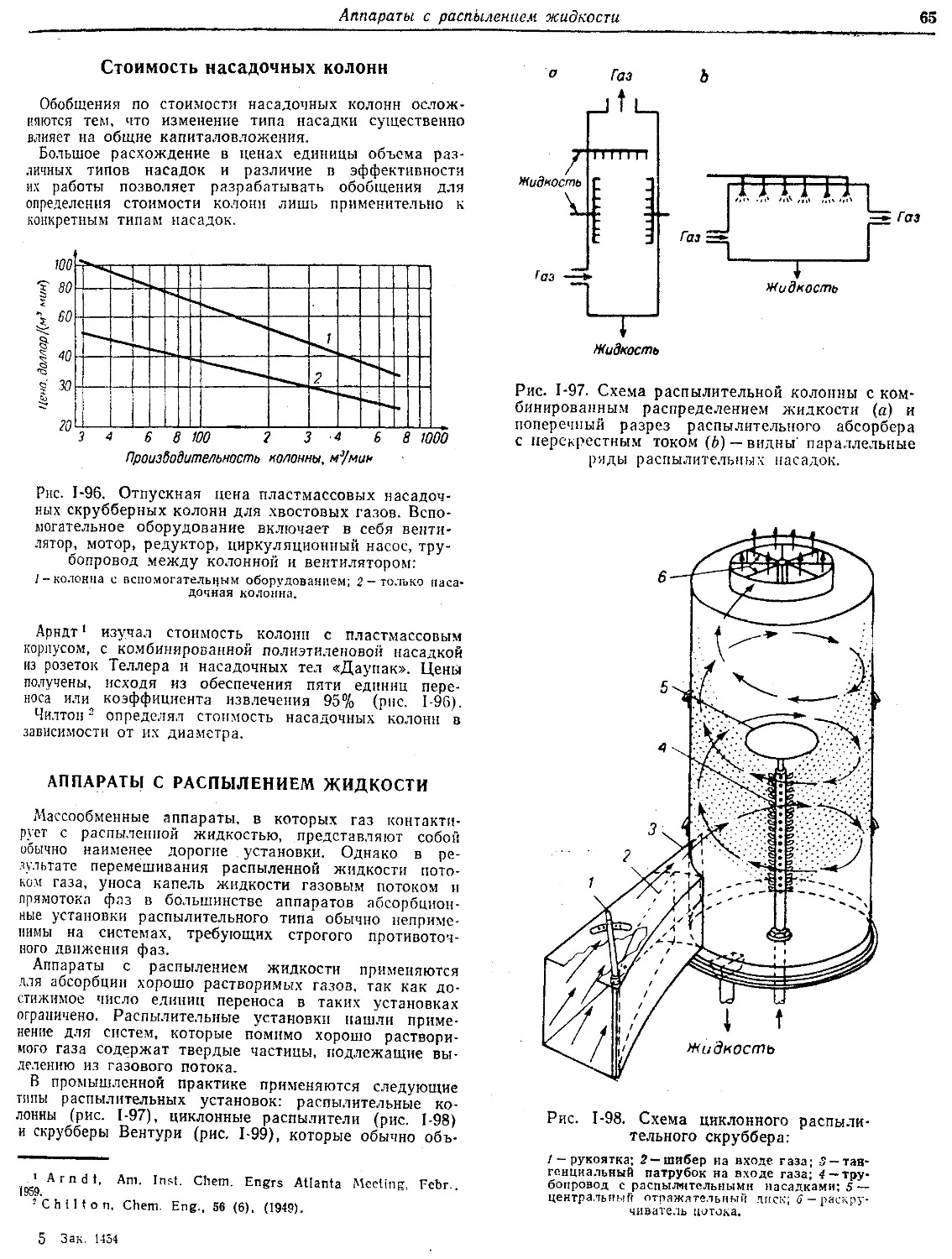

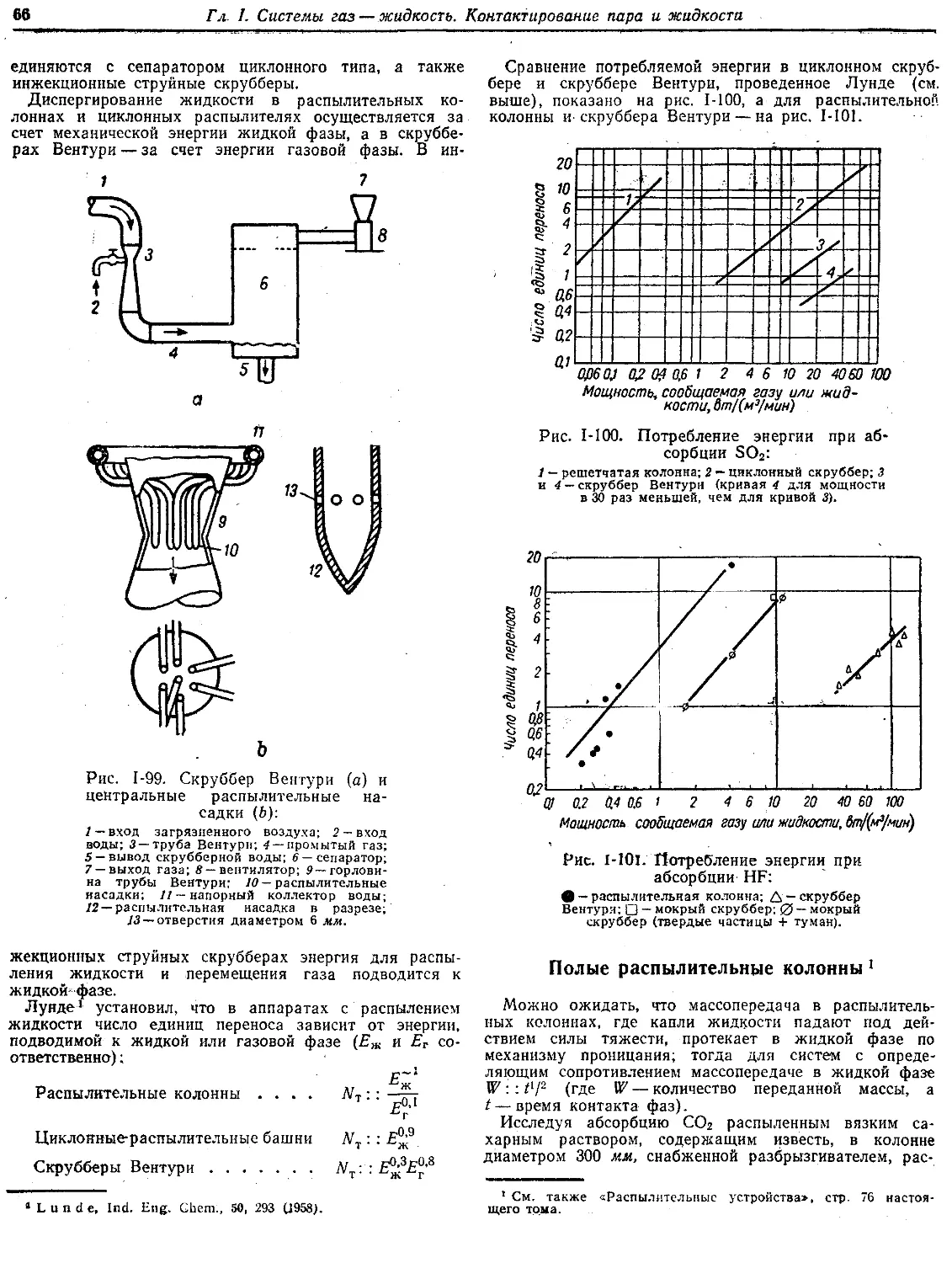

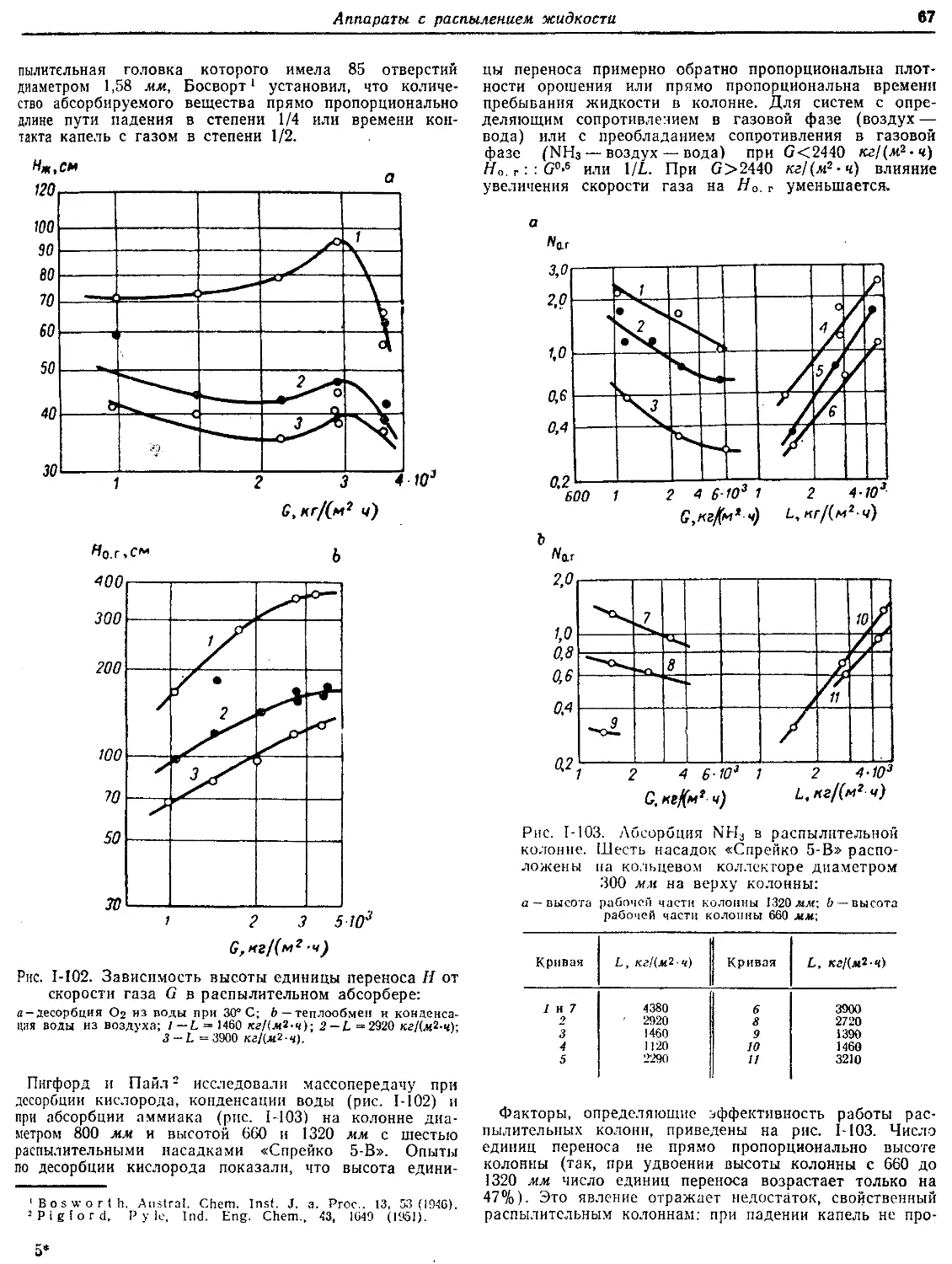

Аппараты с распылением жидкости

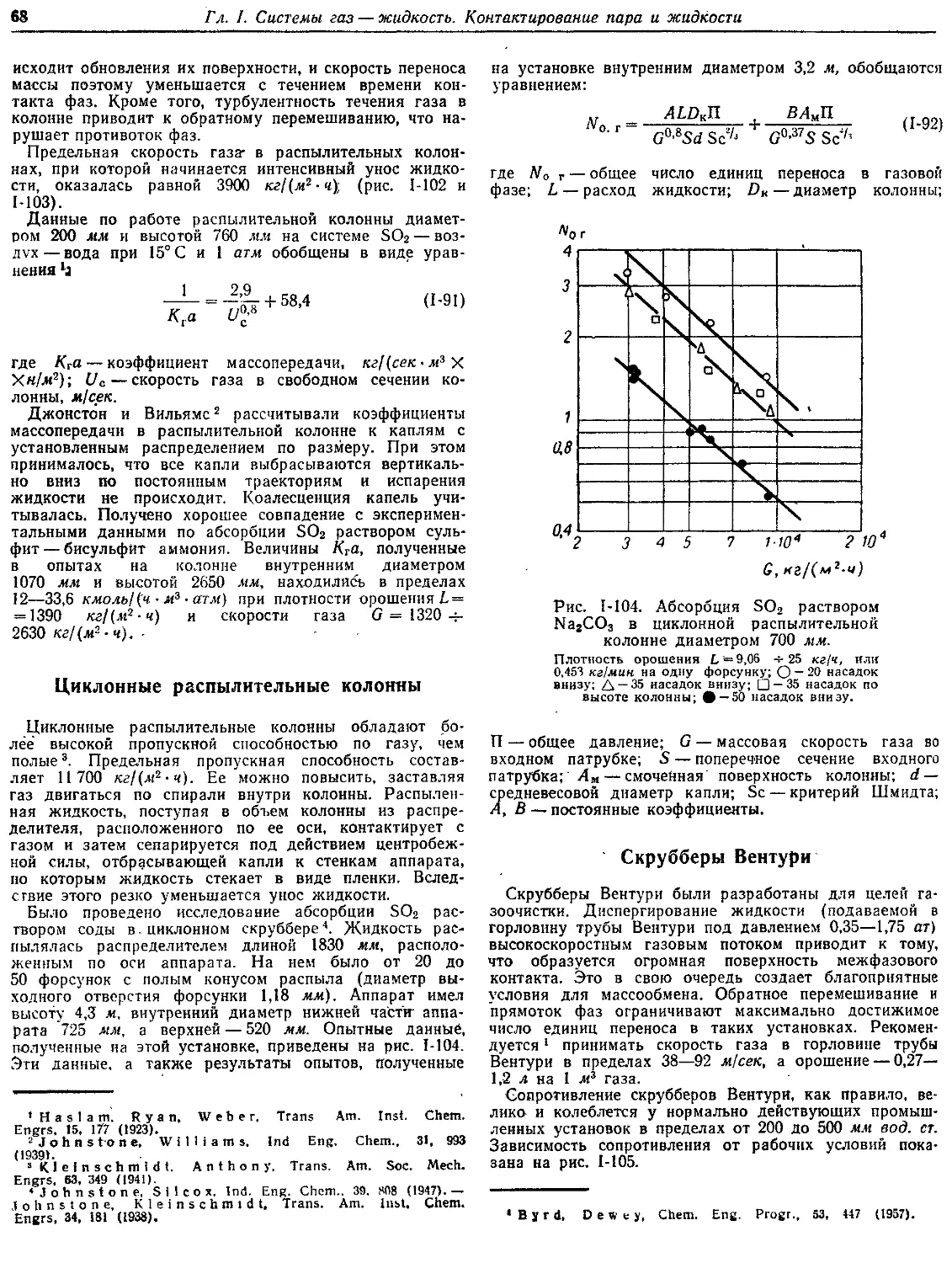

Полые распылительные колонны

Циклонные распылительные колонны

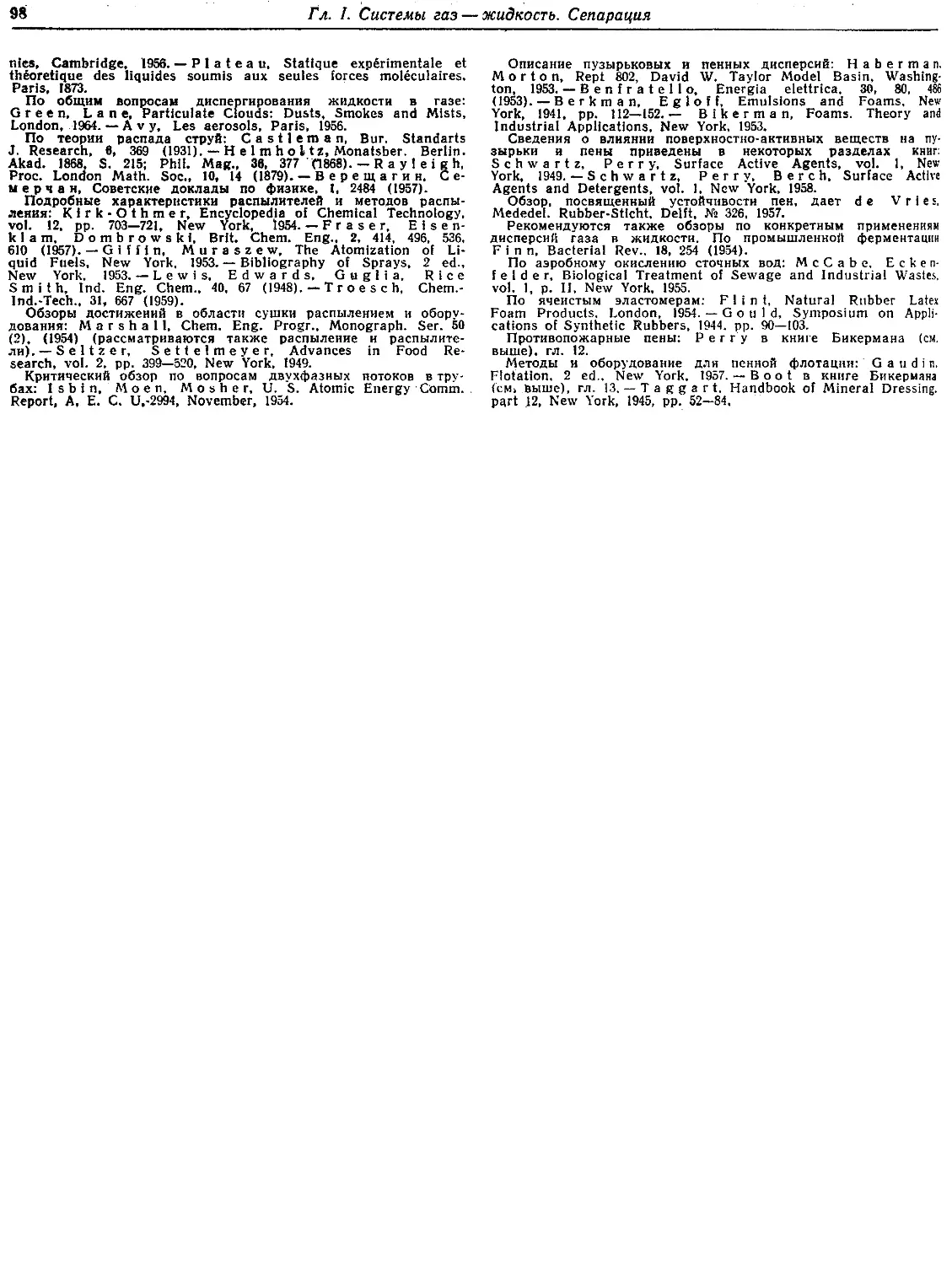

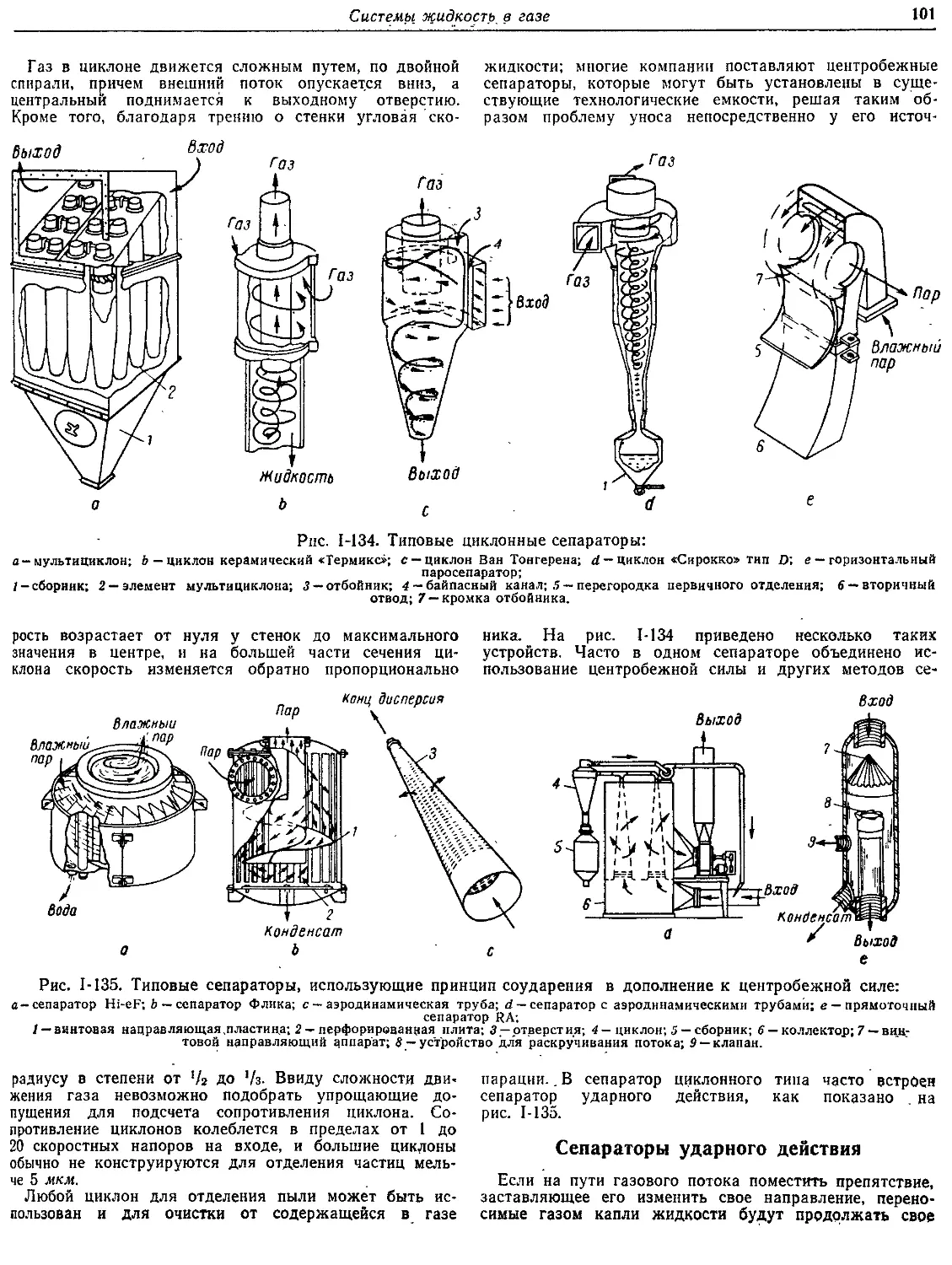

Скрубберы Вентури

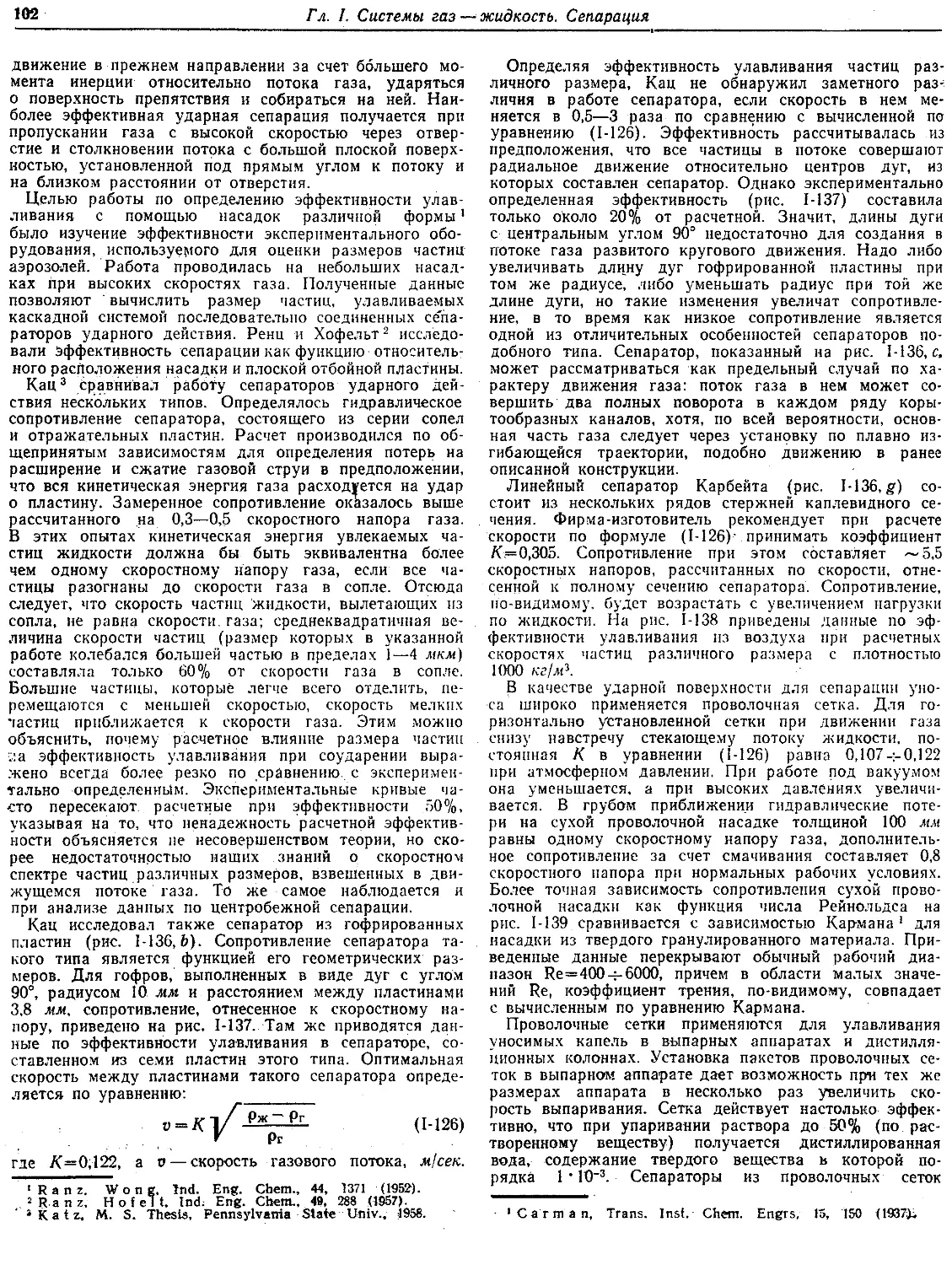

Инжеклионные скрубберы

Пленочные колонны

Диспергирование фаз

Диспергирование жидкости в газе

Теория образования капли .

Брызги, дымы, туманы

Распылительные устройства

Применение распылительных устройств

Диспергирование газа в жидкости

Применение газовых дисперсий

Теория образования пузырьков и пены

Характеристики дисперсной системы

Свойства фаз, составляющих дисперсную систему

Характеристики дисперсий

Методы диспергирования газов

Распределители газа

Методы выделения и образования газа в жидкости

Литература

Сепарация

Системы жидкость в газе

Гравитационные осадители

Циклоны

Сепараторы ударного действия

Электростатический и акустический методы

Системы газ в жидкости

Разделение неустойчивых систем

Разделение пены

7

7

7

9

11

12

18

21

31

31

32

32

33

38

38

40

44

47

49

52

53

57

61

.61

64

65

65

66

68

68

69

69

. . . .

72

72

73

74

76

82

83

83

83

86

86

86

88

'°8

01

97

99

99

100

100

101

106

107

107

107

Массообмен в системах газ—жидкость, используемый

для разделения веществ, основан на законах фазового

равновесия, причем скорость массопередачи опреде

ляется механизмом молекулярной и вихревой диффу

зии. Аппараты, используемые для проведения массообмена между газом и жидкостью, конструируются та

ким образом, чтобы создать оптимальные условия для

скорости массопередачи между фазами с минималь

ными затратами энергии и капитальных вложений.

Процессы массопередачи в системах газ — жидкость

подразделяются следующим образом:

Дистилляция

Десорбция

Осушка газов

Ректификация

Испарение

Дефлегмация

Абсорбция

Увлажнение

Сушка распылением

Все эти процессы требуют одинаковой трактовки с

точки зрения фазового равновесия и кинетики массо

передачи. Анализ динамики потоков в массообменных

аппаратах также одинаков для многих типов процес

сов в системах газ—жидкость.

Аппараты, применяемые для приведения в контакт

газа и жидкости, характеризуются тремя категориями

принципов работы: 1) схемой взаимодействия потоков,

(противоток, прямоток, перекрестный ток); 2) общим

механизмом переноса (дифференциальный или интег

ральный) и 3) фазой в турбулентном состоянии (газ

или жидкость).

Сочетание этих характеристик в различных типах

массообменных аппаратов приведено в табл. 1-1.

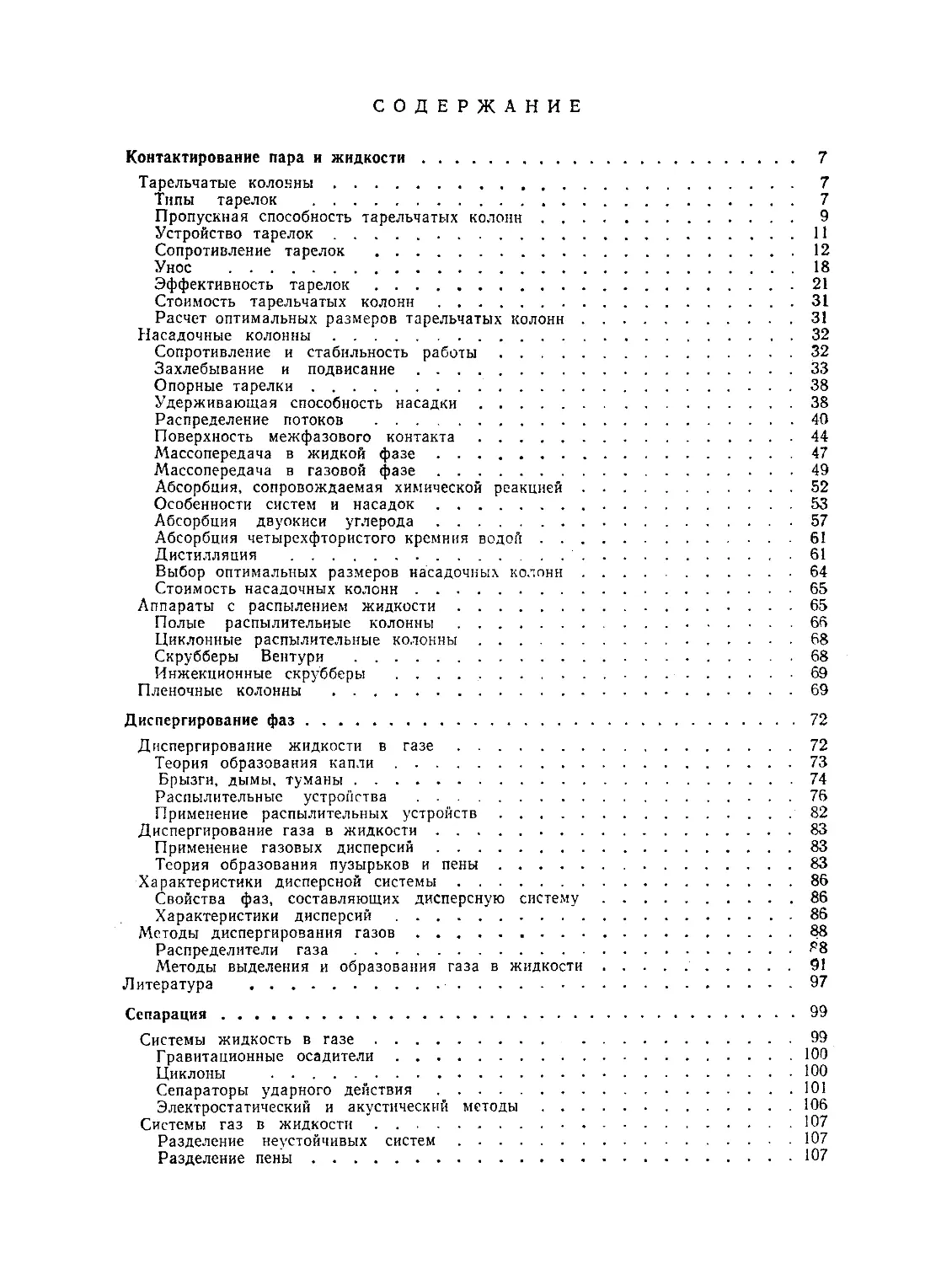

ТАБЛИЦА 1-1

Характе эистика систем газ — жидкость

Преимущественная

схема потоков

Конструкция

аппарата

Общий механизм

переноса

Фаза в турбу

лентном состоянии

Насадочная

лонна

ко

Противоток

Дифференциаль

ный

Газ

Тарельчатая

лонна

ко

Противоток, пе

рекрестный

ток

Противоток

Интегральный

Жидкость

Дифференциаль

ный

Пи одна

фаз

Дифференциаль

ный

Дифференциаль

ный

Интегральный

Газ

Аппараты с па

дающей плен

кой, смоченной

стенкой

Распылительный

аппарат

Теплообменник

Аппарат с мешал

кой

Аппарат Вентурн

Прямоток

Прямоток, про

тивоток

Одна

ступень

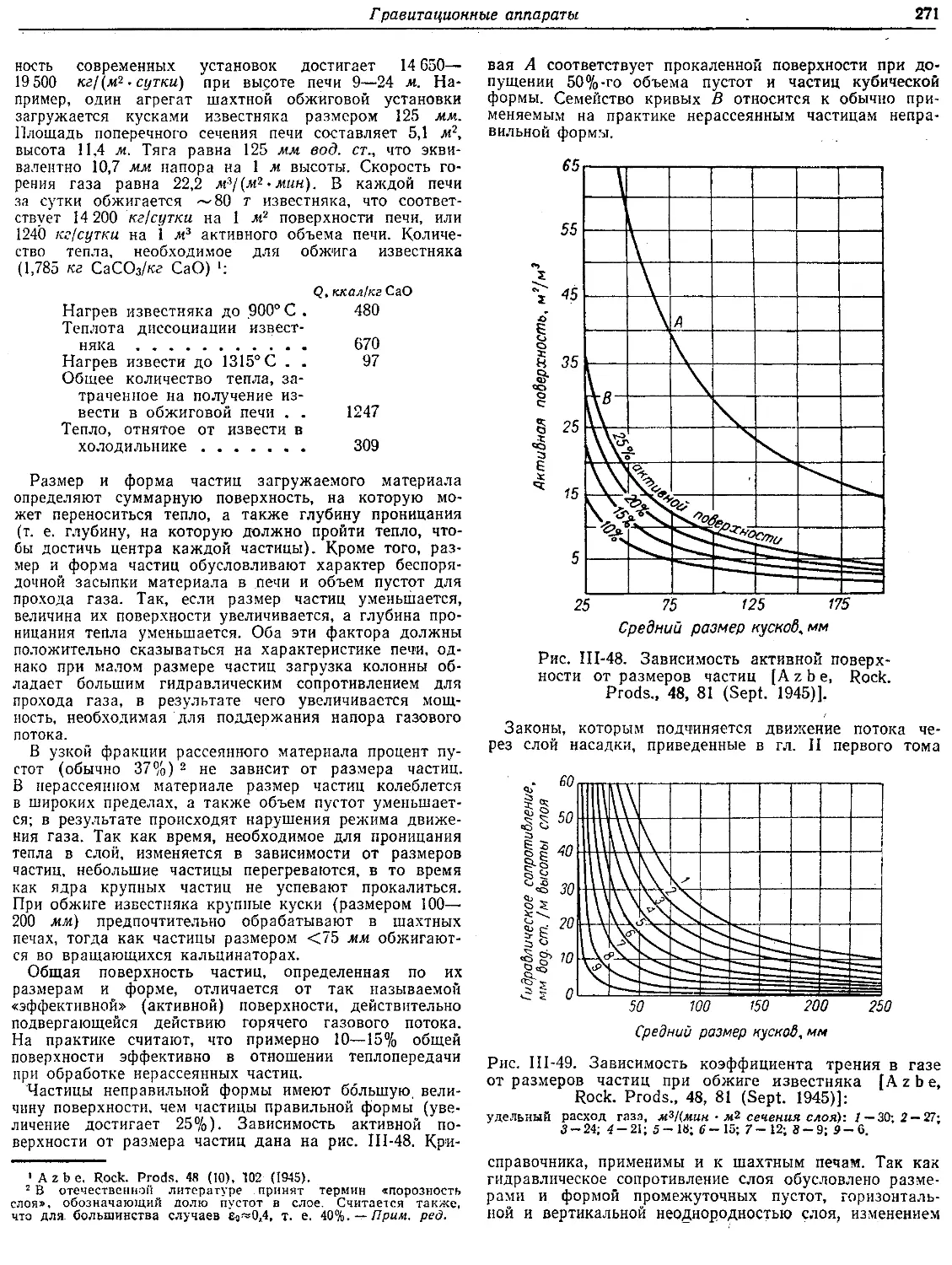

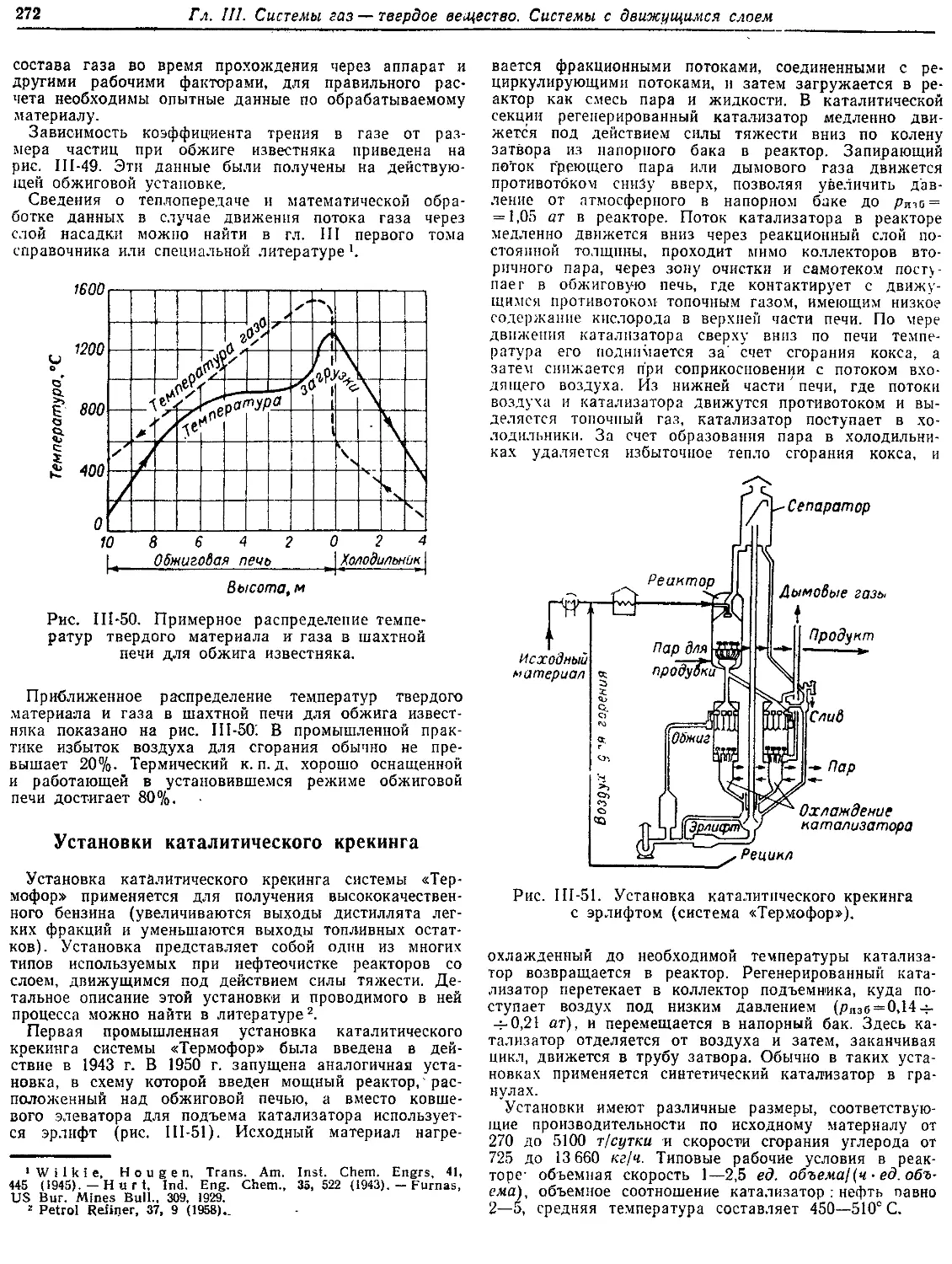

полного сме

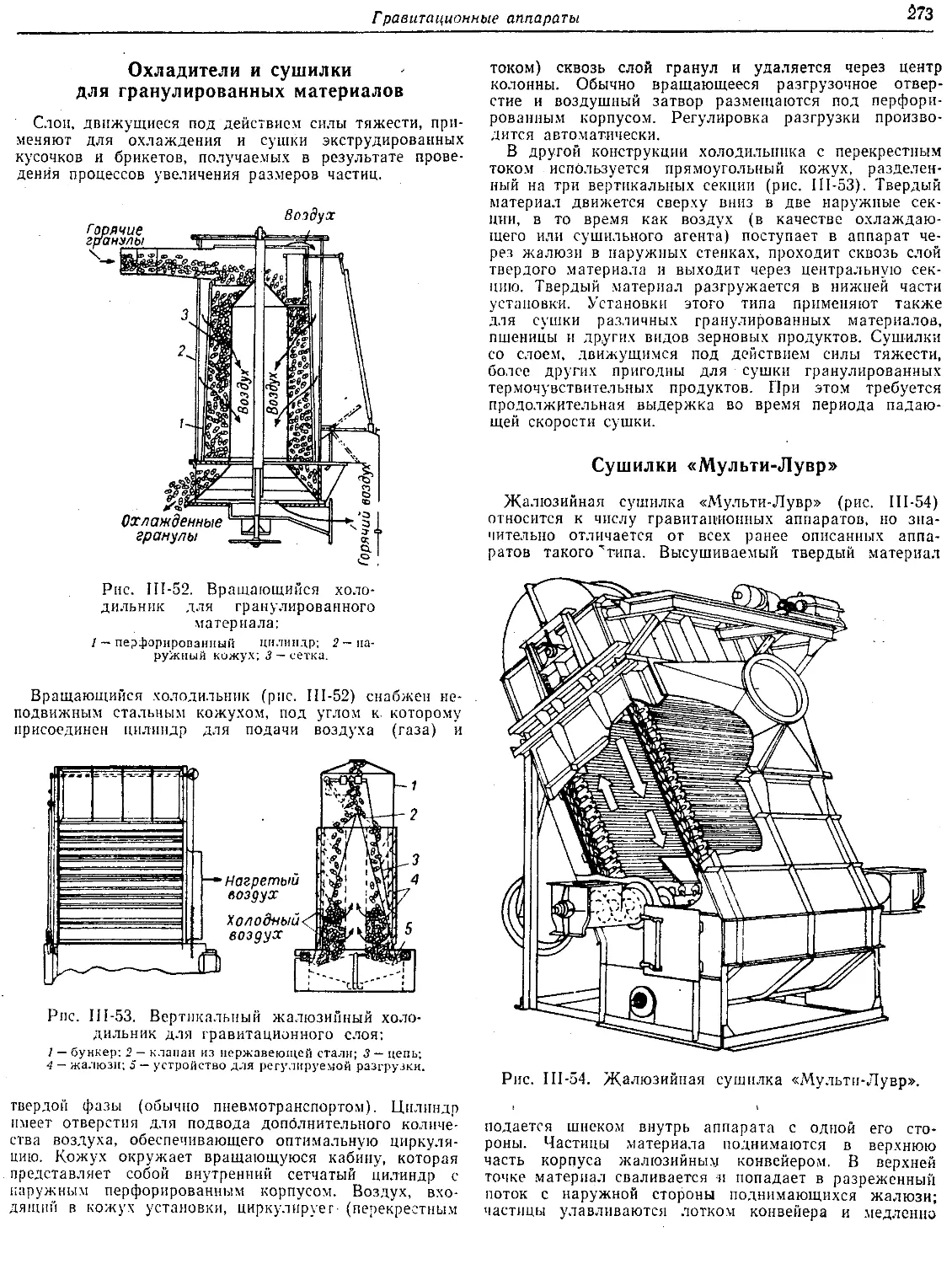

шения

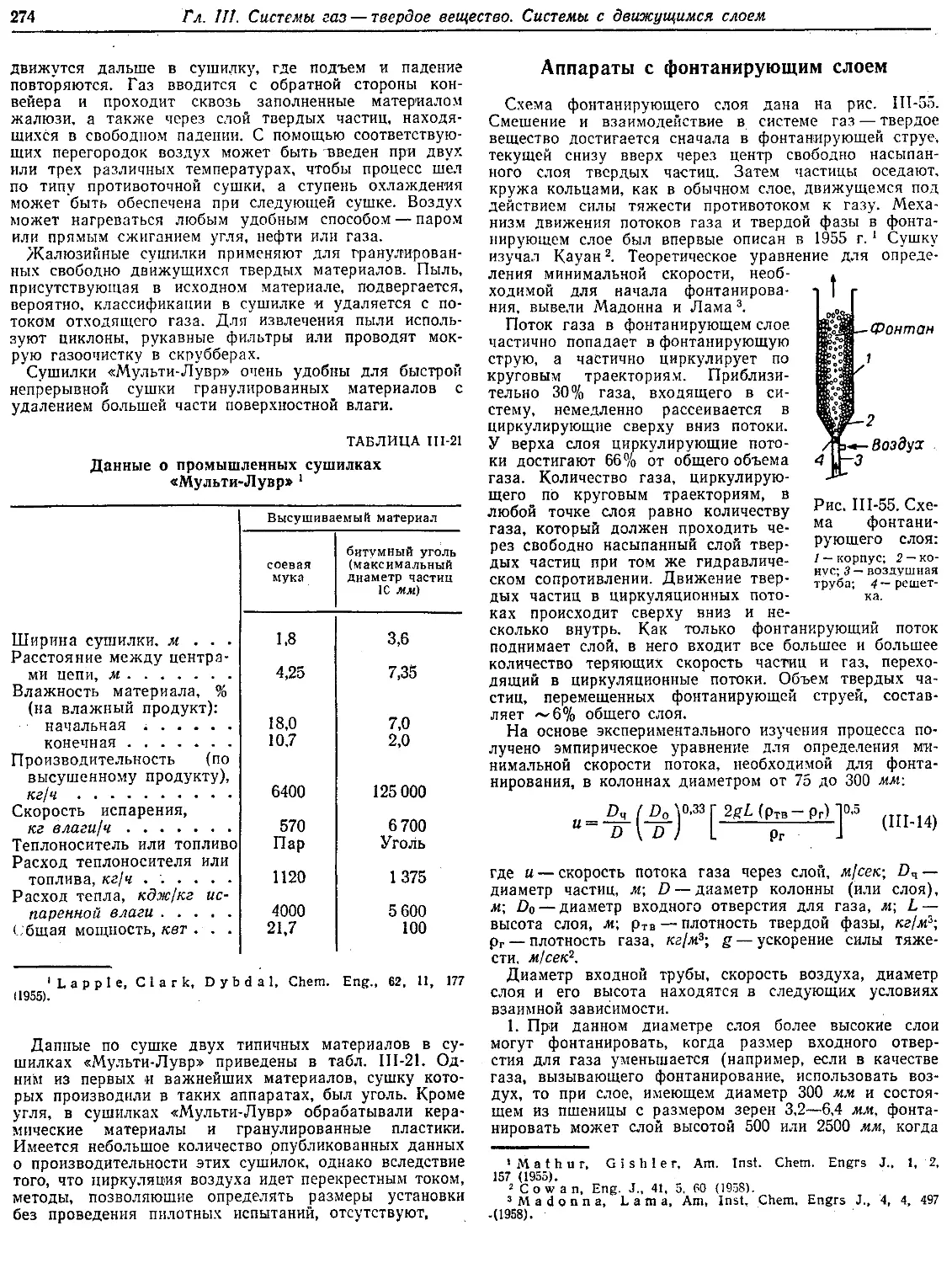

Прямоток

Дифференциаль

ный

Преимущественное

применение

Абсорбция,

ректифи

кация,

десорбция,

увлажнение и осуш

ка газов

То же

из

Абсорбция,

кация

ректифи

Жидкость

Абсорбция,

увлажне

ние, сушка

Испарение, дефлегма

ция

Абсорбция

Газ

Абсорбция

Газ

КОНТАКТИРОВАНИЕ ПАРА И ЖИДКОСТИ

ТАРЕЛЬЧАТЫЕ КОЛОННЫ

Типы тарелок

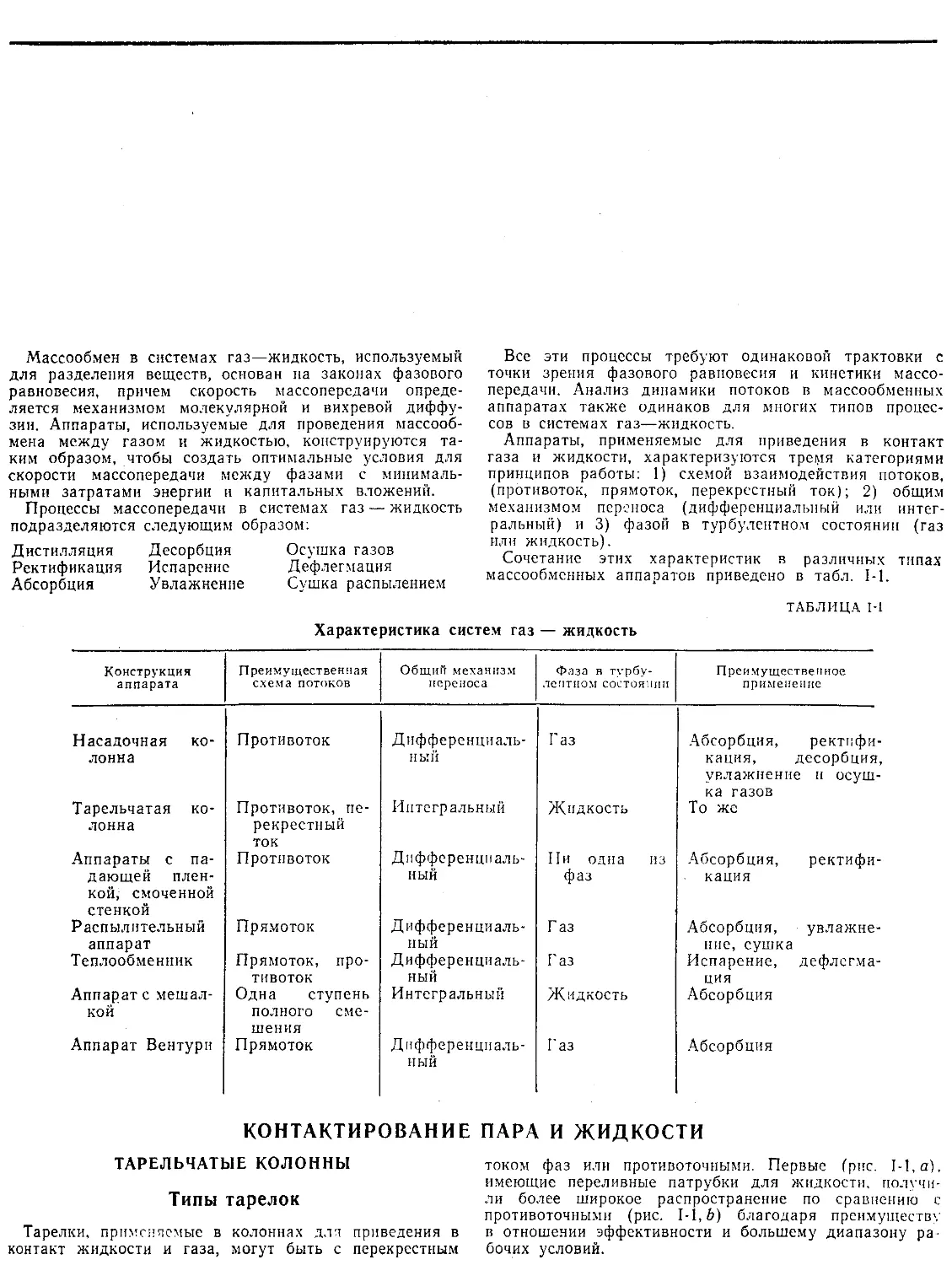

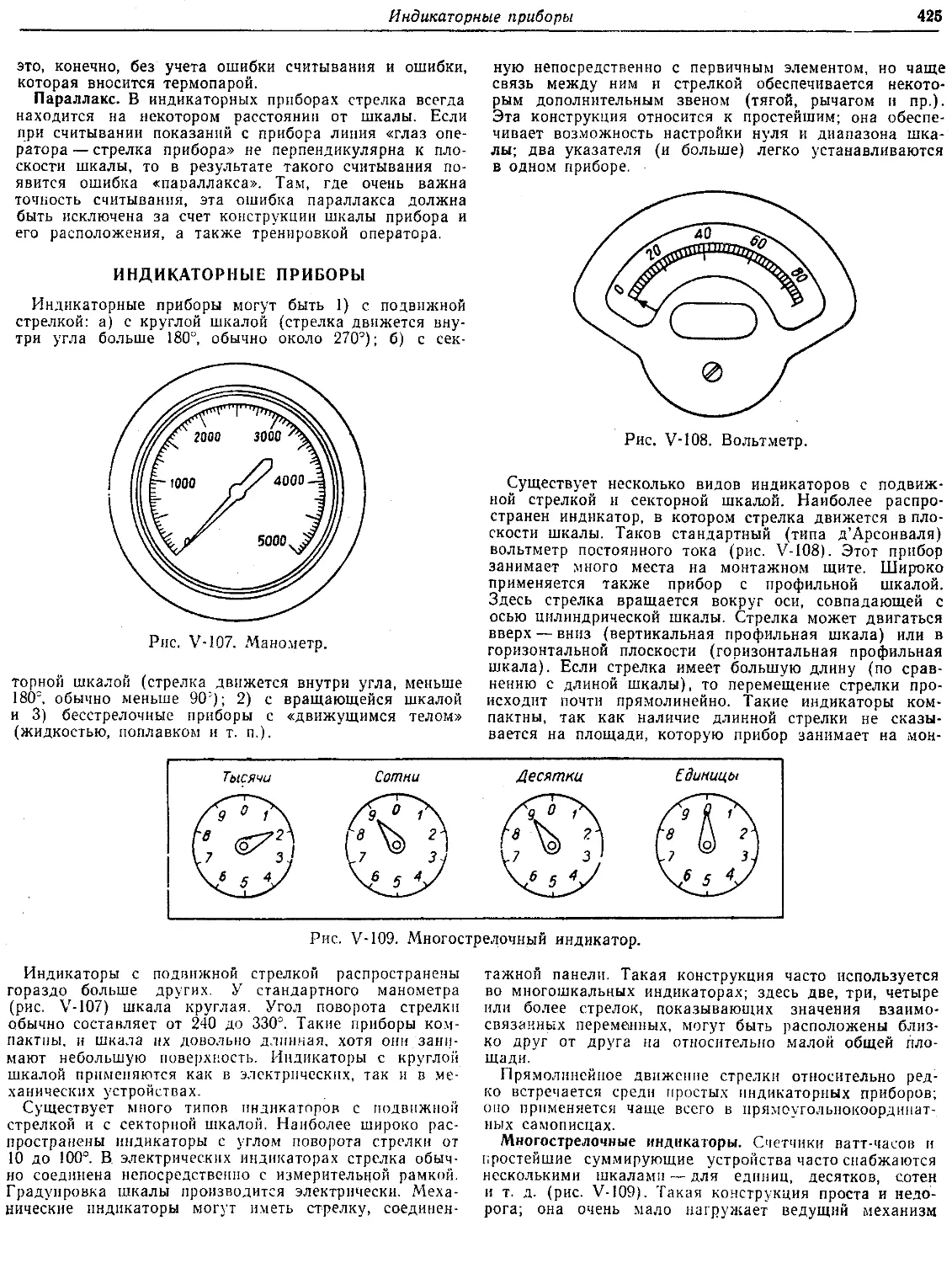

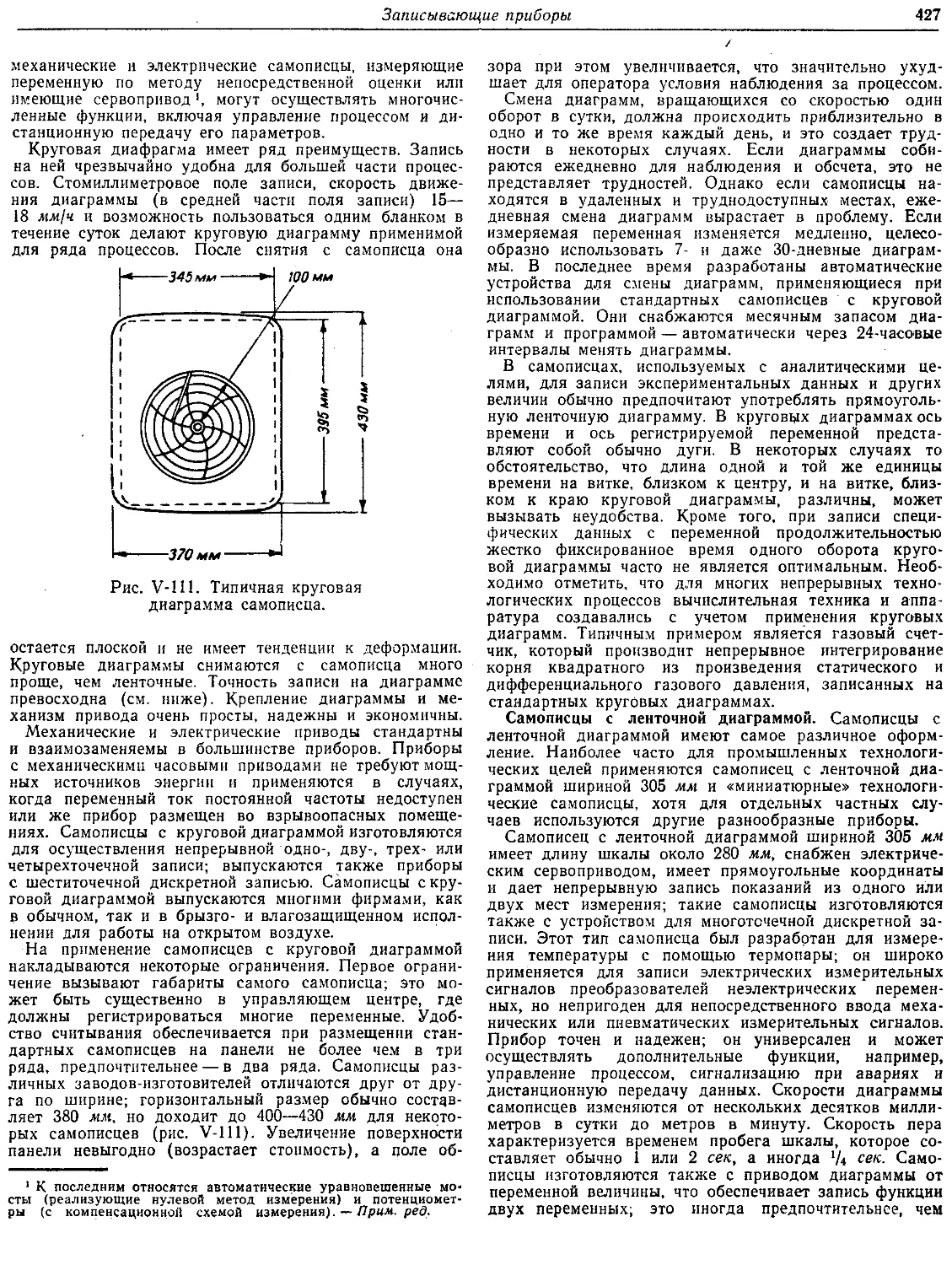

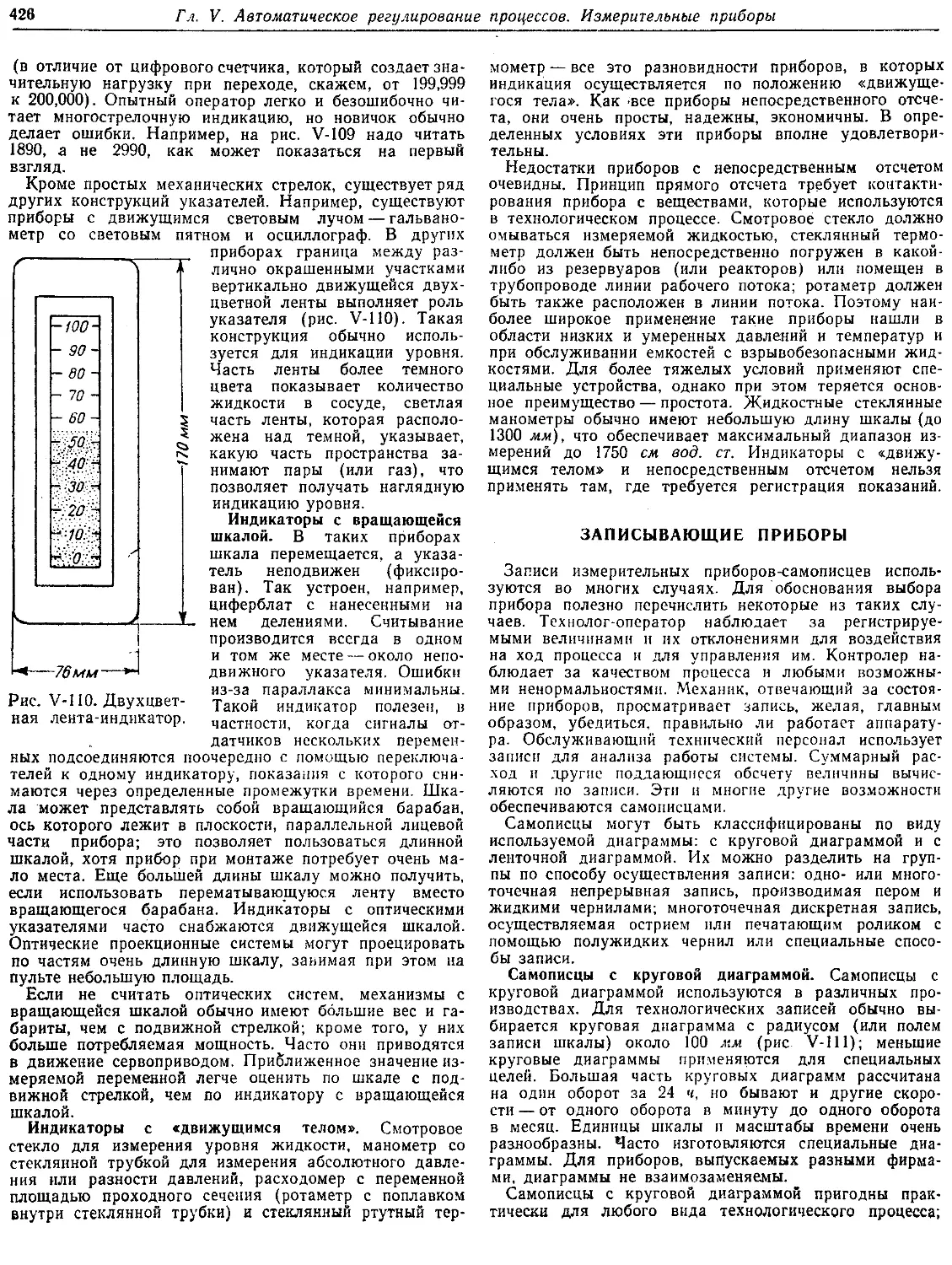

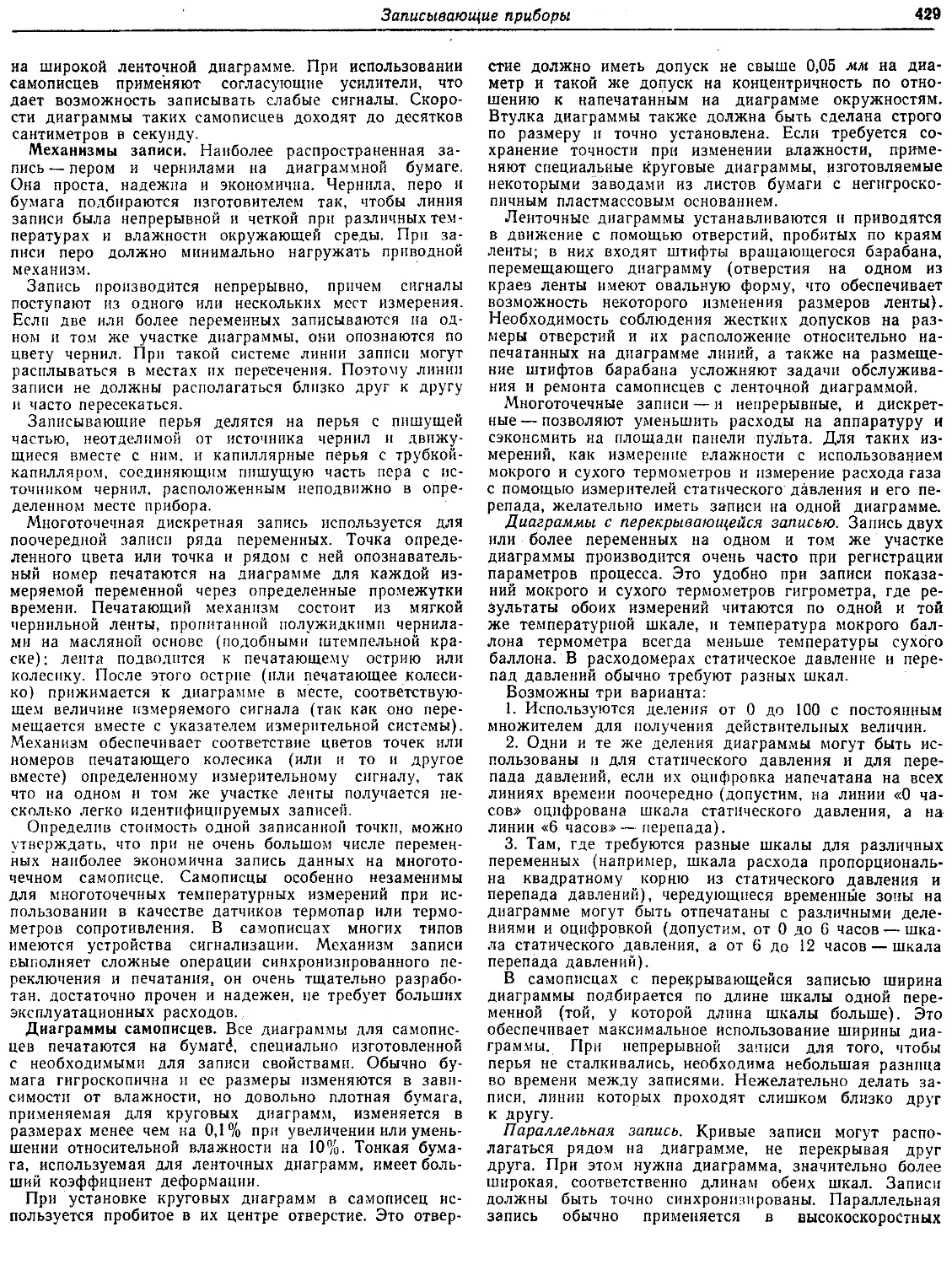

Тарелки, применяемые в колоннах для приведения в

контакт жидкости и газа, могут быть с перекрестным

током фаз или противоточными. Первые (рис. 1-1, а),

имеющие переливные патрубки для жидкости, получи

ли более широкое распространение по сравнению с

противоточными (рис. 1-1,6) благодаря преимуществу

в отношении эффективности и большему диапазону ра

бочих условий.

Для увеличения стабильности работы и улучшения

эффективности массообмена схему движения жидкости

по тарелке можно изменить, варьируя расположение

ния колонны, на которой происходит барботаж (т. е.

занятая колпачками или отверстиями), значительно

меньше, чем при «нормальной» схеме движения с пе

рекрестным током.

Рис. 1-1. Тарелка с перекрестным тском (а)

и противоточная тарелка (Ь),

переливных патрубков. При нагрузках по жидкости ме

нее 0,75—1,0 м3/(мин*м длины сливного порога) обыч

но применяется «нормальная» схема движения жидкости

с. перекрестным током с сегментным сливным патруб

ком (рис. 1-2, а).

Рис. 1-3. Области применения тарелок с различными

схемами движения жидкости:

/ — разветвленный перекрестный ток; 2 —перекрестный

3 - двухходовое движение жидкости.

ток;

Для систем с основным сопротивлением массопередаче в жидкой фазе при низких нагрузках по жидко

сти может потребоваться увеличение времени пребы

вания и длины пути жидкости на тарелке. Этого

можно достигнуть при двухходовой схеме движения

(рис. 1-2, d).

Рис. 1-2. Схема взаимодействия потоков пара и

жидкости:

а — перекрестный ток; Ь — разветвленный перекрестный ток.;

с — радиальное движение жидкости; d — двухходовое дви

жение жидкости.

В тех случаях, когда нагрузка .по жидкости превы

шает 0,75—1,0 мг1(мин-м длины сливного порога) в

колоннах с умеренной пропускной способностью по па

ру применяется разветвленная (рис. 1-2,6), а иногда

радиальная (рис. 1-2, с) схема движения с перекрест

ным током. При схеме движения жидкости с развет

вленным перекрестным током доля поперечного сече

Рис. 1-4. Барботажные колпачки:

а —круглый, или капсюльный; Ъ — туннельный.

На рис. 1-3 приводятся примерные области рабочих

режимов для различных схем движения жидкости на

тарелке К

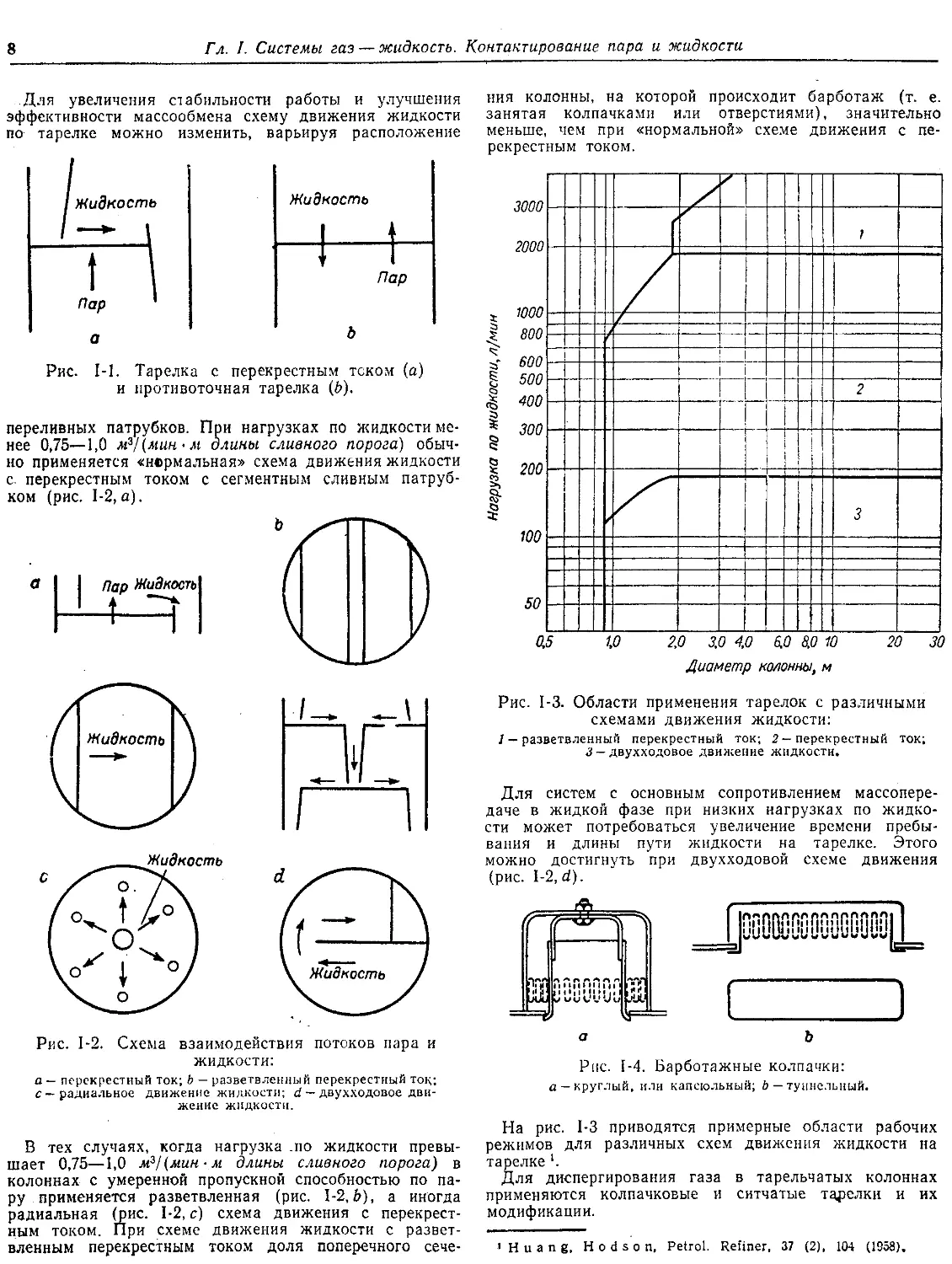

Для диспергирования газа в тарельчатых колоннах

применяются колпачковые и ситчатые тарелки и их

модификации.

»Huang,

Н о d s о n, Petrol. Refiner, 37 (2), 104 (1958).

На колпачковой тарелке пар, проходя через паровой

патрубок, движется затем в противоположном направ

лении и диспергируется в жидкость через прорези в

Рис. 1-5. Тарелка «Унифлукс».

колпачках. Круглый барботажный колпачок и его ос

новная модификация — туннельный колпачок — показа

ны на рис. 1-4. Площадь прорезей для прохода пара

Рис. 1-6. Ситчатая тарелка.

колеблется в пределах от 8 до 15% от общей площа

ди тарелки.

Тарелка, на поверхности которой жидкость удержи

вается кинетической энергией пара, называется ситчатой. Отверстия в такой тарелке делаются круглыми

(рис. 1-6) или в виде щелей, образованных либо пу

тем механической просечки листа металла (тарелка

Киттеля), либо набором парал

лельно установленных металличе

ских пластин (тарелка Вентури).

Живое сечение отверстий мо

жет изменяться в пределах 5—

15% от общей площади тарелки.

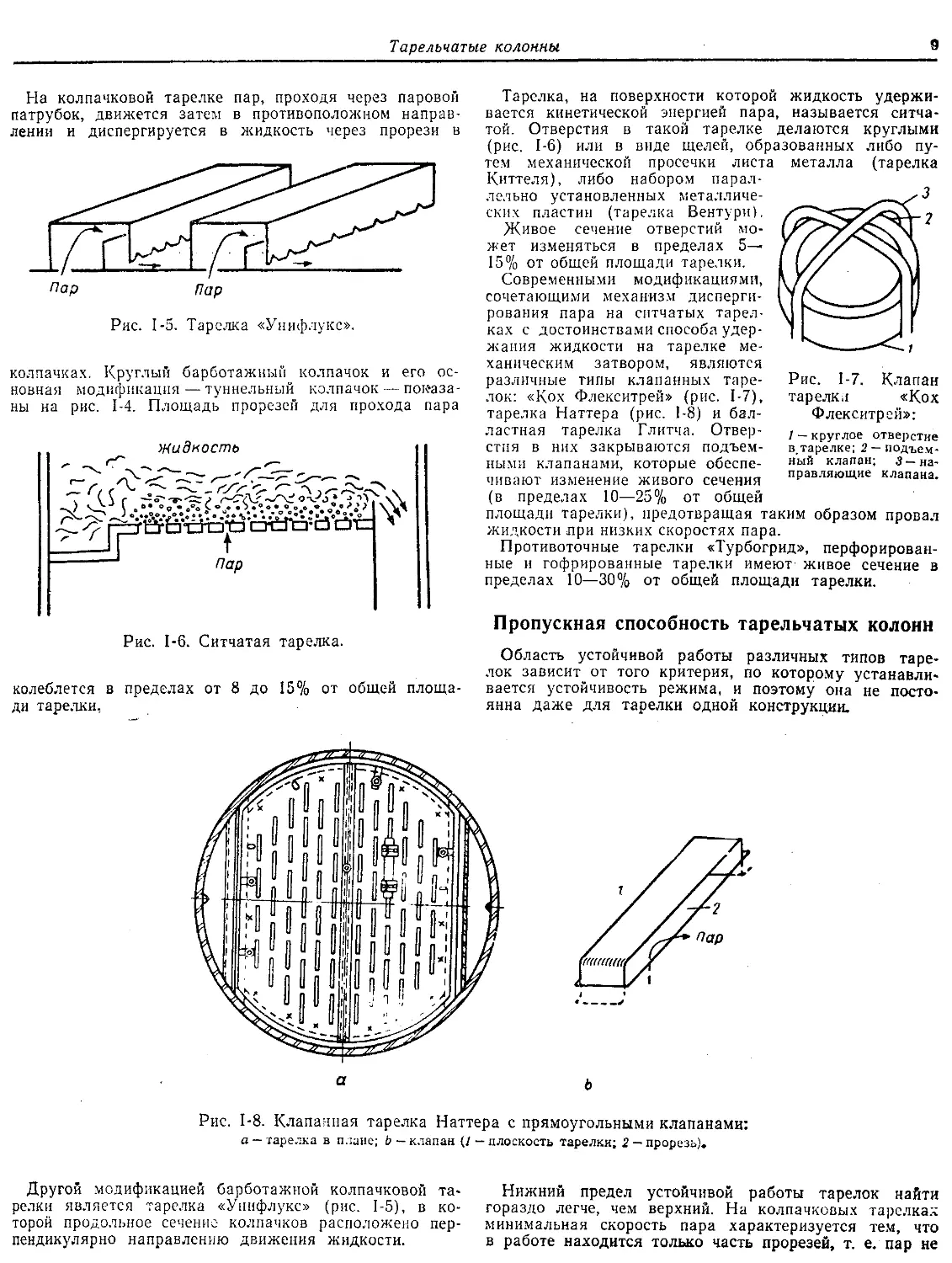

Современными модификациями,

сочетающими механизм дисперги

рования пара на ситчатых тарел

ках с достоинствами способа удер

жания жидкости на тарелке ме

ханическим затвором, являются

различные типы клапанных таре Рис. 1-7. Клапан

лок: «Кох Флекситрей» (рис. 1-7), тарелкл

«Кох

тарелка Наттера (рис. 1-8) и бал

Флекситрей»:

ластная тарелка Глитча. Отвер

/ — круглое отверстие

стия в них закрываются подъем в# тарелке; 2 — подъем

ный клапан; 3 — на

ными клапанами, которые обеспе

правляющие клапана.

чивают изменение живого сечения

(в пределах 10—25% от общей

площади тарелки), предотвращая таким образом провал

жидкости лри низких скоростях пара.

Противоточные тарелки «Турбогрид», перфорирован

ные и гофрированные тарелки имеют- живое сечение в

пределах 10—30% от общей площади тарелки.

Пропускная способность тарельчатых колонн

Область устойчивой работы различных типов таре

лок зависит от того критерия, по которому устанавли

вается устойчивость режима, и поэтому она не посто

янна даже для тарелки одной конструкции.

Рис. 1-8. Клапанная тарелка Наттера с прямоугольными клапанами:

а - тарелка в плане; b - клапан (/ — плоскость тарелки; 2 — прорезь).

Другой модификацией барботажной колпачковой та

релки является тарелка «Унифлукс» (рис. 1-5), в ко

торой продольное сечение колпачков расположено пер

пендикулярно направлению движения жидкости.

Нижний предел устойчивой работы тарелок найти

гораздо легче, чем верхний. На колпачковых тарелках

минимальная скорость пара характеризуется тем, что

в работе находится только часть прорезей, т. е. пар не

создает напора, необходимого для работы всех про

резей колпачков. Этот режим называется пульсационным. Для ситчатых тарелок под минимально^ скоростью

пара обычно подразумевают такую, при которой не

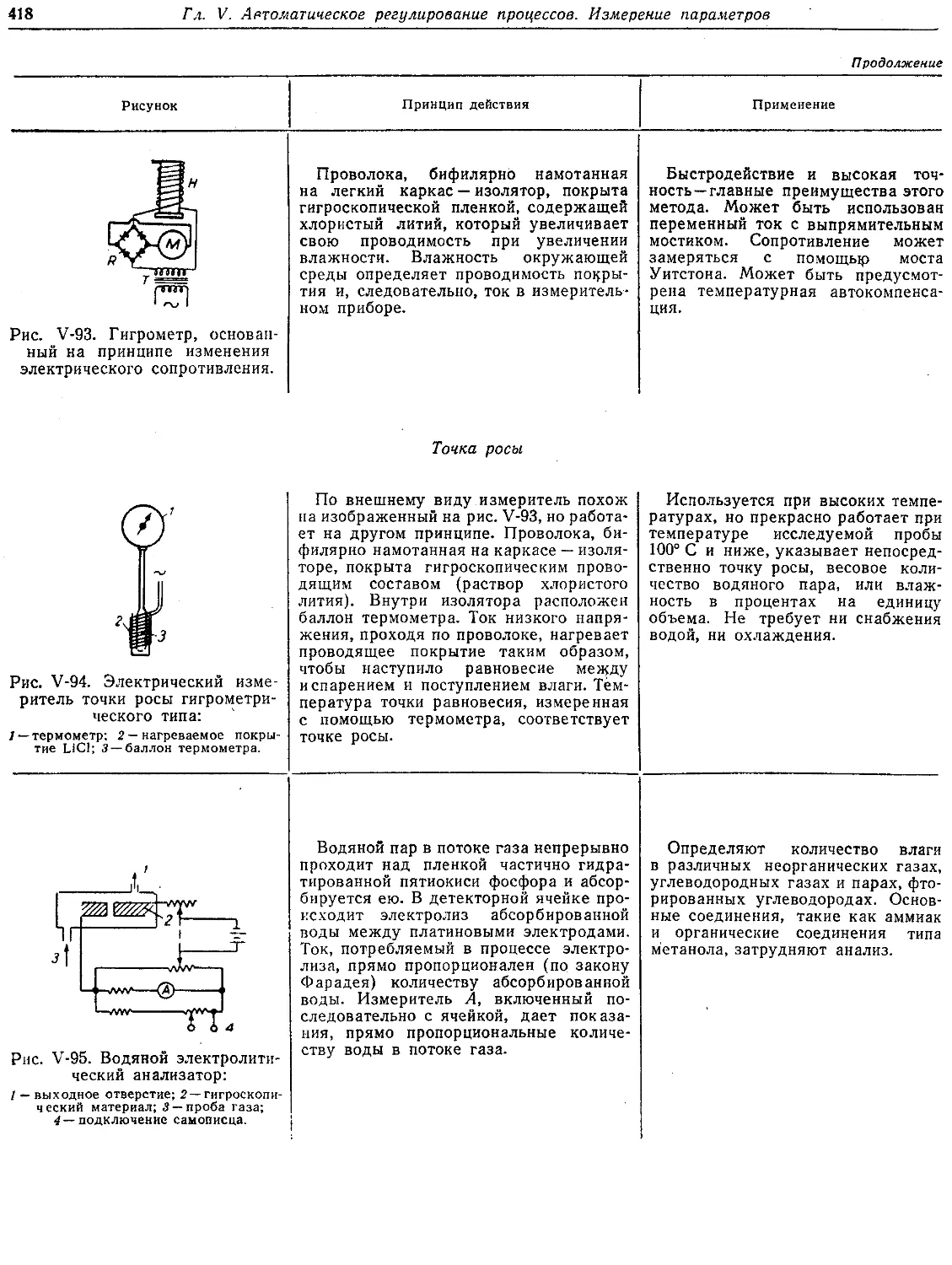

возможно удержать жидкость на тарелке. Явление, воз

никающее при этом, называется провалом жидкости.

Верхний предел рабочей скорости поддается оценке

с меньшей точностью. Неустойчивость работы колонны

может быть результатом захлебывания или затопле

ния. Быстрое снижение эффективности колонны мо

жет быть вызвано также повышенным уносом. Любой

из этих трех факторов может определять предельную

нагрузку колонны с перекрестным движением фаз на

тарелках, и в то же время они не могут не зависеть

друг от друга. Поэтому любое из предложенных объ

яснений нельзя рассматривать как всеобъемлющее, так

как все они были получены для конкретных типов

колони. Для расчета верхнего предела работы колон

ны необходимо изучить каждый из этих трех факто

ров.

Захлебывание наступает, когда сопротивление тарел

ки превышает напор жидкости в переливном патруб

ке. При этом пар, стремясь сократить свой путь, про

ходит через переливные патрубки. Затопление происхо

дит, когда пена на тарелке достигает вышележащей та

релки. Это вызывает дополнительное сопротивление про

ходу газа через диспергирующую часть вышележащей

тарелки и увеличение уноса, а следовательно, ограниче

ние пропускной способности колонны вследствие резкого

снижения эффективности или захлебывания.

Критическое значение уноса часто принимается за

критерий, определяющий верхний предел рабочего ре

жима, и является основой уравнения Саудерса и Брау

на (1-1). Однако Кольборн не считает унос лимити

рующим фактором. Тем не менее уровень пены тесно

связан с уносом и, по-видимому, так же тесно с его

максимумом, установленным Саудерсом и Брауном.

Колонны с перекрестным током на тарелках. Рабочие

скорости пара (газа) в промышленных колоннах с пе

рекрестным током на _тарелках обычно находятся в

интервале 0,48 < Uc Vjpn < 2,8 для колпачковых та

релок и 0,61 < Uc V рп < 3,05 для ситчатых тарелок

[где Uс — скорость,

отнесенная к свободному сечению

колонны, м!сек, а р ц — плотность пара (газа), кг/м3].

Эти величины установлены для расстояния между та

релками 450 мм, но верхний предел зависит от рас

стояния между тарелками. Однако область устойчивой

работы обычно в 4—5 раз уже как для колпачковых,

так и для ситчатых тарелок.

На основе корреляции между предельной скоростью

в колонне и уносом Саудерс и Браун предложили фор

мулу:

^max^A'l/-^^г

(1-1)

Рж

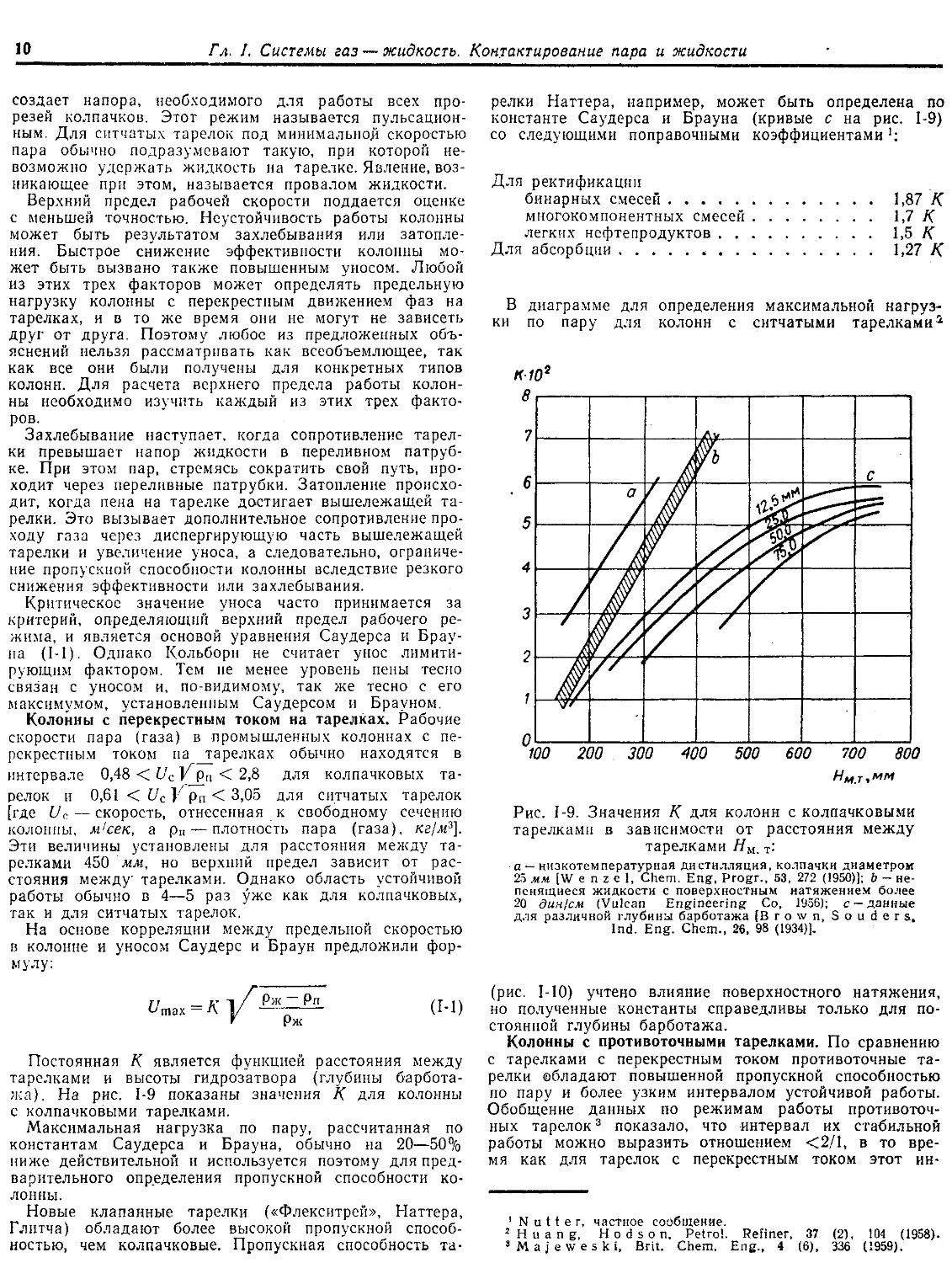

Постоянная К является функцией расстояния между

тарелками и высоты гидрозатвора (глубины барботажа). На рис. 1-9 показаны значения К для колонны

с колпачковыми тарелками.

Максимальная нагрузка по пару, рассчитанная по

константам Саудерса и Брауна, обычно на 20—50%

ниже действительной и используется поэтому для пред

варительного определения пропускной способности ко

лонны.

Новые клапанные тарелки («Флекситрей», Наттера,

Глитча) обладают более высокой пропускной способ

ностью, чем колпачковые. Пропускная способность та

релки Наттера, например, может быть определена по

константе Саудерса и Брауна (кривые с на рис.

1-9)

со следующими поправочными коэффициентами!:

Для ректификации

бинарных смесей

многокомпонентных смесей

легких нефтепродуктов

Для абсорбции

1,87 К

1,7 К

1,5 К

1,27 К

В диаграмме для определения максимальной нагруз

ки по пару для колонн с ситчатыми тарелками 2

Рис. 1-9. Значения К для колонн с колпачковыми

тарелками в зависимости от расстояния между

тарелками Я м . т :

а — низкотемпературная дистилляция, колпачки диаметром

25 мм [W е n z е 1, Chem. Eng, Progr., 53, 272 (1950)]; b - не

пенящиеся жидкости с поверхностным натяжением более

20 дин/см (Vulcan

Engineering Co, 1956); с - д а н н ы е

для различной глубины барботажа [ B r o w n , S о u d е г s,

Ind. Eng. Chem., 26, 98 (1934)],

(рис. I-10) учтено влияние поверхностного натяжения,

но полученные константы справедливы только для по

стоянной глубины барботажа.

Колонны с противоточными тарелками. По сравнению

с тарелками с перекрестным током противоточные та

релки обладают повышенной пропускной способностью

по пару и более узким интервалом устойчивой работы.

Обобщение данных

по режимам работы противоточных тарелок 3 показало, что интервал их стабильной

работы можно выразить отношением <2/1, в то вре

мя как для тарелок с перекрестным током этот ин-

тервал выражается отношением <t 4/1. Точки захлебы

вания и провала могут быть определены по следую

щим уравнениям, в которых скорость захлебывания

^захл и скорость, соответствующая провалу жидкости,

Uпрок (в м/сек) отнесены к свободному сечению ко

лонны:

ление1 (рис. 1-11) было отмечено

для систем этанол—»

вода и бензол — дихлорэтан 2.

где g —ускорение силы тяжести, м1сек2\ а*э~- эквива

лентный диаметр прорезей, м\ ф —- доля свободного се

чения тарелки; L — массовый расход жидкости; G —

массовый расход пара; р ж и р п — плотность жидкости

и пара, ц ж и \лй —- вязкость жидкости и воды.

Рис. 1-11. Эффективность Е и сопротивление Ар про

тивоточных тарелок в зависимости от скорости пара:

о —система этанол— вода (/ — доля свободного сечения тарелки

ф« 0,144, диаметр отверстия d0Tb~lß мм; 2-ф*=0,08, d0TB*=l>2 мм),

Ь — система бензол — дихлорэтан (ф «0,185, ширина щели 3 мм

Эффективность гофрированной тарелки по существу

постоянна 3 в пределах 1,2 < if < 2,4.

Устройство тарелок

Рис. 1-10. Пропускная способность колонн с ситчатыми тарелками в зависимости от поверхностного

натяжения а и расстояния между тарелками Я м . т .

Уравнения (1-2) и (1-3) справедливы при изменении

переменных в следующих пределах: 2,5<I/G<148,

Q,2<£/c<3,7 (где £/с — скорость пара в свободном се

чении колонны).

Расстояние между противоточными тарелками при

нимается в пределах 200—400 мм в зависимости от

ожидаемой высоты пены.

Ограниченный интервал работы по сравнению с та

релками перекрестного тока обусловлен существова

нием ясно выраженного узкого оптимального интерва

ла с высокой эффективностью массопередачи. Это яв-

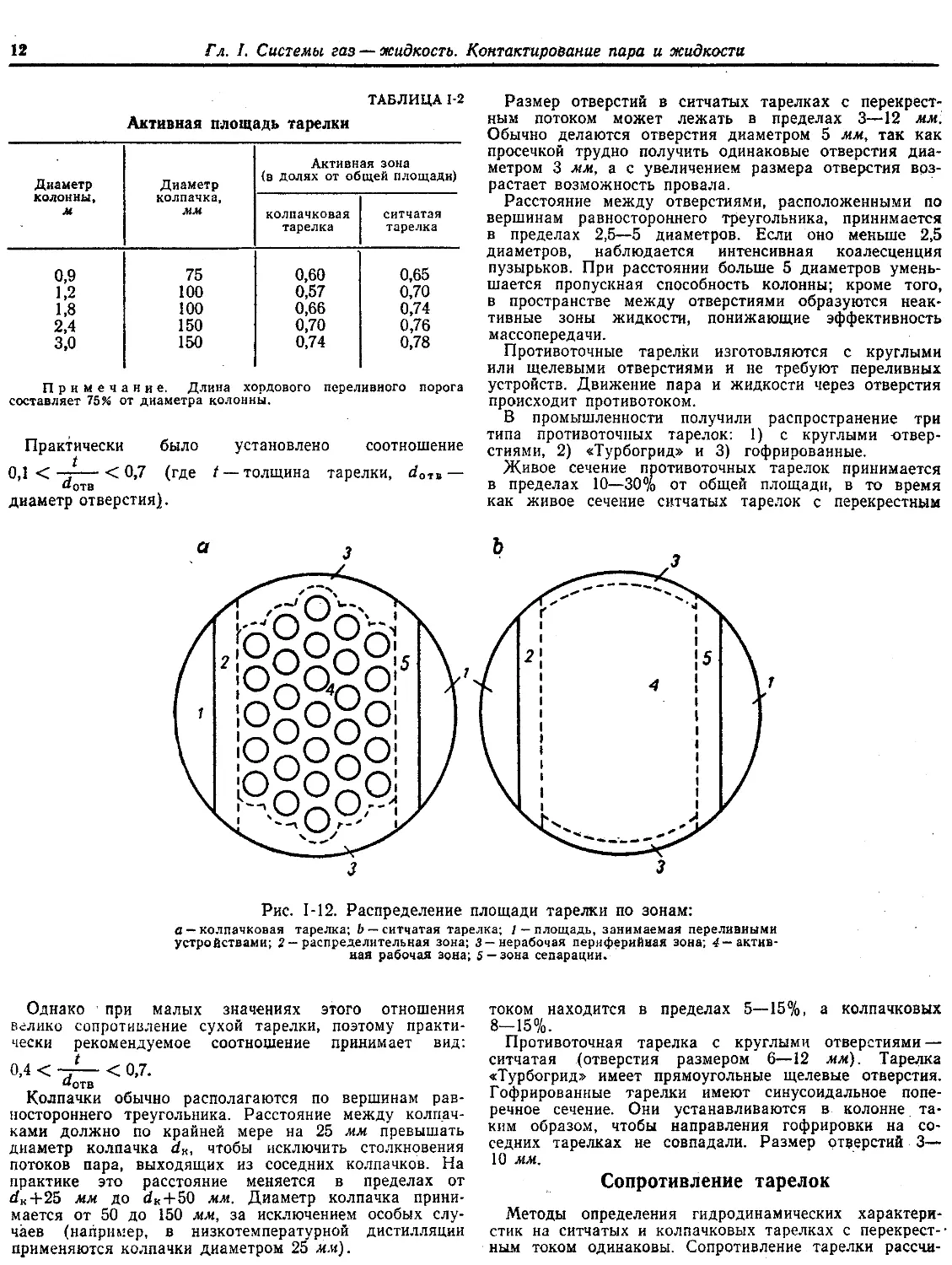

Колпачковые и ситчатые тарелки с перекрестным то

ком сходны в плане (рис. Ы2).

Площадь, занимаемая переливными устройствами /,

составляет обычно 10—30% от общей площади та

релки. Длина сливного порога принимается в пределах

55—80% от диаметра колонны, поэтому зона каждого

сливного патрубка занимает 5—15% общей площади

тарелки. Периферийная зона Зу придающая тарелке

жесткость (шириной обычно 25—50 мм), составляет

2—5% от общей площади, причем ее доля уменьшает

ся с увеличением диаметра тарелки. Периферийные не

рабочие зоны характерны главным образом для колпачковых тарелок, так как невозможно плотно запол

нить колпачками всю площадь тарелки. Часть поверх

ности, занятая зонами распределения 2 и перелива

светлой жидкости, составляет 5—9% от общай пло

щади тарелки.

Типичные величины активной зоны барботажа и кон

тактирования пара с жидкостью даны в табл. 1-2.

Толщина колпачковой тарелки не оказывает влияния

на ее сопротивление и определяется обычно механи

ческим расчетом. Однако для ситчатой тарелки тол

щина является важным фактором, так как она сама

играет роль устройства, диспергирующего пар.

1

А э р о в, Д а р о в с к и х , Хим. пром., 92 (1957); Хим.

наука и пром., 95 (1957).

'3 C e r v i n e a, C e r n y , Chem. Premysl, 232 (1955).

H u t c h i n s o n , B a d d o u r , Chem. Eng. Progr., 52. 503

(1956).

ТАБЛИЦА 1-2

Размер отверстий в ситчатых тарелках с перекрест

ным потоком может лежать в пределах 3—12 мм:

Обычно делаются отверстия диаметром 5 мм, так как

просечкой трудно получить одинаковые отверстия диа

Активн ая зона

метром 3 мму а с увеличением размера отверстия воз

(в

долях

от

об

щей

площади)

Диаметр

Диаметр

растает возможность провала.

колонны,

колпачка,

Расстояние между отверстиями, расположенными по

ситчатая

колпачковая

м

мм

вершинам равностороннего треугольника, принимается

тарелка

тарелка

в пределах 2,5—5 диаметров. Если оно меньше 2,5

диаметров, наблюдается интенсивная коалесценция

пузырьков. При расстоянии больше 5 диаметров умень

0,65

75

0,60

0,9

шается пропускная способность колонны; кроме того,

1,2

100

0,57

0,70

в пространстве между отверстиями образуются неак

1,8

100

0,66

0,74

тивные зоны жидкости, понижающие эффективность

2,4

150

0,70

0,76

массопередачи.

3,0

150

0,74

0,78

Противоточные тарелки изготовляются с круглыми

или щелевыми отверстиями и не требуют переливных

устройств. Движение пара и жидкости через отверстия

Примечание.

Длина хордового переливного порога

составляет 75% от диаметра колонны.

происходит противотоком.

В промышленности получили распространение три

типа противоточных тарелок: 1) с круглыми отвер

Практически

было

установлено

соотношение стиями, 2) «Турбогрид» и 3) гофрированные.

Живое сечение противоточных тарелок принимается

0,1 < - j

< 0,7 (где / — толщина тарелки, */0тв —в пределах 10—30% от общей площади, в то время

«отв

как живое сечение ситчатых тарелок с перекрестным

диаметр отверстия}.

Активная площадь тарелки

Рис. 1-12. Распределение площади тарелки по зонам:

о —колпачковая тарелка; Ъ — ситчатая тарелка; / — площадь, занимаемая переливными

устройствами; 2 — распределительная зона; 3— нерабочая периферийная зона; 4— актив

ная рабочая зона; 5 — зона сепарации.

Однако при малых значениях этого отношения

велико сопротивление сухой тарелки, поэтому практи

чески рекомендуемое соотношение принимает вид:

0,4 < ~— < 0,7.

"отв

Колпачки обычно располагаются по вершинам рав

ностороннего треугольника. Расстояние между колпач

ками должно по крайней мере на 25 мм превышать

диаметр колпачка dKy чтобы исключить столкновения

потоков пара, выходящих из соседних колпачков. На

практике это расстояние меняется в пределах от

ЙГК+25 мм до d K +50 мм. Диаметр колпачка прини

мается от 50 до 150 мм, за исключением особых слу

чаев (например, в низкотемпературной дистилляции

применяются колпачки диаметром 25 мм).

током находится в пределах 5—15%, а колпачковых

8-15%.

Противоточная тарелка с круглыми отверстиями —

ситчатая (отверстия размером 6—12 мм). Тарелка

«Турбогрид» имеет прямоугольные щелевые отверстия.

Гофрированные тарелки имеют синусоидальное попе

речное сечение. Они устанавливаются в колонне та

ким образом, чтобы направления гофрировки на со

седних тарелках не совпадали. Размер отверстий 3—

10 мм.

Сопротивление тарелок

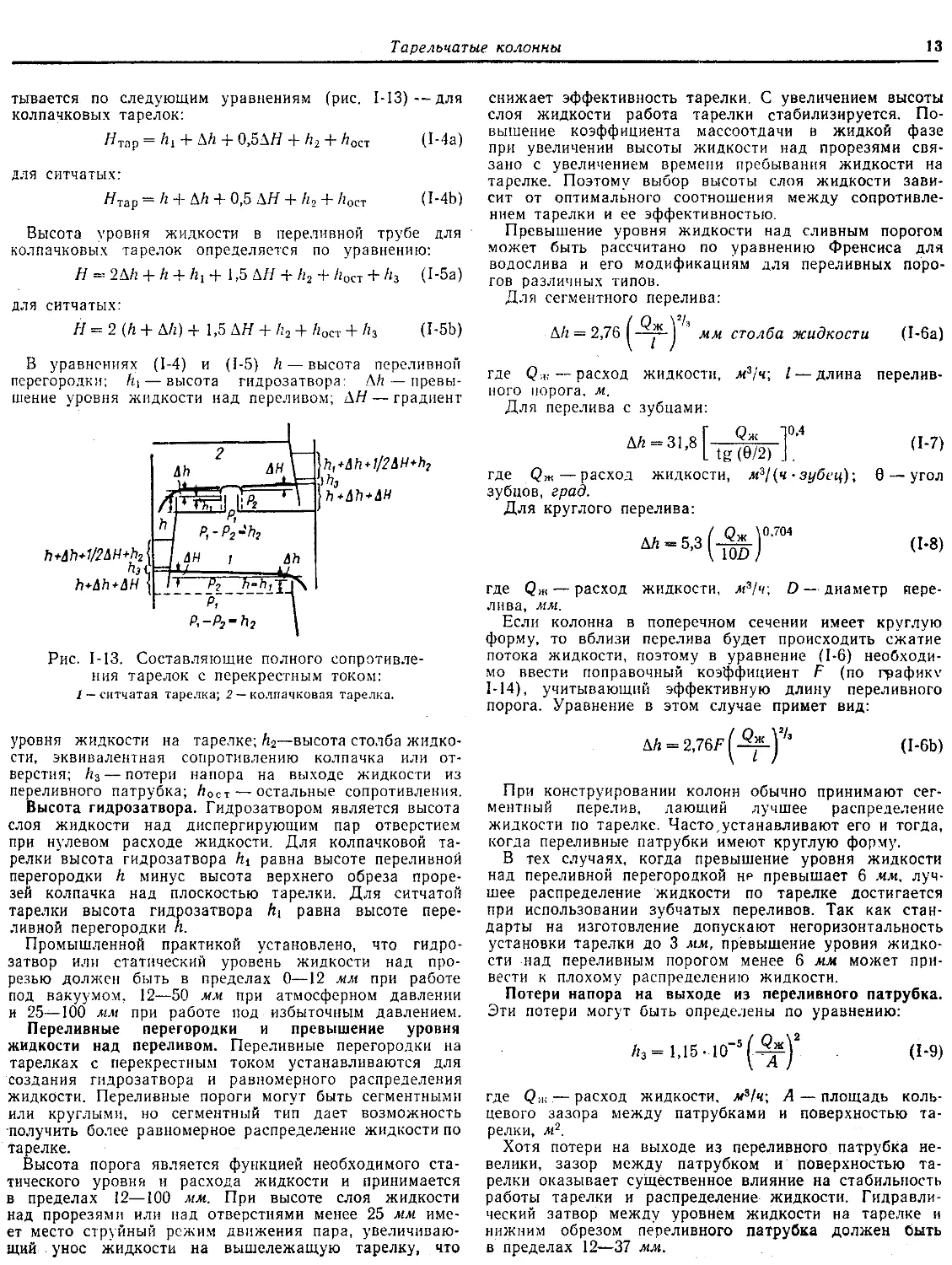

Методы определения гидродинамических характери

стик на ситчатых и колпачковых тарелках с перекрест-ным током одинаковы. Сопротивление тарелки рассчи-

тывается по следующим уравнениям (рис. 1-13)—для

колпачковых тарелок:

для ситчатых:

Высота уровня жидкости в переливной трубе для

колпачковых тарелок определяется по уравнению:

Я = 2А/г + /г + hx + 1,5 ЛЯ + Л2 + Л0ст + Аз

С1"52)

для ситчатых:

Я = 2 (/г + Л/г) + 1,5 ЛЯ + /г2 + /г0ст + /г3

снижает эффективность тарелки. С увеличением высоты

слоя жидкости работа тарелки стабилизируется. По

вышение коэффициента массоотдачи в жидкой фазе

при увеличении высоты жидкости над прорезями свя

зано с увеличением времени пребывания жидкости на

тарелке. Поэтому выбор высоты слоя жидкости зави

сит от оптимального соотношения между сопротивле

нием тарелки и ее эффективностью.

Превышение уровня жидкости над сливным порогом

может быть рассчитано по уравнению Френсиса для

водослива и его модификациям для переливных поро

гов различных типов.

Для сегментного перелива:

(1-5Ь)

В уравнениях (1-4) и (1-5) /г — высота переливной

перегородки; h\ — высота гидрозатвора: Л/z — превы

шение уровня жидкости над переливом; ЛЯ — градиент

где Q,v — расход жидкости, м3/'ч\ I — длина перелив

ного порога, м.

Для перелива с зубцами:

где <2ж — расход жидкости,

зубцов, град.

Для круглого перелива:

м3/(ч • зубец);

0 — угол

—"(*Г

Рис. 1-13. Составляющие полного сопротивле

ния тарелок с перекрестным током:

/ —ситчатая тарелка; 2 — колпачковая тарелка.

уровня жидкости на тарелке; h2—высота столба жидко

сти, эквивалентная сопротивлению колпачка или от

верстия; /г3 — потери напора на выходе жидкости из

переливного патрубка; /г0Ст — остальные сопротивления.

Высота гидрозатвора. Гидрозатвором является высота

слоя жидкости над диспергирующим пар отверстием

при нулевом расходе жидкости. Для колпачковой та

релки высота гидрозатвора hx равна высоте переливной

перегородки h минус высота верхнего обреза проре

зей колпачка над плоскостью тарелки. Для ситчатой

тарелки высота гидрозатвора h{ равна высоте пере

ливной перегородки п.

Промышленной практикой установлено, что гидро

затвор или статический уровень жидкости над про

резью должен быть в пределах 0—12 мм при работе

под вакуумом, 12—50 мм при атмосферном давлении

и 25—100 мм при работе под избыточным давлением.

Переливные перегородки и превышение уровня

жидкости над переливом. Переливные перегородки на

тарелках с перекрестным током устанавливаются для

создания гидрозатвора и равномерного распределения

жидкости. Переливные пороги могут быть сегментными

или круглыми, но сегментный тип дает возможность

-получить более равномерное распределение жидкости по

тарелке.

Высота порога является функцией необходимого ста

тического уровня и расхода жидкости и принимается

в пределах 12—100 мм. При высоте слоя жидкости

над прорезями или над отверстиями менее 25 мм име

ет место струйный режим движения пара, увеличиваю

щий унос жидкости на вышележащую тарелку, что

где Qm — расход жидкости, м*/ч; D — диаметр пере

лива, мм.

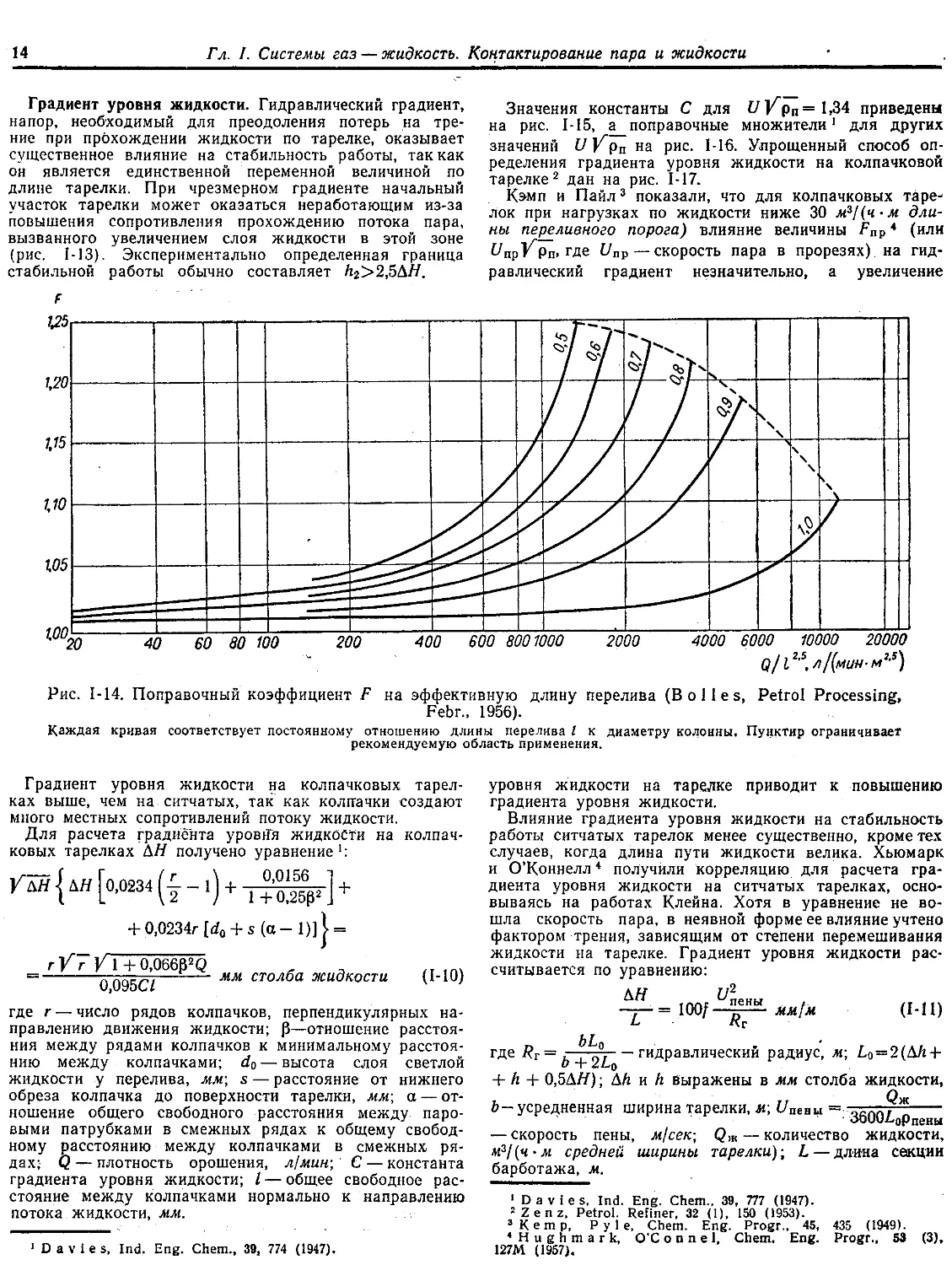

Если колонна в поперечном сечении имеет круглую

форму, то вблизи перелива будет происходить сжатие

потока жидкости, поэтому в уравнение (1-6) необходи

мо ввести поправочный коэффициент F (по графику

1-14), учитывающий эффективную длину переливного

порога. Уравнение в этом случае примет вид:

При конструировании колонн обычно принимают сег

ментный

перелив,

дающий

лучшее

распределение

жидкости по тарелке. Часто,устанавливают его и тогда,

когда переливные патрубки имеют круглую форму.

В тех случаях, когда превышение уровня жидкости

над переливной перегородкой не превышает 6 мм, луч

шее распределение жидкости по тарелке достигается

при использовании зубчатых переливов. Так как стан

дарты на изготовление допускают негоризонтальность

установки тарелки до 3 мм, превышение уровня жидко

сти над переливным порогом менее 6 мм может при

вести к плохому распределению жидкости.

Потери напора на выходе из переливного патрубка.

Эти потери могут быть определены по уравнению:

где (?ж — расход жидкости, м*1ч\ А — площадь коль

цевого зазора

между патрубками и поверхностью та

релки, м2.

Хотя потери на выходе из переливного патрубка не

велики, зазор между патрубком и поверхностью та

релки оказывает существенное влияние на стабильность

работы тарелки и распределение жидкости. Гидравли

ческий затвор между уровнем жидкости на тарелке и

нижним обрезом переливного патрубка должен Сыть

в пределах 12—37 мм.

Градиент уровня жидкости. Гидравлический градиент,

напор, необходимый для преодоления потерь на тре

ние при прохождении жидкости по тарелке, оказывает

существенное влияние на стабильность работы, так как

он является единственной переменной величиной по

длине тарелки. При чрезмерном градиенте начальный

участок тарелки может оказаться неработающим из-за

повышения сопротивления прохождению потока пара,

вызванного увеличением слоя жидкости в этой зоне

(рис. 1-13). Экспериментально определенная граница

стабильной работы обычно составляет h2>2,5AH.

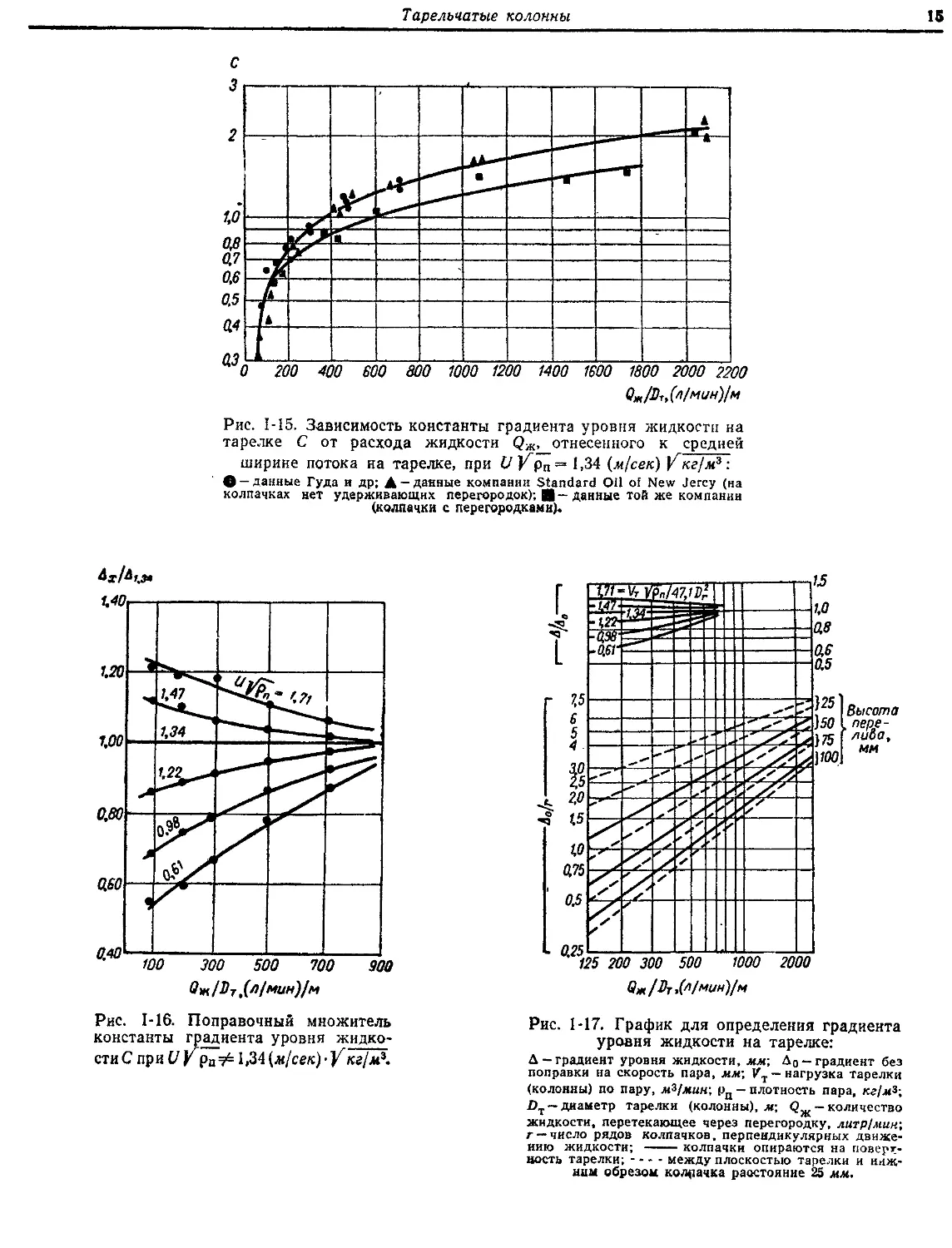

Значения константы С для £/Урп=1»34 приведены

на рис. 1-15, а_ поправочные множители1 для других

значений U Vpn на рис. 1-16. Упрощенный способ оп

ределения градиента уровня жидкости на колпачковой

тарелке 2 дан на рис. 1-17.

Кэ-мп и Пайл 3 показали, что для колпачковых таре

лок при нагрузках по жидкости ниже 30 мг/(ч-м дли

ны переливного порога) влияние величины Fnp 4 (или

^npV^Pn» где f/np — скорость пара в прорезях) на гид

равлический градиент незначительно, а увеличение

Рис. 1-14. Поправочный коэффициент F на эффективную длину перелива (В о 11 е s, Petrol Processing,

Febr., 1956).

Каждая кривая соответствует постоянному отношению длины перелива I к диаметру колонны. Пунктир ограничивает

рекомендуемую область применения.

Градиент уровня жидкости на колпачковых тарел

ках выше, чем на ситчатых, так как колггачки создают

много местных сопротивлений потоку жидкости.

Для расчета градиента уровня жидкости на колпач

ковых тарелках А// получено уравнение1:

где г — число рядов колпачков, перпендикулярных на

правлению движения жидкости; ß—отношение расстоя

ния между рядами колпачков к минимальному расстоя

нию между колпачками; d0 — высота слоя светлой

жидкости у перелива, мм\ s — расстояние от нижнего

обреза колпачка до поверхности тарелки, мм; а — от

ношение общего свободного расстояния между паро

выми патрубками в смежных рядах к общему свобод

ному расстоянию между колпачками в смежных ря

дах; Q — плотность орошения, л/мин; С — константа

градиента уровня жидкости; / — общее свободное рас

стояние между колпачками нормально к направлению

потока жидкости, мм.

уровня жидкости на тарелке приводит к повышению

градиента уровня жидкости.

Влияние градиента уровня жидкости на стабильность

работы ситчатых тарелок менее существенно, кроме тех

случаев, когда длина пути жидкости велика. Хьюмарк

и О'Коннелл4 получили корреляцию для расчета гра

диента уровня жидкости на ситчатых тарелках, осно

вываясь на работах Клейна. Хотя в уравнение не во

шла скорость пара, в неявной форме ее влияние учтено

фактором трения, зависящим от степени перемешивания

жидкости на тарелке. Градиент уровня жидкости рас

считывается по уравнению:

ьн

и*

- т - = 100/

L

где Rr — ;

О+

" е н ы MAtfM

(1-11)

Цг

°.— гидравлический радиус, м\ L0=2(AÄ-fZLQ

+ h + 0,5А#); Ah и h выражены в мм столба жидкости,

Ь— усредненная ширина тарелки, м\ £/цены ~ o g n A f

ooUUi-оРпены

— скорость пены, м\сек\ Qm — количество жидкости,

м?1(Ч'М средней ширины тарелки); L — длина секции

барботажа, м.

H u g:hhmna r k ,

127M (1957),

Рис. 1-15. Зависимость константы градиента уровня жидкости на

тарелке С от расхода жидкости С?Ж1_отнесенного к средней

ширине потока на тарелке, при UVpn^ 1,34 (м/сек) Укг/м3:

О-данные Гуда и др; А-Данные компании Standard Oil of New Jercy (на

колпачках нет удерживающих перегородок); Н ~ данные той же компании

(колпачки с перегородками)«

Рис. 1-16. Поправочный множитель

константы градиента уровня жидко

сти С при U У"рпФ 1,34 (м/сек) • Укг/м\

Рис. 1-17. График для определения градиента

уровня жидкости на тарелке:

Д - градиент уровня жидкости, мм; До-градиент без

поправки на скорость пара, мм; V^—нагрузка тарелки

(колонны) по пару, м*/мин; р п - плотность пара, /сг/*з ;

D T —диаметр тарелки (колонны), м; ( ? ж - количество

жидкости, перетекающее через перегородку, литр/мин;

г —число рядов колпачков, перпендикулярных движе

нию жидкости;

колпачки опираются на поверх

ность тарелки;

между плоскостью тарелки и ниж

ним обрезом колпачка расстояние 25 мм.

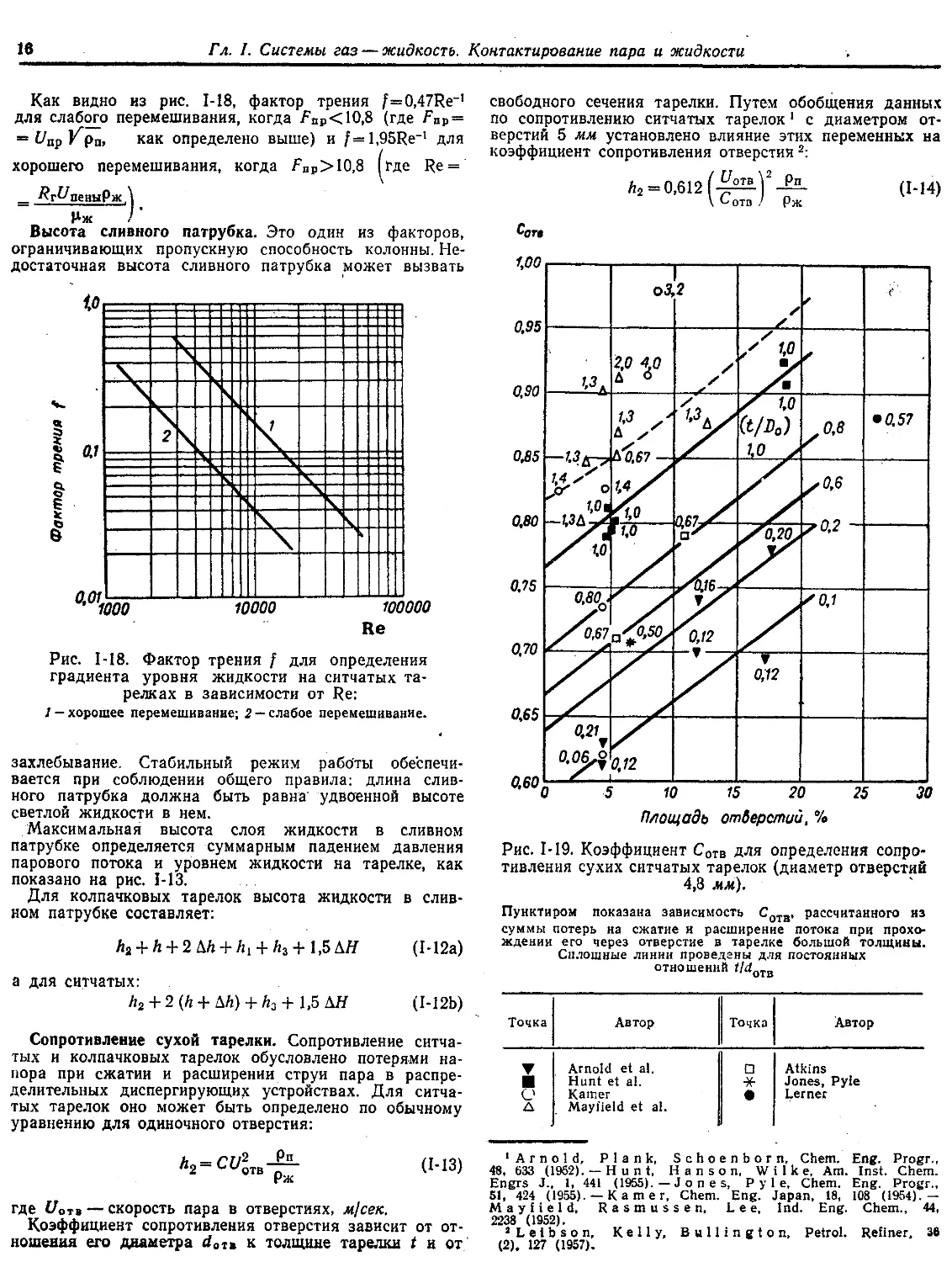

Как видно из рис. 1-18, фактор трения /=0,47Re~1

для слабого перемешивания, когда F n p <10,8 (где Fnp =

в

^пр Крп,

как определено выше) и / = l,95Re_1 для

хорошего перемешивания, когда Fnp>10,8 (где Re =

свободного сечения тарелки. Путем 1обобщения данных

по сопротивлению ситчатых тарелок с диаметром от

верстий 5 мм установлено влияние этих переменных на

коэффициент сопротивления отверстия2:

_ #г^пеиыРж,\

Уж

/

Высота сливного патрубка. Это один из факторов,

ограничивающих пропускную способность колонны. Не

достаточная высота сливного патрубка может вызвать

Рис. 1-18. Фактор трения / для определения

градиента уровня жидкости на ситчатых та

релках в зависимости от Re:

2— хорошее перемешивание; 2 — слабое перемешивание.

захлебывание. Стабильный режим работы обеспечи

вается при соблюдении общего правила: длина слив

ного патрубка должна быть равна удвоенной высоте

светлой жидкости в нем.

Максимальная высота слоя жидкости в сливном

патрубке определяется суммарным падением давления

парового потока и уровнем жидкости на тарелке, как

показано на рис. 1-13.

Для колпачковых тарелок высота жидкости в слив

ном патрубке составляет:

Äa + А + 2 ДА + /и + Ä3 + 1,5 Д #

а для ситчатых:

А2 + 2 (А + ДА) + А3 + 1,5 ДЯ

(Ы2а)

Рис. 1-19. Коэффициент С0тв для определения сопро

тивления сухих ситчатых тарелок (диаметр отверстий

4,8 мм).

Пунктиром показана зависимость С о т в , рассчитанного из

суммы потерь на сжатие и расширение потока при прохо

ждении его через отверстие в тарелке большой толщины.

Сплошные линии проведены для постоянных

отношений tldnTn

(I-12b)

Точка

Сопротивление сухой тарелки. Сопротивление ситча

тых и колпачковых тарелок обусловлено потерями на

пора при сжатии и расширении струи пара в распре

делительных диспергирующих устройствах. Для ситча

тых тарелок оно может быть определено по обычному

уравнению для одиночного отверстия:

где Uотв — скорость пара в отверстиях, м/сек.

Коэффициент сопротивления отверстия зависит от от

ношения его диаметра dOT» к толщине тарелки t и от

••

О

Л

Автор

Arnold et al.

Hunt et al.

Kamer

Mayfield et al.

Точка

D

Автор

Atkins

Jones, Pyle

Lerner

где Сотв — коэффициент, зависящий от отношения тол Потери напора в паровом патрубке ha. п :

щины тарелки к диаметру отверстия (рис. 1-19).

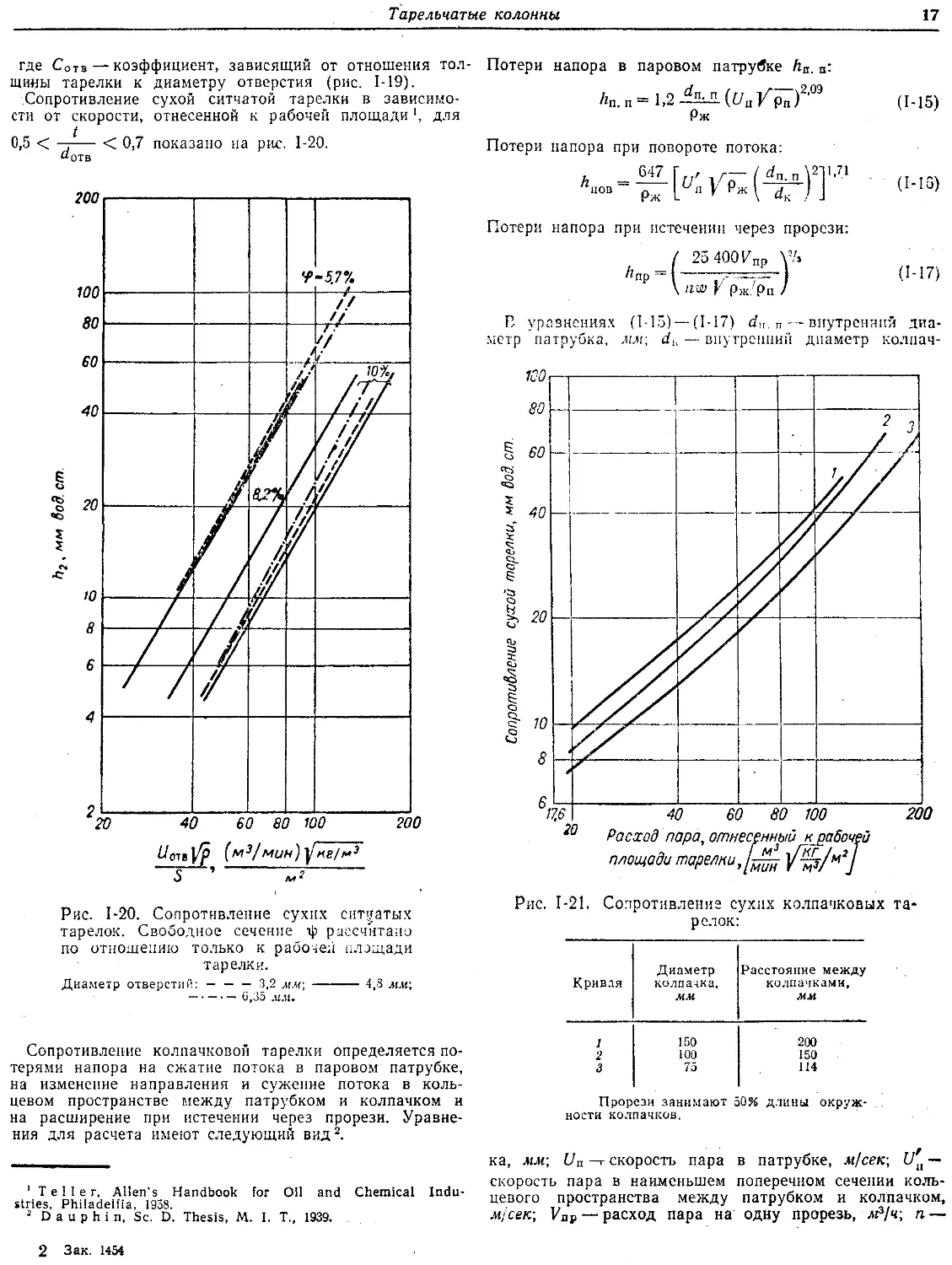

Сопротивление сухой ситчатой тарелки в зависимо

А„. п = 1 , 2 - ^ i (Ua / p D 2 , 0 9

сти от скорости, отнесенной к рабочей площади \ для

Рж

0,5 < —

< 0,7 показано на рис. 1-20.

(I-15)

Потери напора при повороте потока:

"отв

»--Е-МОТ

••<-••>

Потери напора при истечении через прорези:

hn9 = (—-7=4-

(1-17)

В уравнениях (1-15) —(1-17) du. п — внутренний диа

метр патрубка, мм; dix — внутренний диаметр колпач-

Рис. 1-20. Сопротивление сухих ситиатых

тарелок. Свободное сечение -ф рассчитано

по отношению только к рабочей плэщади

тарелки.

Диаметр отверстий: —

3,2 мм;

4,8 мм;

Рис. 1-21. Сопротивление сухих колпачковых та

релок:

Кривая

6,35 мм»

Сопротивление колпачковой тарелки определяется по

терями напора на сжатие потока в паровом патрубке,

на изменение направления и сужение потока в коль

цевом пространстве между патрубком и колпачком и

на расширение при истечении через прорези.

Уравне

ния для расчета имеют следующий вид 2 .

2

3

Диаметр

колпачка,

мм

150

100

75

Расстояние между

колпачками,

мм

200

150

114

Прорези занимают 50% длины окруж

ности колпачков.

ка, мм; Un —г скорость пара в патрубке, м/сек; Uu —

скорость пара в наименьшем поперечном сечении коль

цевого пространства между патрубком и колпачком,

м/сек; Улр — расход пара на одну прорезь, м?/ч; п —

.число прорезей в колпачке; k-^ потери напора, мм

столба жидкости; w — ширина прорези, мм.

В связи с тем, что все слагаемые потерь напора за

висят от расхода парового потока и квадратного кор

ня из плотности пара, сопротивление сухой тарелки в

виде функции от произведения этих величин1 дается

на рис. 1-21.

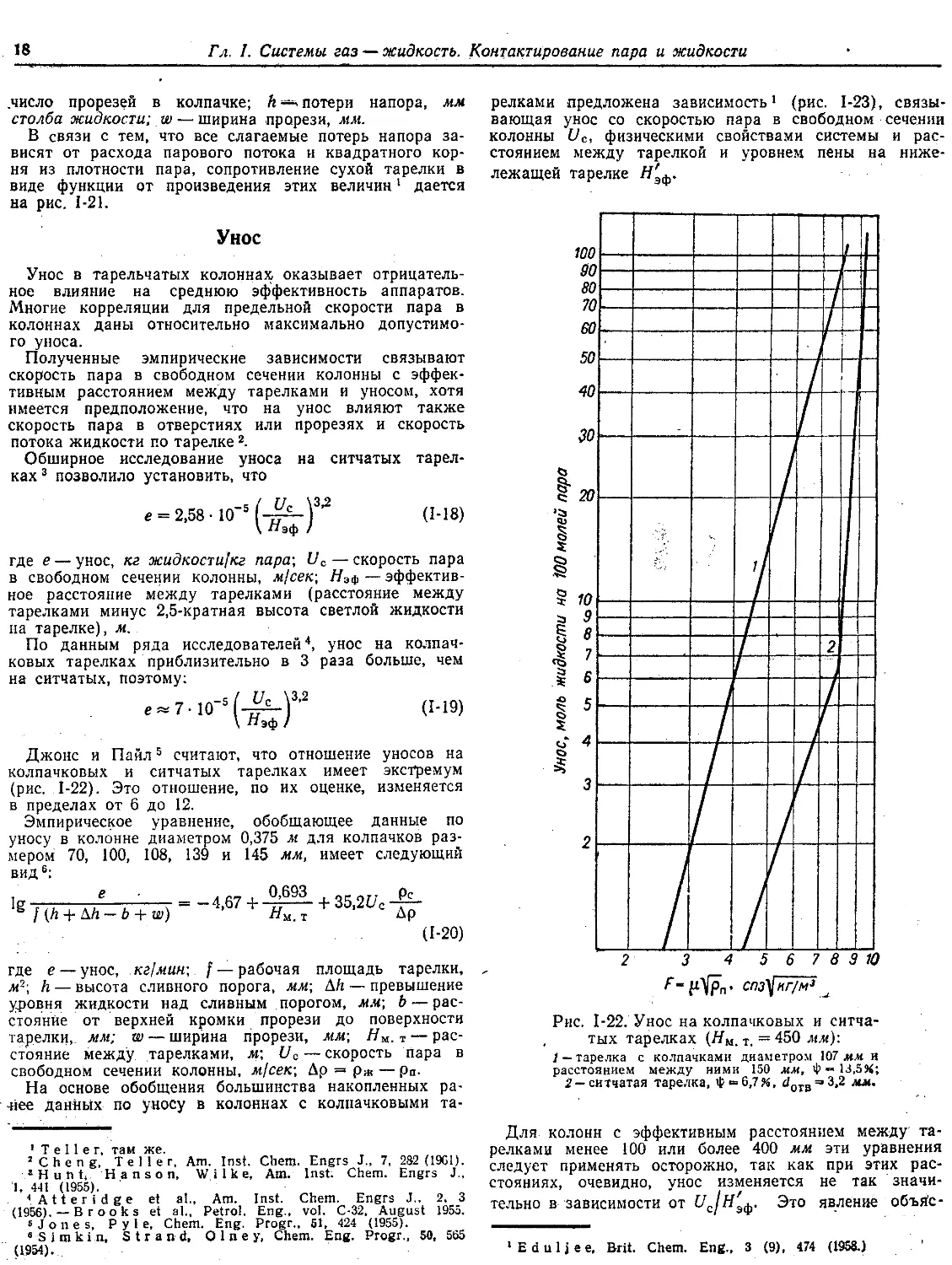

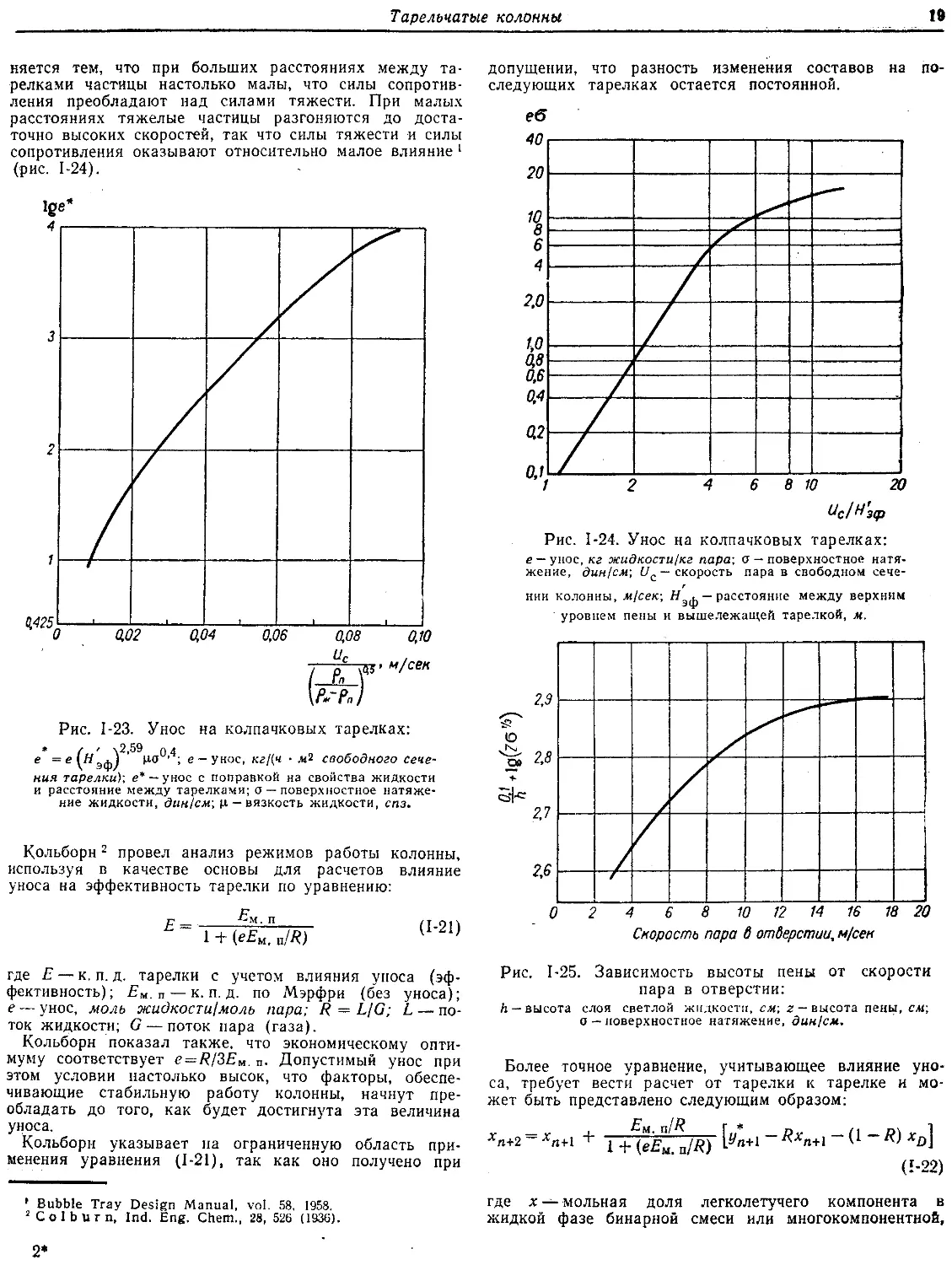

релками предложена зависимость1 (рис. 1-23), связы

вающая унос со скоростью пара в свободном сечении

колонны ис, физическими свойствами системы и рас

стоянием между тарелкой и уровнем пены на ниже

лежащей тарелке #эф-

Унос

Унос в тарельчатых колоннах оказывает отрицатель

ное влияние на среднюю эффективность аппаратов.

Многие корреляции для предельной скорости пара в

колоннах даны относительно максимально допустимо

го уноса.

Полученные эмпирические зависимости связывают

скорость пара в свободном сечении колонны с эффек

тивным расстоянием между тарелками и уносом, хотя

имеется предположение, что на унос влияют также

скорость пара в отверстиях2 или прорезях и скорость

потока жидкости по тарелке .

Обширное исследование уноса на ситчатых тарел

ках 3 позволило установить, что

где е — унос, кг жидкости[кг пара; Uc — скорость пара

в свободном сечении колонны, м\сек\ #Эф — эффектив

ное расстояние между тарелками (расстояние между

тарелками минус 2,5-кратная высота светлой жидкости

на тарелке), м.

По данным ряда исследователей4, унос на колпачковых тарелках приблизительно в 3 раза больше, чем

на ситчатых, поэтому:

Джонс и Пайл 5 считают, что отношение уносов на

колпачковых и ситчатых тарелках имеет экстремум

(рис. 1-22). Это отношение, по их оценке, изменяется

в пределах от 6 до 12.

Эмпирическое уравнение, обобщающее данные по

уносу в колонне диаметром 0,375 м для колпачков раз

мером

70, 100, 108, 139 и 145 мм, имеет следующий

вид 6 :

(1-20)

где

е — унос, кг/мин; / — рабочая площадь тарелки,

ж2; h — высота сливного порога, мм\ Ah — превышение

уровня жидкости над сливным порогом, мм\ Ь — рас

стояние от верхней кромки прорези до поверхности

тарелки,, мм; w — ширина прорези, мм; Я м . т — рас

стояние между тарелками, м\ Uc — скорость пара в

свободном сечении колонны, м/сек\ Др =» р ж — рп.

На основе обобщения большинства накопленных ра4iee данных по уносу в колоннах с колиачковыми та-

Рис. 1-22. Унос на колпачковых и ситчатых тарелках (# м . т . = 450 мм):

1 — тарелка с колпачками диаметром 107 мм и

расстоянием между ними 150 мм, Ф» \3,5%;

Z-ситчатая тарелка, \|?«=6,7%, </

=»3,2 мм.

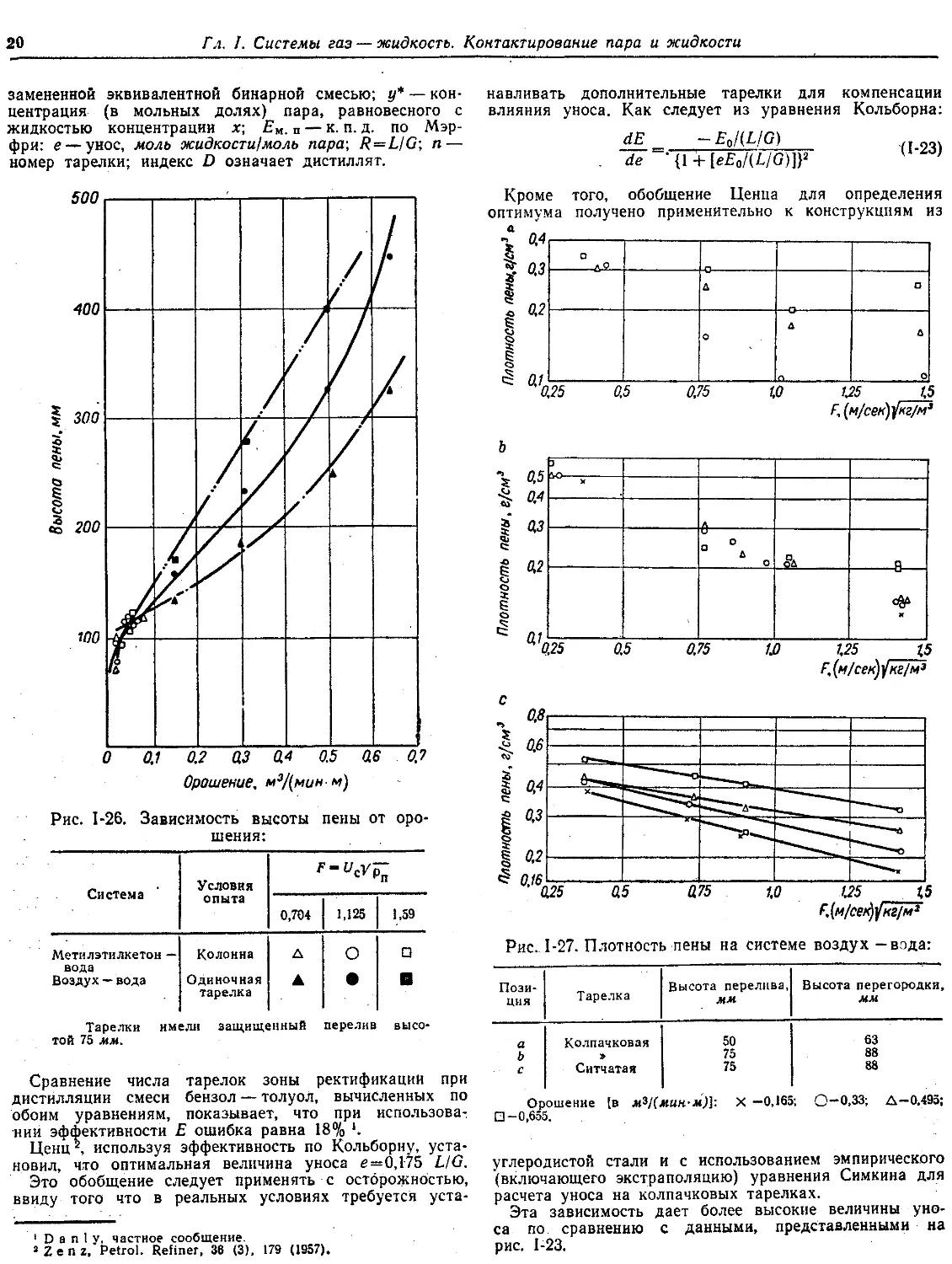

Для колонн с эффективным расстоянием между та

релками менее 100 или более 400 мм эти уравнения

следует применять осторожно, так как при этих рас

стояниях, очевидно, унос изменяется не так значи

тельно в зависимости от ^ с /#эф* Это явление объя'с -

няется тем, что при больших расстояниях между та

релками частицы настолько малы, что силы сопротив

ления преобладают над силами тяжести. При малых

расстояниях тяжелые частицы разгоняются до доста

точно высоких скоростей, так что силы тяжести и силы

сопротивления оказывают относительно малое влияние 1

(рис. 1-24).

допущении, что разность изменения составов

следующих тарелках остается постоянной.

на по

Рис. 1-24. Унос на колпачковых тарелках:

е — унос, кг жидкости/кг пара; о — поверхностное натя

жение, дин/см; Uc— скорость пара в свободном сече

нии колонны, м{сек; # э . - расстояние между верхним

уровнем пены и вышележащей тарелкой, м.

Рис. 1-23. Унос на колпачковых тарелках:

*

/ / \2,59 «л

е

(#э(1))

M-CJ ' ; е — унос, кг/(ч • м? свободного сече

ния тарелки); в* —унос с поправкой на свойства жидкости

и расстояние между тарелками; о — поверхностное натяже

ние жидкости, дин/см; м--* вязкость жидкости, спз*

==е

Кольборн 2 провел анализ режимов работы колонны,

используя в качестве основы для расчетов влияние

уноса на эффективность тарелки по уравнению:

где £ — к. п. д. тарелки с учетом влияния уноса (эф

фективность); £ м . п — к . п. д. по Мэрфри (без уноса);

е — унос, моль жидкости/моль пара; R = L/G; L — по

ток жидкости; G — поток пара (газа).

Кольборн показал также, что экономическому опти

муму соответствует e = R/3EM. п. Допустимый унос при

этом условии настолько высок, что факторы, обеспе

чивающие стабильную работу колонны, начнут пре

обладать до того, как будет достигнута эта величина

уноса.

Кольборн указывает на ограниченную область при

менения уравнения (1-21), так как оно получено при

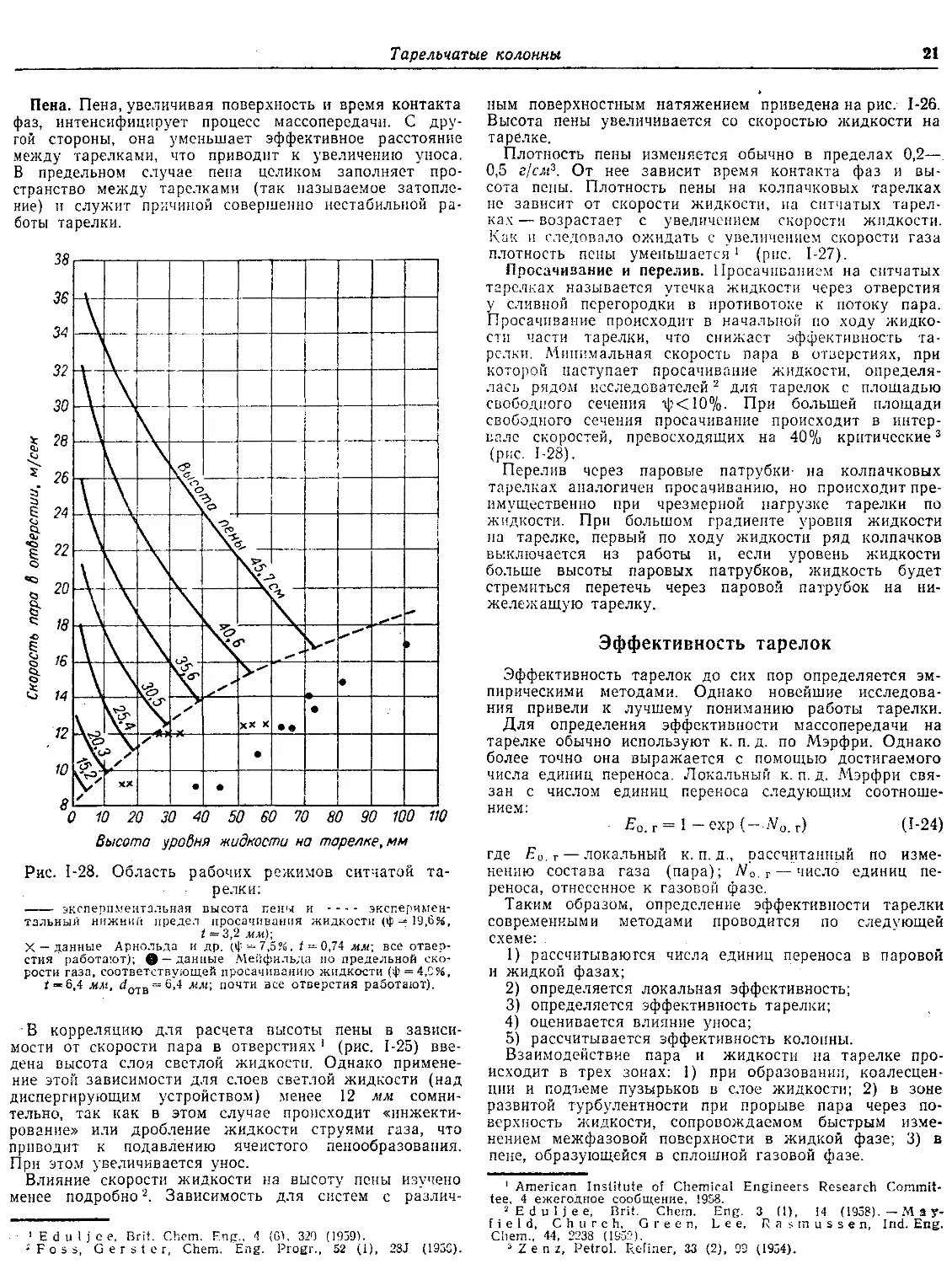

Рис.

1-25. Зависимость высоты пены от скорости

пара в отверстии:

h — высота слоя светлой жидкости, см; z — высота пены, см;

о — поверхностное натяжение, дин/см.

Более точное уравнение, учитывающее влияние уно

са, требует вести расчет от тарелки к тарелке и мо

жет быть представлено следующим образом:

где х~ мольная доля легколетучего компонента в

жидкой фазе бинарной смеси или многокомпонентной,

замененной эквивалентной бинарной смесью; у* -— кон навливать дополнительные тарелки для компенсации

центрация (в мольных долях) пара, равновесного с влияния уноса. Как следует из уравнения Кольборна:

жидкостью концентрации х\ Ем. п — к. п. д. по Мэрфри: е — унос, моль жидкости/моль пара; R—LIG\ n —

номер тарелки; индекс D означает дистиллят.

Кроме того, обобщение Ценца для определения

оптимума получено применительно к конструкциям из

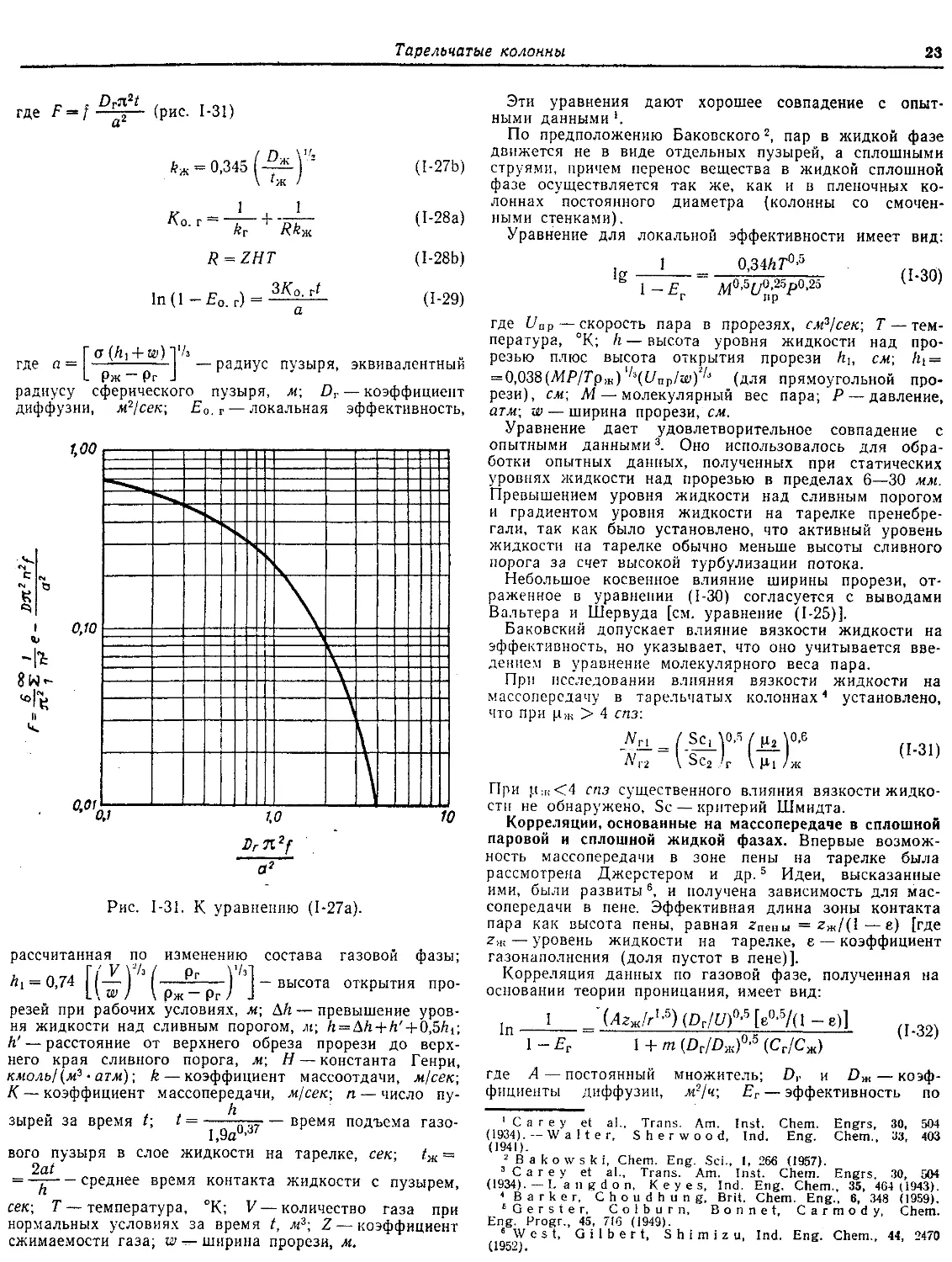

Рис. 1-26. Зависимость высоты пены от оро

шения:

Система

Колонна

Метилэтилкетон —

вода

Одиночная

Воздух — вода

тарелка

Тарелки

той 75 мм.

>п

Условия

опыта

имели

0,704

1,123

1,59

А

О

•

а

В

А

защищенный

перелив

Рис. 1-27. Плотност!э пены на систе?ле воздух -вода:

Пози

ция

Тарелка

Высота перелива,

мм

Высота перегородки,

мм

50

75

75

63

88

88

высо

Сравнение числа тарелок зоны ректификации при

дистилляции смеси бензол — толуол, вычисленных по

обоим уравнениям, показывает, что при использовав

нии эффективности £ ошибка равна 18% *••

Ценц% используя эффективность по Кольборну, уста

новил, что оптимальная величина уноса е —0,175 L/G.

Это обобщение следует применять с осторожностью,

ввиду того что в реальных условиях требуется уста

а

Ь

с

Колпачковая

Ситчатая

Орошение [в мЩмин-м)]:

• -0,655.

X -0,165;

0-0,33;

Д-0.495;

углеродистой стали и с использованием эмпирического

(включающего экстраполяцию) уравнения Симкина для

расчета уноса на колпачковых тарелках.

Эта зависимость дает более высокие величины уно

са по сравнению с данными, представленными на

рис. 1-23.

21

Пена. Пена, увеличивая поверхность и время контакта

фаз, интенсифицирует процесс массопередачи. С дру

гой стороны, она уменьшает эффективное расстояние

между тарелками, что приводит к увеличению уноса.

В предельном случае пена целиком заполняет про

странство между тарелками (так называемое затопле

ние) и служит причиной совершенно нестабильной ра

боты тарелки.

ным поверхностным натяжением приведена на рис. 1-26.

Высота пены увеличивается со скоростью жидкости на

тарелке.

Плотность пены изменяется обычно в пределах 0,2—,

0,5 г/см3. От нее зависит время контакта фаз и. вы

сота пены. Плотность пены на колпачковых тарелках

не зависит от скорости жидкости, на ситчатых тарел

ках — возрастает с увеличением скорости жидкости.

Как и следовало ожидать с увеличением скорости газа

плотность пены уменьшается 1 (рис. 1-27).

Просачивание и перелив. Просачиванием на ситчатых

тарелках называется утечка жидкости через отверстия

у сливной перегородки в противотоке к потоку пара.

Просачивание происходит в начальной по ходу жидко

сти части тарелки, что снижает эффективность та

релки. Минимальная скорость пара в отверстиях, при

которой наступает просачивание жидкости, определя

лась рядом исследователей 2 для тарелок с площадью

свободного сечения i|)<10%. При большей площади

свободного сечения просачивание происходит в интер

вале скоростей, превосходящих на 40% критические 3

(рис. 1-28).

Перелив через паровые патрубки- на колпачковых

тарелках аналогичен просачиванию, но происходит пре

имущественно при чрезмерной нагрузке тарелки по

жидкости. При большом градиенте уровня жидкости

па тарелке, первый по ходу жидкости ряд колпачков

выключается из работы и, если уровень жидкости

больше высоты паровых патрубков, жидкость будет

стремиться перетечь через паровой патрубок на ни

жележащую тарелку.

Эффективность тарелок

Эффективность тарелок до сих пор определяется эм

пирическими методами. Однако новейшие исследова

ния привели к лучшему пониманию работы тарелки.

Д л я определения эффективности массопередачи на

тарелке обычно используют к. п. д. по Мэрфри. Однако

более точно она выражается с помощью достигаемого

числа единиц переноса. Локальный к. п. д. Мэрфри свя

зан с числом единиц переноса следующим соотноше

нием:

£o.r = l - e x p ( - . i V 0 . r )

(I-24)

Рис. 1-28. Область рабочих режимов ситчатой та

релки:

экспериментальная высота пены и - - - - эксперимен

тальный нижний предел просачивания жидкости (ф = 19,6%,

/ = 3,2 мм);

X — данные Арнольда и др. (ф = 7,5%, / = 0,74 мм; все отвер

стия ' работают); Q — данные Мейфильда по предельной ско

рости газа, соответствующей просачиванию жидкости (ф = 4/J%,

/ = 6,4 мм, dQ1B = 6~A мм; почти все отверстия работают).

В корреляцию для расчета высоты пены в зависи

мости от скорости пара в отверстиях 1 (рис. 1-25) вве

дена высота слоя светлой жидкости. Однако примене

ние этой зависимости для слоев светлой жидкости (над

диспергирующим устройством) менее 12 мм сомни

тельно, так как в этом случае происходит «инжекти

рование» или дробление жидкости струями газа, что

приводит к подавлению ячеистого ценообразования.

При этом увеличивается унос.

Влияние скорости жидкости на высоту пены изучено

менее подробно2. Зависимость для систем с различ-

где £ 0 . г —локальный к. п. д., рассчитанный по изме

нению состава газа (пара); N0.r — число единиц пе

реноса, отнесенное к газовой фазе.

Таким образом, определение эффективности тарелки

современными методами проводится по следующей

схеме:

1) рассчитываются числа единиц переноса в паровой

и жидкой фазах;

2) определяется локальная эффективность;

3) определяется эффективность тарелки;

4) оценивается влияние уноса;

5) рассчитывается эффективность колонны.

Взаимодействие пара и жидкости на тарелке про

исходит в трех зонах: 1) при образовании, коалесценции и подъеме пузырьков в слое жидкости; 2) в зоне

развитой турбулентности при прорыве пара через по

верхность жидкости, сопровождаемом быстрым изме

нением межфазовой поверхности в жидкой фазе; 3) в

пене, образующейся в сплошной газовой фазе.

(которое проявляется в относительном сопротивлении

паровой и жидкой фаз) установлено! при сравнении

данных по эффективности промышленных и лабора

торных колонн относительно величины а\х. Корреля

ция соответствует экспериментальным данным с точ

ностью ±10% (рис. 1-30), причем 90% точек ложатся

на кривую с разбросом ±16%.

Корреляции, основанные на массопередаче в сплошной

жидкой фазе. Вальтер и Шервуд 2 при обобщении дан

ных, полученных на лабораторной колонне, получили

следующее выражение:

Зависимости для определения эффективности тарелок

делятся на 1) общие, 2) основанные на массопередаче

в сплошной жидкой фазе и 3) основанные на массо

передаче в сплошной жидкой и сплошной паровой

фазах.

.. Общие корреляции.

При анализе режимов работы бен

зиновых колонн 1 удалось связать эффективность та

релки с вязкостью питающей жидкости \i и установить,

ЧТО £ м . п пропорционален ц~0»9. Влияние относительной

летучести ключевого компонента ос на эффективность

где z — высота слоя жидкости от середины прорезей,

мм; w — ширина прорези, мм; JLI — вязкость

жидкости,

спз; Н — константа Генри, кмоль!(мъ • атм)\ Р — рабо

чее давление, атм.

Эта зависимость (среднее отклонение ±22%) уста

новлена для следующих пределов изменения парамет

ров: 25<z<45 мм; 0,7<ц<22 спз.

Существенным фактом, установленным в этой ра

боте, является то, что ширина прорези слабо влияет

на эффективность.

Было сделано предположение3, что при неустано

вившемся процессе переноса массопередача в сплош

ную жидкую фазу как в газе, так и в жидкости про

исходит в соответствии с теорией проницания. Массообмен происходит между сферическими пузырями и

жидкой фазой. Предложенные уравнения имеют вид:

Эти уравнения дают хорошее совпадение с опыт

ными данными 1.

По предположению Ваковского2, пар в жидкой фазе

движется не в виде отдельных пузырей, а сплошными

струями, причем перенос вещества в жидкой сплошной

фазе осуществляется так же, как и в пленочных ко

лоннах постоянного диаметра (колонны со смочен

ными стенками).

Уравнение для локальной эффективности имеет вид:

Г а (А, + а;) Г/»

—радиус пузыря, эквивалентный

L Рж ~" Рг J

радиусу сферического пузыря, м; Dv — коэффициент

диффузии, м21сек\ Е0. г — локальная эффективность,

где п ==

Рис. 1-31. К уравнению (1-27а).

рассчитанная по изменению состава газовой фазы;

hx = 0,74 (—I I

-£—J

—высота открытия про

резей при рабочих условиях, м; ДА — превышение уров

ня жидкости над сливным порогом, м; h = Ah + h' + 0,5hu

h' — расстояние от верхнего обреза прорези до верх

него края сливного порога, м; Н — константа Генри,

кмоль/(м3 • атм); k — коэффициент массоотдачи, м/сек-,

К — коэффициент массопередачи, м/сек; п — число пу4

зыреи за время /;

4

*=

k

г-==- — время подъема газоl,9a ü ' d/

вого пузыря в слое жидкости на тарелке, сек; / ж =

2at

= -т

среднее время контакта жидкости с пузырем,

сек; Т — температура, °К; V — количество

газа при

нормальных условиях за время t, мг; Z — коэффициент

сжимаемости газа; w -r- ширина прорези, м.

где £/пр — скорость пара в прорезях, см2/сек; Т — тем

пература, °К; h — высота уровня жидкости над про

резью плюс высота открытия прорези hu см\ /г1==

= 0,038 (МР/Трж) HVnv/wf*

(для прямоугольной про

рези), см; М — молекулярный вес пара; Р — давление,

атм; w — ширина прорези, еж.

Уравнение дает удовлетворительное совпадение с

опытными данными3. Оно использовалось для обра

ботки опытных данных, полученных при статических

уровнях жидкости над прорезью в пределах 6—30 мм.

Превышением уровня жидкости над сливным порогом

и градиентом уровня жидкости на тарелке пренебре

гали, так как было установлено, что активный уровень

жидкости на тарелке обычно меньше высоты сливного

порога за счет высокой турбулизации потока.

Небольшое косвенное влияние ширины прорези, от

раженное в уравнении (1-30) согласуется с выводами

Вальтера и Шервуда [см. уравнение (1-25)].

Ваковский допускает влияние вязкости жидкости на

эффективность, но указывает, что оно учитывается вве

дением в уравнение молекулярного веса пара.

При исследовании влияния вязкости жидкости на

массопередачу в тарельчатых колоннах4 установлено,

что при |дж > 4 спз:

При ,u;K<4 спз существенного влияния вязкости жидко

сти не обнаружено, Sc — критерий Шмидта.

Корреляции, основанные на массопередаче в сплошной

паровой и сплошной жидкой фазах. Впервые возмож

ность массопередачи в зоне пены

на тарелке была

5

рассмотрена Джерстером

и

др.

Идеи,

высказанные

ими, были развиты6, и получена зависимость для мас

сопередачи в пене. Эффективная длина зоны контакта

пара как высота пены, равная гПеиы = гж/(\ — г) [где

г« — уровень жидкости на тарелке, е — коэффициент

газонаполнения (доля пустот в пене)].

Корреляция данных по газовой фазе, полученная на

основании теории проницания, имеет вид:

где А — постоянный множитель; Dr и О ж — коэф

фициенты диффузии, м2/ч; Ег — эффективность по

Мэрфри, рассчитанная по изменению концентрации в

паре; т—наклон равновесной линии; г—средний радиус

пузыря в пене, м; U — скорость газа, отнесенная к

рабочей площади тарелки, м/ч; г ж — начальный уро

вень жидкости над зоной диспергирования газа, м;

Сг и С ж — коэффициенты для пересчета kT и k ж ИЗ

размерности м/ч в размерность кмоль/(ч- м2), размер

ность коэффициента С кмоль/м3.

При обширном исследовании режимов работы колпачковых колонн установлена связь числа единиц пе

реноса с временем пребывания фазы в зоне тарелки.

Получены уравнения:

где ß — газонатюлнение слоя пены на тарелке, м3/м2

поверхности барботажа\ tr и / ж — действительное вре

мя пребывания газа и жидкости, сек\ R — газовая по

стоянная в соответствующей размерности; р ж — плот

ность жидкости, кмоль/м3] Г —температура, °К; . U —

скорость газа, отнесенная к рабочей площади тарелки,

м/сек.

Связь времени контакта со скоростью жидкости, ско

ростью газа и высотой сливного порога установлена

экспериментально. Окончательные зависимости (выве

денные в предположении полного перемешивания и от

сутствия уноса) имеют следующий вид:

Dm — коэффициент диффузии в жидкости, м[ч; F =

= UcVpr\

UQ—скорость газа в свободном сечении

колонны, м/сек\ р г — плотность газа, кг\мъ\ L — расход

3

жидкости м /(миН'М средней ширины потока жидко

сти по тарелке); U — расход жидкости, отнесенный к

рабочей поверхности тарелки, кмоль/(ч*ж2); W — высо

та сливного порога, м\ / ж — длина пути жидкости, м.

Пределы применимости уравнений для газовой фазы:

Sc ~ 0,6

1,22 <F < 3,2 - с м . 1

0,062 <L< 0,310 м*/(мин • м)

2 5 < Г < 1 2 5 мм

0 , 5 < П < 6 атм

По величинам Nr и # ж можно получить значение

локальной эффективности по Мэрфри из следующего

соотношения:

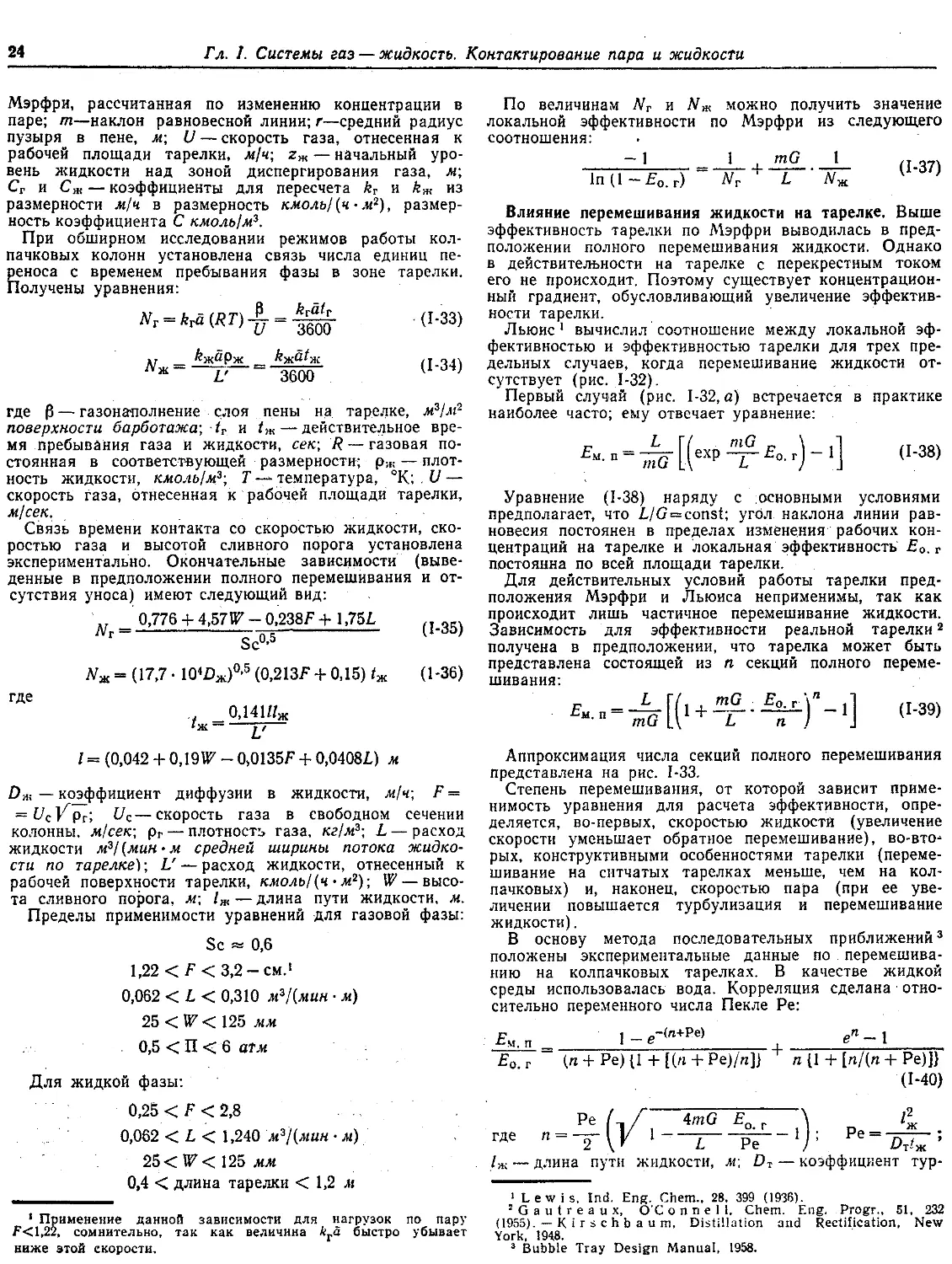

Влияние перемешивания жидкости на тарелке. Выше

эффективность тарелки по Мэрфри выводилась в пред

положении полного перемешивания жидкости. Однако

в действительности на тарелке с перекрестным током

его не происходит. Поэтому существует концентрацион

ный градиент, обусловливающий увеличение эффектив

ности тарелки.

Льюис 1 вычислил соотношение между локальной эф

фективностью и эффективностью тарелки для трех пре

дельных случаев, когда перемешивание жидкости от

сутствует (рис. 1-32).

Первый случай (рис. 1-32, а) встречается в практике

наиболее часто; ему отвечает уравнение:

Уравнение (1-38) наряду с основными условиями

предполагает, что L/G = const; угол наклона линии рав

новесия постоянен в пределах изменения рабочих кон

центраций на тарелке и локальная эффективность £ 0 . г

постоянна по всей площади тарелки.

Для действительных условий работы тарелки пред

положения Мэрфри и Льюиса неприменимы, так как

происходит лишь частичное перемешивание жидкости.2

Зависимость для эффективности реальной тарелки

получена в предположении, что тарелка может быть

представлена состоящей из п секций полного переме

шивания:

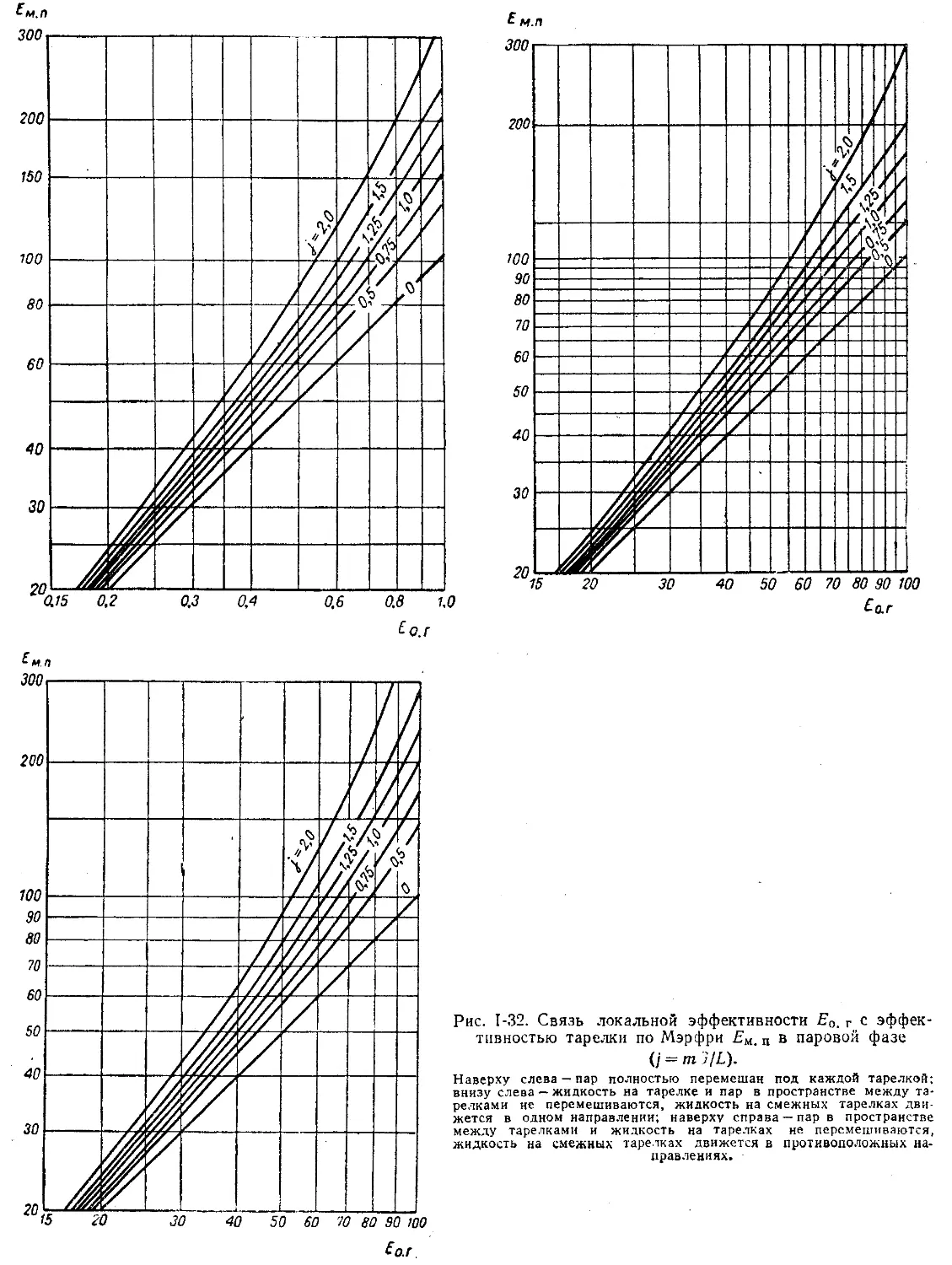

Аппроксимация числа секций полного перемешивания

представлена на рис. 1-33.

Степень перемешивания, от которой зависит приме

нимость уравнения для расчета эффективности, опре

деляется, во-первых, скоростью жидкости (увеличение

скорости уменьшает обратное перемешивание), во-вто-4

рых, конструктивными особенностями тарелки (переме

шивание на ситчатых тарелках меньше, чем на колпачковых) и, наконец, скоростью пара (при ее уве

личении повышается турбулизация и перемешивание

жидкости).

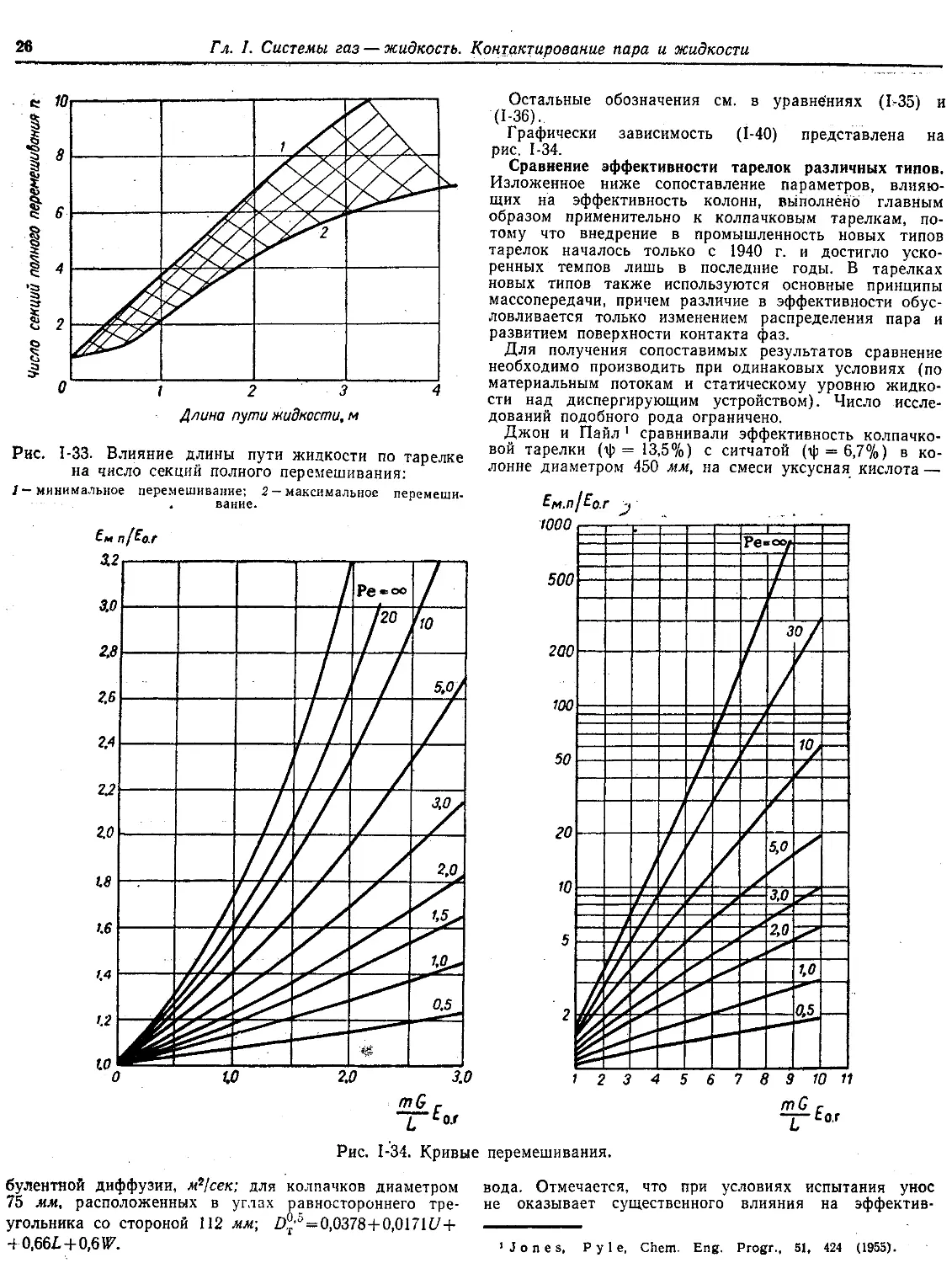

В основу метода последовательных приближений3

положены экспериментальные данные по перемешива

нию на колпачковых тарелках. В качестве жидкой

среды использовалась вода. Корреляция сделана отно

сительно переменного числа Пекле Ре:

Для жидкой фазы:

0,25<F<2,8

0,062 < L < 1,240 мъ](мин • м)

2 5 < Г < 1 2 5 мм

0,4 < длина тарелки < 1,2 м

/ ж — длина пути жидкости, м\ D? -— коэффициент тур-

Рис. 1-32. Связь локальной эффективности Е0. г с эффек

тивностью тарелки по Мэрфри £ м . п в паровой фазе

О" = т J/L).

Наверху слева — пар полностью перемешан под каждой тарелкой;

внизу слева — жидкость на тарелке и пар в пространстве между та

релками не перемешиваются, жидкость на смежных тарелках дви

жется в одном направлении; наверху справа — пар в пространстве

между тарелками и жидкость на тарелках не перемешиваются,

жидкость на смежных тарелках движется в противололожных на

правлениях.

Рис. 1-33. Влияние длины пути жидкости по тарелке

на число секций полного перемешивания:

7 - минимальное

перемешивание; 2 - максимальное

вание.

Остальные обозначения см. в уравнениях (1-35) и

(1-36).

Графически зависимость (1-40) представлена на

рис. 1-34.

Сравнение эффективности тарелок различных типов.

Изложенное ниже сопоставление параметров, влияю

щих на эффективность колонн, выполнено главным

образом применительно к колпачковым тарелкам, по

тому что внедрение в промышленность новых типов

тарелок началось только с 1940 г. и достигло уско

ренных темпов лишь в последние годы. В тарелках

новых типов также используются основные принципы

массопередачи, причем различие в эффективности обус

ловливается только изменением распределения пара и

развитием поверхности контакта фаз.

Для получения сопоставимых результатов сравнение

необходимо производить при одинаковых условиях (по

материальным потокам и статическому уровню жидко

сти над диспергирующим устройством). Число иссле

дований подобного

рода ограничено.

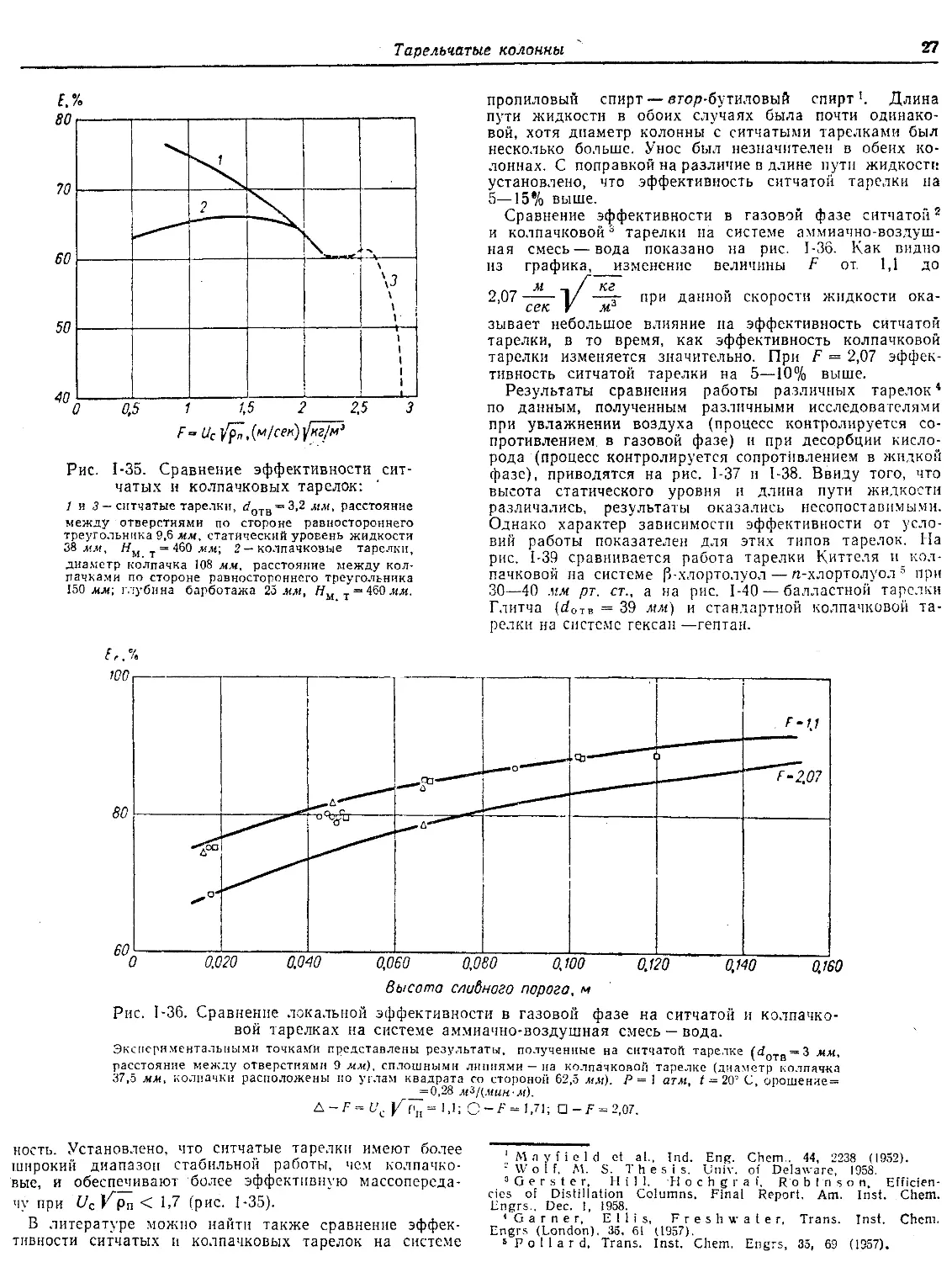

Джон и Пайл 1 сравнивали эффективность колпачковой тарелки (г|з = 13,5%) с ситчатой (гр = 6,7%) в ко

лонне диаметром 450 мм, на смеси уксусная кислота —

перемеши

Рис. 1-34. Кривые перемешивания.

булентной диффузии, м*/сек; для колпачков диаметром

75 мм, расположенных в углах равностороннего тре

угольника со стороной 112 мм; D°£'5 = 0,0378+0,017Ш +

+ 0,661 + 0,6 W.

вода. Отмечается, что при условиях испытания унос

не оказывает существенного влияния на эффектив-

Рис. 1-35. Сравнение эффективности ситчатых и колпачковых тарелок:

/ и 3- ситчатые тарелки, ^ о т в = 3,2 мм, расстояние

между отверстиями по стороне равностороннего

треугольника 9.6 мм, статический уровень жидкости

38 мм, # м т = 460^л|; 2 — колпачковые тарелки,

диаметр колпачка 108 мм, расстояние между кол

пачками по стороне равностороннего треугольника

150 мм; глубина барботажа 25 мм, # м т =«460лш.

пропиловый спирт — бго/э-бутиловый спирт1-, Длина

пути жидкости в обоих случаях была почти одинако

вой, хотя диаметр колонны с ситчатыми тарелками был

несколько больше. Унос был незначителен в обеих ко

лоннах. С поправкой на различие в длине пути жидкости

установлено, что эффективность ситчатой тарелки на

5—15% выше.

Сравнение эффективности в газовой фазе ситчатой2

и колпачковой3 тарелки на системе аммиачно-воздушная смесь — вода показано на рис. 1-36. Как видно

из графика, изменение величины F от. 1,1 до

кг

л л~ м -ш /

2,07

I / — г при данной скорости жидкости окасек V м*

зывает небольшое влияние на эффективность ситчатой

тарелки, в то время, как эффективность колпачковой

тарелки изменяется значительно. При F — 2,07 эффек

тивность ситчатой тарелки на 5—10% выше.

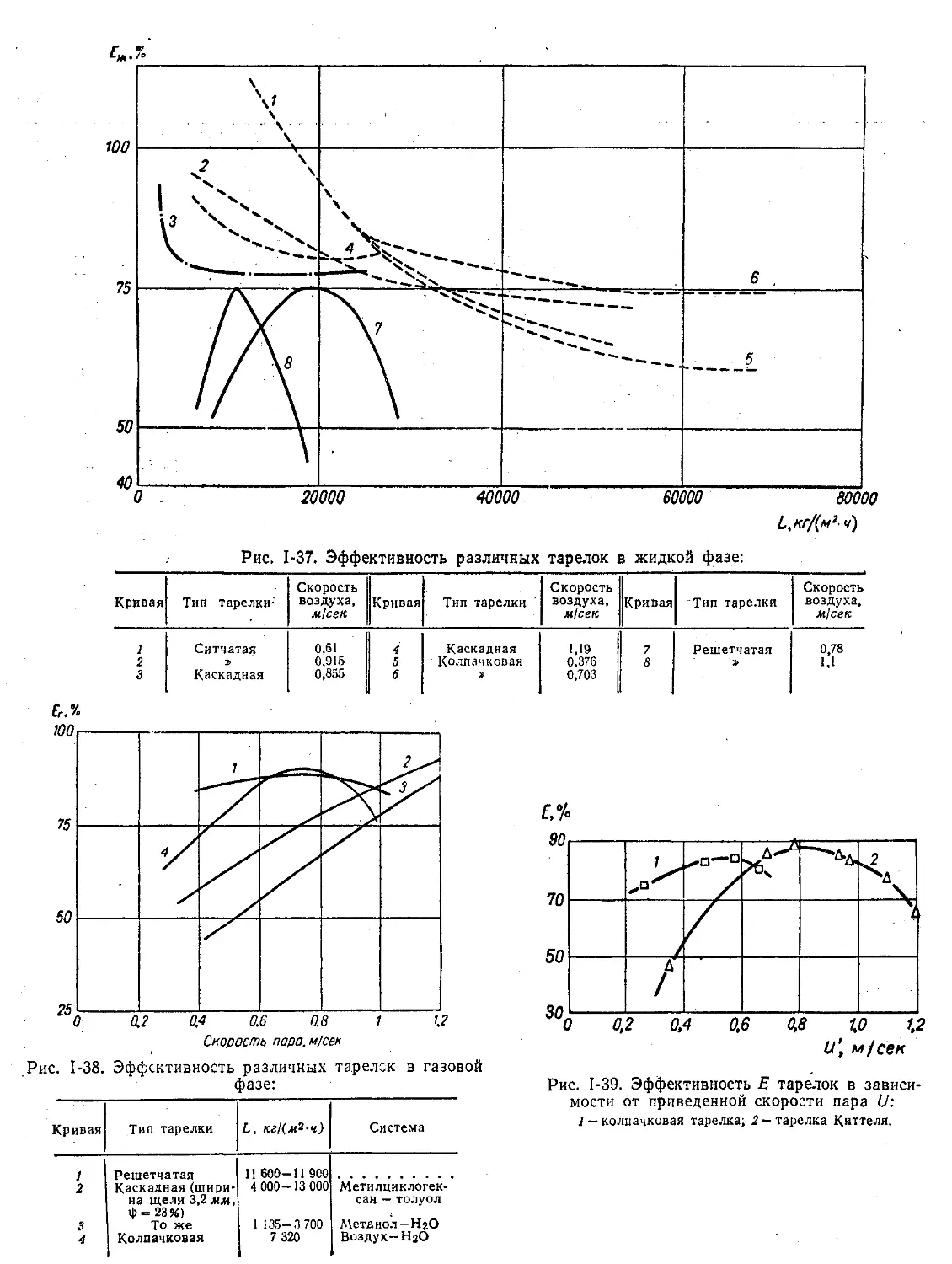

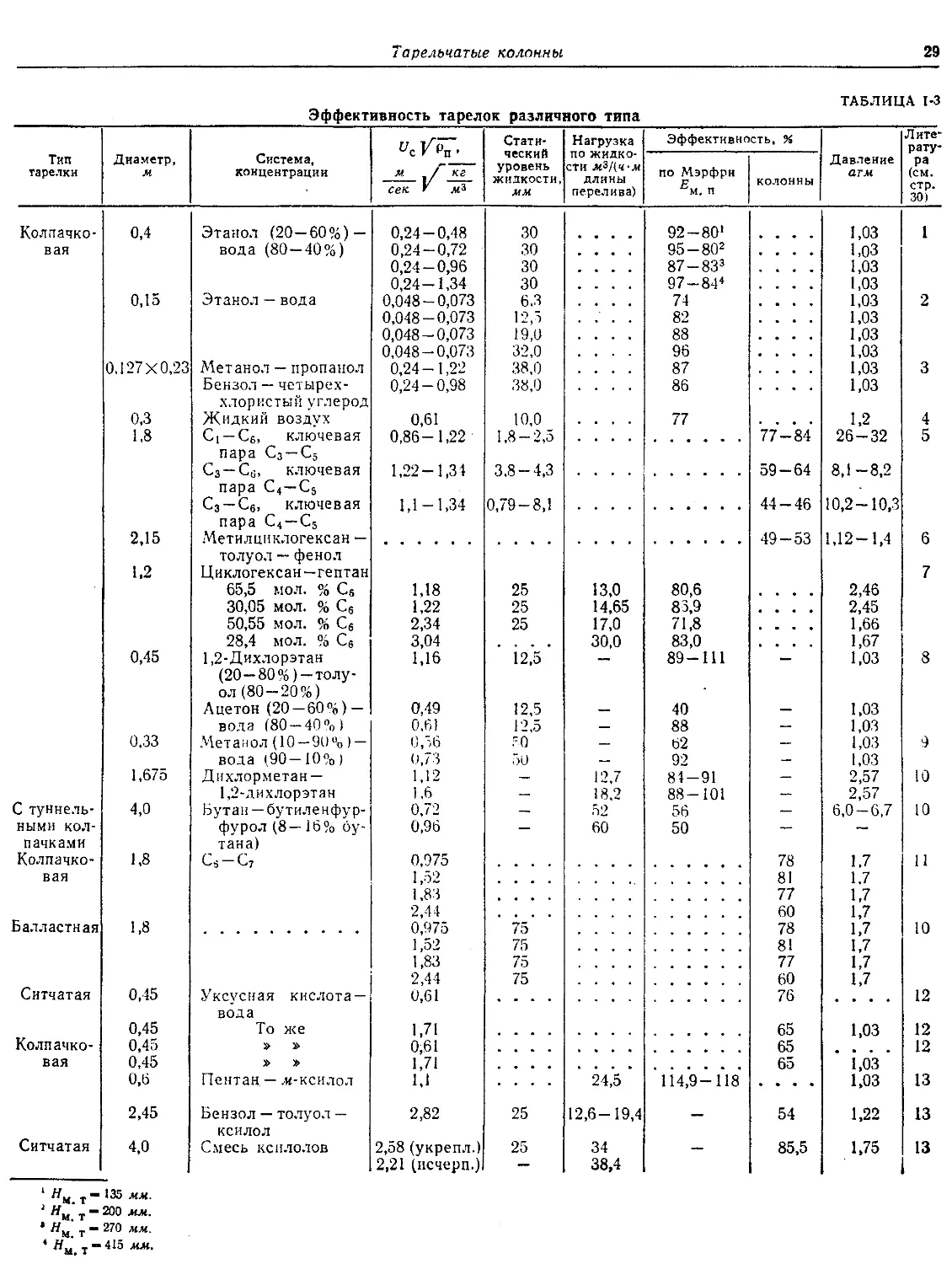

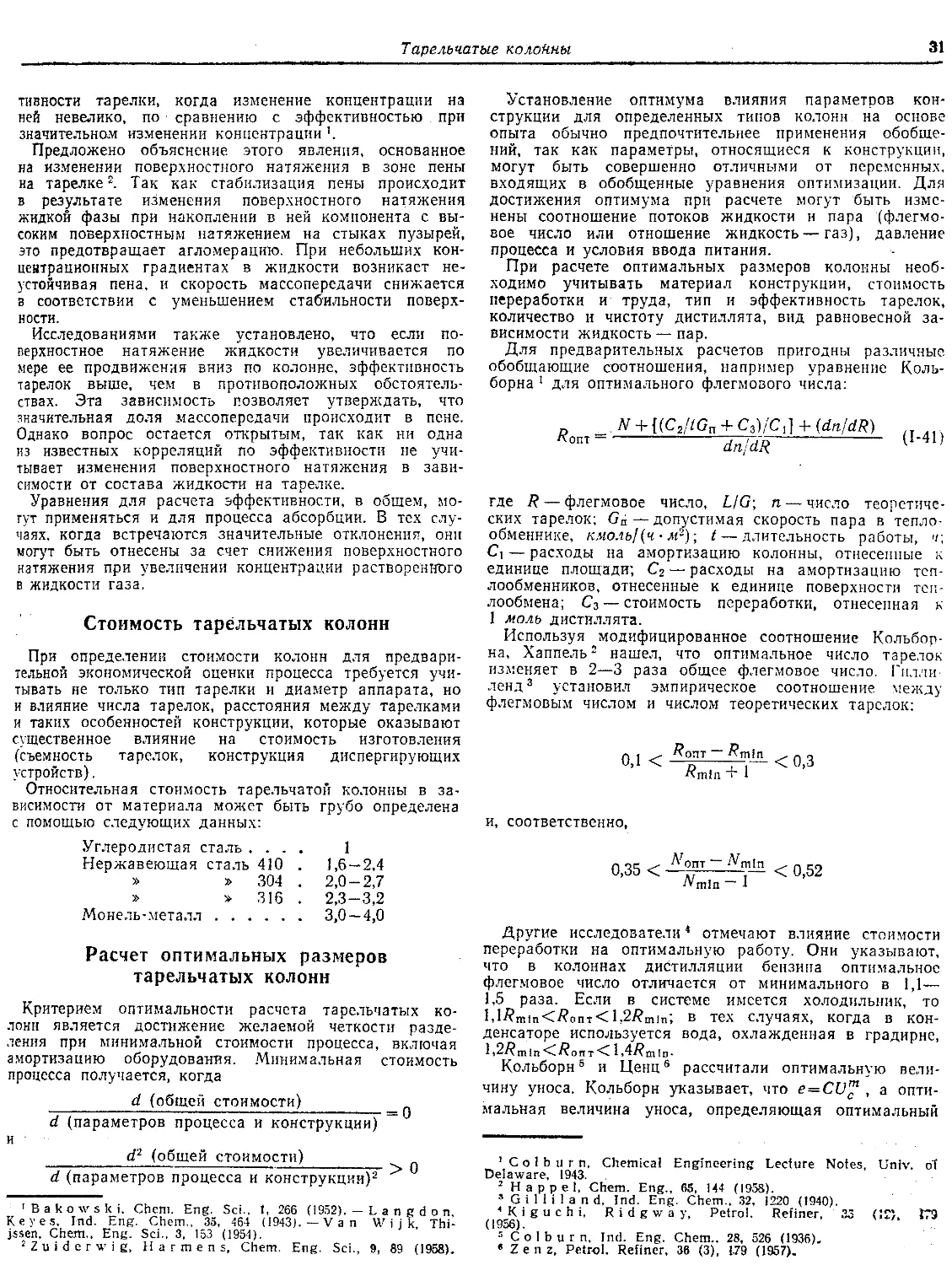

Результаты сравнения работы различных тарелок 4

по данным, полученным различными исследователями

при увлажнении воздуха (процесс контролируется со

противлением, в газовой фазе) и при десорбции кисло

рода (процесс контролируется сопротивлением в жидкой

фазе), приводятся на рис. 1-37 и 1-38. Ввиду того, что

высота статического уровня и длина пути жидкости

различались, результаты оказались несопоставимыми.

Однако характер зависимости эффективности от усло

вий работы показателен для этих типов тарелок. На

рис. 1-39 сравнивается работа тарелки Киттеля и5 кол

пачковой на системе ß-хлортолуол — /г-хлортолуол при

30—40 мм рт. ст., а на рис. 1-40 — балластной тарелки

Глитча (dorв = 39 мм) и стандартной колпачковой та

релки на системе гексан —гептан.

Рис. I-36. Сравнение локальной эффективности в газовой фазе на ситчатой и колпачковой тарелках на системе аммиачно-воздушная смесь — вода.

Экспериментальными точками представлены результаты, полученные на ситчатоп тарелке (dQ- =- 3 мм,

расстояние между отверстиями 9 мм), сплошными линиями - на колпачковои тарелке (диаметр колпачка

37,5 мм, колпачки расположены по углам квадрата со стороной 62,5 мм). Р = I атм t = 20' С орошение =

= 0,28 л«з/(лшк-л).

ность. Установлено, что ситчатые тарелки имеют более

широкий диапазон стабильной работы, чем колпачко

вые, и обеспечивают более эффективную массопередачу при Uc Крп < 1,7 (рис. 1-35).

В литературе можно найти также сравнение эффек

тивности ситчатых и колпачковых тарелок на системе

Рис. 1-37. Эффективность различных тарелок в жидкой фазе:

Кривая

Тип тарелки :

2

3

Каскадная

Ситчатая

Скорость

воздуха,

м/сек

0,61

0,915

0,855

Кривая

1

1

4

5

6

Тип тарелки

Каскадная

Колпачковая

Рис. 1-38. Эффективность различных тарелок в газовой

фазе:

Тип тарелки

Кривая

1

2

3

4

L,

кг1(м*-ч)

Система

11600-11900

Решетчатая

Каскадная (шири 4 000-13 000 Метилциклогексан — толуол

на щели 3,2 мм,

ф«=23%)

1 135-3 700 М е т д н о л - Н г О

То же

Воздух-НгО

1

7 320

Колпачковая

1

Скорость

воздуха, Кривая

м/сек

1.19

0,376

0,703

7

8

Тип тарелки

Скорость

воздуха,

м/сек

Решетчатая

0,78

1,1

Рис. 1-39. Эффективность Е тарелок в зависи

мости от приведенной скорости пара U:

1 - колпачковая тарелка; 2 - тарелка Киттеля.

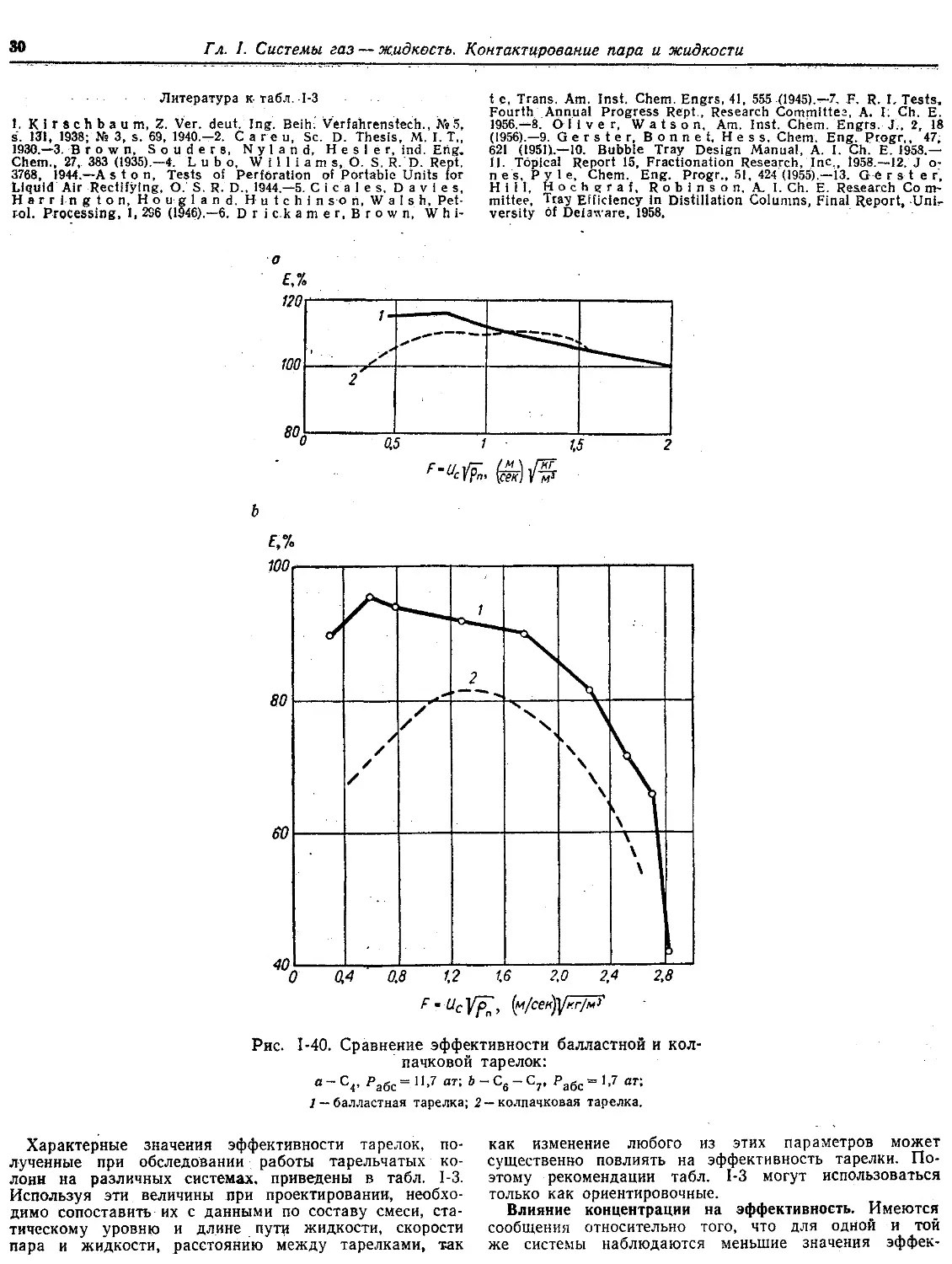

ТАБЛИЦА 1-3

Эффективность тарелок различного типа

Тип

тарелки

Диаметр,

м

Система,

концентрации

м

сек

Колпачко-

вая

С туннель

ными кол

пачками

Колпачковая

Балластная

Ситчатая

Колпачковая

30

Этанол ( 2 0 - 6 0 % ) - | 0 , 2 4 - 0 , 4 8

0,24-0,72

30

вода ( 8 0 - 4 0 9 6 )

0,24-0,96

30

0,24-1,34

30

0,15

Этанол — вода

0,048-0,073

6,3

0,048-0,073

12,5

0,048-0,073

19,0

0,048-0,073

32,0

0,24-1,22

0.127X0,23 Метанол — иропанол

38,0

i Бензол — четырех0,24-0,98

38,0

хлористый углерод

Жидкий воздух

0,3

10,0

0,61

Ci — С б ,

ключевая

1,8

1,8-2,5

0,86-1,22

пара С 3 ~ С 5

С 3 —С б ,

ключевая

1,22-1,34

3,8-4,3

пара С 4 —С 5

С3 — Сб,

ключевая

1,1-1,34 0,79-8,1

пара С 4 —С 5

2,15

Метилциклогексан —

толуол — фенол

Циклогексан—гептан

1.2

65,5 мол. 96 С б

25

1,18

30,05 мол. 96 С б

1,22

25

50,55 мол. 96 С б

2,34

25

28,4 мол. 96 С б

3,04

1,2- Дихлорэтан

0,45

1,16

12,5 '

(20-80 96)-толу

ол ( 8 0 - 2 0 96)

Ацетон ( 2 0 - 6 0 % ) 0,49

12,5

вода ( 8 0 - 4 0 % )

0,61

12,5

0,"Дэ

0,33

Метанол ( 1 0 - 9 0 % ) Р0

0,73

50

вода ( 9 0 - 1 0 % )

Дихлорметан —

1,675

1,12

—

1,2-дихлорэтан

1,6

Бутан — бутиленфу р0,72

4,0

фурол (8—169о бу

0,96

тана)

1,8

Cs-C7

0,975

1,52

1,83

2,44

0,975

75

1,8

1,52

75

1,83

75

2,44

75

0,45

Уксусная кислота —

0,61

вода

0,45

То же

1,71

» »

0,45

0,61

» »

0,45

1,71

0,6

Пентан — ле-ксилол

1,1

. . . .

Ситчатая

4,0

'"и. т - 1 3 5

т -200

'«ы.

* я м. т - 2 7 0

Т

лс3

Нагрузка

по жидко

сти м3/{ч-м

длины

перелива)

мм.

мм.

мм.

- 4 1 5 мм.

Бензол — толуол —

ксилол

Смесь ксилолов

Эффективность, %

Давление

атм

по Мэрфри

р

л

КОЛОННЫ

м. п

92-801

95-802

87-833

97-844

74

82

88

96

87

86

0,4

2,45

'*„

Г кг

У

Стати

ческий

уровень

жидкости,

мм

1,03

1,03

1,03

1,03

1,03

1,03

1,03

1,03

1,03

1,03

77

77-84

1,2

26-32

59-64

8,1-8,2

44-46

10,2-10,3

49-53

1,12-1,4

Лите

рату

ра

(см.

стр.

30)

1

2

3

4

5

6

7

13,0

14,65

17,0

30,0

—

—

12,7

18,2

52

60

24,5

2,82

25

12,6-19,4

2,58 (укрепл.)

2,21 (исчерп.)

25

34

38,4

80,6

83,9

71,8

83,0

89-111

40

88

62

92

84-91

88-101

56

50

114,9-118

.

•

.

.

. . .

• « .

• . •

. . .

—

—

:

2,46

2,45

1,66

1,67

1,03

1,03

1,03

1,03

1,03

2,57

2,57

6,0-6,7

8

9

10

10

78

81

77

60

78

81

77

60

76

1,7

1,7

1,7

1,7

1,7

1,7

1,7

1,7

65

65

65

1,03

. . . .

11

10

12

12

12

1,03 "

1,03

I3

-

54

1,22

13

—

85,5

1,75

13

Рис. 1-40. Сравнение эффективности балластной и колпачковой тарелок:

Р

* - С 4 ' Р а б с = П ' 7 ат> Ь~Съ-СГ

абс = 1 > 7 ат>

1 — балластная тарелка; 2 — колпачковая тарелка.

Характерные значения эффективности тарелок, по

лученные при обследовании работы тарельчатых ко

лонн на различных системах, приведены в табл. 1-3.

Используя эти величины при проектировании, необхо

димо сопоставить их с данными по составу смеси, ста

тическому уровню и длине пути жидкости, скорости

пара и жидкости, расстоянию между тарелками, так

как изменение любого из этих параметров может

существенно повлиять на эффективность тарелки. По

этому рекомендации табл. 1-3 могут использоваться

только как ориентировочные.

Влияние концентрации на эффективность. Имеются

сообщения относительно того, что для одной и той

же системы наблюдаются меньшие значения эффек-

тивности тарелки, когда изменение концентрации на

ней невелико, по сравнению с эффективностью . при

значительном изменении концентрации К

Предложено объяснение этого явления, основанное

на изменении

поверхностного натяжения в зоне пены

на тарелке2. Так как стабилизация пены происходит

в результате изменения поверхностного натяжения

жидкой фазы при накоплении в ней компонента с вы

соким поверхностным натяжением на стыках пузырей,

это предотвращает агломерацию. При небольших кон

центрационных градиентах в жидкости возникает не

устойчивая пена, и скорость массопередачи снижается

з соответствии с уменьшением стабильности поверх

ности.

Исследованиями также установлено, что если по

верхностное натяжение жидкости увеличивается по

мере ее продвижения вниз по колонне, эффективность

тарелок выше, чем в противоположных обстоятель

ствах. Эта зависимость позволяет утверждать, что

значительная доля массопередачи происходит в пене.

Однако вопрос остается открытым, так как ни одна

из известных корреляций по эффективности не учи

тывает изменения поверхностного натяжения в зави

симости от состава жидкости на тарелке.

Уравнения для расчета эффективности, в общем, мо

гут применяться и для процесса абсорбции. В тех слу

чаях, когда встречаются значительные отклонения, они

могут быть отнесены за счет снижения поверхностного

натяжения при увеличении концентрации растворенного

в жидкости газа.

Стоимость тарельчатых колонн

При определении стоимости колонн для предвари

тельной экономической оценки процесса требуется учи

тывать не только тип тарелки и диаметр аппарата, но

и влияние числа тарелок, расстояния между тарелками

и таких особенностей конструкции, которые оказывают

существенное влияние на стоимость изготовления

(съемность тарелок, конструкция

диспергирующих

устройств).

Относительная стоимость тарельчатой колонны в за

висимости от материала может быть грубо определена

с помощью следующих данных:

Углеродистая сталь . . . .

1

Нержавеющая сталь 410 . 1,6—2,4

»

> 304 . 2,0-2,7

»

» 316 . 2,3-3,2

Монель- металл

3,0 — 4,0

Расчет оптимальных размеров

тарельчатых колонн

Критерием оптимальности расчета тарельчатых ко

лонн является достижение желаемой четкости разде

ления при минимальной стоимости процесса, включая

амортизацию оборудования. Минимальная стоимость

процесса получается, когда

d (общей стоимости)

d (параметров процесса и конструкции) ~~

и

d2 (общей стоимости)

——.

••> Q

d (параметров процесса и конструкции)2

Установление оптимума влияния параметров кон

струкции для определенных типов колонн на основе

опыта обычно предпочтительнее применения обобще

ний, так как параметры, относящиеся к конструкции,

могут быть совершенно отличными от переменных,

входящих в обобщенные уравнения оптимизации. Для

достижения оптимума при расчете могут быть изме

нены соотношение потоков жидкости и пара (флегмовое число или отношение жидкость — газ), давление

процесса и условия ввода питания.

При расчете оптимальных размеров колонны необ

ходимо учитывать материал конструкции, стоимость

переработки и труда, тип и эффективность тарелок,

количество и чистоту дистиллята, вид равновесной за

висимости жидкость — пар.

Для предварительных расчетов пригодны различные

обобщающие

соотношения, например уравнение Кольборна 1 для оптимального флегмового числа:

где R — флегмовое число, L/G; п — число теоретиче

ских тарелок; Gn — допустимая

скорость пара в тепло

обменнике, кмоль/(ч • м2); / — длительность работы, '/;

Ci — расходы на амортизацию колонны, отнесенные к

единице площади; С2 — расходы на амортизацию теп

лообменников, отнесенные к единице поверхности теп

лообмена; С 3 — стоимость переработки, отнесенная к

1 моль дистиллята.

Используя модифицированное соотношение Кольборна, Хаппель2 нашел, что оптимальное число тарелок

изменяет в 2—3 раза общее флегмовое число. Гилли

ленд 3 установил эмпирическое соотношение между

флегмовым числом и числом теоретических тарелок:

и, соответственно,

Другие исследователи4 отмечают влияние стоимости

переработки на оптимальную работу. Они указывают,

что в колоннах дистилляции бензина оптимальное

флегмовое число отличается от минимального в 1,1—

1,5 раза. Если в системе имеется холодильник, то

U#min</?onT<l,2/?min; в тех случаях, когда в кон

денсаторе используется вода, охлажденная в градирне,

1,2/?т!п<Аопт<1,4#т1п.'

Кольборнб и Ценц 6 рассчитали оптимальную вели

чину уноса. Кольборн указывает, что e=CV™ , а опти

мальная величина уноса, определяющая оптимальный

диаметр и скорость пара в колонне может быть вы

числена по формуле:

Распределитель жидкости, установленный над насад

кой, конструируется таким образом, чтобы насадка

смачивалась равномерно.

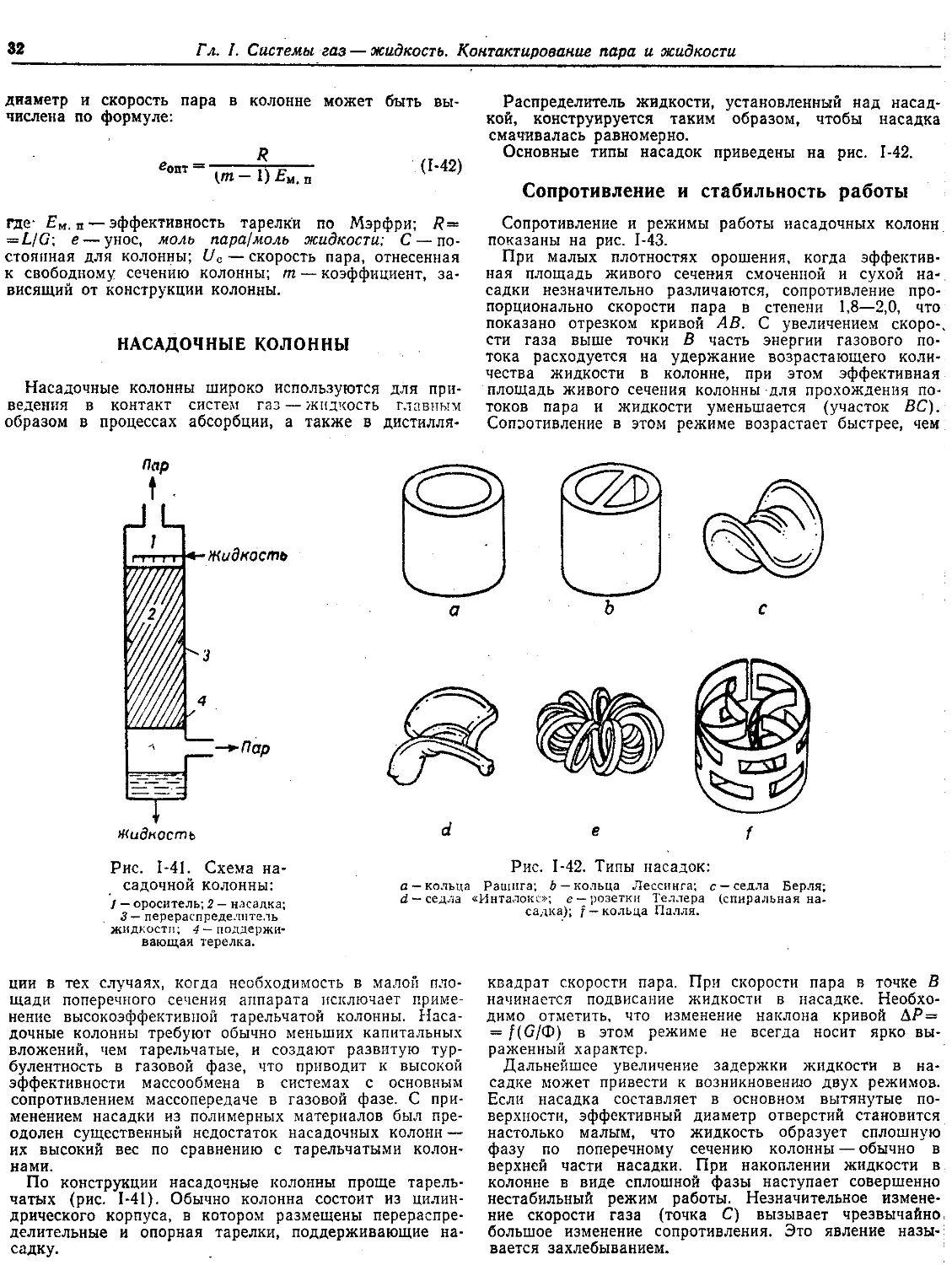

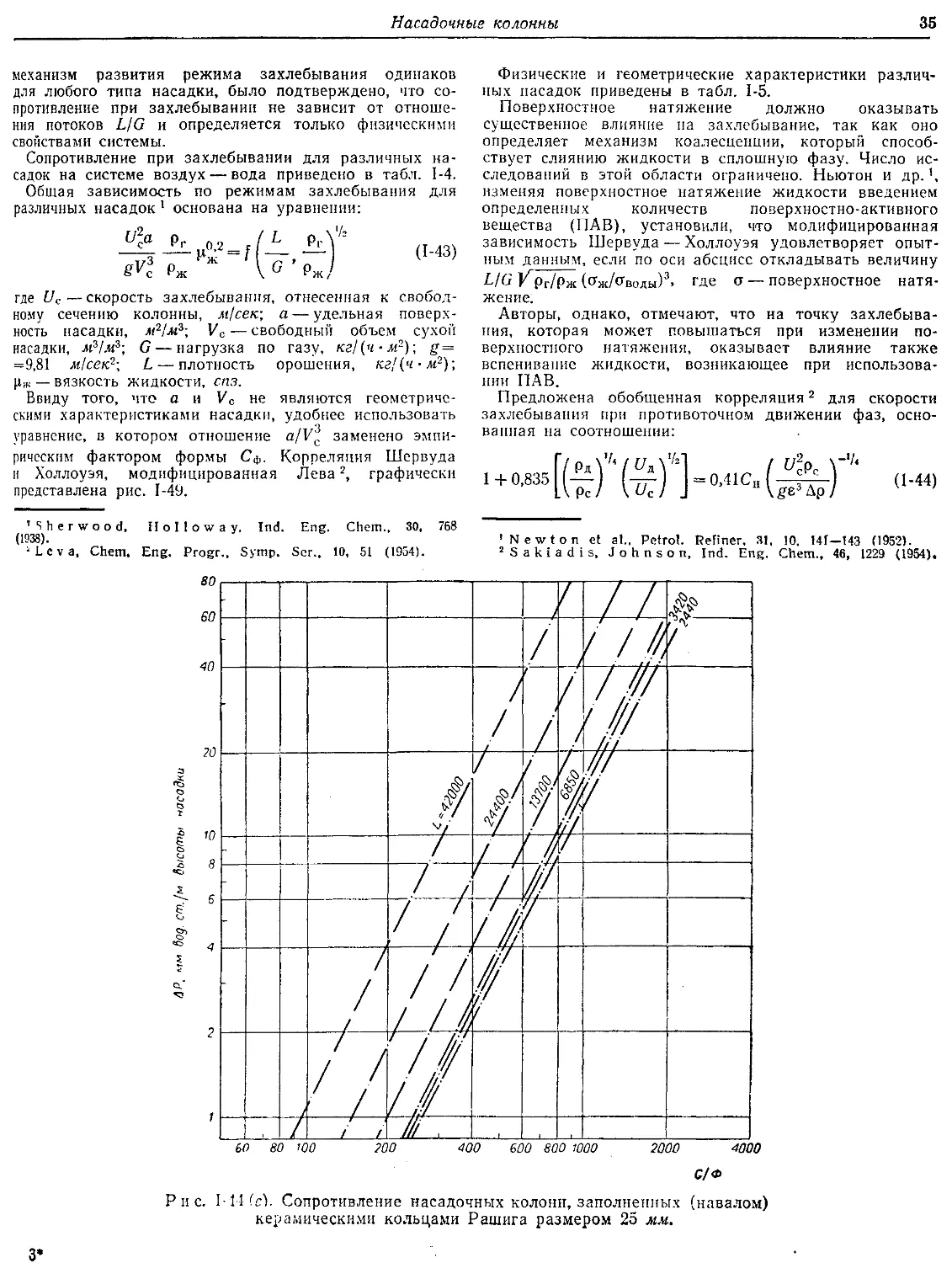

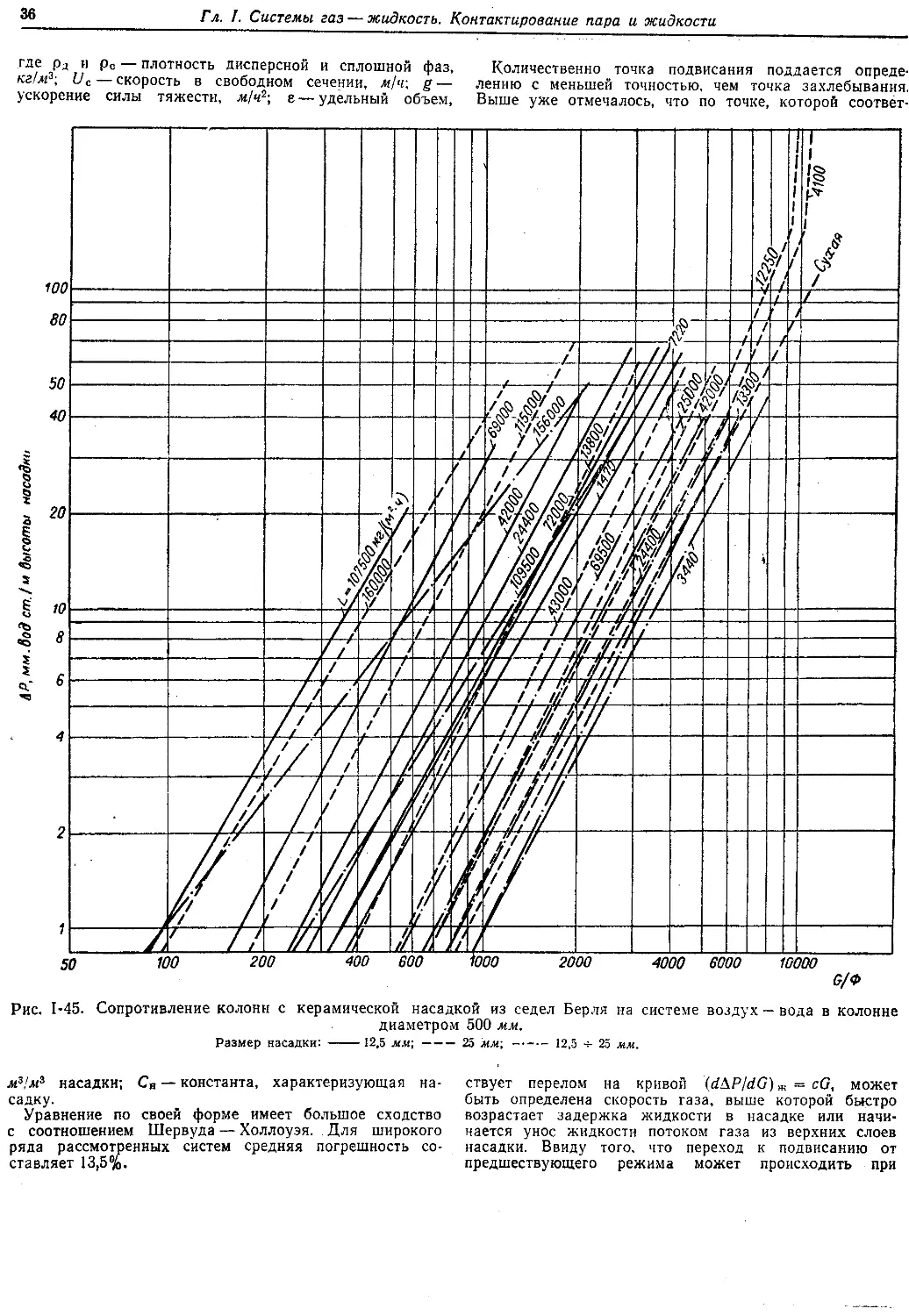

Основные типы насадок приведены на рис. 1-42.

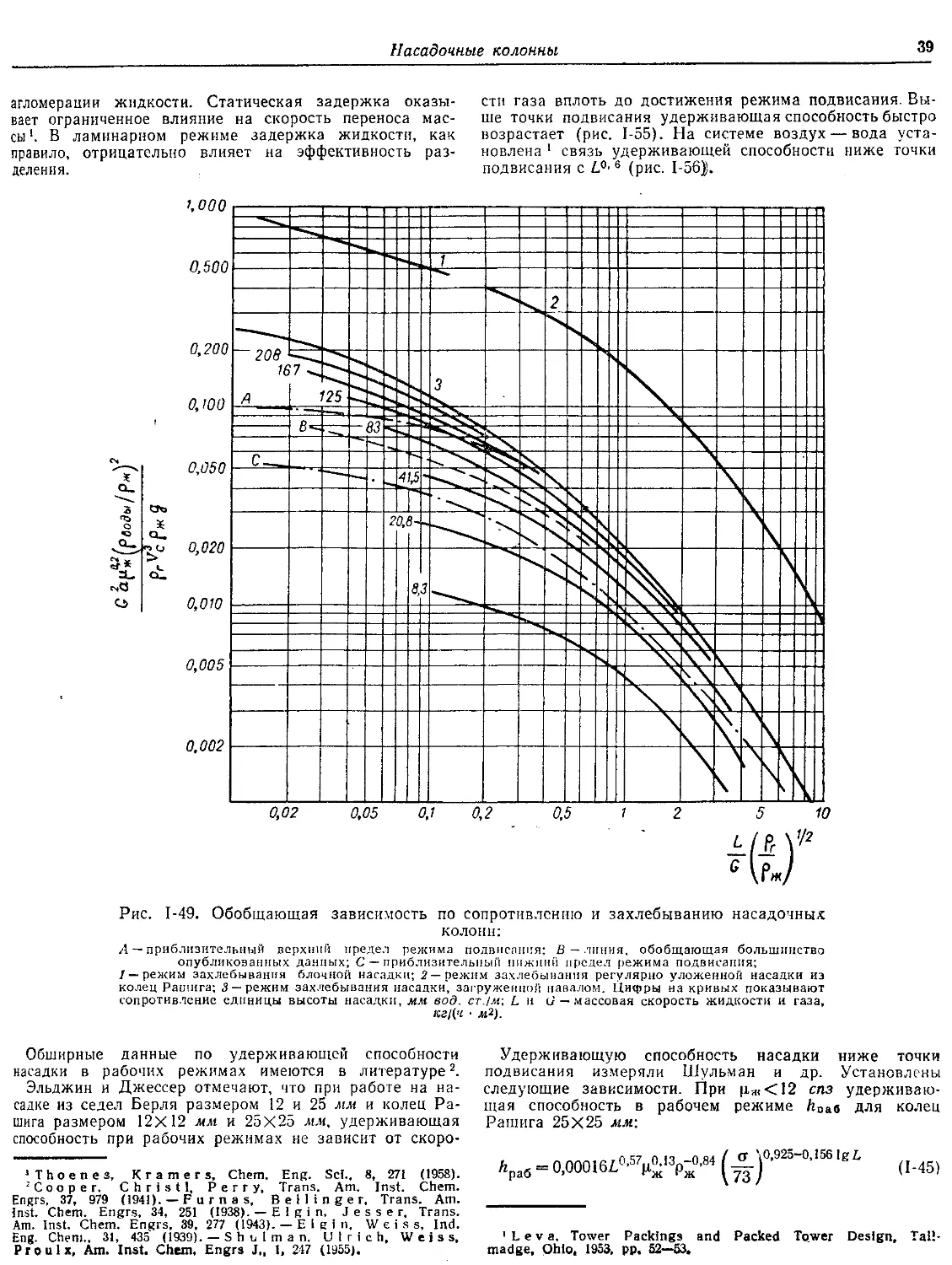

Сопротивление и стабильность работы

где- Е м . п — эффективность тарелки по Мэрфри;

Я=

= L / G ; е — унос, моль пара/моль

жидкости; С — по

стоянная для колонны; Uc — скорость пара, отнесенная

к свободному сечению колонны; m — коэффициент, за

висящий от конструкции колонны.

НАСАДОЧНЫЕ КОЛОННЫ

Насадочные колонны широко используются для при

ведения в контакт систем газ — жидкость главным

образом в процессах абсорбции, а также в дистилля-

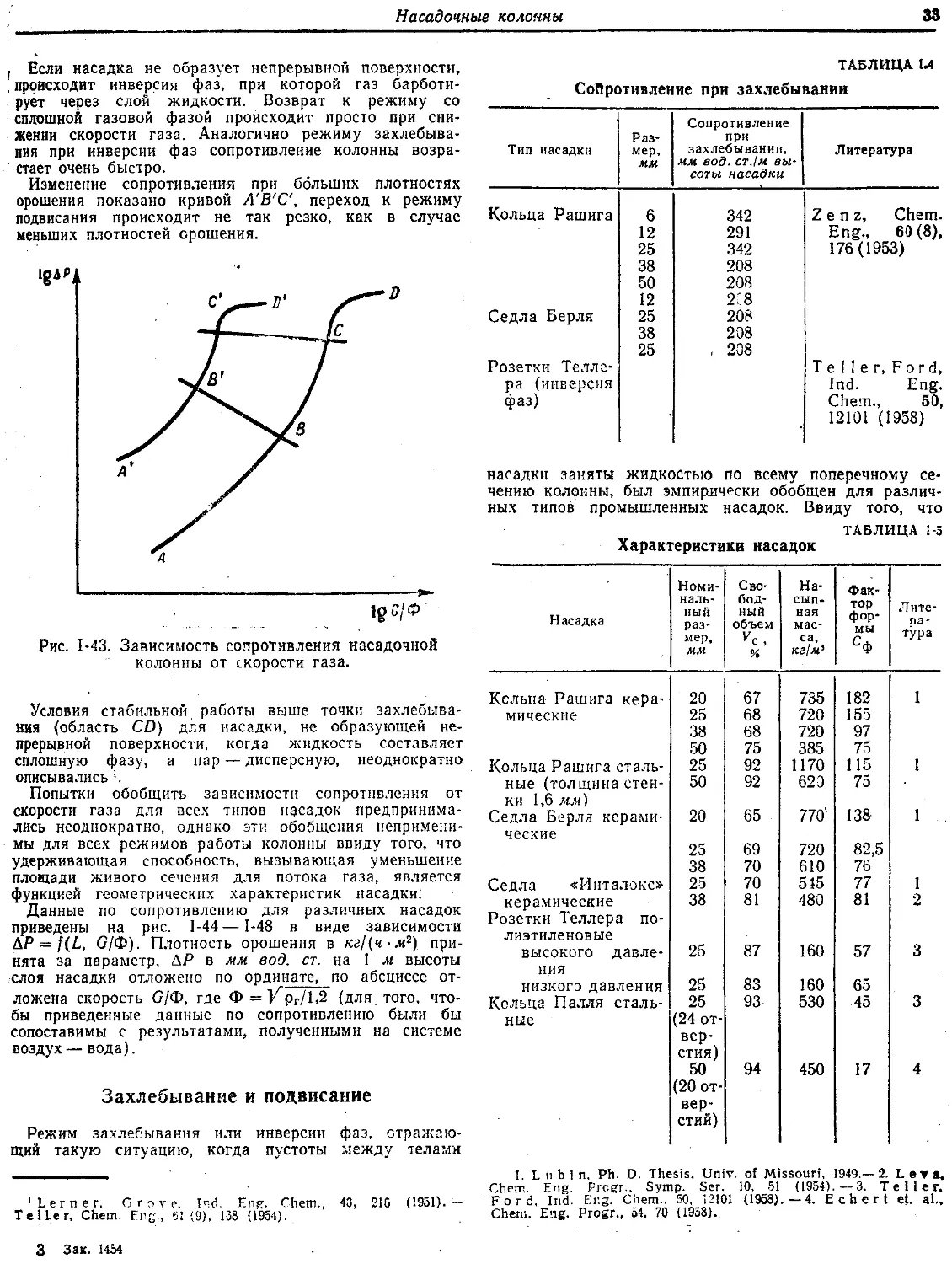

Сопротивление и режимы работы насадочных колонн

показаны на рис. 1-43.

При малых плотностях орошения, когда эффектив

ная площадь живого сечения смоченной и сухой на

садки незначительно различаются, сопротивление про

порционально скорости пара в степени 1,8—2,0, что

показано отрезком кривой AB. С увеличением скоро-,

сти газа выше точки В часть энергии газового по

тока расходуется на удержание возрастающего коли

чества жидкости в колонне, при этом эффективная

площадь живого сечения колонны для прохождения по

токов пара и жидкости уменьшается (участок

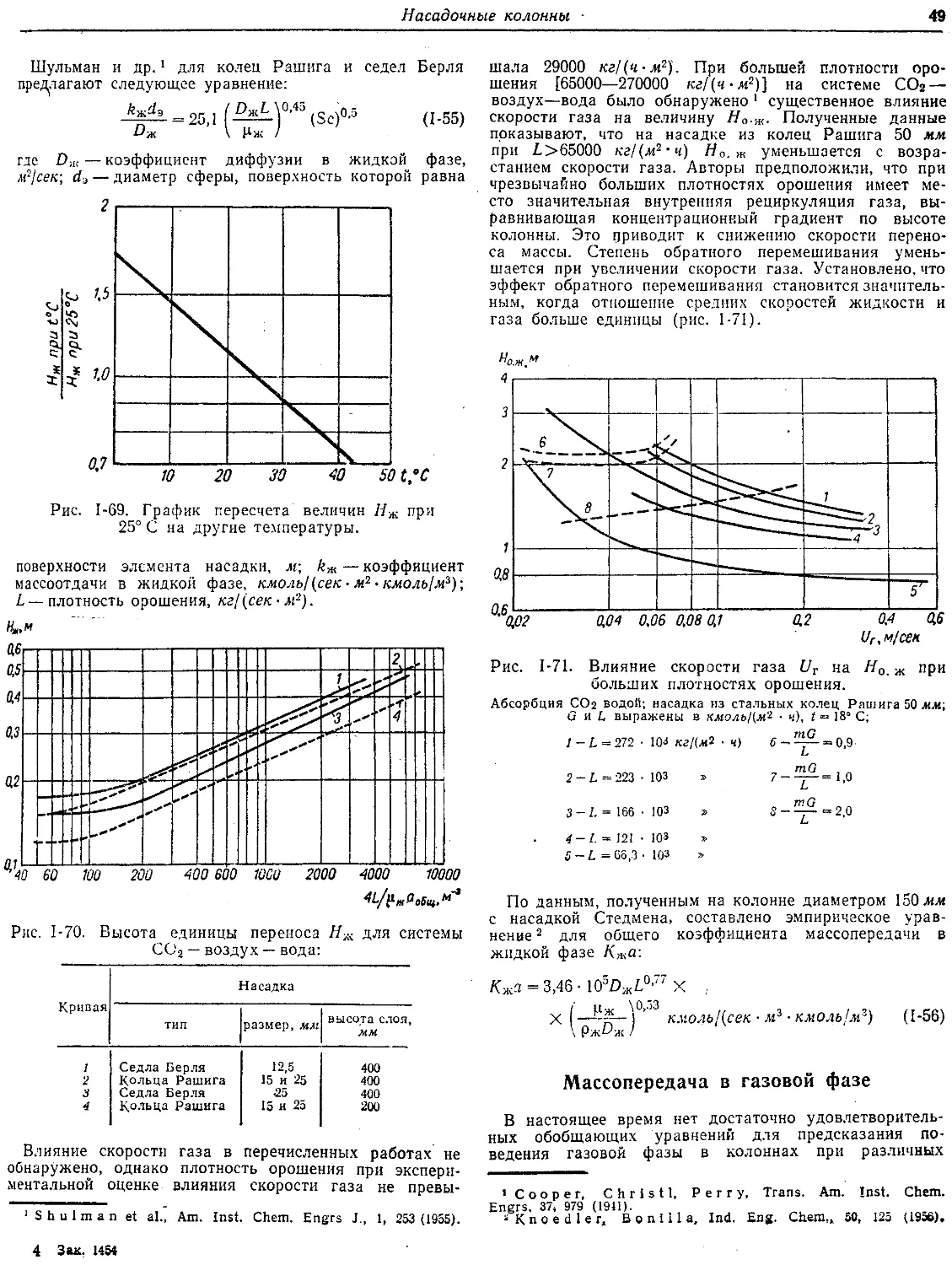

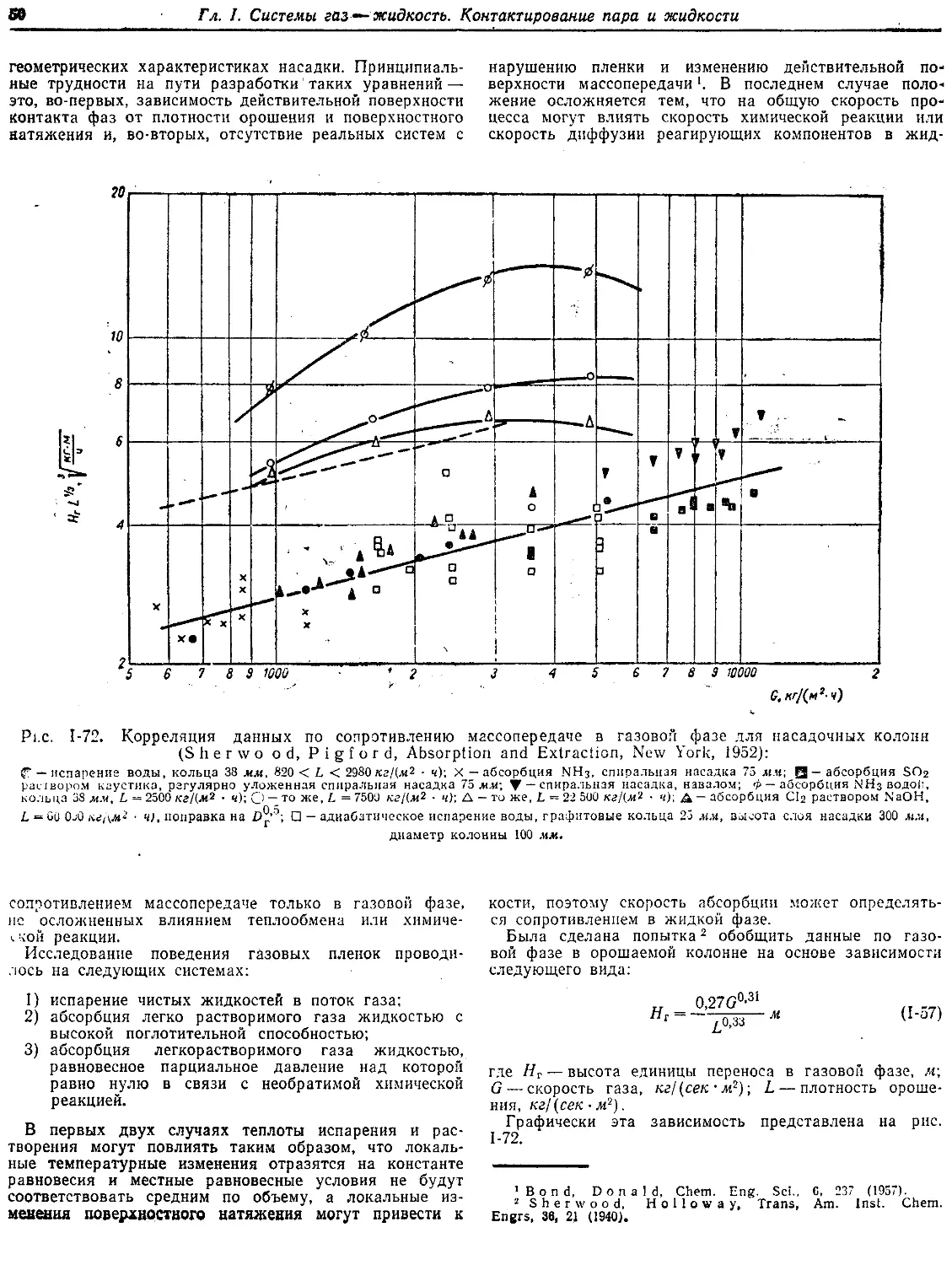

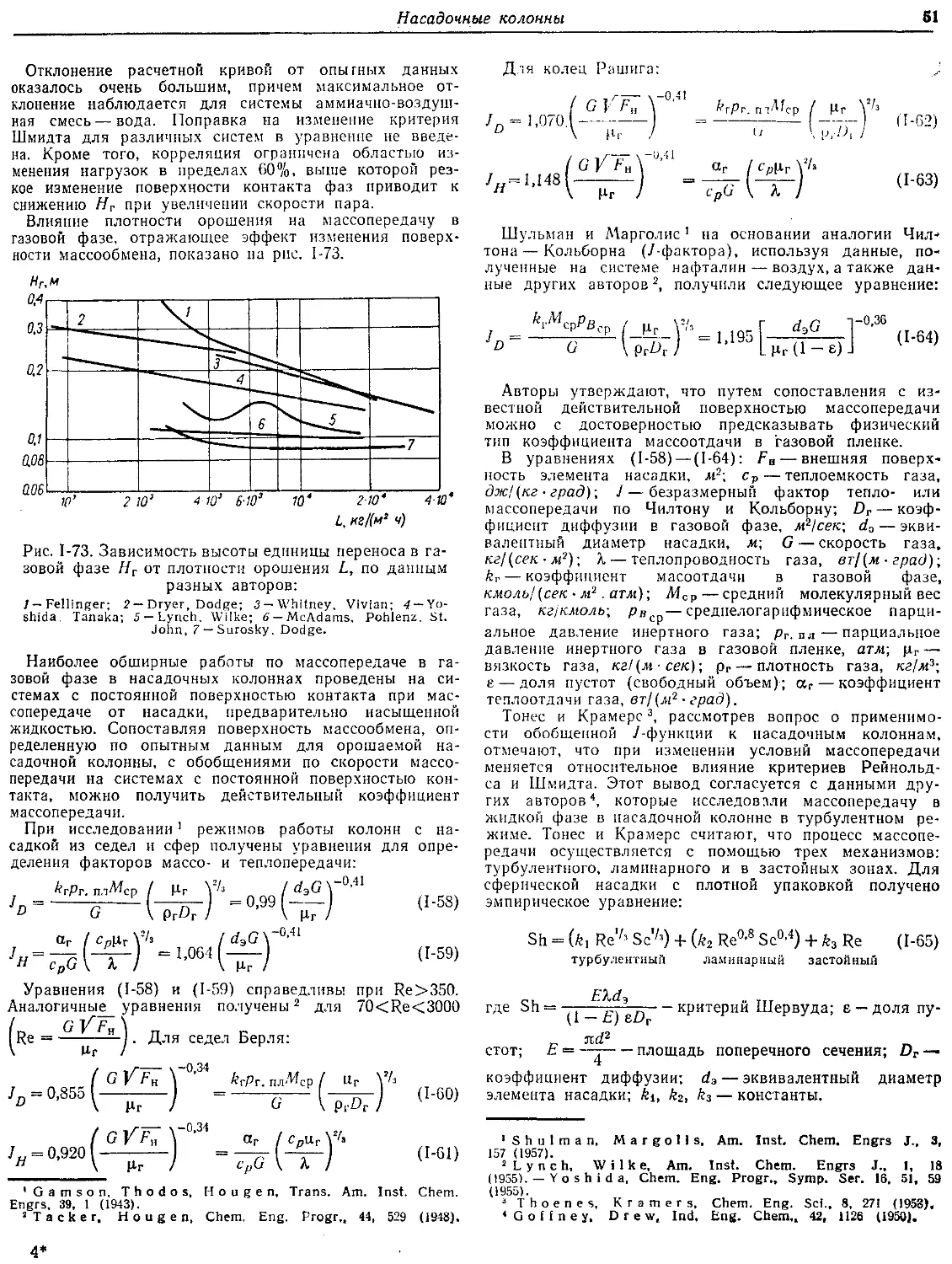

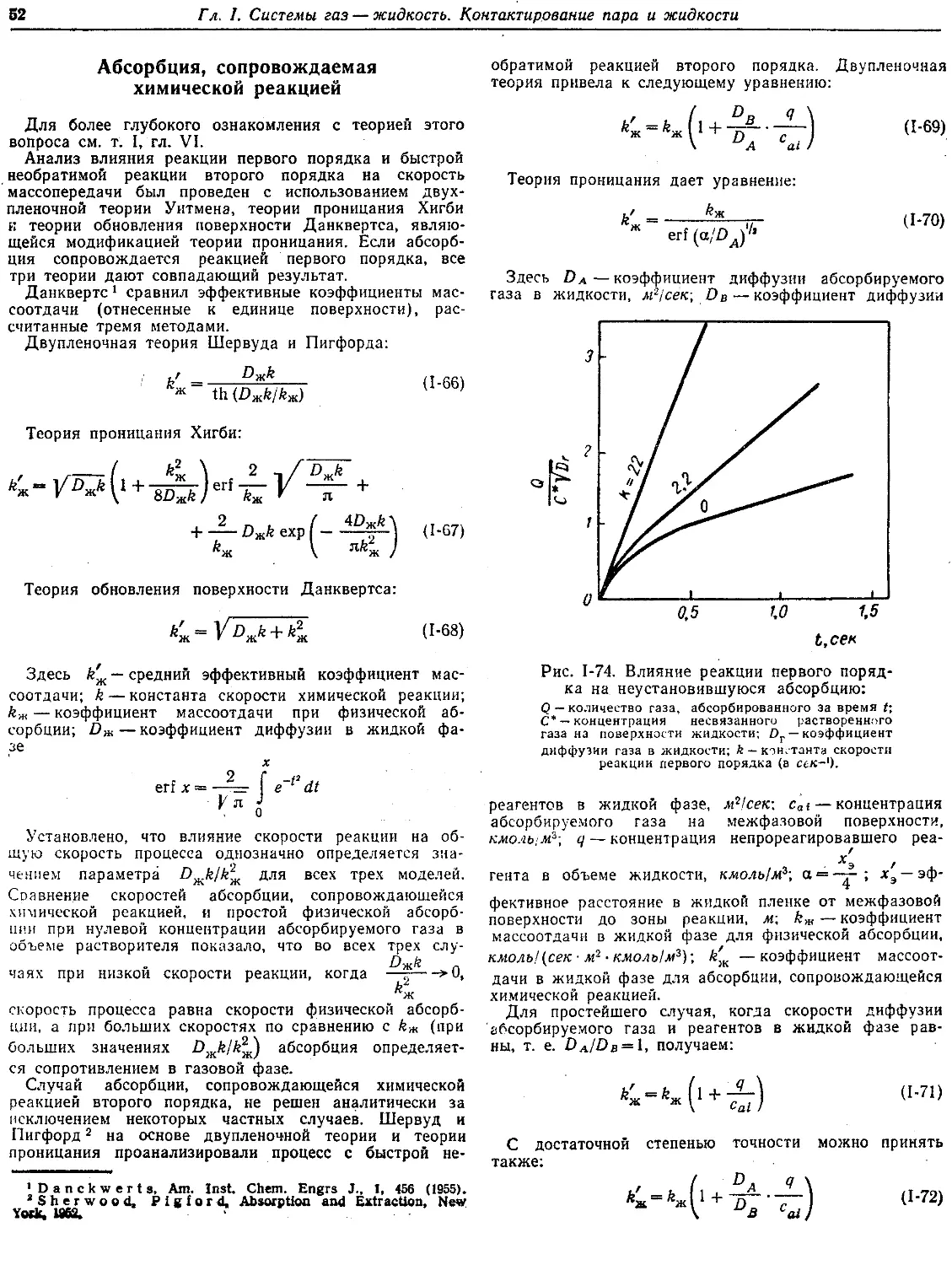

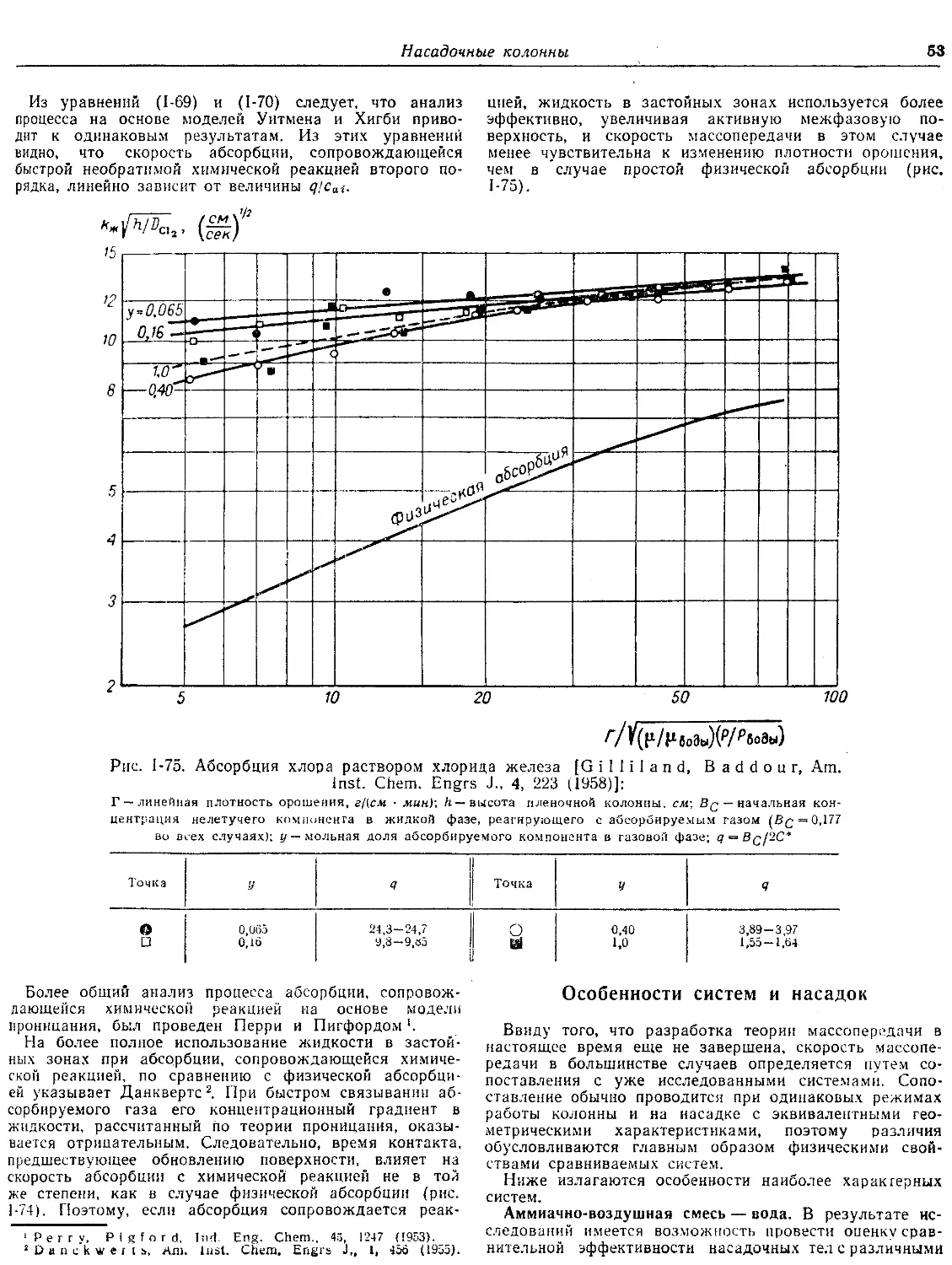

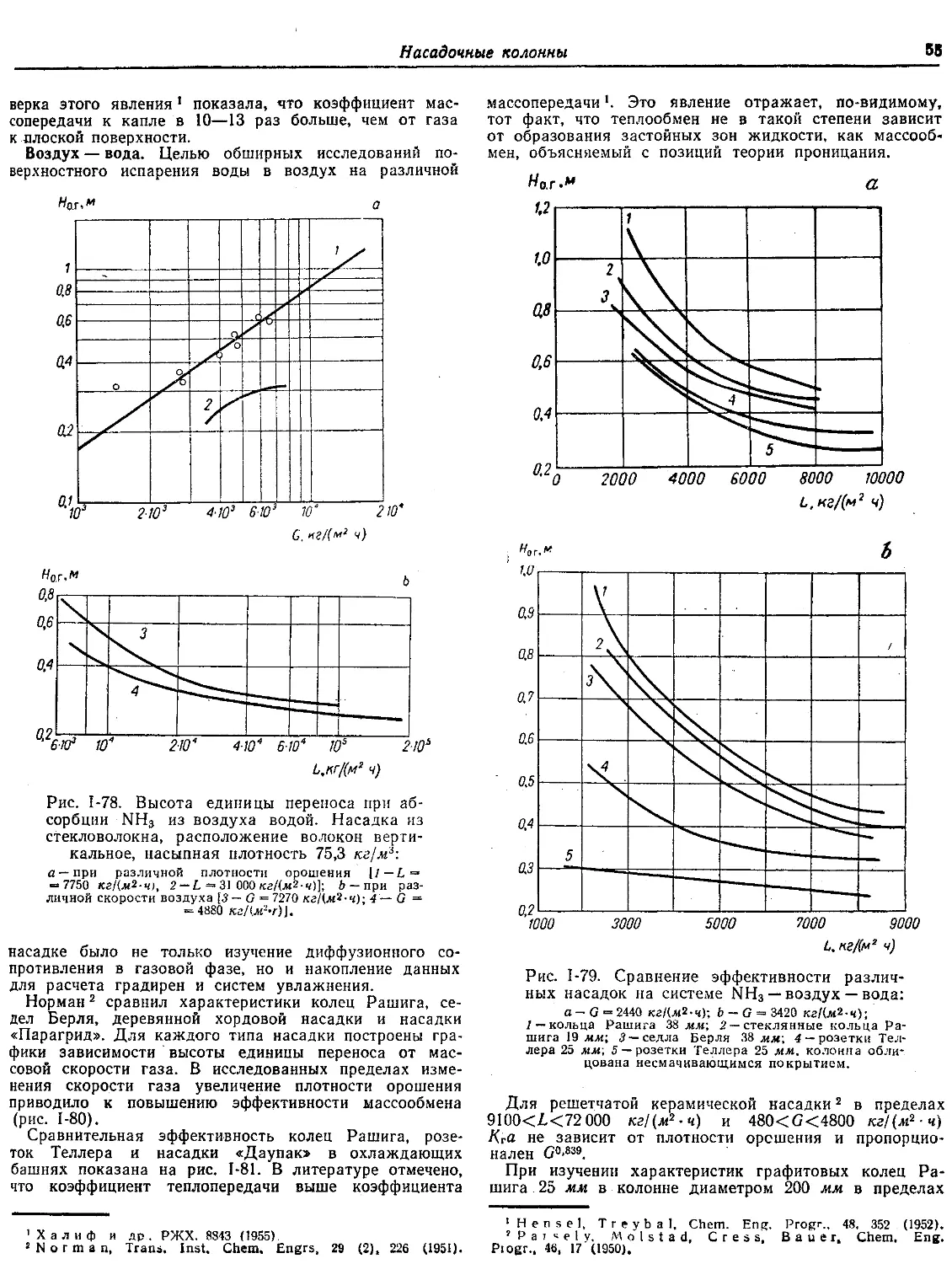

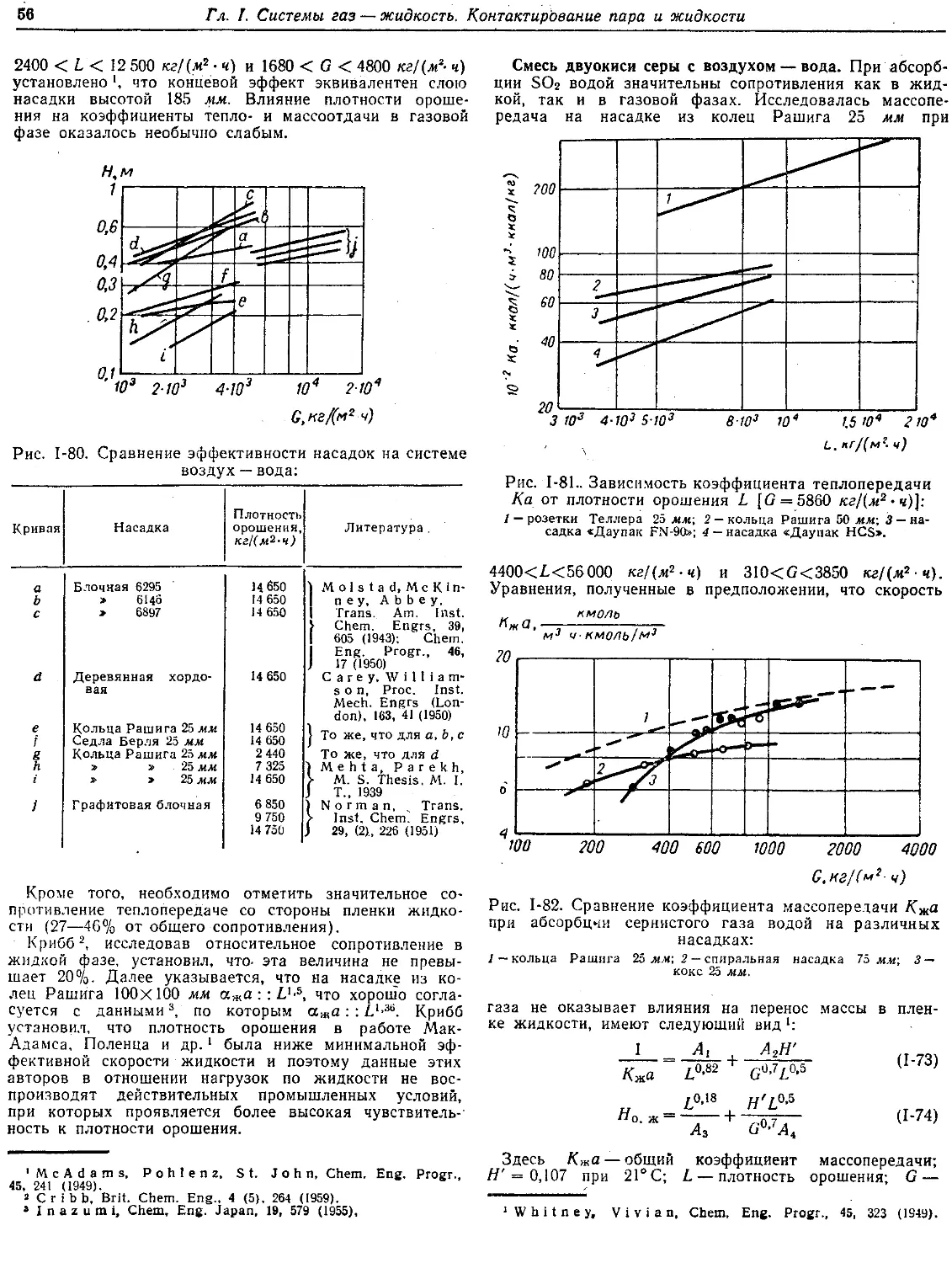

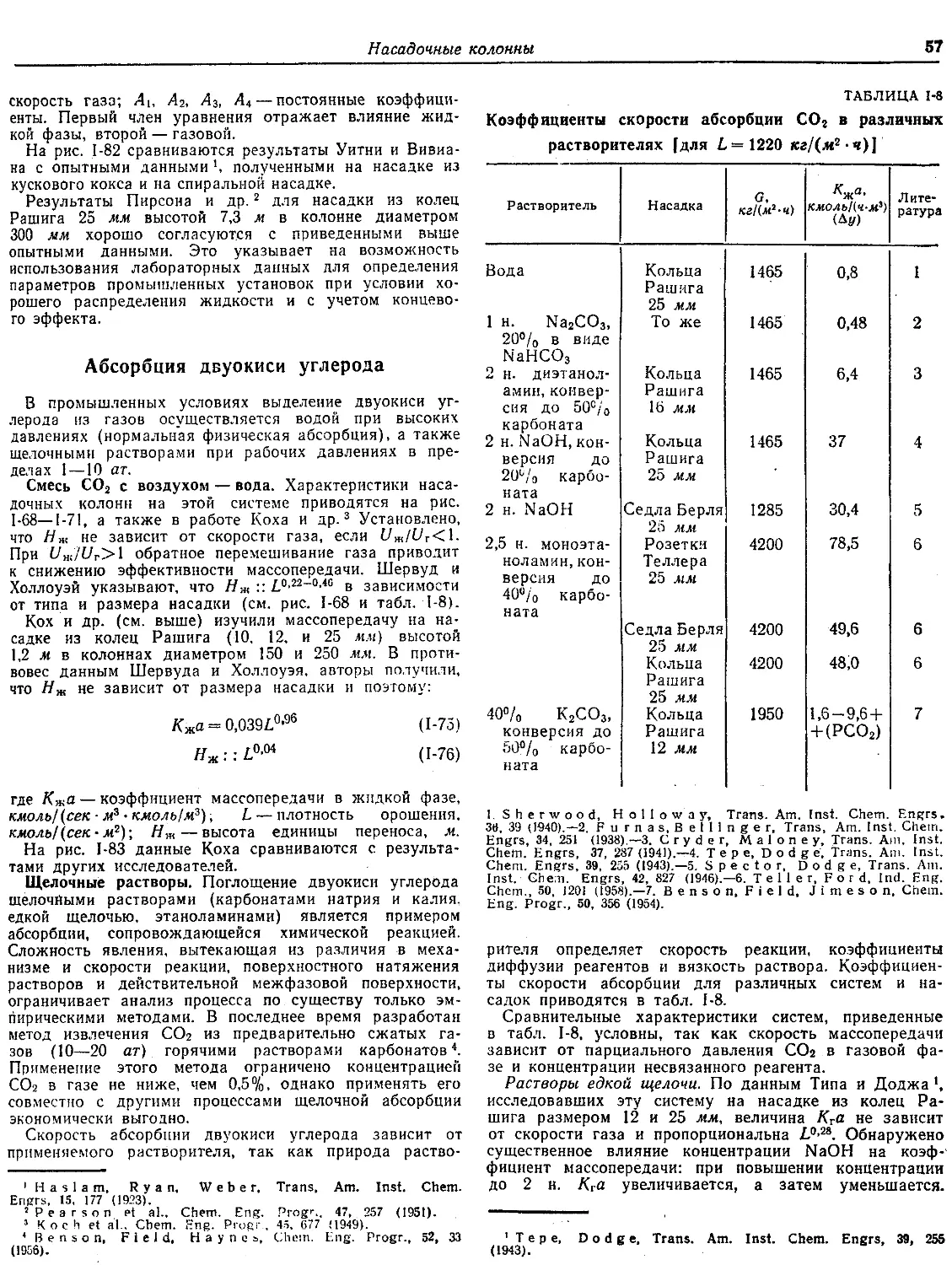

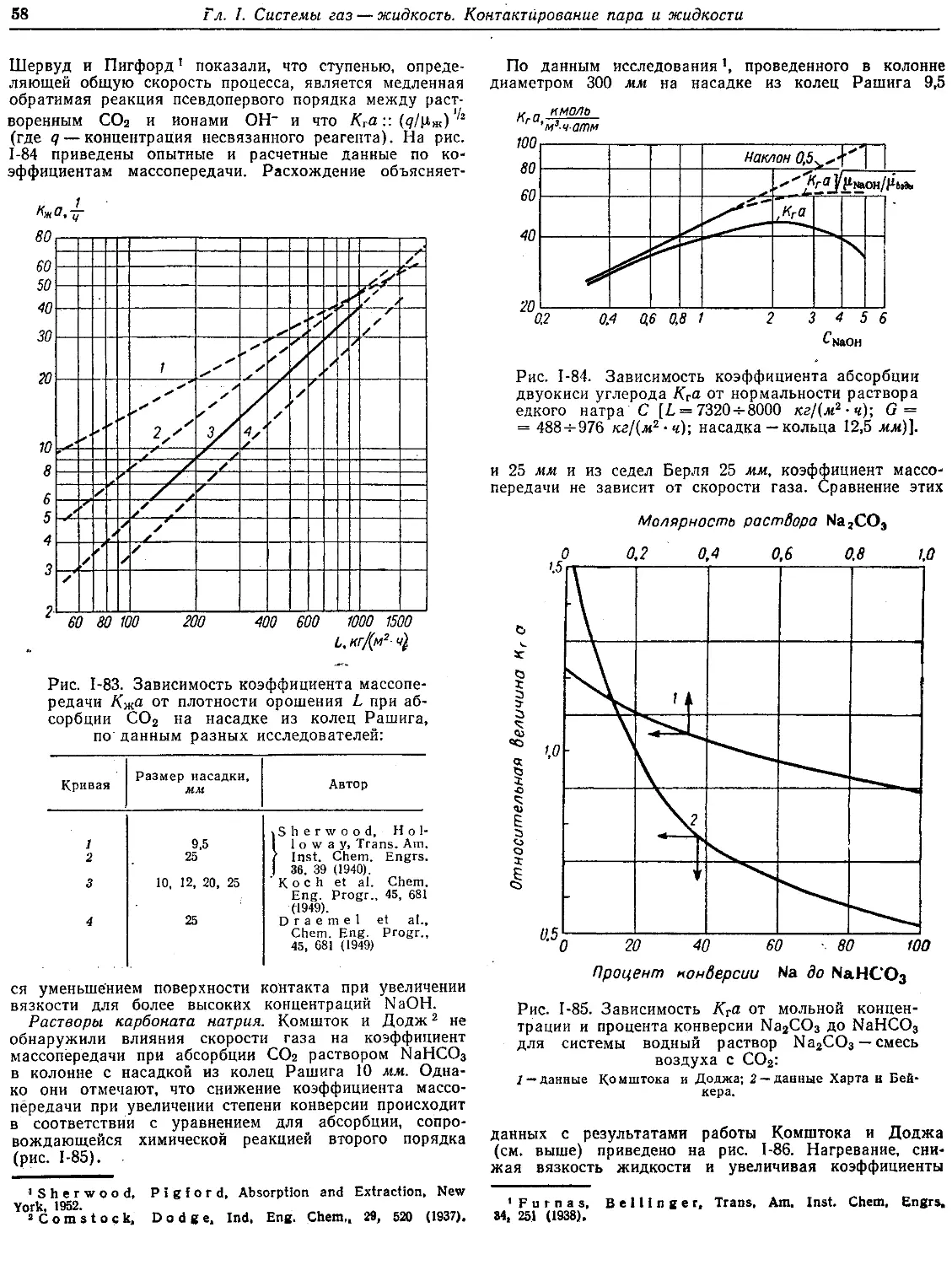

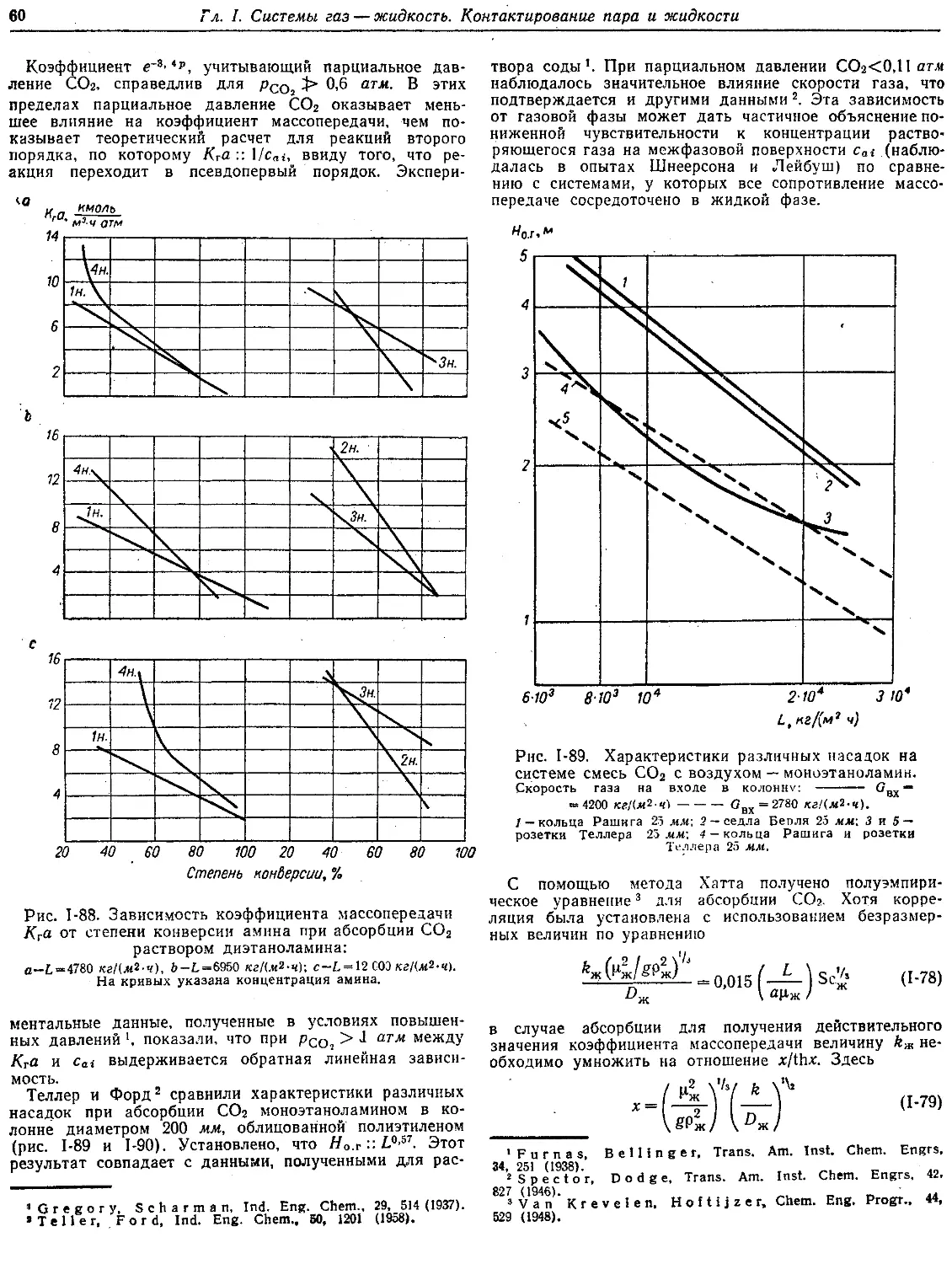

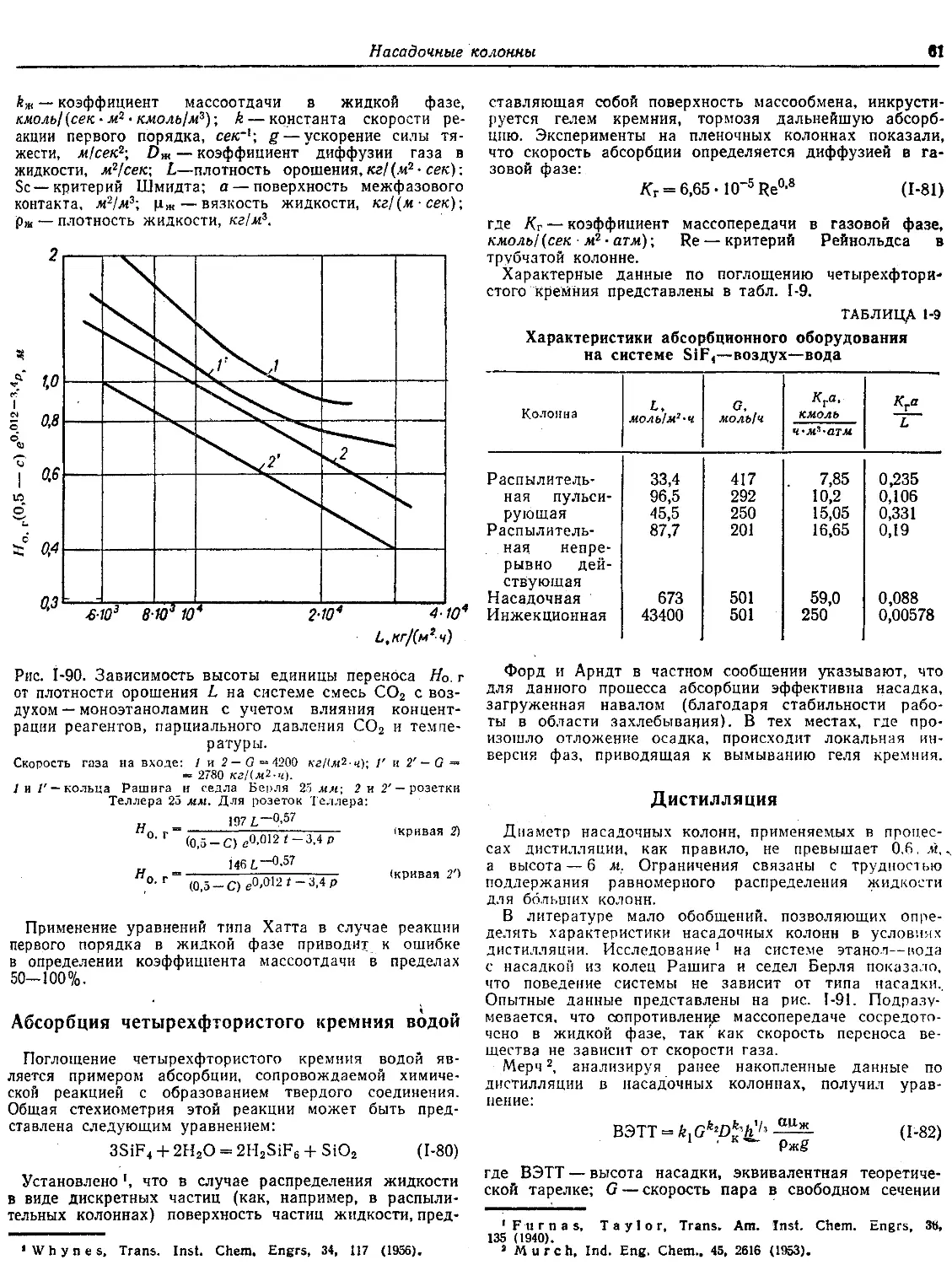

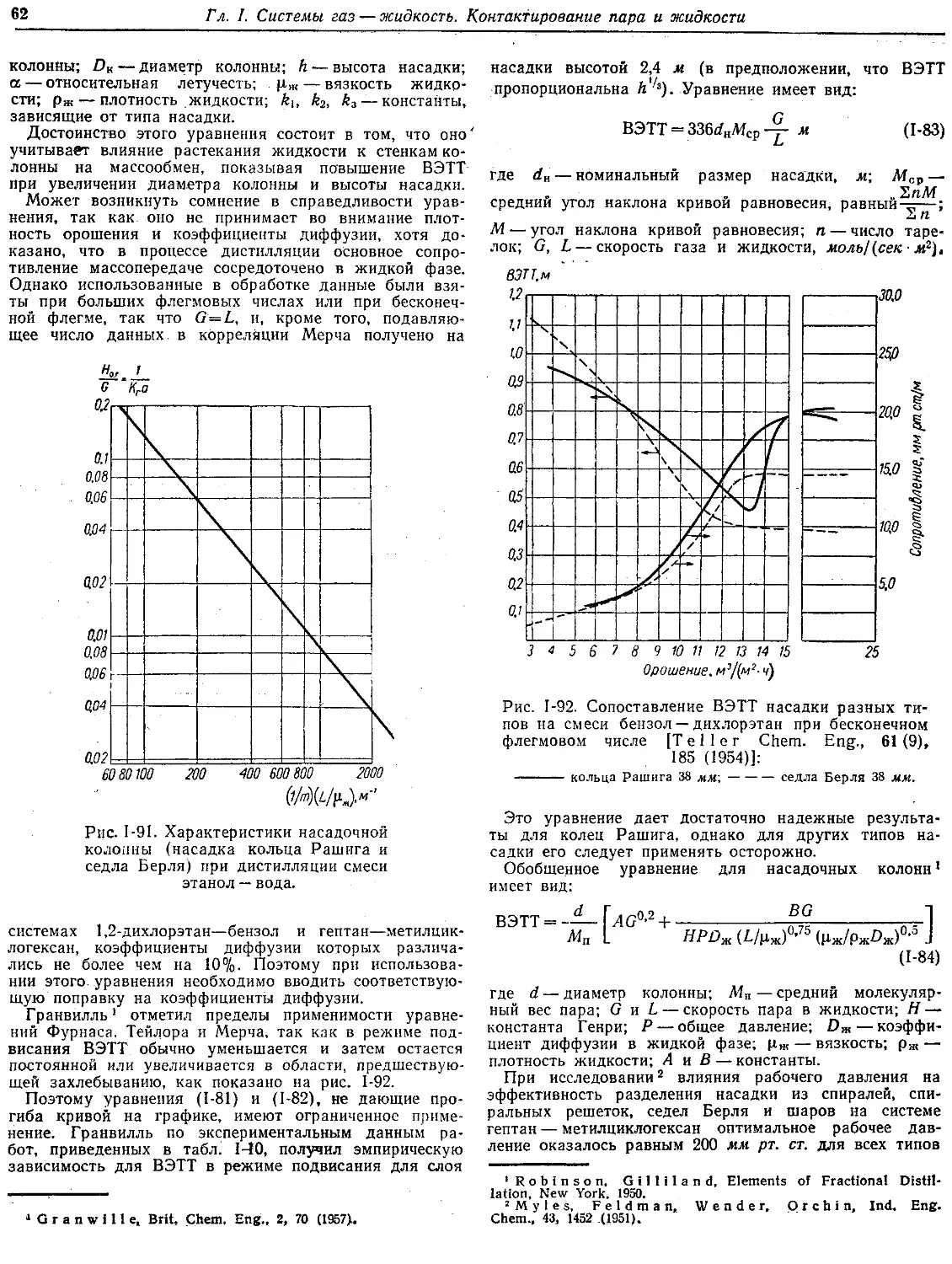

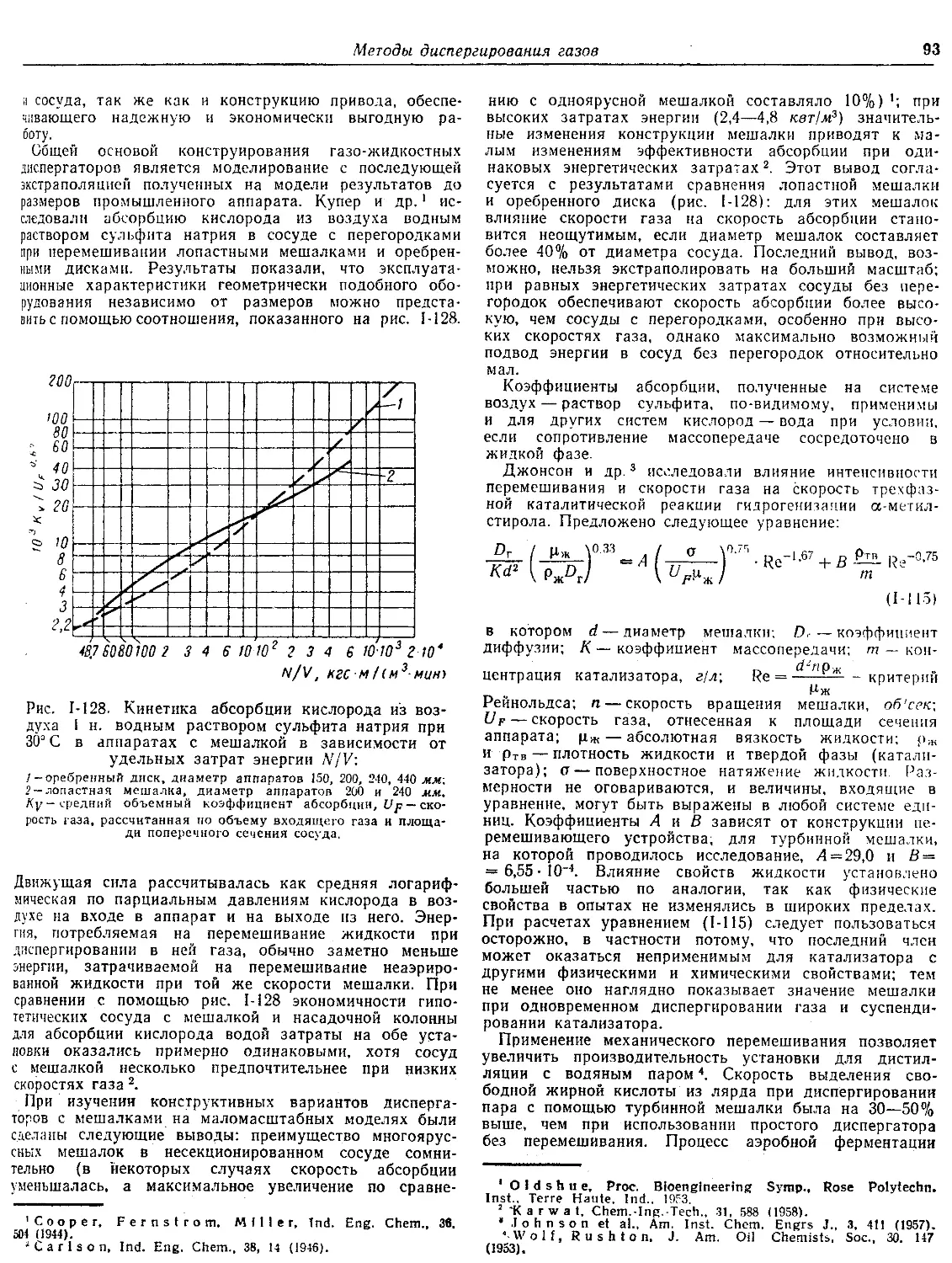

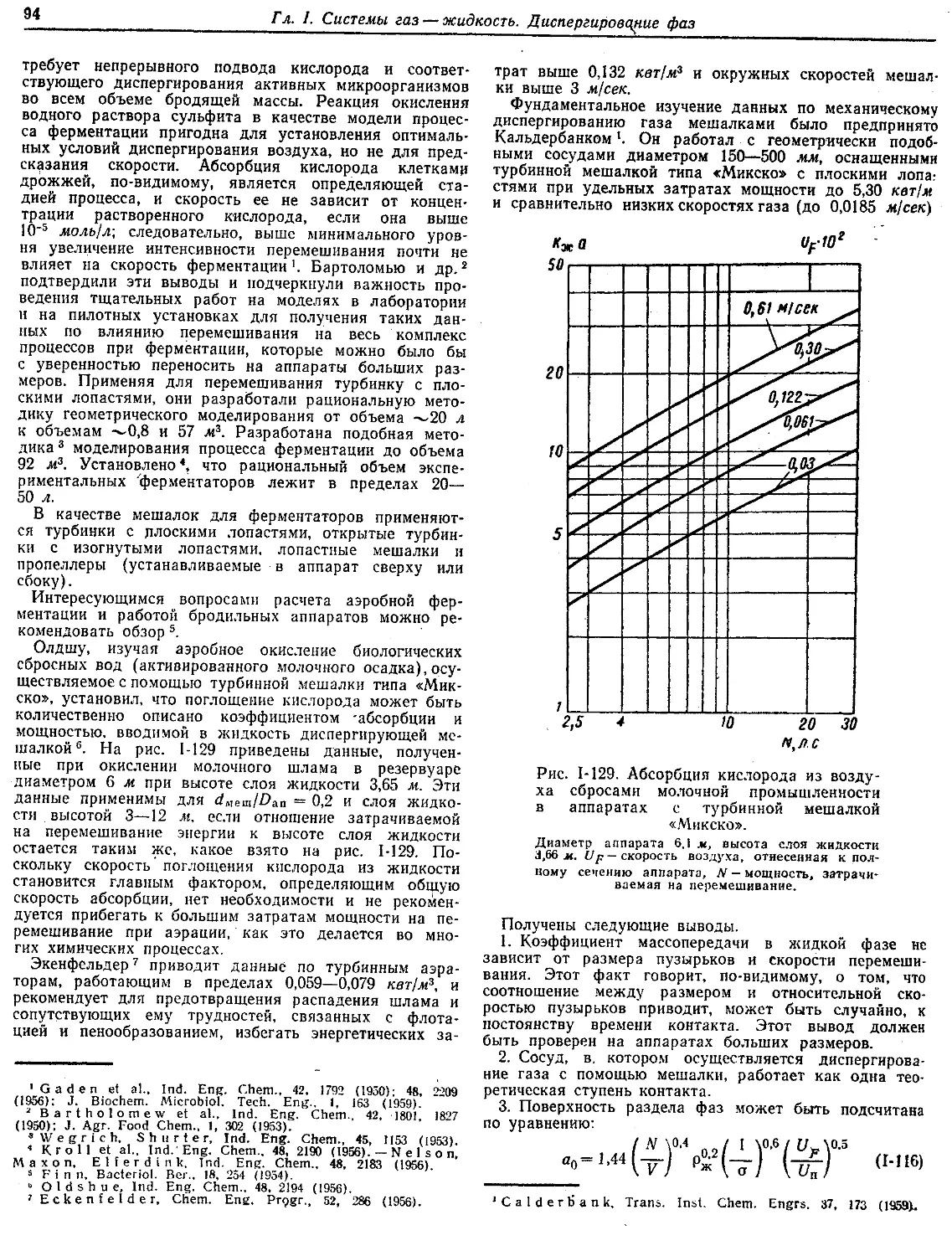

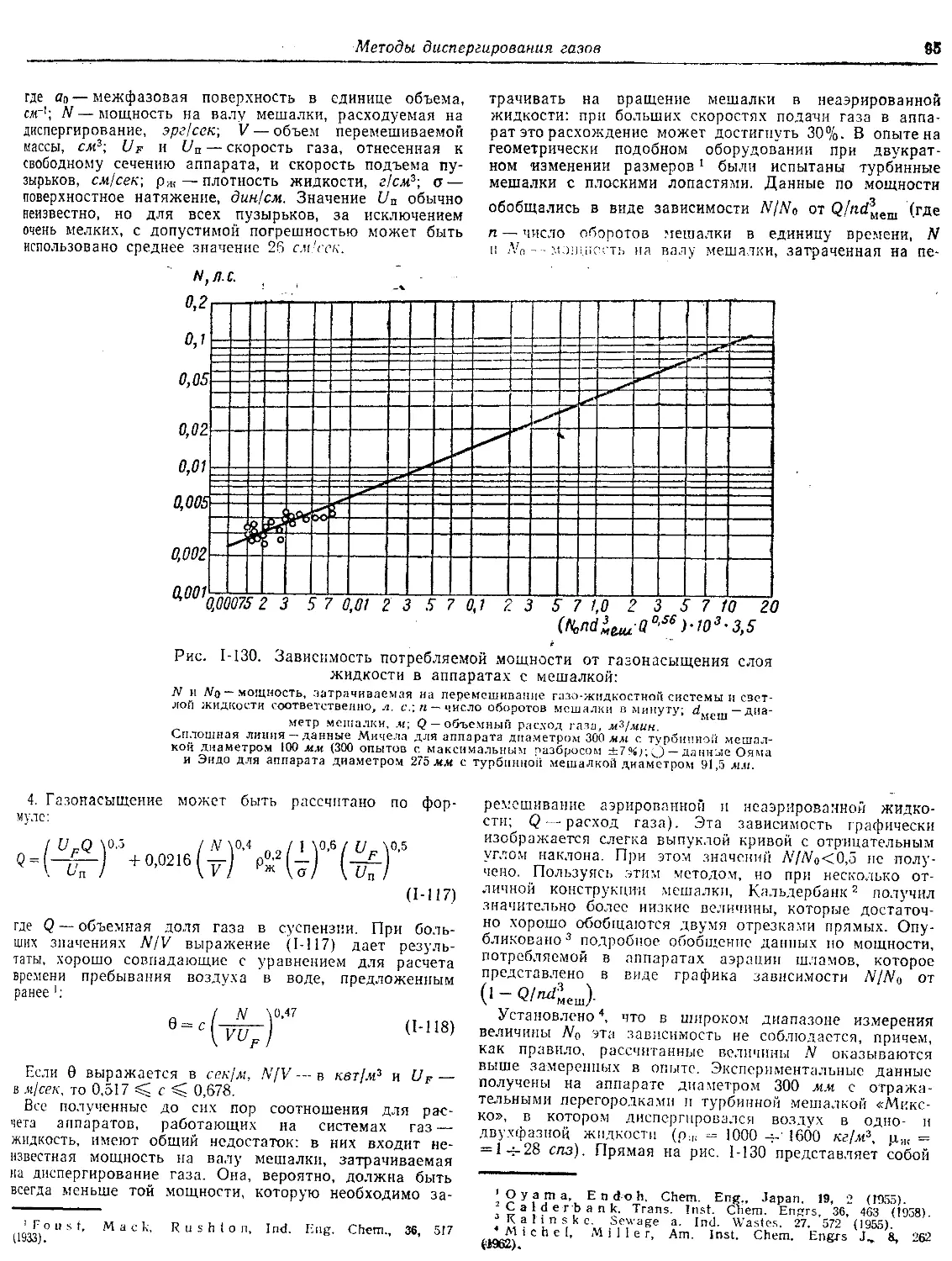

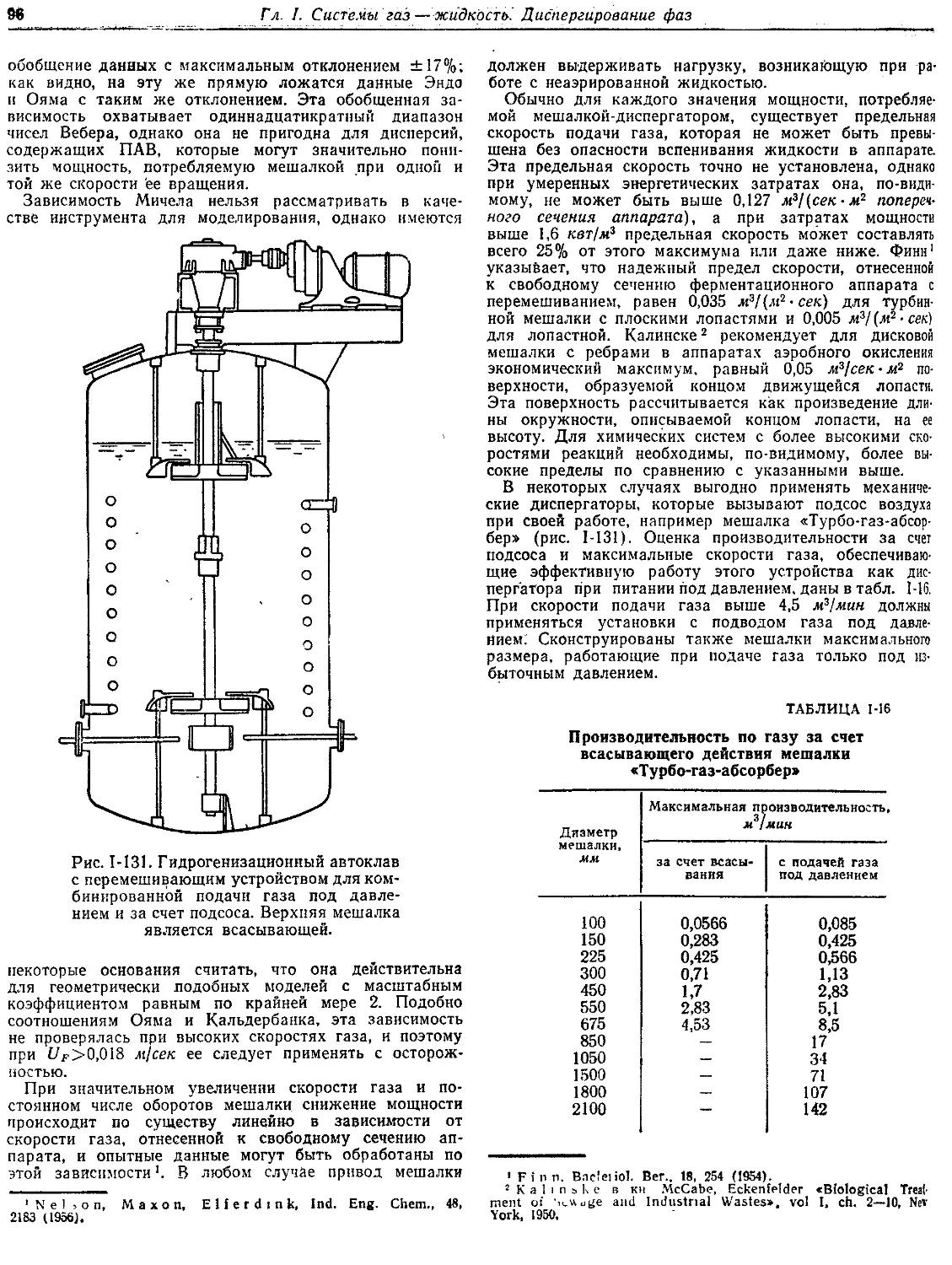

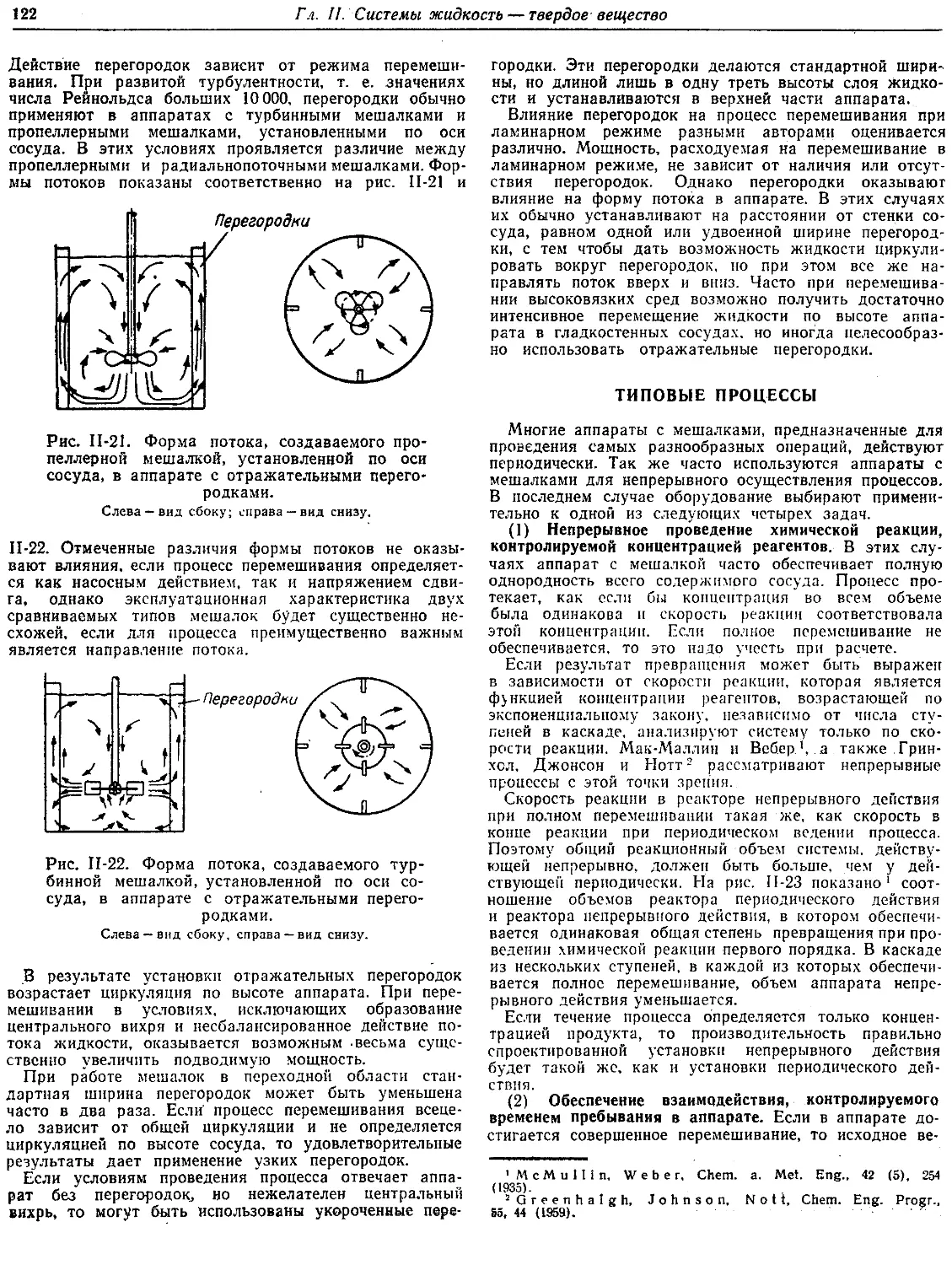

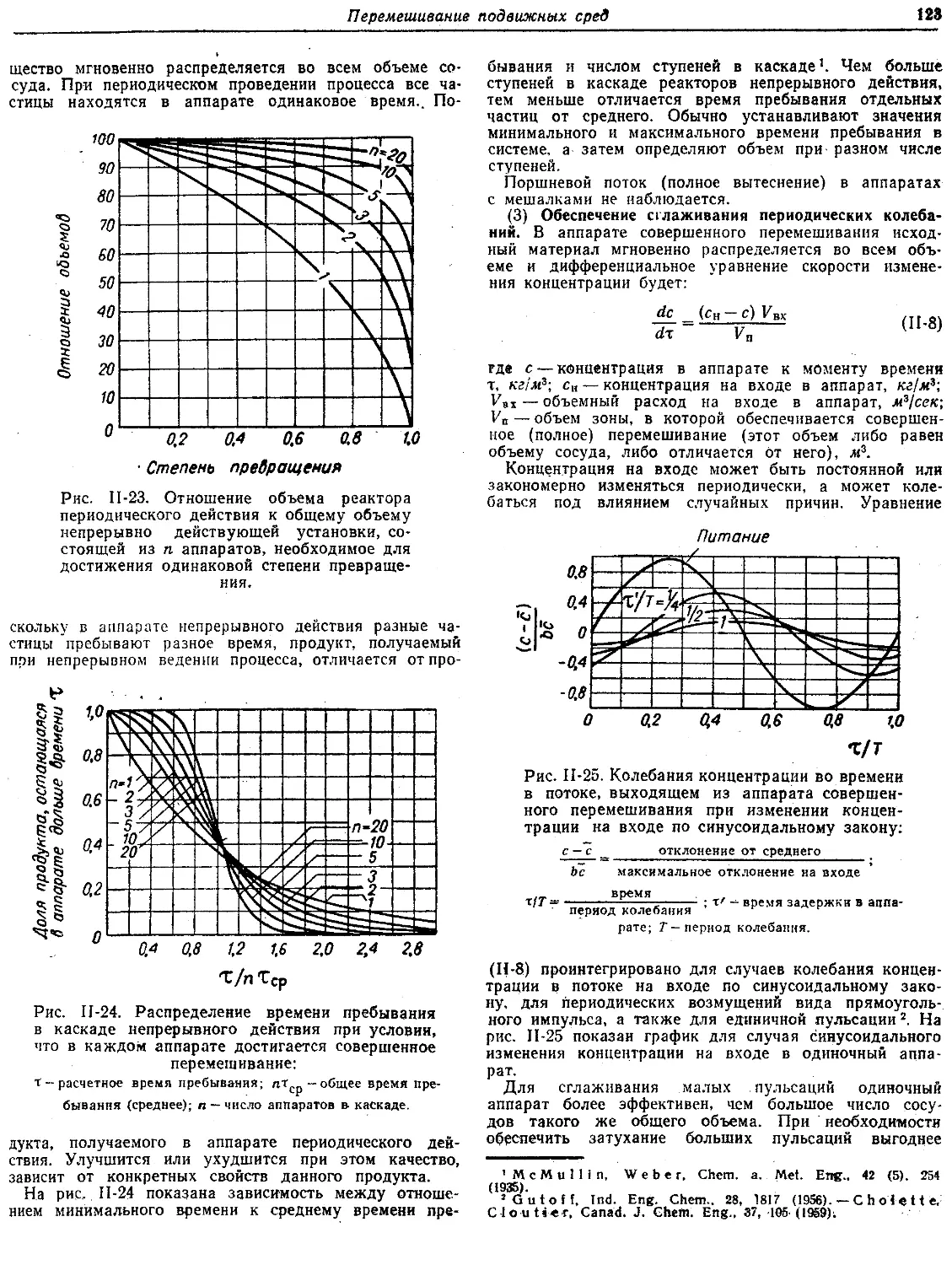

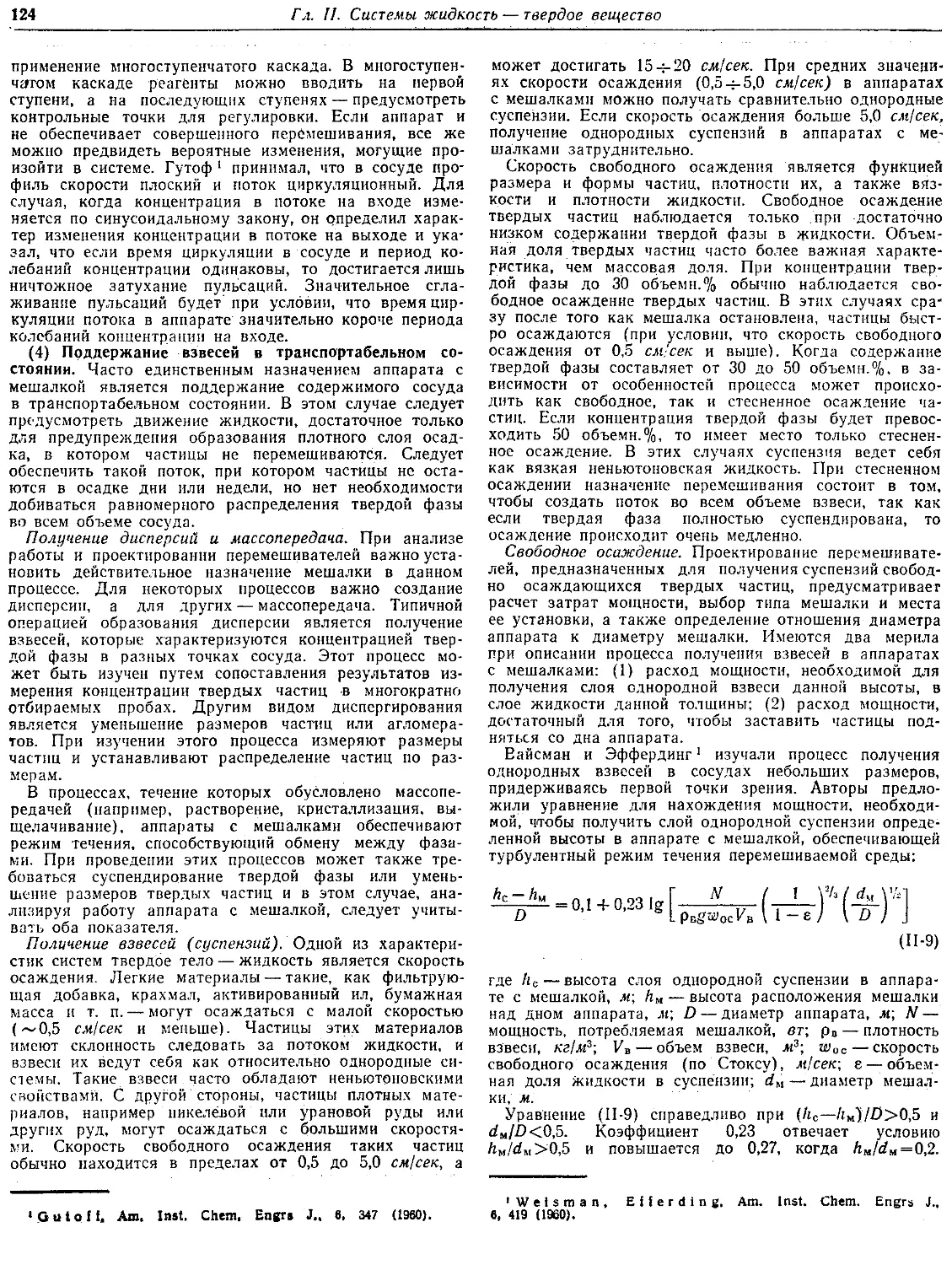

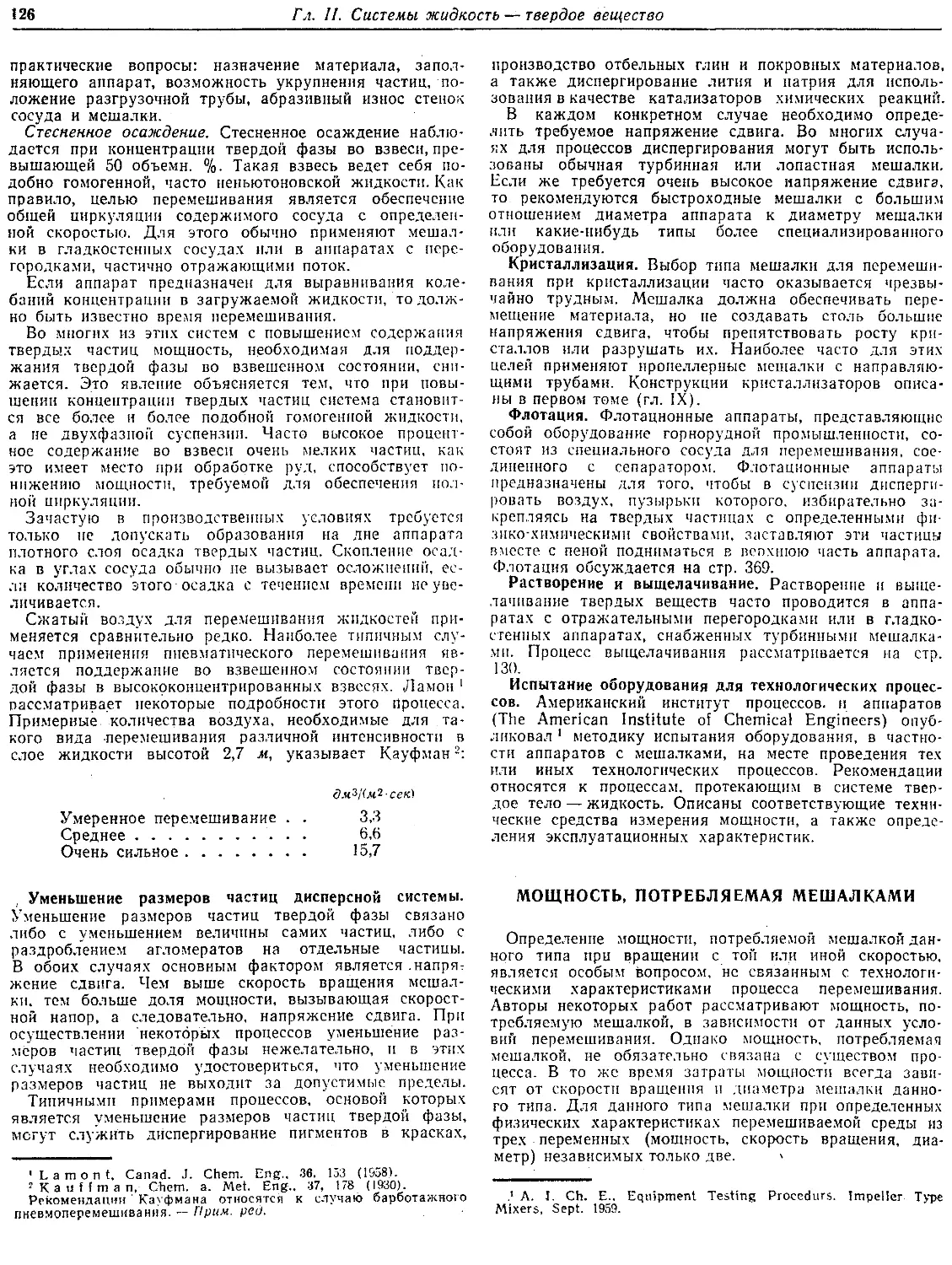

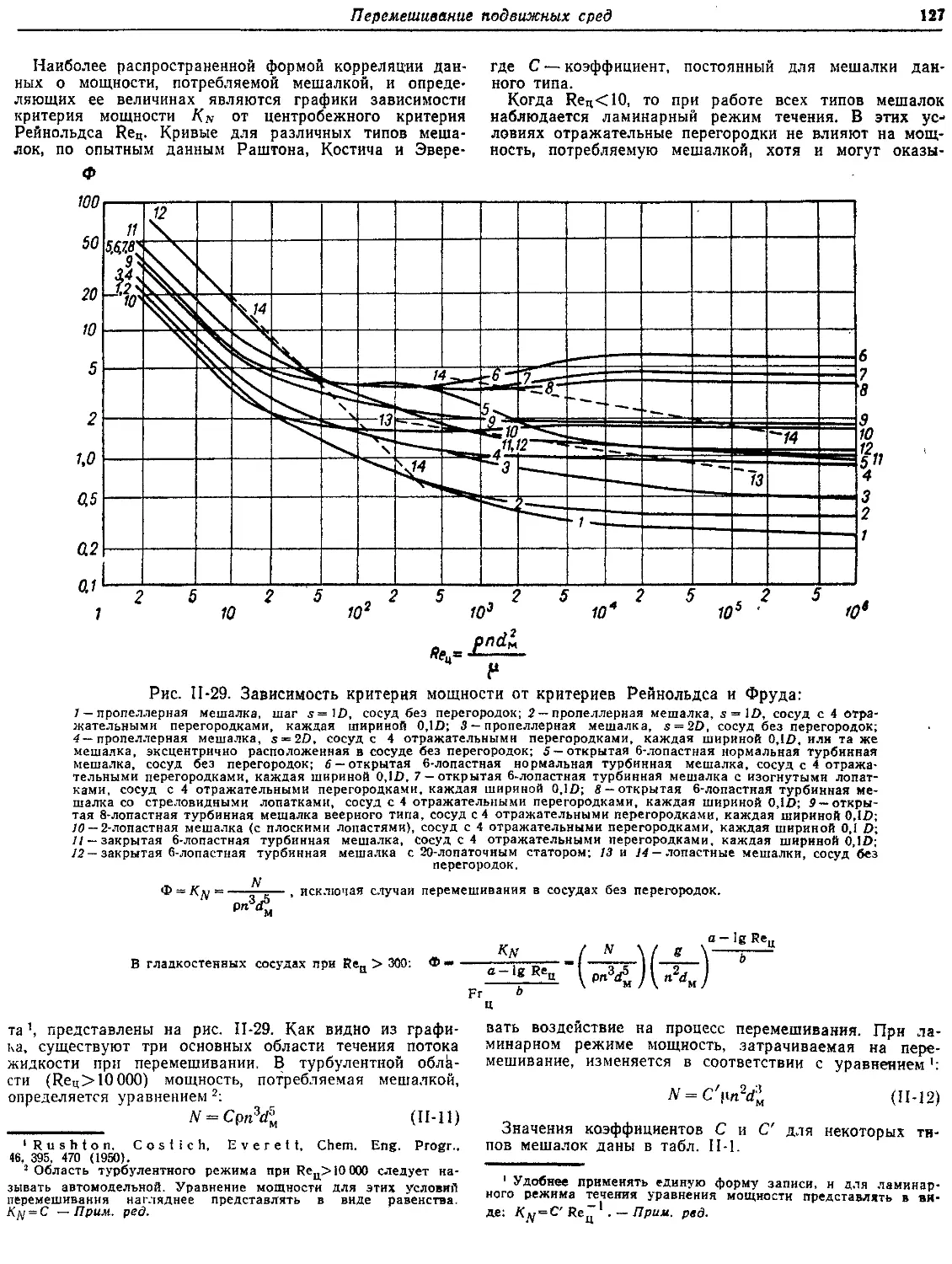

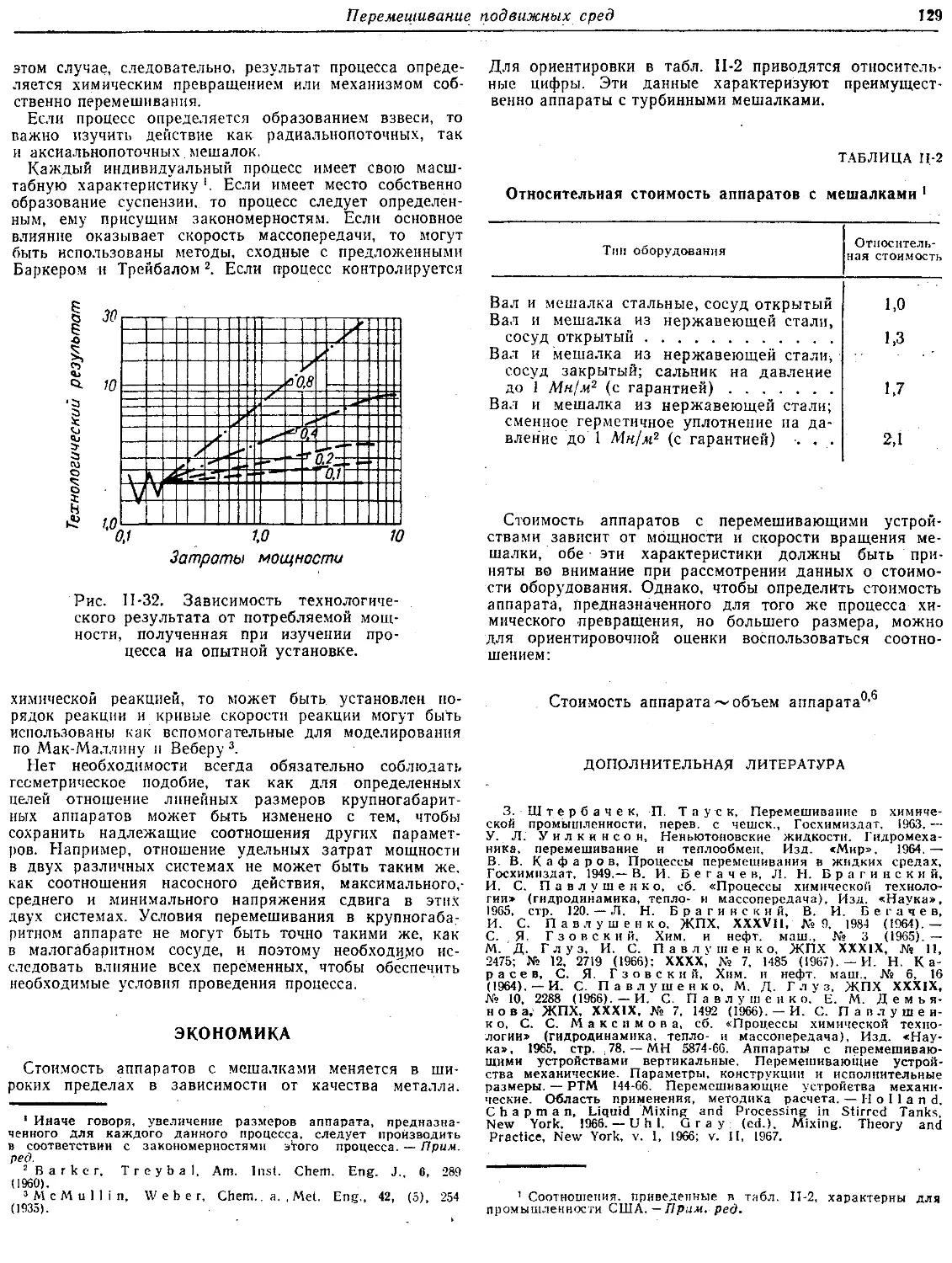

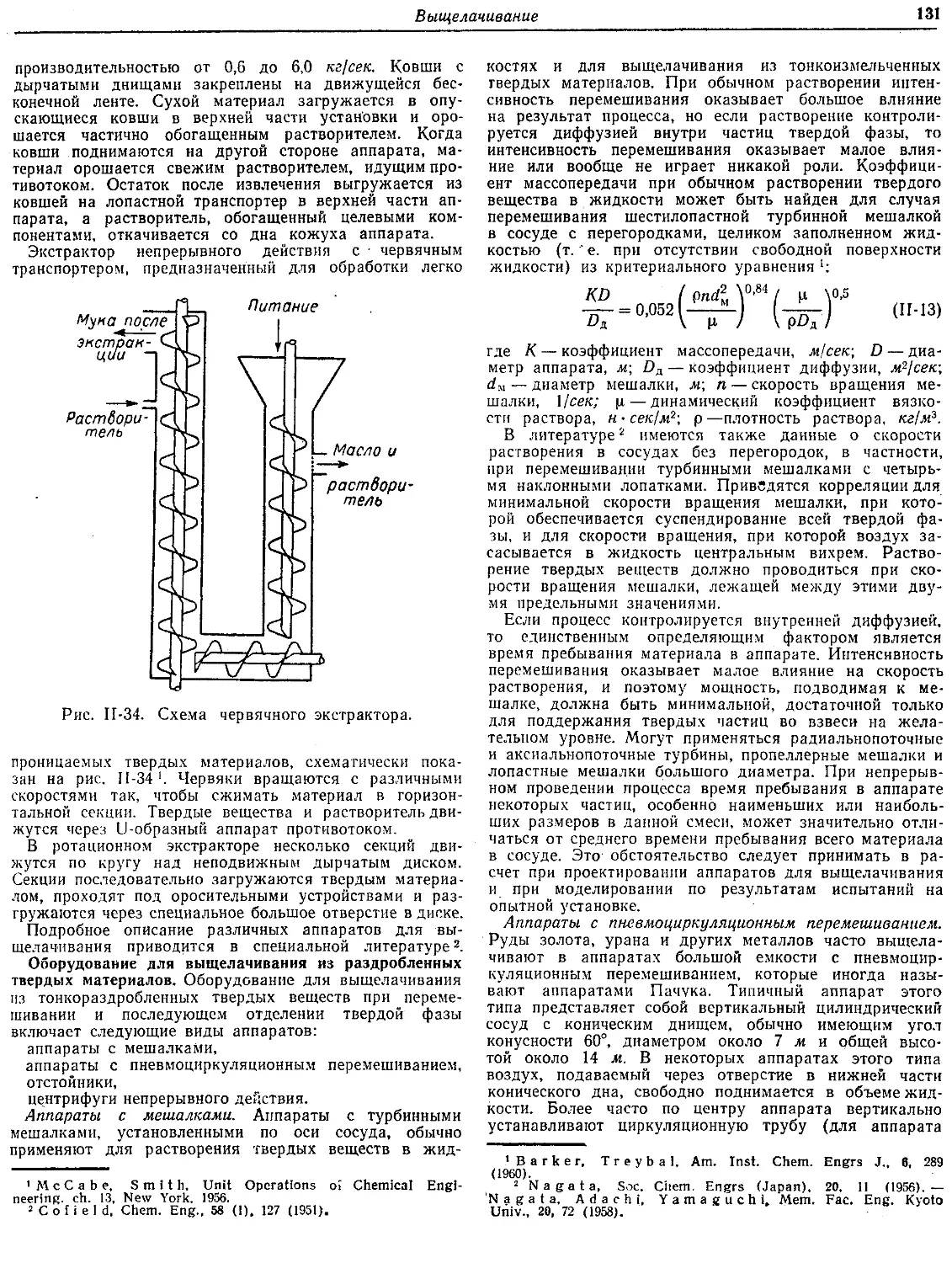

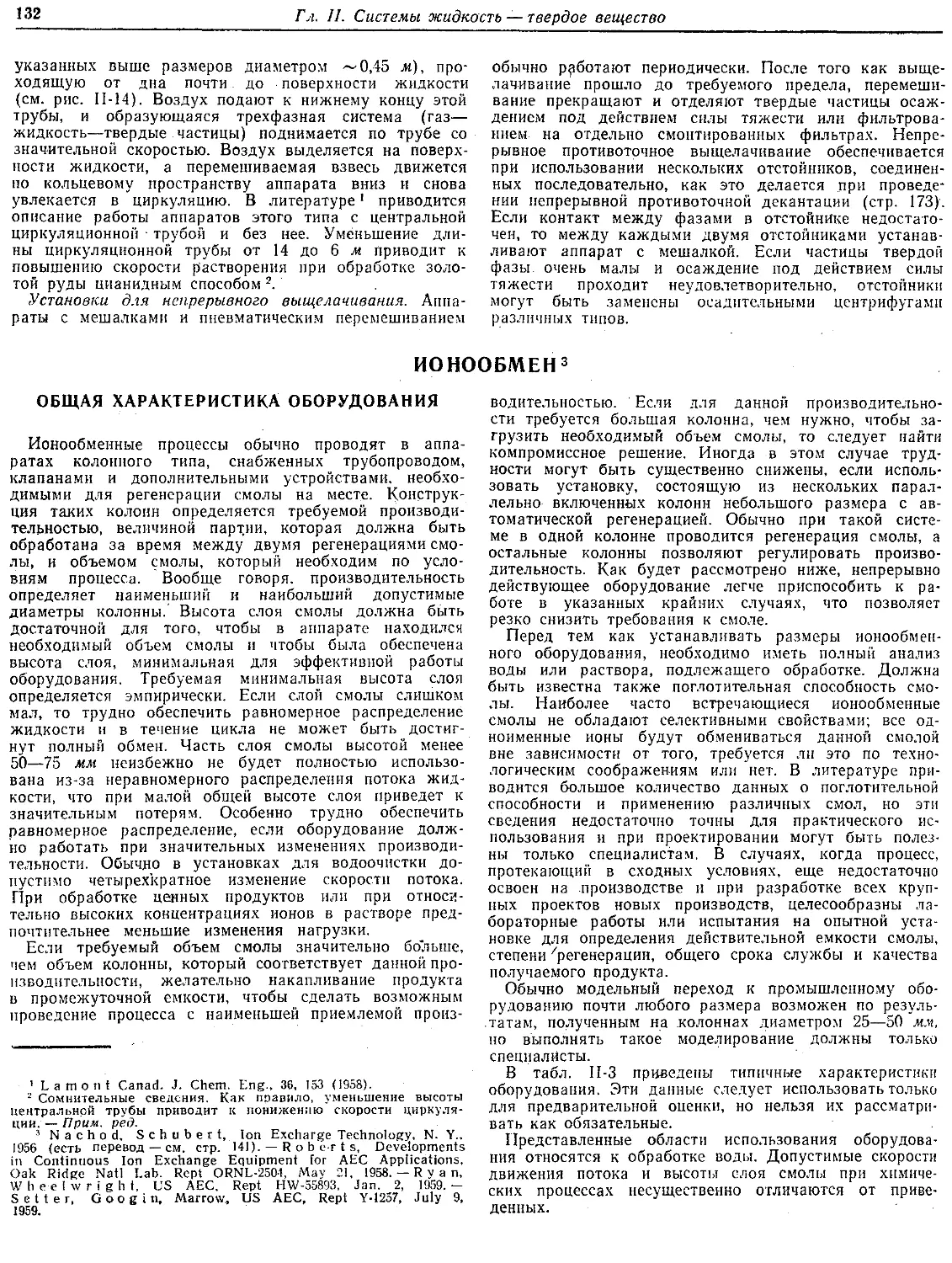

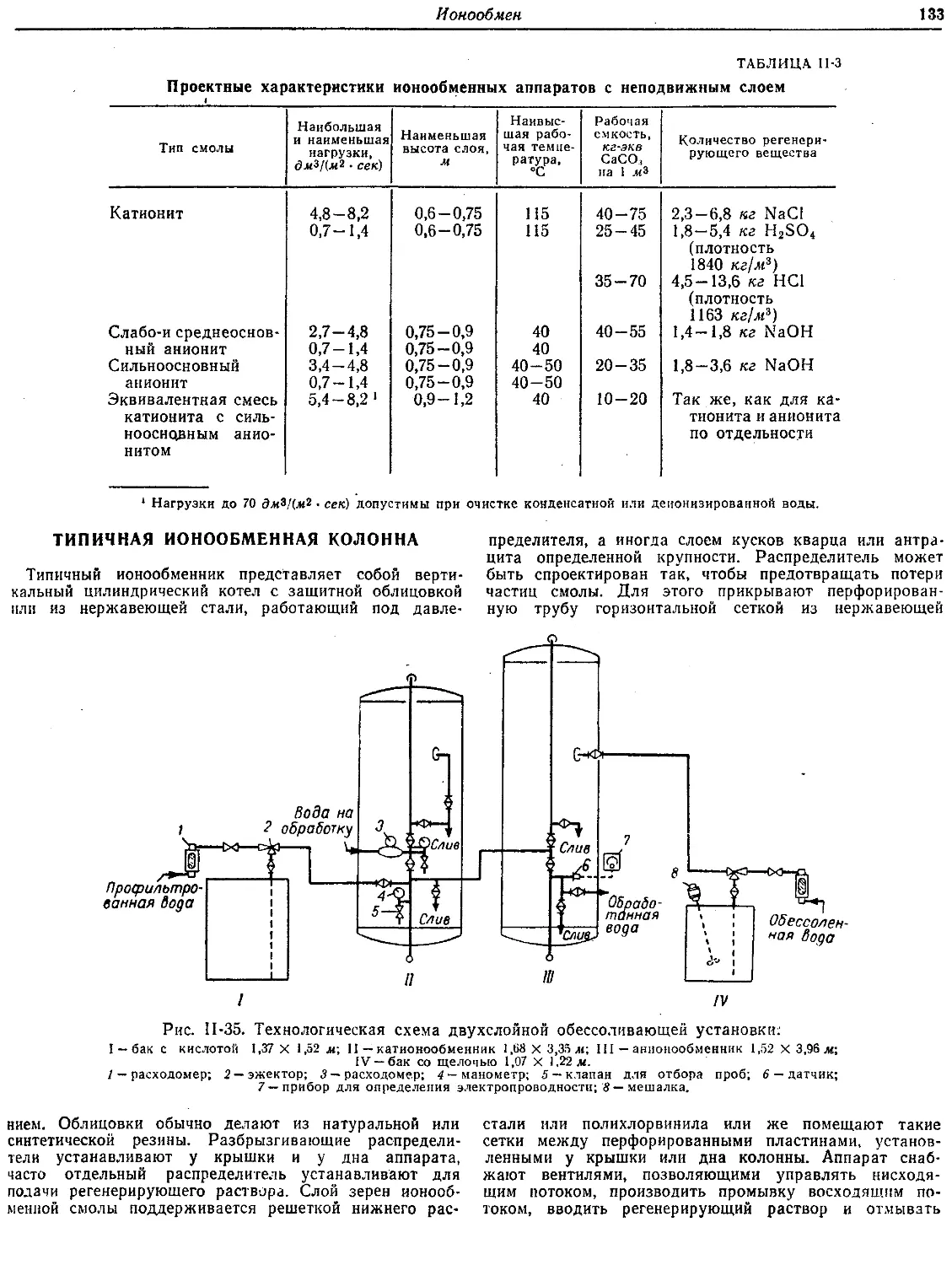

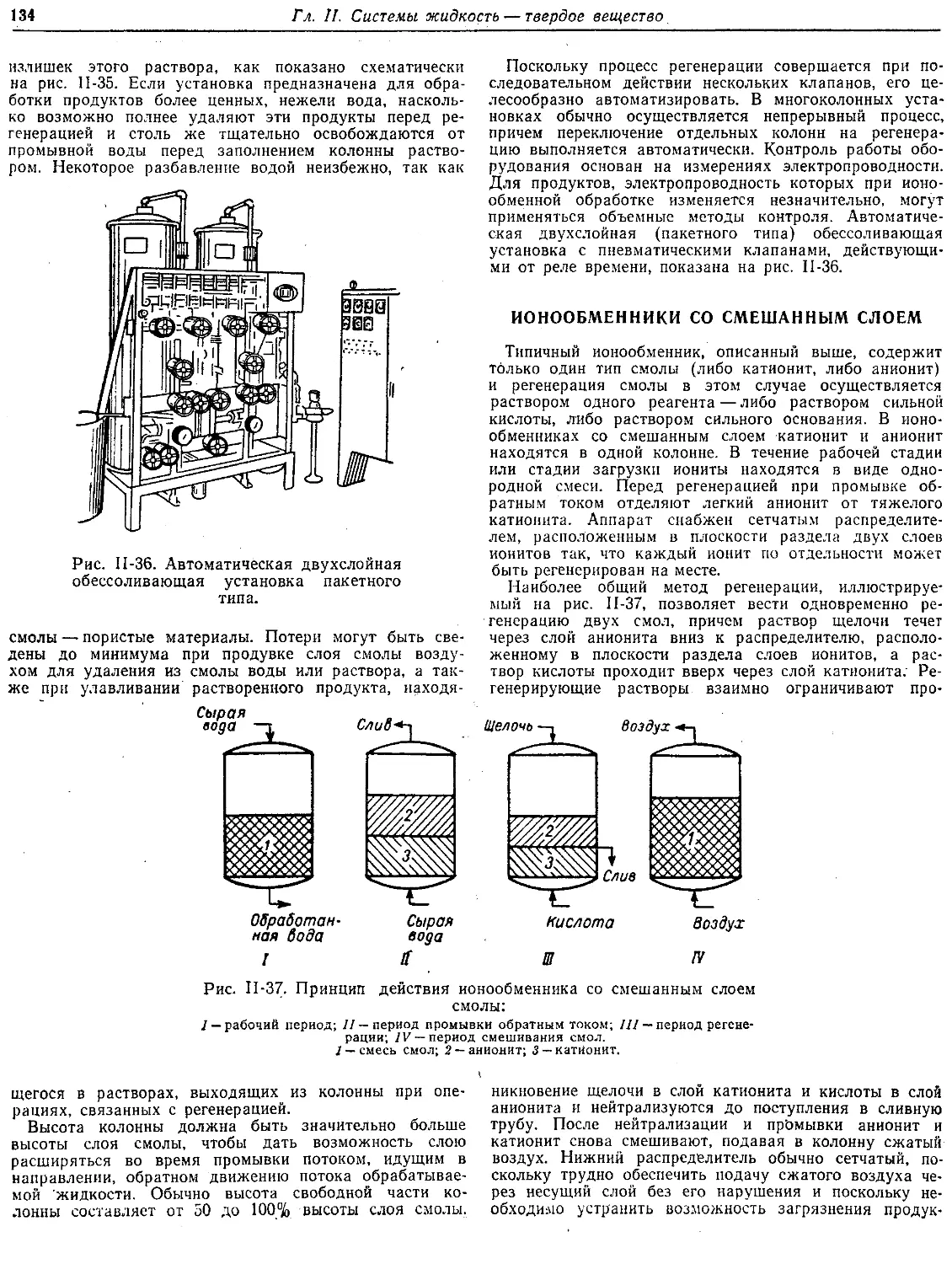

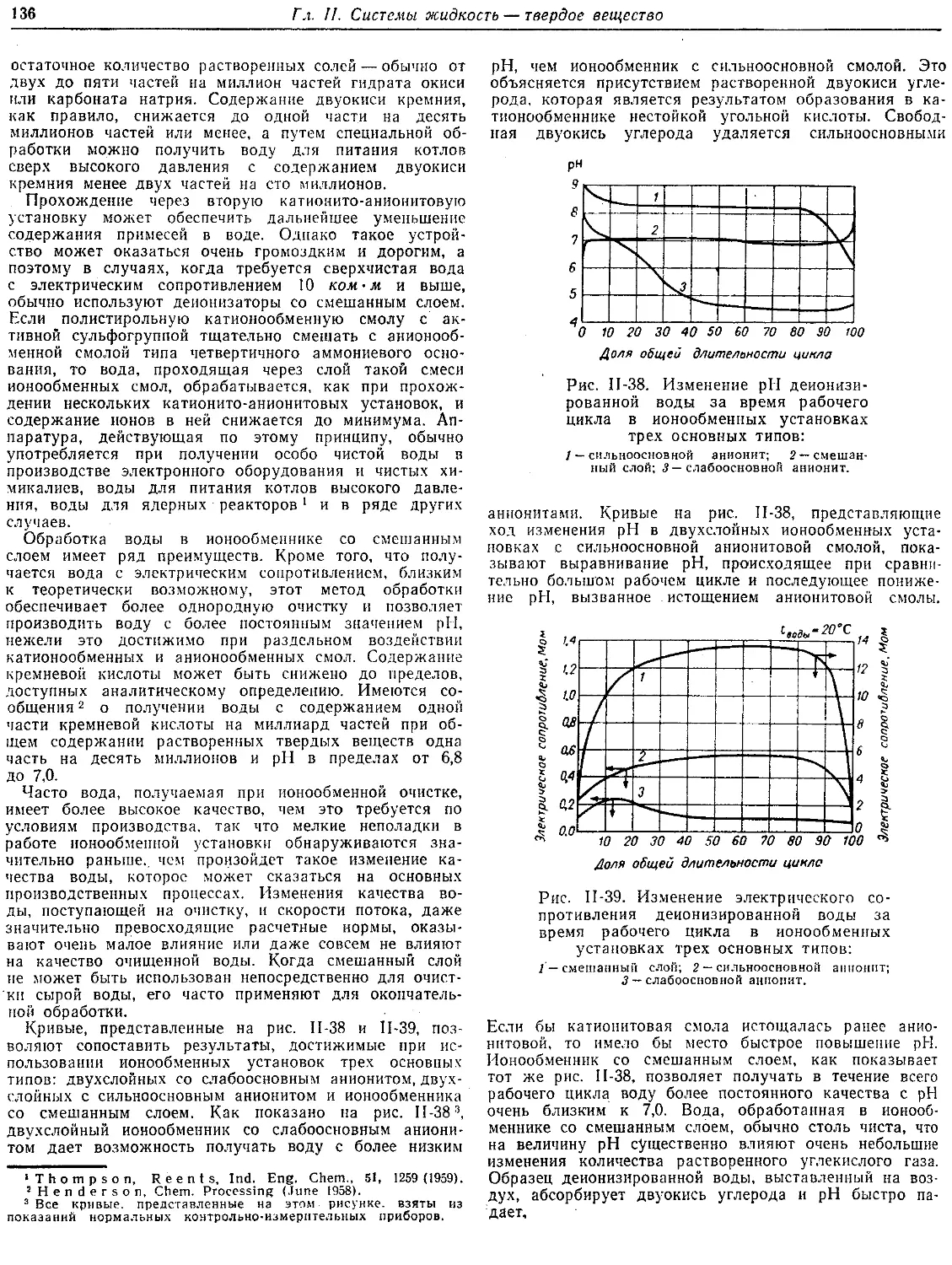

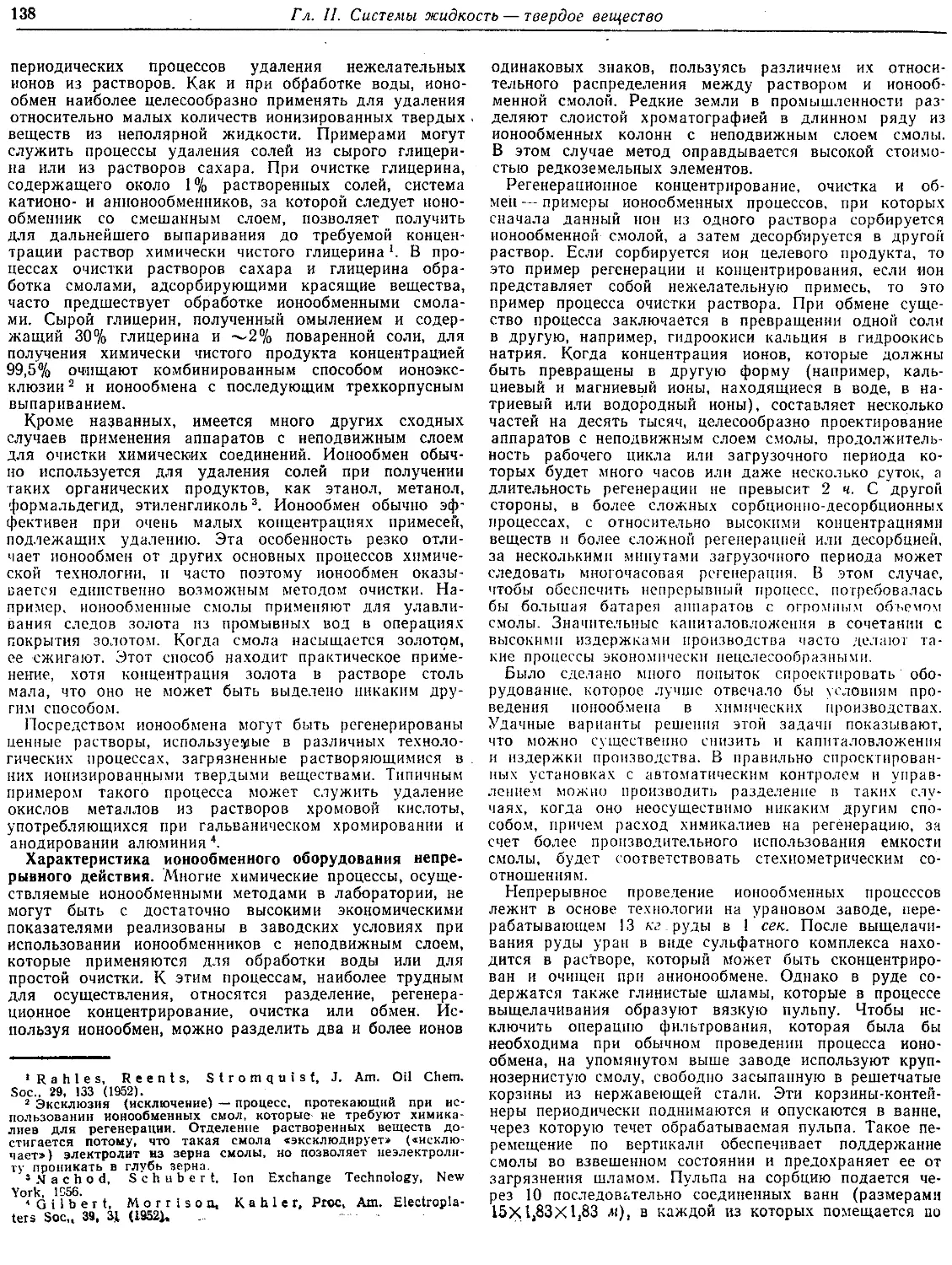

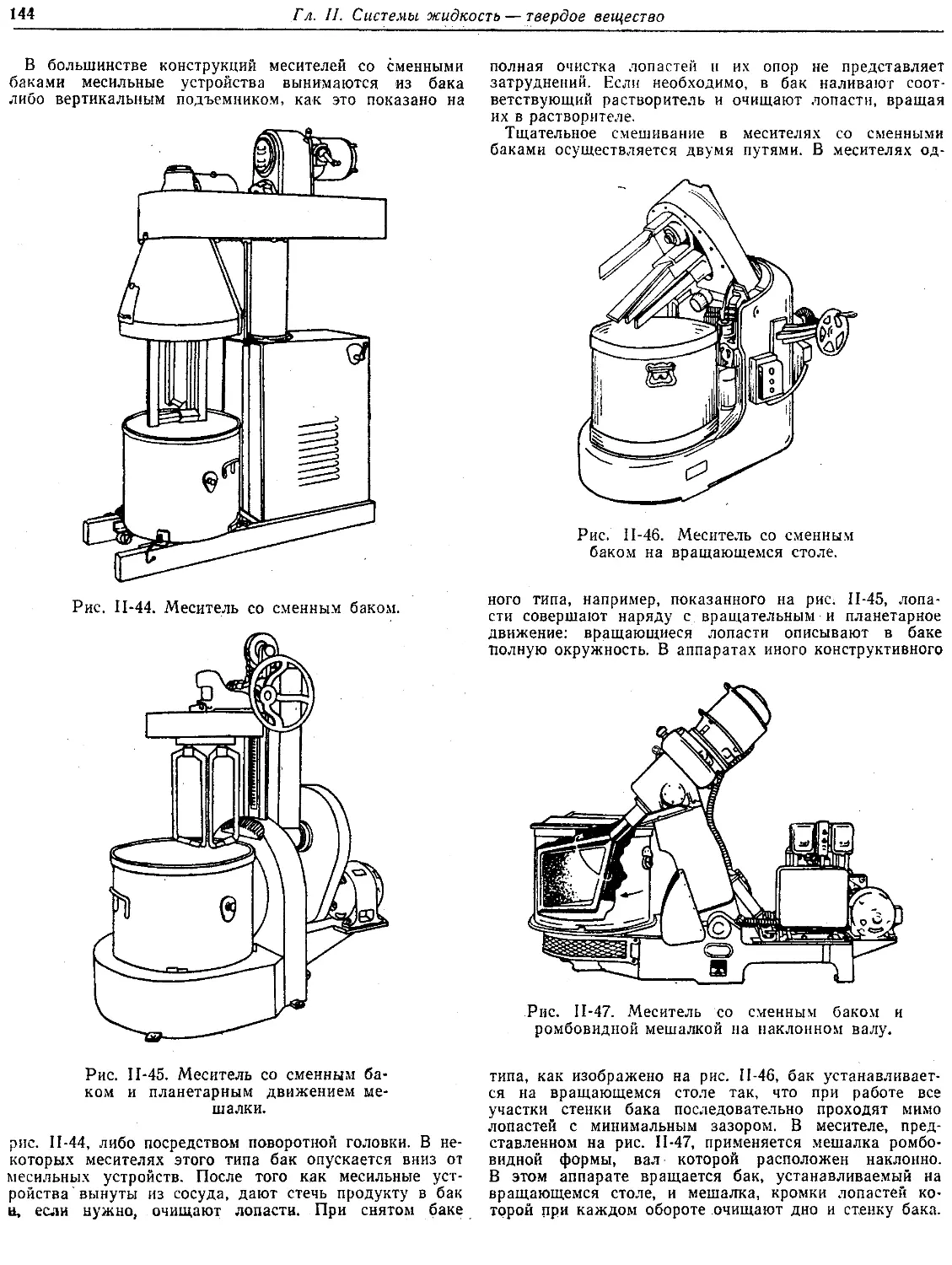

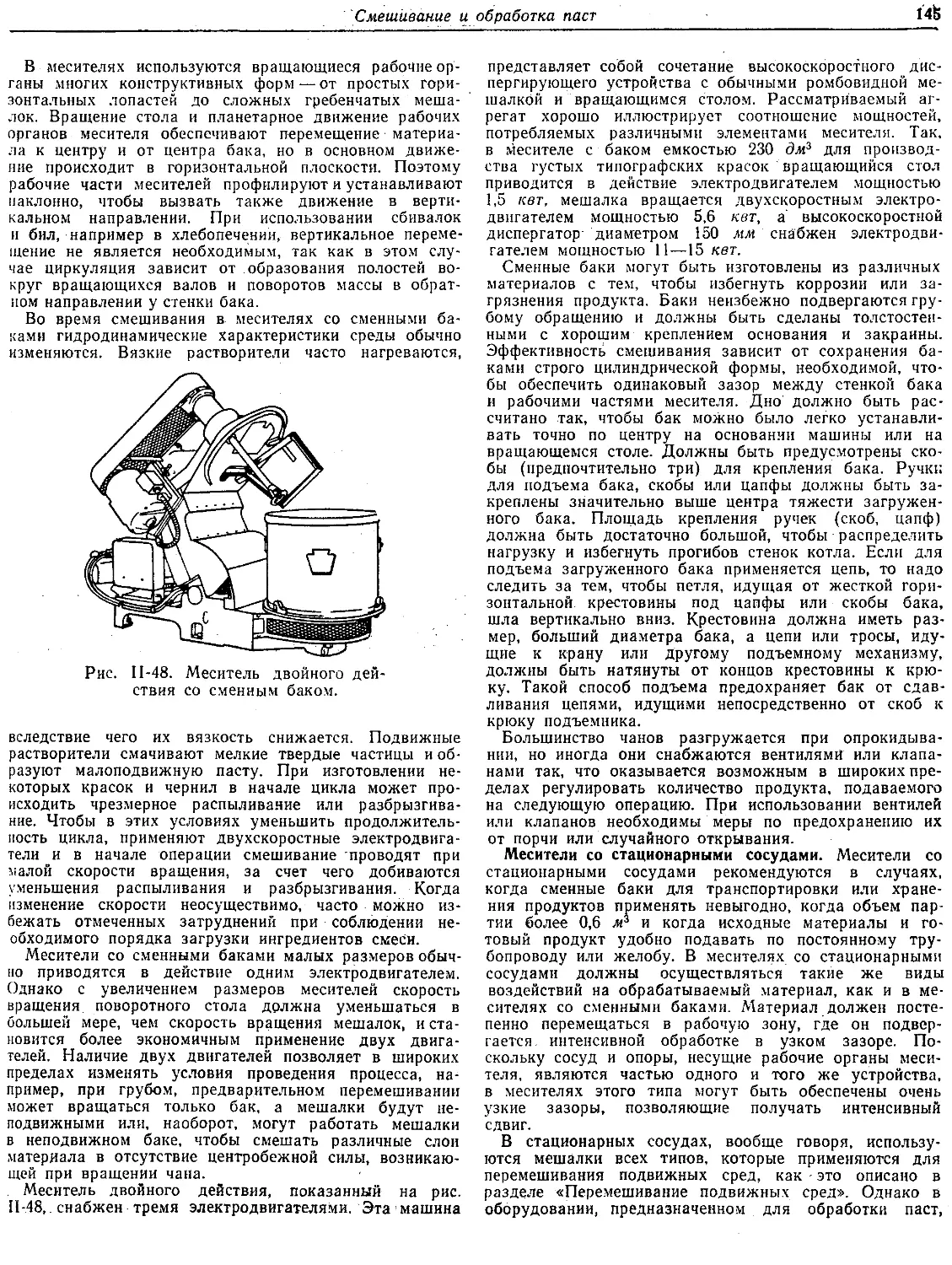

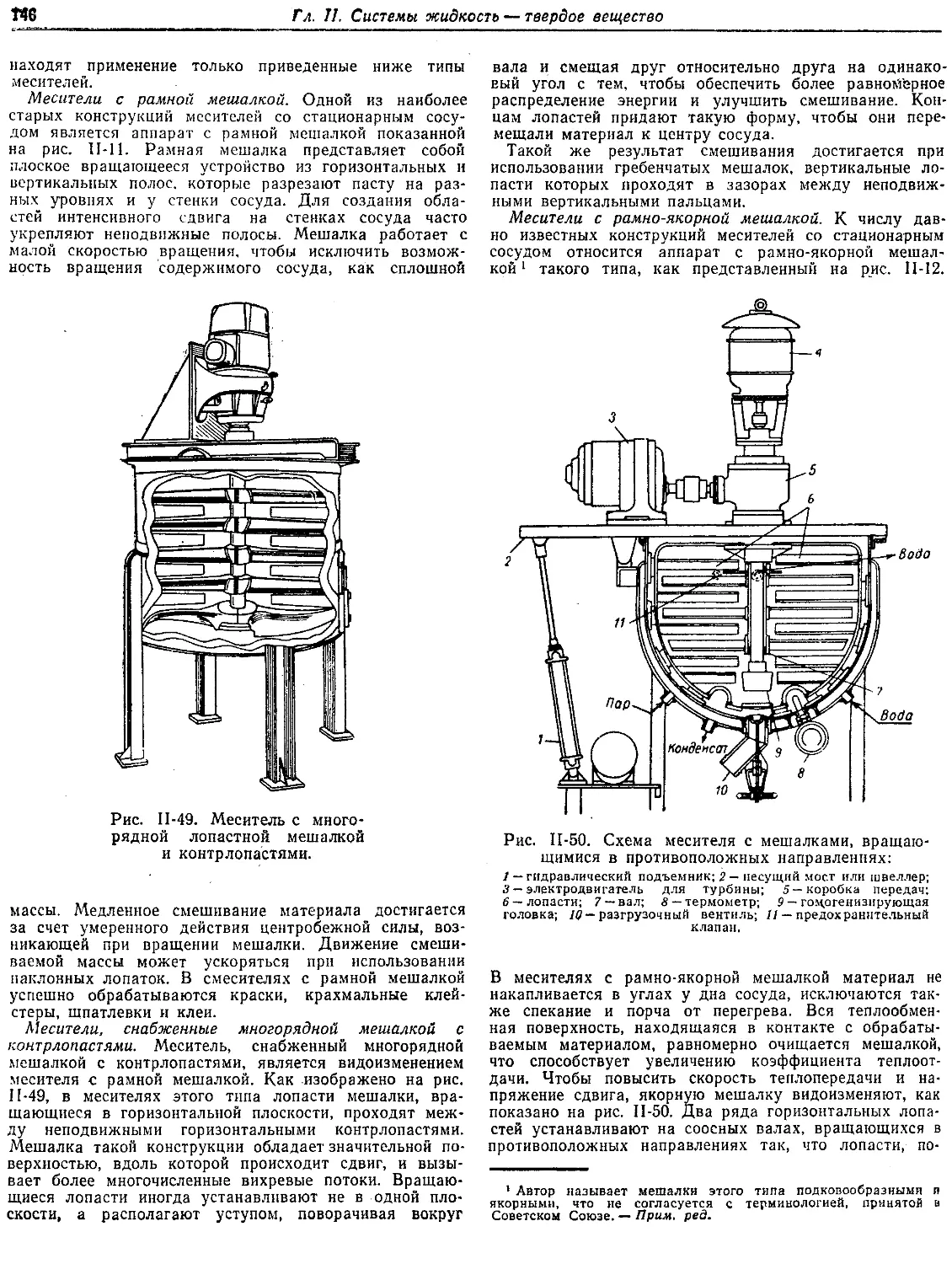

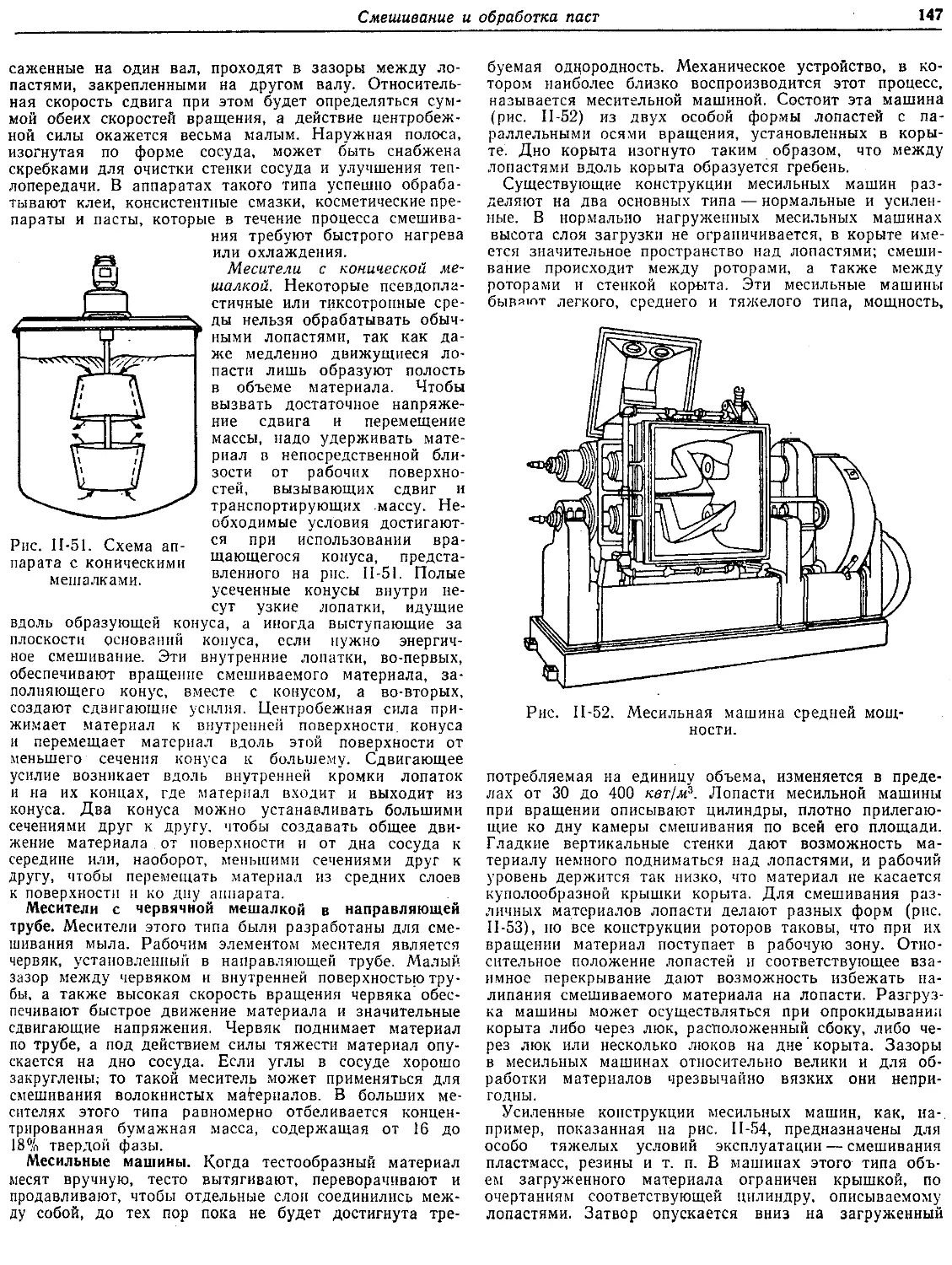

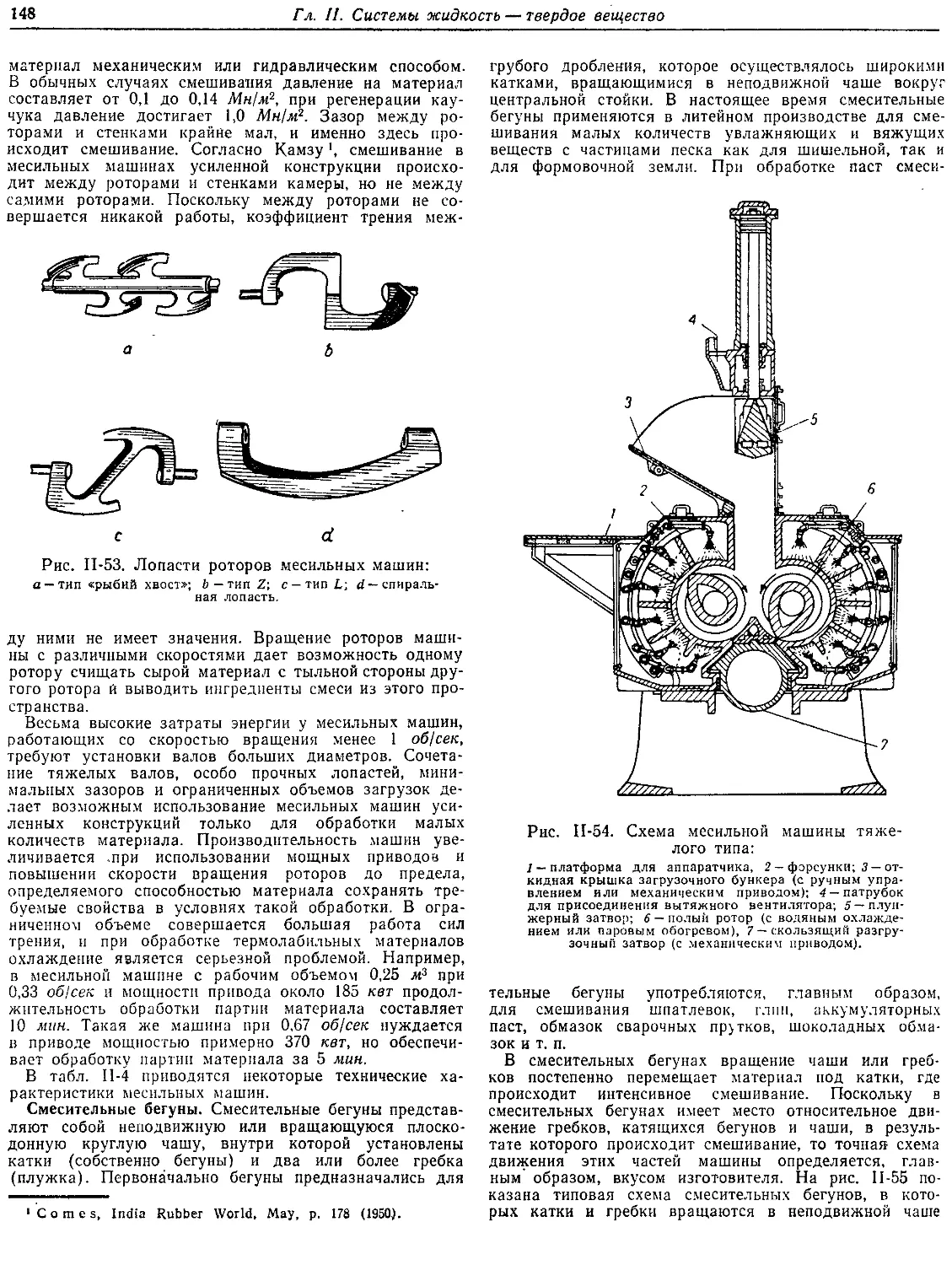

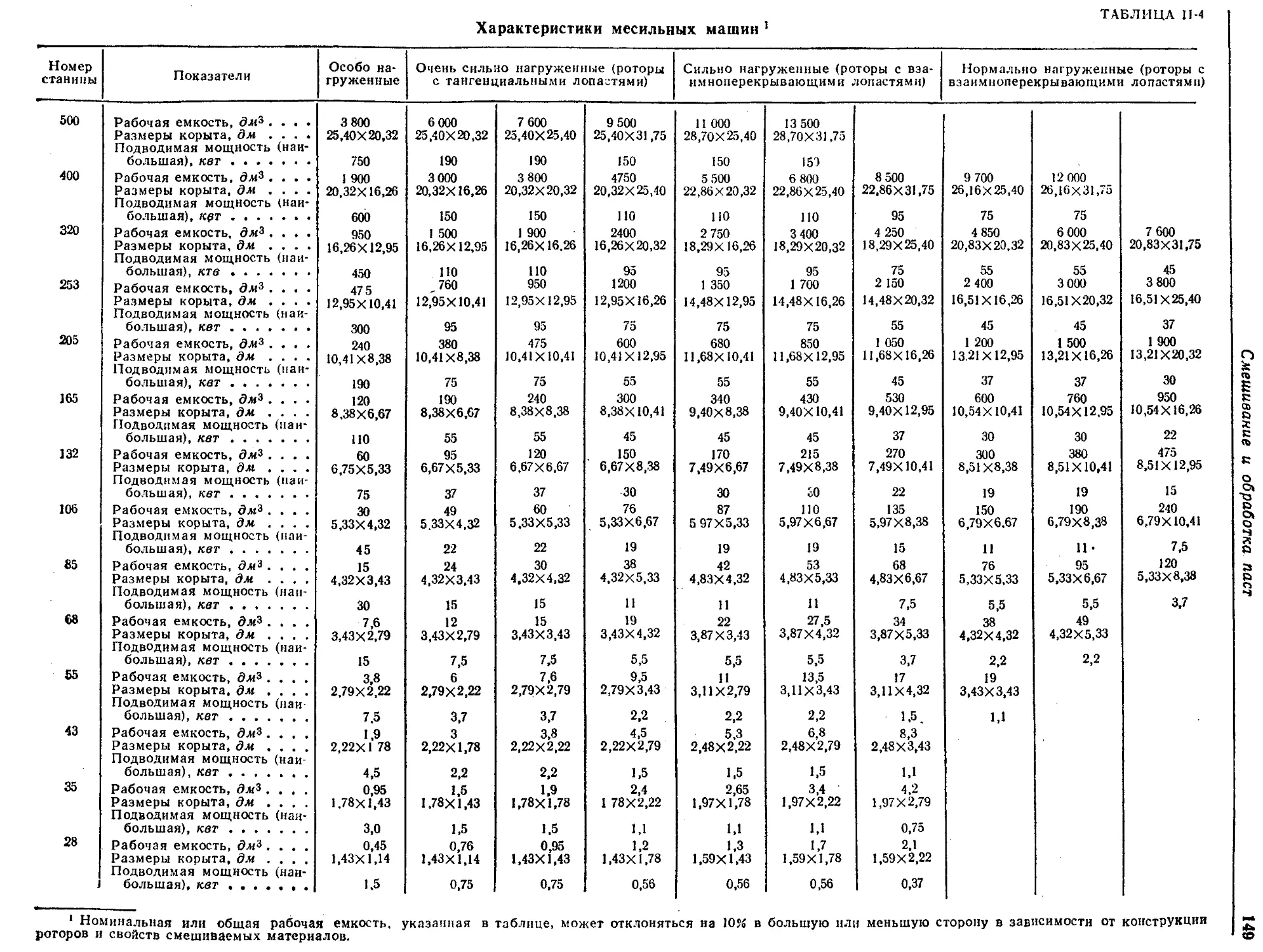

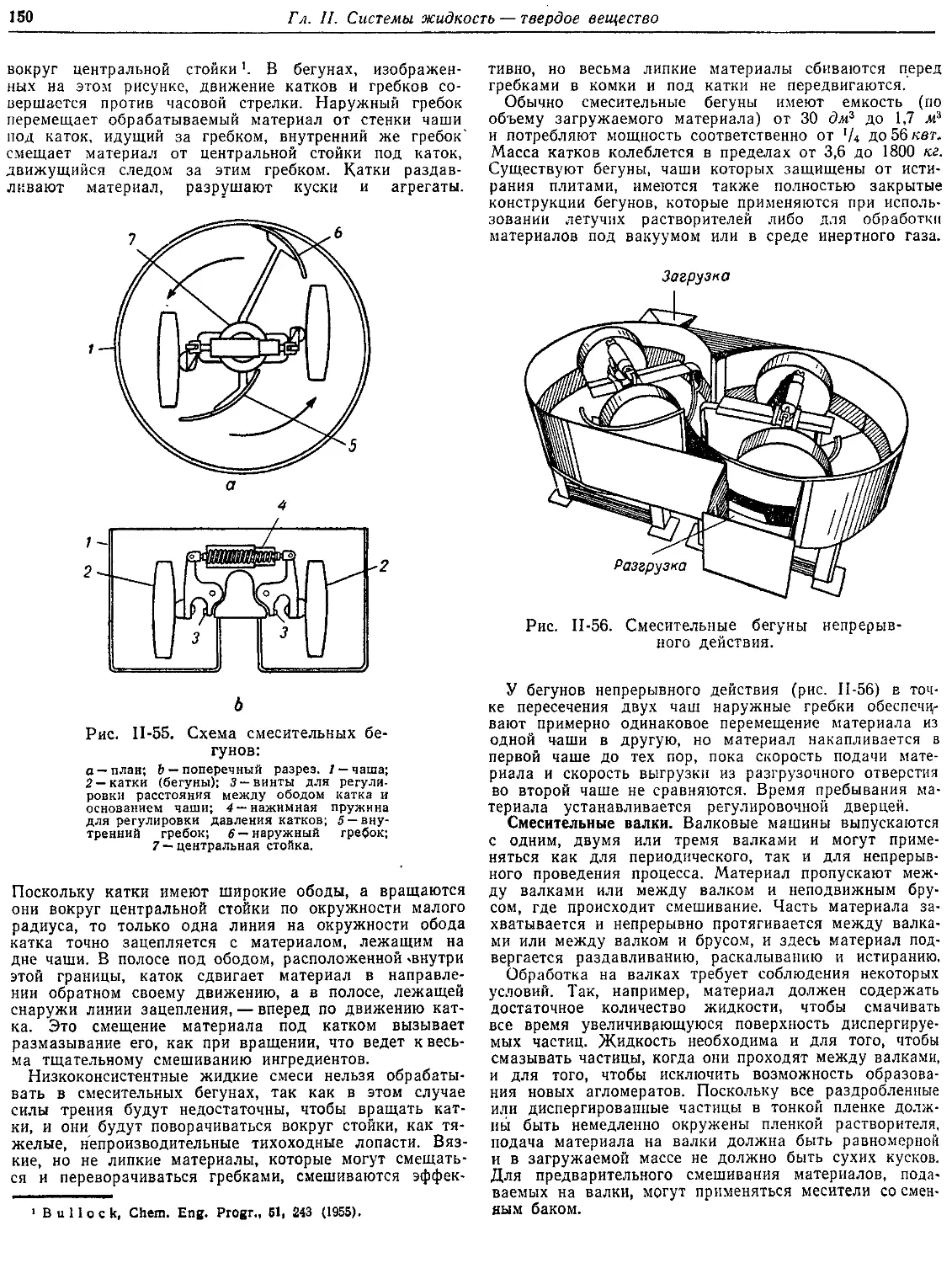

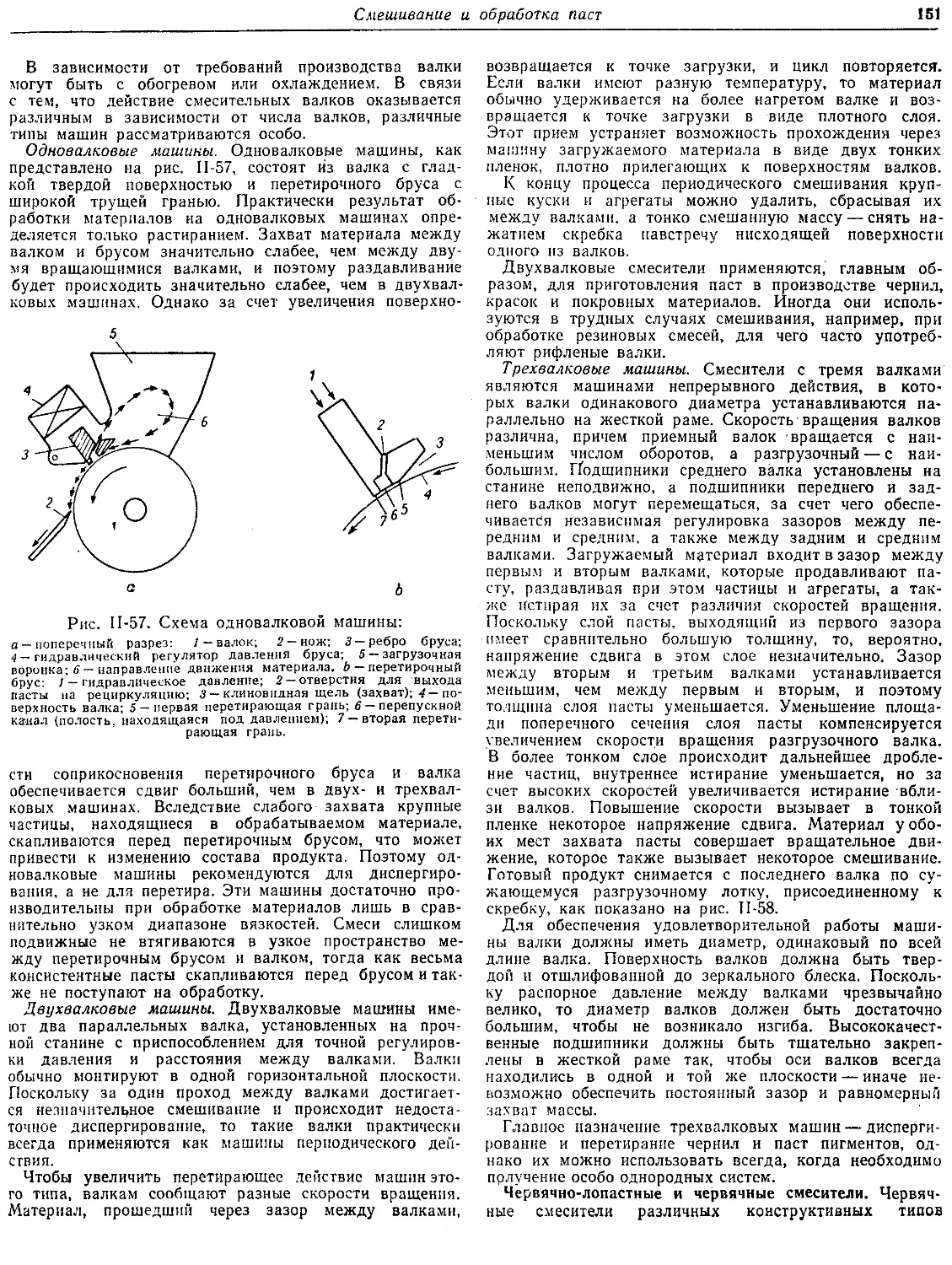

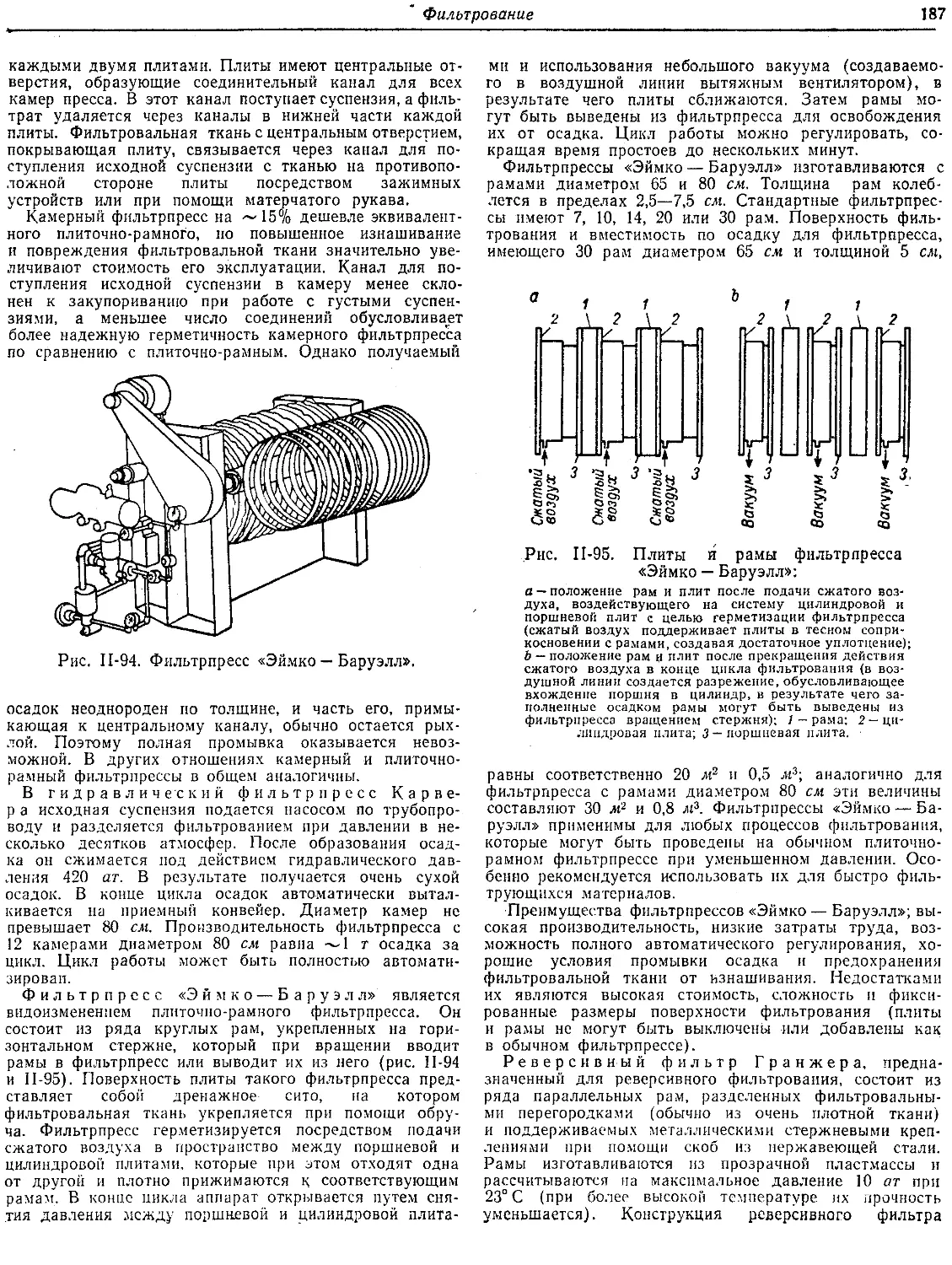

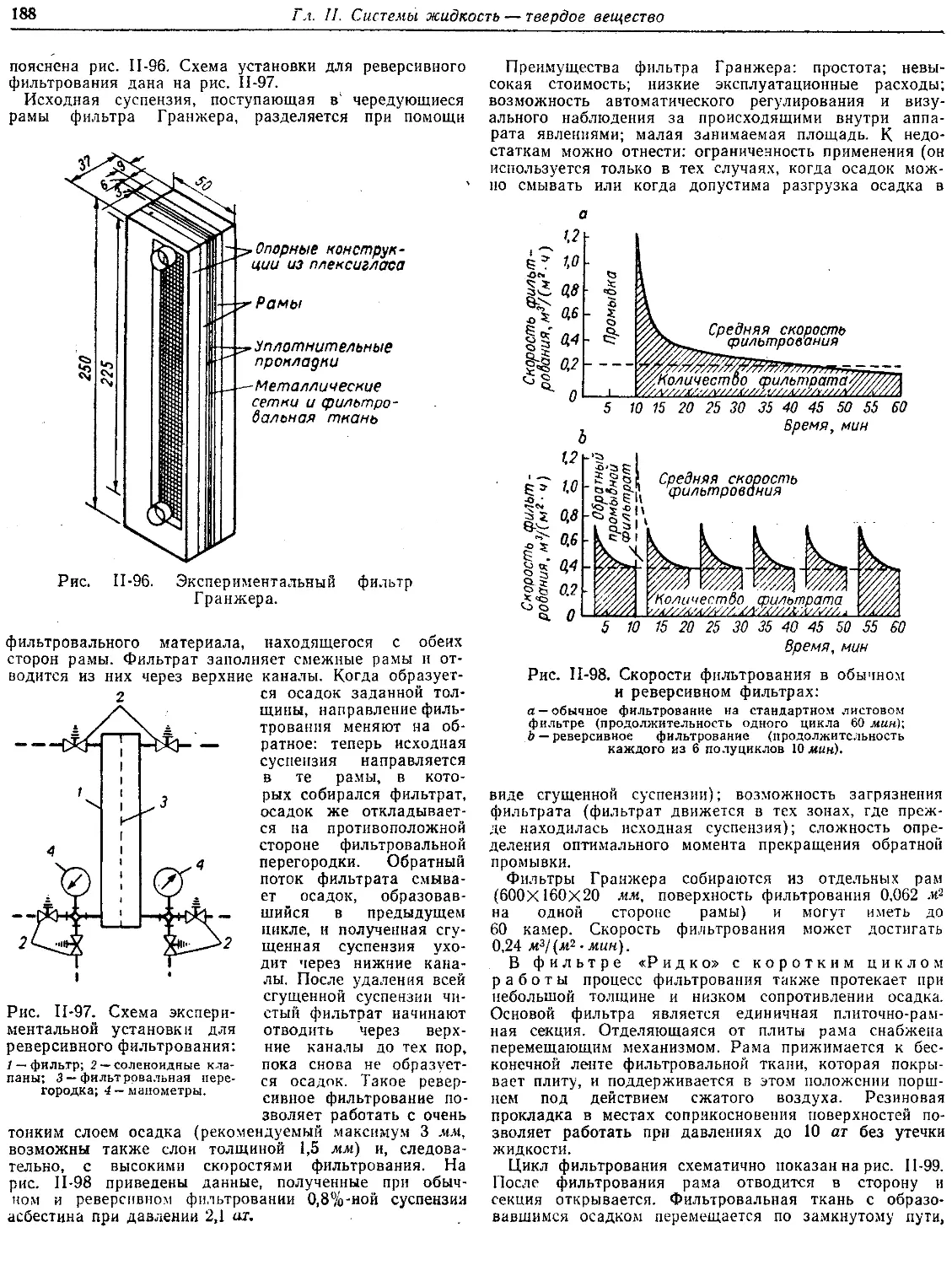

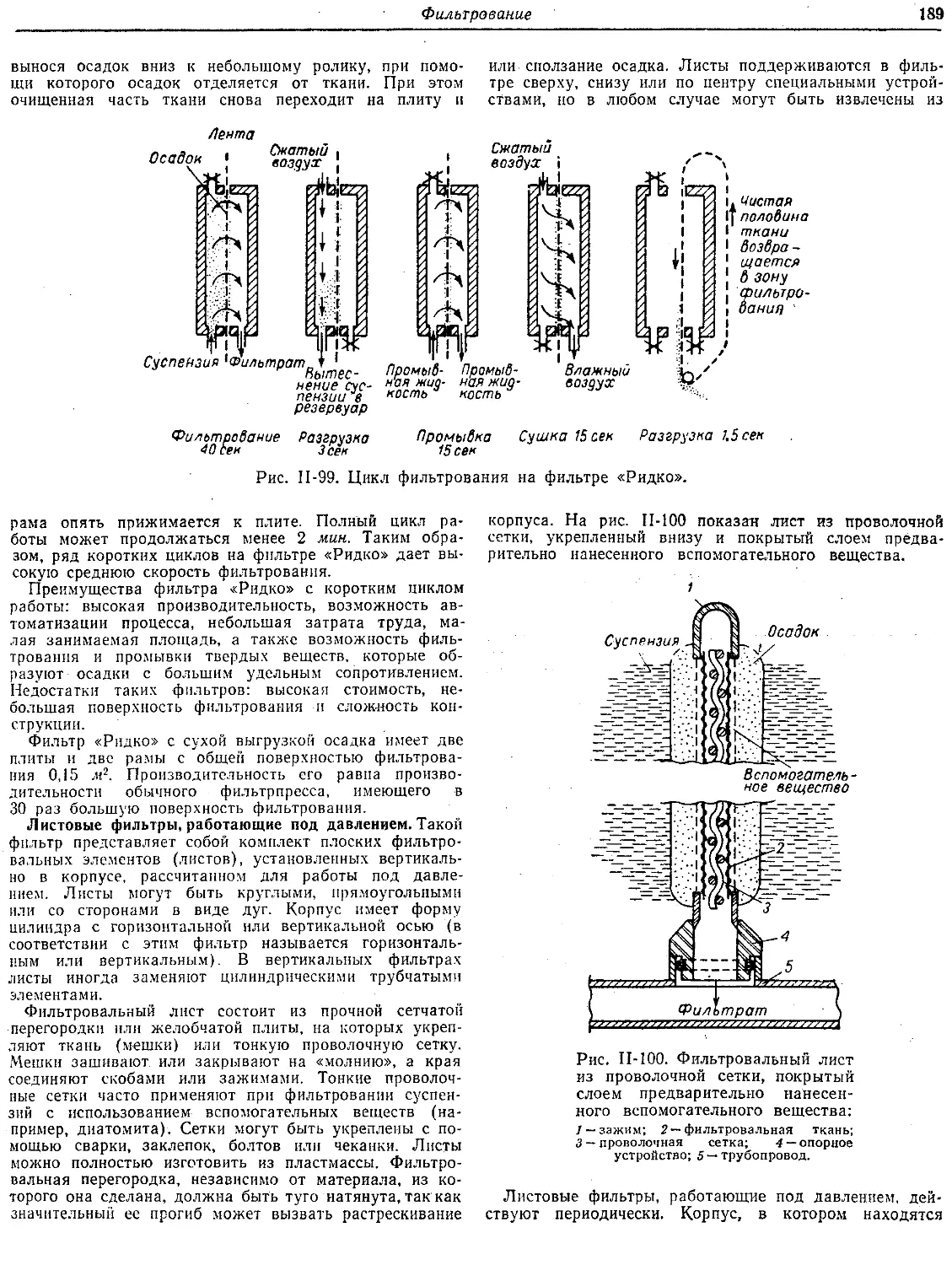

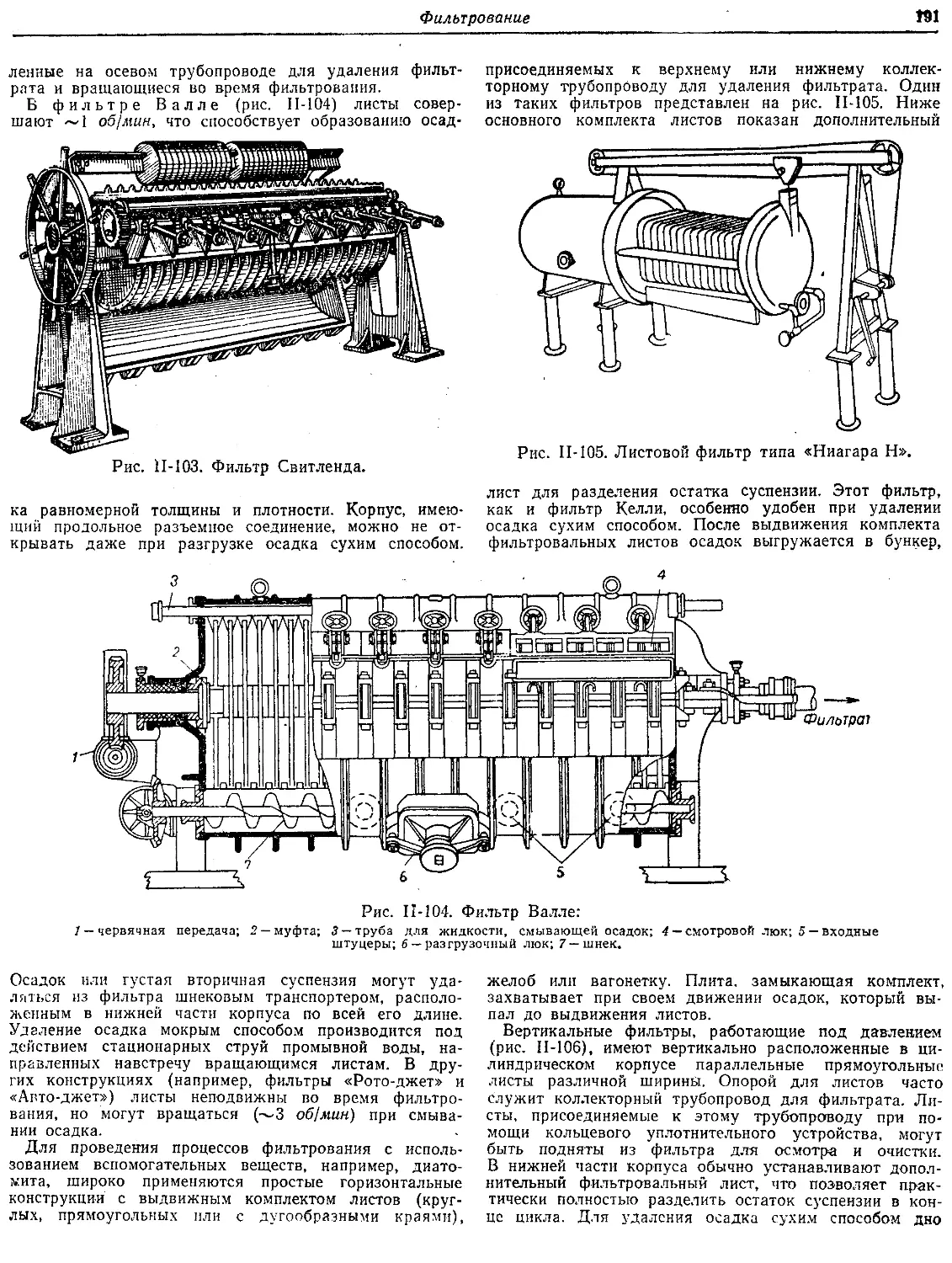

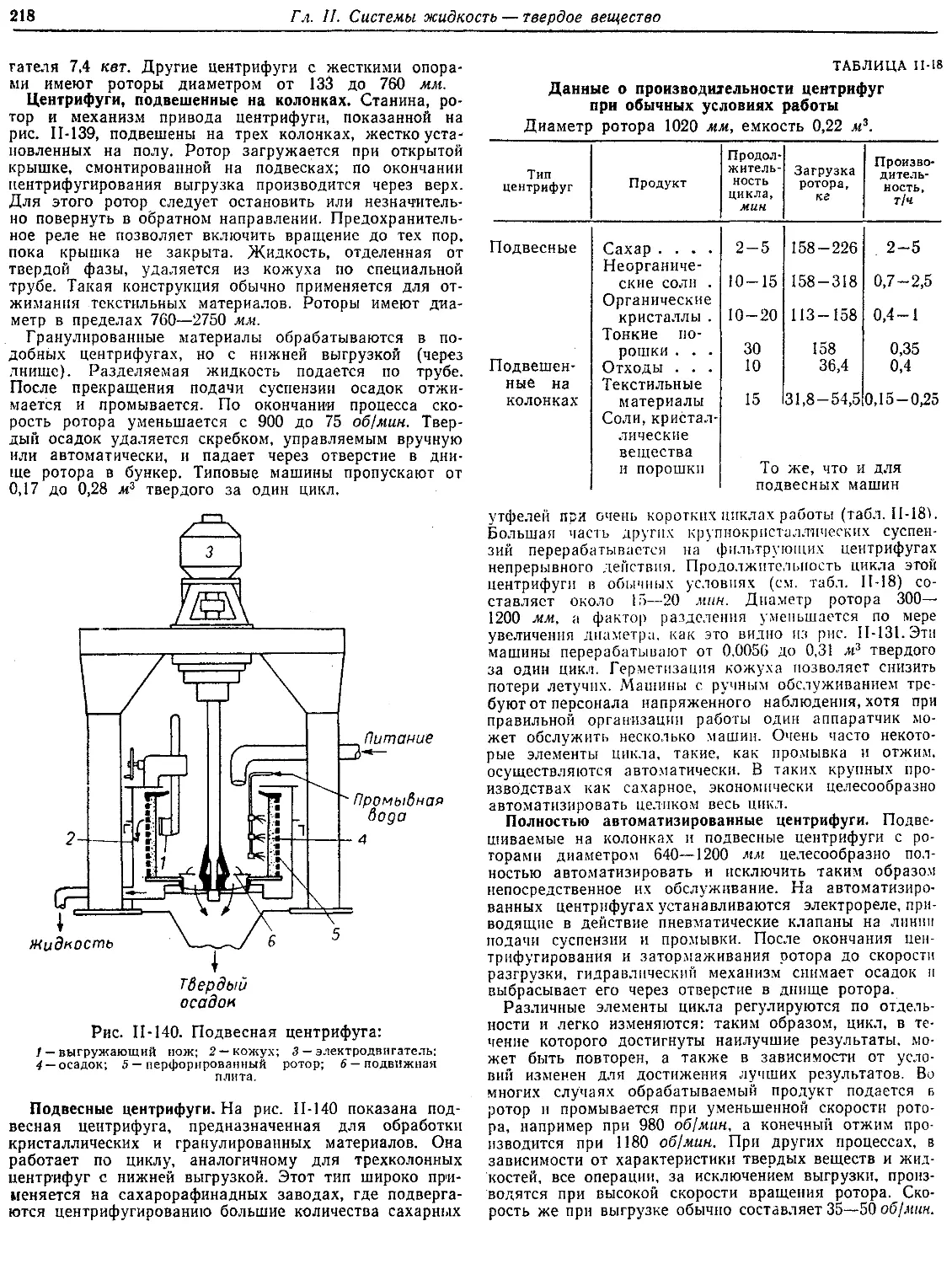

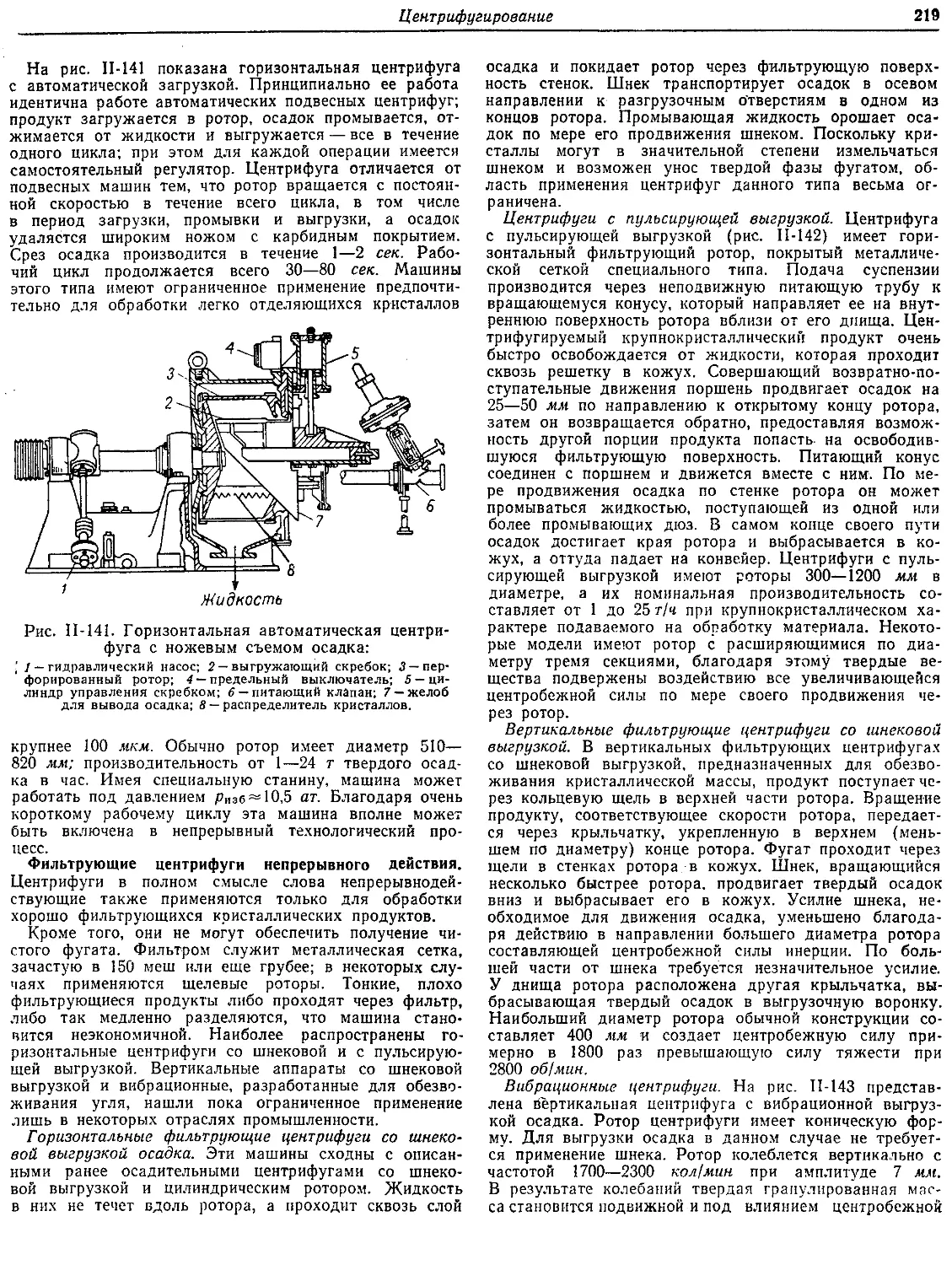

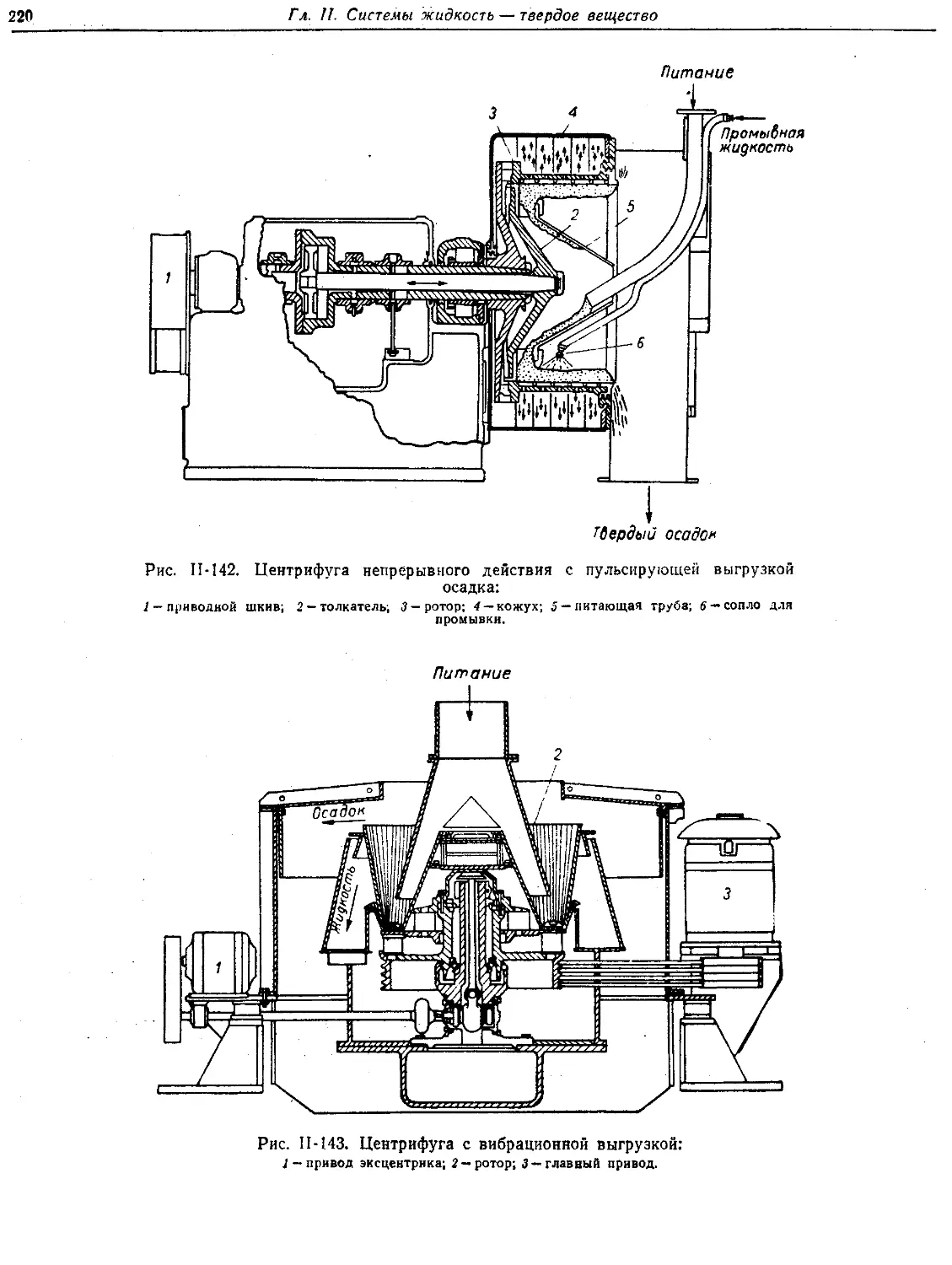

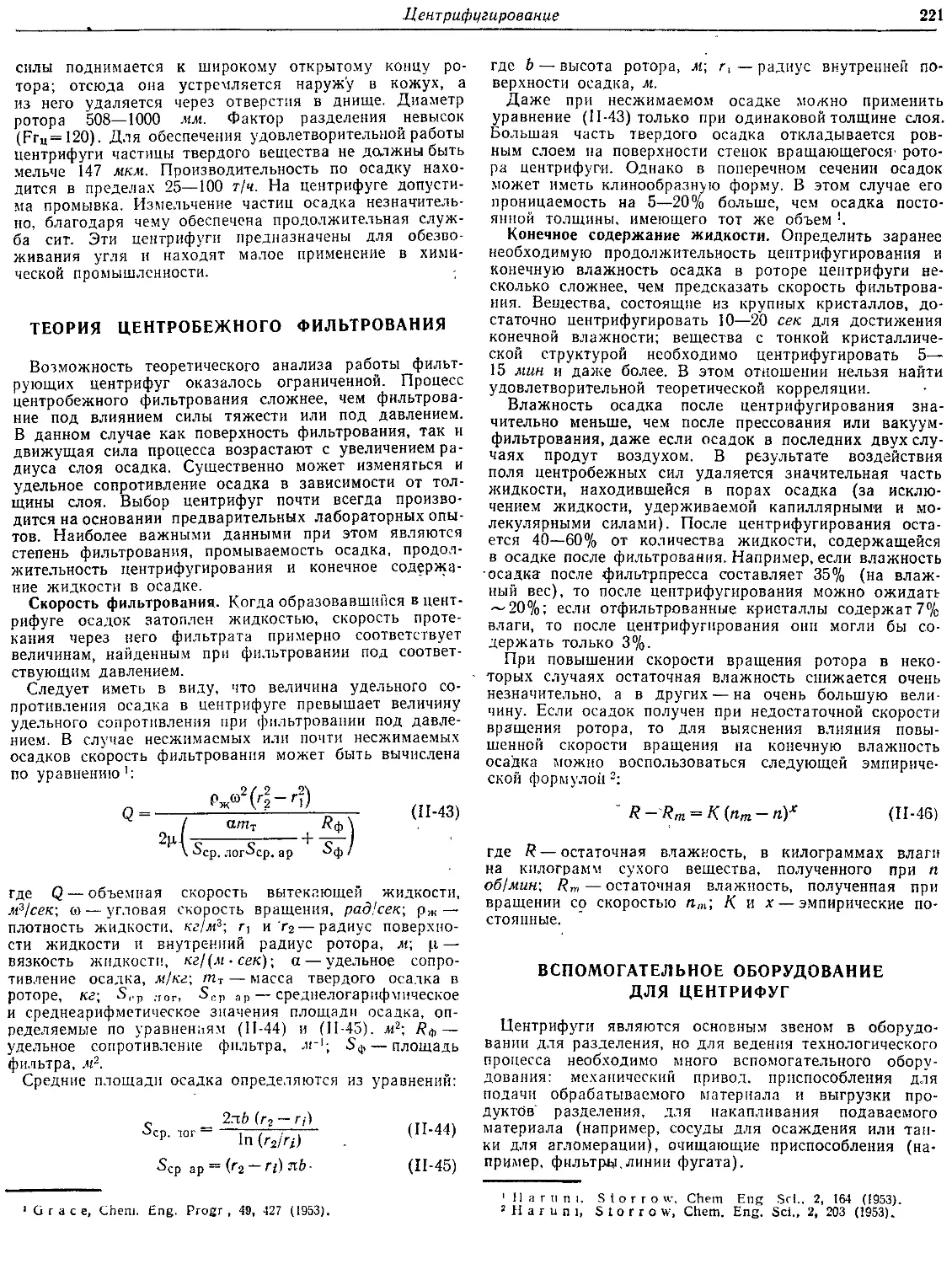

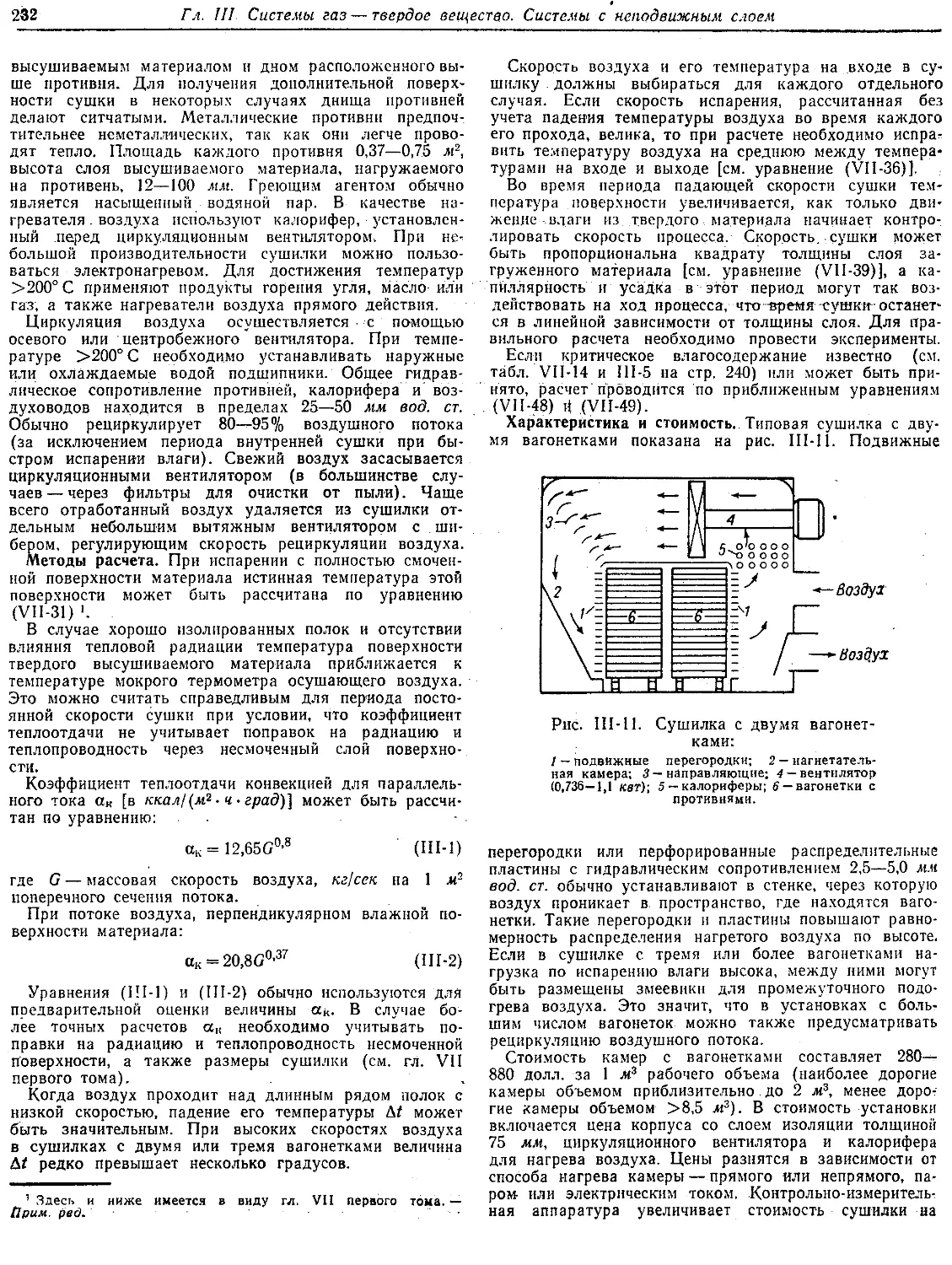

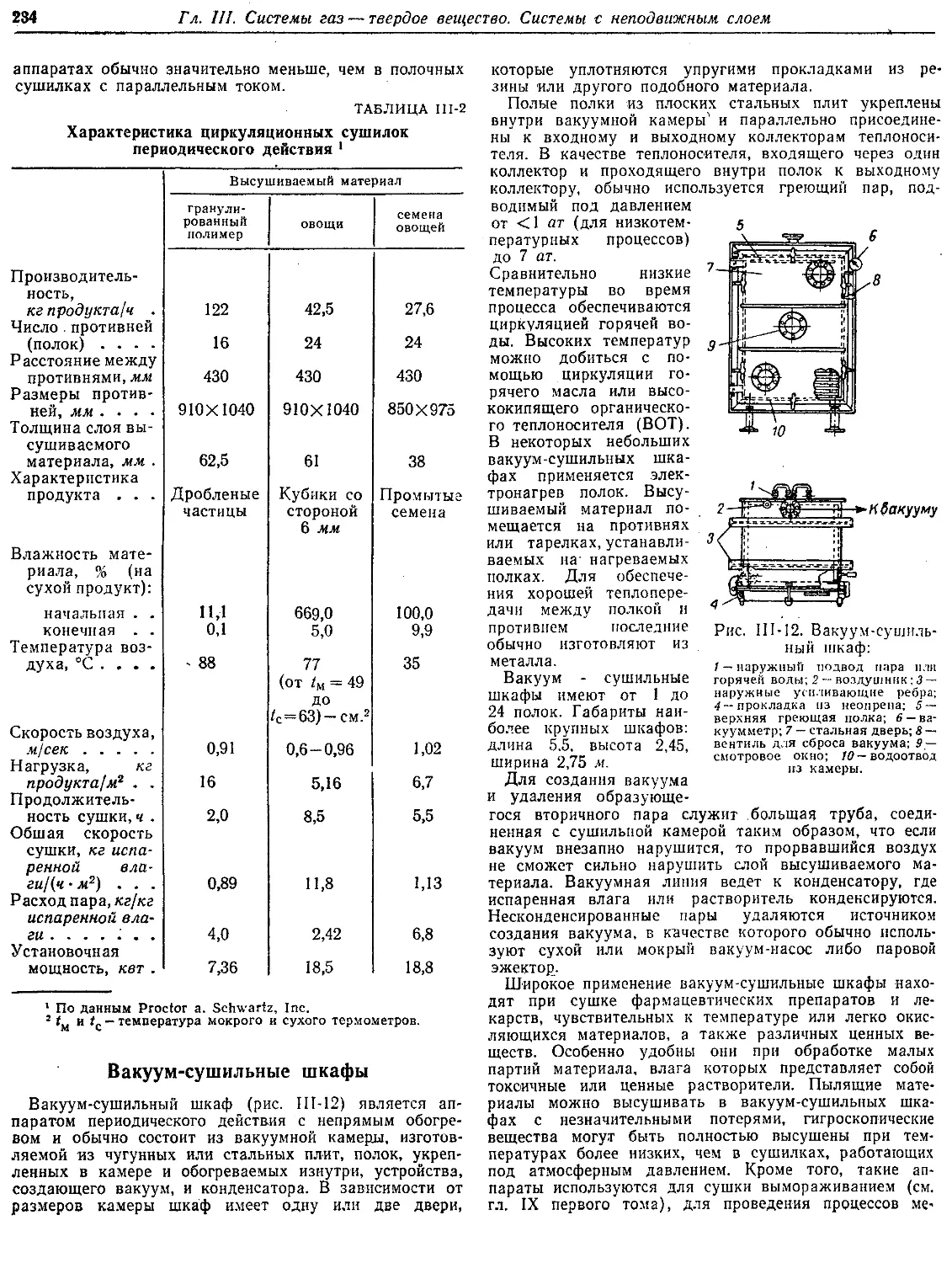

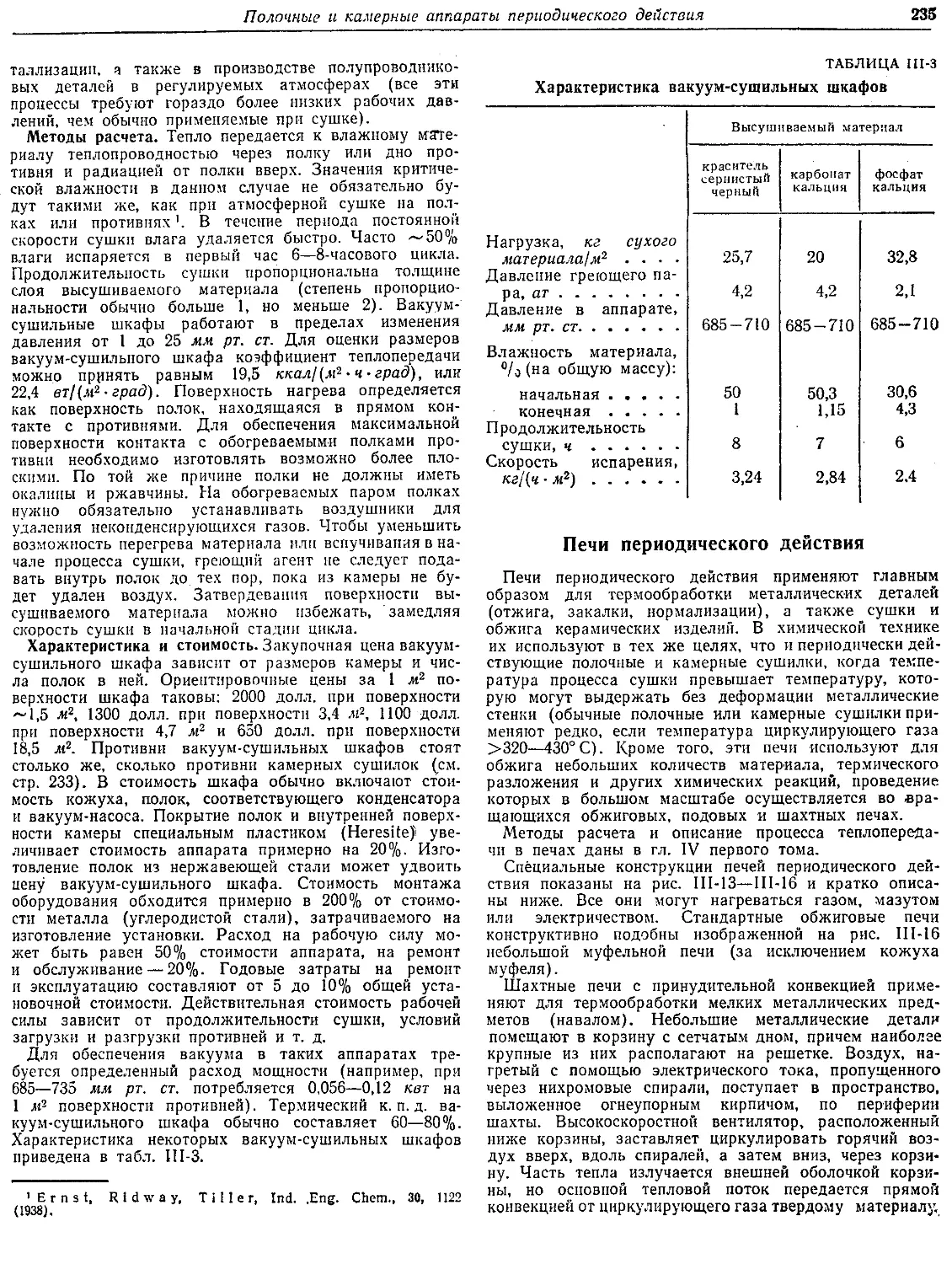

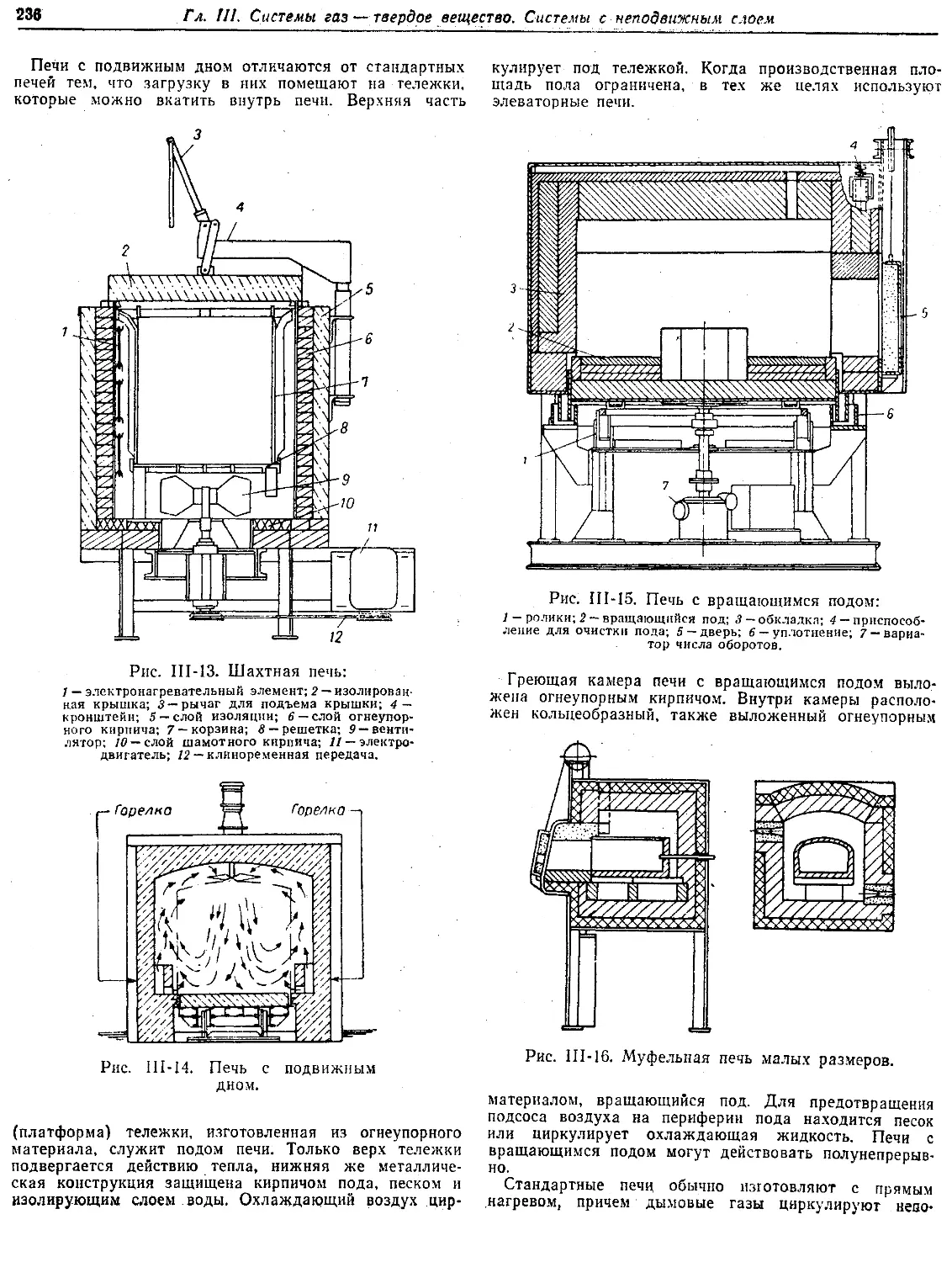

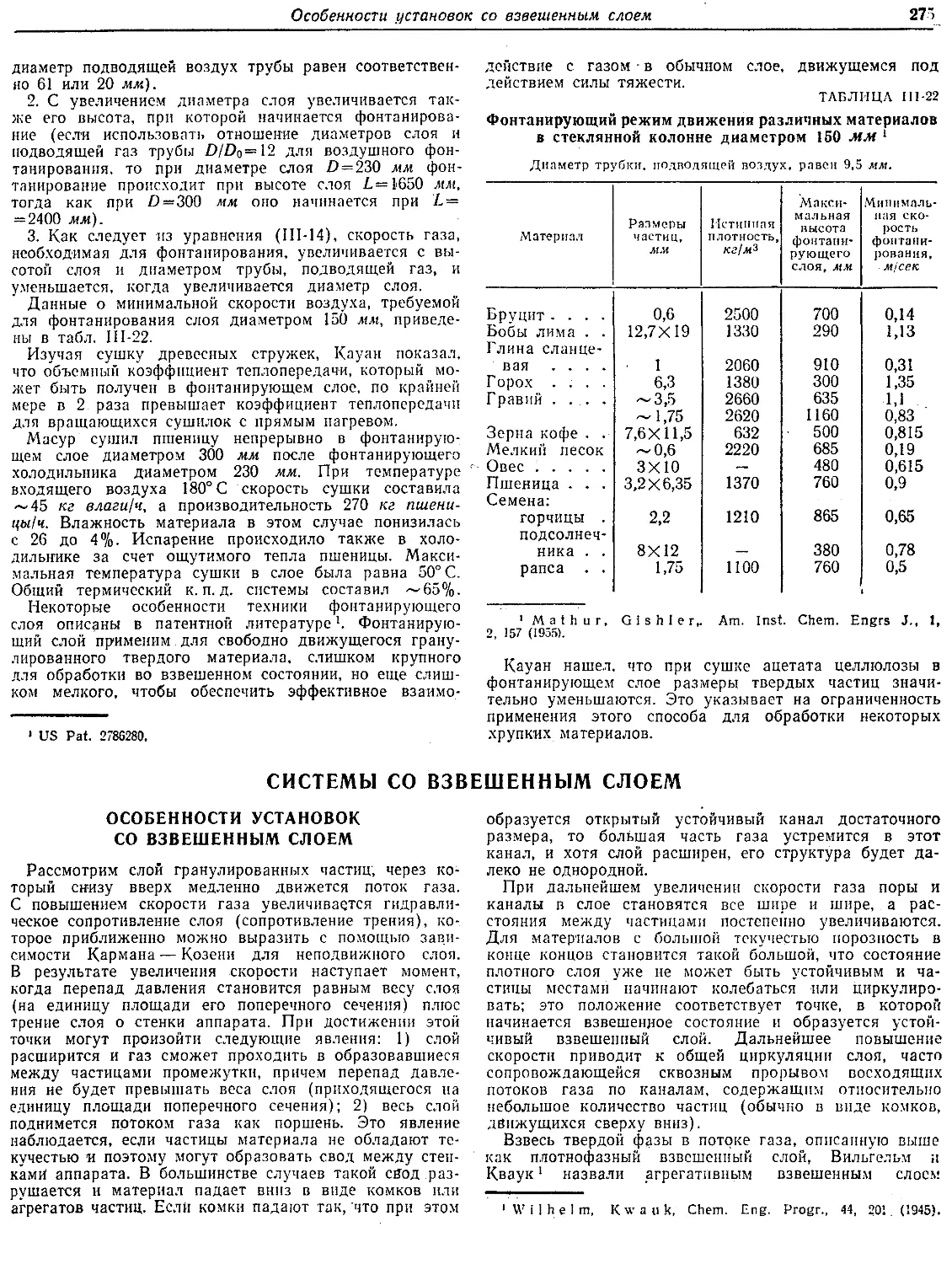

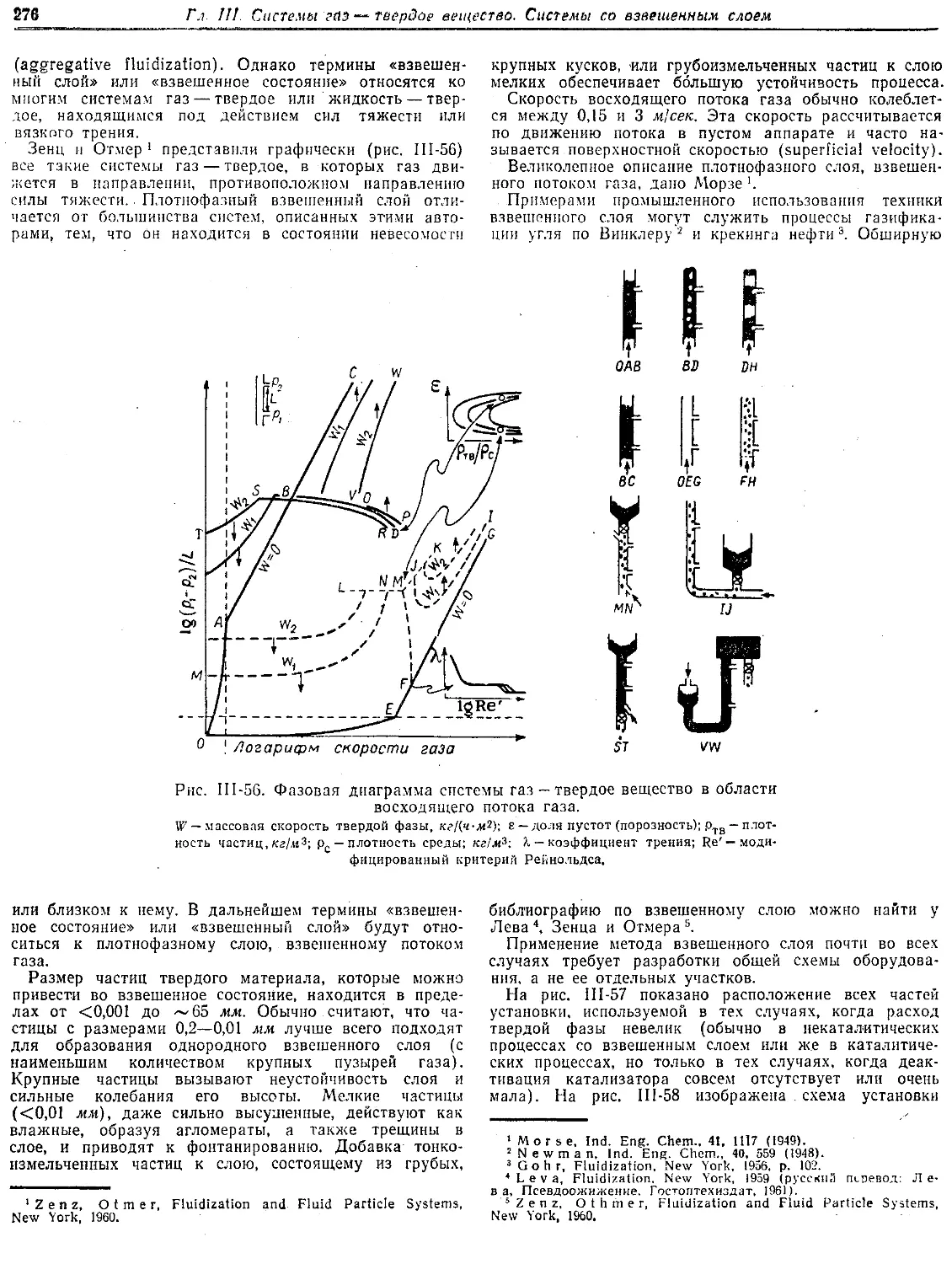

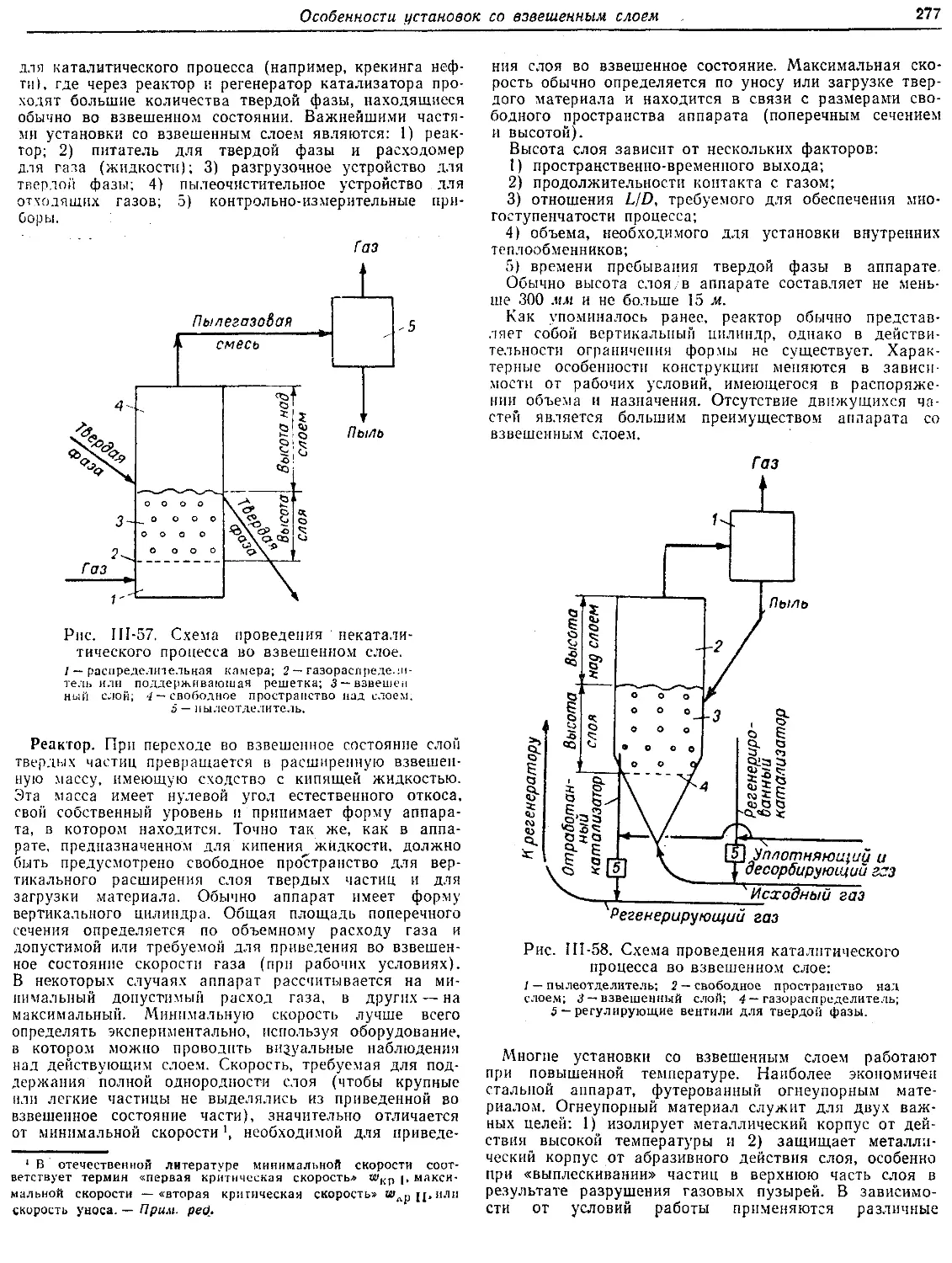

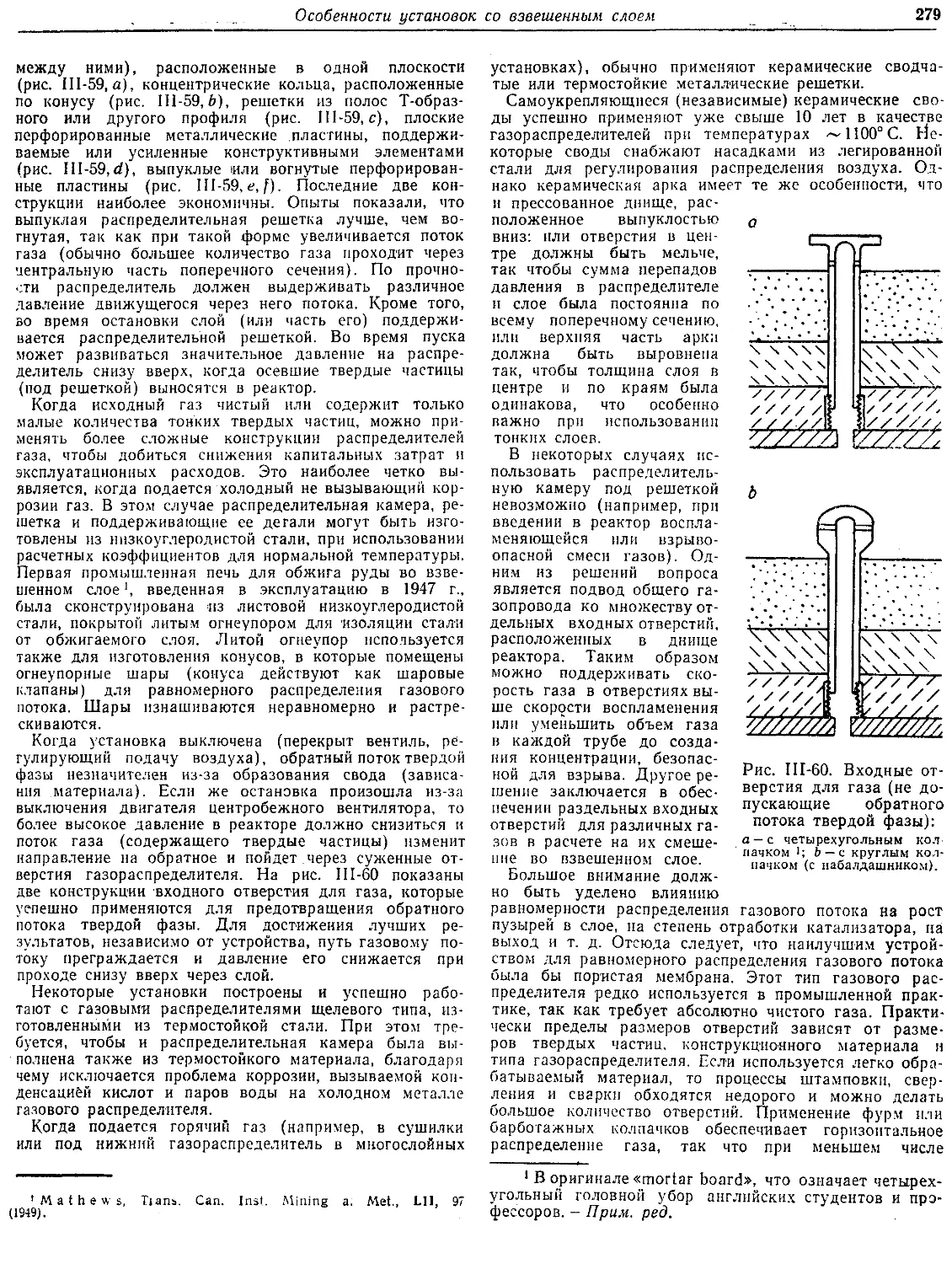

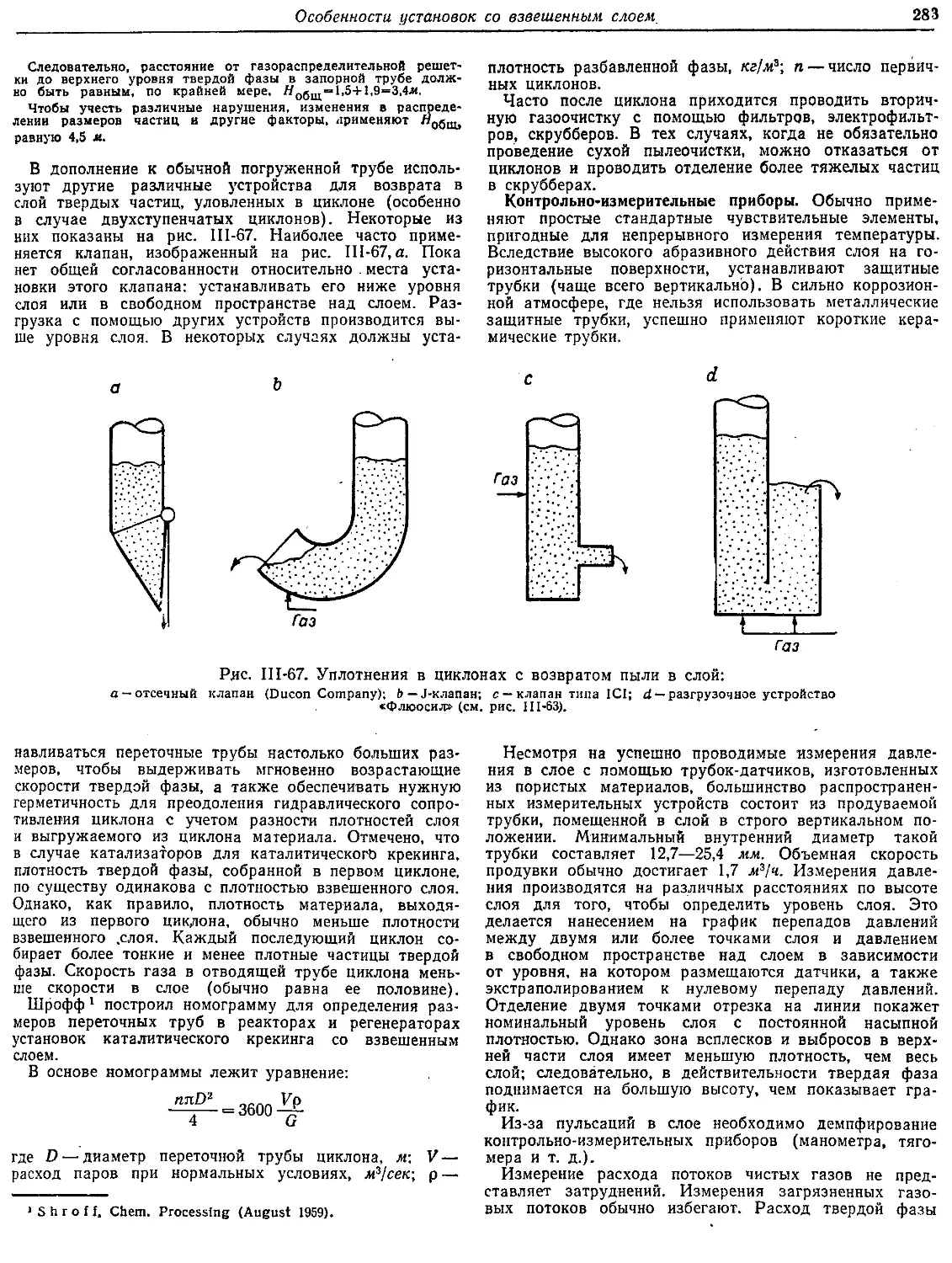

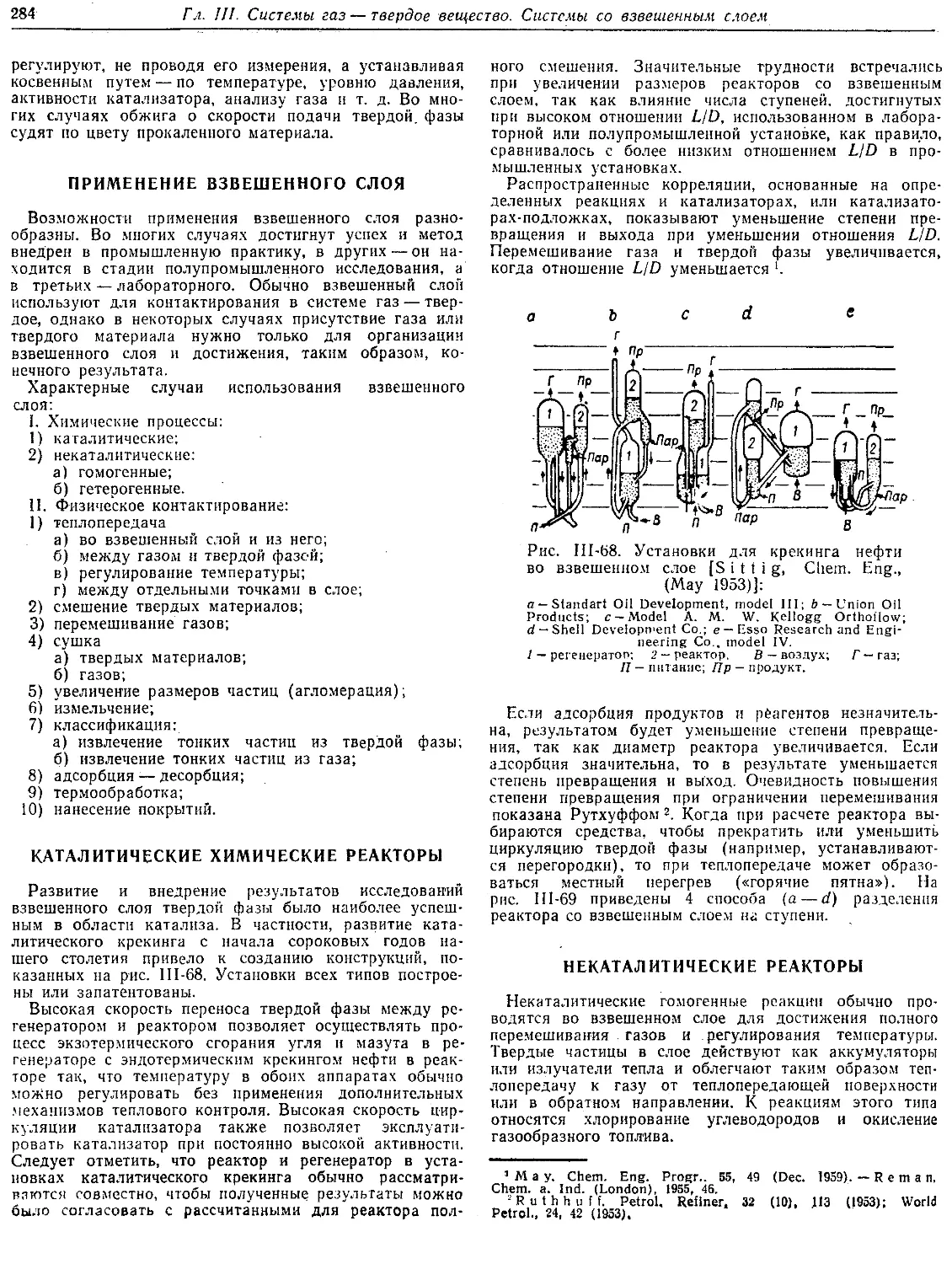

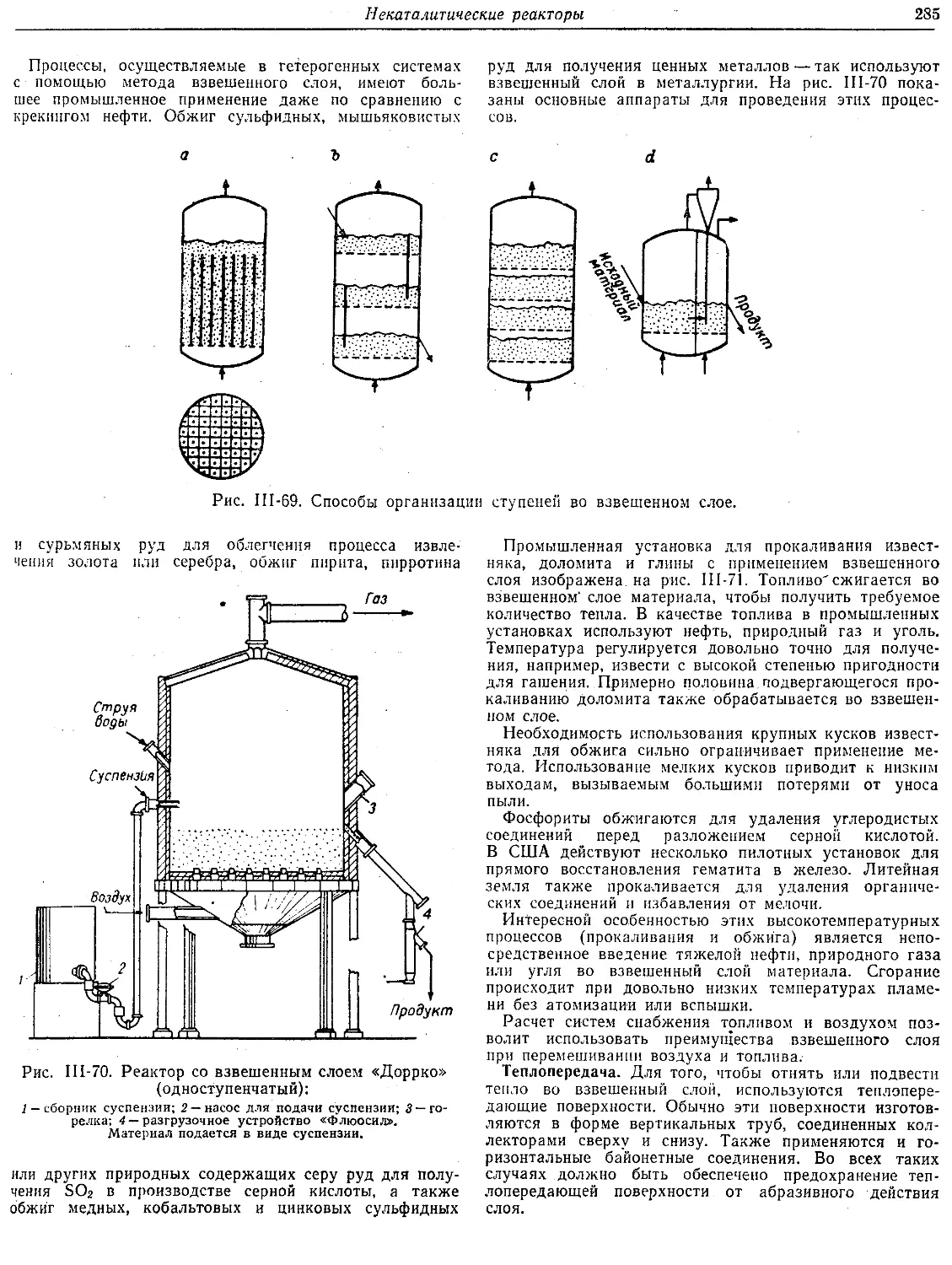

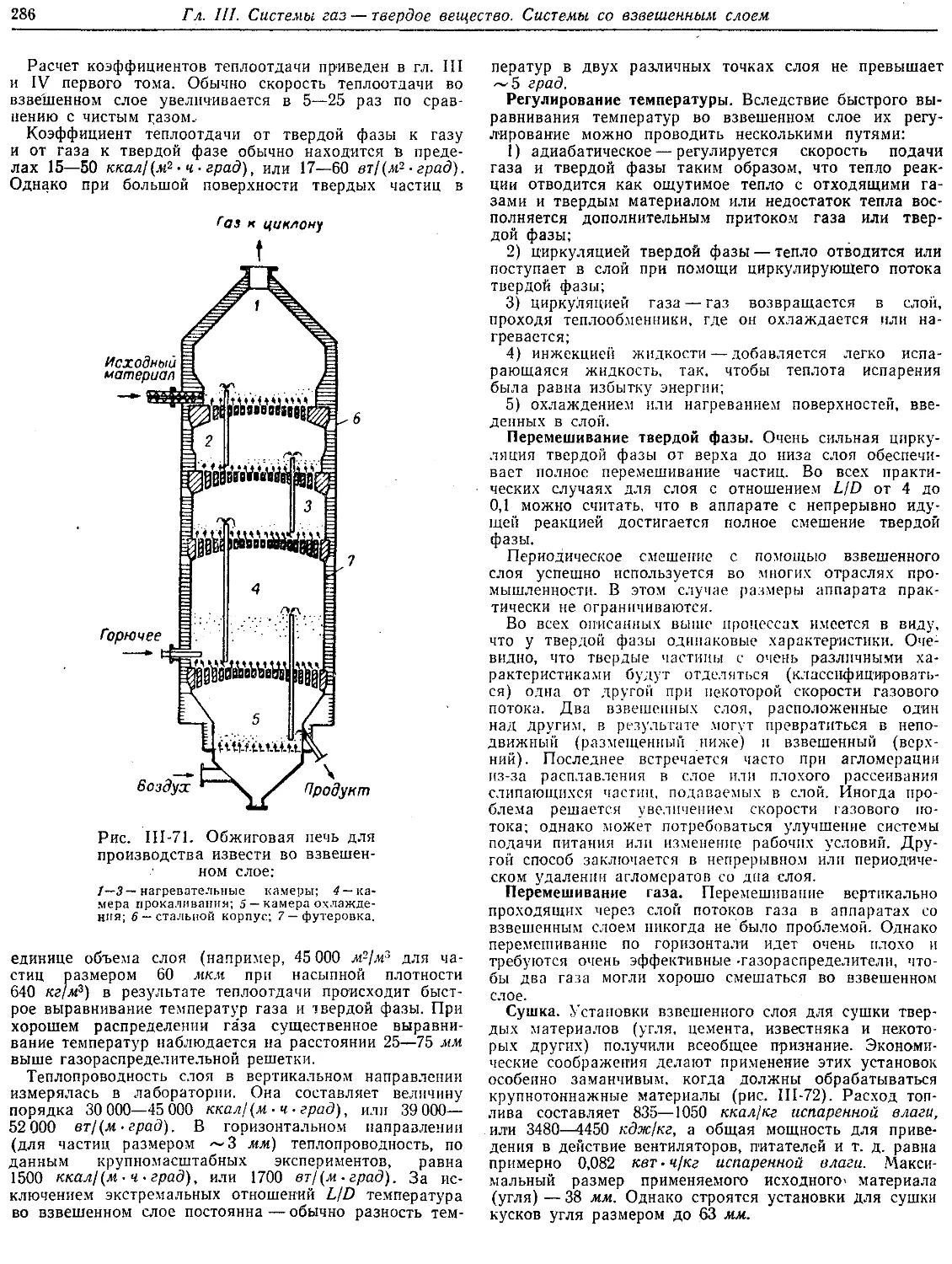

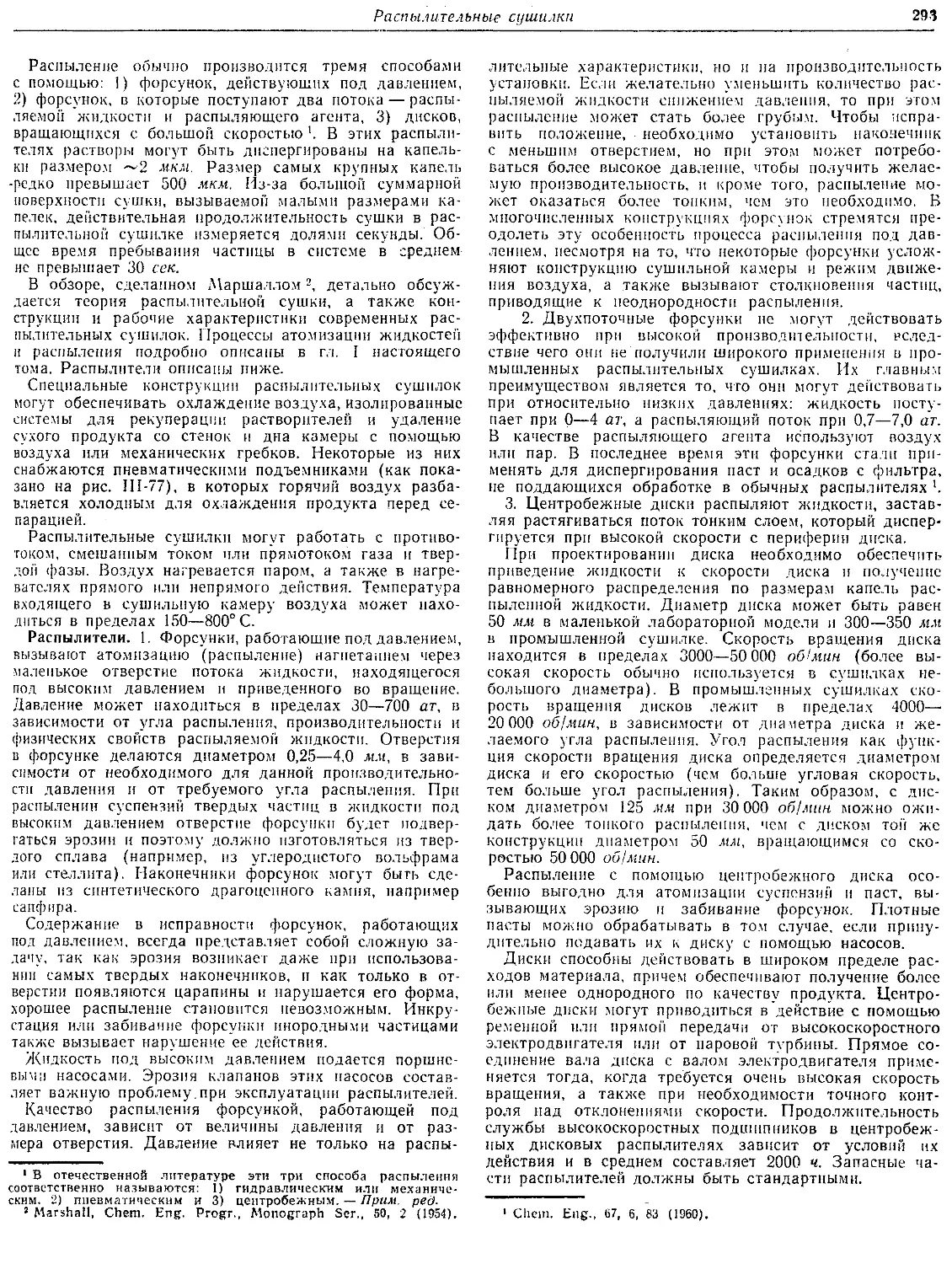

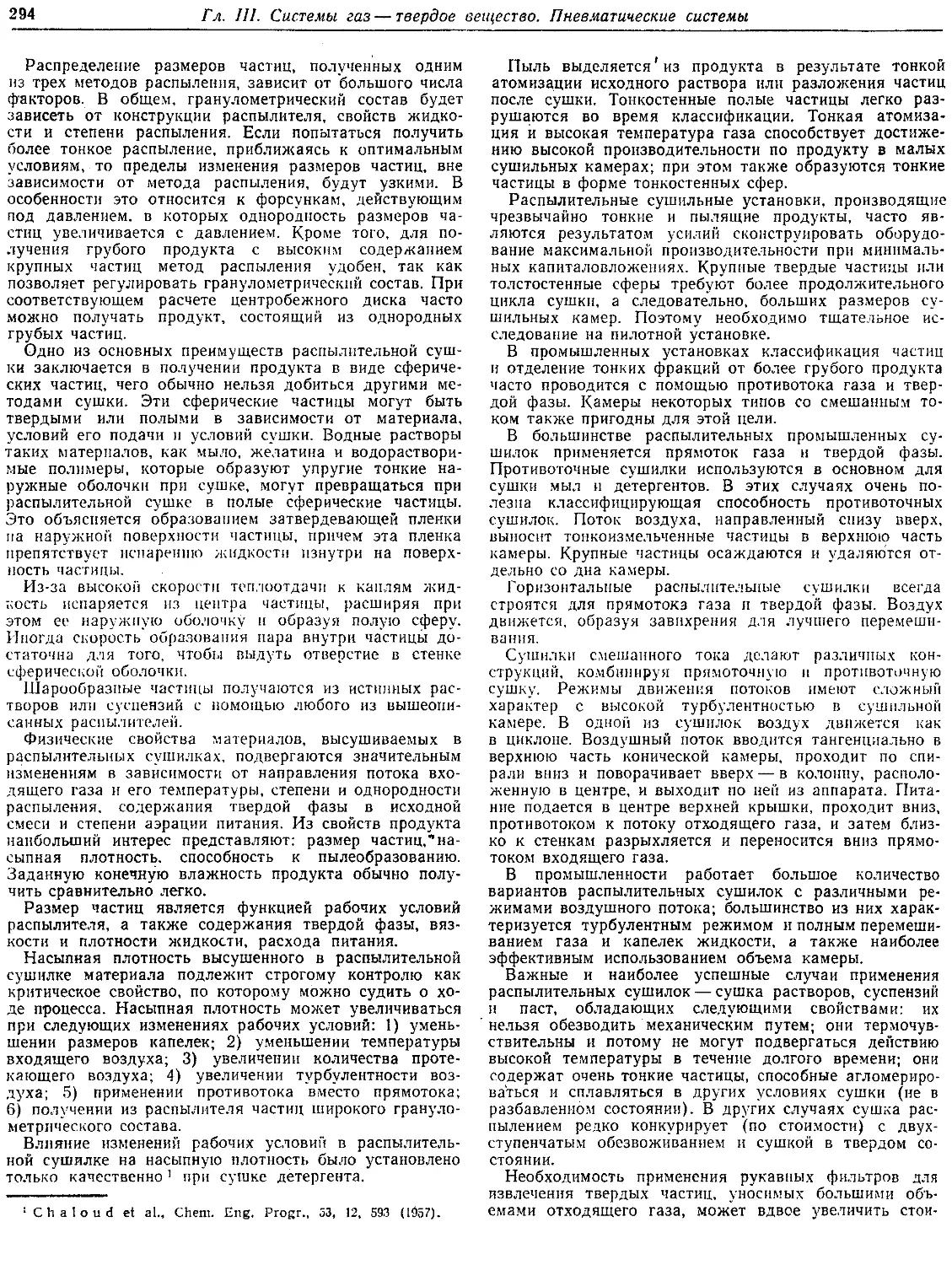

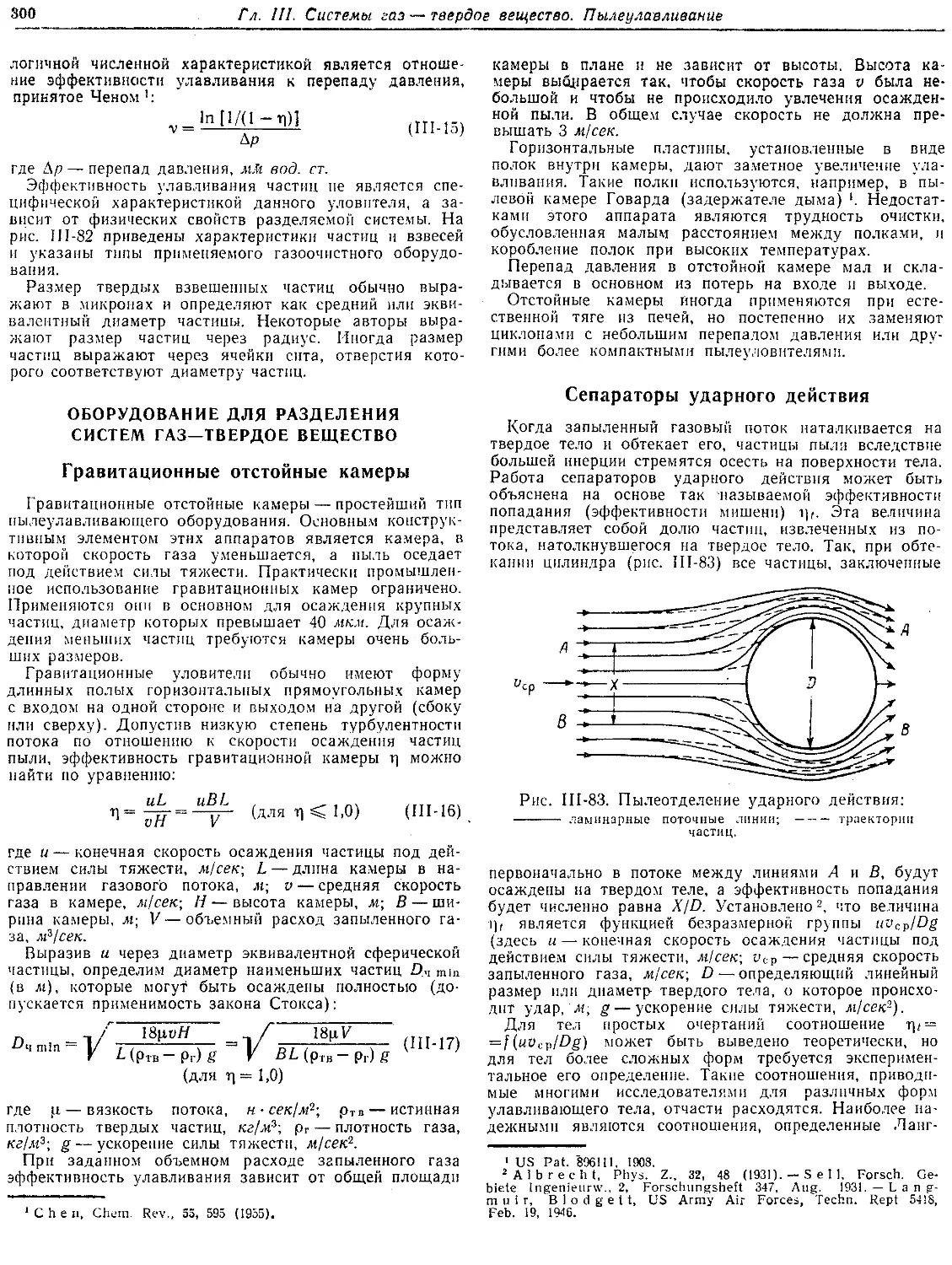

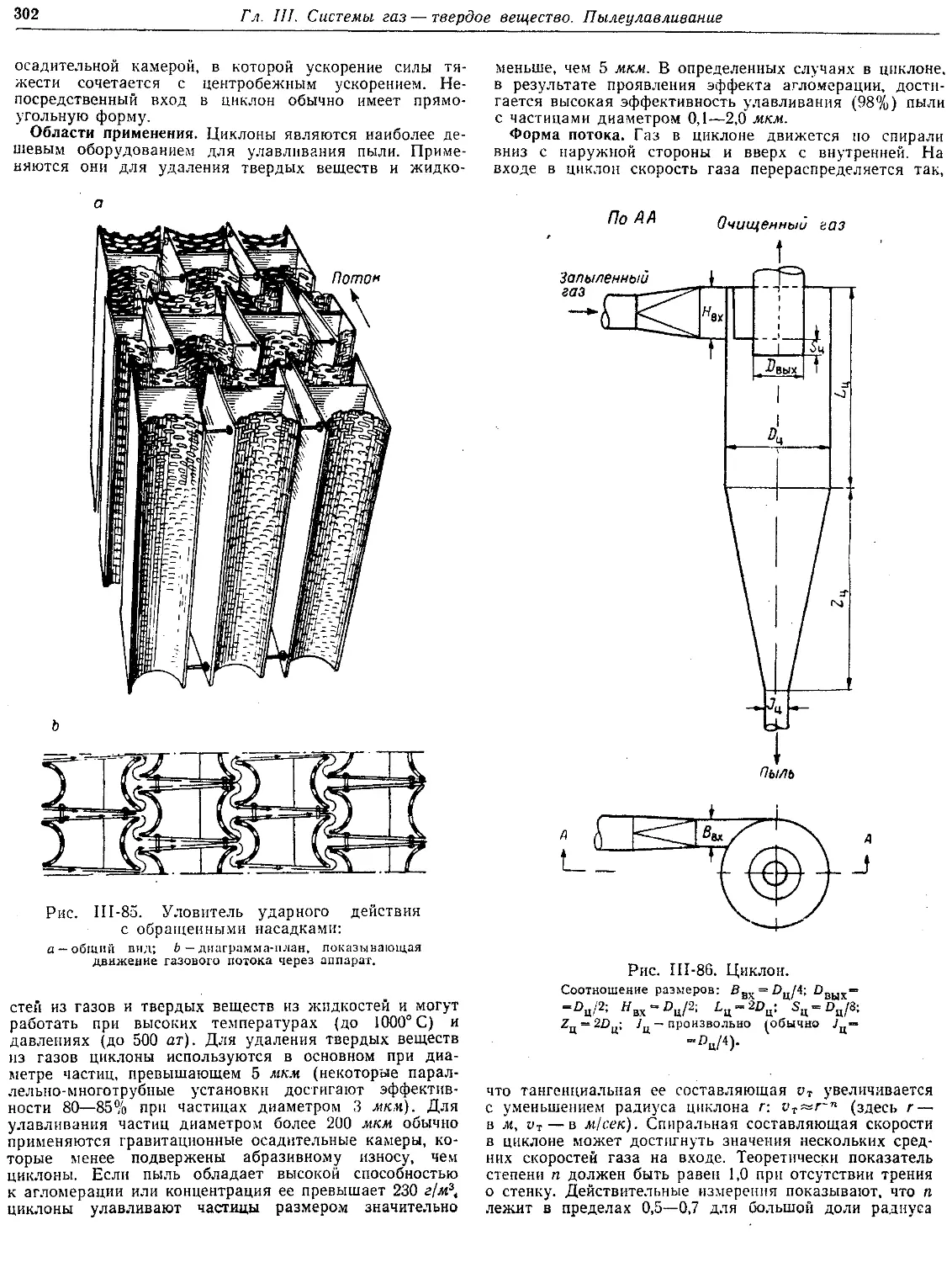

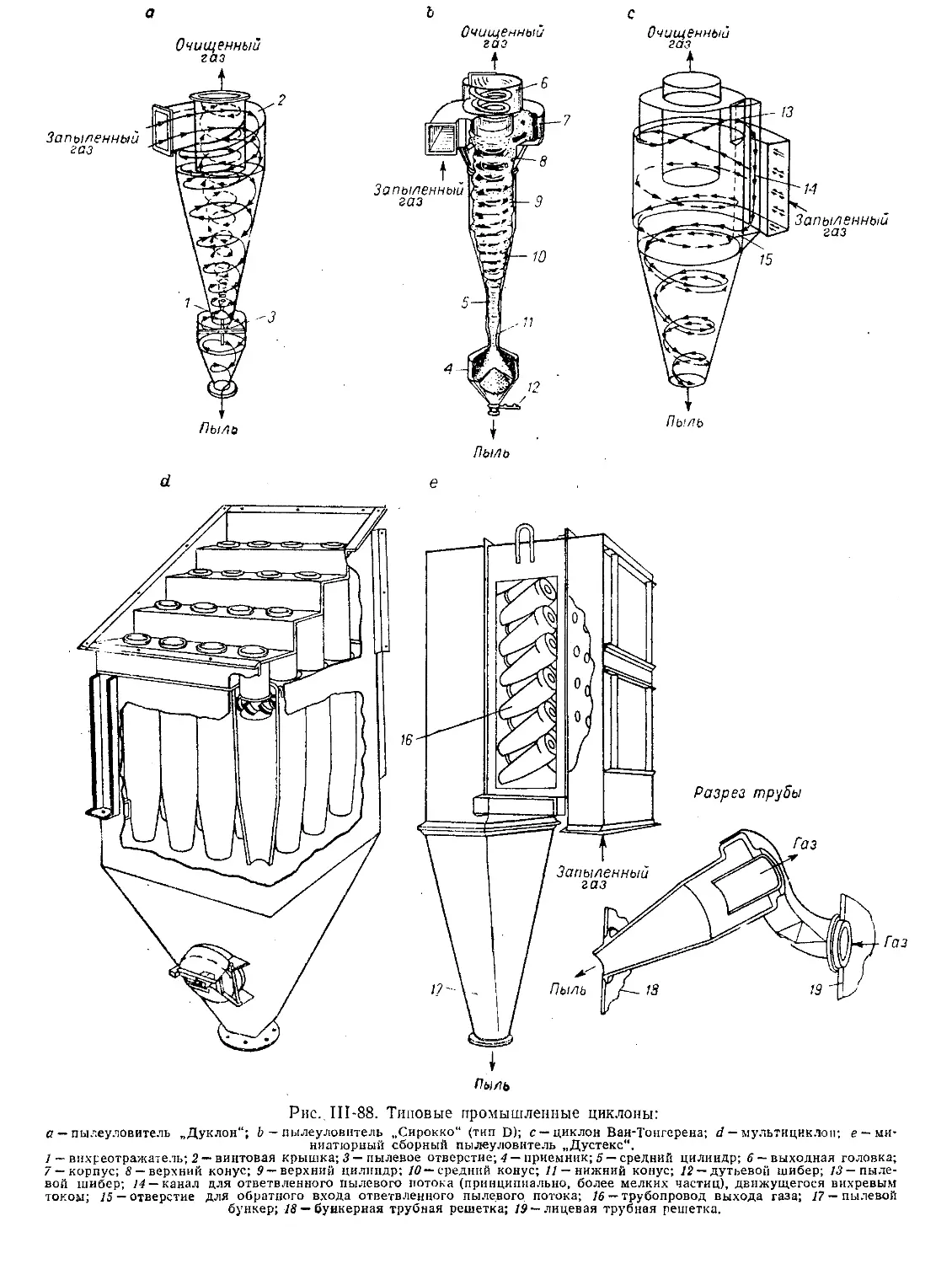

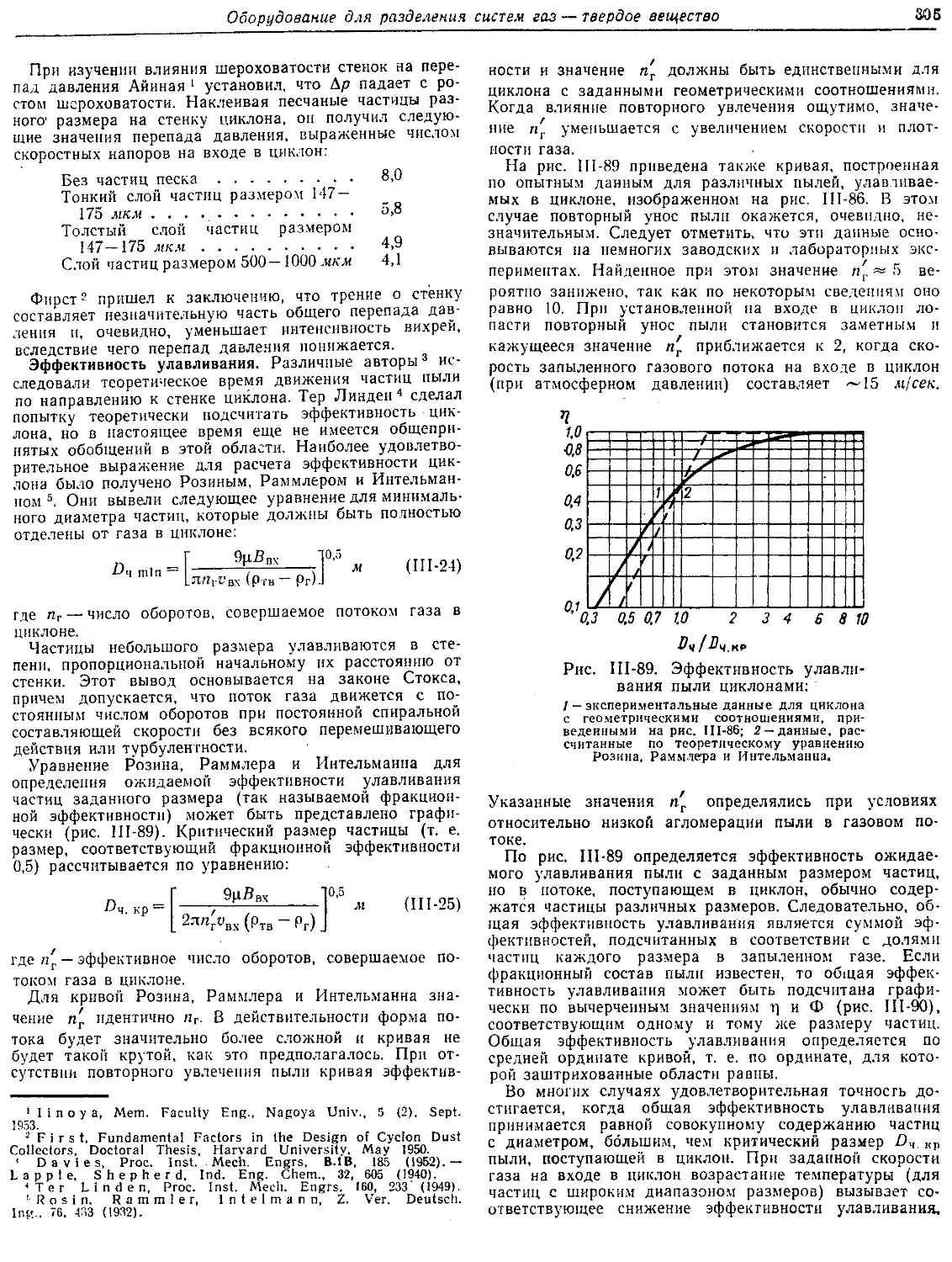

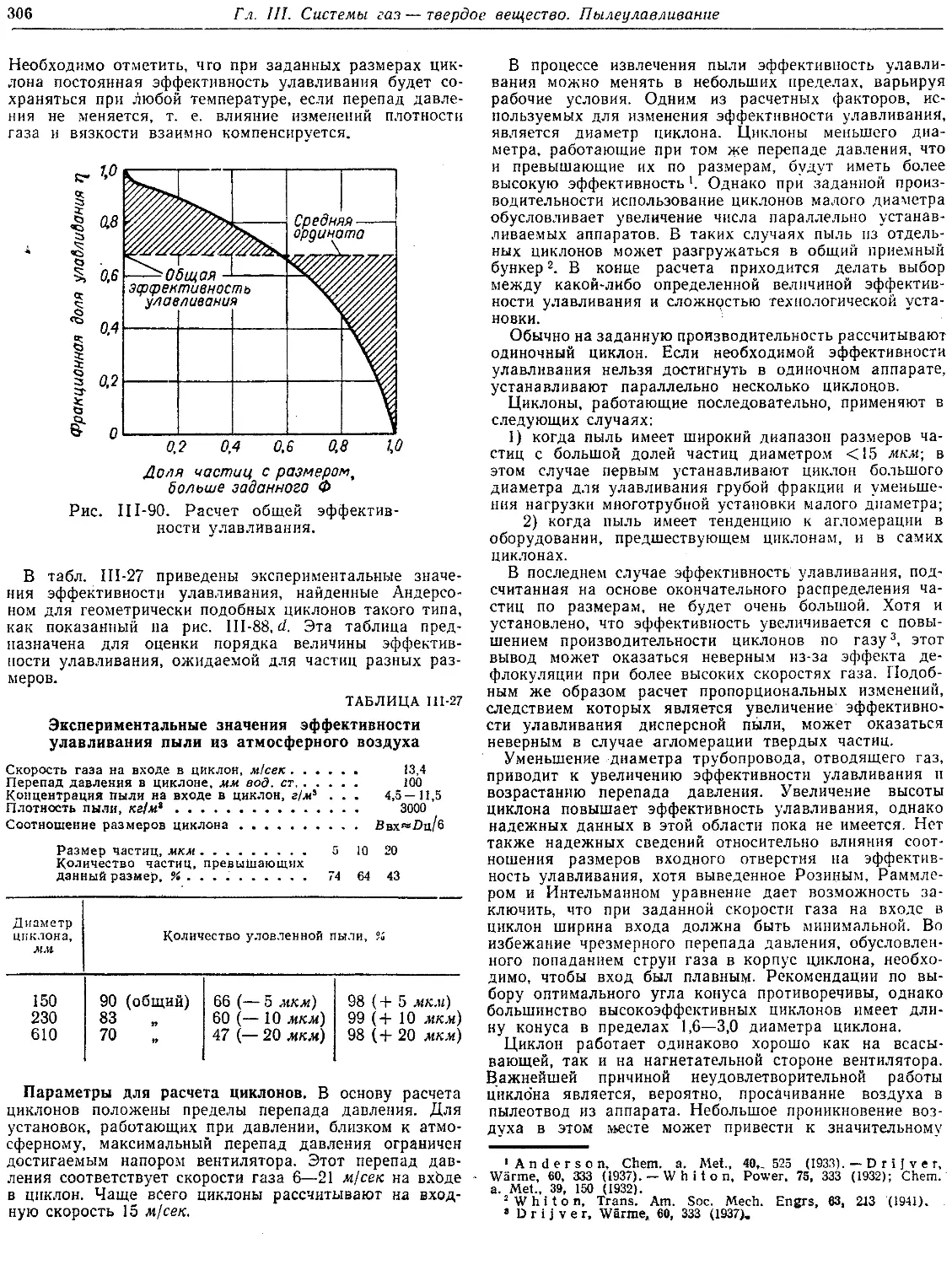

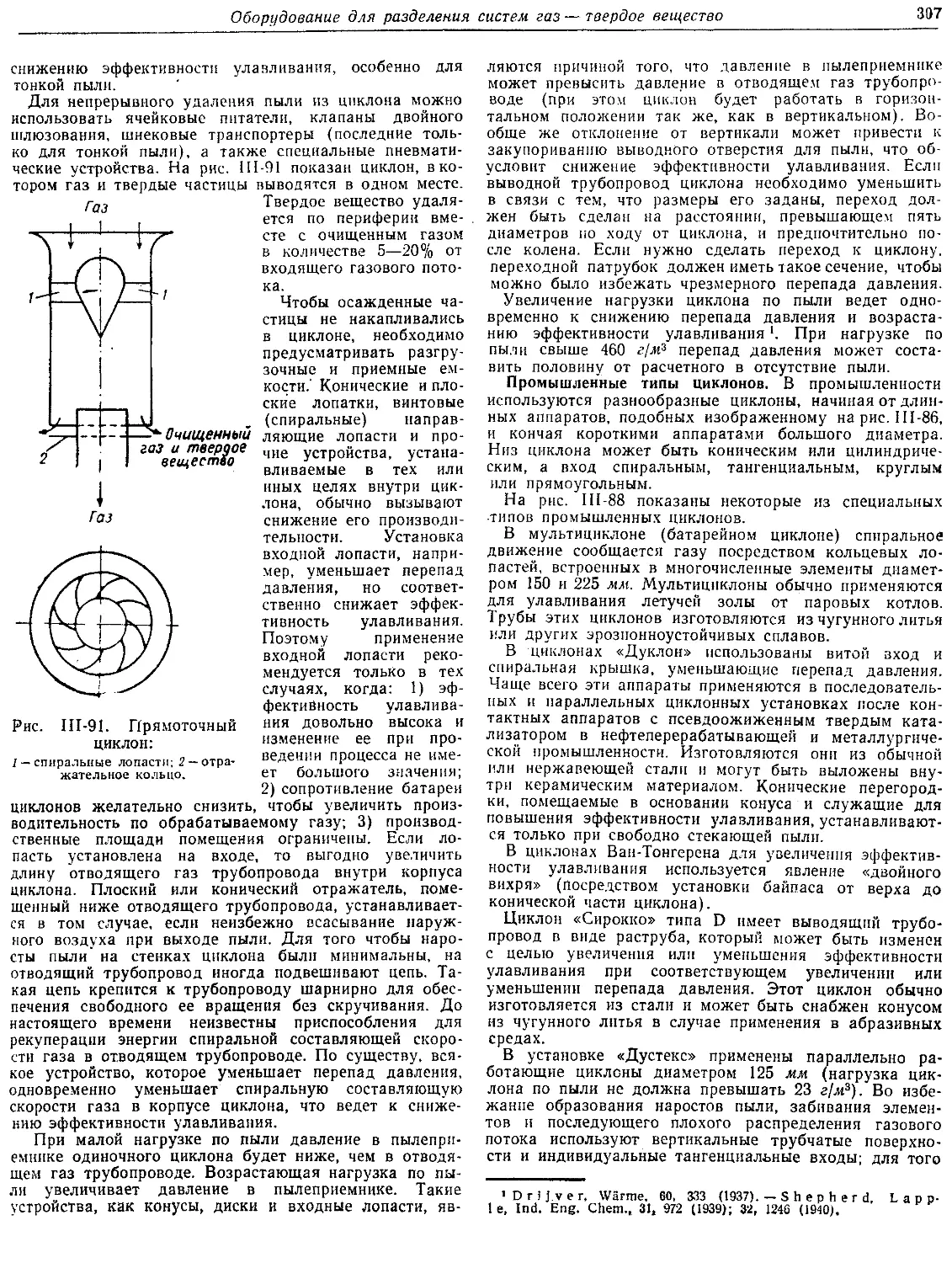

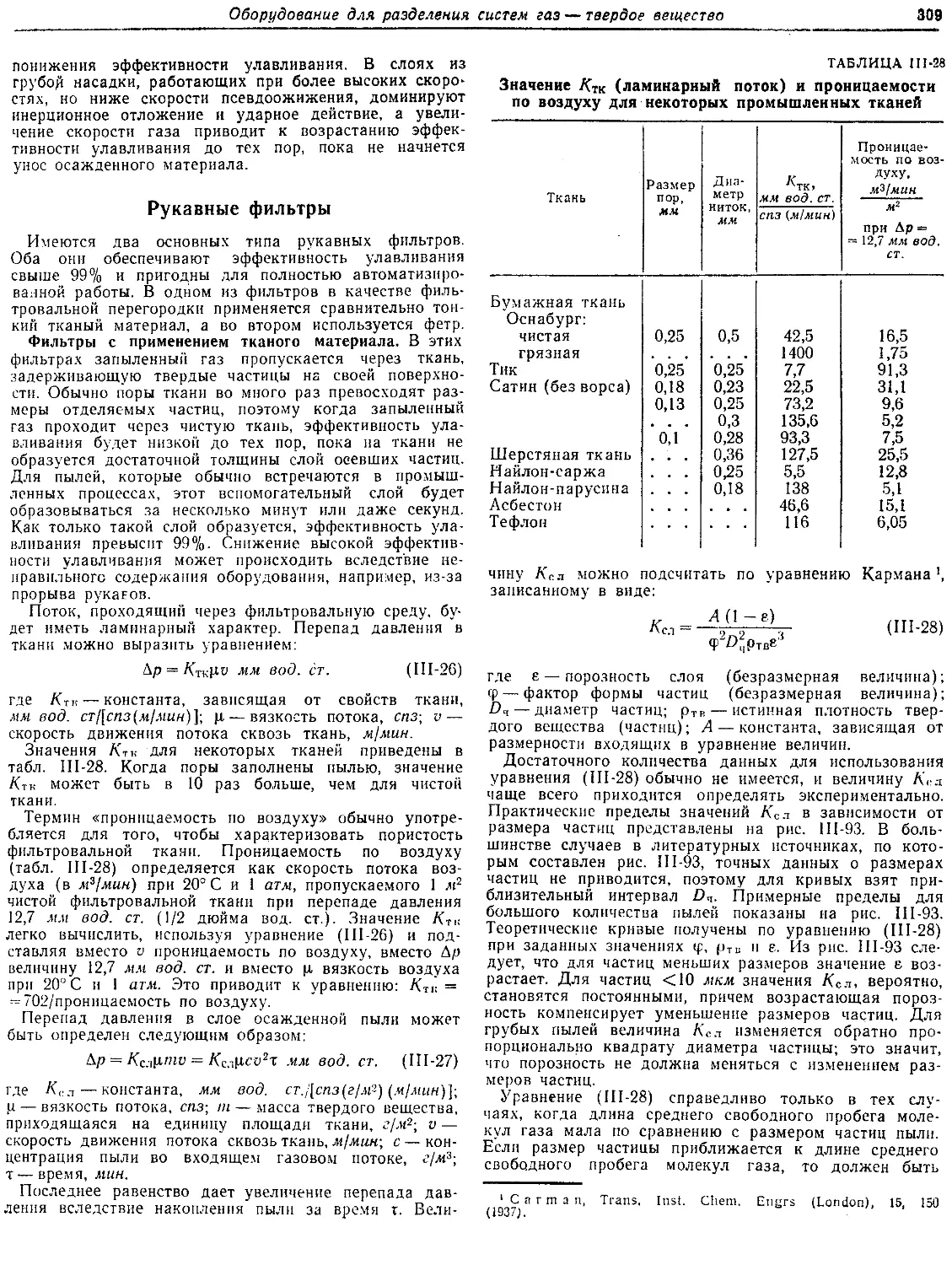

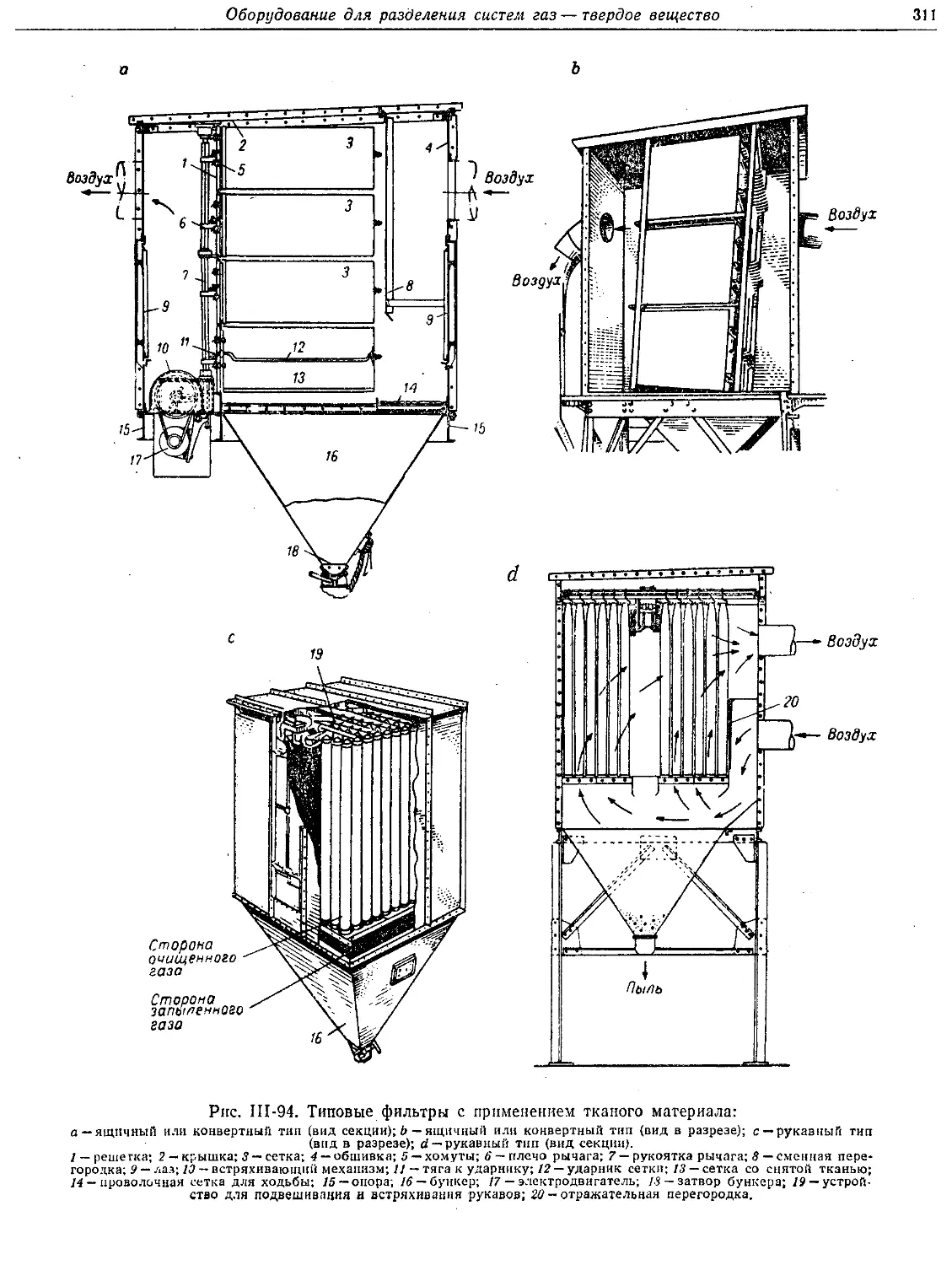

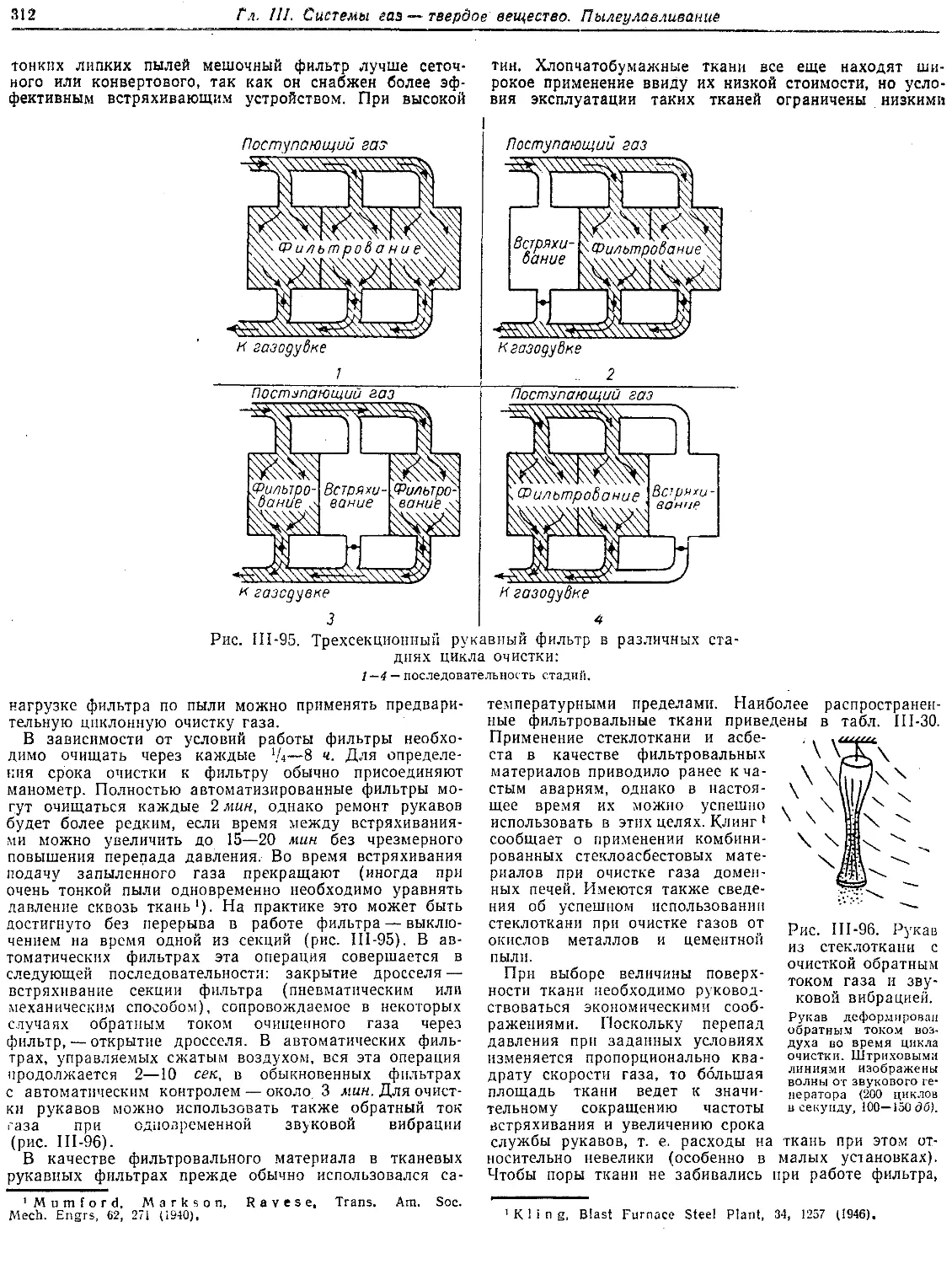

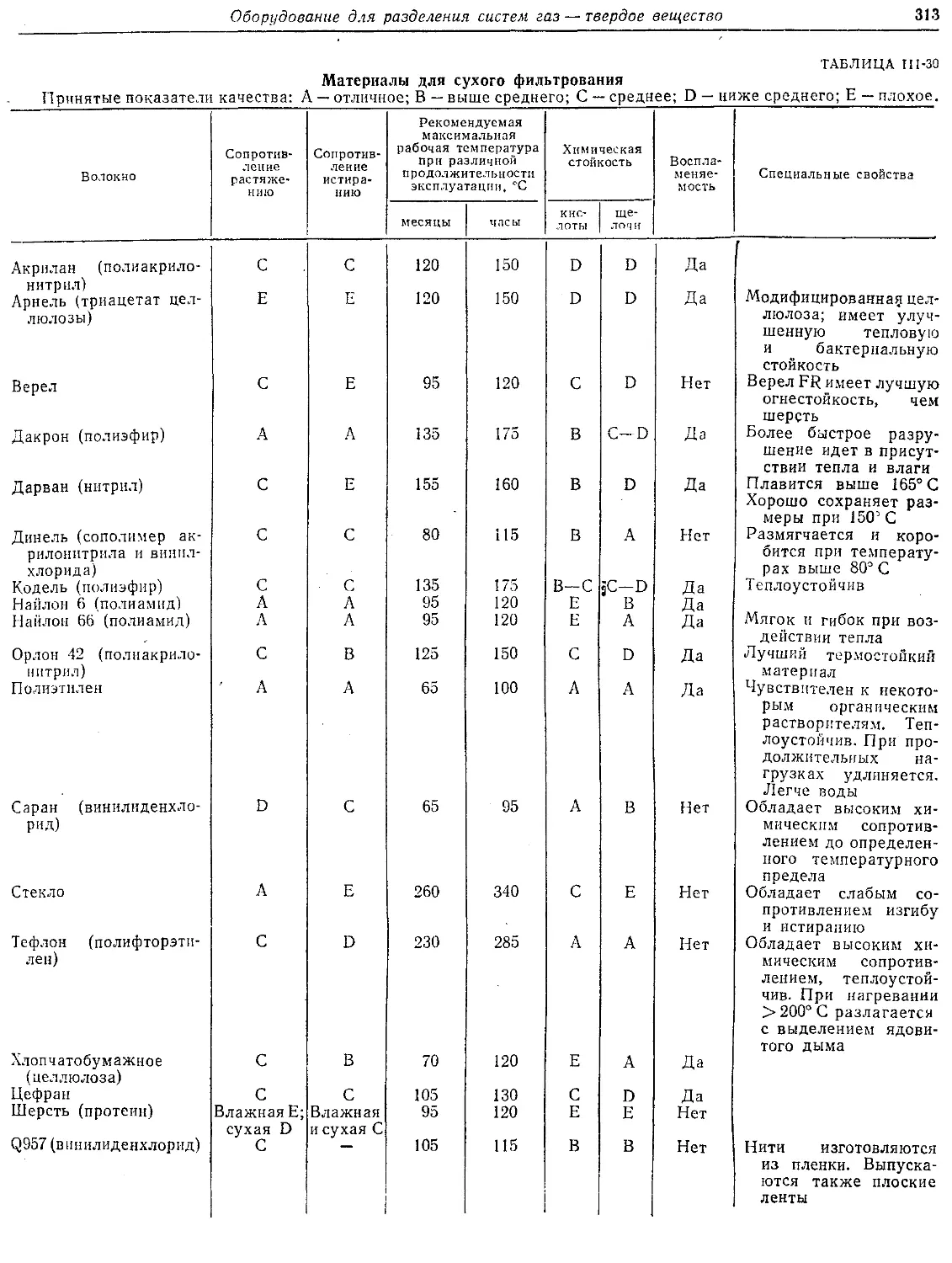

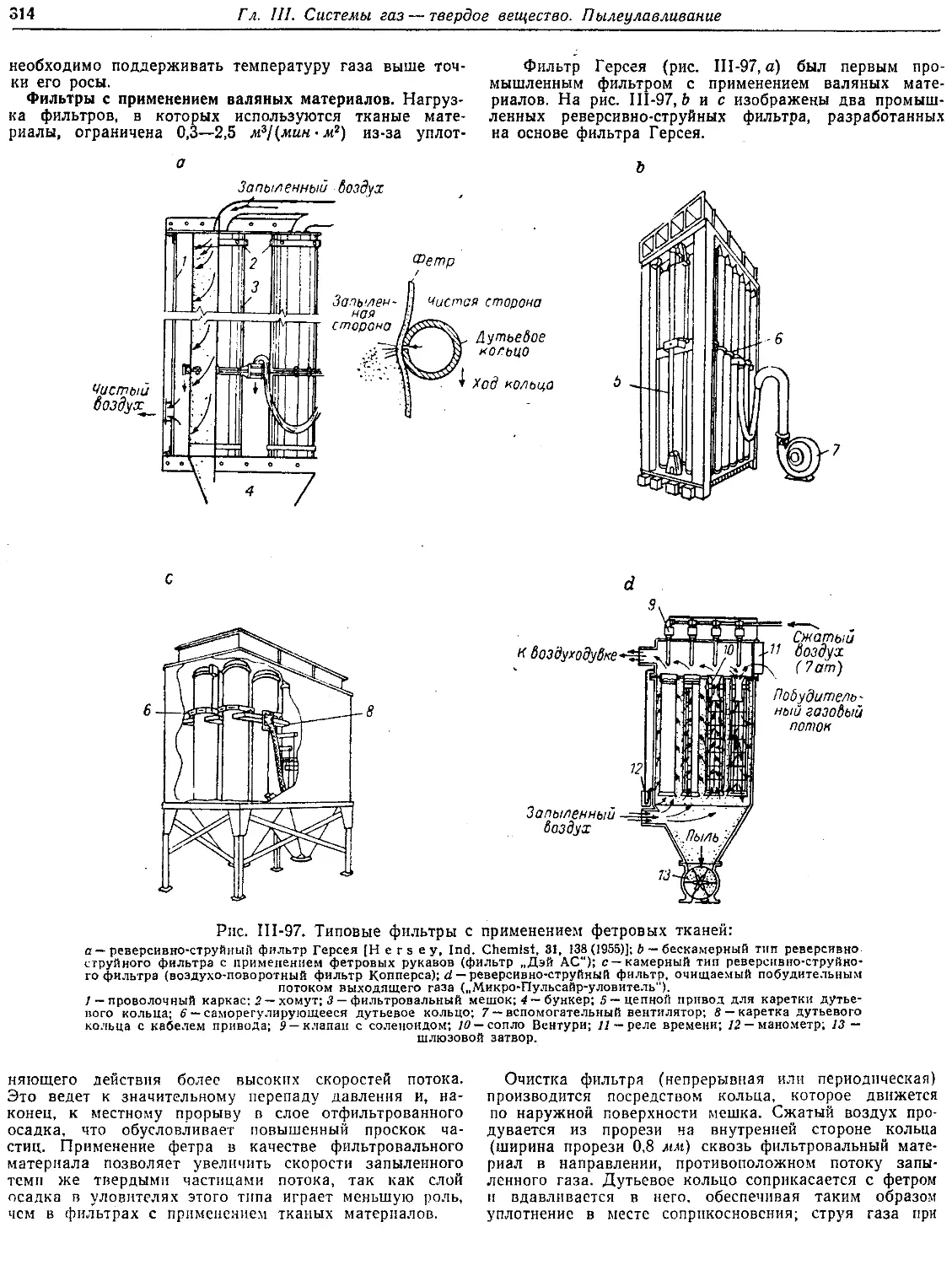

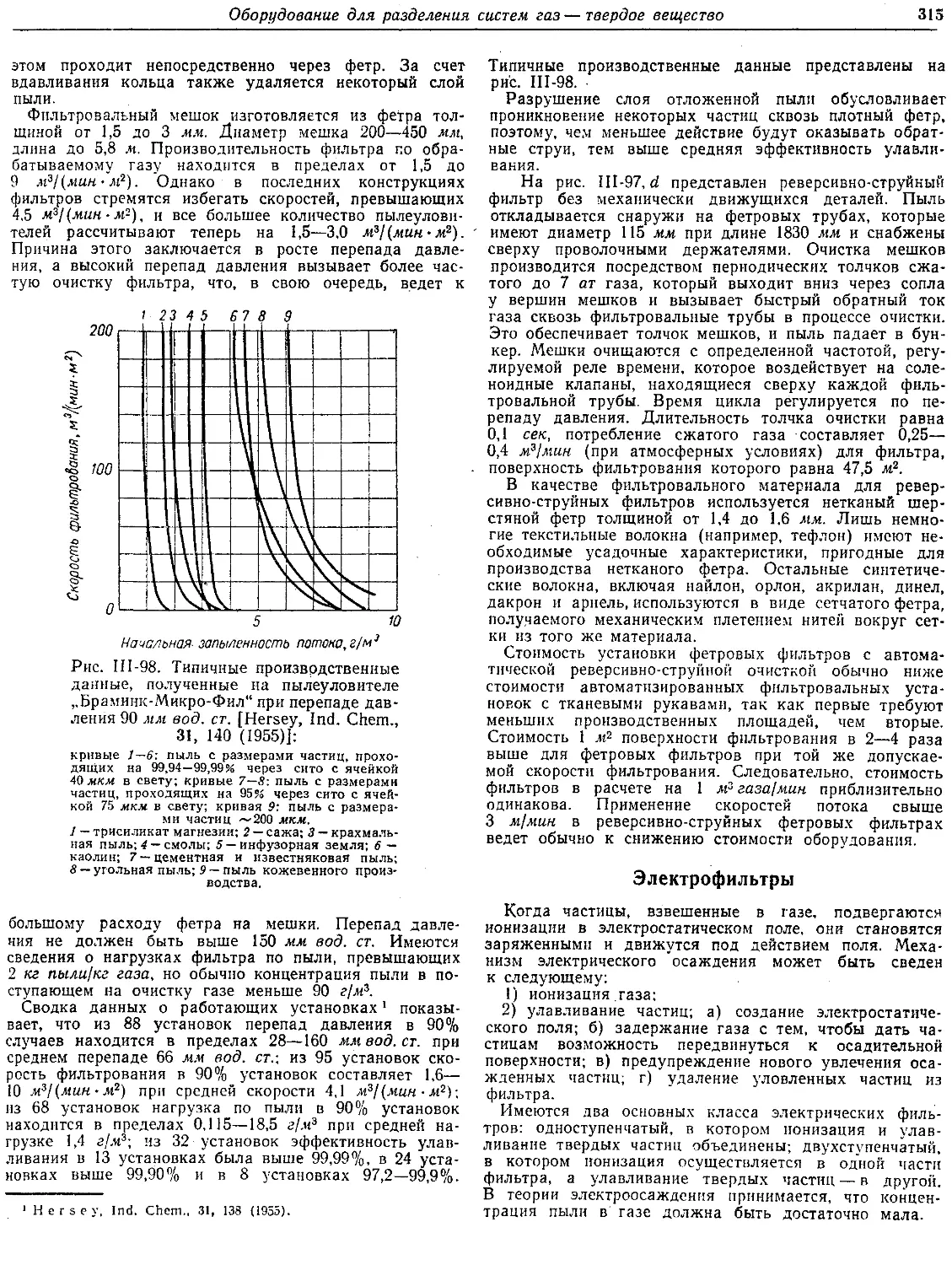

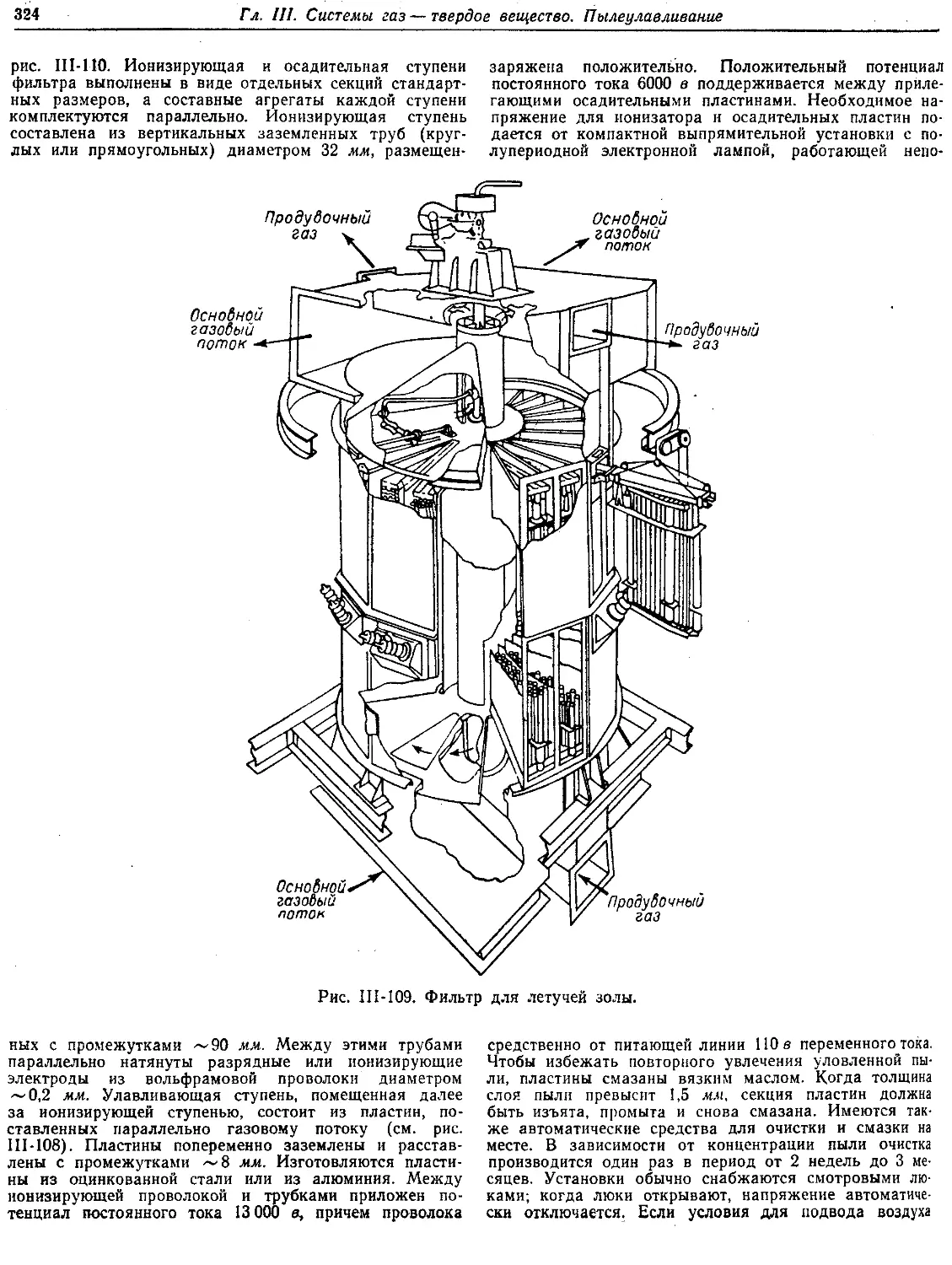

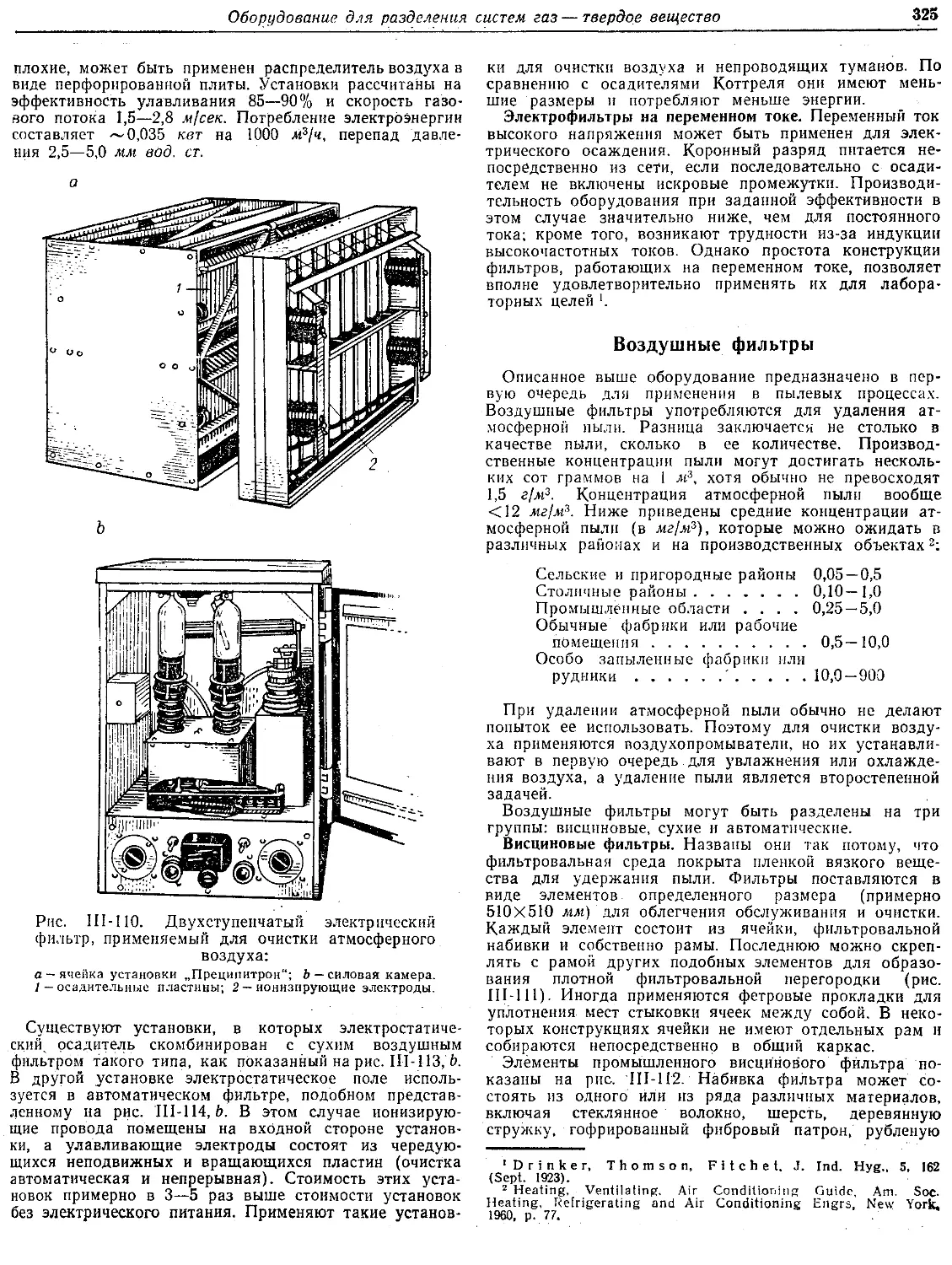

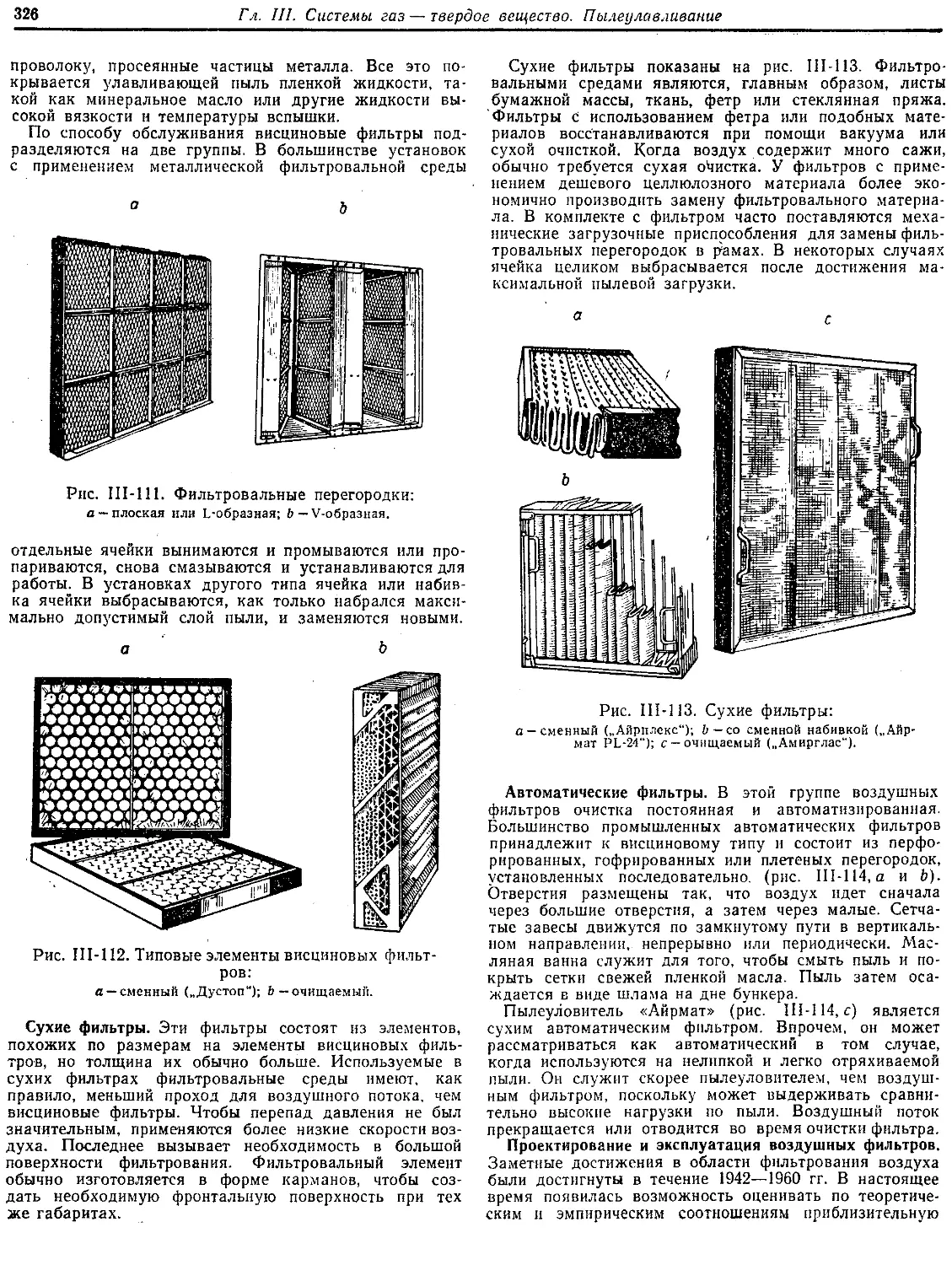

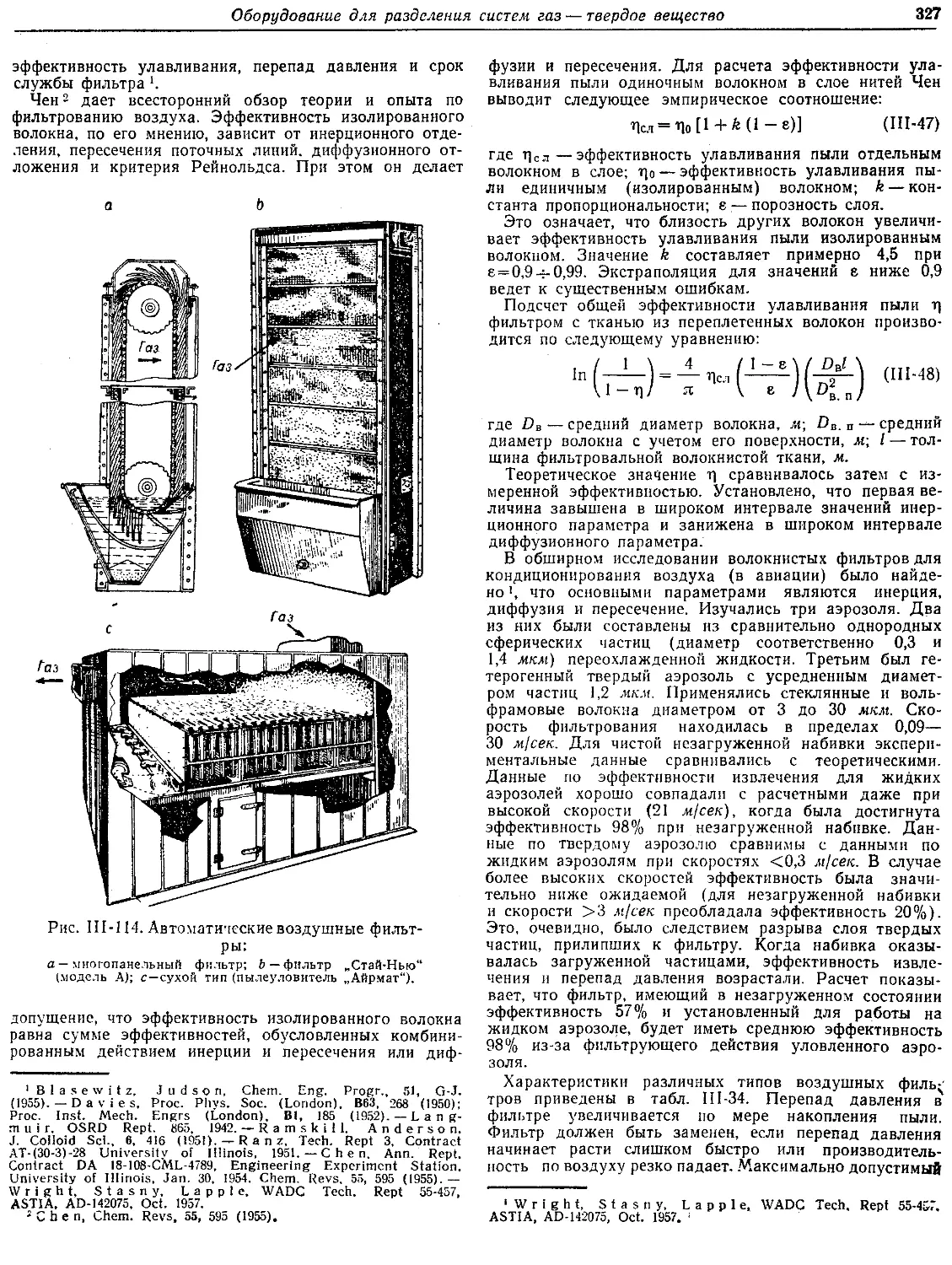

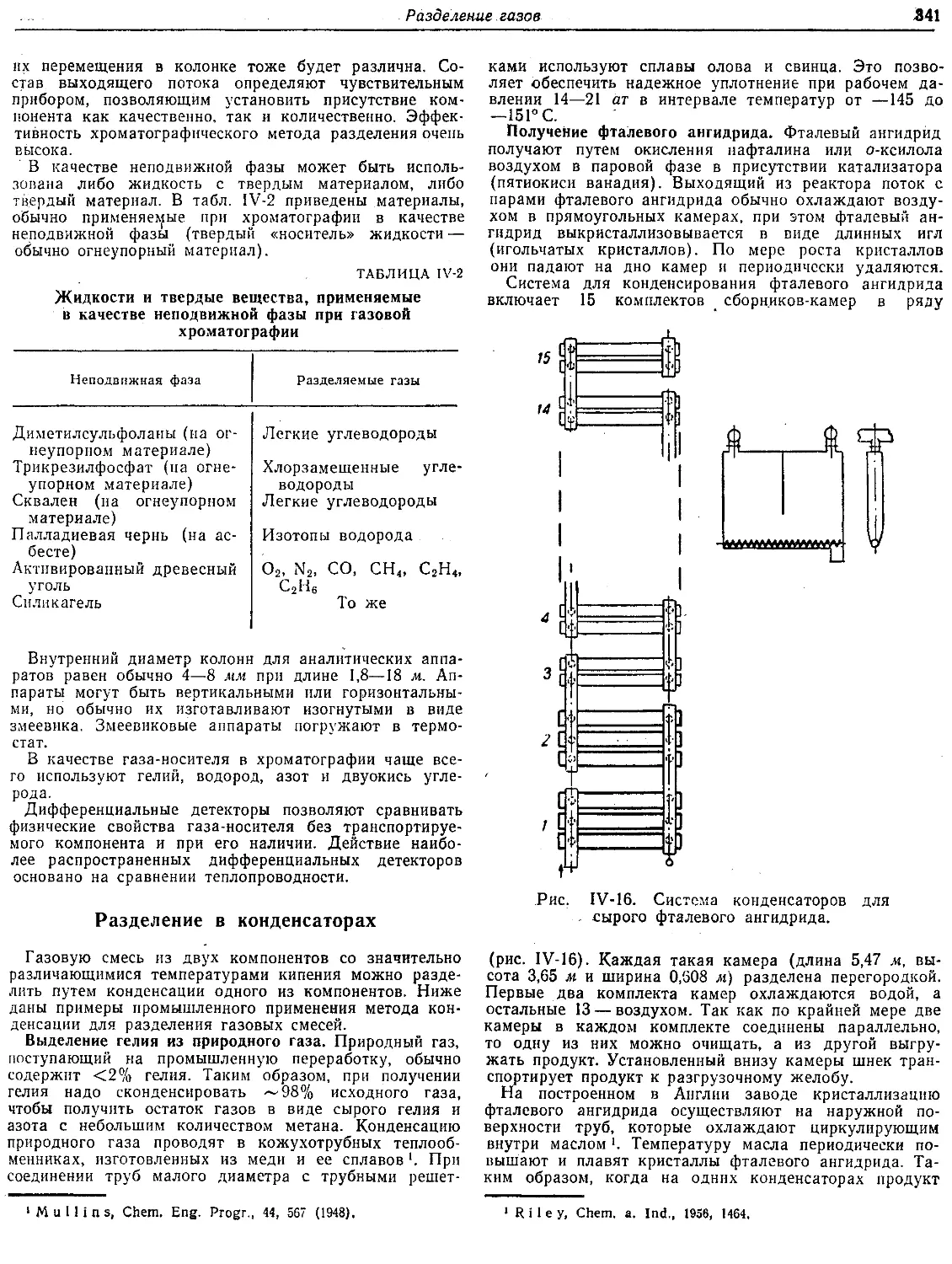

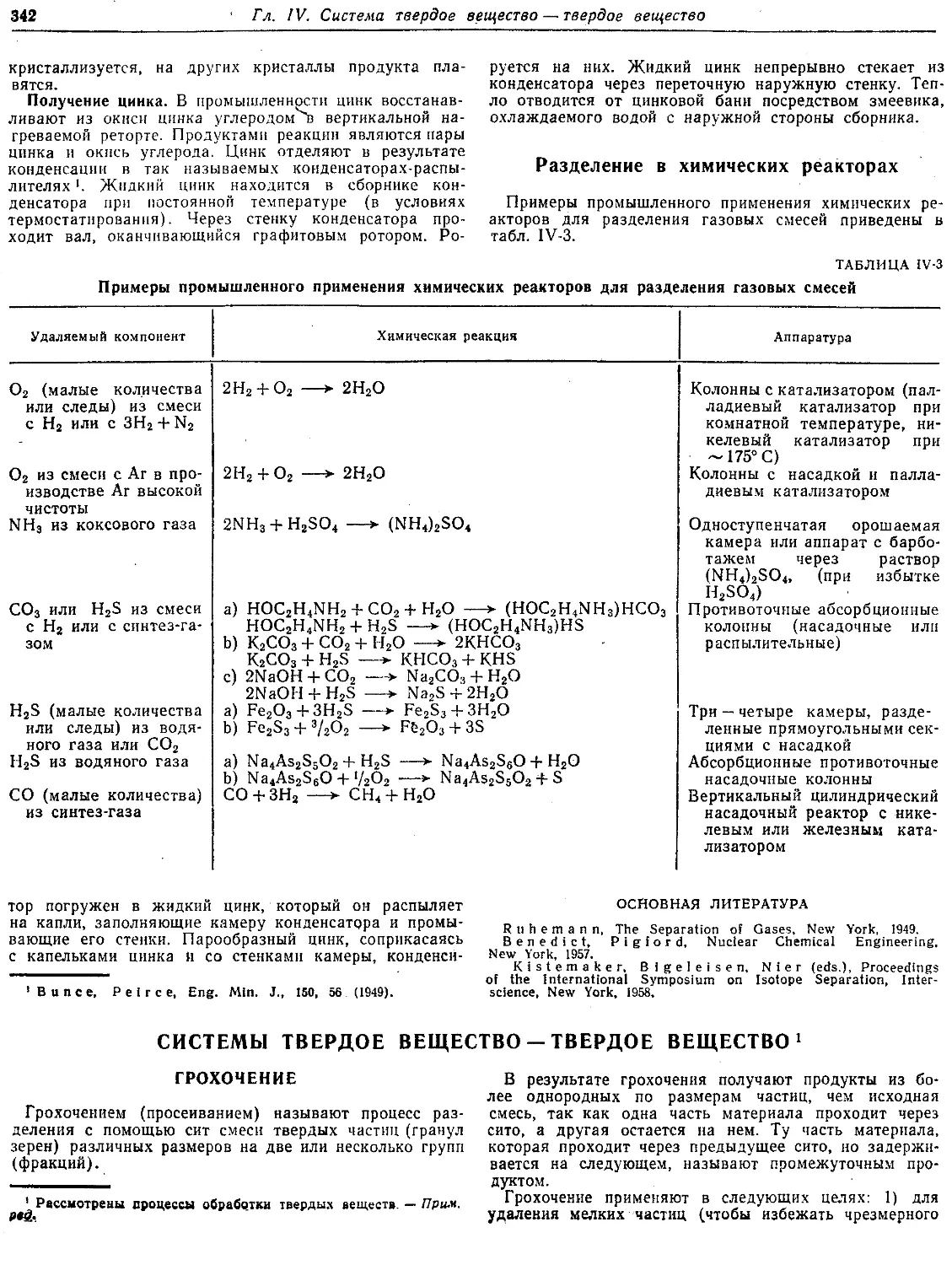

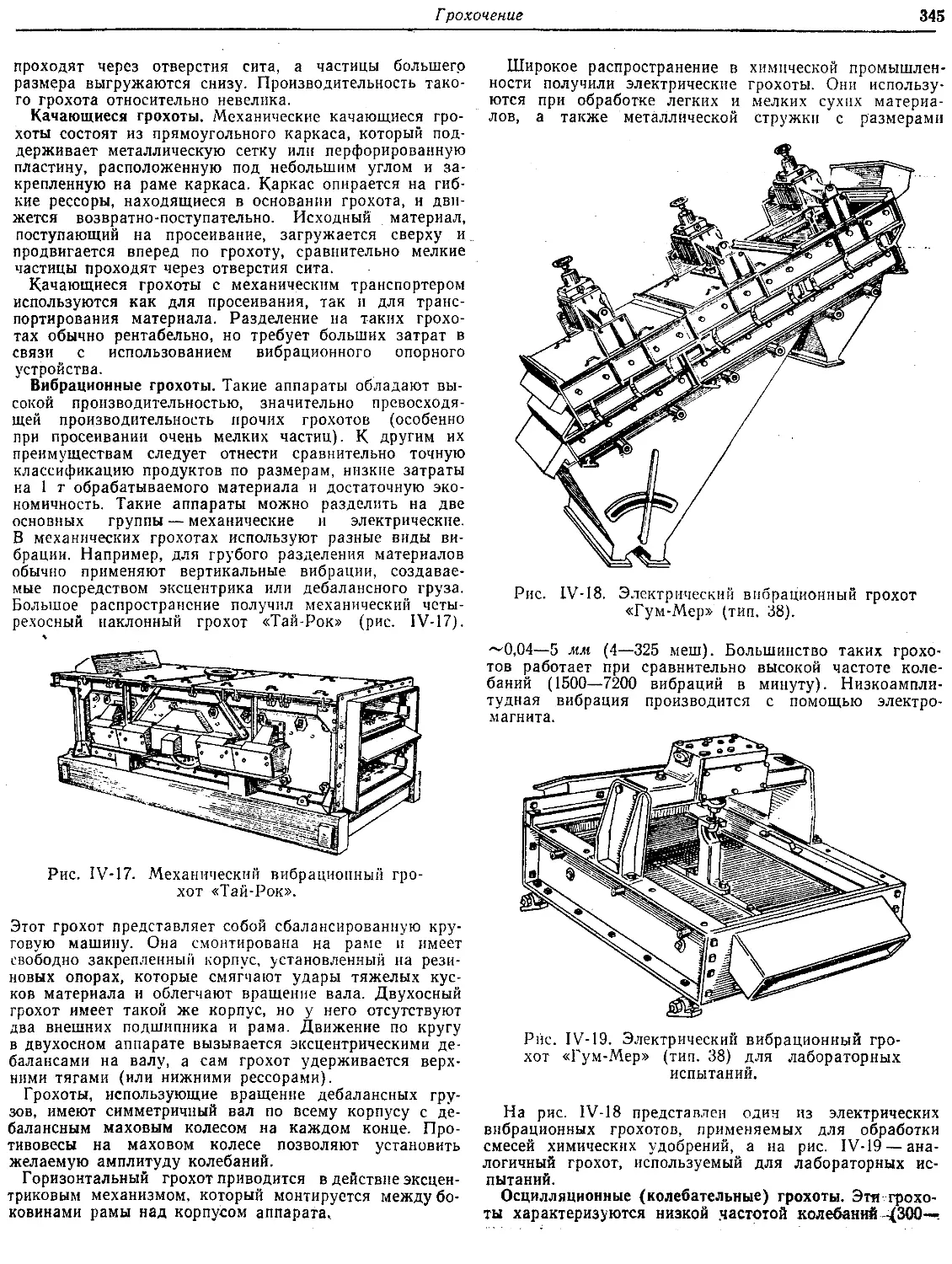

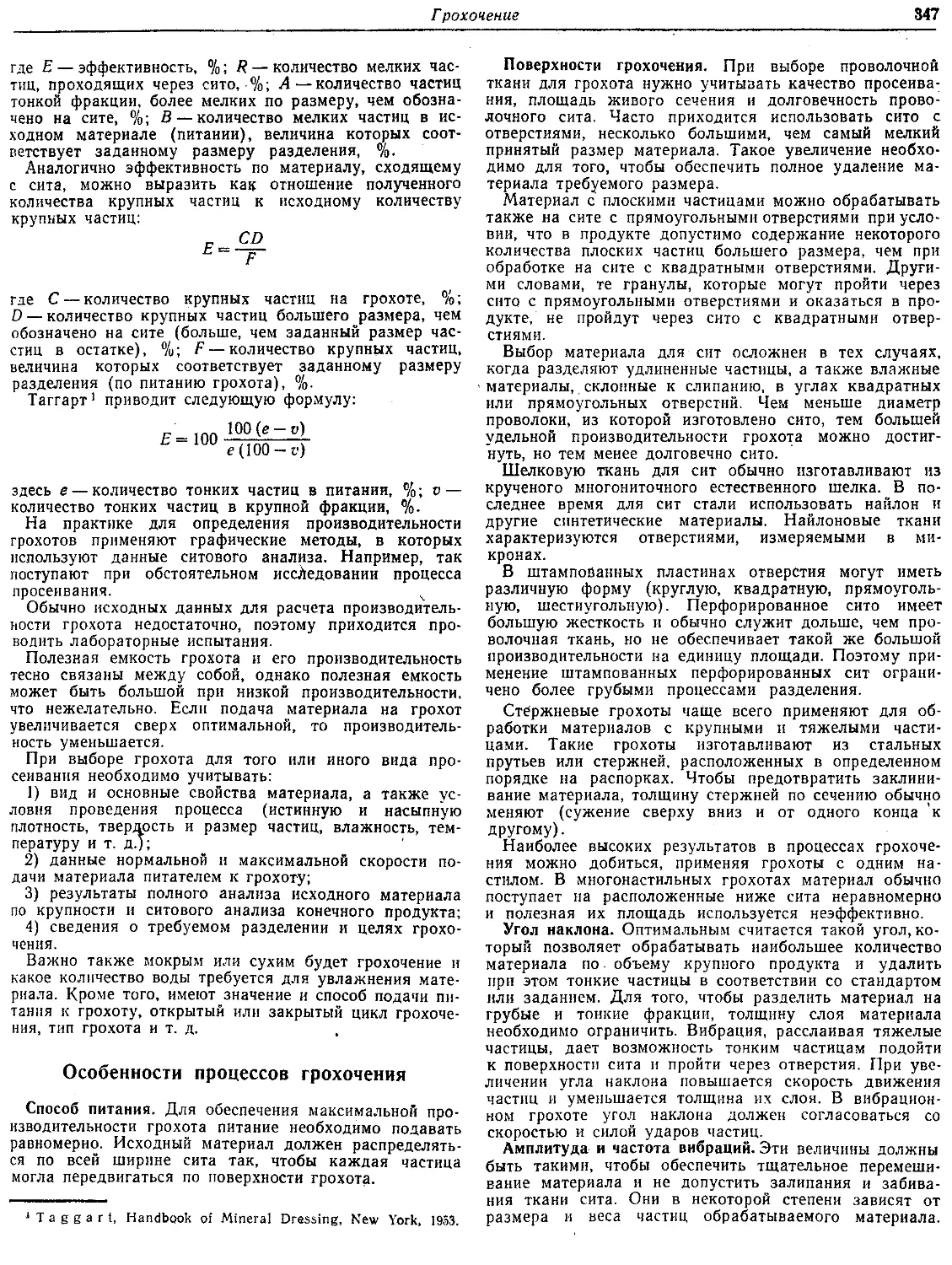

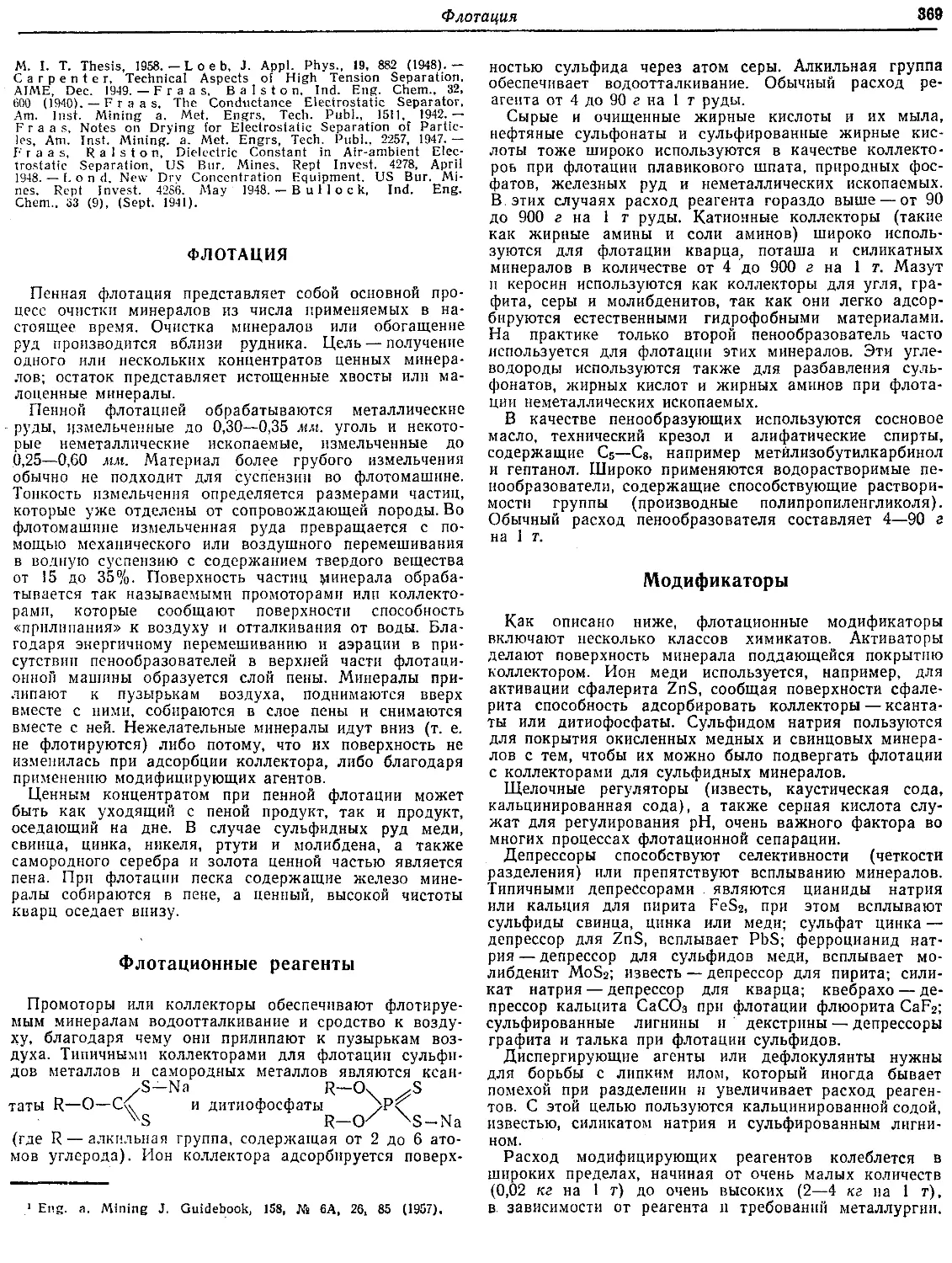

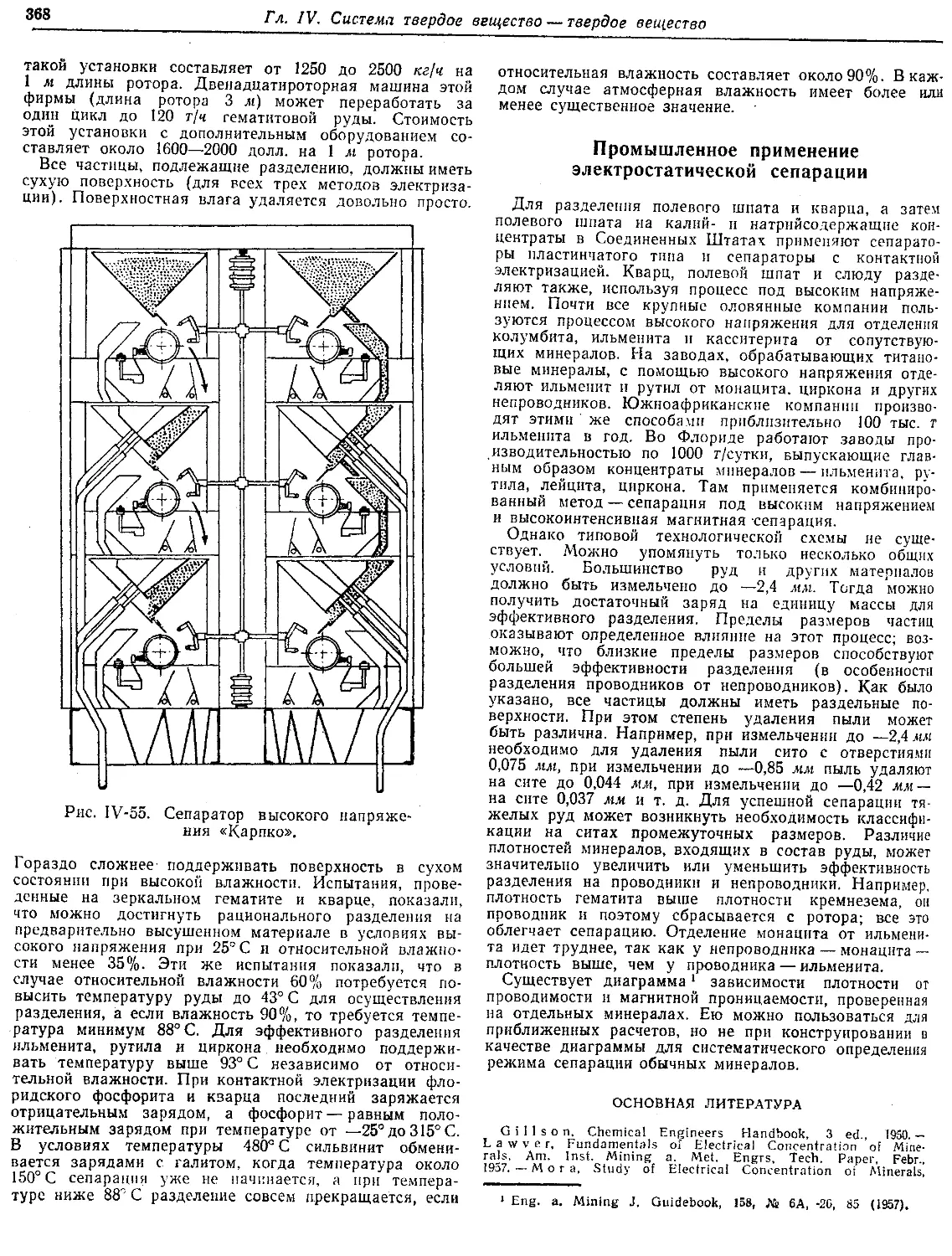

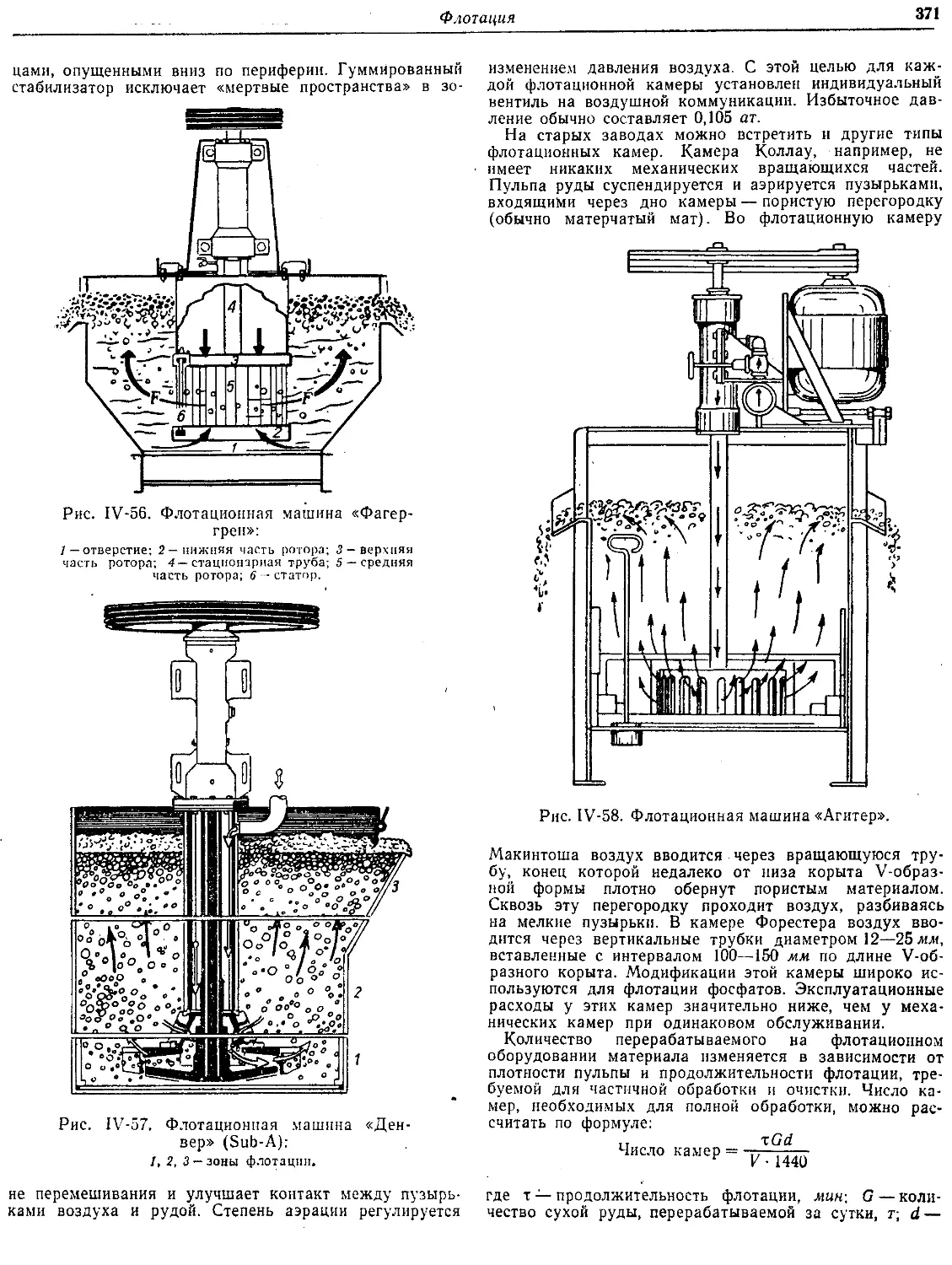

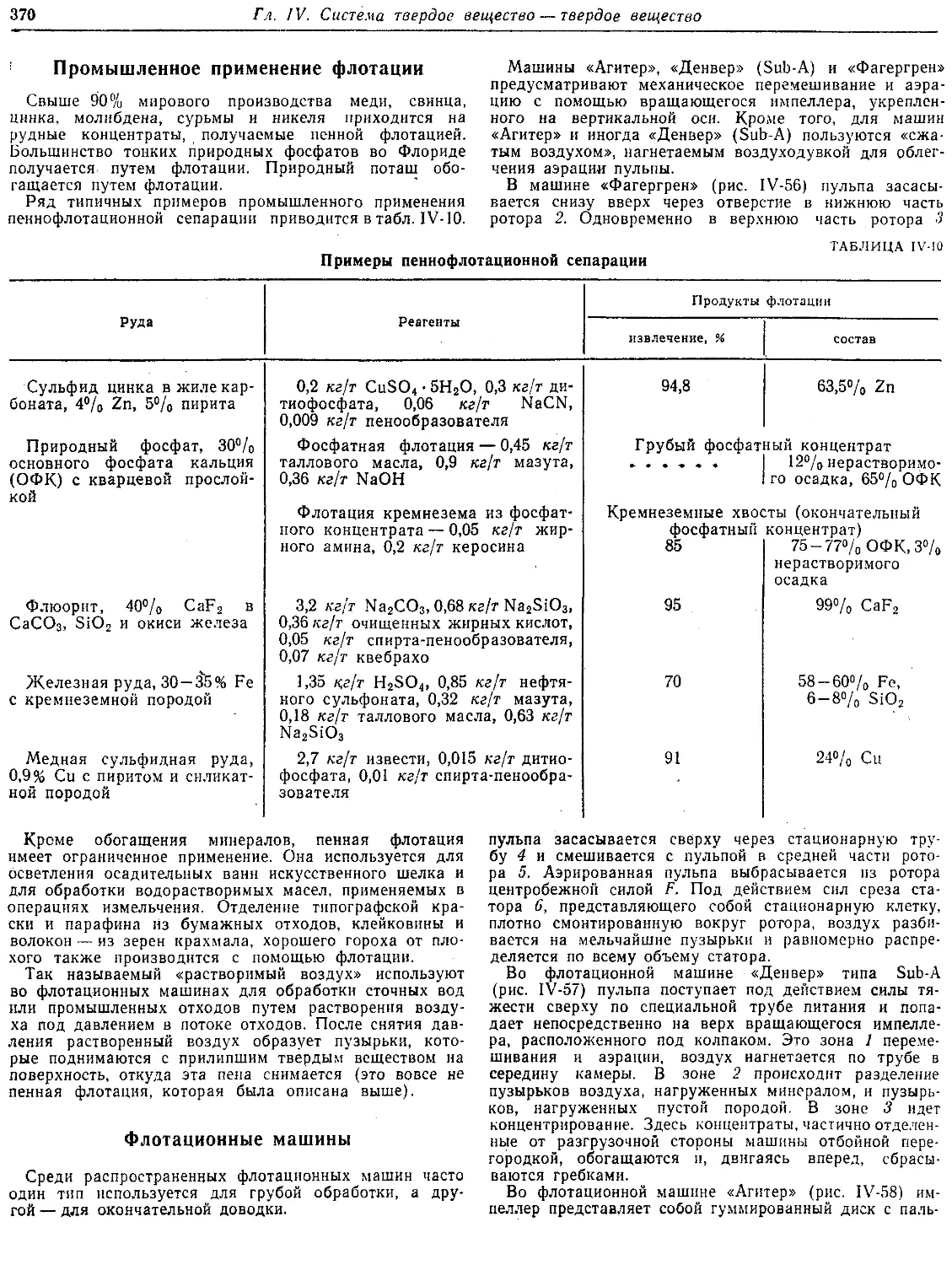

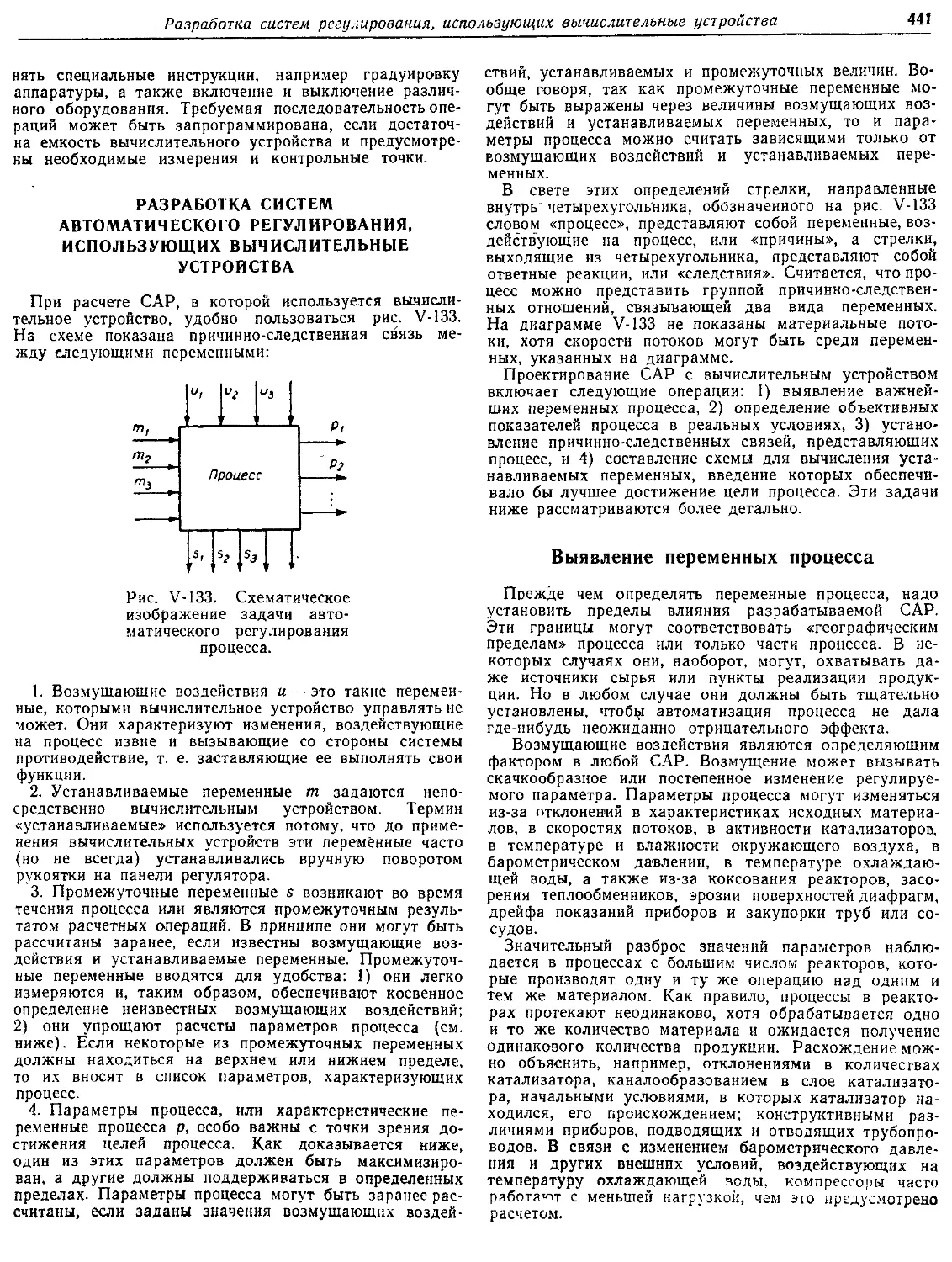

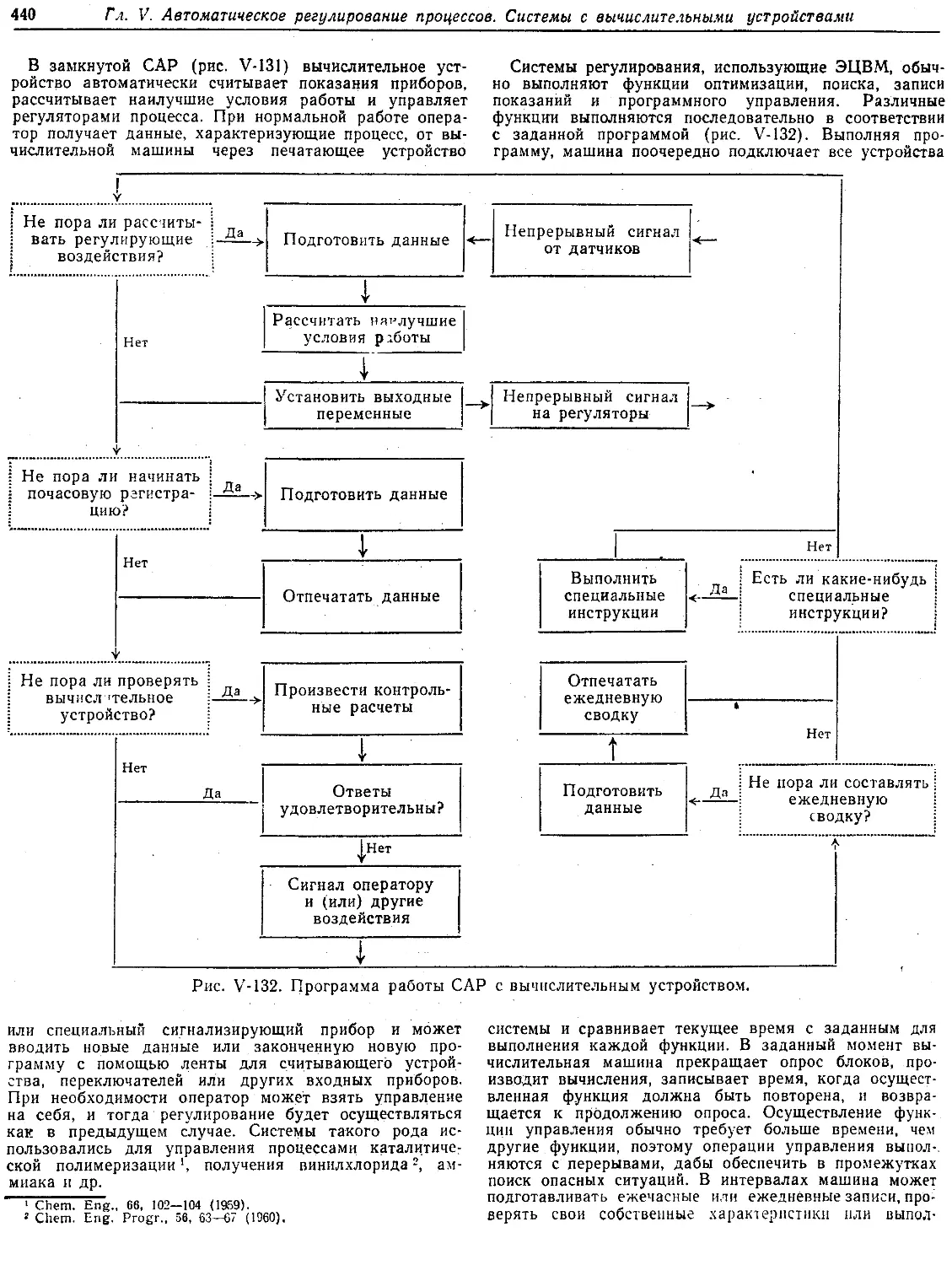

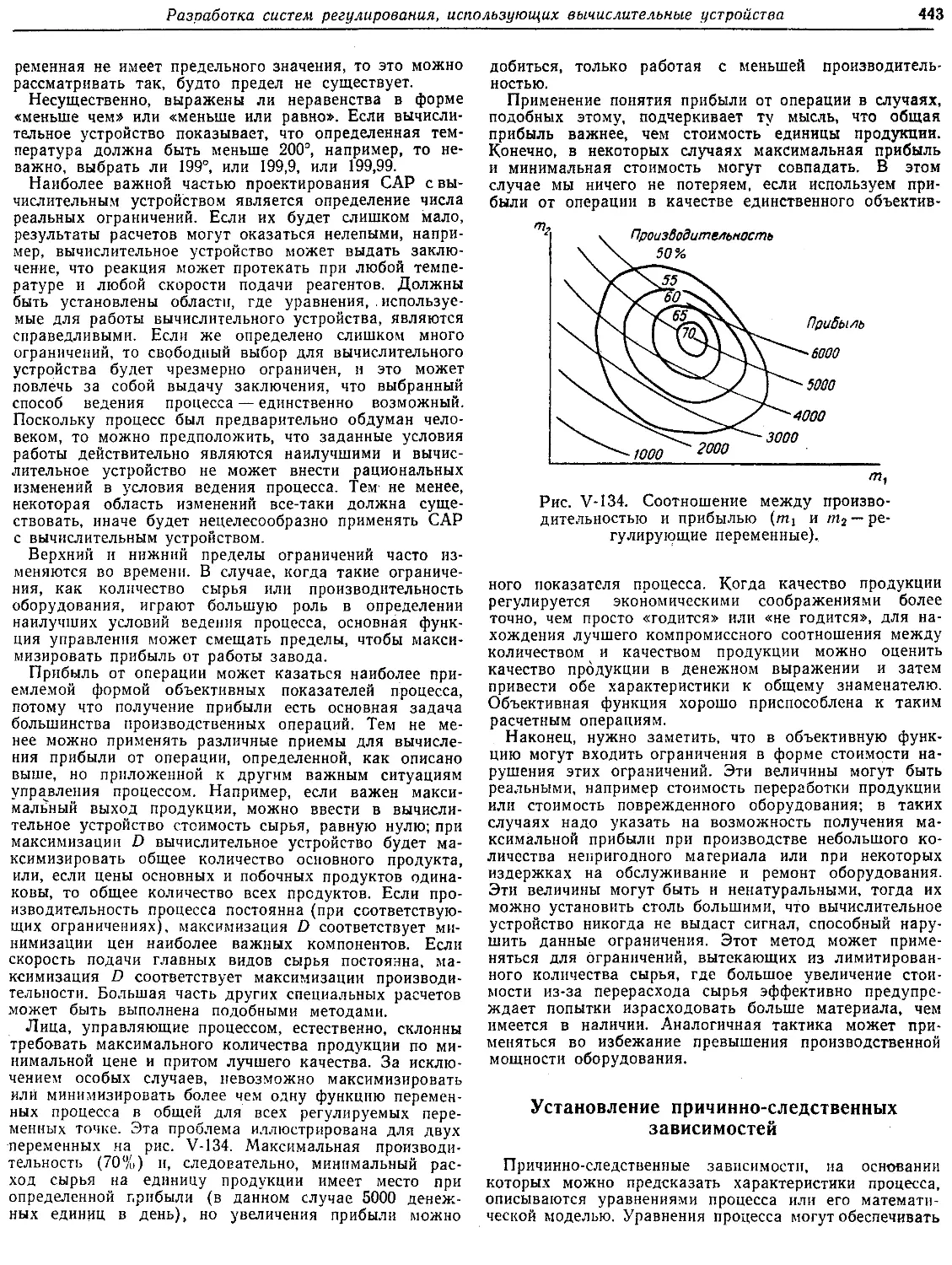

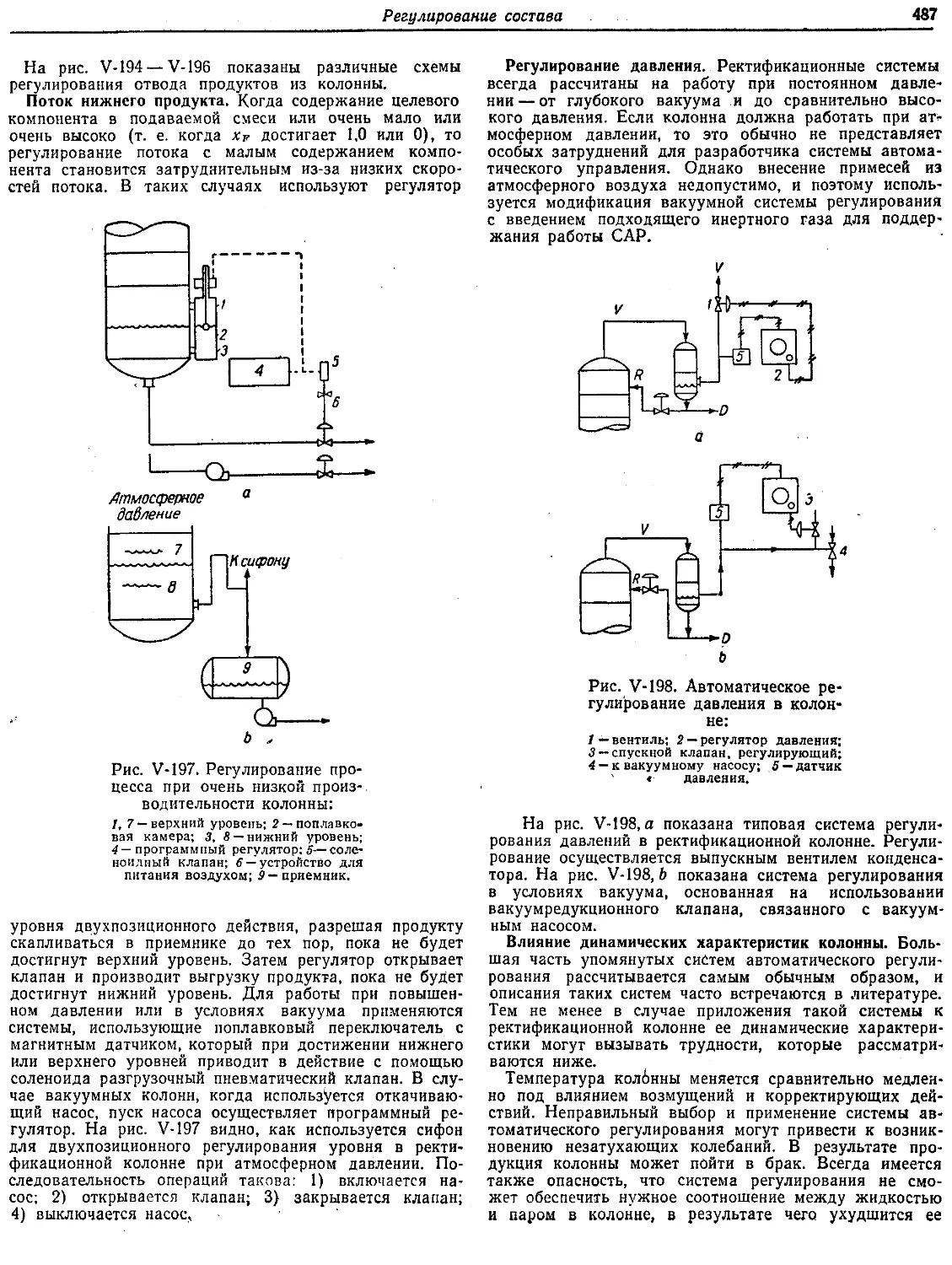

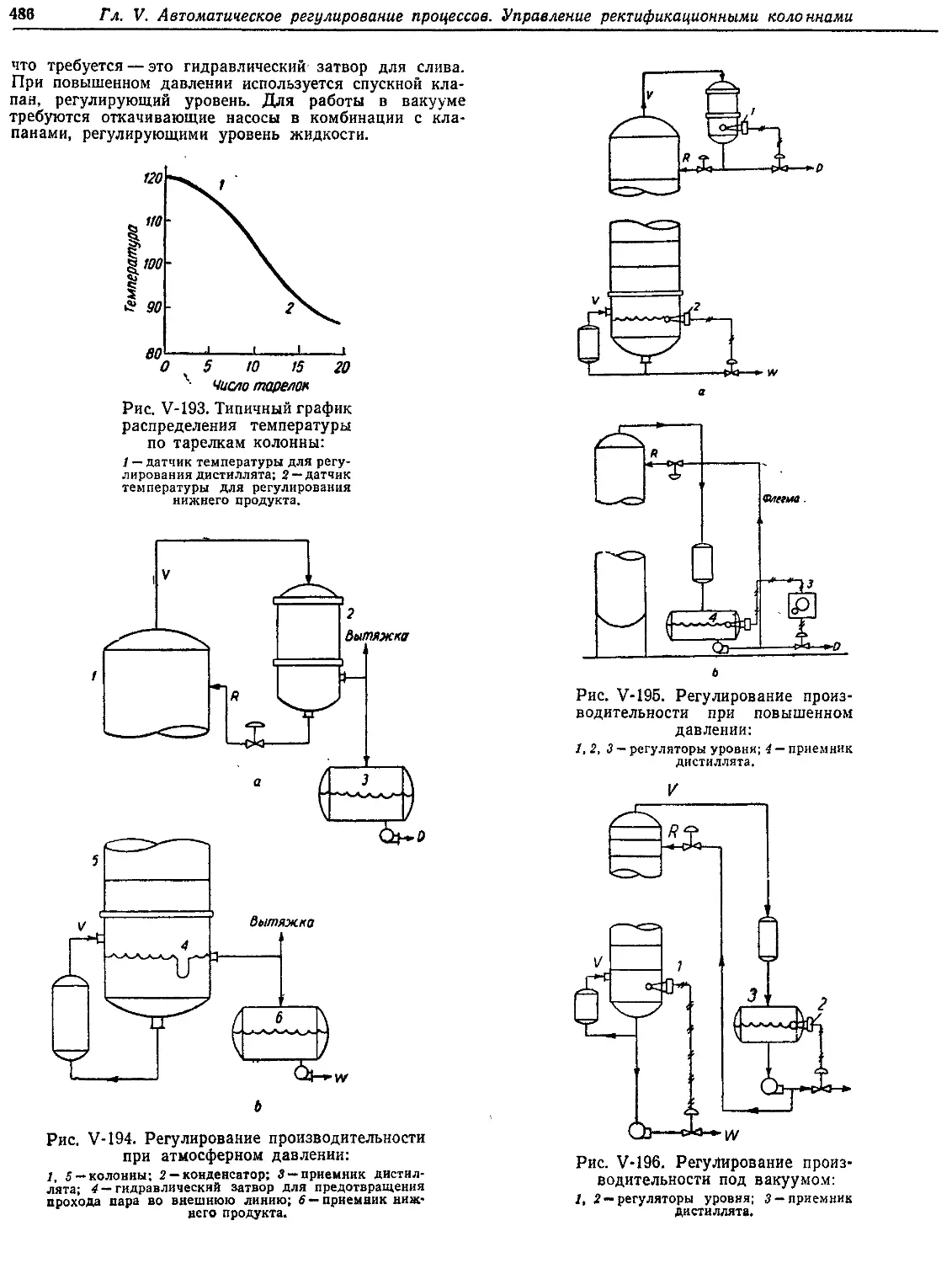

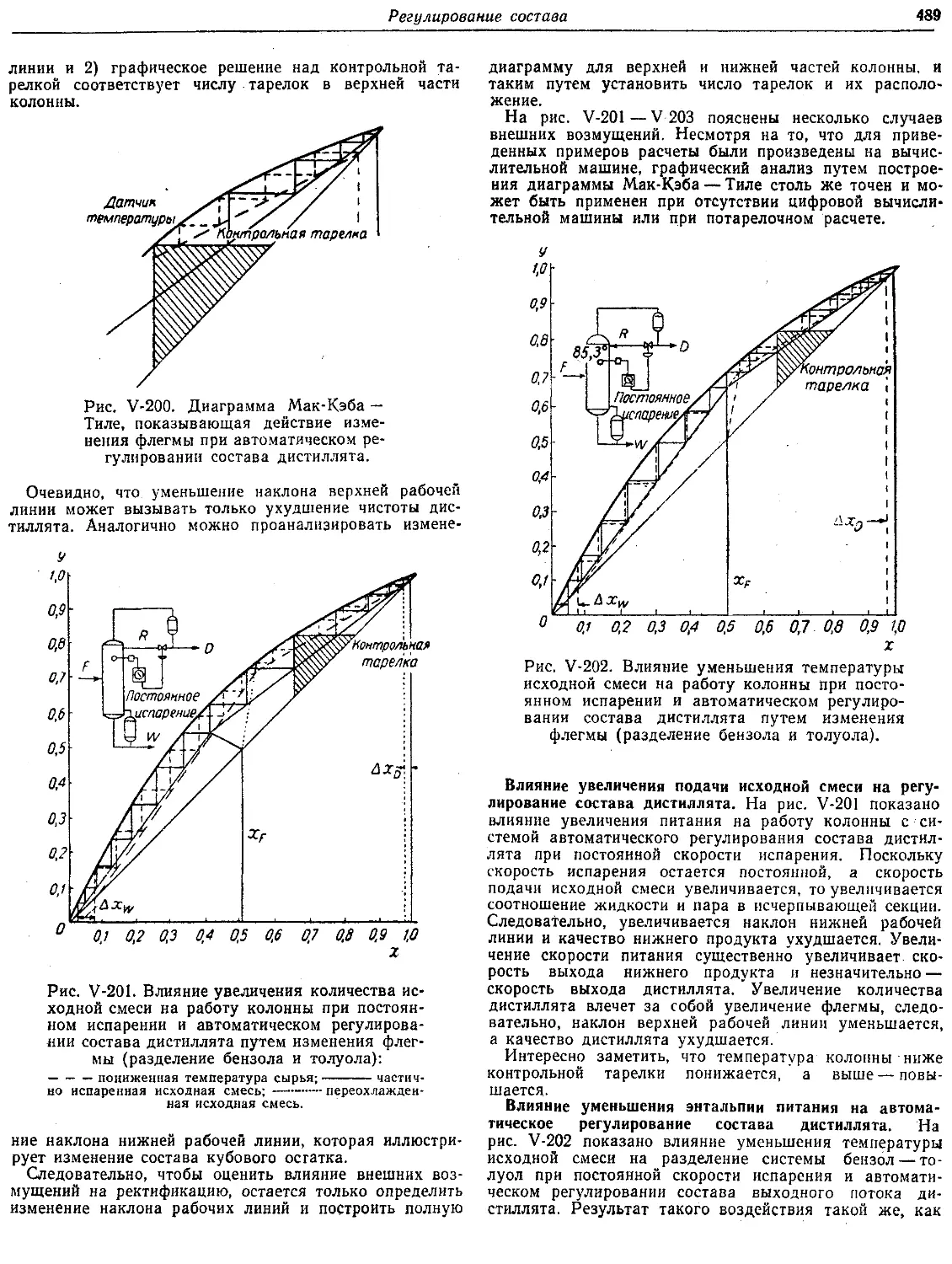

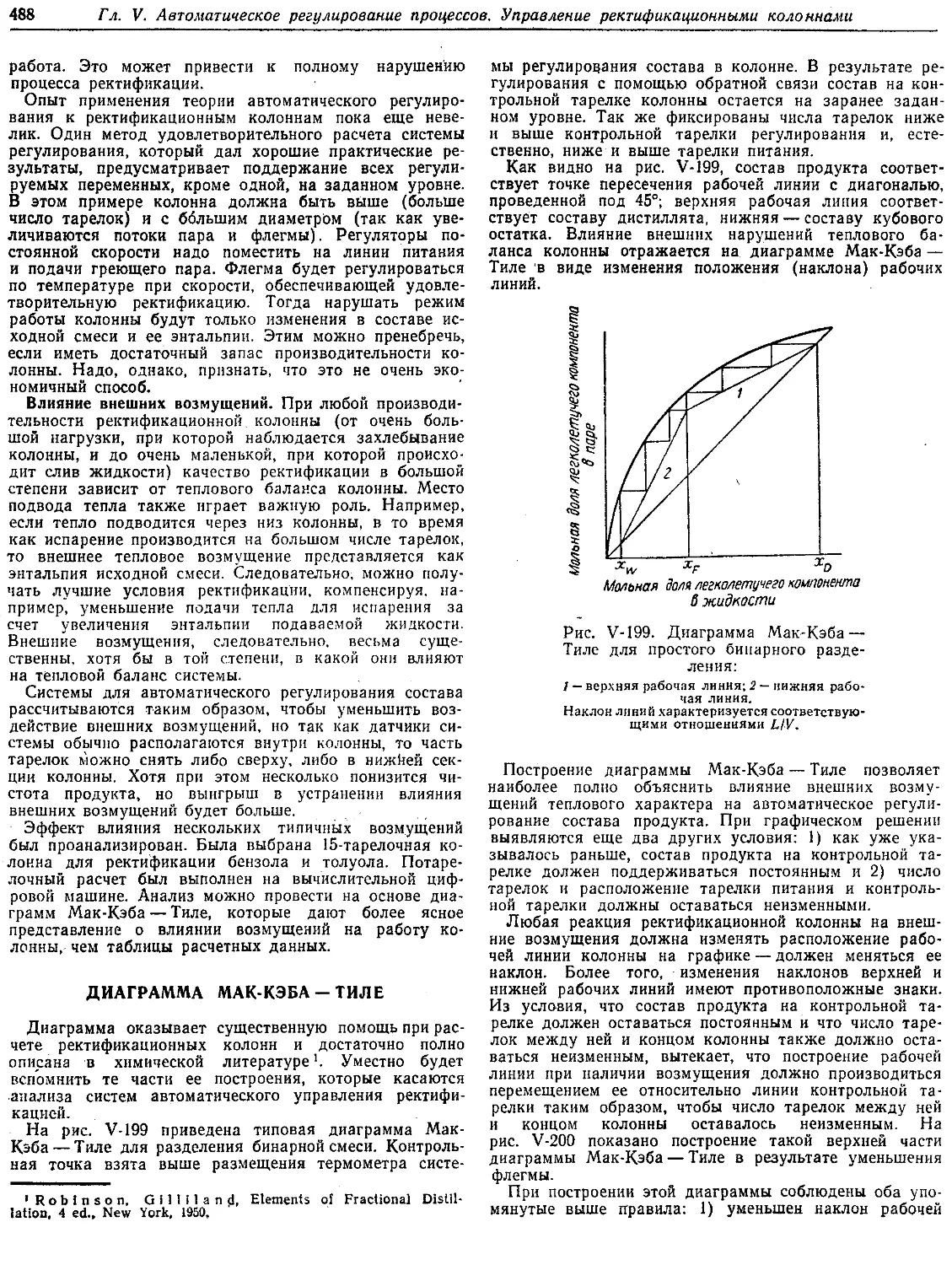

ВС).