Автор: Белкин И.М.

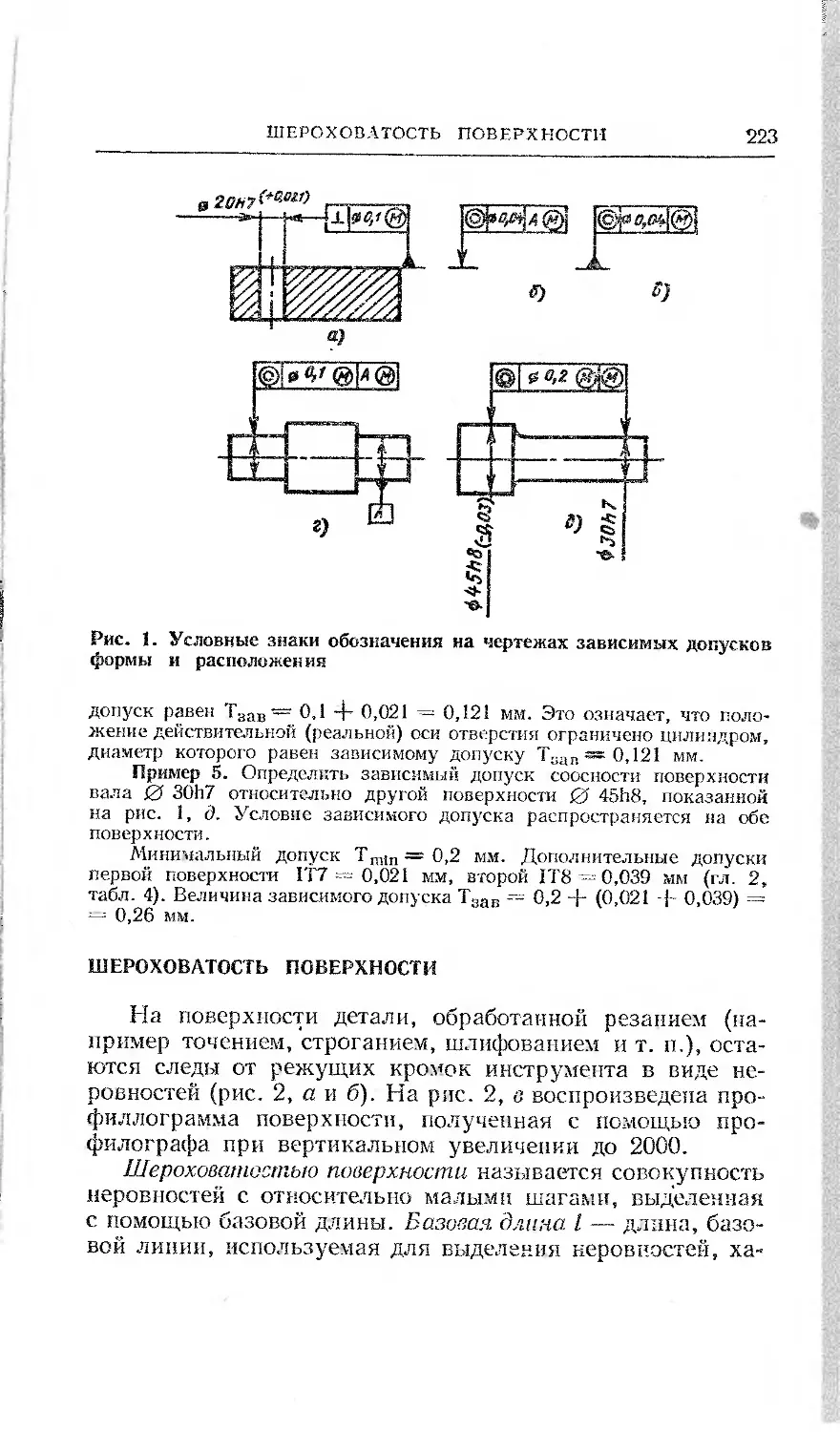

Теги: общее машиностроение технология машиностроения машиноведение машиностроение издательство машиностроение пособие для вузов допуски

ISBN: 5-217-01319-2

Год: 1992

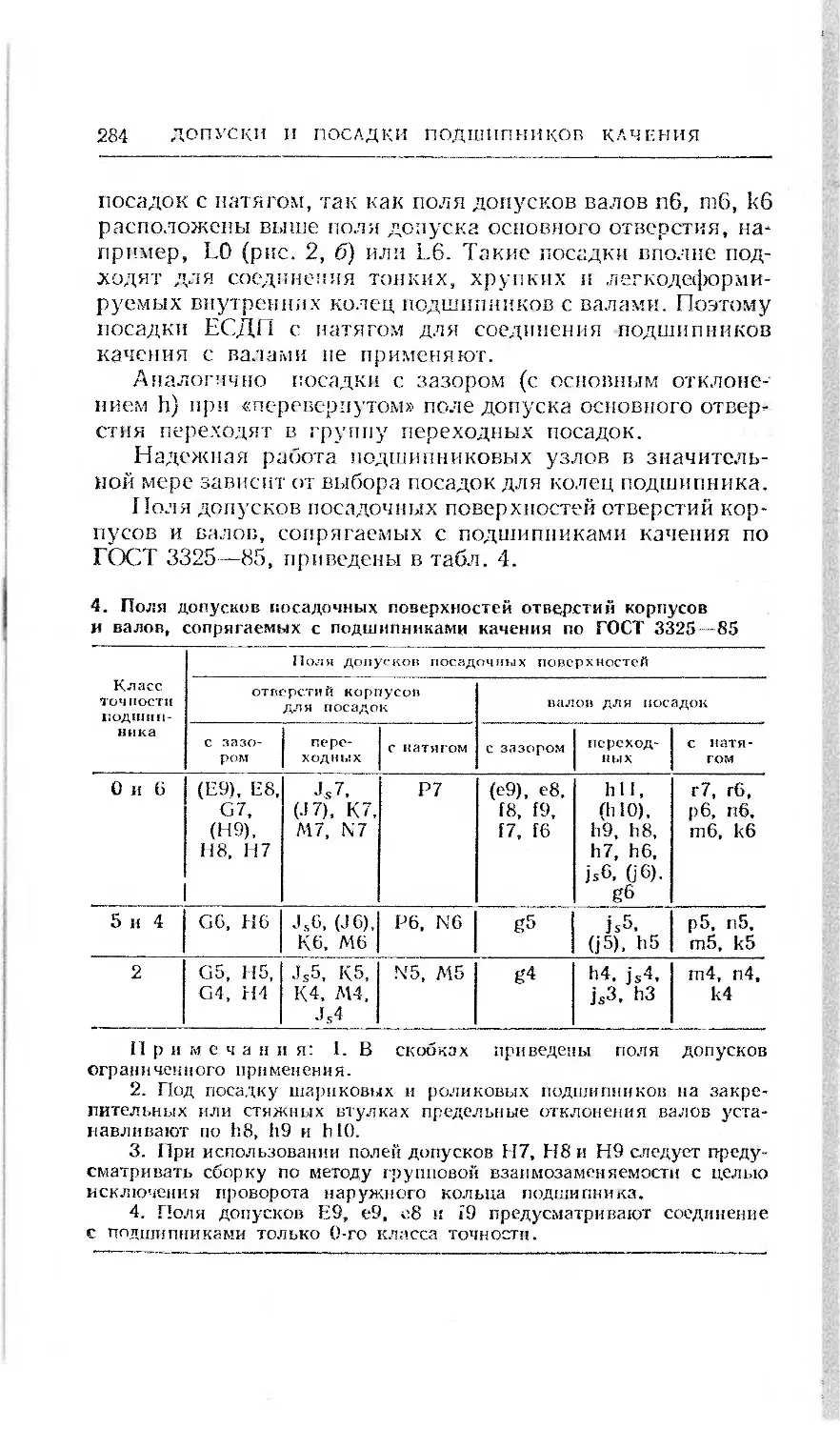

Текст

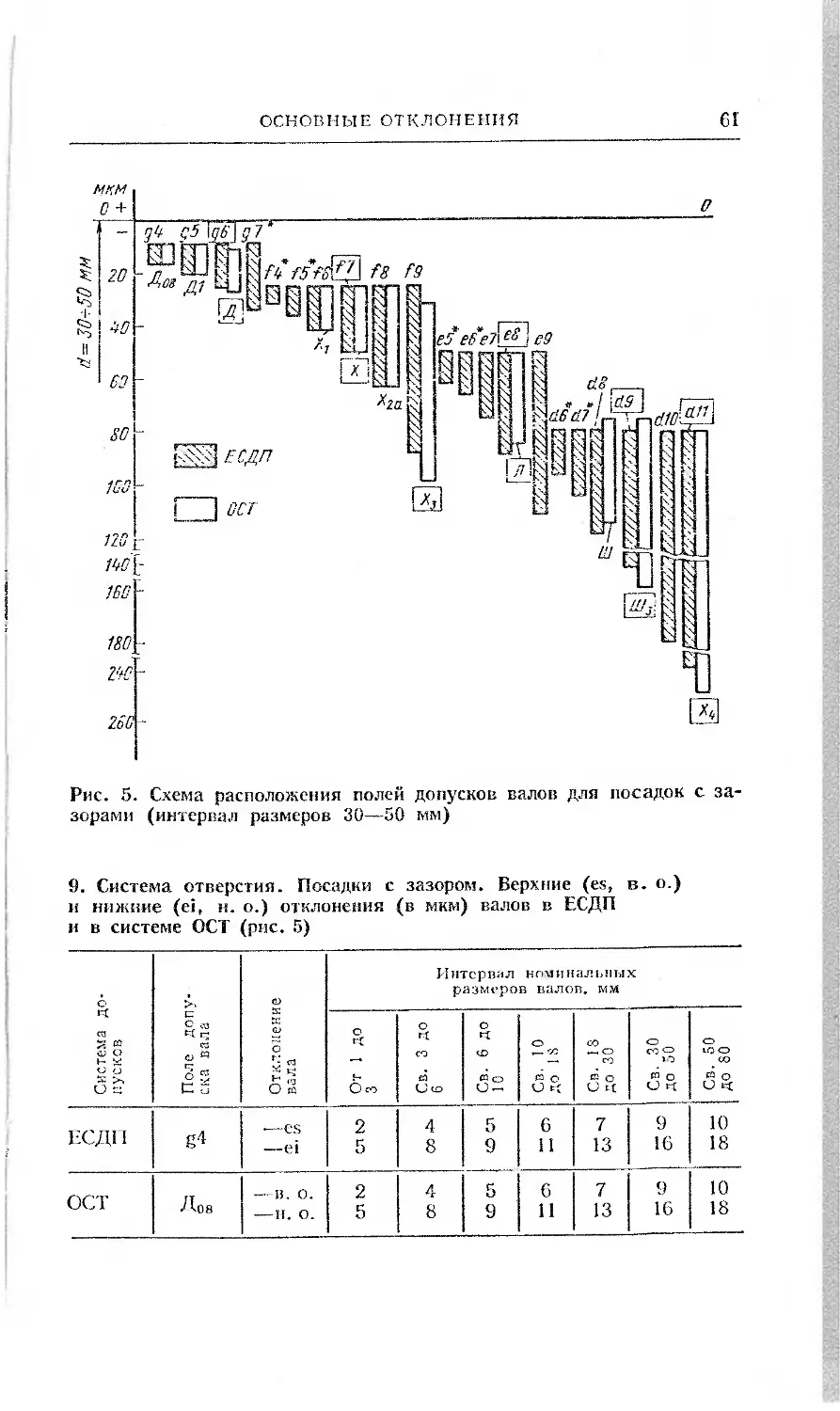

И.М. Белкин

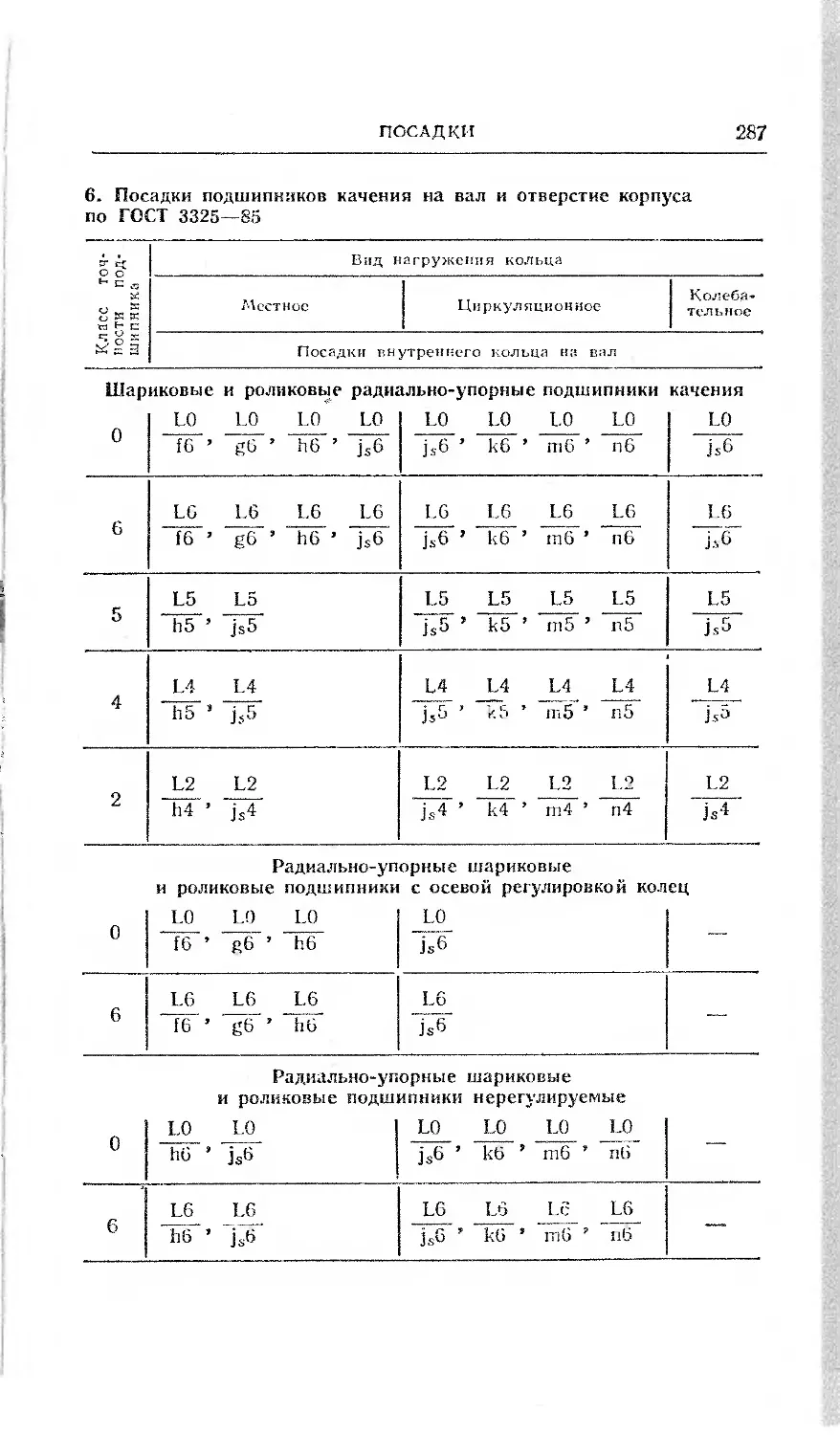

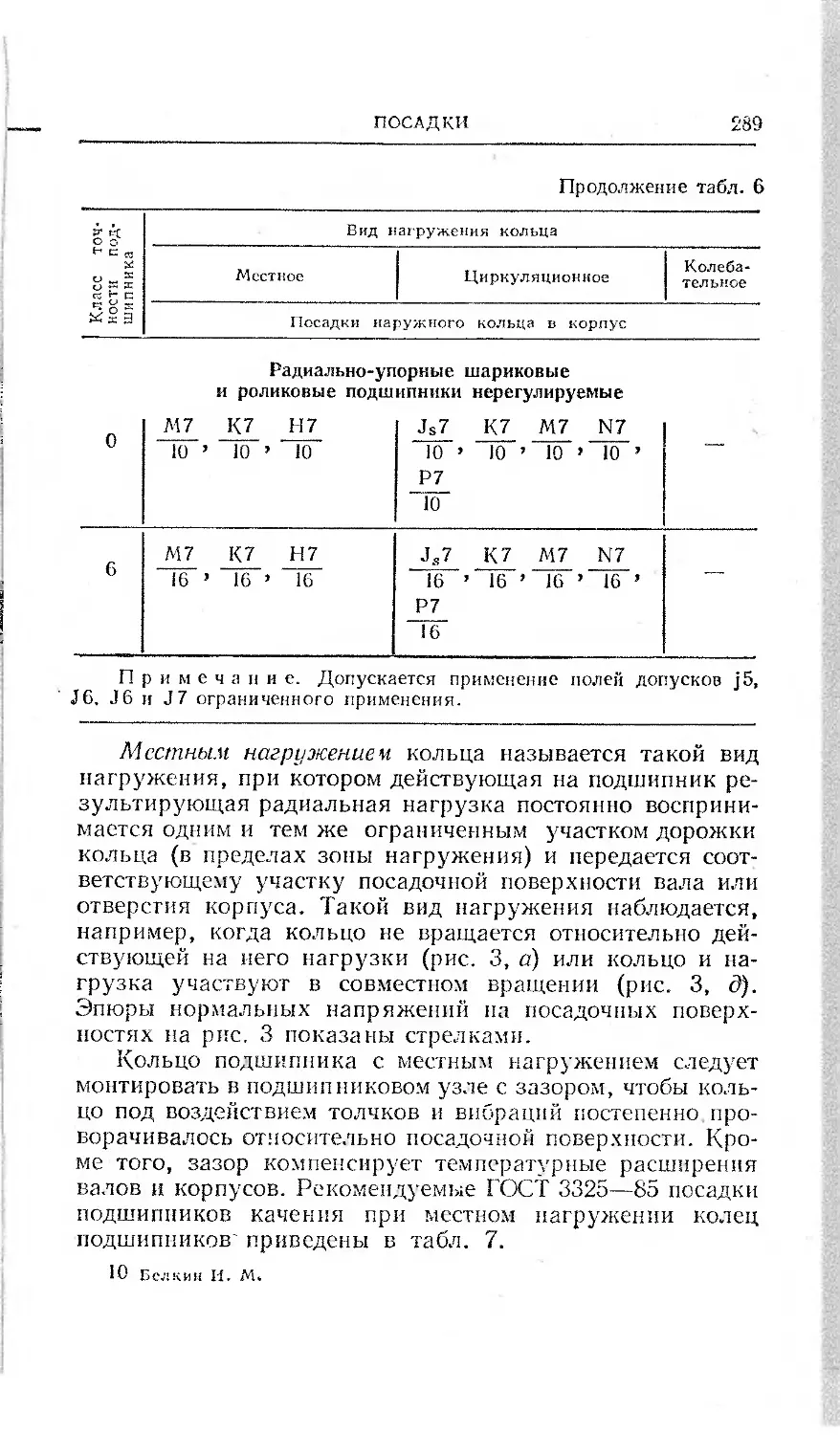

ДОПУСКИ

И ПОСАДКИ

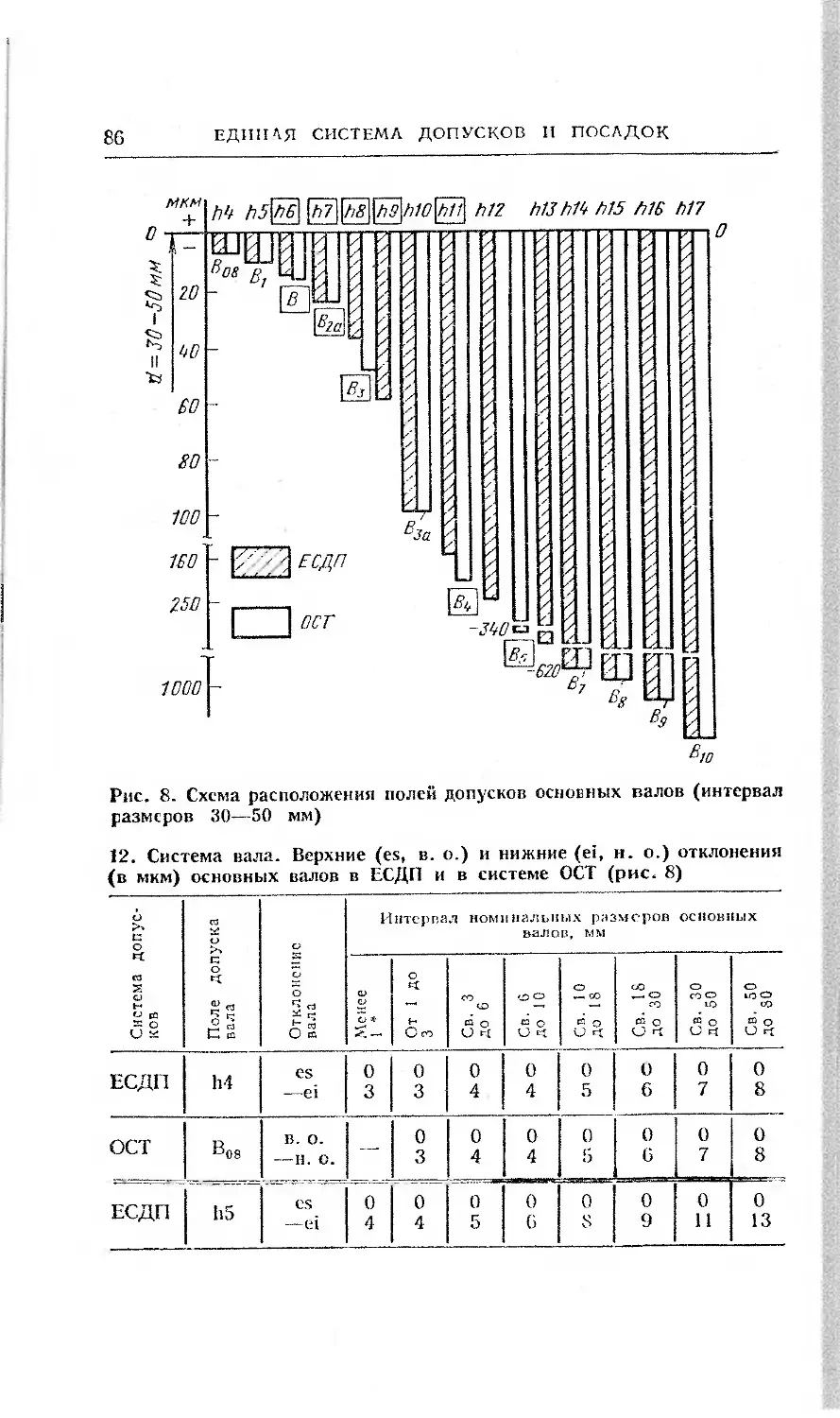

МАШИНОСТРОЕ

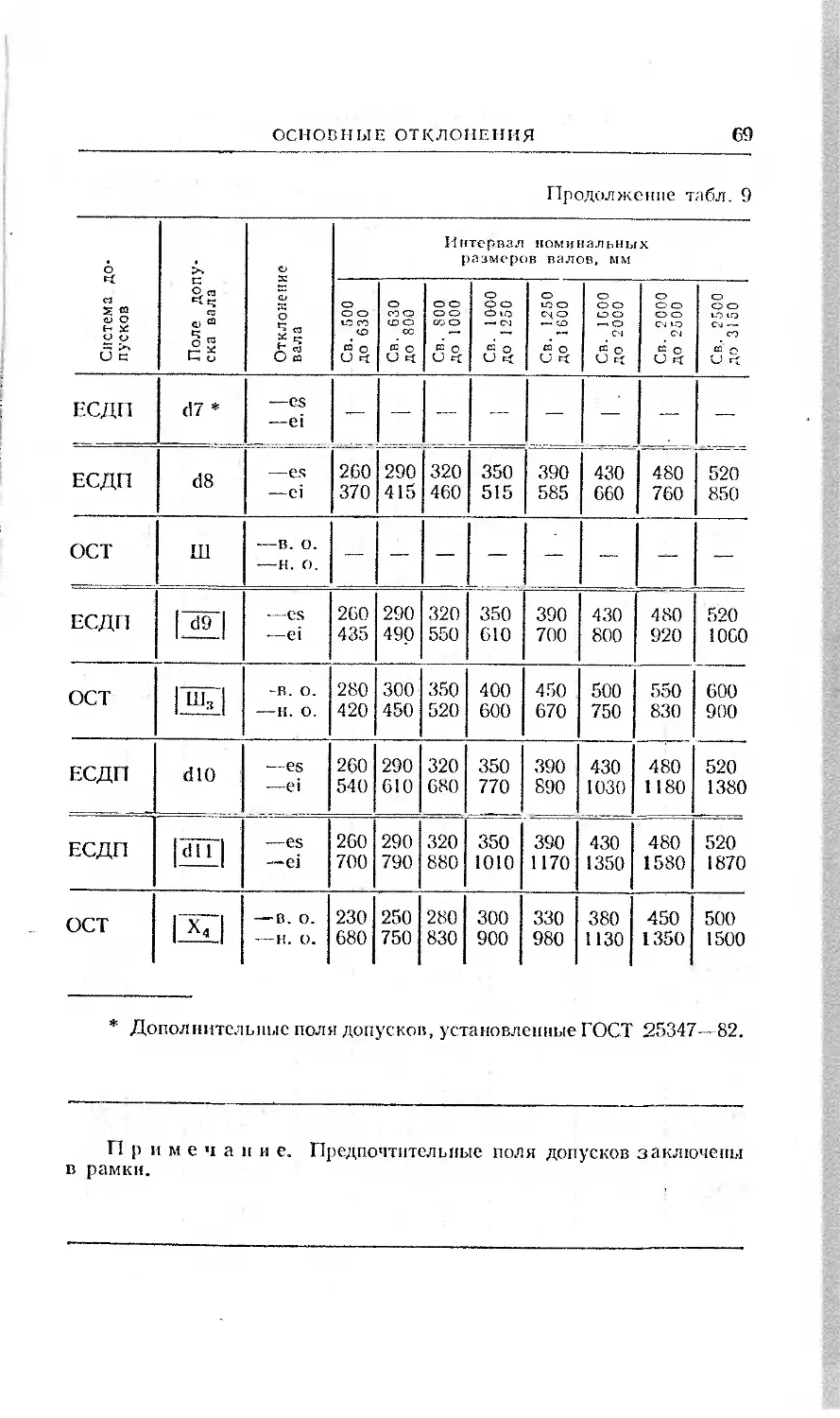

ДЛЯ ВУЗОВ

ИМ. Белкин

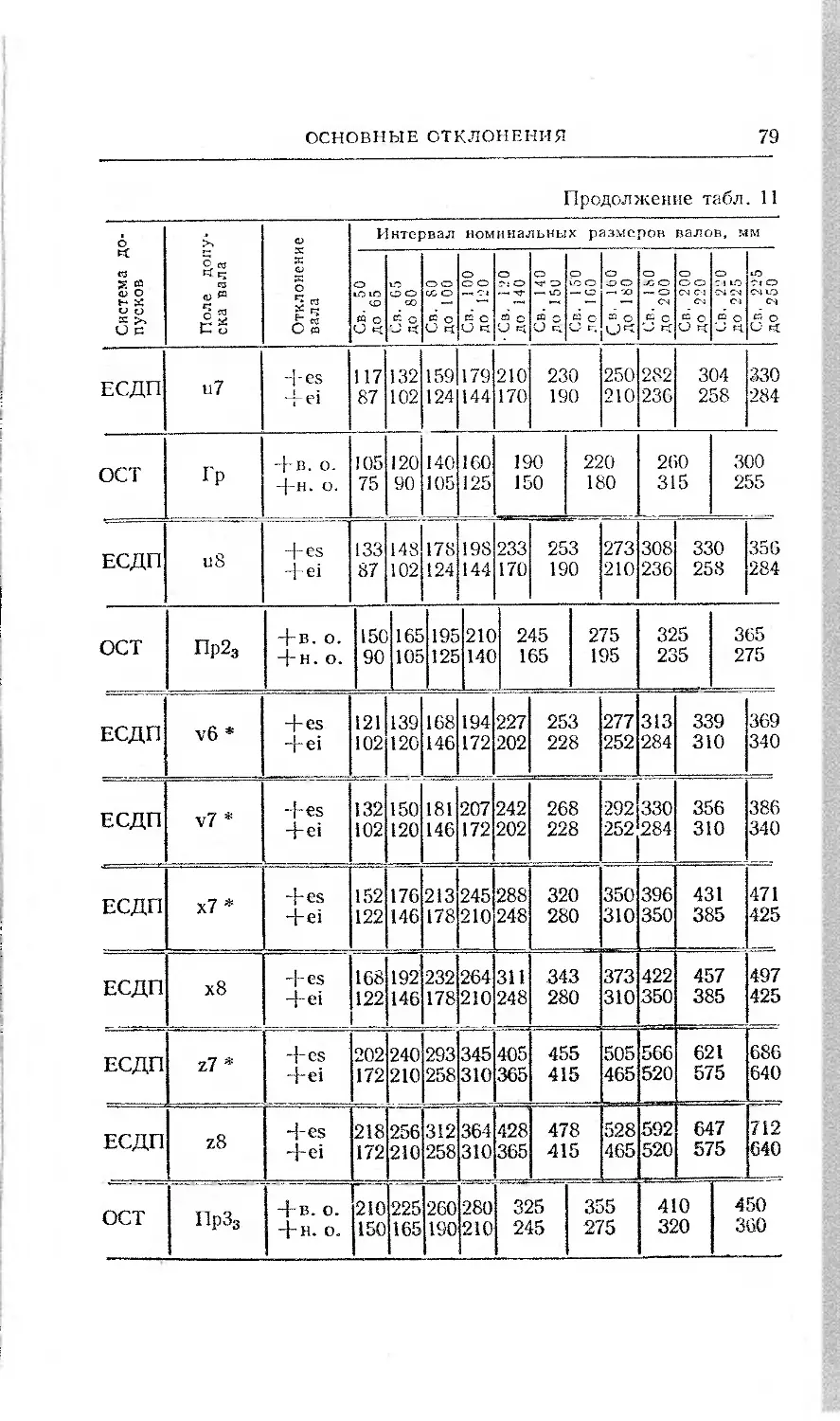

ДОПУСКИ

И ПОСАДКИ

(Основные нормы

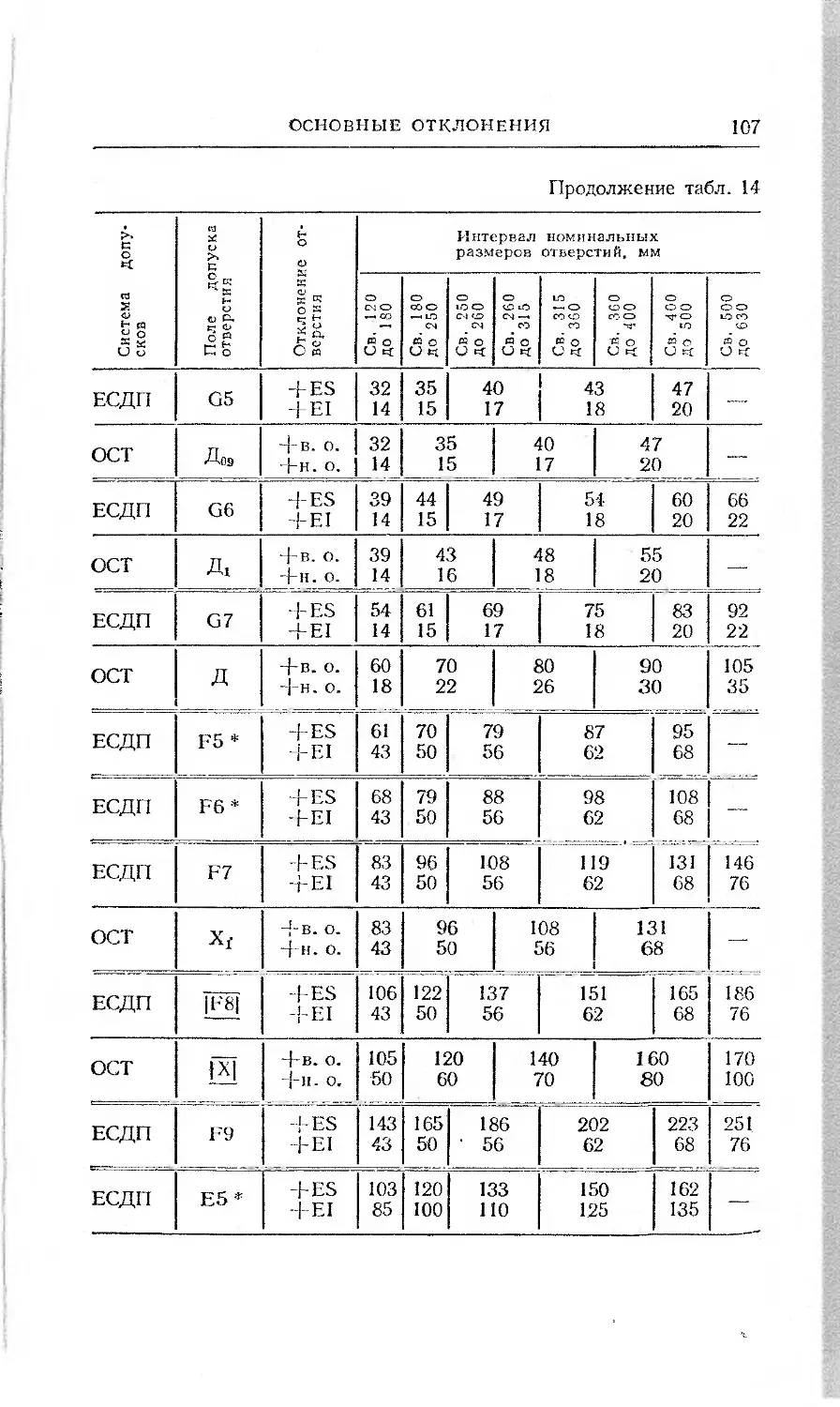

взаимозаменяемости)

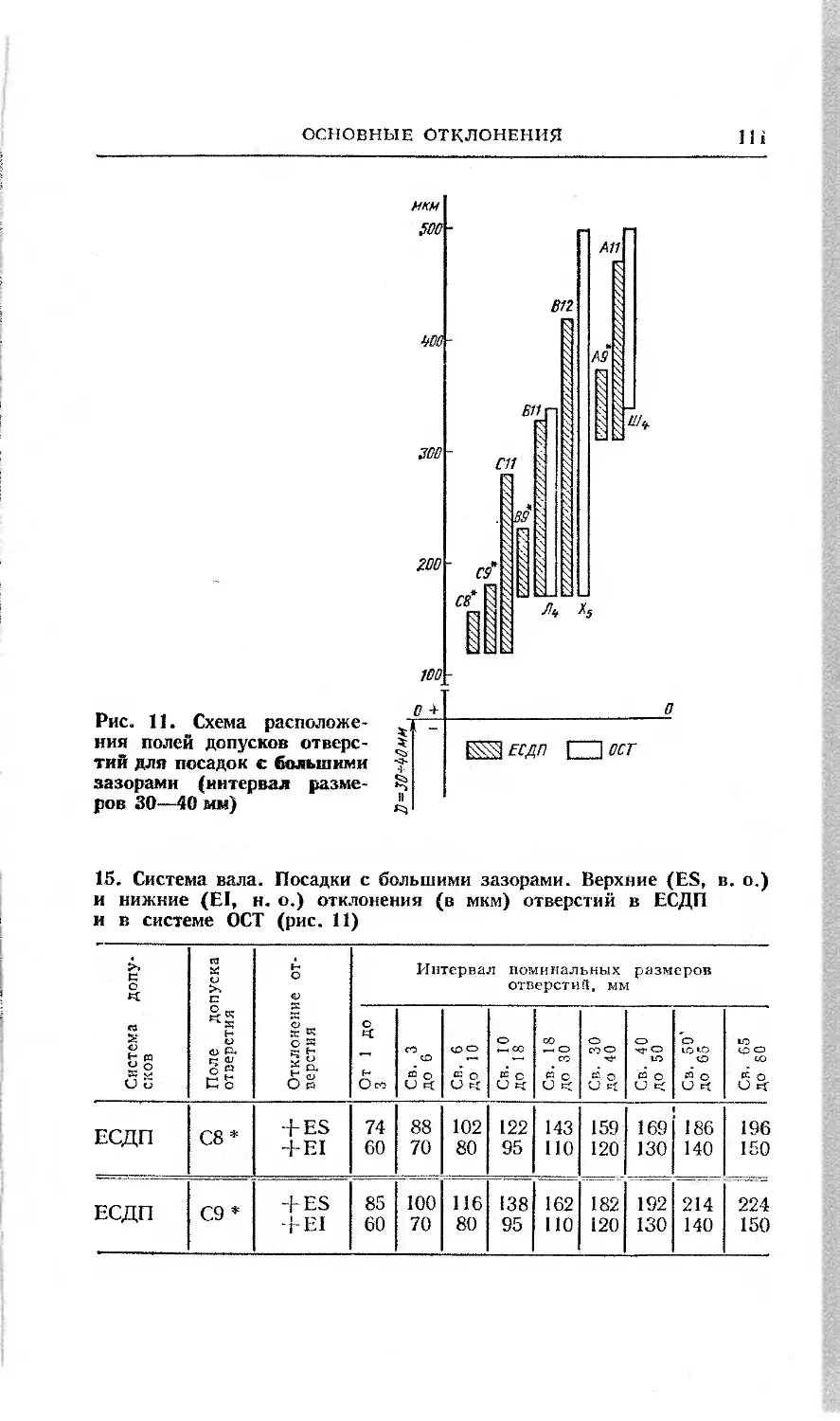

Рекомендовано Комитетом то высшей школе

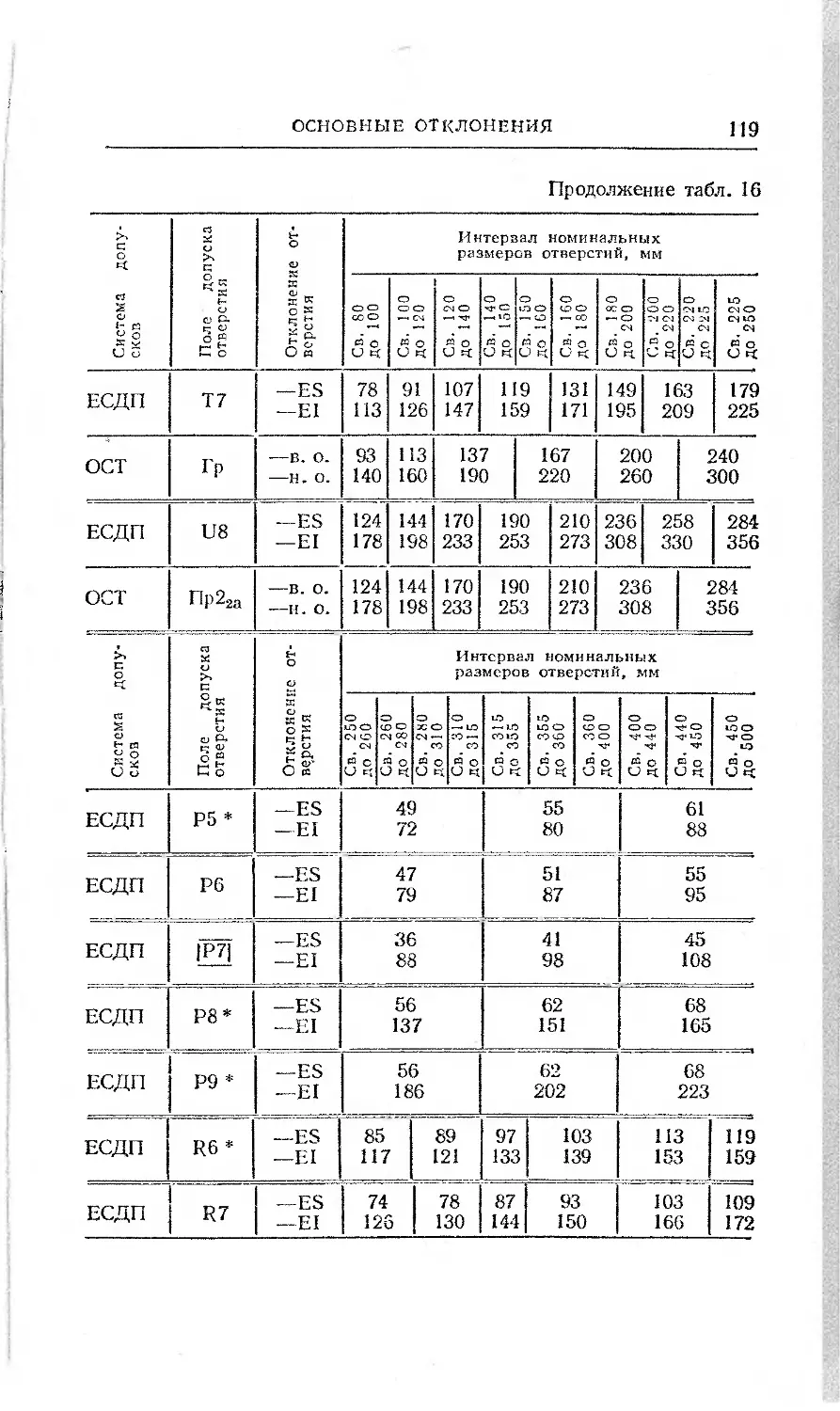

Миннауки России в качестве учебного пособия

для студентов лшшиностроителъных спе-

циальностей высших учебных заведений

МОСКВА

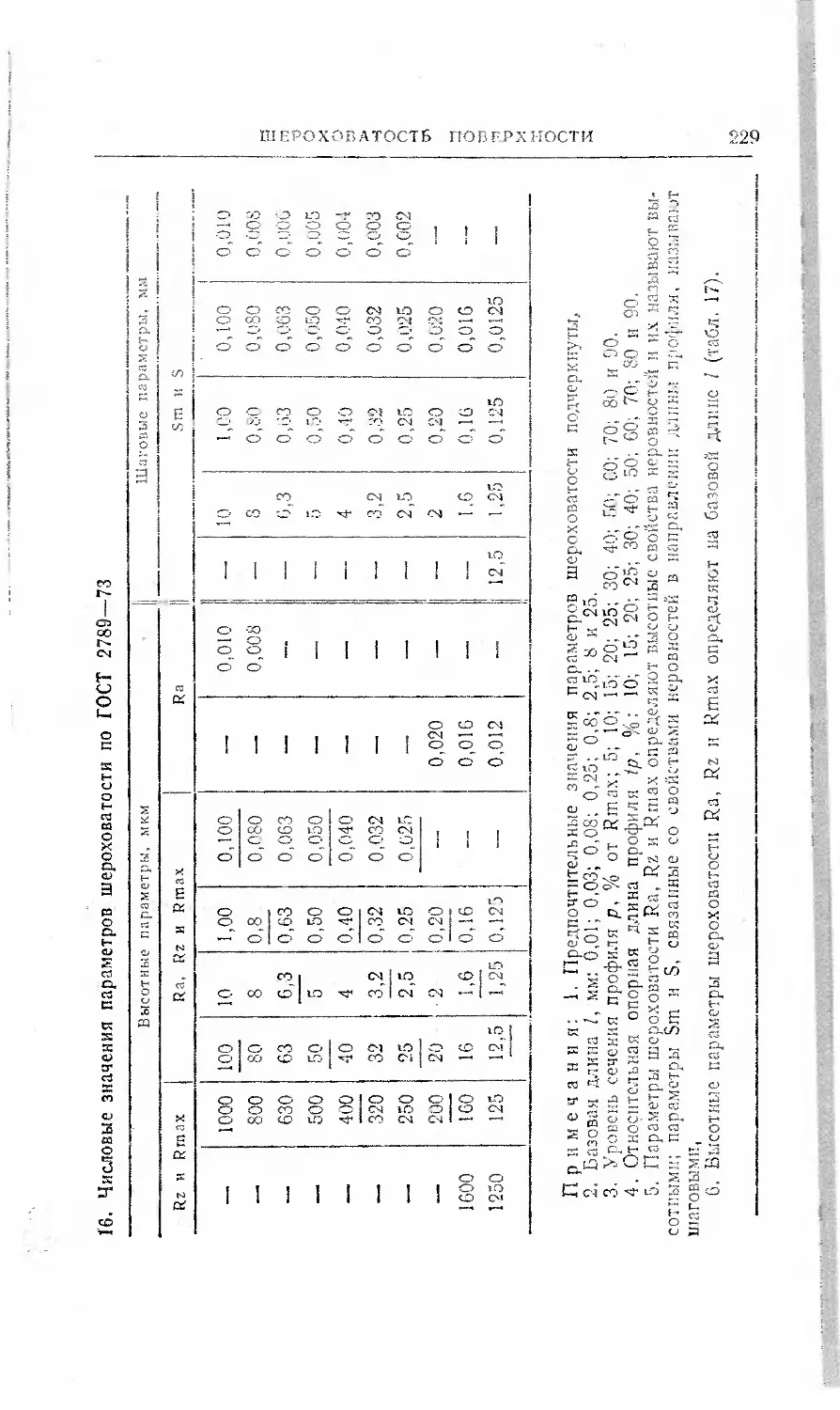

« МАШИНОСТРОЕНИЕ »

1992

ББК 34.41 я2

Б43

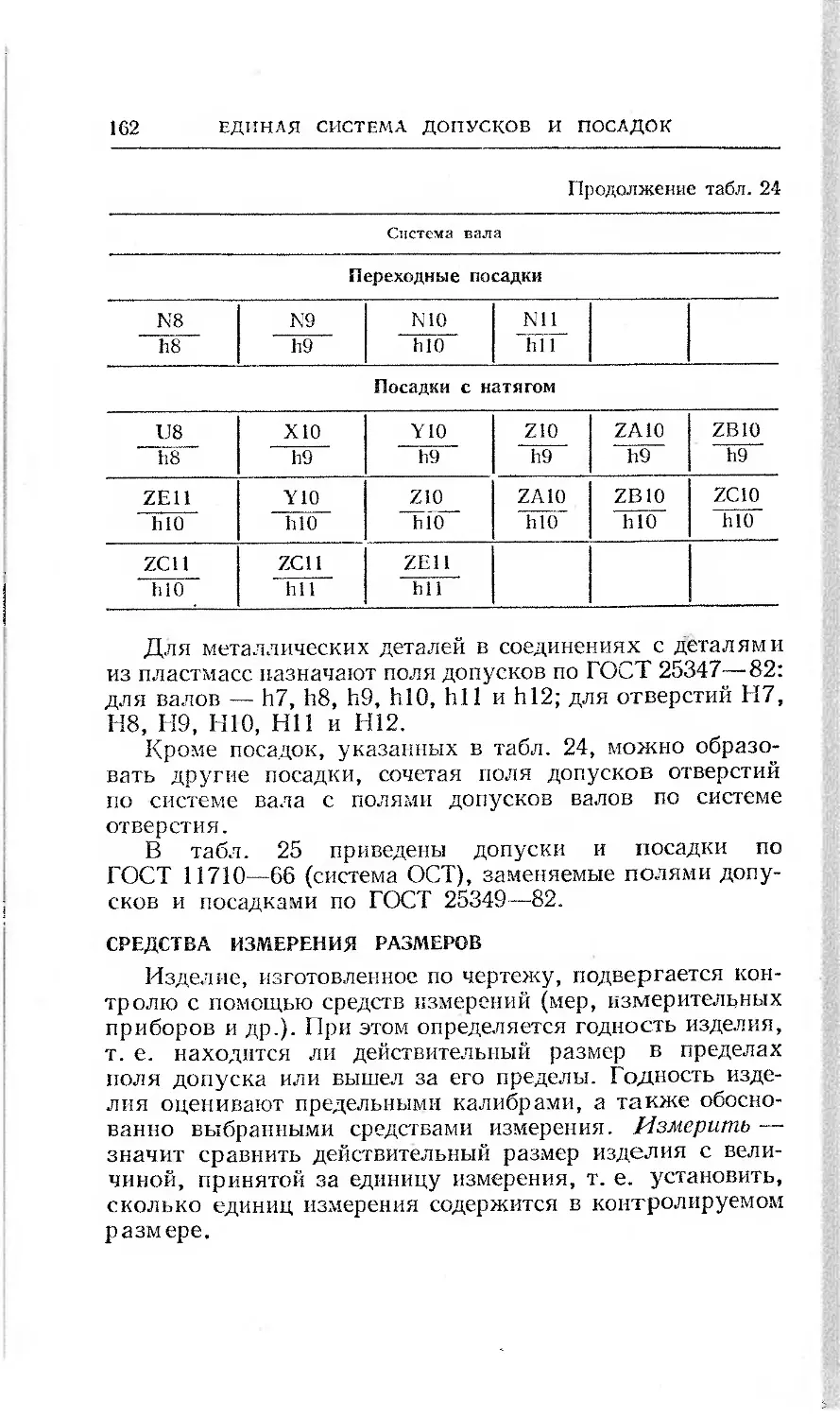

УДК [621.735.1/.2:621-057.2J (075.8)

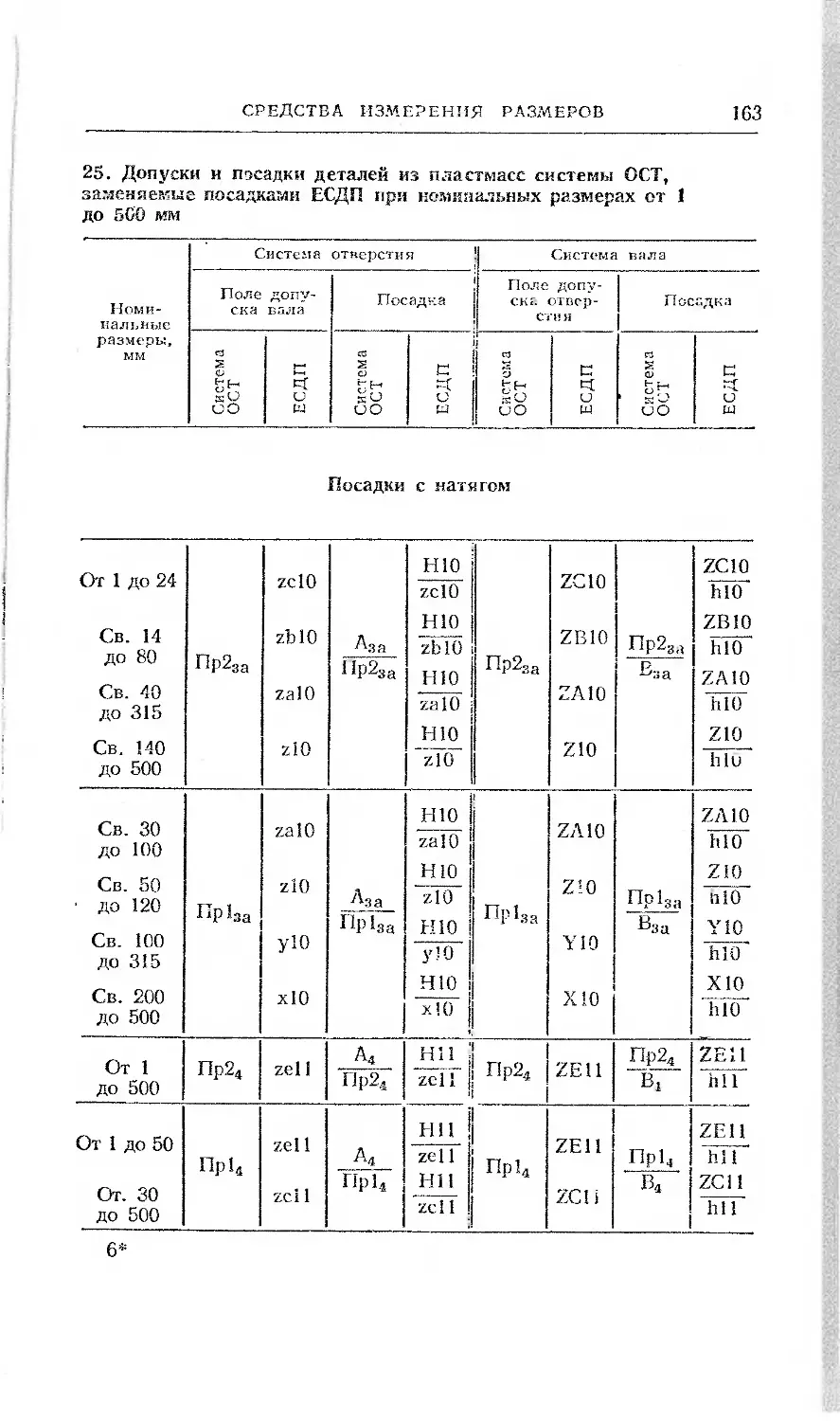

Рецензент кафедра «Метрология и взаимозаменяемость»

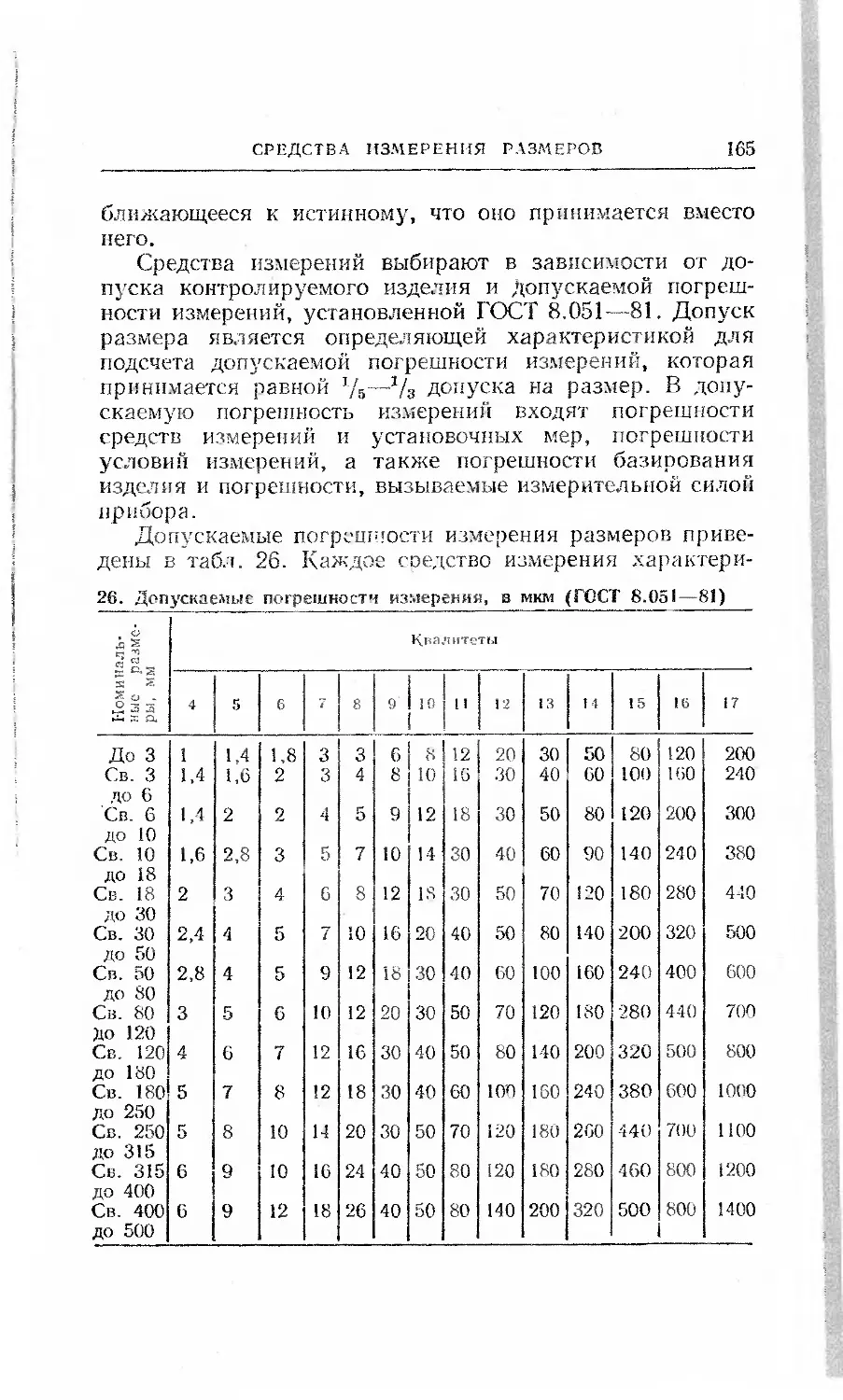

МГТУ им. Баумана

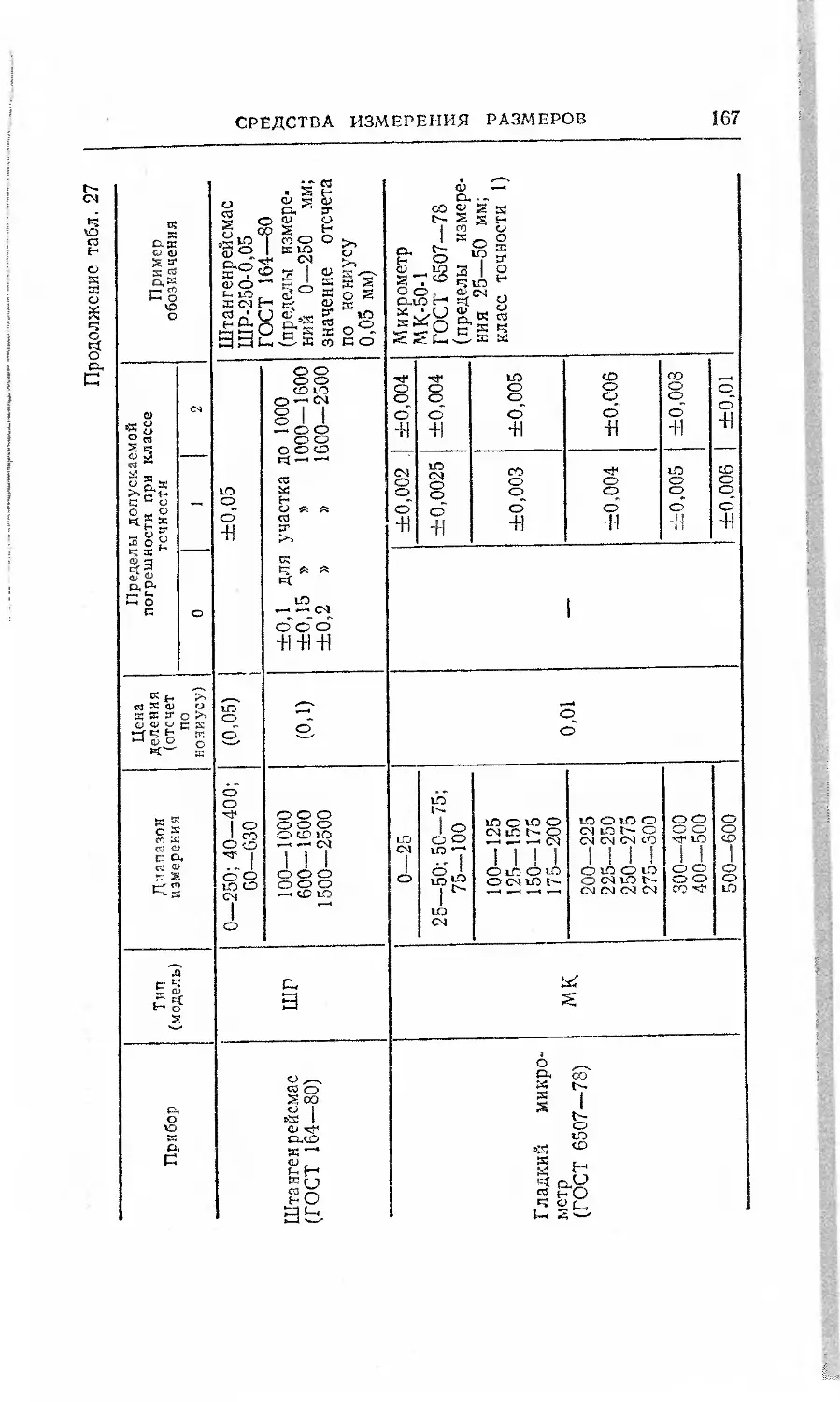

Белкин И. М.

Б43 Допуски и посадки (Основные нормы взаимоза-

меняемости): Учеб, пособие для студентов машино-

строительных специальностей высших технических

заведений. — М.: Машиностроение, 1992—528с.: ил.'

ISBN 5-217-01319-2

Приведены таблицы допусков и посадок типовых соедине-

ний. Даны примеры пользования таблицами и рекомендации

по выбору допусков и параметров шероховатости поверхности,

сведения по выбору средств измерения размеров, таблицы по

допускам зубчатых передач, подшипников качения, по выбору

средств измерения и параметров метрических резьб для прибо-

ростроения.

2702000000635

Б 038 (01)—92 635—92

ББК 34.41Я2

ISBN 5-217-01319-2

© Издательство

«Машиностроение»,

1992

ОГЛАВЛЕНИЕ

*

Предисловие ............................................... 5

Глава 1. ОСНОВНЫЕ ПОНЯТИЯ О ДОПУСКАХ И ПО-

САДКАХ .................................................... 7

Взаимозаменяемость ................................ 7

Линейные размеры и отклонения...................... 9

Допуски размеров, посадки и допуски посадок ... 15

Глава 2. ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК

(ЕСДП) ................................................... 25

Квалитеты......................................... 25

Основные отклонения. Образование полей допусков 36

Система отверстия и система вала................. 123

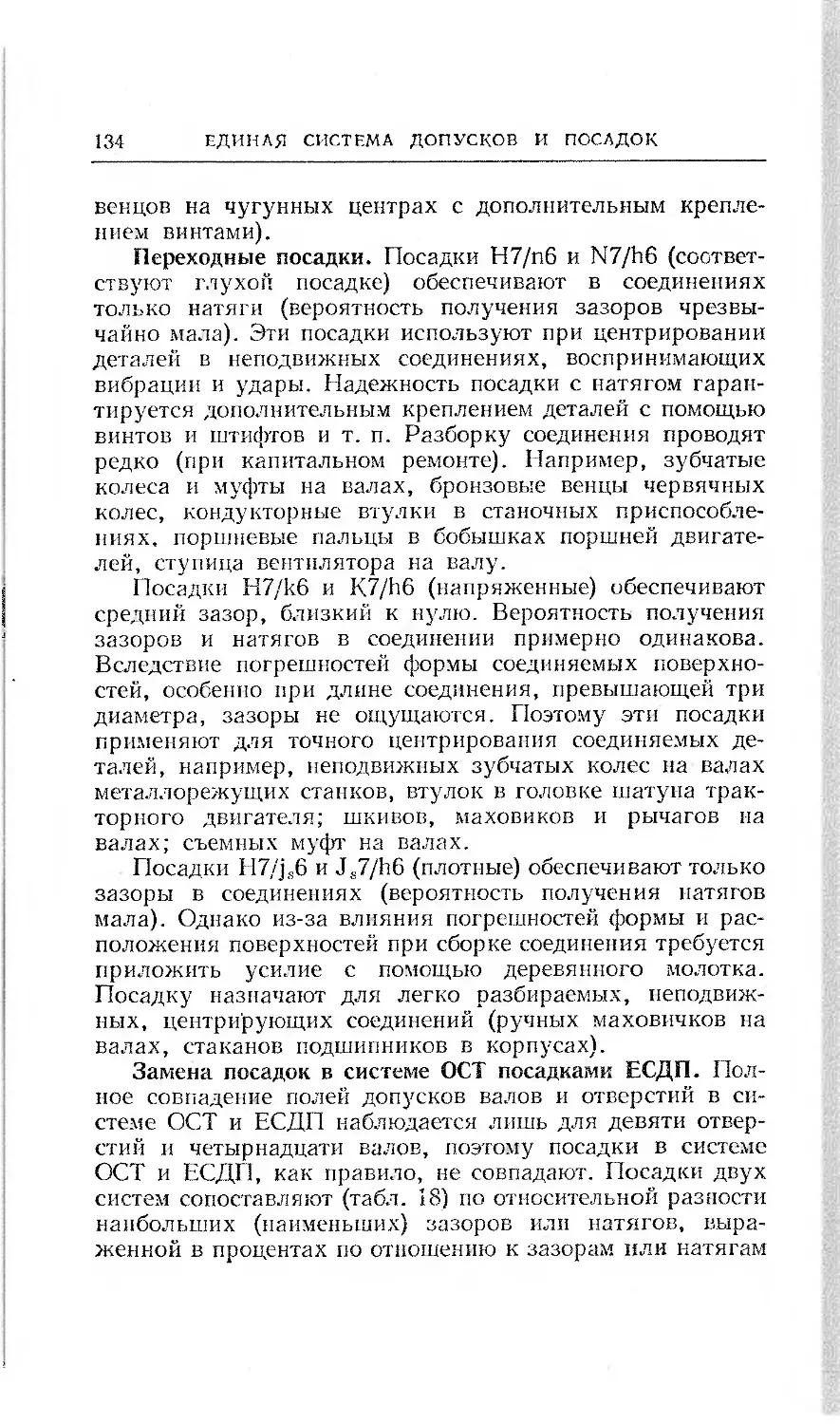

Рекомендации по применению посадок ЕСДП .... 131

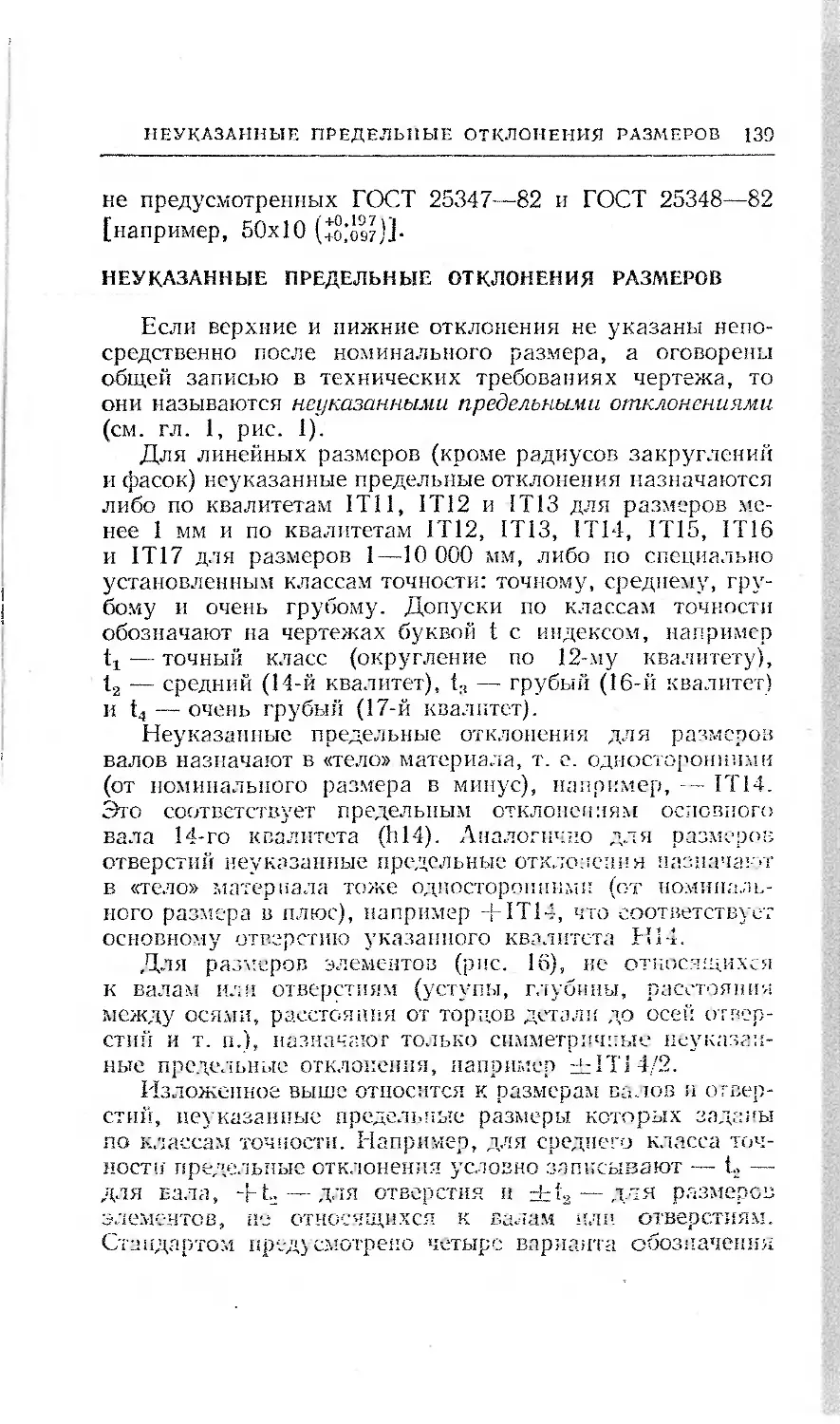

Неуказанные предельные отклонения размеров . . . 139

Допуски и посадки деталей из пластмасс........... 142

Средства измерения размеров...................... 162

Глава 3. ОСНОВНЫЕ НОРМЫ ВЗАИМОЗАМЕНЯЕМОСТИ

ПО ФОРМЕ И РАСПОЛОЖЕНИЮ ПОВЕРХНО-

СТЕЙ. ШЕРОХОВАТОСТЬ ПОВЕРХНОСТИ ... 192

Отклонения и допуски формы поверхностей.......... 192

Отклонения и допуски расположения поверхностей.

Суммарные отклонения и допуски формы и располо-

жения ........................................... 206

Независимые и зависимые допуски ................. 221

Шероховатость поверхности ....................... 223

Средства измерений отклонений формы, расположе-

ния поверхностей и параметров шероховатости . . . 240

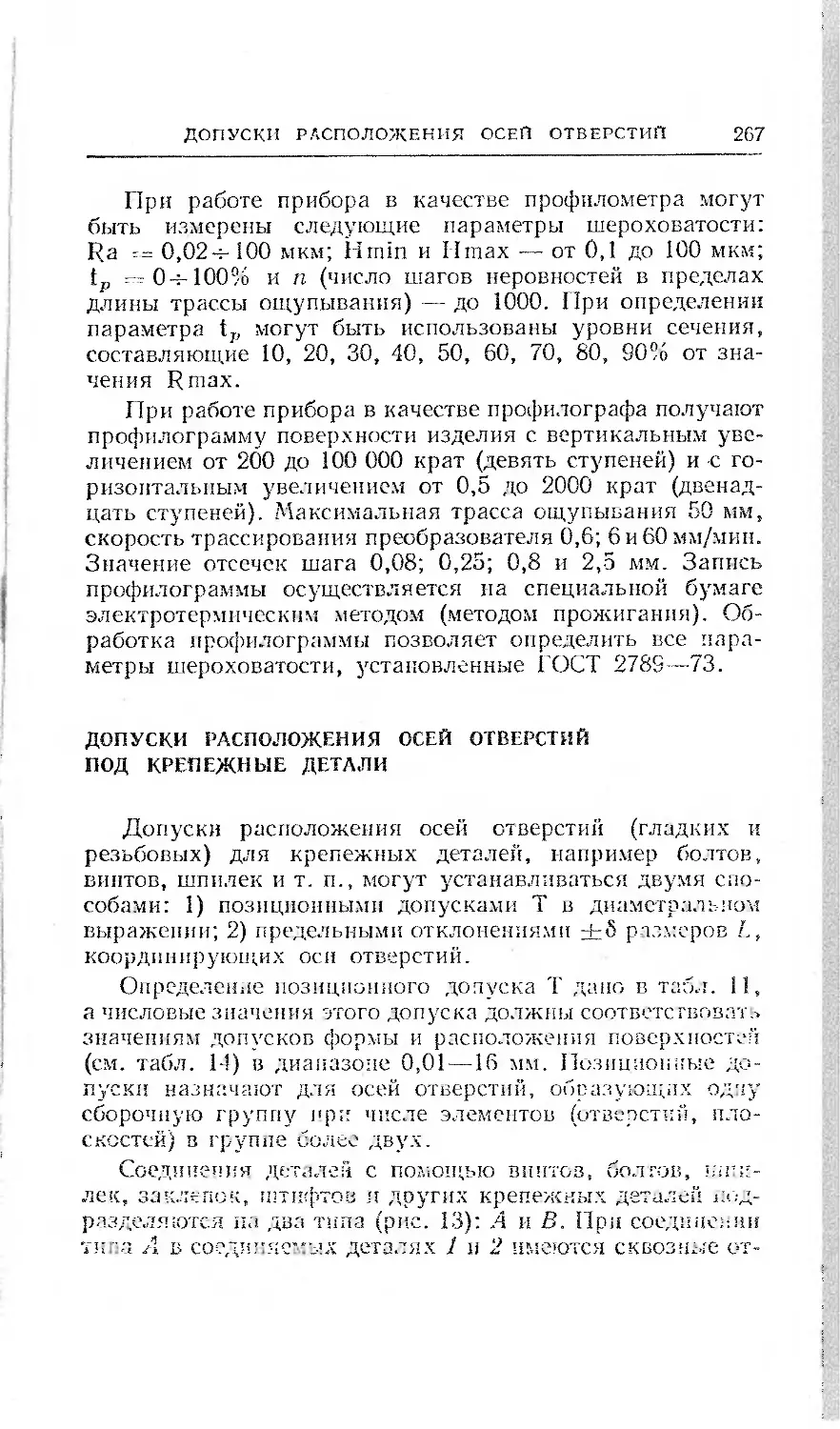

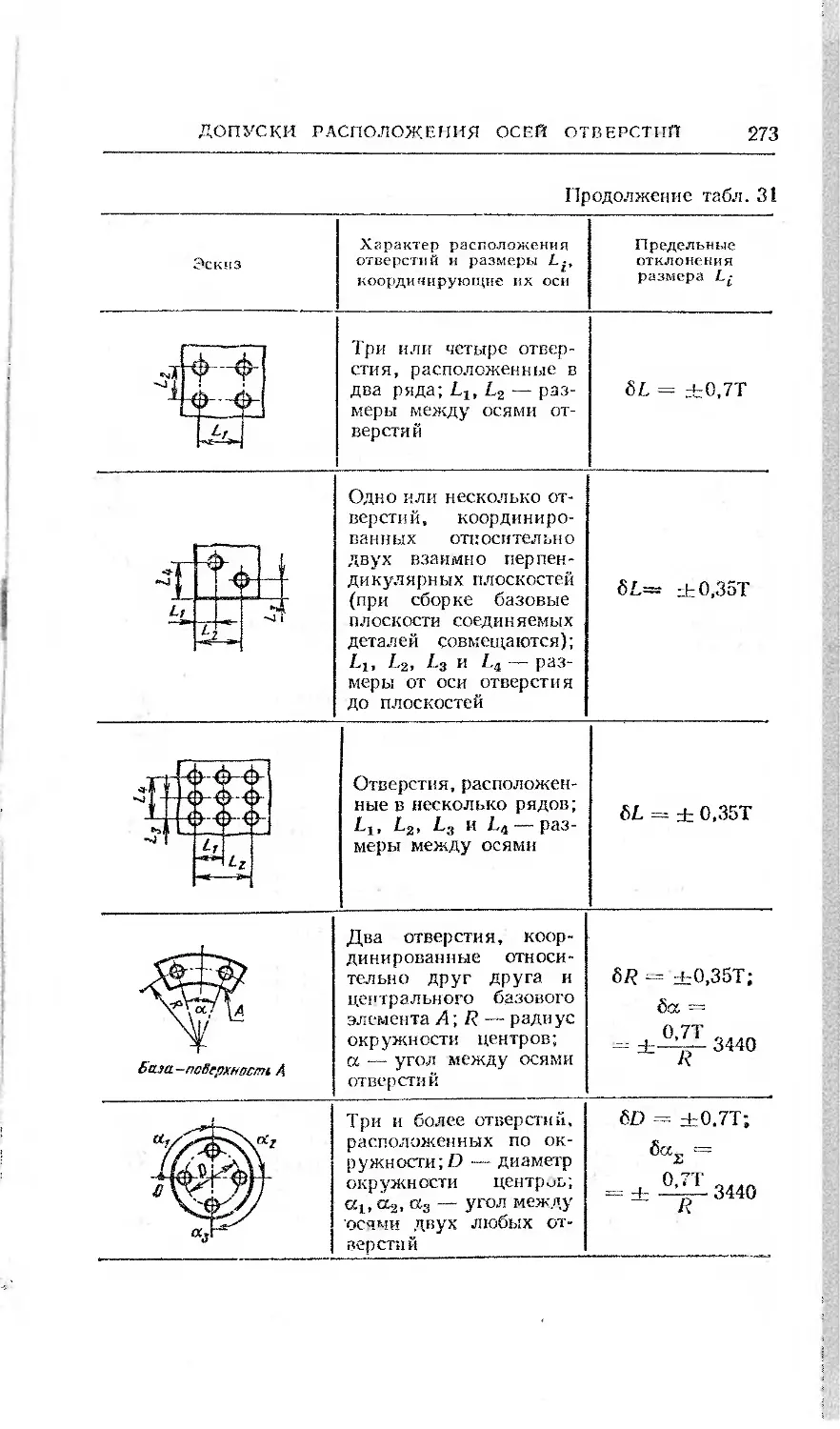

Допуски расположения осей отверстий под крепеж-

ные детали ...................................... 267

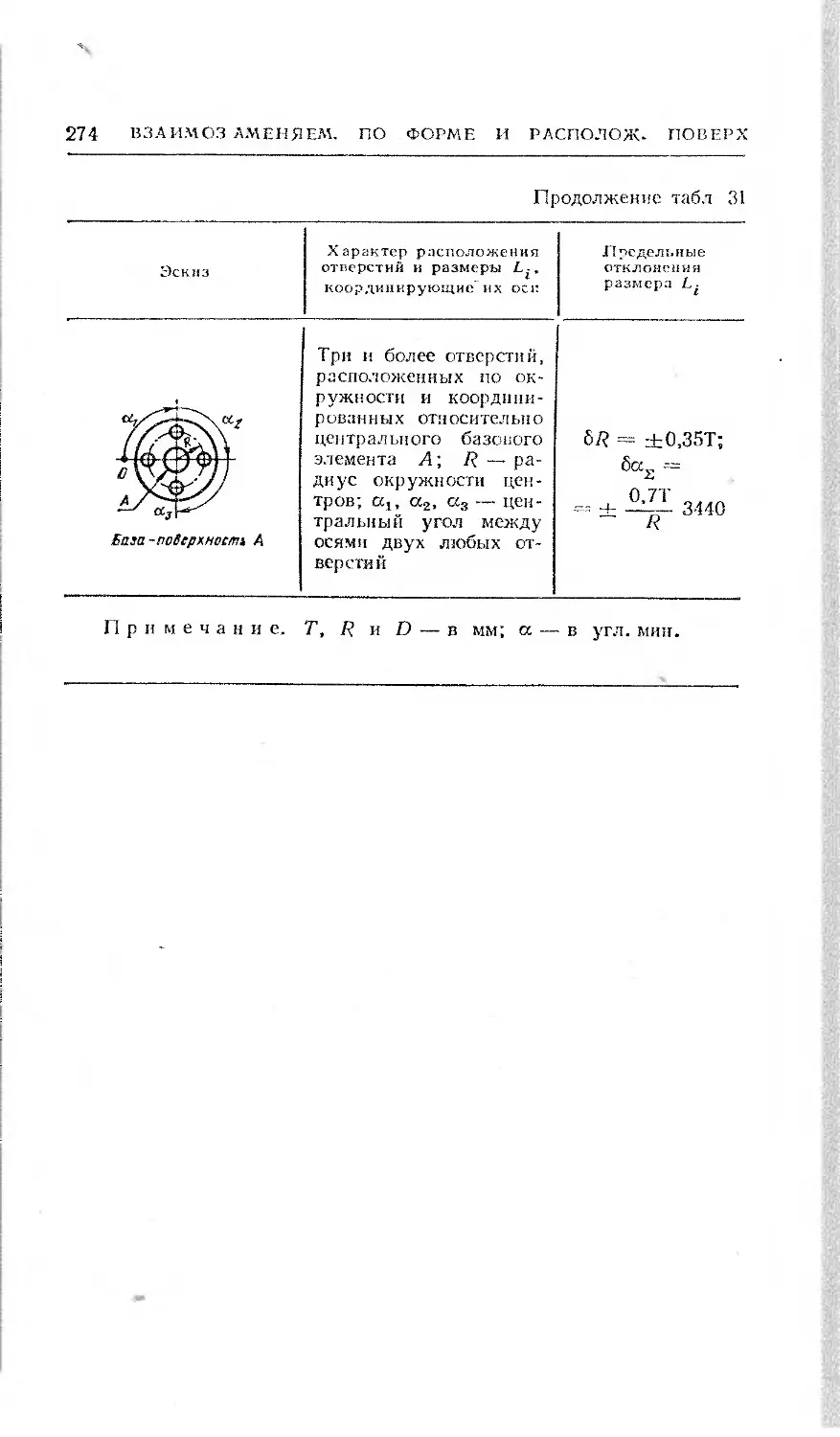

Глава 4. ДОПУСКИ И ПОСАДКИ ПОДШИПНИКОВ КА-

ЧЕНИЯ ............................................... 275

Классы точности подшипников качения.............. 275

Посадки подшипников качения........... . 283

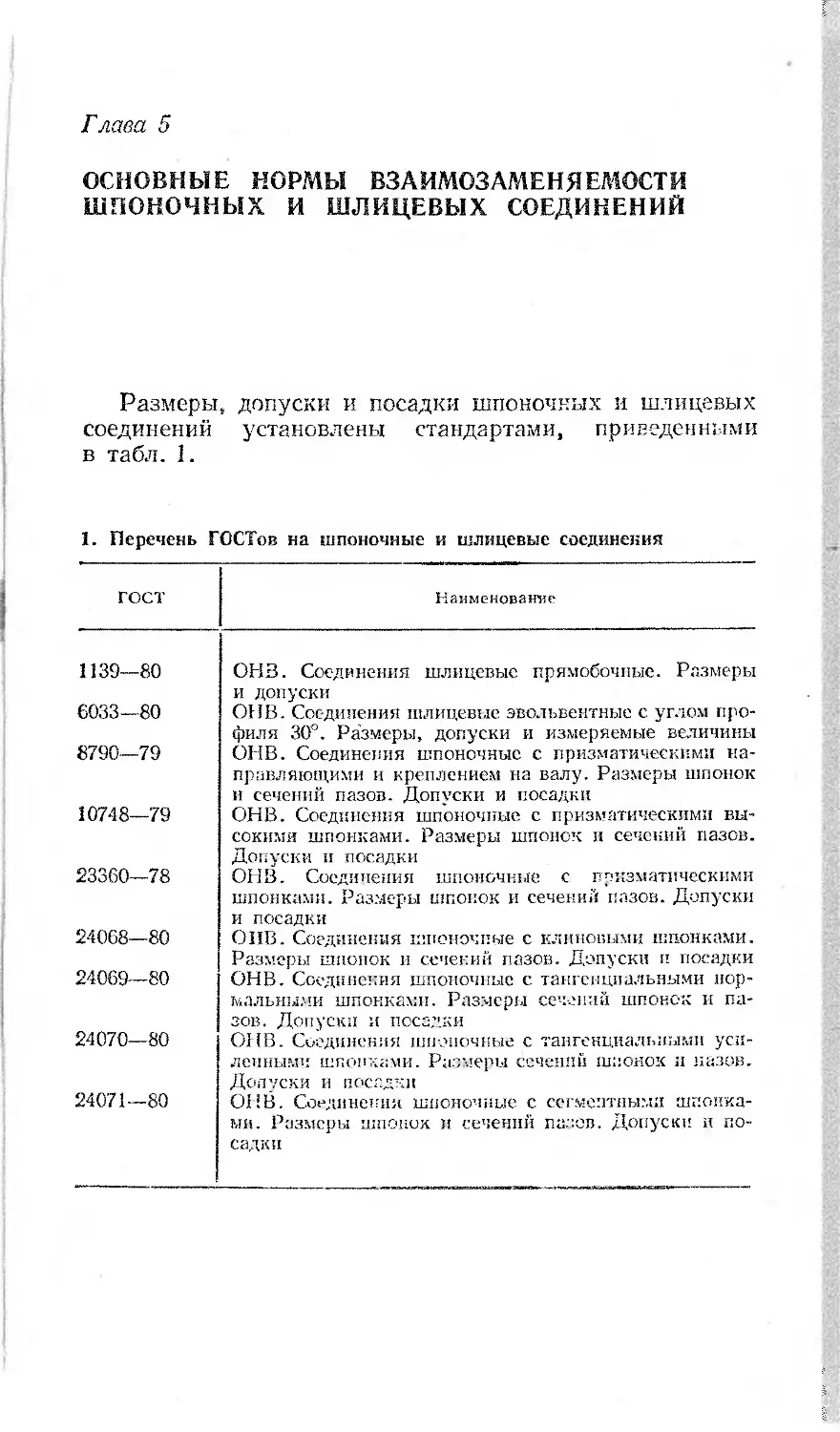

Глава 5. ОСНОВНЫЕ НОРМЫ ВЗАИМОЗАМЕНЯЕМОСТИ

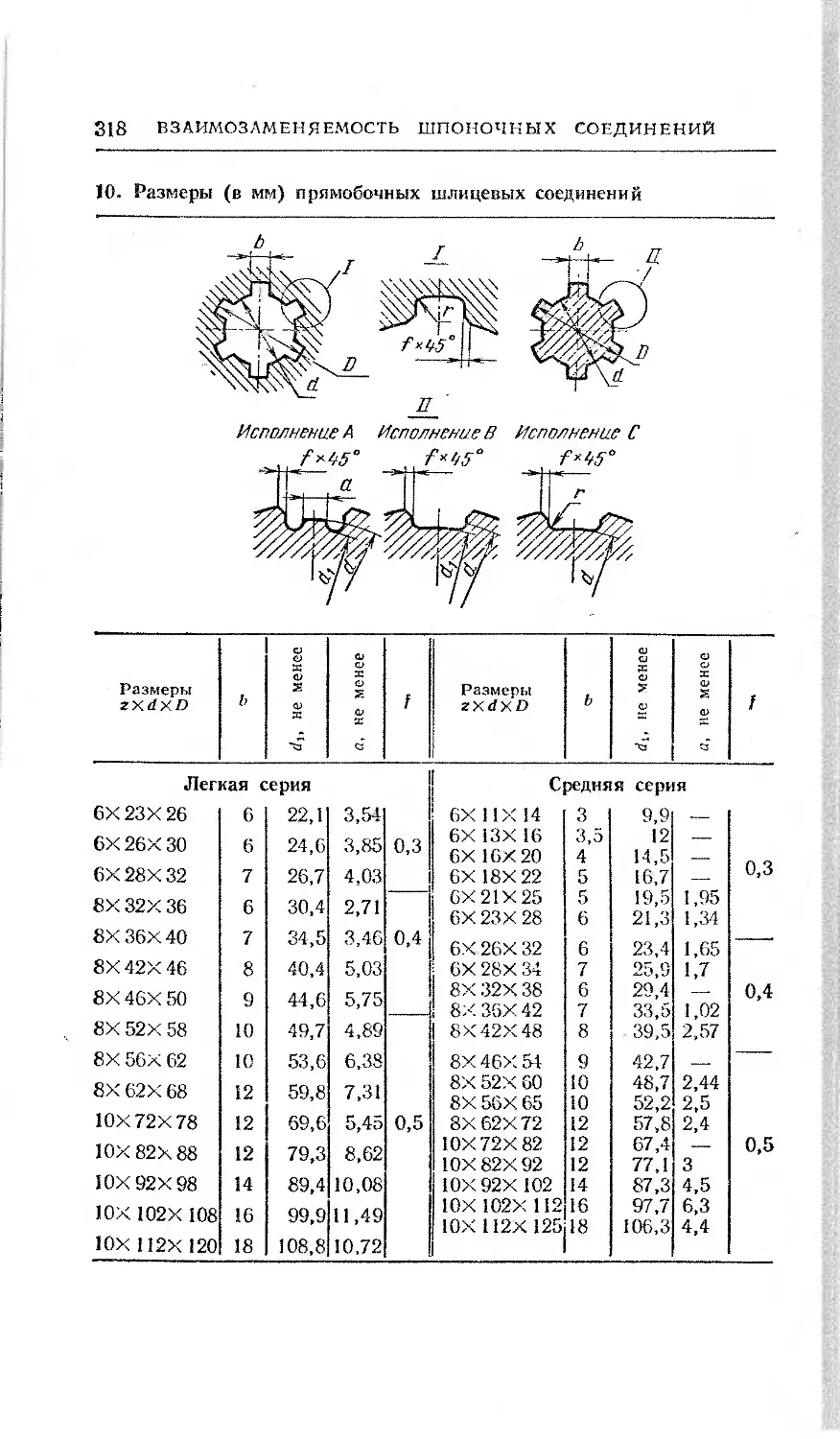

ШПОНОЧНЫХ И ШЛИЦЕВЫХ СОЕДИНЕНИЙ 301

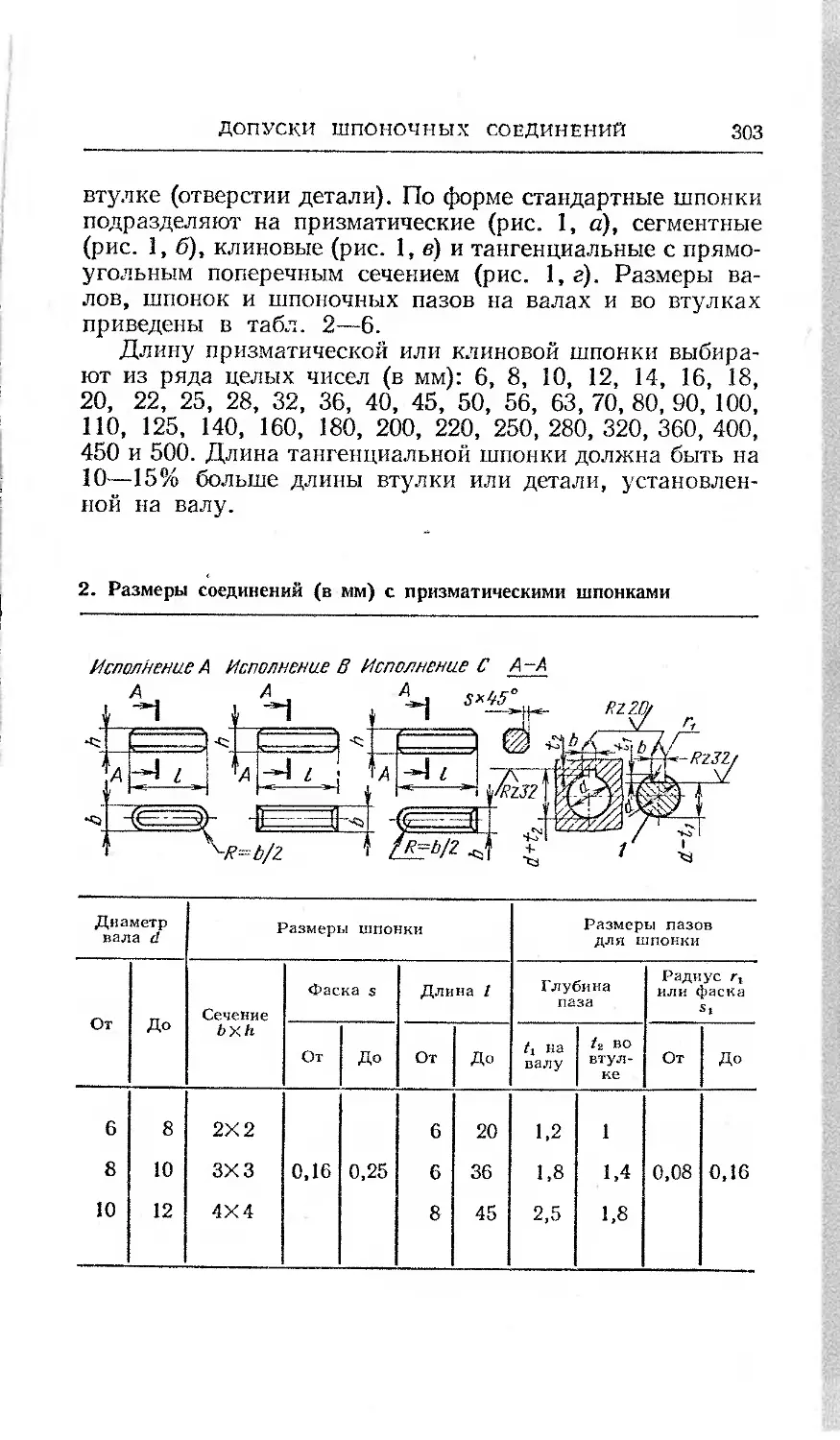

Допуски и посадки шпоночных соединений. 302

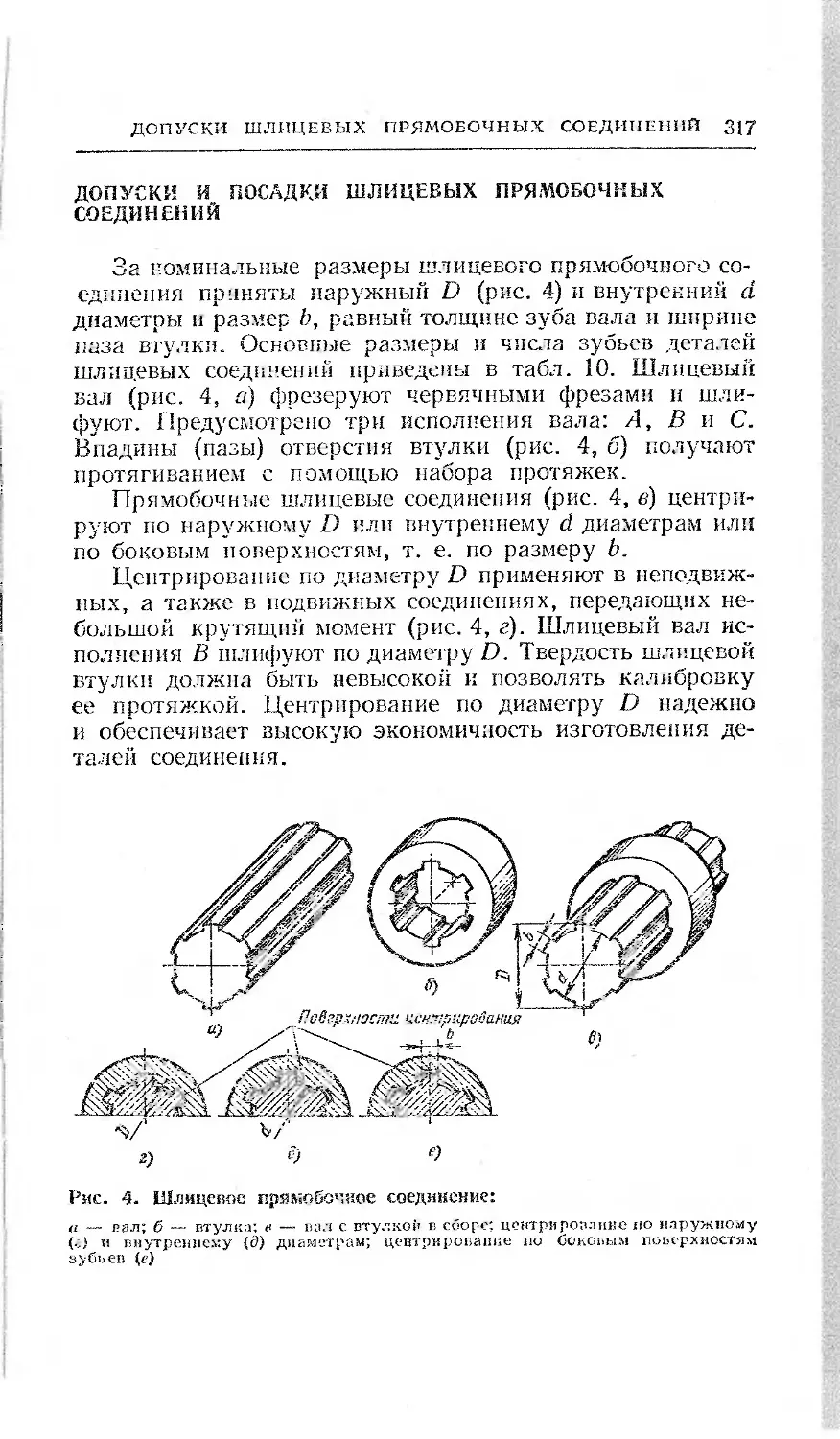

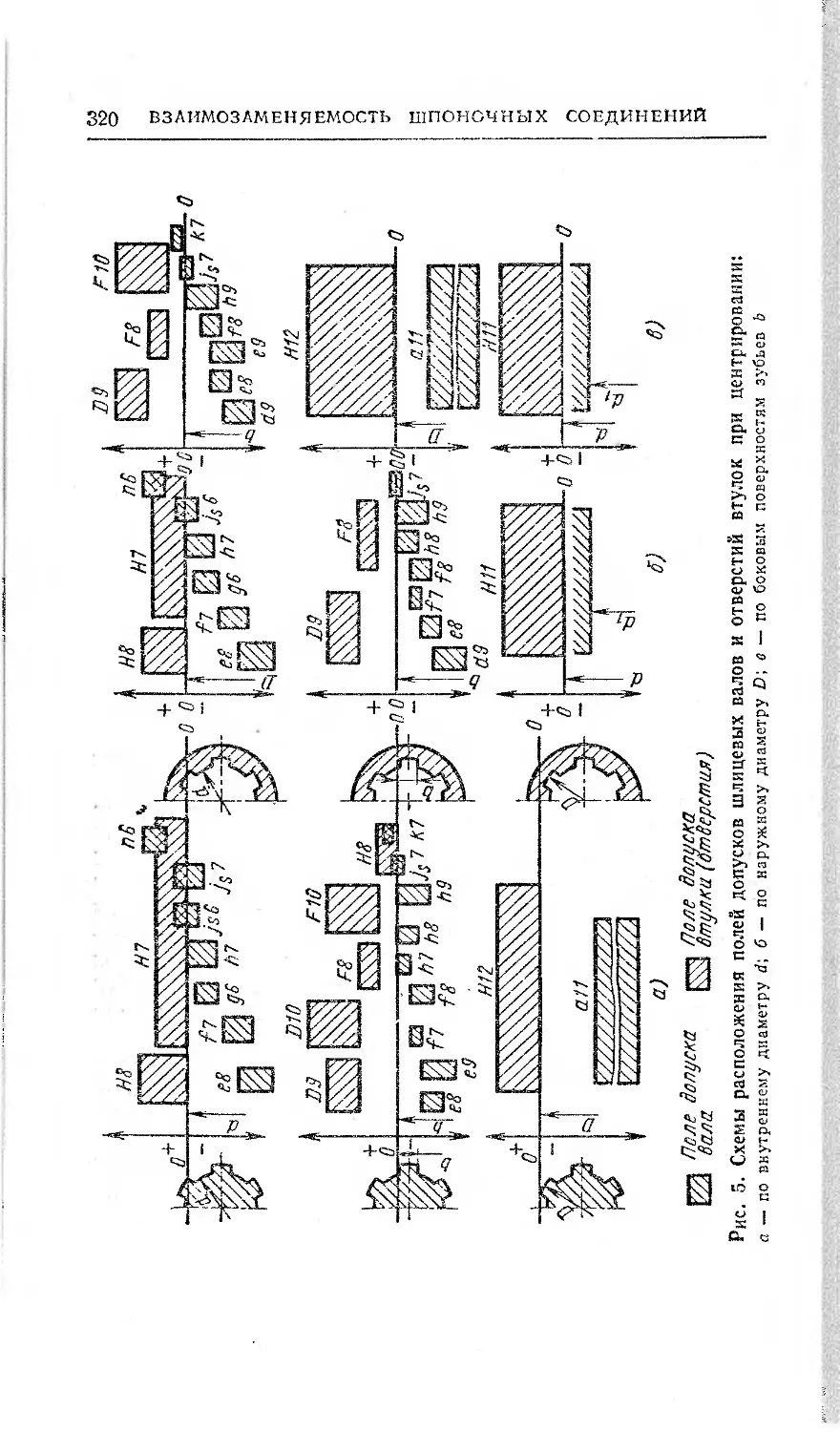

Допуски и посадки шлицевых прямобочных соеди-

нений ........................................... 317

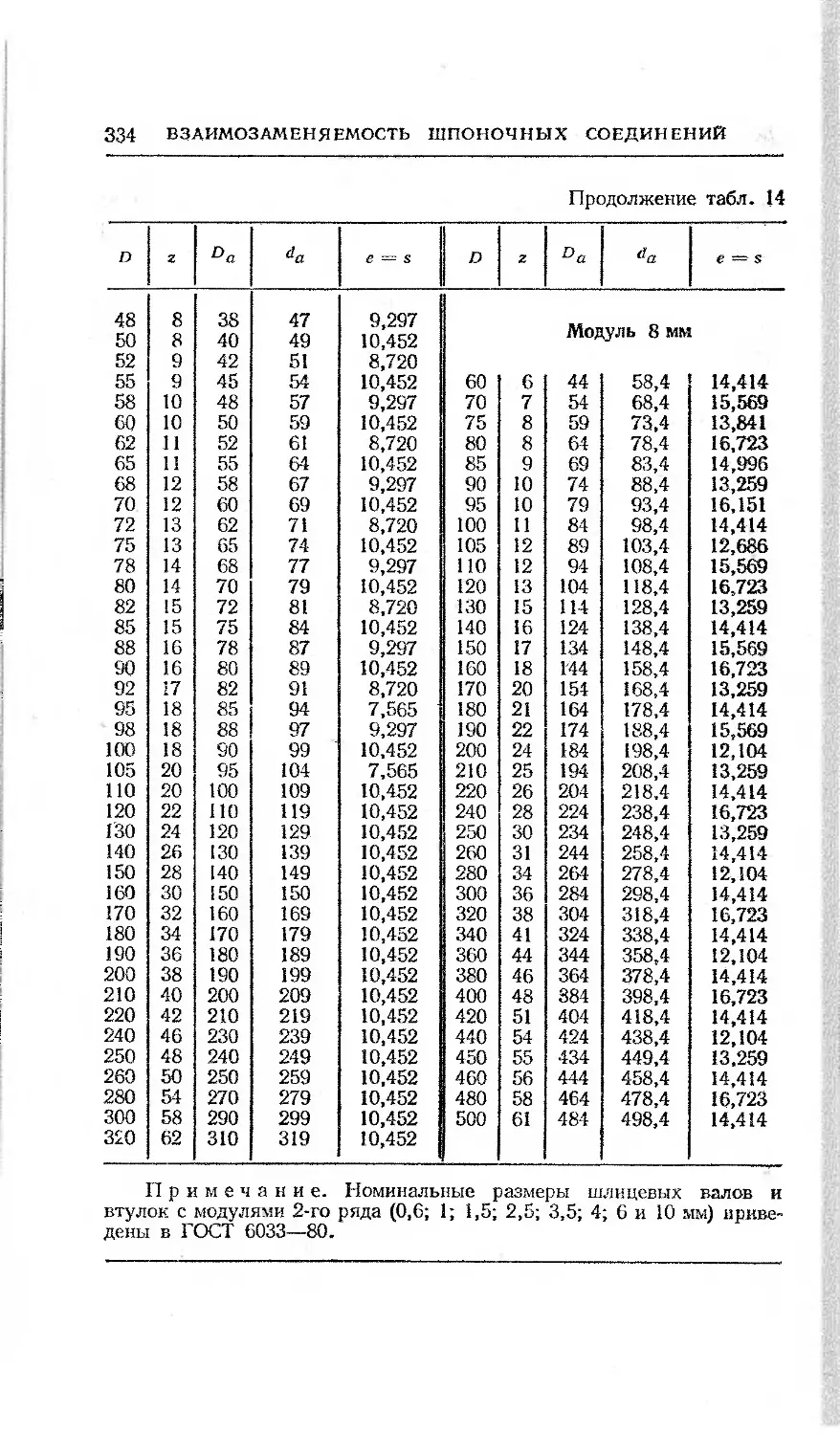

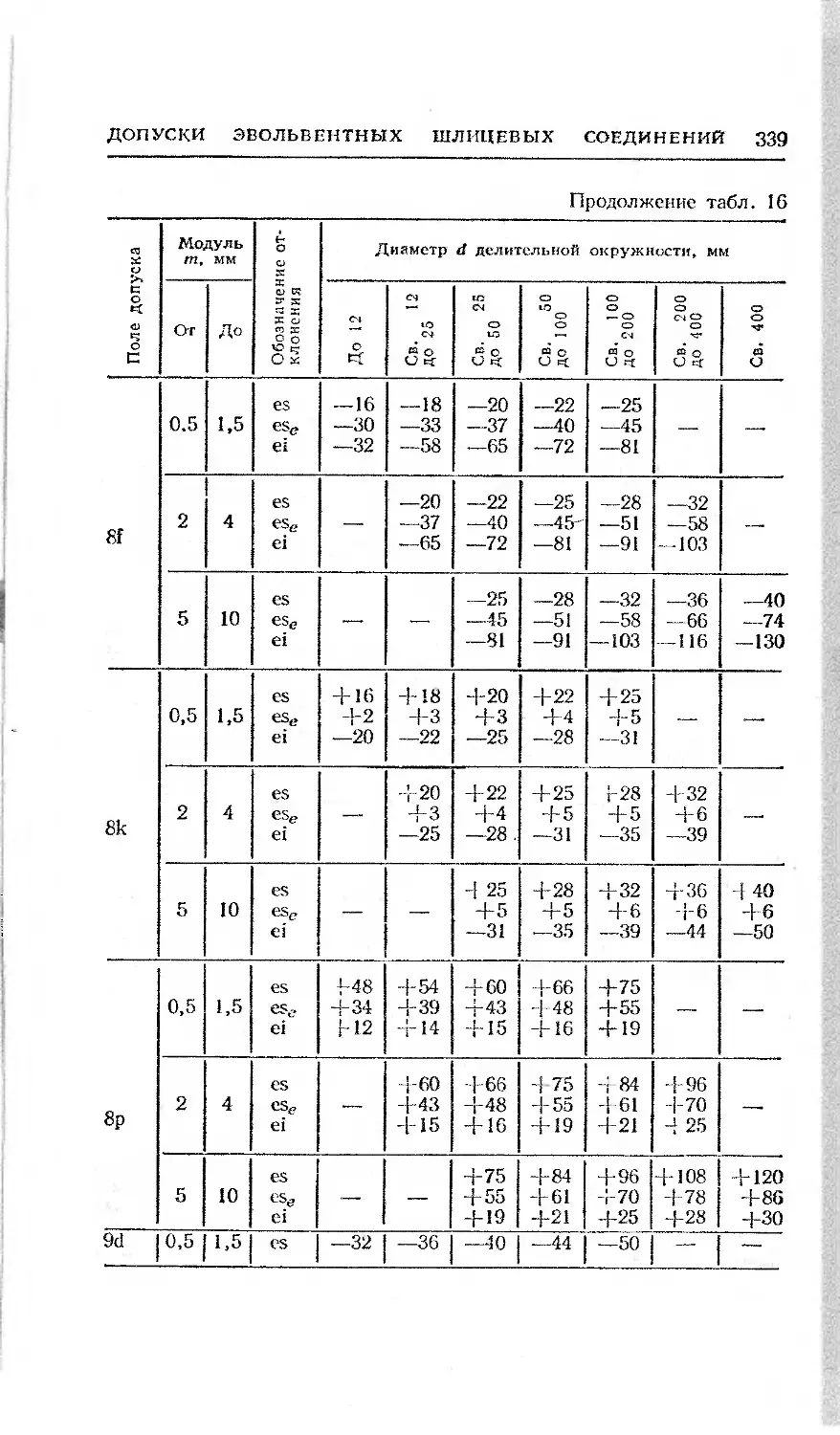

Допуски и посадки эвольвентных шлицевых соеди-

нений .......................................... 325

Глава 6. ОСНОВНЫЕ НОРМЫ ВЗАИМОЗАМЕНЯЕМОСТИ

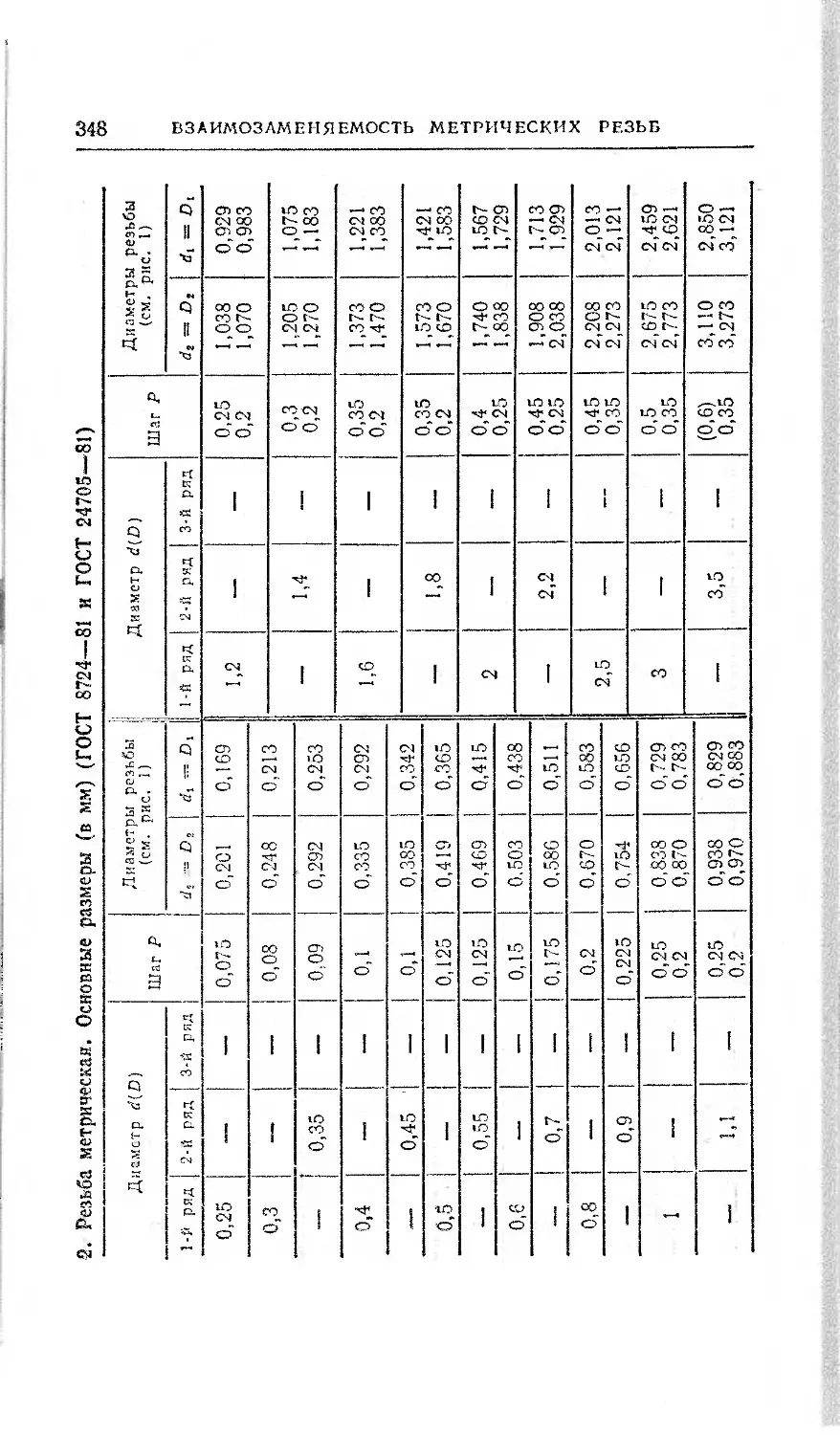

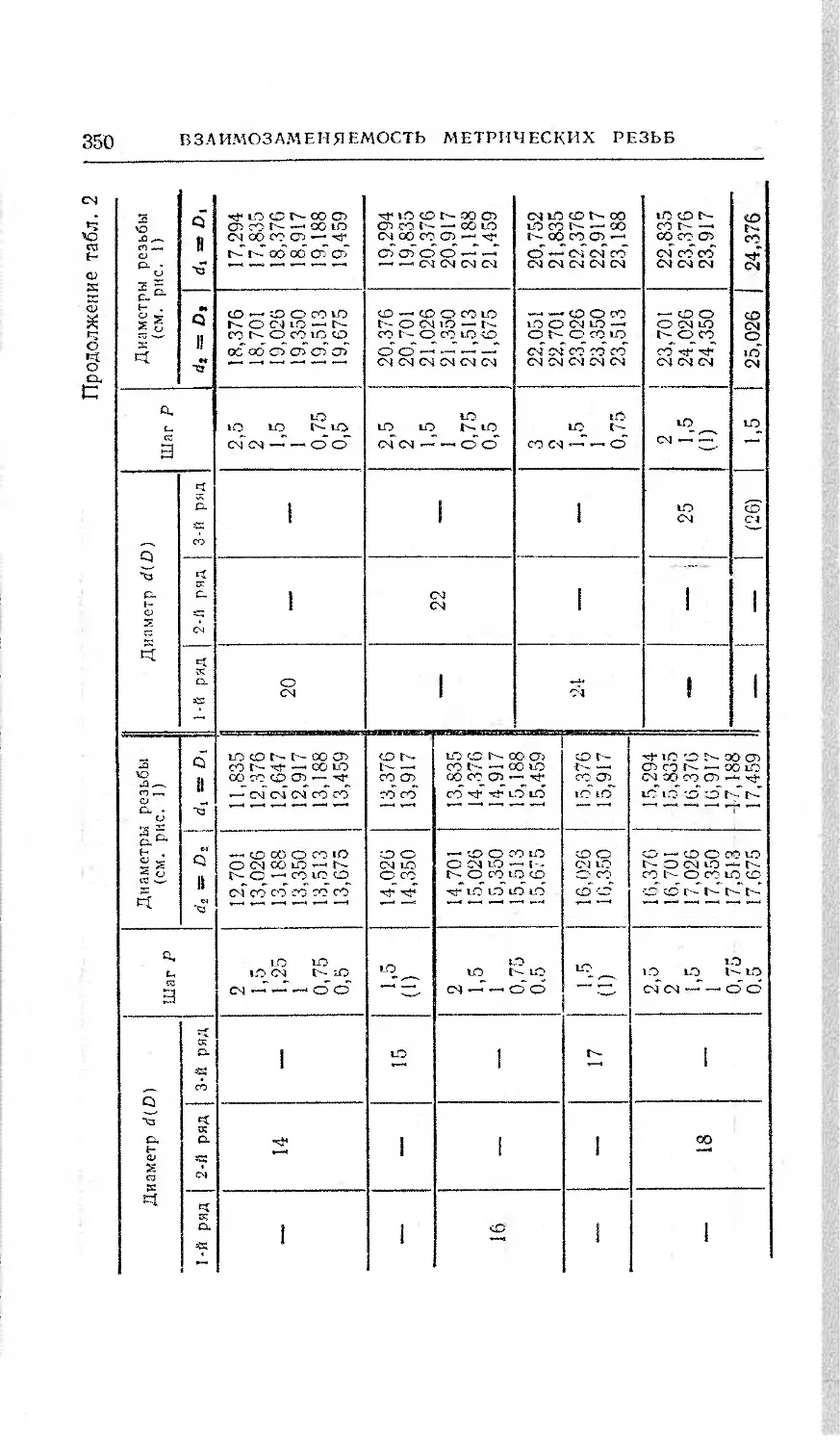

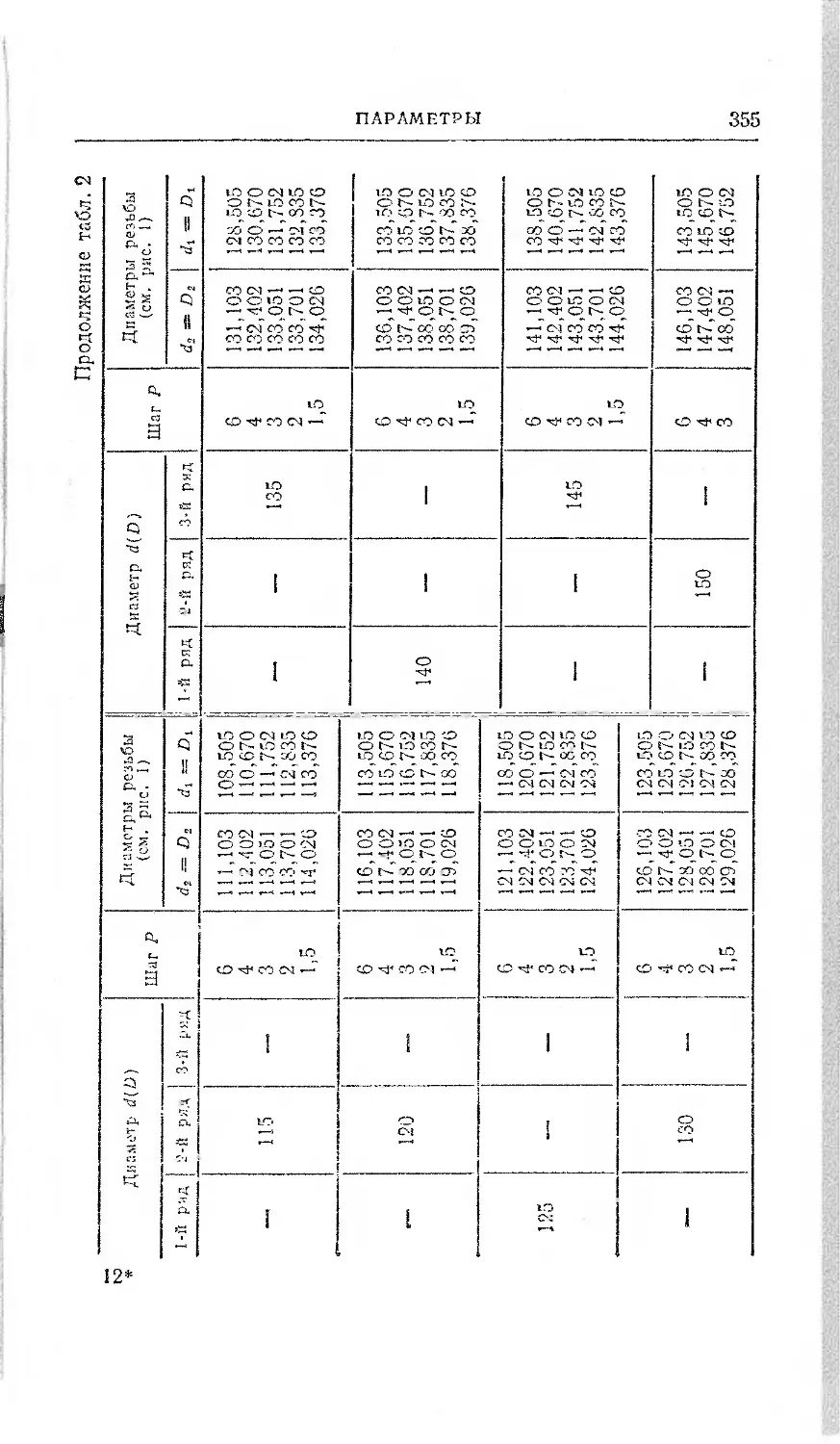

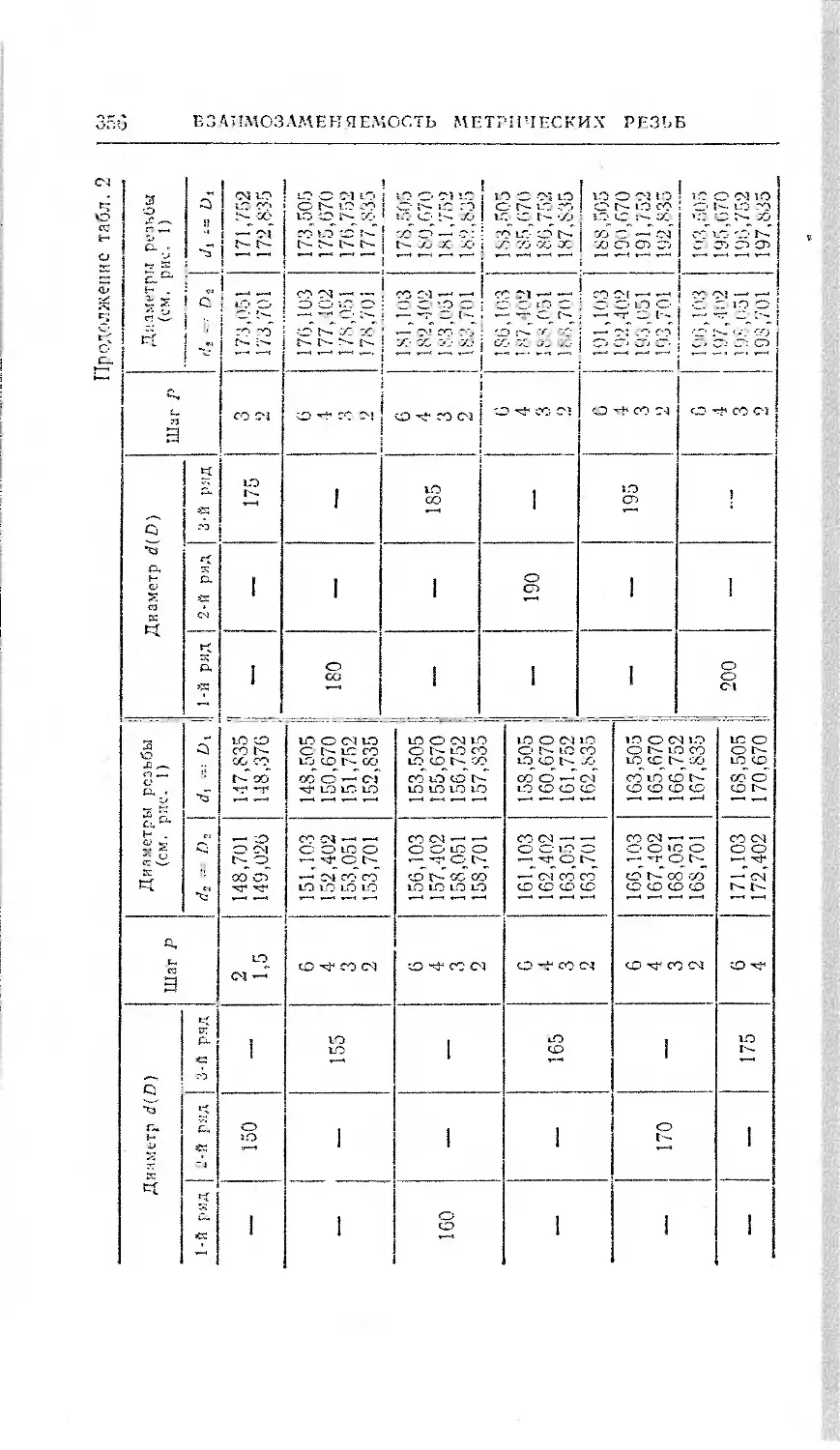

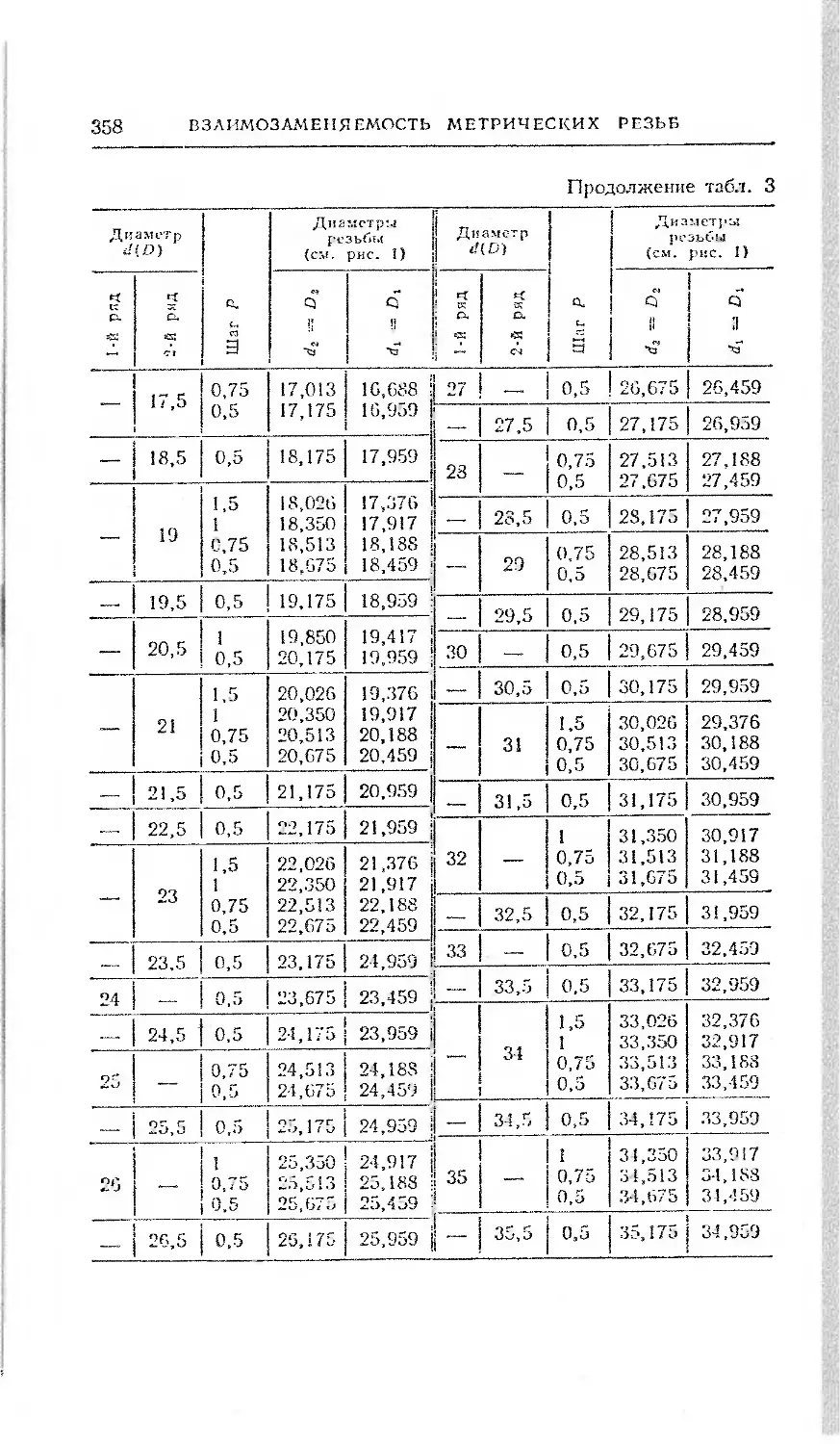

МЕТРИЧЕСКИХ РЕЗЬБ ....................................... 346

Параметры метрической резьбы .................... 346

ОГЛАВЛЕНИЕ

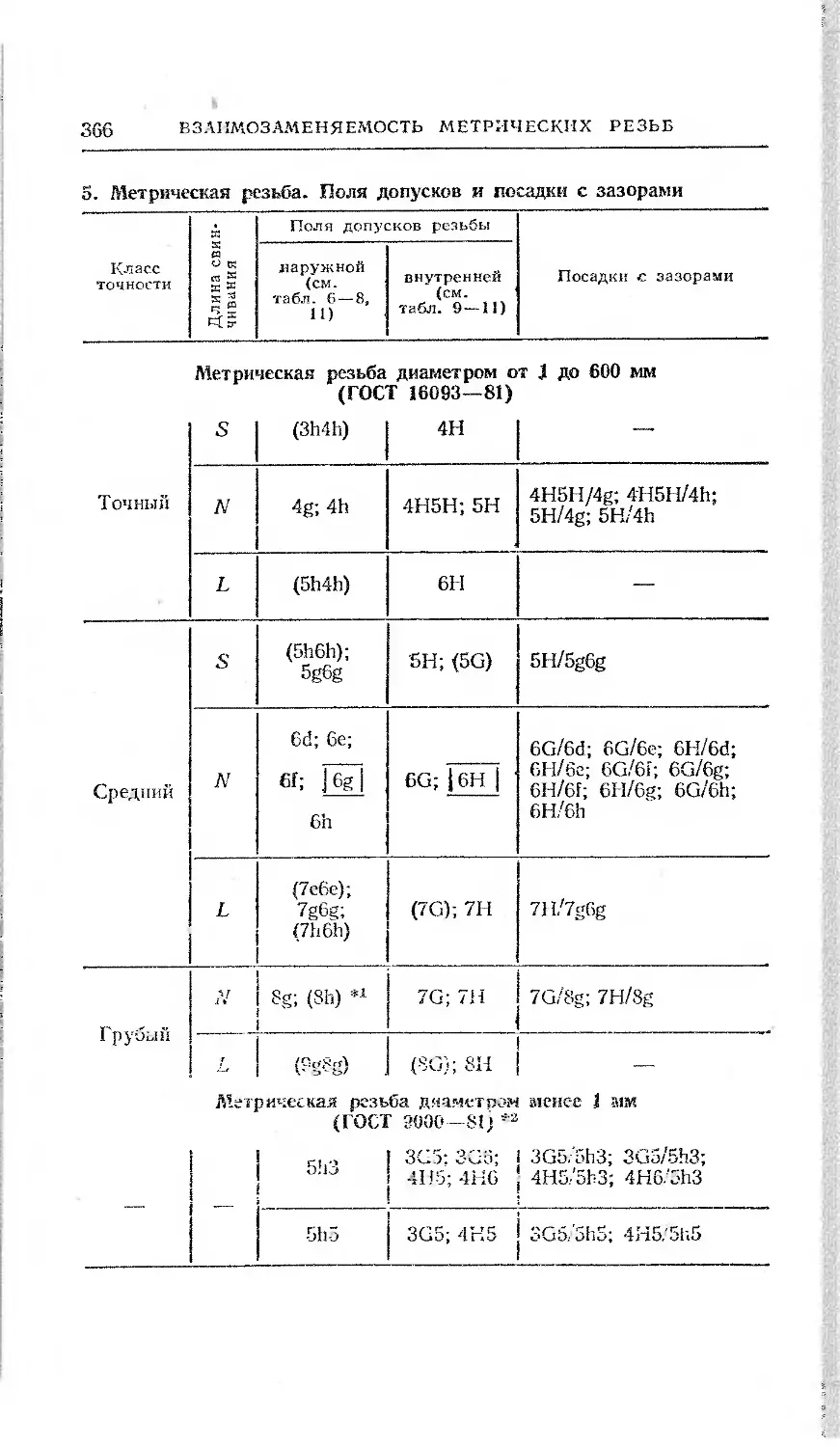

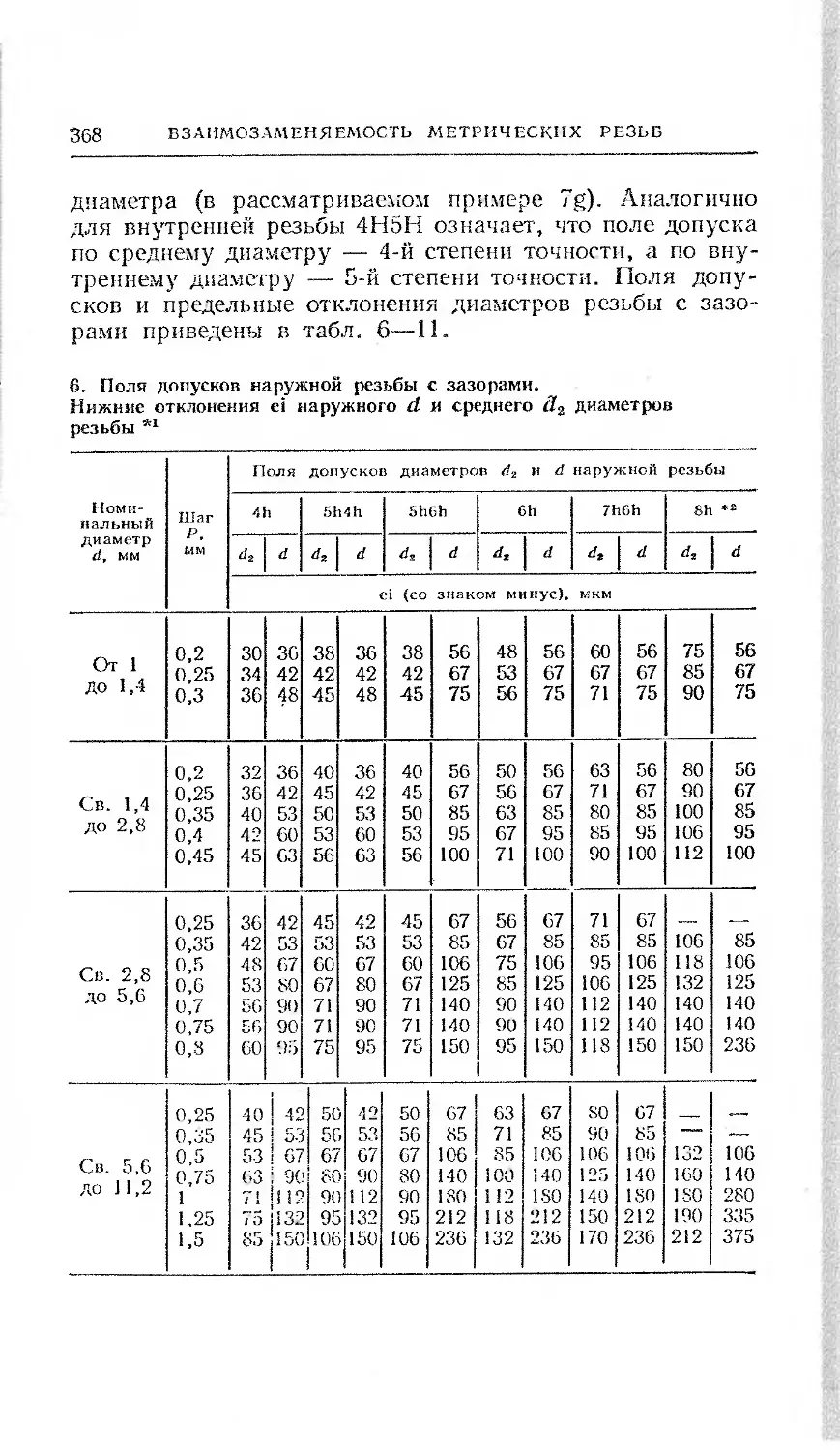

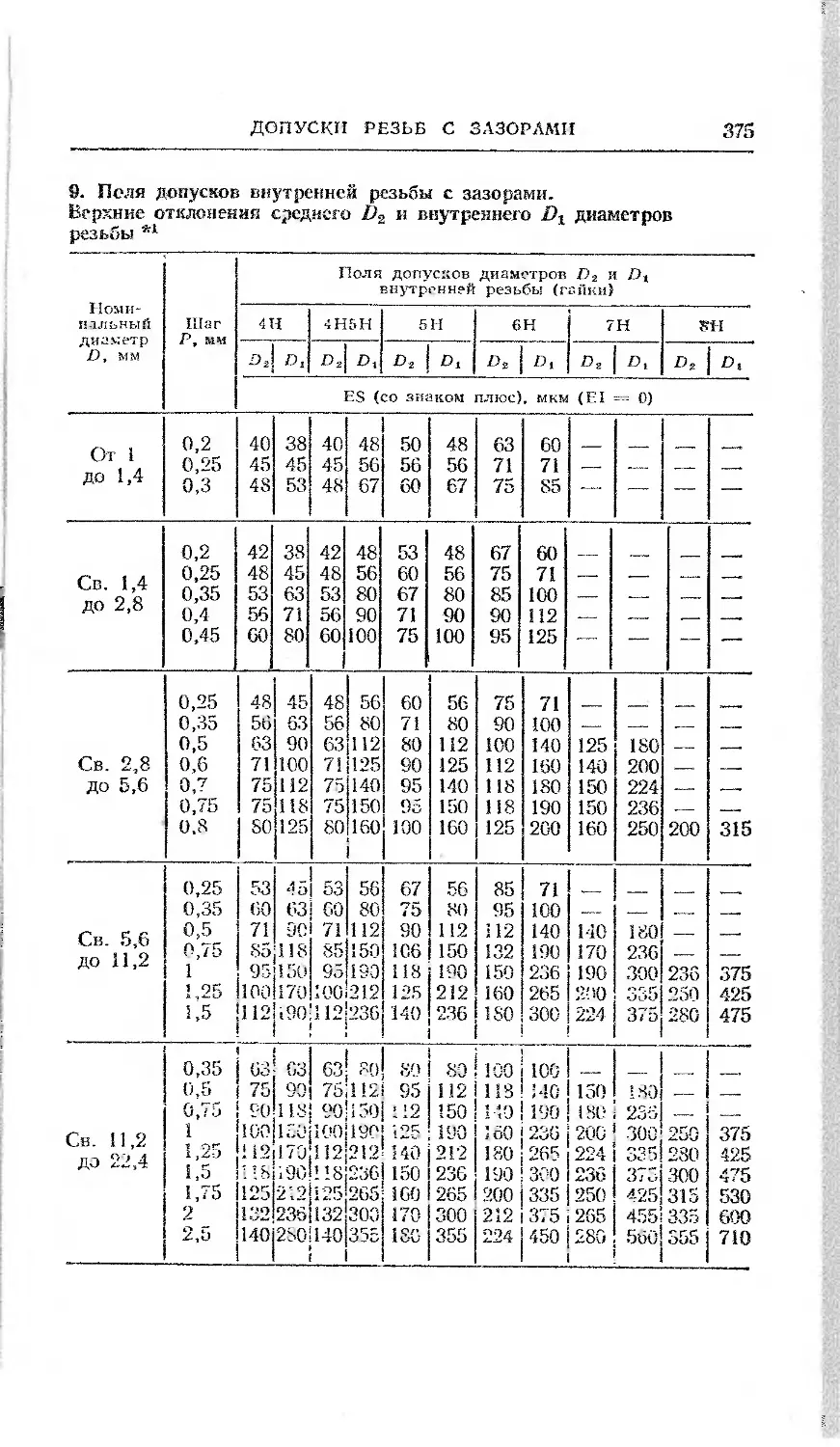

Допуски и посадки метрических резьб с зазорами 3G2

Допуски и посадки метрических резьб с натягами.

Переходные посадки ............................ 387

Резьба метрическая коническая с конусностью 1:16 397

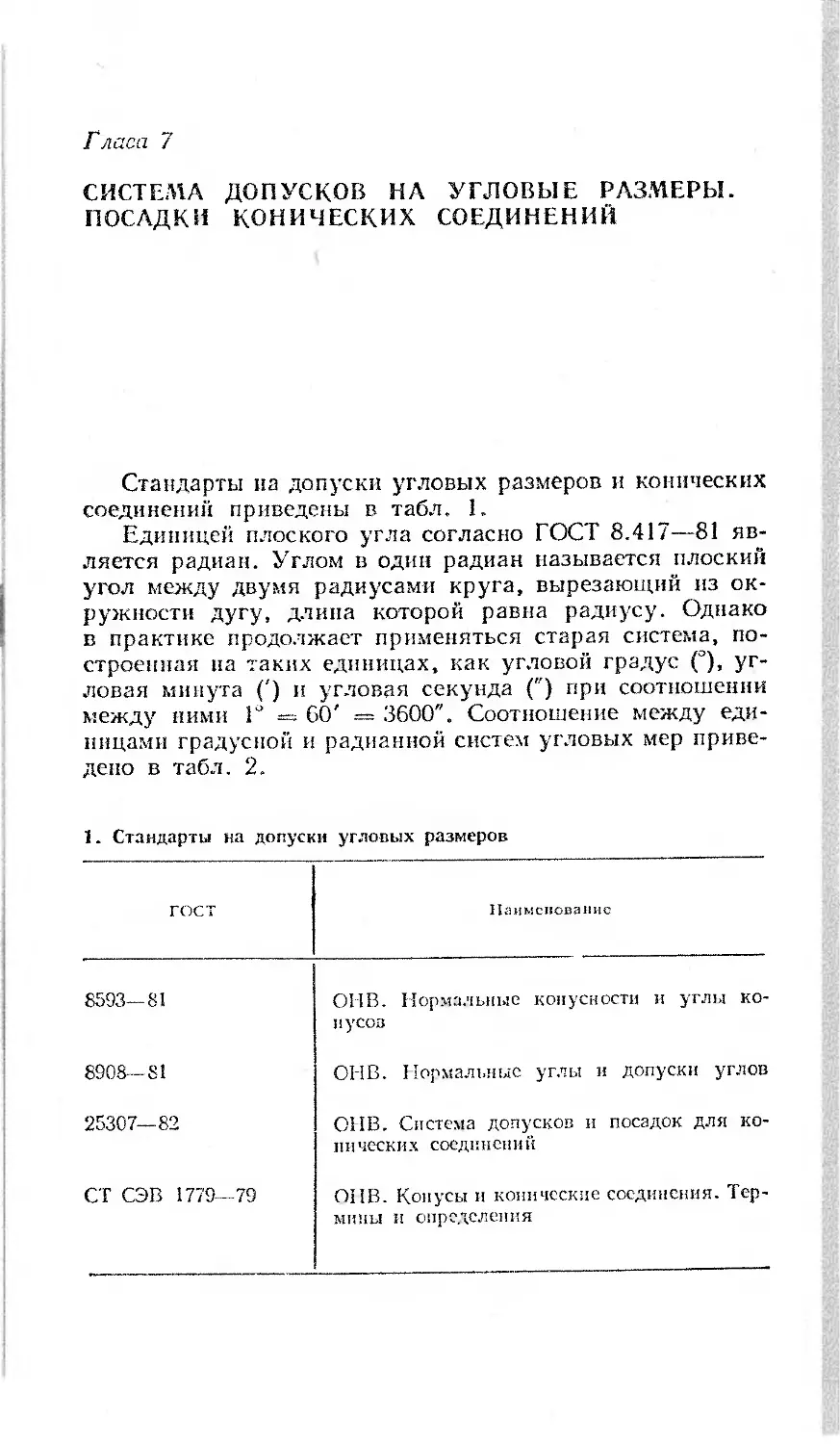

Глава 7. СИСТЕМА ДОПУСКОВ НА УГЛОВЫЕ РАЗМЕ-

РЫ. ПОСАДКИ КОНИЧЕСКИХ СОЕДИНЕНИЙ 402

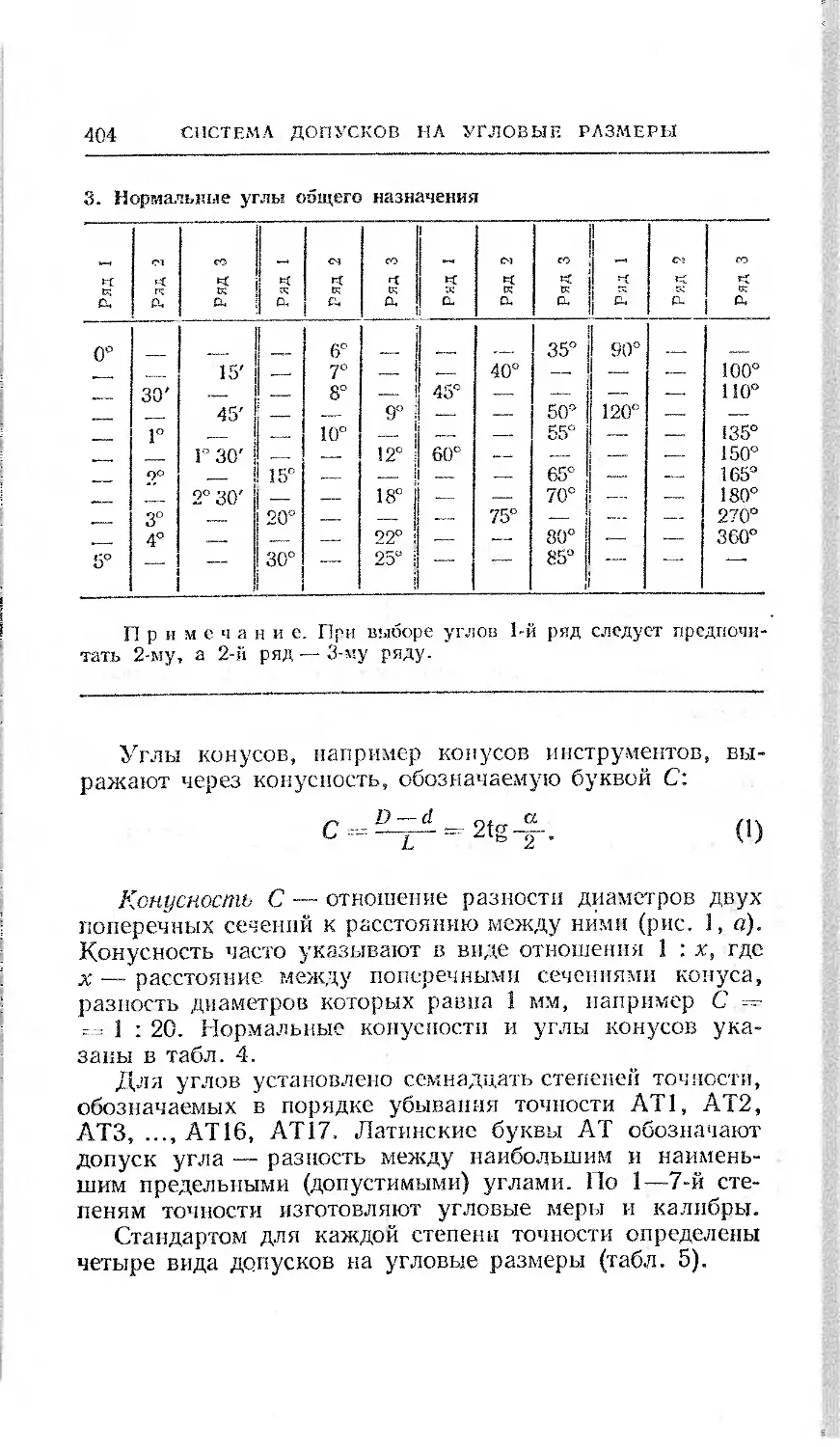

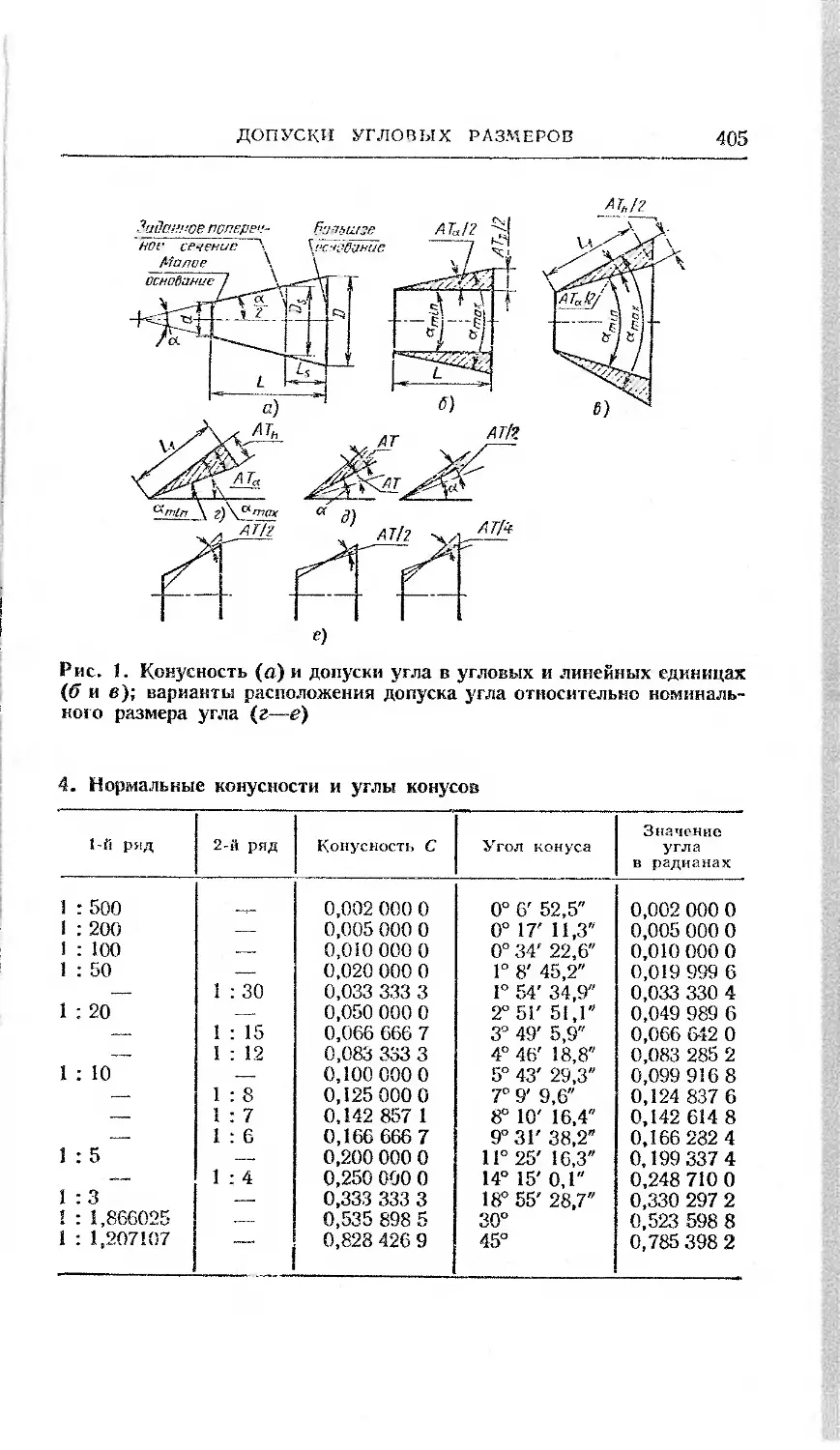

Допуски угловых размеров................. 403

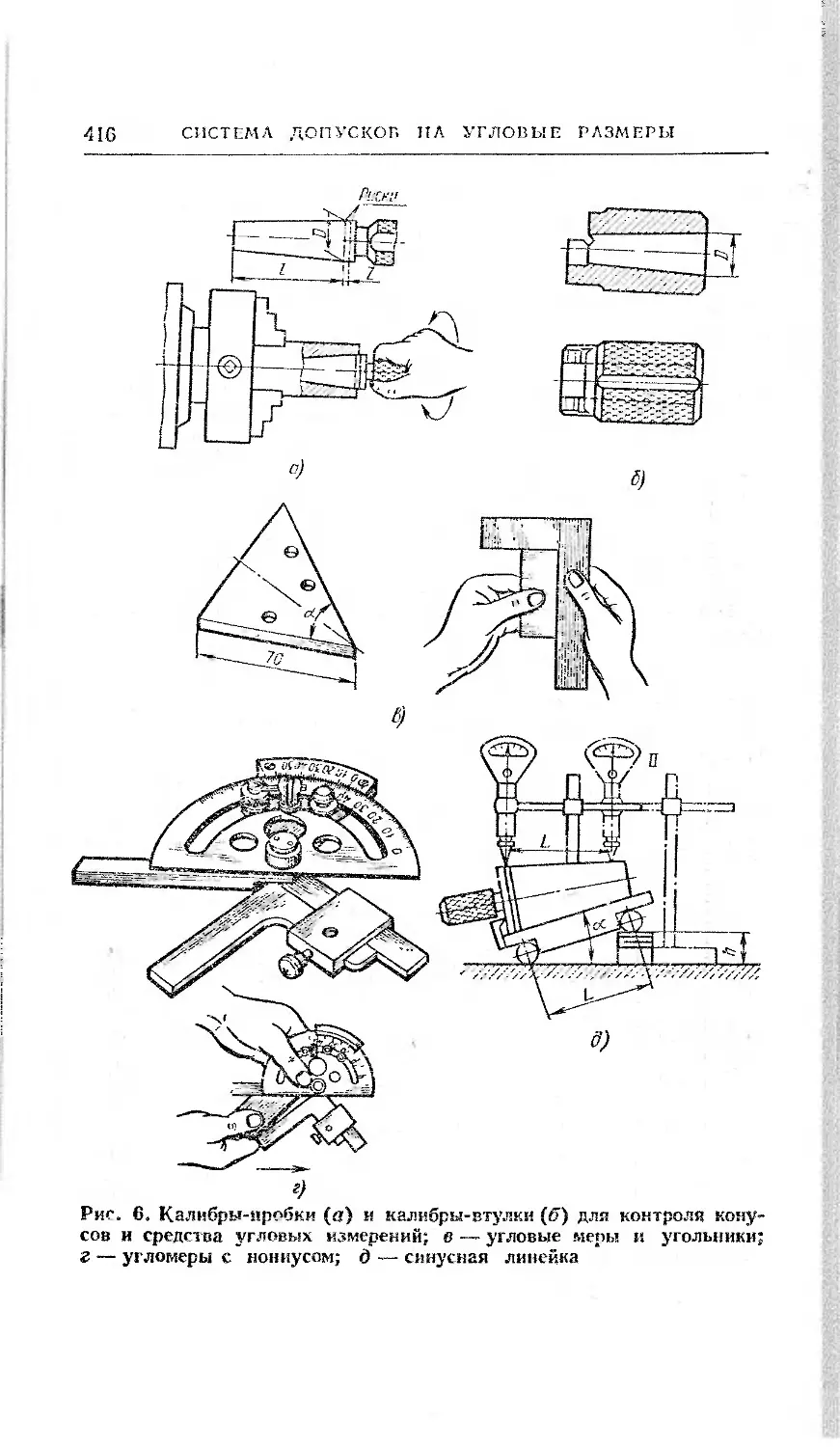

Допуски и посадки конических соединений.. 408

Глава 8. ВЗАИМОЗАМЕНЯЕМОСТЬ ЗУБЧАТЫХ КОЛЕС

И ПЕРЕДАЧ....................................... 418

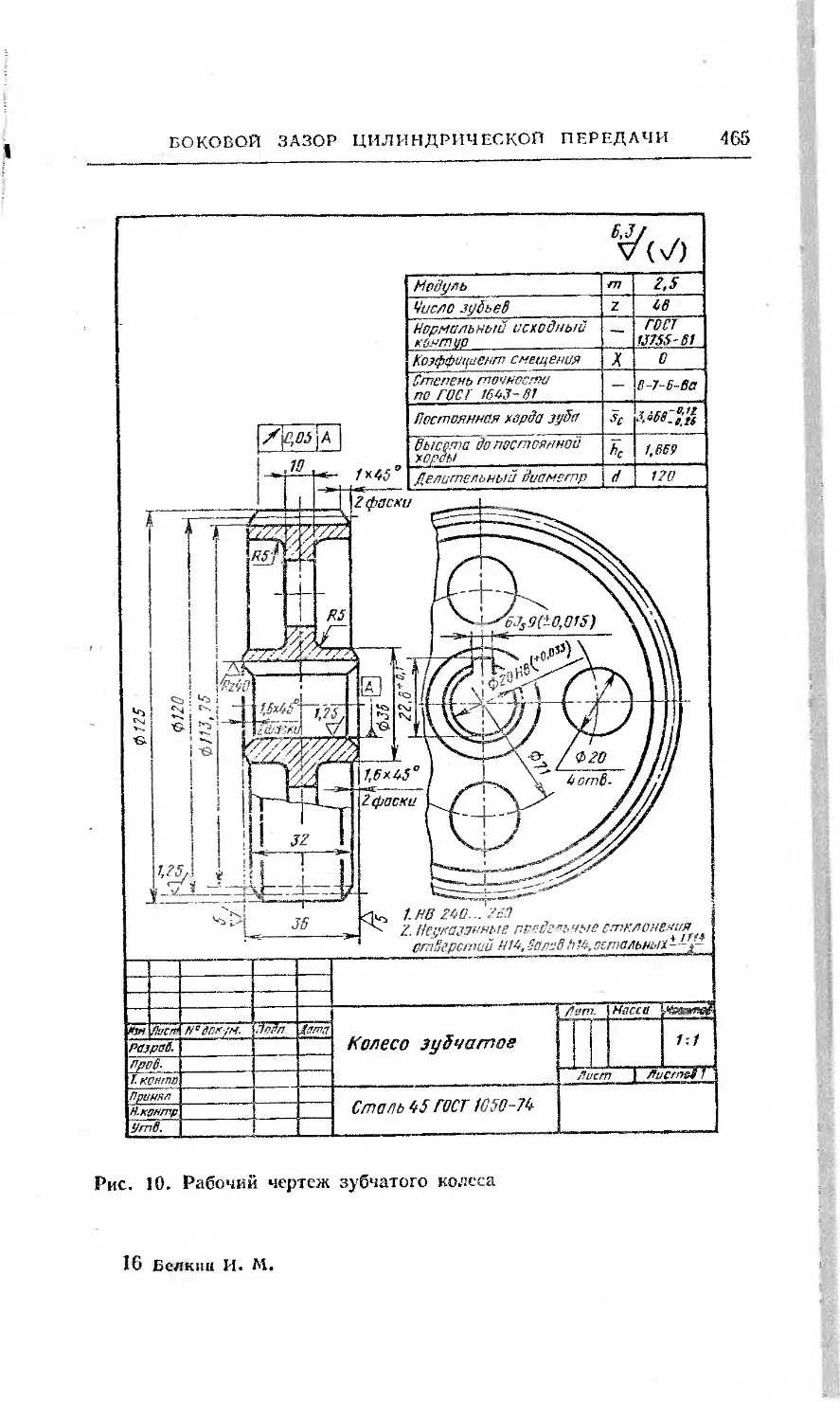

Параметры цилиндрических зубчатых колес.. 418

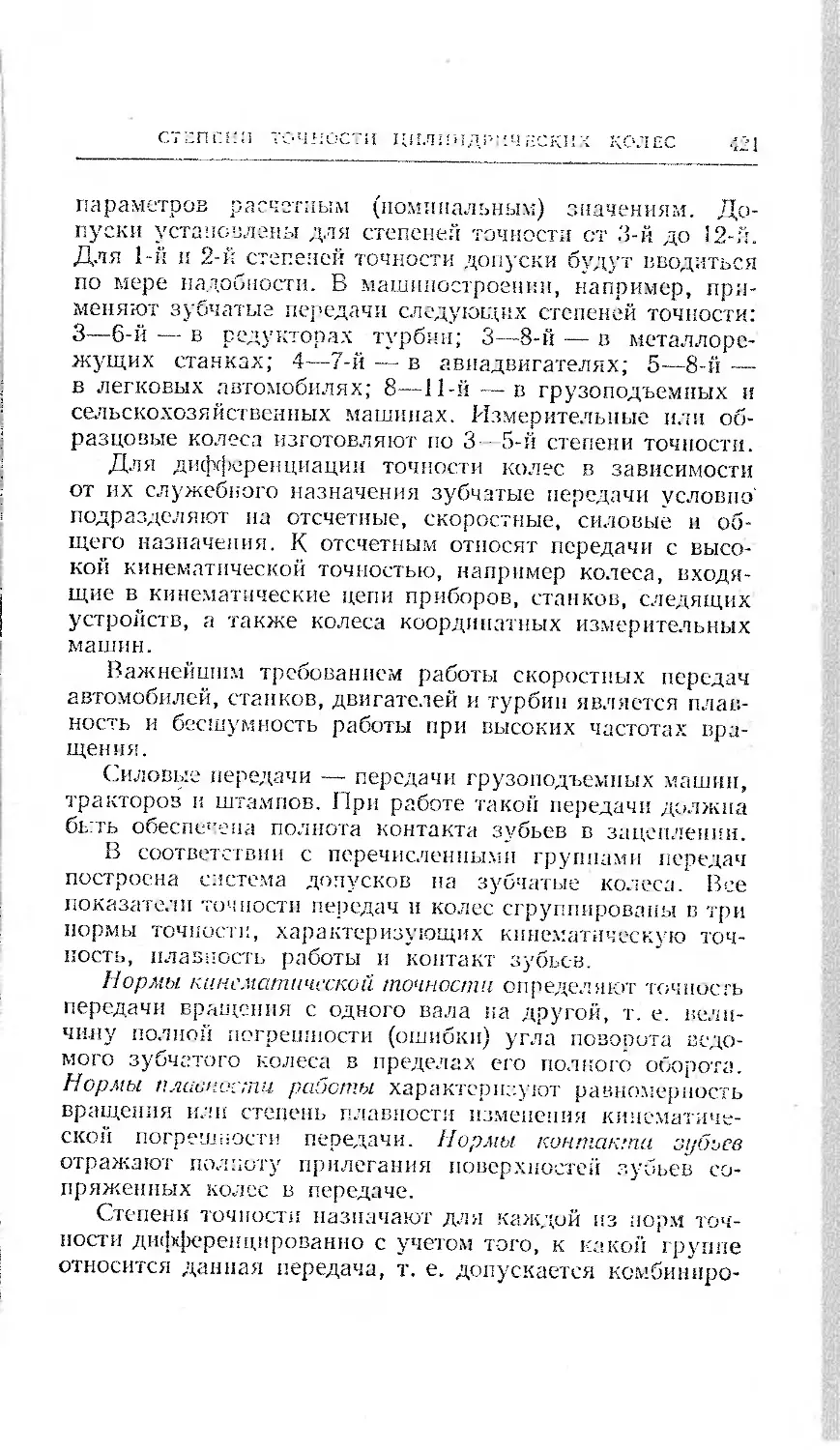

Степени точности цилиндрических зубчатых колес 420

Кинематическая точность цилиндрических колес и

передач ....................................... 425

Плавность работы цилиндрических колес и передач 434

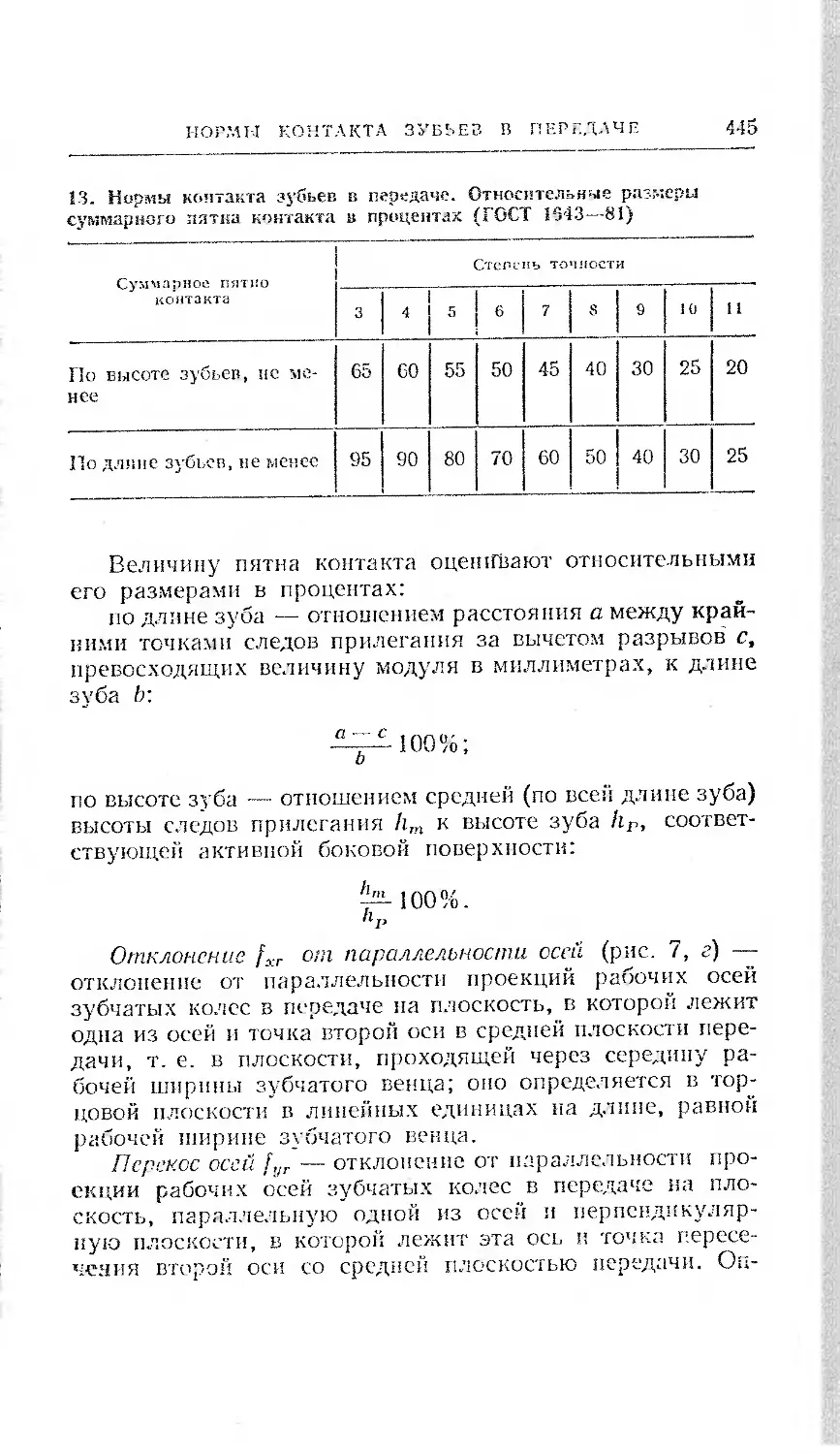

Нормы контакта зубьев в передаче......... 443

Боковой зазор цилиндрической передачи.... 449

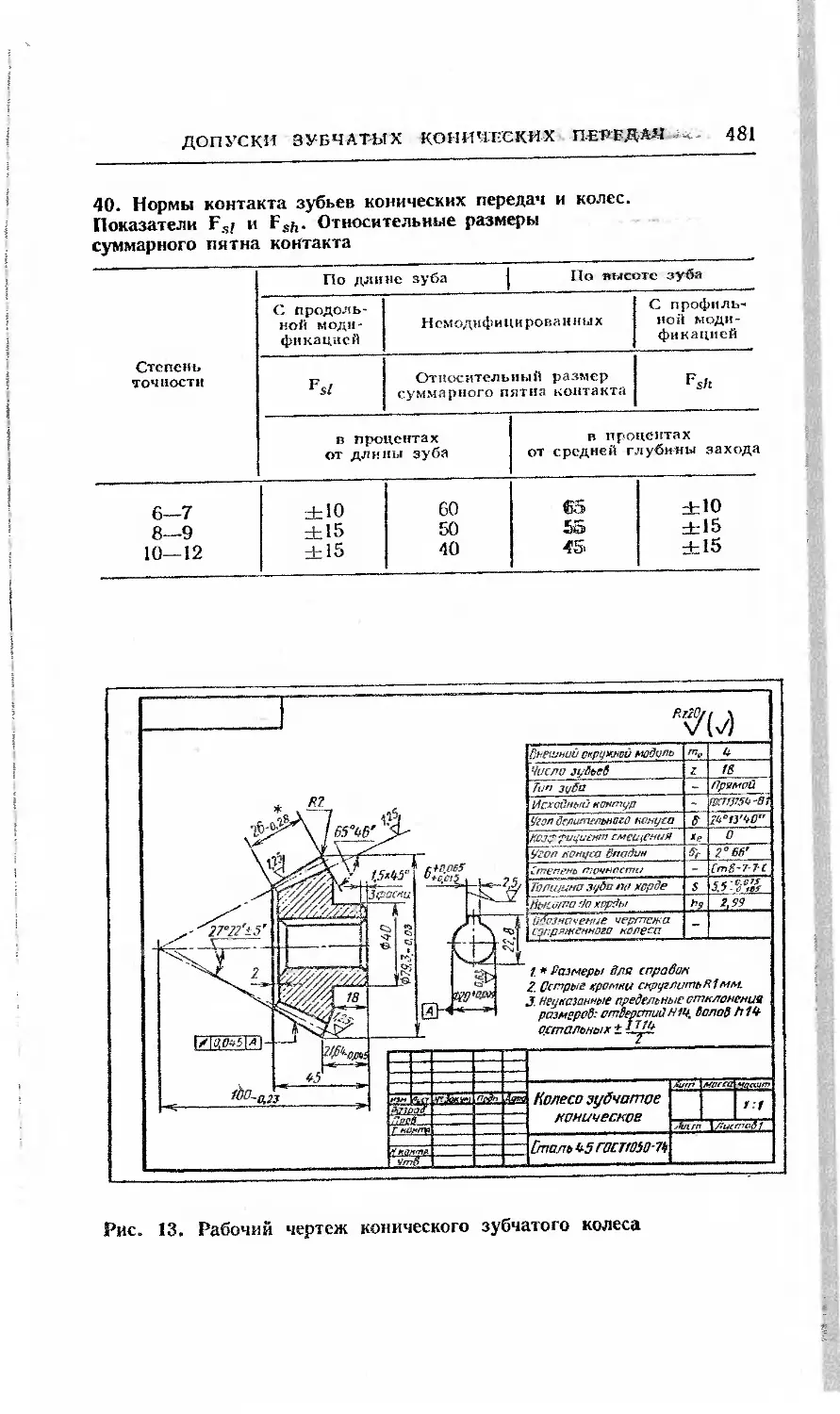

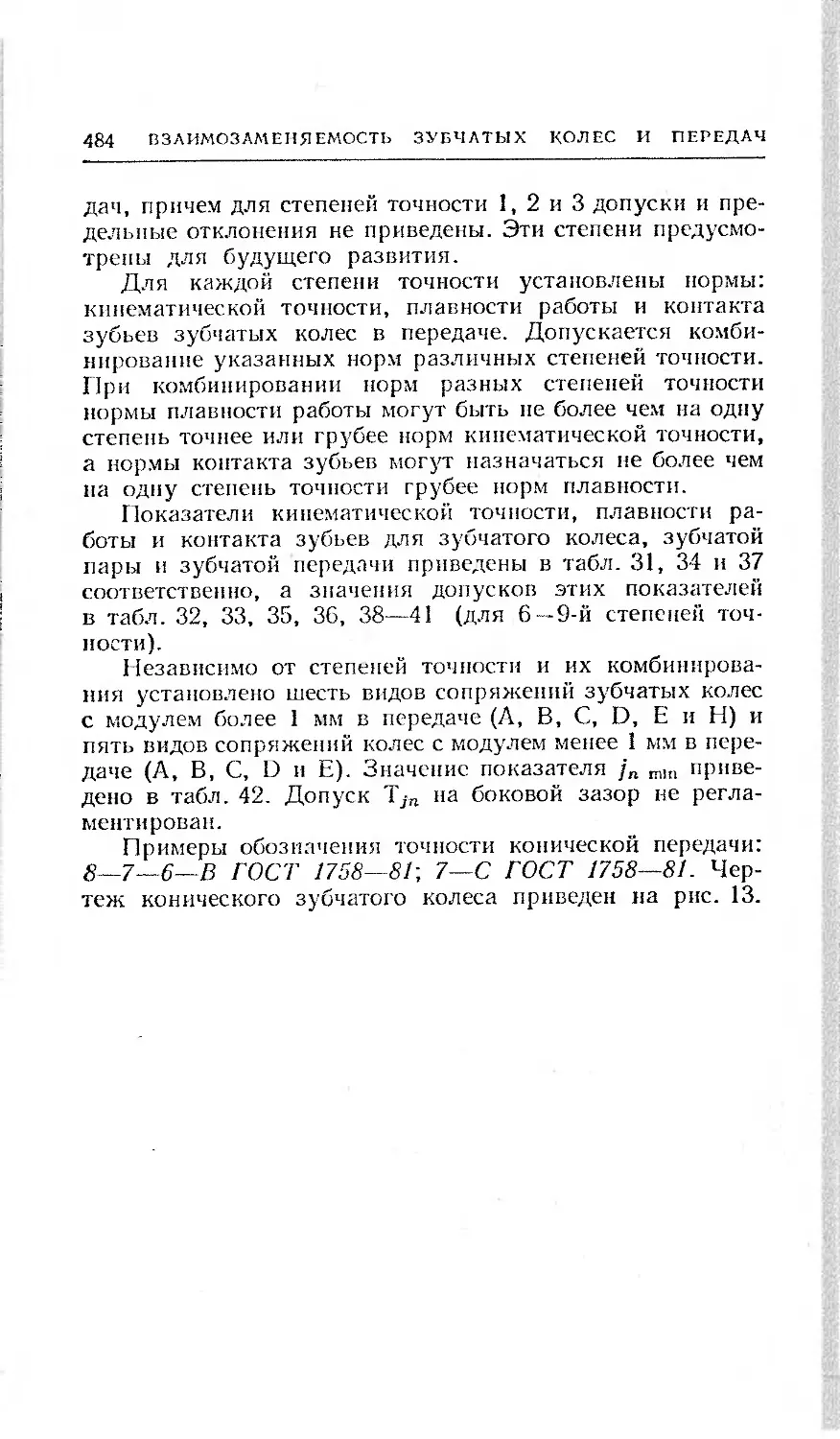

Допуски зубчатых конических передач....... . 466

Глава 9. ДОПУСКИ РАЗМЕРОВ, ВХОДЯЩИХ В РАЗ-

МЕРНЫЕ ЦЕПИ ................................. 485

Приложения ............................................ 509

Список литературы...................................... 517

Предметный указатель................................... 518

ПРЕДИСЛОВИЕ

Повышение уровня качества продукции, по-прежнему,

является важнейшей задачей машиностроения, в ус-

пешном решении которой большая роль принадлежит

квалифицированным кадрам. Ежегодно на прибора- я

машиностроительные предприятия приходят молодые спе-

циалисты, которые с первых же дней работы должны

выпускать высококачественную продукцию в строгом со-

ответствии с требованиями технической документация

(чертежей, технологических карт, технических условий

и др.). Техническая документация содержит требования

по точности (допускам и посадкам) размеров, формы

и расположения поверхностей, а также по параметрам

шероховатости.

При выполнении тех или иных операций технологи-

ческого процесса этой документацией руководствуются

каждый работник машиностроительной специальности, а

также работники ОТК при выполнении возложенных на

них обязанностей. Молодые специалисты а повседневной

работе сталкиваются с необходимостью чтения чертежей,

на которых содержатся условные обозначения предельных

отклонений и допусков, а также параметров шероховатости

К тому же молодой специалист должен быть подготовлен

к проведению простейших расчетов по допускам к

посадкам, а в необходимых случаях — уметь пользоваться

справочными данными и таблицами.

Учебное пособие «Допуски и посадки (основные нормы

взаимозаменяемости)» содержит таблицы основных раз-

меров метрической резьбы для приборостроения, допусков

и посадок конических зубчатых колес и передач и

сведения о средствах измерения размеров, отклонений

формы и расположения поверхностей, а также параметров

шероховатости.

G

ПРЕДИСЛОВИЕ

Автор приносит глубокую благодарность за ценные

предложения и замечания по улучшению содержания

учебного пособия канд. техн, наук доц. А. И. Андрианову,

инж. Л. А. Ковальчук и Н. И. Иванниковой, а также

преподавателям кафедры «Метрология и взаимозаменяе-

мость» Московского приборостроительного института и

МГТУ им. Н. Э. Баумана.

Глава 1

ОСНОВНЫЕ ПОНЯТИЯ о ДОПУСКАХ

И ПОСАДКАХ

ВЗАИМОЗАМЕНЯЕМОСТЬ

При производстве, эксплуатации и ремонте изделий

особое значение имеет принцип взаимозаменяемости. Взаи-

мозаменяемостью называется свойство конструкции со-

ставной части изделия, обеспечивающее возможность ее

применения вместо другой без дополнительной обработки,

с сохранением заданного качества изделия, в состав кото-

рого она входит. Взаимозаменяемые однотипные детали,

изделия, например болты, шпильки, гайки, подшипники

качения, могут быть изготовлены и установлены на «свои

места» без дополнительной обработки или предваритель-

ной пригонки. Такая взаимозаменяемость называется

полной.

Наряду с полной взаимозаменяемостью допускается

сборка изделий методами неполной и групповой взаимо-

заменяемости, регулирования и пригонки.

К неполной взаимозаменяемости относят сборку изде-

лий на основе теоретико-вероятностных расчетов.

При групповой взаимозаменяемости — детали, изго-

товленные на распространенном станочном оборудовании

с технологически выполнимыми допусками, сортируют по

размерам па несколько размерных групп (допуски дета-

лей в каждой группе уменьшаются в зависимости от числа

групп сортирования); затем проводят сборку деталей оди-

накового номера группы (такая сборка называется груп-

повой). При изготовлении подшипников качения, сборке

резьбовых соединений с натягом и сборке изделий высо-

кой точности эта сборка является единственно экономи-

чески целесообразным методом обеспечения требуемой

точности.

Метод регулирования предполагает сборку с регули-

рованием положения или размеров одной или нескольких

отдельных, заранее выбранных деталей изделия, назы-

ваемых компенсаторами.

s

ОСНОВНЫЕ ПОНЯТИЯ О ДОПУСКАХ И ПОСАДКАХ

/четод пригонки — сборка изделия с пригонкой одной

из собираемых деталей. Взаимозаменяемость обеспечивает

высокое качество изделий и снижает их стоимость, спо-

собствуя при этом развитию прогрессивной технологии

и измерительной техники. Без взаимозаменяемости невоз-

можно современное производство. Взаимозаменяемость

базируется на стандартизации — нахождении решений

для повторяющихся задач в сфере науки, техники и эко-

номики, направленной на достижение оптимальной сте-

пени упорядочения в определенной области. Стандарти-

зация направлена на совершенствование управления на-

родным хозяйством, повышение технического уровня и

качества продукции, интенсификацию общественного про-

изводства и повышение его эффективности, ускорение

научно-технического прогресса, установление рациональ-

ной номенклатуры продукции, рациональное и экономное

использование ресурсов. Главной задачей стандартизации

является создание системы нормативно-технической до-

кументации, которая устанавливает требования к объек-

там стандартизации, обязательна для исполнения в опре-

деленных областях деятельности, разработана в установ-

ленном порядке и утверждена компетентным органом.

Важнейшим нормативно-техническим документом стандар-

тизации является стандарт, разрабатываемый на основе

достижений отечественной и зарубежной науки, техники,

технологии и передового опыта и предусматривающий

решения, оптимальные для экономического и социального

развития страны.

Допуски и посадки нормированы государственными

стандартами, входящими в две системы: ЕСДП — «Единая

система допусков и посадок» и ОНВ — «Основные нормы

взаимозаменяемости». ЕСДП распространяется на допуски

размеров гладких элементов деталей и на посадки, обра-

зуемые при соединении этих деталей. ОНВ регламенти-

руют допуски и посадки шпоночных, шлицевых, резьбо-

вых и конических соединений, а также зубчатых передач

и колес.

Допуски и посадки указывают на чертежах, эскизах

технологических карт и в другой технической документа-

ции. На основе допусков и посадок разрабатываются тех-

нологические процессы изготовления деталей и контроля

их размеров, а также сборки изделий.

ЛИНЕЙНЫЕ РАЗМЕРЫ И ОТКЛОНЕНИЯ

9

ЛИНЕЙНЫЕ РАЗМЕРЫ И ОТКЛОНЕНИЯ

W)

[TiWpfo

^4Z?Z74|

«-[fl 0,0/5^

£> 0,004

/\o,oie 77]

45

т

2X45

ZtpOCKu

$ . -

12h6(^oto2 7)

7,ff повернуто

^45° HOP

A

25

290

' б-б

M20-6H

/й'о,о1в\

/\0,025^Б\

^Фвгыр^

<4?

ФЗО

ФбОМ(^)

1,5*4?

4

1. ИВ 240... 280

2. Неуказанные предельные

отклонения размеров-,

валов noМ4, остальных

notice.

3. Предельные отклонения

углов з вТа1С-/2

к’:н. вися

~РрзраТ.

Пров.

Т. контр.

Принял

Н. контр.

Утв.

'ПоЗ/г

лит

Вал

Сталь 45

ГОСТ 1050- 74

Рис. 1. Рабочий чертеж детали (вала)

11:г

Лист | Листов Т

10

ОСНОВНЫЕ ПОНЯТИЯ О ДОПУСКАХ И ПОСАДКАХ

На рабочем чертеже детали (рис. 1) проставляют раз-

меры, называемые номинальными, предельные отклонения

размеров и условные обозначения полей допусков. Номи-

нальный размер отверстия обозначают D, а номинальный

размер вала — d. Термин «отверстие» применяют для обо-

значения внутренних (охватывающих) цилиндрических и

плоских параллельных поверхностей, а термин «вал» —

для обозначения наружных (охватываемых) цилиндриче-

ских и плоских параллельных поверхностей. В том слу-

чае, когда вал и отверстие образуют одно соединение,

за номинальный размер соединения принимают общий

размер для вала и отверстия, обозначаемый d (D). Номи-

нальный размер выбирают из рядов нормальных линей-

ных размеров по ГОСТ 6636—69 (табл. 1), ограничива-

ющих число применяемых размеров. В результате дости-

гается удешевление продукции вследствие уменьшения

номенклатуры режущего инструмента и изделий. Для раз-

меров в интервале 0,001—0,009 мм установлен ряд: 0,001;

0,002; 0,003; 0,004; 0,005; 0,006; 0,007; 0,008 и 0,009 мм.

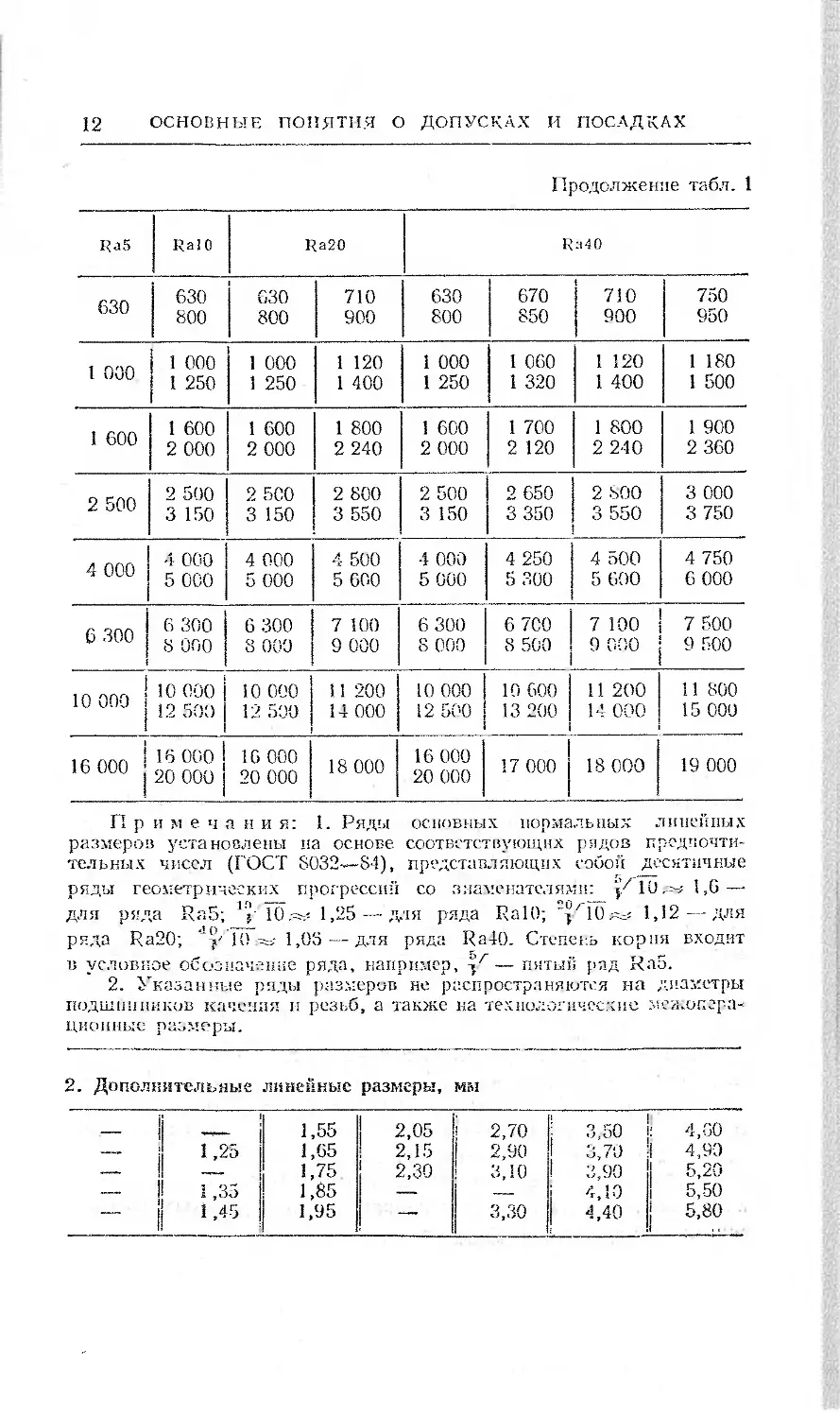

Предусмотрены четыре основных ряда нормальных раз-

меров (Ra5; RalO; Ra20 и Ra40) и один ряд дополнитель-

ных размеров (табл. 2). Предпочтительны ряды с более

крупной градацией размеров (с большим знаменателем

прогрессии), т. е. ряд Ra5 следует предпочесть ряду RalO

и т. д.

1. Ряды основных нормальных линейных размеров, мм

Ra5 RalO Ra20 Ra40

0,10 0,10 0,12 0,10 0,12 0,11 0,14 0,10 0,12 0,105 0,13 0,11 0,14 0,115 0,15

0,16 0,16 0,16 0,18 0,16 0,17 0,18 0,19

0,20 0,20 0,22 0,20 0,21 0,22 0,24

0,25 0,25 0,25 0,28 0,25 0,26 0,28 0,30

0,32 0,32 0,36 0,32 0,34 0,36 0,38

0,40 0,40 0.40 0,45 0,40 0,42 0,45 0,48

0,50 0,50 0,56 0,50 0,53 0,56 0,60

0,63 0,63 0,63 0,71 0,63 0,67 0,71 0,75

0,80 0,80 0,90 0,80 0,85 0,90 0,95

ЛИНЕЙНЫЕ РАЗМЕРЫ И ОТКЛОНЕНИЯ

11

Продолжение табл. 1

Ra5 RalO Ra20 Ra40

1 0 1,0 1,0 1,1 l,o 1,05 1,1 1,15

1,2 1,2 1,4 1,2 1,3 1,4 1,5

1 6 1,6 1,6 1,8 1,6 1,7 1,8 1,9

2,0 2,0 2,2 2,0 2,1 2,2 2,4

9 Ч 2,5 2,5 2,8 2,5 2,6 2,8 3,0

3,2 3,2 3,6 3,2 3,4 3,6 3,8

д Л 4,0 4,0 4,5 4,0 4,2 4,5 4,8

Tt ,V 5,0 5,0 5,6 5,0 5,3 5,6 6,0

А Ч 6,3 6,3 7,1 6,3 6,7 7,1 7,5

8,0 8,0 9,0 8,0 8,5 9,0 9,5

1 л 10 10 11 10 10,5 11 11,5

1 и 12 12 14 12 13 14 15

1 а 16 16 18 16 17 18 19

АО 20 20 22 20 21 22 24

ОК 25 25 28 25 26 28 30

4и 32 32 36 32 34 36 38

А Л 40 40 45 40 42 45 48

з-и 50 50 56 50 53 56 60

до 63 63 71 63 67 71 75

ОО | 80 80 90 80 85 90 95

1 лл 100 100 110 100 105 110 120

1VV 125 125 140 125 130 140 150

1 АЛ 160 160 180 ICO 170 180 190

д VU 200 200 220 200 210 220 210

окл 250 250 280 250 260 280 300

хои 320 320 360 320 340 360 380

АЛЛ 400 400 450 400 420 450 480

500 500 560 500 530 560 600

12

ОСНОВНЫЕ ПОНЯТИЯ О ДОПУСКАХ И ПОСАДКАХ

Продолжение табл. 1

Ra5 RalO Ra20 Ra40

630 630 800 630 800 710 900 630 800 670 850 710 900 750 950

1 000 1 000 1 250 1 000 1 250 1 120 1 400 1 000 1 250 1 060 1 320 1 120 1 400 1 180 1 500

1 600 1 600 2 000 1 600 2 000 1 800 2 240 1 600 2 000 1 700 2 120 1 800 2 240 1 900 2 360

2 500 2 500 3 150 2 5С0 3 150 2 800 3 550 2 500 3 150 2 650 3 350 2 800 3 550 3 000 3 750

4 000 4 000 5 000 4 000 5 000 4 500 5 000 4 000 5 000 4 250 5 300 4 500 5 GOO 4 750 6 000

6 300 6 300 8 000 6 300 8 000 7 100 9 000 6 300 8 000 6 7C0 8 500 7 100 9 GOO 7 500 9 500

1 10 000 | 10 000 12 500 10 000 12 500 И 200 14 000 10 000 12 500 10 600 13 200 11 200 14 000 11 800 15 000

16 000 | 16 000 20 000 16 000 20 000 18 000 16 000 20 000 17 000 18 000 19 000

П р и м е ч а н и я: 1. Ряды основных нормальных линейных

размеров установлены на основе соответствующих рядов предпочти-

тельных чисел (ГОСТ 8032—84), представляющих собой десятичные

ряды геометрических прогрессий со знаменателями: ;/10л-е 1,0—•

для р!!да Ra5; V 10.-^ 1,25 — для ряда RalO; ',/'10л! 1,12 — для

ряда Ra20; 10^=.- 1,03 — для ряда Ra-Ю. Степень корня входит

в условное обозначение ряда, например, — пятый рад Ra5.

2. Указанные ряды размерив не распространяются на диаметры

подшшпшков качения и резьб, а также на технологические мея.опгра-

цистные размеры.

2. Дополнительные линейные размеры, мм

1,55 2,05 i 2,70 : 3.50 : 4,GO

—— 1,25 1,65 2,15 1 2,90 1 3,70 4,90

—— i ——- 1,75 2,30 3,10 1 3.90 5,20

— 1,35 1,85 — —_ i 4 10 5,50

1,45 1,95 — 3,30 1 4,40 5,80

ЛИНЕЙНЫЕ размеры и отклонения

13

Продолжение табл. 2

6.20 19,5 1 70,0 205 690 2 060 6 900

6,50 20,5 73,0 215 730 2 180 7 300

7,00 21,5 78,0 230 775 2 300 7 750

7,30 23,0 82,0 — 825 2 430 8 250

7,80 —— | 88,0 —_ 875 2 580 8 750

8,20 —. 92,0 270 925 2 720 9 250

8,80 27,0 98,0 290 975 2 900 9 750

9,20 29,0 102 310 1 030 3 070 10 300

9,80 31,0 108 315 I 090 .— 10 900

10,2 -— 112 330 — 3 250 —

10,8 33,0 115 350 1 150 3 450 11 500

11,2 35,0 118 370 — 3 650 —

— 37,0 390 1 220 3 870 12 200

11,8 39,0 — 410 —- 4 120 —

— 41,0 — 440 1 280 4 370 12 800

12,5 44,0 135 460 1 360 4 620 1 13 600

— 46,0 145 490 1 450 4 870 14 500

13,5 49,0 155 515 1 550 5 150 15 500

14,5 52,0 165 545 1 650 5 450 16 500

15,5 55,0 175 580 1 750 5 800 17 500

16,5 58,0 185 615 1 850 6 150 18 500

17,5 62,0 195 650 1 950 6 500 19 500

18,5 65,0

Примечание. Дополнительные линейные размеры допуска-

ется применять только в отдельных технически обоснованных случаях.

Обработать деталь точно по номинальному размеру

практически невозможно из-за многочисленных погреш-

ностей, влияющих на процесс обработки. Размеры обра-

ботанной детали отличаются от заданного номинального

размера. Поэтому их ограничивают двумя' предельными

размерами, один из которых (больший) называется наи-

большим предельным размером, а другой (меньший) —

наименьшим предельным размером. Наибольший предель-

ный размер отверстия обозначают О,пах, вала dniax; соот-

ветственно наименьший предельный размер отверстия

^пяп и вала

Измерением отверстия или вала с допустимой погреш-

ностью определяют их действительный размер. Деталь

является годной, если ее действительный размер больше

наименьшего предельного размера, но не превосходит

наибольшего предельного размера.

На чертежах вместо предельных размеров рядом с по-

минальным размером указывают два предельных откло-

нения, например, мм-

14

ОСНОВНЫЕ ПОНЯТИЯ О ДОПУСКАХ И ПОСАДКАХ

Отклонением называется алгебраическая разность ме-

жду размером (действительным, предельным и т. д.) и

соответствующим номинальным размером. Таким обра-

зом, номинальный размер служит также началом отсчета

отклонений и определяет положение нулевой линии.

Действительное отклонение — алгебраическая разность

между действительным и номинальным размерами. Пре-

дельное отклонение — алгебраическая разность между пре-

дельным и номинальным размерами. Одно из двух пре-

дельных отклонений называется верхним, а другое —

нижним. Обозначения отклонений, их определения и

формулы приведены в табл. 3.

3. Предельные отклонения и допуск размера (см. рис. 2 и 3)

Условное обозначение,

наименование и определение

D (d) — поминальный размер отверстия (ва-

ла) — размер, относительно которого опре-

деляются предельные размеры и который

служит также началом отсчета отклонений

ES (es) — верхнее отклонение отверстия (ва-

ла) — алгебраическая разность между наи-

большим предельным Dmax (^max) 11 номи-

нальным размерами отверстия (вала)

El (ei) — нижнее отклонение отверстия (ва-

ла) — алгебраическая разность между наи-

меньшим предельным Omln (^min) и номи-

нальным размерами отверстия (вала)

TD (Td) — допуск размера отверстия (ва-

ла) — разность между наибольшим Отах

(^тах) и наименьшим 'min (rfmin) предель-

ными размерами отверстия (вала) или абсо-

лютная величина алгебраической разности

между верхним ES (es) и нижним EI (ei)

отклонениями отверстия (вала)

Расчетные

формулы

ES — Отоах D

(es = d,nax

EI — D тщ — D

(ei = d min d)

TD — Dmax — Oraln

(Td = dmax — ^mln)

или

TD = ES — EI

(Td — es — ei)

Примечание. Одно из двух предельных отклонений (верх-

нее или нижнее), ближайшее к нулевой линии, используемое для

определения положения поля допуска, называется основным и обозна-

чается одной (двумя) буквами латинского алфавита: прописными —

для отверстия, а строчными для—вала.

ДОПУСКИ РАЗМЕРОВ, ПОСАДКИ И ДОПУСКИ ПОСАДОК 15

Верхнее и нижнее отклонения могут быть положитель-

ными, т. е. со знаком «плюс» (расположены выше номи-

нального размера или нулевой линии), отрицательными,

т. е. со знаком «минус» (расположены под нулевой ли-

нией), и равными нулю (совпадают с номинальным разме-

ром— нулевой линией). Нулевая линия —линия, соот-

ветствующая номинальному размеру, от которой откла-

дываются отклонения размеров при графическом изобра-

жении допусков и посадок (ГОСТ 25346—82). Если нуле-

вая. линия расположена горизонтально, то положитель-

ные отклонения откладываются вверх от нее, а отрица-

тельные -— вниз.

ДОПУСКИ РАЗМЕРОВ, ПОСАДКИ

И ДОПУСКИ ПОСАДОК

Допуск характеризует точность изготовления детали.

Чем меньше допуск, тем труднее обрабатывать деталь, так

как повышаются требования к точности станка, инстру-

мента, приспособлений, квалификации рабочего. Неоправ-

данно большие допуски снижают надежность и качество

работы изделия.

Зону (поле), ограниченную верхним и нижним откло-

нениями, называют полем допуска. Оно определяется ве-

личиной допуска и его положением относительно номи-

нального размера. При графическом изображении поле

допуска заключено между линиями, соответствующими

верхнему и нижнему отклонениям относительно нулевой

линии.

На рис. 2 и 3 изображены поля допусков вала и отвер-

стия. Для тел вращения допуск относительно оси распре-

деляется на две половины по Td/2, расположенные симме-

трично (рис. 2, а и б). Для наглядности и упрощения

схем расположения полей допусков принято односторон-

нее их изображение, как это показано на рис. 2, в и а

для вала, а на рис. 3, а и б — для отверстия. Поле до-

пуска характеризует не только величину допуска, но и

расположение его относительно номинального размера

или нулевой линии (рис. 2, д, е и 3, в). Поле допуска

может быть расположено выше, ниже, симметрично, одно-

сторонне и асимметрично относительно нулевой линии.

На чертежах деталей над размерной линией после номи-

16

ОСНОВНЫЕ ПОНЯТИЯ о ДОПУСКАХ И ПОСАДКАХ

нального размера принято указывать верхнее и нижнее

отклонения в миллиметрах с их знаками (рис. 4), позво-

ляющие вычислить по формулам табл. 3 наибольшее и

наименьшее предельные размеры, а также допуск на изго-

товление. Для наглядности строят схемы расположения

поля допуска вала или отверстия относительно нулевой

линии (номинального размера); при этом верхние и ниж-

ние отклонения откладывают в микрометрах, а не в милли

метрах.

Рис. 2. Симметричное (а и б) и одностороннее (в и г) расположение

поля допуска вяла; варианты расположения поля допуска вала относи-

тельно нулевой линии (д) и принятая схема их изображения (с)

Пример 1. На чертеже вала задан размер 0 мм. В соответ-

ствии с чертежом изготовлено два вала. Посла измерения размер пер-

вого вала оказался равным 10,005 мм, а второго вала — 9,975 мм. Дать

заключение о годности вала.

Номинальный размер вала d = 10 мм, верхнее отклонение es —

— —0,013 мм, а нижнее отклонение ei = —0,028 мм. Наибольший

предельный размер вала dmax “ 4+ es — Ю + (—0,013) = 9,987 мм;

наименьший предельный размер вала г ei = 10 + (—0,028) =

= 9,972 мм.

Размер первого вала превосходит наибольший пределхшый размер

''шах, а поэтому вал должен быть забракован. Размер второго вала не

выходит за предельные размеры, следовательно, этот вал является

годным.

ДОПУСКИ РАЗМЕРОВ, ПОСАДКИ И ДОПУСКИ ПОСАДОК 17

6)

Поле Попуска отверстия

Рис. 3. Поле допуска отверстия (а) и схема его изображения (й); ва-

рианты расположения поля допуска отверстия относительно нулевой

линии (й)

При нанесении размеров с верхним и нижним откло-

нениями на чертежах следует соблюдать определенные

правила:

верхнее пли нижнее отклонения, равные пулю, не ука-

зывают, как это показано на рис. 4, в и б ддя размеров

0 1Q40.0I5 (gj Q) п 0 lO o.cis мм (es 0) соответ-

ственно;

в случае симметричного расположения поля допуска

относительно нулевой линии, т. е. когда верхнее отклоне-

ние равно по абсолютной величине нижнему отклонению,

но противоположно по знаку, их значения указывают

после знака ± цифрами, равными по высоте цифрам

номинального размера (рис. 4, д);

верхнее и нижнее отклонения записывают в две строчки,

причем верхнее отклонение располагают над нижним

18

ОСНОВНЫЕ ПОНЯТИЯ о ДОПУСКАХ И ПОСАДКАХ

(рис. 4, а и г); высота цифр отклонений примерно вдвое

меньше цифр номинального размера;

количество знаков в верхнем и нижнем отклонениях

выравнивают; при необходимости для сохранения одина-

кового числа знаков справа дописывают нули, например,

0 0-0.004

-0.0W

Пример 2. Изобразить схему расположения поля допуска вала

0 lOJoiozs мм и вычислить допуск на его изготовление. Проводим

горизонтальную линию номинального размера d — 10 мм или нуле-

вую линию 0—0 (рис. 4, г), относительно которой откладываем по вер-

тикали в соответствующем масштабе верхнее ез=+38мкм и нижнее

ei — -J 23 мкм отклонения. Положительные отклонения откладываем

вверх от нулевой линии, а отрицательные — вниз. Две горизонтальные

линии верхнего и нижнего отклонений образуют поле допуска вала,

обозначаемое в виде прямоугольника. Допуск вала Td = es — ei =

= +38 — (+23) = 15 мкм, или 0,015 мм.

Характер соединения деталей, определяемый величи-

ной получающихся в нем зазоров или натягов, называется

посадкой. Различают посадки трех типов: с зазором,

с натягом и переходные.

Зазор S — разность размеров отверстия и вала до

сборки, если размер отверстия больше размера вала

о

8)

6)

С)

мкм

W-

30-

20-

+0±

es=+0,03dMM

ei~+0.023мм

--------О

1П+о,озв

‘'-'+0,023

мкм

10-

+0

-17

W± 0,007

-7

Е5= +0,007мм; Е1=~0,007мм

0)

++ поле допуска

втберстия

now допуска

Вала

4.

г)

Примеры обозначения на чертежах размеров с предельными

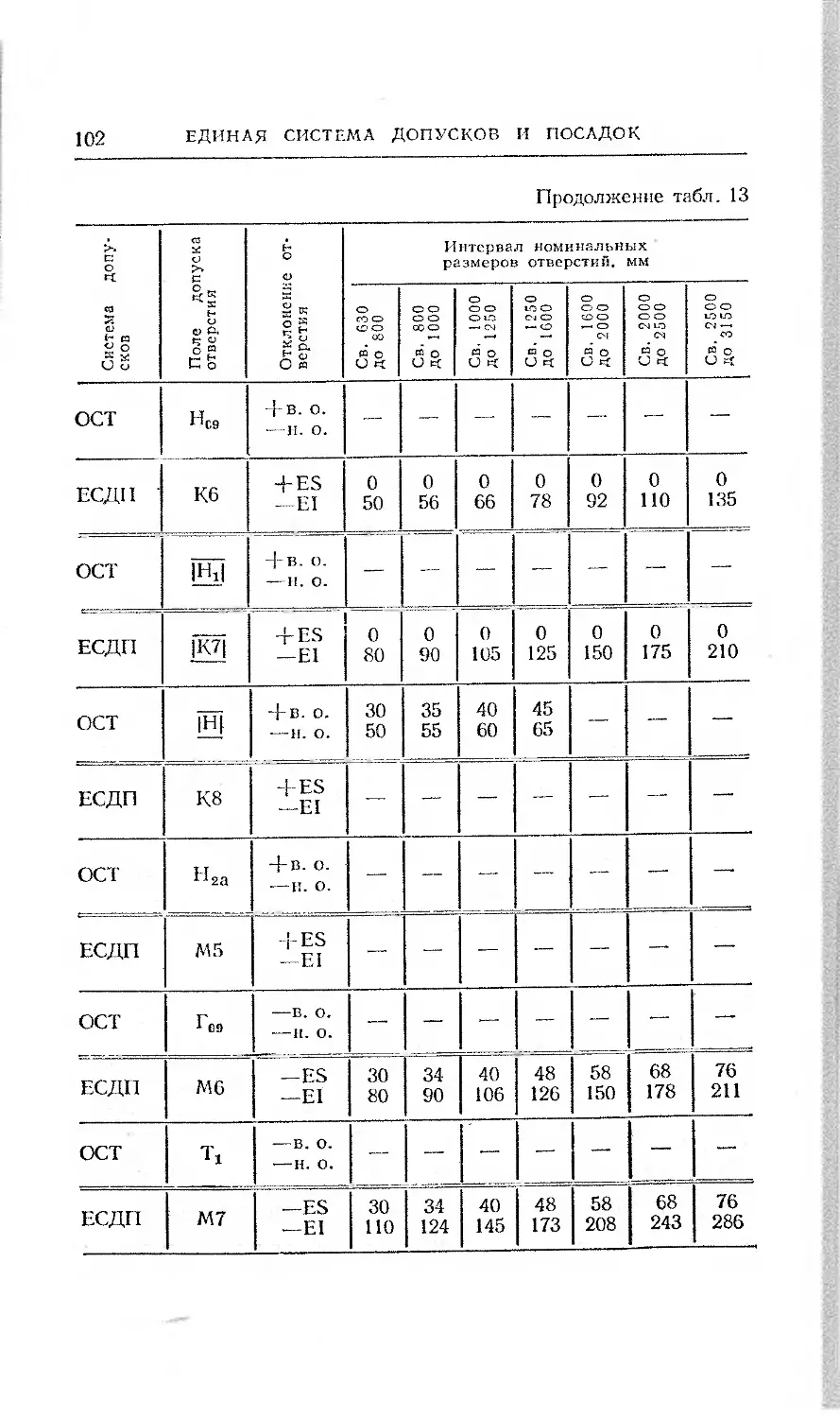

Рис.

отклонениями для отверстий (а, в и д) и валов (б и г) и схемы распо-

ложения их полей допусков

О

ДОПУСКИ РАЗМЕРОВ. ПОСАДКИ И ДОПУСКИ ПОСАДОК 19

(рис. 5, а). Посадка с зазором — посадка, при которой

обеспечивается зазор в соединении и поле допуска отвер-

стия расположено над полем допуска вала (рис. 5, б).

Эту посадку характеризуют наименьший Smln и наиболь-

ший Smax зазоры; Smln в соединении отверстия с валом

образуется, если в отверстии с наименьшим предельным

размером £>mln будет установлен вал с наибольшим пре-

дельным размером dmax, a <Sraax — при наибольшем пре-

дельном размере отверстия £)тах и наименьшем предель-

ном размере вала dmln.

Натяг N — разность размеров вала и отверстия до

сборки, если размер вала больше размера отверстия

Рис. 5. Соединение отверстия 1 с валом 2 и схемы расположения их

полей допусков при посадках:

а и б — с зазором; виг — с натягом; д — переходной

20

ОСНОВНЫЕ ПОНЯТИЯ о ДОПУСКАХ И ПОСАДКАХ

(рис. 5, в). Посадка с натягом — посадка, при которой

обеспечивается натяг в соединении, а поле допуска отвер-

стия расположено под полем допуска вала (рис. 5, г).

Для посадки с натягом важное значение имеют наимень-

ший Дт1п и наибольший Nmsx натяги. 7Vmln имеет место

в соединении, если в отверстии с наибольшим предельным

размером будет запрессован вал наименьшего пре-

дельного размера dmW, a — при наименьшем пре-

дельном размере отверстия Dm)n и наибольшем предельном

размере вала dmm.

Переходная посадка — посадка, при которой возможно

получение как зазора, так и натяга (рис. 5, <3). В этом

случае поля допусков отверстия и вала перекрываются

частично или полностью.

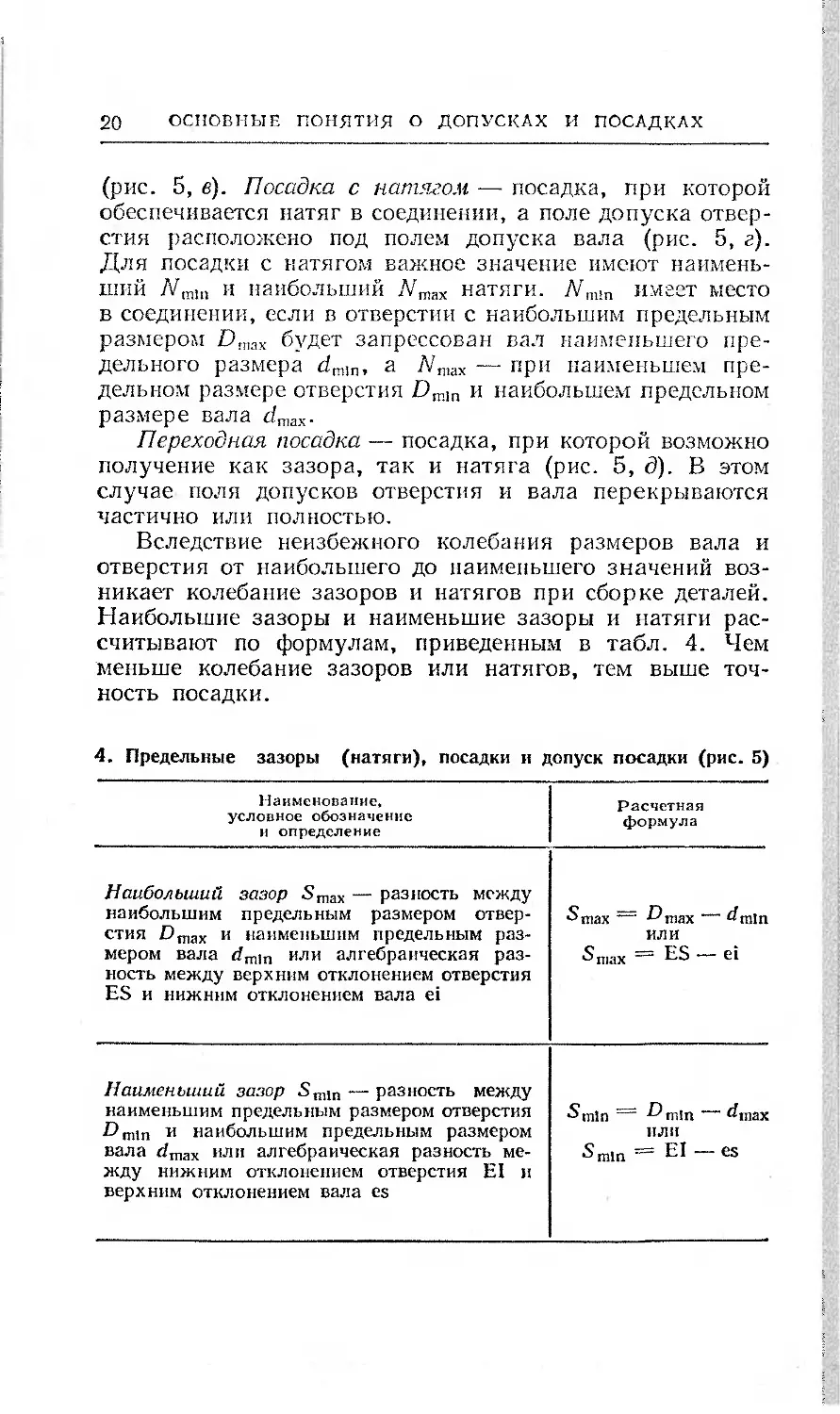

Вследствие неизбежного колебания размеров вала и

отверстия от наибольшего до наименьшего значений воз-

никает колебание зазоров и натягов при сборке деталей.

Наибольшие зазоры и наименьшие зазоры и натяги рас-

считывают по формулам, приведенным в табл. 4. Чем

меньше колебание зазоров или натягов, тем выше точ-

ность посадки.

4. Предельные зазоры (натяги), посадки и допуск посадки (рис. 5)

Наименование,

условное обозначение

н определение

Наибольший зазор Sraax — разность между

наибольшим предельным размером отвер-

стия Dmax и наименьшим предельным раз-

мером вала dmIn или алгебраическая раз-

ность между верхним отклонением отверстия

ES и нижним отклонением вала ei

Наименьший зазор Smln — разность между

наименьшим предельным размером отверстия

Z)min и наибольшим предельным размером

вала dmax или алгебраическая разность ме-

жду нижним отклонением отверстия EI и

верхним отклонением вала es

Расчетная

формула

Smax — Omax — drain

или

^max = ES ei

Smln — Е>т|П dmax

или

Smln " EI es

ДОПУСКИ РАЗМЕРОВ, ПОСАДКИ И ДОПУСКИ ПОСАДОК 21

Продолжение табл. 4

II аиме нова н ие. условное обозначение и он ределе ни е Расчетная формула

Наийолы дай натяг А71Пах — разность между наибольший предельным размером вала и наименьшим предельным размером отвер- стия Dnin или алгебраическая разность между верх ним отклонением вала es и ниж- ним отклонением отверстия Е1 A' max “ <Апах & mln или A^max es EI

Наименьший натяг — разность между наименьшим предельным размером вала с/т|П и наибольшим предельным размером отвер- стия Ртах пли алгебраическая разность ме- жду нижним отклонением вала ei и верхним от кл•?'[-’пнем отверсти я ЕS *• mln amin max или 2*rtnin ~

Сг/дний зазор Sc (натяг ЛГС) — среднее ариф- метическое между наибольшим Smax (Л/гаах) и пагмерыппм Sn,)n (.¥ш1п) зазорами (натя- гами) Sc — 0,5 T- 4- sn,ln)

Допуск посадки с зазором TS (с натягом TN) — разность между наибольшим .зазором б'тах (натягом Л\|лх) 11 наименьшим зазором Smin (натягом А'пип) или сумма допусков отверстия TD и вала Td I s = smax s mln (IN = л’аих — А ю1п) или TS == TD + Td (TN = TD + Td)

Допуск переходной посадки Т (S, N) сумма наибольшего зазора Sinax и наибольшего натяга А;П1-1Х или сумма допусков отверстия TD и вала Td 1(S, A max ИЛИ T (S, N) — TD + Td

Допуск посадки — разность между наибольшим и наи-

меньшим зазорами (натягами) или сумма допусков отвер-

стия и вала, составляющих соединение.

Вал и отверстие, образующие посадку, имеют один

п тот же номинальный размер и различаются верхними и

нижнг.мн отклонениями; поэтому на чертежах над раз-

мерной линией посадку обозначают после номинального

размера дробью, в числителе которой записывают пре-

дельные отклонения для отверстия, а в знаменателе—ана-

логичные данные для вала (рис. 6).

22

ОСНОВНЫЕ ПОНЯТИЯ О ДОПУСКАХ И ПОСАДКАХ

Поле допуска

Сала

Рис. 6. Поршневая группа в сборе (в) и схемы расположения полей

допусков валов и отверстий соединений:

1—с зазором (б); 11 —с натягом (в); III —по переходной посадке (г): I —

поршень; 2 — поршневой палец; 3 — втулка верхней головки шатуна; 4 —

шатун

Пом допуска

отверстия

Пример 3. Соединение поршневого пальца с поршнем и шатуном

в двигателе внутреннего сгорания осуществляется по трем видам поса-

док (рис. 6, а): с зазором (соединение /), с натягом (соединение II)

и по переходной посадке (соединение III). Определим предельные

размеры, допуски на изготовление деталей, предельные зазоры и на-

тяги, а также допуски посадок.

Соединение I. Посадка с зазором 0 48tg;g§| мм (рис. 6, б). Выписы-

"0.016

наем размеры и предельные отклонения отверстия и вала заданного

соединения: отверстие 0 мм; его верхнее отклонение ES—

~ +0,064 мм, нижнее отклонение EI = +0,025 мм; номинальный

размер D = 48 мм; вал 0 48_0j01g мм; его верхнее отклонение es = 0,

нижнее отклонение ei — —0,0i6 мм; номинальный размер d = 48 мм.

Предельные размеры и допуск отверстия (см. табл. 3):

наибольший предельный размер

£>гаах = D + ES -= 48 + (+0,064) = 48,064 мм;

наименьший предельный размер

£>дип = D + EI = 48 + (+0,025) = 48,025 мм;

ДОПУСКИ РАЗМЕРОВ, ПОСАДКИ И ДОПУСКИ ПОСАДОК 23

допуск отверстия

TD — Dniax ®mm — 48,064 •—- 48,02а — 0,039 мм

или

TD = ES — EI = +0,064 — (+0,025) = 0,039 мм.

Предельные размеры и допуск вала:

наибольший предельный размер

^ni3x 4“ es — 48 + 0 48 мм;

наименьший предельный размер

dmm — + е> — 48 + (—0,016) = 47,984 мм;

допуск вала

Тd dmax +nin — 48 — 47,984 — 0,016 мм

или

Td = es — ei = 0 — (—0,016) = 0,016 мм.

Изображаем схему расположения полей допусков и по формулам

табл. 4 рассчитываем предельные зазоры и допуск посадки с зазором:

наибольший зазор

*8max — Dmax 48,064 — 47,984 — 0,080 мм

или

•8щах — ES — ei = +0,064 — (—0,016) — 0,080 мм;

наименьший зазор

Smln = -О mln — dmax = 48,025 — 48 = 0,025 мм

или

Smin = EI — cs = -1-0,025 — 0 = 0,025 мм;

допуск посадки с зазором

TS = Smax — Smin = 0,080 — 0,025 = 0,055 мм

или

TS = TD -|- Td = 0,039 -1- 0,016 = 0,055 мм.

4 0,0-30

Соединение II. Посадка с натягом 0 53Jg;ggg мм. Отверстие

0 53+0>03 мм; его верхнее отклонение ES = +0,03 мм; нижнее откло-

нение отверстия EI — 0; вал 0 53Jg;ggg мм, его верхнее отклонение

es = +0,083 мм; нижнее отклонение вала ei = +0,053 мм.

Определяем допуск отверстия TD и допуск вала Td.

TD = ES — EI = +0,030 — 0 = 0,030 мм;

Td = es — ei = +0,083 — ( Ь0,053) = 0,030 мм.

Изображаем схему расположения полей допусков (рис. 6, е) и

рассчитываем предельные натяги и допуск посадки с натягом;

наибольший натяг

Д'max = es — EI = +0,083 — 0 = 0,083 мм;

24

ОСНОВНЫЕ ПОНЯТИЯ о ДОПУСКАХ И ПОСАДКАХ

наименьший натяг

Л? t,,ln = ei — ES = -1-0,053 — (-(-0,030) = 0,023 мм;

допуск посадки с натягом

TN = Д'max — A^mln — 0,083 — 0,023 -= 0,06 мм

или

TN -= TD Ч- Td = 0,03 -Ь 0,03 = 0,06 мм.

Соединение III. Переходная посадка. 0 48z,?;SJg мм (рис. 6, г).

-0,010

Верхнее и нижнее отклонения отверстая: ES -- -=-0,012 мм, EI =

== —0,028 мм. Допуск отверстия TD — ES — EI — —0,012 —

-— (—0,028) — 0,016 мм.

Верхнее и нижнее отклонения вала: es =0, ei = —0,016 мм.

Допуск вала Td = es — ei — 0—(—0,016) = 0,016 мм.

По схеме расположения полей допусков:

наибольший зазор

S’max == ES — ei = —0,012 — (—0,016) =- 0,004 мм;

наименьший зазор

Smin ~ EI — es — —0,028 — 0 = —0,028 мм.

Это соответствует наибольшему натягу, так как зазор получился отри-

цательным. Следовательно, переходная посадка позволяет получить

соединения с натягами (в случае поступления на сборку валов с раз-

мерами, превышающими размеры отверстий), а также соединения с за-

зорами (для отверстий с размерами, превышающими размеры валов).

Допуск переходной посадки

Т (S, N) = TD + Td = 0,016 + 0,016 = 0,032 мм.

Глава 2

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК

(ЕСДП)

Стандарты ЕСДП распространяются па гладкие сопря-

гаемые и несопрягаемые элементы деталей с номиналь-

ными размерами до 10 000 мм (табл. 1).

1. Стандарты ЕСДП

ГОСТ Наименование Размеры, мм

25346—82 ЕСДП. Общие положения, ряды допу- сков и основных отклонений 0—3 150

25347—82 ЕСДП. Поля допусков и рекомендуе- мые посадки 0—3 150

25348—82 ЕСДП. Ряды допусков, основных от- клонений и поля допусков для раз- меров свыше 3150 мм 3 150—10 000

25349—82 ЕСДП. Поля допусков деталей из пластмасс 1—500

25670—83 ОНВ. Предельные отклонения разме- ров с неуказанными допусками 0—10 000

КВАЛИТЕТЫ

Классы (уровни, степени) точности в ЕСДП названы

квалитетами, что отличает их от классов точности в си-

стеме ОСТ. Квалитет (степень точности) — ступень гра-

дации значений допусков системы.

Допуски в каждом квалитете возрастают с увеличением

номинальных размеров, но они соответствуют одному и

тому же уровню точности, определяемому квалитетом

(его порядковым номером).

Для данного номинального размера допуск для разных

квалитетов неодинаков, так как каждый квалитет опреде-

ляет необходимость применения тех или иных методов

и средств обработки изделий.

26

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК

В ЕСДП установлено 19 квалитетов, обозначаемых

порядковым номером: 01; 0; 1; 2; 3; 4; 5; 6; 7; 8; 9; 10;

11; 12; 13; 14; 15; 16 и 17. Наивысшей точности соответ-

ствует квалитет 01, а наинизшей — 17-й квалитет. Точ-

ность убывает от квалитета 01 к квалитету 17.

Допуск квалитета условно обозначают прописными

латинскими буквами IT с номером квалитета, например,

IT6 — допуск 6-го квалитета. В дальнейшем под словом

допуск понимается допуск системы. Квалитеты 01, 0 и 1

предусмотрены для оценки точности плоскопараллельных

концевых мер длины, а квалитеты 2, 3 и 4 — для оценки

гладких калибров-пробок и калибров-скоб. Размеры де-

талей высокоточных ответственных соединений, например

подшипников качения, шеек коленчатых валов, деталей,

соединяемых с подшипниками качения высоких классов

точности, шпинделей прецизионных и точных металлоре-

жущих станков и другие выполняют по 5-му и 6-му ква-

литетам. Квалитеты 7 и 8 являются наиболее распростра-

ненными. Они предусмотрены для размеров точных от-

ветственных соединений в приборостроении и машино-

строении, например деталей двигателей внутреннего сго-

рания, автомобилей, самолетов, металлорежущих стан-

ков, измерительных приборов. Размеры деталей тепло-

возов, паровых машин, подъемно-транспортных механиз-

мов, полиграфических, текстильных и сельскохозяйствен-

ных машин преимущественно выполняют по 9-му квали-

тету. Квалитет 10 предназначен для размеров неответ-

ственных соединений, например для размеров деталей

сельскохозяйственных машин, тракторов и вагонов. Раз-

меры деталей, образующих неответственные соединения,

в которых допустимы большие зазоры и их колебания,

например размеры крышек, фланцев, деталей, получен-

ных литьем или штамповкой, назначают по 11-му и

12-му квалитетам.

Квалитеты 13—17 предназначены для неответственных

размеров деталей, не входящих в соединения с другими

деталями, т. е. для свободных размеров, а также для

межоперационных размеров.

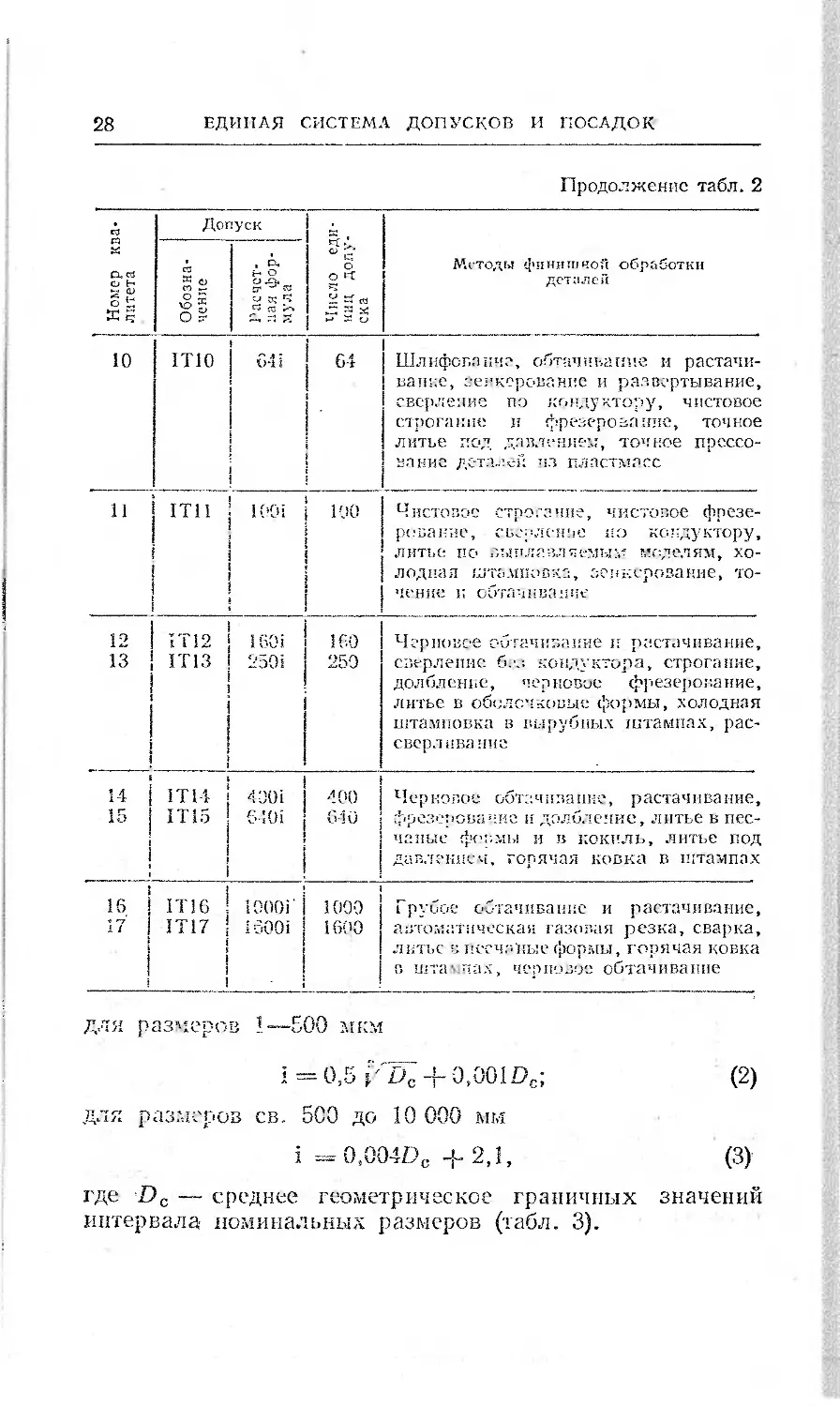

Допуски в квалнтетах 5—17 определяют по общей

формуле

ITq = ai, (1)

КВАЛИТЕТЫ

27

где q — номер квалитета; а — безразмерный коэффициент,

установленный для каждого квалитета (табл. 2) и не за-

висящий от номинального размера (его называют «число

единиц допуска»); i — единица допуска (мкм) — множи-

тель, зависящий от номинального размера;

2. Расчетные формулы допусков квалитетов от 5 до 17

Дот зуск

Номер КЕ литста Обозна- чение Расчет- ная фор- мула Число ед НИЦ ДОПУ' ска Методы финишной обработки деталей

5 IT5 71 7 Притирка и доводка, тонкое (преци- зионное) шлифование, суперфиниши- рование (две операции), полирование тонкое

6 IT6 10i 10 Притирка и доводка, тонкое (алмаз- ное) обтачивание и растачивание, чи- стовое протягивание, чистовое шли- фование, калибрование отверстий ша- риком, обкатывание и раскатывание роликами или шариками, хонингова- ние

7 IT7 ICi 16 Чистовое обтачивание и растачивание, чистовое шлифование, чистовое про- тягивание, развертывание двумя раз- вертками, полирование, холодная штамповка с зачисткой и калибровкой

8 IT8 25i 25 Чистовое обтачивание и растачивание, развертывание одной-двумя развертка- ми, шлифование, хонингование, обка- тывание роликом или шариком, тонкое строгание, тонкое фрезерование, тон- кое шабрение

9 IT9 40i 40 Шлифование, фрезерование, развер- тывание, обтачивание и растачивание, протягивание

28

ЕДИНАЯ СИСТЕМА ДОПУСКОВ II ПОСАДОК

Продолжение табл. 2

Номер ква- литета Допуск Число еди- ниц допу- ска Методы финишной обработки деталей

Обозна- чение Расчет- ная фор- мула

10 IT10 641 64 Шлифование, обтачнъапие и растачи- вание, зенкоровамне и развертывание, сверление пэ кондуктору, чистовое строгание и фрезерование, точное литье под давлением, точное прессо- вание дс-тл-аек из пластмасс

11 1Т11 1001 100 Чистовое строгание, чистовое фрезе- ре в а г. и е, с вс •л о я •. >. е н э ко ? =ду ктору, литье по выплавляемые моделям, хо- л одна я шта м по в к а, зе j ; к сро ва ние, то- чение к обтачивание

12 13 ГП2 IT13 1601 2501 16.0 259 Черновое обтачивание и растачивание, сверление б.м кондуктора, строгание, долбленье, черновое фрезерование, литье в оболочковые формы, холодная штамповка в вырубных штампах, рас- сверливание

14 15 IT 14 IT15 400i 6401 400 640 Черновое обтачивание, растачивание, фрезерование и долбление, литье в пес- чаные ф<ч;.мы и в кокиль, литье под давлением, горячая ковка в штампах

16 17 IT16 IT17 ЮООГ 16001 1090 1600 Грубое обтачивание и растачивание, автоматi 1 ческая газовая резка, сварка, л итъ сип ес ч а пы е фор мы, горячая ковка в штампах, черновое обтачивание

для размеров 1-—500 мкм

1 = 0,5 ।

(2)

для разж'ров св. 5С0 до 10 000 мм

i = 0,004£)с 2,1, (3)

где Dc — среднее геометрическое граничных значений

интервала номинальных размеров (табл. 3).

КВАЛИТЕТЫ

29

3. Интервалы номинальных размеров (в мм) по ЕСДП

Основ- ные Проме- жуточ- ные ! Основные П ромежу- точные Основные Промежу- точные

Св. До Св. До | Св. До Св. До Св. До Св. До

— 3 — — 180 250 180 200 1250 1 600 1250 1 400

3 6 — 200 225 1400 1 600

6 10 __ — 225 250 1600 2 000 1600 1 800

10 18 10 14 250 315 250 280 1800 2 000

14 18 280 315 2000 2 500 2000 2 240

18 30 13 24 315 400 315 355 2240 2 500

24 30 355 400 2500 3 150 2500 2 800

30 50 30 40 400 500 400 450 2800 3 150

40 50 450 500 3150 4 000 3150 3 550

50 80 50 65 500 630 500 560 3550 4 000

65 80 560 630 4000 5 000 4000 4 500

80 120 80 100 630 800 630 710 4500 5 000

100 120 710 800 5000 6 300 5000 5 600

120 180 120 140 800 1000 800 900 5600 6 300

140 160 900 1000 6300 8 000 6300 7 100

160 180 1000 1250 1000 1120 7100 8 000

1120 1250 8000 10 000 8000 9 000

9000 10 000

Примечания: 1. Промежуточные интервалы размеров при-

меняются: для валов с основными отклонениями а,..., с и г, ...,zc;

для отверстий с основными отклонениями Л, ...,С и R, ...,ZC.

2. Промежуточные интервалы размеров, указанные в табл. 3

для валов и отверстий, предназначены для образования посадок с очень

большими зазорами и натягами.

30

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК

Dc = l/Z)mlnDmax , (4)

где £>П,|П и £>гаах — наименьшее и наибольшее граничное

значение интервала номинальных размеров, мм.

При заданных квалитете и интервале номинальных

размеров значение допуска постоянно для валов и отвер-

стий (их поля допусков одинаковы). Начиная с 5-го ква-

литета, допуски при переходе к соседнему менее точному

квалитету увеличиваются на 60% (знаменатель геометри-

ческой прогрессии равен 1,6). Через каждые пять квали-

тетов допуски увеличиваются в 10 раз. Например, для

деталей номинальных размеров св. 1 до 3 мм допуск

5-го квалитета IT5 =4 мкм; через пять квалитетов он

увеличивается в 10 раз, т. е. IT10 =40 мкм и т. д.

Интервалы номинальных размеров в диапазонах св. 3

до 180 и св. 500 до 10 000 мм в системах ОСТ и ЕСДП

совпадают.

В системе ОСТ до 3 мм установлены следующие интер-

валы размеров: до 0,01; св. 0,01 до 0,03; св. 0,03 до 0,06;

св. 0,06 до 0,1 (искл.); от 0,1 до 0,3; св. 0,3 до 0,6; св. 0,6

до 1 (искл.) и от 1 до 3 мм. Интервал св. 180 до 260 мм

разбит на два промежуточных интервала: св. 180 до 220

и св. 220 до 260 мм. Интервал св. 260 до 360 мм разбит

на интервалы: св. 260 до 310 и св. 310 до 360 мм. Интервал

св. 360 до 500 мм разбит на интервалы: св. 360 до 440

и св. 440 до 500 мм.

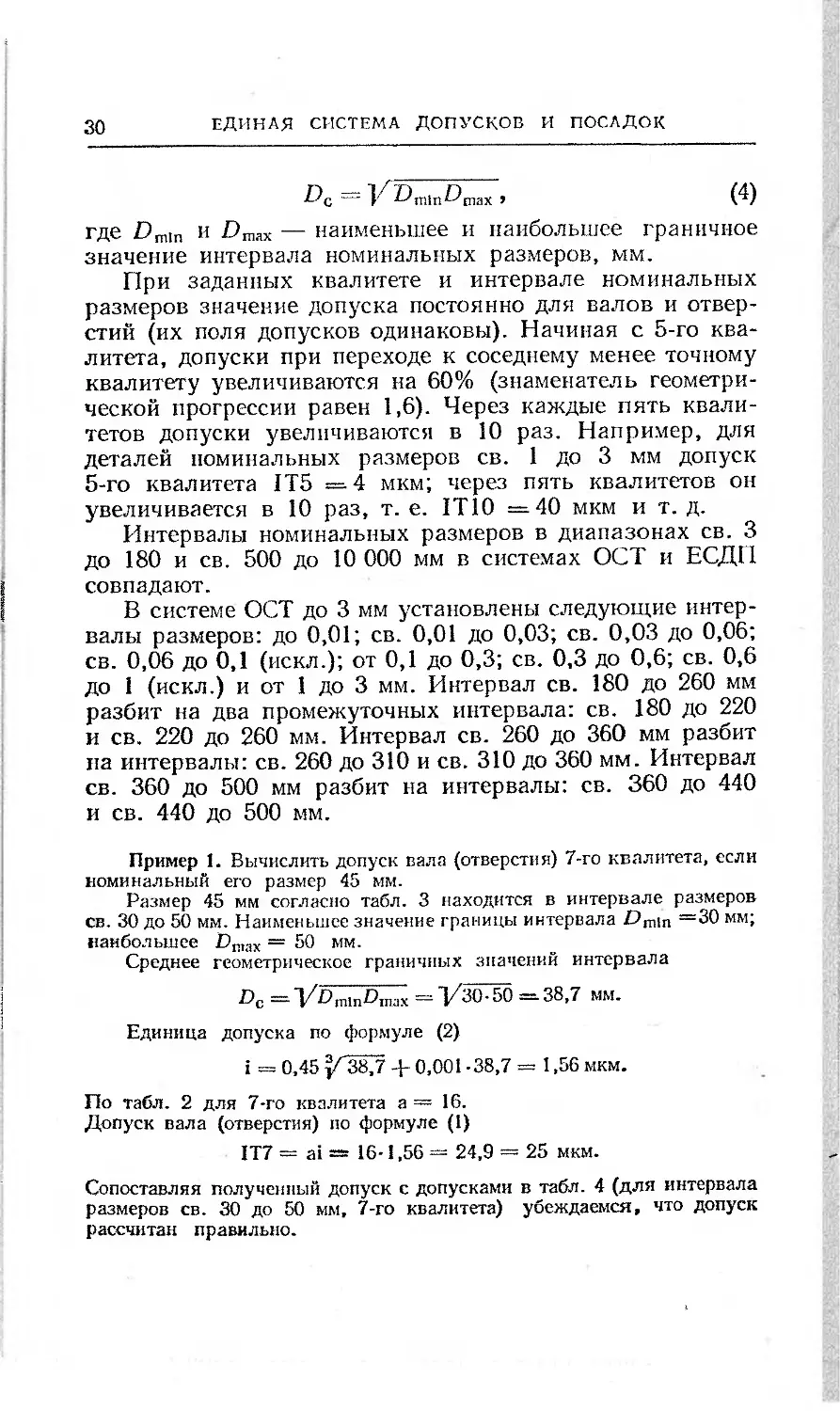

Пример I. Вычислить допуск вала (отверстия) 7-го квалитета, если

номинальный его размер 45 мм.

Размер 45 мм согласно табл. 3 находится в интервале размеров

св. 30 до 50 мм. Наименьшее значение границы интервала Pmin =30 мм;

наибольшее Dlnax = 50 мм.

Среднее геометрическое граничных значений интервала

Dc — — 1^30-50 =38,7 мм.

Единица допуска по формуле (2)

1 = 0,45 + 0,001 -38,7 = 1,56 мкм.

По табл. 2 для 7-го квалитета а = 16.

Допуск вала (отверстия) по формуле (1)

IT7 = а! = 16-1,56 = 24,9 = 25 мкм.

Сопоставляя полученный допуск с допусками в табл. 4 (для интервала

размеров св. 30 до 50 мм, 7-го квалитета) убеждаемся, что допуск

рассчитан правильно.

КВАЛИТЕТЫ

31

При переводе классов точности по ОСТ в квалитеты

по ЕСДП необходимо знать следующее. Так как в системе

ОСТ допуски подсчитывали по формулам, отличающимся

от формул (2) и (3), то нет точного совпадения допусков

по классам точности и квалитетам (таил. 4). Первона-

чально в системе ОСТ были установлены классы точности:

1; 2; 2а; 3; За; 4; 5; 7; 8 и 9. Позднее система ОСТ была

дополнена более точными классами 02, 03, ..., 08 и 09

и более грубыми классами 10 и 11. В системе ОСТ допуски

палов 1, 2 и 2а классов точности установлены меньшими,

чем для отверстий тех же классов точности.

Это связано с трудностями обработки отверстий по

сравнению с валами.

Пример 2. Определить квалитет точности вала номинального раз-

мера 45 мм, если задан допуск ITq = 25 мкм.

Квалитет точности q может быть определен, если найти коэффи-

циент а, называемый числом единиц допуска. Так, если число единиц

допуска а — 10 (см. табл. 2), то допуск соответствует 6-му квалитету,

и т. д. Число единиц допуска а может быть определено по формуле (1).

Используя результаты решения примера 1, получим

Согласно табл. 2 допуск вала соответствует 7-му квалитету

точности.

Пример 3. Дано соединение 0 48ф§;§25. Вычислить допуск вала и

-0.016

отверстия. Пользуясь табл. 4, определить квалитет точности вала и

отверстия, а по табл. 2 выбрать финишные операции обработки, обес-

печивающие получение этих квалитетов.

Пользуясь формулами гл. 1, табл. 3, находим допуск вала, рав-

ный 16 мкм, и допуск отверстия 39 мкм. Номинальный размер вала и

отверстия равен 48 мкм; он находится в интервале номинальных раз-

меров св. 30 до 50 мм (см. табл. 4). Для определения квалитета точности

вала находим в графе интервалов номинальных размеров допуск, рав-

ный 16 мкм, и по горизонтали, перемещаясь влево до графы «Квали-

тет ЕСДП», находим квалитет 6 (IT6). Аналогично для допуска отвер-

стия 39 мкм находим квалитет 8 (IT8). Сопоставляя найденные квали-

теты с классами точности по ОСТ, находим, что вал соответствует

2-му классу точности, а отверстие — 2а классу точности. По табл. 2

находим, что возможным методом окончательной обработки для вала

6-го квалитета может быть чистовое шлифование, а для отверстия

8-го квалитета — чистовое растачивание или развертывание двумя

развертками.

С помощью табл. 4 можно решить и обратную задачу:

по номинальному размеру и заданному квалитету найти

допуск на изготовление.

32 ЕДИНАЯ СИСТЕМА ДОПУСКОВ II ПОСАДОК

4. Допуски (в мкм) квалитетов ЕСДП и классов точности ОСТ (для

Квалитет по ЕСДП Класс точ- ности по ОСТ Интервалы помина

со -СО О - о О К£ Св. 0,6 до 1 * Сз. 1 до 3 Св. 3 до 6 Св. 6 до ! 10 о к о О 1 Св. 18 до 30 00 ю И о О < So СО 0 § Св. 80 до 120

4 — 3 3 3 4 4 5 6 9 7 8 10

в—08 о -08 1,8 2 4

4 4 5 6 8 11 13 15

в 1 4 5

о 09 2,5 3

6 — 6 6 6 8 9 И 13 16 19 22

в—2 6 7 6 8 10 12 14 17 20 23

о 1 4 5 6 8 9 11 13 15 18 21 ---

7 — 10 10 10 12 15 18 21 25 30 35

в— 2а 10 12 9

о—2 6 7 10 13 16 19 23 27

8 — 14 14 14 18 22 27 33 39 46 54

— о—2а 10 12

9 — 25 25 25 30 36 43 52 62 74 87

10 , 1 11“ 15 18 20 25 30 35 45 50 60 70

40 40 40 48 58 70 84 100 120 140

_ За 25 30

. 11 — 60 60 60 75 90 110 130 160 190 220

__ £_ 40 45 СО 80 100 150 120 140 170 250 200 230 ”.

12 100 100 100 120 180 210 300 350 ..

— 5 60 70 120 160 200 240 280 340 400 460

13 14 — 140 140 140 180 220 270 330 390 460 540

250 250 250 300 360 430 520 620 740 870

—- 7 140 160

КВАЛИТЕТЫ

33

основных палов и отверстий)

льных размеров, мм

Си. 120 ДО 1»0 Св. 1*0 до 250 Св. 250 ди 260 Св. ‘.'G0 дэ 315 Г1УР "V Св. З’.О до 100 Св. 4 00 ди 560 Св. 500 до 630 | Св. 630 до ЬОО Св. 800 до 1000 Св. 1000 до 1250 Св. 1250 до 1600 Св. 1600 до 2000

12 14 16 18 20 22 25 29 34 40 48

14 If, 20 — — — — — —

i 18 20 23 25 27 30 35 40 46 54 65

20 22 25 30 35 40 45 50 55

20 23 27 — — — — —

25 29 32 36 40 44 50 56 66 78 92

27 30 nr ОЭ 40 45 50 55 60 65 75

24 27 30 35 45 50 55 60 65 75

40 46 52 Г,7 63 70 80 90 105 125 150

47 62 100 ПО 120

45 50 60 100 110 120

63 72 81 89 97 110 125 140 165 195 230

7С 84 95 110 120 130 150 170 190

-ТОО 115 130 140 155 175 200 230 260 310 370

80 90 1С0 120 140 150 170 200 220 250

160 250 185 290 210 230 250 280 320 3G0 420 500 600

185 215 250 280 300 350 400 450 500

320 3G0 400 440 500 560 660 780 920

260 300 .340 380 459 500 550 600 650 750

400 460 520 570 630 700 800 900 1 050 1 250 1 500

530 600 680 760 900 1000 1100 1 200 1 300 1 500

630 720 810 890 970 1100 1250 1400 1 650 1 950 2 300

1000 1150 1300 1400 1550 1750 2000 2300 2 600 3 100 3 700

1150 1350 1550 1800 2000 2200 2 400 2 600 3 000

2 Белкин И. М.

34

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК

Квалитет по ЕСДП Класс точ- ности по ОСТ Интервалы помина

Св. 0,3 ДО 0,6 Св. 0.6 до 1 * Св. 1 До 3 Св. 3 до 6 Св. 6 до 10 Св. 10 ДО 18 со ео и О О н Св. 30 ДО 50 О ад О СО С2 о О СВ. 80 до 120

15 — 400 400 400 480 580 700 840 1000 1200 1400

8 — —

16 .— 600 600 600 750 900 1100 1300 1600 1900 2200

.— 9

17 1000 1000 1000 1200 1500 1800 2100 2500 3000 -3500

— 10 - — —

* Для системы ОСТ размер 1 мм исключается, так как входит в

Примечание. В Графе «Класс точности по ОСТ» буквы

5. Основные отклонения (в мкм) валов и отверстий (ГОСТ 25346—82)

Номи- нальные разме- ры, мм Основные {верхние) отклонения валов (es со знаком — «минус»)

а ь С cd d e ef f fg g h 15. j6 17 — —

Св. До Основные (нижние) отклонения отверстий (EI со знаком -f- «плюс»)

А в с CD D E EE F FG G H — J6 J7

— 3 270 140 60 34 20 14 10 6 4 2 0 2 4 2 4

3 6 270 140 70 46 30 20 14 10 6 4 0 2 4 5 6

6 10 280 150 80 56 40 25 18 13 8 5 0 2 5 5 8

10 14 290 150 95 —. 50 32 —— 16 — 6 0 3 6 6- 10

14 18

18 24 300 160 110 — 65 40 — 20 — 7 0 4 8 8 12

24 30

30 40 310 170 120 — 80 50 — 25 — 9 0 -5 10 10 14

40 50 320 180 130

(

КВАЛ И ТЕТЫ

Продолжение табл. 4

льных размеров, мм

So 00 0 О п Св. 180 до 250 Св. 250 до 260 0*0 С! о Св. 315 до 300 । Св. 360 до 400 Св. 400 до 500 j Св. 500 до 630 Св. СЗО до 800 0001 0* 008 *аэ Св. 1000 до 1250 Св. 1250 до 1600 Св. 1600 до 2000

1600 1850 2100 2300 2500 2800 3200 3600 4 200 5 000 6 000

1900 2200 2500 2800 3000 3500 4 000 4 500 5 000

2500 2900 3200 3600 4000 4400 5000 5600 6 600 7 800 9 200

2900 3300 3800 4500 5000 5500 6 000 6 500 7 000

4000 4600 5200 5700 |б300 7000 8000 9000 10 500 12 500 15 000

4600 5200 6000 7000 8000 9000 10 000 11 000 12 000

следующий интервал номинальных размеров от 1 до 3 мм.

означают: в — вал; о — отверстие.

Основные (нижние) отклонения палов (ei со знаком 4- «плюс»)

— к m п р Г S t U V X У Z Z3 zb zc

Основные (верхние) отклонения отверстий (ES со знаком — «минус»)

.18 — — — р R S т и V X Y Z ZA ZB zc

6 0 2 4 6 10 14 — 18 — 20 - 26 32 40 60

10 1 4 8 12 15 19 23 28 35 42 50 80

12 I 6 10 15 19 23 28 — 34 42 52 67 97

15 1 7 12 18 23 28 — 33 —. 40 50 64 90 130

39 45 60 77 108 150

20 2 8 15 22 28 35 — 4! 47 54 63 73 98 136 188

41 48 55 64 75 88 118 160 218

24 2 9 17 26 34 43 48 60 68 80 94 112 148 200 . 274

54 70 81 97 114 136 180 242 325

2*

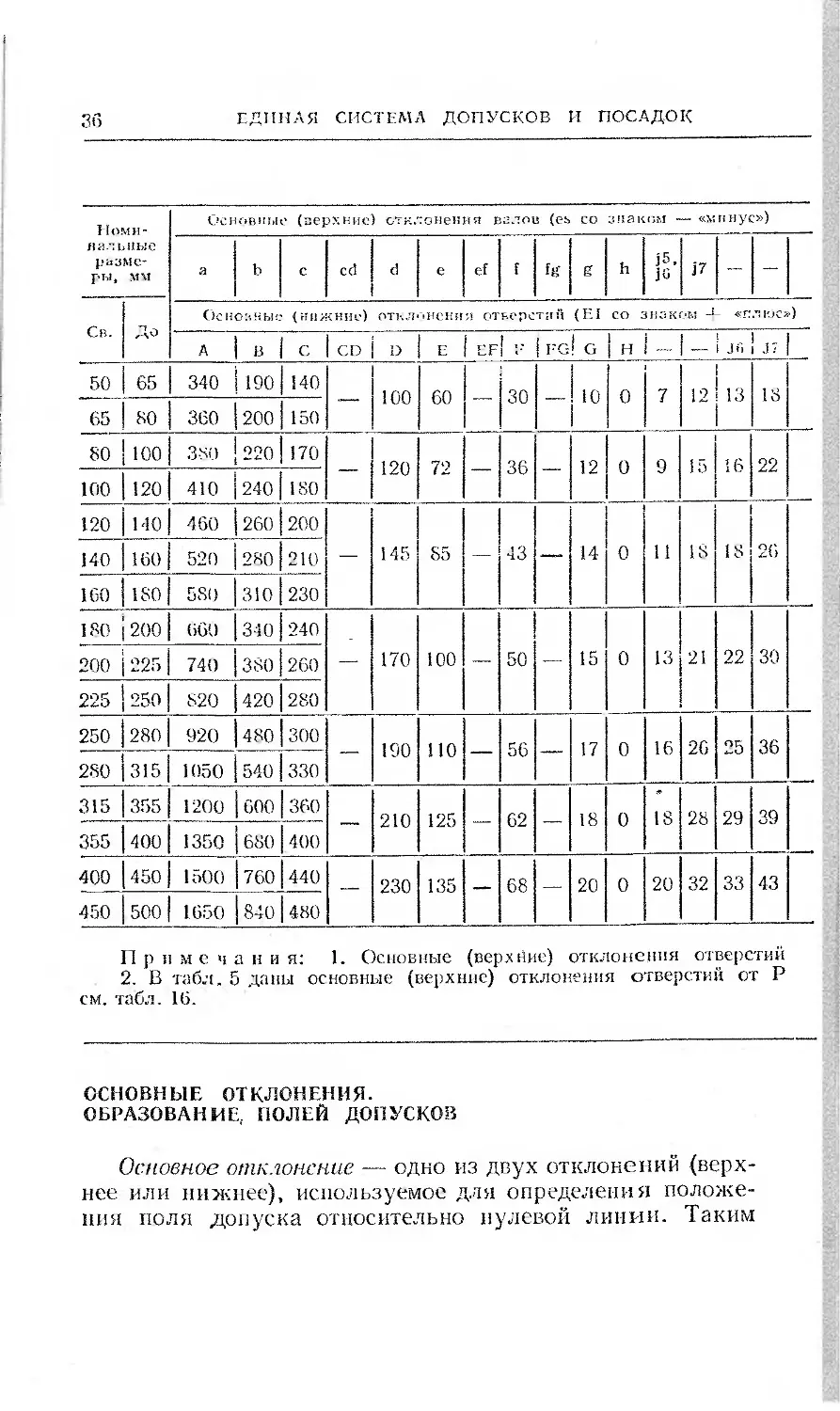

36

ЕДИНАЯ СИСТЕМА ДОПУСКОВ II ПОСАДОК

Поми- нальные разме- ры, мм Основные (верхние) стило нения валов (еь со знаком — «минус»)

а ь С cd d e ef f fg g h ]5, j6 j7 — —

Св. До венозные (нижние) отклонения отверстий (EI со знаком «плюс»)

А в С CD D F ГР FG! G > t :

H — Jn i J 7

50 65 340 190 140 — 100 60 — 30 10 0 7 12 13 18

65 80 360 200 150

80 100 380 220 170 — 120 72 — 36 12 0 9 15 16 22

100 120 410 240 180

120 1-10 460 260 200 — 145 85 43 — 14 0 11 18 IS 26

140 160 520 280 210

160 180 580 310 230

180 200 660 340 240 170 too — 50 — 15 0 13 21 22 30

200 225 740 380 260

U3 сч сч 250 820 420 280

250 280 920 480 300 — 190 110 — 56 — 17 0 16 26 25 36

280 315 1050 540 330

315 355 1200 ООО 360 __ 210 125 — 62 18 0 18 28 29 39

355 400 1350 680 400

400 450 1500 760 440 — 230 135 — 68 — 20 0 20 32 33 43

450 500 1650 840 480

Примечания: 1. Основные (верхние) отклонения отверстий

2. В табл. 5 даны основные (верхние) отклонения отверстий от Р

см. табл. 16.

ОСНОВНЫЕ ОТКЛОНЕНИЯ.

ОБРАЗОВАНИЕ. ПОЛЕЙ ДОПУСКОВ

Основное отклонение — одно из двух отклонений (верх-

нее или нижнее), используемое для определения положе-

ния ноля допуска относительно нулевой линии. Таким

ОСНОВНЫЕ ОТКЛОНЕНИЯ

37

Продолжение та<5л. 5

Основные (нижние) отклонения валов (ei со знаком -Д «плкьс»!

— к m и р Г s t u V X У z za zb ZC

। Основные (верхние) отклонения отверстий (ES со знаком — «минус»)

JS — р <7 i S T U V X Y ZA ZB ZC

28 2 и 20 32 41 53 66 87 102 122 114 172 226 300 405

*t3 59 75 102 120 146 174 210 274 360 480

34 3 13 23 37 51 71 91 124 146 178 214 258 335 445 585

54 79 104 144 172 210 254 310 400 525 690

41 3 15 27 43 63 92 '22 170 202 248 300 365 470 620 800

65 100 134 190 228 280 340 415 535 700 900

68 10S 146 210 252 310 380 465 600 780 1000

47 1 17 31 50 77 122 166 236 284 350 425 520 670 880 1150

80 130 180 258 310 385 470 575 740 960 1250

84 140 196 2.84 340 425 520 640 820 1050 1350

55 60 4 20 34 5G 94 158 218 315 385 475 580 710 920 1200 1550

170 240 350 425 525 650 790 1000 1300 1700

4 21 37 62 108 190 2GS 390 475 590 730 900 1150 1500 1900

111 208 294 435 530 660 820 1000 1300 1650 2100

66 5 23 40 63 126 232 330 490 595 J 740 920 1100 1450 1850 2400

132 252 360 540 660 82o|100o| 1250 | 1600 2100 2600

К, М и N могут быть найдены по табл. 13.

до ZC свыше 7-го квалитета. Эти отклонения для других квалитетов

отклонением является ближайшее отклонение от нулевой

линии. На рис. 1,аив показаны поля допусков вала I

и отверстия 2, расположенные выше и ниже нулевой

линии. Для полей допусков вала (отверстия), располо-

женных выше нулевой линии, основное отклонение яв-

ляется нижним отклонением вала ei (для отверстия EI)

38

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК

Рис. 1. Основные отклонения валов (а и б) и отверстий (в и г); d(Р) —

номинальный размер вала (отверстия)

со знаком «плюс», а для полей допусков, расположенных

ниже нулевой линии, основное отклонение — верхнее от-

клонение вала es (для отверстия ES) со знаком «минус»

От границы основного отклонения начинается поле до-

пуска. Положение второй границы поля допуска (т. е.

второе предельное отклонение) определяется как алге-

ОСНОВНЫЕ ОТКЛОНЕНИЯ

39

браическая сумма значения основного отклонения и до-

пуска квалитета точности (см. табл. 4).

Для валов установлено 28 основных отклонений и

столько же основных отклонений для отверстий

(ГОСТ 25346—82). Основные отклонения обозначают одной

или двумя буквами латинского алфавита: для вала —•

строчными буквами от а до zc (рис. 1,6), а для отвер-

стия — прописными буквами от А до ZC (рис. 1, а). Зна-

чения основных отклонений приведены в табл. 5.

Основные отклонения валов от а до g (верхние откло-

нения es со знаком «минус») и основное отклонение вала h

(es равно нулю) предназначены для образования полей

допусков валов в посадках с зазором; от j (js) до п —

в переходных посадках и от р до zc (нижние отклонения ei

со знаком «плюс») — в посадках с натягом. Аналогично

основные отклонения отверстий от А до G (нижние от-

клонения EI со знаком «плюс») и основное отклонение

отверстия Н (для него EI =0) предназначены для обра-

зования полей допусков отверстий в посадках с зазором;

от J (Js) до N — в переходных посадках и от Р до ZC

(верхние отклонения ES со знаком «минус») — в посадках

с натягом. Буквами js и Js обозначено симметричное рас-

положение допуска относительно нулевой линии. В этом

случае числовые значения верхнего es (ES) и нижнего

ei(EI) отклонений вала (отверстия) численно равны, но

противоположны по знаку (верхнее отклонение со знаком

«плюс», а нижнее—со знаком «минус»). Например, для

, ITq . ITq , ITq

вала es=H—ci = ——для отверстия: ES=q—s—;

EI =—

Основные отклонения вала и отверстия, обозначенные

одноименной буквой (для данного интервала размеров),

равны по величине, но противоположны по знаку; они

увеличиваются с возрастанием значения интервала раз-

меров; например, для отверстий с основными отклоне-

ниями от А до G и валов — от а до g: -j-EI = —es; для

отверстий с основными отклонениями от Р до ZC и валов

от к до zc: — ES = -pei. Из этого правила предусмотрено

исключение для следующих основных отклонений отвер-

стий: J, К, М и N с допусками 3—8-го квалитета; Р — ZC

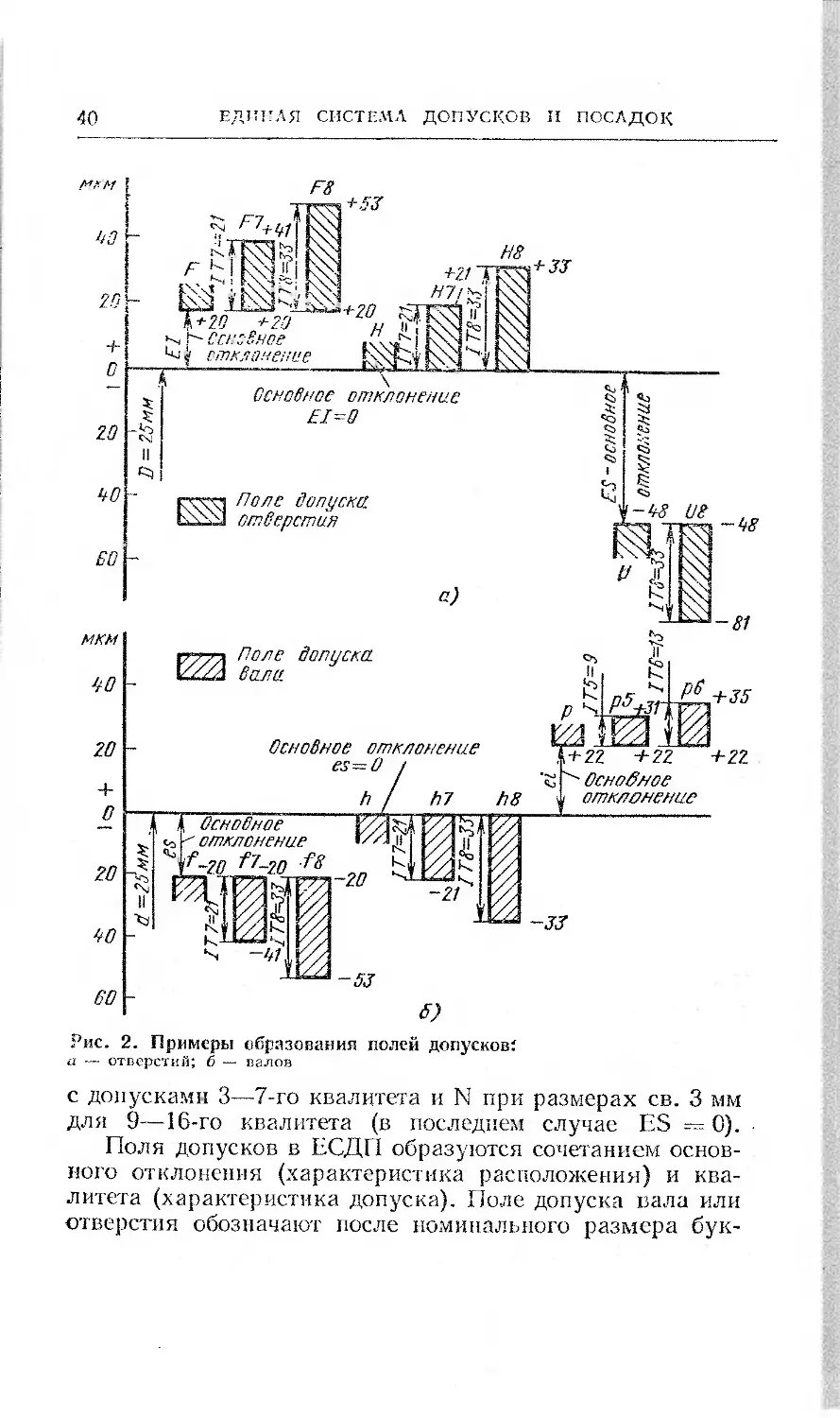

40

ЕДИНАЯ система допусков и посадок

Рис. 2. Примеры образования полей допусков:

а — отверстий; б — валов

с допусками 3—7-го квалитета и N при размерах св. 3 мм

для 9—16-го квалитета (в последнем случае ES — 0).

Поля допусков в ЕСДП образуются сочетанием основ-

ного отклонения (характеристика расположения) и ква-

литета (характеристика допуска). Поле допуска вала или

отверстия обозначают после номинального размера бук-

ОСНОВНЫЕ ОТКЛОНЕНИЯ

41

вой основного отклонения и номером квалитета (табл. 6).

Например, 45е8 означает вал диаметром 45 мм, 8-го ква-

литета с основным отклонением е, т. е. вал предназначен

для образования посадки с зазором.

При известном основном отклонении второе предель-

ное отклонение, зависящее от квалитета (допуска), опре-

деляется следующим образом. Если основное отклонение

является верхним отклонением (es для вала и ES для

отверстия), то второе предельное отклонение — нижнее

отклонение вала ei (отверстия EI), определяют по фор-

мулам:

ei — es — ITq; EI = ES — ITq. (5)

Когда основное отклонение является нижним откло-

нением вала ei (отверстия EI), второе предельное откло-

нение •— верхнее отклонение вала es (отверстия ES), опре-

деляют по формулам:

es g ei + ITq; ES •= EI -{- ITq. (6)

Пример 4. Для номинального размера 25 мм выписываем следующие

основные отклонения отверстий (см. табл. 5): F (EI — -р20 мкм),

Н (EI = 0), U (ES = —48 мкм); основные отклонения валов: f (es —

* —20 мкм), h (es — 0), р (ei — +22 мкм). Необходимо: по формулам

(5) и (6) вычислить вторые предельные отклонения отверстий 7-го и

8-го квалитета и валов от 5-го до 8-го квалитета; построить поля до-

пусков отверстий и валов.

Из табл. 4 выписываем допуски для поминального размера 25 мм

(интервал номинальных размеров св. 18 до 30 мм) 5—8-го квалитета

точности: IT5 — 9 мкм; 1Т6 - 13 мкм; 1Т7 = 21 мкм и 1Т8 33 мкм.

На рис. 2 приведены основные отклонения F, Н, U, f, h, р; от них от-

ложены значения допусков. Вторые предельные отклонения отверстий

и валов будут равны:

25F7 (EI = +20 мкм),

25F8 (EI - +20 мкм),

25Н7 (EI •-= 0),

25Н8 (EI = 0),

25U8 (ES = —48 мкм),

ES - EI ;-

ES = EI+

ES = EI+

ES --- EI -|-

EI

IT7 == +20 + 21 = +41

IT8 =-- +20 + 33 = +53

IT7 — +21 мкм;

IT8 — +33 мкм;

48 — 33 = —81

ES — IT8 =я

мкм;

мкм;

мкм;

2517 (es — —20 мкм),

2518 (es -- —20 мкм),

25117 (es = 0),

25h8 (cs -- 0),

25р5 (ei=+22 мкм),

25р6 (ei = +22 мкм),

ei — es — 117 — —20 — 21 ~ —41 мкм;

ei -= es —• IT8 — 20 — 33 — — 53 мкм;

ei — es — 1T7 = 0 — 21 —- — 21 мкм;

ei — es — 118 — 0 — 33 — — 33 мкм;

es = ei + IT6 = +22 9 = +31 мкм;

cs = ei + IT7 = +22 + 13 — +35 мкм.

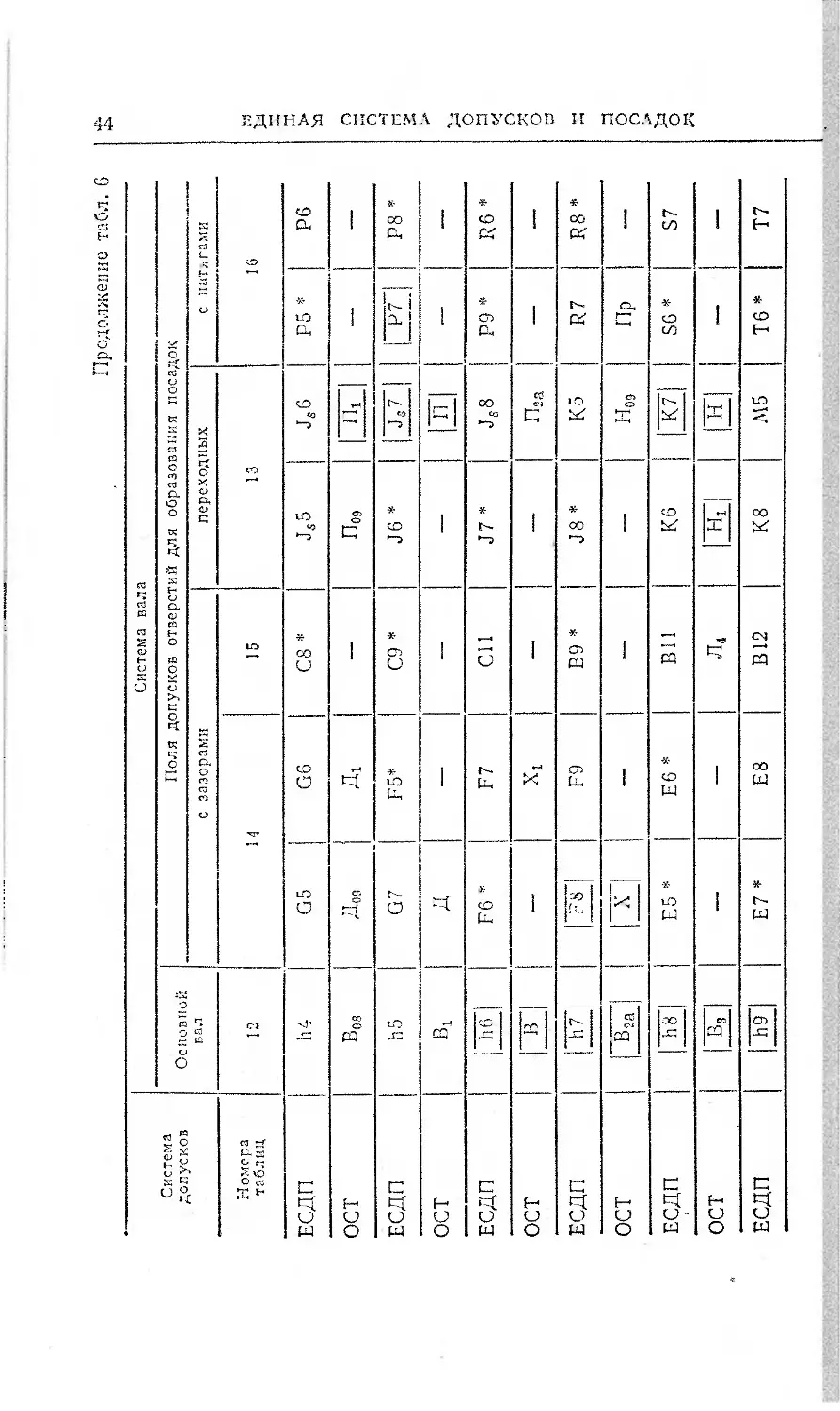

6. Поля допусков валов и отверстий (для табл. 7—16)

Система допусков Система отверстия

Основное отверстие Поля допусков валов для образования посадок

с зазорами переходных c натягами

Номера таблиц 7 9 10 8 11

ЕСДП Н5 g4 g5 c8 js4 js5 n4 p4 *

ОСТ А()Э Доз Дг TX Поз lb Пр los —

ЕСДП Н6 I~g6~| g7* c9 * IMI /V p5 I~p6~l

ОСТ Aj |~| — — и — —

ЕСДП EE1I f4 * f5 * ell k4 k5 p7 * r5

ОСТ — — — H08 — nplj

ЕСДП |W| (6 Illi b9 * |TfT I k7 IZ1I r7 *

ОСТ |_М Xt IXI и нга Пл —

ЕСДП f8 f9 bll m4 m5 s5 1 1

ОСТ |~аГ| х2а IZZZI Л4 Гоз Ti np2i IZEI

ЕСДП ню е5 * e6 * Ы2 m6 m7 s7 s8 *

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК

OCT Аза — — LA.I

ЕСДП | НН | e7 | e8 | a9 *

OCT | А4 | — IZI —

ЕСДП Н12 e9 d6 * all

OCT l_AsJ — —-

ЕСДП 1113 d7 * d8 —

OCT — — III —

ЕСДП H14 A dlO —

OCT A? ж — —

ЕСДП H15 1 dll — —

OCT As ж — —

ЕСДП H16 — — —

OCT a9 — — —

ЕСДП H17 — —

OCT Aw —• —

т Т2а |, Пр Ьа | —

п5 13 t5 * t6

Г1 1X1 — —

п7 — t7 * u5 *

Гга — — —

— — u6 * u7

— — —• rp

— — u8 v6 *

— — Пр23 —

— — v7 * x7 *

— — — —

— — x8 z7 *

— — —

— z8 —

— Пр33 —

ОСНОВНЫЕ ОТКЛОНЕНИЯ

Продолжение табл. G

Система допусков Система вала

Основной вал Поля допусков отверстий для образования посадок

с зазорами переходных с натягами

Номера таблиц 12 и 15 13 16

ЕСДП 114 G5 G6 С8 * Js5 Js6 Р5 * Р6

ОСТ Bos Доз Д1 — Л09 ITOI “— —

ЕСДП h5 G7 F5* С9 * J6 * ГТО ш Р8 *

ОСТ Bt Д — — и — •—

ЕСДП iTO F6 * F7 СИ J7 * Js8 Р9 * R6 *

ОСТ |~1Г — ХД — — Паа — —

ЕСДП |~h7~| ITFI F9 В9 * J8 * К5 R7 R8 *

ОСТ IS ш — — — н09 Пр

ЕСДП |~h8~ Е5 * Е6 * ВИ Кб SG * S7

ОСТ TOI — — «Л4 то |ТГ| — —

ЕСДП |~h9~| Е7 * Е8 В12 К8 М5 Тб * Т7

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК

ОСТ — — .—. — Н2Я Г'оЭ 1 — —

ЕСДП МО ЕЮ * Мб М7 — 08

ОСТ Вза |~хГ| — Х5 Т! Т Гр Пр22а

ЕСДП | Ы1 | D6 * D7 * А9 * М8 N6 — —

ОСТ — — — Таа Г! — —

ЕСДП Ы2 D8 D9 АП |~ЬГ7| N8 — —

ОСТ ш Ш ’—. Ш5 |Т"| Г2а — —

ЕСДП М3 D10 D11 CD11 N9 * — — —

ОСТ — — Ш — — — ——

ЕСДП М4 — .— —— — — — —

ОСТ В7 — — — — —.

ЕСДП М5 — —• — — — — —

ОСТ в8 •— — — — — — —

ЕСДП Мб

ОСТ В9

ЕСДП М7

ОСТ в10

Примечания: 1. Предпочтительные поля допусков заключены в рамки.

2. Дополнительные поля допусков отмечены знаком *.

ОСНОВНЫЕ ОТКЛОНЕНИЯ

46

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК

Аналогично рассмотренному примеру составлены таб-

лицы верхних и нижних отклонений вадов и отверстий,

включенные в ГОСТы (табл. 7, 9, И, 12, 14 и 16).

Рис. 3. Схема расположения полей допусков основных отверстий (для

интервала размеров 30—50 мм)

7. Система отверстия. Верхние (ES и в. о.) и нижние (EI и н. о.)

отклонения (в мкм) основных отверстий в ЕСДП и в системе ОСТ

(рис. 3)

Система допусков Поле допу- ска отвер- стия Отклонение отверстия Интервал коминальных размеров основных отверстий, мм

Менее 1* От 1 до 3 О е Ue Св. 6 до 10 Св. 10 до 13 га © О < Св. 30 до 50 га о О оо га о О kJ

ЕСДП Н5 + ES EI 4 0 4 0 5 0 6 0 8 0 9 0 11 0 13 0 15 0

ОСТ Л,. "Г В. О. 4 5 6 8 9 11 13 15

Н. О. 0 0 0 0 0 0 0 0

ОСНОВНЫЕ ОТКЛОНЕНИЯ

47

Продолжение табл. 7

Система допусков Поле допу- ска отвер- стия Отклонение отверстия Интервал номинальных размеров основных отверстий, мм

! Менее 1* От 1 до 3 Св. 3 до 6 Св. 6 до 10 Св. 10 ДО 13 СО —.О СО С2 О и Св, 30 ДО 50 Йо 00 и о О « Св. 80 до 120

ЕСДП Н6 + ES EI 6 0 6 0 8 0 9 0 11 0 13 0 16 0 19 0 22 0

ОСТ Ai + в. о. н. о. 5 0 6 0 8 0 9 0 11 0 13 0 15 0 18 0 21 0

ЕСДП EI + ES EI 10 0 10 0 12 0 15 0 18 0 21 0 25 0 30 0 35 0

ОСТ И + в. О. н. о. 7 0 10 0 13 0 16 0 19 0 23 0 27 0 30 0 35 0

ЕСДП |Н81 4-ES Е1 14 0 14 0 18 0 22 0 27 0 33 0 39 0 46 0 54 0

ОСТ |Ага | -J-В. о. н. о. 12 0 14 0 18 0 22 0 27 0 33 0 39 0 46 0 54 0

ЕСДП |Н9| + ES EI 25 0 25 0 30 0 36 0 43 0 52 0 62 0 74 0 87 0

ОСТ |Аз] 4~в. О. н. о. 18 0 20 0 25 0 30 0 35 0 45 0 50 0 60 0 70 0

ЕСДП НЮ + ES EI 40 0 40 0 48 0 58 0 70 0 84 0 100 0 120 0 140 0

ОСТ Аза + в. о. в. о. 30 0 40 0 48 0 58 0 70 0 84 0 100 0 120 0 140 0

ЕСДП 1»н| + ES EI СО 0 60 0 75 0 90 0 110 0 130 0 160 0 190 0 220 0

48

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК

Продолжение табл. 7

а о Ф о <-> С о ч Поле допу- ска отвер- стия Отклонение отверстия Интервал номинальных размеров основных отверстий, мм

Ф S- От 1 до 3 Св. 3 до ! 6 Св. 6 до • 10 Св. 10 ДО 18 Св. 18 до 30 Св. 30 до 50 2 S Й о Св. 80 ДО 120

ОСТ Aj + в. О. II. о. 45 0 60 0 80 0 100 0 120 0 140 0 170 0 200 0 230 0

ЕСДП Н12 4-ES EI 100 0 100 0 120 0 150 0 180 0 210 0 250 0 300 0 350 0

ОСТ А| + в. О. н. о. 70 0 120 0 160 0 200 0 240 0 280 0 340 0 400 0 460 0

ЕСДП Н13 4-ES EI 140 0 140 0 180 0 220 0 270 0 330 0 390 0 460 0 540 0

ЕСДП Н14 + ES EI — 250 0 300 0 360 0 430 0 520 0 620 0 740 0 870 0

ОСТ А, + в. о. И. С). 250 0 300 0 360 0 430 0 520 0 620 0 740 0 870 0

ЕСДП Н15 4-ES EI — 400 0 480 0 580 0 700 0 840 0 1000 0 1200 0 1400 0

ОСТ Ла -|-в. О. Н. О. — 400 Q 480 0 580 0 700 0 840 0 1000 0 1200 0 1400 0

ЕСДП H1G -I-ES EI — G00 0 750 0 900 0 1100 0 1300 0 1600 0 1900 0 2200 0

ОСТ ' Л9 -Г В. о. II. о. — 600 0 750 0 900 0 1100 0 1300 0 1600 0 1900 0 2200 0

ЕСДП II17 4- ES EI —- 1000 0 1200 0 1500 0 1800 0 2100 0 2500 0 3000 0 3500 0

ОСТ Лю -|'В. о. II. о. — 1200 0 1500 0 1800 0 2100 0 2500 Э 3000 0 3500 0

ОСНОВНЫЕ ОТКЛОНЕНИЯ

49

Продолжение табл. 7

Система допусков Поле допу* ска отвер- стия Отклонение отверстия Интервал ном и нальных размеров основных отверстий, ми

Св. 120 до 180 Св. 180 до 250 Св. 250 до 200 S t-O с-а —1 й о О Et Св. 315 до 360 . Св. 300 до 400 Св. 400 до 500 Св. 500 до 630

ЕСДП Н5 •'ES EI 18 0 20 0 23 0 25 0 27 0 30 0

ОСТ Агв “Г В. О. н. о. 18 0 20 0 23 0 27 0 —

ЕСДП В 6 + ES EI 25 0 29 0 32 0 36 ° ° 6

ОСТ Ах + в. О. И. О. 24 0 27 0 30 0 35 0 —

ЕСДП IBLI + ES EI 40 0 46 0 52 0 57 0 63 0 70 0

ОСТ А I + в. о. н. о. 40 0 45 0 50 0 60 0 70 0

ЕСДП Ц8| ;-es EI 63 0 72 0 81 0 89 0 97 0 110 0

ОСТ Л^| “В. о. Н. О. 63 0 73 0 84 0 95 0 110 0

ЕСДП + ES EI 100 0 115 0 130 0 140 0 155 0 175 0

ОСТ ~а7| 4- в. О. н. о. 80 0 90 0 100 0 120 0 140 0

ЕСДП НК) + ES EI 160 0 185 0 210 0 230 0 250 0 280 0

ОСТ Аза г В. о. Н. О. 1С0 0 185 0 215 0 25( 0 ) 280 0

ЕСДП 1ПТТ| 4 ES EI 250 0 290 0 320 0 3G0 0 400 0 440 0

50

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК

Продолжение табл. 7

Система допусков Поле допу- ска отвер- стия .Отклонений отверстия Интервал номинальных размеров основных отверстий, мм

Св. 120 до 180 Св. 180 до 250 Св. 250 до 260 Св. 260 до 315 Св. 315 до 360 Св. 360 до 400 Св. 400 до 500 Св. 500 до 630

ост А + в. о. II. о. 260 0 300 0 340 0 380 0 450 0

ЕСДП Н12 +ES EI 400 0 460 0 520 0 570 0 630 0 700 0

ОСТ .ЛА + в. о. я. о. 530 0 600 0 680 0 760 0 900 0

ЕСДП Н13 +ES EI 630 0 720 0 810 0 890 0 970 0 1100 0

ЕСДП Н14 + ES Е1 1000 0 1150 0 1300 0 1400 0 1550 0 1750 0

ОСТ Ат С И ® 4“ я 1000 0 1150 0 1350 0 1550 0 1800 0

ЕСДП Н15 + ES EI 1600 0 1850 0 2100 0 2300 0 2500 0 2800 0

ОСТ а8 4“В. о. я. о. 1600 0 1900 0 2200 0 2500 0 2800 0

ЕСДП Н16 •EES EI 2500 0 2900 0 3200 0 3600 0 4000 0 4400 0

ОСТ Ав ~рВ. о. н. о. 2500 0 2900 0 3300 0 3800 0 4500 0

ЕСДП Н17 -|ES EI 4000 0 4600 0 5200 0 5700 0 6300 0 7000 0

ост Ajo Ч-В. о. И. О. 4000 0 4600 0 5400 0 6300 О 7000 0

ОСНОВНЫЕ ОТКЛОНЕНИЯ

51

Продолжение табл. 7

Система допусков Поле допу- ска отвер- стия Отклонение отверстия Интервал номинальных размеров основных отверстий, мм

Св. 630 до 800 Св. 800 до 1000 Св. 1000 до 1250 Св. 1250 до 1600 Св. 1600 до 2000 Св. 2000 до 2500 Св. 2500 до 3150

ЕСДП Н5 + ES EI 35 0 40 0 46 0 54 0 65 0 77 0 93 0

ОСТ Асэ -|-в. о. н. о. — — — — — — —

ЕСДП И6 + ES EI 50 0 50 0 66 0 78 0 92 0 110 0 135 0

ОСТ А, О И О “Г ж — — — — - — —

ЕСДП |н7| + ES EI 80 0 90 0 105 0 125 0 150 0 175 0 210 0

ОСТ |~А~| + в. о. II. о. 80 0 90 0 100 0 ПО 0 120 0 130 0 150 0

ЕСДП |Н8~| + ES Е1 125 0 140 0 165 0 195 0 230 0 280 0 330 0

ОСТ ы + в. о. н. о. 120 0 130 0 150 0 170 0 190 0 210 0 230 0

ЕСДП |Н9| + ES EI 200 0 230 0 260 0 310 0 370 0 .440 0 540 0

ОСТ ьм +в. о. н. о. 150 0 170 0 200 0 220 0 250 0 280 0 300 0

ЕСДП ню -I-ES Е1 320 0 360 0 420 0 500 0 600 0 700 0 860 0

ОСТ Аза 4~в. о. Н. О. 300 0 350 0 400 0 450 0 500 0 550 0 600 0

ЕСДП IBKI + ES EI 500 0 560 0 660 0 780 0 920 0 1 100 0 1 350 0

1

52

ЕДИНАЯ СИСТЕМ,А ДОПУСКОВ И ПОСАДОК

Продолжение табл. 7

Система допусков nu.ie допу- ска отвер- стия Отклонение отверстия Интервал номинальных размеров основных отверстии, мм

о Св. 800 до 1000 Св. 1000 до 1250 Св. 1250 до 1000 Св. IG00 до 2000 Св. 2000 до 2500 Св. 2500 до 3150

ост Л<1 + в. о. н. о. 500 0 550 0 600 0 650 0 750 0 900 0 1 000 0

ЕСДП Н12 + ES EI 800 0 900 0 1 050 0 1 250 0 1 500 0 1 750 0 2 100 0

ОСТ 1 Л5 “Г В- о. н. о. 1000 0 1100 0 1 200 0 1 300 0 1 500 0 ’ 1 800 0 2 000 0

ЕСДП Н13 + ES EI 1250 0 1400 0 1 650 0 1 950 0 2 300 0 2 8.00 0 3 300 0

ЕСДП Н14 + ES EI 2000 0 2300 0 2 600 0 3 100 0 3 700 0 4 400 0 5 400 0

ОСТ А, + в, О. н. о. 2000 0 2200 0 2 400 0 2 600 0 3 000 0 3 500 0 4 000 0

ЕСДП Н15 + ES EI 3200 0 3600 0 4 200 0 5 000 0 6 000 0 7 000 0 8 600 0

ОСТ Ле + в. О. Н. О. 3000 0. 3500 0 4 000 0 4 500 0 5 000 0 5 500 0 6 000 0

ЕСДП Н16 + ES EI 5000 0 5600 0 6 600 0 7 800 0 9 200 0 И 000 0 13 500 0

ОСТ Ло + в. О. н. о. 5000 0 5500 0 6 000 0 6 500 0 7 000 0 8 000 0 9 000 0

ЕСДП Н17 + ES EI 8000 0 9000 0 10 500 0 12 500 0 15 000 0 17 500 0 21 000 0

ОСТ Ащ + в. О. н. о. 8000 0 9000 0 10 000 0 11 000 0 12 000 0 13 000 0 15 000 0

* Для системы ОСТ интервал номинальных размеров св. 0,6 до 1 мм.

Примечание. Предпочтительные поля допусков заключены

в рамки.

ОСНОВНЫЕ ОТКЛОНЕНИЯ

БЗ

Сочетанием любых основных отклонений с каждым

из квалитстов теоретически может быть образовано свыше

тысячи полей допусков валов и отверстий. Применение

их всех в производственных условиях является неэко-

номичным, так как чрезмерно затрудняет унификацию

режущего инструмента и калибров. Поэтому произведен

ограничительный отбор нолей допусков, рекомендуемых

для нрноешпия (см. табл. 6). Для размеров 1—5('О мм

выделены ноля допусков предпочтительного применения

(в табл. 6 они заключены в рамки).

Рис. 4. Схема расположения полей допусков валов для переходных

посадок (интервал размеров 30—50 мм)

8. Система отверстия. Переходные посадки. Верхние (es, в. о.)

и нижние (ei, н. о.) отклонения (в мкм) валов в ЕСДП

и в системе ОСТ (рис. 4)

Система допусков Поле допу- ска Отклонение вала Интервал размере» ПОМНЯ в вала альных з, мм

От 1 до 3 о Ср, 6 до 10 Св. 10 до 18 Св. 18 До 30 Св. 30 до 5 0 °о ад СЭ 0 и <

ЕСДП ь 4 CS —ci 1,5 1,5 2 2 2 2 2,5 2,5 3 3 3,5 3,5 4 4

ОСТ П()8 -|--в. о. —и. о. 1,5 1,5 2 2 2 2 2,5 2,5 3 3 3,5 3,5 4 4

54

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК

Продолжение табл. 8

Система до- пусков Поле допу- ска вала Отклонение вала Интервал номинальных размеров валов, мм

От 1 до ; 3 Св. 3 до 6 Св. 6 до 10 2 со СП © Q < Св. 18 ДО 30 Св. 30 до 50 Св. 50 до 80

ЕСДП 4-CS —ei 2 2 2,5 2,5 3 3 4 4 4,5 4,5 5,5 5,5 6,5 6,5

ОСТ П, + в. о. —и. о. 2 2 3 2 4 3 5 3 6 3 7 4 8 5

ЕСДП 1,6 |- CS —ei 3 3 4 4 4,5 4,5 5,5 5,5 6,5 6,5 8 8 9,5 9,5

ОСТ 2L 4-в. о. — н. о. 3 3 4 4 5 5 6 6 7 7 8 8 10 10

ЕСДП js7 +es — ei 5 5 6 6 7 7 9 9 10 10 12 12 15 15

ОСТ ^23 -+ в. о. — н. о. 7 2 9 3 10 5 12 6 13 8 15 10 18 12

ЕСДП к 4 + cs +ei 3 0 1 5 1 С 1 8 2 9 2 10 2

ОСТ Н08 -1 “1 -в. о. -и. о. 3 0 5 1 5 1 6 1 8 2 9 2 10 2

ЕСДП к5 4-CS Ч-ei 4 0 6 1 7 I 9 1 11 2 13 2 15 2

ОСТ П1 -1 -в. О. -я. о. 5 1 6 1 8 2 10 2 12 2 14 2 16 3

ЕСДП кб •4-cs 4-ei G 0 9 1 10 I 12 1 15 9 18 2 21 2

ОСТ ~тг Ч Ч -в. о. -и. о. 7 1 9 1 12 2 14 2 17 2 20 3 23 3

ЕСДП к7 4~es -j-ci 10 0 13 1 10 1 19 1 23 2 27 2 32 2

ОСНОВНЫЕ ОТКЛОНЕНИЯ

55

Продолжение табл. 8

Система до- пусков Поле допу- ска вала Отклонение вала Интервал номинальных размеров валов, мм

От 1 до 3 Св. 3 до 6 Св. 6 до 10 Св. 10 до 18 So СО са о О «Д Св. 30 до 50 Св. 50 до 80

ост Нга -f-в. о. + и. о. 10 1 13 1 16 1 19 1 23 2 27 2 32 2

ЕСДП гп4 4-es 4-ei 5 2 8 4 10 6 12 7 14 8 16 9 19 11

ОСТ гм +в. о. 4-н. о. 5 2 8 4 10 6 12 7 14 8 16 9 19 11

ЕСДП гп5 4-es 4-ei 6 2 9 4 12 6 15 7 17 8 20 9 24 11

ОСТ т. 4-в. о. 4-н. о. 8 4 10 5 12 6 15 7 17 8 20 9 24 10

ЕСДП П16 +es 4-ei 8 2 12 4 15 6 18 7 21 8 25 9 ’ 30 11

ОСТ Т 4-в. о. + н. О. 10 4 13 5 16 6 19 7 23 8 27 9 30 10

ЕСДП т7 4-es 4-ei — 16 4 21 6 25 7 29 8 34 9 41 11

ОСТ *^2а “Г В. о. + н. О. — 16 4 21 6 25 7 29 8 34 9 41 11

ЕСДП п5 -|-es 4-ei 8 4 13 8 16 10 20 12 24 15 28 17 33 20

-|-в. о. 10 13 16 20 24 28 33

ОС 1 11 4-н. о. 6 8 9 11 13 16 19

4-es 4-ei 10 4 16 8 19 10 23 12 28 33 39

ЕСДП 1 п6 1 15 17 20

4-в. о. 13 6 16 8 20 10 24 12 30 15 35 18 40

ОСТ 1 Г 1 20

56

ЕДИНАЯ СИСТЕМА ДОПУСКОВ И ПОСАДОК

Продолжение табл. 8

Система до- пусков Поле допу- ска вала ф И нтср вал ном и я а л ь п ы х размеров валов, мм

отклонен; ! вала От 1 до з Св. 3 до 6 Св. 6 до ю 2 со Й о U г£ Св. 18 до 30 Св. 30 до оО Св. 50 до 80

ЕСДП п7 н - -es -ei 14 4 20 8 25 10 30 12 36 15 42 17 50 20

ОСТ Гга о о ; а х 1 +-!- j 15 6 20 8 25 10 30 12 36 15 42 17 50 20

Система до- пусков Поле допу- ска вала i Отклонение вала Интервал номинальных размеров валов, мм

и о Св. 120 до 180 Св. 180 до 250 О LO О С4 О 04 й о О г? Св. 260 до 315 Св. 315 до 360 Св. 360 до 400 ”^2 £0 о О ₽£

ЕСДП 1'И +es — ei г 6 6 7 7 GO ОС ! 9 9 10 10

ОСТ По 8 в. о. — и. о. 5 5 6 6 7 7 8 8 10 10

ЕСДП 4-es —ei 7,5 7,5 9 9 10 10 11,5 И,5 12,5 12,5 13,5 13,5

ОСТ П2 + в. о. •—в. о. 9 G 10 7 11 8 13 9 15 10

ЕСДП М 4-cs —ei И 11 12,5 12,5 14,5 14,5 16 16 18 18 20 20

ОСТ ~ТГ + в. о. —и. о. 12 12 14 14 16 16 18 18 20 20

ЕСДП js7 -es -ei 17 17 20 20 23 23 26 26 28 28 31 31

ОСТ Паа + в. о. —11. о. 20 15 22 18 24 23 27 27 31 31

ЕСДП k4 -es f-ei 13 3 15 3 18 4 20 4 22 4 25 5

ОСНОВНЫЕ ОТКЛОНЕНИЯ

57

Продолжение табл. 8

Система до* пусков Поле допу- ска вала Отклонение вала II нтерва л ном и на льны х размеров валов, мм

Св. 80 ДО 120 О Й О О Ч Св, 180 до 250 Св. 250 до 260 Св. 260 до 315 Св. 315 до 360 Св. 360 до 400 Св. 400 : ДО 5Oil

ост ^OR Н-в. 0. -J-н. 0. 13 3 15 3 18 4 20 4 25 5

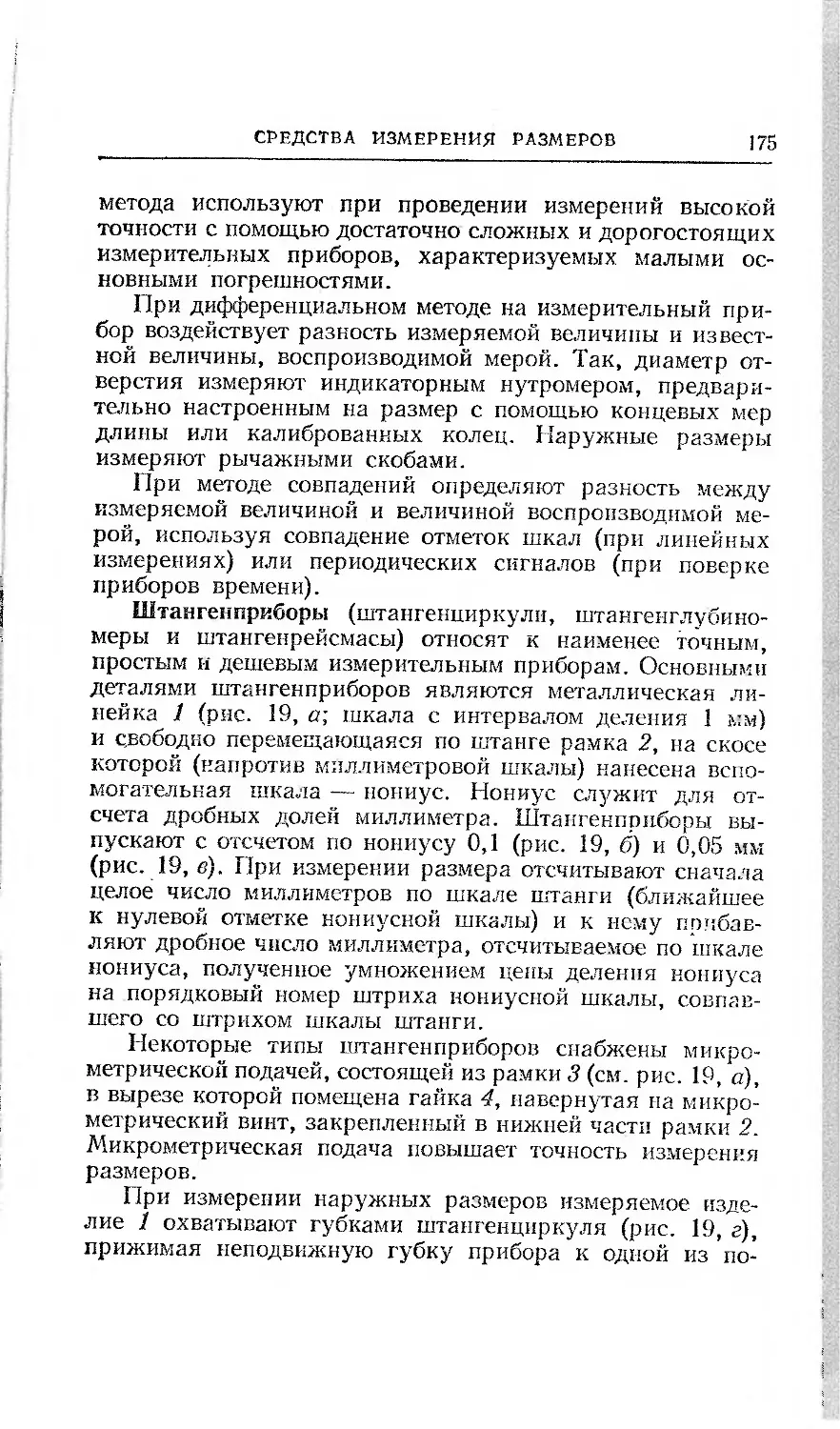

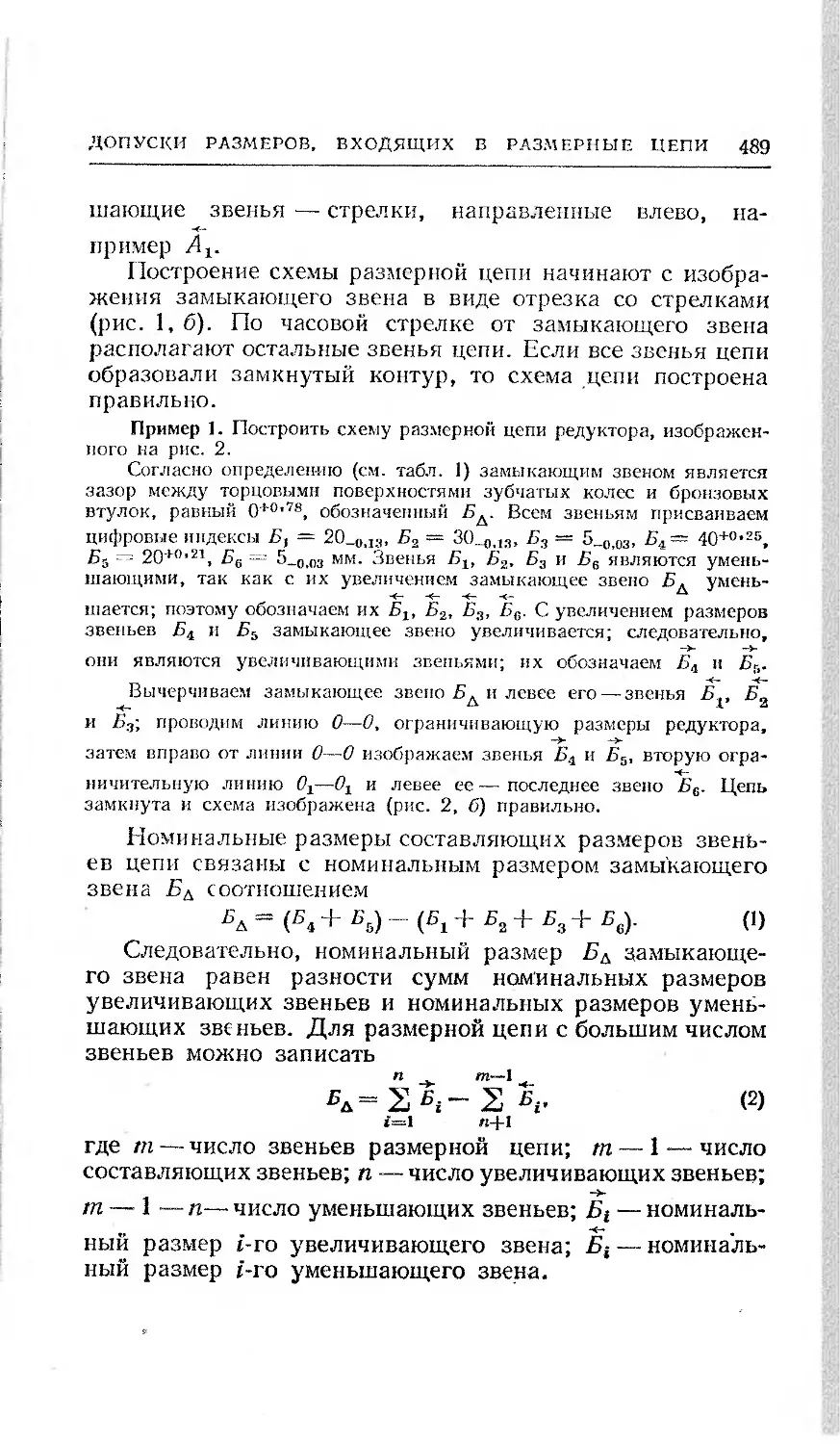

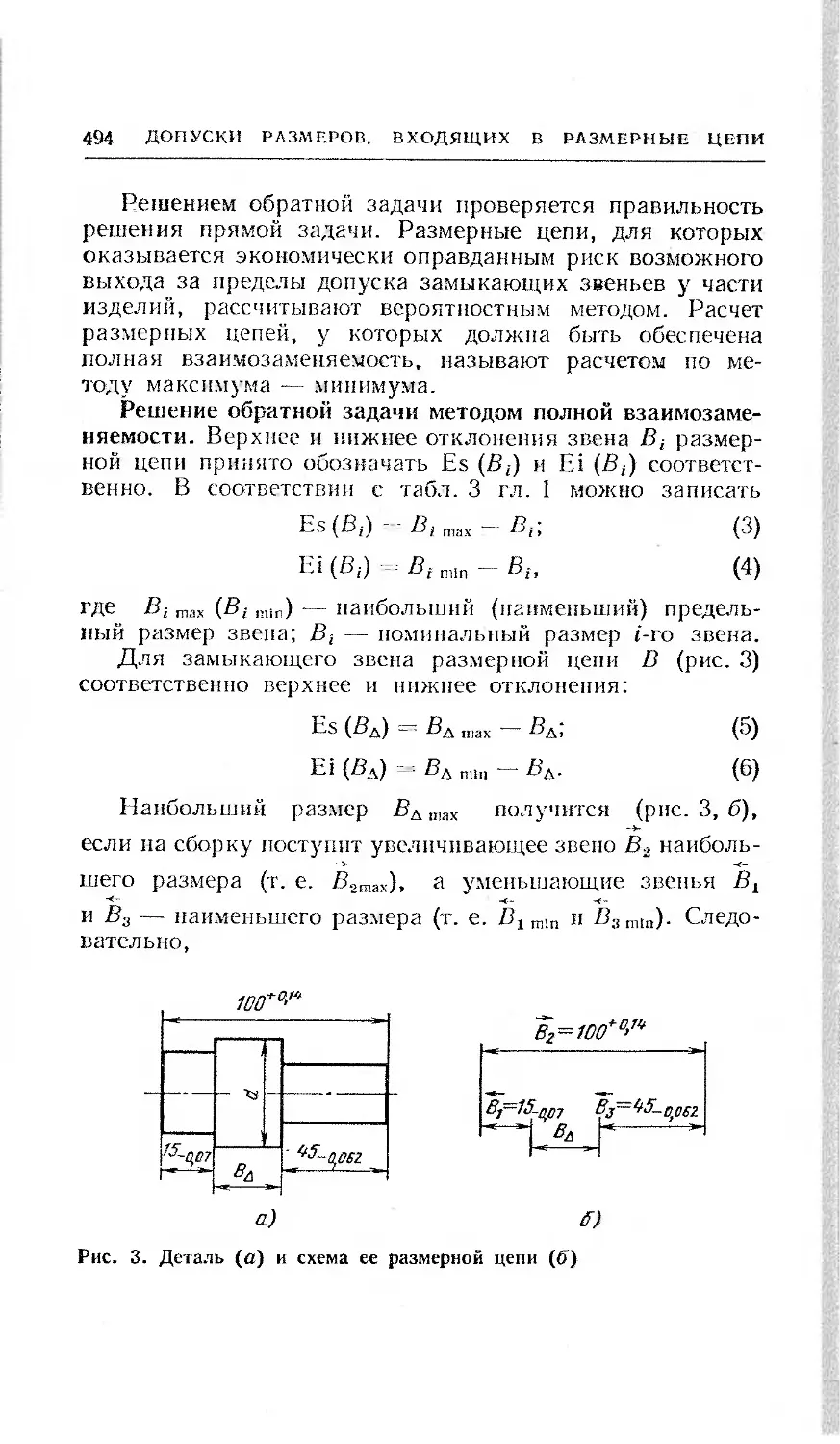

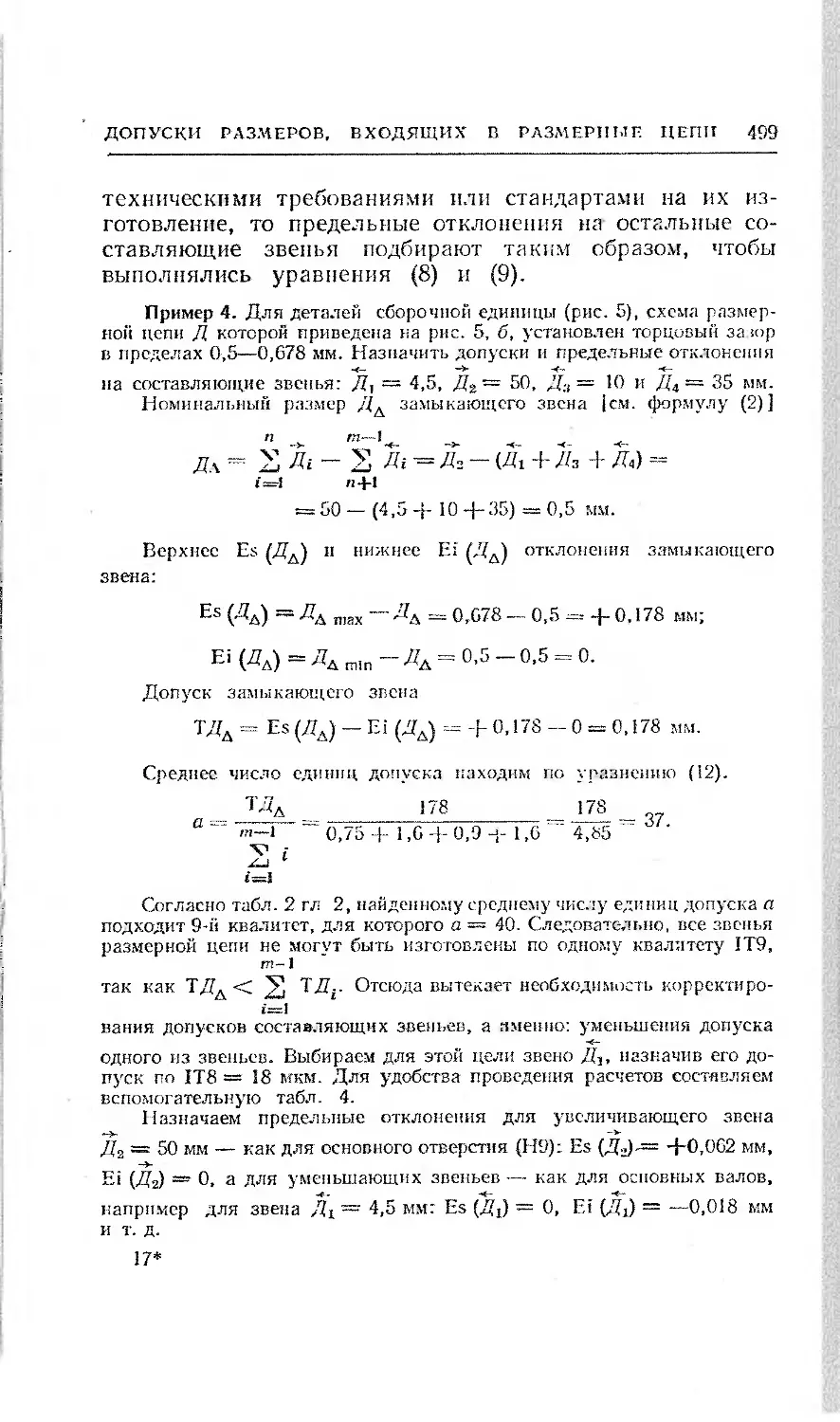

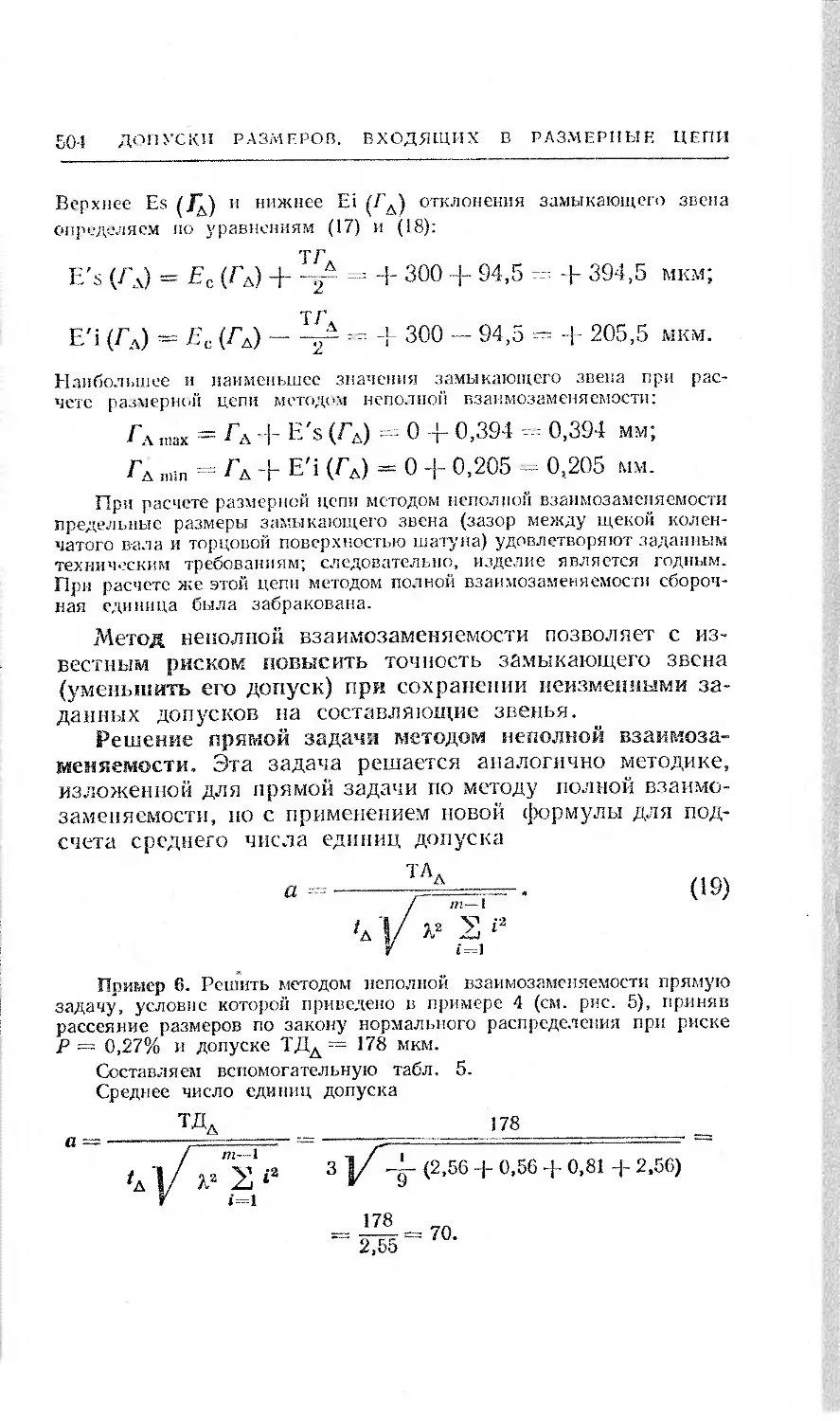

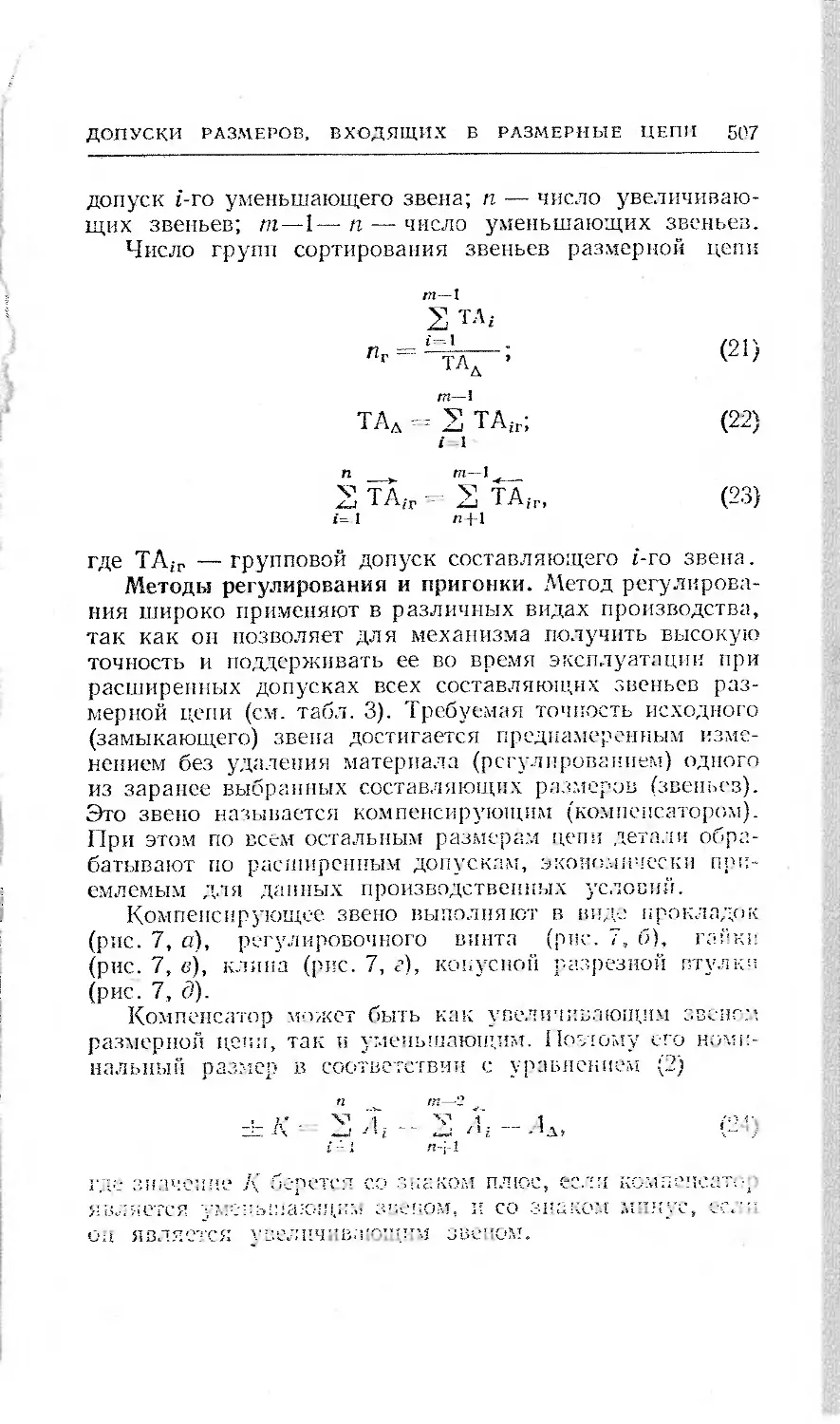

ЕСДП k5 |-es bei 18 3 21 3 24 4 27 4 29 4 32 5