Текст

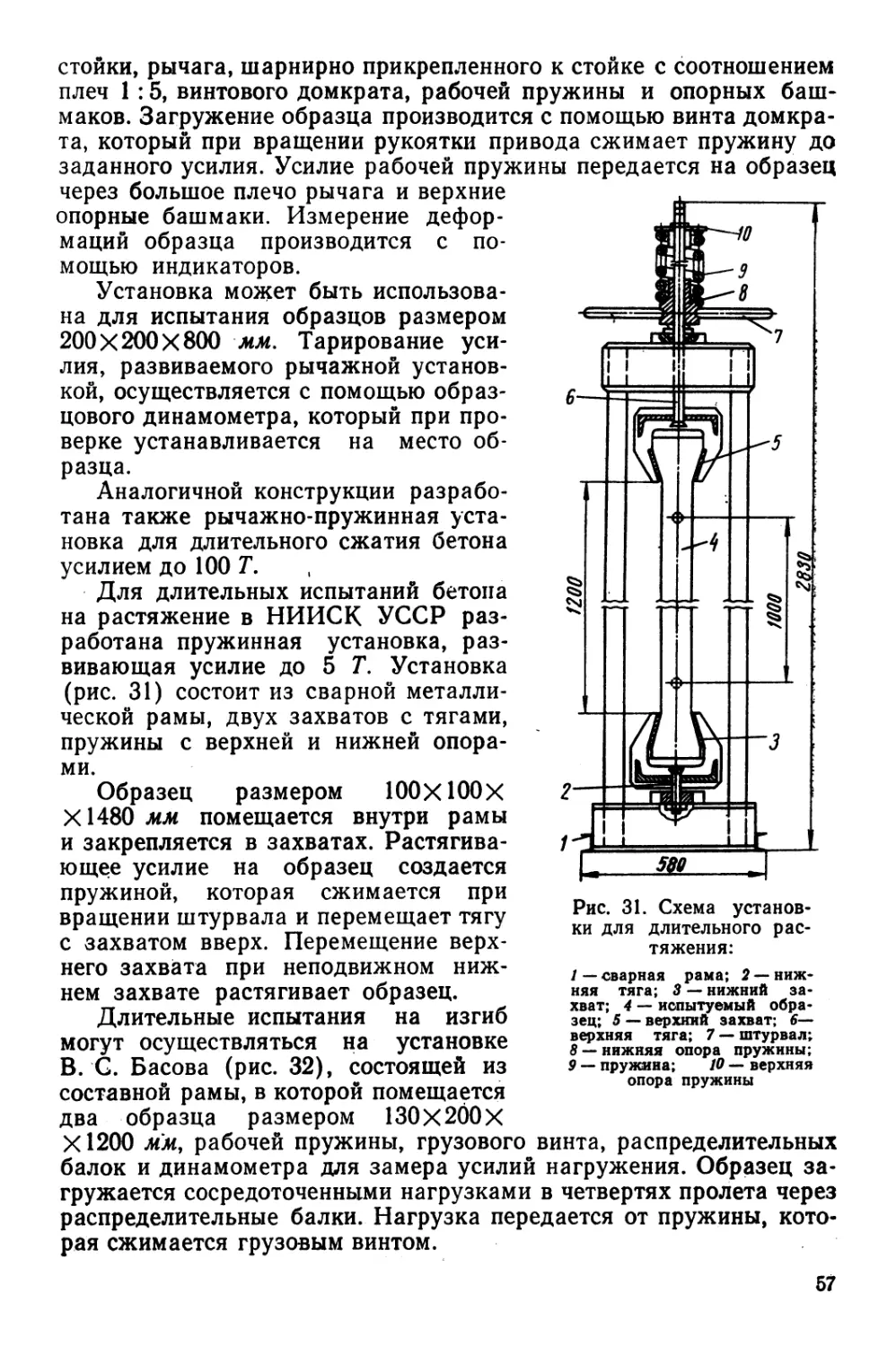

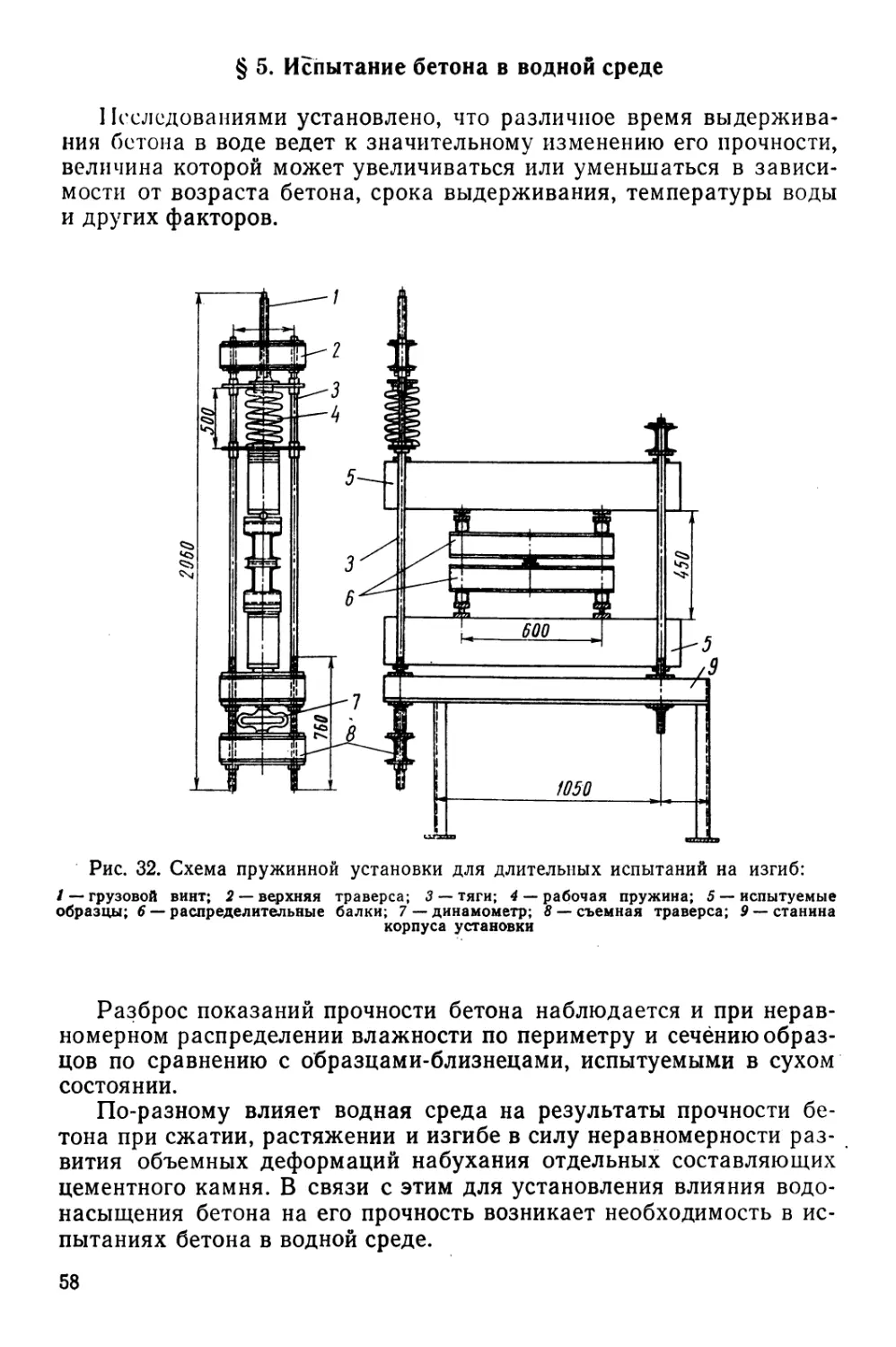

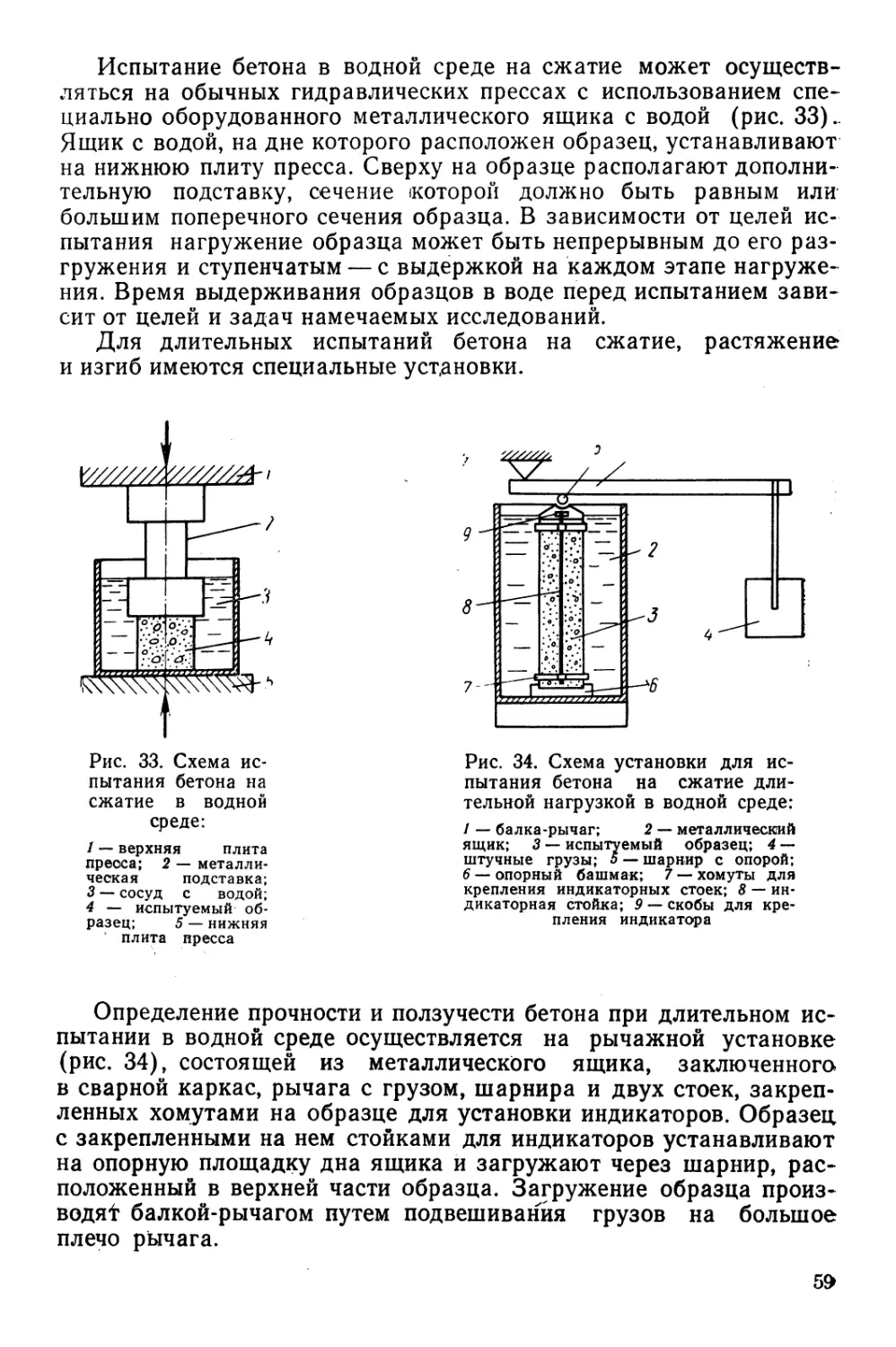

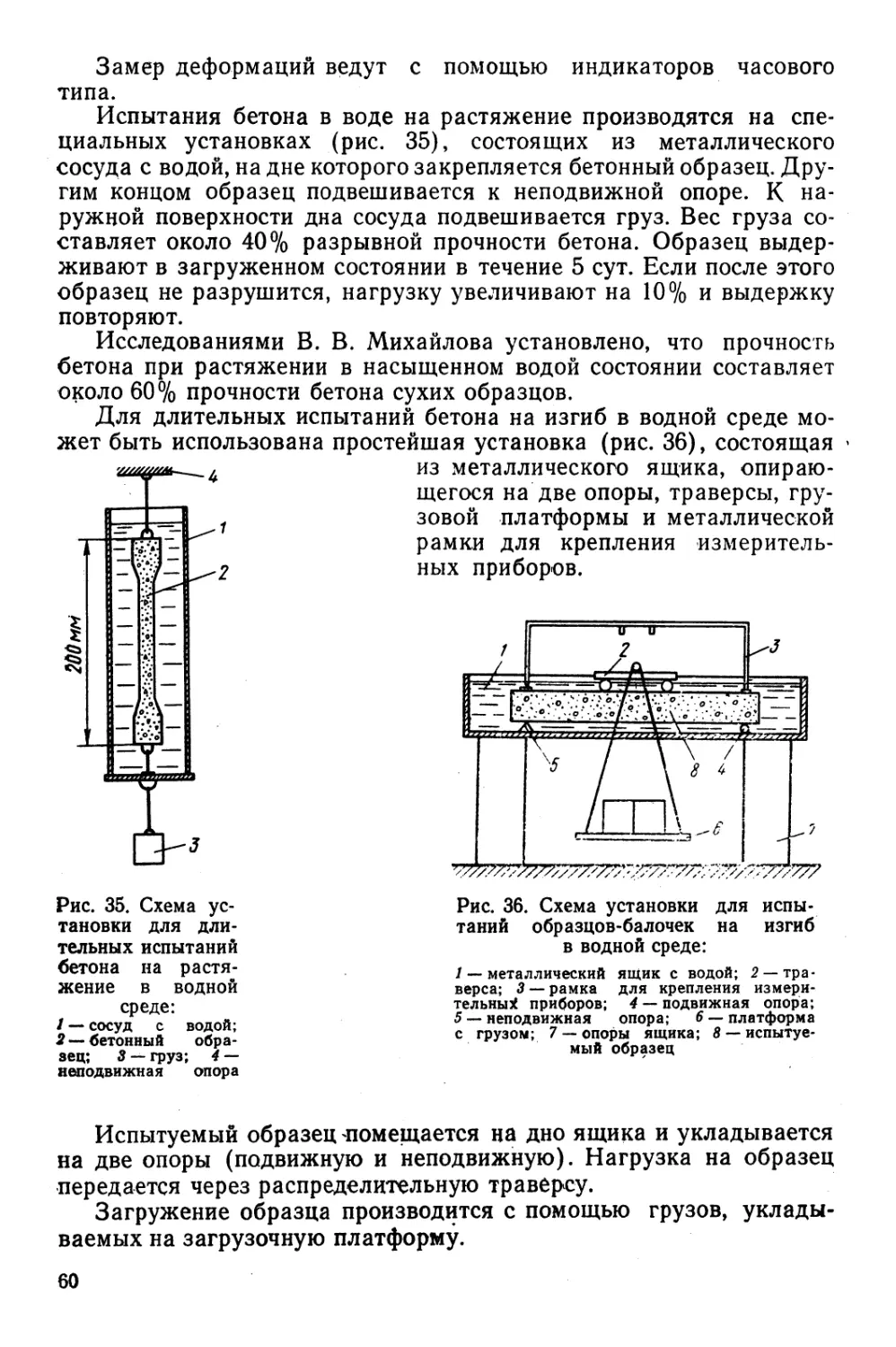

М. А. НОВГОРОДСКИЙИСПЫТАНИЕМАТЕРИАЛОВ,ИЗДЕЛИЙКОНСТРУКЦИЙДопущено

Министерством высшего и среднего

специального образования СССР

в качестве учебника

для студентов специальности«Производство строительных изделий

и конструкций»

высших учебных заведенийИЗДАТЕЛЬСТВО «ВЫСШАЯ ШКОЛА»

Москва 1971И

GOGH72УДК 620.1Новгородский М. А.Н72Испытание материалов, изделий и конструкций. Изд-во «Высш. школа», 1971.326 с. с илл.В книге изложены теоретические основы методов испытаний материалов, из¬

делий и конструкций, вопросы испытания материалов на образцах до их разру¬

шения, неразрушающие испытания изделий и конструкций механическими и физи¬

ческими методами, а также натурные испытания сборных железобетонных изде¬

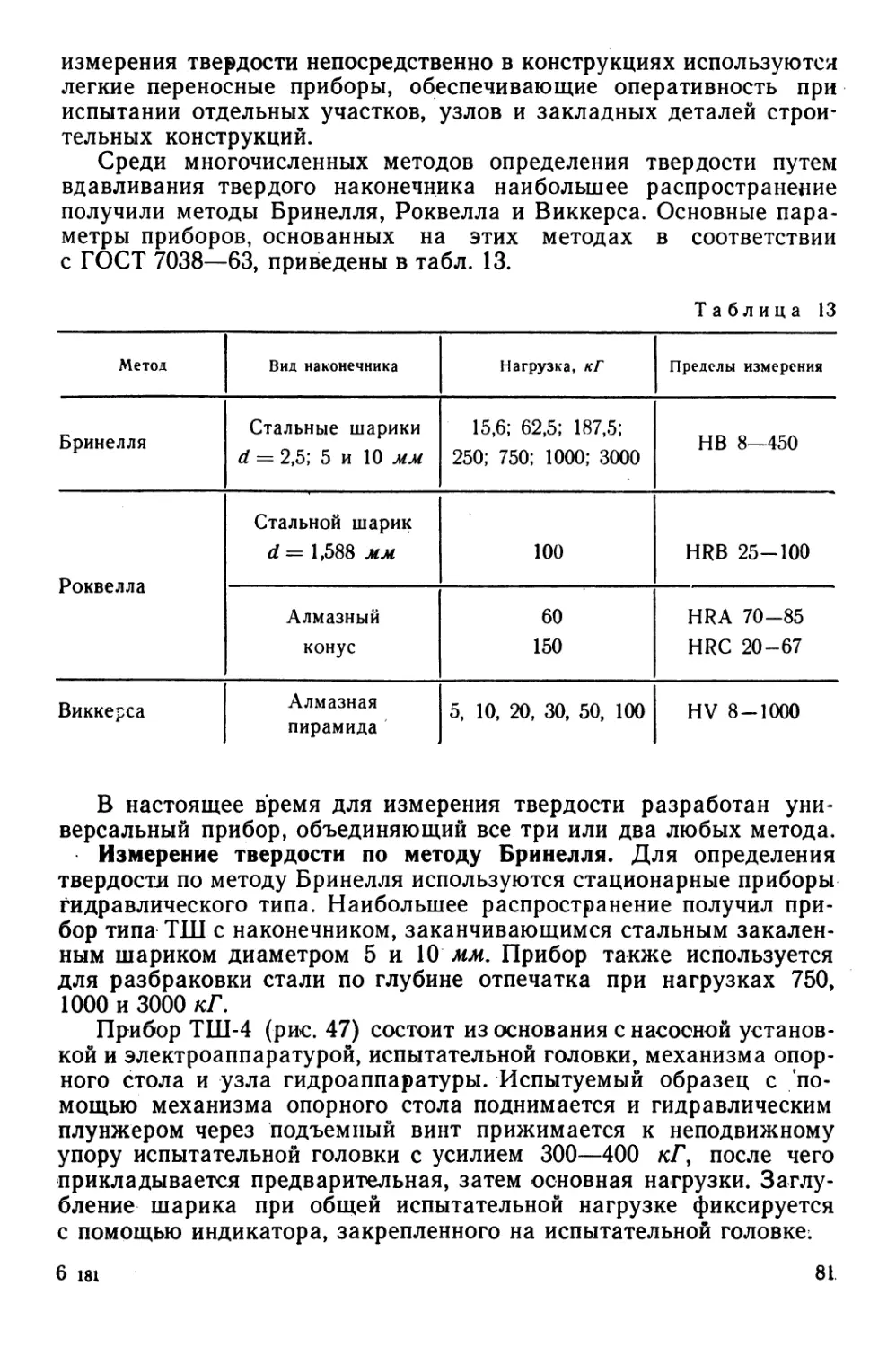

лий и конструкций. Рассматривается оборудование для испытания, измерительные

приборы, методика проведения испытаний и статистические методы обработки

экспериментальных данных.Учебник предназначен для студентов строительных вузов и факультетов,

а также может быть полезен инженерно-техническим работникам заводских

и строительных лабораторий.3—2—9 606102—71

ПРЕДИСЛОВИЕГлавнейшими задачами в области развития строительных изде¬

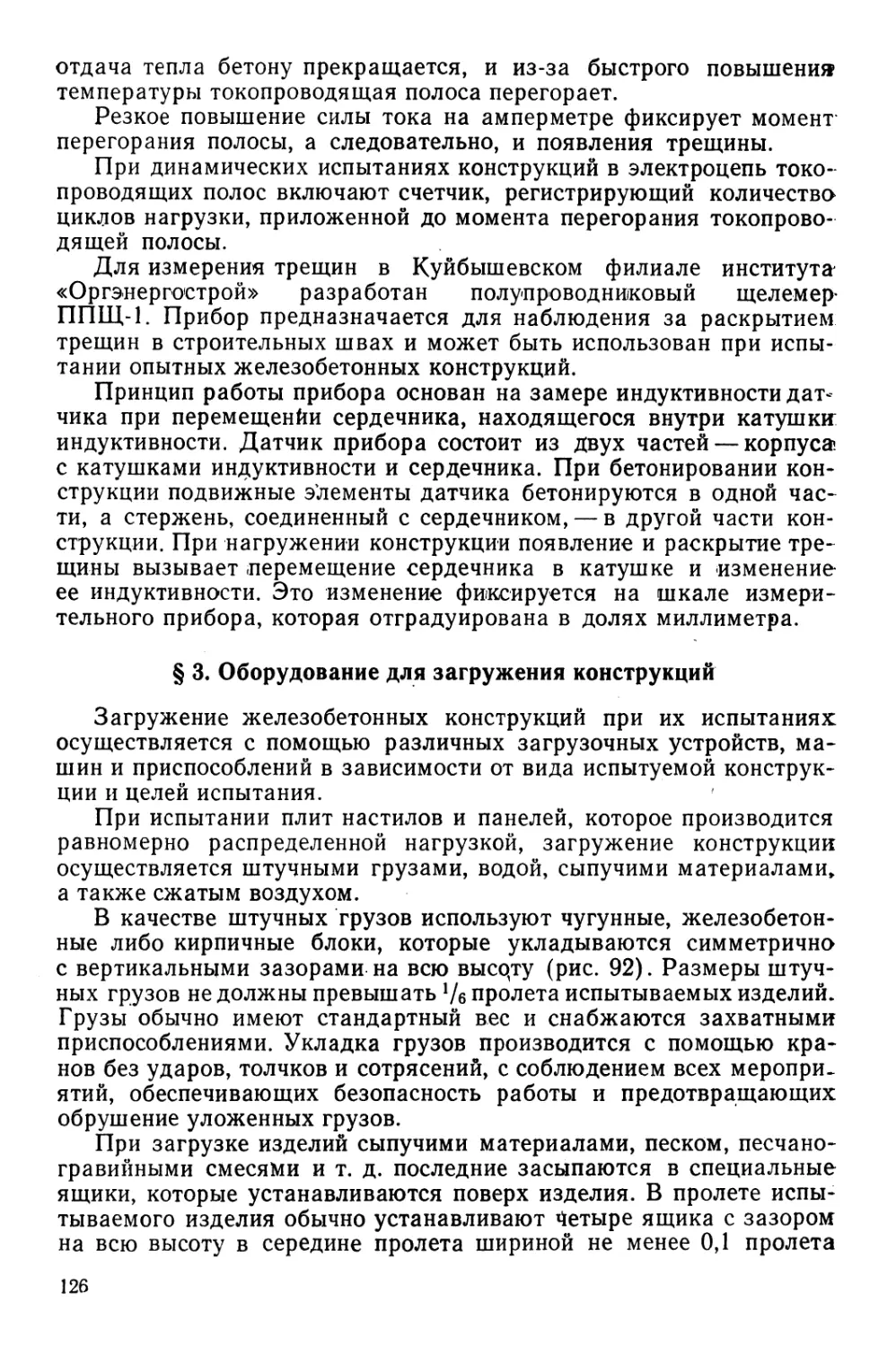

лий и конструкций являются совершенствование технологии их

изготовления, повышение качества, надежности, долговечности

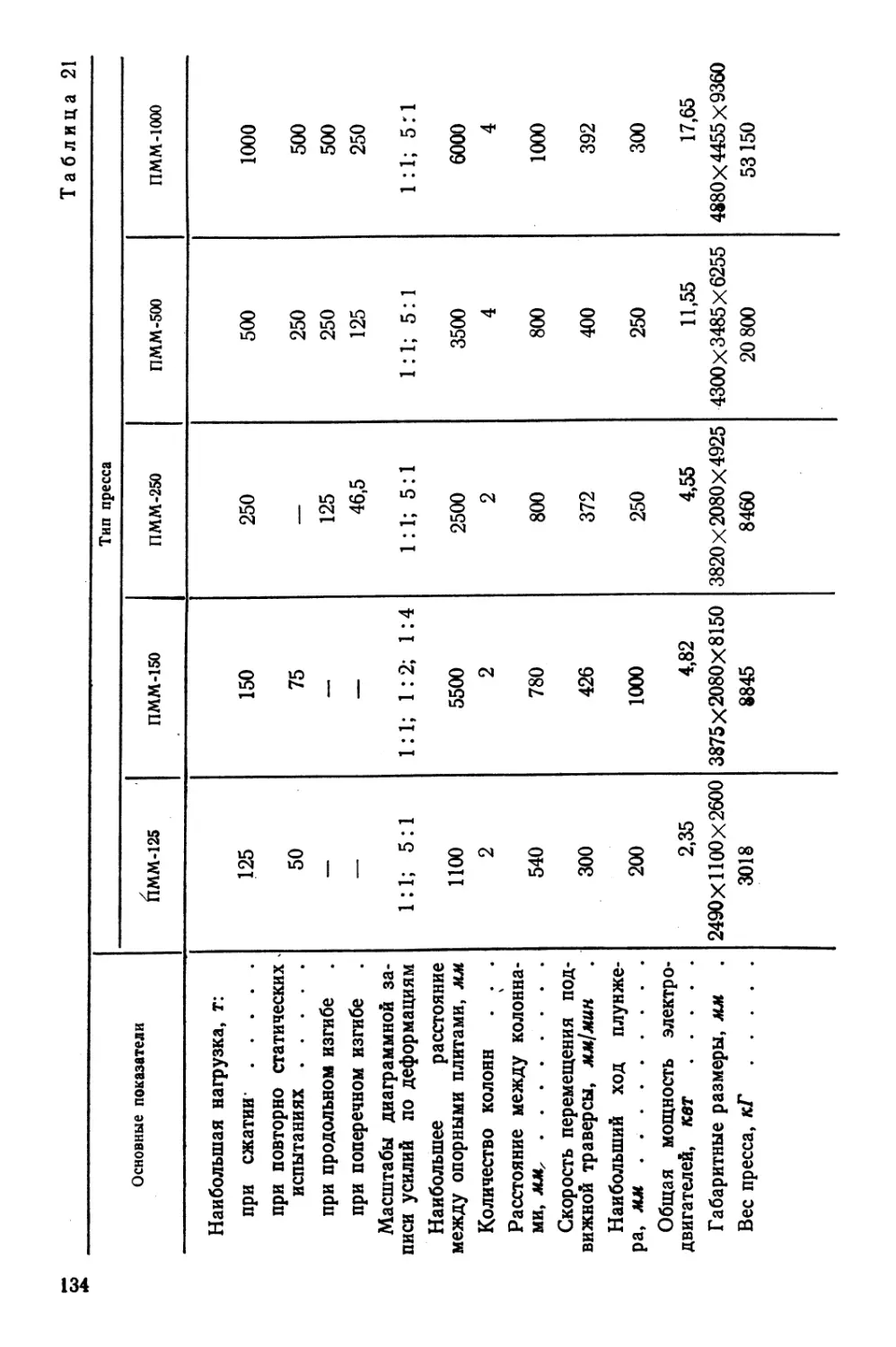

и заводской готовности.Эти задачи могут быть осуществлены в первую очередь путем

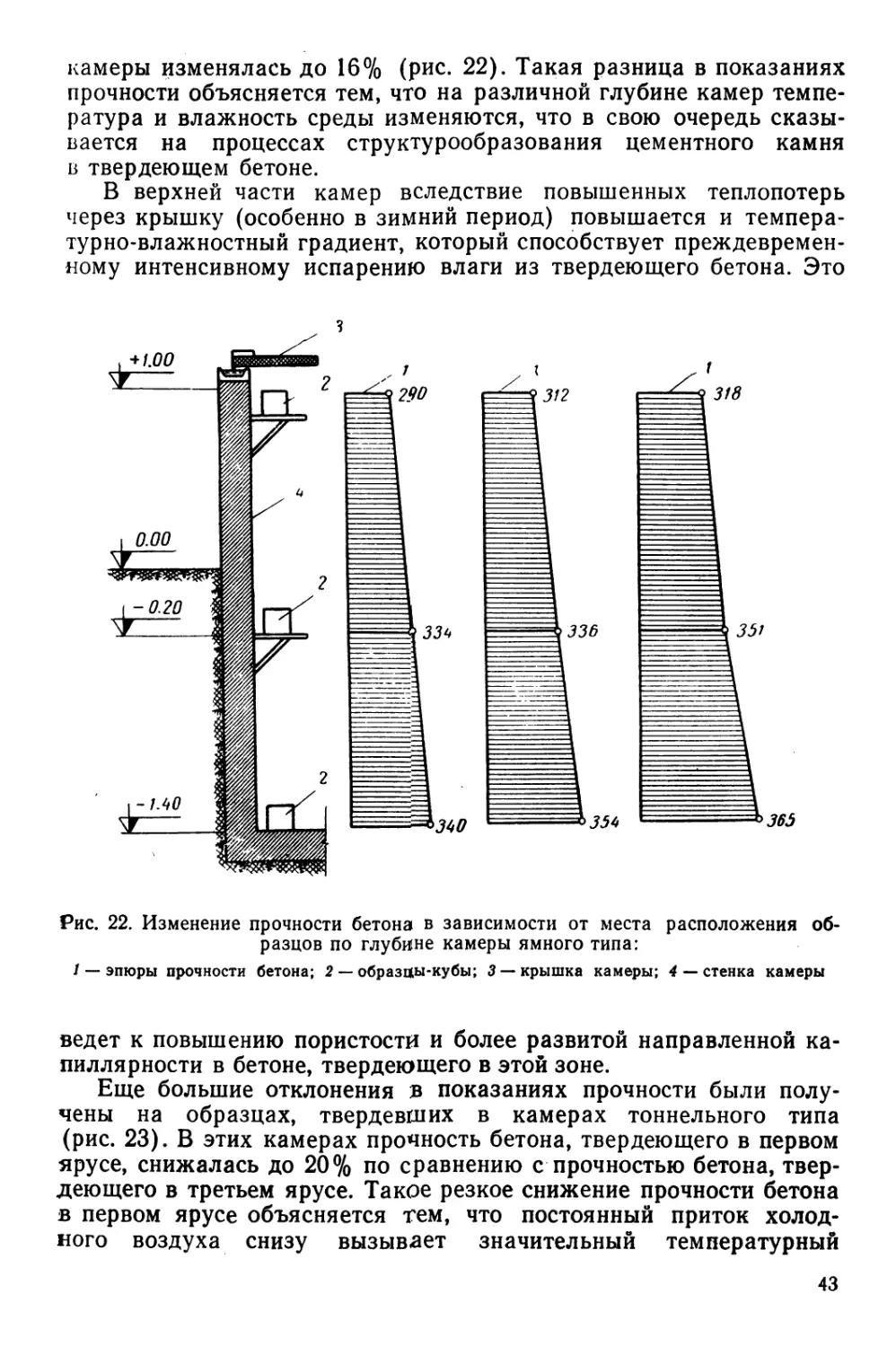

разработки и внедрения четкого и постоянно действующего поопе¬

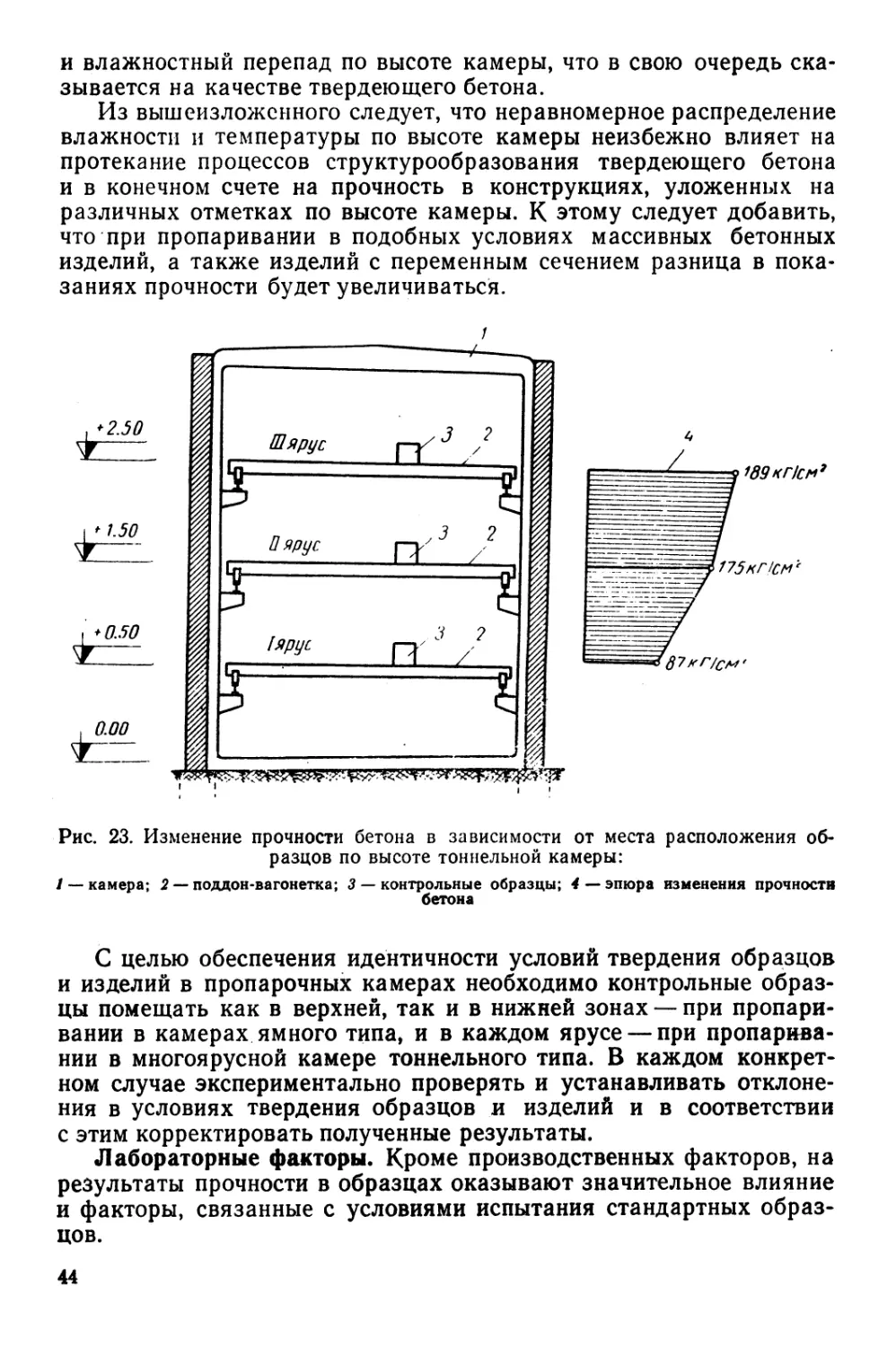

рационного контроля и производственных испытаний с использова¬

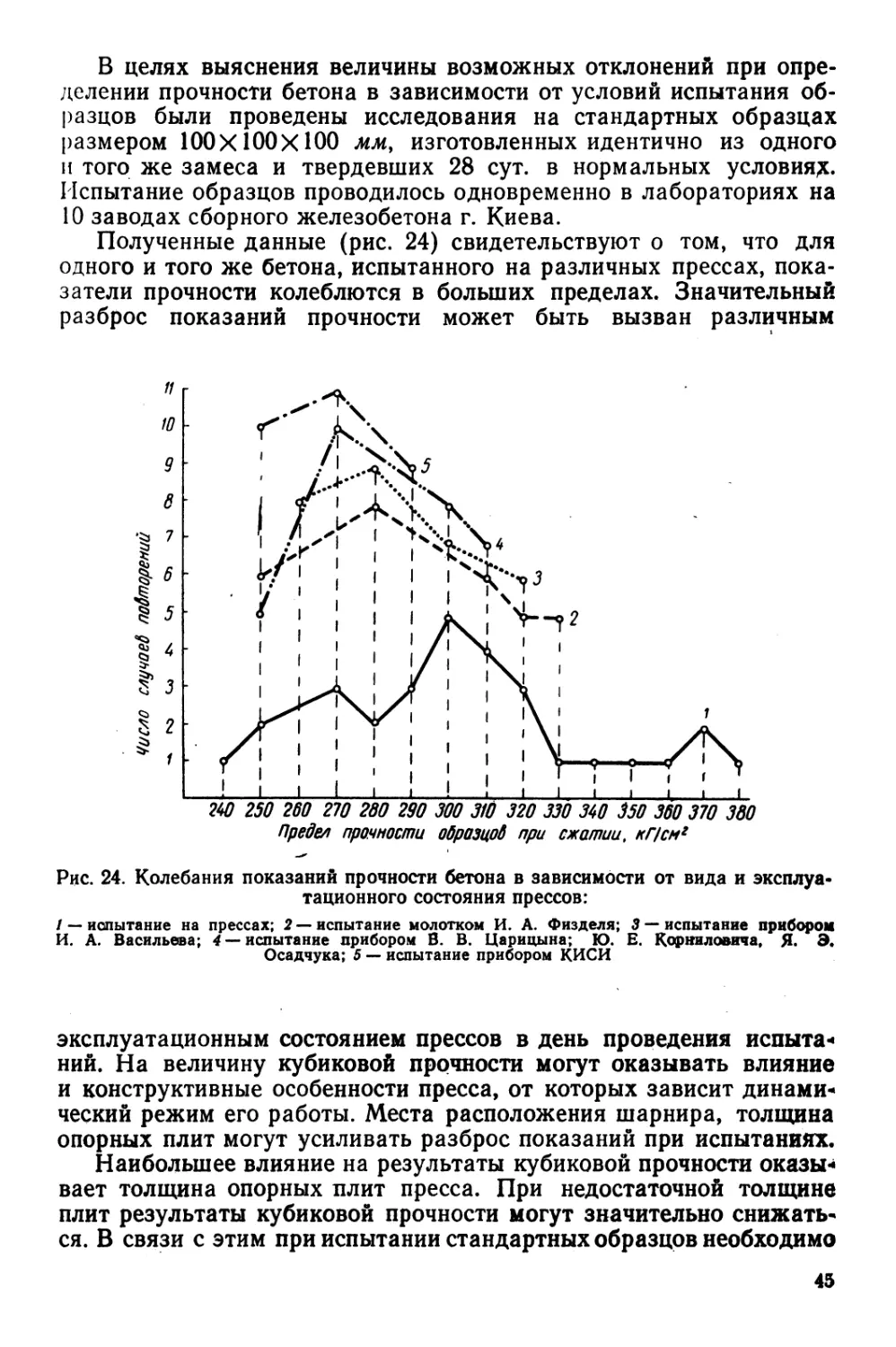

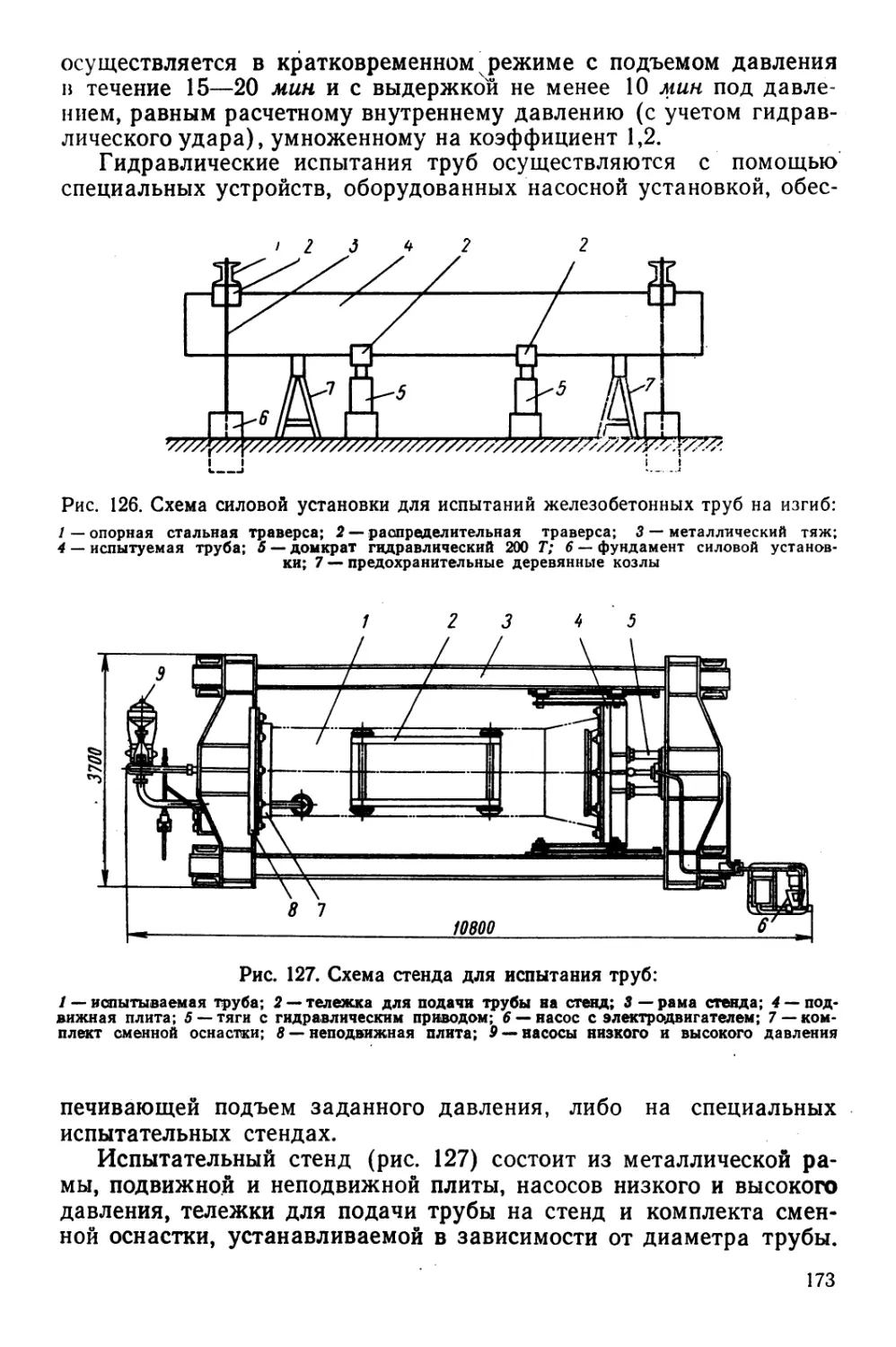

нием современных новейших приборов и измерительных средств.С апреля 1967 г. в СССР введен государственный знак качества.

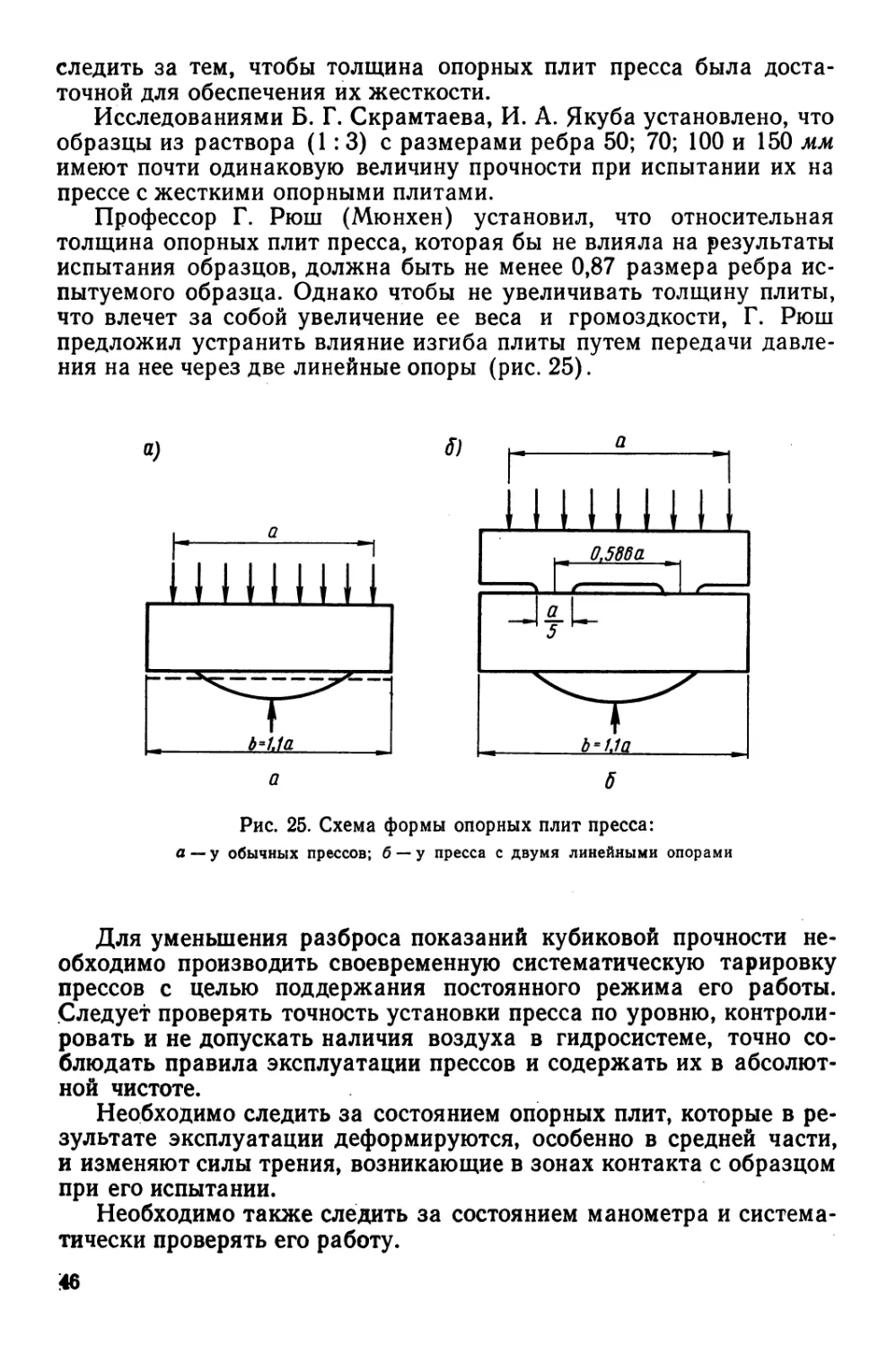

При аттестации продукции знак качества присуждается той про¬

дукции, которая превышает требования ГОСТа. При выпуске такой

продукции должны быть использованы последние достижения

науки и техники в области проектирования изделий, технологии их

изготовления, использования новых материалов, сырья и т. д.Высокое качество продукции не может быть достигнуто без но¬

вейших методов контроля и испытания материалов, изделий и кон¬

струкций. Этому вопросу должно быть уделено особое внимание

при подготовке инженера-технолога. Кроме этого, инженер-технолог

должен в совершенстве владеть методикой лабораторных и произ¬

водственных испытаний, освоить новые неразрушающие методы

испытаний и уметь квалифицированно применять их к конкретному

виду изделий, а также технически грамотно обработать и объек¬

тивно оценить полученные результаты.Учебник на/писан согласно программе, утвержденной MB и ССО

СССР по курсу «Испытание материалов, изделий и конструкций

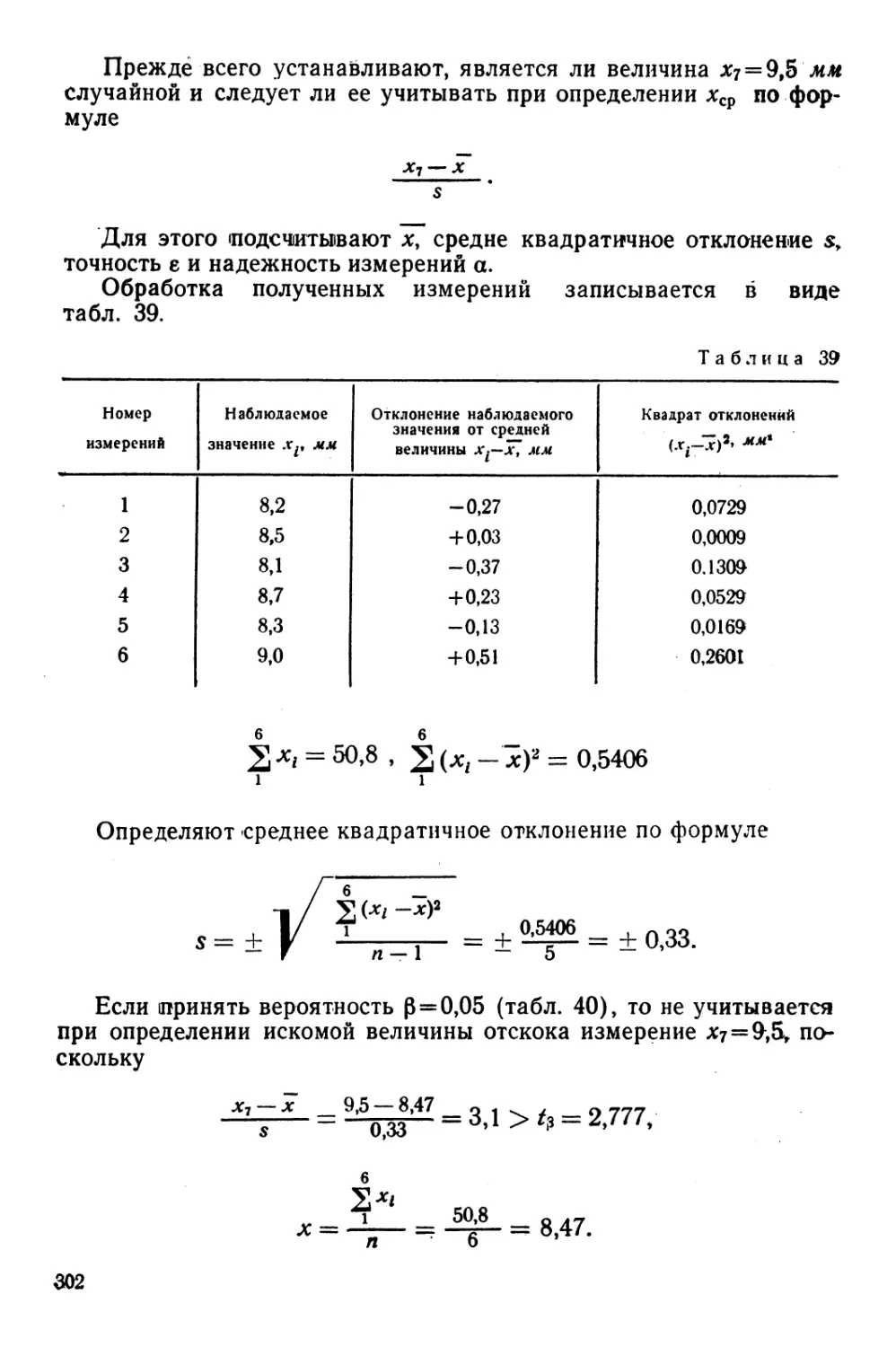

(введенного с 1965 г.), для специальности 1207 «Производство стро¬

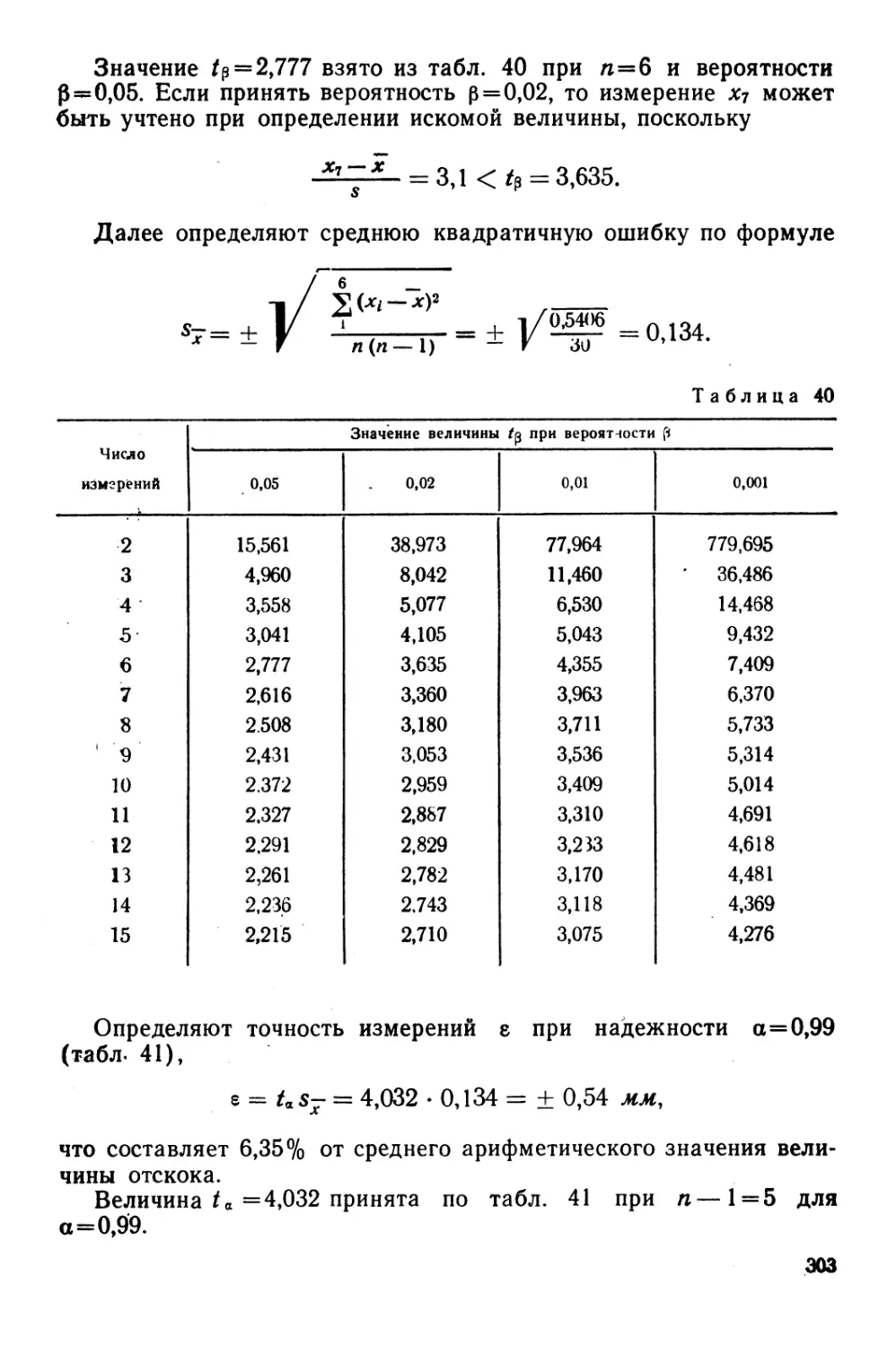

ительных изделий и конструкций». Содержание учебника полностью

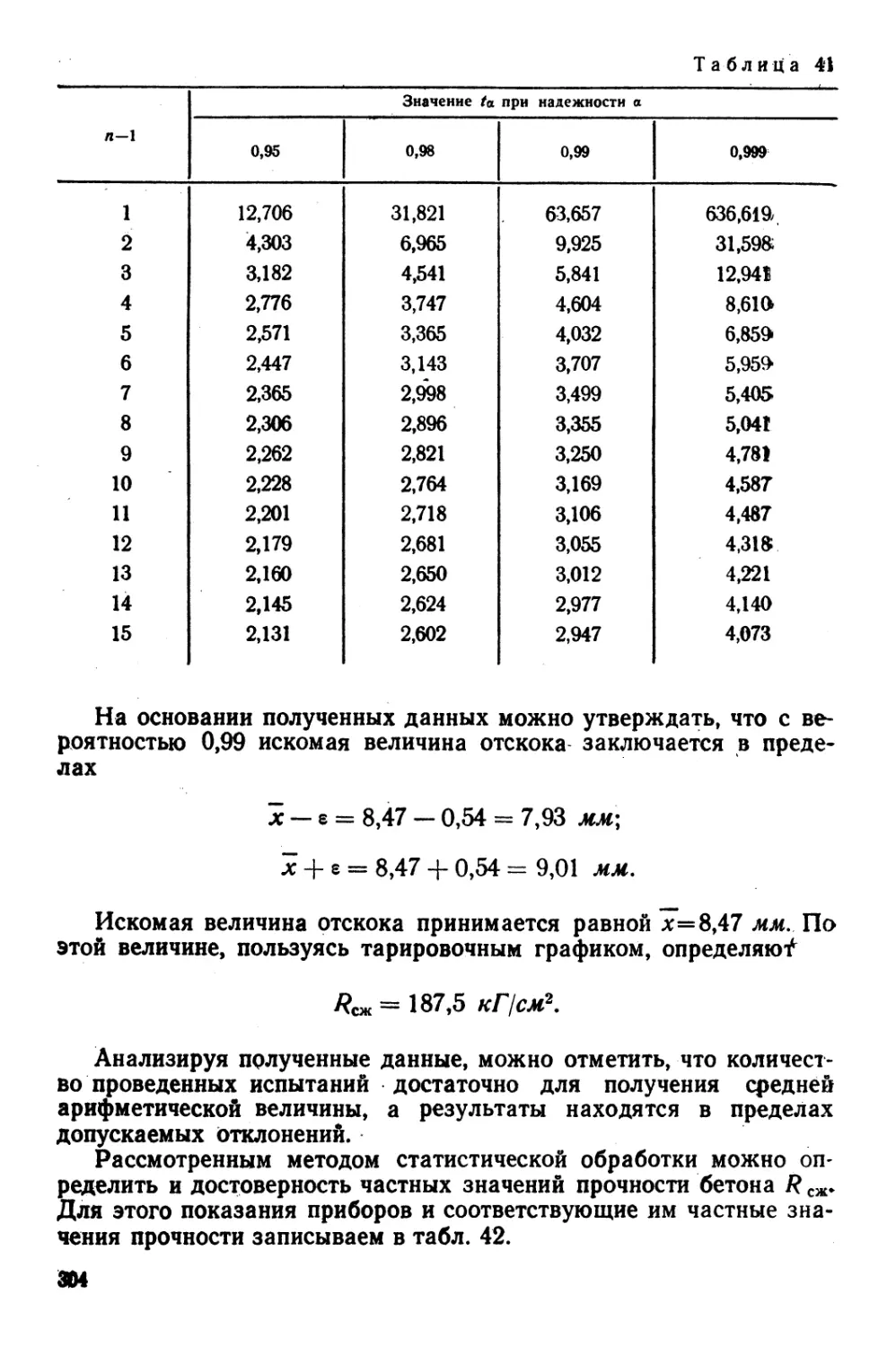

отражает программу, а также несколько дополняет ее новыми све¬

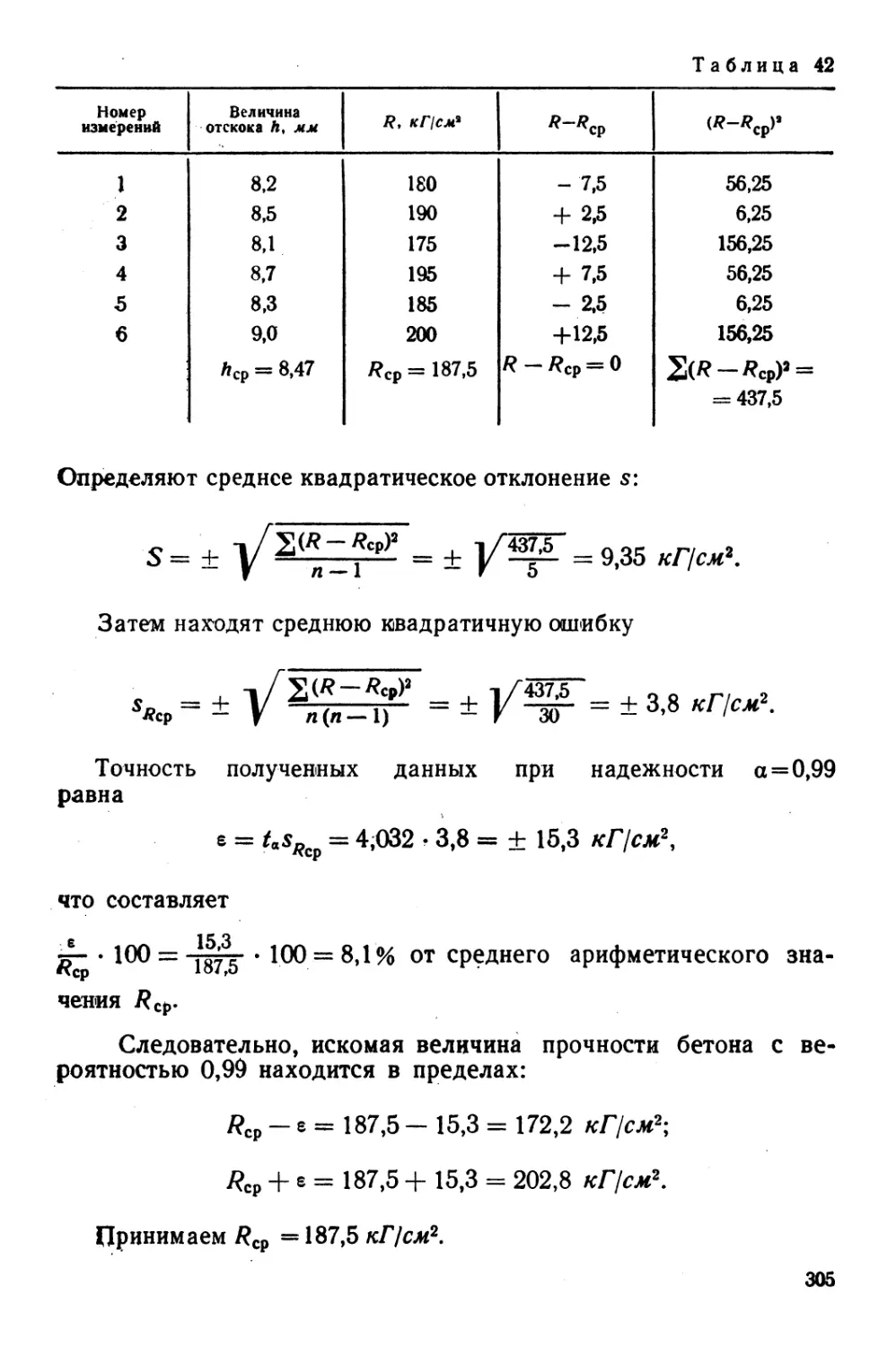

дениями в области современного состояния вопроса и дальнейших

перопектив развития наиболее прогрессивных методов контроля

и испытаний строительных материалов изделий и конструкций. -В учебнике изложены основы современных методов лаборатор¬

ных и производственных испытаний материалов, изделий и конст¬

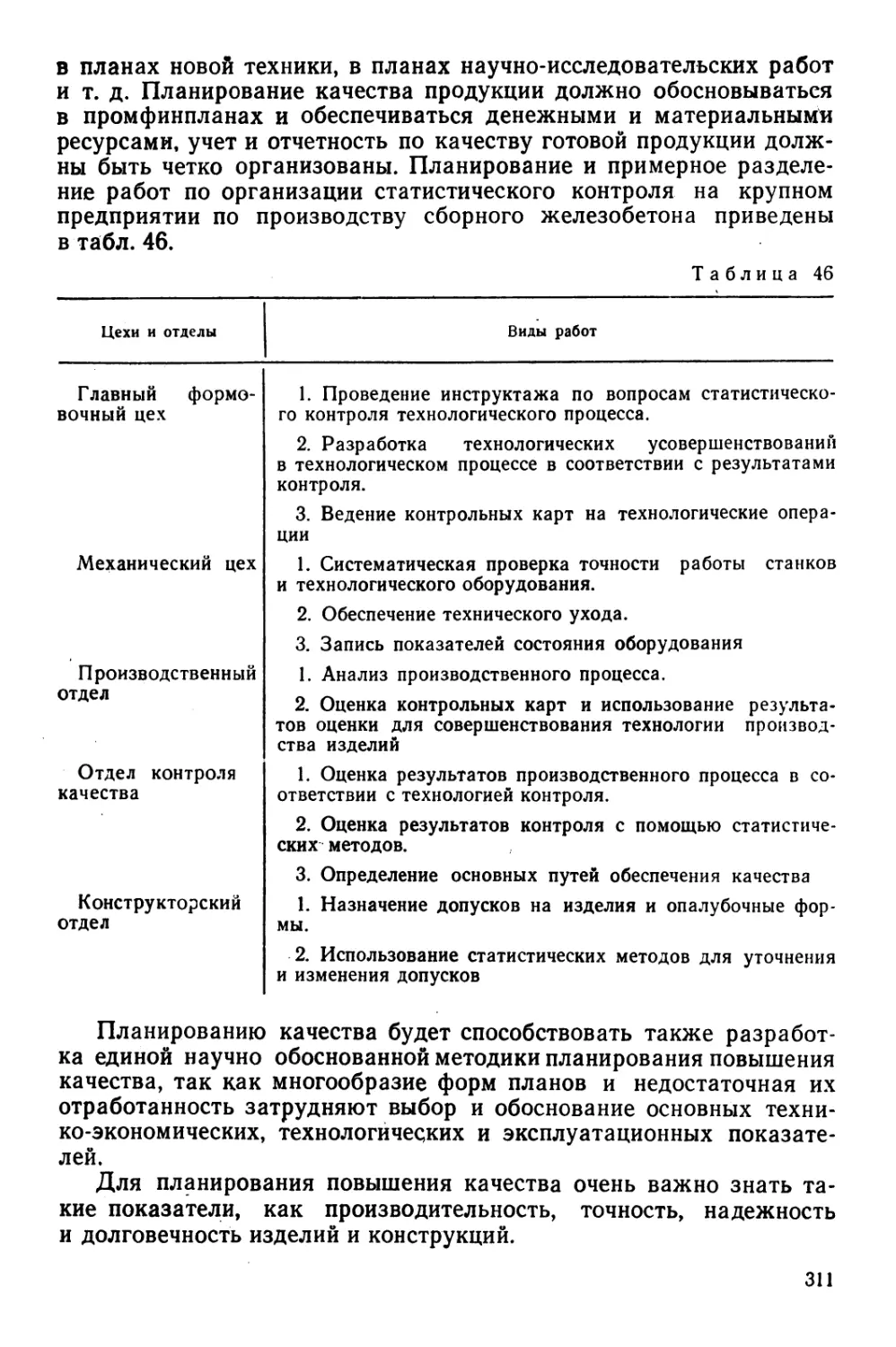

рукций, рассматриваются измерительные приборы и испытательные

машины, а также приведены методы статистической обработки

экспериментальных данных. Особое внимание в учебнике уделено

рассмотрению неразрушающих методов испытаний с использова¬

нием механических, электронно-акустических, радиометрических,

рентгеновских, электромагнитных и люминесцентных методов. Эти

методы позволяют без разрушения материала определять его

структуру, контролировать его свойства и получать более полные

сведения о физико-механических свойствах материала, из которого

изготовлена конструкция, и о самой конструкции.3

Применение неразрушающих методов контроля в производст¬

венных условиях позволяет определять прочностные свойства мате¬

риала не только в каждом изделии, но и в отдельных его частях,

оценивать степень его однородности, выявлять дефектные участки

в конструкциях, а также, не снижая качества конструкции, много¬

кратно повторять испытания и выявлять изменение прочности мате¬

риала во времени.Использование неразрушающих методов позволяет автоматизи¬

ровать технологический процесс изготовления материалов, изделий

и конструкций, обеспечивает непрерывный контроль, а также спо¬

собствует повышению качества выпускаемой продукции, улучшает

условия труда, повышает его производительность и обеспечивает

максимальную экономию материалов и денежных средств.Автор приносит глубокую благодарность кафедре «Испытания

сооружений» Московского инженерно-строительного института

им. В. В. Куйбышева и ее руководителю докт. техн. наук, проф.

Ю. А. Нилендеру, а также канд. техн. наук, доц. Г. Я. Почтовику,

А. И. Яковлеву, Р. А. Щеконенко, Г. С. Бурлакову за ценные заме¬

чания и советы, которые были учтены автором при подготовке

рукописи к изданию.

ВВЕДЕНИЕОгромный размах капитального строительства в СССР требует

значительного увеличения выпуска сборных строительных изделий

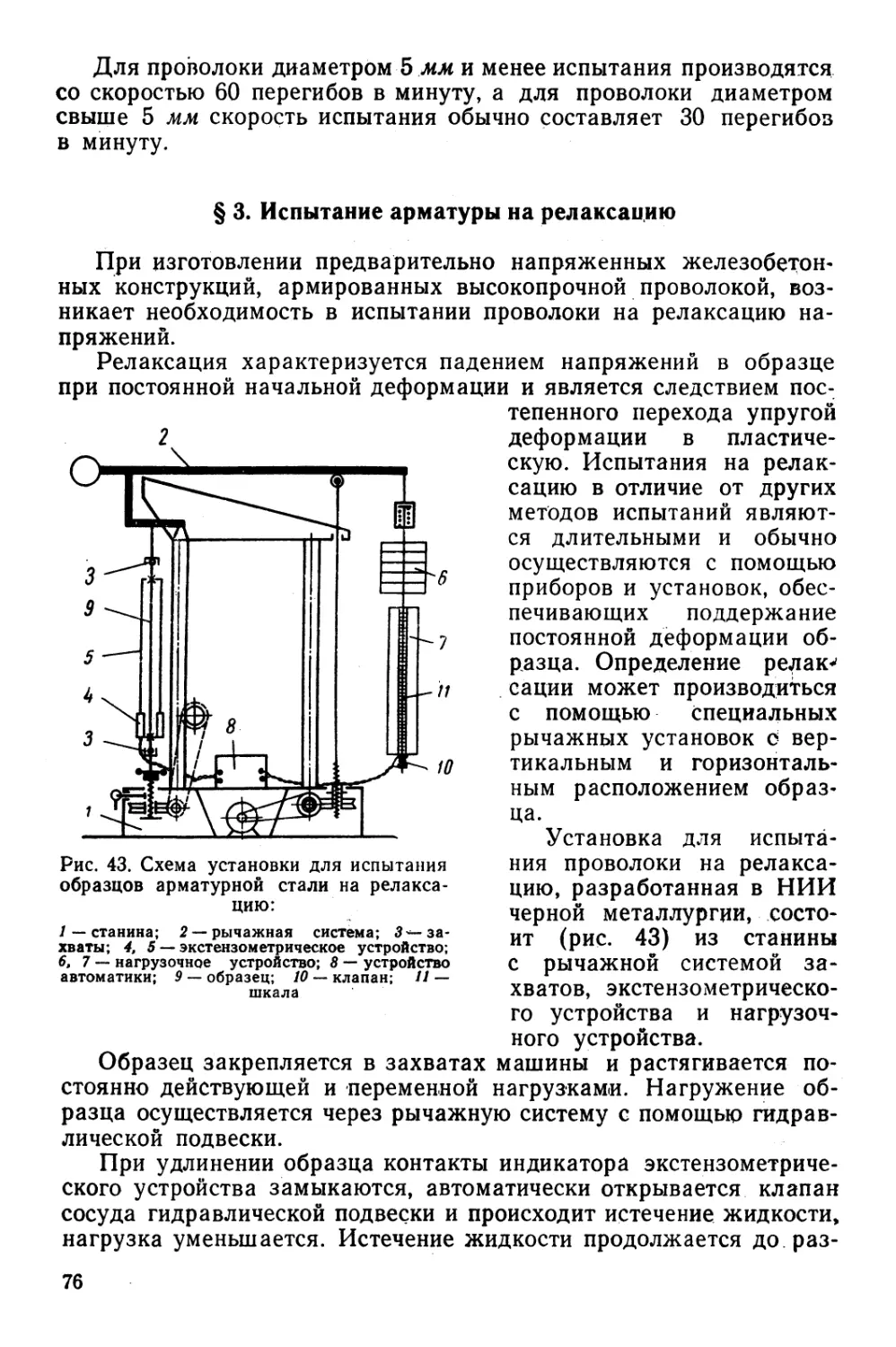

и конструкций, отвечающих высоким требованиям.Для повышения качества выпускаемых изделий необходим

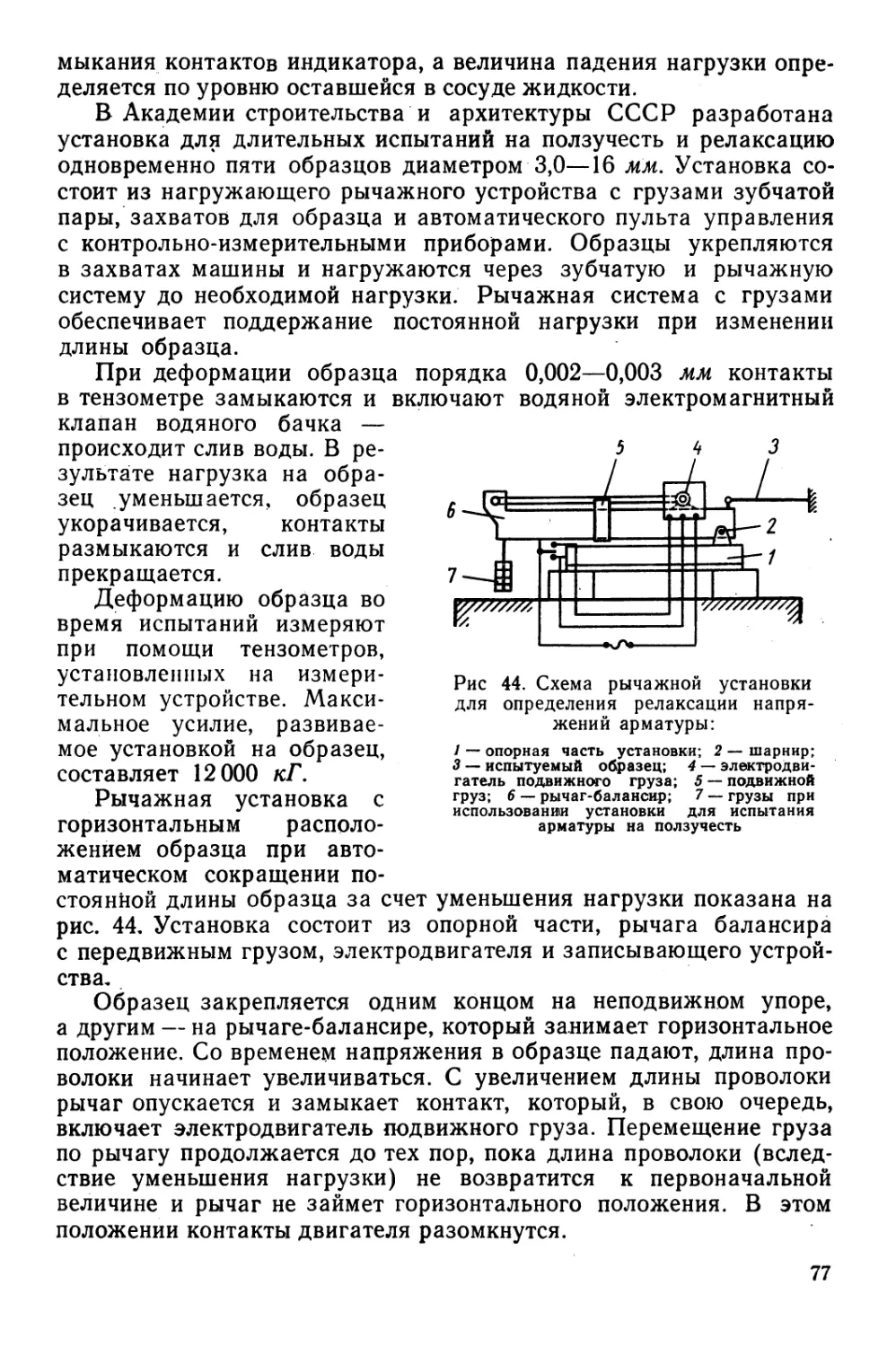

эффективный, постоянно действующий контроль как в процессе их

проимодства, так и при выдаче изделий на склад готовой про¬

дукции.Основными элементами контроля качества являются испыта¬

ния, которые проводятся цеховыми и заводскими лабораториями

заводов строительных изделий, а также лабораториями строитель¬

ных трестов и центральными научно-исследовательскими лабора¬

ториями.Первые опыты по испытанию материалов относятся к 1722 г.,

когда французский ученый Реомюр построил испытательную ма¬

шину и описал в своем труде методы механических испытаний

металлов. Однако первая испытательная лаборатория была орга¬

низована проф. лондонского университета Годкинсоном в 1847 г.

Позднее, в 1871 г. в Германии проф. Баушингером была основана

испытательная лаборатория в Мюнхенском политехникуме

и в 1884 г. созвана первая международная конференция, задача

которой заключалась в установлении однообразия способов испы¬

тания всех строительных материалов. Конференция создала посто¬

янную комиссию под председательством Баушингера, в состав ко¬

торой вошли 64 представителя разных государств и в том числе

от России (проф. Н. А. Белелюбский).Большой вклад в дело испытания материалов и конструкций

внесли отечественные ученые. Великий русский ученый М. В. Ло¬

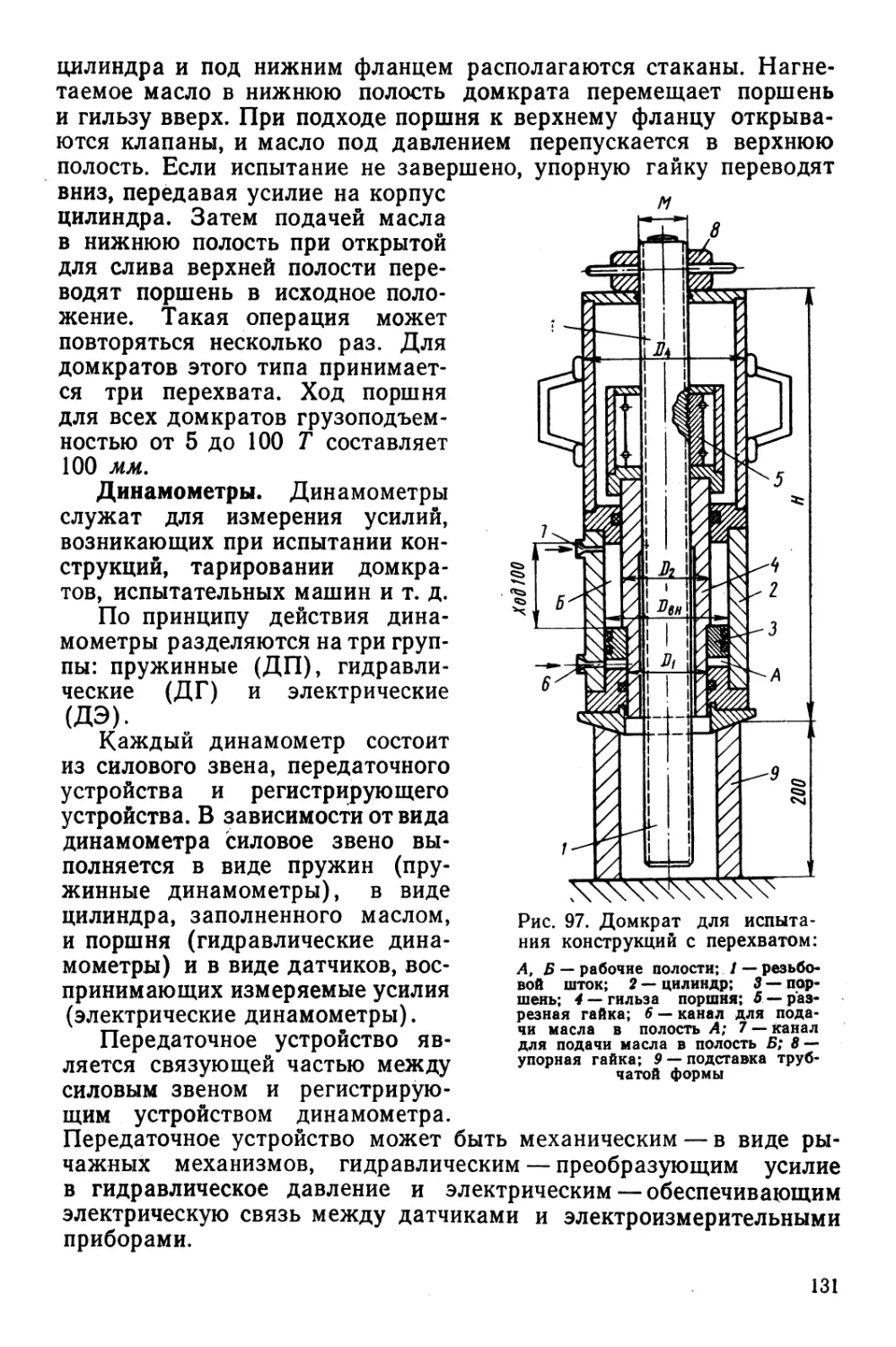

моносов впервые сконструировал прибор для испытания на проч¬

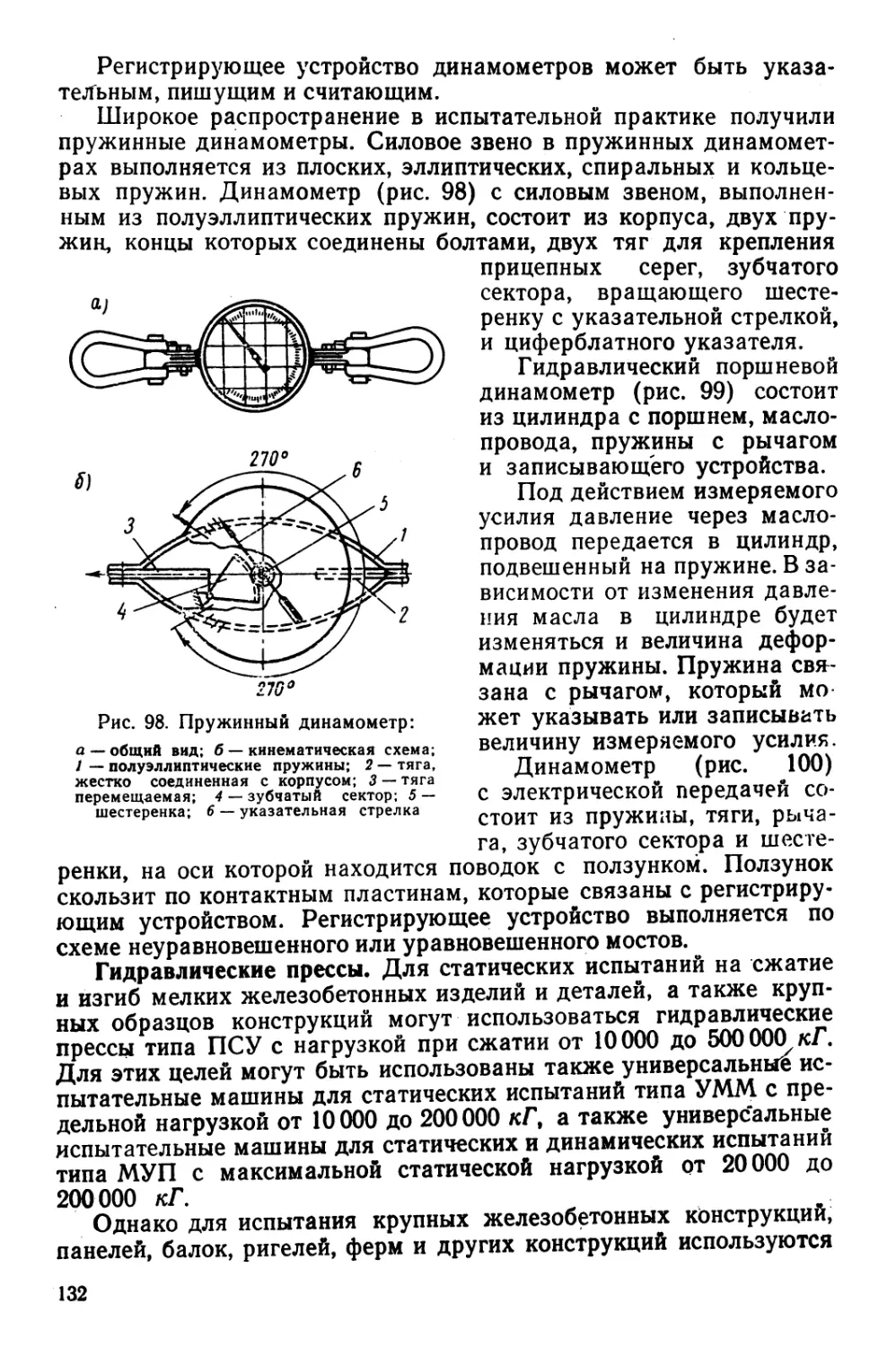

ность материалов методом истирания.Выдающийся русский инженер и ученый Д. И. Журавский, соз¬

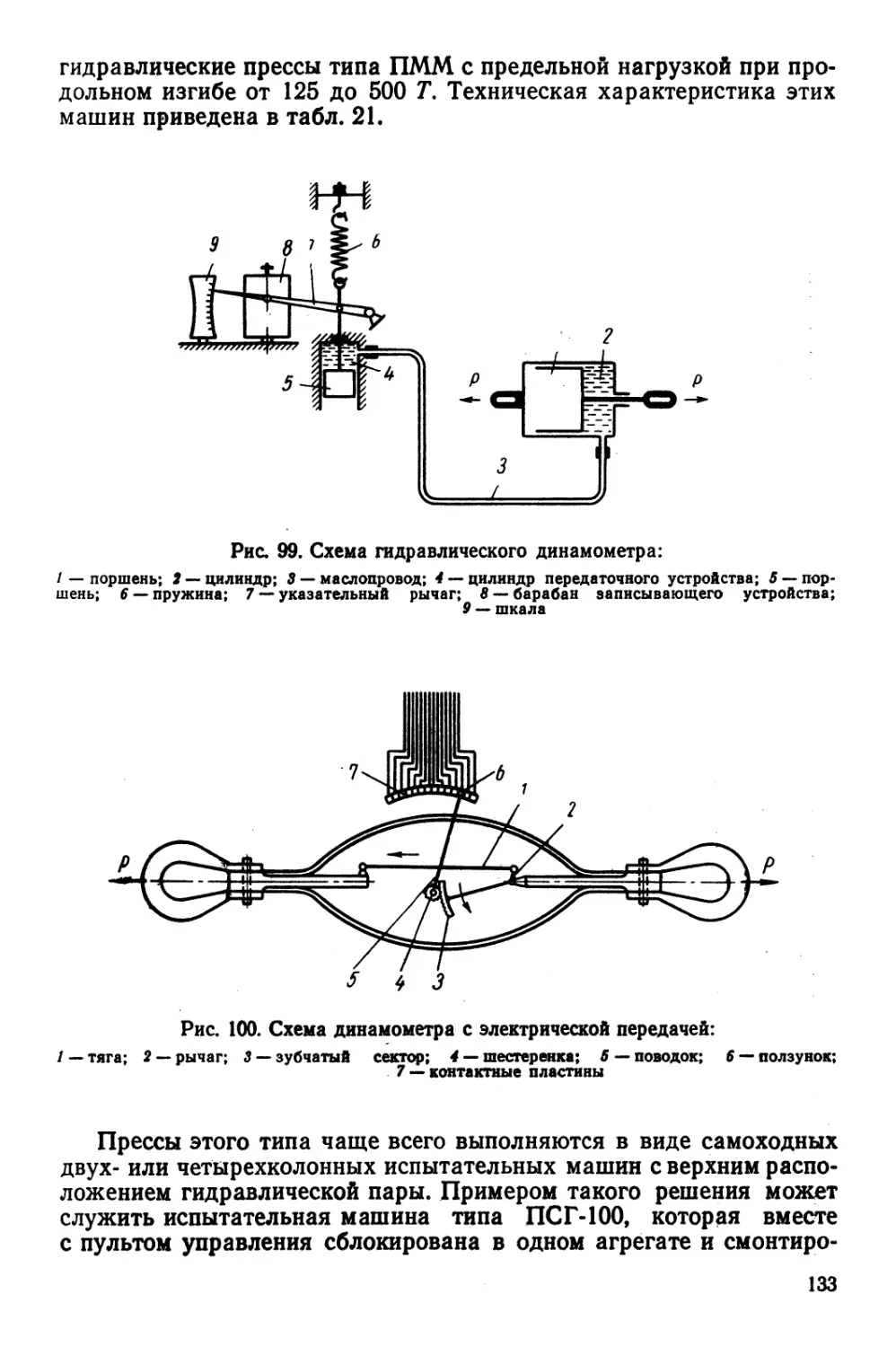

датель теории прочности мостов, сделал большой вклад в науку

и практику испытания строительных конструкций. Он конструиро¬

вал испытательные машины и измерительные приборы, проводил

испытания на моделях значительной величины и всегда считал, что

«...вычисления без контроля опытом часто уходят в область фан¬

тазии».Большим пропагандистом необходимости испытания строитель¬

ных материалов был талантливый русский инженер, крупный уче¬

ный, автор многих проектов большепролетных мостов, проф.5

Петербургского института путей сообщения Н. А. Белелюбский. Им

в 1875 г. при этом же институте была-организована испытательная

станция по исследованию свойств каменных материалов. Резуль¬

таты проводимых работ оказались настолько значительными, что

в 1886 г. на международной конференции по испытанию материа¬

лов был принят метод Н. А. Белелюбского по испытанию каменных

материалов на морозостойкость.Под руководством проф. Н. А. Белелюбского в 1891 г. в Петер¬

бурге были проведены первые опыты по испытанию железобетон¬

ных конструкций пробной нагрузкой. Испытанию были подверг¬

нуты железобетонные плиты пролетом до 2 м, своды, трубы, а так¬

же сводчатый железобетонный мост пролетом 17 м и другие эле¬

менты.Позднее, в 1899 г. опыты по испытанию железобетонных конст¬

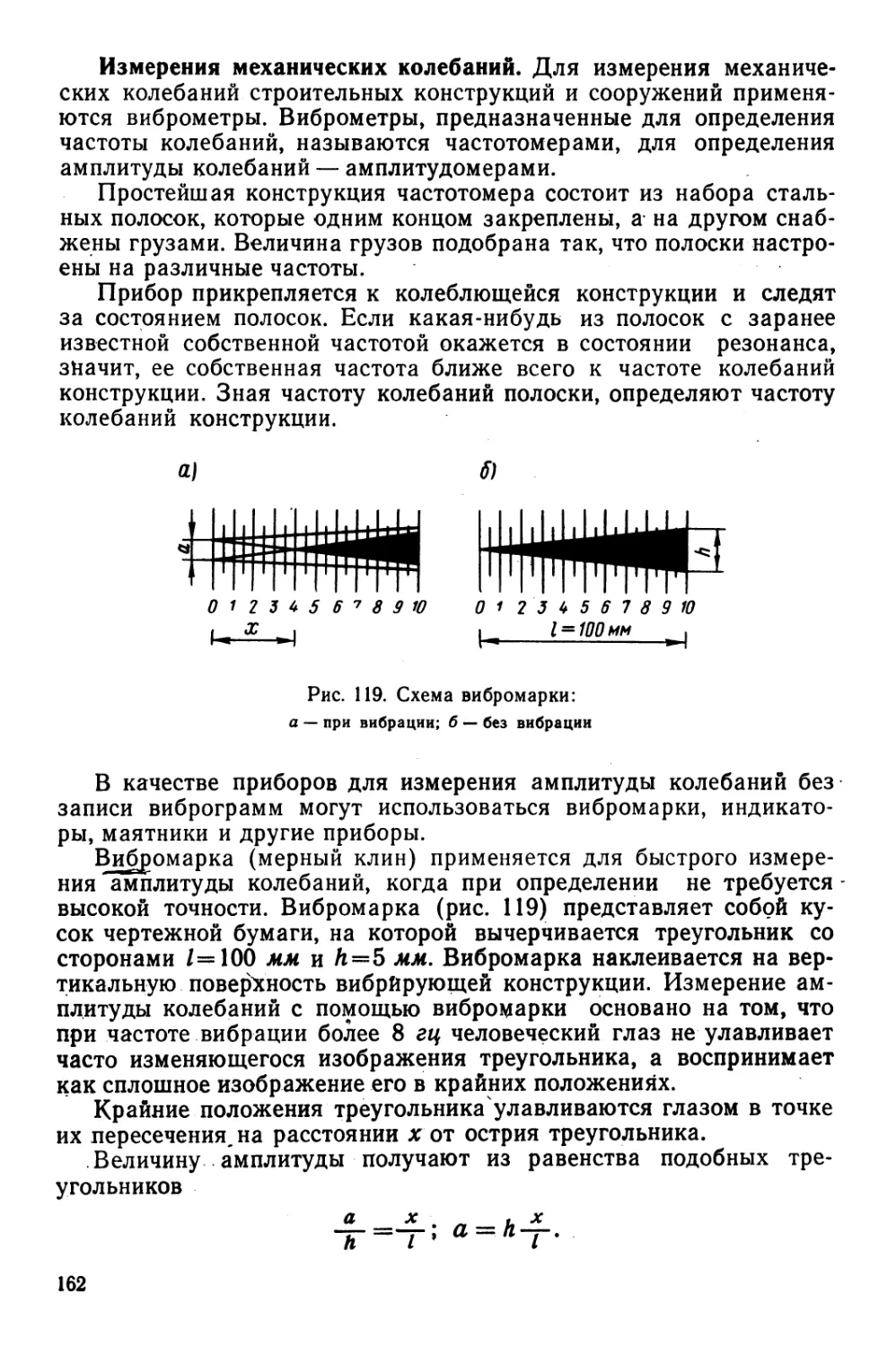

рукций в виде модели балок пролетом до 1 м и арок пролетом до

3,5 м проводились в Киеве под руководством А. С. Кудашева. Эти

опыты показали, что конструкции, выполненные из железобетона,

имеют большие преимущества по сравнению с конструкциями из

другого материала, и послужили большим толчком к широкому

применению железобетона сначала в железнодорожном строитель¬

стве, а затем и в других отраслях строительства. Большую роль

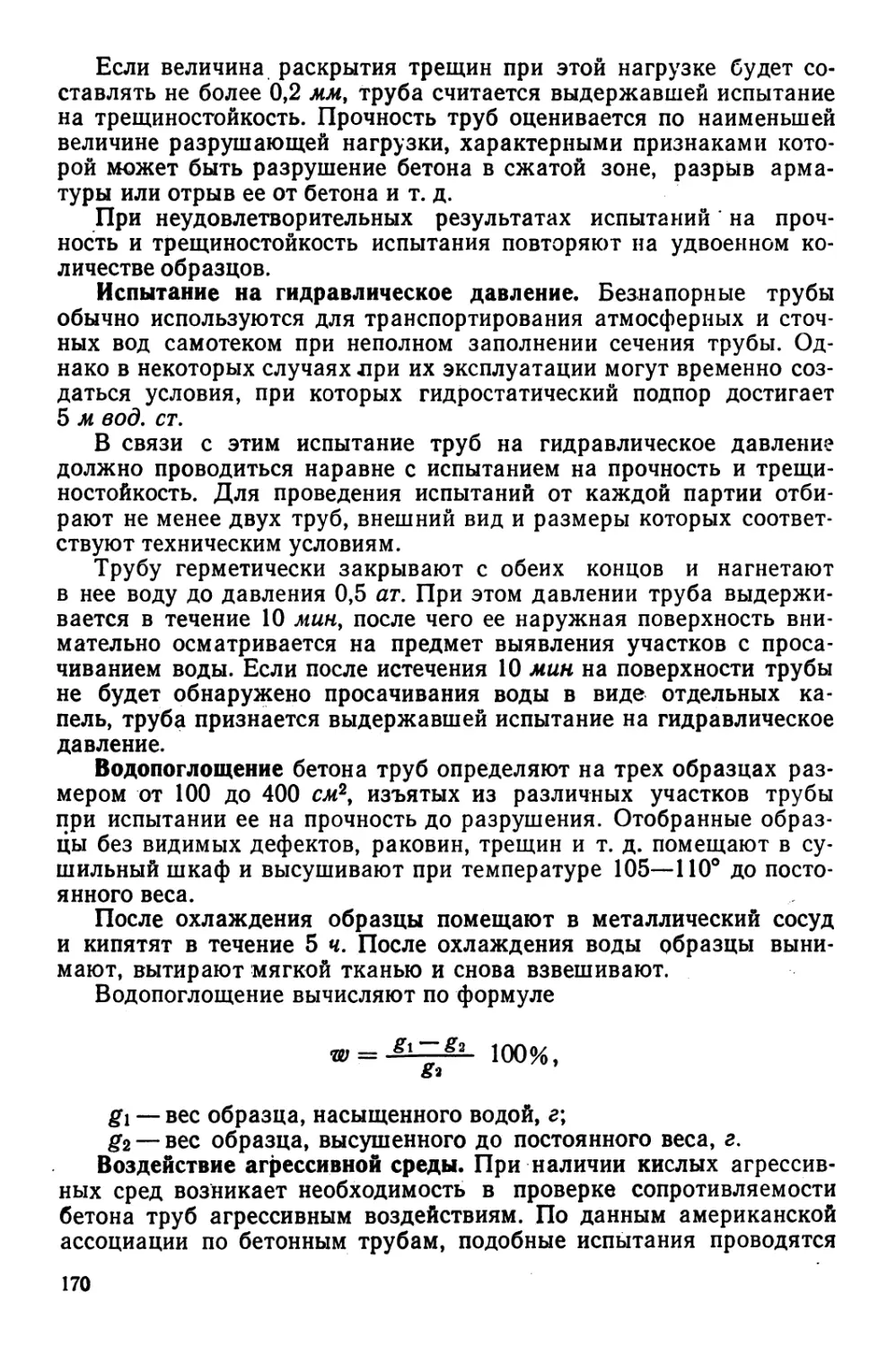

в области испытания строительных конструкций сыграли теорети¬

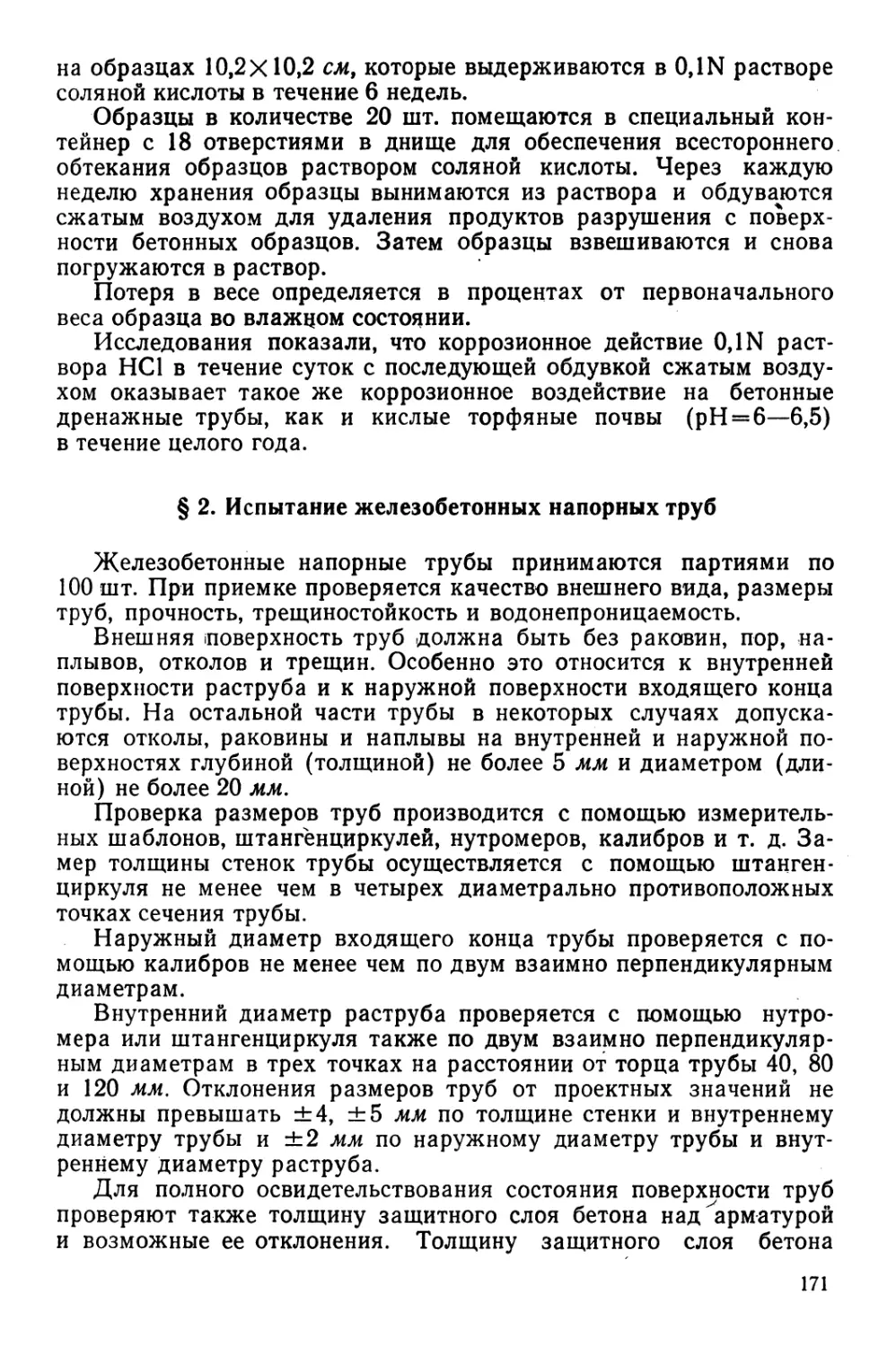

ческие исследования и практические работы акад. А. Н. Крылова,

Н. Н. Давяденкова, А. Ф. Иоффе, проф. Н. И. Безухов’а, В. 3. Вла¬

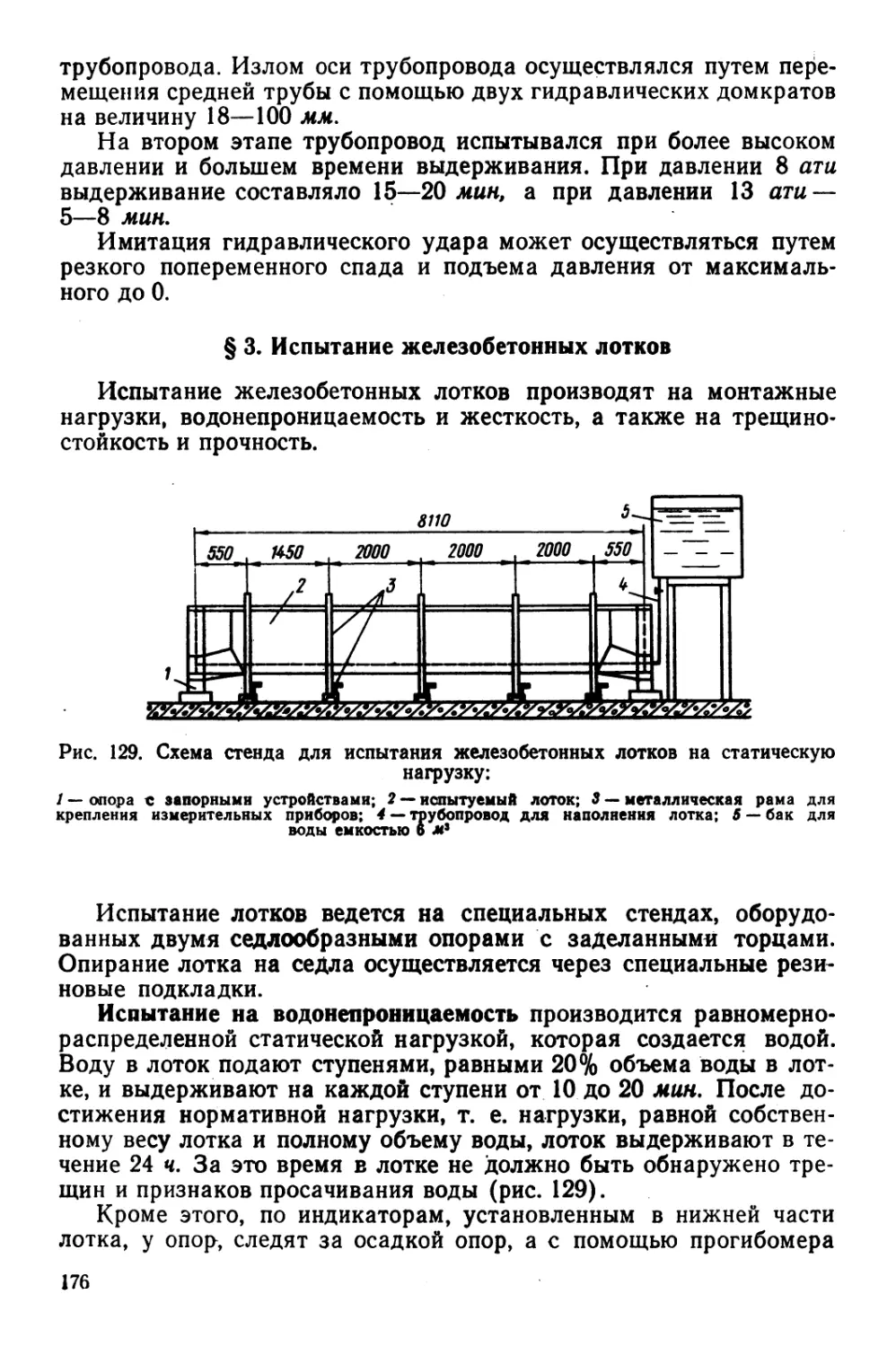

сова, А. А. Гвоздева, И. М. Рабиновича, К. С. Завриева, акад. АН

УССР Е. О. Патона и др.Акад. Е. О. Патон, основатель института электросварки, долгое

время руководил Киевской мостоиспытательной станцией, которая

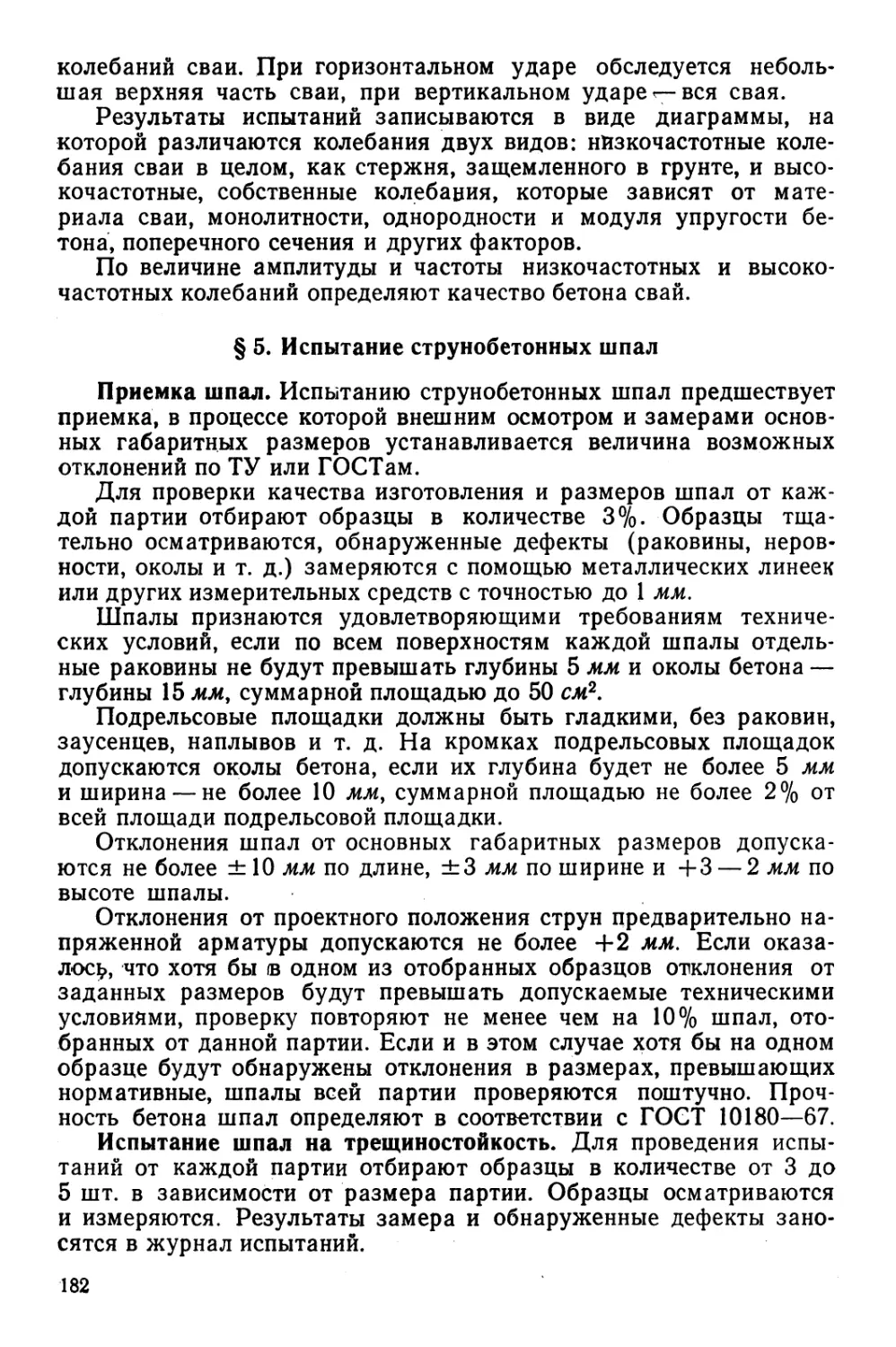

проводила испытания мостов в различных районах нашей

страны.Большой вклад в области методологии испытаний строительных

конструкций был сделан проф. Ю. А. Нилендером, Н. Н. Аистовым,

Е. Е. Гибшманом, Ю. М. Ивановым, К. Н. Безуховым, которые

внедрили научно обоснованную методику в практику испытаний.

Проф. Ю. А. Нилендером в 1923 г. впервые была разработана и на¬

учно обоснована методика испытаний железобетонных конструкций

вцелом, в которой за основу принимаются измерения суммарных

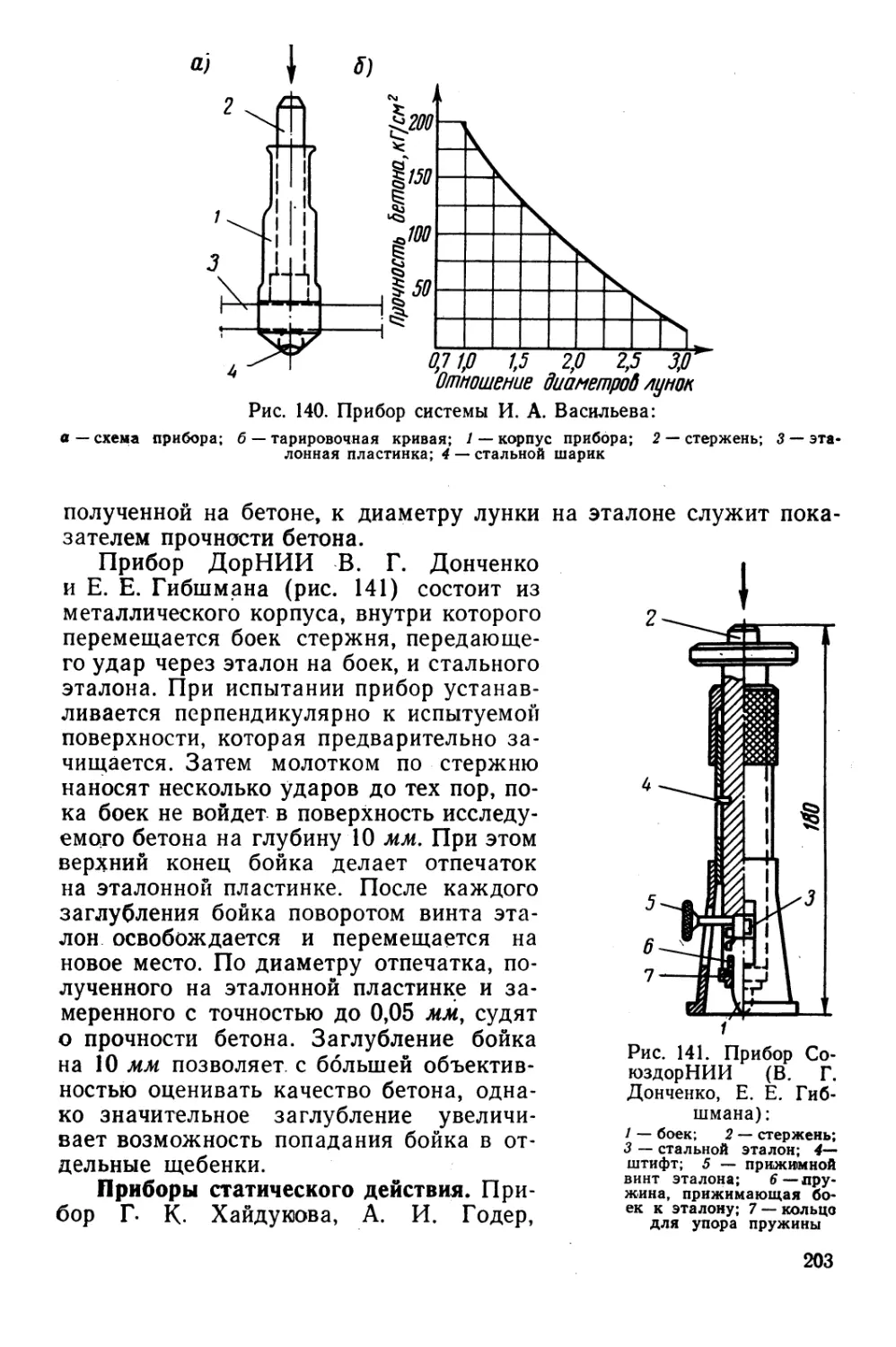

деформаций, что позволяет более полно судить об общем состоя¬

нии конструкции.Большую роль в создании технологии бетона сыграли работы

советских ученых Н. М. Беляева, Б. Г. Скрамтаева, И. П. Алексан¬

дрина и др., под руководством которых была организована широ¬

кая сеть полевых лабораторий на крупных стройках и централь¬

ных лабораторий при строительных трестах, а также разработаны

методы подбора состава бетона и технологии его изготовления.

Полевые и центральные испытательные лаборатории сыграли боль¬

шую роль в разработке технологии изготовления строительных

материалов, деталей и конструкций.б

В настоящее время испытательные лаборатории являются неот-

1'млсмым звеном каждого завода, стройки, научно-исследователь¬

ского и учебного институтов. Они проводят не только текущие

испытания, но и осуществляют большие комплексные исследования

в целях совершенствования технологии производства и повышения

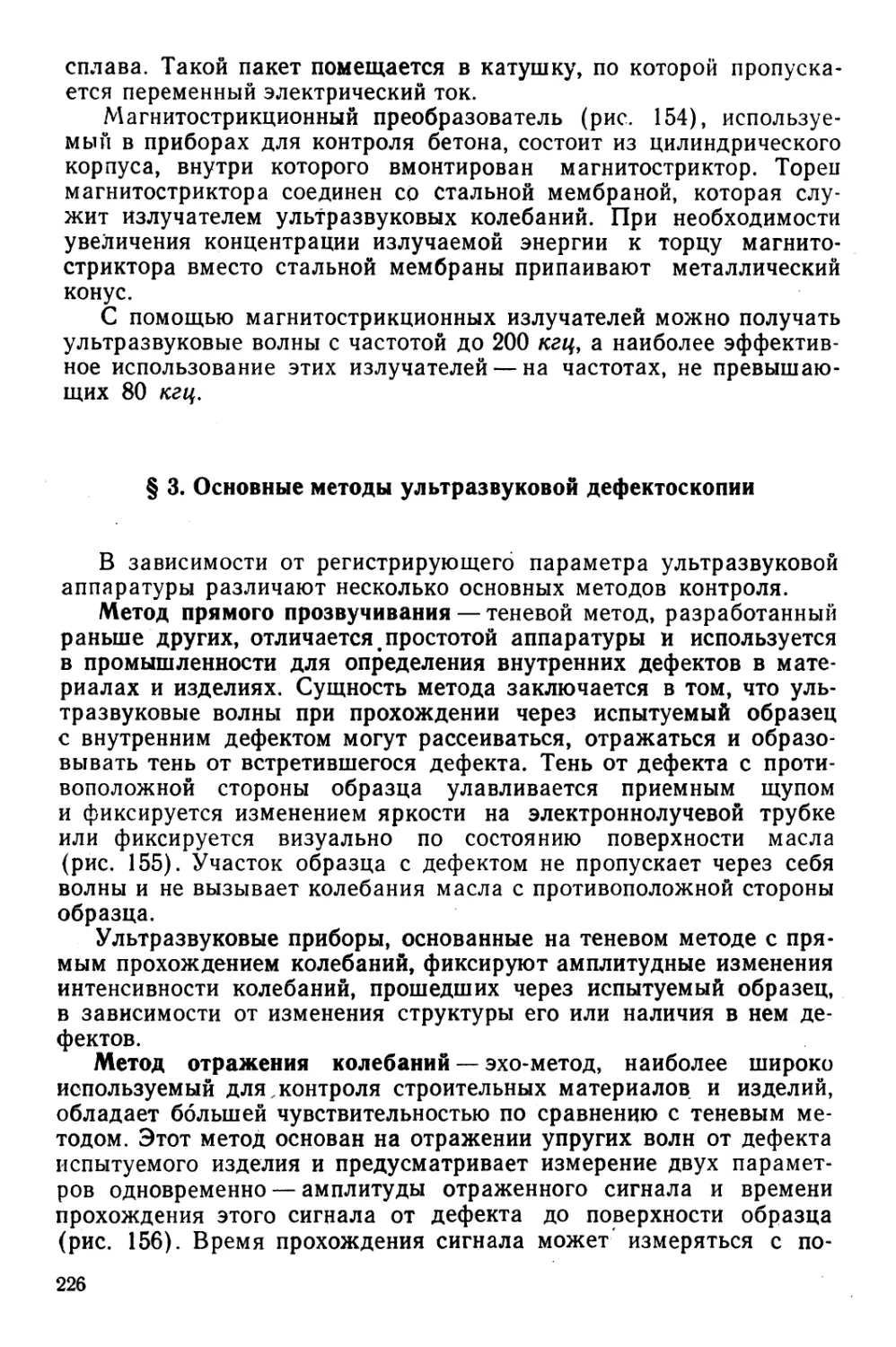

качества выпускаемой продукции. В лабораториях проводятся

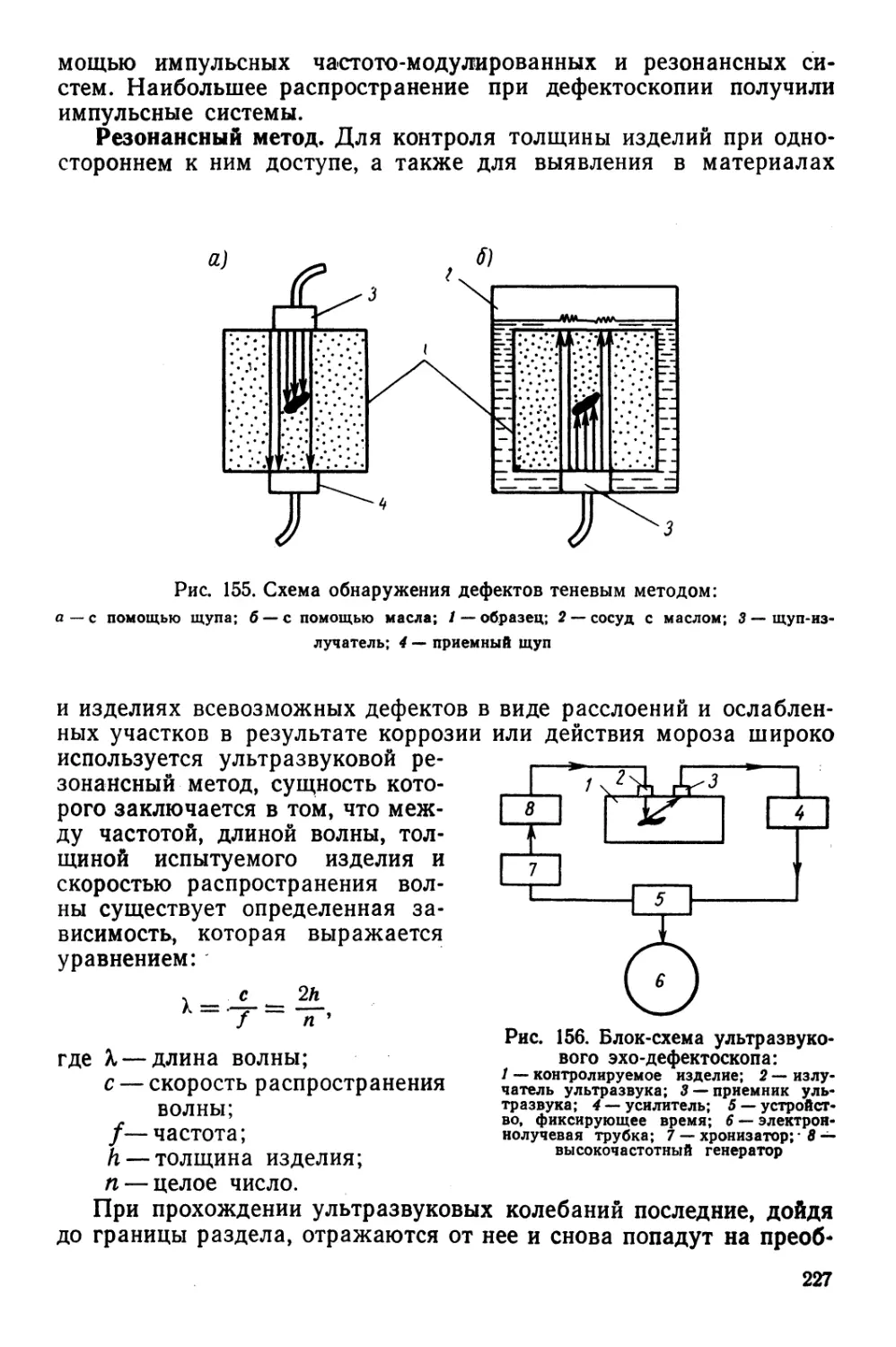

исследования по разработке и внедрению новых неразрушающих

методов испытаний материалов и конструкций. Они показывают,

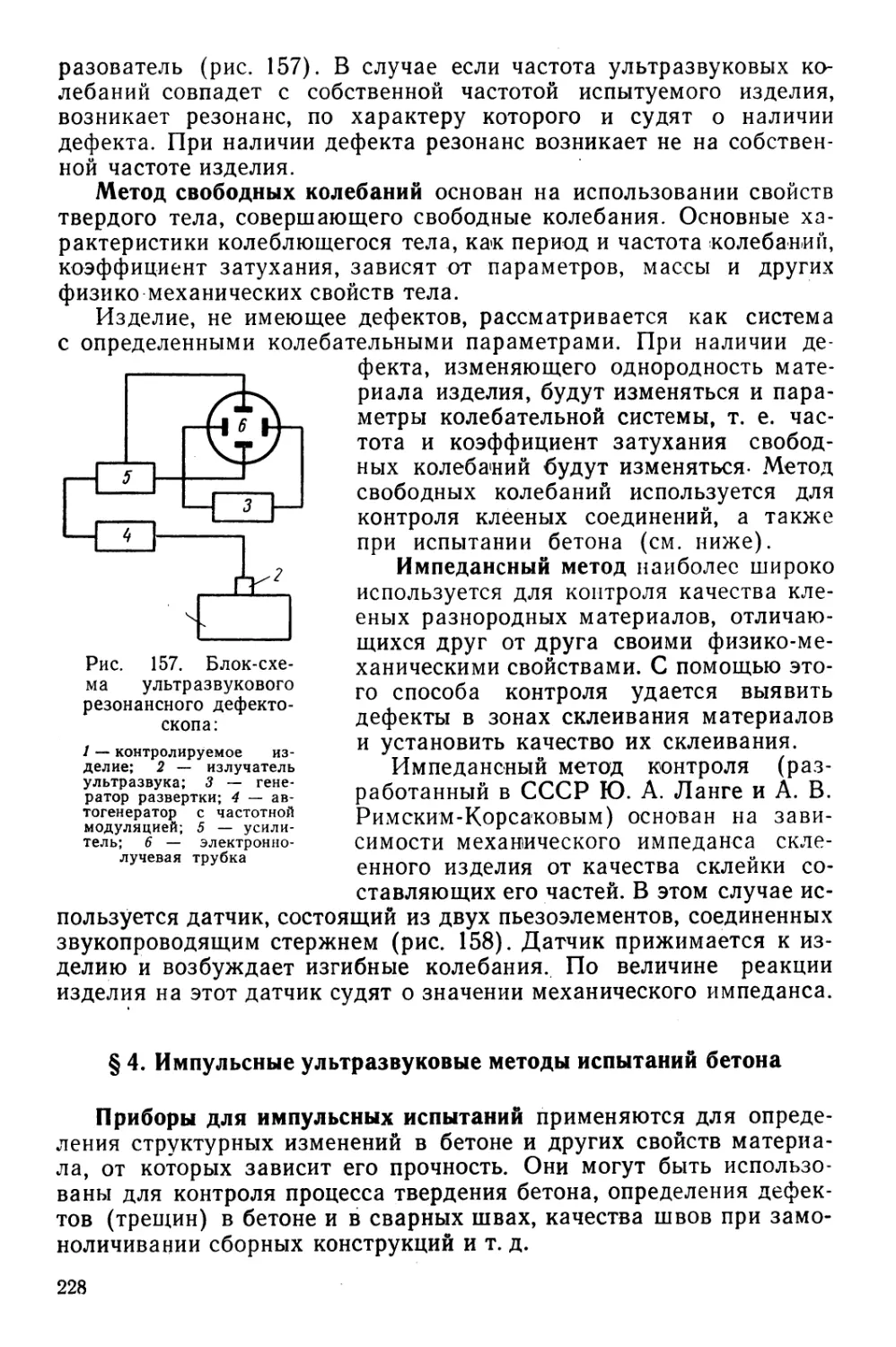

что контроль прочности бетона на сжатие по результатам испыта¬

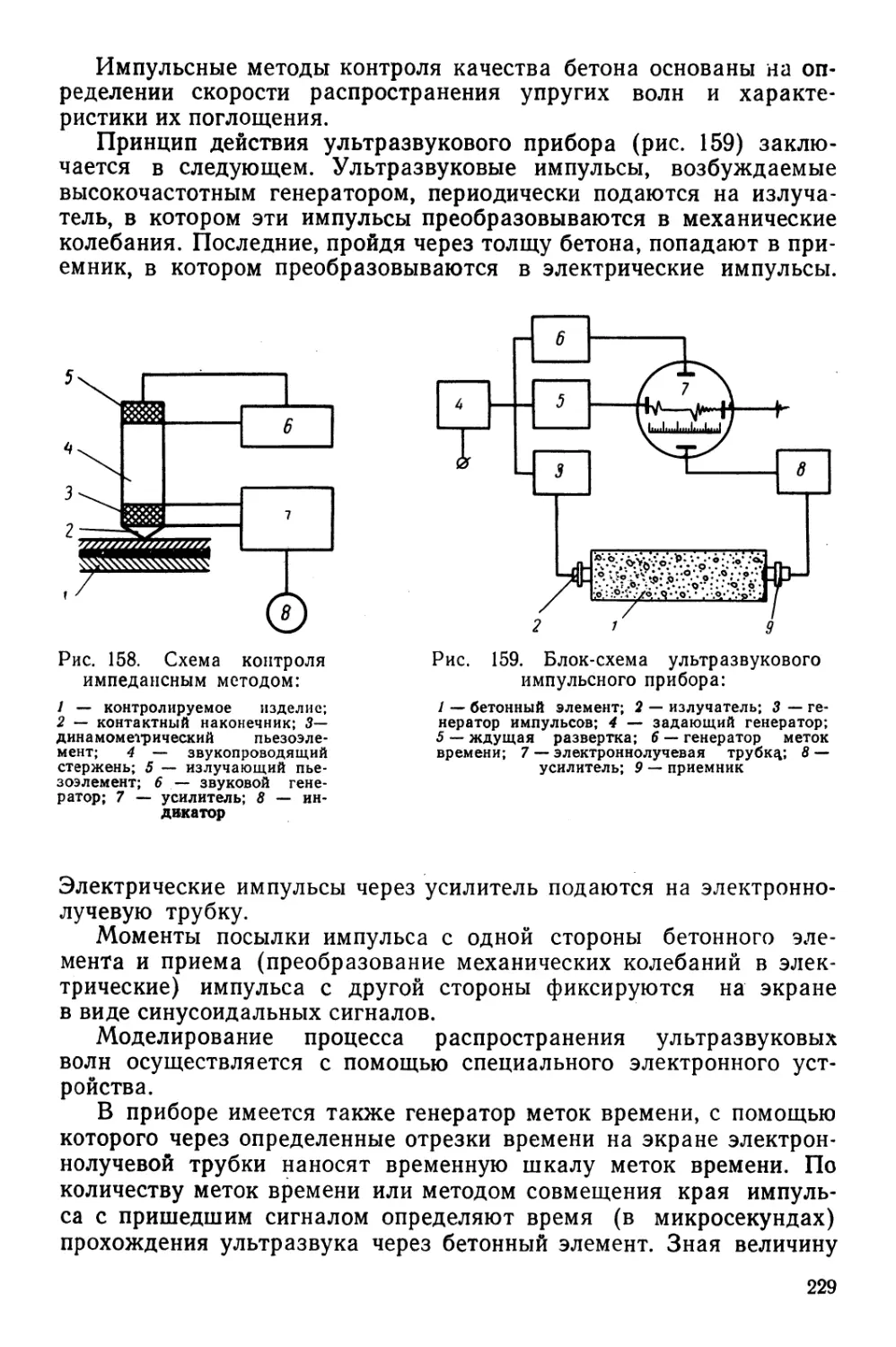

ния контрольных образцов не может удовлетворить запросы

строительной практики, так как результаты испытаний образцов

не всегда отражают действительную прочность бетона в конструк¬

циях и сооружениях. Это объясняется тем, что при изготовлении

образцов не учитывается целый ряд производственных факторов:

отклонение от заданной дозировки составляющих для бетона, ус¬

ловия его укладки, уплотнения и твердения, неодинаковый объем

бетона в образцах и изделиях, отсос воды опалубкой, различное

гидростатическое давление и т. д.В связи с этим уже давно возникла необходимость в методах

и приборах, обеспечивающих быстрый и достаточно надежный кон¬

троль прочности бетона в изделиях без их разрушения, который

позволил бы определять прочность бетона не только в каждой пар¬

тии, но и в каждом изделии, а также в различных его частях. Это

даст возможность следить за нарастанием прочности бетона в про¬

цессе его твердении при различных температурно-влажностных ус¬

ловиях, учитывать роль среды, в которой работает бетон и т. д.

В СССР первые попытки контролировать прочность бетона без его

разрушения непосредственно в конструкциях относятся к 30-м го¬

дам — периоду первых пятилеток. Этот период характеризуется

не только сокращением сроков строительства, широким внедре¬

нием монолитных бетонных и железобетонных конструкций, но

и творческими поисками новых методов контроля прочности бетона

непосредственно в сооружениях без их разрушения.В послевоенный период с появлением и широким внедрением

сборного железобетона вопрос контроля прочности без разрушения

стал еще более насущным.В настоящее время контроль прочности бетона в конструкциях

без их разрушения предусмотрен ГОСТ 10180—67 и осуществ¬

ляется механическими и физическими методами.К механическим методам относятся методы, основанные на

принципе упругого отскока и на принципе заглубления (метод пла¬

стических деформаций). Для этих испытаний используют различ¬

ные склерометрические и маятниковые приборы. К физическим

методам относятся ультразвуковые, резонансные, радиометриче¬

ские и другие методы, основанные на последних достижениях науки

в области акустики, электроники, радиометрии и т. д.Неразрушающие методы испытаний обладают целым рядом

преимуществ по сравнению с обычными механическими испыта¬7

ниями материалов. Оми позволяют очень быстро производить не

только выборочные испытания отдельных конструкций, но и дают

возможность внедрения сплошного контроля качества всей про¬

дукции.Однако каждый из неразрушающих методов дает сведения

только о некоторых свойствах материалов и не может быть уни¬

версальным или полностью заменяющим механические испытания.

В связи с этим наиболее полные и объективные результаты могут

быть получены при комплексном использовании физических и ме¬

ханических методов контроля.Комплексное использование неразрушающих методов контроля

позволяет более глубоко исследовать физико-механические свой¬

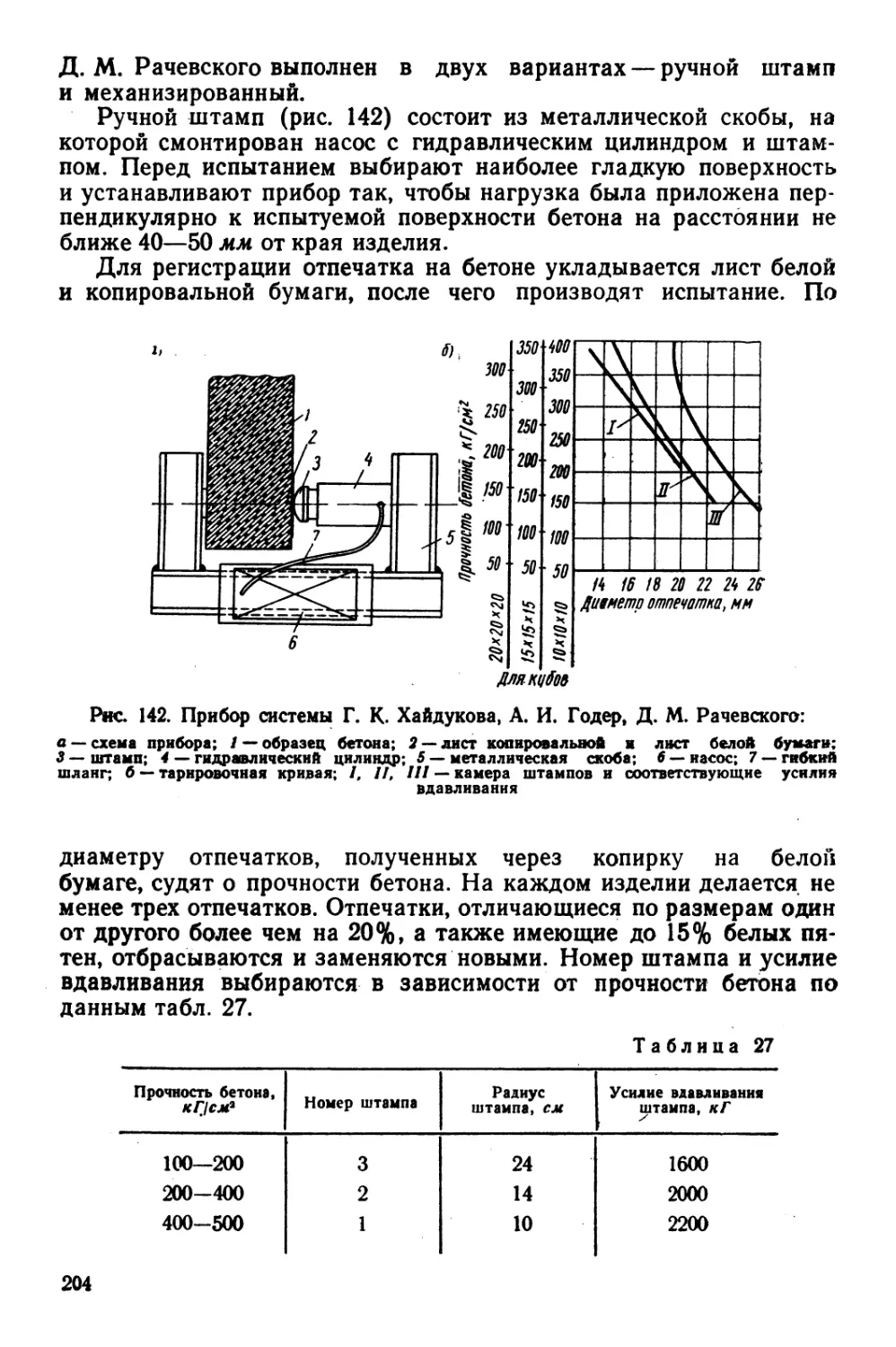

ства материала в конструкции и с большей объективностью оце¬

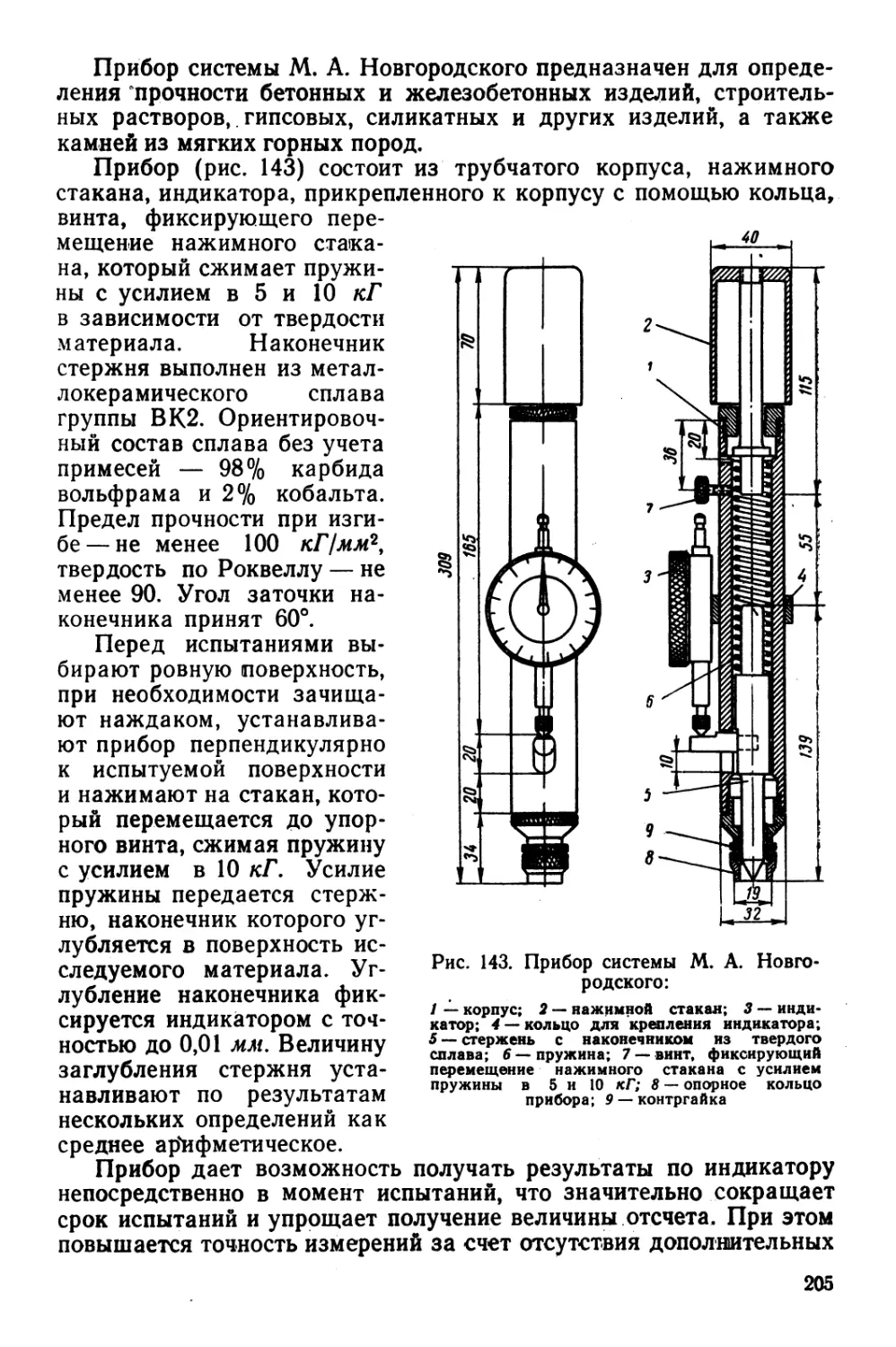

нить качество, надежность и долговечность испытуемых изделий

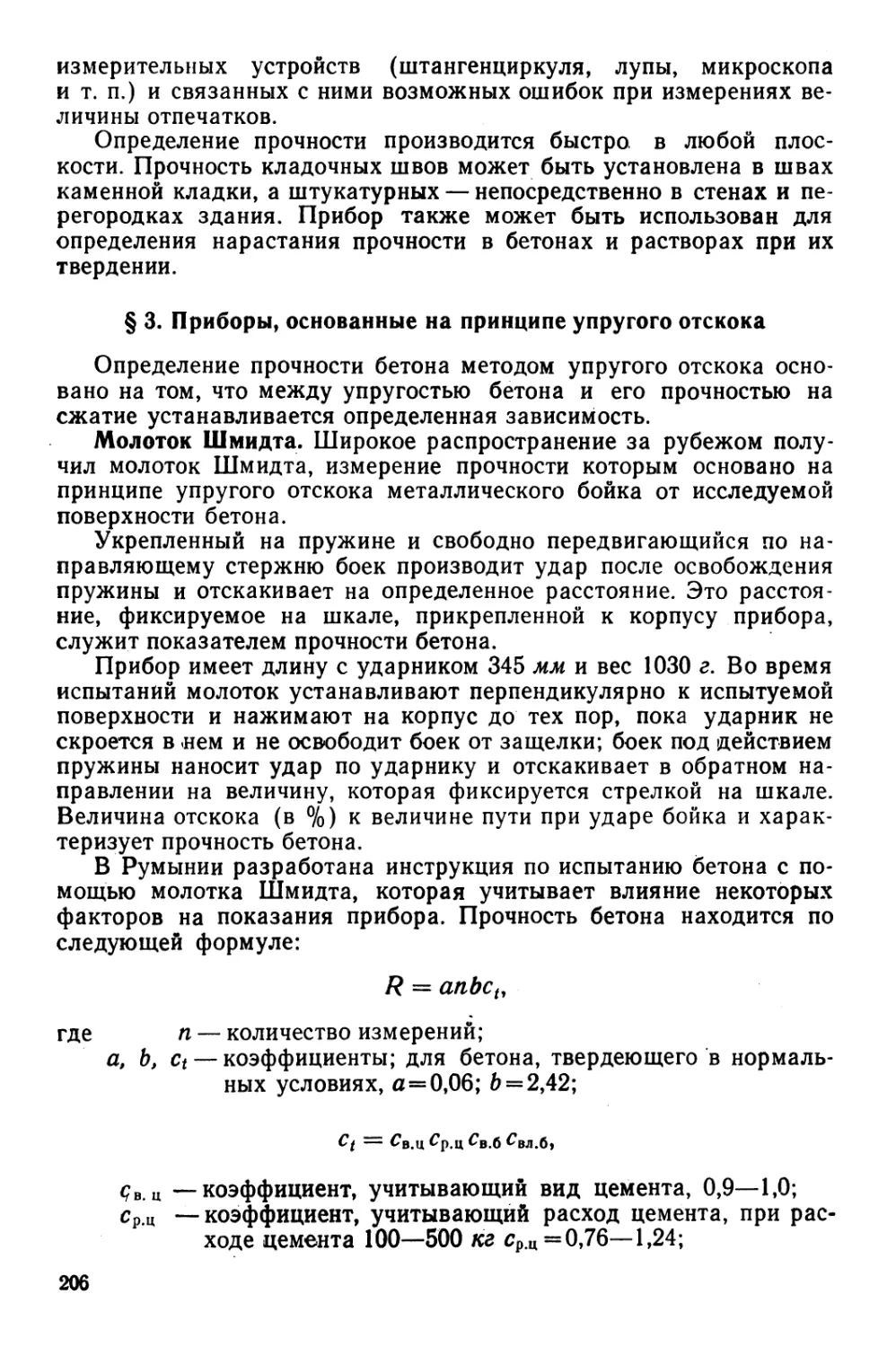

и конструкций.

РАЗДЕЛ ПЕРВЫЙЛАБОРАТОРНЫЕ ИСПЫТАНИЯ МАТЕРИАЛОВ

МЕТОДОМ РАЗРУШЕНИЯ ОБРАЗЦОВГлава IОРГАНИЗАЦИЯ ТЕХНИЧЕСКОГО КОНТРОЛЯ ПРИ ПРОИЗВОДСТВЕ

СТРОИТЕЛЬНЫХ ИЗДЕЛИИ И КОНСТРУКЦИЯ§ 1. Основные задачи технического контроляВысокое качество строительных изделий и конструкций может

быть обеспечено путем четкой организации постоянно действующего

производственного контроля.Четкая организация производственного контроля наравне

с соблюдением производственной дисциплины способствует выяв¬

лению и устранению причин, вызывающих дефекты, ведет к сниже¬

нию производственных потерь и в конечном счете снижает себестои¬

мость выпускаемой продукции.Вся деятельность производственного контроля должна быть на*

правлена на выпуск высококачественных изделий, отвечающих воз¬

росшим требованиям в области конструктивных, прочностных

и других физико-механических свойств.Производственный контроль, охватывающий все стадии основ¬

ного и подсобного производства, является неотъемлемой частью

технологического процесса. Основными задачами производствен¬

ного контроля являются:контроль за качеством поступающих на завод материалов

и полуфабрикатов;контроль за соблюдением всех установленных режимов на каж¬

дой операции технологического процесса в соответствии с ГОСТами

и техническими условиями;контроль за соответствием качества выпускаемой продукции

требованиям технической документации (рабочим чертежам, тех¬

ническим условиям, ГО£Там и т. д.);маркировка принятой, анализ и оформление забракованной

продукции.Контроль качества поступающих материалов и пооперационный

контроль производственного процесса должны быть организованы

таким образом, чтобы при качественном сырье создавались условия9

полной гарантии получения изделий высокого качества п чтобы

была исключена всякая возможность получения дефектных изде¬

лий.Требования к организации производственного процесса, мате¬

риалам и полуфабрикатам, а также объекты и последовательность

пооперационного контроля на каждом этапе производства должны

отражаться в технических условиях и технологических картах для

каждого вида выпускаемых изделий. Для различных видов произ¬

водств последовательность пооперационного контроля корректи¬

руется с учетом особенностей производственного процесса, техно¬

логических режимов, типов используемого оборудования и видов

выпускаемых изделий.Для обеспечения эффективности производственного контроля

все требования к качеству материалов, полуфабрикатов и изделий,

а также требования к условиям и режимам при выполнении отдель¬

ных операций технологического процесса должны быть отражены

в технологической карте на производство данного вида изделий.§ 2. Структура и функции ОТ КПроверка качества готовой продукции, а также соответствия

этого качества требованиям, предусмотренным соответствующими

нормативными документами, возлагается на отделы технического

контроля (ОТК). Эти отделы являются структурной частью пред¬

приятия и участвуют в управлении предприятием наравне с дру¬

гими отделами.Структура ОТК и его штаты определяются для каждого пред¬

приятия в зависимости от объема работ, требований технологиче¬

ского процесса, специфики предприятия, численности ИТР и слу¬

жащих и конкретных условий организации производства.В состав отдела технического контроля входят: начальник

ОТК, заведующий лабораторией, лаборанты и контролеры.

Начальник ОТК независим от начальников других цехов и отделов

и подчиняется только директору завода.Начальник ОТК дрлжен быть высококвалифицированным инже-

нером-специалис^ом в области технологии производства изделий,

методики испытаний и условий их эксплуатации, со стажем работы

в данной отрасли производства не менее 5 лет.Основной задачей ОТК является организация постоянно дейст¬

вующего производственного контроля на всех этапах технологиче¬

ского процесса и устранение причин, нарушающих заданный техно¬

логический процесс и вызывающих появление брака.В своей работе ОТК должен руководствоваться требованиями

действующих ГОСТов и технических условий на выпускаемую про¬

дукцию. В случае нарушения этих требований или выявленных

отклонений от заданной технологии ОТК имеет право останавли¬

вать работу отдельных агрегатов или технологических линий; пре¬

кращать выдачу готовой продукции; требовать от начальниковю

цехов или сменных мастеров объяснений за каждое нарушение

и через директора завода привлекать к ответственности виновных

в этом нарушении.Работа ОТК тесно связана со всеми производственными участ¬

ками завода.Начальники цехов и сменные мастера совместно с ОТК должны

следить за соблюдением принятой технологии и за исправностью

оборудования, выявлять причины появления брака и принимать все

меры к их устранению. Отделы главного технолога и главного

энергетика завода, в задачи которых входит внедрение механиза¬

ции и автоматизации в производственные процессы, совместно

с ОТК должны предусматривать необходимые средства контроля,

обеспечивающие надежный контроль за ходом технологического

процесса и выпуском высококачественной готовой продукции. Кон¬

структорское бюро завода совместно с отделами главного техно¬

лога и главного энергетика обязаны своевременно ставить в изве¬

стность ОТК о намечаемых изменениях в технологии производства

либо необходимом отступлении от рабочих чертежей и технических

условий, а также обеспечивать всей необходимой для контроля до¬

кументацией. Заводской лаборатории по заданию ОТК необходимо

проводить своевременный отбор проб поступающих материалов,

агрегатов, определять физико-механические и химические свойства

этих материалов, проводить натурные испытания изделий, состав¬

лять паспорта на готовую продукцию, а также своевременно

оформлять документацию на все виды испытаний.Заводская лаборатория должна быть оборудована всем необхо¬

димым контрольно-измерительным и испытательным оборудова¬

нием, предназначенным для проведения всех испытаний в соот¬

ветствии с действующими ГОСТами и техническими усло¬

виями.Контролеры, входящие в состав ОТК, подчиняются только на¬

чальнику ОТК, следят за соблюдением всех требований, предъяв¬

ляемых к качеству материалов, технологии производства и качеству

готовой продукции. В случае обнаружения нарушений или откло¬

нений в технологическом процессе контролеры обязаны немедленно

ставить об этом в известность начальника ОТК, сменных мастеров

и начальника цеха. Заключение контролеров о нарушении техноло¬

гического процесса или о плохом качестве выпускаемой продукции

является обязательным для цеха и может быть изменено только

начальником ОТК.§ 3. Основные виды и объекты технического контроляВ производственных условиях на различных этапах технологи¬

ческого процесса могут осуществляться следующие виды техниче¬

ского контроля: предварительный, пооперационный (промежуточ¬

ный) и приемочный (окончательный). Кроме этого, на всех этапах

производства применяется предупредительный контроль.it

Предварительный контроль применяется с целью выявления

соответствия качества поступающих материалов и полуфабрикатов

требованиям ГОСТов, технических условий и других нормативных

документов. Этот вид контроля осуществляется путем проверки

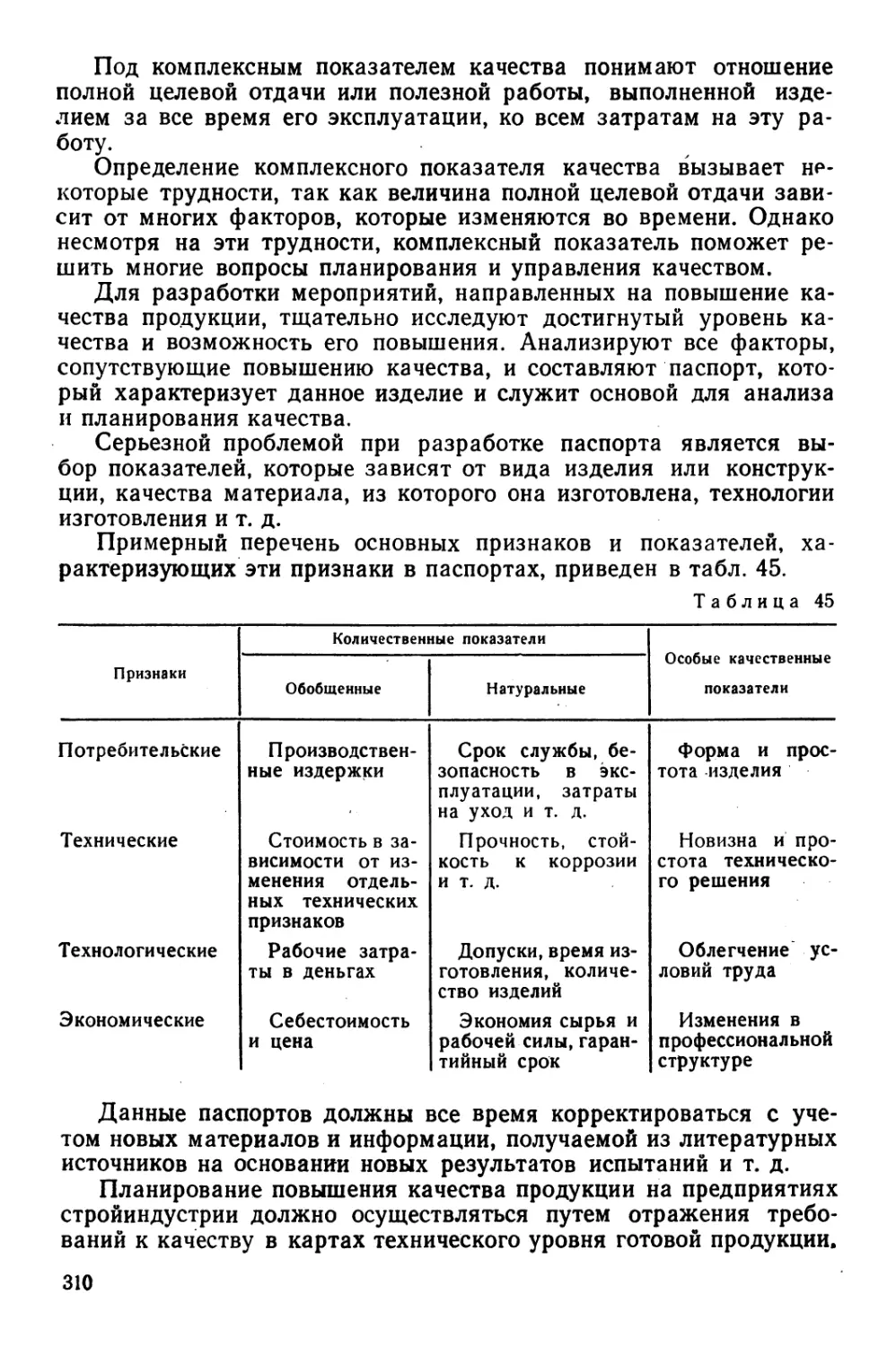

технической документации, пребывшей вместе с материалами, сос¬

тояния и нарушения качества материалов после транспортирова¬

ния, а также путем отбора проб материалов для лабораторных

испытаний.Пооперационный контроль применяется с целью проверки ка¬

чества выполнения отдельных операций в процессе изготовления

изделий по этапам технологического процесса, особенно когда

качество обработки изделий на каждом последующем этапе зави¬

сит от предыдущего. Пооперационный контроль осуществляется

путем определения величины заданных параметров при формова¬

нии и режимов при твердении изделий, проверки соответствия этих

параметров и режимов свойствам смеси и ее компонентов.Приемочный контроль применяется после окончательного изго¬

товления изделий перед выдачей их на склад готовой продукции

и является наиболее ответственной формой контроля. Этот вид

контроля в зависимости от назначения изделий, выполняется

путем проверки качества отделки внешней поверхности, проверки

соответствия формы и размеров изделий допускам, заложенным

в рабочих чертежах и технических условиях, проверки толщины

защитного слоя и правильности армирования для железобетонных

изделий, а также обязательного определения прочности материала,

стандартными и нестандартными методами и натурными испыта¬

ниями изделий и конструкций.Пооперационный контроль имеет преимущества перед приемоч¬

ным, заключающийся в том, что в начальных стадиях производства

имеется возможность предупреждения появления брака, что обес¬

печивает значительную экономию материальных и энергетических

затрат, а также позволяет заранее установить тот производствен¬

ный этап, на котором произошло нарушение заданного режима или

процесса. Кроме этого, при пооперационном контроле количество

забракованных изделий значительно снижается, а при полной авто¬

матизации пооперационного контроля может отпасть необходи¬

мость в приемочном контроле.Предупредительный контроль необходим на всех этапах техно¬

логического процесса для предупреждения поступления в производ¬

ство некондиционных материалов и полуфабрикатов, проверки пра¬

вильности оснастки технологических постов и наладки применяе¬

мого оборудования. Эта форма контроля является наиболее эффек¬

тивной после переналадки оборудования, смены измерительных

приборов и рабочего инструмента, а также при переходе на новые

режимы.Кроме описанных видов контроля, на заводах сборного железо¬

бетона могут применяться и другие виды контроля: статистический,о котором будет сказано ниже, инспекционный и спецальный ста-12

тистичеекий контроль, позволяющий на основе законов математи¬

ческой статистики оценивать качество всей партии изделий по вы¬

борочным испытаниям отдельных экземпляров, взятых из этой

партии.Инспекционный контроль, выполняемый специальными контро¬

лерами или комиссией, проводится с целью периодической про¬

верки состояния технологического оборудования и измерительных

приборов, качества выпускаемых изделий, а также работы ОТК.Специальный контроль включает в себя заводские испытания

изделий по методике, отвечающей специфике работы конструкции

в эксплуатационных условиях.Организация технического контроля на заводах сборного желе¬

зобетона должна быть увязана с характером производства. На

заводах с выпуском большой номенклатуры изделий, где техноло¬

гическое оборудование приспособлено к выпуску самых разнооб¬

разных изделий по форме, габаритам, весу и по качеству приме¬

няемых материалов, необходим самый тщательный пооперацион¬

ный контроль как со стороны ОТК, так и со стороны рабочих.

В этом случае качество изготовления изделий во многом будет

зависеть от квалификации и индивидуальных навыков рабочего.Большая номенклатура выпускаемых изделий при их майой пов¬

торяемости, ведущая к частой смене бортоснастки и переналадке

формующего оборудования, обязывает весь технологический про¬

цесс изготовления изделий вести под наблюдением мастеров или

контролеров ОТК.На специализированных заводах сборного железобетона, где

одинаковые изделия изготовляются и повторяются в течение дли¬

тельных промежутков времени, значительно легче организовать на¬

дежный, постоянно действующий пооперационный контроль. На

таких заводах весь технологический процесс изготовления изделий

должен быть тщательно разработан по отдельным операциям

с указанием заданных параметров формующего оборудования, ре¬

жимов обработки изделий, требований к изделию, материалам

и полуфабрикатам, а также норм времени и других технических

требований в зависимости от вида выпускаемых изделий.При соблюдении указанных условий и исправном технологиче¬

ском оборудовании может быть достигнуто высокое качество и од¬

нородность выпускаемых изделий. Однако следует отметить, что

в этом случае повышается ответственность отделов главного меха¬

ника и главного энергетика завода за исправное эксплуатационное

состояние фopмoвoчнof6 и другого технологического оборудо¬

вания.На специализированных заводах пооперационный контроль мо¬

жет точно и быстро выполняться с помощью механизированных

полуавтоматических и автоматических средств, упрощая и облегчая

работу отдела ОТК.Примерный перечень основных объектов контроля и последова¬

тельность его осуществления приведены в табл. 1.13

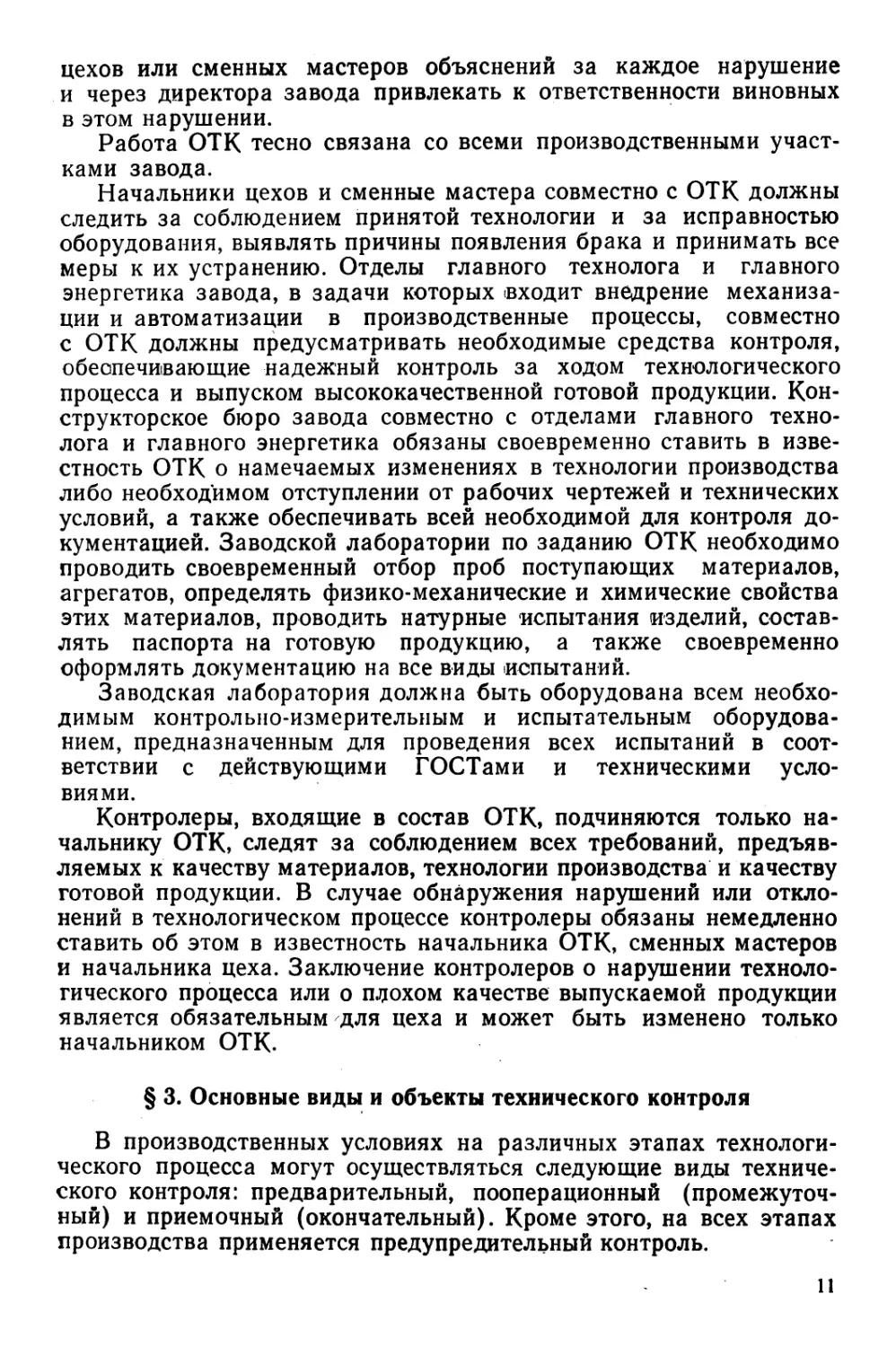

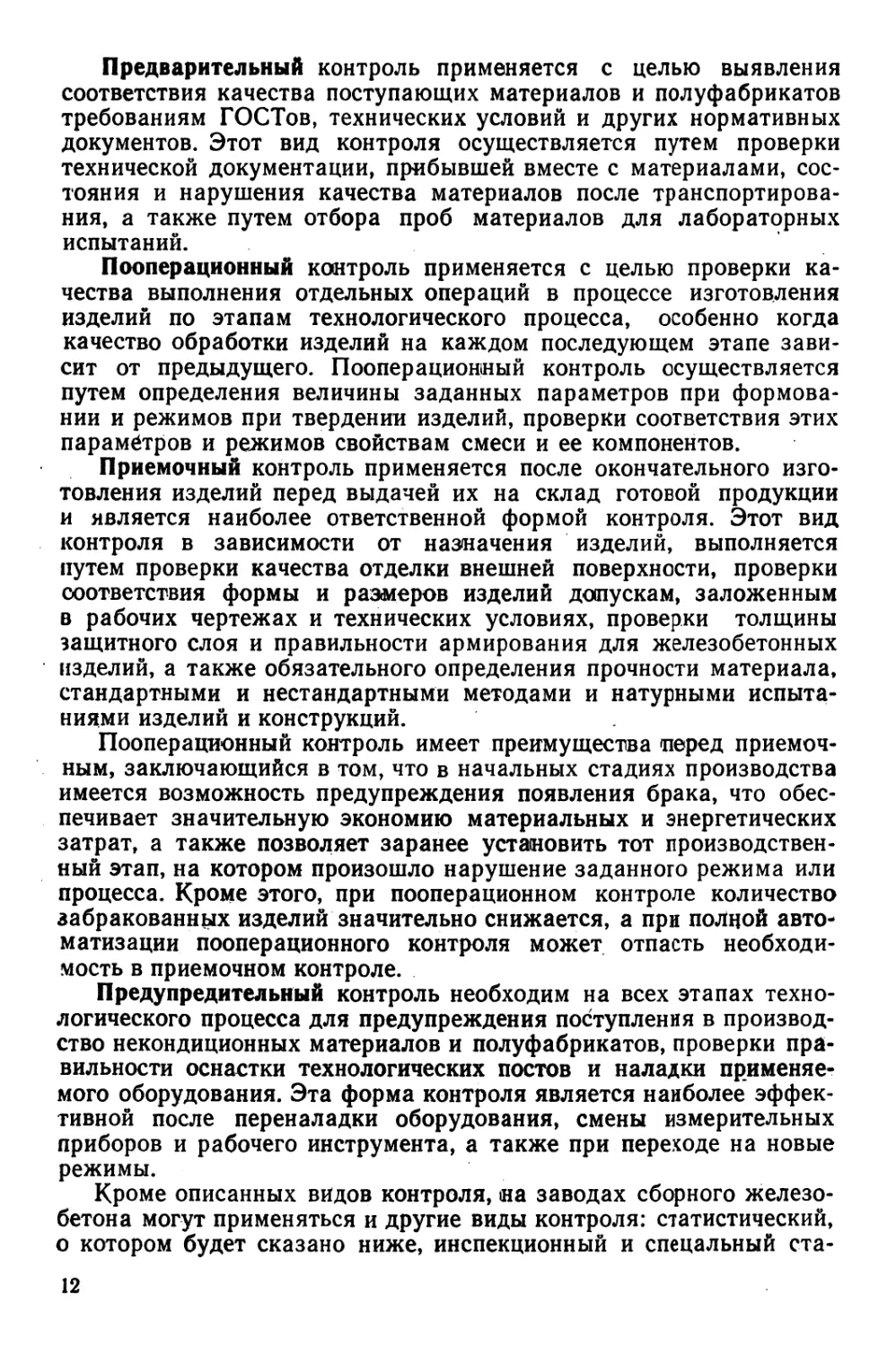

Таблица 1Производственный контроль на заводе сборного железсбетонаЭтапы производственного

процессаI. Приемка материа¬

ловII. Производство по¬

луфабрикатовIII. Формование изде¬

лийIV. Термовлажност¬

ная обработкаV. Распалубка изде¬

лийVI. Прием изделий

ОТК на склад готовой

продукции и выдача по¬

требителюОбъект контроляЦемент, добавки,

заполнителиАрматурная стальБетонная смесьАрматурные карка¬

сыФормы и опалубкаПодготовка к бето¬

нированиюБетонированиеРежим термообра¬

боткиГотовое изделиеКонтрольные кубыГотовые изделияЭтапы контроляОпределение физико-ме¬

ханических свойств

Проверка диаметра, оп¬

ределение прочности арма¬

турыКонтроль за точностью

дозирования, продолжи¬

тельностью перемешивания

и степенью подвижности

(жесткости)Проверка размеров кар¬

касов, прочности сварных

стыков

Проверка правильности

сборки форм, качества опа¬

лубки, качества смазки

формПроверка положения ар¬

матурных каркасов и за¬

кладных частей, контроль

степени напряжения арма¬

турыКонтроль за укладкой,

продолжительностью и сте¬

пенью уплотнения бетон¬

ной смеси

Контроль температуры,

влажности и продолжи¬

тельности термообработки

Контроль формы и раз¬

меров изделия, качества

отделки

Определение марки бе¬

тона, водонепроницаемости

и морозостойкости

Определение прочности

бетона приборами без

разрушения; прочности,

жесткости натурными ис¬

пытаниями; толщины за¬

щитного слоя§ 4. Организация испытательной лабораторииВсе возрастающие требования к качеству материалов, изделий

и конструкций требуют новых, более совершенных эффективных

методов контроля. Основным элементом производственного конт-14

роля являются лабораторные и производственные испытания, кото¬

рые осуществляются испытательной лабораторией завода, цеха

либо центральной лабораторией треста.На каждом заводе по производству строительных материалов,

изделий и конструкций предусматривается заводская испытатель¬

ная лаборатория. В обязанность заводской испытательной лабора¬

тории входит проведение текущих испытаний для отдела техниче¬

ского контроля, а также проведение исследований в целях совер¬

шенствования технологического процесса и организации производ¬

ства.Лаборатория проводит приемочные испытания сырья, материа¬

лов и полуфабрикатов, осуществляет пооперационный контроль

технологического процесса, а также контролирует качество готовой

продукции путем испытания образцов и готовых изделий разруша¬

ющими и неразрушающими методами.Все методы контроля и натурные испытания осуществляются

в соответствии с требованиями действующих ГОСТов, технических

условий и специальных методических указаний. Результаты испы¬

таний фиксируются в специальных журналах, в которых отме*

чается качество материалов, технология изготовления, твердения

образцов, условия испытаний и анализ полученных результатов.

По результатам испытаний устанавливается качество выпускаемых

изделий и деталей, выписываются паспорта на готовую продукцию

и ведется отбраковка изделий низкого качества. В случае наличия

на одном заводе нескольких цеховых лабораторий заводская ла¬

боратория проводит выборочную проверку результатов испытаний

цеховых лабораторий, а также ведет испытания, требующие более

высокой квалификации.Для успешной работы персонал лаборатории должен следить

за исправностью гидравлических прессов, разрывных машин и дру¬

гого контрольно-измерительного оборудования. Персонал лабора¬

тории обязан периодически приглашать представителя из палаты

мер и весов для проверки исправности эксплуатируемого оборудо¬

вания.Проверка оборудования необходима после первой установки

испытательных машин и после каждого ремонта или перемещения

на новое место.Персонал лаборатории Комплектуется из высококвалифициро¬

ванных специалистов, способных аккуратно, с высокой точностью

и большой ответственностью анализировать результаты испытаний,

делать выводы и давать рекомендации, а также совершенствовать

и улучшать методику испытаний.Размещение лаборатории может быть организовано либо

в главном производственном корпусе завода, либо в отдельном

здании на территории завода.Компоновка помещений лаборатории заводов небольшой мощ¬

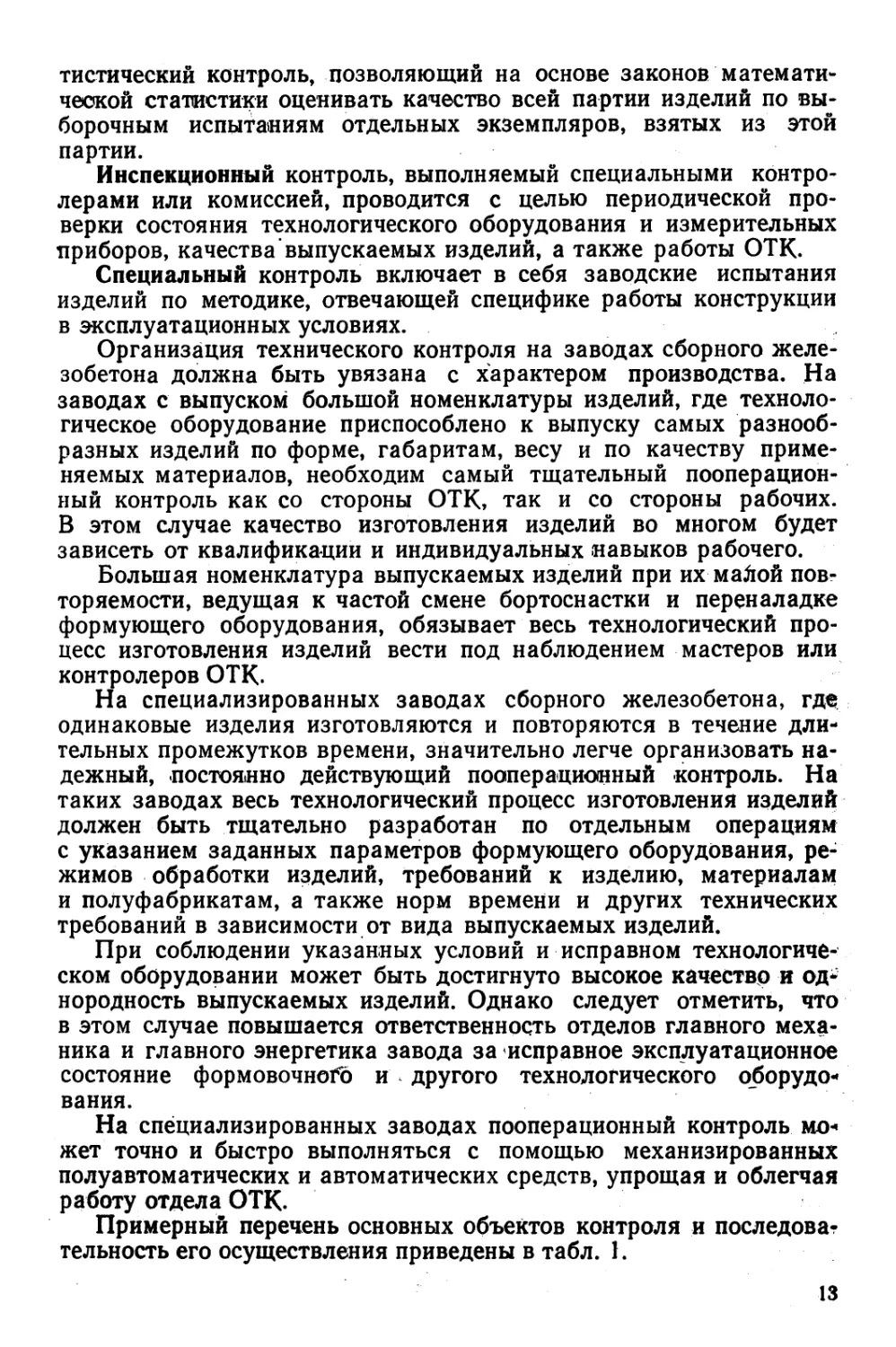

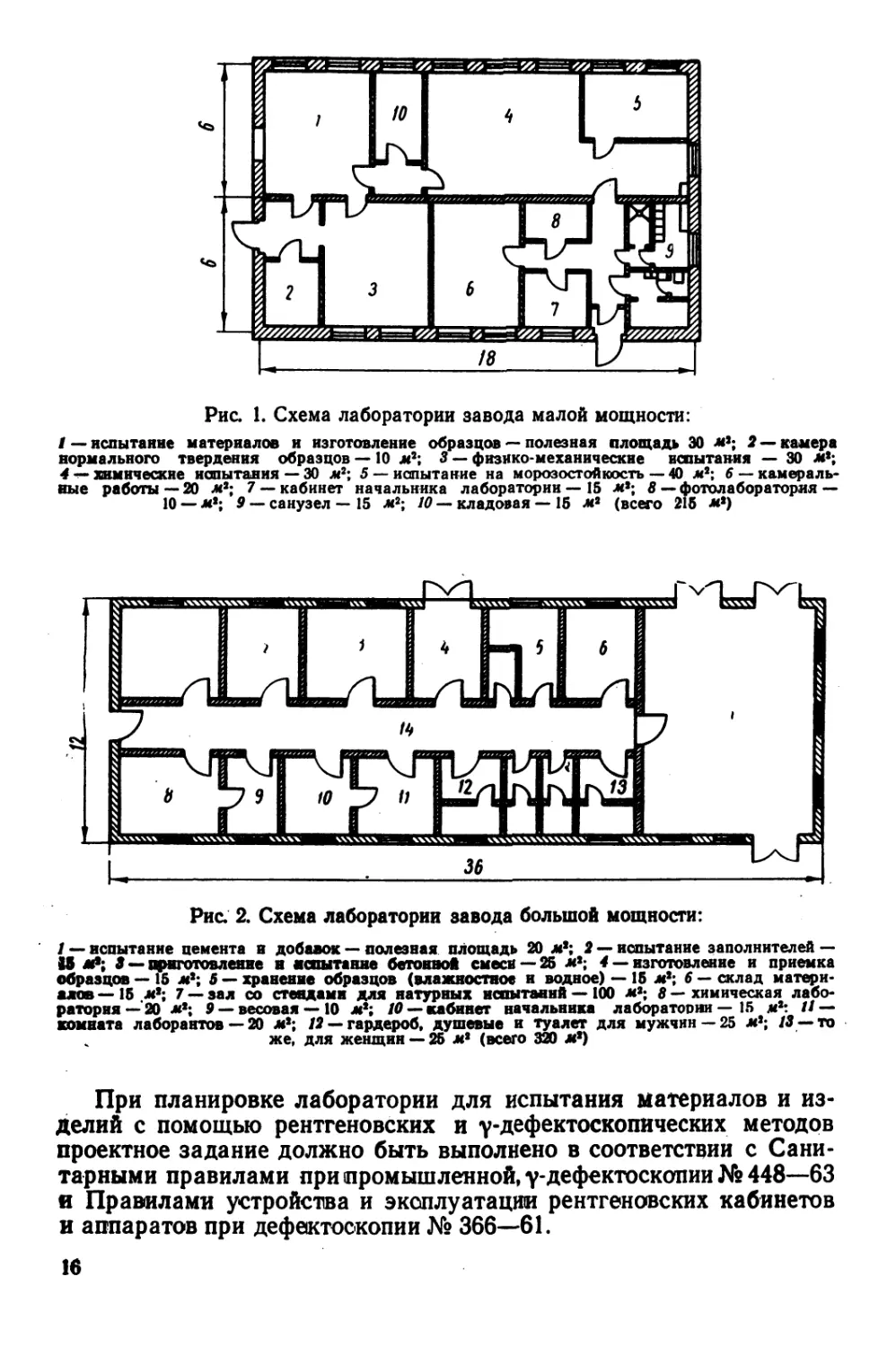

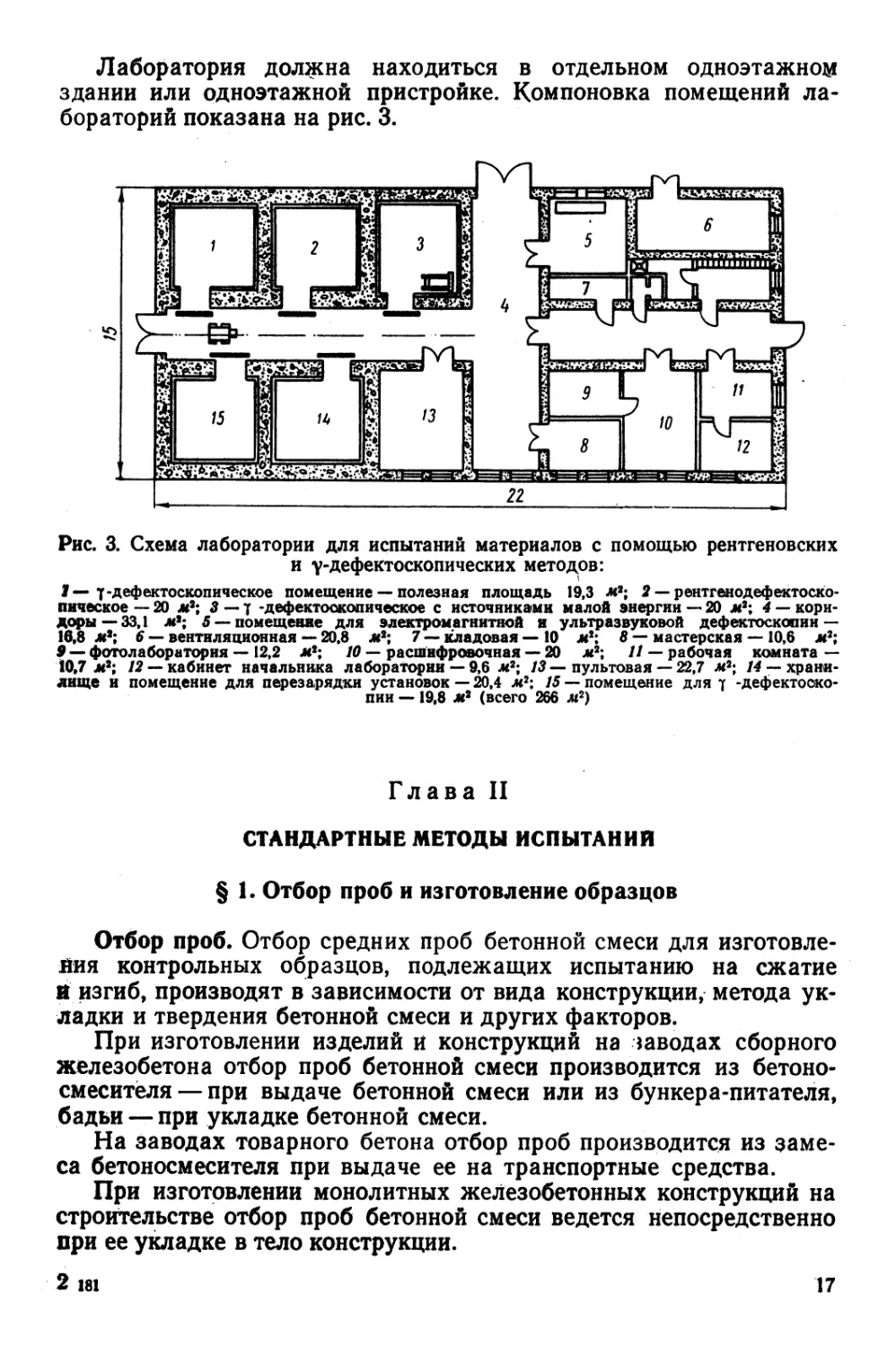

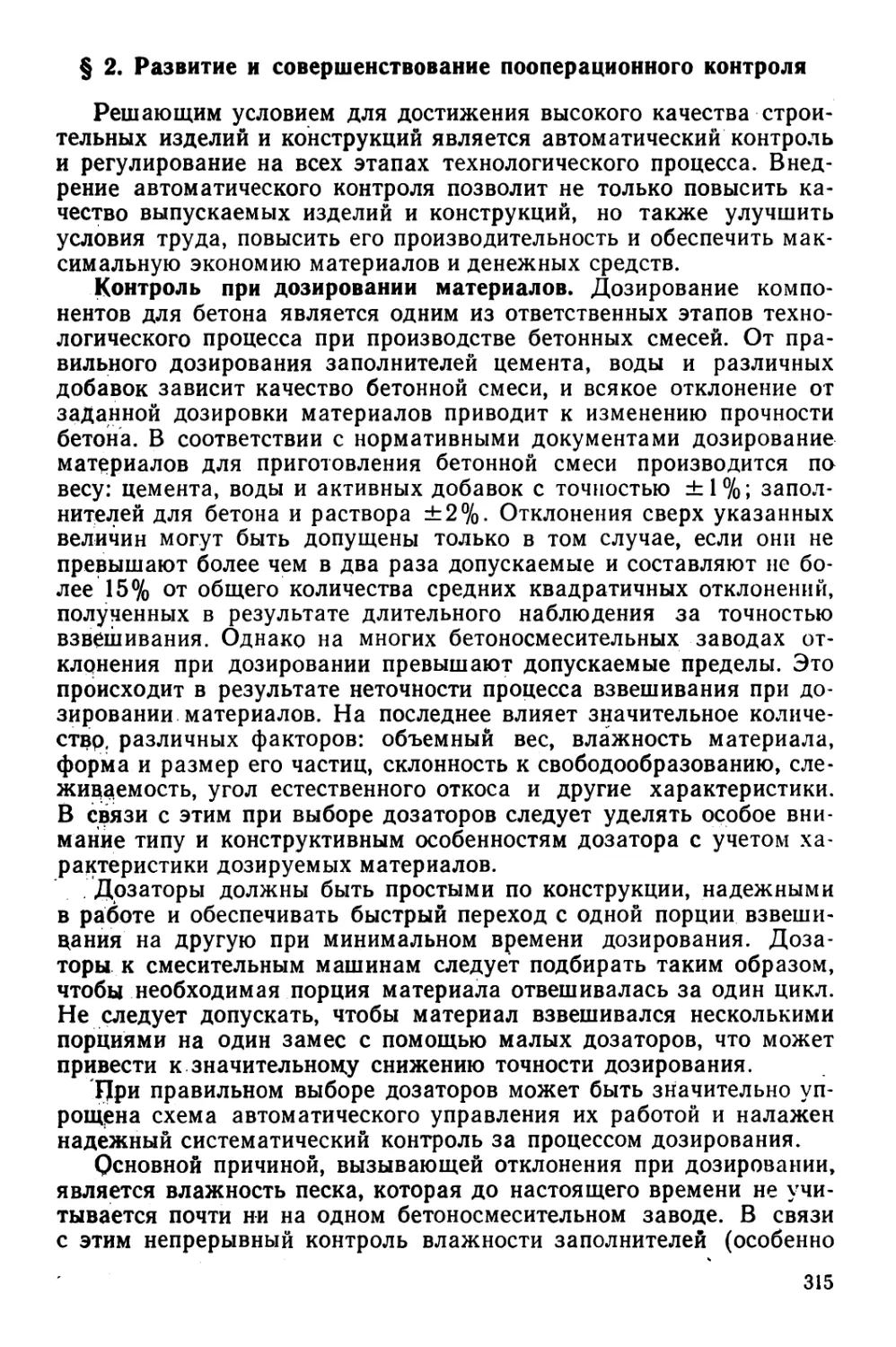

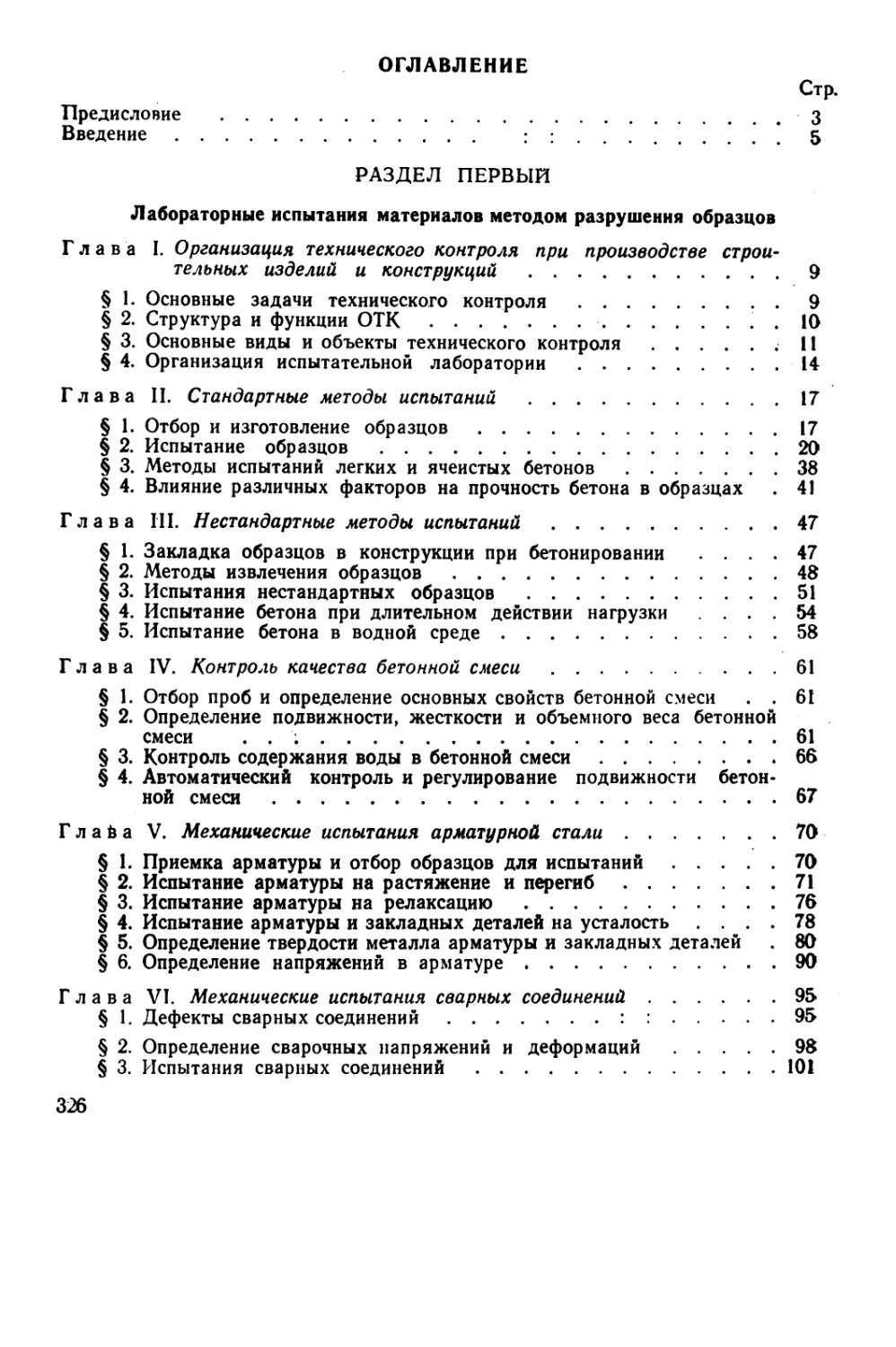

ности дана на рис. 1, с, большой мощности — на рис. 2.15

Рис. 1. Схема лаборатории завода малой мощности:I — испытание материалов и изготовление образцов — полезная площадь 30 м*; 2 — камера

нормального твердения образцов — 10 л*2; 3 — физико-механические испытания — 30 **;

4 — химические иапытания — 30 м2; 5 —испытание на морозостойкость — 40 м*; б —камераль¬

ные работы —20 м2; 7 — кабинет начальника лаборатории — 15 м*; 8 — фотолаборатория —

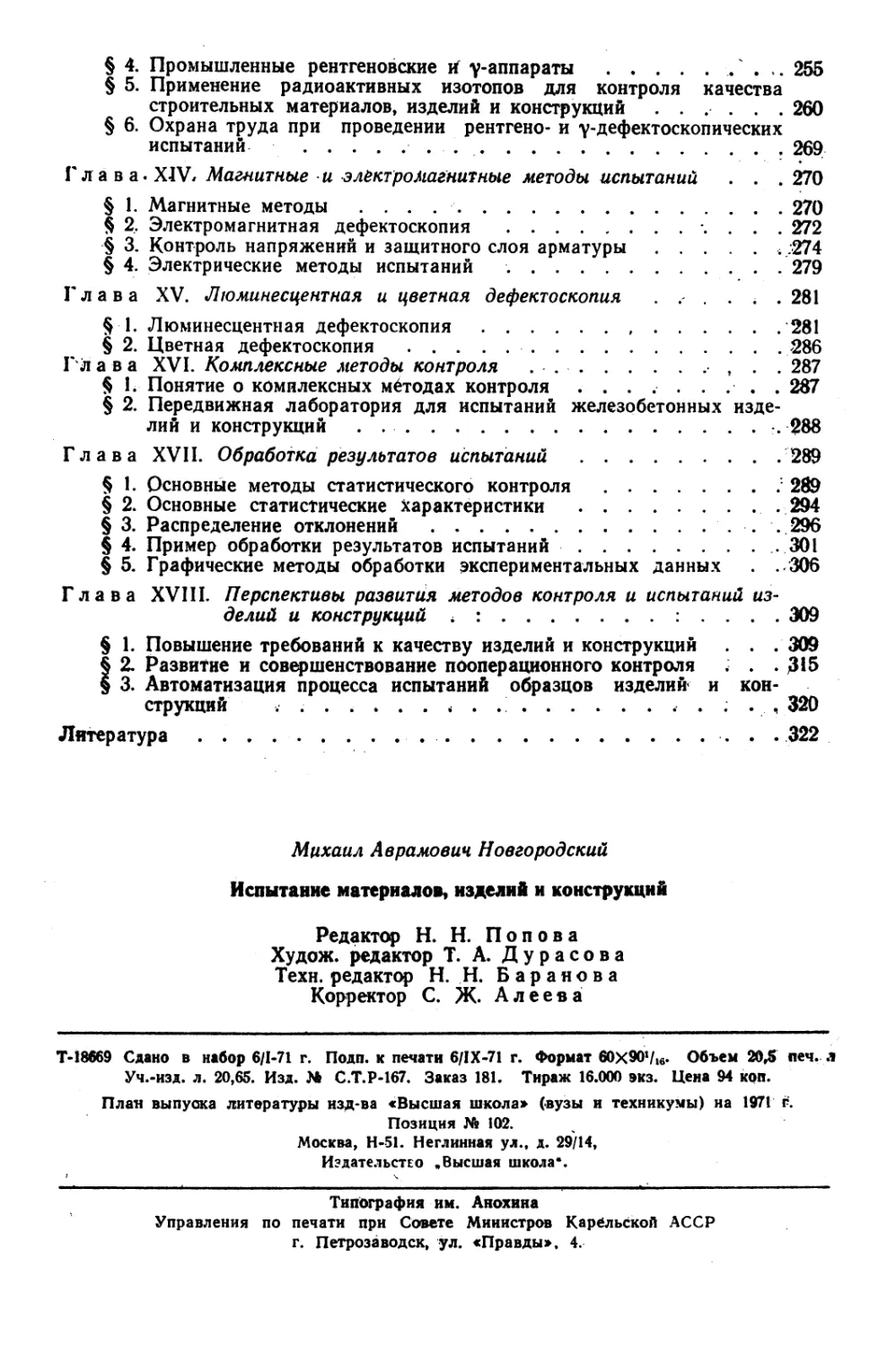

10 — *а; 9 — санузел — 15 -и2; 10 — кладовая — 15 (всего 215 м*)Рис. 2. Схема лаборатории завода большой мощности:/ — испытание цемента в добавок — полезная площадь 20 м*; 2 — испытание заполнителей —15 л*; 3 — приготовление я испытание бетонной смеси — 25 *2; 4 — изготовление и приемка

образцов — 15 м*; 5 — хранение образцов (влажностное и водное) — 15 м*; 6 — склад матери¬

алов — 15 **; 7 —• зал со стеядамн для натурных испытаний — 100 м*; в — химическая лабо¬

ратория—20 9 —весовая —10 ж*; /0 — кабинет начальника лаборатории — 15 л2: // —

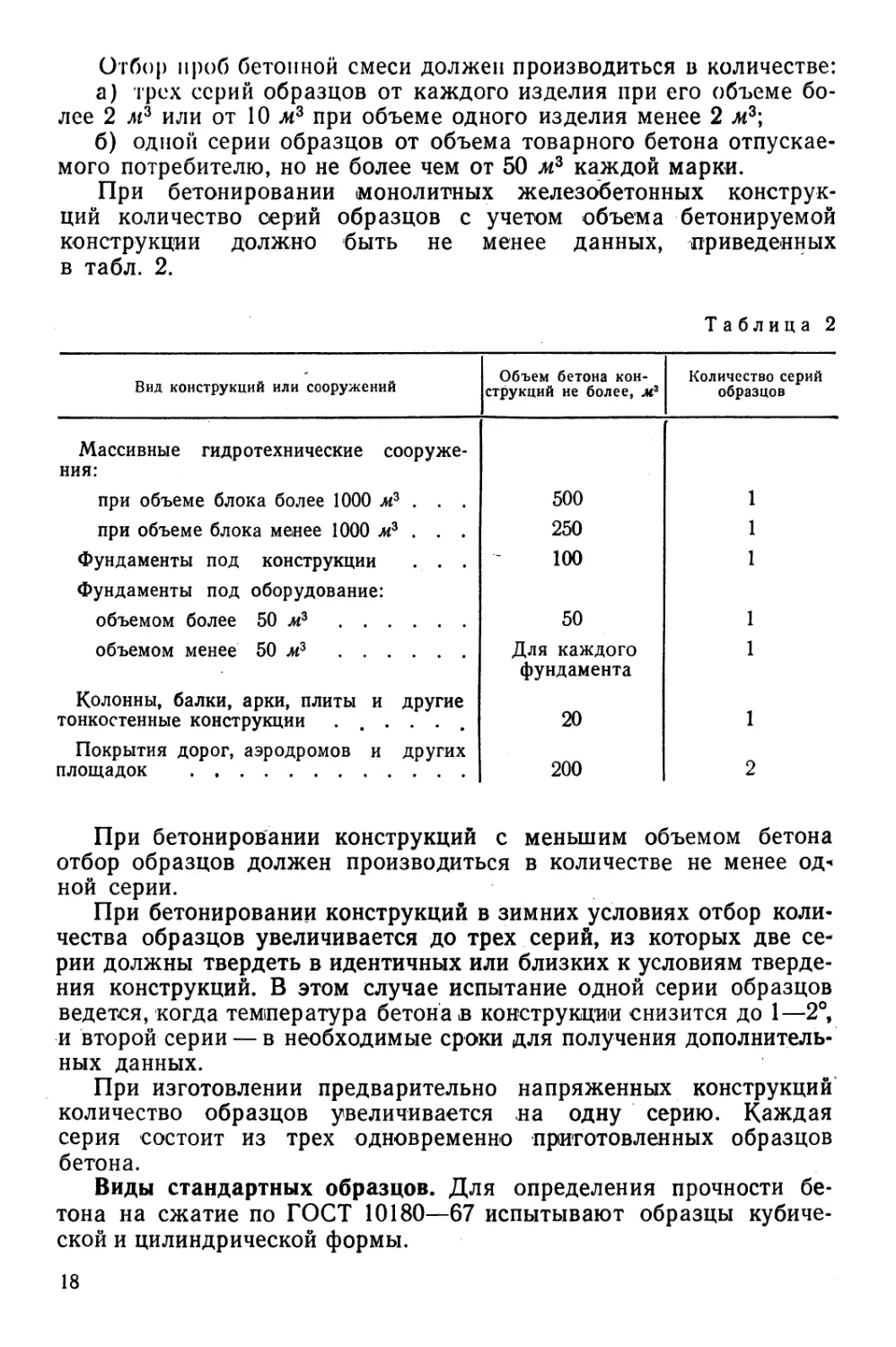

комната лаборантов — 20 **; /2 —гардероб, душевые и туалет для мужчин —25 м3; 13 —тоже, для женщин — 25 м* (всего 320 м*)При планировке лаборатории для испытания материалов и из¬

делий с помощью рентгеновских и у-дефектоскопических методов

проектное задание должно быть выполнено в соответствии с Сани¬

тарными правилами при промышленной, Y*дефектоскопии №448—63

я Правилами устройства и эксплуатации рентгеновских кабинетов

и аппаратов при дефектоскопии № 366—61.16

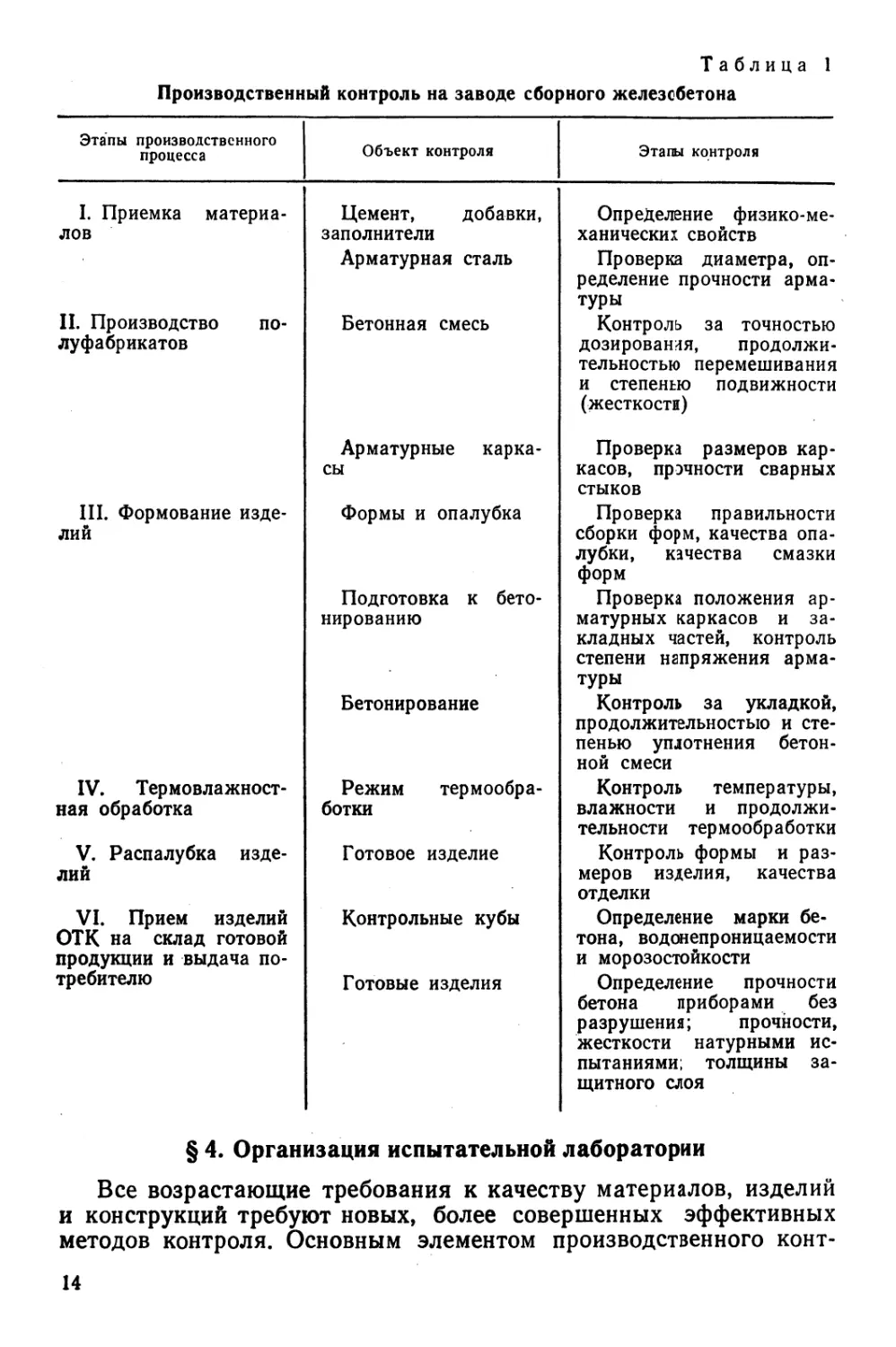

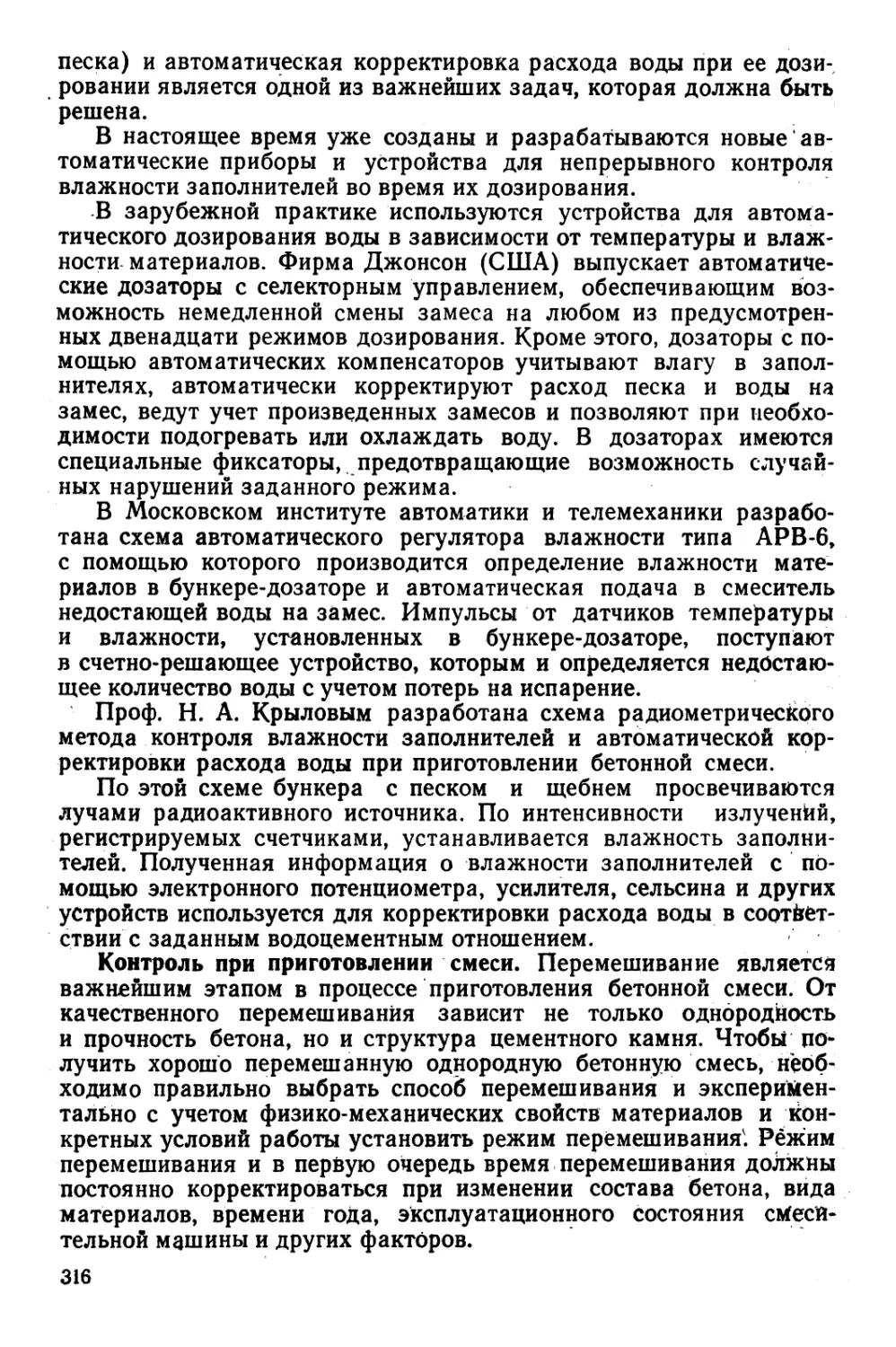

Лаборатория должна находиться в отдельном одноэтажном

здании или одноэтажной пристройке. Компоновка помещений ла¬

бораторий показана на рис. 3.Рис. 3. Схема лаборатории для испытаний материалов с помощью рентгеновских

и удефектоскопических методов:1— ^-дефектоскопическое помещение — полезная площадь 19,3 м*; 2 — рентгенодефектоско¬

пическое — 20 м2; 3—7 -дефектоскопическое с источниками малой энергии — 20 м2\ 4 — кори¬

доры — 33,1 л*1; 5 — помещение для электромагнитной и ультразвуковой дефектоскопии —

16,8 м*; 6 — вентиляционная — 20,8 ж2; 7 — кладовая — 10 м2: 8 — мастерская — 10,6 м2;

9 — фотолаборатория — 12,2 м*; 10 — расшнфровочная — 20 м2; // — рабочая комната —

10,7 м2; 12 — кабинет начальника лаборатории — 9,6 м2; 13 — пультовая — 22,7 м2; /4 — храни¬

лище и помещение для перезарядки установок — 20,4 м2; 15 — помещение для у -дефектоско¬

пии —19,8 м2 (всего 266 л2)Глава II

СТАНДАРТНЫЕ МЕТОДЫ ИСПЫТАНИЯ

§ 1. Отбор проб и изготовление образцовОтбор проб. Отбор средних проб бетонной смеси для изготовле¬

ния контрольных образцов, подлежащих испытанию на сжатие

в изгиб, производят в зависимости от вида конструкции, метода ук¬

ладки и твердения бетонной смеси и других факторов.При изготовлении изделий и конструкций на заводах сборного

железобетона отбор проб бетонной смеси производится из бетоно¬

смесителя— при выдаче бетонной смеси или из бункера-питателя,

бадьи — при укладке бетонной смеси.На заводах товарного бетона отбор проб производится из заме¬

са бетоносмесителя при выдаче ее на транспортные средства.При изготовлении монолитных железобетонных конструкций на

строительстве отбор проб бетонной смеси ведется непосредственно

ори ее укладке в тело конструкции.17

Отбор проб бетонной смеси должен производиться в количестве:а) трех серий образцов от каждого изделия при его объеме бо¬

лее 2 м3 или от 10 ж3 при объеме одного изделия менее 2 м3\б) одной серии образцов от объема товарного бетона отпускае¬

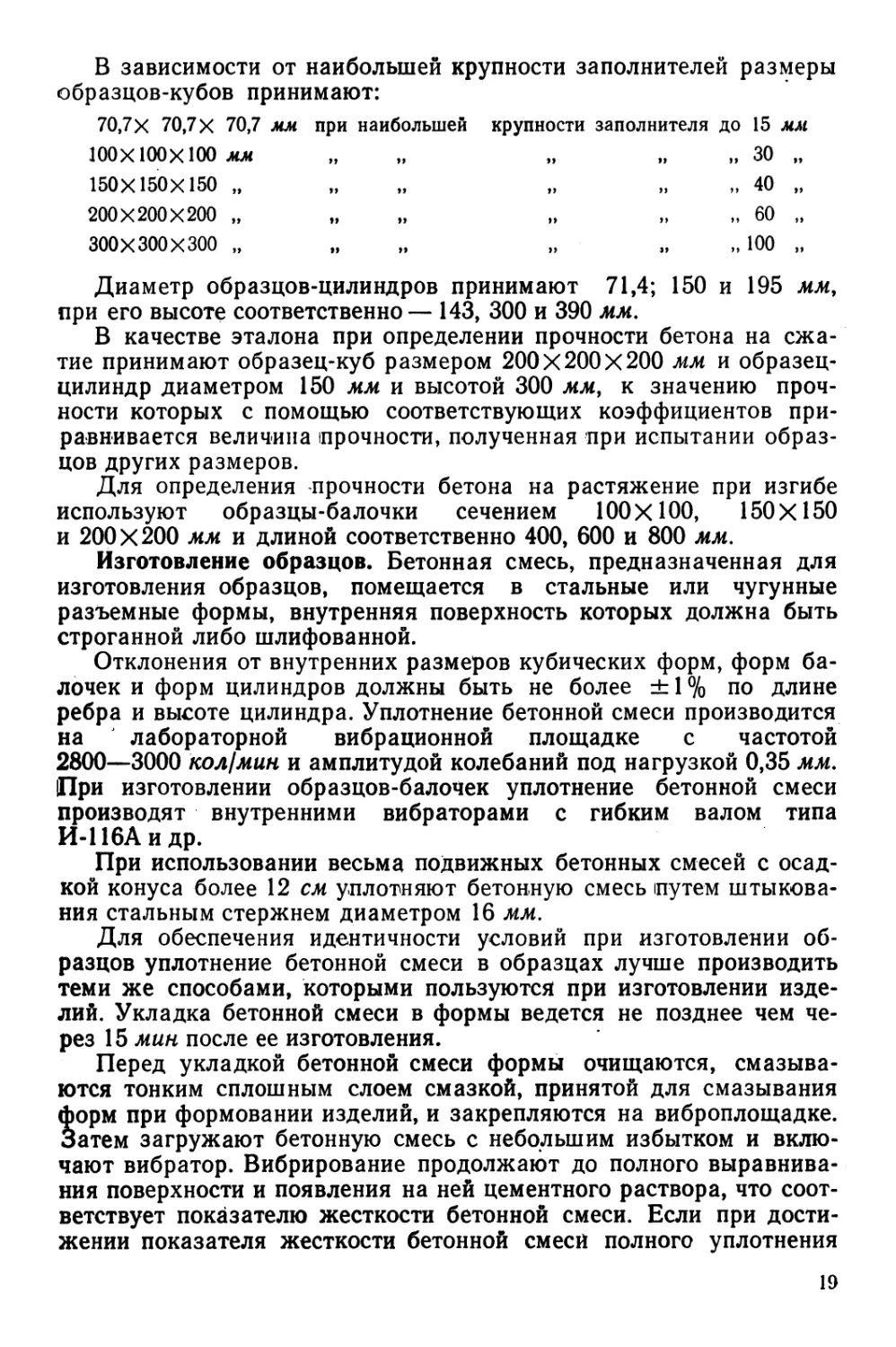

мого потребителю, но не более чем от 50 мг каждой марки.При бетонировании монолитных железобетонных конструк¬

ций количество серий образцов с учетом объема бетонируемойконструкции должно быть не

в табл. 2.менее данных,приведенных

Таблица 2Вид конструкций или сооруженийОбъем бетона кон¬

струкций не более, м*Количество серий

образцовМассивные гидротехнические сооруже¬

ния:при объеме блока более 1000 мъ . . .5001при объеме блока менее 1000 мъ . . .2501Фундаменты под конструкции . . .1001Фундаменты под оборудование:объемом более 50 ж3 501объемом менее 50 м3 Для каждого

фундамента1Колонны, балки, арки, плиты и другие

тонкостенные конструкции ......201Покрытия дорог, аэродромов и других

площадок 2002При бетонировании конструкций с меньшим объемом бетона

отбор образцов должен производиться в количестве не менее од¬

ной серии.При бетонировании конструкций в зимних условиях отбор коли¬

чества образцов увеличивается до трех серий, из которых две се¬

рии должны твердеть в идентичных или близких к условиям тверде¬

ния конструкций. В этом случае испытание одной серии образцов

ведется, когда температура бетона в конструкции снизится до 1—2°,

и второй серии — в необходимые сроки для получения дополнитель¬

ных данных.При изготовлении предварительно напряженных конструкций

количество образцов увеличивается на одну серию. Каждая

серия состоит из трех одновременно приготовленных образцов

бетона.Виды стандартных образцов. Для определения прочности бе¬

тона на сжатие по ГОСТ 10180—67 испытывают образцы кубиче¬

ской и цилиндрической формы.18

В зависимости от наибольшей крупности заполнителей размеры

образцов-кубов принимают:70,7 X 70,7 X 70,7 мм при наибольшей крупности заполнителя до 15 ммДиаметр образцов-цилиндров принимают 71,4; 150 и 195 мм,

при его высоте соответственно— 143, 300 и 390 мм.В качестве эталона при определении прочности бетона на сжа¬

тие принимают образец-куб размером 200x200x200 мм и образец-

цилиндр диаметром 150 мм и высотой 300 мм, к значению проч¬

ности которых с помощью соответствующих коэффициентов при¬

равнивается величина прочности, полученная при испытании образ¬

цов других размеров.Для определения прочности бетона на растяжение при изгибе

используют образцы-балочки сечением 100x100, 150X150

и 200 X 200 мм и длиной соответственно 400, 600 и 800 мм.Изготовление образцов. Бетонная смесь, предназначенная для

изготовления образцов, помещается в стальные или чугунные

разъемные формы, внутренняя поверхность которых должна быть

строганной либо шлифованной.Отклонения от внутренних размеров кубических форм, форм ба-

лочек и форм цилиндров должны быть не более ± 1 % по длине

ребра и высоте цилиндра. Уплотнение бетонной смеси производится

на лабораторной вибрационной площадке с частотой

2800—3000 кол/мин и амплитудой колебаний под нагрузкой 0,35 мм.

При изготовлении образцов-балочек уплотнение бетонной смеси

производят внутренними вибраторами с гибким валом типа

И-116Аидр.При использовании весьма подвижных бетонных смесей с осад¬

кой конуса более 12 см уплотняют бетонную смесь путем штыкова¬

ния стальным стержнем диаметром 16 мм.Для обеспечения идентичности условий при изготовлении об¬

разцов уплотнение бетонной смеси в образцах лучше производить

теми же способами, которыми пользуются при изготовлении изде¬

лий. Укладка бетонной смеси в формы ведется не позднее чем че¬

рез 15 мин после ее изготовления.Перед укладкой бетонной смеси формы очищаются, смазыва¬

ются тонким сплошным слоем смазкой, принятой для смазывания

форм при формовании изделий, и закрепляются на виброплощадке.

Затем загружают бетонную смесь с небольшим избытком и вклю¬

чают вибратор. Вибрирование продолжают до полного выравнива¬

ния поверхности и появления на ней цементного раствора, что соот¬

ветствует показателю жесткости бетонной смеси. Если при дости¬

жении показателя жесткости бетонной смеси полного уплотнения100x100x100 мм

150X150X150 „

200X 200X 200 „

300X 300X 300 „»>„ 40 „

„ 60 „

„ 100 „19

ее не наступило, время уплотнения увеличивают до 30 сек. После

окончания вибрирования избыток бетонной смеси удаляется,

верхняя поверхность кубических образцов заглаживается мастер¬

ком, а цилиндрических закрывается крышками.Хранение образцов. Условия хранения образцов назначаются

в зависимости от вида предстоящих испытаний. Если образцы

предназначаются для проверки соответствия принятого состава

бетонной смеси требованиям задания по прочности, их хранение

предусматривается вначале в формах в течение не менее 20 ч при

температуре 20±3°, затем после распалубки их помещают в камеру

нормального твердения на 28 сут. либо подвергают тепловой обра¬

ботке. Для бетонов низкой прочности, а также бетонов, приготов¬

ленных на лежалых или медленно твердеющих цементах, хранение

образцов в формах до распалубки предусматривается не менее

40 ч.В случае контроля за режимом твердения бетона в конструк¬

циях и установления отклонений фактической прочности бетона от

прочности, предусмотренной заданием, образцы хранят в формах

рядом с забетонированной конструкцией. Распалубка этих образ¬

цов ведется одновременно с распалубкой конструкции, после чего

дальнейшее хранение их должно быть идентичным с хранением

конструкции. Испытание образцов производят в срок приобретения

бетонном проектной прочности. После распалубки образцы тща¬

тельно осматриваются и при выявлении раковин и неровностей их

устраняют путем заливки густым цементным тестом с последующим

заглаживанием поверхности.Образцы, предназначенные для определения прочности товар¬

ного бетона, освобождают из форм через 48 ч после изготовления

и хранят в нормальных условиях до момента их испытания. Образ¬

цы, предназначенные для определения марки бетона в гидротехни¬

ческих монолитных сооружениях, испытываются через 180 дней

нормального твердения.Маркируют образцы на верхней грани с помощью трудно сти¬

раемой краски или лака.§ 2. Испытание образцовПодготовка к испытанию. Перед испытанием образцы тщатель¬

но осматривают, проверяют параллельность граней, прилегающих

при испытании к плитам пресса, и взвешивают для определения

объемной массы. .Затем для определения площади сечения измеряют грани образ¬

цов-кубов и диаметры образцов«цилиндров. Измерения производят

штангенциркулем с точностью до 1 мм. Окончательный размер

образцов-кубов принимают как среднее арифметическое результа¬

тов трех измерений, а размер диаметра образцов-цилиндров как

среднее арифметическое значение результатов четырех измерений.Определение объемной массы образца ведется путем его взве¬

шивания с точностью до 0,5%. Образцы принимают в состоянии20

естественной влажности, в воздушно-сухом состоянии, а также

в некоторых случаях и высушенные до постоянного веса.

Объемную массу вычисляют по формуле7 об = ~у' кг/м3,где т — масса бетонного образца, кг-,V — объем образца, м3.Объемную массу вычисляют как среднее арифметическое значе¬

ние объемной массы трех образцов.Плотность бетона характеризуется показателем, который пред¬

ставляет собой отношение объемной массы бетона к его плотности.

Объемную массу определяют на образцах, высушенных до постоян¬

ного веса. Для испытания принимают не менее трех образцов од¬

ного и того же возраста, изготовленных в идентичных условиях.Образцы дробят, высушивают до постоянного веса и измель¬

чают в шаровой мельнице в порошок такой тонкости, который пол¬

ностью бы проходил чере? сито с отверстиями 0,25 мм. Из получен¬

ного порошка отбирают пробу массой 100 г и определяют абсолют¬

ный объем ее с помощью пикнометра либо прибора Ле-Шателье.

Плотность бетона вычисляют по формулео = — *”!>' I000 . ~1 тр (т^ — тх) — (т3 — т3)х ' *где т\ — масса пикнометра без материала, г;

m2 — масса пикнометра с материалом, г;

т3 — масса пикнометра с материалом и керосином, г;

т4 — масса пикнометра с керосином, г;X ~ 1/рк,рк — относительная плотность керосина.Показатель плотности вычисляют по формулегде Yo6 — объемная масса бетона, кг/м3;

р — плотность бетона, кг/м3.Пористость бетона вычисляется по формулеЛ =1-о,где р — показатель плотности.Окончательные значения плотности и (пористости бетона при¬

нимают по результатам двух параллельных испытаний.Водопоглощение бетона определяют на трех образцах правиль¬

ной или неправильной формы. Образцы укладывают в сосуд, в ко¬

торый наливают воду при температуре 20±2° слоем около 30 лмг.

Затем через каждый час в сосуд равномерными порциями добав¬

ляют воду до тех пор, пока через 3 ч после начала насыщения21

образец не скроется под водой на глубину 10 мм. Через каждые 24 н

образцы вынимают из воды, слегка вытирают влажной тряпкой

и взвешивают.Выдерживание образцов в воде продолжают до тех пор, пока

при взвешиваниях не прекратится прирост их массы. После этого

образцы извлекают из воды и высушивают до постоянного веса.

Водопоглощение бетона вычисляют по формулеw= m~”h • 100%,ГП\где т —масса образца, насыщенного водой, г;гп\ — масса образца, высушенного до постоянного веса, г.Прочность материала на сжатие определяется на прессах,

предназначенных для испытания строительных материалов, изде¬

лий и деталей на сжатие и изгиб статической нагрузкой. Прессы

классифицируются по способу осуществления усилия (с гидравли¬

ческим и механическим приводом) и по устройству измерения уси¬

лия (с манометрическим силоизмерительным устройством, с маят¬

никовым, терсионным, месдозным и пружинным). Основная часть

испытательных прессов изготовляется с гидравлическим приводом

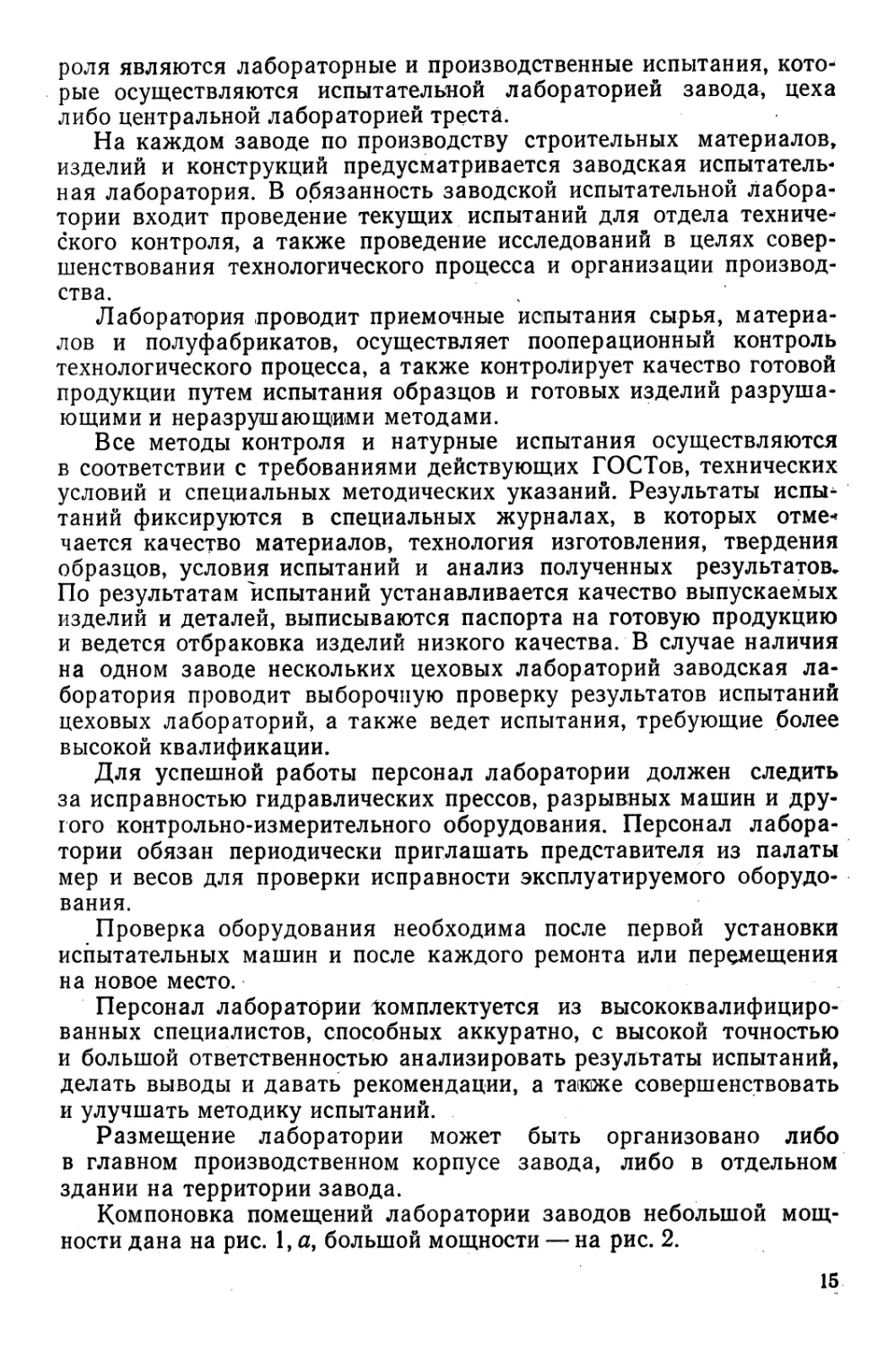

и манометрическим силоизмерительным устройством.Наибольшее распространение получили гидравлические прессы

типа ПГ, изготовляемые Армавирским заводом испытательных ма-Рис. 4. Схема гидравлического пресса типа 2ПГ:I—чугунное основание; 2 — стальные колонны; 3 — нижняя опорная плита; 4 — поперечина,

«5 — электродвигатель; 6 — верхняя опорная плита; 7 — поршень; 8 — цитиндр; 9 — пульт уп¬

равления22

шин. Пресс состоит (рис. 4) из основания с двумя колоннами, свя¬

занными в верхней части поперечиной, цилиндра с поршнем, плун¬

жерного поршневого масляного насоса, электродвигателя для пе¬

ремещения поперечины и пульта управления.Основная техническая характеристика гидравлических прессов*

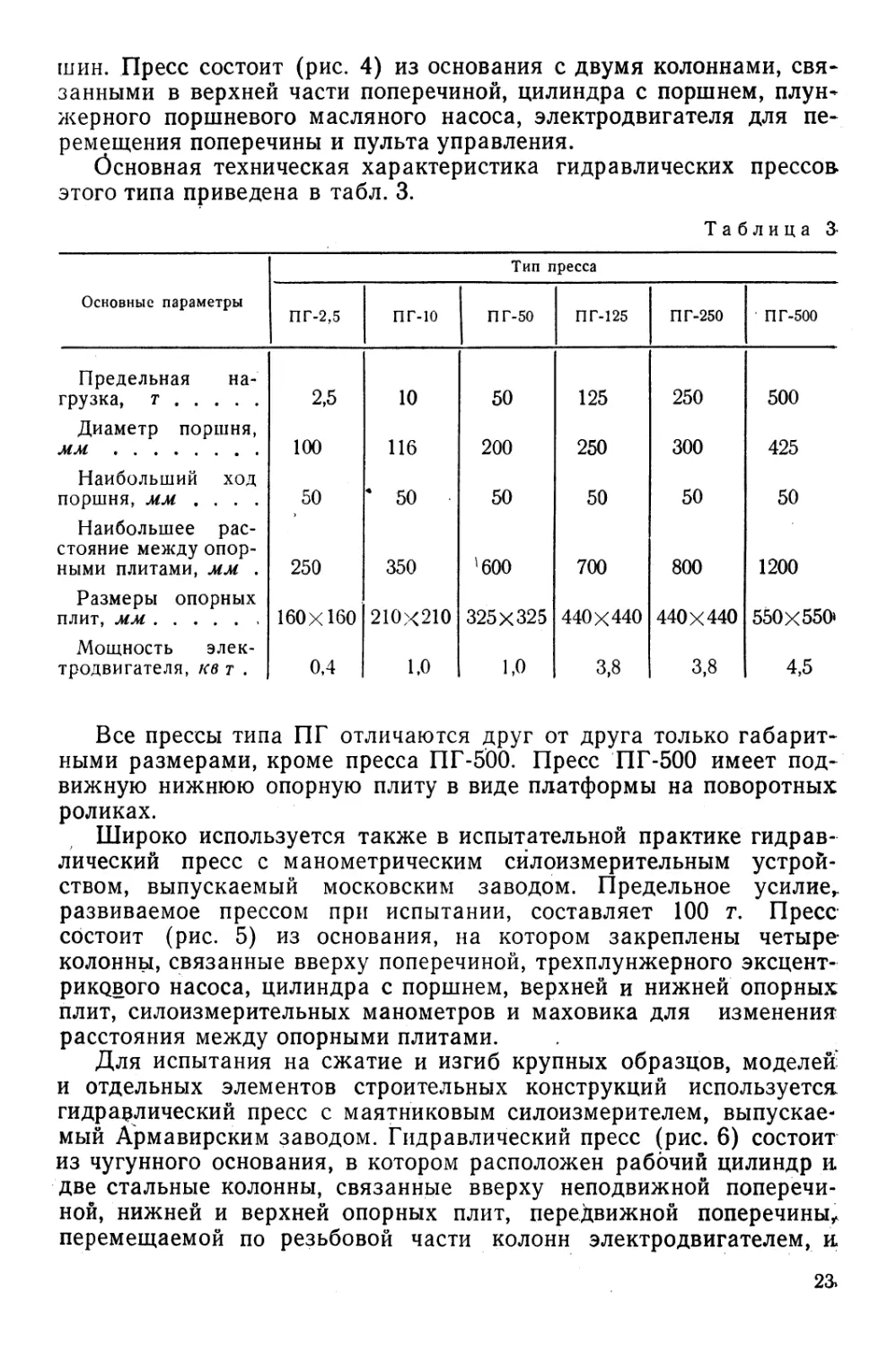

этого типа приведена в табл. 3.Таблица 3*Тип прессаОсновные параметрыПГ-2,5ПГ-10П Г-50ПГ-125ПГ-250П Г-500Предельная на¬

грузка, т 2,51050125250500Диаметр поршня,

мм 100116200250300425Наибольший ход

поршня, мм ....504 5050505050Наибольшее рас¬

стояние между опор¬

ными плитами, мм .250350'6007008001200Размеры опорных

плит, мм 160x160210x210325x325440 x 440440x440550x550Мощность элек¬

тродвигателя, кв т .0,41,01,03,83,84,5Все прессы типа ПГ отличаются друг от друга только габарит¬

ными размерами, кроме пресса ПГ-500. Пресс ПГ-500 имеет под¬

вижную нижнюю опорную плиту в виде платформы на поворотных

роликах.Широко используется также в испытательной практике гидрав¬

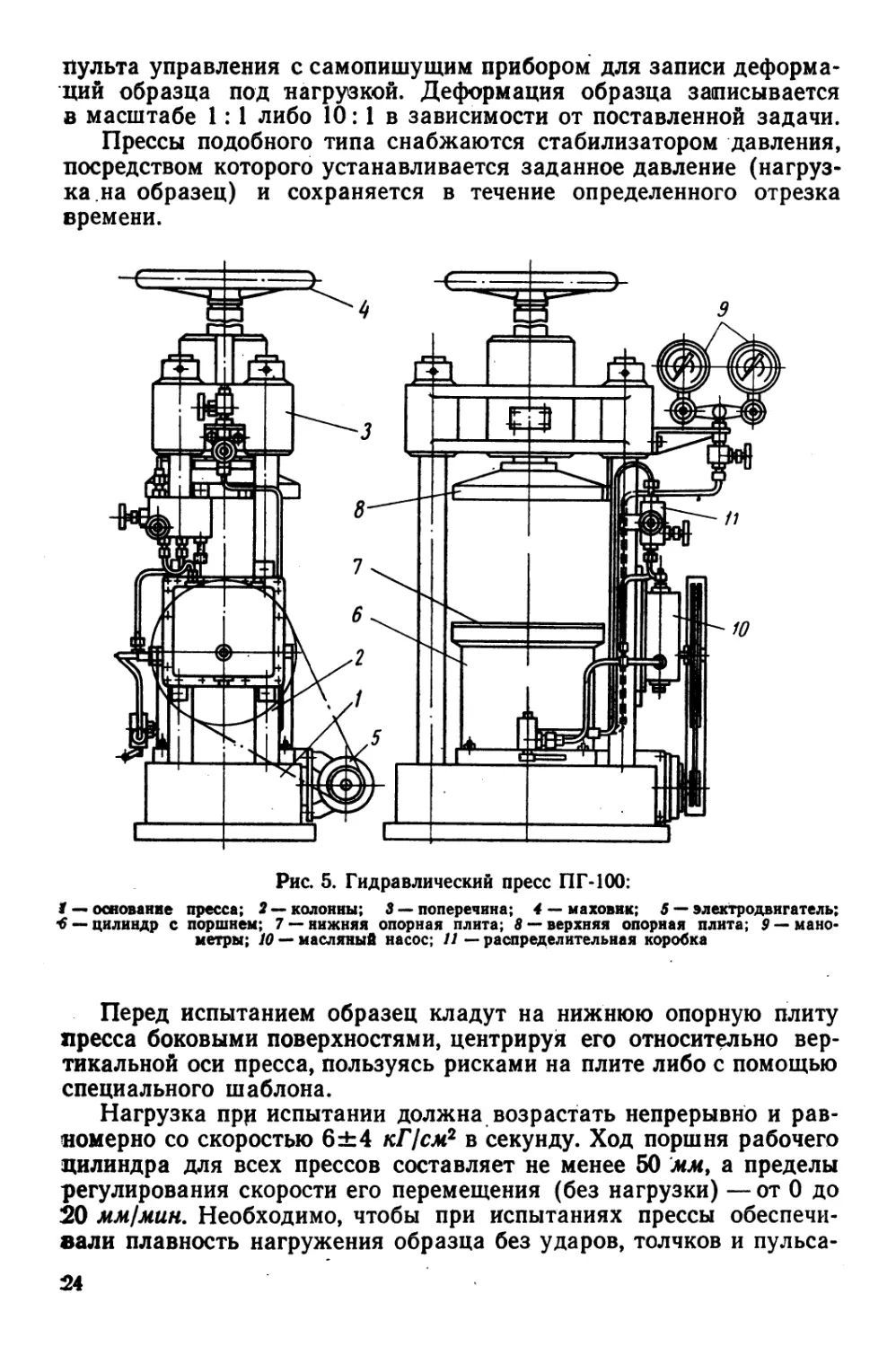

лический пресс с манометрическим силоизмерительным устрой¬

ством, выпускаемый московским заводом. Предельное усилие,,

развиваемое прессом при испытании, составляет 100 г. Пресс

состоит (рис. 5) из основания, на котором закреплены четыре

колонны, связанные вверху поперечиной, трехплунжерного эксцент¬

рикового насоса, цилиндра с поршнем, верхней и нижней опорных

плит, силоизмерительных манометров и маховика для изменения

расстояния между опорными плитами.Для испытания на сжатие и изгиб крупных образцов, моделей

и отдельных элементов строительных конструкций используется

гидравлический пресс с маятниковым силоизмерителем, выпускае¬

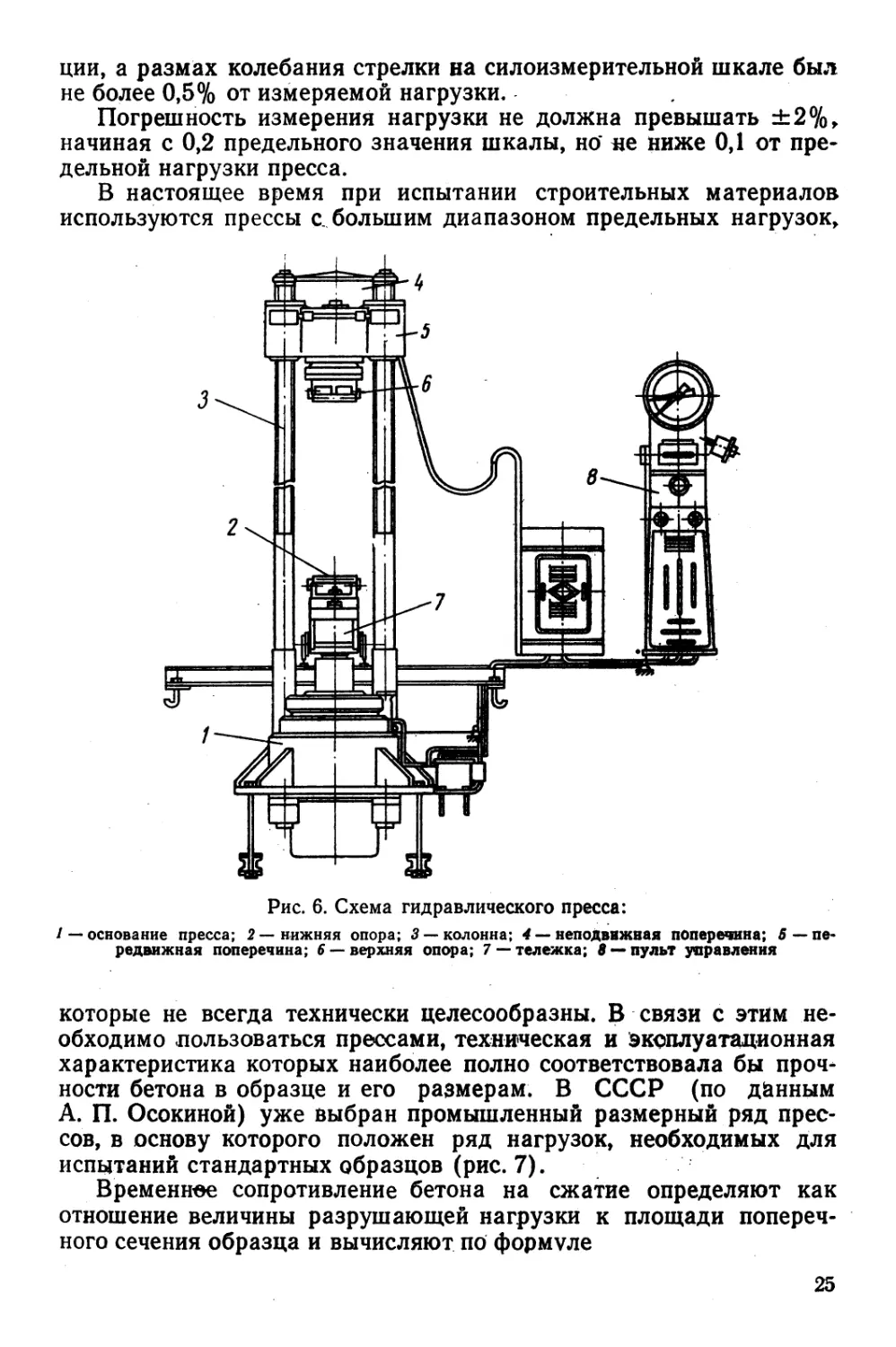

мый Армавирским заводом. Гидравлический пресс (рис. 6) состоит

из чугунного основания, в котором расположен рабочий цилиндр и.

две стальные колонны, связанные вверху неподвижной поперечи¬

ной, нижней и верхней опорных плит, передвижной поперечины^

перемещаемой по резьбовой части колонн электродвигателем, и.23>

пульта управления с самопишущим прибором для записи деформа¬

ций образца под нагрузкой. Деформация образца записывается

в масштабе 1:1 либо 10:1 в зависимости от поставленной задачи.Прессы подобного типа снабжаются стабилизатором давления,

посредством которого устанавливается заданное давление (нагруз¬

ка.на образец) и сохраняется в течение определенного отрезка

времени.Рис. 5. Гидравлический пресс ПГ-100:1 — основание пресса; 2 — колонны; 8 — поперечина; 4 — маховик; 5 — электродвигатель;

4 — цилиндр с поршнем; 7 — нижняя опорная плита; 8 — верхняя опорная плита; 9 — мано¬

метры; 10 — масляный насос; 11 — распределительная коробкаПеред испытанием образец кладут на нижнюю опорную плиту

пресса боковыми поверхностями, центрируя его относительно вер¬

тикальной оси пресса, пользуясь рисками на плите либо с помощью

специального шаблона.Нагрузка прр испытании должна возрастать непрерывно и рав¬

номерно со скоростью 6±4 кГ/см2 в секунду. Ход поршня рабочего

цилиндра для всех прессов составляет не менее 50 мм, а пределы

регулирования скорости его перемещения (без нагрузки) — от 0 до

20 мм/мин. Необходимо, чтобы при испытаниях прессы обеспечи¬

вали плавность нагружения образца без ударов, толчков и пульса¬24

ции, а размах колебания стрелки на силоизмерительной шкале был

не более 0,5% от измеряемой нагрузки.Погрешность измерения нагрузки не должна превышать ±2%,

начиная с 0,2 предельного значения шкалы, но' до ниже 0,1 от пре¬

дельной нагрузки пресса.В настоящее время при испытании строительных материалов

используются прессы с большим диапазоном предельных нагрузок,Рис. 6. Схема гидравлического пресса:/ — основание пресса; 2 —нижняя опора; 3 — колонна; 4 — неподвижная поперечина; 5 — пе¬

редвижная поперечина; 6 — верхняя опора; 7 — тележка; 8 — пульт управлениякоторые не всегда технически целесообразны. В связи с этим не¬

обходимо пользоваться прессами, техническая и эксплуатационная

характеристика которых наиболее полно соответствовала бы проч¬

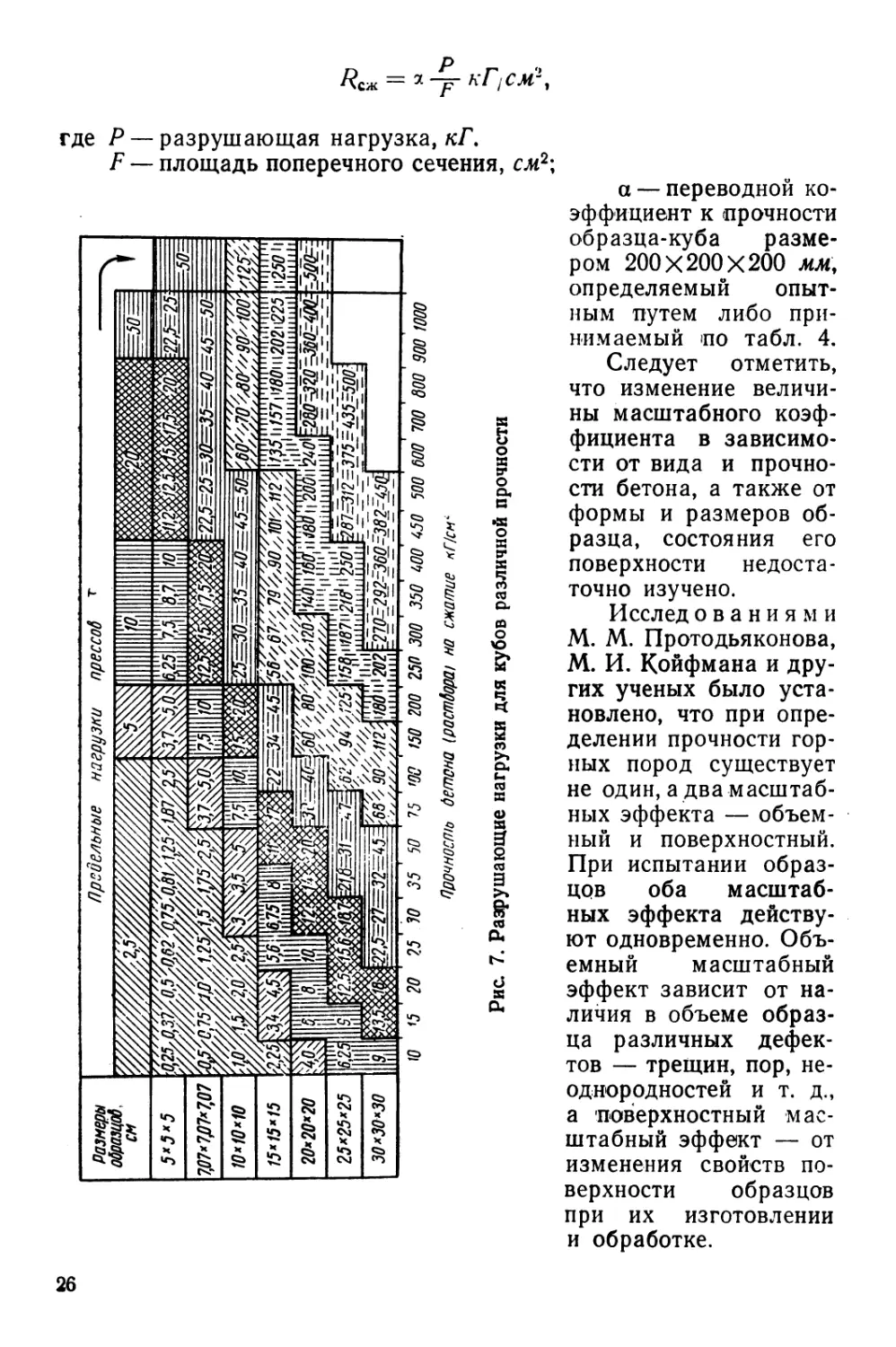

ности бетона в образце и его размерам. В СССР (по даннымА. П. Осокиной) уже выбран промышленный размерный ряд прес¬

сов, в основу которого положен ряд нагрузок, необходимых для

испытаний стандартных образцов (рис. 7).Временное сопротивление бетона на сжатие определяют как

отношение величины разрушающей нагрузки к площади попереч¬

ного сечения образца и вычисляют по формуле25

где Р — разрушающая нагрузка, кГ.F — площадь поперечного сечения, см2\о«trоСиВ•SоЯсгпоюкчк>»сиU.СОя012СОэ>»8*оSр.а — переводной ко¬

эффициент к (Прочности

образца-куба разме¬

ром 200X200X200 мм,

определяемый опыт¬

ным путем либо при¬

нимаемый ino табл. 4.Следует отметить,

что изменение величи¬

ны масштабного коэф¬

фициента в зависимо¬

сти от вида и прочно¬

сти бетона, а также от

формы и размеров об¬

разца, состояния его

поверхности недоста -

точно изучено.Исслед о в а н и я м и

М. М. Протодьяконова,

М. И. Койфмана и дру¬

гих ученых было уста¬

новлено, что при опре¬

делении прочности гор¬

ных пород существует

не один, а два масштаб¬

ных эффекта — объем¬

ный и поверхностный.

При испытании образ¬

цов оба масштаб¬

ных эффекта действу¬

ют одновременно. Объ¬

емный масштабный

эффект зависит от на¬

личия в объеме образ¬

ца различных дефек¬

тов — трещин, пор, не¬

однородностей и т. д.,

а поверхностный мас¬

штабный эффект — от

изменения свойств по¬

верхности образцов

при их изготовлении

и обработке.26

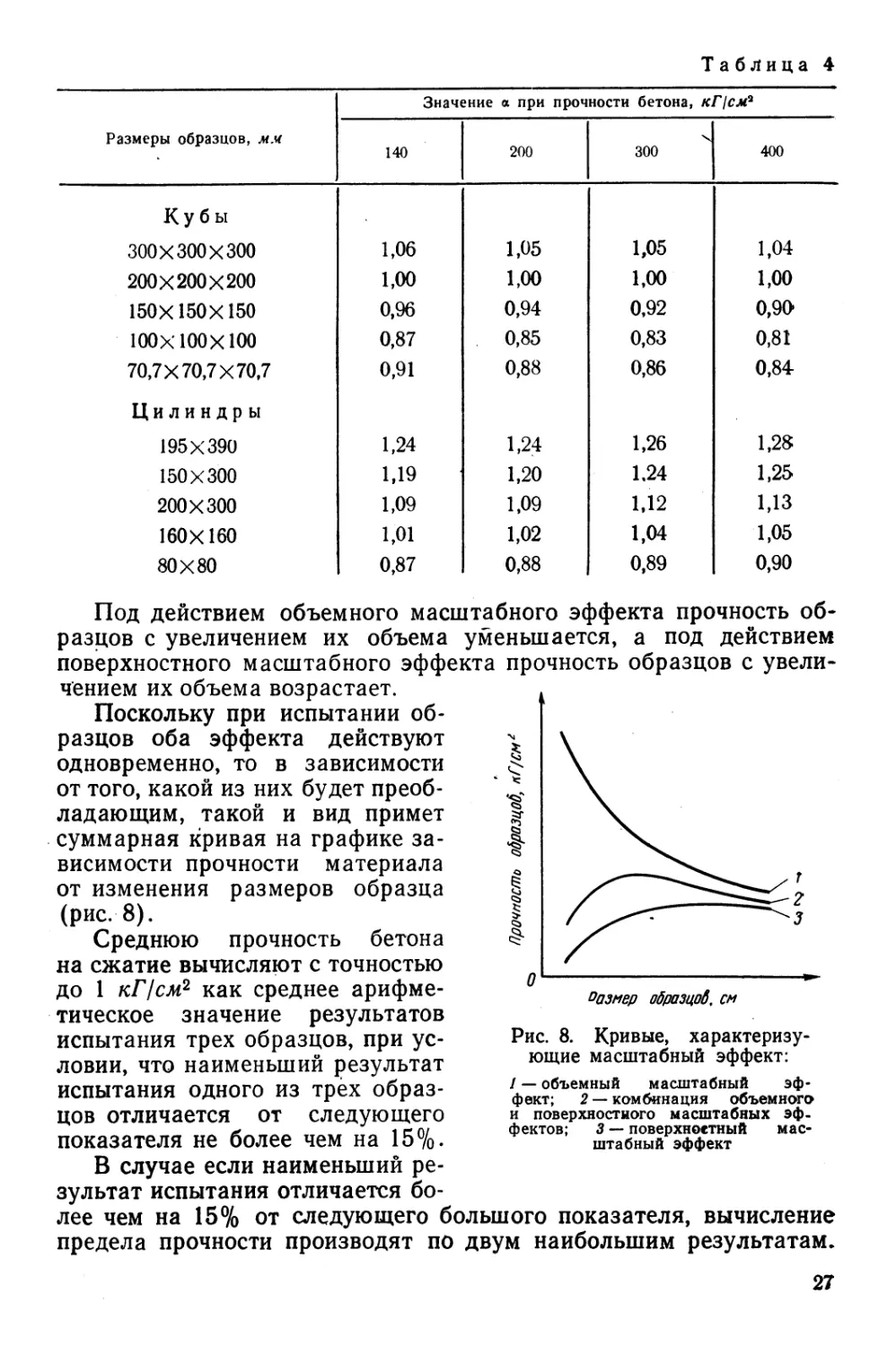

Таблица 4Значение а при прочности бетона, кГ\см2Размеры образцов, мм140200300400Кубы300X300X3001,061,051,051,04200X200X2001,001,001,001,00150X150X1500,960,940,920,90*100X100X1000,870,850,830,8170,7X70,7X70,70,910,880,860,84Цилиндры195X3901,241,241,261,28150X3001,191,201,241,25200X3001,091,091,121,13160X1601,011,021,041,0580X800,870,880,890,90Под действием объемного масштабного эффекта прочность об¬

разцов с увеличением их объема уменьшается, а под действием

поверхностного масштабного эффекта прочность образцов с увели¬

чением их объема возрастает.Поскольку при испытании об¬

разцов оба эффекта действуют

одновременно, то в зависимости

от того, какой из них будет преоб¬

ладающим, такой и вид примет

суммарная кривая на графике за¬

висимости прочности материала

от изменения размеров образца

(рис. 8).Среднюю прочность бетона

на сжатие вычисляют с точностью

до 1 кГ/см2 как среднее арифме¬

тическое значение результатов

испытания трех образцов, при ус¬

ловии, что наименьший результат

испытания одного из трех образ¬

цов отличается от следующего

показателя не более чем на 15%.В случае если наименьший ре¬

зультат испытания отличается бо¬

лее чем на 15% от следующего большого показателя, вычисление

предела прочности производят по двум наибольшим результатам*Рис. 8. Кривые, характеризу¬

ющие масштабный эффект:1 — объемный масштабный эф¬

фект; 2 — комбинация объемного

и поверхностного масштабных эф.

фектов; 3 — поверхностный мас¬

штабный эффект27

Все результаты испытаний образцов фиксируются в специаль¬

ной ведомости, где указывается количество и марка образцов, вид

цемента и заполнителей, состав бетона, способ его формования, ус¬

ловия твердения, состояние поверхности образцов, а также вели¬

чина разрушающей нагрузки и временное сопротивление сжатию

каждого образца. Кроме этого, в ведомости испытаний отмечается

наличие всех обнаруженных дефектов как на поверхности (рако¬

вины, неровности), так и внутри образца после разрушения (сла¬

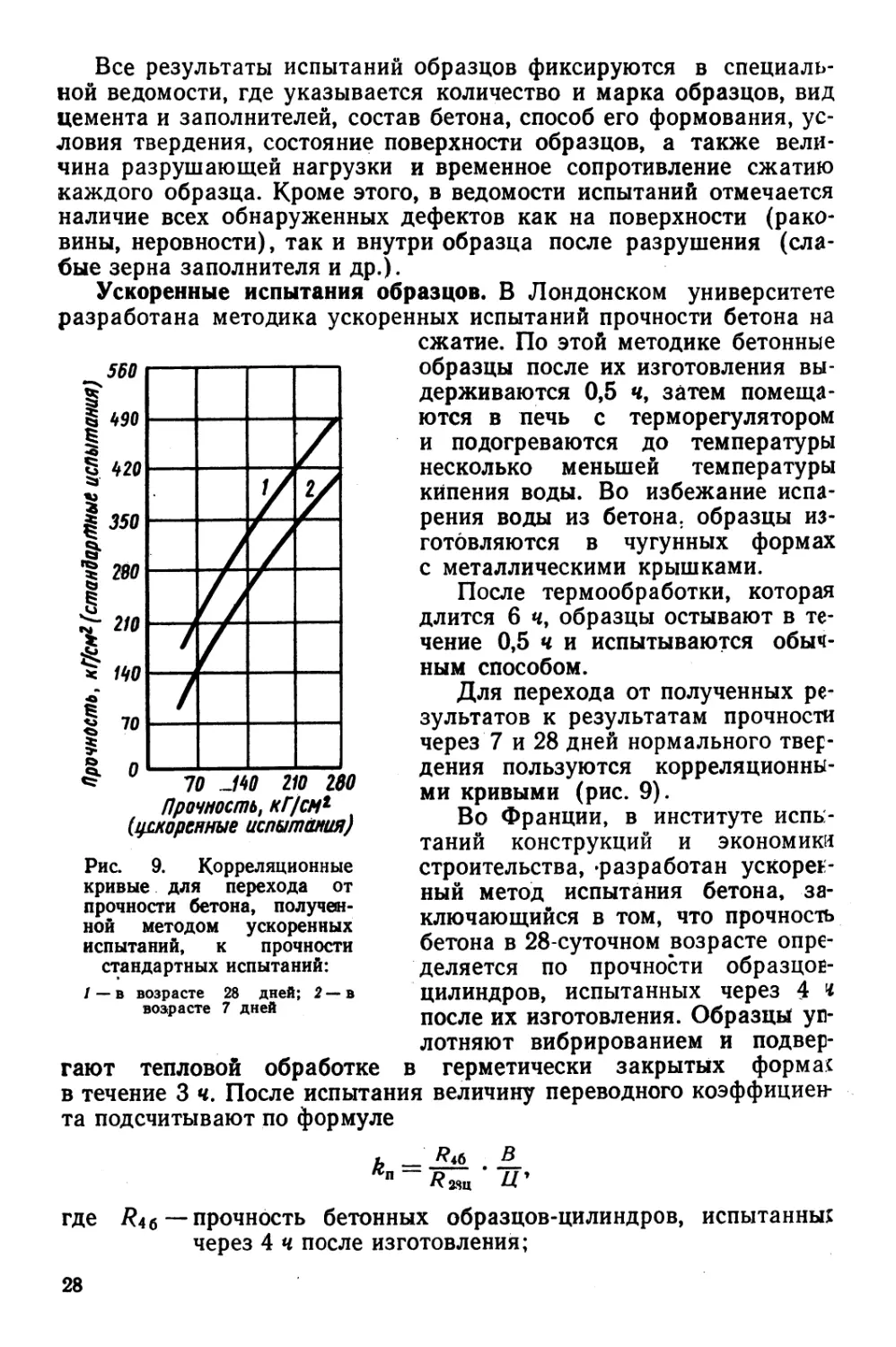

бые зерна заполнителя и др.).Ускоренные испытания образцов. В Лондонском университете

разработана методика ускоренных испытаний прочности бетона насжатие. По этой методике бетонные

образцы после их изготовления вы¬

держиваются 0,5 ч, затем помеща¬

ются в печь с терморегулятором

и подогреваются до температуры

несколько меньшей температуры

кипения воды. Во избежание испа¬

рения воды из бетона, образцы из¬

готовляются в чугунных формах

с металлическими крышками.После термообработки, которая

длится б ч, образцы остывают в те¬

чение 0,5 ч и испытываются обыч¬

ным способом.Для перехода от полученных ре¬

зультатов к результатам прочности

через 7 и 28 дней нормального твер¬

дения пользуются корреляционны¬

ми кривыми (рис. 9).Во Франции, в институте испы¬

таний конструкций и экономики

строительства, -разработан ускорен¬

ный метод испытания бетона, за¬

ключающийся в том, что прочность

бетона в 28-суточном возрасте опре¬

деляется по прочности образцоЕ-

цилиндров, испытанных через 4 *

после их изготовления. Образцы уп¬

лотняют вибрированием и подвер¬

гают тепловой обработке в герметически закрытых форм а с

в течение 3 ч. После испытания величину переводного коэффициен¬

та подсчитывают по формуле560|| «901 «20

35| 350I 2801

^ 210т7ОIо п

<?- 0г//70 210 280

Прочность, кГ/смг

(ускоренные испытания)Рис. 9. Корреляционные

кривые для перехода от

прочности бетона, получен¬

ной методом ускоренных

испытаний, к прочности

стандартных испытаний:/ — в возрасте 28 дней; 2 — в

возрасте 7 днейъ — R*6«ч — R28Ц/ггде /?4б—прочность бетонных образцов-цилиндров, испытанных

через 4 ч после изготовления;28

ц— активность цемента в образцах из раствора нормальной

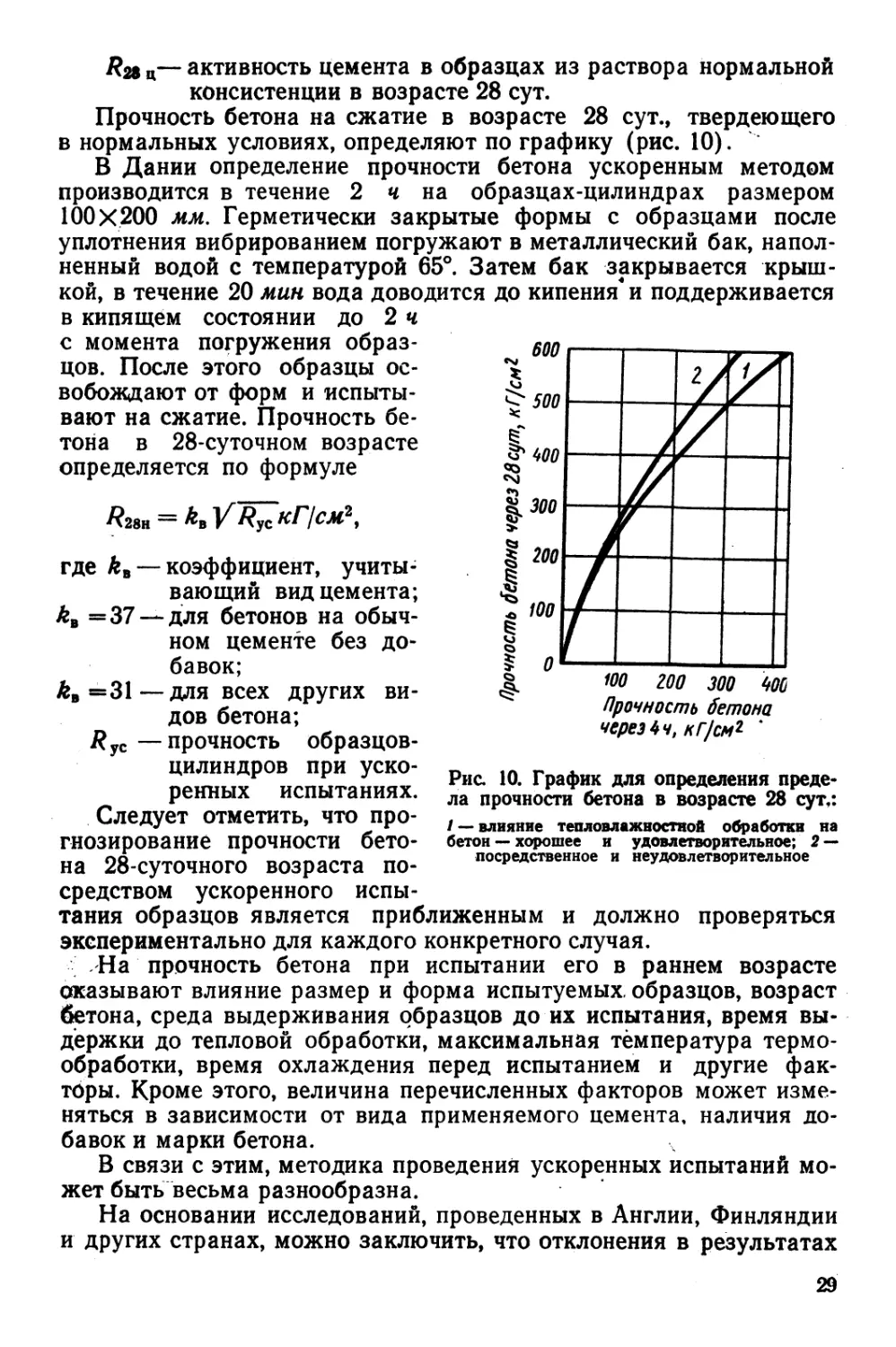

консистенции в возрасте 28 сут.Прочность бетона на сжатие в возрасте 28 сут., твердеющего

в нормальных условиях, определяют по графику (рис. 10).В Дании определение прочности бетона ускоренным методом

производится в течение 2 ч на образцах-цилиндрах размером

100 x200 мм. Герметически закрытые формы с образцами после

уплотнения вибрированием погружают в металлический бак, напол¬

ненный водой с температурой 65°. Затем бак закрывается крыш¬

кой, в течение 20 мин вода доводится до кипения' и поддерживается

в кипящем состоянии до 2 ч

с момента погружения образ¬

цов. После этого образцы ос¬

вобождают от форм и испыты¬

вают на сжатие. Прочность бе¬

тона в 28-суточном возрасте

определяется по формуле#28н = К УЯ^кГ/см2,где kB — коэффициент, учиты¬

вающий вид цемента;

kb =37 —для бетонов на обыч¬

ном цементе без до¬

бавок;k% =31—для всех других ви¬

дов бетона;R,c — прочность образцов-

цилиндров при уско¬

ренных испытаниях.Следует отметить, что про¬

гнозирование прочности бето¬

на 28-суточного возраста по¬

средством ускоренного испы¬

тания образцов является приближенным и должно проверяться

экспериментально для каждого конкретного случая.На прочность бетона при испытании его в раннем возрасте

оказывают влияние размер и форма испытуемых, образцов, возраст

бетона, среда выдерживания образцов до их испытания, время вы¬

держки до тепловой обработки, максимальная температура термо¬

обработки, время охлаждения перед испытанием и другие фак¬

торы. Кроме этого, величина перечисленных факторов может изме¬

няться в зависимости от вида применяемого цемента, наличия до¬

бавок и марки бетона.В связи с этим, методика проведения ускоренных испытаний мо¬

жет быть весьма разнообразна.На основании исследований, проведенных в Англии, Финляндии

и других странах, можно заключить, что отклонения в результатахРис. 10. График для определения преде¬

ла прочности бетона в возрасте 28 сут,:/ — влияние тепловлажностной обработки на

бетон — хорошее и удовлетворительное; 2 —

посредственное и неудовлетворительное29

при прогнозировании 28-суточной прочности бетона по ускоренным

испытаниям образцов получаются меньшими при испытаниях образ¬

цов в возрасте 24 ч, нежели образцов, испытанных через 2 или 4 ч.

после их изготовления.Определение прочности на растяжение при изгибе производится

путем испытания образцов-балочек размером 200 x 200 x 800 мм,150x150 x 550 мм и 100Х

X100 X 400 мм двумя

равномерными сосредото¬

ченными силами, прило¬

женными на расстоянии

7з пролета.Испытание образцов,

ведется на гидравличе¬

ском прессе мощностью

около 5 Т либо с по¬

мощью специального при¬

способления (рис. И).Расстояние между

опорами образца прини¬

мают равным трехкратно¬

му размеру сечения,"Т. е.

600, 450 и 300 лш (рис. 12).

Загружение образца дол¬

жно быть равномерным

со скоростью 0,5 ±0,2

кГ/см2 (дин/см2) в секун¬

ду вплоть до его разру¬

шения. Временное сопро¬

тивление бетона растяже¬

нию при изгибе опреде¬

ляют по формуле200*200мм^?р.изг == 8 з kV/см2.

Рис. 12. Схемы испытаний образцов-балочек игде 6 — переводной коэф¬

фициент прочно¬

сти образца размером 150X150 X 600 мм, значение которого уста¬

навливают опытным путем либо принимают то табл. 5.Таблица 5Размер образца, смПереводной коэффициент 5100X100X4001,05150X150X 6001,00200X 200X 8000,95100200 1 200 1 200

L '■ 1100А600L1200£Рис. 11. Схема приспособления для испыта¬

ния образцов-балочек размером 200Х200Х

Х800 мм—50100 1100 110050L 14001100*100мм75150 150 I 15075L А600L150*150мм36

Р — разрушающая нагрузка, кГ;I — расстояние между опорами, см;а — сторона сечения образца, см.Временное сопротивление бетона осевому растяжению опреде*

ляют по формулеRp.oc = 0,58 Ь-^-кГ/см2,где 0,58 — переводной коэффициент от прочности бетона на растя¬

жение при изгибе к прочности на осевое растяжение.Предел прочности на растяжение вычисляют с точностью до

1 кГ/см2 как среднее арифметическое значение результатов трех

образцов.В случае если наи¬

меньшая величина проч¬

ности одного из трех об¬

разцов отличается более

чем на 15% от величины

прочности следующего об¬

разца, величины предела

прочностй устанавливают

по двум наибольшим ре¬

зультатам.Предел прочности при

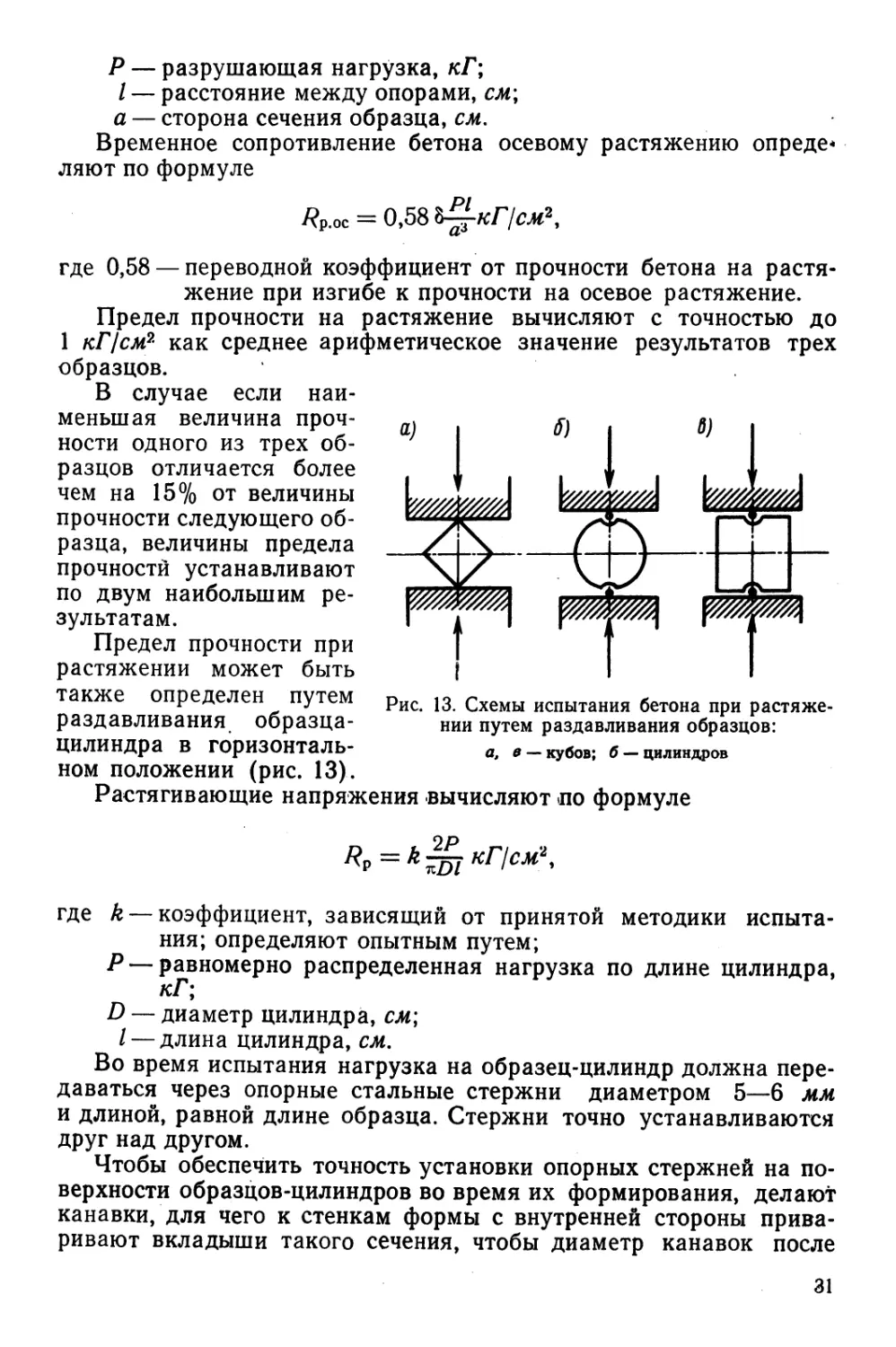

растяжении может быть

также определен путем

раздавливания образца-

цилиндра в горизонталь¬

ном положении (рис. 13).Растягивающие напряжения вычисляют по формулеЯр = кШкГ!см2'где k — коэффициент, зависящий от принятой методики испыта¬

ния; определяют опытным путем;Р — равномерно распределенная нагрузка по длине цилиндра,

кГ;D — диаметр цилиндра, см;I — длина цилиндра, см.Во время испытания нагрузка на образец-цилиндр должна пере¬

даваться через опорные стальные стержни диаметром 5—6 мм

и длиной, равной длине образца. Стержни точно устанавливаются

друг над другом.Чтобы обеспечить точность установки опорных стержней на по¬

верхности образцов-цилиндров во время их формирования, делают

канавки, для чего к стенкам формы с внутренней стороны прива¬

ривают вкладыши такого сечения, чтобы диаметр канавок послеРис. 13. Схемы испытания бетона при растяже¬

нии путем раздавливания образцов:

о» * — кубов; б — цилиндров31

формования был на 1—2 мм больше диаметра опорных стерж¬

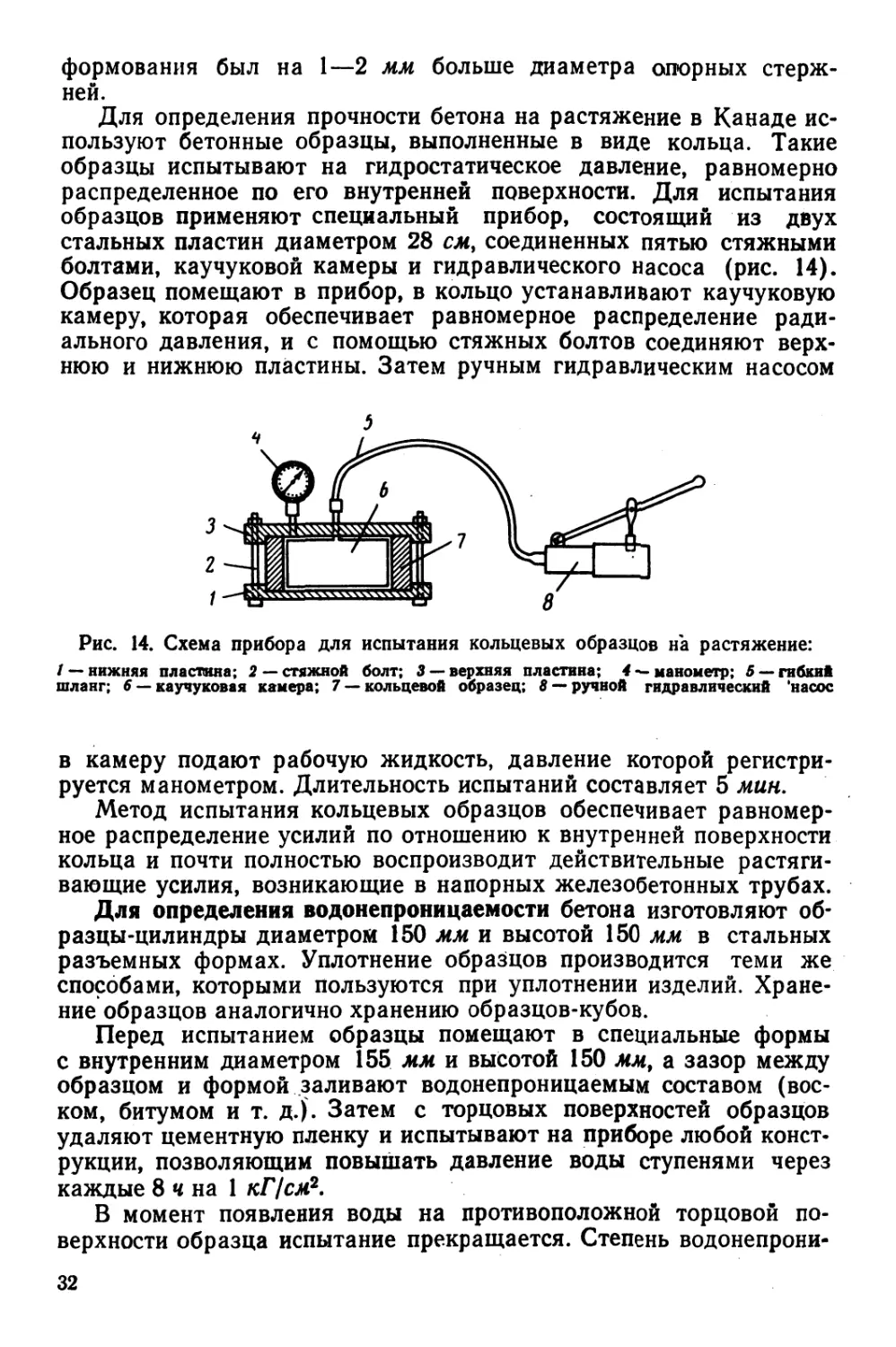

ней.Для определения прочности бетона на растяжение в Канаде ис¬

пользуют бетонные образцы, выполненные в виде кольца. Такие

образцы испытывают на гидростатическое давление, равномерно

распределенное по его внутренней поверхности. Для испытания

образцов применяют специальный прибор, состоящий из двух

стальных пластин диаметром 28 см, соединенных пятью стяжными

болтами, каучуковой камеры и гидравлического насоса (рис. 14).

Образец помещают в прибор, в кольцо устанавливают каучуковую

камеру, которая обеспечивает равномерное распределение ради¬

ального давления, и с помощью стяжных болтов соединяют верх¬

нюю и нижнюю пластины. Затем ручным гидравлическим насосомРис. 14. Схема прибора для испытания кольцевых образцов на растяжение:/ — нижняя пластана; 2 — стяжной болт; 3 — верхняя пластина; 4 — манометр; 5 — гибкий

шланг; 6 — каучуковая камера; 7 — кольцевой образец; 8 — ручной гидравлический 'насосв камеру подают рабочую жидкость, давление которой регистри¬

руется манометром. Длительность испытаний составляет 5 мин.Метод испытания кольцевых образцов обеспечивает равномер¬

ное распределение усилий по отношению к внутренней поверхности

кольца и почти полностью воспроизводит действительные растяги¬

вающие усилия, возникающие в напорных железобетонных трубах.Для определения водонепроницаемости бетона изготовляют об¬

разцы-цилиндры диаметром 150 мм и высотой 150 мм в стальных

разъемных формах. Уплотнение образцов производится теми же

способами, которыми пользуются при уплотнении изделий. Хране¬

ние образцов аналогично хранению образцов-кубов.Перед испытанием образцы помещают в специальные формы

с внутренним диаметром 155 мм и высотой 150 мм, а зазор между

образцом и формой заливают водонепроницаемым составом (вос¬

ком, битумом и т. д.). Затем с торцовых поверхностей образцов

удаляют цементную пленку и испытывают на приборе любой конст¬

рукции, позволяющим повышать давление воды ступенями через

каждые 8 ч на 1 кГ/см2.В момент появления воды на противоположной торцовой по¬

верхности образца испытание прекращается. Степень водонепрони¬32

цаемости бетона характеризуется наибольшим давлением воды, при

котором не наблюдается просачивания воды через образцы.Количество образцов должно быть не менее 6 на каждый срок

испытания. При испытании образцов на водонепроницаемость ведут

журнал, в котором, кроме результатов испытаний, должно быть

указано, на каком приборе и какие по форме и размерам образцы

испытывали.Следует отметить, что при испытании стандартных образцов на

водонепроницаемость последние подвергаются воздействию давле¬

ния воды параллельно направлению укладки бетонной смеси при

изготовлении образцов. Эта методика испытаний не может с полной

объективностью оценить свойства испытуемого бетона, так как

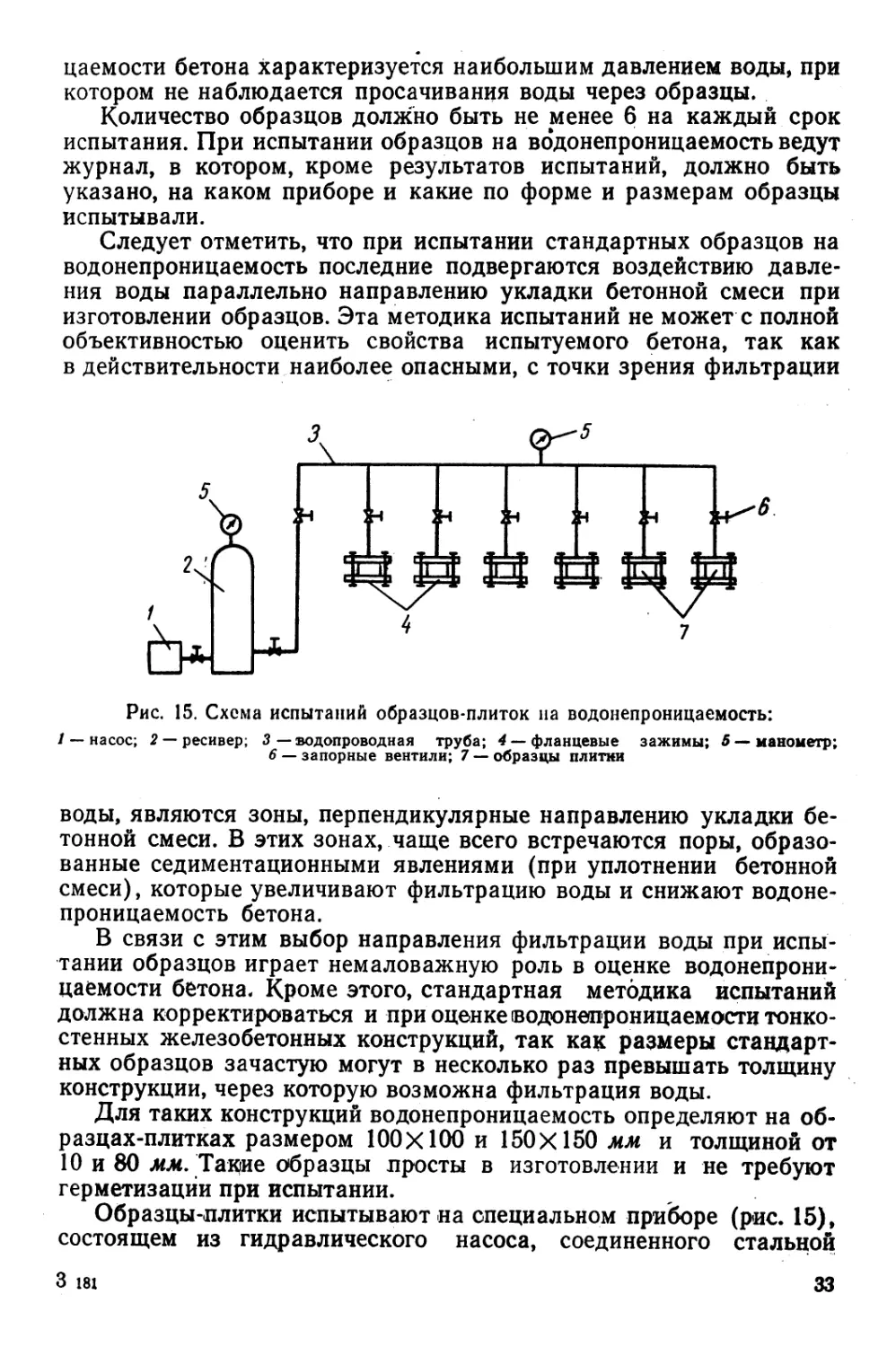

в действительности наиболее опасными, с точки зрения фильтрацииРис. 15. Схема испытаний образцов-плиток на водонепроницаемость:/ — насос; 2 — ресивер; 3 — водопроводная труба; 4 —фланцевые зажимы; 5— манометр;6 — запорные вентили; 7 — образцы плиткиводы, являются зоны, перпендикулярные направлению укладки бе¬

тонной смеси. В этих зонах, чаще всего встречаются поры, образо¬

ванные седиментационными явлениями (при уплотнении бетонной

смеси), которые увеличивают фильтрацию воды и снижают водоне¬

проницаемость бетона.В связи с этим выбор направления фильтрации воды при испы¬

тании образцов играет немаловажную роль в оценке водонепрони¬

цаемости бетона. Кроме этого, стандартная методика испытаний

должна корректироваться и при оценке водонепроницаемости тонко¬

стенных железобетонных конструкций, так как размеры стандарт¬

ных образцов зачастую могут в несколько раз превышать толщину

конструкции, через которую возможна фильтрация воды.Для таких конструкций водонепроницаемость определяют на об¬

разцах-плитках размером 100X100 и 150X150 мм и толщиной от

10 и 80 мм. Такие образцы просты в изготовлении и не требуют

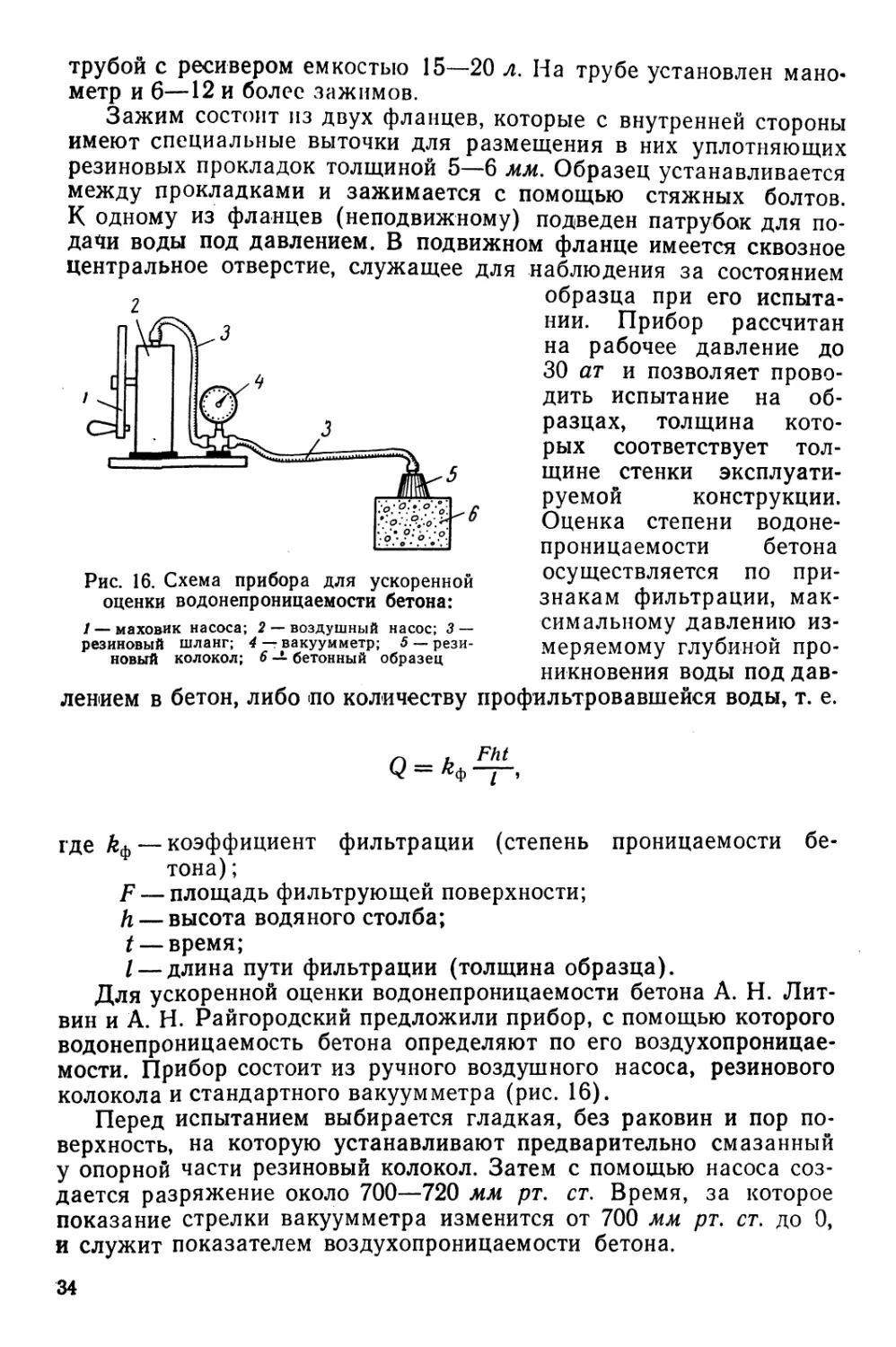

герметизации при испытании.Образцы-плитки испытывают на специальном приборе (рис. 15),

состоящем из гидравлического насоса, соединенного стальной33

трубой с ресивером емкостью 15—20 л. На трубе установлен мано¬

метр и б—12 и более зажимов.Зажим состоит из двух фланцев, которые с внутренней стороны

имеют специальные выточки для размещения в них уплотняющих

резиновых прокладок толщиной 5—6 мм. Образец устанавливается

между прокладками и зажимается с помощью стяжных болтов.

К одному из фланцев (неподвижному) подведен патрубок для по¬

дачи воды под давлением. В подвижном фланце имеется сквозное

центральное отверстие, служащее для наблюдения за состояниемобразца при его испыта¬

нии. Прибор рассчитан

на рабочее давление до

30 ат и позволяет прово¬

дить испытание на об¬

разцах, толщина кото¬

рых соответствует тол¬

щине стенки эксплуати¬

руемой конструкции.

Оценка степени водоне¬

проницаемости бетона

осуществляется по при¬

знакам фильтрации, мак¬

симальному давлению из¬

меряемому глубиной про¬

никновения воды под дав¬

лением в бетон, либо по количеству профильтровавшейся воды, т. е.п и FhtQ = «ф ——,где — коэффициент фильтрации (степень проницаемости бе¬

тона) ;F — площадь фильтрующей поверхности;

h — высота водяного столба;

t — время;/— длина пути фильтрации (толщина образца).Для ускоренной оценки водонепроницаемости бетона А. Н. Лит¬

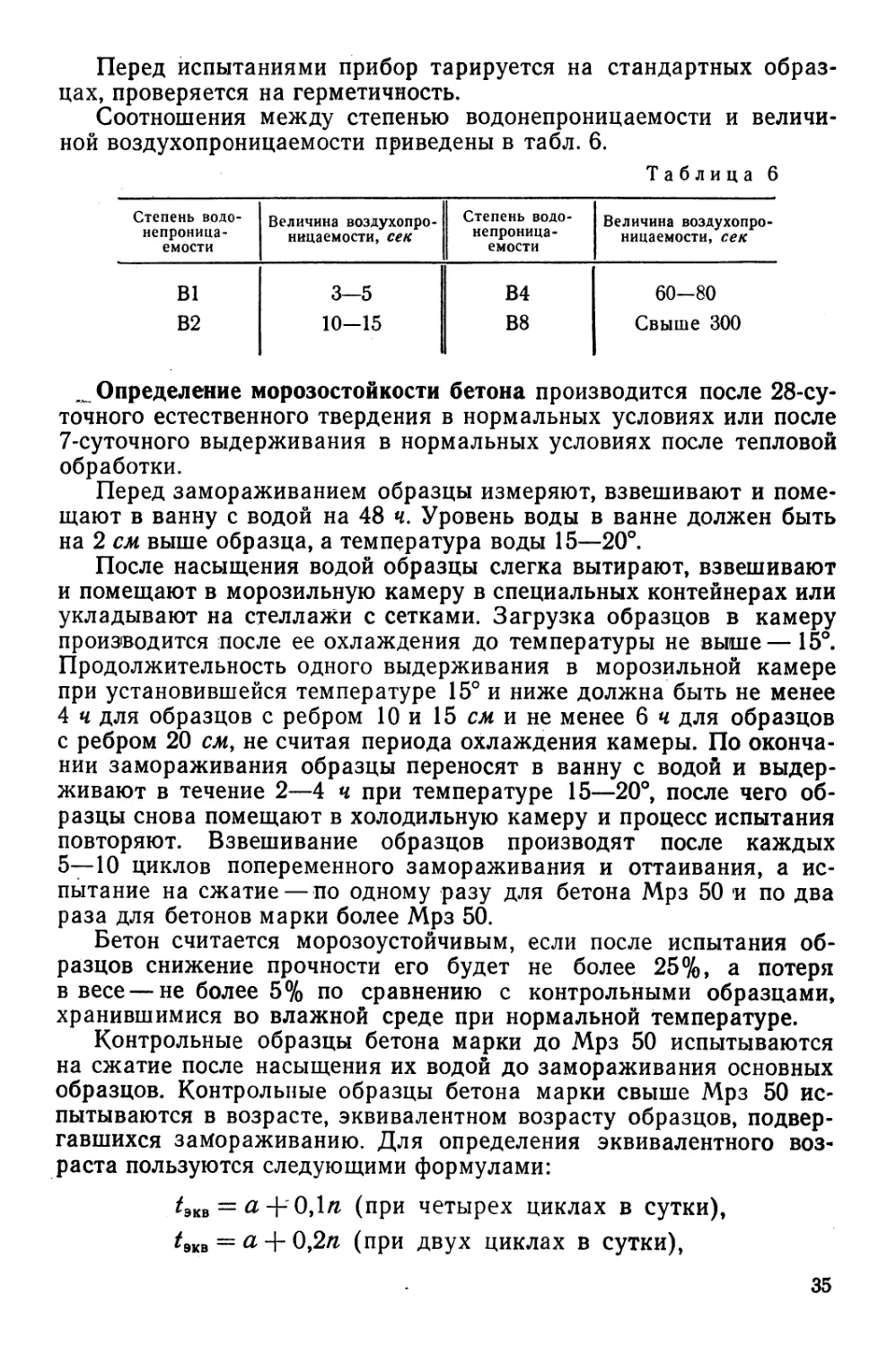

вин и А. Н. Райгородский предложили прибор, с помощью которого

водонепроницаемость бетона определяют по его воздухопроницае¬

мости. Прибор состоит из ручного воздушного насоса, резинового

колокола и стандартного вакуумметра (рис. 16).Перед испытанием выбирается гладкая, без раковин и пор по¬

верхность, на которую устанавливают предварительно смазанный

у опорной части резиновый колокол. Затем с помощью насоса соз¬

дается разряжение около 700—720 мм рт. ст. Время, за которое

показание стрелки вакуумметра изменится от 700 мм рт. ст. до 0,

и служит показателем воздухопроницаемости бетона.2Рис. 16. Схема прибора для ускоренной

оценки водонепроницаемости бетона:1 — маховик насоса; 2 — воздушный насос; 3 —

резиновый шланг; 4 — вакуумметр; 5 — рези¬

новый колокол; 6 -!■ бетонный образец34

Перед испытаниями прибор тарируется на стандартных образ¬

цах, проверяется на герметичность.Соотношения между степенью водонепроницаемости и величи¬

ной воздухопроницаемости приведены в табл. 6.Таблица 6Степень водо¬

непроница¬

емостиВеличина воздухопро¬

ницаемости, секСтепень водо¬

непроница¬

емостиВеличина воздухопро¬

ницаемости, секВ1со1сдВ460-80В210-15В8Свыше 300Определение морозостойкости бетона производится после 28-су-

точного естественного твердения в нормальных условиях или после

7-суточного выдерживания в нормальных условиях после тепловой

обработки.Перед замораживанием образцы измеряют, взвешивают и поме¬

щают в ванну с водой на 48 ч. Уровень воды в ванне должен быть

на 2 см выше образца, а температура воды 15—20°.После насыщения водой образцы слегка вытирают, взвешивают

и помещают в морозильную камеру в специальных контейнерах или

укладывают на стеллажи с сетками. Загрузка образцов в камеру

производится после ее охлаждения до температуры не выше—15°.

Продолжительность одного выдерживания в морозильной камере

при установившейся температуре 15° и ниже должна быть не менее4 ч для образцов с ребром 10 и 15 см и не менее 6 ч для образцов

с ребром 20 см, не считая периода охлаждения камеры. По оконча¬

нии замораживания образцы переносят в ванну с водой и выдер¬

живают в течение 2—4 ч при температуре 15—20°, после чего об¬

разцы снова помещают в холодильную камеру и процесс испытания

повторяют. Взвешивание образцов производят после каждых

5—10 циклов попеременного замораживания и оттаивания, а ис¬

пытание на сжатие — по одному разу для бетона Мрз 50 и по два

раза для бетонов марки более Мрз 50.Бетон считается морозоустойчивым, если после испытания об¬

разцов снижение прочности его будет не более 25%, а потеря

в весе — не более 5% по сравнению с контрольными образцами,

хранившимися во влажной среде при нормальной температуре.Контрольные образцы бетона марки до Мрз 50 испытываются

на сжатие после насыщения их водой до замораживания основных

образцов. Контрольные образцы бетона марки свыше Мрз 50 ис¬

пытываются в возрасте, эквивалентном возрасту образцов, подвер¬

гавшихся замораживанию. Для определения эквивалентного воз¬

раста пользуются следующими формулами:*вкв = я+'0,1я (при четырех циклах в сутки),*экв = л + 0,2я (при двух циклах в сутки),35

где t акв —эквивалентный возраст, сут.;a — продолжительность твердения образцов до начала их

замораживания, сут.;

п — количество циклов попеременного замораживания и от¬

таивания.Для гидротехнического бетона эквивалентный возраст опреде¬

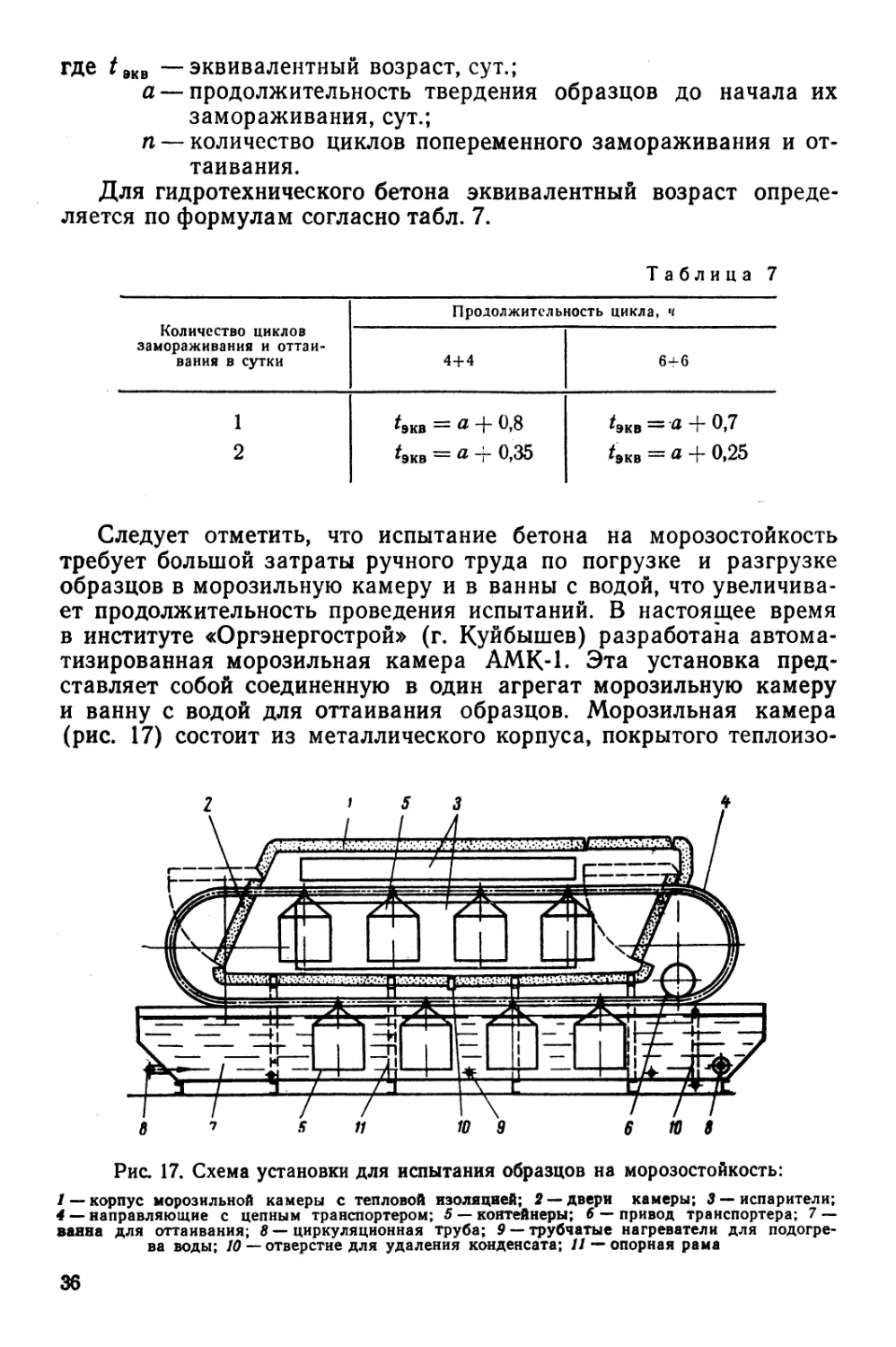

ляется по формулам согласно табл. 7.Таблица 7Продолжительность цикла, чКоличество цикловзамораживания и оттаи¬вания в сутки4+46+61^экв — я 0,8^экв = 'Л + 0,72^ЭКВ == ^ ”Г 0,35^экв = л -f- 0,25Следует отметить, что испытание бетона на морозостойкость

требует большой затраты ручного труда по погрузке и разгрузке

образцов в морозильную камеру и в ванны с водой, что увеличива¬

ет продолжительность проведения испытаний. В настоящее время

в институте «Оргэнергострой» (г. Куйбышев) разработана автома¬

тизированная морозильная камера АМК-1. Эта установка пред¬

ставляет собой соединенную в один агрегат морозильную камеру

и ванну с водой для оттаивания образцов. Морозильная камера

(рис. 17) состоит из металлического корпуса, покрытого теплоизо-Рис. 17. Схема установки для испытания образцов на морозостойкость:/ — корпус морозильной камеры с тепловой изоляцией; 2 — двери камеры; 3 — испарители;

4 — направляющие с цепным транспортером; 5 — контейнеры; 6 — привод транспортера; 7 —

ванна для оттаивания; 8 — циркуляционная труба; 9 — трубчатые нагреватели для подогре¬

ва воды; 10 — отверстие для удаления конденсата; // — опорная рама36

Рис. 18. Схема установки для натурных испытаний на морозостойкость:1 — металлический бассейн; 2 — насосная станция для подачи морской воды; 3 — отводящие

переливные трубопроводы; 4 — вентиляторы; 5 — испытываемые образцы и конструкцииляционными плитами из пенопласта и устанавливается над ванной

с водой. Внутри морозильной камеры смонтирован цепной транс¬

портер, который перемещается по направляющим в камере и в ван¬

не с водой. На транспортер подвешиваются решетчатые контейнеры

для установки образцов. Транспортер перемещается со скоростью

б 0 см/сск H i кпморы замораживания в ванну, а из ванны снова

в камеру маморажпнанпн по замкнутому кольцу, обеспечивая попе¬

ременное замораживание и оттаивание образцов.Режим работы камеры контролируется потенциометром, а ко¬

личество циклов — механическими счетчиками.В качестве хладоносителя используется фреон. Необходимая

температура воздуха в камере и температура воды в ванне под¬

держиваются автоматически.Внедрение автоматизации в процесс испытания бетона на моро¬

зостойкость позволит сократить время на проведение испытаний

и повысить точность получаемых результатов.В Мурманской научно-исследовательской лаборатории

ЦНИИСа разработана установка для ускоренных натурных испы¬

таний бетонных образцов и готовых изделий на морозостойкость.

Установка состоит (рис. 18) из металлического бассейна, насрсной

станции, переливных и сливных трубопроводов и вентилятора для

ускорения замораживания. Последнее осуществляется за счет сокра¬

щения времени оттаивания бетона, увеличения скорости охлажде¬

ния в процессе замораживания и сокращения времени пребывания

его при постоянной отрицательной температуре.Использование естественных условий и соблюдение идентич¬

ности испытаний образцов и изделий позволит с большей точ¬

ностью определить морозостойкость бекона в изделиях и корректи¬

ровать результаты испытаний образцов.37

§ 3. Методы испытаний легких и ячеистых бетоновИспытание образцов из легкого бетона на пористых заполни*

телях. Для определения предела прочности при сжатии и объемного

веса легкого бетона изготовляют образцы-кубы размером

150x150x150 мм.Режимы изготовления и твердения образцов принимаются в со¬

ответствии с техническими условиями на данные виды изделий

и мало чем отличаются от условий изготовления образцов из тяже¬

лого бетона.При испытании образцов следят, чтобы нагрузка на образец

возрастала непрерывно и равномерно со скоростью 2—3 кГ/см2

в секунду до полного разрушения. Предел прочности при сжатии

определяют как частное от деления величины разрушающей на¬

грузки на площадь поперечного сечения без учета переводного*

коэффициента к стандартному образцу размером 200X200X200 мм.Объемный вес легкого бетона определяют при естественной

влажности или в высушенном состоянии до постоянного веса и вы¬

числяют по формуле_ 100? об.ест , з

Т Об.сух — ]00 . w кг1М ’100 -f wгде Yo6. ест — объемный вес бетона при естественной влажности,

кг/м*;w — весовая влажность бетона, %.Показатель изменчивости легкого бетона по объемному весу

вычисляют по формулеCv= ' или Cv= -100%,Tfo6.cp 7 об.сргде у об.ср — среднее значение объемного веса, равное ^Тоб/я;

от — среднее квадратичное отклонение«. = ]/•2 (Тоб — Тоб.ср)2" УПп — число испытанных образцов.Коэффициент однородности легкого бетона по объемному весу

определяют по формулеь —Я'ПЛН ?об.нодн “ Тоб.шах’где об.н — нормативное значение объемного веса, кг/м3-,у об.max —наибольшее 'статистически вероятное значение

объемного весаТоб.шах == "]fоб.ср (1 Ч" ЗСнт).38

При значении CvT>12% однородность бетона по объемному

весу считается низкой, коэффициент однородности по объемному

весу не вычисляют.Испытание образцов из ячеистого бетона. Образцы для физиче¬

ских и механических испытаний ячеистого бетона выпиливают или

высверливают из готовых изделий либо специально изготовленных

контрольных блоков.При горизонтальном формовании изделий высота контрольных

блоков принимается равной толщине изделий, а ширина и длина

их должны быть не менее 40 см. В случае вертикального формова¬

ния высота и толщина контрольных блоков принимаются равной

высоте и толщине изделий.Для определения предела прочности при сжатии выпиливают

образцы-цилиндры диаметром и высотой 100 лш, образцы-кубы

100x100x100 мм, а также образцы-призмы 100x100x300 мм.

Образцы в количестве 6 шт. испытывают после высушивания их до

постоянного веса. В некоторых случаях допускается проводить ис¬

пытания образцов без высушивания. В этом случае величина проч¬

ности при сжатии влажных образцов должна быть не ниже конт¬

рольной характеристики бетона, умноженной на поправочный

коэффициент.Определение прочности бетона при растяжении производят ме¬

тодом раскалывания образцов на образцах-кубах с ребром 100 мм

и образцах-цилиндрах диаметром и высотой 100 мм.Прочность на осевое растяжение при испытании образцов опре¬

деляют по формулам:для образцов-кубовгде Р max — максимальная разрушающая нагрузка, кГ\

а — длина ребра куба, см;

d — диаметр цилиндра, см\I — высота цилиндра, см.Показатель пористости определяют при наличии результатов

объемного и удельного веса по формуле2Ртах

°р.ос - ~^г•кГ/см2,для образцов-цилиндровгде у об.сух объемный вес в сухом состоянии, г [см3.

У уж —удельный вес, г/см3.30

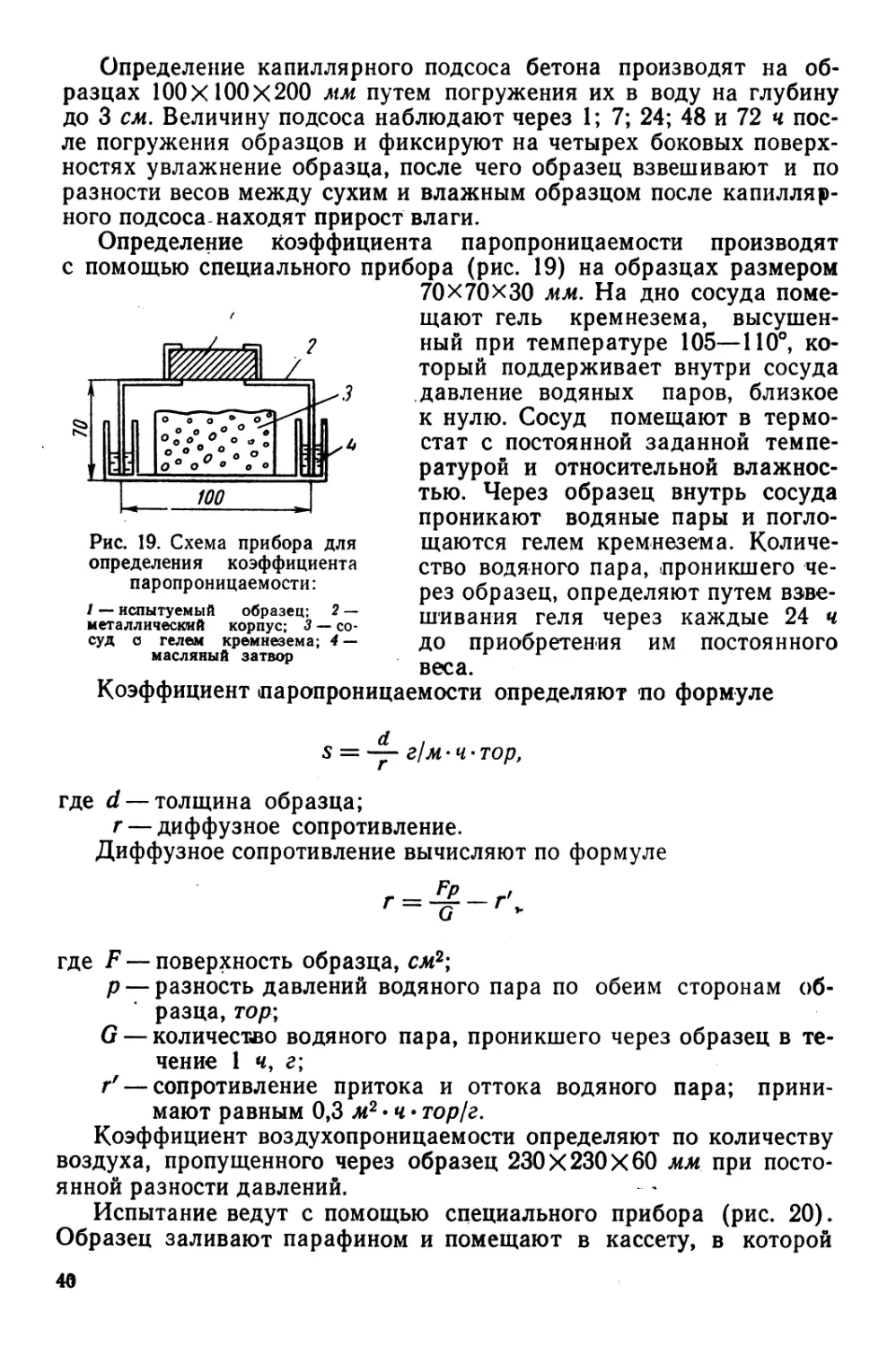

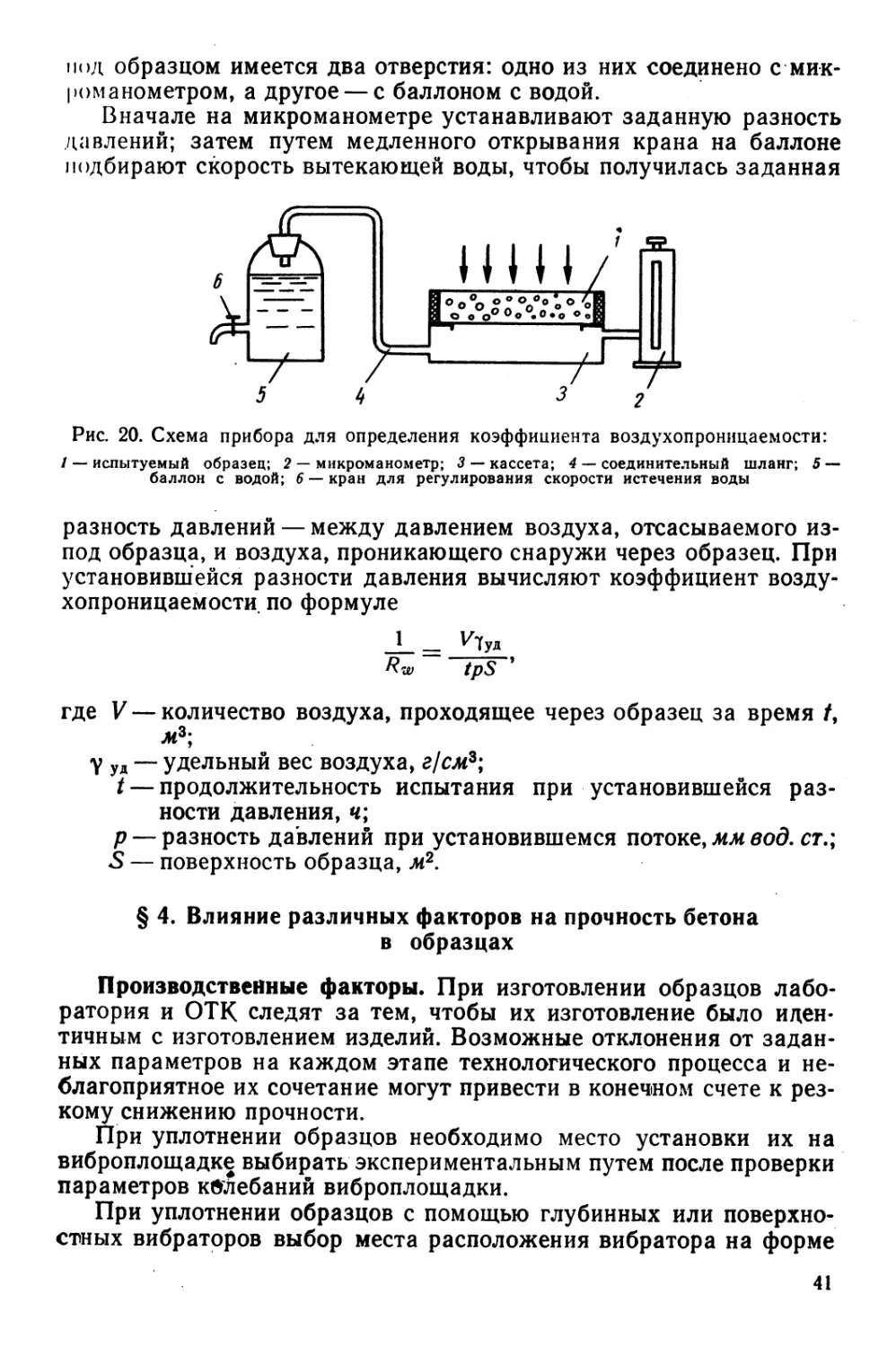

Определение капиллярного подсоса бетона производят на об¬

разцах 100X100X200 мм путем погружения их в воду на глубину

до 3 см. Величину подсоса наблюдают через 1; 7; 24; 48 и 72 ч пос¬

ле погружения образцов и фиксируют на четырех боковых поверх¬

ностях увлажнение образца, после чего образец взвешивают и по

разности весов между сухим и влажным образцом после капилляр¬

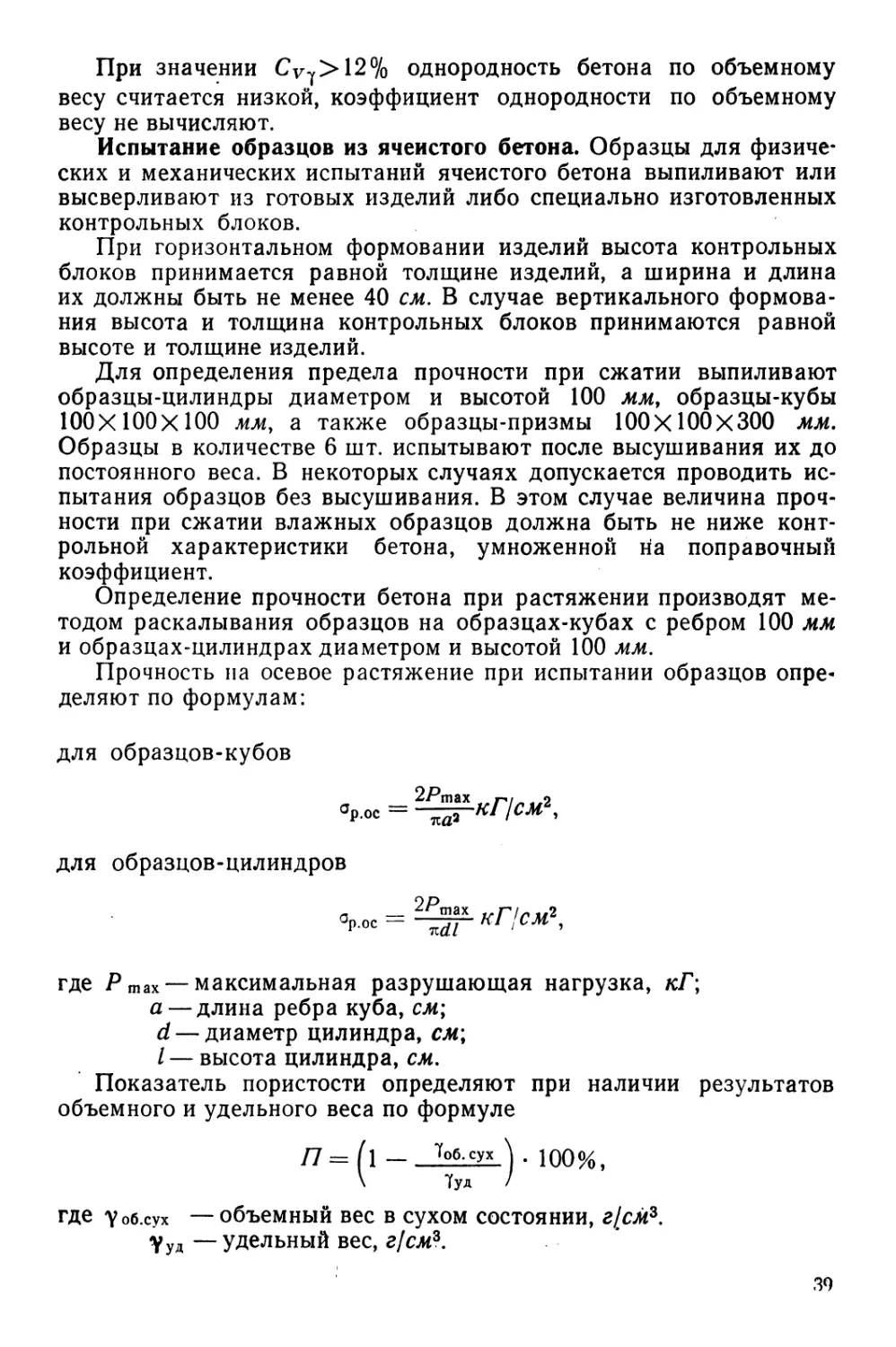

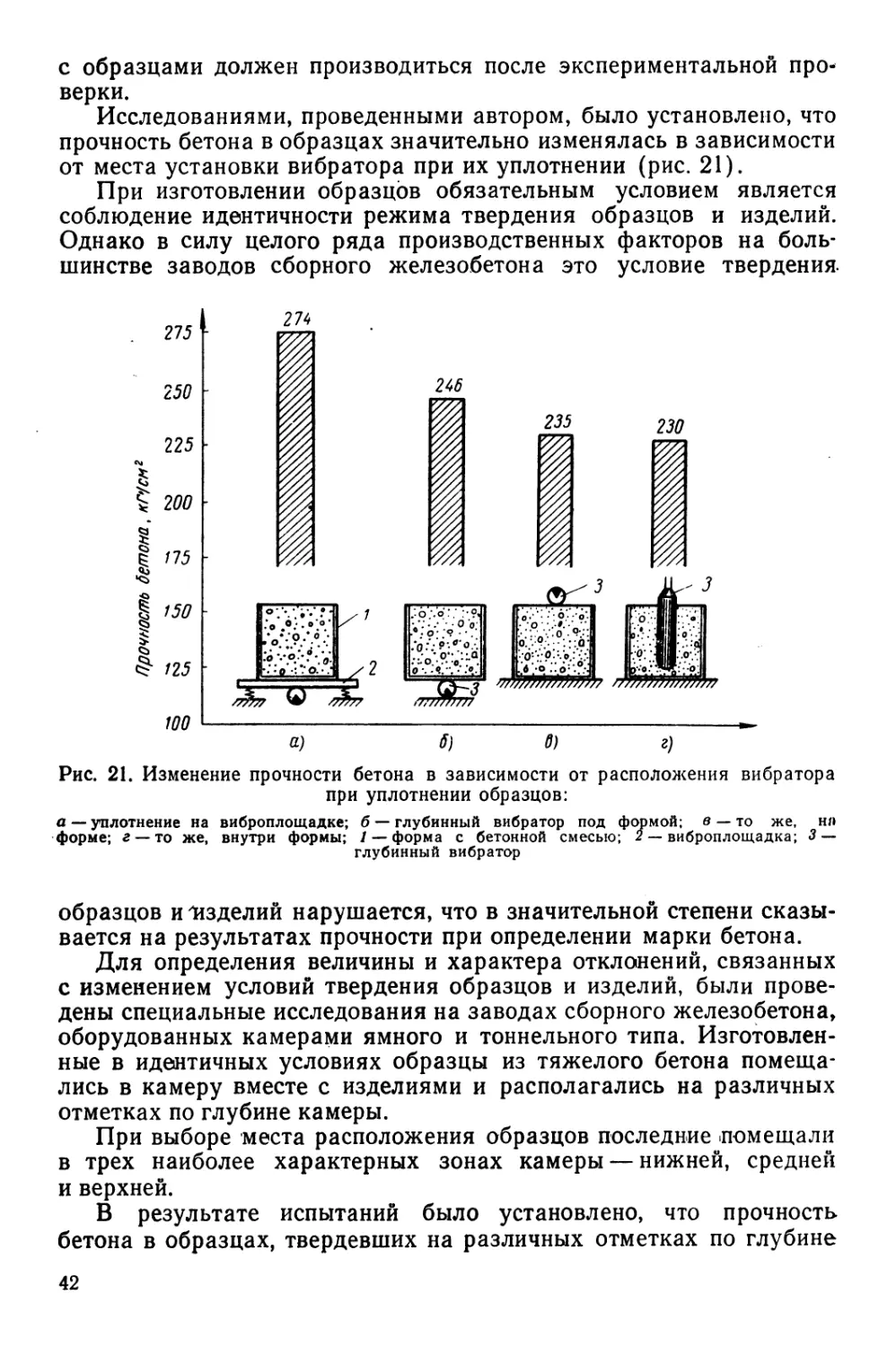

ного подсоса находят прирост влаги.Определение коэффициента паропроницаемости производят

с помощью специального прибора (рис. 19) на образцах размером70 X 70X30 мм. На дно сосуда поме¬

щают гель кремнезема, высушен¬

ный при температуре 105—110°, ко¬

торый поддерживает внутри сосуда

давление водяных паров, близкое

к нулю. Сосуд помещают в термо¬

стат с постоянной заданной темпе¬

ратурой и относительной влажнос¬

тью. Через образец внутрь сосуда

проникают водяные пары и погло¬

щаются гелем кремнезема. Количе¬

ство водяного пара, проникшего че¬

рез образец, определяют путем взве¬

шивания геля через каждые 24 ч

до приобретения им постоянного

веса.Коэффициент 'паропроницаемости определяют но формулеs = -у- г/м • ч ■ тор,где d — толщина образца;г — диффузное сопротивление.Диффузное сопротивление вычисляют по формулегде F — поверхность образца, см2;р — разность давлений водяного пара по обеим сторонам об¬

разца, тор;G — количество водяного пара, проникшего через образец в те¬

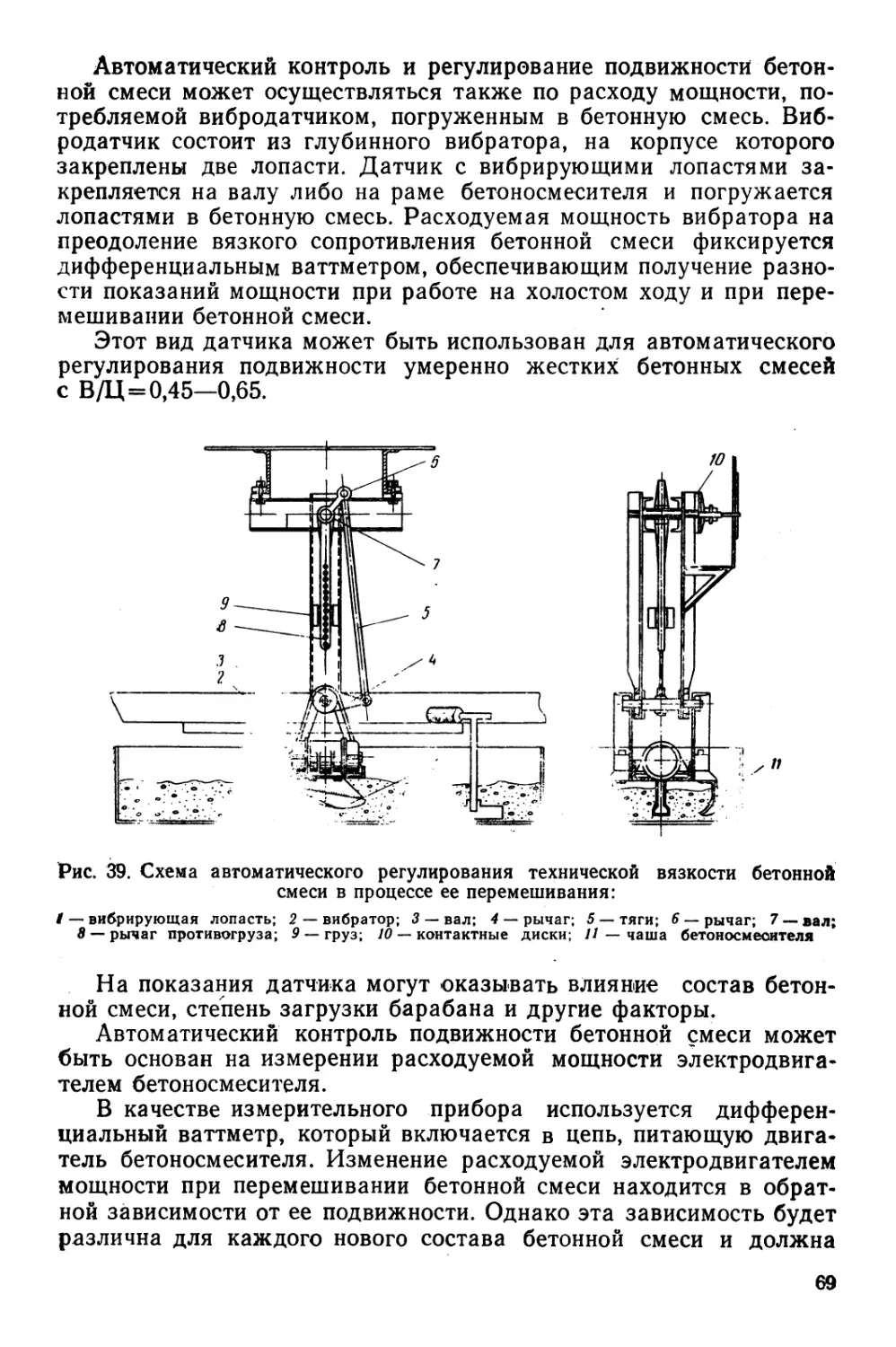

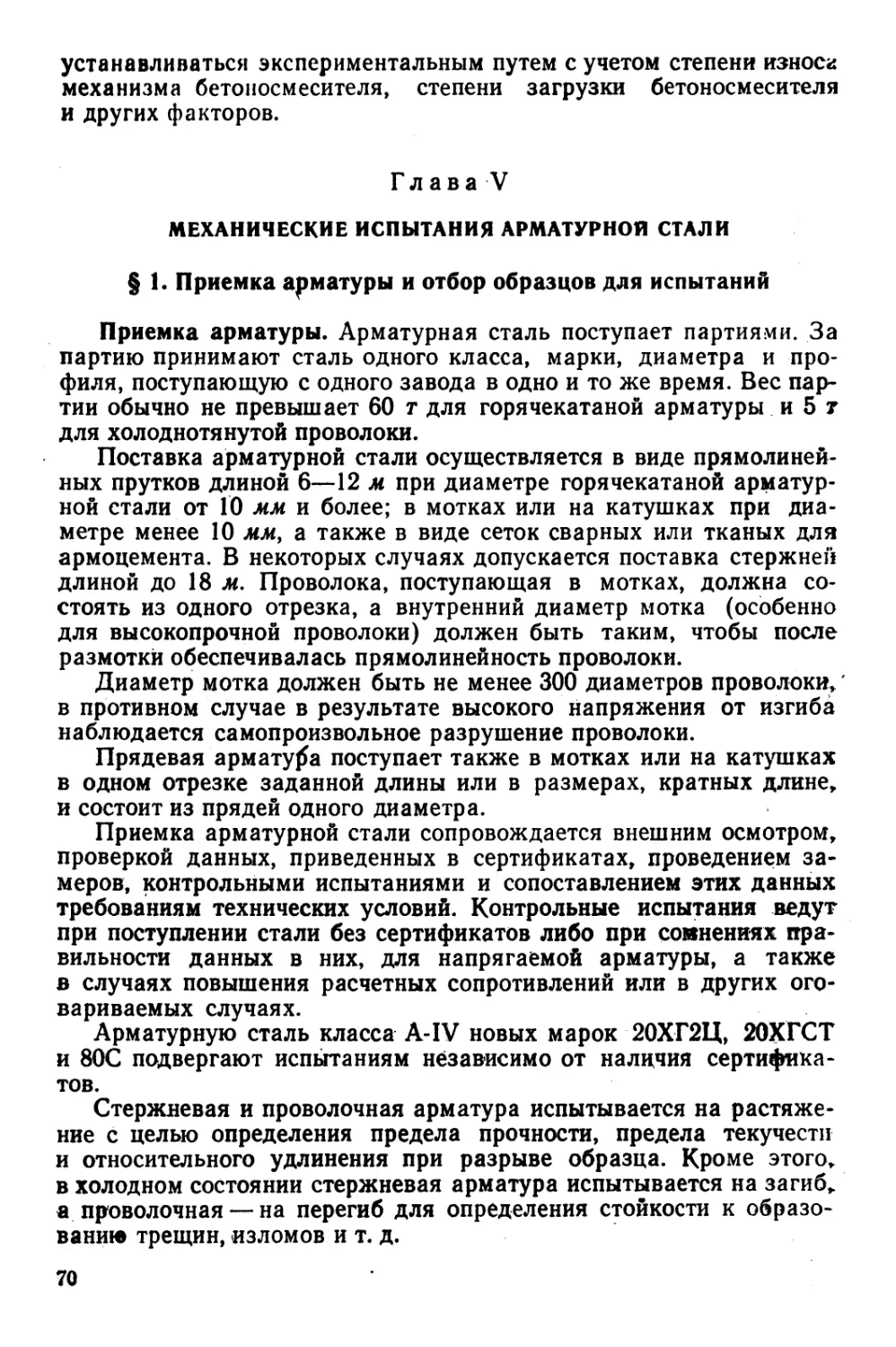

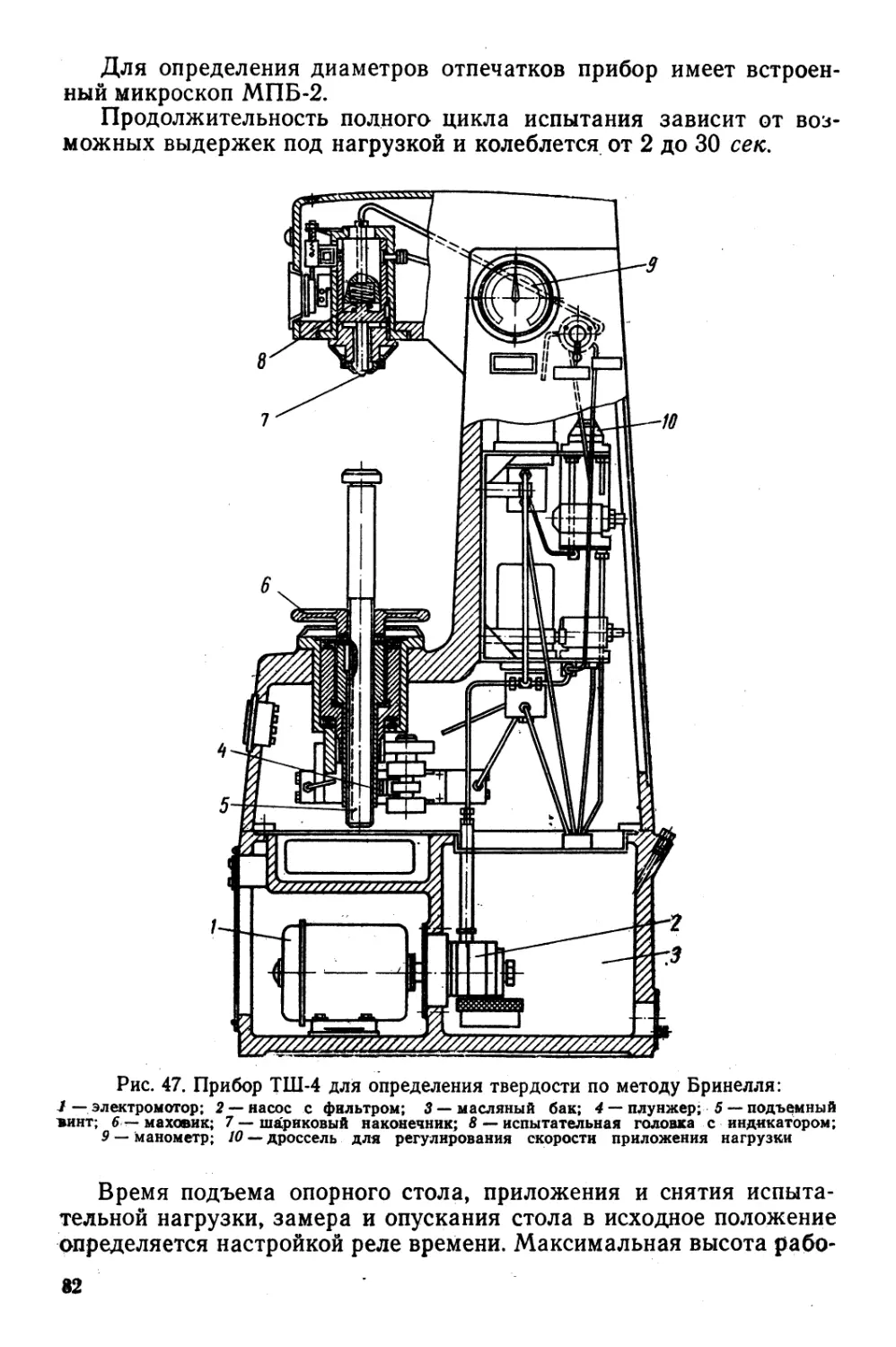

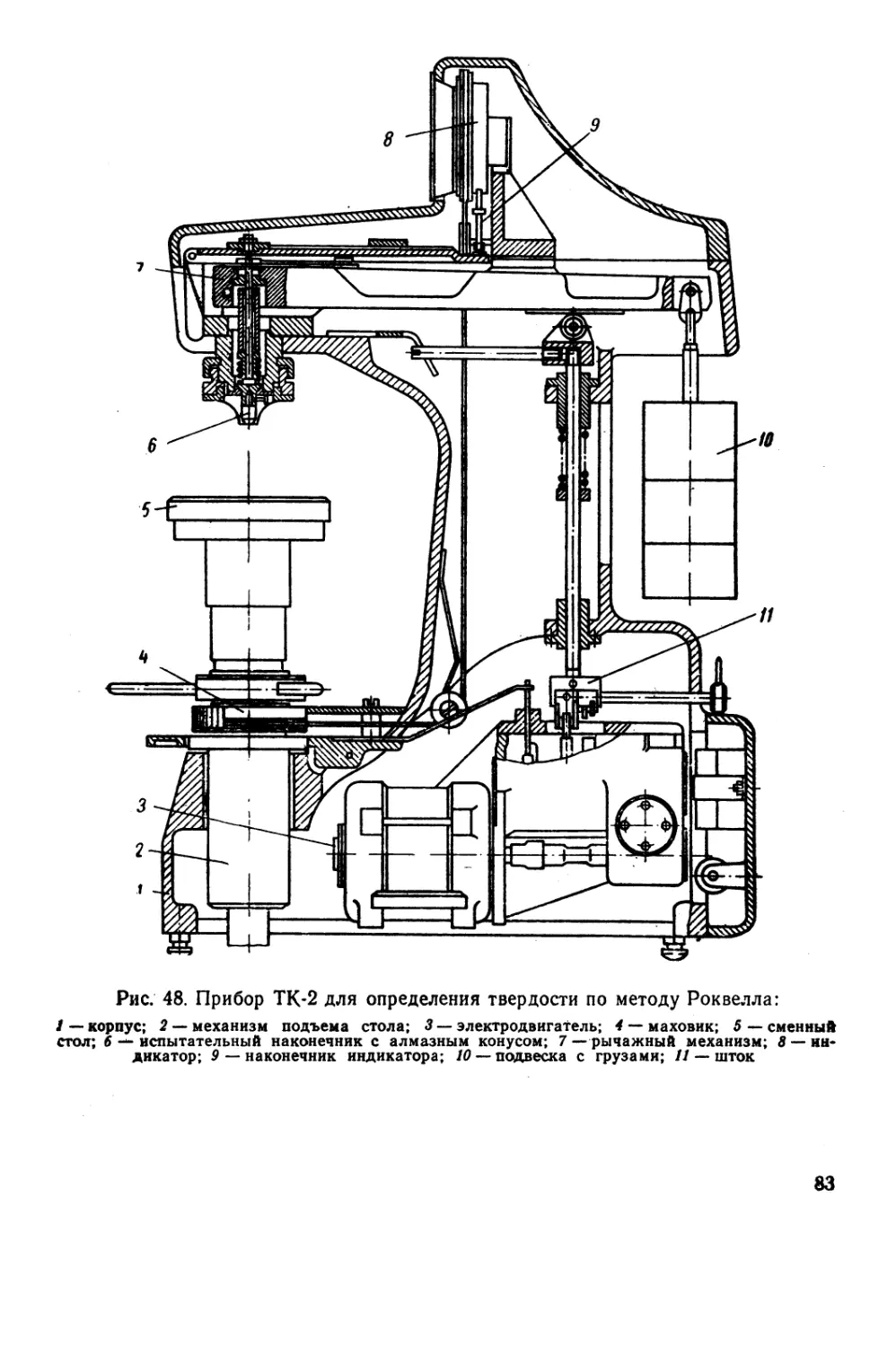

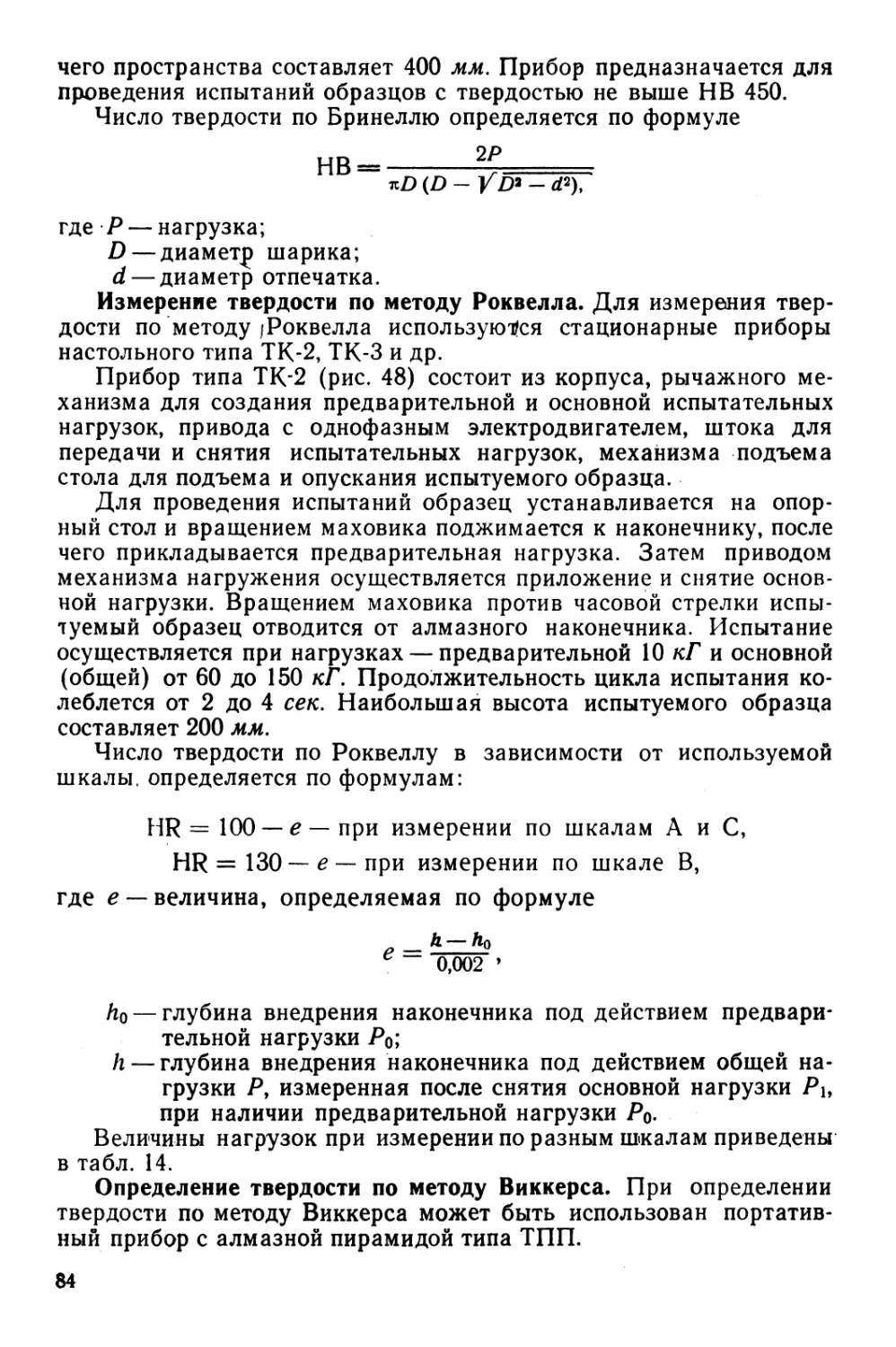

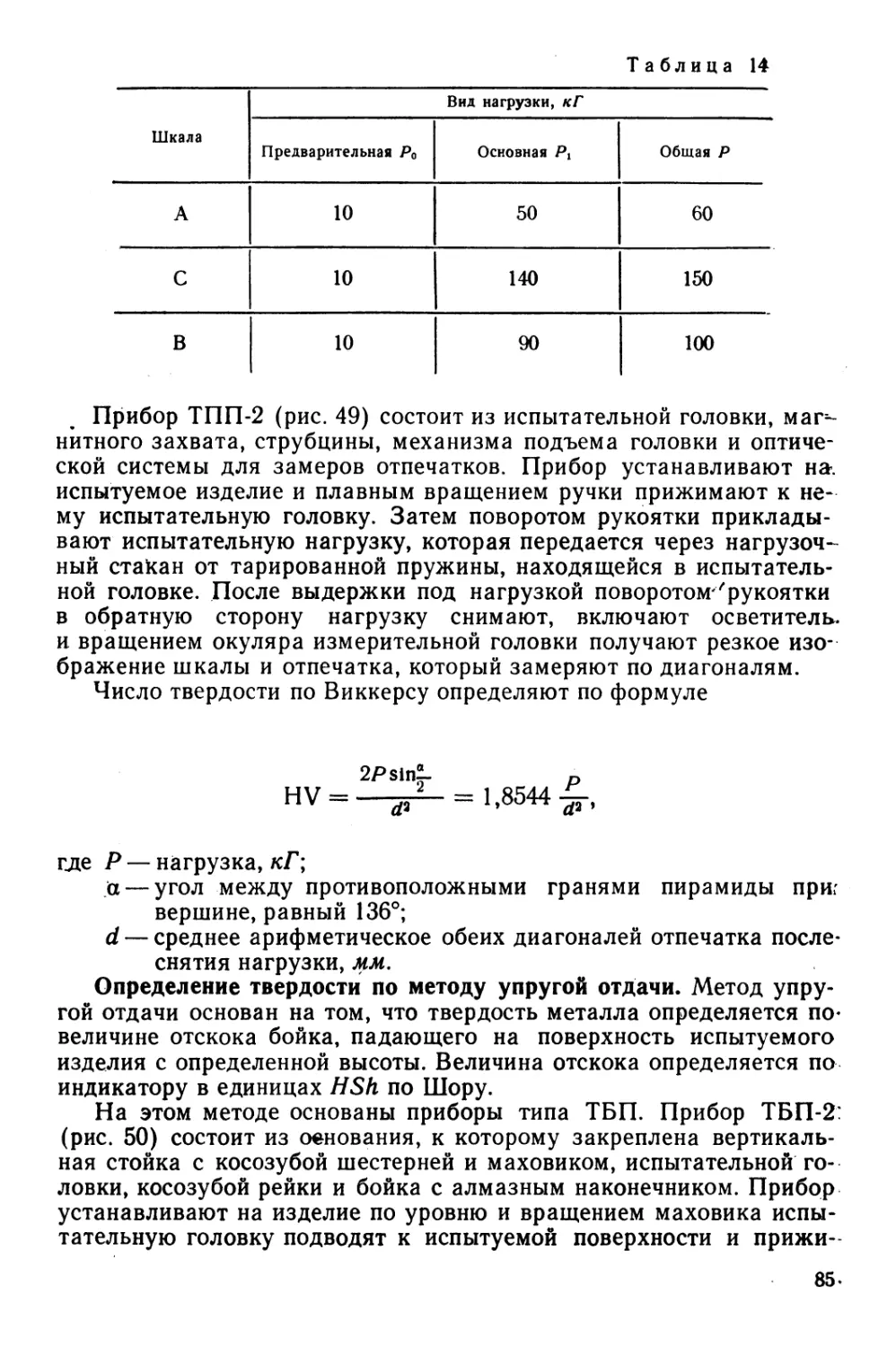

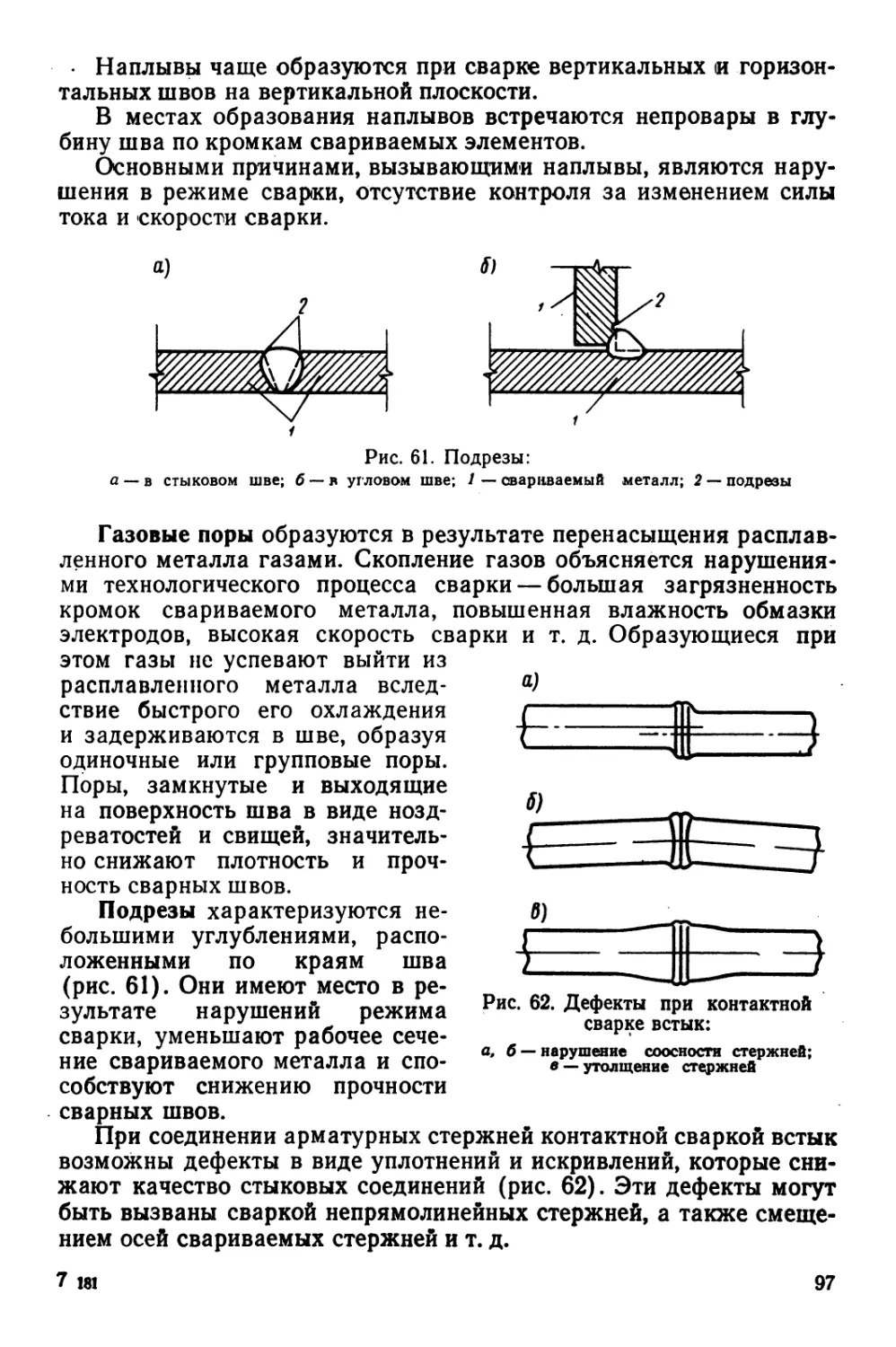

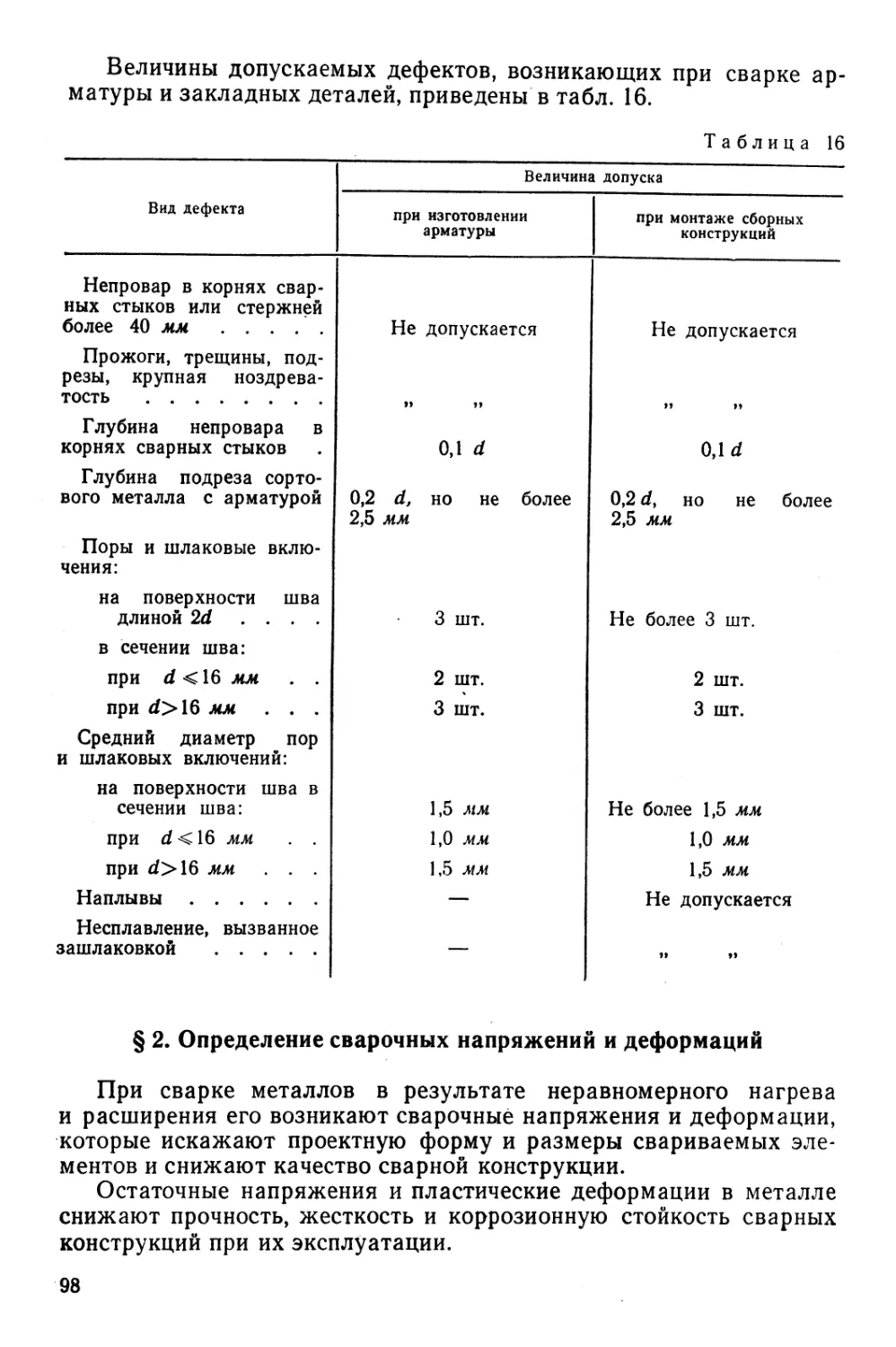

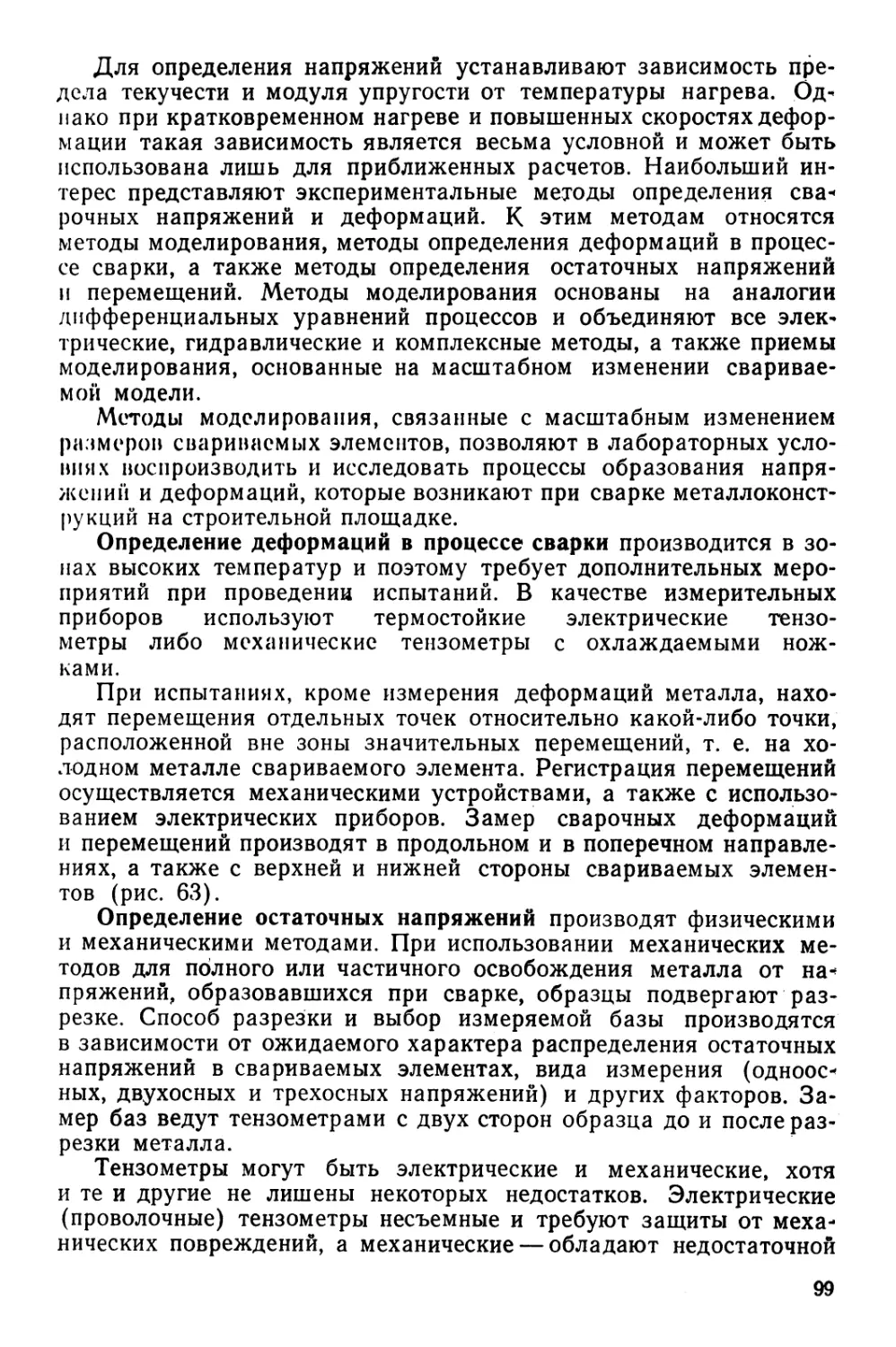

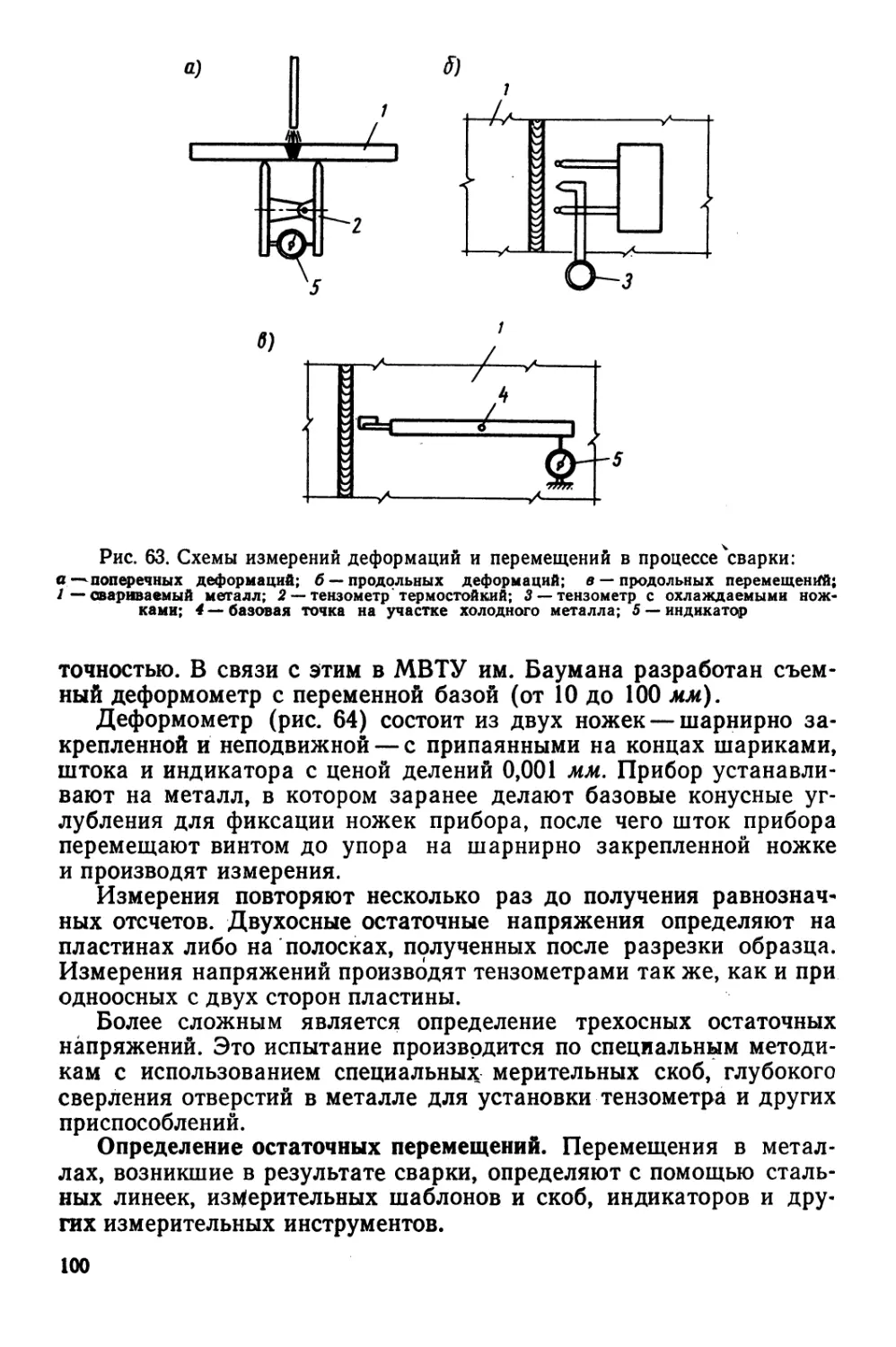

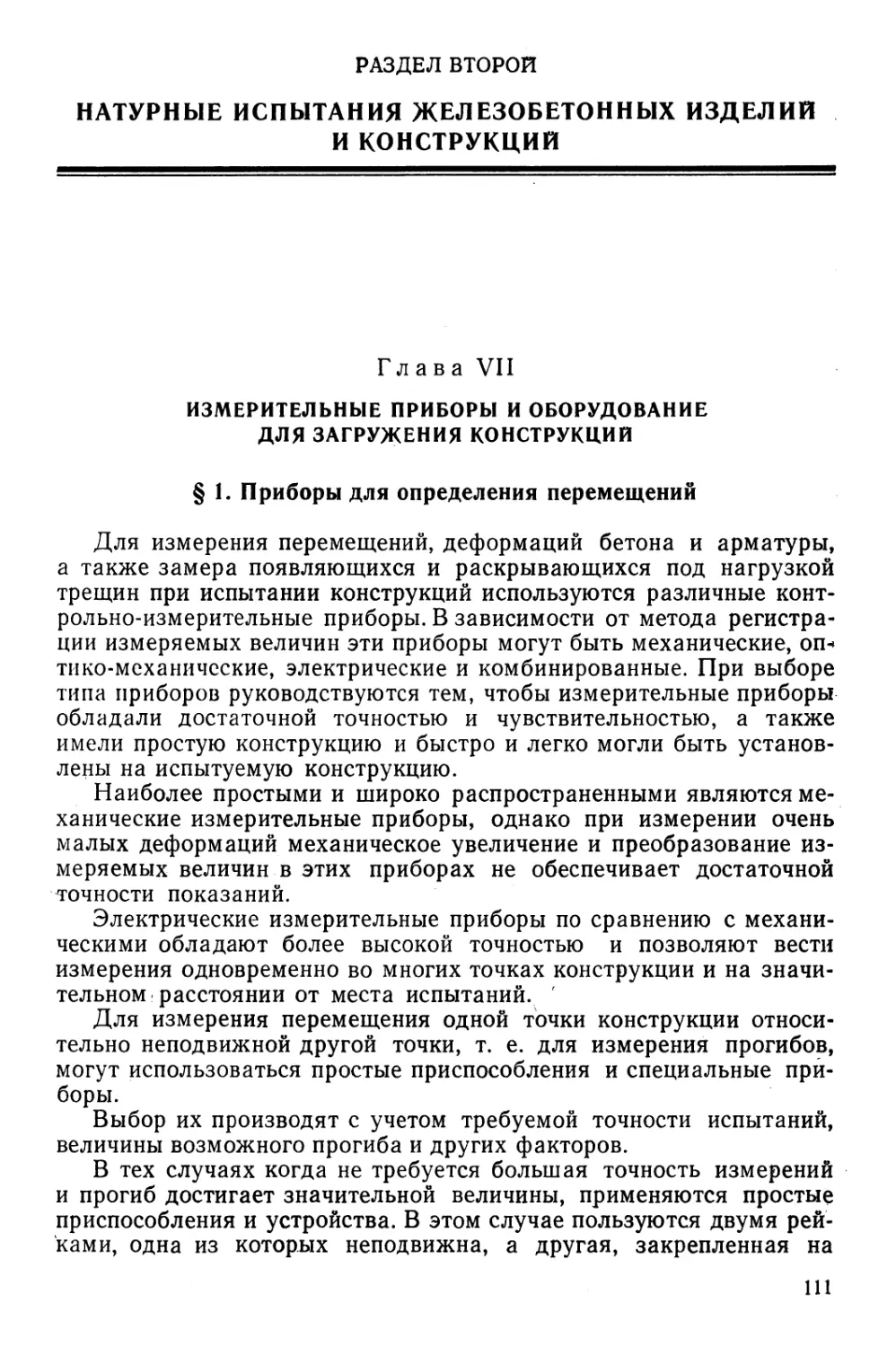

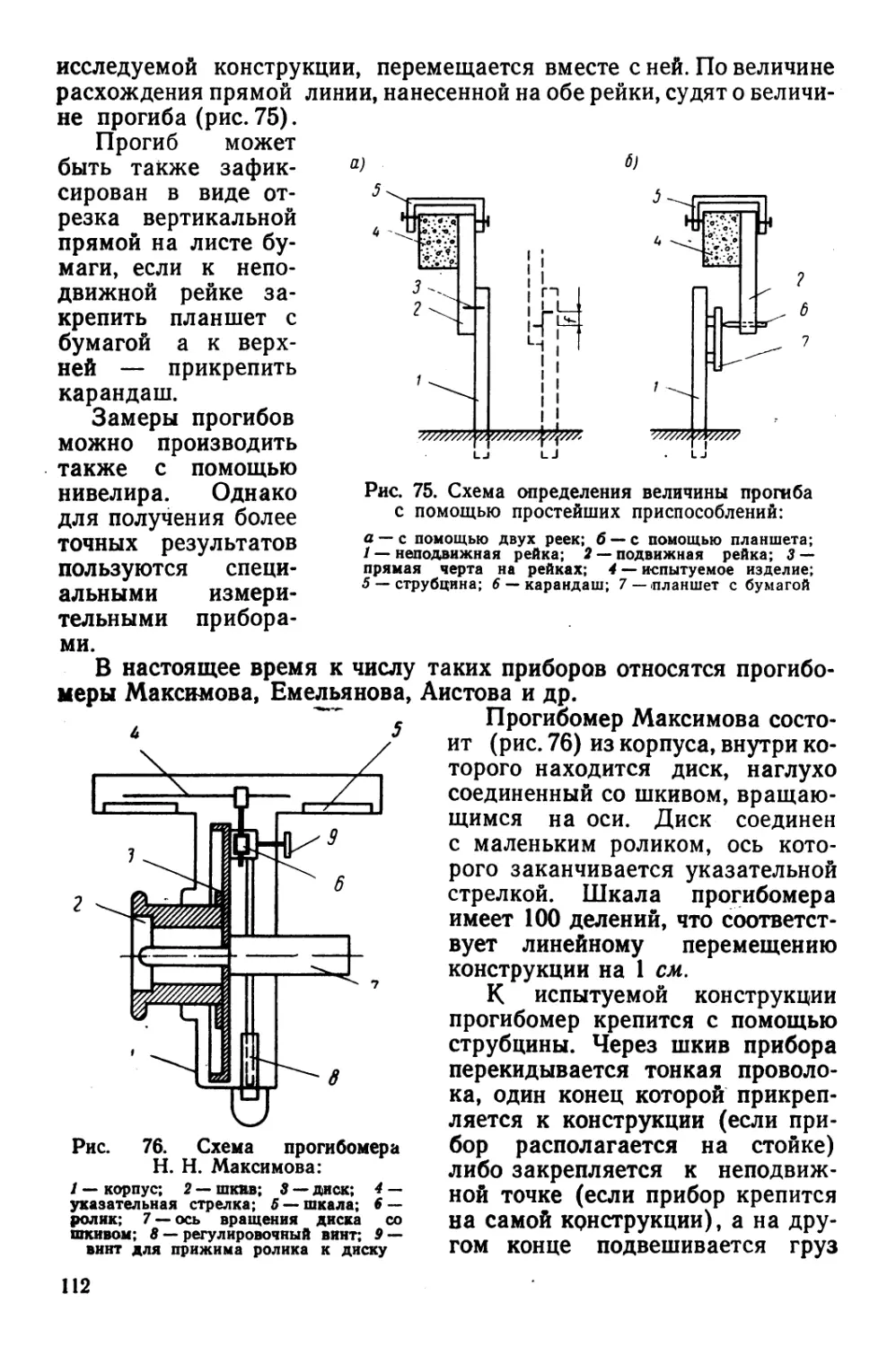

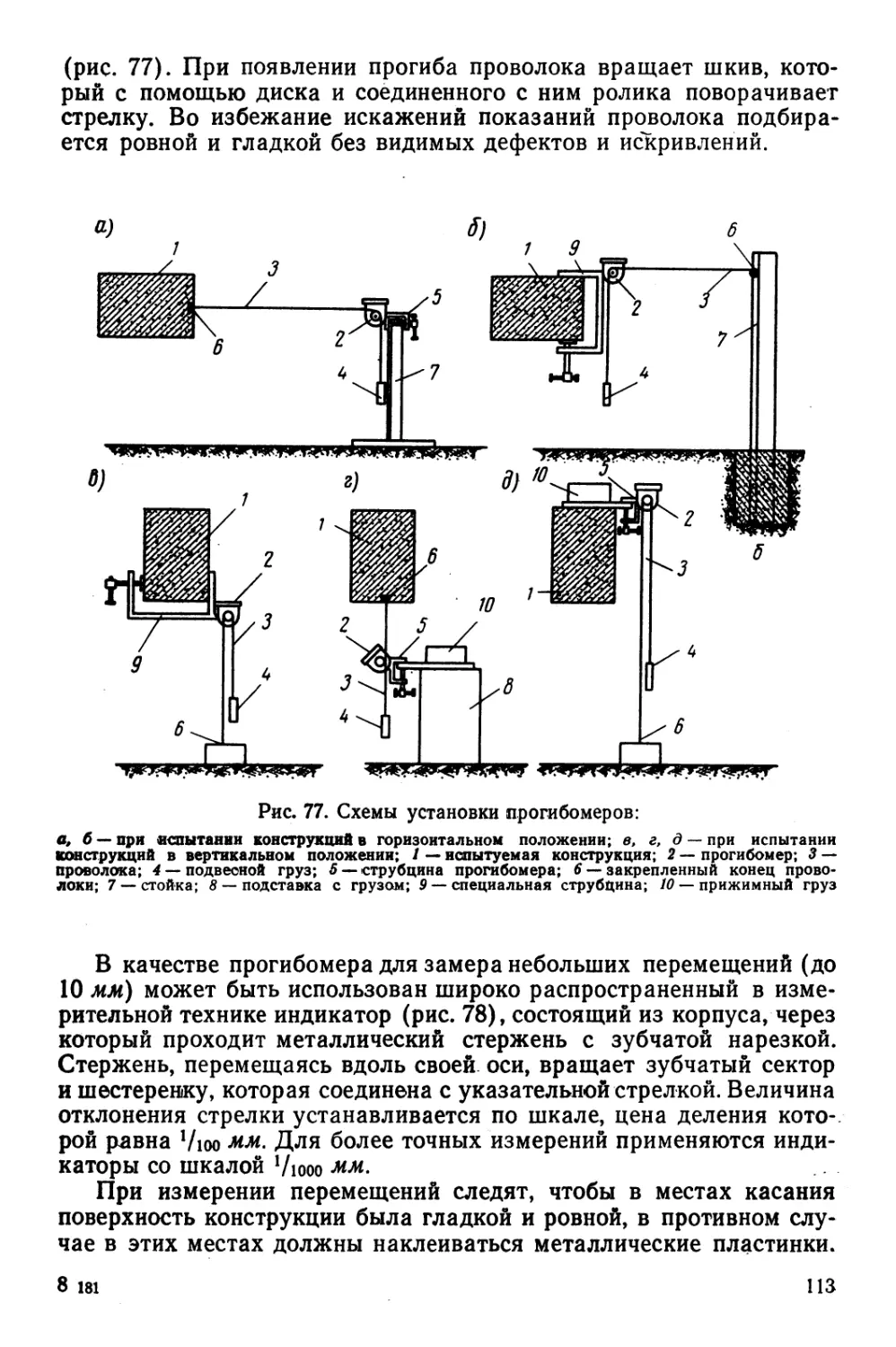

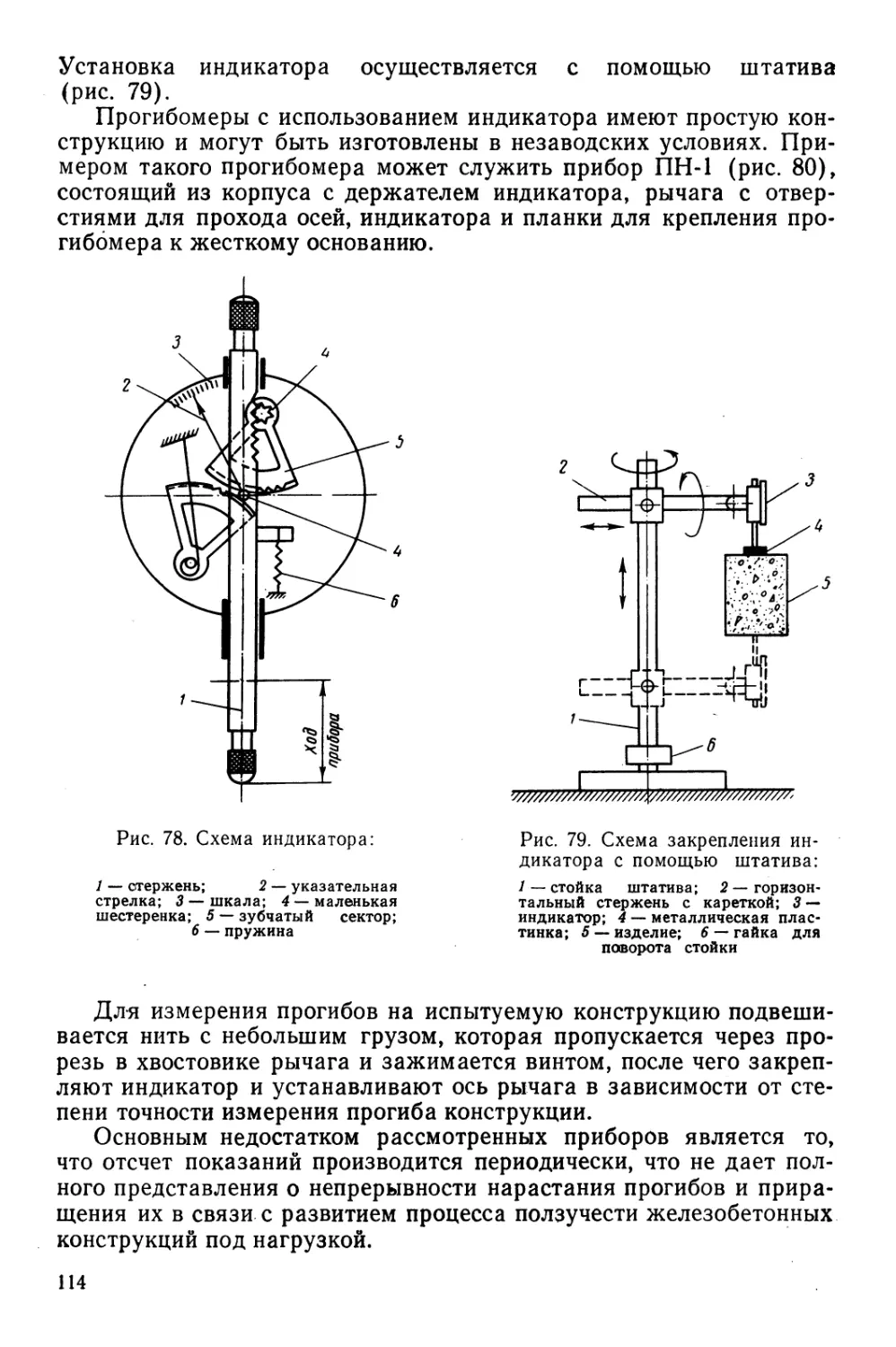

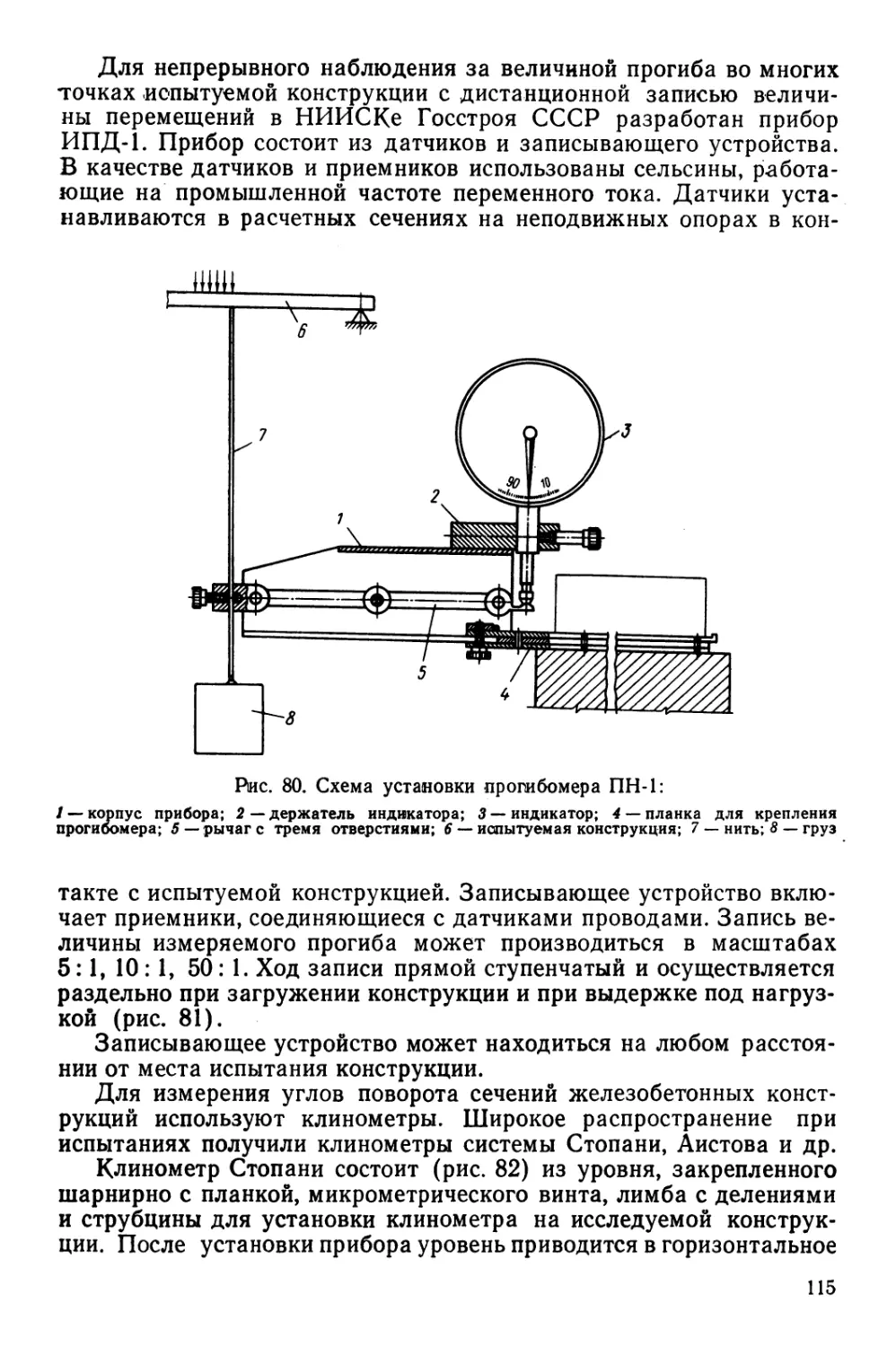

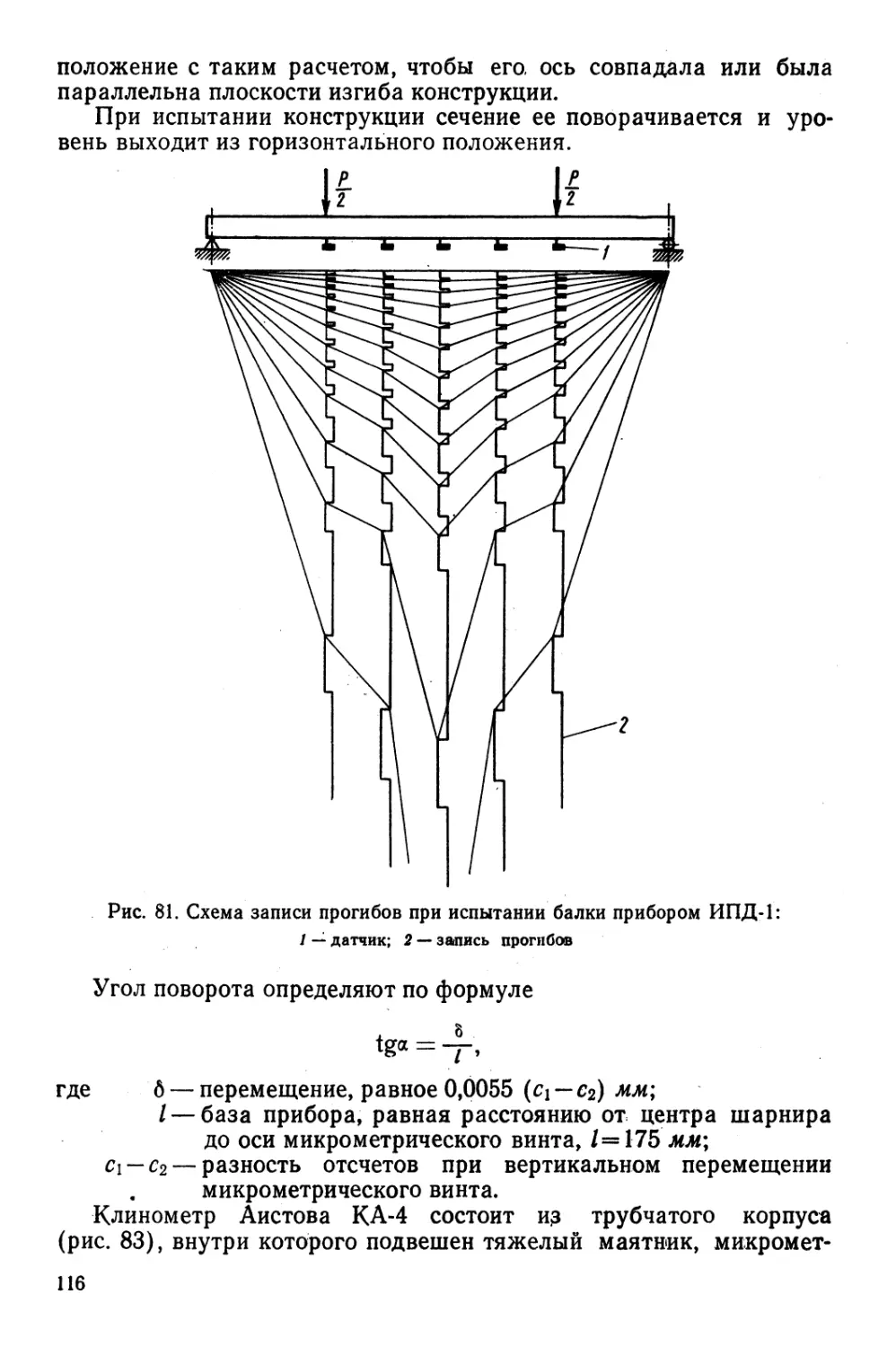

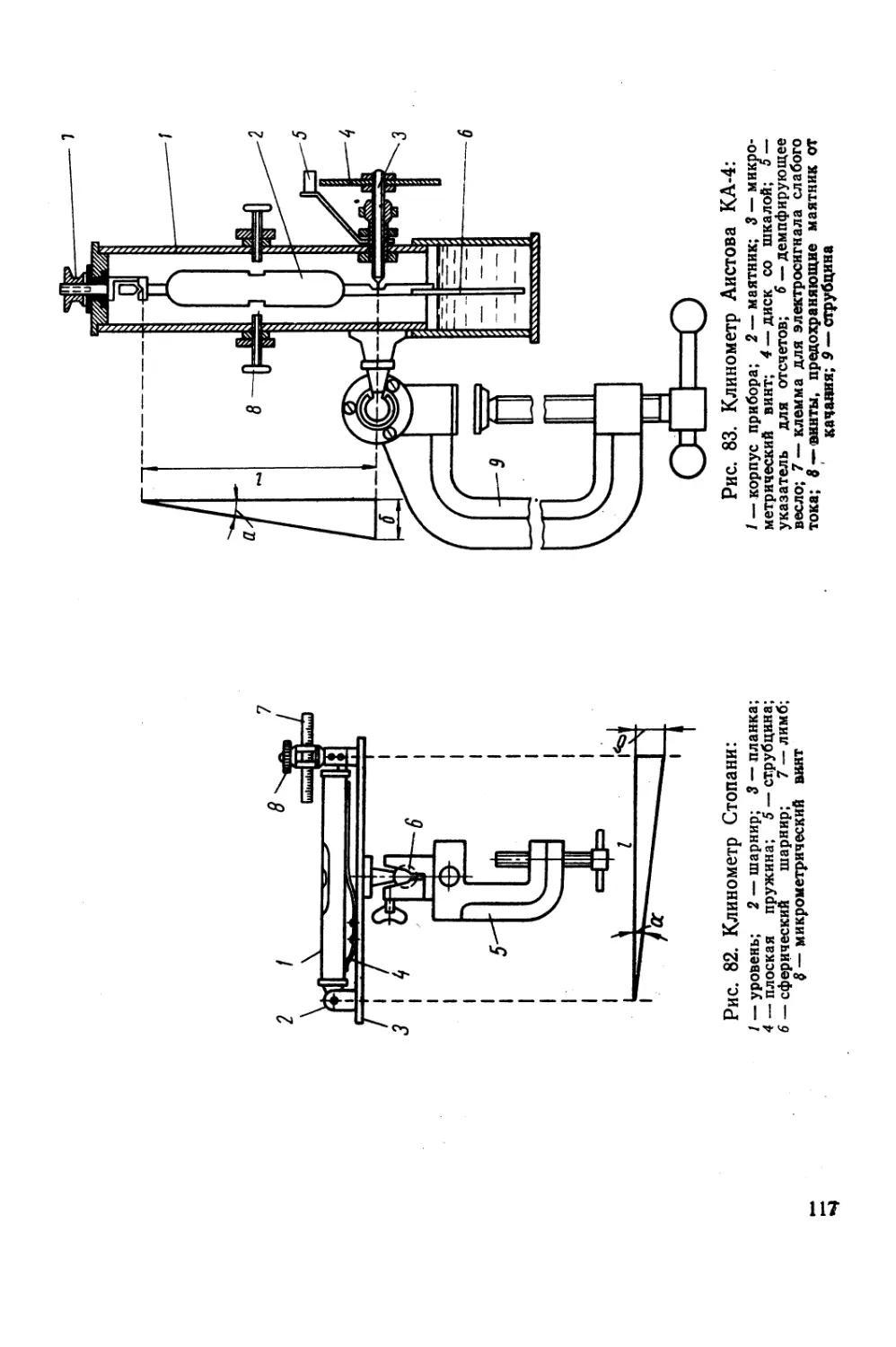

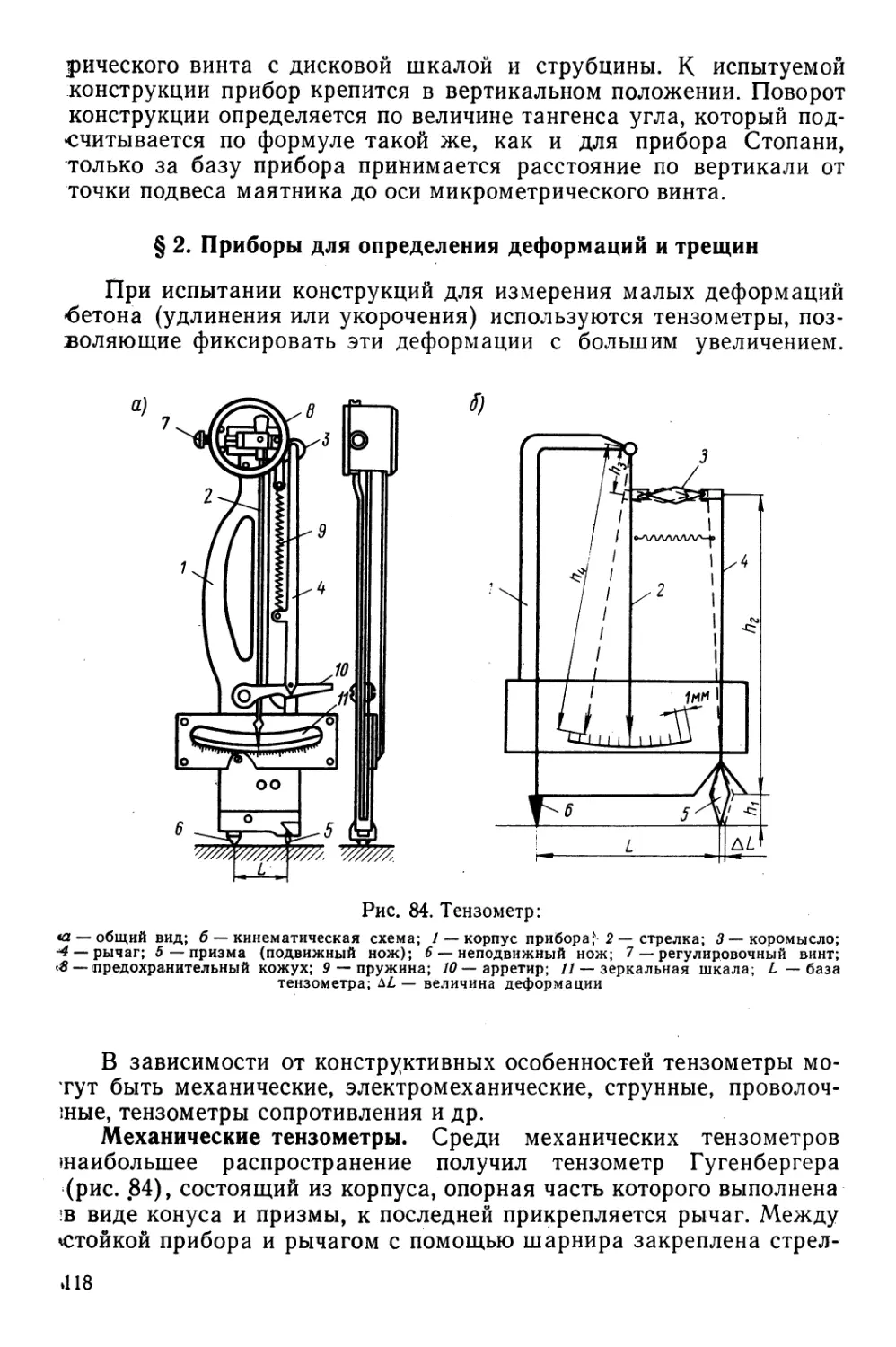

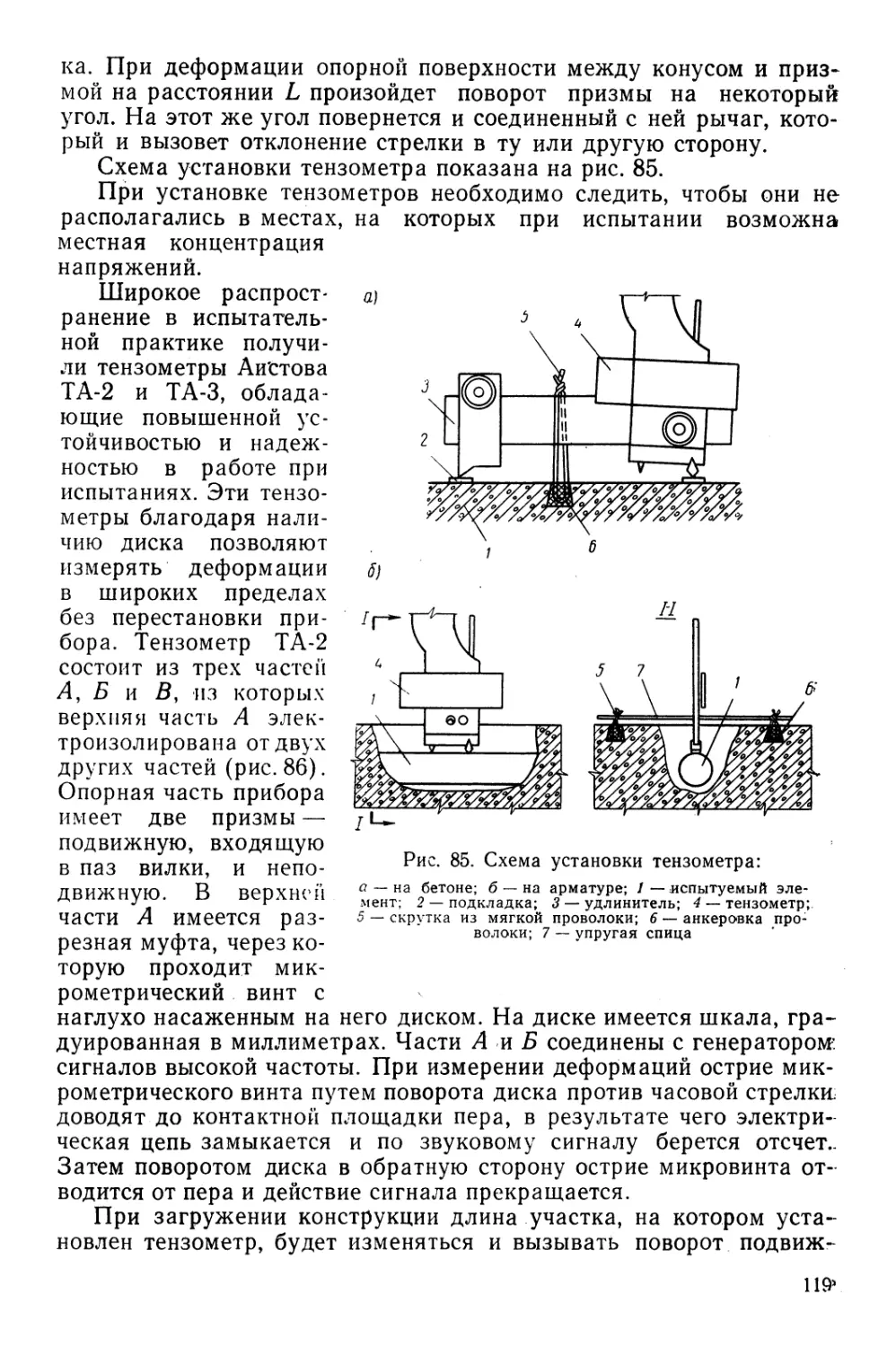

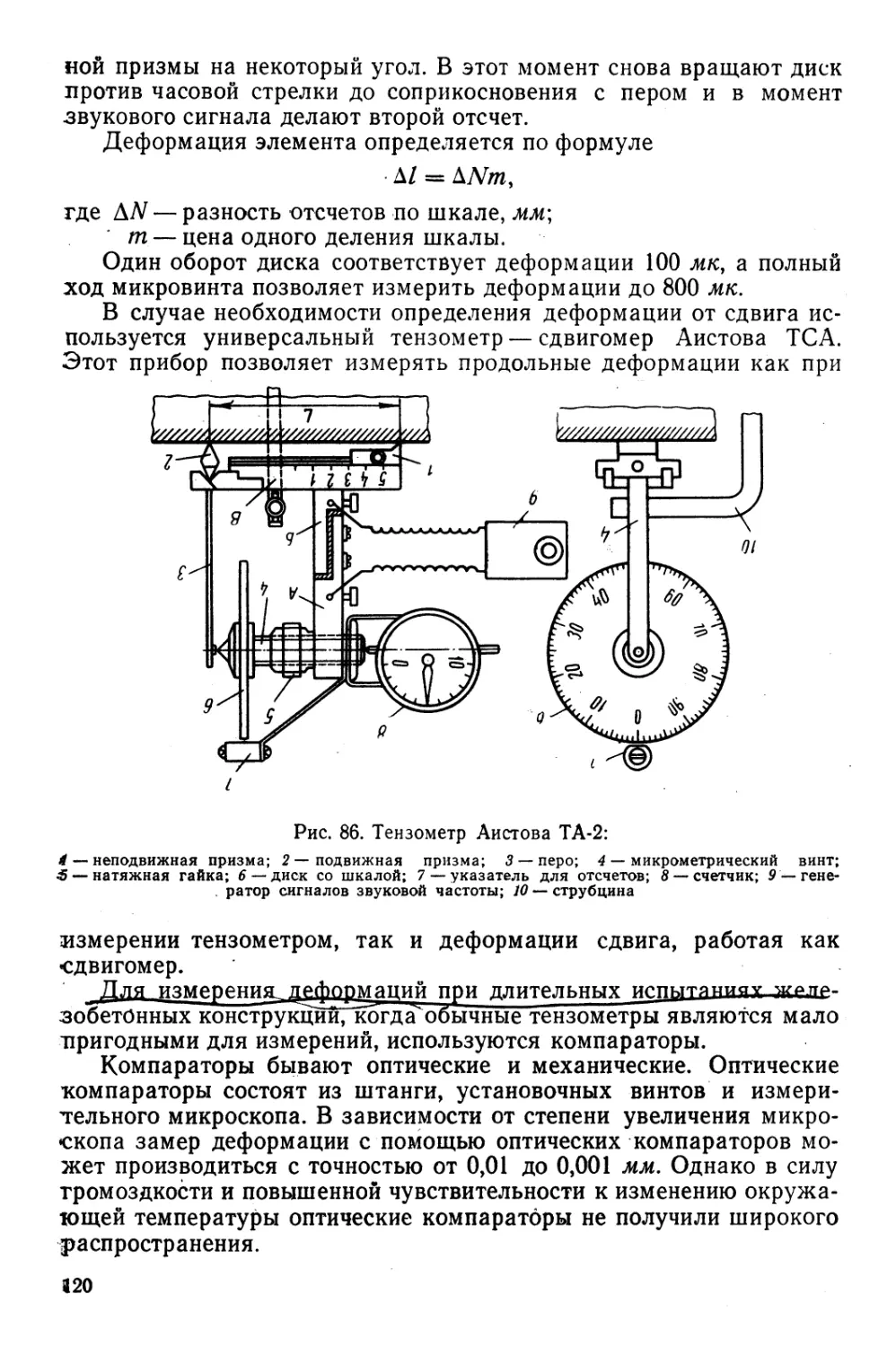

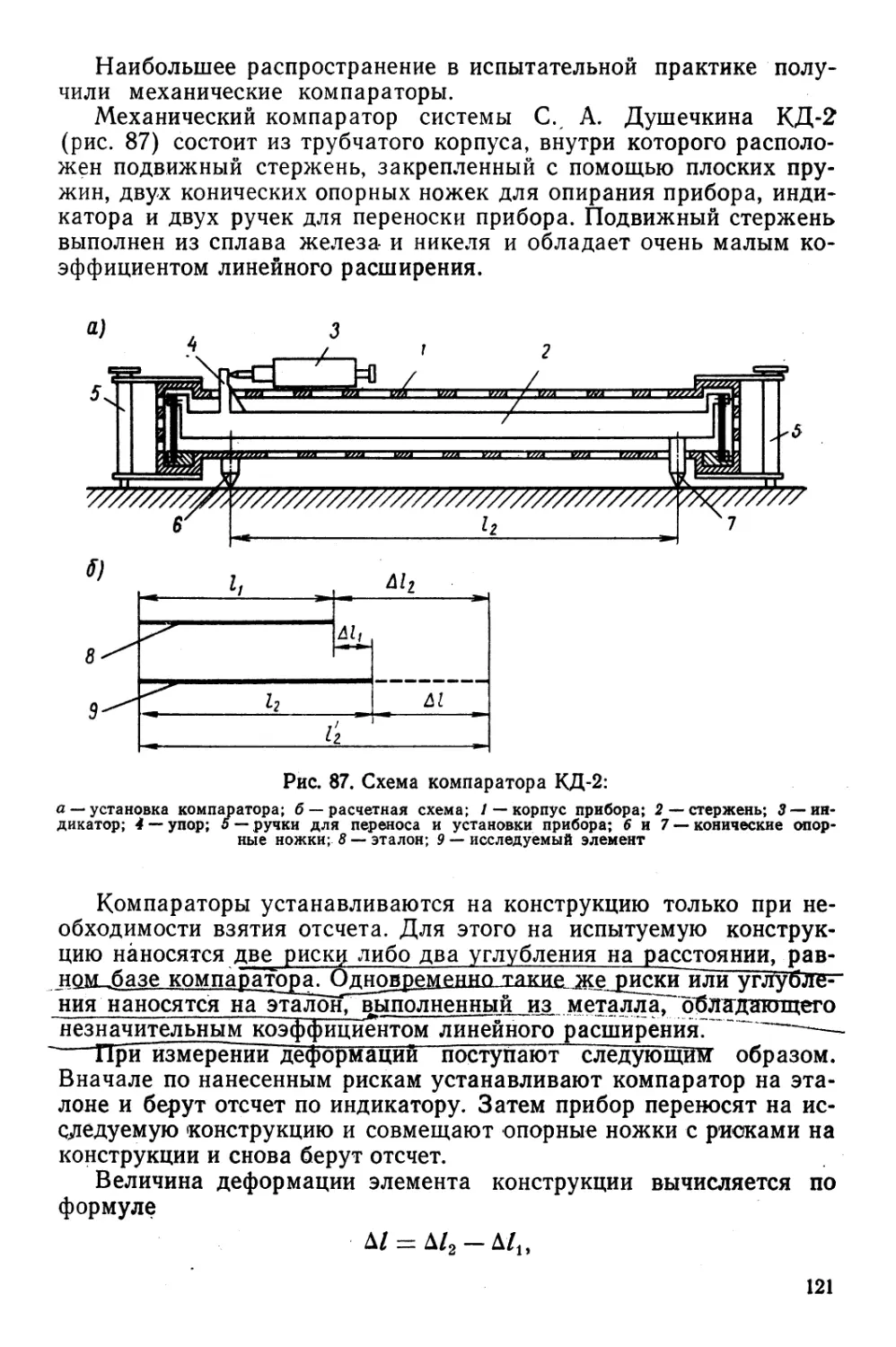

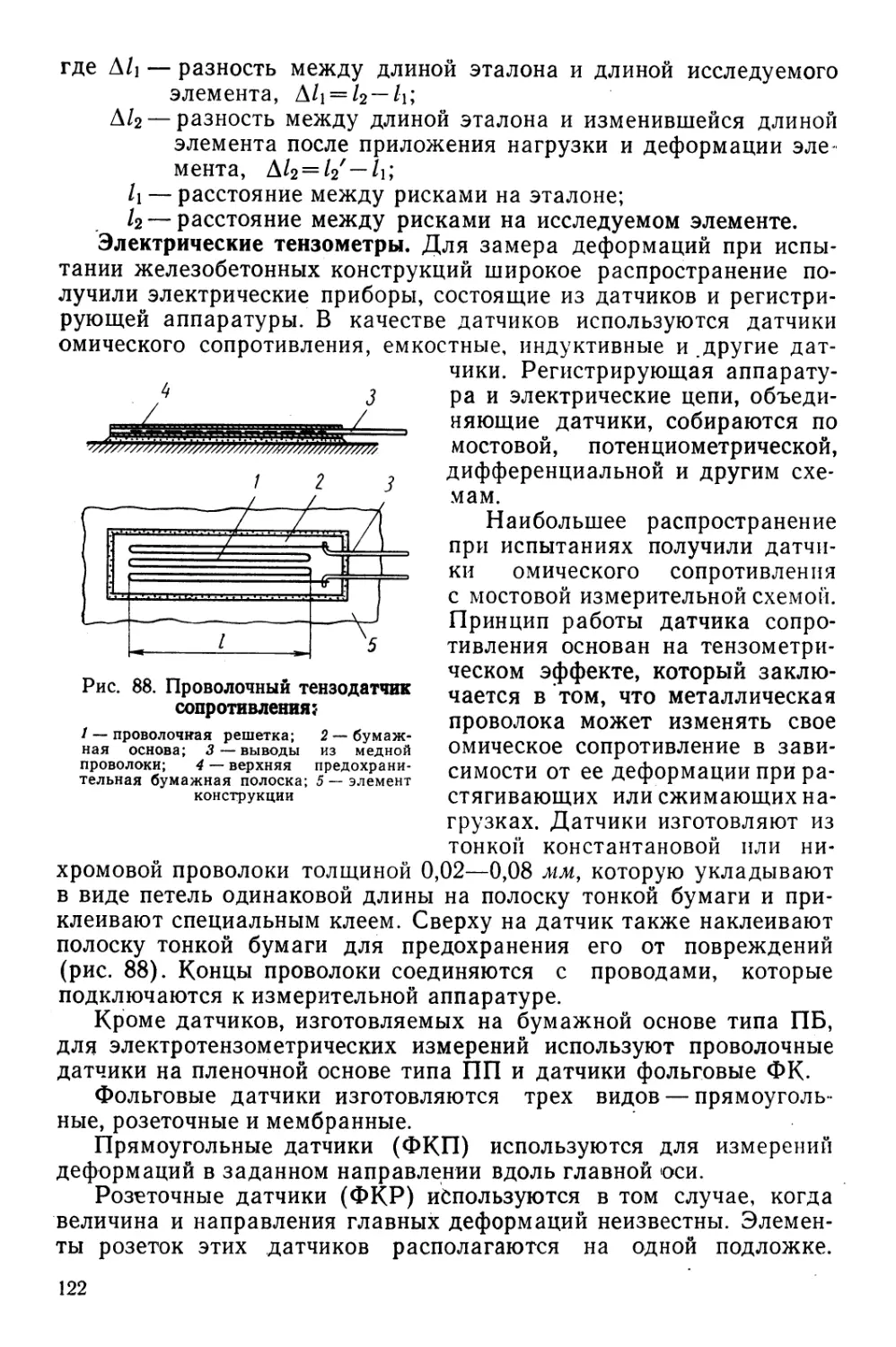

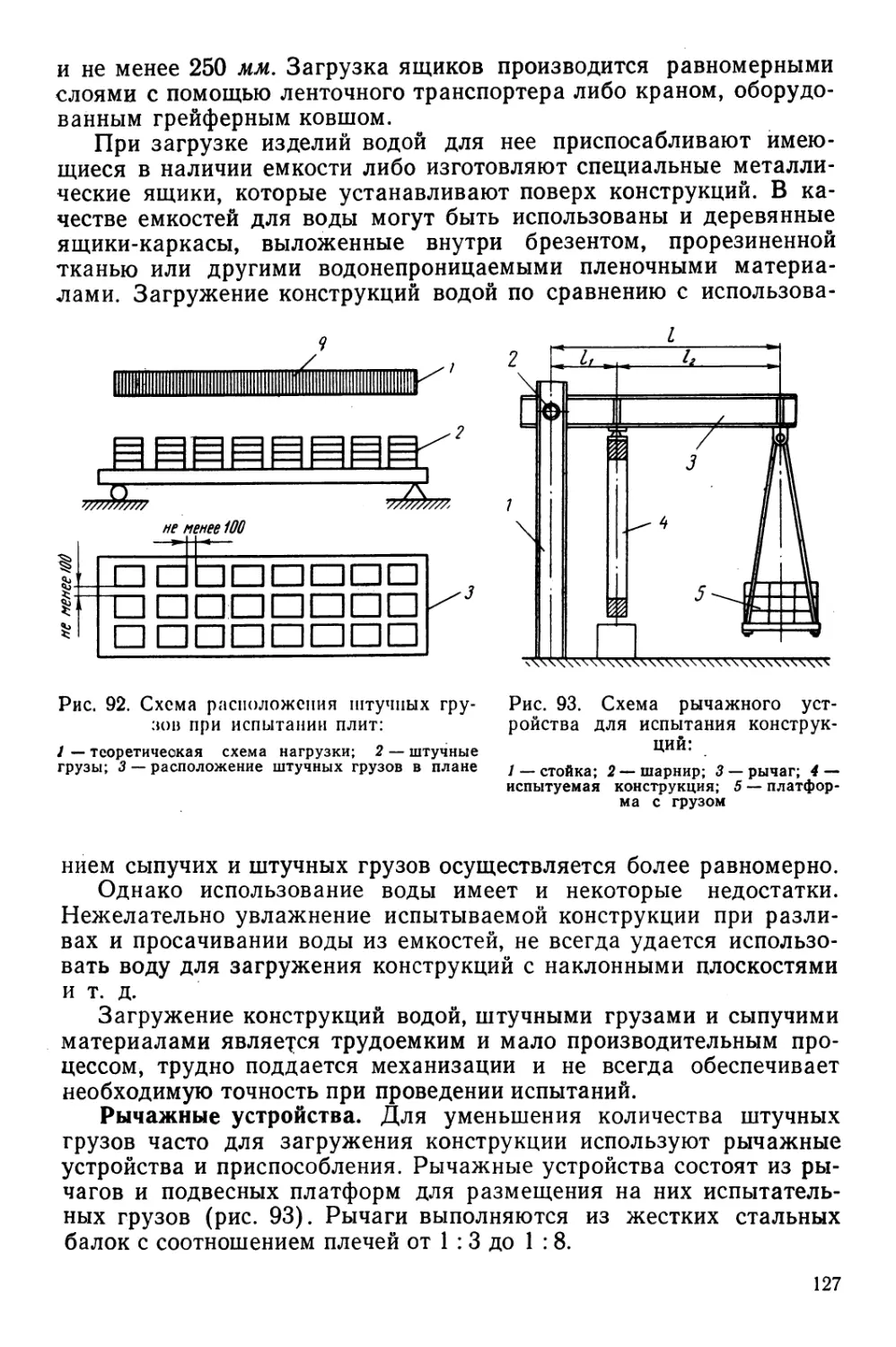

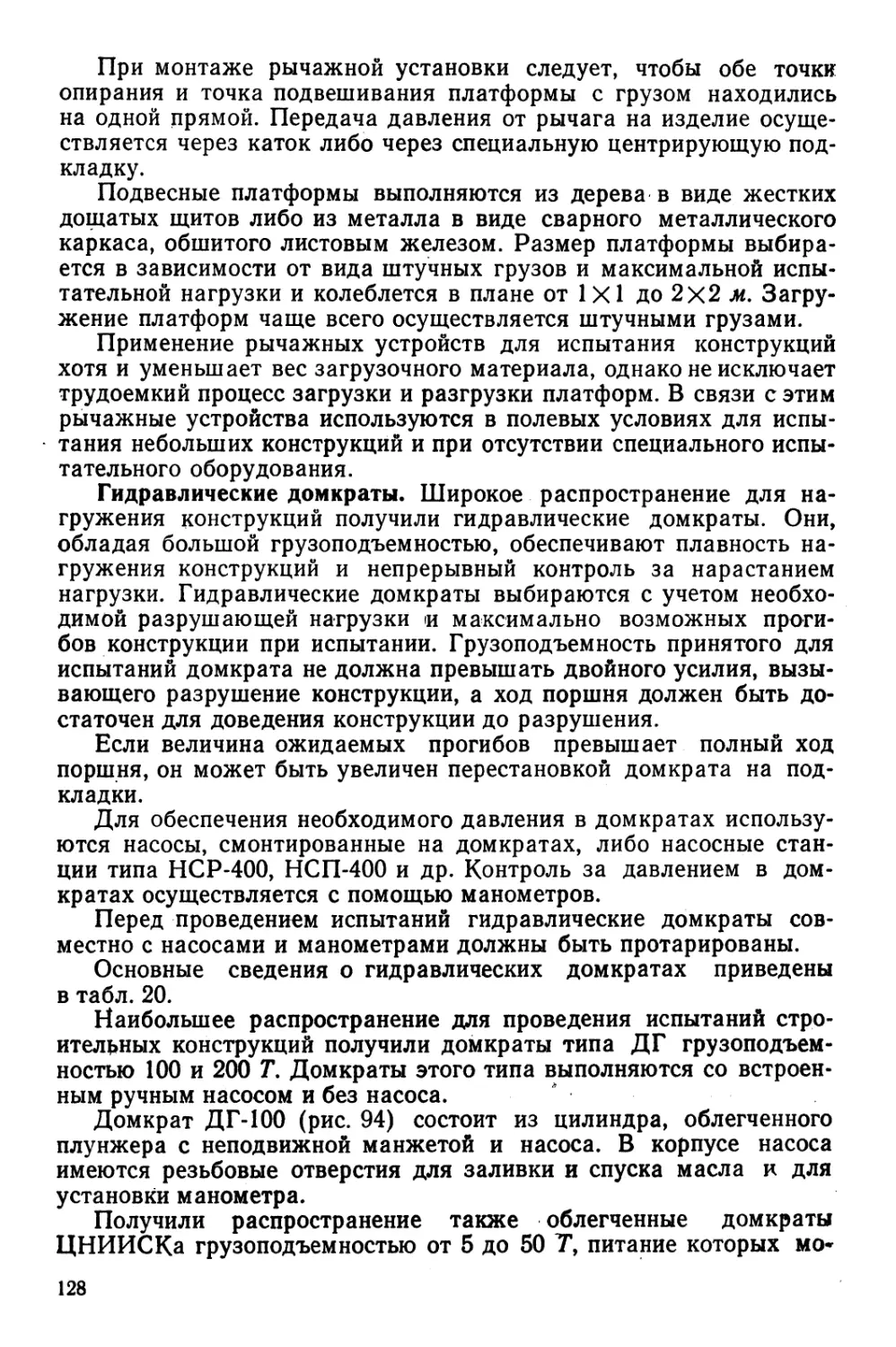

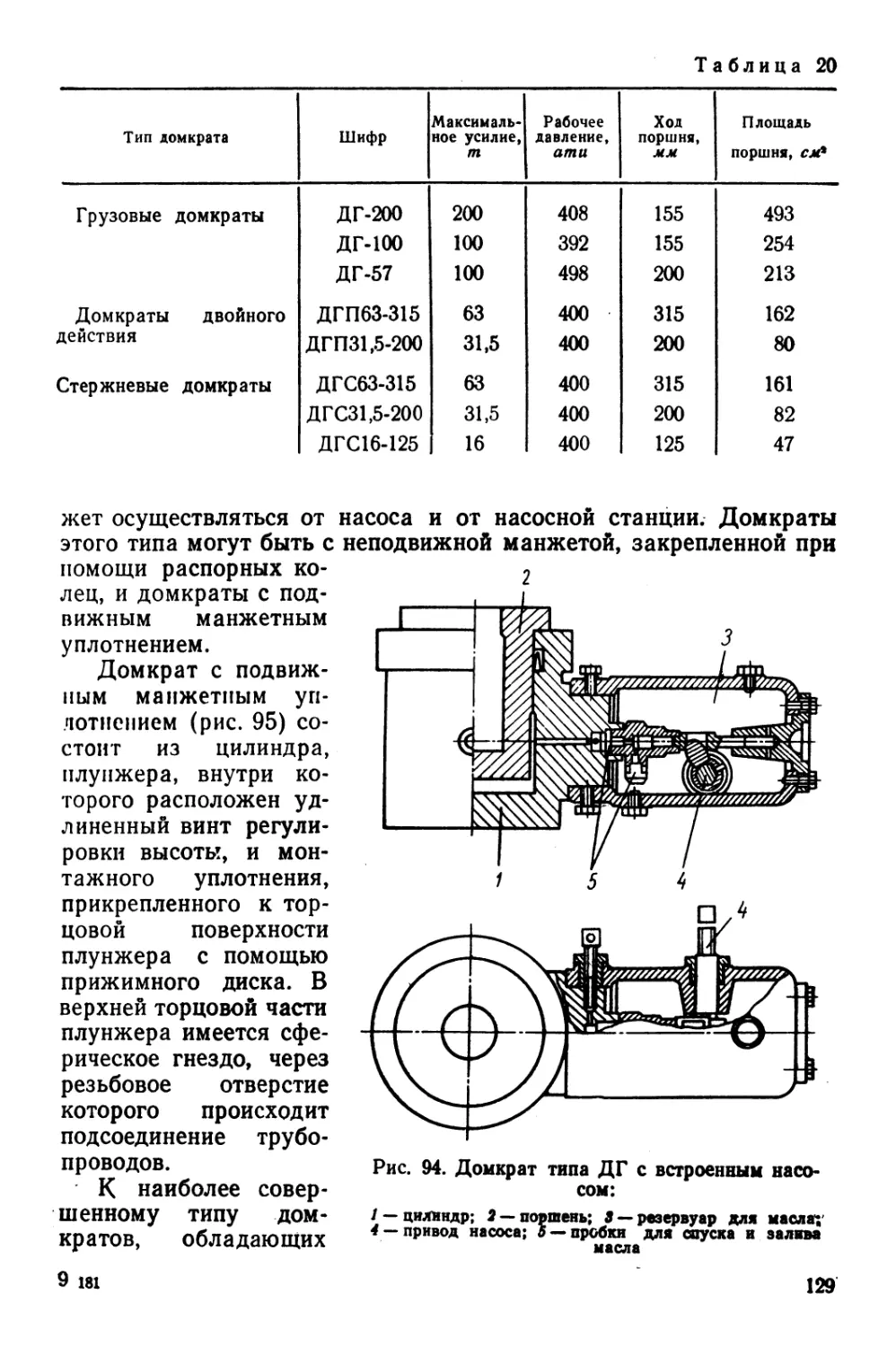

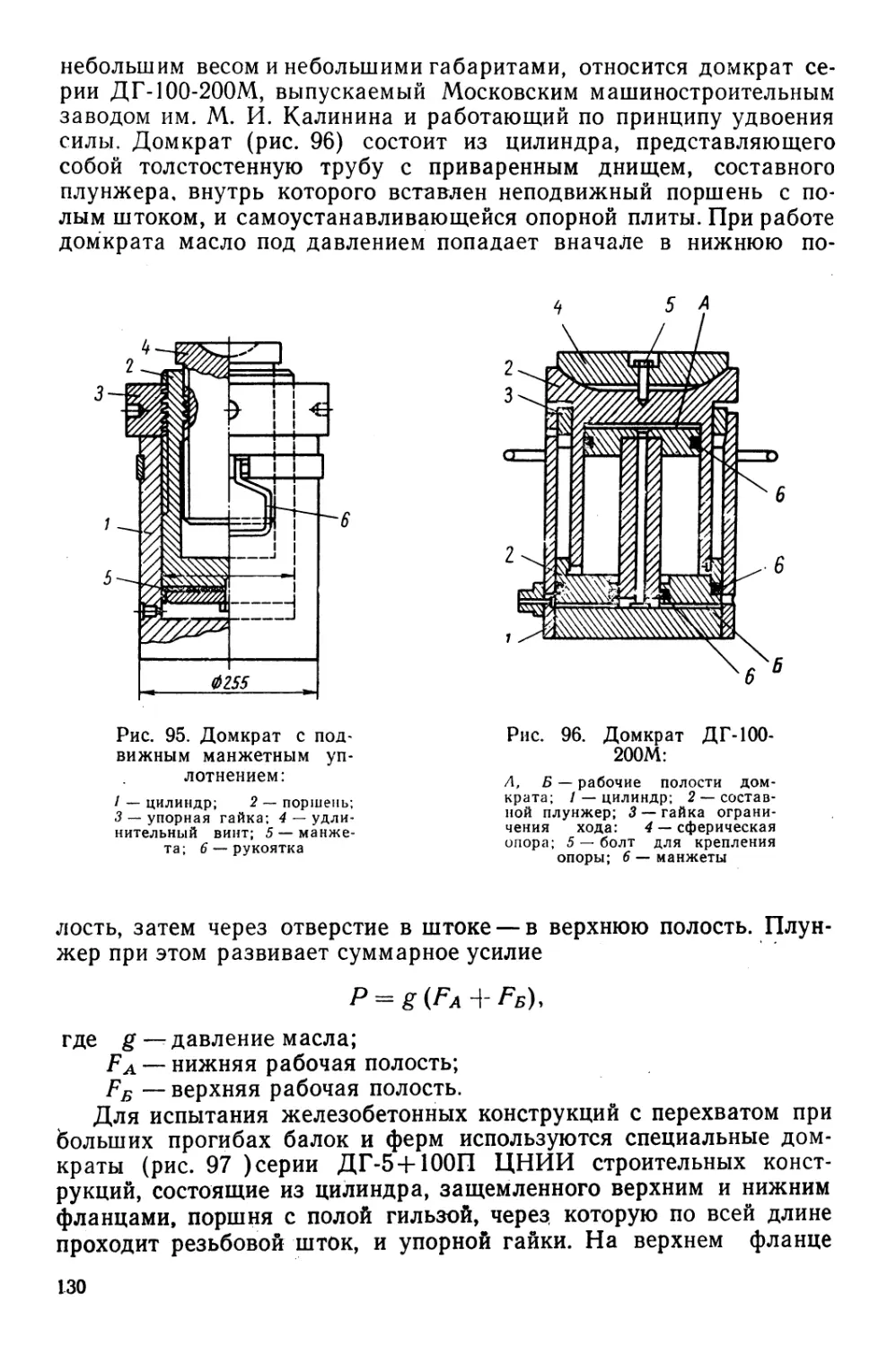

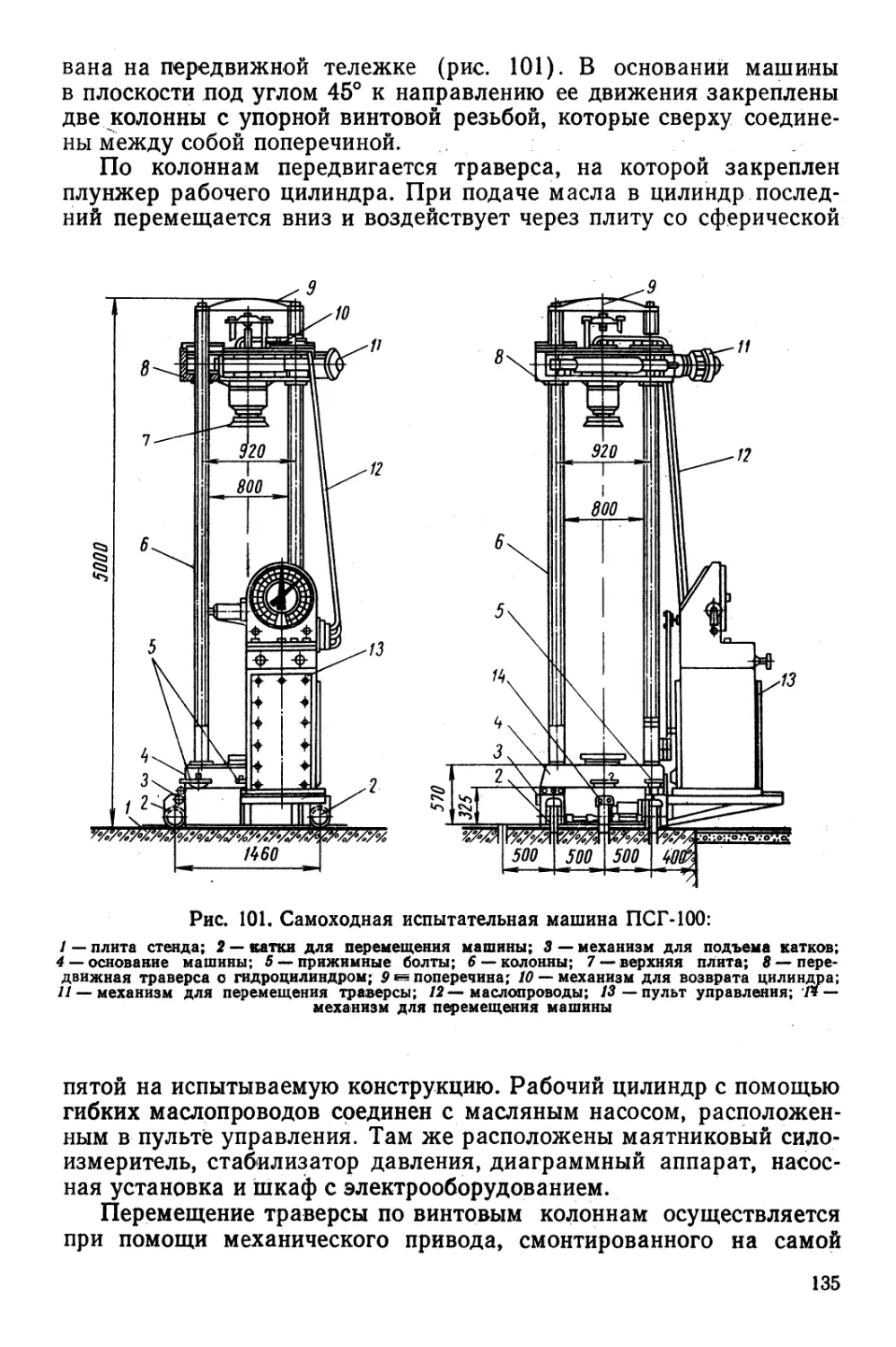

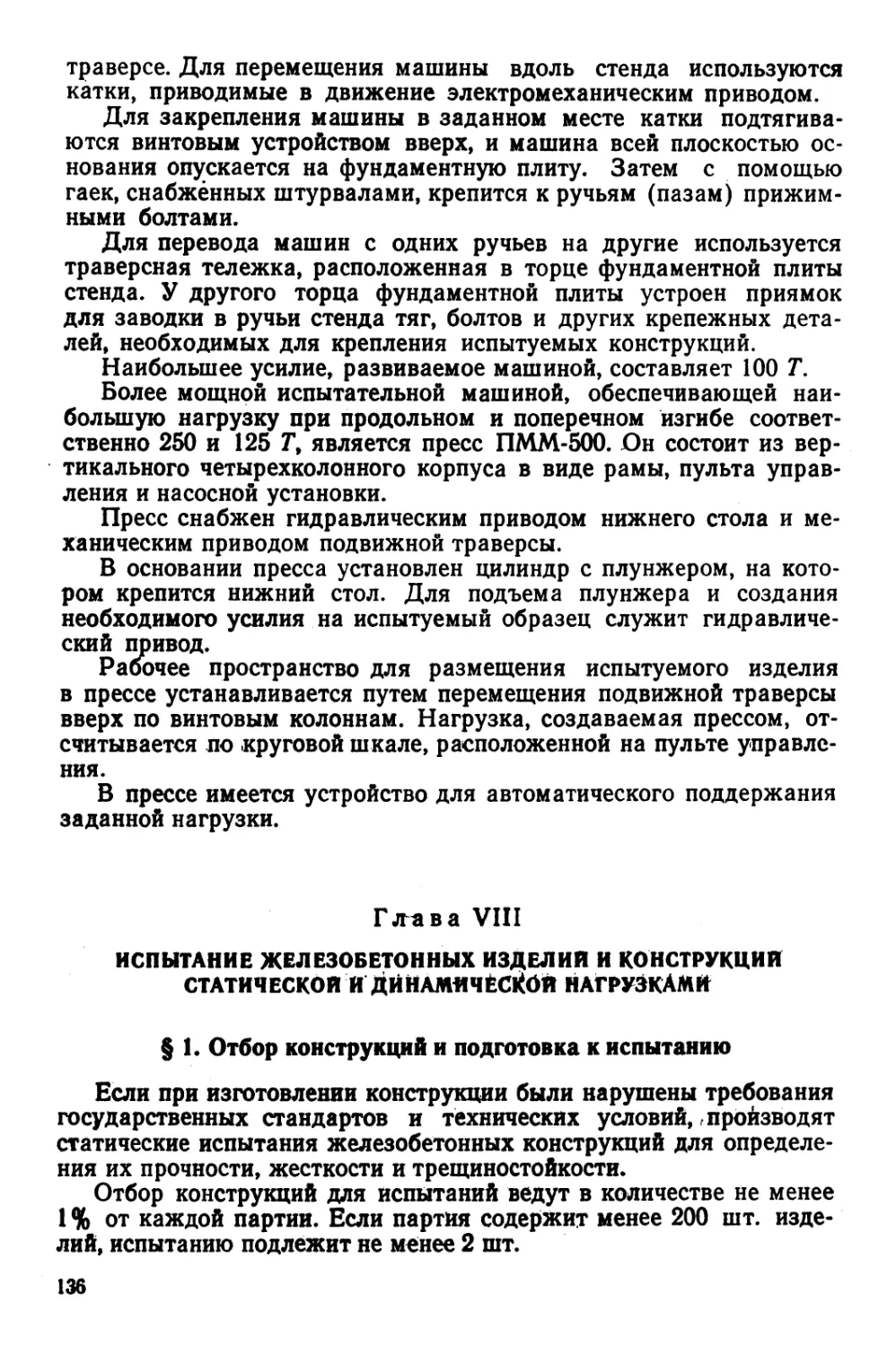

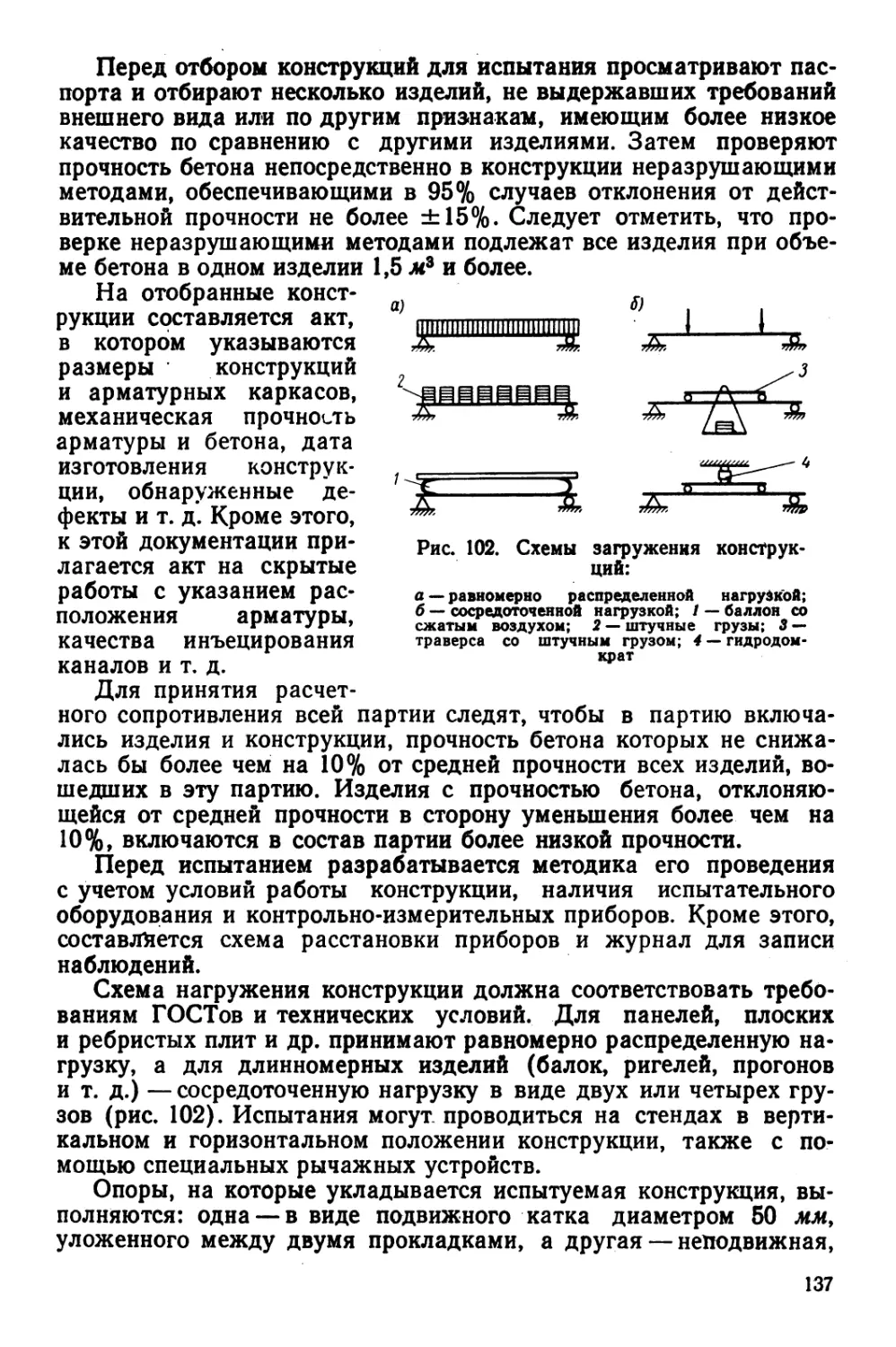

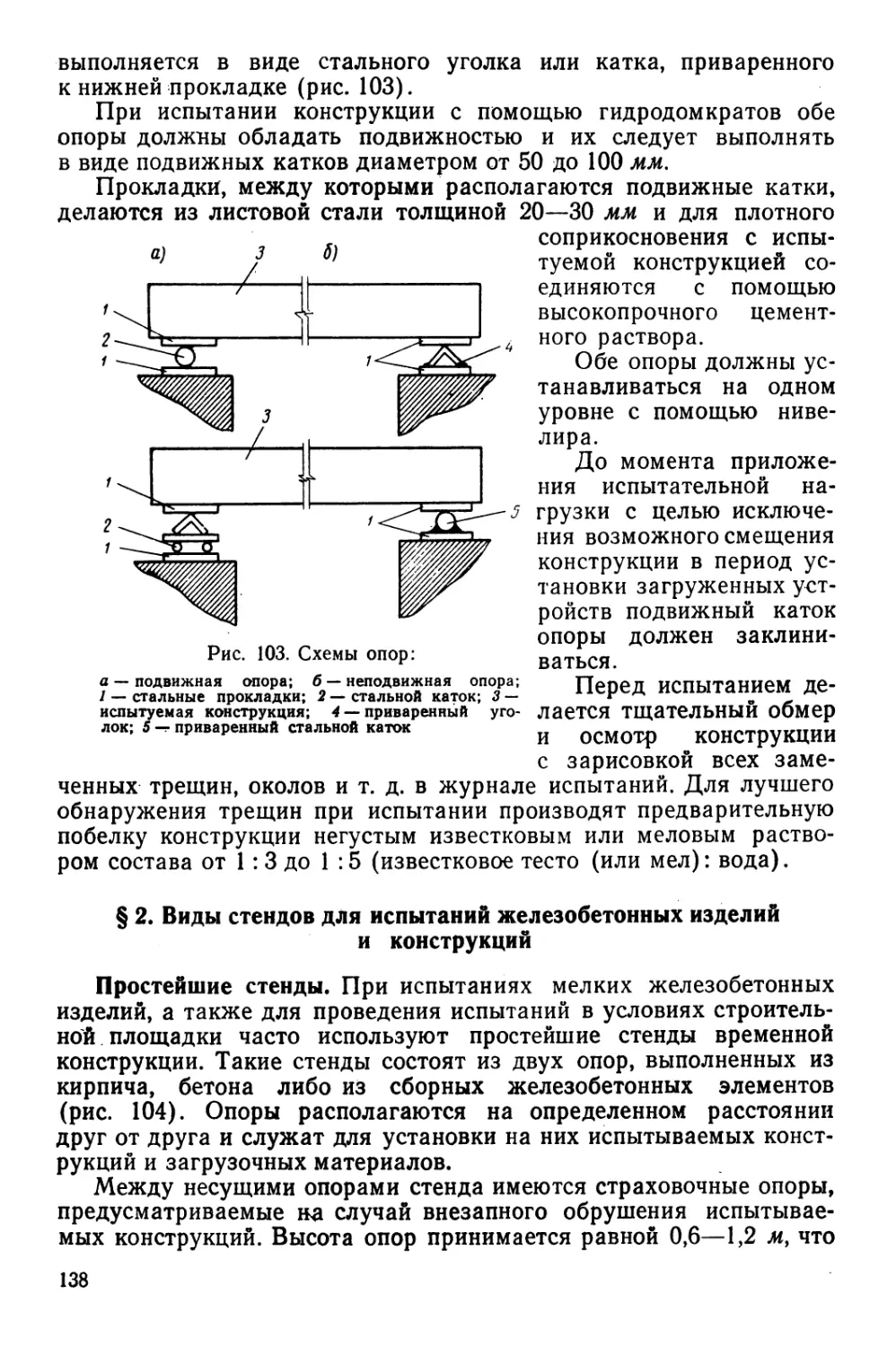

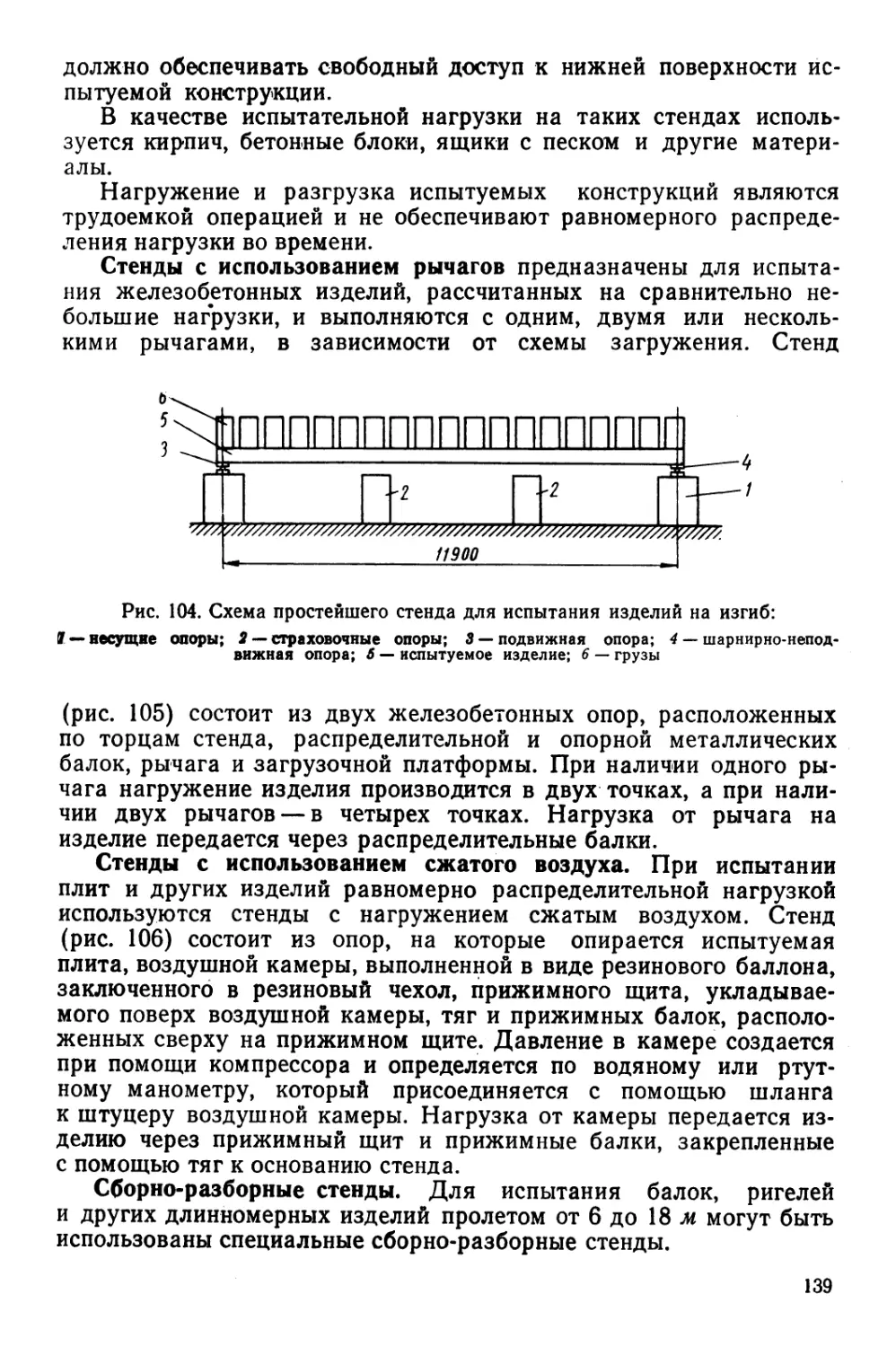

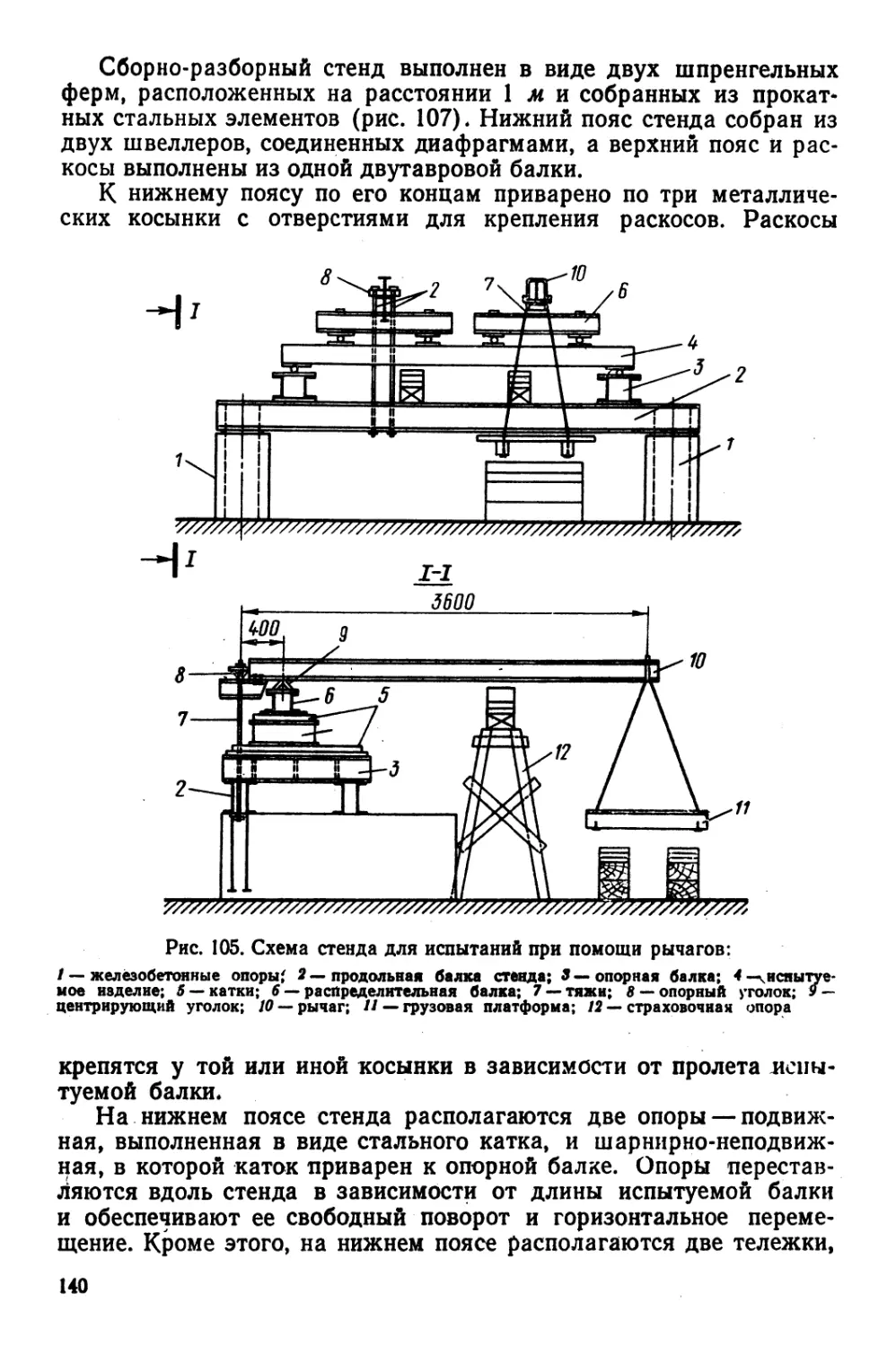

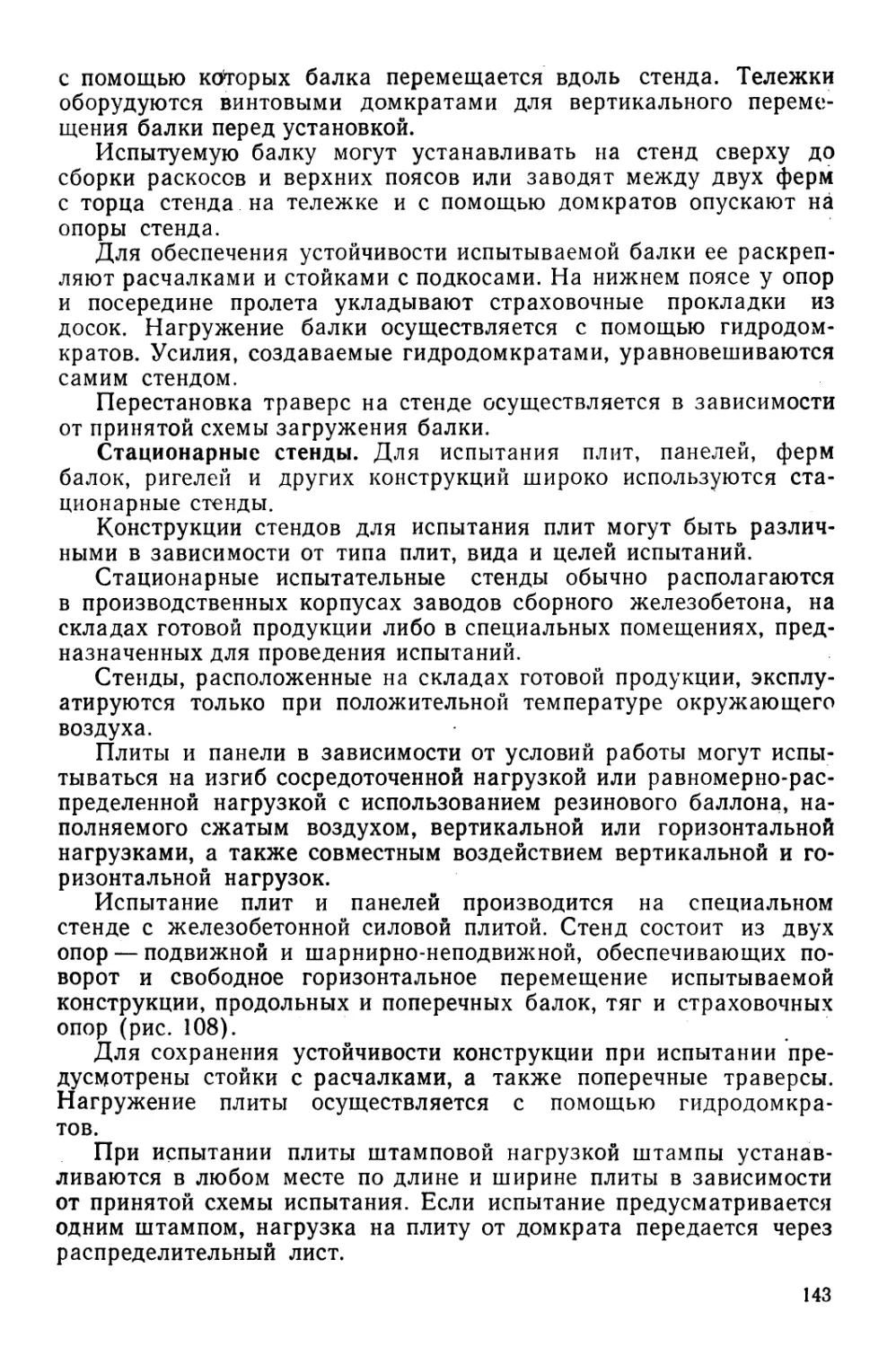

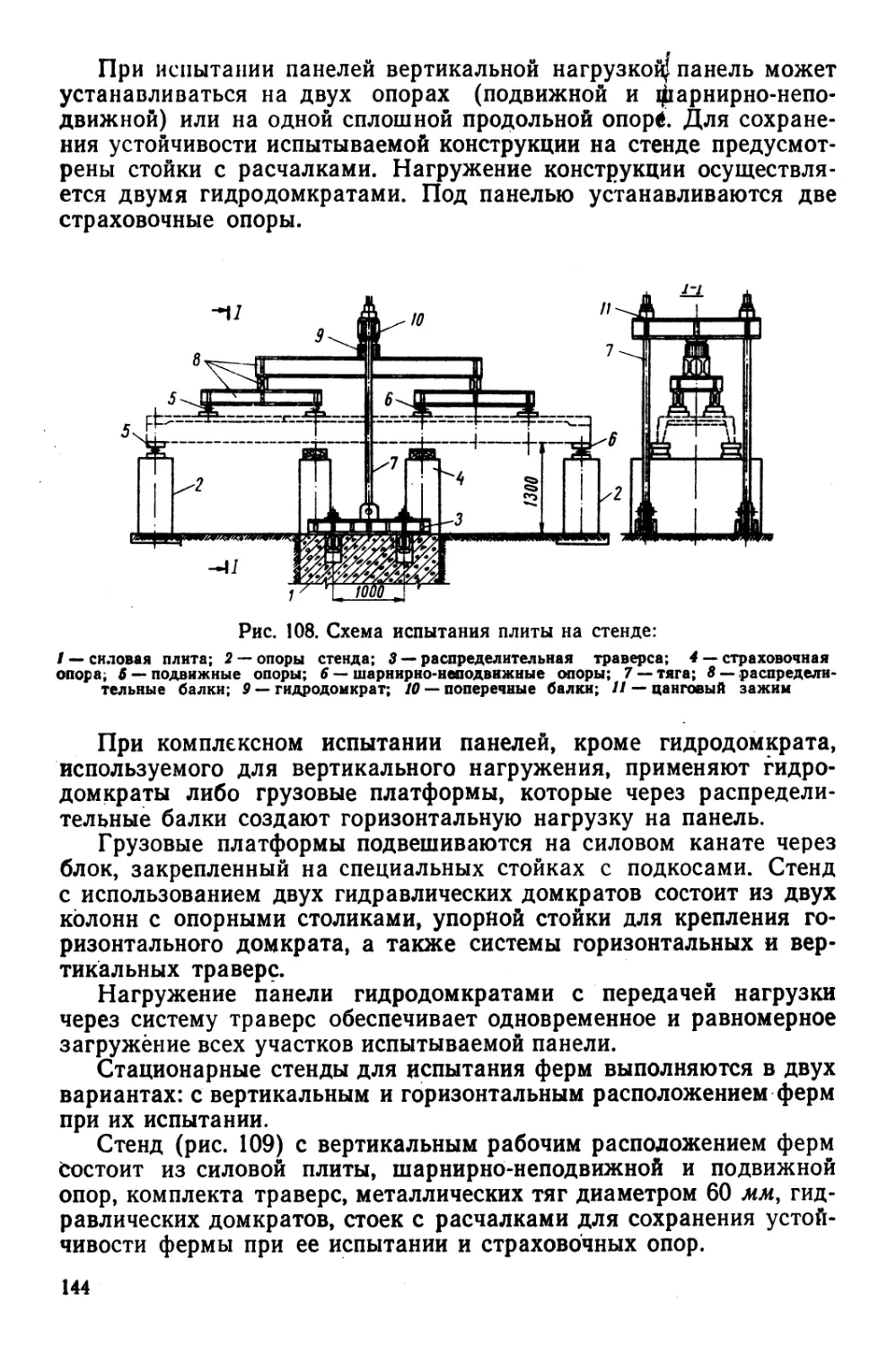

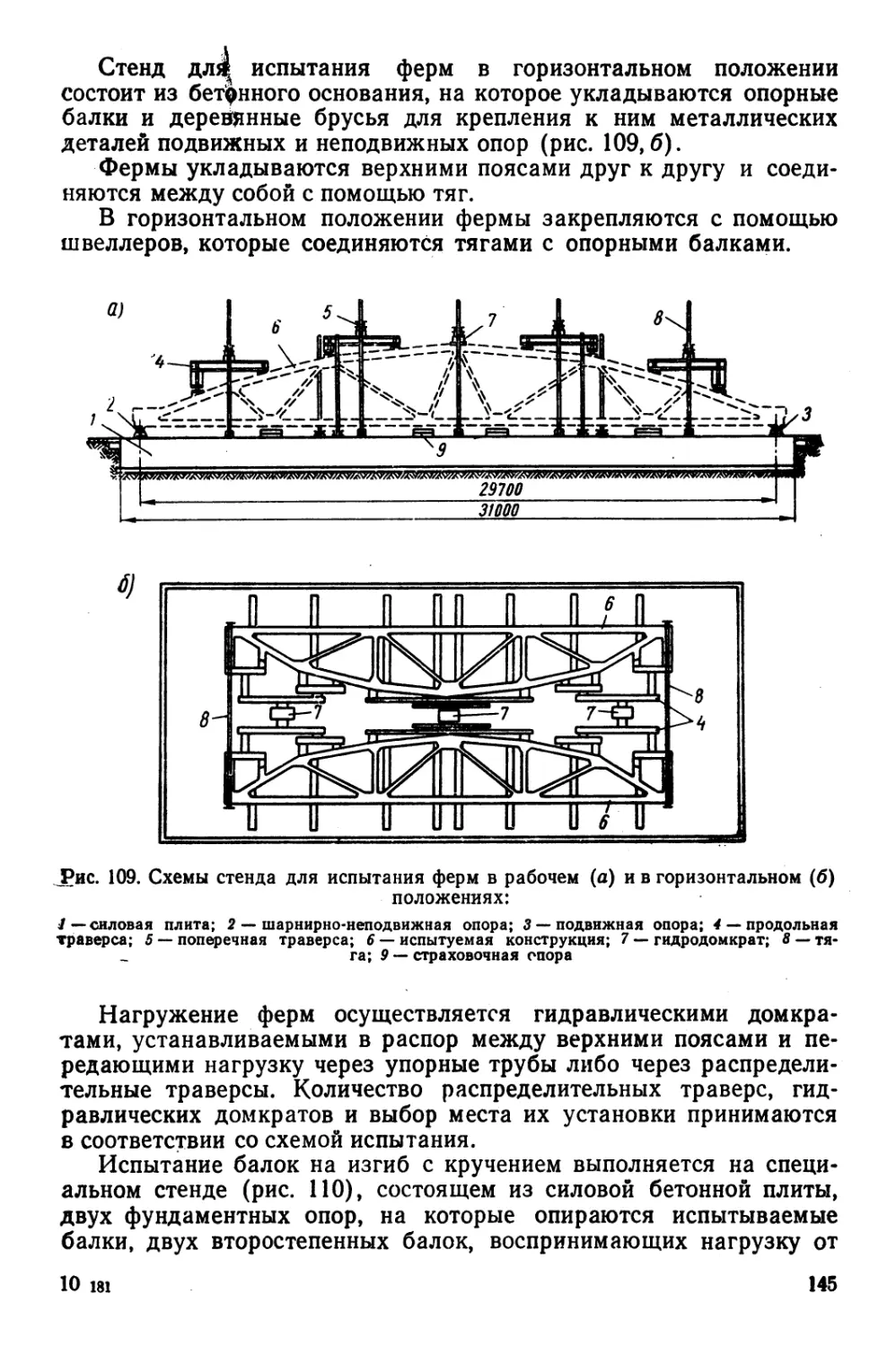

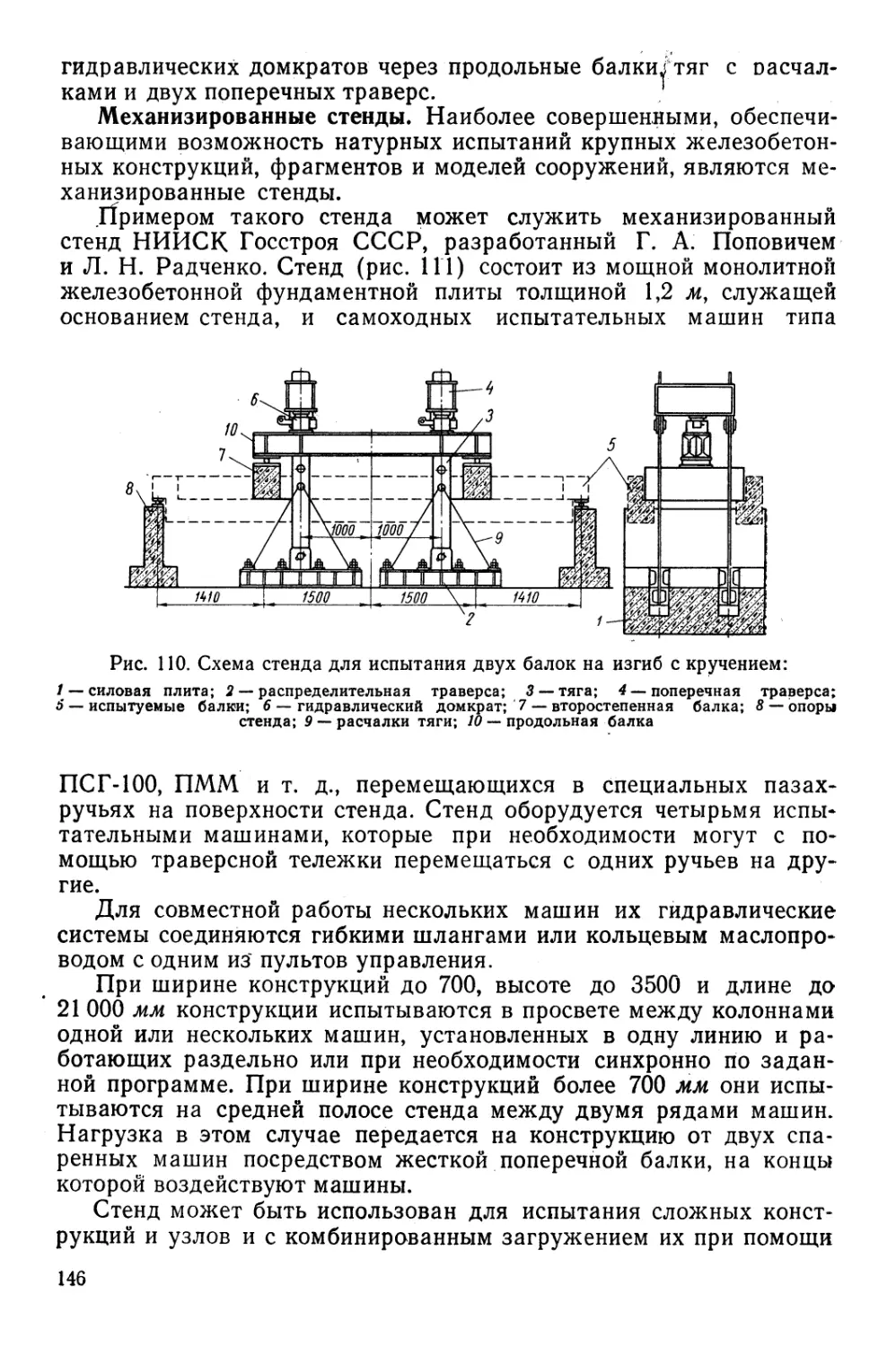

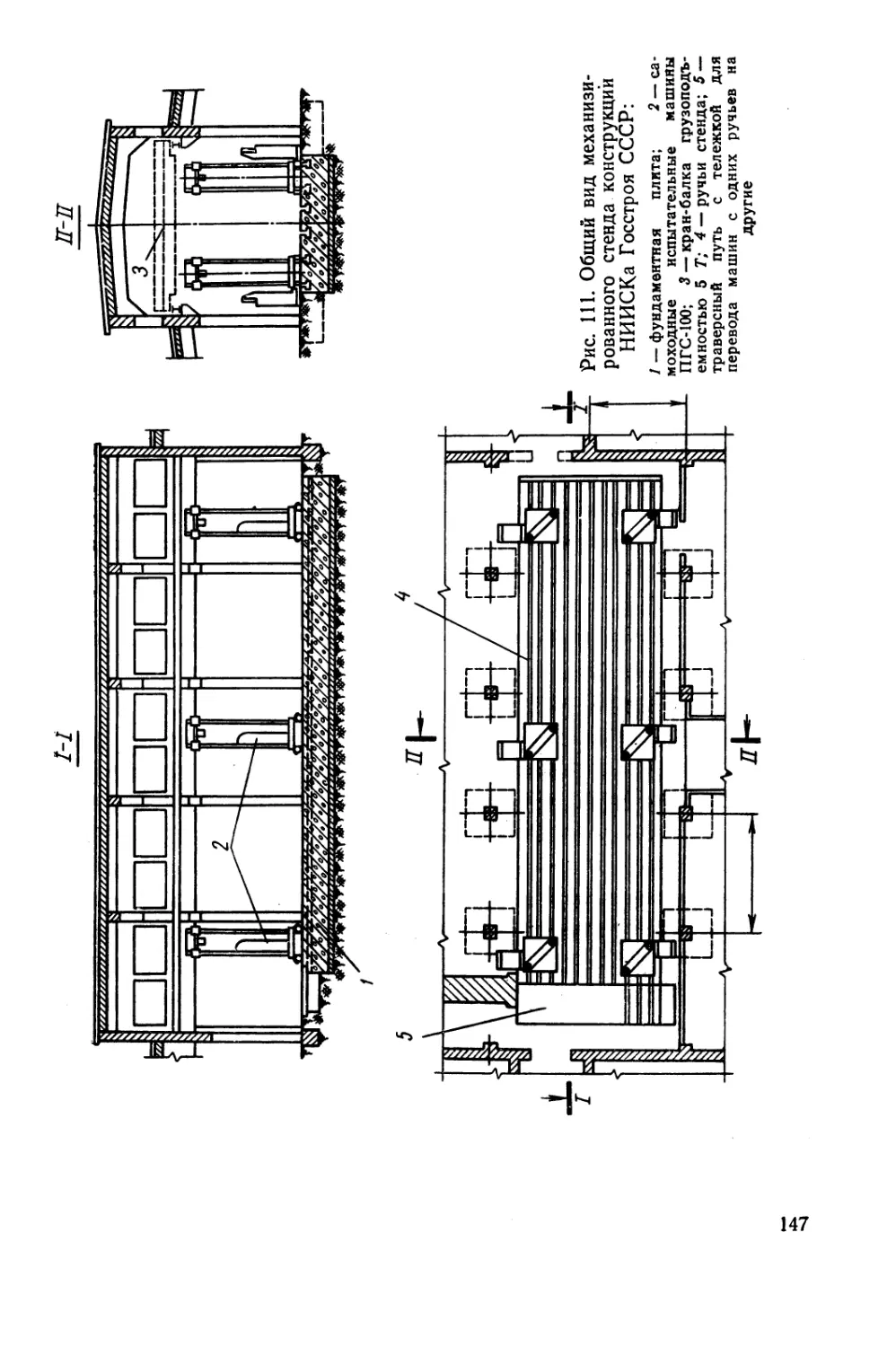

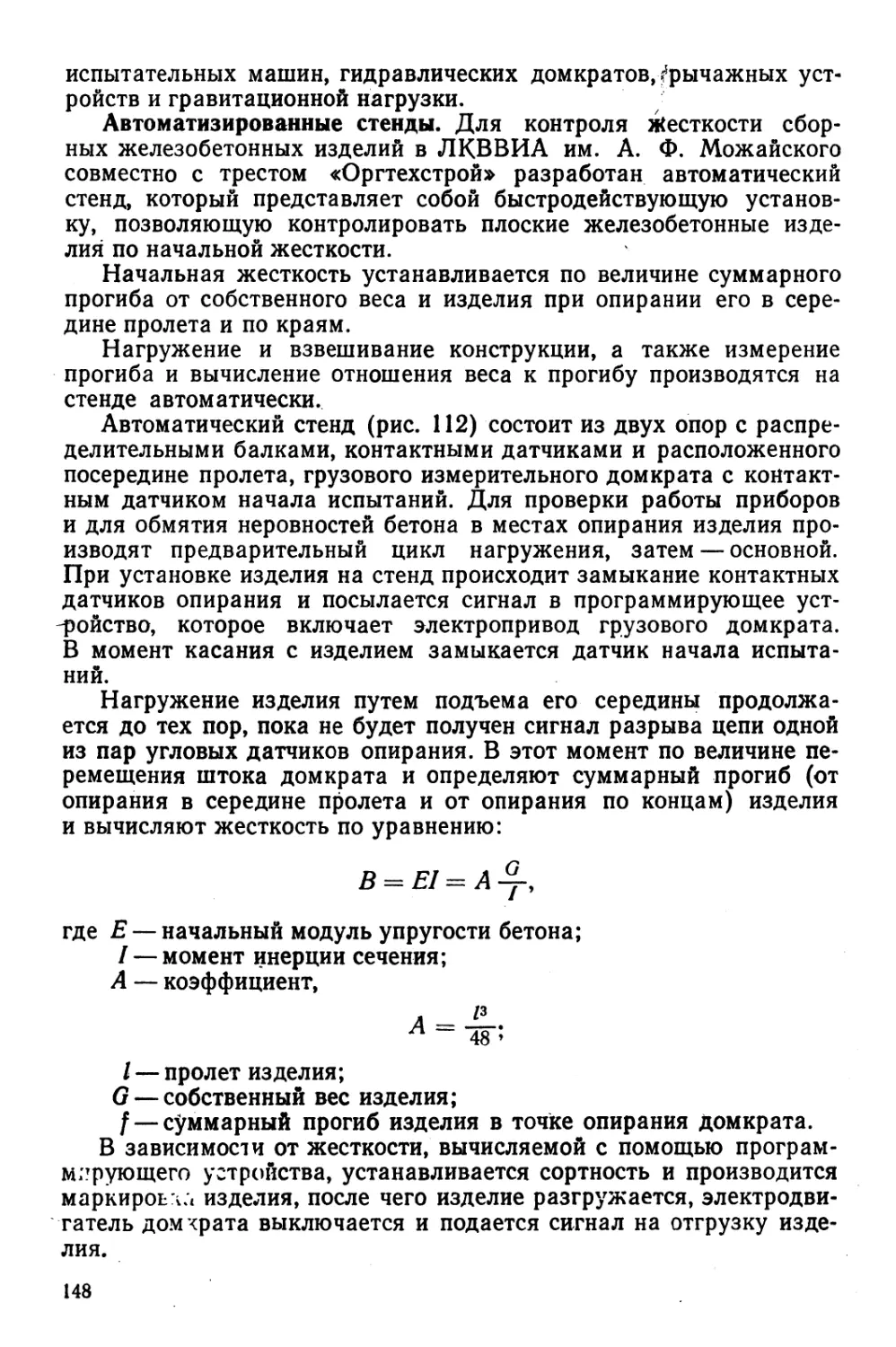

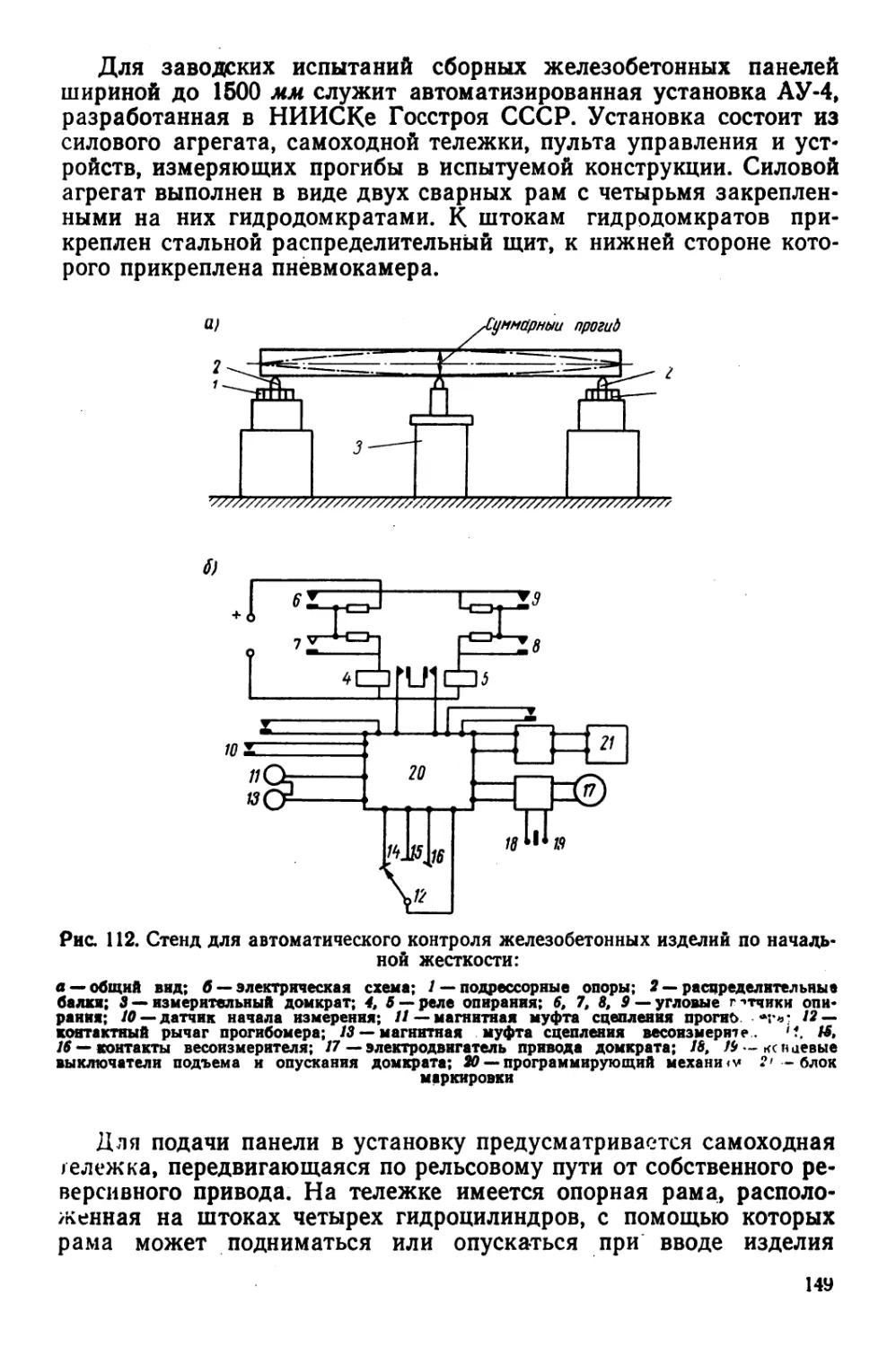

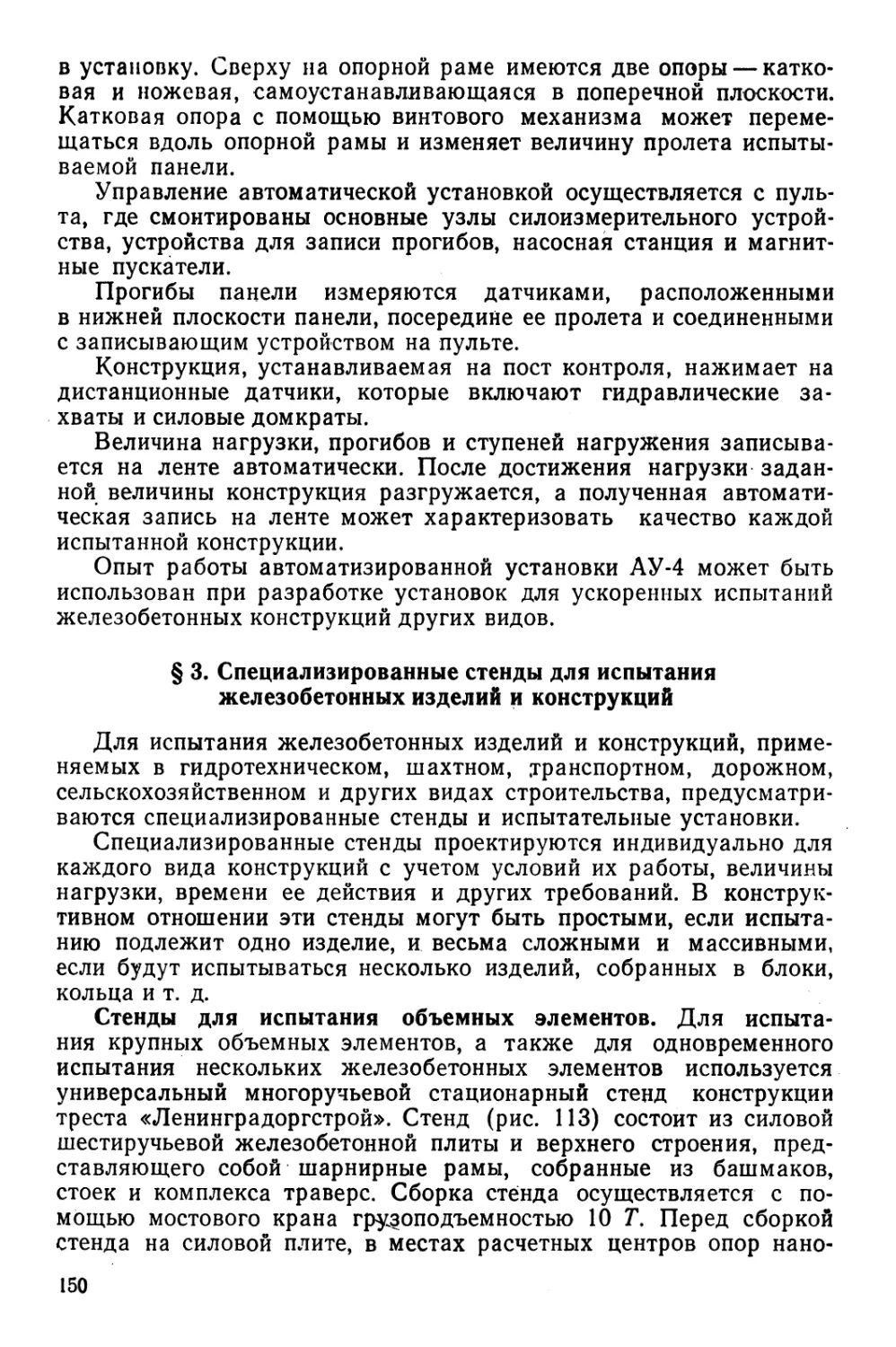

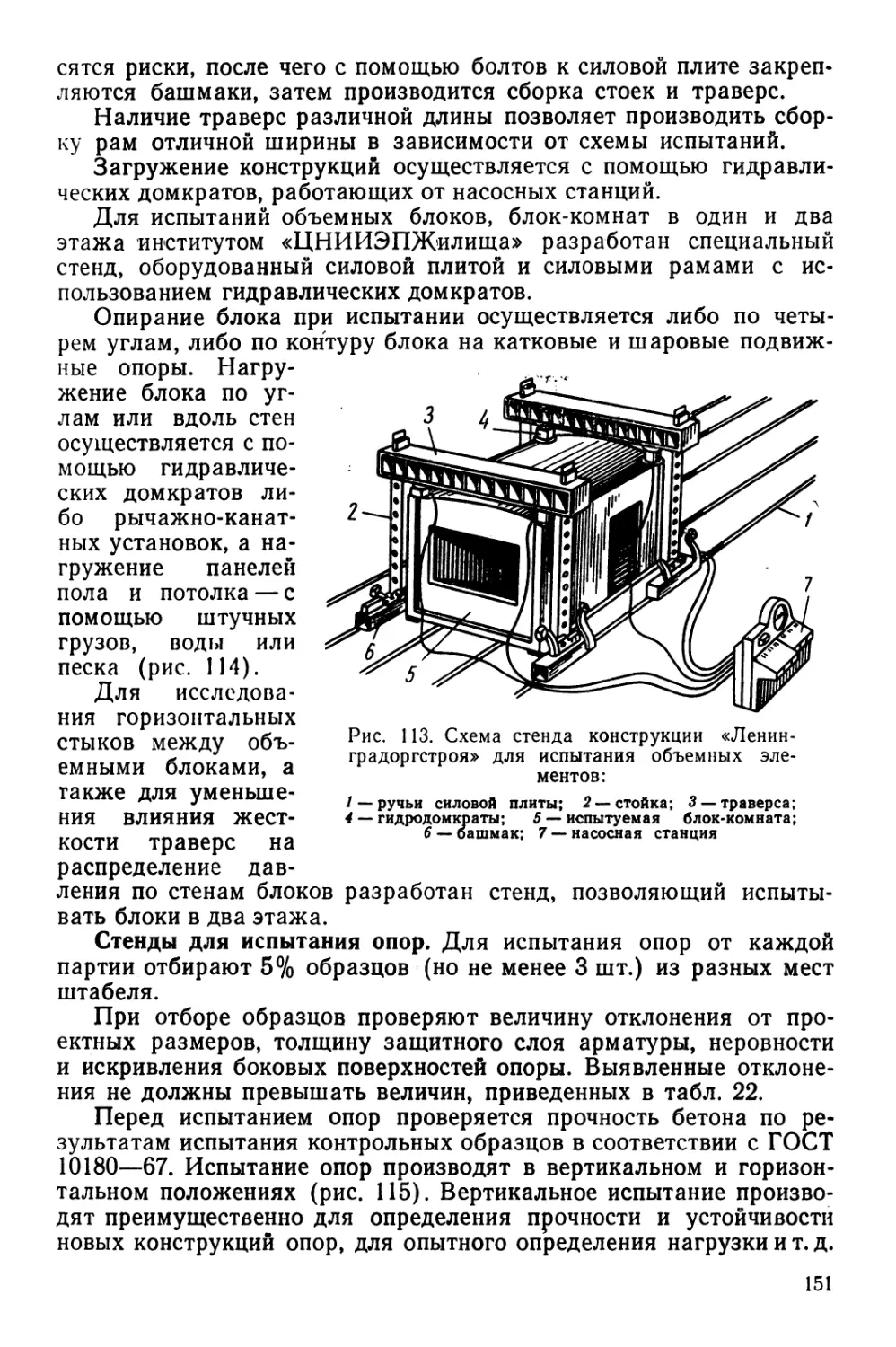

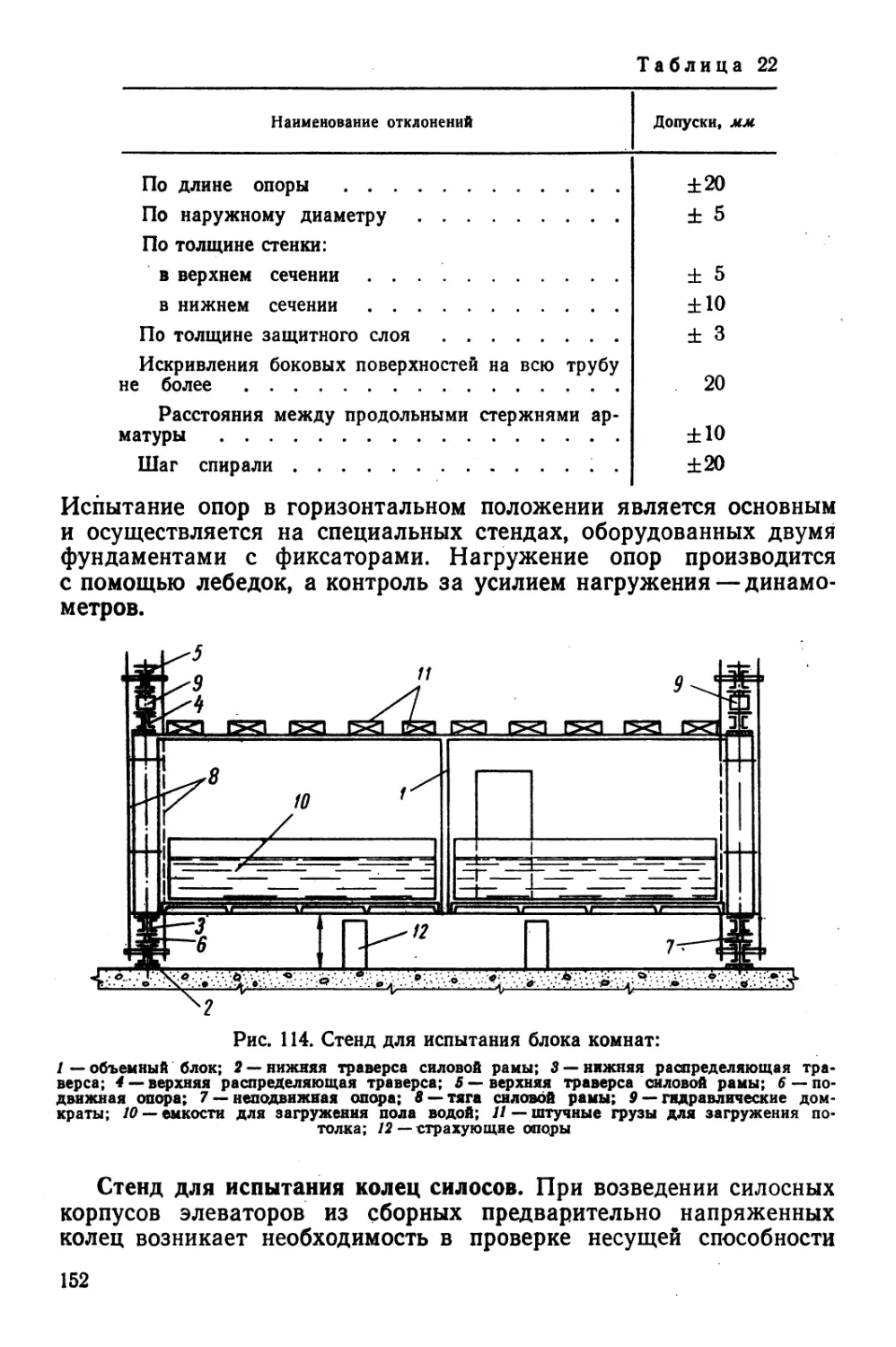

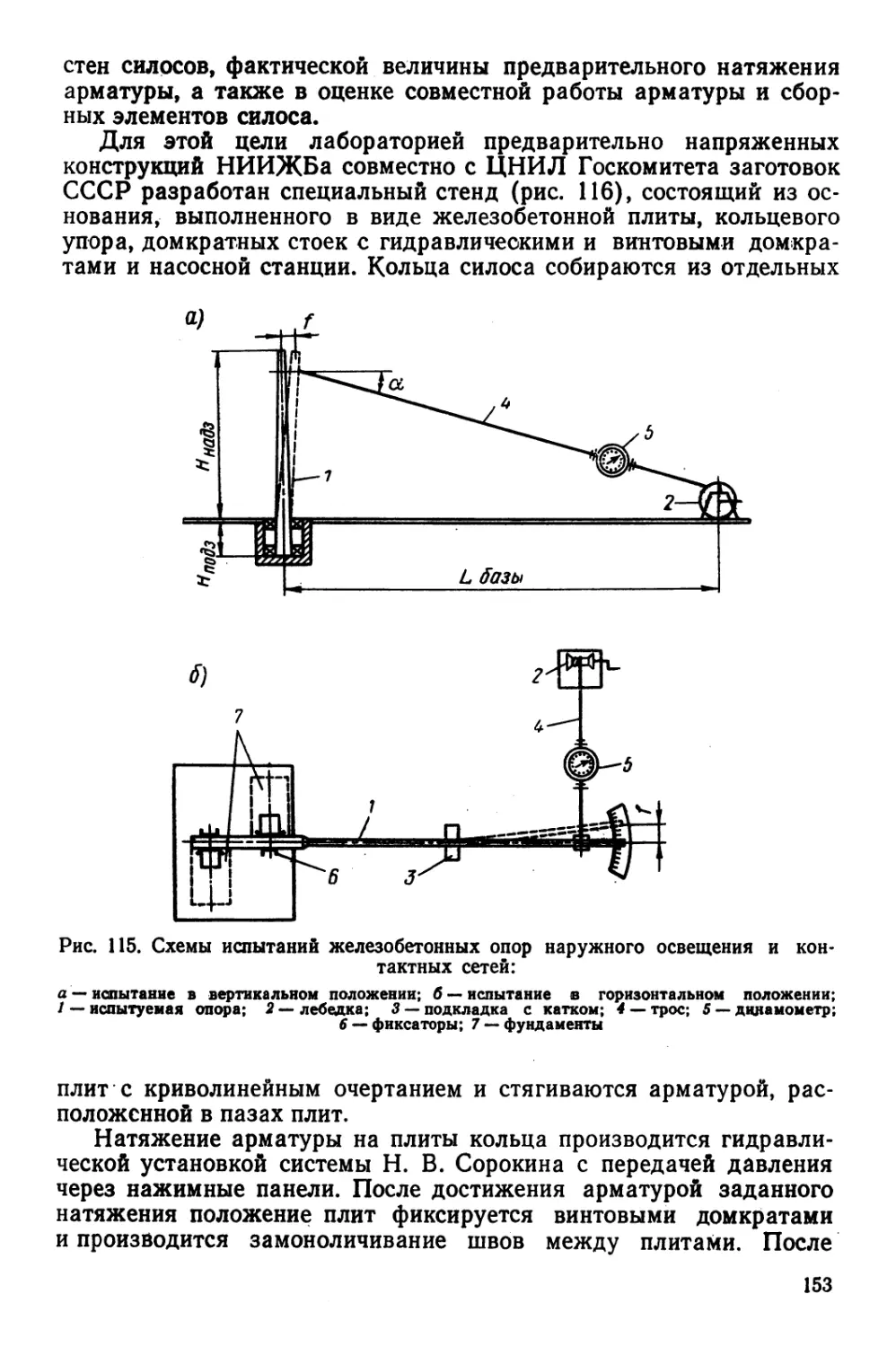

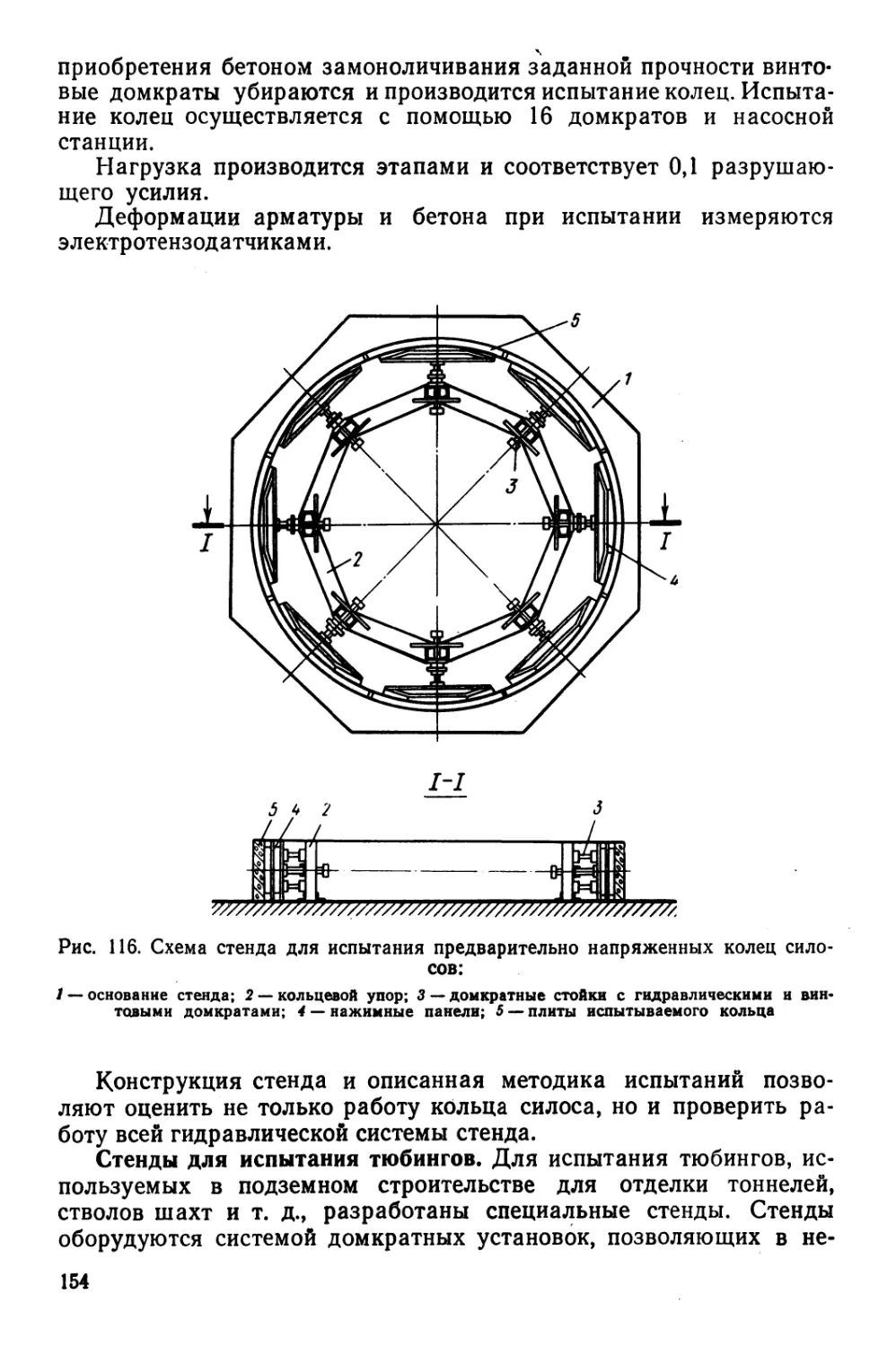

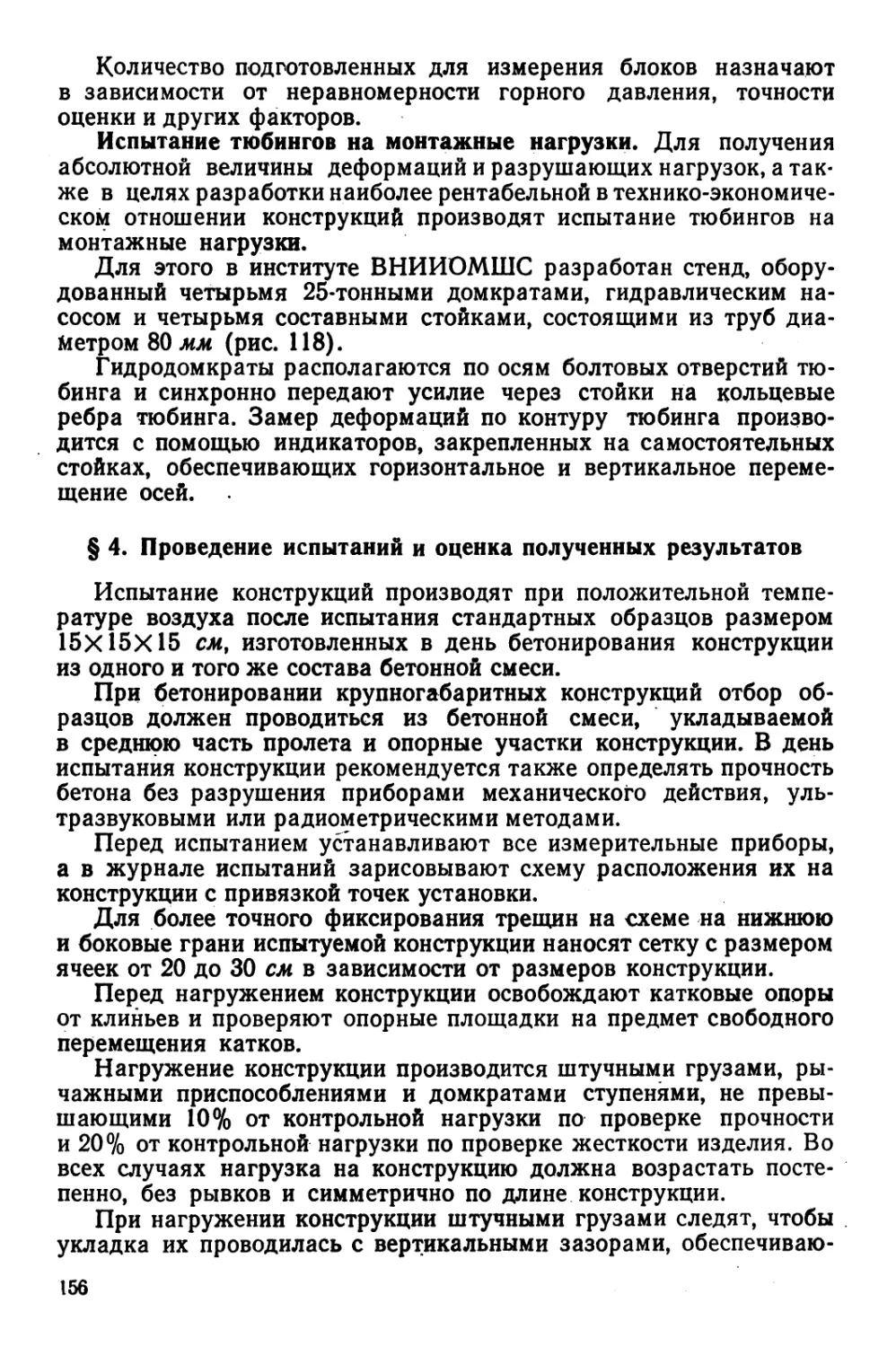

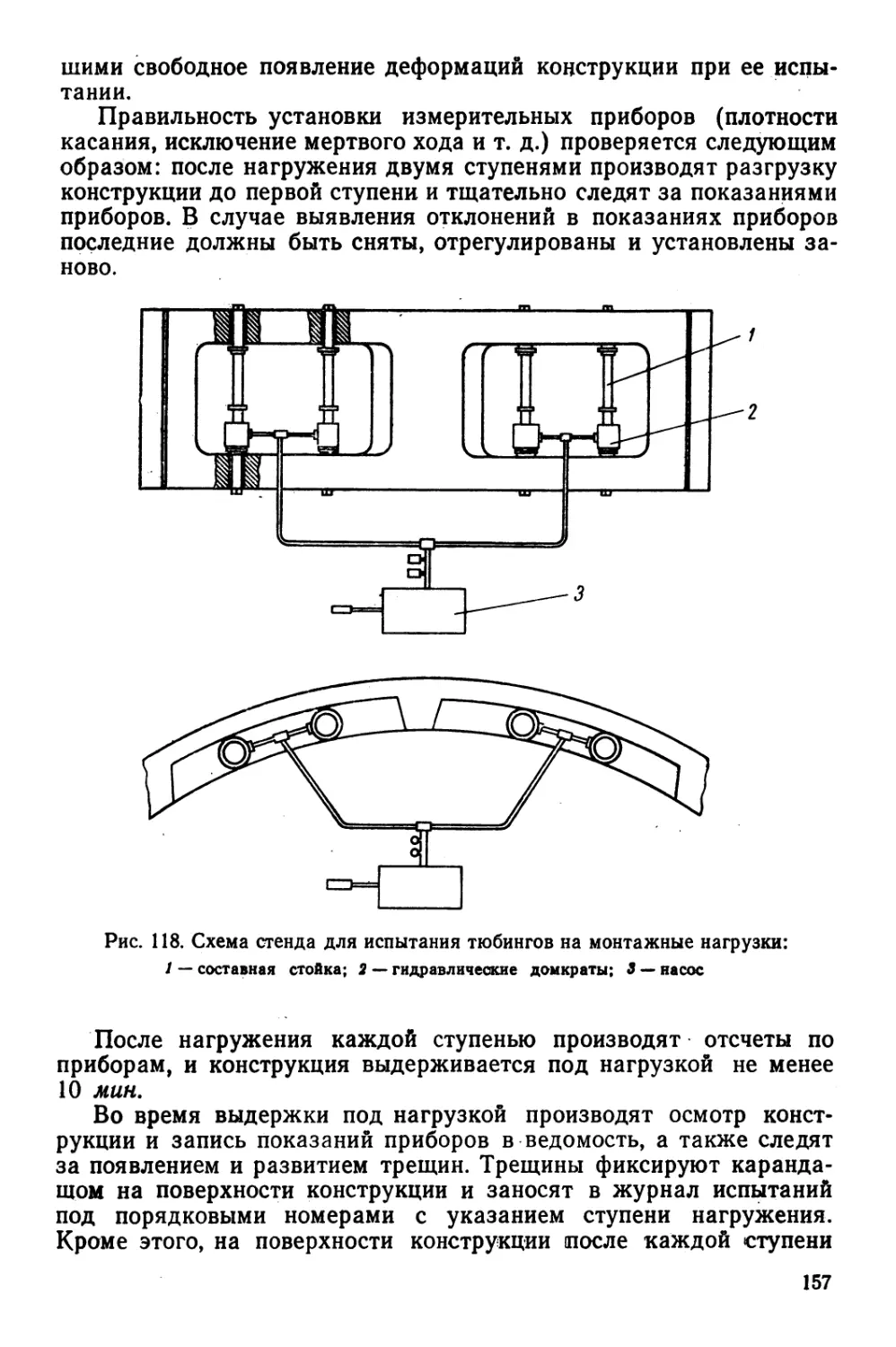

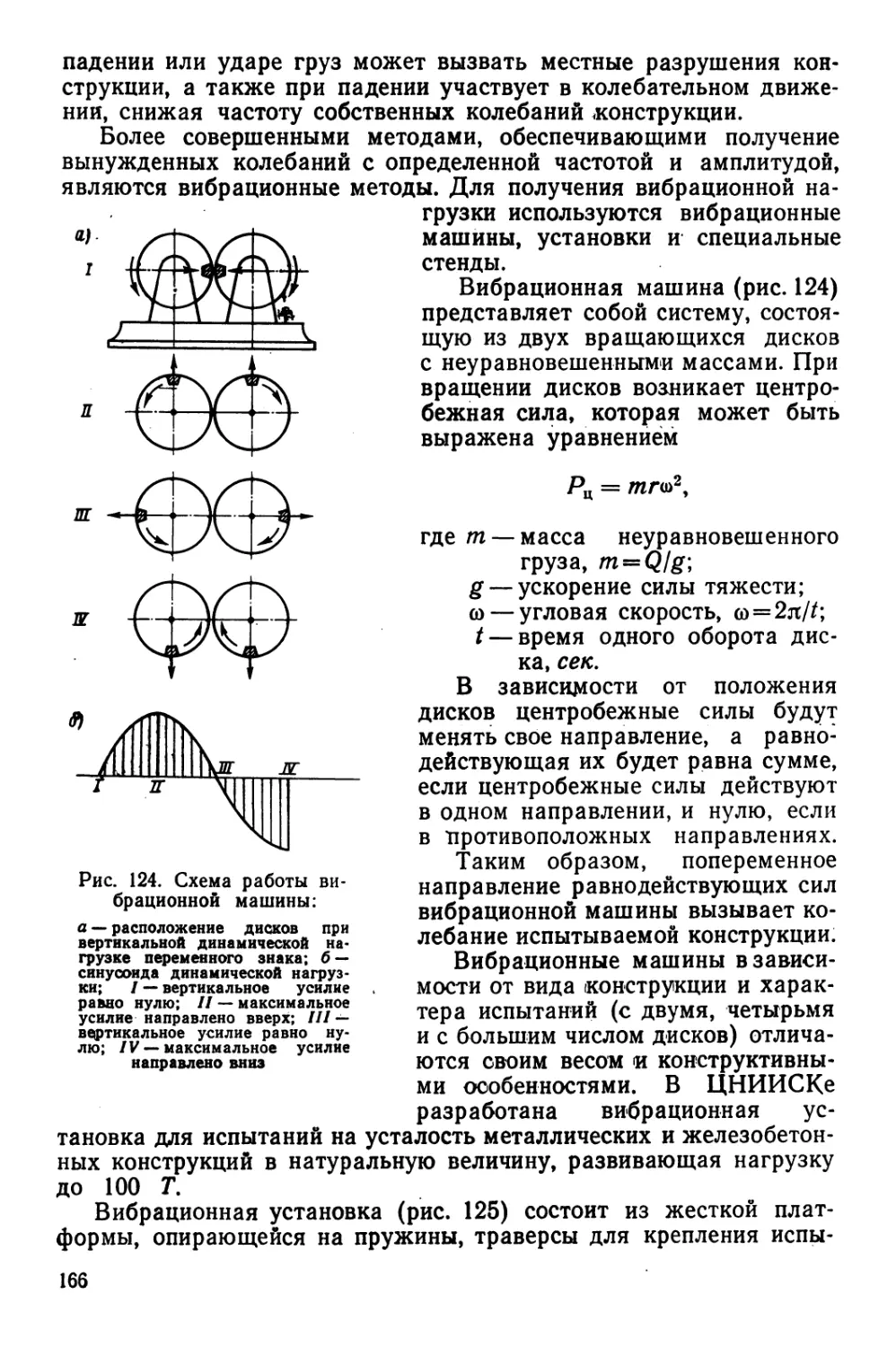

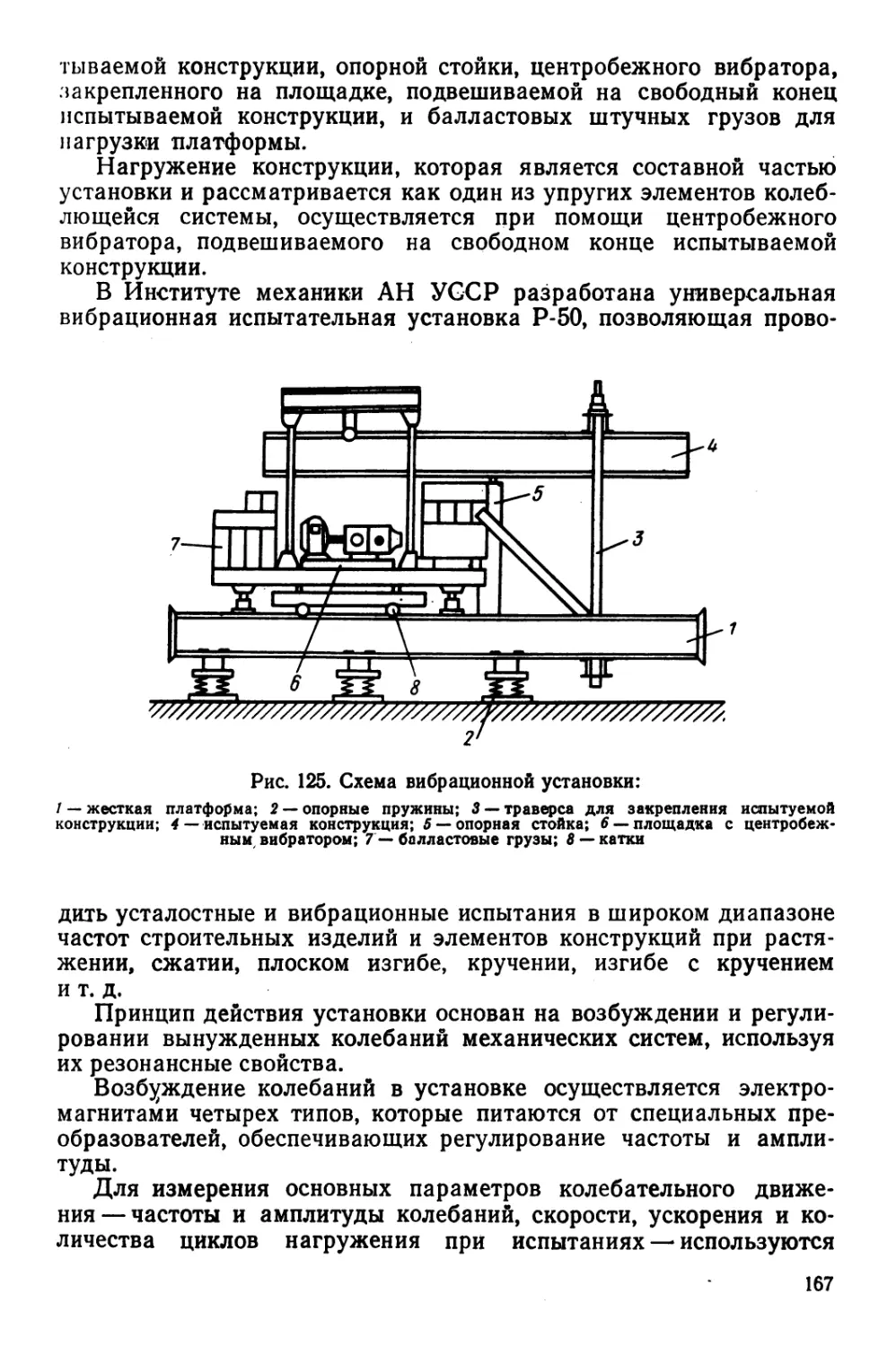

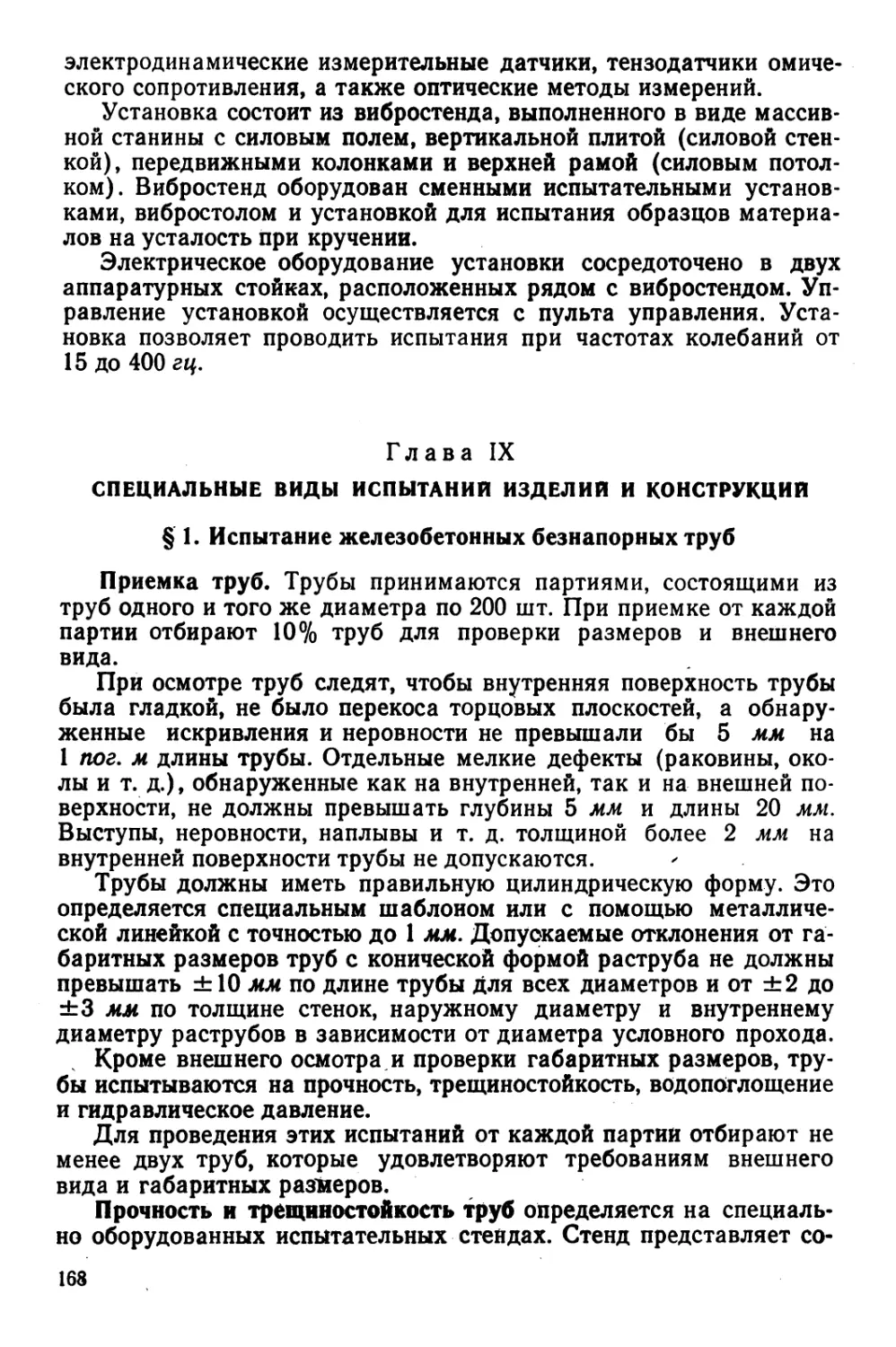

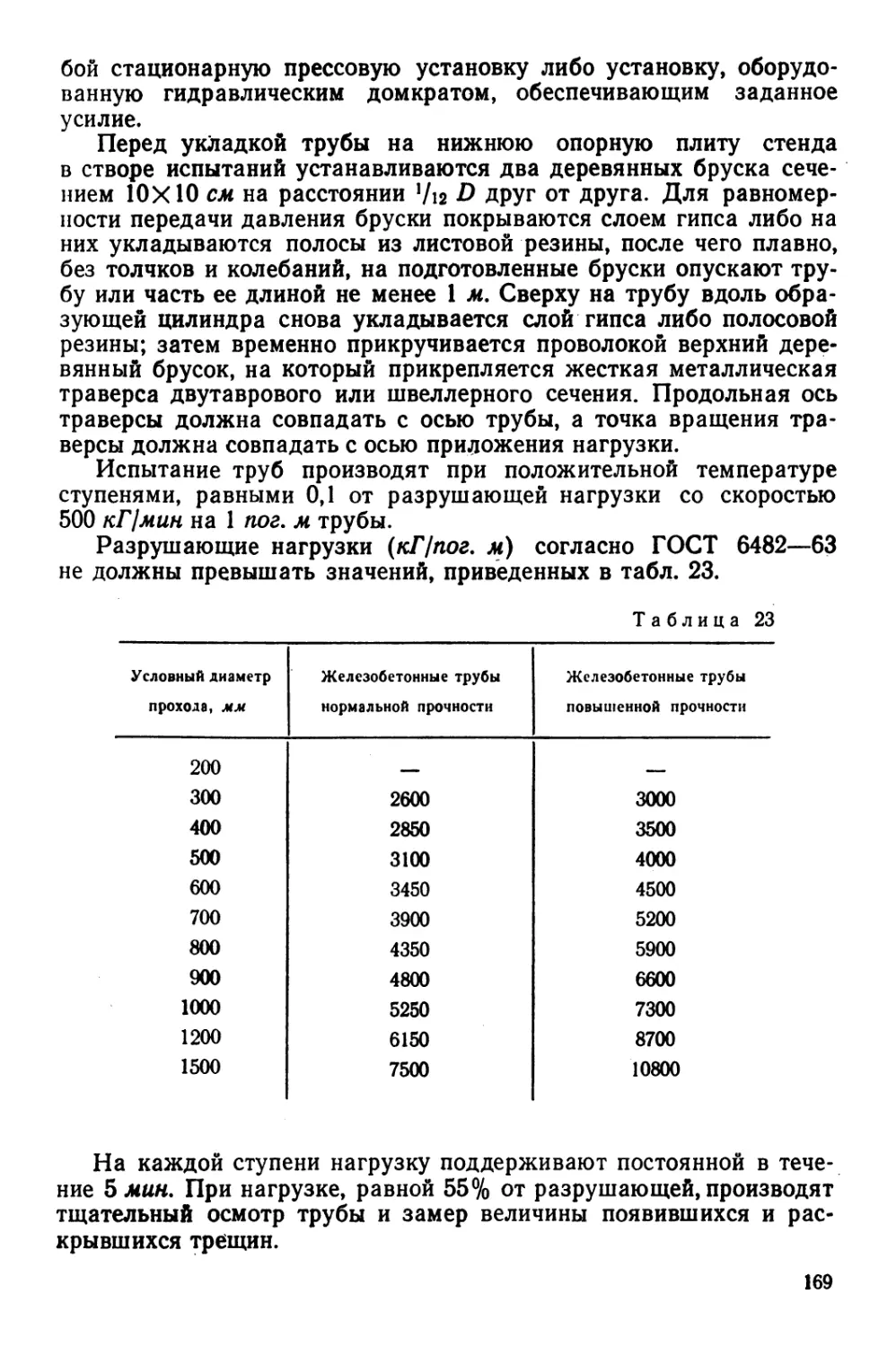

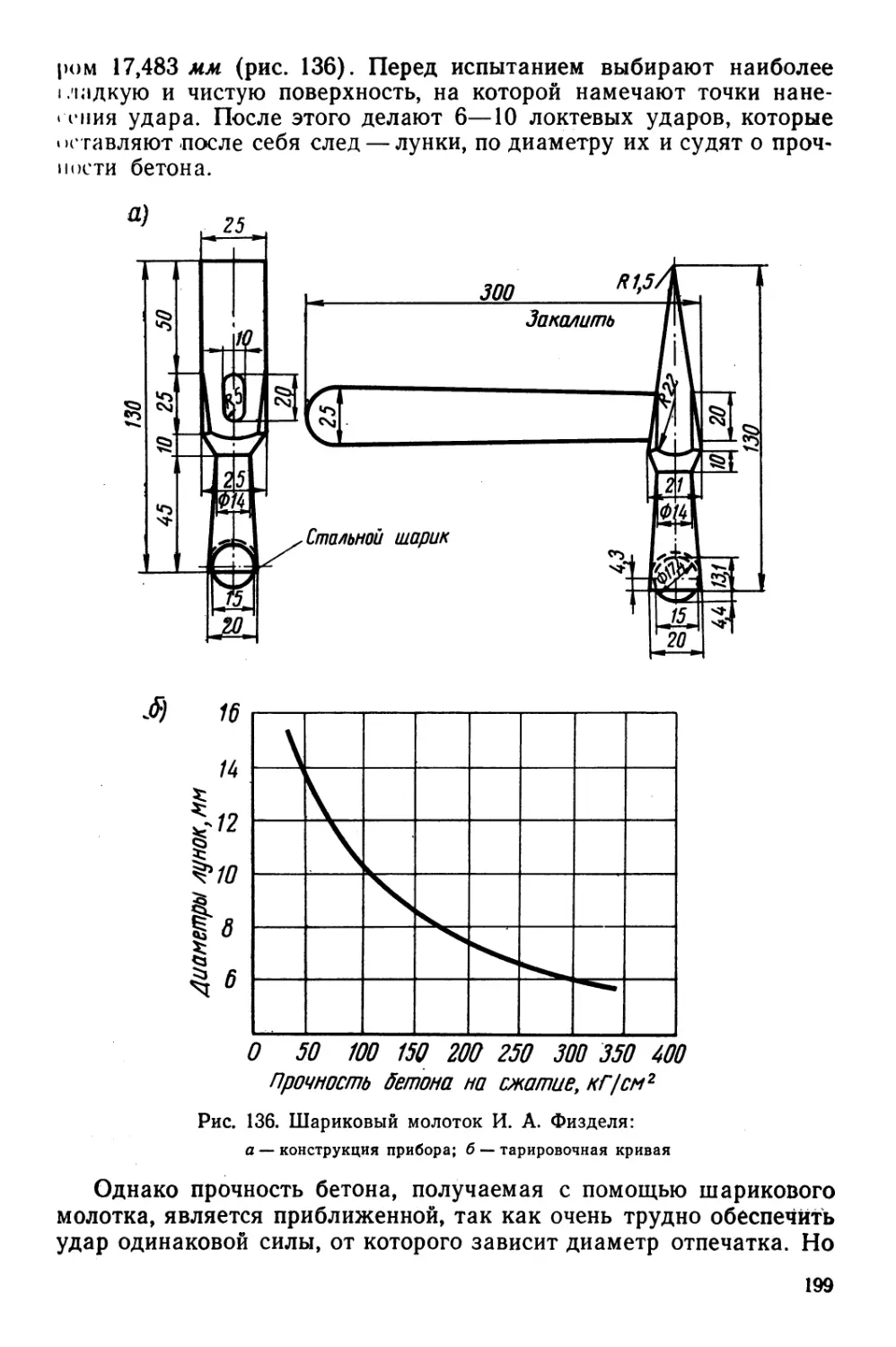

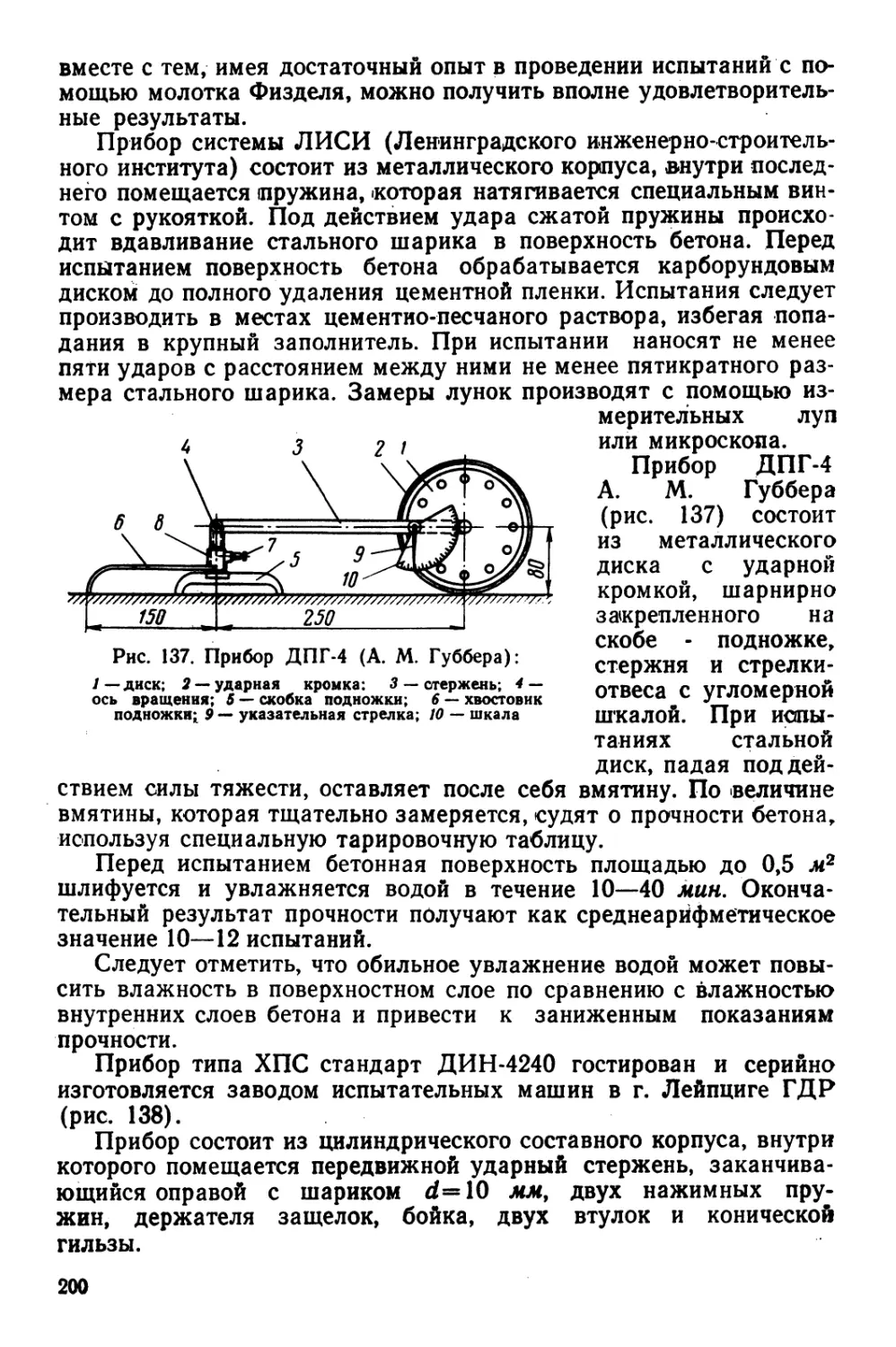

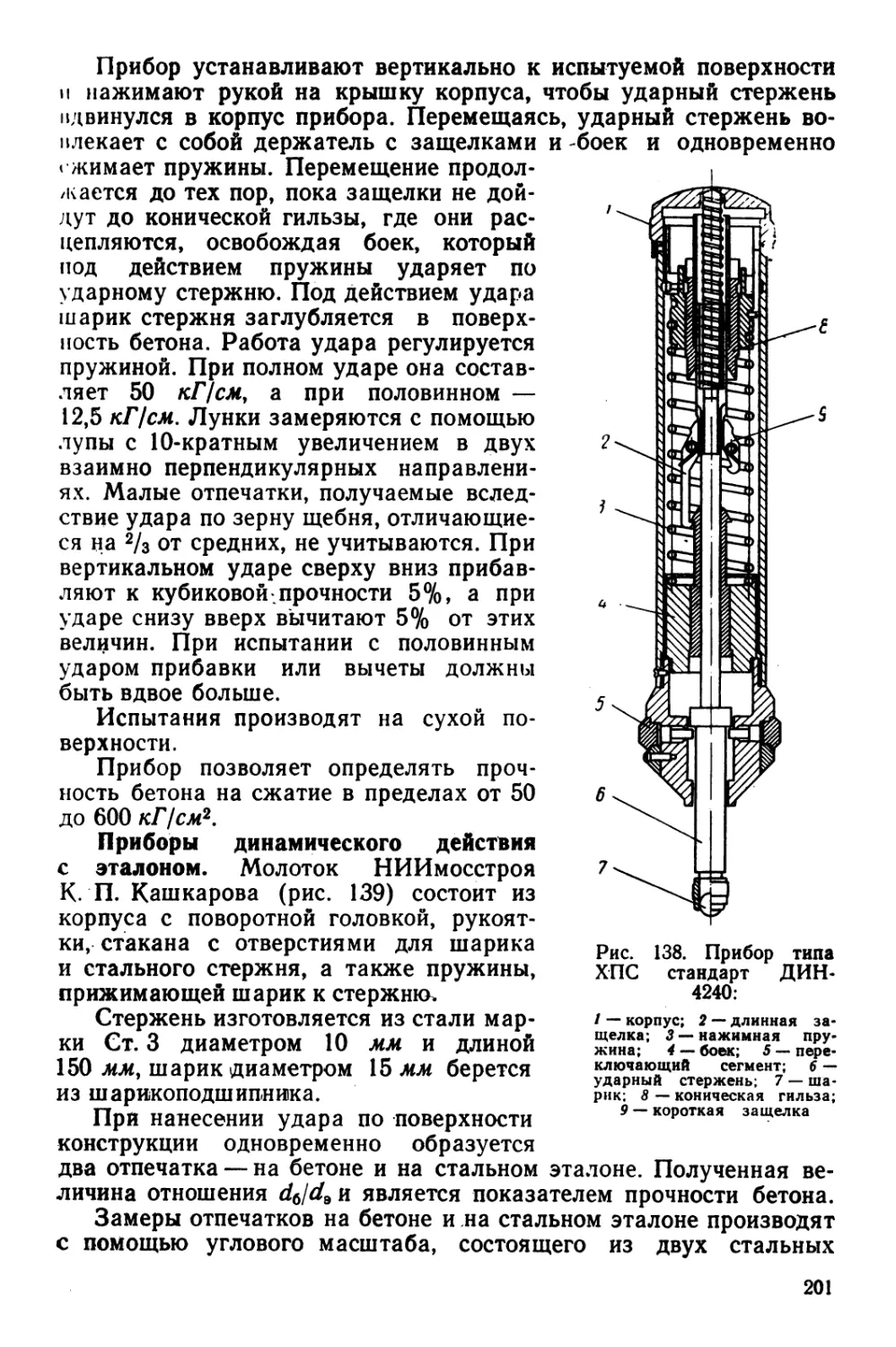

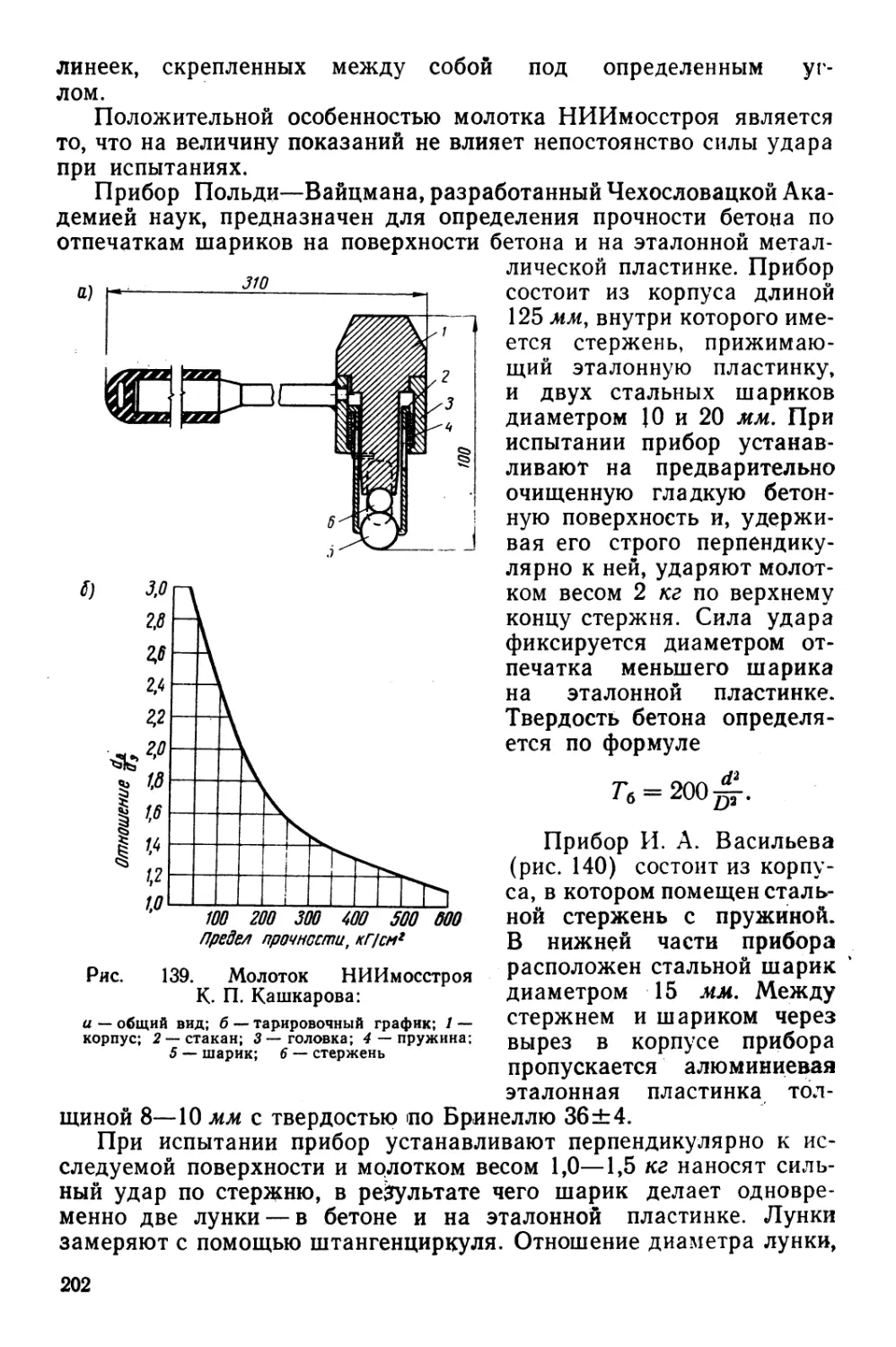

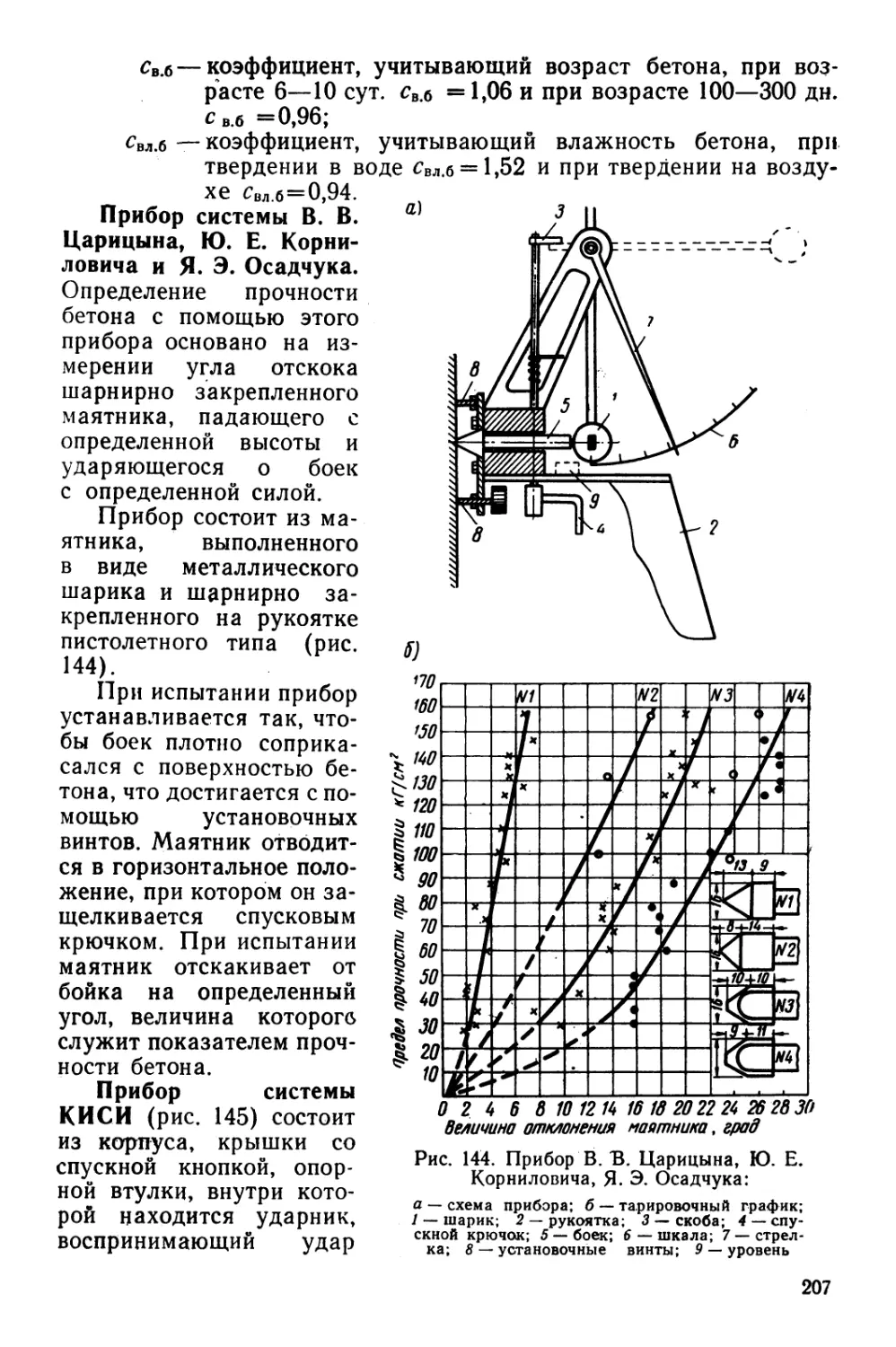

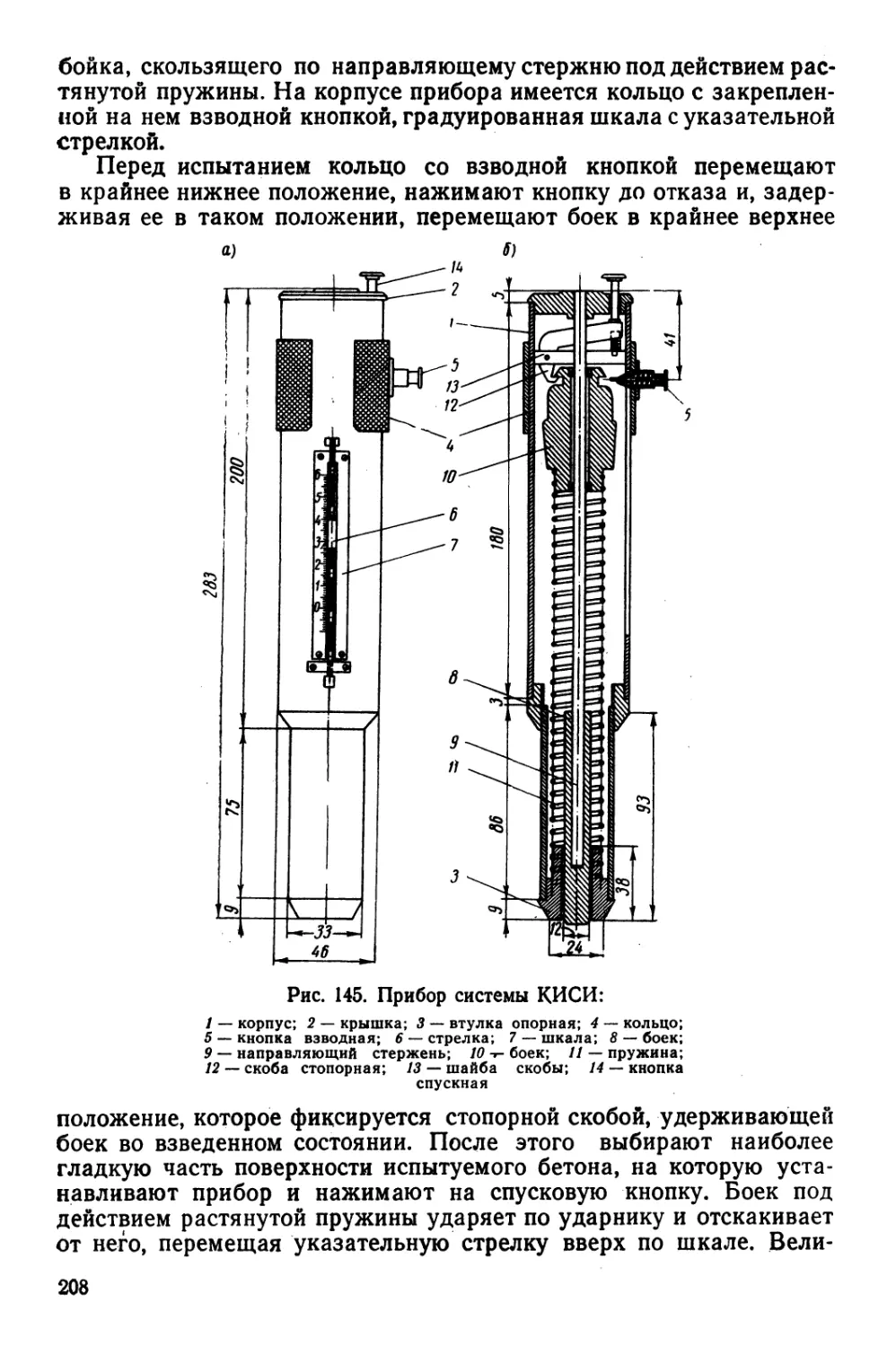

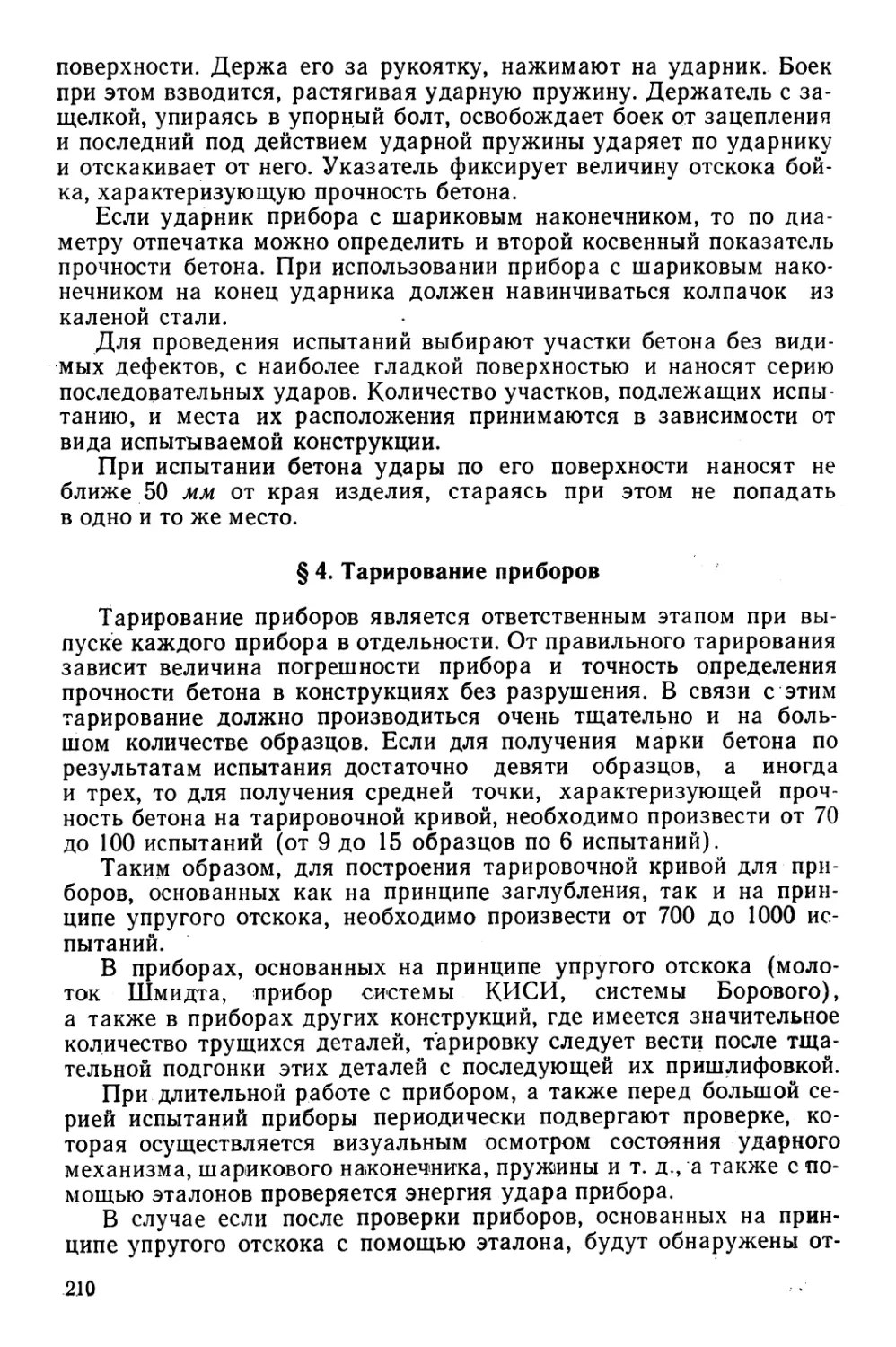

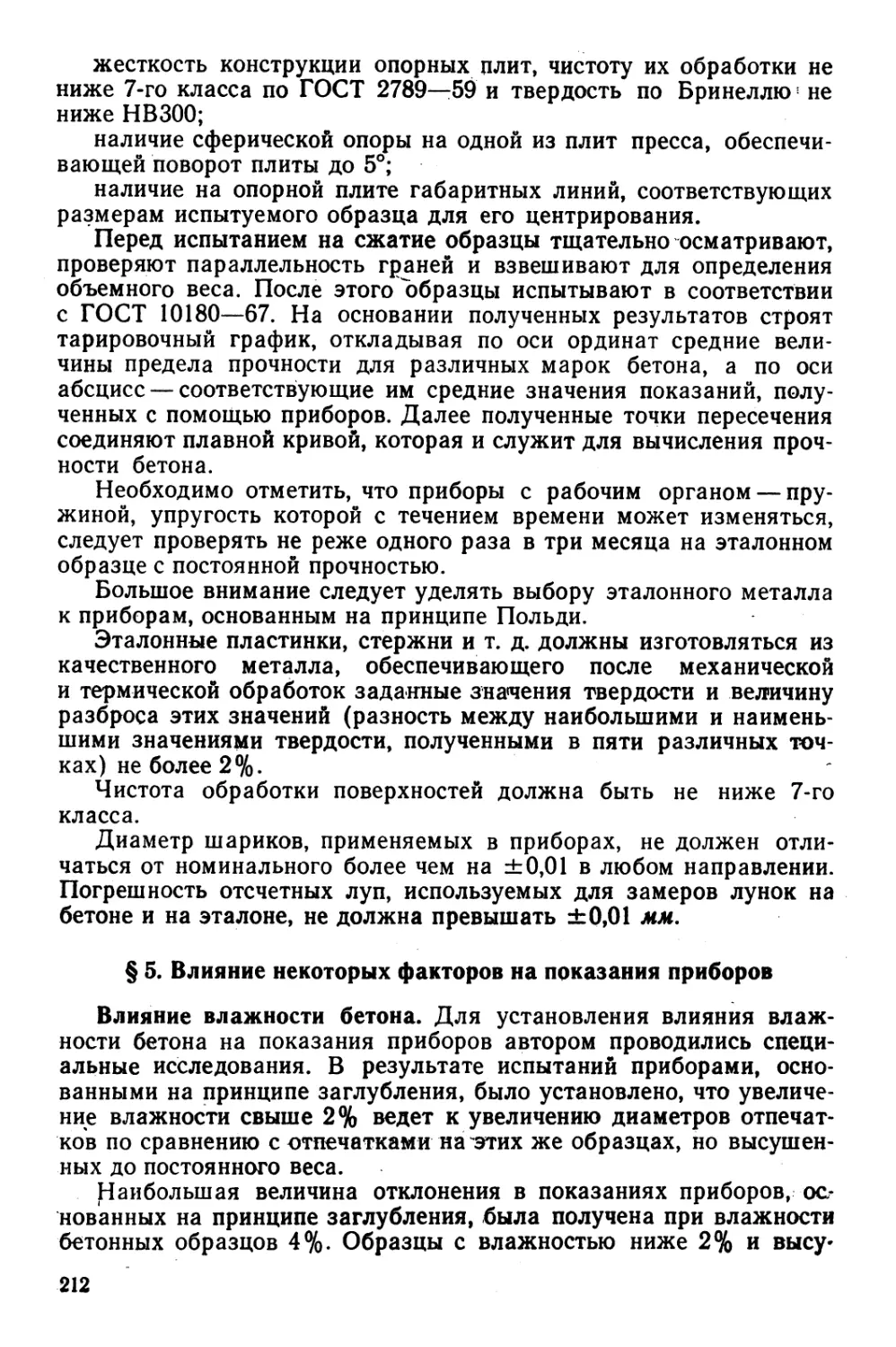

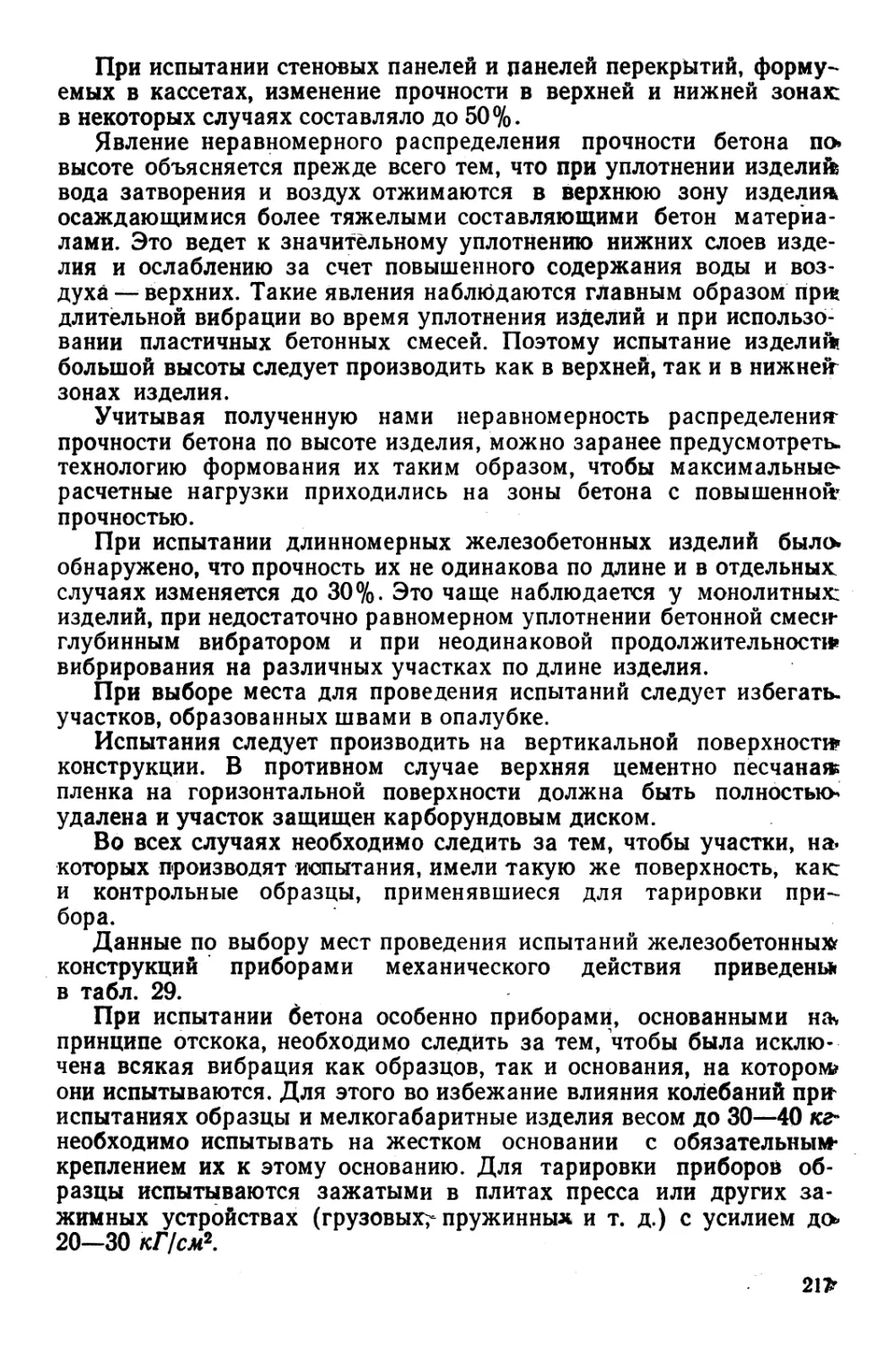

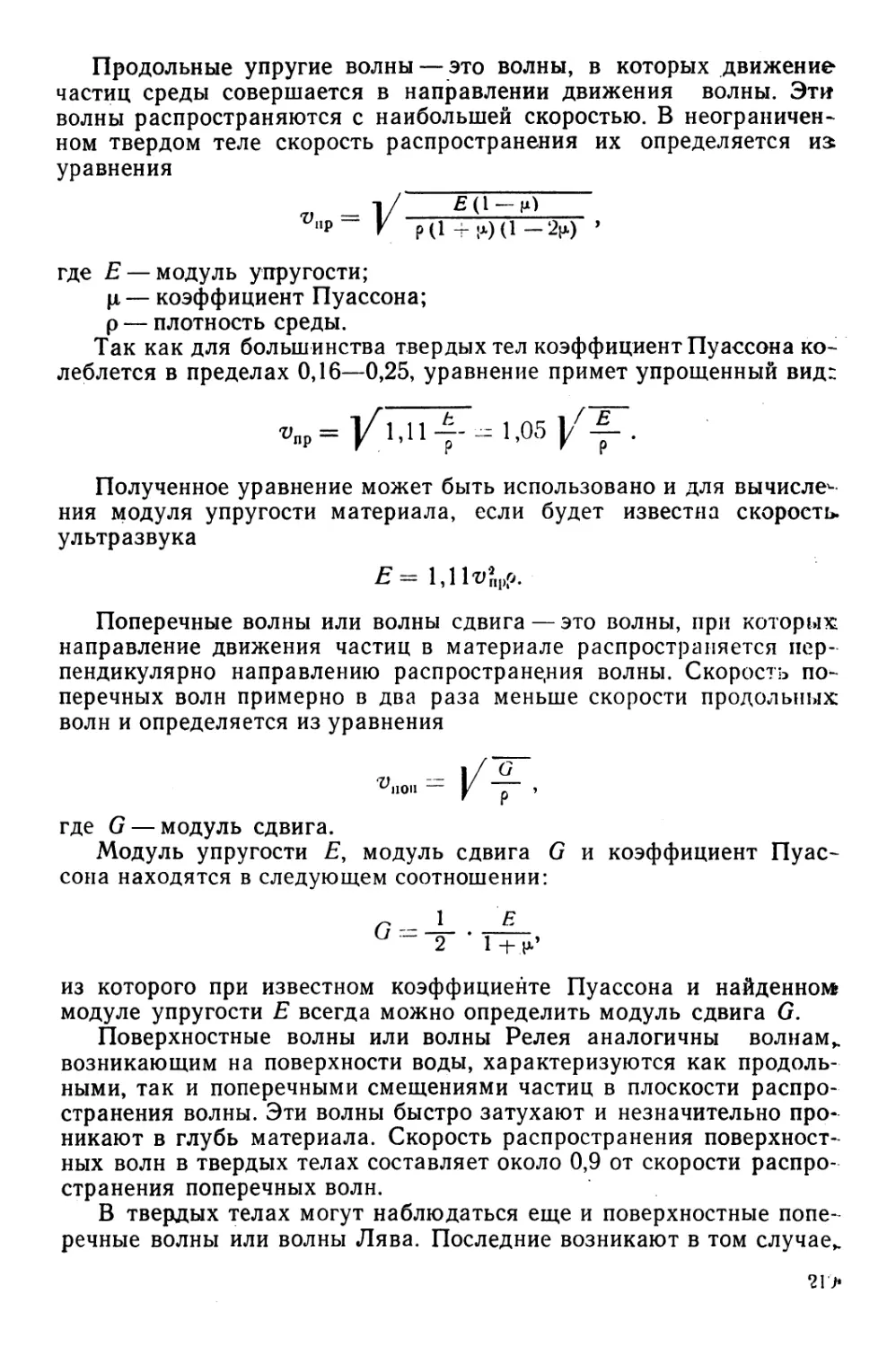

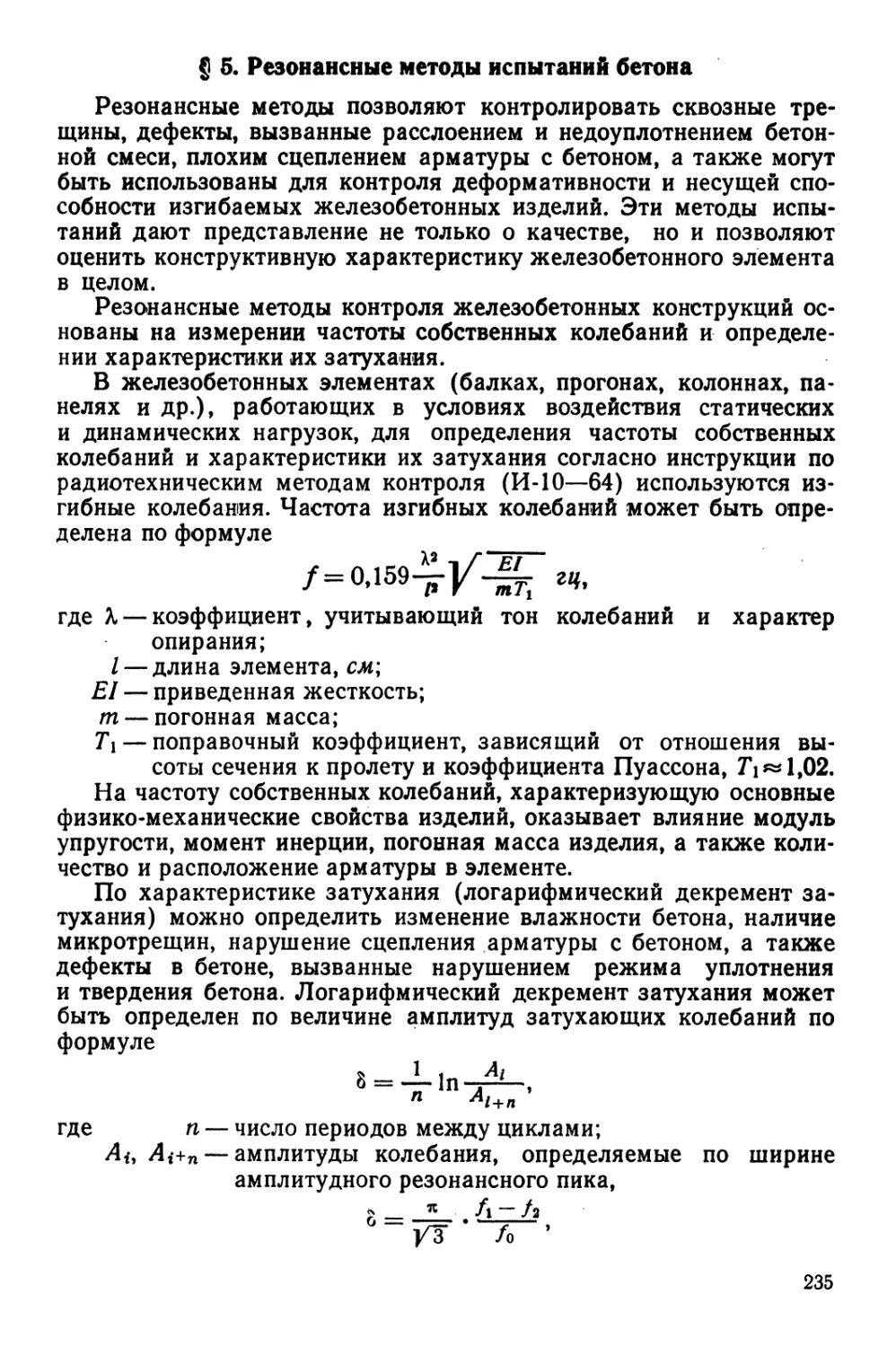

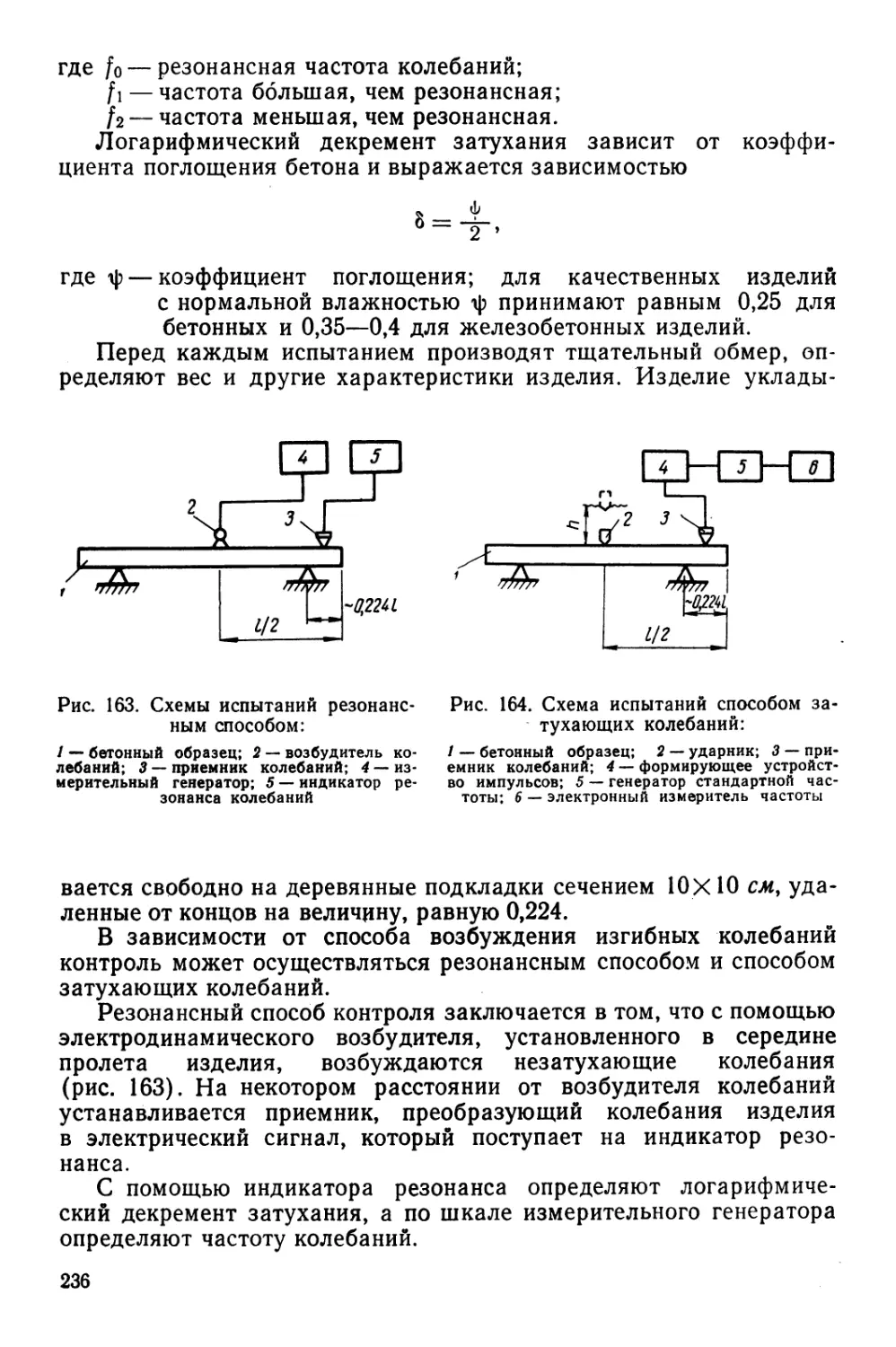

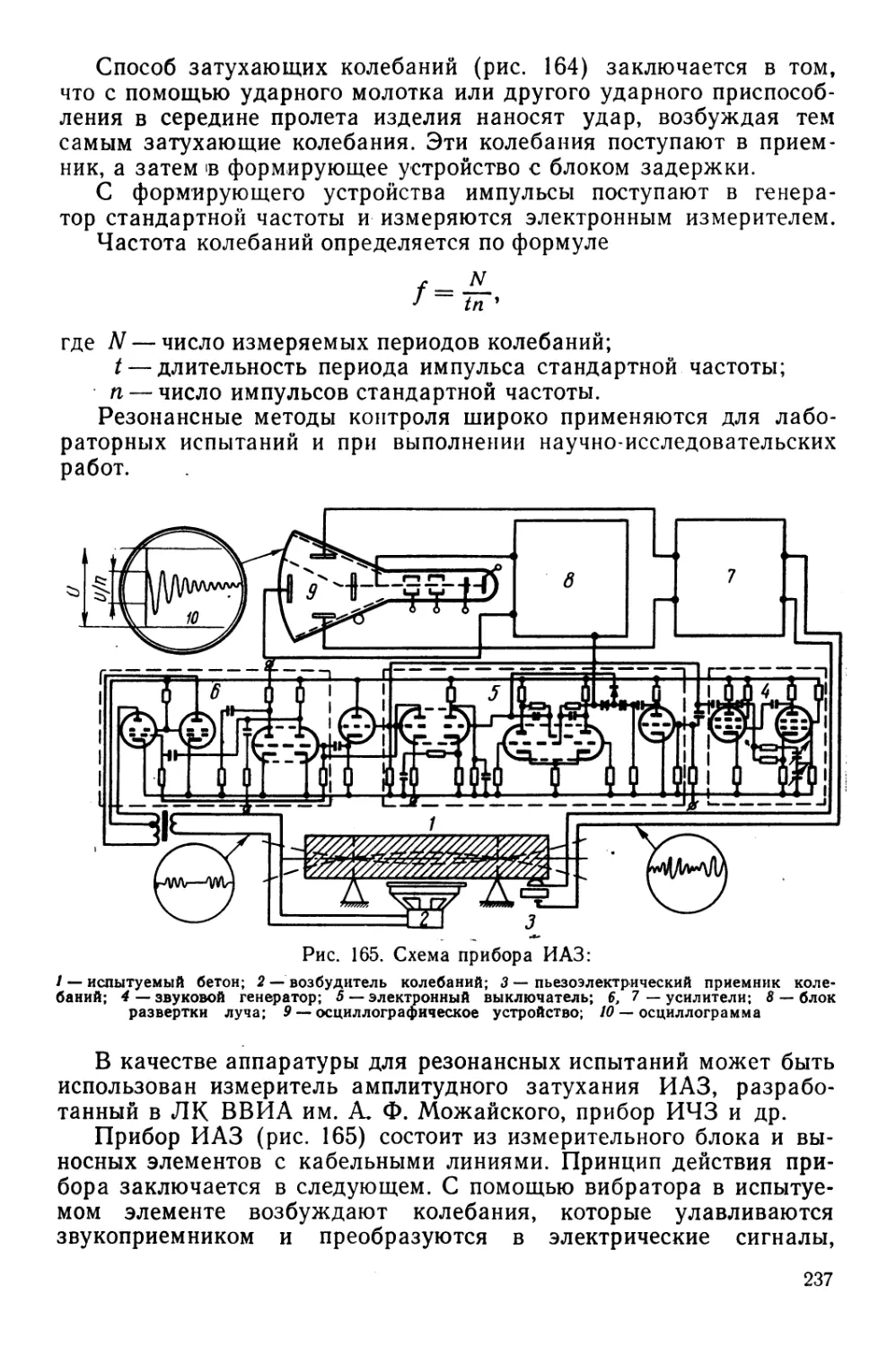

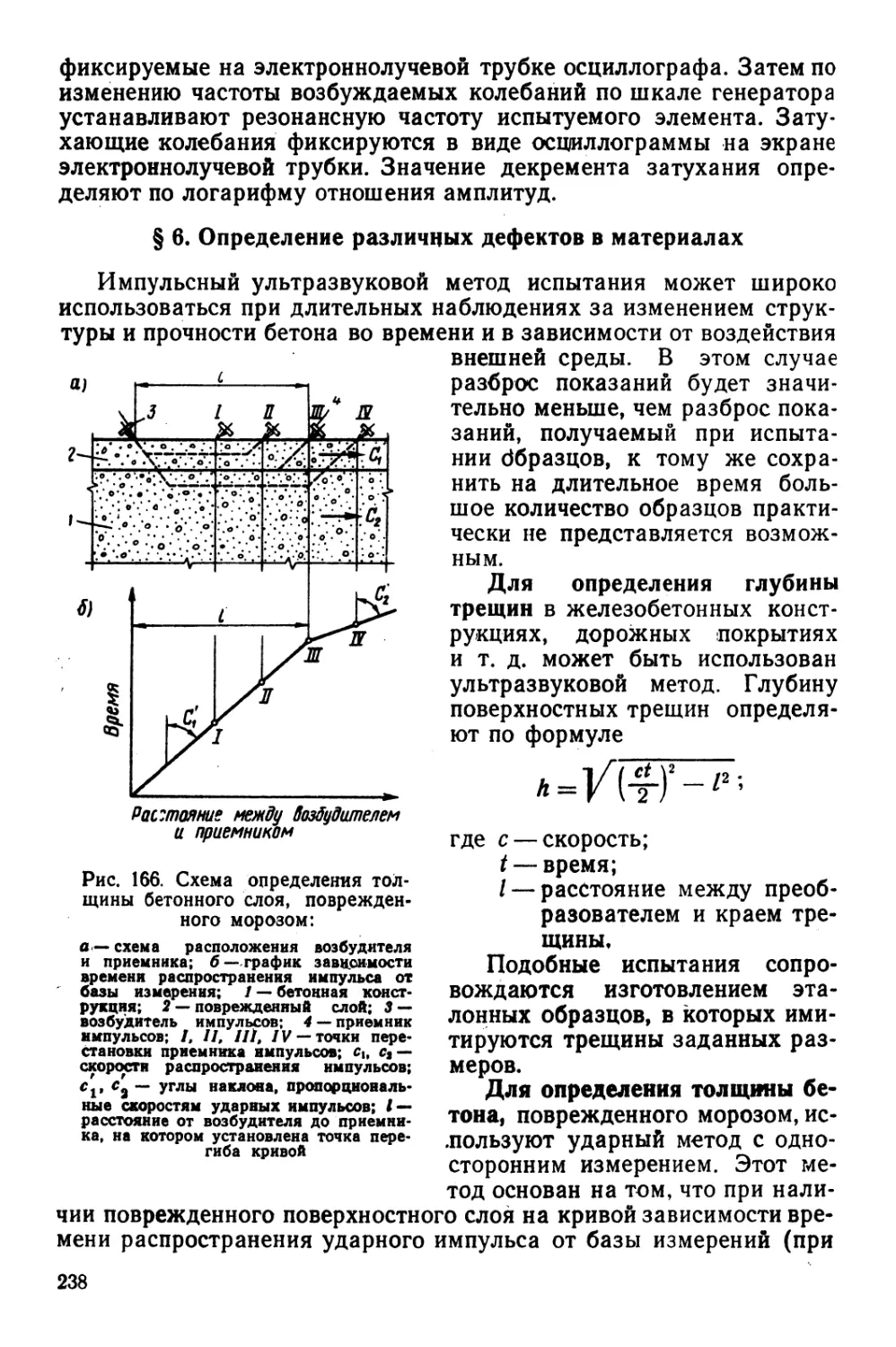

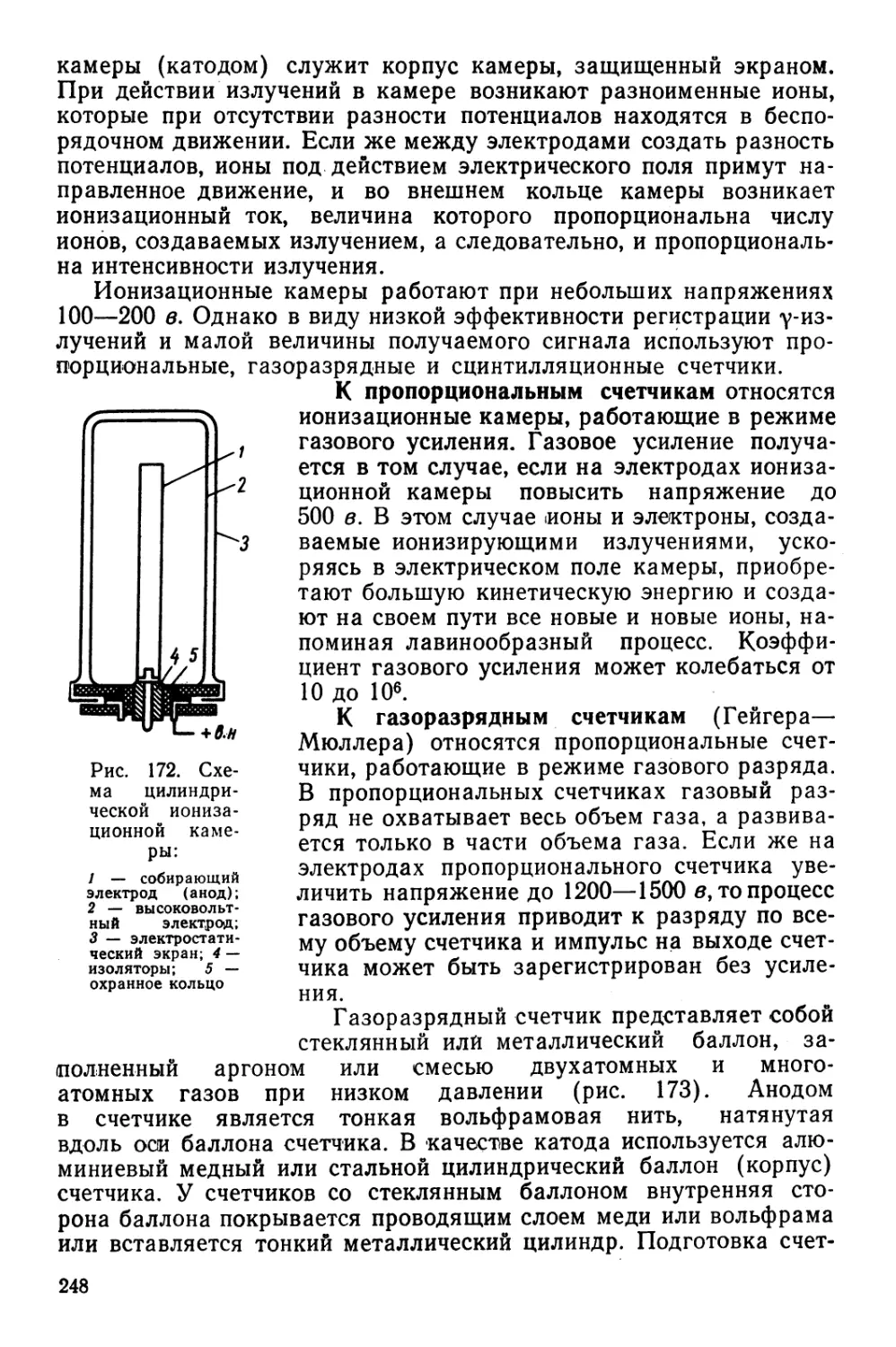

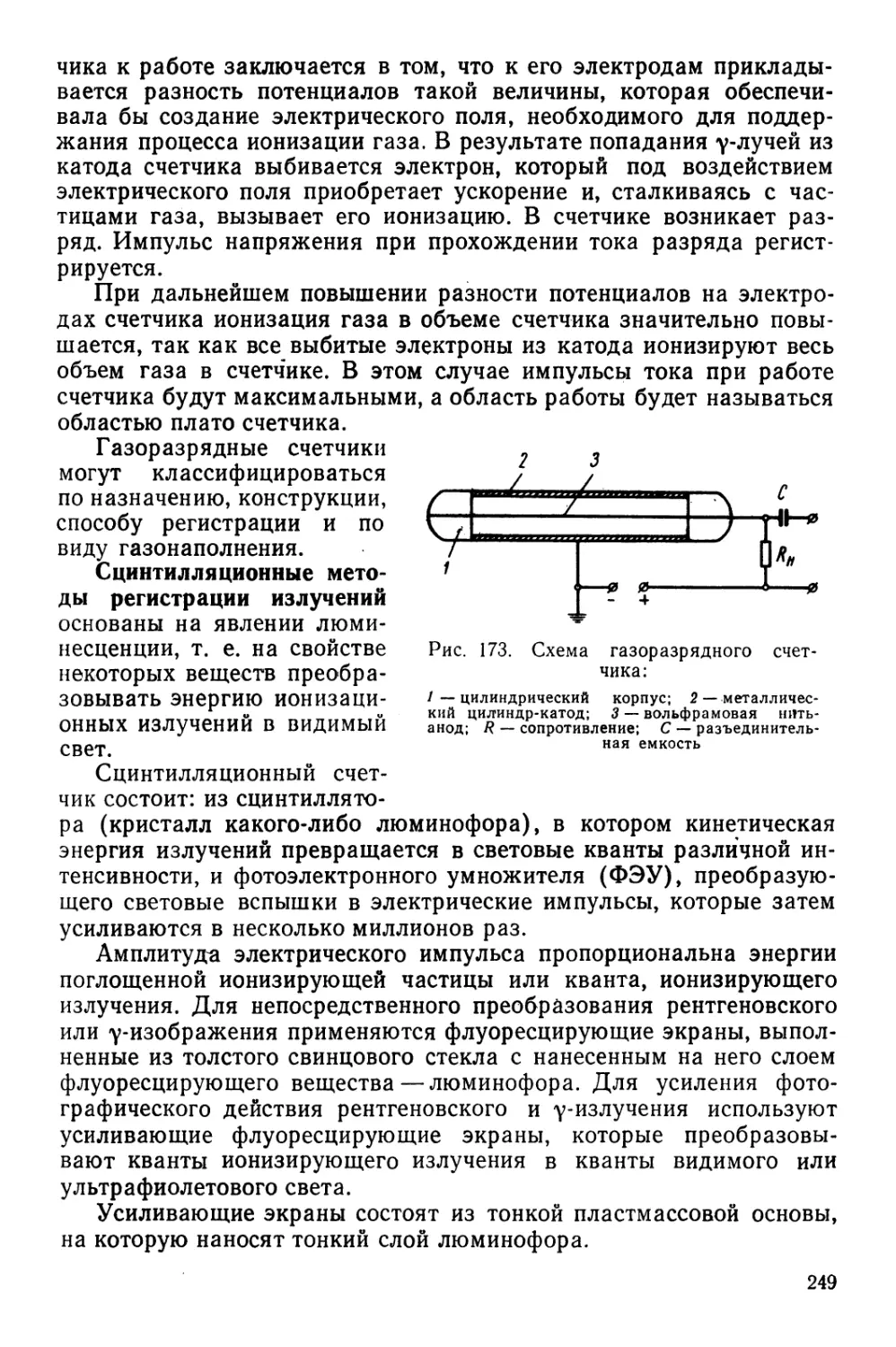

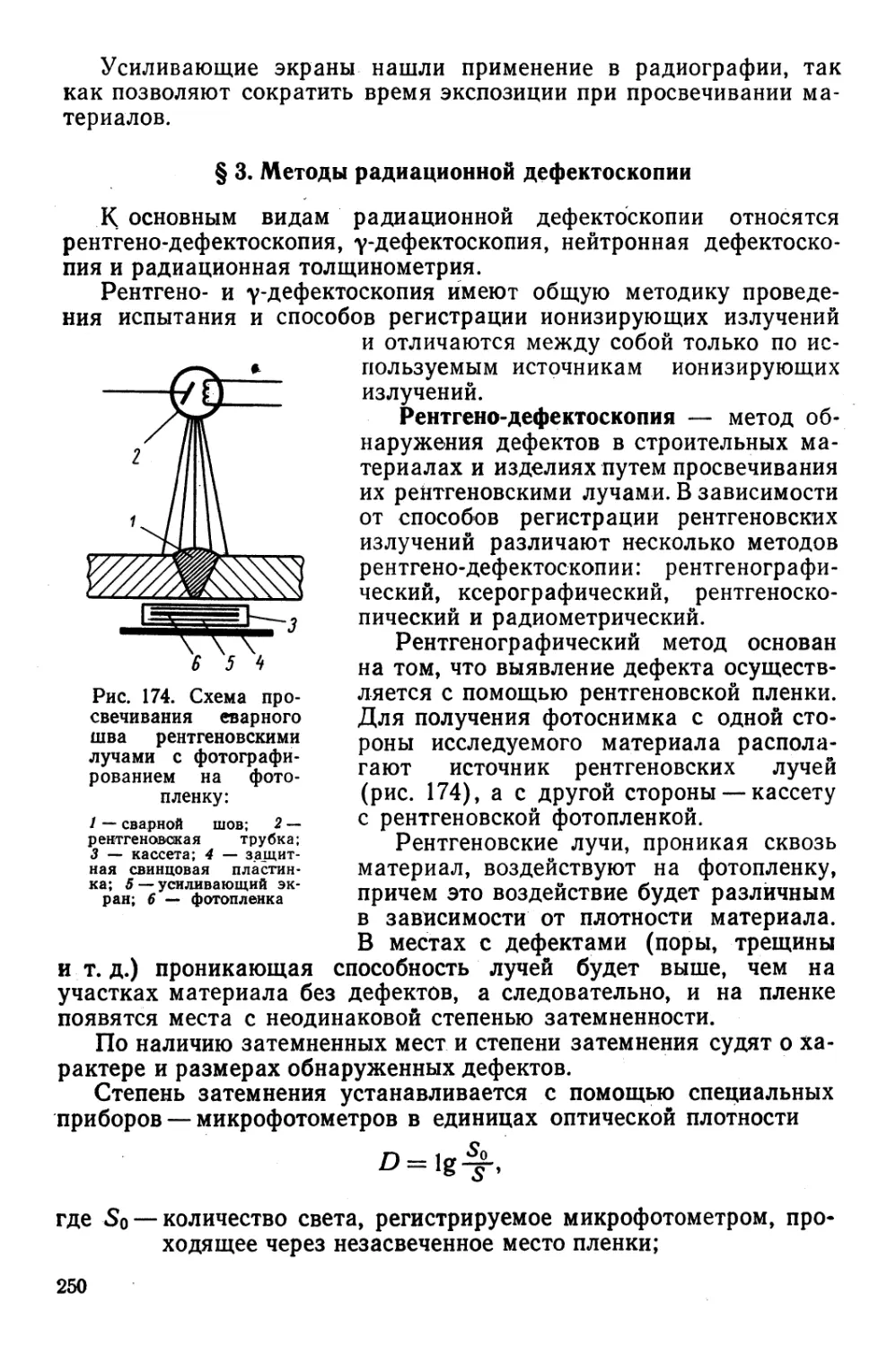

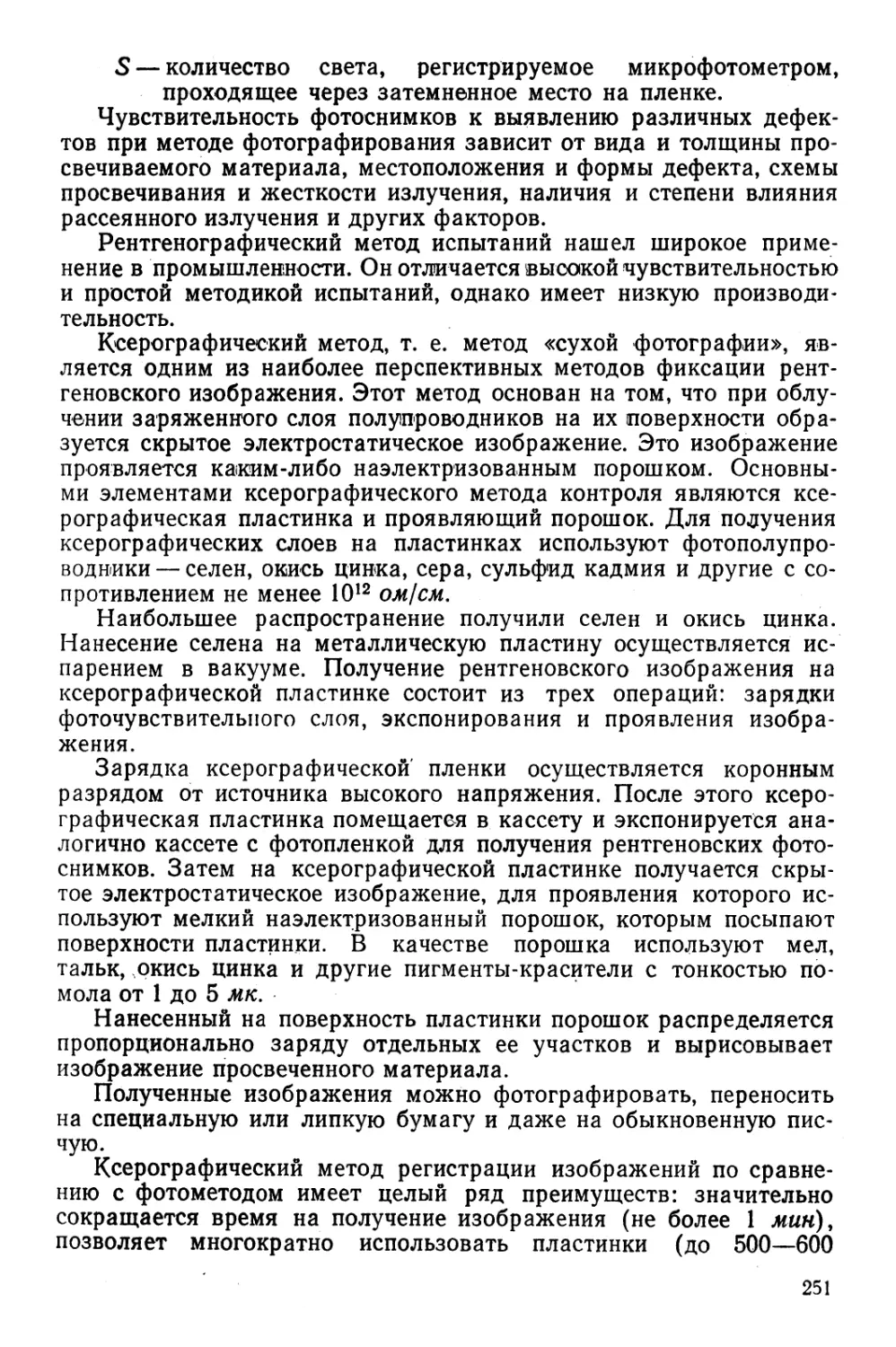

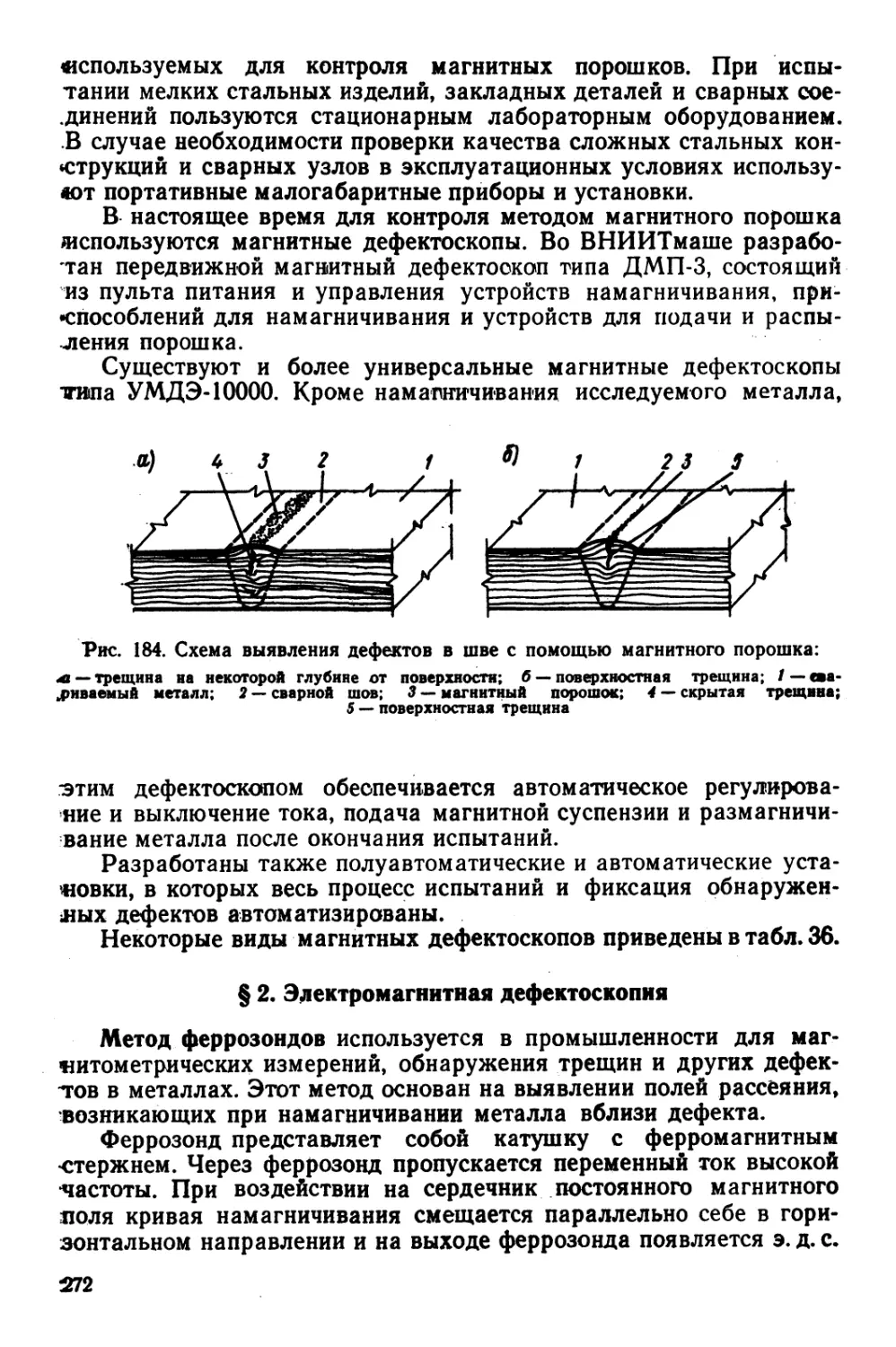

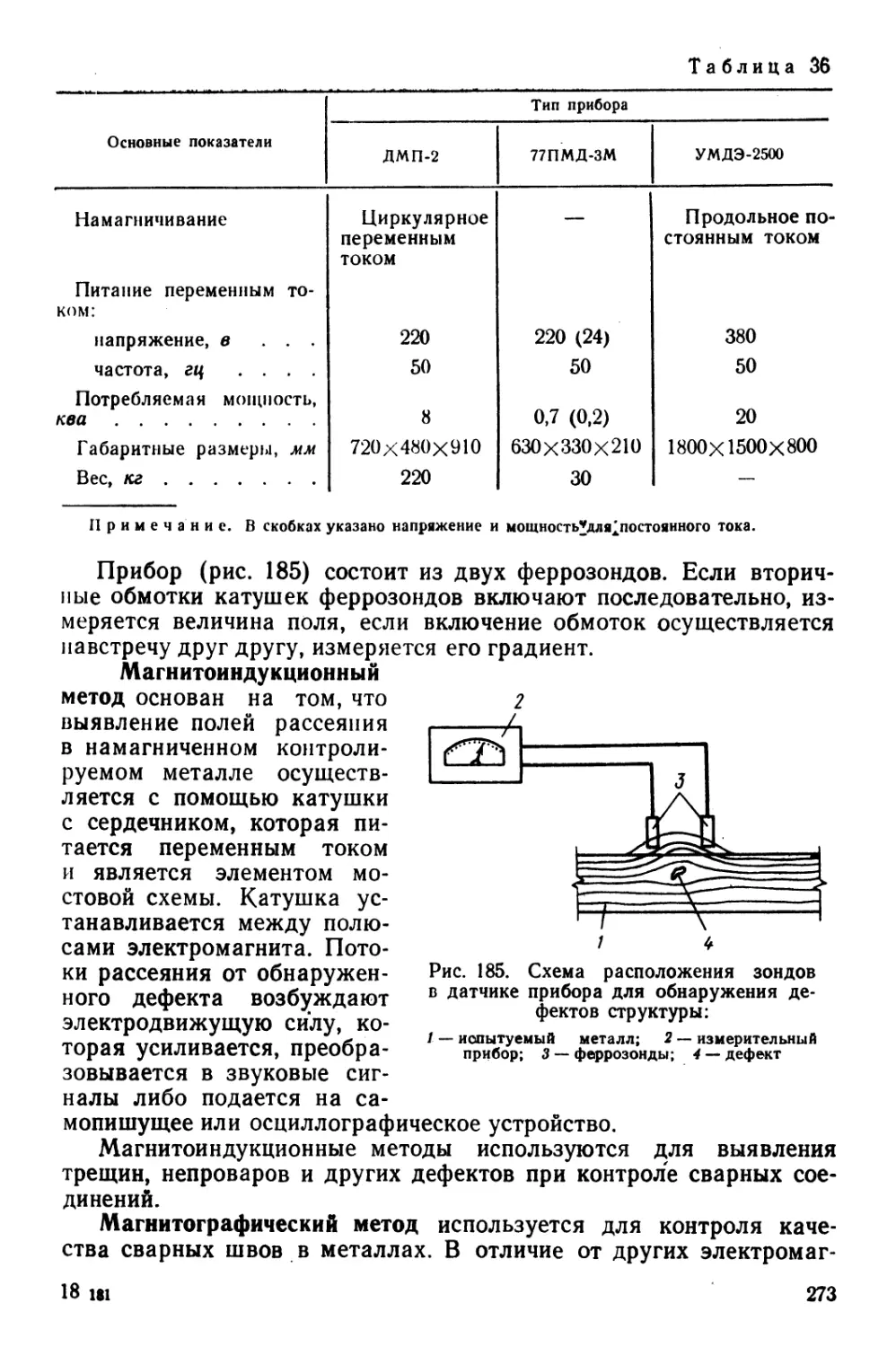

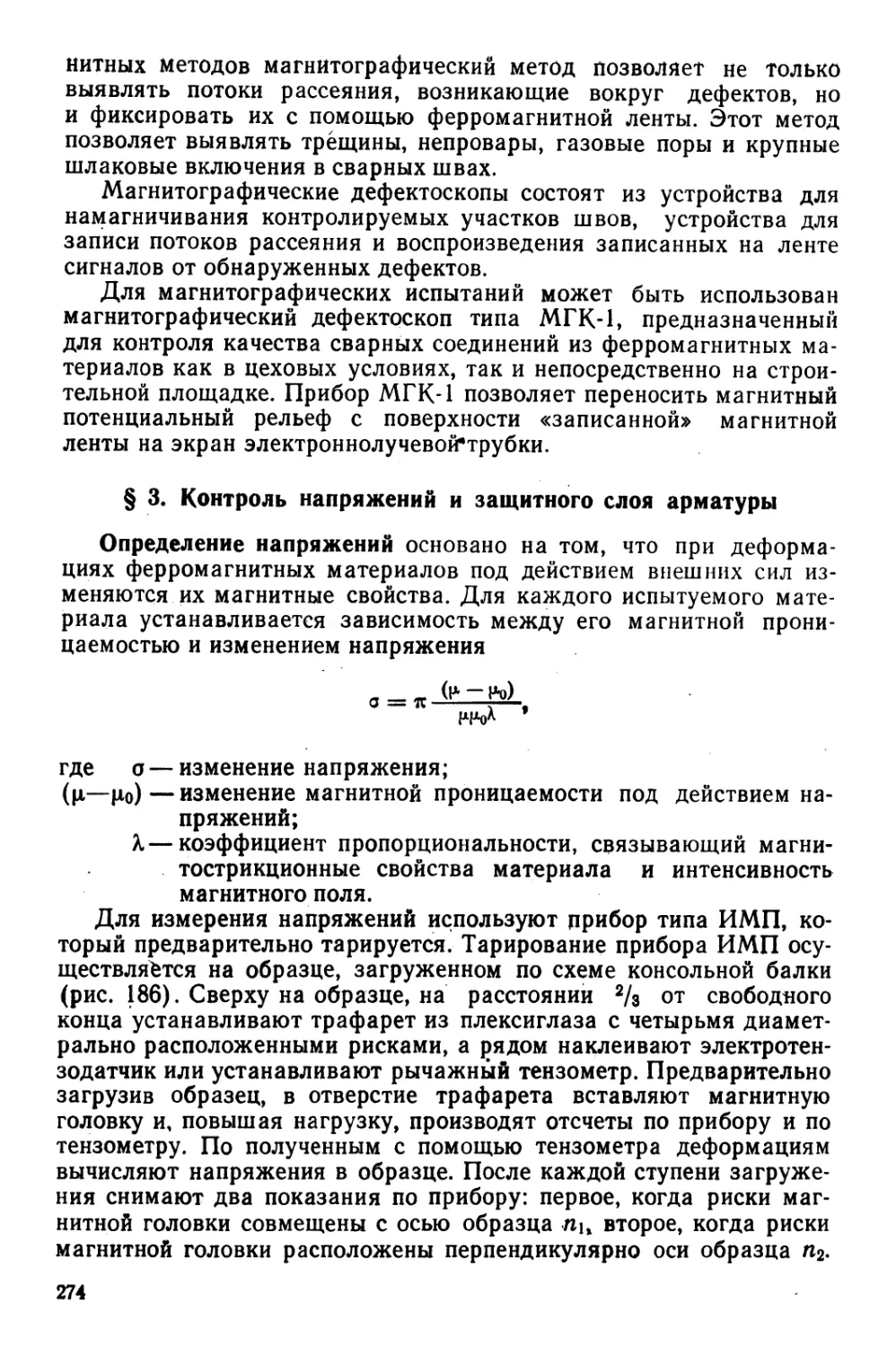

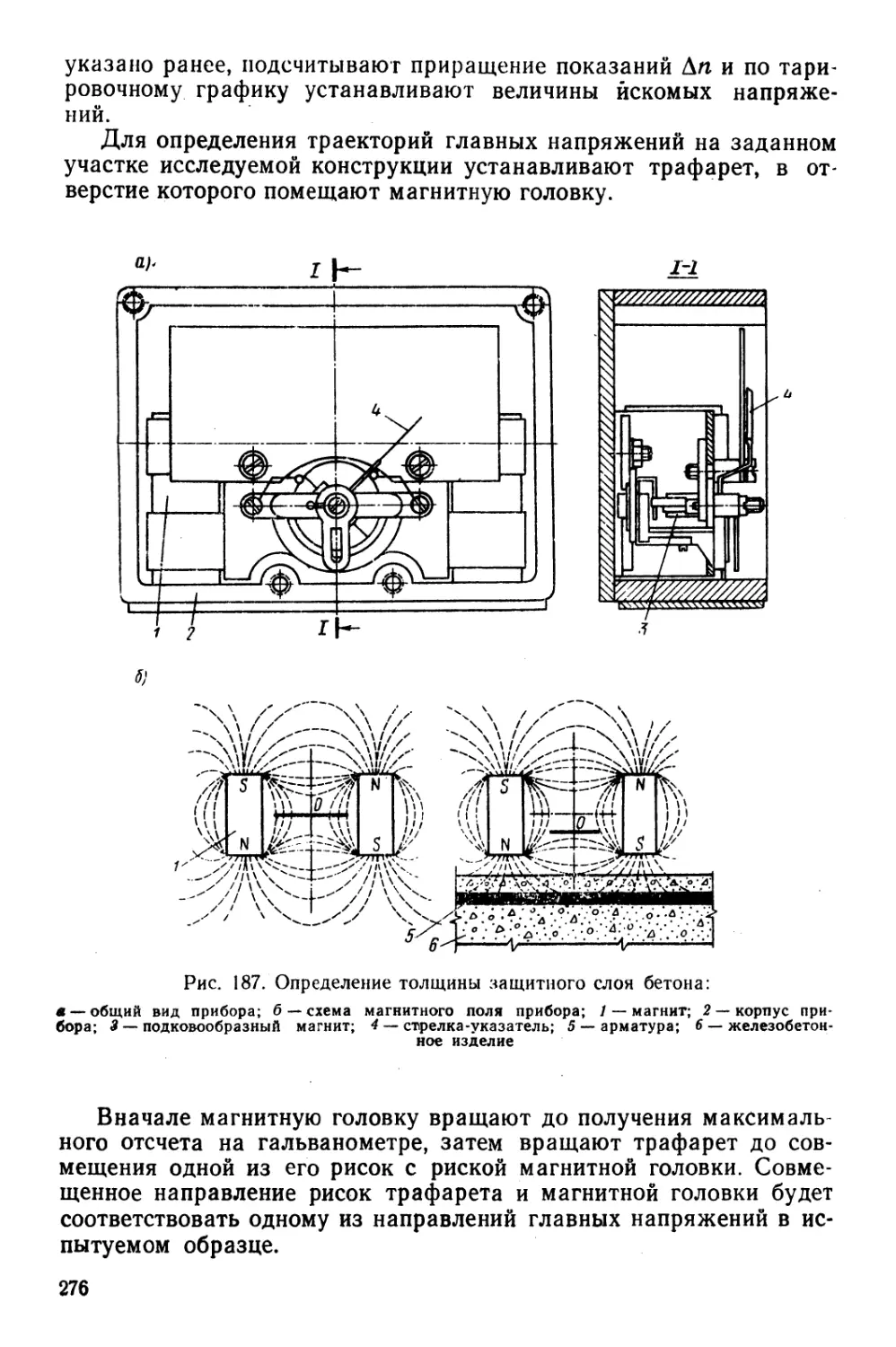

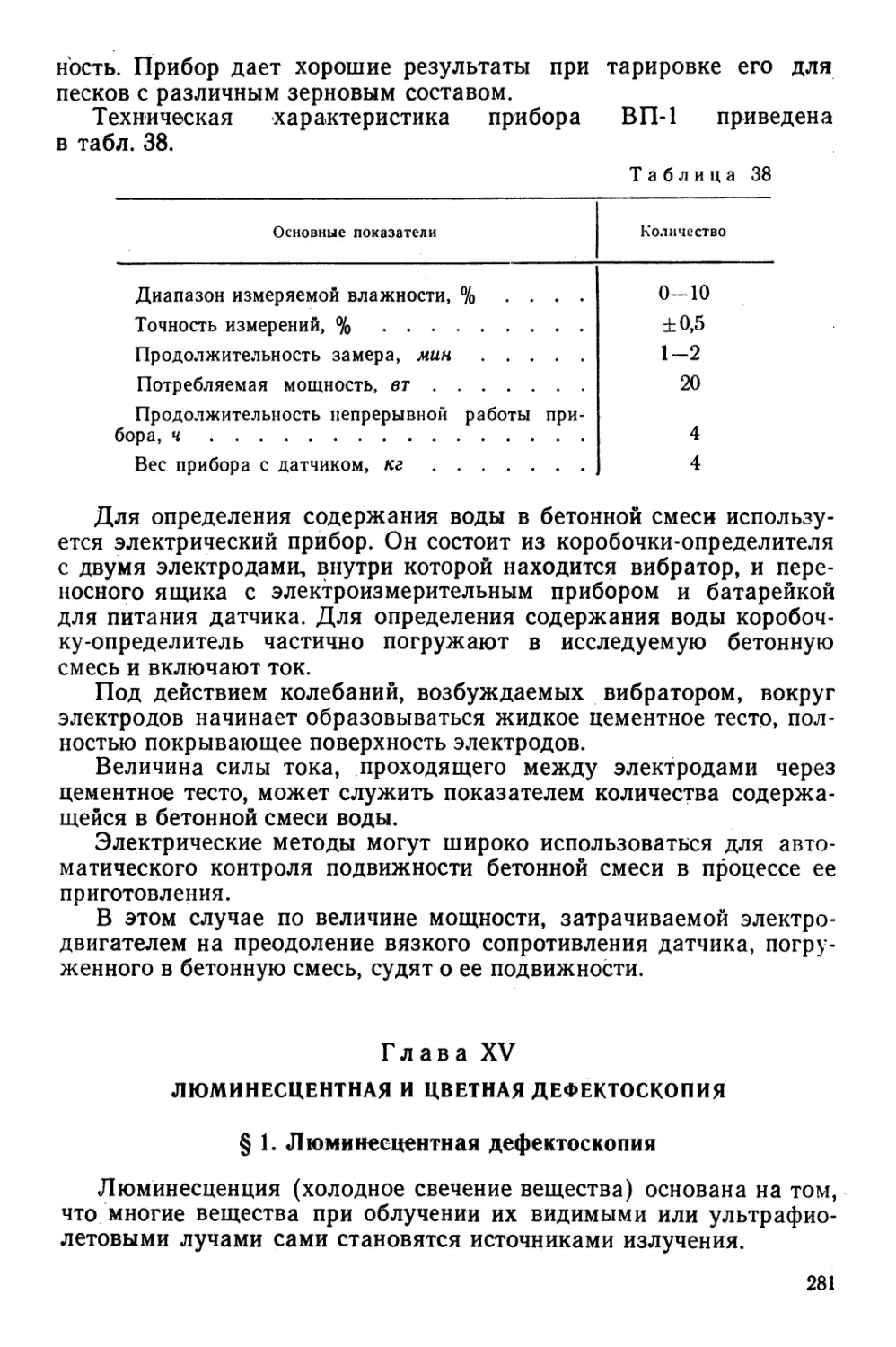

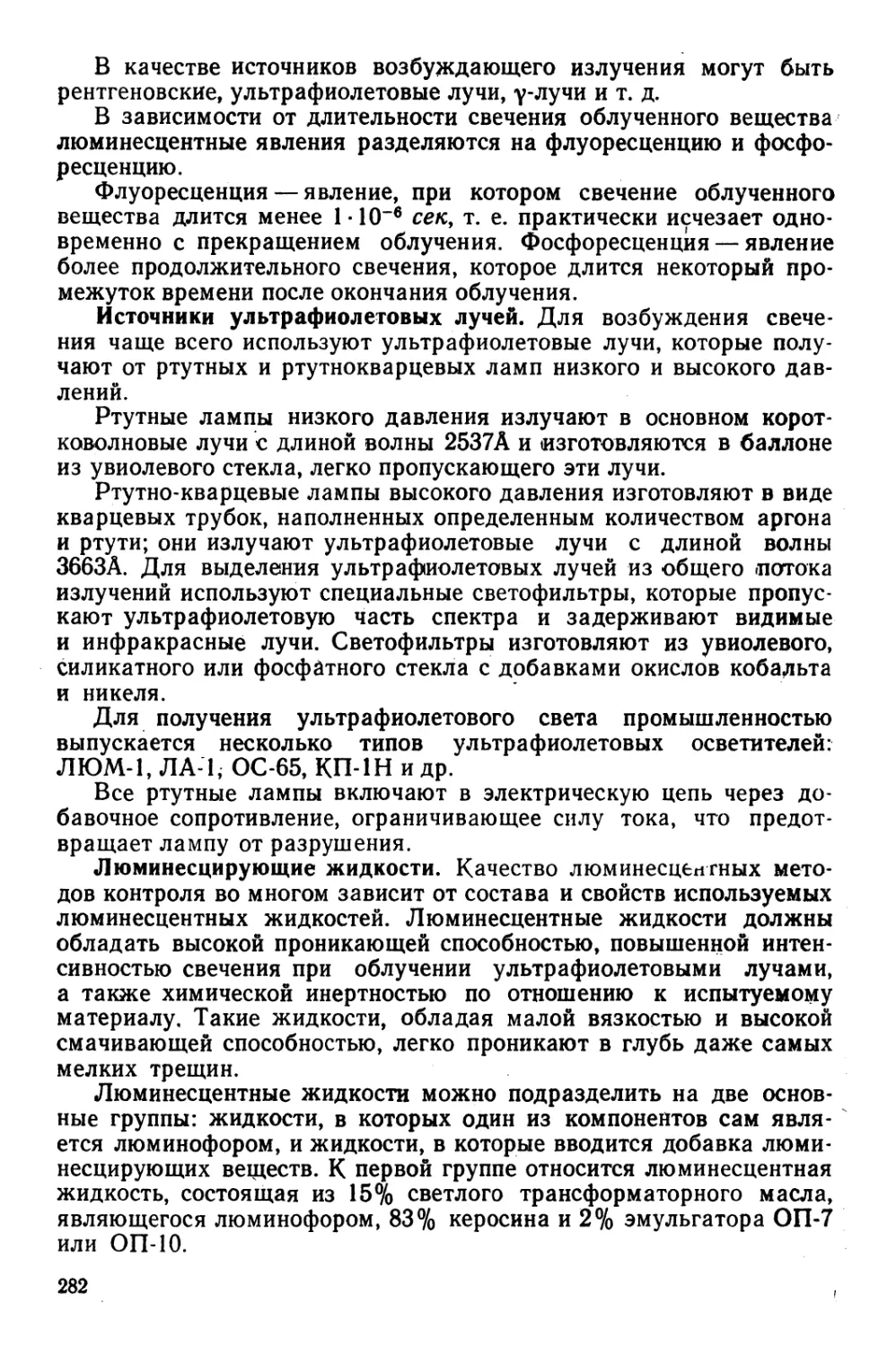

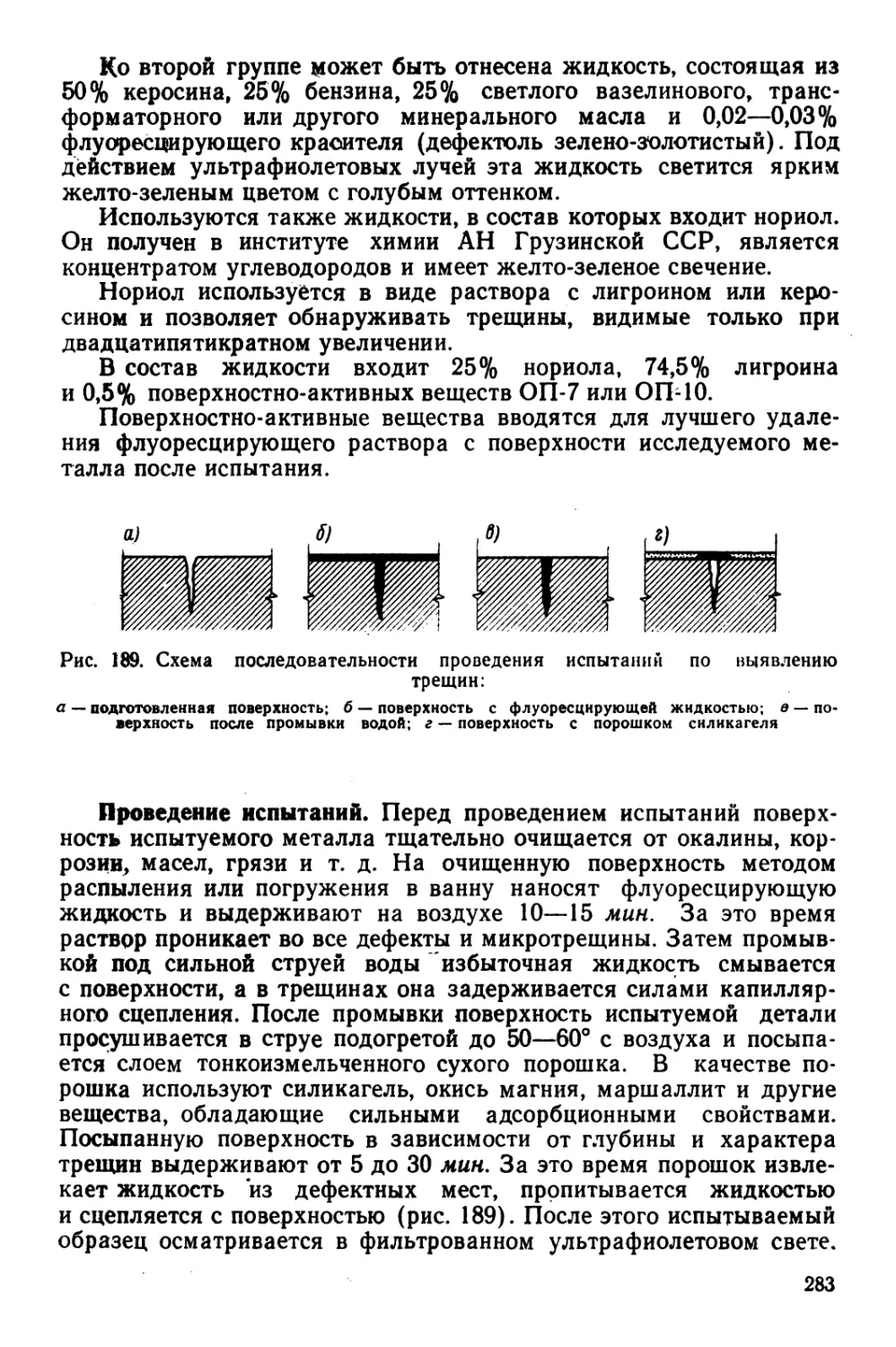

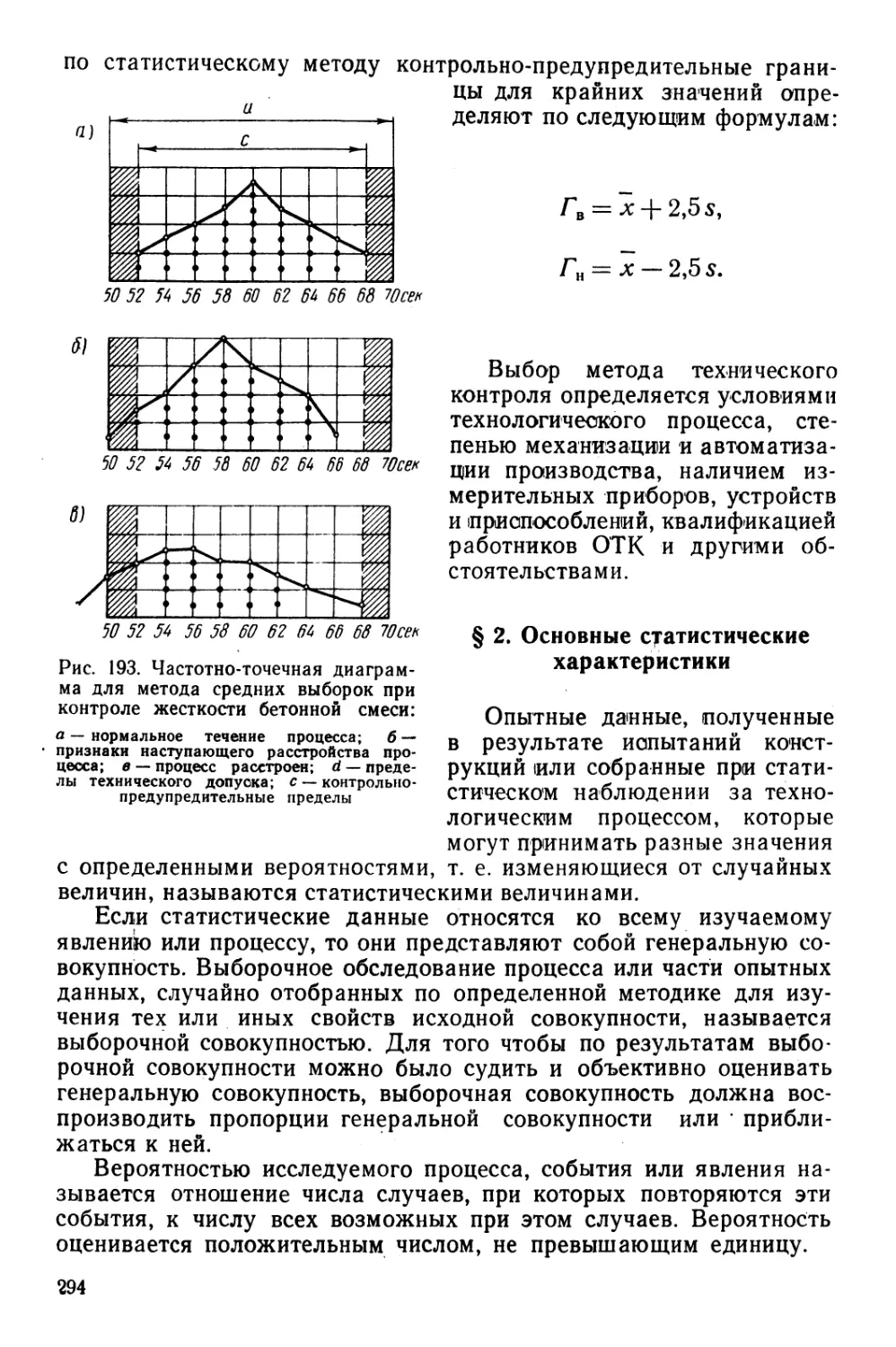

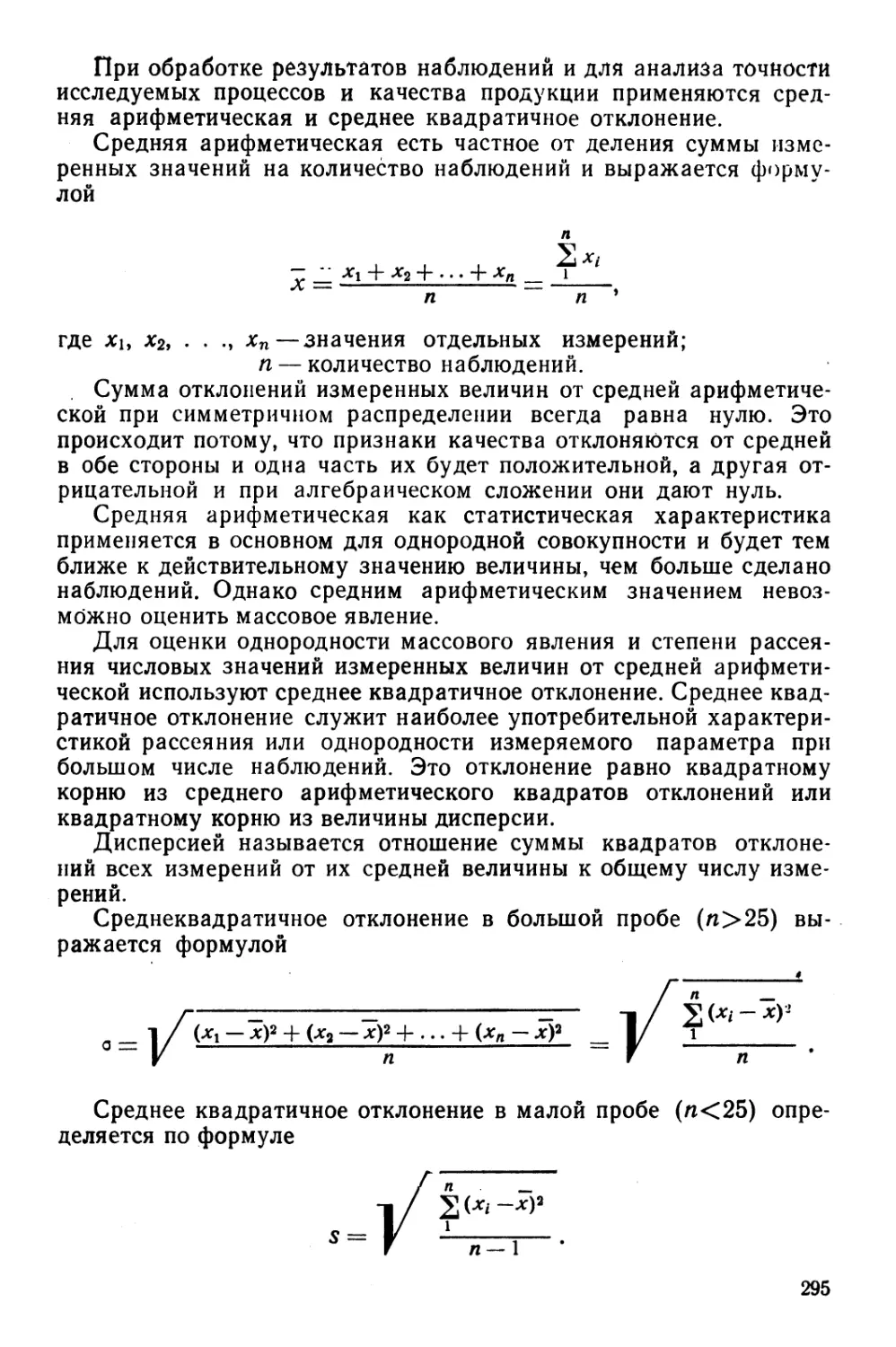

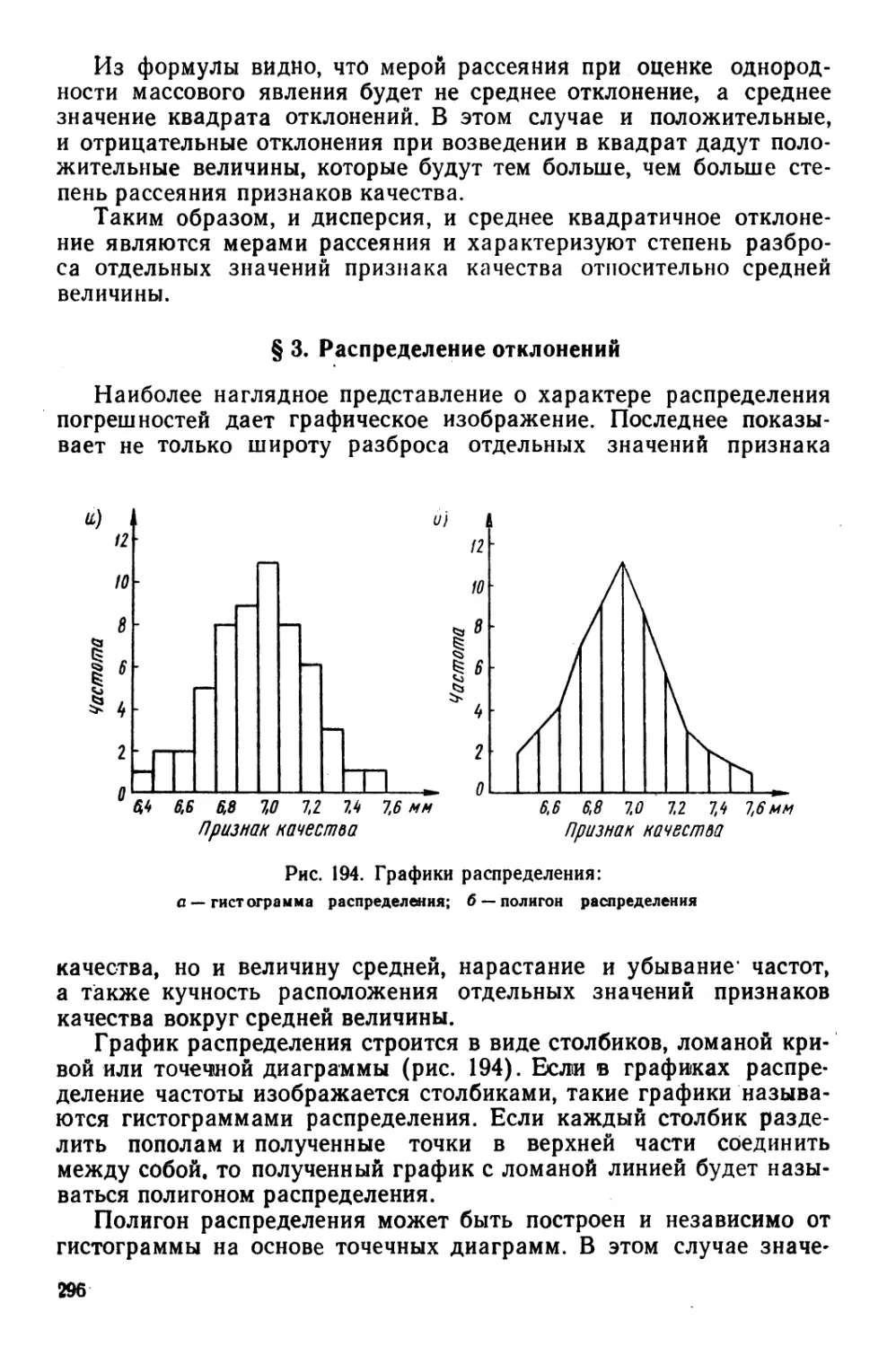

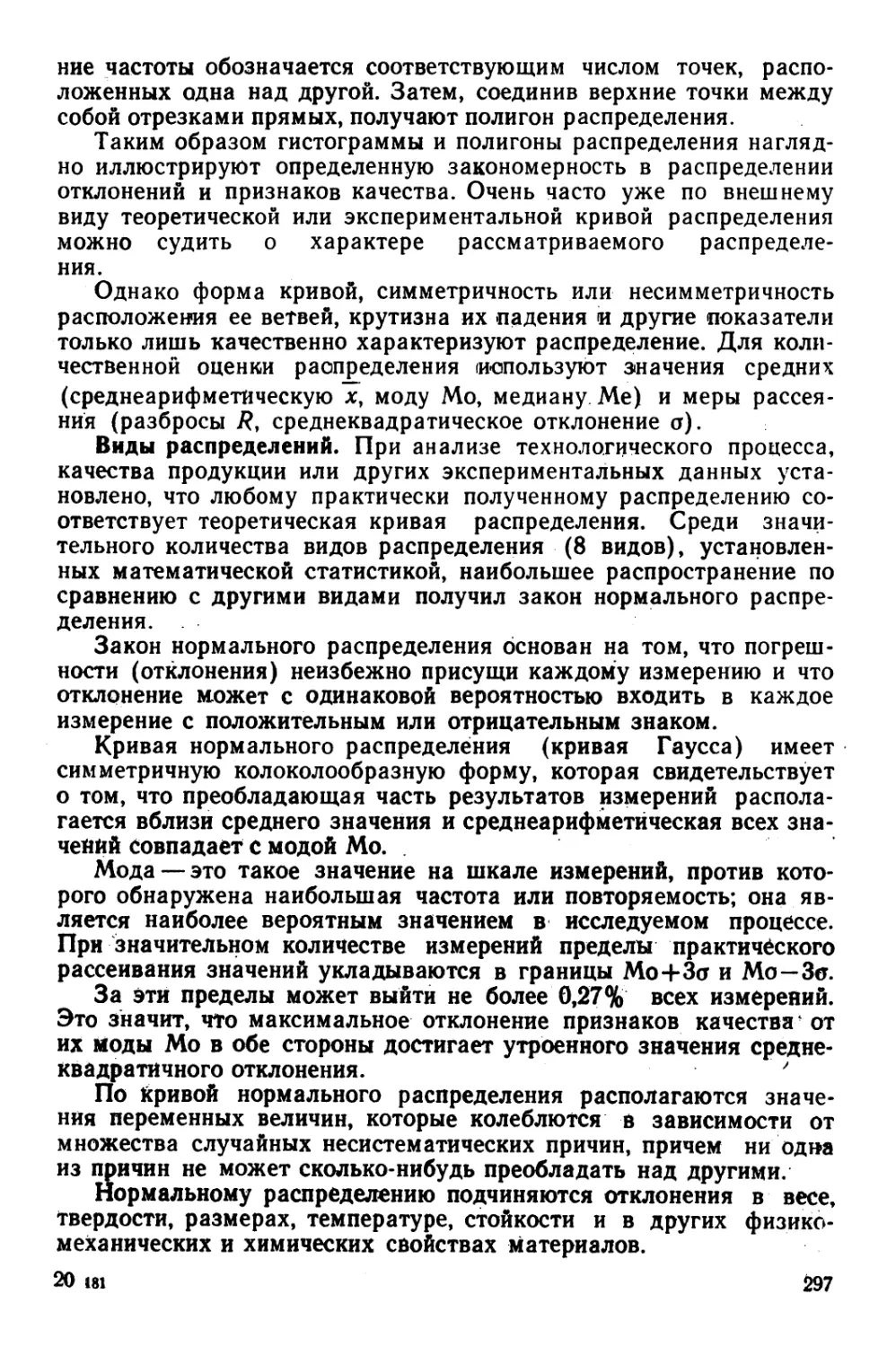

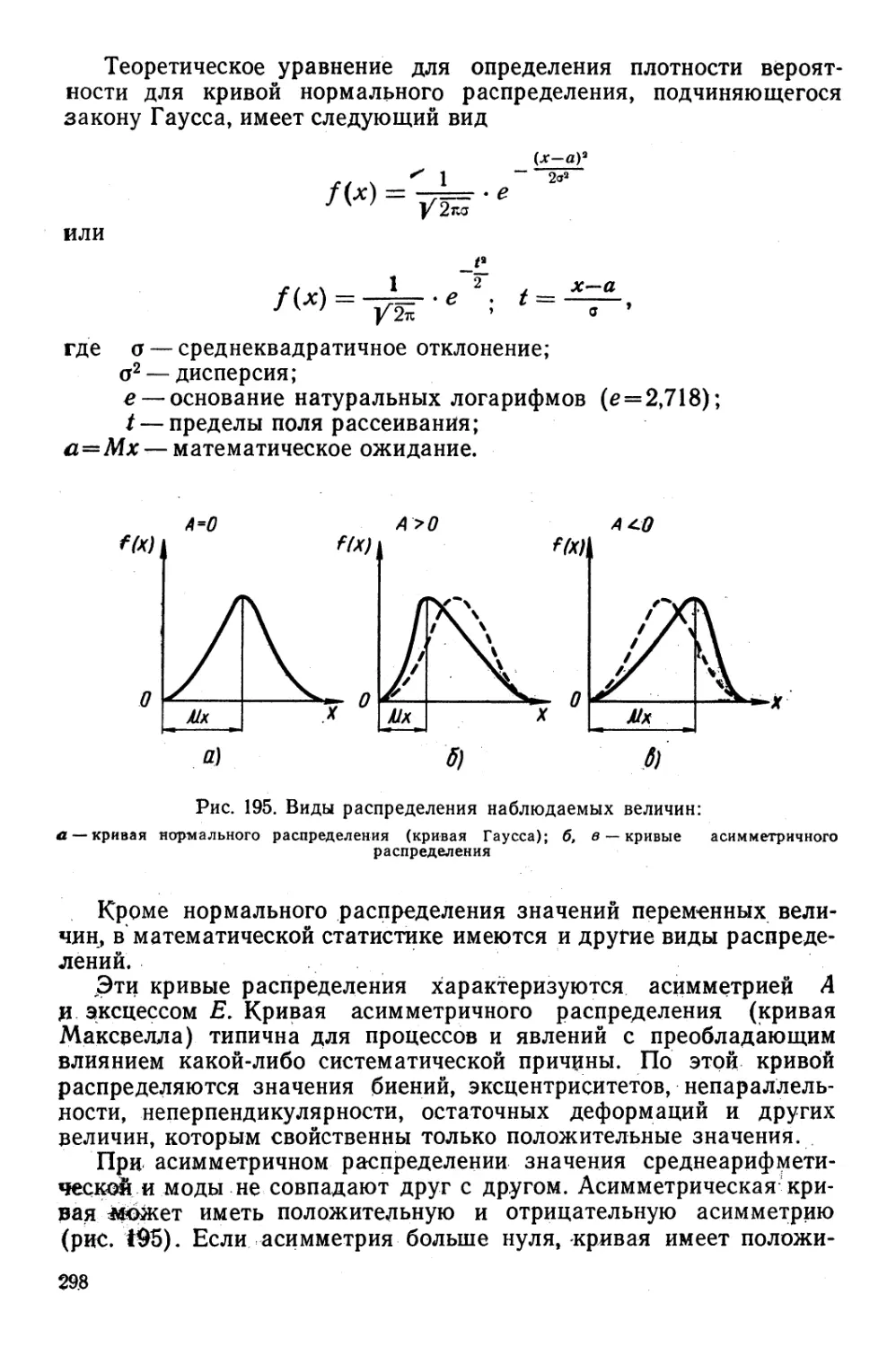

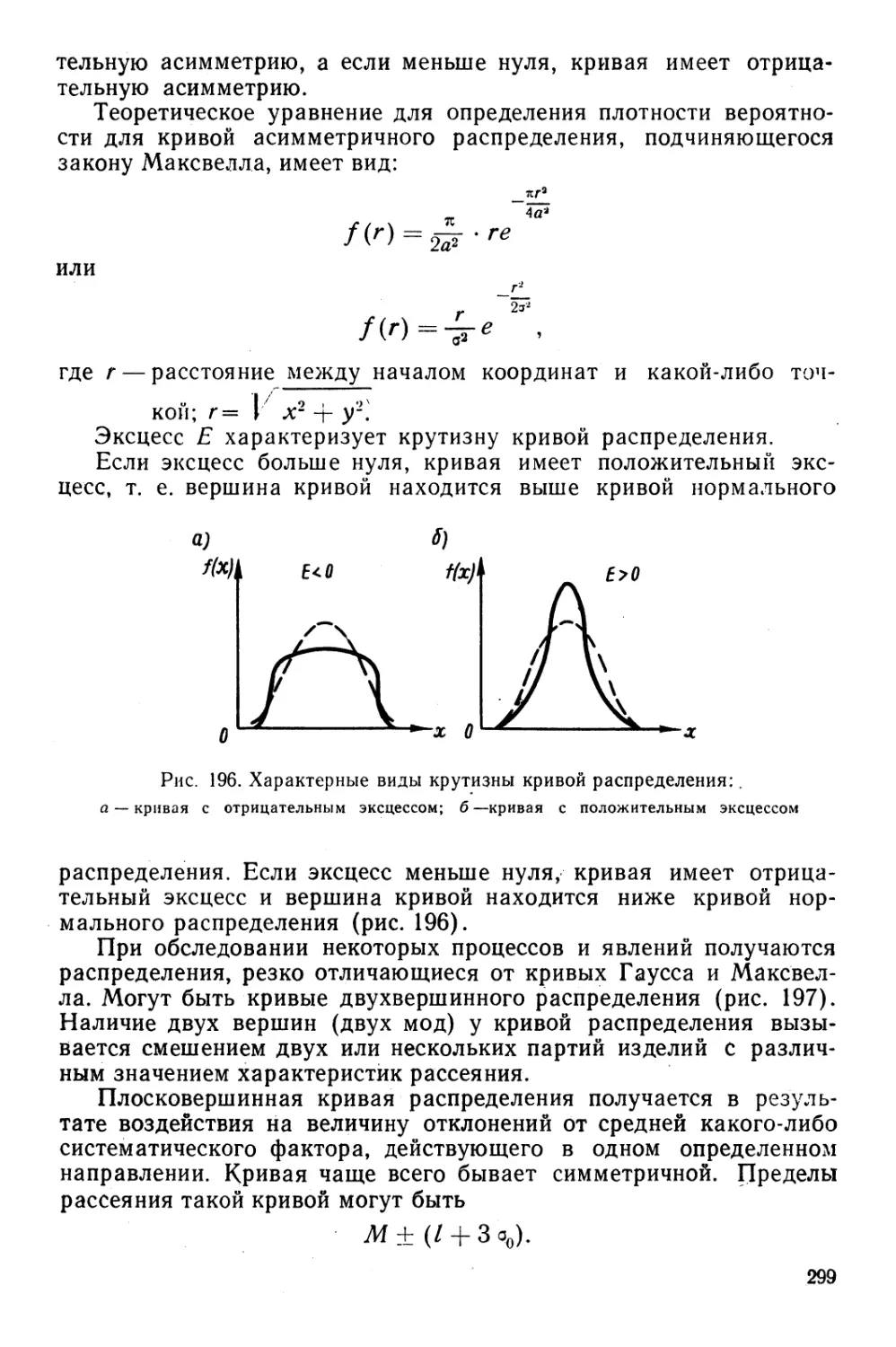

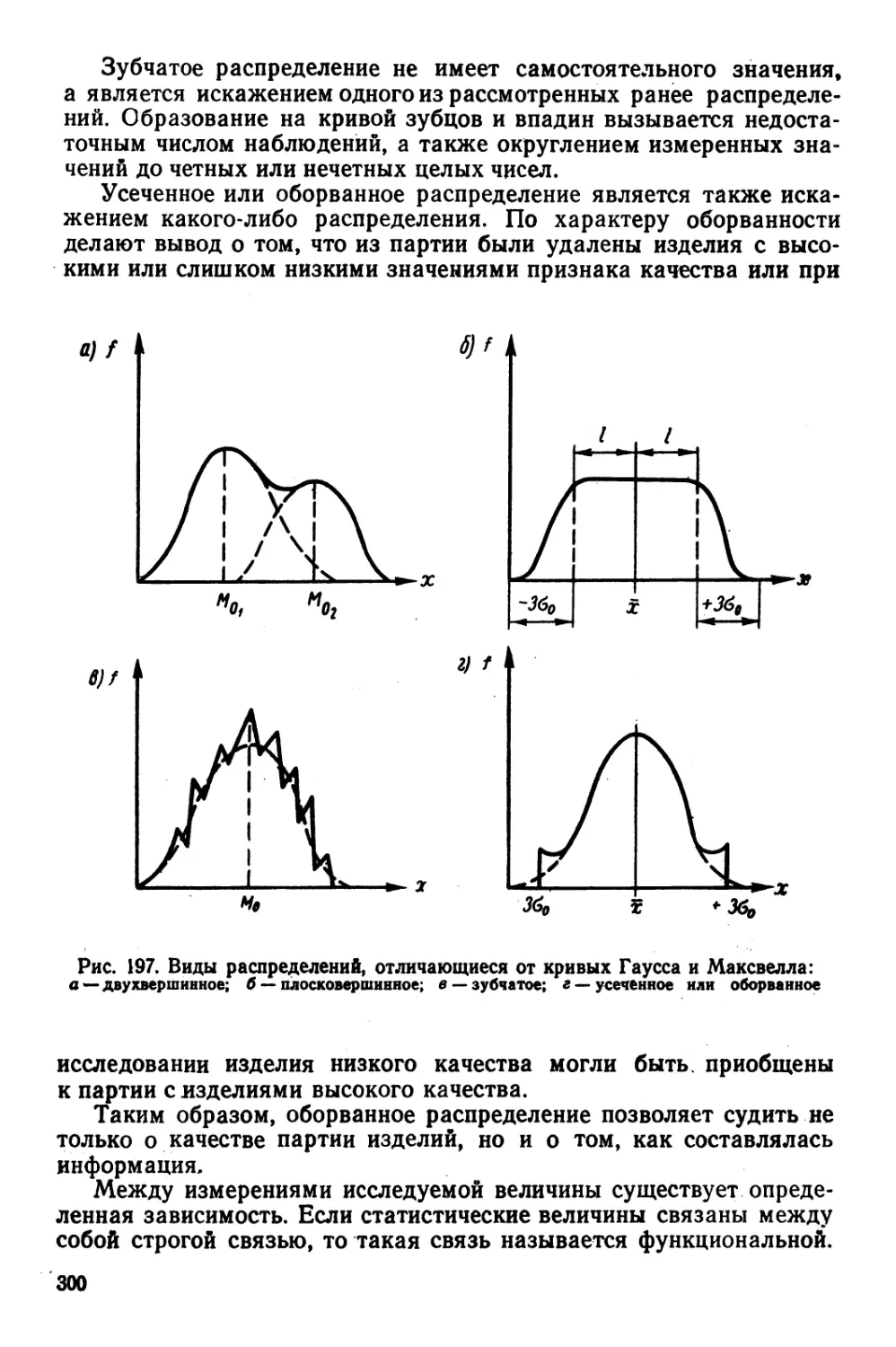

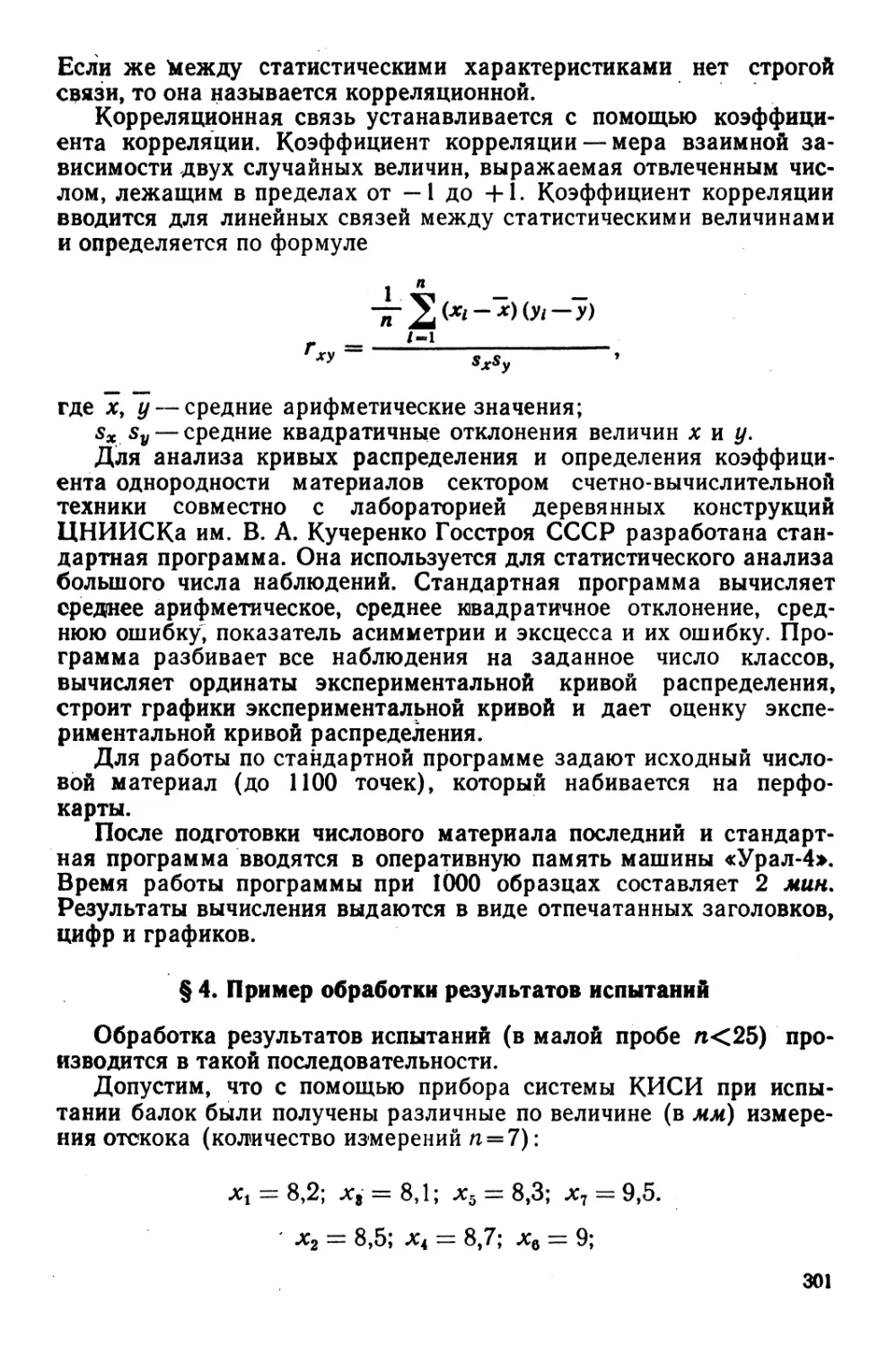

чение 1 ч, г;г' — сопротивление притока и оттока водяного пара; прини¬