Текст

| К. В, ВАГРЯНСКИЙ|

ЭЛЕКТРО-

ДУГОВАЯ

СВАРКА

И НАПЛАВКА

ПОД КЕРАМИЧЕСКИМИ

ФЛЮСАМИ

ИЗДАТЕЛЬСТВО .ТЕХН1КА»

КИЕВ — 1976

6П4.3

Б14

УДК 621.791.754-621.791.92

Электродуговая сварка и наплавка под керамическими

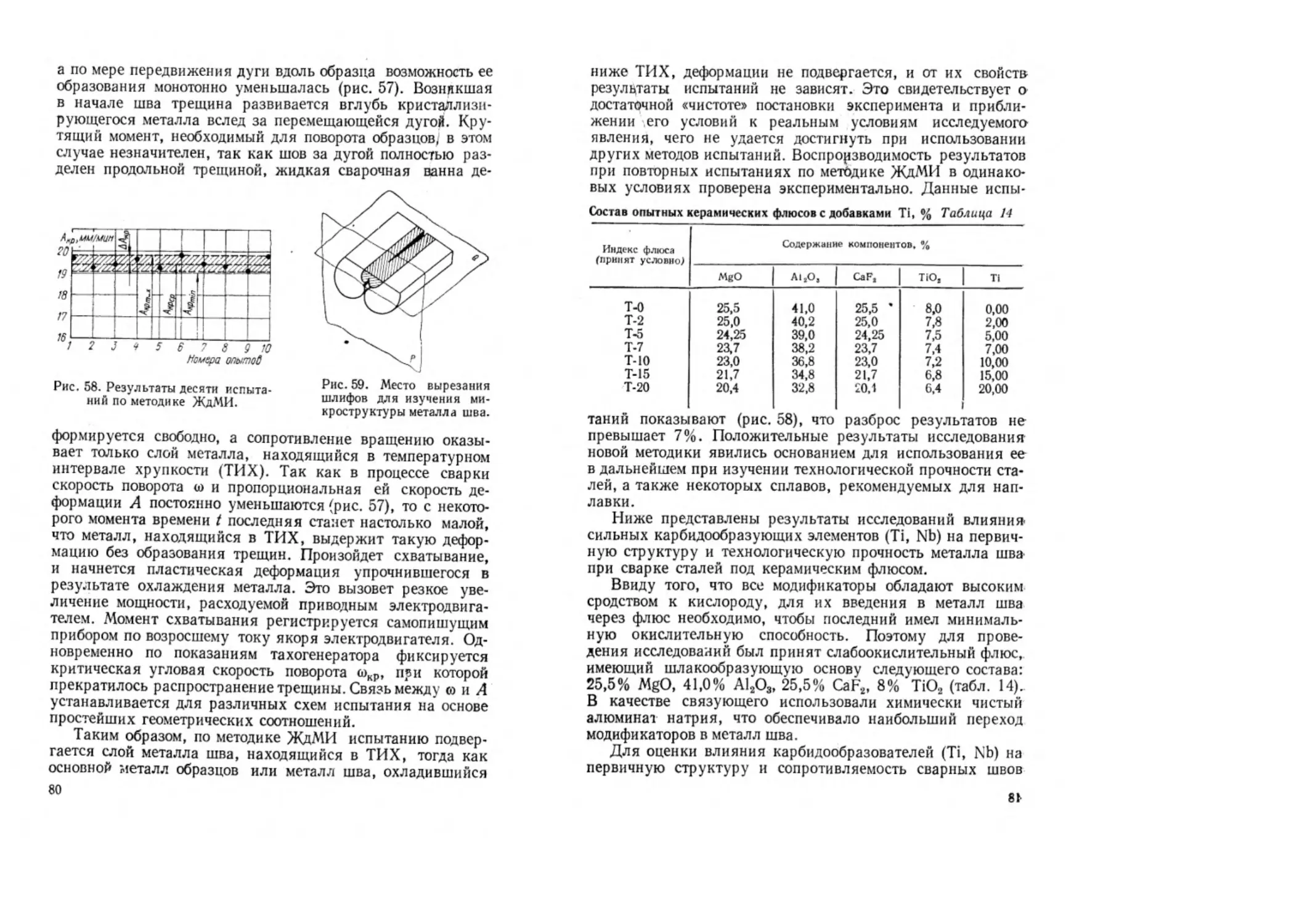

флюсами. Багрянский К- В. «Техшка» 1976,

184 с.

Освещена сущность металлургических процессов и опи-

саны технологические особенности электродуговой сварки

и наплавки под керамическими флюсами. Даны примеры

использования этих флюсов. Показано, как на основе ис-

пользования данных, приведенных в книге, можно произ-

водить /активную металлургическую обработку металла,

сваривать стали повышенной чистоты, толстолистовой алю-

миний, получать наплавленный слой требуемого химичес-

кого состава и качества. Предназначена для инженерно-

технй^ких работников, может быть полезна научным

работникам, занимающимся разработкой новых сварочных

материалов и технологических процессов.

Табл. 40, илл. 114, библ. 134

Рецензент докт. техн, наук В. В. ПоЭгаецкий

Редакция литературы по машиностроению и транспорту

Заведующий редакцией инж. М. А. Василенко

31206 — 038

Б М202 (041-76 6,’7в

© Издательство <Техн1ка», 1976 г.

ПРЕДИСЛОВИЕ

Для выполнения планов коммунистического строительства

требуется изготовление миллионов тони металлоконструк-

ций зданий, промышленных сооружений, трубопроводов,

транспортных, металлургических, обрабатывающих и других

машин. Эти задачи могут быть решены только при макси-

мальном использовании новейших достижений науки и тех-

ники, при широком внедрении наиболее прогрессивных тех-

нологических процессов, к числу которых, несомненно,

относится и сварка.

Интенсификация технологических производственных

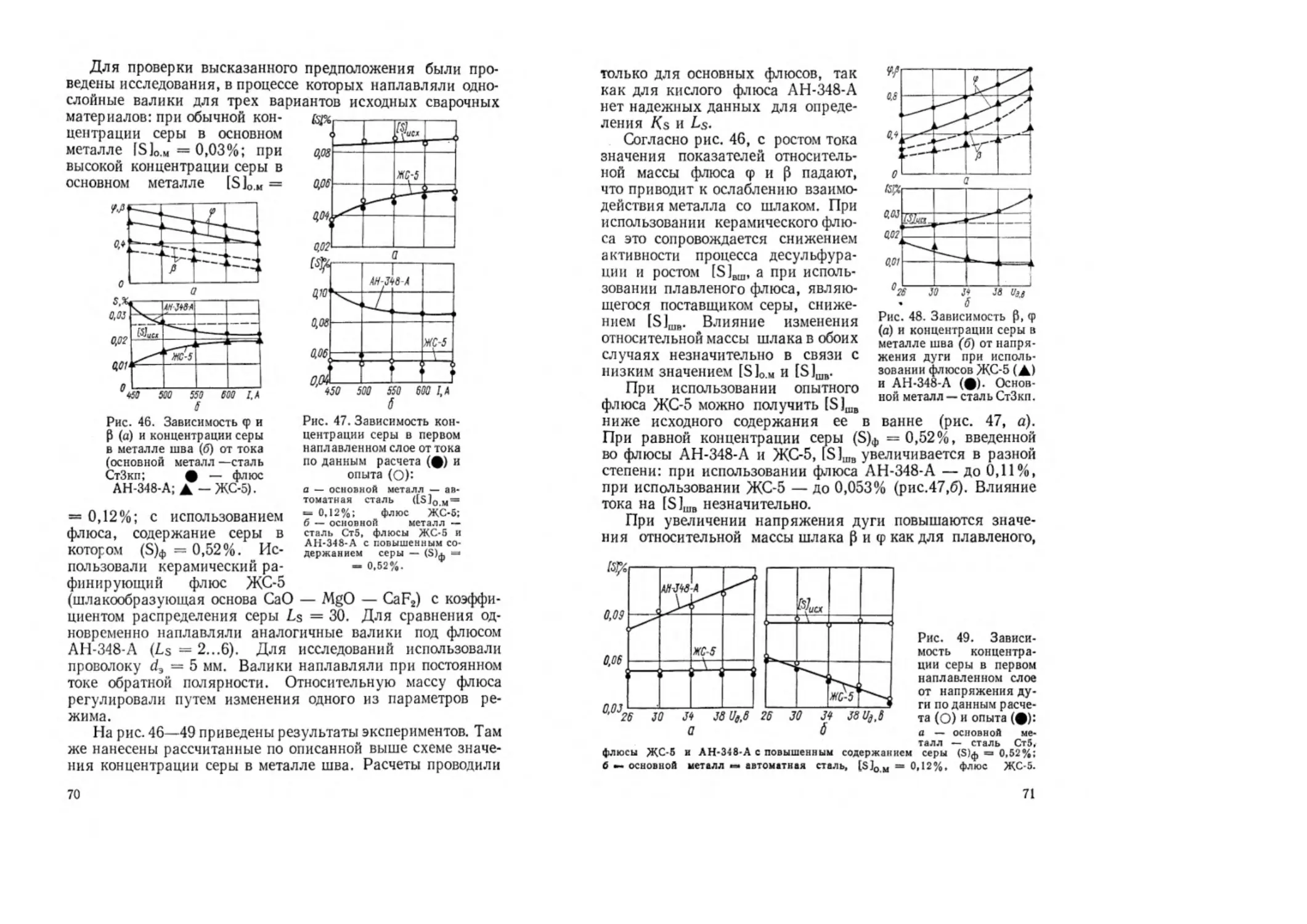

процессов, увеличение скорости обработки, непрерывное по-

вышение температуры и давления приводят к тому, что многие

известные и широко применяемые материалы не соответст-

вуют новым требованиям. На смену им приходят новые ма-

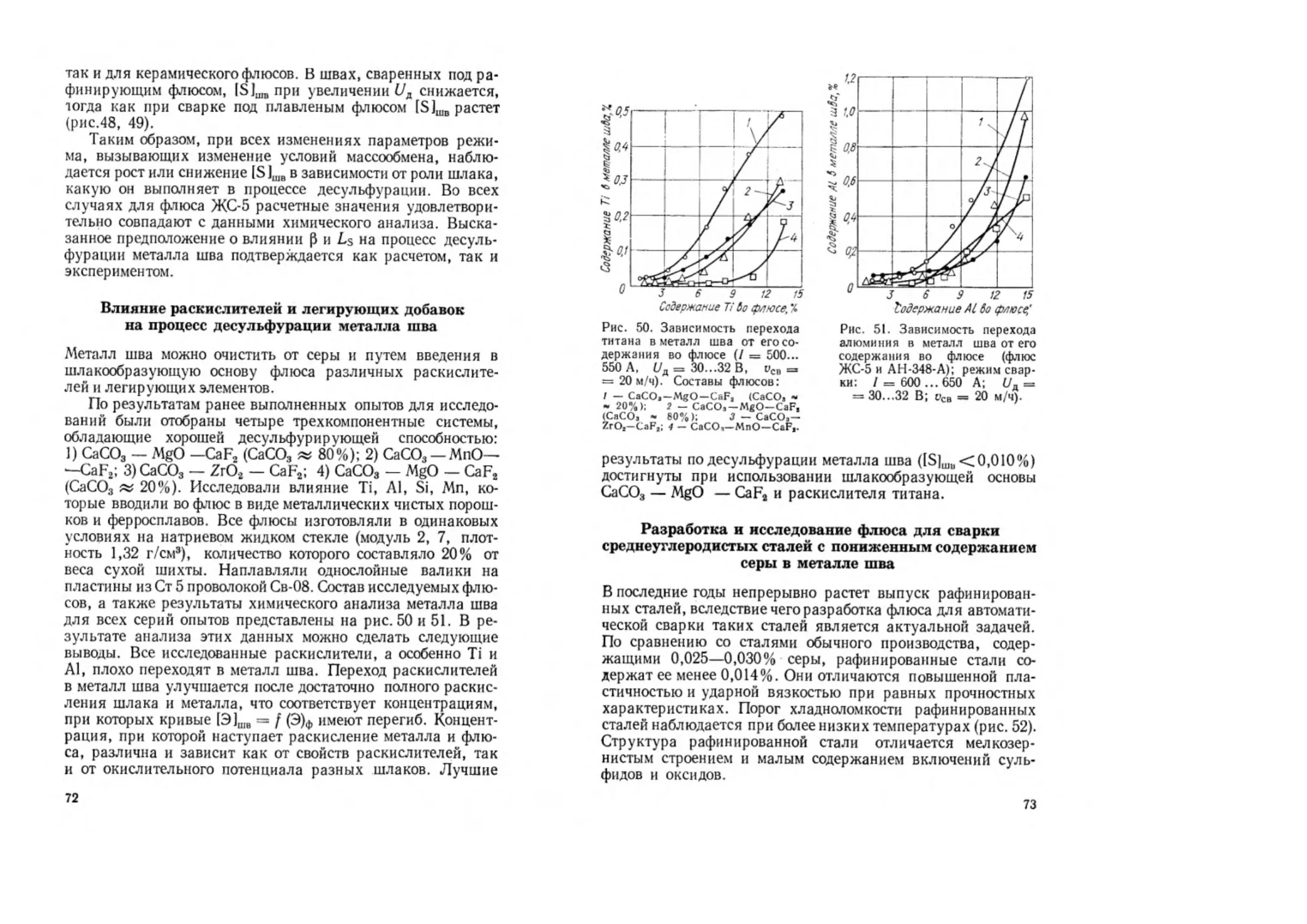

териалы, для сварки которых необходимы принципиально

новые схемы процессов. Так, например, развитие реактивной

техники и исследования по освоению космического прост-

ранства потребовали разработки сверхпрочных и жаростой-

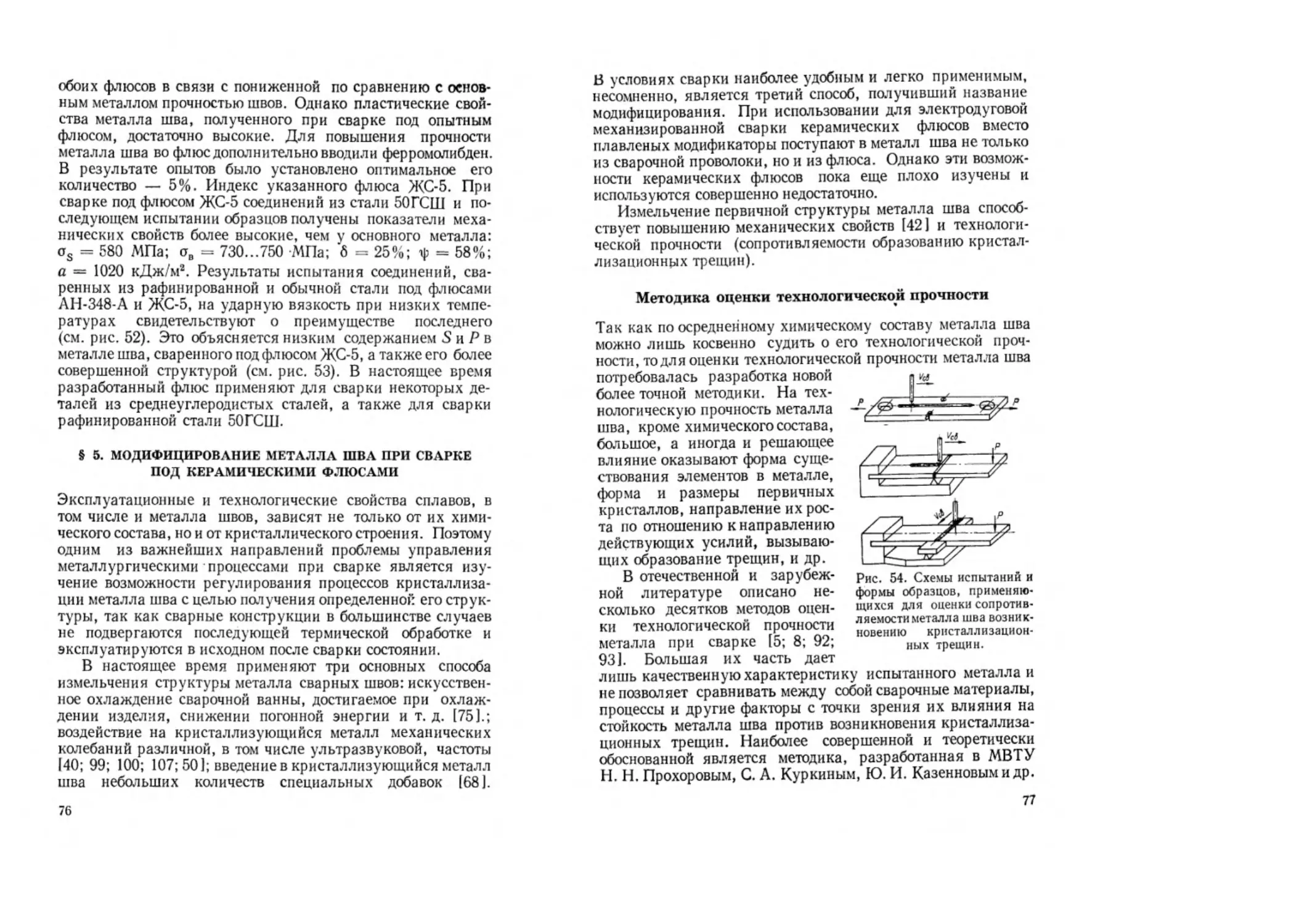

ких сплавов.Сваривать эти материалы нужно так, чтобы обес-

печивалось высокое качество металла шва, а также рав-

ноценность свойств сварного соединения и основного металла,

что далеко не всегда можно достигнуть при использовании

существующих способов и приемов.

Ввиду интенсификации работы агрегатов возникла необ-

ходимость в упрочнении отдельных их деталей и узлов,

повышении износостойкости рабочих поверхностей. Важным

ресурсом в продлении срока службы механизмов и машин

является создание биметаллических деталей с помощью на-

плавки.

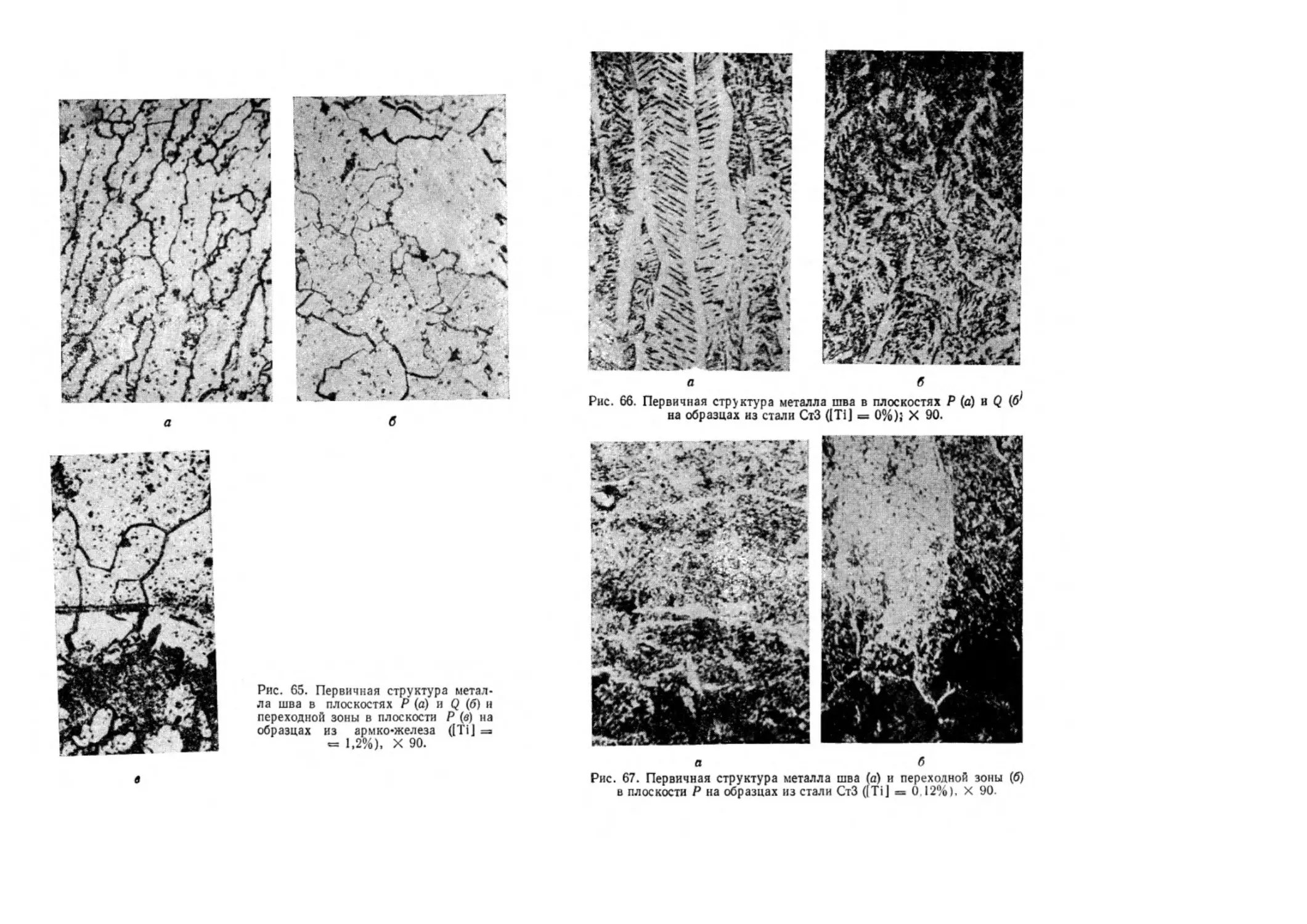

Все возрастающие требования к качеству сварных со-

единений в ряде случаев требуют более глубокого металлур-

3

гического воздействия на металл. Для решения этой задачи

в настоящее время наметились два основных направления:

1. Совершенствование способов защиты реакционной

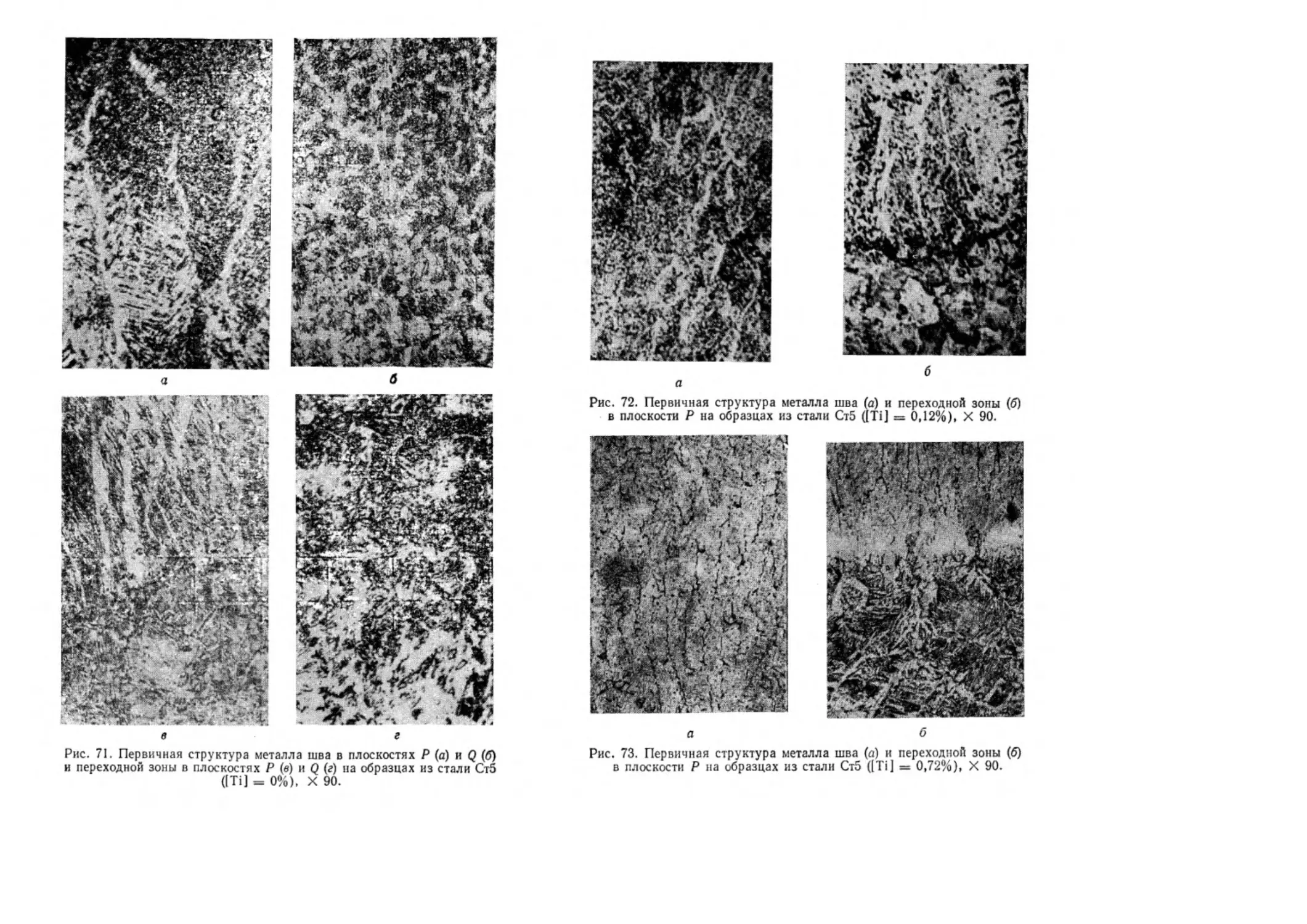

сварочной зоны, что позволяет иногда обходиться без допол-

нительной металлургической обработки шва либо значитель-

но ее упрощает. Этому направлению отвечают способы свар-

ки в вакууме, в контролируемой атмосфере, в среде защит-

ных газов и т. п.

2. Изыскание новых путей и возможностей активного

вмешательства в физико-химические процессы, протекаю-

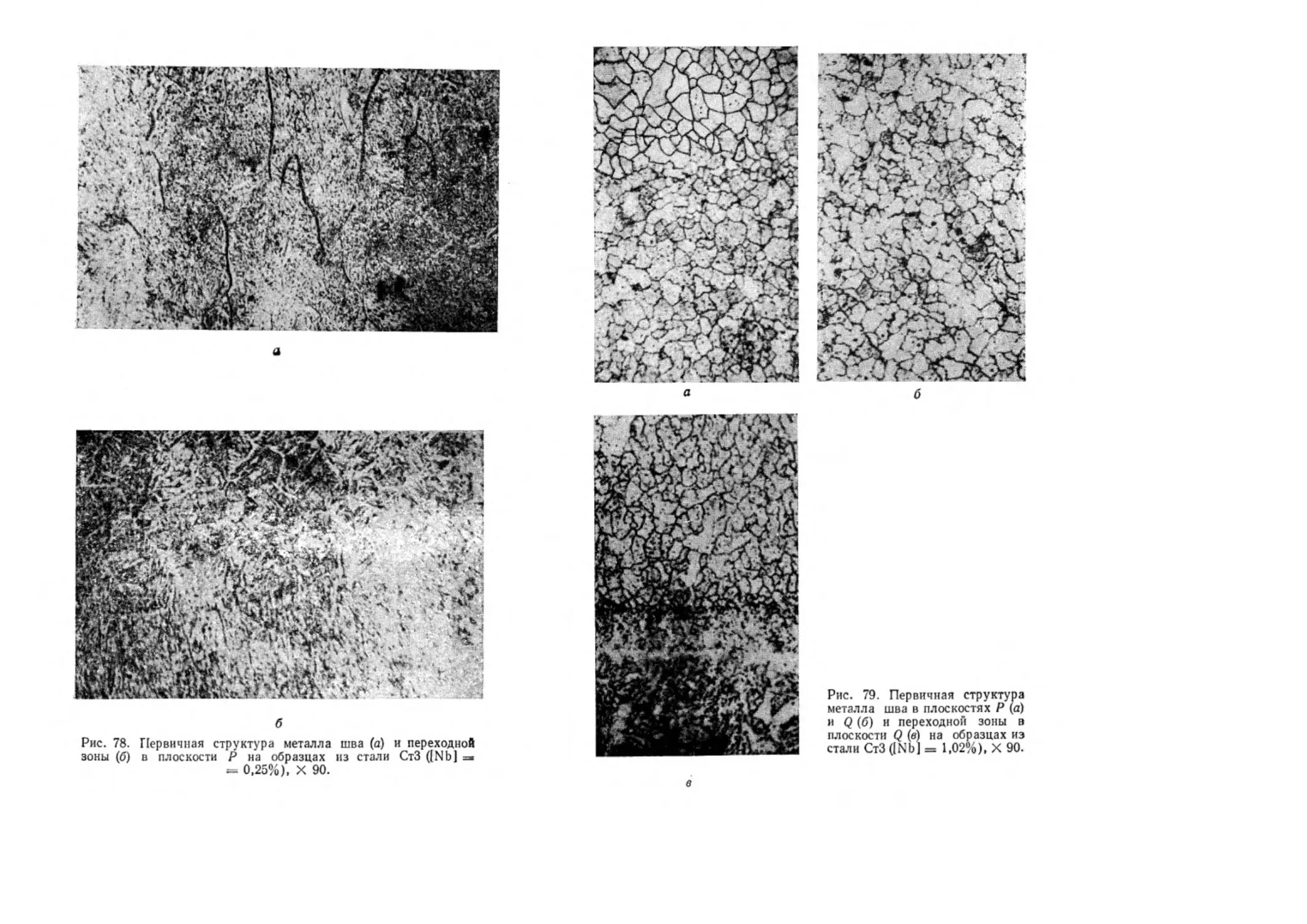

щие в зоне сварки с целью регулирования химического со-

става, структуры и свойств металла шва. Этому направлению

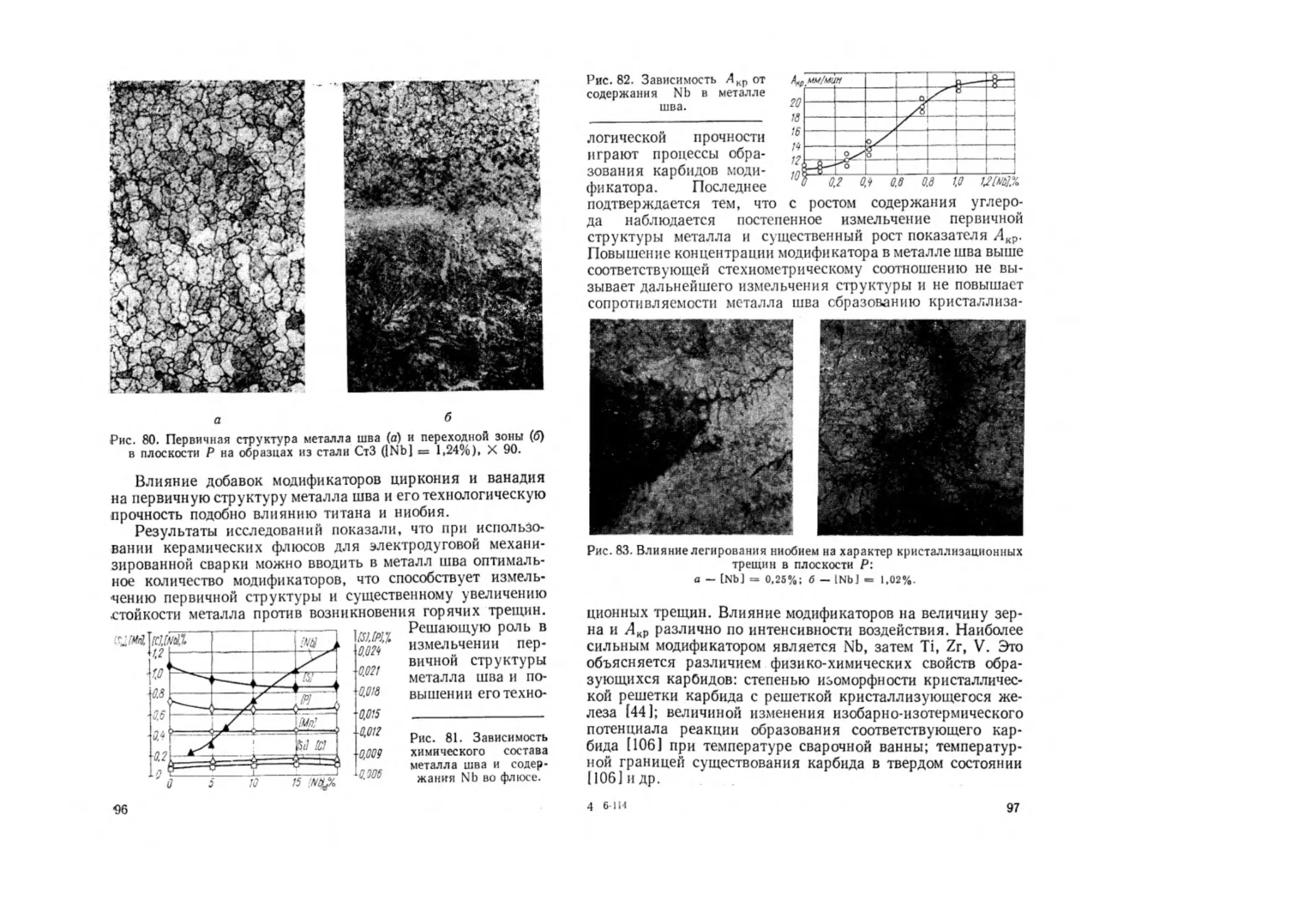

соответствуют способы дуговой сварки с применением раз-

личных легированных проволок (сварка специальной про-

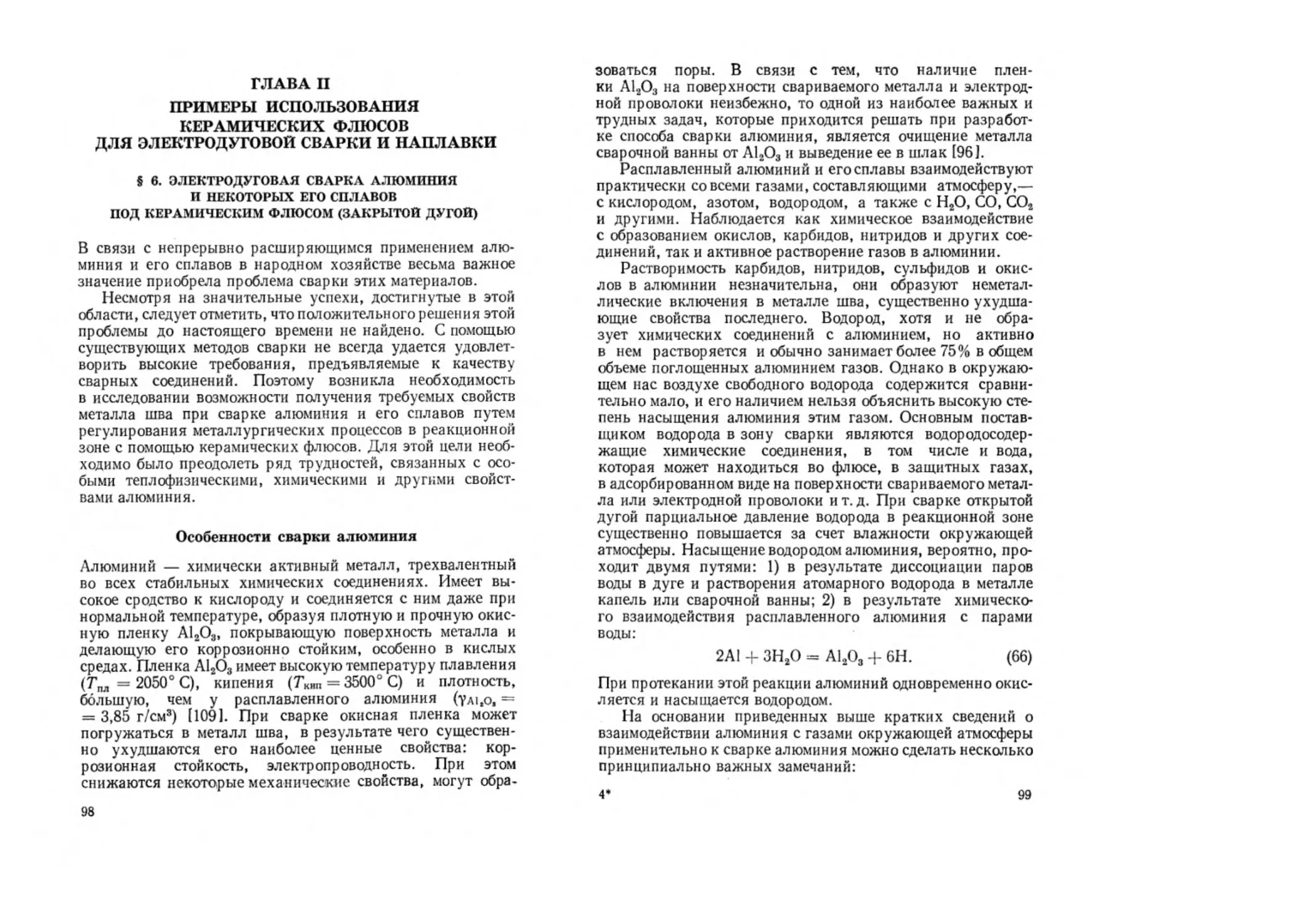

волокой на воздухе, порошковой проволокой под флюсом

и др.) или легирующих флюсов.

Следует отметить, что эти направления выделены, конеч-

но, весьма условно, так как и защита реакционной зоны, и

металлургическая обработка металла шва преследуют еди-

ную цель.

Флюсы, применяющиеся в настоящее время при электро-

дуговой сварке или наплавке, изготовляют различными ме-

тодами. Большую группу флюсов в нашей стране и за рубе-

жом изготовляют путем сплавления окислов кремния, мар-

ганца, кальция, алюминия и других элементов, а также

минералов, смешанных в определенной пропорции. В соот-

ветствии с технологией изготовления плавленых флюсов

нельзя вводить в их состав химически активные и летучие

компоненты, так как при расплавлении эти компоненты

улетучатся или будут окислены.

Указанного недостатка лишены неплавленые флюсы—

керамические, агломерированные и др. При изготовлении этих

флюсов в их состав можно вводить практически любые ак-

тивные вещества, ферросплавы, лигатуры или свободные

элементы, которые в процессе взаимодействия с металлом

шва могут служить раскислителями, легирующими компо-

нентами, модификаторами и т. п. В результате этого открыва-

ются новые технические возможности электродуговой меха-

низированной сварки. Многочисленные положительные ре-

зультаты лабораторных и производственных испытаний

керамических флюсов доказали необходимость широкого

промышленного производства их. Однако внедрение этих

флюсов в производство до настоящего времени тормозится

4

из-за крайне ограниченного ассортимента марок керамичес-

ких флюсов, выпускаемых промышленностью, а также из-за

того, что металлургические и технологические особенности

процесса дуговой сварки и наплавки под этими флюсами еще

недостаточно изучены. Поэтому выход в свет книги, посвя-

щенной этим вопросам, будет способствовать более широкому

внедрению керамических флюсов в производство.

В книге изложены результаты исследований, цель ко-

торых состояла в изучении процессов окисления компонен-

тов керамических флюсов в твердой и жидкой фазах, а также

взаимодействия между металлом и шлаком при сварке;

изучении процессов раскисления, легирования, рафиниро-

вания и модифицирования металла при сварке под керами-

ческими флюсами; изучении металлургических и техноло-

гических особенностей сварки некоторых металлов и сплавов,

а также наплавки под керамическими флюсами; обоб-

щении данных теоретических исследований и опыта про-

мышленного применения керамических флюсов для сварки

и наплавки.

Проведенные исследования явились основой для изло-

жения взглядов автора на механизм взаимодействия между

металлом и шлаком при сварке под флюсом и для разработки

новой методики определения относительной массы флюса,

реально контактировавшего с металлом (раздел «Механизм

массообмена при электродуговой сварке (наплавке) под

флюсами»), В книге предложена также новая методика коли-

чественной оценки стойкости металла шва против образо-

вания кристаллизационных трещин. Обоснованы возмож-

ности керамических флюсов в отношении рафинирования и

модифицирования металла шва. Приведены данные о новых

керамических флюсах для сварки алюминия и его сплавов,

а также для износостойкости наплавки. Оценены возможнос-

ти повышения производительности сварки и наплавки под

керамическими флюсами и санитарно-гигиенические харак-

теристики последних.

При написании книги были использованы материалы

исследований, проведенных под руководством автора в

Ждановском металлургическом институте (ЖдМИ) кандида-

тами технических наук В. А. Бесхлебным, Я. Я. Григорьевым,

В. Н. Кальяновым, А. Д. Корнеевым, Г. С. Кузьминым,

П. Ф. Лавриком, Л. К. Лещинским, К. А. Олейниченко,

В. А. Рояновым, В. Е. Саенко, В. Я. Урюмовым, инженерами

В. Я. Зусиным и А. И. Олдаковским. В содружестве с

5

коллективами заводов «Азовсталь», имени Ильича, Енакиев-

ского, Донецкого и Закавказского металлургических, Жда-

новского тяжелого машиностроения, Моршанского хими-

ческого машиностроения, Лен иногорского полиметалличе-

ского комбината, треста «Главэнергомонтаж» и других пред-

приятий было осуществлено внедрение механизированной

сварки и наплавки под керамическими флюсами.

В оформлении книги большая помощь оказана Т. А. Буз-

далёвой.

Отзывы и пожелания просим направлять по адресу:

252601, Киев, 1, ГСП, Пушкинская, 28, издательство «Тех-

Hi ка».

ГЛАВА I

МЕТАЛЛУРГИЧЕСКИЕ ПРОЦЕССЫ ПРИ

ЭЛЕКТРОДУГОВОЙ СВАРКЕ

ПОД КЕРАМИЧЕСКИМИ ФЛЮСАМИ

§ 1. ОКИСЛЕНИЕ ЭЛЕМЕНТОВ

Одной из наиболее важных особенностей неплавленых,

в том числе керамических флюсов, является то, что они

представляют собой смесь компонентов, способных взаимо-

действовать друг с другом при нагреве и расплавлении.

До настоящего времени распространено представление

о непосредственном взаимодействии компонентов флюса

с расплавленным металлом, для чего в состав флюсов вводят

раскислители, модификаторы и легирующие элементы. При

этом, однако, не всегда учитывают, что существенные хи-

мические процессы протекают между компонентами флюса

еще до того, как он вступит в контакт с расплавленным

металлом капель или сварочной ванны. Свободные активные

элементы в результате взаимодействия со шлаком могут

оказаться прочно связанными, и переход их в металл шва

сильно затруднится или вообще окажется' невозможным.

Для взаимодействия компонентов флюса друг с другом

имеются благоприятные условия: они тонко измельчены,

тщательно перемешаны и находятся в тесном контакте друг

с другом по всему объему флюса, поэтому такие процессы и

реакции протекают весьма быстро и полно.

Одной из наиболее важных реакций, протекающих при

нагреве и расплавлении флюса, является окисление леги-

рующих, раскислителей, модификаторов и других активных

элементов шлакообразующей основой или связующим ве-

ществом. В некоторых случаях влияние окисления шлаком

на конечный состав металла шва столь велико, что все

попытки расчета процессов окисления и легирования по

исходным концентрациям элементов в сварочных материалах

оказываются совершенно несостоятельными. В этих случаях

нецелесообразно применять и так называемые коэффициенты

перехода, поскольку они лишь связывают исходные и

7

конечные концентрации элементов, не отражают сложного

механизма и последовательности протекающих процессов

взаимодействия между металлом,газовой и шлаковой фазами.

Коэффициенты перехода справедливы только для тех усло-

вий, в которых они определены, и допустимость расширения

области их применения каждый раз должна быть доказана.

Для выяснения механизма массообмена между фазами,

взаимодействующими в реакционной сварочной зоне, изуче-

ние необходимо вести последовательно, выделяя отдель-

ные стадии, характеризующиеся относительным постоян-

ством условий существования исследуемой системы. При-

менительно к процессам окисления элементов при сварке

под керамическими флюсами целесообразно выделить сле-

дующие стадии: окисление компонентов флюса в твердой

фазе при изготовлении флюсов и нагреве дугой; при рас-

плавлении флюса в результате взаимодействия их в жидкой

фазе; при взаимодействии их с кислородом окружающей

атмосферы; окисление элементов расплавленного металла

шлаком.

Поскольку первые три стадии в литературе освещены

недостаточно, ниже они рассмотрены подробно.

Окисление компонентов флюса в твердой фазе

при его изготовлении и нагреве дугой

В ряде работ [5; 39; 42; 49] отмечено существенное значение

окислительных реакций, протекающих в покрытиях элек-

тродов и в керамических флюсах в процессе их изготовления.

В общем случае поставщиком кислорода для окисления

активных элементов флюса (порошков металлов или ферро-

сплавов) в твердой фазе могут быть газообразные окислители,

выделяющиеся из самого флюса при его нагревании, а также

кислород воздуха.

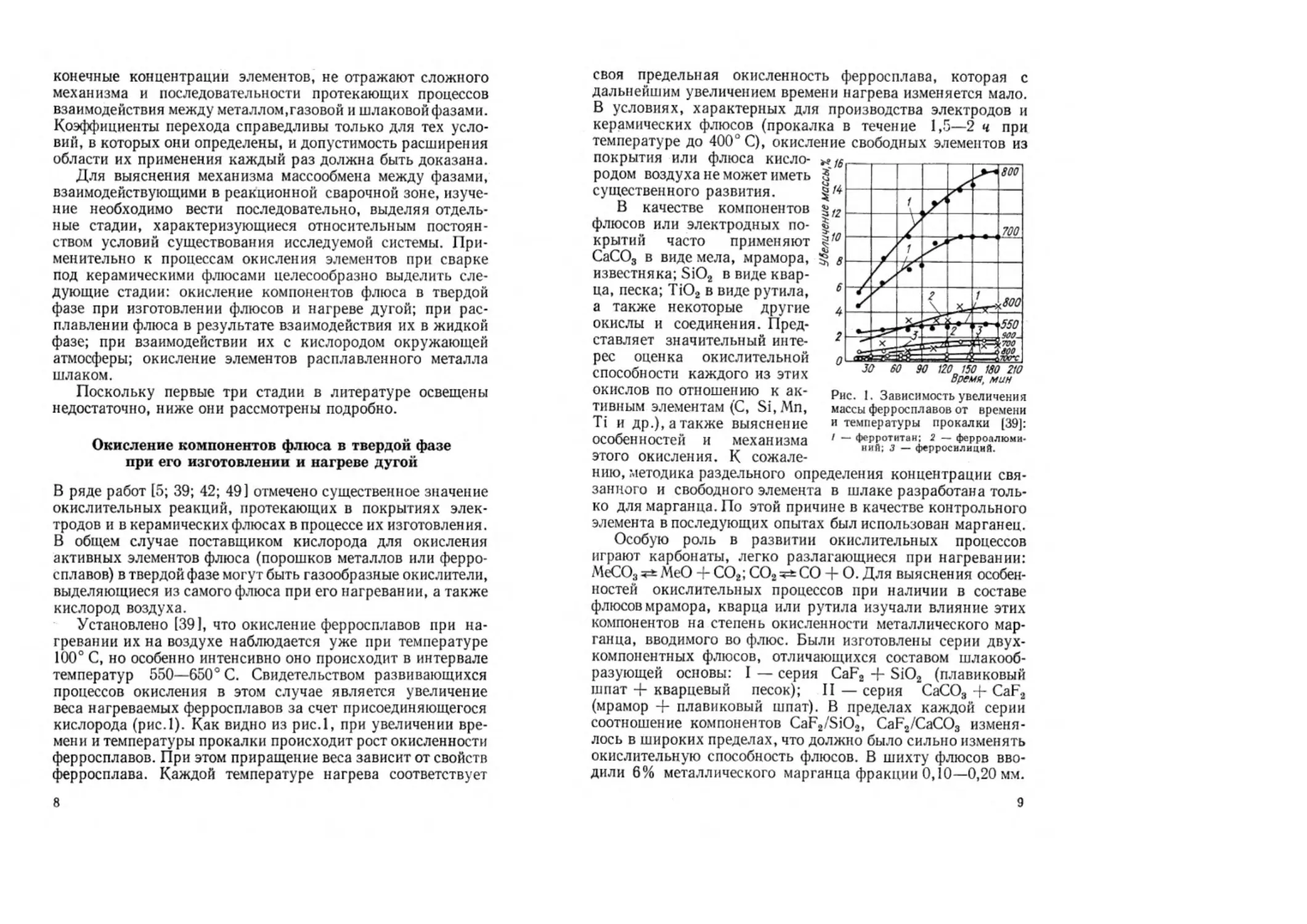

Установлено [39], что окисление ферросплавов при на-

гревании их на воздухе наблюдается уже при температуре

100° С, но особенно интенсивно оно происходит в интервале

температур 550—650° С. Свидетельством развивающихся

процессов окисления в этом случае является увеличение

веса нагреваемых ферросплавов за счет присоединяющегося

кислорода (рис.1). Как видно из рис.1, при увеличении вре-

мени и температуры прокалки происходит рост окисленности

ферросплавов. При этом приращение веса зависит от свойств

ферросплава. Каждой температуре нагрева соответствует

8

своя предельная окисленность ферросплава, которая с

дальнейшим увеличением времени нагрева изменяется мало.

В условиях, характерных для производства электродов и

керамических флюсов (прокалка в течение 1,5—2 ч при

температуре до 400° С), окисление свободных элементов из

покрытия или флюса кисло-

родом воздуха не может иметь

существенного развития.

В качестве компонентов

флюсов или электродных по-

крытий часто применяют

СаСО3 в виде мела, мрамора,

известняка; SiO2 в виде квар-

ца, песка; TiO2 в виде рутила,

а также некоторые другие

окислы и соединения. Пред-

ставляет значительный инте-

рес оценка окислительной

способности каждого из этих

окислов по отношению к ак-

тивным элементам (С, Si, Мп,

Ti и др.), а также выяснение

особенностей и механизма

этого окисления. К сожале-

Рис. 1. Зависимость увеличения

массы ферросплавов от времени

и температуры прокалки [39]:

/ — ферротитан; 2 — ферроалюми-

ний; 3 — ферросилиций.

нию, методика раздельного определения концентрации свя-

занного и свободного элемента в шлаке разработана толь-

ко для марганца. По этой причине в качестве контрольного

элемента в последующих опытах был использован марганец.

Особую роль в развитии окислительных процессов

играют карбонаты, легко разлагающиеся при нагревании:

МеСО3 МеО + СО2; СО2СО + О. Для выяснения особен-

ностей окислительных процессов при наличии в составе

флюсов мрамора, кварца или рутила изучали влияние этих

компонентов на степень окисленности металлического мар-

ганца, вводимого во флюс. Были изготовлены серии двух-

компонентных флюсов, отличающихся составом шлакооб-

разующей основы: I — серия CaF2 -F SiO2 (плавиковый

шпат + кварцевый песок); II — серия СаСО3 4- CaF2

(мрамор + плавиковый шпат). В пределах каждой серии

соотношение компонентов CaF2/SiO2, CaF2/CaCO3 изменя-

лось в широких пределах, что должно было сильно изменять

окислительную способность флюсов. В шихту флюсов вво-

дили 6% металлического марганца фракции 0,10—0,20 мм.

9

Химический состав материалов,

Наименование материалов SiO, СаСО, МпО А 1,0,

Мрамор 92,6 0,93 —

Глинозем 0,03 — — 98

Рутил 0,95 — — 0,25

Магнезит 4,4 — — 3,2 вместе с Fe2O3

Плавиковый шпат 2,36 — — —

Кварцевый песок 97,0 — — ——

Марганец металлический — — — —

Данные химического анализа использованных в опытах

материалов приведены в табл.1. Флюсы, содержащие в ших-

те SiO2, изготовляли на жидком натриевом стекле (модуль

2,7; плотность 1,3 г/см3), количество которого составляло

16% от массы сухой шихты. Карбонатно-флюоритовые флю-

сы изготовляли на растворе карбоксиметилцеллюлозы (плот-

ность 1,4 г/см3), добавляемой в количестве 16% от массы

сухой шихты.

Навеску исследуемого флюса (100 г) насыпали тонким

слоем в жаровню из жаропрочного материала и помещали в

муфельную печь, в камеру которой при необходимости мож-

но было подавать аргон. Выдержка при заданной темпера-'

туре составляла 3 ч, после чего навеску вынимали из печи и

охлаждали в аргоне.

Количество окислившегося и пеокислившегося марганца

определяли путем химического анализа флюса по методике

ИМЕТ [116]. Параллельно фиксировали изменение массы

флюса в процессе проведения опыта. Данные опытов для

флюсов I и II серий показаны на рис. 2.

При нагревании до 200° С испаряется исходная влага.

В интервале температур 200—500° С существенных измене-

ний массы флюсов не происходит. В области температур

500—800° С для флюсов, содержащих мрамор, наблюдается

резкое уменьшение массы, вызываемое разложением мрамора

и удалением углекислого газа в атмосферу. Для флюса 3 это

уменьшение интенсивнее, так как он содержит больше мра-

мора в своем составе. При нагреве выше 800° С процесс

диссоциации мрамора завершается, что отражается на ходе

кривых.

10

использованных в опытах, %

Таблица 1

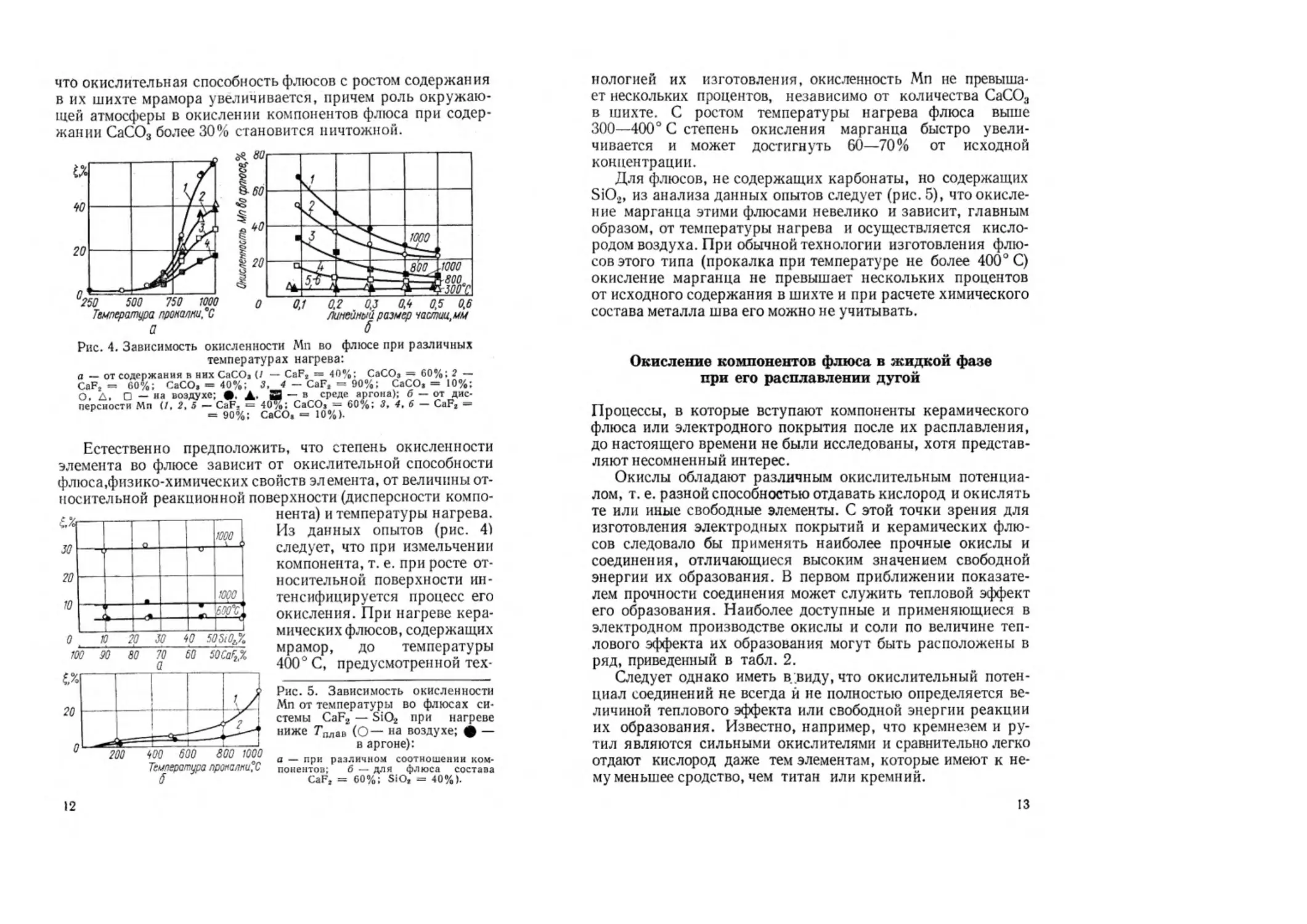

Зависимость окислительной способности флюсов от со-

держания в них мрамора иллюстрируется данными опытов,

представленными на рис. 3. Окисленность марганца опреде-

ляли по формуле

*. _ (Мп)исх (Мп^своб

100%

(1)

для флюсов с разным содержанием СаСО3 при нагреве их до

температуры Т = 1000° С. Для оценки роли кислорода

Рис. 2. Зависимость массы флюса от

температуры нагрева:

/ — CaF, = 60%: SiO, = 40%; 2 —

CaF, «= 80%; CaCO, = 20%; 3 —

CaF, = 40%; CaCO, = 60%.

100 90 80 70 60 500aF2,%

Рис. 3. Зависимость окислитель-

ной способности флюсов по отно-

шению к Мп от содержания в них

СаСО3 при нагреве до 1000° С:

/ — нагрев на воздухе; 2 — нагрев

в среде аргона.

воздуха в окислении компонентов флюса при нагреве опы-

ты производили как в обычной атмосфере, так и в среде

технически чистого аргона. Данные опытов показывают,

Н

что окислительная способность флюсов с ростом содержания

в их шихте мрамора увеличивается, причем роль окружаю-

щей атмосферы в окислении компонентов флюса при содер-

жании СаСО3 более 30% становится ничтожной.

Рис. 4. Зависимость окисленности Мп во флюсе при различных

температурах нагрева:

а — от содержания в них СаСО, (/ — CaF, = 40%; СаСО, = 60%; 2 —

CaF, = 60%; СаСО, = 40%; 3, 4 — CaF, = 90%; СаСО, = 10%;

О. Д. О — на воздухе; ф, Д. 3 — в среде аргона); б — от дис-

персности Мп (/. 2, 5 — CaF. = 40%; СаСО, = 60%; 3, 4, 6 — CaF, =

= 90%; СаСО, = 10%).

Естественно предположить, что степень окисленности

элемента во флюсе зависит от окислительной способности

флюса,физико-химических свойств элемента, от величины от-

носительной реакционной поверхности (дисперсности компо-

нента) и температуры нагрева.

Из данных опытов (рис. 4)

следует, что при измельчении

компонента, т. е. при росте от-

носительной поверхности ин-

тенсифицируется процесс его

окисления. При нагреве кера-

мических флюсов, содержащих

мрамор, до температуры

400° С, предусмотренной тех-

Рис. 5. Зависимость окисленности

Мп от температуры во флюсах си-

стемы CaF2 — SiO2 при нагреве

ниже Тплав (О— на воздухе; > —

в аргоне):

а — при различном соотношении ком-

понентов; б — для флюса состава

CaF, = 60%; SiO, = 40%).

Температура пропалки'С

5

12

нологней их изготовления, окисленность Мп не превыша-

ет нескольких процентов, независимо от количества СаСО3

в шихте. С ростом температуры нагрева флюса выше

300—400° С степень окисления марганца быстро увели-

чивается и может достигнуть 60—70% от исходной

концентрации.

Для флюсов, не содержащих карбонаты, но содержащих

SiO.,, из анализа данных опытов следует (рис. 5), что окисле-

ние марганца этими флюсами невелико и зависит, главным

образом, от температуры нагрева и осуществляется кисло-

родом воздуха. При обычной технологии изготовления флю-

сов этого типа (прокалка при температуре не более 400° С)

окисление марганца не превышает нескольких процентов

от исходного содержания в шихте и при расчете химического

состава металла шва его можно не учитывать.

Окисление компонентов флюса в жидкой фазе

при его расплавлении дугой

Процессы, в которые вступают компоненты керамического

флюса или электродного покрытия после их расплавления,

до настоящего времени не были исследованы, хотя представ-

ляют несомненный интерес.

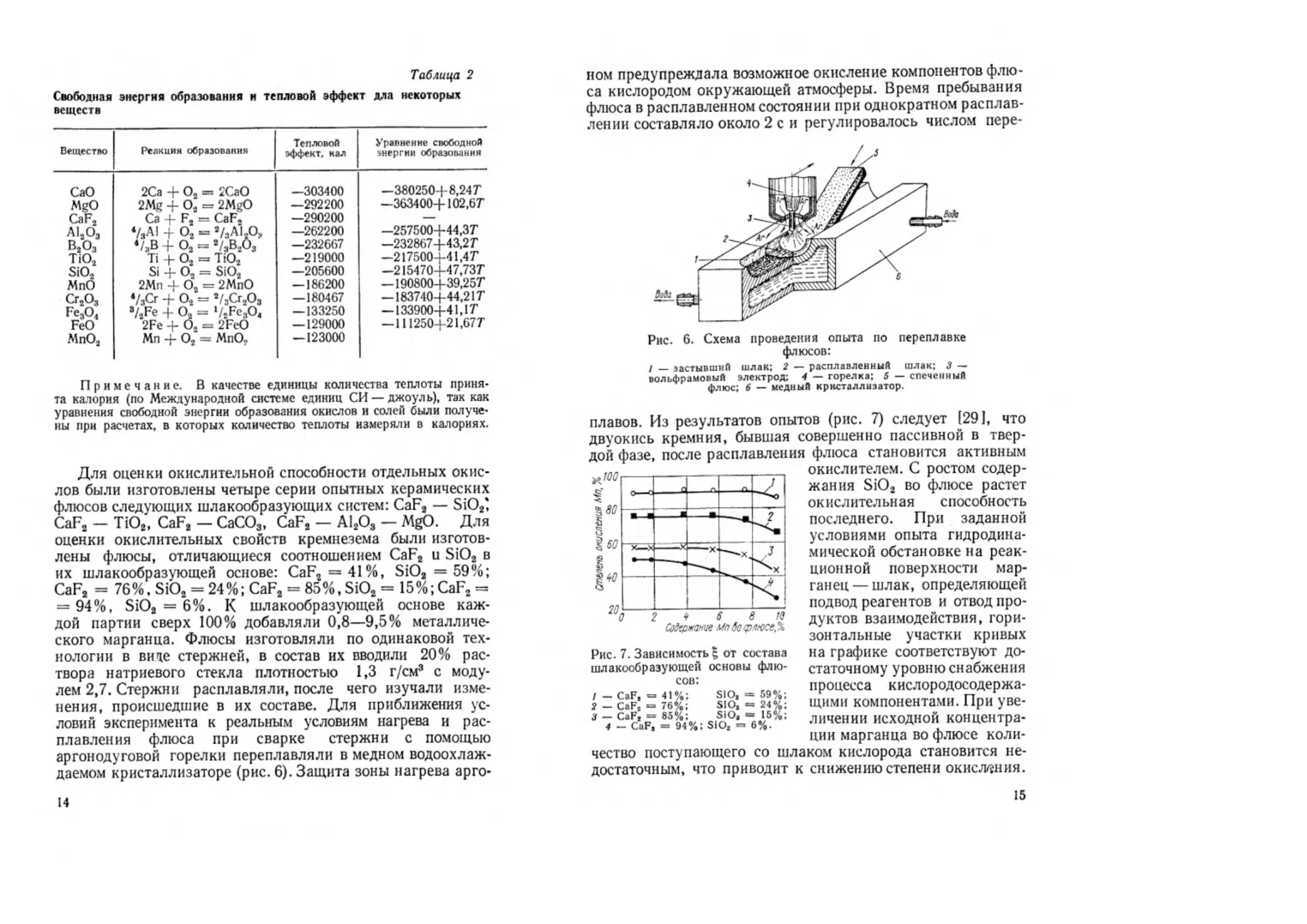

Окислы обладают различным окислительным потенциа-

лом, т. е. разной способностью отдавать кислород и окислять

те или иные свободные элементы. С этой точки зрения для

изготовления электродных покрытий и керамических флю-

сов следовало бы применять наиболее прочные окислы и

соединения, отличающиеся высоким значением свободной

энергии их образования. В первом приближении показате-

лем прочности соединения может служить тепловой эффект

его образования. Наиболее доступные и применяющиеся в

электродном производстве окислы и соли по величине теп-

лового эффекта их образования могут быть расположены в

ряд, приведенный в табл. 2.

Следует однако иметь в.виду, что окислительный потен-

циал соединений не всегда й не полностью определяется ве-

личиной теплового эффекта или свободной энергии реакции

их образования. Известно, например, что кремнезем и ру-

тил являются сильными окислителями и сравнительно легко

отдают кислород даже тем элементам, которые имеют к не-

му меньшее сродство, чем титан или кремний.

13

Таблица 2

Свободная энергия образования и тепловой эффект дла некоторых

веществ

Вещество Реакция образования Тепловой эффект, кал Уравнение свободной энергии образования

СаО 2Са + О2 = 2СаО —303400 —3802504-8,247

MgO 2 Mg + О2 = 2MgO —292200 -3634004-102,67

CaF2 Са -|- F2 = CaF„ -290200 —

ai2o3 %AI 4- О, == а/3А1,О, —262200 -2575004-44,37

В2О3 ЧВ 4- О3 = а/3в.Д —232667 —2328674-43,27

тю2 Ti 4- О2 = TiO2 —219000 —2175004-41,47

SiO2 Si 4- О„ = SiO2 —205600 —2154704-47,737

Мпб 2Мп 4- О2 = 2МпО — J 86200 — 1908004-39,257

Сг2О3 */зСг 4~ — а/зСг2О3 — 180467 — 1837404-44,217

3/2Fe 4- О2 = l/2Fc3O4 — 133250 — 1339004-41,17

FeO 2Fe 4- О2 = 2FeO — 129000 — 111250-4 21,677

MnO2 Мп 4- О2 = МпО? — 123000

Примечание. В качестве единицы количества теплоты приня-

та калория (по Международной системе единиц СИ — джоуль), так как

уравнения свободной энергии образования окислов и солей были получе-

ны при расчетах, в которых количество теплоты измеряли в калориях.

Для оценки окислительной способности отдельных окис-

лов были изготовлены четыре серии опытных керамических

флюсов следующих шлакообразующих систем: CaF2 — SiO2*

CaF2 — TiO2, CaF2 — CaCO3, CaF2 — A12O3 — MgO. Для

оценки окислительных свойств кремнезема были изготов-

лены флюсы, отличающиеся соотношением CaF2 u SiO2 в

их шлакообразующей основе: CaF2 = 41%, SiO2 = 59%;

CaF2 = 76%, SiO2 = 24%; CaF2 = 85%, SiO2 = 15%;CaF2 =

= 94%, SiO2 = 6%. К шлакообразующей основе каж-

дой партии сверх 100% добавляли 0,8—9,5% металличе-

ского марганца. Флюсы изготовляли по одинаковой тех-

нологии в вице стержней, в состав их вводили 20% рас-

твора натриевого стекла плотностью 1,3 г/см3 с моду-

лем 2,7. Стержни расплавляли, после чего изучали изме-

нения, происшедшие в их составе. Для приближения ус-

ловий эксперимента к реальным условиям нагрева и рас-

плавления флюса при сварке стержни с помощью

аргонодуговой горелки переплавляли в медном водоохлаж-

даемом кристаллизаторе (рис. 6). Защита зоны нагрева арго-

14

пом предупреждала возможное окисление компонентов флю-

са кислородом окружающей атмосферы. Время пребывания

флюса в расплавленном состоянии при однократном расплав-

лении составляло около 2 с и регулировалось числом пере-

Рис. 6. Схема проведения опыта по переплавке

флюсов:

/ — застывший шлак; 2 — расплавленный шлак; 3 —

вольфрамовый электрод; 4 — горелка; 5 — спеченный

флюс; 6 — медный кристаллизатор.

плавов. Из результатов опытов (рис. 7) следует [29 J, что

двуокись кремния, бывшая совершенно пассивной в твер-

дой фазе, после расплавления флюса становится активным

основы флна-

Рис. 7. Зависимость В от состава

шлакообразующей

сов:

/ — CaF, = 41%;

2 — CaF, = 76%;

3 — CaF, = 85%;

4 — CaF, = 94%; SiO, = 6%

окислителем. С ростом содер-

жания SiO2 во флюсе растет

окислительная способность

последнего. При заданной

условиями опыта гидродина-

мической обстановке на реак-

ционной поверхности мар-

ганец — шлак, определяющей

подвод реагентов и отвод про-

дуктов взаимодействия, гори-

зонтальные участки кривых

на графике соответствуют до-

статочному уровню снабжения

процесса кислородосодержа-

щими компонентами. При уве-

личении исходной концентра-

ции марганца во флюсе коли-

чество поступающего со шлаком кислорода становится не-

достаточным, что приводит к снижению степени окисления.

S1O, — 59%;

Si О, «= 24%;

SiO, - 15%;

15

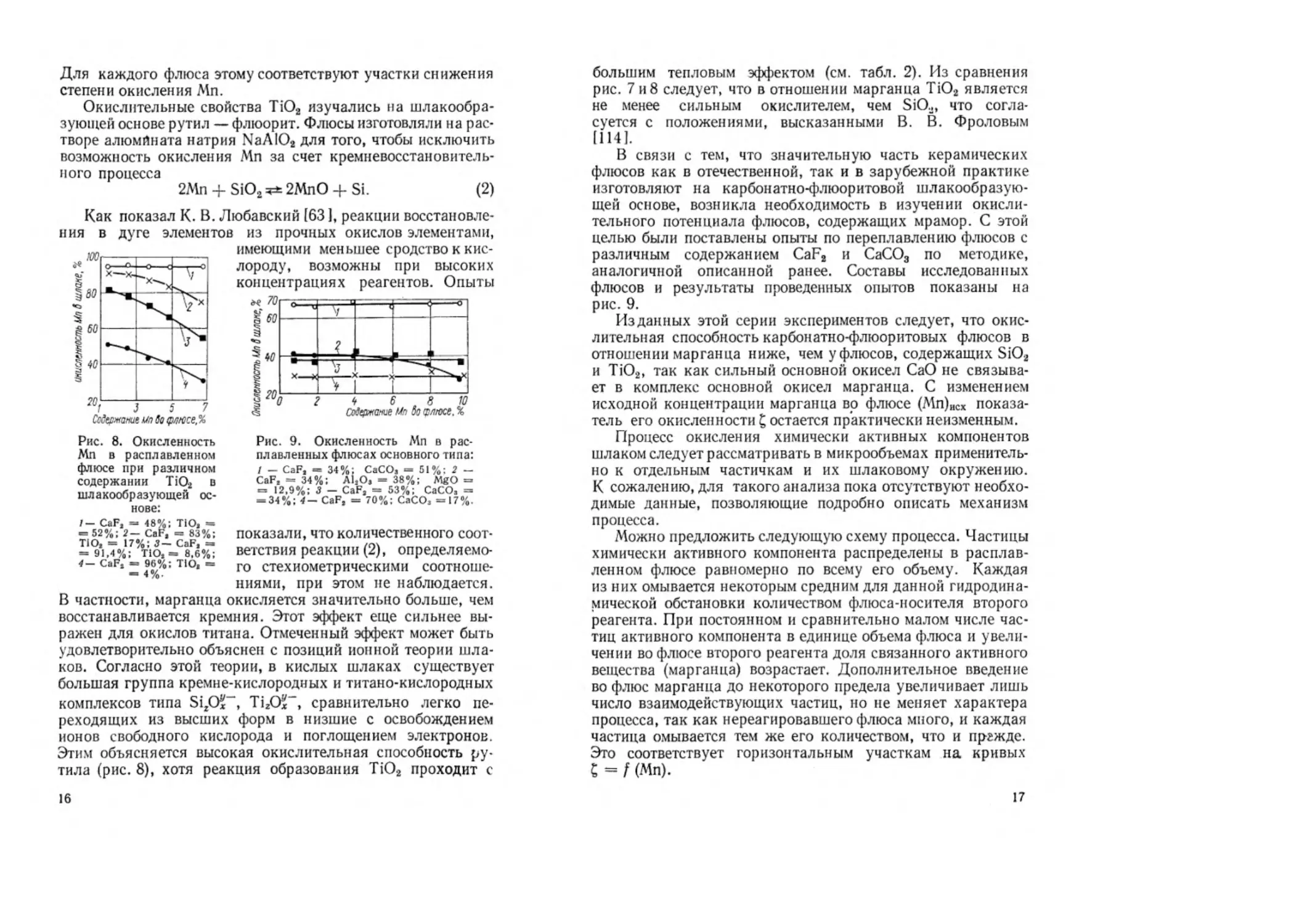

Для каждого флюса этому соответствуют участки снижения

степени окисления Мп.

Окислительные свойства TiO2 изучались на шлакообра-

зующей основе рутил — флюорит. Флюсы изготовляли на рас-

творе алюмината натрия NaA102 для того, чтобы исключить

возможность окисления Мп за счет кремневосстановитель-

ного процесса

2Mn + SiO2 2MnO + Si. (2)

Как показал К. В. Любавский [63], реакции восстановле-

ния в дуге элементов из прочных окислов элементами,

Рис. 8. Окисленность

Мп в расплавленном

флюсе при различном

содержании TiO2 в

шлакообразующей ос-

нове:

/- CaF, = 48%; Т1О, =

= 52%; 2 — CaF, = 83%;

TiO, = 17%; 3~ CaF, =

= 91,4%; TIO, = 8.6%;

4 — CaF, = 96%; TiO, =

= 4%.

имеющими меньшее сродство к кис-

лороду, возможны при высоких

Рис. 9. Окисленность Мп в рас-

плавленных флюсах основного типа:

/ _ CaF, = 34%; CaCO, = 51%; 2 —

CaF, = 34%; A1,O, = 38%; MgO =

= 12.9%; 3 — CaF, = 53%; CaCO, =

= 34%; 4 — CaF, = 70%; CaCO, =17%.

показали, что количественного соот-

ветствия реакции (2), определяемо-

го стехиометрическими соотноше-

ниями, при этом не наблюдается.

В частности, марганца окисляется значительно больше, чем

восстанавливается кремния. Этот эффект еще сильнее вы-

ражен для окислов титана. Отмеченный эффект может быть

удовлетворительно объяснен с позиций ионной теории шла-

ков. Согласно этой теории, в кислых шлаках существует

большая группа кремне-кислородных и титано-кислородных

комплексов типа SizO^“, TizO*~, сравнительно легко пе-

реходящих из высших форм в низшие с освобождением

ионов свободного кислорода и поглощением электронов.

Этим объясняется высокая окислительная способность ру-

тила (рис. 8), хотя реакция образования TiO2 проходит с

16

большим тепловым эффектом (см. табл. 2). Из сравнения

рис. 7и8 следует, что в отношении марганца TiO2 является

не менее сильным окислителем, чем SiO2, что согла-

суется с положениями, высказанными В. В. Фроловым

[114].

В связи с тем, что значительную часть керамических

флюсов как в отечественной, так и в зарубежной практике

изготовляют на карбонатно-флюоритовой шлакообразую-

щей основе, возникла необходимость в изучении окисли-

тельного потенциала флюсов, содержащих мрамор. С этой

целью были поставлены опыты по переплавлению флюсов с

различным содержанием CaF2 и СаСО3 по методике,

аналогичной описанной ранее. Составы исследованных

флюсов и результаты проведенных опытов показаны на

рис. 9.

Изданных этой серии экспериментов следует, что окис-

лительная способность карбонатно-флюоритовых флюсов в

отношении марганца ниже, чем у флюсов, содержащих SiO2

и TiO2, так как сильный основной окисел СаО не связыва-

ет в комплекс основной окисел марганца. С изменением

исходной концентрации марганца во флюсе (Мп)Исх показа-

тель его окисленности £ остается практически неизменным.

Процесс окисления химически активных компонентов

шлаком следует рассматривать в микрообъемах применитель-

но к отдельным частичкам и их шлаковому окружению.

К сожалению, для такого анализа пока отсутствуют необхо-

димые данные, позволяющие подробно описать механизм

процесса.

Можно предложить следующую схему процесса. Частицы

химически активного компонента распределены в расплав-

ленном флюсе равномерно по всему его объему. Каждая

из них омывается некоторым средним для данной гидродина-

мической обстановки количеством флюса-носителя второго

реагента. При постоянном и сравнительно малом числе час-

тиц активного компонента в единице объема флюса и увели-

чении во флюсе второго реагента доля связанного активного

вещества (марганца) возрастает. Дополнительное введение

во флюс марганца до некоторого предела увеличивает лишь

число взаимодействующих частиц, но не меняет характера

процесса, так как нереагировавшего флюса много, и каждая

частица омывается тем же его количеством, что и прежде.

Это соответствует горизонтальным участкам на кривых

£ = f (Мп).

17

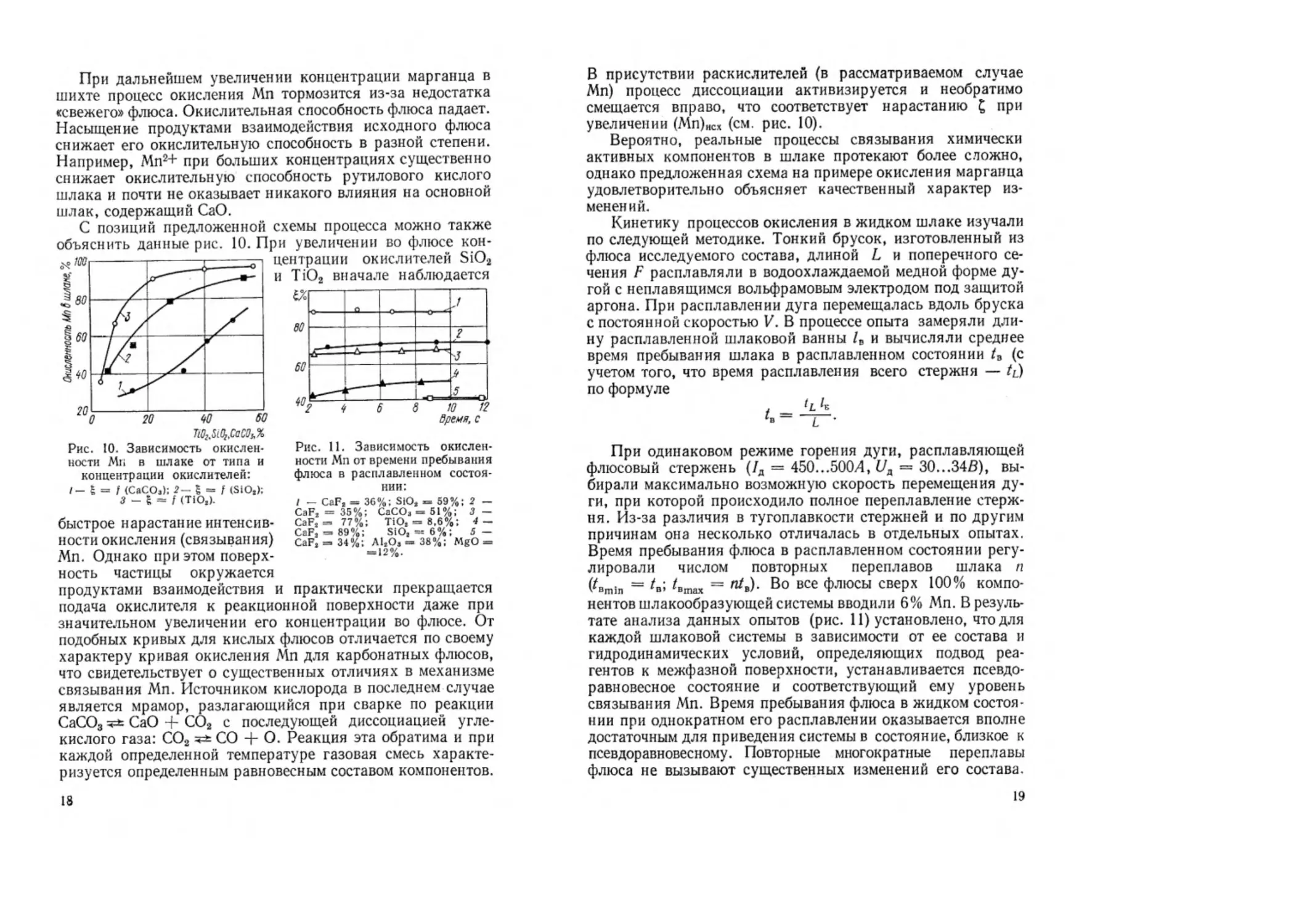

При дальнейшем увеличении концентрации марганца в

шихте процесс окисления Мп тормозится из-за недостатка

«свежего» флюса. Окислительная способность флюса падает.

Насыщение продуктами взаимодействия исходного флюса

снижает его окислительную способность в разной степени.

Например, Мп2+ при больших концентрациях существенно

снижает окислительную способность рутилового кислого

шлака и почти не оказывает никакого влияния на основной

шлак, содержащий СаО.

С позиций предложенной схемы процесса можно также

объяснить данные рис. 10. При увеличении во флюсе кон-

ности Мп от времени пребывания

флюса в расплавленном состоя-

нии:

I — CaF, = 36%; SiO, = 59%; 2 —

CaF, = 35%; СаСО, = 51%; *

CaF, = 77%; TiO, = 8.6%;

CaF, = 89%; SiO, = 6%; b

CaF, = 34%; A 1,0, = 38%; MgO

= 12%.

з —

4 —

5 —

пости Мп в шлаке от типа и

концентрации окислителей:

1-1= f (СаСО,): 2-1 = f (SiO,);

з - S = f (Tio,).

быстрое нарастание интенсив-

ности окисления (связывания)

Мп. Однако при этом поверх-

ность частицы окружается

продуктами взаимодействия и

подача окислителя к реакционной поверхности даже при

значительном увеличении его концентрации во флюсе. От

подобных кривых для кислых флюсов отличается по своему

характеру кривая окисления Мп для карбонатных флюсов,

практически прекращается

что свидетельствует о существенных отличиях в механизме

связывания Мп. Источником кислорода в последнем случае

является мрамор, разлагающийся при сварке по реакции

СаСО3 СаО + С02 с последующей диссоциацией угле-

кислого газа: С02 СО + О. Реакция эта обратима и при

каждой определенной температуре газовая смесь характе-

ризуется определенным равновесным составом компонентов.

18

В присутствии раскислителей (в рассматриваемом случае

Мп) процесс диссоциации активизируется и необратимо

смещается вправо, что соответствует нарастанию £ при

увеличении (Мп)ИСх (см. рис. 10).

Вероятно, реальные процессы связывания химически

активных компонентов в шлаке протекают более сложно,

однако предложенная схема на примере окисления марганца

удовлетворительно объясняет качественный характер из-

менен ий.

Кинетику процессов окисления в жидком шлаке изучали

по следующей методике. Тонкий брусок, изготовленный из

флюса исследуемого состава, длиной L и поперечного се-

чения F расплавляли в водоохлаждаемой медной форме ду-

гой с нсплавящи.мся вольфрамовым электродом под защитой

аргона. При расплавлении дуга перемещалась вдоль бруска

с постоянной скоростью V. В процессе опыта замеряли дли-

ну расплавленной шлаковой ванны /„ и вычисляли среднее

время пребывания шлака в расплавленном состоянии t0 (с

учетом того, что время расплавления всего стержня — tL)

по формуле

, _ lL

— L -

При одинаковом режиме горения дуги, расплавляющей

флюсовый стержень (/д = 450...500/4, Ua = 30...34В), вы-

бирали максимально возможную скорость перемещения ду-

ги, при которой происходило полное переплавление стерж-

ня. Из-за различия в тугоплавкости стержней и по другим

причинам она несколько отличалась в отдельных опытах.

Время пребывания флюса в расплавленном состоянии регу-

лировали числом повторных переплавов шлака п

(/Bmin = 4; ^вщах = ^в)- Во все флюсы сверх 100% компо-

нентов шлакообразующей системы вводили 6% Мп. В резуль-

тате анализа данных опытов (рис. 11) установлено, что для

каждой шлаковой системы в зависимости от ее состава и

гидродинамических условий, определяющих подвод реа-

гентов к межфазной поверхности, устанавливается псевдо-

равновесное состояние и соответствующий ему уровень

связывания Мп. Время пребывания флюса в жидком состоя-

нии при однократном его расплавлении оказывается вполне

достаточным для приведения системы в состояние, близкое к

псевдоравновесному. Повторные многократные переплавы

флюса не вызывают существенных изменений его состава.

19

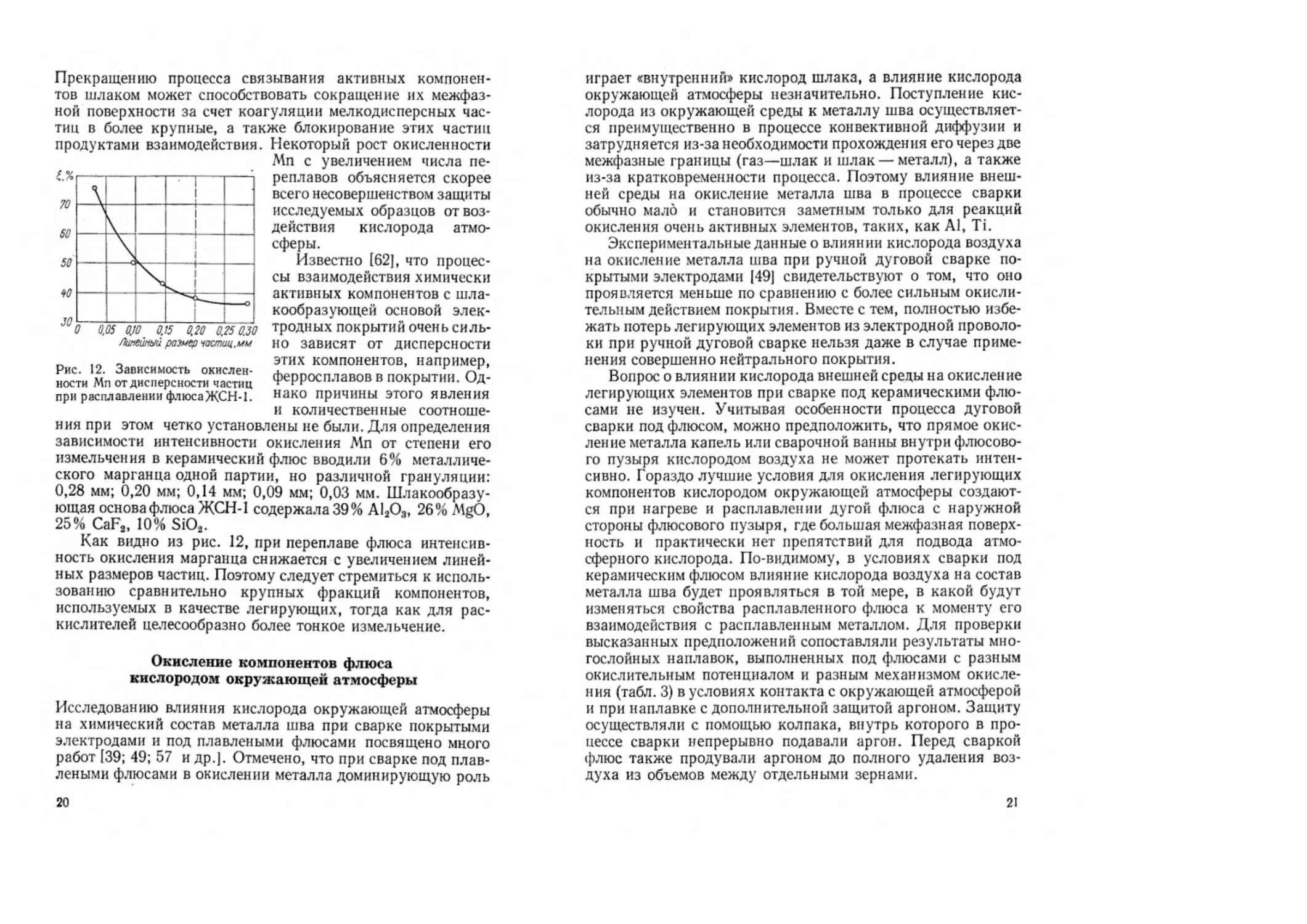

Прекращению процесса связывания активных компонен-

тов шлаком может способствовать сокращение их межфаз-

ной поверхности за счет коагуляции мелкодисперсных час-

тиц в более крупные, а также блокирование этих частиц

продуктами взаимодействия. Некоторый рост окисленности

Мп с увеличением числа пе-

Липейный размер частиц.мм

Рис. 12. Зависимость окислен-

ности Мп от дисперсности частиц

при расплавлении флюсаЖСН-1.

реплавов объясняется скорее

всего несовершенством защиты

исследуемых образцов от воз-

действия кислорода атмо-

сферы.

Известно [62], что процес-

сы взаимодействия химически

активных компонентов с шла-

кообразующей основой элек-

тродных покрытий очень силь-

но зависят от дисперсности

этих компонентов, например,

ферросплавов в покрытии. Од-

нако причины этого явления

и количественные соотноше-

ния при этом четко установлены не были. Для определения

зависимости интенсивности окисления Мп от степени его

измельчения в керамический флюс вводили 6% металличе-

ского марганца одной партии, но различной грануляции:

0,28 мм; 0,20 мм; 0,14 мм; 0,09 мм; 0,03 мм. Шлакообразу-

ющая основа флюса ЖСН-1 содержала 39% А12О3, 26% MgO,

25% CaF2, 10% SiO2.

Как видно из рис. 12, при переплаве флюса интенсив-

ность окисления марганца снижается с увеличением линей-

ных размеров частиц. Поэтому следует стремиться к исполь-

зованию сравнительно крупных фракций компонентов,

используемых в качестве легирующих, тогда как для рас-

кислителей целесообразно более тонкое измельчение.

Окисление компонентов флюса

кислородом окружающей атмосферы

Исследованию влияния кислорода окружающей атмосферы

на химический состав металла шва при сварке покрытыми

электродами и под плавлеными флюсами посвящено много

работ [39; 49; 57 и др.]. Отмечено, что при сварке под плав-

леными флюсами в окислении металла доминирующую роль

20

играет «внутренний» кислород шлака, а влияние кислорода

окружающей атмосферы незначительно. Поступление кис-

лорода из окружающей среды к металлу шва осуществляет-

ся преимущественно в процессе конвективной диффузии и

затрудняется из-за необходимости прохождения его через две

межфазные границы (газ—шлак и шлак — металл), а также

из-за кратковременности процесса. Поэтому влияние внеш-

ней среды на окисление металла шва в процессе сварки

обычно мало и становится заметным только для реакций

окисления очень активных элементов, таких, как Al, Ti.

Экспериментальные данные о влиянии кислорода воздуха

на окисление металла шва при ручной дуговой сварке по-

крытыми электродами [49J свидетельствуют о том, что оно

проявляется меньше по сравнению с более сильным окисли-

тельным действием покрытия. Вместе с тем, полностью избе-

жать потерь легирующих элементов из электродной проволо-

ки при ручной дуговой сварке нельзя даже в случае приме-

нения совершенно нейтрального покрытия.

Вопрос о влиянии кислорода внешней среды на окисление

легирующих элементов при сварке под керамическими флю-

сами не изучен. Учитывая особенности процесса дуговой

сварки под флюсом, можно предположить, что прямое окис-

ление металла капель или сварочной ванны внутри флюсово-

го пузыря кислородом воздуха не может протекать интен-

сивно. Гораздо лучшие условия для окисления легирующих

компонентов кислородом окружающей атмосферы создают-

ся при нагреве и расплавлении дугой флюса с наружной

стороны флюсового пузыря, где большая межфазная поверх-

ность и практически нет препятствий для подвода атмо-

сферного кислорода. По-видимому, в условиях сварки под

керамическим флюсом влияние кислорода воздуха на состав

металла шва будет проявляться в той мере, в какой будут

изменяться свойства расплавленного флюса к моменту его

взаимодействия с расплавленным металлом. Для проверки

высказанных предположений сопоставляли результаты мно-

гослойных наплавок, выполненных под флюсами с разным

окислительным потенциалом и разным механизмом окисле-

ния (табл. 3) в условиях контакта с окружающей атмосферой

и при наплавке с дополнительной защитой аргоном. Защиту

осуществляли с помощью колпака, внутрь которого в про-

цессе сварки непрерывно подавали аргон. Перед сваркой

флюс также продували аргоном до полного удаления воз-

духа из объемов между отдельными зернами.

21

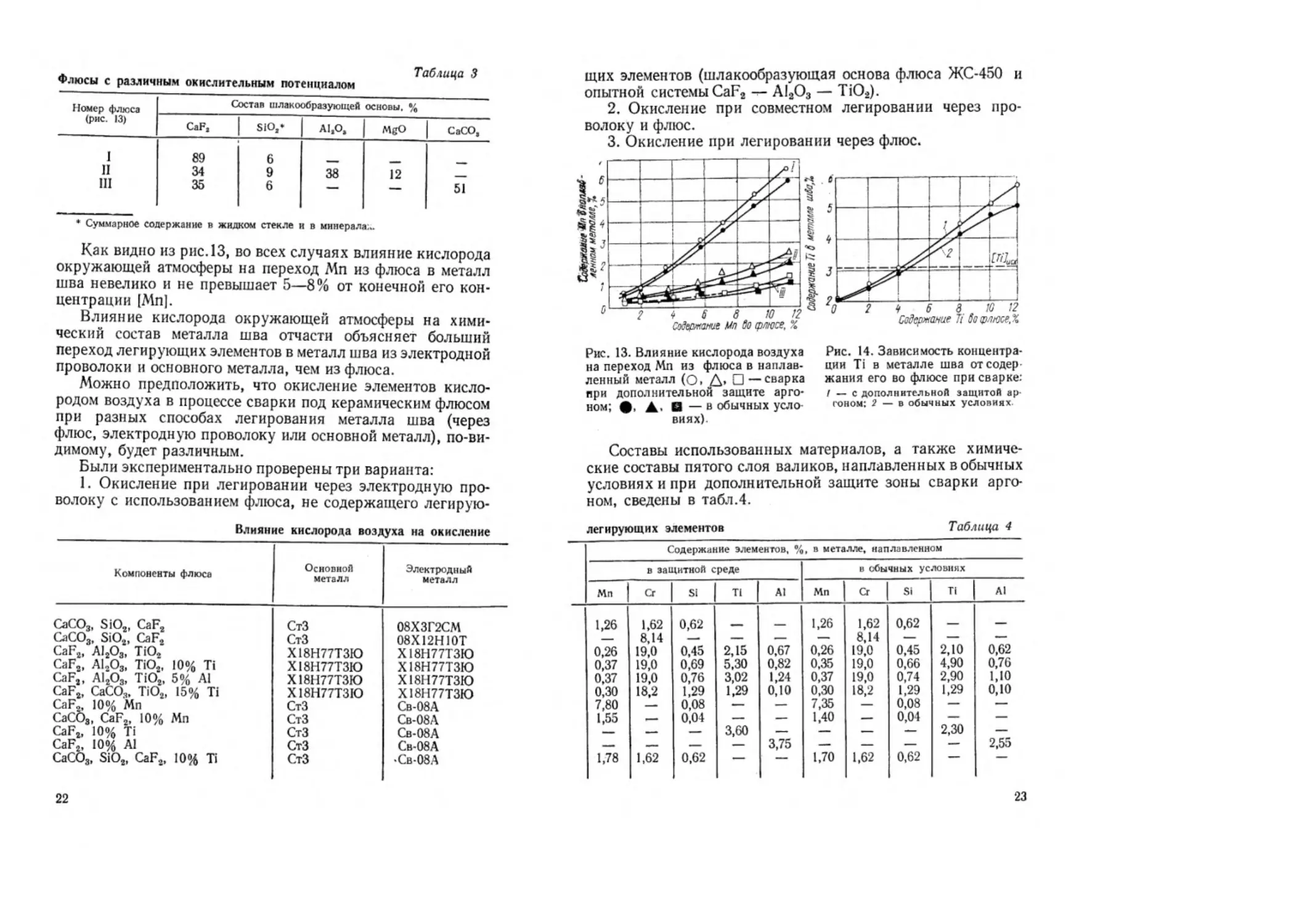

Таблица 3

Флюсы с различным окислительным потенциалом

Номер флюса (рис. 13) Состав шлакообразующей основы. %

CaF, S1O,» Al,о, MgO CaCO,

1 89 6

п 34 9 38 12

III 35 6 — — 51

* Суммарное содержание в жидком стекле и в минерала;..

Как видно из рис. 13, во всех случаях влияние кислорода

окружающей атмосферы на переход Мп из флюса в металл

шва невелико и не превышает 5—8% от конечной его кон-

центрации [Мп].

Влияние кислорода окружающей атмосферы на хими-

ческий состав металла шва отчасти объясняет больший

переход легирующих элементов в металл шва из электродной

проволоки и основного металла, чем из флюса.

Можно предположить, что окисление элементов кисло-

родом воздуха в процессе сварки под керамическим флюсом

при разных способах легирования металла шва (через

флюс, электродную проволоку или основной металл), по-ви-

димому, будет различным.

Были экспериментально проверены три варианта:

1. Окисление при легировании через электродную про-

волоку с использованием флюса, не содержащего лсгирую-

Влияние кислорода воздуха на окисление

Компоненты флюса Основной металл Электродный металл

СаСО3, SiO2, CaF2 СтЗ 08ХЗГ2СМ

СаСО8, SiO2, CaF, СтЗ 08Х12Н10Т

CaF2, A12O3, TiO2 Х18Н77ТЗЮ Х18Н77ТЗЮ

CaF2, AI,O3, TiO,, 10% Ti Х18Н77ТЗЮ Х18Н77ТЗЮ

CaFa, A12O3, TiO2, 5% Al Х18Н77ТЗЮ Х18Н77ТЗЮ

CaF2, CaCO„ TiO2, 15% Ti X18H77T3IO Х18Н77ТЗЮ

CaF,, 10% Mn СтЗ Св-08А

CaCO3, CaF2, 10% Mn СтЗ Св-08А

CaF2, 10% Ti СтЗ Св-08А

CaF,, 10% Al СтЗ Св-08А

CaCO3, SiO2, CaF,, 10% Ti СтЗ •Св-08А

22

щих элементов (шлакообразующая основа флюса ЖС-450 и

опытной системы CaF2 — А12О3 — TiO2).

2. Окисление при совместном легировании через про-

волоку и флюс.

3. Окисление при легировании через флюс.

Рис. 13. Влияние кислорода воздуха

на переход Мп из флюса в наплав-

ленный металл (О. Д. □ —сварка

при дополнительной защите арго-

ном; ф. A' Q —в обычных усло-

виях).

Рис. 14. Зависимость концентра

ции Ti в металле шва отсодер

жания его во флюсе при сварке:

/ — С дополнительной защитой ар

гоном; 2 — в обычных условиях.

Составы использованных материалов, а также химиче-

ские составы пятого слоя валиков, наплавленных в обычных

условиях и при дополнительной защите зоны сварки арго-

ном, сведены в табл.4.

легирующих элементов

Таблица 4

Содержание элементов, %, в металле, наплавленном

в защитной среде в обычных условиях

Мп Ст Si Ti Al Мп Ст Si Ti Al

1,26 1,62 0,62 1,26 1,62 0,62

— 8,14 — — — 8,14 — — —

0,26 19,0 0,45 2,15 0,67 0,26 19,0 0,45 2,10 0,62

0,37 19,0 0,69 5,30 0,82 0,35 19,0 0,66 4,90 0,76

0,37 19,0 0,76 3,02 1,24 0,37 19,0 0,74 2,90 1,10

0,30 18,2 1,29 1,29 0,10 0,30 18,2 1,29 1,29 0,10

7,80 — 0,08 — — 7,35 — 0,08 — —•

1,55 0,04 — — 1,40 — 0,04 —- —

— —> 3,60 —— — —— 2,30 —

— — — — 3,75 —- — — — 2,55

1,78 1,62 0,62 — — 1,70 1,62 0,62 — —

23

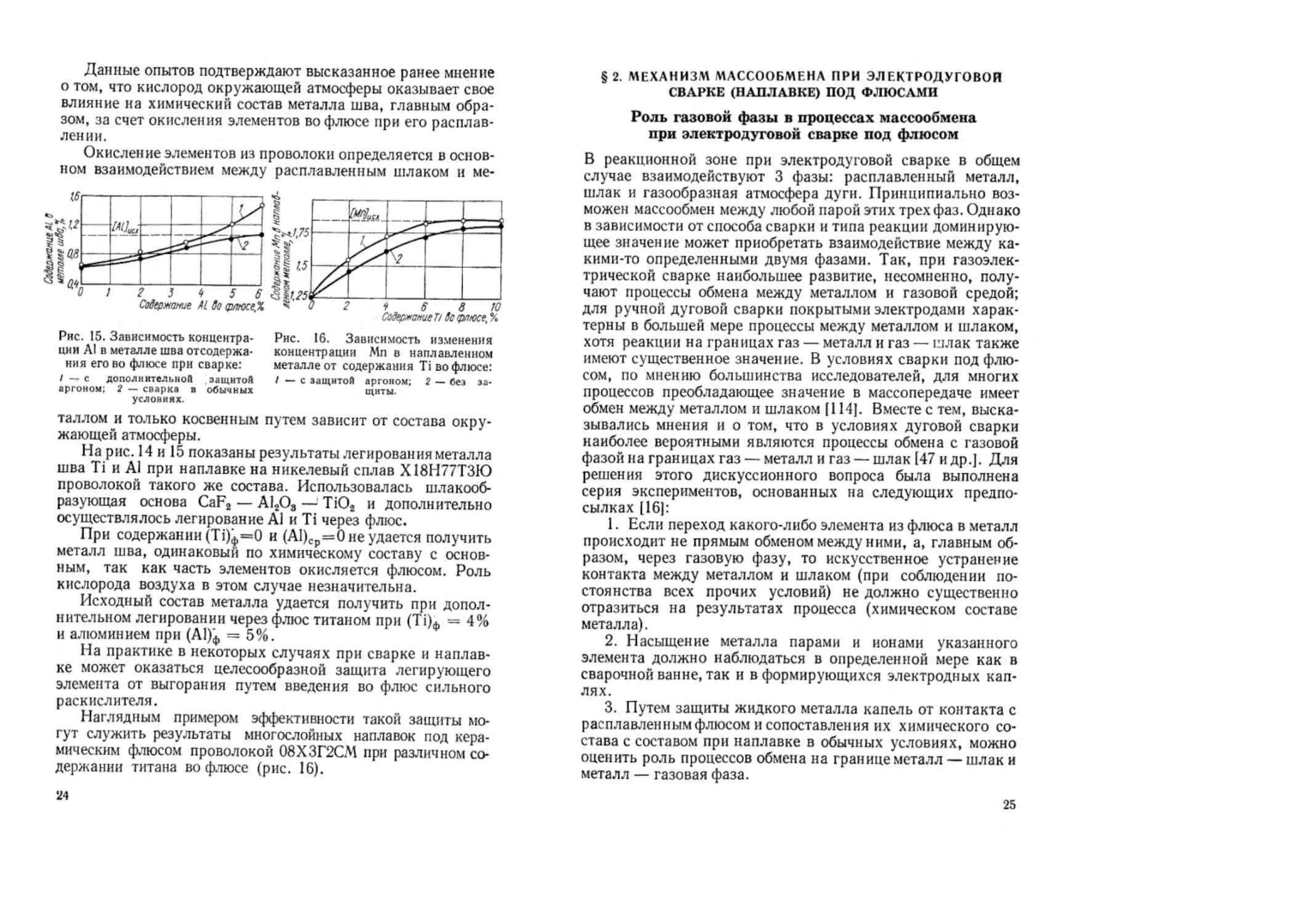

Данные опытов подтверждают высказанное ранее мнение

о том, что кислород окружающей атмосферы оказывает свое

влияние на химический состав металла шва, главным обра-

зом, за счет окисления элементов во флюсе при его расплав-

лении.

Окисление элементов из проволоки определяется в основ-

ном взаимодействием между расплавленным шлаком и ме-

Содеомами» Al !j

нетаие шба, 7,

Рис. 15. Зависимость концентра-

ции AI в металле шва отсодержа-

ния его во флюсе при сварке:

I с дополнительной защитой

аргоном; 2 — сварка в обычных

условиях.

Рис. 16. Зависимость изменения

концентрации Мп в наплавленном

металле от содержания Ti во флюсе:

/ — с защитой аргоном; 2 — без за-

щиты.

таллом и только косвенным путем зависит от состава окру-

жающей атмосферы.

На рис. 14 и 15 показаны результаты легирования металла

шва Ti и А1 при наплавке на никелевый сплав Х18Н77ТЗЮ

проволокой такого же состава. Использовалась шлакооб-

разующая основа CaF2 — А12О8 — TiO2 и дополнительно

осуществлялось легирование А1 и Ti через флюс.

При содержании (Т1)ф=0 и (А1)ср=0 не удается получить

металл шва, одинаковый по химическому составу с основ-

ным, так как часть элементов окисляется флюсом. Роль

кислорода воздуха в этом случае незначительна.

Исходный состав металла удается получить при допол-

нительном легировании через флюс титаном при (Т0ф = 4%

и алюминием при (А1)ф = 5%.

На практике в некоторых случаях при сварке и наплав-

ке может оказаться целесообразной защита легирующего

элемента от выгорания путем введения во флюс сильного

раскислителя.

Наглядным примером эффективности такой защиты мо-

гут служить результаты многослойных наплавок под кера-

мическим флюсом проволокой 08ХЗГ2СМ при различном со-

держании титана во флюсе (рис. 16).

24

§2. МЕХАНИЗМ МАССООБМЕНЛ ПРИ ЭЛЕКТРОДУГОВОЙ

СВАРКЕ (НАПЛАВКЕ) ПОД ФЛЮСАМИ

Роль газовой фазы в процессах массообмена

при электродуговой сварке под флюсом

В реакционной зоне при электродуговой сварке в общем

случае взаимодействуют 3 фазы: расплавленный металл,

шлак и газообразная атмосфера дуги. Принципиально воз-

можен массообмен между любой парой этих трех фаз. Однако

в зависимости от способа сварки и типа реакции доминирую-

щее значение может приобретать взаимодействие между ка-

кими-то определенными двумя фазами. Так, при газоэлек-

трической сварке наибольшее развитие, несомненно, полу-

чают процессы обмена между металлом и газовой средой;

для ручной дуговой сварки покрытыми электродами харак-

терны в большей мере процессы между металлом и шлаком,

хотя реакции на границах газ — металл и газ — шлак также

имеют существенное значение. В условиях сварки под флю-

сом, по мнению большинства исследователей, для многих

процессов преобладающее значение в массопередаче имеет

обмен между металлом и шлаком [114]. Вместе с тем, выска-

зывались мнения и о том, что в условиях дуговой сварки

наиболее вероятными являются процессы обмена с газовой

фазой па границах газ — металл и газ — шлак [47 и др.]. Для

решения этого дискуссионного вопроса была выполнена

серия экспериментов, основанных на следующих предпо-

сылках [16]:

1. Если переход какого-либо элемента из флюса в металл

происходит не прямым обменом между ними, а, главным об-

разом, через газовую фазу, то искусственное устранение

контакта между металлом и шлаком (при соблюдении по-

стоянства всех прочих условий) не должно существенно

отразиться на результатах процесса (химическом составе

металла).

2. Насыщение металла парами и ионами указанного

элемента должно наблюдаться в определенной мере как в

сварочной ванне, так и в формирующихся электродных кап-

лях.

3. Путем защиты жидкого металла капель от контакта с

расплавленным флюсом и сопоставления их химического со-

става с составом при наплавке в обычных условиях, можно

оценить роль процессов обмена на границе металл — шлак и

металл — газовая фаза.

25

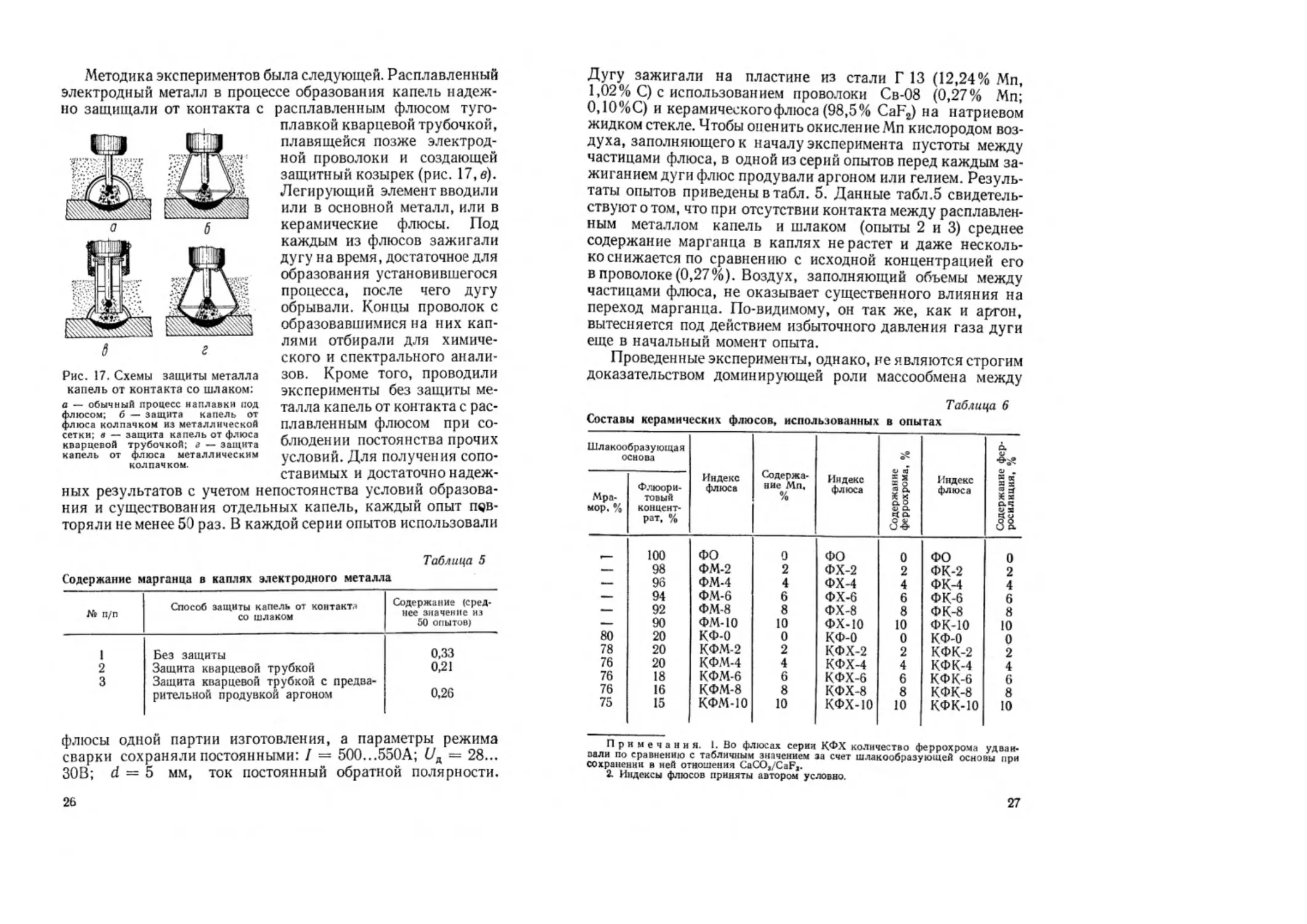

Методика экспериментов была следующей. Расплавленный

электродный металл в процессе образования капель надеж-

но защищали от контакта с

Рис. 17. Схемы защиты металла

капель от контакта со шлаком:

а — обычный процесс наплавки под

Плюсом; б — защита капель от

люса колпачком из металлической

сетки; в — защита капель от флюса

кварцевой трубочкой; г — защита

капель от флюса металлическим

колпачком.

расплавленным флюсом туго-

плавкой кварцевой трубочкой,

плавящейся позже электрод-

ной проволоки и создающей

защитный козырек (рис. 17, в).

Легирующий элемент вводили

или в основной металл, или в

керамические флюсы. Под

каждым из флюсов зажигали

дугу на время, достаточное для

образования установившегося

процесса, после чего дугу

обрывали. Концы проволок с

образовавшимися на них кап-

лями отбирали для химиче-

ского и спектрального анали-

зов. Кроме того, проводили

эксперименты без защиты ме-

талла капель от контакта с рас-

плавленным флюсом при со-

блюдении постоянства прочих

условий. Для получения сопо-

ставимых и достаточно надеж-

ных результатов с учетом непостоянства условий образова-

ния и существования отдельных капель, каждый опыт пов-

торяли не менее 50 раз. В каждой серии опытов использовали

Таблица 5

Содержание марганца в каплях электродного металла

№ п/п Способ защиты капель от контакт.» со шлаком Содержание (сред- нее значение из 50 опытов)

I Без защиты 0,33

2 Защита кварцевой трубкой 0,21

3 Защита кварцевой трубкой с предва- рительной продувкой аргоном 0,26

флюсы одной партии изготовления, а параметры режима

сварки сохраняли постоянными: / = 500...550А; С/Л — 28...

ЗОВ; d = 5 мм, ток постоянный обратной полярности.

26

Дугу зажигали на пластине из стали Г 13 (12,24% Мп,

1,02% С) с использованием проволоки Св-08 (0,27% Мп;

0,10%С) и керамического флюса (98,5% CaF2) на натриевом

жидком стекле. Чтобы оценить окисление Мп кислородом воз-

духа, заполняющего к началу эксперимента пустоты между

частицами флюса, в одной из серий опытов перед каждым за-

жиганием дуги флюс продували аргоном или гелием. Резуль-

таты опытов приведены в табл. 5. Данные табл.5 свидетель-

ствуют о том, что при отсутствии контакта между расплавлен-

ным металлом капель и шлаком (опыты 2 и 3) среднее

содержание марганца в каплях не растет и даже несколь-

ко снижается по сравнению с исходной концентрацией его

в проволоке (0,27%). Воздух, заполняющий объемы между

частицами флюса, не оказывает существенного влияния на

переход марганца. По-видимому, он так же, как и аргон,

вытесняется под действием избыточного давления газа дуги

еще в начальный момент опыта.

Проведенные эксперименты, однако, не являются строгим

доказательством доминирующей роли массообмена между

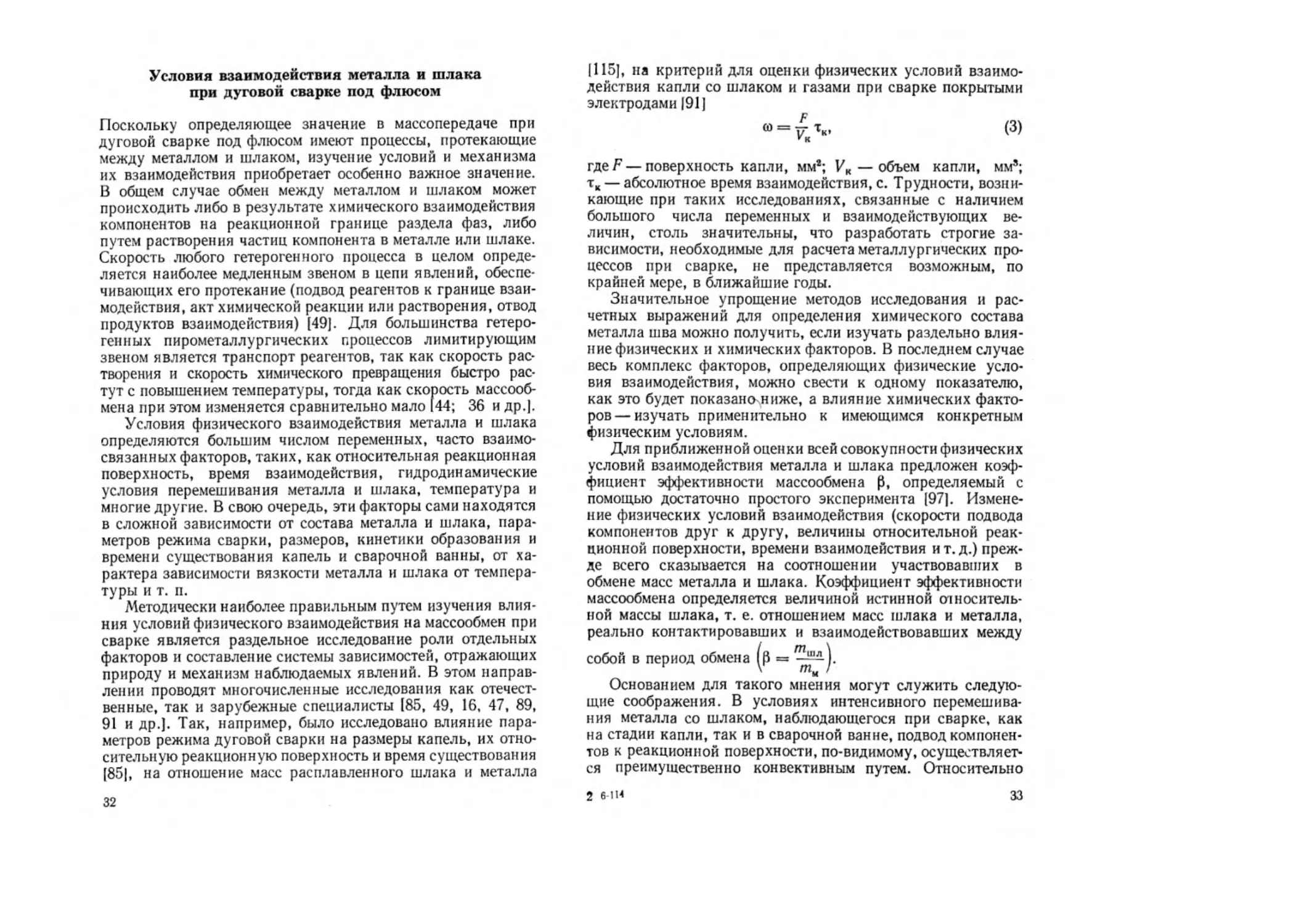

Таблица 6

Составы керамических флюсов, использованных в опытах

Шлакообразующая 5

основа Содержа- ф •

Индекс Индекс s S Индекс 5 «

Флюори- флюса ние Мп. флюса со о, флюса 03

Мра- товый % СХЧ

мор. % концент- рат, % Ф о. Цех а®

100 ФО 0 ФО 0 ФО 0

98 ФМ-2 2 ФХ-2 2 ФК-2 2

— 96 ФМ-4 4 ФХ-4 4 ФК-4 4

— 94 ФМ-6 6 ФХ-6 6 ФК-6 6

— 92 ФМ-8 8 ФХ-8 8 ФК-8 8

— 90 ФМ-10 10 ФХ-Ю 10 ФК-Ю 10

80 20 КФ-0 0 КФ-0 0 КФ-0 0

78 20 КФМ-2 2 КФХ-2 2 КФК-2 2

76 20 КФМ-4 4 КФХ-4 4 КФК-4 4

76 18 КФМ-6 6 КФХ-6 6 КФ К-6 6

76 16 КФМ-8 8 КФХ-8 8 КФК-8 8

75 15 КФМ-Ю 10 КФХ-10 10 КФК-Ю 10

Примечания. 1. Во флюсах серии КФХ количество феррохрома удваи-

вали по сравнению с табличным значением за счет шлакообразующей основы при

сохранении в ней отношения CaCOj/CaF,.

2. Индексы флюсов приняты автором условно.

27

Состав компонентов, применяемых при изготовлении

Компоненты Мп Si Ст

Марганец металлический 97,10 0,57 —

Феррохром ФХ800 — 0,73 67,50

Ферросилиций Си 75 0,30 74,0 —

Флюоритовый концентрат — — —

Мрамор — —

металлом и

шлаком при дуговой сварке под флюсом, так

как температурные условия перехода паров и ионов элемен-

тов в атмосферу дуги из сварочной ванны и из флюса раз-

личны. Кроме того, пары и ионы марганца, находящиеся в

атмосфере дуги, могут не переходить в металл капель, так

как температура последних составляет 2200—2500° С, т. е.

выше температуры кипения марганца (1900° С). Вследствие

этого, возникла необходимость

в проведении дополнительной

серии опытов. Для этого были

изготовлены керамические флю-

сы на флюоритовой или карбо-

натно-флюоритовой основе с од-

нокомпонентными добавками

металлического марганца и фер-

росилиция в пределах 0—10%,

а феррохрома — 0—20%. Со-

ставы опытных флюсов, а также

компонентов, использованных

для их изготовления, приведены

в табл. 6 и 7.

В опытах этой серии исполь-

зовали сварочную проволоку

Св-08 следующего состава:

0,10% С; 0,38% Мп; 0,005% Si;

Рис. 18. Зависимость концентрации Мп

в каплях от содержания ферромарган-

ца во флюсах:

а — флюс серии ФМ; б — флюс серии

КФМ (табл. 5); / — легирование через га-

зовую фазу; 2 — совместное легирование

через газ и шлак; 3 — исходная концен-

трация Мп в проволоке.

28

опытных флюсов, % Таблица 7

с Fe СаСО, MgO CaF, SiO,

0,09

7,70 23,80 — —

0,06 25,10 — — — —

— — — — 98,40 1,10

— — 96,8 2,20 — —

0,03% Сг и пластины основного металла такого состава:

0,19% С; 0,52% Мп; 0,15% Si; 0,13%Сг.

Методика проведения и условия опытов были теми же,

что и для экспериментов предыдущей серии.

Из полученных данных (среднее из 50 опытов) следует

(рис. 18—20), что с ростом исходной концентрации легирую-

Рис. 19. Зависимость концентрации Сг в каплях от содержания

феррохрома во флюсах:

а — серии ФХ; б — серии КФХ (табл. 5); / — легирование через

газовую фазу; 2 — совместное легирование через газ и шлак; 3 — ис-

ходная концентрация Сг в проволоке.

щего элемента во флюсе содержание его в каплях растет ли-

нейно, причем направление массообмена зависит от концен-

трации элемента в электродном металле и флюсе. Так, напри-

мер, при содержании Мп в проволоке0,38% (пунктирная пря-

мая на рис. 18,а) и исходной концентрации его во флюсе

менее 3% наблюдается переход Мп из металла в шлак. Если

исходное содержание (Мп)ф превышает 3%, часть марганца

переходит из флюса в металл капель.

29

Массообмен марганцем между металлом капель и флю-

сом в обычных условиях горения дуги при наличии контак-

та между металлом и шлаком в 5—6 раз больше, чем только

через газовую фазу. Легирование металла капель через

газовую фазу (прямая 1 рис. 18, а,б) наблюдается при исход-

ной концентрации марганца более 6% во флюсе на флюо-

ритовой основе (серия флюсов

ФМ) и более 8% во флюсах

карбонатно-флюоритовых (се-

рия КФМ). /Массообмен хро-

мом через газовую фазу не-

сколько выше для менее окис-

лительных флюоритовых

флюсов, однако в обоих слу-

чаях он незначителен. Содер-

жание хрома в каплях, изо-

лированных от контакта со

шлаком (прямая /, рис. 19, а

и 19,6), примерно в 10 раз

меньше, чем в случае совмест-

ного легирования через газо-

Рис. 20. Зависимость концентрации

Si в металле шва от содержания

ферросилиция во флюсах:

а — серии ФК; б — серии КФ К (табл.

5); 1 — легирование через газовую фа-

зу; 2 — совместное легирование через

газ и шлак; 3 — исходная концентра-

ция ферросилиция в проволоке.

вую фазу и шлак (прямая 2, рис. 19, а, б). Массообмен

кремнием между металлом капель и шлаком происходит

почти исключительно между жидкими фазами и при нару-

шении контакта между ними практически не наблюдается

(рис.20, а,б). Таким образом, массообмен легирующими

элементами между металлом электродных капель и флюсом

осуществляется преимущественно на границе жидких фаз

и, естественно, зависит от свойств легирующего элемента и

шлака.

Переход легирующих элементов (за исключением Мп) в

металл из флюсов на чисто флюоритовой основе выше, чем

из флюсов, содержащих мрамор. Особенно сильно это заметно

для кремния. Переход марганца из флюсов, содер-

жащих мрамор, выше, чем из флюсов на флюоритовой ос-

30

нове, хотя, казалось бы, ввиду наличия окислительной га-

зовой среды, образующейся при разложении в дуге карбона-

та кальция, результат должен быть противоположный. Это

явление можно объяснить, если считать, что окисление Мп

происходит, в основном, не газовой средой, а шлаком.

Присутствующие во флюсе на флюоритовой основе окислы

кремния SixO^ (из жидкого стекла и частично самого флюо-

рита) восстанавливаются марганцем, образующим основные

окислы, связывающиеся в прочные комплексные группы с

кислыми окислами кремния (SixOy -j-Mn = xMnO«Six xOv_i).

При этом возможно не только частичное, но и полное

восстановление кремния, что наблюдали многие исследова-

тели.

При расплавлении флюсов, содержащих мрамор, окислы

кремния связываются сильным основным окислом СаО.

Ввиду повышенной основности флюса ограничивается окис-

ление Мп, поэтому переход Мп из флюса в металл увеличи-

вается. Подобное рассуждение справедливо также и в отно-

шении кремния. Интенсивному окислению кремния высо-

коосновными шлаками способствует связывание его окислов

в шлаке с СаО. Например, в случае использования флюо-

ритового флюса ФК-10, в состав которого входят 10% FeSi,

концентрация Si в металле капель составляет 3%. При за-

мене флюса ФК-Ю на карбонатно-флюоритовый КФК-10,

содержащий то же количество ферросилиция, концентрация

кремния снижается до 0,7% (рис.20, а,б). На массообмен хро-

мом основность (или кислотность) шлака не оказывает су-

щественного влияния.

Конечный результат всех процессов взаимодействия

между металлом, шлаком и газовой фазой в общем случае

определяется двумя группами факторов: физическими, обес-

печивающими подвод реагентов в реакционную зону и

определяющими условия взаимодействия, а также хими-

ческими, определяющими характер, направление и интен-

сивность физико-химических процессов. В реальном, до-

статочносложном процессе взаимодействия между металлом,

шлаком и газообразной средой влияние большинства физи-

ческих и химических факторов тесно взаимосвязано, однако

факторы первой группы являются первичными по отноше-

нию к факторам второй группы, проявление которых, как

правило, контролируется физическими условиями взаимо-

действия.

Условия взаимодействия металла и шлака

при дуговой сварке под флюсом

Поскольку определяющее значение в массопередаче при

дуговой сварке под флюсом имеют процессы, протекающие

между металлом и шлаком, изучение условий и механизма

их взаимодействия приобретает особенно важное значение.

В общем случае обмен между металлом и шлаком может

происходить либо в результате химического взаимодействия

компонентов на реакционной границе раздела фаз, либо

путем растворения частиц компонента в металле или шлаке.

Скорость любого гетерогенного процесса в целом опреде-

ляется наиболее медленным звеном в цепи явлений, обеспе-

чивающих его протекание (подвод реагентов к границе взаи-

модействия, акт химической реакции или растворения, отвод

продуктов взаимодействия) [49]. Для большинства гетеро-

генных пирометаллургических процессов лимитирующим

звеном является транспорт реагентов, так как скорость рас-

творения и скорость химического превращения быстро рас-

тут с повышением температуры, тогда как скорость массооб-

мена при этом изменяется сравнительно мало 144; 36 и др.].

Условия физического взаимодействия металла и шлака

определяются большим числом переменных, часто взаимо-

связанных факторов, таких, как относительная реакционная

поверхность, время взаимодействия, гидродинамические

условия перемешивания металла и шлака, температура и

многие другие. В свою очередь, эти факторы сами находятся

в сложной зависимости от состава металла и шлака, пара-

метров режима сварки, размеров, кинетики образования и

времени существования капель и сварочной ванны, от ха-

рактера зависимости вязкости металла и шлака от темпера-

туры и т. п.

Методически наиболее правильным путем изучения влия-

ния условий физического взаимодействия на массообмен при

сварке является раздельное исследование роли отдельных

факторов и составление системы зависимостей, отражающих

природу и механизм наблюдаемых явлений. В этом направ-

лении проводят многочисленные исследования как отечест-

венные, так и зарубежные специалисты [85, 49, 16, 47, 89,

91 и др.]. Так, например, было исследовано влияние пара-

метров режима дуговой сварки на размеры капель, их отно-

сительную реакционную поверхность и время существования

[85], на отношение масс расплавленного шлака и металла

32

|115], на критерий для оценки физических условий взаимо-

действия капли со шлаком и газами при сварке покрытыми

электродами |91]

<» = ут., (3)

где/7— поверхность капли, мм2; Ук— объем капли, мм’;

тк — абсолютное время взаимодействия, с. Трудности, возни-

кающие при таких исследованиях, связанные с наличием

большого числа переменных и взаимодействующих ве-

личин, столь значительны, что разработать строгие за-

висимости, необходимые для расчета металлургических про-

цессов при сварке, не представляется возможным, по

крайней мерс, в ближайшие годы.

Значительное упрощение методов исследования и рас-

четных выражений для определения химического состава

металла шва можно получить, если изучать раздельно влия-

ние физических и химических факторов. В последнем случае

весь комплекс факторов, определяющих физические усло-

вия взаимодействия, можно свести к одному показателю,

как это будет показано ниже, а влияние химических факто-

ров— изучать применительно к имеющимся конкретным

физическим условиям.

Для приближенной оценки всей совокупности физических

условий взаимодействия металла и шлака предложен коэф-

фициент эффективности массообмена 0, определяемый с

помощью достаточно простого эксперимента 197]. Измене-

ние физических условий взаимодействия (скорости подвода

компонентов друг к другу, величины относительной реак-

ционной поверхности, времени взаимодействия ит. д.) преж-

де всего сказывается на соотношении участвовавших в

обмене масс металла и шлака. Коэффициент эффективности

массообмена определяется величиной истинной oiноситель-

ной массы шлака, т. е. отношением масс шлака и металла,

реально контактировавших и взаимодействовавших между

собой в период обмена (р =

Основанием для такого мнения могут служить следую-

щие соображения. В условиях интенсивного перемешива-

ния металла со шлаком, наблюдающегося при сварке, как

на стадии капли, так и в сварочной ванне, подвод компонен-

тов к реакционной поверхности, по-видимому, осуществляет-

ся преимущественно конвективным путем. Относительно

2 6-П4

33

Таблица 8

Изменение содержания Мп в каплях при повторном использовании

шлака

Объект исследования химического состава Мп 1 с Si

%

Исходная проволока 0,31 0,08 Следы

Капля после 1-го опыта 0,51 — —-

Подобранная проволока 0,50 0,09 Следы

Капля после 2-го опыта 0,47 — —

неподвижный слой шлака и металла вблизи поверхности их

раздела становится очень тонким и постоянно нарушается

выделяющимися из металла газами и парами. Для частичек

компонентов керамических флюсов, нерастворимых или

ограниченно растворимых в шлаке, например, ферроспла-

вов, диффузионный перенос вообще невозможен. Вместе с

тем, конвективный подвод этих частиц к поверхности ме-

талла и их растворение в нем являются общеизвестными

факторами. Скорость взаимодействия на границе в условиях

нагрева до высокой температуры велика, и процесс массооб-

мена определяется транспортировкой реагентов. Поэтому

можно считать, что в любой момент времени между слоями

металла и шлака, прилегающими к реакционной поверх-

ности, существует состояние, весьма близкое к равновесно-

му, которое постоянно нарушается подводом новых порций

металла и шлака [115; 46]. Увеличение или уменьшение

относительной реакционной поверхности при соблюдении

постоянства условий подвода реагентов проявляется только

в изменении условий взаимодействия и относительной массы

шлака и учитывается коэффициентом р.

Увеличение времени контакта также может влиять на

химический состав металла в том случае, когда нарушается

равновесие на реакционной поверхности из-за поступления

новых масс металла или шлака и в той мере, в какой увели-

чение времени контакта связано с изменением истинной

относительной массы шлака.

Для проверки выдвинутого предположения по описанной

ранее методике определяли средний химический состав ме-

талла капель, образующихся при зажигании дуги под за-

данным керамическим флюсом, легированным марганцем.

Затем подбирали проволоку, близкую по составу металлу

полученных капель. С этой проволокой эксперимент повто-

34

Рис. 21. Зависимость вязкости

некоторых сварочных флюсов от

температуры:

/ — АН-8; 2 — АН-22; 3 —

АН-10; 4 — АН-20; 5 —

ОСЦ-45; 6 — АН-348-А; 7 —

АН-30.

ряли при зажигании дуги под шлаком, образовавшимся в

первом эксперименте, и уже участвовавшем один раз в обме-

не (тонкие пленки шлака на поверхности капель). Таким

путем имитировали удвоение времени контакта капли с тем

же самым флюсом. Как показали данные химического и

спектрального анализов, это не привело к существенному

изменению состава капли

(табл. 8). Аналогичный опыт

был проведен с использова-

нием плавленого флюса

АН-348-А. При этом были

получены примерно такие же

результаты. Следовательно,

время существования капель

совместно с другими факто-

рами можно учитывать с по-

мощью предложенного коэф-

фициента.

Изменение температуры

процесса приводит к измене-

нию константы равновесия и

скорости взаимодействия.Од-

нако последняя всегда остается

достаточно высокой для того,

чтобы было достигнуто равновесие в прилегающих к реак-

ционной поверхности слоях металла и шлака. В большей ме-

ре это изменение сказывается на нерассматриваемой здесь

химической стороне процесса. Вместе с тем, изменение тем-

пературы шлака от 1400 до 1600° С почти не влияет на его

вязкость (рис. 21) и, по-видимому, мало влияет на гид-

родинамические условия транспорта компонентов.

Таким образом, на основе приведенных выше соображе-

ний с известными допущениями можно считать, что комп-

лексной характеристикой физических условий подвода и

взаимодействия компонентов при массообмене между ме-

таллом и шлаком в условиях дуговой сварки под флюсом

может служить истинная относительная масса шлака 0.

Величина р отличается от относительной массы флюса £ф,

составляет часть ее, однако в предельном случае может быть

ей равна (р < Аф). Истинную относительную массу шлака

Р нельзя определить методом взвешивания шлаковой корки

и определения массы металла шва, так как расплавление флю-

са еще не является доказательством его взаимодействия

2

35

с металлом. Известно [49; 121 и др.], что при расплавле-

нии электродного покрытия большой толщины часть его

не участвует в процессах взаимодействия с металлом и

непосредственно переходит в шлак. Для автоматической

сварки под флюсом [83] установлено, что «активная часть»

может отличаться в несколько раз от общей массы расплав-

ленного флюса. Для определения р предложен метод, услов-

но названный методом элемента-индикатора [97|.

Коэффициент эффективности массообмена

и методика его определения

Сущность предлагаемого метода состоит в том, что в иссле-

дуемый флюс вводят небольшое количество (1—4%) како-

го-либо элемента, химически пассивного в условиях взаимо-

действия между металлом и шлаком, не растворяющегося

в шлаке и, вместе с тем, неограниченно растворяющегося в

металле. При тщательном измельчении элемента-индикатора

и перемешивании шихты, он равномерно распределяется

по всему объему флюса и вместе с ним участвует во всех ви-

дах конвективных перемещений. Допустим, что из объемов

флюса, вступающих в контакт и взаимодействующих с ме-

таллом, элемент-индикатор переходит в него полностью.

По известному содержанию индикатора во флюсе и прираще-

нию его в металле можно судить об отношении взаимодейст-

вующих масс.

В качестве индикатора при сварке стали могут быть ис-

пользованы элементы, обладающие следующими свойства-

ми: минимальной химической активностью в условиях эк-

сперимента; неограниченной (или достаточной) раствори-

мостью в металле; отсутствием растворимости в шлаке;

высокой температурой кипения, гарантирующей исключе-

ние потерь элемента путем испарения в процессе сварки.

Указанными свойствами обладают благородные металлы

(золото, платина), а также никель. Во всех последующих

опытах в качестве «индикатора» применяли никель.

С помощью элемента-индикатора можно определять

истинную относительную массу шлака Р для отдельных

стадий процесса, например, для стадии образования капель

й /Пшл

₽«=-^

(4)

36

для стадии образования ванны

^.И

₽.= ^, (5)

где /Пшл, гишл — масса шлака, контактировавшая с метал-

лом соответственно капель и ванны; /пк, тв — соответст-

венно масса металла капель и ванны.

Предполагая, что никель при дуговой сварке не вступает

в химические реакции, не испаряется и полностью переходит

в металл капель из контактировавшего с ним флюса, можно

составить уравнение материального баланса

ANiKmK = /пшл (Ni)xcx»

откуда

m* ANiK (Ni]K — [Ni]

Рк- (Ni)“„ (Ni4x ’ W

где ANiK — приращение концентрации никеля в каплях по

сравнению с его исходным содержанием в проволоке [Ni]np;

A|Ni]K = [Ni]H-|Ni]np;

(Ni)Hcx — исходное содержание никеля во флюсе.

Аналогичные рассуждения должны быть справедливы и

для стадии образования ванны.

П Г м Шк

После преобразовании, учитывая, что —— = у,

получаем:

(Ni&, = (1-Тг) • Ni.«. (7)

Рв

Исходную концентрацию никеля в металле ванны в

результате перемешивания основного металла и легирован-

ных никелем капель можно определить из соотношения

площадей наплавки и проплавления:

(Ni]£ = |Ni|Kv + |Ni|o.M (1 - Т). (8)

Тогда Р. = (ы||ср'где (ANiJ, = (Ni ]шв — [Ni а после пре-

I 1NI'xcx

образований

r _ ~ №? — tNHo м (1 — у)

(i-vh(Ni)5„ &

Рв

37

и окончательно

Рв =

[К»]шв — [Ni]npy — [Ni]0 м (1 — у)

(Ni)$cx

(10)

При малом содержании никеля в проволоке и основном

металле, т. е. [Ni]np -> 0 и [Ni]0.M ->0,

INiU

(Ni)*cx‘

(И)

В том случае, когда рв определяют по химическому со-

ставу 5-го слоя наплавленного металла, можно считать 4-й

слой основным металлом для 5-го и допустить, что

~ [Ni]шв. так как 4-й слой по содержанию Ni мало отличается

от 5-го. Согласно выражению (10)

V (|Nii;„-[№!„,)

При [Ni]np->-0

INilg,,

V(NI&X

(12)

Взаимодействие между металлом и шлаком при сварке

происходит в результате двух последовательно протекаю-

щих процессов. Поэтому стадией, определяющей конечный

состав металла шва, является взаимодействие в ванне.

При рассмотрении всего процесса в целом можно поль-

зоваться значениями 0В, так как при выводе зависимости для

определения этой величины уже учтены предшествовавшие

процессы обмена. В самом деле, если считать, что Ni не

окисляется, не испаряется, а также не растворяется и не

застревает в шлаке, то можно найти относительную массу

шлака для всего процесса в целом рпРоц из уравнения ма-

териального баланса Ni до и после сварки

|Ni]np ^Ио.м |Ni']o.m -Ь ^шл (Ni)llcx = тШь [Niltue..

Разделив все члены равенства на /пшв, получим

VlNi]np-|-(l У) jNijo.M “Ь Рпроц (Ni)ncx = iNilma. (13)

_[NiU-|Ni]npY-(l-V)INi]0,M

Рпроц- (Ni)Kcx • ( )

Как видно из сравнения выражений (14) и (10),

Рн = Pnpoil (13)

38

Все изложенные соображения основаны на предположе-

нии о равновесии между массами металла и шлака, реально

взаимодействующими друг с другом и определяемыми их

отношением 0. Поэтому для них в большей мере допустимо

использование равновесных констант и уравнений термо-

динамики при последующем учете влияния химических

факторов взаимодействия на конечный состав металла шва.

В приведенных рассуждениях сделаны недостаточно стро-

го обоснованные предположения и допущения, вследствие

чего предлагаемая методика требует тщательной экспери-

ментальной проверки. Прежде всего, необходимо было уста-

новить, что результаты определения р не зависят от содер-

жания Ni во флюсе и его грануляции. Следовало также

убедиться в том, что при введении его во флюс не изменяют-

ся условия обмена между металлом и шлаком другими эле-

ментами (Мп, Сг, Si и др.). С этой целью была изготовлена

серия керамических флюсов типа ЖС-450 с различным содер-

жанием Ni (2; 4; 6; 8 и 10%) и серия флюсов с постоянным

содержанием (5%) Ni различной грануляции. Под этими

флюсами наплавляли валики при постоянном режиме

(/ = 600А; Ua = 32В; исв = 20 м/ч). Результаты химиче-

ского анализа наплавленного металла и рв приведены в

табл. 9. С

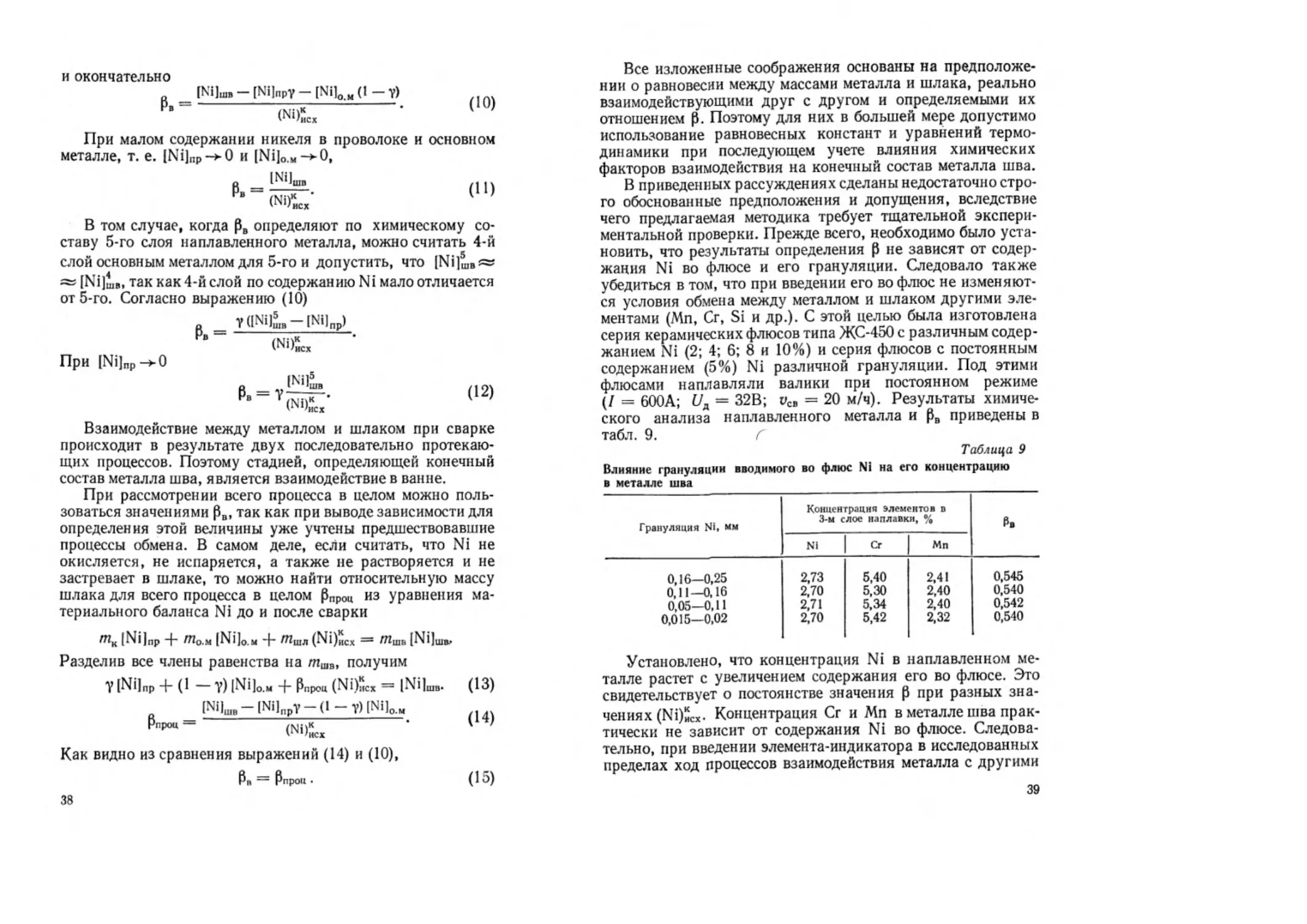

Таблица 9

Влияние грануляции вводимого во флюс Ni на его концентрацию

в металле шва

Грануляция Ni, мм Концентрация элементов в 3-м слое наплавки, % Р»

Ni Сг Мп

0,16-0,25 2,73 5,40 2,41 0,545

0,11—0,16 2,70 5,30 2,40 0,540

0,05-0,11 2,71 5,34 2,40 0,542

0,015—0,02 2,70 5,42 2,32 0,540

Установлено, что концентрация Ni в наплавленном ме-

талле растет с увеличением содержания его во флюсе. Это

свидетельствует о постоянстве значения р при разных зна-

чениях (Ni)«cx. Концентрация Сг и Мп в металле шва прак-

тически не зависит от содержания Ni во флюсе. Следова-

тельно, при введении элемента-индикатора в исследованных

пределах ход процессов взаимодействия металла с другими

39

компонентами, имеющимися во флюсе, не нарушается. Изме-

нение содержания Мп и Сг в металле шва даже в пределах

разброса результатов отдельных экспериментов имеет ту же

тенденцию, что и для значений 0. Данные табл. 9 показы-

вают, что грануляция используемого в опытах никеля не

влияет на значение рв. По технологическим соображениям

рекомендуется использовать никельфракции не выше 0,1 мм.

Влияние шлакообразующей основы флюса

и параметров режима сварки

на коэффициент эффективности массообмена 0

Для исследования были выбраны три флюса, резко отли-

чающиеся по шлакообразующей основе — плавленый

АН-348-А и керамические ЖС-450 (СаСО3 — CaF2 — SiO2),

Рис. 22. Зависимость

истинной относитель-

ной массы шлака от

тока дуги (U„ — 32 В;

рсв = 20 м/ч, d3 =

= 5 мм):

а — для стадии капель;

б — для стадии ванны.

Рис. 23. Зависимость ис-

тинной относительной

массы шлака от напряже-

ния дуги (/ = 550...600 Л;

г'св = 20 м/ч, d3 = 5 мм):

а — для стадии капель —

= I (Цд); б — для стадии

ванны — ₽n ~ f (Уд);

/ — флюс АН-348-А; 2 —

К-Ф; 3 — ЖС-450.

К-Ф (табл. 6). В них добавляли в качестве элемента-инди-

катора Ni (4%). Металл наплавляли в один слой под каждым

из флюсов при различных параметрах режима: /д =/= const,

(7Д=32 В; (/д const, /д = 550 А. Параллельно для каждой

серии наплавленных валиков отбирали наиболее полно

40

сформировавшиеся на конце электродной проволоки капли

по описанной ранее методике зажигания дуги под флюсом.

По данным анализа химического состава металла капель

и шва определяли значения и 0В. Характер зависимости

этих величин от состава флюса и параметров режима (рис. 22,

23) свидетельствует о том, что 0К и 0В зависят от шлакообра-

зующей основы флюсов гораздо меньше, чем от изменения

параметров режима. Увеличение тока приводит к снижению

Рк и рв. Это согласуется с наблюдавшимся многими ис-

следователями снижением активности взаимодействия меж-

ду металлом и шлаком при росте тока [36]. Повышение нап-

ряжения дуги вызывает рост относительной массы шлака,

особенно на стадии ванны.

Влияние некоторых физических факторов

взаимодействия металла и шлака на величину р

и химический состав металла

Путем исследований необходимо было установить, имеется

ли хотя бы качественная связь между изменением истинной

относительной массы шлака и химическим составом наплав-

Таблица 10

Связь с химическим составом наплавленного металла

Режим сварки Рв Химический состав, %

Сг Мп С SI

/ = 350 А; ил = 30. ..31 В / = 280...300 A; Ua = 26 В 0,7 0,7 7,20 6,60 4,60 4,60 0,90 0,82 0,30 0,30

ленного металла. В общем случае функциональная связь

между относительной массой флюса и химическим составом

металла может быть установлена только применительно к

какой-то одной реакции или процессу, протекающему меж-

ду металлом и флюсом. Так, например, если флюс является

поставщиком кислорода, то с увеличением р окисление ле-

гирующих элементов из проволоки увеличивается, а их

концентрация в металле шва падает. В том случае, когда

флюс легирующий, с увеличением р должно повышаться

легирование металла. Возможны и промежуточные случаи,

41

когда флюс пассивный и изменение р не отражается на со-

ставе металла.

Чтобы получить достаточно четкую взаимозависимость

между р и химическим составом металла шва, для опытов

был выбран легирующий флюс ЖС-450, в который, как это

делали и раныпе, при изготовлении вводили 4% Ni. На-

а — тока дуги; б — напряжения дуги.

плавляли 4-х слойный валик проволокой Св-08А диаметром

3 мм. Напряжение в отдельных опытах изменялось от 25 до

40 В при постоянном значении тока / = 350А, а ток — в

пределах 240—480А при постоянном значении напряжения

ид — 30... 31В. Характер изменения кривых [Мп] = /(/);

[Сг] = /(/); [Si] = /(/) на рис. 24 удовлетворительно соот-

ветствует изменению р = /(/). Каждому значению Р соот-

ветствуют близкие составы металла шва, независимо от

того, при каком токе или напряжении эти значения р полу-

чены (табл. 10). Аналогичные данные получены для отно-

сительной массы флюса Кф [36].

Влияние физических условий существования капель

на их химический состав и величину р

В настоящее время существует ряд способов управления

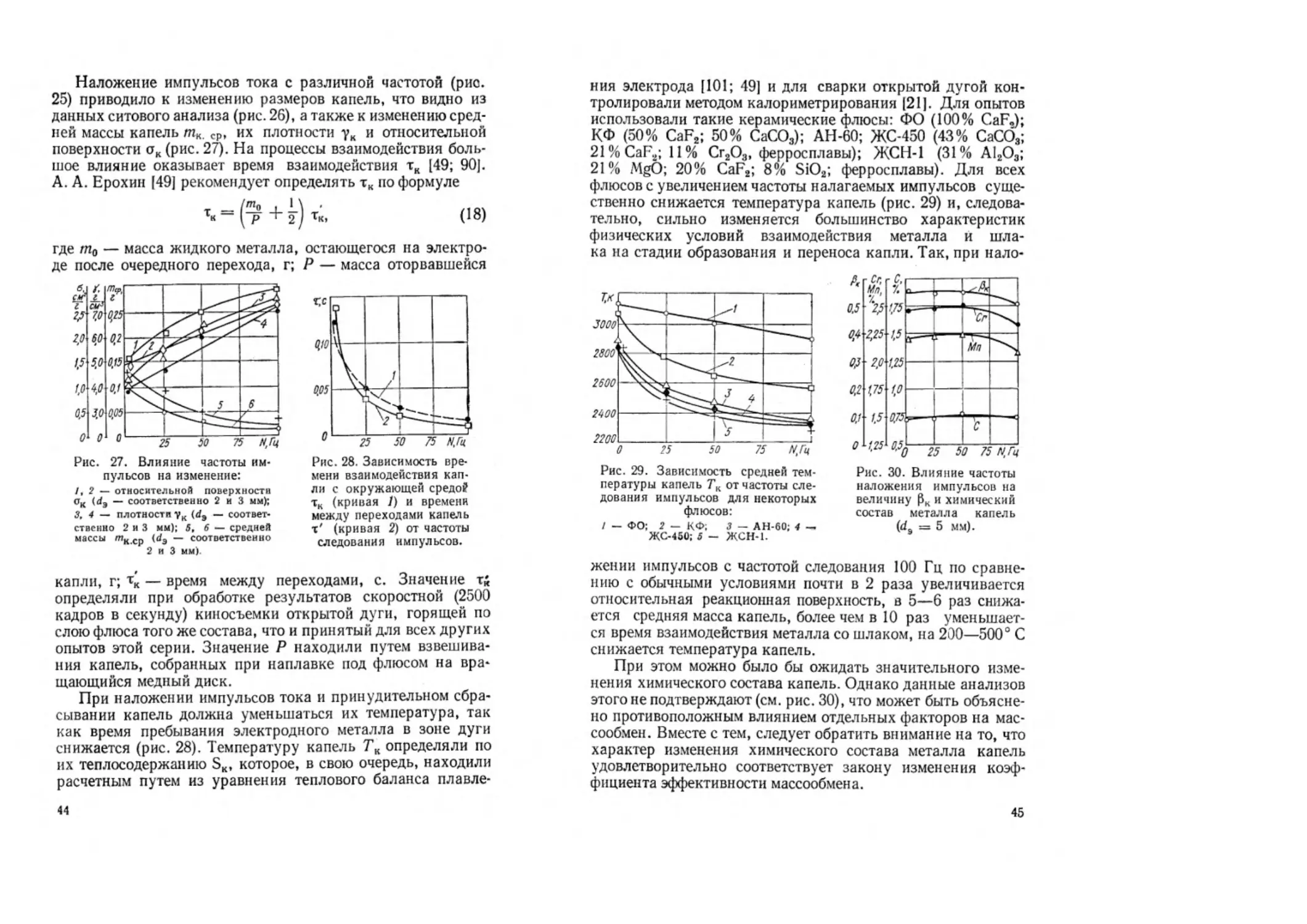

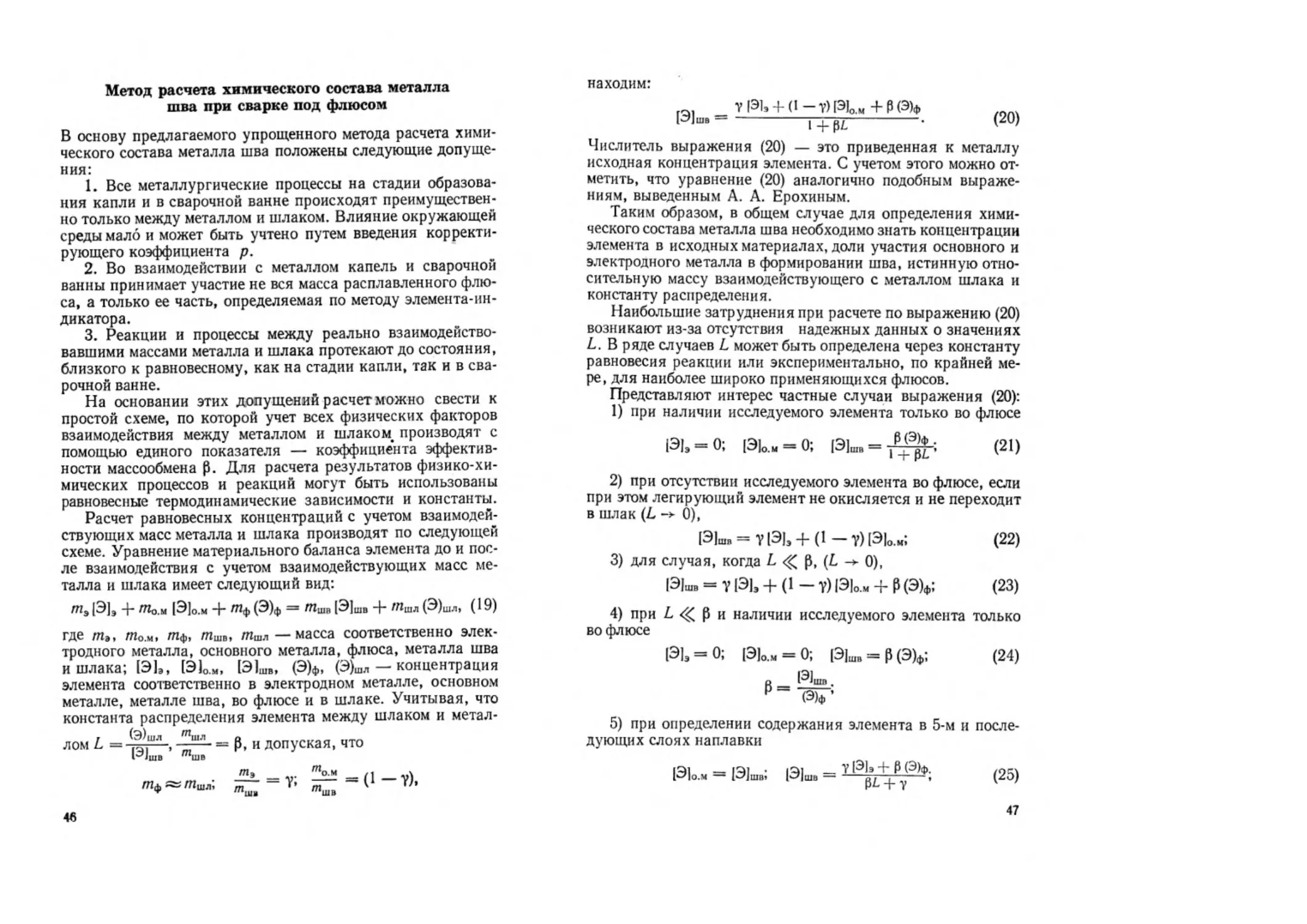

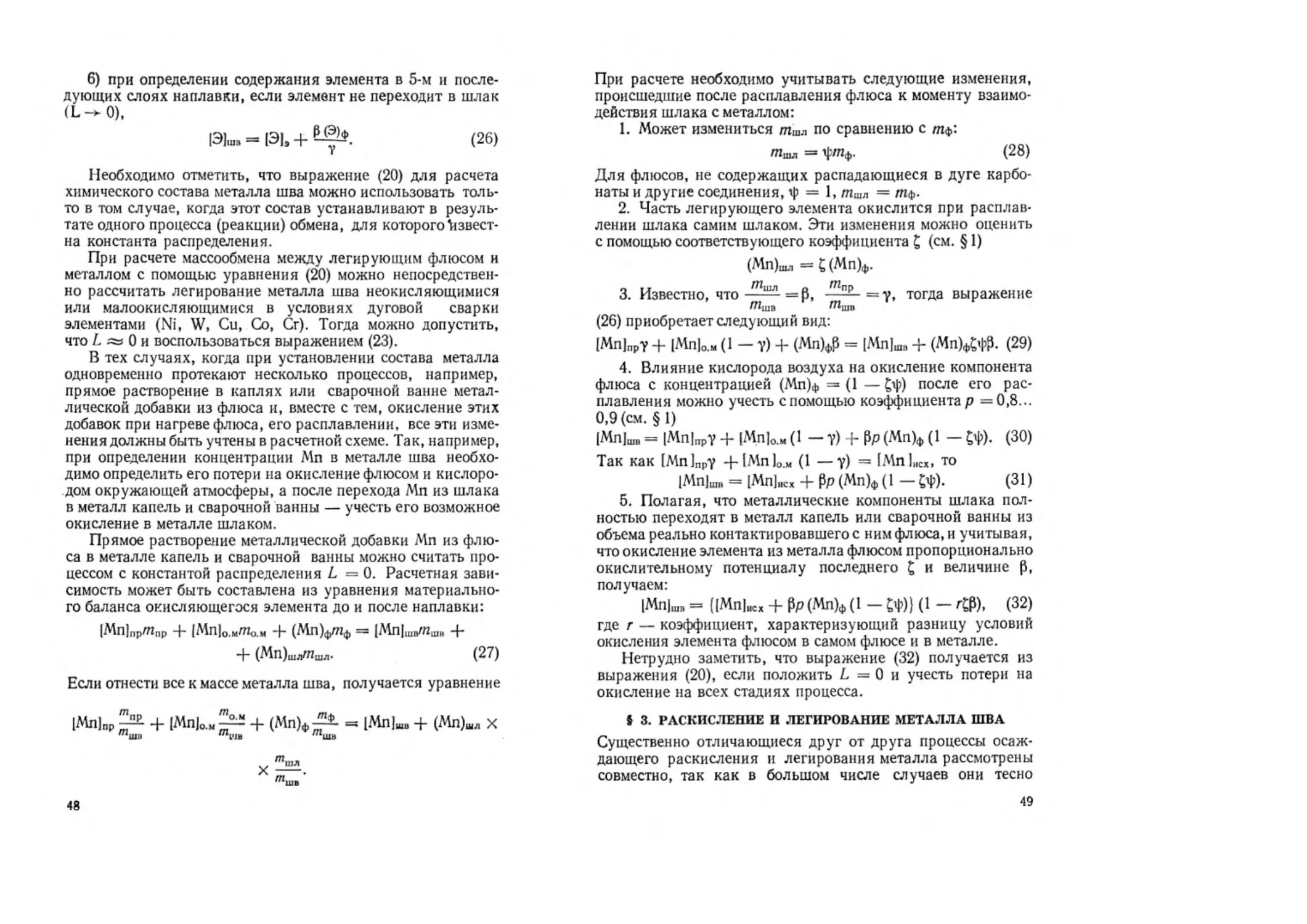

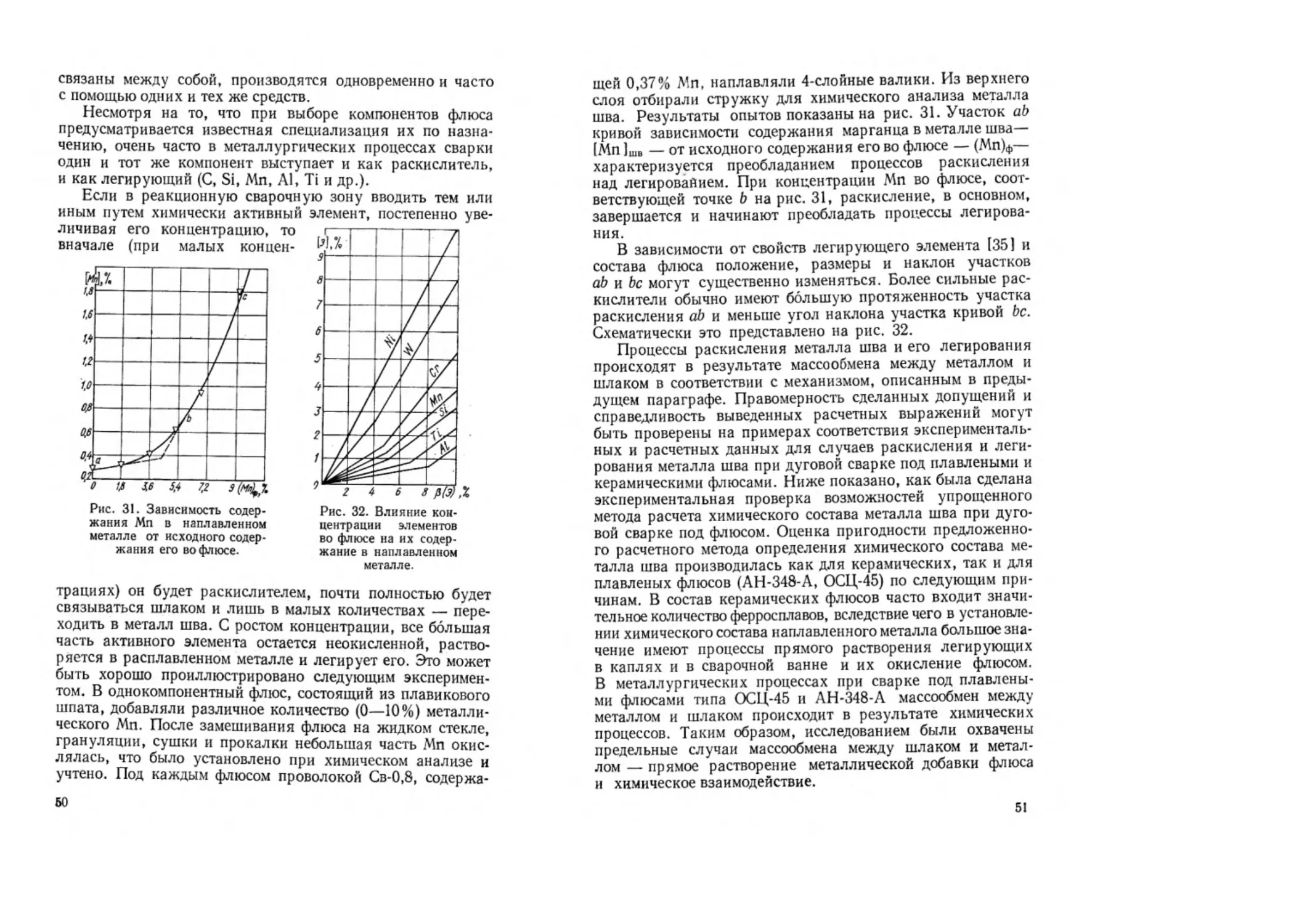

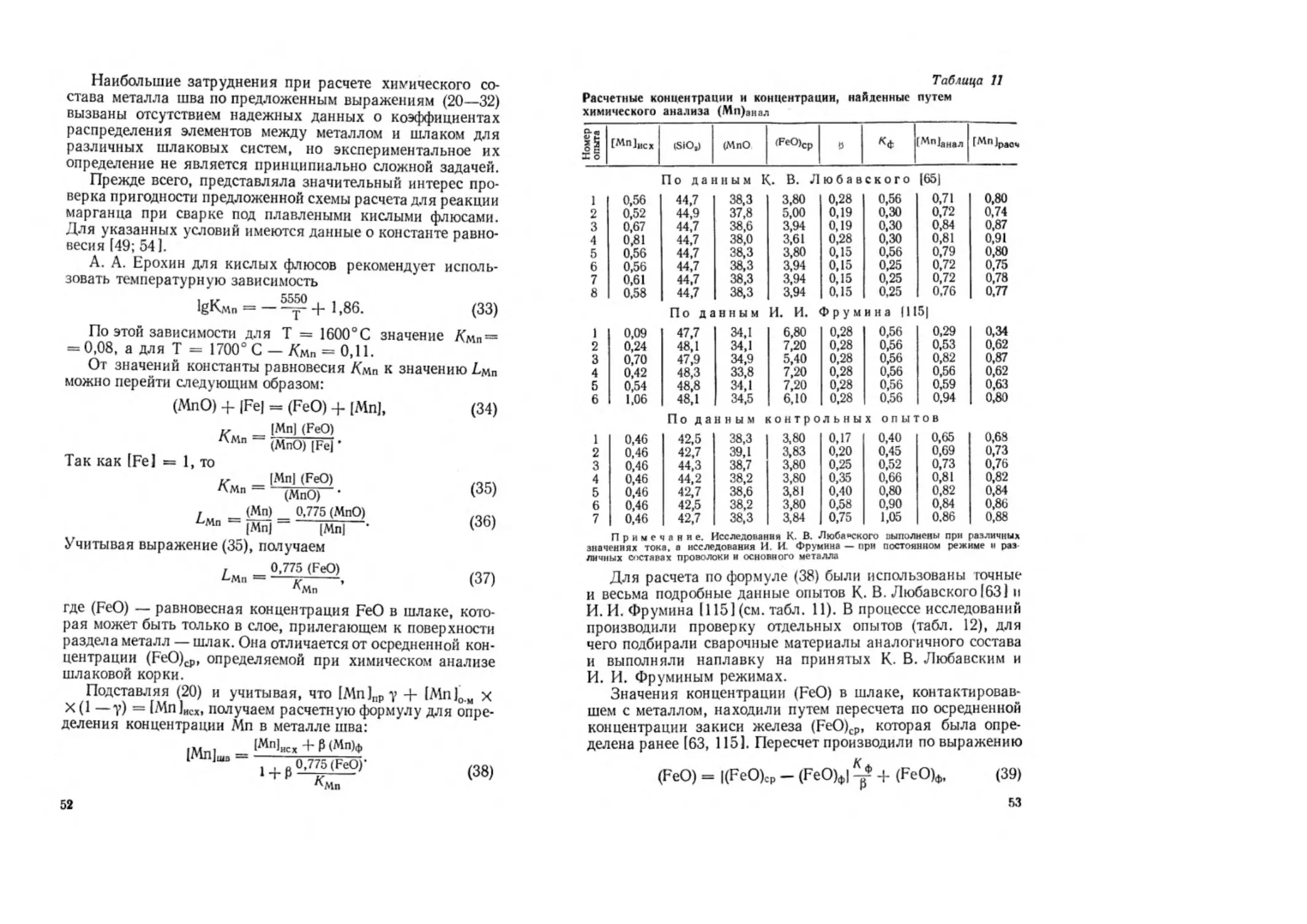

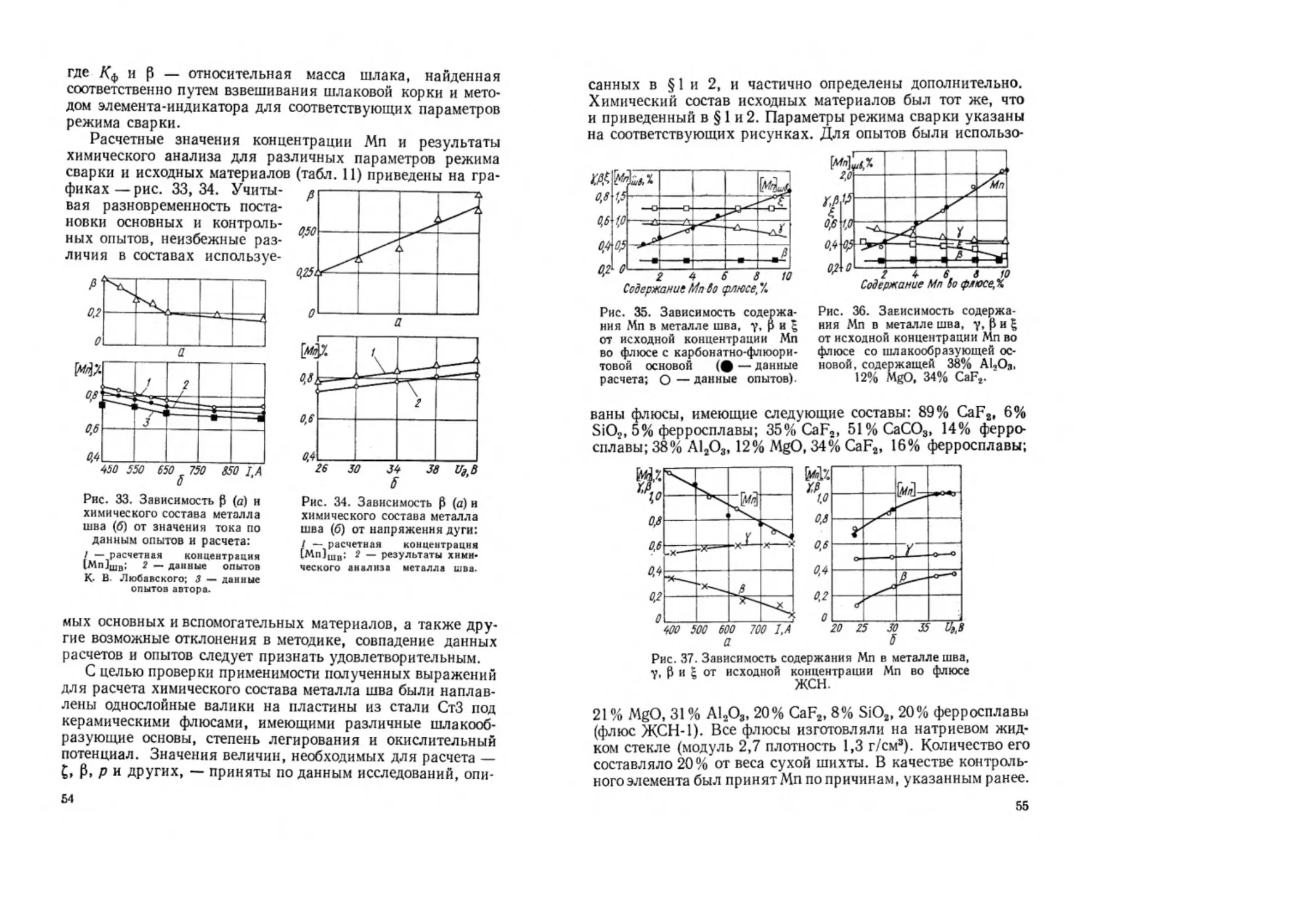

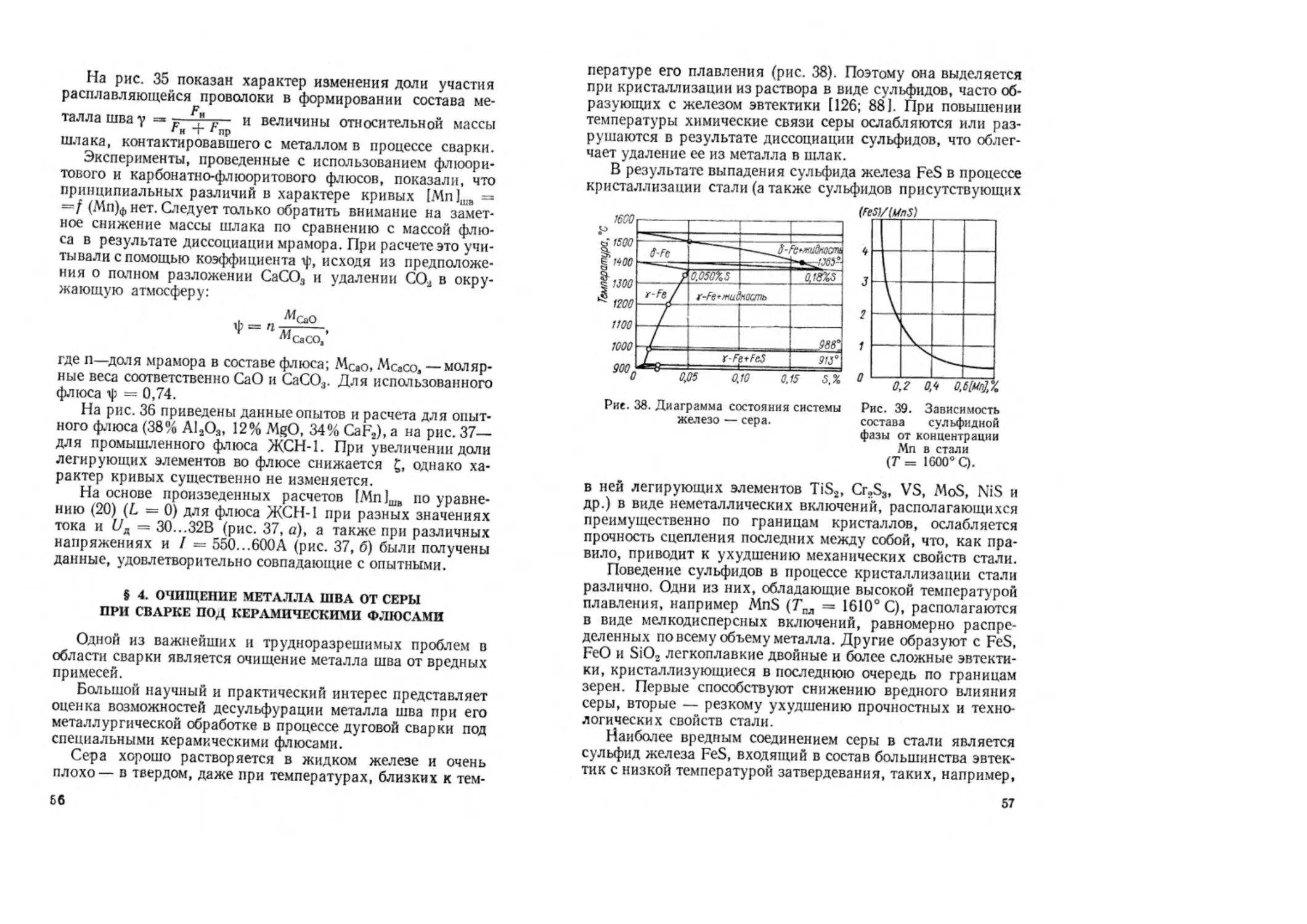

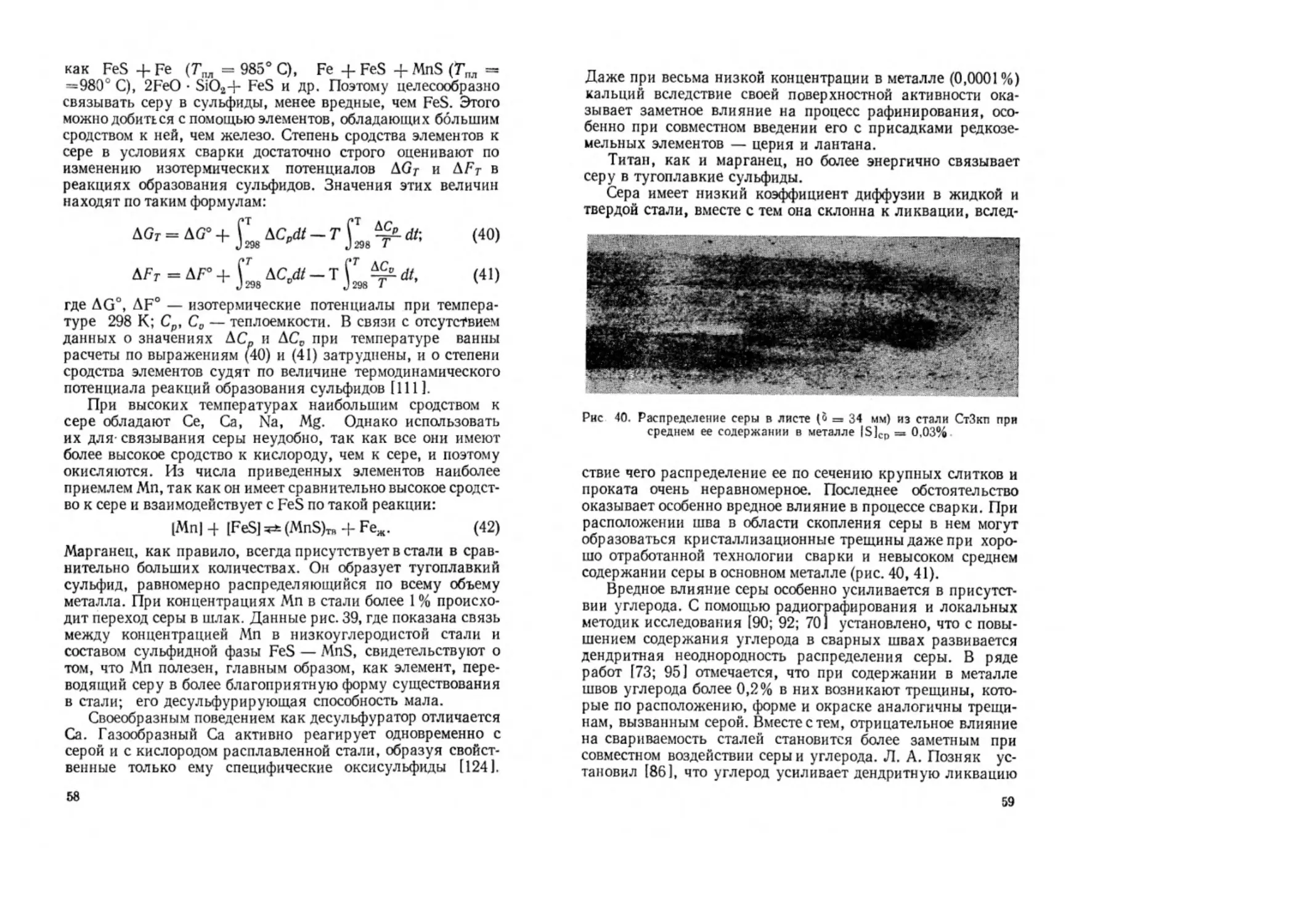

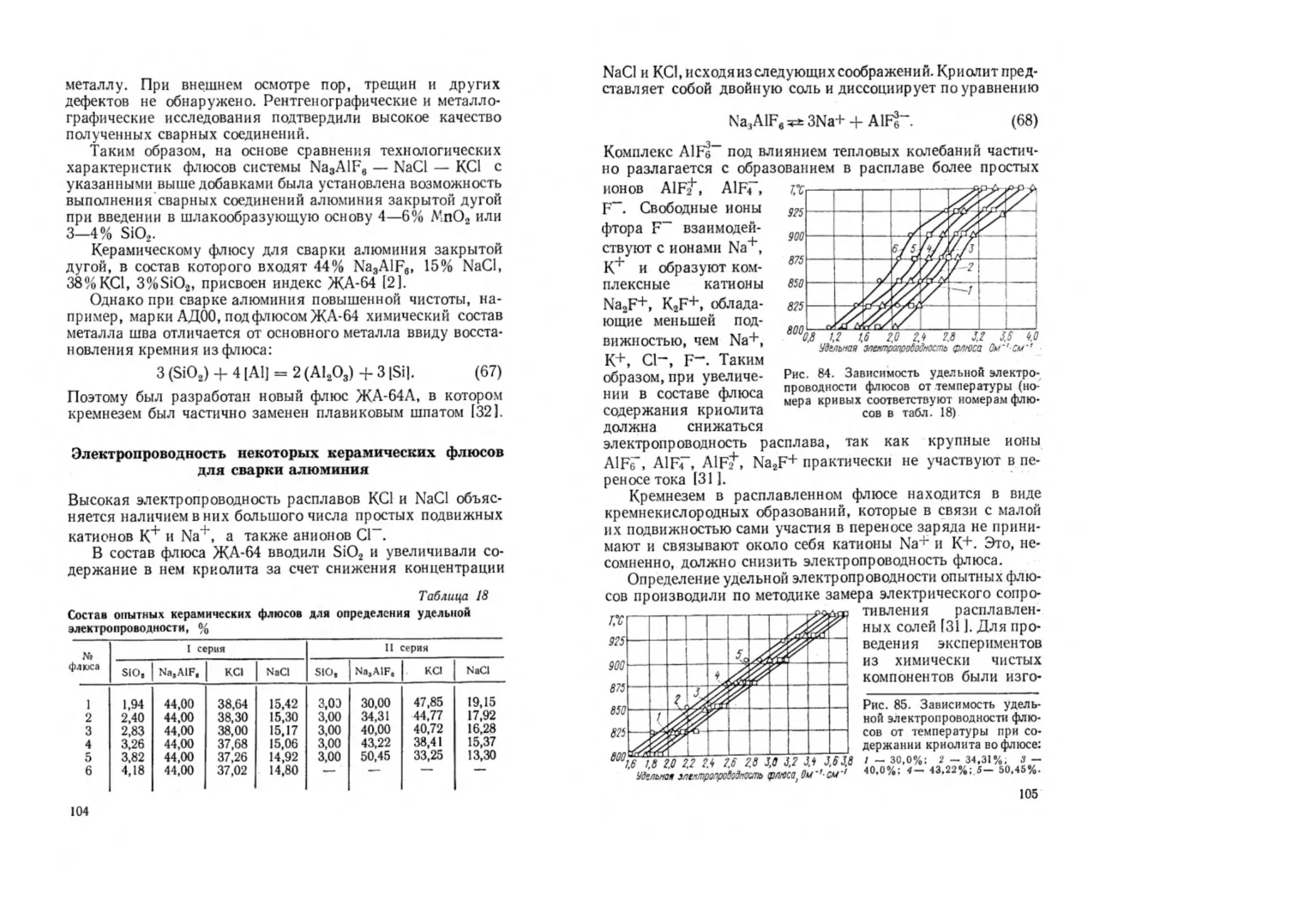

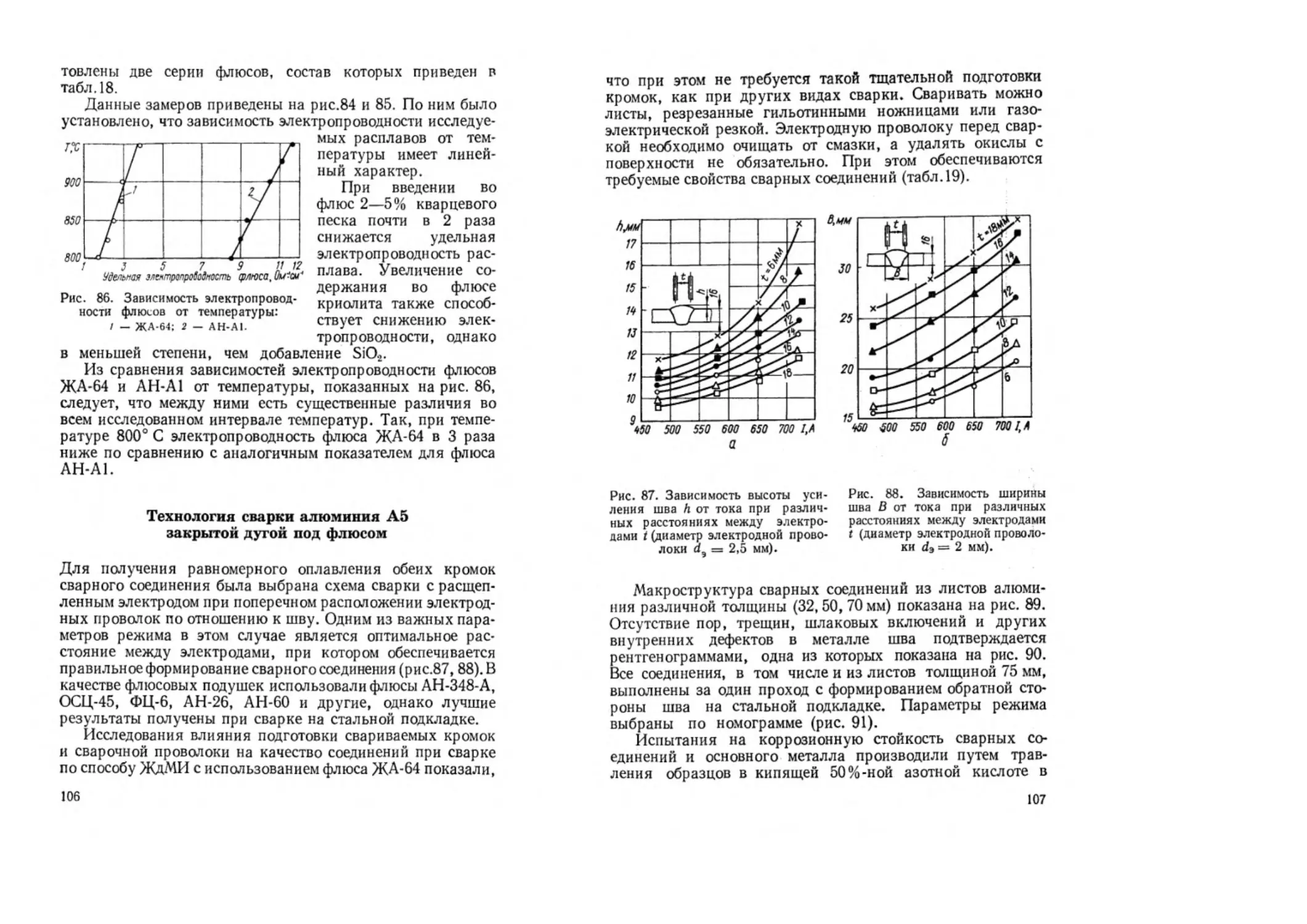

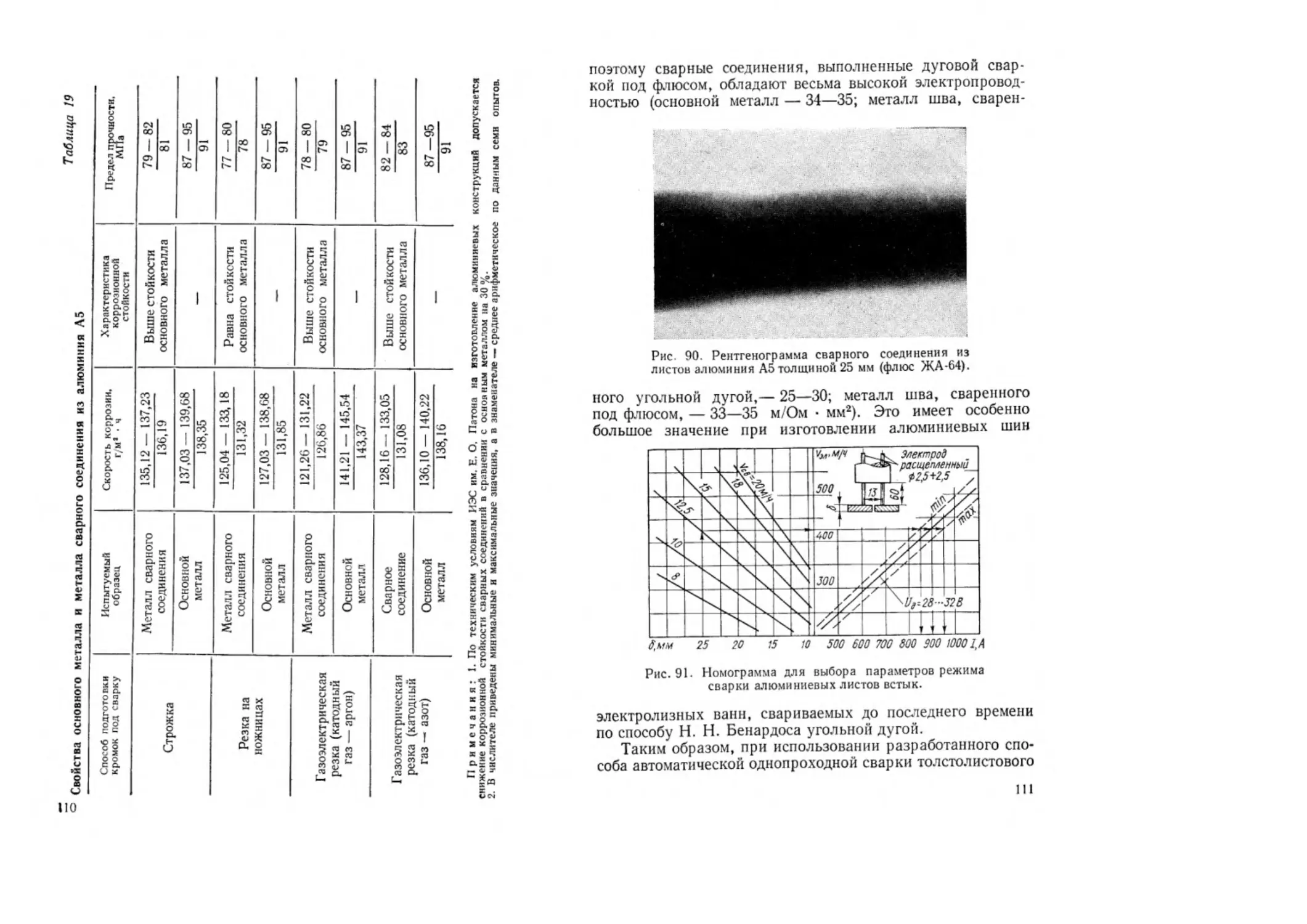

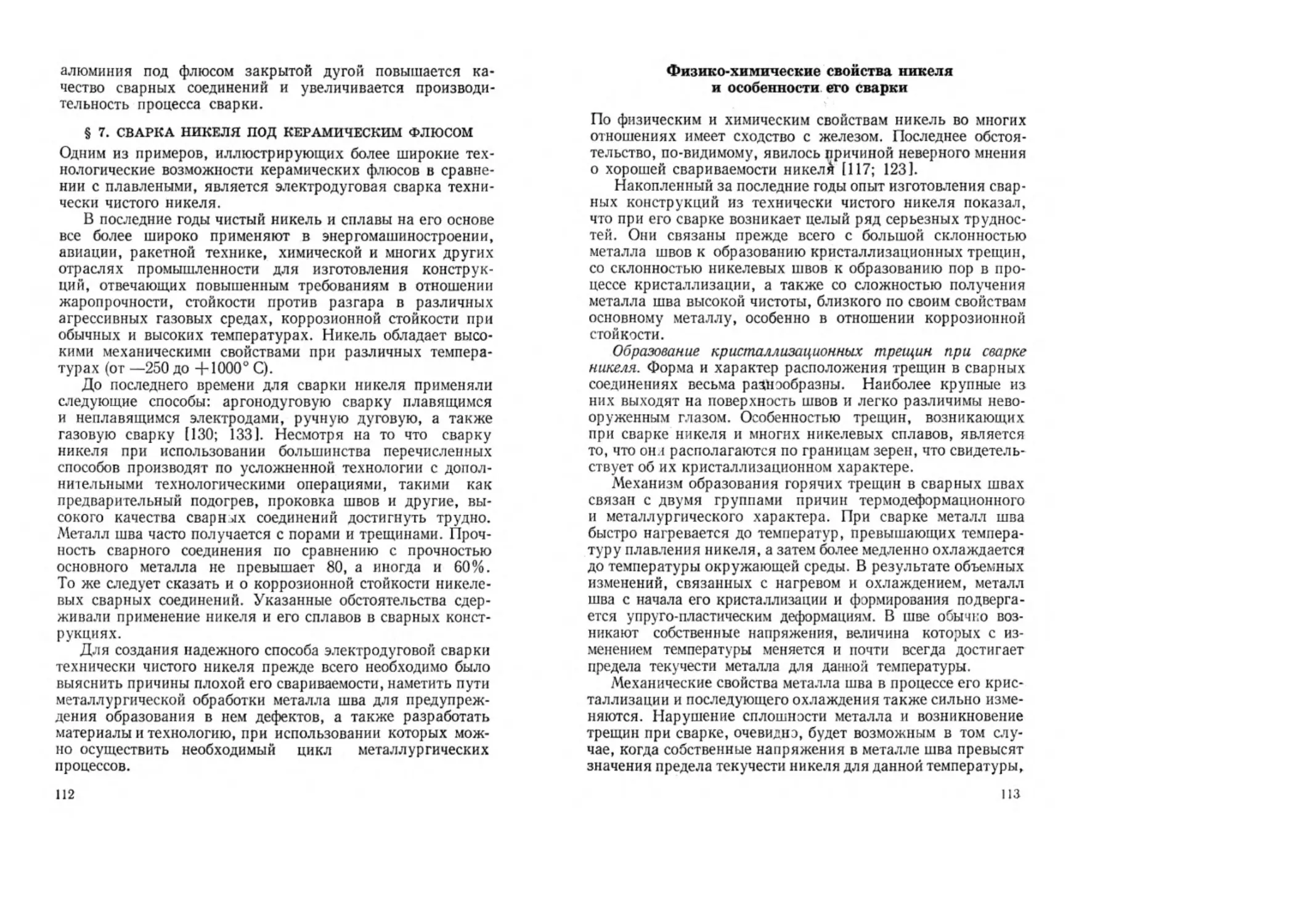

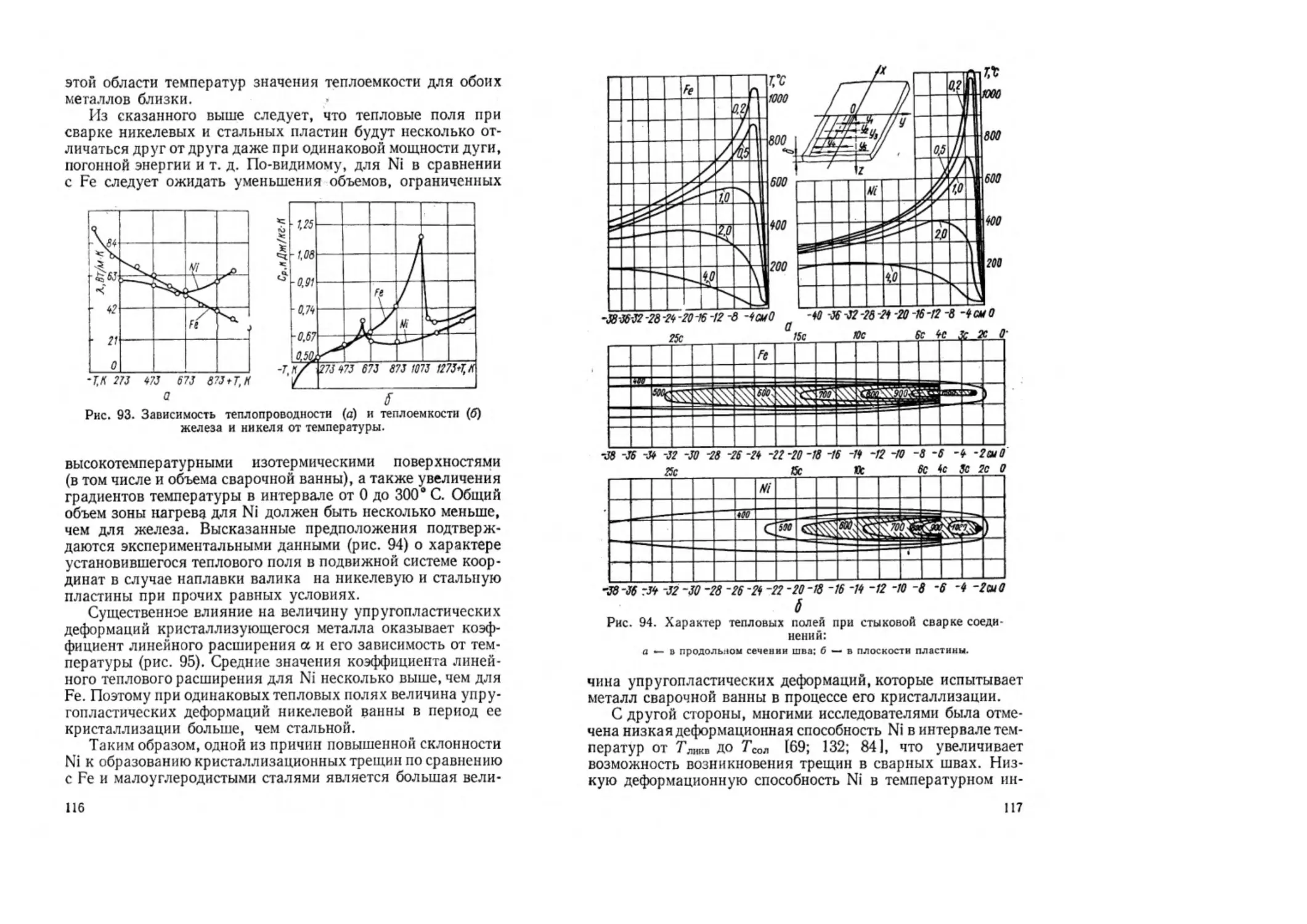

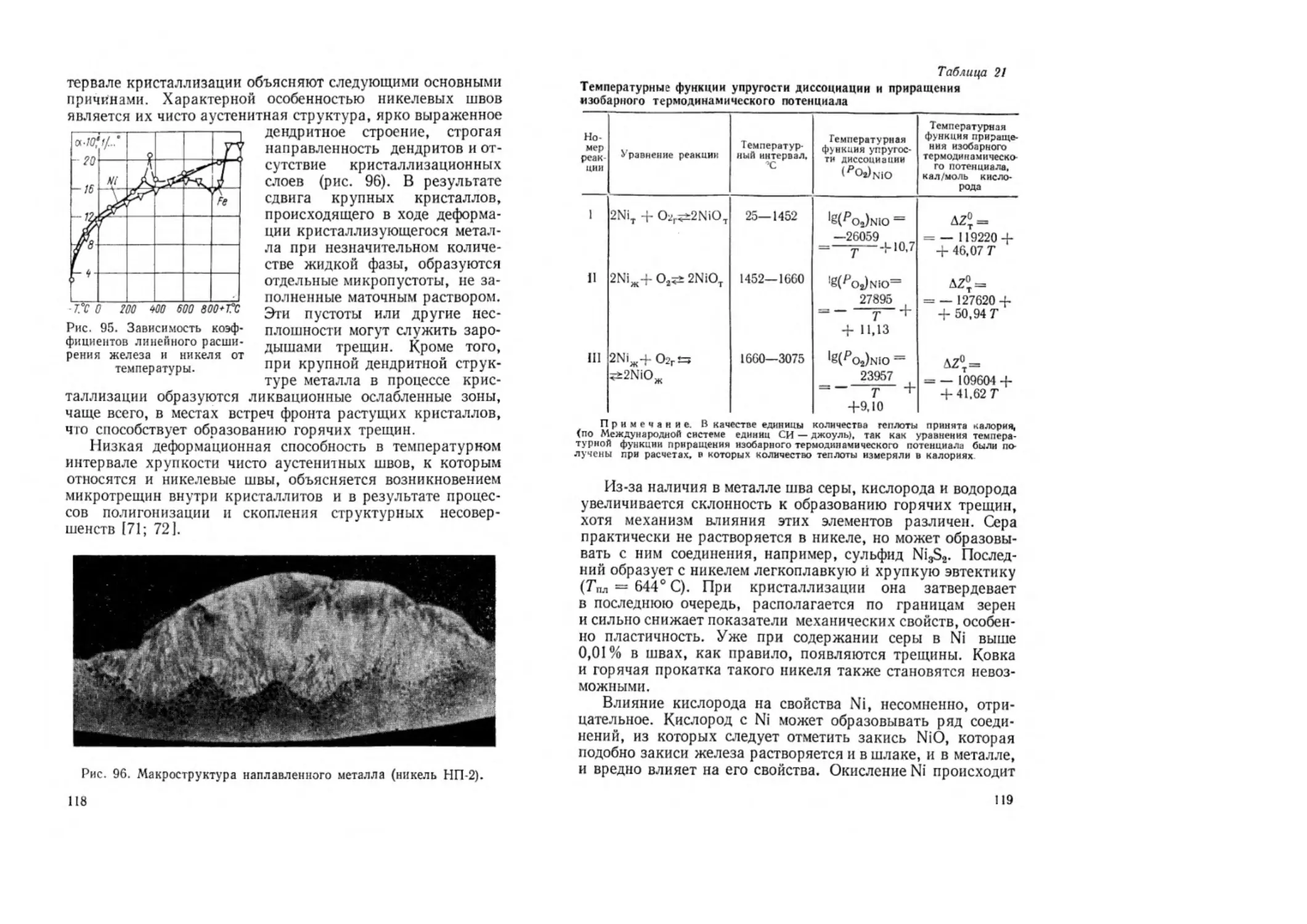

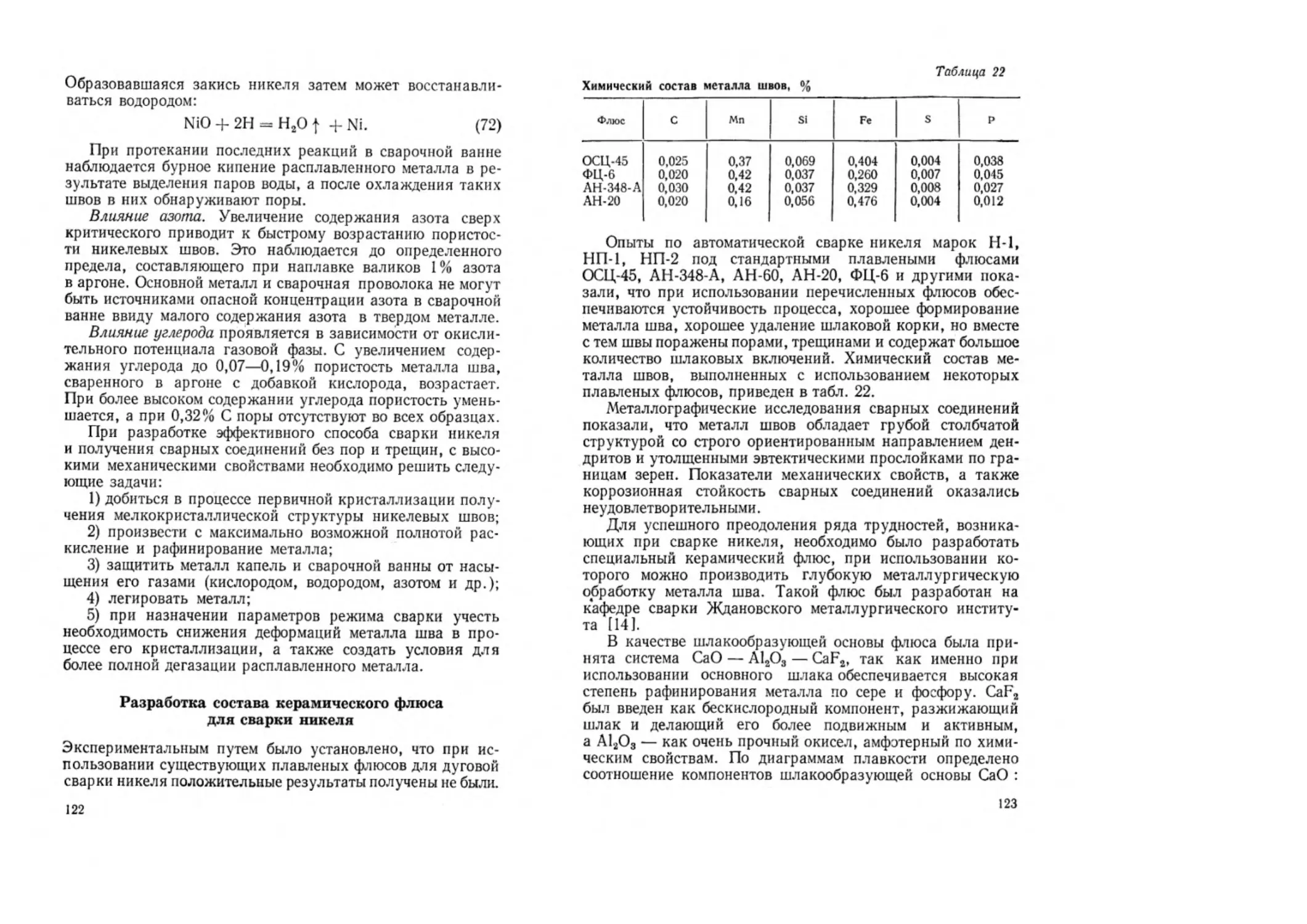

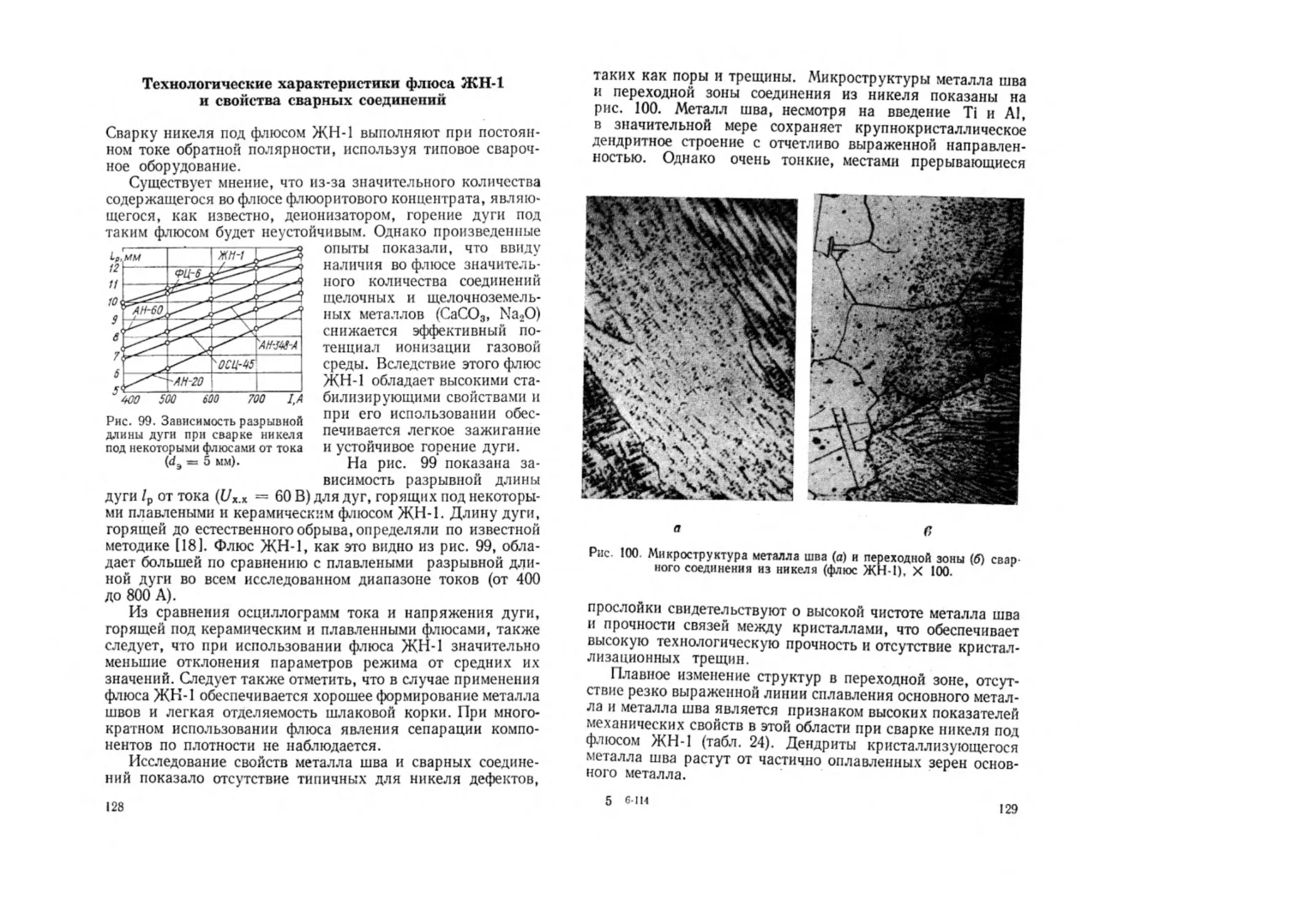

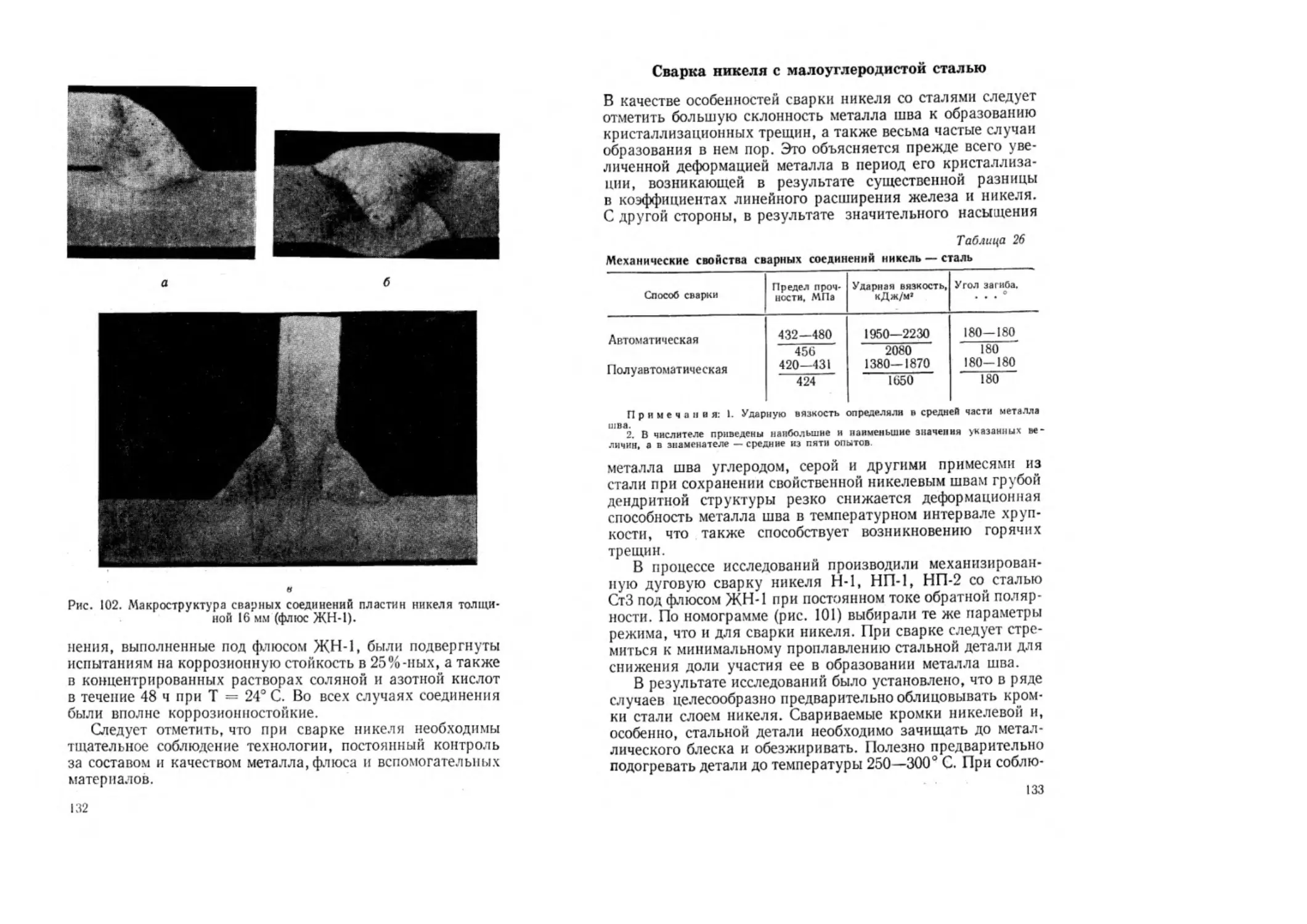

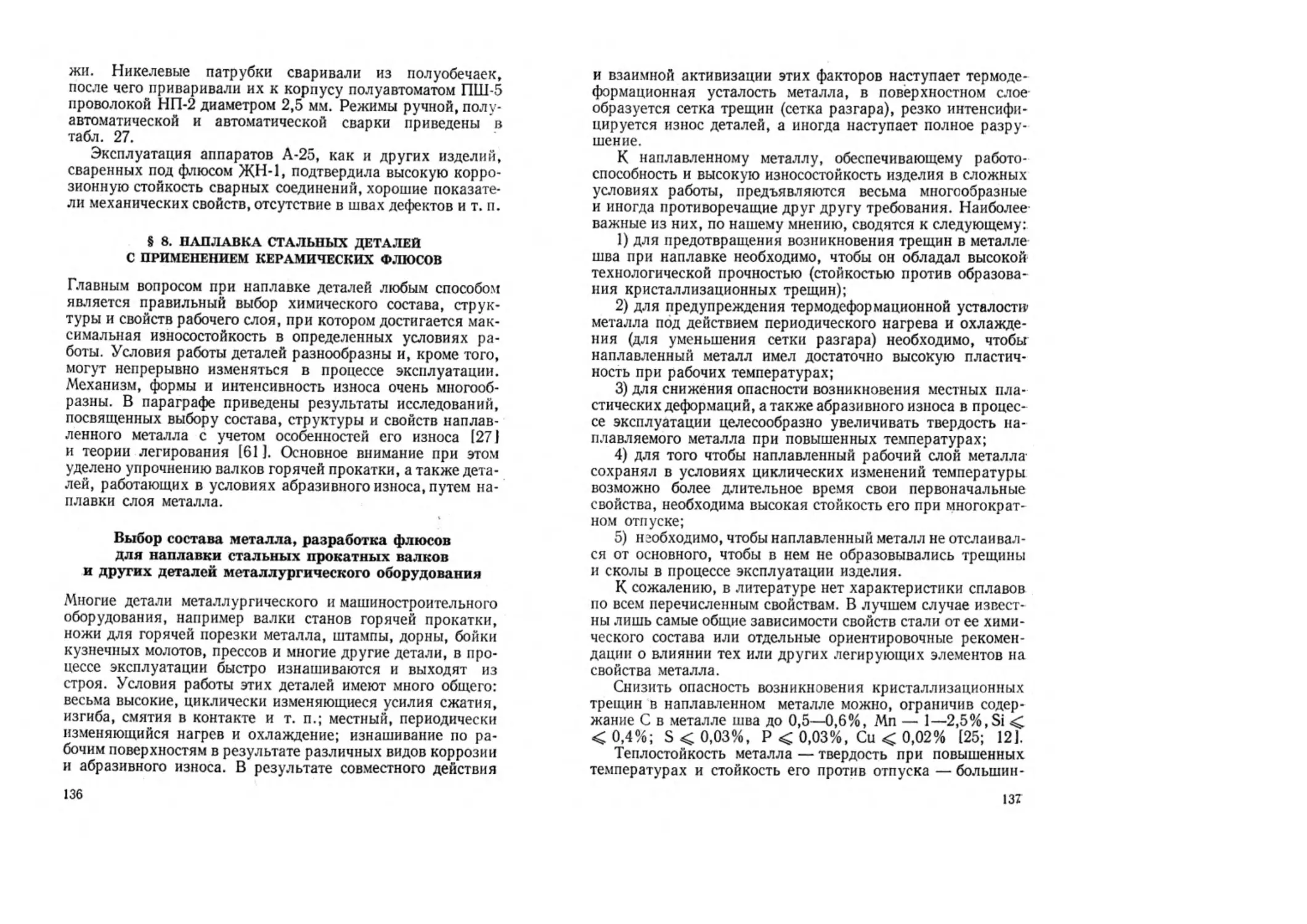

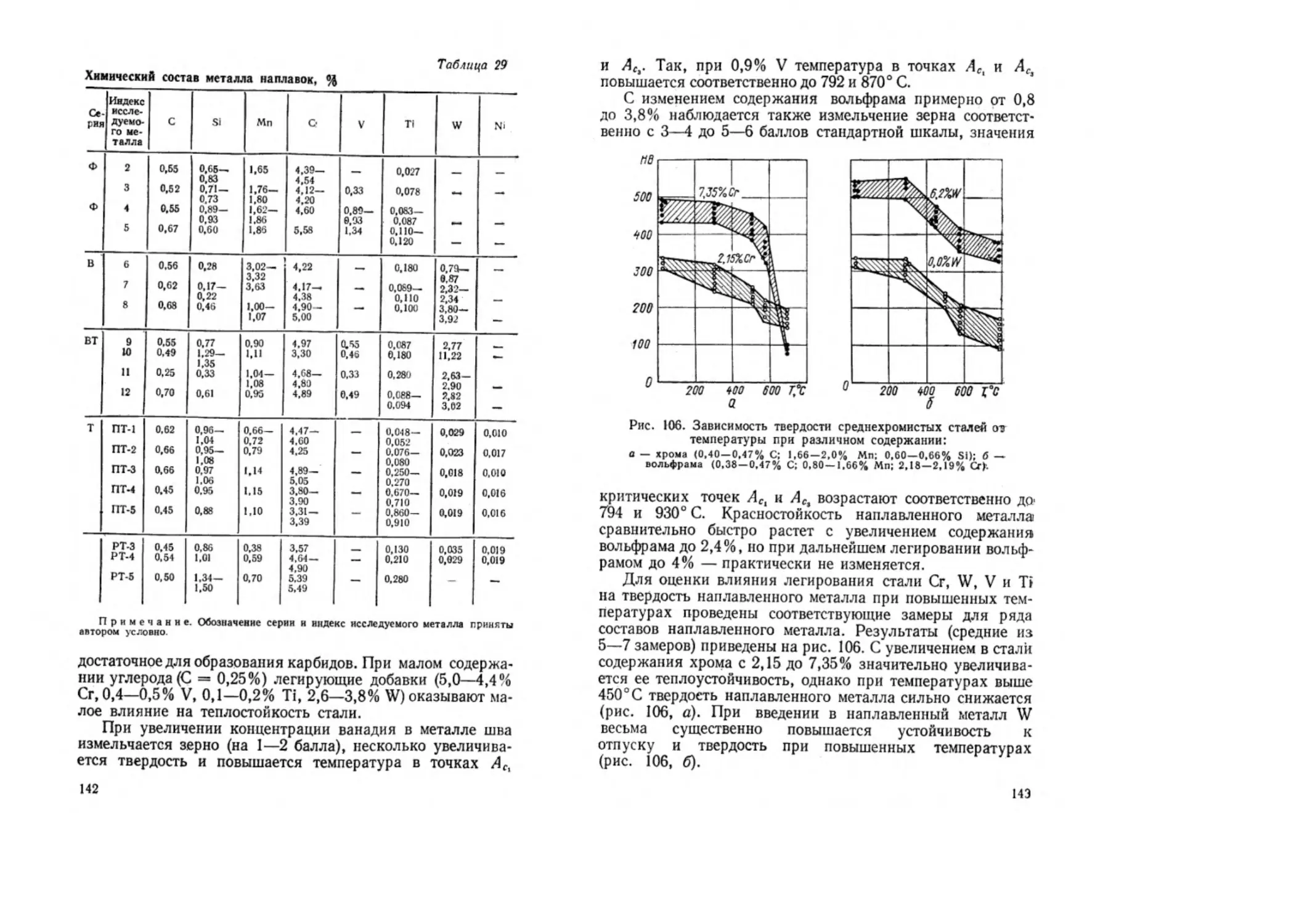

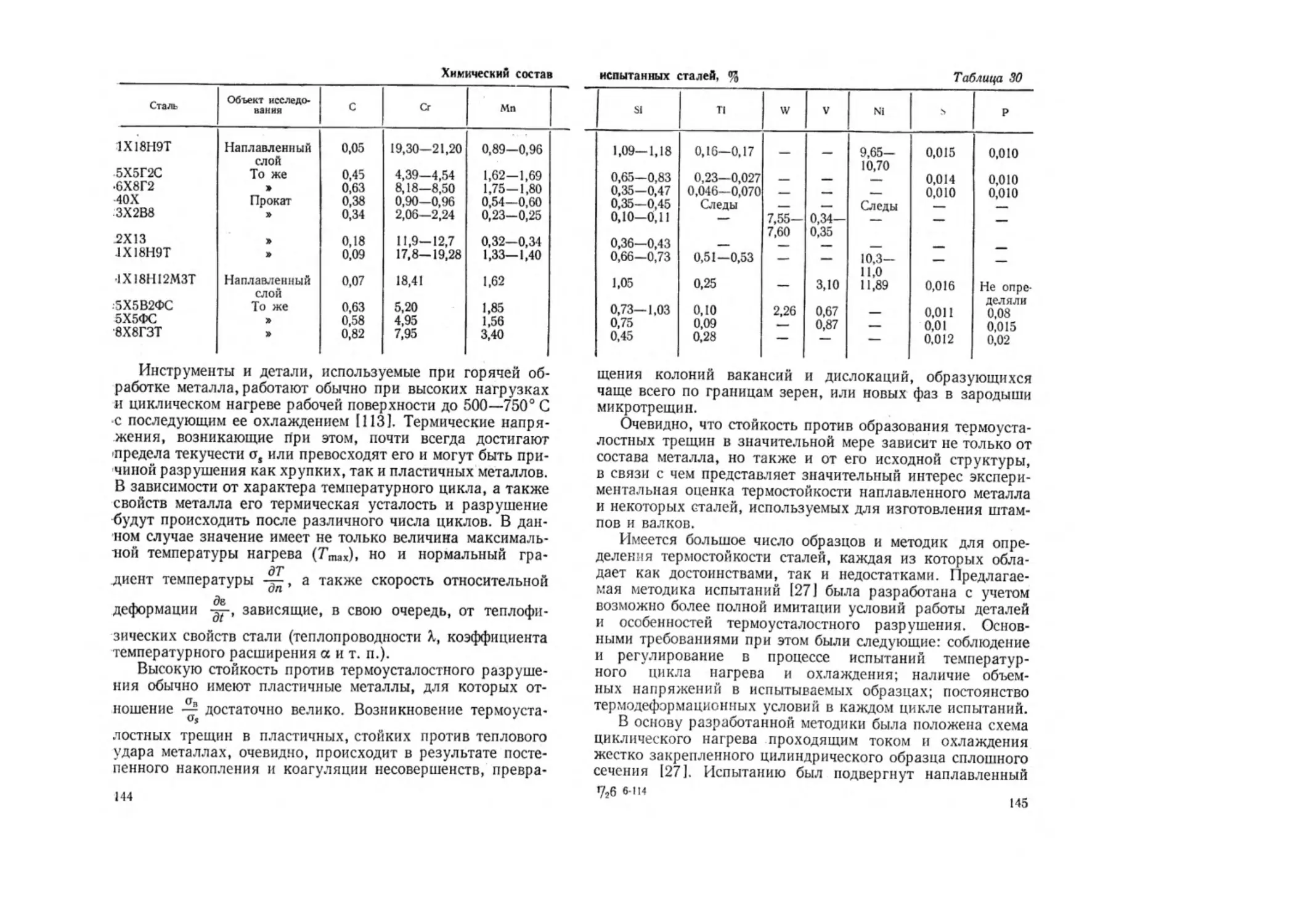

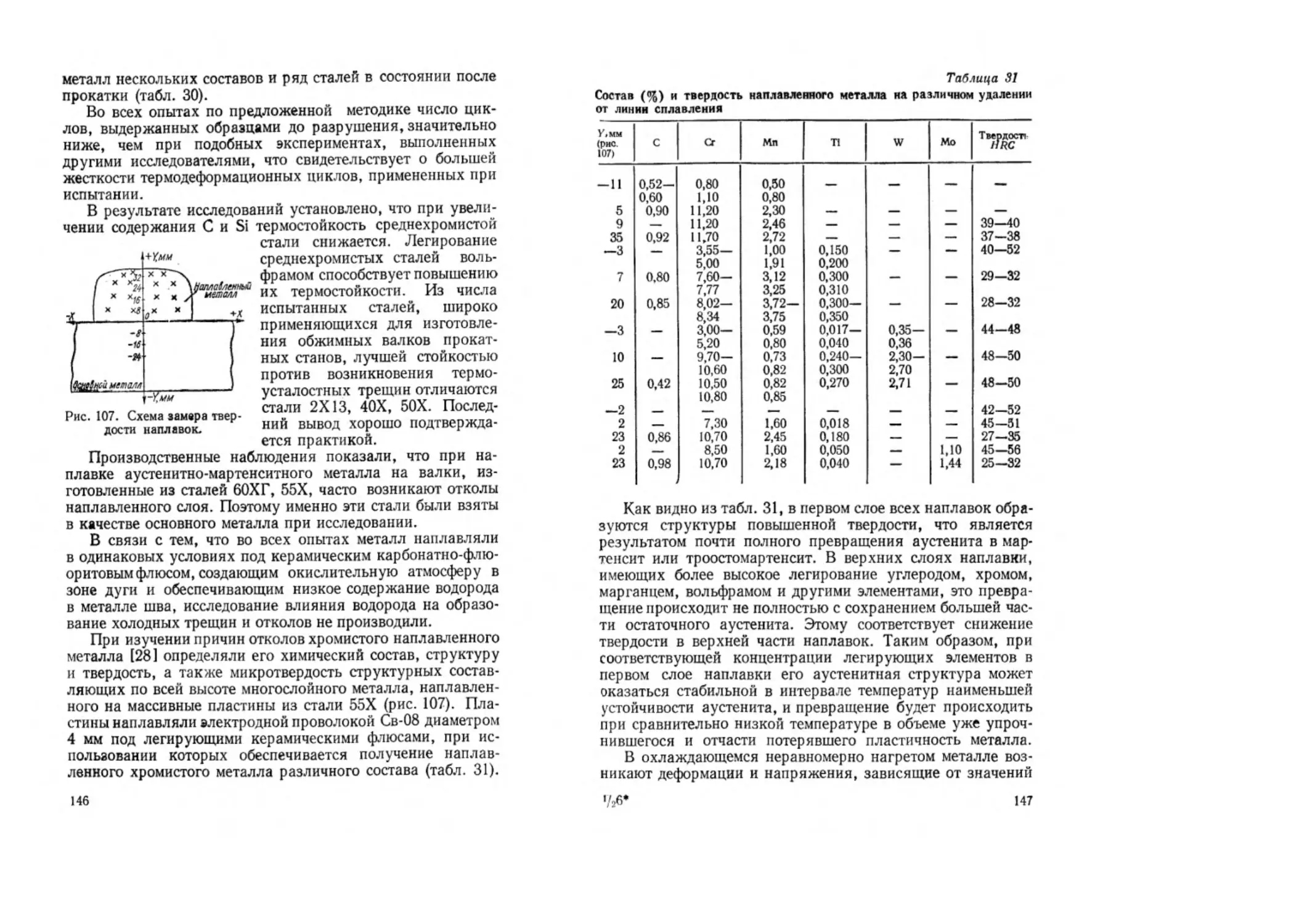

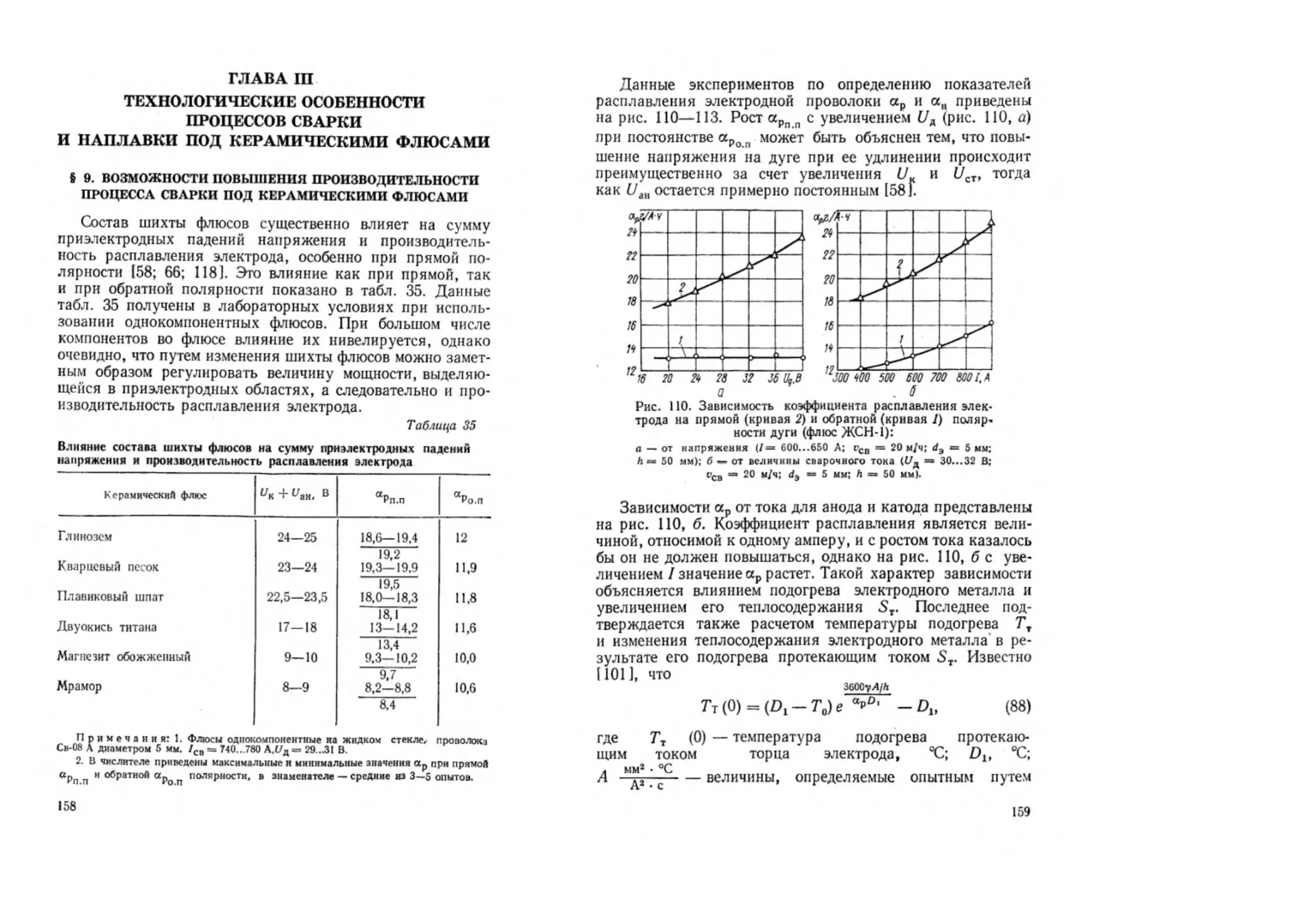

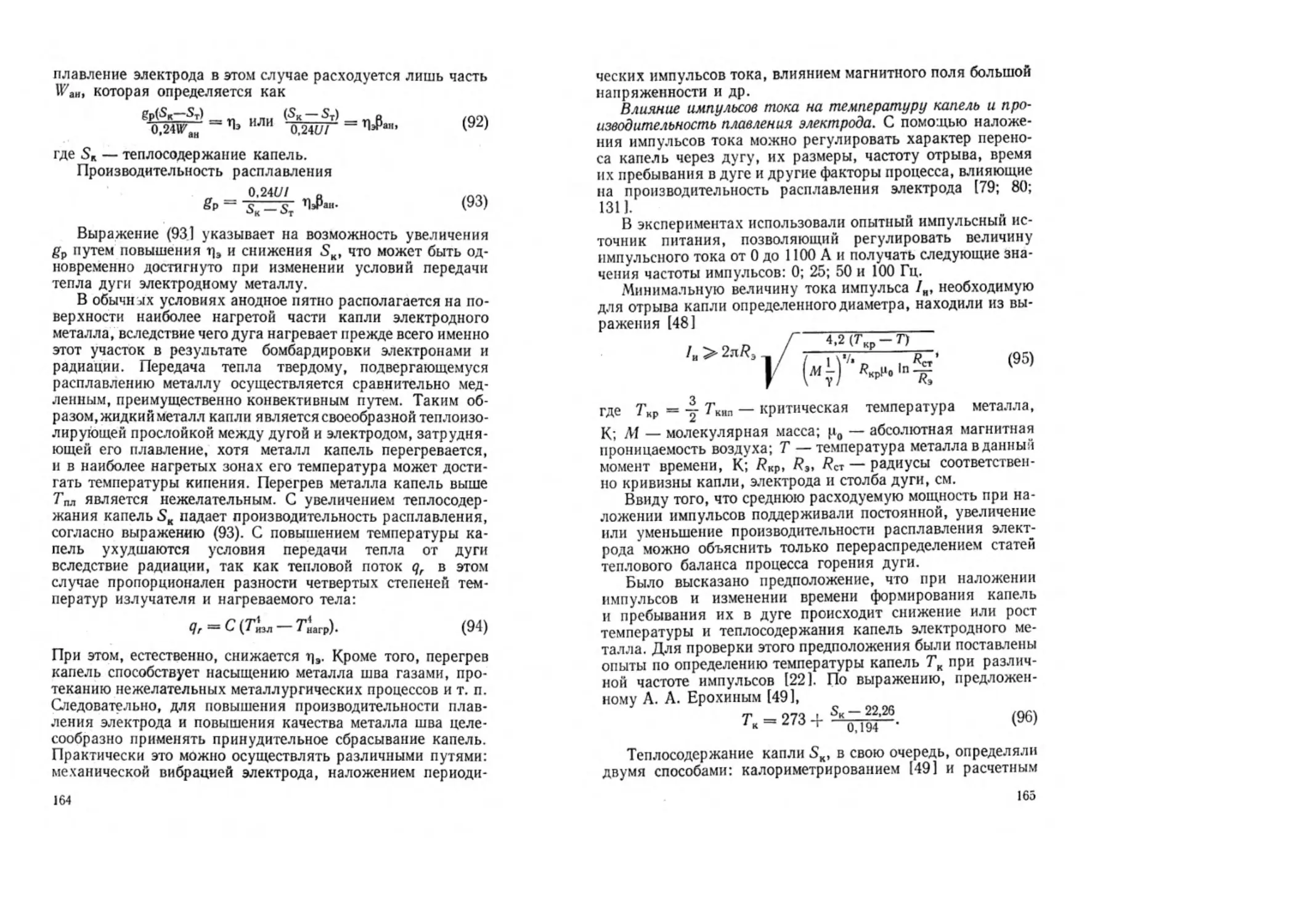

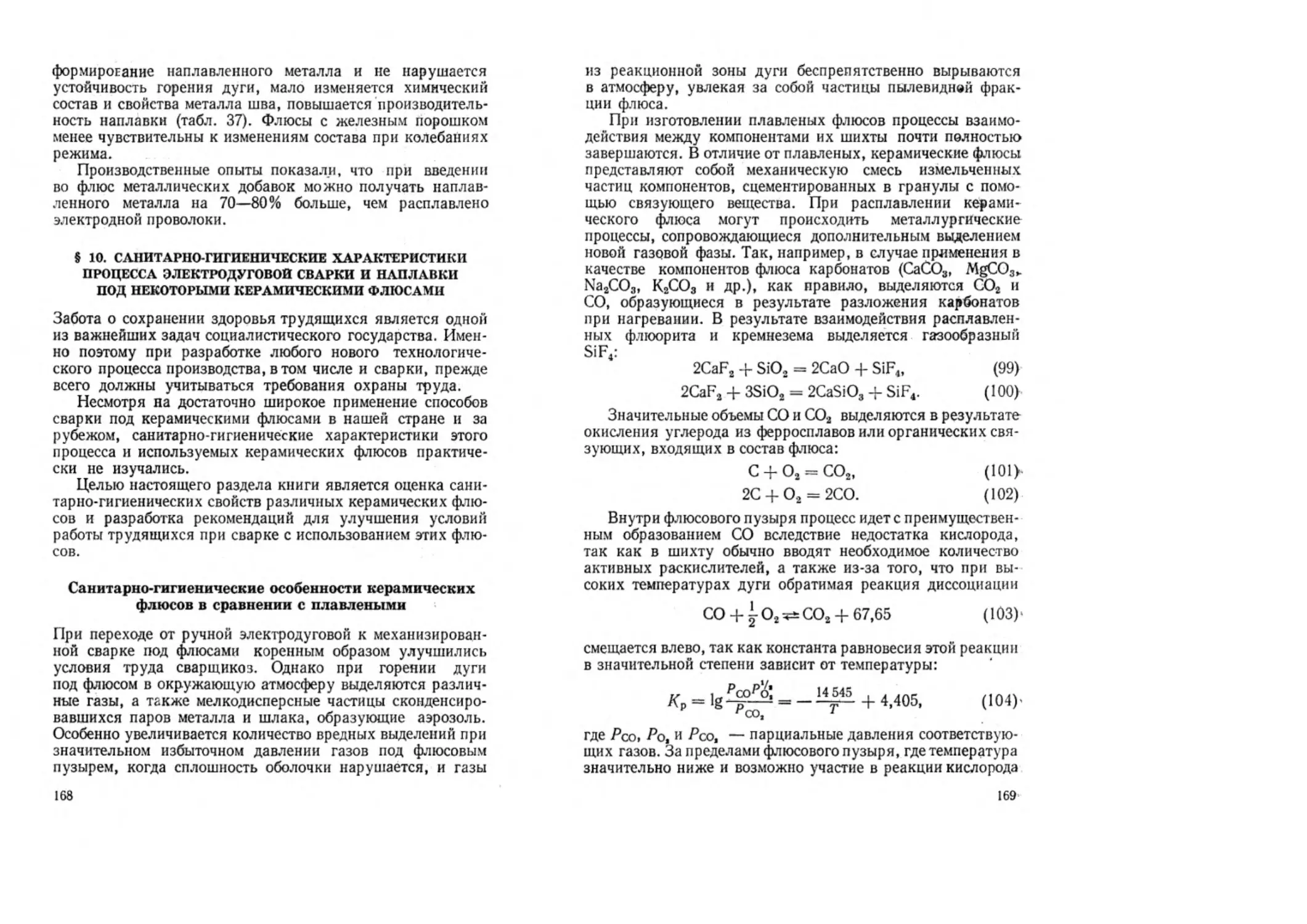

процессами образования электродных капель и переноса их