Автор: Соснин Д.А.

Теги: техника средств транспорта автодорожный транспорт электрооборудование автоматика ремонт автомобилей учебное пособие легковые автомобили

ISBN: 5-93455-087-Х

Год: 2001

Текст

«РЕМОНТ» №50

Д.А. Соснин

АВТОТРОНИКА

электрооборудование и системы бортовой

автоматики современных легковых автомобилей

Учебное

пособие

Системы впрыска

бензина

Автоматика

гидротормозов

и КПП

Противоугонная

защита

Современное

электрооборудование

Электронное

управление двигателем

Цветные

рисунки и

схемы!

Московский государственный автомобильно-дорожный институт

(технический университет)

13 декабря 1930 года постановлением Совета Народных Комиссаров СССР на базе автодорожного факультета

Московского института инженеров транспорта был создан Московский автомобильно-дорожный институт (МАДИ).

Уже в 1931 году институт выпустил 36 инженеров-дорожников высокой квалификации. В 1940 году МАДИ окон-

чили 350 человек, которые получили дипломы не только по дорожно-строительной специальности, но и по ремонту

и эксплуатации автомобилей. Так сложился основной профиль института автомобильно-дорожный.

В 1992 году Московский автомобильно-дорожный институт получил статус Государственного технического уни-

верситета и встал в один ряд с такими крупнейшими московскими вузами, как МГТУ им. Баумана, Московский энер-

гетический институт (МЭИ), Московский авиационный институт (МАИ) — тоже теперь техническими университетами.

В наши дни МАДИ(ТУ) —- это ведущий учебный и научно-методический центр по подготовке высококвалифици-

рованных инженеров и ученых для нужд автомобильного транспорта, для дорожного, мостового и аэродромного

строительства, для ряда новых автомобильно-дорожных отраслей, зародившихся в условиях рыночной экономики.

Институт выпускает инженеров-механиков и электромехаников, инженеров-экономистов и системотехников, ин-

женеров по эксплуатации и ремонту автотранспорта, инженеров по организации и безопасности дорожного движе-

ния, программистов и других специалистов по 21-ой современной специальности, готовит офицеров в резерв для

Российской армии. При желании студенты старших курсов могут получить начальную научную подготовку бакалав-

ра .1 по окончании института защитить диссертацию на степень магистра.

Подготовка специалистов ведется по дневной, вечерней, а с 2000-го года, и по заочной формам обучения. На ба-

зеМАДИ(ТУ) создан Московский центр автомобильно-дорожного образования (МЦАДО). в который входят 44 шко-

ды, 4 лицея, 3 колледжа и 1 гимназия. МЦАДО осуществляет довузовскую подготовку учащихся'Москвы и Москов-

Ксой областк^^^^~ jjK

Сегодня в институт® обучается около 8000 студентов. В их распоряжении 15 факульп

лов кафедр »<а Московс

Сродная учебнс

исследов я

классов, сод е

цительскому

х производстве *ных предприятиях и 4 институтских ил.^лаь j

ст

•тр,

б

нерн <8 4£|<Tf

• 1 тй tat

эртивных с

•и около одной

цммская полик.

кафедр, 6 филиа-

ад Лзссии, за-

э F з явка, учеб

а| и учебных

а* то С /чению во-

п* на темпляров

', с -временное

-иничного типа. — fl *

Профессорско-преподавательский и научный коллектив института последние 18 лет возглавлялся ректором ин-

стйкута, членом-корреспондентом Российской академии наук, доктором технических наук, профе адом Валенти-

ном Николаевичем Луканиным. 13 марта 2001 года институт отметил его 70-летие. 22 мая сего года состоялись вы-

боры нового ректора МАДИ (ТУ). Им был избран президент Российского мониторингового комитета по инженерной

педагогике, первый вице-президент Ассоциации инженерного образования России, лауреат премии Президента Рос-

сийской Федерации, доктор технических наук, профессор Вячеслав Михаилович Приходько.

В МАДИ(ТУ) работают 1140 ученых и педагогов высокой квадификацим^Среди них 3 члена-корреспондента

РАН, 44 академика отраслевых российских академий, 28 заслуженных деятелей науки РФ, 16$ профессоров и док-

торов наук, 516 доцдогЗв и кандидатов наук, 212 ассистентов и преподавателей. Учебн</-< спомогательный и админи-

стративно-хозяйственный перегнал института -—815 человек.

Для подготовки научных й педагогических кадров в МАДИ(ТУ) име*отся: 9 вузовских НИИ, 7 научных отделений, оч-

ная и заочная аспирантура. Руковсд'‘в*жмшу*|ными работами и ас.жрантами осуществляют ведущие ученые, профессо-

ра и заведующие кафедрами института. Факультетским и объединенным советом института дано право принимать к за-

щите кандидатские и докторские диссертации. Имеется возможность для завершения научной работы в докторантуре.

Для повышения квалификации сотрудников автотранспортных и дорожно-строительных предприятий, а также

для преподавателей высших и средних учебных заведений автомобильно-дорожного профиля при МАДИ(ТУ) открыт

Институт повышения квалификации. ИПК при МАДИ(ТУ) окончило более 6500 человек.

За прошедшие 70 лет в МАДИ(ТУ) подготовлено свыше 50000 инженеров, 1700 кандидатов и 240 докторов на-

ук. Среди них есть широко известные имена. В прошлом это: замнаркома автотранспорта РСФСР С.П. Артемьев, ми-

нистр автомобильной промышленности СССР В.Н. Поляков, министр автомобильных дорог РСФСР А. А. Николаев,

ректор МАДИ Л.Л. Афанасьев и многие, многие другие. Все они в разные годы окончили МАДИ. Выпускником МА-

ДИ является и нынешний руководитель Российского правительства премьер-министр М.М. Касьянов.

В МАДИ(ТУ) подготовлено 2500 специалистов, 130 кандидатов и 15 докторов наук для 70-ти зарубежных стран.

Вступив в свой 71-ый год плодотворной работы, который совпадает с первым годом нового тысячелетия ректо-

рат, профессорско-преподавательский, учебно-вспомогательный и административно-хозяйственный персонал МА-

ДИНУ) смотрит в будущее с оптимизмом: в трудные годы перестройки, на переломе людских судеб коллектив ин-

ститута продолжал трудиться, сохранил свой потенциал и своих студентов.

Сегодня как и прежде говорят: «Учиться в МАДИ престижно и интересно. Мадиец — это звучит достойно».

70-ти летняя история МАДИ(ТУ) — тому свидетель.

На правах рекламы

Д. А. Соснин

АВТОТРОНИКА

ЭЛЕКТРООБОРУДОВАНИЕ

И СИСТЕМЫ БОРТОВОЙ АВТОМАТИКИ

СОВРЕМЕННЫХ ЛЕГКОВЫХ АВТОМОБИЛЕЙ

Учебное пособие специалисту по ремонту

и владельцам автомобилей

СОЛОН-Р

Москва 2001

Посвящается

70-летию

МАДИ (ТУ)

УДК 629.113.066

ББК 39.33-04

Соснин Д. А.

Автотроника. Электрооборудование и системы бортовой автоматики современных легковых автомобилей:

Учебное пособие. М.: СОЛОН-Р, 2001,272 с.

В учебном пособии в популярной форме изложены основные сведения о конструктивных особенностях,

принципах действия, эксплуатационных характеристиках электрооборудования и систем бортовой автоматики

современных легковых автомобилей. Описаны составные компоненты систем, диагностирование и ремонт

некоторых из них.

Учебное пособие написано по конспекту лекций, читаемых автором для студентов старших курсов

автотранспортного факультета МАДИ (ТУ) в рамках элективной дисциплины “Электрическое и электронное

оборудование импортных автомобилей”. Однако, книга ориентирована не только на вузовскую аудиторию, но и на

самостоятельное изучение новой автомобильной техники как специалистами по ремонту современных легковых

автомобилей, так и ремонтниками-автолюбителями. Может быть полезна студентам технических ВУЗов,

слушателям автомобильных колледжей, учащимся старших классов средней школы.

Цв. ил. 239. Табл. 31. Библиогр.: 21 назв.

Рецензент: д-р техн, наук, профессор Воробьев В. А.

Консультант: Митин В. А.

ISBN 5-93455-087-Х

© Соснин Д. А., 2001, иллюстрации авторские

© Издательство “СОЛОН-Р", 2001

Компьютерная графика, верстка и обложка.

Предисловие

Дмитрий Александрович Соснин родился в 1935 го-

ду в Ростове-на-Дону. Учился в Ленинградской Воен-

ной Краснознаменной инженерной академии связи

(ВКИАС) им. С.М. Буденного. После увольнения в за-

пас окончил Московский электротехнический ин-

ститут связи (МЭИС). Работал в радиопромышлен-

ности. Принимал участие в разработках и испыта-

ниях электронных систем управления для специаль-

ной военной техники. Мастер спорта и тренер по ав-

тоспорту. В настоящее время высококвалифициро-

ванный преподаватель высшей школы. Доктор элек-

тротехники. Разработал и внедрил в учебный про-

цесс новую техническую дисциплину “Автотроника”

в Московском автомобильно-дорожном институ-

те (техническом университете), в Московском учеб-

ном центре Департамента труда и занятости Пра-

вительства Москвы, на Автопредприятии № 1 при

Управлении делами Президента РФ. Член редакцион-

ной коллегии научно-технического журнала “Ремонт

и Сервис” — коллективного члена Академии электро-

технических наук Российской Федерации.

ПРЕДИСЛОВИЕ

Современная наука об автомобильном бортовом

оборудовании развивается в двух направлениях: в

направлении поиска способов улучшения парамет-

ров и характеристик существующих устройств, сис-

тем, аппаратов и приборов; в направлении разработ-

ки новых функциональных узлов, систем и блоков для

нужд автоматизации и механизации рабочих процес-

сов на автомобиле.

Так, на базе научных исследований за короткий

исторический срок реализовано кардинальное усо-

вершенствование классического электрооборудова-

ния, а также создан целый ряд совершенно нетради-

ционных для автомобиля бортовых систем автомати-

ческого управления

Это стало возможный. благодаря достижениям в об-

ласти полупроводниковой и микроэлектронной техноло-

гии изготовления электросхем, которые составляют не-

малую часть автомобильного бортового оборудования.

• Теперь автомобили оснащаются не электрокон-

тактными (батарейными), а чисто электронными сис-

темами зажигания. Автомобильная бортовая система

электроснабжения оборудуется генератором много-

фазного переменного тока с мощным полупроводни-

ковым выпрямителем и с интегральным регулятором

напряжения. Электростартер автомобиля также зна-

чительно видоизменился. Самым “консервативным”

компонентом в составе классического электрообору-

дования остается бортовая аккумуляторная батарея.

Но и здесь есть новые наработки. Изменился дизайн,

повысилась эффективность наружной световой тех-

ники. Основные технические достижения, внедрен-

ные в устройства классического электрооборудова-

ния, подробно рассматриваются в главах 1...12.

Наряду с усовершенствованием известных борто-

вых устройств разработаны и в настоящее время все

более широко применяются совершенно новые сис-

темы бортовой автоматики, основные из которых

следующие: системы впрыска топлива для бензино-

вых двигателей; микропроцессорные системы зажи-

гания; системы очистки выхлопных отработавших га-

зов; системы антиблокировки гидравлических тормо-

зов; системы вспомогательной механизации в уст-

ройствах комфортного назначения.

• Совокупность систем автомобильной бортовой

автоматики получила наименование “Автотронное

оборудование”. Автотронное оборудование изучается

в рамках новой учебной дисциплины “Автотроника”,

которая теперь преподается в технических вузах и в

ряде средних специальных учебных заведений.

В отличие от электрического и электронного, ав-

тотронное оборудование по основному (физическо-

му) принципу действия не классифицируется. Напри-

мер, нельзя говорить “электрическое автотронное

оборудование” или “гидравлическое автотронное

3

Предисловие

оборудование", так как термин “автотронное” — это

синоним таких обобщающих определений, как "ком-

бинированное” или “комплексное”.

Автотронное оборудование автомобиля состоит

из отдельных автотронных систем, которые в свою

очередь состоят из отдельных составных частей

(компонентов).

Автотронные системы принято классифицировать

по основной исполнительной функции. Например: ав-

тотронная система впрыска топлива; автотронная си-

стема антиблокировки тормозов; автотронная систе-

ма очистки выхлопных отработавших газов и т.д.

Компонентами автотронных систем могут являть-

ся самые разнообразные технические устройства,

отличающиеся друг от друга как по принципу дейст-

вия, так и по конструктивному исполнению. Это могут

быть и электрические, и электронные, и электронно-

вычислительные, и механические, и пневматичес-

кие, и гидравлические, и любые другие технические

изделия, способные выполнять соответствующие

функции автотронной системы.

Автотронные системы имеют одно общее свойст-

во — они управляют неэлектрическими процессами,

но сами управляются от электронной автоматики, при

этом первичными источниками управляющих сигна-

лов являются человек (водитель), программа, зало-

женная в электронную память, и входные неэлектри-

ческие воздействия.

Каждая автотронная система имеет широко раз-

ветвленную периферию и электронно-вычислитель-

ный блок управления с постоянной и оперативной па-

мятью — бортовой компьютер. Для согласования

входной периферии с компьютером и компьютера с

выходной периферией применяется интерфейсная

(соединительная) подсистема.

Из сказанного ясно, что автотронная система —

это бортовой комбинированный комплекс автоматиче-

ского управления, включающий в свой состав различ-

ные технические устройства, которые соединены в

единое целое с целью выполнения конкретного неэле-

ктрического действия. Например, автотронная систе-

ма впрыска топлива — это не только электронный блок

управления впрыском, и не только электрическая схе-

ма соединений, но и входные датчики, работающие от

неэлектрических сигналов первичных задатчиков; это

и сами неэлектрические задатчики с механическими

соединителями: это выходные исполнительные устрой-

ства неэлектрического принципа действия, например

форсунки впрыска, а также все гидравлические и

пневматические клапаны системы; это и механическое

устройство привода дроссельной заслонки при работе

двигателя на холостом ходу. В автотронной системе

впрыска с электронным управлением электрические

сигналы (как на входе, так и на выходе) выполняют

роль промежуточных (опосредованных) носителей ин-

формации для неэлектрических устройств (внешней пе-

риферии). При этом сама неэлектрическая периферия

выполняет основные функции автотронной системы

впрыска: дозирование количества впрыскиваемого

бензина при изменении неэлектрических параметров

двигателя или под воздействием водительской педали

газа. Описанию автотронных систем и их составных

компонентов посвящены главы 13...27.

• В приложении рассмотрен двигатель внутренне-

го сгорания как объект автоматического управления.

Это позволит читателю легко ориентироваться в

сложных вопросах взаимосвязи силового агрегата

автомобиля с бортовыми автотронными системами.

• Книга написана по конспекту лекций, читае-

мых автором для студентов Московского автомо-

бильно-дорожного института (Технического универ-

ситета) и в ряде других учебных заведений. Но из-

ложение материала в данной книге ориентировано

не только на вузовскую аудиторию, но и на само-

стоятельное изучение новой автомобильной техни-

ки и специалистами по ремонту современных лег-

ковых автомобилей, и ремонтниками-автомобилис-

тами. В качестве дополнительной учебной литера-

туры книга будет полезна студентам технических

вузов. Она будет интересна также слушателям ав-

томобильных колледжей, любознательным учащим-

ся средней школы, владельцам импортных и совре-

менных отечественных легковых автомобилей. Сло-

вом, такая книга — это подспорье каждому, кто за-

хочет познать все то новое, чем оборудован совре-

менный легковой автомобиль.

• В работе над учебным пособием автор учел за-

мечания и полезные советы кандидатов технических

наук Фещенко А.И. и Попова О.Ю. (преподаватели

МАДИ-ТУ), ведущего специалиста по "Автотронике”

Московского учебного центра КТиЗ Правительства

Москвы Триодина Н.П,, начальника технического от-

дела Автопредприятия № 1 при Управлении делами

Президента РФ Быкова В.И., научного консультанта

журнала “Ремонт и Сервис" Митина В.А. Всем пере-

численным коллегам автор выражает глубокую при-

знательность за сотрудничество.

Особая благодарность рецензенту книги, заведу-

ющему кафедрой “Автоматизация производствен-

ных процессов” МАДИ-ТУ, доктору технических наук,

профессору Воробьеву В. А. за прочтение и принци-

пиальные исправления рукописи книги.

Издательство “СОЛОН-Р” полагает, что учебное пособие ‘Астотроника”, написанное опыт-

ным преподавателем технического университета, вызовет широкий читательский интерес, как

у специалистов по ремонту автомобилей, так и у автолюбителей.

“СОЛОН-Р”

4

Введение

ТЕНДЕНЦИИ РАЗВИТИЯ

АВТОМОБИЛЬНОГО ОБОРУДОВАНИЯ

Современный легковой автомобиль состоит из четырех основных агрегатов: двигателя, кузова,

шасси и ходовой части. Эти агрегаты обеспечивают выполнение главной функции легкового авто-

мобиля — перевозку пассажиров. Но для того, чтобы перевозка была безопасной и комфортной,

а основные агрегаты работали безотказно, автомобиль оснащен достаточно большим числом са-

мых разнообразных устройств, которые принято называть бортовым оборудованием. Во введении

рассматриваются общие сведения об автомобильном оборудовании и тенденции его развития.

В.1. Предварительные замечания

Бортовое оборудование по функциональному на-

значению и по месту, которое оно занимает, можно

подразделить на комфортное (внутреннее оборудо-

вание кузова), навесное (оборудование двигателя) и

функциональное (оборудование кузова, шасси и хо-

довой части).

По принципу действия и устройству бортовое обо-

рудование может быть механическим, пневматичес-

ким, гидравлическим, электрическим, электронным и

автотронным.

По выполняемым функциям устройства, входящие

в состав автомобильного бортового оборудования,

исключительно разнообразны. Работа многих из них

связана с необходимостью использования какого-ли-

бо вида энергии. Самым удобным видом энергии для

применения на борту автомобиля является электри-

ческая энергия. Поэтому значительная часть борто-

вого оборудования относится к электрооборудова-

нию автомобиля.

• Для обеспечения электроэнергией автомобиль

оснащен автономной бортовой электроэнергетичес-

кой системой, которую принято называть системой

электроснабжения. В эту систему входят: бортовая

аккумуляторная батарея, электрогенератор, а также

подсистема соединительных проводов с моноблоком

предохранителей и набором коммутационных уст-

ройств. Таким образом, эта система представляет

собой электрическую бортовую сеть.

• Второй электроэнергетической частью бортового

оборудования является система электростартерного

пуска двигателя внутреннего сгорания. В эту систему

входят: стартерный электродвигатель, механическая

подсистема передачи вращения от электродвигателя

к двигателю внутреннего сгорания, стартерная аккуму-

ляторная батарея, подсистема управления стартером

и большеточные соединительные электропровода.

• В электрооборудование автомобиля входит так-

же система электроискрового зажигания (если на ав-

томобиле установлен бензиновый двигатель), которая

преобразует энергию постоянного тока бортовой се-

ти в импульсное напряжение высоковольтного искро-

вого разряда на свечах зажигания.

• Перечисленные электротехнические устройства

принято относить к навесному оборудованию двигате-

ля, так как все они (кроме аккумуляторной батареи)

установлены на двигателе. К навесному оборудова-

нию относятся также некоторые устройства системы

топливного питания, например карбюратор с воздуш-

ным фильтром или форсунки впрыска топлива, а так-

же подсистема выпуска отработавших газов.

• К комфортному оборудованию кузова относят

подсистему электроподогрева сидений; внутреннее

освещение и отопление; вентиляцию и кондициони-

рование; электроприводы стеклоподъемников, люка

на крыше, радиоантенны; центральный замок две-

рей; прикуриватели; средства противоаварийной за-

щиты водителя и пассажиров, а также все средства

теле-аудио-видео-радио и телефонной техники. В ком-

фортное оборудование включают также и противо-

угонные устройства*.

• Третьей группой бортового оборудования авто-

мобиля является так называемое функциональное

оборудование. По отношению к кузову функциональ-

ное оборудование — это все устройства наружного

освещения и сигнализации, наружные зеркала, ос-

текление кузова, стеклоочистители и стеклоомывате-

ли, бампера, молдинги и прочее. Из этой группы в

электрооборудование включают систему наружного

освещения, приборы наружной световой и звуковой

сигнализации, а также электропривод и электроподо-

грев наружных зеркал заднего вида.

Внутри кузова к функциональному электрообору-

дованию относятся контрольно-измерительные при-

боры, водительский пульт управления, внутренняя

световая и звуковая сигнализация.

* Почти все устройства комфортного оборудования для завода, вы-

пускающего автомобиль, являются покупными изделиями, и при рас-

смотрении бортового оборудования, как правило, не описываются.

5

Введение

• Немалая часть функционального оборудования

установлена на шасси и на ходовой части автомоби-

ля. Здесь устройства функционального оборудования

в основном механического или гидромеханического

принципа действия. Прежде эти устройства рассмат-

ривались как составные части механических агрега-

тов и никакой автоматикой не оснащались. Но в по-

следние годы чисто механические устройства (короб-

ка переключения передач, гидравлические тормоза,

подвеска автомобиля) автоматизируются с примене-

нием электронного управления. Появились совер-

шенно новые устройства и системы, созданные с ис-

пользованием всех известных (электрических и не-

электрических) способов и средств автоматизации.

Такие устройства и системы теперь являются неотъ-

емлемой составной частью общего комплекса авто-

матизированного бортового оборудования и называ-

ются автотронными.

В.2. Классификация автомобильного

бортового оборудования

по поколениям

Развитие автомобильного бортового оборудова-

ния идет по двум направлениям: по пути дальнейше-

го совершенствования существующих и по пути кон-

струирования и построения совершенно новых элек-

трических, электронных и автотронных устройств.

• Усовершенствованию подлежит так называемое

классическое* электрооборудование, которое теперь

относят к электрооборудованию первого поколения.

Вторым поколением принято считать электричес-

кие узлы, блоки и системы, в которых широко исполь-

зуется дискретная электронная схемотехника на по-

лупроводниковых приборах.

Начало развития второго поколения приходится

на 50-е годы XX века, когда бортовая комплекта-

ция автомобиля электрическими устройствами ста-

ла заметно расширяться. Появились самые разно

образные электротехнические средства дополни-

тельной бортовой механизации: электрозеркала,

электроантенны, электрические стеклоподъемни-

ки, электролюки, электроустановка и электроподо-

грев сидений, электровентиляторы, кондиционеры

и т.п. Управление электросхемами и электроприво-

дами этих устройств потребовало применения в

электрических схемах автомобиля значительного

количества электромагнитных реле и полупровод-

никовых приборов, которые к этому времени уже

выпускались серийно. Так на борту автомобиля

стали применяться средства электроавтоматики и

электроники.

* Классическими принято называть такие изделия, которые широ-

ко применялись ранее и послужили прототипами для разработки

новой современной техники.

Таким образом, второе поколение автомобильно-

го электрооборудования — это первый этап внедре-

ния полупроводниковых устройств и релейных

средств автоматики в автомобильные электросети.

Ко второму поколению относят также полупроводни-

ковые выпрямительные схемы электрогенераторов и

первые контактно-транзисторные системы зажига-

ния. Сюда же включают электронные и релейные ус-

тройства управления вспомогательными бортовыми

подсистемами, имеющими общее название “элект-

ропакет’’’. На автомобиле стало широко использо-

ваться радио.

а В последние годы в отечественной промышленно-

сти наметилась тенденция к ускоренному внедрению

автомобильного оборудования третьего поколения.

Третье поколение — это не только электрическое и

электронное оборудование, но и все прочие средства

бортовой автоматики, которые стали широко внед-

ряться передовыми зарубежными фирмами с начала

70-х годов. В первую очередь, это электронные систе-

мы управления гидромеханикой впрыска топлива и

электроискровым зажиганием, а также электронные

системы управления гидравлическими тормозами,

трансмиссией и узлами подвески автомобиля. К треть-

ему поколению относят и современные электронные

устройства бортового контроля и самодиагностики.

Важно заметить, что для оборудования третьего

поколения прежний термин “электро” утратил свой

определяющий смысл, так как теперь в системах бор-

товой автоматики, помимо традиционных механичес-

ких и электрических, стали широко применяться са-

мые разнообразные средства гидравлики, пневмоав-

томатики, оптоэлектроники, локации, радиотехники,

ультра- и инфразвука, компьютеризации. Так появил-

ся термин “Автотроника", объединивший все, что от-

носится к автомобильной бортовой автоматике, а со-

временные комплексные системы автомобиля теперь

чаще называют “автотронным оборудованием”.

Особенностью автотронного оборудования явля-

ется то, что оно создается с применением самых

разнообразных физических принципов и средств ав-

томатического управления и регулирования, а управ-

ляется электронной цифровой автоматикой, в осно-

ве которой лежит бортовой компьютер с постоянной

и оперативной памятью.

• Но фантазии автомобилестроителей этим не ог-

раничиваются. Появились первые признаки приме-

нения на автомобиле суперсложной автоматики уп-

равления четвертого поколения. Уже опробованы

идеи применения систем радарно-компьютерной и

спутниковой автонавигации и систем определения

* Электропакет — разговорный технический термин. Широко ис-

пользуется в быту и в газетных рекламных объявлениях. Обозна-

чает совокупность технических устройств вспомогательного (чаше

всего комфортного) назначения, которые в состав классического

оборудования не включаются.

6

Тенденции развития автомобильного оборудования

координат на местности для упрощения автоматизиро-

ванного передвижения автомобиля по городским и

шоссейным автодорогам, а также для поиска и нахож-

дения нуждающегося в помощи автотранспорта. Для

ряда крупнейших городов мира составлены “элек-

тронные карты”, которые записаны на лазерных дис-

ках. С помощью дисковода, компьютера и цветного

дисплея маршрут движения выдается водителю авто-

матически. Переключается система от реперных ме-

ток на местности.

В четвертое поколение бортового оборудова-

ния автомобиля, основным признаком которого

будет полная компьютеризация процессов управ-

ления, регулирования и контроля, войдут также и

такие специальные системы, как самоуправление

автомобиля в режиме автопилота, самозащита ав-

томобиля от аварийных ситуаций, электронное ре-

зервирование функций управления и многое, мно-

гое другое.

• На рис. В.1 приведена условная классификация

автомобильного бортового оборудования по поколе-

ниям.

Признаком классификации по поколениям являет-

ся поэтапное внедрение новой техники:

1. Первое поколение — электрофикация автомо-

биля; создание классического электрооборудования.

2. Второе поколение — внедрение аналоговой по-

лупроводниковой схемотехники на дискретных ра-

диоэлементах: создание простейших электронных

схем для управления электрическими устройствами.

» ► Переход в следующее поколение

Рис. В.1.

Классификация автомобильного оборудования по поколениям:

ЭО — электрооборудование автомобиля; MX — механический; ЭМ — электромеханический; АКБ — аккумуляторная батарея;

КИП — контрольно-измерительные приборы; ЭН — электронный; СЗ — система зажигания; КСЗ — контактная система за-

жигания; МПСЗ — микропроцессорная система зажигания; ПП — полупроводниковый; СВТ — система впрыска топлива;

АБС — тормозная система с электронным управлением, СД — система диагностики; СК — система путевого контроля;

V3C — ультразвуковая система; 3CAV — электронная система автоматического управления; ЭК — экологическая система

автомобиля; ПОС — приборы освещения и сигнализации; К —механический непрерывный распределенный по цилиндрам

впрыск для смешанного смесеобразования; L — прерывистый распределенный впрыск для внешнего смесеобразования;

М — система впрыска, интегрированная в ЭСАУ двигателем; Д — прерывистый распределенный впрыск для внутреннего

смесеобразования; ЦБК — центральный бортовой компьютер; ДВС — двигатель внутреннего сгорания.

7

Введение

3. Третье поколение — широкое внедрение на

борту автомобиля электронного оборудования циф-

рового принципа действия. Создание новых систем

бортовой автоматики, таких как: электронный

впрыск топлива, цифровое управление зажиганием,

электронное управление тормозами, экологические

системы автомобиля, бортовая самодиагностика,

схемотехническое резервирование и т.п.

4. Четвертое поколение — полная компьютериза-

ция процессов автоматического управления, контроля

и регулирования с применением центрального борто-

вого компьютера и со значительным расширением вы-

полняемых функций. Оборудование автомобиля радар-

ными средствами. Создание совершенно новых прин-

ципов управления автомобилем и его агрегатами.

В.З. Электромобили

Следует сказать отдельно о новых, еще не разра-

ботанных моделях автомобилей. Это эвристические

модели будущего (концепткары).

В среде автомобилестроителей уже давно диску-

тируется вопрос о целесообразности широкого ис-

пользования электромобилей вместо автомобилей.

• Классическая схема электромобиля показана

на рис. В.2. Схема включает высоковольтную (не ни-

же 100 вольт) ходовую аккумуляторную батарею

ХАКБ, электродвигатель ЭД (либо монотипа, либо ко-

лесный — для каждого ведущего колеса отдельно) и

устройство управления VV (контроллер), которое уп-

равляет энергией ходовой АКБ при ее подаче к элек-

тродвигателю ЭД.

Первоначально считалось, что такой электромо-

биль предельно прост и вся проблема сведется к

разработке новых конструкций ходовой АКБ и элек-

Рис. В.2.

Классическая схема электромобиля:

ХАКБ — ходовая аккумуляторная батарея; VV — электрон-

ное устройство управления (контроллер); ЭД — ходовой

электродвигатель.

тродвигателя ЭД. Но в этой трехзвенной модели не

менее сложным оказалось создать устройство уп-

равления УУ. Кроме того, было совершенно не яс-

но, от чего и где можно будет подзаряжать ХАКБ.

Стали также подвергать критическому анализу глав-

ное преимущество электромобилей перед автомо-

билями — экологическое. Сначала как аксиома бы-

ло принято предположение, что электромобиль аб-

солютно чистое транспортное средство, наподобие

троллейбуса без проводов. Однако ходовые бата-

реи и станции их обслуживания сами по себе могут

стать источниками ядовитого загрязнения окружа-

ющей среды. Нетрудно себе представить, что будет

с Москвой, когда хотя бы каждый третий из 3 мил-

лионов столичных автомобилей станет электромоби-

лем. В среднем 20 тысяч тонн сернокислотного эле-

ктролита, будут кататься по московским улицам. В

Москве ежедневно регистрируется до 20-30 аварий

с крупными повреждениями автомобилей. В мос-

ковские реки будет выливаться около тонны серной

кислоты в сутки. Значит, и в атмосфере прибавится

загрязнений.

К этому надо добавить, что ежедневная подзаряд-

ка ХАКБ для одного миллиона электромобилей потре-

бует от Мосэнерго дополнительно электроэнергии

еще столько же, сколько оно вырабатывает.

• В настоящее время ведется ряд научных разра-

боток в направлении поиска новых химических ис-

точников тока (ХИТ). Опробованы на электромобилях

и щелочные аккумуляторы, и солнечные батареи, и

топливные элементы. Топливные элементы — это од-

норазовые химические источники тока (ХИТ), кото-

рые работают по принципу превращения энергии вы-

сокотемпературной химической реакции в электри-

ческую энергию. Обладают малыми габаритами и ве-

сом, интенсивной токоотдачей, но непродолжитель-

ны в действии. Широко применяются в специальной

военной аппаратуре. Для электромобилей могут ока-

заться перспективными щелочные воздух-алюминие-

вые топливные элементы, в которых “выгорает" лис-

товой алюминий и в которых можно легко и быстро

сменить реагенты. Такой топливный элемент может

быть многоразовым. Однако применяемость его в

электромобилях ограничена высокой стоимостью ка-

тализаторов, входящих в состав воздух-алюминие-

вых ХИТ, и сложностью реализации многократных ос-

тановок химической реакции на непродолжительное

время (стояночный режим электромобиля). Однако с

использованием перечисленных источников тока до-

стичь для электромобиля уровня технических показа-

телей автомобиля-прототипа пока не удается. Из ска-

занного ясно, что классический электромобиль —

это не автомобиль будущего.

• Теперь идет поиск других вариантов. Например,

на автомобиль (рис. В.З) устанавливается обычный

ДВС (1), но работает он не грямо на ходовую часть, а

8

Тенденции развития автомобильного оборудования

на мощный электрогенератор (2). Этот электрогенера-

тор запитывает через электронное устройство управ-

ления (3) электродвигатель (4), сочлененный через ко-

робку переключения передач КПП (5) с обычной ходо-

вой частью (7) автомобиля. Возможен и такой вари-

ант компоновки узлов и агрегатов бензоэлектромоби-

ля, при которой на трансмиссию будут работать два

двигателя — бензиновый и электрический.

Какие преимущества это дает перед классичес-

ким автомобилем?

Во-первых, так как ДВС работает на электрогене-

ратор, режимы ДВС тривиальны: холостой ход, сред-

няя ходовая нагрузка (городской режим движения) и

полная нагрузка. Этим трем режимам могут соответ-

ствовать три совершенно точных по исполнению сво-

их функций режима работы системы впрыска топли-

ва и электроискрового зажигания. Более того, бен-

зиновый двигатель электромобиля может работать и

в стационарном режиме, т.е. с постоянным числом

оборотов коленвала.

Одно это позволит получить не только экономию

топлива, но главное — более чистый по составу вы-

хлоп отработавших газов. Таким образом, двигатель,

работающий без переходных режимов, — первое

ожидаемое преимущество бензоэлектромобиля пе-

ред обычным автомобилем.

Во-вторых, электрогенератор будет работать не

только на электропривод автомобиля, но и на заряд

ходовой АКБ. Следовательно, может быть эффектив-

но решена проблема подзарядки ХАКБ.

В тех случаях, когда бензоэлектромобиль будет

заезжать в центр города, ему не обязательно дви-

гаться с работающим ДВС. Переключив электропри-

вод на ХАКБ, можно достаточно долго перемещаться

от энергии химического источника тока (ХИТ). Допол-

нительная подзарядка ходовой батареи при тормо-

жении может осуществляться и в режиме рекупера-

ции. Рекуперация — возврат части энергии процесса

движения для повторного использования. Рекупера-

тивное торможение электромобиля реализуется с по-

Рис. В.З.

Бензоэлектромобиль:

1 — бензиновый ДВС: 2 — электрогенератор: 3 — контрол-

лер (ЭБУ); 4 — ходовой электродвигатель: 5 — коробка пе-

реключения передач: 6 — ходовая АКБ; 7 — дифференциал

ведущего моста; К — ведущие колеса (движители)

мощью ходовой электрической машины, которая пе-

реводится из режима двигателя в режим генерато-

ра; кинематическая энергия массы движущегося

электромобиля преобразуется в электрическую с це-

лью заряда ХАКБ.

Теперь водителю не надо будет беспокоиться —

доедет ли его электромобиль до зарядной станции.

Для бензоэлектромобиля емкость ходовой АКБ может

быть значительно снижена. А значит, вес, габариты

ХАКБ и литраж перевозимого по городу электролита

можно будет свести к разумной норме. При меньших

габаритах для ХАКБ на борту транспортного средства

найдется аварийно безопасное место. Остается одна

проблема — утилизация отработавших ХАКБ.

Отечественный завод "Ижмаш" на базе универ-

сального автомобиля ИЖ-21261 создал бензоэлект-

ромобиль с гибридной силовой установкой

ДВС+ЭДВ+АКБ (8x12 В) и с параллельным соединени-

ем двигателей через специальный редуктор. Экспе-

риментальные образцы выпускаются с 1998 года.

Недостатки: высокая стоимость, малый запас элект-

рохода (12 км); возможность попадания агрессивной

среды в салон, отсутствие багажного отделения, тя-

желее прототипа на 120 кг, небольшая мощность

энергоустановки, низкая приемистость. Преимущест-

ва: уменьшенный расход бензина 3 л/100 км (у про-

тотипа 6,5 л/100 км).

, Что же может статься с бортовым оборудовани-

ем будущего бензоэлектромобиля? Ясно, что роль

бортовых электрических устройств резко возрастет.

Особенно это касается устройств ходового электро-

привода и его управления. Некоторые системы видо-

изменятся, например система стартерного пуска

ДВС может стать другой, так как пуск можно будет

осуществлять от ходового электродвигателя и борто-

вой ХАКБ. Навесное оборудование ДВС (впрыск топ-

лива, зажигание, утилизация отработавших газов)

может упроститься, так как число рабочих режимов

ДВС будет ограничено. Что касается навигационного

и комфортного оборудования, оно может и не пре-

терпеть изменений. Возможно, приобретут большее

значение электросистемы внутрисалонной вентиля-

ции, изменится конструкция самого кондиционера,

будут установлены аварийные средства пожарной

безопасности и защиты от короткого замыкания в

электрических цепях больших токов.

( Однако не исключено и такое развитие событий,

при котором электромобильная схема силового при-

вода все-таки не найдет широкого применения на лег-

ковых автомобилях. Альтернативой электромобилю

может стать автомобиль с двигателем на водородном

топливе. Или будет разработан настолько совершен-

ный легкотопливный двигатель, что его замена на ав-

томобиле станет нецелесообразной. Так. если будет

разработан бензиновый двигатель с чисто электрон-

ным управлением клапанами газораспределительно-

9

Введение

го механизма, то в совокупности с уже разработанны-

ми микропроцессорными системами управления

впрыском топлива, зажиганием и экологией двигате-

ля это позволит сократить расход бензина до

2,5 л/100 км пробега, при объеме двигателя не ме-

нее 1600 см3. Такому бензиновому двигателю не мо-

жет быть разумной альтернативы при его установке

на легковом автомобиле в ближайшие 30-50 лет.

В.4. Электроника на автомобиле

Первым электронным устройством на автомобиле

был ламповый радиоприемник. Питание анодных це-

пей радиоламп требует применения высокого напря-

жения (не менее 100 В). Такого напряжения в борт-

сети автомобиля нет. Его получали с помощью элект-

ромеханического вибропреобразователя, который

формировал на первичной обмотке повышающего

трансформатора переменное по величине (прерыви-

стое) напряжение 12 В. На вторичной обмотке

трансформатора получали требуемое высокое напря-

жение. Включение лампового приемника во время

длительной стоянки автомобиля не допускалось, так

как даже простейший трехламповый радиоприемник

с вибропреобразователем потреблял от аккумулятор-

ной батареи не менее 50 Вт.

После промышленного освоения полупроводнико-

вых приборов (начало 50-х годов) автомобильные ра-

диоприемники стали транзисторными, с прямым пи-

танием от бортсети автомобиля. На правительствен-

ных автомобилях и на автомобилях высокого потре-

бительского класса появились первые радиотелефо-

ны. Но все это прямого отношения к автомобильной

электронной автоматике не имело.

• Первая автомобильная электронная схема уп-

равления была внедрена в электроискровую систему

зажигания: контактная пара прерывателя в цепи

первичного тока была заменена мощным транзисто-

ром, который по базе управляется от прежней кон-

тактной пары (см. далее рис. 1.8, а).

С появлением мощных и высоконадежных полу-

проводниковых диодов стало возможным примене-

ние на автомобилях бесколлекторных генераторов

переменного тока. А с применением полупроводни-

ковой схемотехники регуляторы напряжения автомо-

бильных генераторов стали чисто электронными

(см. далее главу 7).

Дальнейшее развитие электронной полупроводни-

ковой автоматики управления позволило полностью

отказаться от электромеханических устройств в ав-

томобильной системе зажигания. Их заменили бес-

контактные преобразователи неэлектрических вели-

чин в электрические сигналы (бесконтактные датчи-

ки). Так появились чисто электронные системы зажи-

гания (см. далее рис. 1.8, г).

• Электронная автоматика оказалась настолько

универсальной, что помимо электроискрового зажи-

гания с ее помощью стало возможным управление и

системой топливного питания, и системой нейтрали-

зации отработавших газов, и системой утилизации

паров бензина из бензобака, и системой управления

двигателем на холостых оборотах, и системой запус-

ка холодного двигателя, и многими другими система-

ми, функционирование которых связано с работой

автомобильного двигателя.

В настоящее время автомобильное электронное

оборудование настолько разнообразно, что рассмат-

ривать его лучше в составе конкретных бортовых си-

стем автоматического управления. Следует только

иметь ввиду, что электроника на современном легко-

вом автомобиле — это комплекс технических

средств, предназначенных в основном для работы в

информационных (низкоуровневых), а не в исполни-

тельных (высокоэнергетических) контурах управле-

ния. Другими словами, электроника применяется

там, где требуется зафиксировать, преобразовать,

обработать, передать, запомнить, вычислить или за-

кодировать текущую информацию о технических па-

раметрах устройств и агрегатов автомобиля.

Там, где приходится иметь дело с прямым или об-

ратным высокоуровневым энергетическим преобразо-

ванием, используются электротехнические устройства.

• Однако на современном автомобиле задачи ав-

томатизации управления с применением электричес-

кого и электронного оборудования могут быть реше-

ны только частично.

В.5. Автотронное оборудование

автомобиля

Современный легковой автомобиль должен быть

экономичным, экологически чистым, элегантным, вы-

соконадежным, комфортабельным и высокоскорост-

ным транспортным средством. Чтобы обеспечить та-

кие требования, на современном автомобиле, поми-

мо классического оборудования, устанавливаются

новейшие средства автоматического управления,

контроля и регулирования. Теперь помимо рабочих

процессов двигателя автоматизируются и гидротор-

моза, и агрегаты ходовой части, и механическая под-

веска, и сам процесс движения автомобиля. Таким

образом современная бортовая автоматика включа-

ет в свой состав не только электрические, электрон-

ные, механические, но и прочие самые разнообраз-

ные по принципу действия технические устройства.

Ясно, что системы автоматического управления, со-

ставленные из таких различных устройств, не могут

относиться ни к одному из прежних видов бортового

оборудования. Так появился новый технический тер-

мин: “Автотронное оборудование автомобиля”. Этим

10

Тенденции развития автомобильного оборудования

термином обозначают новейшие изделия автомо-

бильной бортовой автоматики управления, контроля

и регулирования.

• Автотронное оборудование, которое изучается в

новой специальной учебной дисциплине “Автотрони-

ка”*, — это совокупность комплексных автоматичес-

ких систем управления, контроля и регулирования, ус-

тановленных на автомобиле. Сама автоматическая

система в этом случае называется автотронной.

Автотронная система представляет собой слож-

ный многофункциональный бортовой комплекс, со-

стоящий из самых разнообразных по принципу дей-

ствия и устройству компонентов, которые объедине-

ны в единое целое с целью выполнения заданной

функции управления, контроля или регулирования.

В автотронную систему могут входить и механиче-

ские, и гидравлические, и пневматические, и электри-

ческие, и электронные и любые другие устройства.

Главной особенностью автотронной системы яв-

ляется обязательное наличие в ее составе электрон-

ного блока, который управляет всеми остальными со-

ставными частями (компонентами) системы.

Электронный блок управления (ЭБУ) может ра-

ботать как в аналоговом, так и в дискретном или

цифровом режиме, но он всегда “имеет дело” с

электрическими сигналами. Для согласования сиг-

налов и воздействий, имеющих разную энергетиче-

скую природу, ЭБУ автотронной системы по входу

оснащен преобразователями неэлектрических воз-

действий в электрические сигналы (различные

входные датчики), а по выходу — обратными пре-

образователями электрических сигналов в неэлект-

рические воздействия (исполнительные устройст-

ва). Входные и выходные преобразователи состав-

ляют внешнюю периферию электронного блока уп-

равления и одновременно являются компонентами

автотронной системы.

Когда на выходе ЭБУ энергетическое преобразо-

вание не требуется, применяются выходные элек-

тронные усилители электрических сигналов. При этом

исполнительное устройство может представлять со-

бой отдельную, достаточно сложную систему управ-

ления неэлектрического принципа действия, в кото-

рой электрический исполнитель является лишь акти-

ватором основного действия.

По схемотехническому исполнению автотронная си-

стема может быть как разомкнутой, так и замкнутой

системой автоматического управления. В последнем

* Автотроника — это учебная дисциплина, в которой рассматрива-

ется полный комплекс всех бортовых систем автоматического уп-

равления на современном автомобиле. Вузовскую программу по

“Автотронике” разработал автор в 1994 г. В рамках элективного

курса объемом в 144 уч. часа “Автотроника” читается студентам

автотранспортного факультета Московского автомобильно-дорож-

ного института (МАДИ-ТУ) и в ряде других московских учебных за-

ведений.

случае в автотронной системе используются самые

разнообразные задатчики сигналов обратной связи.

В большинстве случаев современная автотронная

система выполняет свои функции по заранее задан-

ной программе, и поэтому в ЭБУ всегда имеются за-

поминающее устройство и микропроцессор, в кото-

рых теперь чаще всего применяются число-импульс-

ные методы и средства обработки информации (ра-

нее в автомобильных электронных системах управле-

ния, например в системе зажигания, применялись и

аналоговые вычислительные устройства).

Другой особенностью автотронной системы явля-

ется ее “узкая специализация”. Впрочем, это свойст-

во присуще любой системе бортового оборудования.

Однако на основе нескольких автотронных систем мо-

гут создаваться большие бортовые комплексы авто-

матического управления, регулирования и контроля с

обслуживанием от общего универсального централь-

ного бортового компьютера (УЦБК). Такие комплексы

дополнительно включают в себя бортовой информа-

ционный терминал (BIT), который обслуживается спе-

циальным электронным интерфейсом (бортовым кон-

троллером связи — CAN). Их задача — обеспечивать

коммутацию (подключение) периферийных устройств

к УЦБК с соблюдением последовательности и приори-

тета. Первый шаг в этом направлении уже сделан —

разработана и широко применяется на легковых ав-

томобилях комплексная электронная система автома-

тического управления бензиновым двигателем внут-

реннего сгорания (ЭСАУ-Д). Простейший универсаль-

ный электронный блок управления для таких систем

серийно выпускается фирмой BOSCH (ФРГ) под на-

званием — авторегулятор “Motronic”.

• Автотронные системы по своему устройству, на-

значению, способу обработки информации и испол-

нению функций уже сегодня являются прототипами

будущих полностью компьютеризированных больших

универсальных систем автоматического управления,

контроля и регулирования на автомобиле. Но в на-

стоящее время на современных легковых автомоби-

лях наиболее распространены не универсальные, а

специализированные автотронные системы. К ним

относятся:

1. Системы впрыска топлива для бензиновых дви-

гателей.

2. Экологические системы автомобиля.

3. Микропроцессорные системы электроискрово-

го зажигания с дополнительными функциями регули-

рования.

4. Комплексные электронные системы автомати-

ческого управления бензиновым двигателем внут-

реннего сгорания (ЭСАУ-Д).

5. Электронные системы управления гидравличес-

кими тормозами.

6. Системы электронного управления автоматиче-

ской коробкой переключения передач.

11

= Глава 1...................................

СИСТЕМЫ АВТОМОБИЛЬНОГО

ЭЛЕКТРООБОРУДОВАНИЯ

Электрооборудование автомобиля является главной составной частью полного комплекса бор-

тового оборудования. В электрооборудование включают все те бортовые устройства, работа

которых непосредственно связана с электричеством. Первыми такими устройствами были маг-

нето и свечи зажигания. Потом на борту автомобиля стали устанавливаться аккумуляторная

батарея, электрогенератор и электростартер. Появилось наружное электроосвещение, систе-

ма зажигания стала батарейной. Перечисленные электрические устройства в совокупности со-

ставляют классическое электрооборудование автомобиля. В настоящей книге классическое

электрооборудование детально не рассматривается. Желающим подробно ознакомиться с этим

разделом можно порекомендовать учебники С.П. Банникова [1], В.Е. Ютта [2] и Ю.П. Чижко-

ва, А.В. Акимова [3]. Однако дать краткий обзор общих принципов построения систем класси-

ческого электрооборудования здесь необходимо.

1.1. Общие сведения

1.2. Система электроснабжения

Существующее на борту автомобиля уже много

десятков лет электрооборудование первого поколе-

ния теперь называют классическим. В его состав

входят следующие функциональные системы:

• Система электроснабжения — электрогенера-

тор. реле-регуляторы, аккумуляторная батарея.

• Система пуска двигателя внутреннего сгора-

ния — стартер, стартерные цепи, аккумуляторная

батарея.

• Система электроискрового зажигания — катуш-

ка зажигания, прерыватель-распределитель, свечи

зажигания с высоковольтными проводами (на авто-

мобилях с дизельным ДВС отсутствует или заменена

сис гомой калильного зажигания).

• Система освещения и сигнализации — фары,

наружные фонари габаритных огней и световой сиг-

нализации, звуковой сигнал, внутреннее освещение,

устройства специальной сигнализации.

• Система контрольно-измерительных приборов,

дополнительного и вспомогательного электрообору-

дования — щиток приборов, водительский пульт уп-

равления, электрические провода, предохранитель-

ные и релейные моноблоки, коммутационные устрой-

ства, а также электроприводные устройства, напри-

мер стеклоочистители и электровентиляторы.

Перечисленные системы являются неотъемлемой

составной частью автомобильной бортовой автома-

тики и всегда будут присутствовать в ее составе.

За последние 30-40 лет составные компоненты

классических систем автомобильного электрообору-

дования претерпели значительные усовершенство-

вания, но состав самих систем остался прежним.

Рассмотрим эти системы.

В систему электроснабжения современного ав-

томобиля входят: необслуживаемая или монолитная

кислотная аккумуляторная батарея (АКБ) и генера-

тор (ГТ) трехфазного переменного тока с мощным

полупроводниковым выпрямителем (ВП) и электрон-

ным регулятором (Р) напряжения, которые вмонти-

рованы в конструкцию генератора. АКБ подключена

встречно-параллельно и непосредственно к выход-

ным клеммам генератора. Эта система обеспечива-

ет электроэнергией все бортовые электропотреби-

тели. Применение новых типов аккумуляторных ба-

тарей и генератора переменного тока вместо гене-

ратора постоянного тока с многоламельным коллек-

торно-щеточным механизмом, применявшимся ра-

нее совместно с вибрационными реле-регулятора-

ми, позволило значительно повысить качество* на-

пряжения и надежность системы бортового элект-

роснабжения. Ее габаритно-весовые параметры

также улучшились.

Следует заметить, что повышение мощности,

качества электричества и надежности системы

электроснабжения не самоцель, а насущная необ-

ходимость современного автомобилестроения. Те-

перь на борту автомобиля устанавливаются до

120 потребителей электроэнергии, значительная

часть из которых полупроводниковые и интеграль-

ные схемы.

* Качество напряжения (иногда говорят качество электричест-

ва)— технический термин, обозначающий высокую степень

стабильности параметров напряжения на выходе блока (или си-

стемы) электроснабжения, а также отсутствие в выходном на-

пряжении высокочастотных гармоник и случайных всплесков

("драбезга").

12

Системы автомобильного электрооборудования

• Система электроснабжения, структурная схема

и токоскоростная характеристика которой показаны

на рис. 1.1, работает следующим образом.

Когда ротор генератора не вращается (п = О), на-

пряжение 11с бортовой сети равно напряжению АКБ

(Uc = 116) и потребители запитываются током батареи

(1Н = 1е). Если после пуска ДВС напряжение 11г мень-

ше напряжения U6 батареи, что будет иметь место

при частотах п вращения ротора в пределах

О < п < По, бортовые потребители будут запитывать-

ся только от АКБ (11с = 116, 16 = 1н), а ток генератора

пока еще будет оставаться приблизительно равным

нулю (1г = 1р). На токоскоростной характеристике —

участок до п = п0.

В точке п = п0 напряжение 11г генератора почти

станет равным напряжению 116 батареи, а следова-

тельно, и напряжению 11с бортовой сети (11г = U6 = Uc).

При встречно-параллельном включении двух источни-

ков электроэнергии с одинаковыми напряжениями

обмена током между ними не происходит, т.е. ток 13

заряда АКБ пока еще нулевой (13 = О). Регулятор Р на-

чинает потреблять ток 1р от генератора, а бортовые

электропотребители получают электроэнергию от

обоих источников (1н = lr + 1в)- Частота п0 вращения

ротора генератора несколько ниже граничных оборо-

тов холостого хода прогретого ДВС. Поэтому переда-

11 п = о: иг = о; иБ = const: i„ = 1Б: ис = иБ:

2) О < n < n0: Urt. но меньше СБ: 1г = lP; Uc = иБ: 1н 1Б:

3| п = По, и, = иБ > ис: 1з = 0; 1г = 1Р: 1Б -1„;

4) no < n < nH: Urt и больше иБ: I, = 1Н + 13 + 1Р = f(n); ис U,:

5) пн < п < ns; Ur = const: lrв 1н + h + Ip = f A®);Uc Ur!

6) n > ns: Uc = llr = const: lr*= const (самоограничение тока).

Рис. 1.1.

Система электроснабжения с генератором

переменного тока:

АКБ — аккумуляторная батарея с напряжением 11б: 1е —

разрядный ток АКБ; 13 — зарядный ток АКБ; ГТ — трехфаз-

ный генератор синусоидального переменного тока; 1г. — пе-

ременный ток генератора; I. — ток возбуждения генерато-

ра; Р — регулятор напряжения генератора по току I, воз-

буждения; ВП — трехфазный двухполупериодный выпрями-

тель (Ларионова); 1р — ток, потребляемый регулятором Р;

1Г. — постоянный ток генератора; Ur — постоянное напря-

жение генератора; 11Б — напряжение бортсети автомобиля;

1н — общий ток нагрузки системы электроснабжения; К —

контрольная лампа генератора, п — обороты приводного

шкива генератора; Ф — магнитный поток.

точное отношение между шкивами двигателя и гене-

ратора выбирается таким образом, чтобы на нижних

оборотах холостого хода электроэнергией от генера-

тора обеспечивались по крайней мере основные бор-

товые потребители (система зажигания, впрыск топ-

лива, габаритные огни в ночное время). Тогда после

запуска ДВС коленвал развивает обороты холостого

хода и наступает состояние, при котором п > п0, а

напряжение генератора становится больше напря-

жения U6 аккумуляторной батареи (11г > 116). При

дальнейшем увеличении частоты вращения п генера-

тор обеспечивает электроэнергией все бортовые по-

требители и начинает заряжать АКБ (1г = 1н + 13 + 1р).

Ток 1г генератора становится почти линейной функци-

ей 1г = f(n) от частоты вращения п, а напряжение 11с

бортовой сети — равным напряжению 11г генератора

(11с = 11г) и теперь полностью определяется регулято-

ром Р напряжения (вплоть до состояния п = пн).

На повышенных оборотах ДВС, когда частота п

вращения ротора генератора лежит в пределах от пн

до ns, напряжение Ur генератора перестает увеличи-

ваться (11г = const) и даже может несколько падать

из-за размагничивающего действия токов статора

под большой нагрузкой, но ток 1г генератора все еще

может возрастать, приближаясь к самоограничению

dr = 1н + Ь + >р = A®)! Uc = Ur). Явление самоограни-

чения наступает при большом токе 1г генератора (когда

lr = lrmax) и при высокой частоте вращения (п > ns) рото-

ра, как следствие насыщения этим током магнитных це-

пей генератора. При этом магнитный поток Ф, связыва-

ющий магнитное поле Вг ротора с витками Ws обмотки

статора, частично уничтожается противодействующим

(наведенным током 1г) магнитным полем Bs статора. Ток

1Г перестает быть функцией от частоты вращения п и

начиная с n = ns становится постоянным.

В современных генераторах переменного тока

максимальное значение тока 1г является рабочим и

для генераторов автомобилей представительского

класса с мощным ДВС может достигать 100 А.

• Конструктивной особенностью современных гене-

раторов трехфазного переменного тока является нали-

чие в них дополнительной диодной сборки d, а также

включение фазных обмоток генератора не “звездой",

а “треугольником”. Это позволяет упростить схему кон-

трольной лампы К генератора, а также изолировать

цепь питания регулятора Р напряжения от большеточ-

ной выходной цепи "Вых”. Таким способом исключает-

ся возможность нежелательного разряда аккумулятор-

ной батареи через регулятор напряжения и обмотку

возбуждения при неработающем двигателе, но вклю-

ченном зажигании. Кроме того, соединение фазных

обмоток “треугольником” позволяет применять более

тонкие провода для фазных обмоток генератора. На-

дежность генератора при этом также повышается. Как

следствие, современные автомобильные генераторы

проходят без ремонта до 250000 км пробега.

13

Глава 1

• Ограничивать ток заряда АКБ в современных

системах электроснабжения не требуется, так как

регулятор Р напряжения на средних и умеренно по-

вышенных оборотах ДВС, а самоограничение тока

генератора на высоких оборотах ДВС не допускают

перезаряда автомобильной аккумуляторной батареи.

Однако следует заметить, что заряд аккумуляторной

батареи на борту автомобиля осуществляется при по-

стоянном напряжении. И когда АКБ сильно разряже-

на, ток 1э заряда может быть значительным. Если но-

минальная емкость Сн установленной на автомобиле

АКБ не согласована с максимальным током автомо-

бильного генератора, возможен или перегрев сильно

разряженной АКБ в начале ее заряда, или постоян-

ный недозаряд батареи, что в обоих случаях снижа-

ет срок ее службы. Поэтому на автомобилях с гене-

раторами большой мощности не рекомендуется уста-

навливать АКБ малой емкости. И наоборот, АКБ боль-

шей емкости не следует устанавливать на автомоби-

лях с генератором малой мощности. Другими слова-

ми, автомобильный генератор и аккумуляторная ба-

тарея, работающие на борту автомобиля как единая

автономная система электроснабжения, должны под-

бираться по токовым параметрам. При замене АКБ

следует придерживаться условия [ЗСН = 21ГГП0Х]*. Ос-

новные компоненты системы электроснабжения —

аккумуляторная батарея и электрогенератор совре-

менного легкового автомобиля — подробно описаны

в последующих главах.

1.3. Система пуска ДВС

Следующей классической системой электрообору-

дования автомобиля является система электростар-

терного пуска ДВС.

Следует заметить, что электростартерная система

пуска — это не единственная пусковая система для

автомобильных ДВС. Но для легковых автомобилей

Рис. 1.2.

Блок-схема системы пуска ДВС:

АКБ — аккумуляторная батарея; ВЗ — ключ зажигания;

PC — реле стартера; ТР — тяговое реле; ЭДВ — электродви-

гатель стартера; Р1 — планетарный редуктор; Р2 — основ-

ной понижающий редуктор; МСХ — муфта свободного хода;

ДВС — двигатель.

* Квадратные скобки указывают на равенство числовых величин

в формуле без учета размерностей.

все прочие системы (гидравлическая, инерционная,

пневматическая) бесперспективны

Современная система электростартерного пус-

ка — это совокупность электростартера, бортовой

аккумуляторной батареи и стартерных электроцепей.

Элементом системы пуска является также венечная

шестерня маховика ДВС. Для автомобилей в север-

ном исполнении в систему пуска ДВС иногда включа-

ют средства для облегчения пуска [3].

• Блок-схема электрической системы пуска ДВС

современного легкового автомобиля приведена на

рис. 1.2. Главным агрегатом такой системы является

Рис. 1.3.

Электростартер:

а — конструкция стартера; б — электрическая схема соеди-

нений; в — планетарный редуктор стартера; 1 — корпус

2 — направляющий вал с витыми пазами; 3 — венечная

шестерня маховика ДВС, 4 — муфта СХ; 5 — водило с са-

теллитами; 6 — сателлитная шестерня; 7 — шестерня на

валу ротора; 8 — электродвигатель стартера; 9 — ось са-

теллита; 10 — планетарная шестерня с внутренним зацеп-

лением; 11 — корпус планетарной шестерни; 12 — ротор

электродвигателя; 13 — ламели на коллекторе; 14 — щетки

в щеткодержателе; 15 — статорная обмотка (возбужде-

ния); 16 — рычаг привода МСХ; ВЗ — включатель зажига-

ния: PC — реле стартера.

14

Системы автомобильного электрооборудования

электростартер (рис. 1.3). Это такое устройство, в ко-

тором конструктивно совмещены четыре функцио-

нальных узла системы: электродвигатель ЭД постоян-

ного тока, электромагнитное тяговое реле ТР, допол-

нительный понижающий (чаще всего на современ-

ных легковых автомобилях — планетарный) редуктор

Рх и муфта МСХ свободного хода с шестерней зацеп-

ления. Шестерня зацепления образует с венечной

шестерней маховика ДВС основной понижающий ре-

дуктор Р2 с передаточным числом не более 18. До-

полнительный планетарный редуктор Рх применяется

в современных электростартерах с быстроходным

электродвигателем. Его передаточное число не бо-

лее 4-х и определяется как: ip = l+Zp/Zk, где Zp —

число зубцов планетарной шестерни, Zk — число зуб-

цов шестерни на оси якоря электродвигателя.

Пуск стартера осуществляется посредством вклю-

чения ключа зажигания ВЗ, который через реле

стартера PC подает напряжение аккумуляторной ба-

тареи АКБ на тяговое реле ТР. Реле ТР выполняет

две функции: подключает электродвигатель стартера

непосредственно к АКБ и механически сочленяет ше-

стерню зацепления муфты свободного хода МСХ с

венечной шестерней маховика ДВС (т.е. включает на

время пуска механический редуктор Р2).

Муфта МСХ и электрическое управление стартером

современного автомобиля устроены таким образом,

что как только ДВС запускается, то сначала редуктор

Р2, а затем и электродвигатель ЭД выключаются.

Дополнительный планетарный редуктор Р± нахо-

дится внутри конструкции стартера в постоянно

включенном состоянии. Он располагается соосно с

электродвигателем и муфтой свободного хода.

Планетарный редуктор, который иногда называют

редуктором Джемса, может иметь два варианта ис-

полнения: с неподвижной планетарной шестерней и

с вращающимся водилом, на котором установлены

Рис. 1.4.

К пояснению принципа действия электродвигателя:

а — правило левой руки; I — ток; В — магнитное поле; F —

механическая сила; NS — постоянный магнит, б — модель

ЭДВ; 1я — ток якоря; R — якорь (токопроводная рамка); F1

и F2 — пара сил; X — ось вращения якоря; М — щетки

КЩМ, е — ламели коллектора; ш — частота вращения.

сателлитные шестерни, а также с вращающейся пла-

нетарной шестерней и с неподвижными сателлитами

(подробно см. далее в главе 8).

• Электродвигатель стартера — это электричес-

кая машина постоянного тока, преобразующая элек-

трическую энергию W3 от АКБ в механическую энер-

гию WM вращения якоря: WM = f(W3).

Принцип действия электродвигателя основан на

использовании второго закона электромагнитной ин-

дукции, согласно которому механическая сила F, дей-

ствующая на проводник L с током I, который поме-

щен в магнитное поле с индукцией В, определяется

как F = BLI. Направление действия силы F определя-

ется по правилу левой руки (рис. 1.4, а).

Если проводник L изогнуть витком в виде токопро-

водной рамки R и поместить в магнитное поле В, обра-

зуется наглядная модель электродвигателя (рис. 1.4, б).

В этой модели постоянный магнит NS — это неподвиж-

ный статор с главным магнитным полем В, а токопро-

водная рамка R — это вращающийся якорь.

Машины постоянного тока являются коллекторны-

ми машинами, т.е. они обязательно содержат в сво-

ем составе коллекторно-щеточный механизм (КЩМ).

КЩМ — это устройство, которое обеспечивает

контактную гальваническую электросвязь между вра-

щающимся якорем (на модели — рамка R) и внешней

электроцепью. КЩМ состоит из контактных медных

ламелей К, изолированных друг от друга и собранных

на оси якоря в виде коллекторного цилиндра, а также

из контактных медно-графитовых щеток М, прижатых

пружинами к ламелям коллекторного цилиндра. Щетки

помещены в щеткодержатели, которые для щеток яв-

ляются прижимными центрирующими устройствами, а

для внешней электрической цепи — выводными кон-

тактами якоря. Число ламелей на коллекторном цилин-

дре равно удвоенному числу токопроводных рамок на

якоре. Число контактных щеток в современном стар-

терном электродвигателе обычно равно четырем. Они

включаются по схеме, показанной на рис. 1.3, б.

Модель электродвигателя постоянного тока, при-

веденная на рис. 1.4, б, работает следующим обра-

зом. Пусть рамка R в исходном состоянии находится

в положении, указанном на чертеже (угол а поворо-

та рамки относительно магнитных силовых линий по-

ля В равен нулю). На клеммы (+) и (—) щеток М от

внешнего источника электрической энергии W3 пода-

ется постоянное напряжение 11д. Под действием на-

пряжения ид потокопроводной рамке R, согласно за-

кону Ома, начнет протекать ток якоря 1я = Кд/R (где

R — омическое сопротивление рамки R).

Как видно из чертежа, ток 1я якоря в верхнем

стержне рамки R, протекая от плюса к минусу, на-

правлен “слева-направо”, а в нижнем стержне —

“справа-налево”. Ток 1я, вступая в электромагнитное

взаимодействие с магнитным полем В статора, обра-

зует пару сил (Fx и F2), каждая из которых равна

15

Глава 1

F = BsLrl„cosa. Пара сил развернет рамку R по часо-

вой стрелке(согласно правилу левой руки) на угол,

равный 90°. В этом месте (точка a = 90°) силы Fx и

F2 станут равными нулю (cos 90° = О), а ток 1я разомк-

нется, так как ламели КЩМ выйдут из соприкоснове-

ния со щетками. Дальнейшее вращение рамки R яко-

ря электродвигателя до момента обратного подклю-

чения щеток к ламелям будет протекать по инерции.

Обратное подключение рамки R к внешнему постоян-

ному напряжению 11д приведет к восстановлению то-

ка 1я в прежнем по отношению к магнитному полю Bs

направлении. Силы F± и F2, действуя в прежнем на-

правлении, начнут возрастать по закону косинуса от

нуля в точке a=90° до значения BLI в точке а= 180°

и далее от значения BLI до нуля в точке а=270°. В

этой точке (а =270°) ламели под щетками снова по-

меняют свое положение на противоположное, и сно-

ва повторятся процессы, описанные для точки

a = 90°. В результате поочередного механического

воздействия пары сил Fx и F2 на стержни токопро-

водной рамки R вал X якоря электродвигателя начнет

постоянно вращаться со скоростью о в направлении

действия пары сил.

• В реальных стартерных электродвигателях чис-

ло токопроводных рамок на якоре не менее 12 (24

ламели на коллекторе). Это обеспечивает электро-

двигателю плавность хода, более высокий КПД, мак-

симальное значение вращающего момента в любом

положении якоря, а также отсутствие таких состоя-

ний в КЩМ, при которых ток 1я якоря размыкается.

Пара сил действует постоянно.

В описанной модели электродвигателя главное

магнитное поле машины на статоре формируется по-

стоянным магнитом NS. В реальных стартерных эле-

ктродвигателях такая система наведения главного

магнитного поля стала применяться только в послед-

нее время, когда появились малогабаритные силь-

ные постоянные магниты. Ранее для пуска многоци-

линдровых ДВС электростартер с возбуждением от

постоянных магнитов не применялся. В таких случа-

ях использовались стартерные электродвигатели с

внешним возбуждением, т.е. с возбуждением глав-

ного магнитного поля электродвигателя от внешнего

источника электрической энергии.

Это достигается заменой постоянного магнита

статора на статорный электромагнит. Обмотка тако-

го электромагнита называется обмоткой возбужде-

ния. На время работы стартера обмотка возбужде-

ния подключается к аккумуляторной батарее через

обмотку якоря (последовательное возбуждение).

Иногда обмоток возбуждения две (параллельно-по-

следовательное возбуждение).

• Основными функциональными особенностями

стартера являются кратковременность его работы и

способность развивать на короткое время пуска

большой крутящий момент. Первая особенность поз-

воляет изготавливать электродвигатели стартеров со

значительным уменьшением веса и габаритов, а вто-

рая — обеспечивается значительным увеличением

пускового тока по сравнению с обычными электро-

двигателями, что допустимо только на короткое вре-

мя. Мощность стартера определяется моментом про-

кручивания холодного ДВС во время пуска при низ-

ких температурах и достигает для некоторых двигате-

лей легковых автомобилей 2 кВт.

• С другой стороны, в обычных условиях эксплуа-

тации мощность стартера может быть значительно

меньше. В связи с этим разрабатывается и уже экс-

периментально проверена идея двухрежимного стар-

терного пуска, при котором хорошо прогретый двига-

тель запускается от так называемого конденсаторно-

го стартера (путем быстрого разряда предваритель-

но медленно заряженной конденсаторной батареи

на значительно уменьшенный в весе и габаритах бы-

строходный электродвигатель с редуктором), а холод-

ный двигатель при очень низких температурах запус-

кается не от конденсаторов, а от внешней электро-

сети. Основная перспектива применения такой сис-

темы пуска ориентирована на реализацию режима

экономии топлива при движении в городе, когда под

каждым светофором двигатель автомобиля выклю-

чается, а при прикосновении к педали акселератора

вновь автоматически запускается. Такая система пу-

ска называется “стоп-стартером". В городском режи-

ме движения автомобиля стоп-стартер может функ-

ционировать безотказно. По оценке некоторых ис-

следователей, это может дать экономию топлива

около 30% [3].

• Но даже в классическом исполнении современ-

ные системы пуска уже сегодня в целом более совер-

шенны, чем им предшествующие. Так, сам стартер-

ный электродвигатель стал меньше в размерах, бо-

лее надежным и более легким за счет применения

современных технологий сборки и новых электромаг-

нитных материалов. Значительно усовершенствова-

на механическая передача энергии вращения от

стартера к венцу маховика двигателя. Теперь эта пе-

редача на мощных ДВС стала редукторной, что так-

же позволило уменьшить вес и габариты стартерно-

го электродвигателя благодаря повышению его ми-

нимальных оборотов и уменьшению пусковых токов.

Потребление электрической энергии стартером от

АКБ при этом стало более рациональным (чем мень-

ше пусковой ток стартера, тем больше напряжение

АКБ при пуске ДВС).

Следует заметить, что стартерный режим работы

АКБ значительно отличается от ее работы в системе

электроснабжения. Современный стартер позволяет

работать АКБ в более щадящем режиме, что делает

современную систему пуска более надежной.

Подробно современный автомобильный электро-

стартер описан в главе 8 настоящей книги.

16

Системы автомобильного электрооборудования

1.4. Системы электроискрового зажигания

Говоря об электроискровом зажигании, следует

заметить, что в самом начале на автомобилях оно

реализовывалось от магнето.

• Магнето — это электрическая машина индук-

торного типа. Преобразует механическую энергию

непосредственно в энергию искрового разряда. Ра-

ботает независимо от бортовой электросети.

Конструктивно в магнето совмещены (рис. 1.5):

индукторный электрогенератор ИГ; повышающий

трансформатор ТР, первичная обмотка W± которого

является индуктивным накопителем энергии; контакт-

ный прерыватель Р тока с кулачковым толкателем К;

распределитель S. Ротор (постоянный магнит М) ин-

дукторного генератора ИГ. кулачок прерывателя Р и

редуктор R распределителя S механически соединены

общей осью и приводятся во вращение от коленвала

(КВ) ДВС. Когда индукционный ток в первичной об-

мотке трансформатора ТР достигает максимального

значения, контакты прерывателя Р размыкаются. Во

вторичной обмотке W2 повышающего трансформато-

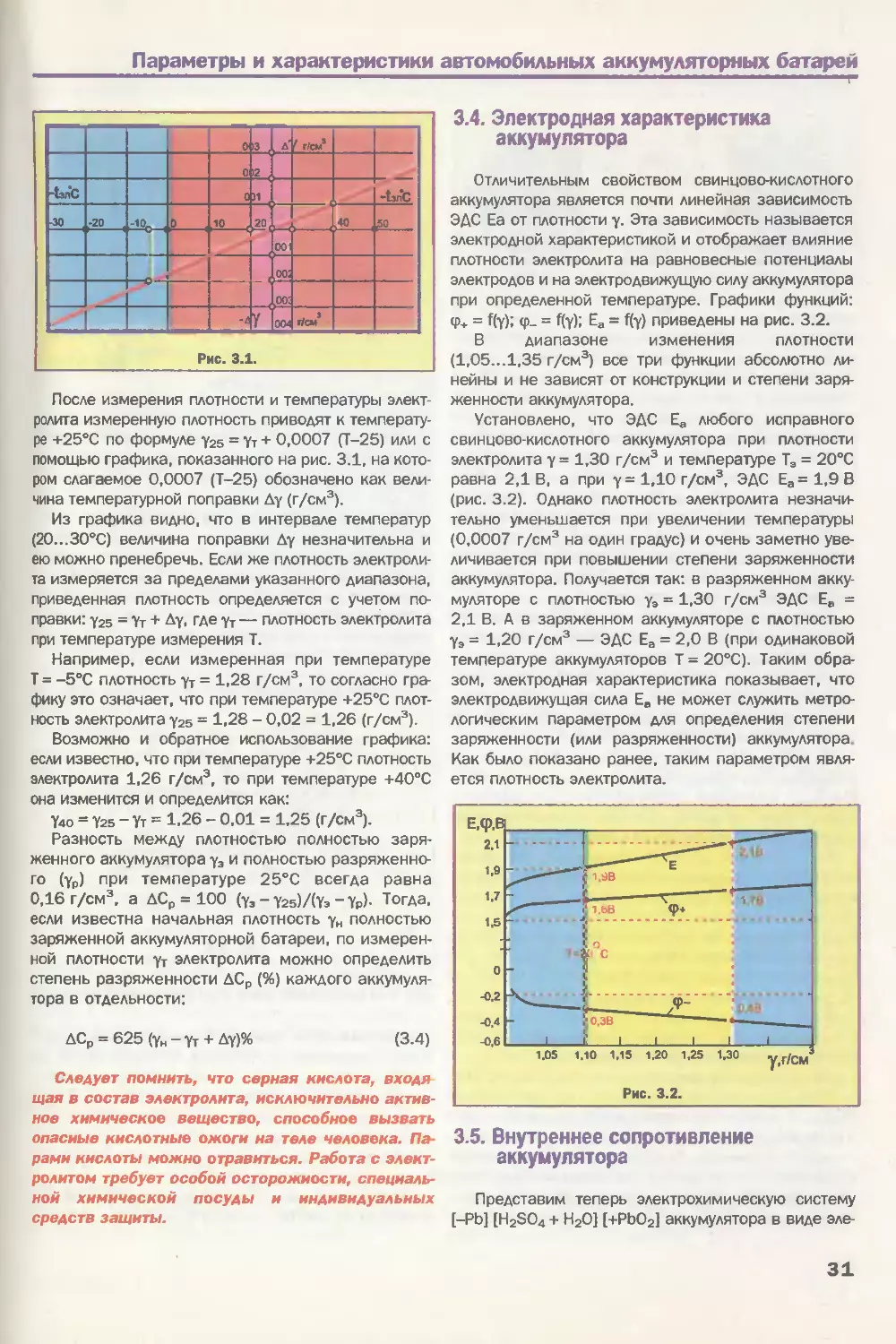

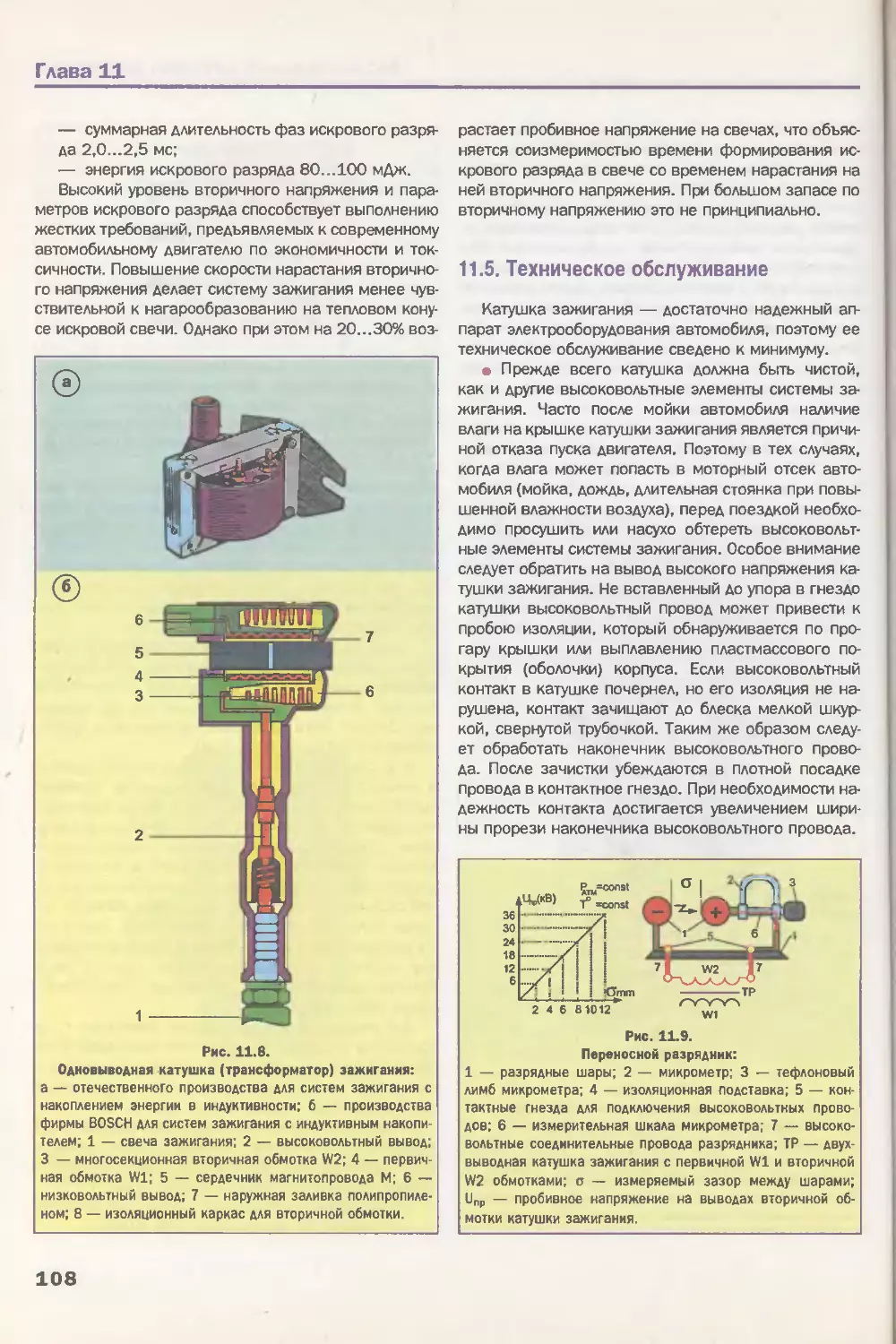

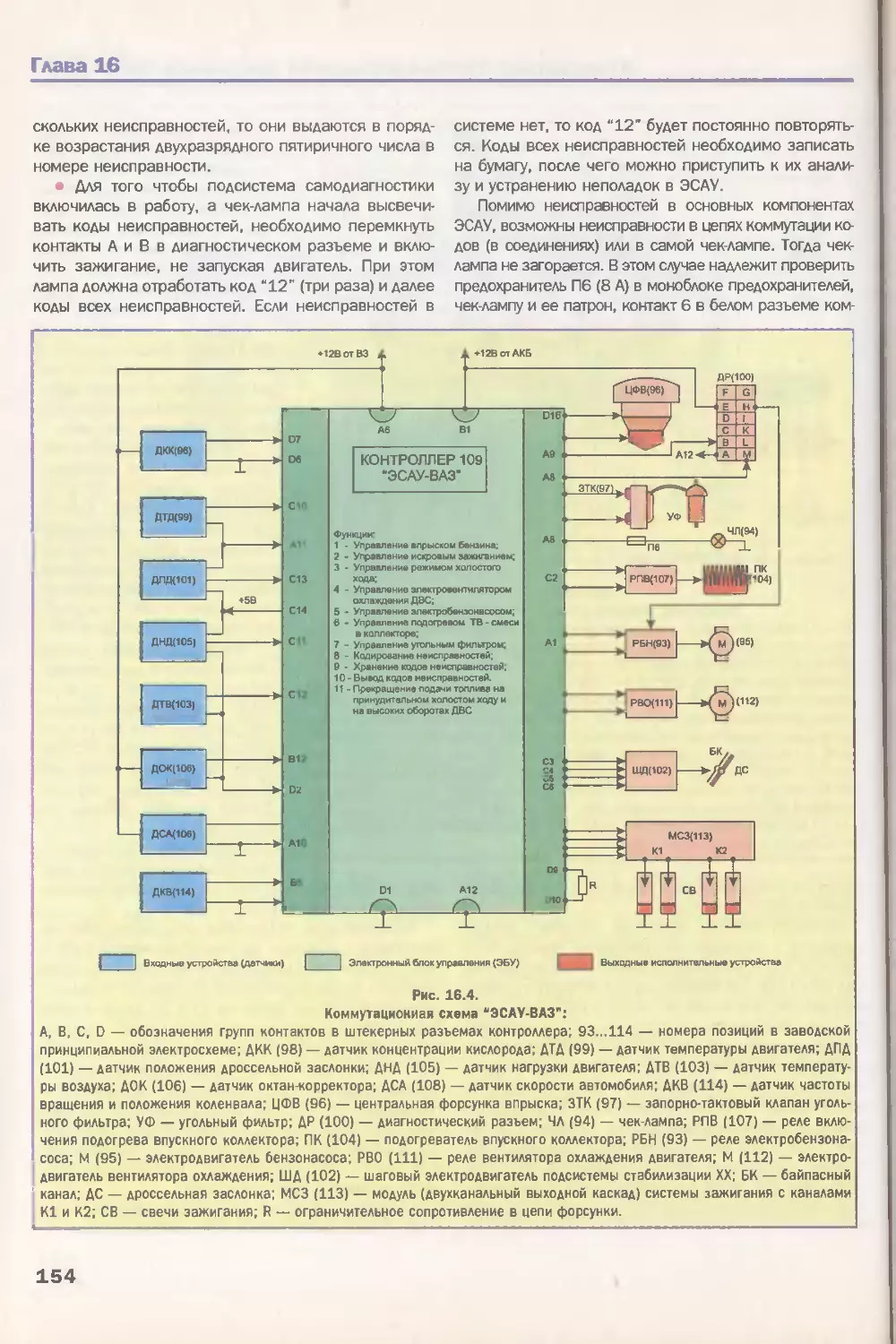

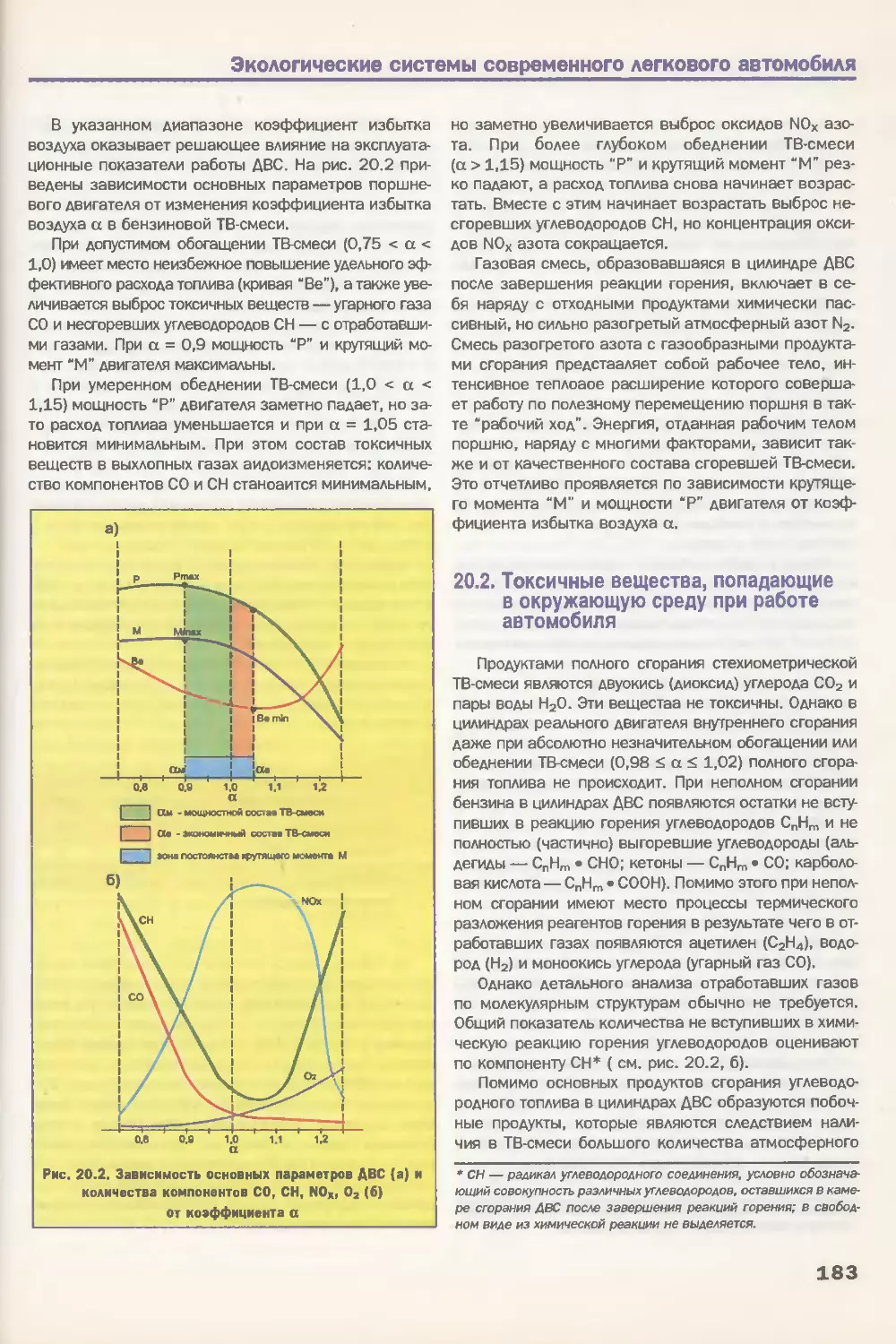

ра наводится высоковольтное напряжение, которое