Автор: Крайнев А.Ф.

Теги: общее машиностроение технология машиностроения технология металлов машиностроение приборостроение инженерия механика

ISBN: 978-5-90427042-1

Год: 2010

Текст

А. Ф. Крайнев

МАШИНОВЕДЕНИЕ

на языке схем, рисунков и чертежей

Книга 1-я. ТЕХНОЛОГИИ, МАШИНЫ и ОБОРУДОВАНИЕ

На примерах из Компьютерного банка схем

и конструктивных решений, созданного А.Ф. Крайневым

(Институт машиноведения Российской Академии Наук)

Станок для копирования

барельефов *

и рельефных

орнаментов

“ПврСОНАЛЬНАЯ .UAXKNA ВТОрОГО рОДД

(из рукописи А.К. Нартова

“Тедтрулть мАХмндрумъ, то есть

Ясное зрелище мдхннъ" 1755 г.)

Копировальный

суппорт /

Шпиндель с установленными

на нем “розеточными копирами”

Копировальная рамка

I

Комплект инструментов

/ /

/ /

Заготовка

Резцовый суппорт

Качающаяся рама с нижней осью и верхними подвижными

опорами для шпинделя

МОСКВА * ИЗДАТЕЛЬСКИЙ ДОМ «СПЕКТР»

Г

А.Ф. Крайнев

на языке схем, рисунков и чертежей

(в 2-х книгах)

Книга 1-я. ТЕХНОЛОГИИ, МАШИНЫ и ОБОРУДОВАНИЕ

На примерах из Компьютерного банка схем

и конструктивных решений, созданного А.Ф. Крайневым

(Институт машиноведения Российской Академии Наук)

Эй, читатель!

scanned by RAM

изготовлено при помощи DjVu Solo

заливайте новые релизы на:

http://nnm-club.me/http://rutracker.org/

МОСКВА* ИЗДАТЕЛЬСКИЙ ДОМ «СПЕКТР»

2010

Крайнев АФ схсм, рисунков и

Машиноведение на 1л3,.аТсльскии дом

машины и оборудование. М-. и

ISBN 978-5-90427042-1 (К

ISBN 978-5-904270-41-4

"Спектр”, 2010.

2‘Я) с.: ил.

Впервые машиноведение нредечашшпо как

машин) на попят ном и доступном... ш

Данное произведение является

искусство построения машин .

вания" 2003 г.

создаваемого автором в

. и "ИдС()Л()1ИЯ КО11С1|ПИ|Л

---•“ — - — - - - ц

11

., выполнено на примерах из

совокупность основополагающих знании (для coV(:llniz

юн и ученых всего мира языке компьютерной графики

твитнем трудов автора "Механика от i рсчсского mcchaniki- (kvhni-)

Фундаментальный словарь 2000 и 2001 гт. и "Идеоло.ия Koncrpyq».

Компьютерного банка схем и конструктивных решений"

гечепис 15 лет (сбор исходных материалов осуществляйся 50 ист).

Приведена логика появления и развития разнообразных технических решений, полученных на ир»

тяжении более чем грех тысячелетий. ( исгематизирована информация о 2500 копегрукн.ии машин, ме-

ханизмов, соединений, деталей и технологических процессов. 11родсмопс1рировано преобразит шт (

мых древних изобретений в сложнейшие современные сисг( мы. Выянлены взаимосвязи м» л i у

ским замыслом, схемой, конструкцией и характером физического взаимодействия звеньев.

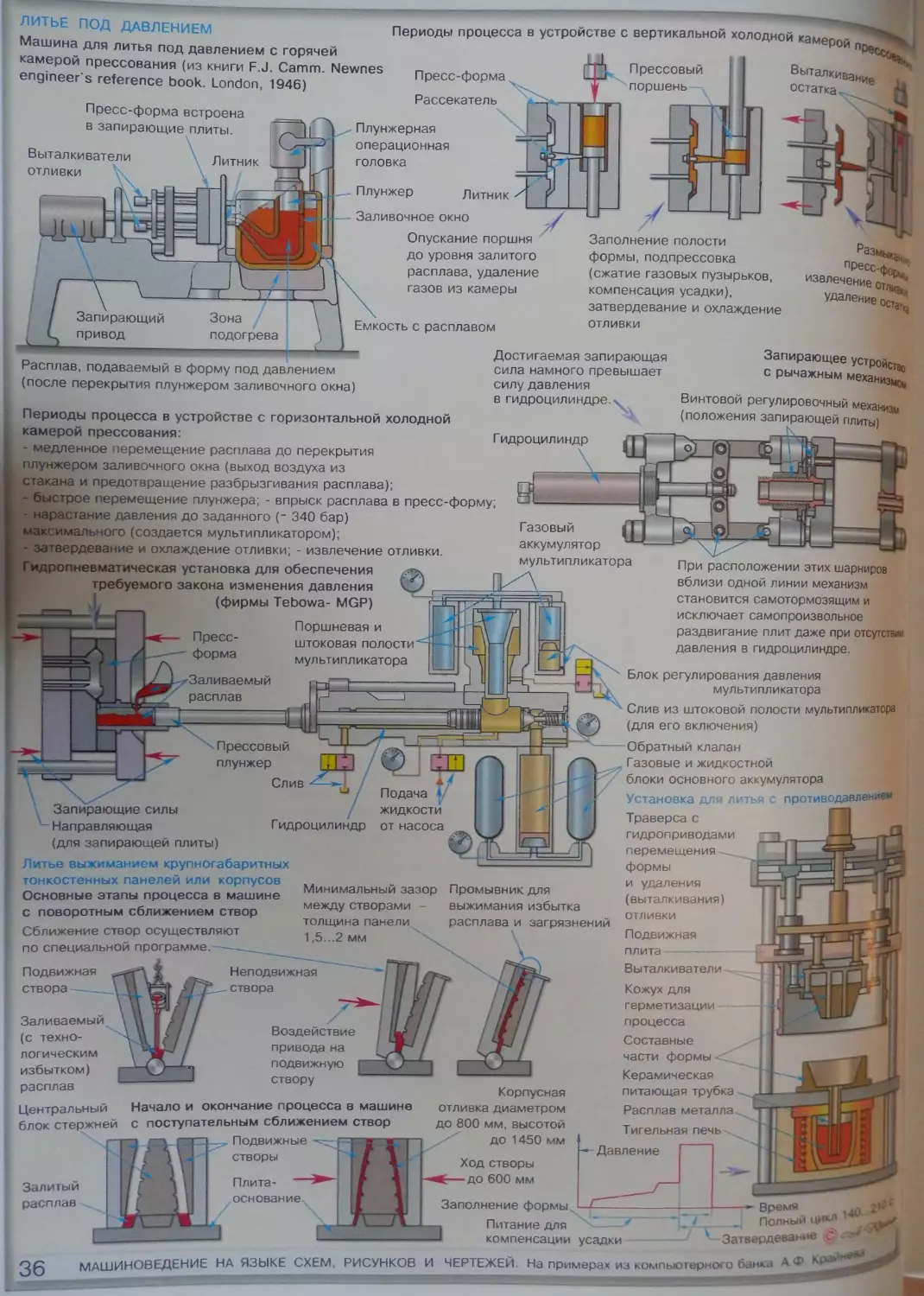

Рассмотрены в логической последовательности процессы и оборудование литейного проимо

ci ва, обрабо 1 ки материалов давлением и резанием. Дано разни тис конструкций прессов, обриолы

ваюших станков и инструментов, энергетических, транспортных, грузоподъемных, подьемш»

ртных, по1рузочных и землеройных машин (Киша 1-я). 11роанализированы тенденции concpif*L,t

юших моуД £L,C^ Ма1*1И11’ их ие,10^иижных и подвижных соединений, передаточных и маши

агрегатов (Кнша^-яТу>кН11и,11ь,х УС|Ройств и систем, самоусганавливаютихся подвесок i.niiim"

№та<^№жмвыхш^^е^^2^^’встрироввиа6|:' ₽»“приме................ тт- ........

Подбор и направленное, I „пн ’ ™ " К‘,"С| РУ'<ттий.

У чизазс 1Я 1ворчсек01 о подхода к КО|1С1 Руирования расСЧИ। апы на формяр»";“,и

рованию темы и выбору методов

машин", "Машинове.

терная 1'рафика"

богатейший

нродемонс!рирована (на ряде примеров) взаимообу‘ ' v,!

j и конструкций.

К решению тех или иных г

тонне сие, ИССЛСЛ0,1а||ий "о научным

идр С1См|''приводов и детали маш

иеточ„и1.н,|ф,)рла|1ии

....... исх..,,.,,,., ч;,

‘ПРУКТурш.,,. с ..................: В, ,

научных и технических задач, т

। специальное гам

ЩИ f'"”1 1,1

УДК <>

5-

3 j

< /

I <

СОДЕРЖАНИЕ

ЯЛАДШ

Предисловие .............................................

Происхождение, развитие и многообразие механизмов и машин

Взаимообусловленность совершенствования материалов,

конструкций и технологий ......................................

Машиностроительные технологии ..................................

Процессы и оборудование для обработки материалов........

Производство металлических сплавов..............................

Литейное производстство.........................................

Обработка материалов давлением. Ковка...........................

Обработка материалов давлением. Прокатка........................

Обработка материалов давлением. Волочение.......................

Обработка материалов давлением. Гибка и вальцевание.............

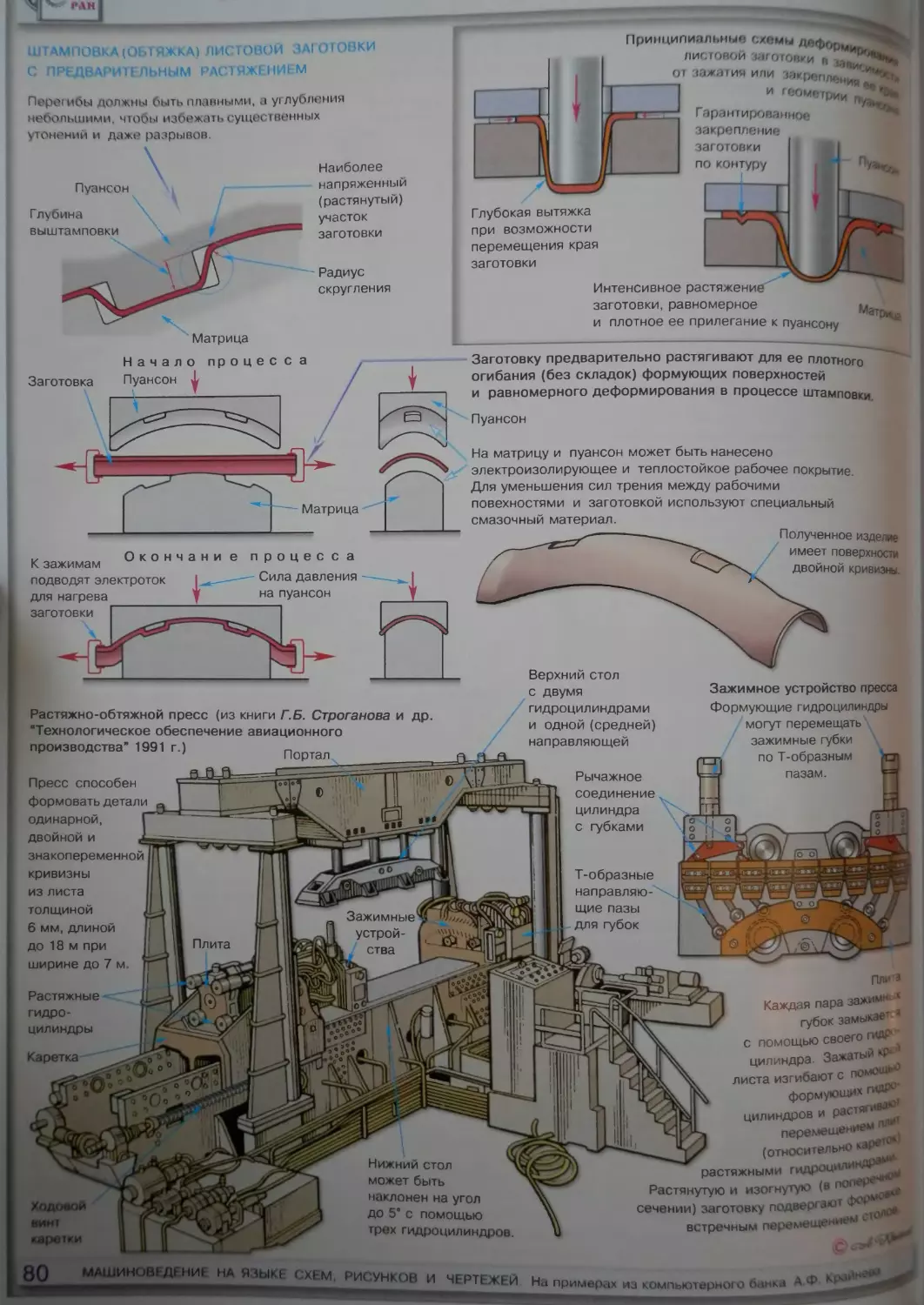

Обработка материалов давлением. Штамповка.......................

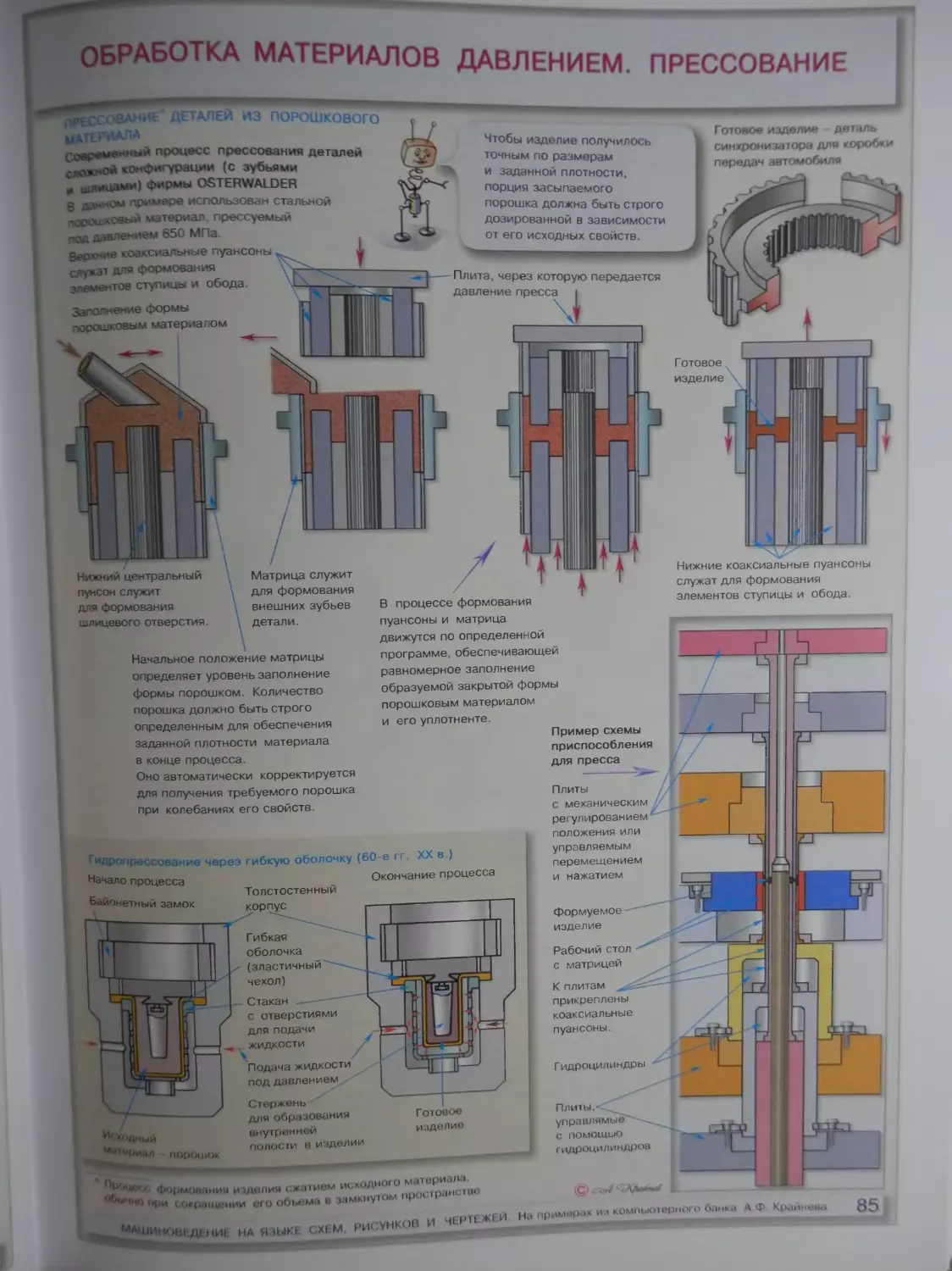

Обработка материалов давлением. Прессование.....................

Обработка материалов давлением. Клепка..........................

Обработка материалов давлением. Молоты и прессы................

Изготовление деталей из пластмасс. Процессы и оборудование.....

Дробление, измельчение, смешивание и сортировка материалов.....

Заготовительное разделение материалов..........................

Обработка 1 атериалов резанием. Процессы, станки

и инструменты..................................................

Машины и оборудование..........................................

Гидро-/газодинамические роторные машины (турбины, насосы,

компрессоры)...................................................

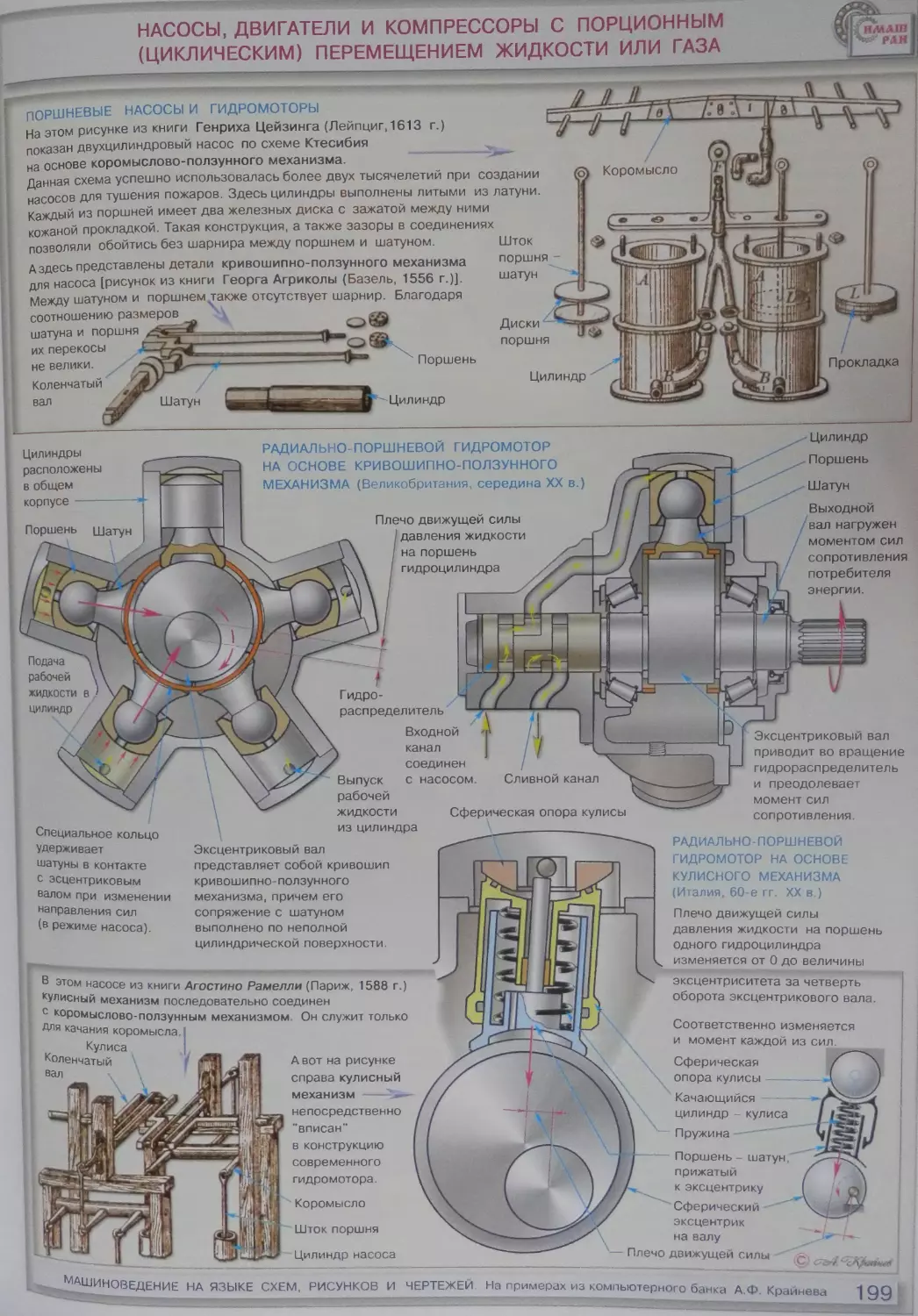

Насосы, двигатели и компрессоры с порционным (циклическим)

перемещением жидкости или газа.................................

Поршневые паровые двигатели ..................................

Паровые котлы.................................................

Поршневые двигатели внутреннего сгорания......................

Рельсовый транспорт. Паровозы, тепловозы, вагоны..............

Колесные и гусеничные машины. Автомобили и тракторы...........

Водный транспорт. Судовые приводы и движители ...............

Воздушный транспорт. Самолеты и вертолеты.....................

Грузоподъемные, погрузочные и землеройные машины..............

23

24

37

41

55

56

69

85

87

95

110

119

129

139

183

183

197

209

214

215

227

235

249

251

263

5

СОДЕРЖАНИЕ 2-й книги

Детали машин, соединения и механизмы

Основные принципы конструирования

Технологичность конструктивных решений

Компенсационные элементы, соединения, механизмы и иодвсски агрстлтон

Направляющие, ориентирующие и манипулирующие механизмы

Винтовые передаточные и суммирующие механизмы

Зубчатые зацепления и передачи

Фрикционные механизмы, сцепные муфты и тормоза

Механизмы трансмиссий колесных и тусеничны/ машин Ра :1*.<.1Ш1яю1пие

и суммирующие системы дифференциалы, коробки передач и и,зри.норы

Виброзащитные устройства и системы

Вибрационное технолог ическое оборудование

Шпиндели обрабатывающих станков, зажимку» патроны

и установочные приспособления

Механизме и ди'зли сиси м у .р;>штс-ни,1

ПОД,!J И '• И-Z Г О/;> >Я ШИКИ И ИЗ раиляющи*> со< линеним

УШЮ’• * ,НИ> ’ О/И/Жг,,/ И <<<;'Ю/И:ИЖ1'Ы/ СО<:Д,И1ШНИЙ

КрССЮЖН'л': С'ЯЩИНСхИЯ /ЦИЛЛОЙ МЛЩИИ ЛрибОрОН It тара I Of. И <«,'»p,. НИИ

- ' CZfM РИ' />-ЮН И Ч1РПЖ1И И . . |, „ из МММ.....

| НДЛАШ

1^ РАН

1 ____

ПРЕДИСЛОВИЕ

"ОТе, кто влюбляются в практику без теории, уподобляются мореплавате •

садящемуся в корабль без руля и компаса и потому никогда не знающему, куда он плывел

пп₽пшег-гоУ° в?1СкааЫБа я вел ий Леонардо да Винчи считал, что создавать новое можно, лишь тщательно изучив весь

ппрпиюгт У ШИИ 0ПЫ'' добавив к ‘ ОМУ же и общие теоретические закономерности. Того же мнения придерживались его знамениты»

п ____ ВеН"ИКИ и послеДОватели. Леонардо, пожалуй, одним из первых сделал графику основным языком для передачи информации

ении о ъектов естественного (например, анатомии человека) и искусственного мира. Что касается первого, то его картины

и рисунки проработаны с особой тщательностью, а вот механизмы и машины выполнены схематично и небрежно. Да и опубликов

°НИ кдЬ ЛИ В основ^ом довольно поздно, чтобы существенно повлиять на развитие науки о машинах - машиноведения.

Марк Витрувий (I в. до н. э.) одну из своих 10 книг по архитектуре посвятил машинам, но графические приложения к ней

не сохранились и были восстановлены переводчиками по описаниям. При этом большой объем информации безвозвратно утрачен

е дошли до нас также рисунки Герона Александрийского - изобретателя паровой реактивной турбины, прозванного

современни ами Механиком” (в переводе с греческого — строителем машин).

В XVI в. были созданы и опубликованы 60 великолепных гравюр с изображениями станков и других машин Жака Бессона

(преемника Леонардо да Винчи на посту “королевского инженера и математика”), 12 книг Георга Агриколы, которые оказали

значительное влияние на развитие машиностроения. Достаточно отметить, что по книгам Агриколы (через двести лет после их

создания) учились М.В. Ломоносов и И.А. Шлаттер. Книга Шарля Плюмье (Лион, 1701 г.), переведенная благодаря Петру I на русский

язык, была настольной книгой А.К. Нартова. Да и сам А.К. Нартов написал замечательное произведение, в котором содержится

около 80 аксонометрических изображений его станков и инструментов.

Благодаря отмеченным здесь сочинениям и трудам многих механиков-инженеров постепенно сложилось машиноведение,

специфичными чертами которого являются учения о построении, структуре механизмов и машин (в виде схем и конструкций).

В предлагаемом Вашему вниманию произведении содержится система знаний, позволяющая установить закономерности и пути

получения творческих решений в машиностроении. На основе проанализированных примеров можно сделать обобщающие выводы

Аналогии (в том числе в разнообразных областях науки) - главная движущая сила творчества. Любые самые совершенные

конструкции имеют древнейшие корни. Например, знаменитый винт Архимеда - практически в неизменном виде используется

в современных винтовых (шнековых) конвейерах, насосах, компрессорах, погрузчиках и смесителях. Логическое развитие изобретения

Архимеда - это усеченный (короткий) многозаходный винт. Его называют еще лопастным винтом, и он претерпел массу преобразований.

Винтовая турбина, вращаемая потоком (или струей) жидкости или газа, - это двигатель (гидро- или пневмомотор, ветродвигатель),

и к нему можно присоединить потребитель энергии. Если винт вращать принудительно и благодаря этому перемещать жидкость или

газ, то можно получить насос, вентилятор или компрессор. Если при этом исключить ограничение осевого перемещения вращательной

опоры то та же (по своей сути) конструкция превратится в судовой (гребной) винт, несущий или тянущий воздушный винт или

реактивный двигатель (поступательного движения). В современном турбовентиляторном двигателе турбина, компрессор и вентилятор

произошли от винта Архимеда. Геометрия лопастей при каждом преобразовании изменяется, так как условия движения жидкости

(газа) получаются иными. Сам по себе винт Архимеда является первым только во взаимодействии с жидкой средой. Винт,

взаимодействующий с твердым деформируемым телом (гайкой) египтяне использовали в соковыжимном прессе около 1000 л. до н.э.

Винтовое соединение и винтовые механизмы получили широкое распространение в крепежных и зажимных устройствах, ковочно-

I штамповочных, полиграфических прессах, формовочных и литьевых машинах, приводах перемещения супортов станков,

I в грузоподъемных устройствах (домкратах), в системах управления самолетов и вертолетов.

Появление новых технических решений обусловлено известными на данном этапе материалами, технологиями и

конструкциями. От идеи до воплощенного в материале технического решения очень далеко. Каким бы гениальным не был

изобретатель, без предшествующего развития и пусть даже самых малых шагов других творцов техники, его предложения так

и останутся не завершенными.

Гениальный Джеймс Уатт не мог создать паровую машину, не будь к тому времени получены подходящие конструкционные

материалы, разработаны процессы литья крупных заготовок сложной конфигурации. Но и в данном случае это не привело бы

к желаемому результату, если бы рядом с Д. Уаттом не оказался изобретатель расточных станков Д. Вилкинсон.

А вот Ричарду Тревитику в этом плане не повезло. Не стоит ссылаться на то, что ему не хватило денег, чтобы в полной мер

реализовать свои идеи. Просто эти идеи появились немного (всего на 15 - 20 лет) раньше, чем состояние материалов и

технологий соответствовали их уровню.

Паровозы Джоржа Стефенсона стали бурно развиваться благодаря производству стальных рельсов (вместо чугунных; и

созданию котлов с дымогарными трубами (с большой поверхностью теплообмена). Представьте себе еще и производст

множества тонкостенных труб, сворачиваемых из листа (известна была только печная сварка). А еще нужно было проката

тонкий лист герметично соединить трубки с поперечными стенками, изготовить множество колес, втулок, валов ДРУГИ

деталей Если бы к тому времени не были созданы станки Генри Модели и прокатные станы, то гениальные мысли

Д Стефенсона так и не были бы реализованы. Еще в большей мере конструкции энергетических и транспортных маш

стали развиваться благодаря изобретению автоматического парового молота Джеймса Несмита, созданию бРатья^’ Х|Х в.

М и Р. Маннесманами стана для прокатки бесшовных труб, а также разработки других технологии в середине иi к иi

Конструкции, материалы и технологии так тесно взаимосвязаны, что иногда их очень трудно представ ять тд

Довольно часто, особенно за рубежом, их называют обобщающим словом “технологии". Дело в том, что в наШ1' ютСЯ

о них являются объектами интеллектульной собственности. Эти знания (кстати, не только защищенные патентами) пр д

и покупаются (оборот ряда стран в этом направлении исчисляется десятками и даже сотнями миллиардов доллар ) _

Легче всего можно скопировать конструкцию, определить состав и свойства материала, но технологические проц v

тонкости в наши дни обычно остаются очень хорошо защищены (здесь речь идет о “ноу-хау” - непубликуемых 'опираясь

содержащихся в частных компьютерных банках). Остается либо покупать, либо самим разрабатывать новь Р даюТ тОльк

на извеегые уже опубликованные данные. Покупая технологии, мы заведомо отстаем от разработчиков, так к

уже завершенные несколько ле1 назад прое ты. мод? ) обыватели

Два примера из отечественной истории. Полноприводной трехосный автомобиль ЗиС-151 (1У4/ г.)

американского грузовика Студебекер US6 . I- ,_

• наношенными. Поэтому при одной и той же полезной нагрузке (2,5 т) наша машина получилась намно

I ! п/< Г которого к тому Времени был уже прекращен. Другой пример - вертолет Ми 6 достоин восхищени / ‘ и

н jm на н 1954 г. с 1957 по 1980 i г. он выпускался серийно, на нем установлен ряд мировых рекордов, ра-н -

nlivL им И И Сикорского, конструкция отличается оригинальными и совершенными решениями чего cr- q

планетарный редуктор, ведь по своим характеристикам он лучше многих современных аналогов Его созд. ( ь1а

голк '> при исполь ювании дифицитных в то время материалов и технологических процессов, к-лорым! р.

пмишлено» гь Утраченные приоритеты в последние годы отодвинули наше машиностроение на задво|

Конструкция действительно была похожей, а вот ма’ ериалы хн лог ih3’° J

1 H ИрЗЖД^

гоит ОДИН 10 ькО

возможн» ••'

МАШИНОВ1Д1 НИ1 НА ЯЗЫКЕ СХЕМ, РИСУНКОВ И ЧЕРТЕЖЕЙ

Примерах ИЗ KOMI 1ЬК'Н орцин» u,1HKU_

ПРОИСХОЖДЕНИЕ, РАЗВИТИЕ И МНОГООБРАЗИЕ

МЕХАНИЗМОВ И МАШИН

И ИЗО6РИАТ1 ли (АРХИМЕД И ВИТРУВИЙ) ПОСВЯ1ИВШИ1 НАС В НЮХУ ЗАРОЖДЕНИЯ ТЕХНИКИ

(1 итульмый лист книги Jscobus ds Strsds, Th •str в of М,н Ihihs, 161 7)

X А л мед (око ю \ .0 H.S .

212 до н.э*). дренно! речеекий

уе« чн математик и механик.

v\'HOt O о южнмк теоретической

механики и г ндэостатики.

Архимед) принадлежит

первенство во многих открытиях

аз области точных наук

До нас дошло тринадцать

трактатов Архимеда. В физике

Архимед ввел понятие центра

тяжести, установил научные

принципы статики

и гидростатики, дал примеры

применения математических

методов в физических

исследованиях Основные

положения статики

сформулированы в сочинении

”0 равновесии плоских

фигур”. Архимед рассматривает

сложение параллельных сил,

определяет понятие центра

тяжести для различных фигур,

дает вывод закона рычага.

Считается, что еще в юности,

во время пребывания

в Александрии, Архимед

изобрел водоподъемный

механизм (Архимедов винт),

который был применен

при осушении залитых Нилом

земель. Им же создан

(на основе собственных

изобретений и изобретений

предшественников) ряд

метательных и грузоподъемных

механизмов, используемых,

в частности, при обороне

Сиракуз.

VlbriH z »illn

>rVk IBmb Л'Г vnd

к 1 ‘1Л <tlbkn КчкКл |.t 4IUI

vnMu’r IiJkii •1'стг<11 .nab ш

n^*.uhtru’it Minird.u* xl'aiTcrni’X*K •

(Srmicf t Ju f iirt am OTaia

JClircb Pallium Iacobi .in VCrkMitlh; (Л* Ъ in id

ХидЗа.ГпМл x кнп »

•-Чппо

51tchf allnnNn J kbh.ibiTn air 'I'bum mid

^aihndMHIM b'llbcril »llld) I'd!! 4<nt <П.|<ПК1

»uaTX»<(rrlaub *u Oituir v»ib''Vrla<MU.n p4«'lui

TCrl raltoitcn |ицсНли>Ь*>*

vntcrlMH

X)ur<b

£\*n (fekii wind Jxrm bcobun

A * * iurm Ramioum.lmppp lci.li

•h.Mjximilijni, Л. Rudolphi II. Anti^uiitutu

CvinuMil.uium Rclli^umA.

Aula* uni

OQunm<|r akr Trud poMirfri vnb »ii

<*МЧ«1<Ьчш hir4

Oihmum de SttjJjJi Rfubeig cuk-m Rcuuuum

obi «nicuin ocpoicnt

Мар» Нит рупий ПОЛЛИОИ

(инженер и лрмиггр тор

при Юлии lie зарои Аягусле)

Н.1ПИ1 1’1 II 16 13 п до н

руконод< п< “Do lirchltri fine*

Н Д0СЯ1И КНИ1.1Х По сути это

произг(*д<'ни« • представ лчет

собой историчес •- ии

обобщающий труд, л котором

приведены ссылки на груды

в основном гречес ких ученых

и изобретателей, в частн<х:ги.

по механике таких, как Ди.ид.

Архит - изобретатель

полиспаста (около 400 л до н » ).

Архимед. Ктесибий, Нимфодор.

ви танти(%ц Филон. Дифил.

Демокл, Ха риг. По л иди и

преподаватель науки об адных

машинах при Александре

Македонском, Пирр и Агезистрат

В книгах Витрувия содержатся

сведения о первых решениях

двух- и четырехколесных

экипажей, плугов, токарных

станков, нас осов (в г.ч. на ос нош

винта Архимеда и поршневого

насоса Ктесибия), кузнечных

мехов, выжимных прессов,

водяных колес и мельниц,

। рузоподьомных механизмов,

накопителей энерг ии

и метательных машин. Витрувий

первым сформулировал г лавныи

принцип создания сооружений

и машин I то триада Польза,

прочность и красота’ означает

соответствие внешнего вида

объекта его функции

и физическому состоянию.

НАИБОЛЕЕ ЗНАЧИМЫЕ ДРЕВНИЕ ПРОТОТИПЫ СОВРЕМЕННЫХ МЕХАНИЗМОВ И МАШИН

Древнее водяное колесо, Винт Архимеда (IIIв. до н. э.), Реактивная турбина и Ветряной

двигатель Герона Александрийскою (ок. I в.)

и создание на их основе (отдельно или в совокупности) различного рода гидравлических, ветряных, паровых, газо|ур6инных

реактивных, турбовин овых и турбовентиляторных двигателей, судовых движителей (гребных винтов), тянущих и несущих вишов

воздушного транспорта, винтовых насосов, вентиляторов и компрессоров, экструдеров, конвейеров, < месителей и измельчителей

Винтовая передача в соковыжимающем прессе (Древний Египет, 1000 л. до н.э )

и создание на ее основе винтовых полиграфических, ковочно-штамповочных, пакетирующих и др винтовых прессов механи <мов

движения подачи в станках, грузоподъемных и др, механизмов с ходовым винтом, зубчатых передач с винтовыми тубьями,

червячных, глобоидных и гипоидных передач, крепежных винтовых соединений, самообр.тзующихся соединений с номощт.ю

винтов-саморезов, технологических инструментов типа винтовых буров, долот, сверл, червячных фрез, долбякотт

с винтовыми зубьями, шлиеовальных инструментов, шеверов и т и

Пожарный поршневой насос Ктесибия (II - I в. до н.э.), Кривошипно-коромысловыи механизм в станке Феодора (VI н до н >

и создание на их основе (с применением также дру. их рычажных, кулачковых и зубчато-рычаж.. механизмов) порт н.чтттх'

насосов, гидро/пневмоцилиндров, компрессоров, роторно-поршневых насосов и гидромоторов, паро-атмосферных и п тровых

машин диафрагменных (мембранных) и трест аль тических насосов, мнет оцилиндровых двигателей внутренне, о с. орания

и роторных двигателей типа Ванкеля, Сарича и i п

Щипцы или ножницы из числа “простых машин" Аристотеля (IV в до н > )

и создание на их основе ковочных инструментов (для манипулирования aai ставкой), самозахттатных устраш и, т ру .опад, емных

турильны/ машин, само тажимных и ценцтирующих устрой, тв оорио.иывающих станков и манипулятора,, наир шляюших

М / .ни -тхов тит,;. 11к,рно1-ргских но + ниц”, ।мр и,л<'Л,।(мм,тых и др шарнирных мохзпизмов ..от о рада режутцих ручных

и механичоскихножниц(например. ,тожниц Жака Бетхюна). различных елее.,рнт.1х (и столярных) ‘ '

13ЖИМНЫХ И С<1М()З.М ИМ! II .IX инструментов

। приме рич и । Komi и loii’piiiH о o.uih ( \ » К)» । пни ।

5

м/ ШИН'Л',1 Д| НИЕ НА ЯЗЫК! CXI М. РИСУНКОЦ II 'ПРИ -К | 11 II

(яжагя| ПРОИСХОЖДЕНИЕ РАЗВИТИЕ И МНОГООБРАЗИЕ МЕХА

П1 УСТРОЙСТВА МА ОСНОВЕ КОЛЕСА. КЛИНА РЫЧАГА И аИНТА

НИЗМО8 И МД_/~

- м

тяжелы/ камней

псхх.лоех /сг<„х>ур возможности

сипы тяж«ли

Тяжелые олоки

намного легче втаскивать

по иаклон-ой плоскости

нем поднимать

лооители египетских пирамид

ения силы трения

ли под камни катки (трение качения;

эовали ил в качестве смазочного

при трении скольжения.

, Пошаговое

перемещение

’ центра тяжести

г при качании

к ко*сгг

лошадей

КОЛЕСНИЦА

(Месопотамия,

около 2000 лет

до н.э.)

Надставляемые или насыпаемые

клиновые слои

Клиново» неподвижное

соединение удерживает

колесо на оси.

Защитный

щиток

Дышло

около 10ОО лет до н.

С iprMju ‘ни

ВйН1Ы

Соединение дышла

и попереч ты

кожаным ремнем

Наиболее древний

Цела о

• ЩИ F | ИНЫМИ

ь* • н 1икл<) (>ч< hi> {давно

МДЦН4НОВКДЕНИЕ НА ЯЗЫК! < Х( М> ри( у| |; ((]

'll I’lL + 1 I)

ll.l npilM'.p,' И I koMlU,Kllfc>pm>| о OJHKU Х Ф

«lIHlIlllllllllffl

Й1 СЛО - один

из первых рычагов.

рулевого

В качалке полностью реализовывалась

во /ложность перекатывания тяжелых

камней по наклонной плоскости (подъем

центра тяжести на небольшую величину)

и соответственно уменьшения силы

трения за счет качения.

Колесо составлено

из нескольких

деревянных частей,

скрепленных

между собой

деревянными штифтами

Сиденье

для возницы

штифтовое •

соединение

ДНП1Л.1 с осью

Простейший подшипник

в виде цилиндрической

поверхности в колесе

охватывает

шипоси

) i tiu'iki

ПРОИСХОЖДЕНИЕ, РАЗВИТИЕ И МНОГООБРАЗИЕ МЕХАНИЗМОВ И МАШИН

ИЛИАШ

ЗЛРОЖДЕНИе

1 пги W

Реакция

подвески

полиспаста

Сила тяжести

подвешенного

груза

Полиспаст обеспечивает

/ возможность уве личения

силы во много раз

В приведенном примере

сила тяжести поднимаемого

груза воспринимается

четырьмя ветвями каната.

При этом сила натяжения

каната во всех ветвях

одинакова и примерно

в 4 раза меньше силы

тяжести груза.

Полиспаст был известен

еще до Архимеда.

Его изобрел греческий

ученый

Архит Терентский

Сила около 400 г. до н. э.

натяжения каната

Ворот (со старинной гравюры)

Боевно для наматывания каната Рукоятка

De architecture*

-- и архитектор

В десятой книге руководства

Марк Витрувий Поллион (инженер ». .

Августе) написанной в 1о

Натянутый

канат

Сила тяжести,

груза способствует

самозажатию

захватного

устройства.

Поворотные

рычаги

Рычаг в явном

или неявном виде

присутствует

в вороте, захватном

устройстве (щипцах,

ножницах), зубчатых,

передачах, а также

в других известных

во времена

Архимеда

устройствах.

Кованые металлические

рычаги шарнирно

соединены между собой

с помощью заклепки.

при Юлии Цезаре и

13 гг. до н. э. привел ряд грузоподъемных

машин, изобретенных в Греции еще во времена

Архимеда, со ссылками на труды, в последующе’

безвозвратно утраченные. Не сохранили ;ь

чертежи конструкций приложенные « ео книгам

они были реконструированы переводчиками и

исследователями по текстовым исания^

(в частности, Францем Ребером в 865 г.

и Теодором Беком в 1900

Оттяжки (ванты)

обеспечивают

устойчивость

стойки и позволяют

изменять ее наклон

и, соответственно,

вылет

поднимаемого

груза.

Сила натяжения каната

Один из вариантов

самозатягивающегося

грузозахватного

устройства

Затяжное

кованое кольцо

Как следует из книги

Марка Витрувия, наряду

с грузоподъемными неповоротными

кранами (известными еще до Архимеда)

создавались и поворотные краны.

Применение простейшего грузоподъемного крана и

самозатягивающегося захватного устойства при строительстве

романского собора Святого Мартина в 1081-1137 гг.

(со средневековой миниатюры)

Отдельная катковая [

(роликовая)

опора

Неподвижная

ОПОрс! pi.l4.ll <1

onuiitlfttnamm л

ртгБ.&апки дли

Приводное

колесо

Поднимаемый Канат

груз

Полиспаст

Захватнс

ство

Опорное кольцо

стоика

Ворот, имеющий

вертикальную

ось вращения.

Двуногая

Сдвоенный барабан в несколько раз увеличлвае

силу натяжения грузового каната (при одном и

том же вращающем моменте имеется

значительное различие в радиусах - плечах

приложения сил).

Опорно-поворотное

устройство грузоподъемного

крана позволяет воспринимать

опрокидывающий момент

и поворачивать вручную кран

благодаря катковым опорам.

Один из рисунков Мариана

Якоба (30-е гг. XV в.) -

изобретателя, прозванного

Механизм свободного хода Опорные катки

(по рис. Леонардо да Винчи, конец XV в.)

для грузоподъемного устройства

Храповое колесо

(на валу барабана)

Приводная собачка

При качательном

движении

приводного рычага

одна собачка

стопорит

храповое колесо

от вращения

(удерживает

груз от падения),

дру| ая

А сообщает ему

прерывистое

одностороннее

вращение.

Удержива-

ющая

собачка

Неподвижная

опора i

собачки

Сиенским

Архимедом.

Барабан

(вал)

ворота

Трехкратный

полиспаст

Г рузовой

крюк-------

Двухкратный полиспаст

Клиновой (храповой)

механизм

свободного хода

допускает

вращение ворота

только в направлении

подъема груза. о

у Рукоятки ворота

Соединение трехкратного и двухкратного

полиспастов обеспечивает увеличение подъемной

силы примерно в 6 раз по сравнению е силой

натяжения капаю, наматываемого

МАШИН' ЛЯ Д1 HHF НА ЯЗЫКf СХЕМ, РИСУНКОВ И ЧЕРТЕЖЕЙ

На примерах из компьютерного банка А Ф

Крайнескт

ПРОИСХОЖДЕНИЕ, РАЗВИТИЕ И МНОГООБРАЗИЕ МЕХАНИЗМОВ И МАШИН

МЕХАНИЧЕСКИЕ НАКОПИТЕЛИ (АККУМУЛЯТОРЫ) ЭНЕРГИИ

Закручивающая

сила

Еще до Архимеда Аристотель классифицировал

известные в его время (IV в. до н. э.) "простые

машины" на основе рычага: весло, щипцы, колесо,

блок. Под щипцами, видимо, понимались

кузнечные клещи а также захватное устройство

дня рузоподъемного сооружения. Колесо считалось

элементом ворота и простейшей зубчатой передачи.

В число известных к тому времени элементарных

устройств, естественно, относился клин

и. предположительно, винт и полиспаст.

На их основе строились первые “боевые

машины”, в которых присутствовали еще

Торсион - пучок закрепленных с обеих сторон *ил

скручивают рычагом так. что накаплиемтсь

значительная энергия После того как рычаг отпускает

он способен разогнать и бросить камень или стрелу

Это решение прообраз современного многослойного

торсиона. Потребовалось более 20 веков чтобы

его стали использовать

ДЛЯ смягченна

удаоое и для

виброзащить

Рычаг

Рама

Реакции

опоры

опоры

и накопители энергии.

Метательная машина, в которой используется

Каждая из жил в основном работает в условиях растяжения, поэтому

ее концы нужно было хорошо закреплять, а раму, подверженную

энергия падающего (предварительно поднятого) груза

продольному сжатию (и кручению в местах присоединения к станине)

(из X книги

выполнять достаточно жесткой.

DE RE MILITARI L I К. X.

Привод Герона Александрийского

12-томного

издания

лука представляет собой

Механические аккумуляторы на основе упругости

звеньев, в настоящее время используются только

в случаях когда не требуется развивать значительные

силы, например, в пружинных часах. Многие

принципиальные решения упругих звеньев повсеместно

применяют в амортизаторах для смягчения ударов.

Накопители энергии на основе поднимаемого груза

применяются во многих машинах периодического

действия: ковочных молотах, копрах для забивки свай,

в лифтах, экскаваторах и др.

Широко распространены инерционные накопители

энергии вращательного действия.

В частности, маховик (предложенный в XI в. Теофилом

Пресбиттером) обеспечивает безостановочное

движение звеньев в "мертвых точках" механизмов.

Он уменьшает неравномерность вращения выходного

вала в поршневых двигателях. При увеличении

скорости он накапливает энергию, действуя в режиме

торможения, а при ее уменьшении он действует

в движущем режиме. В результате колебания скорости

механический аккумулятор

энергии, способный

уменьшаются. В XX в. появились примеры создания

маховиков для длительного использования в указанных

с помощью опускающегося груза

(из книги Bernardino Baldi. Di Негопе

Alessandrino de gli avtomati ouero

machine semoventi libri due. Venezia

1602)

DELLE MACH. SE MOV.

в короткое время сообщить

накопленную энергию стреле.

Примеры метательных

машин Архимеда

режимах (например, в детских игрушках).

В принципе накопители энергии б явном или не явном I

виде присутствуют практически во всех машинах I

с подвижными звеньями.

Груз опускается медленно по мере

вытекания сыпучего материала из

верхней полости в нижнюю (подобно

песочным часам) и через канат

передает вращение приводному валу

Направляющая для стрелы

Торсион Стрела

Ворот для Стопорный

натяжения тетивы (спусковой)

и закручивания торсионов крючок

Метательный Рычаг Спусковое устройство

снаряд

для натяжения каната

и закручивания торсиона

Если нельзя было совершать полноповоротное

движение рычагов ворота, то применяли

переставляемые рычаги. В отсутствие стопорящего

механизма свободного хода (храповика с собачкой)

они могли также предотвращать обратное движени

при упоре в пол.

МАШИНОЙ ИДЕИ ИЕ НА ЯЗЫКЕ

СХЕМ РИСУНКОВ И ЧЕРТЕЖЕЙ

На примерах ил компьютерною банка А.Ф. Крайнева

ПРОИСХОЖДЕНИЕ, РАЗВИТИЕ И МНОГООБРАЗИЕ МЕХАНИЗМОВ И МАШИН

Лоток

для воды

ГИДРАВЛИЧЕСКИЕ

ТУРБИНЫ (подробно

на стр. 185 - 189)

Подвод пара через

4 полый шарнир

- Паровой котел

Паровая “вертушка

Герона

Александрийского

1 прототип

г реактивных турбин

Топка для нагревания воды

Выходной

вал

"Сегнерово колесо"

(по имени

венгерского ученого

Яноша Сегнера),

' предложенное

в 1750 г., в отличие

от турбины Герона

имеет вал для

подключения

потребителя

энергии.

Выпускные 7^7

сопла

Турбина Вителава [Whitelaw] (нач. XIX в.)

отличается от Сегнерова колеса

спиральной формой каналов.

СО

Осевая турбина Блатарета [Blataret]

(Париж, середина XIX в.) имеет в своей

основе двухзаходный винт с полным ходом.

Ф

Турбинное

колесо

Направляющий

аппарат

о

со

Ход

винта

Лопастной винт вращается потоком воды,

проходящим через направляющие

отверстия в крышке турбины.

Наиболее распространенные

турбины XX в.

Быстроходное

турбинное колесо

(в развитие

турбины

Френсиса,

30-е гг. XX в.)

Лолагки нап

Винтовые

лопасти

на выходе

Спиральные

лопасти

на входе

Турбинное колесо

(диаметром

около 6 м)

для одной —

и крупны/

>л« ► ТрОСГЗНЦИЙ

2 и пол // в

(в р.1 ;ИИ I И<

1 /р'/ИНЫ Фр< .НОИС.»)

МАШИНОВЕ Д1 НИ( НА ЯЗЫКЕ СХЕМ, РИСУНКОВ И 411'11*1 И

На примерах и г компьютерно! о банка А Ф. Крайнева

Водяные лопастные колеса и винт Архимеда

(IV - III вв. до н.э.) по рисунку Леонардо да Винчи

G5

то

ф

Турбина Жонваля [Jonval] (Франция.

1843 г.) отличается от турбины

Геншеля (1837 г.) расположением

в трубе и конструкцией турбинного

колеса (без внешнего обода).

Направляющий Турбинное

аппарат колесо

Выпускные сопла

такие же, как в

“Сегнеровом колесе”.

Выходной вал

Направляющие трубки

Леонард Эйлер

первым в 1754 г.

предложил

реактивную турбину

с направляющим

аппаратом.

Радиальная

реактивная турбина

с направляющим аппаратом и внутренним

(осевым) подводом воды (от центра

к периферии) предложена Бенуа

Фурнейроном

[Fournehron]

(Франция)

в 1834 г.

2

DC

В 1847, 1848 гг. Джеймсом Френсисом

создана турбина, в которой поток воды,

направленный к центру, изменяет свое

направление на осевое, развивая при этом

значительные реактивные силы.

Турбинное

колесо

Направляющий

аппарат

Направление

течения воды

В 1838 г. французский математик

Жан Понселе оптимизировал

форму лопастей водямсхо колеса

и благодаря этому существенно

повысил КПД Такую турбину стали

называть колесом

Понселе.

Лопастное

колесо

В осевой турбине Геншеля Genschel

(Германия. 1837 г.) направляющи,

аппарат и турбинное колесо имею

винтовые каналы с замкнутым

поперечным профилем

Винтовые

лопасти

в направляющем

аппарате

и в турбинном

колесе

Осевая винтовая (поворотно-

лопастная) турбина Каплана

(предложена в 1912 г. чешским

ученым В. Капланом). Она имеет

небольшое количество винтовых

лопастей с изменяемым углом

винтовой линии. Ее называют также

пропеллерной.

ранI ПРОИСХОЖДЕНИЕ,

ВЕТРЯНЫЕ ДВИГАТЕЛИ

ВЕНТИЛЯТОРЫ

И АКТИВНЫЕ ТУРБИНЫ

Ветряная крыльчатка

Герона Александрийского

в приводе воздушного

насоса (компрессора)

Мельница Якоба де Страда (XVIЕ

Аналогичное решение

имеетсяи у Леонардо да Винчи.

развитие и многообразие механизмов и машин

Активные гидротурбины (подробно н

Свободноструйная [активная] турбина

Направление струи

Сопло

с игольчатым

затвором

на стр. 190,191)

J колесо Пельтона

изобретена в 1884 г

американским

инженером

Пельтоном,

Горизонтальное

исполнение

с турбины

30-х гг. XX в.

Подводящий

трубопровод

Ковшеобразные

лопасти

По рекомендациям,

разработанным в 30-е гг.

XX в., колесо Пельтона

следует применять

при напоре свыше 270 м.

Ветряная мельница

из книги Ривия

(Нюрнберг, 1547 г.)

Такие мельницы

появились, по крайней

мере, в начале XV в.

Турбинные колеса

Свободно падающая

струя воды

Система

-4

Прерывистая

подача пара

Лопатки

турбины

Ветряная

мельница

XVIII в.

Первая в мире

паровая радиальная

активная турбина

Паровая осевая активная

турбина Лаваля

(Швеция, 1889 г.)

Мощность 83200 л.с.; частота вращения 500 мин ’) „

_________ г ворами в соплах

Выходной канал

Выходной канал

Многоступенчатая

турбина (Целли-Рато)

Камера

для подвода пара

Выходной

вал

Направляющие

аппараты

установлены

в неподвижном кор' У^

Ветряная мельница (из книги

Julius Weisbach Lehrbuch

der Jngenieur- und Maschinen-

Mechanik

Braunschweig, 1857)

Виндроза для

поворота

верхней части корпуса

в зависимости

от направления ветра

Подробно о ветряных двигателях

на стр. 193

Ветряная •‘крыльчатка” очень

похожа на современный вентилятор,

но вентилятор сам образует

ветер или создает осевую

тянущую силу

(см., например,

турбовентиляторный

двигатель

на стр 195).

МАШИНОВЕДЕНИЕ НА ЯЗЫКЕ

Паровые турбины (подробно на стр. 191,192)

Толчейный стан

с приводом

от паровой

турбины

Джованни

Бранка

(1629 г.).

На роторе____

турбины

устанавливали

от 20 до 60

тысяч лопаток.

Их изготовляли

из бронзы и

зачеканивали

в пазах стального

барабана.

Центробежный

регулятор

В 1893 г.

Лаваль создал

турбину

мощностью 5 л.с.

с частотой

вращения

30 тыс. мин1.

Многоступенчатая паровая

турбина Чарльза

Парсонса

(1885 г.)

Сопло

Лаваля

г

Турбина Гленна-Кертиса в комбинированной машине,

изготовляемой фирмой AEG в начале XX в (мощность

до 3000 кВт при 3000 мин ’)

Схема прохождения

пара по каналам,

образованным турбиннымии

направляющими лопатками

Вращающиеся лопастные

колеса (диски)

установлены

на выходном

валу.

а д Ф крайнее^

СХЕМ РИСУНКОВ И ЧЕРТЕЖЕЙ. На примерах из компьютерного оанк

н

6k

бо

\р>

суд

С ГТ)

ПРОИСХОЖДЕНИЕ, РАЗВИТИЕ И МНОГООБРАЗИЕ МЕХАНИЗМОВ И МАШИН

НЕСУЩИЙ И ТЯНУЩИЙ (ТОЛКАЮЩИЙ

Рисунок Леонардо да Винчи 1505 г.

Т ко ' вертолет в принципе не может

летать. Он способен подняться только

на не большую высоту (пока люди,

^олдающие винт, соприкаются с землей).

Несущий винт

В отличие от схемы

Леонардо да Винчи

здесь вращающие

моменты взаимо-

скомпенсированы.

Тянущие

винты

Несущие винты

Вариант вертолета

И.И. Сикорского с одним

неуправляемым несущим

винтом

Проект первого

в мире самолета

с двумя тянущими

винтами (У. Хенсон,

Англия, 1842 г.)

механизм

лопастям

(’’автомат

перекоса”)

Вертолет с одним несущим винтом,

спроектированный Б.Н. Юрьевым

Первый

(---управления

винта

Ру ценой винт

Гребной малошумный

винт теплохода

“Сан Принцесс

(самое

большое

круизное

судно,

» ИНОС

ни НОДУ

в 1995 г )

Самая распространенная

схема вертолета

Тянущие винты

Самый крупный в мире

вертолет Ми-12 (1967 г.)

с несоосными несущими винтами

Тянущий винт / (поперечная

схема)

Дж. Эрикссон

(Швеция) в 1837

первым построил

судно с двумя

гребными

винтами,

вращаемыми

в разные стороны,

и пересек на нем

Атлантический

океан.

Винты имеют по 6 лопастей каждый.

0 ( ,i, hi РТЕЖ1 И На примерах из компьютерного панка АФ Краигк -а

МАШИН* ЛИ ДПНИ1 НА ЯЗЫК! ‘ XI М, РИ< I

Гребные винты

Первый в мире

гребной

(трехзаходн ы й)

винт

изобретен

Литтлтоном

в 1794 г.

Канатная передача

привода винта

Йозеф Рессель

(Чехия)

запантентовал

гребной

(двухзаходный

одношаговый)

винт в 1827 г.

Первый “короткий

гребной винт

предложил

Фрэнсис

Петтит Смит I

(Англия)

в 1836 г.

W1

Один из первых

гребных винтов

типа“пропеллер"

диаметром около 4 м

установленный

на океанском

лайнере

2-и пол. XIX в.

ГРЕБНОЙ) ВИНТЫ В ТРАНСПОРТНЫХ МАШИНАХ (подробно на стр. 249

Модель "аэродромичоской машины"

с двумя несущими винтами

создана М.В. Ломоносовым

для доставки

регистрирующих

приборов в верхние

слои атмосферы

(испытана и

опубликована в 1754 г.

Тянущие (толкающие) винты

Первый в мире вертолет Рулевой винт

(с двумя несущими винтами)

фирмы Фокке-Вульф

(конструктор Г. Фокке.1936 г.)

Несущие винты

Несущие винты

Противолодочный вертолет

Ка-25К (1967 г.)

с несущими соосными винтами

Автомат

перекоса

Модель Б. Лануа

и Ж. Бьюнвеню

(Франция, 1784 г.)

признана

(Парижской

Академией Наук)

первым в мире

летательным

аппаратом

с несущими

винтами.

Крыло

’Продольную

схему имеет,

например,

вертолет

CH47D

(США.1979 г.)

Усовершенствованный

вертолет (с одним несущим

винтом и рулевым винтом)

И.И. Сикорского 1942 г.

Несущий винт

(JmmiiI ПРОИСХОЖДЕНИЕ, РАЗВИТИЕ И

МНОГООБРАЗИЕ МЕХАНИЗМОВ И МАШИН

ГИДРОДИНАМИЧЕСКИЕ ПЕРЕДАЧИ (подроб

Винт Архимеда

ВИНТОВЬИ НАСОСЫ, КОМПРЕССОРЫ, СМЕСИТЕЛИ, ЭКСТРУДЕ PH

Устройства на основе сплошного винта

Лопастные роторы, как часть винта

Центробежный рудничный вентилятор

В современной бетономешалке

непрерывную винтовую полость образуют

ленточные лопасти, приваренные

к внутренней

стенке л

барабана. ;Я

Процесс перемешивания

пластической массы

в экструдере (из книги

Taschenbuch

Maschinenbau.

Band 3/IIStoffumformung.

Berlin, 1968)

Гибаля

(Германия,

конец XIX в.)

с приводом

от паровой

машины

переменным (по длине) межвитковым сечением

Современный экструдер с двумя коническими шнеками, зацепляющимися

канал

Устройства с зацепляющимися витками, образующими замкнутые

пространства (с порционным перемещением жидкости или газа)

Винтовой самовсасывающий насос

высокого давления фирмы KNOLL

Осевой -4-

впускной

канал

Однозаходный шнек

с постоянным шагом и с

Принципиальная схема

центробежного насоса

Улиткообразный

выпускной

канал

Замкнутые

перемещаемые

полости

Центральный

винт

Выпускной

ч а н ал

канал

Впускной

канал

Приводной

вал

Боковые винты

центрируются

в отверстиях корпуса.

Неподвижное Лопастной ротор

направляющее

колесо

Лопастной ротор

центробежного

компрессора

газотурбиного

двигателя

Спиральные

лопасти

Центробежный насос

с впуском воды

по центральному

осевому каналу

и с направляющим колесом

(фирма Бальке, Франкенталь,

Выпускной начало Xх в->

канал

Турбинное колесо

газотурбиного

двигателя

Минимальное

(достижимое)

давление в

камере

Выходной

КВИЭ/1

Гурбомолекулярный вакуумный

нас имеет чередующиеся

вращающиеся и неподвижные

диски с прорезями,

которые подобно

л опасным

роторам осевого

создают

направленное

ДНИ НИ*)

молекул । а ш

Безмасляный винтовой компрессор шведской

фирмы Atlas Copco для получения давления до 10,4 бар

Выпускной Впускн

канал

с короткими

винтовыми

роторами

Винтовые

роторы

Спиральный компрессор

для получения давления

д<• 10 бар

(1МПа)

и произнс щи тельное i и

до 1,4 м3/мин.

Выпускной канал

МАШИНОВ1 Д1 ИИ1 НА Я 5ЫГ I CXI М, РИСУНКОВ И

Порции перемещаемого

материала

Впускной канал

Улитка, совершающая

планетарное движение,

обкатывается по

неподвижном улитке

Неподвижная ул.нка

к центральному выпускному ка^ан

II 1 Н-1 М Нн примерок из kOmi hiKMepnoi о банка X Ф. Крайнева

ПОХОЖДЕНИЕ, РАЗВИТИЕ

И МНОГООБРАЗИЕ

(ЦИКЛИЧ1 СКИМ) ГН PI

и кулачку

Шестеренчатый

( КОЛОВра ГНМИ’ ; насос

(из книги Иоганна Лейрехона

,1 ДВИГАН ПИ И КОМПРЕССОРЫ С ПОРЦИОННЫМ

(I в. до н.э.)

Поджат за

пластина

насос

1»емное колесо и система водоснабжения

Барабан с перекладинами

в виде непрерывной лестницы

Водонепроницаемые (обработанные

смолой или воском) деревянные ящики

Резервуар Объекты потребления воды

Естественный водоем

Насос с пластинчатым

ротором, вращаемым

от водяного колеса (из книги

Агостино Рамелли "Различные

и искусные машины" 1588 г.)

J

Распределительные трубопроводы

Двухступенчатый пластинчатый

для удаления газов и паров из замкнутого

пространства (низковакуумный насос для

получения минимального давления 1 Па )

XXXVIII

Выпускной

канал

Гибкий

откидной

клапан

Пластина

' Пружина

Впускной

канал

Вращающиеся роторы

Всасывающая полость

Топливный насос

системы

непосредственного

впрыска

в современном

бензиновом двигателе

Ролик эквивалентен

пластине

Выпускной

клапан

Пластинчатый

насос (из книги

Агостино

Рамелли

"Различные

и искусные

машины" 1588 г.)

Вытесняемая

из полости вода

Перемещаемая

полость с водой

Вращаемый

кулачковый ротор

Пластинчатые и шестеренчатые насосы (из книги

Якоба Леупольда “Театр гидравлических машин

1 1724 г.) г

jft -******* ।

Ротор

ROOTS' MINE VLNI LAIOH &С.

Компрессор (воздуходувка, “сгуститель”

газа, нагнетатель, двухроторныи насос) Рута (18 г

Воздушные меха с ручным

приводом (из книги Вануччо

Бирингуччо "Пиротехника" 1540 г.)

Шиберный

поворотный

гидродвигатель

Каналы

Синусный

механизм для

передачи движения

Гибкая диафраг ма

О

Плунжер

зиновая

Шланговый

[перистальтический]

насос

< Камеры,

заполнс иные

маслом

Затвор и зацеплении

ЦОЮрОН

Компрессор Руга

тепловозного

дизеля фирмы

General Motors

Рогоры

имеют по три

циклоидальных

винтовых зуба.

Непрерывно зацепляющиес я

роторы вращаются

благодаря

давлению пара

на выступы-

пластины.

Нагнетательная

полость

Шибер

(пластинчатый

поворотный

поршень)

Торцовые

уплотнения

Мембранный поворотный

гид род в и гате л ь

Рабочая полость между

углублением в корпусе

и мембраной

Насос Фаулера

(из книги

А.А. Бурдакова

Поршневые

насосы" 1933 г.).

пр< ^назначенный

Для вы* ачивания

воды, бурды или

навозной жижи

Впускной диафрагма

клапан

Диафрагменный [мембранный] растворонасос

с качающейся (совершающей прецессию)

планшайбой

Поворотный

рычаг

Приводив

Ц4;Н|рии

I ын /< ► нои патрубок

i 'н/< г нои » анал

11 шнсформируемая

pat н )чам ► амсэра

Корпус

Паровой мо юр

и водяной насос

для пожарной

машины

фирмы Silsby

(.’ я половина

XIX в.)

ВОДИЛО С

I)()ЛИ*. 1МИ

Перемещаемая порция жидкости ограничена

С днуя гJОрон Пере г.цым tllH.Ull ОМ

МАШИН! <В| Д1 НИ1 НАМ ',1,111 ( /| М 1Ч1< УИН >Н И ‘

Ill’ll МИ На । цц iMu| ».i4 и i komi ш i upnoi о (мнк

ПРОИСХОЖДЕНИЕ

РАЗВИТИЕ И МНОГООБРАЗИЕ МЕХАНИЗМОВ И МАЩИЦ

Насос для откачивания воды

из шахты (из книги Георга

Агриколы *0 металлах” 1556 г.) LUFKIN

Оборудование для выкачивания Коромысло

нефти из скважины

Станок-качалка фирмы

Противовес

Вращающийся кривошип

регулируемой длины

Редуктор

Электродвигатель -

I вн. до н.э.)

2)

Струя

воды

Поворотное

сопло к

Пожарный (нагнеилопьный) поршневой

насос Кк’сибия (II

поршнения машина

{объемного

(порционного)

действия] Коромысло (

Соединение

с большим

зазором

Впускной и

выпускной

клапаны

Бассейн

с водой

Поршень

на основе кривошипно

механизма

(середина

XX в.)

Радиально-поршневой гидромотор

-ползунного

Эксцентриковый

вал (кривошип)

Поршень

(ползун)

пятипоршневой

Радиальный

гидромотор на основе кулисного

Сферическая опора

Т рехступенчатый

I Л

Сферический

эксцентрик

Движущие

силы

Подвод

жидкости

Шатун

Плечо

движущей

силы

механизма

(Италия,

60-е гг. XX в.

Принципиальная

схема

компрессор

фирмы Reavell (из книги

Гуго Гюльднера “Двигатели

внутренняго сгораню” 1916 г.)

Колончатый вал

ими т всего две

шатунных шейки

с неполным

нН

НИЯ

< 1 • f у| и ♦

МАШИН<Л-,1

Д1 НИ1 НА 'ИЗЫ! I

шаз унными t

ГЮДШИП- (

ИИС.1МИ

Инерционный иуд

насос

В.Г. Шухова с одним

клапаном (1890 г.) -

усовершенствованное

изобретение Prudon &

Dubost (Франция,

1885 г.) -

Насос по схеме

Muschenbroeck

(начало XVIIIв.),

осуществленный

во 2-й половине

XIX в. (Tecklenburg)

Клапан

цилиндра

Полый

шток

поршня

Всасывающий двухпоршневой насос

с ручным вращательным приводом

(из книги Агостино Рамелли

"Различные и искусные машины" 1588) г.

Насос

Клапан

торшня

Поршень

с клапаном

Канат

В этой же книге

приведены

сведения

о насосах Пружина

на основе кулисного,

кулачкового механизмов

(в т.ч. с многократно

повторенным кулачком и

с наклонной шайбой).

Поршни

Поршни

Приводной эксцентриковый

вал (кр^ вошип)

Наклонная шайба

Вращающийся Гидрораспределитель

ротор эквивалентен кулисе

Эксцентрик - кривошип

Штоки поршней

Наклонная

шайба

Топливный насос высокого

давления (на основе

синусного механизма)

системы впрыска

Common Rail

(конец

Приводной вал

Насос кондиционера (на основе

механизма с наклонной шайбой),

установленный на автомобиле

Приводной вал

Радиально-поршневой

насос/гидромотор на основе

кулисного механизма

(с высшей вращательной

парой)

Цилиндр

высокого

давления

(3-я ступ»

< XI м

v

Ролик

Кулачок '

Поршень

Реакция

ролика

на кулачок

Современный двухступенчатый

на основе кривошипно-ползунноГо"

Рах иально-поршневой

гидромотор на основе

многократно повторенного

кулачкового механизма

(2-я половина XX в.)

компрессор для газовой промышленное)и

- о механизма с крейц-копфом

(фирма

Burton

(oiblin)

I t ’

Цилиндр

низин о

давления

Цилиндр

< 1»‘‘ДИ( | о

а • ।

/Инж ’НИИ

РИСУНКОВ И ЧЕ Р

МНОГООБРАЗИЕ МЕХАНИЗМОВ И МАШИН

а первый

Водяной насос

Котел

в которой

Конденсационная камера

Забор

воды

В промышленной установке

И.И. Ползунова (сооруженной в 1765 г.)

пароатмосферныи двигатель Т. Ньюкомена

ыполнен двухцилиндровым, а для привода

воздушных мехов использованы цепные

передачи.

Поочередно

работающие

паровые

цилиндры

Паровая машина

высокого давления

(3 атм и выше)

Ричарда Тревитика

(фирма Хазельдин,

Англия, 1805 г.)

[ИАЛДШ

W ран

Лопастное

колесо

Поочередно

эллипсовидные

сосуды заполняются

паром.

При охлаждении

пара образуется

разрежение. После

этого открывают

кран, и вода

втягивается в сосуд.

При последующем

поступлении пара

вода вытесняется

по трубопроводу вверх

Предохранительный клапан

Рабочий Котел

цилиндр . ,

Паровой двухцилиндровый двигатель

(из книги Leopold. Theatrum machinarum

hydraulicarum,

v. II, 1724) О

Паровая машина двойного действия Джеймса Уатта

(1784 г.)

пар поочередно

воздействует

на поршень сверху

и снизу. _______

Центробежный

регулятор

Коромысло Рабочий

Привод Зкцилиндр

поршневого \ % / 1

насоса 1

©АТМОСФЕРНЫЕ И ПАРОВЫЕ

ПОРШНГВЫЕ МАШИНЫ

(подроби, на cip. 209 213)

Паровой насос Томаса Севери

был предназначен для откачки

воды из шахты путем ~ •

создания разрежения EI

в сосуде при ——₽| -ч

конденсации/^"^ LI ?

пара «А .frwj

(1699 г.).

Пароатмосферный двигатель Томаса Ньюкомена впервые испытан в 1705 г

промышленный образец создан в 1711 г

Проект двигателя Дени Папена (1707 г.) с паровым

котлом, отделенным от рабочего цилиндра.

Нагнетательные поршневые

насосы

МАШИН( >1;1 Д1 НИ1

. I

г /

Паровой

котел

с жаровой

трубой

Паровая машина

с кулачковым

механизмом

парораспределения

(из книги Julius Weisbach.

Lehrbuch der Jngenieur-

und Maschinen-Mechanik,

Braunschweig, 1857)

Ползун-балансир,

соединяющий

шток поршня

с двумя

шатунами

Топка

Паровая машина с симметричным

зубчато-рычажным механизмом

и поршнями, закрепленными

на общем штоке

(из книги Cartwright.

Philosophical

Magazine,

1798)

Кулачковый

механизм^

Паровой

цилиндр

Паровой

цилиндр

Клапан

в поршне

Конденса-

ционная

камера

Насос

Зубчатый

механизм

Подача

пара

Судовой паровой V-образный двигатель

с углом между осями цилиндров 90

(2-я половина XIX в.)

з компьютерного банка А.Ф Крайнева

Парораспределитель

Паровая машина

с качающимся

цилиндром (на основе

кривошипно-кулисного

механизма) Эрнста Альбана

Кривошип, (1-я половина

кинематически xiX в )

соединенный со штоком поршня

Прямолинейно-направляющий

планетарный (гипоциклоидальный)

механизм Matthew Murray в паровой

одноцилиндровой машине (1805 г.).

Планетарный механизм с внутренним

зацеплением служит для преобразования

возврагно-поступательно1 о движения

во вращательное, го-естьон применен

вме< in кривошипно-ползунного мехами >м ь

ПА ЯЗЫКЕ СХЕМ,

РИСУНКОВ И ЧЕРТЕЖЕЙ. Ни примерах и

MMaui

РАН

| ПРОИСХОЖДЕНИЕ, РАЗВИТИЕ И МНОГООБРАЗИЕ МЕХАНИЗМОВ И МАШИН

ПОРШНЕВЫЕ ДВИГАТЕЛИ ВНУТРЕННЕГО СГОРАНИЯ ПРИНЦИПИАЛЬНЫ!

226)

СХЕМЫ ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ (подробно настр

Муфта

Цилиндр

Клапан встроен

в поршень.

Запальная

трубка

и горелка

Газораспре-

делитель

Муфта

свободного хода

Шток-рейка

Цилиндр

Поршень

Kauai

Приводной

барабан

Клапан

В 1807 г. швейцарец Исаак де Риваз

получил патент на "применение

взрыва светильного газа

или других газообразных

веществ как силы мотора"

В автомобиле, созданном

им в 1804 г., он произвел

один цикл работы двигателя,

взорвав в цилиндре водород.

Бал он с газом

Г.г1овый двигатель Этьена Ленуаря (I860 ।

I Triej5BI >н * с <)здэ! in элоктрич<м кая

(искровая) система зажигания

Первый бензиновый

двигатель создан

Готлибом

Даймлером

в 1883 г.

Кулачковый

механизм

1878 г. Отто и Ланген создали

первый четырехтактный

двигатель (с кривошипно-

ползунным механизмом).

Клапанная

система

Николаус Отто и Эйген Ланген

(Германия) гл рвоначально создали

двигатель по схеме, похожей

на схему Риваза.

Топливный бак

Калильное

зажигание

V-образный двухцилиндровый

двигатель Даймлера 1889 г.

От источника

электричества

Получение

паров

бензина

•'•Л.ЧИЖк и

Маховик

Поршень

Выпускные задвижки

Коленчатый вал

Оппозитный двигатель Карла Бенца

1896 г. (рабочий объем 1,7...2,7 л,

частота вращения вала 700...900 мин ’

мощность

Клапанно-

распределительный

механизм

Маховик

Топливный бак

Кривошипно

ползунный

механизм

Схема размещения поршней и шатунов

в пространстве в оппозитном 12-цилиндровом

бензиновом двигателе спортивного автомобиля

Ferrari Boxer (1973 г.). Рабочий объем

цилиндров 4,4 л.,

мощность

360 л.с.

Подача топлива

Центробежный

регулятор

Форсунка

для впрыска

топлива

Поршень

Паз кулачка клапанно-

распределительного механизма

о

Первый в мире мощный (500 л.с.) танковый

12-цилиндровый дизель В-2 (создан в 1936 г.,

установлен на танке БТ в 1939 г.,

а в последующем

на танке Т-34)

Топливный насос

высокого

давления

Двигатель Рудольфа Дизеля 1896 г.

Главная особенность дизеля заключается

в самовоспламенении в предварительно

сжатом воздухе (без электрической искры)

топлива,впрыск аемого под большим

давлением в камеру.

" Коленчатый вал Поршень-

Шарнирное

соединение шатунов

Коленчатый вал

Механизм

компрессора

Современный двухтактный

бензиновый двигатель (опытный

образец - четырехцилиндровый

оппозитный двигатель мощностью

до 230 л.с ) фирмы Pivotal Piston

Engine из Новой Зеландии на основе

«ривошипно-коромыслового механизма.

I

<

изобретателей та поел

<*ны на использовании

дв^

И ‘ Л I f

утреннего сгорон™

ЬОШ |>Ш

гаю гея кош

МНОС О М' ’ХНН

лнн ы ыи

и (> и но ил

иными

Выпускной

канал

коромысло

Топливная форсунка

Камера сгораниях

Впускной канал

Кош 1НЧ.111ли ван

о

Масляный насос

располо-

жение

клапанов

Каме

Роторно-поршневой двш тгель

Ванкеля (изобретен в 1957 г.)

Центральное

неподвижное

зубчатое колесо

Выпускной и впускной

каналы

Сила

давления

венец

»нчатый

вал

hi *111 аним

HlhlPI

।in.uh*1 upiiot» движение

16

МАШИНОВ1 Д1 НИР НА ЯЗЫК1 СХЕМ, РИСУНКОВ И 'Il l’ll + 111 I la примерах и । »>umhi.khophoi о банка Л Ф

ВЗАИМООБУСЛОВЛЕННОСТЬ СОВЕРШЕНСТВОВАНИЯ

МАТЕРИАЛОВ, КОНСТРУКЦИЙ И ТЕХНОЛОГИЙ

Материалы - одна из трех важнейших составляющих техники. На протяжении всей истории они определяли

конструкцию объектов техники и технологию создания этих объектов. Конструкционные материалы - это то из че о

делают детали и соединения сооружений, аппаратов, машин и приборов Технологические материалы используют

пр|1 осуществлении процессов создания этих деталей и соединений. Эксплуатационные материалы служат в процессе

жизнедеятельности или хранения объектов.

Камень - пеовый конструкционный материал. Несколько тысячелетий назад древние люди обрабатывали камни

дегали из них топоры, копья и стрелы. Они брали один камень (инструмент) в одну руку, а другой камень

(за отовку) - в другую руку. Ударяя одним камнем по другому, они откалывали ненужные куски и получали желаемо

изделие. До сих пор (в бытовых условиях) применяют камни для заточки инструмента. Делая зазубрины на камне,

а о использовали в качестве пилы. А вот приспособления для закрепления инструмента или изделия выполняли обычно

из дерева. В качестве технологических и эксплуатацинных материалов использовали воду, смолу, деготь и др.

Сочетания свойств предопределяло применение камня и дерева для первых орудий труда, а главное -

для строительных сооружений: зданий, дамб, колодцев, шахт, каналов и туннелей, бассейнов, дорог и мостов.

Деревянные сооружения, в частности, использовали в качестве станин метательных машин (во времена Архимеда).

Дре получение канатов, ееоевок и ремней использовали пеньку, жилы и кожу животных и др. природные материалы.

Причем они служили в качестве бондажей бочек и труб, их применяли в полиспастах и в крепежных соединениях.

Дерево до начала XVIII в. широко применяли как в строительных сооружениях, так и в машинах. В станках

д К Нартова только зубчатые колеса валы и подшипники сделаны из металла, а станки Генри Модели (начало XIX в.)

полностью, включая станину, выполнены стальными. В первых паровых машинах Джеймса Уатта только коромысло было

деревянный. В XIX в. стрелы и колонны грузоподъемных кранов, рукояти и рычаги кулачковых и кривошипных молотов

выполняли из твердых пород дерева. Еще до 40-х гг. XX в. можно было встретить крупные фермы мостов

из многослойных деревянных стержней и пластин, стянутых стальными болтами а крупнопролетные арочные фермы

и многослойные деревянные арки создавали и во 2-й половине XX в.

Дерево оказалось практически единственным материалом для каркасов крыла и корпуса первых самолетов,

особенно когда еще не было двигателей достаточной мощности и самолет стремились создать очень легким.

Камень прекрасно воспринимает нагрузку при сжатии, но не может работать в условиях растяжения или изгиба,

поэтому каменные мосты а также перемычки (над проемами) делали только в виде арок, а перекрытия - в виде сводов

ллг куполов. Дл*= плоских перекрытий использовали деревянные балки и фермы, а в последующем балки из металла.

В 1796 г англичанин Паркер путем обжига смеси глины и извести получил первый в истории цемент. В 1865 г.

Вильям Уилкинсон построил небольшой дом с железобетонными перекрытиями. В 1861 г. во Франции опубликована

брошюра Куанье “Применение бетона в строительном искусстве’, в которой отмечено, что железные стержни,

зю'юненпье в бетон, увеличивают несущую способность материала. В 1867 - 1869 гг. француз Жозеф Монье толучил

'лте-’о< на садовую железобетонную кадку, а также на резервуар, трубы и перекрытие из железобетона Применят^

железобетон стали после предложения Вайса Германия, 1887 г.) распола ать арматуру в нижних слоях ерекрытля,

подаерменных растяжению Железобетон оказался более пожароустойчив, чем железные балки, и это стало причиной

повсеместного его использования в строительстве, начиная с 1904 г.

стали использовать полимербетоны, обладающие высокой устойчивостью к кислотам, солям и нефтепродуктам,

а 1акже хорошими влброзащитными свойствами

Свойства деревянных изделий повышались путем выбора режимов сушки пропитки специальными со гавами,

нанесением защитных покрытий. Для ответственных деталей е о стремились обрабатывать без кару ения во окнист ,

структуры. Специальные технологии гибки деревянных стержней и пластин позволяли создавать де аль дов1 > ьно

сложной конфигурации. Конные дуги, древки луков, каркасы хомутов, секторы ободов колес телег и карет, детали

каркасов лодок и кораблей в массовом количестве изготовляли гибкой на протяжении ряда веков. В начале XX в.

рамы автомобилей нервюры и шпангоуты в самолетах тоже получали гибкой и специальной ермической обработкой

Деревянных стержней.

Сначала бронза а затем и сплавы на основе железа о-.азались наиболее рас эос >аненным1 для больше -ства

Деталей машин. Свойства металлических сплавов в XIX - XX вв. улучшались и видоизменялись в зависимости от

функциональных условий и технологических требований. Постепенно сформировались целые классы материалов

несущих конструкций для трущихся п.р (фрикционные и антифрикционные), для инструментов (штампов резцов,

а также ножей и зубьев породоразрушающих устройств), для электропроводников и изоляторов, специальные материалы

электронных приборов Последнее пятидесятилетие характеризуется созданием материалов, превосходящих по ряду

и специфических свойств металлические сплавы. Речь идет о полимерах, композиционных материалах на их основе

Принципиально новые свойства получаются в металлокерамических изделиях, получаемых прессованием и спеканием

ПОрОхкод^ Смесей

в качестве топлива на протяжении тысячелетий использовали дрова, древесный, а затем и .аменныи уголь,

металлургических процессов привело к получению кокса (каменного угля, очищенного от сер»)

пастительными и животными жирами, а наиболее

д° середины XIX в. смазочные материалы ограничивались растительн

’акепн^м бы деготь

Поннципиально новая эпоха для топлива, смазочнмк. да и многих -нструхционнмх матври^ов началась

* «««инь. XIX . . когда стали добывать нефть и получать иэ нее разнообразные нефтепродукты

Во 2-й половине XX в. в машинах и аппаратах

ь. исотгжРЙ На примерах из компьютерного банка А.Ф. Крайнева

^Ц^НОВЕДРНИР НА ЯЗЫКЕ СХЕМ, РИСУНКОВ И ЧЕРТЕЖЕ •

ВЗАИМООБУСЛОВЛЕННОСТЬ СОВЕРШЕНСТВОВАНИЯ

PAHI МАТЕРИАЛОВ, КОНСТРУКЦИЙ И ТЕХНОЛОГИИ

* --- ---------------------------------------------------"-""-— • X. _

-— --- .. —-.-----------------— -w

XX в. характеризуется использованием составных многокомпонентных материалов и конструкций. Суть в том, что однородные

материалы и конструкции не могут удовлетворять порой противоречивым требованиям технологичности, прочности, жесткости,

износостойкости, теплостойкости, коррозионной стойкости, виброустойчивости и др. Деревянные изделия стали делать

многослойными еще в конце XIX в. (наиболее примечательны легкие арки В.Г. Шухова). Затем ояви сь древесностружечные плиты

Первые неметаллические композиты: текстолиты, асбестопластики стали применять для вкладышей подшипников, для тормозных

колодок и фрикциннных муфт, стеклопластики оказались удобными для получения, например, корпусов небольших судов.

Бетоны, железобетоны и полимербетоны в машинах в основном используются для фундамен ов, станин и противовесов.

Главными же для деталей машин остаются металлические сплавы и многослойные исполнения. Легкие сплавы на основе алюминия

в 30-е гг. вытеснили дерево в конструкциях самотетов. В свою очередь титановые сплавы широко используются в реактивной

авиации. Сдерживающим фактором является дифицитность и дороговизна исходных материалов. 1

Наилучшим сочетанием технологических и эксплуатационных свойств для большинства деталей машин пока обладает сталь во всем

ее многообразии. Чтобы получать удовлетворительную прочность и высокую износостойкость сталь подвергают поверхностной

термической и химикотермическои обработке Сравнительно не дорогую сталь для труб, резервуаров и кровли покрывают I

многослойным коррозионностойким материалом (примеры на стр. 19). Для режущих инструментов используют наплавки или вставки

из твердых сплавов. Наплавляют или напыляют материал также при восстановлении изношенных деталей или для придания I

поверхностному слою особых свойств Поверхностный слои может быть упрочнен и выглажен пластическим деформированием

(примеры на стр. 22). !

История знает не мало случаев, когда те или иные изобретения не получили широкого распространения из-за неподходящего

в них (для того времени) сочетания свойств. Циклоидальные зубчатые передачи уступили место эвольвентным передачам только

из-за технологичности последних. Передача Новикова (1954 г.) появилась в эпоху использования сталей с твердой поверхностью.

Шлифование зубьев в данном случае оказалось слишком сложным по сравнению с обработкой эвольвентых зубьев.

Здесь следует все же вспомнить, с чего начиналась выплавка металлов и какие трудности человечеству пришлось

и еще предстоит преодолеть при создании новых материалов в условиях современного развития техники.

В наши дни американские самолетостроители (фирма Боинг) создали большой пассажирский самолет с корпусом, крыльями

и хвостовым оперением почти полностью из композитов. При этом потребовалось не только наладить производство

составляющих материалов (в частности, углеродных нитеи), но и создать уникальные намоточные станки для крупногабаритных

деталей роблемы технологического и конструктивного характера этим не завершились. Создаваемые неразборные детали

крыла должны иметь многочисленные отверстия (в том числе для шарнирных соединений), внутренние перегородки, установочные

поверхности, направляющие канавки и выступы. При этом обработка резанием практически не допустима, по крайней мере нельзя

перезать армн ие волокна. Потребовалось предусмотреть закладные детали, которые нужно при намотке оплетать нитями

или лентами, интегрированными в общую армирующую систему.

Пример использования легких сплавов

Алюминиевые сплавы - материалы на основе алюминия, содержащие медь, магний

марганец и другие элементы. Алюминиевый сплав в 2,5 - 3 раза легче стали, но уступает ей

в прочности и износостойкости. Он хорошо обрабатывается резанием, но плохо сваривается.

В зависимости от состава и получаемых свойств различают деформируемые и литейные

коррозионностойкие, высокопрочные и жаропрочные сплавы. Алюминиевые сплавы

широко применяют для силовых элементов самолетов, для резервуаров радиаторов,

топливопроводов и других деталей машин. В конце XX в. стали разрабатывать несущие

кузова из алюминиевых сплавов. Такие кузова намного легче стальных и обладают

более высокой коррозионной стойкостью Но при этом приходится решать технологические

Cy jf. V»?., > <ения деталей кузова между собой. Кроме того по сравнению

со стальными деталями требуется пересматривать их геометрические сечения, чтобы

придать необходимую жесткость, так как модуль упругости в 3 раза меньше чем у стали.

Полимерный

бампер

Литых деталей

(по массе)

здесь 22%,

штампованных

профилей 18%,

штампованных

панелей 60%.

Соединения в данном примере:

1800 заклепок, 17 м сварных

швов (выполненных

в инертном газе),

30 м швов (выполенных

лазерной сваркой)

Сначала кузов автомобиля почти

полностью изготовляли из дерева.

После того, как была освоена

штамповка деталей из тонкого

стального листа, кузов стал

металлическим. Во 2-й половине

XX в. начались попытки

изготовлять кузов из полимеров,

композиционных материалов,

из легких сплавов, а также

из сочетания различных

материалов. Если отдельные

экземпляры при индивидуальном

производстве получались не плохо,

то при серийном производстве

приходится решать ряд сложных

проблем, главные из коюрых

носят технологический <аракгир

(например, выполнение • .лелзных

соединении вместо сварных),

эксплуатационный хар.г- - о

(возникновение коррозии в стыках

деталей из pa ihbix ь ат< лоз),

конструктивный характер

(обеспечение требуемой жесткости

в разных направлениях, например

из условий безопасности).

Зеленые — штампованные детали.

К ним относятся и не показанные

здесь внешние панели.

которые прикрепляются

к пространственной раме

Фиолетовые - наиболее простые

по форме профили, из которых

составлена несущая рама.

Красными здесь обозначены

наиболее сложные по форме

и толстостенные

литые детали

МАШИНОВЕДЕНИЕ НА ЯЗЫКЕ СХЕМ. РИСУНКОВ И ЧЕРТРЖгй ш

ЬЖЕИ На примерах из компькмерного банка А Ф Крайнева

ВЗАИМООБУСЛОВЛЕННОСТЬ COBI PI.1H НСТВОВАНИЯ

МАТЕРИАЛОВ, КОНСТРУКЦИЙ И ТЕХНОЛОГИЙ

'

Стальная труба

индукционный

нагреватель

Плазменный

факел

Нанесение

эпоксидного

слоя

слойное

(от коррозии)

стжльной трубы

Прихимн

уплотняет и нмрявмивлет

млн * ни покрытит

Подложка

Вода

Порошок

Аргон

Подсочка

Электродуговая

наплавка металла

под слоем флюса

Стальной лист

толщиной - 0,5 мм

Ломкая

шлаковая корка,

удаляемая

в конце процесса

Вода

для охлаждения

плазмотрона

Пример

многослойного покрытия

стального листа

Электрическая

дуга

Привод вращения

и продольного

перемещения трубы

Т ранспортирующий

газ

Наплавляемая

/деталь

Катод

Сопло

с защитным

покрытием

Наплавленный

Mtn алл

Эластичная оболочка,

образуемая

из расплавленного

флюса

Плазменное напыление

порошкового материала

Электроэнергия

Экструзия

(выдавливание)

и нанест ние

верхнего

полиолефинового

слоя

йш

От источника

электроэнергии

Экструзия

(выдавливание)

и нанесение

адгезива

(сополимера)

Прижимнои ролик

Полимерное покрытие

Г рунтовка

Слой пассивации

Слой цинка

Бункер

с порошком

Кислород +

горючий газ

Слой цинка

Слой пассивации

(химически

\ пассивная пленка)

Г рунтовка

Полимерное покрытие

В процессе получения

металлического покрытия

в горячем состоянии нужно

принять меры по защите

зоны нанесения материала

от окисляющего воздействия

внешней среды.

А вот полимерные покрытия

в такой защите обычно

не нуждаются.

Мундштук Г—-——

через который

осуществляют

подачу электрода

Бункер—“

с флюсом

Электрод

Жидкий

флюс

Частицы порошка оплавляются

в плазме, с большой скоростью

(~ 250 м/с) ударяются о подложку

и образуют плотное покрытие.

Аргон

(защитный

газ)

Насадка

Покрьние

МАШИНС Л'4 /П НИ1 НА ЯЗЫКЕ СХЕМ, РИСУНКОВ И

41 I ’ТЕ t U И

Газопламенное напыление

порошкового материала

Напыляемый порошок

Покрытие

Пламенный

факел

Сопло

Плазмообразующии

газ

На примерлх и 1 компьютерного олнка

Д.Ф Крайнева

19

ВЗАИМООБУСЛОВЛЕННОСТЬ СОВЕРШЕНСТВОВАНИЯ

.ил,Дк| МАТЕРИАЛОВ, КОНСТРУКЦИЙ И ТЕХНОЛОГИИ

КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ (КОМПОЗИТЫ]

состоят из полимерной, металлической, углеродной или карбидной

основы (матрицы] и армирующего наполнителя из высокопрочных

волокон или нитевидных кристаллов с заданным распределением

их в изделии

W «ши ----1"г—’—------ -

Армирующие наполнители воспринимают основную долю

нагрузки. Их выполняют в виде стальной, вольфрамовой

Основа (матрица] служит в качестве

связующего (склеивающего; материала.

Наиболее распространены

- полимерная матрица,образую

отверждения (полимеризации)

полиэфирные или термопластичные смолы

- углеродная матрица

- »/е < - - ' <’'-

или магниевая матрица.

или молибденовой проволоки, в виде стеклянных волокон