Текст

В. С. ЗОЛОТОРЕВСКИЙ

МЕХАНИЧЕСКИЕ

СВОЙСТВА

МЕТАЛЛОВ

Издание второе, переработанное и дополненное

Допущено Министерством высшего

и среднего специального образования СССР

В качестве учебника для студентов вузов,

обучающихся по специальности

«/Металловедение, оборудование и технология

термической обработки металлов»

МОСКВА «МЕТАЛЛУРГИЯ» 1983

УДК 669.018.2

Рецензент Кафедра металловедения и горячей обработки ме-

таллов Московского авиационного технологического института

УДК 669.018.2

Механические свойства металлов: Учебник для вузов. 2-е изд,

3 о л о т о р е в с к и й В. С. М.: Металлургия, 1983. 352 с.

Дана современная трактовка физического и технического смысла

важнейших механических свойств. Рассмотрены методы проведения

механических испытаний. С использованием теории дефектов кристал-

лической решетки проанализированы процессы деформации и разру-

шения при различных температурах и условиях приложения нагрузки.

Изложены закономерности влияния состава и структуры на механиче-

ские свойства металлов и сплавов.

Для студентов вузов, обучающихся по специальности «Металло-

ведение, оборудование и технология термической обработки металлов».

Может быть полезен студентам других металлургических специально-

стей. Йл. 196. Табл. 15. Библиогр. список 26 назв.

2605000000—163

3 --------------4—83

040(01)—83

© Издательство «Металлургия», 1983

ОГЛАВЛЕНИЕ

Стр.

Предисловие.............................................

Глава I. Общие понятии и определения . . . , .

1. Напряжения. Тензор напряжений....................

2. Деформации. Тензор деформаций...................

3. Схемы напряженного и деформированного состояния при ме-

ханических испытаниях различных видов ..................

4. Классификация механических испытаний................

5. Условия подобия 1Механических испытаний ....

6. Статистическая обработка результатов механических испы-

таний ..................................................

Глава II. Упругие свойства и неполная упругость металлов

1. Закон Гука и константы упругих свойств...................

2. Методы определения упругих свойств ......................

3. Неполная упругость металлов и внутреннее трение

Глава И1. Пластическая деформация и деформационное упроч-

нение ................................................ . .

5

7

7

И

15

20

21

23

27

27

34

37

45

1. Низкотемпературная пластическая деформация металлов

скольжением и деформационное упрочнение.......................46

2. Пластическая деформация металлов двойникованием ... 79

3. Влияние различных факторов на пластическую деформацию

металлов и их деформационное упрочнение.......................82

4. Влияние примесей и легирования на пластическую деформа-

цию и упрочнение . ................................98

Глава IV. Разрушение....................................... 19$

1. Виды разрушения металлов .................195

2. Механизмы зарождения трещин.............................111

3. Развитие трещины с позиций механики разрушения ... П5

4. Вязкое разрушение.........................................124

5. Хрупкое разрушение........................................132

Глава V. Свойства при статических испытаниях .... 146

1. Испытания на растяжение...................................146

2. Испытания на сжатие.......................................186

3. Испытания на изгиб .......................................190

4. Испытания на кручение....................................195

5. Влияние легирования и структуры на механические свойст-

ва металлов при статических испытаниях гладких образцов 202

6. Применение концентраторов напряжений при статических ис-

пытаниях ....................................................211

7. Испытания на замедленное разрушение.......................229

Глава VI. Свойства при динамических испытаниях . . 231

1. Особенности пластической деформации и разрушения при ди-

намическом нагружении........................................231

2. Динамические испытания иа изгиб образцов с надрезом . . 234

Глава VII. Твердость.........................................245

1. Твердость по Бринеллю.....................................247

2. Твердость по Виккерсу.....................................253

1*

3

3. Твердость по Роквеллу................................

4. Микротвердость.......................................

5. Другие методы определения твердости..................

Глава VIII. Жаропрочность................................

1. Явление ползучести . ..............................

2. Испытания на ползучесть..............................

3. Особенности пластической деформации в условиях ползуче

сти при высоких температурах ............................

4. Третья стадия ползучести и разрушение................

5. Испытания на длительную прочность.....................

6. Испытания на релаксацию напряжений...................

7. Влияние легирования и структуры на характеристики жаро

прочности ...............................................

Глава IX. Усталость и изнашивание

1. Методика проведения усталостных испытаний

2. Природа усталостного разрушения.......................

3. Влияние различных факторов на характеристики выносливост

4. Изнашивание и износостойкость металлов...............

Контрольные вопросы .....................................

Рекомендательный библиографический список ....

Предметный указатель.....................................

Стр.

255

257

262

263

264

273

278

283

285

288

290

298

298

313

322

332

339

347

348

ПРЕДИСЛОВИЕ

в соответствии с Основными направлениями экономи-

ческого и социального развития СССР на 1981 —1985 годы

и на период до 1990 года, принятыми на XXVI съезде

КПСС, одной из центральных задач, стоящих перед метал-

лургической и металлообрабатывающей промышленно-

стью, является повышение качества металлических мате-

риалов, в частности улучшение их механических свойств,

.которые определяют поведение металлов и сплавов при

эксплуатации (конструкционная прочность) и обработке

(сопротивление деформированию и технологическая пла-

стичность). Для оценки механических свойств в связи с

.многообразием условий эксплуатации и обработки прово-

дят различные испытания, в той или иной степени имити-

рующие эти условия.

Важность знания механических свойств металличе-

ских материалов привела к выделению в учебном плайе

подготовки студентов-металловедов отдельного курса «Ме-

ханические свойства металлов». Значительная часть разде-

лов курса содержится и в программах металловедческих

дисциплин, изучаемых студентами таких металлургических

специальностей, как «Обработка металлов давлением»,

«Порошковая металлургия», «Литейное производство»

и др.

Цель курса «Механические свойства металлов» — дать

студентам основные представления о современной теории

механических свойств и практике их экспериментального

определения. Поэтому настоящая книга, выпущенная в

первом издании как учебное пособие, была существенно

переработана и дополнена новыми материалами в соот-

ветствии с программой курса. В частности, написаны раз-

делы по видам испытаний, базирующимся на механике

разрушения, по термической усталости, изнашиванию, ис-

пытаниям на замедленное разрушение. При написании

учебника автор использовал свой опыт преподавания кур-

са на кафедре металловедения цветных и редких металлов

Московского института стали и сплавов.

При изложении методов механических испытаний ос-

новное внимание уделено особенностям, преимуществам и

недостаткам того или иного метода, областям его приме-

нения, а также методикам расчета свойств по первичным

результатам. Кратко описаны соответствующие машины и

приборы.

Большинство используемых методов испытаний разра-

5

ботано давно, и с течением времени происходит в осн^ирм

совершенствование оборудования для их проведения^ Об-

ширная литература, а также еФ^нД-а{>тй^аци»к5енЬвЙАй1Ыё1

тодов механических испытаний позволяют без особого тру-

да изложить методические вопросы. с ?

Другая задача, которую должен решить учебник, —

кратко изложить современные представления теории ме-

ханических свойств и проанализировать зависимость этих

свойств от состава И структуры металлов и сплавов. Влия-

ние состава и структуры на механические свойства обсуж-

даются практически во всех металловедческих курсах.

Здесь даются лишь основные, исходные представления.

В области теории механических свойств за последние

десятилетия произошел коренной переворот, который, од-

нако, еще далеко не завершен. Теория дефектов кристал-

лической решетки позволила перейти от феноменологичес-

кого и нестрогого описания картины пластической деформа-

ции и разрушения к физически обоснованному анализу

атомного механизма этих процессов и соответственно к бо-

лее строгой трактовке механических свойств. Однако воп-

росы эти, как будет показано ниже, настолько сложны, что

понадобится, по-видимому, еще довольно длительное вре-

мя для создания количественной теории всех механичес-

ких свойств. Пока же использование представлений р ли-

нейных, точечных и поверхностных дефектах кристалли-

ческого строения позволяет лишь качественно (редко

количественно) вскрыть физический смысл некоторых ос-

новных механических характеристик и объяснить их зави-

симость от различных факторов. Поэтому в книге там, где

эА) возможно и необходимо, при трактовке свойств исполь-

зуются представления теории дефектов кристаллической

решетки. Для понимания соответствующих разделов чита-

телю достаточно зиать элементы этой теории в объеме, на-

пример, учебного пособия И. И. Новикова «Дефекты крис-

таллического строения металлов» (М.: Металлургия, 1983).

Кроме элементов теории дефектов решетки, для понимания

учебника надо знать основы классического сопротивления

материалов и металловедения.

Автор выражает благодарность проф. И. И. Новикову

и коллективу кафедры металловедения и горячей обработ-

ки металлов МАТИ во главе с проф. Б. А. Колачевым за

полезные замечания, которые помогли улучшить качество

книги.

6

Гл.ава I

ОБЩИЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ

1. Напряжения. Тензор напряжений

Многие механические свойства выражаются через вели-

чину напряжений. В ..механике напряжения обычно рас-

сматривают как удельные характеристики сил, возникаю-

щих и теле под действием внешних.нагрузок. .

При оценке механических свойств через напряжения на-

грузки относят, как правило, к единице площади какого-

то сечения, на которое оии действуют. Напряжение являет-

ся, таким образом, удельной величиной и в простейшем слу-

чае осевого растяжения, стержня (рис, 1) определяется как

отношение

S = P/F, (1)

где S — напряжение в сечении площадью F, перпендику-

лярном оси образца, вдбль которой действует сила Р.

В системе СИ напряжения выражаются в мегапаскалях

(МПа). Эта размерность в последние годы все больше вы-

тесняет ранее широко использовавшуюся размерность на-

пряжений в металлах кгс/мм2 (1 кгс/мм2=9,8 МПа~

^10 МПа).

Для определения величины напряжений в каком-то се-

чении тела последнее мысленно разделяют на две части, од-

ну часть удаляют, а ее действие на оставшуюся часть тела

заменяют внутренними силами (рис. 2,а).

В общем случае сила не перпендикулярна плоскости пло-

щадки, на которую оиа действует. Тогда ее, как и любой

вектор, можно разложить на две составляющие: нормаль-

ную (перпендикулярную к площадке), создающую нормаль-

ное напряжение, и касательную, действующую в плоскости

площадки и вызывающую касательное напряжение (рис.

В механических испытаниях определяют именно эти

напряжения. Их же используют в расчетах иа прочность.

Это связано с тем, что юдни процессы при деформации и

разрушении определяются касательными напряжениями

.(пластическая деформация, разрушение путем среза), а

Другие — нормальными (разрушение отрывом).

Из рис. 2, б следует, что полное напряжение Sn, действу-

ющее в заштрихованном сечении площадью Fa, нормаль к

которому образует угол а с направлением внешней силы

Л равно Sn=P/Fa.

7

Поскольку Fa =F0/cosa (^o —площадь сечения,',^пер-

пендикулярного оси растяжения), то Sn=(^//7o) cos а.

Тогда нормальное напряжение в сечении Fa

S ~ (P/Fo) cos2 а, (2)

а касательное

Р 1 р

t ™ —- cos a sin а —-----sin 2а, (3)

2 Fq

Из уравнений (2) и (3) следует, что при осевом растя-

жении максимальные нормальнее растяжения возникают

Рис. I. Схема определе-

ния напряжения

Рис. 2. Схемы определения составля-

ющих полного напряжения

при а=0, т. е. в площадках, перпендикулярных оси растя-

жения, а касательные напряжения достигают наибольших

значений при а=45°.

Нормальные напряжения делят на растягивающие (по-

ложительные) и сжимающие (отрицательные).

Напряжения, которыми оперируют В’ механических ис-

пытаниях, могут быть истинными и условными. Известно,

что в процессе деформации величина площадки, иа которой

действуют напряжения (площадь сечения образца), меня-

ется. Если эти изменения не учитывают и напряжение рас^

считывают ка к отношение нагрузки в данный момент к ис-

ходной площади сечения, то такое напряжение называют ус-

ловным. Если же относят силу к величине фактического се-

чения в данный момент деформации, то получают истинное

напряжение. Физический смысл имеют только истинные на-

пряжения, но иа практике часто более удобно пользо-

ваться условными. Это особенно оправдано при малой

8

степени деформации^ когда

велико.

В дальнейшем истинные

символами S (нормальные)

ные — G и т соответственно.

При решении реальных задач нельзя ограничиться зна-

нием величины напряжений в каком-то определенном сече-

изменение площади сечения не-

напряжения будем обозначать

и t (касательные), а услов-

нии. Необходимо иметь возмож-

ность оценить напряжения, дейст-

вующие в любом сечении "тела.

Для. этого используют . представ-

ление о тензоре напряжений.

Внутри тела,. находящегося

под действием напряжений, всег-

да можно выделить ^бесконечно

малый по размерам параллелепи-

пед, ребра которого параллельны

произвольно выбранным Осям

координат (рис. 3). В общем слу-

чае на три его> непараллельные

грани действуют взаимно уравно-

вешенные векторы напряжений,

которые можно разложить на

нормальные и касательные со-

ставляющие (см. рис.

В результате параллелепипед находится под действием

вяти напряжений:.трех нормальных (5Ж, Sy, Sz) и шести

сательных (txy, txz, tyz, tzy, tzx, tyx). Совокупность этих

пряжений и есть тензор напряжений, который записывается

как

/5Х

<s>=kx

Vzx

Рис. 3. Взаимно

ные напряжения,

уравновешен-

действующие

на грани параллелепипеда

3).

де-

ка-

на-

^xz

tyz

XJ/

3,

^zy

Чтобы выбранный нами параллелепипед (см. рис. 3) на-

ходился в равновесии, необходимо равенство моментов от-

носительно координатных осей. Поэтому txy—tyx, tzy—tyz

и txz=tzx (закон парности касательных напряжений). Сле-

довательно, записанный выше тензор содержит фактически

не девять, а шесть независимых напряжений. С их помощью

можно охарактеризовать любое сложное напряженное со-

стояние. Тензор позволяет определить величину нормаль-

ных и касательные напряжений в,-любой площадке, прохо-

дящей через данную точиу тела, если известны ее иаправ-

(4)

9

ляющие косинусы (косинус угла между нормалью к

площадке и соответствующей осью координат) относитель-

но выбранных координатных осей.

Направление этих осей определяет величину напряже-

ний в таблице тензора. В теории упругости доказывается,

что при любом напряженном состоянии через каждую точ-

ку тела можно провести по меньшей мере три взаимно пер-

пендикулярные площадки, на которых касательные напря-

жения нулевые и, следовательно, действуют только нор-

мальные напряжения. Например, при осевом растяжении

из формулы (3) следует, что /—О при а = 90° и 0, т. е. в

трех взаимно перпендикулярных площадках, две из кото-

рых параллельны оси растяжения и одна перпендикулярна

к ней. Такие площадки и направления нормалей к иим назы-

ваются главными площадками и главными направлениями

(осями) напряжений, а действующие на этих площадках

напряжения — главными нормальными напряжениями.

При механических испытаниях главные направления на-

пряжений обычно заранее известны и их можно выбрать в

качестве координатных осей. Тогда тензор напряжений уп-

рощается и принимает вид

/ $! О 0 \

(5) = I О S, 0 I.

\0 о“ S, /

где S], S3 и S2— наибольшее, наименьшее и среднее глав-

ные нормальные напряжения.

Например, если главные напряжения равны —14 (сжи-

мающее), +6 (растягивающее) и —27 (сжимающее), то

5i = +6, S2=—14, S3=—27.

При таком упрощенном тензоре напряжений нормальные

и касательные напряжения в заданной площадке с направ-

ляющими косинусами ах, ау, az рассчитывают по следую-

щим формулам:

S = ах Si + сГу $2 + az S3; (5)

Г = «х Si + ау Si + аг S3 — (ах Si + ау S2 + S3)2. (6)

Как уже отмечалось, максимальные касательные напря-

жения действуют на площадках, расположенных под углом

45° к главным осям. Их величина равна полуразности соот-

ветствующих главных нормальных напряжений

^max = (\iax (7)

Главные касательные напряжения, действующие на трех

10

взаимно перпендикулярных площадках, расположенных

пол углом 45° к главным осям, рассчитывают по формулам;

^^2_5з)/2; t2= S3)/2; (S{-S2)/2.

2. Деформации. Тензор деформаций

Под действием внешних нагрузок происходит деформа

ция, в результате которой могут изменяться форма и раз

меры тела. Деформации, исчезающие после снятия напря

сохраняющиеся после прек-

напряжеиий — остаточными.

жений, называют упругими, а

ращения действия внешних

Остаточная деформация, про-

исходящая без разрушения,

называется пластической.

По результатам механичес-

ких испытаний оценивают раз-

личные характеристики упру-

гой, а чаще остаточной дефор-

мации. Наиболее широко ис-

пользуют следующие характе-

ристики деформации: удлине-

ние (укорочение), сдвиг и су-

жение (уширение) образцов.

Рис. 4. Удлинение (а) и сдвиг (б)

при деформации

Увеличение длины образца в результате деформации

обычно характеризуют относительным удлинением б, %:

5 = (ZK — Q -1 00/70 - М • 100/Z(l, (8)

где /0 и /к начальная и конечная длины; Д/—абсолютное

удлинение (рис. 4,а).

Величина б является условной характеристикой, по-

скольку деформация с самого начала развивается на непре-

рывно изменяющейся длине I и отношение Д///о лишено фи-

зического смысла. Допустим, образец длиной lG= 10 мм уд-

линится на 1 мм, а затем с /1 = 11 до 12= 12 мм, тогда в

первом случае б( = [(11 —10)/10] • 100= 10 %, а во втором

при том же Д/=1 мм величина б2=[(12—11)/11] • 100=;

TwiojI ЧчеВЙДн0’ сУммаРное истинное удлинение (1/10+’

‘ /!*+•••) • ЮО % меньше условного. Это истинное относи-

тельное удлинение

'к

е = j dl/l = in

Za

11

Разница между б и е растет с увеличением степени де-

формации. При 6 — 25 % е=1п 1,25 = 22 %, а при 6 = 100 %

с = 1п2«69%. В области малых деформаций

В отличие от условного, истинное относительное удлине-

ние аддитивно. Действительно, в рассмотренном выше при-

мере суммарное истинное удлинение по достижении Z2 Рав'

ио е=1п4-In(G/M =ln(Z2/Zo).

Удлинение и укорочение образца обычно происходят под

действием нормальных напряжений. Касательные напря-

жения вызывают сдвиговые деформации, которые оценива-

ют по углу сдвига а (в радианах) или по величине отно-

сительного сдвига g = tg а (рис. 4,6).

Относительные удлинения и сдвиги (е и g) —фундамен-

тальные характеристики деформации, которые используют-

ся в теориях упругости и пластичности. Совокупность уд-

линений и сдвигов — тензор деформации — по аналогии с

тензором напряжений характеризует.любое деформирован-

ное состояние в данной точке и позволяет определять е в

любом направлении и g в любой плоскости.

В общем случае тензор деформаций характеризуется де-

вятью компонентами—тремя удлинениями и шестью сдви-

гами:

/ ^^gxy ^^gxz \

(?) = 1/2?вх еу \/2gvz

\l/2g2X 1/2?zb ez /

из которых только шесть независимых, так как gxy—gVx,

gy,x== gxy И gzx=L gxz-

В случае, если три главных направления деформации

(в которых сдвиги равны нулю) заранее известны и их мо-

жно совместить с координатными осями, тензор деформации

характеризуется совокупностью трех главных удлинений

/е1 0 0 \

(?) = ( 0 е2 0 |,

\0 0 е3 J

где 61 и е3 — наибольшее и наименьшее удлинение.

Зная тензор деформации в данной точке тела, можно

оценить относительную деформацию в любом направлении,

исходящем из этой точки. Например, удлинение в направ-

лении, которое характеризуется направляющими косинуса-

ми ах, ау и а2, рассчитывается как =

Максимальные сдвиги происходят в направлениях, де-

лящих пополам углы между направлениями главных удли-

12

нений: gi=&i—£2 = ^1—^, g3 = e2—е3. Эти три макси-

мгльных сдвига называют главными сдвигами.

Третьей широко используемой характеристикой дефор-

гпции является относительное сужение ф, %:

ф = (Fo- FK) • 100/F0, (9)

где pQ и рк— начальная и конечная площади поперечного

сечения образца.

Как и 6, это условная характеристика деформации, ибо

площадь сечения непрерывно меняется в процессе испыта-

ния. Истинное относительное сужение можно рассчитать

как

Fk

Ф = J dF/F = In (F0/FK).

Fo

Между e, б и ф существует функциональная связь в об-

ласти равномерной деформации, т. е. пока величина отно-

сительных изменений размеров во всех точках рабочей ча-

сти образца одинакова. Эта связь следует из условия посто-

янства объема при пластической деформации1: FqIg=FkIk

или Ih/Iq^Fo/F^.

Относительное сужение ф= (FG—FB) //% = 1 —Fh/Fq,

следовательно, F0/FK—1/(1—ф) и ZK/Z0= 1/(1—ф).

Отсюда е = 1п(/кД)=1п(770/^к)=1п[1/(1-ф] = 1п(1 + б).

Еще одним важным следствием постоянства объема при

пластической деформации является равенство нулю суммы

трех главных удлинений. Относительное изменение объема

при деформации куба со стороной, равной единице, равно

х = Д1//1/=б1 + б2+6з- Если объем при деформации не ме-

няется, то z— 0 — 61+62+63. Почленно интегрируя, получим

ei+e2+^3 = 0.

Помимо описанных характеристик деформации, исполь-

зуют и другие, более частные. Например, величину дефор-

мации при испытании на изгиб можно оценивать по стреле

прогиба, а на кручение — по углу скручивания и т. д. Эти

характеристики деформации будут рассмотрены при анали-

зе конкретных видов испытаний. В * * *

В первом приближении изменение объема металлов может про-

исходить только при упругой деформации. В действительности объем

вспК0ЛЬК° меняется 11 в процессе пластической деформации, например

едствие появления несллошностей, протекания фазовых превра-

13

Таблица 1

Схемы напряженных состояний (по Я- Б; Фридману)

Напряженное состояние Схема напря- женного состояния Тензор напряжений Примеры реализации

Ли- Одноосное Рис- 1 / Sj. 0 0 \ Испытание на рас-

ней- растяжение (S) = [ 0 0 0 ) тяжение образцов

ное Одноосное Рнс. 2 \ 0 0 0 J 51 > 0 / 0 0 0 \ без надреза (до образования шей- ки) Испытания на

Пло- сжатие Двухосное Рис. 3 (S) = 0 0 0 \ 0 0 53/ s3<0 /510 0 \ сжатие (при от- сутствии трения на торцовых поверх- ностях) Изгиб широкого

ское растяжение Двухосное Рнс. 4 (5)= 0 Sj 0 \ 0 0 0 / 51 >0, 52>0 1 0 0 0 \ образца (45г^51). Тонкостенный ци- линдр, подвергае- мый внутреннему давлению и осево- му растяжению Кольцевое сжатие

сжатие Разноименное Рис. 5 и о О СО \ / . о « v со о . 5? а < со о О „ СО 1 - О - II V ст со СО 1 образцов по боко- вой поверхности (53=5г) Кручение цилин-

плоское напря- женное состоя- ние (5)= 0 0 0 \ о о s3/ 5\>0, 53 < 0 дрического стерж- ня (S =—S3)

14

Продолжение табл. $

НаорЯХ^6е Ь^гояние . - Схема • напря- (жённого состояния Тензор напряжений Примеры реализации

Объ- емное Трехосное рас- тяжение Рис. 6 (5) St 05 - 7 ' О Z 0 о. со о о Щ Л к со II Л 0 \ 0 З3/ >0, Гидростатическое растяжение в центре нагревае- мого шара (<Si = =S2=S3). Растяжение ци- линдрического об- разца с кольцевым надрезом (в цент- ральных зонах, где SI>S2, S^Ss). Растяжение и из- гиб образцов с надрезом и трещи- ной

Трехосное сжатие Рис. 7 (3) Si « V ОС0О * о оГо о V o' со II V со о о о со х Г ндростатическое сжатие. Испыта- ние на твердость вдавливанием ин- дентора

Разноименное объемное на- пряженное сос- - тояние Рис. 8 (3) Si / 3iO - 0 3? \0 0 >0, з2 < 0 \ 0 Зз/ со, Растяжение образ- ца с шейкой под гидростатическим давлением

1 S3 < С 0 нли < 0,

| Зз >0, З3 < 0

3. Схемы напряженного и деформированного состояния

при механических испытаниях различных видов

Результаты механических испытаний в значительной ме-

ре определяются схемой напряженного состояния, которая

задается в образце условиями его нагружения. Один и тот

же материал может проявлять резко различные характери-

стики прочности и пластичности, если его испытывать при

разных схемах напряженного состояния. Всего существует

восемь схем. Они сведены- в табл. 1 вместе с соответству-

ющими тензорами напряжений й примерами реализации в

различных испытаниях и условиях эксплуатации.

15

Приведенные в табл. 1 схемы применимы, строго гово-

ря, лишь в области упругой и равномерной деформации.

В процессе реальных испытаний, особенно после начала со-

средоточенной пластической деформации, эти схемы могут

значительно изменяться.

Помимо напряженного, важное значение при механичес-

ких испытаниях имеет деформированное состояние, возни-

кающее в материале образца (табл. 2). Во многих случа-

ях испытаний деформированное состояние гораздо сложнее,

чем напряженное. Например, при одноосном растяже-

нии гладкого образца возникает линейная схема напряжен-

ного состояния (см. табл. 1), но объемное деформирован-

ное состояние (см. табл. 2), поскольку под действием рас-

тягивающего усилия стержень не только удлиняется, но и

сужается (укорачивается) в двух поперечных направлени-

ях — вдоль осей х и у.

Бывают и противоположные ситуации. При растяжении

массивного (широкого и толстого) образца с надрезом.и

трещиной, у вершины которой возникает объемное напря-

женное, ио плоское деформированное состояние (Si>0,

S2X), 53д>0, >0, С2^>0, е3—0).

Иногда схемы напряженного и деформированного состо-

яний совпадают, например при гидростатическом сжатии,

кручении цилиндрического стержня.

Схема напряженного состояния влияет на механические

свойства и особенно на характеристики деформации (пла-

стичности) через соотношение сжимающих и растягиваю-

щих напряжений. Сжимающие напряжения в большей ме-

ре способствуют проявлению пластичности, чем растягива-

ющие (в условиях гидростатического сжатия разрушения

вообще не происходит). Поэтому чем больше роль сжима-

ющих напряжений в схеме напряженного состояния, тем

она считается «мягче», так как при ее реализации дефор-

мационная способность материала больше.

Для количественной оценки «мягкости» схемы напря-

женного состояния Я. Б. Фридман предложил рассчитывать

специальный коэффициент мягкости

а — t /Sn ,

max / max ’

(10)

где /max — максимальное касательное напряжение по фор-

муле (7); Smax—наибольшее приведенное главное нор-

мальное напряжение. . ... ___~

По второй теории лро’уюетм =S[—v.(52H-S3), где

v — коэффициент Пуассона.

16

Таблица 2

Схемы деформированных состояний (по Я. Б. Фридману)

Деформированное состояние Тензор деформации - Примеры реализации

Линей- ное Плоское Объемное Деформация растяжения по одной оси Деформация сжатия по од- ной оси Деформация растяжения по двум осям Деформация сжатия по двум осям Плоское раз- ноименное Деформация растяжения по . трем осям Деформация сжатия по трем осям Объемное раз- ноименное Д Д Д д — — — - V ; и ~ и - и v н л и v 11 1| и < р Д О ОД Д О ОД у О ОД ' О ОД " О О О О ОД Д О О о V о од ° А -° ° -° ° Д’ ° р °Д ° о О О " ОД О од о ° о о о ° о о о Хддоо Д Д О О д д о о д о о ^доо^ооо Д О О ООО t Л Л V ""—"" " °"'—' ° О о Осевое сжатие ци- линдра, находяще- гося с боков в аб- солютно жесткой оболочке Сжатие в односто- ронней абсолют- ной жесткой оп- равке Кручение цилин- дрического стерж- ня. Изгиб широко- го плоского образ- ца Растяжение ци- линдрического об- разца с кольцевым надрезом Г идростатнческое сжатие Одноосное сжатие цилиндрического образца. Одноос- ное растяжение гладкого образца (до образования шейки)

। , е-г 0 7

I :а I ___________________________________________________

2—458

17

Тогда

а — (Sx—- S3)/[2SX —2v (S2 + S3)l. (11)

У многих металлов коэффициент Пуассона примерно

одинаков (v^0,25) и величину а можно рассчитывать по

уравнению

а = (Sx - S3)/[2SX - 0,5 (S2 + S3)l.

Смысл отношения t^x/S "ах как характеристики «мяг-

кости» схемы напряженного состояния сводится к следую-

щему. Величина /тах определяет легкость начала пластиче-

ской деформации, a S”ax— хрупкого отрыва. Если АпаХ>

Д>5ф1х, то при нагружении образца, прежде чем произой-

дет хрупкое разрушение, начнется пластическая деформа-

ция и хрупкий отрыв будет предотвращен. Если же ДазХ<С

<S"ax, то разрушение может произойти до появления пла-

стической деформации. Поэтому чем больше /тах и меньше

*^тах (Т- е- больше а), тем более благоприятны условия для

развития пластической деформации.

В то же время, как следует из формулы (11), величи-

на а определяется соотношением сжимающих и растягива-

ющих напряжений. В табл. 3 приведены значения коэффи-

циента мягкости для испытаний нескольких видов с раз-

личными схемами напряженного состояния.

Таблица 3

Коэффициенты мягкости (ct) и трехосности (р) яри испытаниях

различных видов

Вид испытания Главные нормальные напряжения а

Si $2 S,

Трехосное растяже- S S 1/2 S 2/5 5/6

иле Двухосное растяже- 5 S 0 2/3 2/3

ние Одноосное растяже- S 0 0 1/2 1/3

ние Кручение S 0 —S 4/5 0

Одноосное сжатие 0 0 —S 2 -1/3

Трехосное сжатие —S —7/3 S —7/3 S 4 — 17/21

В условиях трехосного растяжения, когда в схеме на-

пряженного состояния.нет сжимающих напряжений, а = 2/5

(если Si=S2 — S3, то & = схема отличается макси-

мальной «жесткостью», г. е. способность материала пласти-

18

чески деформироваться в таких условиях минимальна. Нао-

борот, при трехосном сжатии материал должен проявлять

максимальную пластичность, а=4. Именно поэтому неко-

торые металлы и сплавы, отличающиеся хрупкостью при

малых значениях а (например, серый чугун, закаленная

сталь, многие интерметаллиды при растяжении), могут су-

щественно деформироваться в условиях более мягких схем

напряженного состояния.

Жесткость схемы напряженного состояния может быть

охарактеризована также коэффициентом трехосности

$ = (12)

где |5гаах| —наибольшее (по модулю) главное нормальное

напряжение; Sn — гидростатическое или среднее нормаль-

ное напряжение, действующее иа октаэдрических1 пло-

щадках, равнонаклонениых к трем главным осям.

Поскольку для плоскости октаэдра направляющие коси-

нусы ах ~ ау ~ az = 1/КЗ ,

то в соответствии с уравнением (5) 5п = !/з (Si+^+Ss)•

Коэффициент трехосности для разных видов напряжен-

ного состояния может меняться от —1 до 4-1- Чем больше

р, тем труднее проходит пластическая деформация и, сле-

довательно, в меньшей степени проявляется деформацион-

ная способность материала. Из табл. 3 видно, что, по край-

ней мере, в некоторых случаях коэффициент р лучше харак-

теризует жесткость схемы напряженного состояния. В ча-

стности, двухосное растяжение по величине а должно быть

более «мягким», чем одноосное, а по величине р — наобо-

рот. Практика показывает, что двухосное растяжение — бо-

лее жесткая схема напряженного состояния и, следователь-

но, коэффициент трехосности в данном случае дает более

правильную информацию.

Следует подчеркнуть, что абсолютные значения коэффи-

циентов «мягкости» и трехосности ие позволяют количест-

венно оценивать характеристики деформации (е, g, б и

др.). Величины аир могут и должны использоваться лишь

для сравнительной оценки жесткости различных испыта-

ний.

Такая оценка может потребоваться при решении раз-

личных задач, например, при выборе метода испытаний то-

го или иного материала. Обычно для оценки механических

1 Октаэдрическими эти площадки называют, потому, что их во-

семь и они образуют восьмигранник— октаэдр.

2* 19

свойств малопластичных материалов используют испыта-

ния с большим а (малым р), а свойства пластичных метал-

лов и сплавов определяют по результатам испытаний с же-

сткой схемой напряженного состояния.

4. Классификация механических испытаний

Многообразие условий службы и обработки металлических мате-

риалов предопределяет необходимость проведения большого числа ме-

ханических испытаний. Они классифицируются по разным принципам.

Один из них — схема напряженного или деформированного состояния—

уже рассмотрен выше. Второй — это способ нагружения образца в

процессе испытания.

В основном используют два способа нагружения образца: 1) пу-

тем его деформации с заданной скоростью и измерением сил сопро-

тивления образца этой деформации и 2) подачей постоянной нагруз-

ки (напряжения) на образец с измерением возникающей при этом

деформации.

Наиболее распространен первый способ, обеспечивающий возмож-

ность непрерывного измерения н записи силы сопротивления образца

деформированию. Он используется практически во всех разновидно-

стях статических испытаний.

Примеры применения второго способа нагружения — испытания па

ползучесть, длительную прочность и замедленное разрушение.

Механические испытания можно классифицировать также по ха-

рактеру изменения нагрузки во времени. По этому принципу нагрузки

подразделяют на статические, динамические и циклические. Статиче-

ские нагрузки относительно медленно возрастают от нуля до некото-

рой максимальной величины (обычно секунды—минуты). При динами-

ческом нагружении это возрастание происходит за очень короткий

промежуток времени (доли секунды). Циклические нагрузки харак-

теризуются многократными изменениями по направлению и (или) по

величине.

В соответствии с характером действующих нагрузок различают

статические, динамические и усталостные испытания.

Статические испытания отличаются плавным, относительно мед-

ленным изменением нагрузки образца и малой скоростью его дефор-

мации.

Наиболее важны следующие разновидности статических испытаний,

отличающиеся схемой приложения нагрузок к образцу (г. е. схемой

напряженного состояния): одноосное растяжение, одноосное сжатие

(в дальнейшем — просто растяжение, сжатие), изгиб, кручение, растя-

жение и изгиб образцов с надрезом и трещиной (плоские и объемные

схемы напряженного состояния).

Динамические испытания характеризуются приложением к образ»

цу нагрузок с резким изменением их величины и большой скоростью

деформации. Длительность всего испытания не превышает сотых —

тысячных долей секунды.

В результате динамических испытаний определяют величину пол-

ной или удельной работы динамической деформации, а также вели-

чину остаточной деформации образца (абсолютной или относитель-

ной). Данных о величине напряжений и деформаций в процессе этих

испытаю?.! обычно не получают, хотя в принципе это возможно. Ди-

намические испытания чаще всего проводят по схеме изгиба.

20

Испытания на усталость проводят при многократном приложении

к образцу изменяющихся нагрузок. Такие испытания обычно длитель-

ны (часы — сотни часов), по их результатам определяют число цик-

лов до разрушения при разных значениях напряжений, а в конечном

итоге—то предельное напряжение, которое образец выдерживает без

разрушения в течение определенного числа циклов нагружения.

Помимо рассмотренных статических, динамических и усталостных,

различают еще две большие специфические группы испытаний. Пер-

вая из них — испытания на твердость, в которых оценивают различ-

ные характеристики сопротивления деформации или, реже, разрушению

поверхностных слоев образца при взаимодействии их с другим телом—

индентором (от английского indentation — вдавливание). Большинство

испытаний на твердость статические.

Вторая группа — испытания на ползучесть и длительную проч-

ность. Их обычно проводят при повышенных температурах для оцен-

ки характеристик жаропрочности. Образцы здесь в течение всего ис-

пытания находятся под постоянным напряжением или нагрузкой. При

испытании на ползучесть измеряют величину деформации в зависимо-

сти от времени при разных напряжениях в образце, а при испытании

на длительную прочность оценивают время до разрушения под дейст-

вием различных напряжений.

Существует еще ряд методов и разновидностей механических ис-

пытаний, которые используют на практике в более ограниченных мас-

штабах. Эти испытания в книге рассматриваться ие будут.

Как видно, методы проведения испытаний весьма разнообразны.

К тому же они проводятся при разных температурах, начиная от очень

низких отрицательных и кончая температурами в интервале плавле-

ния, в разных средах и т. д. Все это вполне естественно, ибо отражает

разнообразие условий эксплуатации и обработки металлов и сплавов,

которые в конечном итоге пытаются моделировать испытаниями.

5. Условия подобия механических испытаний

Большинство характеристик механических свойств металлов н

сплавов не является их физическими константами. Они в сильной сте-

пени зависят от условий проведения испытаний. Поэтому нельзя су-

дить о свойствах металлических материалов по данным механических

испытаний, которые проводятся разными исследователями по разным

методикам. Необходимо выполнение определенных условий проведе-

ния испытаний, которые бы обеспечили постоянство результатов при

многократном повторении испытаний, так чтобы эти результаты в мак-

симальной степени отражали свойства материала, а ие влияние усло-

вий испытания. Кроме того, соблюдение этих правил должно гаранти-

ровать сопоставимость результатов испытаний, проведенных в разное

время, в разных лабораториях, на различном оборудовании, образцах

и т. д. Условия, обеспечивающие такое постоянство и сопоставимость

результатов, называются условиями подобия механических испытаний.

Для соблюдения условий подобия образцы следует подвергать ис-

пытаниям при одинаковой схеме напряженного состояния и в одина-

ковых физических условиях. Отсюда следует необходимость соблю-

дения трех видов подобия:

1) геометрического (форма и размеры образца);

2) механического (схема и скорость приложения нагрузок);

3) физического (внешние физические условия).

Условие геометрического подобия сводится к тому, что испыты-

21

Рис. 5. Геометрически подобные

образцы

имеет свое объяснение.

Л

паемые образцы должны иметь геометрически подобную форму. На-

пример, два образца на рис. Ь геометрически подобны, если онч имеют

качественно одинаковую конфигурацию, а отношения любых двух со-

ответственных размеров каждого из них равны difD^ddD*, Iddi —

~h!dz и т. д. Форма и размеры образца влияют на результаты ис-

пытания через схему напряженного состояния, которая зависит от фор-

мы тела и определенною расположе-

ния точек приложения нагрузок.

Естественно, что еще в большей

степени иа напряженное состояние в

образце влияет схема приложения

нагрузок. В общем виде механиче-

ское подобие заключается в том, что

в сходственных сечениях рабочей

части образцов возникают тождест-

венное напряженное состояние и

одинаковая относительная дефор-

мация.

Следует отметить, что сформу-

лированные условия геометрического

и мсхалическогЬ подобия обеспечи-

вают тождество напряженных состоя-

ний и относительных деформаций не

во всех случаях. Отклонения наблю-

даются, в частности, при хрупком

разрушении, при очень больших раз-

личиях в абсолютных размерах

образков (масштабный фактор) и

в ряде других случаев, каждый из

Например, влияние масштабного фак-

тора можно объяснить на основе статистических теорий прочности.

Снижение механических свойств при увеличении размеров образцов

связывают с увеличением вероятности существования опасных поверх-

ностных и внутренних дефектов — концентраторов напряжений, вызы-

вающих преждевременную деформацию и разрушение.

Необходимость физического подобия для получения воспроизводи-

мых н сопоставимых результатов испытаний совершенно очевидна и ие

требует специальных разъяснений.

Когда необходимо получение сопоставимых данных по свойствам

разных материалов, соблюдение физического подобия усложняется.

Например, сравнение механических свойств разных металлов и спла-

вов при одной температуре может быть при решении определенных

задач лишено физического смысла. Механические свойства, з частно-

сти прочностные, связаны с температурой начала плавления металла

или сплава: при прочих равных условиях чем выше эта температура,

тем выше прочностные характеристики при заданной температуре ис-

пытания. Поэтому сопоставление свойств разных металлических мате-

риалов более правильно проводить при одинаковых гомологических

температурах, т. е. одинаковых отношениях абсолютных температур

испытания и плавления ГИсп/Гвл (в градусах Кельвина).

Для получения сопоставимых результатов и правильного их ана-

лиза, кроме соблюдения трех перечисленных условий подобия, боль-

шое значение имеет мегодика изготовления образцов для испытаний.

Способ изготовления образца должен быть таким, чтобы в послед-

нем создавалась структура, идентичная структуре соответствующей

детали.

22

Важность соблюдения условий подобия при проведении механиче-

ских испытаний наглядно демонстрируется стандартизацией их мето-

дики в государственном, а некоторых испытаний и в международном

масштабе. В СССР имеются ГОСТы на большинство наиболее рас-

пространенных испытаний. В них с учетом всех условий подобия уни-

фицированы формы и размеры образцов, качество их изготовления, ос-

новные методические приемы испытания, а также требования к при-

меняемой аппаратуре, точности замера напряжений и деформаций,

температуры и т. д.

6. Статистическая обработка результатов

механических испытаний

Структура реальных металлов и сплавов и распределение ее де-

фектов неодинаковы даже в пределах одного образца. Поэтому ме-

ханические свойства, определяемые структурой и дефектами, строго

говоря, различны дл^ разных объемов одного образца. В результате

те характеристики механических свойств, которые мы должны оцени-

вать при испытаниях, являются среднестатистическими величинами,

дающими суммарную, математически наиболее вероятную характерис-

тику всего объема образца, который принимает участие в испытании.

Даже при абсолютно точном замере механических свойств оии будут

неодинаковы у разных образцов из одного и того же материала. Ин-

струментальные ошибки определения характеристик свойств, связан-

ные с измерением нагрузок, деформаций, размеров и т. д., еще более

увеличивают разброс экспериментальных результатов. Основные зада-

чи статистической обработки результатов механических испытаний —

оценка среднего значения свойств и ошибки в определении этого сред-

него, а также выбор минимально необходимого числа образцов (или

замеров) для оценки среднего с заданной точностью.

Эти задачи являются стандартными для статистической обработки

результатов любых измерений. Основные положения методов обработки

результатов измерений и оценки их погрешностей сформулиро-

ваны в ГОСТ 8.207—76 и подробно рассмотрены в различных руковод-

ствах. Здесь будут даны лишь некоторые элементы обработки, необ-

ходимые практически при любых механических испытаниях. Специ-

фические особенности обработки результатов длительных высокотем-

пературных н усталостных испытаний рассмотрены в соответствующих

главах.

Обычно мы определяем численное значение механического свойст-

ва по результатам нескольких измерений. Совокупность из п значений

этого свойства для испытываемого материала есть статистическая вы-

борка, которая должна быть частью генеральной совокупности значе-

ний свойства, объем которой теоретически бесконечно велик, Объем

выборки при механических испытаниях может меняться в широких

пределах: от 3—5 до нескольких десятков и даже сотен измерений,

когда обрабатываются, например, результаты испытаний какого-ни-

будь изделия на заводе за длительный период времени.

Множество определенных в результате испытаний значений х,

(i = 1,2, ..., п) некоторого свойства (например, числа твердости или

предела текучести) обычно подчиняется нормальному распределению

(рис. 6). При числе измерений проверки нормальности их рас-

пределения не проводят. Если же п>15, ГОСТ 8,207—76 требует вы-

полнения такой проверки с помощью специальных критериев.

При нормальном законе распределения п отдельных значений свой-

23

ства его среднее значение л* в большинстве случаев рассчитывают как

среднее арифметическое

(13)

Прежде чем определять среднее значение, рекомендуется прове-

рить совокупность полученных значений на присутствие резко выделя-

ющихся результатов испытаний. Они обычно являются следствием ка-

кой-либо грубой ошибки в изме-

Рис. 6. Кривая нормального распреде-

ления

рениях или наличия крупных де-

фектов в образце. Такие резуль-

таты следует исключить из даль-

нейших рассмотрений.

Помимо грубых, различают

ошибки систематические и случай-

ные. К систематическим относят

ошибки, природа которых извест-

на, а величина, по крайней мере

в некоторых случаях, может быть

определена. Например, если после

испытаний окажется, что стрелка

силоизмерителя испытательной

машины была смещена относи-

тельно нуля, то это вызовет си-

стематическую ошибку в опреде-

лении прочностных свойств, кото-

рая должна быть устранена введением соответствующей поправки. К со-

жалению, величина систематической ошибки не всегда может быть най-

дена, а иногда, мы даже не подозреваем об ее существовании, хотя ве-

личина ее может быть существенной. Например, при испытании партии

пористых образцов их свойства могут оказаться заниженными на ка-

кую-то примерно одинаковую величину у разных образцов, и, следова-

тельно, мы (оценим среднее значение свойства с определенной система-

тической ошибкой. Систематические ошибки должны быть по возмож-

ности выявлены и учтены.

Ошибки результатов измерений, исправленных исключением гру-

бых ошибок и введением поправок на систематические ошибки, назы-

вают случайными. Они вызываются действием большого числа фак-

торов, влияние которых на измеряемое свойство нельзя выделить и

учесть в отдельности. Случайные ошибки неустранимы, но с помощью

методов теории вероятностей нх можно рассчитать н учесть их влия-

ние на истинное значение измеряемой величины.

Для оценки случайной ошибки (погрешности) отдельных измере-

ний определяют их отклонение от среднего в виде дисперсии

п

S* = [\!(п -1)1 ^(х.--х)2

1=1

или среднего квадратичного отклонения (стандартного отклонения)

24

Важной характеристикой точности измерений является также от-

носительная величина ^среднего квадратичного отклонения — коэффи-

циент вариации W=(s/x) • 100 %.

Все перечисленные характеристики ошибок измерений еще ничего

не говорят о надежности полученных результатов. Наиболее точную

оценку величины ошибок дает доверительный интервал или довери-

тельные границы в сочетании с доверительной вероятностью.

Обозначим истинную величину измеряемого свойства через х, по-

грешность ее измерения через Дх, среднее арифметическое значение,

которое мы получим по результатам испытаний, х. __

Предположим теперь, что вероятность отличия х от х на величи-

ну, не большую чем Ах, равна а::Р[—Дх< (х—х)<Дх]=а.

Вероятность а называется доверительной вероятностью, а интер-

вал значений от х—Дх до х+Дх — доверительным интервалом.

Уровни доверительной вероятности обычно принимают равными

0,9; 0,95 или 0,99. Величина доверительного интервала определяется

средним значением х, средним квадратичным отклонением s и крите-

рием Стьюдента /, который зависит от выбранной доверительной ве-

роятности а и числа измерений п:

отх + (s/j/n}t дох— (s/jZ/Z )t.

Из анализа функции нормального распределения (см. рис. 6) сле-

дует, что около 66 % всех измеренных величин отклоняются от сред-

него значения меиее чем на s, 95 % — менее чем на 2s, а вероятность

появления отклонения от среднего значения х на 3s уже пренебрежимо

мала (0,003 %). Поэтому доверительные границы погрешности измере-

ния механических свойств при достаточном объеме выборки не пре-

вышают ±3s и чаще всего принимаются равными ±2s.

Помимо доверительного интервала случайной погрешности резуль-

тата измерения, по ГОСТ 8.207—76 должны быть вычислены довери-

тельные границы неисключеиной систематической погрешности. В прак-

тике механических испытаний это делается редко, поскольку считается,

что неучтенные систематические ошибки переводятся в случайные.

Среднее значение свойства можно определять по разному числу

измерений. Естественно, что среднее будет тем ближе к истинному зна-

чению определяемой величины, чем больше будет число замеров п.

Однако практически увеличивать п невыгодно, и стремятся получить

среднее с определенной точностью при минимальном п.

Один из методов определения достоверного среднего при мини-

мальном п базируется на априорном задании возможного разброса х

в пределах доверительного интервала.

Допустим для примера, что за достоверное среднее значение числа

твердости мы считаем нужным принять такую его величину, которая

с доверительной вероятностью а = 0,99 не будет отклоняться от х

больше чем на 50 МПа (последнюю величину выбирают, исходя из

точности используемого метода). Определив s по ряду измерений п

и постепенно увеличивая их число, с помощью специальных таблиц на-

ходим такое п, при котором ts /]Zn 50 МПа

Если из предварительных экспериментов известны характеристики

точности данного метода испытаний применительно к испытываемому

материалу, то минимально необходимое число экспериментов можно

определить априори по формуле

п = ± 1/К2^)2, (14)

25

где tn — число испытаний в предварительных опытах; — разница

между максимальным и минимальным значением результатов предва-

рительных испытаний; /р — задаваемое с вероятностью Р максималь-

ное допустимое отклонение среднего значения от истинного; Aw-'

= |7(m— l)]/dmVtn, где dm — коэффициент для оценки среднего ква-

дратичного отклонения по числу измерений т (дается в специальных

таблицах).

Таким образом, степень надежности определения п по формуле

(14) зависит в основном от числа tn предварительных испытаний.

При решении различных задач часто возникает необходимость

сравнения какого-либо свойства разных материалов. При этом надо

решить, имеется ли значимая разница между этими свойствами или их

величины практически одинаковы с учетом ошибки определения и чис-

ла измерений. Иногда число измерений не учитывают, что приводит к

неверным выводам. Например, считают незначимой разницу между

Xi = 10 п х2 = 12, поскольку >2. На самом деле разница между

средними может быть значимой, если п было достаточно большим.

Сравнение двух средних значений можно проводить с помощью

различных статистических критериев. Пусть у нас имеются два средних

xt и х2, определенных по результатам Щ и л2 измерений со средними

квадратичными отклонениями $1 и $2 соответственно. Если объединить

все измерения в одну выборку, то среднее квадратичное отклонение

единичного значения будет

s =1/

т V (л, - 1) + («2 - 1) ’

Если при использовании /-критерия Стьюдента

то оба ряда измерений относятся к одной генеральной совокупности

и, следовательно, разница между средними значениями свойства не-

значима. Если же левая часть в уравнении (15) больше правой,

то различия между средними не случайны (конечно, с какой-то дове-

рительной вероятностью а, которая определяет и значение /-критерия).

Механические свойства часто используются в промышленности для

оценки качества металлических материалов и изделий нз них. В стан-

дартах и технических условиях на многие изделия из металлов ого-

ворены минимально допустимые (гарантируемые) значения тех или

иных отдельных механических свойств или их совокупности. Поэтому

при проверке качества таких изделий на заводе надо определять со-

ответствующие свойства и следить за тем, чтобы минимальные их зна-

чения были не ниже требуемого уровня.

С 1978 г. в СССР действует ГОСТ 22013—76 «Статистический при-

емочный контроль металлических материалов и изделий по наимень-

шему значению механической характеристики». В соответствии с этим

стандартом необходимо, чтобы наименьшее значение измеряемого

свойства у образцов из контролируемой партии (выборки) было не

меньше1 некоторого приемочного значения С:

1 Иногда годность продукции оценивается «сверху»—при условии

х(п)<С, где Х(П) — наибольшее значение свойства (например, твердо-

сти) в выборке.

26

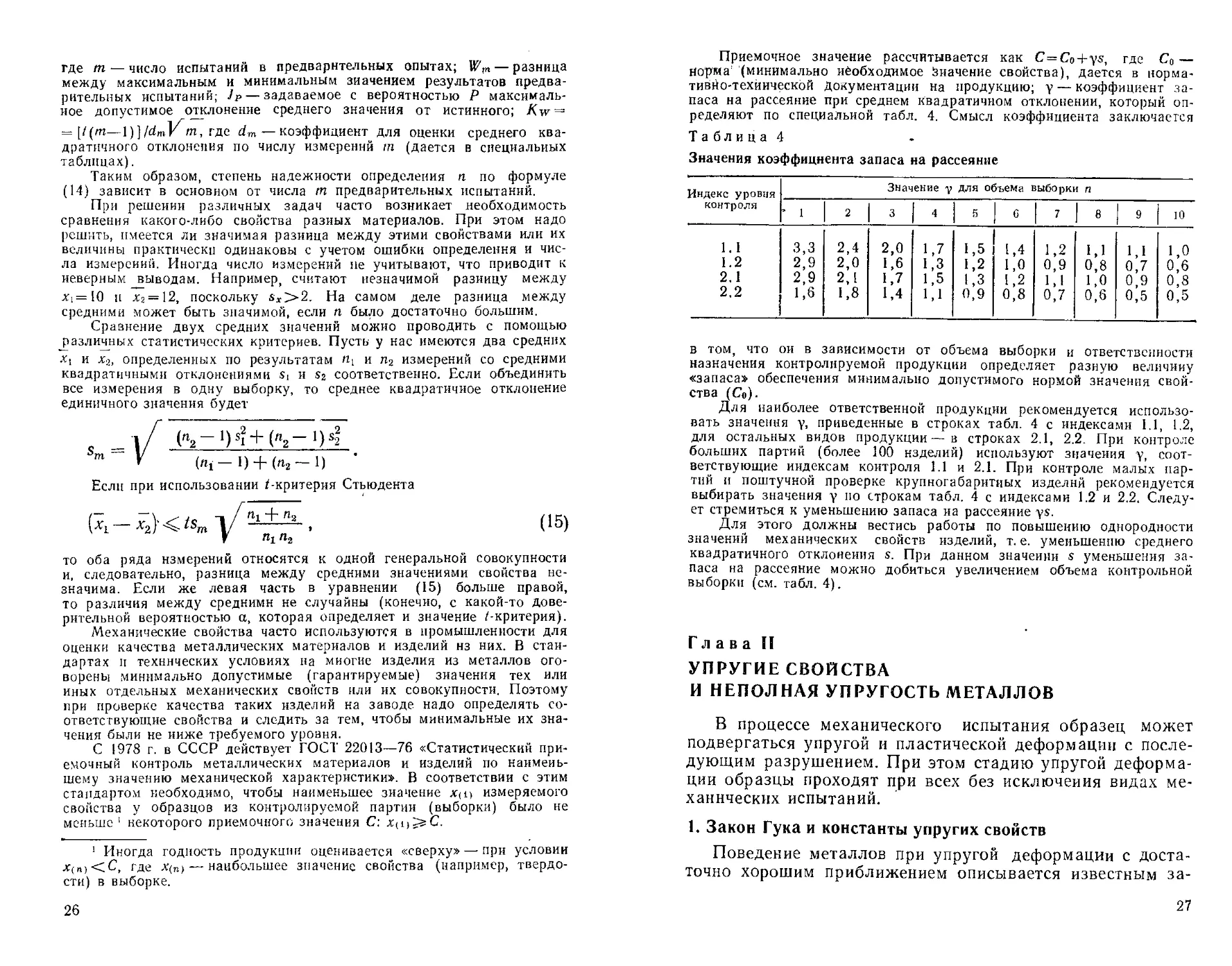

Приемочное значение рассчитывается как С=Со+у5, где Со —

норма (минимально необходимое Значение свойства), дается в норма-

тивно-технической Документации на продукцию; у — коэффициент за-

паса на рассеяние при среднем квадратичном отклонении, который оп-

ределяют по специальной табл. 4. Смысл коэффициента заключается

Таблица 4

Значения коэффициента запаса на рассеяние

Индекс уровня Значение у для объема выборки п

контроля ’ 1 2 3 4 5 б 7 в 9 ю

1.1 3,3 2,4 2,0 1,7 1,5 1,4 1,2 1,1 1,1 1,0

1.2 2,9 2,0 1,6 1,3 1,2 1,о 0,9 0,8 0,7 0,6

2.1 2,9 2,1 1,7 1,5 1,3 1,2 1,1 1,0 0,9 0,8

2.2 1,6 1,8 1,4 1,1 0,9 0,8 0,7 0,6 0,5 0,5

в том, что ои в зависимости от объема выборки и ответственности

назначения контролируемой продукции определяет разную величину

«запаса» обеспечения минимально допустимого нормой значения свой-

ства (Со).

Для наиболее ответственной продукции рекомендуется использо-

вать значения у, приведенные в строках табл. 4 с индексами 1.1, 1.2,

для остальных видов продукции—в строках 2.1, 2.2. При контроле

больших партий (более 100 изделий) используют значения у, соот-

ветствующие индексам контроля 1.1 и 2.1. При контроле малых пар-

тий и поштучной проверке крупногабаритных изделий рекомендуется

выбирать значения у по строкам табл. 4 с индексами 1.2 и 2.2. Следу-

ет стремиться к уменьшению запаса на рассеяние ys.

Для этого должны вестись работы по повышению однородности

значений механических свойств изделий, т. е. уменьшению среднего

квадратичного отклонения s. При данном значении s уменьшения за-

паса на рассеяние можно добиться увеличением объема контрольной

выборки (см. табл. 4),

Глава II

УПРУГИЕ СВОЙСТВА

И НЕПОЛНАЯ УПРУГОСТЬ МЕТАЛЛОВ

В процессе механического испытания образец может

подвергаться упругой и пластической деформации с после-

дующим разрушением. При этом стадию упругой деформа-

ции образцы проходят при всех без исключения видах ме-

ханических испытаний.

1. Закон Гука и константы упругих свойств

Поведение металлов при упругой деформации с доста-

точно хорошим приближением описывается известным за-

27

коном Гука, который определяет прямую пропорциональ-

ность между напряжением и упругой деформацией. На рис.

7 показаны начальные (упругие) участки кривых напряже-

ние— деформация при одноосном растяжении, кручении

(сдвиге) и гидростатическом сжатии. Наклон каждой из

Рис. 7. Упругие участки кривых напряжение — деформация при одно-

осном растяжении (а), кручении (6) и гидростатическом сжатии (в)

этих трех кривых, т. е. коэффициент пропорциональности,

связывающий напряжение и деформацию, характеризует

модуль упругости:

Е = S/e, (16) G = t/g, (17) К = Р/х, (18)

Модуль Е, определяемый при растяжении, называется

модулем Юнга, модуль G— модулем сдвига (касательной

упругости) и К— модулем объемной упругости (Р — гид-

ростатическое давление, х — относительное уменьшение

объема). Модули упругости определяют жесткость матери-

ала, т. е. интенсивность увеличения напряжения по мере уп-

ругой деформации.

Механизм упругой деформации металлов состоит в об-

ратимых смещениях атомов из положения равновесия в

кристаллической решетке. Чем больше величина смещения

каждого атома, тем больше упругая макродеформация всего

образца. Величина этой упругой деформации в металлах не

может быть большой (относительное удлинение в упругой

области обычно меньше 0,1 %), так как атомы в кристалли-

ческой решетке способны упруго смещаться лишь на не-

большую долю межатомного расстояния. Физический смысл

модулей упругости как раз и состоит в том, что они харак-

теризуют сопротивляемость металлов упругой деформации,

т. е. смещению атомов из положений равновесия в решетке.

Если сравнивать два металла, например, с разными Е (см.

рис. 7, а, прямые 1 и 2), то для одинакового смещения ато-

28

Рис. 8. Схема распределения сил

взаимодействия между соседними

атомами

мов (равной упругой деформации) при ббльшем Е потребу-

ется большее напряжение (прямая 2).

В отсутствие напряжений атомы металлов находятся,

точнее колеблются, у неких равновесных положений в уз-

лах кристаллической решетки. Сила (энергия) взаимодей-

ствия между двумя соседними атомами складывается из

сил притяжения между положительными ионами и электро-

нами, с одной стороны, и сил отталкивания между ионами

за счет деформации их электронных оболочек—с другой.

На рис. 8 показана схема распределения сил отталкивания

(кривая 1) и притяжения

(кривая 2) в функции расстоя-

ния между атомами. Видно,

что при сближении атомов си-

лы отталкивания сначала сла-

бо, а затем — при перекрытии

электронных оболочек — резко

возрастают. Силы притяжения,

естественно, плавно убывают

по мере увеличения межатом-

ного расстояния. Результиру-

ющая сила (см. рис. 8, кривая

3) становится нулевой на не-

котором расстоянии «о, кото-

рое соответствует равновесно-

му положению атомов в

узлах кристаллической ре-

шетки.

Тангенс угла наклона этого почти прямолинейного уча-

стка кривой 3 вблизи а0 характеризует интенсивность при-

роста напряжения, необходимого для упругого смеще-

ния атомов из положений равновесия, т. е. модуль уп-

ругости.

Выражения (16) — (18) определяют связь между напря-

жениями и деформациями в одном и том же направлении.

Однако деформация может не совпадать по направлению

с напряжением. Мы уже знаем, например, что при одноос-

ном растяжении возникает трехосная деформация (см.

табл. 2). Тогда описанный элементарный закон Гука дол-

жен быть заменен обобщенным, который устанавливает ли-

нейную связь между напряжениями и деформациями в лю-

бых направлениях, т. е. между всеми компонентами тензо-

ра напряжений и тензора деформаций.

29

Для изотропного тела

ех - - £ 1 [5Ж — v (S, + Sz)],

еи Е~‘ IS, - v (Sx + S,)],

e2^£~1[Sz-v(Sx + Sy)L

gxy ” txylG,

£ X'

(19)

ёу7 tyJG)

где v — коэффициент Пуассона при одноосном растяжении

(сжатии), характеризующий отношение поперечной отно-

сительной деформации к продольной.

Если исходный радиус образца го, а длина /о, то после

некоторой деформации они изменятся соответственно до

Г\<и /|>/о. ТогдаУ = = “Г • ОтсюДа ev =

Ui /0) / А///0

=г v £?-<••

Таблица 5

Константы упругости чистых полнкрнсталлических металлов

при комнатной температуре (А. И. Чижик)

Металл E-IO~S. МПа О-10'~5, МПа К.ПГ-8, МПа V

Железо 2,17 0,89 1,72 0,28

Никель 2,05 0,78 1,87 0,31

Медь 1,25 0,46 1,42 0,34

Алюминий .... 0,72 0,27 0,75 0,34

Титан 1,08 0,41 1,27 0,34

Кобальт ..... 2,04 0,76 1,87 0,31

Хром 2,40 0,90 1,94 0,30

Молибден ..... 8,47 1,22 2,80 0,39

Цинк 0,94 0,37 0,32 0,29

Коэффициент Пуассона v — четвертая важнейшая кон-

станта упругих свойств после модулей упругости. Эти че-

тыре константы связаны между собой: £ = 2G(l+v), Е =

— 3£(1—2у). Зная две из них, можно рассчитать осталь-

ные.

Численные значения констант упругости некоторых

чистых металлов приведены в табл. 5.

30

Обобщенный закон Гука для изотропного тела может

быть записан и в виде уравнений, связывающих напряже-

ния с деформациями:

S х—Кх -26ех> |

S = Кх + 2Gey, I

SZ = K* + 2Gez, } <20)

К _ £ V I

(1 + v)(l — 2v) ’ )

где К и G— постоянные (коэффициенты упругости), х==

= ex-hev+e2— относительное изменение объема.

Обобщенный закон Гука записывается относительно

просто для изотропного тела. Однако металлы имеют кри-

сталлическую структуру и являются телами анизотропны-

ми. В частности, их упругие свойства в разных кристалло-

графических направлениях неодинаковы. Это легко понять,

если учесть хотя бы разное расстояние между соседними

атомами в разных кристаллографических направлениях.

Чем меньше это расстояние, тем больше в данном направ-

лении должен быть модуль упругости.

Анизотропия упругих свойств экспериментально просто

выявляется при исследовании монокристаллов. Например,

модуль нормальной упругости монокристаллов меди может

колебаться в зависимости от направления их деформа-

> ции — от 68 ГПа в направлении <001 > до ~200 ГПа в

наиболее ллотноупакованном направлении < 110>. Для

поликристаллических образцов, состоящих из большого

числа различно ориентированных зерен, определяемые

1 среднестатистические значения упругих констант примерно

постоянны и не зависят от направления (у меди, например,

Е — 125 ГПа, см. табл. 5).

J Для анизотропного тела обобщенный закон Гука су-

* щественно усложняется: он отражает прямую пропорцио-

/ нальность между каждым компонентом тензора деформа-

ций и всеми шестью независимыми компонентами тензора

напряжений. Коэффициентами пропорциональности в со-

ответствующих уравнениях служат модули упругости. Не

. менее важными являются уравнения связи компонентов

f тензора деформации с компонентами тензора напряжений.

В этих уравнениях используются так называемые коэффи-

циенты упругости, связанные определенными соотношени-

ями с модулями.

Таблицы модулей и коэффициентов упругости записы-

вают обычно в виде матриц:

31

С11 С13 С14 С15 С 6 !

^21 ^22 ^23 ^24 ^25 ^2.5 j

С 31 ^32 С33 ^34 ^ЗЛ ^\>6

С41 ^42 С43 С44 С45 C4G

^51 С52 ^53 ^54 С55 С5в

^61 CG2 ^63 С64 СВ5

Благодаря симметричности матриц относительно диа-

гонали Сц—с6б число независимых модулей (коэффициен-

тов) упругости уменьшается до 21. Следовательно, для

расчета всех составляющих тензора

напряжений надо знать тензор де-

формаций и 21 модуль упругости

анизотропного тела.

Константы упругости относятся

к категории стабильных свойств, от-

носительно мало меняющихся под

Рис. 9. Зависимость модуля упругости от абсолютной (а) н гомологической

(б) температуры испытания различных металлов (Л. С. Мороз)

влиянием различных факторов. С повышением температу-

ры от О К до температуры плавления модули упругости чи-

стых металлов и большинства сплавов снижаются в 2—2,5

раза. Зависимость эта нелинейна — темп снижения моду-

лей по мере приближения к солидусу увеличивается (рис.

9, а).

Причина уменьшения модулей упругости при нагреве

связана с увеличением равновесного межатомного рассто-

яния ао из-за термического расширения. Поскольку Е =

— ^0, где k и т— постоянные для каждого материала,

наблюдается прямая связь (особенно в области невысоких

температур) между коэффициентом термического расши-

рения и температурным коэффициентом модуля £,

32

Из анализа физического смысла модулей упругости яс-

но, что они могут использоваться как характеристики проч-

ности межатомных связей, поэтому чем больше, например,

£, тем труднее сместить атомы из положений равновесия

в кристаллической решетке. С учетом этого обстоятельства

и связи модулей с межатомным расстоянием вполне есте-

ственной становится хорошая корреляция (см. рис. 9, а)

между величиной Е и температурой плавления металла.

Если строить зависимость Е/Ео (Ео — модуль при О К) от

гомологической, а не абсолютной темпераутры испытания,

то она оказывается общей для разных металлов с резко

различными температурами плавления (см. рис. 9,6).

Модули упругости металлов — структурно малочувст-

вительные свойства. Например, размер зерна почти не

влияет на них, а сильная холодная деформация лишь нем-

ного (на ~ 1 %) снижает модули, что связывается с влия-

нием остаточных микронапряжений, возникающих при

наклепе. Конечно, если в результате деформации будет

формироваться текстура, то модули могут существенно из-

меняться из-за увеличившейся анизотропности деформи-

рованного металла.

При легировании металлов элементами, образующими

твердые растворы, модули упругости изменяются по зако-

ну, близкому к линейному, причем могут и увеличиваться,

и уменьшаться. Модуль упругости твердых растворов по-

вышается в тех случаях, когда силы связи растворенных

атомов и атомов основы больше, чем в чистом металле, и

наоборот. Искажения решетки вокруг растворенных ато-

мов способствуют снижению модулей.

Если при легировании образуется вторая фаза с соб-

ственным модулем упругости, большим, чем у основы, то

в этом случае модуль упругости сплава тоже повышается,

как, например, при введении в алюминий малораствори-

мых добавок марганца, никеля, бериллия и др. (рис. 10).

Однако если вторая фаза мягче матрицы, то увеличение ее

количества вызывает снижение модулей упругости базово-

го металла. Примером может служить серый чугун, у ко-

торого модули заметно ниже, чем у чистого железа (у чу-

гуна СЧ 28-48 Еж 135 ГПа, в то время как у железа

217 ГПа). Кстати, серый чугун с графитными включения-

ми является одним из редких примеров сплава, у которого

модули упругости зависят от структуры. Это связано с

концентрацией напряжений у границ графитных включе-

ний и возникновением там местной пластической деформа-

ции. По мере увеличения компактности графитных включе-

3-458 33

ний этот эффект ослабляется и модули растут. У чугуна с

шаровидным графитом £~ 175 ГПа.

Сопоставление модулей упругости технически важных

металлов и многочисленных сплавов на их основе показы-

вает, что в пределах каждой группы сплавов модули раз-

личаются слабо. Так, колебания модуля нормальной упру-

гости конструкционных углеродистых и легированных ста-

лей, существенно отличных по составу, лежат в диапазоне

Рис. 10. Зависимость модуля нормальной упругости Е-10 3 МПа

алюминия от содержания добавок (Дудзински)

196—224 ГПа, т. е. отличаются не больше чем на 12%.

Увеличение концентрации цинка в латунях от нескольких

процентов до 40 % вызывает снижение модуля £ всего на

5—6 %. Серьезные различия в константах упругости на-

блюдаются лишь в сплавах разных систем. Скажем, моду-

ли упругости титановых сплавов почти в 1,5 раза ниже,

чем у сталей, и на ~35 % выше, чем у алюминиевых спла-

вов.

Коэффициент Пуассона слабо отличается даже при

сравнении сплавов разных систем, поскольку он близок

почти у всех чистых металлов (см. табл. 5). С повышением

температуры v меняется еще слабее модулей упругости,

проявляя слабую тенденцию к росту^

2. Методы определения упругих свойств

Упругие свойства часто называют константами потому,

что они подобно физическим и в отличие от большинства

механических свойств не зависят от метода определения и

34

являются постоянными для данного материала и опреде-

ленных внешних условий.

Упругая деформация развивается с очень большой

скоростью, соответствующей скорости распространения

звука в данном материале. Для стали, например, эта ско-

рость составляет ~5000, для меди 3670, для свинца

1320 м/с, что значительно выше скоростей деформирования

ие только при статическом, но и динамическом нагруже-

нии. Поэтому величина упругих констант не должна зави-

сеть от скорости нагружения, и они могут определяться по

результатам любых испытаний.

Некоторые упругие свойства могут быть определены с

помощью стандартных статических испытаний. Так, по ре-

зультатам испытаний на одноосное растяжение оценивают

£, на кручение G. Соответствующие методики будут при-

ведены в гл. VI. Однако чаще модули упругости измеряют

с использованием специальных динамических методов, от-

личающихся более высокой точностью, а коэффициент

Пуассона находят по результатам рентгеноструктурного

анализа, определяя период решетки упруго-напряженного

образца вдоль и поперек направления деформации. Повы-

шенная точность динамических методов определения мо-

дулей упругости объясняется возможностью измерений при

малых деформациях, когда явления неупругости (см. след,

раздел) еще пренебрежимо малы. Эти явления могут вы-

зывать также завышение экспериментально определяемых

значений коэффициента Пуассона. Последний у металлов

обычно заметно увеличивается при повышении уровня на-

пряжений, создающих измеряемые продольную и попереч-

ную деформацию. Чем ниже используемое в эксперименте

напряжение, тем ближе v к 0,25.

Особенно хорошо разработаны динамические методы

определения модуля сдвига G и модуля нормальной упру-

гости Е. Все динамические методы базируются на том, что

частота колебаний исследуемого образца (резонансные ме-

тоды) или скорость звука в нем (импульсные методы) за-

висят от констант упругости.

При использовании резонансных методов образец в виде стержня

возбуждается до одной из собственных частот колебаний продольными

нли поперечными волнами. Длина этих волн должна быть значительно

больше радиуса образца.

Тогда в момент совпадения частоты вынуждающих колебаний с

собственной частотой колебаний образца в нем возникает стоячая вол-

на. Модуль Е связан с резонансной частотой (орез соотношением (для

достаточно длинного стержня) £=4р/(ОрезД, где р— плотность мате-

риала образца; I — длина образца; Д = 1 +n2v2r2/2Z2, г—радиус образ-

ца; v— коэффициент Пуассона.

3*

35

Возбуждение механических колебаний частотой 102—105 Гц в об-

разцах можно производить различными способами (рис. 11). Частоту

колебаний, в том числе и резонансную, можно определить с помощью

осциллографа.

Для определения модуля сдвига G используют крутильный маят-

ник (см. рис. 17). Частота его колебаний связана с модулем 6: <о =

s=(I/2jr)]/<nr4(?/2Z7, где г — радиус образца; / — его длина; J—момент

инерции груза.

Экспериментальное определение модуля сдвига проводят на тех

же установках, что и определение внутреннего трения (см. рис. 20).

Рис. 11. Схемы способов возбуждения среднечастотных механических колеба-

ний (Ю. В. Пнгузов, В. Д. Вернер):

а — механического (1 — микроскоп; 2 — образец; 3 — молоточек); б — электро-

магнитного (1 — магнитная нашлепка); в — емкостного (1—обкладки конден-

сатора); г — пьезоэлектрического (7 — пьезокристалл); д — магнитострикцион-

ного (У— магнитостриктор); е— вихревых токов (77—приемник; В — возбу-

дитель)

В импульсных методах определения констант упругости использу-

ют частоты порядка мегагерц. Применение этих методов основано на

зависимости скорости звука v от констант упругости среды, в которой

он распространяется:

1/ Е

'’ПРОД- |/ р (l+v)(l-2v)

Дпопер “Г 6/р .

Таким образом, определяя скорости распространения продольных

и поперечных звуковых волн в образце, диаметр которого намного

больше длины волны, можно найти модули упругости материала об-

разца. Для подачи ультразвуковых импульсов используют ультразву-

ковые генераторы, а для измерения опрод и иПОпер— пьезокристалл

кварца, связанный через усилители с электронным осциллографом.

36

3. Неполная упругость металлов

и внутреннее трение

направлении его со-

Рнс. 12. Схема эффекта Ба-

ушннгера

В области упругой деформации, где действует закон

Гука, у металлов и сплавов наблюдается ряд отклонений

от чисто упругого поведения. Некоторые из них известны

давно, однако природа неполной упругости металлов

вскрыта лишь в последние десятилетия.

Одним из известных проявлений неполной упругости

металлов является эффект Бауишнгера. Он заключается в

том, что при повторном нагружении пластически слабоде-

формироваиного образца в обратном

противление малым пластическим

деформациям снижается. Это сни-

жение может быть достаточно за-

метным. Так, у некоторых сталей и

титановых сплавов оно может до-

стигать 15—20 %.

Допустим мы растянули образец

на 1—2 % (до точки а на рис. 12).

Теперь снимем нагрузку и будем

подвергать его сжатию. Кривая на-

пряжение— деформация (о'ес) бу-

дет лежать ниже соответствующей

кривой (о'Ь), которую мы получи-

ли бы при повторном растяжении.

Если точка b соответствует здесь

началу пластической деформации, то отрезок Ьс—6б пред-

ставляет так называемую баушингеровскую деформацию,

которая является одной из основных количественных ха-

рактеристик эффекта Баушингера.

Процесс, определяющий этот эффект, состоит в обрат-

ном движении дислокаций, порожденных различными ис-

точниками при первоначальном растяжении. На началь-

ных стадиях деформации постепенно растущее число гене-

рируемых дислокационных петель движется относительно

легко и на значительные расстояния вплоть до остановки

у каких-либо барьеров. Возникающая дислокационная

структура достаточно стабильна и мало меняется при раз-

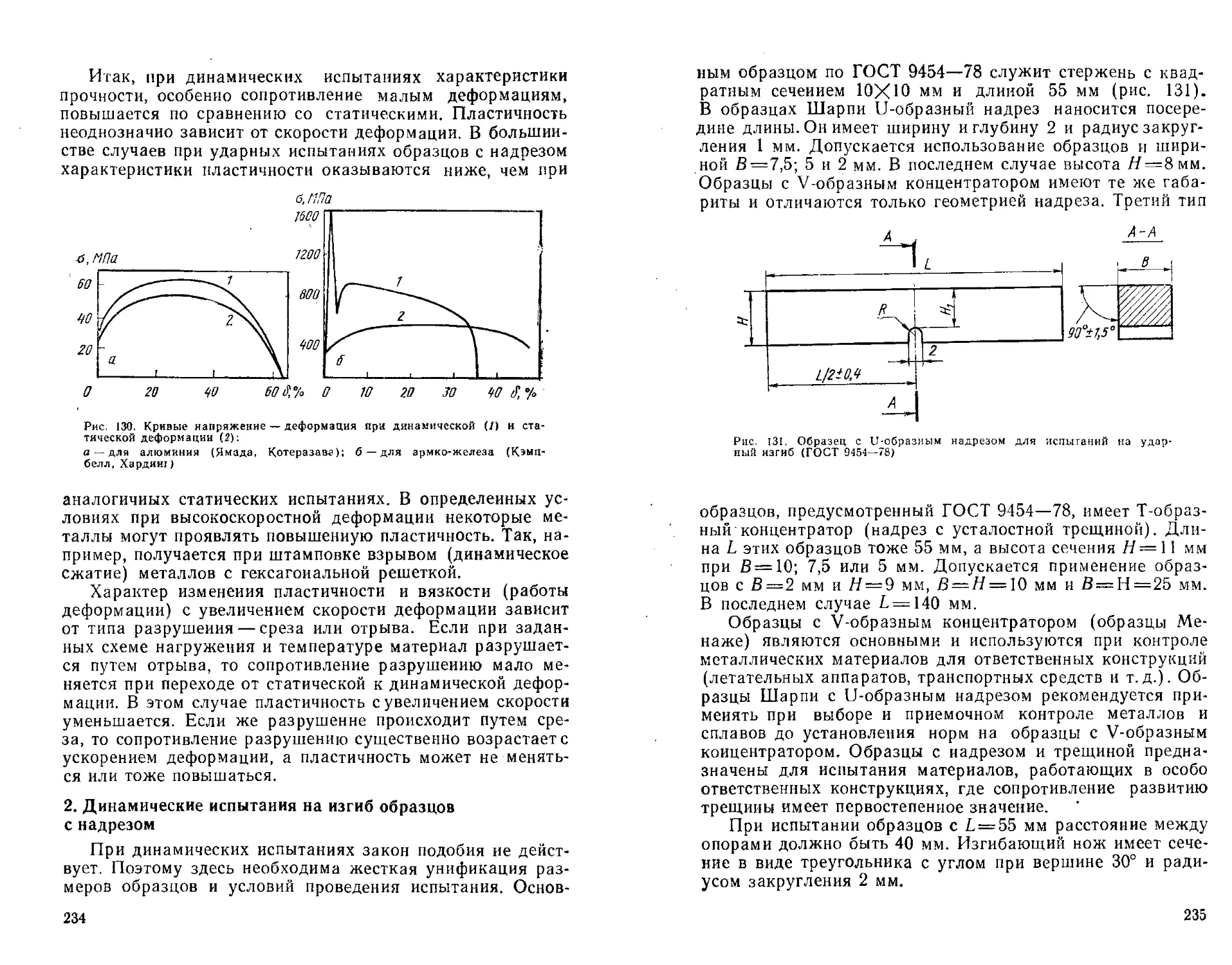

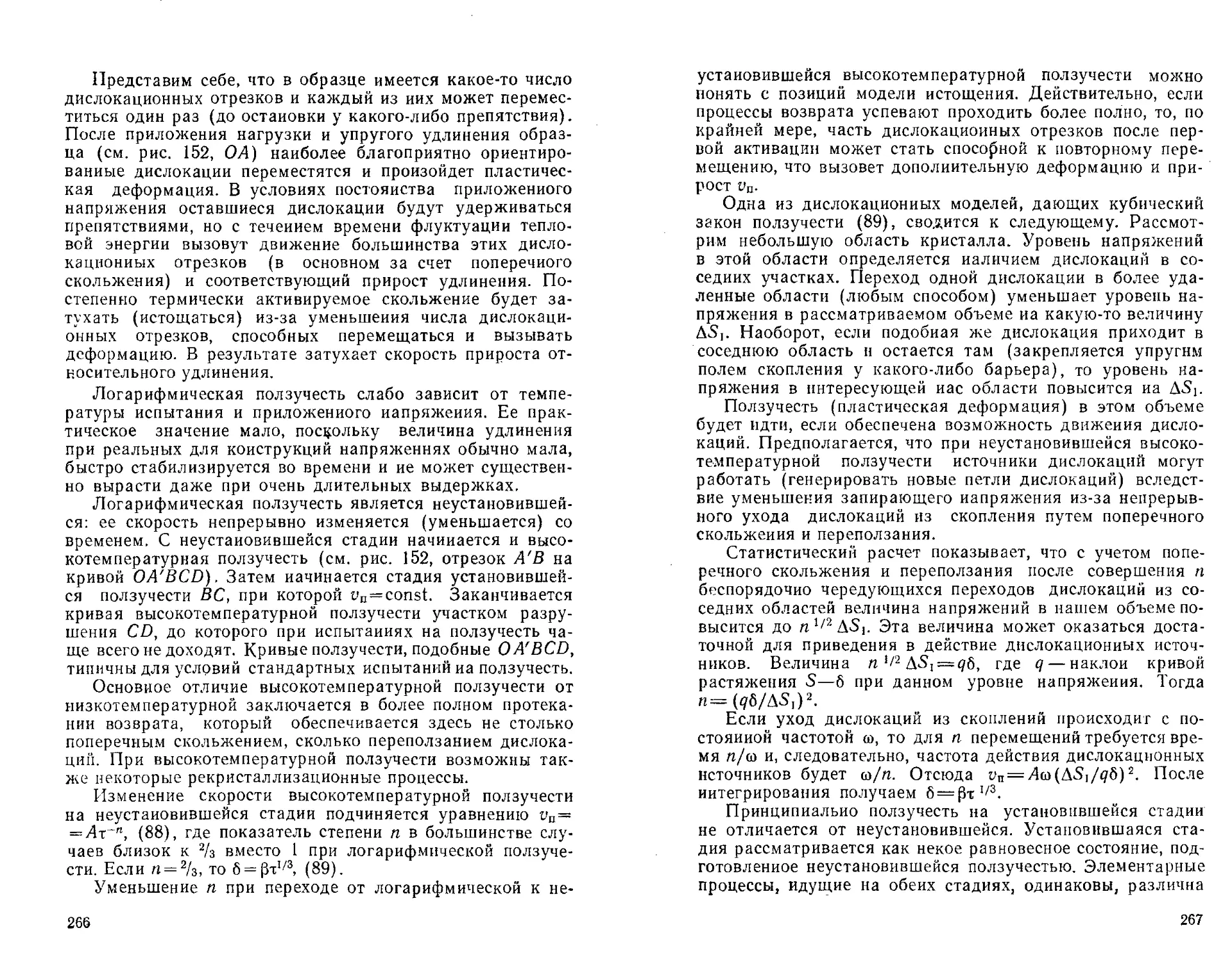

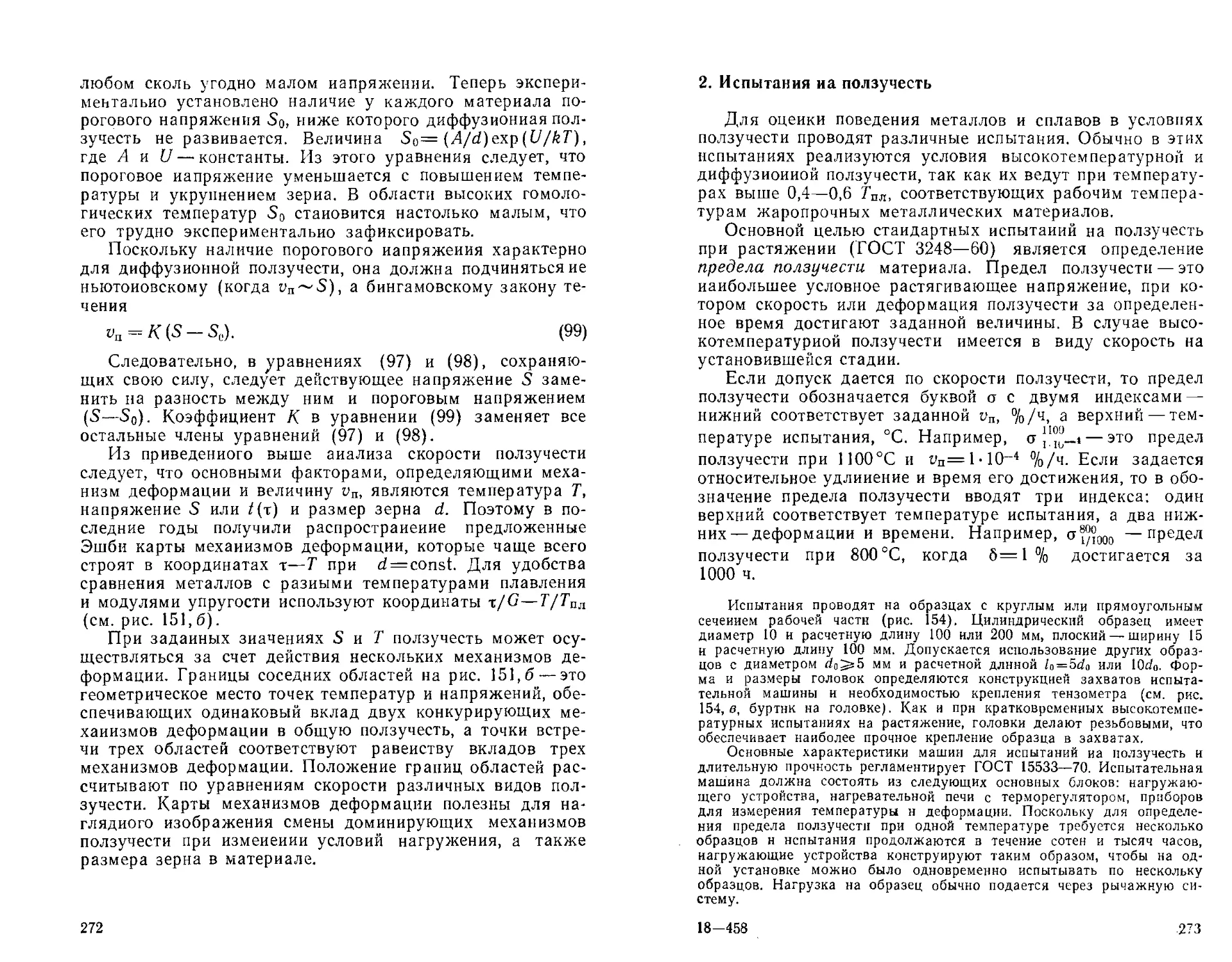

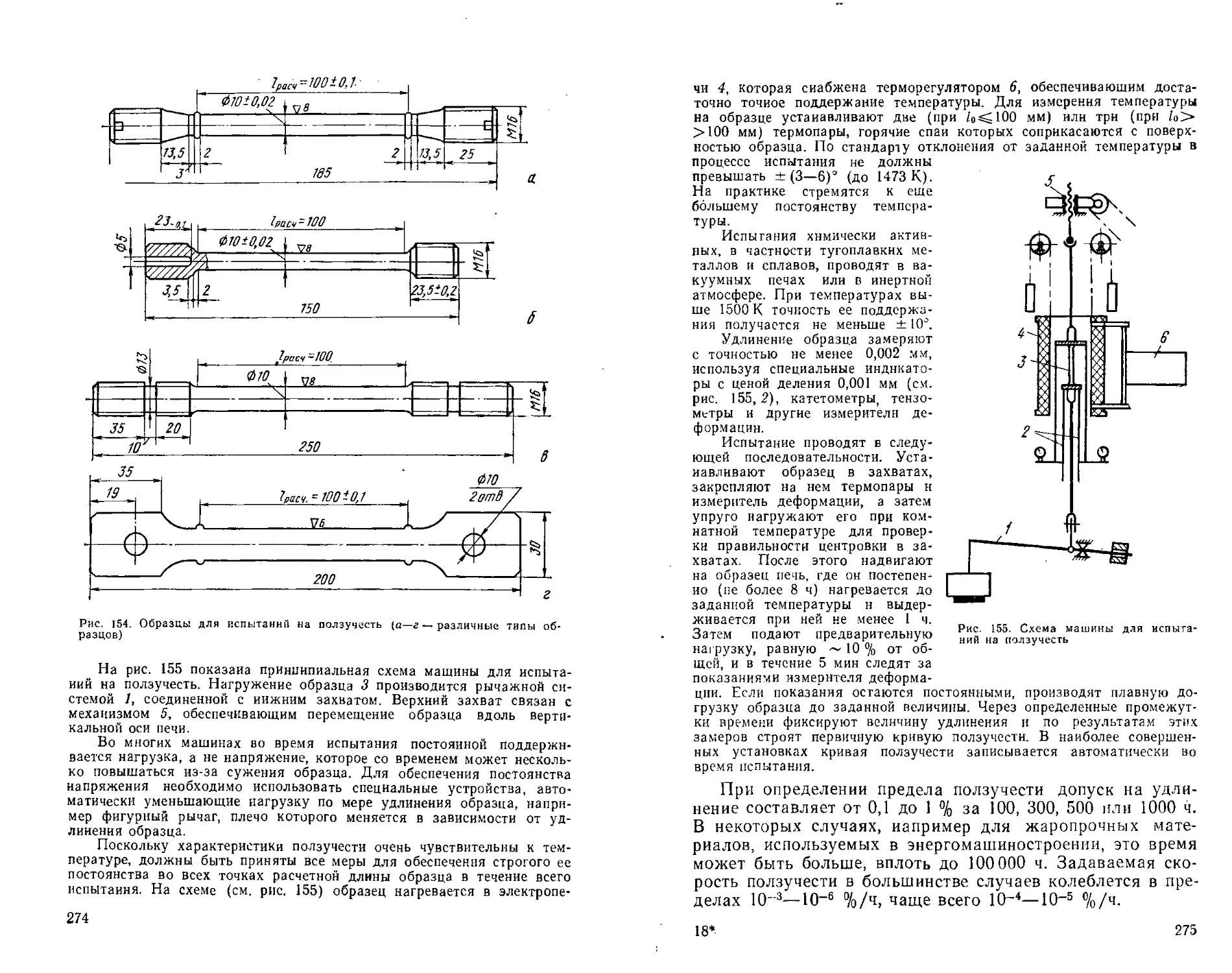

грузке. Поэтому при повторном растяжении сопротивление