Автор: Стружестрах Е.И. Гальцов А.Д. Вольский В.С. Хисин Р.И.

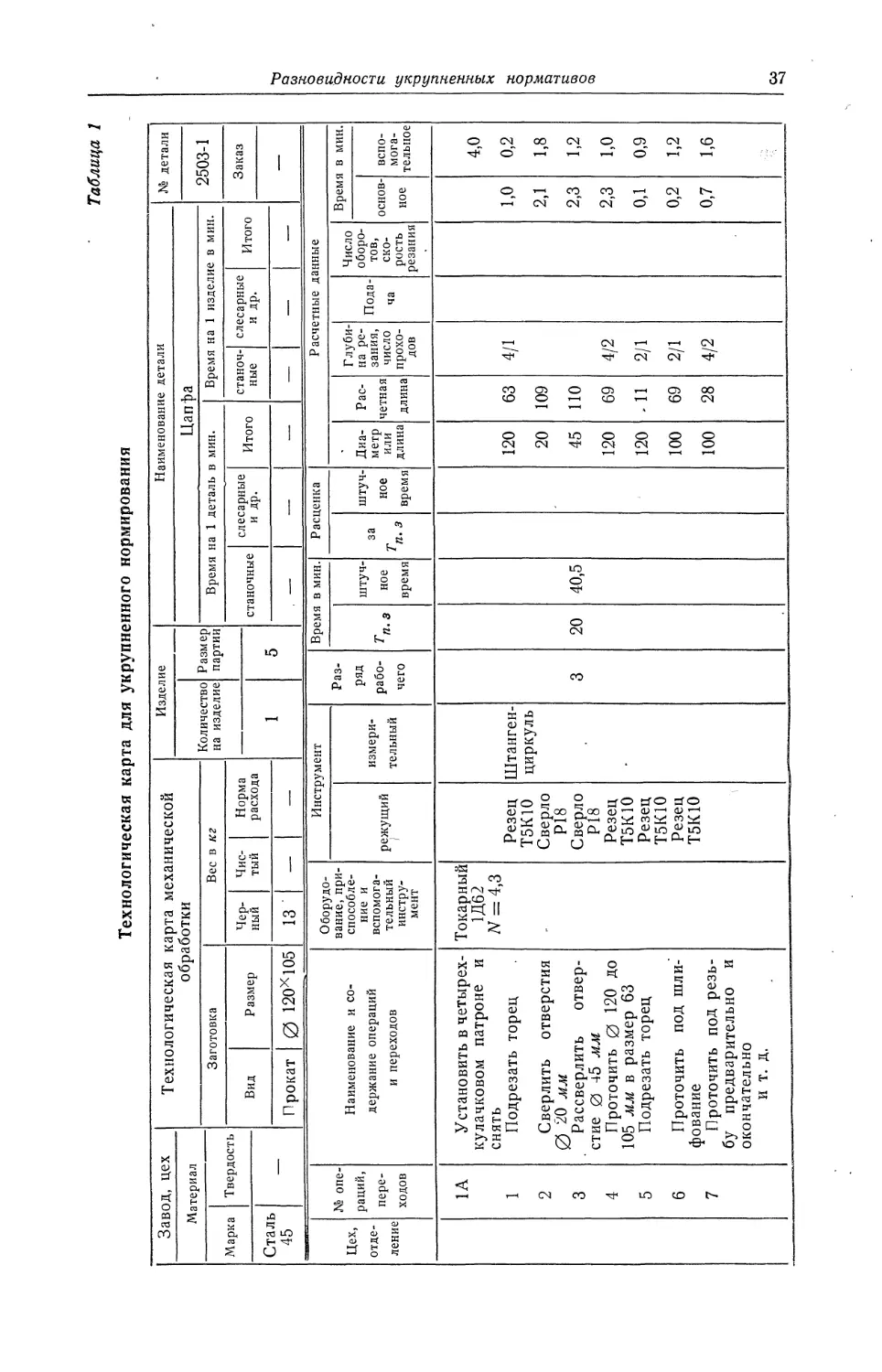

Теги: машиностроение справочник

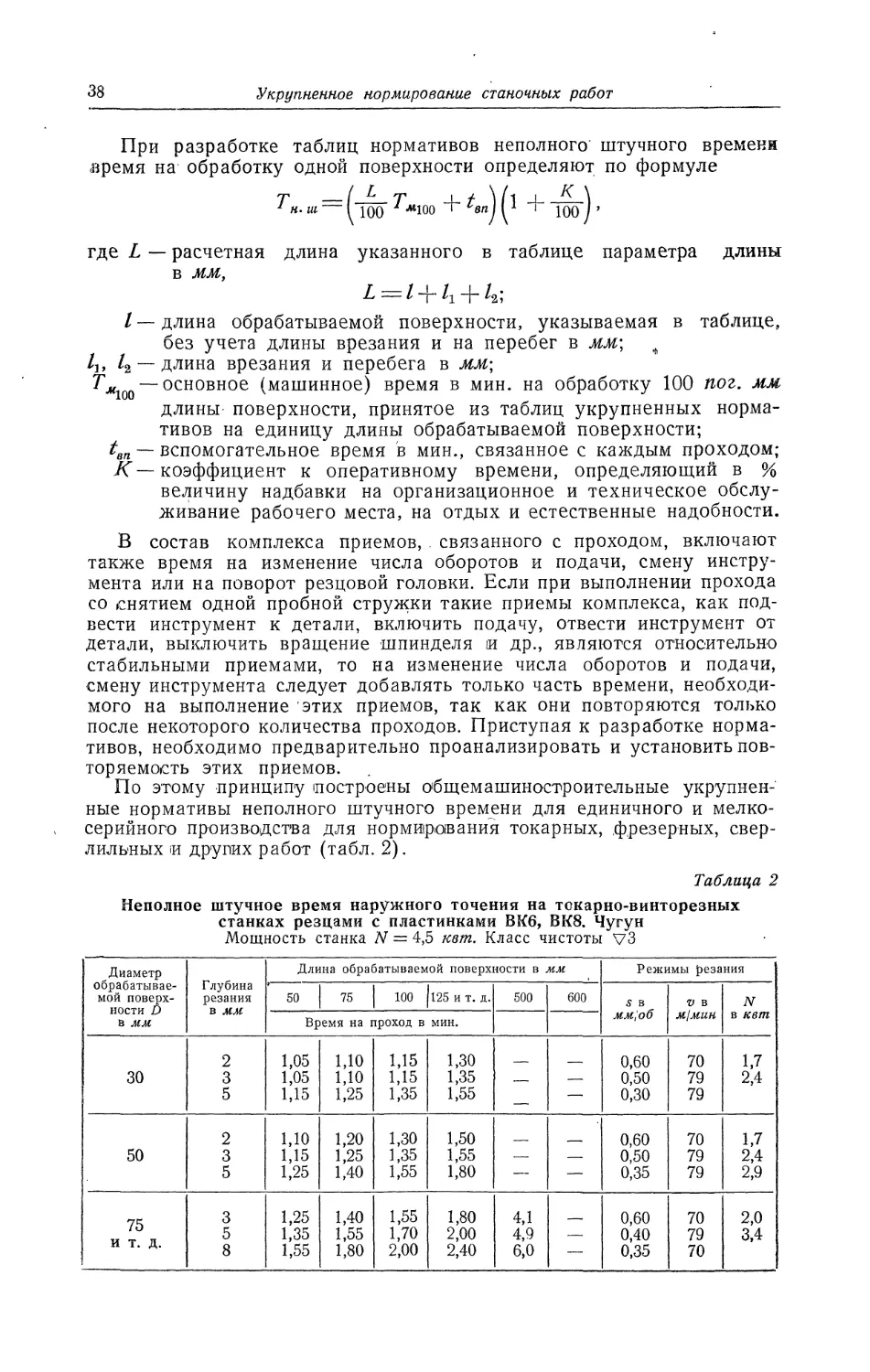

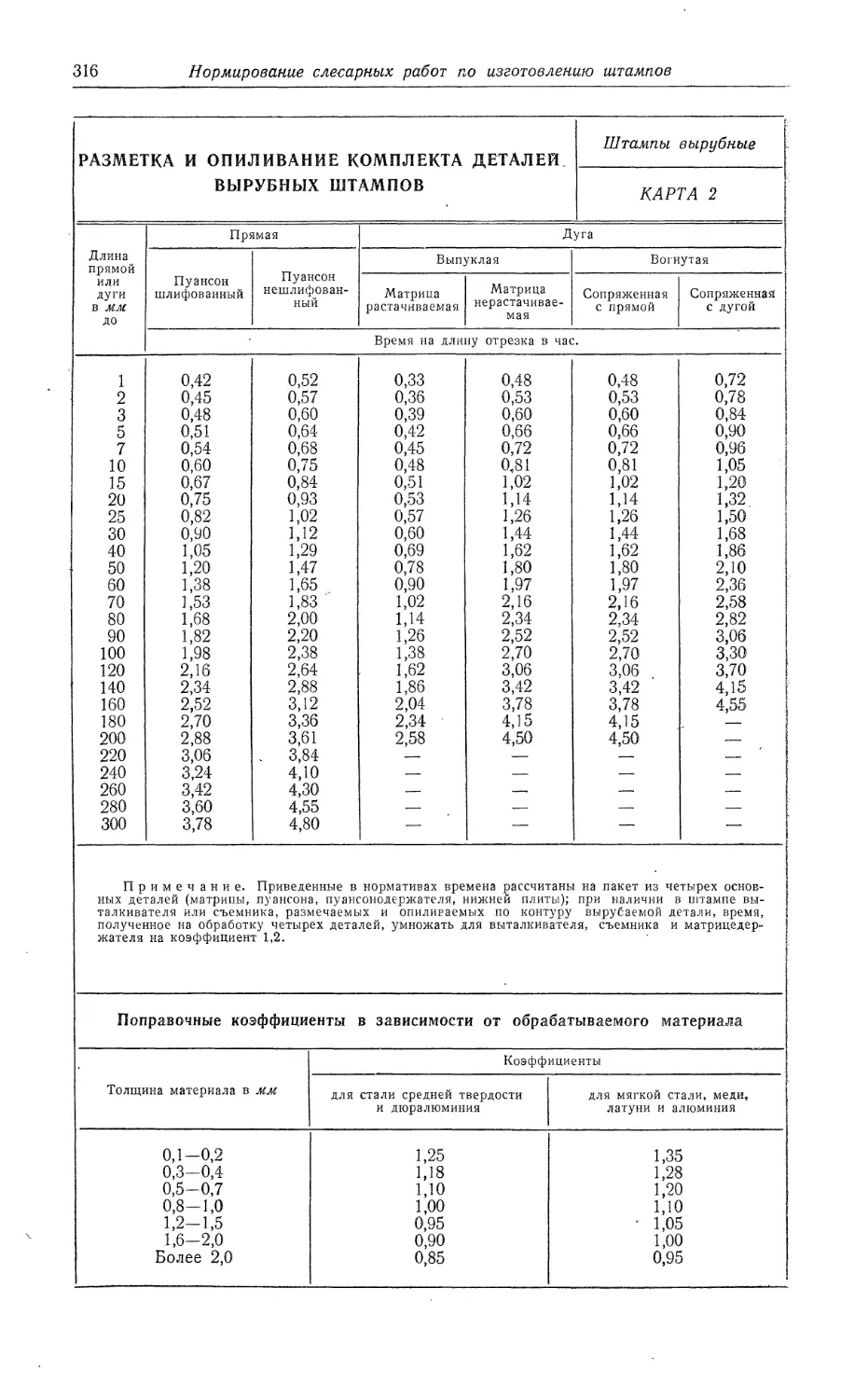

Год: 1962

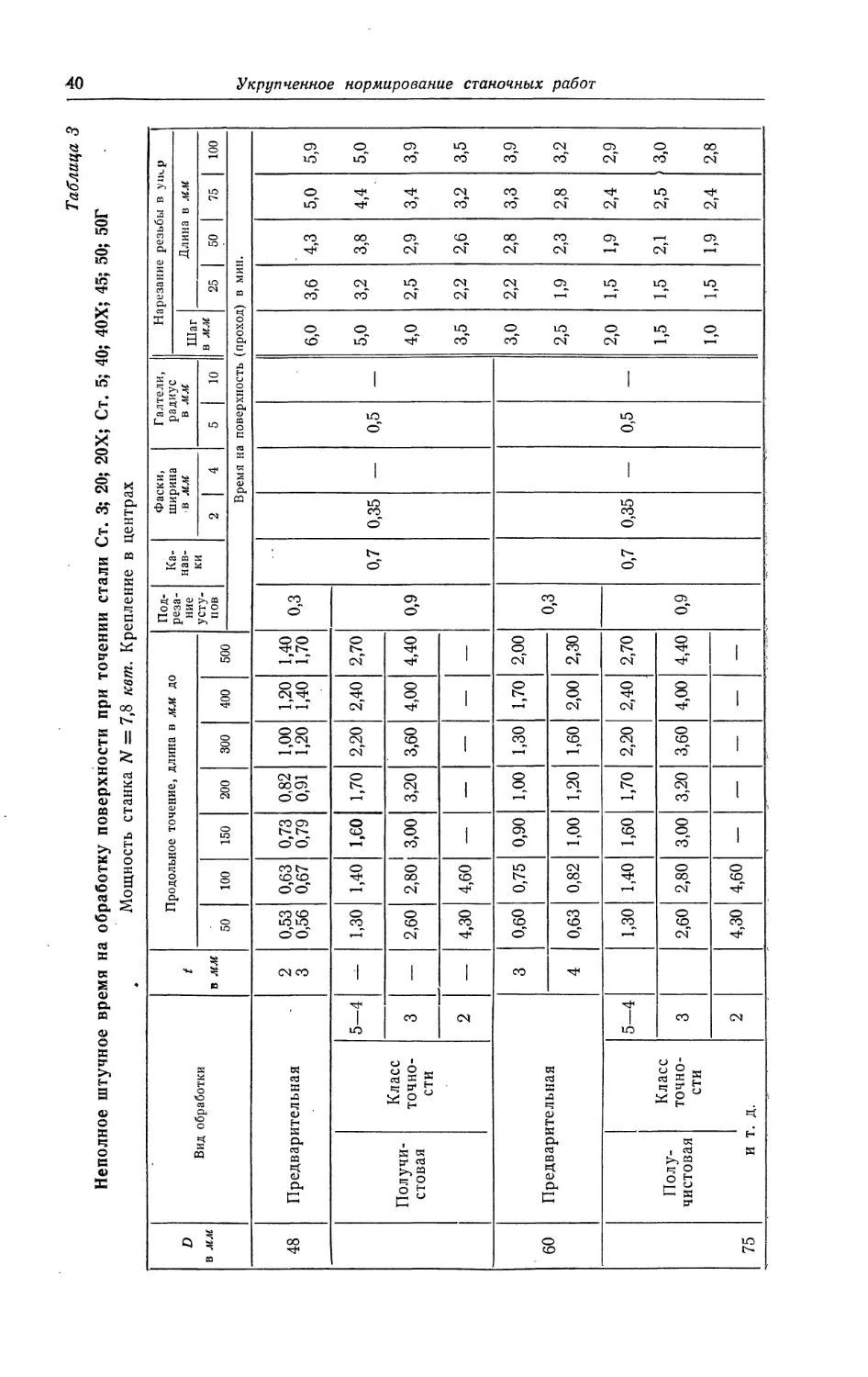

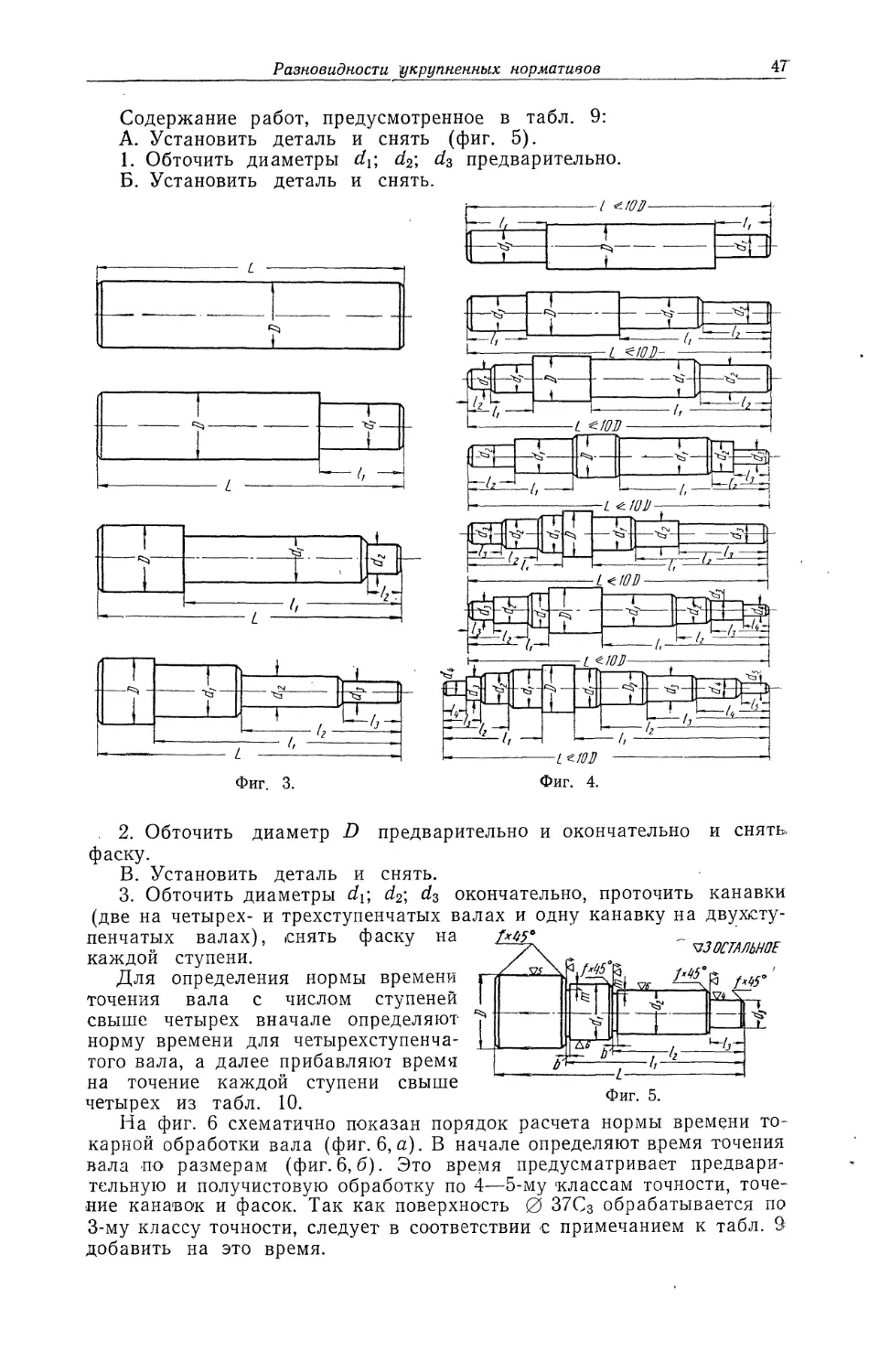

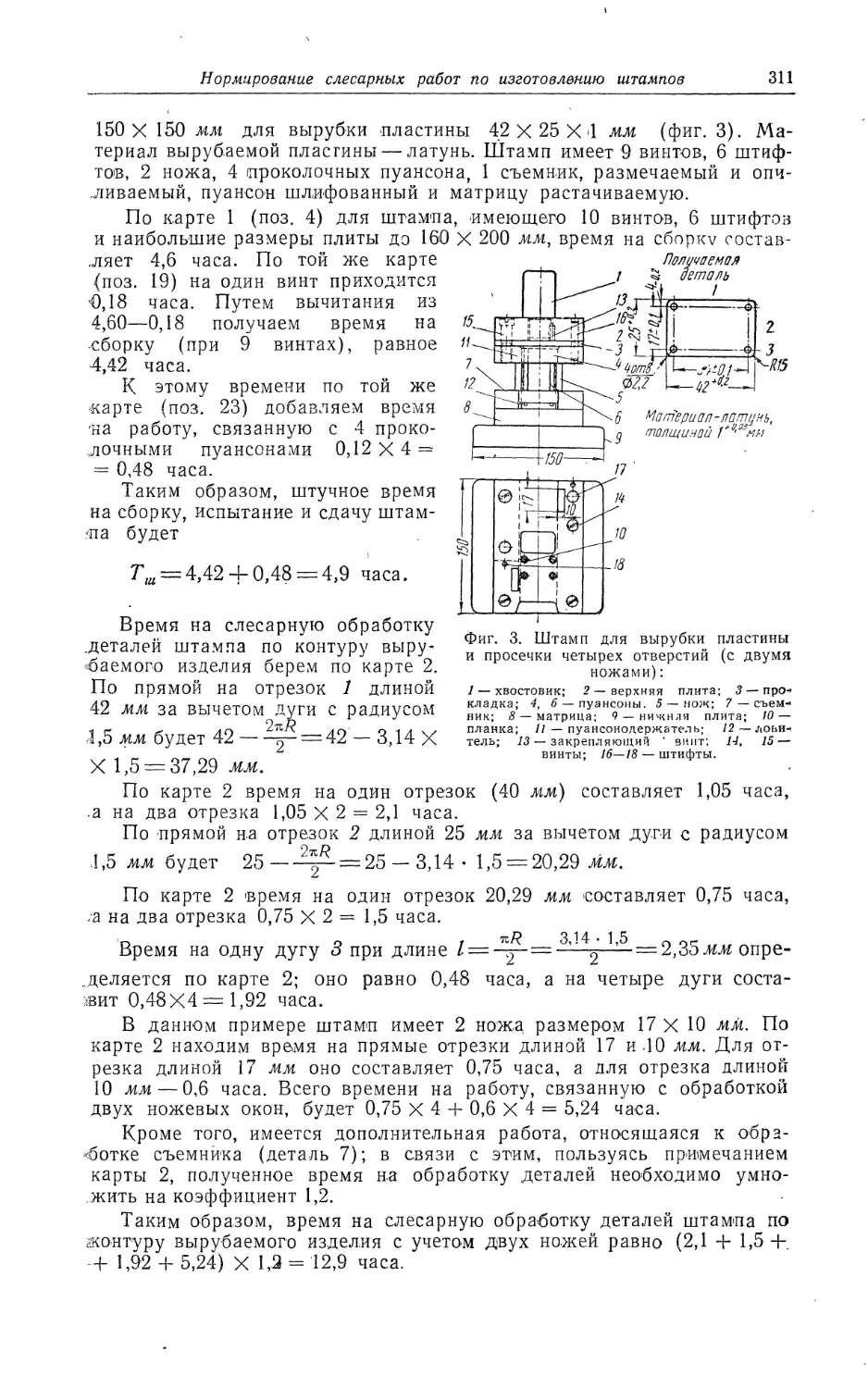

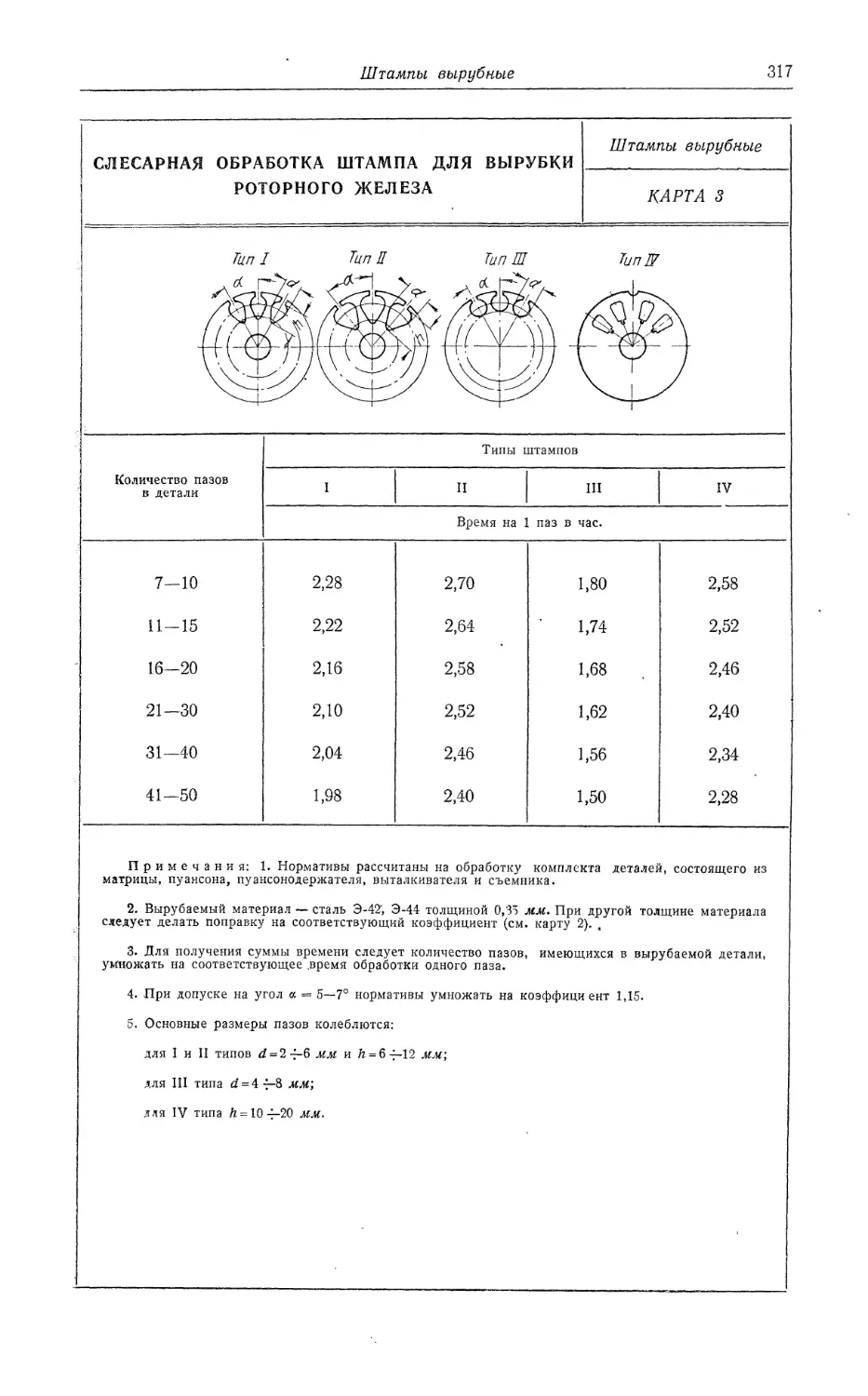

Текст

MW

АШГИЗ

СПРАВОЧНИК

НОРМИРОВЩИКА-

МАШИНОСТРОИТЕЛЯ

в 4-х томах

Редколлегия:

А. Д. Гальцов (председатель), В. С. Вольский,,

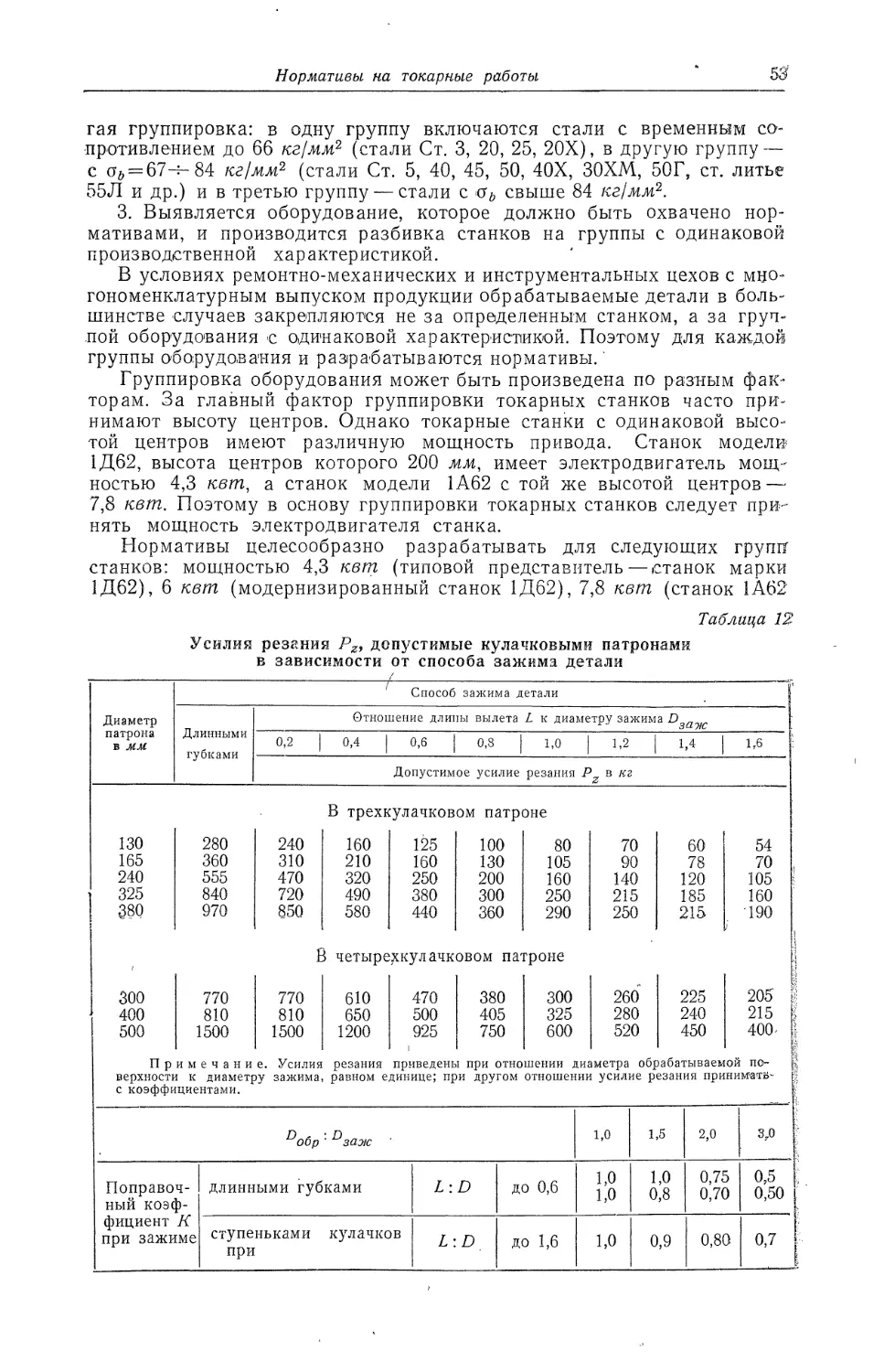

Е. И. Стружестрах, Р. И. Хисин

МАШГИЗ

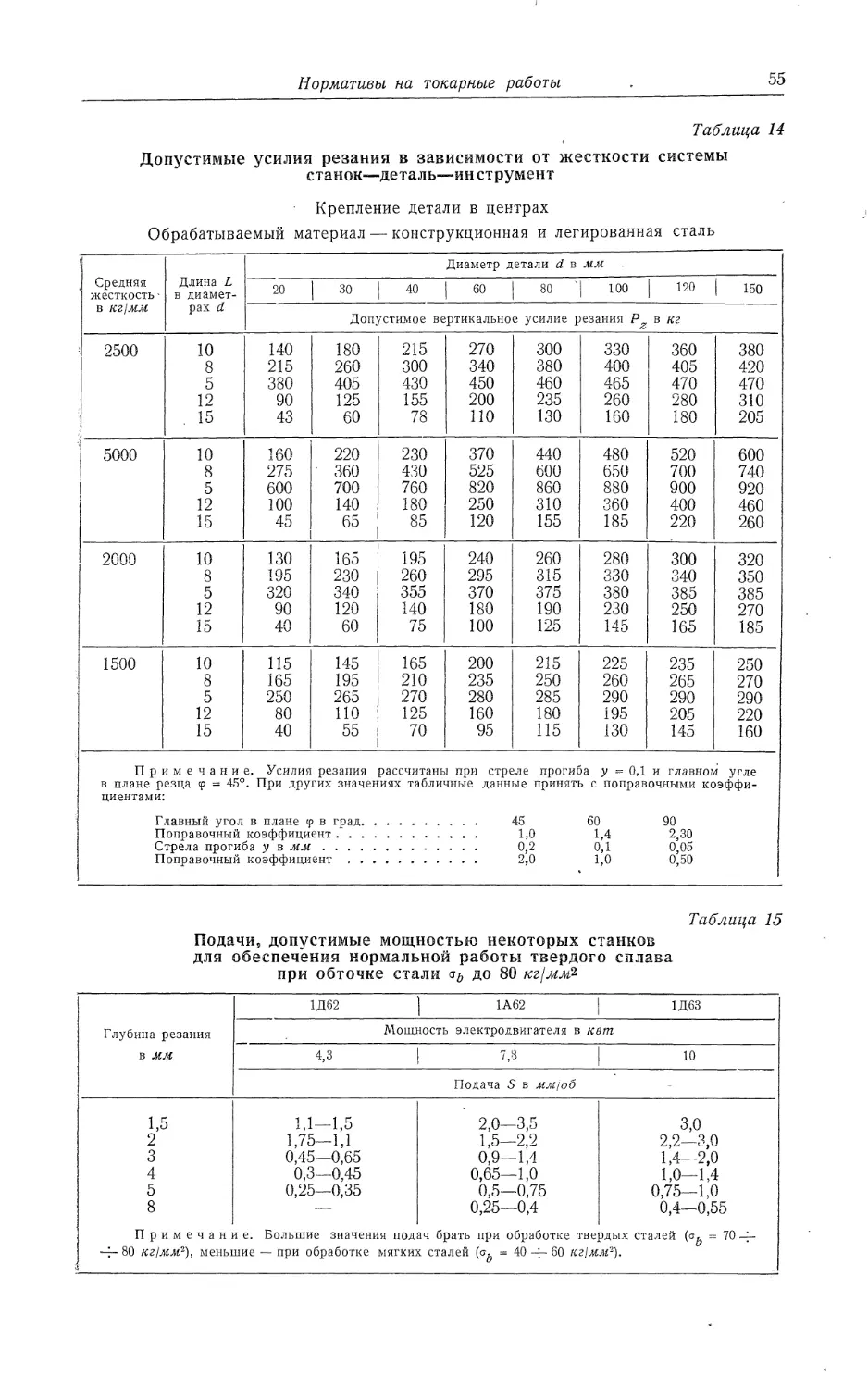

СПРАВОЧНИК

НОРМИРОВЩИКА-

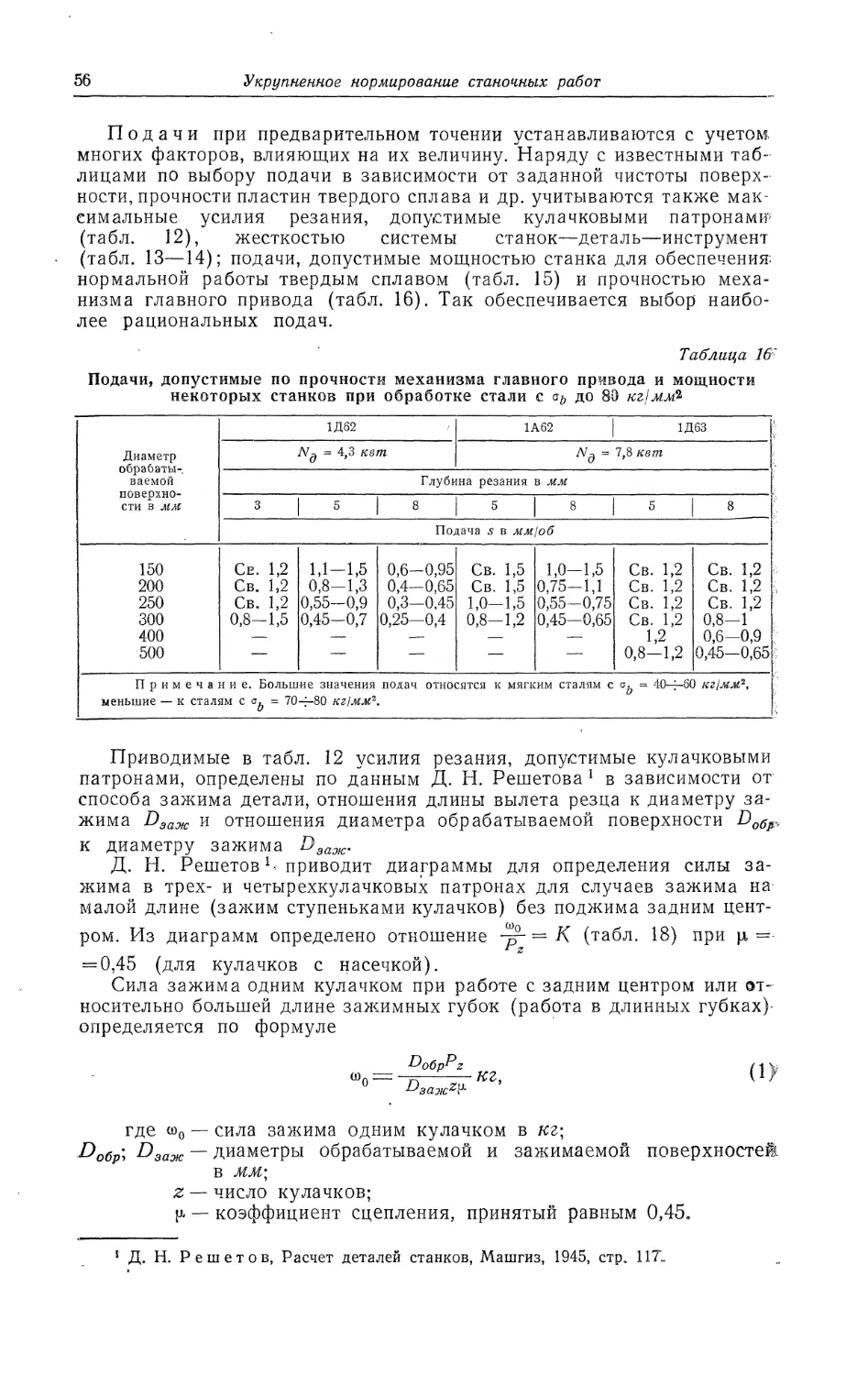

МАШИНОСТРОИТЕЛЯ

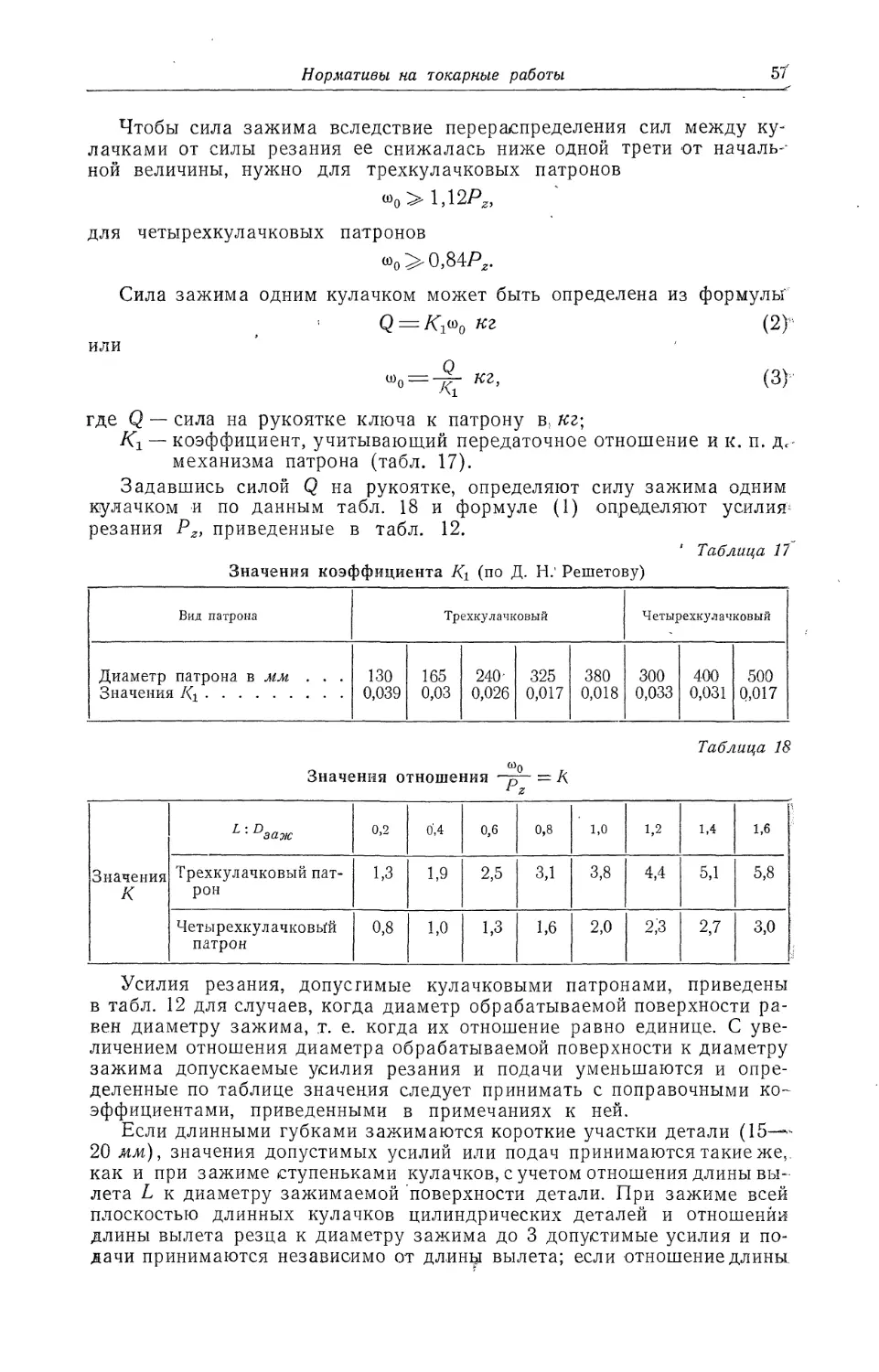

Том IV

ТЕХНИЧЕСКОЕ

НОРМИРОВАНИЕ

ВО ВСПОМОГАТЕЛЬНЫХ

ЦЕХАХ

Под редакцией В. С. ВОЛЬСКОГО

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1962

Авторы IV тома1

П. Я. Абрам, 1\ И. Александрова, В. С. Вольский, X. И. Гордон.

А, Я. Климович, В. А. Лифшиц, Ф. Г. Федотов

Рецензенты:

П. А. Авксентьев, Н. Н. Захаров, М. И. Кочанов, П. П. Лексашов,

В. Ф. Новиков, М. В. Соколов, В. М. Шестопал, М. О. Якобсон

Редакция литературы по экономике и организации производства

И, о. зав. редакцией Г. И. БАРЫКОВА

ОГЛАВЛЕНИЕ

Стр.

Предисловие...........................................................

ГЛАВА I. ПРИНЦИПЫ УКРУПНЕННОГО ТЕХНИЧЕСКОГО НОРМИРОВА-

НИЯ (В. С. Вольский).................................................. И

ГЛАВА II. УКРУПНЕННОЕ НОРМИРОВАНИЕ СТАНОЧНЫХ РАБОТ В РЕ-

МОНТНО-МЕХАНИЧЕСКИХ И ИНСТРУМЕНТАЛЬНЫХ ЦЕХАХ

(X. И. Гордон) . ................................................ 34

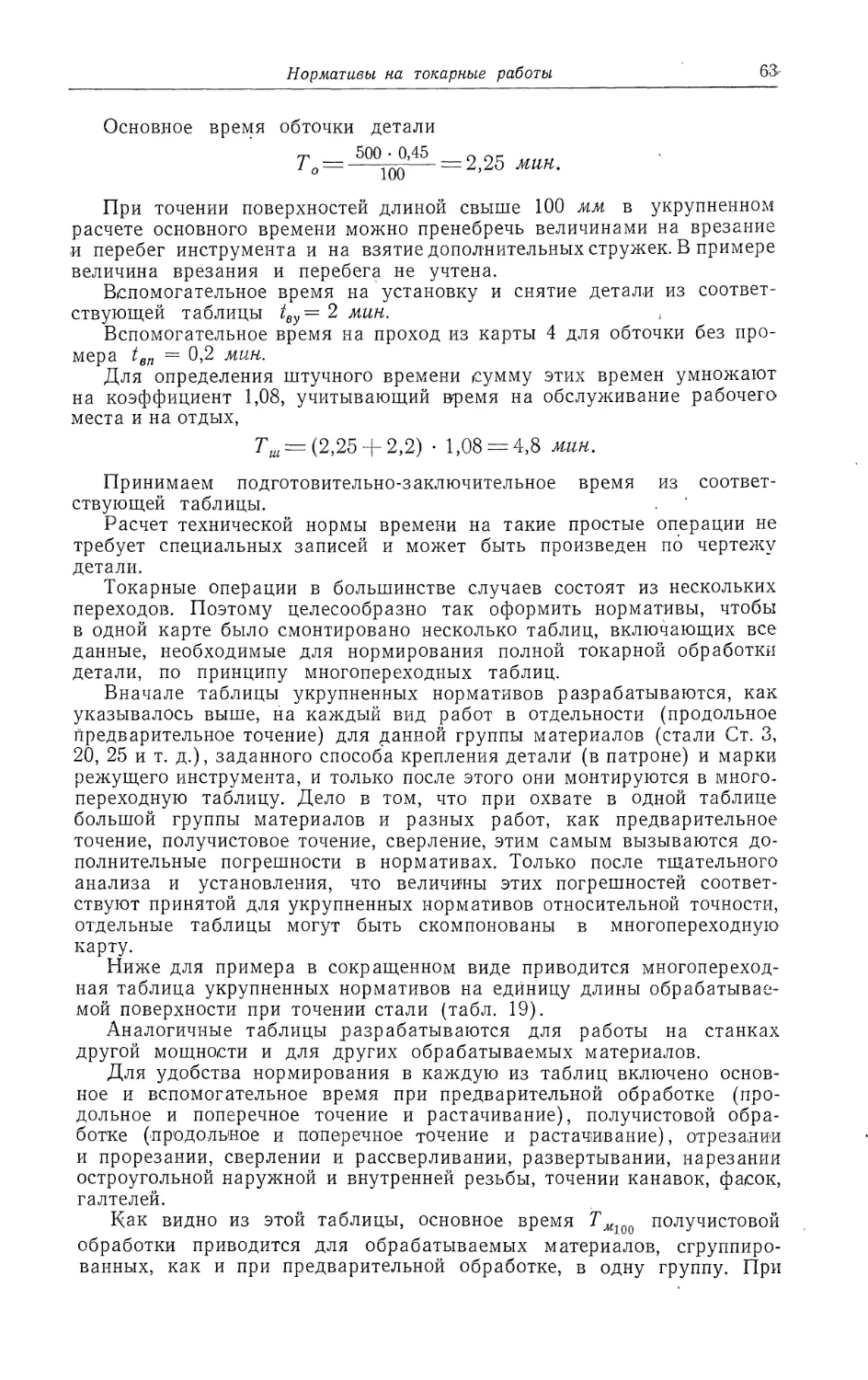

Нормативы на токарные работы

Карта 1. Таблица-номограмма для выбора режима резания. Сталь. Продольное

и -поперечное точение резцами из твердого сплава........................ 66

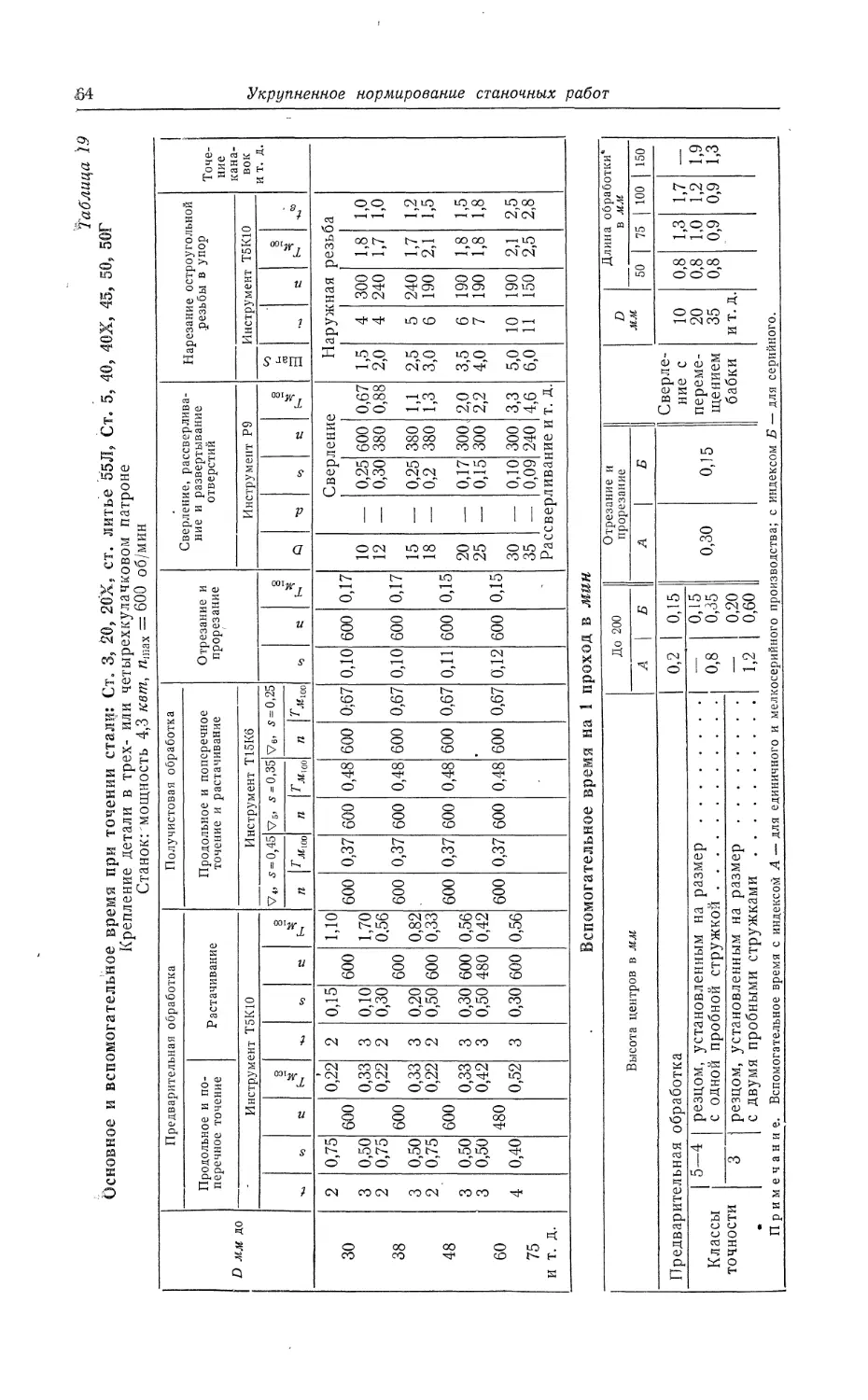

Карта 2. Таблица-номограмма для выбора режима резания. Чугун НВ 140—260.

Продольное и поперечное точение резцами из твердого сплава . . 67

Карта 3. Таблица-номограмма для выбора режима резания. Сталь. Продольное

и поперечное точение быстрорежущими резцами............................. 68

Карта 4. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 про-ход. Сталь. Резцы Т15К6, ср = 45°. Крепление в кулачковом

патроне. Продольное и поперечное точение — предварительное ... 69

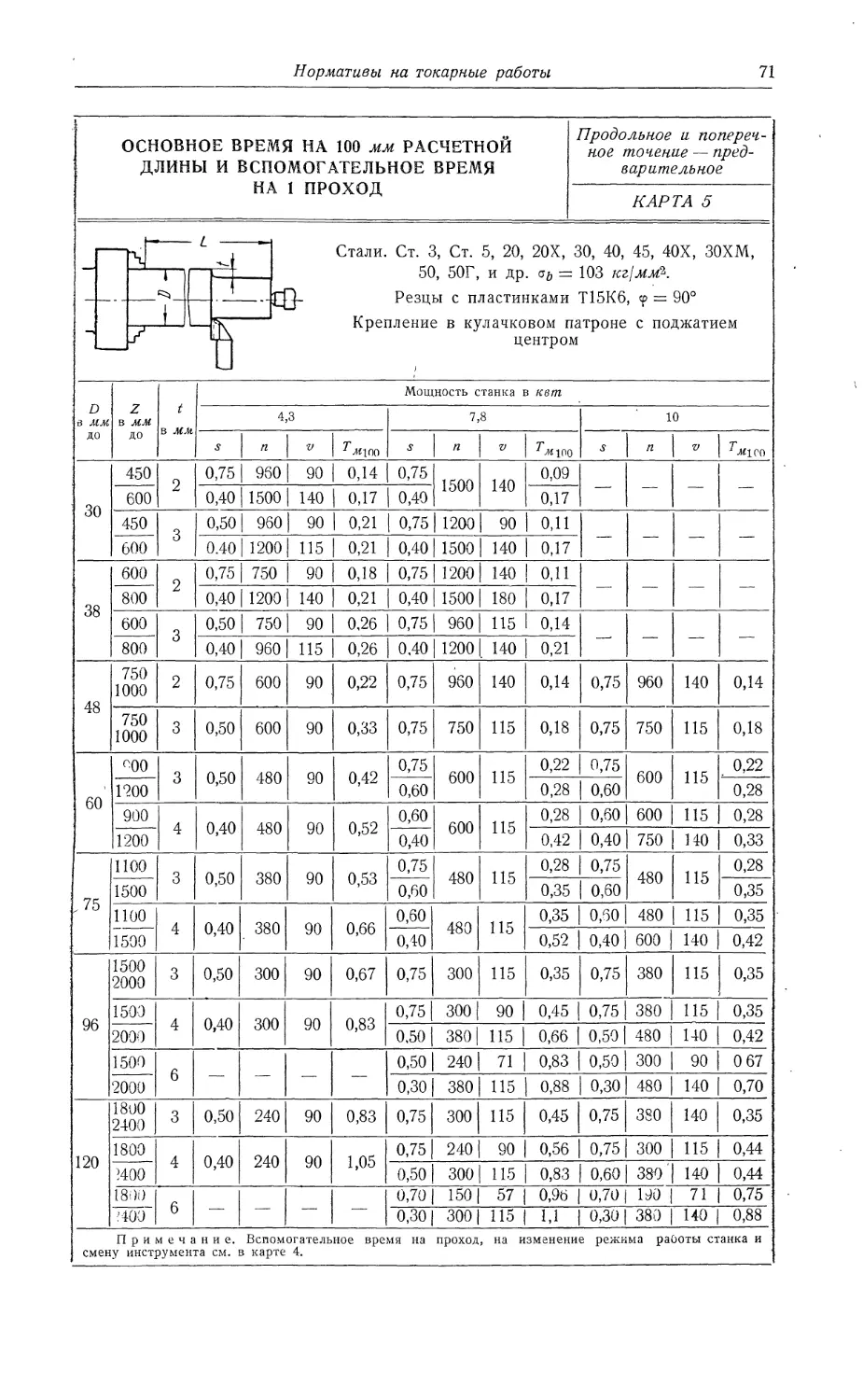

Карта 5. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь. Резцы Т15К6, ф = 90°. Крепление в кулачковом

патроне с поджатием центром. Продольное и поперечное точение —

предварительное......................................................... 71

Карта 6. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь. Резцы Т15К6, ф = 90°. Крепление детали в центрах.

Продольное и поперечное точение — предварительное....................... 72

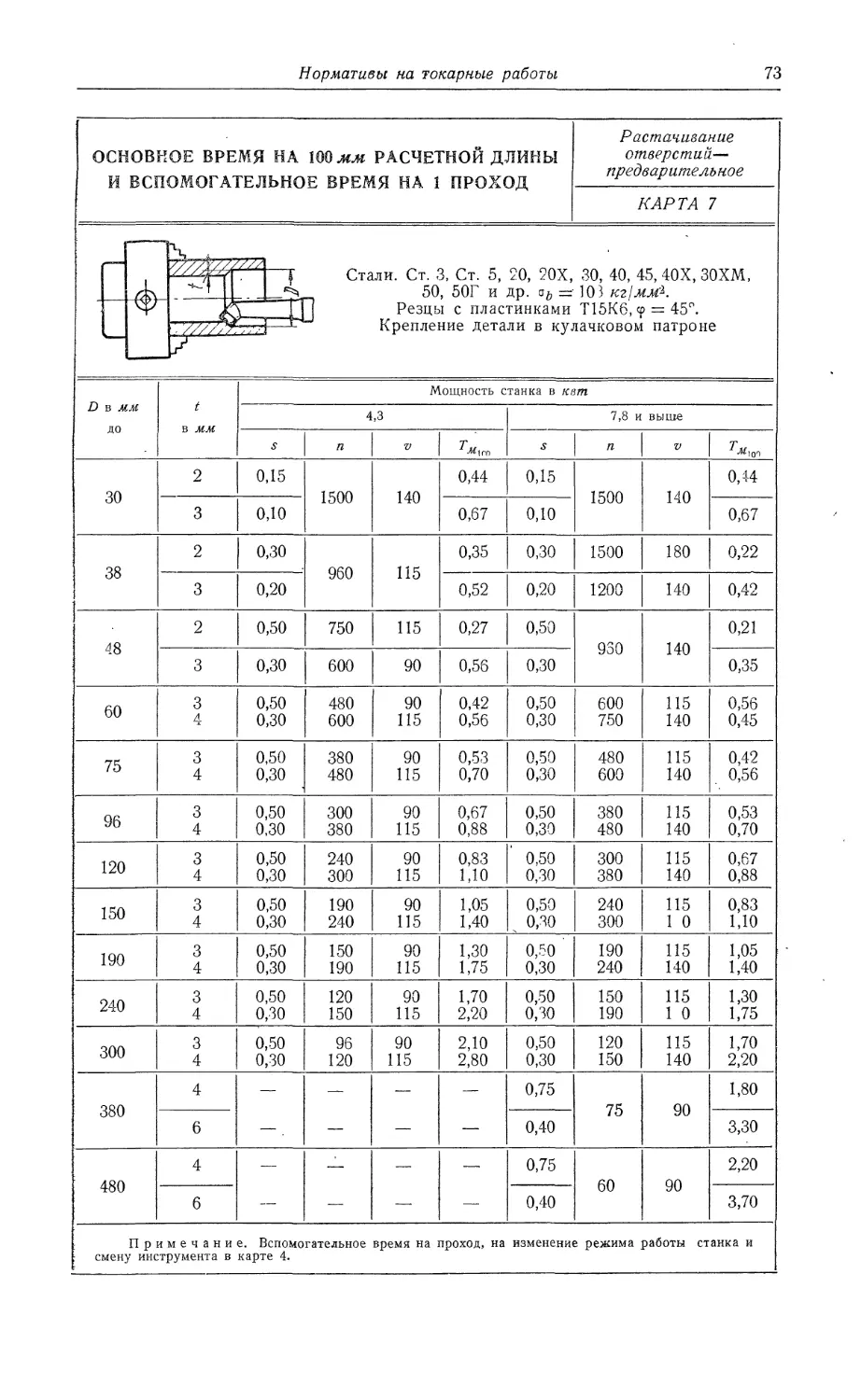

Карта 7. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Стали. Резцы Т15К6, ср = 45°. Крепление детали в кулачко-

вом патроне. Растачивание отверстий — предварительное .... 73

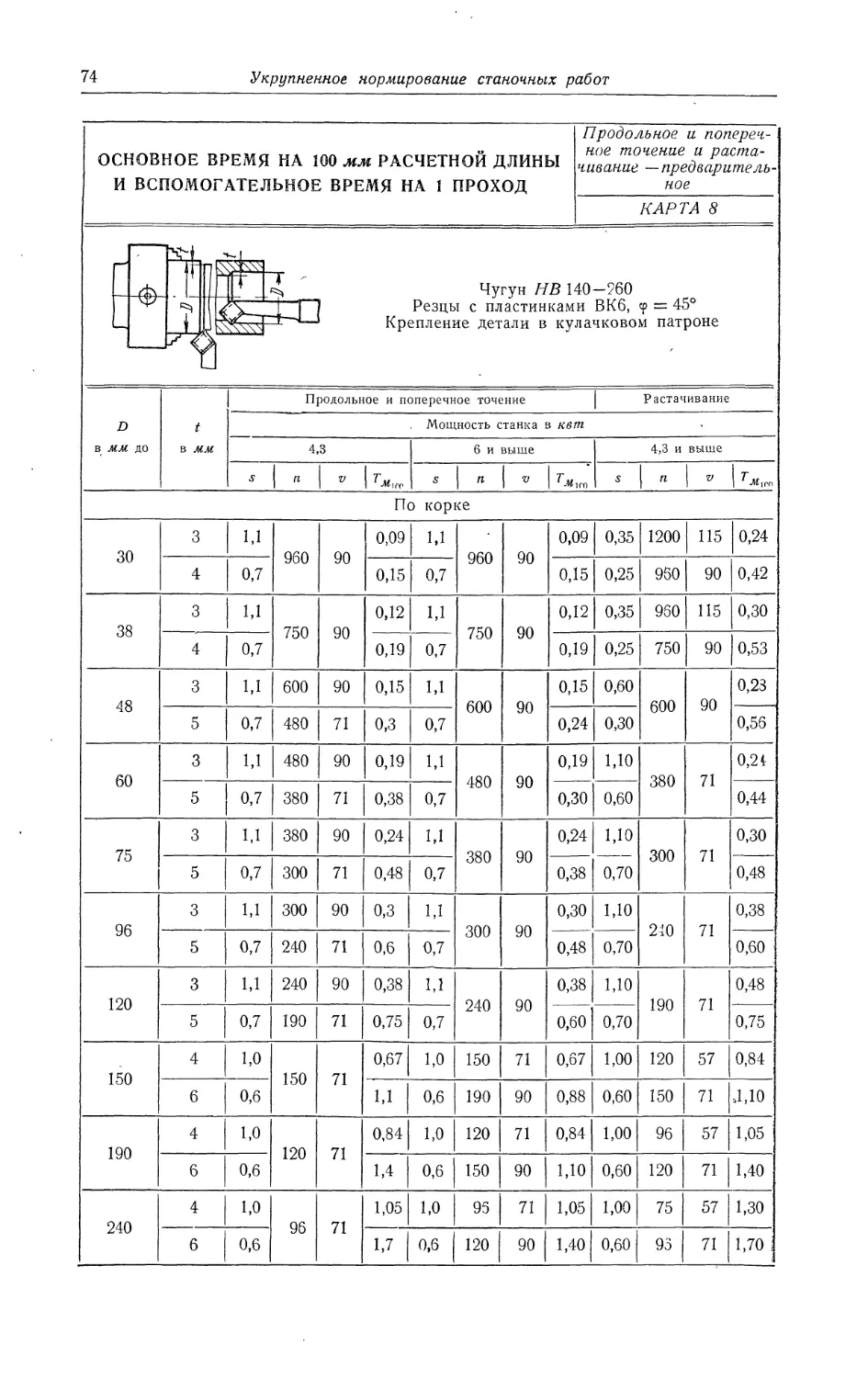

Карта 8. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Чугун НВ 140—260. Резцы ВК6, ср=45°. Крепление детали

(в кулачковом патроне. Продольное и поперечное точение и растачива-

ние предварительное..................................................... 74

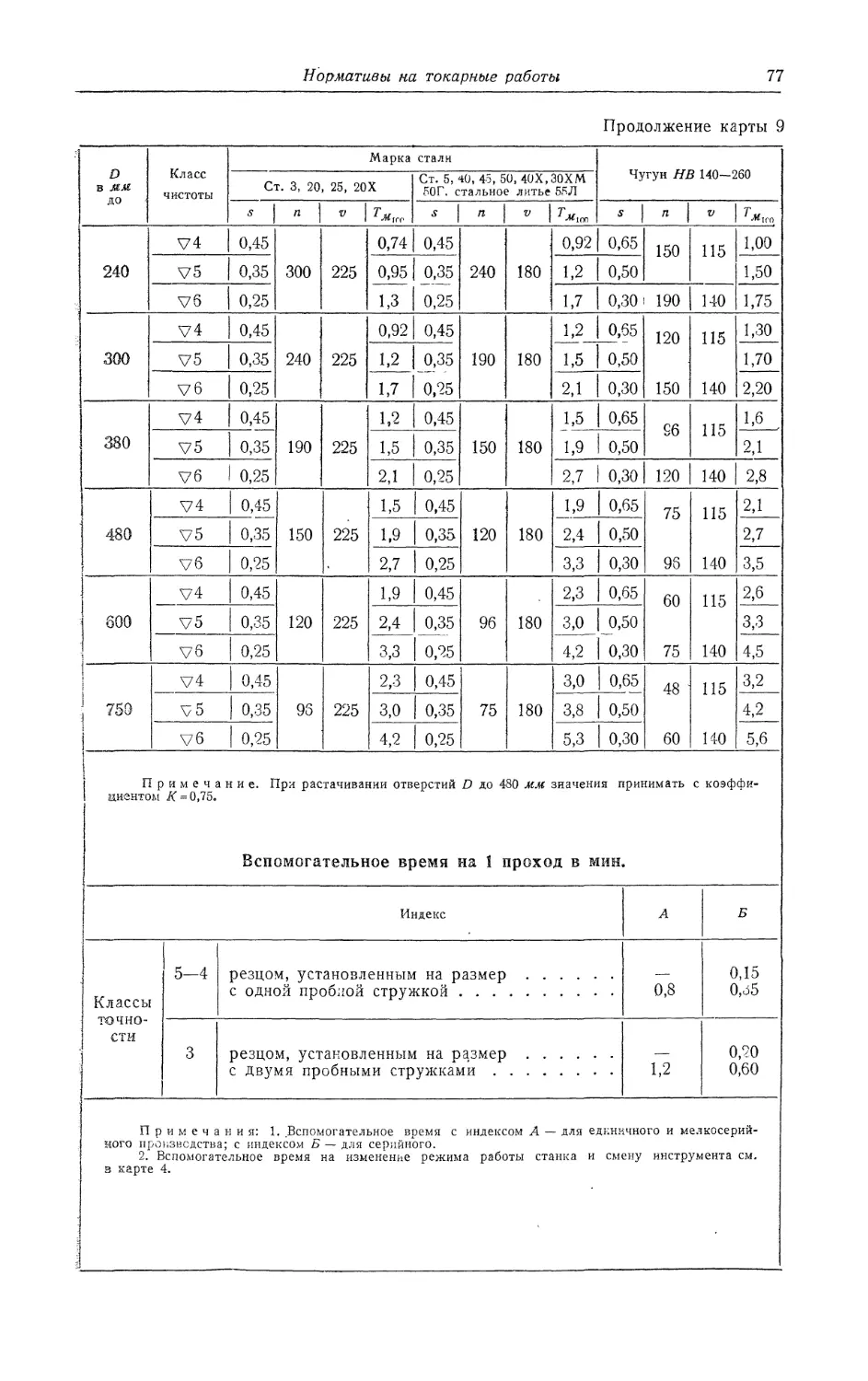

Карта 9. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь и чугун. Класс чистоты V 4—6. Резцы Т15К6, ВК6

(для чугуна), ф=90-н45°. Крепление детали в кулачковом патроне,

IB центрах. Продольное и поперечное точение и растачивание получи-

стовое.................................................................. 76

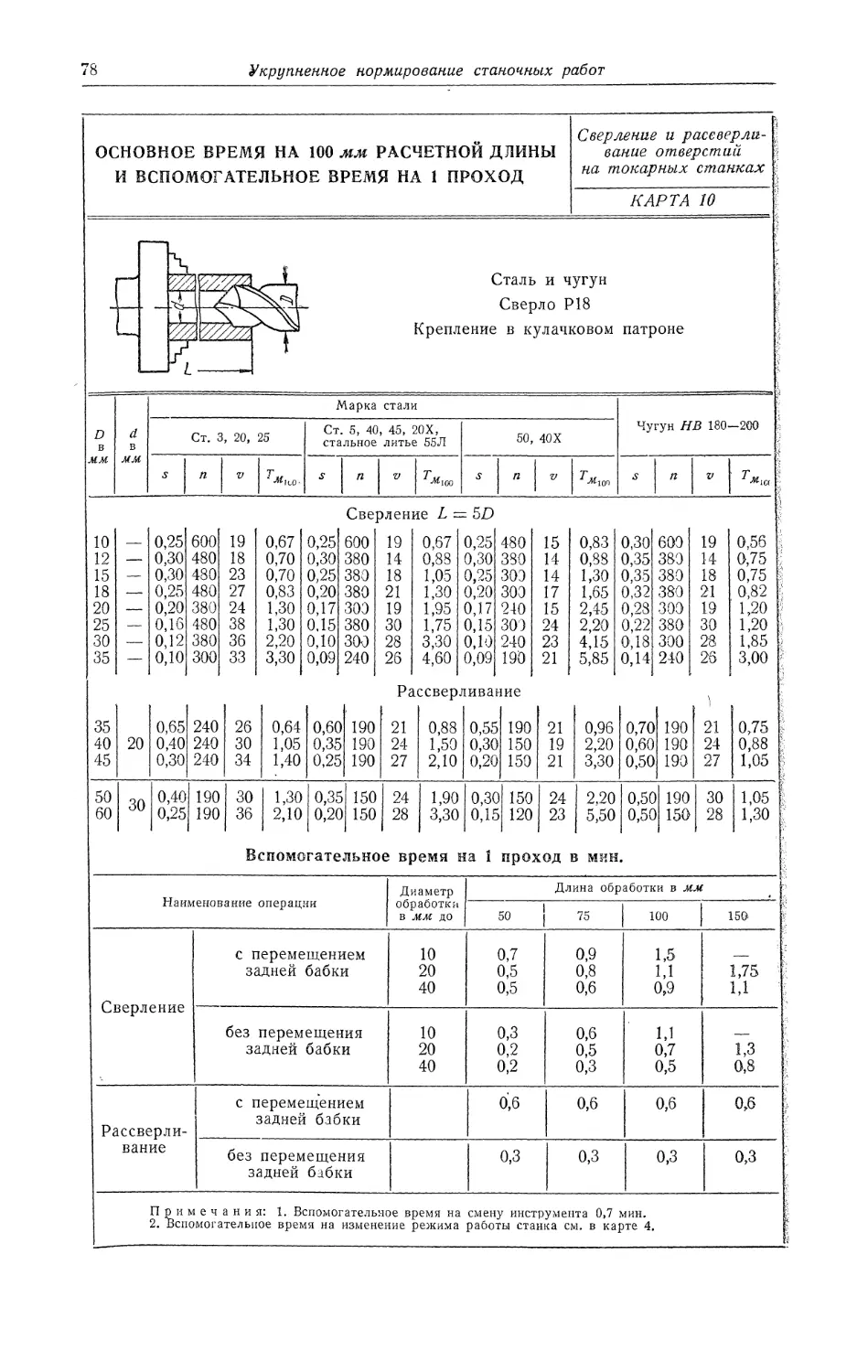

Карта 10. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь и чугун. Сверло- Р18. Крепление в кулачковом

патроне. Сверление и рассверливание отверстий на токарных станках 78

Карта 11. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь и чугун. Развертка Р9. Крепление в кулачковом

патроне. Развертывание отверстий на токарных станках .... 79

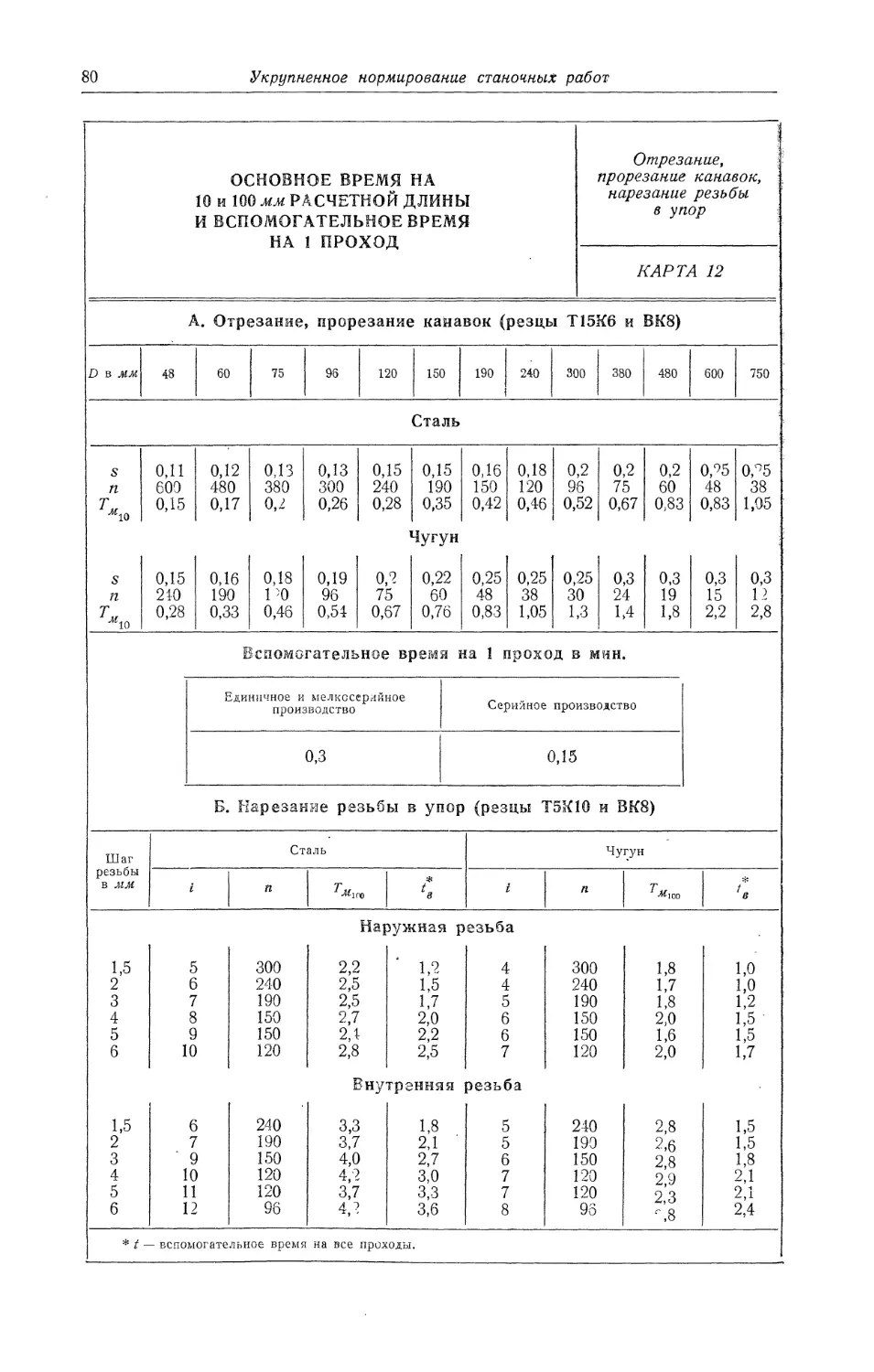

Карта 12. Основное время на 10 и 100 мм расчетной длины и вспомогательное

время на 1 проход. Отрезание; прорезание канавок, нарезание резьбы

в упор.................................................................. 80

Нормативы на фрезерные работы

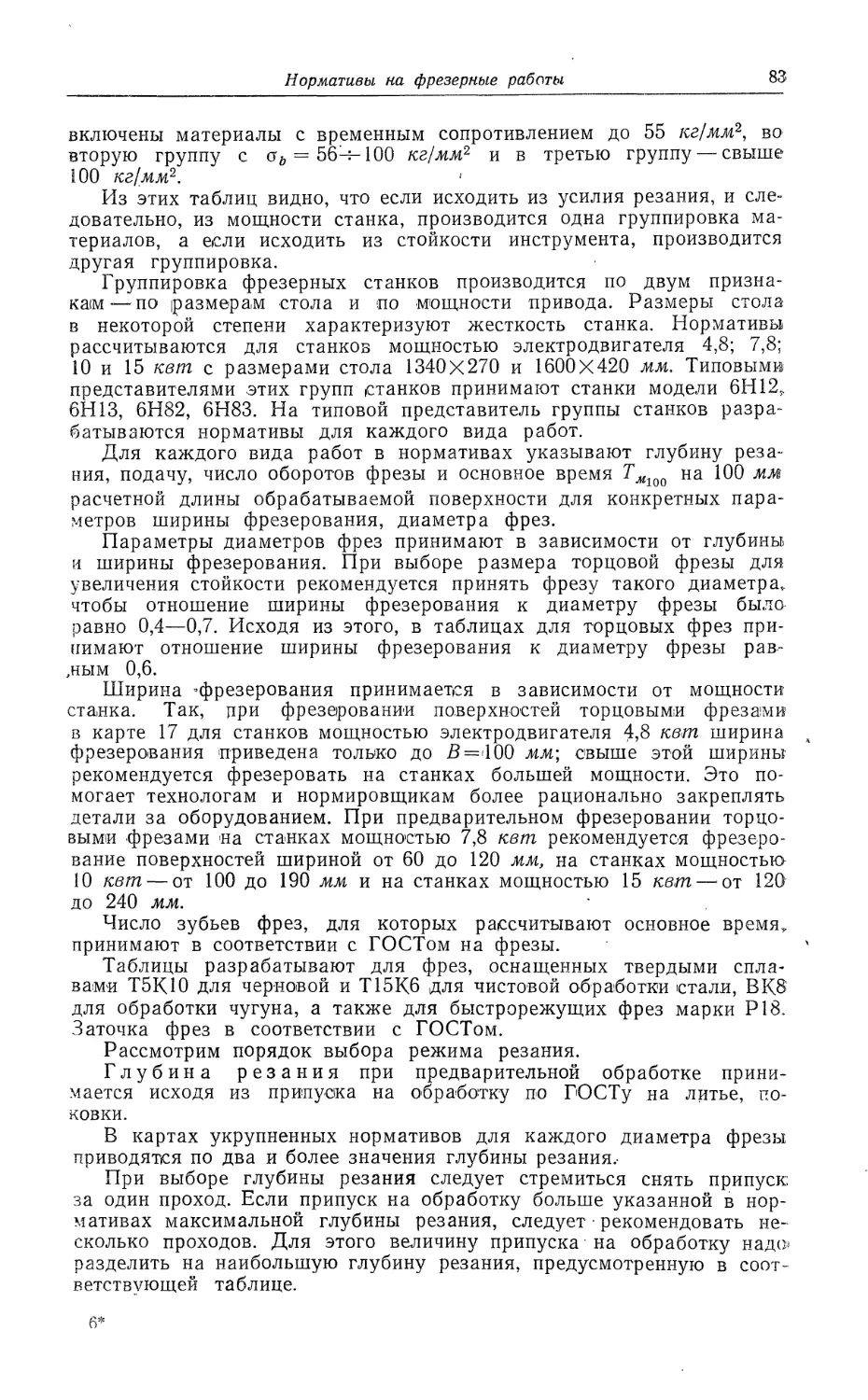

Карта 13. Таблица-номограмма для выбора режима резания. Сталь. Фрезеро-

вание плоскостей торцовыми фрезами из твердого сплава .... 87

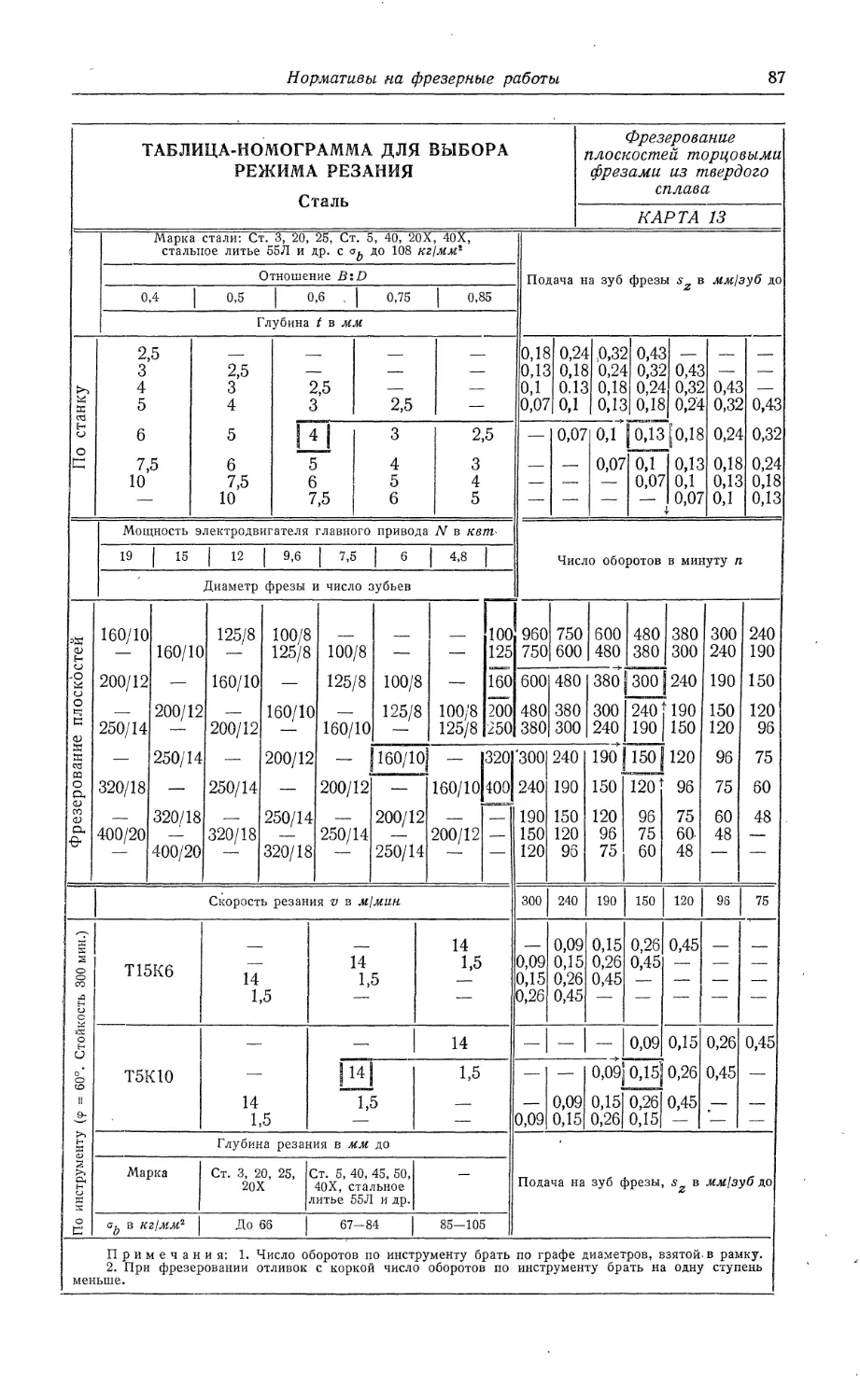

Карта 14. Таблица-номограмма для выбора режима резания. Чугун НВ 140— —

260. Фрезерование плоскостей торцовыми фрезами из твердого сплава 88

''6

Оглавление

Стр.

Карта 15. Таблица-номограмма для выбора режима резания. Сталь. Фрезеро-

вание пазов дисковыми фрезами из твердого сплава.............................. 89

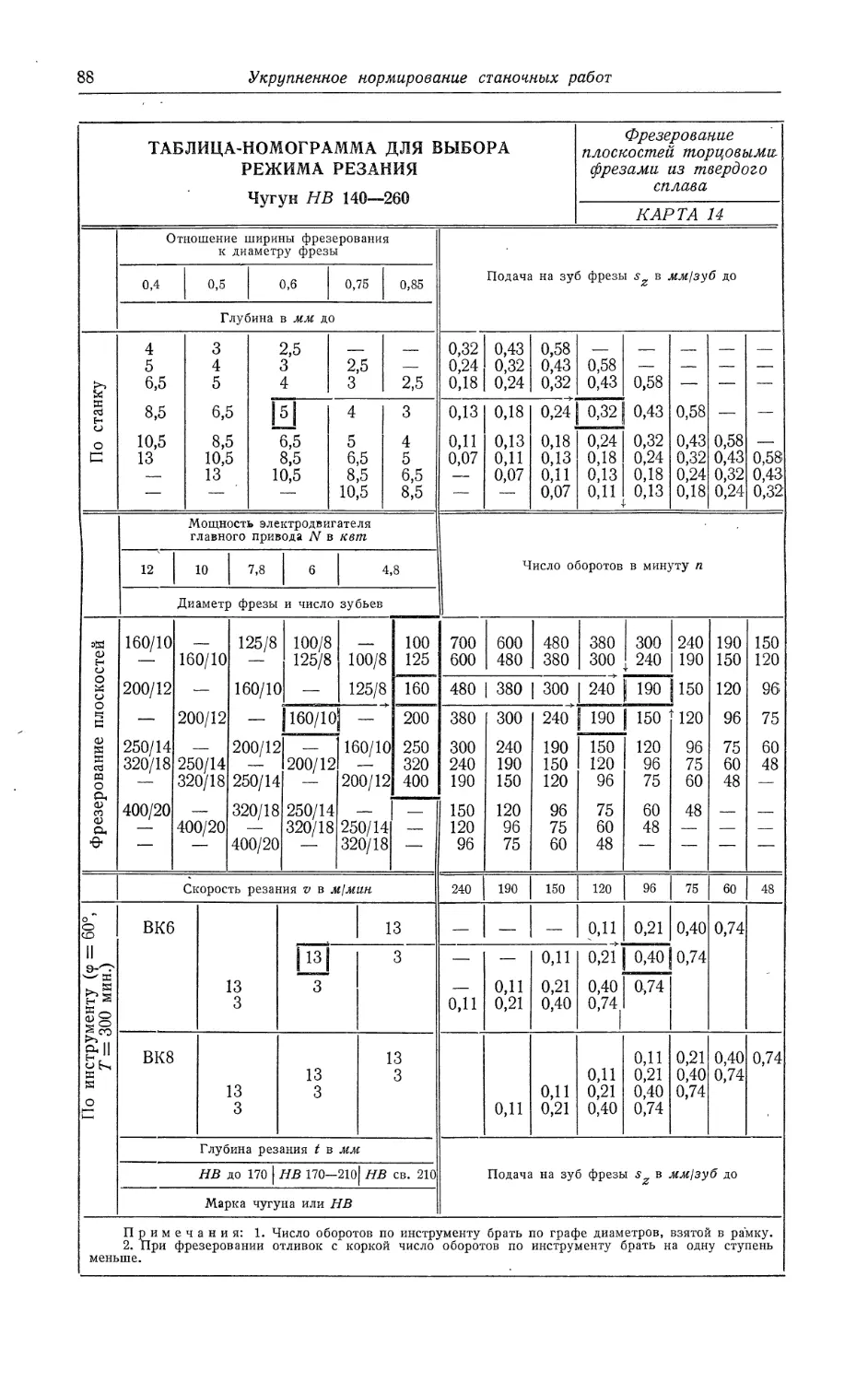

Карта 16. Таблица-номограмма для выбора режима резания. Сталь. Фрезеро-

вание плоскостей и уступов дисковыми фрезами из твердого сплава 90

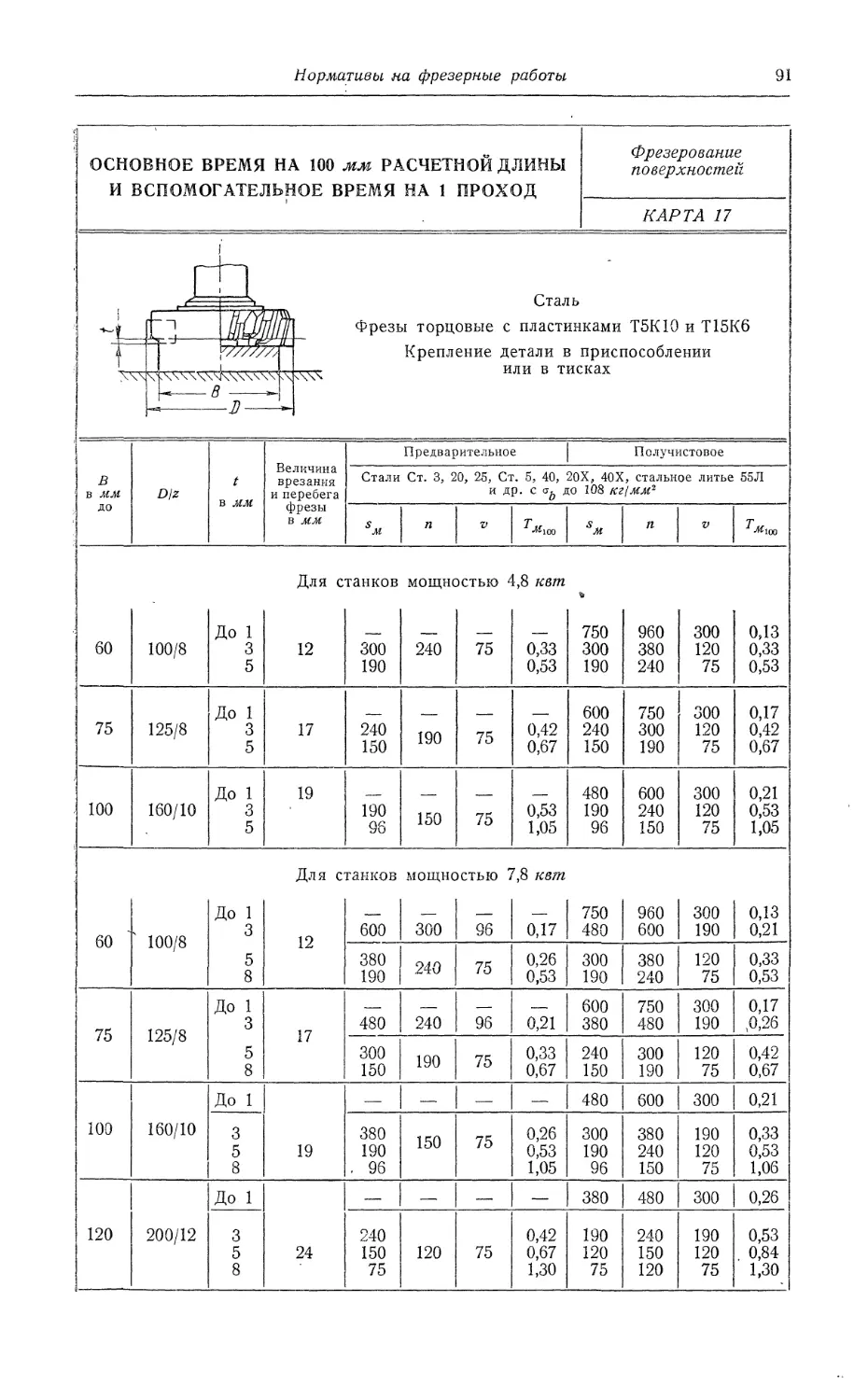

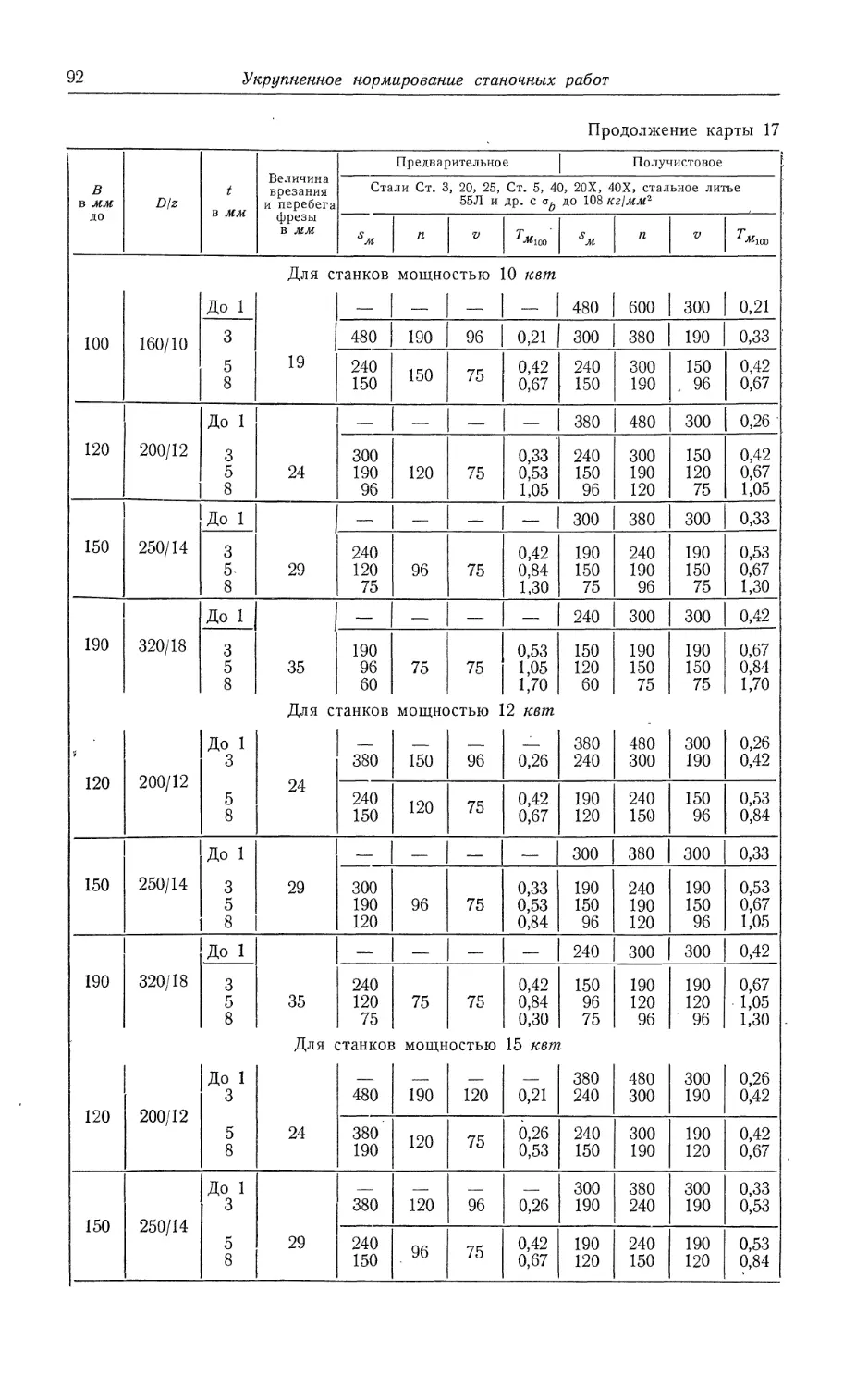

Карта 17. Основное время на 100 жж расчетной длины и вспомогательное время

на 1 проход. Сталь. Фрезы торцовые Т5К10 и Т15К6. Крепление де-

тали в приспособлении или в тисках. Фрезерование плоскостей . 91

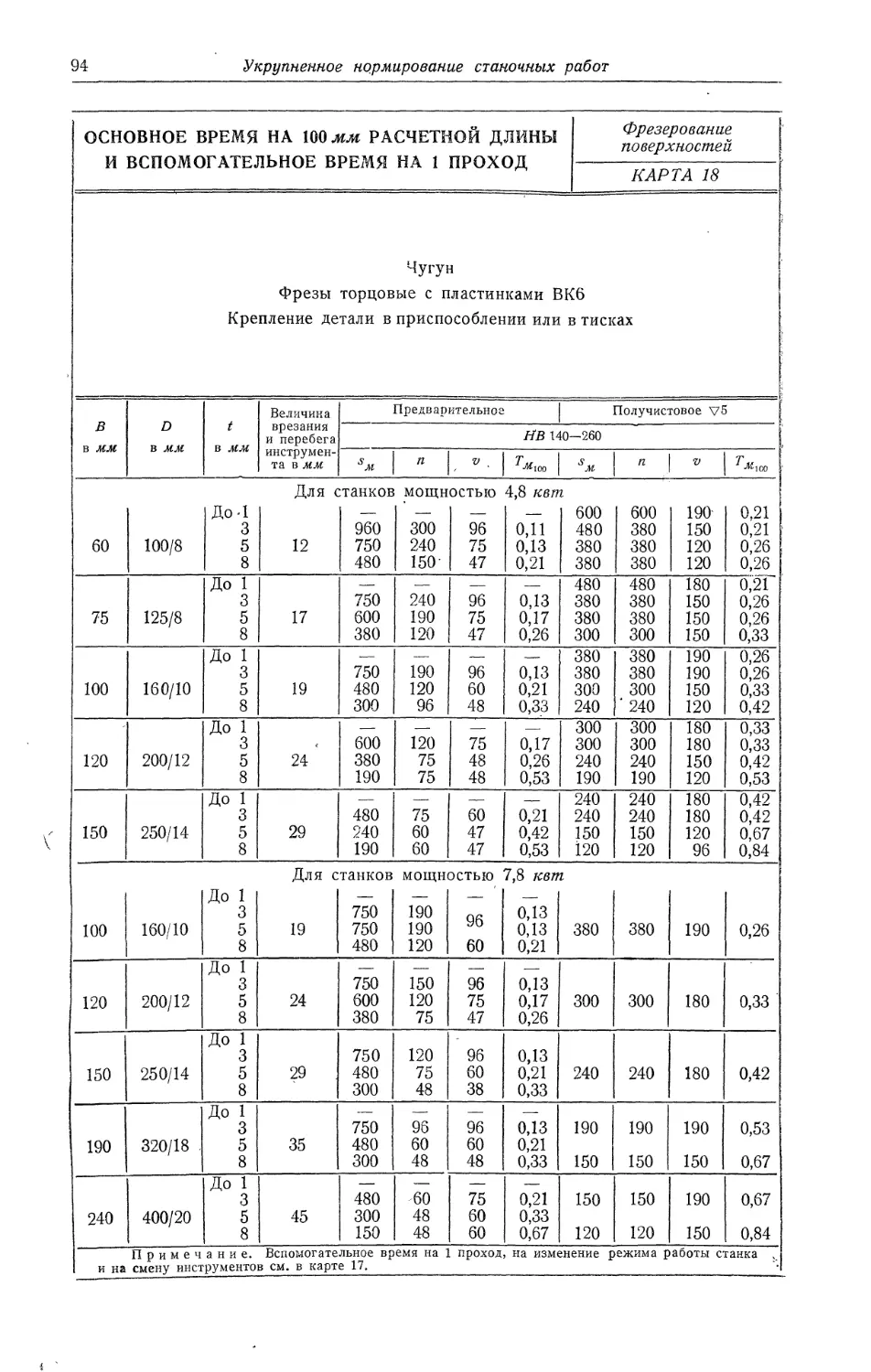

Карта 18. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Чугун. Фрезы торцовые ВК6. Крепление детали в при-

способлении или в тисках. Фрезерование плоскостей ..... 94

Карта 19. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь. Класс чистоты V 6—7. Фрезы торцовые Т15К6.

Крепление детали в приспособлении или в тисках. Фрезерование

плоскостей.................................................................. 95

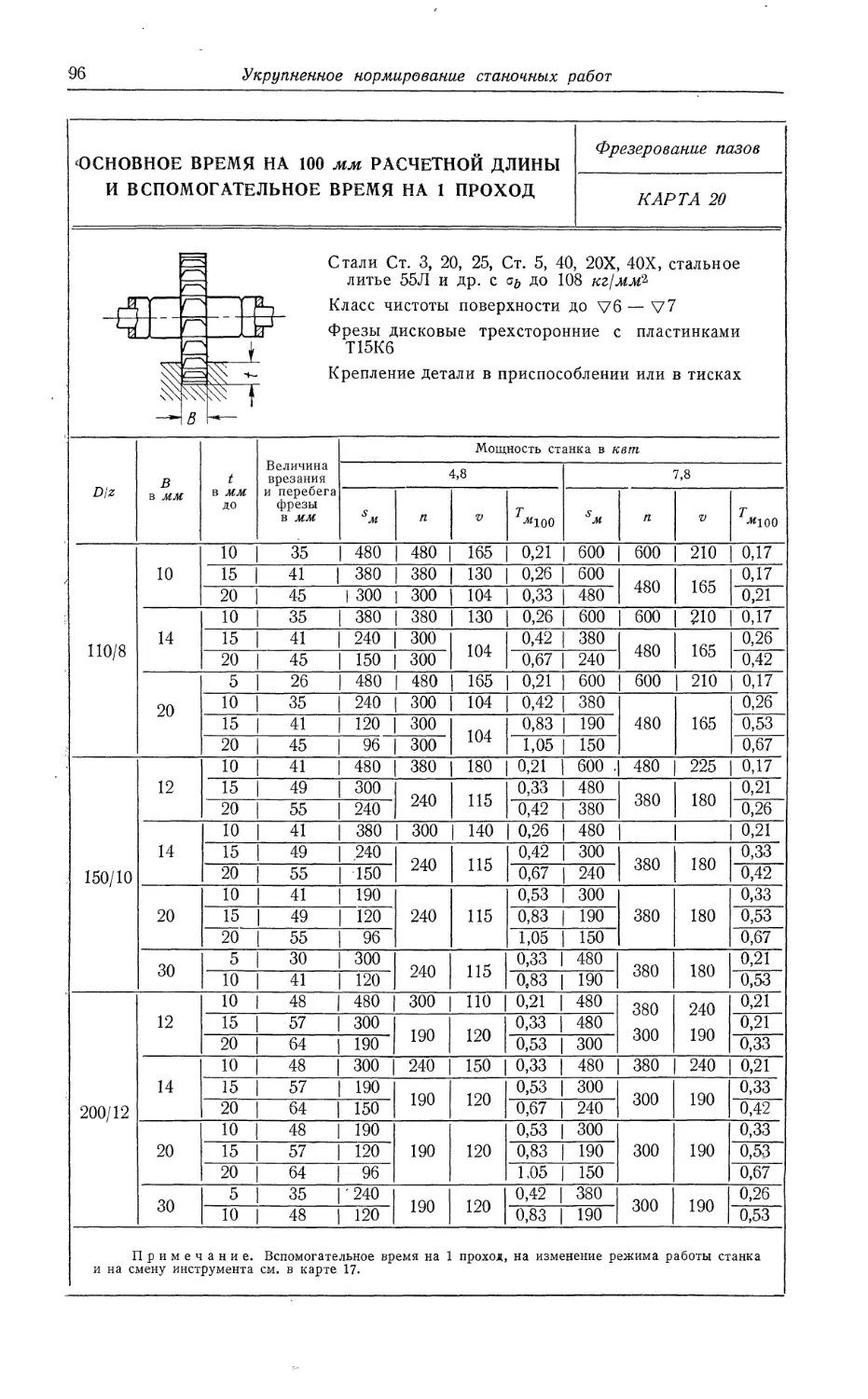

Карта 20. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь. Класс чистоты до V 6—7. Фрезы дисковые трех-

сторонние Т15К6. Крепление детали в приспособлении или в тисках.

Фрезерование пазов............................................................ 96

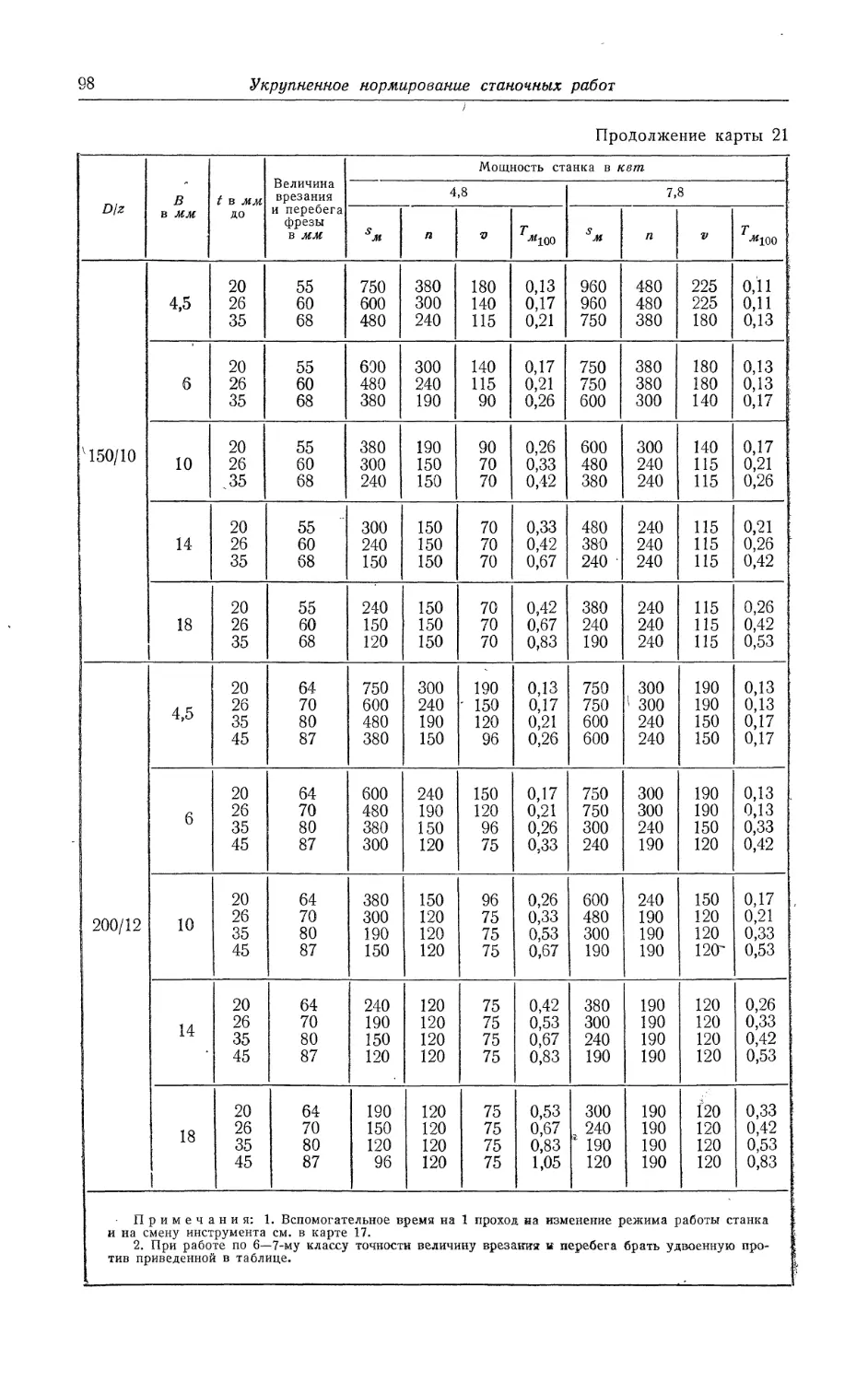

Карта 21. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь. Класс чистоты V 6—7. Фрезы дисковые двух-

сторонние Т15К6. Крепление детали в приспособлении или в тисках.

Фрезерование плоскостей и уступов............................................. 97

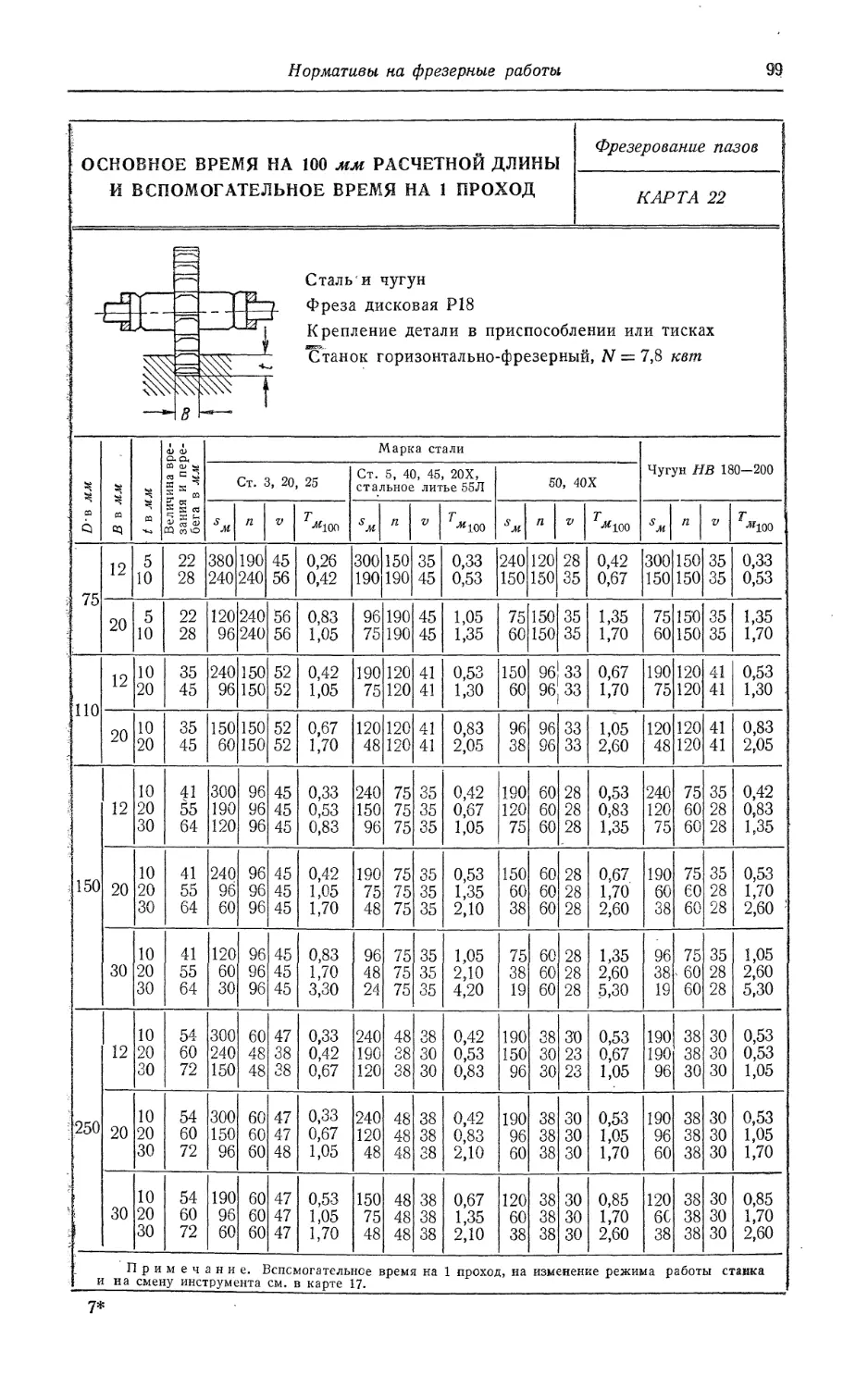

Карта 22. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь и чугун. Фреза дисковая Р18. Крепление детали

в приспособлении или тисках. Фрезерование пазов............................... 99

Карта 23. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь и чугун. Фреза дисковая Р18. Крепление детали

в приспособлении или тисках. Фрезерование плоскостей .... 100

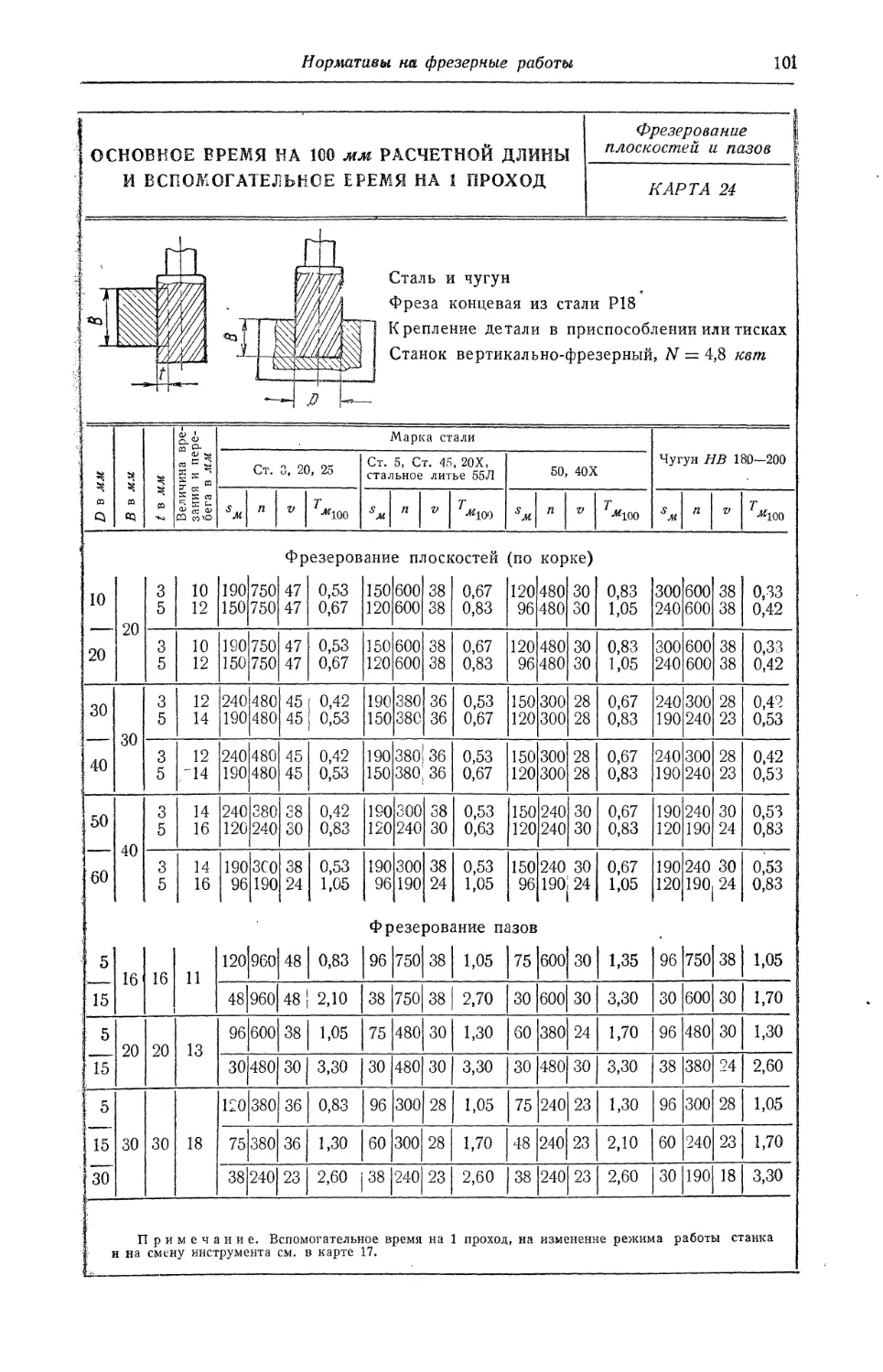

Карта 24. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь и чугун. Фреза концевая из стали Р18. Крепление

детали в приспособлении или тисках. Фрезерование плоскостей

и пазов.......................................................................101

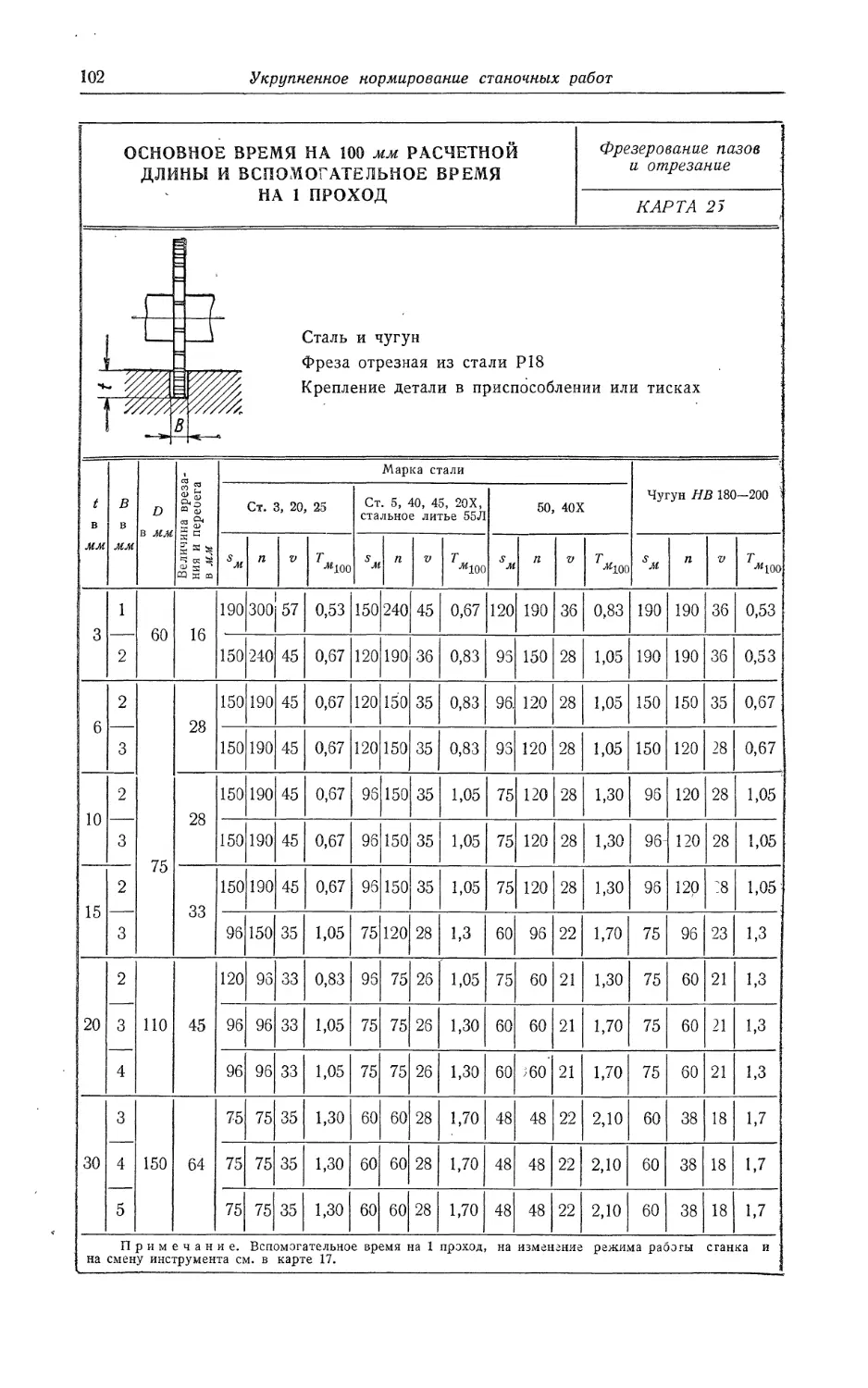

Карта 25. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь и чугун. Фреза отрезная из стали Р18. Крепле-

ние детали в приспособлении или тисках. Фрезерование пазов и от-

резание ......................................................................102

Карта 26. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь. Фреза шпоночная из стали Р18. Крепление де-

тали в приспособлении или тисках. Фрезерование шпоночных пазов 103

Карта 27. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь. Фреза дисковая из стали Р18. Крепление детали

в приспособлении или тисках. Фрезерование шпоночных пазов . . 103

Карта 28. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь. Фреза фасонная Р18. Крепление детали в приспо-

соблении или тисках. Фрезерование фасонных поверхностей . . 104

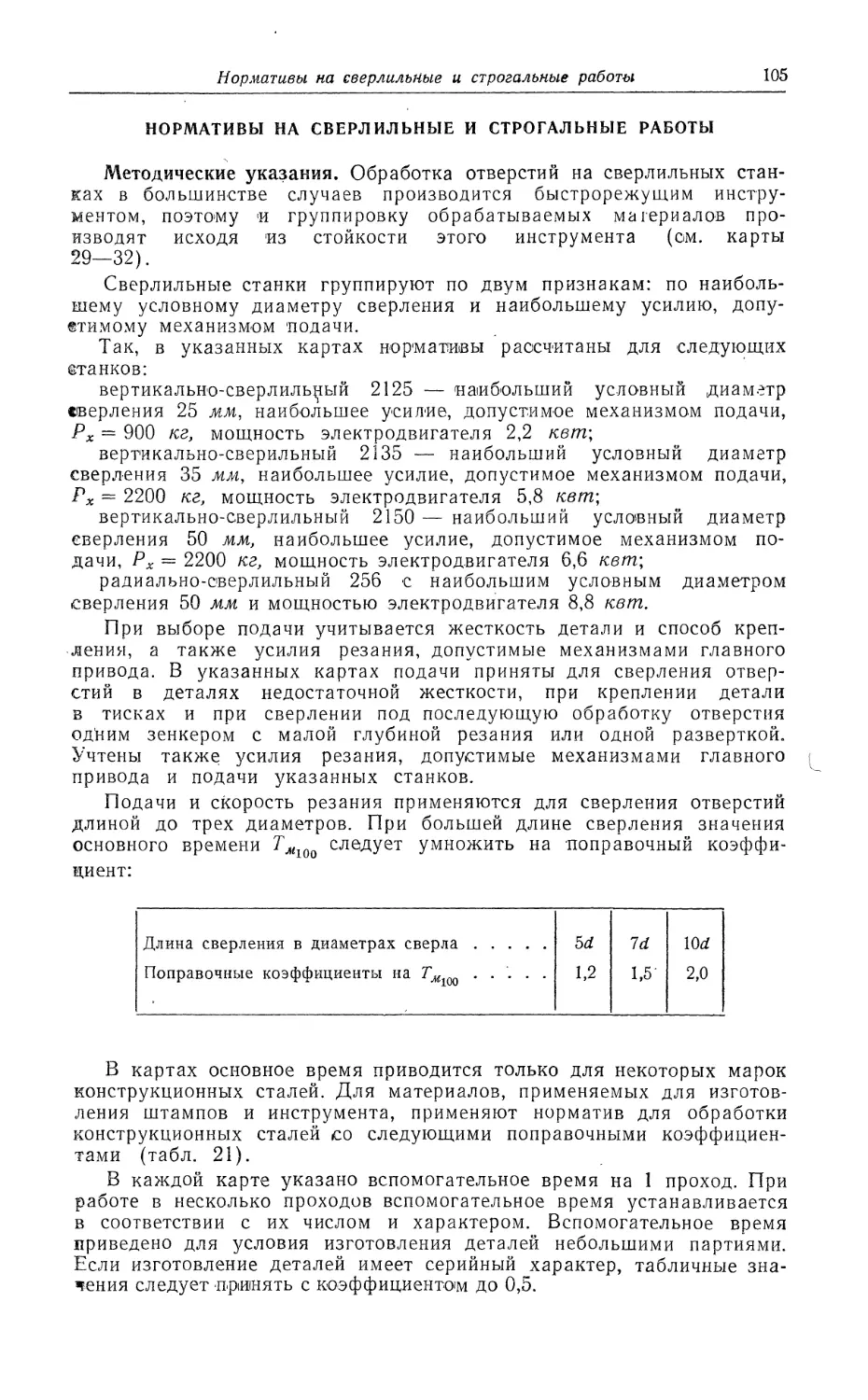

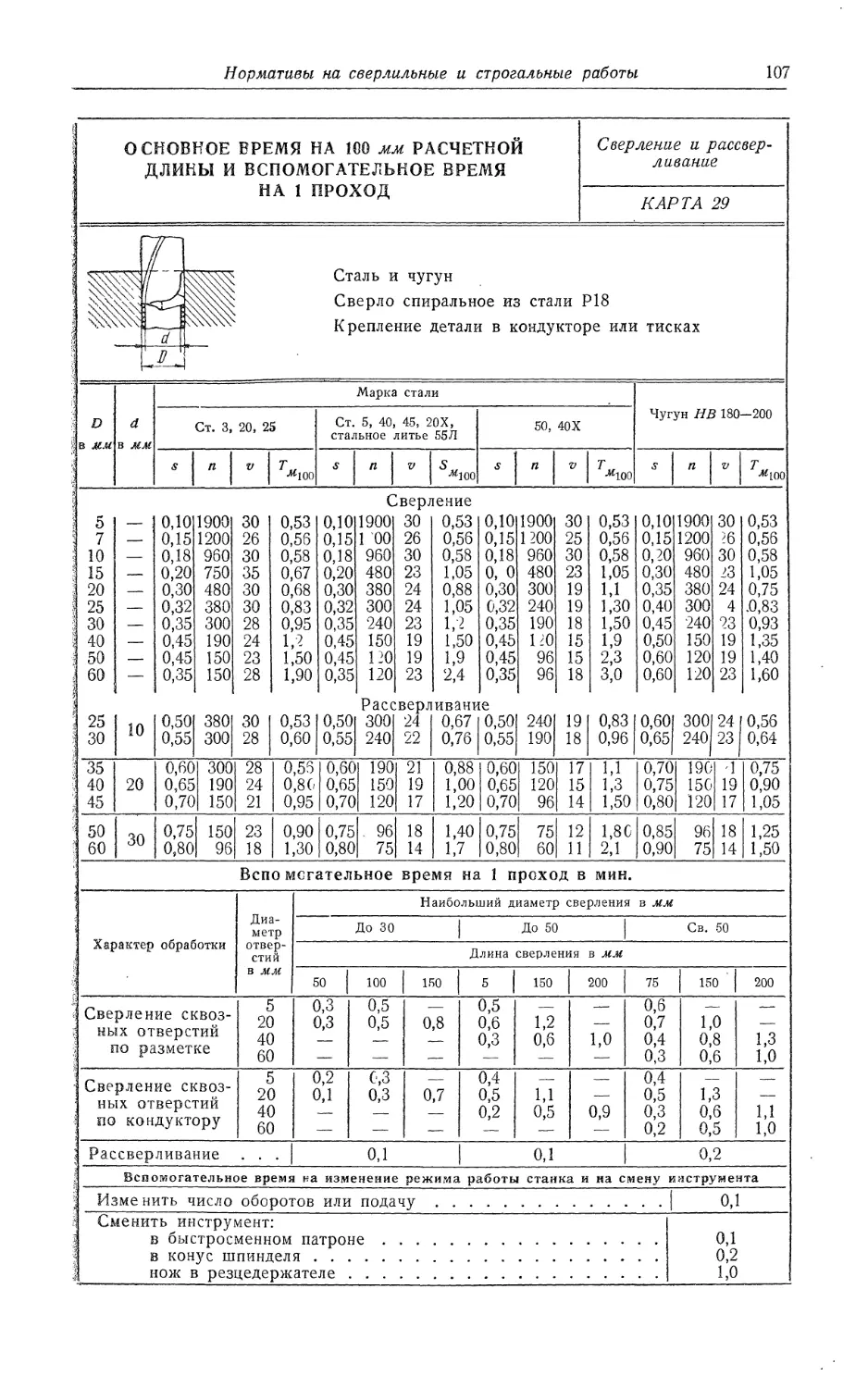

Нормативы на сверлильные и строгальные работы

Карта 29. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь и чугун. Сверло спиральное из стали Р18. Крепле-

ние детали в кондукторе или тисках. Сверление и рассверливание 107

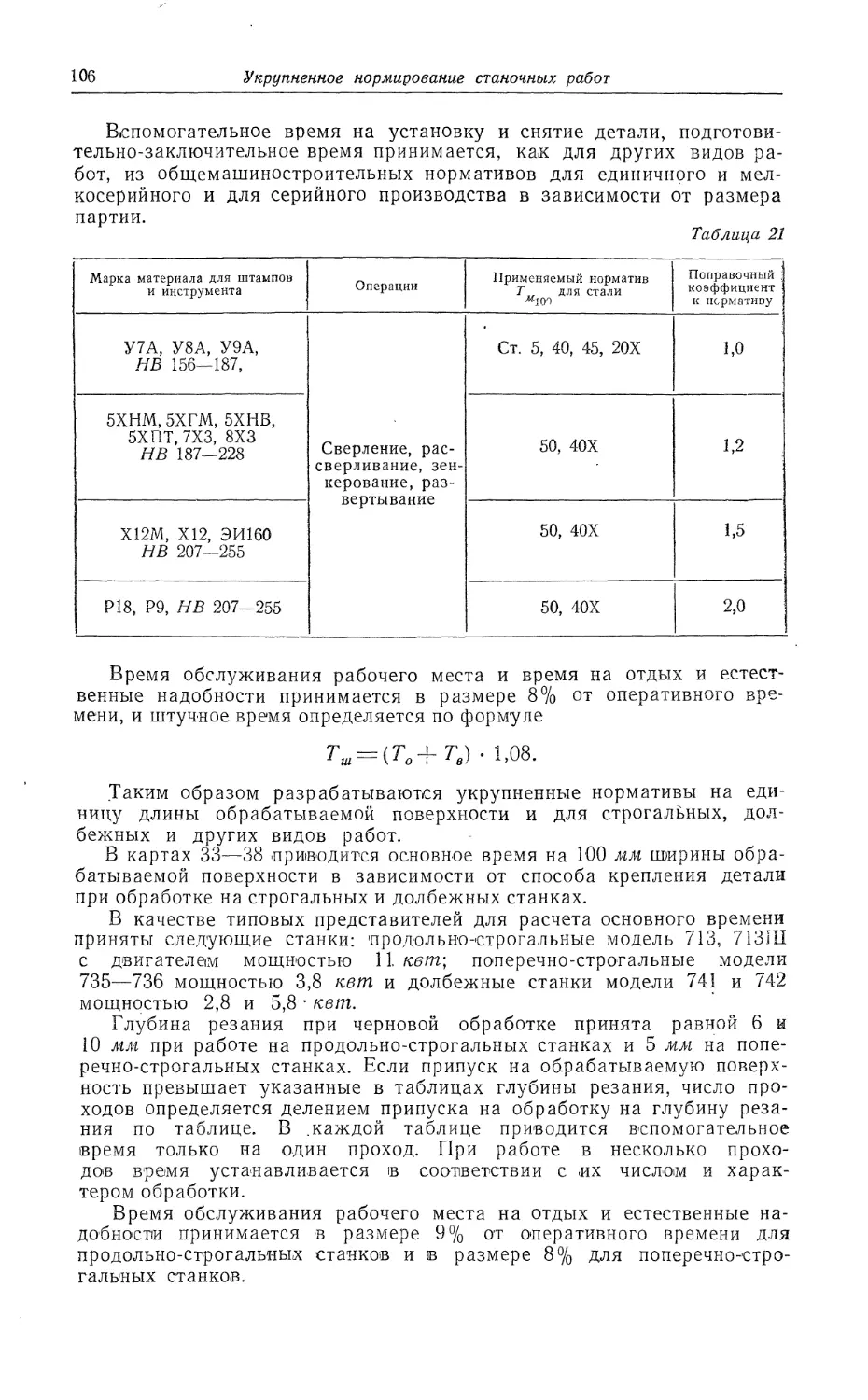

Карта 30. Основное время на 100 мм расчетной длины и вспомогательное, время

на 1 проход. Сталь и чугун. Зенкер из стали Р18. Крепление детали

в кондукторе или тисках. Зенкерование отверстий...............................108

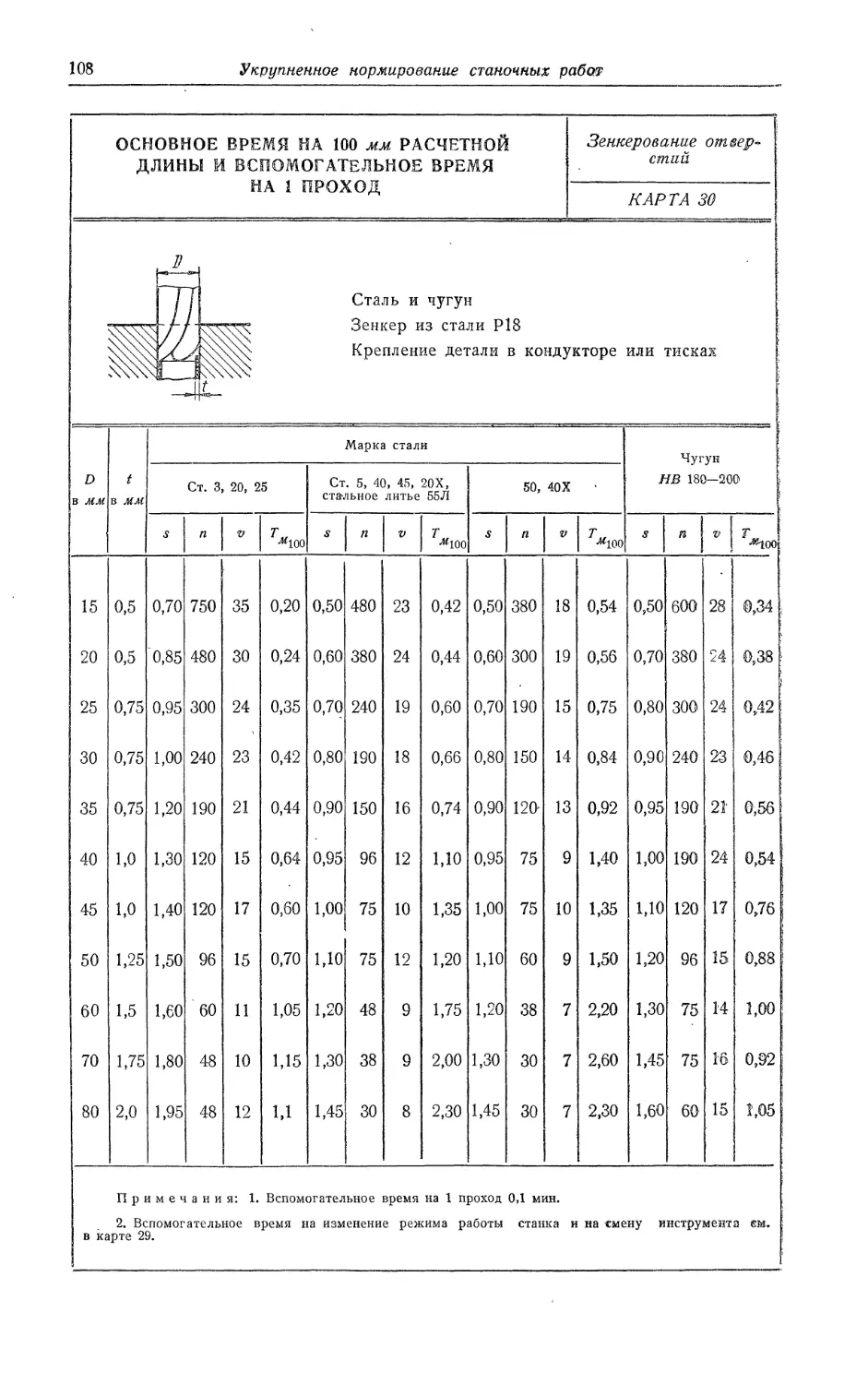

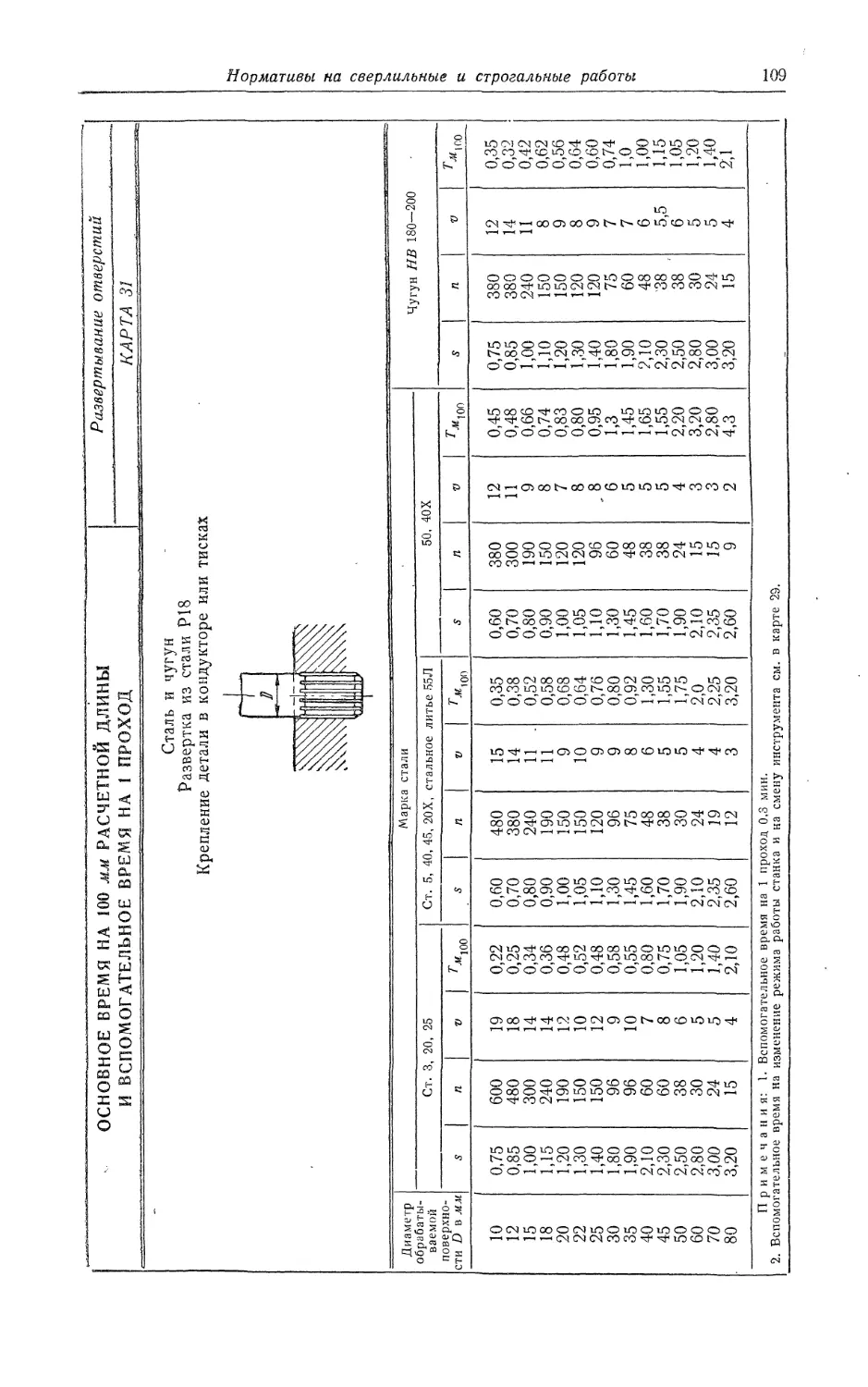

Карта 31. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь и чугун. Развертка из стали PI8. Крепление де-

тали в кондукторе или тисках. Развертывание отверстий .... 109

Карта 32. Основное время на 10 мм расчетной длины и вспомогательное время

на 1 проход. Сталь и чугун. Зенковка, пластина подрезная из стали

Р18. Крепление детали в кондукторе или тисках. Зенкование бобы

шек, уступов, фасок ........................................................ 110

Оглавление

7

Стр-

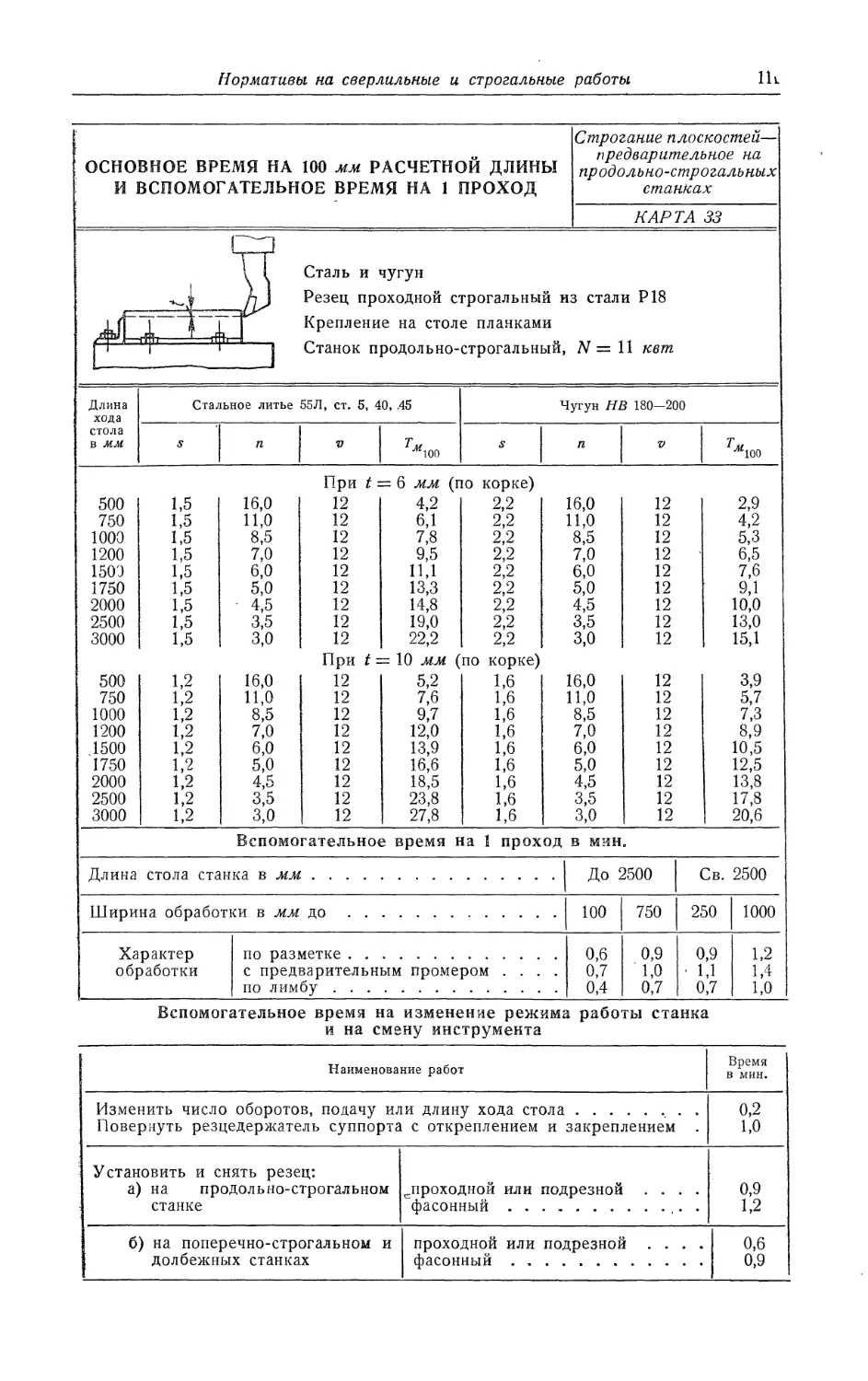

Карта 33. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь и чугун. Резец проходной строгальный из стали

Р18. Крепление на столе планками. Строгание плоскостей предвари-

тельное на продольно-строгальных станках................................

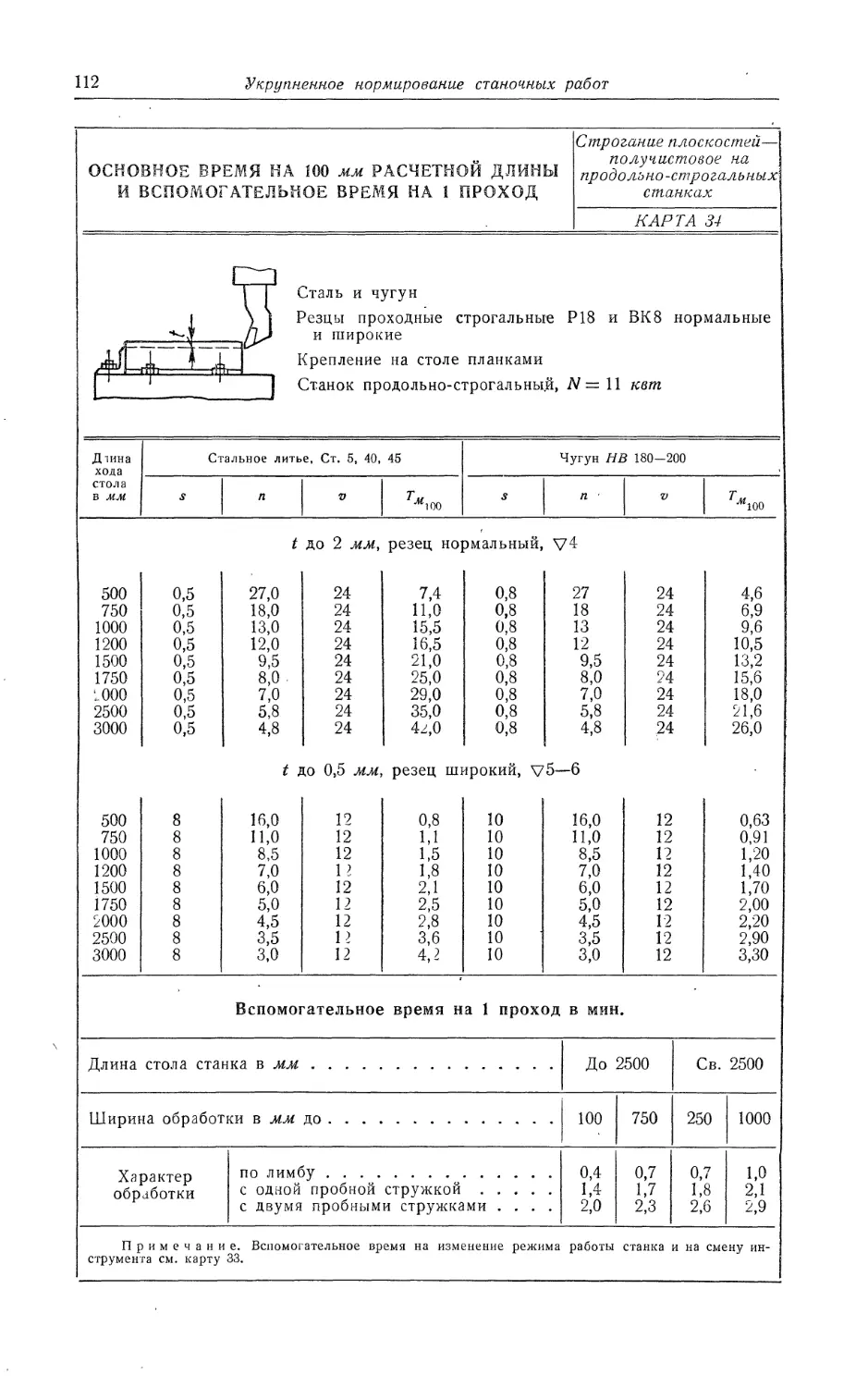

Карта 34. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь и чугун. Резцы проходные строгальные Р18 и ВК8

нормальные и широкие. Крепление на столе планками. Строгание ।

плоскостей полу чистовое на продольно-строгальных станках ... П2

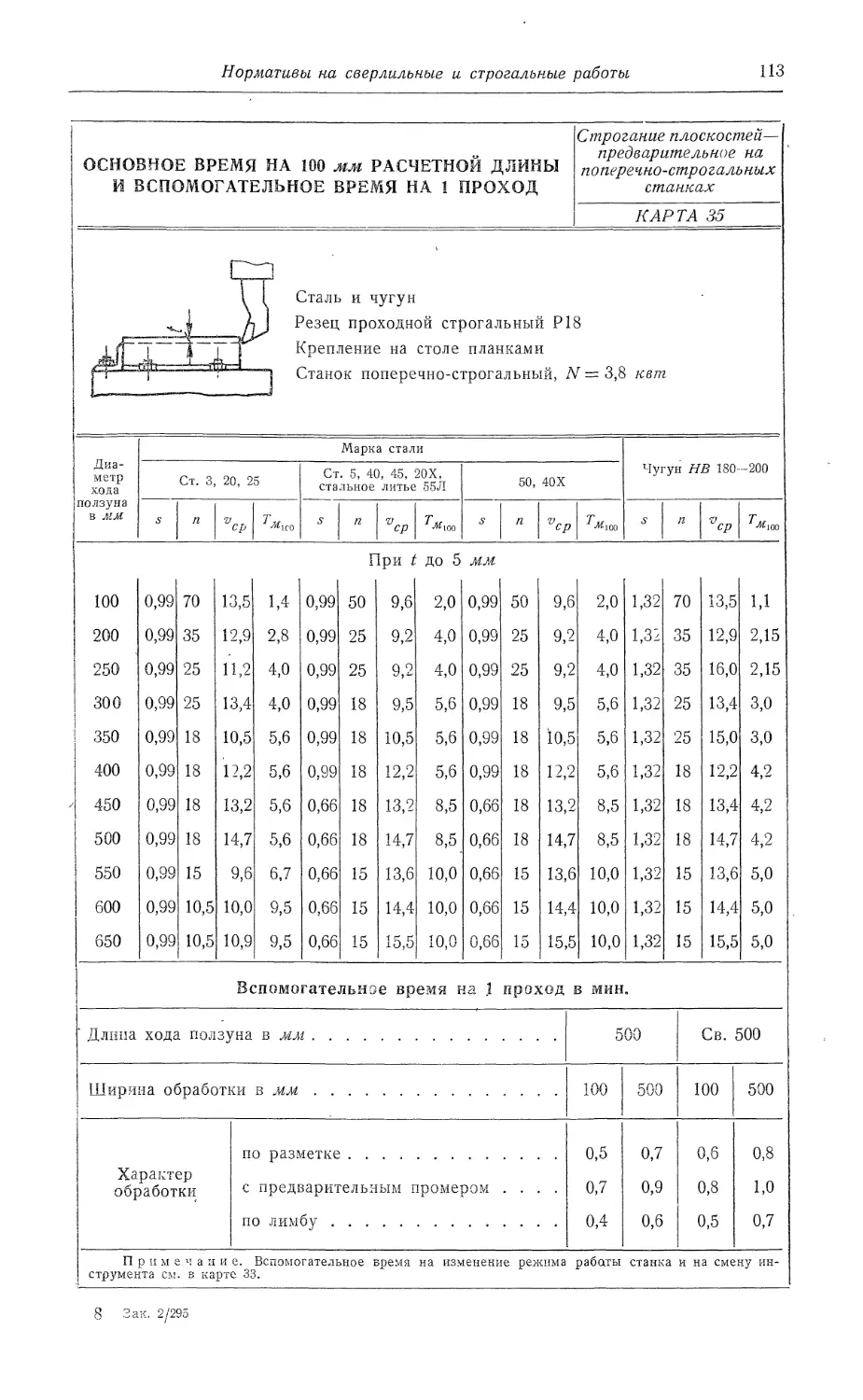

"Карта 35. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталыи чугун. Резец проходной строгальный Р18. Крепле-

ние на столе планками. Строгание плоскостей предварительное на

поперечно-строгальных станках . ............................. ИЗ

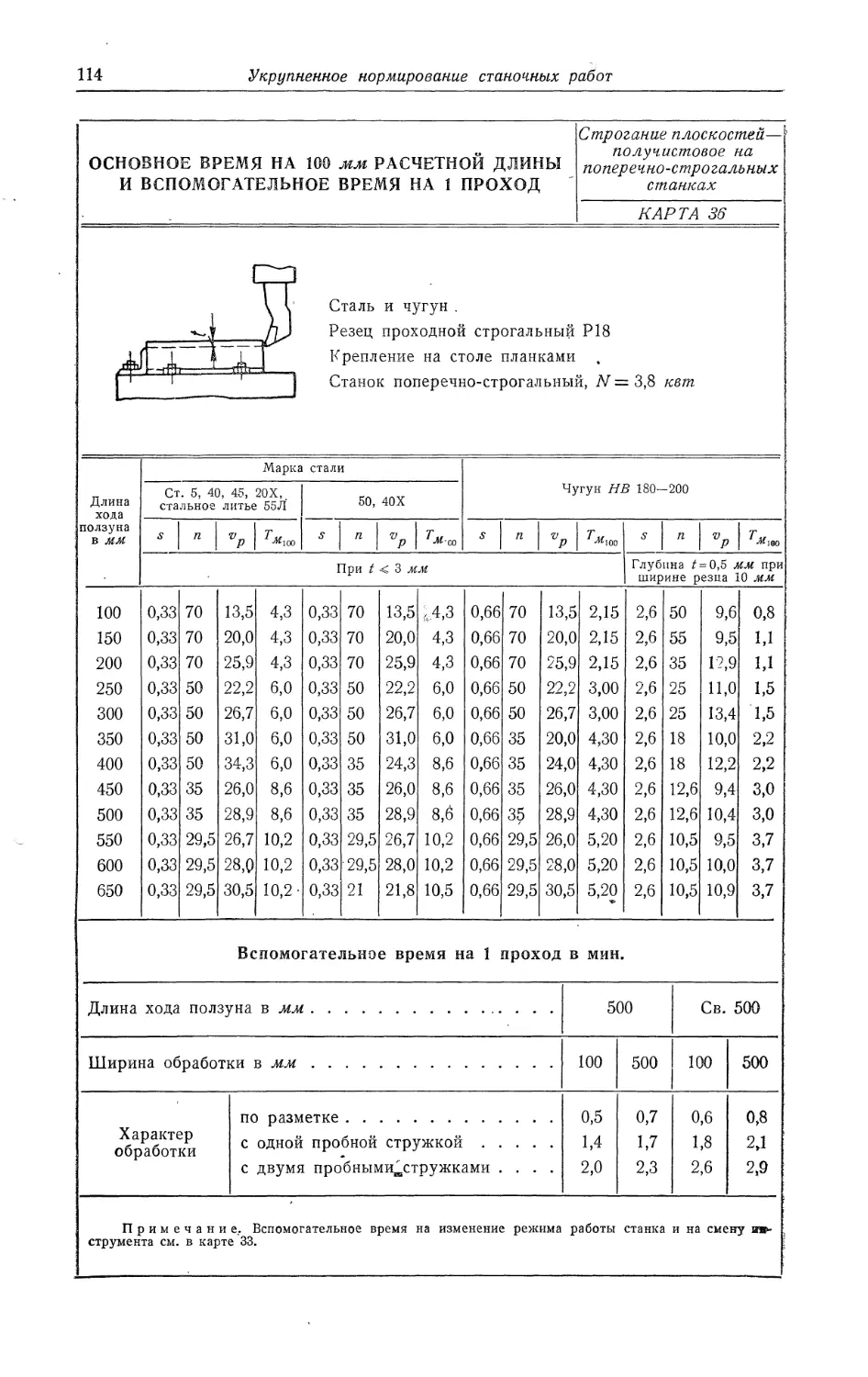

Карта 36. Основное время на 100 мм расчетной длины и вспомогательное время

на 1 проход. Сталь и чугун. Резец проходной строгальный Р18.

Крепление на столе планками. Строгание плоскостей получистовое на

поперечно-строгальных станках .......................................... И 4

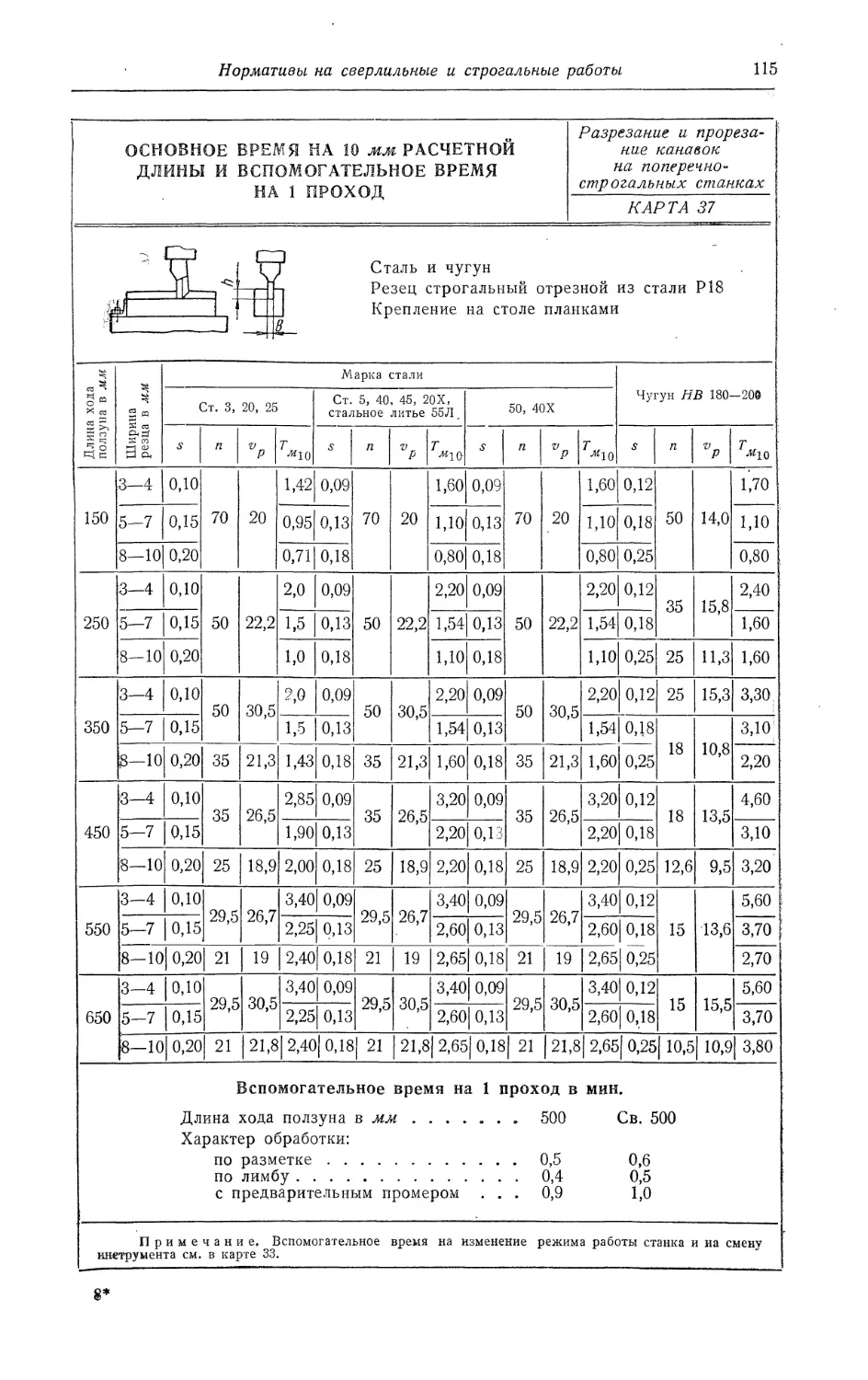

.Карта 37. Основное время на 10 мм расчетной длины и вспомогательное время

на 1 проход. Сталь и чугун. Резец строгальный отрезной Р18. Креп-

ление на столе планками. Разрезание и прорезание канавок на попе-

речно-строгальных станках............................................... П5

Карта 38. Основное время на 10 мм расчетной длины и вспомогательное время

на 1 проход. Сталь и чугун. Резец долбежный прорезной из стали

Р18. Крепление на столе планками. Долбление шпоночных пазов и

канавок.................................................................116

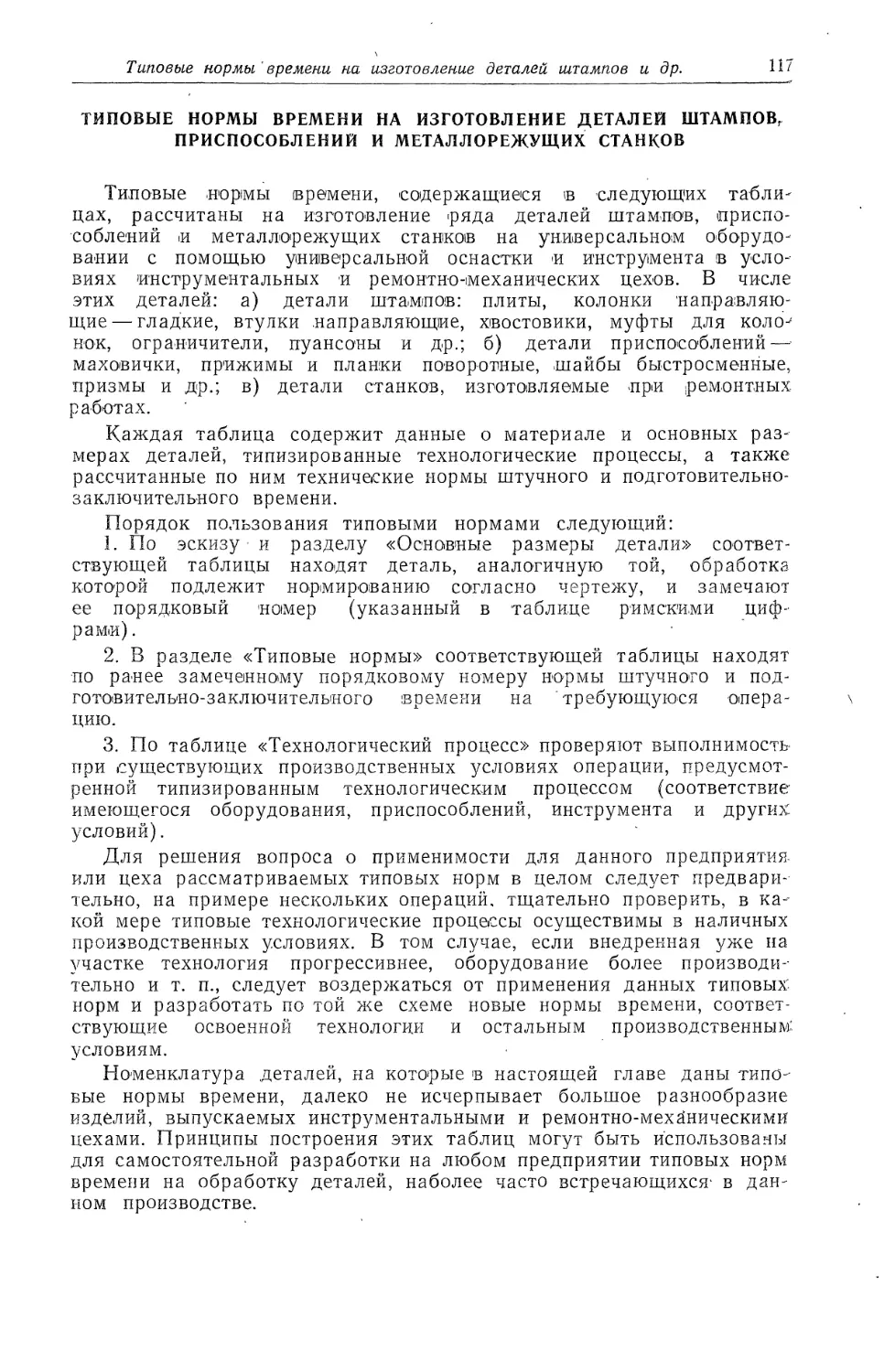

Типовые нормы времени на изготовление деталей штампов,

приспособлений и металлорежущих станков

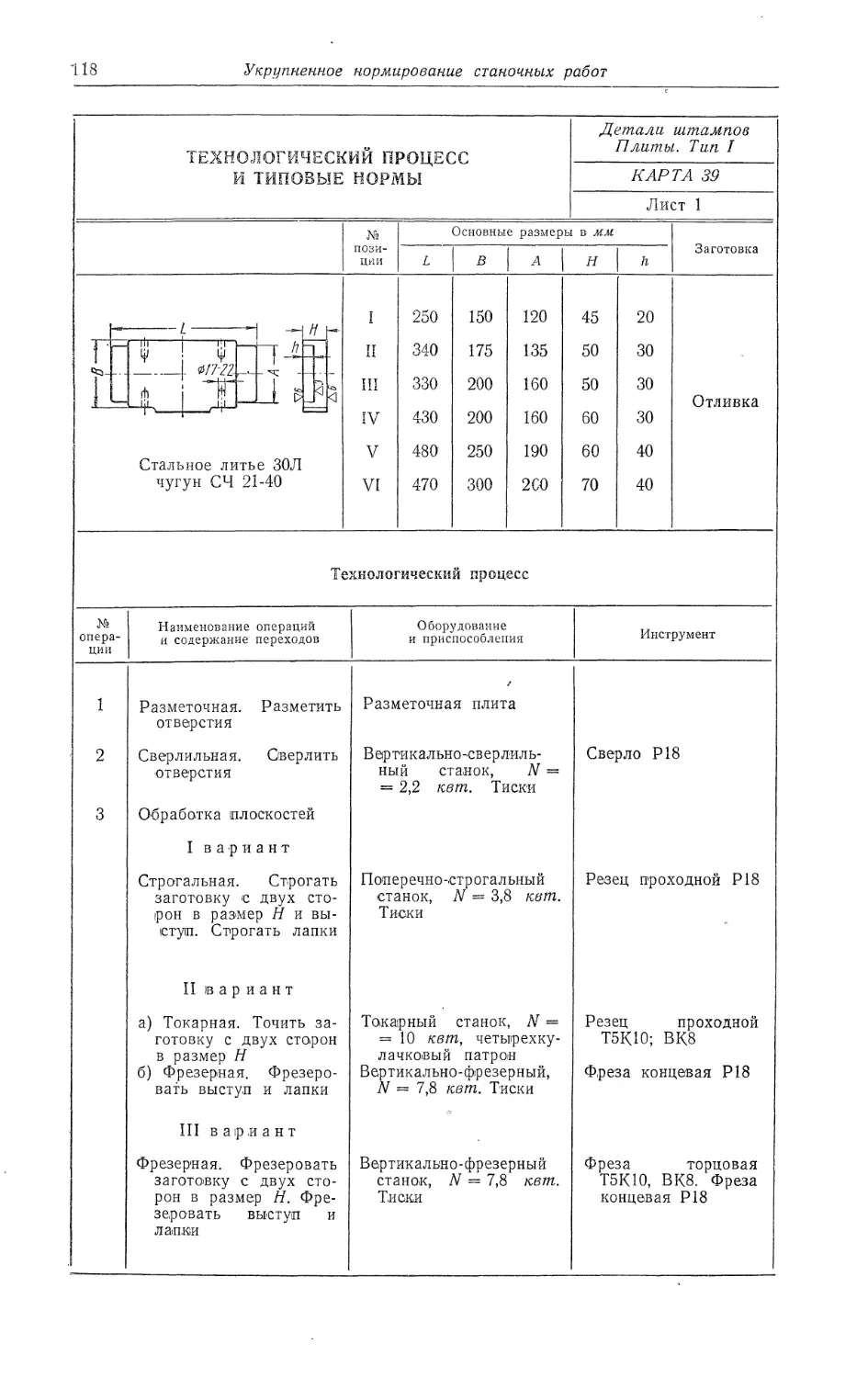

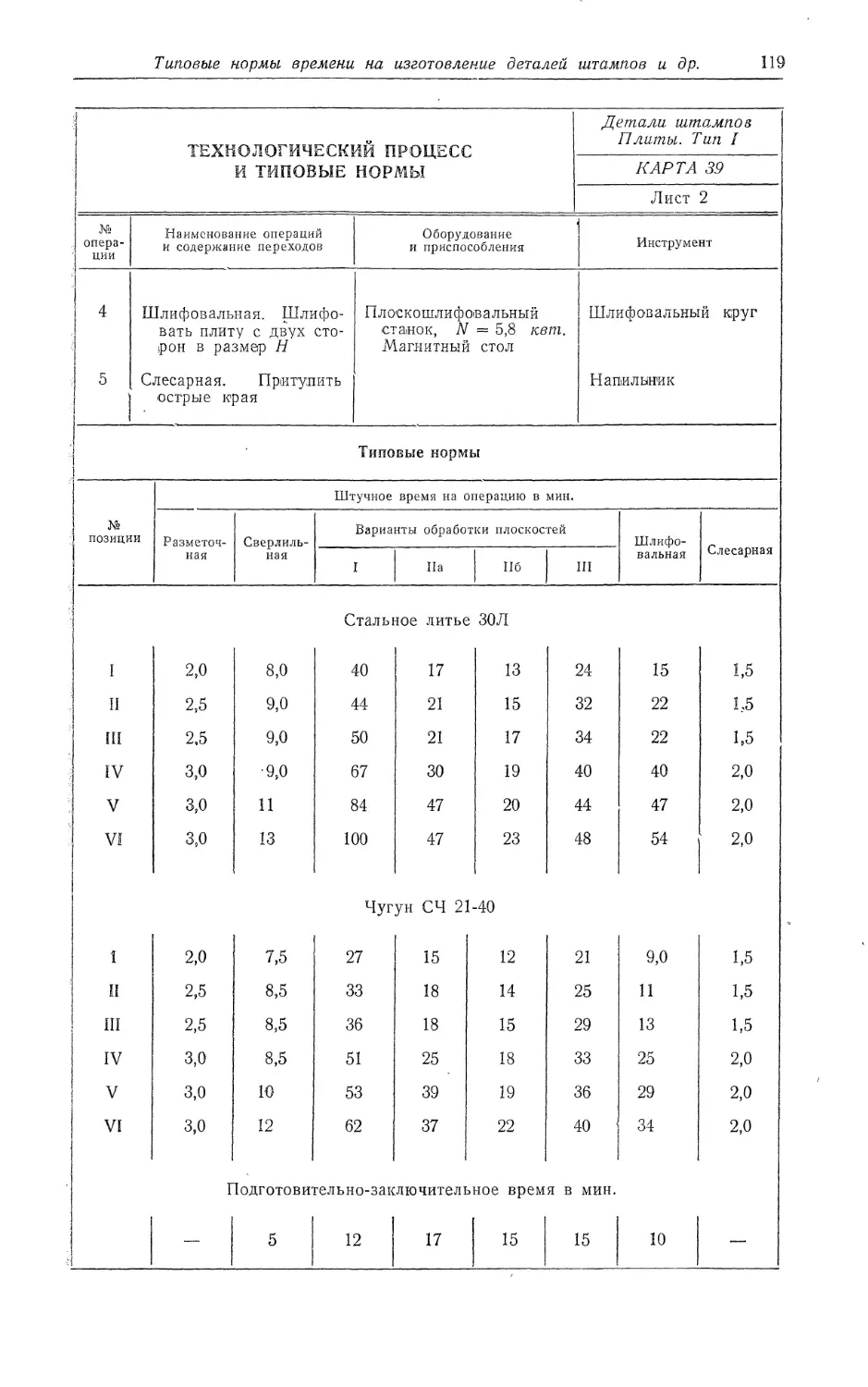

Карта 39. Технологический процесс и типовые нормы. Детали штампов. Плиты.

Тип I........................................................... 118

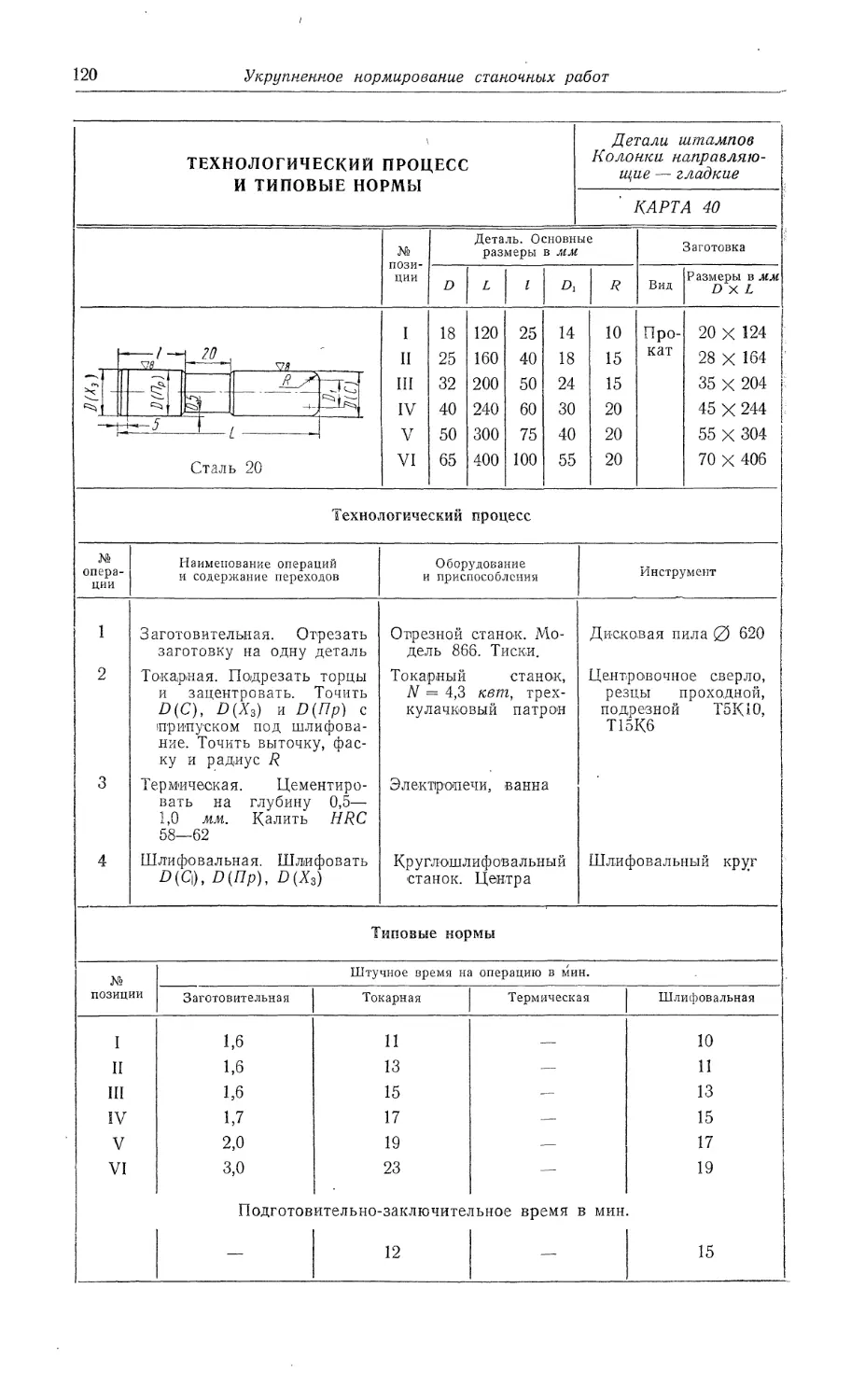

Карта 40. Технологический процесс и типовые нормы. Детали штампов. Колонки

направляющие — гладкие............................................120

Карта 41. Технологический процесс и типовые нормы. Детали штампов. Втулки

направляющие. Тип I.............................................. 121

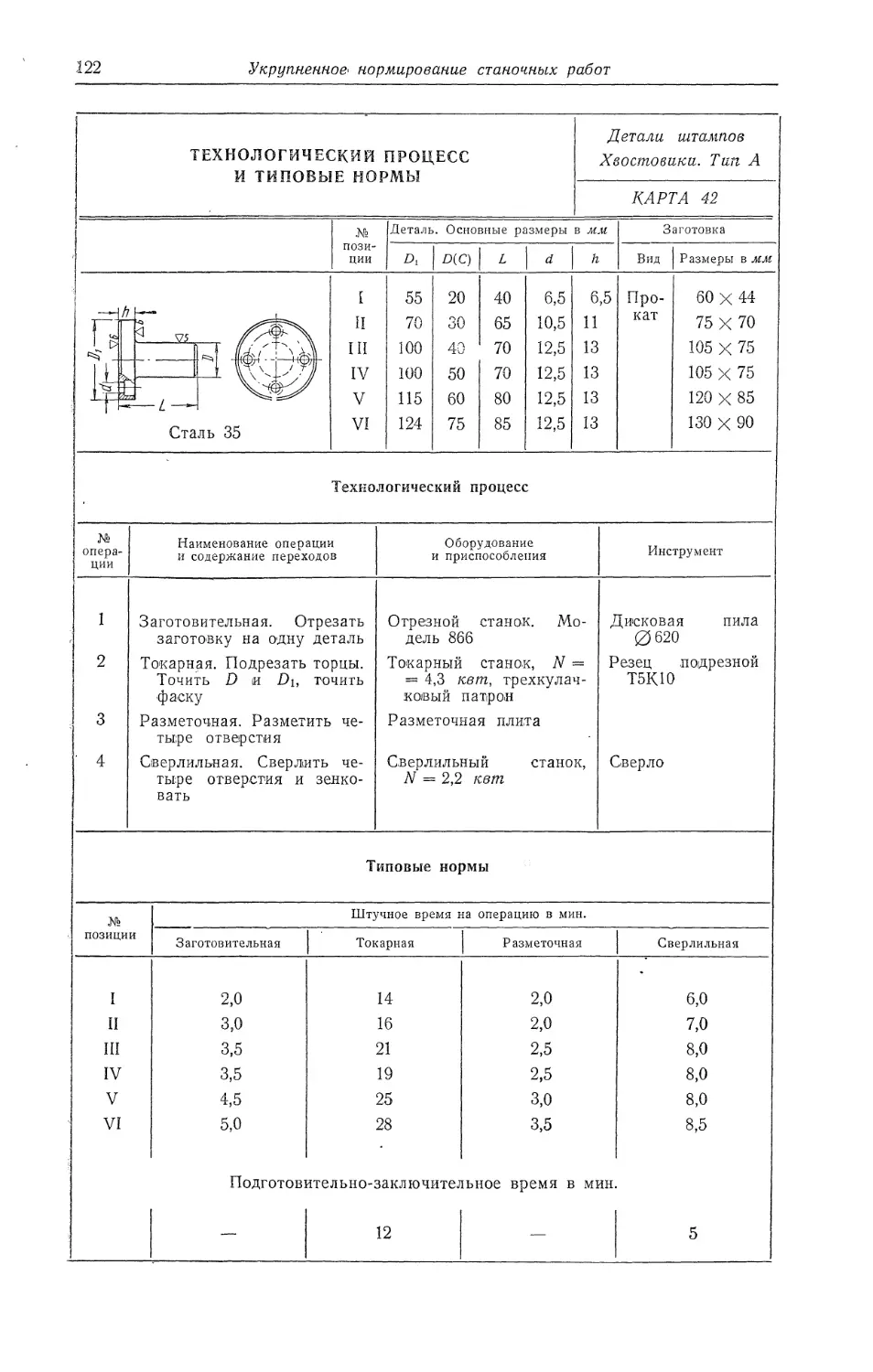

Карта 42. Технологический процесс и типовые нормы. Детали штампов. Хво-

стовики. Тип А......................................................122

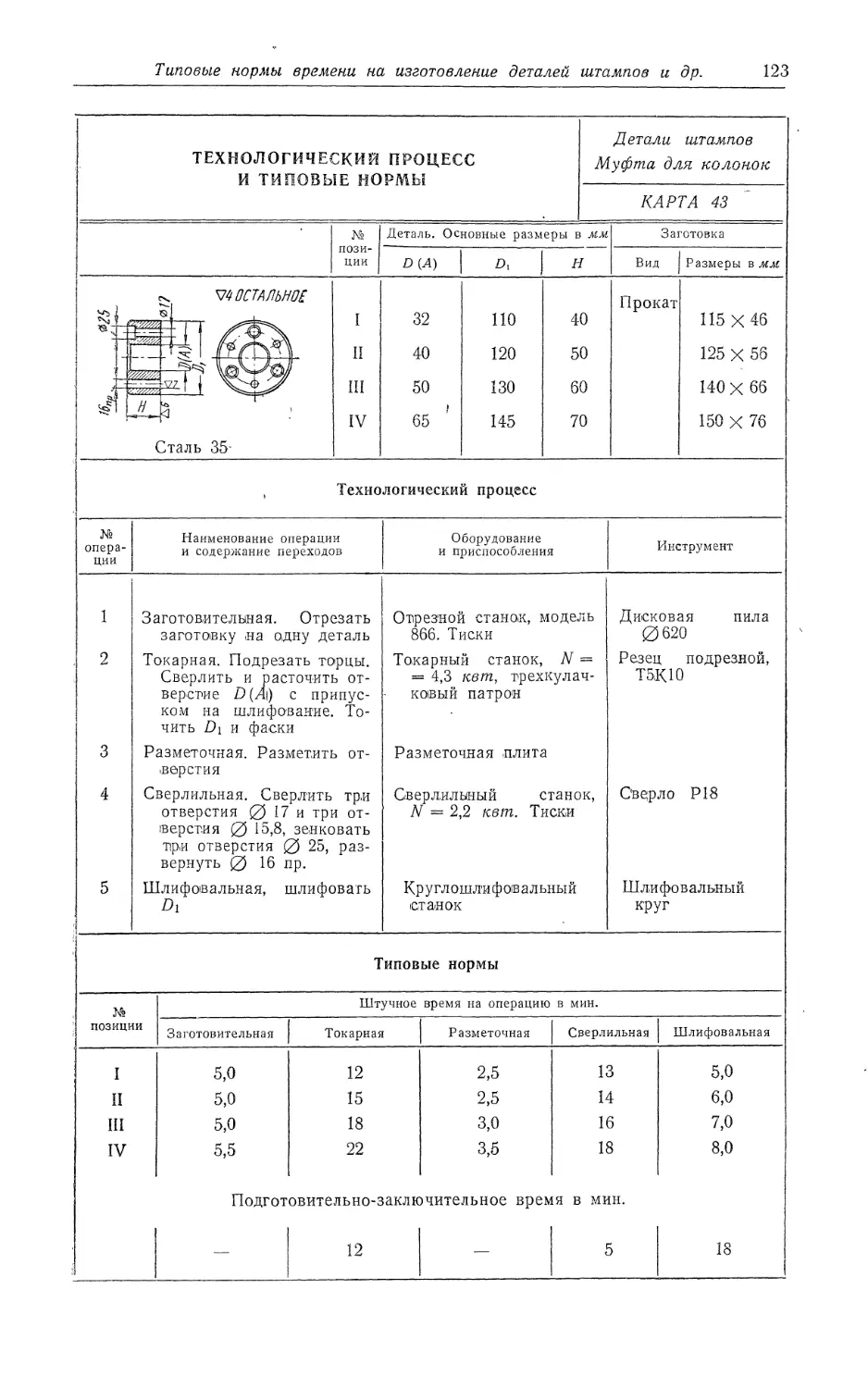

.Карта 43: Технологический процесс и типовые нормы. Детали штампов. Муфта

для колонок........................................................ 123

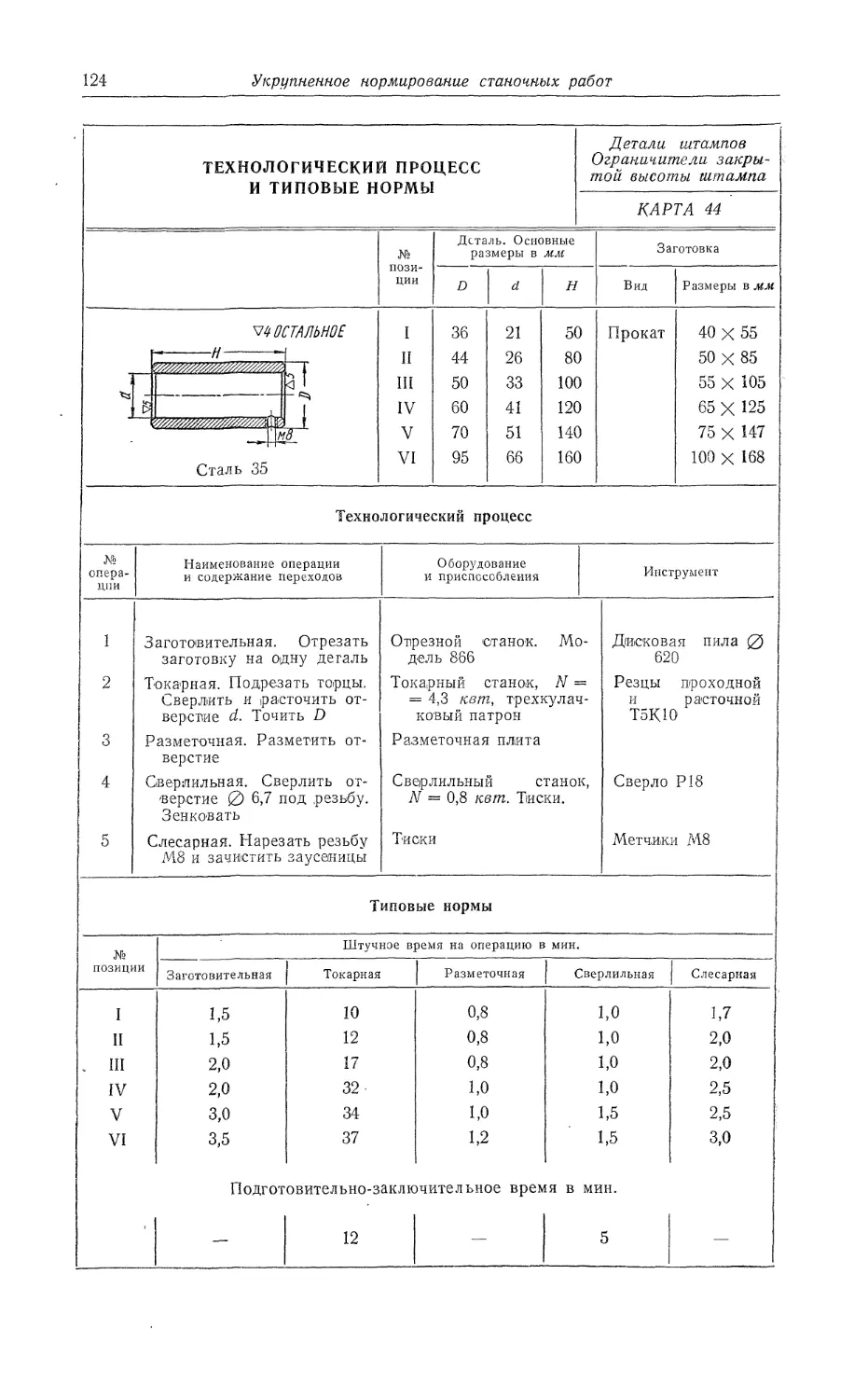

Карта 44. Технологический процесс и типовые нормы. Детали штампов. Огра-

ничители закрытой высоты штампа.....................................124

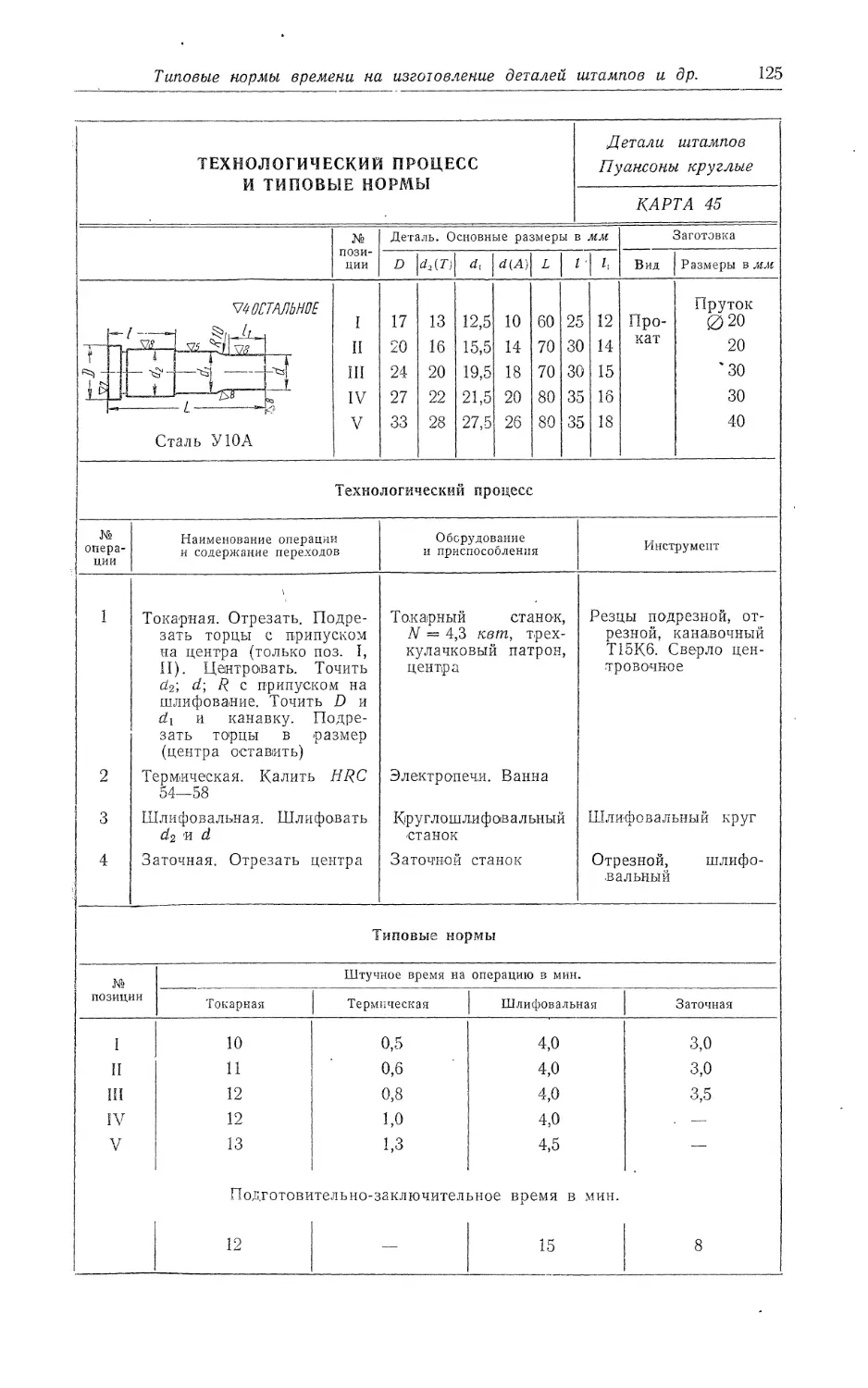

Карта 45. Технологический процесс и типовые нормы. Детали штампов. Пуан-

соны круглые................................................................. 125

Карта 46. Технологический процесс и типовые нормы. Детали штампов. Ножи

для разрезки отходов..............................................126

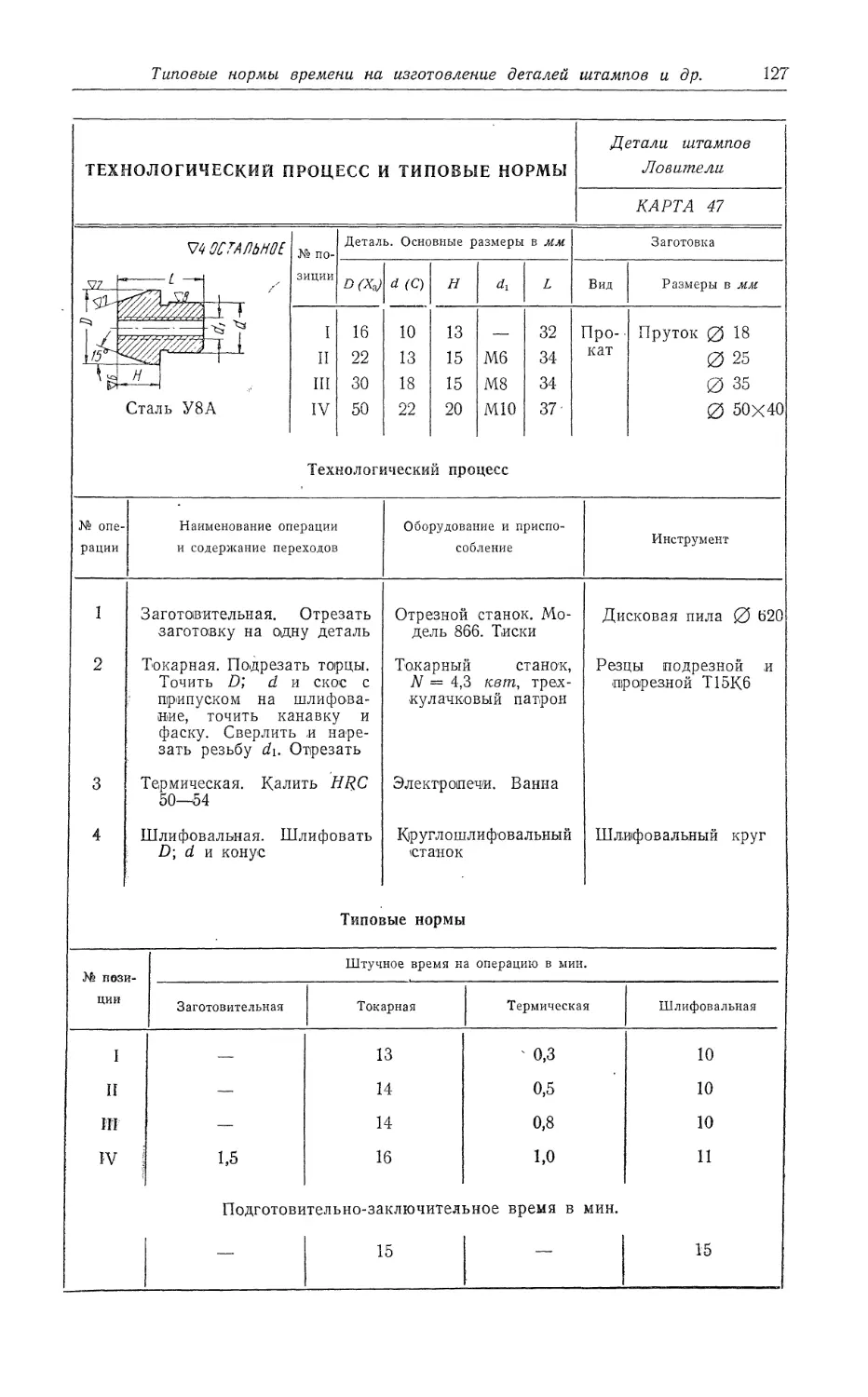

Карта 47. Технологический процесс и типовые нормы. Детали штампов.

Ловители............................................................ 127

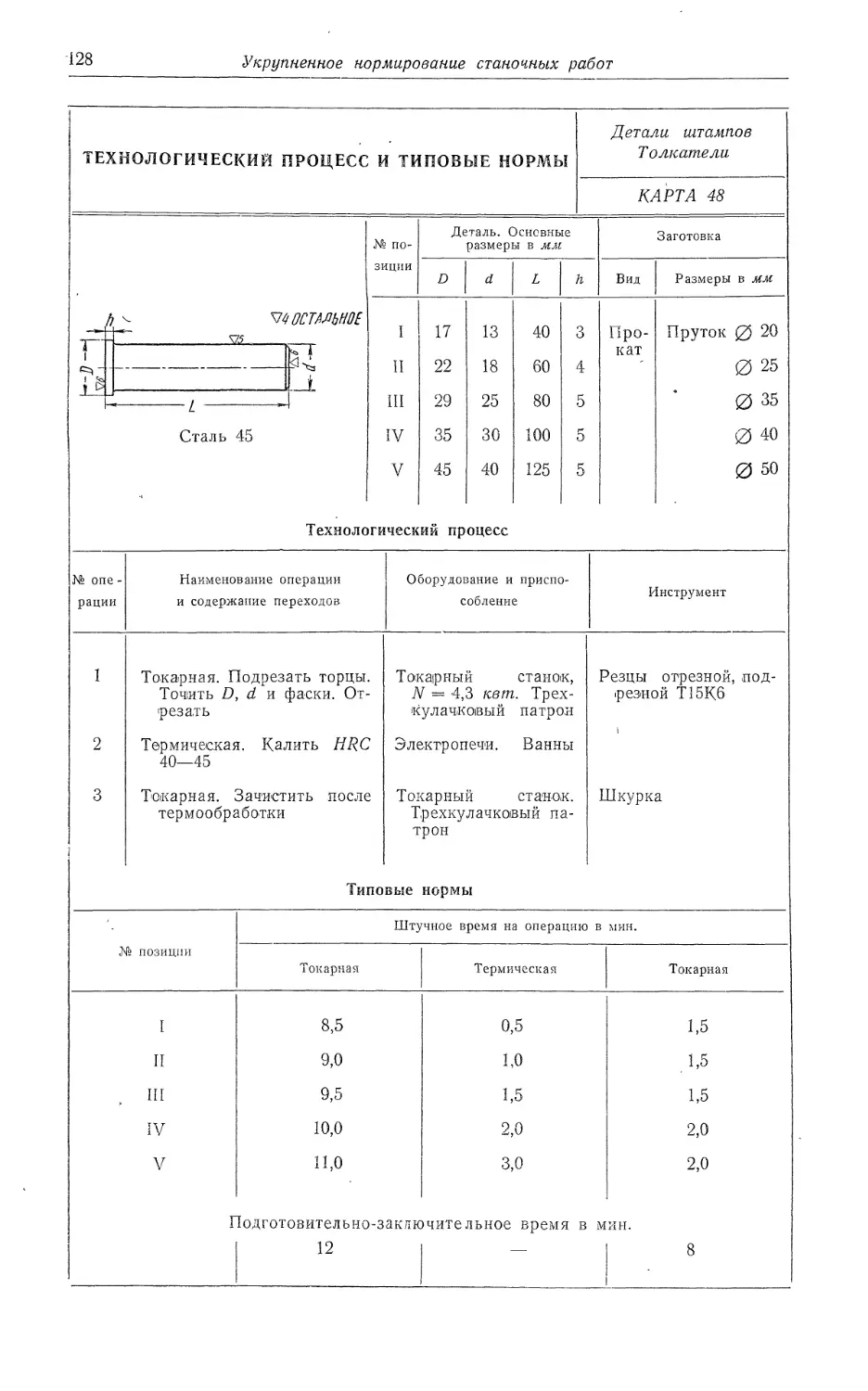

Карта 48. Технологический процесс и типовые нормы. Детали штампов.

Толкатели . ................................................... 128

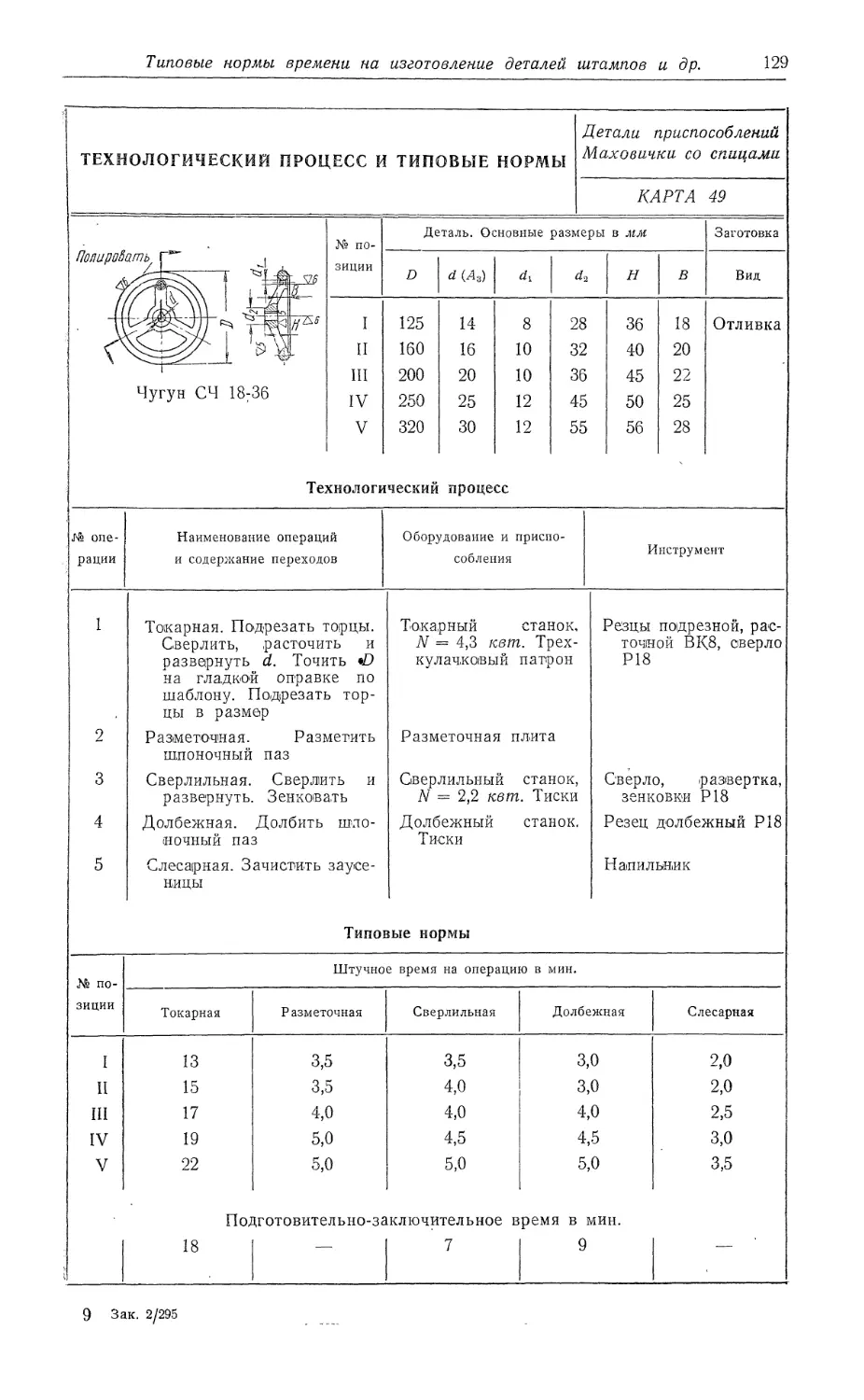

Карта 49. Технологический процесс и типовые нормы. Детали приспособлений.

Маховички со спицами.............................................129

Карта. 50. Технологический процесс и типовые нормы. Детали приспособлений.

Планки поворотные............................................ 130

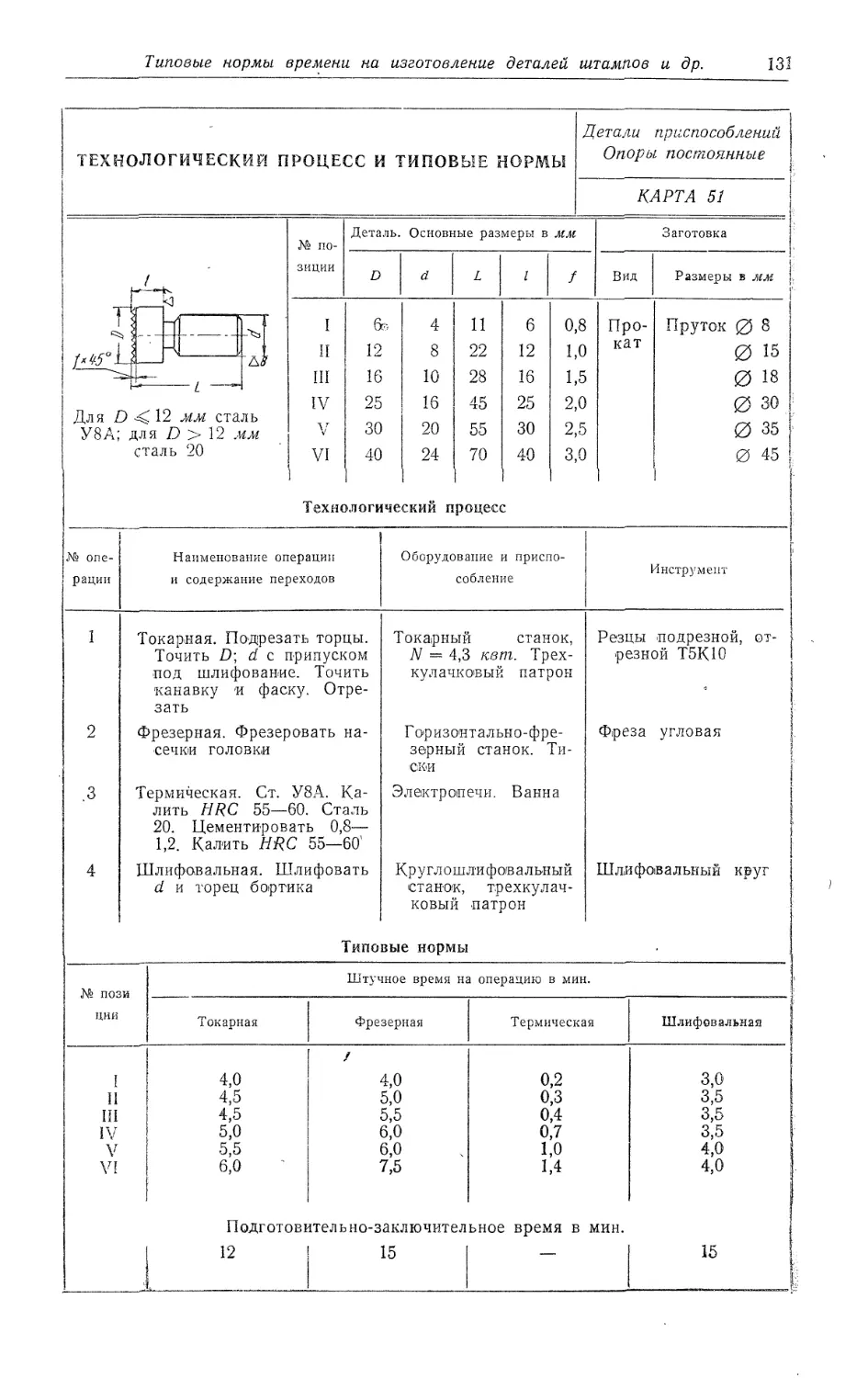

Карта 51. Технологический процесс и типовые нормы. Детали приспособлений.

Опоры постоянные.................................................131

Карта 52. Технологический процесс и типовые нормы. Детали приспособлений.

Призмы . . .............................................132

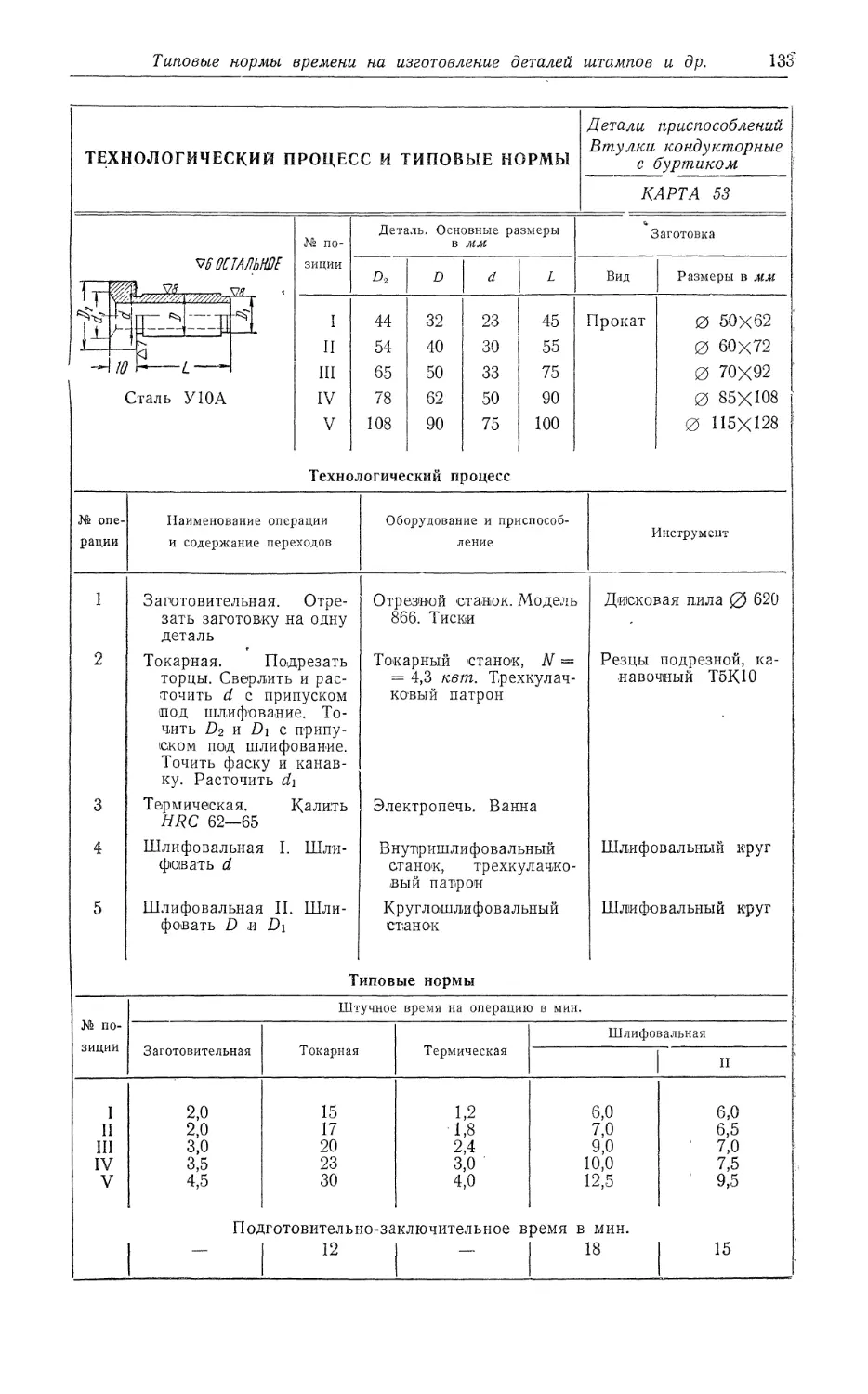

Карта 53. Технологический процесс и типовые нормы. Детали приспособлений.

Втулки кондукторные с буртиком...................................133

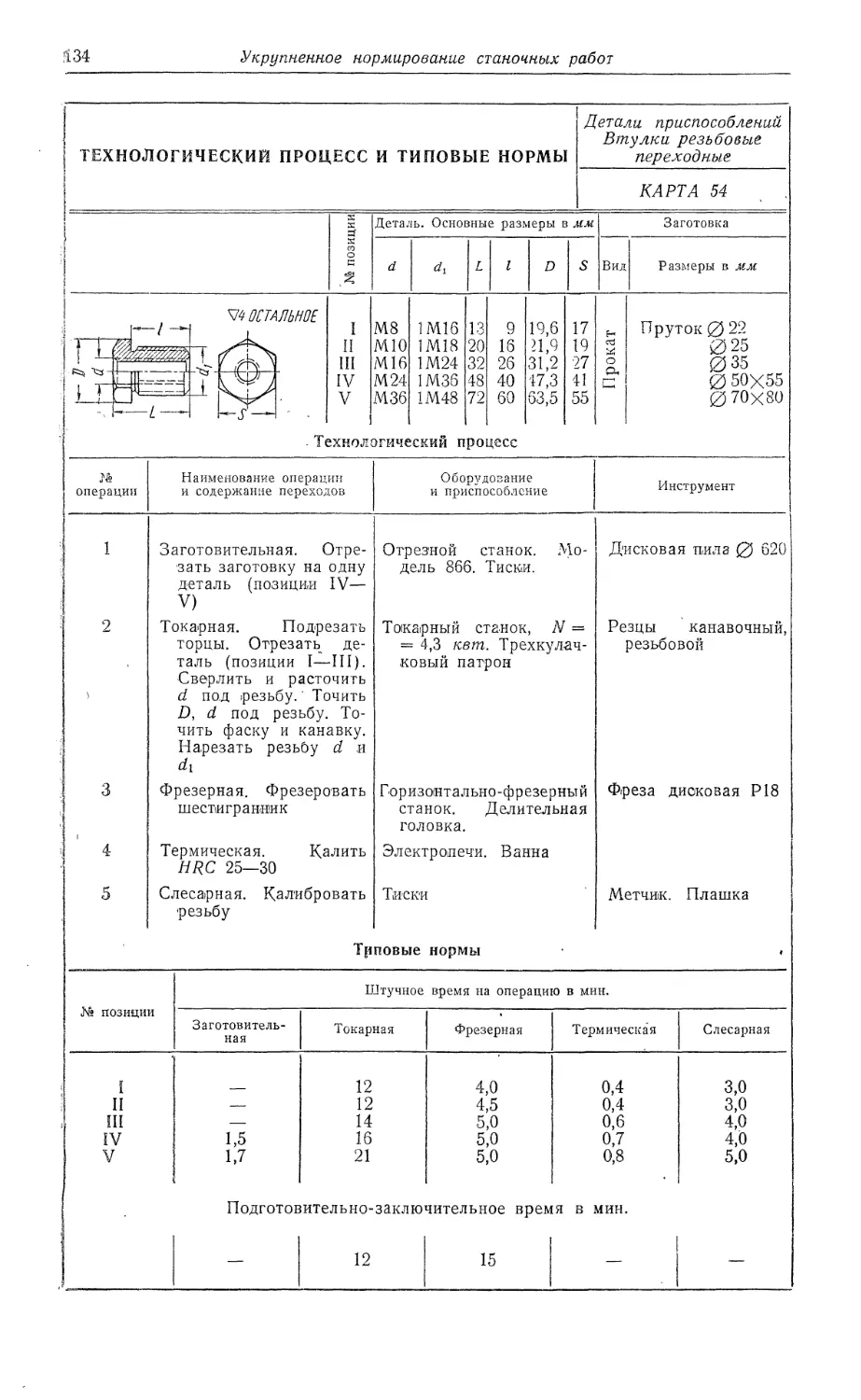

Карта 54. Технологический процесс и типовые нормы. Детали приспособлений.

Втулки резьбовые переходные...........................................134

Карта 55. Технологический процесс и типовые нормы. Детали приспособлений.

Опоры регулируемые усиленные......................................13S

8

Оглавление

Стр.

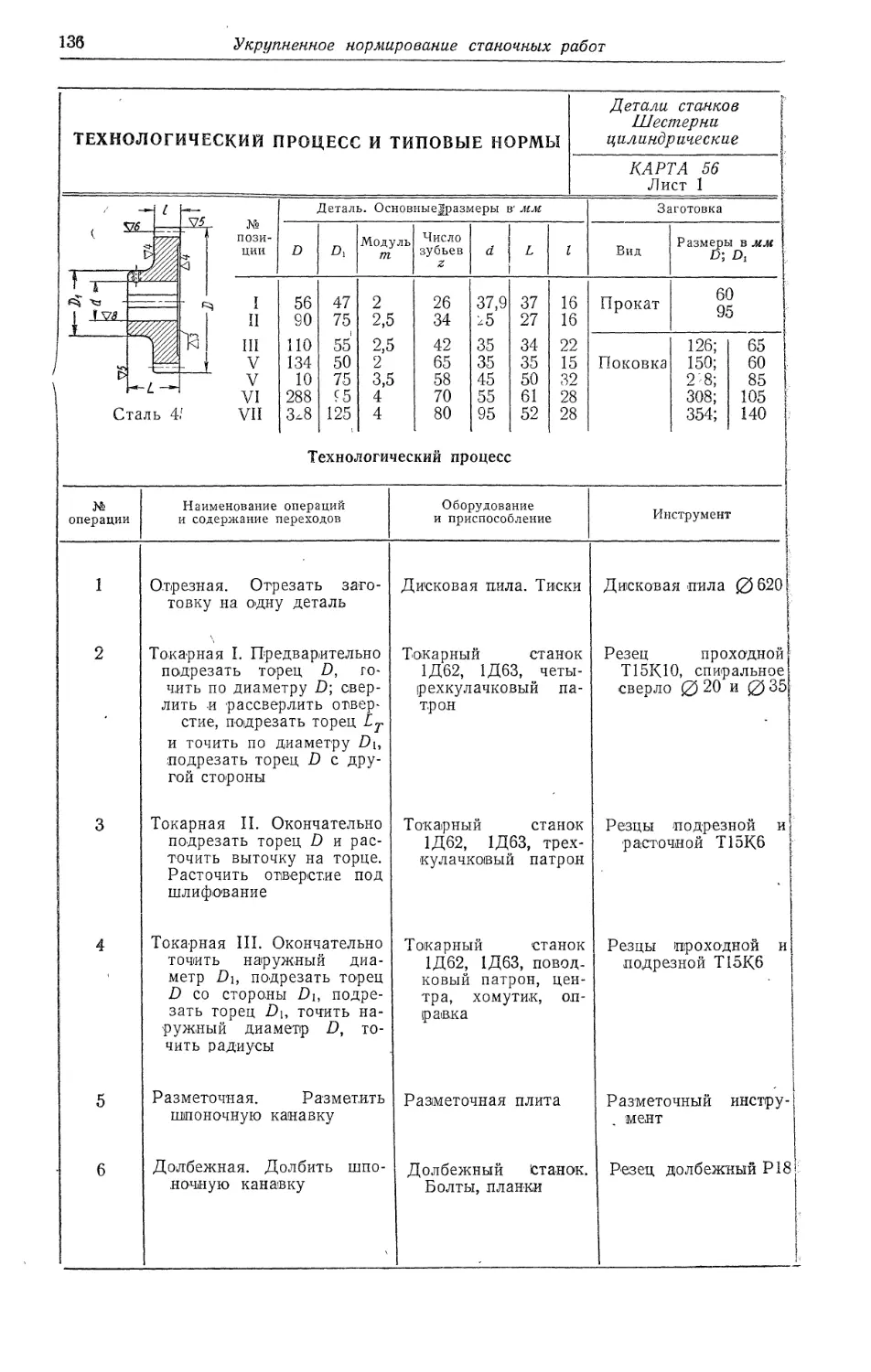

Карта 56. Технологический процесс и типовые нормы. Детали станков. Шестерни

цилиндрические’ . -......................................... 136

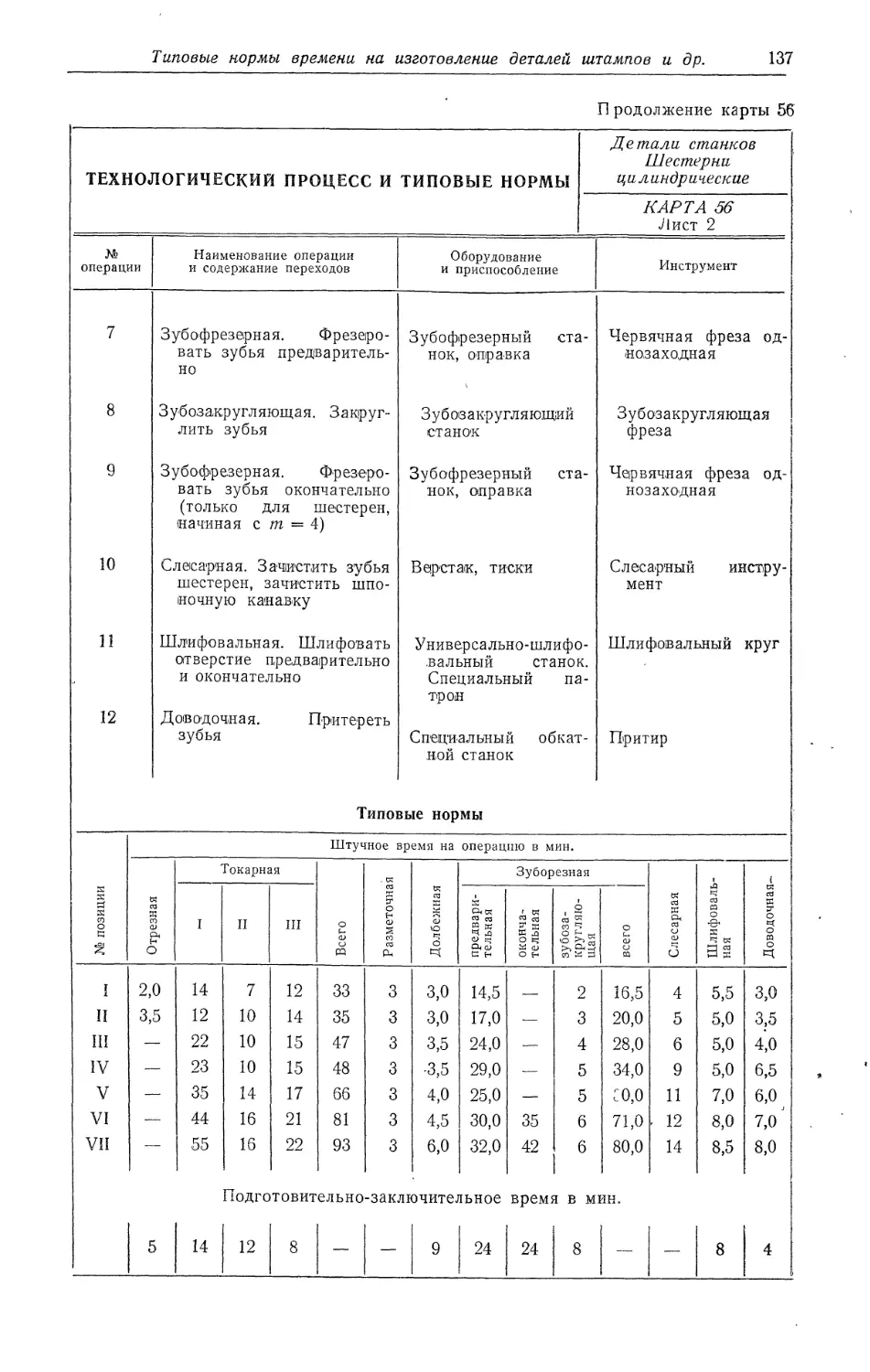

Карта 57. Технологический процесс и типовые нормы. Детали станков. Шестер-

ни цилиндрические двухвенцовые.........................................13В

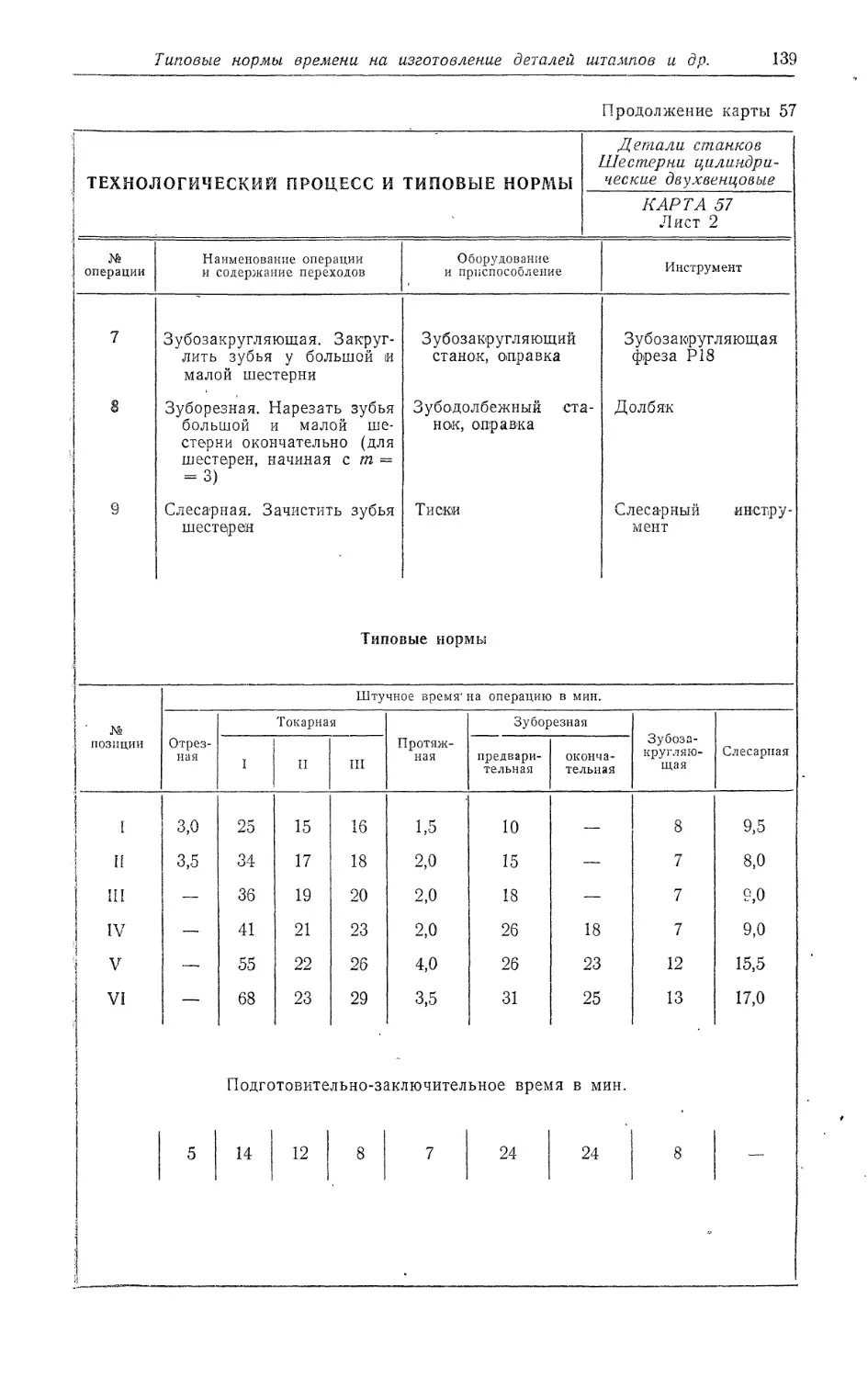

Карта 58. Технологический- процесс и типовые нормы. Детали станков. Шестер-

ни конические ;................................................ 140

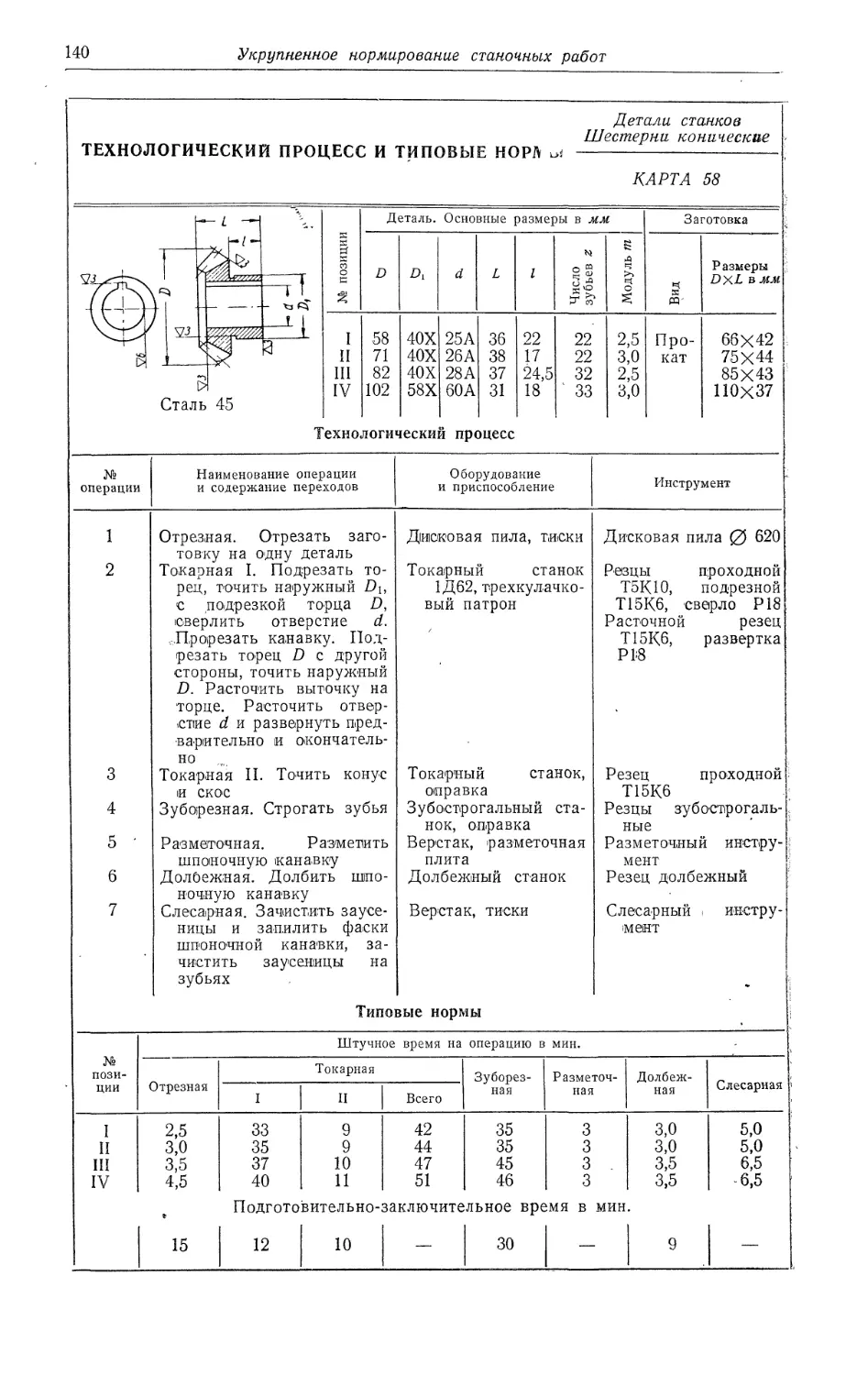

Карта 59. Технологический процесс и типовые нормы. Детали станков. Ше-

стерни червячные.......................................................141

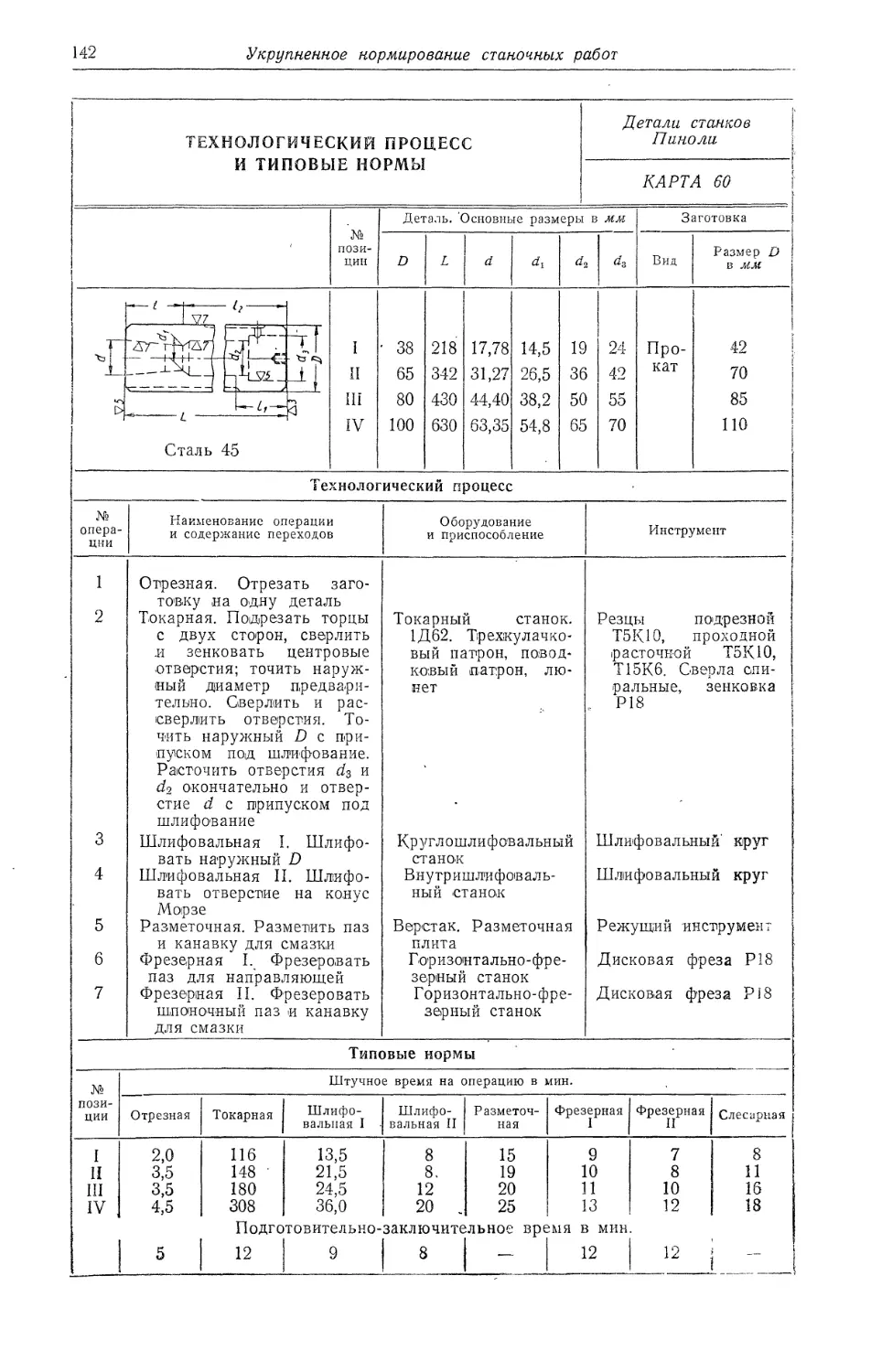

Карта 60. Технологический процесс и типовые нормы. Детали станков. Пиноли 142

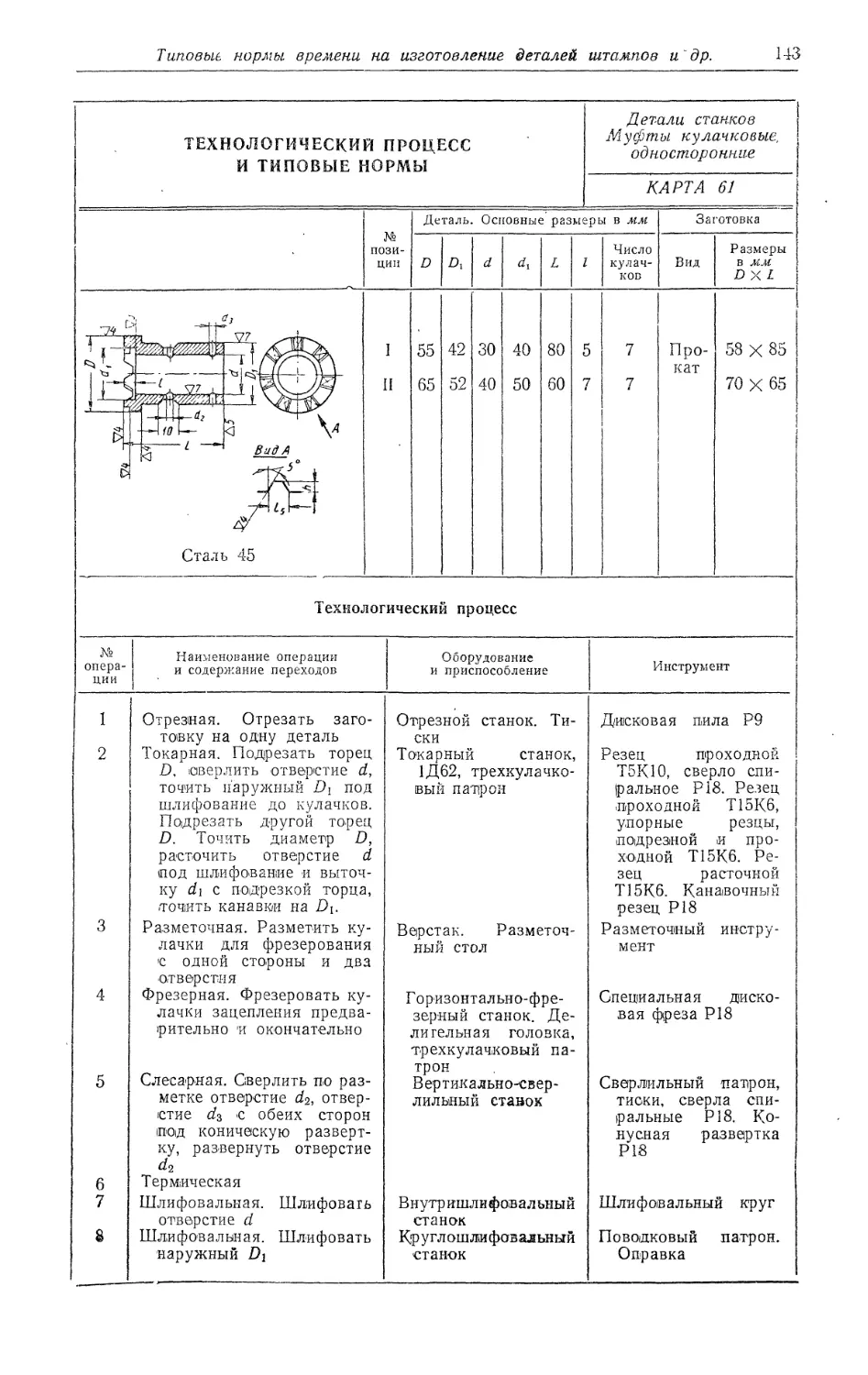

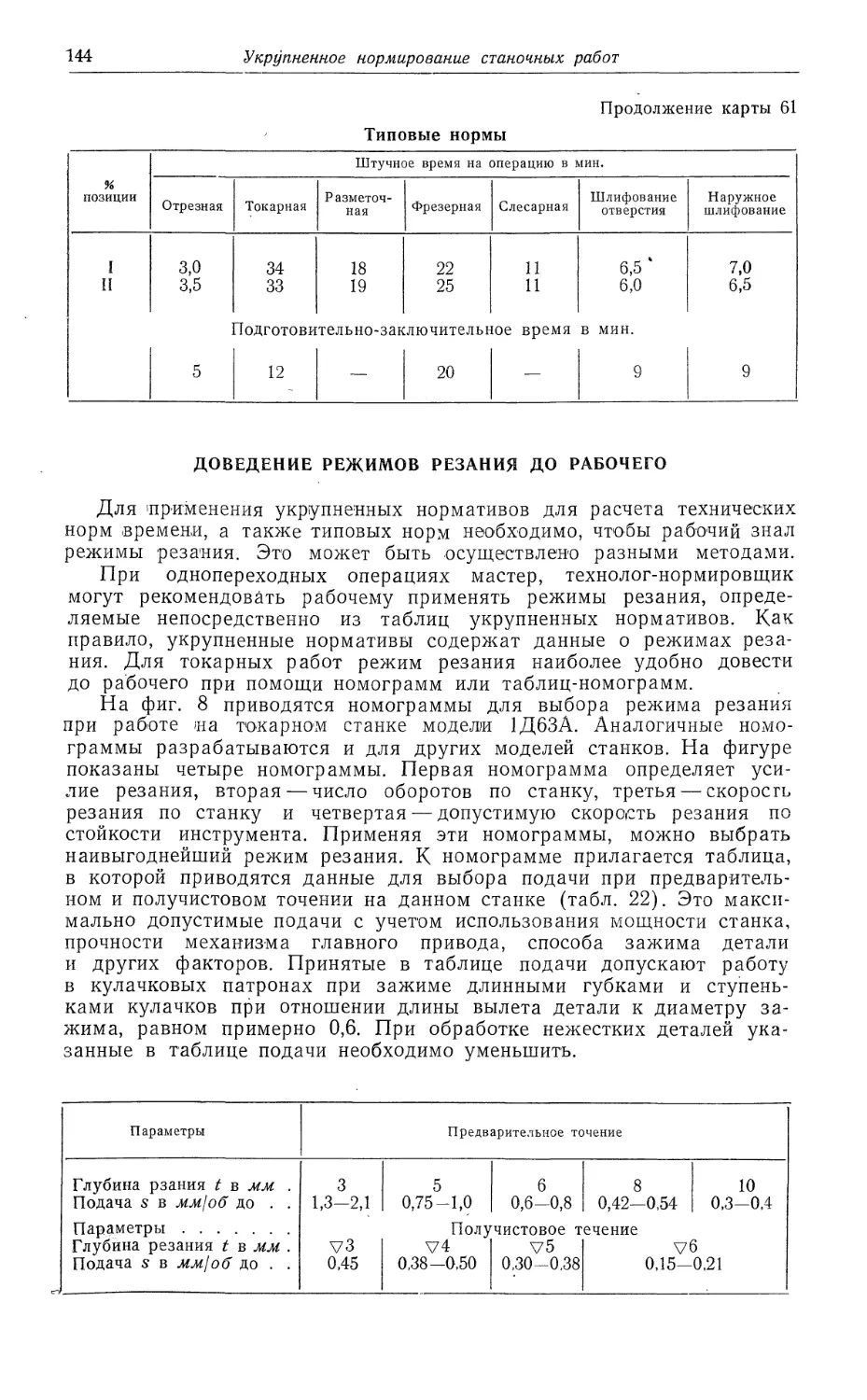

Карта 61. Технологический процесс и типовые нормы. Детали станков. Муфты

'кулачковые односторонние..............................................143

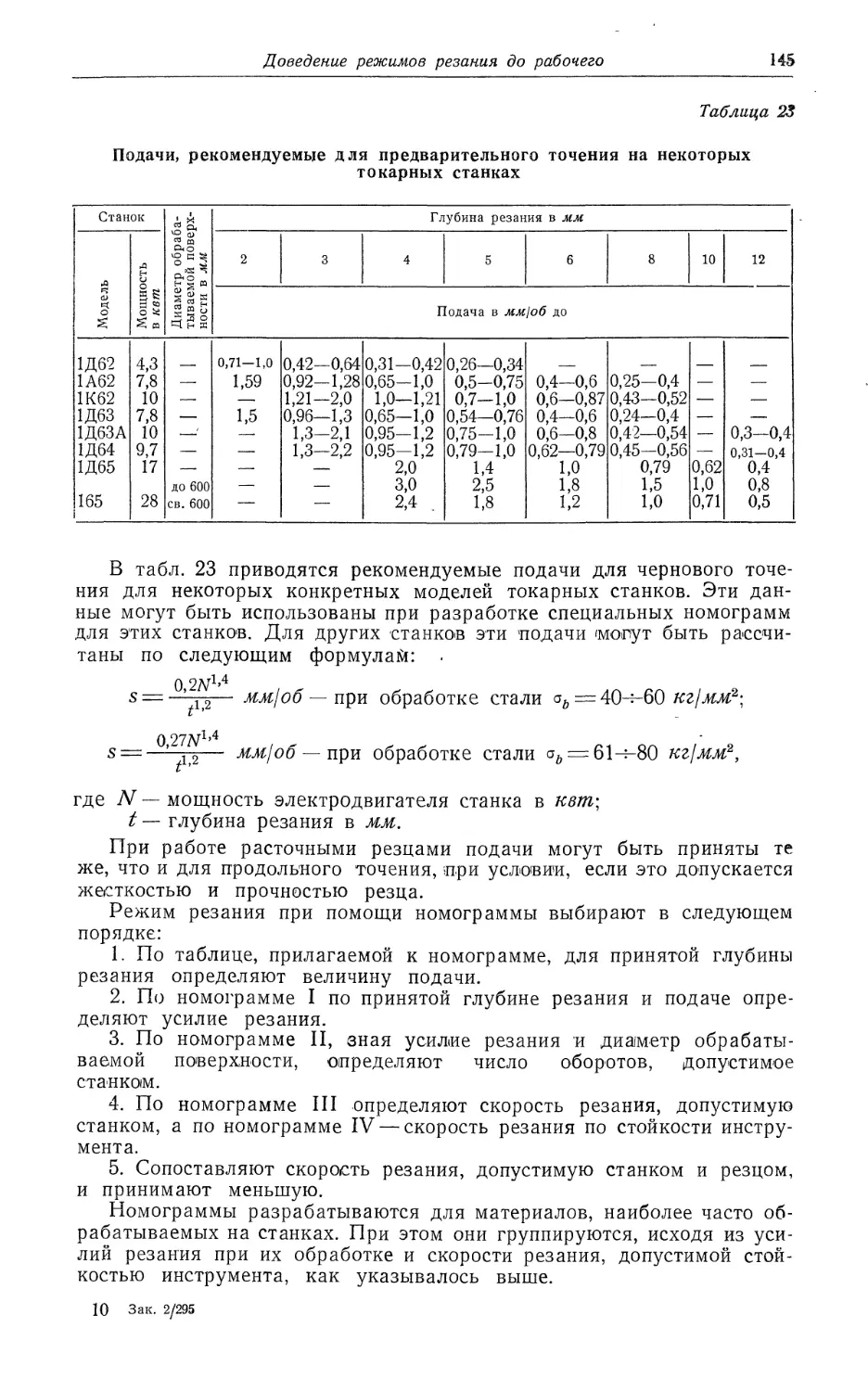

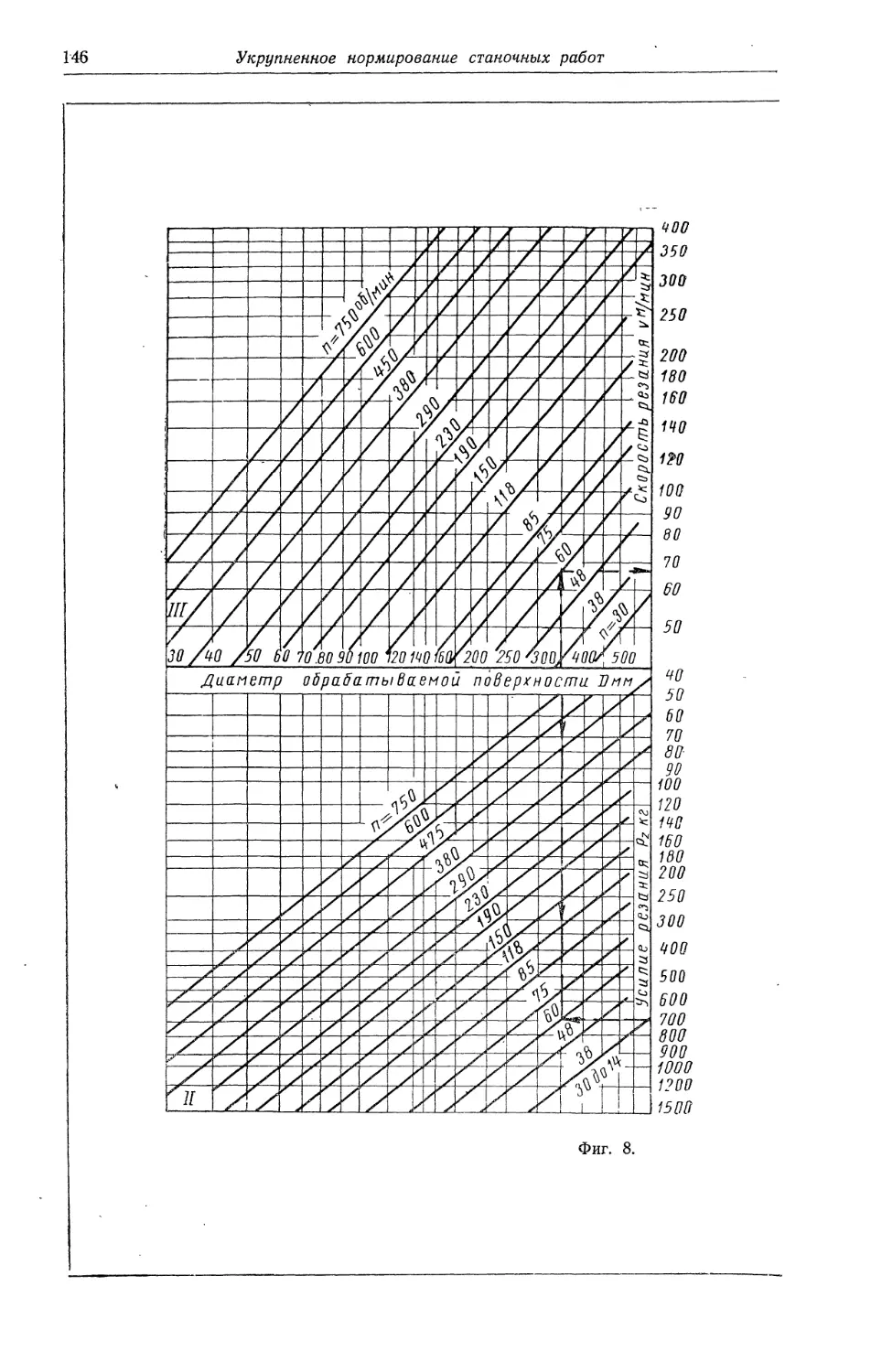

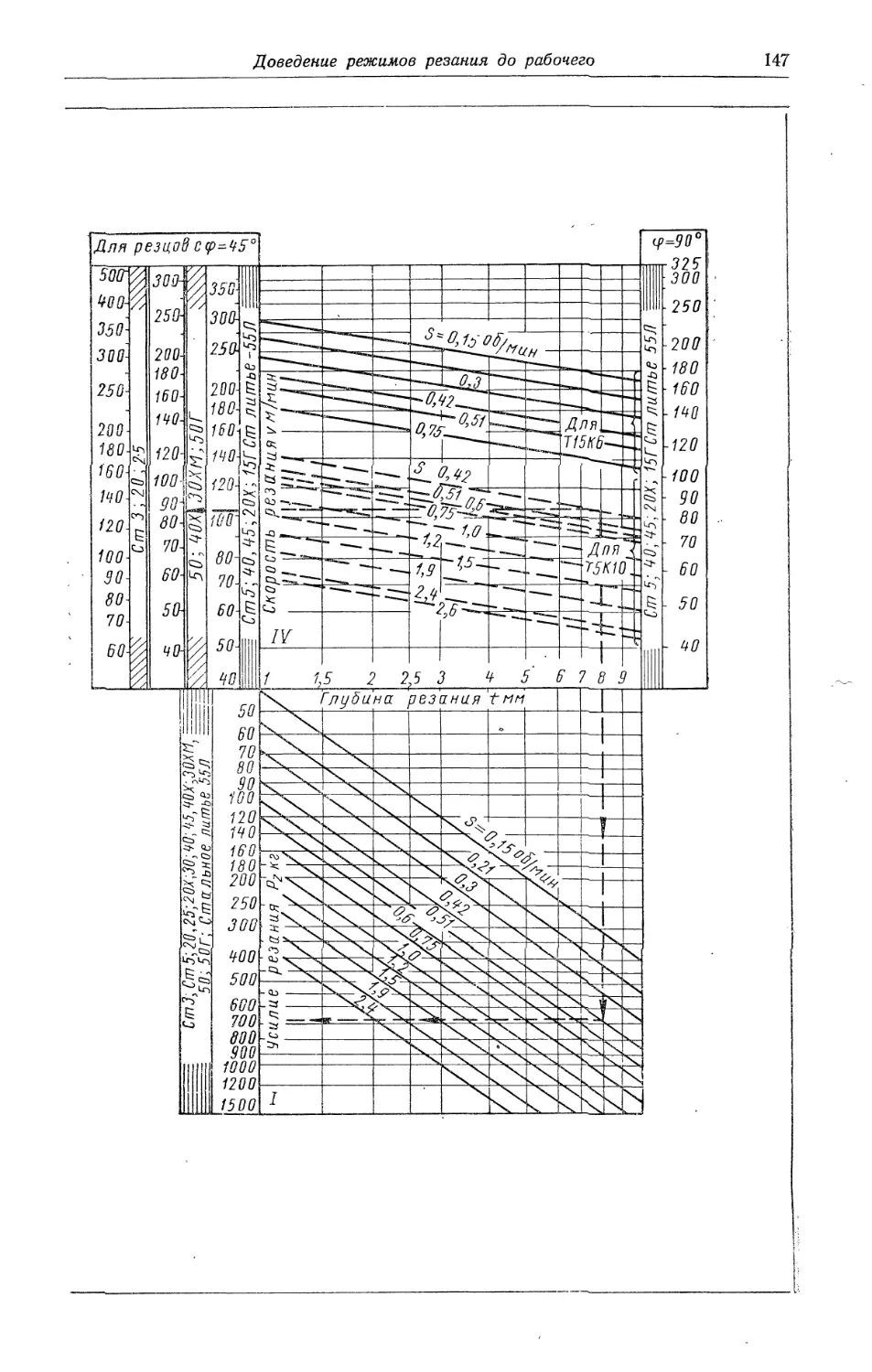

Доведение режимов резания до рабочего

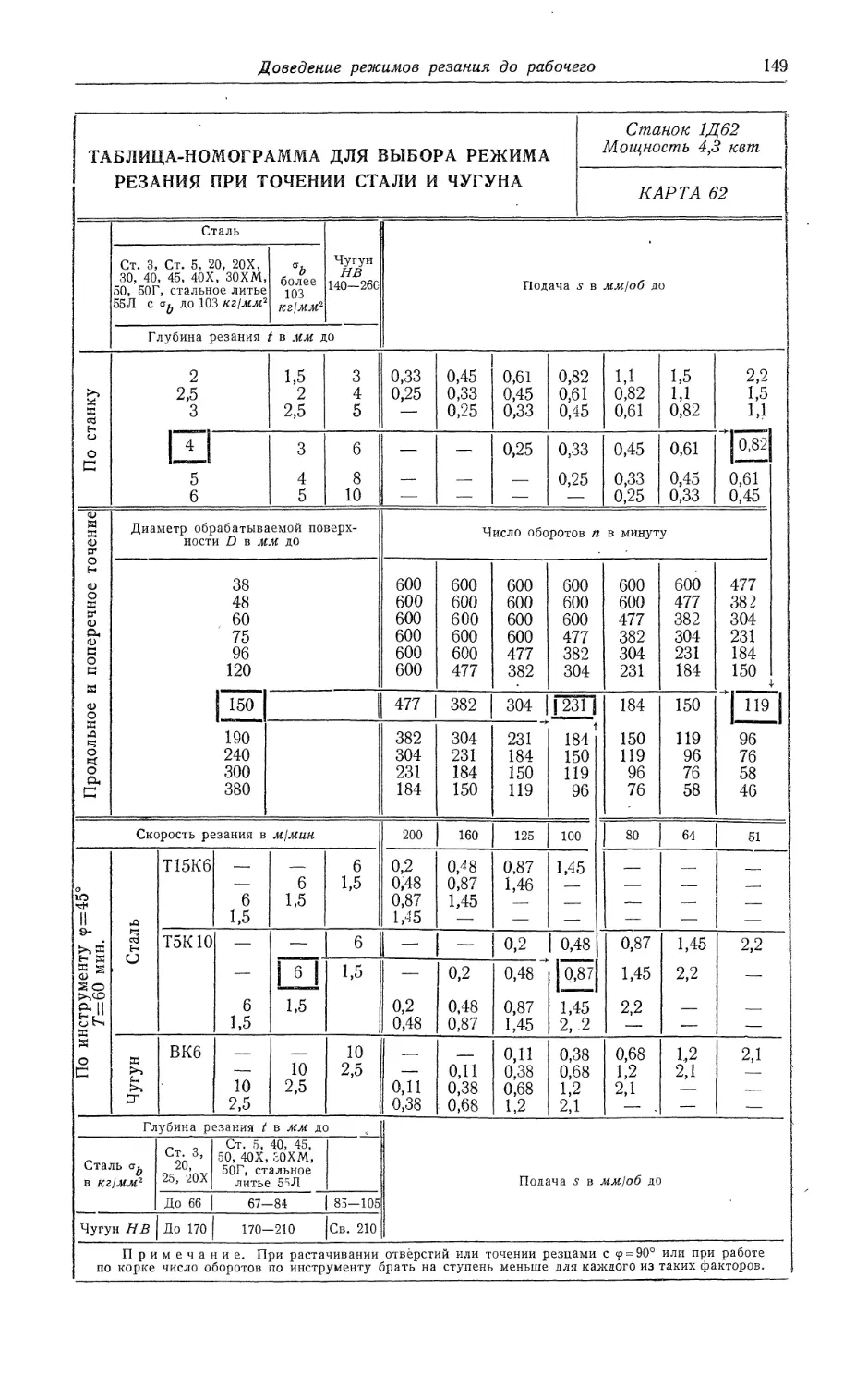

Карта 62. Таблица-номограмма для выбора режима резания при точении стали

•и чугуна. Станок 1Д62, мощность 4,3 кет.............................. 149

Карта 63. Таблица-номограмма для выбора режима резания при точении стали

и чугуна. Станок 1А62, мощность 7,8 кет.............................. 150'

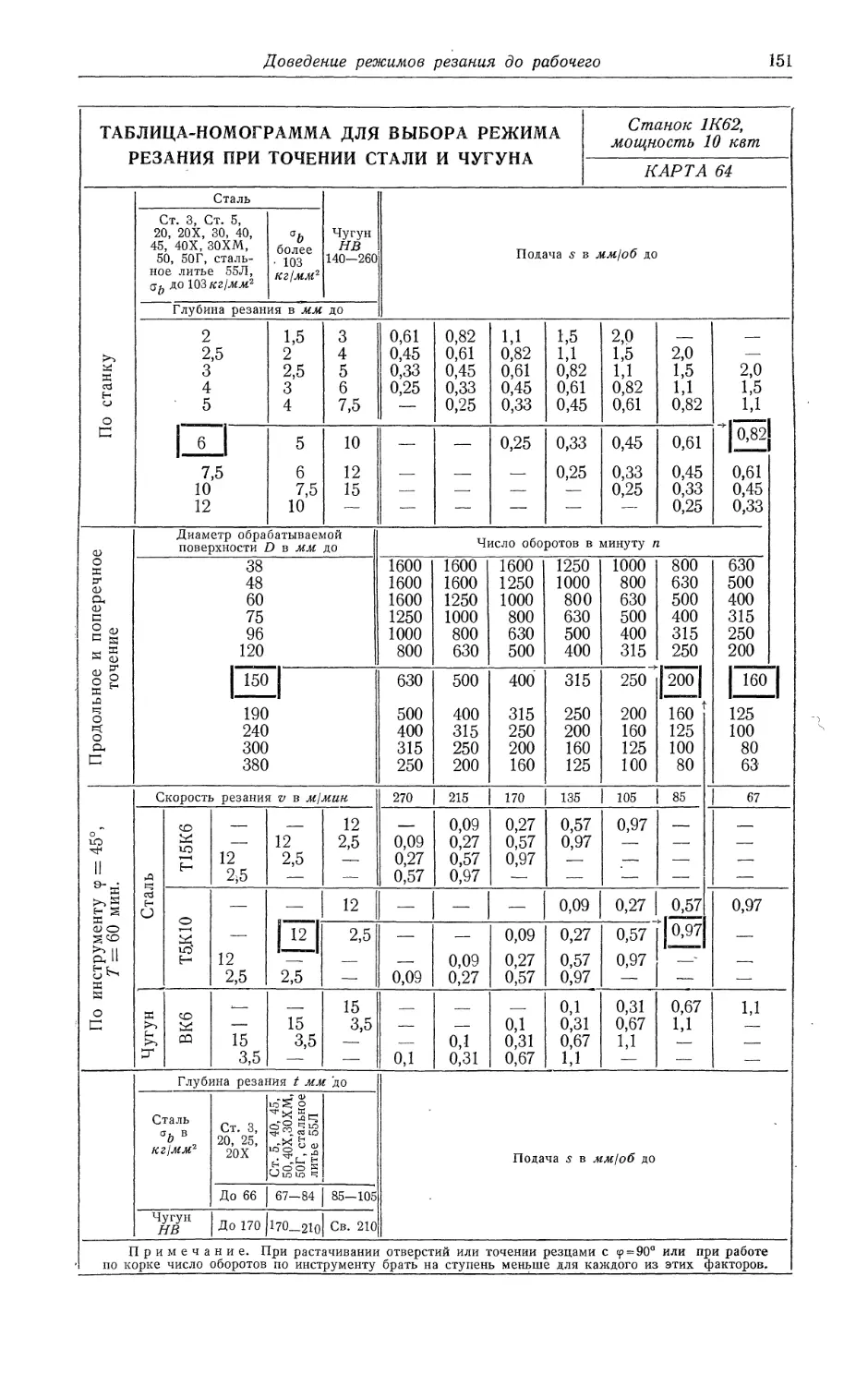

Карта 64. Таблица-номограмма для выбора режима резания при точении стали

и чугуна. Станок 1К62, мощность 10 кет . ....... 151

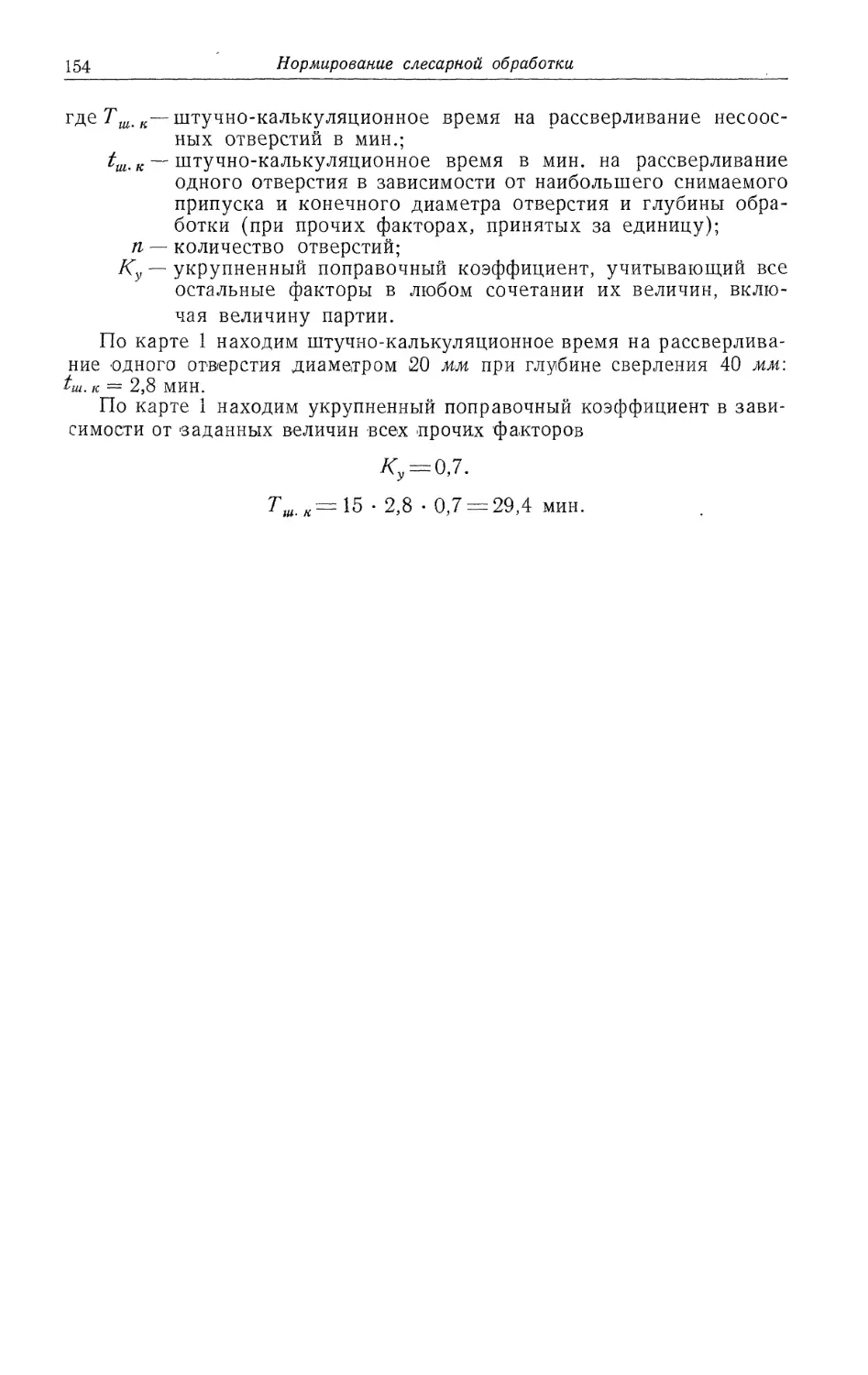

ГЛАВА III. НОРМИРОВАНИЕ СЛЕСАРНОЙ ОБРАБОТКИ (П. Я. Абрам) 152

Карта 1. Обработка отверстий пневматической сверлильной машиной . . . 155

Карта 2. Обработка отверстий на сверлильном переносном станке .... 157

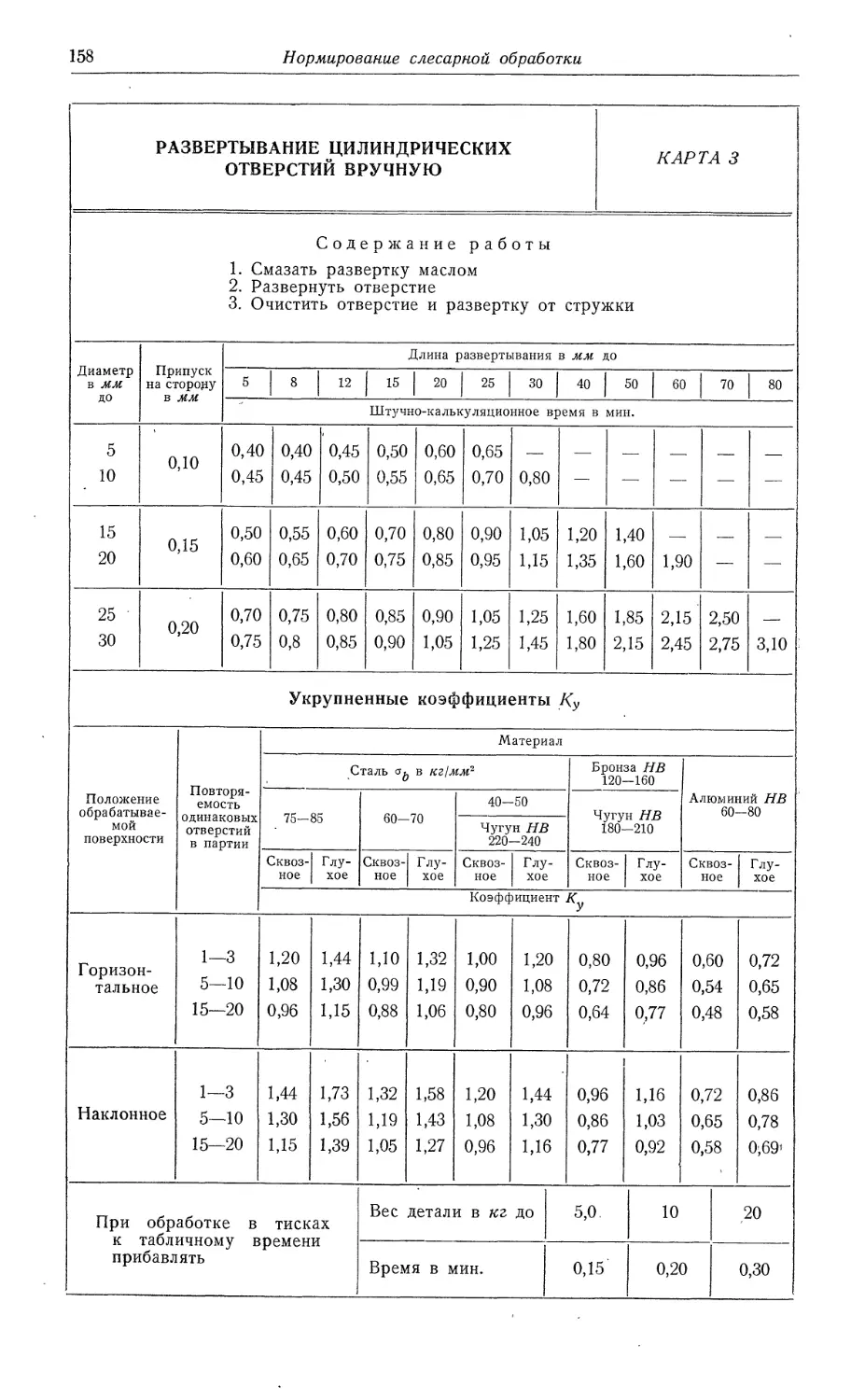

Карта 3. Развертывание цилиндрических отверстий вручную .............. 158

Карта 4. Развертывание конических отверстий вручную............. 159

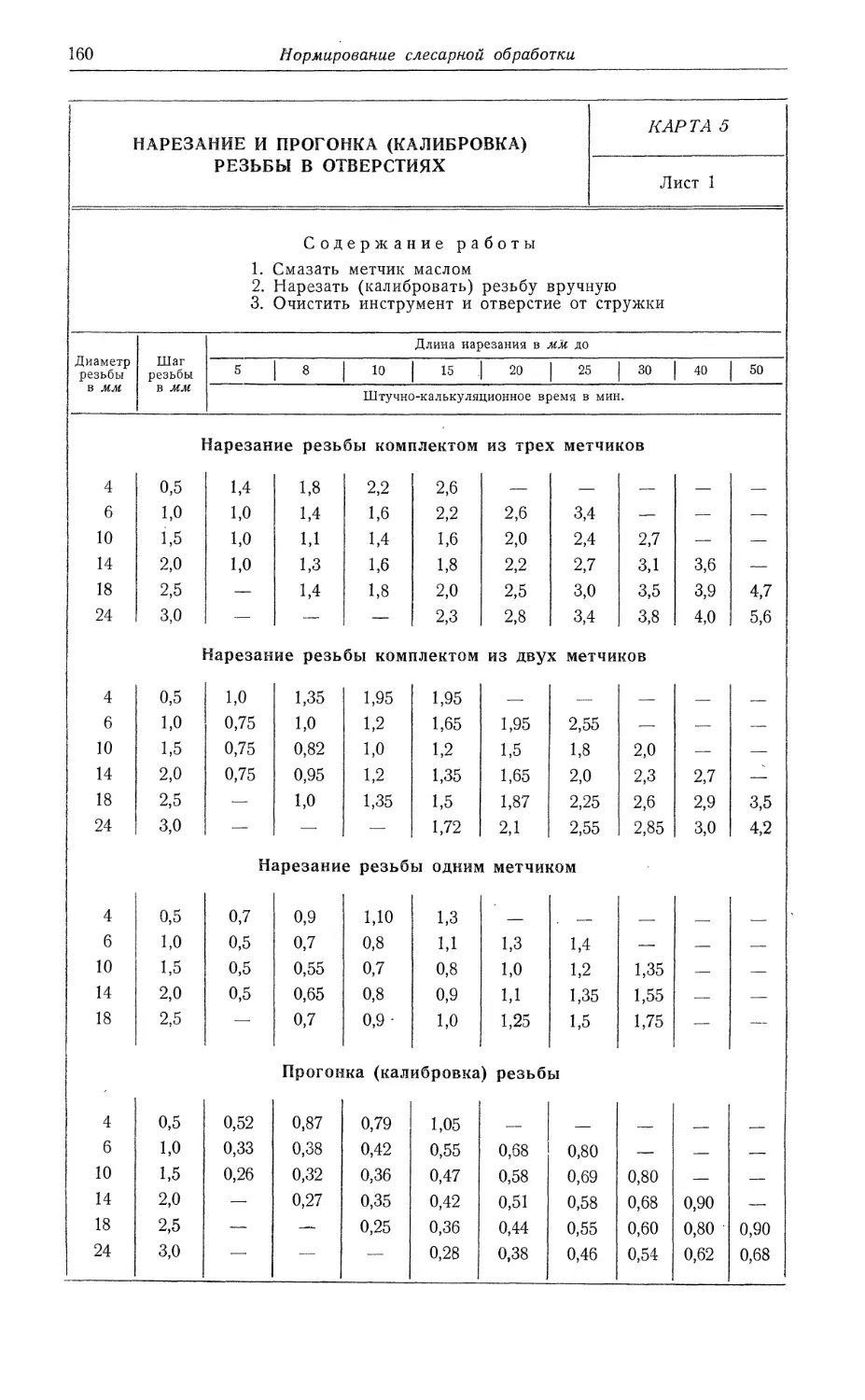

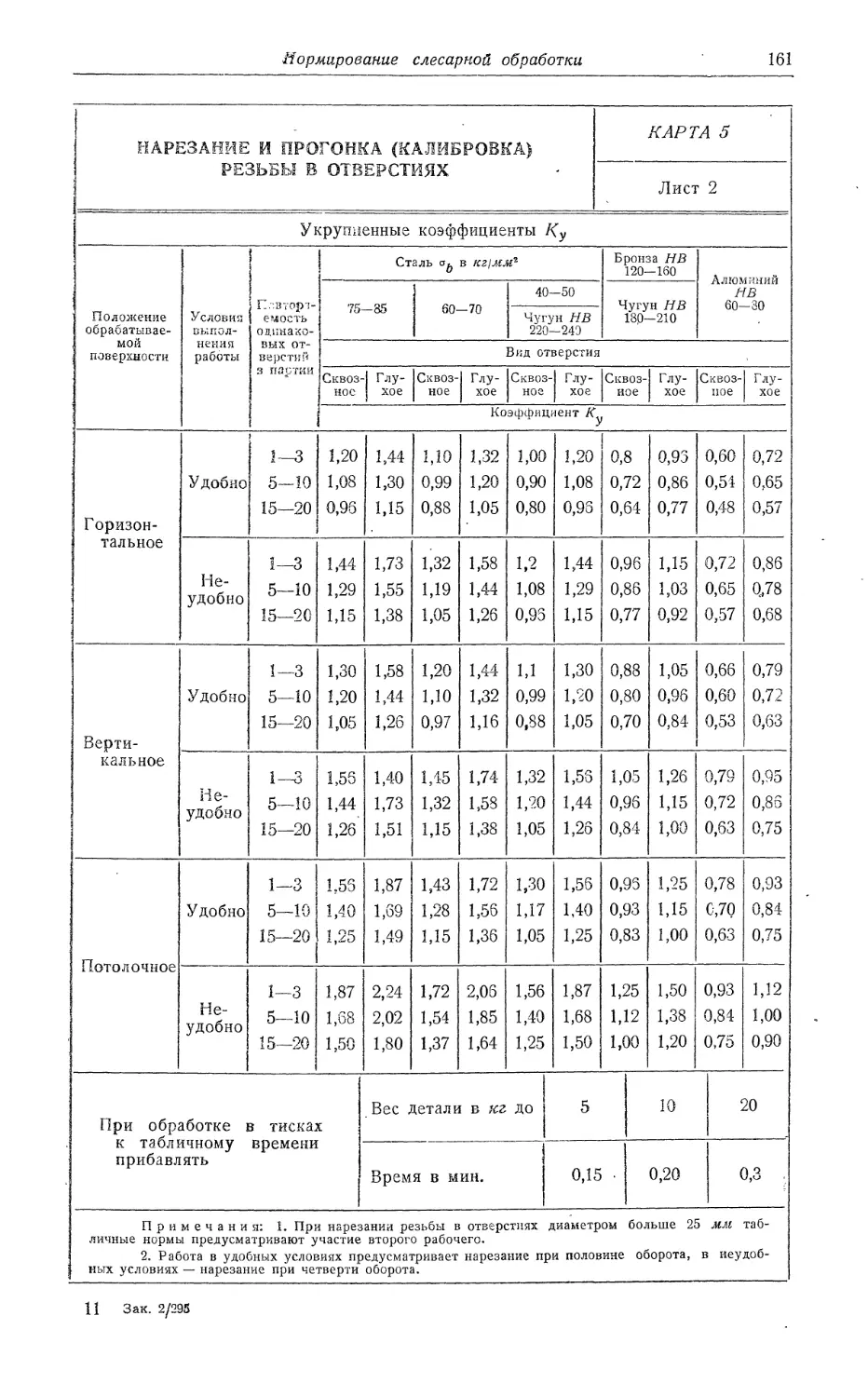

Карта 5. Нарезание и прогонка (калибровка) резьбы в отверстиях .... 160

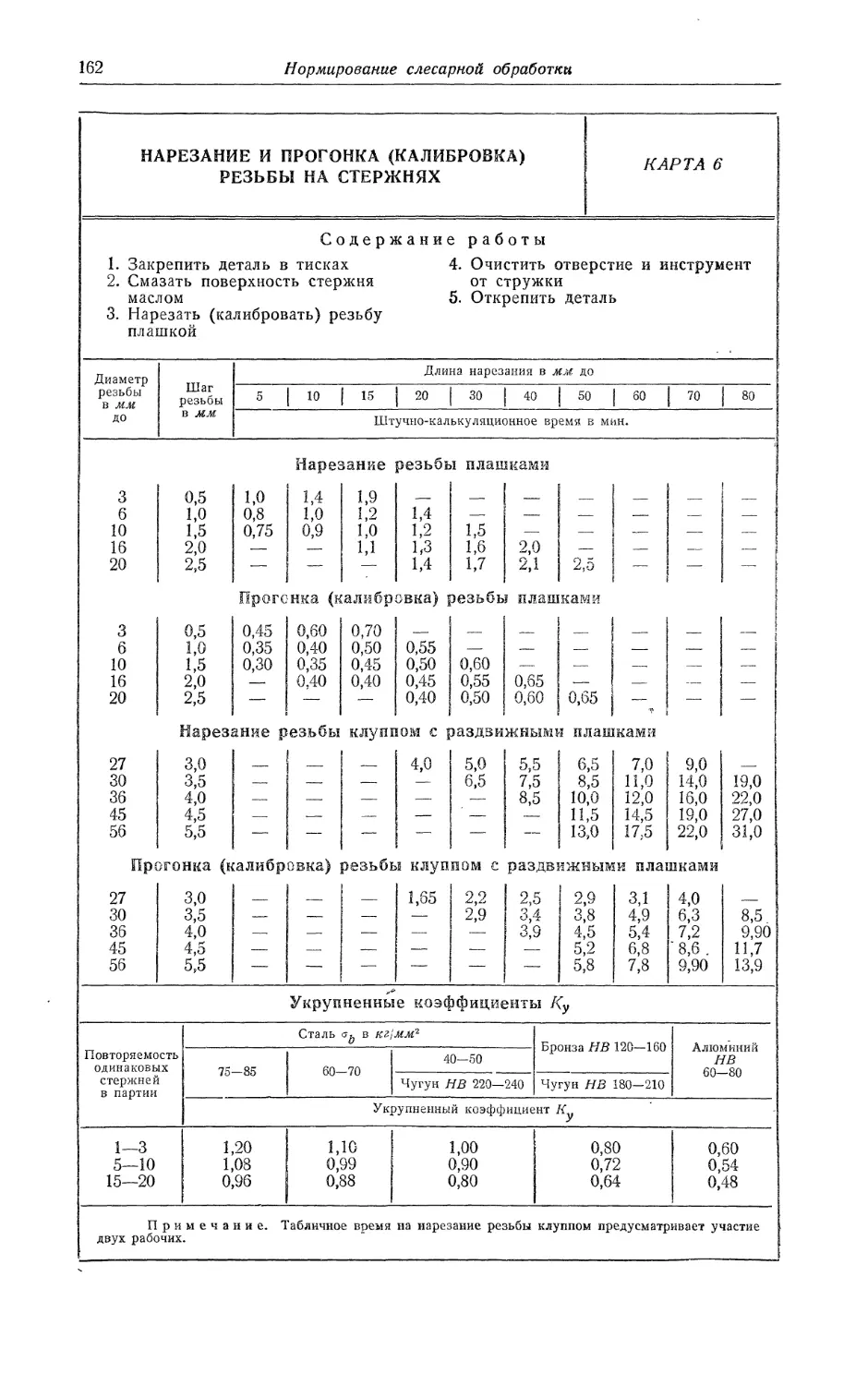

Карта 6. Нарезание и прогонка (калибровка) резьбы на стержнях .... 162

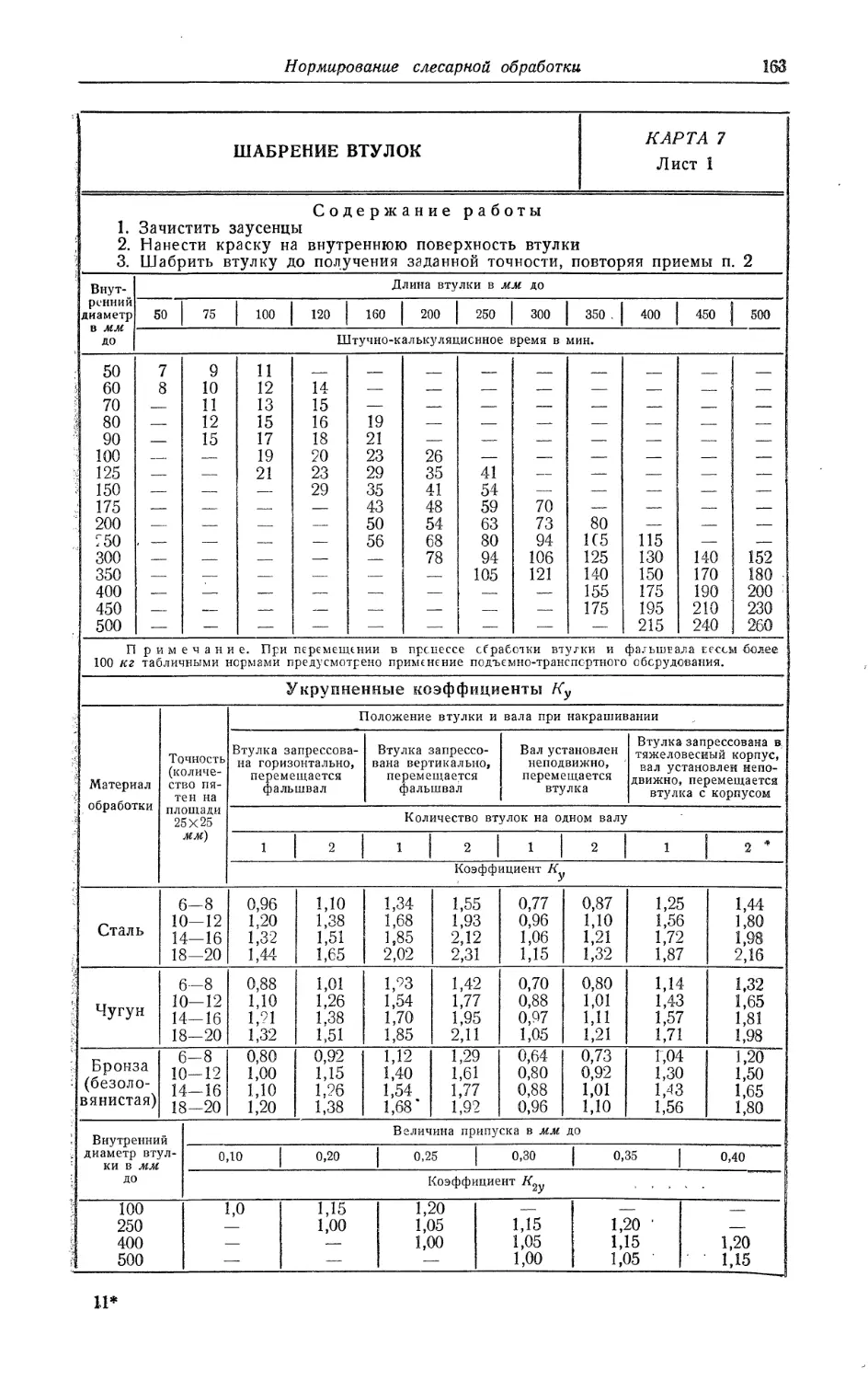

Карта 7. Шабрение втулок........................................ 163

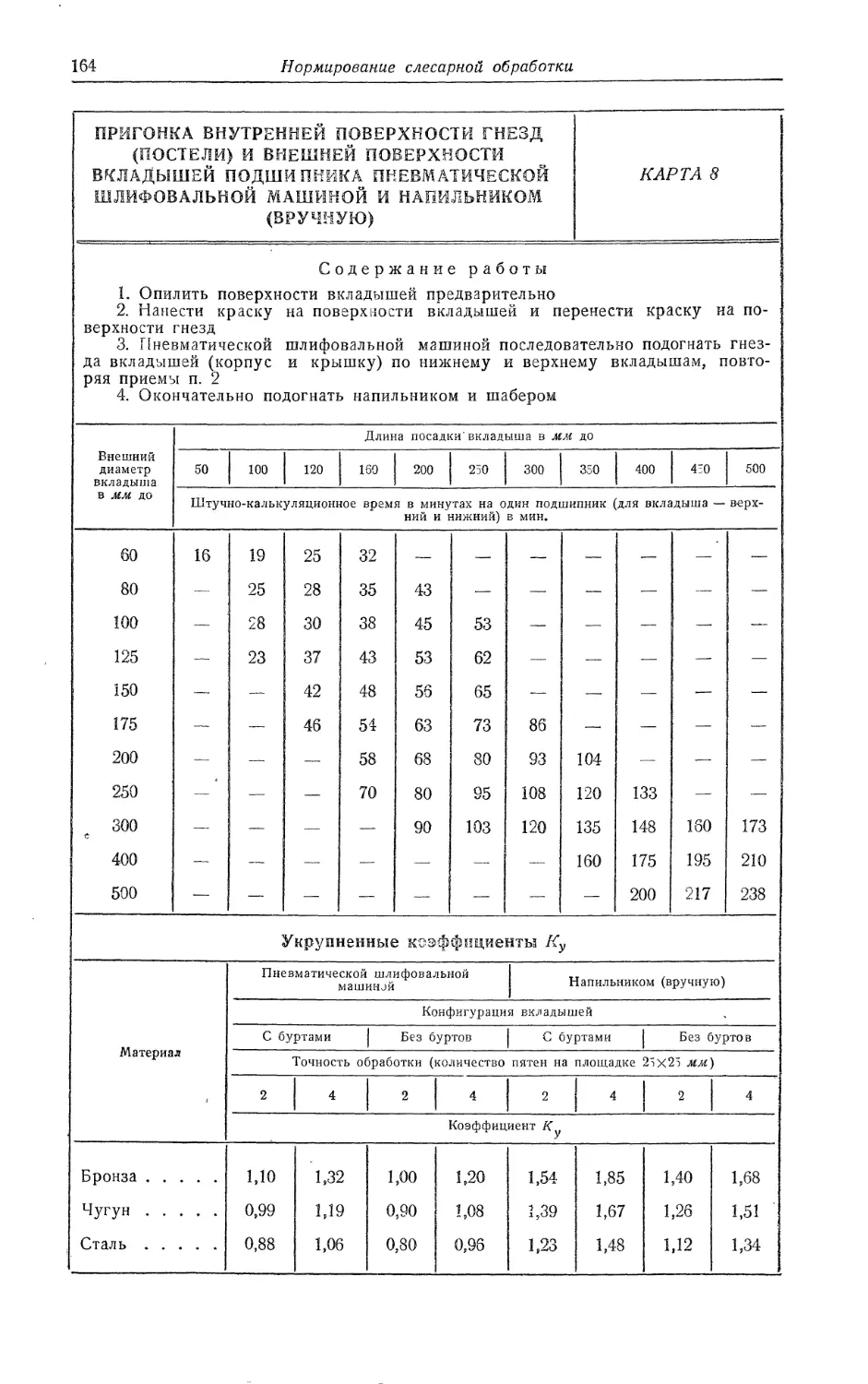

Карта 8. Пригонка внутренней поверхности гнезд (постели) и внешней поверх-

ности# .вкладышей подшипника пневматической шлифовальной машиной

и напильником (вручную)............................................... 164

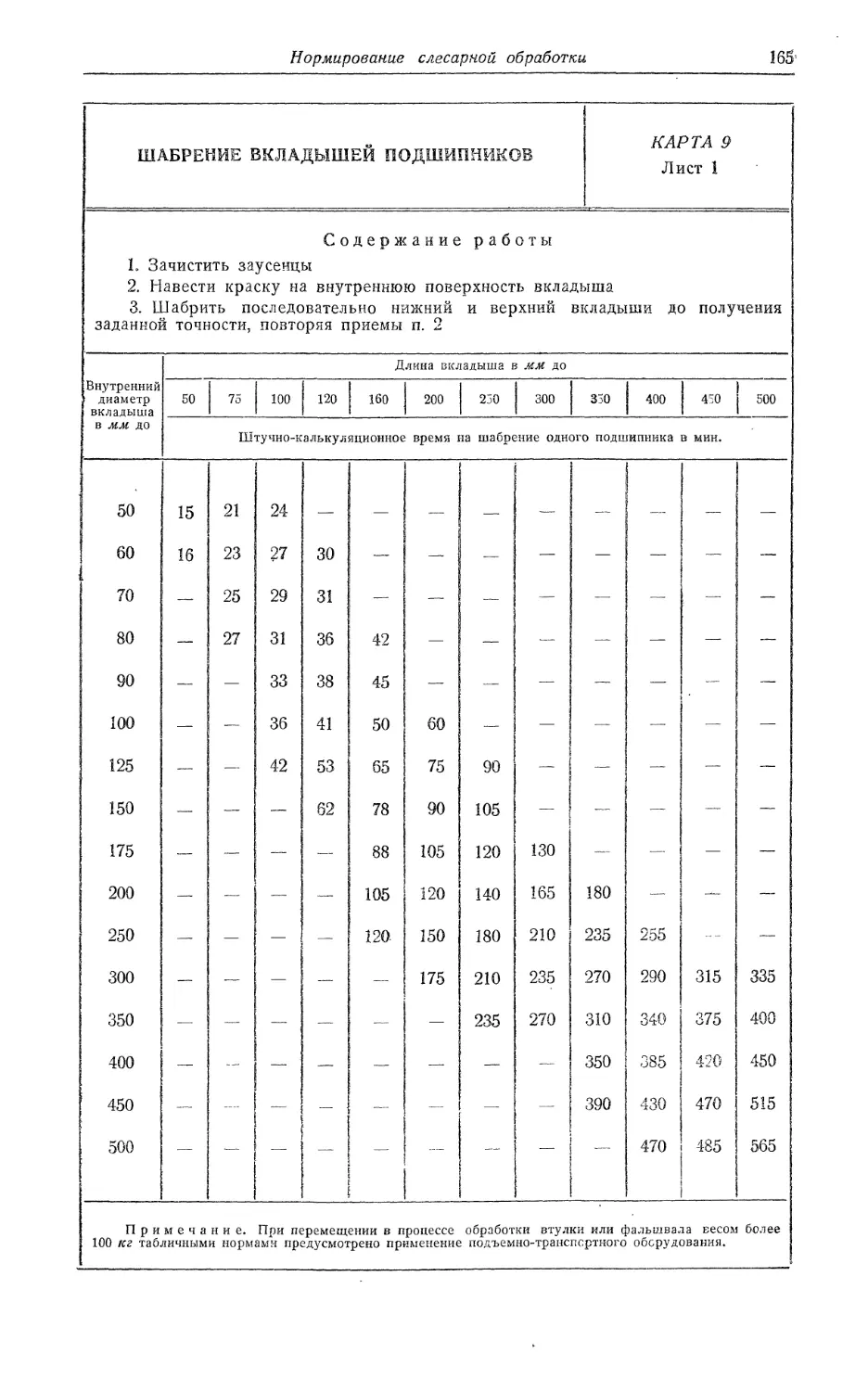

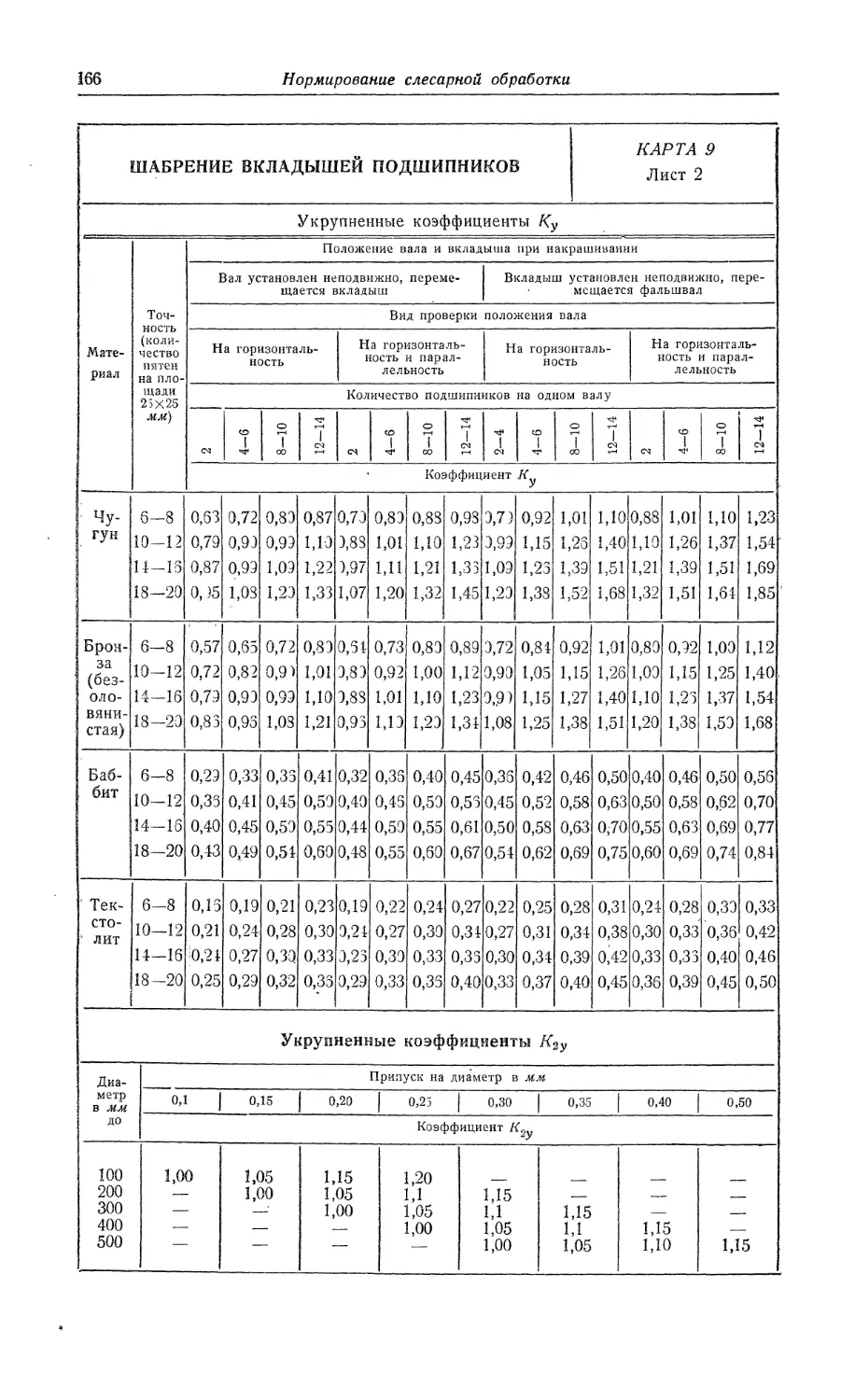

Карта 9. Шабрение вкладышей подшипников.............................. 1'65

Карта 10. Пригонка плоскостей пневматической шлифовальной машиной по кон-

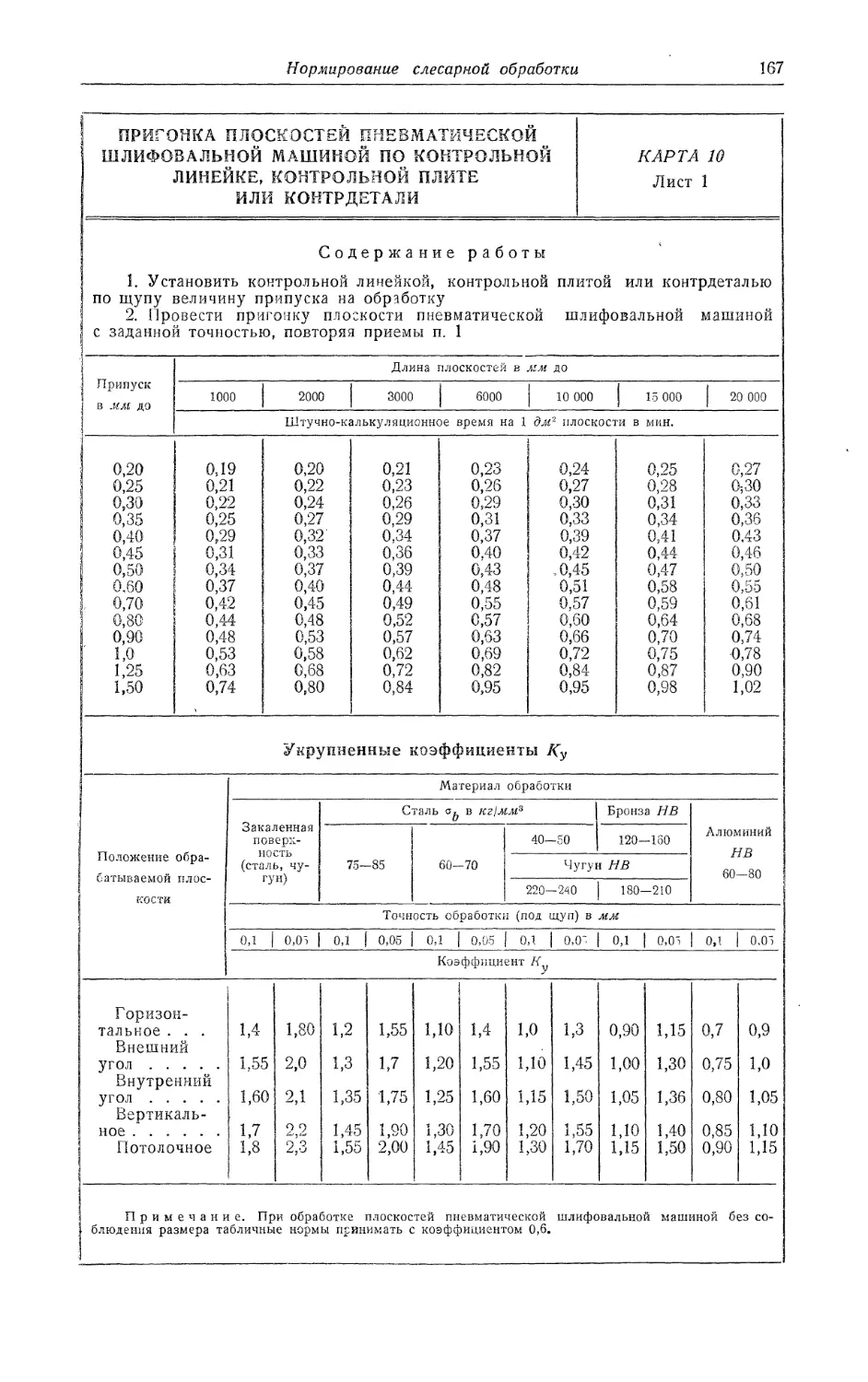

трольной линейке, контрольной плите или контрдетали .... 167

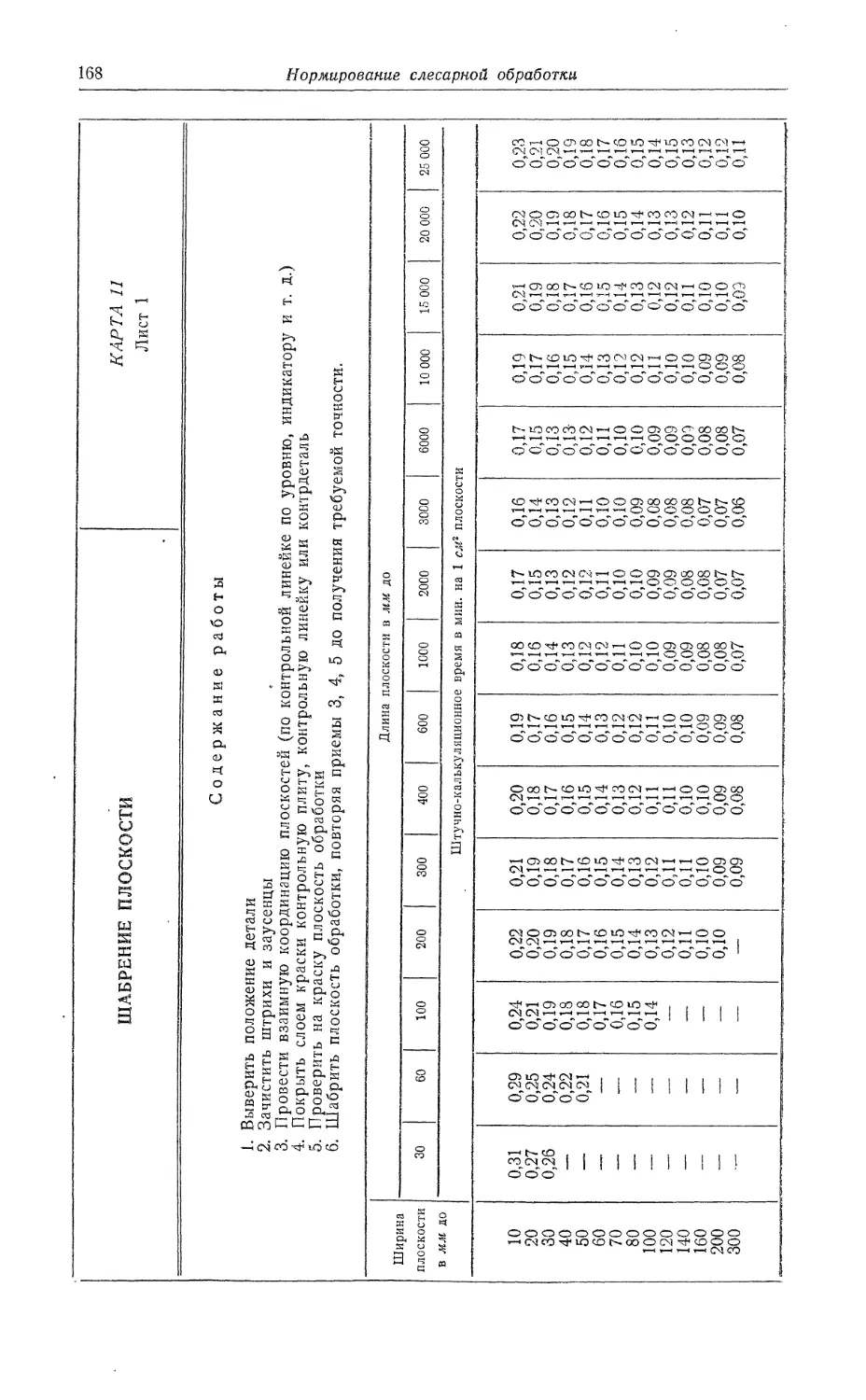

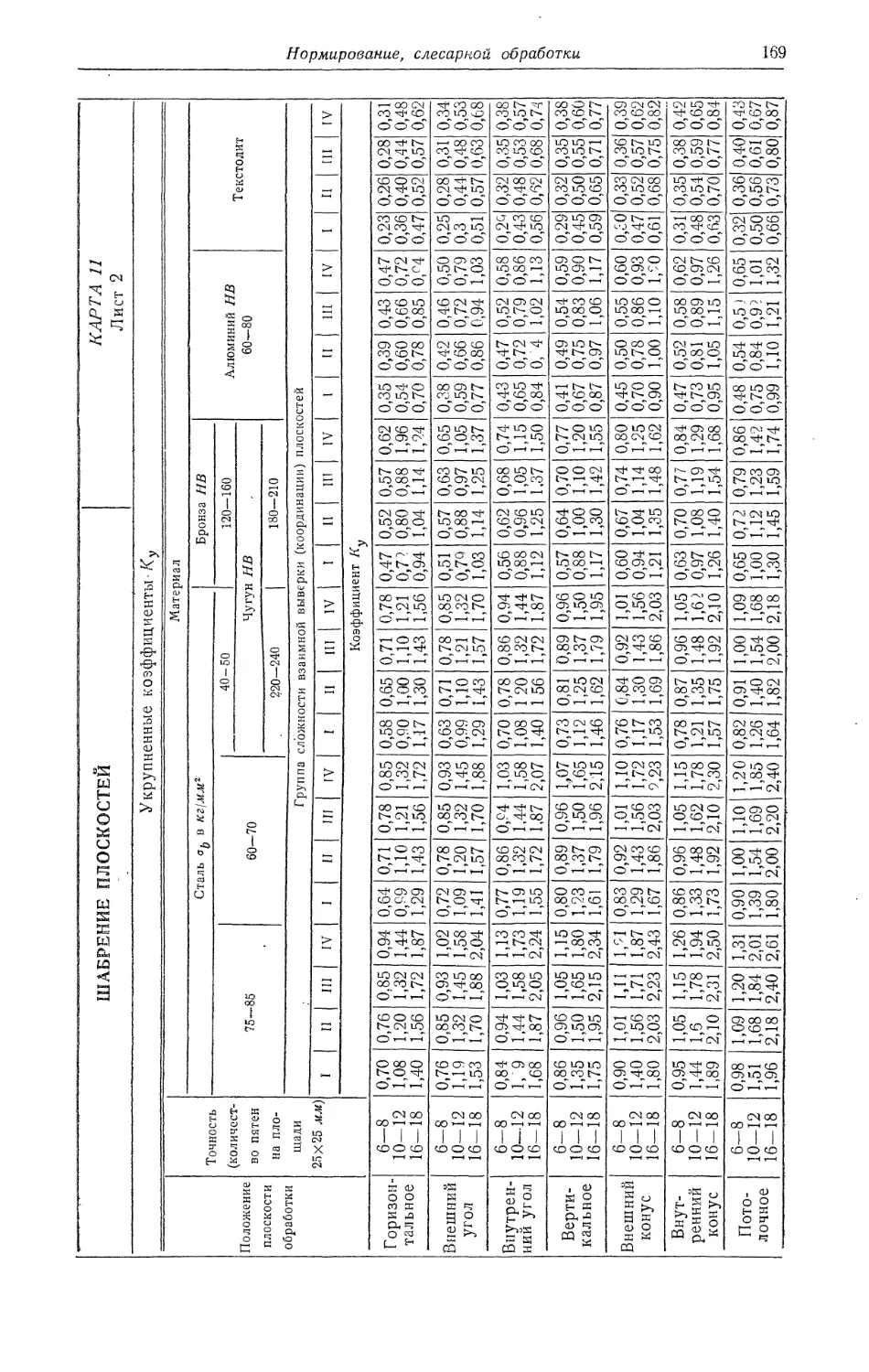

Карта 11. Шабрение плоскости.......................................... 168

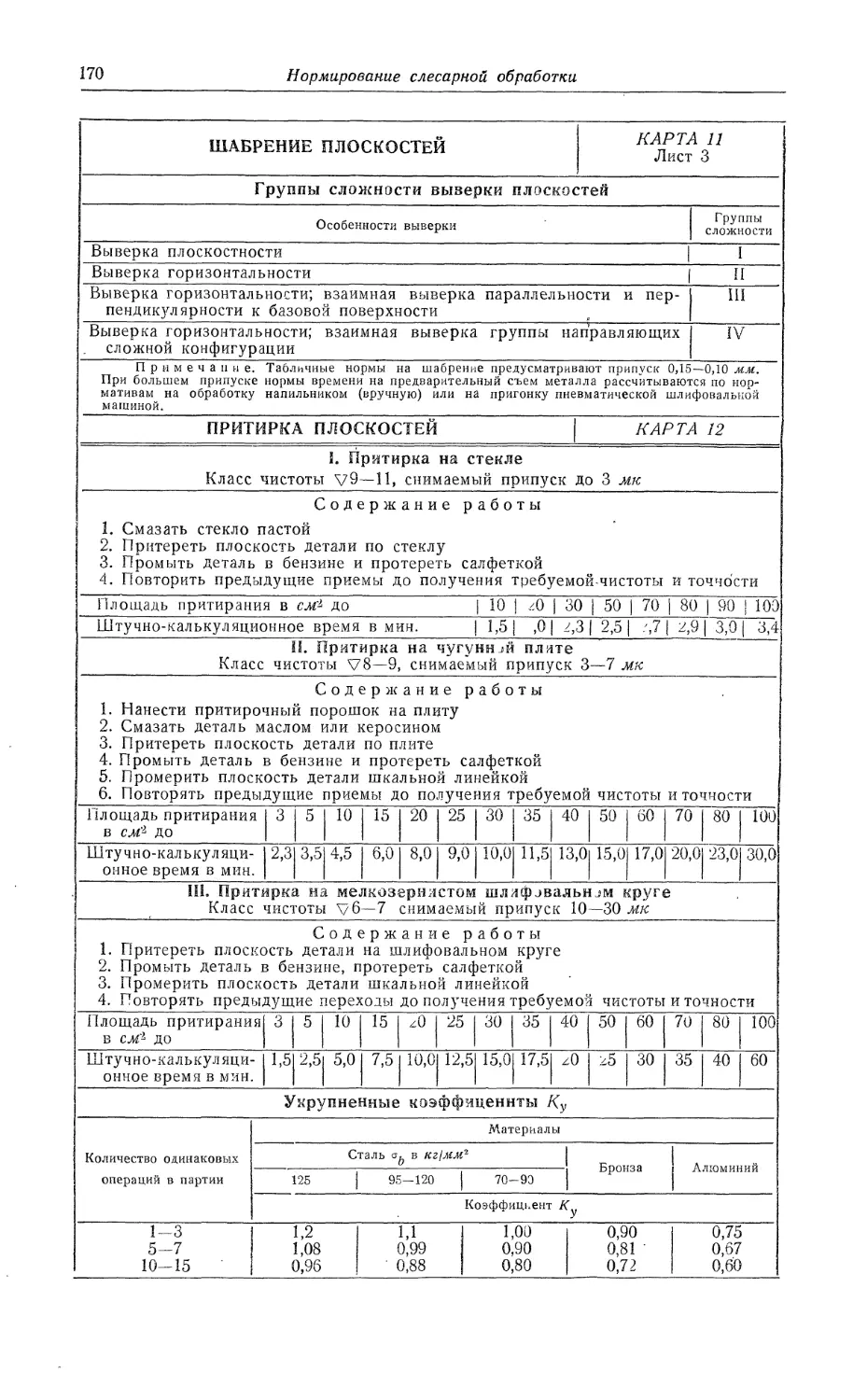

Карта 12. Притирка плоскостей......................................... 170

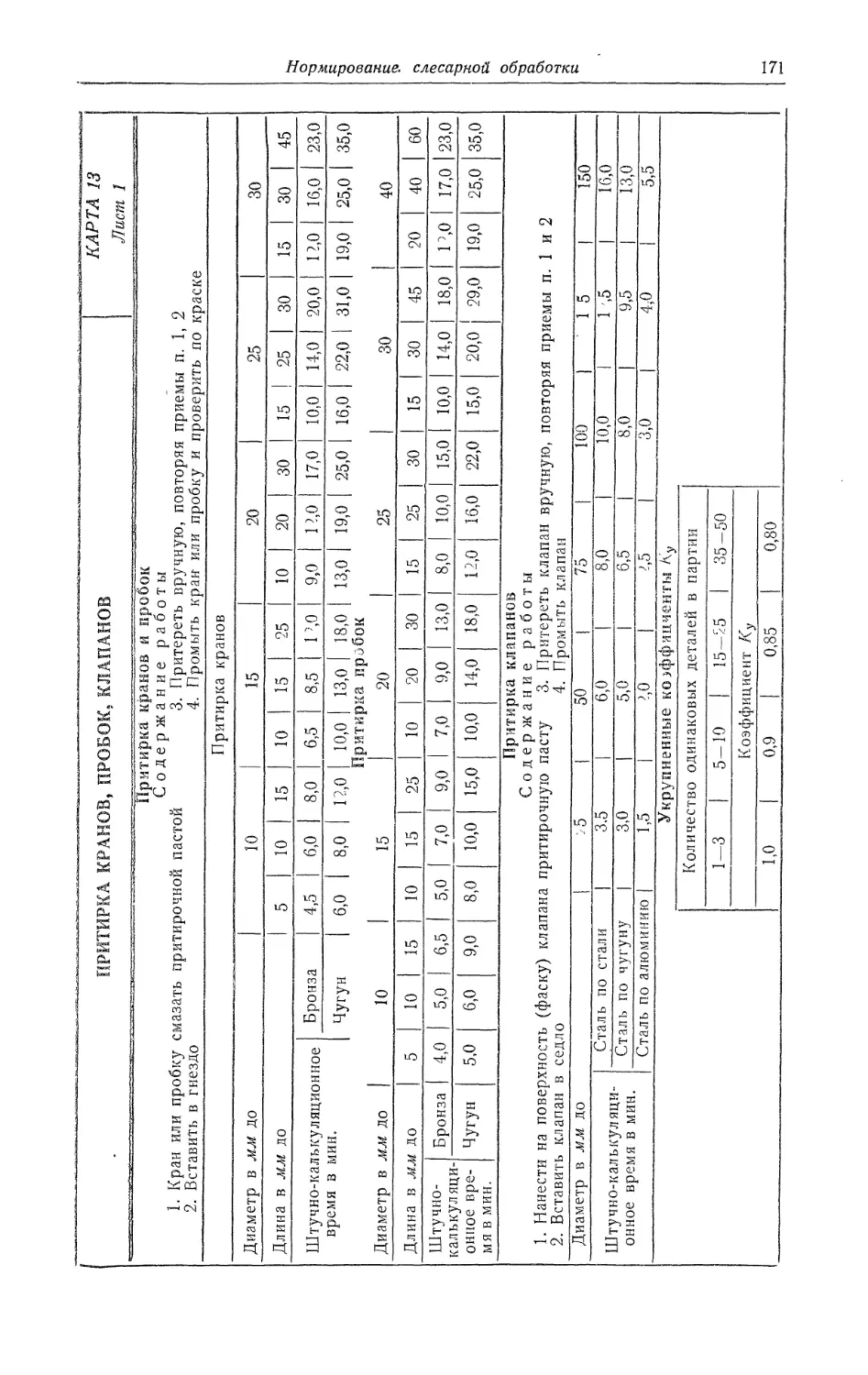

Карта 13. Притирка кранов, пробок, клапанов........................... 171

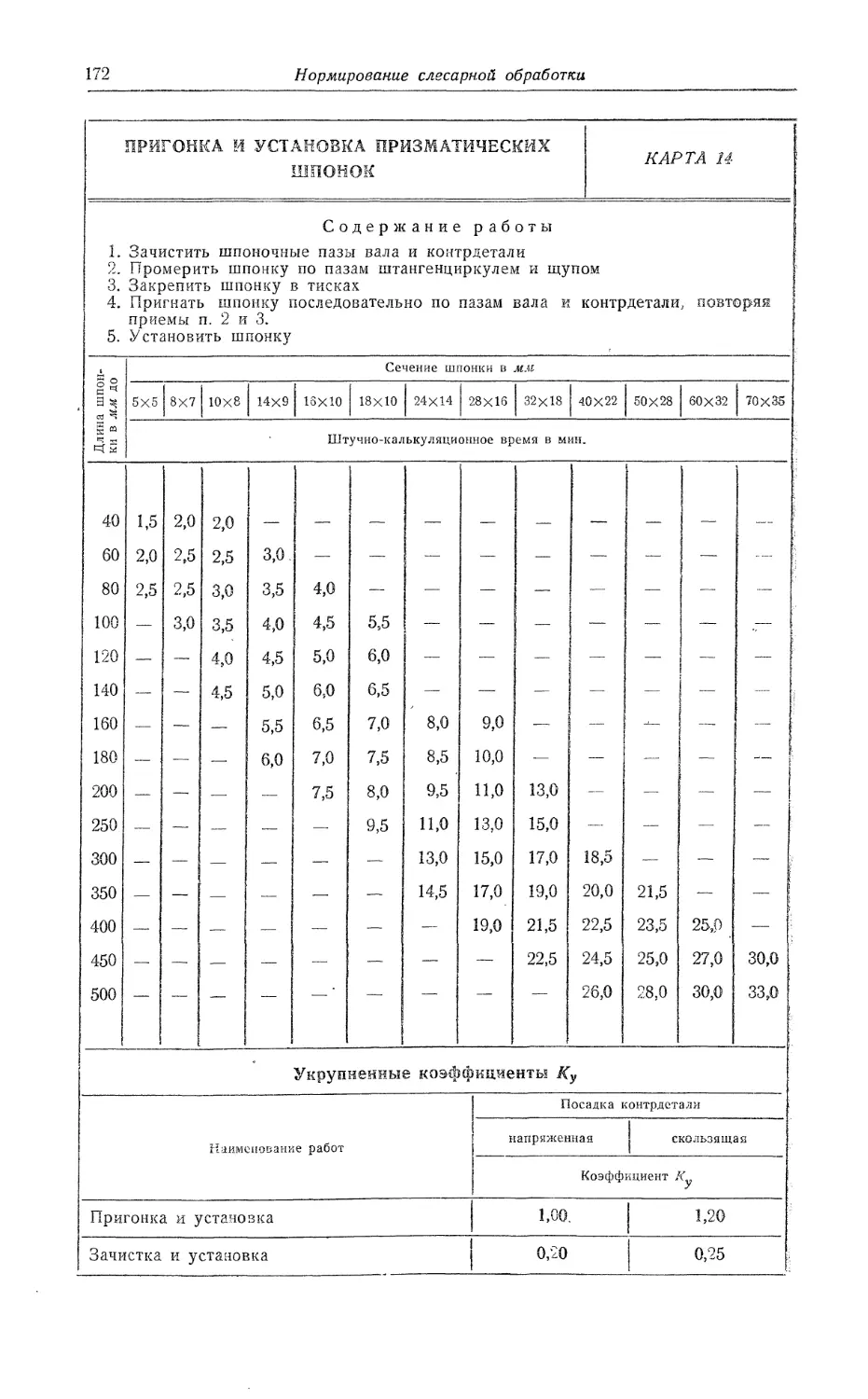

Карта 14. Пригонка и установка призматических шпонок.................. 172

Карта 15. Пригонка и установка клиновых шпонок........................ 173

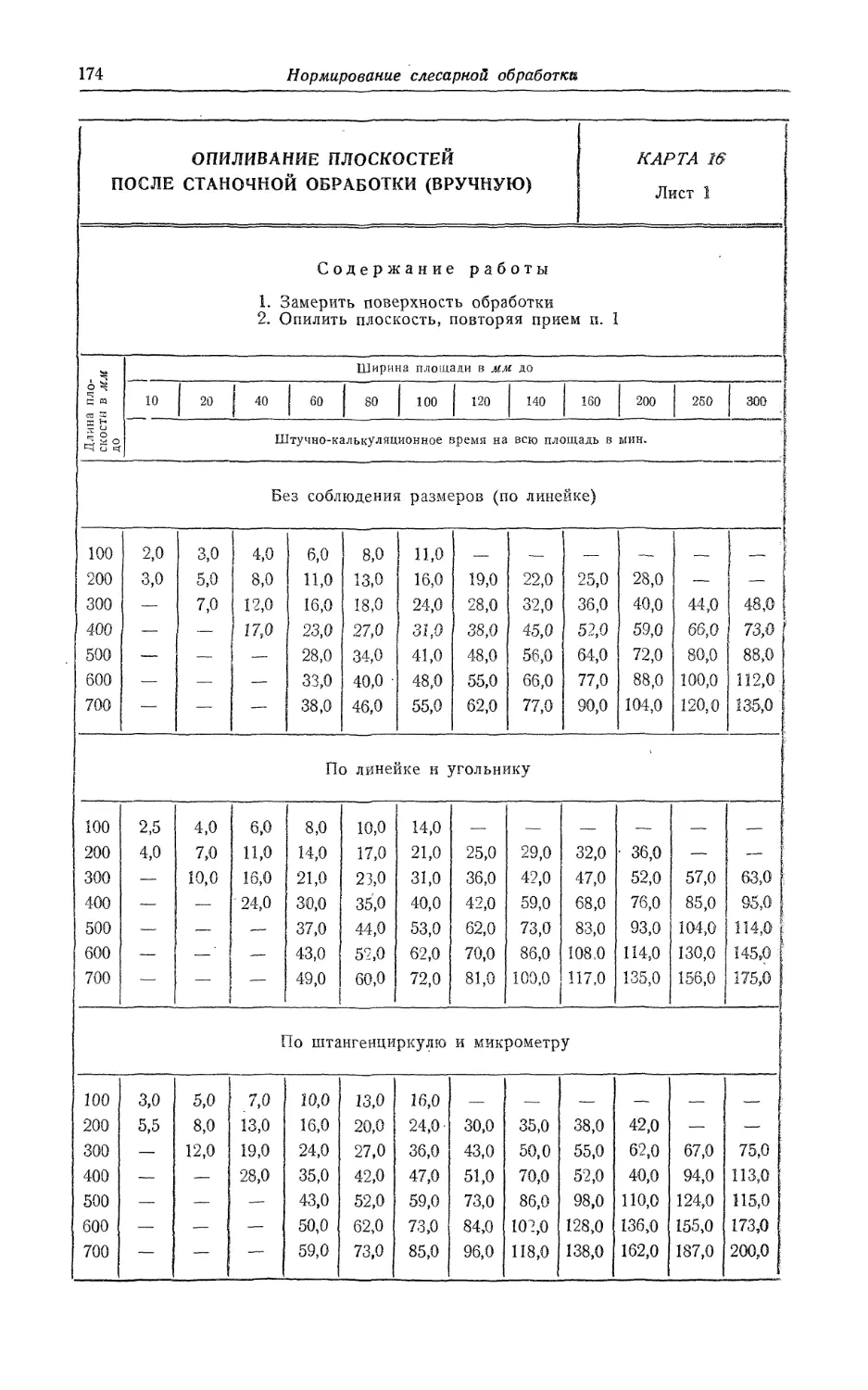

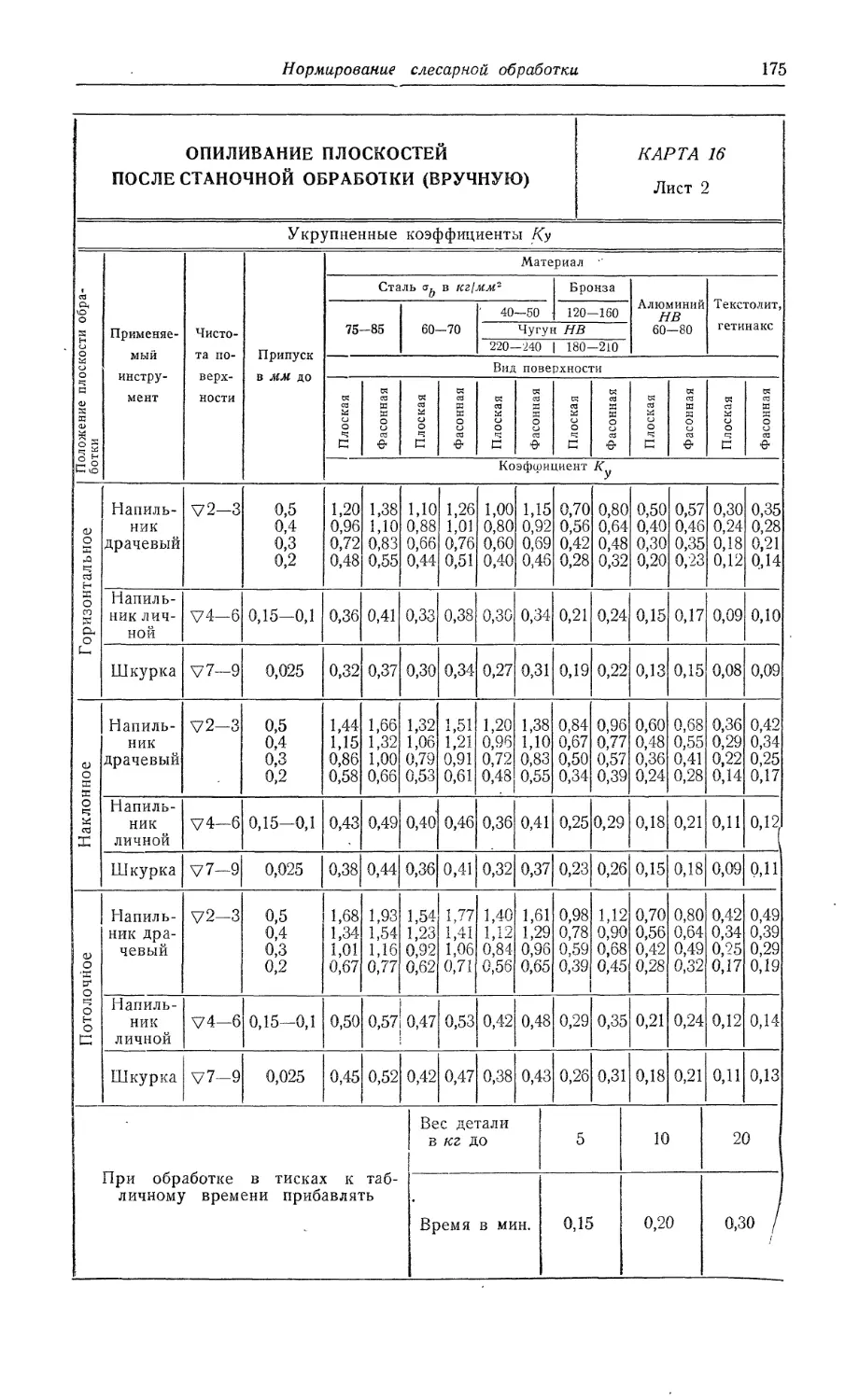

Карта 16. Опиливание плоскостей....................................... 174

ГЛАВА IV. НОРМИРОВАНИЕ ИЗГОТОВЛЕНИЯ МЕТАЛЛОРЕЖУЩЕГО

И ИЗМЕРИТЕЛЬНОГО ИНСТРУМЕНТА (Ф. Г. Федотов)....................... 176

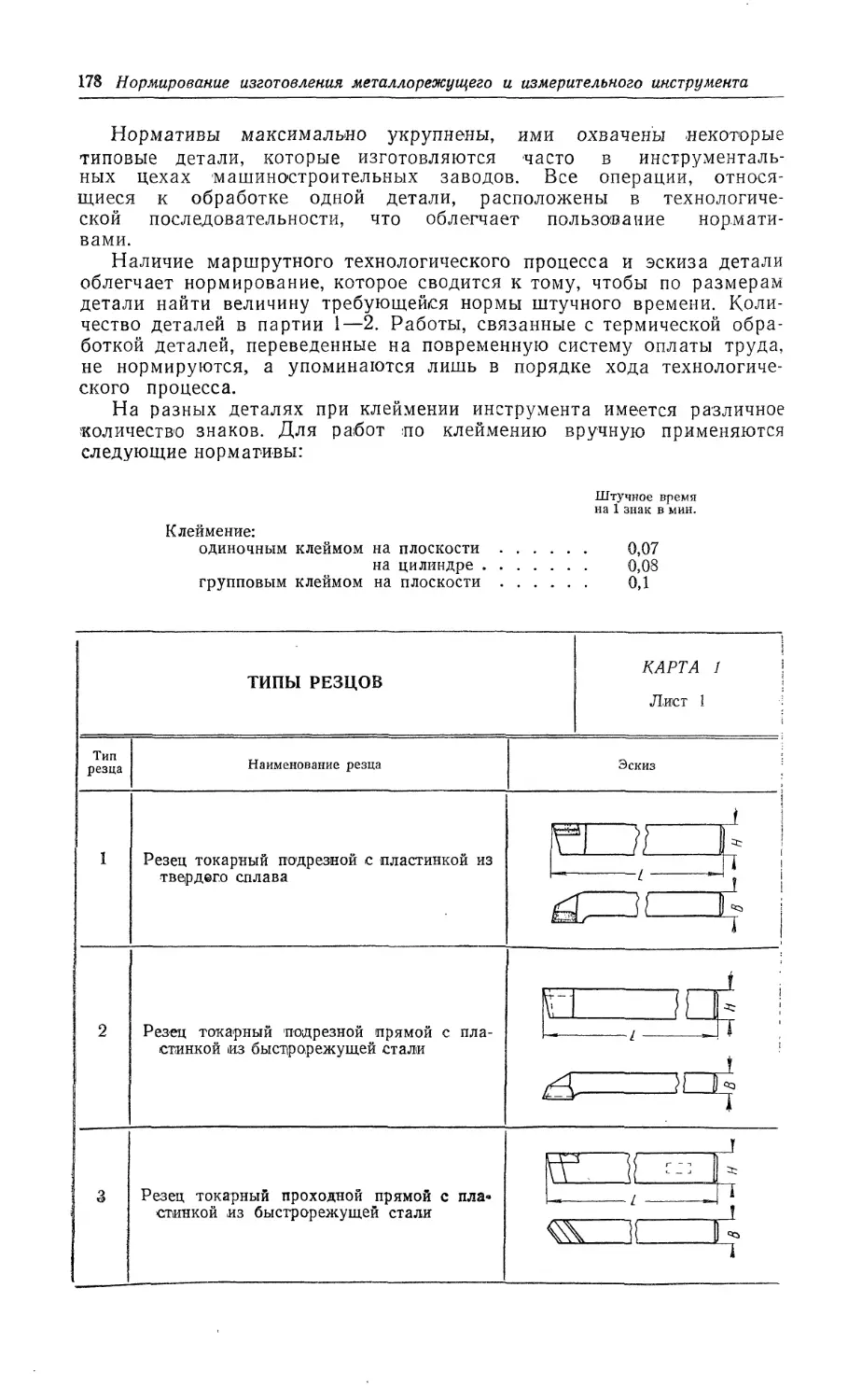

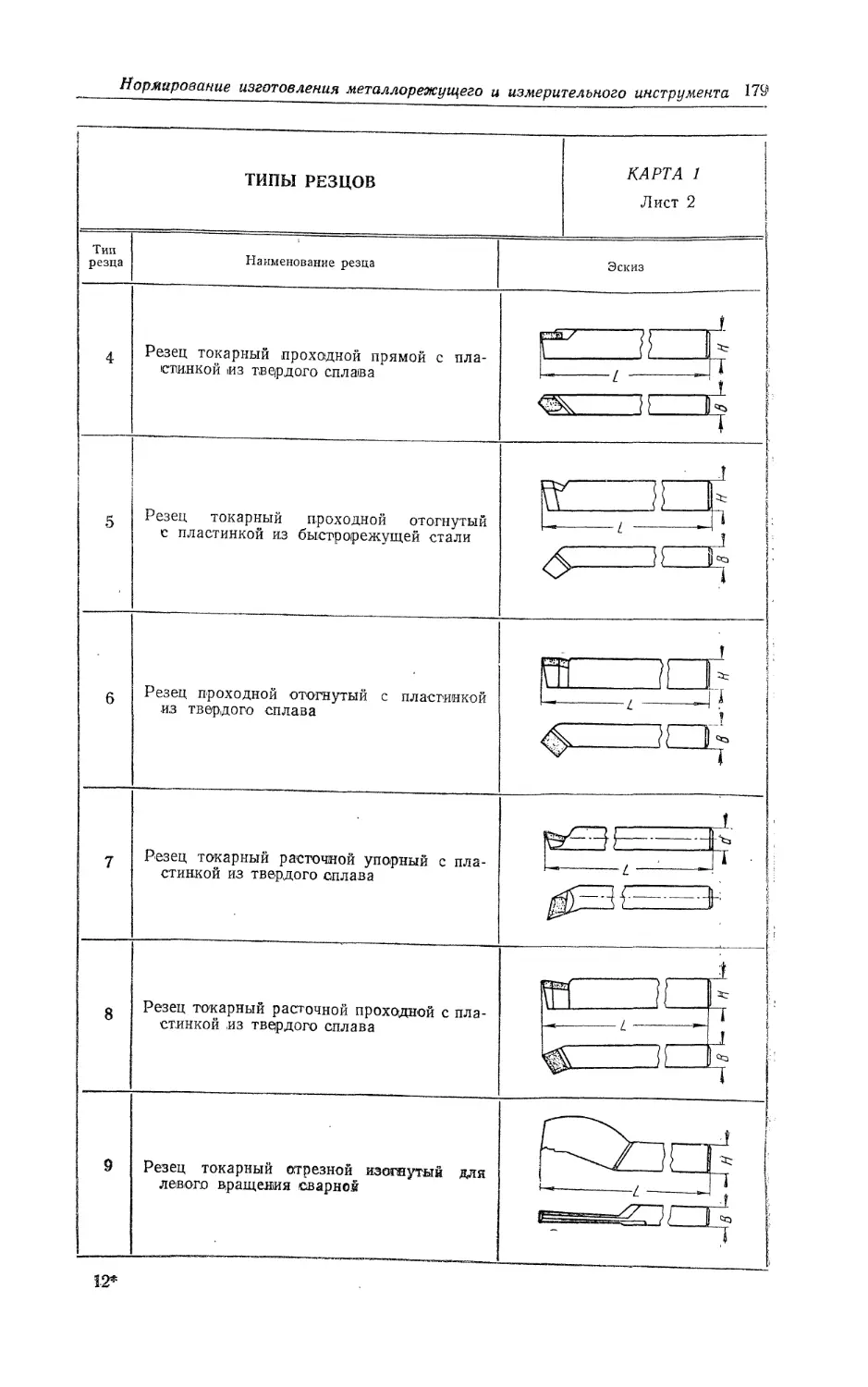

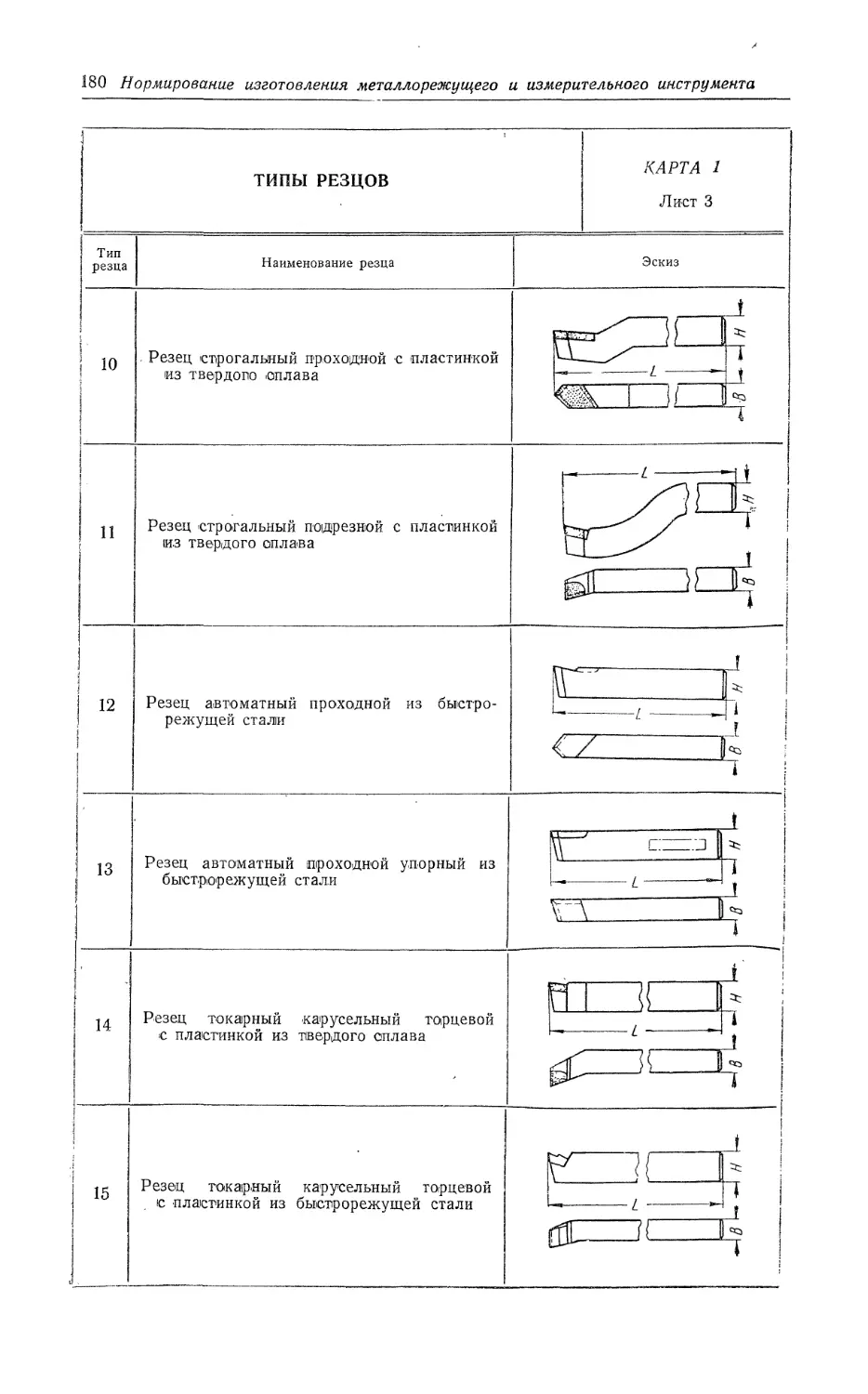

Карта 1. Типы резцов............................................ 178

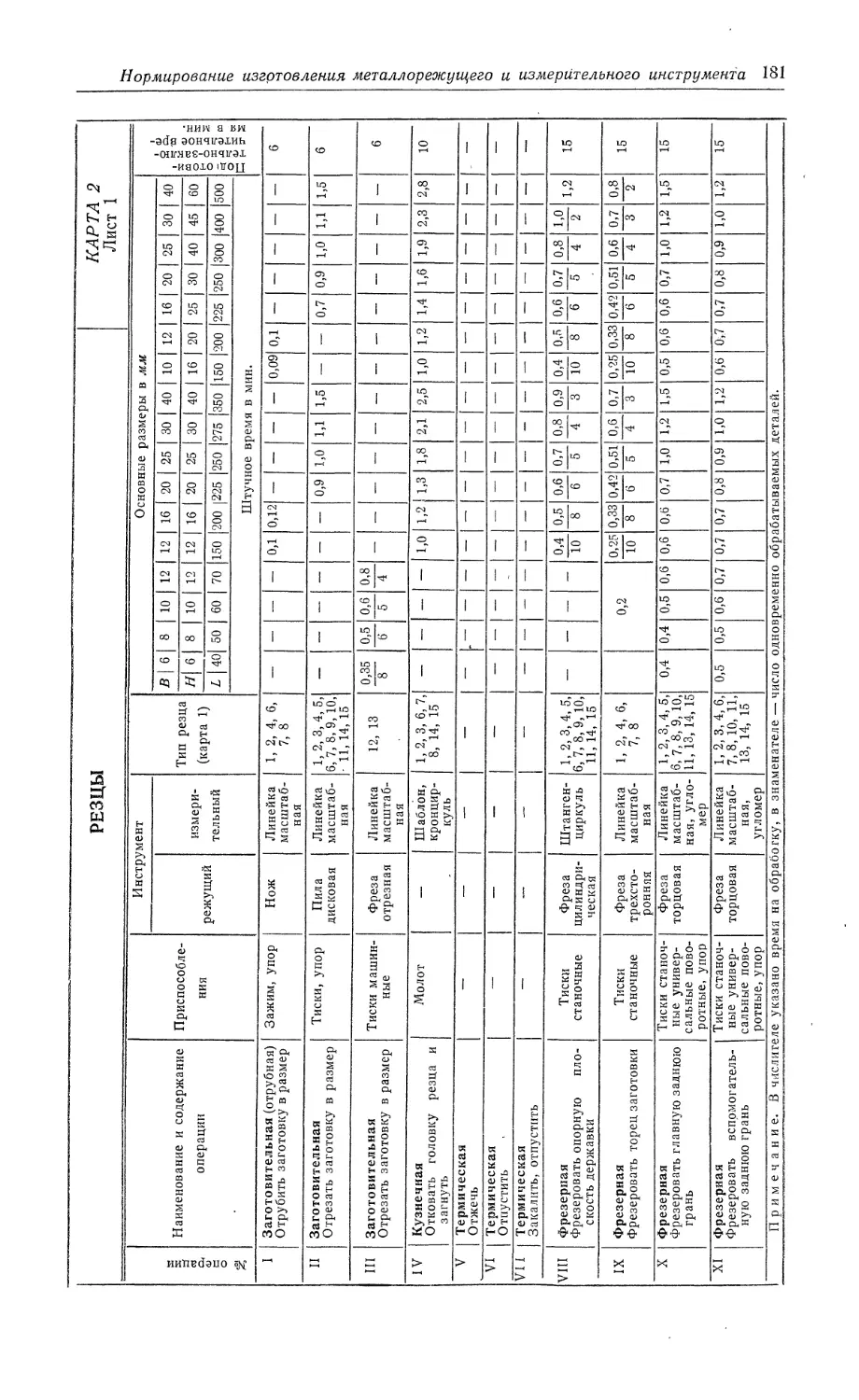

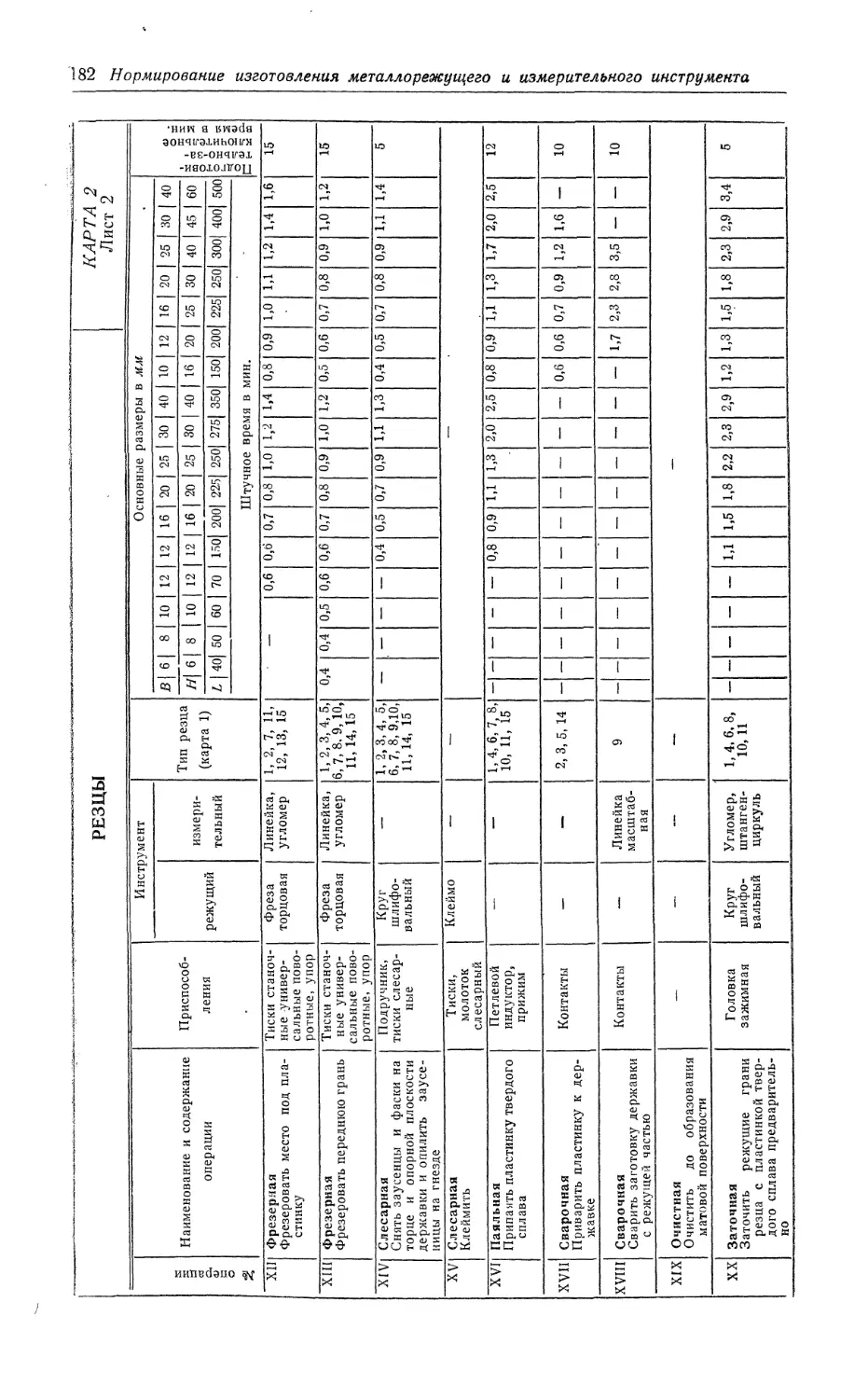

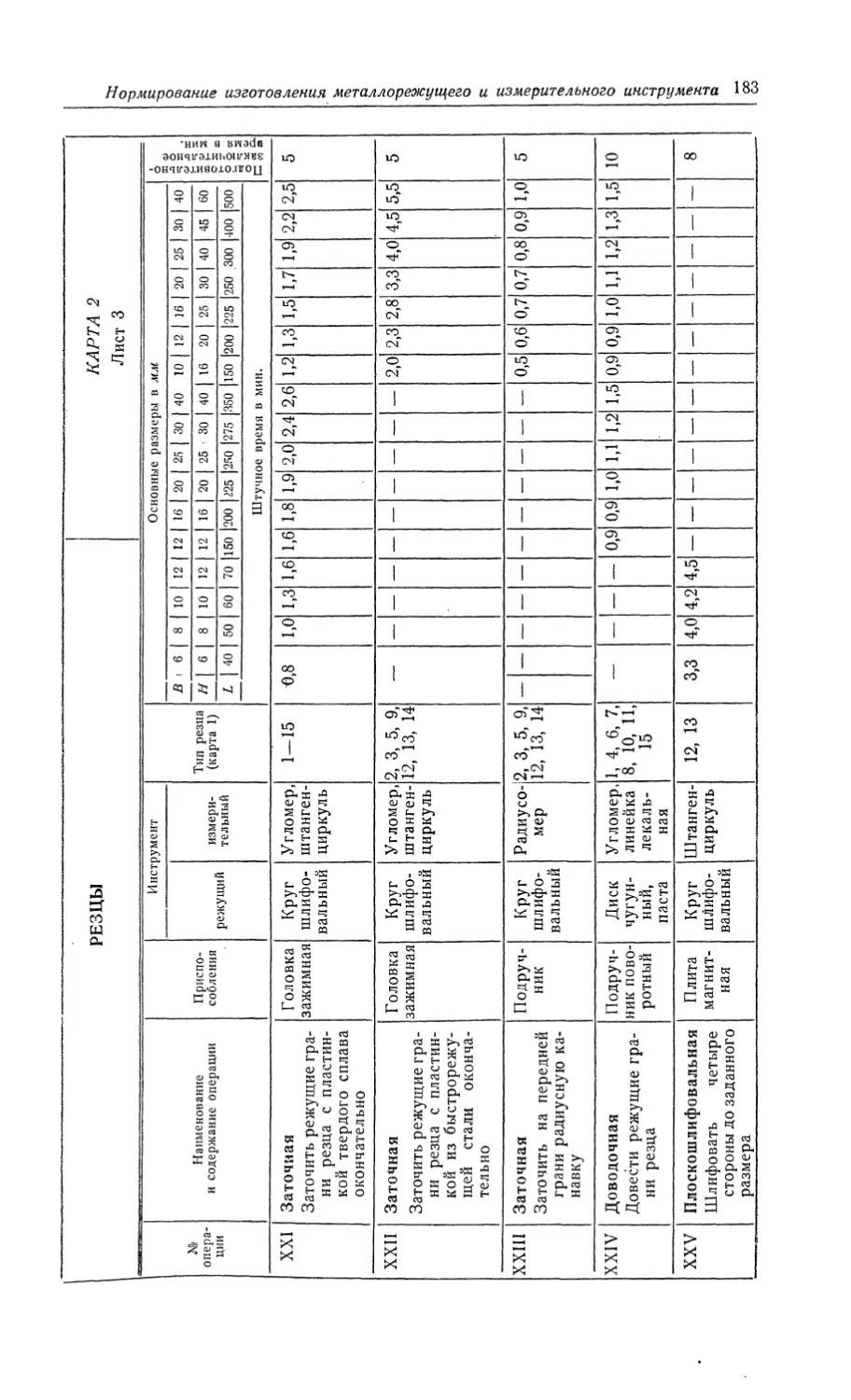

Карта 2. Резцы................................................. 181

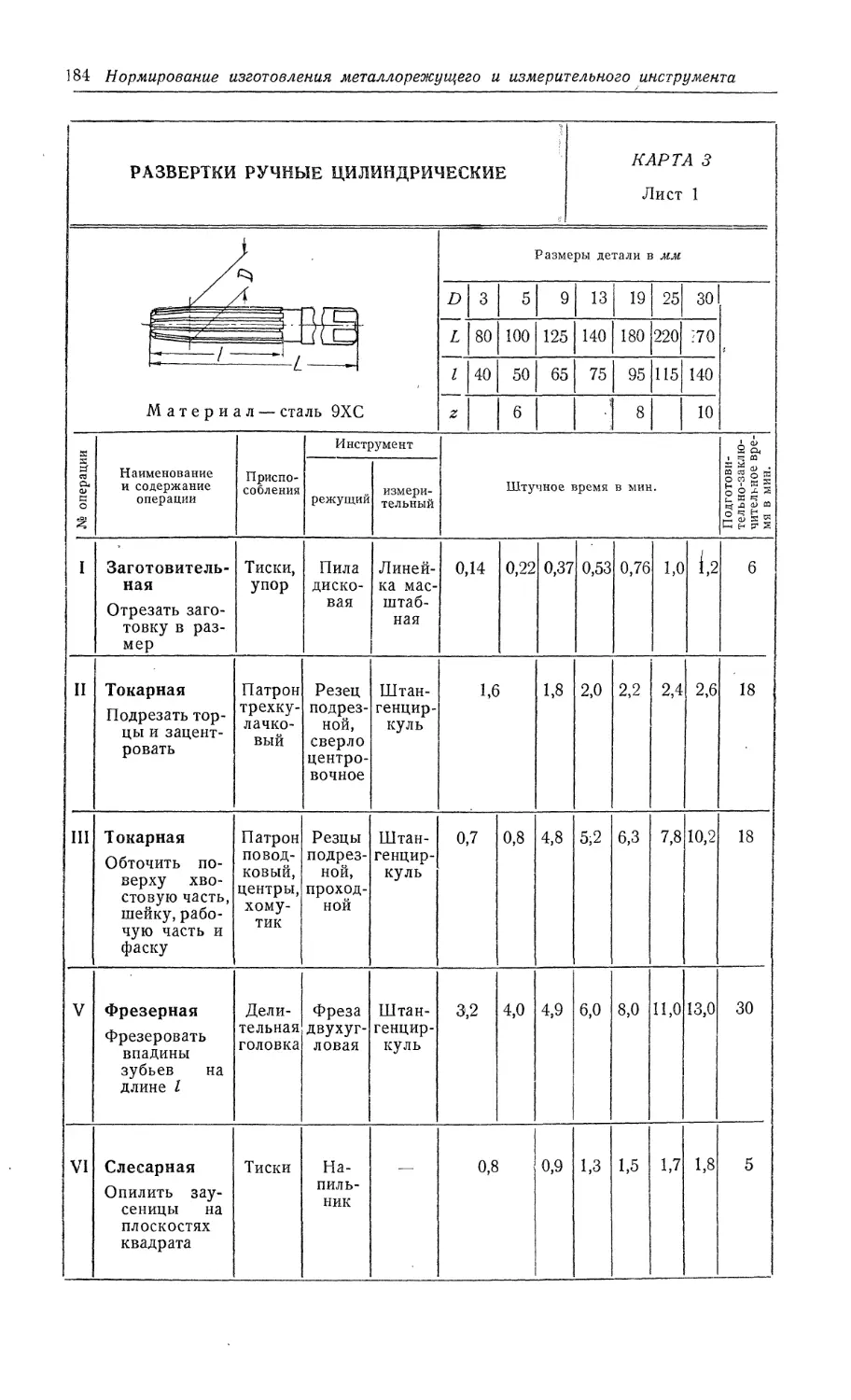

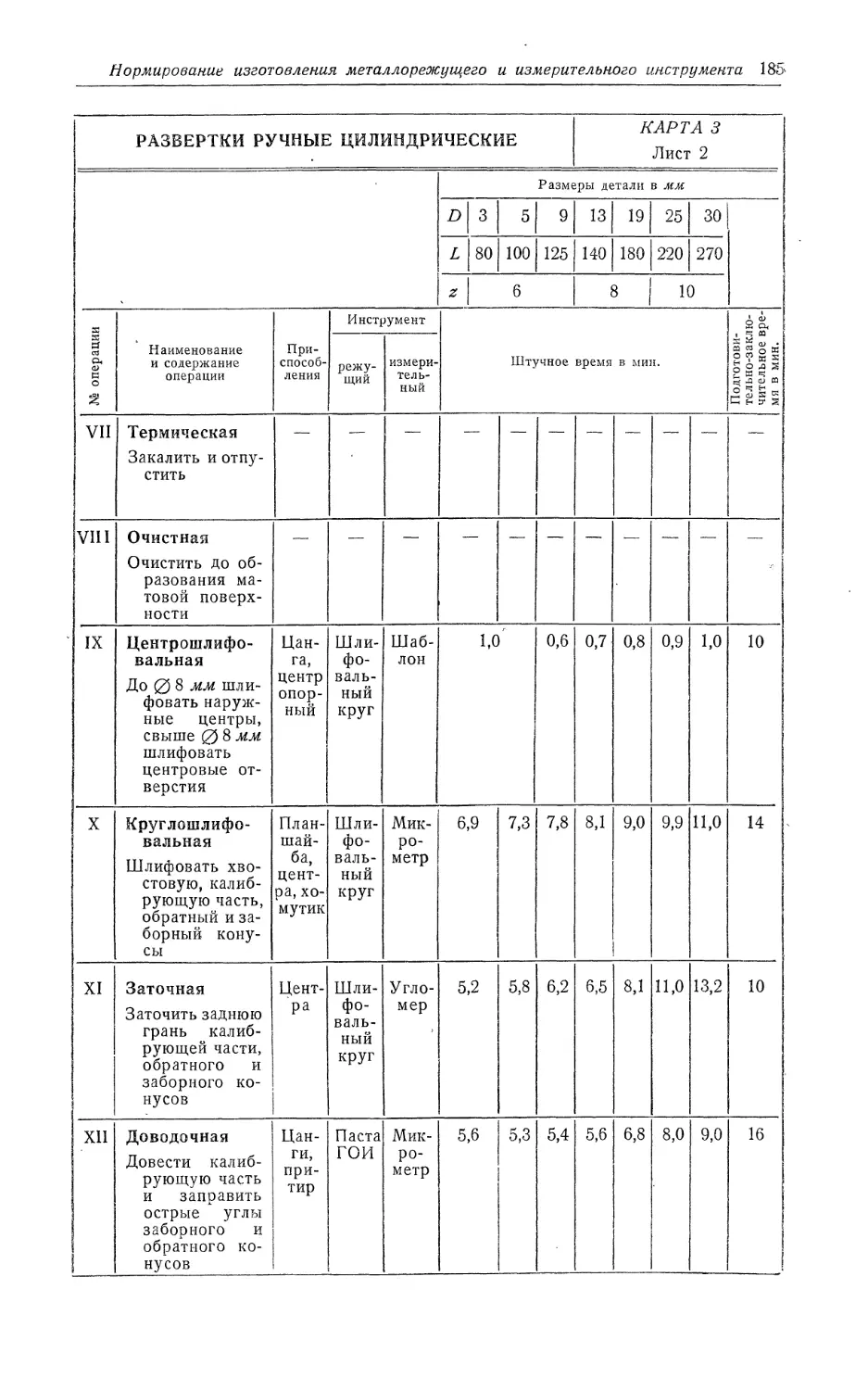

Карта 3. Развертки ручные цилиндрические........................ 184

Карта 4. Развертки конические...................................... . 186

Карта 5. Развертки машинные с коническим и цилиндрическим хвостом . . 188

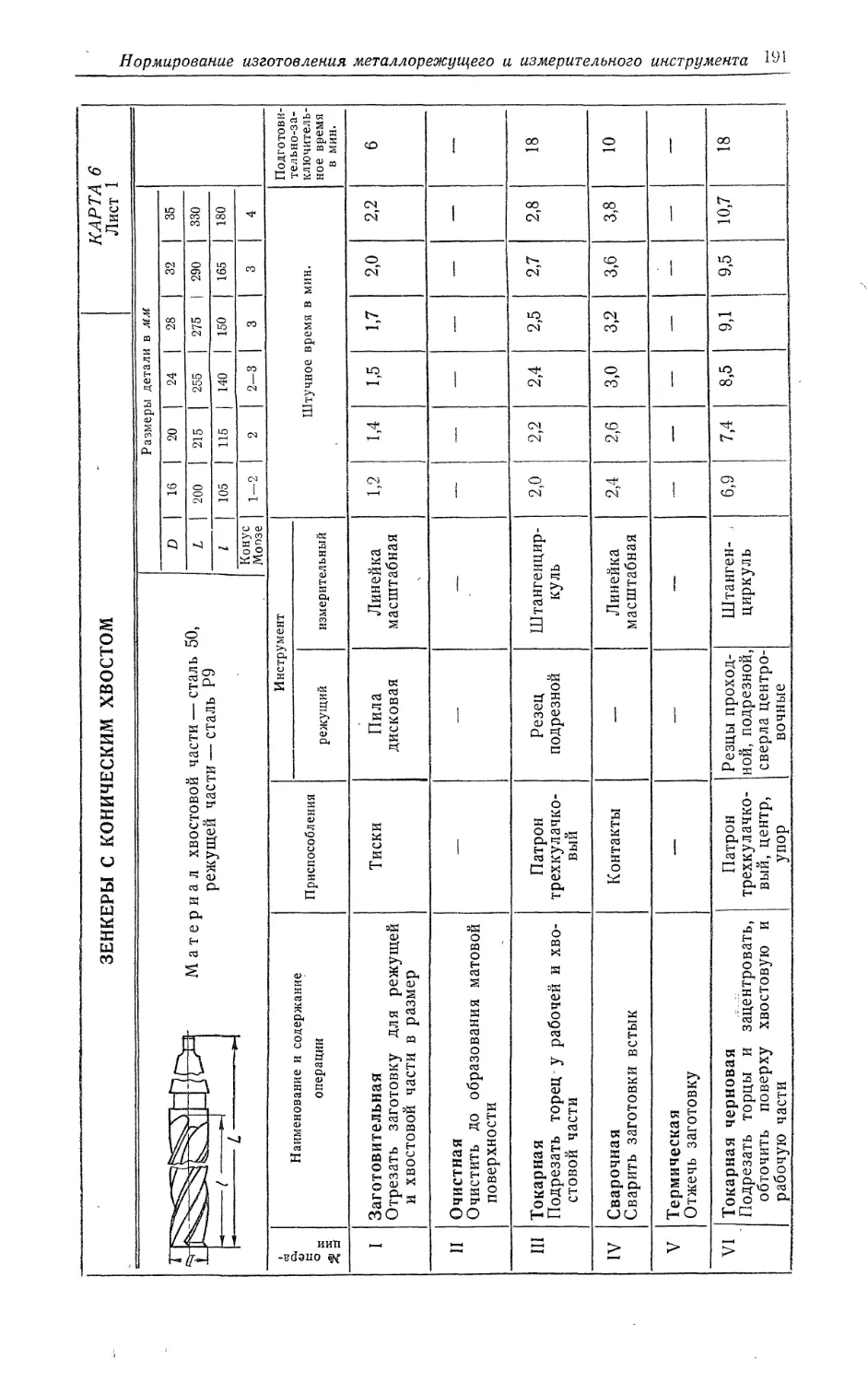

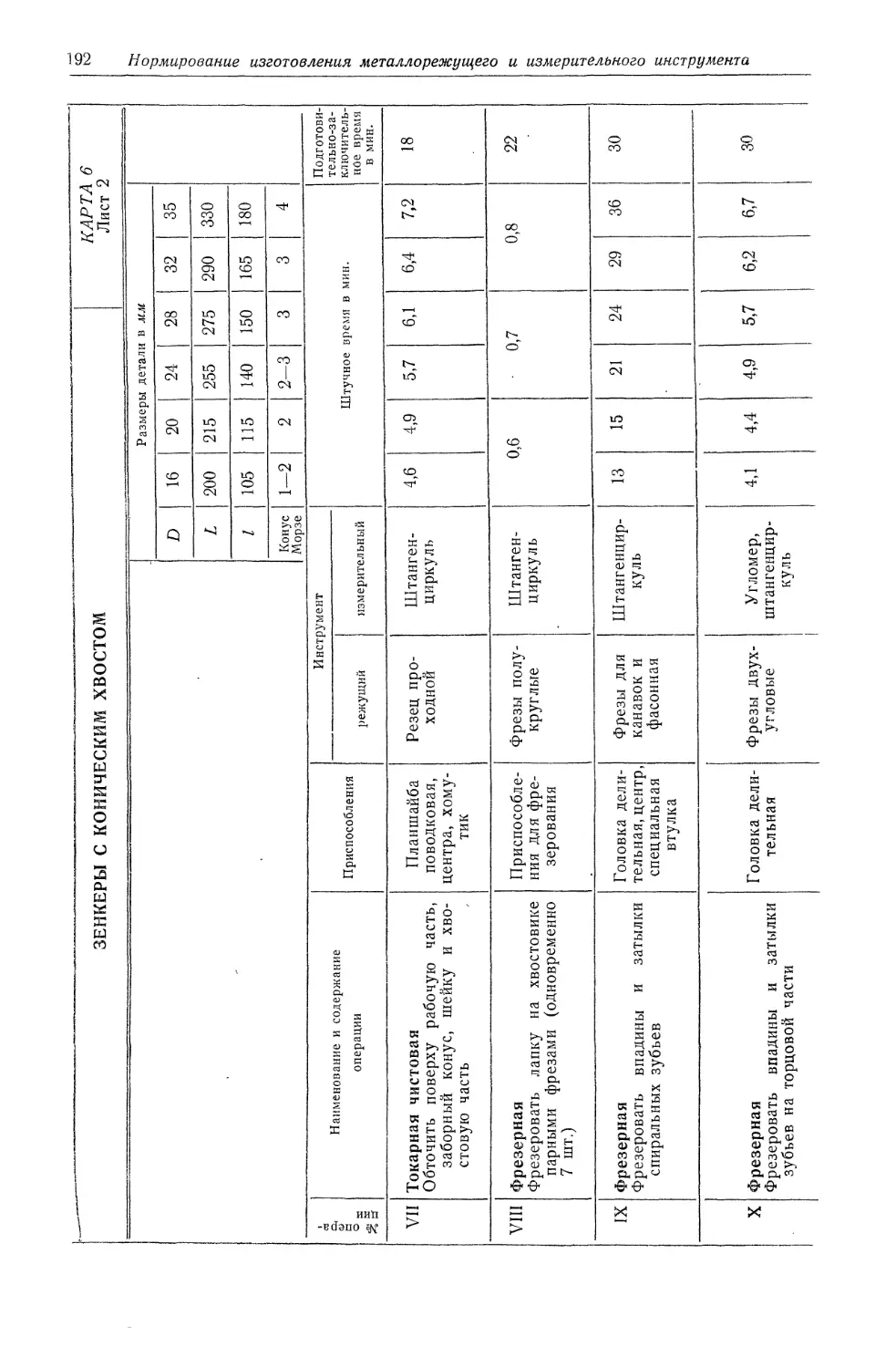

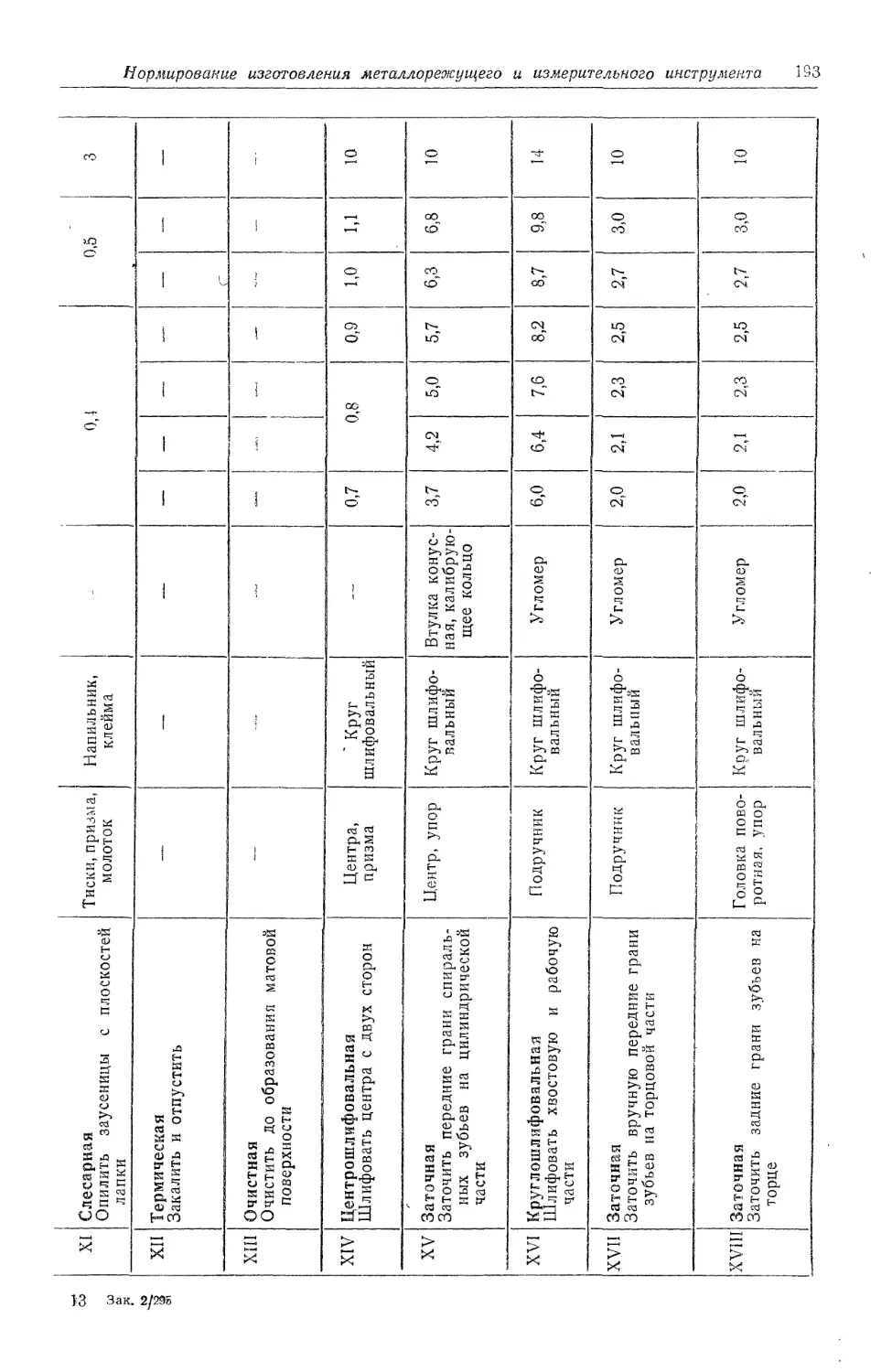

Карта 6. Зенкеры с коническим хвостом........................... 191

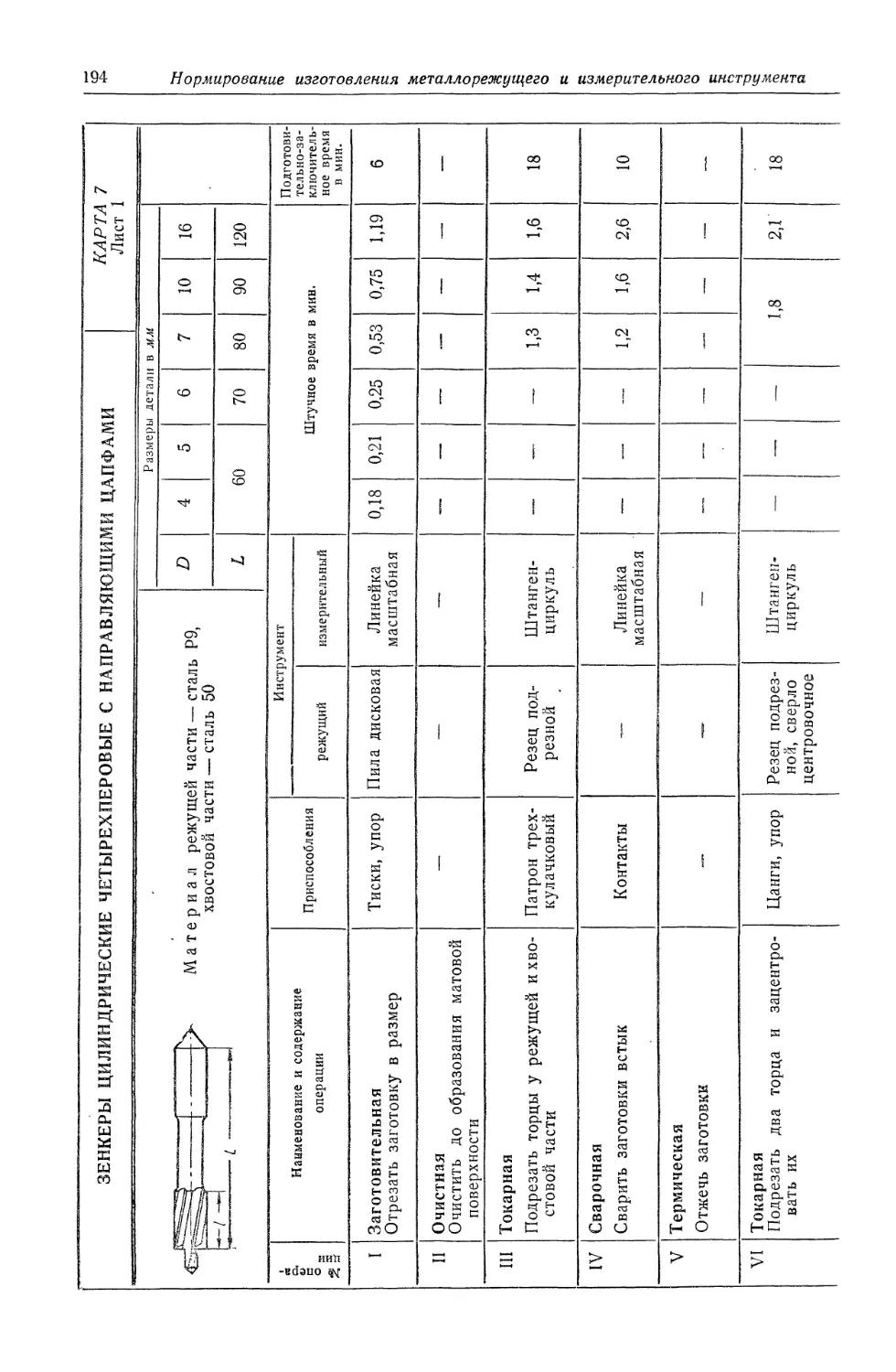

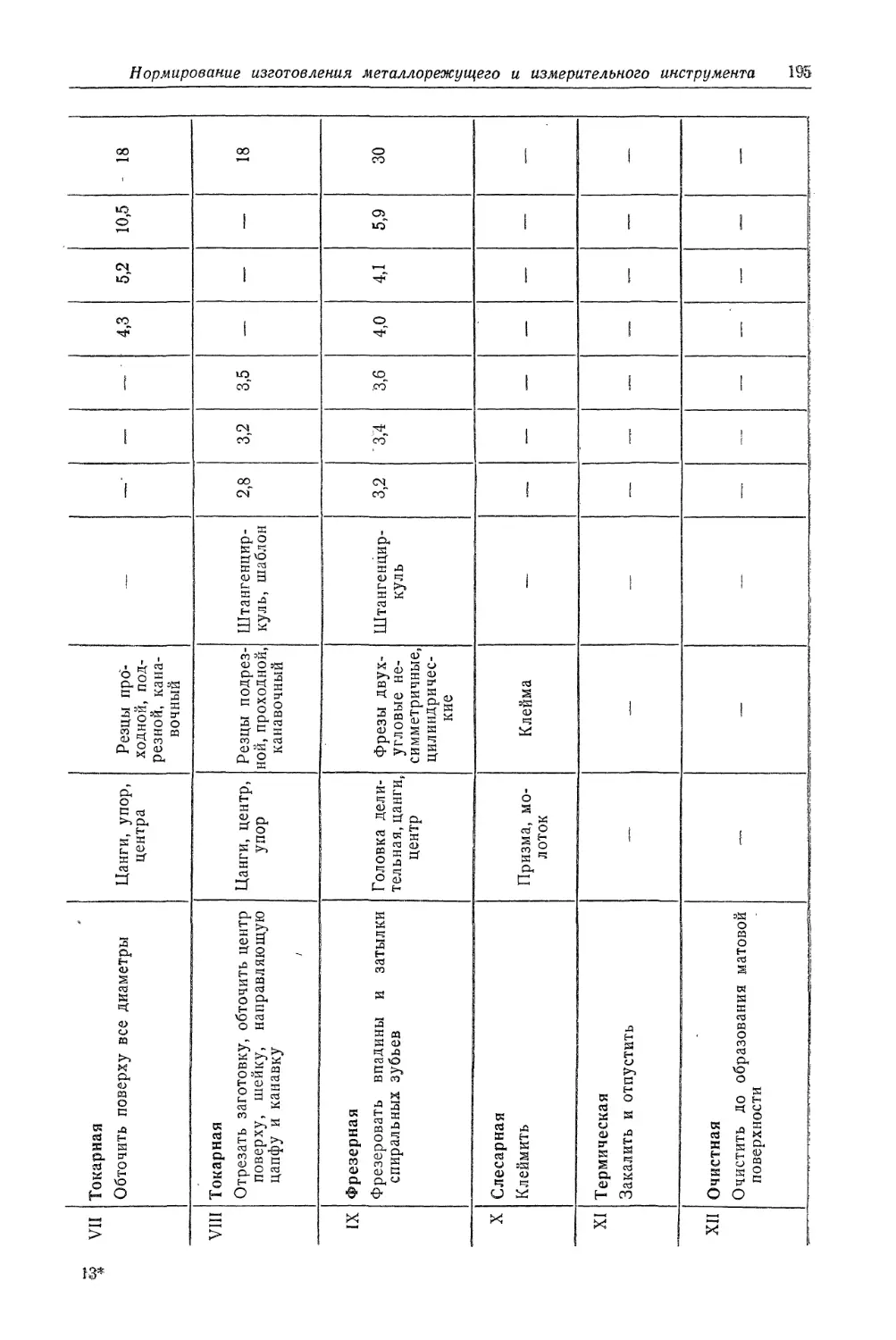

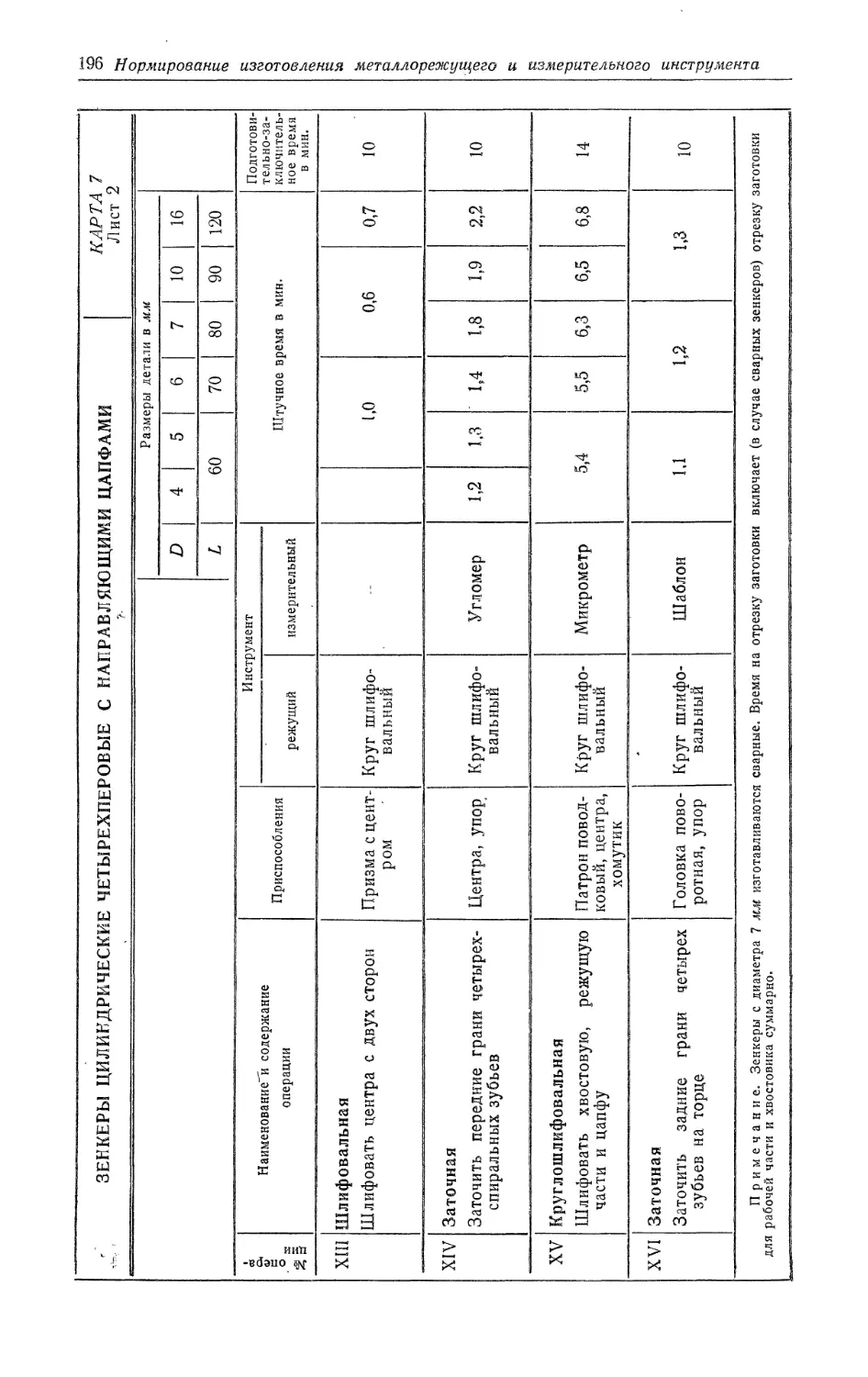

Карта 7. Зенкеры цилиндрические четырехперовые с направляющими цапфами 194

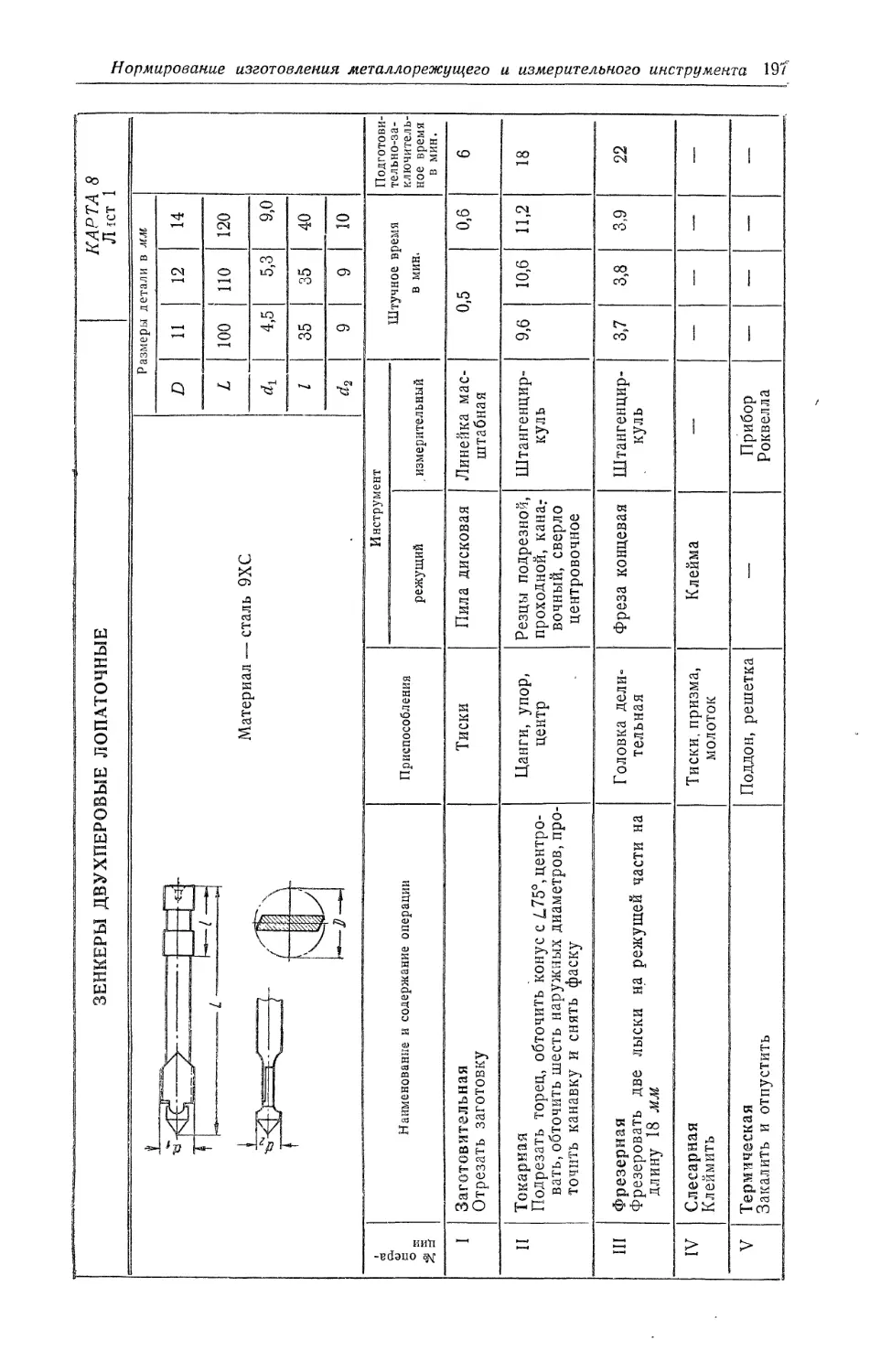

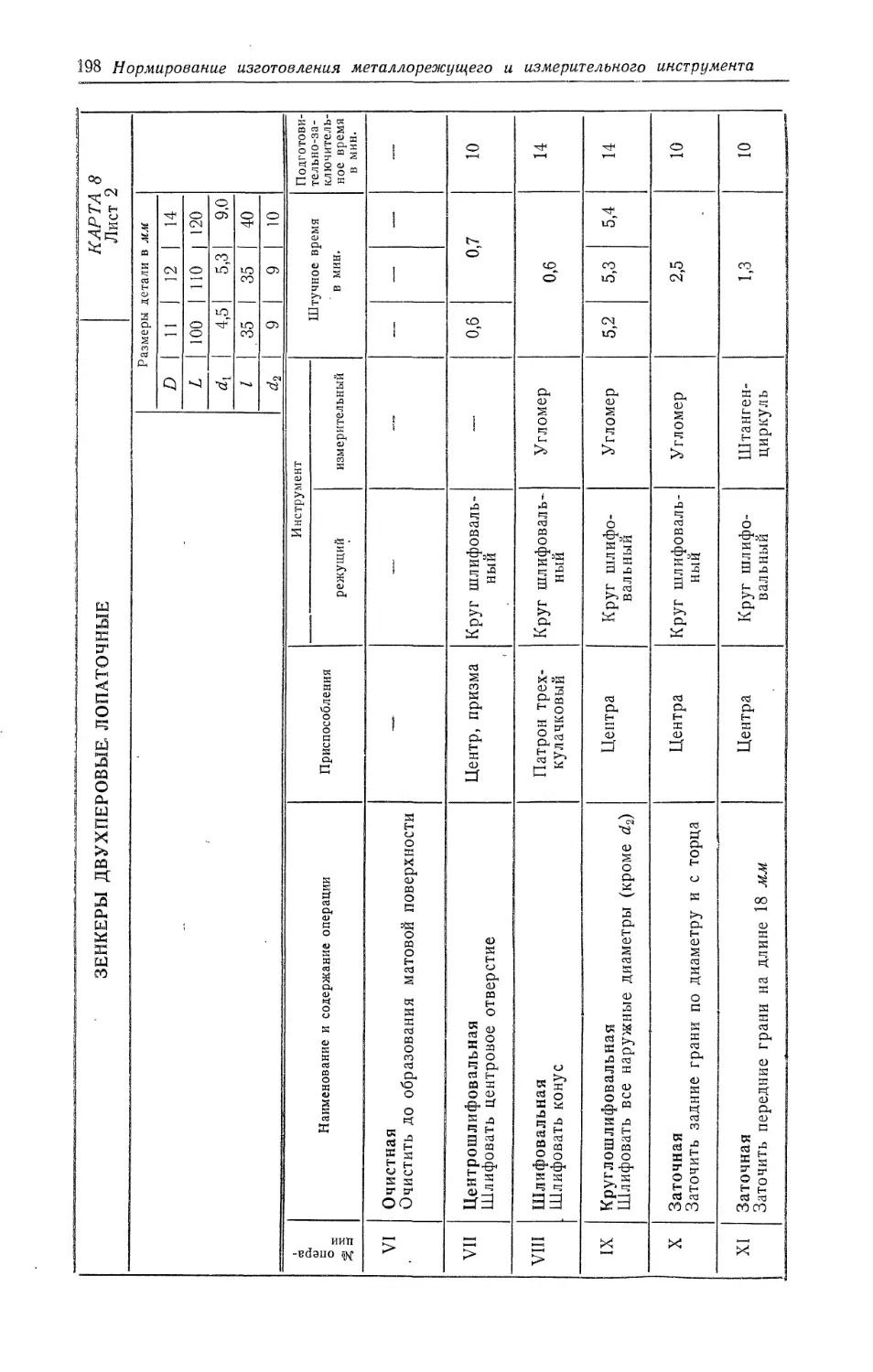

Карта 8. Зенкеры двухперовые лопаточные . .........................197

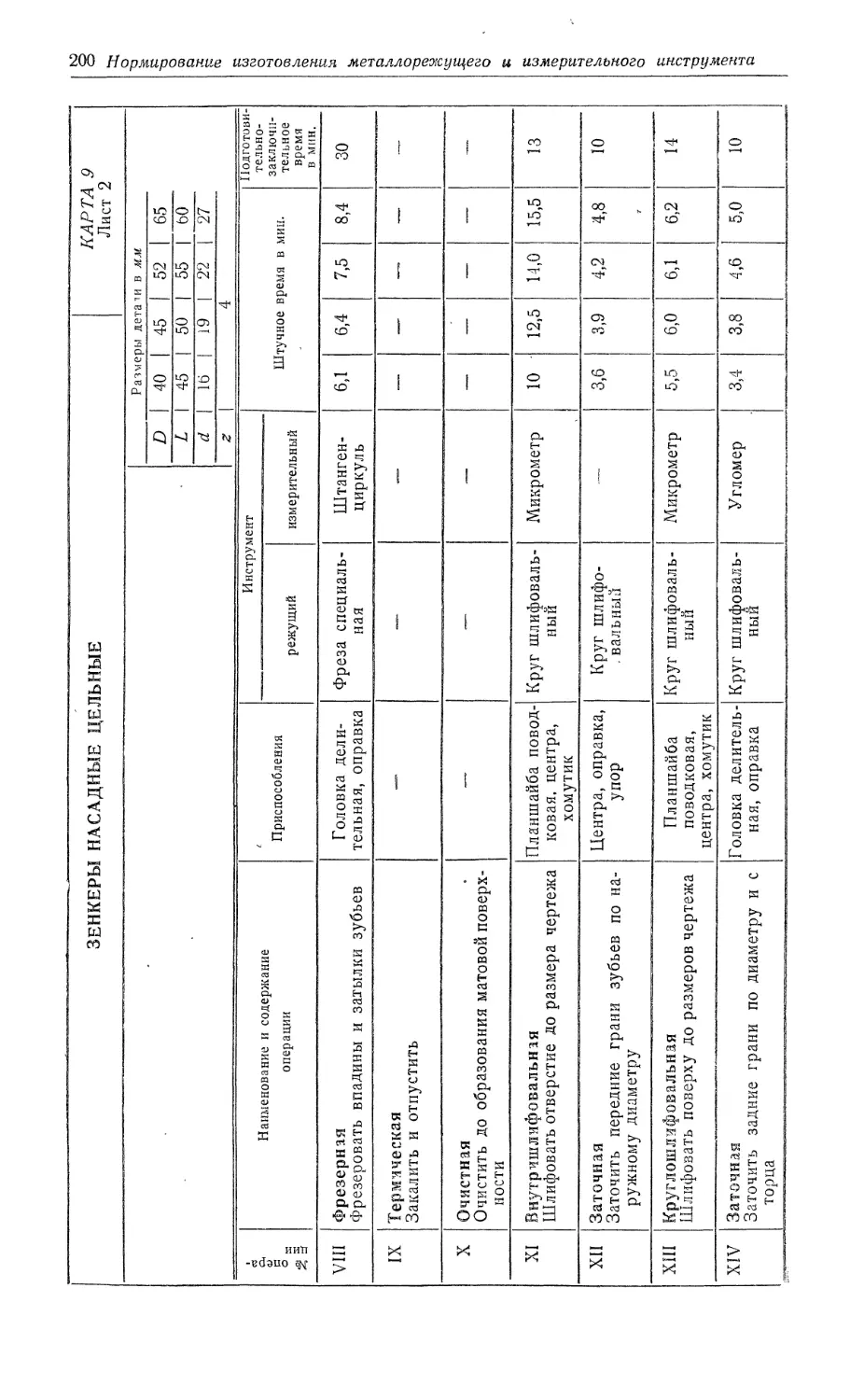

Карта 9. Зенкеры насадные цельные..................................... 199

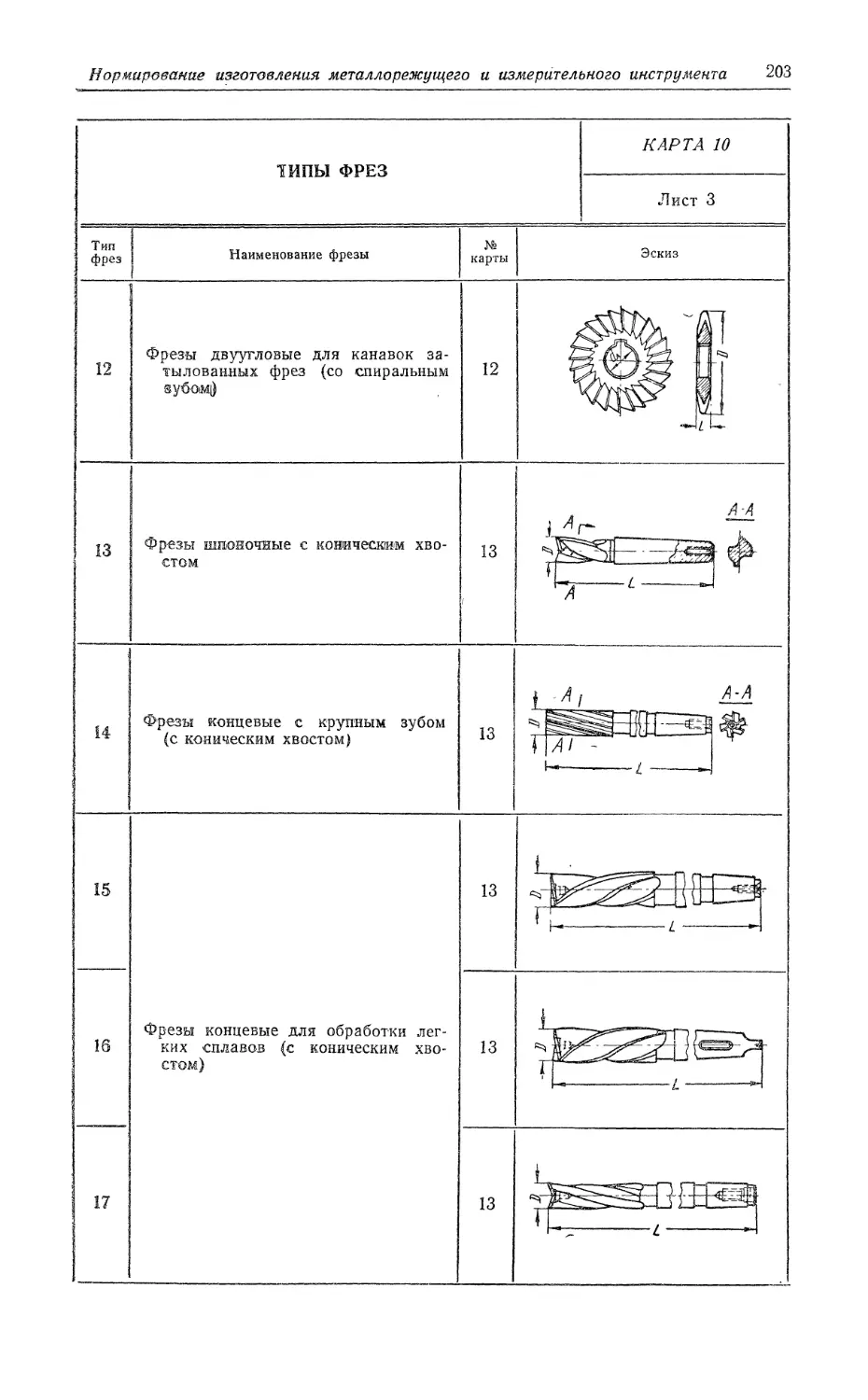

Карта 10. Типы фрез.................................................. 201

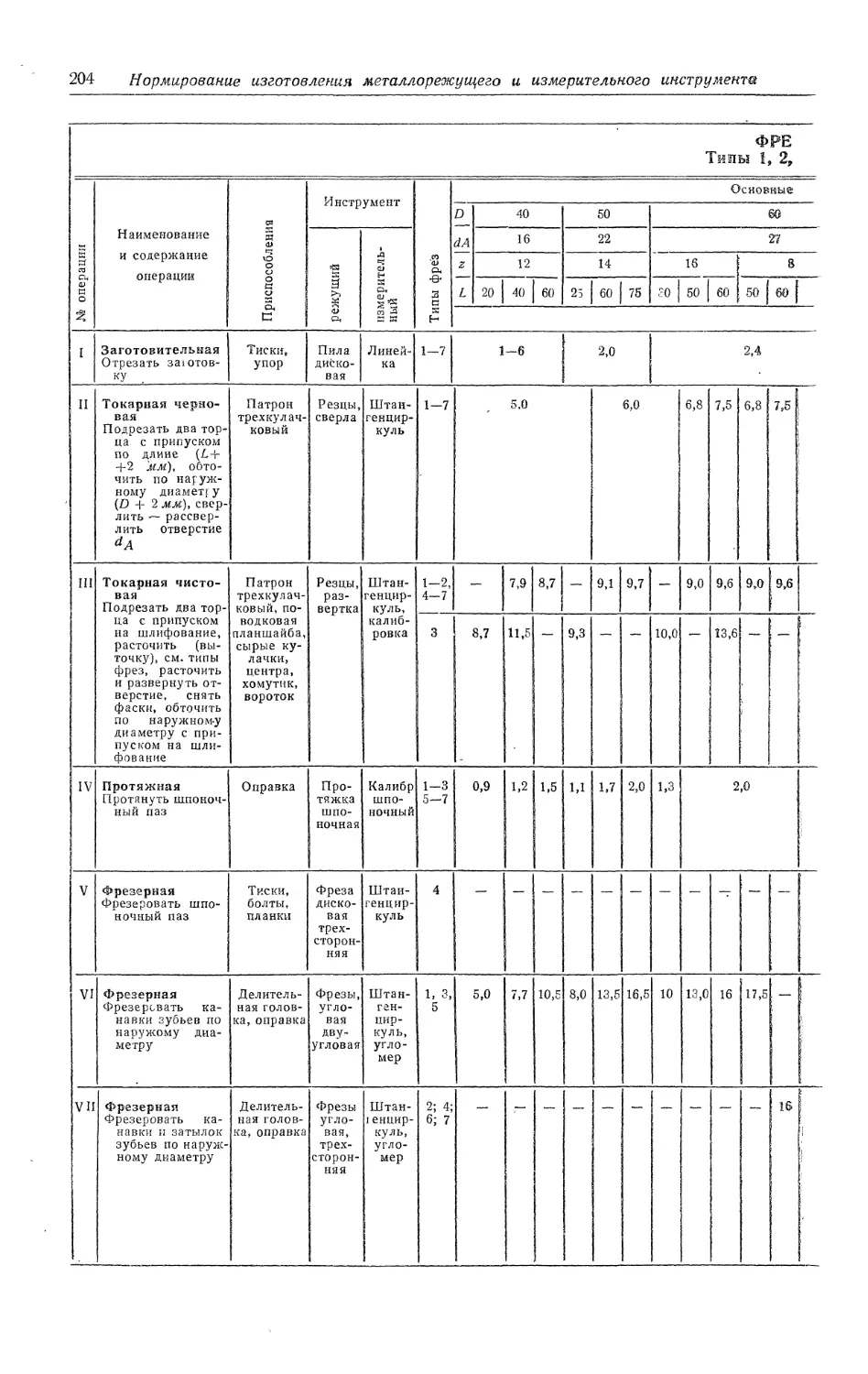

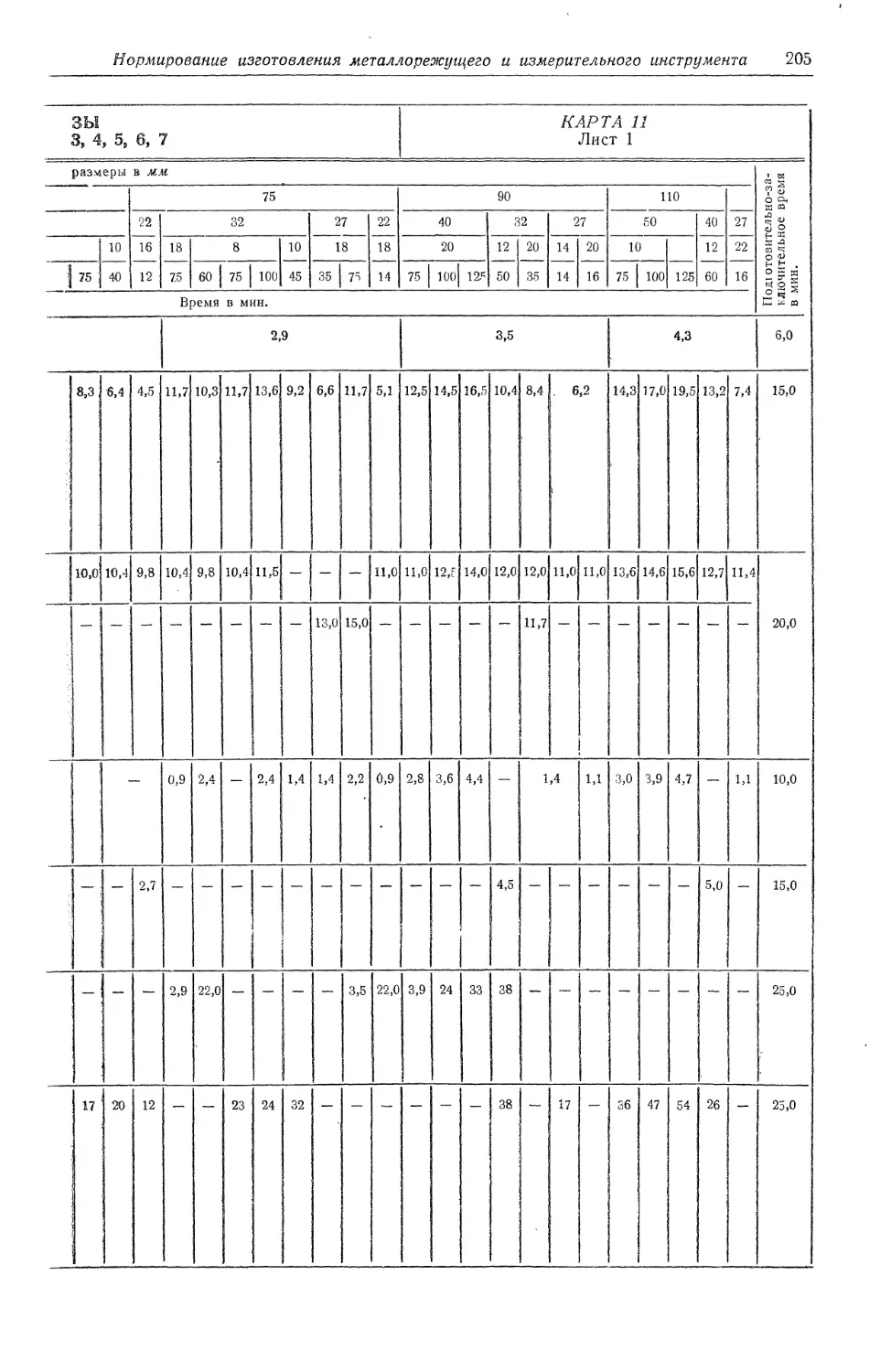

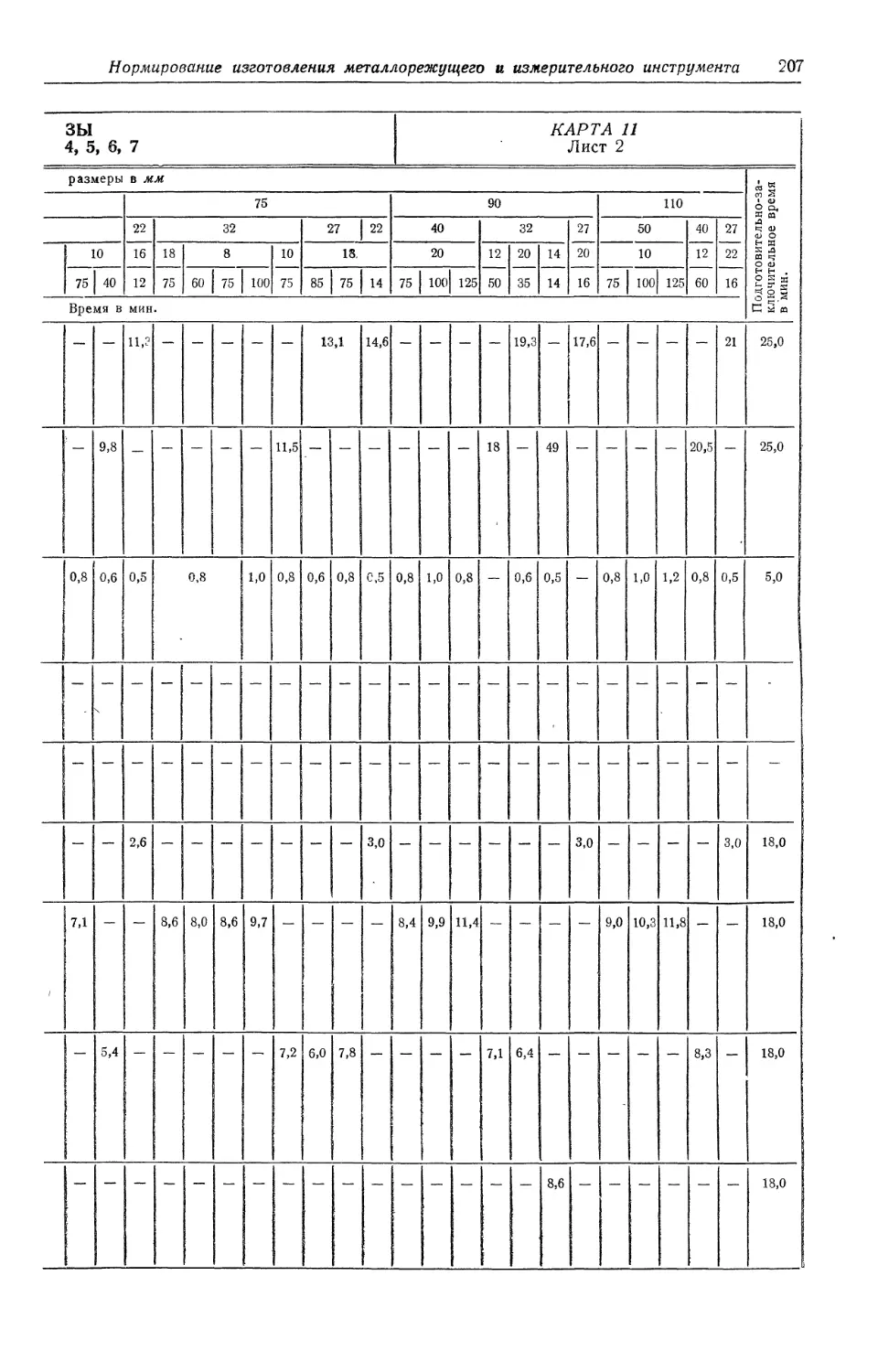

Карта 11. Фрезы. Типы 1, 2, 3, 4, 5, 6, 7..............................204

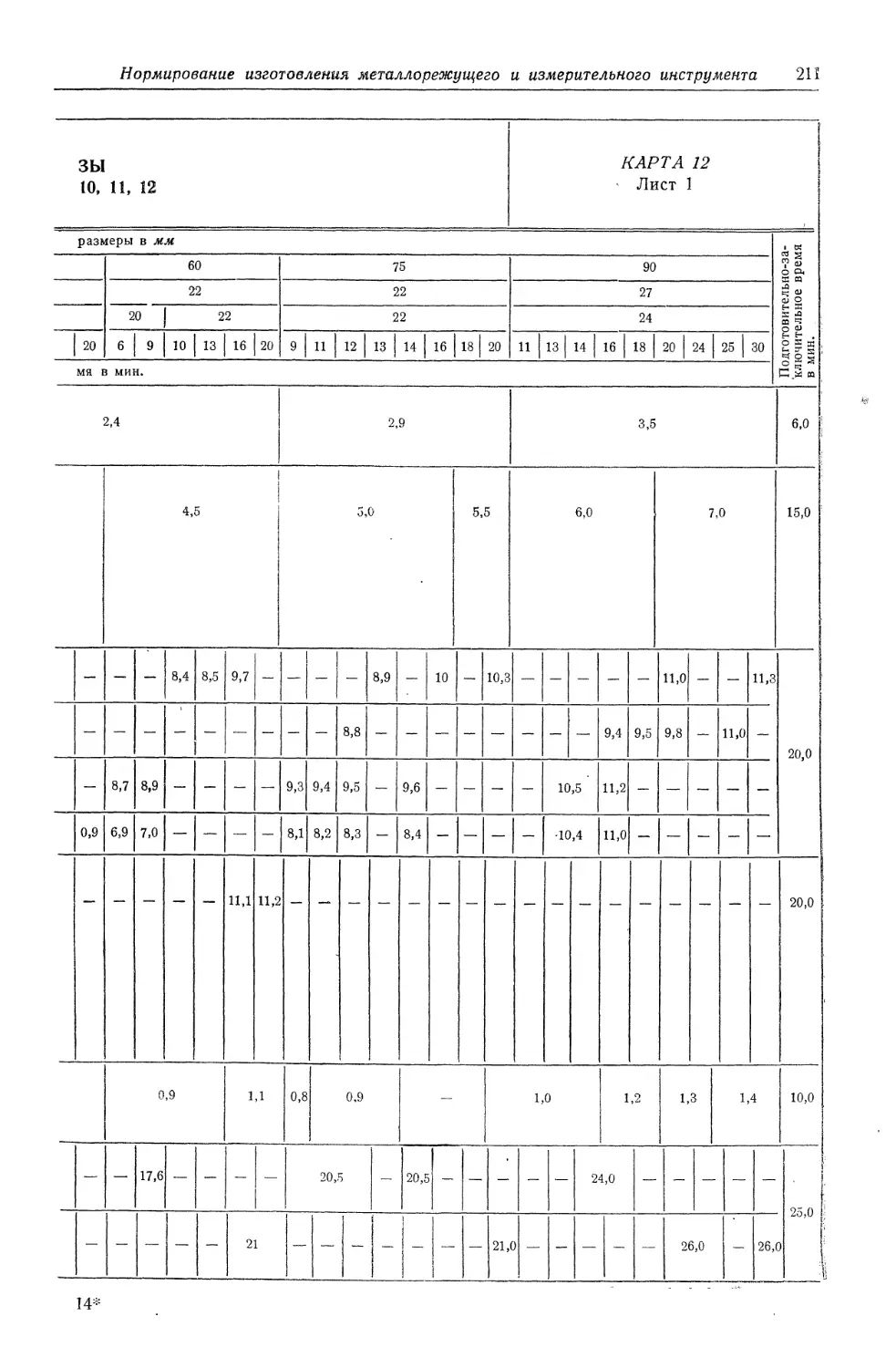

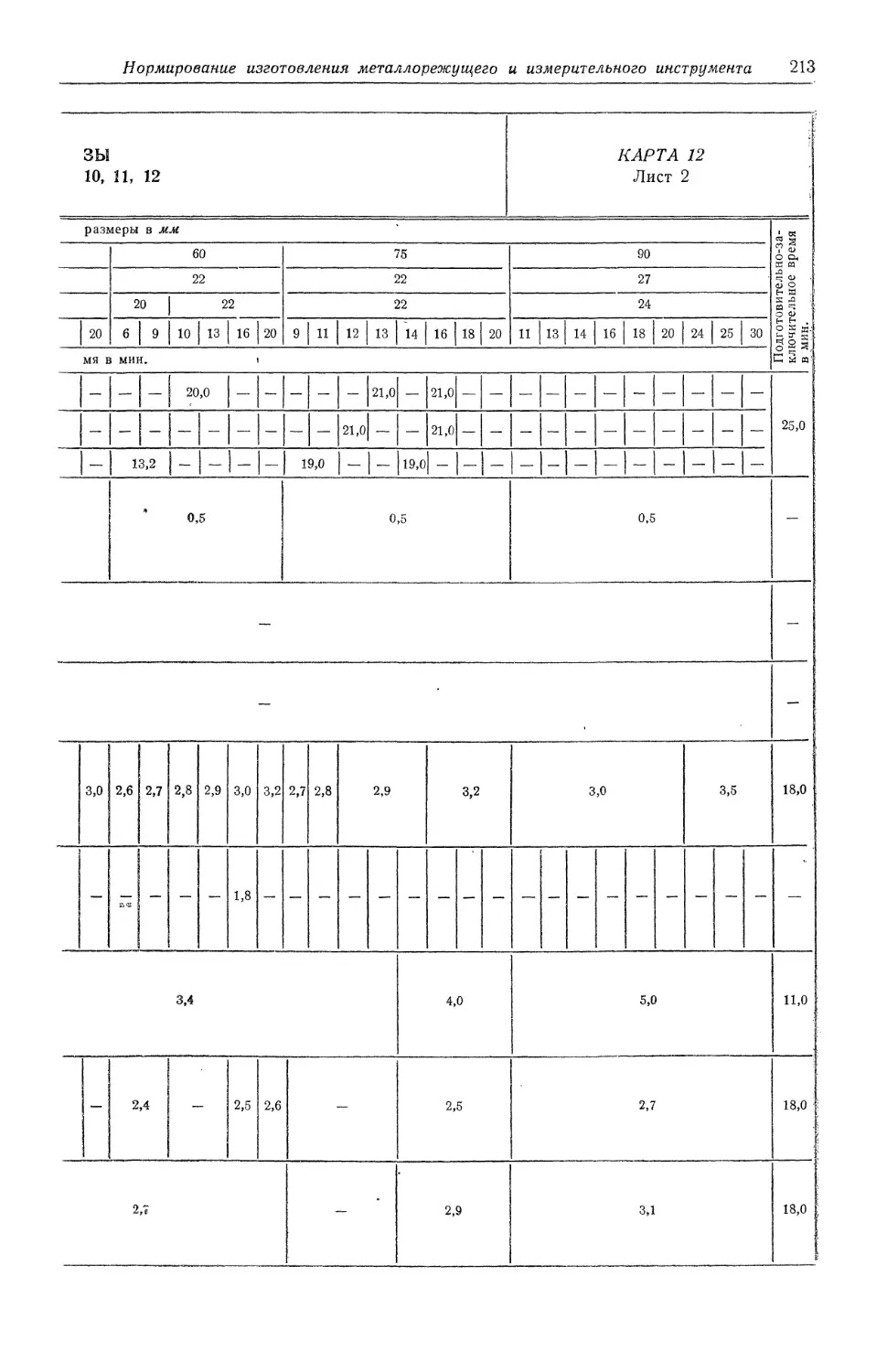

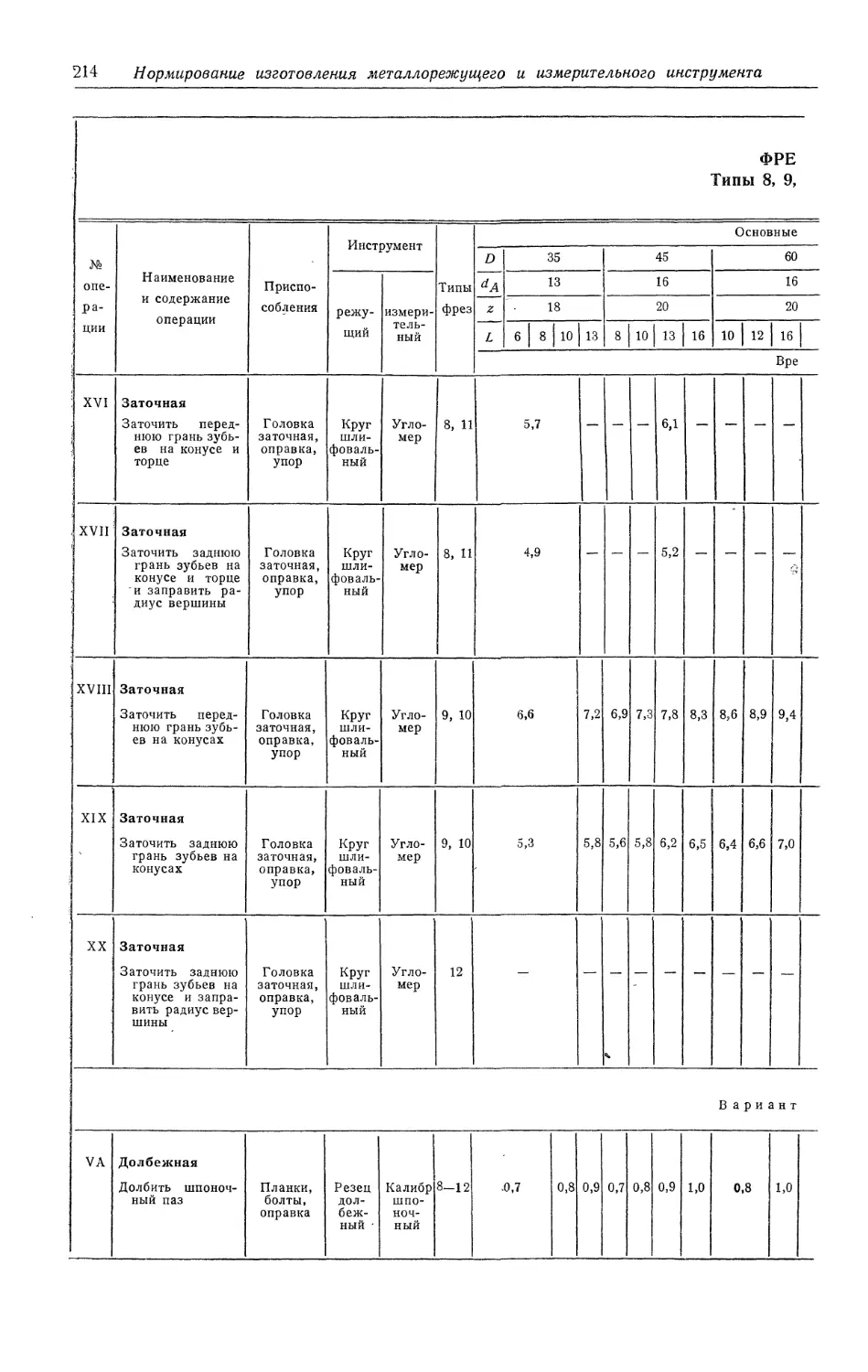

Карта 12. Фрезы. Типы 8, 9, 10, 11, 12................................210;

Оглавление

9

Стр»

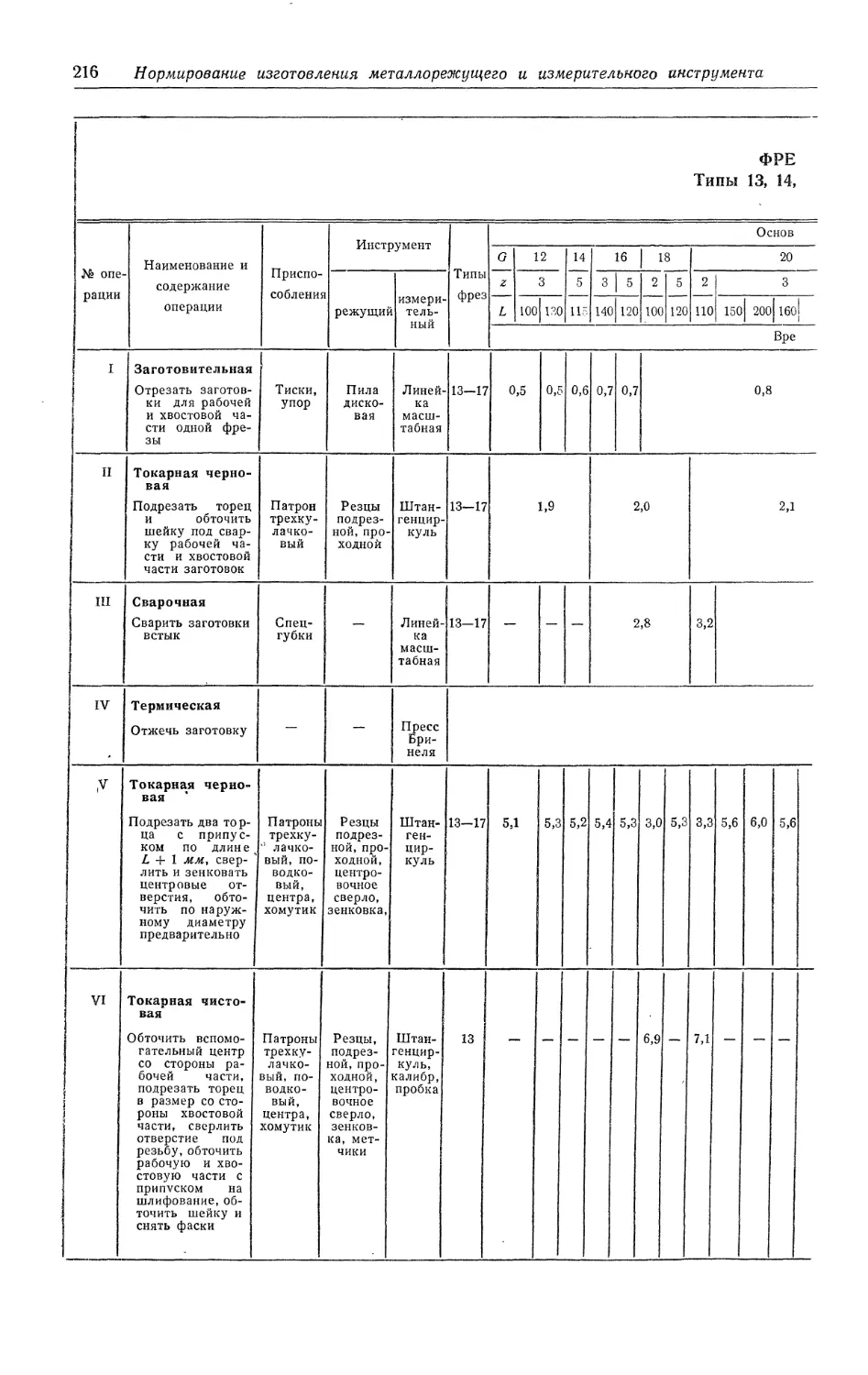

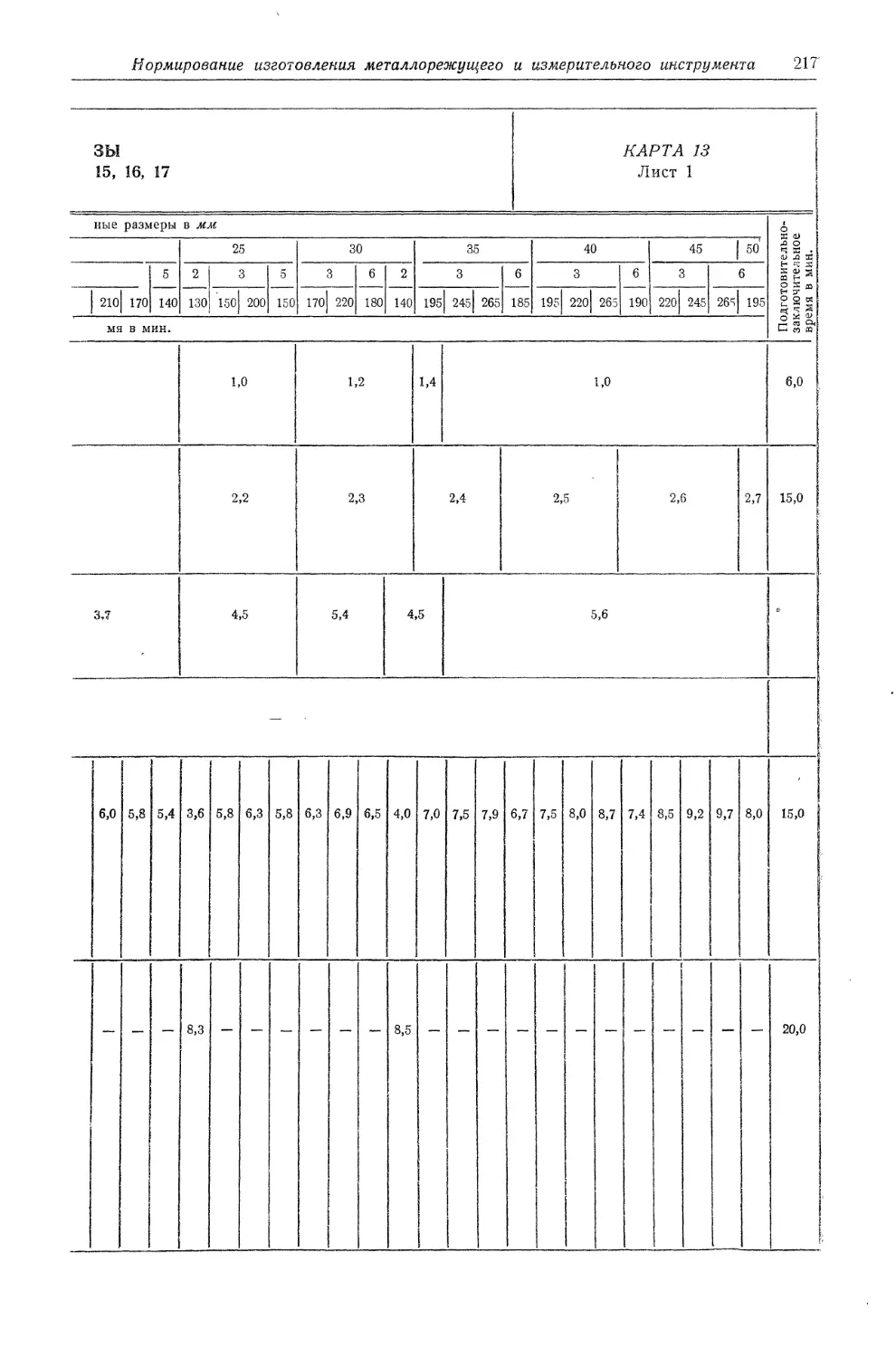

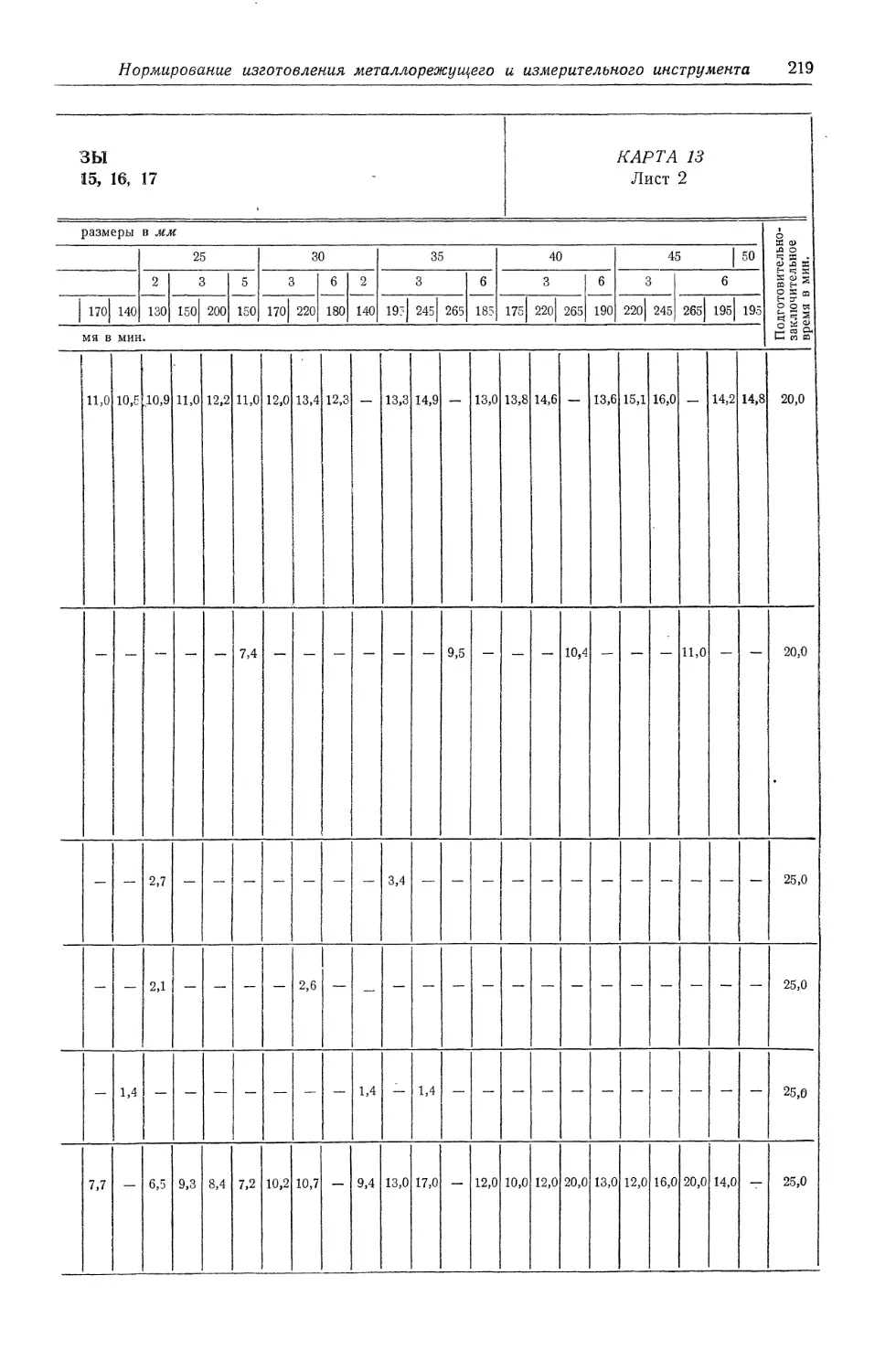

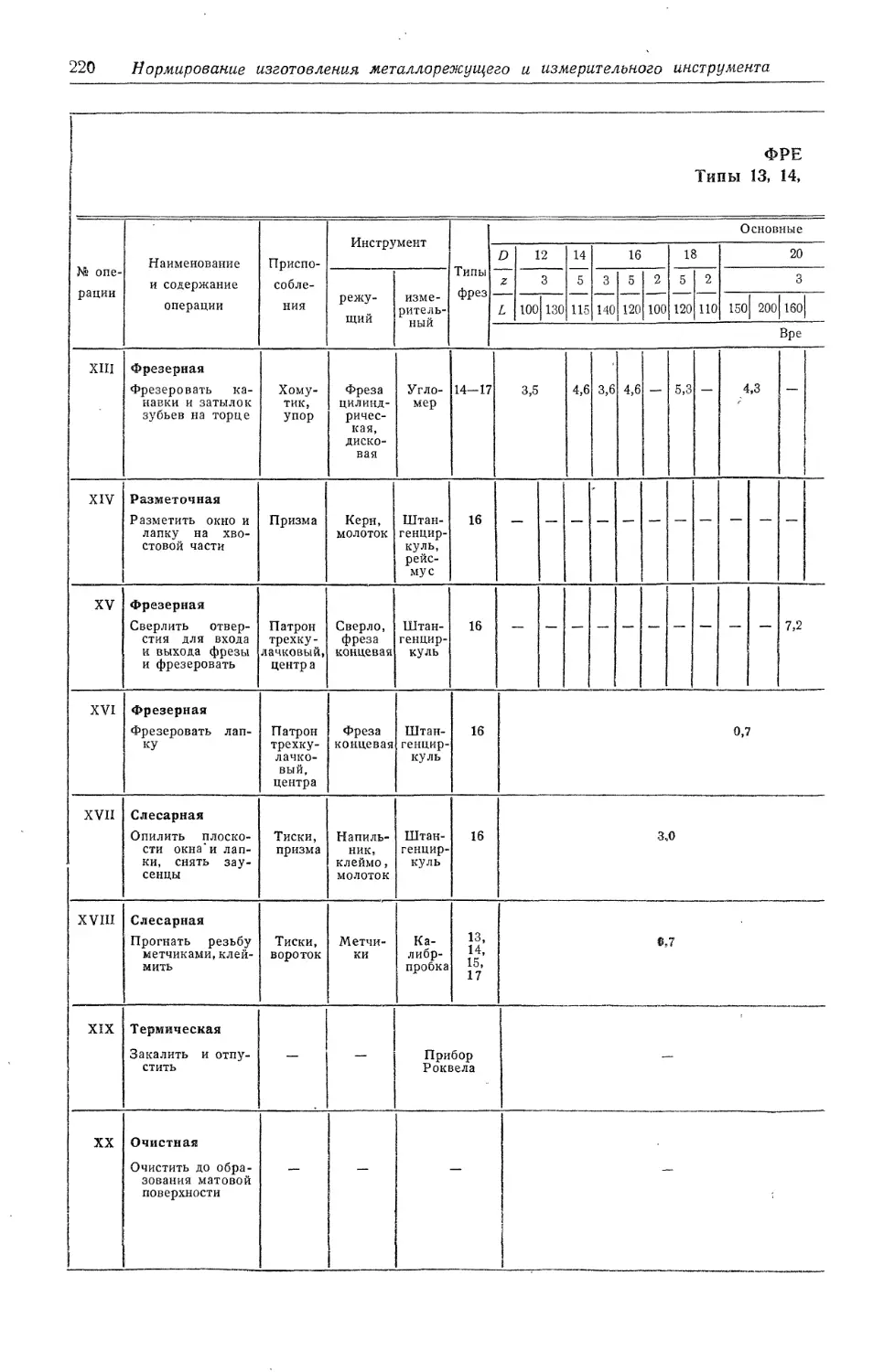

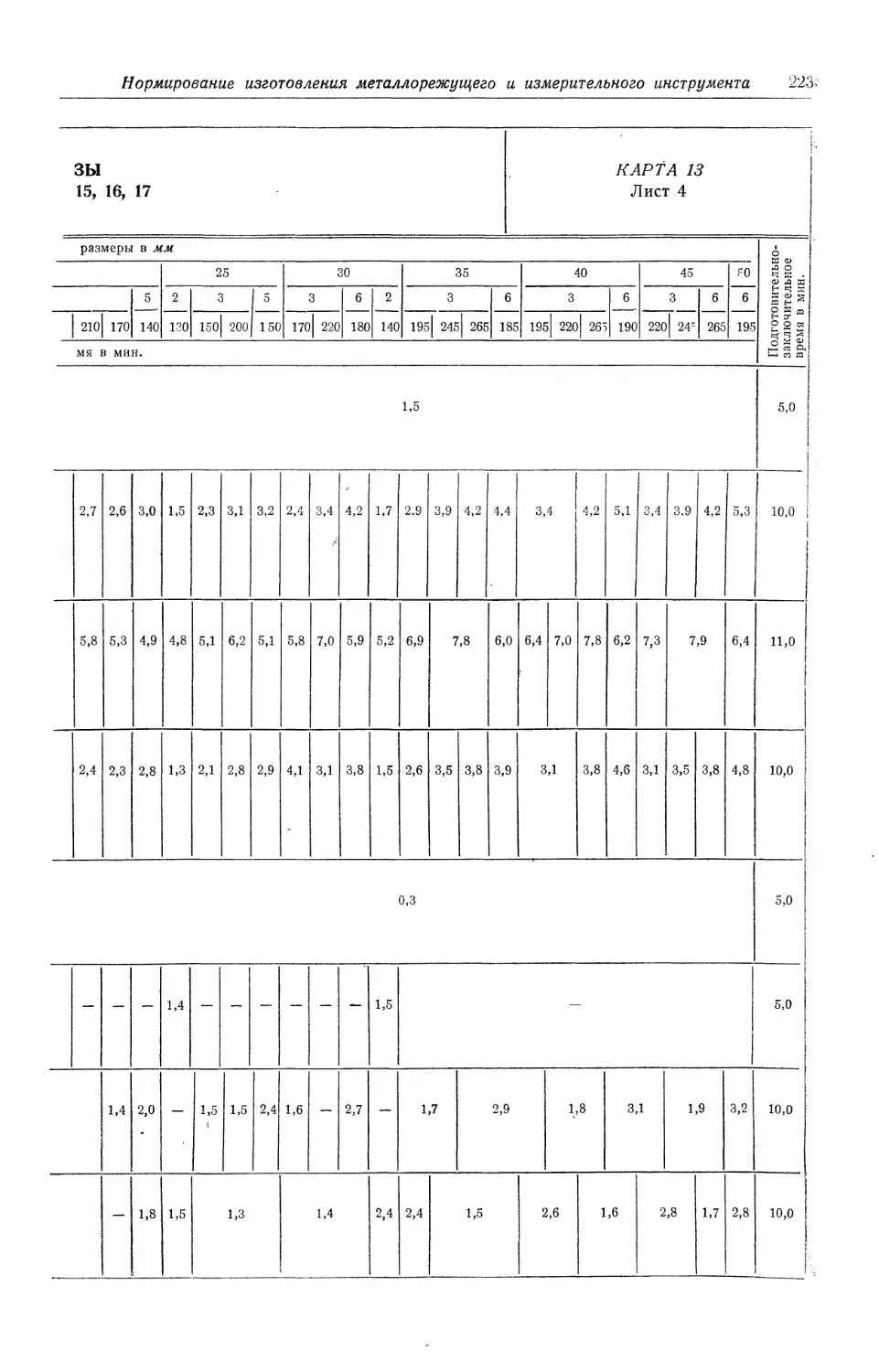

Карта 13. Фрезы. Типы 13, 14, 15, 16, 17...........'.........................216

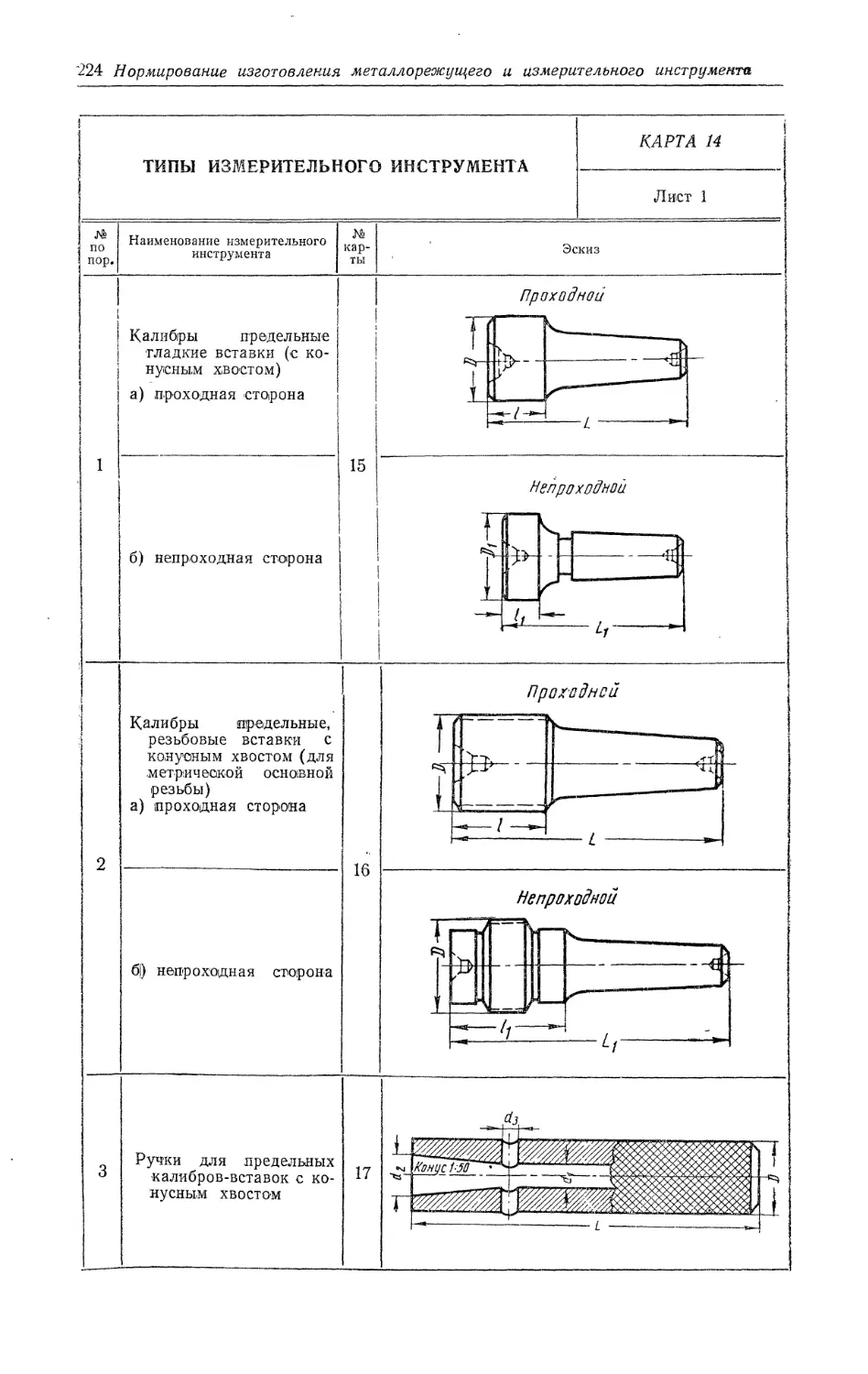

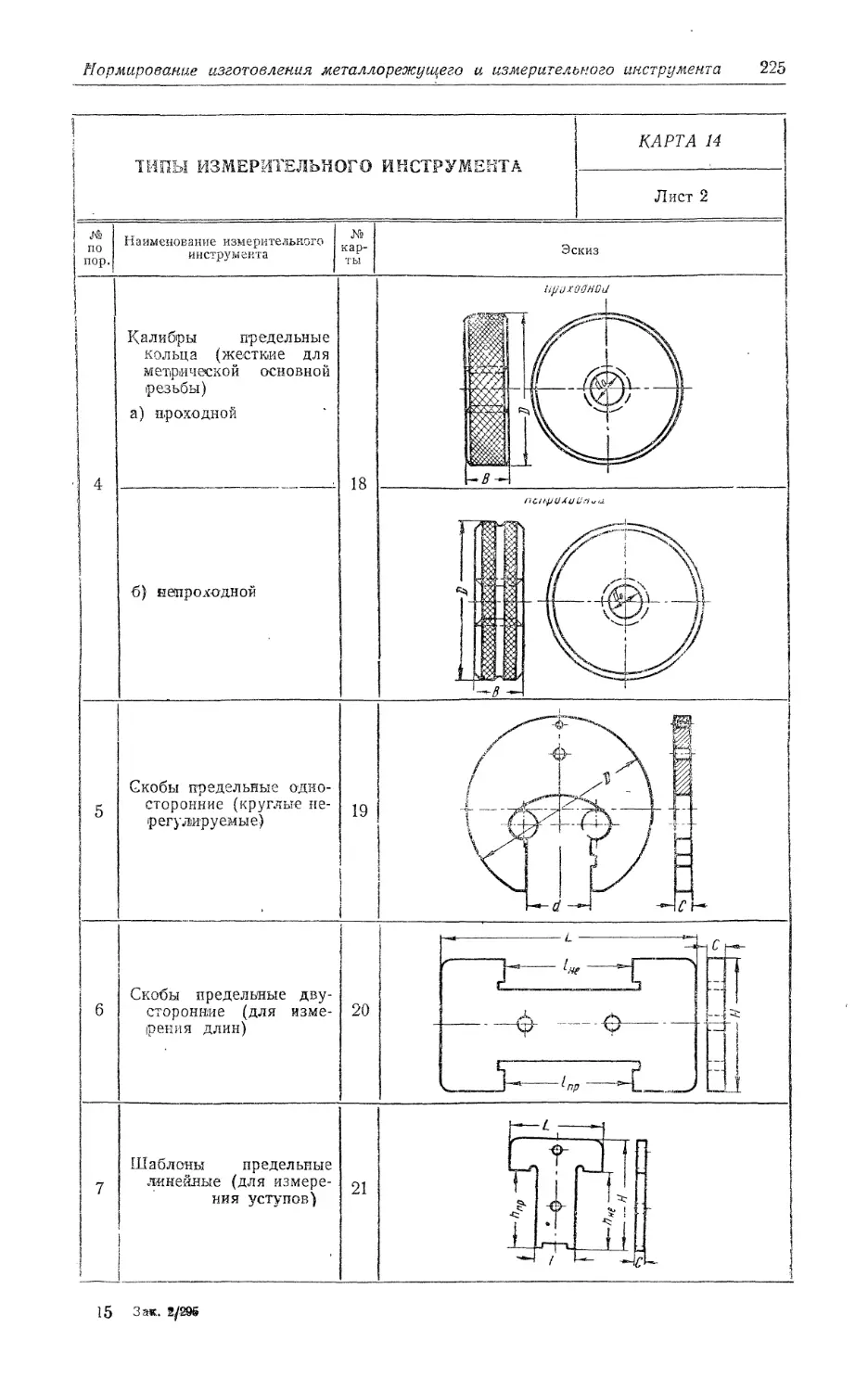

Карта 14. Типы измерительного инструмента ..................................224

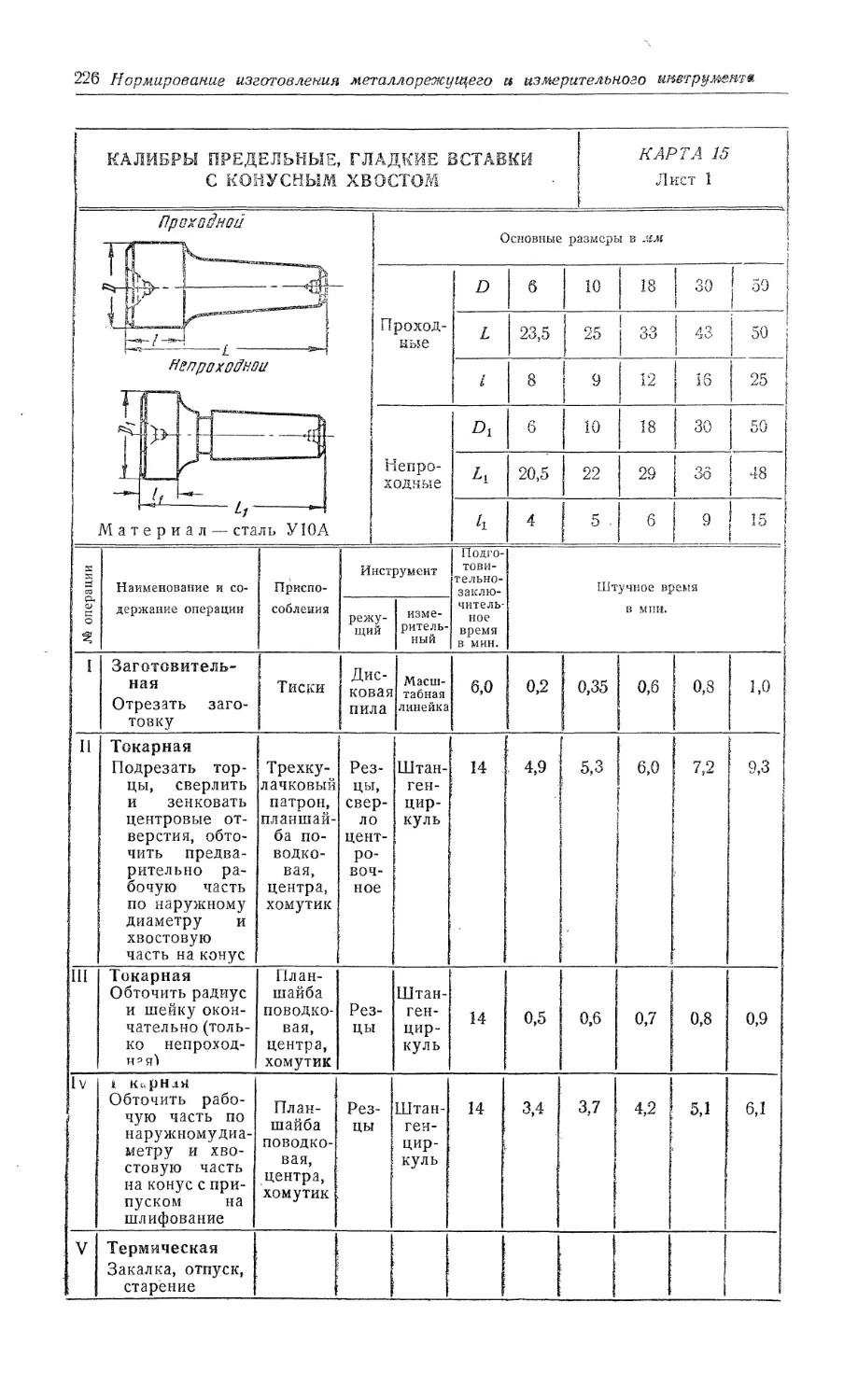

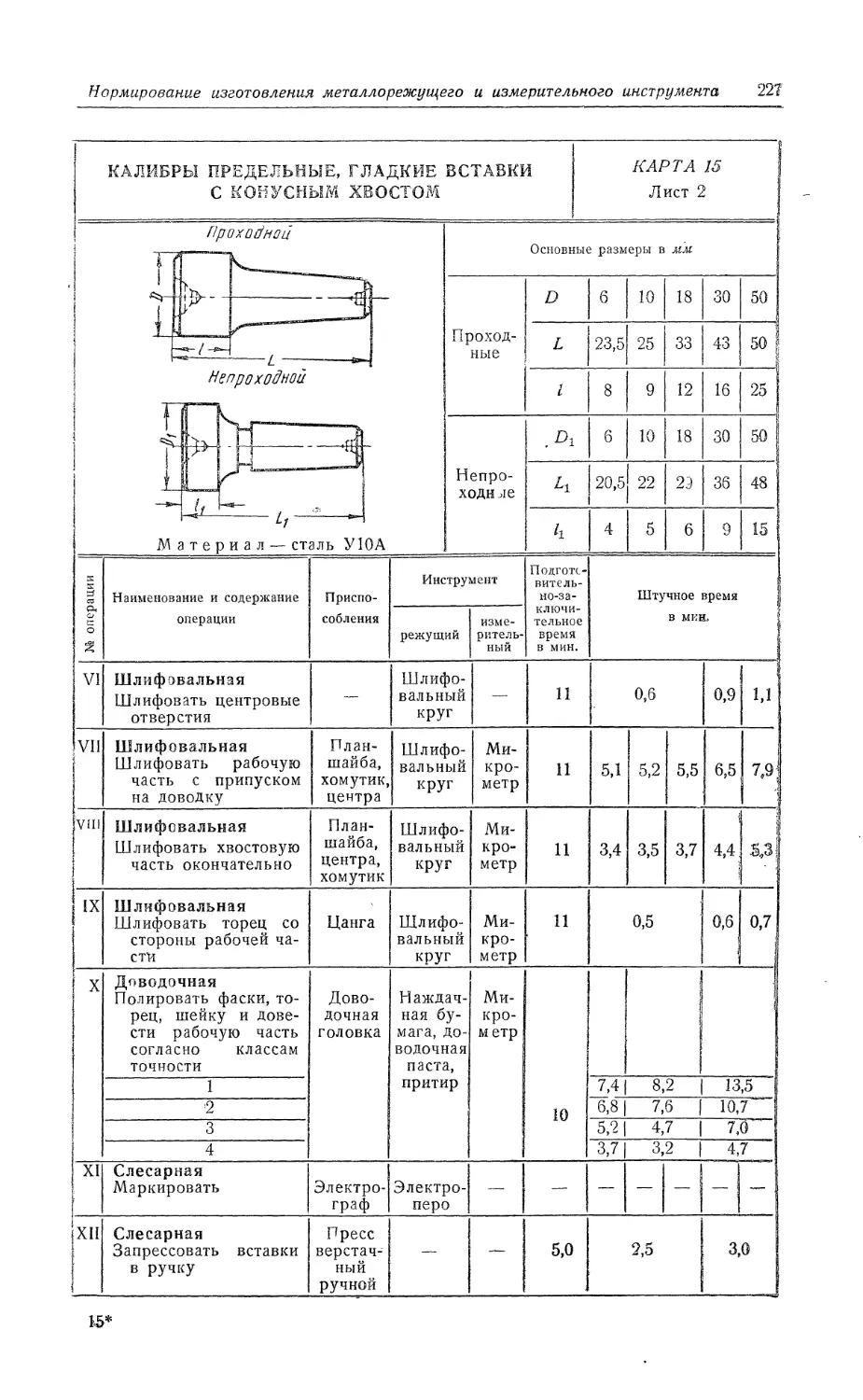

Карта 15. Калибры предельные, гладкие вставки с конусным хвостом . . . 226

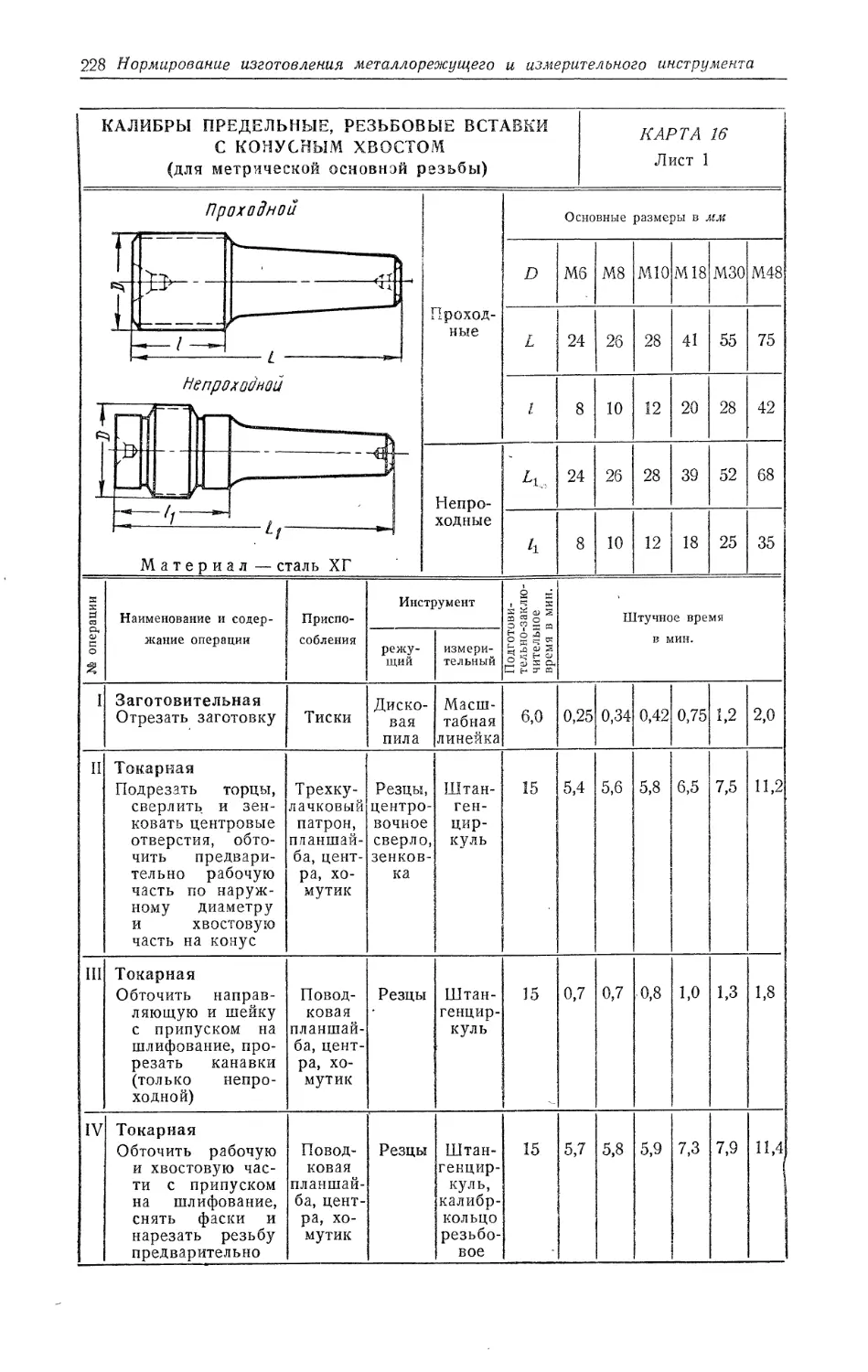

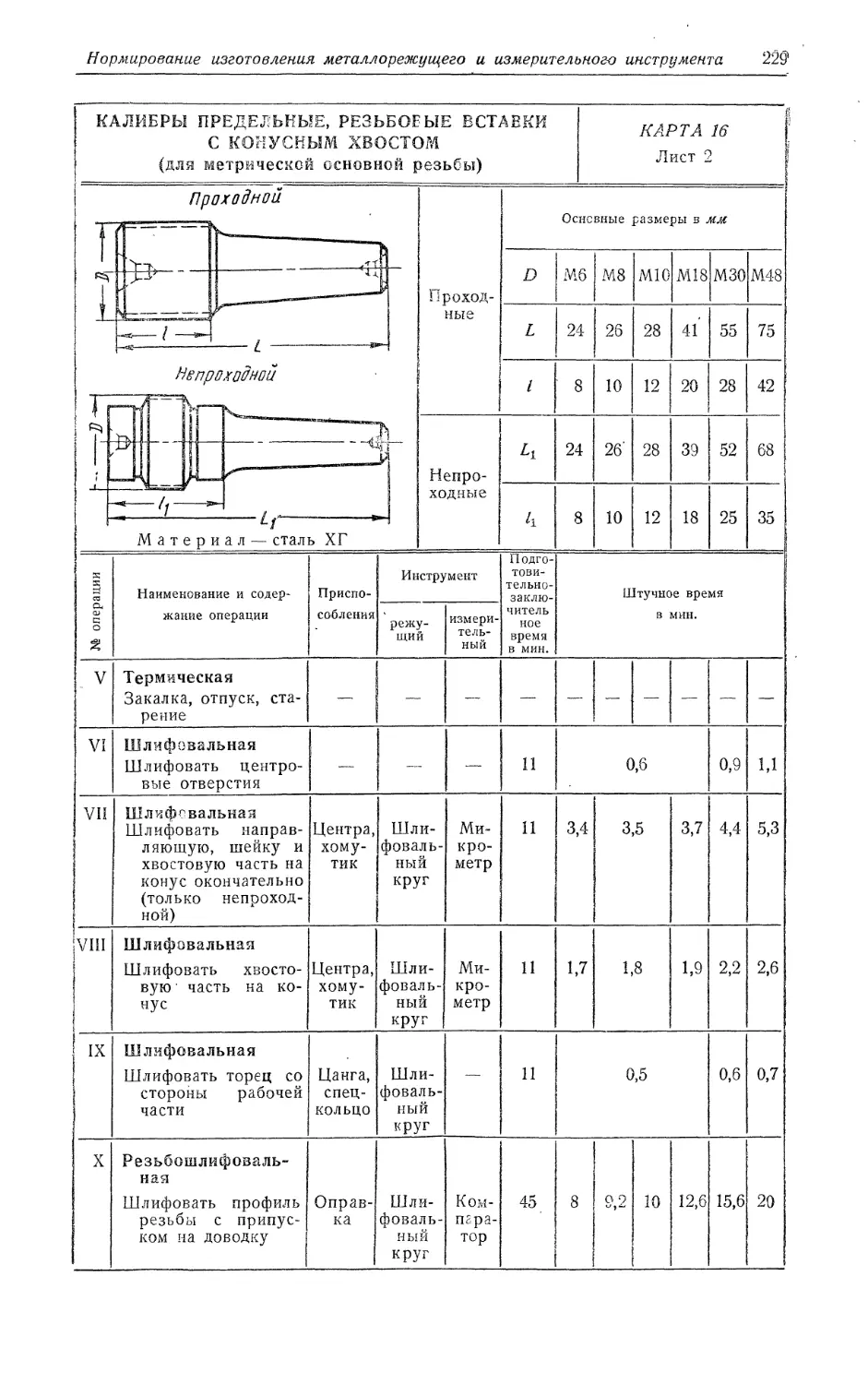

Карта 16. Калибры предельные, резьбовые вставки с конусным хвостом . . . 228

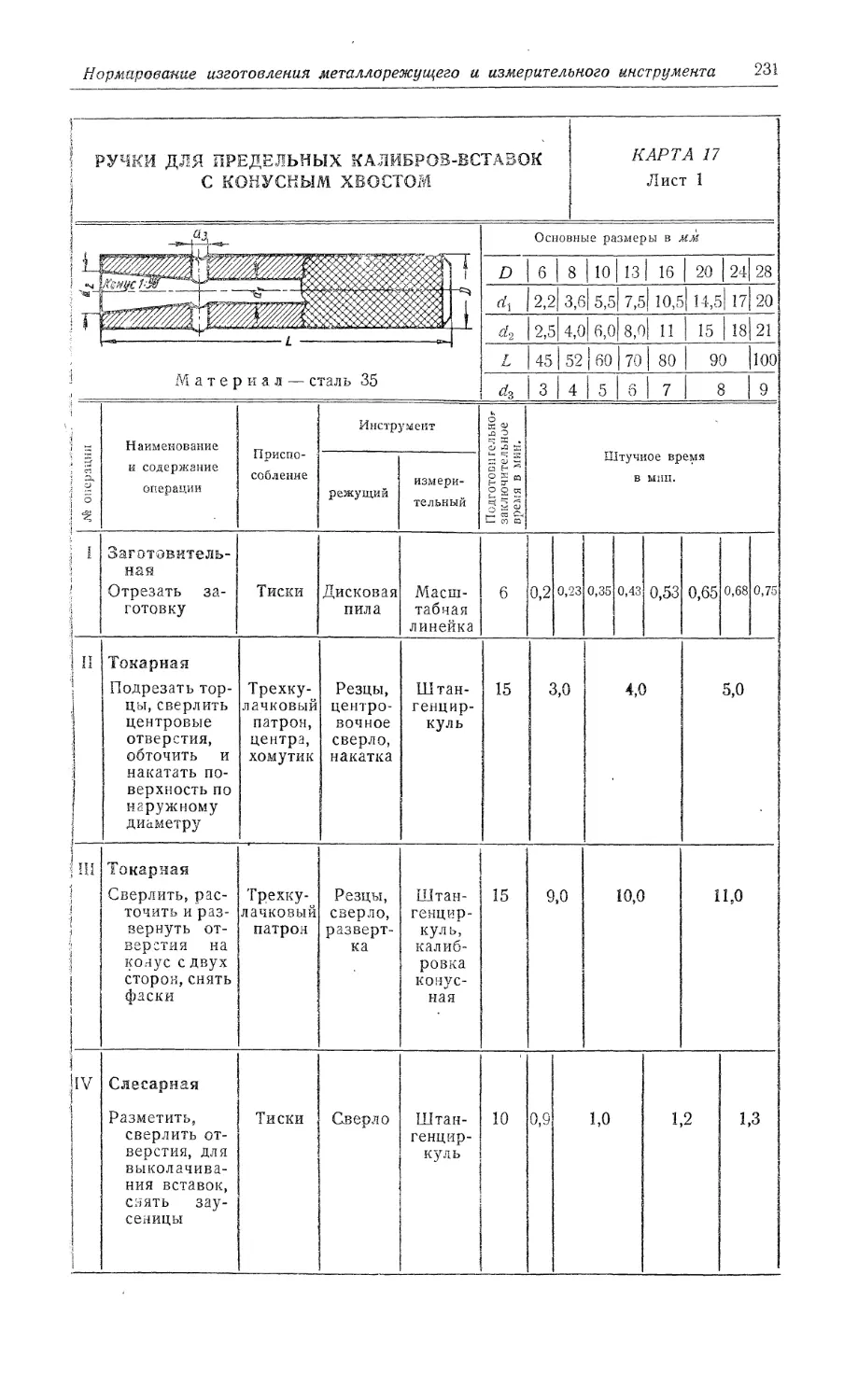

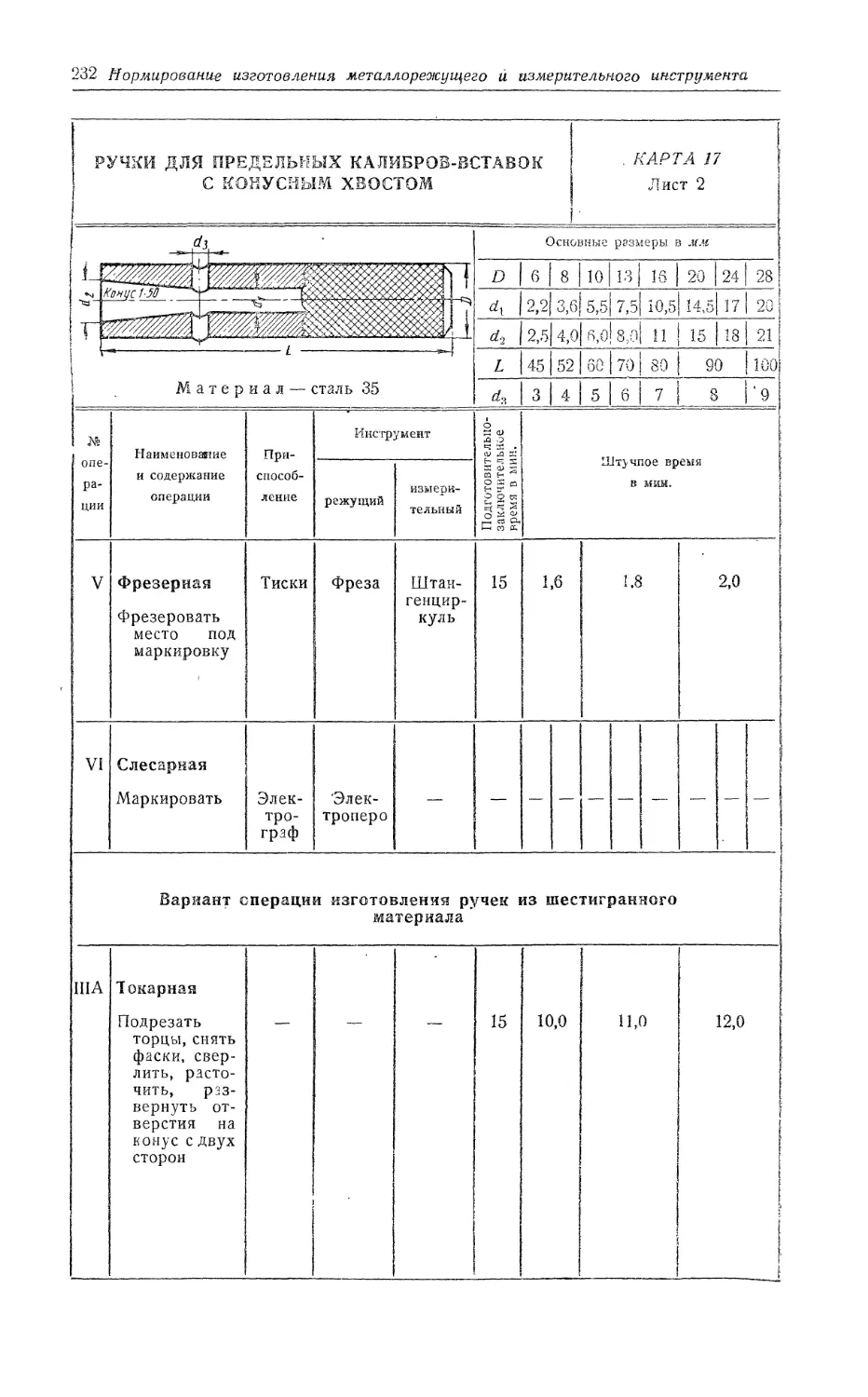

Карта 17. Ручки для предельных калибров вставок с конусным хвостом . . 231

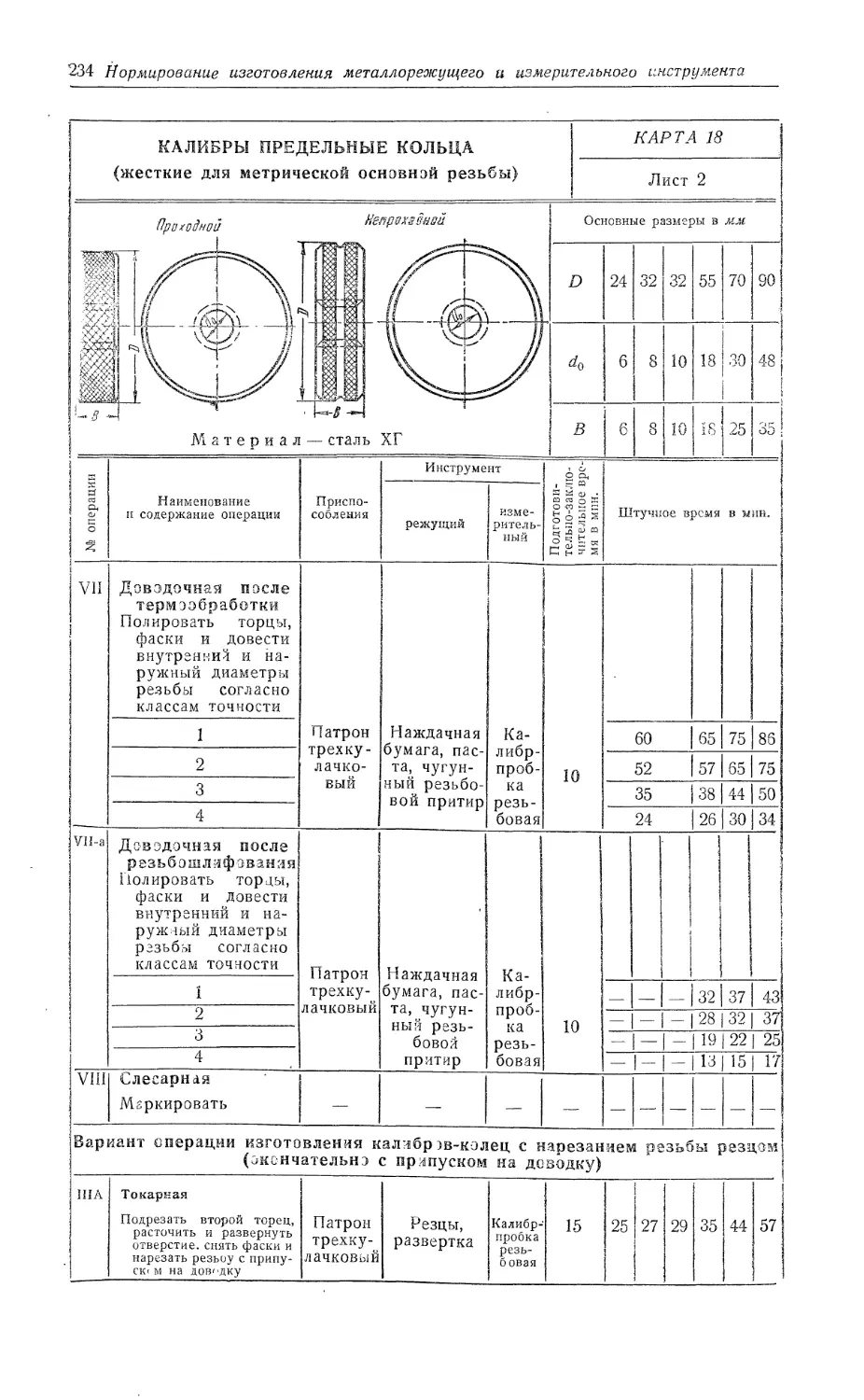

Карта 18. Калибры предельные, кольца (жесткие для метрической основной

резьбы)........................................................... 233

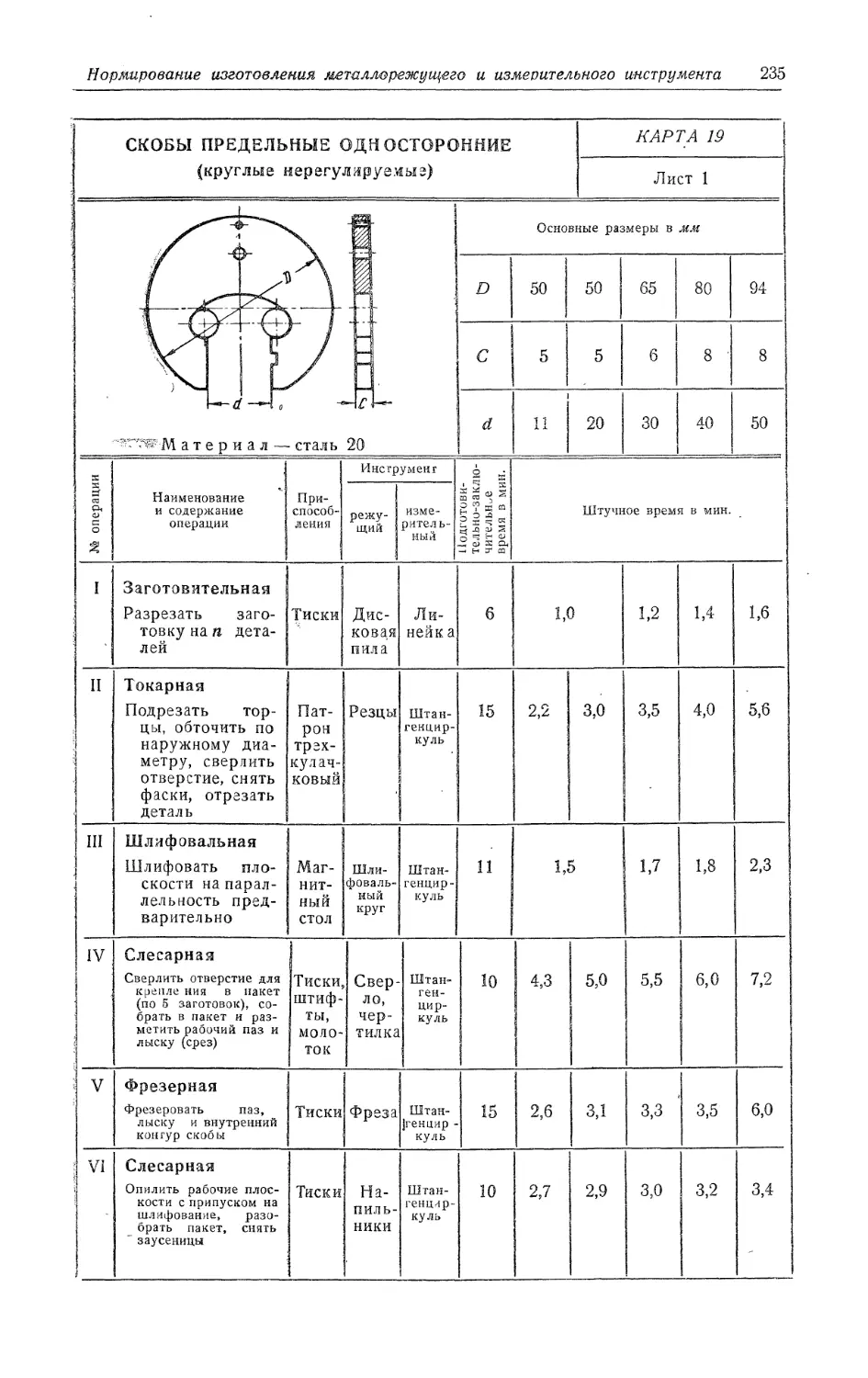

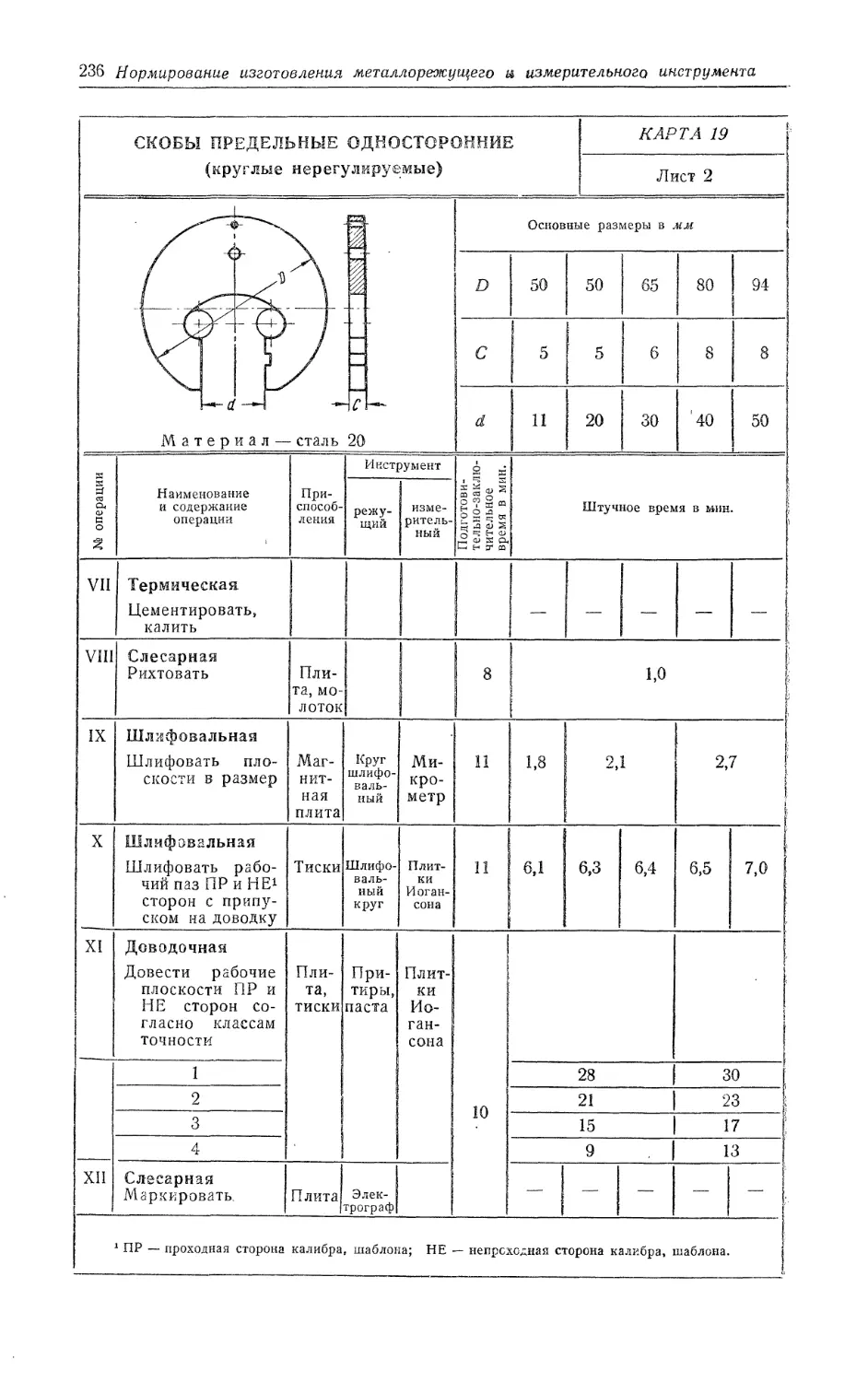

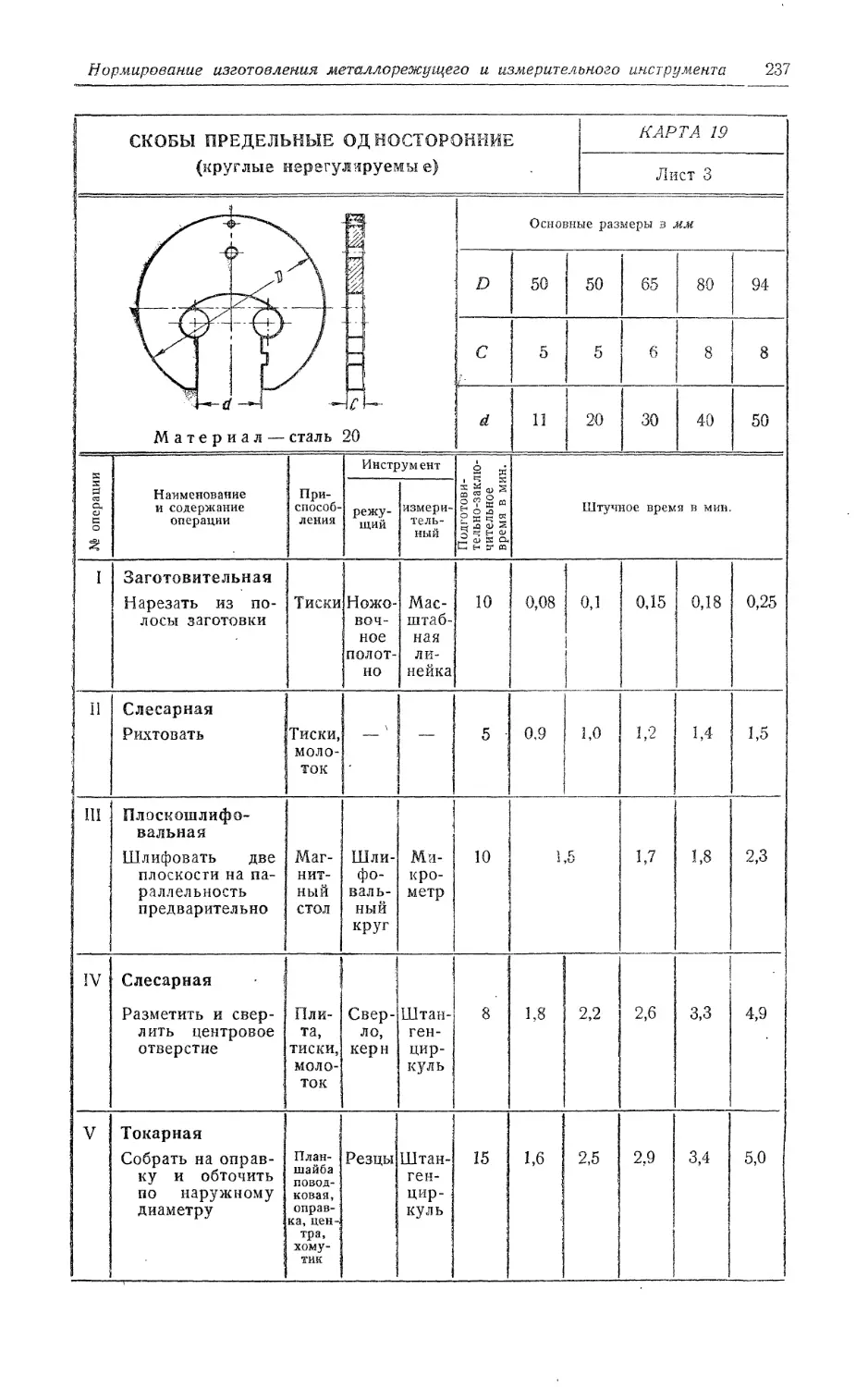

Карта 19. Скобы предельные односторонние (круглые нерегулируемые) . . . 235

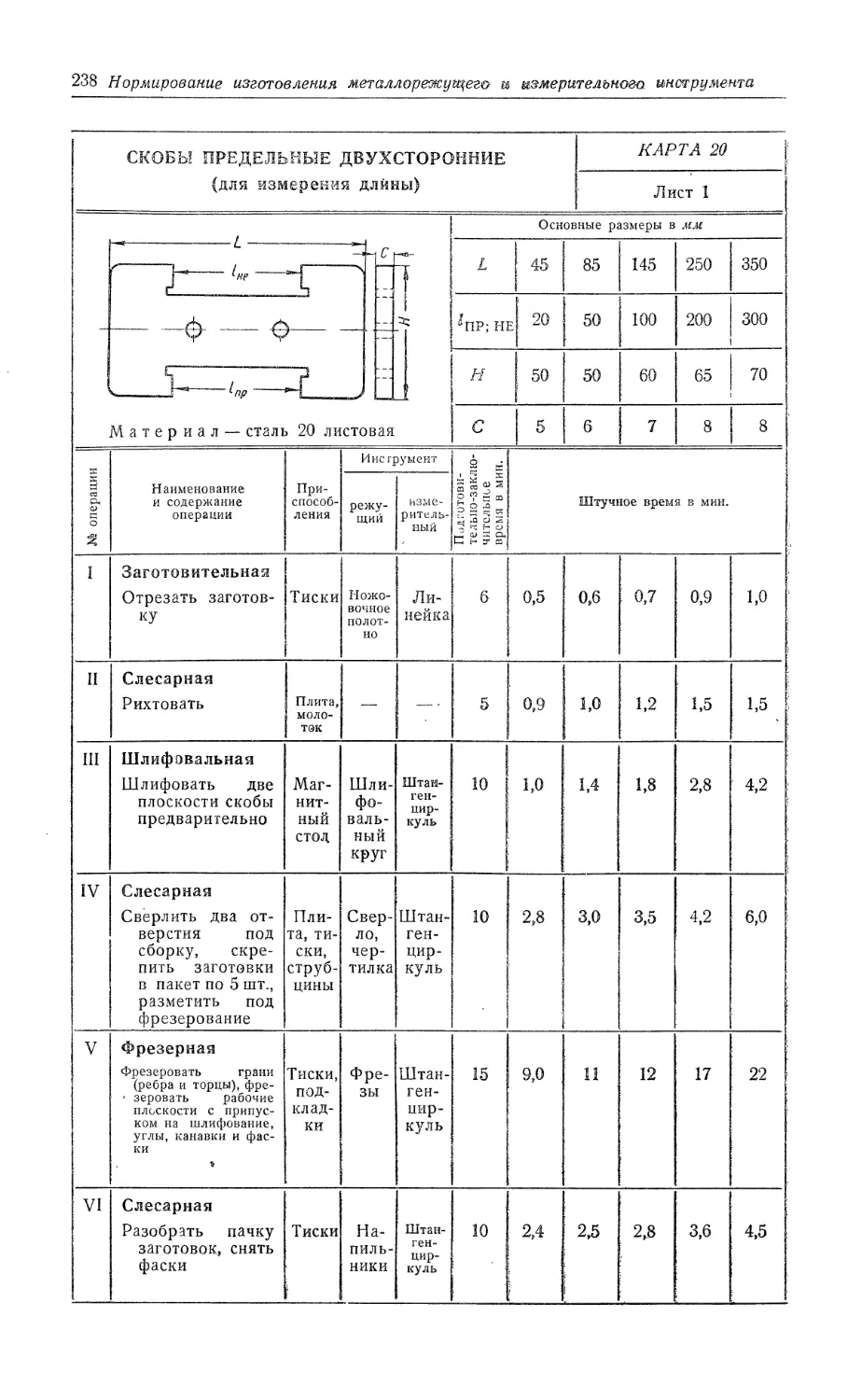

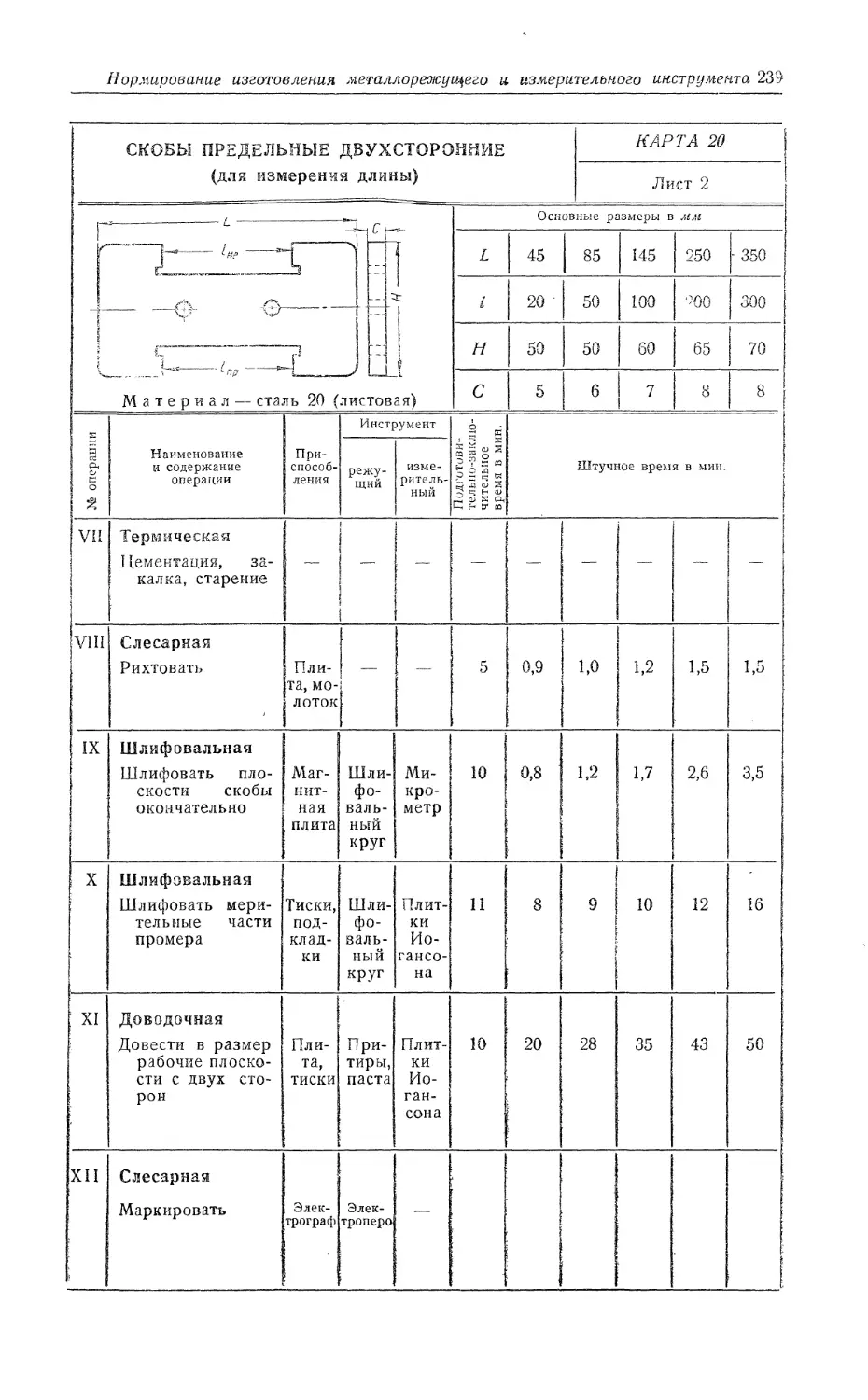

Карта 20. Скобы предельные двухсторонние (для измерения длины) .... 233

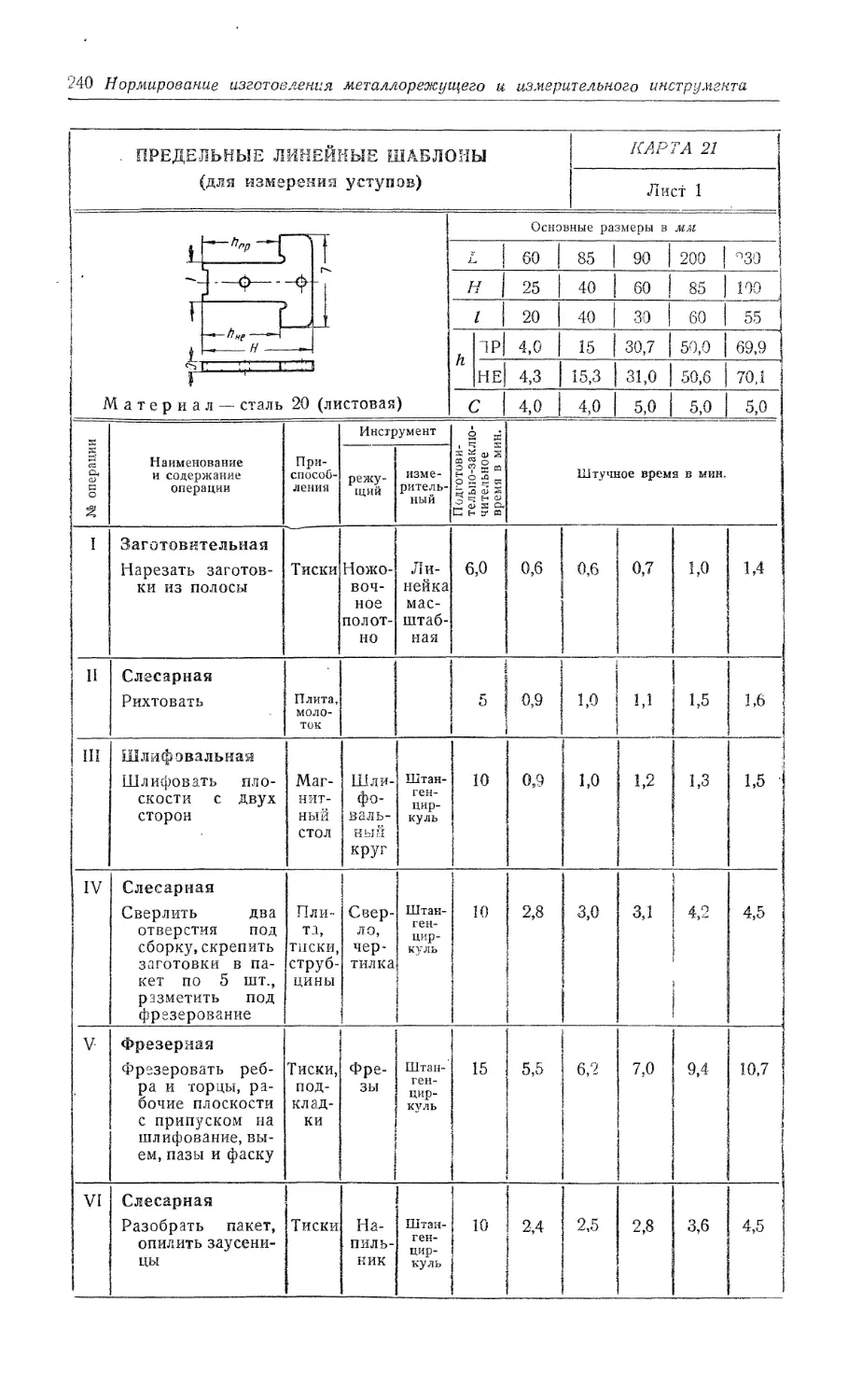

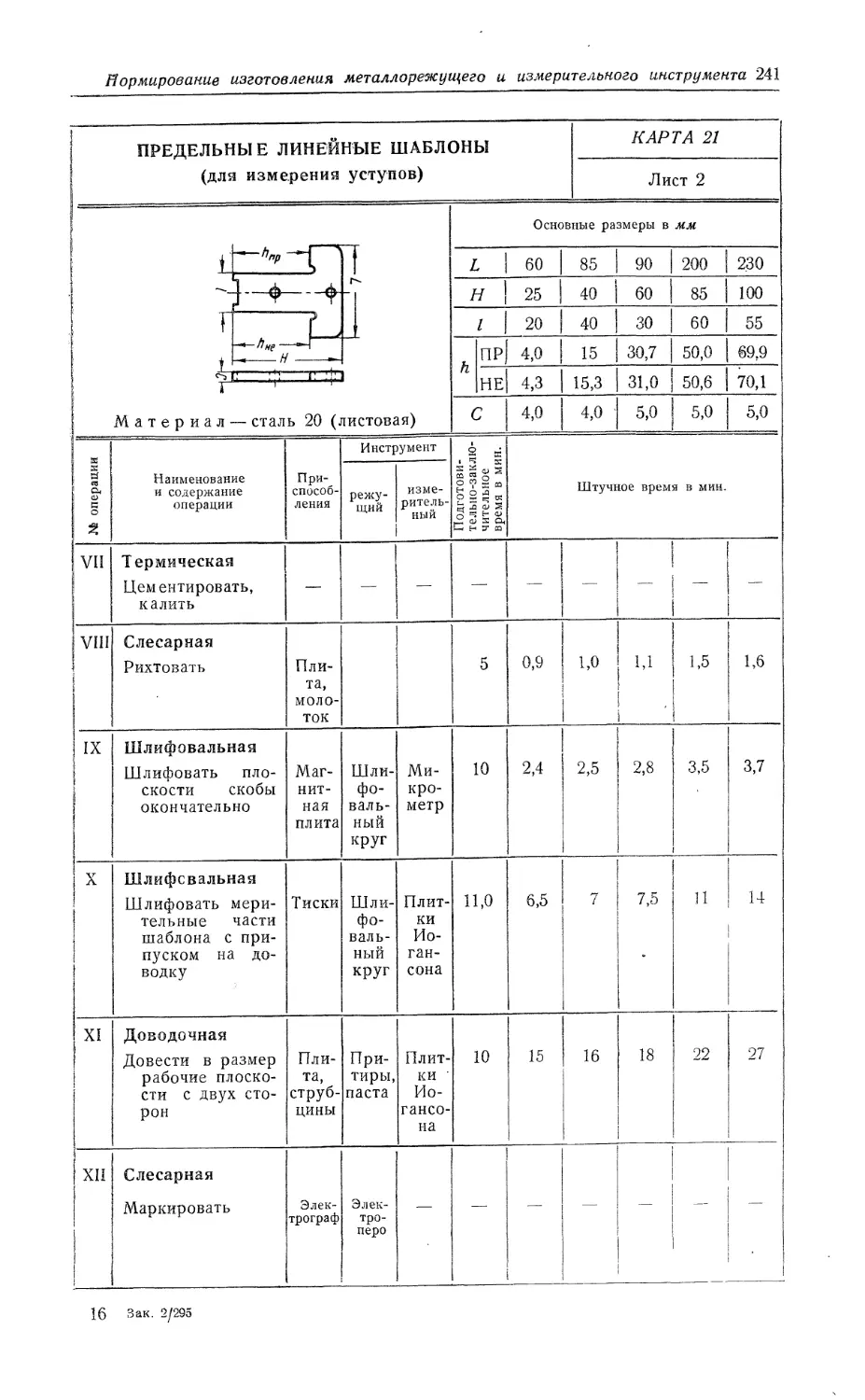

Карта 21. Предельные линейные шаблоны (для измерения уступов) .... 240

ГЛАВА V. НОРМИРОВАНИЕ ИЗГОТОВЛЕНИЯ СТАНОЧНЫХ ПРИСПО-

СОБЛЕНИЙ (Ф. Г. Федотов, Г. И. Александрова).............................242

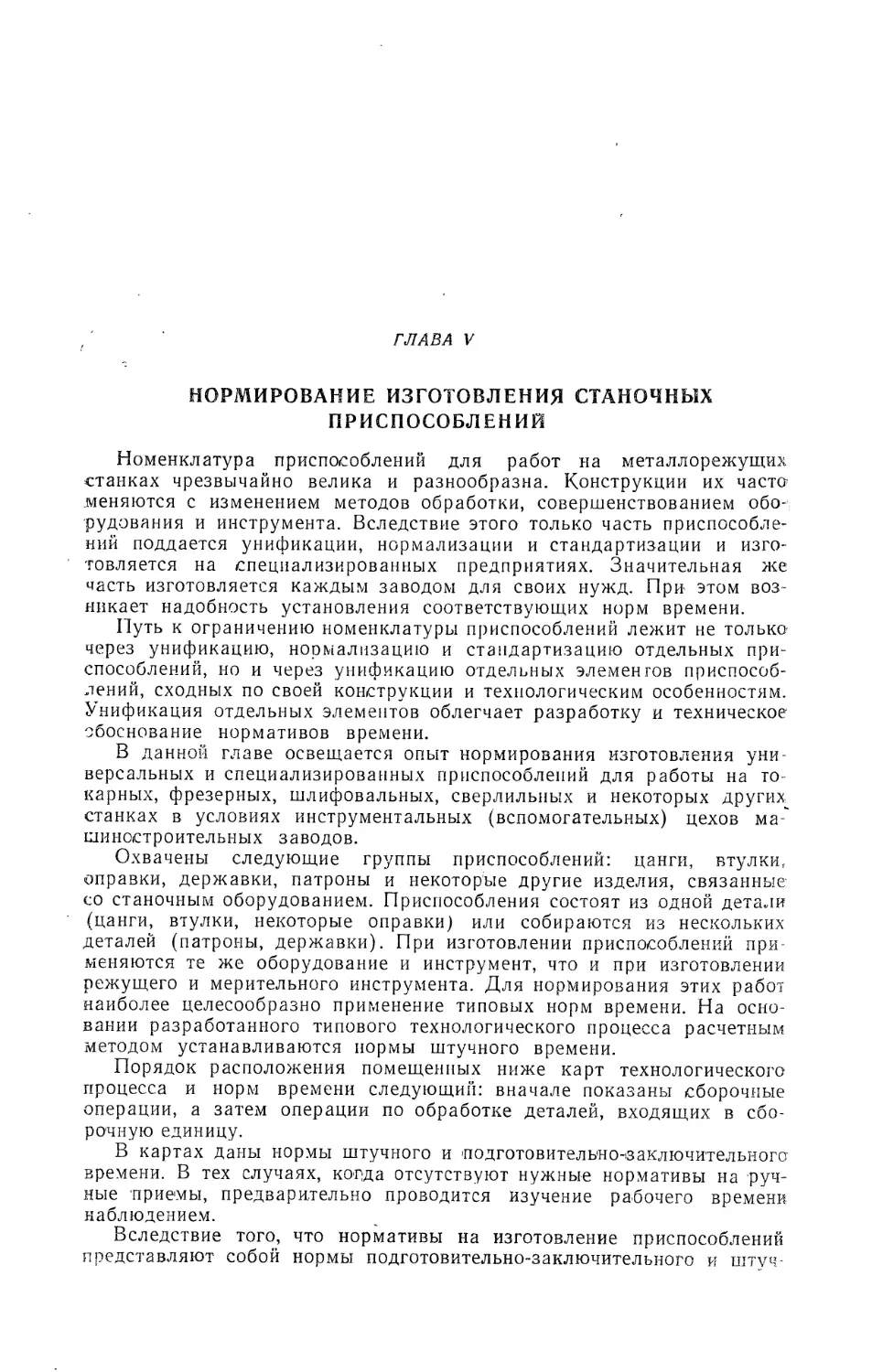

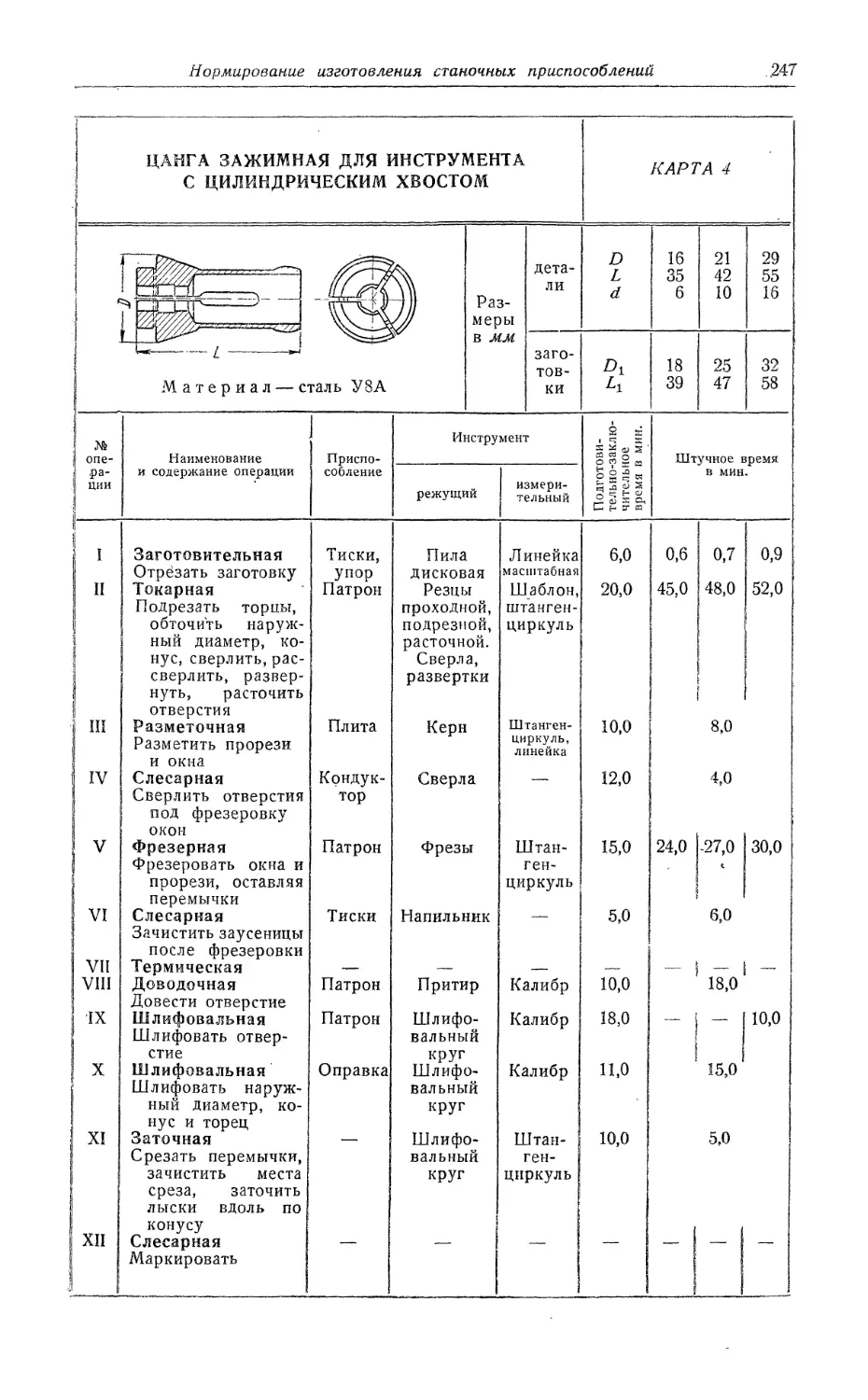

Карта 1. Центр упорный................. ...........................244

Карта 2. Цанга зажимная шестигранная................................245

Карта 3. Цанга подающая .....................................................246

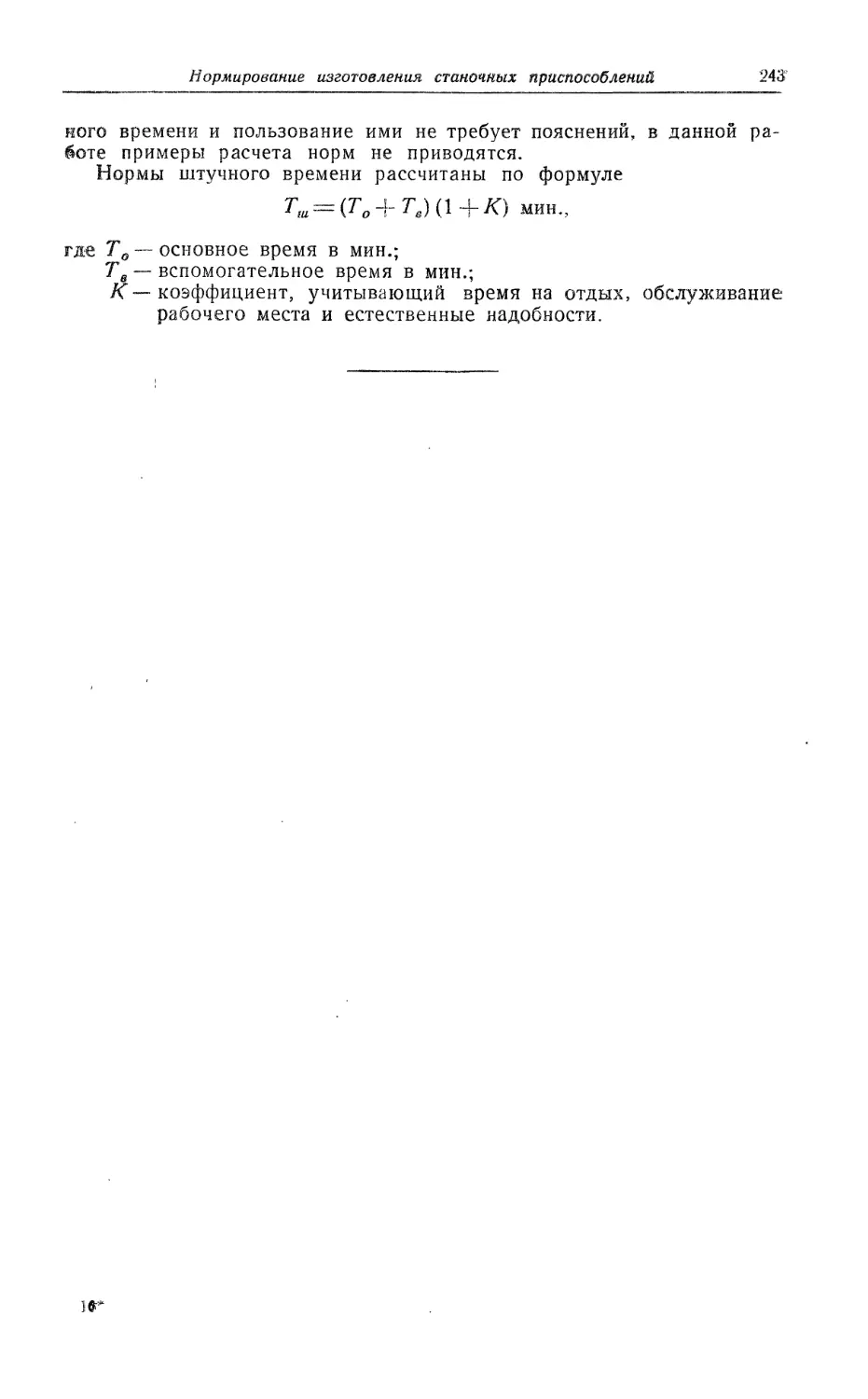

Карта 4. Цанга зажимная для инструмента с цилиндрическим хвостом . . . 247

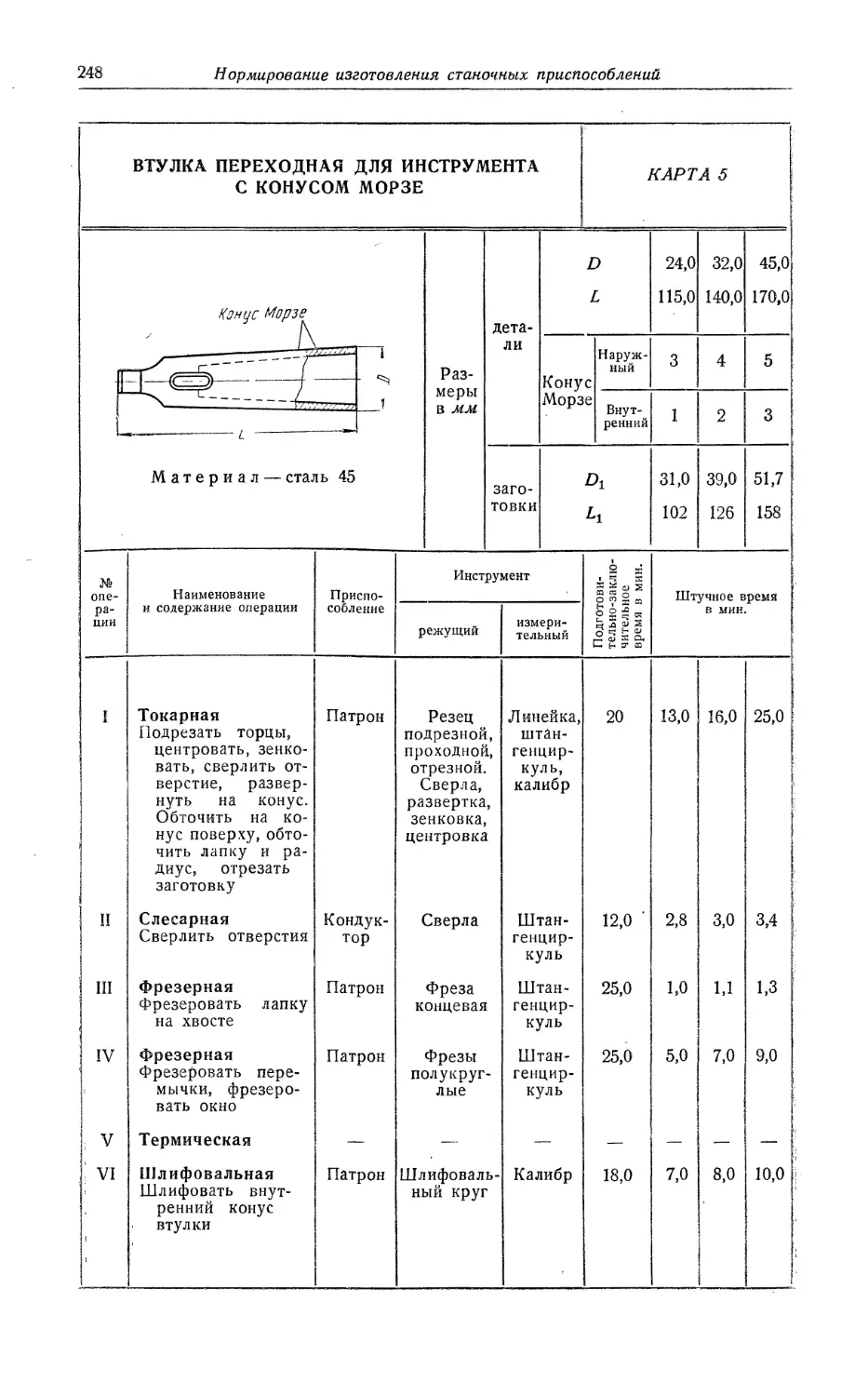

Карта 5. Втулка переходная для инструмента с конусом Морзе....... 248

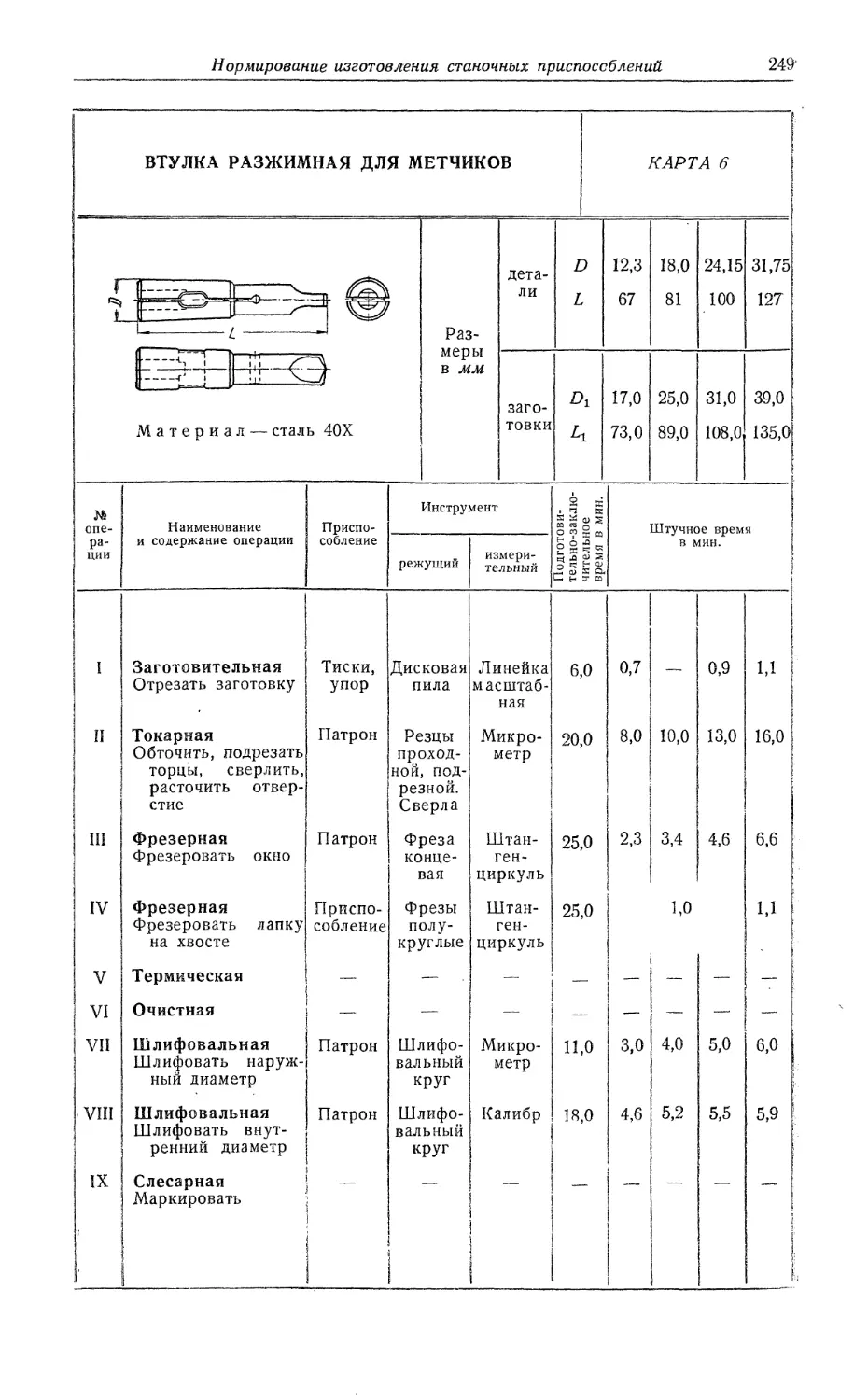

Карта 6. Втулка разжимная для метчиков..............................249

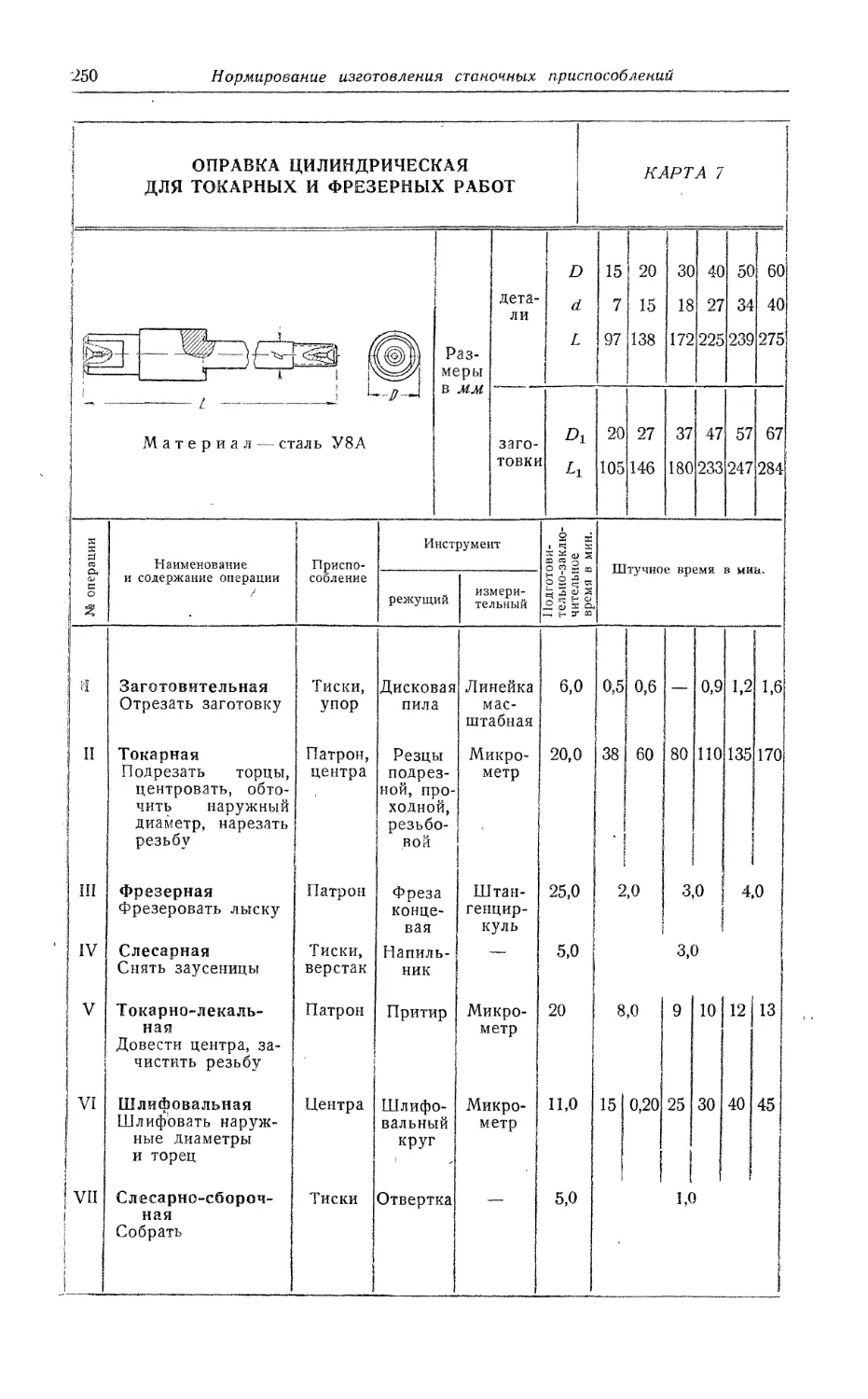

Карта 7. Оправка цилиндрическая для токарных и фрезерных работ . . . 250

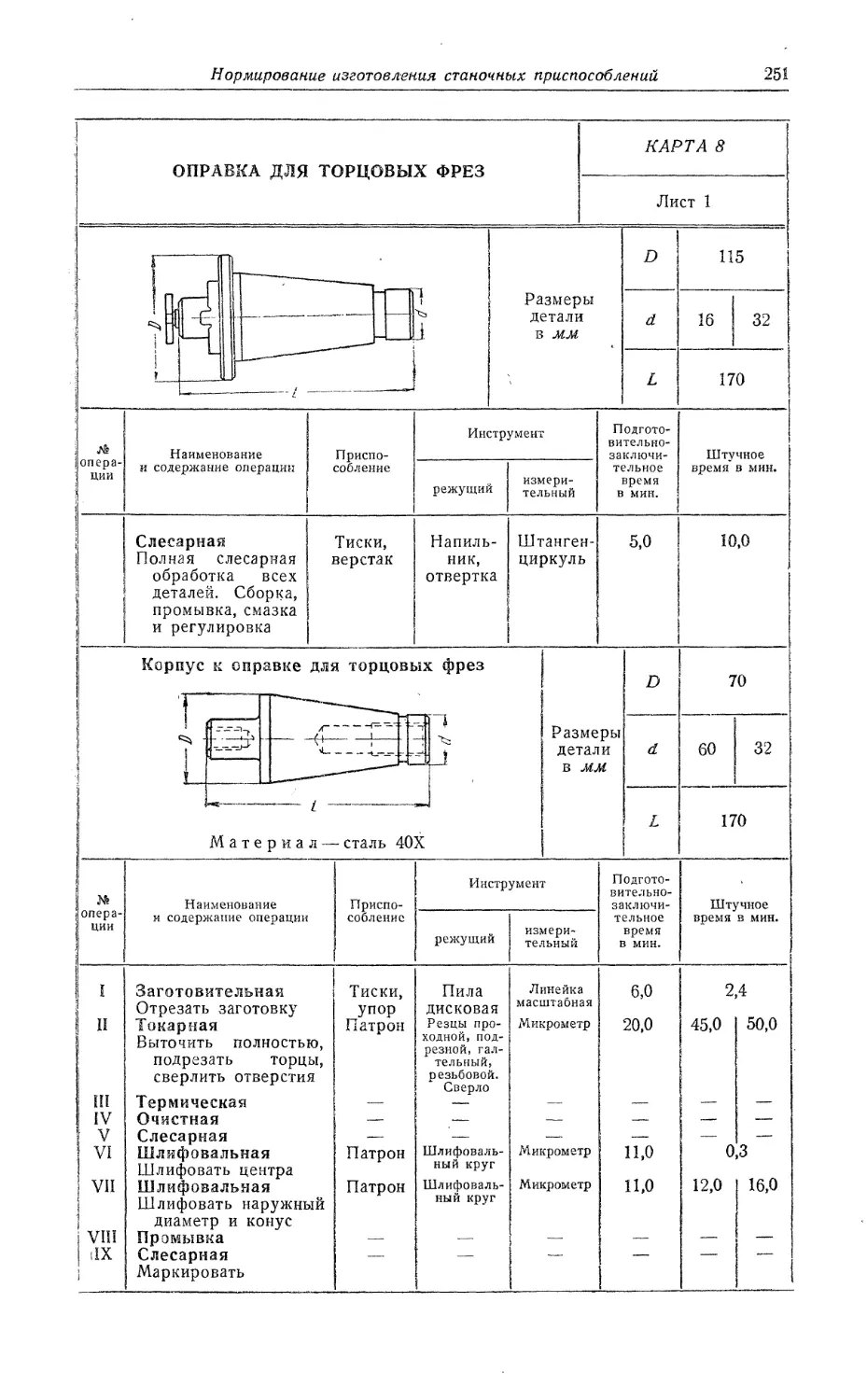

Карта 8. Оправка для торцовых фрез..................................251

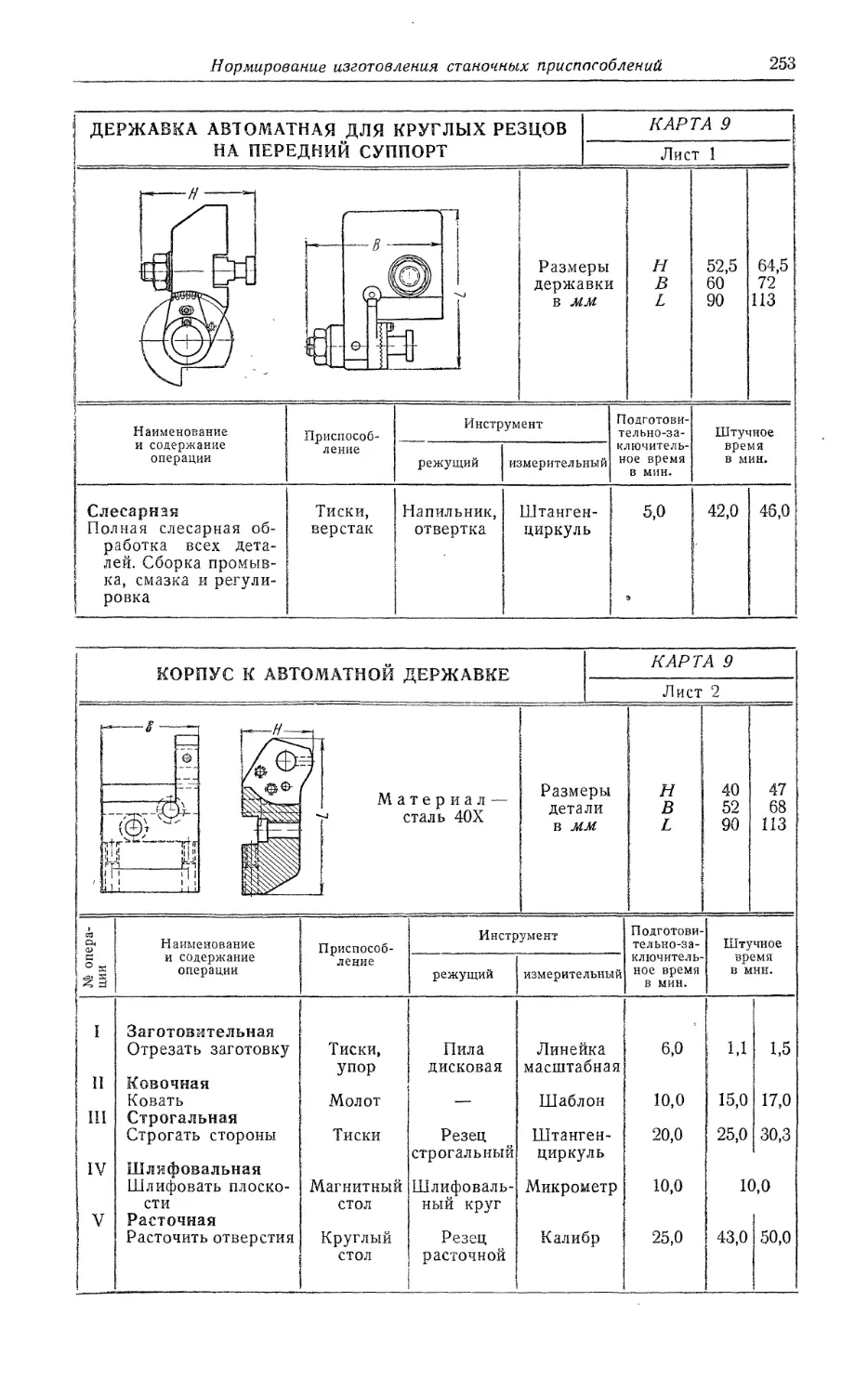

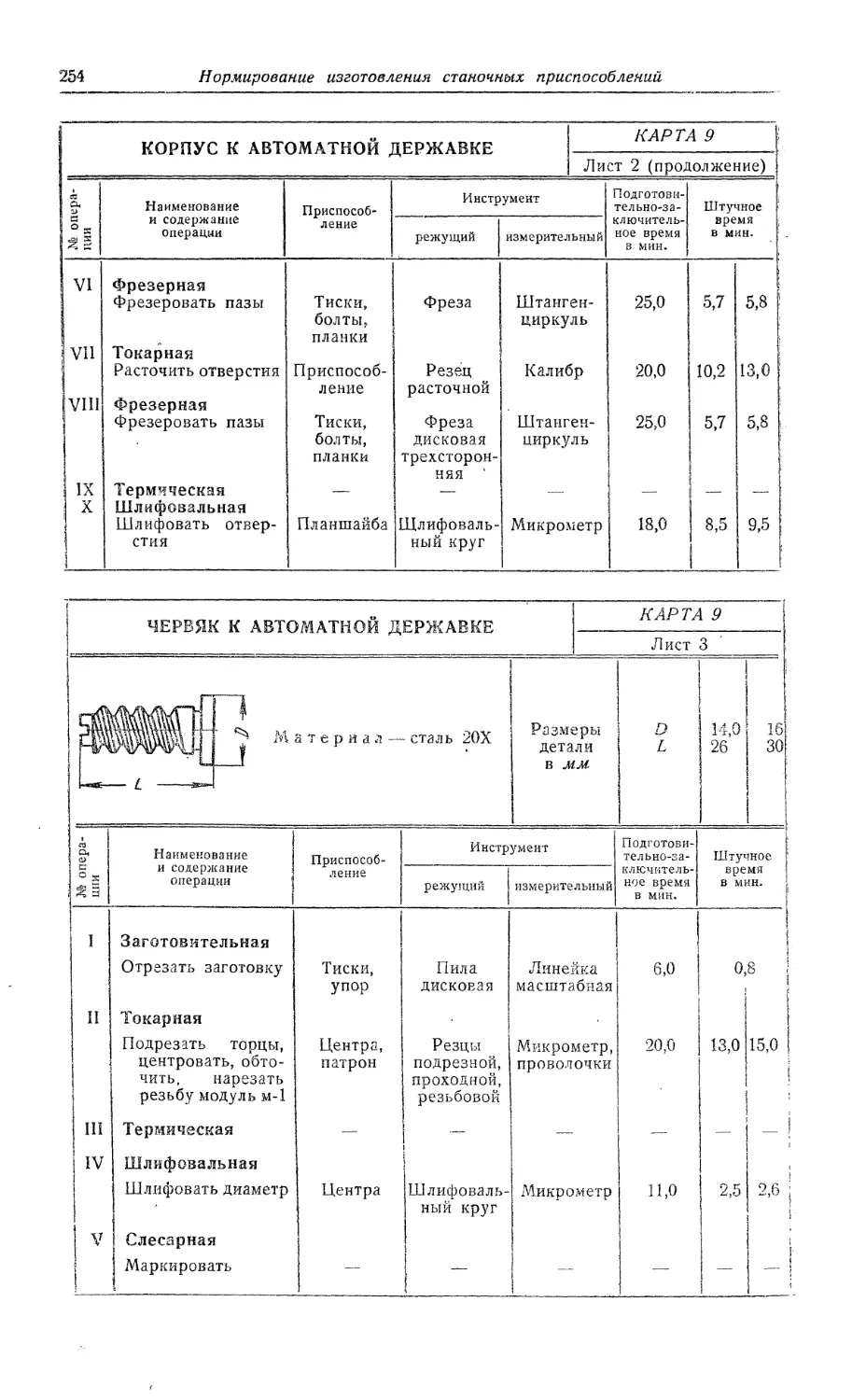

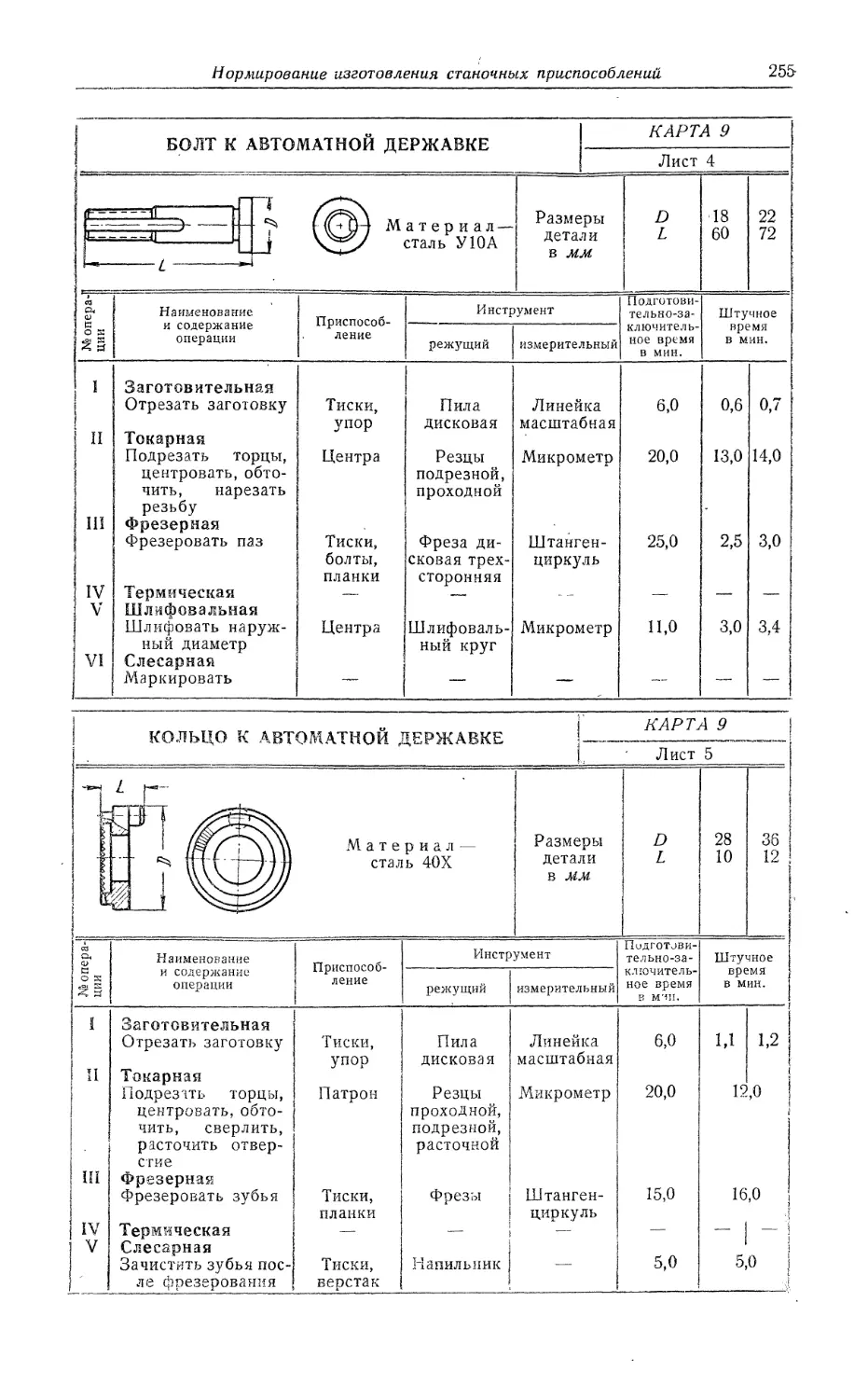

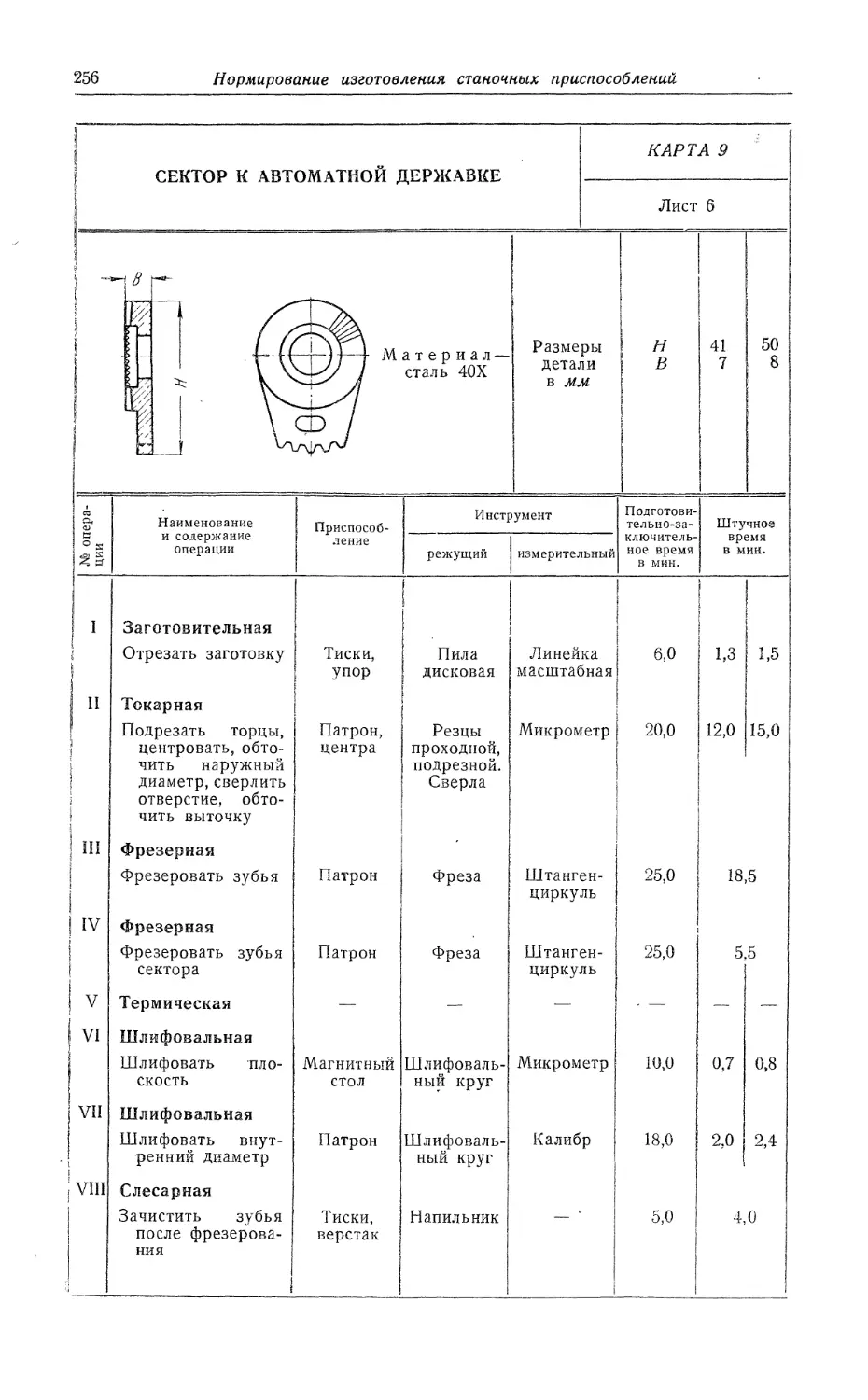

Карта 9. Державка автоматная для круглых резцов на передний суппорт . . 253

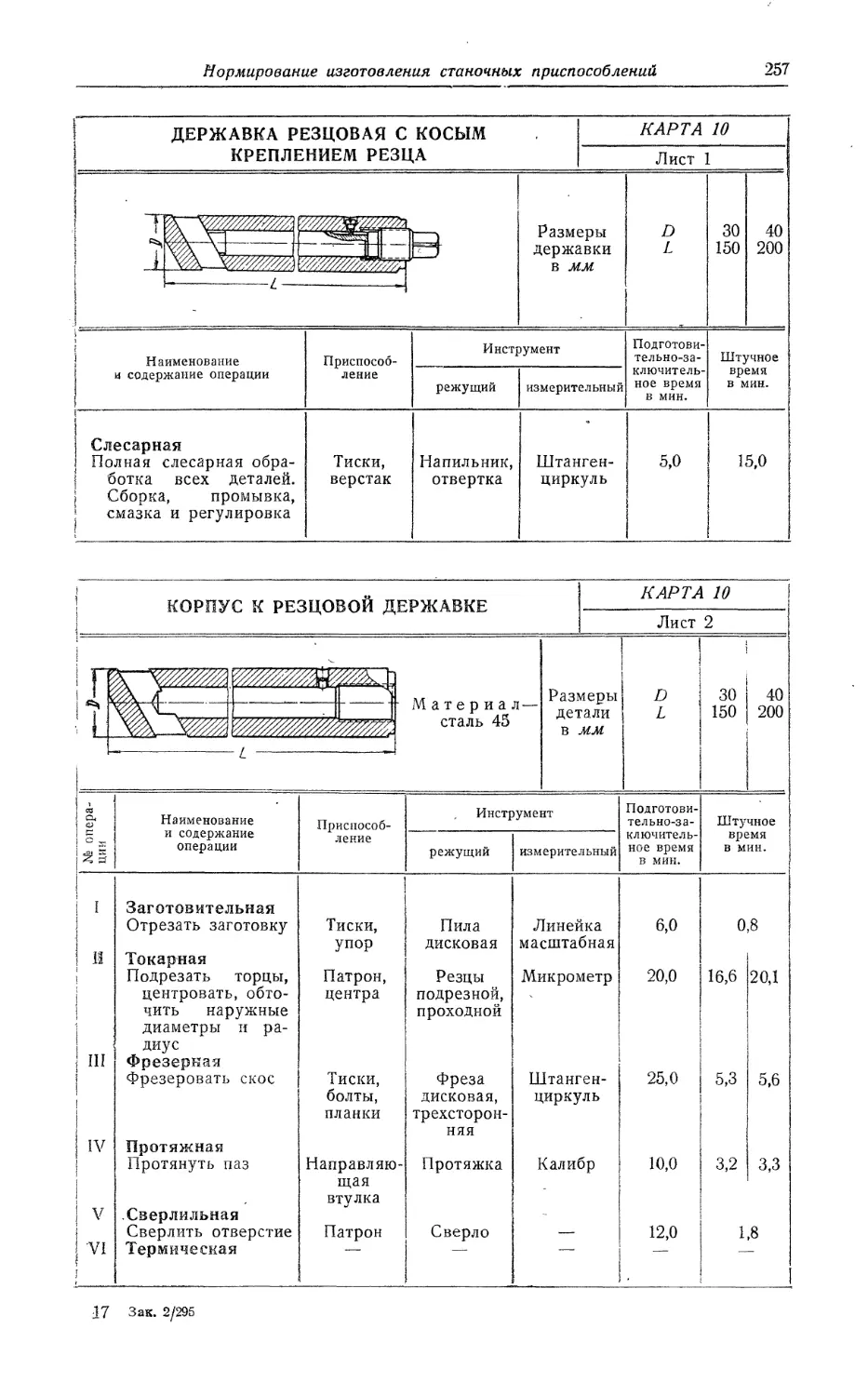

Карта 10. Державка резцовая с косым креплением резца ....... 257

Карта 11. Державка автоматная для призматических резцов на передний

суппорт . . г................................................259

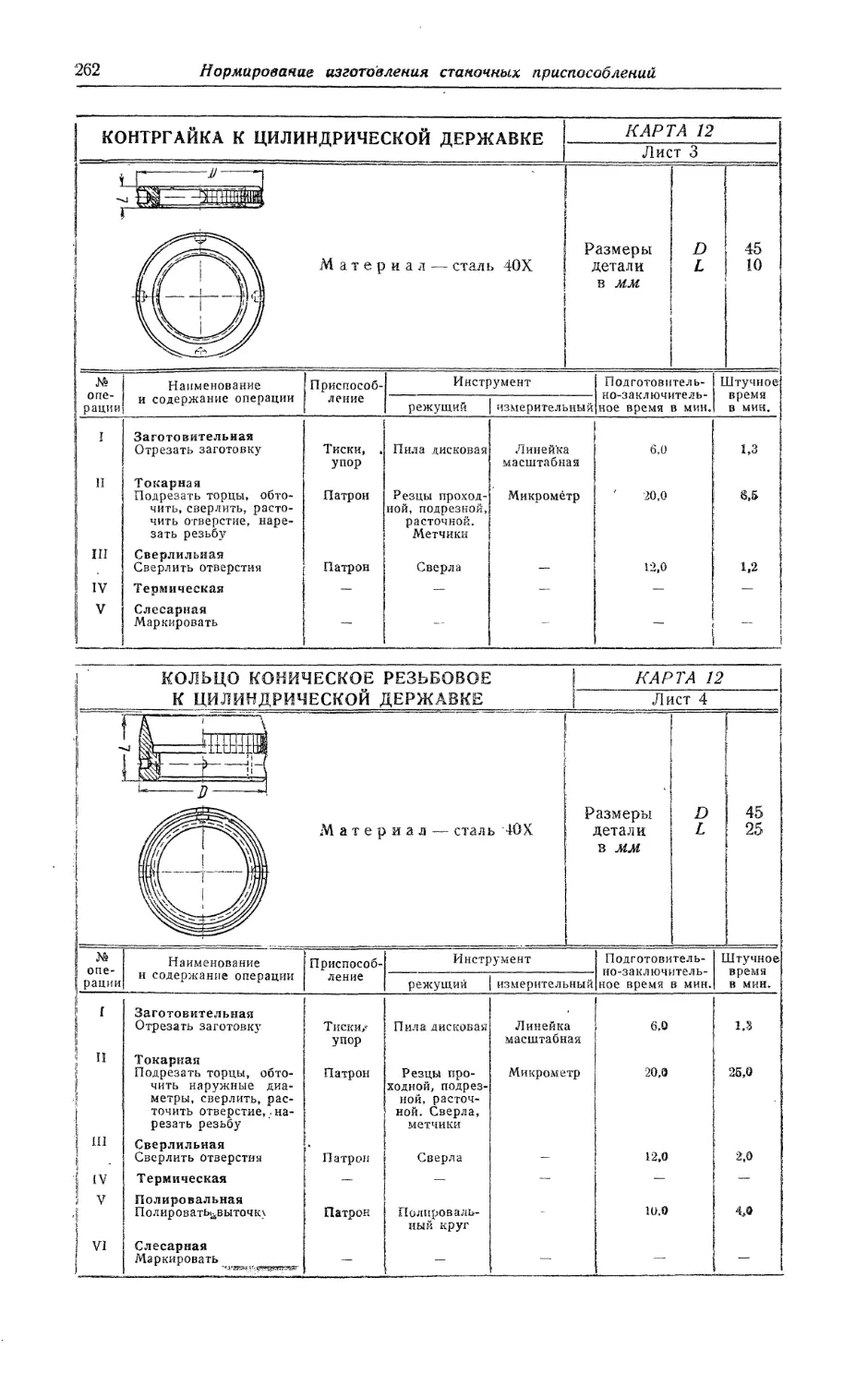

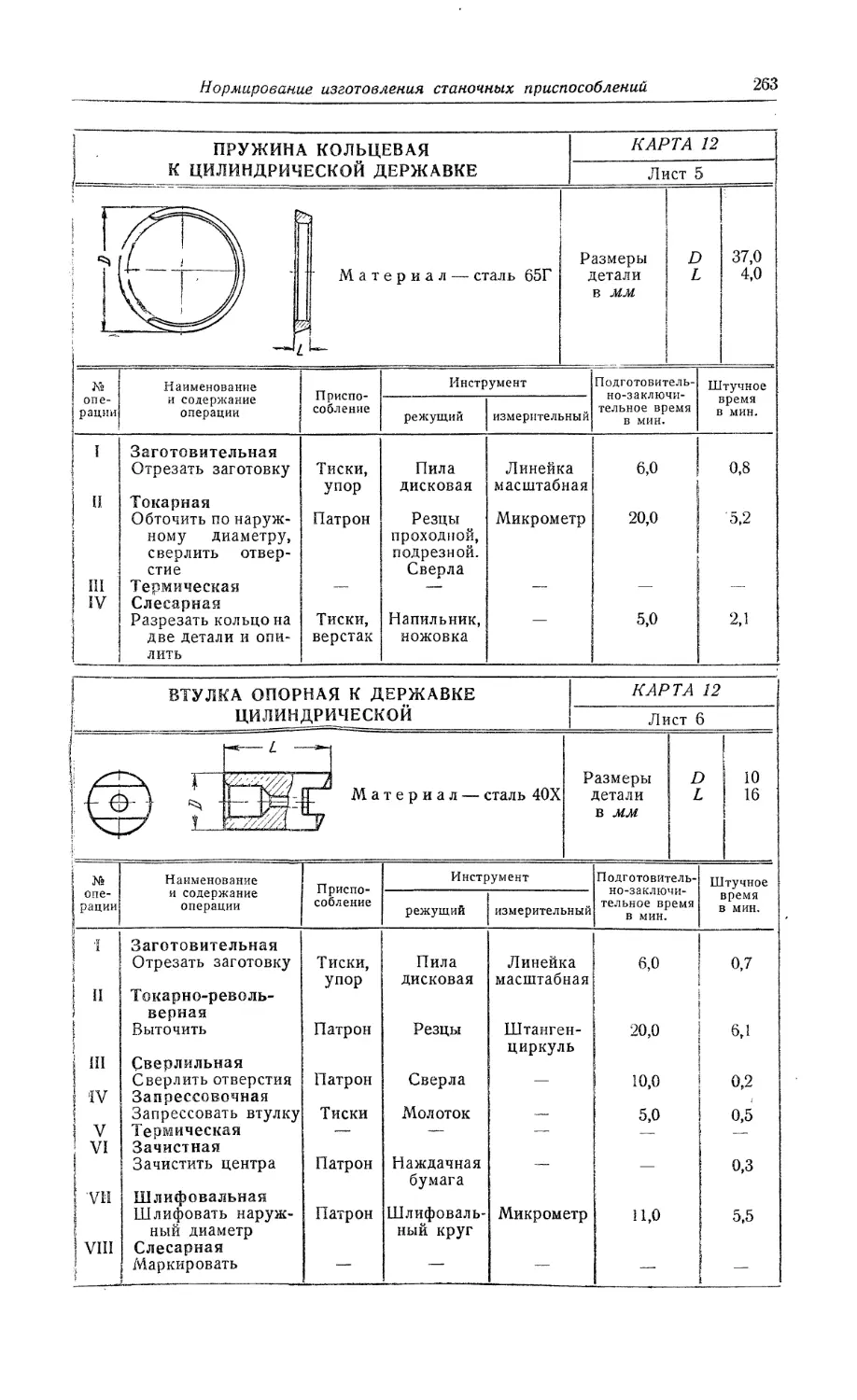

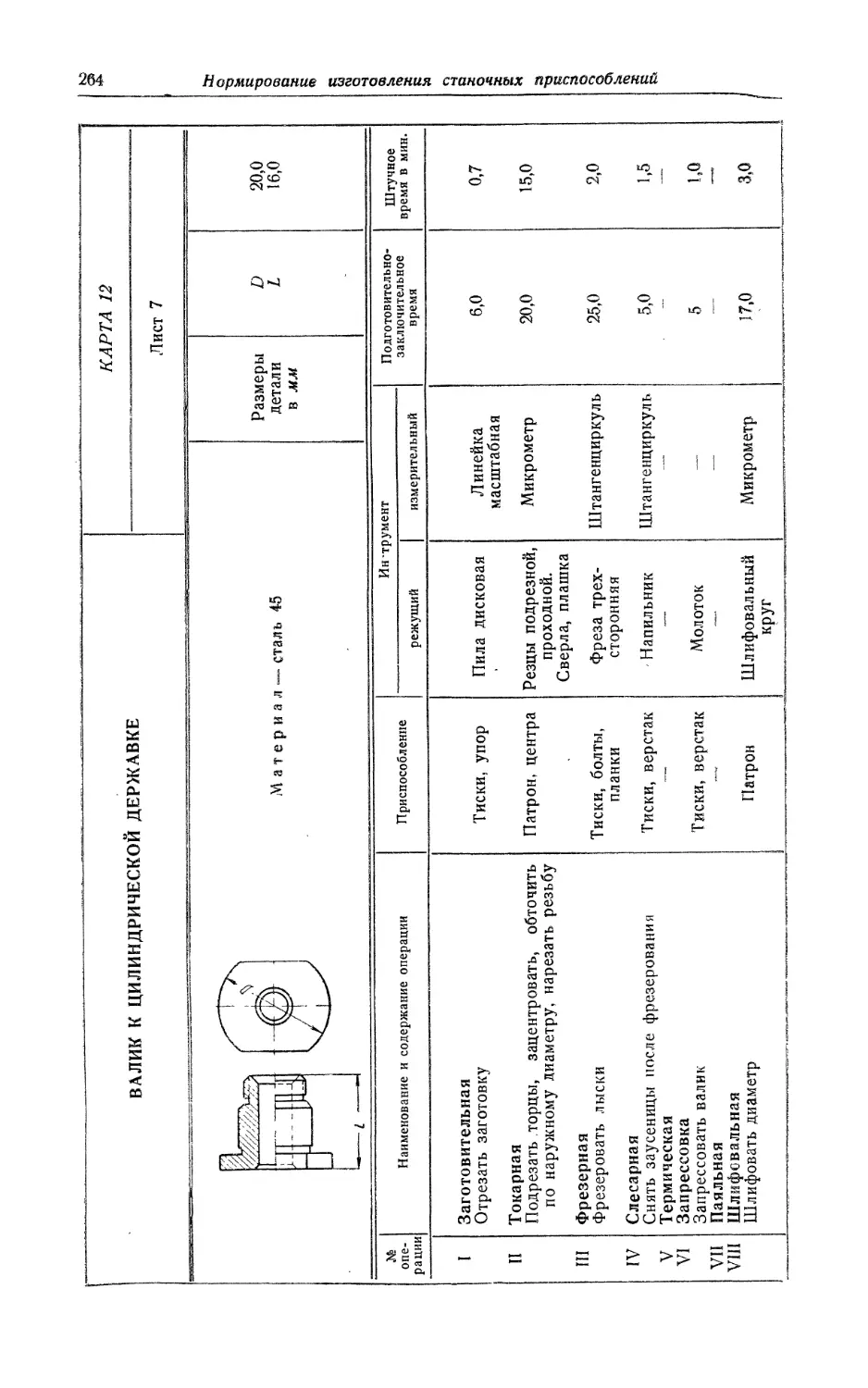

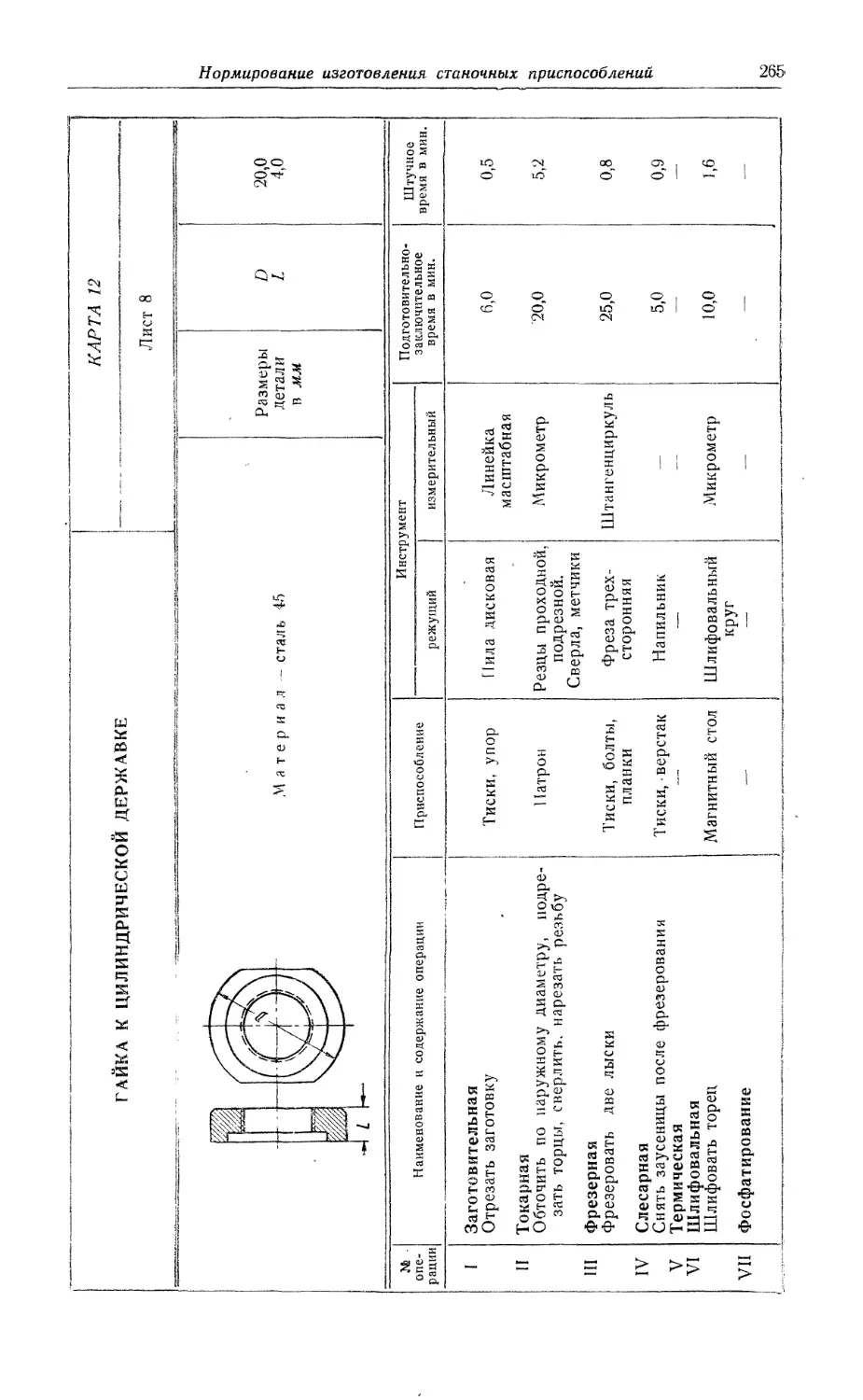

Карта 12. Державка цилиндрическая для правки шлифовальных кругов . . 261

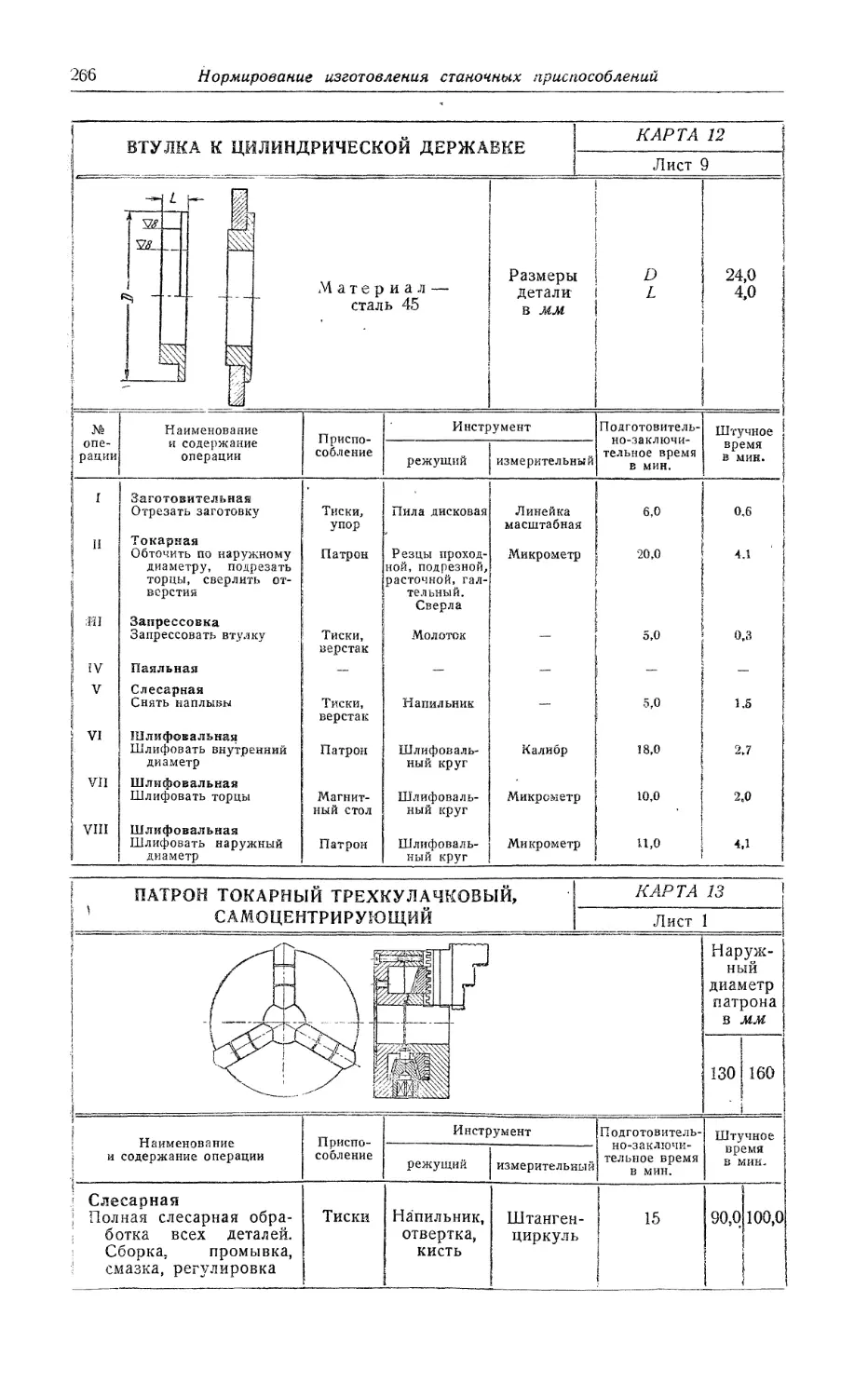

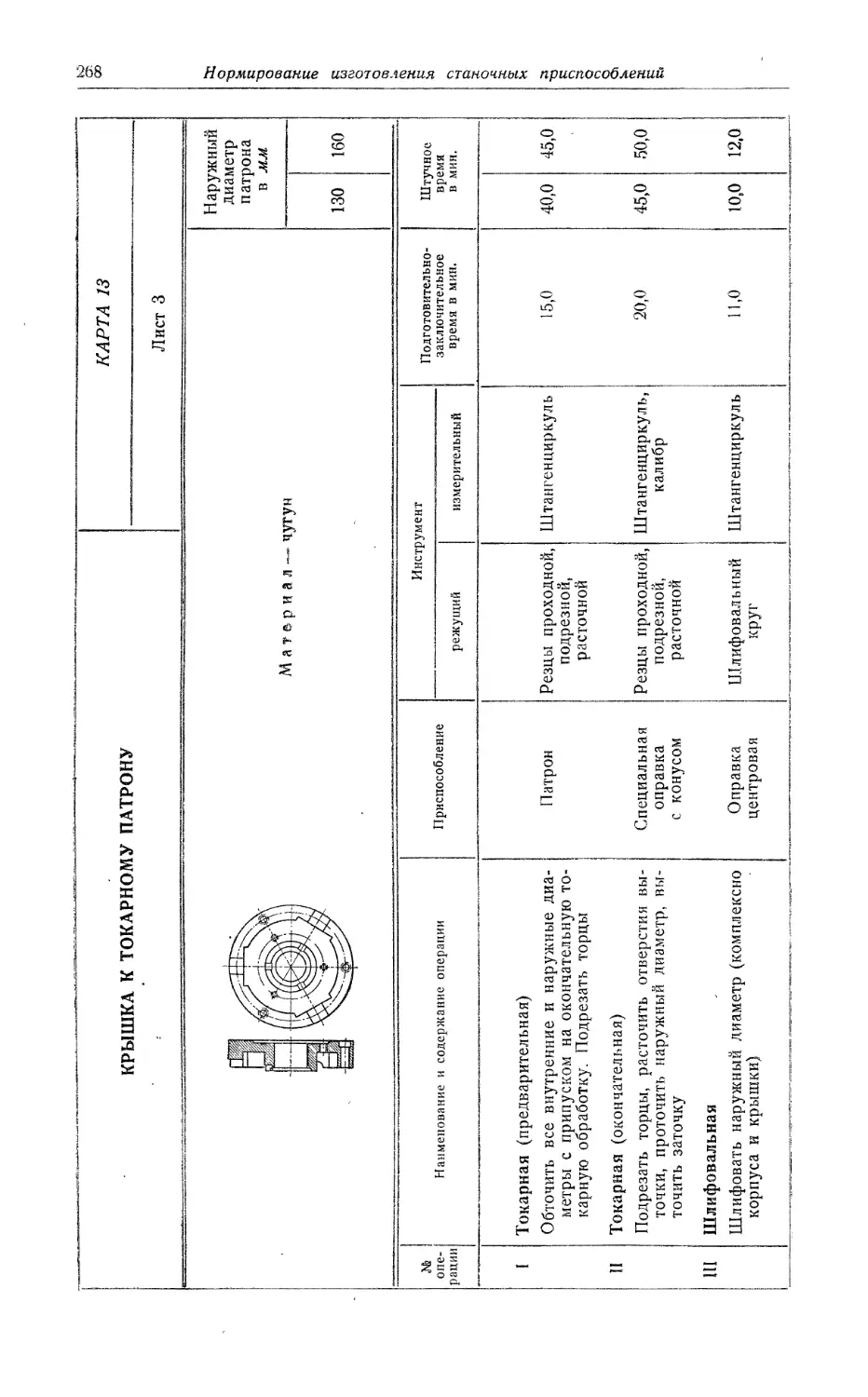

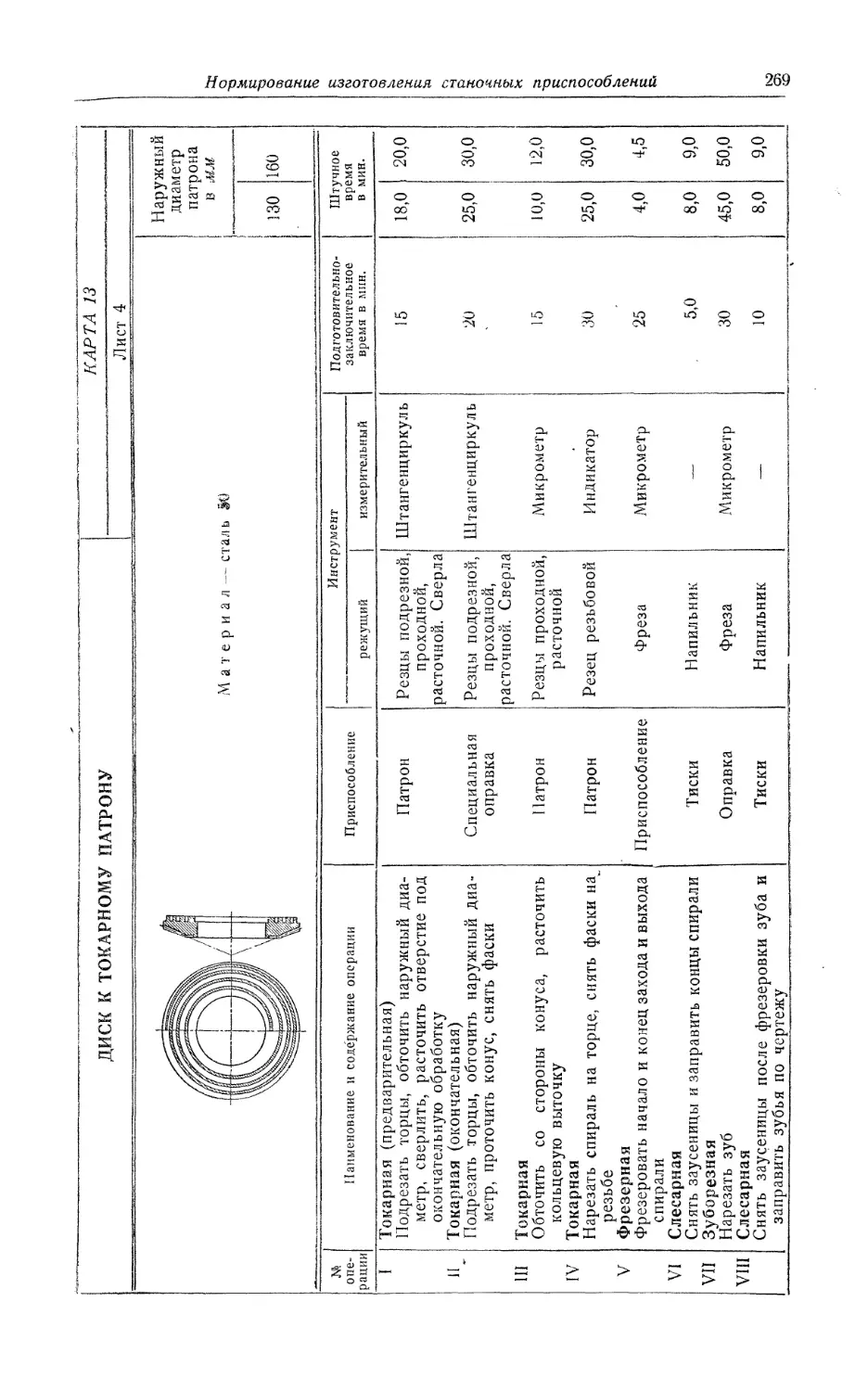

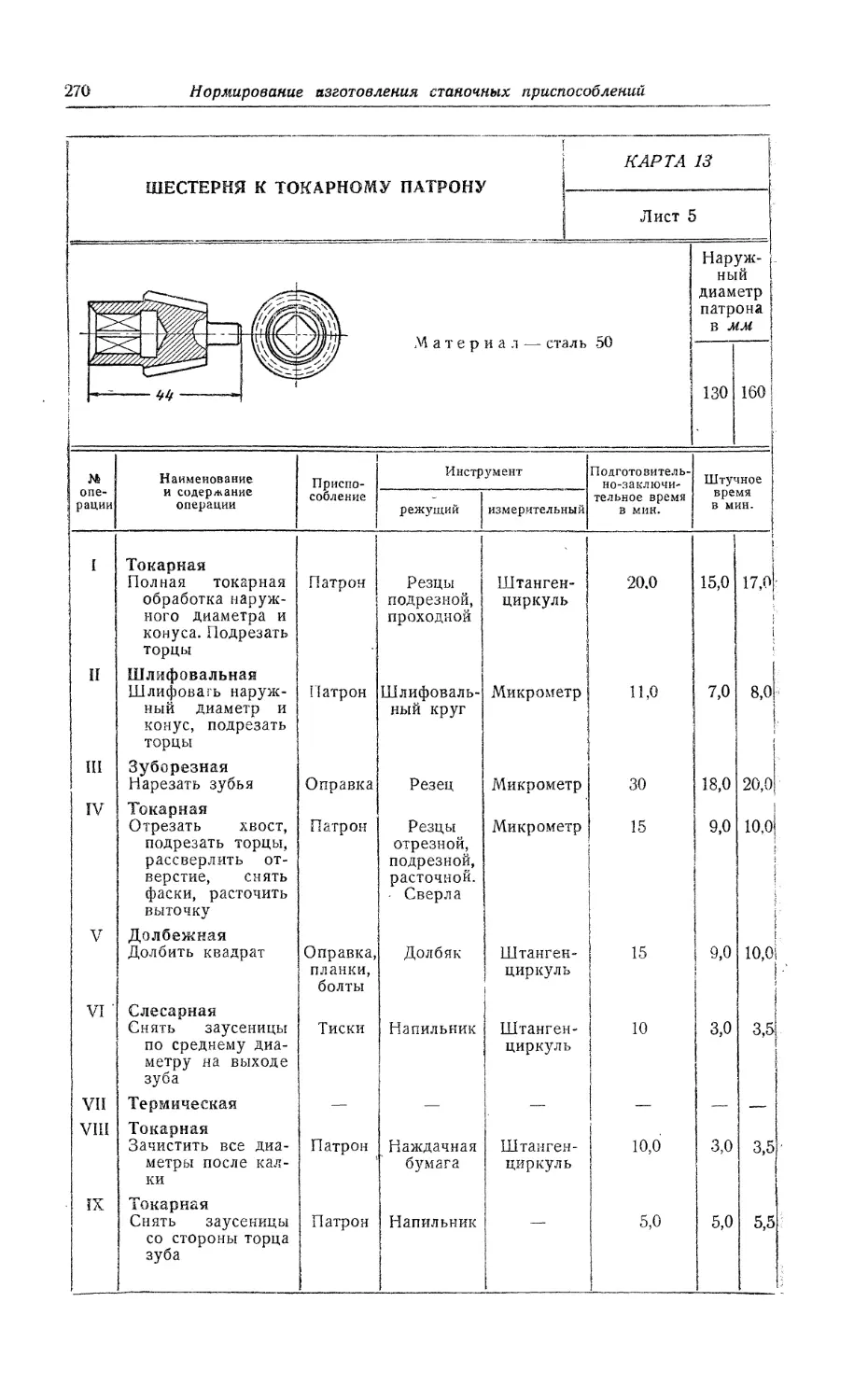

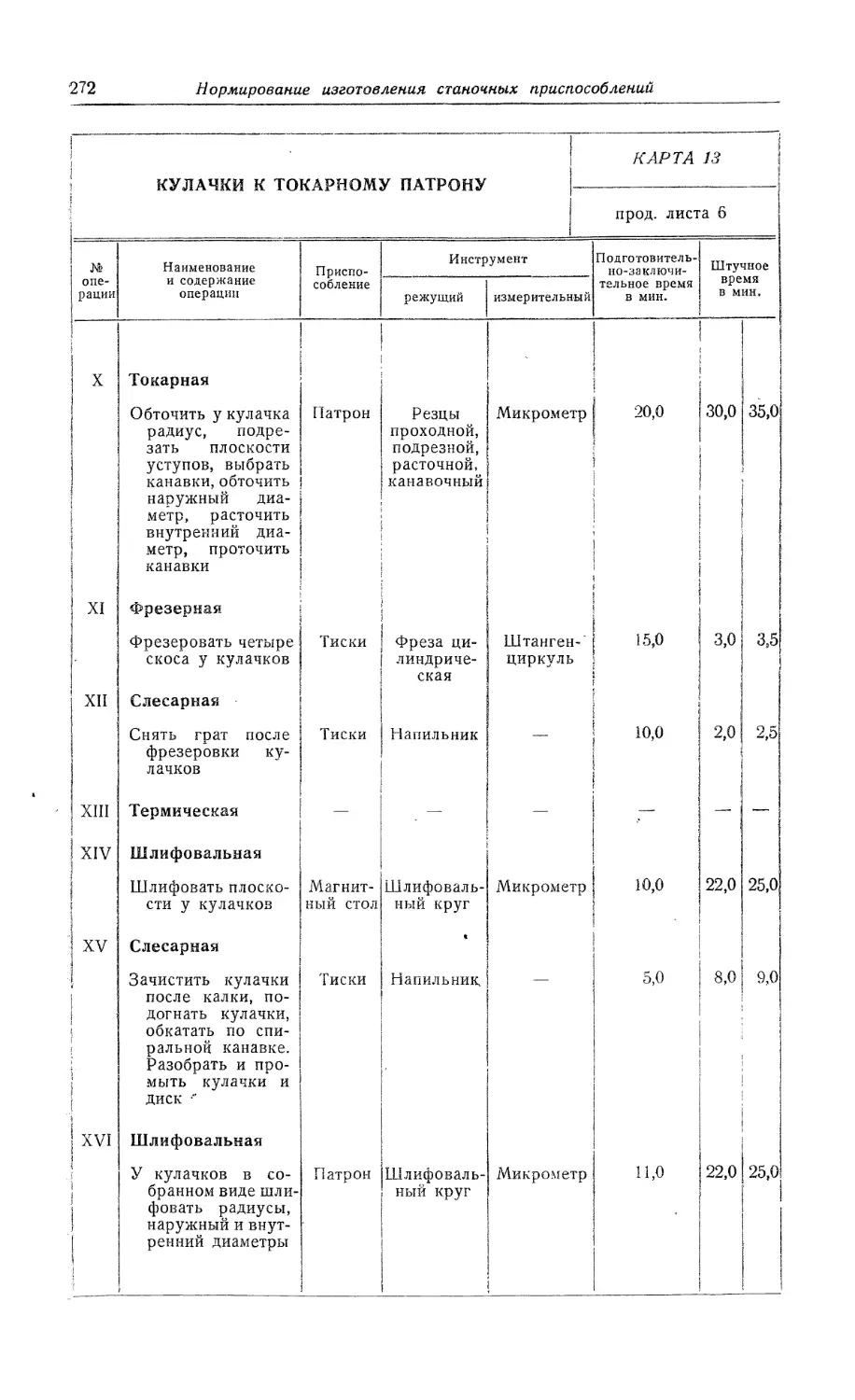

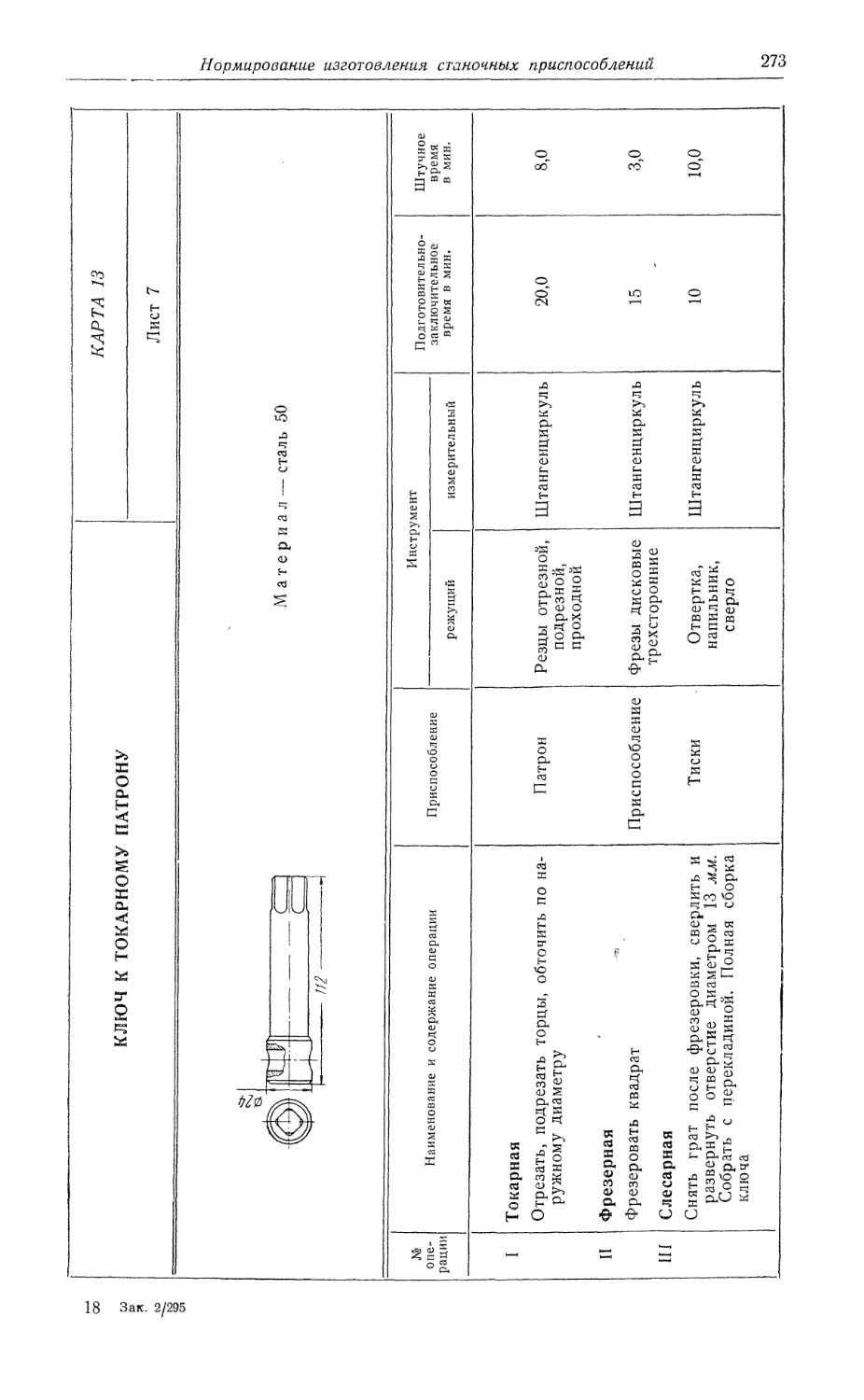

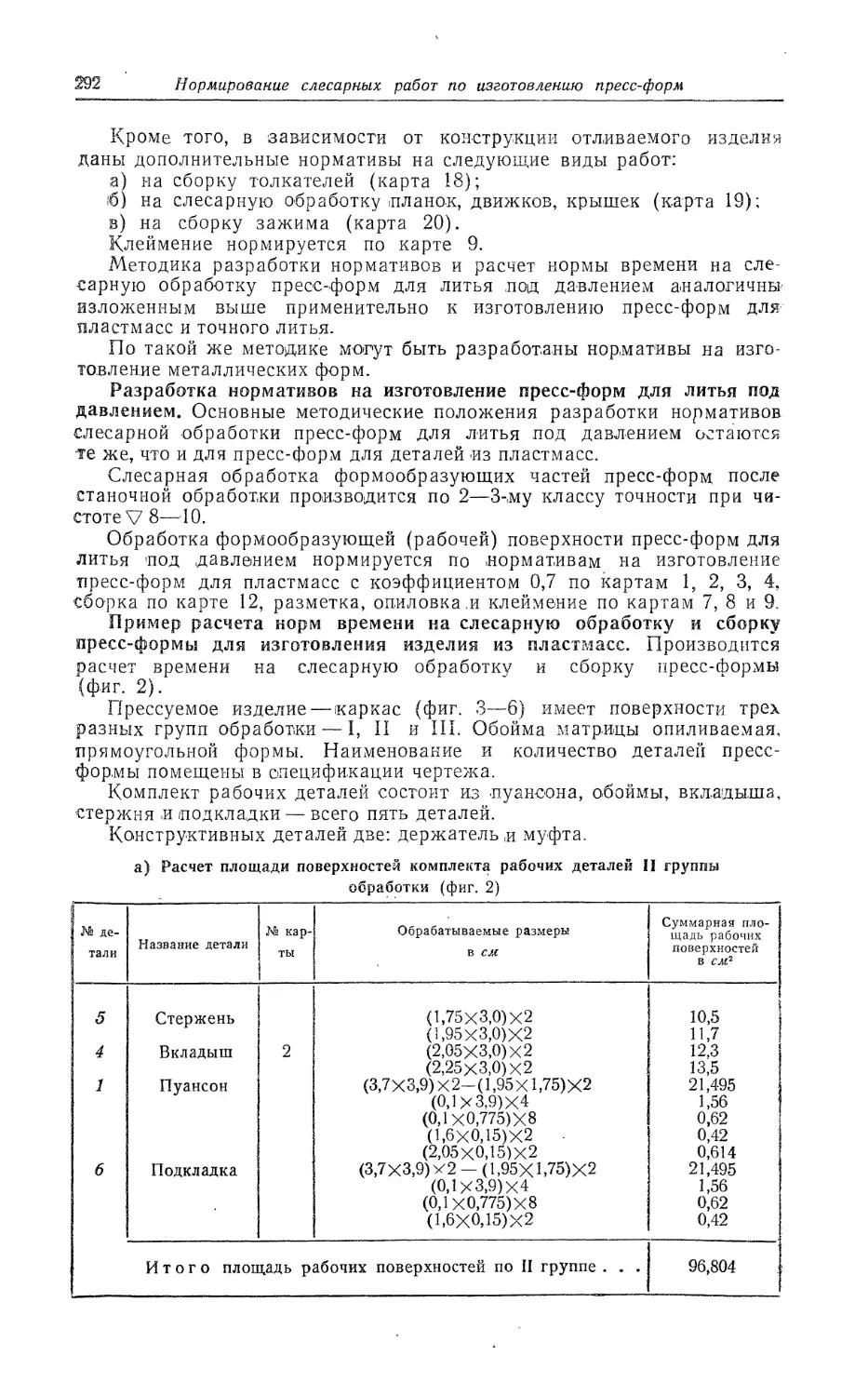

Карта 13. Патрон токарный трехкулачковый самоцентрирующий .... 266

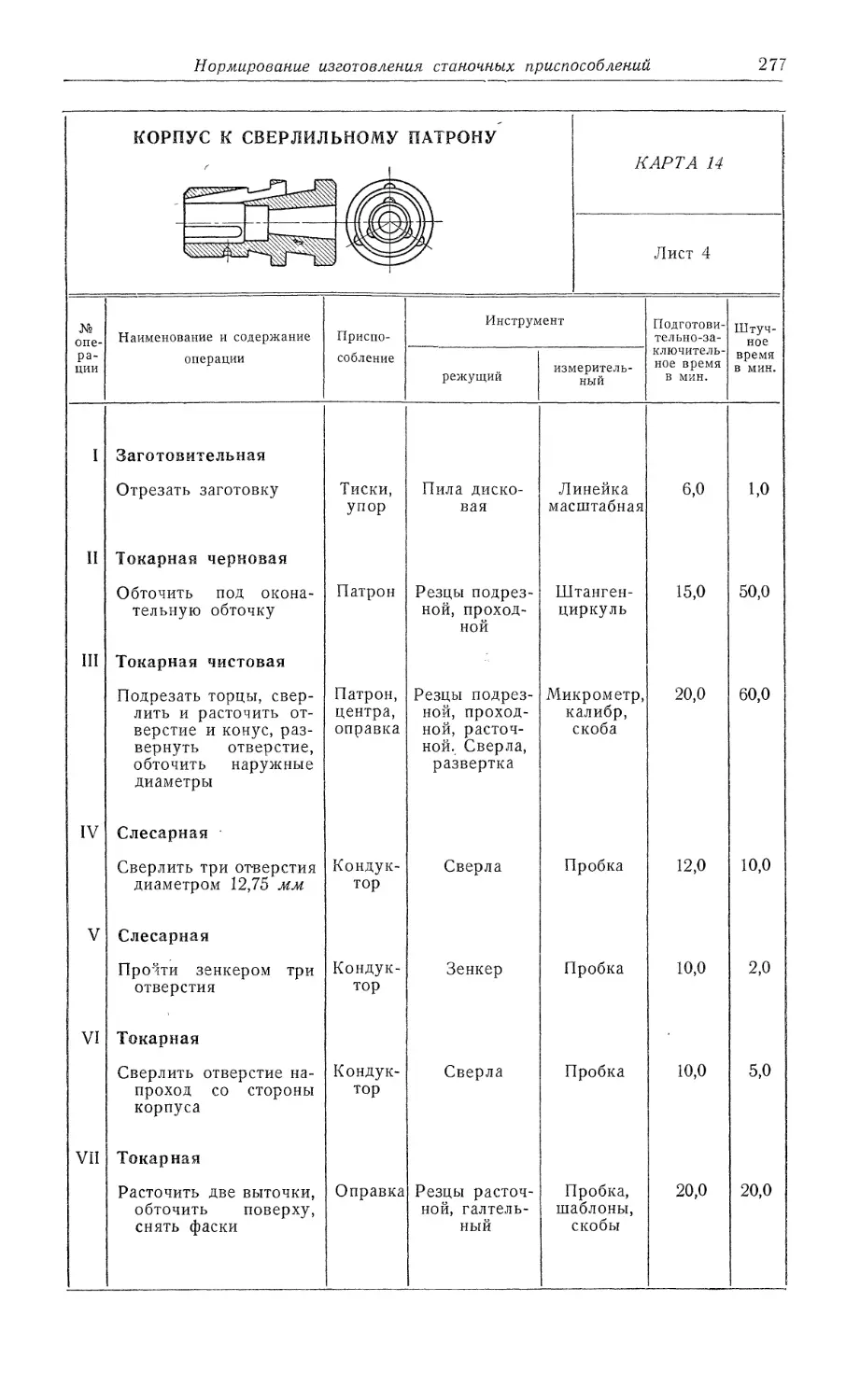

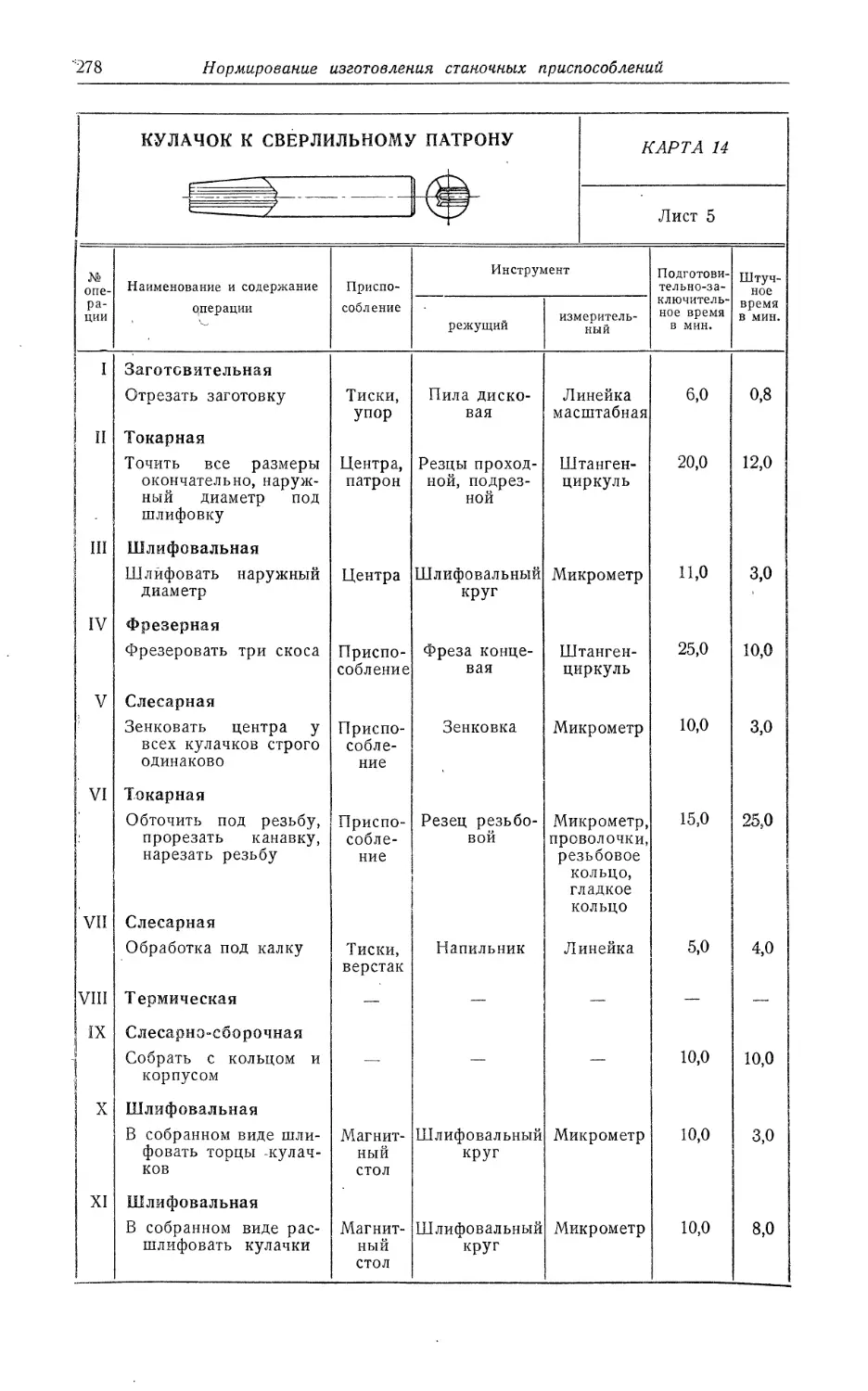

Карта 14. Патрон сверлильный................................................274

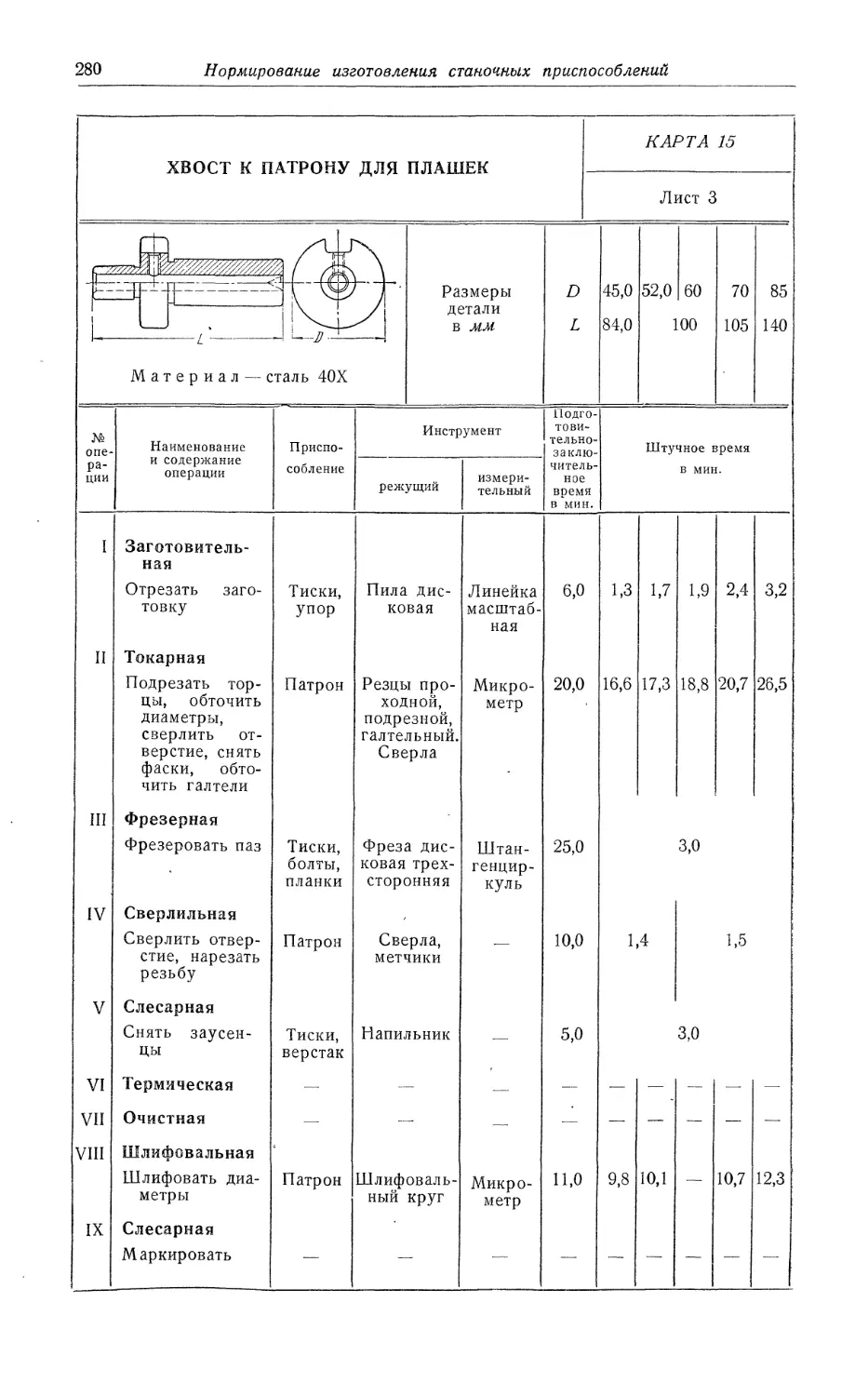

Карта 15. Патрон для плашек к револьверным станкам..........................279

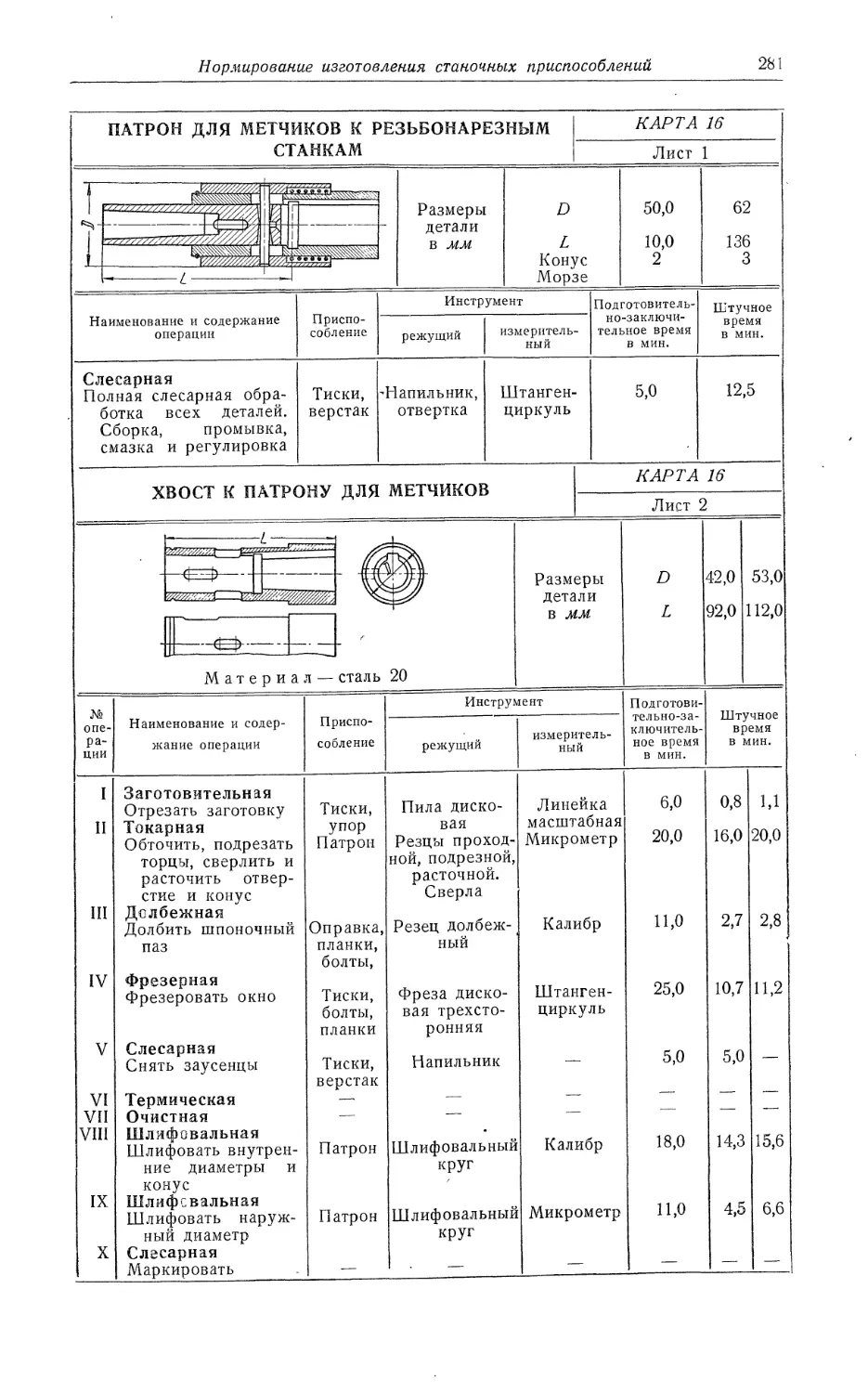

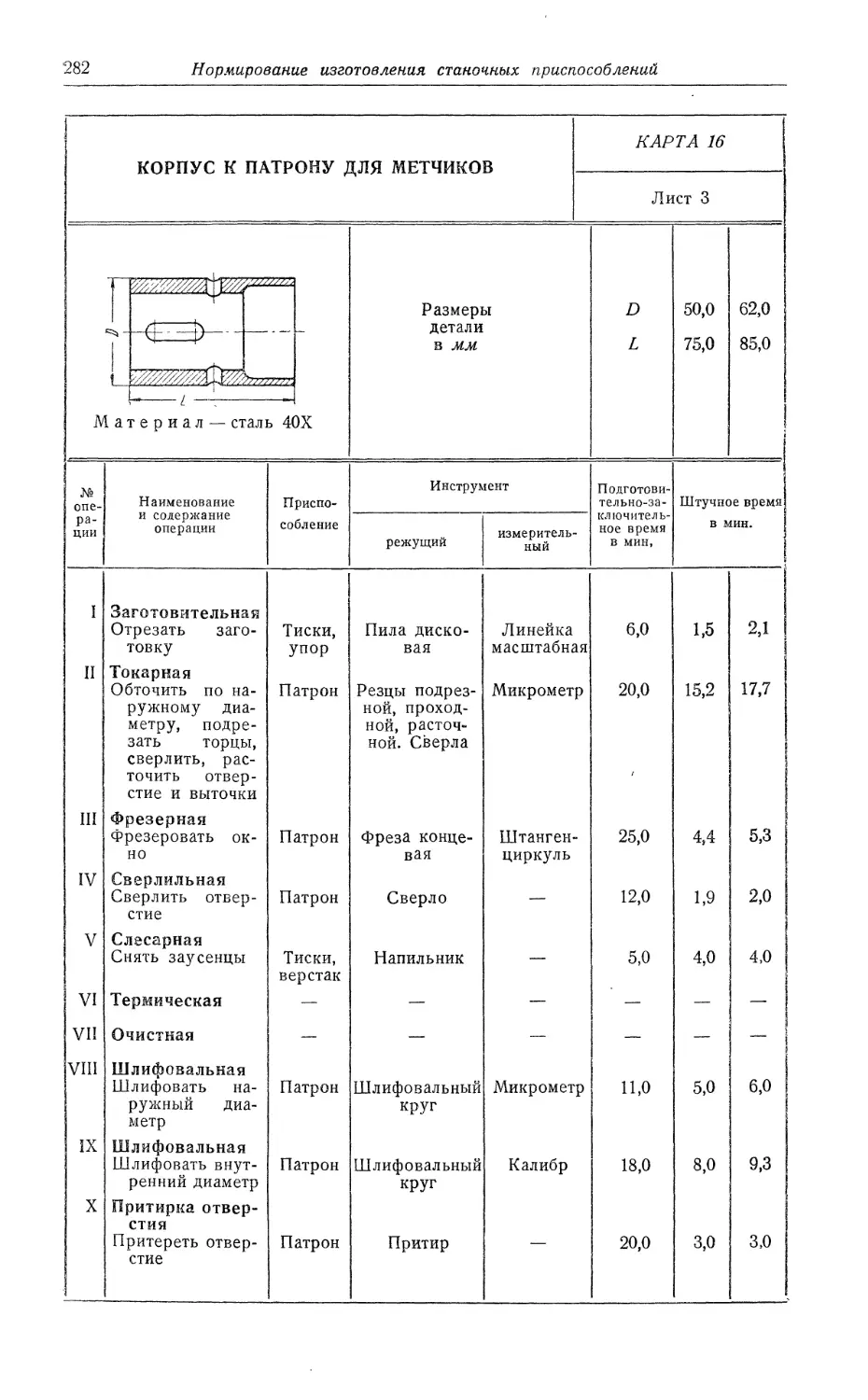

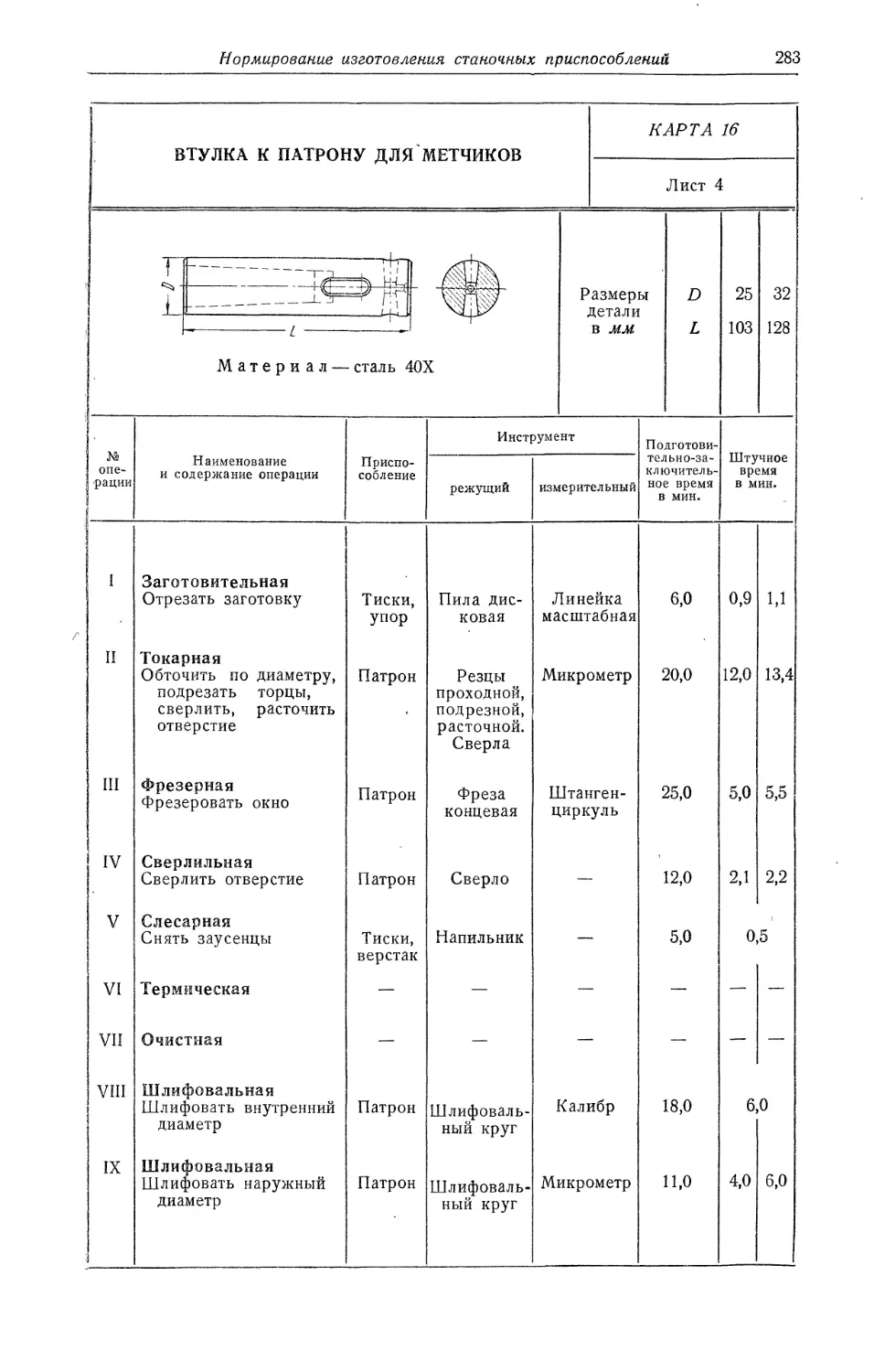

Карта 16. Патрон для метчиков к резьбонарезным станкам......................281

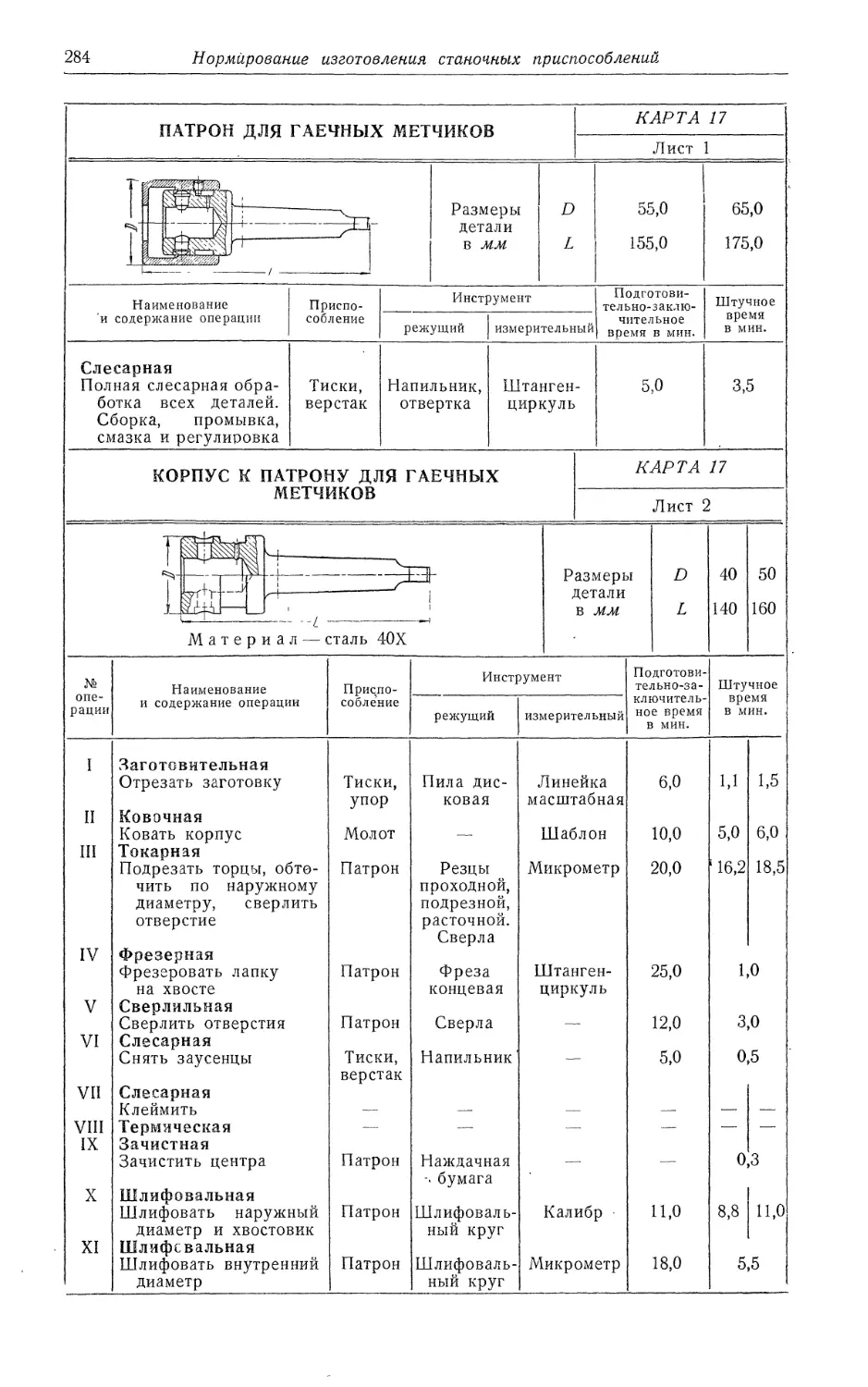

Карта 17. Патрон для гаечных метчиков...................................... 284

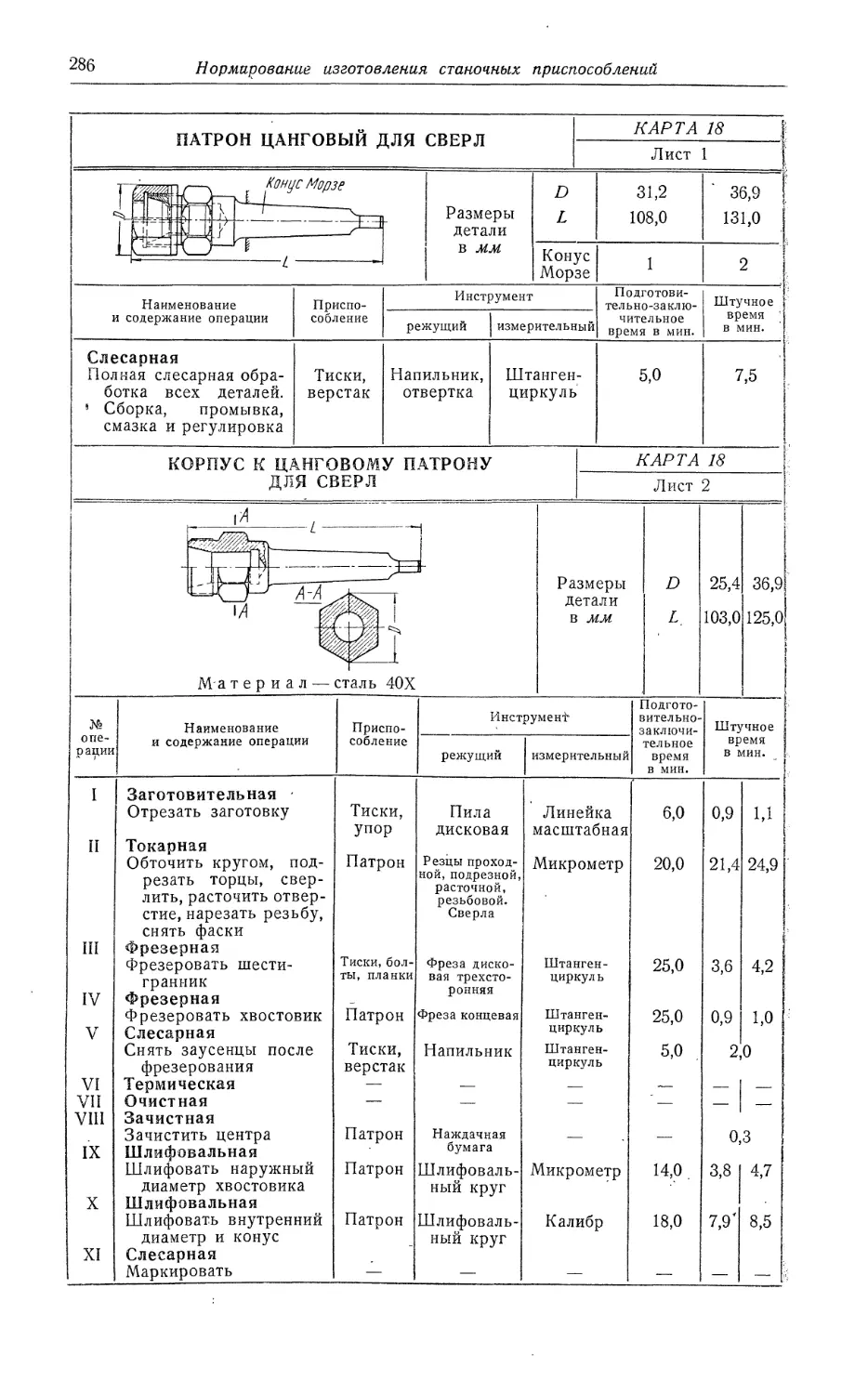

Карта 18. Патрон цанговый для сверл.........................................286

ГЛАВА VI. НОРМИРОВАНИЕ СЛЕСАРНЫХ РАБОТ ПО ИЗГОТОВЛЕНИЮ

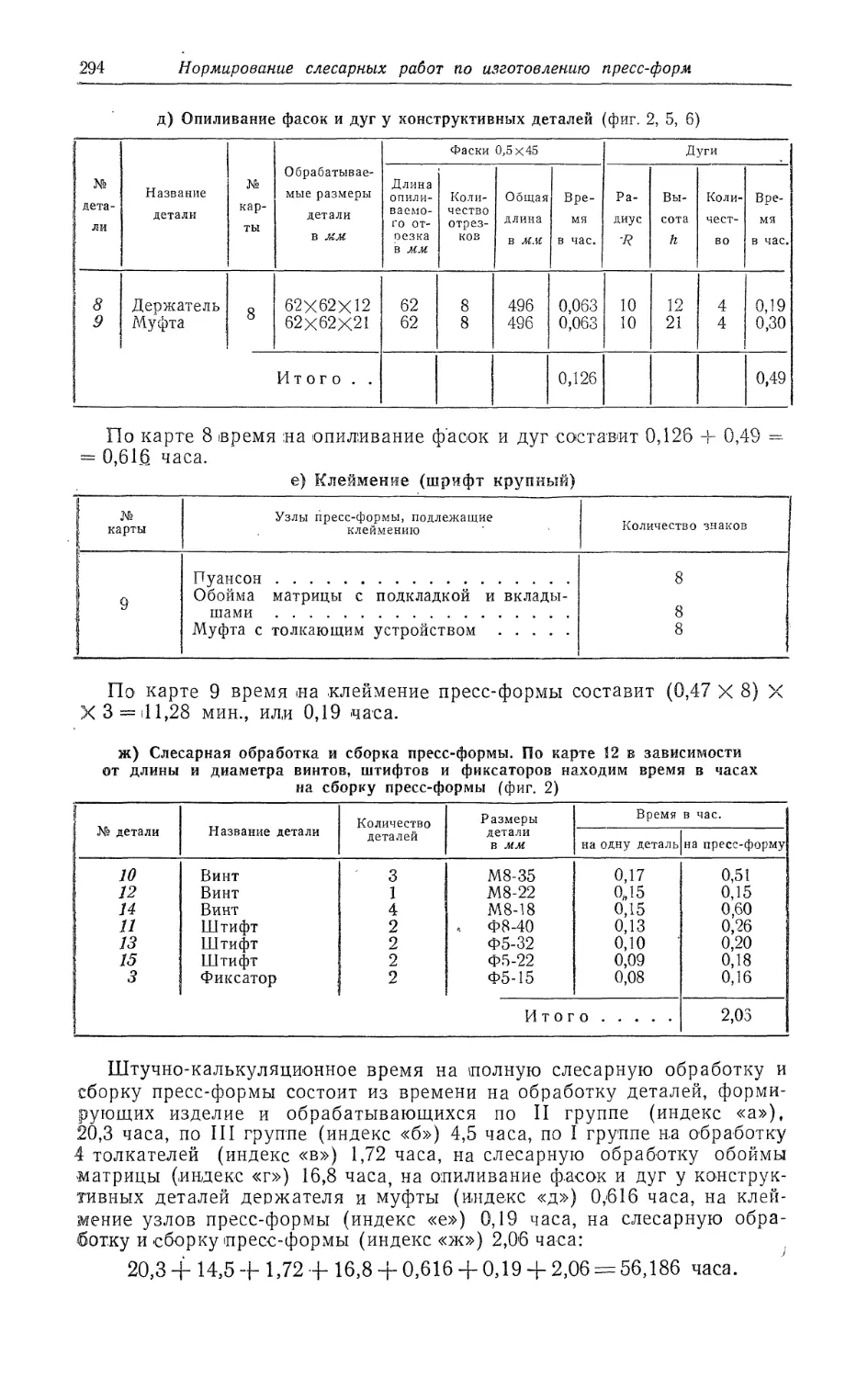

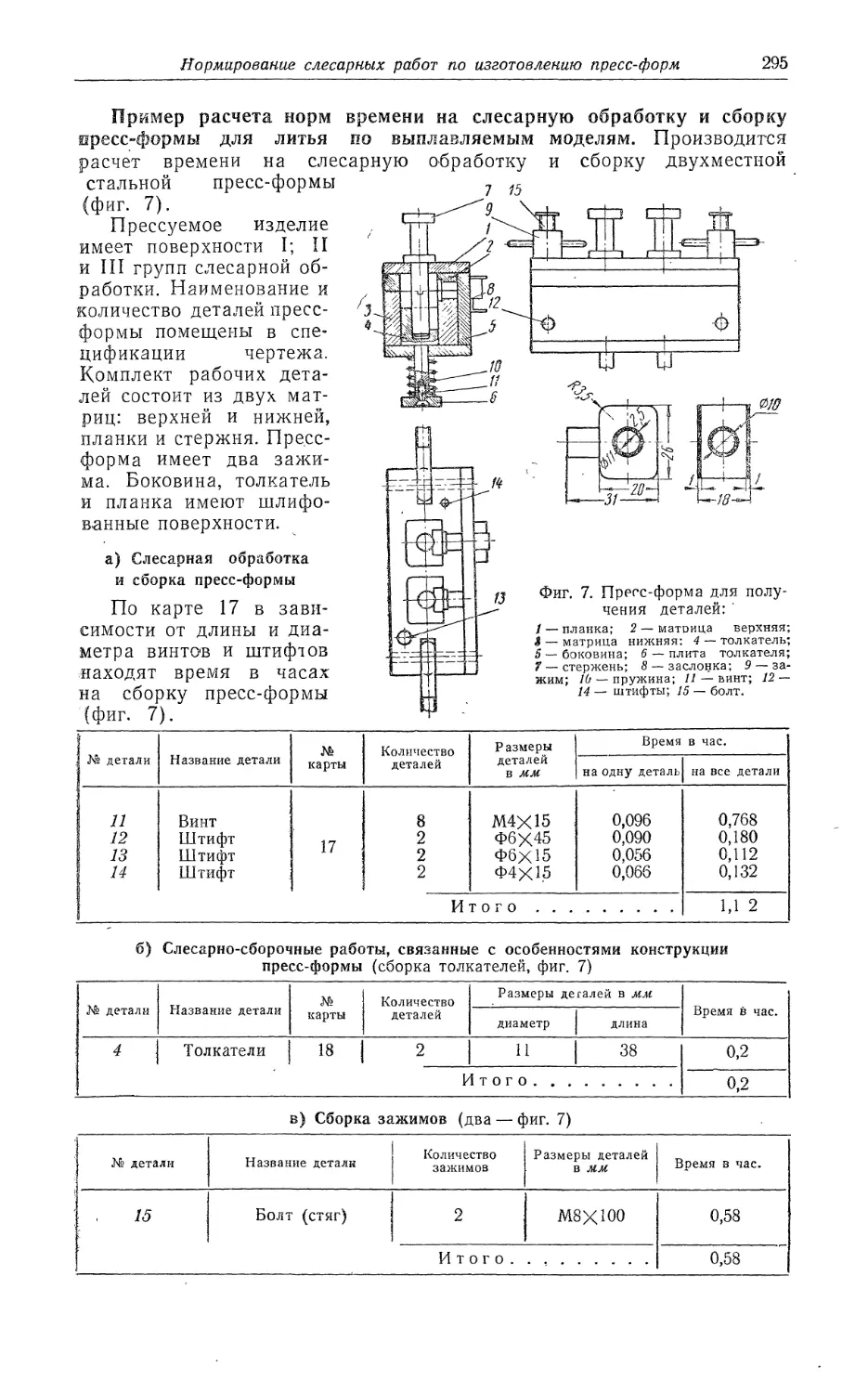

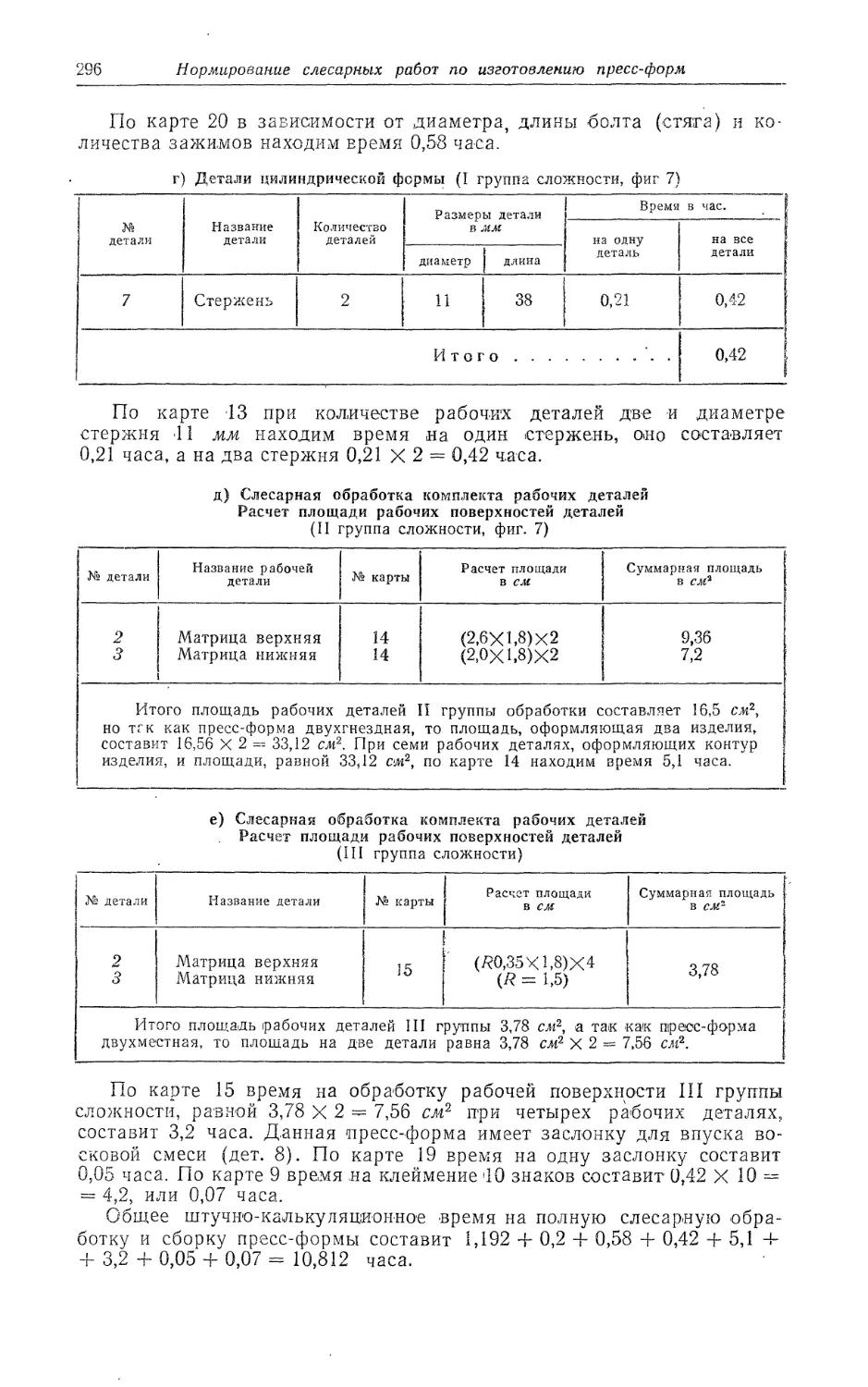

ПРЕСС-ФОРМ (Ф. Г. Федотов)............................................2S7

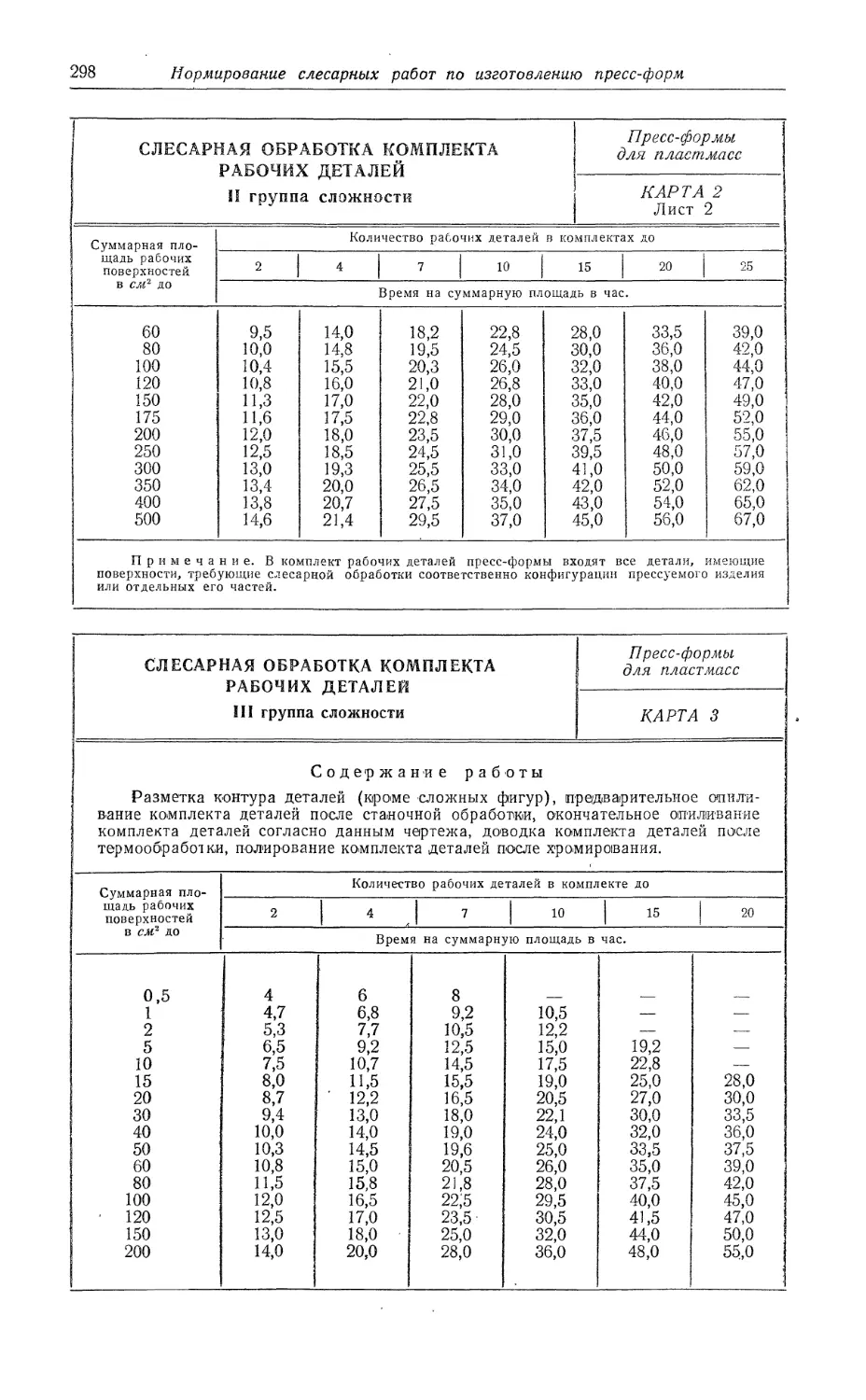

Пресс-формы для пластмасс

Карта 1. Слесарная обработка комплекта рабочих деталей и сборка пресс-

форм. I группа сложности ;...............................................297

Карта 2. Слесарная обработка комплекта рабочих деталей. II группа сложности 297

Карта 3. Слесарная обработка комплекта рабочих деталей. III группа сложности 298

Карта 4. Слесарная обработка комплекта рабочих деталей. IV группа сложности 299

Карта 5. Слесарная обработка обойм матриц и промежуточных деталей пресс-

форм под v 7—8...........................................................299

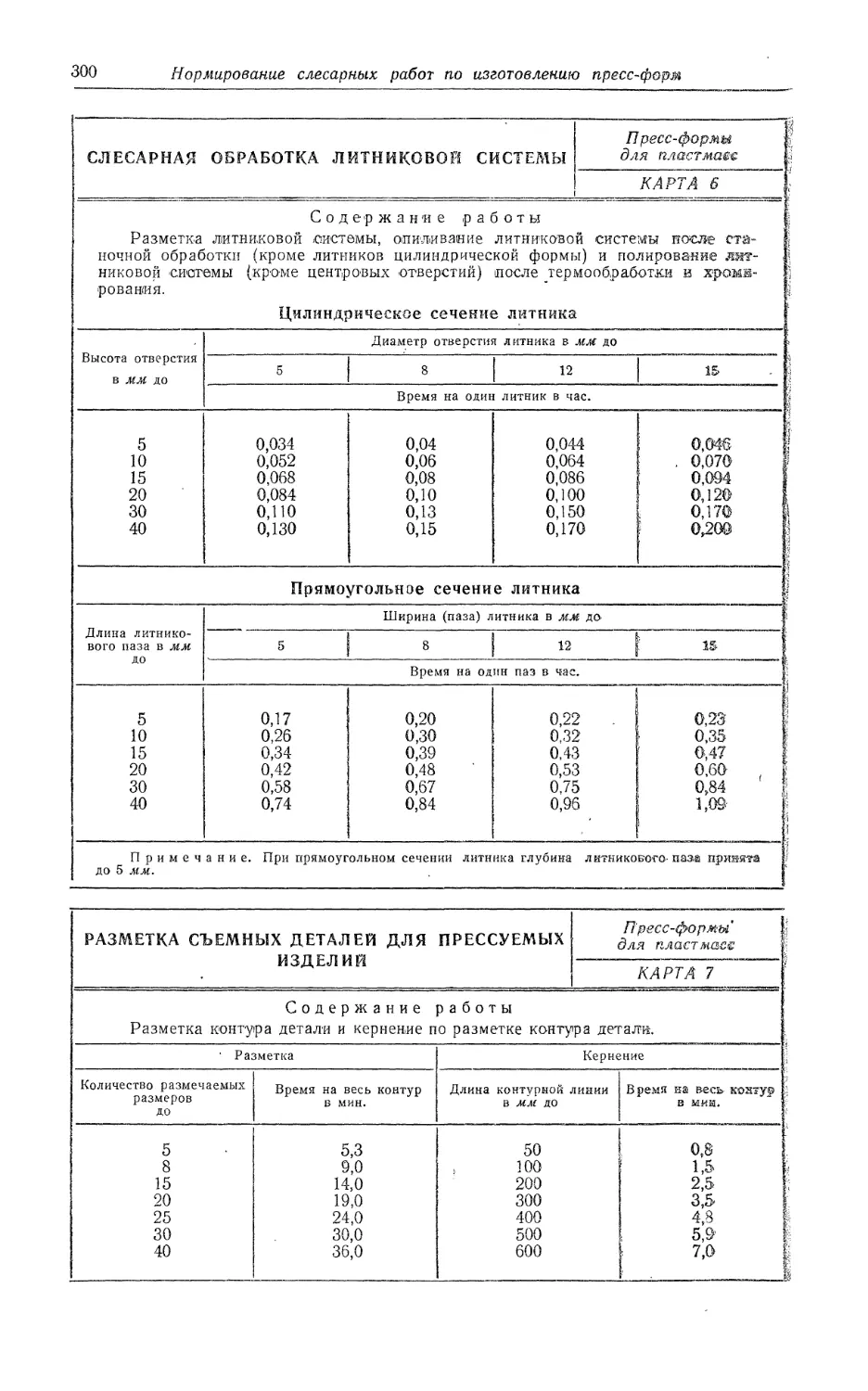

Карта 6. Слесарная обработка литниковой системы..............................300

Карта 7. Разметка съемных деталей для прессуемых изделий . : . . . 300

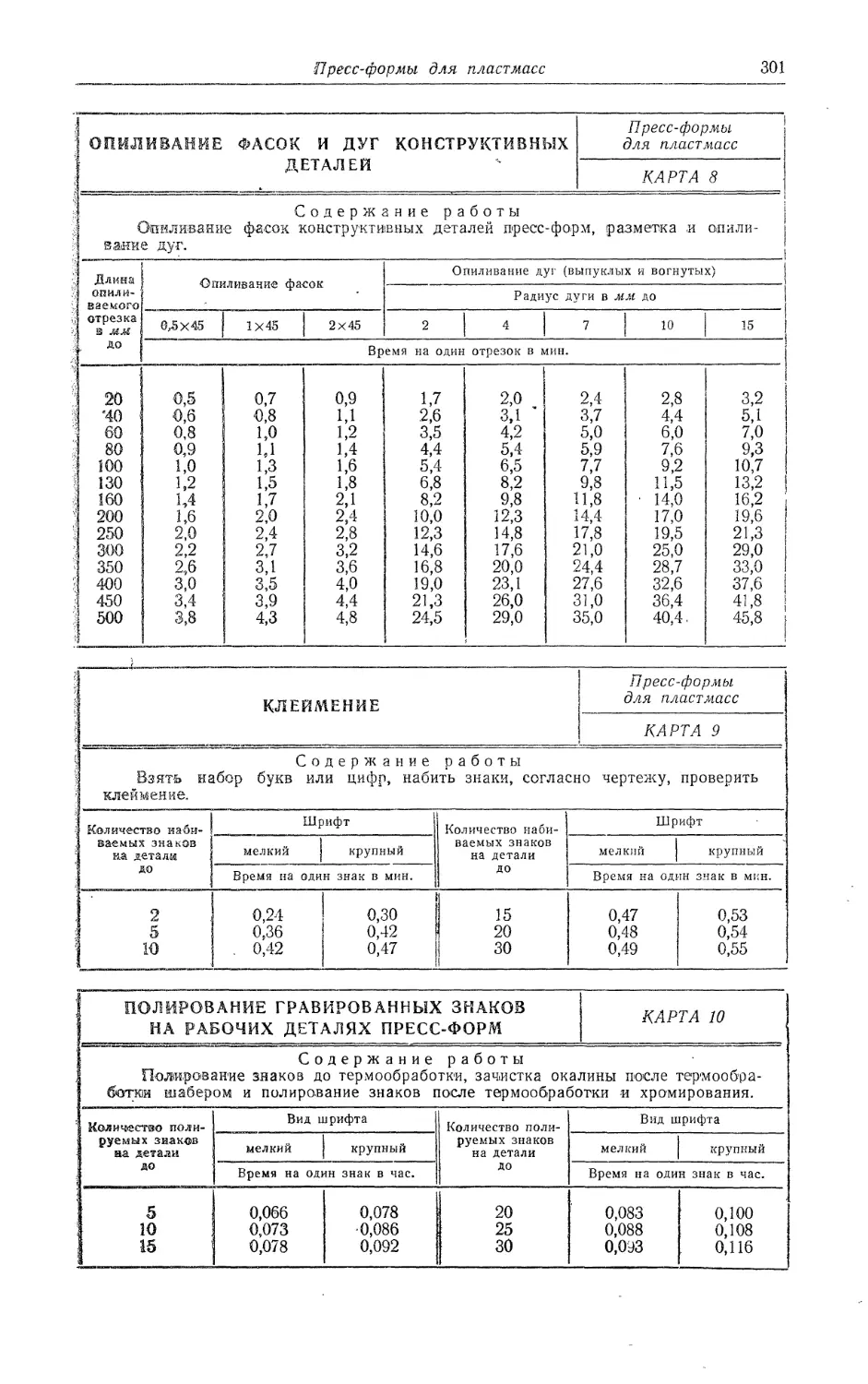

Карта 8. Опиливание фасок и дуг конструктивных деталей.......................301

Карта 9. Клеймение...........................................................301

Карта 10. Полирование гравированных знаков на рабочих деталях пресс-форм' 301

Карта 11. Сверление отверстий в плитах для обогрева..........................302

Карта 12. Слесарная обработка и сборка пресс-форм............................302

Пресс-формы для прецизионного литья

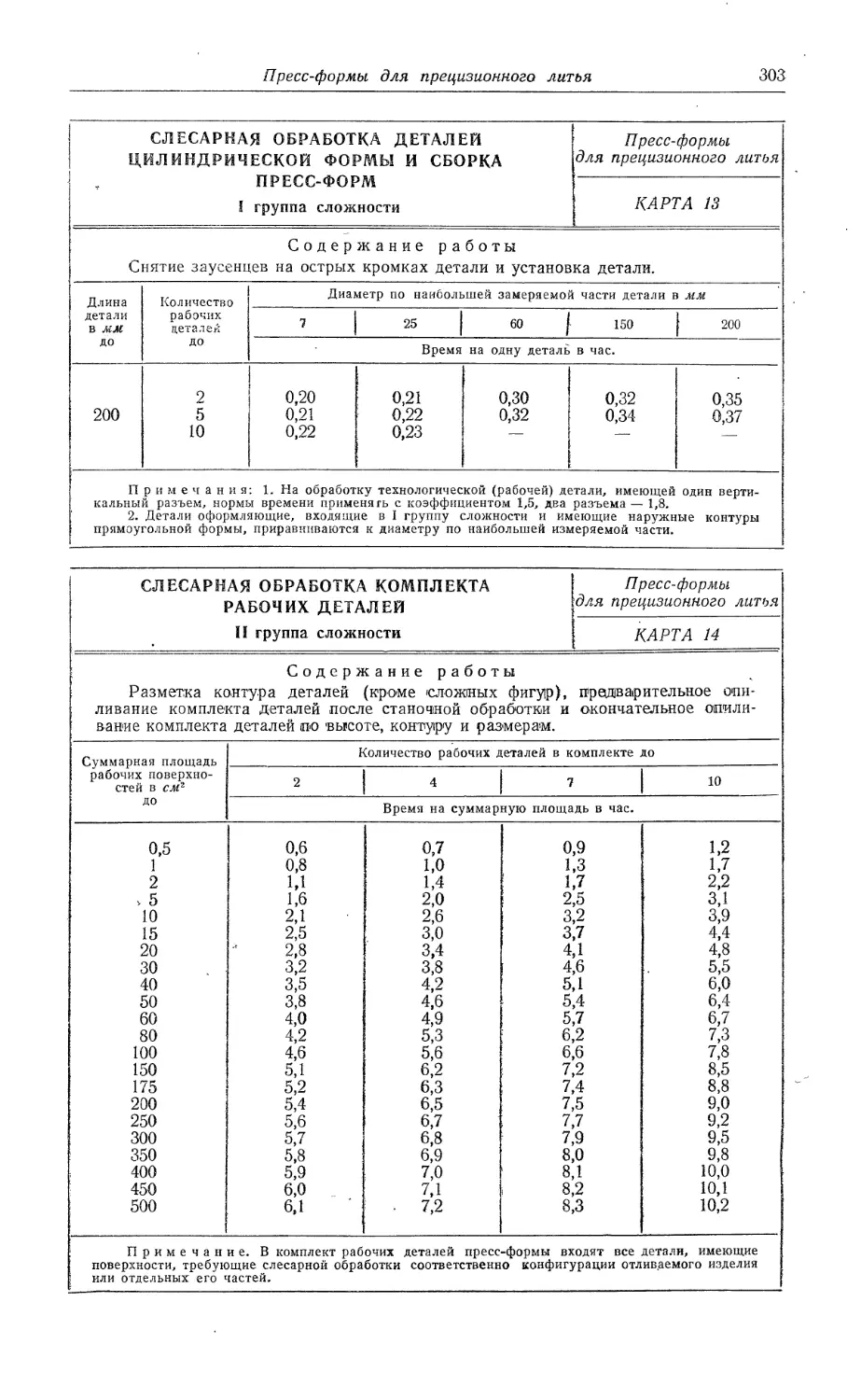

Карта 13. Слесарная обработка деталей цилиндрической формы и сборка пресс-

форм. I .группа 1сложно<сти..............................................303

Карта 14. Слесарная обработка комплекта рабочих деталей. II группа сложности 303

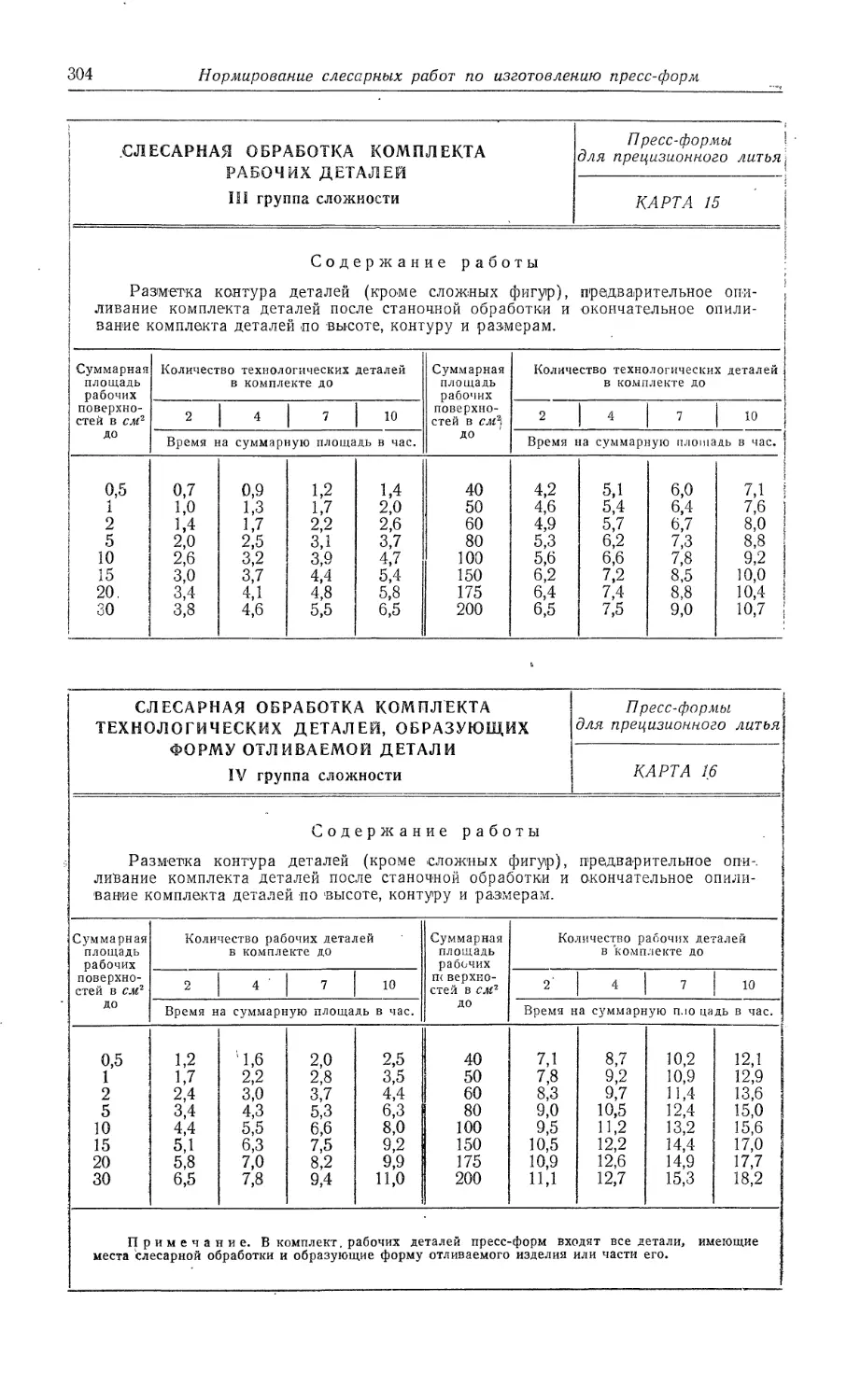

Карта 15. Слесарная обработка комплекта рабочих деталей. III группа слож-

ности ...................................................................304

10

Оглавление

Стр.

Карта 16. Слесарная обработка комплекта .технологических деталей, образую-

щих форму отливаемой детали. IV группа сложности.........................304

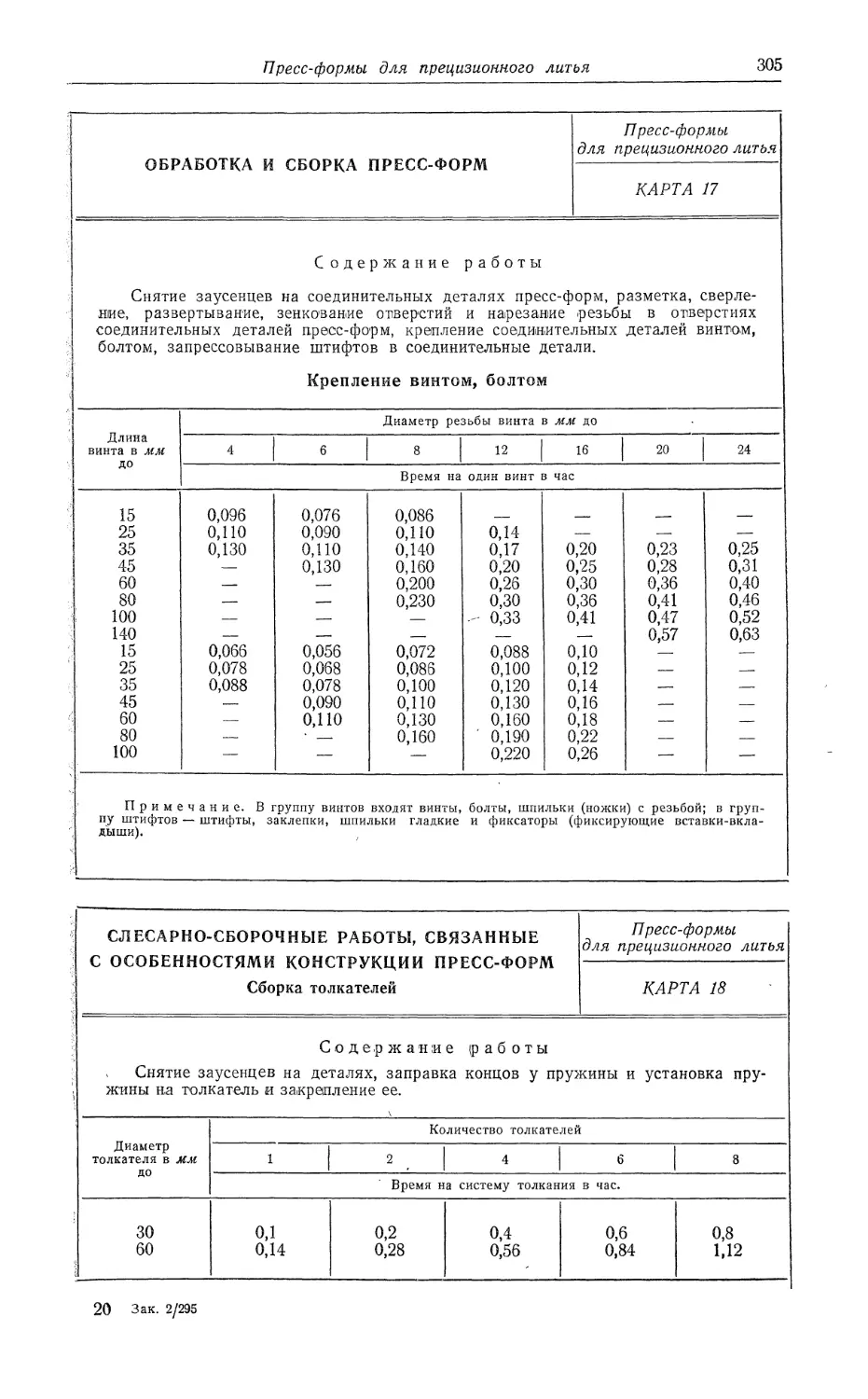

Карта 17. Обработка и сборка пресс-форм.................................. 305

Карта 18. Слесарно-сборочные работы.......................................305

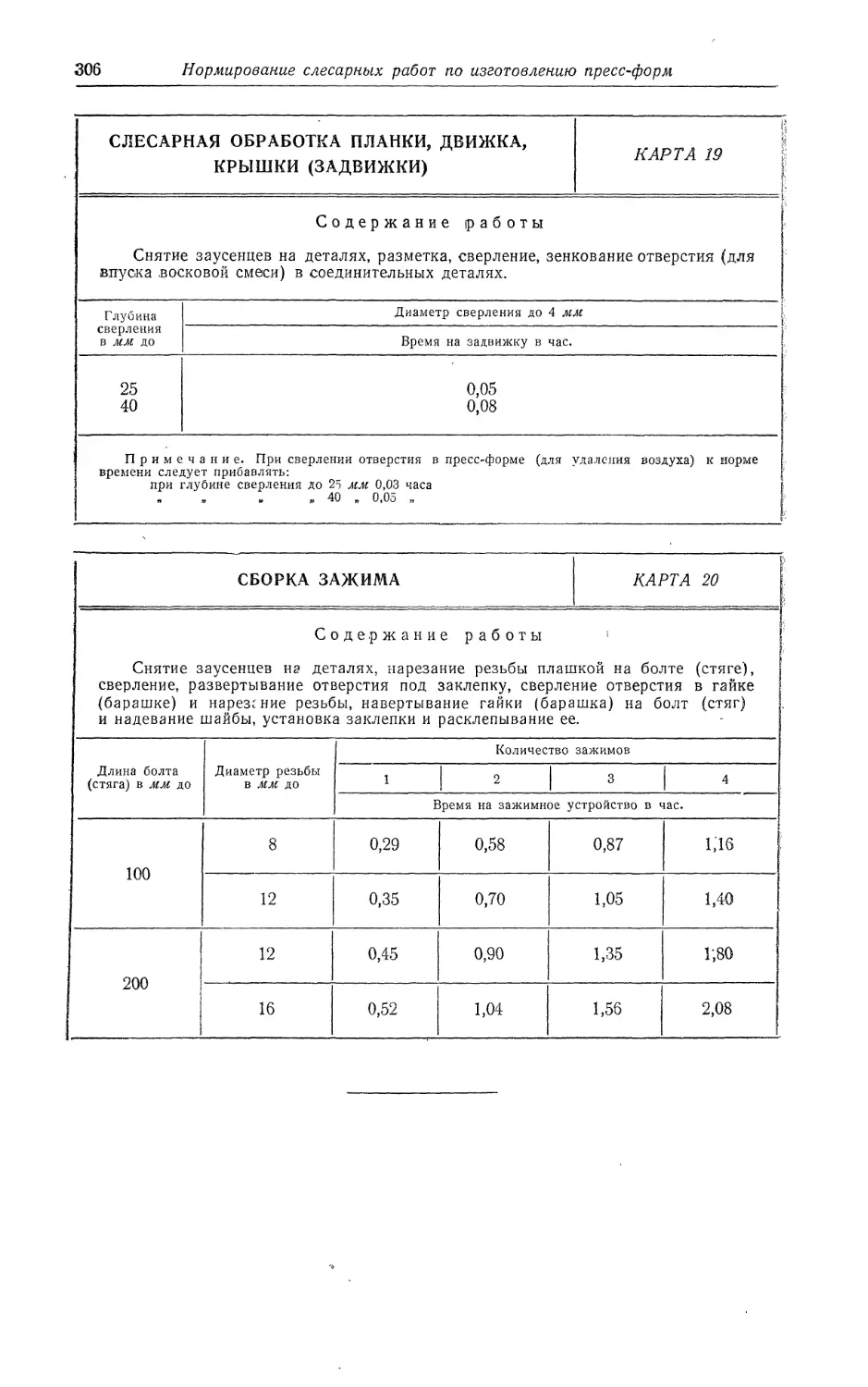

Карта 19. Слесарная обработка планки, движка, крышки (задвижки) . . . 306

Карта 20. Сборка зажима................................................. 306

ГЛАВА VII. НОРМИРОВАНИЕ СЛЕСАРНЫХ РАБОТ ПО ИЗГОТОВЛЕНИЮ

ШТАМПОВ (Ф. Г. Федотов) . ...................................307

Штампы вырубные

Карта 1. Сборка блоков (пакетов), испытание вырубных и вытяжных штампов

и дополнительные работы, связанные с особенностями конструкции

штампа....................................................................315

Карта 2. Разметка и опиливание комплекта деталей вырубных штампов . . 316

Карта 3. Слесарная обработка штампа для вырубки роторного железа . . . 317

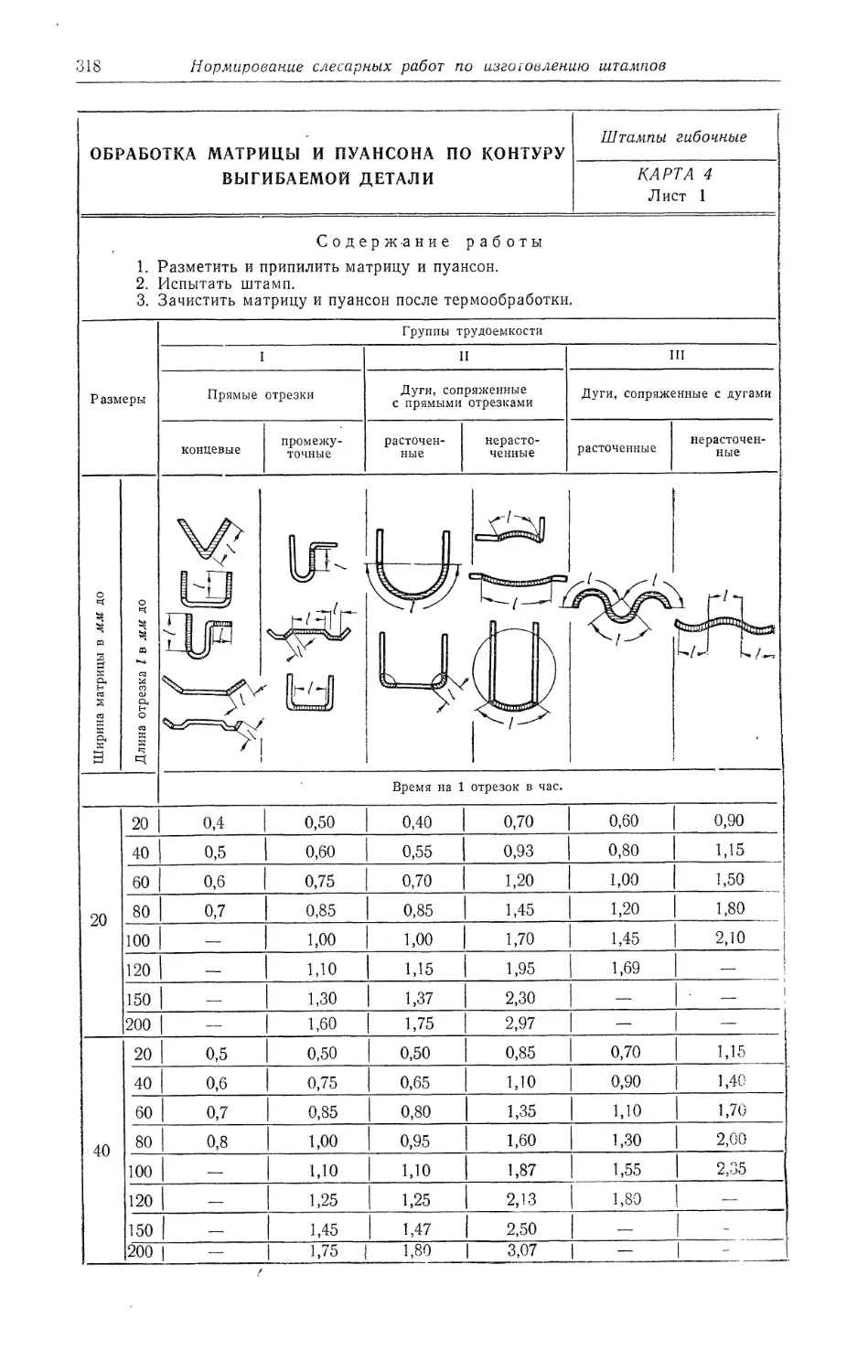

Карта 4. Обработка матрицы и пуансона по контуру выгибаемой детали . 318

Штампы гибочные

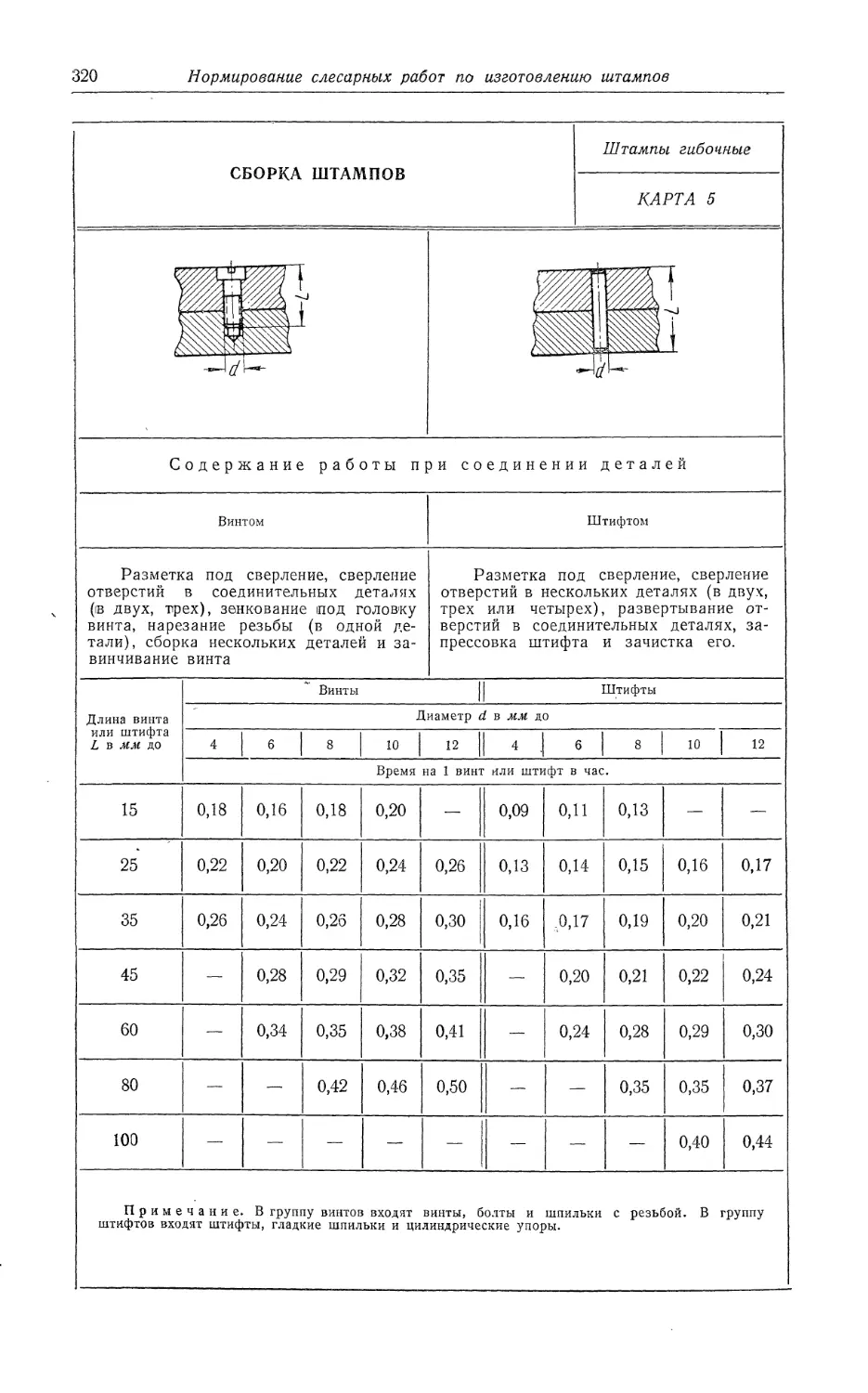

Карта 5. Сборка штампов.........................................• 320

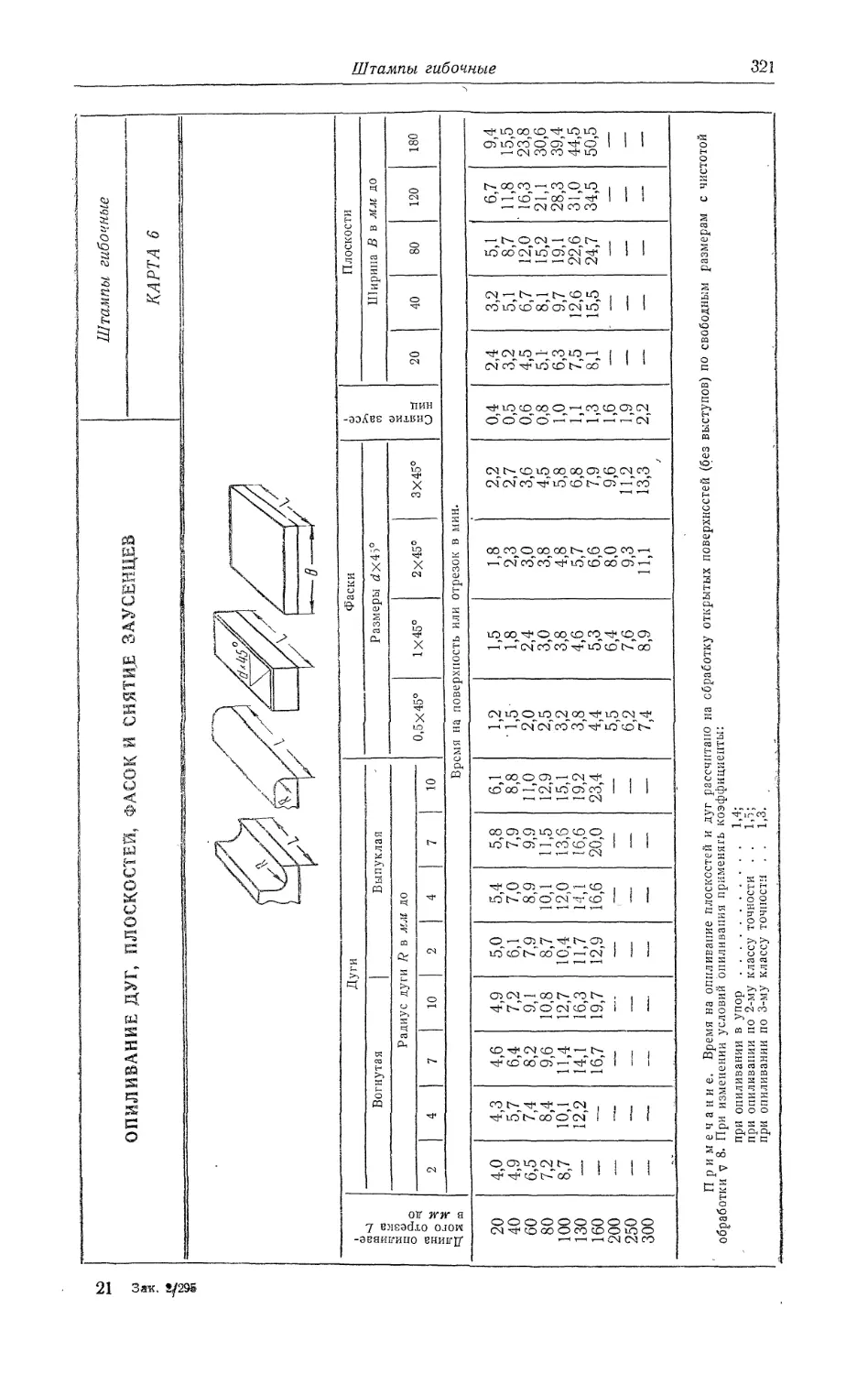

Карта 6. Опиливание дуг, плоскостей, фасок и снятие заусенцев .... 321

Карта 7. Планки фиксирующие.............................................. 322

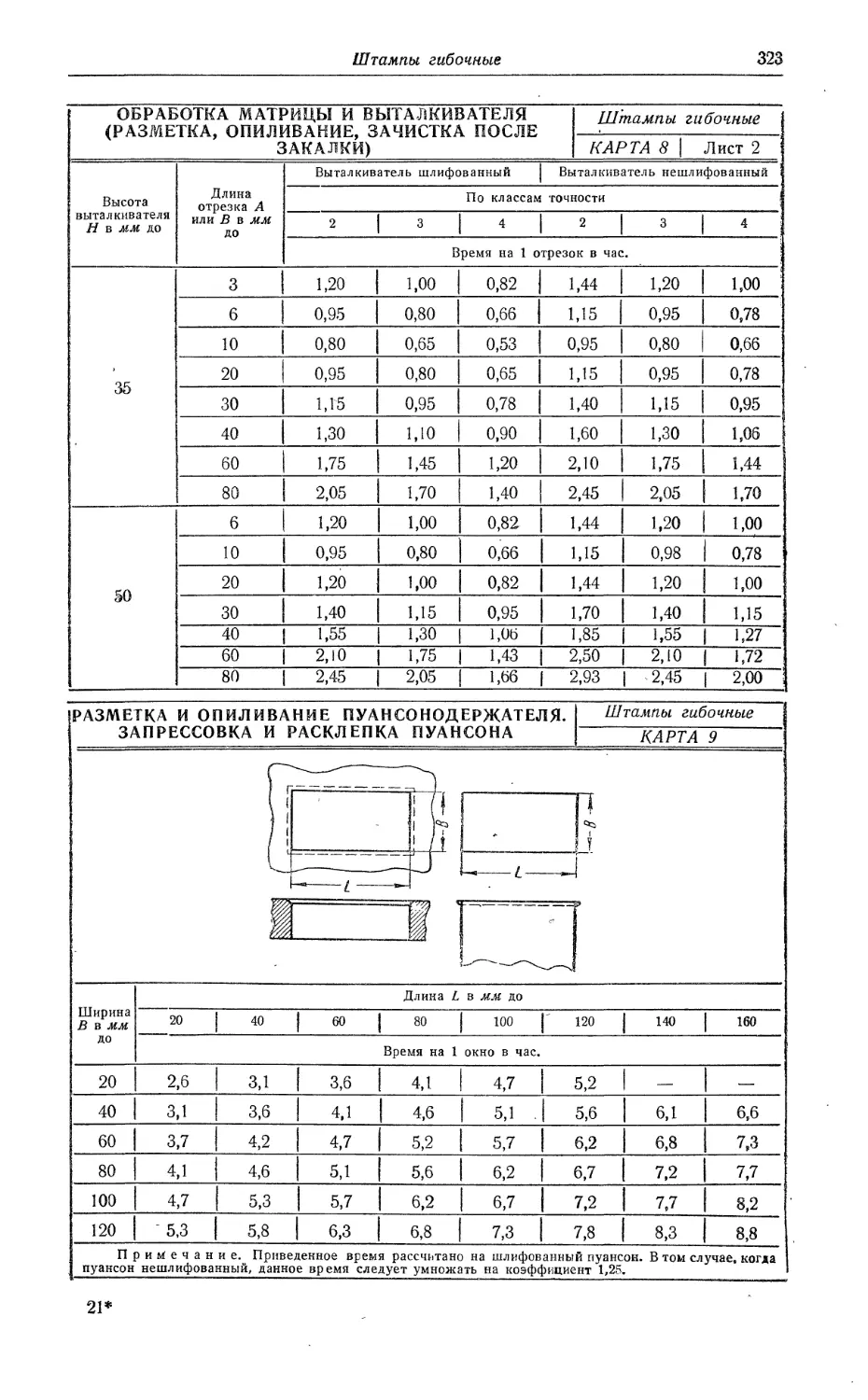

Карта 8. Обработка матрицы и выталкивателя................................322

Карта 9. Разметка и опиливание пуансонодержателя. Запрессовка и расклепка

пуансона..................................................................323

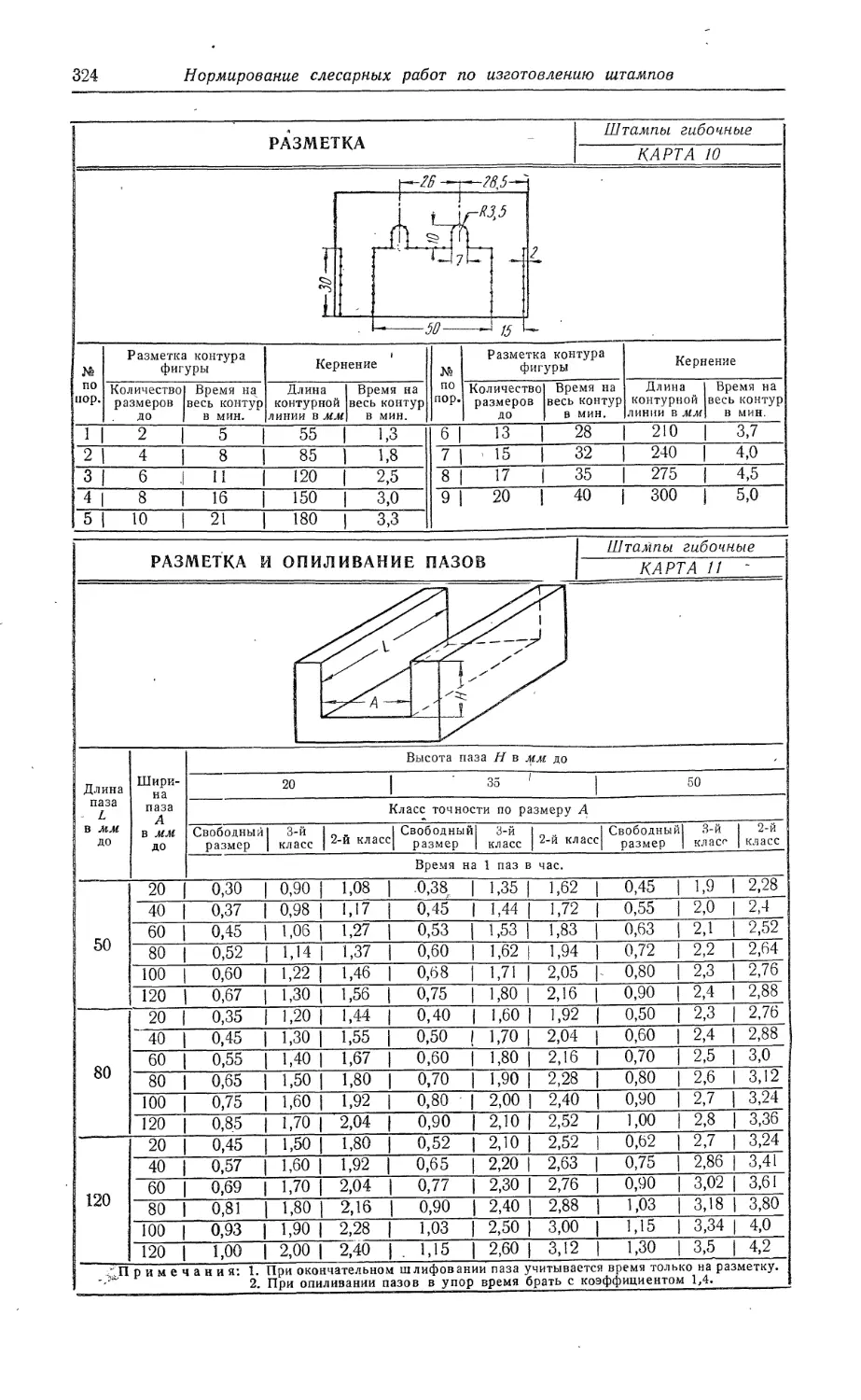

Карта 10. Разметка...................................................... 324

Карта И. Разметка и опиливание пазов.................................... 324

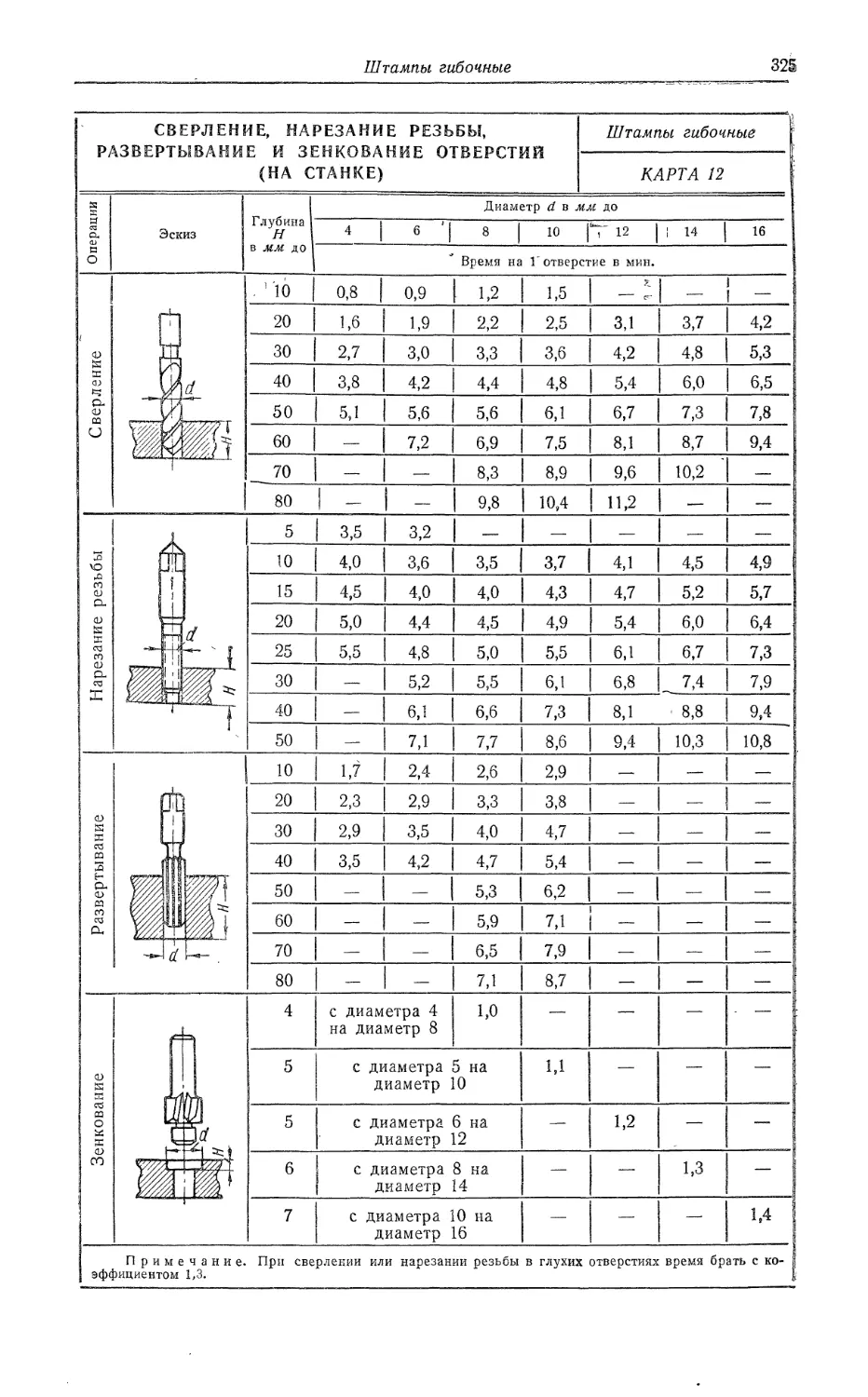

Карта 12. Сверление, нарезание резьбы, развертывание и зенкование отверстий

(на станке)..............................................................325

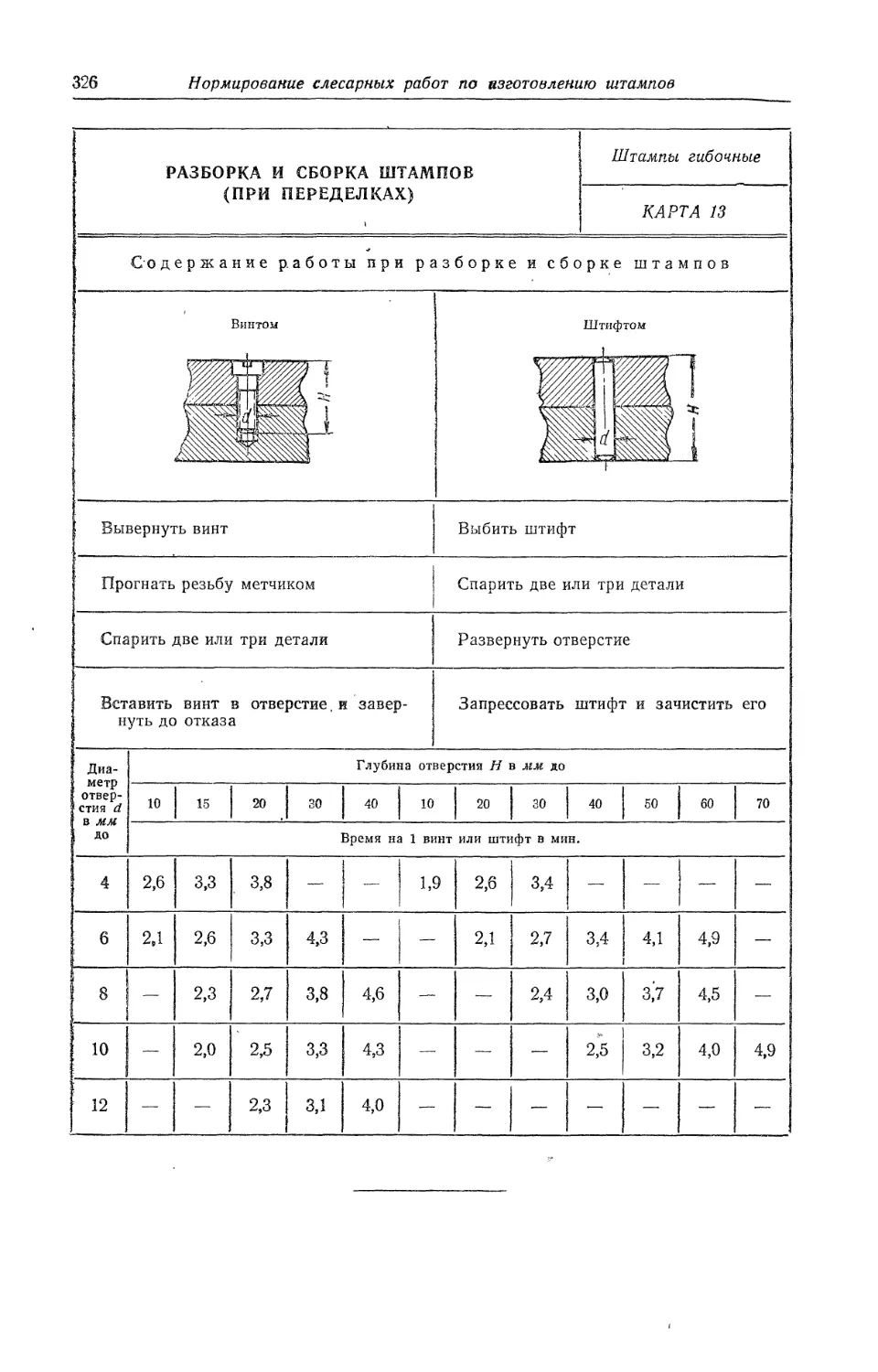

Карта 13. Разборка и сборка штампов (при переделках)................... 326

ГЛАВА VIII. НОРМИРОВАНИЕ РЕМОНТА МЕТАЛЛОРЕЖУЩЕГО ОБО-

РУДОВАНИЯ (П. Я. Абрам)...............................................327

Нормы времени на ремонт токарных станков

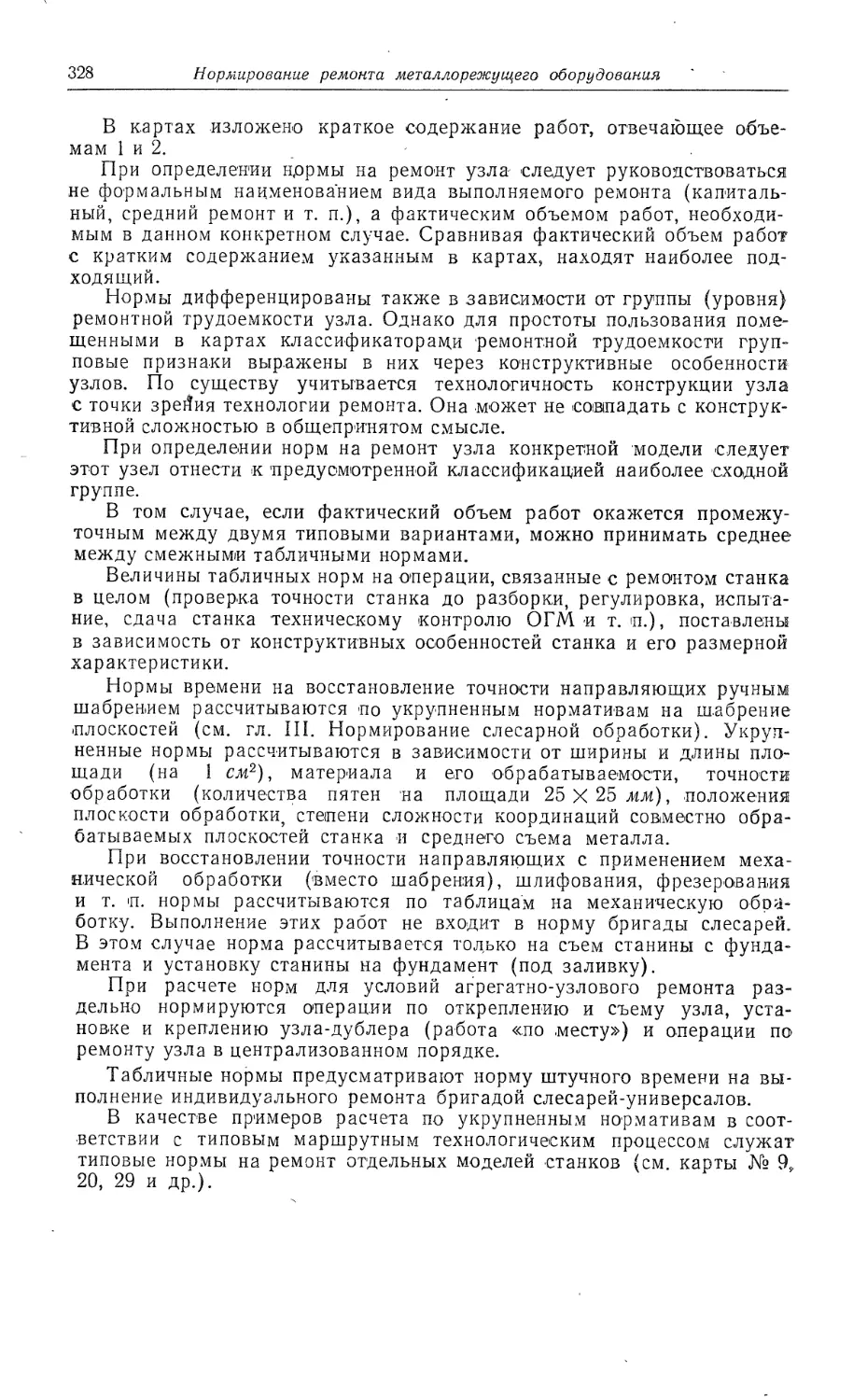

Карта 1. Классификация станков по их ремонтной трудоемкости .... 329

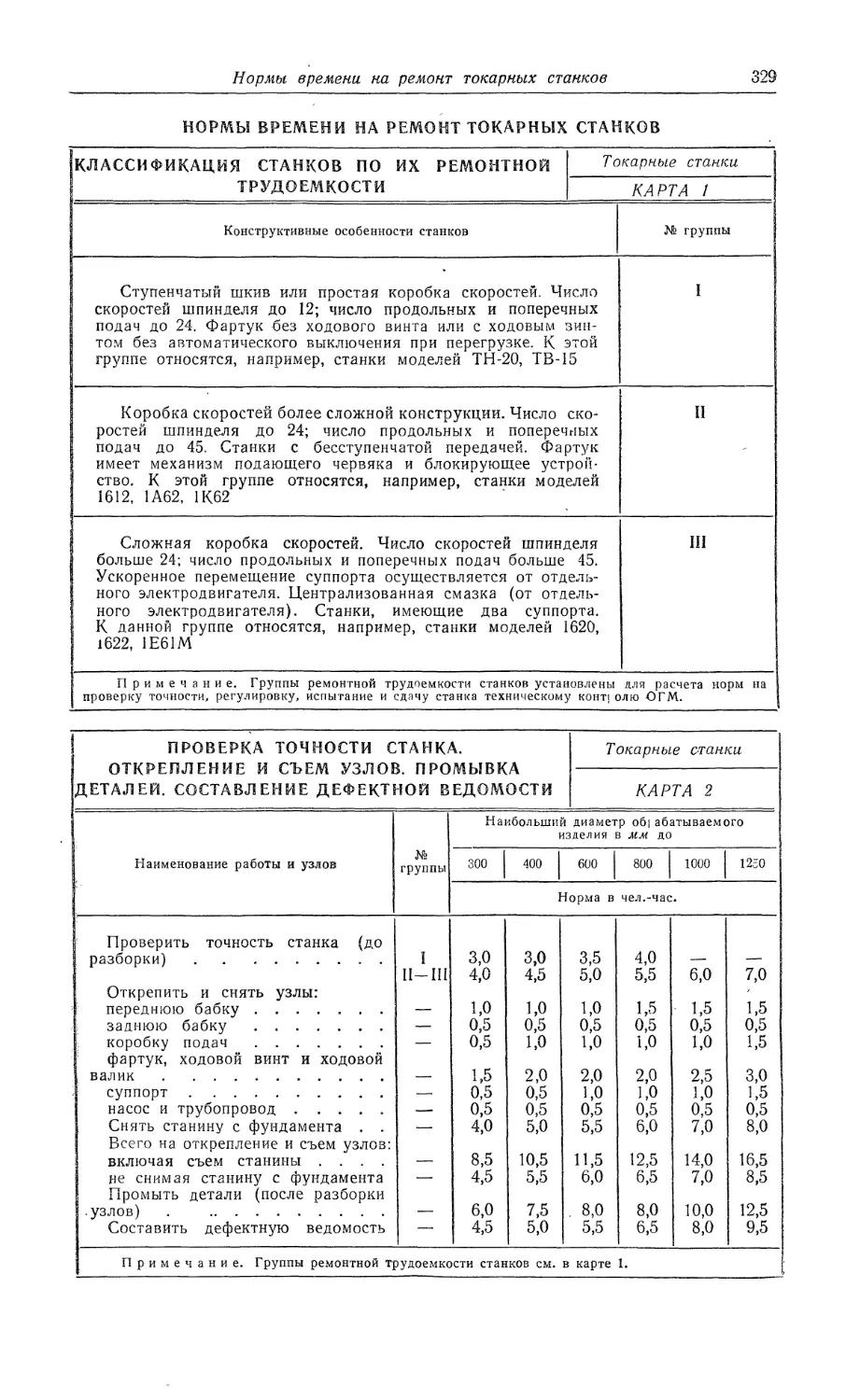

Карта 2. Проверка точности станка. Открепление и съем узлов. Промывка де-

талей. Составление дефектной ведомости ...................................329

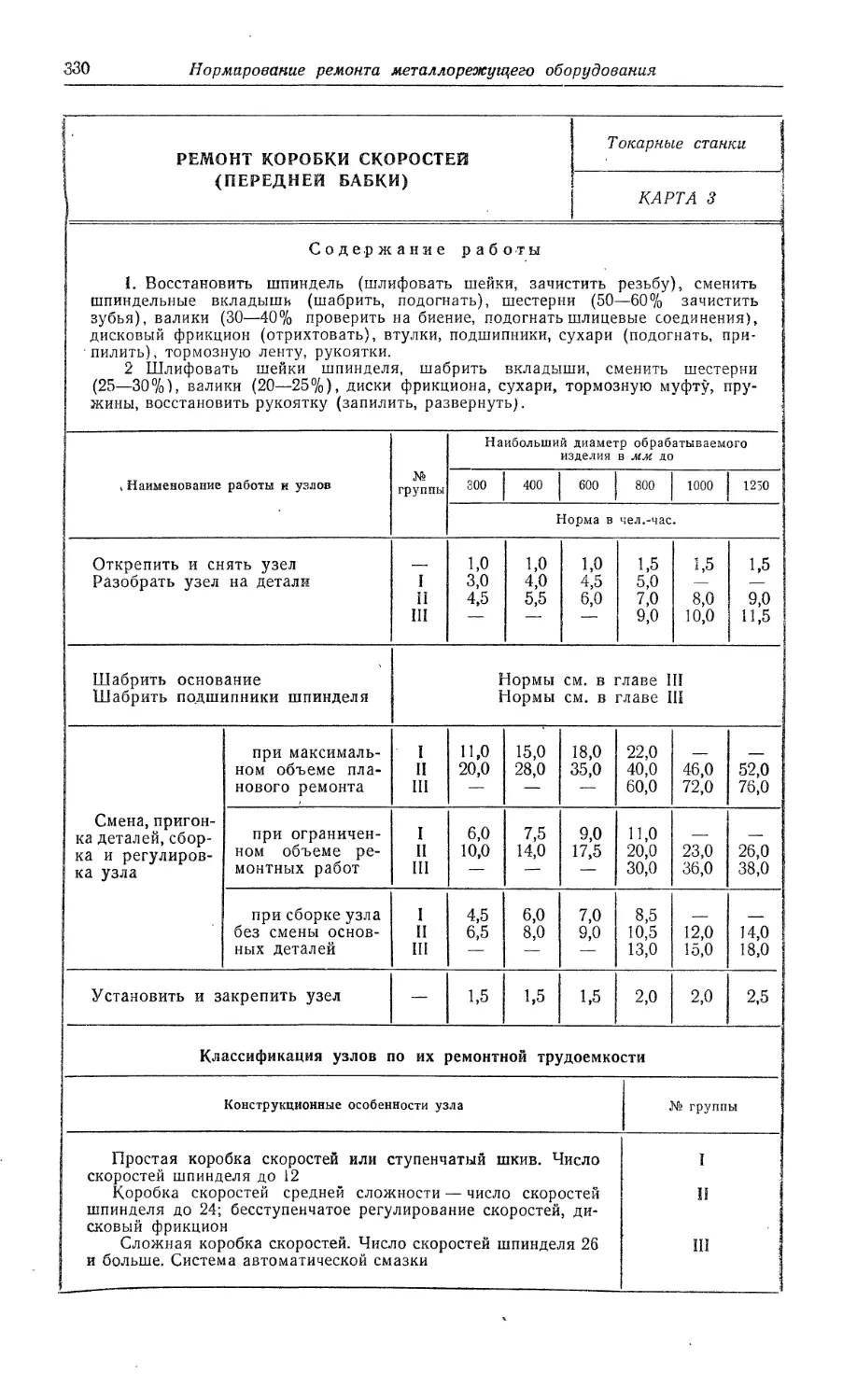

Карта 3. Ремонт коробки скоростей (передней бабки)....................... 330

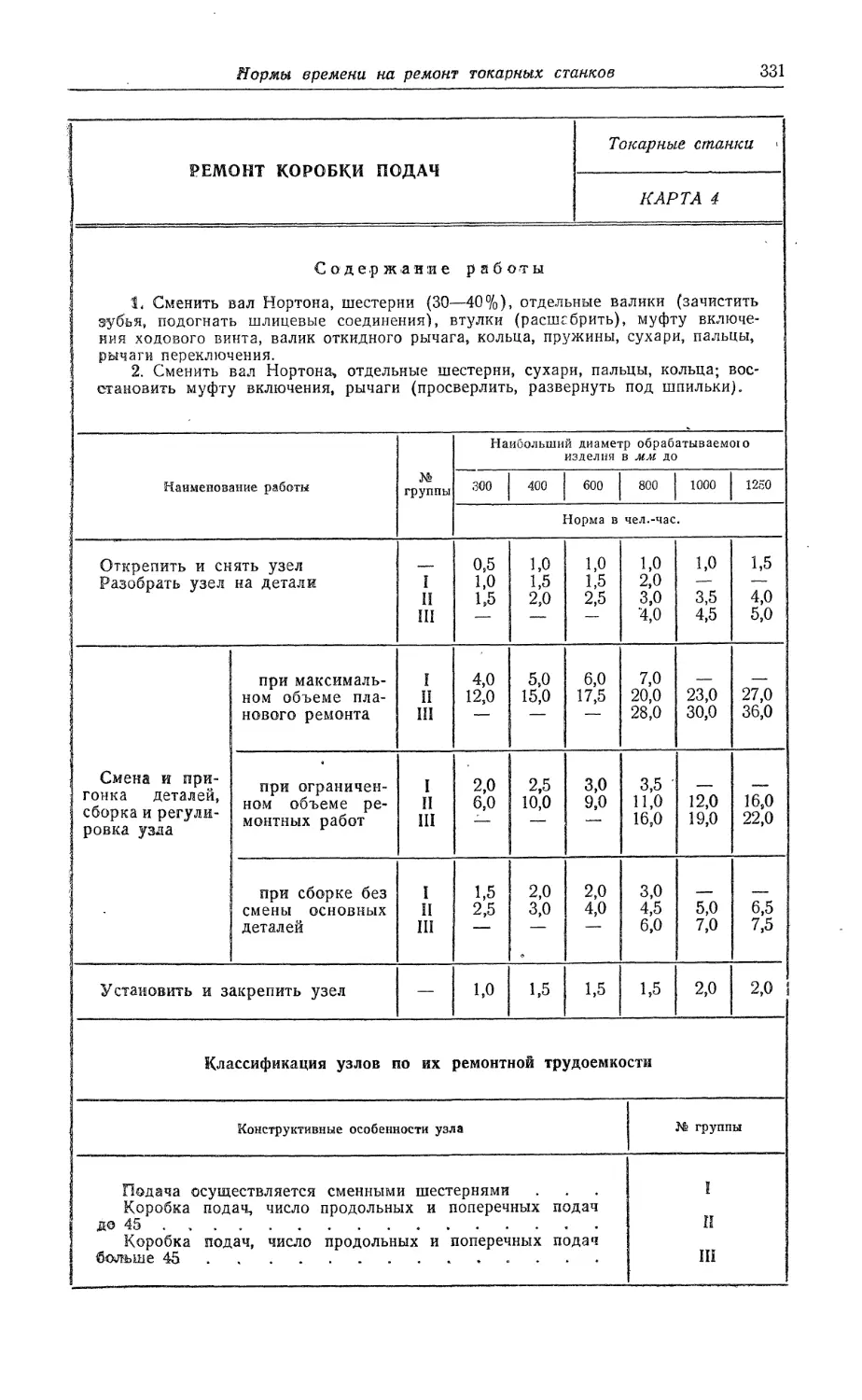

Карта 4. Ремонт коробки подач.............................................331

Карта 5. Ремонт суппорта..................................................332

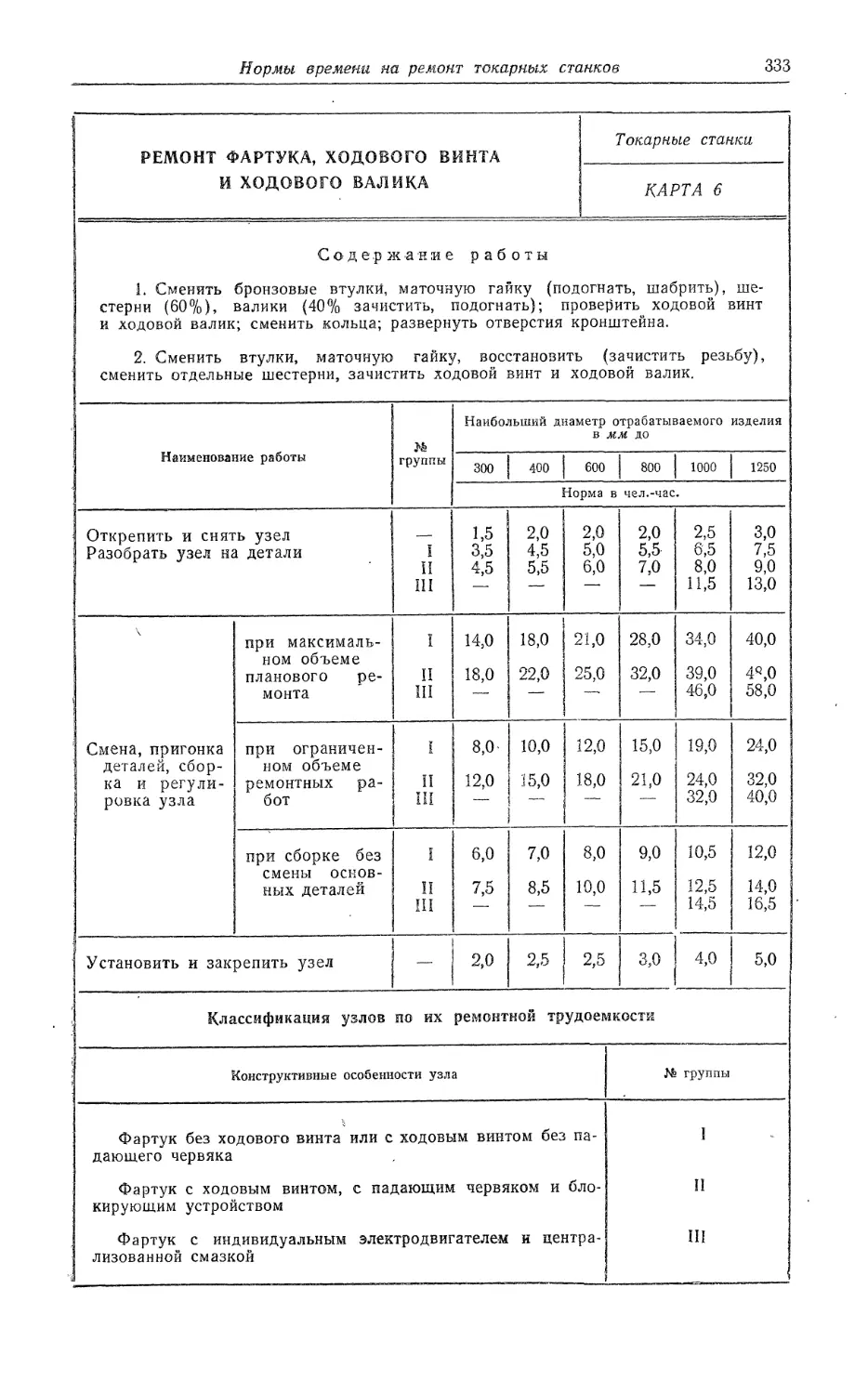

Карта 6. Ремонт фартука, ходового винта и ходового валика.................333

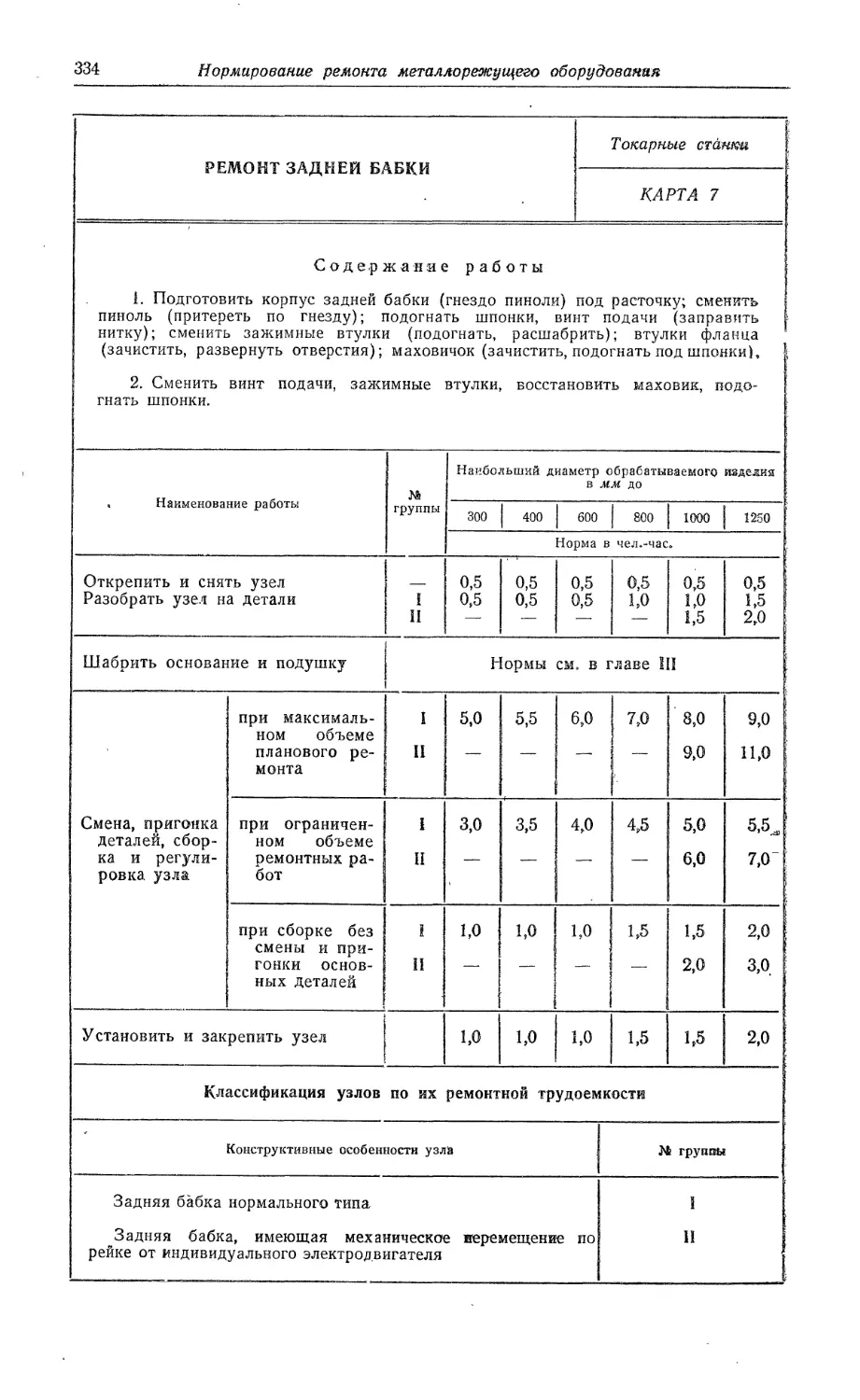

Карта 7. Ремонт задней бабки..............................................334

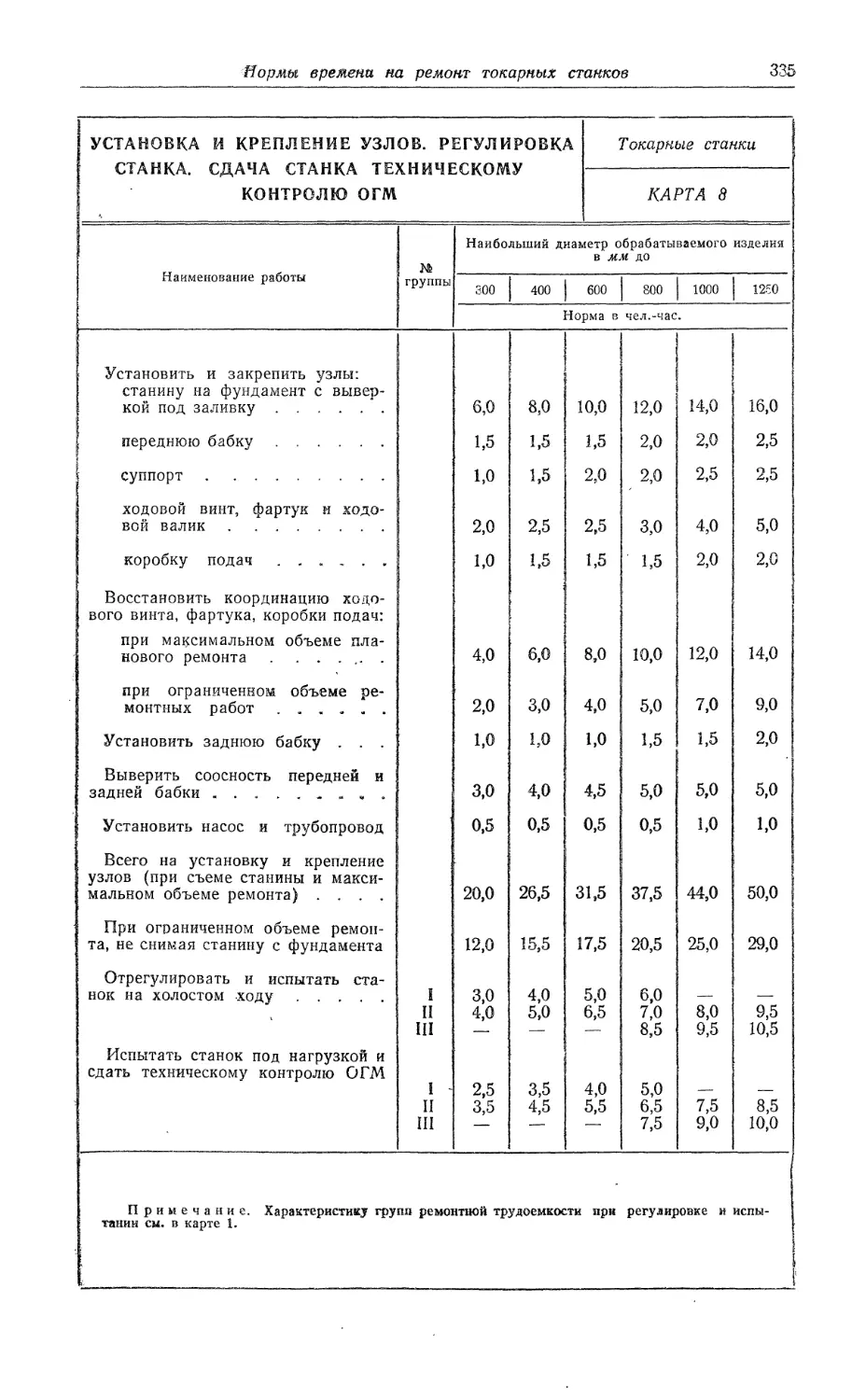

Карта 8. Установка и крепление узлов. Регулировка станка. Сдача станка тех-

ническому контролю О ГМ...................................................335

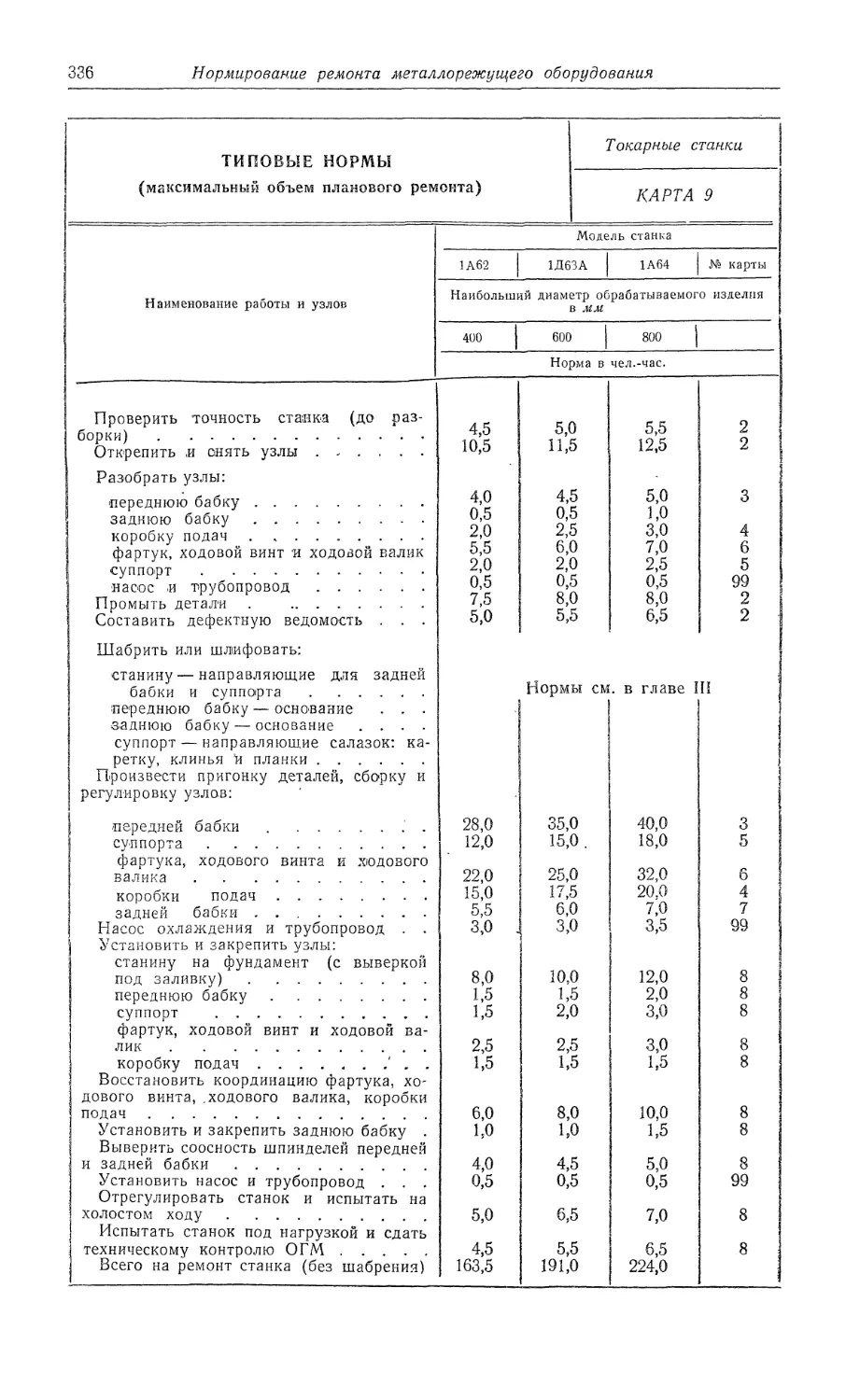

Карта 9. Типовые нормы (максимальный объем планового ремонта) . . . 336

Нормы времени на ремонт токарно-револьверных станков

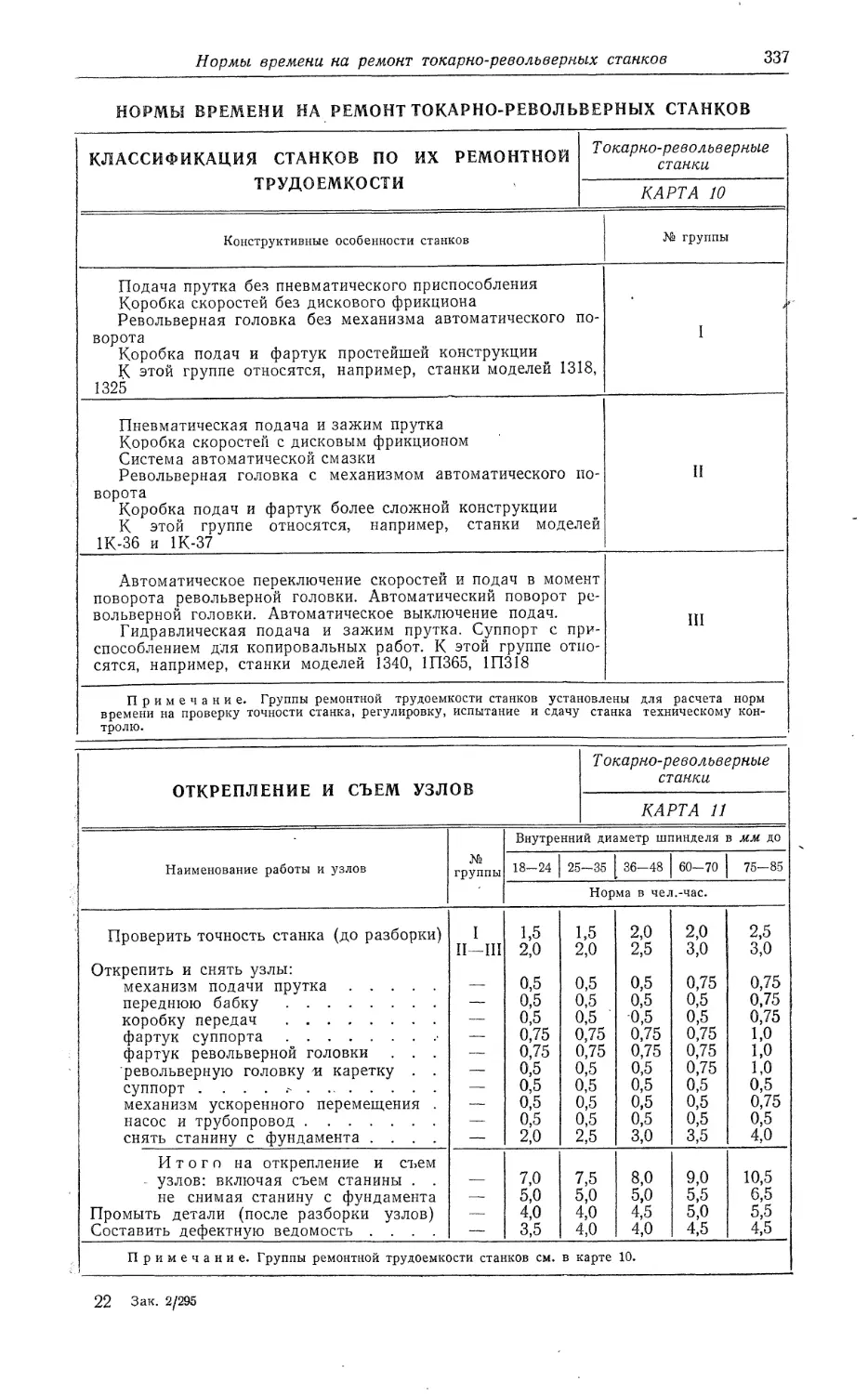

Карта 10. Классификация станков по их ремонтной трудоемкости .... 337

Карта 11. Открепление и съем узлов.............................. . 337

Карта 12. Ремонт механизма подачи прутка............................338

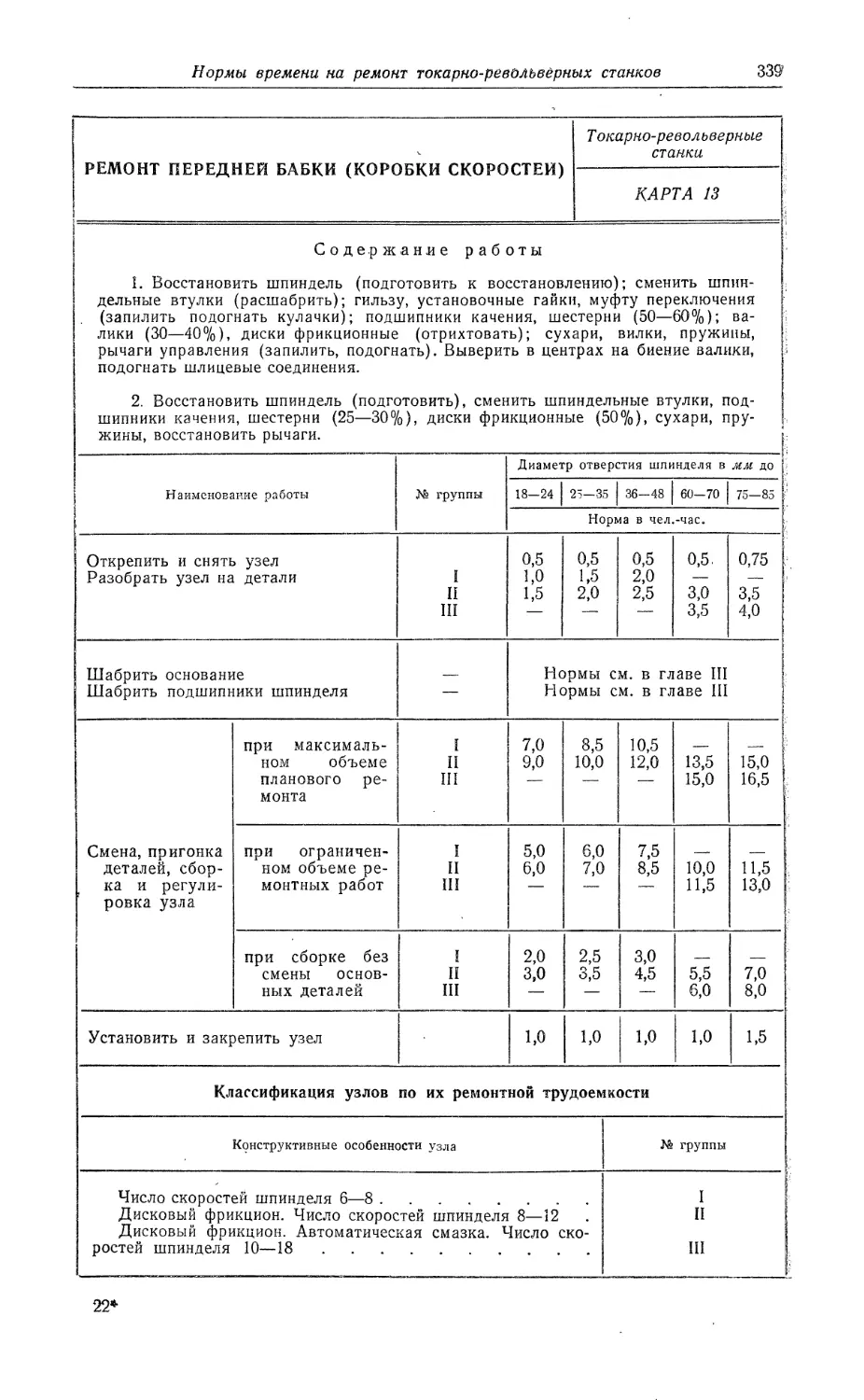

Карта 13. Ремонт передней бабки (коробки скоростей).................339

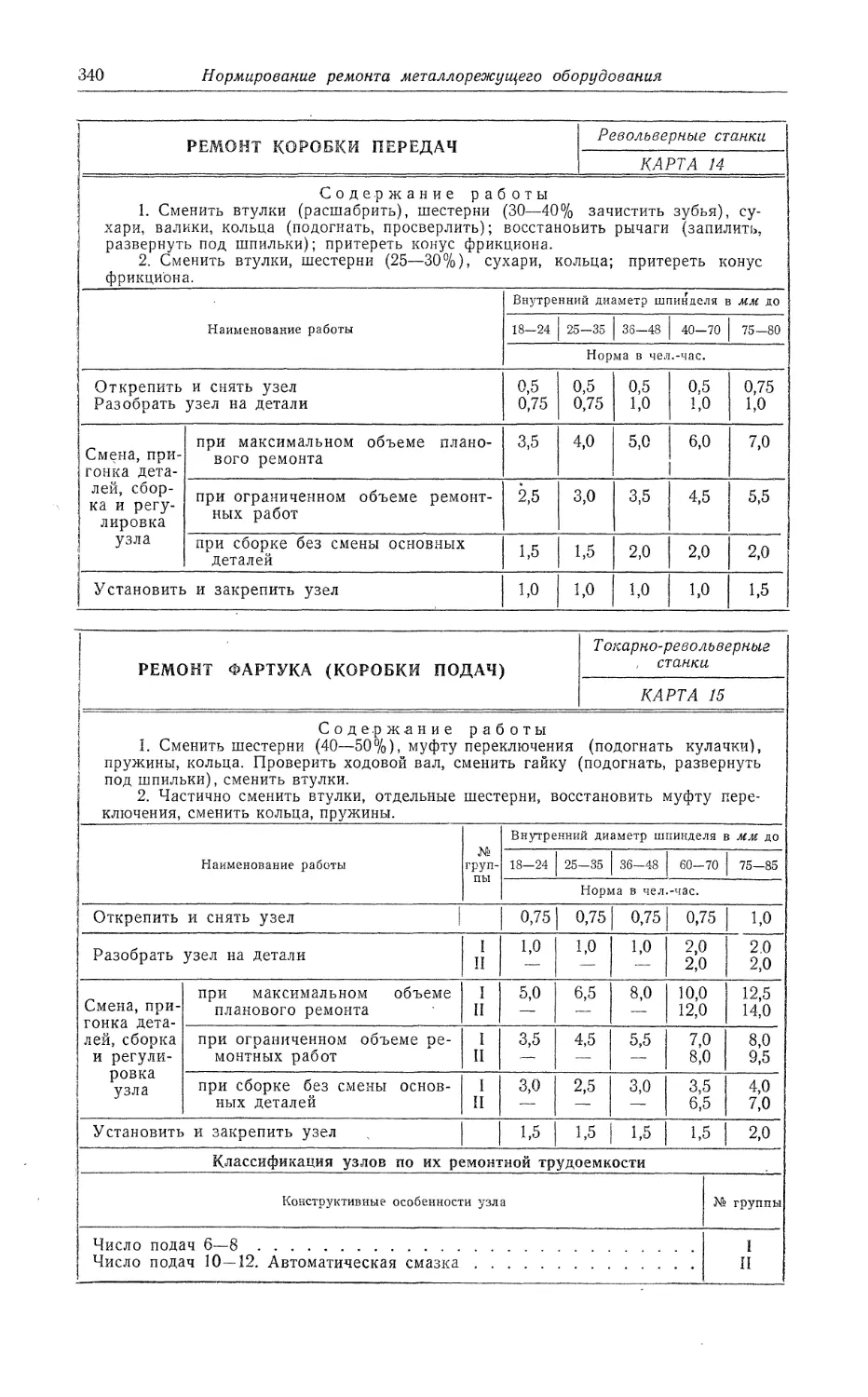

Карта 14. Ремонт коробки передач.....................................340

Карта 15. Ремонт фартука (коробки подач)............................340

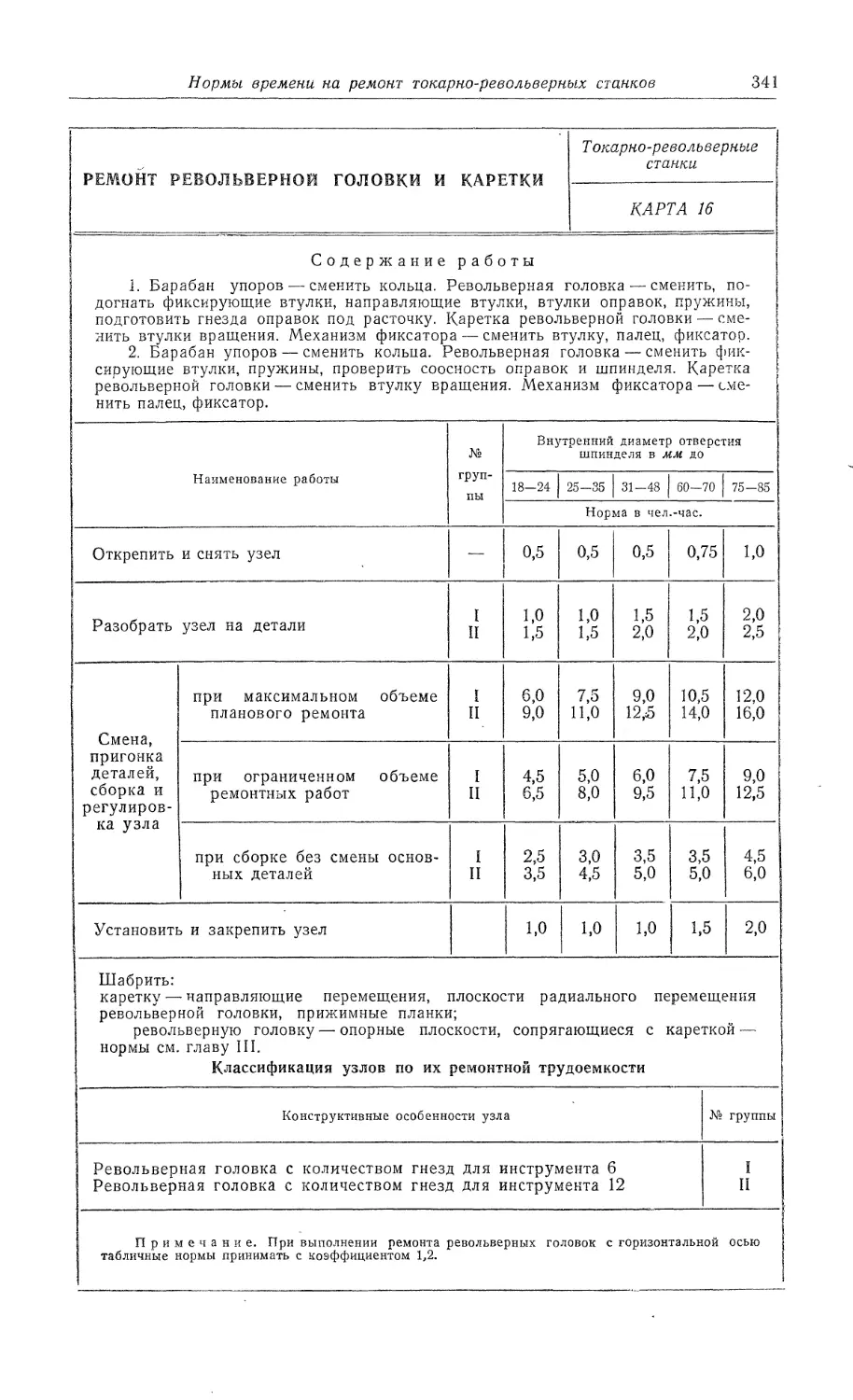

Карта 16. Ремонт револьверной головки и каретки...................... 341

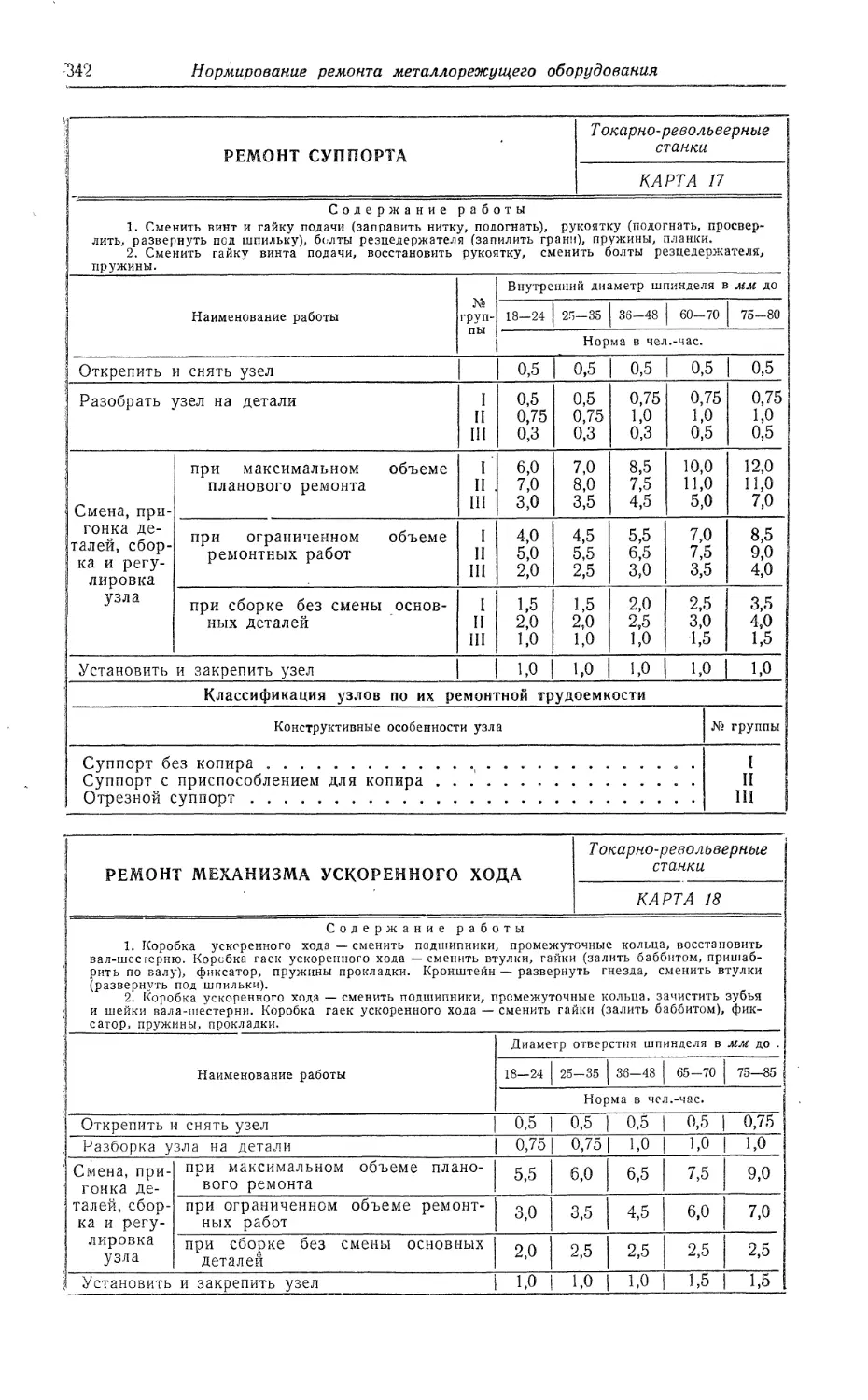

Карта 17. Ремонт суппорта............................................342

Карта 18. Ремонт механизма ускоренного хода.........................342

Карта 19. Установка и крепление узлов...............................343

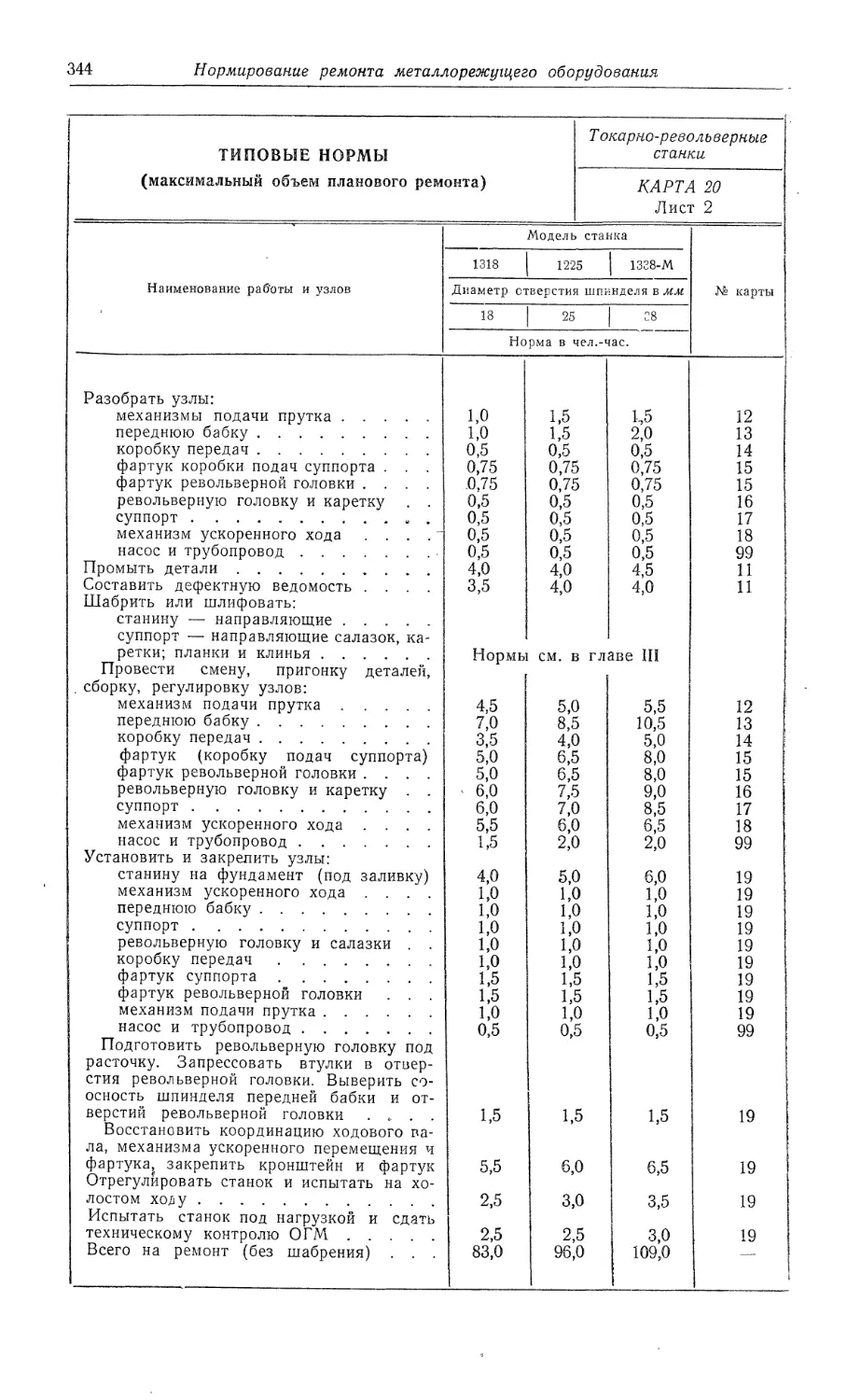

Карта 20. Типовые нормы (максимальный объем планового ремонта) . . . 343

Оглавление

11

Стр.

Нормы времени на ремонт карусельных станков

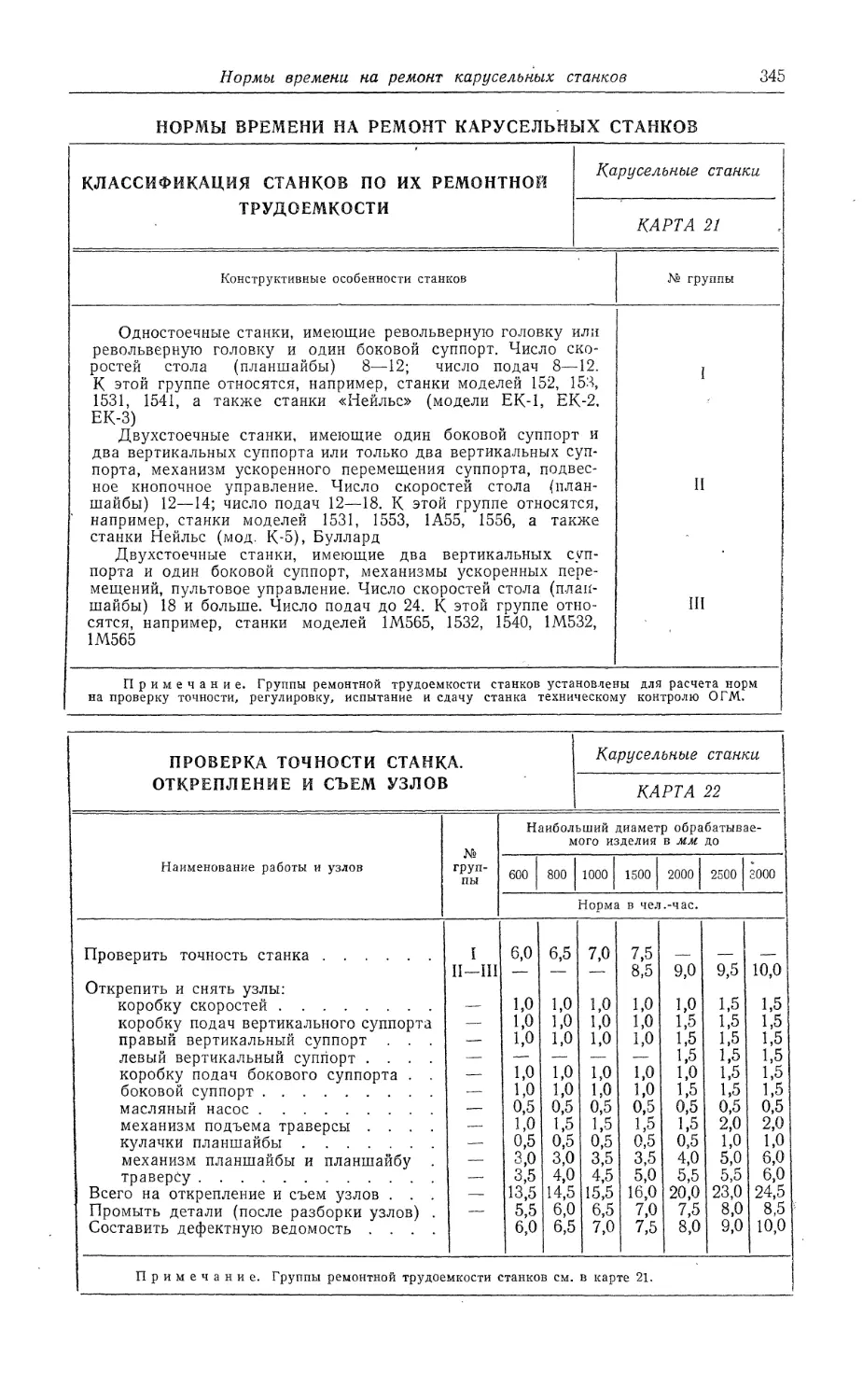

Харта 21. Классификация станков по их ремонтной трудоемкости .... 345

Карта 22. Проверка точности станка. Открепление и съем узлов................345

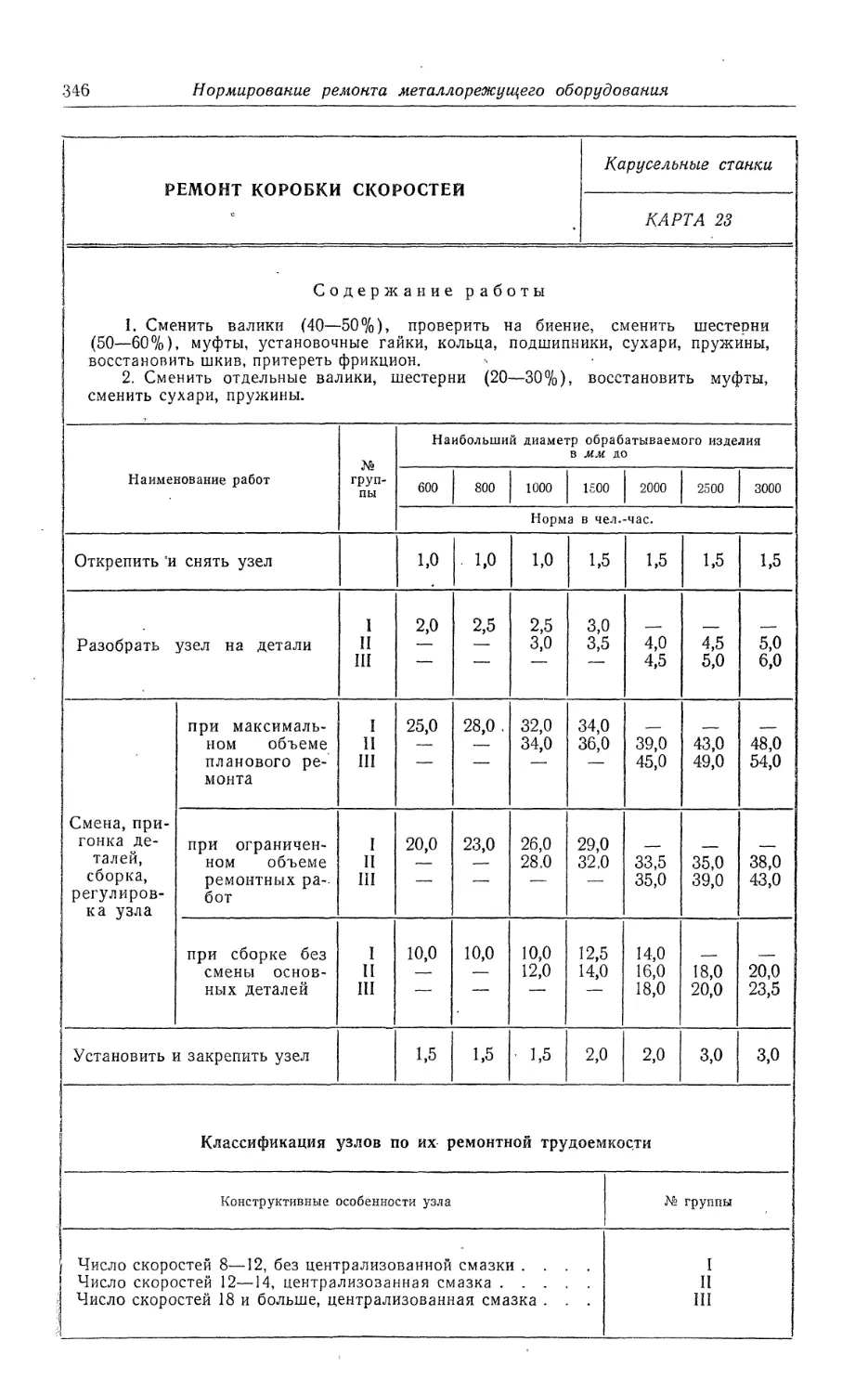

Карта 23. Ремонт коробки скоростей.........................................346

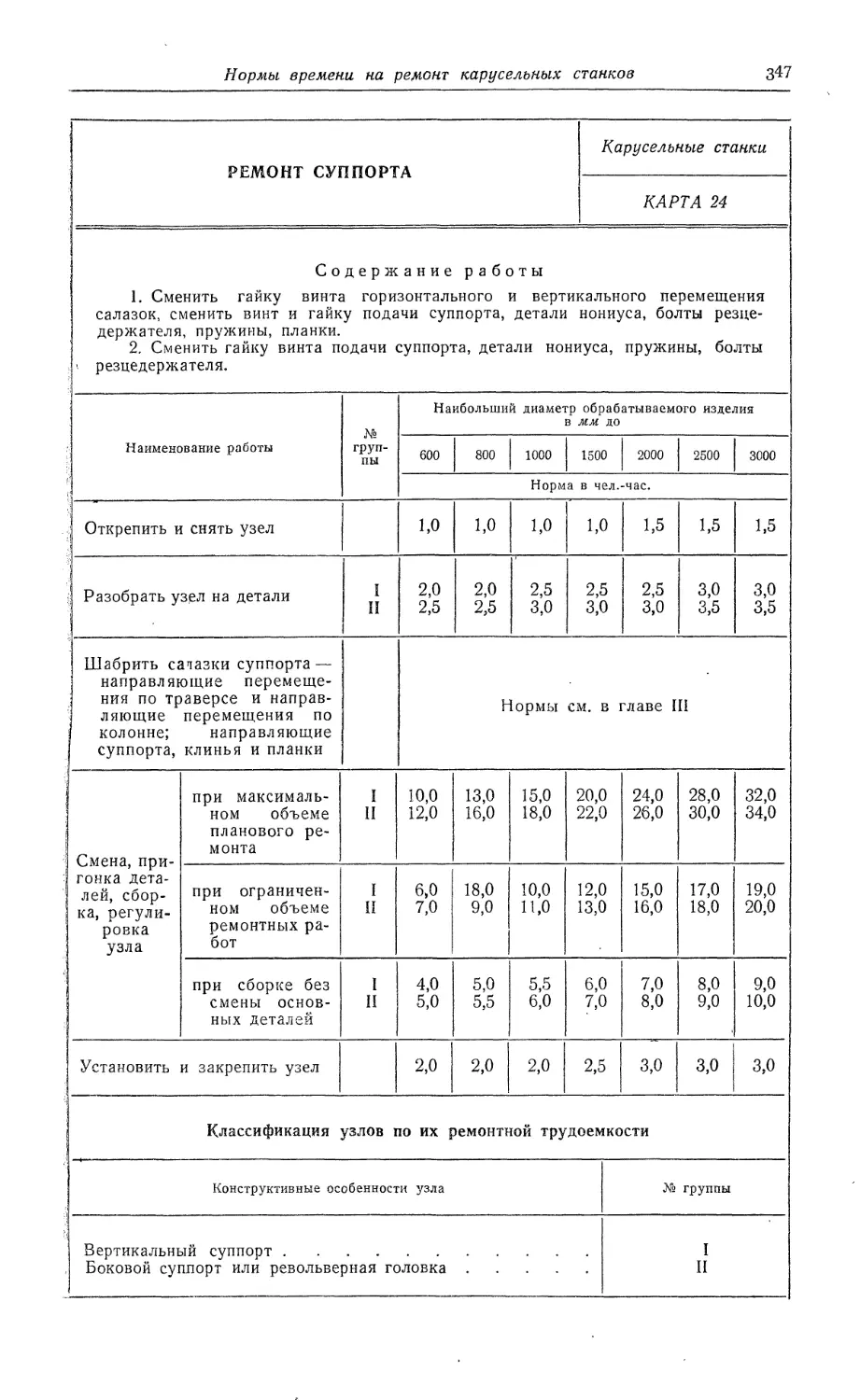

Карта 24. Ремонт суппорта................................................ 347

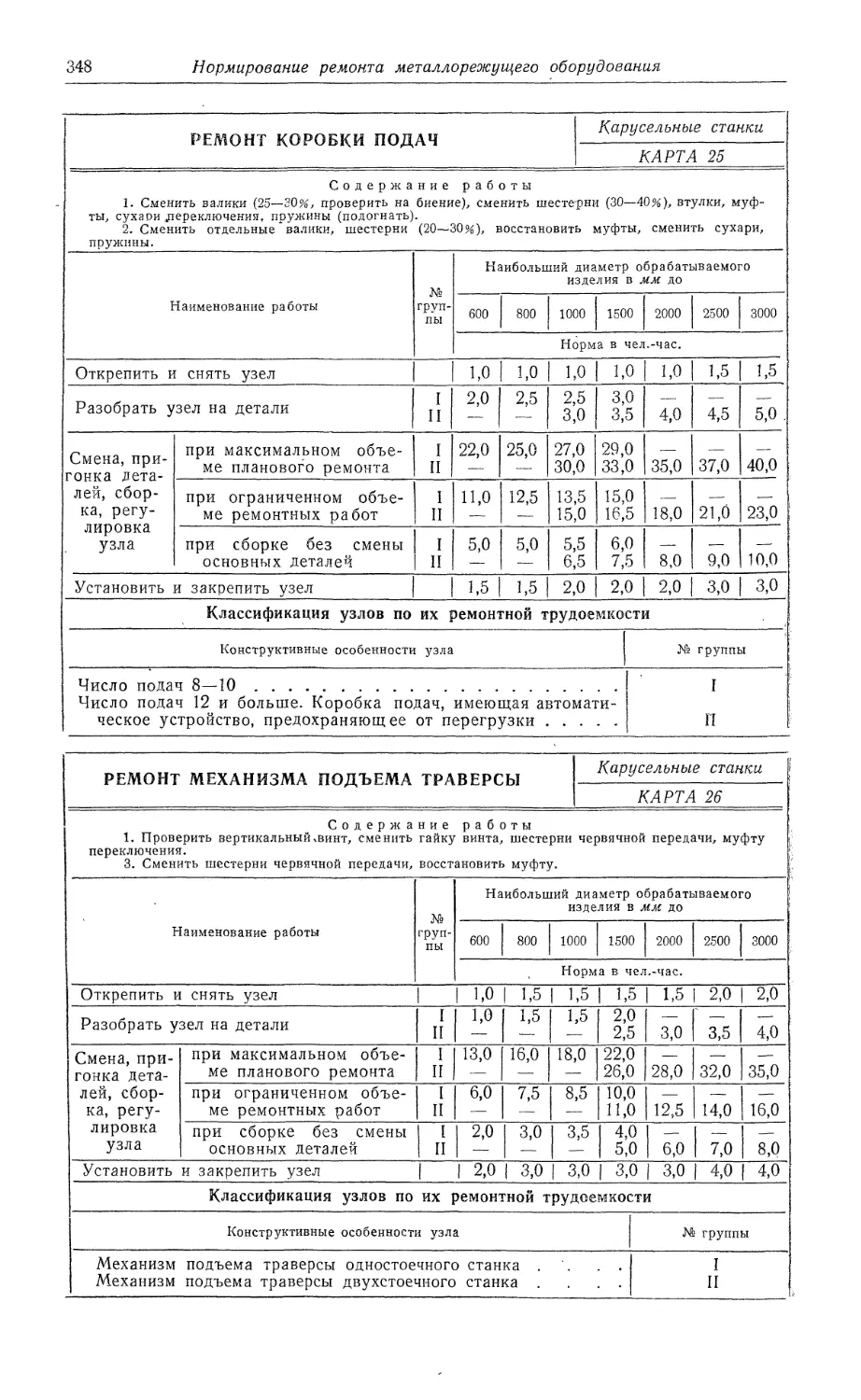

Карта 25. Ремонт коробки подач.............................................348

Карта 26. Ремонт механизма ,подъема траверсы...............................348

Карта 27. Ремонт механизма планшайбы.......................................349

Карта 28. Установка и крепление узлов.......................................349

Карта 29. Типовые нормы (максимальный объем планового ремонта) . . . 350

Нормы времени на ремонт расточных станков

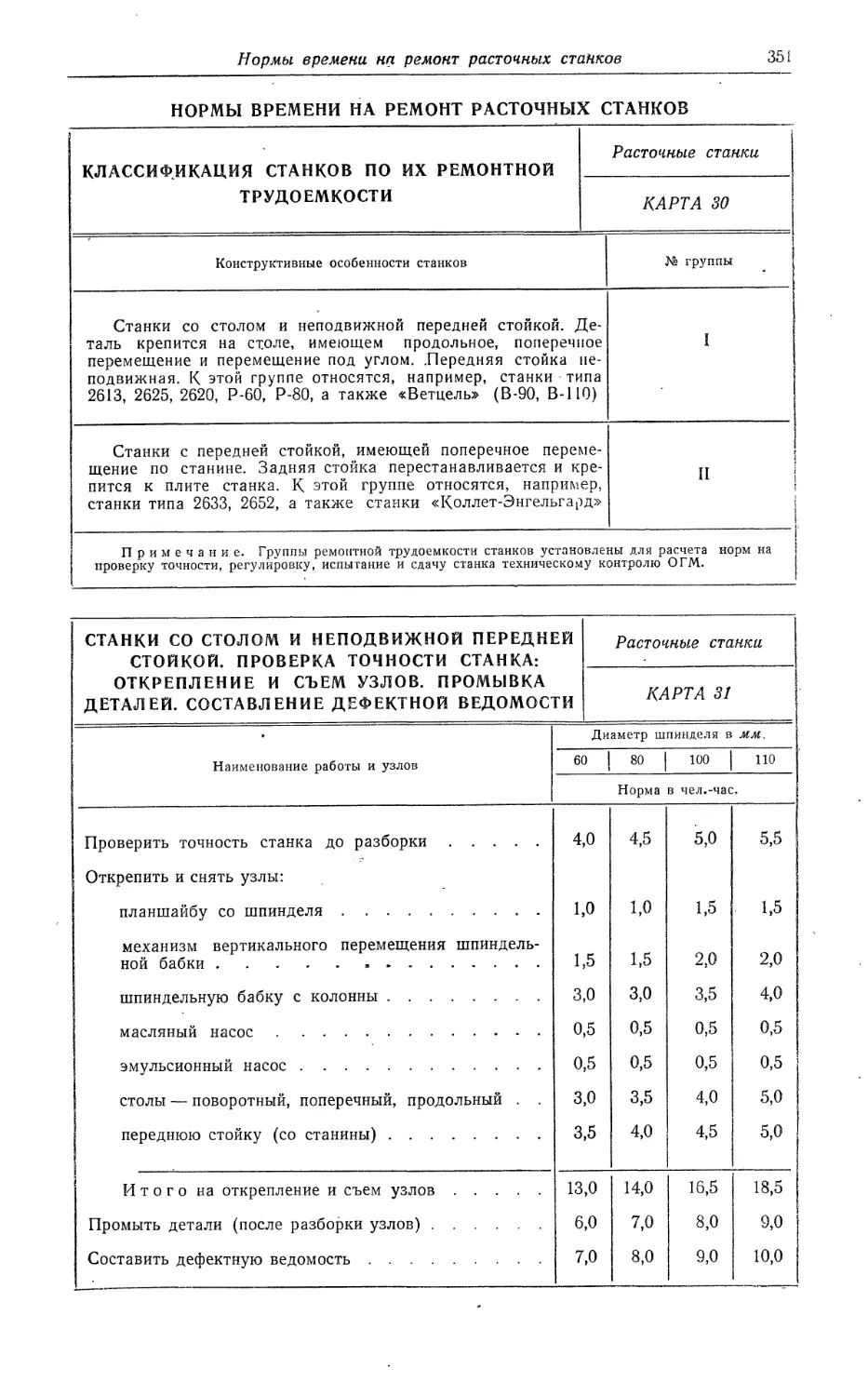

Харта 30. Классификация станков по их ремонтной трудоемкости .... 351

Карта 31. Станки со столом и неподвижной передней стойкой. Проверка точ-

ности станка. Открепление и съем узлов. Промывка деталей. Состав-

ление дефектной ведомости...................................................351

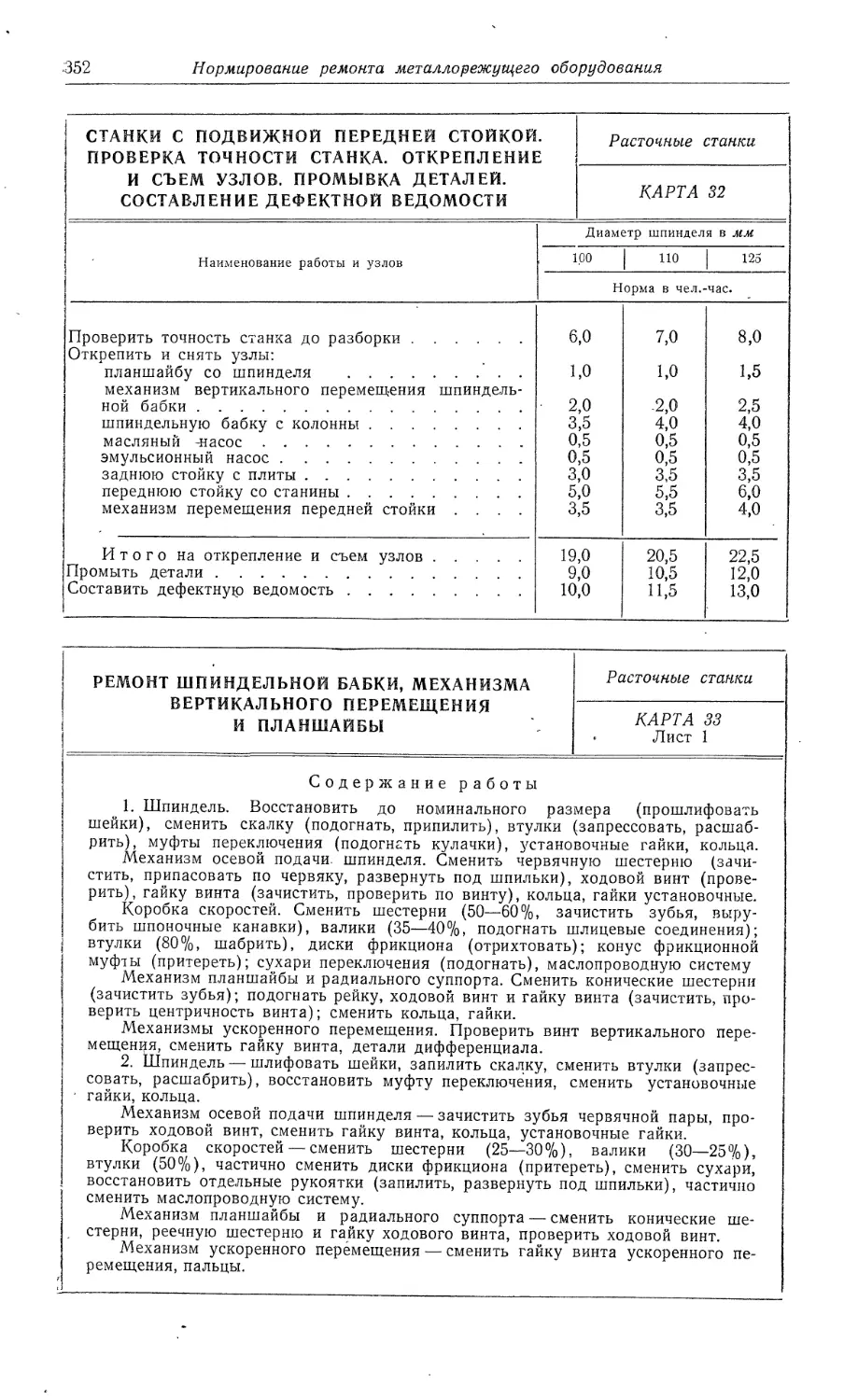

Карта 32. Станки с подвижной передней стойкой. Проверка точности станка.

Открепление и съем узлов. Промывка деталей. Составление дефектной

ведомости................................................................. 352

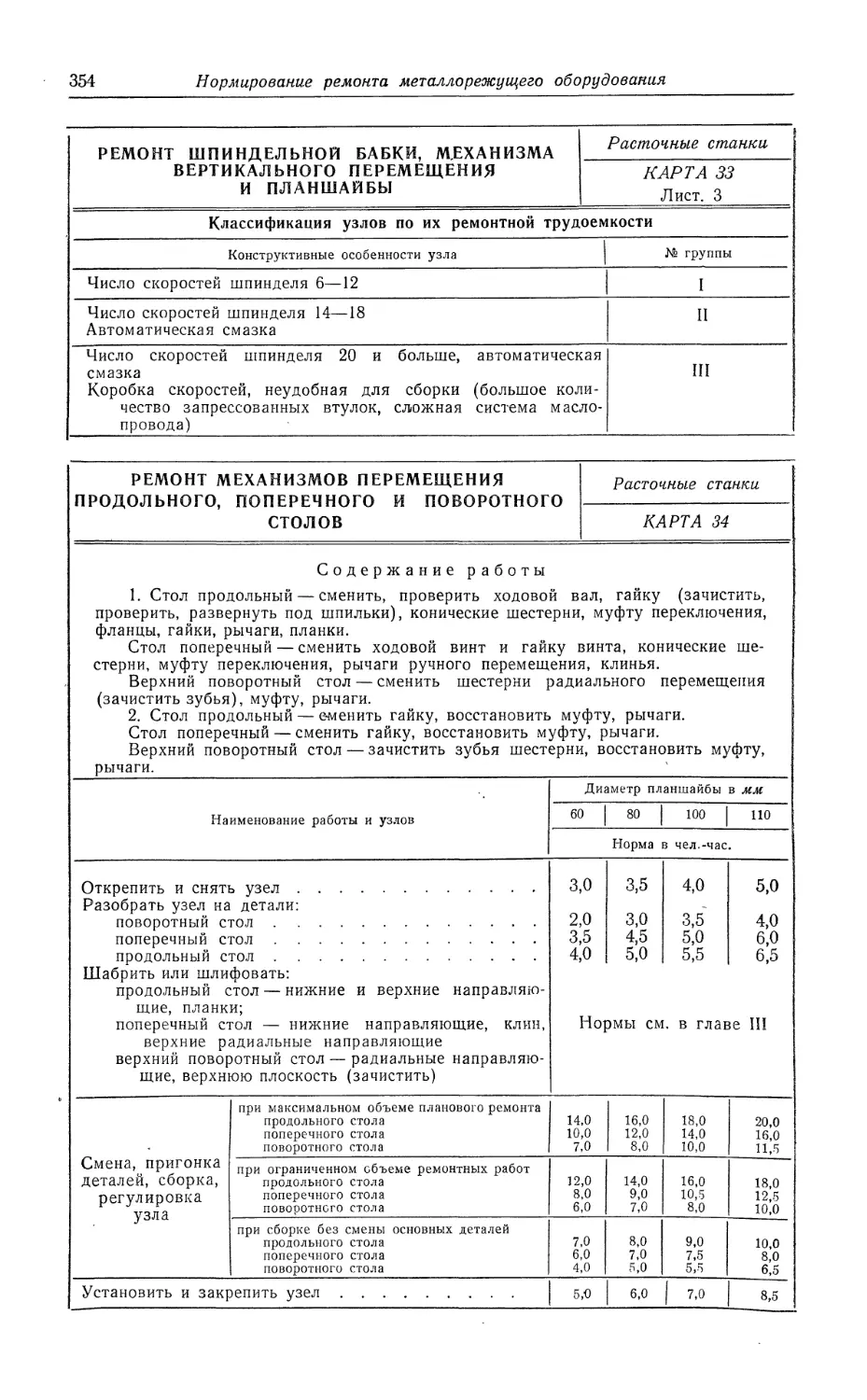

Карта 33. Ремонт шпиндельной бабки, механизма вертикального перемещения

и планшайбы.................................................................352

Карта 34. Ремонт механизмов перемещения продольного, поперечного и пово-

ротного столов ......................... ‘..................................354

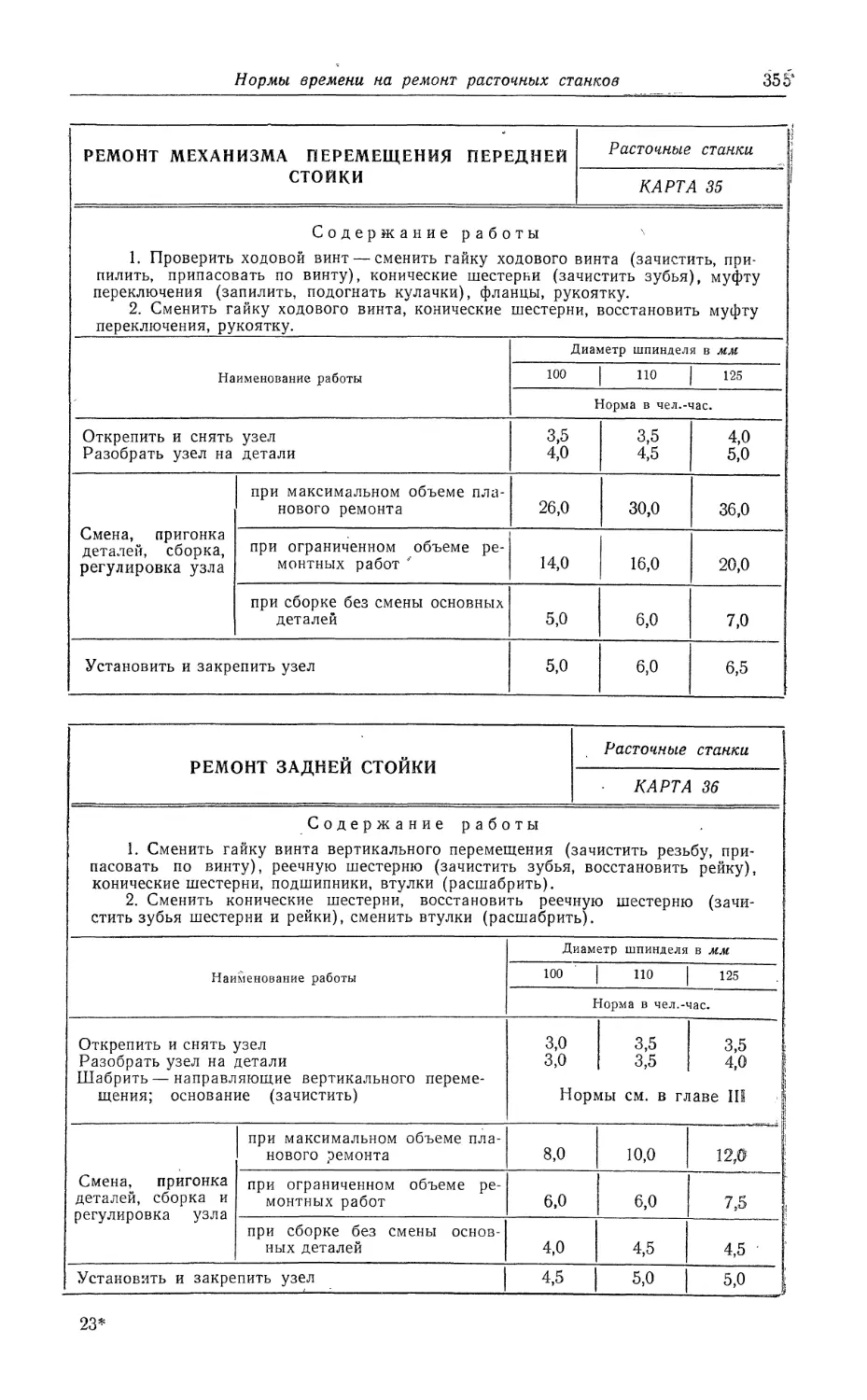

Карта 35. Ремонт механизма перемещения передней стойки......................355

Карта 36. Ремонт задней стойки..................................... . 355

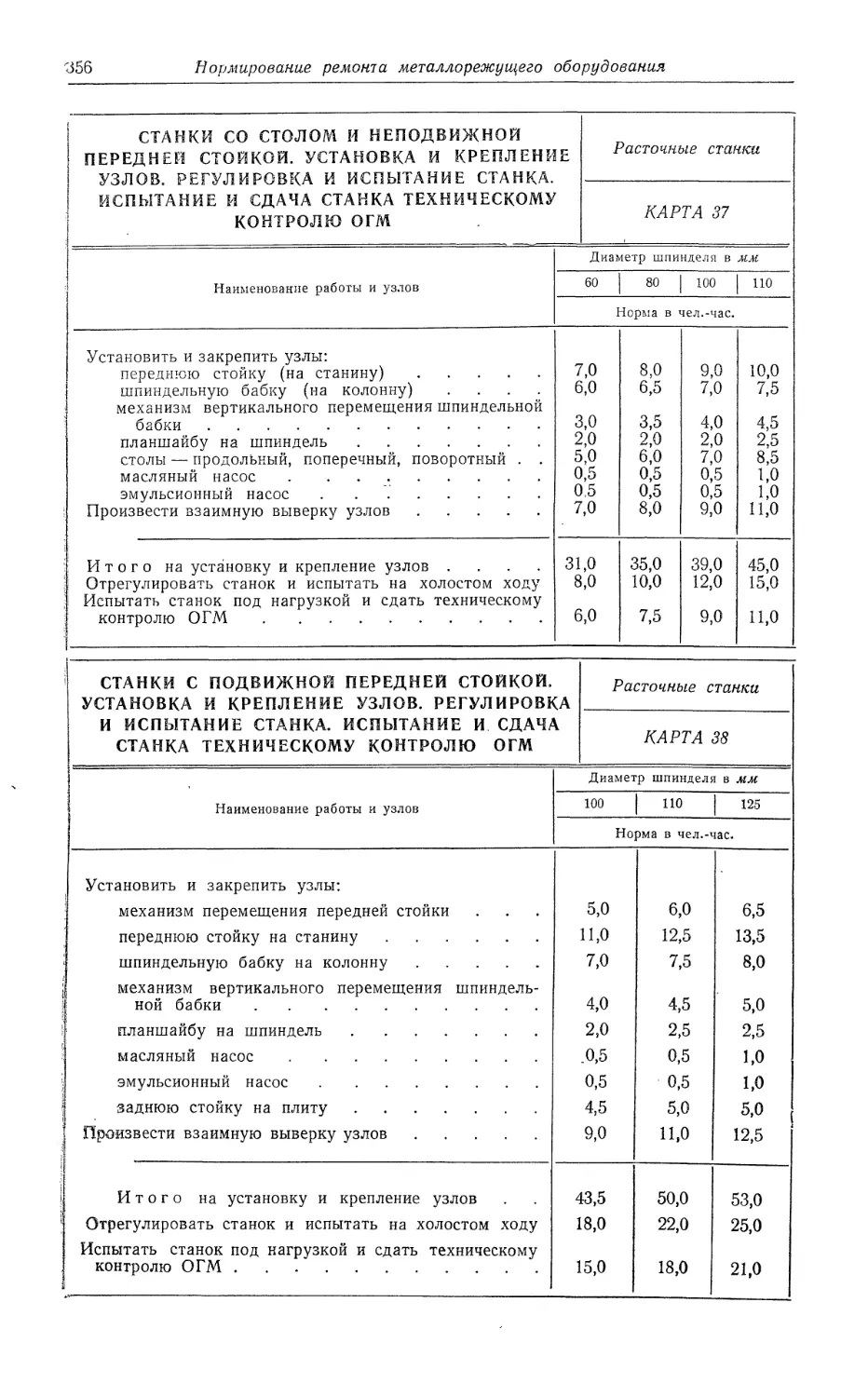

Карта 37. Станки со столом и неподвижной передней стойкой. Установка и

крепление узлов. Регулировка и испытание станка. Испытание и сдача

станка техническому контролю ОГМ............................................356

Карта 38. Станки с подвижной передней стойкой. Установка и крепление уз-

лов. Регулировка и испытание станка. Испытание и сдача станка

техническому контролю ОГМ...................................................356

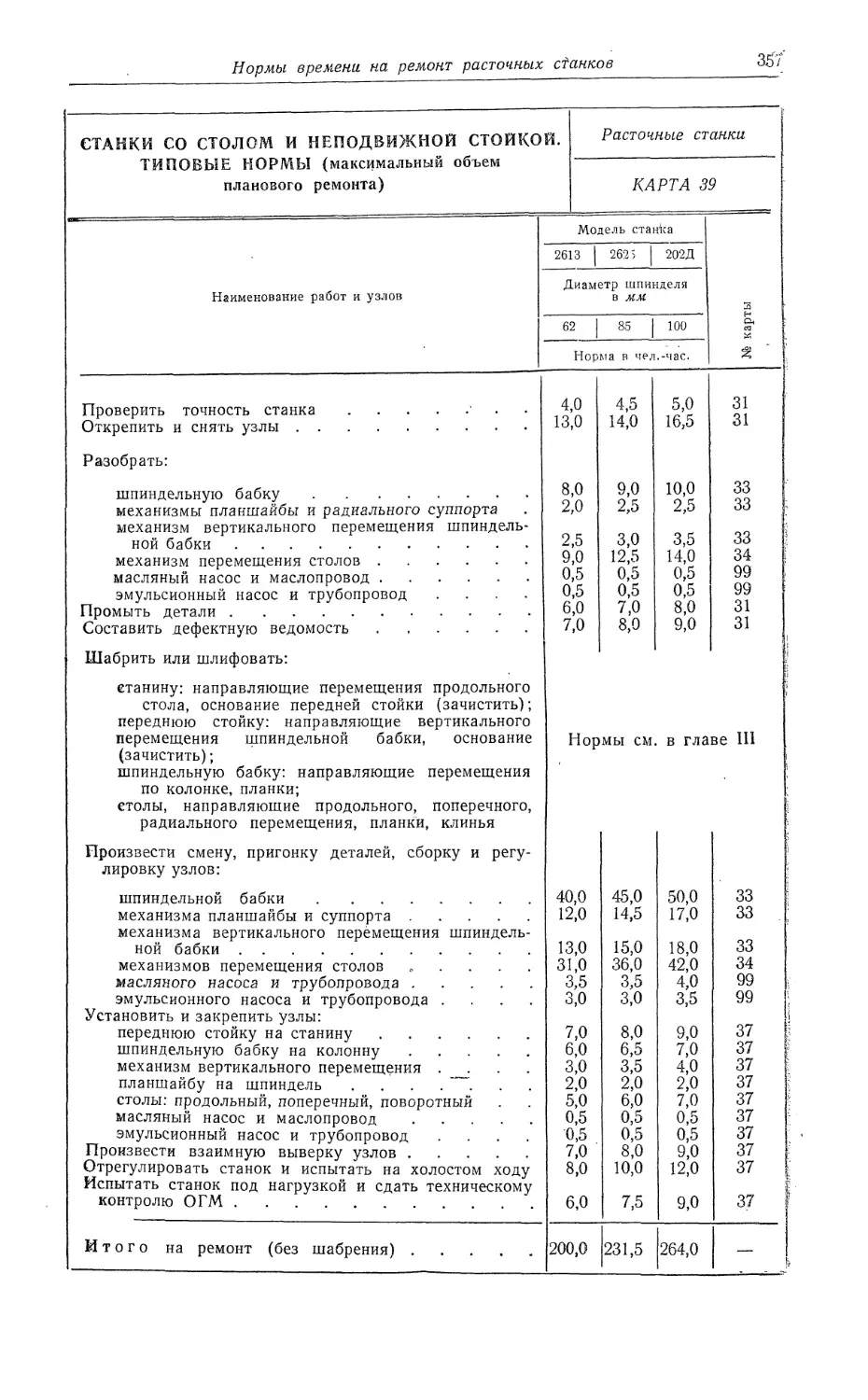

Карта 39. Станки со столом и неподвижной стойкой. Типовые нормы (макси-

мальный объем планового ремонта|)........................................ 357

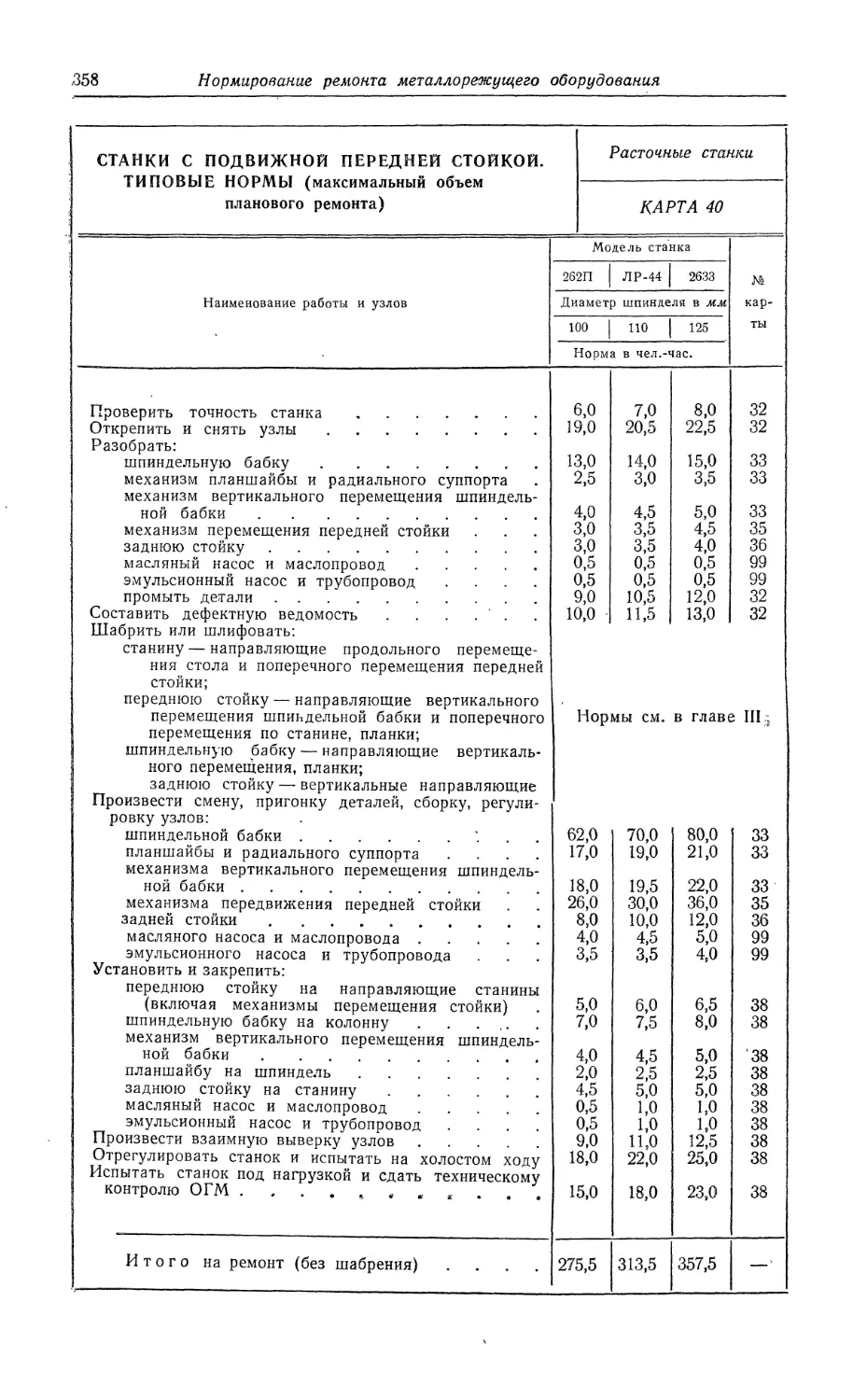

Карта 40. Станки с подвижной передней стойкой. Типовые нормы (максималь-

ный объем планового ремонта)................................................358

Нормы времени на ремонт горизонтально- и вертикально-фрезерных станков

Карта 41. Классификация станков по их ремонтной трудоемкости .... 359

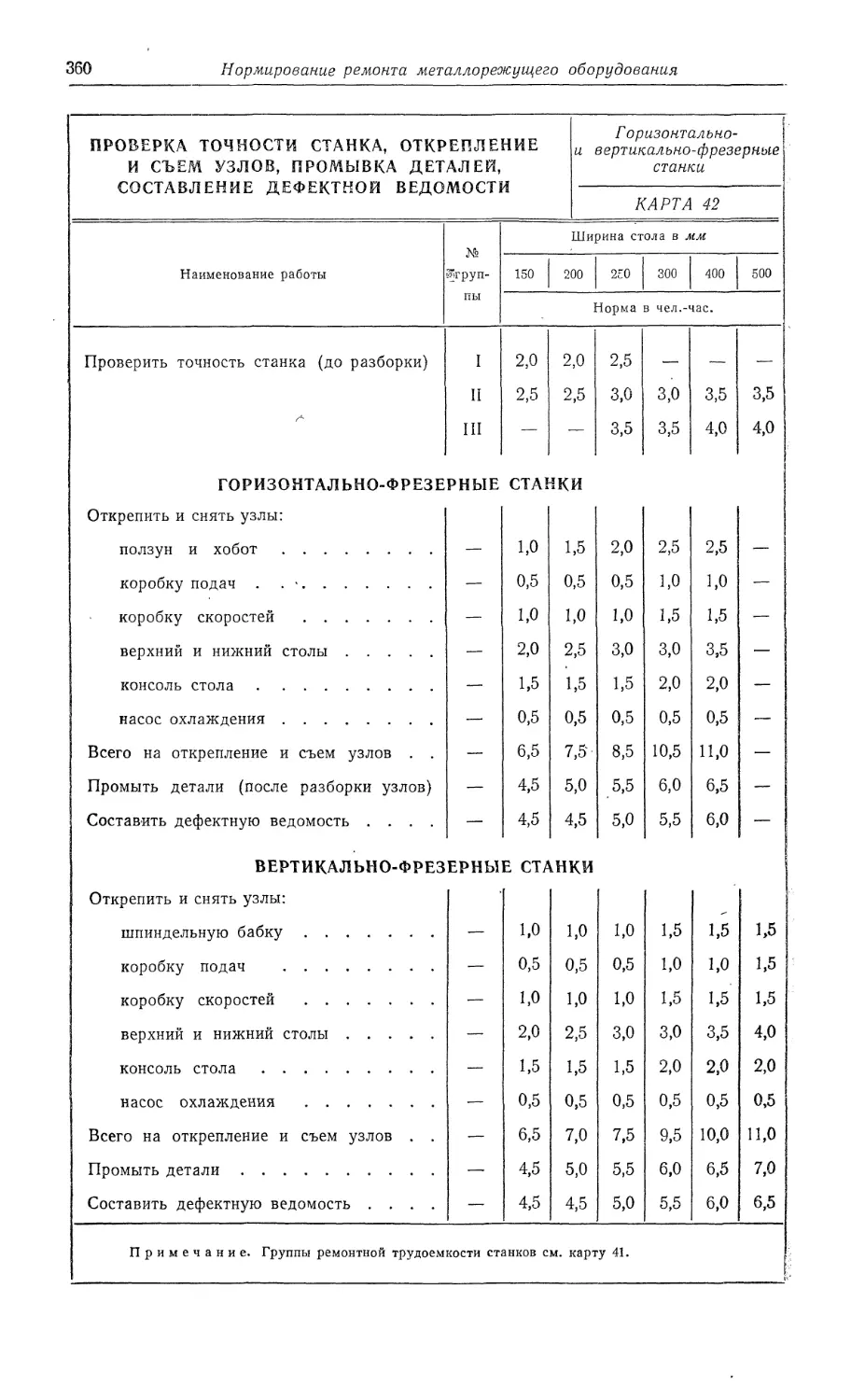

Карта 42. Проверка точности станка, открепление и съем узлов, промывка де-

талей, составление дефектной ведомости................................360

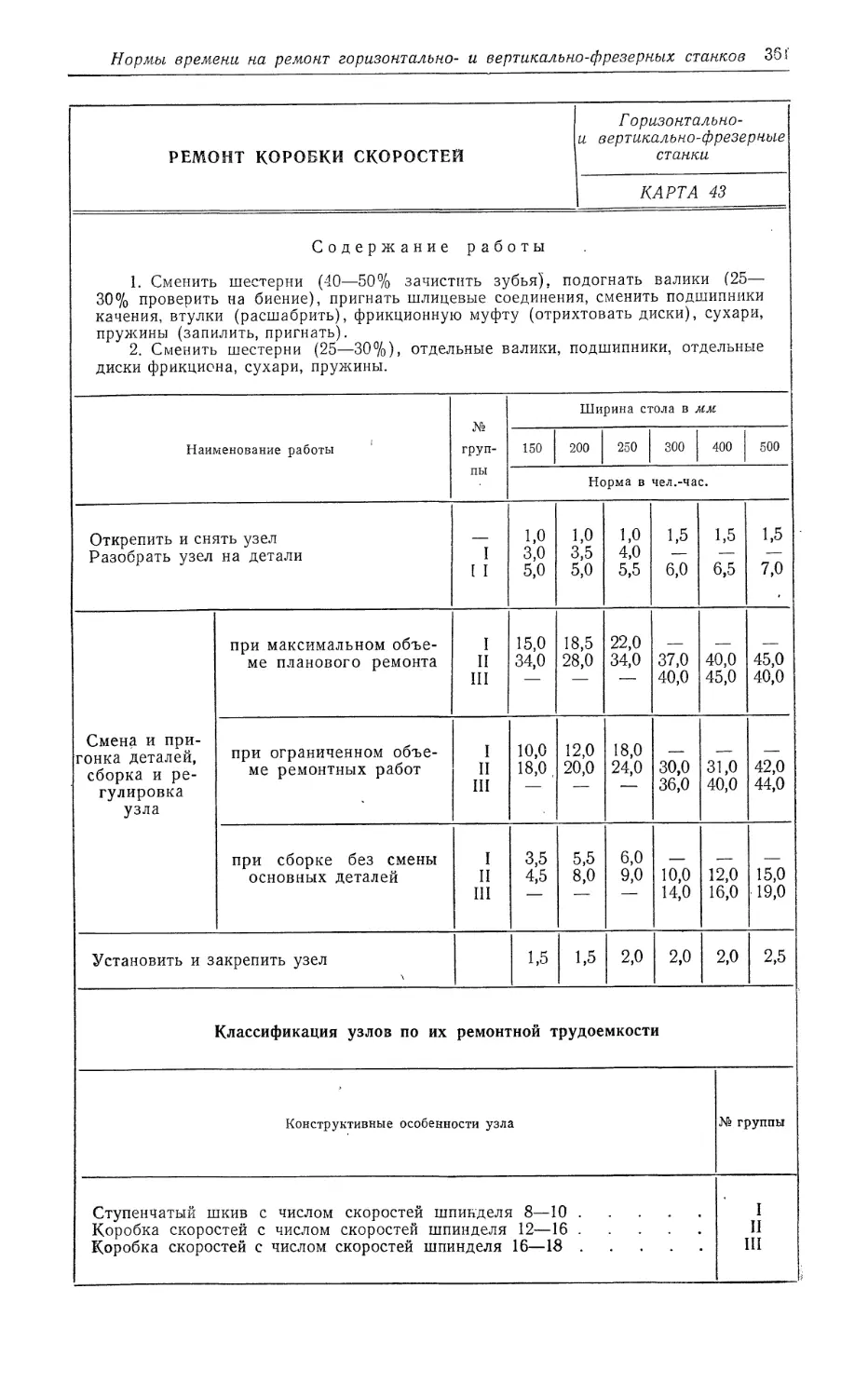

Карта 43. Ремонт коробки скоростей.........................................361

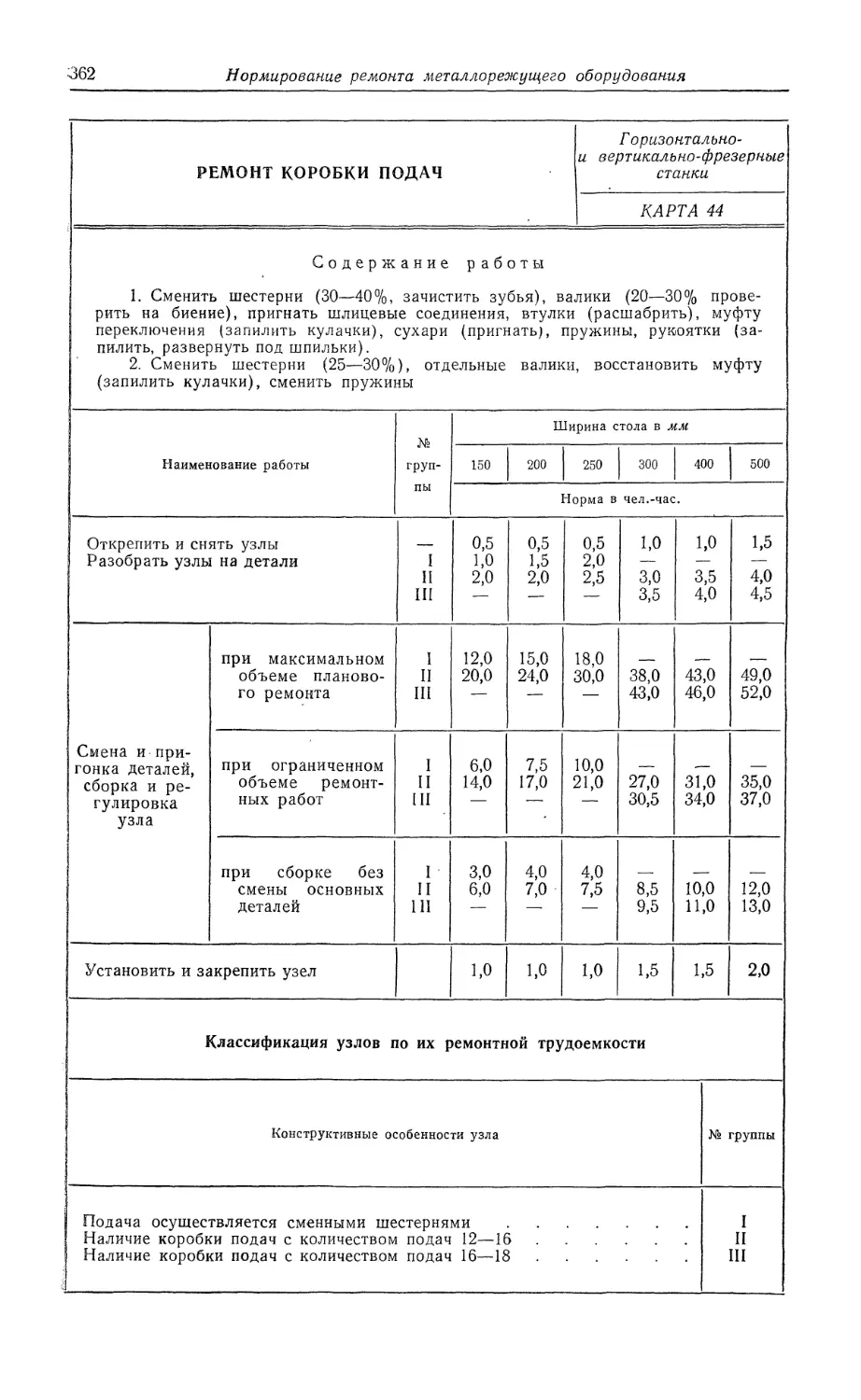

Карта 44. Ремонт коробки подач.............................................362

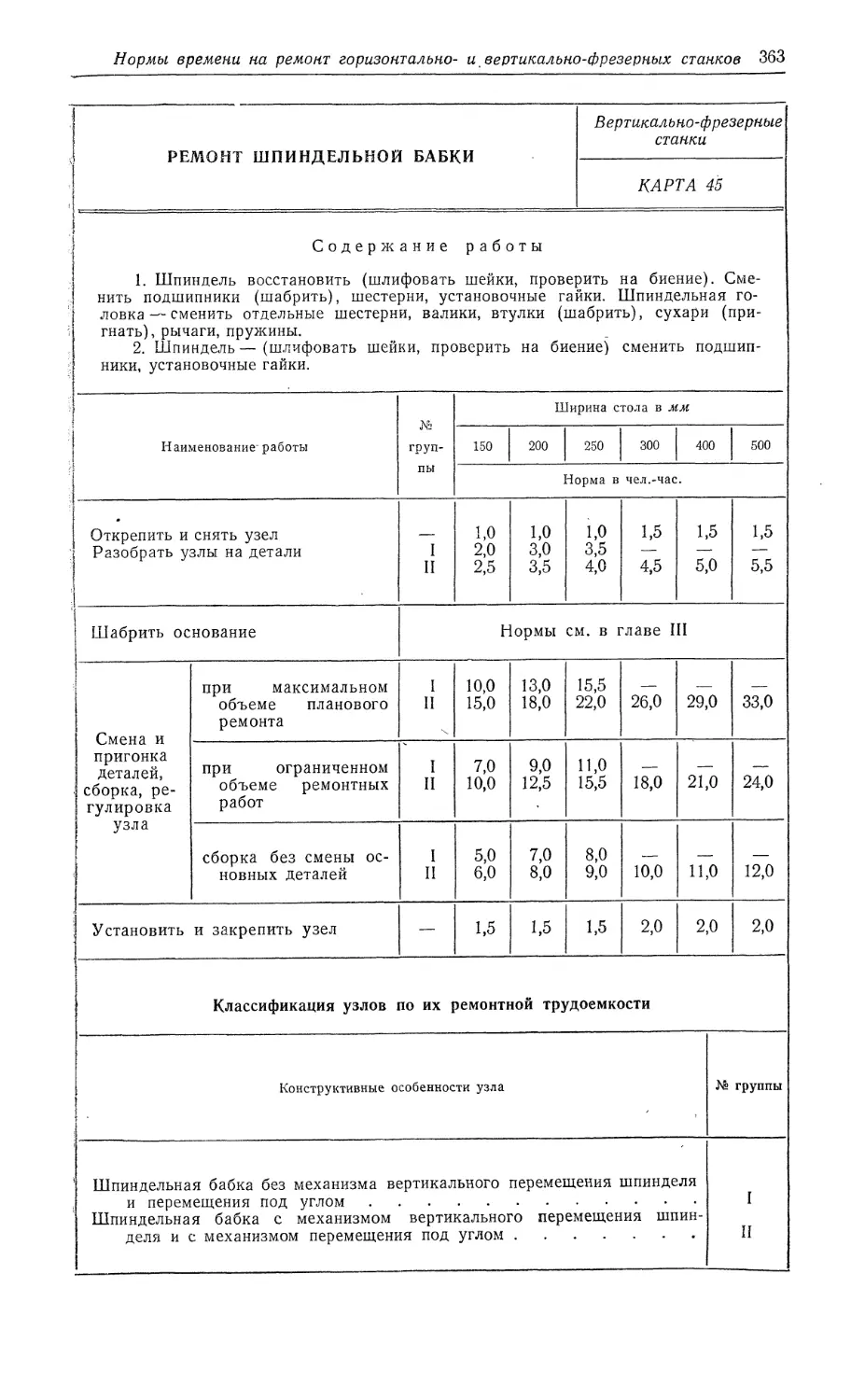

Карта 45. Ремонт шпиндельной бабки.........................................363

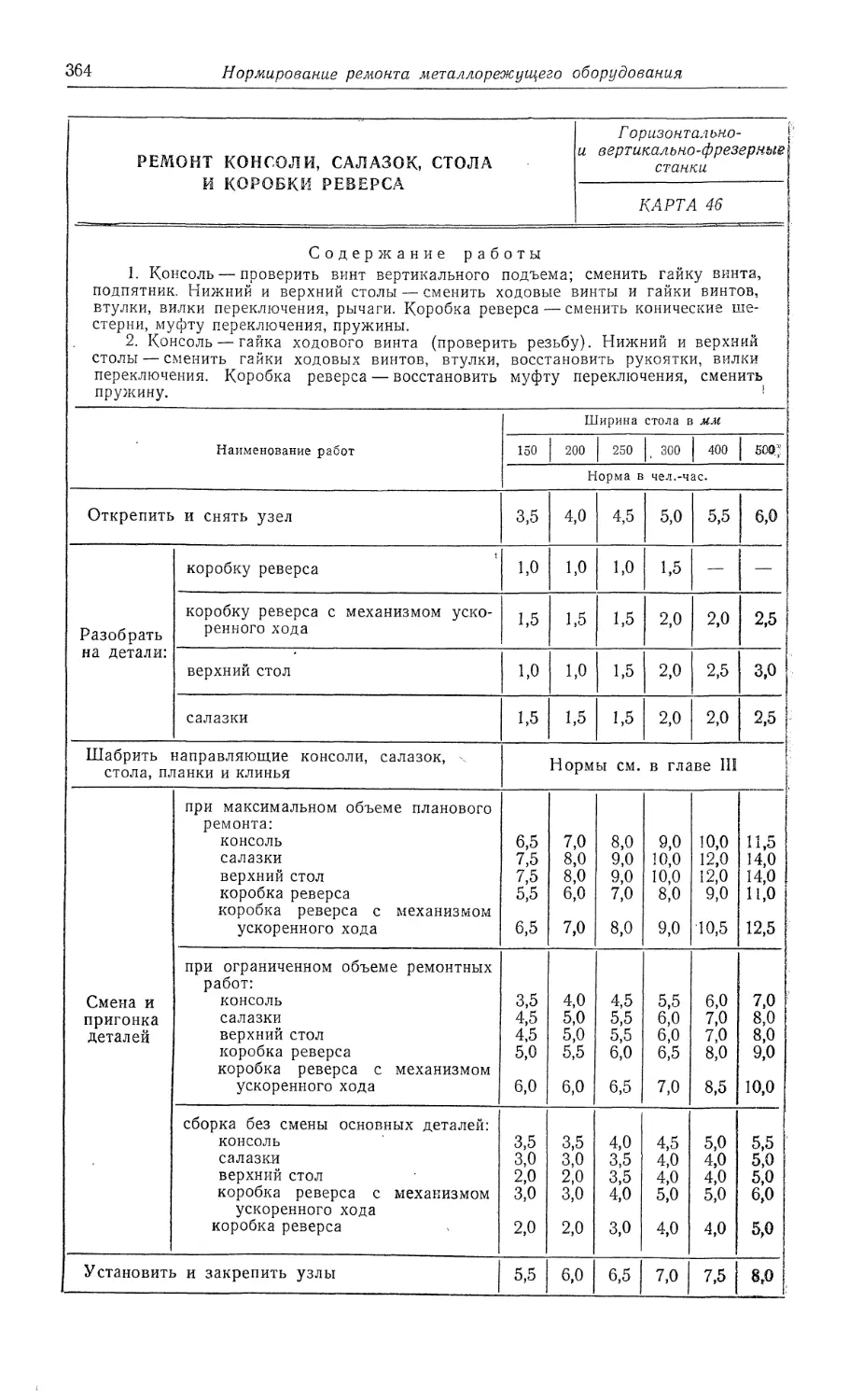

Карта 46. Ремонт консоли, салазок, стола и коробки реверса................ 364

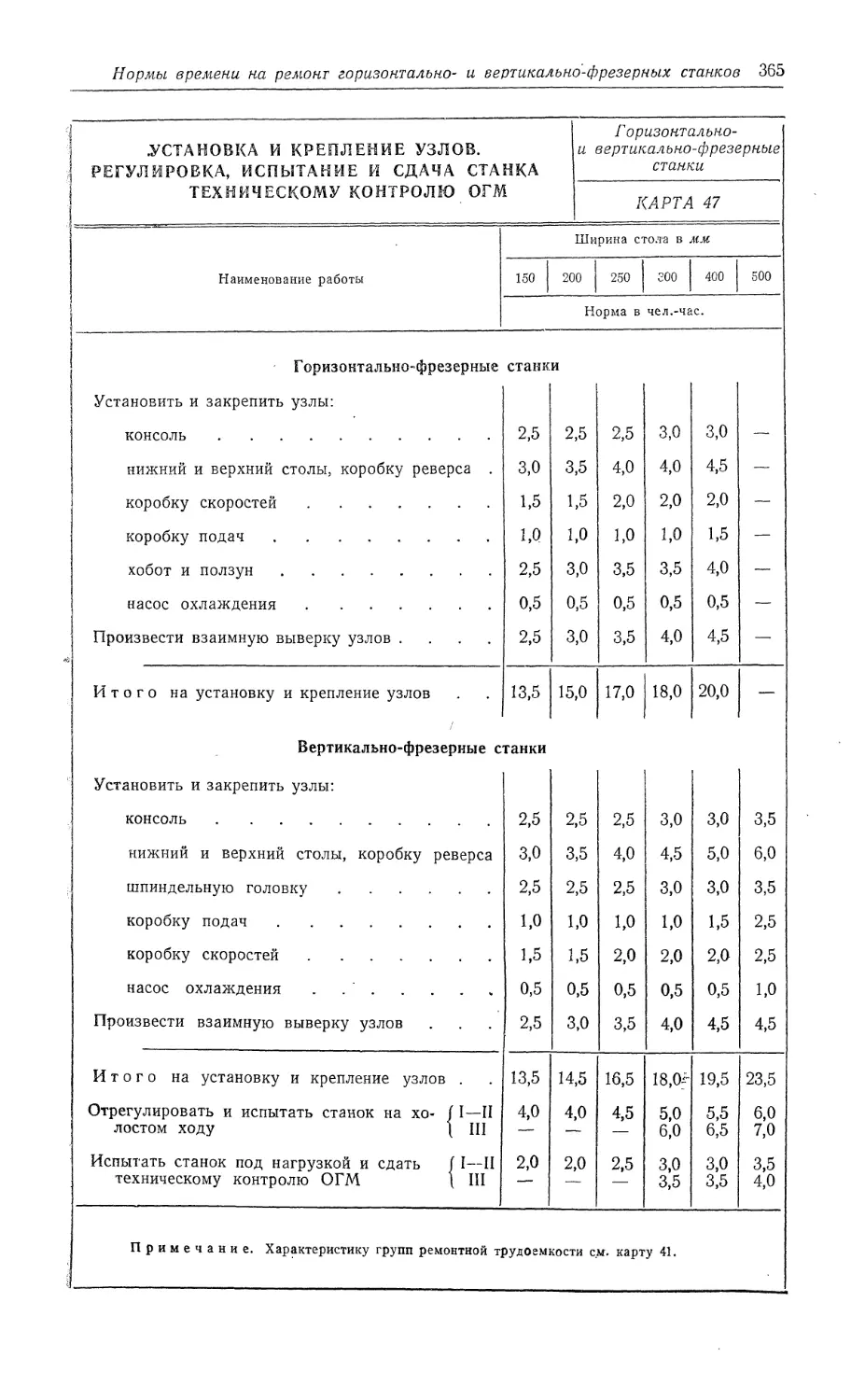

Карта 47. Установка и крепление узлов. Регулировка, испытание и сдача станка

техническому контролю ОГМ...................................................365

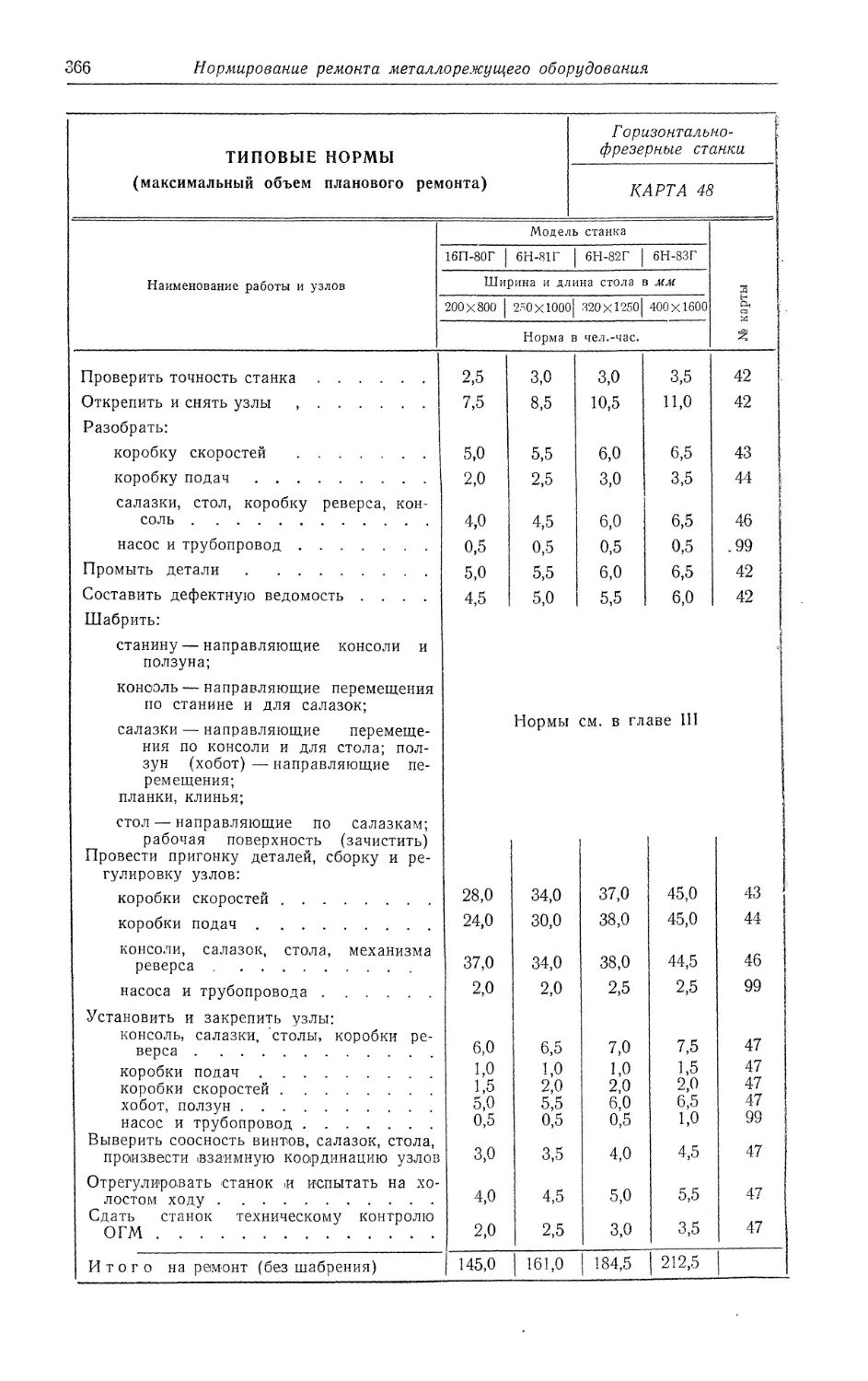

Карта 48. Типовые нормы (максимальный объем планового ремонта) . . . 366

Карта 49. Типовые нормы (максимальный объем планового ремонта) . . . 367

Нормы времени на ремонт продольно-строгальных станков

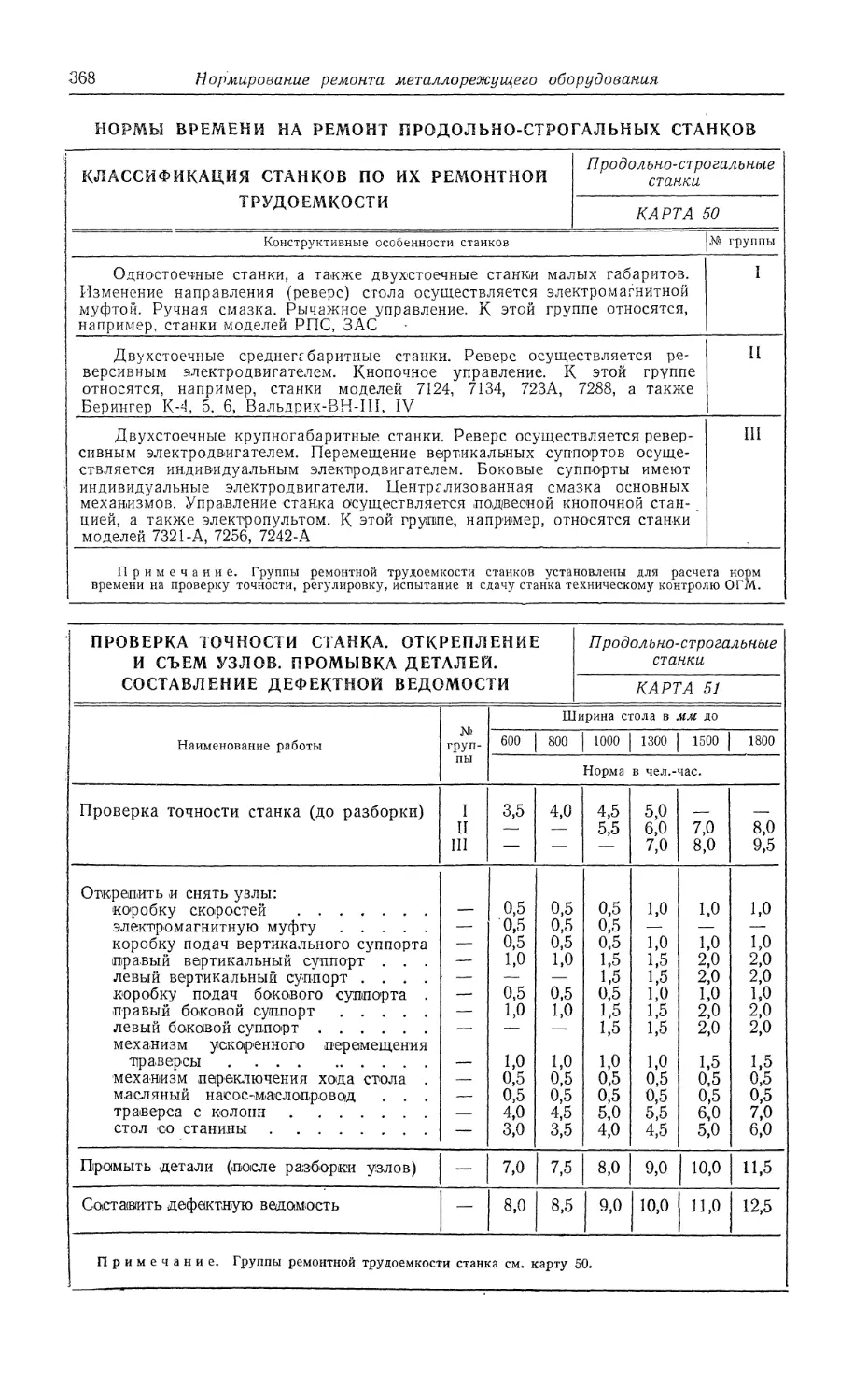

Карта 50. Классификация станков по их ремонтной трудоемкости .... 368

Карта 51. Проверка точности станка. Открепление и съем узлов. Промывка

деталей. Составление дефектной ведомости ...................................368

Карта 52. Ремонт коробки скоростей..........................................369

Карта 53. Ремонт электромагнитной муфты.....................................369

Карта 54. Ремонт коробки подач суппорта.....................................370

12

Оглавление

Стр.

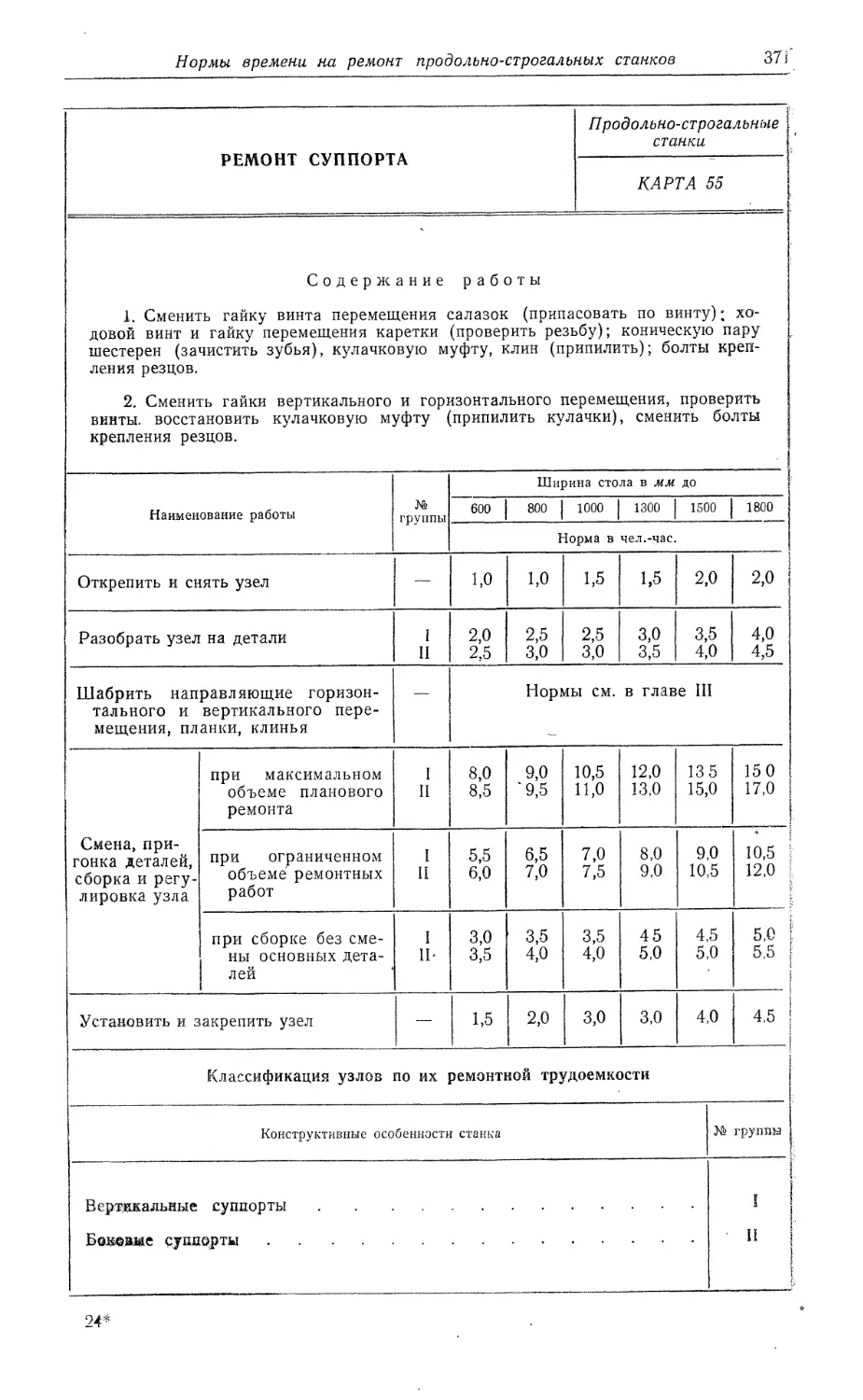

Карта 55. Ремонт суппорта..................................................371

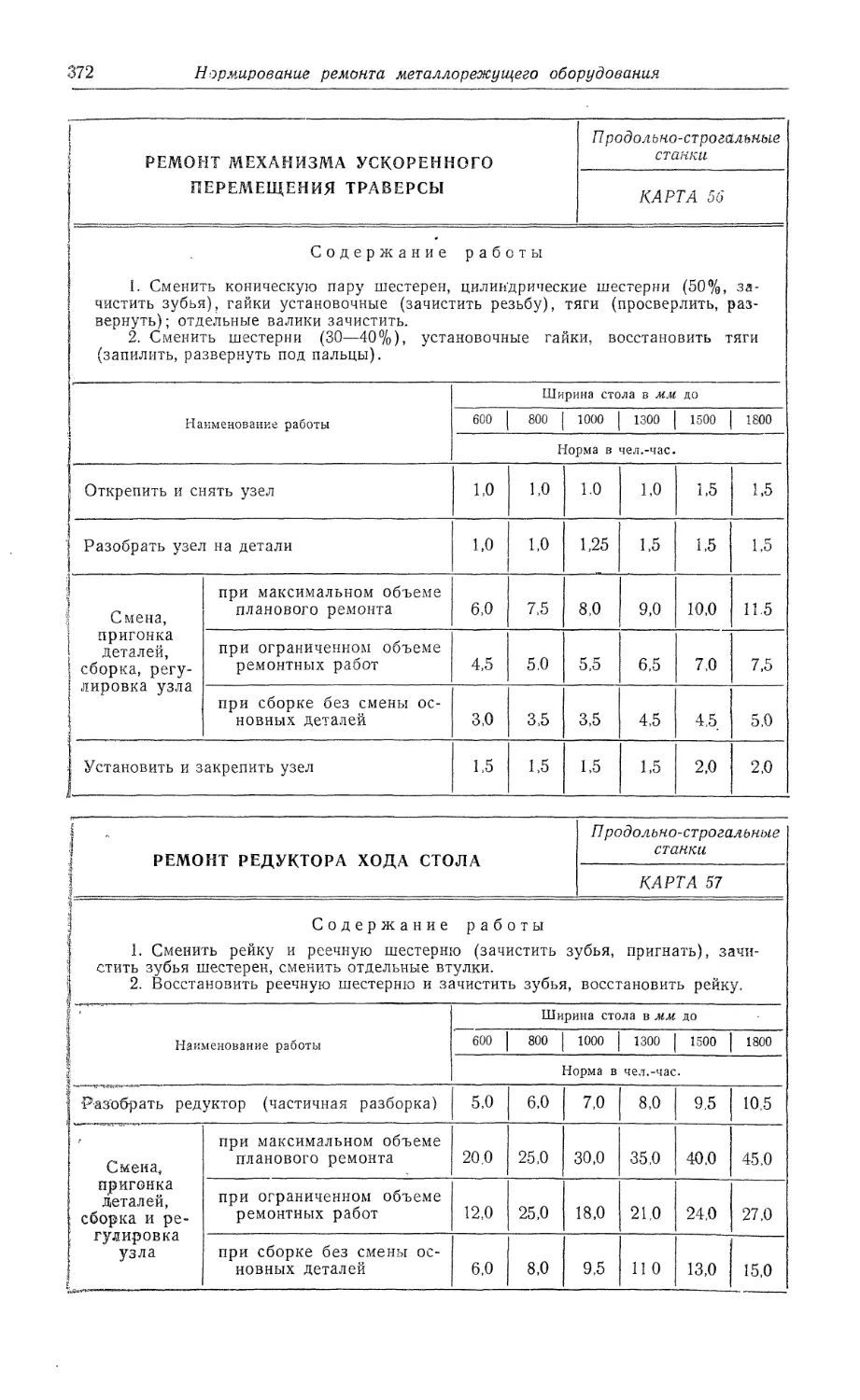

Карта 56. Ремонт механизма ускоренного перемещения траверсы .... 372

Карта 57. Ремонт редуктора хода стола......................................372

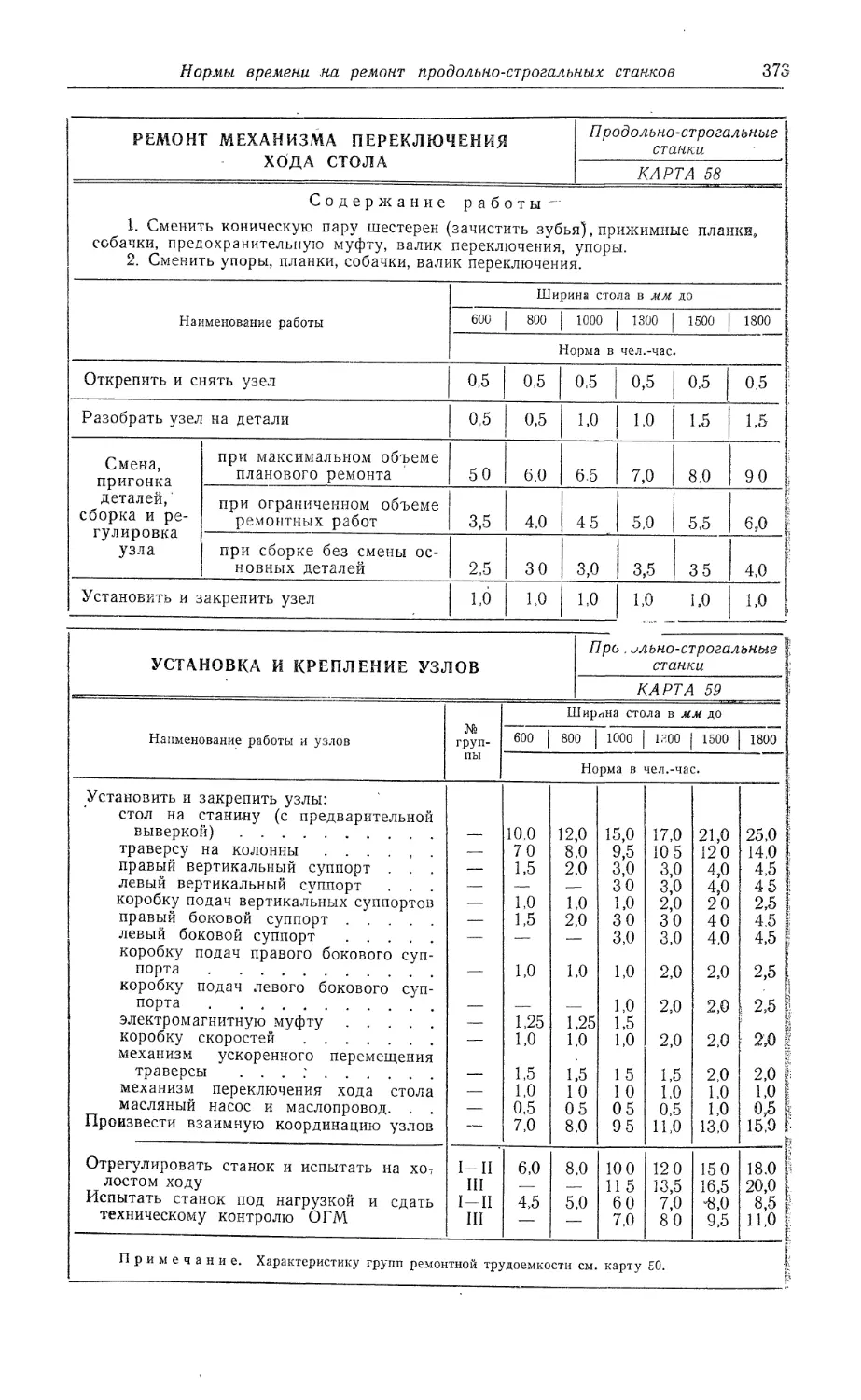

Карта 58. Ремонт механизма переключения хода стола.........................373

Карта 59. Установка и крепление узлов . .............................37&

Карта 60. Типовые нормы (максимальный объем планового ремонта) . . . 374

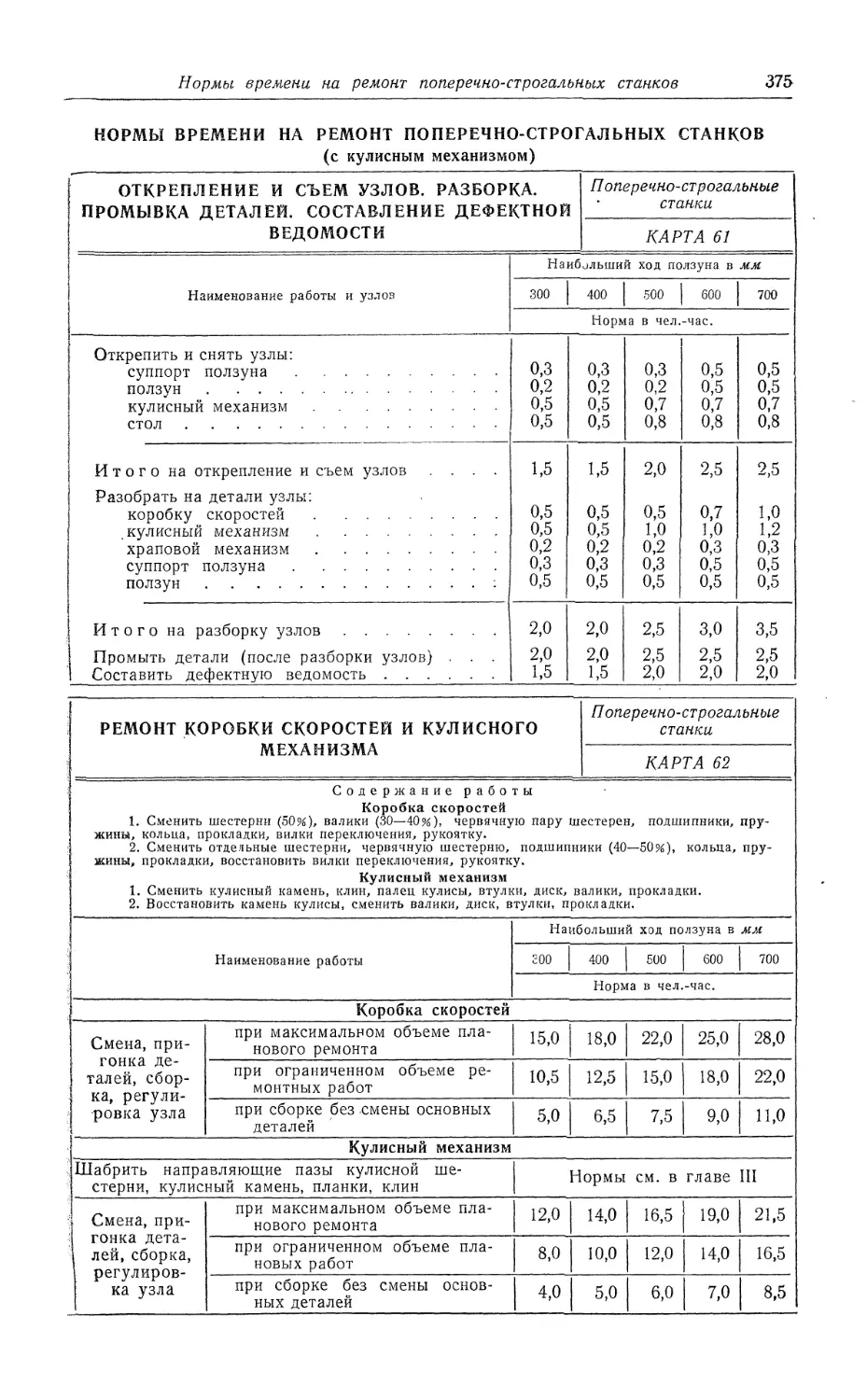

Нормы времени на ремонт поперечно-строгальных станков

(с кулисным механизмом)

Карта 61. Открепление и съем узлов. Разборка. Промывка деталей. Составле-

ние дефектной ведомости.....................................................375

Карта 62. Ремонт коробки скоростей и кулисного механизма...................375

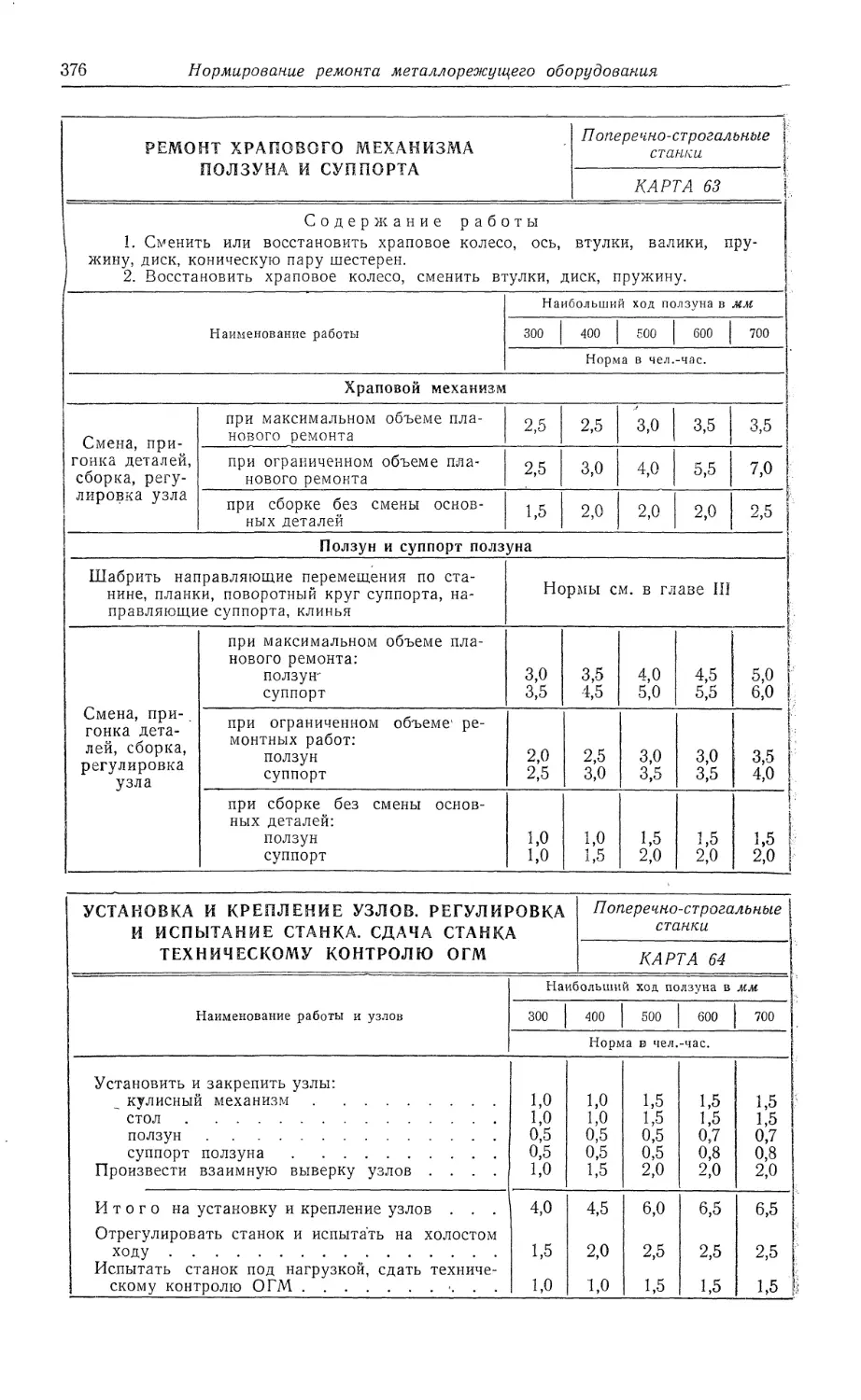

Карта 63. Ремонт храпового механизма ползуна и суппорта....................376

Карта 64. Установка и крепление узлов. Регулировка и испытание станка. Сдача

станка техническому контролю ОГМ . .................375

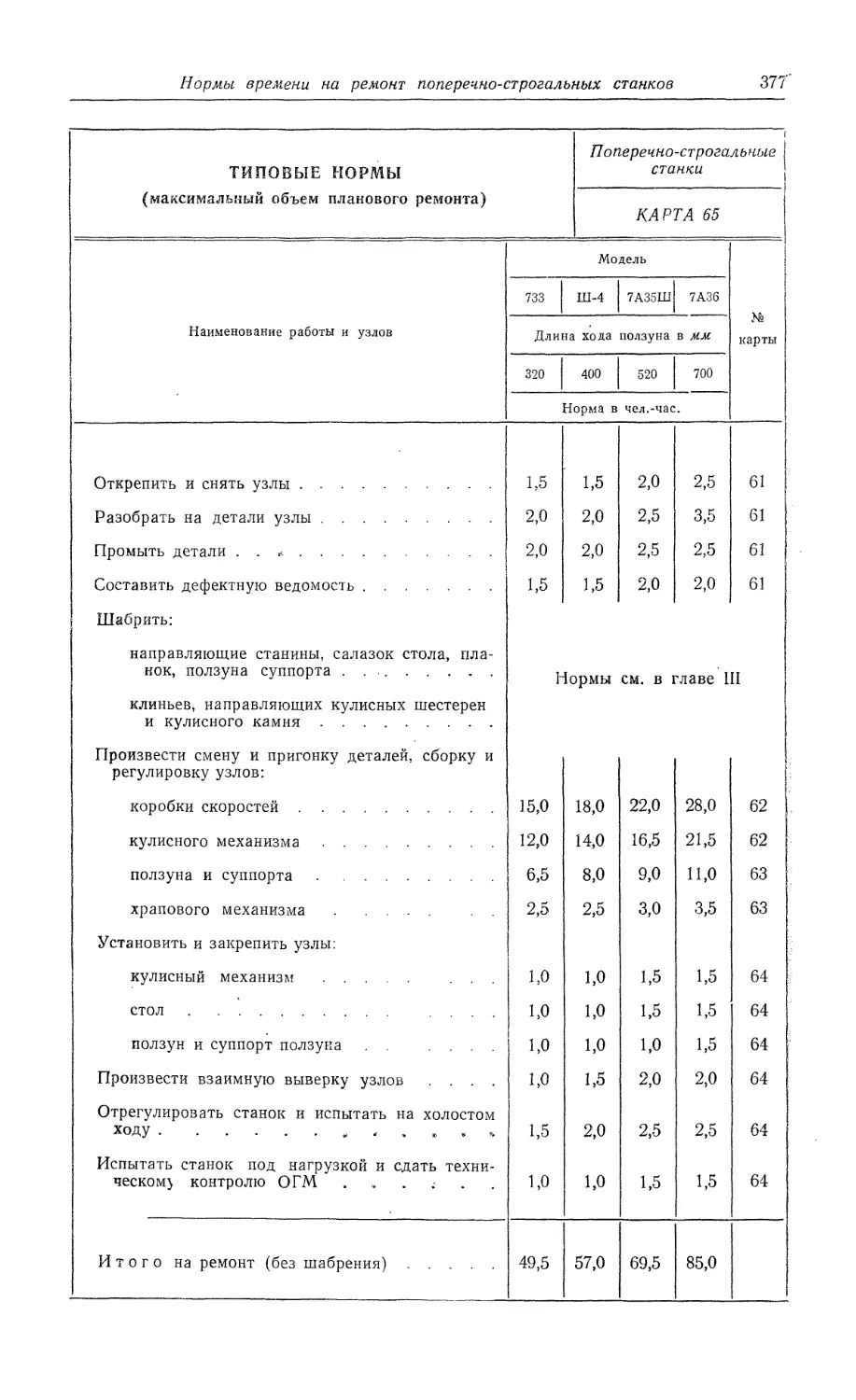

Карта 65. Типовые нормы (максимальный объем планового ремонта) . . . 377

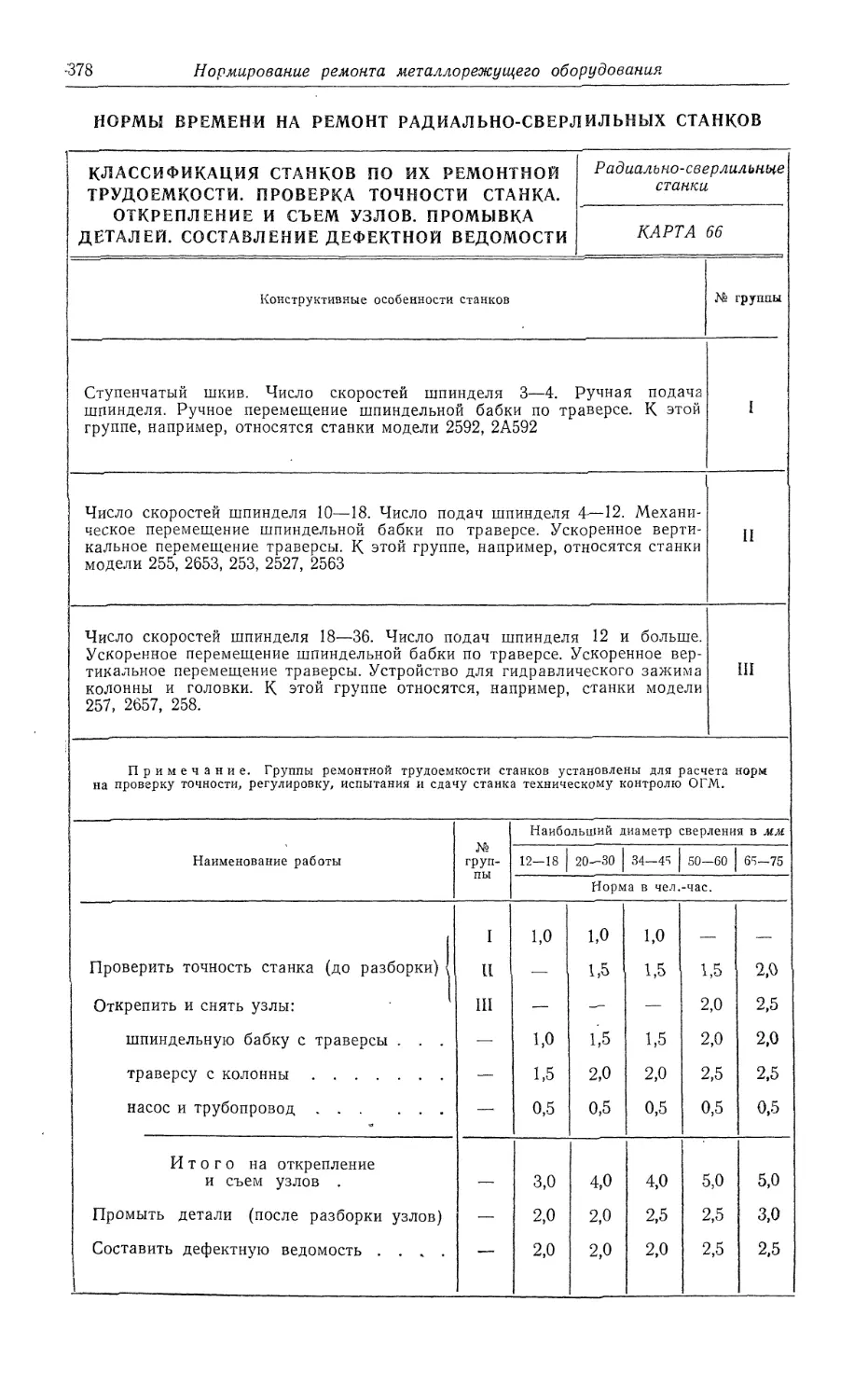

Нормы времени на ремонт радиально-сверлильных станков

Карта 66. Классификация станков по их ремонтной трудоемкости. Проверка

точности станка. Открепление и съем узлов. Промывка деталей. Со-

ставление дефектной ведомости.............................................. 378

Карта 67. Ремонт шпиндельной бабки ........................................379

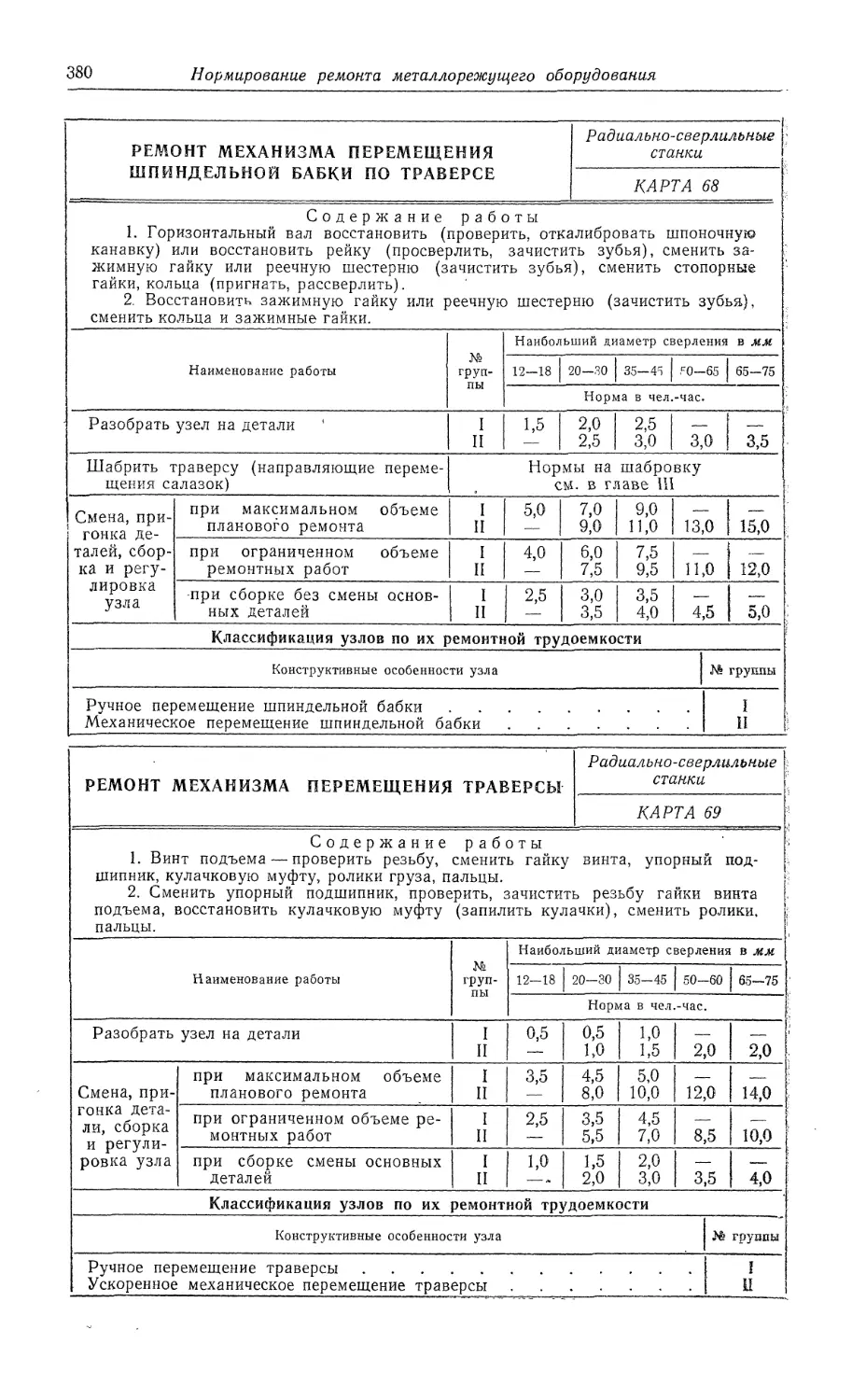

Карта 68. Ремонт, механизма перемещения шпиндельной бабки по траверсе . . 380'

Карта 69. Ремонт механизма перемещения траверсы.......................... 380-

Карта 70. Установка и крепление узлов, регулировка и испытание станка, ис-

пытание и сдача техническому контролю ОГМ...................................381

Карта 71. Типовые нормы (максимальный объем планового ремонта) . . . 381

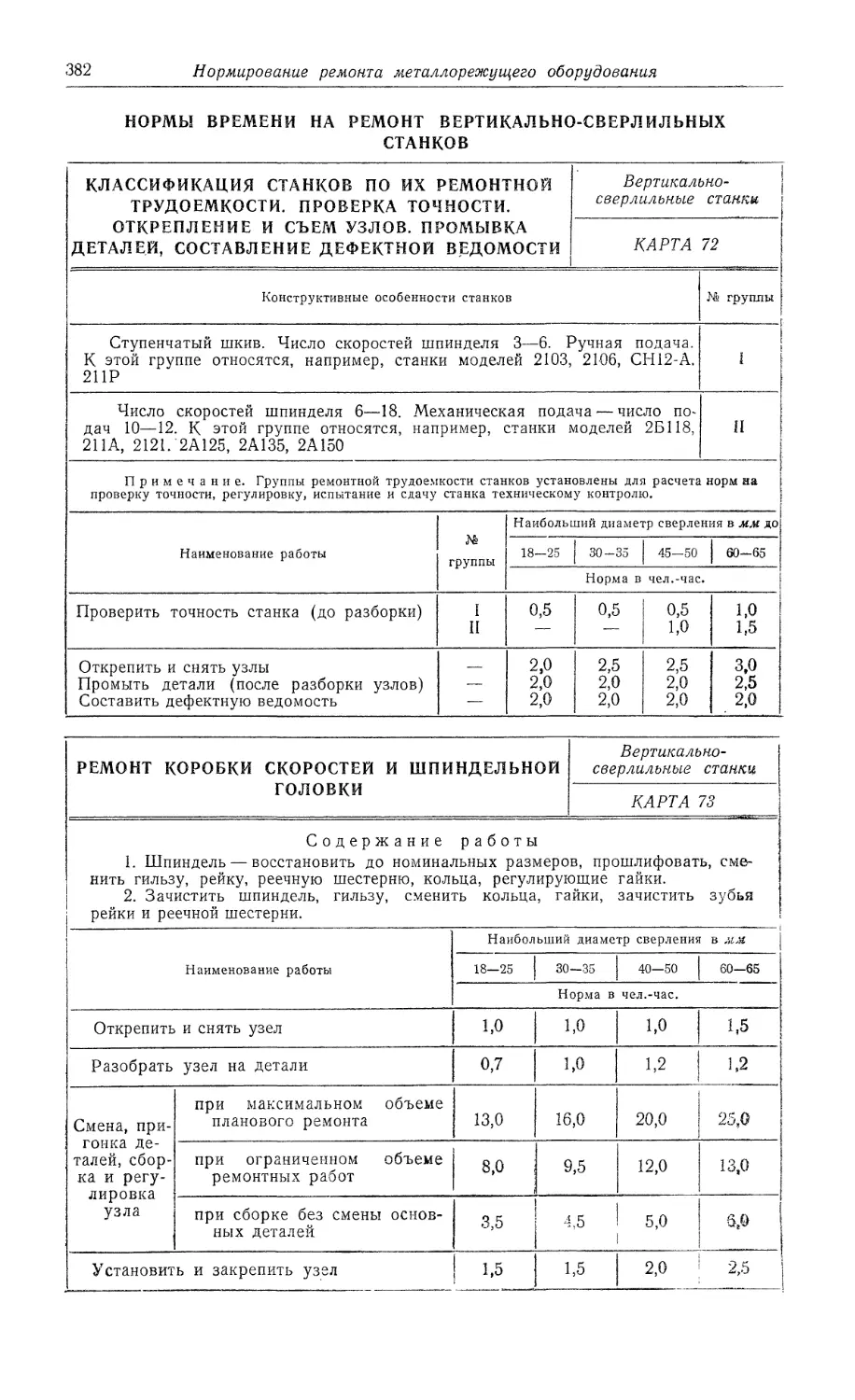

Нормы времени на ремонт вертикально-сверлильных станков

Карта 72. Классификация станков по их ремонтой трудоемкости. Проверка

точности. Открепление и съем узлов. Промывка деталей. Составление

дефектной ведомости . ............................ 382'

Карта 73. Ремонт коробки скоростей и шпиндельной головки.................. 382

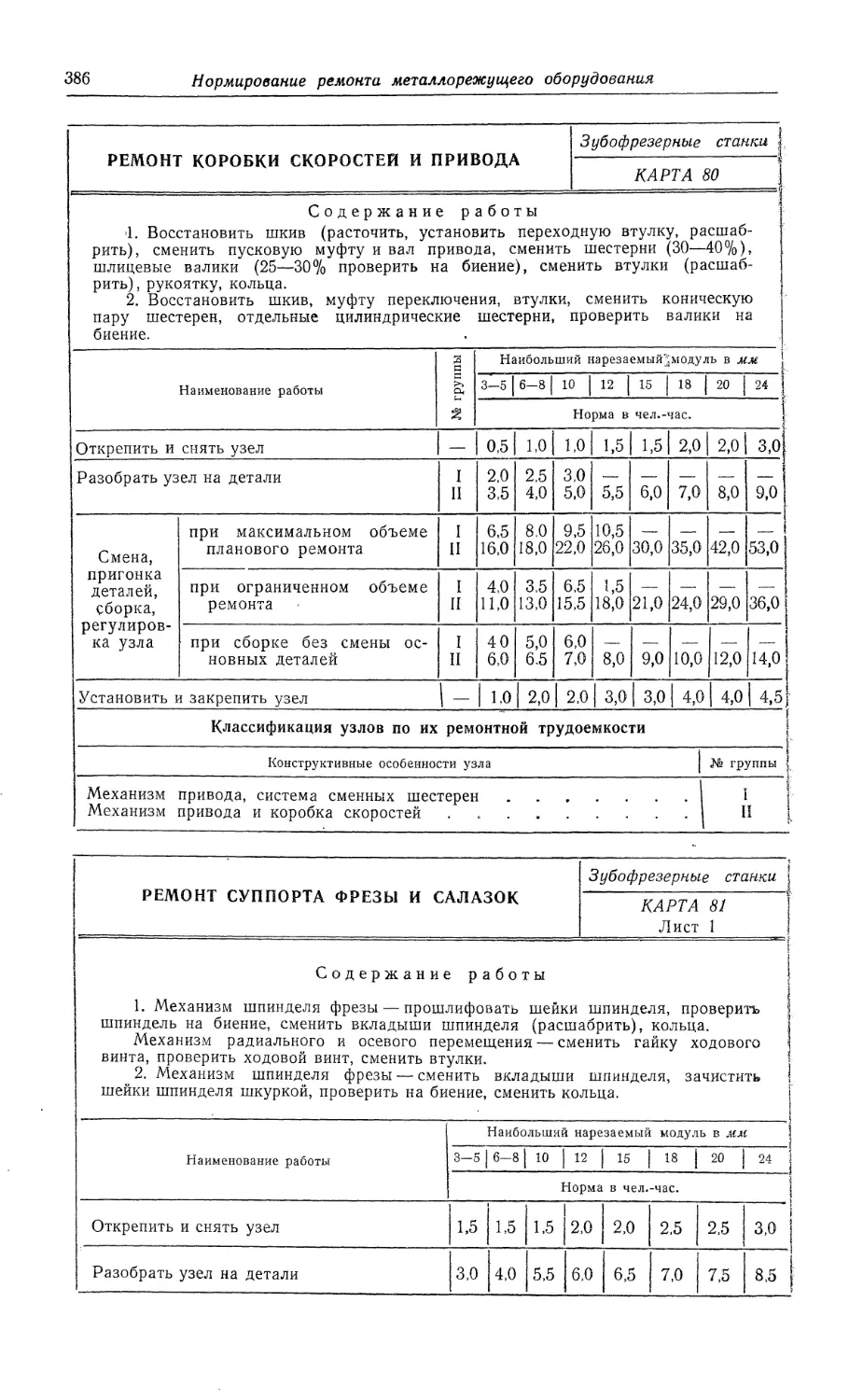

Карта 74. Ремонт коробки подач.............................................383

Карта 75. Ремонт стола (включая механизм подъема)..........................383

Карта 76. Установка и крепление узлов. Испытание, регулировка и сдача тех-

ническому контролю ОГМ..................................................... 384

Карта 77. Типовые нормы (максимальный объем планового ремонта) . . . 384-

Нормы времени на ремонт зубофрезерных станков

Карта 78. Классификация станков по их ремонтной трудоемкости .... 385

Карта 79. Открепление и съем узлов.........................................385

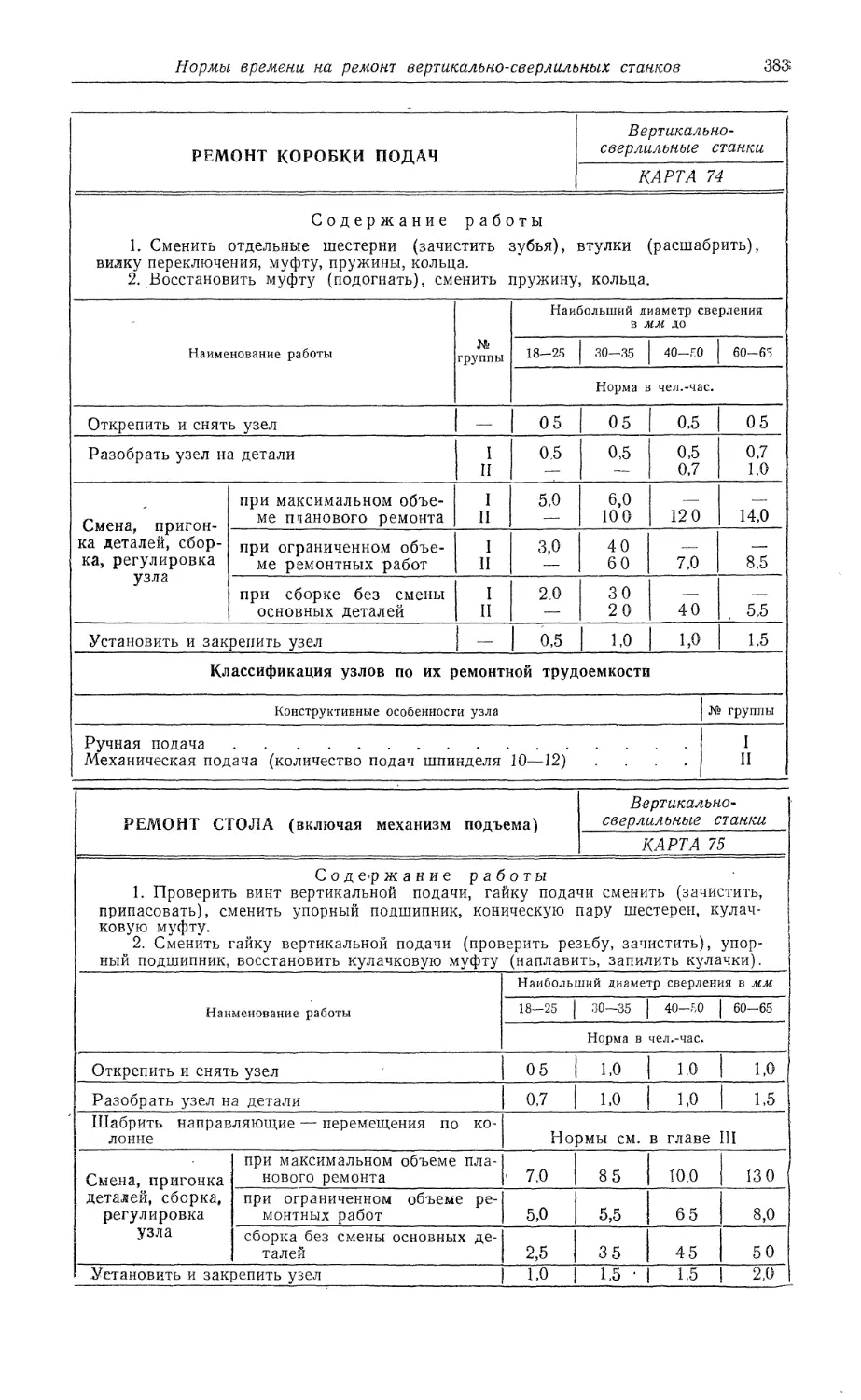

Карта 80. Ремонт коробки скоростей и привода...............................386

Карта 81. Ремонт суппорта фрезы и салазок............................386

Карта 82. Ремонт коробки подач.......................................387

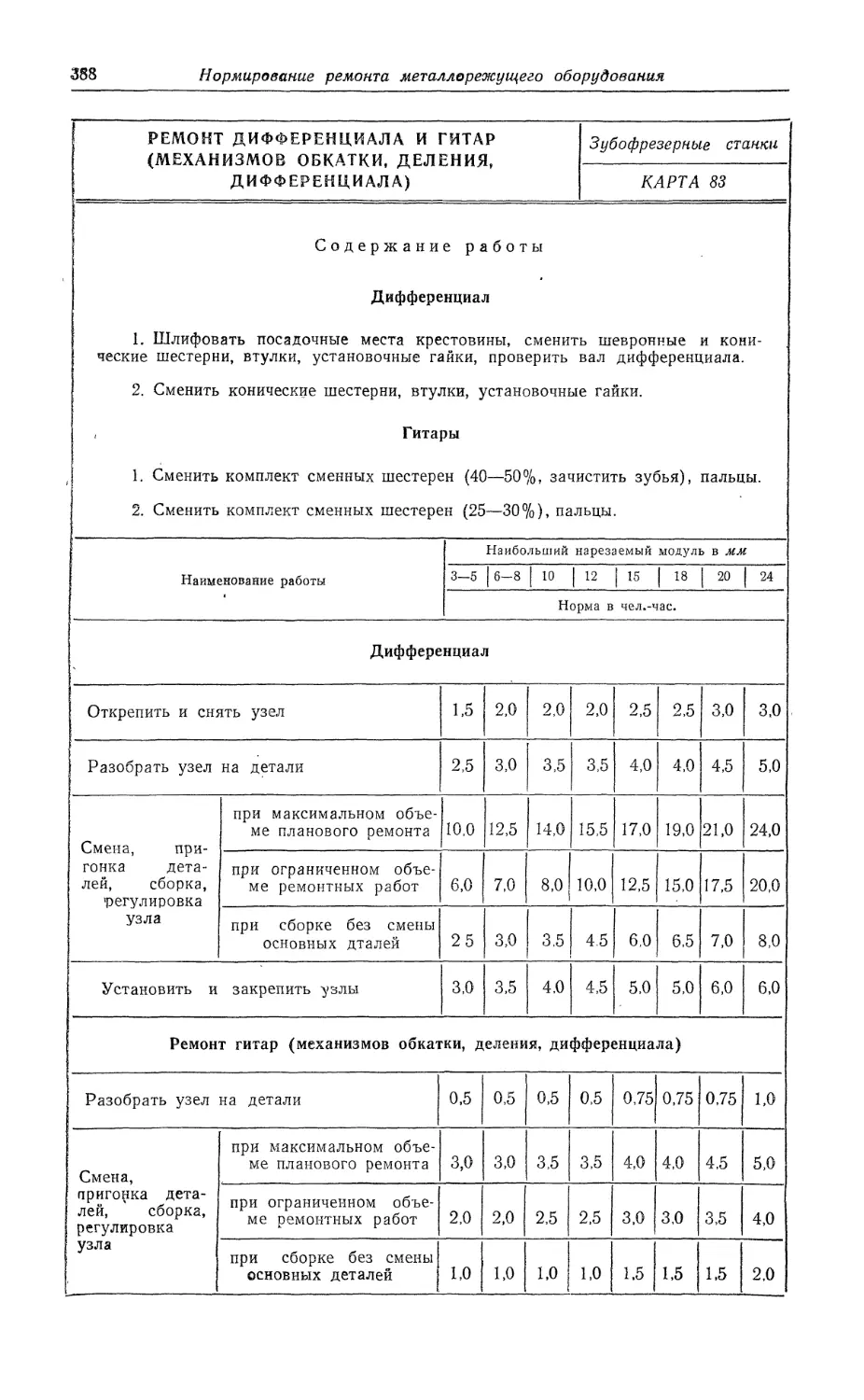

Карта 83. Ремонт дифференциала и гитар (механизмов обкатки, деления, диф-

ференциала) ................................................................388

Карта 84. Ремонт стола и салазок.....................................389

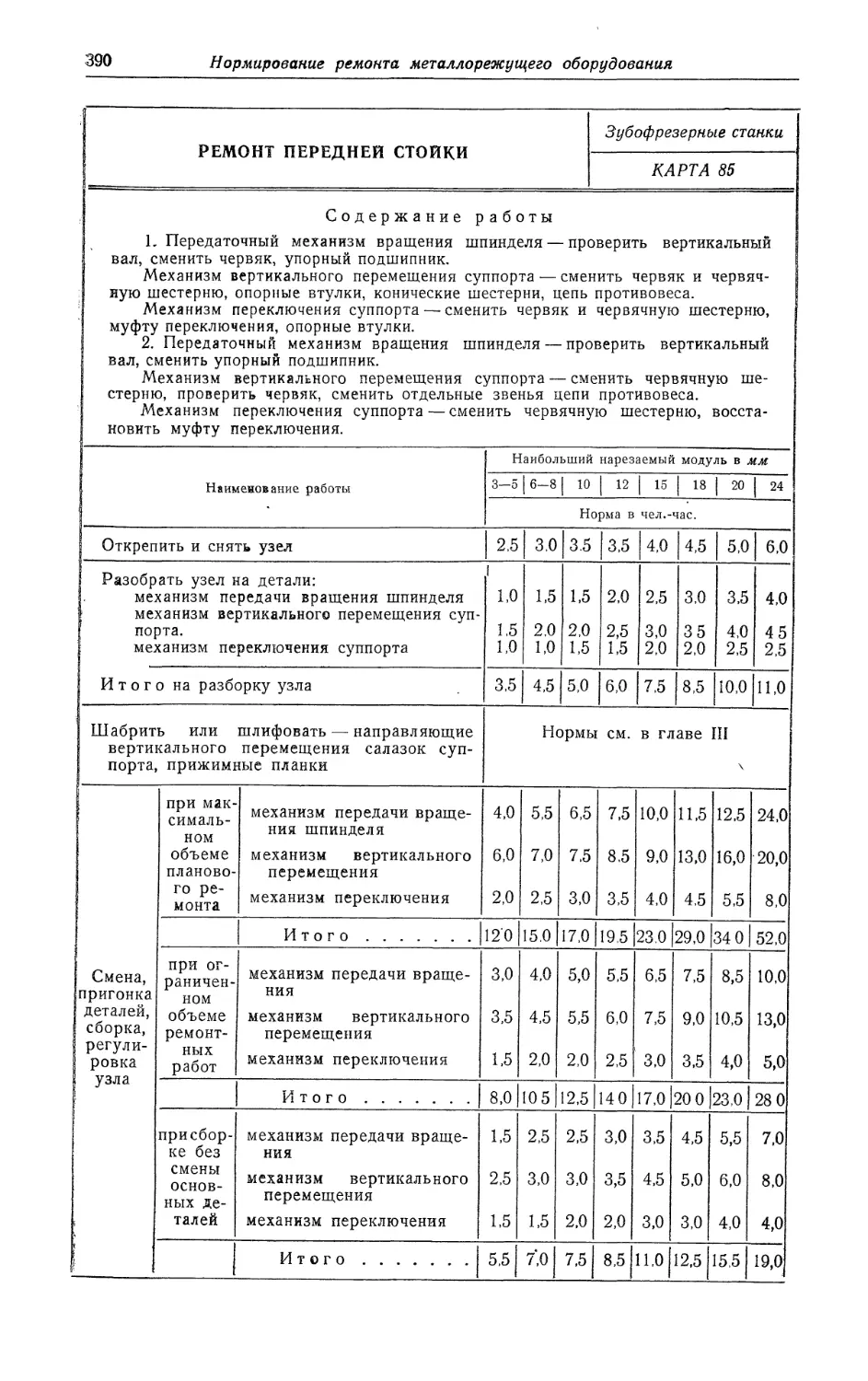

Карта 85. Ремонт передней стойки . ..............................390

Карта 86. Ремонт задней стойки.......................................391

Карта 87. Установка, крепление узлов. Регулировка, испытание и сдача станка

техническому контролю.............................................39'1

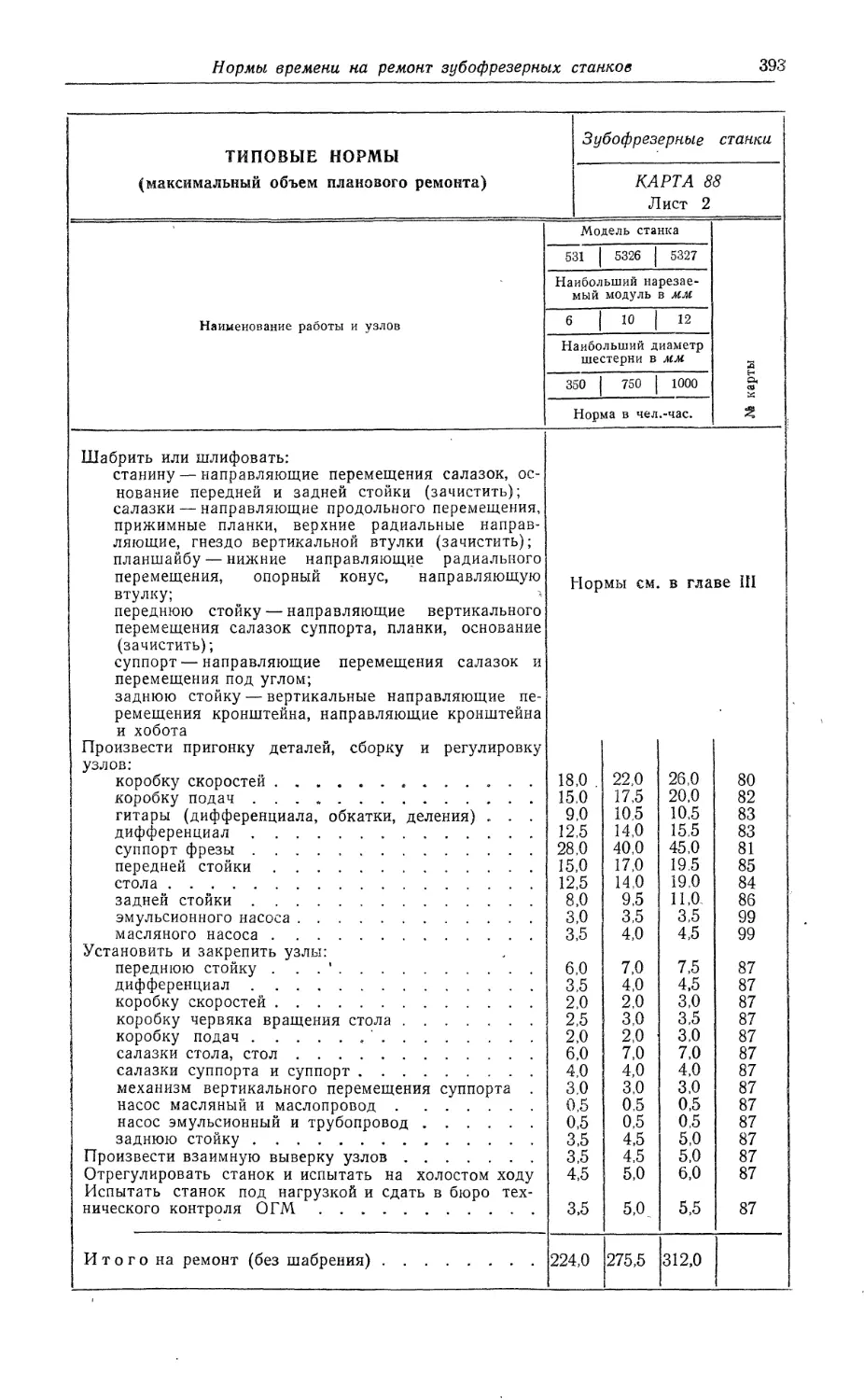

Карта 88. Типовые нормы (максимальный объем планового ремонта) . . . 3S2

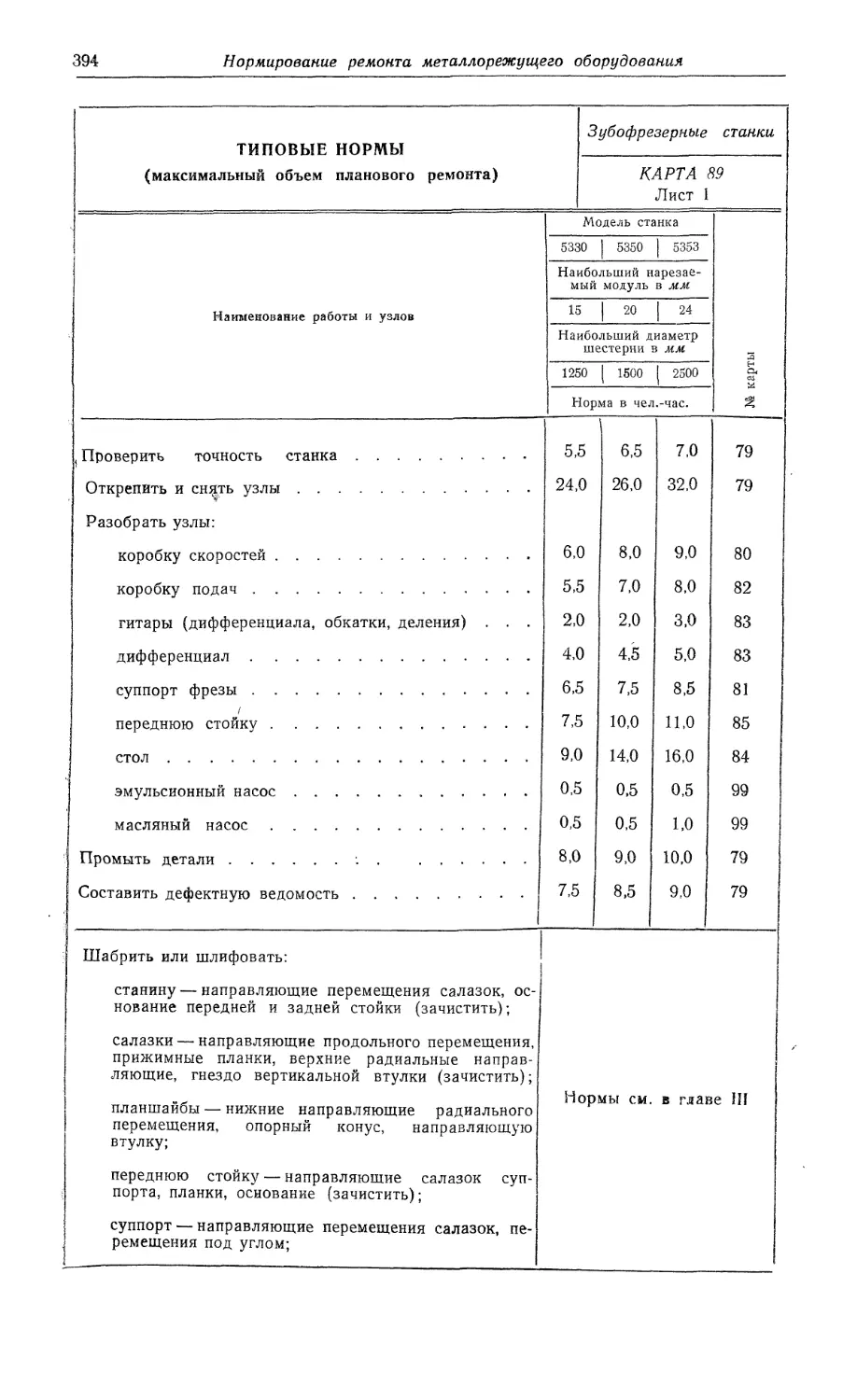

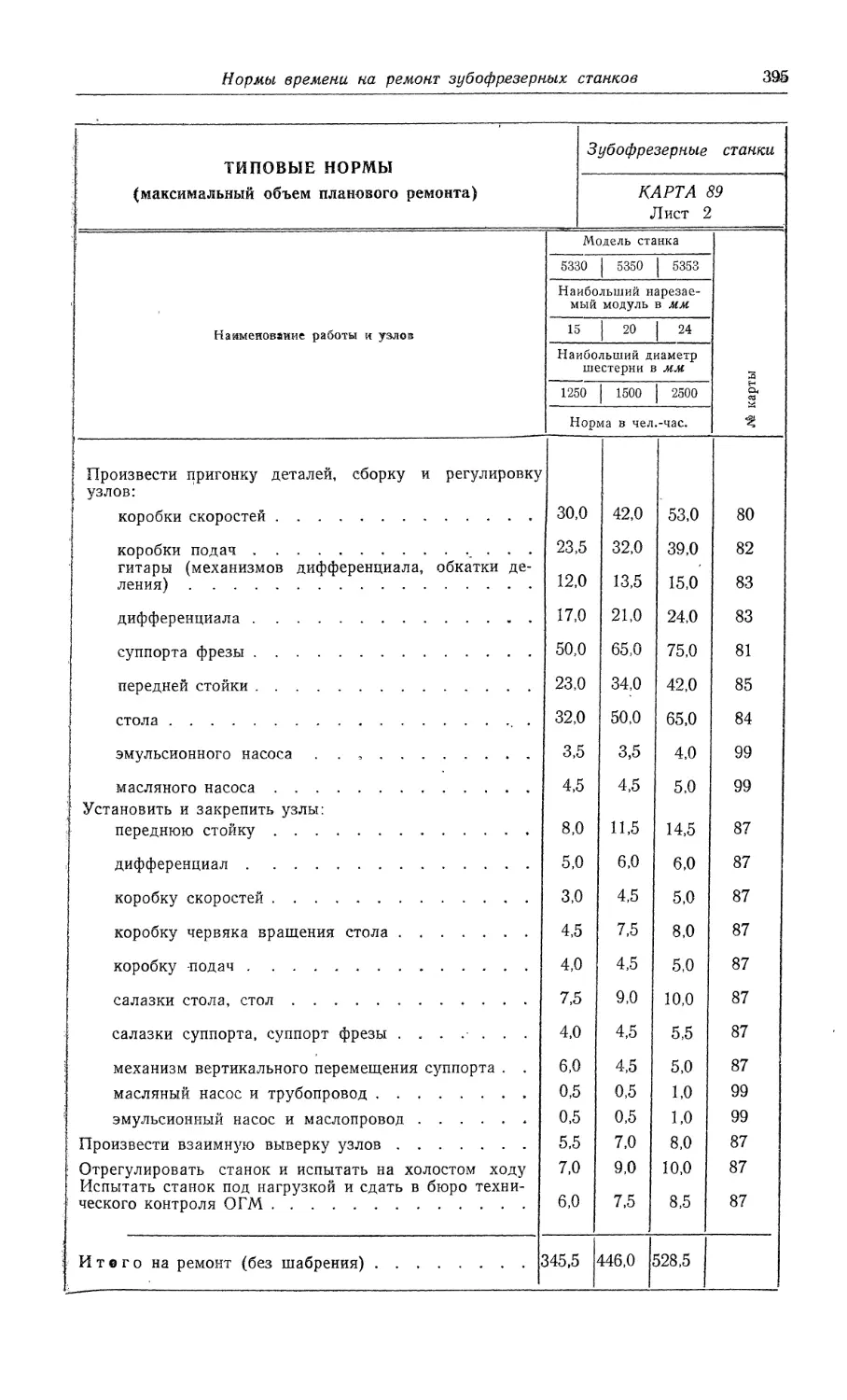

Карта 89. Типовые нормы (максимальный объем планового ремонта) . . .. 394

Оглавление

13

Стр.

Нормы времени на ремонт зубодолбежных станков

Карта 90. Проверка точности станка. Открепление и съем узлов. Промывка

деталей. Составление дефектной ведомости...................................396

Карта 91. Ремонт механизма главного движения (кулисного механизма) . . 396

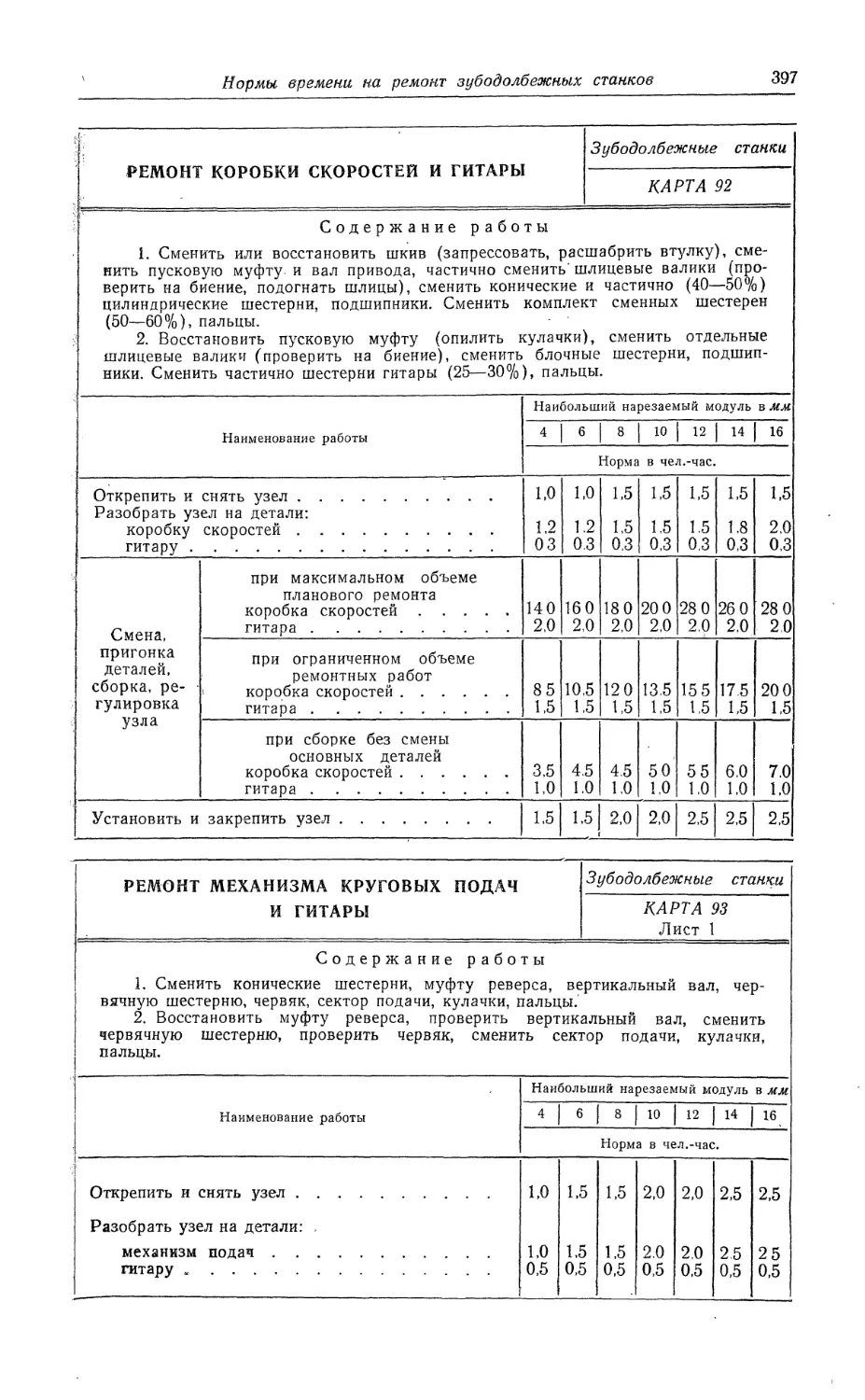

Карта 92. Ремонт коробки скоростей и гитары.............................397

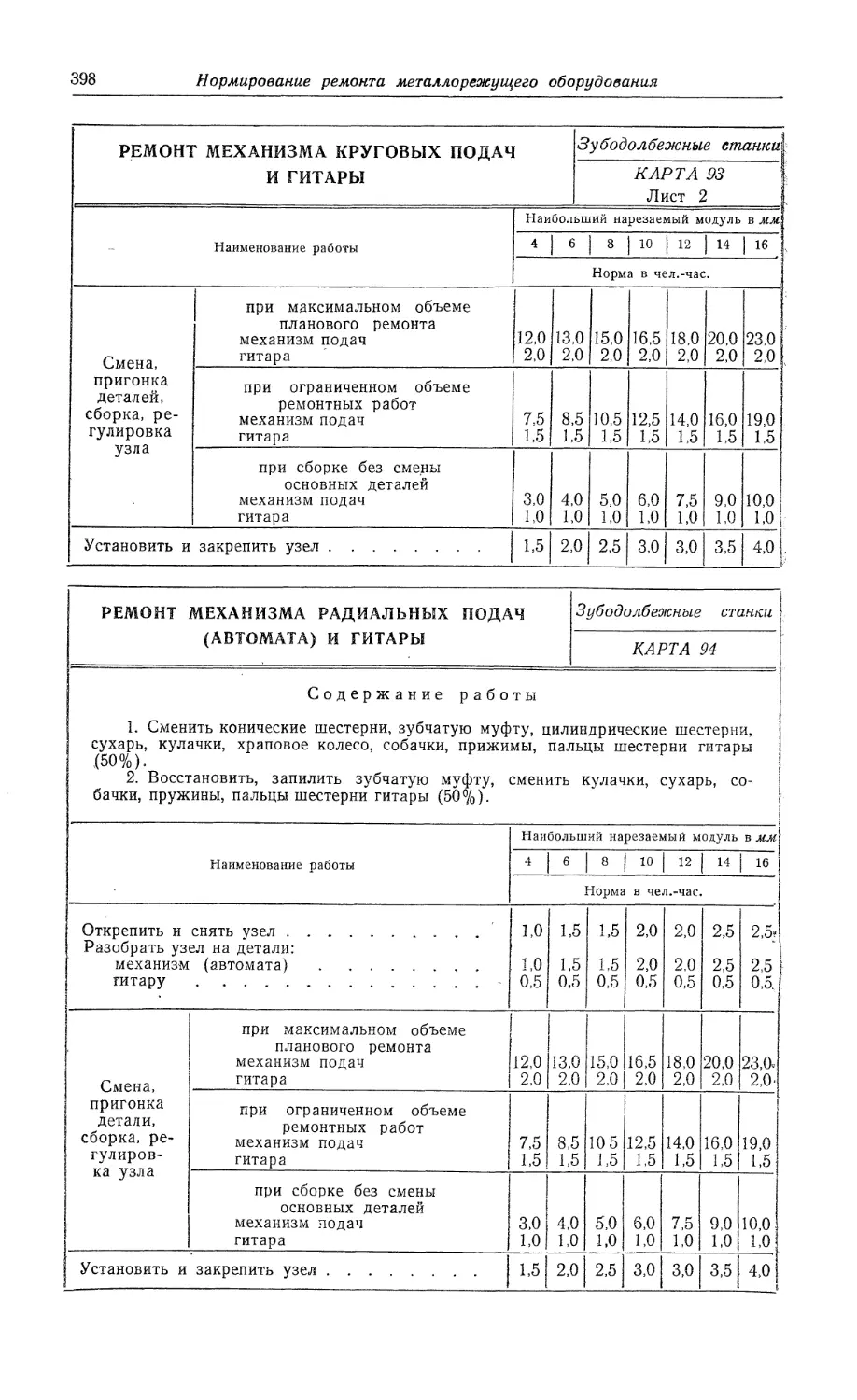

Карта 93. Ремонт механизма круговых подач и гитары......................397

Карта 94. Ремонт механизма радиальных подач (автомата) и гитары . . . 398

Карта 95. Ремонт суппорта и траверсы .....................................399

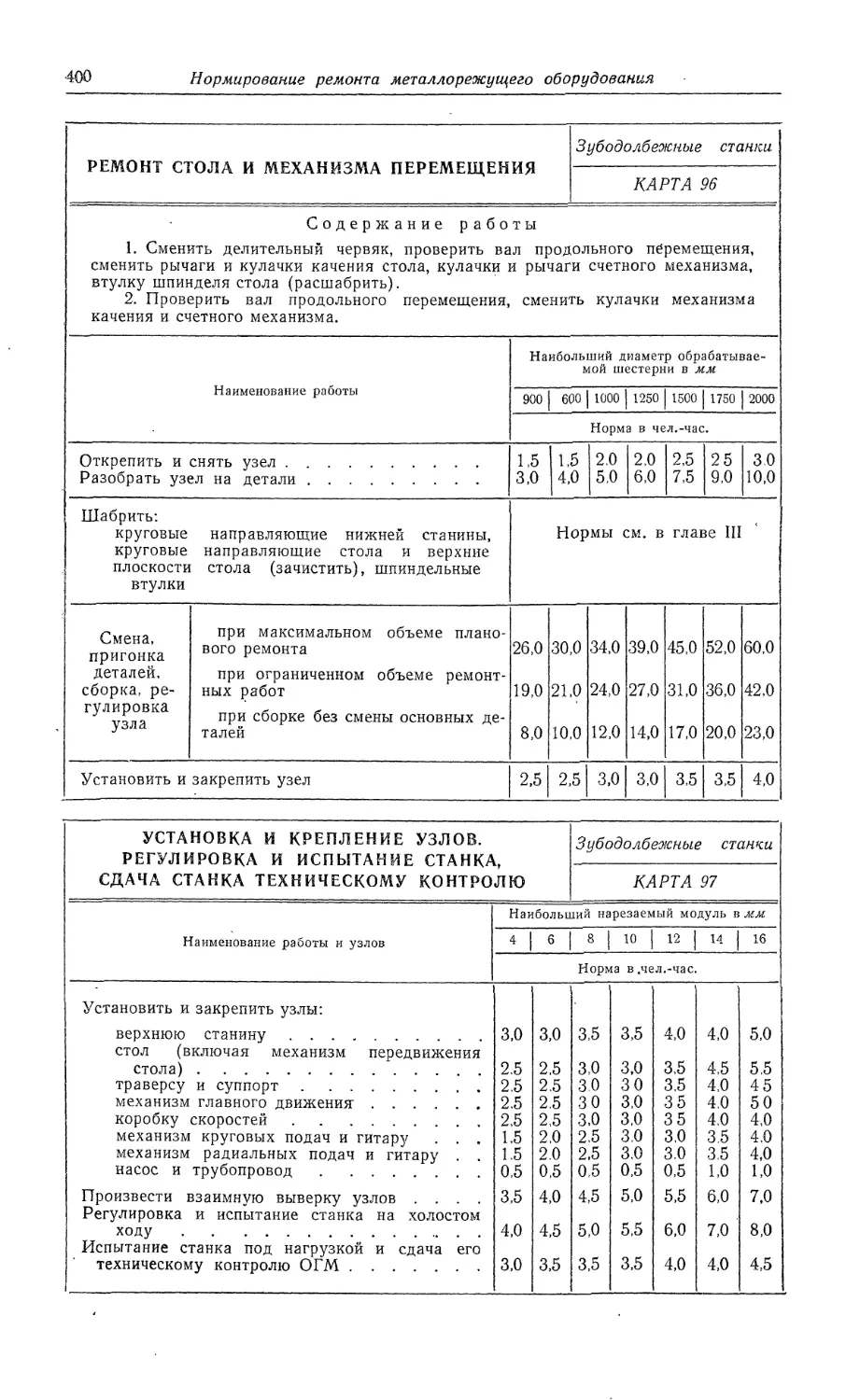

Карта 96. Ремонт стола и механизма перемещения........................i. 400

Карта 97. Установка и крепление узлов. Регулировка и испытание станка, сдача

станка техническому контролю..........................................). 400

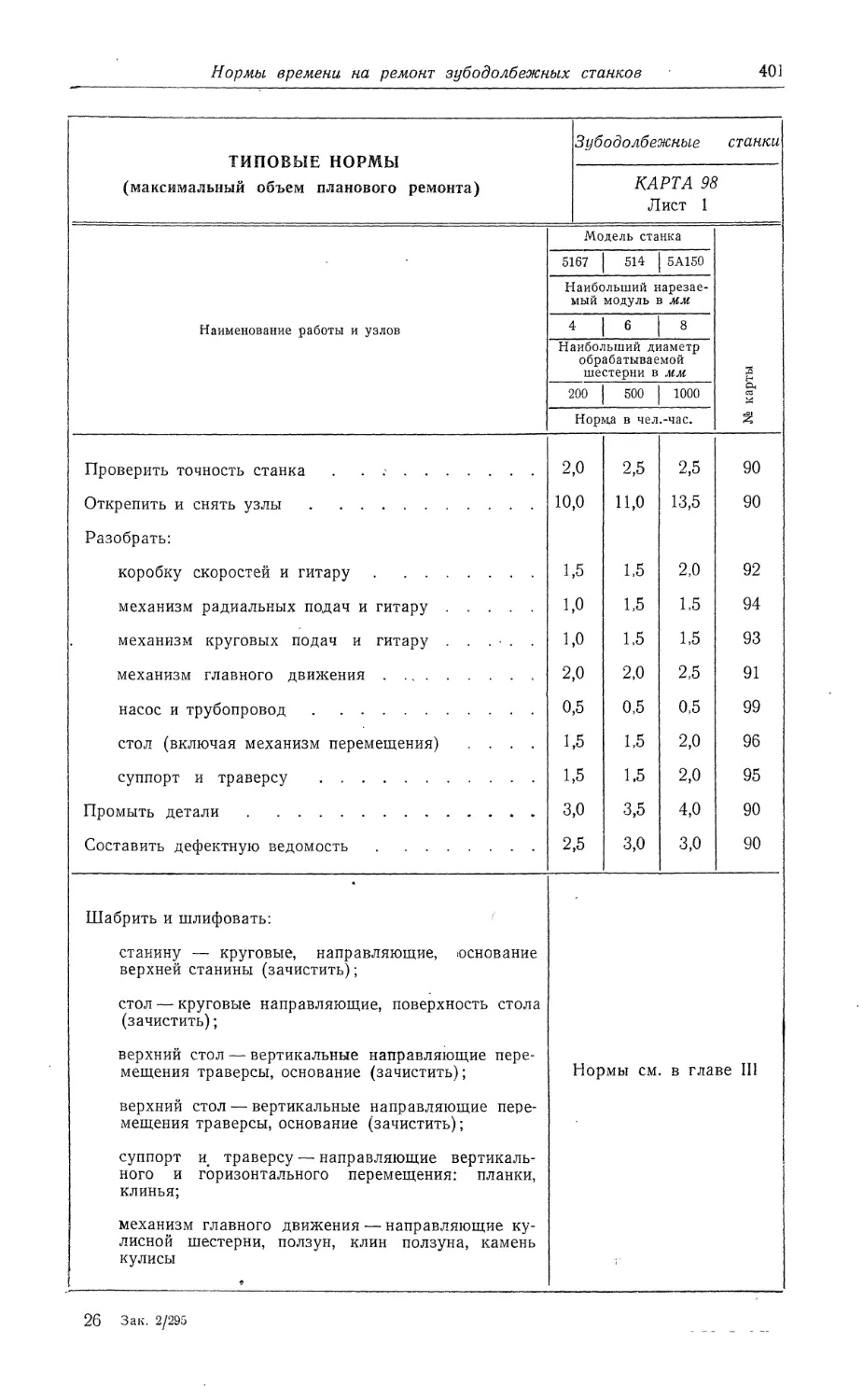

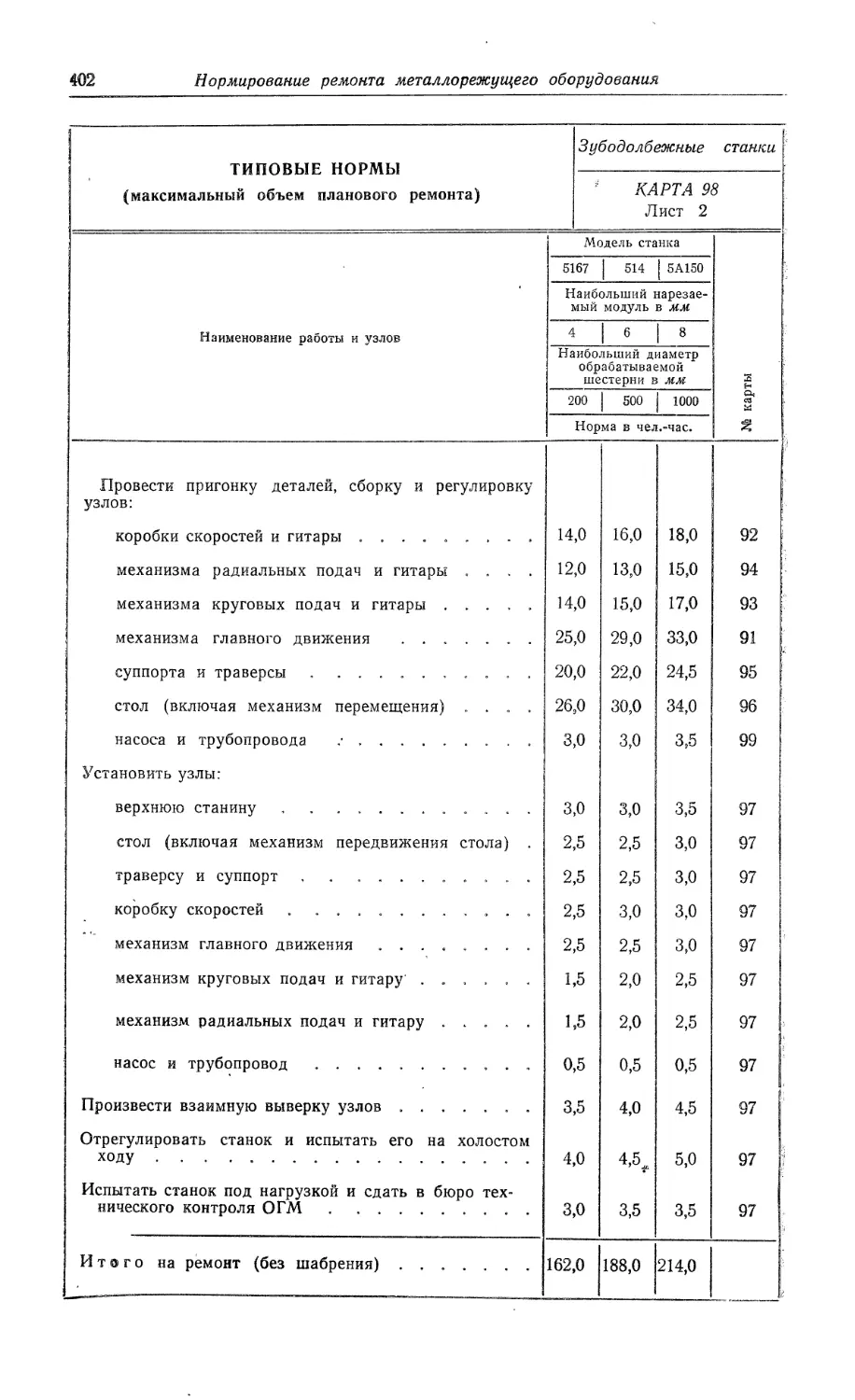

Карта 98. Типовые нормы (максимальный объем планового ремонта) . . . 401

Нормы времени на ремонт насосов металлорежущих станков

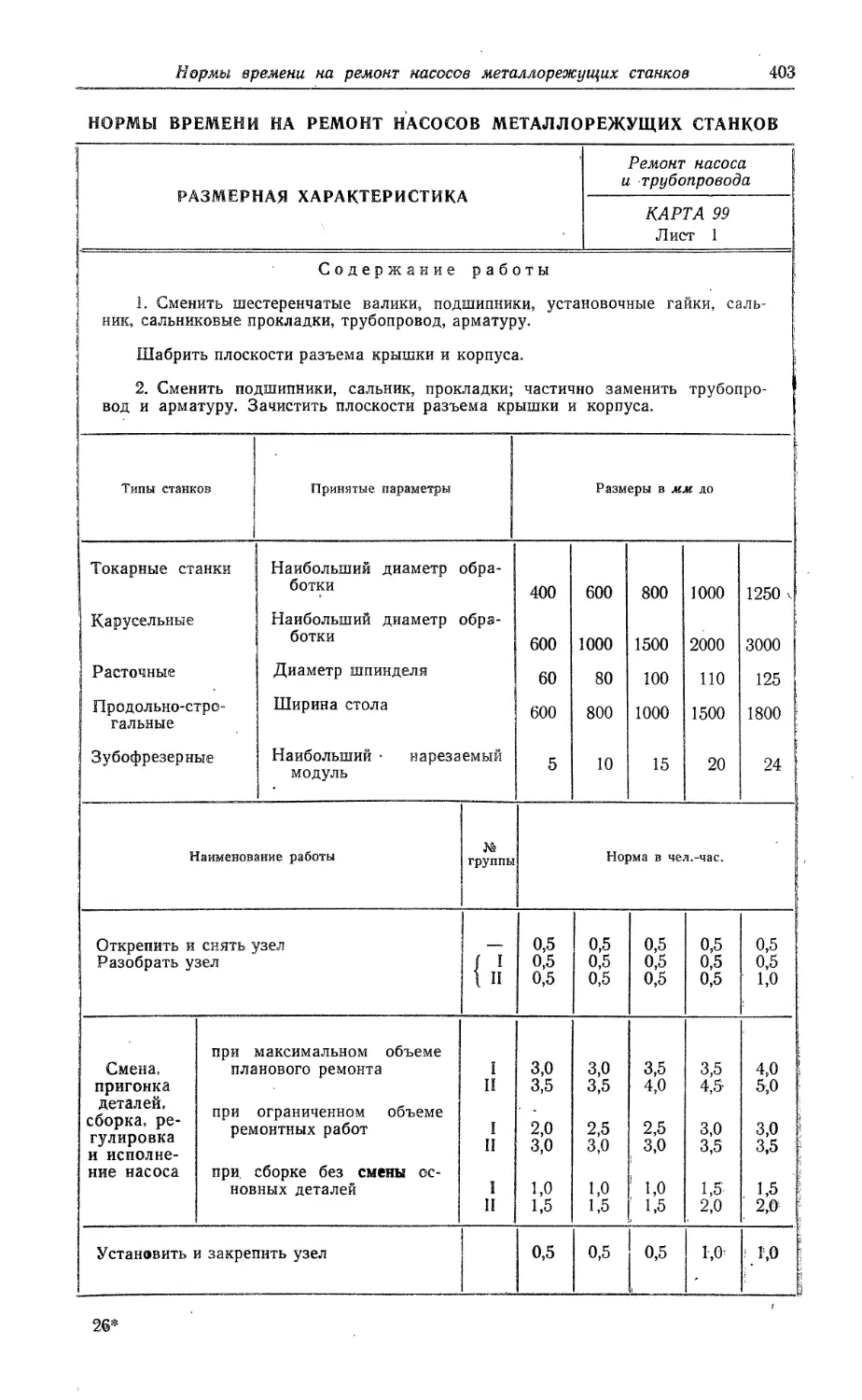

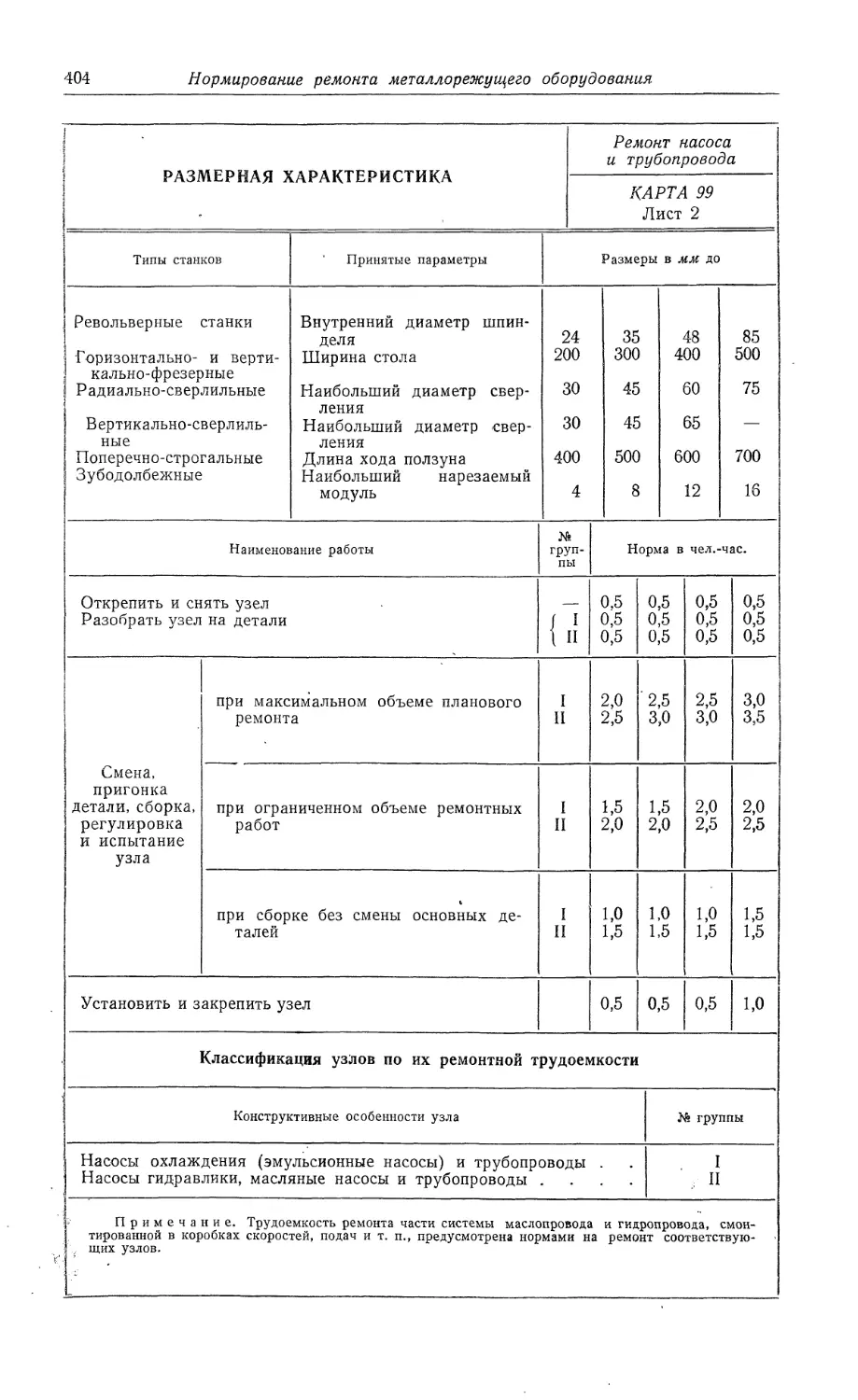

Карта 99. Размерная характеристика........................................ 403

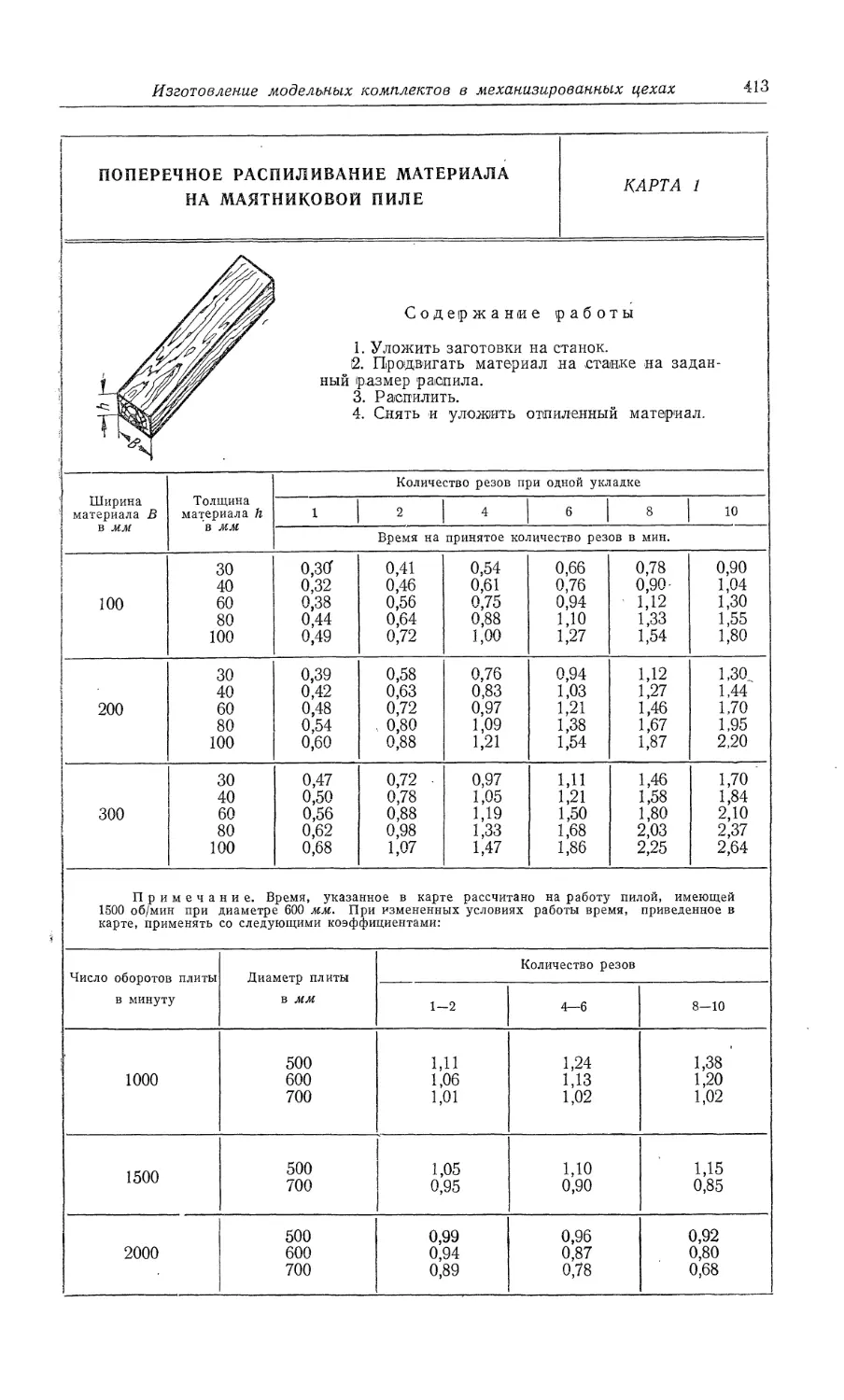

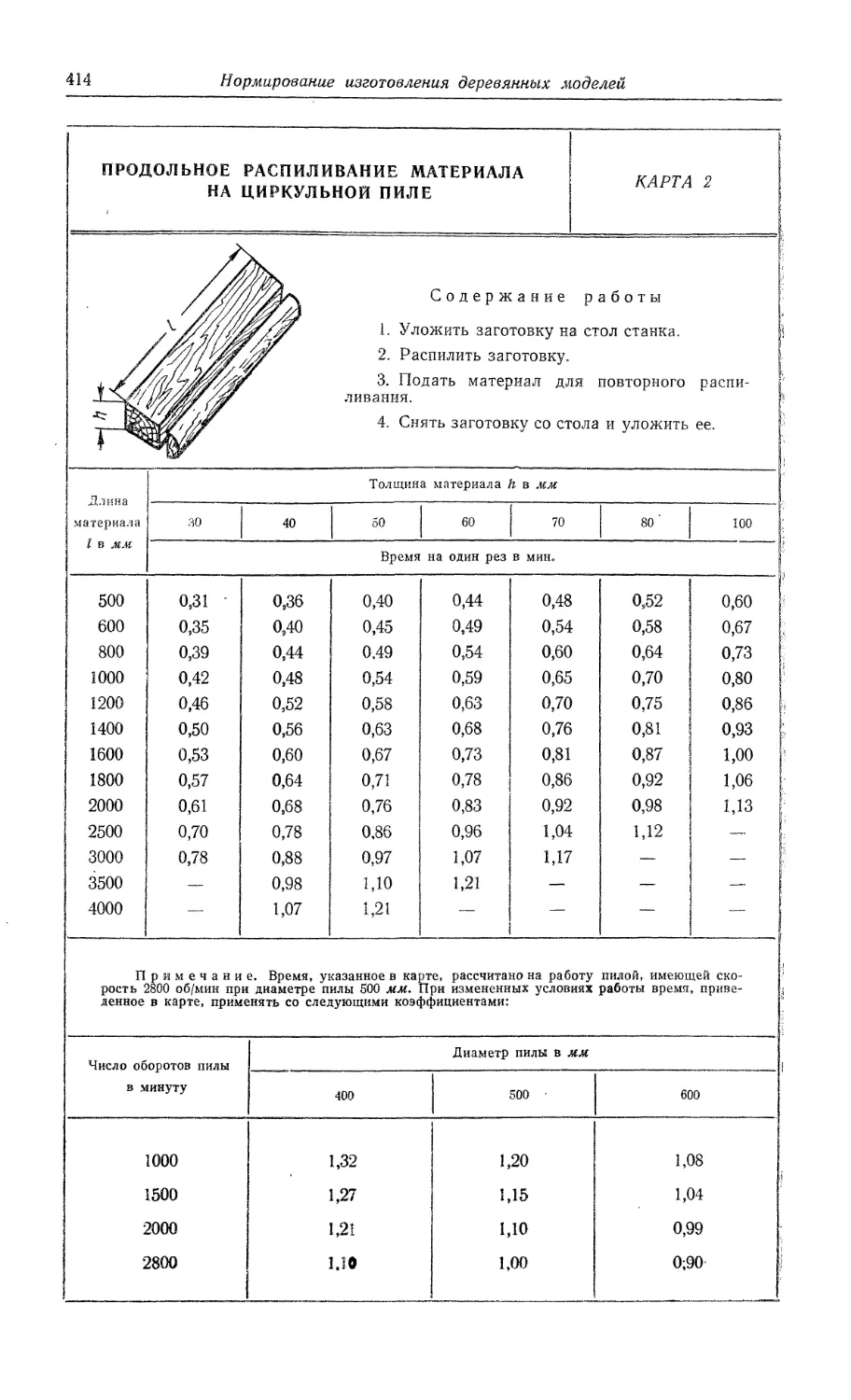

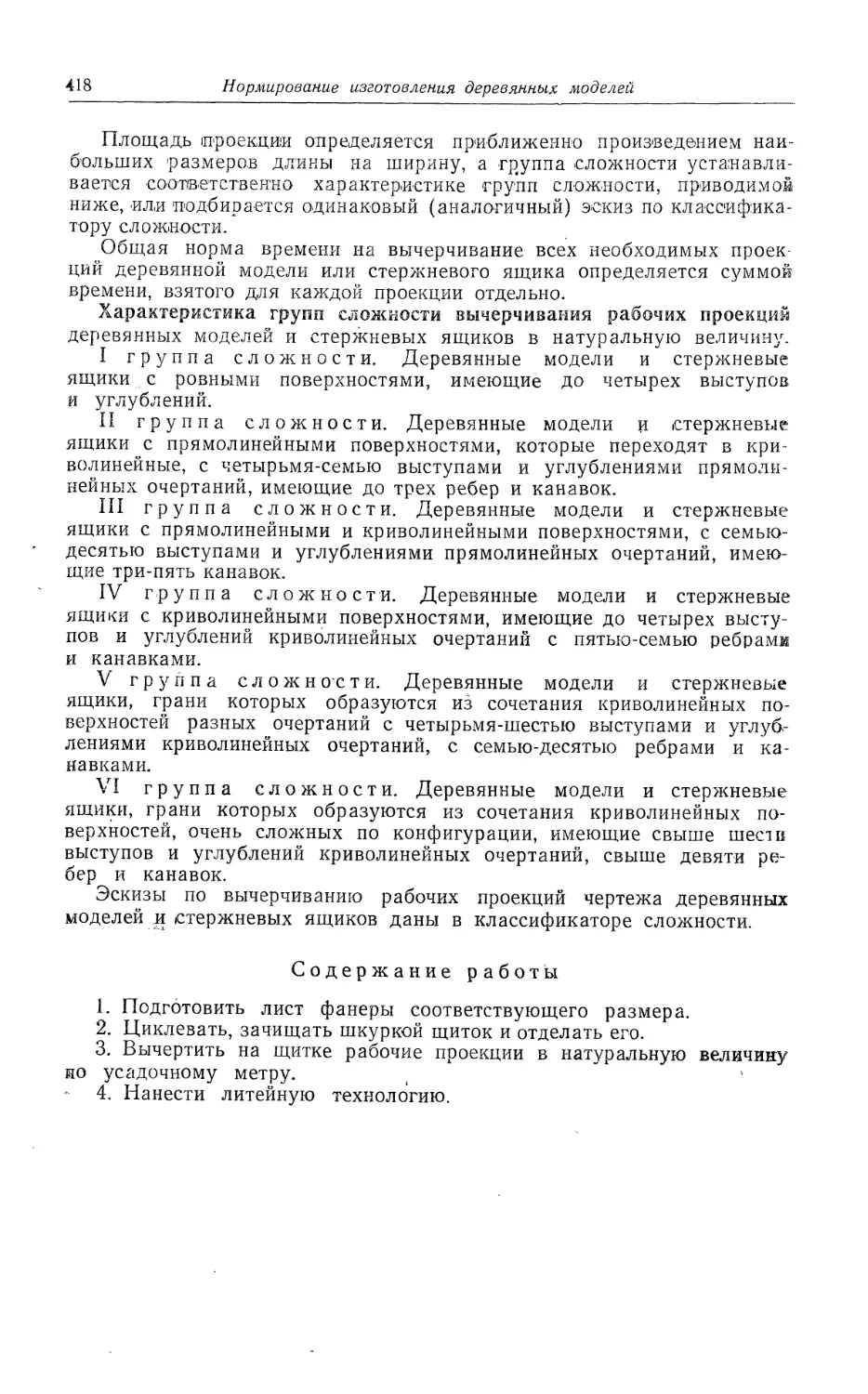

ГЛАВА IX. НОРМИРОВАНИЕ ИЗГОТОВЛЕНИЯ ДЕРЕВЯННЫХ МОДЕЛЕЙ

(А. И. Климович).......................................................405

Укрупненные нормативы времени на изготовление модельных комплектов

в механизированных модельных цехах с расчлененным

технологическим процессом

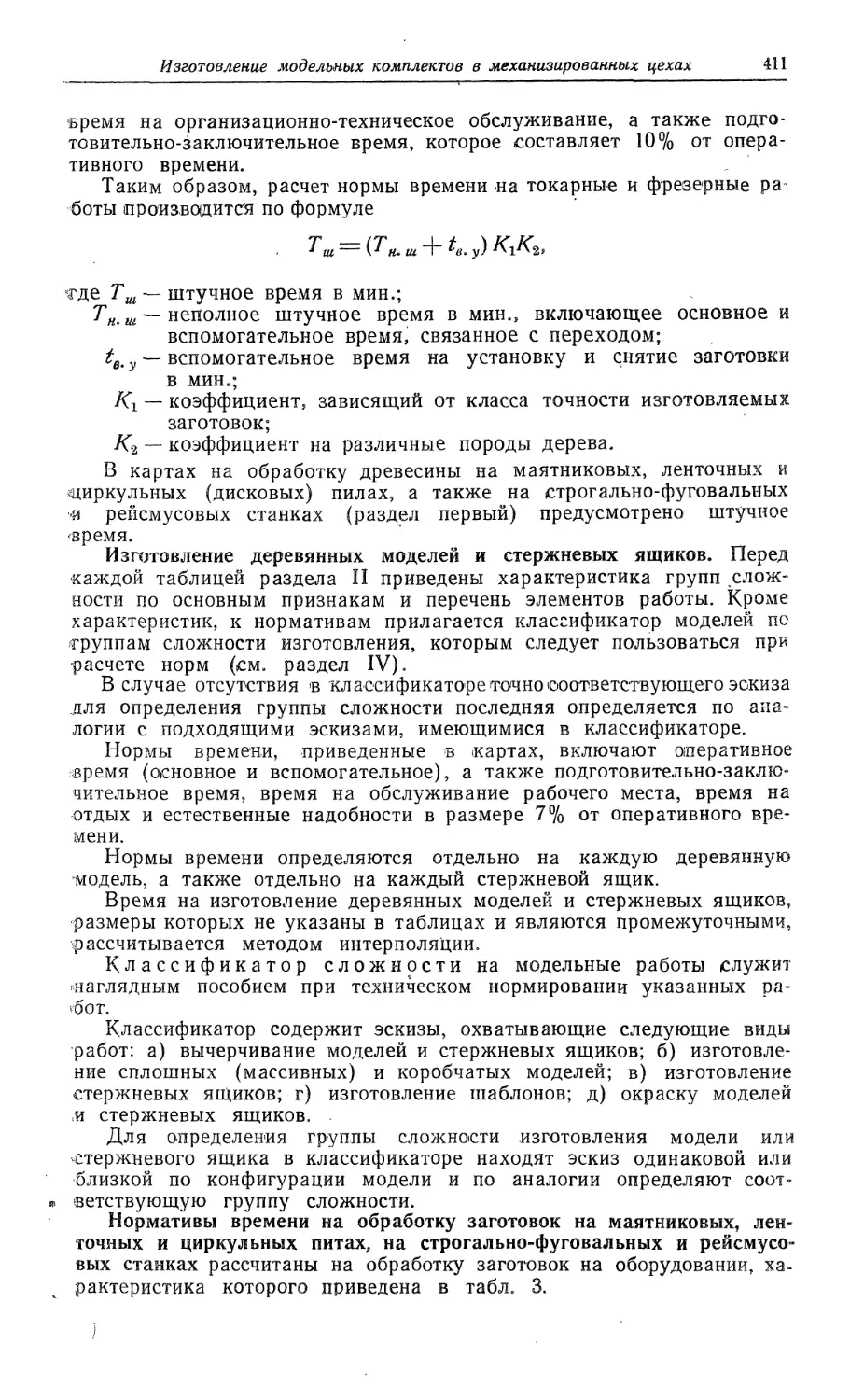

Карта 1. Поперечное распиливание материала на маятниковой пиле .... 413

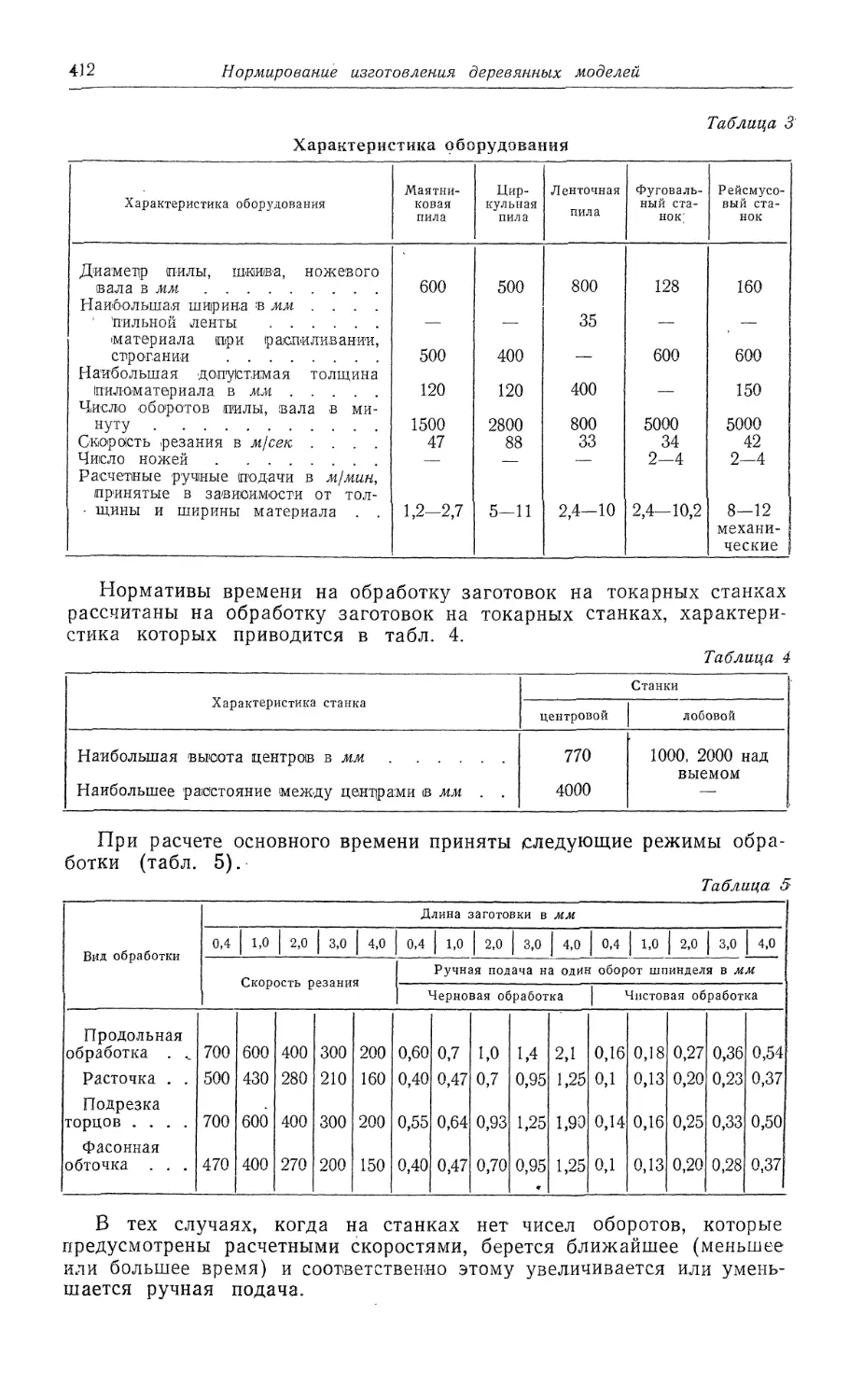

Карта 2. Продольное распиливание материала на циркульной пиле . . . 414

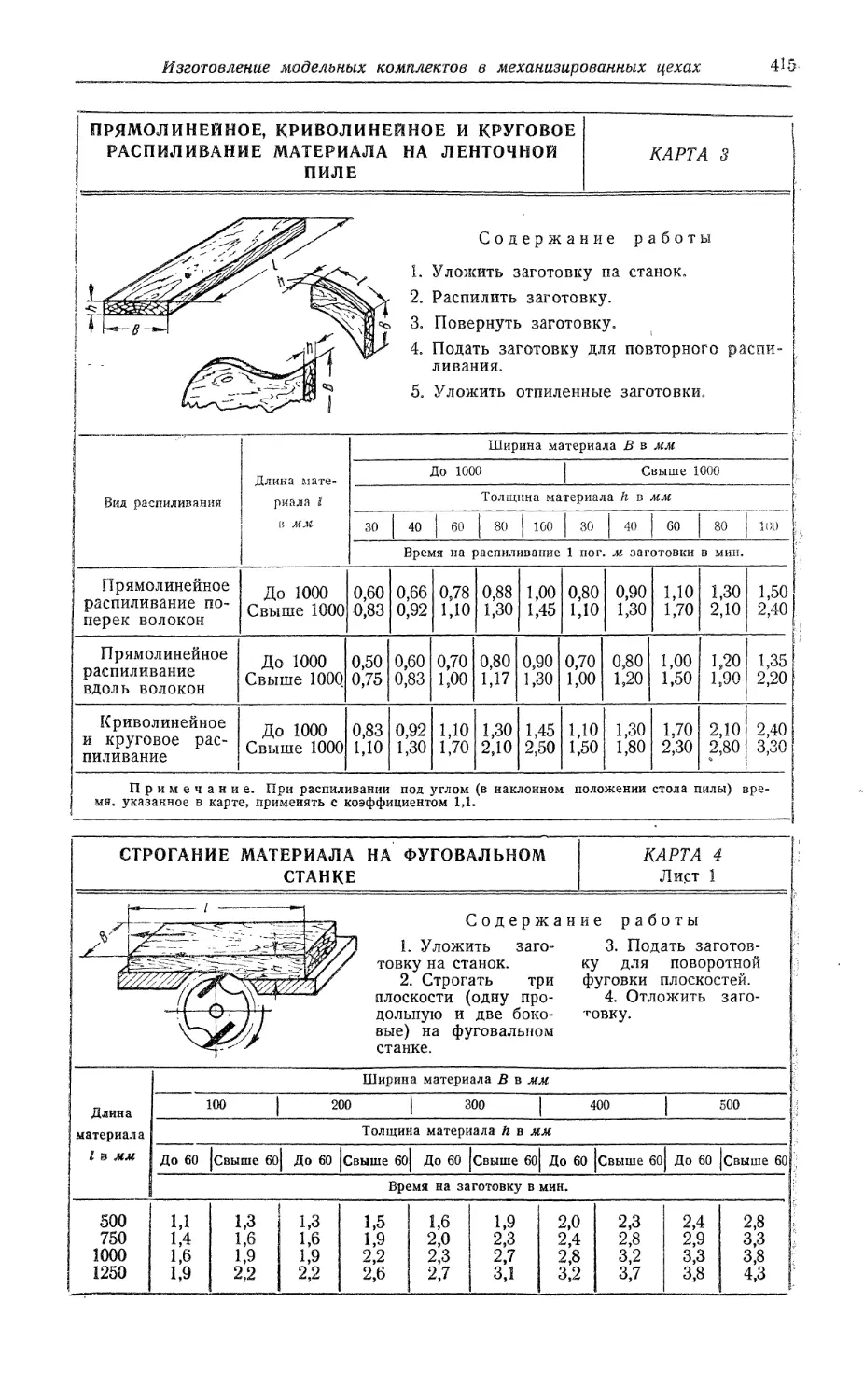

Карта 3. Прямолинейное, криволинейное и круговое распиливание материала на

ленточной пиле......................................................415

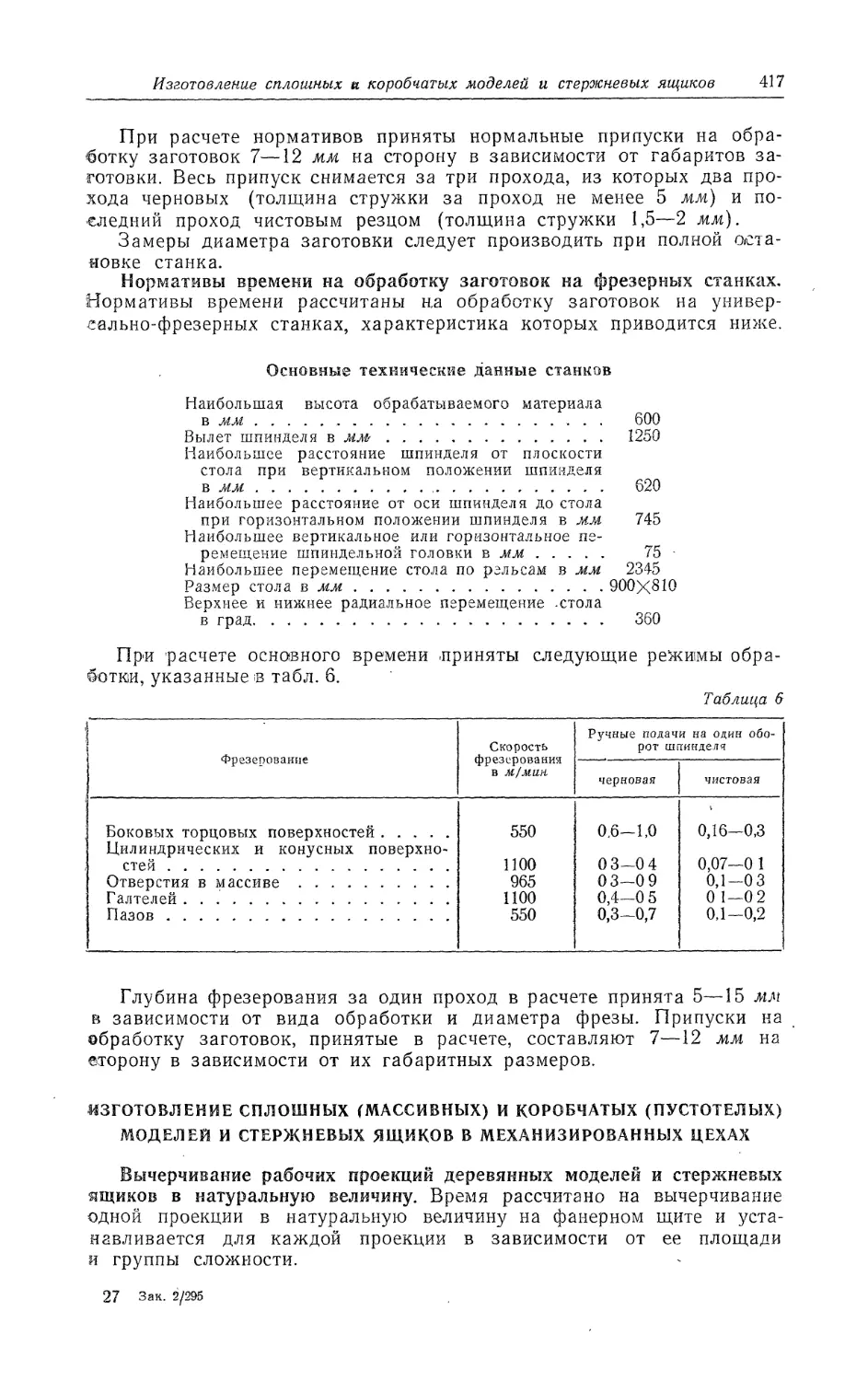

Карта 4. Строгание материала на фуговальном станке.............415

Карта 5. Строгание материала на рейсмусовом станке.............416

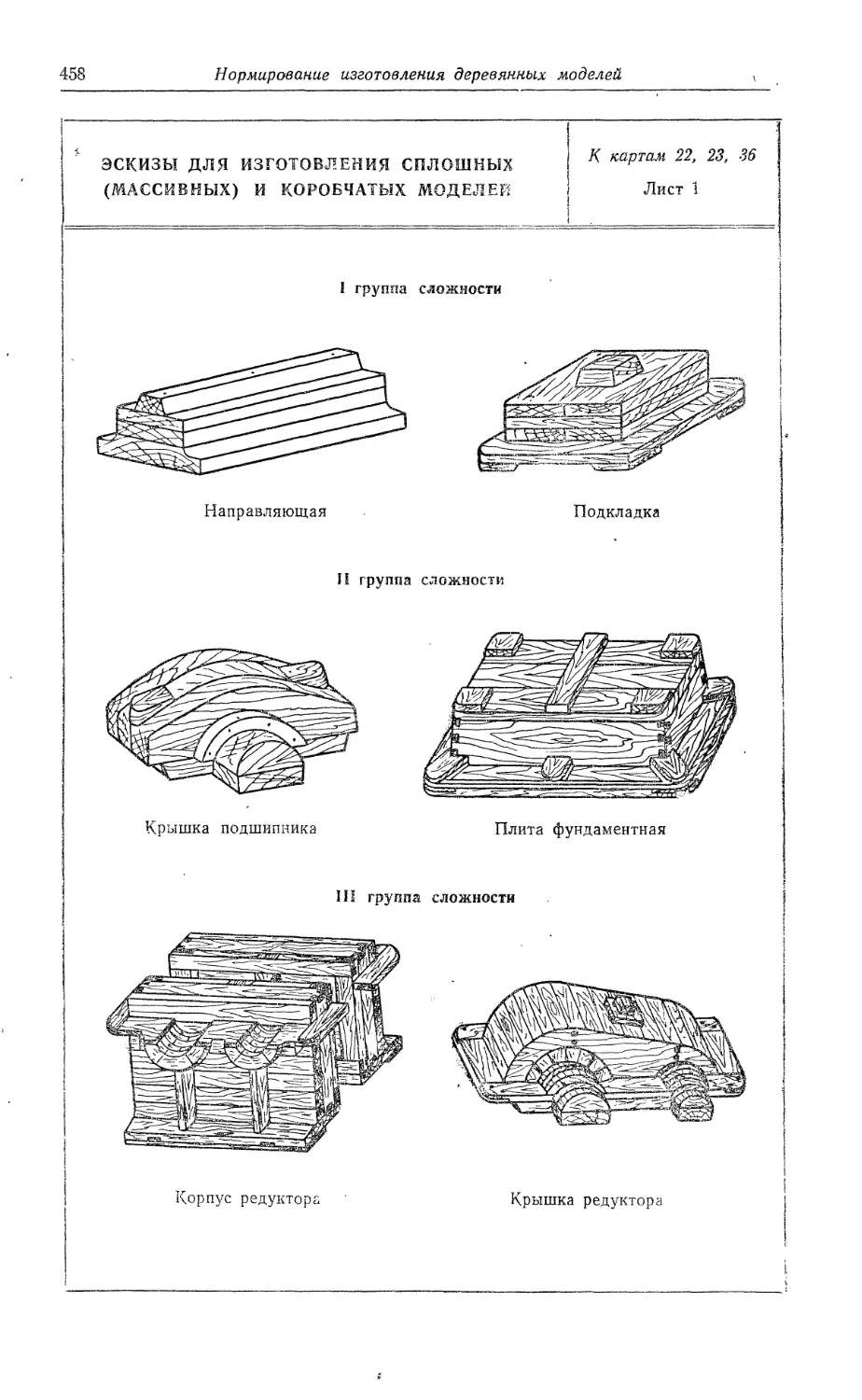

Изготовление сплошных (массивных) и коробчатых (пустотелых) моделей

и стержневых ящиков в механизированных цехах

Карта 6. Установка и снятие заготовки -с креплением Ц центрах или на винтах

патрона токарного станка...................................................419

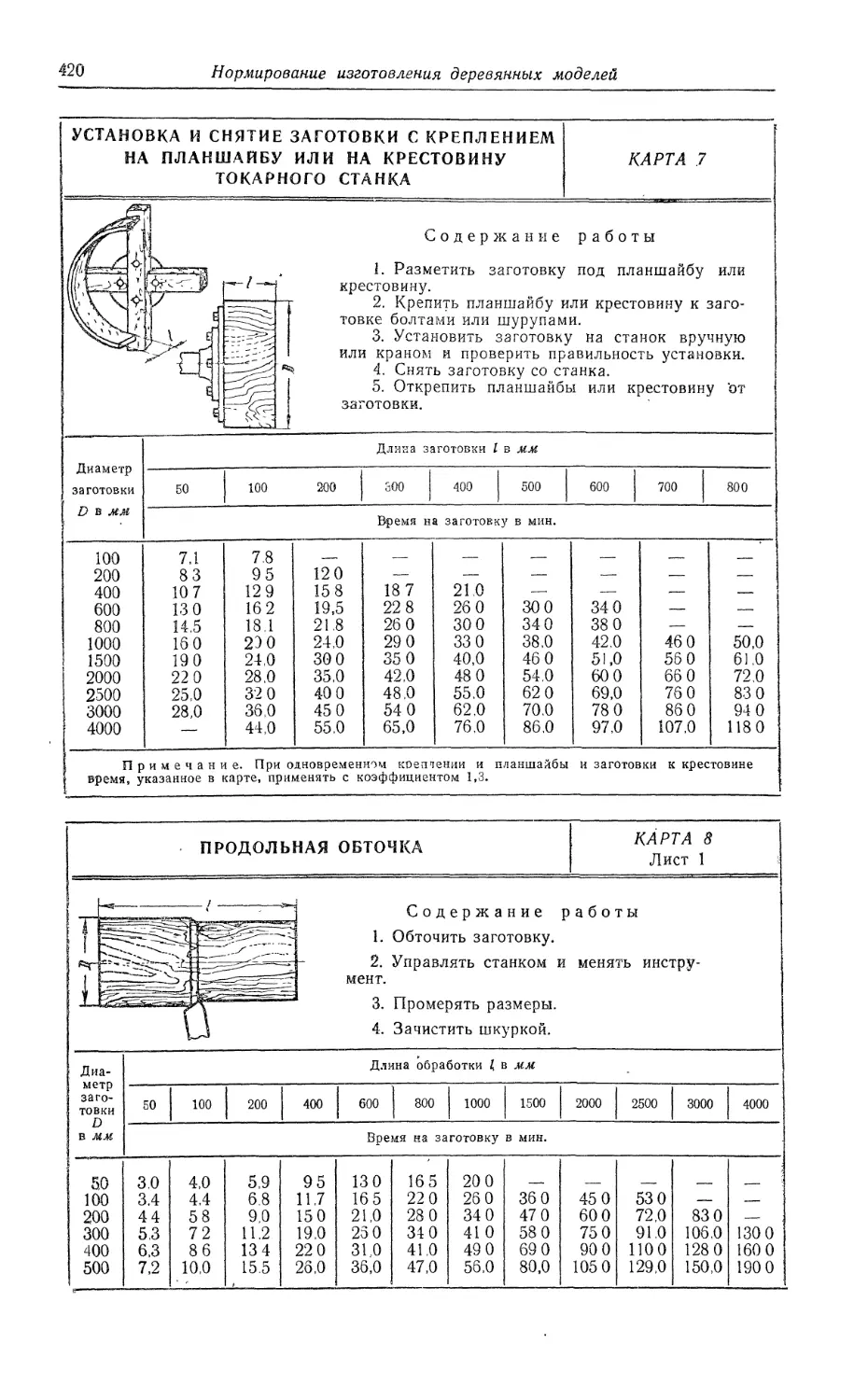

Карта 7. Установка и снятие заготовки с креплением на планшайбу или на

(крестовину токарного станка.................................420

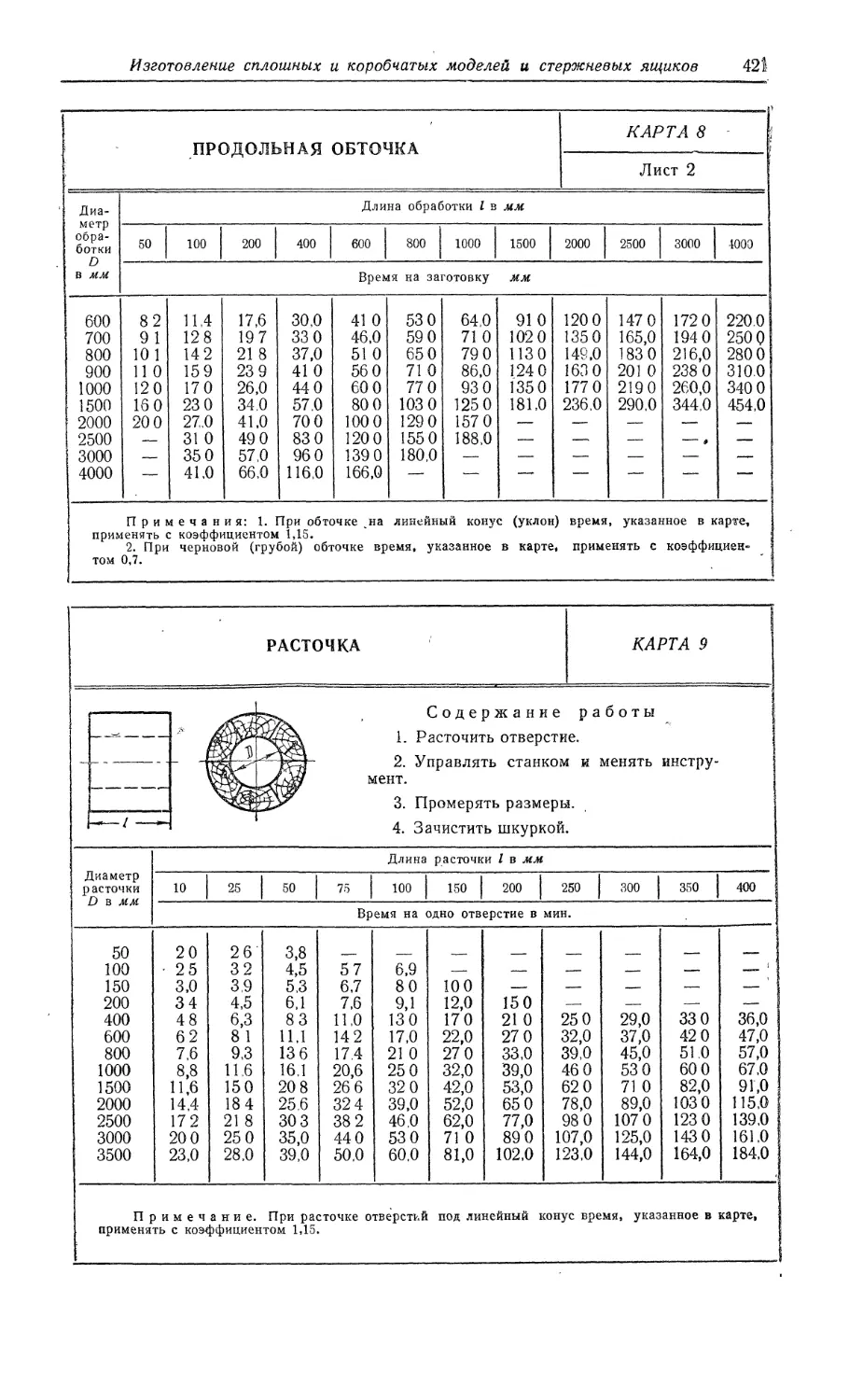

Карта 8. Продольная обточка.................................420

Карта 9. Расточка...........................................421

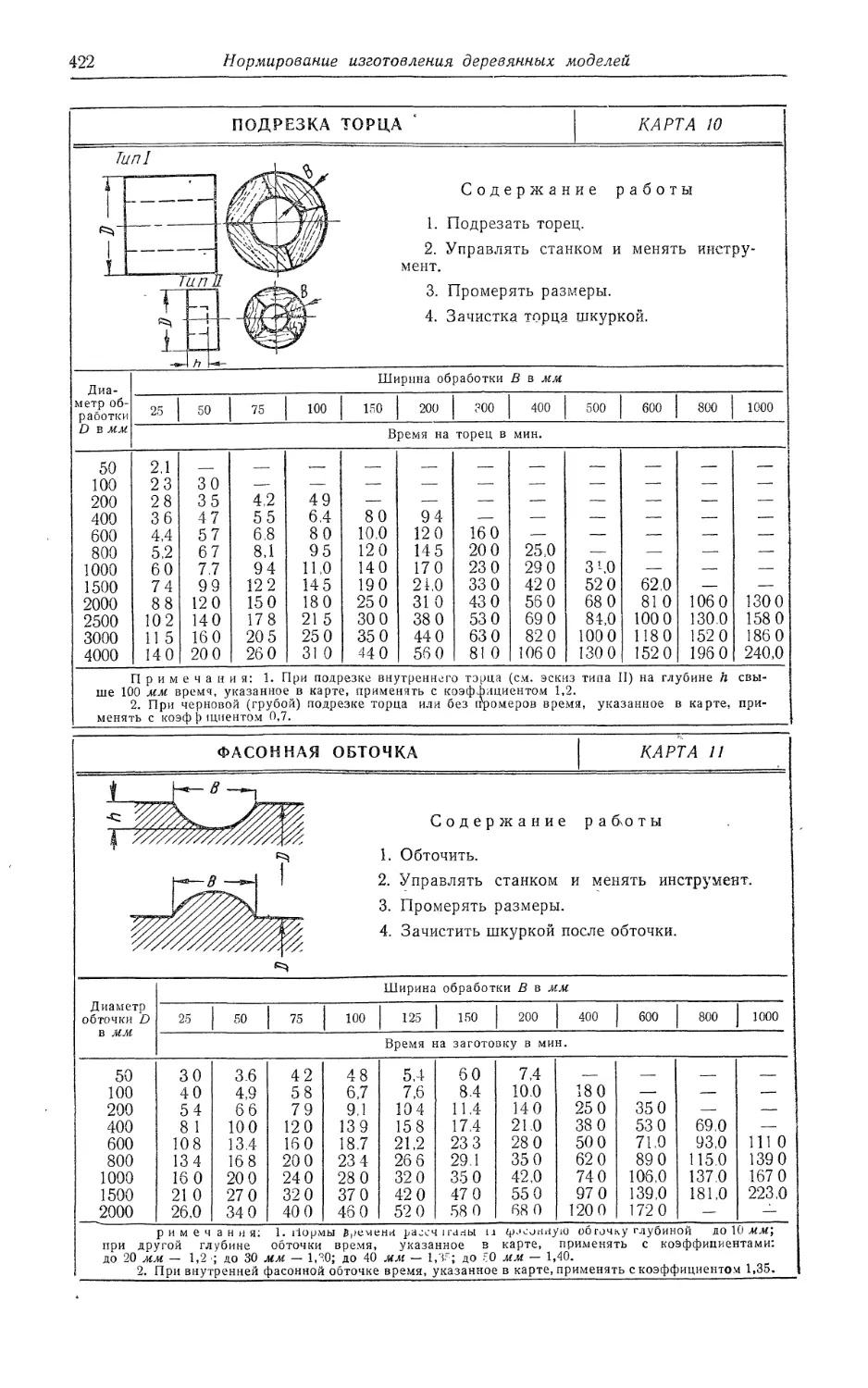

Карта 10. Подрезка торца....................................422

Карта И. Фасонная обточка...................................422

Карта 12. Обточка галтелей и закруглений....................423

Карта 13. Установка заготовки на плиту фрезерного станка с креплением за-

жимами и -снятие ее со станка................................423

Карта 14. Установка заготовки на плиту фрезерного станка с креплением на

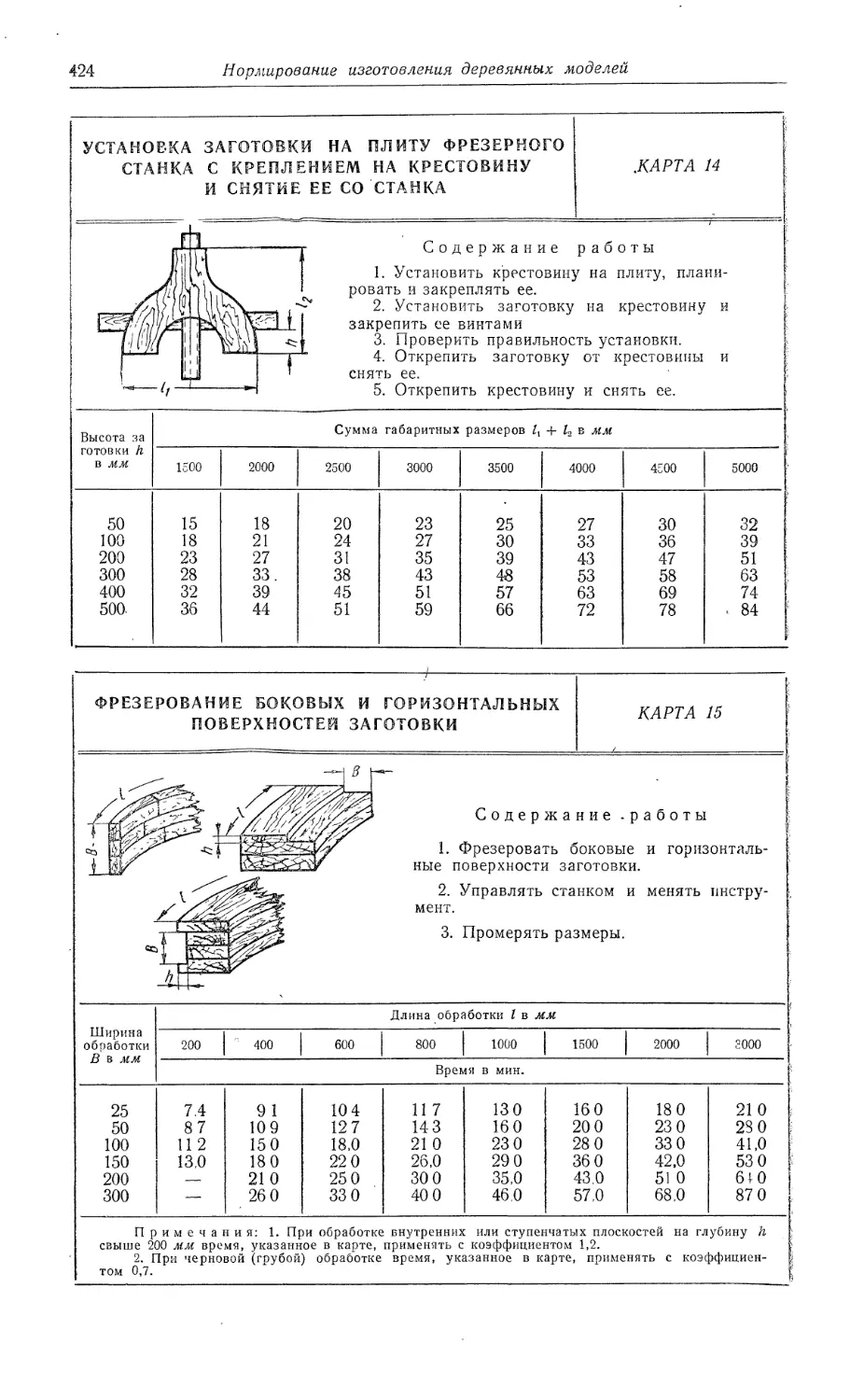

крестовину и 'снятие ее со станка............................424

Карта 15. Фрезерование боковых и горизонтальных поверхностей заготовки . . 424

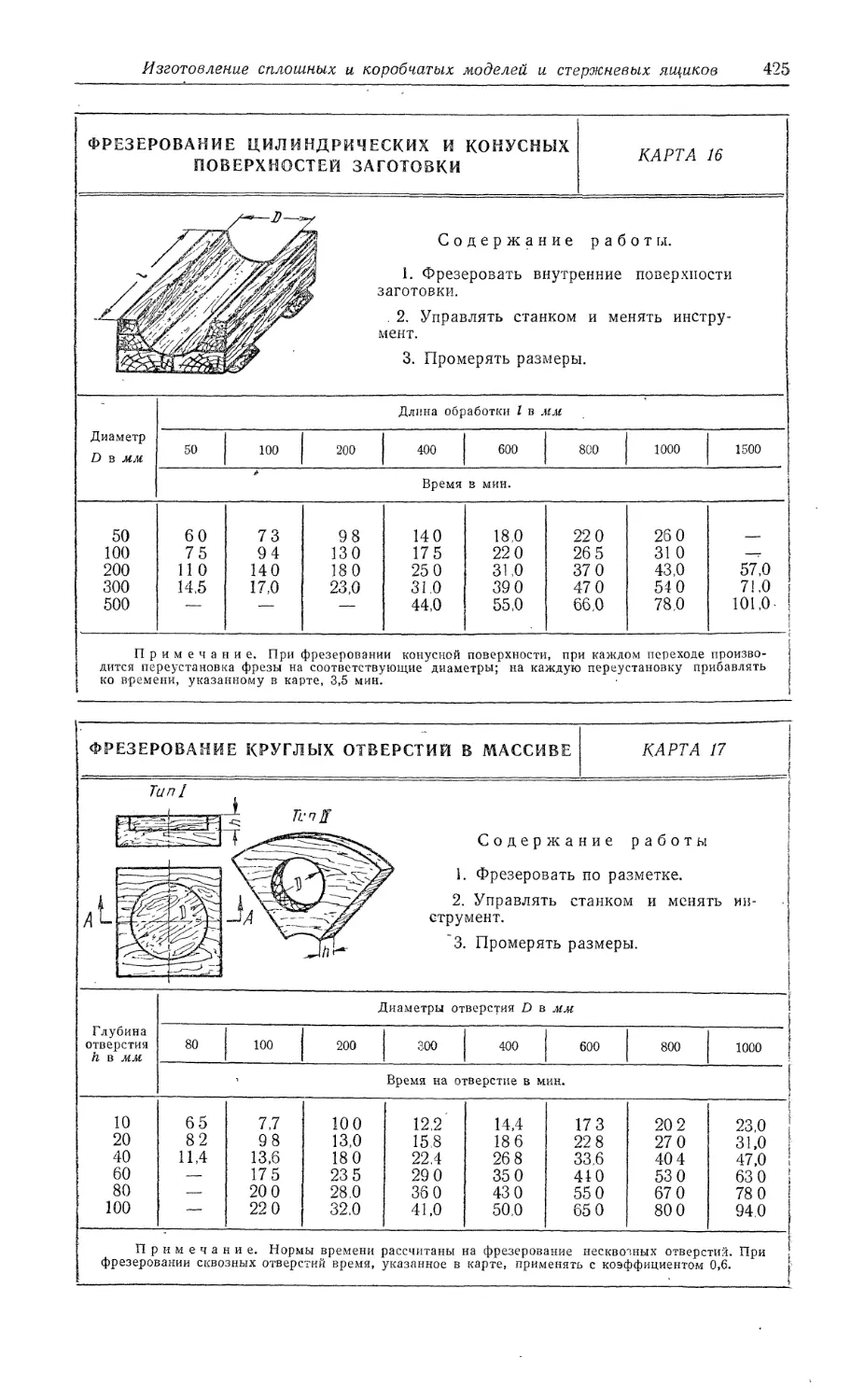

Карта 16. Фрезерование цилиндрических и конусных поверхностей заготовки 425

Карта 17. Фрезерование круглых отверстий в массиве ........ 425

Карта 18. Фрезерование квадратных и прямоугольных отверстий в массиве 426

Карта 19. Фрезерование сквозных пазов в массиве.............426

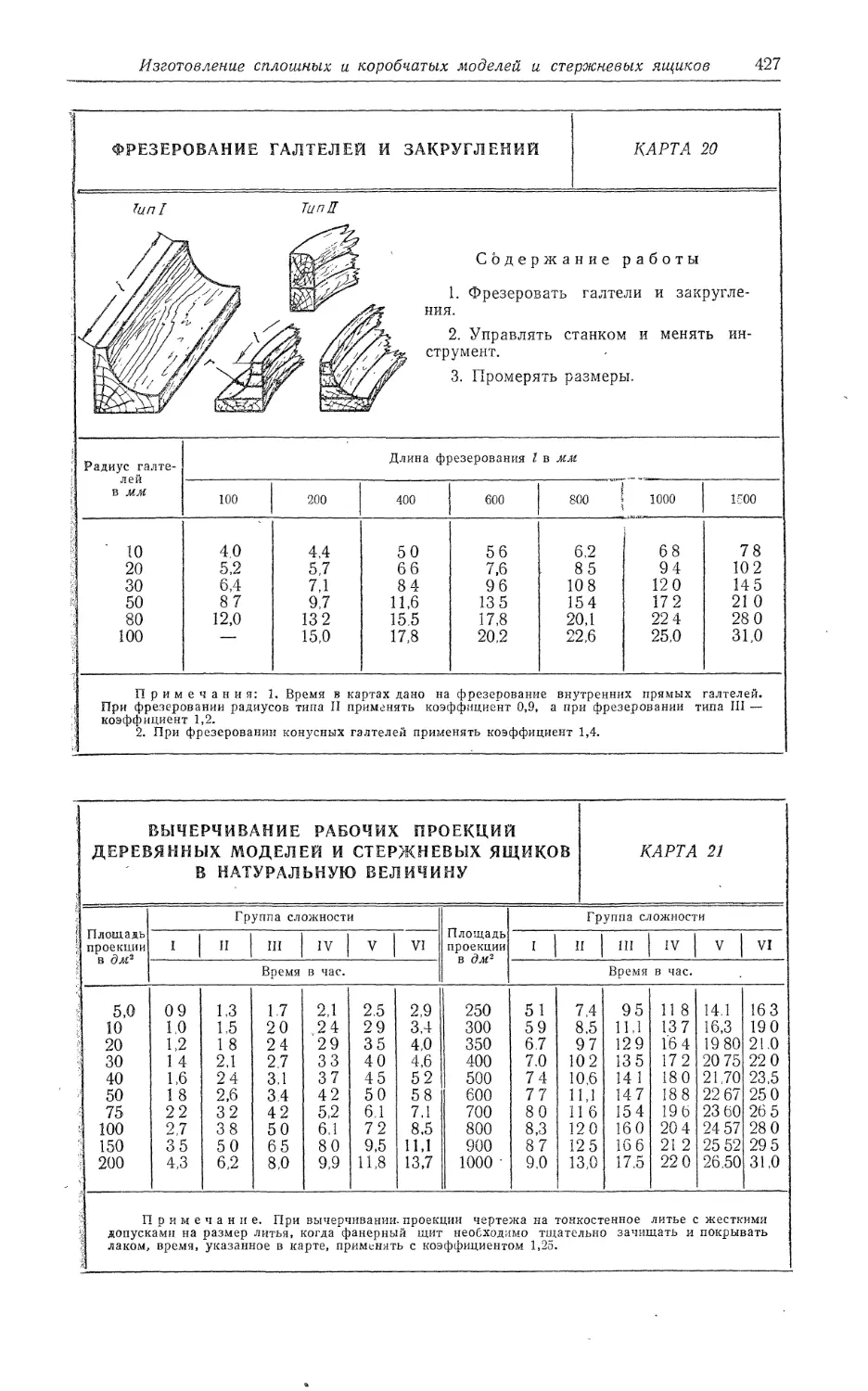

Карта 20. Фрезерование галтелей и закруглений...............427

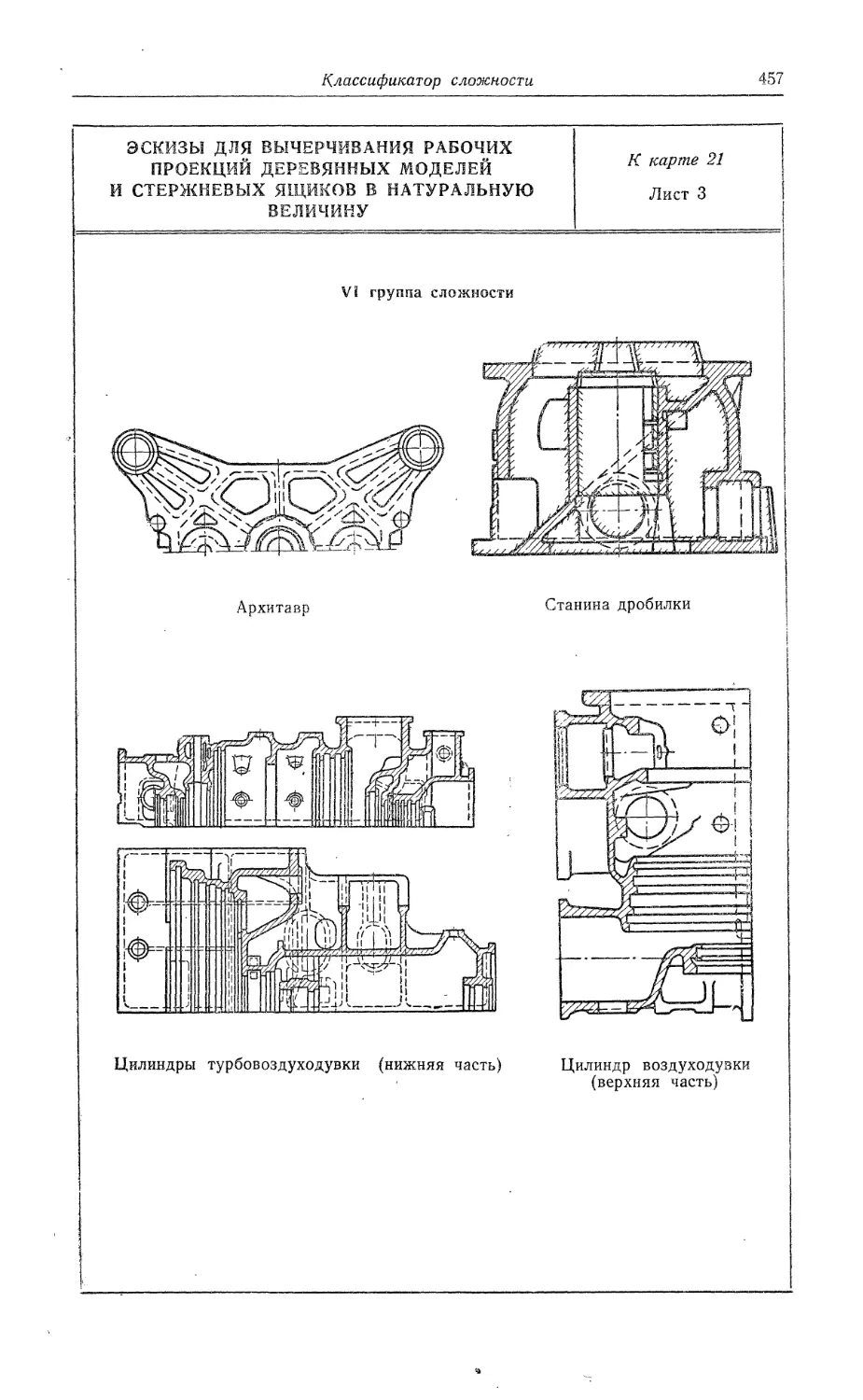

Карта 21. Вычерчивание рабочих проекций деревянных моделей и стержневых

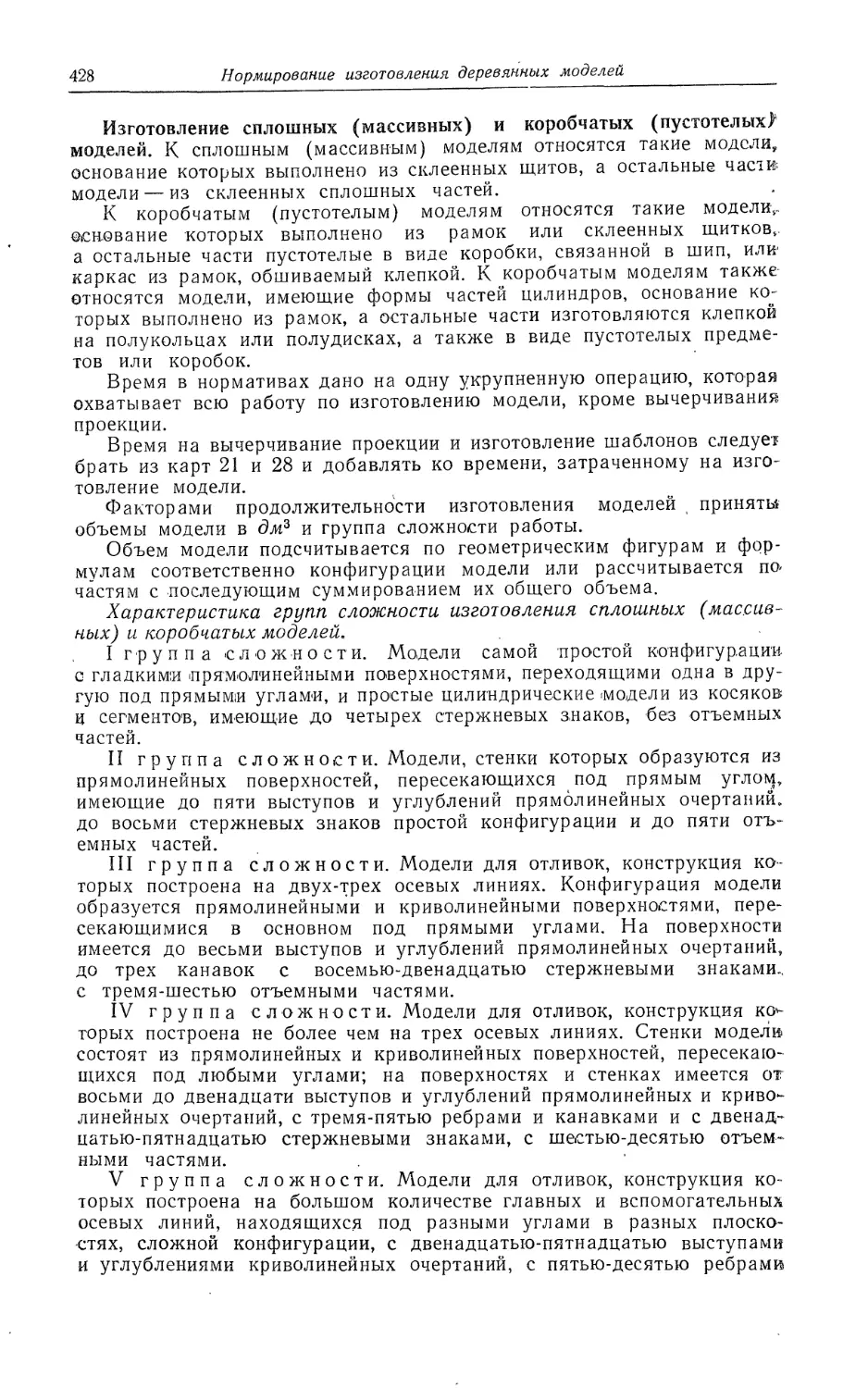

ящиков (В натуральную величину.............................................427

Карта 22. Изготовление сплошных (массивных) моделей.............. 429

Карта 23. Изготовление коробчатых (пустотелых) моделей ....... 430

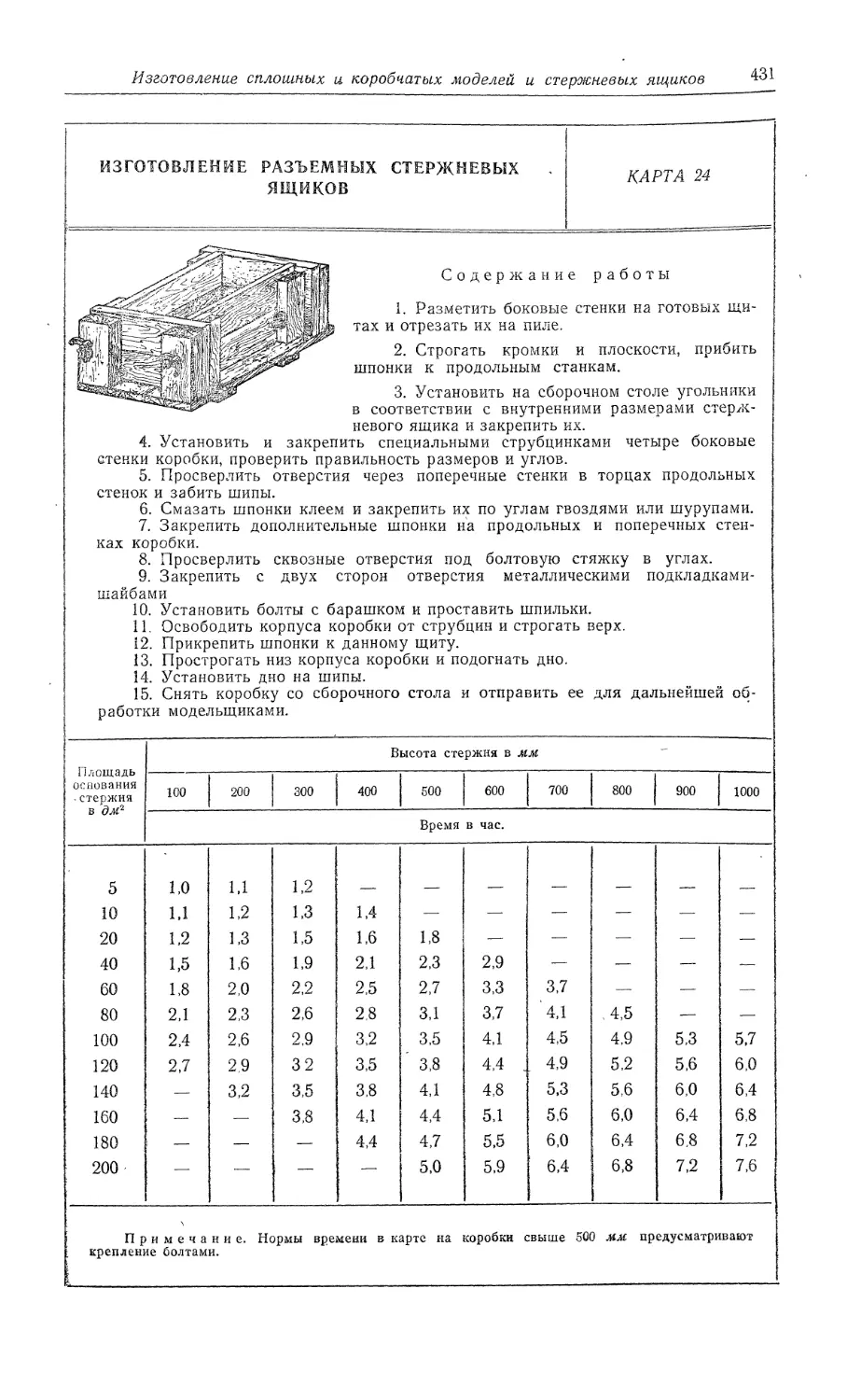

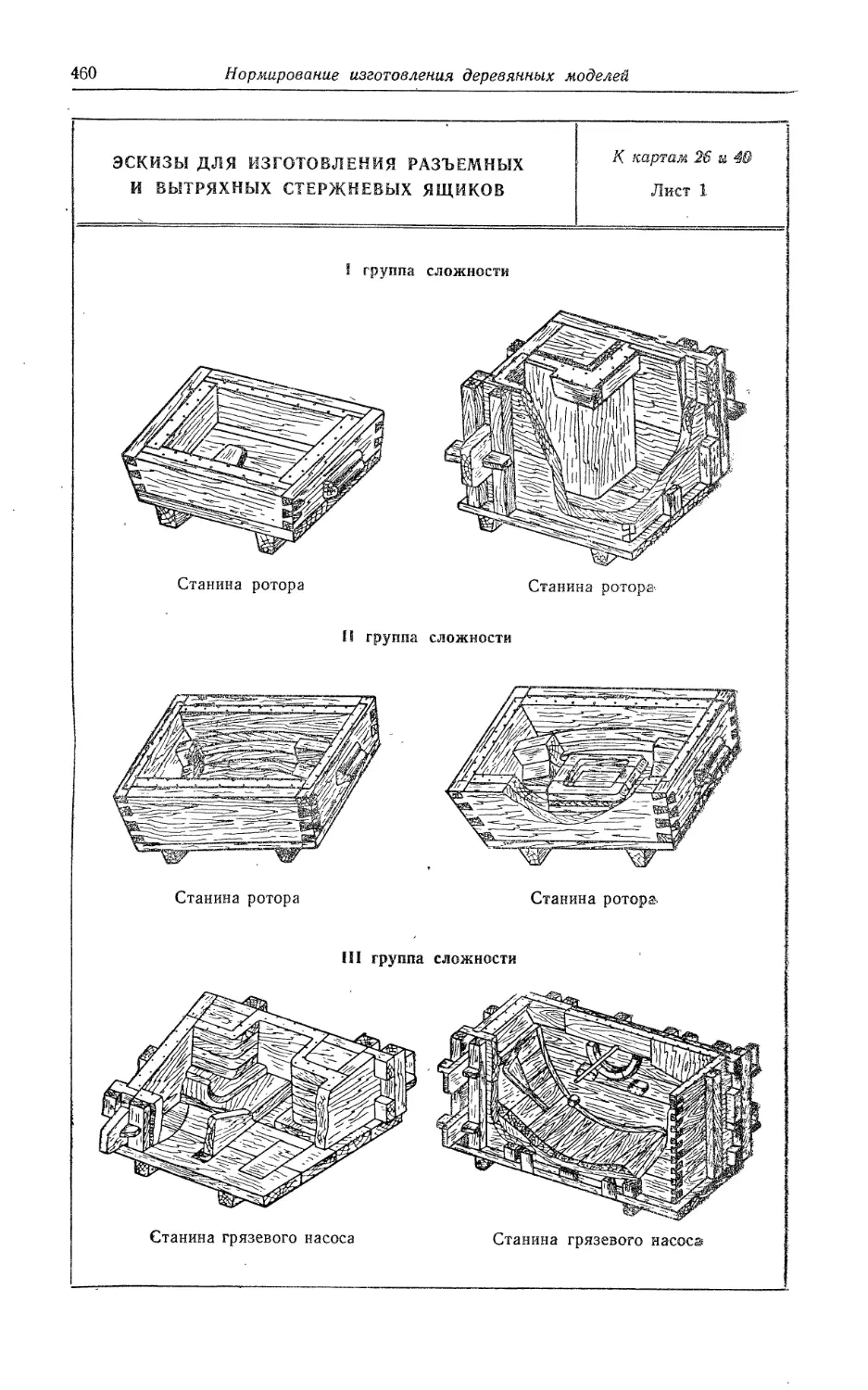

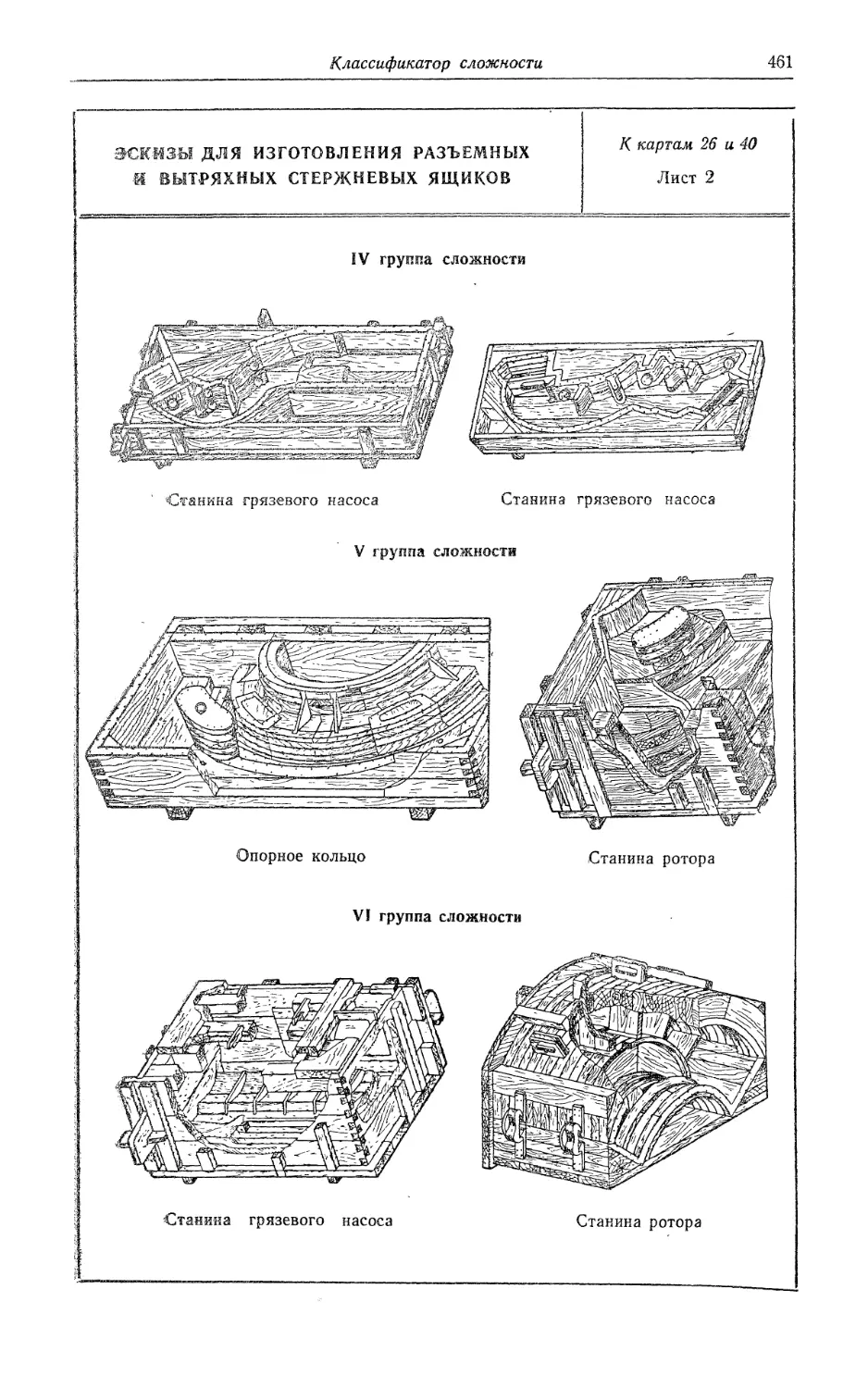

Карта 24. Изготовление разъемных стержневых ящиков.................431

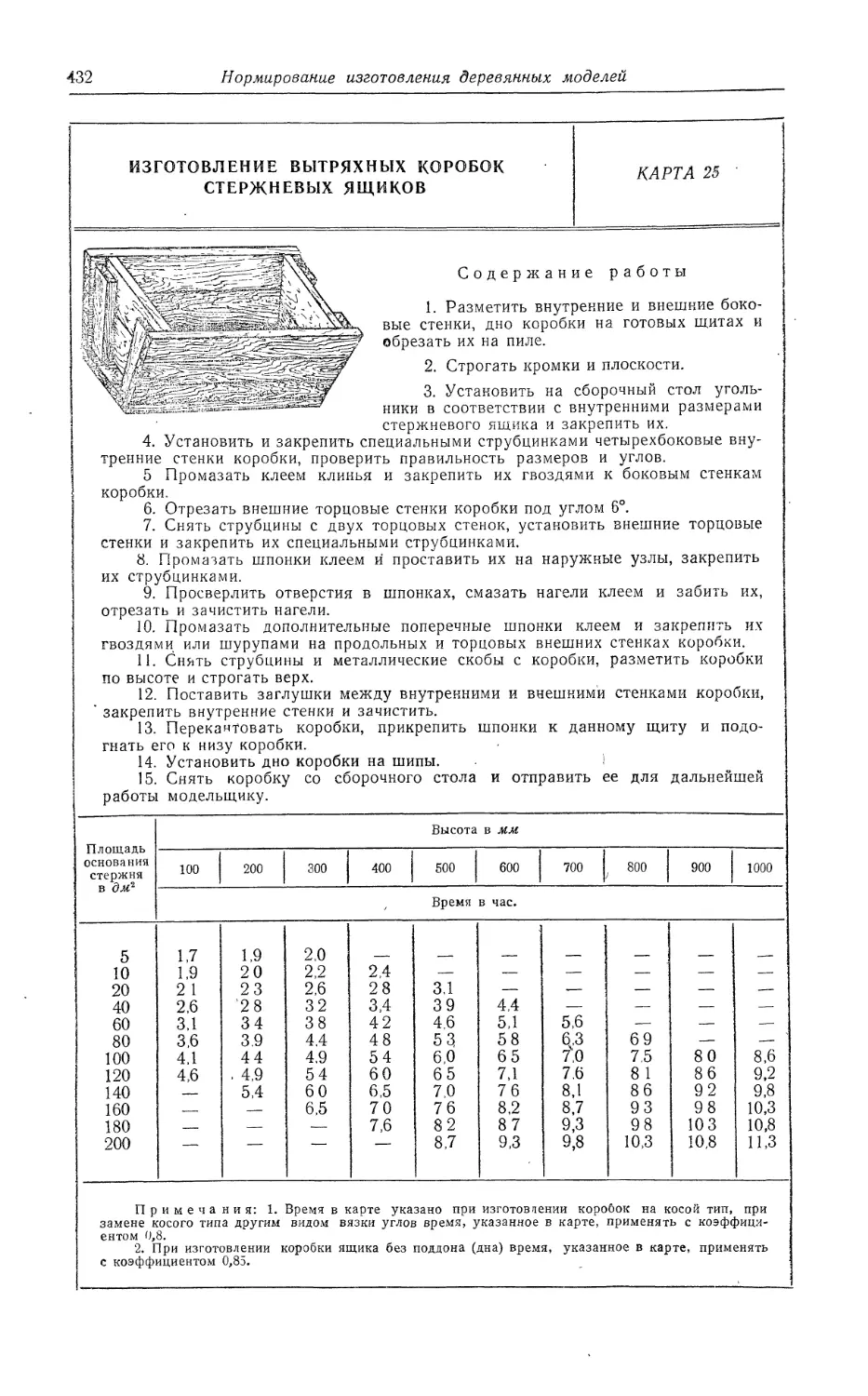

Карта 25. Изготовление вытряхных коробок стержневых ящиков .... 432

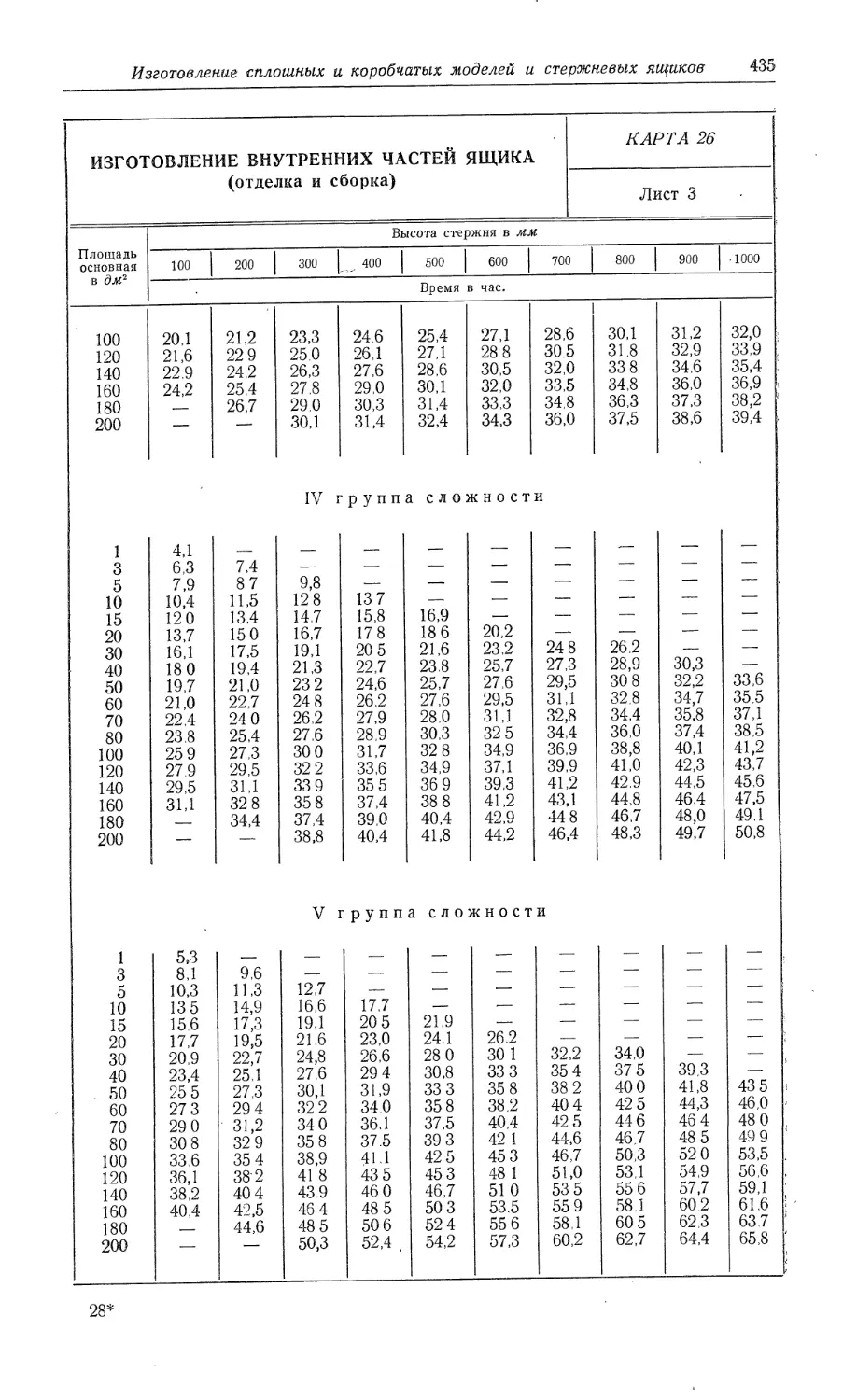

Карта 26. Изготовление внутренних частей ящика (отделка и сборка) . . . 433

14

Оглавление

Стр.

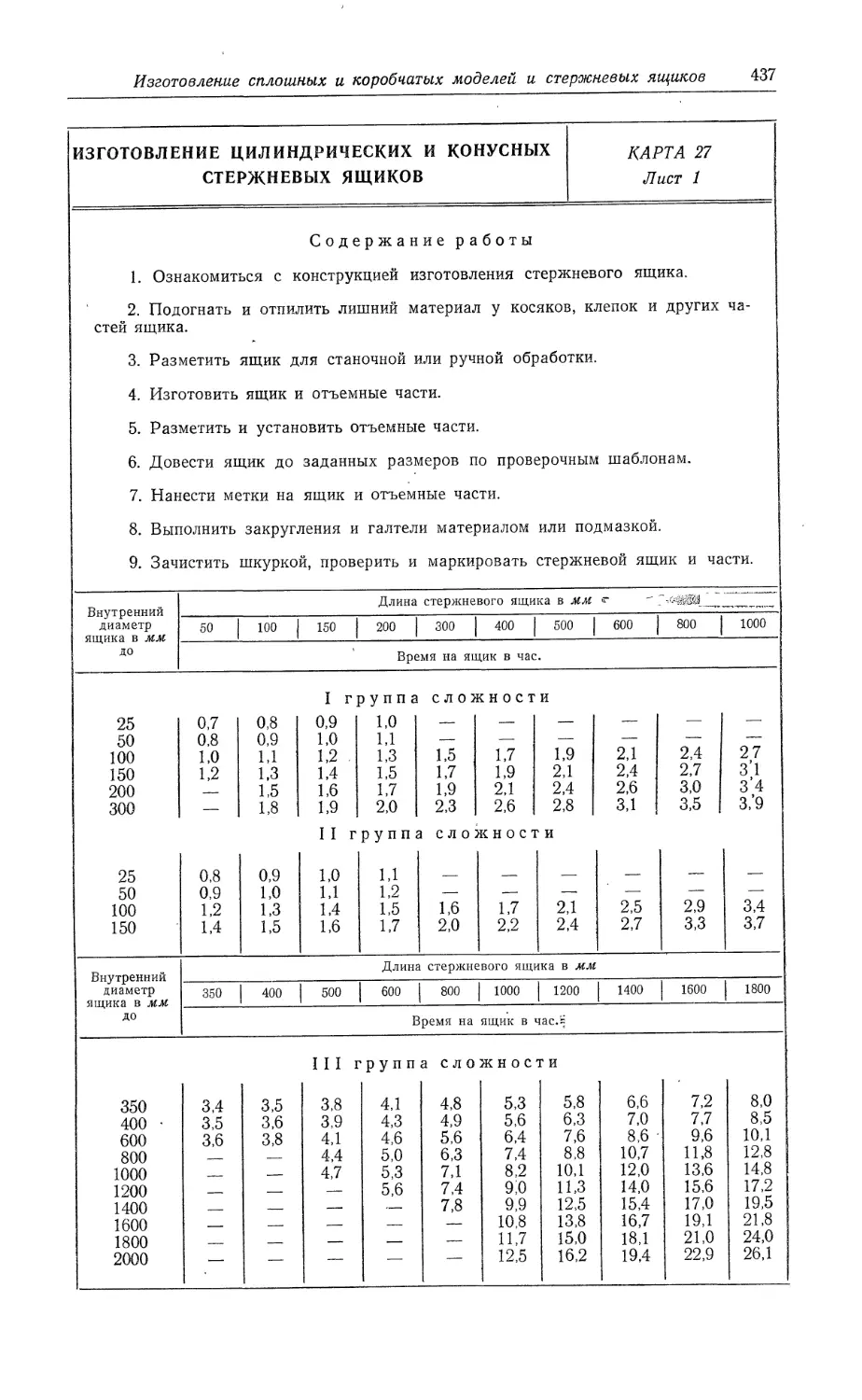

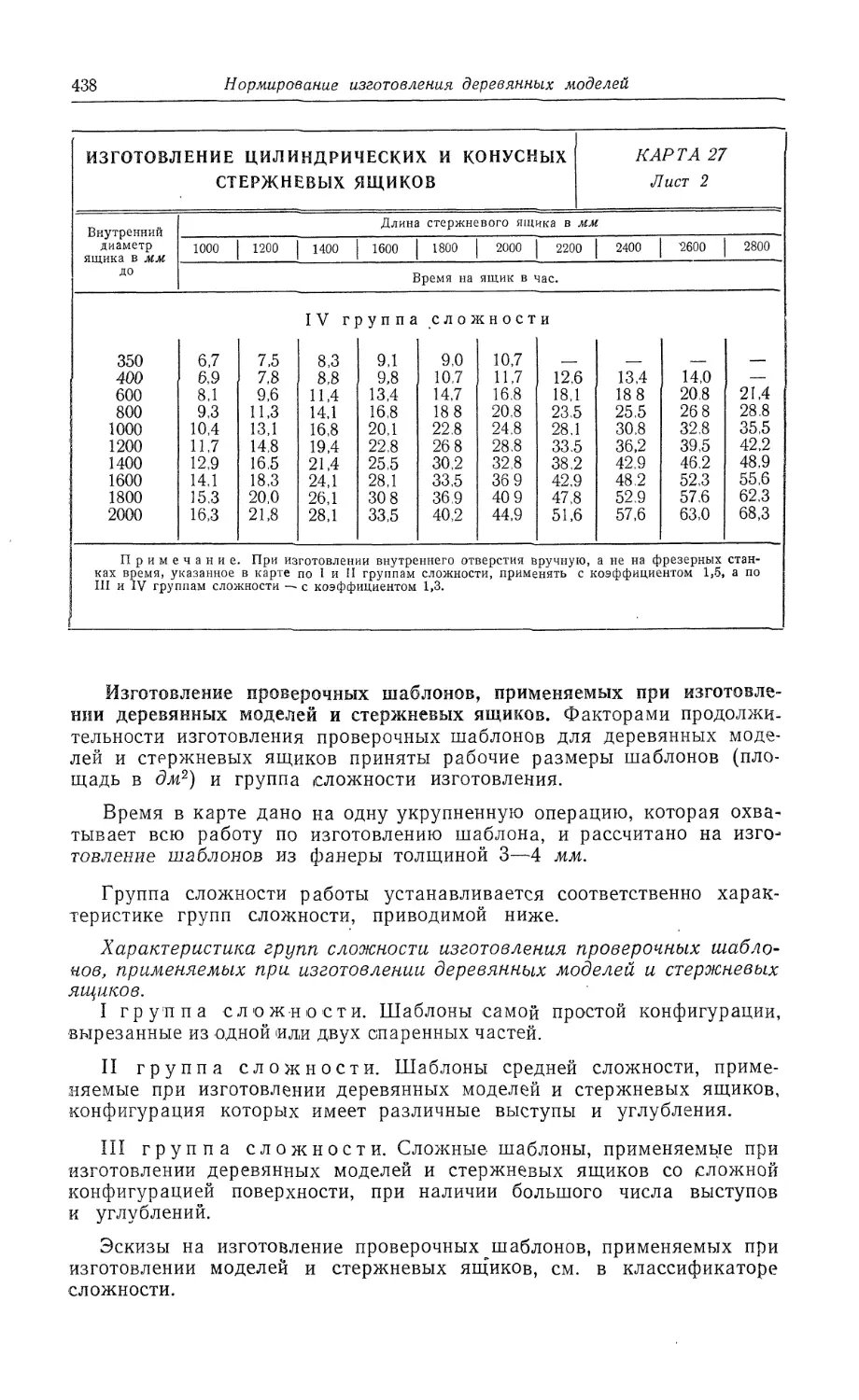

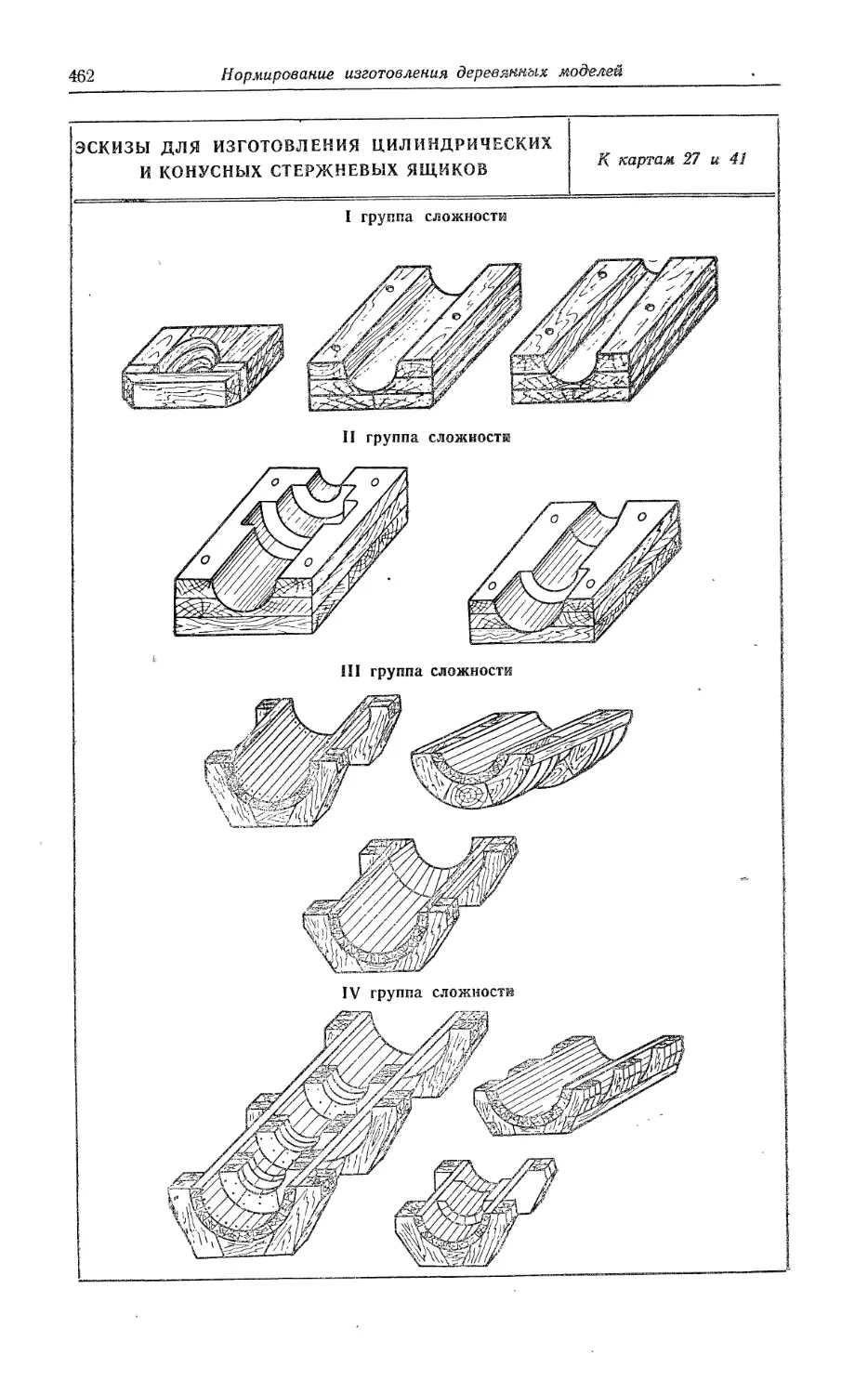

Карта 27. Изготовление цилиндрических и конусных стержневых ящиков . . 437

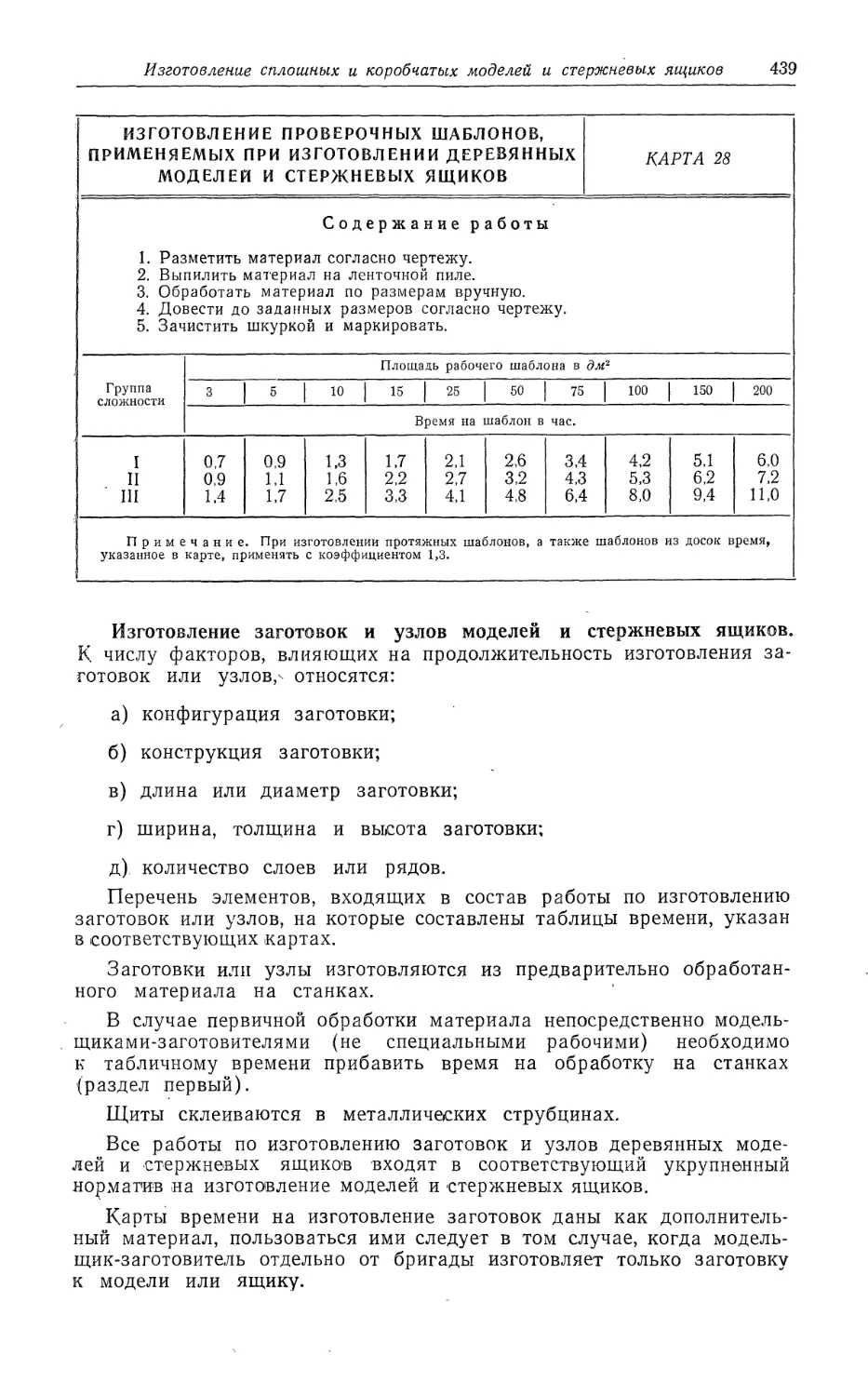

Карта 28. Изготовление проверочных шаблонов, применяемых при изготовлении

деревянных моделей и стержневых ящиков......................................439

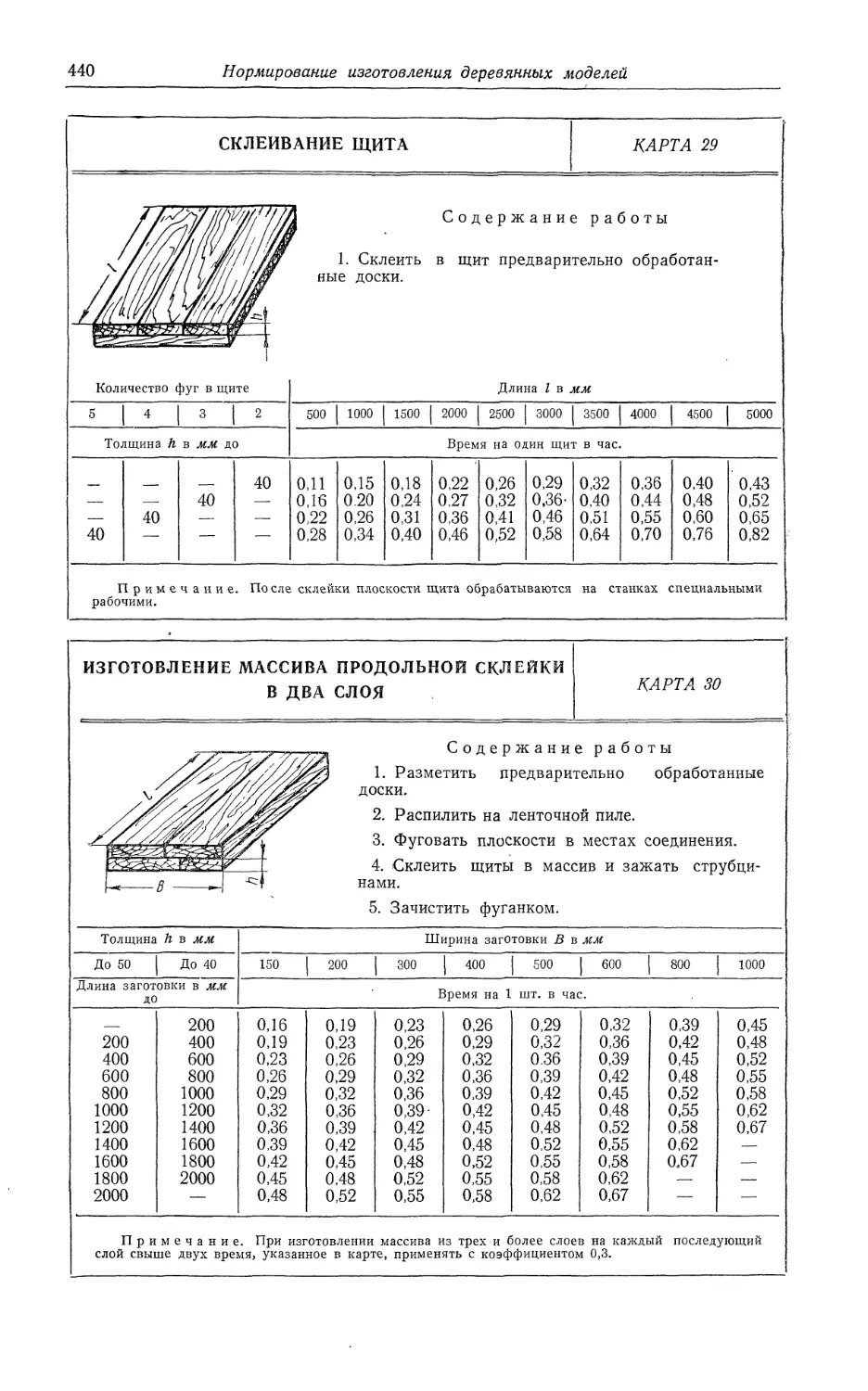

Карта 29. Склеивание щита.......................‘..........................440

Карта 30. Изготовление массива продольной склейки в два слоя...............440

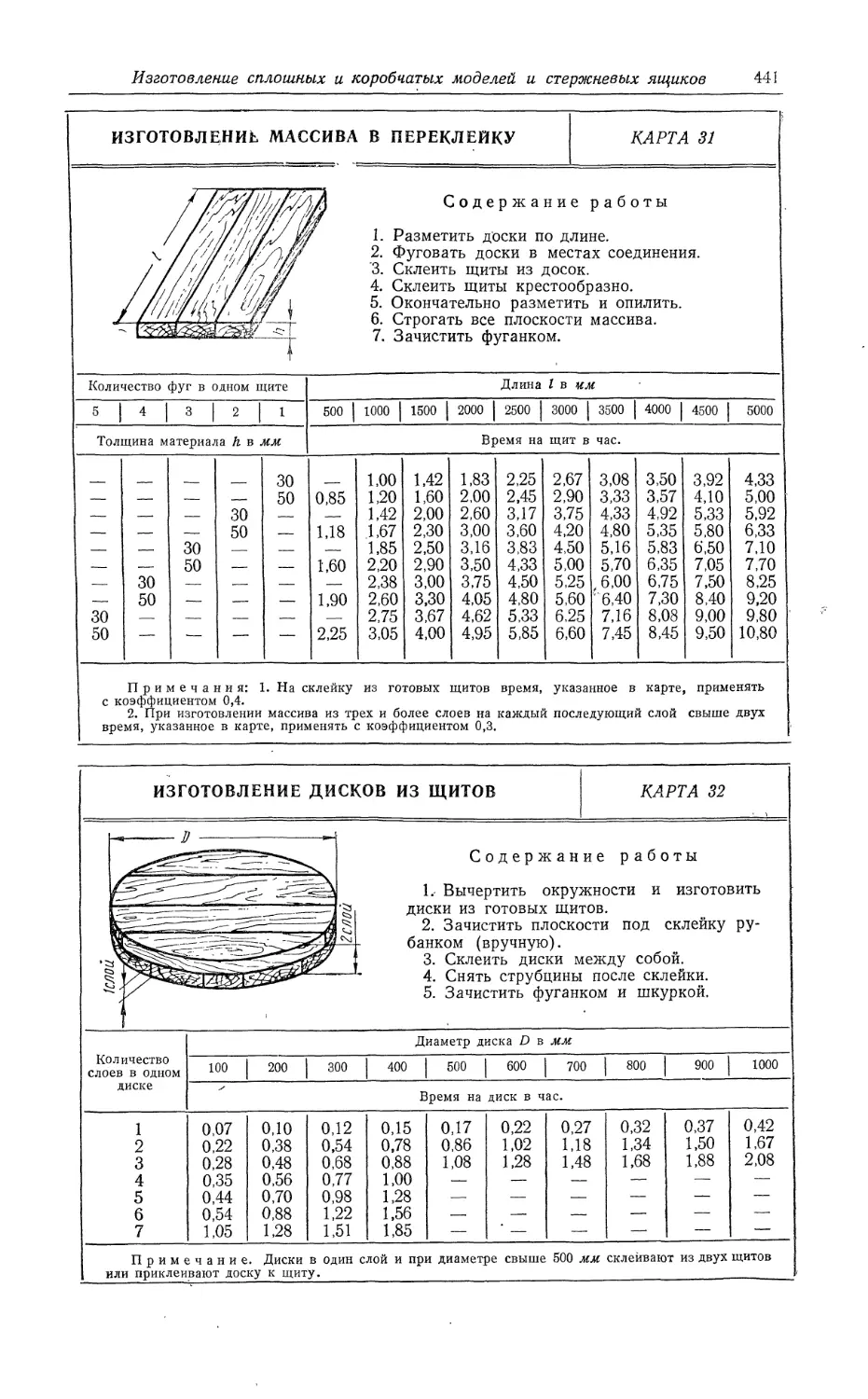

Карта 31. Изготовление массива в переклейку...............................441

Карта 32. Изготовление дисков из щитов....................................441

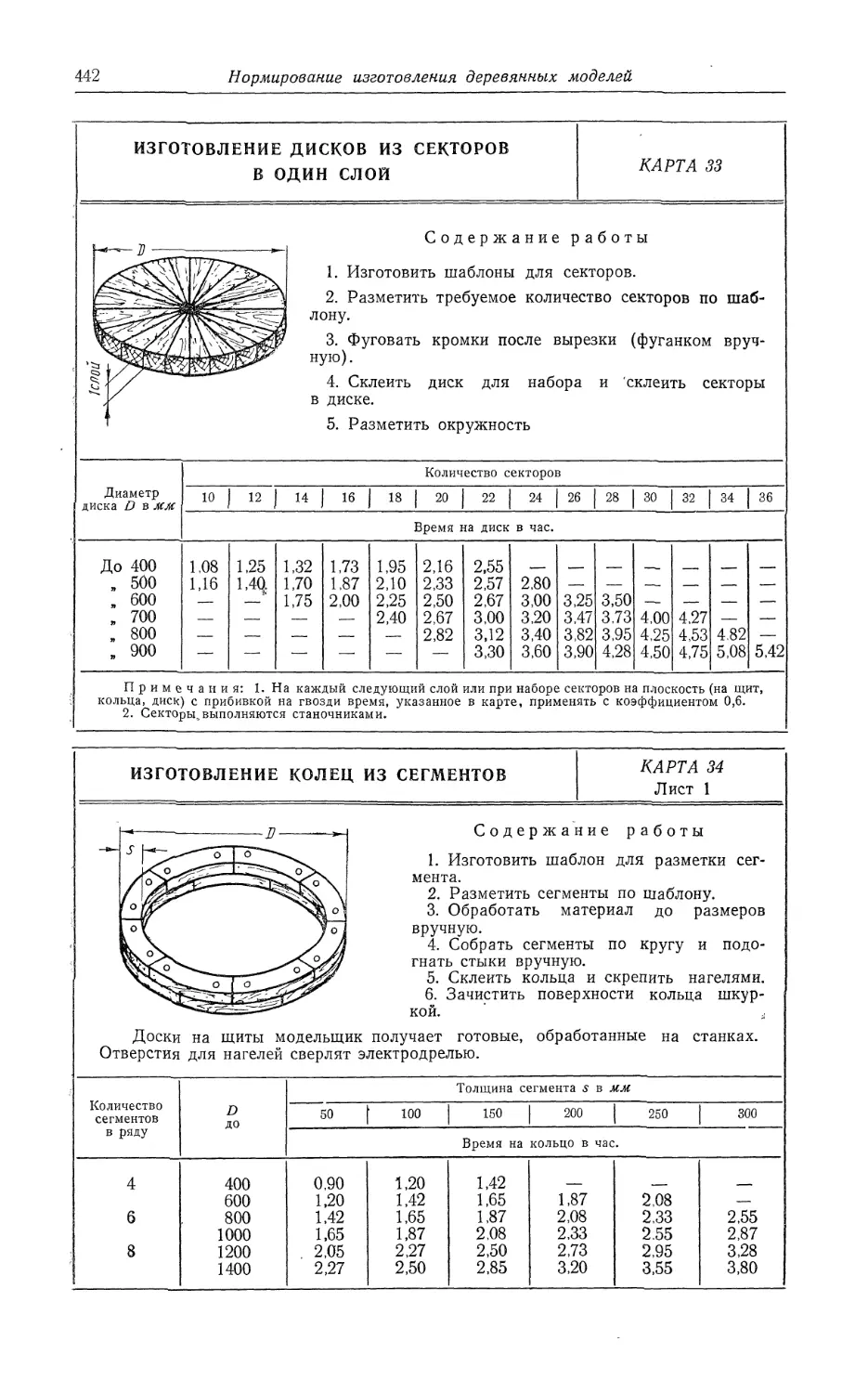

Карта 33. Изготовление дисков из секторов в один слой.....................442

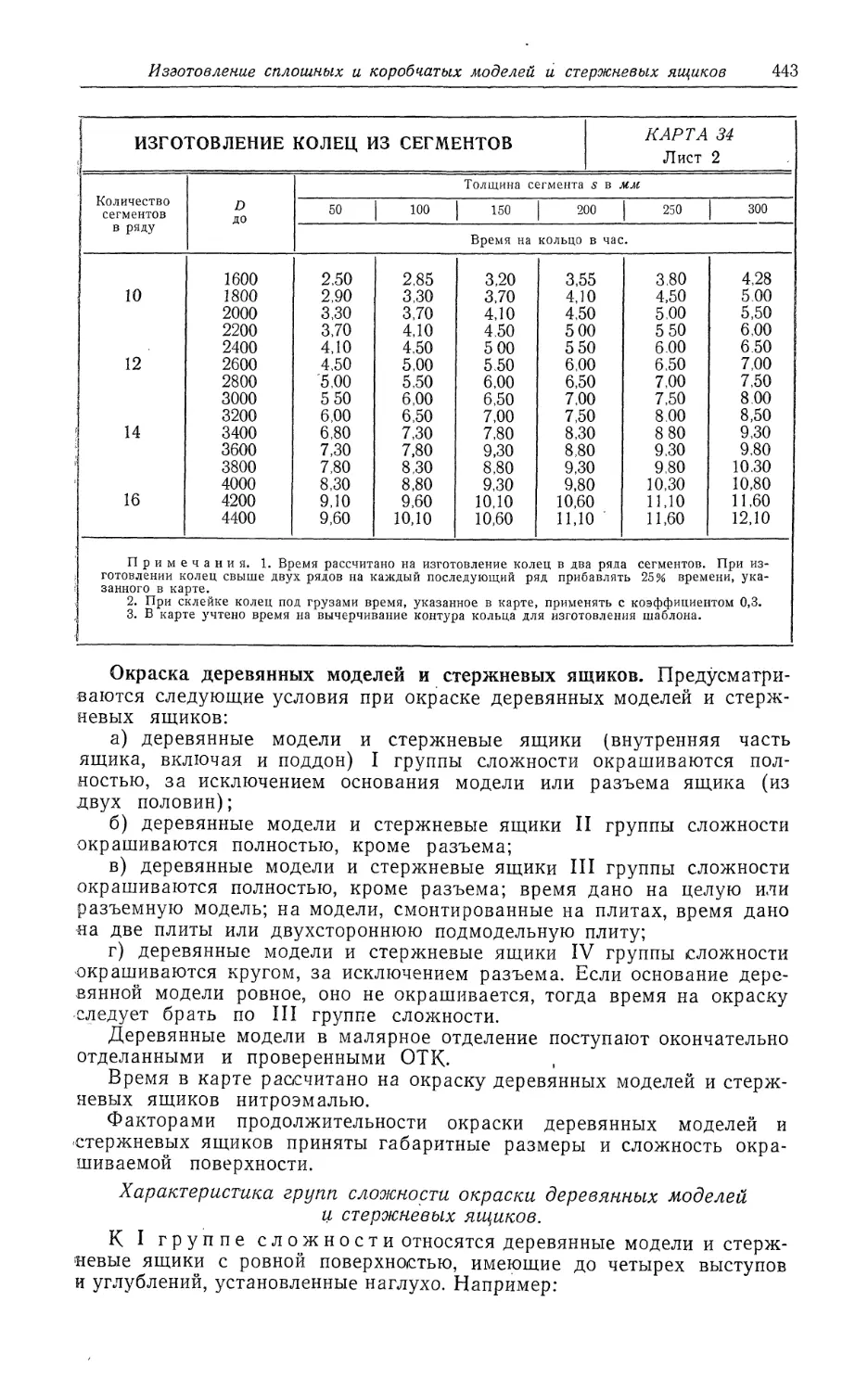

Карта 34. Изготовление колец из сегментов.................................442

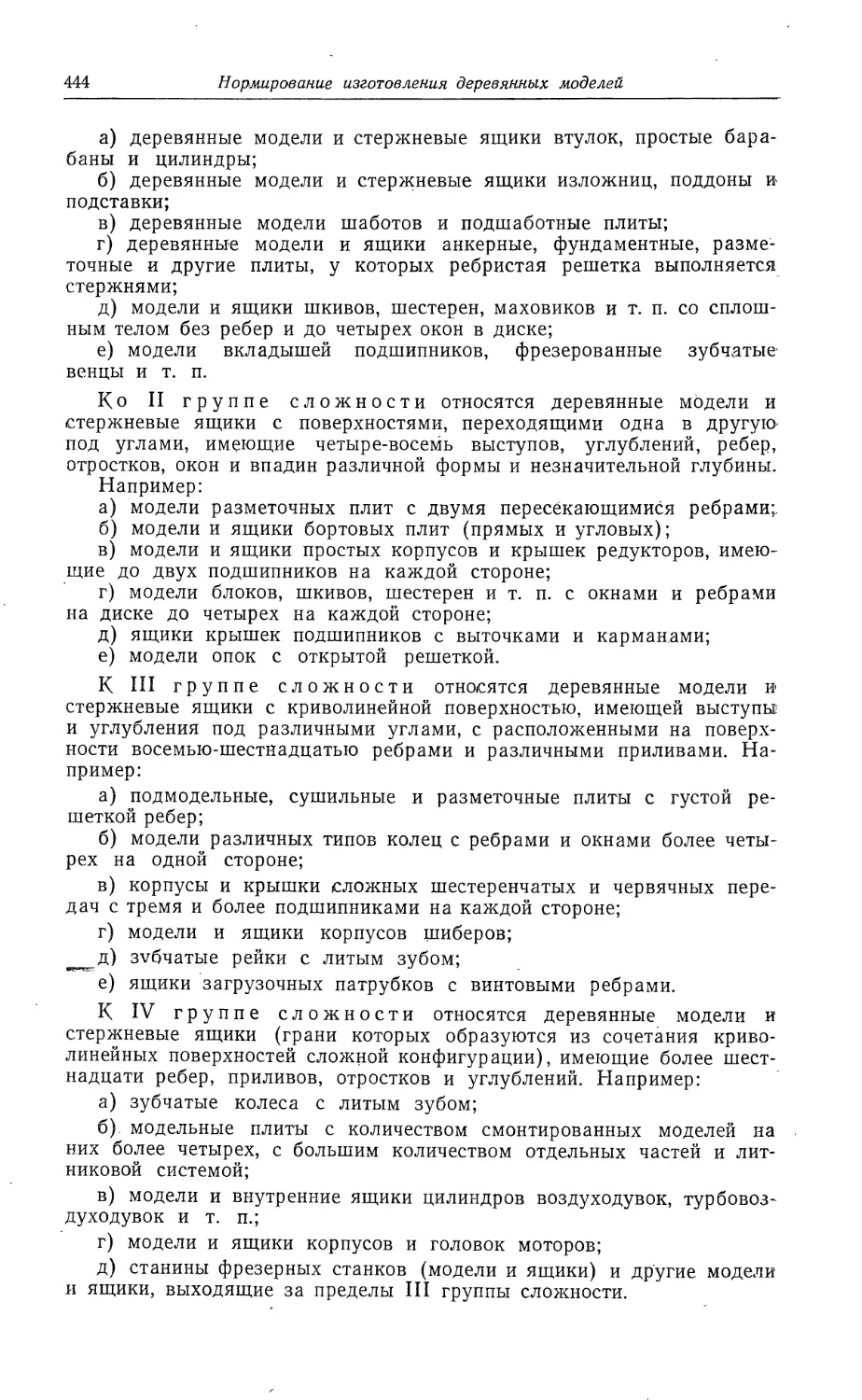

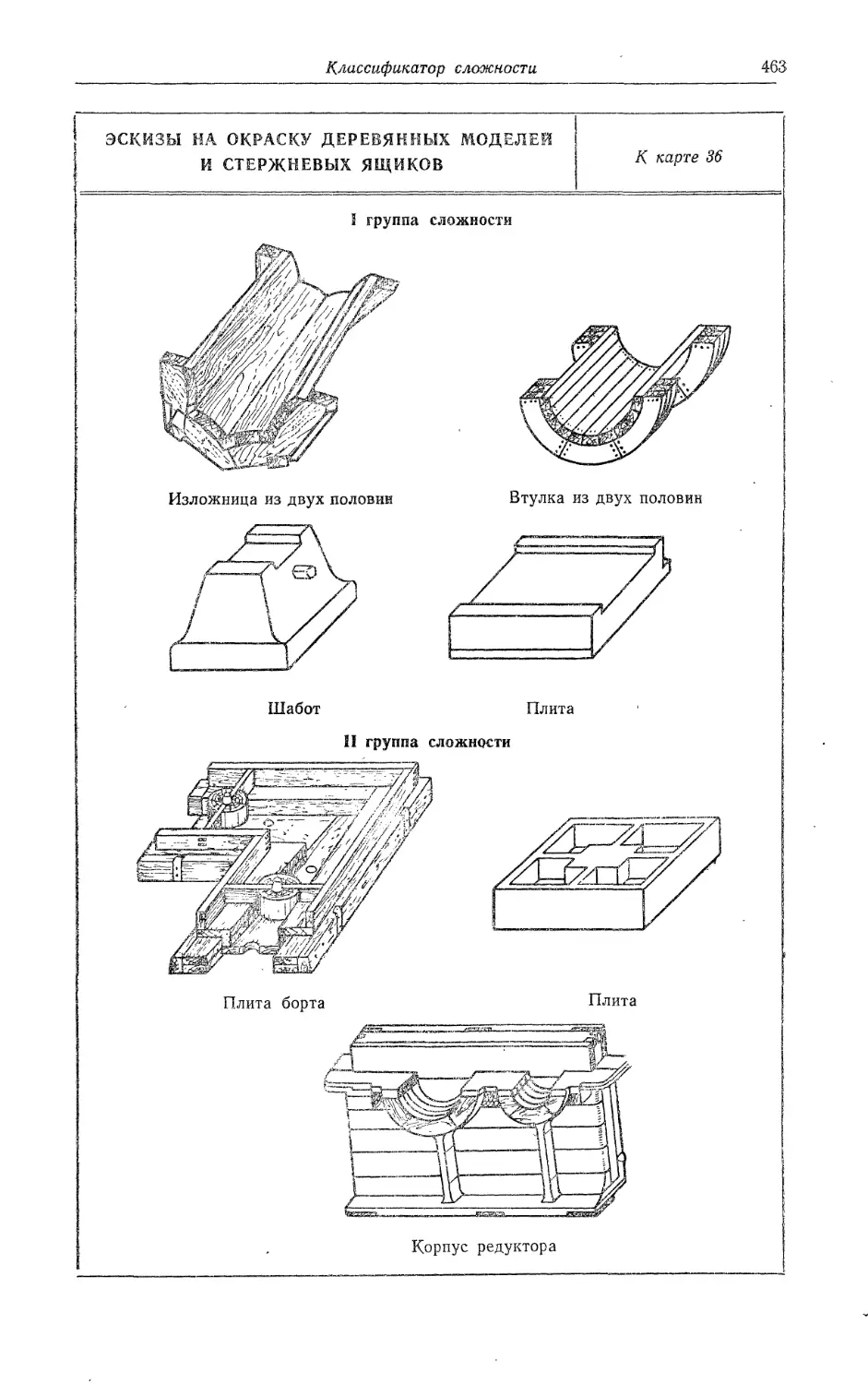

Карта 35. Окраска моделей и стержневых ящиков..............................445

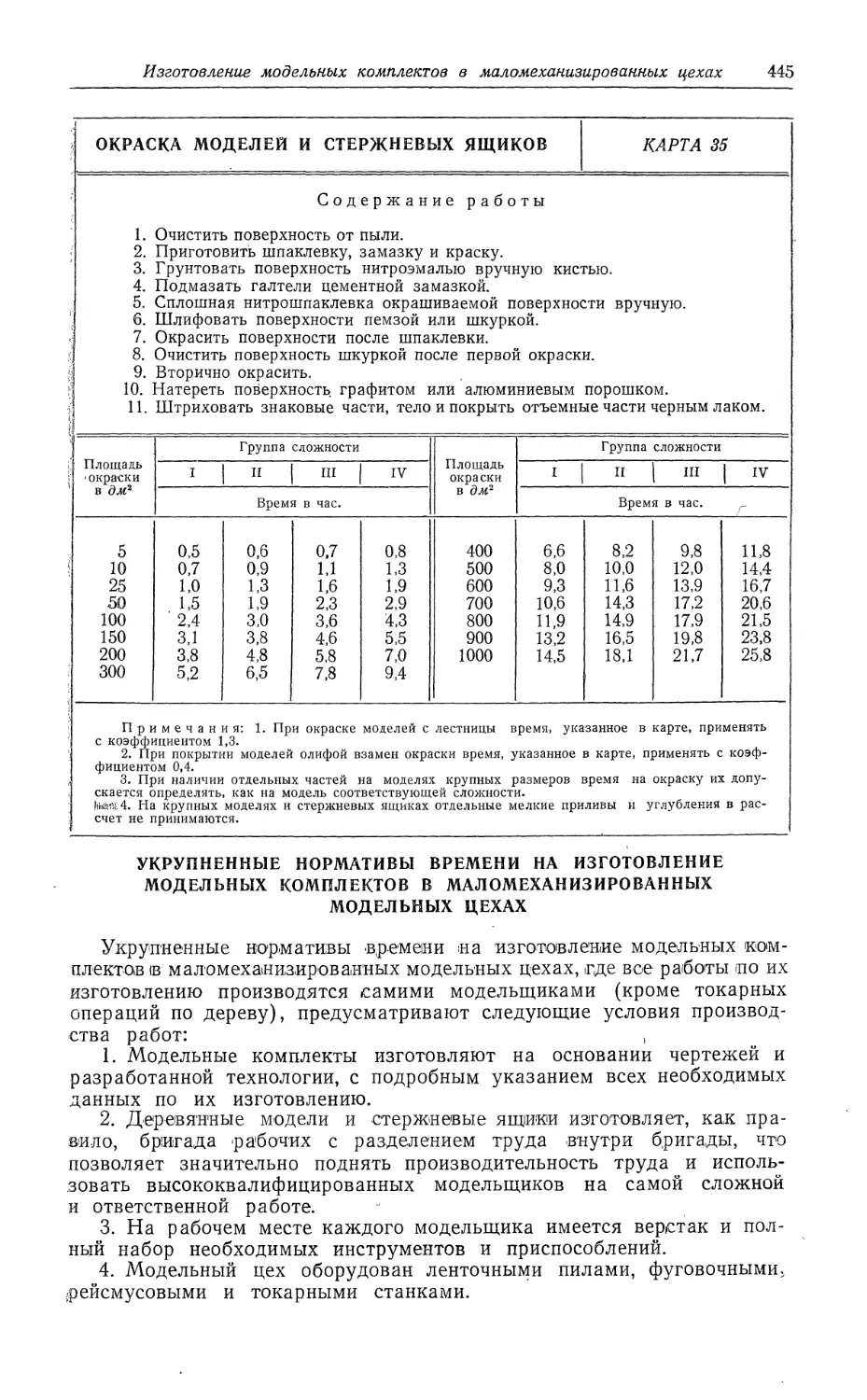

Укрупненные нормативы времени на изготовление модельных комплектов

в маломеханизированных цехах

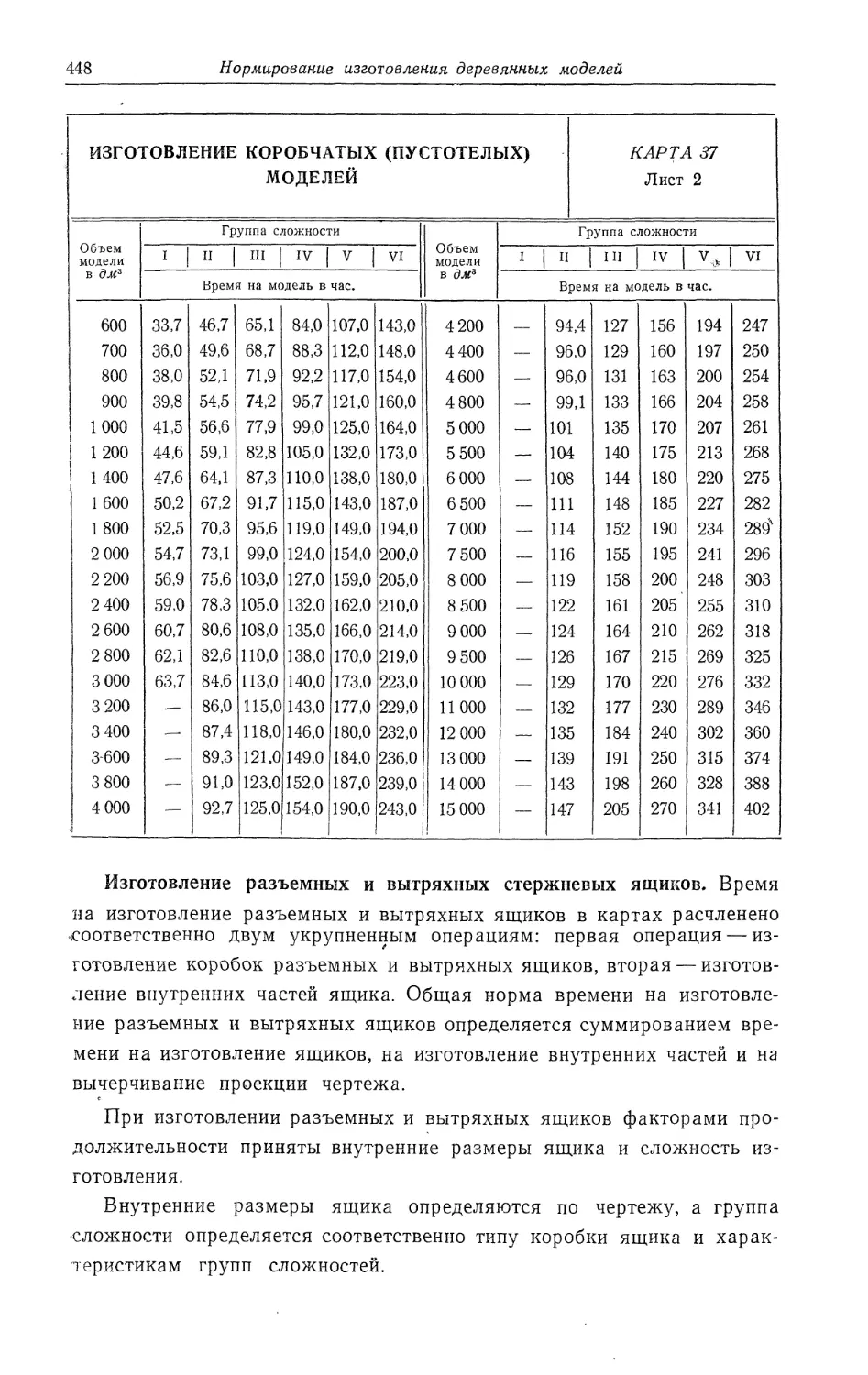

Карта 36. Изготовление сплошных (массивных) моделей........................447

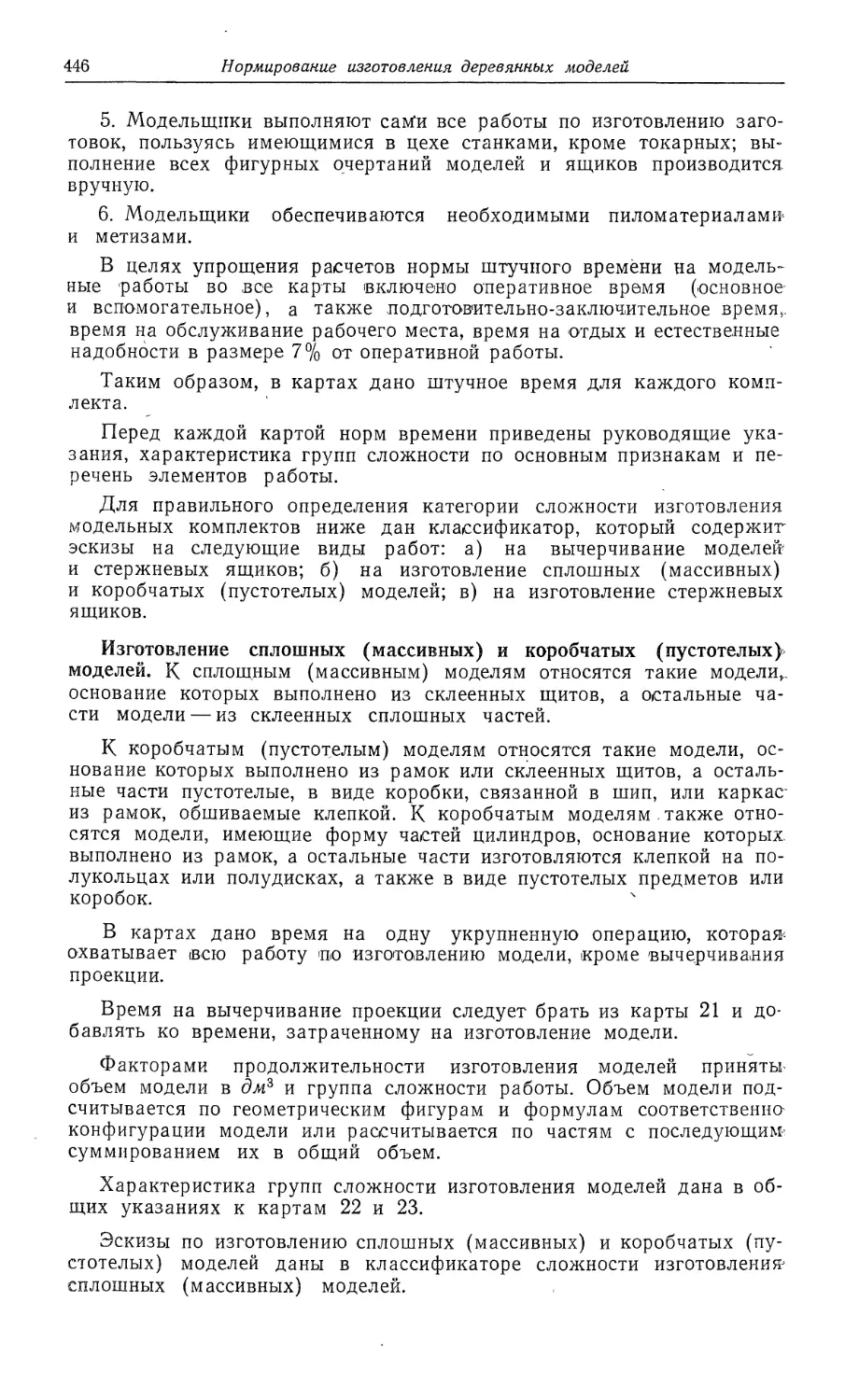

Карта 37. Изготовление коробчатых (пустотелых) моделей...................447

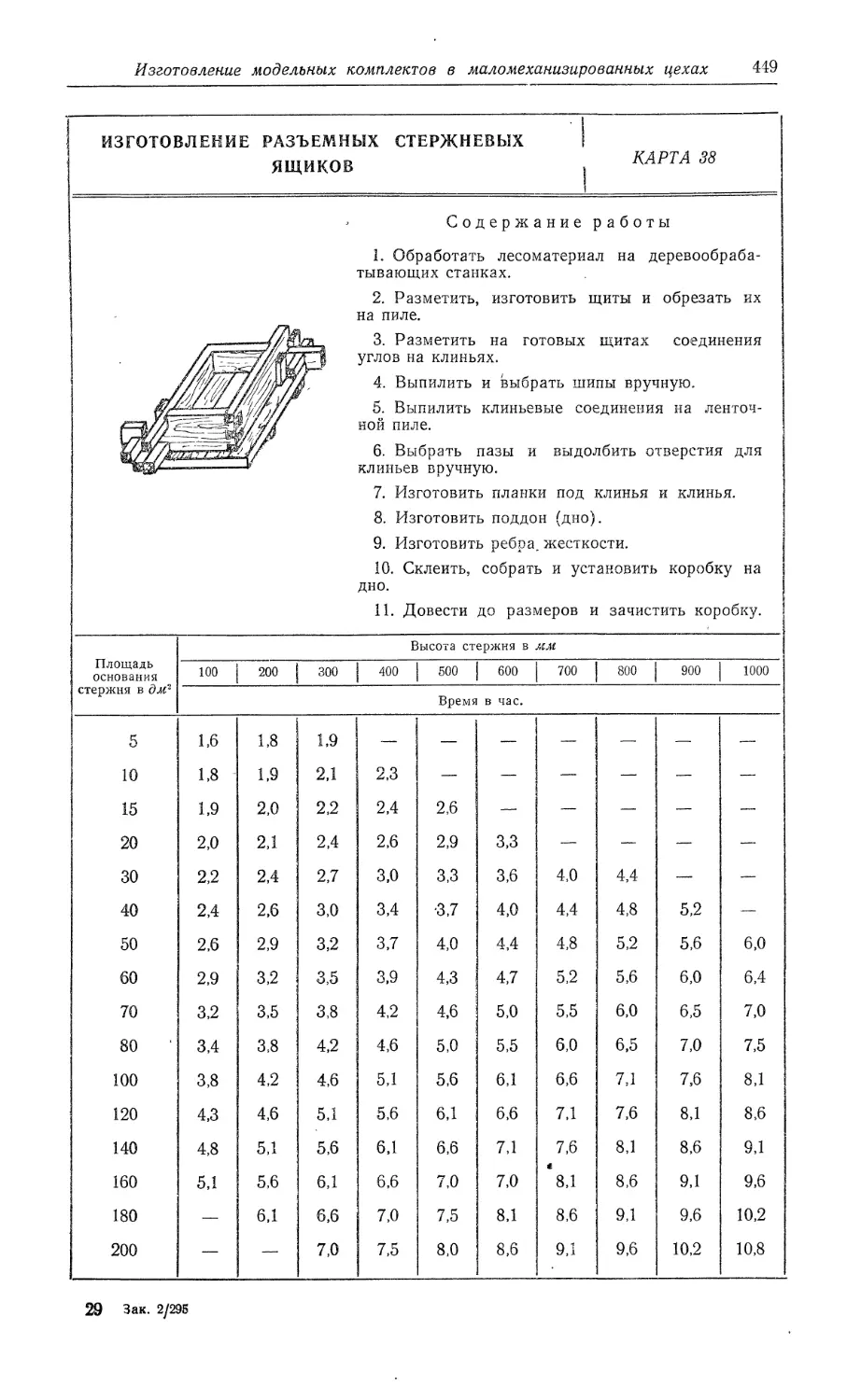

Карта 38. Изготовление разъемных стержневых ящиков.......................449

Карта 39. Изготовление вытряхных стержневых ящиков.......................450

Карта 40. Изготовление внутренних частей ящика.......................... 451

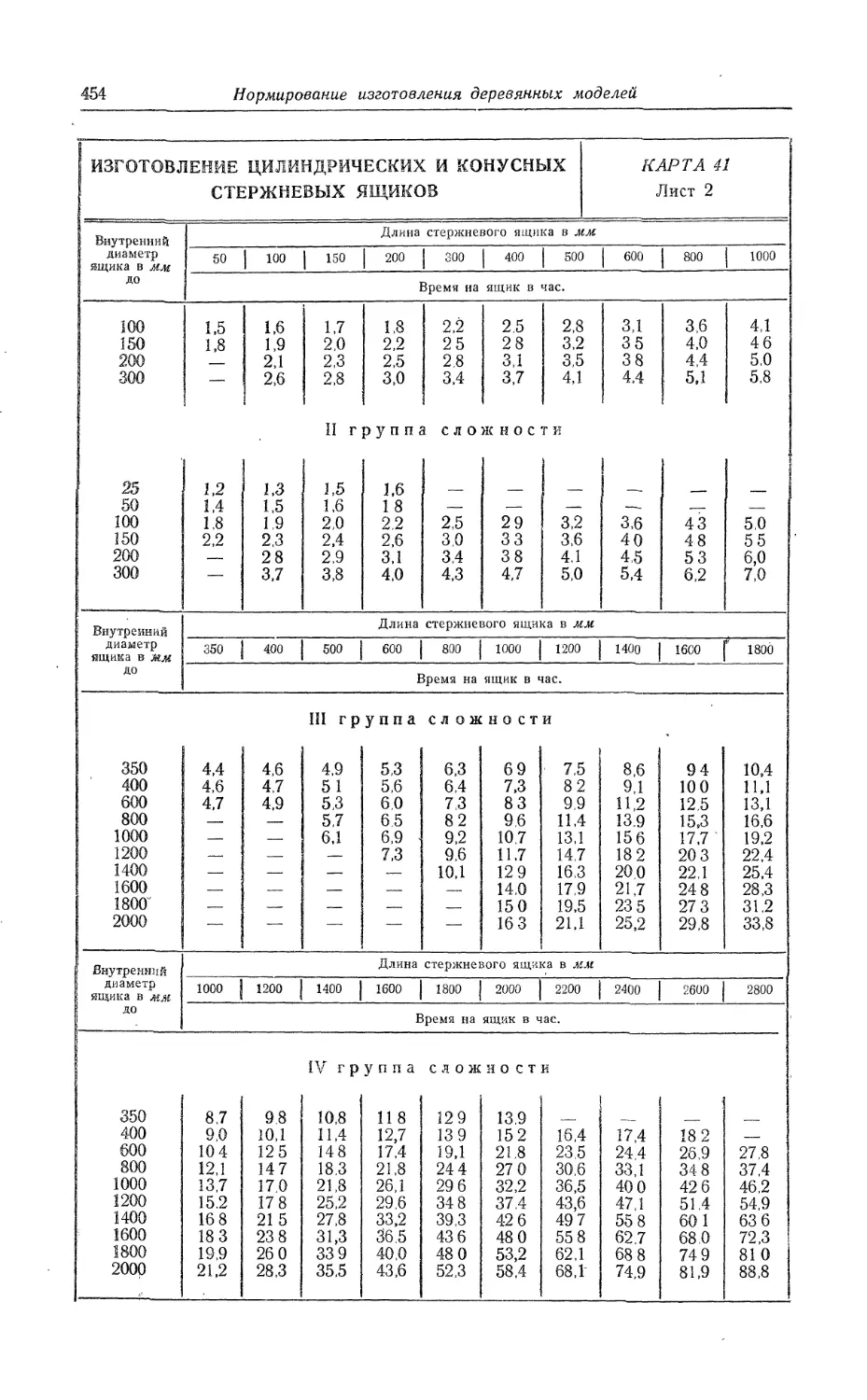

Карта 41. Изготовление цилиндрических и конусных стержневых ящиков . . 453

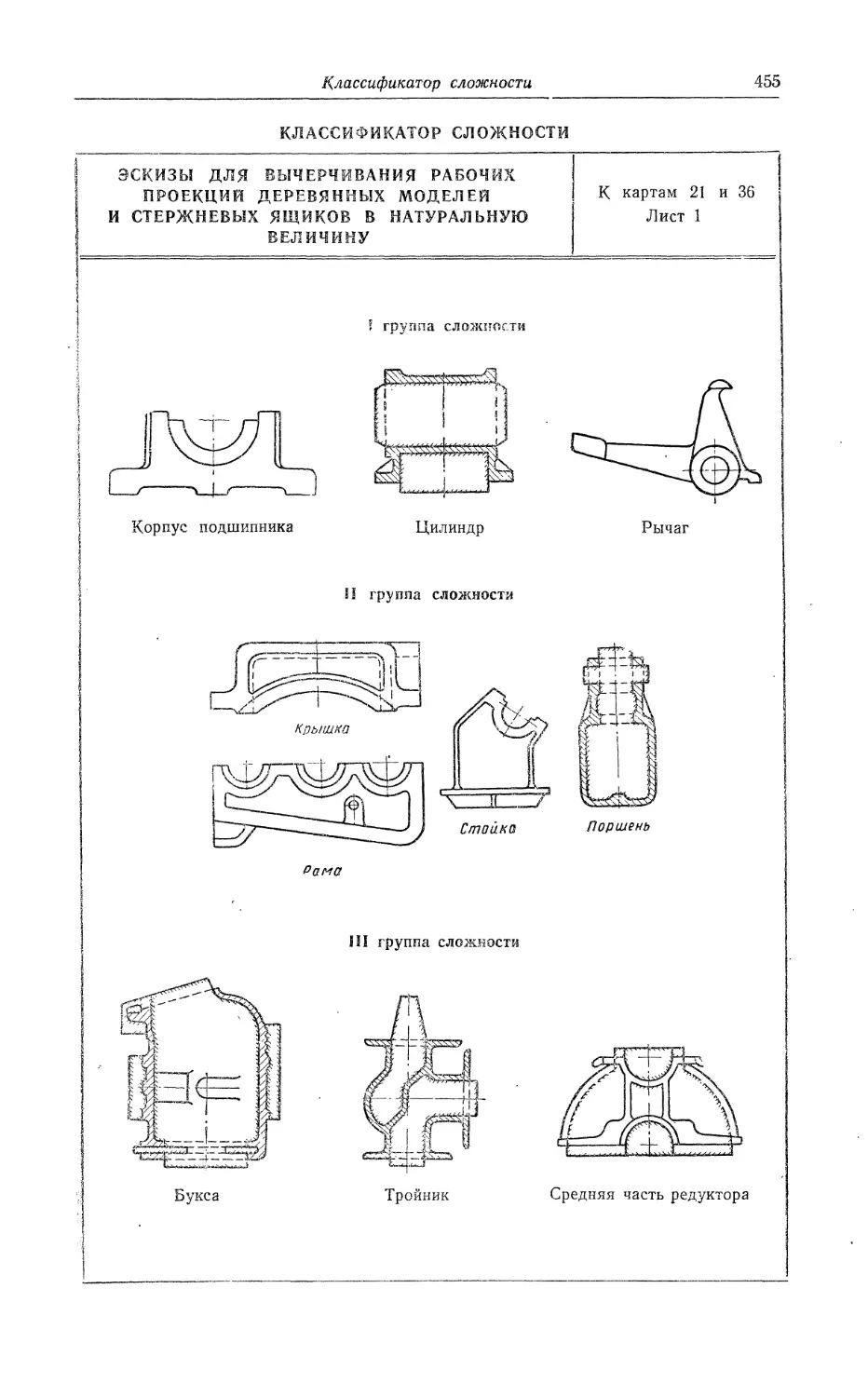

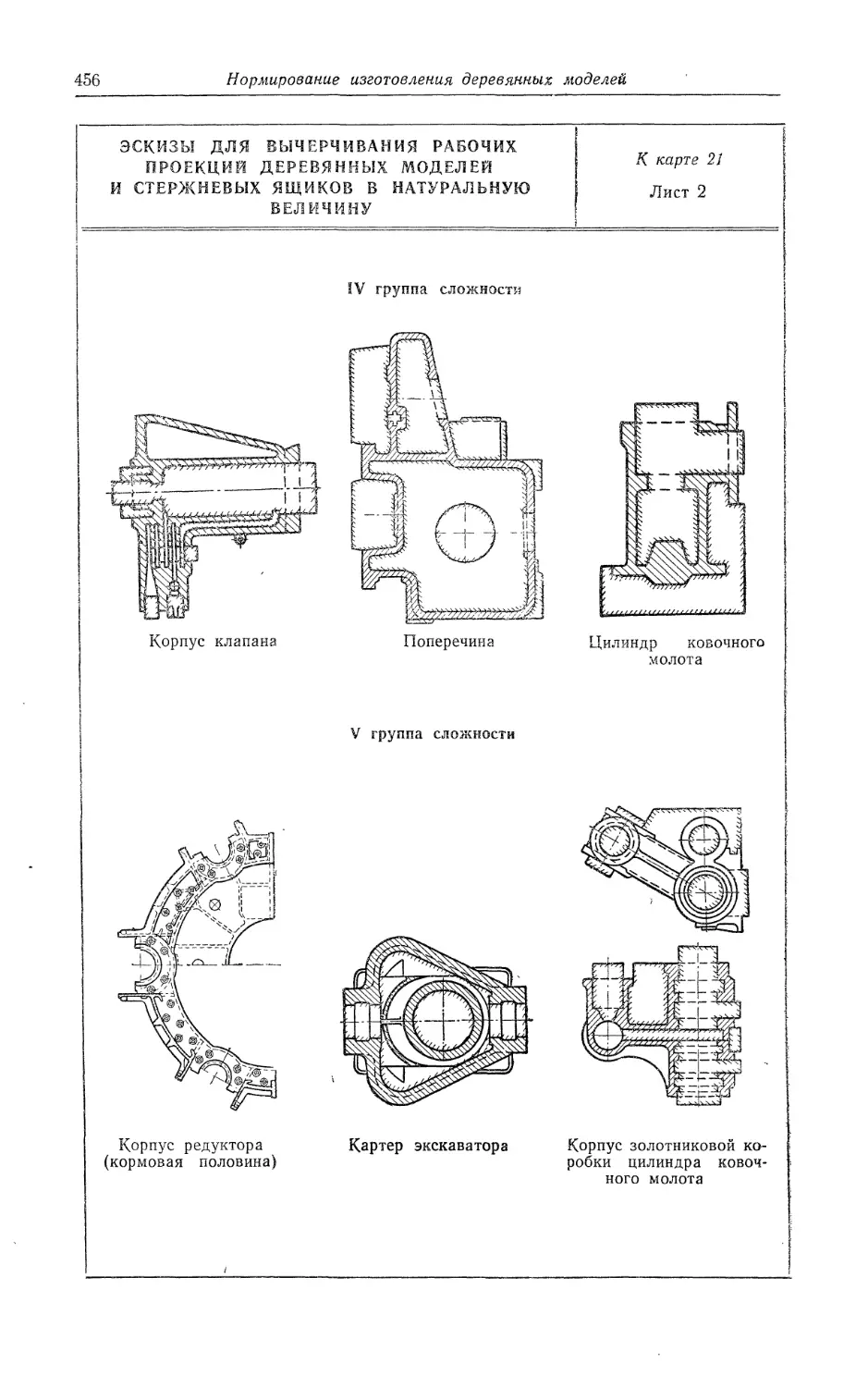

Классификатор сложности.................................................. 455-

ГЛАВА X. ПРИМЕНЕНИЕ ЕДИНЫХ НОРМ ВЫРАБОТКИ (ВРЕМЕНИ)

(В. А. Лифшиц)......................................................... 466

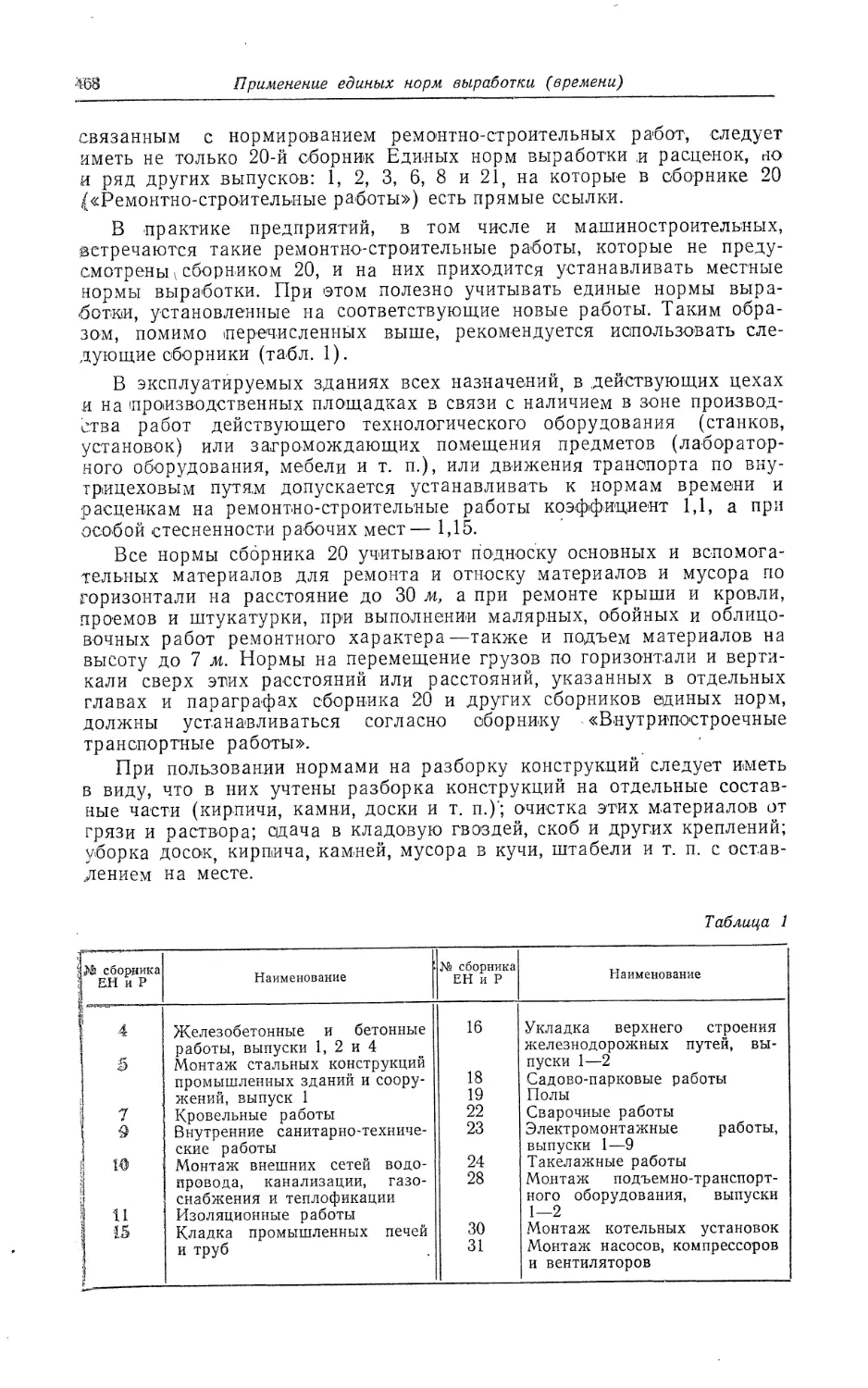

Единые нормы выработки (времени) на ремонтно-строительные работы . . 467

Единые нормы выработки (времени) на погрузочно-разгрузочные работы 470

Единые нормы выработки на лесозаготовках.......................... 475

Единые нормы времени и выработки на процессы полиграфического про-

изводства ......................................................... 478*

ПРЕДИСЛОВИЕ

Четвертый, заключительный, том «Справочника нормировщика-ма-

шиностроителя» посвящен в основном вопросам укрупненного нормиро-

вания во вспомогательных цехах машиностроительных заводов. Поме-

щенные в нем методические и справочные материалы по нормированию

работ на металлорежущих станках и по слесарной обработке могут

быть также использованы в условиях мелкосерийного и единичного про-

изводства.

Собранные в Справочнике материалы, естественно, не могут отразить

всего разнообразия работ и оборудования, форм организации труда,

встречающихся на машиностроительных заводах. Поэтому справочные

материалы ориентированы на наиболее распространенные виды работ

и типы оборудования, по которым имеются достаточно разработанные

данные.

Данные по тем видам работ, на которые уже изданы общемашино-

строительные нормативы, как правило, согласуются с этими нормати-

вами. Однако такие материалы, как например, по нормированию ста-

ночных работ даны в Справочнике либо в новом укрупненном, либо

в графическом оформлении. Работы, на которые пока еще не выпущены

общемашиностроительные нормативы, основаны на заводских и отрас-

левых нормативах, прошедших проверку в производственных условиях.

Нормативы, включенные в Справочник, не следует рассматривать

как предельные, ограничивающие рост производительности труда. По

уровню техники и организации производства вспомогательные цехи ма-

шиностроительных предприятий неодинаковы, и поэтому при нормиро-

вании необходимо учитывать, что если уровень нормативов на данном

заводе перекрыт в сторону более высокой производительности труда,

то в нормативы должны своевременно вноситься соответствующие кор-

рективы.

Четвертый том содержит методические указания по укрупнен-

ному нормированию, справочные и методические материалы для укруп-

ненного нормирования станочных работ, нормирования работ по сле-

сарной обработке деталей, изготовлению режущего и измерительного

инструмента и станочных приспособлений, изготовлению деревянных

моделей и ремонту металлорежущего оборудования, нормированию

слесарных работ при изготовлении пресс-форм и штампов. Освещены

также вопросы применения единых норм выработки (времени).

Справочник рассчитан на широкий круг работников, связанных

с техническим нормированием и организацией труда: нормировщиков,

технологов, мастеров, начальников цехов и др.

Издательство и редакционная коллегия Справочника будут весьма

признательны читателям за указания на недостатки и упущения, воз-

можные при разработке впервые столь обширного материала, который

в связи с непрерывным совершенствованием техники, технологии, орга^

низации труда и производства подлежит систематическому пересмотру.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ ТЕРМИНОВ И ВЕЛИЧИН, ПРИМЕНЯЕМЫХ

ДЛЯ ТЕХНИЧЕСКОГО НОРМИРОВАНИЯ В МАШИНОСТРОЕНИИ

Тш— штучное время в мин.;

Тш.к — штучное калькуляционное время в мин.;

Тпар — время на обработку партии изделий в мин.;

— основное время на операцию в мин.;

t0— основное время на часть операции в мин.;

Тв — вспомогательное время на операцию в мин.;

te — вспомогательное время на часть операции в мин.;

Топ— оперативное время на операцию в мин.;

ton—оперативное время на часть операции в мин.;

ш—неполное штучное время на операцию в мин.;

t ш — неполное штучное время на часть операции в мин.;

Тобс— время обслуживания рабочего места в мин.;

аобс — выражение времени обслуживания рабочего места от оперативного времени

в %;

Ттех — время технического обслуживания рабочего места в мин.;

атеХ___выражение времени технического обслуживания рабочего места от оператив-

ного времени в %;

Ьтех___выражение времени технического обслуживания рабочего места от основного

времени в %;

Т —время организационного обслуживания рабочего места в мин.;

аорг— выражение времени организационного обслуживания рабочего места от опе-

ративного времени в %;

Тотд— время на отдых и естественные надобности в мин.;

аотд___выражение времени на отдых и естественные надобности от оперативного

времени в %;

Тп 3 — подготовительно-заключительное время в мин.;

/^ — продолжительность рабочей смены в мин.;

//в— норма выработки в единицу времени в шт., кг, м;

Т—норма времени в мин., час.;

пш — число штук в партии.

ГЛАВА I

ПРИНЦИПЫ УКРУПНЕННОГО ТЕХНИЧЕСКОГО НОРМИРОВАНИЯ

ТЕХНОЛОГИЧЕСКАЯ ПОДГОТОВКА ПРОИЗВОДСТВА И МЕТОДИКА

НОРМИРОВАНИЯ

Выбор рациональной методики технического нормирования для кон-

кретных производственных условий находится в тесной связи с уров-

нем технологической подготовки данного производства. При наличии

пооперационных технологических карт, регламентирующих последова-

тельность переходов, применяемый инструмент, оснастку, режимы

работы оборудования, нормирование обычно ведется дифференцирован-

ным путем. Если технологическая подготовка производства менее раз-

работана, например, при наличии только маршрутной технологии, опре-

деляющей лишь последовательность видов обработки,. расчет технически

обоснованных норм осложняется, так как предварительно прихо-

дится восполнять некоторые пробелы, вызванные упрощенной разработ-

кой технологического процесса.

Нормирование осложняется еще более, если отсутствует технологи-

ческая подготовка производства и приходится нормировать по чертежу,

эскизу или образцу детали, так как нормировщик должен также вы-

бирать и наивыгоднейший, в данных условиях, технологический ва-

риант обработки.

Изготовление любой детали или выполнение какой-либо операции

обычно возможно осуществить в нескольких технологических вари-

антах.

При равном качестве продукции- эти варианты отличаются прежде

всего количеством и качеством потребного на изготовление живого

труда (технологической трудоемкости) и прошлого (овеществленного)

труда. Так, трудоемкость изготовления торцовой насадной фрезы с круп-

ным зубом диаметром 90 мм из проката быстрорежущей стали равна

157 мин., а из литой заготовки—85 мин. Вес заготовки в первом ва-

рианте (из проката) равен 3,4 кг, а во втором— 1,5 кг; количество сни-

маемой стружки при заготовке из проката составляет 2,2 кг, а при ли-

той заготовке — 0,3 кг.

Второй вариант требует на 72 мин. меньшей затраты живого труда

и примерно в 3 раза меньше труда, овеществленного в металле, метал-

лорежущем оборудовании и т. п. Разумеется, норма штучного времени

на токарную обработку по первому варианту неприменима ко второму

варианту.

Выбор менее трудоемкого и прогрессивного варианта технологиче-

ского процесса в значительной мере зависит от существующих в данном

производстве организационно-технических условий. Сюда относятся раз-

меры партий деталей, запускаемых в производство, наличие или отсут-

ствие универсального или специализированного и автоматизированного

оборудования, экономическая целесообразность изготовления и приме»

2 Зак. 2/295

18

Принципы укрупненного технического нормирования

нения специальных высокопроизводительных приспособлений и инстру-

мента, возможности выбора наиболее выгодной заготовки и т. д.

Технологическая подготовка производства во вспомогательных це-

хах машиностроительных заводов, в частности в ремонтно-механических,

инструментальных, модельных, иная, чем в основных цехах тех же за-

водов. Главное отличие (за отдельными исключениями) заключается

ш том, что работа большинства этих цехов носит единичный или мел-

косерийный характер. При таких условиях нередко отсутствуют под-

робно разработанные технологические карты, детали изготовляются по

чертежам, эскизам, либо даже по образцам изношенных деталей.

Проектирование технологического процесса и нормирование при

этом неотделимы и осуществляются одновременно. Операции заранее не

могут быть закреплены за определенным оборудованием, и, следова-

тельно, исключается возможность проектирования технологического

процесса и нормирования с учетом всех паспортных характеристик обо-

рудования. Применение специализированной, высокопроизводительной

оснастки или наладки, свойственной прогрессивной технологии массо-

вого или крупносерийного производства, может быть в указанных слу-

чаях практически неосуществимо либо экономически нецелесообразно.

Возможны и вынужденные отступления от применения технологически

наиболее целесообразных профилей и размеров заготовок и т. д.

Все эти условия определяют особенности методики технического

нормирования во вспомогательных цехах машиностроительных заво-

дов — разработку укрупненных нормативов.

ОСНОВЫ УКРУПНЕННОГО НОРМИРОВАНИЯ

Методика укрупненного нормирования для каждого вида разнооб-

разных работ и условий организации производства, встречающихся

в машиностроении, должна быть детально разработана особо, примени-

тельно почти к каждому конкретному виду работ. Однако в начале раз-

работки любых укрупненных нормативов возникает ряд общих (для всех

случаев) вопросов принципиального характера, решение которых мо-

жет быть почерпнуто из обобщенного опыта.

В отличие от дифференцированных нормативов в укрупненные за-

ложена заранее проделанная работа по решению связанных с норми-

рованием технологических задач, по сочетанию, отдельных затрат вре-

мени, зависящих от одинаковых факторов продолжительности или тех-

нологически неделимых, в возможно меньшее количество комплексов

(слагаемых, сомножителей) с некоторыми округлениями в допустимых

пределах. Комплексы приемов образуются либо путем объединения

приемов по признаку их технологической последовательности или не-

делимости (технологические комплексы), либо по признаку общности

или подобия факторов, влияющих на их продолжительность (расчет-

ные комплексы)., Иногда, анализируя операцию в целом, подразделяют

входящие в состав ее приемы на приемы постоянного и переменного со-

става и объединяют приемы постоянного состава в укрупненный ком-

плекс. В одном комплексе иногда сочетаются элементы ручного и ма-

шинного времени, времени на отдых и т. п., что в дифференцированных

нормативах не практикуется.

Укрупненные нормативы времени, как и любые другие, разрабаты-

ваются на основании тщательных исследований, технико-нормировочных

наблюдений, проводимых как в лабораторных, так и в производствен-

ных условиях. Укрупненные нормативы могут создаваться также на

базе уже имеющихся элементных нормативов времени и режимов ра~

Свойства нормативов и их взаимозависимость при укрупнении

19

боты оборудования. Например, создавая укрупненные нормативы на

станочные работы, нет надобности заново исследовать режимы реза-

ния, можно использовать уже имеющиеся нормативы, проверенные

в производственных условиях. Располагая поэлементными нормативами

на ремонт оборудования, проверенными на практике, можно восполь-

зоваться ими для создания укрупненных нормативов.

Однако, когда дифференцированные нормативы вызывают сомнения,

или когда речь идет о новых видах работ, на которые нет проверенных

нормативов, тогда создание укрупненных нормативов следует основы-

вать непосредственно на технико-нормировочных исследованиях и диф-

ференцированных наблюдениях.

Укрупнение нормативов часто достигается за счет сочетания таких

элементов, которые в производственных условиях отделены друг о г

Друга рядом других приемов, элементами другой разновидности (напри-

мер, машинным временем), но зависят от одинаковых факторов продол-

жительности.

Типовые нормы времени представляют собою нормы штучного и под-

готовительно-заключительного либо штучно-калькуляционного* времени

на конкретную операцию, выполняемую по типизированному технологи-

ческому процессу в строго определенных, наиболее рациональных орга-

низационно-технических условиях. Эти нормы применимы только при

наличии в действительности тех же самых условий, которые заложены

в основу расчета.

Нормы штучного (или штучно-калькуляционного времени), рассчи-

танные на какой-либо технологический процесс, применяемый на том

или ином заводе, не всегда отражают современные достижения про-

грессивной технологии. Поэтому далеко не всякая расчетная норма вре-

мени может быть принята за основу как типовая норма, т. е. как руко-

водящий материал. Руководящим материалом может служить лишь

норма времени, основанная на тщательно проанализированном и ти-

пизированном прогрессивном технологическом процессе. Но так как

возможен выбор нескольких технологических вариантов, то разработка

нормативов осложняется, сужается применимость, универсальность

типовых норм.

Рассматривая все возможные варианты нормативов, предназначенных

для нормирования одного и того же вида работ с точки зрения степени

их расчлененности или- укрупнения, можно убедиться в том, что суще-

ствуют определенные нижние и верхние пределы, которые ограничивают

все эти варианты.

Наиболее дифференцированными являются микроэлементные нор-

мативы. Далее следуют дифференцированные нормативы. Следующим

шагом развития в направлении упрощения технического нормирования

являются укрупненные нормативы.

Наконец, естественным пределом укрупнения нормативов служат

Типовые нормы и нормы штучного времени. Указанные нижний и верх-

ний пределы ограничивают возможности расчленения и укрупнения нор-

мативов.

СВОЙСТВА НОРМАТИВОВ И ИХ ВЗАИМОЗАВИСИМОСТЬ ПРИ УКРУПНЕНИИ

Укрупненное нормирование особенно эффективно там, где техноло-

гическая подготовка производства, в частности разработка технологиче-

ских процессов, производится упрощенно. Чтобы в этих условиях рас-

считать нормы времени, нормировщику приходится предварительно

решать ряд технологических задач по определению последовательности

переходов, выбору режимов резания и т. д. Эту работу требуется

2*

20

Принципы укрупненного технического нормирования

облегчить и ускорить. Таким образом, непосредственные задачи укруп-

ненного нормирования состоят:

а) в облегчении правильного решения технологических задач, воз*

пикающих при расчете нормы;

б) в упрощении и ускорении расчета технической нормы времени.

При разработке укрупненных нормативов времени стремятся воз-

можно большую часть работ и расчетов сделать заранее, тем самым

максимально упрощая последующий труд нормировщика при пользой

вании нормативами. Например, при нормировании станочных работу

даже если имеется маршрутная технологическая карта, требуется ряд

решений, определяющих: количество черновых проходов в зависимости

от припуска; количество предчистовых и чистовых проходов и пробных

стружек в зависимости от заданного класса точности обработки; пе-

риод стойкости режущего инструмента, величину подачи, скорость ре-

зания, допустимые в зависимости от возможностей станка, инструмента,

жесткости системы станок—деталь—инструмент и т. п.

Укрупненные нормативы либо облегчают решение таких задач, ли0е

дают готовые решения.

По мере укрупнения нормативов, их свойства претерпевают измене-

ния. Для изучения характера этих изменений выбраны в качестве кри-

териев решающие свойства нормативов.

Такие свойства можно свести к трем основным:

а) простота структуры нормативов и их применения при нормиро-

вании; б) нужная универсальность; в) достаточная точность.

Исследуем эти три свойства в отдельности, стремясь выявить взаи-

мосвязь между ними и степенью укрупнения нормативов.

Простота применения нормативов на практике зависит от их струк-

туры.

Структура нормативов, ее сложность или простота достаточно объ*

ективно характеризуются развернутой расчетной формулой, которая

служит ключом для пользования данными нормативами. Чем она

проще, тем легче определить норму времени.

Современное техническое нормирование дает возможность использо-

вать целую гамму нормативов различной степени дифференциации или

укрупнения, начиная от микроэлементных нормативов и кончая типо-

выми нормами штучного времени.

По мере укрупнения нормативов, значительно упрощается расчетная

формула (эта формула наиболее сложна у микроэлементных норма-

тивов).

Микроэлементные нормативы дают продолжительность отдельных

движений, элементные — отдельных приемов, укрупненные же норма-

тивы охватывают комплексы приемов. Например, чтобы пронормировать

два часто повторяющихся при токарных работах приема «Установить

вручную, без выверки деталь в самоцентрирующем патроне» и «Снять

деталь по окончании обработки и отложить», требуется запроектиро-

вать состав и последовательность необходимых приемов, число кото-

рых в данном случае равно 92. Далее надо найти соответствующие нор-

мативы времени и их суммировать. Если представить ход расчета этой

нормы в виде формулы, она1 будет содержать такое же количество

слагаем ых.

При дифференцированном нормировании продолжительность тех же

двух приемов была выражена двумя значениями нормативов. Эти два

значения могут быть, в свою очередь, укрупнены в одно — у.

При укрупненном нормировании один норматив иногда охватывает

несколько десятков приемов. Например, норматив вспомогательных

Свойства нормативов и их взаимозависимость при укрупнении

21

времен, связанных с обточкой или расточкой одной поверхности на ка-

русельном станке по II классу точности, охватывает всего 61 прием, ко-

торым соответствует столько же дифференцированных нормативов,

в частности: 1—подвести инструмент к детали; 2—установить резец

на размер; 3 — включить вращение планшайбы; 4 — включить подачу;

5 —выключить подачу; 6 — выключить вращение планшайбы; 7—из-

менить число оборотов .планшайбы; 8—изменить величину по-

дачи; 9 — отвести инструмент от детали; 10 — переместить суппорт

в исходное положение с включением и выключением ускоренной подачи;

И—измерение; 12 — повернуть резцовую головку и т. д.

Все эти и другие приемы повторяются по нескольку раз, так как

один норматив охватывает в рассматриваемом случае все вспомогатель-

ные времена (кро»ме установочного) на три черновых прохода, один

предчистовой и один чистовой.

Если применять такой укрупненный норматив вспомогательного вре-

мени на поверхность £е./?в сочетании с укрупненными же нормативами

основного времени на 100 мм расчетной длины обрабатываемой по-

верхности /О100, то расчетная формула на вышеуказанную операцию

примет следующий простой вид:

Коэффициент К учитывает время на организационно-техническое об-

служивание, отдых и естественные надобности.

Наконец, пользуясь типовыми нормами времени, можно, не произ-

водя никаких расчетов, сразу определить величину штучного времени,

так как типовая норма равна Тш или Тш к.

Помимо расчетных формул, сравнительное изучение структуры нор-

мативов может быть произведено хотя и сложнее, но весьма объективно

путем параллельного нормирования одной и той же операции по не-

скольким справочникам и подсчета потребовавшихся при этом в каж-

дом случае разных действий или этапов расчета, например:

1) количество величин, которые надо найти в справочнике или в па-

спорте станка при расчете;

2) количество разных страниц справочника, на которых приходится

отыскивать нужные данные;

3) количество математических действий, необходимых для расчета

штучного времени: сложения, вычитания, умножения, деления, возве-

дения в степень и т. д.

Сопоставление формул и характеристик этапов расчета наглядно

показывает, насколько структура нормативов характеризует простоту

пользования ими и достигаемый при этом выигрыш времени при рас-

чете технически обоснованной нормы времени. Поэтому структура нор-

мативов является важным и объективным критерием, которым можно

.руководствоваться при сравнительном изучении нормативов, а также

в процессе создания новых укрупненных нормативов.

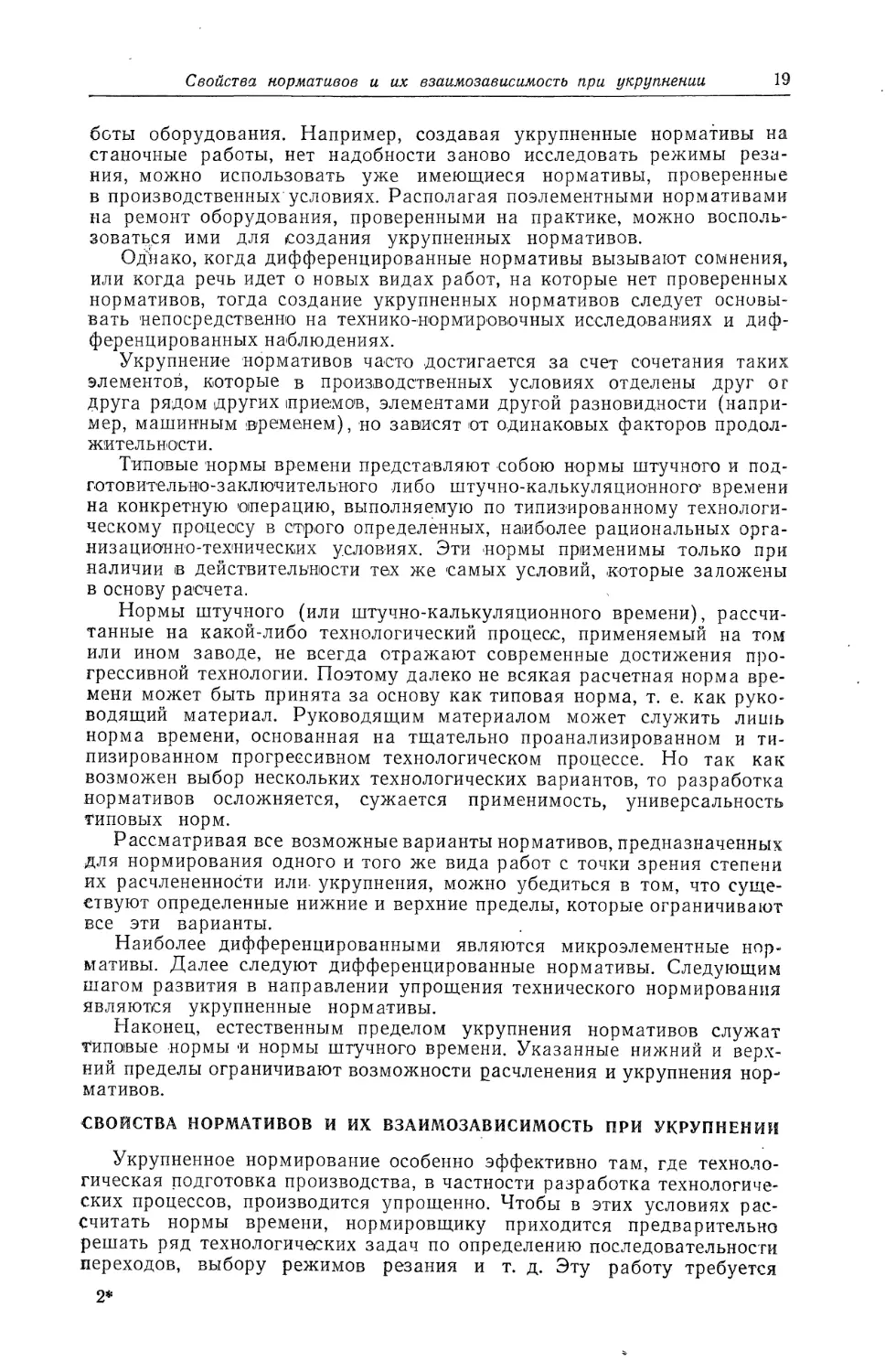

Итак, по мере укрупнения нормативов времени их структуры посте-

пенно становятся проще, чем внешне выражается упрощением расчет-

ной формулы и всего процесса расчета нормы штучного времени. с*ту

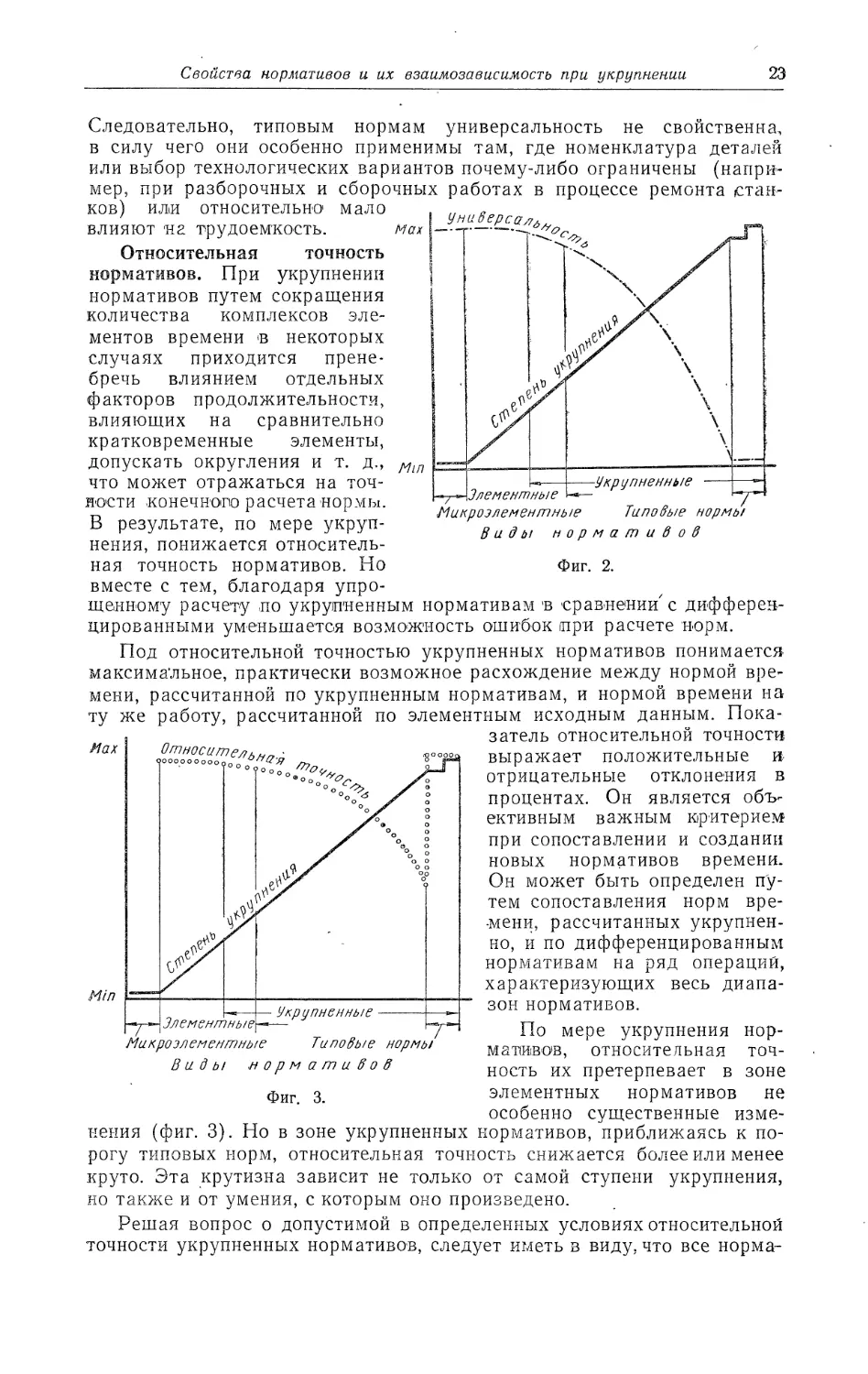

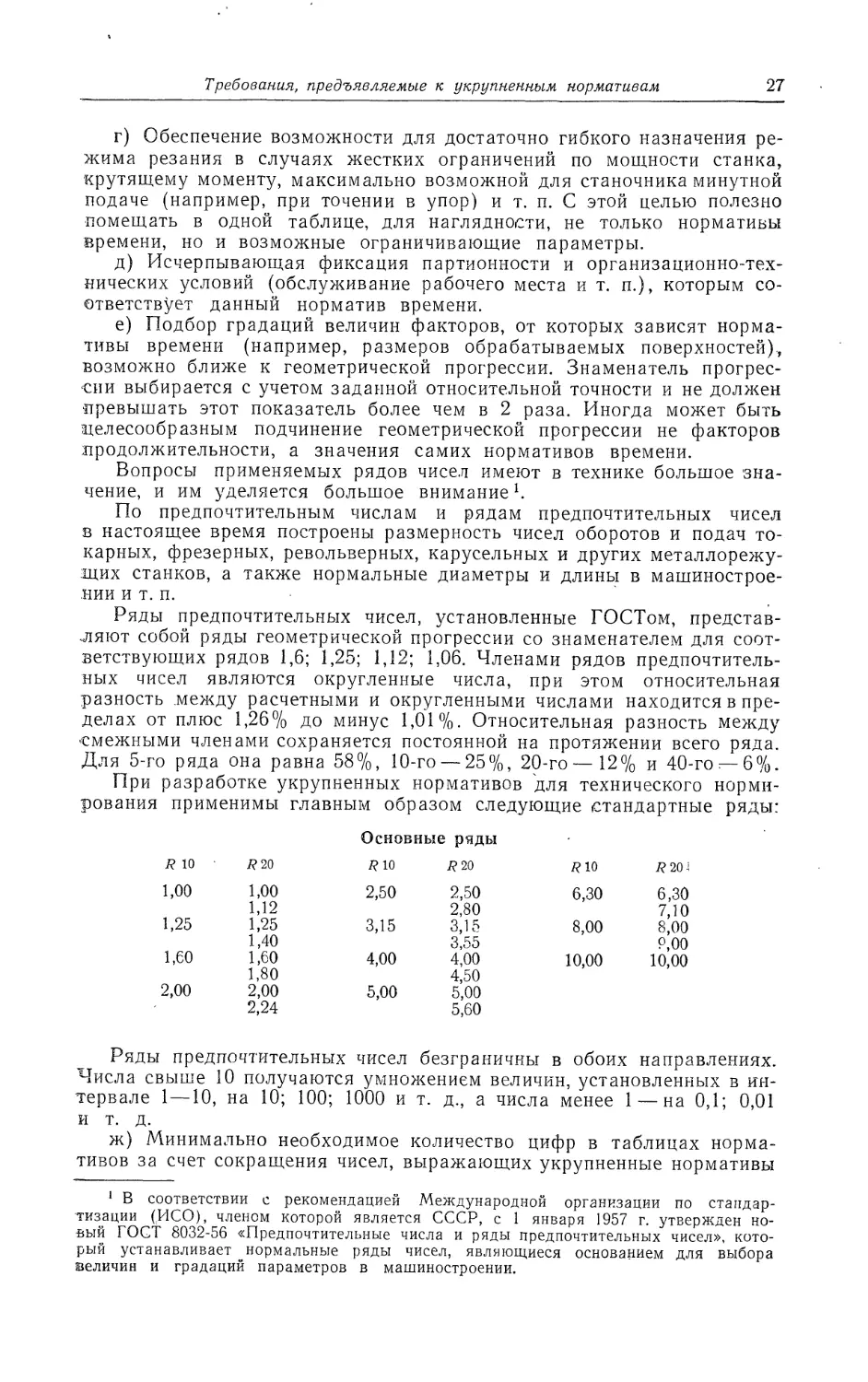

взаимозависимость можно изобразить графически (фиг. 1). Линия, ха-

рактеризующая возрастание степени укрупнения нормативов, последо-

вательно проходит через зоны разных видов нормативов: микроэле-

ментных, элементных, укрупненных и, наконец, переходит в зону

типовых норм, где образуются две ступени, относящиеся к нормам штуч-

22

Принципы укрупненного технического нормирования

кого и штучно7калькуляционного времени. Наряду с этим сложность

структуры нормативов постепенно (более или менее прямолинейно)

идет на убыль, вплоть до зоны типовых норм штучного времени. На

небольшом участке графика зоны элементных и укрупненных нормати-

вов совпадают, так как проведение четкой границы между ними ино-

гда трудно и лишено практического смысла. Правильно и качественно

укрупненные нормативы максимально приближаются к противополож-

ной зоне — зоне типовых норм, граница которой вполне четко очерчена

и не вызывает сомнений, так как они представляют собой нормы штуч-

Мах

Min

—I- Укрупненные--------

Элементные

Макроэлементные Таловые нормы

Виды нормативов

Фиг. 1.

ного и штучно-калькуляционного времени.

Отсюда следует вывод: возможность укрупнения нормативов не бес-

предельна. Она ограничивается, с одной стороны, степенью дифферен-

циации исходных данных, при-

нимаемых в основу их разра-

ботки (материалов технико-

нормировочных наблюдений,

элементных нормативов), а

с другой, верхним пределом

возможного укрупнения в виде

типовых норм штучного или

штучно-калькуляционного вре-

мени.

Универсальность нормати-

вов. Под универсальностью

понимается свойство сравни-

тельно небольшого количества

нормативов (в том числе укруп-

ненных) служить основой для

нормирования гораздо боль-

шего количества самых раз-

нообразных работ, технологи-

ческих . вариантов в различных производственных условиях.

Требования, предъявляемые к универсальности нормативов, зависят

от производственных условий и области их применения. Универсаль-

ность нормативов, предназначенных к применению для оборудования

определенного типа или в одном определенном цехе, может быть огра-

ничена в зависимости от номенклатуры деталей или изделий, их габа-

ритов, применяемого металла, оборудования, инструмента, оснастки,

принятой технологии и т. п. Наоборот, к универсальности отраслевых,

а тем более общемашиностроительных нормативов предъявляются по-

вышенные требования. Поэтому последние, хотя и универсальнее, но

всегда будут менее укрупнены, чем заводские нормативы.

Расчленение нормативов (дифференциация) создает больше возмож-

ностей разных комбинаций (сочетаний) элементов или их комплексов

и, следовательно, расширяет их универсальность или применимость

нормативов к разным встречающимся на практике вариантам выпол-

нения работ.

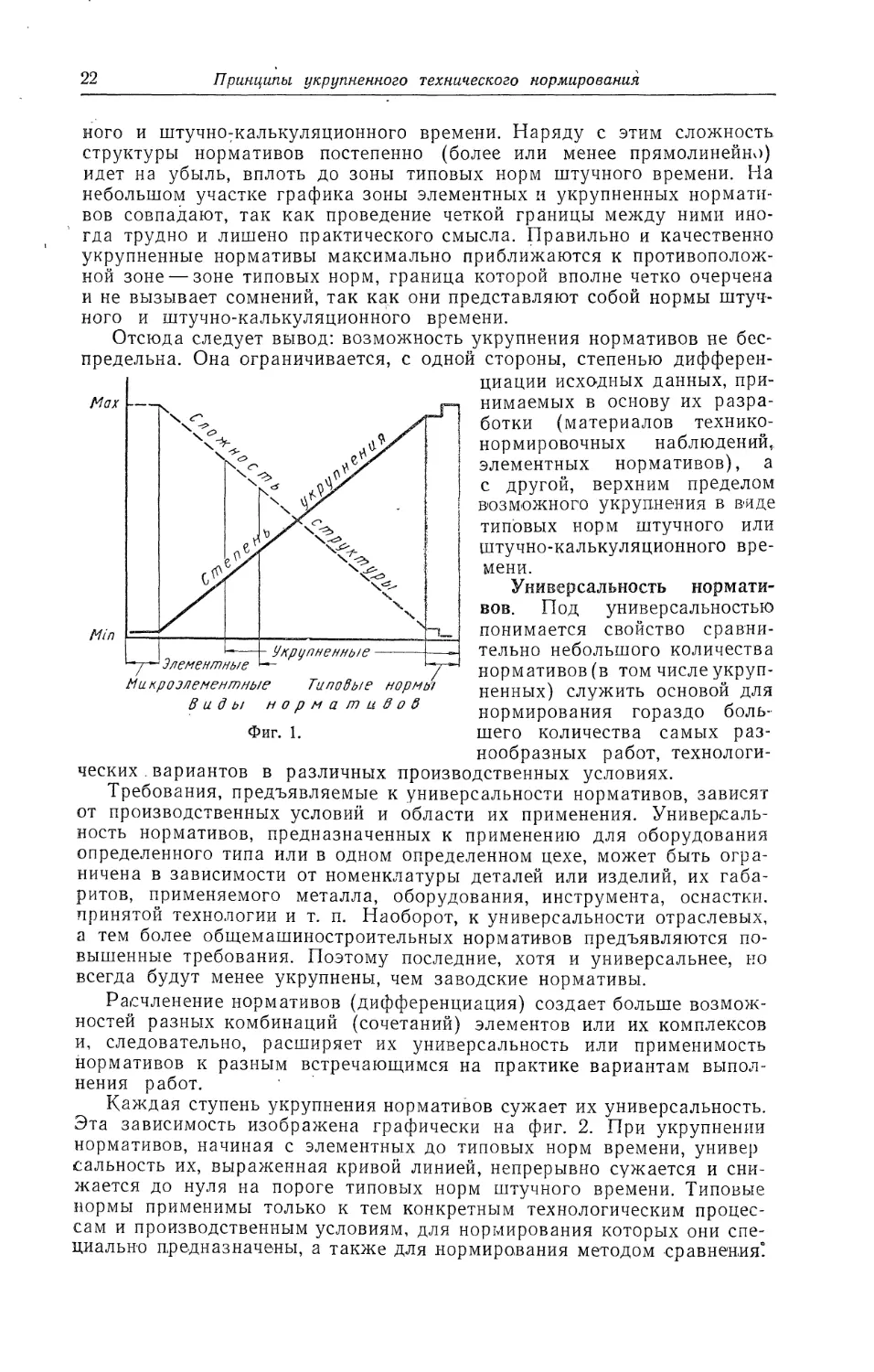

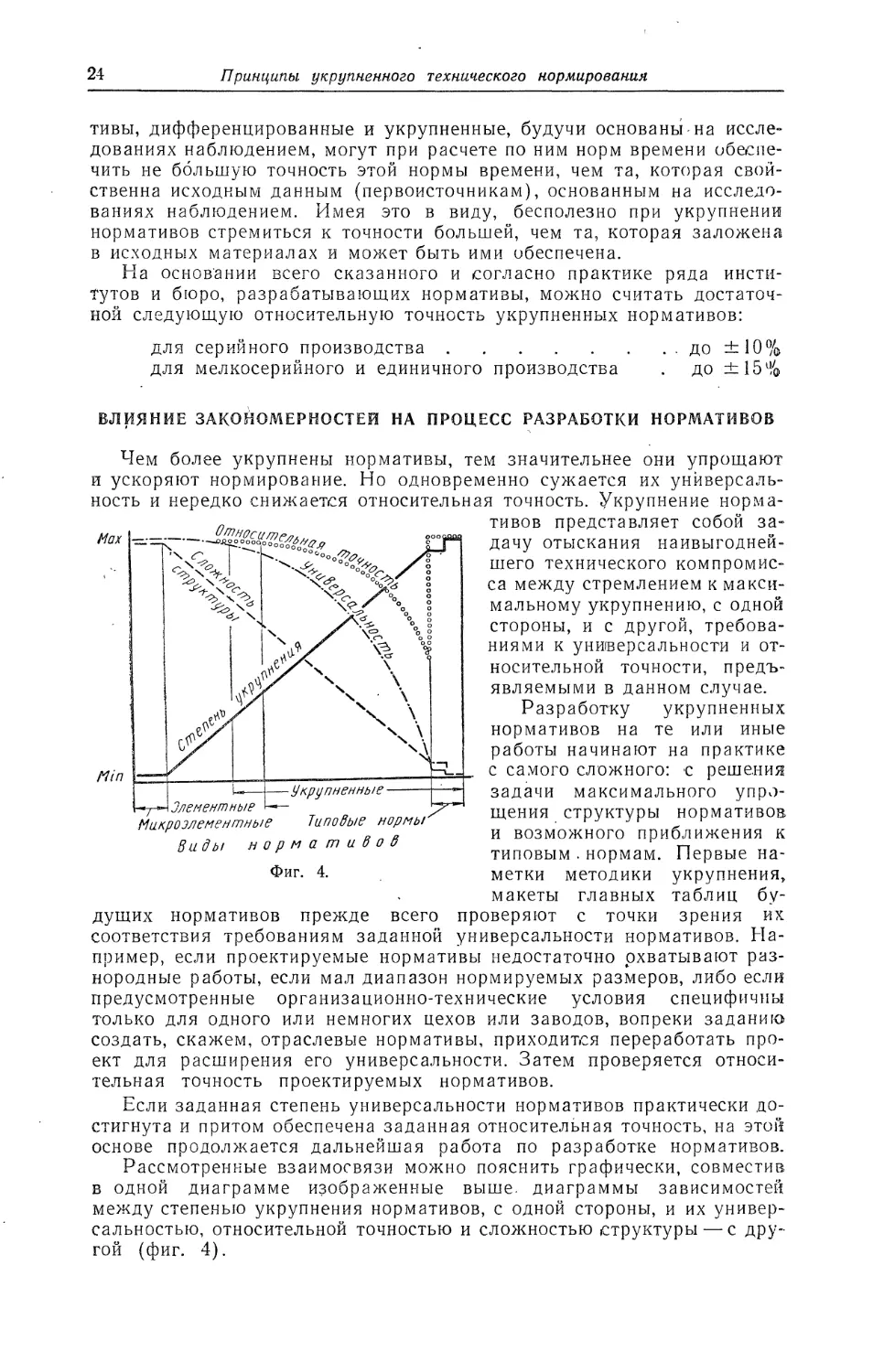

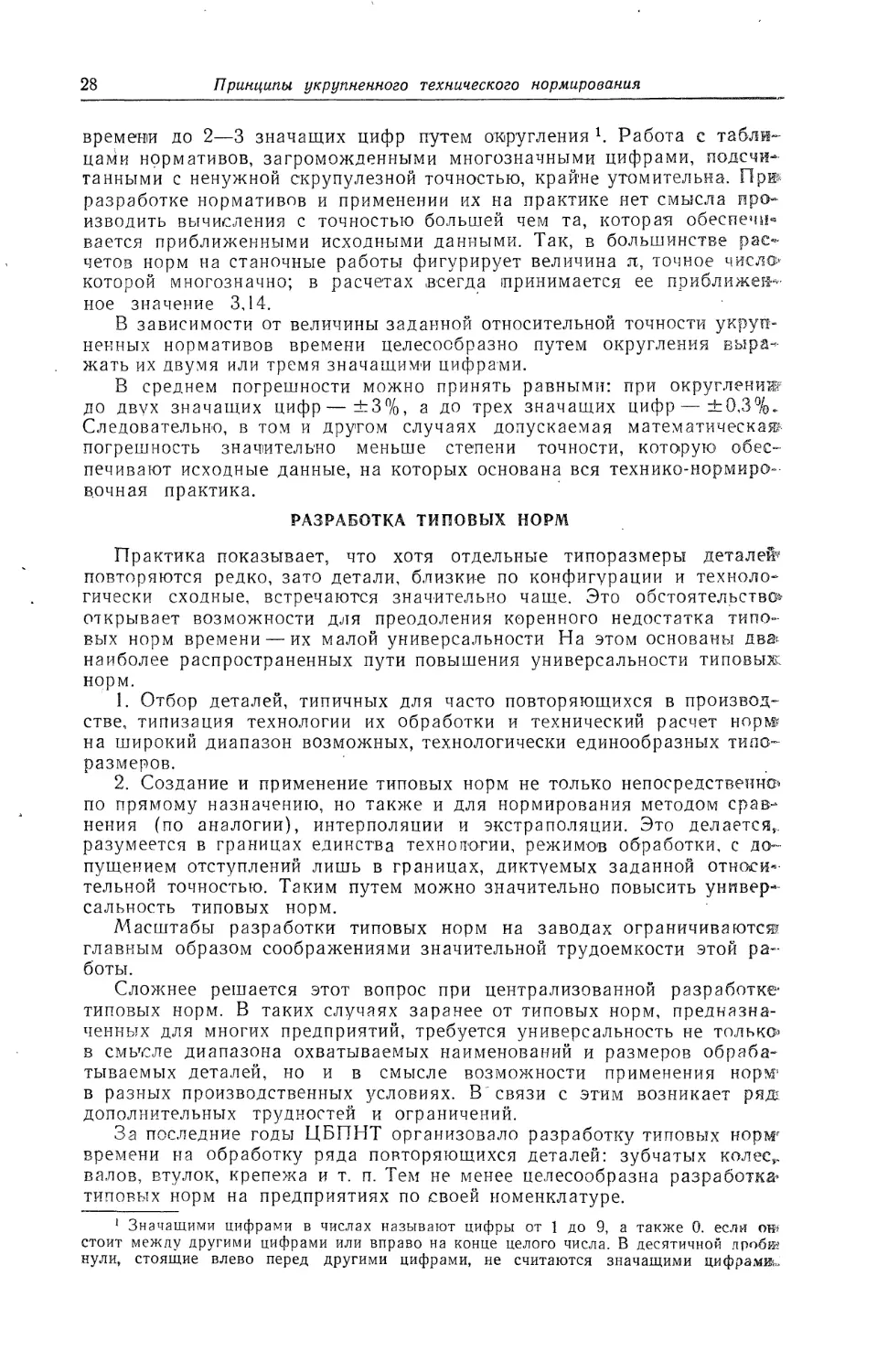

Каждая ступень укрупнения нормативов сужает их универсальность.

Эта зависимость изображена графически на фиг. 2. При укрупнении

нормативов, начиная с элементных до типовых норм времени, универ

сальность их, выраженная кривой линией, непрерывно сужается и сни-

жается до нуля на пороге типовых норм штучного времени. Типовые

нормы применимы только к тем конкретным технологическим процес-

сам и производственным условиям, для нормирования которых они спе-

циально предназначены, а также для нормирования методом сравнения!

Свойства нормативов и их взаимозависимость при укрупнении

23

Следовательно, типовым нормам универсальность не свойственна.

в силу чего они особенно применимы там, где номенклатура деталей

или выбор технологических вариантов почему-либо ограничены (напри-

мер, при разборочных и сборочных работах в процессе ремонта стан-

ков) или относительно1 мало

влияют на трудоемкость. мах

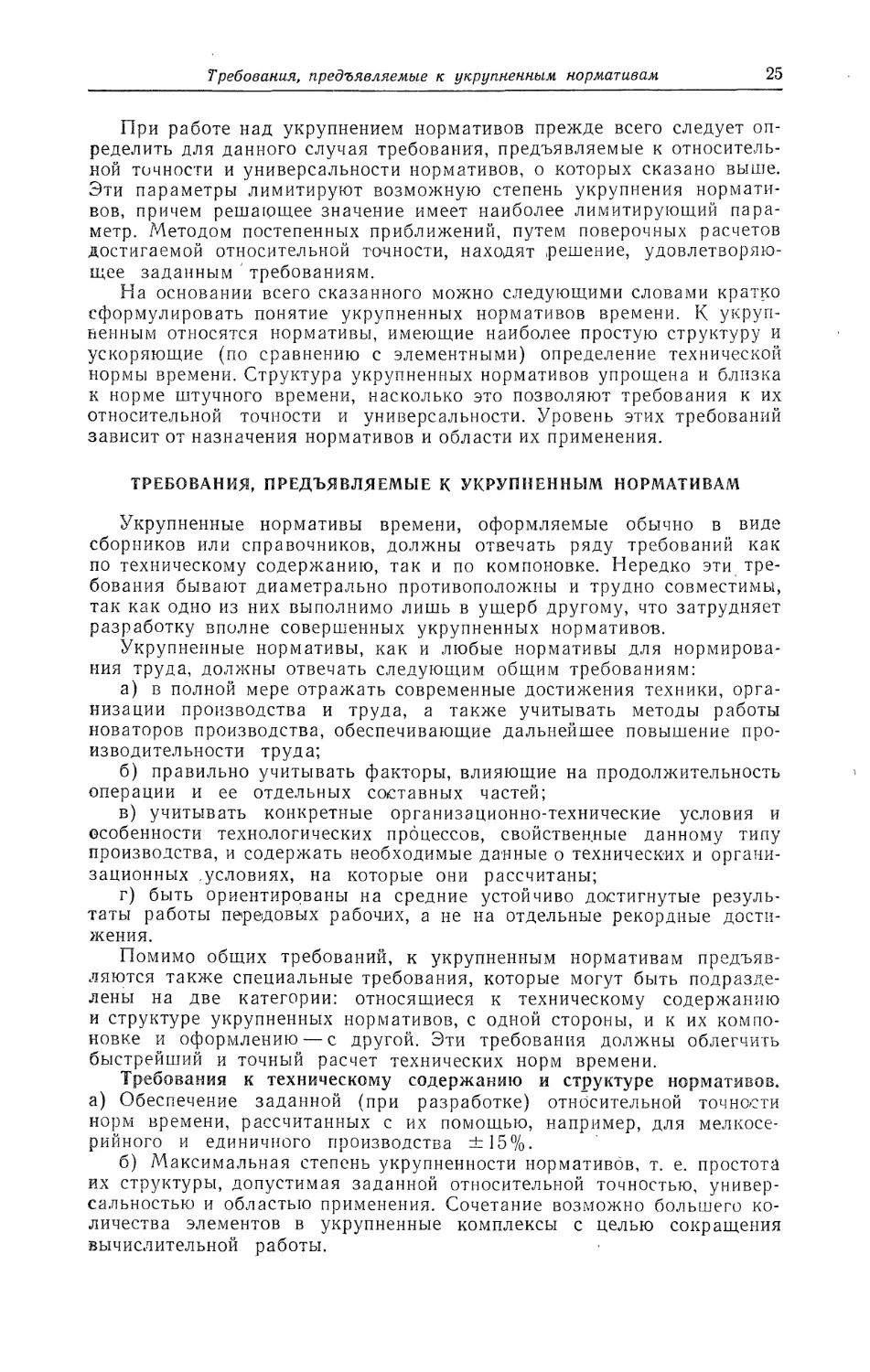

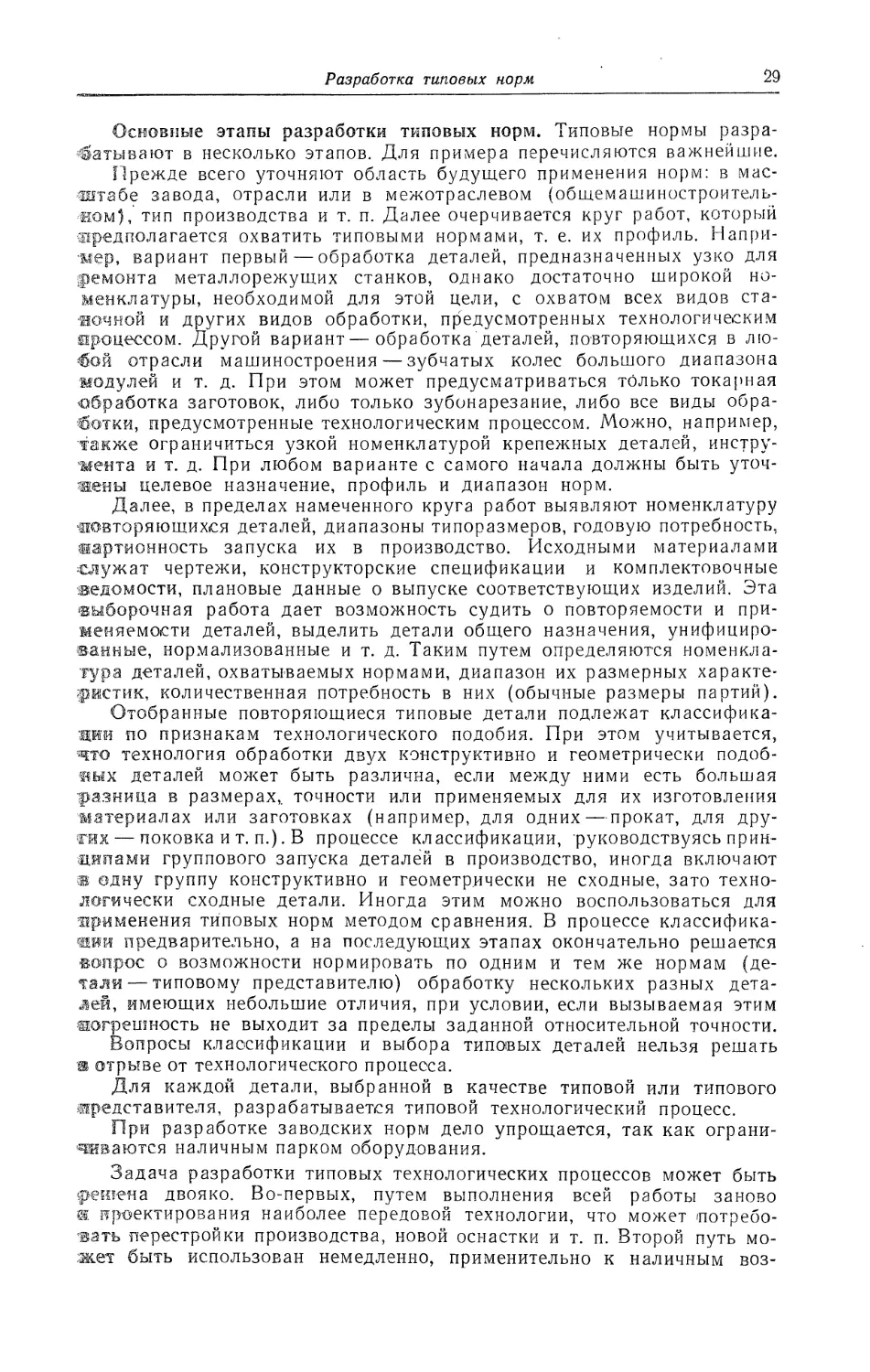

Относительная точность

нормативов. При укрупнении

нормативов путем сокращения

количества комплексов эле-

ментов времени <в некоторых

случаях приходится прене-

бречь влиянием отдельных

факторов продолжительности,

влияющих на сравнительно

кратковременные элементы,

допускать округления и т. д., Min

что может отражаться на точ-

ности конечного расчета нормы.

В результате, по мере укруп-

нения, понижается относитель-

ная точность нормативов. Но

вместе с тем, благодаря упро-

щенному расчету по укрупненным

нормативам *в сравнении'с дифферен-

цированными уменьшается возможность ошибок при расчете норм.

Под относительной точностью укрупненных нормативов понимается

максимальное, практически возможное расхождение между нормой вре-

мени, рассчитанной по укрупненным нормативам, и нормой времени на

ту же работу, рассчитанной по элементным исходным данным. Пока-

нения (фиг. 3). Но в зоне укрупненных

затель относительной точности

выражает положительные и-

отрицательные отклонения в

процентах. Он является объ-

ективным важным критерием

при сопоставлении и создании

новых нормативов времени.

Он может быть определен пу-

тем сопоставления норм вре-

-мени, рассчитанных укрупнен-

но, и по дифференцированным

нормативам на ряд операций,

характеризующих весь диапа-

зон нормативов.

По мере укрупнения нор-

мативов, относительная точ-

ность их претерпевает в зоне

элементных нормативов не

особенно существенные изме-

нормативов, приближаясь к по-

рогу типовых норм, относительная точность снижается более или менее

круто. Эта крутизна зависит не только от самой ступени укрупнения,

ио также и от умения, с которым оно произведено.

Решая вопрос о допустимой в определенных условиях относительной

точности укрупненных нормативов, следует иметь в виду, что все норма-

24

Принципы укрупненного технического нормирования

тивы, дифференцированные и укрупненные, будучи основаны на иссле-

дованиях наблюдением, могут при расчете по ним норм времени обеспе-

чить не большую точность этой нормы времени, чем та, которая свой-

ственна исходным данным (первоисточникам), основанным на исследо-

ваниях наблюдением. Имея это в виду, бесполезно при укрупнении

нормативов стремиться к точности большей, чем та, которая заложена

в исходных материалах и может быть ими обеспечена.

На основании всего сказанного и согласно практике ряда инсти-

тутов и бюро, разрабатывающих нормативы, можно считать достаточ-

ной следующую относительную точность укрупненных нормативов:

для серийного производства.........................до ±10%

для мелкосерийного и единичного производства . до ±15%

ВЛИЯНИЕ ЗАКОНОМЕРНОСТЕЙ НА ПРОЦЕСС РАЗРАБОТКИ НОРМАТИВОВ

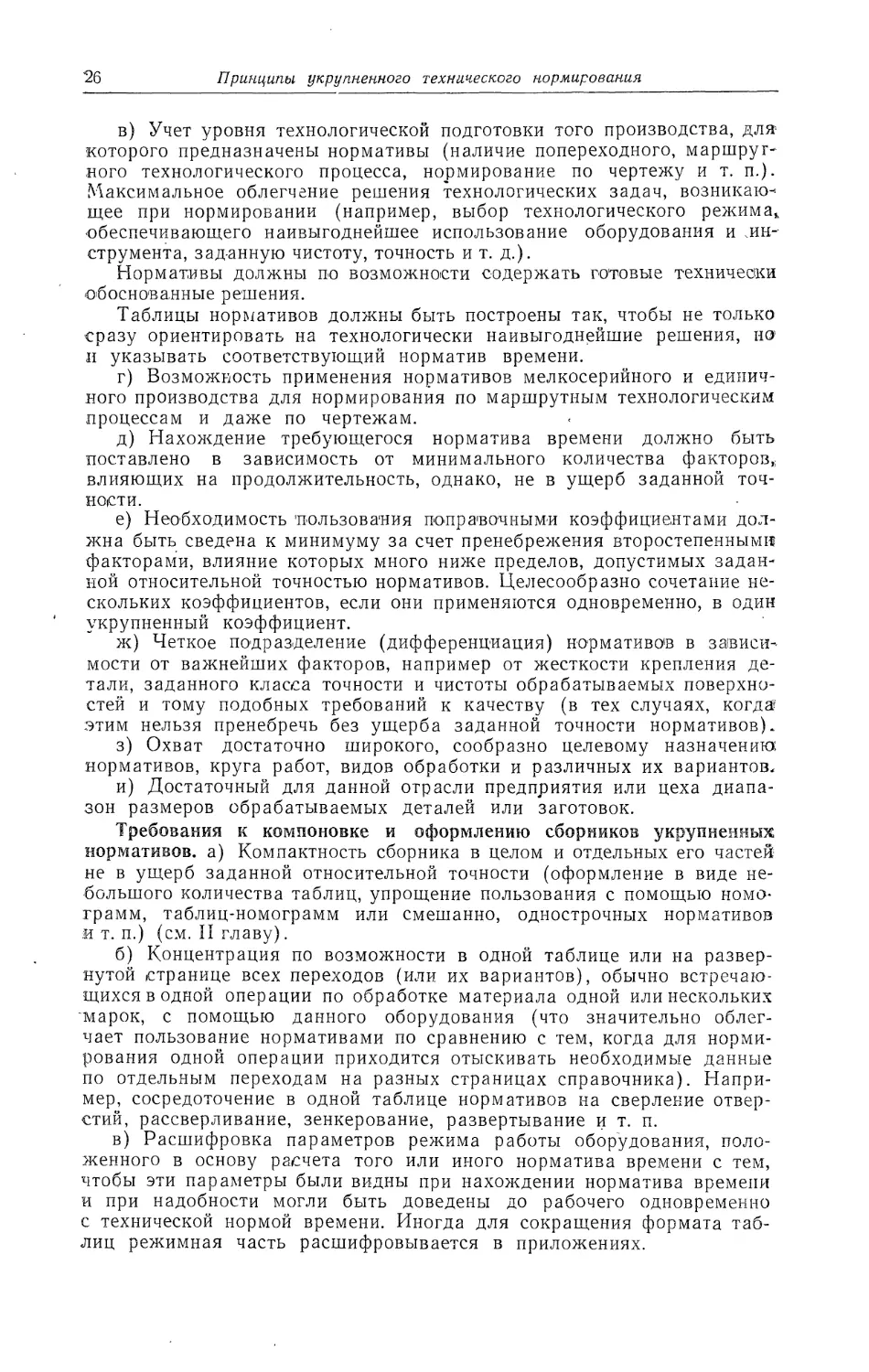

Чем более укрупнены нормативы, тем значительнее они упрощают

и ускоряют нормирование. Но одновременно сужается их универсаль-

ность и нередко снижается относительная точность. Укрупнение норма-

Фиг. 4.

тивов представляет собой за-

дачу отыскания наивыгодней-

шего технического компромис-

са между стремлением к макси-

мальному укрупнению, с одной

стороны, и с другой, требова-

ниями к уни(версальности и от-

носительной точности, предъ-

являемыми в данном случае.

Разработку укрупненных

нормативов на те или иные

работы начинают на практике

с самого сложного: с решения

задачи максимального упро-

щения структуры нормативов

и возможного приближения к

типовым . нормам. Первые на-

метки методики укрупнения,

макеты главных таблиц бу-

дущих нормативов прежде всего проверяют с точки зрения их

соответствия требованиям заданной универсальности нормативов. На-

пример, если проектируемые нормативы недостаточно охватывают раз-

нородные работы, если мал диапазон нормируемых размеров, либо если

предусмотренные организационно-технические условия специфичны

только для одного или немногих цехов или заводов, вопреки заданию

создать, скажем, отраслевые нормативы, приходится переработать про-

ект для расширения его универсальности. Затем проверяется относи-

тельная точность проектируемых нормативов.

Если заданная степень универсальности нормативов практически до-

стигнута и притом обеспечена заданная относительная точность, на этой

основе продолжается дальнейшая работа по разработке нормативов.

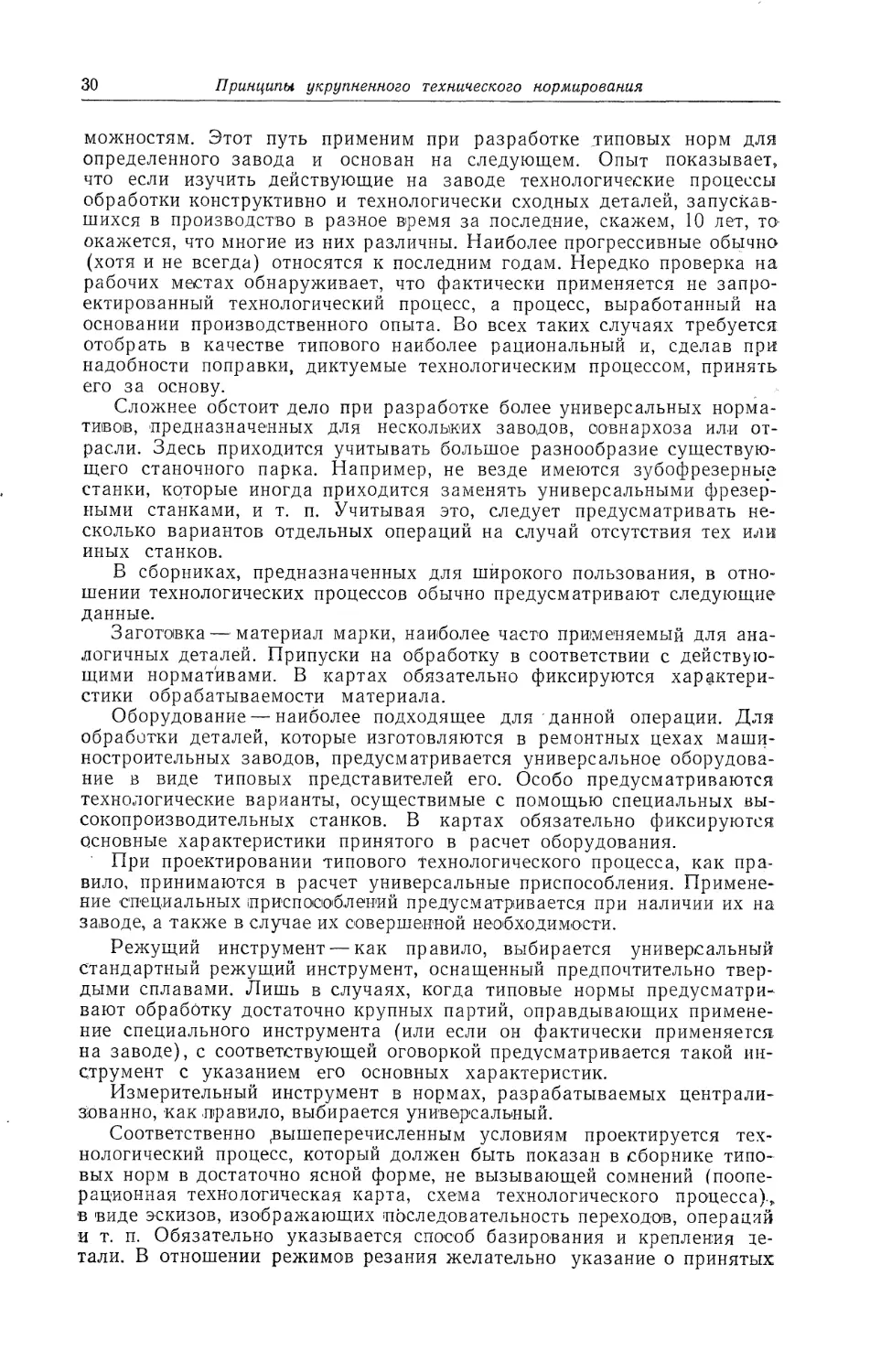

Рассмотренные взаимосвязи можно пояснить графически, совместив

в одной диаграмме изображенные выше, диаграммы зависимостей

между степенью укрупнения нормативов, с одной стороны, и их универ-

сальностью, относительной точностью и сложностью структуры — с дру-

гой (фиг. 4).

Требования, предъявляемые к укрупненным нормативам

25

При работе над укрупнением нормативов прежде всего следует оп-

ределить для данного случая требования, предъявляемые к относитель-

ной точности и универсальности нормативов, о которых сказано выше.

Эти параметры лимитируют возможную степень укрупнения нормати-

вов, причем решающее значение имеет наиболее лимитирующий пара-

метр. /Методом постепенных приближений, путем поверочных расчетов

достигаемой относительной точности, находят решение, удовлетворяю-

щее заданным требованиям.

На основании всего сказанного можно следующими словами кратко

сформулировать понятие укрупненных нормативов времени. К укруп-

ненным относятся нормативы, имеющие наиболее простую структуру и

ускоряющие (по сравнению с элементными) определение технической

нормы времени. Структура укрупненных нормативов упрощена и близка

к норме штучного времени, насколько это позволяют требования к их

относительной точности и универсальности. Уровень этих требований

зависит от назначения нормативов и области их применения.

ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К УКРУПНЕННЫМ НОРМАТИВАМ

Укрупненные нормативы времени, оформляемые обычно в виде

сборников или справочников, должны отвечать ряду требований как

по техническому содержанию, так и по компоновке. Нередко эти тре-

бования бывают диаметрально противоположны и трудно совместимы,

так как одно из них выполнимо лишь в ущерб другому, что затрудняет

разработку вполне совершенных укрупненных нормативов.

Укрупненные нормативы, как и любые нормативы для нормирова-

ния труда, должны отвечать следующим общим требованиям:

а) в полной мере отражать современные достижения техники, орга-

низации производства и труда, а также учитывать методы работы

новаторов производства, обеспечивающие дальнейшее повышение про-

изводительности труда;

б) правильно учитывать факторы, влияющие на продолжительность

операции и ее отдельных составных частей;

в) учитывать конкретные организационно-технические условия и

особенности технологических процессов, свойственные данному типу

производства, и содержать необходимые данные о технических и органи-

зационных условиях, на которые они рассчитаны;

г) быть ориентированы на средние устойчиво достигнутые резуль-

таты работы передовых рабочих, а не на отдельные рекордные дости-

жения.

Помимо общих требований, к укрупненным нормативам предъяв-

ляются также специальные требования, которые могут быть подразде-

лены на две категории: относящиеся к техническому содержанию

и структуре укрупненных нормативов, с одной стороны, и к их компо-

новке и оформлению — с другой. Эти требования должны облегчить

быстрейший и точный расчет технических норм времени.

Требования к техническому содержанию и структуре нормативов,

а) Обеспечение заданной (при разработке) относительной точности

норм времени, рассчитанных с их помощью, например, для мелкосе-

рийного и единичного производства ±15%.

б) Максимальная степень укрупненности нормативов, т. е. простота

их структуры, допустимая заданной относительной точностью, универ-

сальностью и областью применения. Сочетание возможно большего ко-

личества элементов в укрупненные комплексы с целью сокращения

вычислительной работы.

26

Принципы укрупненного технического нормирования

в) Учет уровня технологической подготовки того производства, для

которого предназначены нормативы (наличие попереходного, маршрут-

ного технологического процесса, нормирование по чертежу и т. п.).

Максимальное облегчение решения технологических задач, возникаю-*

щее при нормировании (например, выбор технологического режима»,

обеспечивающего наивыгоднейшее использование оборудования и .ин-

струмента, заданную чистоту, точность и т. д.).

Нормативы должны по возможности содержать готовые технически

обоснованные решения.

Таблицы нормативов должны быть построены так, чтобы не только

сразу ориентировать на технологически наивыгоднейшие решения, но

и указывать соответствующий норматив времени.

г) Возможность применения нормативов мелкосерийного и единич-

ного производства для нормирования по маршрутным технологическим

процессам и даже по чертежам.

д) Нахождение требующегося норматива времени должно быть

поставлено в зависимость от минимального количества факторов,,

влияющих на продолжительность, однако, не в ущерб заданной точ-

ности.

е) Необходимость 'пользования поправочными коэффициентами дол-

жна быть сведена к минимуму за счет пренебрежения второстепенными

факторами, влияние которых много ниже пределов, допустимых задан-

ной относительной точностью нормативов. Целесообразно сочетание не-

скольких коэффициентов, если они применяются одновременно, в один

укрупненный коэффициент.

ж) Четкое подразделение (дифференциация) нормативов в зависи-

мости от важнейших факторов, например от жесткости крепления де-

тали, заданного класса точности и чистоты обрабатываемых поверхно-

стей и тому подобных требований к качеству (в тех случаях, когда

этим нельзя пренебречь без ущерба заданной точности нормативов).

з) Охват достаточно широкого, сообразно целевому назначению

нормативов, круга работ, видов обработки и различных их вариантов.

и) Достаточный для данной отрасли предприятия или цеха диапа-

зон размеров обрабатываемых деталей или заготовок.

Требования к компоновке и оформлению сборников укрупненных

нормативов, а) Компактность сборника в целом и отдельных его частей

не в ущерб заданной относительной точности (оформление в виде не-

большого количества таблиц, упрощение пользования с помощью номо-

грамм, таблиц-номограмм или смешанно, однострочных нормативов

.и т. п.) (см. II главу).

б) Концентрация по возможности в одной таблице или на развер-

нутой странице всех переходов (или их вариантов), обычно встречаю-

щихся в одной операции по обработке материала одной или нескольких

марок, с помощью данного оборудования (что значительно облег-

чает пользование нормативами по сравнению с тем, когда для норми-

рования одной операции приходится отыскивать необходимые данные

по отдельным переходам на разных страницах справочника). Напри-

мер, сосредоточение в одной таблице нормативов на сверление отвер-

стий, рассверливание, зенкерование, развертывание и т. п.

в) Расшифровка параметров режима работы оборудования, поло-

женного в основу расчета того или иного норматива времени с тем,

чтобы эти параметры были видны при нахождении норматива времени

и при надобности могли быть доведены до рабочего одновременно

с технической нормой времени. Иногда для сокращения формата таб-

лиц режимная часть расшифровывается в приложениях.

Требования, предъявляемые к укрупненным нормативам

27

г) Обеспечение возможности для достаточно гибкого назначения ре-

жима резания в случаях жестких ограничений по мощности станка,

крутящему моменту, максимально возможной для станочника минутной

подаче (например, при точении в упор) и т. п. С этой целью полезно

помещать в одной таблице, для наглядности, не только нормативы

времени, но и возможные ограничивающие параметры.

д) Исчерпывающая фиксация партионности и организационно-тех-

нических условий (обслуживание рабочего места и т. п.), которым со-

ответствует данный норматив времени.

е) Подбор градаций величин факторов, от которых зависят норма-

тивы времени (например, размеров обрабатываемых поверхностей)-,

возможно ближе к геометрической прогрессии. Знаменатель прогрес-

сии выбирается с учетом заданной относительной точности и не должен

превышать этот показатель более чем в 2 раза. Иногда может быть

целесообразным подчинение геометрической прогрессии не факторов

продолжительности, а значения самих нормативов времени.

Вопросы применяемых рядов чисел имеют в технике большое зна-

чение, и им уделяется большое внимание1.

По предпочтительным числам и рядам предпочтительных чисел

в настоящее время построены размерность чисел оборотов и подач то-

карных, фрезерных, револьверных, карусельных и других металлорежу-

щих станков, а также нормальные диаметры и длины в машинострое-

нии и т. п.

Ряды предпочтительных чисел, установленные ГОСТом, представ-

ляют собой ряды геометрической прогрессии со знаменателем для соот-

ветствующих рядов 1,6; 1,25; 1,12; 1,06. Членами рядов предпочтитель-

ных чисел являются округленные числа, при этом относительная

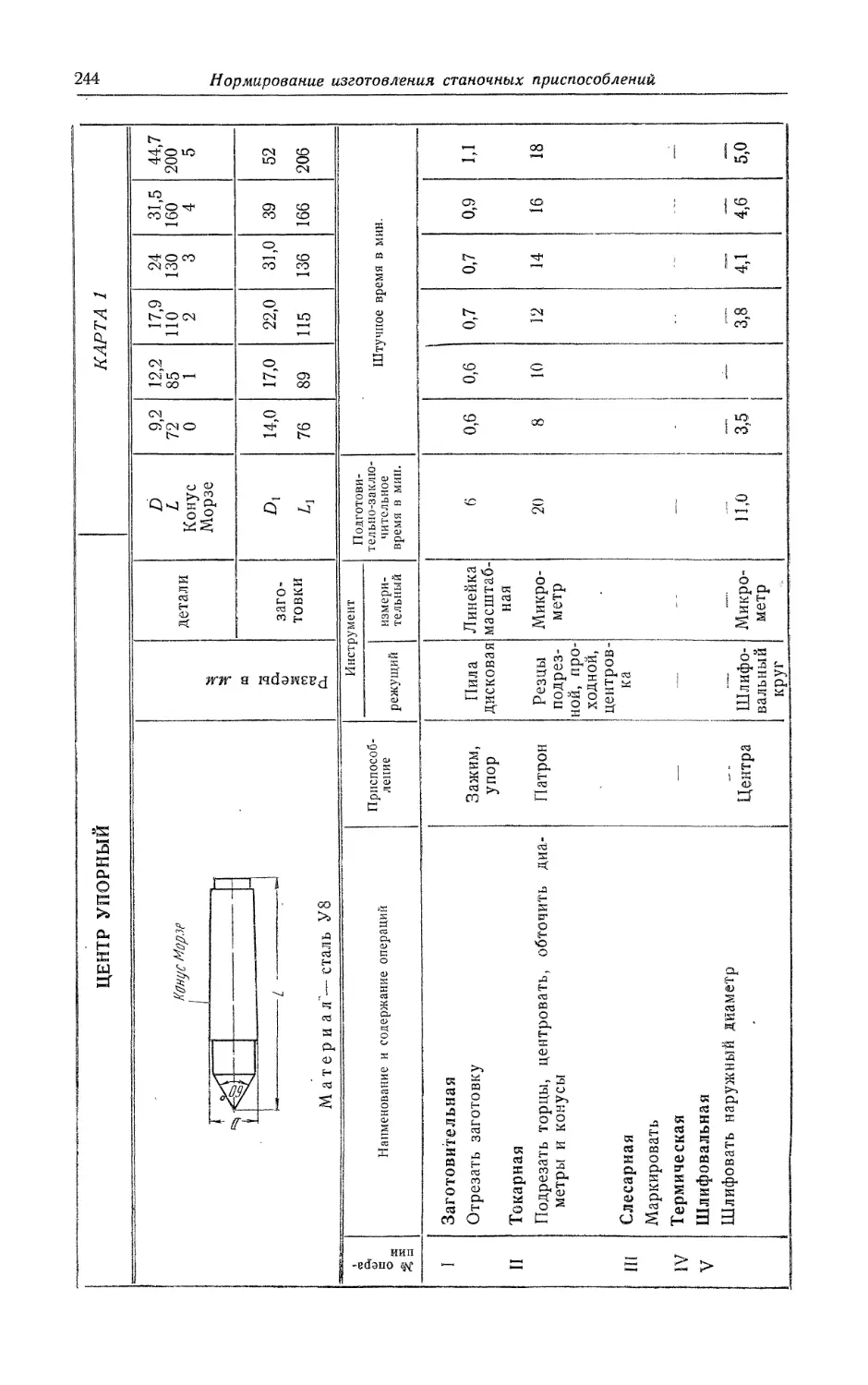

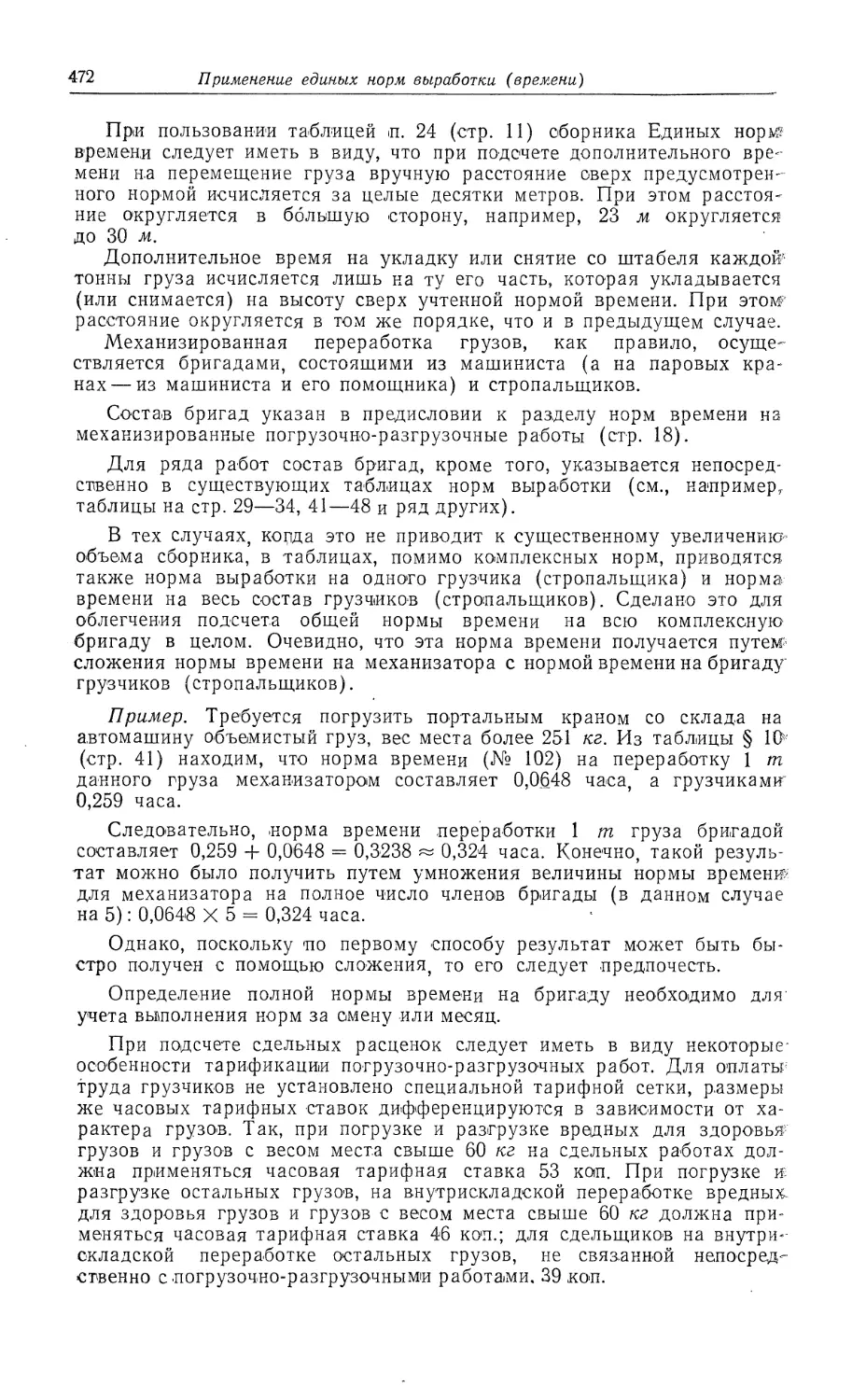

разность .между расчетными и округленными числами находится в пре-