Текст

ТАЛЬ

ЭЛЕКТРИЧЕСКАЯ

ТЕХНИЧЕСКОЕ ОПИСАНИЕ

И ИНСТРУКЦИЯ ПО ЭКСПЛУАТАЦИИ

1. ВВЕДЕНИЕ

Пви отправке таль законсервирована на срок не менее одного года при

условии хранения тали в закрытом и отапливаемом помещении.

Прежде, чем приступить к расконсервации, установке, монтажу и экс-

плуатации электрической тали, рекомендуем Вам внимательно ознакомиться

с данной инструкцией и придерживаться указаний, которые даны в свответ.

етвующих разделах инструкции.

При соблюдении Вами правил эксплуатации, сроков и объема техничес-

кого обслуживания, а также правил техники безопасности гарантируется

безо'усазная работа тали. q

Вследствие непрерывного технического развития конструкции тали вез-

можны небольшие расхождения между изготовленной талью и настоящей

инструкцией.

Расконсервацию наружных металлических поверхностей талей произво-

дить бензином-растворителем ГОСТ 3134-52. До установки тали на меч»

рельс хранить их рекомендуется в упаковочном ящике в закрытом пемеже-

нии. <

2. НАЗНАЧЕНИЕ

Передвижные канатные электрические тали типа ТЭЗ 511 (основная мо-

.зль) и ее модификации предназначены для подъема, опускания и горизон.

ального перемещения груза, подвешенного на крюк, вдоль монорельсового

пути и относятся к талям общего назначения среднего режима работы с

кнопочным управлением с пола, применяемых в помещениях или под наве-

сом при температуре окружающей среды от —40 до +40° С.

ЭКСПЛУАТАЦИЯ ТАЛЕЙ С МИКРО ПРИВОДОМ ДОЛЖНА ПРОИЗВО.

ДИТЬСЯ ТОЛЬКО ПРИ ТЕМПЕРАТУРЕ ОКРУЖАЮЩЕЙ СРЕДЫ от +5° до

+ 40° С.

Допускается применение талей для подъема и транспортирования раска-

ленного и жидкого металла, жидкого шлака, ядов, кислот и щелочей, при

уменьшении грузоподъемности и соблюдении требований Госгортехнадзора.

Тали предназначены для режима работы ПВ 2'5 % и числа включений

не более 120 в час.

В соответствии с требованиями Госгортехнадзора каждая таль до пуска

работу должна пройти полное техническое освидетельствование,

3

3. УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

Таль электрическая ТЭЗ-511 и ее модификации относятся к грузоподъ-

емным машинам общего назначения.

Поэтому их нельзя применять:

— для транспортировки людей;

— в помещениях с большой влажностью, насыщенных парами кислот и

щелочей и т. п_, вредно влияющих на изоляцию проводов, кабелей, элек-

троаппаратуры и электродвигателей или создающих недостаточно надежные

условия заземления;

в атмосфере, содержащей взрывоопасные и легковоспламеняющиеся

пары, газы и пыль;

— на складах взрывчатых и легковоспламеняющихся веществ (даже есл.-

эти вещества по своим свойствам не насыщают атмосферу взрывоопасной

пылью или газами);

— во взрывоопасных и пожароопасных местах;

— на судах, в условиях качки.

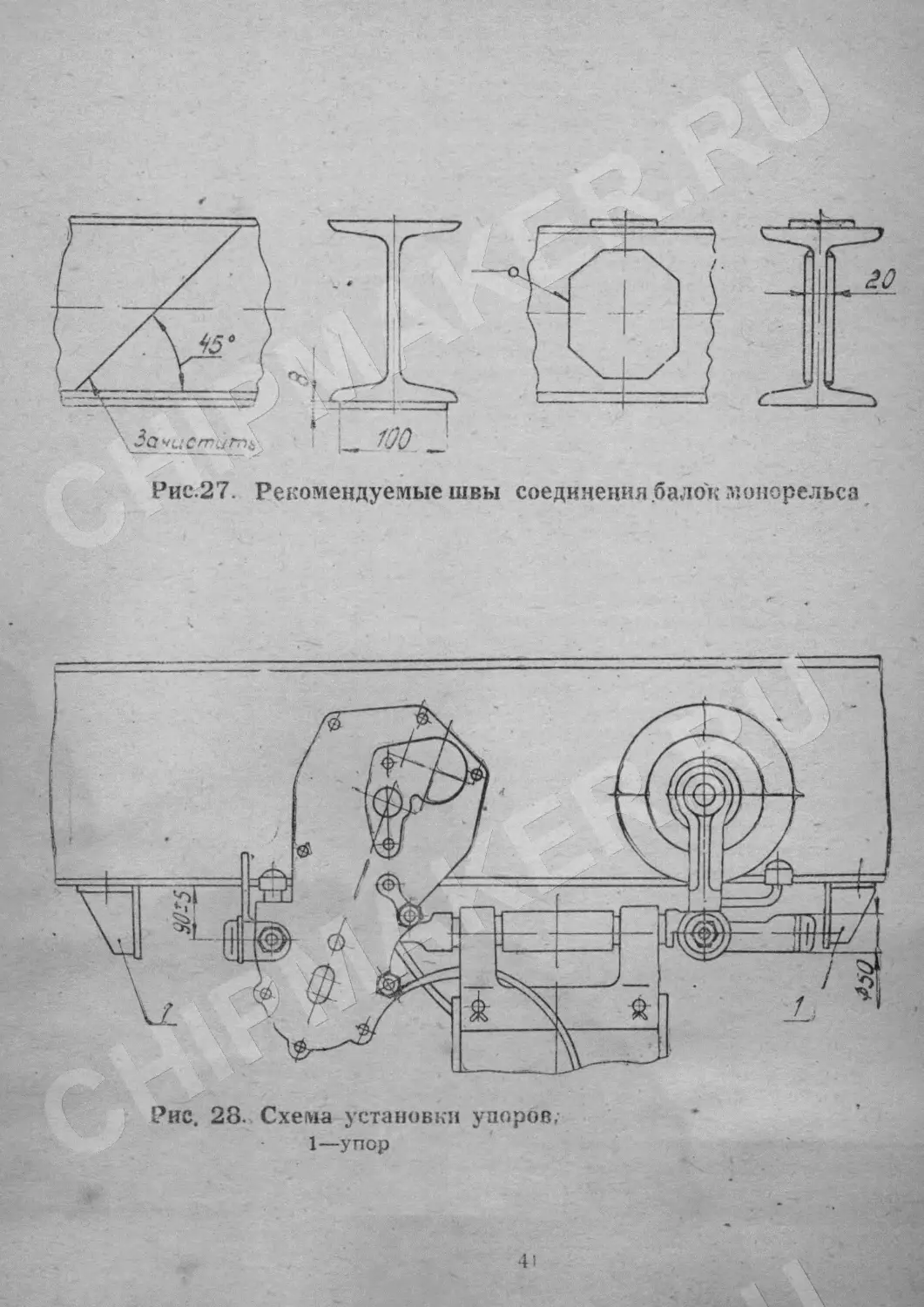

Во избежание поломки пальца на траверсе холостой тележки и аварии

электротали нельзя устанавливать концевые упоры против катков тележки.

Концевые упоры нужно устанавливать только в соответствии с рис. 28, что.

бы они находились против буферов, имеющихся на тележке тали.

Если на одном монорельсе, имеющем радиус закругления менее 5 м, ус-

танавливается несколько талей, то длину каждого буфера тали необходимо

увеличить не менее, чем на 30 мм.

Не разрешается кантовать таль, а также ставить ее на крышку шкафа

электроаппаратуры. •

ЗАПРЕЩАЕТСЯ:

1. Во время работы находиться под грузом, между грузом и стеной

ма, колонной, станком, штабелем и т, д,

2. Поднимать груз, вес которого превышает 3 000 кг.

3. Превышать режим работы (ПВ 25 % и число включений в час—120).

4 Одновременно нажимать кнопки, которые включают противоположные

движения механизмов; внезапно переключать механизмы на обратный ход.

5 Пользоваться концевыми выключателями в качестве рабочих органов

для автоматической остановки механизмов, доводить таль до концевых упо-

ров установленных на монорельсе.

6. Отрывать при помощи тали фундаменты или грузы, засыпанные зем.

лей, примерзшие к земле, заложенные другими грузами или укрепленные

болтами; освобождать чалочные канаты или цепи, зацепленные грузом; под-

нимать груз, если канат отклоняется от вертикали; поднимать грузы, под-

вешенные ца острие крюка и находящиеся в неустойчивом положении; под-

нимать груз в таре, заполненной выше бортов; перемещать грузы в тех мес-

тах, где падение грузов может вызвать взрыв, пожар или другие опасные

последствия.

7. Разматывать ослабевший канат у талей без канатоукладчика, когда

подвеска находится в неподвешенном состоянии.

8. Эксплуатировать электроталь при открытом шкафе электроаппарату-

ры. .

4

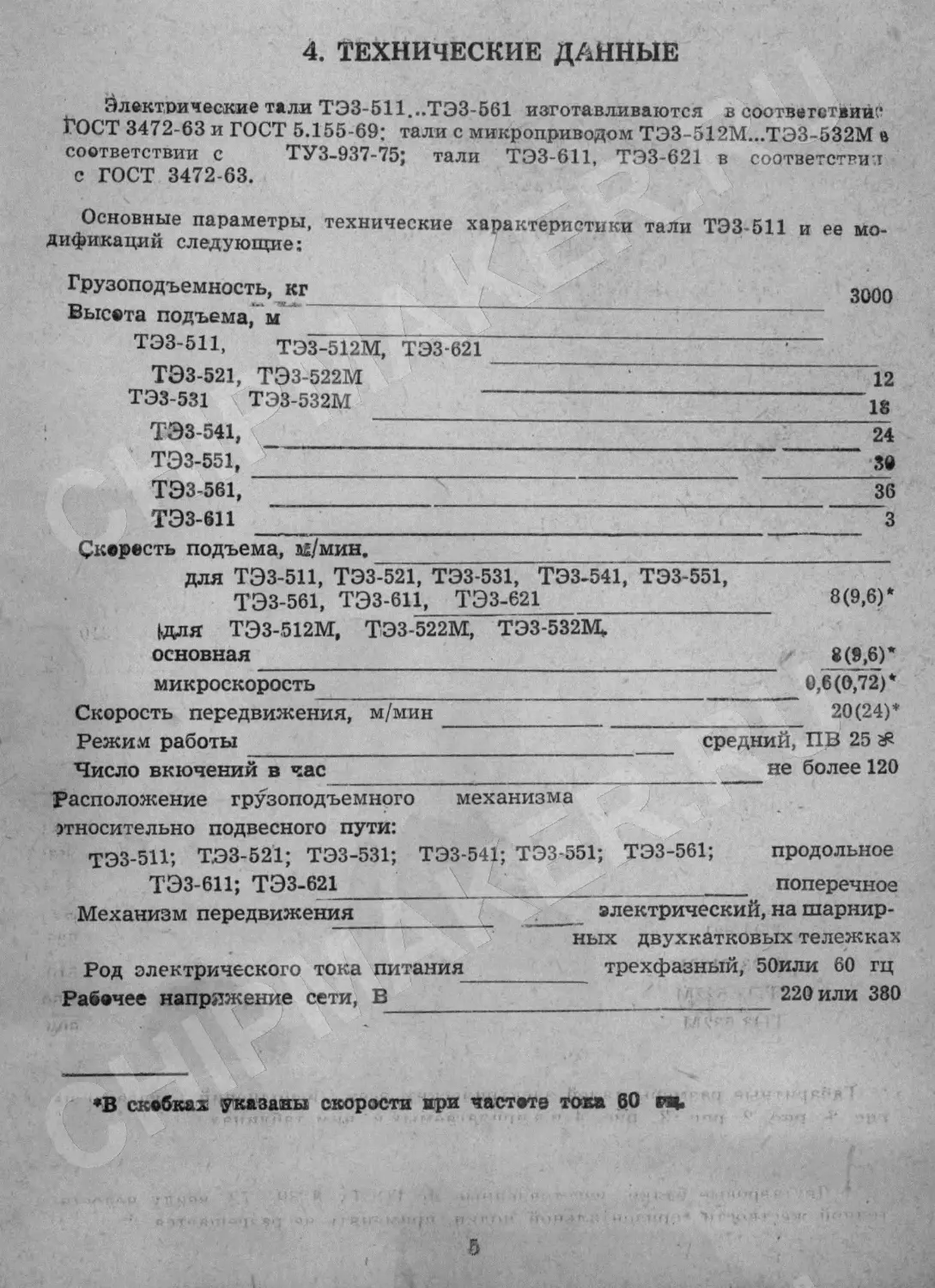

4. ТЕХНИЧЕСКИЕ ДАННЫЕ

Электрические тали ТЭЗ-511...ТЭЗ-561 изготавливаются в соответствий?

ГОСТ 3472-63 и ГОСТ 5.155-69; тали с микроприводом ТЭЗ-512М...ТЭЗ-532М в

соответствии с ТУЗ-937-75; тали ТЭЗ-611, ТЭЗ-621 в соответствии

с ГОСТ 3472-63.

Основные параметры, технические характеристики тали ТЭЗ-511 и ее мо-

дификаций следующие;

Грузоподъемность, кг 3000

Высота подъема, м

ТЭЗ-511, ТЭЗ-512М, ТЭЗ-621 '

ТЭЗ-521, ТЭЗ-522М 12

ТЭЗ-531 ТЭЗ-532М 18

ТЭЗ-541, ' 24

ТЭЗ-551, Зв

ТЭЗ-561, 36

ТЭЗ-611______________________ 3

Скорость подъема, si/мин. __ _________________________

для ТЭЗ-511, ТЭ34521, ТЭЗ-531, ТЭЗ-541", ТЭЗ-551,

ТЭЗ-561, ТЭЗ-611, ТЭЗ-621 8(9,6)*

(для ТЭЗ-512М, ТЭЗ-522М, ТЭЗ-532М.

основная 8(8,6)’

микроскорость 0,6 (0,72) *

Скорость передвижения, м/мин______________________ _ 20(24)*

Режим работы ____средний, ПВ 25 гР

Число вкючений в час не более 120

Расположение грузоподъемного механизма

этносительно подвесного пути:

ТЭЗ-511; Т.ЭЗ-521; ТЭЗ-531; ТЭЗ-541; ТЭЗ-551; ТЭЗ-561; продольное

ТЭЗ-611; ТЭЗ-621 ____ ____________ ___________ поперечное

Механизм передвижения электрический, на шарнир-

ных двухкатковых тележках

Род электрического тока питания трехфазный, 50или 60 гц

Рабочее напряжение сети, В 220 или 380

♦В скобках указаны скорости при частоте тока 60 сц.

й

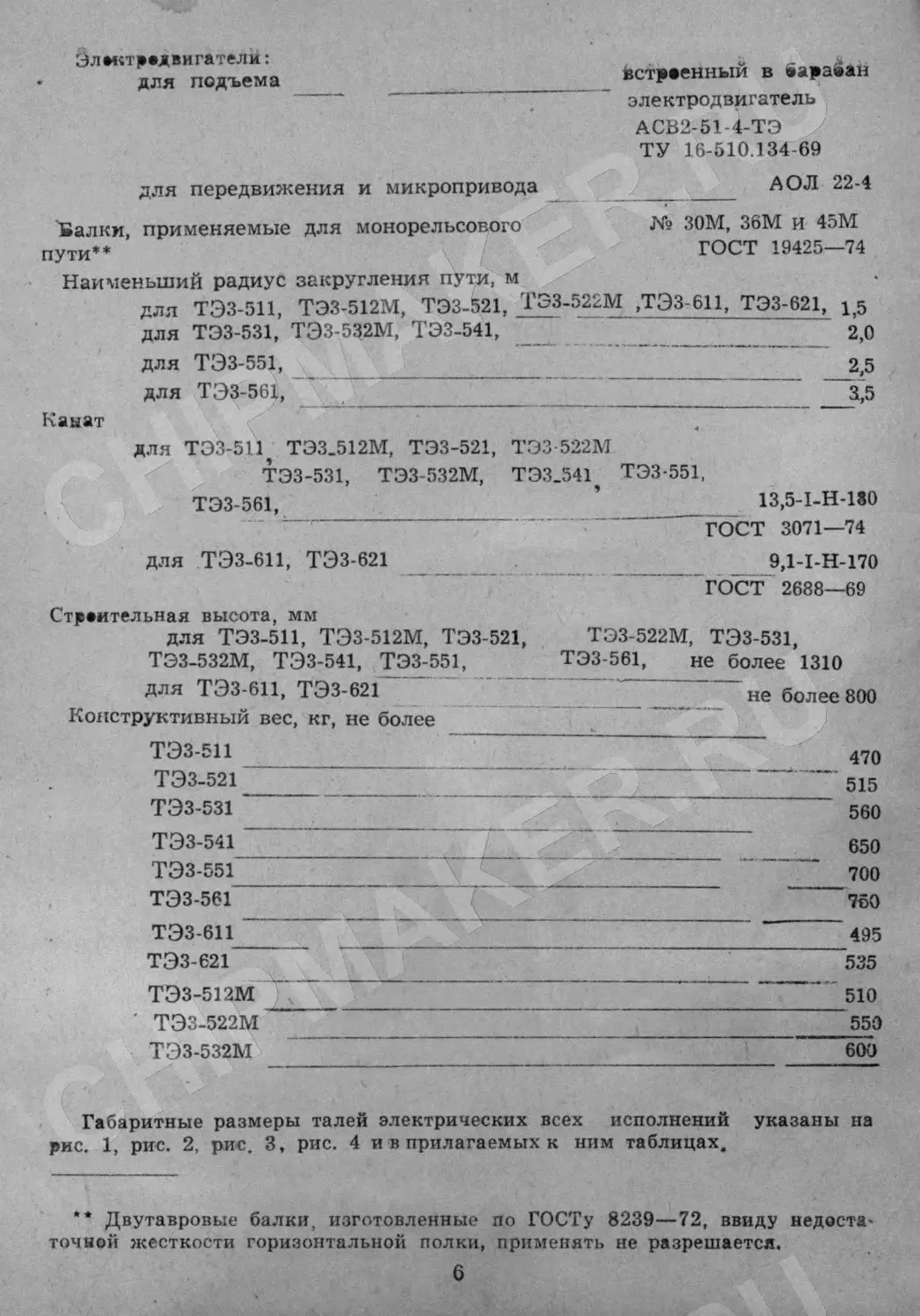

Элоктродвигателй:

для подъема

Встроенный в вараван

электродвигатель

АСВ2-51-4-ТЭ

ТУ 16-510.134-69

для передвижения и микропривода ____АОЛ 22-4

Балки применяемые для монорельсового № ЗОМ, 36М и 45М

пути»* ГОСТ 19425—74

Наименьший радиус закругления пути, м

для ТЭЗ-511, ТЭЗ-512М, ТЭЗ-521, ТЭЗ-522М ,ТЭЗ-611, ТЭЗ-621, 1>5

для ТЭЗ-531, ТЭЗ-532М, ТЭЗ-541, ‘ 2,0

для ТЭЗ-551, 2,5

для ТЭЗ-561, - ~ 3,5

Канат

для ТЭЗ-511 ТЭ3.512М, ТЭЗ-521, ТЭЗ 522М

ТЭЗ-531, ТЭЗ-532М, ТЭ3.541 ТЭЗ-551,

ТЭЗ-561, ’ ________13.5-I-H-180

ГОСТ 3071—74

для ТЭЗ-611, ТЭЗ-621 9Д-1-Н-170

’ ГОСТ 2688—69

Строительная высота, мм

для ТЭЗ-511, ТЭЗ-512М, ТЭЗ-521, ТЭЗ-522М, ТЭЗ-531,

ТЭЗ-532М, ТЭЗ-541, ТЭЗ-551, ТЭЗ-561, не более 1310

для ТЭЗ-611, ТЭЗ-621 не более 800

Конструктивный вес, кг, не более

ТЭЗ-511______________ 470

ТЭЗ-521 5X5

ТЭЗ-531 ' 560

ТЭЗ-541 650

ТЭЗ-551 ’ 700

ТЭЗ-561 -.

ТЭЗ-611 “ ’’ ’ 495

ТЭЗ-621 - 535

ТЭЗ-512М ~ ’ 510

' ТЭЗ-522М ___________ ___ ____________________________553

ТЭЗ-532М 1 Г ___________________ 600

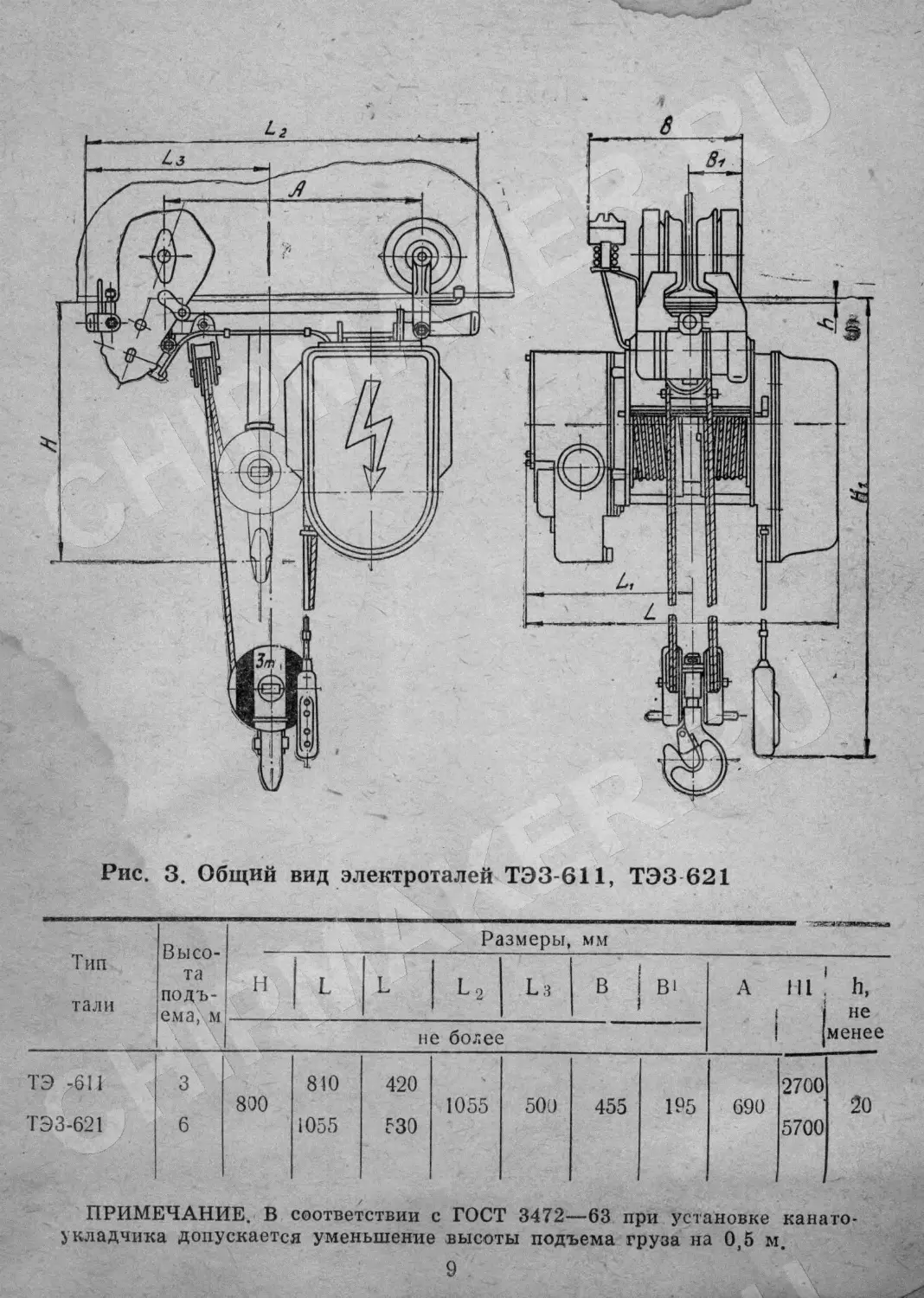

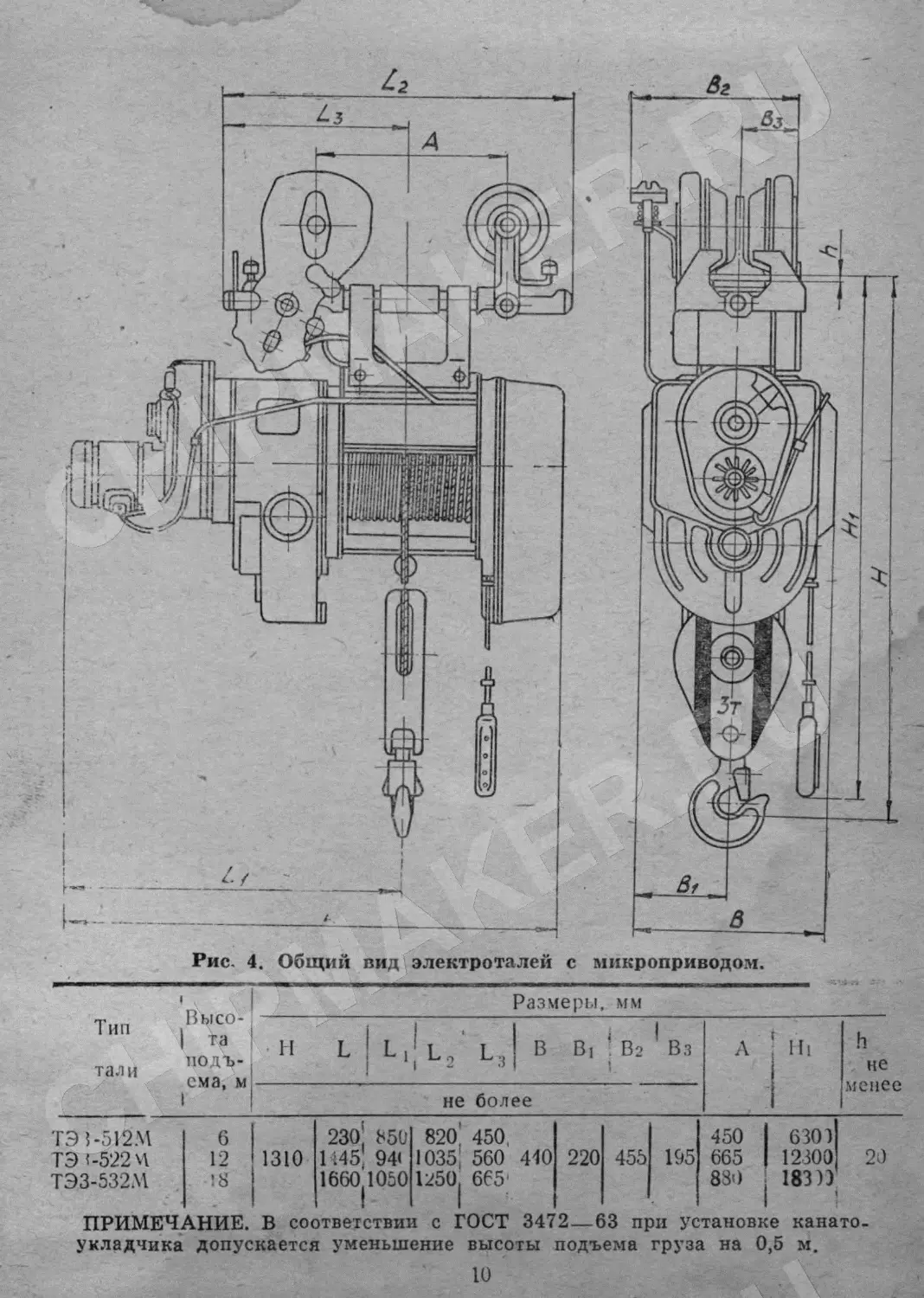

Габаритные размеры талей электрических всех исполнений указаны на

рис. 1, рис. 2, рис. 3, рис. 4 и в прилагаемых к ним таблицах.

“ Двутавровые балки, изготовленные по ГОСТу 8239—72, ввиду недоста-

точной жесткости горизонтальной полки, применять не разрешается.

6

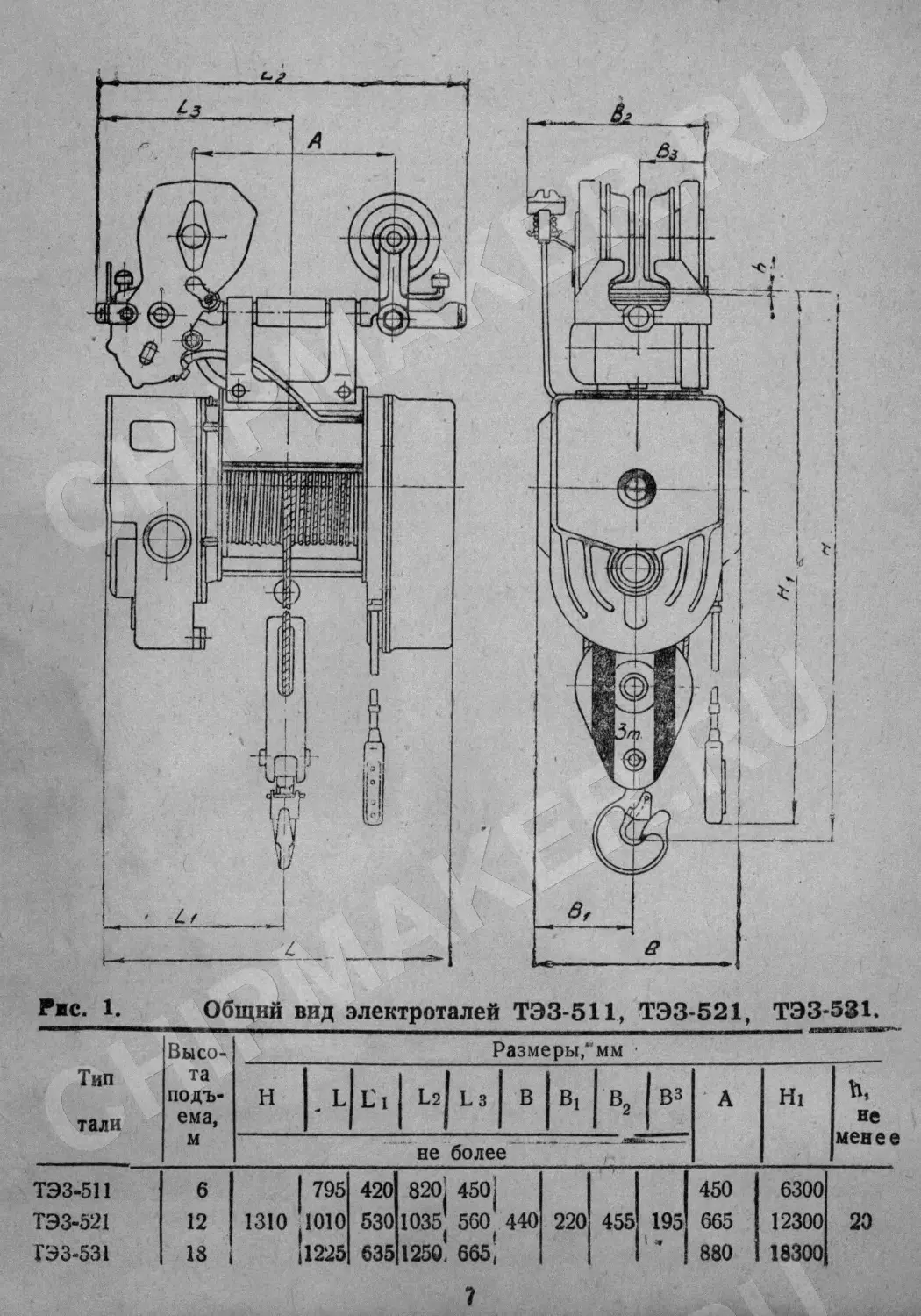

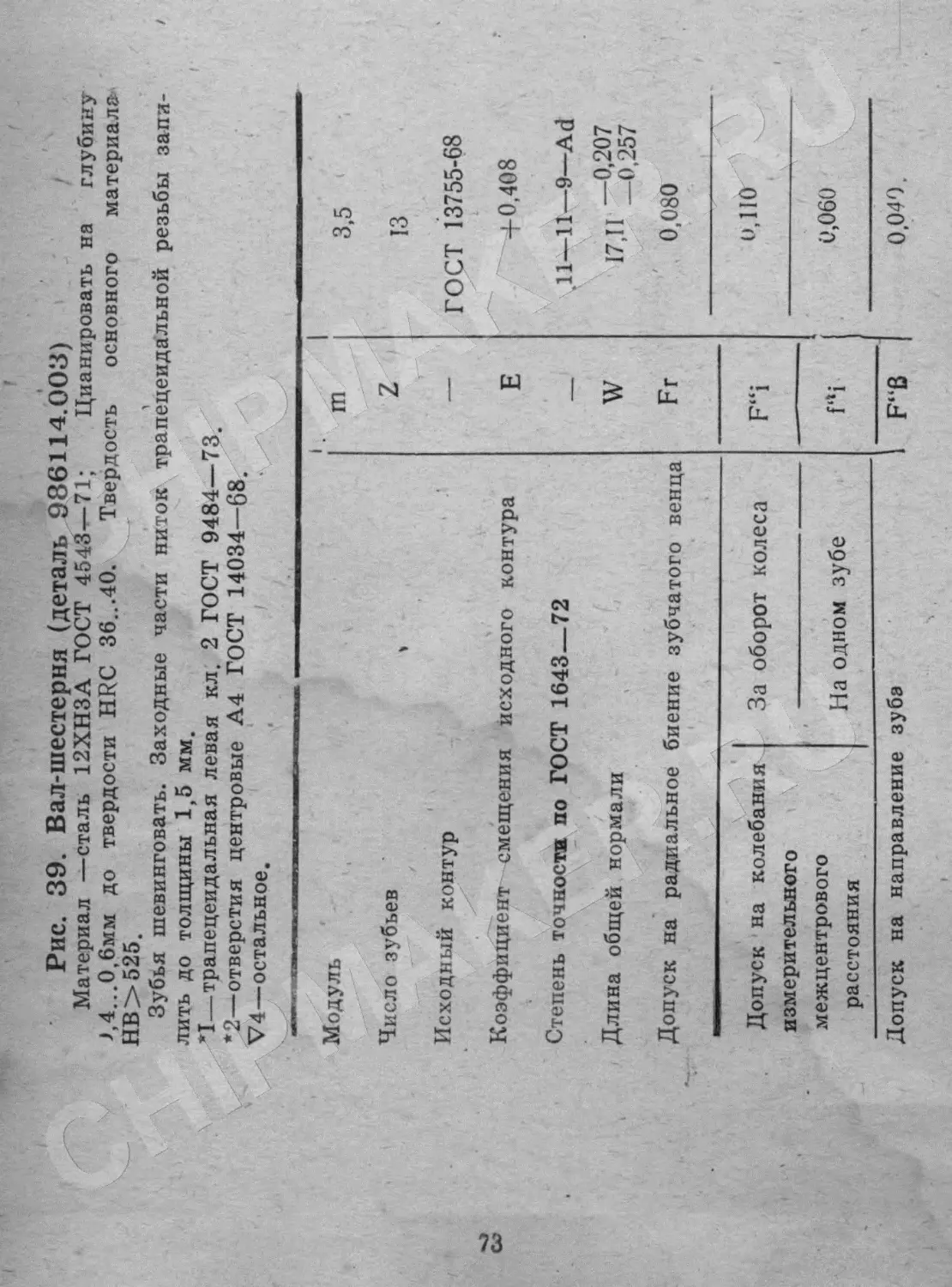

Рис. 1. Общий вид электроталей ТЭЗ-511, ТЭЗ-521, ТЭЗ-53Г_

Высо- Размеры,“мм

Тип та подъ- Н L L i L2 L3 В Bi Вп 1 В3 А Hi

тали ема, ' 1 не

М _ не более

ТЭЗ-511 6 I 795 420 820. 450j 1 450 6300

ТЭЗ-521 12 1310 1010 530 1035* 560 440 220 455 195 665 12300 20

ГЭЗ-531 18 |1225 635 1250. 665, ? ' ’ 1 880 18300

Рис. 2. Общий вид электроталей ТЭЗ-541, ТЭЗ-551, ТЭЗ-561

h,

не

менее

Тип

тали

Высо-

та

подъ-

ема,, м

133-541 24 .45 1465 775 1095 2431’0

1Е 3-151 <:0 >'31( 150 1680 880 440 z20 455 195 1310 30300 20

7 33-161 3< 1 1670 £60 1195 £90 1525 36300

ПРИМЕЧАНИЕ. В соответствии с ГОСТ 3472—63 и ГОСТ 5.155—69

при установке канатоукладчика допускается уменьшение высоты подъема

груза на 0,5 м.

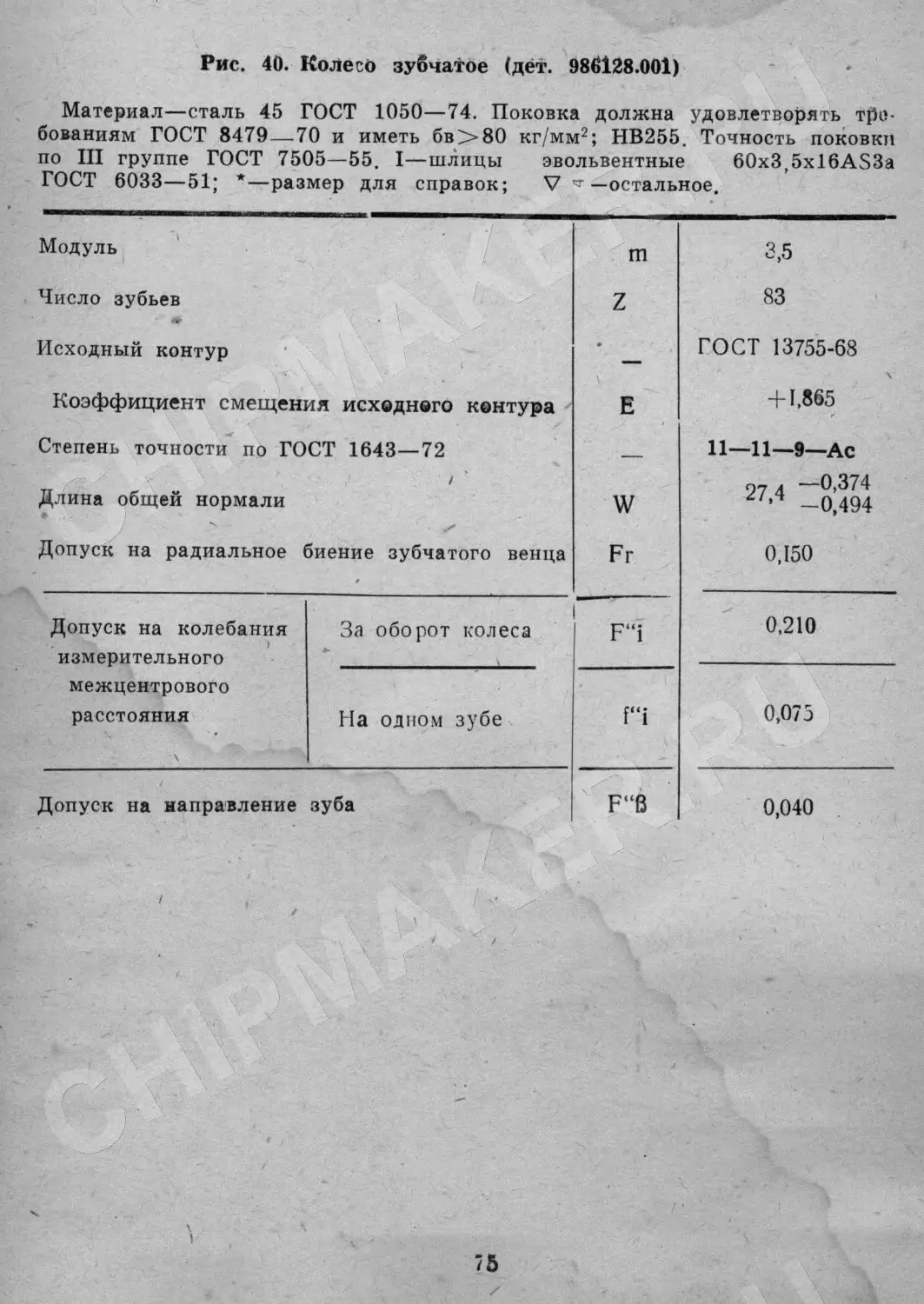

Рис. 3. Общий вид электроталей ТЭЗ-611, ТЭЗ 621

Тип тали Высо- та подъ- ема, м Размеры, мм

Н L L L 2 L.3 В Bi

А 111 h, не менее

не более

ТЭ -611 3 800 810 420 1055 500 455 195 690 2700 20

ТЭЗ-621 6 1055 530 5700

ПРИМЕЧАНИЕ. В соответствии с ГОСТ 3472—63 при установке канато-

укладчика допускается уменьшение высоты подъема груза на 0,5 м.

9

Рис. 4. Общий вид электроталей с микроприводом.

Размеры, мм

Тип

тал и

Высо-

| та

подъ-

ема, м

и L L,'l; L, В В| ( В2 1 Вз 1

не более

h

не

менее

ТЭ1-512.М ТЭ <-5224 6 12 1310 230, 350 1 145 94' 820' 450, 1035' 560 440 220 455 195 450 665 630) 12300 20

ТЭЗ-532М !8 1660 1050 1250 665' 830 183))

ПРИМЕЧАНИЕ. В соответствии с ГОСТ 3472 — 63 при установке канато-

укладчика допускается уменьшение высоты подъема груза на 0,5 м.

10

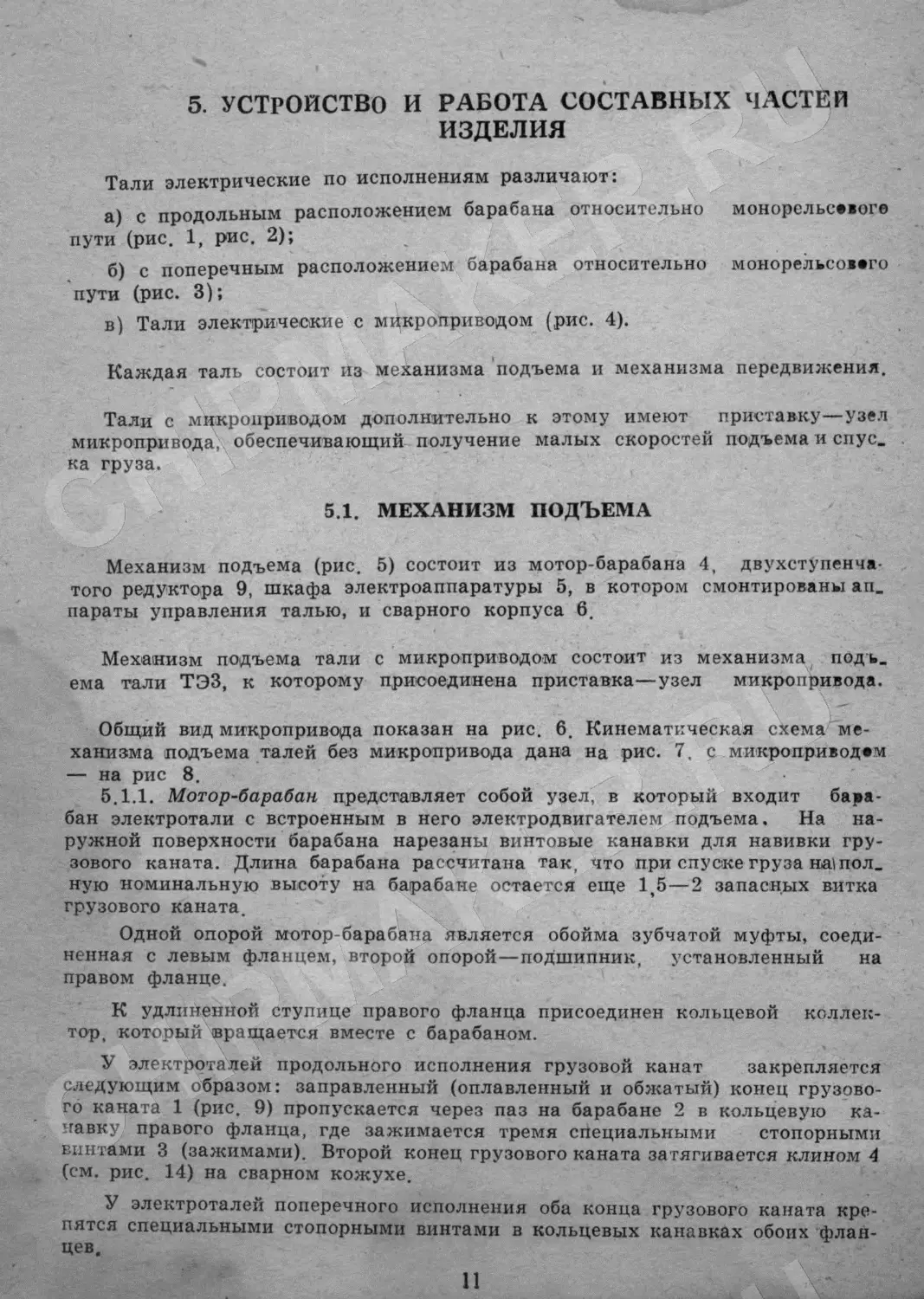

5. УСТРОЙСТВО и работа составных частей

ИЗДЕЛИЯ

Тали электрические по исполнениям различают:

а) с продольным расположением барабана относительно монорельсевоге

пути (рис. 1, рис. 2);

б) с поперечным расположением барабана относительно монорельсового

пути (рис. 3);

в) Тали электрические с микроприводом (рис. 4).

Каждая таль состоит из механизма подъема и механизма передвижения.

Тали с микроприводом дополнительно к этому имеют приставку—узел

микропривода, обеспечивающий получение малых скоростей подъема и спус.

ка груза.

5.1. МЕХАНИЗМ ПОДЪЕМА

Механизм подъема (рис. 5) состоит из мотор-барабана 4, двухступенча

того редуктора 9, шкафа электроаппаратуры 5, в котором смонтированы ап-

параты управления талью, и сварного корпуса 6.

Механизм подъема тали с микроприводом состоит из механизма подъ-

ема тали ТЭЗ, к которому присоединена приставка—узел микропривода.

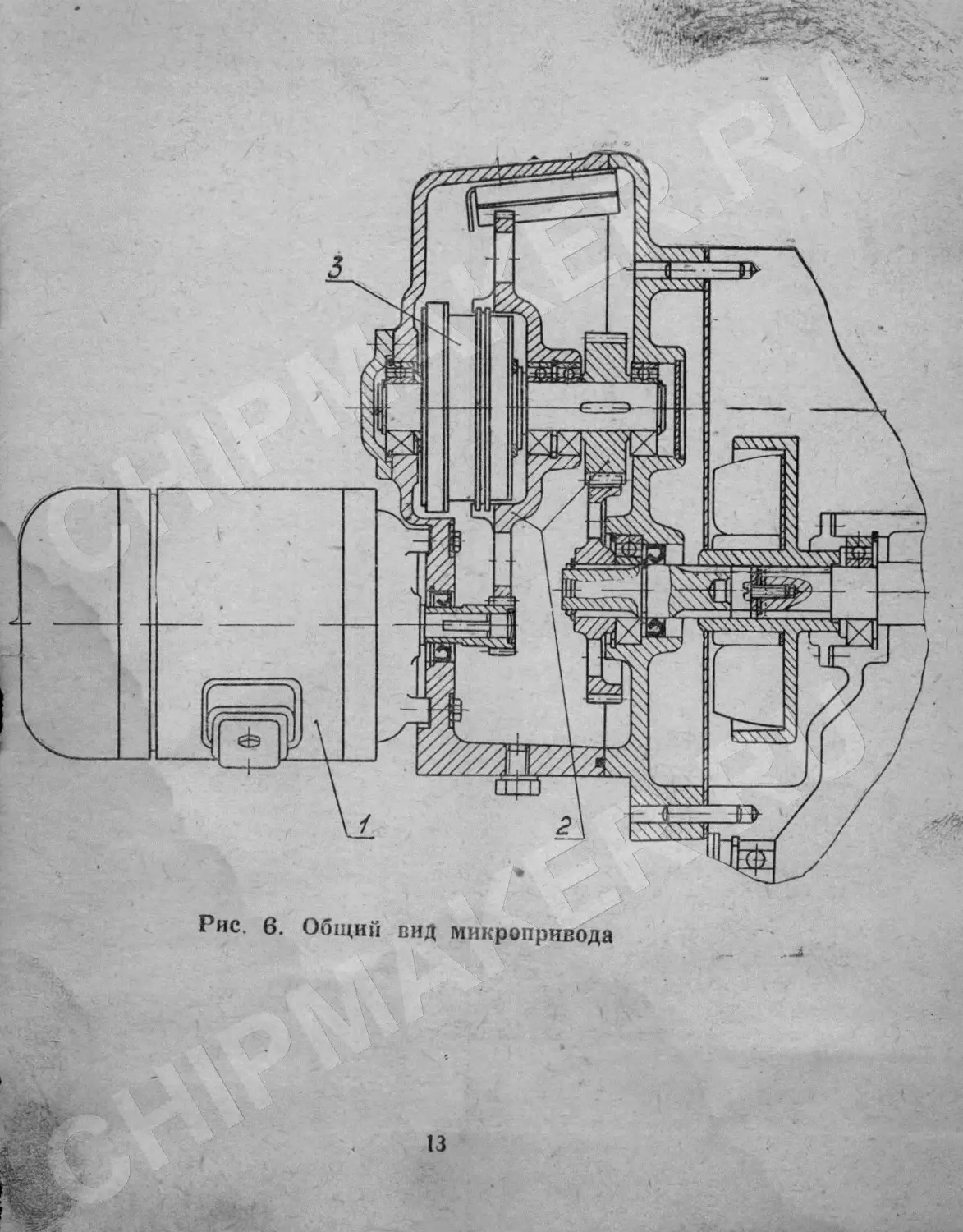

Общий вид микропривода показан на рис. 6. Кинематическая схема ме-

ханизма подъема талей без микропривода дана на рис. 7. с микроприводам

— на рис 8.

6.1.1. Мотор-барабан представляет собой узел, в который входит бара-

бан электротали с встроенным в него электродвигателем подъема. На на-

ружной поверхности барабана нарезаны винтовые канавки для навивки гру-

зового каната. Длина барабана рассчитана так, что при спуске груза на|пол-

ную номинальную высоту на барабане остается еще 1.5—2 запасных витка

грузового каната.

Одной опорой мотор-барабана является обойма зубчатой муфты, соеди-

ненная с левым фланцем, второй опорой—подшипник, установленный на

правом фланце.

К удлиненной ступице правого фланца присоединен кольцевой коллек-

тор, который вращается вместе с барабаном.

У электроталей продольного исполнения грузовой канат закрепляется

следующим образом: заправленный (оплавленный и обжатый) конец грузово-

го каната 1 (рис. 9) пропускается через паз на барабане 2 в кольцевую ка-

навку правого фланца, где зажимается тремя специальными стопорными

винтами 3 (зажимами). Второй конец грузового каната затягивается клином 4

(см. рис. 14) на сварном кожухе.

У электроталей поперечного исполнения оба конца грузового каната кре-

пятся специальными стопорными винтами в кольцевых канавках обоих флан-

цев.

11

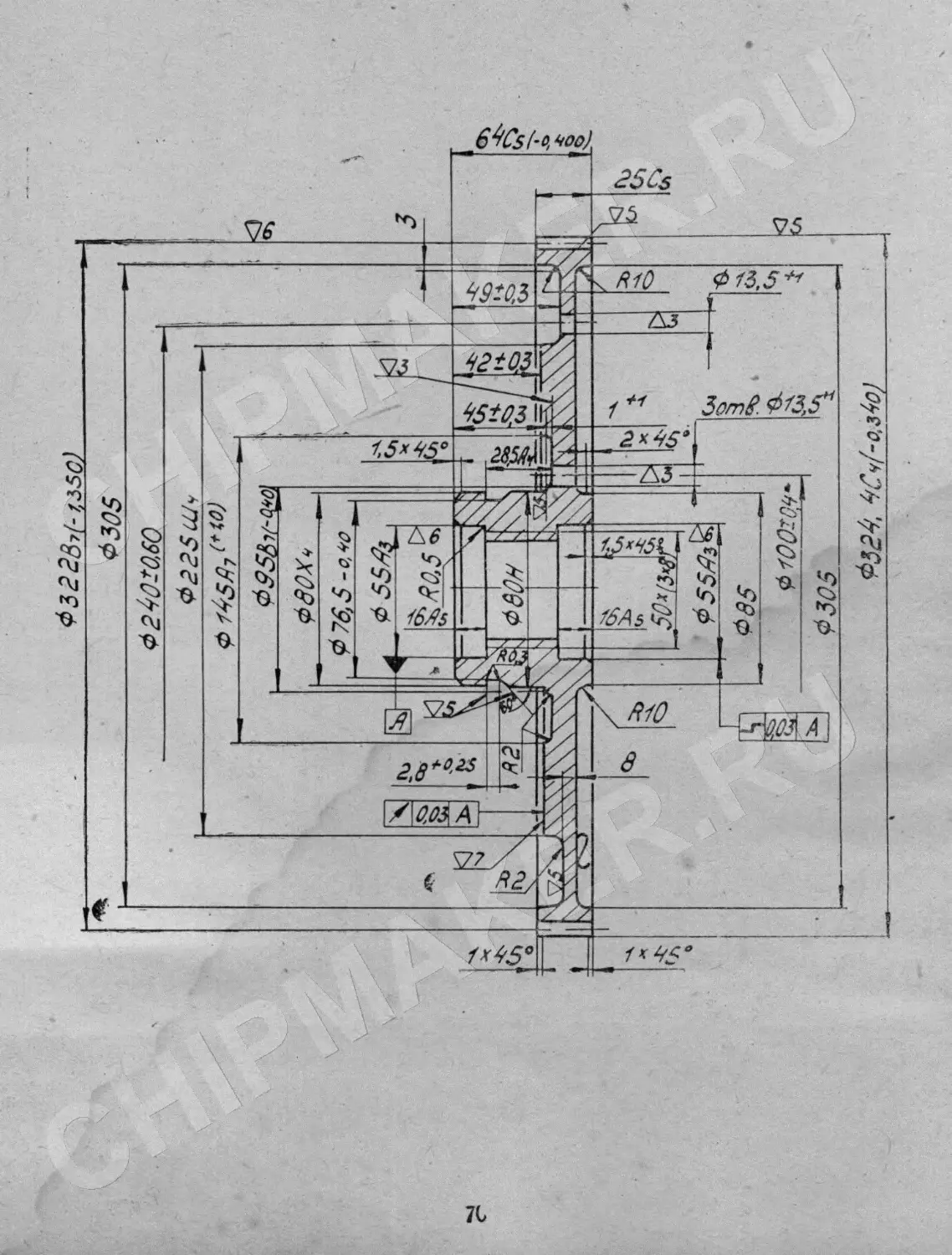

Рис. 5. Механизм подъема электроталей ТЭЗ-511

Рис. 6. Общий вид микропривода

13

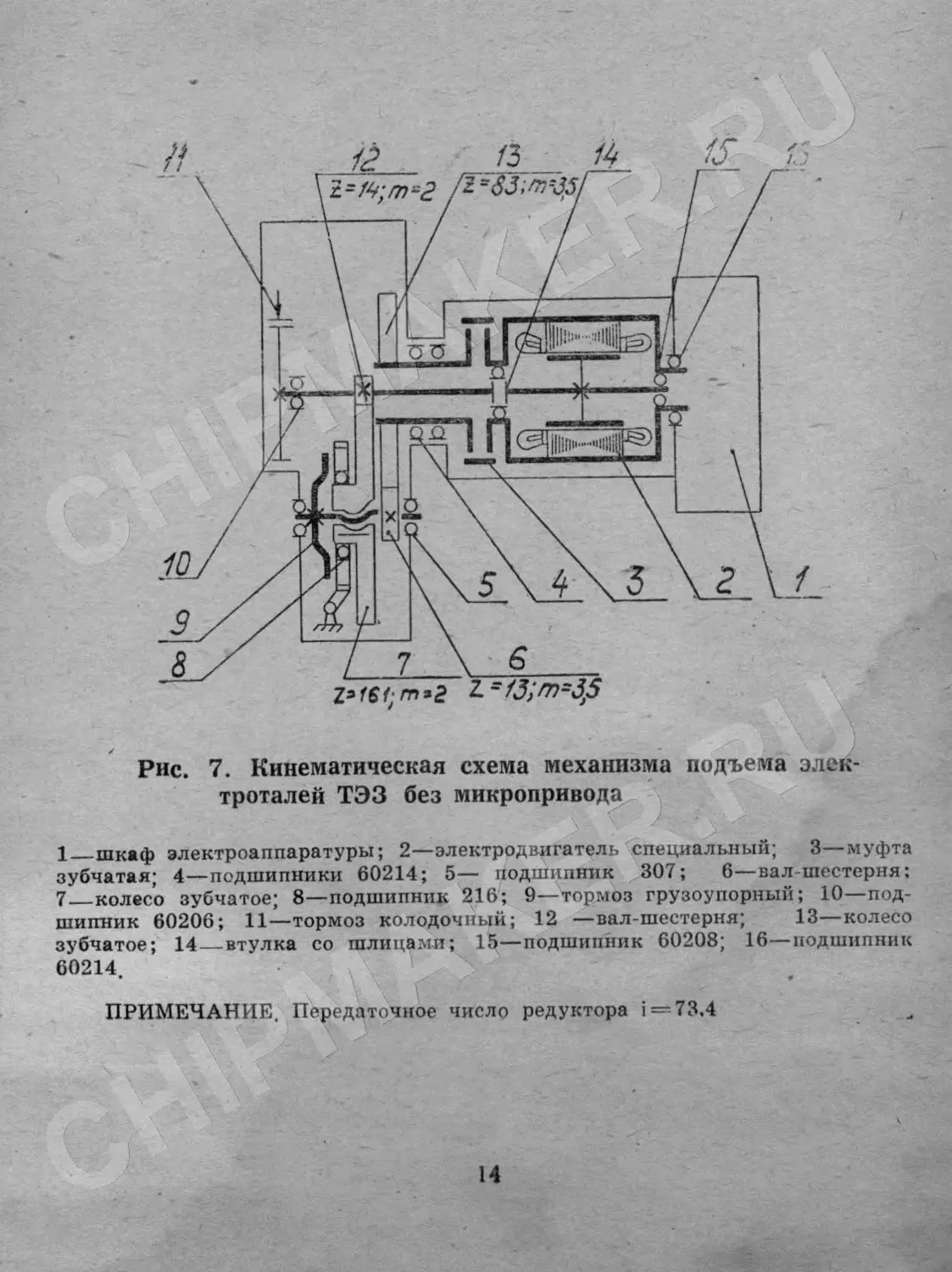

Рис. 7. Кинематическая схема механизма подъема элек-

троталей ТЭЗ без микропривода

1__шкаф электроаппаратуры; 2—электродвигатель специальный; 3—муфта

зубчатая; 4—подшипники 60214; 5— подшипник 307; 6—вал шестерня;

7—колесо зубчатое; 8—подшипник 216; 9—тормоз грузоупорный; 10—под-

шипник 60206; 11—тормоз колодочный; 12 —вал-шестерня; 13—колесо

зубчатое; 14—втулка со шлицами; 15—подшипник 60208; 16—подшипник

60214.

ПРИМЕЧАНИЕ, Передаточное число редуктора i = 73.4

14

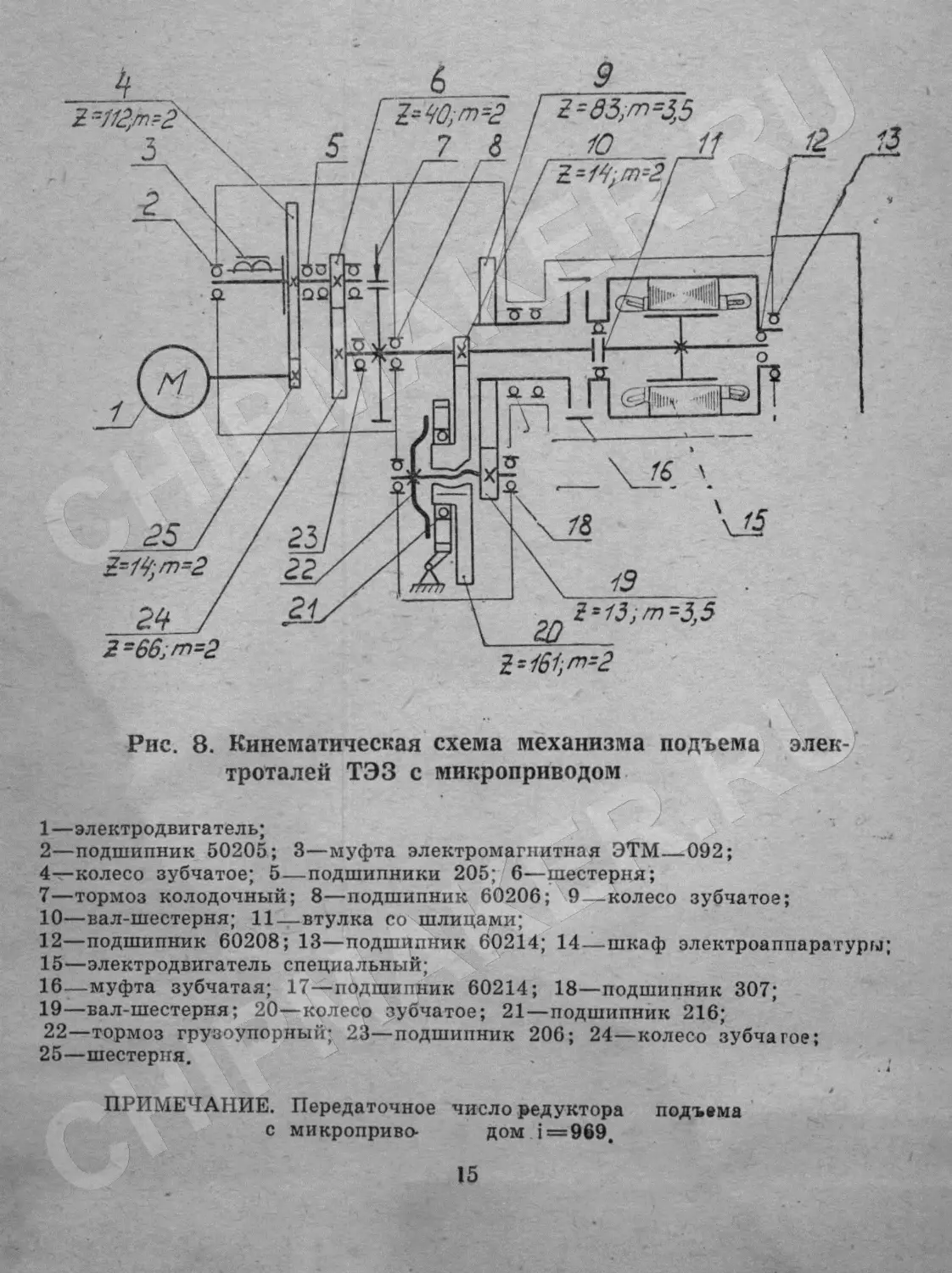

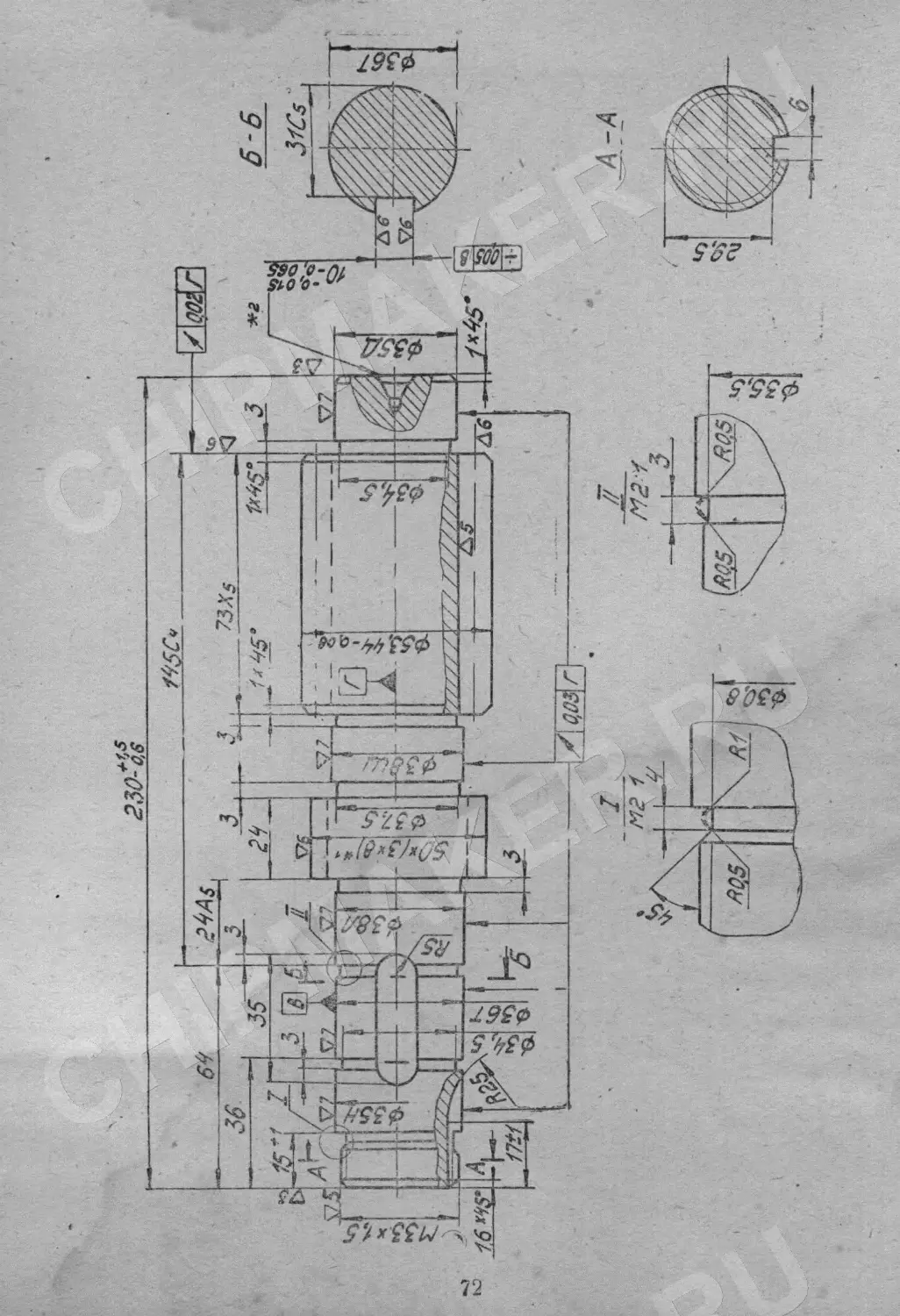

Рис. 8. Кинематическая схема механизма подъема элек-

троталей ТЭЗ с микроприводом

1—электродвигатель;

2—подшипник 50205; 3—муфта электромагнитная ЭТМ—092;

4—колесо зубчатое; 5—подшипники 205; 6—шестерня;

7—тормоз колодочный; 8—подшипник 60206; 9—колесо зубчатое;

10—вал-шестерня; 11—втулка со шлицами;

12—подшипник 60208; 13—подшипник 60214; 14—шкаф электроаппаратуры;

15—электродвигатель специальный;

16—муфта зубчатая; 17—подшипник 60214; 18—подшипник 307;

19—вал-шестерня; 20—колесо зубчатое; 21—подшипник 216;

22—тормоз грузоупорный; 23—подшипник 206; 24—колесо зубчатое;

25—шестерня.

ПРИМЕЧАНИЕ. Передаточное число редуктора подъвма

с микроприво- дом i=969.

15

Рис. 9. Крепление грузового каната на барабане

16

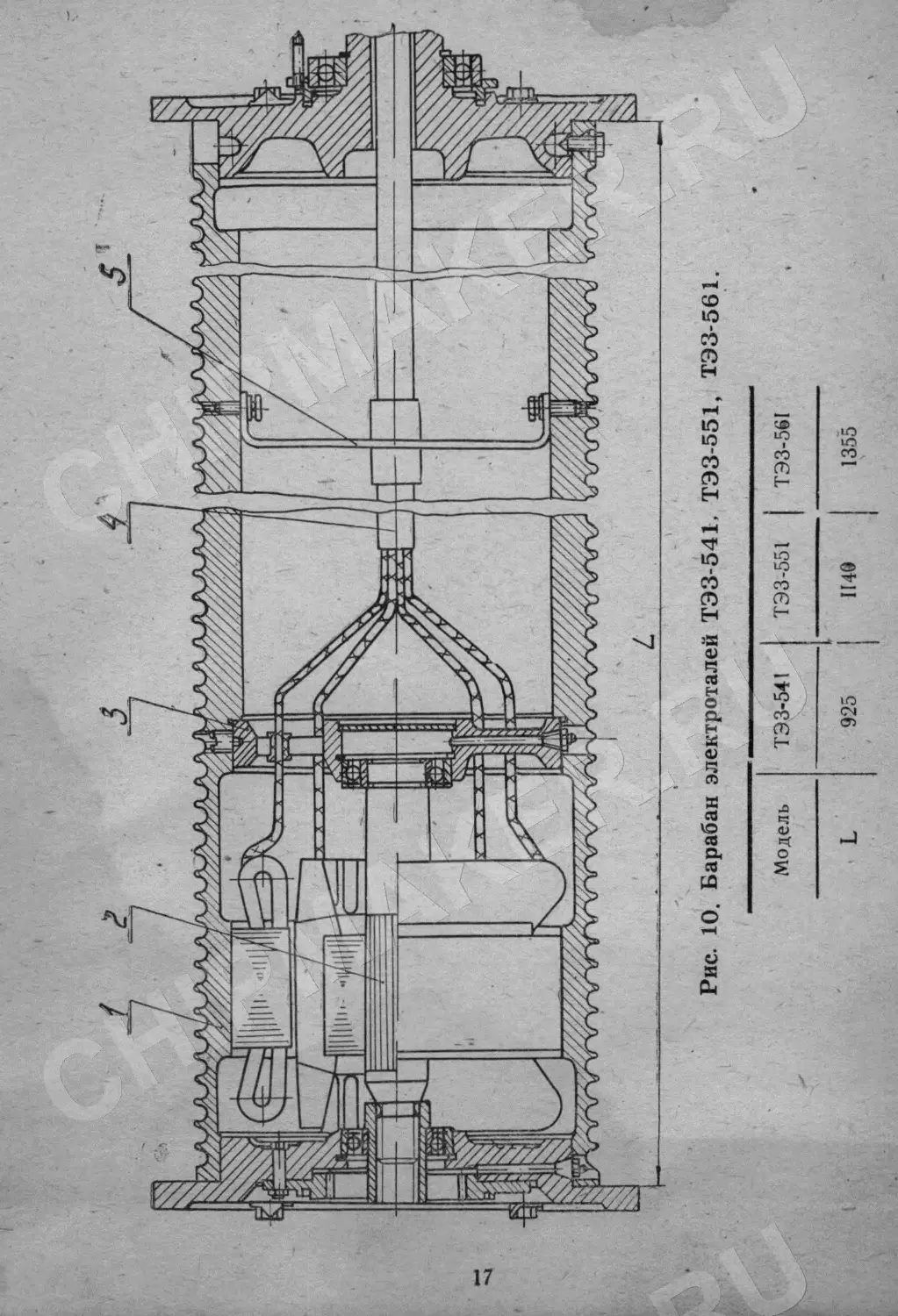

Рис. 10. Барабан электроталей ТЭЗ-541, ТЭЗ-551, ТЭЗ-561.

Модель ТЭЗ-54! ТЭЗ-551 ТЭЗ-561

L 925 1149 1355

Для укладки двух ветвей rpyav~‘'ro каната барабан талей поперечнвго испол

нения имеет две винтовые канавки, нарезанные от торцов к середине и при-

менены два канатоукладчика—левый и правый.

У мотор-барабана высотных талей (ТЭЗ-541, ТЭЗ-551 и ТЭЗ-561) ввиду

большой длины барабана 1 (рис. 10) правый конец вала электро," “чгв теля 2

опирается не на фланец, а на специальную проставку 3 в барабане, а про-

вода, подводящие электрический ток от кольцевого коллектора к статору

электродвигателя, протянуты через резиновую трубку 4, которая умеет опо

ру 5 на середине барабана. Для лучшей укладки грузового каната вес вы-

сотные тали имеют канатоукладчик.

5.1.2. Редуктор. Быстроходный вал редуктора 1 (см. рис. 5) соединен с

валом электродвигателя подъема шлицевой втулкой 3. От быстроходного ва

ла через редуктор движение получает выходная шестерня редуктора 2, соеди.

иенная с барабаном зубчатой муфтой 7, являющейся второй опорой барабана.

В редукторе подъема смонтированы два тормоза механизма подъема та

ли: колодочный и грузоупорный.

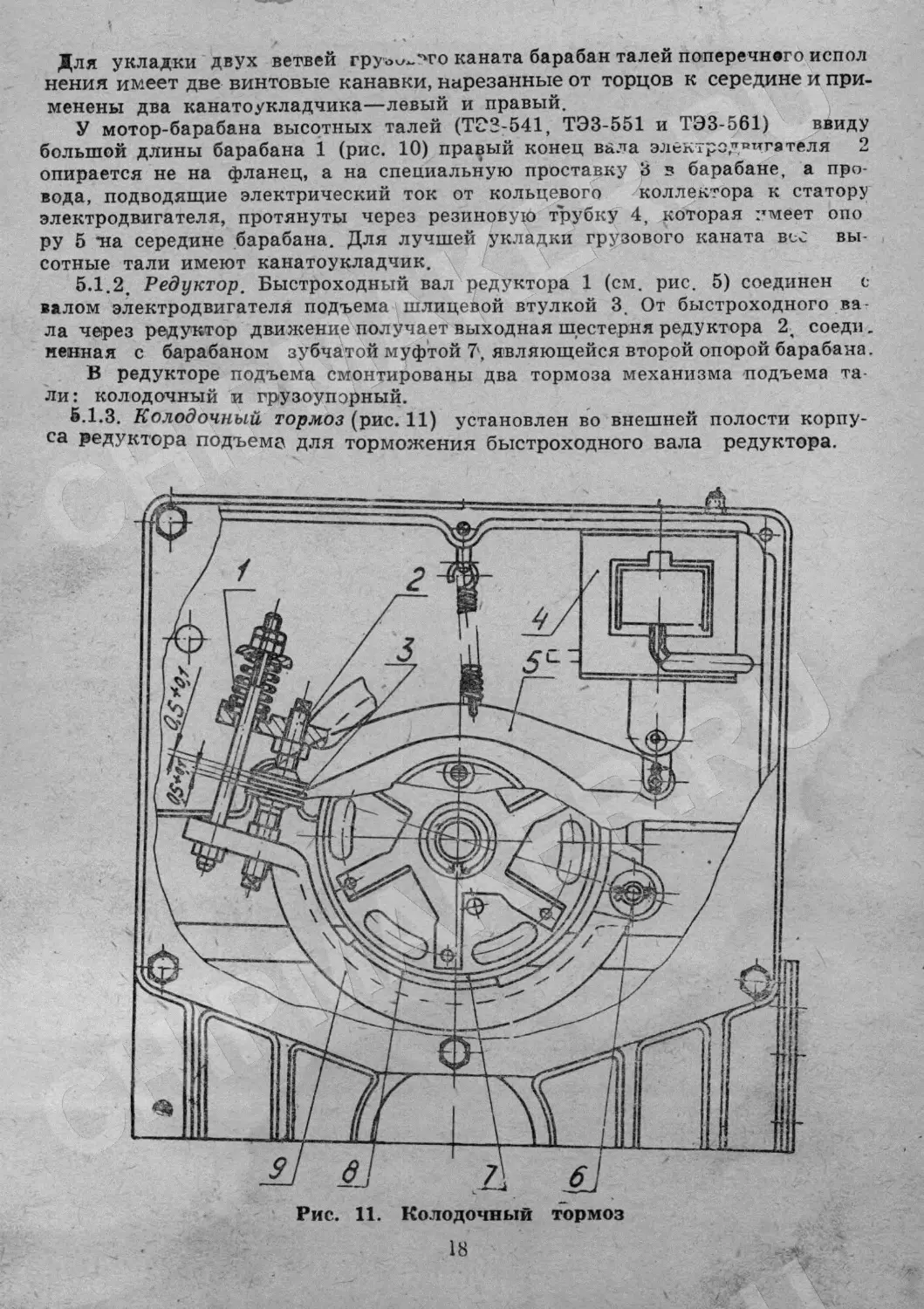

5.1.3. Колодочный тормоз (рис. 11) установлен во внешней полости корпу-

са редуктора подъема для торможения быстроходного вала редуктора.

Рис. 11. Колодочный тормоз

18

С быстроходным валом на шлицах с эвольвентным профилем соединен тор-

мозной шкив 7, на котором приклепана специальная крыльчатка для вентиля-

ции. При работе'электродвигателя подъема крыльчатка создает циркуляцию

воздуха, необходимую для охлаждения рабочей поверхности caufbre тормоз-

ного шкива, а также для обдува, охлаждения и отвода тепла с корпуса ре-

дуктора подъема, нагреваемого грузоупорным тормозом.

На оси 6, запрессованной в корпус редуктора, смонтированы тормозные

колодки 9 с наклепанными или приклеенными фрикционными накладками в.

На свободных концах рычагов через отверстие проходит специальная шпиль-

ка, на которой помещена рабочая пружина 1 колодочного тормоза. Усилие

нажатия пружины регулируется гайкой таким образом, что при работе с

одним колодочным тормозом (при выключенной собачке грузоупорного

тормоза) тормозной путь груза 3 750 кг на спуск не должен превышать

150—300 мм.

На тормозных колодках имеются также специальные регулировочные

винты 2, закрепленные в нужном положении гайками. Между головками ре-

гулировочных винтов помещена лопатка растормаживающего пальца 3, к

которому приварен один конец рычага 5. Второй конец рычага шарнирно

присоединен к якорю электромагнита, установленного на верхней внутренней

стенке корпуса редуктора.

Электромагнит 4 включен параллельно с электродвигателем механизма

подъема, поэтому при включении электродвигателя подъема одновременно

включается и электромагнит, якорь его втягивается в ярмо и при помощи

рычага поворачивает растормаживающий палец. При этом лопатка растор-

маживающего пальца нажимает на головки регулирующих винтов, пружина

на шпильке сжимается, тормозные колодки раздвигаются, и между фрикци-

онными обкладками и тормозным шкивом образуется зазор—колодочный

тормоз расторможения.

При выключенном электродвигателе колодочный тормоз заторможен

усилением рабочей пружины.

5.1.4. Грузоупорный тормоз (рис. 12) расположен внутри редуктора подъ-

ема и собран на вторичном валу 1. На трапецеидальную резьбу вторичного

вала навинчена шестерня 2 с подшипником, установленным на ее ступице.

На подшипнике установлен храповик 3 с приклепанными к нему фрик-

ционными кольцами 9. На шейку вторичного вала на шпонке напрессован

тормозной диск 4.

В корпусе редуктора на пальце 7, параллельном оси вала-шестерни, ус-

тановлена собачка 10, которая может поворачиваться вокруг своей оси на

небольшой угол. Вращательное движение собачки вокруг своей оси ограни-

чено храповиком 3 и специальным упором 11, а движение осуществляется

за счет силы трения двух колпачков (стаканчиков) 8 о торец шестерни и то.

рец тормозного диска. Сила трения колпачков с торцами шестерни и тормоз-

ного диска обеспечивается пружиной сжатия 6, которая помещается в от-

верстии собачки вместе с собранными колпачками.

При выключении электродвигателя, под действием груза вал-шестерня 1

начинает вращаться, зубчатое колесо 2 по трапецеидальной резьбе переме-

щается "по валу-шестерни влево, прижимая храповик 3 к тормдзному дис-

ку 4. Собачка 10 при этом упирается в зубья храповика, стопорит всю сис-

тему, и груз удерживается на весу.

При работе на спуск зубчатое колесо перемещается вправо, тормоз раз-

мыкается, и груз начинает ускоренно опускаться и опять включается тормоз,

19

Рис. 12. Грузеуиорный термоз

После повторения нескольких таких циклов устанавливается плавное не

прерывное скольжение трущихся поверхностей, и груз опускается с устано-

вившейся скоростью.

При работе на подъем храповик остается зажатым, но это пе препятству-

т подъему груза, так как собачка при этом выводится из зацепления с

раповиком.

5.1.5. Канатоукладчи-к (рис. 13) представляет собой кольцевое устройст-

о, охватывающее барабан, собранное из уётырех секторов 5 и 1, скреплен-

ных специальными планками 7. Внутренняя поверхность секторов закругле.

та и входит в винтовую канавку барабана. Один из секторов канатоуклад-

чика, установленный между отбортовками сварного корпуса, выполнен бо-

лее широким, что исключает вращение кольцевого устройства при упоре его

в отбортовки. На секторе 1 смонтирована направляющая планка 3 и ролик 4.

Вокруг барабана и ролика, перекрутившись между ними, натянута специаль-

ная бесконечная пружина 6. Грузовой канат 2. проходя между сектором ц

направляющей планкой, попадает под пружину, которая прижимает его к

канавке барабана. При работе механизма подъема канатоукладчик переме-

щается по барабану, укладывая канат в канавку или отпуская его.

Электротали продольного исполнения с высотой подъема от 6 до 18 м,

как правило, изготовляются без канатоукладчиков, но по требованию потре-

бителей могут быть изготовлены и с канатоукладчиками.

У электроталей поперечного исполнения на барабане смонтировано два

канатоукладчика (левый и правый), так как требуется укладывать две вет-

ви каната.

5.1.6. Шкаф электроаппаратуры. В шкафу электроаппаратуры находятся:

а) кольцевой коллектор, через который осуществляется питание статора

электродвигателя механизма подъема;

б) магнитные пускатели механизма подъема и передвижения;

' 1 ИВК. >' .- ’•> / /

в) два конечных выключателя (подъема и спуска груза);

г) клеммный набор для электрокоммутации.

У электроталей с микроприводом в шкафу электроаппаратуры на специ.

альной панели дополнительно установлены два магнитных пускателя, транс-

форматор, выпрямитель тока и трубчатый предохранитель.

Крышка шкафа не только предохраняет электроаппаратуру от пыли и

загрязнения, но и одновременно является противовесом. (У электрических

талей поперечного исполнения (ТЭЗ-611, ТЭЗ-621) вес. крышки достигает .90

кг). Поэтому у талей всех модификаций необходимо следить, чтобы крышка

была всегда плотно и надежно закрыта, что достигается тщательной з.атяж-

кой гаек, болтов, крепящих крышку. При открывании крышки соблюдать

осторожность.

21

Рис. 13. Канатоукладчик

I

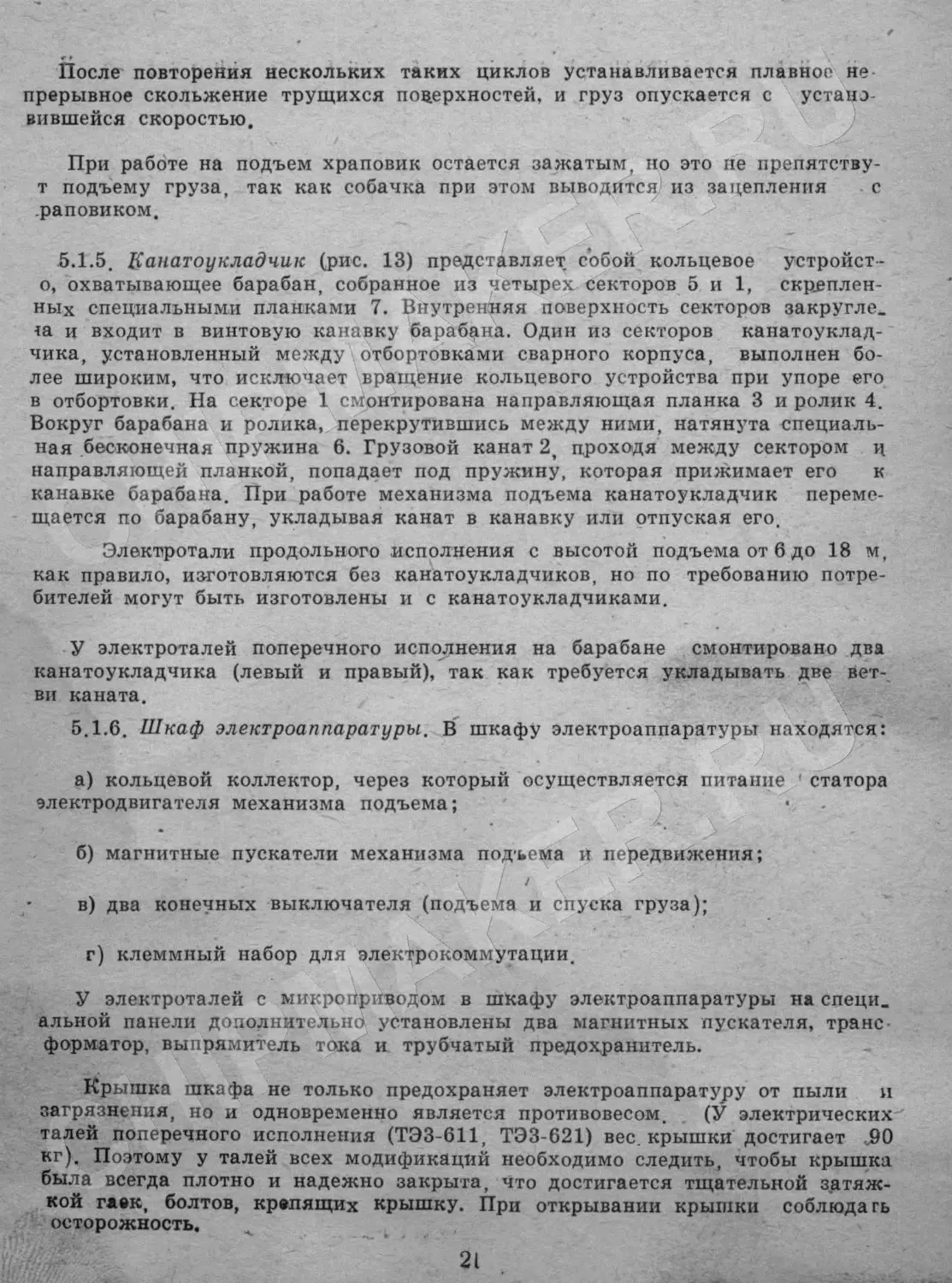

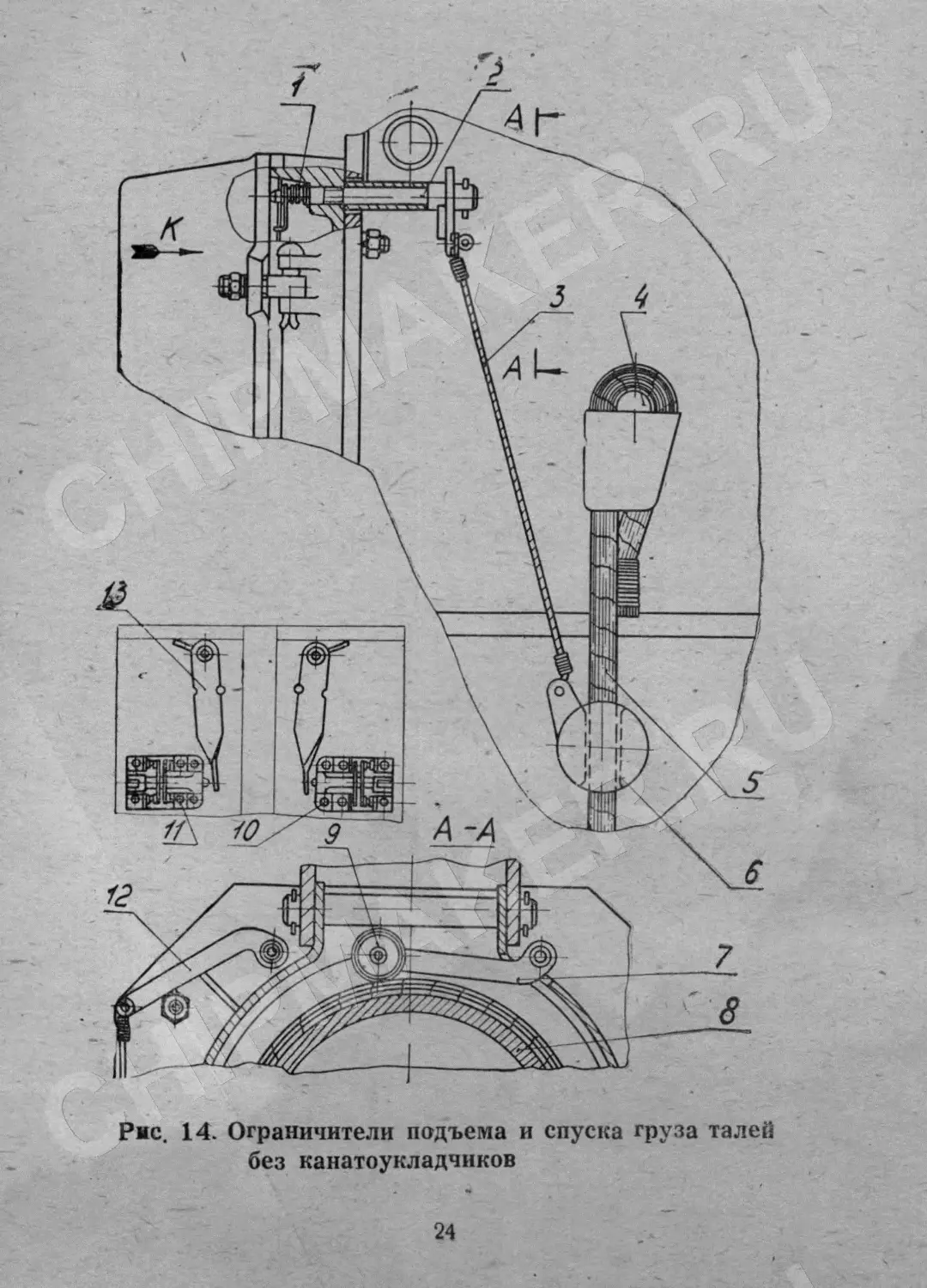

5.1.?. Ограничитель подъема у талей без кайатоукладчика (рис. 14)

устроен следующим образом: на грузовой канат 5 свободно надет шарооб-

разный груз 6, который подвешен на тросике 3 к рычагу 12, посаженном на

валик 2. Валик проходит внутрь шкафа электроаппаратуры, где на него на-

дета цилиндрическая пружина кручения 1, а на конце приварен рычаг 13,

Конец рычага 13 находится против головки выключателя 11. В нерабочем

состоянии шарообразный груз, закручивая пружину 1 силой своего веса, от-

водит конец рычага 13 от головки выключателя 11. Когда подвеска подхо-

дит к крайнему верхнему положению, она поднимает груз 6. Пружина, рас-

кручиваясь, поворачивает валик 2, рычаг 13 нажимает на головку выключа-

теля, контакты которого при этом размыкаются, разрывая цепь питания ка-

тушки магнитного пускателя электродвигателя механизма подъема, и меха-

низм останавливается.

Выключатель ограничителя спуска срабатывает от аналогичной системы

рычагов, но на внешнем рычаге 7 вместо груза смонтирован ролик 9. При

вращении барабана 8 этот ролик катится по поверхности намотанного на ба-

рабан грузового каната 5. Когда канат, разматываясь, выходит из-под роли-

ка, ролик опускается на поверхность барабана. При этом поворачивается ва-

лик и срабатывает конечный выключатель 10 спуска груза.

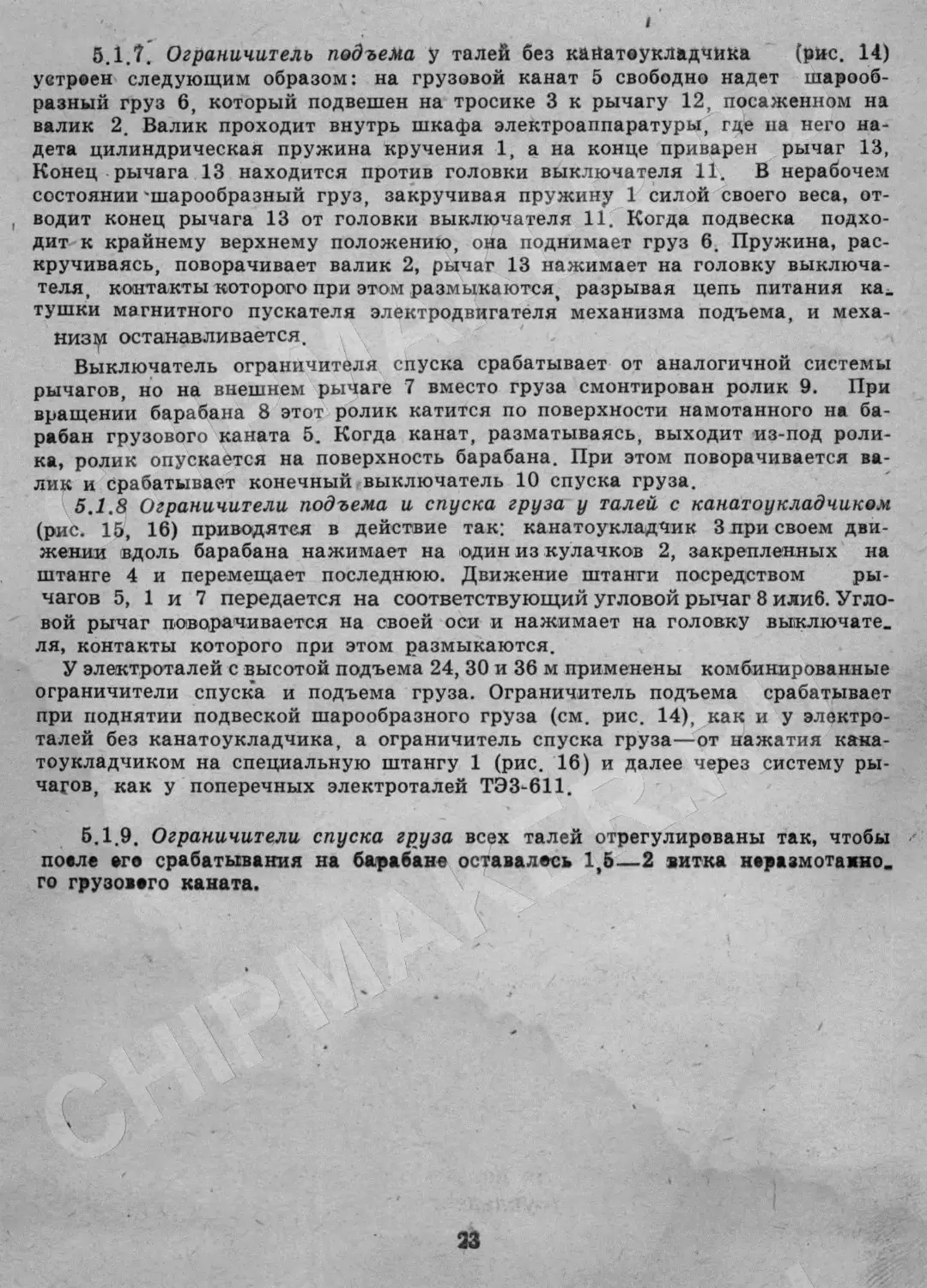

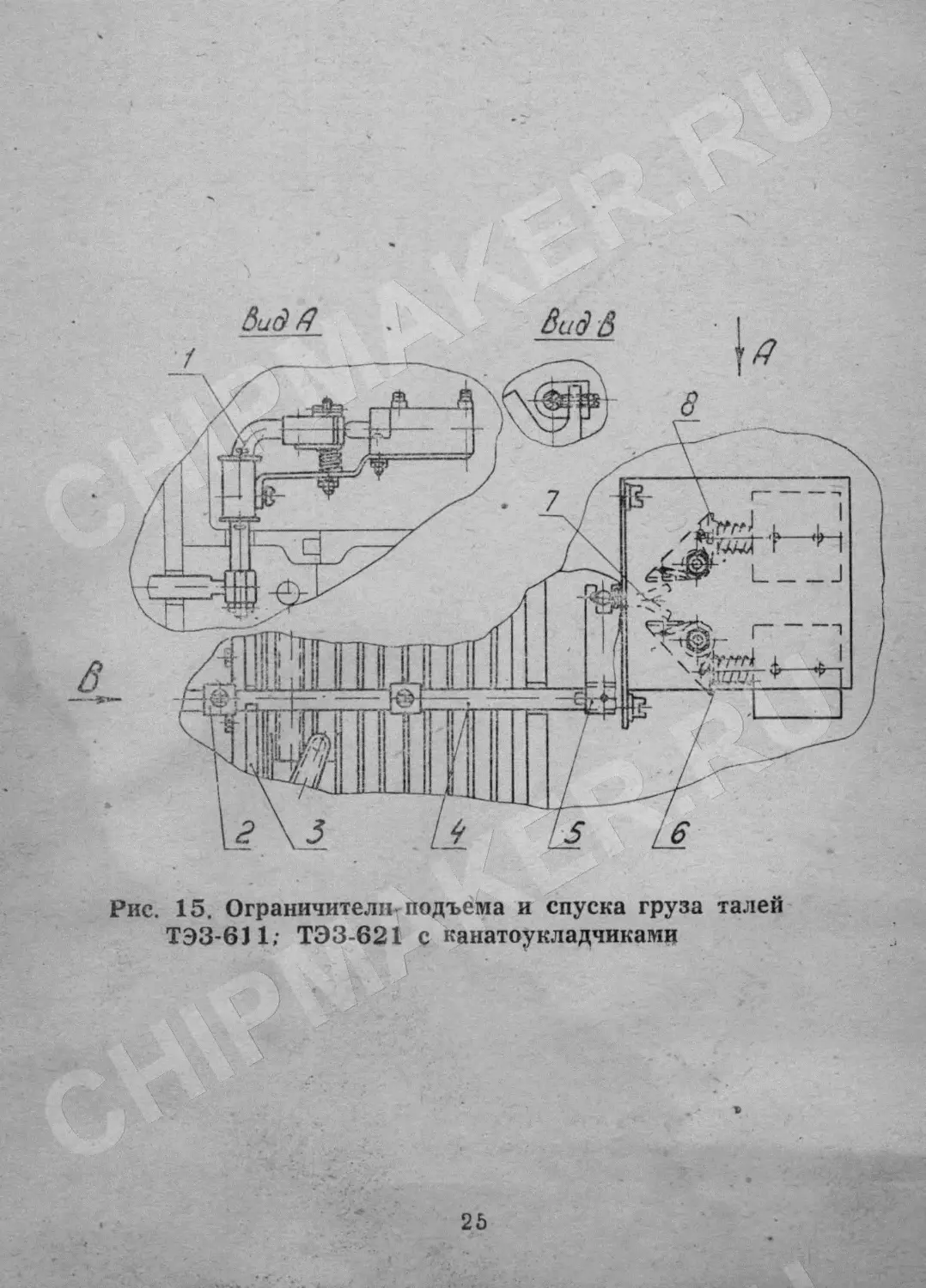

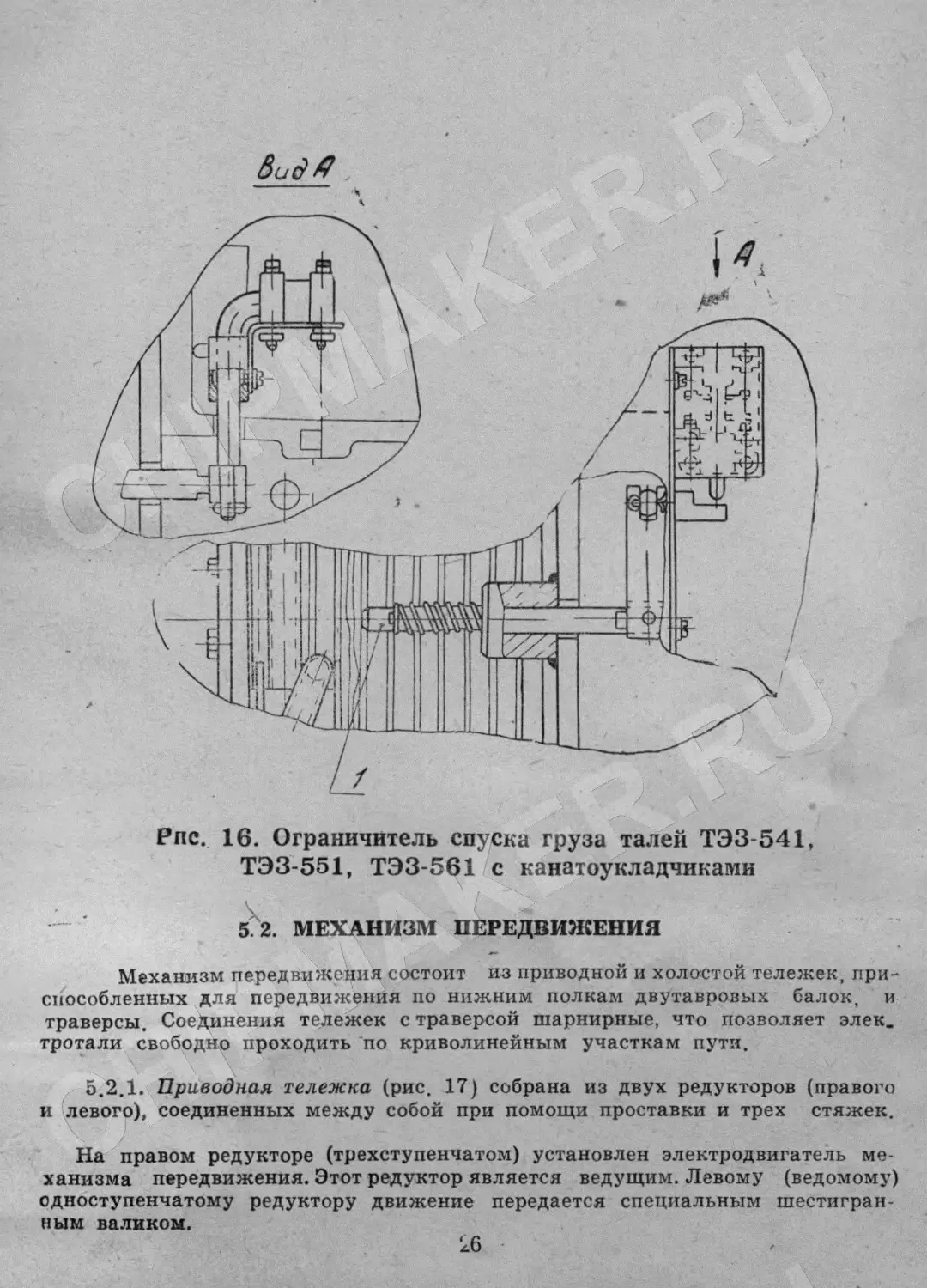

5.1.8 Ограничители подъема и спуска груза у талей с канатоукладчиком

(рис. 15, 16) приводятся в действие так: канатоукладчик 3 при своем дви-

жении вдоль барабана нажимает на один из кулачков 2, закрепленных на

штанге 4 и перемещает последнюю. Движение штанги посредством ры-

чагов 5, 1 и 7 передается на соответствующий угловой рычаг 8 илиб. Угло-

вой рычаг поворачивается на своей оси и нажимает на головку выключате-

ля, контакты которого при этом размыкаются.

У электроталей с высотой подъема 24, 30 и 36 м применены комбинированные

ограничители спуска и подъема груза. Ограничитель подъема срабатывает

при поднятии подвеской шарообразного груза (см. рис. 14), как и у электро-

талей без канатоукладчика, а ограничитель спуска груза—от нажатия кана-

тоукладчиком на специальную штангу 1 (рис. 16) и далее через систему ры-

чагов, как у поперечных электроталей ТЭЗ-611.

5.1.9. Ограничители спуска груза всех талей отрегулированы так, чтобы

поеле его срабатывания на барабане оставалось 1,5—2 витка нераамотажно.

го грузового каната.

33

Рис. 14. Ограничители подъема и спуска груза талей

без канатоукладчиков

24

Рис. 15. Ограничители подъема и спуска груза талей

ТЭЗ-611; ТЭЗ-621 с канатоукладчиками

2Ь

вид Я

Рпс. 16. Ограничитель спуска груза талей ТЭЗ-541,

ТЭЗ-551, ТЭЗ-561 с канатоукладчиками

5. 2. МЕХАНИЗМ ПЕРЕДВИЖЕНИЯ

Механизм передвижения состоит из приводной и холостой тележек, при-

способленных для передвижения по нижним полкам двутавровых балок, и

траверсы. Соединения тележек с траверсой шарнирные, что позволяет элек.

тротали свободно проходить по криволинейным участкам пути.

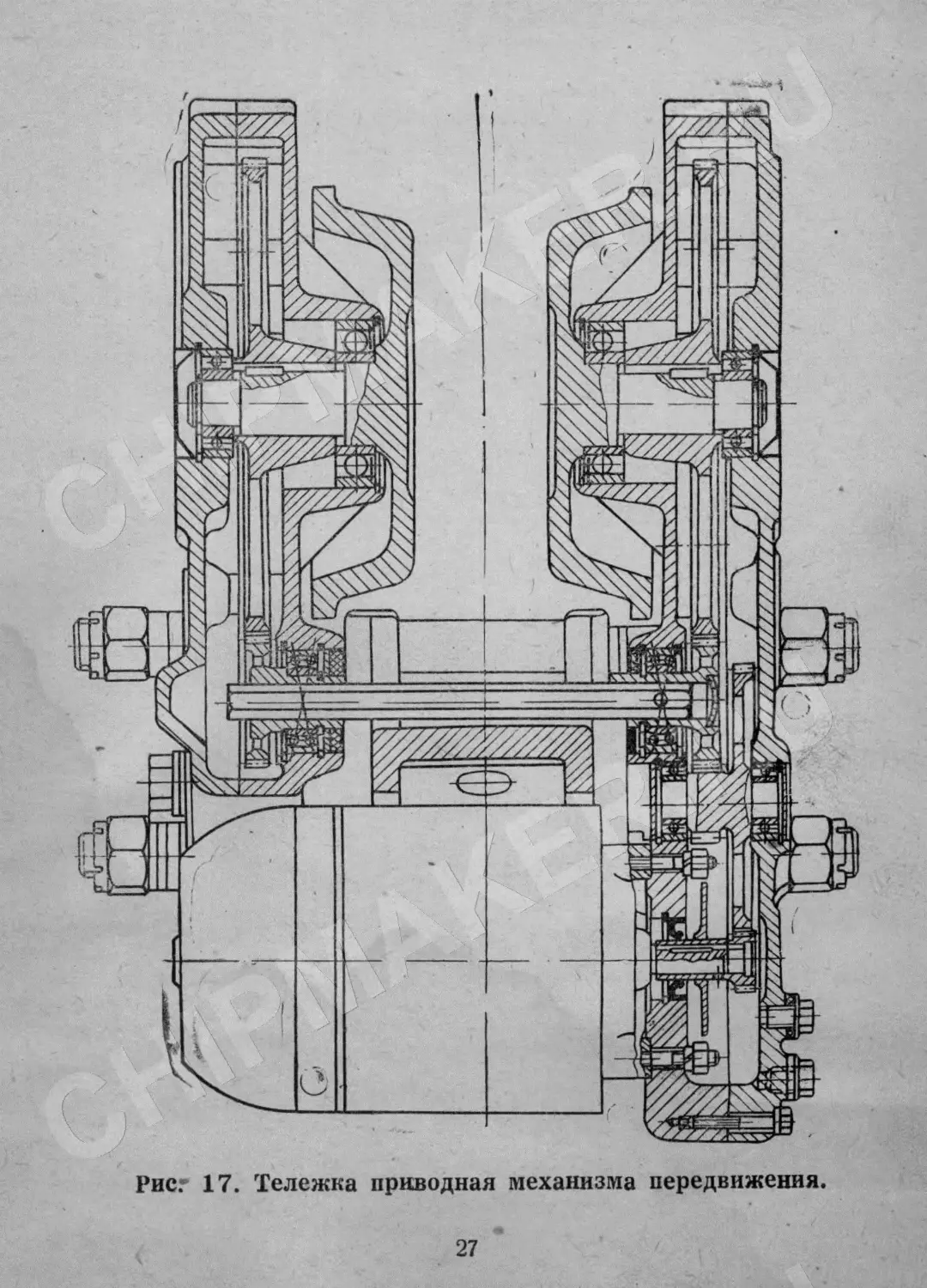

5.2.1. Приводная тележка (рис. 17) собрана из двух редукторов (правого

и левого), соединенных между собой при помощи проставки и трех стяжек.

На правом редукторе (трехступенчатом) установлен электродвигатель ме-

ханизма передвижения. Этот редуктор является ведущим. Левому (ведомому)

одноступенчатому редуктору движение передается специальным шестигран-

ным валиком.

‘^6

Рис: 17. Тележка приводная механизма передвижения.

27

На выходных валах редукторов смонтированы катки. Кинематическая

схема приводной тележки механизма передвижения показана на рис. 18.

6.2.2. Холостая тележка (рис. 19) собрана из двух щек, на которых

смонтированы катки. Щеки напрессованы на траверсу тележки и предохране-

ны от проворачивания шпонками.

Рис. 18. Кинематическая схема приводной тележки

механизма передвижения.

1 —электродвигатель;

2—шестерня; 3—колесо зубчатое; 4—шестерня; 5—колесо зубчатое; 6 ко-

лесо зубчатое; 7—подшипник 205; 8 —подшипник 60208; 9—подшипник

1205; 10—подшипник 201;

ПРИМЕЧАНИЕ. Передаточное число редуктора

28

Рпс 19 Тележка холостая

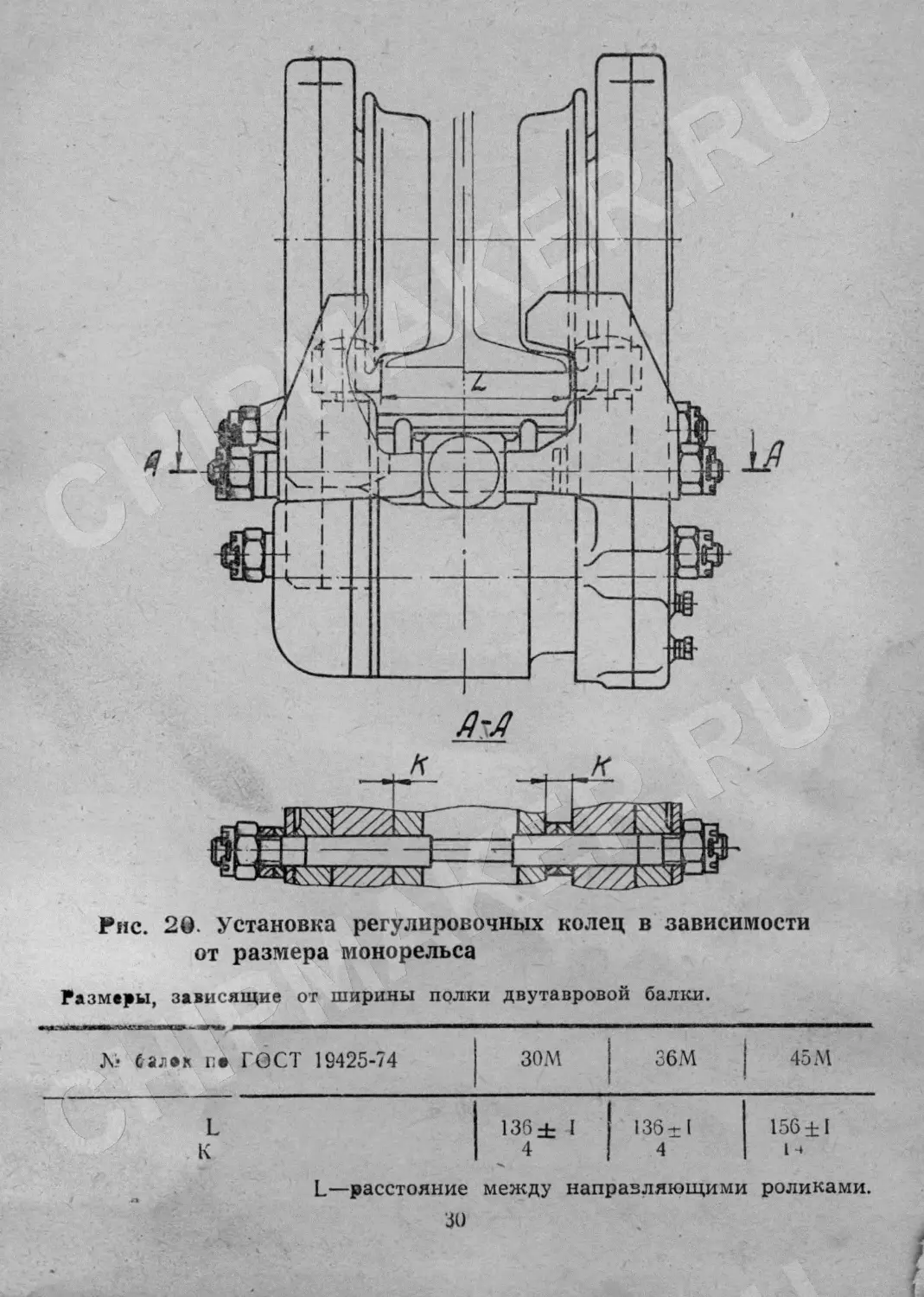

Рнс. 20. Установка регулировочных колец в зависимости

от размера монорельса

Рвзмвры, зависящие от ширины полки двутавровой балки.

К Салвк г* ГОСТ 19425-74 ЗОМ 36М 45 М

L 136± I 136-1 156 ±1

К 4 4 1 4

L—расстояние между направляющими роликами.

30

4

f

Г

На редукторах приводной тележки и на щеках холостой тележки име-

ется ролики, которые вместе с ребордами катков служат для направлении

ележки по монорельсу.

Так как монорельсовый путь может быть изготовлен из балок разных

размеров (ЗОМ, 36М или 45М), то для нормальной работы тележек необходп

мо изменять расстояние между ребордами катков и между направляющими

роликами в зависимости от ширины полки балки. Для этого предусмотрены

специальные регулировочные кольца, которые у приводной тележки уста-

навливаются между каждым редуктором и проставкой, а у холостой тележ-

ки—между каждой щекой и центральной частью траверсы. Регулировочные

кольца устанавливаются так, чтобы катки и направляющие ролики распо-

лагались симметрично относительно оси траверсы механизма передвижения.

Правильность монтажа тележек на нужный размер контролируется про-

веркой расстояния L между направляющими роликами (рис. 20).

На траверсах механизма передвижения талей поперечного исполнения,’

кроме тележек, монтируется уравнительный блок грузового каната и упор,

в который упирается подвеска, останавливая при этом механизм подъема,

если не срабатывает ограничитель подъема,

2. 3. ПОДВЕСКА

Подвеска электроталей продольного исполнения (рис. 21), одноблочная,

закрытого типа, состоит из двух обойм, смонтированных на оси подвески и

шейках траверсы. На оси подвески на радиальных шарикоподшипниках ус-

тановлен блок для грузового каната.

Крюк смонтирован на траверсе и опирается на упорный шарикоподшип-

ник.

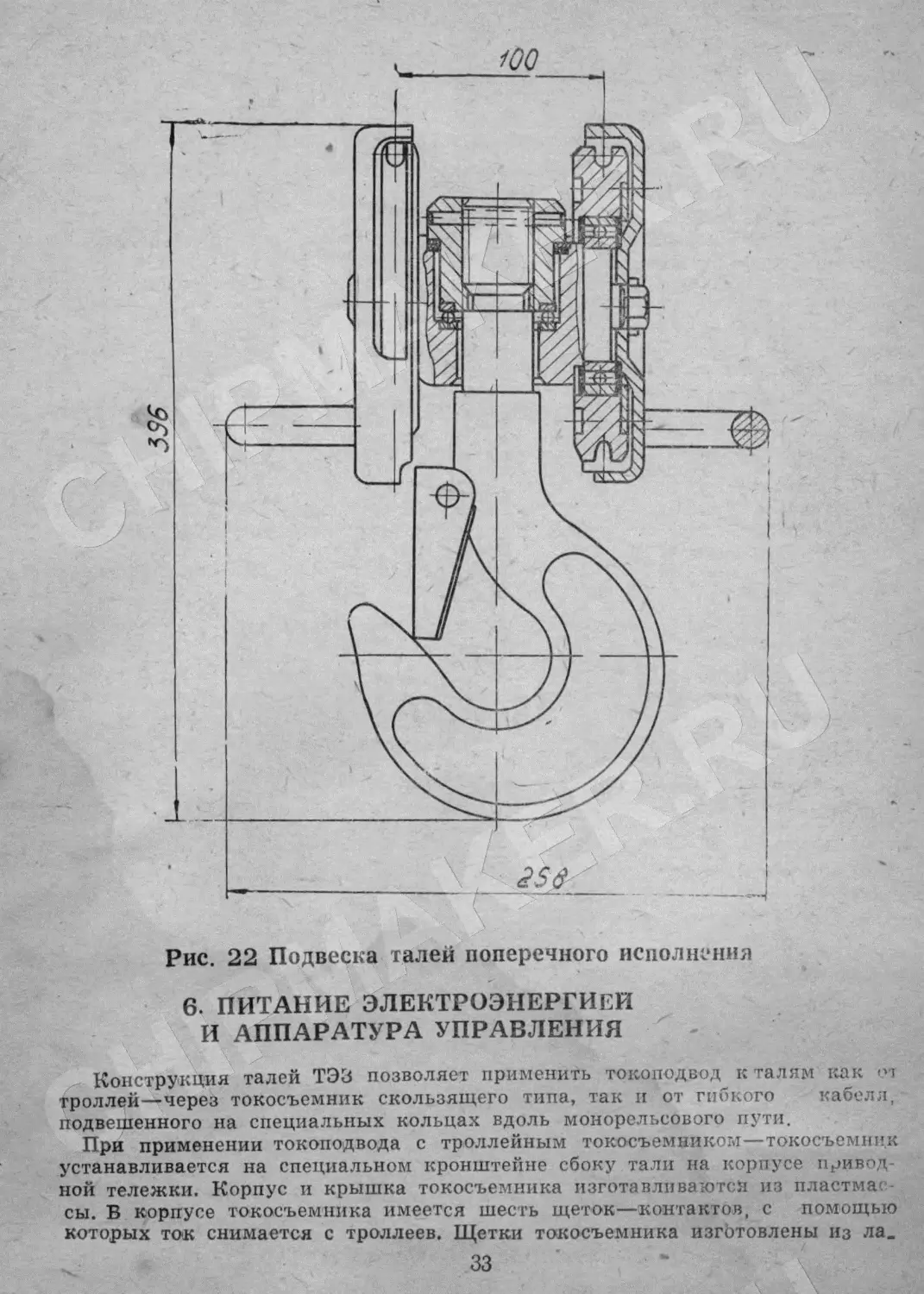

Подвеска электроталей поперечного исполнения (рис. 22)— двухблочная

и состоит из траверсы, в средней части которой на упорном шарикопод-

шипнике смонтирован крюк, а на шейках на шарикоподшипниках блоки для

грузового каната.

Для крепления блоков на траверсе и предохранения грузовых канатов

>т выпадания из канавок блоков предусмотрены специальные щеки.

31

Рис. 21. Подвеска талей продольного исполнения

32

ЮО

Рис. 22 Подвеска талей поперечного исполнения

6. ПИТАНИЕ ЭЛЕКТРОЭНЕРГИЕЙ

И АППАРАТУРА УПРАВЛЕНИЯ

Конструкция талей ТЭЗ позволяет применить токоподвод к талям как <ч

троллей—через токосъемник скользящего типа, так и от гибкого кабеля,

подвешенного на специальных кольцах вдоль монорельсового пути.

При применении токоподвода с троллейным токосъемником—токосъемник

устанавливается на специальном кронштейне сбоку тали на корпусе привод

ной тележки. Корпус и крышка токосъемника изготавливаются из пластмас

сы. В корпусе токосъемника имеется шесть щеток—контактов, с помощью

которых ток снимается с троллеев. Щетки токосъемника изготовлены из ла_

33

туни или из закаленной стали. Через проводники с наконечниками они со

единены с кабелем питания, по которому электроэнергия подается в шкаф

электроаппаратуры.

Необходимый контакт щеток токосъемника с троллеями обеспечивает-

ся пружинками, установленными в гнездах корпуса под щетками. Крышка

токосъемника сверху имеет два выступа, которые предохраняют щетки от

возможного замыкания при искрении.

При применении токоподвода с кабельным питанием, кабель питания

непосредственно подсоединяется к пускателю механизма подъема. При выхо-

де из шкафа электроаппаратуры кабель питания зажимается резиновым уп-

лотнением и его крепление производится на специальном кронштейне, уста-

новленном на приводной тележке (см. рис. 30 а). Кабель питания, а также

кольца и зажимы для подвески кабеля в комплект поставки талей не входят.

На электроталях применены реверсивные трехфазные пускатели без теп-

ловой защиты. Каждый из них состоит из двух механически сблокирован-

ных пускателей. Пускатели надежно работают при напряжении 0,96—1,05

от номинального.

Управление магнитными пускателями осуществляется через кнопочный

пост типа ПКТ, который подвешен на стальном тросике к нижней боковой

стенке шкафа электроаппаратуры. От шкафа электроаппаратуры к кнопочно-

му посту йодведен кабель.

Конструкция кнопочной станции такова, что механизм работает только

при нажатой кнопке и автоматически останавливается при ее отпускании.

Схемой включения контактов кнопок управления предусмотрена электри-

ческая блокировка, исключающая возможность короткого замыкания в пус-

кателях при одновременном нажатии кнопок, предназначенных для включе-

ния противоположных движений одного и того же механизма. Однако это

не исключает возможности одновременного включения разных механизмов,

т. е. совмещения передвижения с подъемом или спуском.

Так как электродвигатель механизма подъема смонтирован в барабане

и у него вращается статор, подвод электрического тока к нему от пускателя

осуществляется при помощи кольцевого коллектора (см. рис. 5), установлен-

ного на правом фланце барабана.

К кольцевому коллектору электроэнергия поступает через медноуголь-

ные щетди. При работе механизма подъема кольцевой коллектор вращается

вместе с барабаном.

Выключатели ограничителей спуска и подъема включены последователь-

но с катушками соответствующих магнитных пускателей электродвигателя

подъема.

Принципиальная электросхема и схема соединений тали даны на рис. 23

и 24, а принципиальная электросхема и схема соединений тали с микропри.

ведом даны на рис. 25 и 26.

34

Рис. 23. Электросхема принципиальная талей без микропривхта

Ml—двигатель механизма подъема.

М2—двигатель механизма передвижения.

Эм—электромагнит колодочного тормоза.

В1—выключатель путевой «вверх».

Б2 — выключатель путевой «вниз».

PH, РВ—пускатель двигателя подъема.

РЛ, РП—пускатель двигателя передвижения.

Кл—коллектор кольцевой.

КнН, КнВ, КнЛ, КнП—пост управления.

ПРИМЕЧАНИЕ, Монорельс электротали заземлить согласно ПУ?.

35

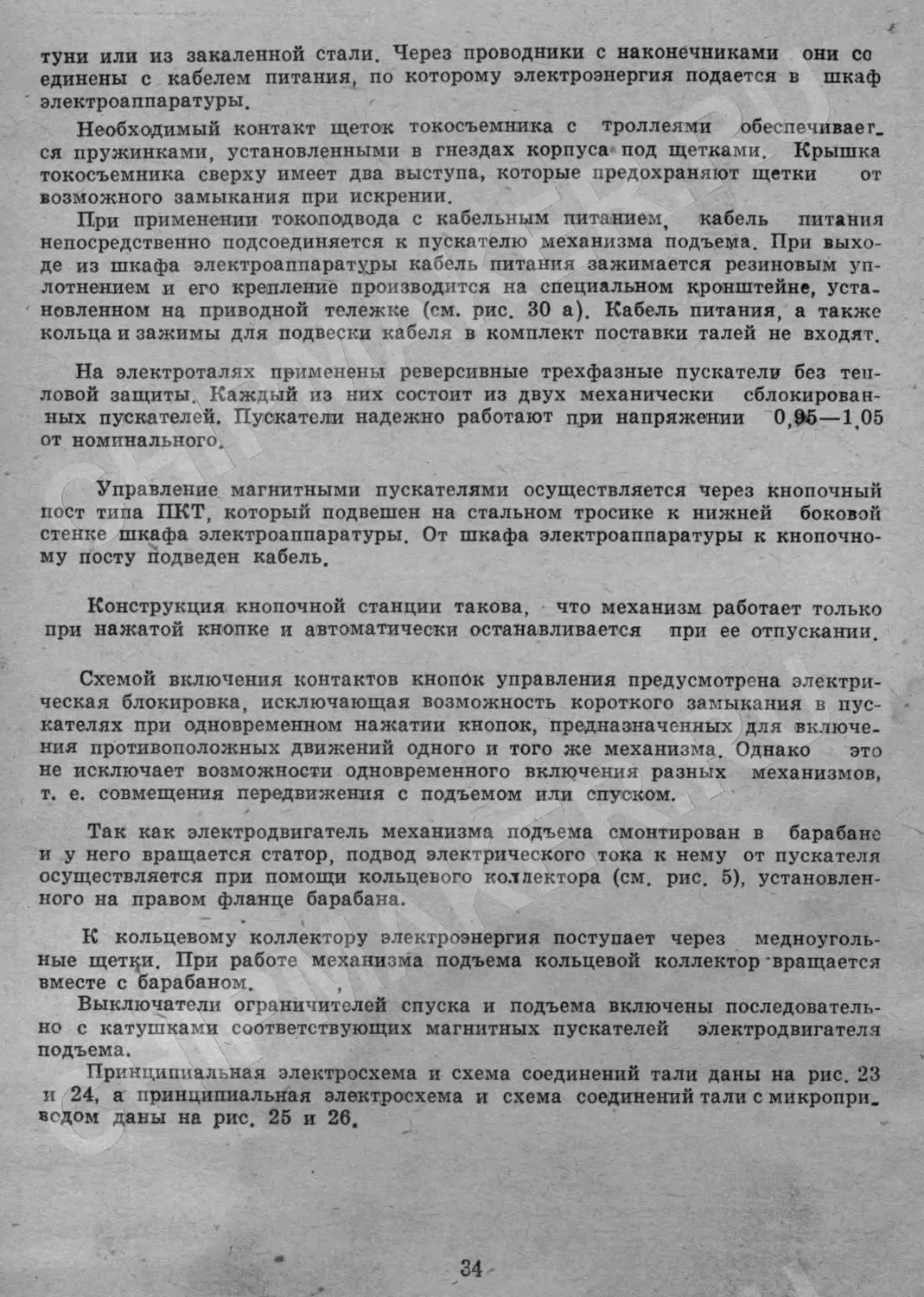

Рис. 24. Схема электрическая соединений талей без микропривода.

Ml—двигатель механизма подъема; М2—двигатель механизма передви-

жения; Эм—электромагнит колодочного тормоза; В1—выключатель путе-

вой «вверх»; В2—выключатель путевой «вниз»; PH, РВ—пускатель двигате-

ля подъема. РЛ, РП—пускатель двигателя передвижения; Кл—коллектор

кольцевой; ПУ—пост управления; П—клеммный набор.

ПРИМЕЧАНИЕ. Монорельс электротали заземлить согласно ПУЭ,

36

/15

Л2-----у------------

Л2 IA5wt М/ц\л2И p/>

Рис. 25. Схема принципиальная талей с микроприводом

Ml—двигатель механизма подъема; М2—двигатель привода микроподъ-

ема; ЦЗ—двигатель механизма передвижения; Вп—выпрямитель селеновый;

Пр—предохранитель; Тр—трансформатор; Эм—электромагнит колодочного

тормоза; Э—электромагнитная муфта; В1—выключатель путевой «вверх»

37

Замок поста управления -

Управление электроталыо вверх

вниз

Пере к люче • пае скорости подъема

вправо

влево

Переключение скорости

Понижение напряжения

Ьътрямлениъ напряжения

Электрическое торможение двигателя /72

Электромагнит- ная мусрта

В2—выключатель путевой «вниз»; РВ, РЙ—пускатель двигателя пвдъема;

РЛ, РП—пускатель двигателя передвижения; Р1—пускатель микропривода;

Р2—переключатель скоростей; Кл—коллектор кольцевой; КнВ, КнН, КнЛ,

КнП—пост управления;

Примечание. Монорельс электротали заземлить согласно ПУЭ

Рис. 26. Схема электрическая соединений талей с микроприводвм

Ml__двигатель механизма подъема; М2—двигатель привода микроподъема;

М3—двигатель механизма передвижения; Эм—электромагнит колодочного

тормоза; Э—электромагнитная муфта; Вп—выпрямитель селеновый; Пр______

предохранитель путевой «вниз»; РВ, PH—пускатель двигателя подъема;

РЛ. РП—пускатель двигателя передвижения; Р1—пускатель микропривода;

Р2—переключатель скоростей; Кл—коллектор кольцевой; ПУ— пост управ-

ления; П—клеммный набор.

Примечание. Монорельс электротали заземлить согласно ПУЭ.

38

7. ТАЛИ С МИКРОПРЙВОДОМ

Таль с микроприводом (см. рис. 4 и 6) представляет собой обычную

таль с продольным расположением барабана (см. раздел «Устройство и ра-

бота основных узлов талей»), к которой присоединена отдельная приставка

—узел микропривода. Тали с микроприводом имеют две скорости подъема:

основную, получаемую от электродвигателя, встроенного в барабан, и малую,

получаемую от электродвигателя микропривода.

Микропривод имеет электродвигатель 1, редуктор 2, электромагнитную

муфту 3, с помощью которых механизму подъема обеспечивается малая ско-

рость—микроскорость.

Кинематическая схема механизма подъема электротали с микроприво-

дом показана на рис. 8.

Электротали с микроприводом могут эксплуатироваться только при тем-

пературе окружающей среды от +5° до +40оС.

Тали с микроприводом могут применяться в различных отраслях народ-

ного хозяйства и в особенности при установке оборудования и наладочных

работах.

8. ДОПОЛНИТЕЛЬНЫЕ ТРЕБОВАНИЯ

К ЭЛЕКТРОТАЛЯМ, ИСПОЛЬЗУЕМЫХ ДЛЯ

ТРАНСПОРТИРОВАНИЯ ЖИДКОГО МЕТАЛЛА

В соответствии с ГОСТ 6.155—69 и 3472—63 электрические тали типа

ТЭЗ 5 и 6 исполнений допускается применять для транспортирования жид-

кого металла, ядов, кислот и щелочей. При этом должны быть выполнены

требования Госгортехнадзора; ”

1. Наличие двух тормозов на механизме подъема с запасом торможения

не менее 1,25 от грузового момента в каждом.

2. Запас прочности грузового каната должен быть не менее 6,0.

3. Электроталь должна быть защищена от брызг металла и воздействия

лучистой теплоты (экранирована).

В связи с тем, что тормоза электротали имеют запас торможения 1,25 и

1,1 и запас тфочности грузового каната 5,5, то для обеспечения требований

пунктов 1 и 2 необходимо снижать грузоподъемность талей на 25 процен.

гов, т. е. максимально допустимая величина поднимаемого груза не должна

превышать 2 250 кг (при среднем режиме работы—ПВ 25 % и 120

включений в час).

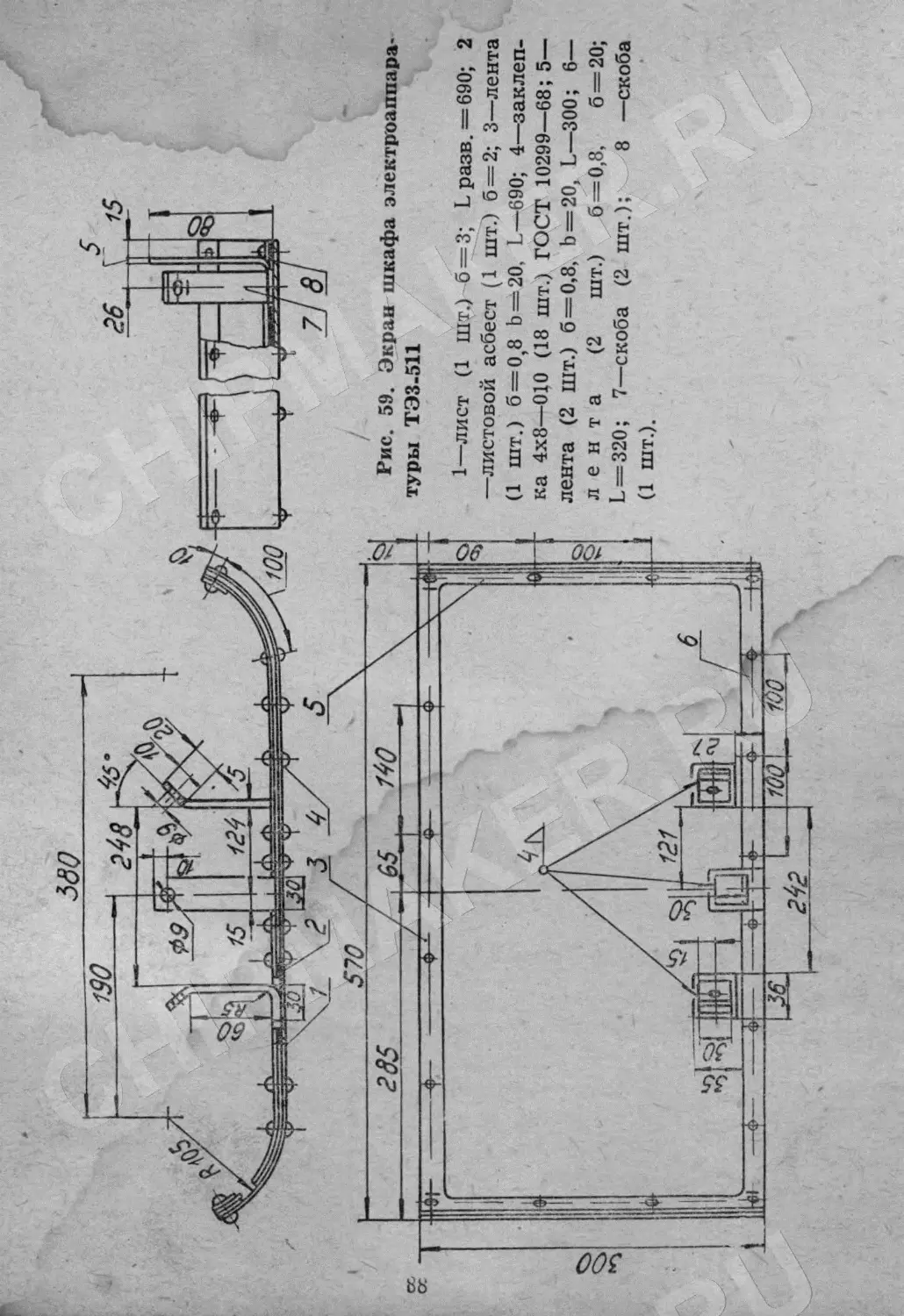

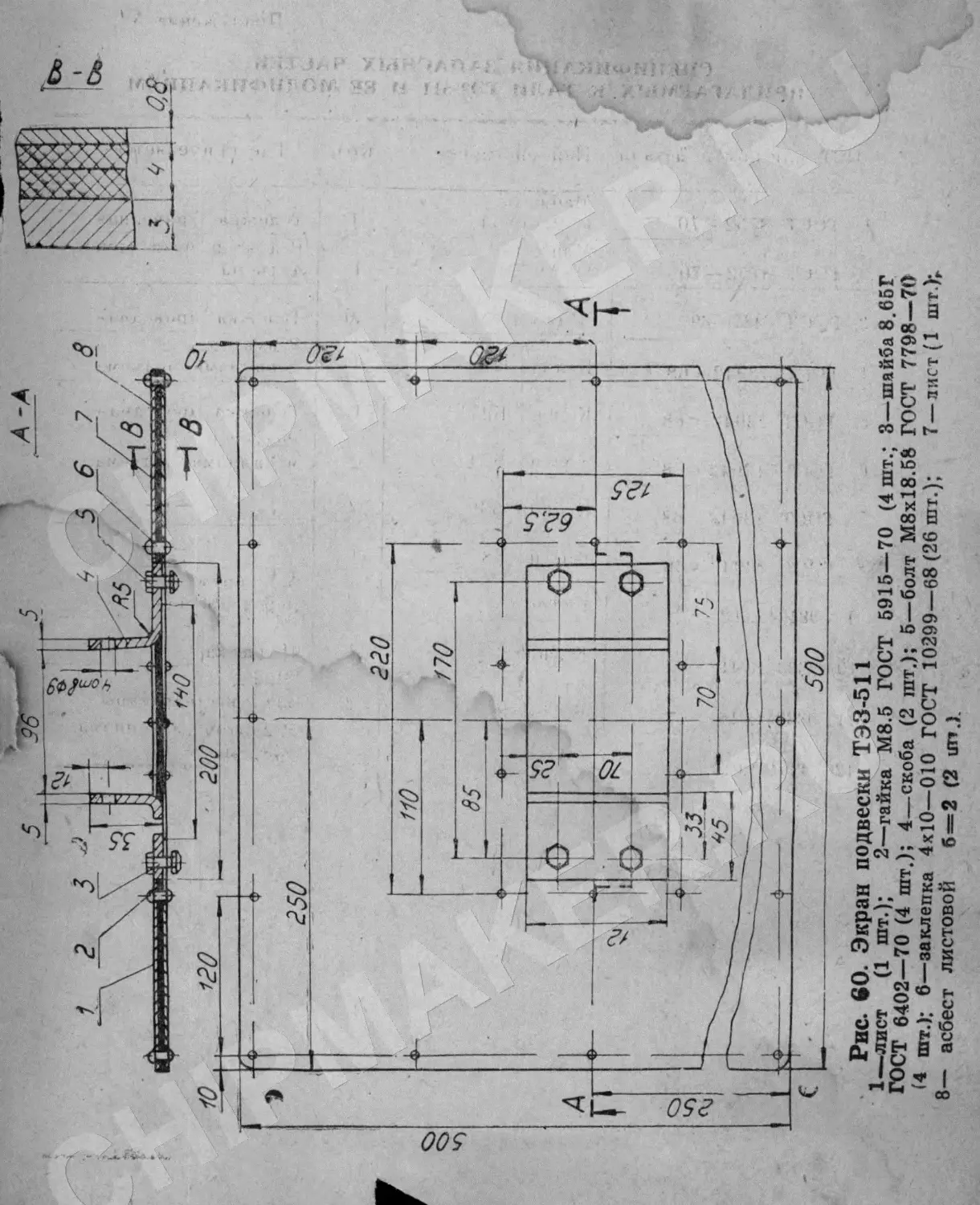

Экраны для защиты талей от брызг металла и воздействия лучистой

теплоты изготовляются самими потребителями. Рекомендуемые типовые кон-

струкции экранов для электротали ТЭЗ-511 помещены на рис. 57, 58, 59, 60.

Экраны для других моделей электроталей могут быть изготовлены потреби-

телями по аналогии с экранами для электроталей ТЭ3.511. Размеры экранов

должны соответствовать габаритам электроталей.

9. ПОДГОТОВКА К РАБОТЕ

Для монорельсового пути должны применяться двутавровые балки ЗОМ

36М, 45М ГОСТ 19425—74.

Подвесной монорельсовый путь должен быть расположен так, чтобы:

расстояние от верхней точки электротали до потолка здания, нижнего по-

яса строительных форм или предметов, прикрепленных к ним, а также до

39

нижней точки другой грузоподъемной машины, работающей ярусом выше,

было не менее 100 мм;

расстояние от электротали до колонн, стен .здания, перил проходных га-

лерей было не менее 60 мм;

расстояние от нижней габаритной точки электротали до пола цеха или ра-

бочих площадок было не менее 2000 мм, а до расположенного в зоне ее

действия оборудования—не менее 400 мм;

при установке электротали вблизи линий электрических передач были

соблюдены расстояния, предусмотренные правилами устройства электротех-

нических установок.

В качестве несущих конструкций для крепления монорельса рекомендуют-

ся кронштейны, колонны с консолями, строительные перекрытия. Опоры на-

до располагать так, чтобы было удобно управлять электроталью.

При работе электротали должно быть исключено боковое или продольное

смещение монорельса.

Если балки монорельса крепятся сваркой, долясна быть исключена воз-

можность боковой и продольной их деформации.

В горизонтальной плоскости монорельс не должен иметь меньших за-

круглений. чем указано в паспорте электротали, и должен быть установлен

строго горизонтально.

Допускаемые максимальные отклонения размеров подвесных путей при

монтаже и эксплуатации должны соответствовать правилам Госгортехнадзора.

На кромках балок не допускаются вмятины и заусенцы.

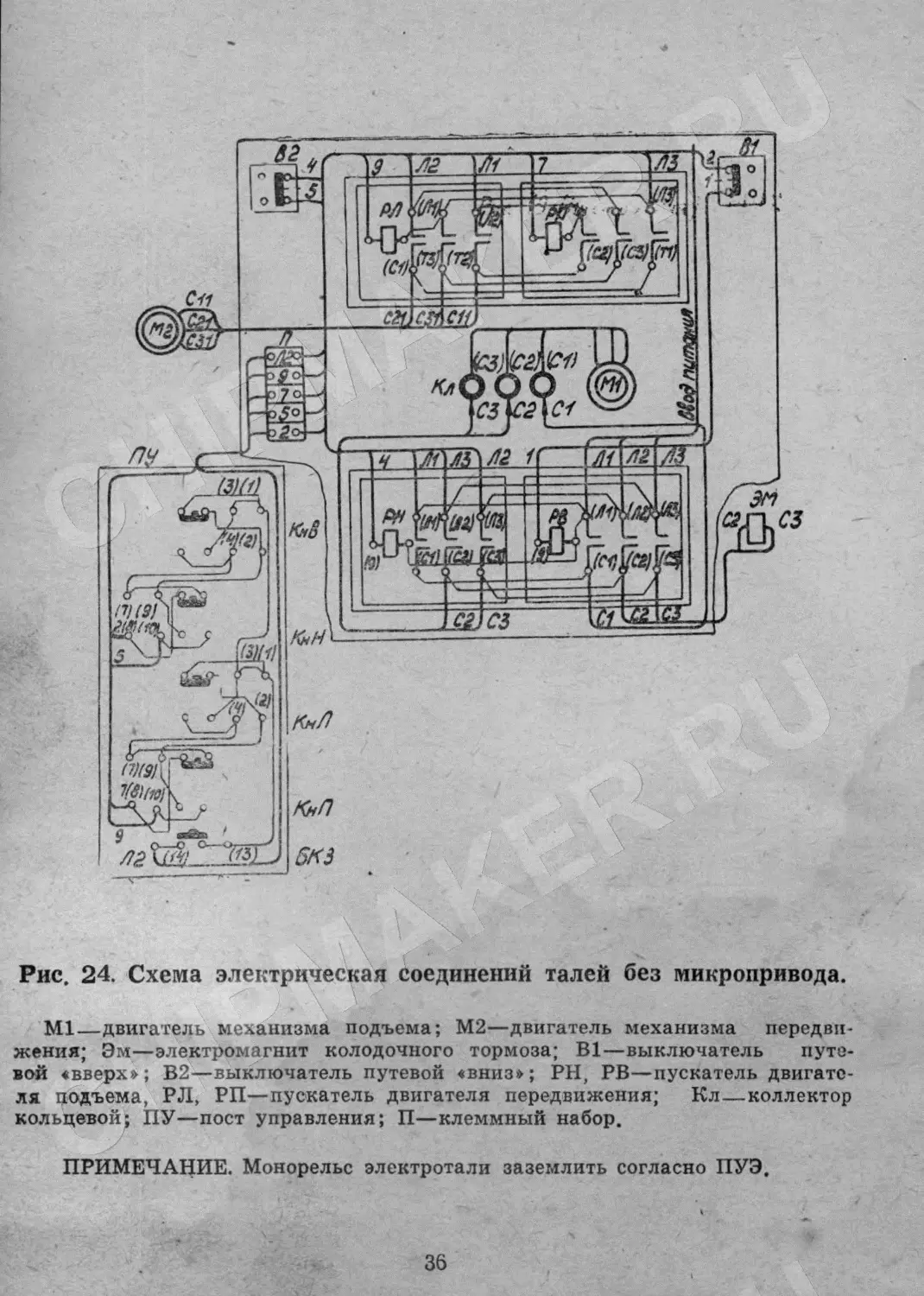

В пролетах между опорами допускаются сварные стыки, выполняемые

по возможности без накладок. Швы рекомендуются наклонные (рис. 27).

Во избежание поломки пальца на траверсе и аварии электротали запре-

щается устанавливать концевые упоры против катков тележки. Их необхо-

димо устанавливать только в соответствии с рис. 28.

Монорельсовый подвесной путь должен быть надежно заземлен не менее

чем в двух местах. Сопротивление заземления не должно превышать 4 ом.

Троллеи следует изготовлять из стальной ленты 6x35 мм, которую ре-

комендуется предварительно отжечь, что значительно облегчит их монтаж

(особенно на Закругленных участках). Контактная поверхность троллея дол_

жна иметь шероховатость поверхности не ниже V6.

Монтаж троллеев надо производить в соответствии с рис. 29, 30.

Конструкция крепления токоприемника предусматривает возможность

установки троллеев с любой стороны монорельса.

Троллеи должны быть установлены параллельно монорельсу и особенно

строго параллельны между собой как на прямых участках пути, так и на

закруглениях.

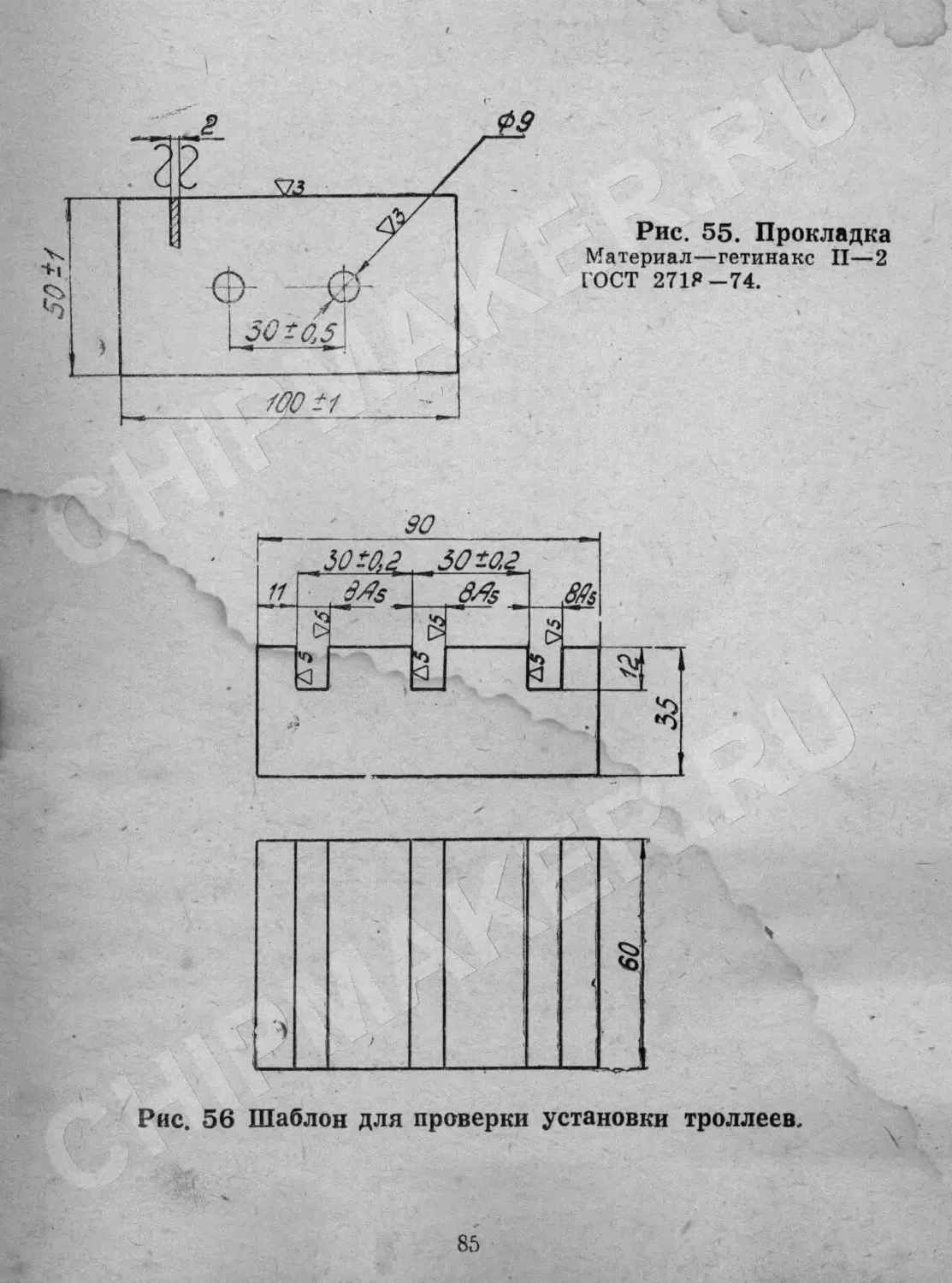

Проверку установки троллеев рекомендуется производить по шаблону

(см. рис. 56).

Расстояние между точками крепления троллеев рекомендуется выбирать .

с таким расчетом, чтобы прогибтроллеев не нарушал нормальной работы

электротали. Обычно оно выбирается в пределах 500—1000 мм. Не допу-

скаются зазоры на стыках шин троллеев.

Нерабочие поверхности троллеев должны быть окрашены в три ярких

различных цвета, резко отличающихся от цветов окраски окружающих кон-

струкций.

Питающие провода в месте присоединения их к троллеем требуется

облудить.

40

Рис.27. Рекомендуемые швы соединения балок монорельса

Рнс. 28. Схема установки упоров,

1—упор

41

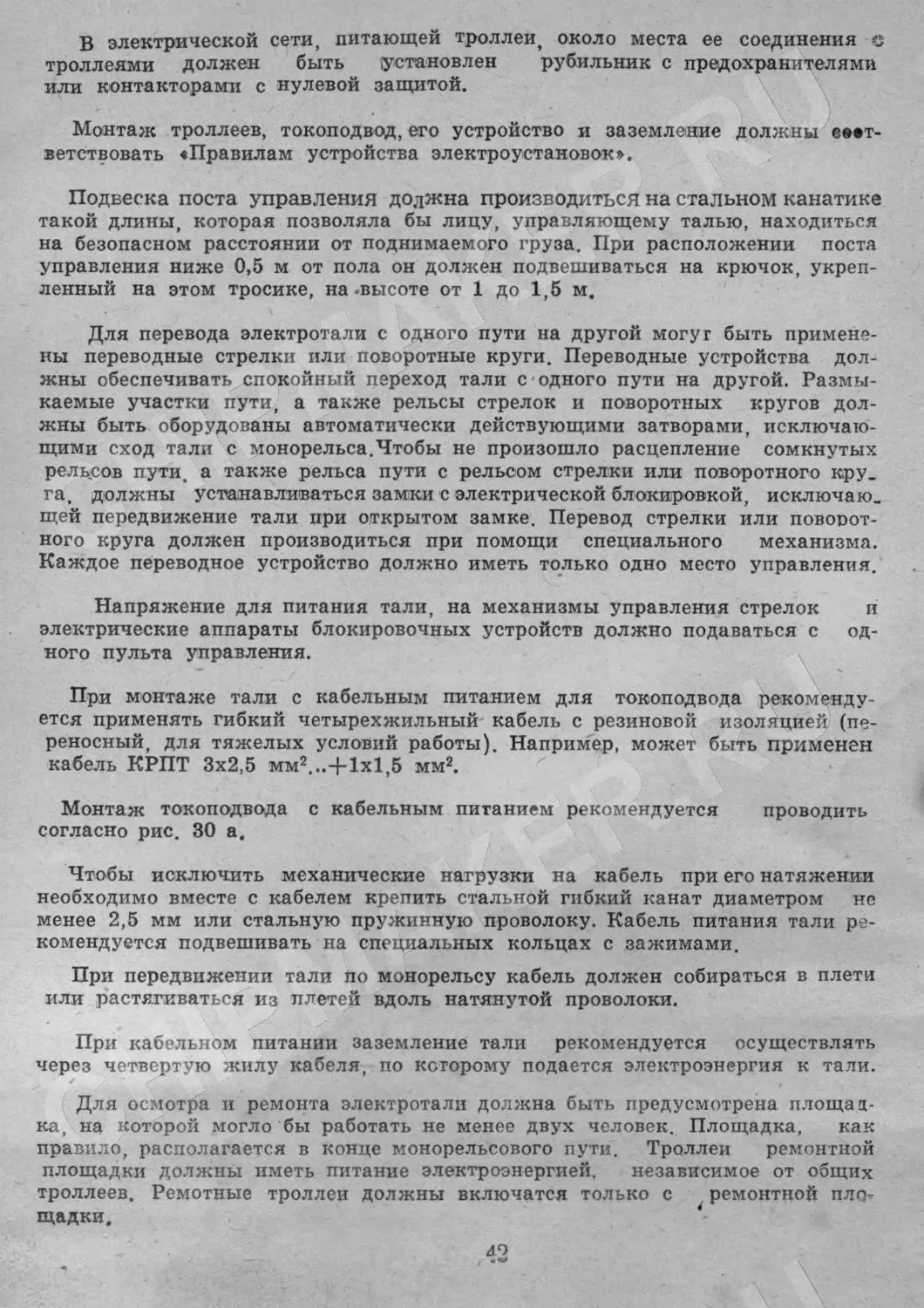

В электрической сети, питающей троллеи, около места ее соединения е

троллеями должен быть установлен рубильник с предохранителями

или контакторами с нулевой защитой.

Монтаж троллеев, токоподвод, его устройство и заземление должны св»т-

ветствовать «Правилам устройства электроустановок».

Подвеска поста управления доджна производиться на стальном канатике

такой длины, которая позволяла бы лицу, управляющему талью, находиться

на безопасном расстоянии от поднимаемого груза. При расположении поста

управления ниже 0,5 м от пола он должен подвешиваться на крючок, укреп-

ленный на этом тросике, на-высоте от 1 до 1,5 м.

Для перевода электротали с одного пути на другой могу г быть примене-

ны переводные стрелки или поворотные круги. Переводные устройства дол-

жны обеспечивать спокойный переход тали с одного пути на другой. Размы-

каемые участки пути, а также рельсы стрелок и поворотных кругов дол-

жны быть оборудованы автоматически действующими затворами, исключаю-

щими сход тали с монорельса.Чтобы не произошло расцепление сомкнутых

рельсов пути, а также рельса пути с рельсом стрелки или поворотного кру-

га, должны устанавливаться замки с электрической блокировкой, исключаю-

щей передвижение тали при открытом замке. Перевод стрелки или повоцот-

ного круга должен производиться при помощи специального механизма.

Каждое переводное устройство должно иметь только одно место управления.

Напряжение для питания тали, на механизмы управления стрелок и

электрические аппараты блокировочных устройств должно подаваться с од-

ного пульта управления.

При монтаже тали с кабельным питанием для токоподвода рекоменду-

ется применять гибкий четырехжильный кабель с резиновой изоляцией (пе-

реносный, для тяжелых условий работы). Например, может быть применен

кабель КРПТ 3x2,5 мм2...-(-1x1,5 мм2.

Монтаж токоподвода с кабельным питанием рекомендуется проводить

согласно рис. 30 а.

Чтобы исключить механические нагрузки на кабель при его натяжении

необходимо вместе с кабелем крепить стальной гибкий канат диаметром не

менее 2,5 мм или стальную пружинную проволоку. Кабель питания тали ре-

комендуется подвешивать на специальных кольцах с зажимами.

При передвижении тали по монорельсу кабель должен собираться в плети

или растягиваться из плетей вдоль натянутой проволоки.

При кабельном питании заземление тали рекомендуется осуществлять

через четвертую жилу кабеля, по которому подается электроэнергия к тали.

Для осмотра и ремонта электротали должна быть предусмотрена площад-

ка, на которой могло бы работать не менее двух человек. Площадка, как

правило, располагается в конце монорельсового пути. Троллеи ремонтной

площадки должны иметь питание электроэнергией. независимое от общих

троллеев. Ремотные троллеи должны включатся только с ремонтной пло-

щадки.

49

8

Рис. 29. Монтаж троллейного токосъемника

ЛШн'тажные размеры

.+двутавра поГОСТ Г 4‘’Ь—74 ЗОМ 36М

45М .

В ! 235 15 2 5.-5 i 215±5

. Л | 228 .28 > ! 376

Размер 25+4 контролировать при монтаже токоприемника и троллеев

па веем протяжении троллеев. Для профилей ЗОМ и 36М соответствует раз

мер 60 ± 0,5; для профиля 45М—160 ± 0J>.

При необходимости лишний конец полосы кронштейна отрезать.

Усилие на одну щетку—0,38... 0,44 кг.

Рабочая сила тока (длительная)—25 а. Напряжение сети—до 500 В.

43

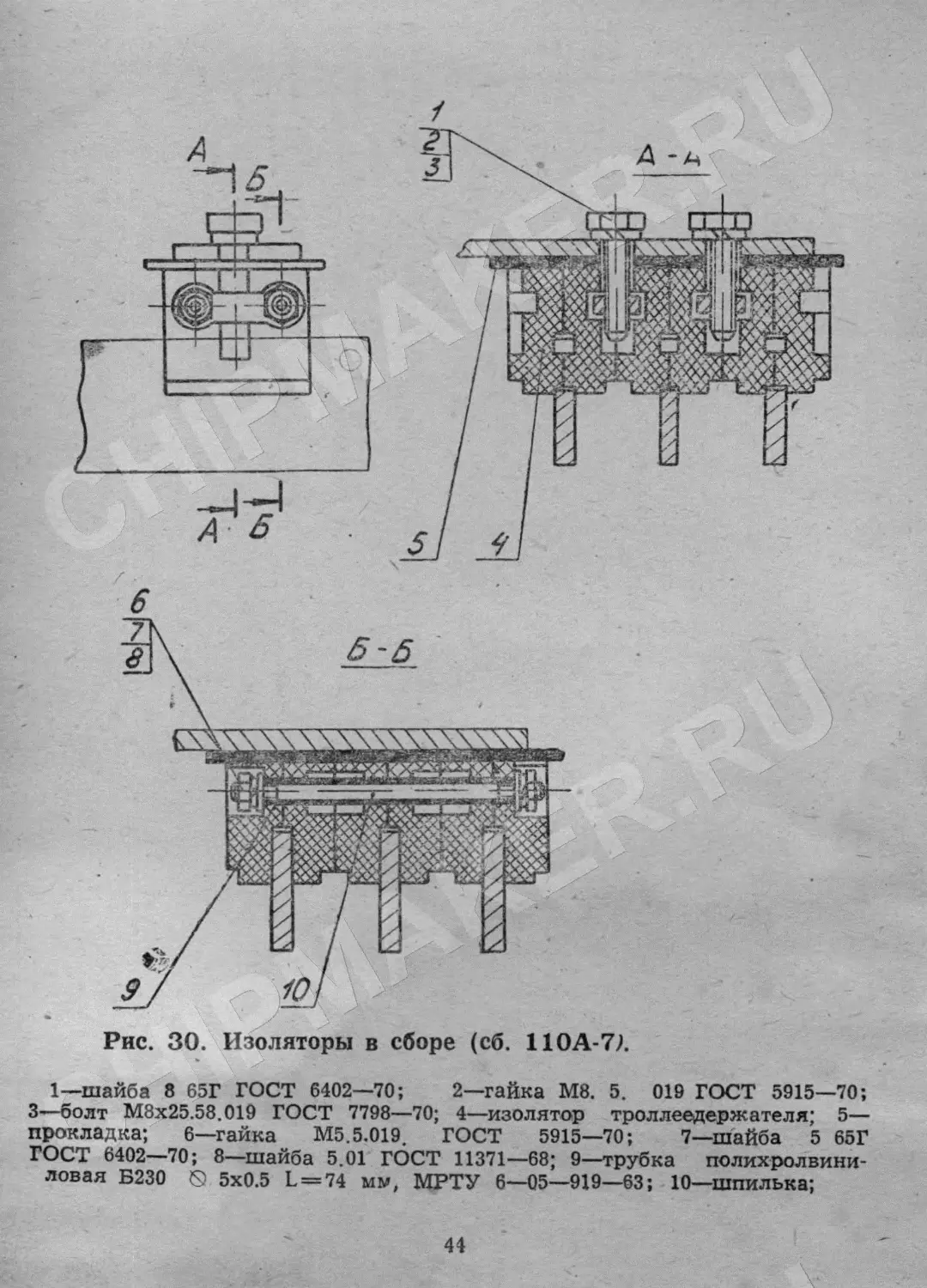

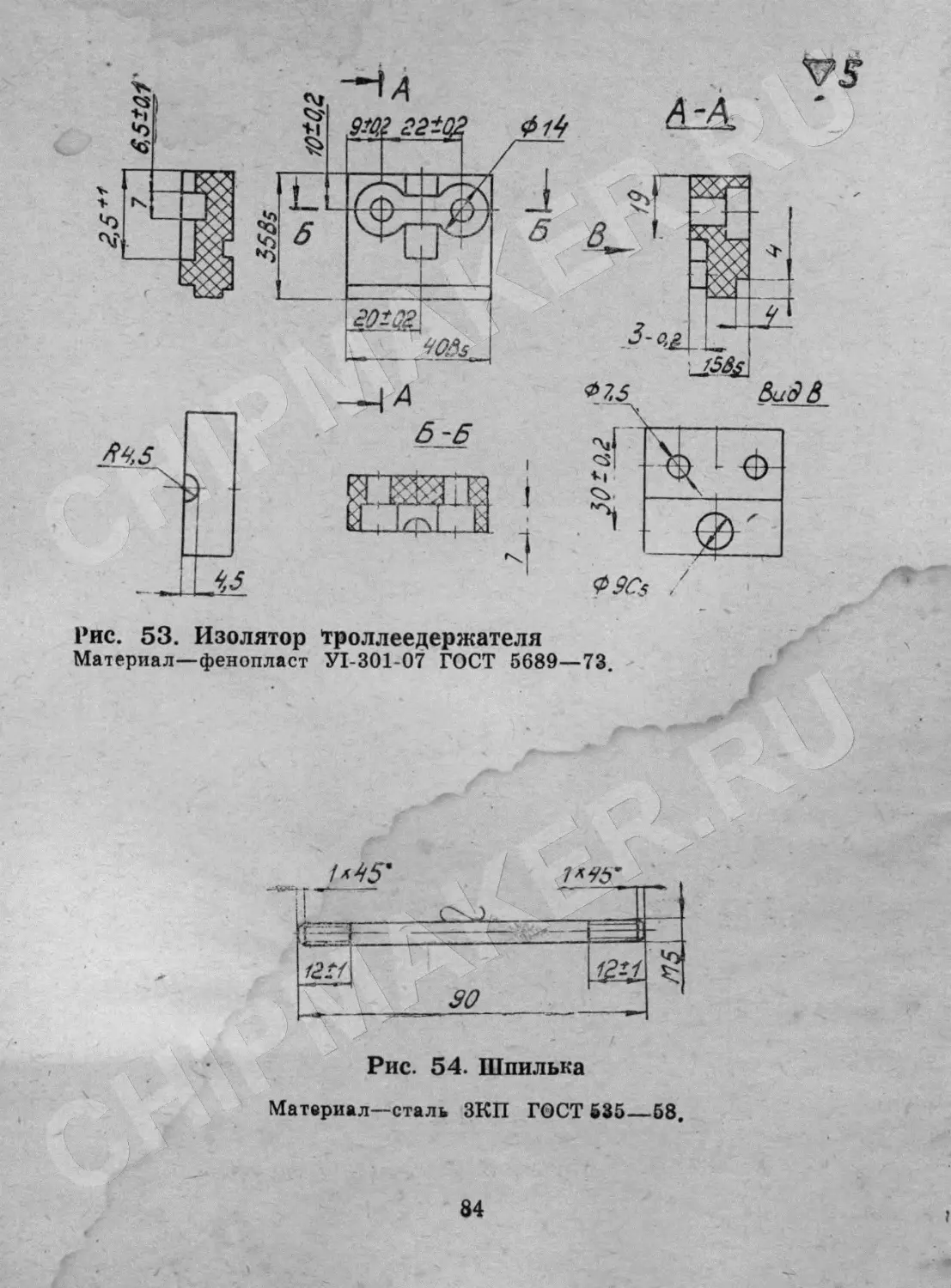

Рис. 30. Изоляторы в сборе (сб. 110А-7Л

1—шайба 8 65Г ГОСТ 6402—70; 2—гайка М8. 5. 019 ГОСТ 5915—70;

3—болт М8х25.58.019 ГОСТ 7798—70; 4—изолятор троллеедержателя; 5—

прокладка; 6—гайка М5.5.019. ГОСТ 5915—70; 7—шайба 5 65Г

ГОСТ 6402—70; 8—шайба 5.01 ГОСТ 11371—68; 9—трубка полихролвини-

ловая Б230 <9 5x0.5 L = 74 мм, МВТУ 6—05—919—63; 10—шпилька;

44

а. Монтаж кабельного токосъемника.

Рис. 30

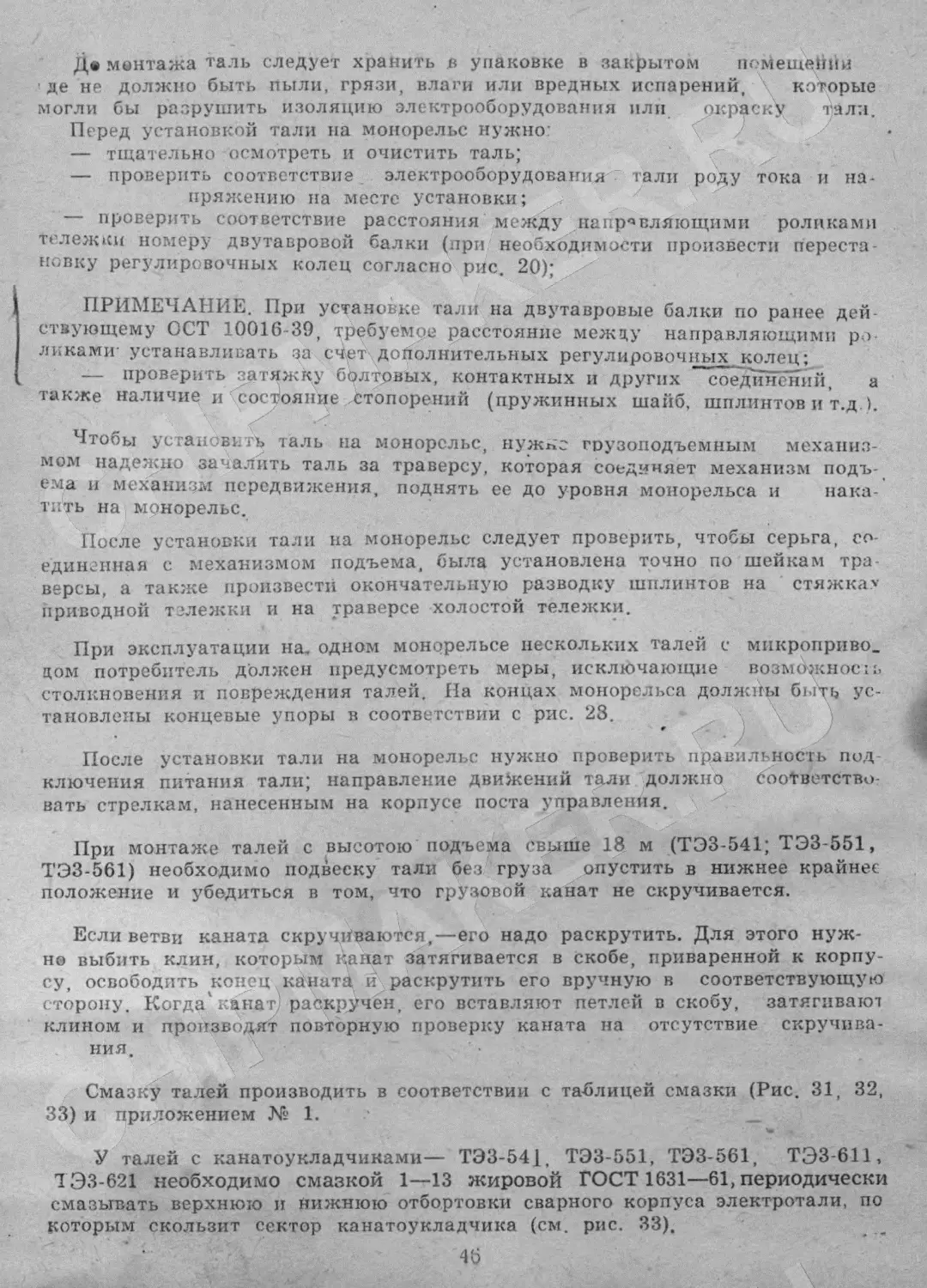

Де монтажа таль следует хранить в упаковке в закрытом помещении

де не должно быть пыли, грязи, влаги или вредных испарений, которые

могли бы разрушить изоляцию электрооборудования или окраску тали.

Перед установкой тали на монорельс нужно

— тщательно осмотреть и очистить таль;

— проверить соответствие, электрооборудования тали роду тока и на-

пряжению на месте установки;

проверить соответствие расстояния между направляющими роликами

тележки номеру двутавровой балки (при необходимости произвести переста-

новку регулировочных колец согласно рис. 20);

ПРИМЕЧАНИЕ. При установке тали на двутавровые балки по ранее дей

ствующему ОСТ 10016-39, требуемое расстояние между направляющими ро-

ликами- устанавливать за с4ет дополнительных регулировочных колец;

— проверить затяжку болтовых, контактных и других соединений, а

также наличие и "состояние стопорений (пружинных шайб, шплинтов и т.д ).

1гобы установить таль на монорельс, нужно грузоподъемным механиз-

мом надежно зачалить таль за траверсу, которая соединяет механизм подъ-

ема и механизм передвижения, поднять ее до уровня монорельса и нака-

тить на монорельс.

После установки тали на монорельс следует проверить, чтобы серьга, со-

единенная с механизмом подъема, была установлена точно по шейкам тра-

версы, а также произвести окончательную разводку шплинтов на стяжках

приводной тележки и на траверсе холостой тележки.

При эксплуатации на. одном монорельсе нескольких талей с микроприво.

дом потребитель должен предусмотреть меры, исключающие возможность

столкновения и повреждения талей. На концах монорельса должйы быть ус-

тановлены концевые упоры в соответствии с рис. 23.

После установки тали на монорельс нужно проверить правильность под

ключения питания тали; направление движений тали должно соответство-

вать стрелкам, нанесенным на корпусе поста управления.

При монтаже талей с высотою подъема свыше 18 м (ТЭЗ-541; ТЭЗ-551,

ТЭЗ-561) необходимо подвеску тали без груза опустить в нижнее крайнее

положение и убедиться в том, что грузовой канат не скручивается.

Если ветви каната скручиваются,—его надо раскрутить. Для этого нуж-

но выбить клин, которым канат затягивается в скобе, приваренной к корпу-

су, освободить конец канатй, и раскрутить его вручную в соответствующую

сторону. Когда'канат раскручен, его вставляют петлей в скобу, затягивают

клином и производят повторную проверку каната на отсутствие скручива-

ния.

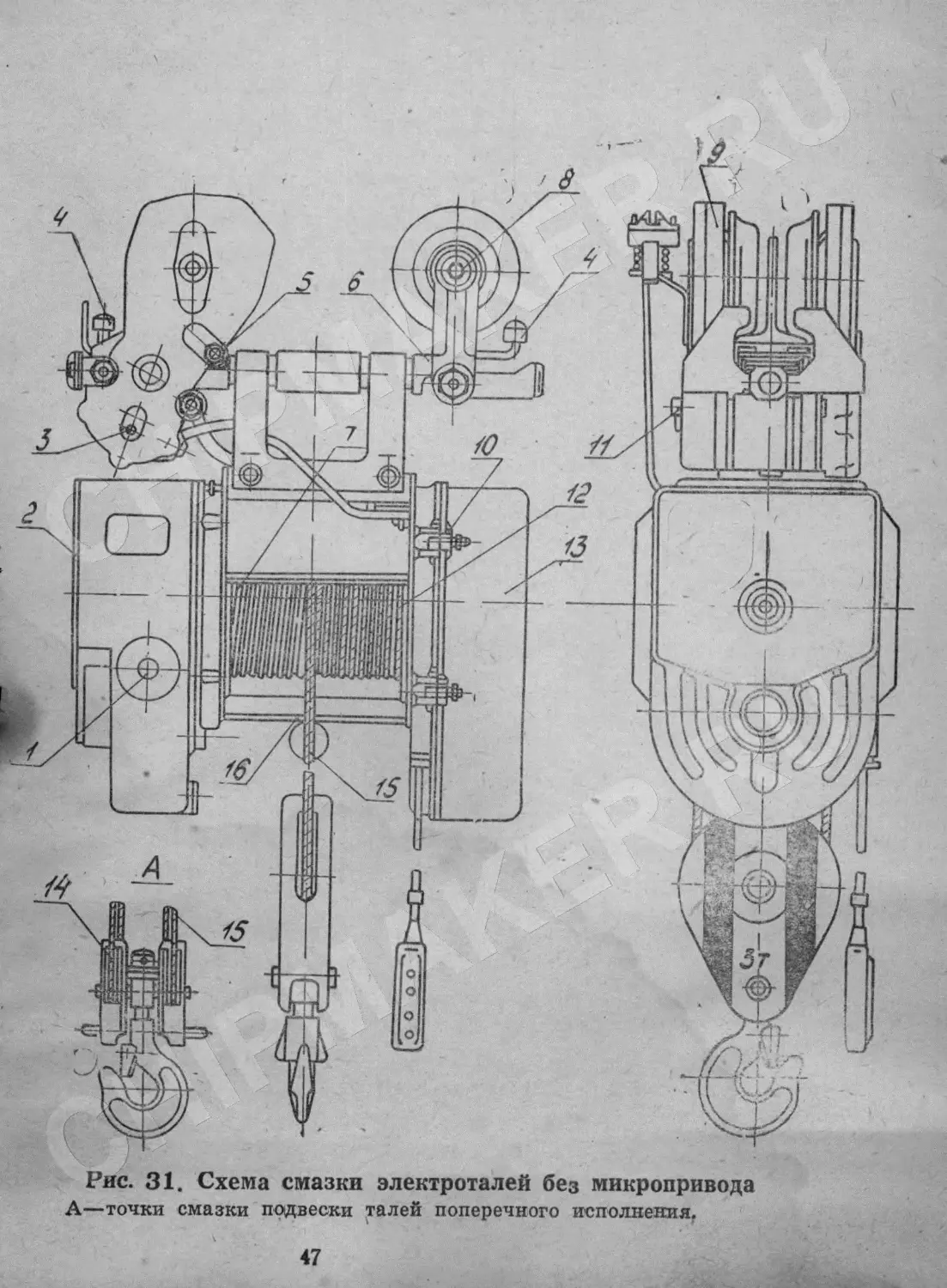

Смазку талей производить в соответствии с таблицей смазки (Рис. 31, 32,

33) и приложением № 1.

У талей с канатоукладчиками— ТЭЗ-541, ТЭЗ-551, ТЭЗ-561, ТЭЗ-611,

ТЭЗ-621 необходимо смазкой 1—13 жировой ГОСТ 1631—61, периодически

смазывать верхнюю и нижнюю отбортовки сварного корпуса электротали, по

которым скользит сектор канатоукладчика (см. рис. 33).

46

Рис. 31. Схема смазки электроталей без микропривода

А—точки смазки подвески талей поперечного исполнения.

47

Рис. 32. Схема смазки Электроталей с микроприводом

Рис. 33. Смазка отбортовки корпуса талей с канатоукладчпком

’смазать по всей длине

Ю ПРОВЕРКА ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТАЛИ

И ПОРЯДОК РАБОТЫ

Техническое освидетельствование

Перед пуском в работу таль должна быть подвергнута техническому ос-

видетельствованию, при котором должны быть осмотрены и проверены в работе

ее механизмы и электрооборудование, приборы безопасности (конечные

выключатели спуска и подъема груза), тормозы и аппараты управления.

Кроме того, необходимо проверить состояние грузового каната, крюка и

его подвижность (вращение и качание), работу механизмов тали под на-

грузкой 1 500 кг, а затем — 3 000 кг. Тормозной путь груза 3 000 кг при

подъеме и опускании не должен превышать 20 мм. Если тормозной путь

больше 20 мм, то следует поджать рабочие пружины тормоза 1 (см. рис. 11)

регулировочными гайками.

После освидетельствования таль снабжается индивидуальным номером,

который заносится в журнал учета грузоподъемных машин. Запись в жур-

нале производится на основании документации завода-изготовителя и ре-

зультатов освидетельствования.

Разрешение на пуск электротали в работу выдает лицо, осуществляющее

надзор за грузоподъемными машинами, о чем производится соответствую-

щая запись в паспорте электротали.

В дальнейшем периодичность технических' освидетельствований устанав-

ливается в зависимости от условий работы тали, согласно соответствующим

правилам.

Регистрационный номер, грузоподъемность и дата следующего освиде-

тельствования должны быть крупно написаны на электротали.

49

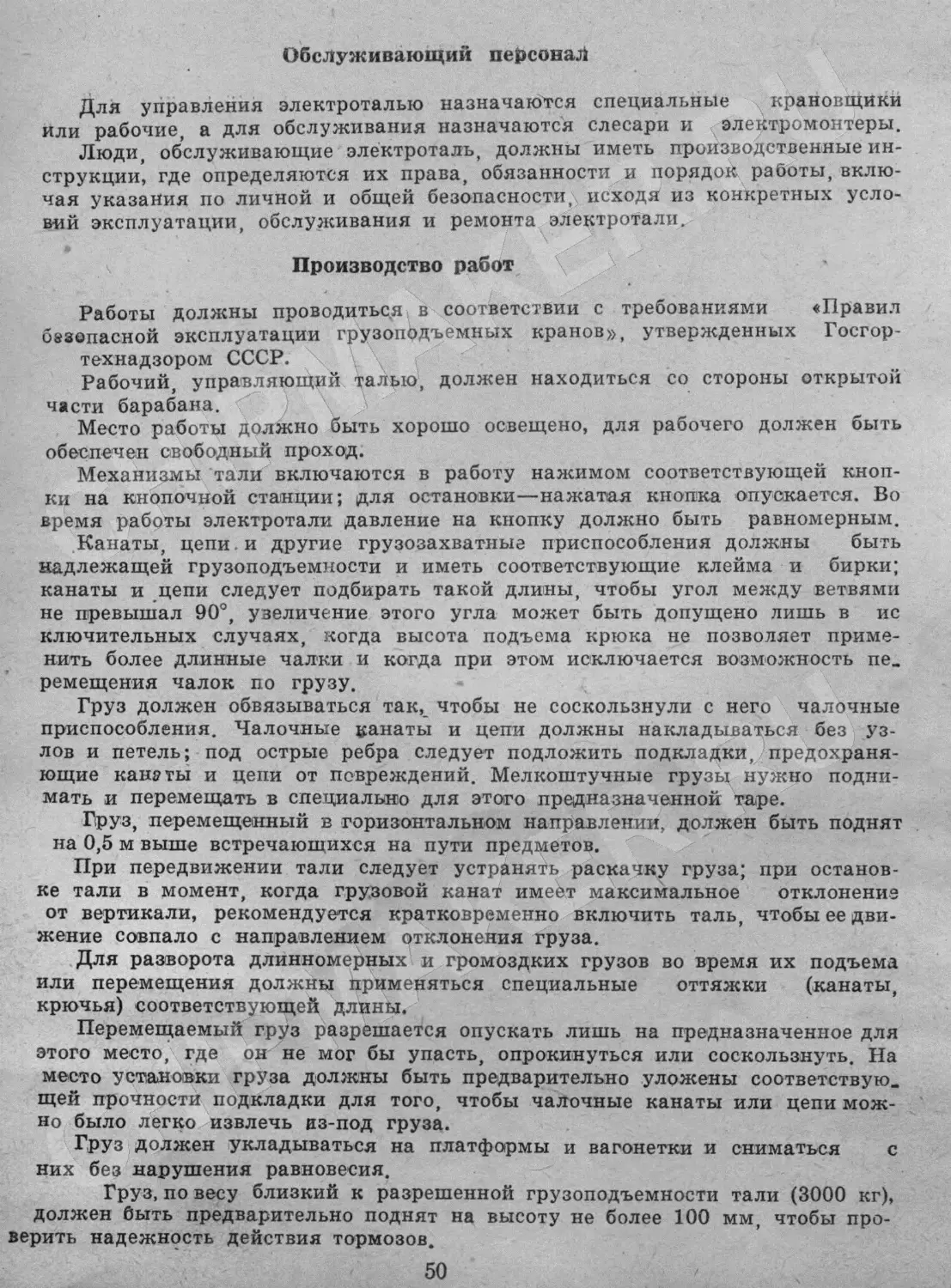

Обслуживающий персонал

Для управления электроталью назначаются специальные крановщики

или рабочие а для обслуживания назначаются слесари и электромонтеры.

Люди, обслуживающие элёктроталь, должны иметь производственные ин-

струкции’, где определяются их права, обязанности и порядок работы, вклю-

чая указания по личной и общей безопасности, исходя из конкретных усло-

вий эксплуатации, обслуживания и ремонта электротали.

Производство работ

Работы должны проводиться в соответствии с требованиями «Правил

безопасной эксплуатации грузоподъемных кранов», утвержденных Госгор-

технадзором СССР.

Рабочий, управляющий талью, должен находиться со стороны открытой

части барабана.

Место работы должно быть хорошо освещено, для рабочего должен быть

обеспечен свободный проход.

Механизмы тали включаются в работу нажимом соответствующей кноп-

ки на кнопочной станции; для остановки—нажатая кнопка опускается. Во

время работы электротали давление на кнопку должно быть равномерным.

Канаты, цепи. и другие грузозахватные приспособления должны быть

надлежащей грузоподъемности и иметь соответствующие клейма и бирки;

канаты и цепи следует подбирать такой длины, чтобы угол между ветвями

не превышал 90°, увеличение этого угла может быть допущено лишь в ис

ключительных случаях, когда высота подъема крюка не позволяет приме-

нить более длинные чалки и когда при этом исключается возможность пе_

ремещения чалок по грузу.

Груз должен обвязываться так, чтобы не соскользнули с него чалочные

приспособления. Чалочные канаты и цепи должны накладываться без уз-

лов и петель; под острые ребра следует подложить подкладки, предохраня-

ющие канаты и цепи от повреждений. Мелкоштучные грузы нужно подни-

мать и перемещать в специально для этого предназначенной таре.

Груз, перемещенный в горизонтальном направлении, должен быть поднят

на 0,5 м выше встречающихся на пути предметов.

При передвижении тали следует устранять раскачку груза; при останов-

ке тали в момент, когда грузовой канат имеет максимальное отклонение

от вертикали, рекомендуется кратковременно включить таль, чтобы ее дви-

жение совпало с направлением отклонения груза.

Для разворота длинномерных и громоздких грузов во время их подъема

или перемещения должны применяться специальные оттяжки (канаты,

крючья) соответствующей длины.

Перемещаемый груз разрешается опускать лишь на предназначенное для

этого место, где он не мог бы упасть, опрокинуться или соскользнуть. На

место установки груза должны быть предварительно уложены соответствую,

щей прочности подкладки для того, чтобы чалочные канаты или цепи мож-

но было легко извлечь из-под груза.

Груз должен укладываться на платформы и вагонетки и сниматься с

них без нарушения равновесия.

Груз, по весу близкий к разрешенной грузоподъемности тали (3000 кг),

должен быть предварительно поднят на высоту не более 100 мм, чтобы про-

верить надежность действия тормозов.

50

Следует избегать работы импульсами (очень часто чередующимися вкййэ-

тениями). В процессе эксплуатации необходимо следить за исправностью

Обоих тормозов, которые должны работать одновременно. Не допускается

абота электротали с одним грузоупорным или с одним колодочным тормо-

ом.

При эксплуатации талей необходимо избегать попадания смазки на пол-

ки двутавра (монорельса) и катки, а также фрикционные обкладки коло-

дочного тормоза.

При эксплуатации высотных талей (ТЭЗ-541, ТЭЗ-551 и ТЭЗ-561) разре-

шается производить подъем или опускание груза непрерывно на всю высо-

ту подъема с последующей паузой в работе, равной трехкратному времени

подъема или опускания (для обеспечения ПВ 25 %

После окончания или при перерыве в работе электрета ль должна быть

разгружена, рубильник, питающий таль, должен быть отключен и заперт.

Общие требования по соблюдению техники безопасности, а также уело

вия, в которых запрещается эксплуатация талей, даны в разделе «Указа-

ние мер безопасности».

11. ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ

ИХ УСТРАНЕНИЯ.

Основными причинами неисправностей в работе талей могут быть: пре

вышение допустимого режима работы, плохие содержание и уход за меха-

низмами; отсутствие должного технического ухода и несвоевременное устра-

нение неисправностей, главным образом, в электрической части.

Перечень наиболее часто встречающихся или возможных неисправнос-

тей указан в нижеприведенной таблице:

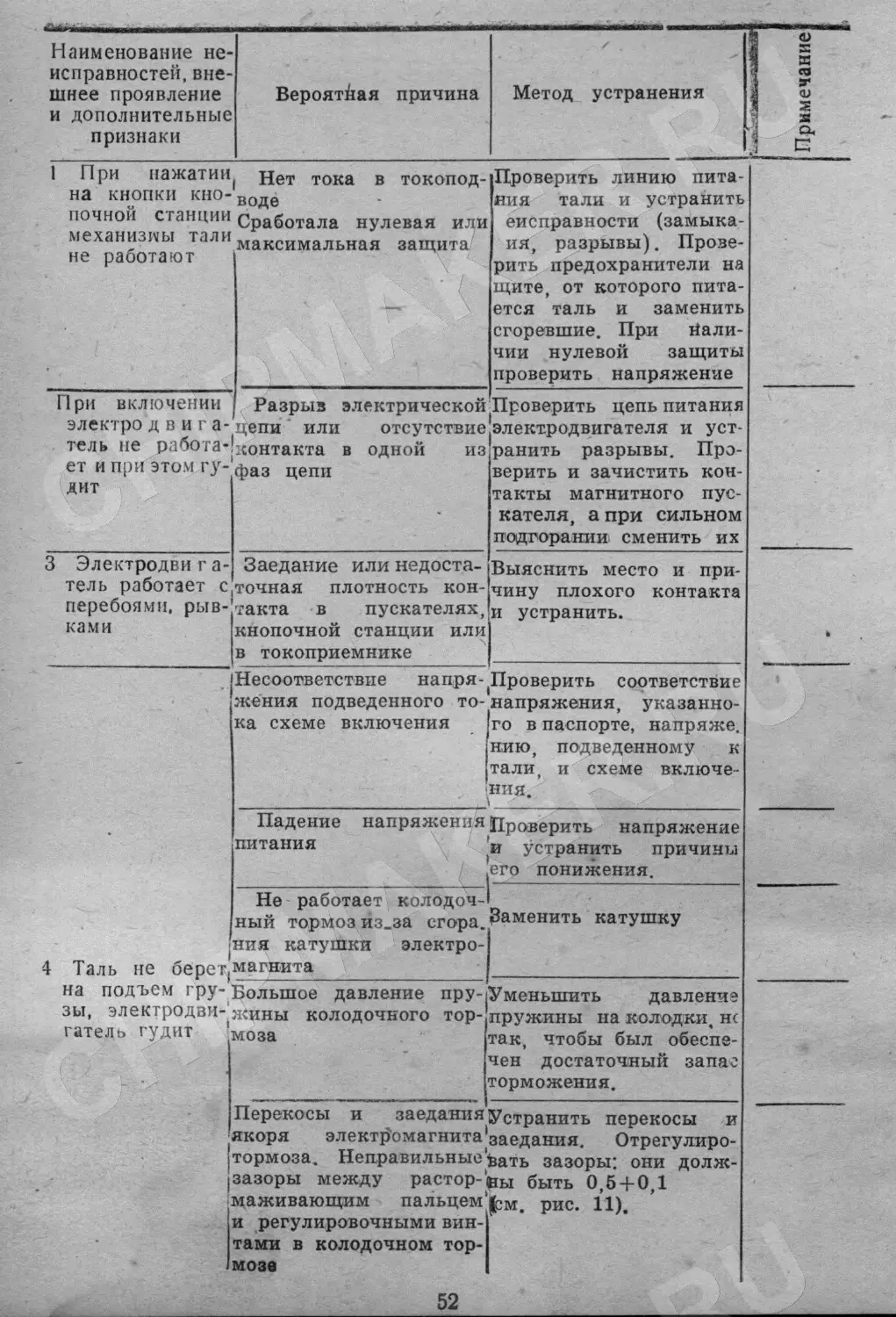

Наименование не- исправностей, вне- шнее проявление и дополнительные признаки Вероятная причина Метод устранения | 1

1 При нажатии на кнопки кно- почной станции механизмы тали не работают Нет тока в токопод- воде Сработала нулевая или максимальная защита Проверить линию пита- ния тали и устранить еисправности (замыка- ия, разрывы). Прове- рить предохранители на щите, от которого пита- ется таль и заменить сгоревшие. При Нали- чии нулевой защиты проверить напряжение

При включении электро д в и г а- тель не работа- ет и при этом гу- дит Разрыз электрической Цепи или отсутствие контакта в одной из фаз цепи Проверить цепь питания электродвигателя и уст- ранить разрывы. Про- верить и зачистить кон- такты магнитного пус- кателя, а при сильном подгорании сменить их

3 Электродви г а- тель работает с перебоями, рыв- ками Заедание или недоста- точная плотность кон- такта в пускателях, кнопочной станции или в токоприемнике Выяснить место и при- чину плохого контакта и устранить.

4 Т - i 4 Таль не оерет^ на подъем гру- зы, электродви- гатель гудит 1 1 Несоответствие напря- жения подведенного то- ка схеме включения Проверить соответствие напряжения, указанно- го в паспорте, напряже. нию, подведенному к тали, и схеме включе- ния.

Падение напряжения Проверить напряжение питания ’и устранить причины .его понижения.

Не работает колодоч- ный тормоз из.за сгора. ния катушки электро- магнита Большое давление пру- жины колодочного тор- моза Заменить катушку

Уменьшить давление пружины на колодки, н< так, чтобы был обеспе- чен достаточный запас торможения.

Перекосы и заедания' якоря электромагнита1 тормоза. Неправильные' зазоры между растор-1 наживающим пальцем' и регулировочными вин- тами в колодочном тор- мозе Устранить перекосы и заедания. Отрегулиро- вать зазоры: они долж- ны быть 0,64-0,1 |рм. рис. 11).

Примечание

52

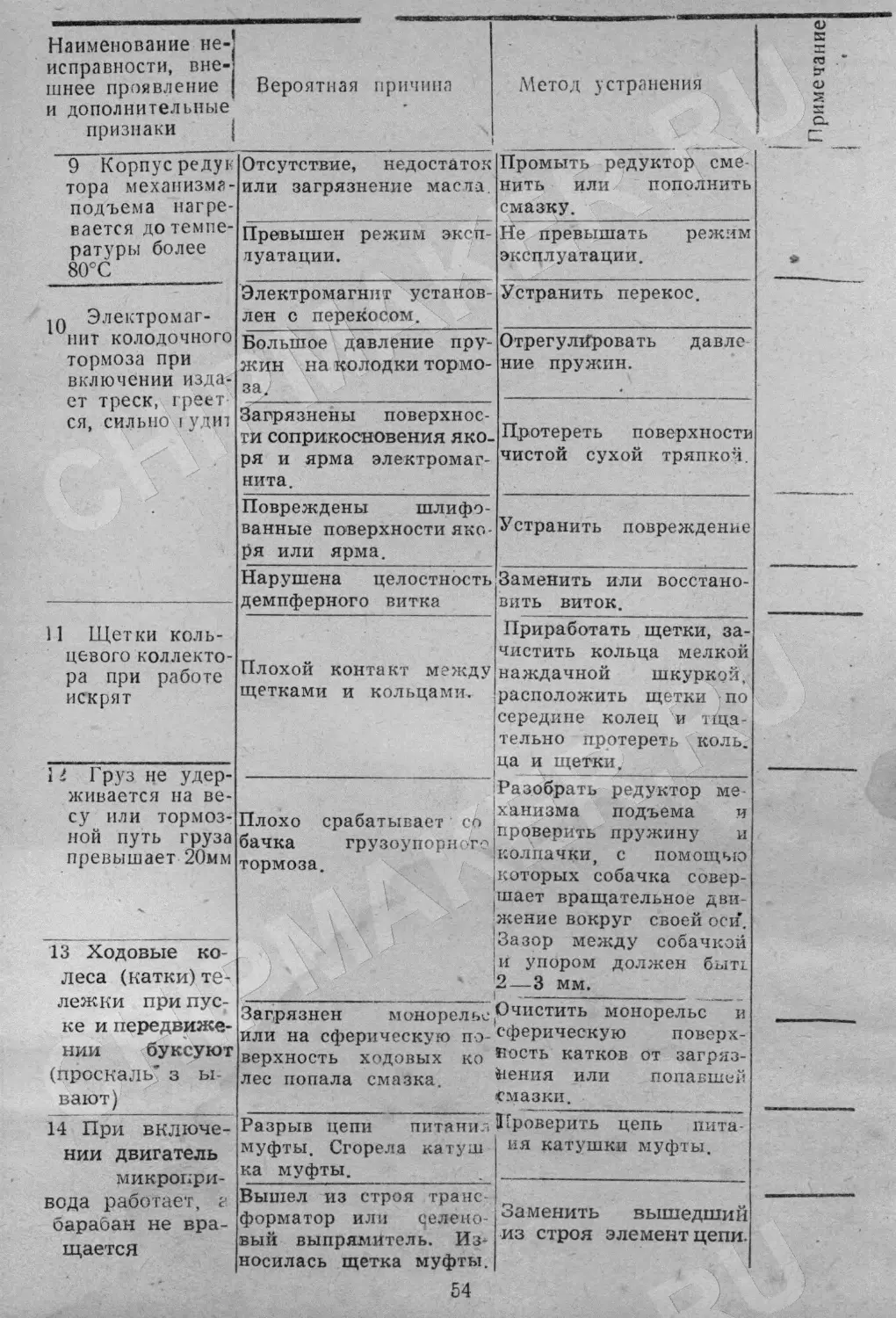

Наименование не- исправности, вне- шнее проявление Вероятная причина Метод устранения

и дополнительные признаки 1

Примечание

Заедание кнопки в на- правляющих, отсоеди- нился контактный мос- тик от шпинделя кноп- ки Резким встряхиванием или нажатием на кноп- ку противоположного движения попытаться ернуть кнопку в ис- ходное положение, а затем выключить глав- ный рубильник и отре- монтировать кнопочную станцию. 1

5 После < свобож дения кнопки механизм про- ' должает р а б о- тать Заедание в направляю щих магнитных пуска- телей, вследствие чего контакты не разъединя- ются. Немедленно выключить главный рубильник и отремонтировать пуска- тель.

6 При подъ е м е или спуске под- вески конечный выключатель не останавли в а е т работы электро- двигателя подъема Неправильно подсоеди- нены конечные выклю- чатели. Не размыкаются кон- такты конечного вы- ключателя. Загрязнены поверхности якоря и сердечника магнитов пускателей. Проверить подключение конечных выключате- лей, которые должны быть подсоединены по- следовательно с катуш- ками соответствующих магнитных пускателей. Произвести регулировку конечных выключателей Очистить от грязи и масла поверхности со- прикосновения якоря и сердечника.

7 Магнитные пу- скатели гудят, грекнся •Неплотное прилегание их вследствие плохой затяжки винтов крепле- ния сердечника или перекосы направляю- щих. Лопнул пли отсутству- ем демпферный виток. Чрезмерное нажатие контактов (жесткие пру- жины). Электродвигатель за- грязнен. Устранить недостатки в креплении и перекосы. Восстановить виток. Отрегулировать силу Прижатия контактов. азобрать электродви- атель и тщательно чистить.

8 Электродвига- тель недопусти- . мо греется Неудовлетворительное состояние изоляции. Превышен режим эксп- луатации тали. И । Троверить состояние золяции и устранить едостатки. । Прекратить работу и дать остыть электродви-, ателю. Не превышать режим работы, указан-1 ши в паспорте.

53

Наименование не-!

исправности, вне-: шнее проявление 1 и дополнительные признаки Вероятная причина Метод устранения

9 Корпус редуг тора механизма- подъема нагре- вается до темпе- ратуры более 80°С Отсутствие, недостаток или загрязнение масла Промыть редуктор сме- нить или пополнить смазку.

Превышен режим эксп- луатации. Не превышать режим эксплуатации.

Электромаг- нит колодочного тормоза при включении изда- ет треск, греет ся, сильно [удит Электромагнит установ- лен с перекосом. Устранить перекос.

Большое давление пру- жин на колодки тормо- за. Отрегулировать давле ние пружин.

Загрязнены поверхнос- ти соприкосновения яко- ря и ярма электромаг- нита. Протереть поверхности чистой сухой тряпкой.

Повреждены шлифо- ванные поверхности яко- ря или ярма. Устранить повреждение

Нарушена целостность демпферного витка Заменить или восстано- вить виток.

11 Щетки коль- цевого коллекто- ра при работе искрят

Плохой контакт между щетками и кольцами. Приработать щетки, за- чистить кольца мелкой наждачной шкуркой, расположить щетки по середине колец и тща- тельно протереть коль, ца и щетки.

11 Груз не удер- живается на ве- су или тормоз- ной путь груза превышает 20мм

Плохо срабатывает со бачка грузоупорн-го тормоза. - \ \ х \ - \ х \"А' ; с \ J, . Разобрать редуктор ме- ханизма подъема и проверить пружину и колпачки, с помощью которых собачка совер- шает вращательное дви- жение вокруг своей оси. Зазор между собачкой и упором должен быть 2—3 мм.

13 Ходовые ко- леса (катки) те- лежки при пус- ке и передвиже- нии буксуют (проскаль' з ы- вают)

Загрязнен монорельс или на сферическую по- верхность ходовых ко лес попала смазка. Очистить монорельс и сферическую поверх- ность катков от загряз- нения или попавшей Смазки.

14 При включе- нии двигатель микропри- вода работает, г барабан не вра- щается Разрыв цепи питания муфты. Сгорела катуш ка муфты. 1'роверить цепь пита- ия катушки муфты.

Вышел из строя транс форматор или селено- вый выпрямитель. Из- носилась щетка муфты. Заменить вышедший из строя элемент цепи.

Примечание

54

12. ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ И РЕМОНТ

Периодичность технических осмотров и их объем устанавливается пред-

приятием, на котором эксплуатируется таль. Для электрических талей типа

ГЭЗ рекомендуется следующий вид технического обслуживания —осмотрь:

В две категории ремонта: малый и капитальный.

Осмотры и ремонт проводят сроки, определяемые графиком, который

оставляется механиком цеха с учетом условий, в которых эксплуатируется

таль.

Для нормальных условий эксплуатации рекомендуется следующая про-

тлжительность межремонтных циклов, межремонтных и межосмотровых

периодов:

Продолжи дельность

Межремонтного цикла Межремонтною периода \ Межюсмотровою периода

в годах при ра- боте в месяцах при работе в месяцах при работе

рабо- та ii- ных часах в одну смену в две смены в три смены рабо- тан- ; ных часах в од- ну смену в две смены в три смены В О'К» рабо- тан- ных часах в одну смену в две смены в три смены

28000 13.5 • 7,0 4,5 3100 17,0 7,5 5,0 600 3,0 1,5 1,0

При проведении осмотра следует проверить:

1. Состояние и регулировку колодочного тормоза, сменить изношенные

обкладки.

Зазоры между растормаживающим пальцем 3 и установочными винтами 2

колодочном тормозе (см- рис. 11) должны быть 0,5__0,6 мм.

2. Состояние грузового крюка, грузового каната и их крепление.

<3. Количество масла в редукторах, смазки в подшипниках, добавить

масло и смазку.

4. Отсутствие течи Macjia из редукторов, повреждений в крепежных со-

единениях, стопорение крепежа. '

5. Действие всех механизмов, отсутствие неравномерных шумов и стуков

при реверсах.

6. Действие и регулировку ограничителей подъема и спуска. Одновремен-

но проводится контроль надежности заземления, соответствие качества изоля

цип электропроводки действующим нормам безопасной эксплуатации механиз-

мов с электроприводом, состояние коллектора, пускателей; кнопочного пос-

та управления.

При малом ремонте необходимо:

1. Вскрыть, промыть и осмотреть все узлы,

?, Сменить изношенные обкладки, серьги, пальцы колодочного тормоза;

55

3. Сменить изношенные грузовой канат, ходовые катки, направляющие

трегулировать тормоз.

олики, втулки, траверсы.

4. Перешлифовать тормозной шкив колодочного тормоза, тормозной диск

рузоупорного тормоза, осмотреть фрикционные обкладки грузоупорного

ормоза, храповик и собачку.

5. Проверить зубчатую муфту и шлицевую втулку первичного вала.

6. Промыть подшипники качения, сменить изношенные, заменить смаз-

у в подшипниковых узлах.

7. Осмотреть грузовой крюк и блок подвески.

8. Проверить отсутствие течи масла из редукторов, проверить и сменить

изношенные прокладки, сальники.

9. Очистить и промыть смазочные отверстия и каналы.

10. Проверить все крепёжные детали и их стопорение, шлицевые и шпо-

ночные соединения.

11. Осмотреть и отремонтировать сварные швы кожуха.

12. Проверить серьги, соединяющие механизмы передвижения и подъема.

13. Проверить, отремонтировать и отрегулировать ограничители подъема

и спуска.

14. Проверить проводку, магнитные пускатели, электромагнит, кнопоч-

ный пост и электродвигатели.

15. Проверить правильность работы всех механизмов, отсутствие неравно-

мерных шумов и стуков при реверсах.

16. Восстановить поврежденную окраску, таблички, надписи.

При капитальном ремонте:

1. Подетальная разборка, ремонт и замена грузового каната,катков, вту.

лол траверсы, подшипников, пальцев, обкладок тормозов, зубчатой муфты

тормозного шкива и диска, валиков, зубчатых колес, блока подвески и

крюка грузового, роликов направляющих.

2. Промывка подшипников качения, смазочных каналов, смена или ре-

монт уплотнений, сальников.

3. Полная проверка крепежа и его стопорения, осмотр и подварка сваэ-

ных швов корпуса.

4. Перепрессовка разболтанных втулок, колес.

5. Замена изношенных узлов новыми.

6. Полная смена всей смазки.

7. Сборка и монтаж тали, проверка отсутствия перекосов, регулировка

колодочного тормоза.

8. Полная проверка электрооборудования тали.

9. Полная окраска.

10. Воссацовлекие табличек и подписей.

Допуски на износ ответственных деталей

1, Износ тормозных обкладок колодчного и грузоупорного тормозов до-

пускаются до толщины 3 мм.

2. Износ тормозного шкива колодочного тормоза допускается по диамет-

ру торможения до 168 мм.

56

3. Износ катков приводной и холостой тележек по диаметру кйчеыйя До-

пекается до 171 мм. Разность диаметров качения катков приводной тележ-

ки допускается не более 2 мм.

4. Износ реборд кдтков допускается до толщины 6 мм, измеряемой на

половине их высоты.

5. Износ блока грузовой подвески допускается до глубины канавки не

более 21 мм в одноблочной подвеске и 14,5 мм в двухблочной подвеске.

6. Храповик и собачка грузоупорного тормоза подлежа! замене, еслй

кругление зубьев храповика более 1,0 мм, а износ вершины зуба собачки

тревышает 1,5 мм (контролировать по глубине образовавшегося уступа).

Цлина контрактной линии не должна быть менее 4,5 мм.

7. Выбраковка каната и крюка должна производиться в соответствии с

«Правилами устройства и безопасной эксплуатации грузоподъемных кра-

Нев», утвержденными Госгортехнадзором СССР.

Краткие указания по разборке и сборке тали.

Рекомендуется следующий порядок разборки тали на ее основные узлы:

1) Снять канатоукладчик (для талей, имеющих канатоукладчик);

2) Опустить крюковую подвеску в крайнее нижнее положение, выбить

клин, крепящий конец каната в скобе на сварном корпусе. Поворачивая ба-

рабан путем коротких включений, вывернуть винты, которыми крепится

канат к барабану. Снять канат с барабана;

3) Слить масло из редуктора подъема и передвижения;

4) Отключить электропитание тали в цеховом шкафу и закрыть его на

замок в отключенном положении. Отсоединить кабель от электрошкафа и

снять его;

5) Снять таль с двутавровой балки;

. 6) Отсоединить механизмы передвижения.

Разборку механизма подъема рекомендуется производить следующим об-

разом: .

1) Механизм подъема установить вертикально на крышку редуктора;

2) Открыть крышку шкафа электроаппаратуры;

3) Снять панель с конечными включателями и штангу канатоукладчика

(для талей с канатоукладчиками);

4) Отсоединить кабель питания электромагнита;

5) Вынуть меднографитовые щетки из гнезд щеткодержателя, отсоеди-

нить от него проводники и снять щеткодержатель вместе с основанием;

6) Отпаять провода статора электродвигателя от шин токосборника;

7) Отвинтить винты и снять токосборник;

8) Отвернуть гайки, крепящие шкаф электроаппаратуры к корпусу тали

и снять шкаф электроаппаратуры;

9) Отвернуть гайки, крепящие редуктор к корпусу и снять корпус;

10) Мотор-барабан не имеет крепления к редуктору и может быть снят

подъемом вверх.

При съеме мотор-барабана его следует немного покачивать из стороны

сторону, чтобы его зубчатая муфта свободно вышла из зацепления с

втулкой редуктора;

Полная разборка шкафа электроаппаратуры, крюковой подвески ясна из

их конструкций и не требует пояснений,

57

Общая сборка тали из уже собранных узлов производится в обратной

последовательности. Особое внимание при этом должно быть обращено нг

сборку мотор-барабана с редуктором;

для быстрейшего совпадения сопрягаемых деталей шлицевого соедиИНид

и зубчатой муфты мотор-барабана с редуктором, при сборке мотор.бараоан

необходимо слегка покачивать и поворачивать вокруг оси.

Разборка редуктора механизма подъема производится в следующем по-

рядке:

1) Отвернуть гайки, которыми прикреплена крышка к корпусу и снять

крышку. При этом крышка снимается вместе с тихоходной шестерней;

2) Снять пружинное кольцо с тихоходной шестерни и выпрессовать шее-

терню. Дальнейшая разборка крышки с подшипниками не требует поясне-

ний; - -

3) На корпусе редуктора снять заглушки и выпрессовывать (или выбить ко-

лотушкой) промежуточный вал с грузоподъемным тормозом. Снять собачку

с оси. Дальнейшая разборка грузоупорного тормоза ясна из конструкции;

4) Разборка и снятие шкива колодочного тормоза, быстроходного вала и

электромагнита ясно из конструкции.

Сборку редуктора вести в обратной поеледовательности. При сборке гру-

зоупорного тормоза необходимо, чтобы в соединение трапецеидальной резь-

бы (вал и шестерня) было заложено достаточное количество смазки.

Установку грузоупорного тормоза следует производить совместно с собач-

кой, колпачками и пружиной. Крышку редуктора крепить к корпусу после

установки контрольных штифтов.

Разборка мотор-барабана производится в следующей последовательности.

1) Снять левый фланец, причем, до съема его необходимо отметить (кер-

ном или чертилкой) взаимное расположение барабана и фланца, а также

обязательно отметить взаимное расположение зубчатой муфты и фланца;

2) Вынуть из барабана ротор с валом (вместе с правым подшипником на

вале ротора);

3) Снять правый фланец.

Сборку мотор-барабана производить в обратной последовательности пои

этом необходимо проконтролировать, чтобы имеющиеся общие метки на ба-

рабане и левом фланце, а также на фланце и зубчатой муфте ____совпадали

Для протягивания выводных концов статора через отверстия правого

фланца рекомендуется применять мягкую проволоку.

Разборку приводной тележки рекомендуется производить в следующей

.оследовательности:

1) Расшплинтовать, отвернуть корончатые гайки и выбить стяжки'

2) Разобрать редукторы. При разборке редуктора нужно вывернуть все

олты, крепящие крышку к корпусу и снять крышку;

3) Снять электродвигатель с приводного редуктора;

4) Дальнейшая разборка редуктора приводной тележки, а также разбор-

ка холостой тележки’ понятна из конструкций.

Сборка редукторов приводной тележки производится в обратной последо-

ательности.

После того, как электроталь будет собрана и навешена на монорельс, до

пуска в работу она должна быть подвергнута полному техническому ос-

видетельствованию в соответствии с требованиями «Правил устройства и бе.

58

зепасной эксплуатации грузоподъемных кранов, утвержденных Госгортех.

надзором СССР. ___

Проверка запаса торможения колодочного тормоза определяется подь-

мом груза 3 750 кг при отключенной собачке грузоупорного тормоза. Для

проверки работы колодочного тормоза должен быть выключен грузоупор-

чый тормоз, для этого:

а) на боковой стороне редуктора механизма подъема снимается круглая

Зрышка, закрывающая окно, предназначенное для заливки масла в редук-

тор;

б) кнопкой «вверх» включается электродвигатель подъема на подъем.

При этом собачка грузоупорного тормоза выходит из зацепления с храпови-

ком, поворачивается на своей оси, приближаясь к упору 11 (см. рис. 12) и

к окну корпуса редуктора. В этом положении собачку следует придержать

крючком, изготовленным из проволоки диаметром 3—4 мм. Выведя, таким

образом, собачку из зацепления с храповиком, электроталыо поднимают в

спускают груз 3 750 кг, производя торможение груза только одним коло-

дочным тормозом. Тормозной путь при этом должен быть в пределах 150—

300 мм, не допускается быстрое, неплавное торможение груза. Регулирова-

ние тормозного пути производится за счет изменения степени сжатия рабо-

чей пружины колодочного тормоза. Проверку работы колодочного тормоза

производить не менее 10 раз.

Работоспособность грузоупорного тормоза проверяется при поднятом грузе

3 300 кг и отключенном колодочном тормозе. Перед отключением колодоч

ного тормоза нужно снять крышку редуктора • механизма подъема. Когда

груз поднят и заторможен обоими тормозами, усилием руки поднимают

вверх рычаг колодочного тормоза так, чтобы якорь электромагнита вошел

в ярмо до упора. Колодочный тормоз при этом растормаживается, и груз

удерживается только грузоупорным тормозом. При этом не допускается са-

мопроизвольное опускание груза. Проверку работы грузоупорного тормоза

производить не менее 10 раз.

Испытать одновременную рабоТу тормозов. При одновременной работе

обоих тормозов тормозной путь груза 3 300 кг не должен превышать 20 мм.

При отказе срабатывания тормозов или самопроизвольном опускании груза

хотя бы один раз следует устранить неисправности, после чего колодочный

и грузоупорный тормоза должны пройти испытания вновь в полном объеме.

Проверить состояние и работу канатоукладчпка (у талей, снабженных

этим механизмом).

Результаты осмотров и отметки об устранении выявленных неисправнос-

тей записываются в журнал периодических осмотров.

Осмотр тали крановщиком должен производиться перед началом работы,

а обнаруженные при этом неисправности должны немедленно устраняться.

Смазку талей производить согласно приложению 1.

Спецификация подшипников качения, применяемых в талях дана в при-

ложении 2.

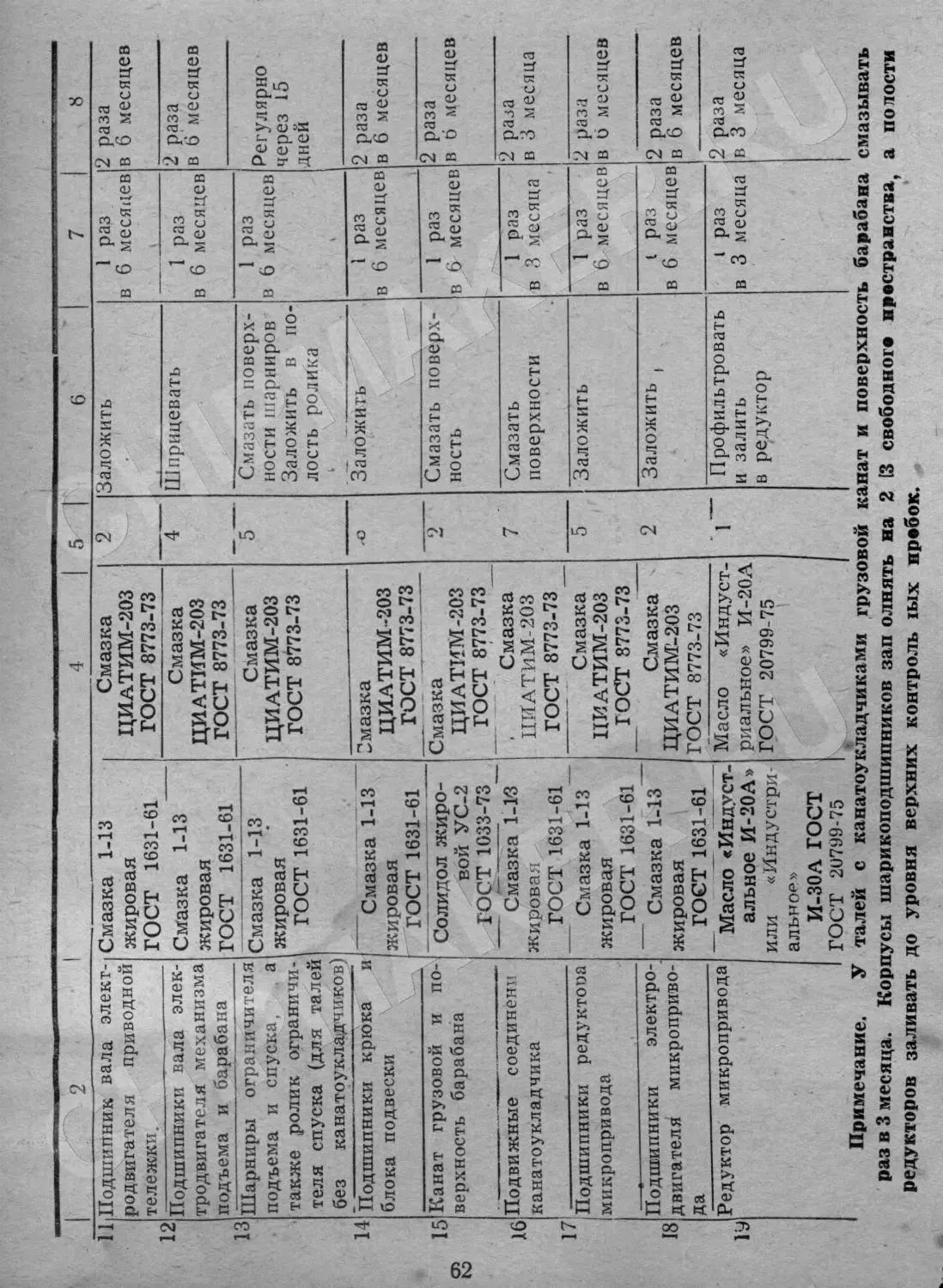

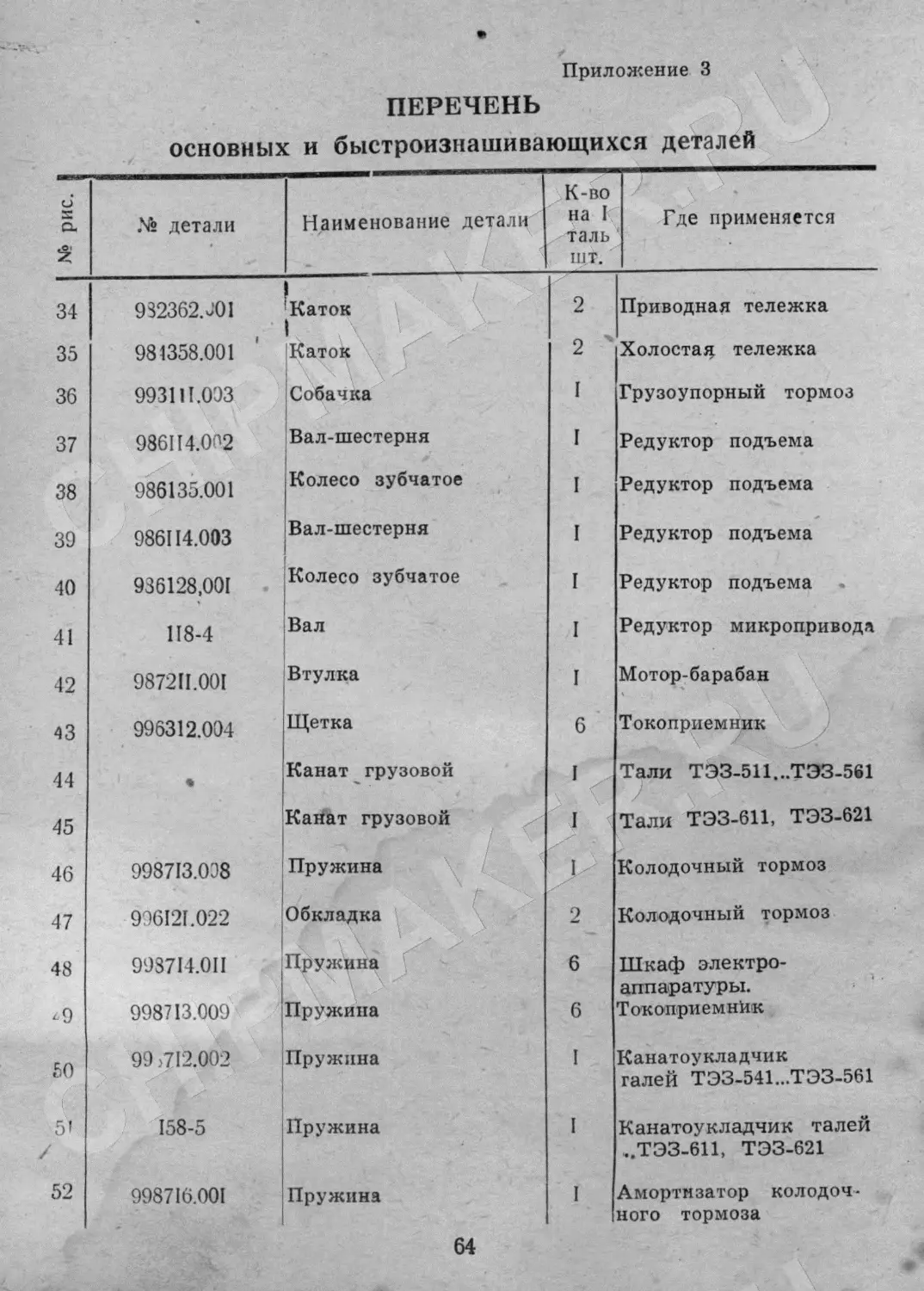

Перечень чертежей и чертежи основных и быстроизнашивающихся дета-

лей даны в приложении 3.

Перечень чертежей деталей для монтажа троллеев и экранирования та-

лей, не входящих в комплект поставки и изготавливаемых потребителем

дан в приложении 4.

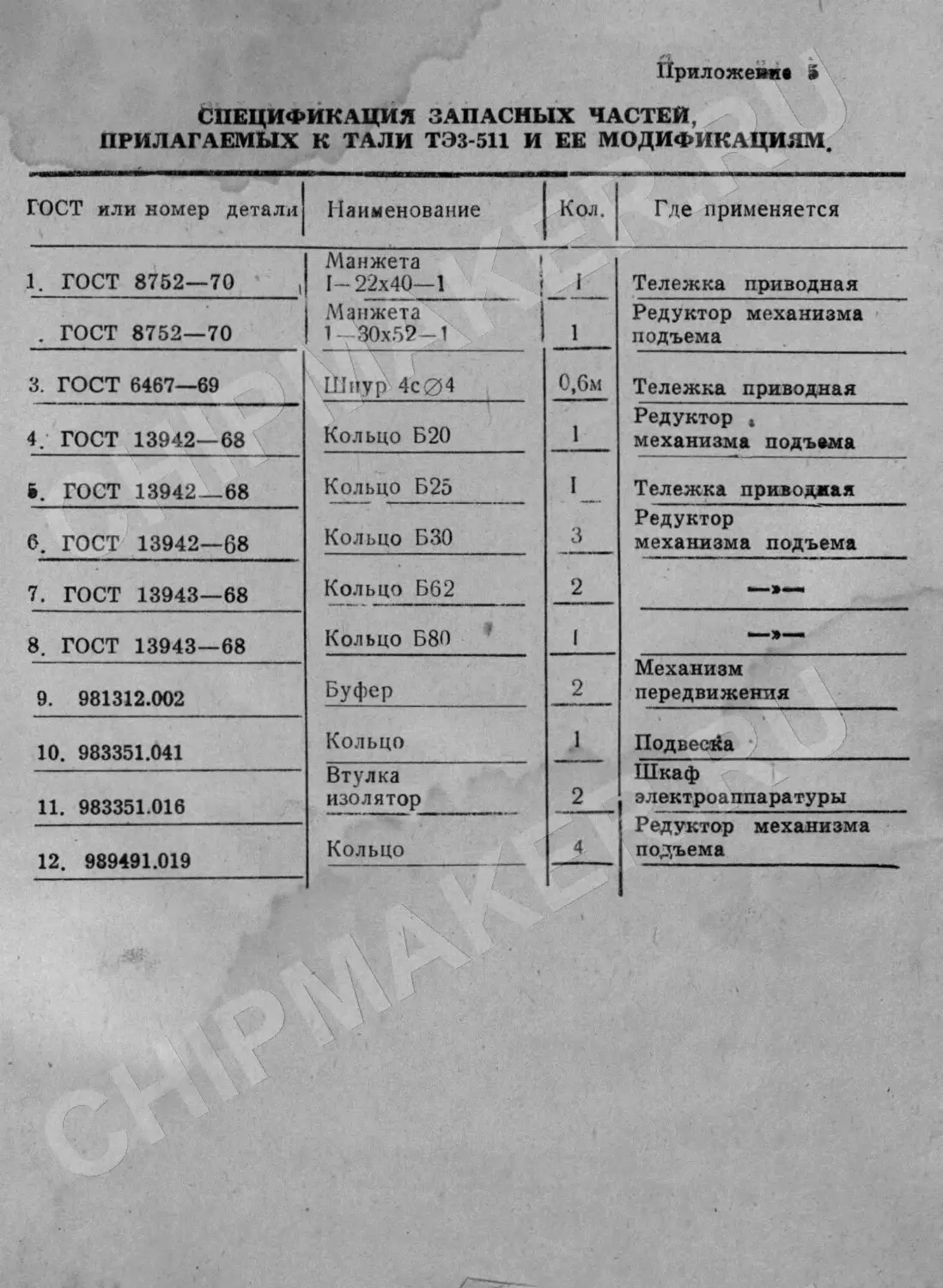

Спецификация запасных частей, прилагаемых к тали, с указанием мест

их применения, дана в приложении 5.

Ведомость эксплуатационных документов дана в приложении 6,

59

13. ТРАНСПОРТИРОВАНИЕ

Перед снятием тали с монорельса для транспортирования нужно слить

масло из редуктора подъема и передвижения. Снятие тали с монорельса

производить в обратной последовательности, указанной в разделе «Подго-

товка к работе». После снятия тали с монорельса, ее нужно положить на

деревянный щит с полозьями, имеющий достаточную прочность, на кото-

рой и производить транспортирование в пределах предприятия.

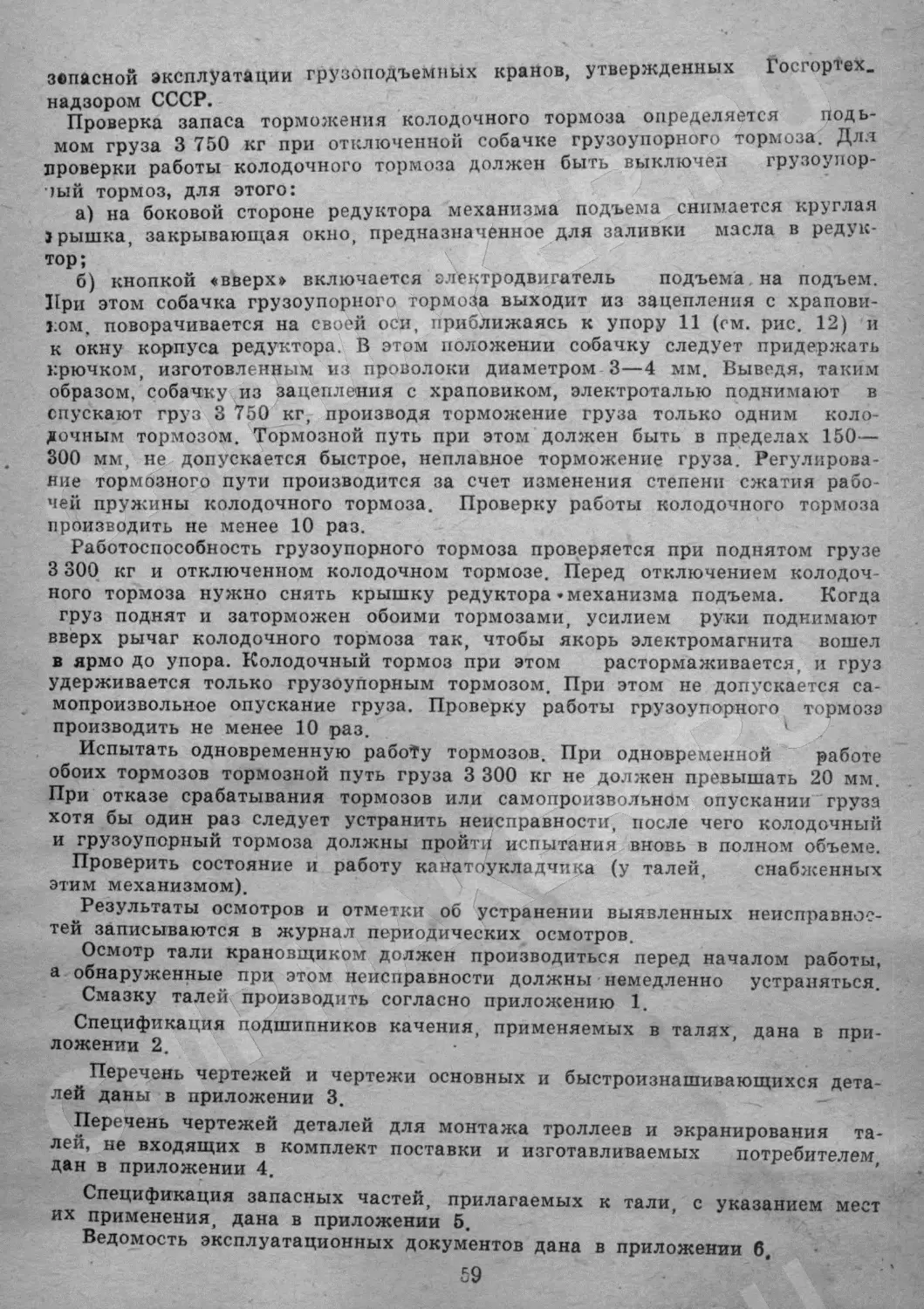

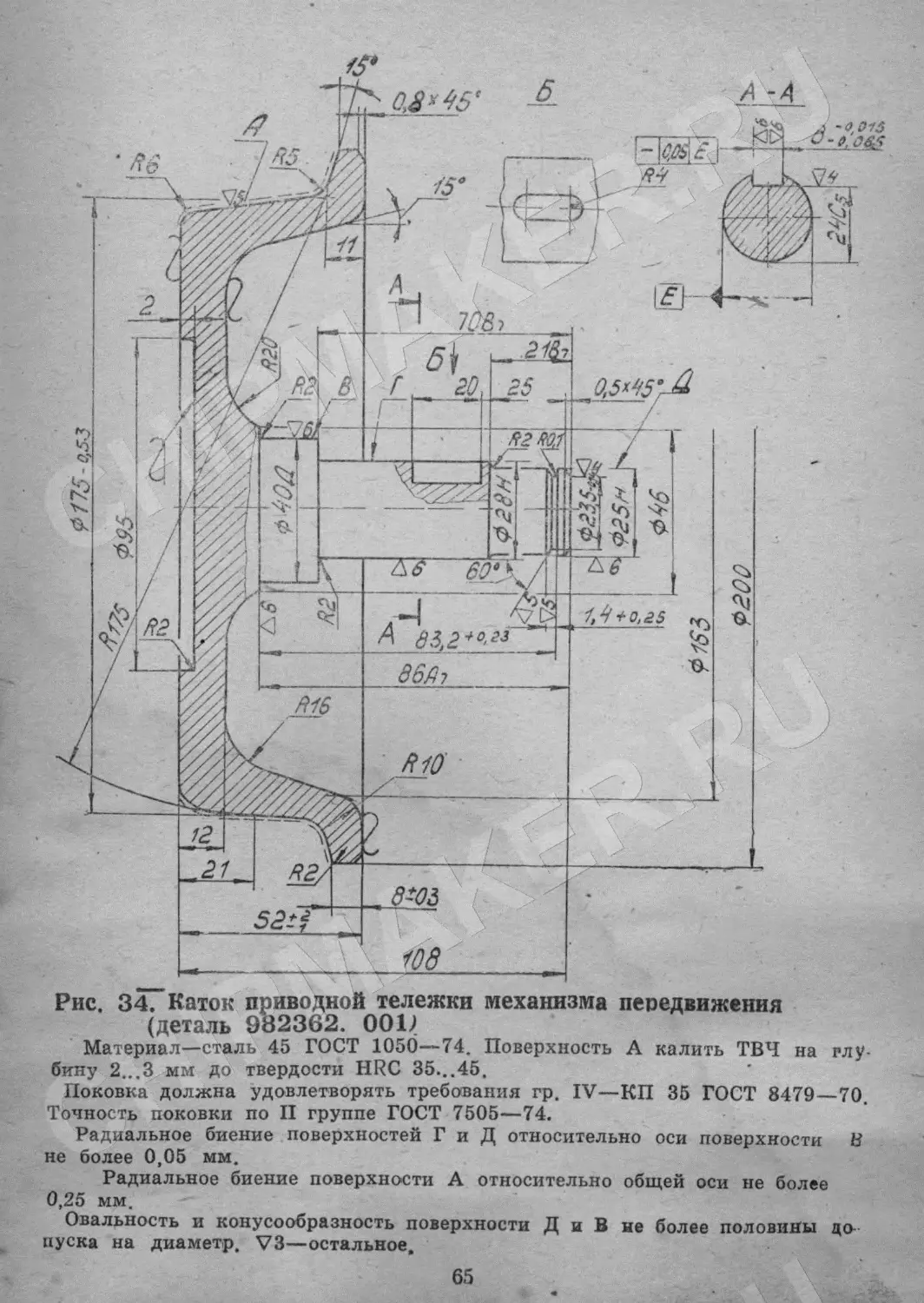

i АБЛИЦА^МЛЬЙИ ТАЛЕЙ (см. рис. 31, 32) Приложение 1

С с i Наименование мест смазки Смазочные материалы Кол Периодичность смазки

для умеренного климата для тропического климата мест смаз- ки Способ смазки для умерен но го климата - для тропи- ческого климата

1 1_ . 3 4 1 5 6 7 8

2 1 Редуктор . механизма подъема Масло АКп-10 ГОСТ 1862-63 Масло компрес- сорное К-12 ГОСТ 1861-73 1 Профильтро- вать и залить в редуктор 1 раз ' в 3 месяца 2 раза в 3 месяца

3 Шарниры колодочн. го тормоза - Смазка 1-13 жировая ГОСТ 1631-61 1 Смазка ЦИАТИМ-203 ГОСТ 8773-73 3~ Смазывать по- верхности шар- ниров 1 раз в 3 месяце 1 1 раз в 3 месяца Регулярно через 15 | дней

О) Правый редуктор при водной тележки Масло АКп-10 ГОСТ 1862-63 |Масло компрес- сорное К-12 ГОСТ 8773-73 1 Профильтро- вать, залить в Редуктор 12 раза в 3 месяца

5 Направляющие роли- Смазка 1-13 ки тележек механизма жировая передвижения ГОСТ 1631-61 Смазка ЦИАТИМ-203 ГОСТ 8773-73 4 Заложить I ' 1 раз в 6 месяцев 2 раза в 6 месяцев

6 Шарнир поворота при- водной тележки меха- низма передвижения Смазка 1-13 жировая j ГОСТ 1631-61 Смазка ЦИАТИМ-203 ГОСТ 8773-73 ~1 Смазать поверх- ность шарнира 1 1 раз в 6 месяцев 2 раза в 6 месяцев

7 I Шарнир поворота холо- стой тележки » Смазка 1-13 , жировая (ГОСТ 1631-61 Смазка ЦИАТИМ-203 ГОСТ 8773-73 1 Смазать поверх- ность шарнира | 1 раз в 3 месяца Регулярно через 15 дней

8 Зубчатая муфта и под- шипник электродвигате- ля подъема (Смазка 1-13 1 жировая (ГОСТ 1631-61 Смазка ЦИАТИМ-203 ГОСТ 8773-73 “1 Шприцевать I 1 раз в 6 месяцев 2 раза в 6 месяцев

1одшипники катков хо- юстой тележки Смазка 1-13 жировая ГОСТ 1631-61 Смазка ЦИАТИМ-203 ГОСТ1 Я77? ~2 J Шприцевать । 1 1 раз в .3 месяца 2 раза в 3 месяца

9 J в п 1евый редуктор привод- ов тележки Механизма ередвижения Солидот'"ПРОВОЙ марки УС-2 ГОСТ 1033-73 Смазка 1-13 •жировая ГОСТ 1631-61 мазка ЦИАТИМ-203 ГОСТ Я773-73 1 Заложить * 1 1 раз з 6 месяцев 2 раза в 6 месяцев

10 L 4 Иарниры крышки шка- >а электроаппаратуры вмазка ЦИАТИМ-яля ГОСТ 8773-73 ~4~ Смазать поверх- ность шарниров.: i раз 1 6 месяцев > Регулярно через 15 дней

2 4 1 5 1 6 1 7 1 8

11 Подшипник вала элект- родвигателя приводной тележки. Смазка 1-13 жировая ГОСТ 1631-61 Смазка ЦИАТИМ-203 ГОСТ 8773-73 2 Заложить 1 раз в 6 месяцев 2 раза в 6 месяцев

12 Подшипники вала элек- тродвигателя механизма подъема и барабана Смазка 1-13 жировая ГОСТ 1631-61 Смазка ЦИАТИМ-203 ГОСТ 8773-73 4 Шприцевать 1 раз в 6 месяцев 2 раза в 6 месяцев

13

Шарниры ограничителя подъема и спуска, а также ролик ограничи- теля спуска (для талей без канатоукладчиков' Смазать поверх- ности шарниров Заложить в по- лость ролика

Смазка 1-13 жировая ГОСТ 1631-61 Смазка ЦИАТИМ-203 ГОСТ 8773-73 5 1 раз в 6 месяцев Регулярно через 15 дней

14 Подшипники крюка и блока подвески Смазка 1-13 жировая ГОСТ 1631-61 вмазка ЦИАТИМ-203 ГОСТ 8773-73 -С Заложить 1 раз в 6 месяцев 2 раза в 6 месяцев

15 Канат грузовой и по- верхность барабана Солидол жиро- вой УС-2 ГОСТ 1033-73 Смазка ЦИАТИМ-203 ГОСТ 8773-73 2 Смазать поверх- ность 1 раз в 6 месяцев 2 раза в 6 месяцев

16 17 Подвижные соединени канатоукладчика Смазка 1-13 жировая ГОСТ 1631-61 Смазка ЦИАТИМ-203 ГОСТ 8773-73 7 Смазать поверхности 1 раз в 3 месяца 2 раза в 3 месяца

Подшипники редуктоиа микропривода Смазка 1-13 жировая ГОСТ 1631-61 Смазка ЦИАТИМ-203 ГОСТ 8773-73 5 Заложить 1 раз в 6 месяцев 2 раза в б месяцев

18 Подшипники электро- двигателя микроприво- Да Смазка 1-13 жировая ГОСТ 1631-61 Смазка ЦИАТИМ-203 ГОСТ 8773-73 2 Заложить , 1 раз в 6 месяцев 2 раза в 6 месяцев

1У Редуктор микропривода Примечание. У Масло «Индуст- альное И-20А» или «Индустри- альное» И-ЗОЛ гост ГОСТ 20799-75 талей с канатоу Масло «Индуст- риальное» И-20А ГОСТ 20799-75 кладчиками грузо 1 вой к? Профильтровать и залить в редуктор шат и поверхноса i раз в 3 месяца ь барабана 2 раза в 3 месяца 1 смазывать

раз в 3 месяца. Корпусы шарикоподшипников заполнять на 2 (3 свободно! • пространства а по пости

редукторов заливать до уровня верхних контроль ibix пробок.

Приложение 2

СПЕЦИФИКАЦИЯ ПОДШИПНИКОВ КАЧЕНИЯ

№ под- шипни- _ ка ГОСТ Гибариты Колич. IIITVH В какой узел входит Примечание

201 8338-75 1 12x32x10 2 1 Механизм передвиже- ния

.202 8 <38-75 15Х-5ХП ) Электродвигатель механизма передвиже- ния

205 8338-75 25X52/ 15 2 Механизм передвиже- ния

2(5 8338 75 25 x52x15 3 Редуктор микропривода Тали с микро- прйводом

206 8338-75 30x62x16 I Редуктор микропривода Тали с микро’ Приводом

207; 8 *38-75 35Х72ХГ' 4 Механизм передвиже- ния

'208 8338-75 40X80X18 2 Подвеска Тали продоль- ного исполнения

210 8338—75 Юх90х '0 2 Подвеска Тали поперечно- о исполнения

216 8338- 75 - 0x110x26 1 Грузоупорный тормоз

307 83 8 - 75 35х§ОХ‘-1 2 Редуктор механизма подъема

1205 5720- 51 25X-2XI5 2 Механизм передвиже-

50205 2893-73 25x52x15 1 Редуктор микропривода Тали с микро- приводом