Текст

МЕХАНИЧЕСКИЕ

СВОЙСТВА

СТАЛЕЙ

И СПЛАВОВ

ПРИ ПЛАСТИЧЕСКОМ

ДЕФОРМИРОВАНИИ

А. В. ТРЕТЬЯКОВ, Г. К. ТРОФИМОВ

М. к. ГУРЬЯНОВА

МЕХАНИЧЕСКИЕ СВОЙСТВА

СТАЛЕЙ И СПЛАВОВ

ПРИ ПЛАСТИЧЕСКОМ

ДЕФОРМИРОВАНИИ

СПРАВОЧНИК

ИЗДАТЕЛЬСТВО «МАШИНОСТРОЕНИЕ»

Москва 1971

УДК 621.7.011

Механические свойства сталей и сплавов при плас-

тическом деформировании. Карманный справочник.

Третьяков А. В., Трофимов Г. К-, Гурьянова М. К. «Ма-

шиностроение», 1971.

В справочнике приведены данные об изменении ме-

ханических свойств сталей и сплавов при пластическом

деформировании. Даны эмпирические формулы для оп-

ределения условного предела текучести, временного соп-

ротивления, относительного удлинения и твердости в

зависимости от степени деформации стали и сплава лю-

бой марки в холодном состоянии.

Для условий деформирования в горячем состоянии

приведены эмпирические формулы и таблицы истинно-

го сопротивления в зависимости от температуры, степе-

ни и скорости деформации. Рассмотрены показатели

пластичности и деформируемости.

Справочник предназначен для конструкторов и тех-

нологов машиностроительных и металлургических за-

водов. Он может быть полезен также научным работ-

никам, аспирантам и студентам соответствующих спе-

циальностей. Табл. 36, рис. 10, библ. 18 назв.

3—12—3

40—70

ПРЕДИСЛОВИЕ

Справочник «Механические свойства сталей и сплавов при плас-

тическом деформировании» состоит из пяти разделов.

В I и II разделах даны общие сведения о деформации металла

и приведены основные механические характеристики сталей и спла-

вов в йенаклепанном состоянии.

В III разделе приведены данные по изменению основных меха-

нических свойств сталей и сплавов в процессе деформирования в

холодном состоянии.

Наиболее существенное влияние на изменение механических

свойств сталей и сплавов при деформации в холодном состоянии

оказывают: химический состав, термическая обработка, степень- де-

формации и схема напряженного состояния. Кроме этого, известное

влияние на изменение механических характеристик оказывают: дроб-

ность деформации, скорость деформации, смазка, применяемая при

обработке, и ряд других факторов [14].

Даны эмпирические формулы для определения предела текучести,,

временного сопротивления, относительного удлинения и твердости

в зависимости от степени деформации и значения постоянных коэф^

фициентов, входящих в эти формулы [12].

Для определения с достаточной для практических расчетов точ-

ностью механических свойств отдельных групп металлов в зави-

симости от степени деформации приведены групповые эмпирические

формулы.

По групповым формулам можно определять механические свой-

ства сталей и сплавов, не приведенных в данном справочнике. В

таком случае используют формулу той группы, металлы которой

близки по химическому составу к данной стали или сплаву.

При наличии тех или иных экспериментальных данных их сле-

дует использовать для уточнения коэффициентов соответствующей

групповой формулы и, таким образом, получить более точную фор-

мулу для данного металла.

Формулы взаимозависимости отдельных механических харак-

теристик, приведенные в, справочнике, позволяют с достаточной точ-

ностью определять недостающие механические характери-

стики [13].

Средняя относительная погрешность при определении механи-

ческих свойств по формулам, выведенным для каждой. марки

стали или сплава, против экспериментальных данных состав-

ляет ±2%.

При определении механических характеристик по групповым

формулам средняя относительная погрешность составляет:

а) для сталей и сплавов, приведенных в справочнике, ± 4%;

б) для сталей и сплавов, не приведенных в справочнике, но ко-

торые могут быть отнесены к какой-либо группе, ± 12%; если же

имеются отдельные экспериментальные данные, то при уточнении

групповой формулы погрешность будет менее ± 12%.

Вышеуказанные сведения об изменении механических характе-

ристик относятся к процессам деформирования металлов в холод-

ном состоянии (прокатке) со степенями деформации свыше 5%.

Даны эмпирические формулы для определения предела теку-

чести в зависимости от степени деформации для сталей 05кп и 08кп

после дрессировки. Погрешность при расчете по этим формулам

относительно экспериментальных данных составляет ± 7%.

Механические свойства металлов после дрессировки [8, 9], т. е.

при малых степенях обжатия (обычно 3—5%), изменяются следую-

щим образом:

а) при степени деформации в пределах до 1 % предел текуче-

сти понижается, при большей степени деформации он начинает по-

вышаться;

б) временное сопротивление незначительно повышается;

в) относительное удлинение практически всегда остается по-

стоянным.

В IV разделе рассматриваются механические свойства метал-

лов при высоких температурах.

Режим обработки металлов и сплавов давлением в горячем сос-

тоянии зависит от химического состава, температуры, скорости, сте-

пени деформации, схемы напряженного состояния, а также закона

развития деформации во времени [2].

Истинное сопротивление деформации для всех сталей и спла-

вов увеличивается с повышением скорости и степени деформации и

понижением температуры.

В настоящее время не существует единой аналитической зави-

симости, характеризующей влияние температуры, скорости и степе-

ни деформации на истинное сопротивление деформации. Поэтому

наиболее правильно использовать при расчетах экспериментальные

данные или данные, полученные по эмпирическим формулам, выве-

денным на основании экспериментальных данных.

Погрешность при определении истинного сопротивления дефор-

мации по приведенным в справочнике эмпирическим формулам по

сравнению с -экспериментальными данными составляет не более 8%

[5].

В случае отсутствия соответствующих данных о величине ис-

тинного сопротивления деформации с известным приближением'мож-

но пользоваться значениями временного сопротивления с соответ-

ствующими йоправками на степень и скорость деформации.

В V разделе рассмотрены основные показатели пластичности и

деформируемости. В сводной таблице приведены предложенные в

разное время многими авторами критерии пластичности и деформи-

руемости, их основные особенности и условия применения.

В приложении приведены вспомогательные таблицы и экспери-

ментальные кривые механических свойств сталей и сплавов.

Все приведенные в справочнике значения величин <То,2; &в'> в и

выражены в кГ/мм2.

Для перевода в единицы международной системы (СИ) необхо-

димо пользоваться следующими соотношениями:

1 кГ/мм2 = 9,§0665 н/м2\

1 н/м2 = 0,10197 кГ/мм2.

4

ПРИНЯТЫЕ ОБОЗНАЧЕНИЯ

— предел текучести (физический) в кГ /мм2.

о0 2 — предел текучести (условный) в кГ 1мм2.

ст в — временное сопротивление при разрыве в кГ/мм2.

д — относительное удлинение на образцах пятикратной дли-

ны в %.

ф> — полное относительное сужение поперечного сечения

в %.

— равномерное относительное сужение поперечного сече-

ния в %.

8 — степень деформации в %.

Ou — истинное сопротивление деформации в кГ/мм2.

—временное сопротивление в кГ)мм2 при температуре t

в °C.

U * — скорость деформации в \1сек.

t — температура в °C.

ge — истинный октаэдрический сдвиг.

НВ — число твердости по Бринелю в кГ/мм2.

п — число перегибов на 180°.

HRC — число твердости по Роквеллу (шкала С стандартная).

HRA—число твердости по Роквеллу (шкала А стандартная).

HRB — число твердости по Роквеллу (шкала В стандартная).

HSh — число твердости по Шору.

HV — число твердости по Виккерсу.

L ОБЩИЕ СВЕДЕНИЯ

ДЕФОРМАЦИЯ МЕТАЛЛА В ХОЛОДНОМ СОСТОЯНИИ

Приведенные в справочнике механические свойства: условный

предел текучести, временное сопротивление и удлинение определяли

при испытании на растяжение плоских образцов в соответствии с

ГОСТом 1497—61. Твердость по Бринелю определяли в соответствии

с ГОСТом 9012—59 *, а способность металлов выдерживать пробу

на перегиб — в соответствии с ОСТом 1688.

Значения удлинения, приведенные в справочнике, получены на

плоских пропорциональных пятикратных образцах с начальной рас-

четной длиной

10 = 5,65/К,

где /0 и Го — расчетная длина и начальное сечение.

Данные, приведенные в справочнике, получены на основании

испытания образцов холоднокатаного металла, т. е. при соответст-

вующей схеме напряженного состояния.

Механические свойства металлов при деформации в холодном

состоянии вследствие упрочнения значительно изменяются. Так, вре-

менное сопротивлние условный предел текучести 00,2 и твер-

дость НВ повышаются, а относительное удлинение б уменьшается.

Наиболее интенсивное изменение величин ав, о012, НВ и б происходит

в интервале обжатий до 30%. При дальнейшем увеличении обжа-

тия интенсивность изменения этих характеристик уменьшается.

Характер роста кривых временного сопротивления и твердости

приблизительно одинаков, а предел текучести, как правило, увели-

чивается быстрее, чем временное сопротивление. Поэтому разница

между значениями предела текучести и временным сопротивлени-

ем с увеличением деформации уменьшается и при больших степе-

нях обжатия (70—90%) величина предела текучести практически

приближается к величине временного сопротивления.

Полученные эмпирические формулы, описывающие характер и

величину изменения механических свойств металлов в функции об-

жатия, имеют вид

у = Ахп + В, (1)

где А, В и п — постоянные коэффициенты.

Формулу (1) применительно к величине напряжения записыва-

ют в виде функции

ст = ^иск Аеп, (2)

* Здесь и в дальнейшем звездочки поставлены к стандартам, в которые

внесены изменения.

6

где о — искомое напряжение;

<Уисх — напряжение, соответствующее ненаклепанному состоя-

нию металла;

е —степень деформации.

Задача сводится к определению постоянных коэффициентов урав-

нения.

Пример. Рассмотрим применение алгебраического метода опре-

деления коэффициентов указанных эмпирических формул.

В таблице приведены экспериментальные' данные изменения

величины условного предела текучести Оо,2 в зависимости от степени’

деформации.

Степень деформации е в % 0 10 20 30 40 50 60

Условный предел текучести 2 в кГ/мм2 35 70 77,5 81 ,5 84 86 87

Прирост условного предела те- кучести Дс/ф Б кГ/мм2 — 35 42,5 46,5 49 51 52

Требуется найти зависимость деформационного упрочнения от

степени деформации.

Известен вид эмпирической зависимости:

Дап 9 ~ Ле"; )

А _ (3)

Ла0,2 — а0,2 — °0,2исх* J

где А и ft — искомые коэффициенты эмпирической формулы.

Логарифмируя выражение (3), получаем

1g Да0 2 = IgH + n 1g е. (4)

Подставляем в формулу (4) значения ДсТо.г и е и получаем ряд

уравнений:

1g 35 = 1g Л + п 1g 10; >

1g 42,5 = lg А + п 1g 20; У I группа

1g46,5= 1g Л + n 1g 30; J

1g 49 = lg А + п 1g 40;

1g 51 = 1g Л + п 1g 50;

1g 52 = 1g Л + n 1g 60.

II группа

После вычисления 1g и алгебраического суммирования уравне-

ний I и II групп получаем два уравнения:

31g Л + 3,778/1 = 4,839;

3 1g Л + 5,079п = 5,140.

(5)

(6)

7

Решая совместно уравнения (5) и (6), получаем

А = 22,4;

п = 0,21.

Подставляя значения коэффициентов А и п в уравнение (3),

получаем эмприческую формулу для До012 в окончательном виде

Д<т0>2 = 22,4е0'21. (7)

С учетом исходных механических свойств формула (7) имеет

вид

ст0> 2 = 35 + 22,4е0,21 -

Аналогичным образом определяют коэффициенты эмпирических

формул для временного сопротивления, твердости и относительного

удлинения.

Относительное удлинение определяли по формуле

1g 6 = lg 8ucx — ke + me2,

где 6 — искомое относительное удлинение;

Сисх — относительное удлинение, соответствующее ненаклепан-

ному состоянию металла;

/г, т — постоянные коэффициенты.

Кроме того, для отдельных групп металлов, имеющих однород-

ный характер изменения "механических характеристик, были полу-

чены групповые формулы. В этом случае группы составляли из

сталей и сплавов, формулы которых имели близкие значения посто-

янных коэффициентов А и п. Затем по вышеописанной методике

определяли значения коэффициентов А и п для групповых формул.

Формулы взаимозависимости между условным пределом теку-

чести, временным сопротивлением и твердостью получены с по-

мощью корреляционного метода математической статистики.

ДЕФОРМАЦИЯ МЕТАЛЛА В ГОРЯЧЕМ СОСТОЯНИИ

Основные механические характеристики: предел текучести, вре-

менное сопротивление, относительное удлинение при высоких тем-

пературах определяли в соответствии с ГОСТом 9651—61. Величи-

ну истинного сопротивления деформации определяли на специаль-

ных установках — пластометрах, позволяющих одновременно изме-

нять основные параметры: температуру, степень и скорость дефор-

мации.

На изменение механических свойств в процессе деформирования

в горячем состоянии наиболее существенное влияние оказывают: хи-

мический состав, структура, температура, схема напряженного сос-

тояния, степень и скорость деформации.

При нагреве критическая температура роста зерна изменяется в

зависимости от химического состава.

Для определения временного сопротивления в области темпера-

тур (Д7 — 1,0 Тпл) С. И. Губкин [2] рекомендует формулу

' =<£Г1 + а t) + 01

I 2

8

где ов —временное сопротивление при температуре в °C;

в? — временное сопротивление при температуре 0,95 Т и ско-

рости растяжения 40—50 мм!мин;

Тпл—температура плавления сплава в °C;

а —температурный коэффициент.

Величина а составляет: для чистых металлов 0,008; для одно-

фазных и многофазных систем 0,0085; для твердых растворов 0,008—

0,012.

С. И. Губкин [2] указывает, что временное сопротивление ста-

лей и сплавов, определенное при скорости растяжения 40—50 mmImuh

и при температуре t ~ 0,95 Т пЛ, имеет следующие значения: для

чистых металлов 0,4 — 0,5 кГ/мм2; для двухфазных и многофазных

систем 0,45—0,55 кГ/мм2 и 0,4—0,6 кГ)мм2 для твердых рас-

творов.

Известно, что схема напряженного состояния влияет на сопро-

тивление деформации. Поэтому исследование образцов следует про-

водить при той схеме напряженного состояния, которая соответст-

вует тому или иному процессу деформирования.

Результаты исследований на пластометре, приведенные в данном

справочнике, получены при одноосной схеме напряженного состояния.

Скорость деформации является одним из важнейших парамет-

ров процесса обработки давлением и определяется как производная

относительной деформации по времени, т. е.

dx

Знание скорости деформации позволяет сопоставить процессы

деформации на прокатных станах, прессах, штампах, молотах раз-

личных типов и т. д.

А. И. Целиков [17] для определения средней скорости деформа-

ции при прокатке предлагает следующую формулу:'

где v — скорость выхода металла из валков;

I —• горизонтальная проекция дуги захвата;

R —радиус валка;

Ло — высота сечения полосы перед входом в валки.

При обработке металлов в горячем состоянии на сопротивле-

ние деформации основные факторы — температура, скорость и сте-

пень деформации — влияют одновременно. Поэтому формулы для

определения истинного сопротивления деформации должны учиты-

вать влияние каждого из этих факторов.

Наиболее распространенные интервалы изменения термомехани-

ческих параметров процесса прокатки в горячем состоянии состав-

ляют:

t = 800 4- 1200° С; е = 5 4 40%;

£7=0,1 -ь 100 1/сек.

2—2059

Величина истинного сопротивления деформации может быть оп-

ределена по формуле Целикова [16]:

Оу = оСт+ Зг)17 + D ~ (1 - и) ,

где D — модуль упрочнения;

А —коэффициент пропорциональности, представляющий собой

скорость релаксации;

Пет — предел текучести, полученный из статических испытаний;

ц — вязкость;

U — средняя скорость деформации.

А. И. Целиков рекомендует применить данное уравнение к

двум каким-либо известным по напряжению и степени деформации

экспериментальным точкам одной из скоростей деформации. Это

даст возможность определить константы А и D для данного ме-

талла и данной температуры. Наличие этих констант позволит под-

считать по выведенной формуле напряжения для других скоростей

и деформаций.

Имеющиеся в литературе формулы описывают математические

зависимости механических характеристик металлов от ряда фак-

торов. Однако у большинства сталей и сплавов свойства, структура

и протекание рекристаллизационных процессов существенно различ-

ны, что и определяет разнообразие кривых изменения их свойств.

Это обстоятельство ограничивает область применения таких формул

условиями, в которых они получены. Отсюда вытекает необходи-

мость накопления и систематизации экспериментальных данных, по-

лученных в широком диапазоне температурно-скоростных условий.

В справочнике приведены эмпирические формулы для опреде-

ления истинного сопротивления деформации некоторых сталей и

сплавов, полученные на основе экспериментальных данных [5].

II. МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛЕЙ И СПЛАВОВ

В НЕНАКЛЕПАННОМ СОСТОЯНИИ

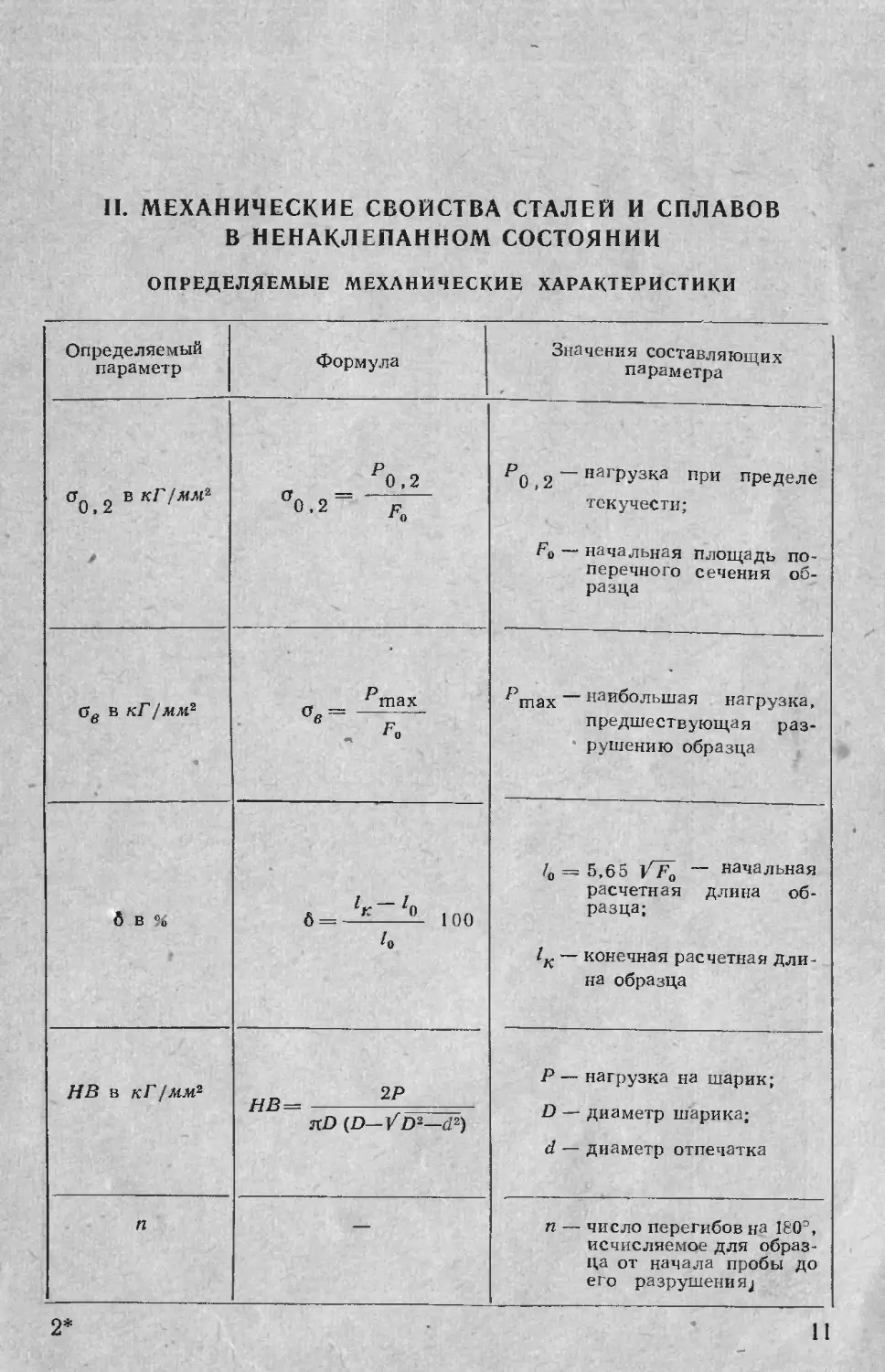

ОПРЕДЕЛЯЕМЫЕ МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

Определяемый параметр Формула Значения составляющих параметра

сг0 2 в кГ/мм? Р0,2 "О’2- Fo Р0,2 ~ нагРузка при пределе текучести; Ео * начальная площадь по- перечного сечения об- разца

Ge в кГ/мм? „ Ртах (У ~ в F го Ртах “ наибольшая нагрузка, предшествующая раз- рушению образца

б в % zr-zo б = — 100 /о /0 = 5,65 /7; “ начальная расчетная длина об- разца; 1к — конечная расчетная Дли- на образца

НВ в кГ {мм? 2Р нв= — Р— нагрузка на шарик; D — диаметр шарика; d — диаметр отпечатка

л£» (О—/О2—^2)

п — п — число перегибов на 180°, исчисляемое для образ- ца от начала пробы до его разрушения;

2*

11

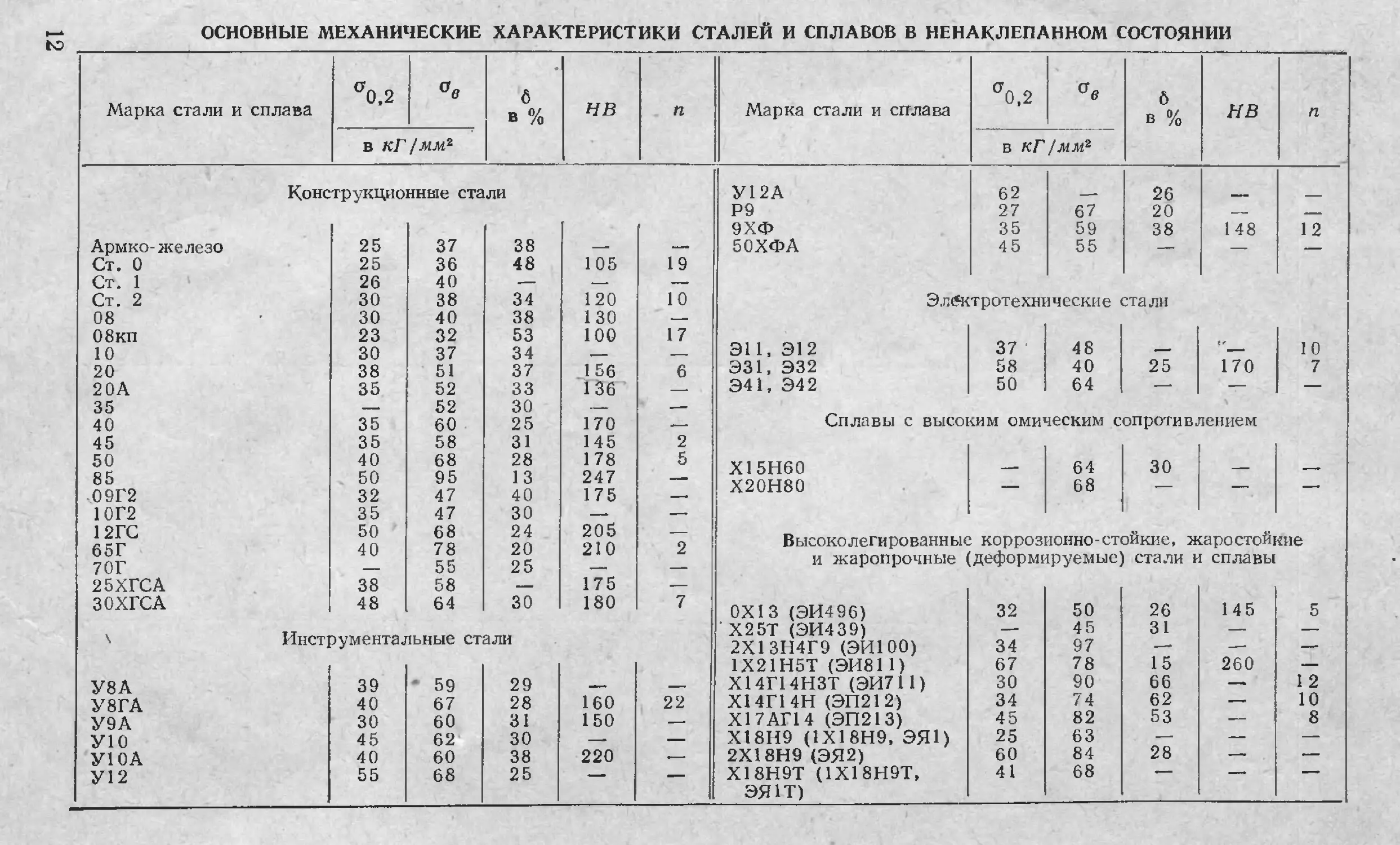

ОСНОВНЫЕ МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАЛЕЙ И СПЛАВОВ В НЕНАКЛЕПАННОМ СОСТОЯНИИ

Марка стали и сплава а0.2 6 в % НВ п Марка стали и сплава а0,2 б в % НВ п

в кГ/мм2 в кГ/мм2

Коне Армко-железо Ст. 0 Ст. 1 Ст. 2 08 08кп 10 20 20А 35 40 45 50 85 09Г2 10Г2 12ГС 65Г 70Г 25ХГСА ЗОХГСА \ Инет] У8А У8ГА У9А У10 У10А У12 трукцио 25 25 26 30 30 23 30 38 35 35 35 40 50 32 35 50 40 38 48 syMeHTaj 39 40 30 45 40 55 ннвте ста 37 36 40 38 40 32 37 51 52 52 60 58 68 95 47 47 68 78 55 58 64 льные ст • 59 67 60 62 60 68 ли 38 48 34 38 53 34 37 33 30 25 31 28 13 40 30 24 20 25 30 а ли 29 28 31 30 38 25 105 120 130 100 156 136' 170 145 178 247 175 205 210 175 180 160 150 220 19 10 17 6 2 5 2 7 22 У12А Р9 9ХФ 50ХФА Эл£к ЭИ, Э12 Э31, Э32 Э41, Э42 Сплавы с высот Х15Н60 Х20Н80 Высоколегированные и жаропрочные ( 0X13 (ЭИ496) Х25Т (ЭИ439) 2Х13Н4Г9 (ЭИ100) 1Х21Н5Т (ЭИ81 1) Х14Г14НЗТ (ЭИ711) Х14Г14Н (ЭП212) XI7АП 4 (ЭП213) Х18Н9 (1Х18Н9, ЭЯ1) 2X1 8Н9 (ЭЯ2) Х18Н9Т (1Х18Н9Т, ЭЯ1Т) 62 27 35 45 тротехш 37 ‘ 58 50 <ИМ ОМИ’ КОррОЗ! [дефорmi 32 34 67 30 34 45 25 60 41 67 59 55 I ческие < 48 40 64 веским с 64 68 ионно-ст< 1руемые[ 50 45 97 78 90 74 82 63 84 68 26 20 38 гтали 25 OnpOTHBJ 30 эйкие, » ) стали i 26 31 15 66 62 53 28 148 170 пением простой! I сплавы 145 260 12 10 7 «ие 5 12 10 8

Продолжение

Марка стали и сплава а0,2 °в б в % НВ п Марка стали и сплава а0.2 б в /0 НВ

в кГ/мм* в кГ/мм*

4Х18Н25С2 (Х18Н25С2, ЭЯЗС) Х23Н18 (ЭИ417) ХН75МБТЮ (ЭИ602) ХН78Т(ЭИ435) Стали и cnj 1 2Х5МА 0Х20Н4АГЮ (ННЗ) 0Х17Н5Г9АБ (ЭПП55) Х22Н5АГ9 (ЭП20) ЭИ659 ЭИ712 ЭИ763 ЭИ846 ЭИ852 ЭИ962 Алюминий А1 АВООО АМц АМг1 АМгЗ АМгБП АСМ Д16 Д1 60 54 50 са вы про 48 50 60 55 70 38 47 33 33 60 i и а люм 6 2 5 10 8 15 4 9 36 68 80 мышлен 58 80 85 88 78 52 62 57 58 74 мниевые 10 4 11 21 22 32 9 45 ‘ 19 51 36 аых мар 24 56 40 50 18 36 30 25 18 21 сплавы 20 28 22 26 28 31 25 16 эк 155 170 238 157 163 200 215 200 30 49 6 3 6 2 7 Медь и М4 МО Ml Л96 Л90 Л80 Л75 Л70 Л68 Л66 Л62 Л59 ЛА77-2 ЛАЖ 60-1-1 ЛН65-5 ЛЖМЦ59-1-1 ЛМЦА57-3-1 ЛО90-1 ЛО70-1 ЛО62-1 ЛО60-1 ЛС74-3 ЛС64-2 ЛС63-3 ЛС60-1 ЛС59-1 ЛК80-3 Бр.ОФ 4,0-0,25 Бр. ОЦ 4-3 Бр. ОЦС 4-4-2,5 медноц! 8 23 10 12 12 Гб 18 28 20 20 10 18 15 18 Bpoi инковые 23 25 28 21 29 30 32 32 38 36 36 34 48 47 46 55 24 42 42 43 38 30 31 36 38 32 13Ы I 35 37 32 сплавы 55 42 55 45 35 70 60 82 70 50 56 49 62 48 44 46 30 51 42 30 34 30 30 51 51 45 59 50 50 55 45 97 74 70 100 81 105 106 112 48 97 70 I 62 70 III 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 1 о| 51 1 1 0,1 1 1 -м

Продолжение

Марка стали и сплава %,2 6 в % НВ п Марка стали и сплава %,2 б в % НВ п

в кГ /мм2 в кГ[мм?

Бр. А 7 55 48 138 Титановые сплавы (промышленные марки)

Бр. АМц 9-2 50 56 —

Бр. АЖ 9-4 — 59 36 — Технический титан 50 57 34 225

Бр. АЖМцЮ-3-1,5 — 60 22 — — ВТ1-1 42 56 30 248 —

Бр. АЖН 10-4-4 — 68 25 —. ВТ1-2 44 60 35 235 —

Бр. Б2 40 58 34 ВТ 4 — 90 23 — —

Бр. КМц 3-1 — 50 50 — .— ВТ 5 — 82 14 — —

Бр. Мц 5 9 32 50 65 ВТ6 100 107 12 — —

ОТ 4 64 82 17 320 —

ОТ4-1 — 67 30 — —

Никелевые и медноникелевые сплавы ИМП-7 84 88 19 — —

> ИМП-1А 62 68 8 —

НП4 15 50 47 115 6

НМц 2,5 — 49 38 — —

НМц5 — 52 32 — — Редкие металлы

НМЦАК2-2-1 — 58 34 —

НХ 9,5 — 61 48 200 — Ниобий 40

НМЖМц 28-2,5-1,5 20 50 48 128 4 Тантал 58

МНМц 43-0,5 — 40 . 35 101 Вольфрам — 13 — — —

МНМц 40-1,5 — 45 33

МНЖМц 30-0,8-1 — 42 — 139 — Биметалл

МН19 13 34 46 84 6 Армко - железо—сплав:

МНА 13-3 72 12 АСМ Нж/Нс - 0,56 17 25 .—• —

МНМц 3-12 — 55 27 — — АСМ Нж/Нс - 0,64 АСМ Нж/Нс- 0,73 19 20 28 29 — —

ТПМН 0 6 — 28 35 — АСМ Нж/Нс - 0,83 22 32 — — —

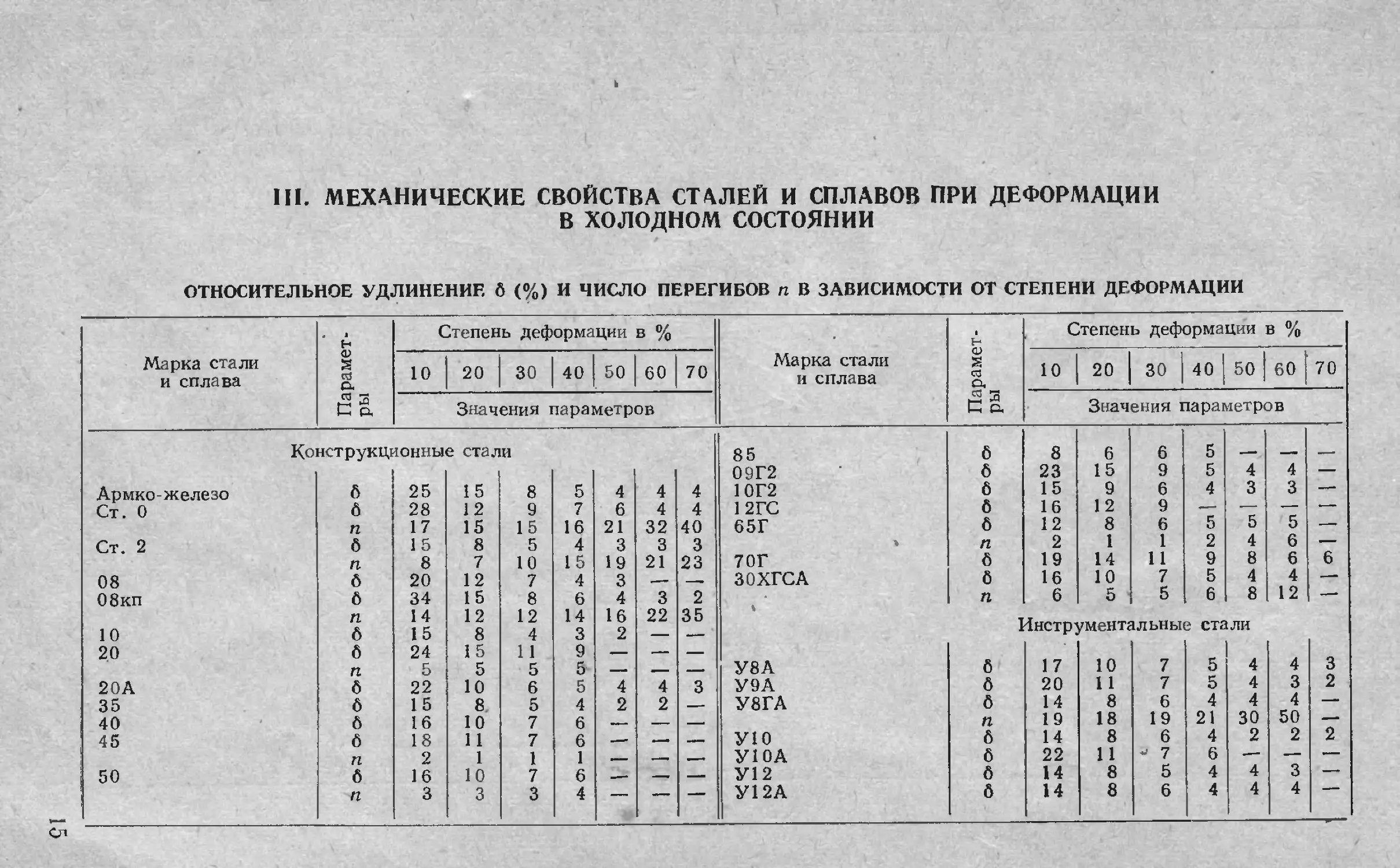

III. МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛЕЙ И СПЛАВОВ ПРИ ДЕФОРМАЦИИ

В ХОЛОДНОМ СОСТОЯНИИ

ОТНОСИТЕЛЬНОЕ УДЛИНЕНИЕ б (%) И ЧИСЛО ПЕРЕГИБОВ п В ЗАВИСИМОСТИ ОТ СТЕПЕНИ ДЕФОРМАЦИИ

Марка стали и сплава н ф S сЗ Степень деформации в % Марка стали и сплава ф 2 Степень деформации в %

10 20 30 40 50 60 70 10 1201 1 30 1 40 | 50 | 60 70

к а Значения параметров С а Значения параметров

Конструкционные стали 85 б 8 6 6 5

09Г2 б 23 15 9 5 4 4 —

Армко-железо б 25 15 8 5 4 4 4 10Г2 б 15 9 6 4 3 3

Ст. 0 6 28 12 9 7 6 4 4 12ГС б 16 12 9 — — —

п 17 15 15 16 21 32 40 65Г 6 12 8 6 5 5 5 —

Ст. 2 б 15 8 5 4 3 3 3 % п 2 1 1 2 4 6 ——

п 8 7 10 15 19 21 23 70Г б 19 14 11 9 8 6 6

08 б 20 12 7 4 3 — —— ЗОХГСА б 16 10 7 5 4 4 —

08кп б 34 15 8 6 4 3 2 п 6 5 5 6 8 12 —

10 п 6 14 15 12 8 12 4 14 3 16 2 22 35 Инструментальные стали

2.0 б 24 15 1 1 9

п 5 5 5 5 У8А б 17 10 7 5 4 4 3

20А б 22 10 6 5 4 4 3 У9А б 20 11 7 5 4 3 2

35 6 15 8 5 4 2 2 У8ГА б 14 8 6 4 4 4 —

40 б 16 10 7 6 —— — — п 19 18 19 21 30 50 —

45 б 18 И 7 6 — — —— У10 б 14 8 6 4 2 2 2

п 2 1 1 1 —— У10А б 22 11 - 7 6 — — —

50 б 16 10 7 6 — У12 б 14 8 5 4 4 3 ——

п 3 3 3 4 — — — У12А б 14 8 6 4 4 4 —

Прод олжен е

Марка стали и сплава рам ст- Степень деформации в % Марка стали и сплава рамет- Степень реформации в %

10 20 30 40 50 60 70 101 2° 1 30 | 40 | ,50 | 60 | 70

то 3

с а Значения параметров С а Значения параметров

9ХФ 6 20 14 10 8 7 6 6 0Х17Н5Г9АБ (ЭП55) б 29 18 12 8 •—

л 10 9 8 10 13 19 33 п 2 1 1 1 —- . —-

Р9 б 8 6 5 4 —* — Х22Н5АГ9 (ЭП20) б 38 26 15 10 — —

Электротехнические стали. Сплавы с высоким ЭИ659 п б 6 15 5 12 5 10 4 9 8 8 —

омическим сопротивлением п 3 3 4 4 5 6

ЭИ712 б 26 20 14 I 1 — —

Э31 6 18 9 G 4 4 3 3 ЭИ763 п 6 6 5 5 — — —«

п 7 7 7 1 2 22 б 24 19 14 10 -6 4 4

Х15Н60 б 16 10 5 4 3 2 2 ЭИ846 б 10 4 2 2 1 — —

ЭИ852 б 2 1 1 1 1 1 1

Высоколегированные коррозионно-стойкие, жаростойкие ЭИ962 б 8 6 5 4 4 4 3

и жаропрочные (деформируемые) стали и сплавы

ЭИ496 6 17 11 8 8 7 7 6 Алюминий и алюминиевые сплавы

п 5 6 6 6 7 10 20 АД 00 0 30 18 12 9 7 6 5

Х25Т (ЭИ439) 6 15 10 8 7 7 6 АДО б 8 4 2 1 0,5 0,5 0,5

1Х21Н5Т (ЭИ811) 6 6 3 2 1 0,6 0,5 , АД1 б 22 15 11 8 7 5 5

Х14Г14НЗТ (ЭИ711) 6 35 21 18 17 — — —* — АМц б 17 13 8 6 5 4 4

п 6 4 3 2 — — АМН б 16 12 10 9 8 8 7

Х14Г14Н (ЭП212) 6 37 29 22 15 — — — АМгЗ б 13 8 6 6 — — —

п 8 6 □ 3 — ,— — АМг5П б 16 10 8 6 —• — —

Х17АГ14 (ЭП213) 6 40 26 16 10 1— — Д1 0 8 5 4 3 2 2 2

п 5 4 4 4 — — Д16 б 14 9 6 5 4 3 2

ХН75МБТ1О (ЭИ602) 6 35 20 11 6 — — — АСМ б 21 14 10 7 5 4 4

ХН78Т (ЭИ435) 6 18 12 8 6 4 — —-

2Х18Н9 б 18 12 8 6 4 4 3 Медь и медноцинковые сплавы (латуни)

Стали и сплавы промышленных марок МО Ml 0 б 22 25 12 15 8 10 4 3 3 > 2 6 2 5

12Х5МА б 15 11 9 7 —* Л96 0 22 12 7 4 1 0,5 0,5

п 5 5 5 5 — — — Л90 6 24 16 12 9 8 7 6

ОХ20Н4АГЮ (ННЗ) б 44 32 20 14 10 8 6 п 5 5 4 4 4 4 5

Прод о лжение

Марка стали и сплава ф Q. С о. Степень деформации в %

10 | 20 | 30 | 40 | 50 | 60 | 70

Значения параметров

Л80 6 32 23 18 16 15 — —

Л75 б 34 21 15 10 7 5 —

Л70 б 62 41 25 15 12 10 9

Л68 б 52 35 25 18 12 8 6

п 8 6 4 4 5 7 10

Л66 б 30 17 10 5 3 2 2

Л62 б 43 32 24 19 16 14 12

п 5 4 3 2 3 4 5

Л59 А 41 25 21 19 18 18 —

ЛА77-2 б 45 32 22 16 12 11 10

ЛАЖ6 0-1-1 б 31 20 17 10 8 6 5

ЛН65-5 б 30 16 9 4 2 — —

ЛЖМц 59-1-1 б 31 22 16 12 10 8 7

ЛМцА 57-3-1 б 14 6 3 1 — — —

ЛО90-1 б 44 19 13 И 10 8 5

ЛО70-1 б 23 14 8 5 3 2 2

ЛО62-1 6 9 6 4 4 3 2 1 2

ЛО60-1 б 29 15 10 8 — — •—

ЛС74-3 б 20 11 6 4 4 3 3

ЛС64-2 ЛС63-3 ЛС60-1 б б б 19 39 32 12 26 20 8 17 12 4 1 1 7 7 4 4 2 2 1

ЛС59-1 ЛК80-3 б б 31 44 20 29 14 18 9 10 4 5 2 3 2

Бронзы

Бр. ОФ 4-0,25 Бр. ОЦ 4-3 Бр.ОЦС4-4-2,5 Бр. А7 Бр. АМцд-2 Бр. АЖ9-4 б б б б б 6 46 30 28 24 23 20 31 16 15 14 Ю 12 20 10 8 9 6 8 15 6 4 6 4 7 7 4 2 4 2 3 2 2 2 2 2 2 2

Марка стали и сплава Парамет- ры Степень деформации в %

101 20 | 30 | 40 | 50 | 60 | 70

Значения параметров

Бр. АЖМц 10-3-1,5 б 20 18 15 10 ,

Бр. АЖН 10-4-4 6 15 9 6 5 — -— —

Бр. Б2 б 20 9 4 2 — — —

Бр. КМЦ 3-1 б 30 16 8 4 4 3 2

Бр. Мц 5 б 26 1 4 9 6 5 4 4

Никелевые и медноникелевые сплавы

НМц 2,5 б 19 9 5 3 2 1 0,5

НМЦ 5 б 17 6 3 2 2 1 I

НП4 б 33 19 11 8 6 5 4

п 5 4 4 3 3 4 5

НМцАК 2-2-1 б 17 8 6 4 3 2 2

НХ9,5 б 25 12 6 4 3 3 2

НМЖМц 28-2,5-1,5 б 30 17 1 1 8 6 5 4

п 4 3 2 1 1 1 3

МНМц 43-0,5 б 18 11 7 4 3 2 2

МНМц 40-1,5 б 14 6 4 4 3 2 1

МН 19 б 32 18 11 7 5 4 4

п 5 4 4 3 4 5 6

МНА 13-3 б 1 1 10 9 8 6 5 4

МНМц 3-12 б 17 10 6 3 1 — -—

ТПМН 0,6 0 25 16 9 6 3 2 1

Титановые сплавы (промышленные марки)

Технический титан б 22 16 1 4 12 12 и

ВТ1-1 б 17 12 10 8 5 4

ВТ 1-2 б 21 15 13 12 12 12

ВТ 4 б 15 12 —- — —- —

ВТ 5 б 9 7 6 5 .—- —

ВТ5-1 б 19 12 9 8 7 —

ВТ 6 б 8 6 5 —’ .— —

ОТ4 । б 12 10 8 8 7 —

ОТ4-1 6 20 14 9 8 -— —.

ИМП-1А б 6 5 4 3 1 1

ИМИ-7 б 12 10 10 — —

1 И I 1 II I I

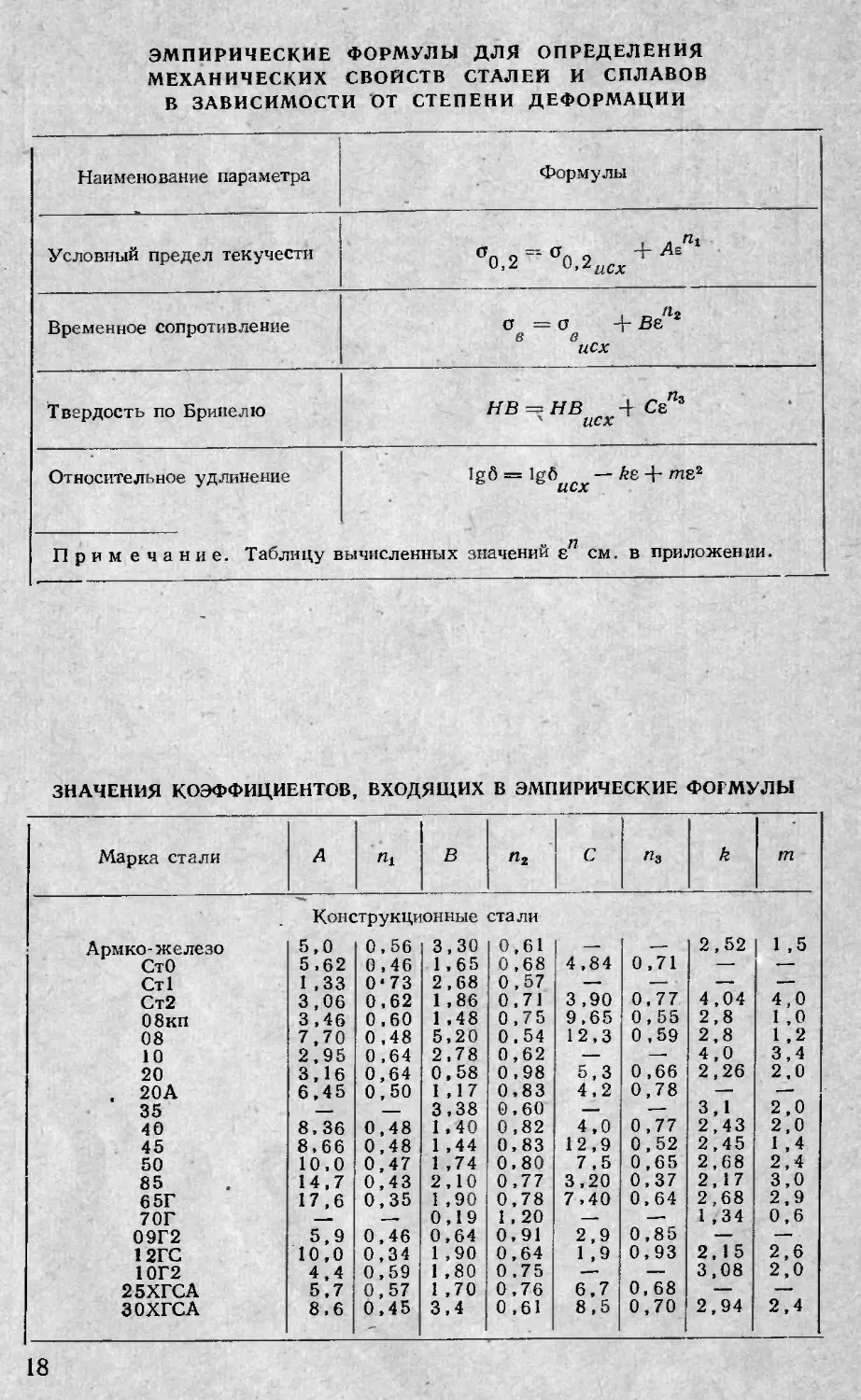

ЭМПИРИЧЕСКИЕ ФОРМУЛЫ ДЛЯ ОПРЕДЕЛЕНИЯ

МЕХАНИЧЕСКИХ СВОЙСТВ СТАЛЕЙ И СПЛАВОВ

В ЗАВИСИМОСТИ ОТ СТЕПЕНИ ДЕФОРМАЦИИ

Наименование параметра Формулы

Условный предел текучести '’0,2=-%.2„„ + Лб"‘

Временное сопротивление и = G + В&1г в в иСХ

Твердость по Брине л ю НВ = НВ 4 СеЛз ' исх

Относительное удлинение Igfi = igfi — ke + we2

Прим е ч а н и е. Таблицу вычисленных значений е/7 см. в приложении.

ЗНАЧЕНИЯ КОЭФФИЦИЕНТОВ, ВХОДЯЩИХ В ЭМПИРИЧЕСКИЕ ФОРМУЛЫ

Марка стали А «1 В п2 С «3 k т

Конструкционные стали

Армко- железо 5,0 0,56 3,30 0,61 — — 2,52 1 ,5

СтО 5,62 0,46 1,65 0,68 4,84 0,71 —

Ст1 1 ,33 0*73 2,68 0,57 —- .— —- —

Ст2 3,06 0,62 1,86 0,71 3 ,90 0,77 4,04 4,0

08кп 3,46 0,60 1 ,48 0,75 9,65 0,55 2,8 1 ,о

08 7,70 0,48 5,20 0,54 12,3 0,59 2,8 1,2

10 2,95 0,64 2,78 0,62 — — 4,0 3,4

20 3,16 0,64 0,58 0,98 5,3 0,66 2,26 2,0

, 20А 6,45 0,50 1,17 0,83 4,2 0,78 — —•

35 — 3,38 0,60 —— -— 3,1 2,0

40 8,36 0,48 1,40 0,82 4,0 0,77 2,43 2,0

45 8,66 0,48 1 ,44 0,83 12,9 0,52 2,45 I ,4

50 10,0 0,47 1 ,74 0,80 7,5 0,65 2,68 2,4

85 14,7 0,43 2,10 0,77 3,20 0,37 2,17 3,0

65Г 17,6 0,35 1 ,90 0,78 7,40 0,64 2,68 2,9

70Г — 0,19 1,20 — — 1,34 0,6

09Г2 5,9 0,46 0,64 0,91 2,9 0,85 — —

12ГС 10,0 0,34 1 ,90 0,64 1,9 0,93 2,1 5 2,6

10Г2 4,4 0,59 1,80 0,75 —- — 3,08 2,0

25ХГСА 5,7 0,57 1 ,70 0,76 6,7 0,68 — —-

ЗОХГСА 8,6 0,45 3,4 0,61 8,5 0,70 2,94 2,4

18

Продолжение

Марка стали А «1 В п2 С п3 1 । k т

У10 У12 У8А У8ГА У9А У10А У12А Р9 9ХФ 50ХФА Сплавы с Э21, Э22 Э31, Э32 341, Э42 Х15Н60 Высоколегированные i (Д< 0X13 (ЭИ496) Х25Т (ЭИ439) 2Х13Н4Г9 (Х13Н4Г9, ЗИ100) 1Х21Н5Т (ЭИ81 1) Х14Г14НЗТ (ЭИ71 1) Х14Г14Н (ЭП212) Х17АГ14 (ЭП213) Х18Н9 (1Х18Н9, ЭЯ1) 2X1 8Н9 (ЭЯ2) Х18Н9Т (1Х18Н9Т, ЭЯ1Т) 4Х18Н25С2 (Х18Н25С2, ЭЯЗС) Х23Н18 (ЭИ417) ХН75МБТЮ (ЭИ602) ХН78Т (ЭИ435) Стал! 12Х5МА 0Х20Н4АГ10 (ННЗ) 0Х17Н5Г9АБ (ЭП55) Х22Н5АГ9 (ЭП20) ЭИ659 ЭИ712 ЭИ763 ЭИ846 ЭИ852 ЭИ962 Инет 2,5 2,7 1 ,8 1 1 ,4 12,7 6,4 0,76 7,9 9,0 3,2 Электр высок 3,4 11,2 4,8 <OppO3F эформи 7,20 1,80 2,7 9,3 3,30 3,6 1 ,9 3,8 2,4 3,6 17,0 7,3 7,1 I и спл 2,30 2,50 5,90 5,10 0,38 3,60 1 ,40 5,40 19,4 4,00 румент; 0,79 0,76 0,84 0,44 0,41 0,60 1 ,02 0,61 0,49 0,66 □техник ИМ ОМ] 0,63 0,38 0,62 юнно-с- руемые 0,45 0,84 0,68 0,62 0,78 0,86 1 ,0 0,70 0,91 0,76 0,46 0,65 0,58 авы пр 0,72 0,92 0,69 0,72 1 ,10 0,62 0,80 0,74 0,26 0,64 альпые 1 ,8 2,2 1 ,4 2,2 1 ,5 2,7 1 ,3 1 ,9 4,5 1еские аческиь 2,2 3,4 5,0 3,20 гойкне, ') стал! 1 ,7 5,30 0,36 1 ,9 0,72 1 ,0 1 ,4 0,13 2,4 0,62 5,4 1 ,з ОМЫШЛ1 0,89 0,66 2,20 1,80 0,22 0,60 1 ,00 3,80 9,00 2,70 стали 0,83 0,77 0,84 0,73 0,80 0,77 0,91 0,80 0,50 стали. f conpt 0,68 0,59 0,54 0,70 жарос 1 и спл 0,71 0,50 1,30 0,70 1 , 10 1 ,0 1 ,0 1 ,60 0,74 1 ,24 0,69 0,87 енных 1 0,89 1,20 0,86 1 ,23 1,18 1,00 0,76 0,78 0,32 0,68 1 14,0 17,0 15,0 12,0 этивлен 5,6 той кие авы 19,5 13,7 марок 9,20 6,80 1 ,10 3,40 2,60 15,6 12,8 11,7 0,57 0,51 0,35 0,63 1ием 0,76 и жаре 0,35 0,45 0,63 0,84 1 ,02 0,84 0,87 0,68 0,51 0,61 3,11 3,17 2,58 3,35 2,48 3,01 4,35 3,04 эпрочнь 2,36 3,5 2,0 1 ,о 2,35 1 ,52 2,96 2,22 1,43 1 ,64 1,20 0,82 1 ,39 0,92 2,0 2,9 1 ,7 3,0 1 :3 2,5 7,7 L.25 >ie 2,26 5,0 1 ,0 —2,0 1 >6 —2,15 2,4 2,40 0,05 —0,30 — 1,40 0,40 0,33 —0,70

3*

19

Продолжение

Марка стали А «1 В «2 С 1 | «з k т

Ал1 АД00 АДО АД АМц АМг1 АМгЗ Д1 Д16 АСМ АМг5П Медь М4 Ml Л96 Л90 Л80 Л75 Л70 Л68 Л66 Л62 Л59 ЛА77-2 ЛАЖ60-1-1 ЛН65-5 ЛЖМЦ59-1-1 ЛМцА57-3-1 ЛО90-1 ЛО70-1 ЛО62-1 ЛО60-1 ЛС74-3 ЛС64-2 ЛС63-3 ЛС60-1 ЛС59-1 ЛК80-3 Бр. А7 Бр. АМц9-2 Бр. АЖ9-4 Бр. АЖМцЮ-3-1,5 Бр. АЖН1 0-4-4 Бр. Б2 Бр. КМцЗ-1 Бр. Мц5 Бр. ОФ4-0.25 Бр. ОЦ4-3 Бр. ОЦС4-4-2.5 оминий 0,28 0,64 0,60 1 ,30 6,40 3,50 1 ,60 4,50 меднс . 5,6 2,9 3,0 2,0 3,6 3,1 2,9 4,4 7,6 1 , 5 1 ,7 1 ,9 5.6 7,0 3,0 6,10 и алю 0,74 0,62 0,71 0,59 0,30 0,41 0,45 0,42 цинков 0,41 0,52 ' 0,70 0,78 0,62 0,65 0,64 0 ,53 0,43 0,85 0,80 0,73 0,51 0,37 Брс 0,75 0,46 (МиниеЕ 0,05 0,10 0,94 0,03 0,70 0,66 0,56 4,00 0,21 0,42 ;ые спл 0,8 1 ,5 1 ,4 1 ,3 1 ,з 1 ,3 0,57 1 ,10 1 ,40 0,60 1 ,80 0,64 0,60 0,85 0,51 1 ,20 0,59 1 ,16 2,7 0,51 1 .9 1 ,1 0,87 1 ,о 0,53 0,59 )НЗЫ 1 ,20 0,62 2,80 3,00 3,10 2,50 2,80 0,24 0,45 0,89 0,49 (ые спл 1 ,08 1 ,00 0,59 1 ,34 0,55 0,63 0,73 0,31 0,84 0,85 авы (лс 0,7'2 0,58 0,68 0,65 0,83 0,79 0,98 0,80 0,76 0,94 0,69 1 ,00 0,98 0,85 1 ,0 0,76 1 ,0 0,84 0,60 1 ,03 0,69 1 ,40 0,91 0,86 1 ,0 0,98 0,87 1 ,00 0,72 0,67 0,69 0,73 0,63 1 ,06 0,81 0,93 1 ,02 авы 0,20 2.10 ггуни) 1 1,0 8,10 2,60 7,80 6,80 3,80 8,30 7.00 1 ,90 4,40 11,3 1 ,70 18,2 18,0 6.0 11 .0 2,80 1 ,10 0,64 0,44 0,56 0.72 0,62 0,72 0,82 0,62 0,61 0.85 0,82 0,54 0,95 0,48 0,40 0,74 0,57 0,90 3,0 2.16 1 ,55 3,81 2,32 1 ,83 2,42 2,72 1 ,92 2,97 1 ,35 1 ,34 1 ,64 1 ,63 2,02 1 ,69 1 ,85 3,23 1 ,8 1 ,22 1,73 1 2,63 4,17 2,89 2,46 2,38 3,14 1 ,09 3,75 1 ,3 1 ,2 5,8 1 Л 0,7 2,0 1 ,02 1 ,2 2,3 —0,41 0,56 1 .60 0,6 0,9 —2,1 0,98 —0,5 —0,7 — 1 ,1 —0,9 0,6 2,9 2,2 1 ,з — 1 ,9 । 2,1 — I ,6 3,9

20

Прод олжение

Марка стали А «1 В п3 С п3 k tn

Нике НМц25 НМцб НП4 НМцАК2-2-1 НХ9,5 НМЖМц28-2,5-J ,5 МНМц43-0,5 МНМц40-1,5 МНЖМц30-0,8-1 МН19 МНА13-3 МНМцЗ-11 ТПМН0.6 Титанов Технический титан ВТ1-1 ВТ1-2 ВТ 4 ВТ5 ВТ6 ОТ 4 ОТ4-1 ИМИ-7 ИМП-1А Ниобий Тантал Вольфрам Биметалл армко-железо- сплав АСМ Нж/Нс-0,56 Биметалл армко-железо- сплав АСМ Нж/Нс-0,64 Биметалл армко-железо- сплав АСМ Нж/Нс-0,73 Биметалл армко-железо- сплав АСМ. Нж/Нс-0,83 Примечание. 4hcj степени деформации 8, в; левые 13,7 1 1 ,4 9.3 ые с пл 6,7 5,2 4,2 1,1 2,4 1 .2 4,0 I 5,0 1,10 1 ,0 0,65 1 ,30 генное зятой в меднс 0,38 0,41 0,34 авы (i 0,34 0,48 0,54 0,76 0,68 0,86 0,61 ’едкие 0,54 Бимс 0,85 0,88 0,97 0,84 значени OTHOCF шик еле 0,86 1 ,20 1,10 1,50 3,60 2,40 1 ,90 0,92 0,84 0,72 2,70 1 ,80 0,40 1рОМЫН 4,7 2,9 2,2 2,2 6,5 1 ,6 1 ,6 2,3 1 ,9 3,0 металл 4,2 0,003 угалл 1 ,0 0,79 0,54 0,79 :е коэф( ггельнь :вые сп 0,94 0.85 0,81 0,80 0,63 0,64 0,64 0,85 0,84 0,80 0,54 0,73 0,85 дленцы 0,45 0,56 0,62 0,68 0,37 0,68 0,73 0,67 0,70 0,64 ы 0,5 2,27 0,84 0,89 0,96 0,90 £ициен: IX един лавы 21 ,6 5,0 10,0 12,3 2,10 12,8 е марк 6,40 10,0 7,4 13,7 ГОВ k ] ицах. 0,46 0,74 0,58 0,45 0,80 0,45 :и) 0,59 0,28 0.73 0,60 а т по, 2,24 3,45 2,46 2,96 2,52 1,56 2,08 2,09 2,02 2,48 1 ,82 2,13 0,75 цсчитан 1 ,0 2,4 1,3 1 ,7 1,5 -T,i 2,3 4,2 2,5 4,3 0,5 3,8 —0,7 о при

21

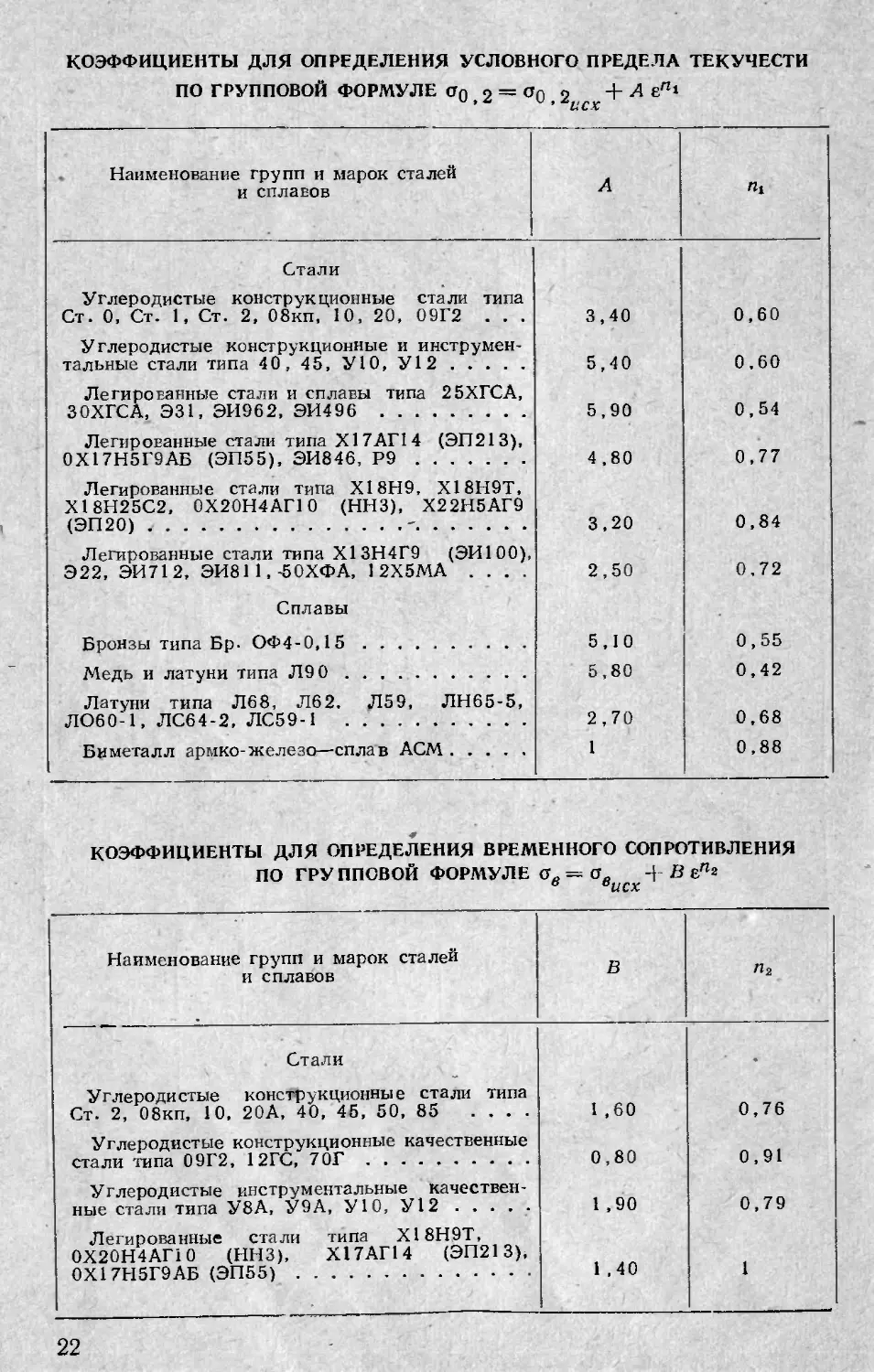

КОЭФФИЦИЕНТЫ ДЛЯ ОПРЕДЕЛЕНИЯ УСЛОВНОГО ПРЕДЕЛА ТЕКУЧЕСТИ

ПО ГРУППОВОЙ ФОРМУЛЕ а0,2 ~ °C,

Наименование групп и марок сталей и сплавов А

Стали

Углеродистые конструкционные стали типа Ст. 0, Ст. 1, Ст. 2, 08кп, 10, 20, 09Г2 . . . 3,40 0,60

Углеродистые конструкционные и инструмен- тальные стали типа 40, 45, У10, У12 5,40 0,60

Легированные стали и сплавы типа 25ХГСА, ЗОХГСА, 331, ЭИ962, ЭИ496 ......... 5,90 0,54

Легированные стали типа Х17АГ14 (ЭП213), 0Х17Н5Г9АБ (ЭП55), ЭИ846, Р9 4,80 0,77

Легированные стали типа Х18Н9, Х18Н9Т, Х18Н25С2, 0Х20Н4АГ10 (ННЗ), Х22Н5АГ9 (ЭП20) 3,20 0,84

Легированные стали типа Х13Н4Г9 (ЭИ100), 322, ЭИ712, ЭИ81 1,-50ХФА, 1 2Х5МА . . . . 2,50 0,72

Сплавы

Бронзы типа Бр. ОФ4-0,15 5,10 0,55

Медь и латуни типа Л9 0 5,80 0,42

Латуни типа Л68, Л62. Л59, ЛН65-5, ЛО60-1, ЛС64-2, ЛС59-1 2,70 0,68

Биметалл армко-железо—сплав АСМ 1 0,88

КОЭФФИЦИЕНТЫ ДЛЯ ОПРЕДЕЛЕНИЯ ВРЕМЕННОГО СОПРОТИВЛЕНИЯ

ПО ГРУ ППОВОЙ ФОРМУЛЕ = сгд 4 В Е.п2

в 6 иск

Наименование групп и марок сталей и сплавов В «2

Стали *

Углеродистые конструкционные стали типа Ст. 2, 08кп, 10, 20А, 40, 45, 50, 85 .... 1 ,60 0,76

Углеродистые конструкционные качественные стали типа 09Г2, 12ГС, 70Г 0,80 0,91

Углеродистые инструментальные качествен- ные стали типа У8А, У9А, У10, У12 1,90 0,79

Легированные стали типа Х18Н9Т, 0Х20Н4АГ10 (ННЗ), Х17АГ14 (ЭП213), 0Х17Н5Г9АБ (ЭП55) 1 ,40 1

22

Продолжение табл-

Наименование групп и марок сталей и сплавов В п2

Легированные стали типа 9ХФ, 2X18Н9, Х13Н4Г9 (ЭИ100), Х14Г14НЗТ (ЭИ711), Р9, 25ХГСА, ЗОХГСА, Х25Т, Х22Н5АГ9 (ЭП20), 50ХФА, Х14Г14Н (ЭП212) 1 ,50 0,86

Легированные стали типа: динамная, ЭИ811, ЭИ496, (0X13) 0,75 0,93

Сплавы

Алюминиевые сплавы типаД1, А1, АМгЗ, АМг5П 0,59 0,71

Алюминиевые сплавы типа АДО, АМц, АМг1, АСМ 0,10 1

Латуни типа: Л80, Л75, Л70, Л68, Л62, Л59, ЛН65-5, ЛО60-1, ЛАЖ60-1-1, ЛЖМц59-1-1, ЛК80-3, ЛМцА57-3-1, ЛС59-1 0,77 0,91

Латуни типа ЛА77-2, ЛС60-1, ЛС63-3, ЛС74-3, Л062-1, ЛО70-1, ЛО90-1 + 1 0,87

Медь и хромовые бронзы 0,68 0,77

Бронзы типа Бр.АЖН!0-4-4, Бр. Б2, Бр-АЖМц 10-3-1,5, Бр. АЖ9-4 2,90 0,70

Бронзы типа Бр.ОФ4-0,15, Бр.АМц9-2, Бр-О1Д4-3 0,62 1

Никелевые и медноникелсвые сплавы

Никелевые сплавы типа НП4, МНЖМц 30-0,8-1, МНМц 40-1,5, МНМц 43-0,5, МНЖМц 28-2,5-1,5; МНА 13-3 1 ,5 0,72

Никелевые сплавы типа НМцАК2-2-1; МНМцЗ-12, НМц 2,5 • 1 ,30 0,83

Никелевые сплавы типа ТПМН0.6; МН 19 . , 0,80 0,72

Титановые сплавы и биметалл

Титановые сплавы типа титан технический, ВТ1-1, ВТ1-2, ВТ4, ВТ5, ВТ6, ОТ4, ОТ4-1, ИМП-1А, ИМИ-7 2,40 0,63

Биметалл армко-железо—сплав АСМ 0,75 0,90

23

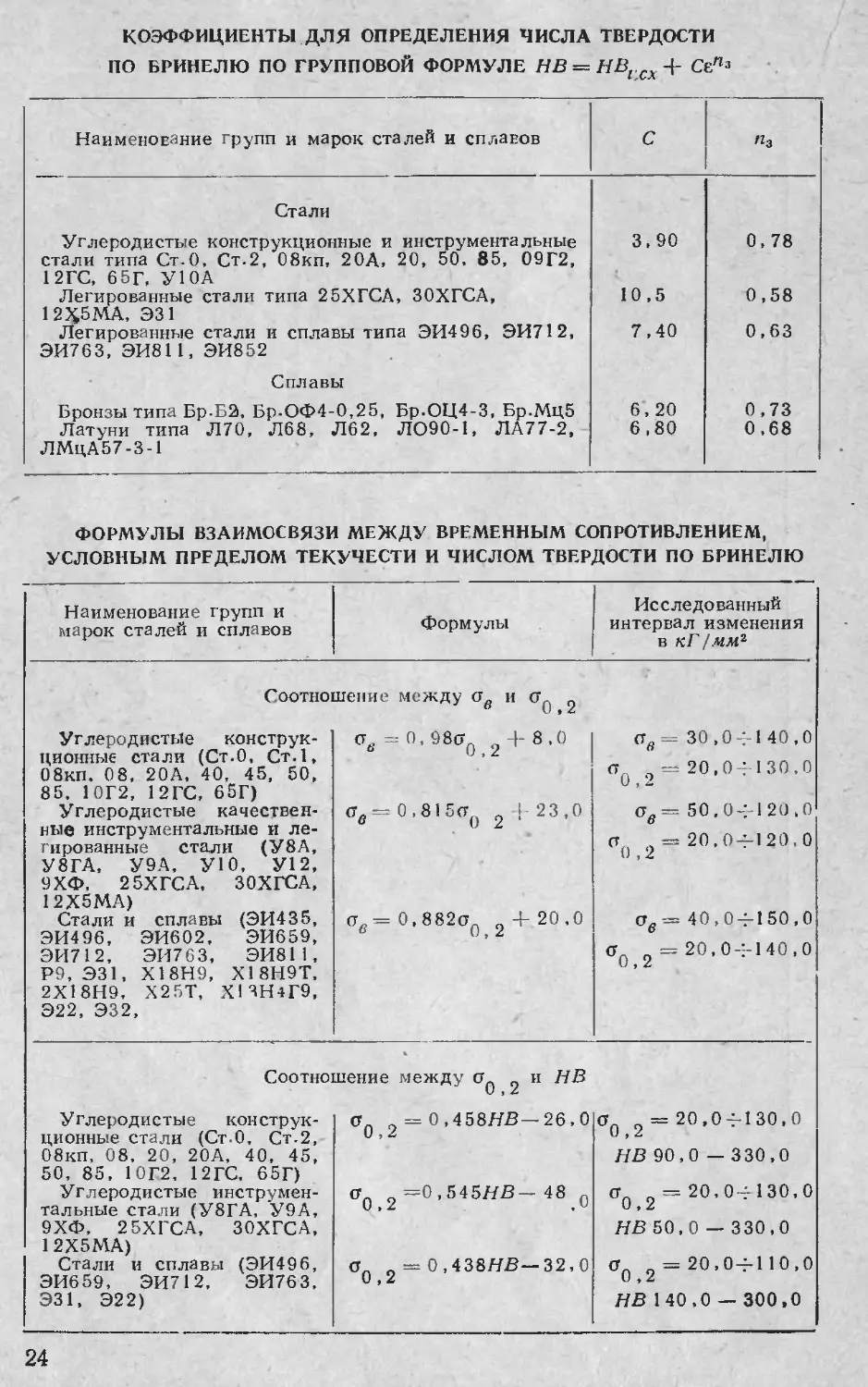

КОЭФФИЦИЕНТЫ ДЛЯ ОПРЕДЕЛЕНИЯ ЧИСЛА ТВЕРДОСТИ

ПО БРИНЕЛЮ ПО ГРУППОВОЙ ФОРМУЛЕ НВ = НВГСХ+

Наименование групп и марок сталей и сплавов С «з

Стали

Углеродистые конструкционные и инструментальные стали типа Ст-О, Ст.2, 08кп, 20Д, 20, 50, 85, 09Г2, 12ГС, 65Г, У10А 3,90 0,78

Легированные стали типа 25ХГСА, ЗОХГСА, 12 ^5МА, Э31 10,5 0,58

Легированные стали и сплавы типа ЭИ496, ЭИ712, ЭИ763, ЭИ81 1, ЭИ852 Сплавы 7,40 0,63

Бронзы типа Бр-Б2, Бр-ОФ4-0,25, Бр.ОЦ4-3, Бр.Мц5 6,20 0,73

Латуни типа Л70, Л68, Л62, ЛО90-1, ЛА77-2, ЛМцА57-3-1 6,80 0,68

ФОРМУЛЫ ВЗАИМОСВЯЗИ МЕЖДУ ВРЕМЕННЫМ СОПРОТИВЛЕНИЕМ,

УСЛОВНЫМ ПРЕДЕЛОМ ТЕКУЧЕСТИ И ЧИСЛОМ ТВЕРДОСТИ ПО БРИНЕЛЮ

Наименование групп и марок сталей и сплавов Формулы Исследованный интервал изменения в кГ/мм2

COOTHOl Углеродистые конструк- ционные стали (Ст.0, Ст.1, 08кп. 08, 20А, 40, 45, 50, 85, 10Г2, 12ГС, 65Г) Углеродистые качествен- ные инструментальные и ле- гированные стали (У8А, У8ГА, У9А, УЮ, У12, 9ХФ, 25ХГСА, ЗОХГСА, 12Х5МА) Стали и сплавы (ЭИ435, ЭИ496, ЭИ602, ЭИ659, ЭИ712, ЭИ763, ЭИ811, Р9, Э31, Х18Н9, XI8Н9Т, 2Х18Н9, Х25Т, Х13Н4Г9, Э22, Э32, [пение между <?й и сг 2 (Уь> =0,98<70 2+ 8.0 <7 = 0,81 5<т л п 1- 23,0 в 0 2 Ge= 0,882а0 2 + 20,0 о о о о о о о с о о о а Ф СО СЧ СЧ' ш <«< + + + + ~ + О О О О о о О О О С Ос СО СЧ to СЧ -5Г СЧ 1! 11 1! II II II t? е° « О О о ее t>

Соотно] Углеродистые конструк- ционные стали (Ст-0, Ст-2, 08кп, 08, 20, 20А, 40, 45, 50, 85, 10Г2, 12ГС, 65Г) Углеродистые инструмен- тальные стали (У8ГА, У9А, 9ХФ, 2 5ХГСА, ЗОХГСА, 1 2Х5МА) Стали и сплавы (ЭИ496, ЭИ659, ЭИ712, ЭИ763, Э31, Э22) шение между и НВ СУ0 2 = 0,458/75—26,0 (То 2 =0,545/75 — 48 Q СТ0 2 = 0,438/75—32,0 2 = 20,0 + 130,0 НВ 90,0 — 330,0 сто 2 = 20,0 + 130,0 НВ 50,0 — 330,0 <70 2 = 20,0 + 1 10,0 НВ 140,0 — 300,0

24

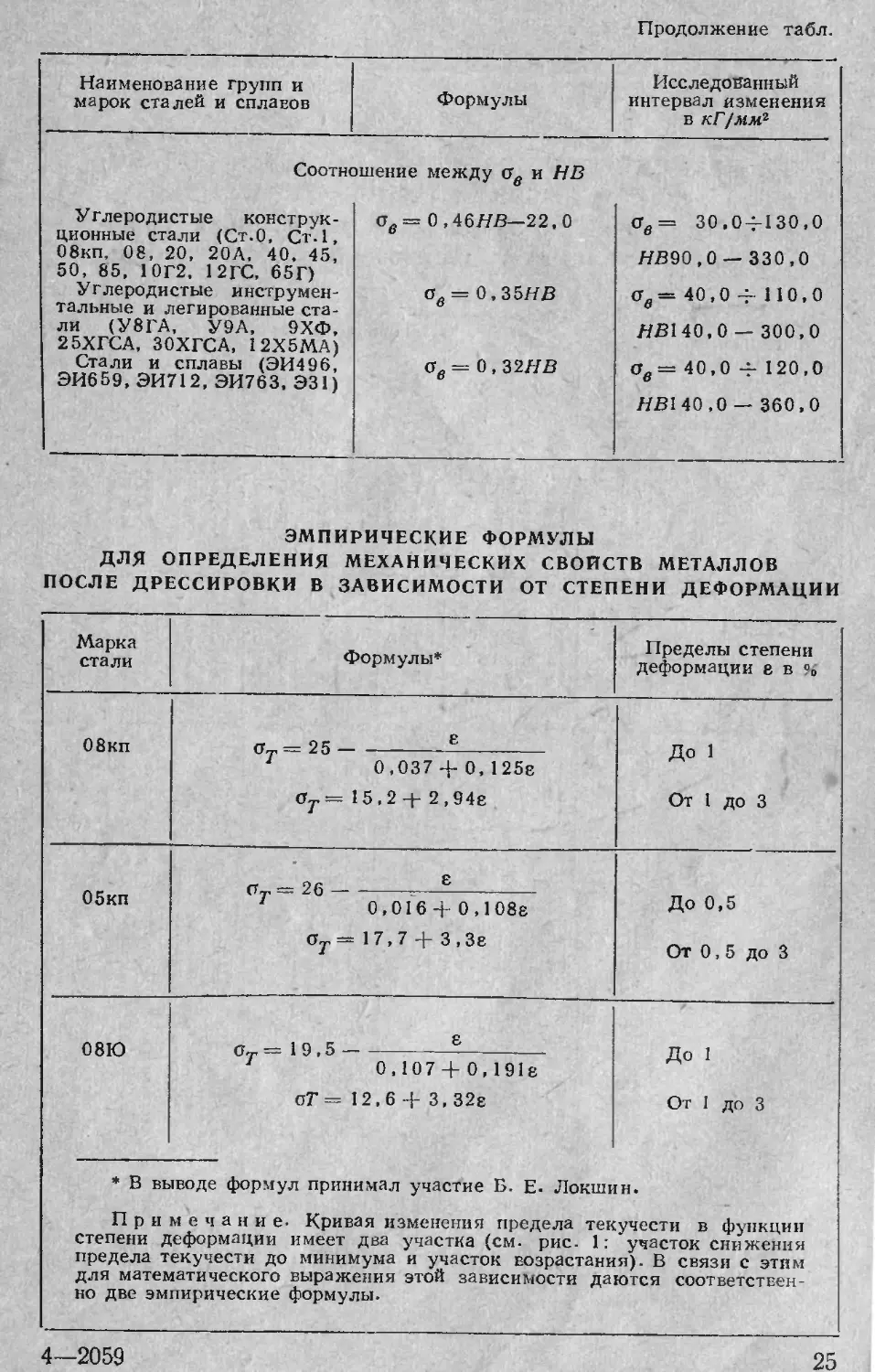

Продолжение табл.

Наименование групп и марок сталей и сплавов Формулы Исследованный интервал изменения в кГ/мм2

Соотнс Углеродистые конструк- )шение между вв и НВ = 0,46/75—22,0 ав= 30,04-130,0

ционные стали (Ст.0, Ст.1, 08кп, 08, 20, 20А, 40, 45, 50, 85, 10Г2, 12ГС, 65Г) Углеродистые инструмен- ов = 0,3$НВ 5590,0 — 330,0 ^=40,04-110,0

тальные и легированные ста- ли (У8ГА, У9А, 9ХФ, 25ХГСА, ЗОХГСА, 12Х5МА) Стали и сплавы (ЭИ496, <Ув = 0,32/75 /75140,0 — 300,0 ав= 40,0 -4- 120,0

ЭИ659, ЭИ712, ЭИ763, Э31) /75140,0 — 360,0

ЭМПИРИЧЕСКИЕ ФОРМУЛЫ

ДЛЯ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

ПОСЛЕ ДРЕССИРОВКИ В ЗАВИСИМОСТИ ОТ СТЕПЕНИ ДЕФОРМАЦИИ

Марка стали Формулы* Пределы степени деформации е в %

08кп С=25 J 0,037 4- 0,1258 = 15,2 4- 2,94е До 1 От 1 до 3

05кп (тг = 26 .—- 1 0,0164- 0,1088 17,7 4- 3,Зе До 0,5 От 0,5 до 3

08Ю * В bi При степени } предела i для мате! но две эм GT 1 9,5 - 1 0,1074- 0,1918 оТ = 12,6 4- 3,32е яводе формул принимал участие Б. Е. Локни мечание. Кривая изменения предела тег реформации имеет два участка (см. рис. 1: екучести до минимума и участок возрастаю иатического выражения этой зависимости да [лирические формулы. До 1 От 1 до 3 IH. сучести в функции участок снижения 1Я). В связи с этим ются соответствен-

4—2059

25

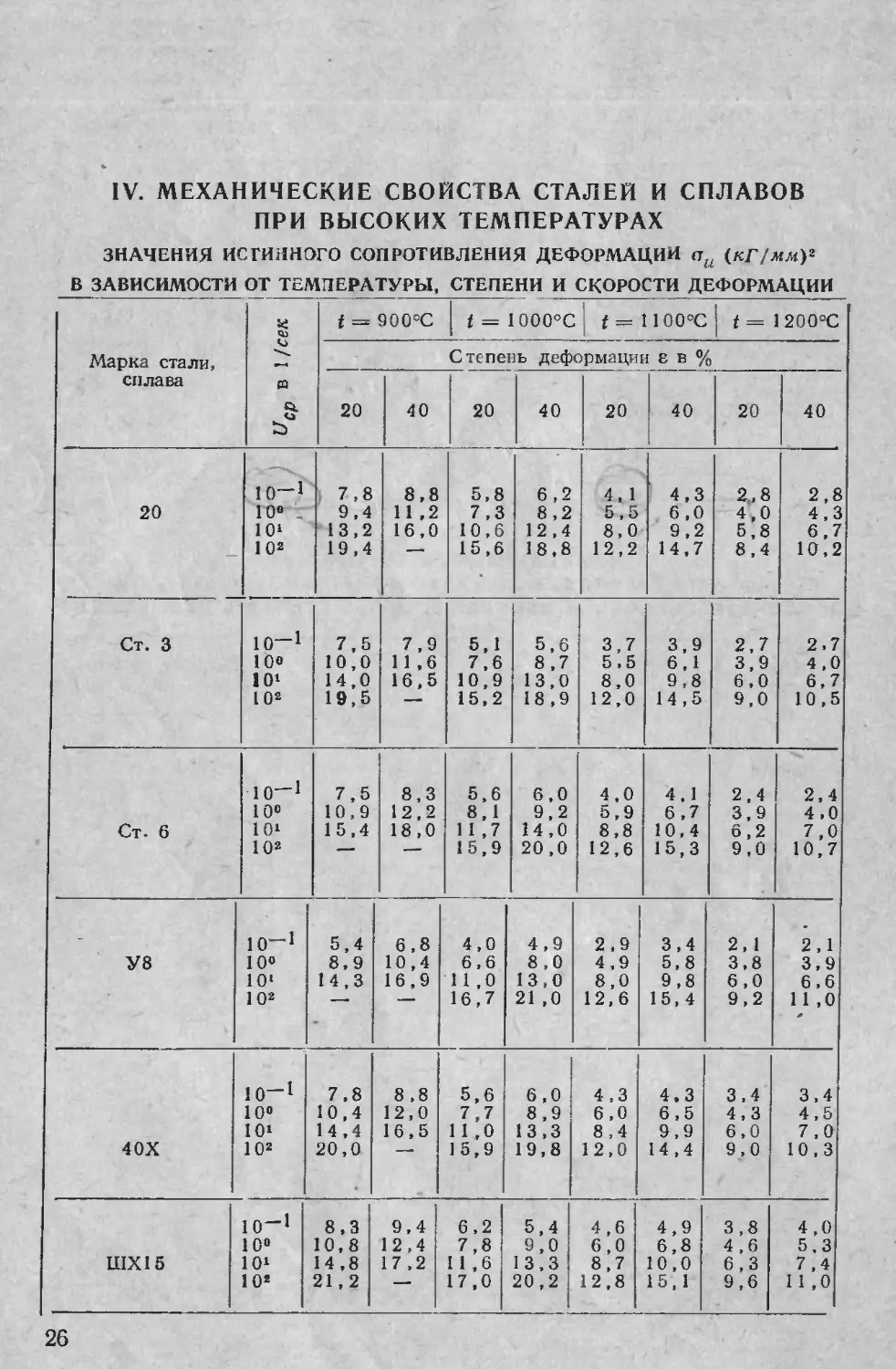

IV. МЕХАНИЧЕСКИЕ СВОЙСТВА СТАЛЕЙ И СПЛАВОВ

ПРИ ВЫСОКИХ ТЕМПЕРАТУРАХ

ЗНАЧЕНИЯ ИСТИННОГО СОПРОТИВЛЕНИЯ ДЕФОРМАЦИИ (кГ/мму

В ЗАВИСИМОСТИ ОТ ТЕМПЕРАТУРЫ, СТЕПЕНИ И СКОРОСТИ ДЕФОРМАЦИИ

Марка стали, сплава i Ucp в 1 /сек t= 900°С I t = юоо°с t = 1100°С | t= 1200°С

Степень деформации в в %

20 40 20 40 20 40 20 40

20 10“1 10° 101 102 7,8 9,4 13,2 19,4 8,8 11 ,2 16,0 5,8 7,3 10,6 15,6 6,2 8,2 12,4 18,8 4, 1 5,5 8,0 12,2 4,3 6,0 9,2 14,7 2,8 4,0 5,8 8,4 2,8 4,3 6,7 10,2

Ст. 3 10“1 100 10^ Ю2 7,5 10,0 14,0 19,5 7,9 11,6 16,5 5,1 7,6 10,9 15,2 5,6 8,7 13,0 18,9 3,7 5,5 8,0 12,0 3,9 6,1 9,8 14,5 2,7 3,9 6,0 9,0 2,7 4,0 6,7 10,5

Ст. 6 10—1 10° 101 102 7,5 10,9 15,4 8,3 12,2 18,0 5,6 8,1 11 ,7 15,9 6,0 9,2 14,0 20,0 4,0 5,9 8,8 12,6 4,1 6,7 10,4 15,3 2,4 3,9 6,2 9,0 2,4 4,0 7,0 10,7

У8 Ю—1 10° 10* 102 5,4 8,9 14,3 6,8 10,4 16,9 4,0 6,6 11 ,0 16,7 4,9 8,0 13,0 21 ,0 2,9 4,9 8,0 12,6 3,4 5,8 9,8 15, 4 2,1 3,8 6,0 9,2 2,1 3,9 6,6 1 1 ,0

40Х 10-1 10° 101 102 7,8 10,4 14,4 20,0 8 ,8 12,0 16,5 5,6 7,7 1 1 ,0 15,9 6,0 8,9 13,3 19,8 4,3 6,0 8,4 12,0 4,3 6,5 9,9 14,4 3,4 4,3 6,0 9,0 3,4 4,5 7,0 10,3

ШХ15 ю-1 10° 101 102 8,3 10,8 14,8 21,2 9,4 12,4 17,2 6,2 7,8 1 1 ,6 17,0 5,4 9,0 13,3 20,2 4,6 6,0 8,7 12,8 4,9 6,8 10,0 15,1 3,8 4,6 6,3 9,6 4,0 5,3 7,4 1 1 ,0

26

Продолжена таз.

X «и t = 900сС | 1 = 1000° 1 I £ = 1 100°С 1 t = 1200°С

Марка стали, Степень деформации е в %

сплава и

Ucp 20 40 20 40 20 40 20 40

15ХСНД io—1 10° 101 10* 9,0 11,0 14,7 22,6 10,2 12,7 17,5 6,2 8,0 1 1 ,6 17,3 7,0 9,4 13,7 20,3 3,6 5.5 8,8 13,4 4,2 6,6 10,3 15,8 2,7 3,9 6,3 10,0 2,9 4,5 7,2 11,3

60С2 10“1 10° 10» 102 9,4 12,9 17,5 24,2 10,3 14,5 20,1 6,7 9,7 13,7 22,0 7,2 11,0 16,1 23,1 4,9 7,0 10,5 15,8 5,4 8,1 12,0 18,0 3,9 5,2 7,5 11,7 4,0 5,6 8,6 13,3

1X13 10—1 10° 10» 102 10,4 14,8 20,5 11,5 17,2 24,0 7,7 11,0 15,9 21 ,7 8,4 12,7 18,7 26,0 5,8 8,0 1 1 ,9 17,2 6,0 9,1 13,8 19,9 3,9 5,6 8,3 12,1 4,0 6,0 9,3 13,9

Р18 10—1 10° 10» 102 13,7 18,4 23,8 14,5 20,9 27,8 10,3 13,8 18,5 24,4 11,0 15,5 21 ,6 6,9 10,0 14,0 19,2 7,3 11,1 16,1 22,0 5,4 7,6 10,7 14,3 5,4 7 ,9 11,6 16,0

Х17Н13М2Т (Х18Н12М2Т, ЭИ448) 10-1 10<М ю»; 10Л 12,1 17,0 22,8 13,3 19,8 26,1 9,0 12,8 17,4 23,0 9,7 14,7 20,8 27,8 6,8 9,3 13,0 18,0 6,8 10,5 15,3 21 ,0 5,0 7,0 9,8 13,8 5,0 7,5 10,9 15,9

ХН67ВМТЮ (ЭИ 445 Р) 10° 10* 50,0 65,0 — 28,0 42,0 — 14,0 24,0 — 10,0 16,0 —

Х15Н55М16В 10° 10‘ 37,0 55,0 —г 26,0 35,0 — 20,0 27,0 — 17,0 20,0 —

Н70М27 10° 10» 40,0 51 ,0 30,0 38.0 — 23,0 29,0 19,0 23,0 —

27

ЭМПИРИЧЕСКИЕ ФОРМУЛЫ ДЛЯ ОПРЕДЕЛЕНИЯ ИСТИННОГО СОПРОТИВЛЕНИЯ ДЕФОРМАЦИИ* В кГ/ММ*

Наименование и марка стали и сплава t в °C Е В % rz —1 U в сек Формула

Углеродистая качественная сталь 45 Легированная сталь 12ХНЗА Высоколегированные коррозионно- стойкие, жаропрочные стали и сплавы: 4X13 (ЭЖ4) Х17Н2 Х18Н9Т ХН78Т (ЭИ435) ХН75МБТЮ (ЭИ602) ХН70Ю (ЭИ652) * Более подробно см. [5] 800—1200 900—1200 0,05—0,40 0,05—0,25 0,1—100 133e°’W'143 и e0,0025t „ 2308°'25У-143 е0,0029/ 4308°'28и0,087 e0 ,0033t _ 0,28_.0,087 705s 17 — е0,0037/ 3258° ’2V' °87 е0,0028/ 3908° -35U° -°98 а = е0,0032/ и 008° 3V-098 и Е0,0032/ ! 3308° °98 0 е0,0033/ •

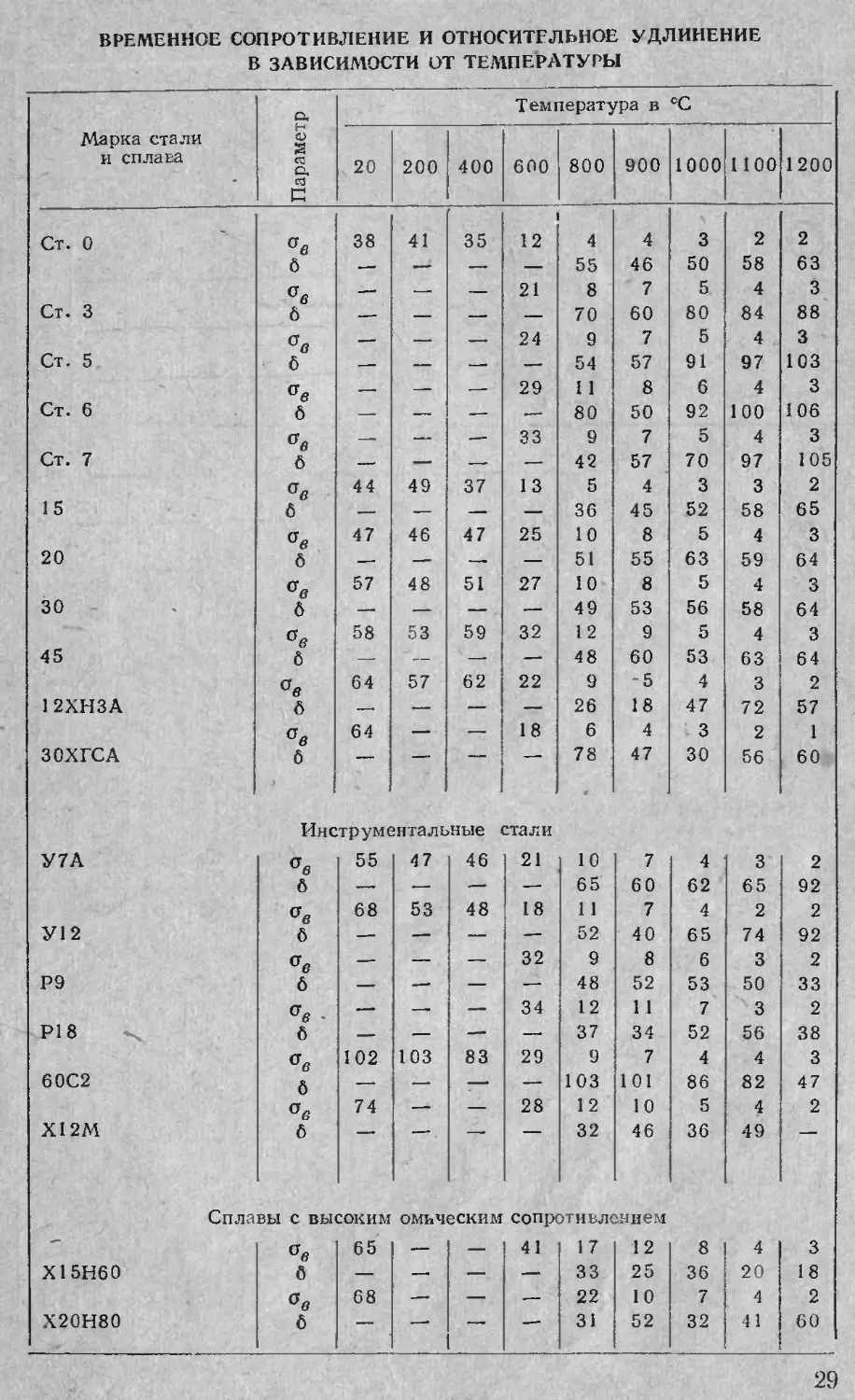

ВРЕМЕННОЕ СОПРОТИВЛЕНИЕ И ОТНОСИТЕЛЬНОЕ УДЛИНЕНИЕ

В ЗАВИСИМОСТИ ОТ ТЕМПЕРАТУРЫ

Марка стали и сплава Параметр Температура в °C

20 200 400 600 800 900 1000 1100 1200

Ст. 0 38 41 35 12 4 4 3 2 2

б — — —. — 55 46 50 58 63

Ge — — — 21 8 7 5 4 3

Ст. 3 б — — — — 70 60 80 84 88

— — —. 24 9 7 5 4 3

Ст. 5 б — — —. — 54 57 91 97 103

°в —. — — 29 I 1 8 6 4 3

Ст. 6 б — — — .— 80 50 92 100 106

—. — — 33 9 7 5 4 3

Ст. 7 б — — —- — 42 57 70 97 105

44 49 37 13 5 4 3 3 2

15 б — — — — 36 45 52 58 65

47 46 47 25 10 8 5 4 3

20 б — — — — 51 55 63 59 64

57 48 51 27 10 8 5 4 3

30 б — — — — 49 53 56 58 64

58 53 59 32 12 9 5 4 3

45 б — — — — 48 60 53 63 64

64 57 62 22 9 -5 4 3 2

12ХНЗА б — — — — 26 18 47 72 57

св 64 — — 18 6 4 3 2 1

ЗОХГСА б — — — — 78 47 30 56 60

Инструментальные стали

У7А °в 55 47 46 21 10 7 4 3 2

б —. .— — — 65 60 62 65 92

°в 68 53 48 18 11 7 4 2 2

У12 6 — — — — 52 40 65 74 92

— — — 32 9 8 6 3 2

Р9 6 — — — — 48 52 53 50 33

ав - — — — 34 12 1 1 7 3 2

Р18 < б — — — — 37 34 52 56 38

ав 102 103 83 29 9 7 4 4 3

60С2 б —. .— —> — 103 101 86 82 47

ае 74 — — 28 12 10 5 4 2

Х12М б — — — — 32 46 36 49 —

Спла вы с вы сок им OMhHi еским СОПр< этивл< ;яием

- ств 65 — — 41 1 7 12 8 4 3

Х15Н60 б — —. — — 33 25 36 20 18

68 —• — — 22 10 7 4 2

Х20Н80 б — 1 1 — 31 52 32 41 60

29

Продолжение табл.

Марка стали и сплава Параметр Температура в °C

20 200 400 600 800 900 loooj 11 оо| 1200

Высоколегированные коррозионно-стойкие, (деформируемые) стали жаростойкие и’жаропрочные и сплавы

4Х9С2 (Х9С2, ЭСХ8) 75 — 29 5 6 4 2 2

б — — 68 34 29 33 72

1X13 (ЭЖ1) 52 — — 17 4 3 4 2 2.

б — —- — — 62 67 68 59 58

XI7 (ЭЖ17) <>в 60 57 65 23 5 2 2 2 1

б — — — — 64 58 82 73 85

Х28 (ЭЖ27, ЭИ349) 54 51 50 15 3 2 2 I 1

б — — — — 104 154 148 138 119

2Х13Н4Г9 (Х13Н4Г9, 97 — — 44 16 7 4 £3 2

ЭИ100) б — — — — 35 37 45 50 62

0Х21Н5Т (ЭП53) 65 55 50 31 И 7 3 2 2

б — — — 62 60 66 100 65

1X2IH5T (ЭИ8И) °е 70 60 50 30 13 8 3 2 2

б — — — —. 65 95 90 90 144

0Х21Н6М2Т (ЭП54) 70 55 50 38 13 18 4 2 2

б — — — — 40 40 64 96 —-

Х28АН (ЭИ657) °в 68 — — — 15 10 6 4 3

б — — — — 40 68 102 115 104

Х14Г14Н (ЭП212) 93 46 44 31 12 9 5 4 2

6 —. — — — 60 65 69 61 65

Х14Г14НЗТ (ЭИ711) ав 74 43 41 34 16 10 5 2 1

б — — — — 45 67 64 49 69

4X1 4Н14В2М (ЭИ69) — — — — 24 16 9 — —

Х17АГ14 (ЭП213) ав 83 66 61 45 25 15 7 4 2

б — — — — 45 59 73 75 50

Х18Н9 (1Х18Н9, 63 55 50 37 12 7 3 2 2

ЭЯ1) б — — — — 58 64 56 63 44

Х18Н9Т (1Х18Н9Т, 68 — — — 18 8 6 4 2

ЭЯ1Т) б — — — — 24 36 43 37 75

0X1 8Н1 2Б (Х18Н11Б, 68 50 44 40 15 10 6 4 2

ЭИ402)

б — — — — 17 28 42 48 54

4Х18Н25С2 70 — . — 48 19 10 6 3 2

(Х18Н25С2, ЭЯЗС)

б — — — — 36 30 33 36 32

Х23Н18 (ЭИ417) <У6 71 — 57 38 14 9 6 5 4

б — —- — — 90 99 1 1 3 47 73

ХН7 0ВМТЮ (ЭИ617) °в 2—- — — — — 55 14 7 —

б — — — — — 28 60 70 —

ХН77ТЮ (ЭИ437А) — — — — — — 8 7 —

б — — — —* — — 74 87 —

30

Продолжение табл.

Марка стали и сплава Параметр Температура в °C

20 200 400 600 800 900 1000 1100 12 0

Стали и сплавы промышленных марок

18ХНВА 122 117 108 64 11 8 5 3 2

б — — — — 65 54 52 69 68

57 64 66 33 8 4 2 1 1

1X2 5Ю5 6 — — — — 98 99 99 99 100

Ge 58 — — — — 14 6 4 3

1Х14Н14В2М б — — — — 28 32 42 51

(ЭИ257)

°в 70 68 64 52 28 19 12 6 2

0Х20Н5Г12АБ б — — — — 30 35 40 45 50

(НН ЗБ)

80 69 65 52 29 19 13 7 3

0Х20НЧАГ10 б — — .— — 30 35 40 45 50

(ННЗ) \

85 64 60 46 19 12 8 7 3

0Х17Н5Г9АБ 6 — — — — 42 50 50 33 53

(ЭП55)

се 88 67 60 46 25 14 10 5 2

Х22Н5АГ9 (ЭП20) • б — — — — 38 31 66 62 52

ЭХН24 — — — 46 17 10 7 3 2

6 — — —. — 22 23 27 38 37

ЭИ366 83 74 60 12 9 5 3 2 1

б — — — — 152 84 66 64 65

ЭИ395 — — — — 35 20 14 6 5

б — — — 24 42 42 37 25

ЭИ59 — — — 16 4 2 1 1 1

б — — — — 52 55 72 59 76

н Температура в СС

Марка стали, S

сплава сз сз 20 200 400 600 700 800 900 1000

С

• Жаропрочные сплавы (зарубежные)

Хейнес Х-4 0 87 80 75 65 50 32 —

б — — 10 8 8 1 1 —

Хайнес НЕ 1049 Ge 67 65 б: 3 6 1 56 48 35

б — — 2 2 3 5 12

Нимоник DS Ge 75 69 63 4! 5 19 10 8

•б —. .— 41 5 66 94 114 124

Нимоник 75 <зв 82 75 7( 5 53 3 20 11 8

б — — 2! 3 29 1 85 80 110

Нимоник 80 ств 107 105 91 73 50 — —

б — — 2! 5 8 9 — —

Нимоник 90 126 120 112 105 58 25 8

б — — 18 10 15 30 88

31

Продолжение табл-

Марка стали, сплава Параметр Температура в °C

20 200 400 600 700 800 900 : 1000

Нимоник 80А 109 100 100 85 — 50 25 17

б — — — 28 15 22 28 137

Нимоник 95 ав 129 123 102 100 —• 63 35 12

6 — — — 15 5 5 11 59

Нимоник 100 127 125 115 116 — 75 40 12

б — — —- 15 9 8 11 50

Хастелои С 86 80 73 63 — 45 38 30

б — — — 42 41 40 37 28

J-1570 <гв 110 ПО 105 95 — 65 42 15

6 — — — 18 12 14 28 70

Сплав Мо с 0,5% Т1 80 70 60 51 — 45 44 44

6 — — —• 12 12 13 16 19

Инко 702 102 90 75 60 — 37 18 —.

б — — — 6 7 10 15 —

Хейнес—L-605 95 90 80 68 —. 50 39 22

б — — 14 15 18 22 26

Инколой Т 64 62 60 52 — 30 15 —

б — — — 31 42 52 65

ь Температура в °C

Марка стали, S

сплава а 20 100 200 300 400 500 600 700 ( 300 900 1000

С

Алюминиевые сплавы

ВД17 ав — — - 24 8 2 — — — — —

б — — - 20 36 37 — — —- — —

АК4 — — - 9 4 2 А -— —— •— —

6 — - 34 85 55 — — — — —

АК4-1 — — - 13 5 2 — .— — — —

б — — - 30 50 4 4 — — —• —-

В93 — — 26 12 8 3 — — — —

& — — 1 7 26 54 74 — .— — — —

В95 — — 1 5 10 6 • .— —

б — — 20 40 68 20 — — — — —

Медноцинковые и медноникелевые сплавы

М4 32 28 22 16 9 6 4 2 1 1 —

б — — — ,—. — . - 56 55 70 80 77

Л96 48 46 4 14 41 34 20 12 7 4 — —

0 — — — — 5 20 24 24 20 — —

Л90 31 25 22 18 14 1 0 7 4 3 -2 —

6 — — — — — . - 18 18 17 15 —

Л80 % 29 49 4 10 26 12 Б 3 2 2 1 —

б — — — — — - - 20 24 28 34 —

32

Продолжение табл-

Марка стали, сплава Параметр Температура в °C

20 100 200 зоороо 500^600 700 800|900 1000

Л68 32 44 41 32 18 10 5 3 2 —

б — —. — — — 22 34 52 72 35 —

Л66 38 59 52 36 15 8 5 3 2 — —

б — — — 34 26 18 16 14 — —.

Л62 36 32 28 22 15 8 4 2 1 — —

б — — — — 25 25 30 50 65 —.

Л59 Ge 36 34 28 20 10 5 2 2 2 — —

б — — — 33 30 29 40 — — —

ЛА 77-2 34 32 28 23 18 14 10 7 4 — —

б Г— — — 30 13 10 20 40 — — —

ЛАЖ6 0-1-1 Ge 48 54 45 „ 17 8 2 1 — — —

& —. — — „ 60 74 90 108 — — —

ЛН 65-5 47 41 37 30 22 16 10 5 2 — —.

б — —. — _ 18 14 16 20 26 — —

ЛЖМц 59-1-1 ав 46 40 35 26 15 6 2 1 — —. —

б — - Ч — _ 39 39 67 94 ПО — —

Л090-1 °в 24 25 23 20 16 12 9 5 2 — —

6 — —- — __ 9 12 20 32 45 — —

Л070-1 Ge 42 52 49 44 26 8 3 1 1 _ —

6 — —- — __ 25 45 32 24 22 — —

Л060-1 Ge 43 42 32 19 8 4 2 1 — — —

б — — — _ 5 3 4 8 18 — —

ЛС60-1 36 41 34 30 8 6 3 2 2 — —

б — — — — 15 23 28 32 44 — —

ЛС59-1 °в 38 36 30 20 Ю 5 2 1 1 — —

б — — ——* — 20 24 30 48 40 — —

ЛК-80-3 32 51 48 40 27 15 8 1 1 — —

б — — — — — 20 28 42 — — —

НМЖМц 28-2,5-1,5 ав 50 — 54 53 50 44 33 22 14 10 7

б — — — __ — 27 22 19 18 22

Бронзы

Бр. А5 40 37 33 28 23 15 10 6 3 — —

б — 40 84 96 100 —

Бр. А7 °в 55 40 35 31 25 16 10 5 2 2 —

б — — — — — — 55 72 88 103 —

Бр. АЖ9-4 59 56 54 50 44 32 18 9 3 — —

б — 34 37 44 — —

Бр. АЖМц 10-3-1,5 60 61 58 58 38 24 12 10 2 1 —

б — 40 41 63 85 —

Бр. АЖН 10-4-4 68 66 64 55 41 28 17 8 4 — —

б — —- — — 6 10 18 29 40 — —

Б2 58 54 54 52 48 39 18 10 4 — —

б — — — — 6 15 54 100 91 — —

33

Про до лжение табл-

Марка стали, сплава Пара- метр Температура в °C

20 100 I200 300 400 500,600 [700*800 [эоо 11 000

Бр. КМц 3-1 ° 6 50 41 40 35 28 18 12 8 3

6 — — — — 48 56 62 71 88 — —

Бр. КН 1-3 50 51 51 48 42 32 21 12 6 — —

д — — — — 14 5 5 20 48 — —

Марка стали Пара- Температура в °C

и сплава метр 20 100 1200|250 300 350|400|45о|50о'550 600

Титановые сплавы (зарубежные)

Ti Cr Fe 2,7-1,5 112 91 77 72 67 62 55 49 40 30 —

б — 36 __ 30 — 18 — 38 —

Ti Мп 7 °в 104 95 85 82 80 76 70 64 57 48 —

0 12 __ 12 — 17 — 28 __

Ti AlCr 3-5 127 116 105 100 96 93 90 87 77 62 —

б — — 1 1 — 12 — 15 — 22 — —

Ti Al Mn 4-4 108 95 85 81 78 73 67 60 50 36 —

б — — 10 — 10 — 13 — 30 — —

Ti Al Sn 5-25 90 70 56 52 48 46 14 43 40 37 31

Ti Al 8 88 87 84 82 78 76 74 71 68 64 59

Ti Cr Fe Mo 2-2-2 92 81 69 65 60 57 52 46 37 — —

Ti Al V 6-4 98 94 85 83 80 78 75 71 66 60 —

TI Mo-30 93 92 88 84 80 72 65 59 55 52 —

Ti Al Mn 4-4 105 97 86 82 82 78 74 68 58 50 —

Ti Mn 8 92 82 72 69 67 62 58 50 40 — —

Ti Al Sn 2,75-13 106 92 82 78 76 73 72 70 70 — —

TI AlCrFe Mo5-1,5- 114 104 93 90 87 85 81 74 63 54 —

1,5-1,2

Ti Al Mo 7-4 110 102 95 92 89 87 84 81 77 70 —

Температура в °C

Марка стали Пара-

и сплава метр 20 100 |200|300j400 (500,600'700,800,900 ) 1 000

Титановые сплавы

Технический титан 71 53 37 28 26 17 — — — — —

б — 32 33 22 50 — — — — —

ВТ1Д <*в 62 50 38 28 19 14 10 — — — —

б — —— — 37 33 37 49 — — — —.

ВТ5Д 85 74 61 52 49 45 38 •— — — —

б — .— — 28 28 28 35 — _ — —

ВТ1 — — — — — — 17 8 4 2 1

б — — 43 110114 54 75

втз ов *— — — — — — 60 27 8 7 4

б — -— — — — 20 77 189 I 10 100

ВТ 5 вв 82 — — — — — 42 14 11 6 4

б . — — — — — 30 72 105 131 45

ВТ 8 — —- — — — — 52 19 10 5 3

б — — —- — — — 30 65 110 190 220

BT3-1 Ge — — 50 22 10 7 4

б — . — — — — — 40 65 106 205 70

Магниевые сплавы

МА 2 29 18 12 7 4 — — — — —

б — — 30 36 66

МАЗ св 26 24 22 12 4 — — — — — —

б — — 30 40 60 — — — — ,— —.

МА8 °в 17 15 13 8 4 2 — — .— — —

б — — 26 40 93 — —

34

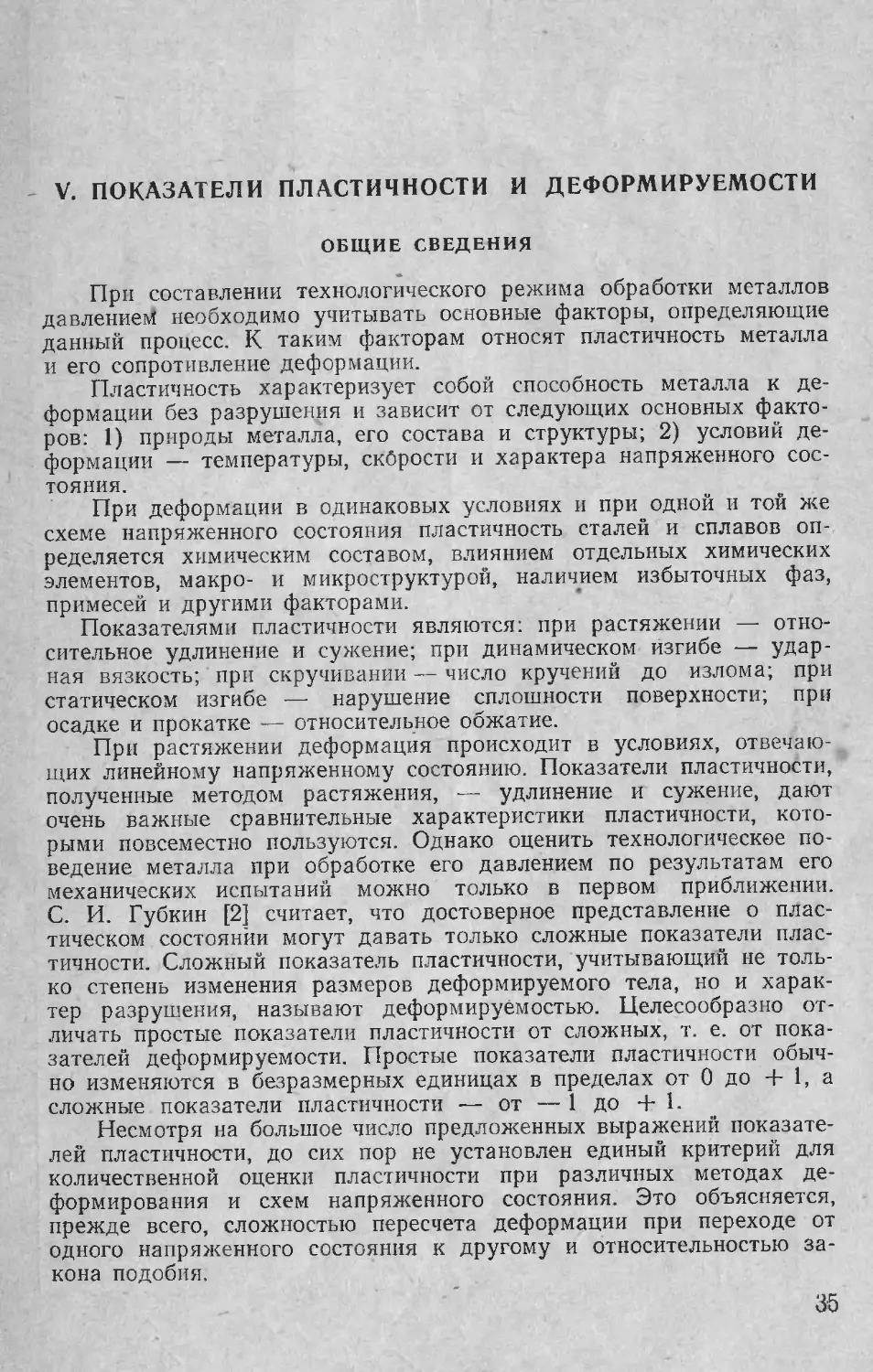

V. ПОКАЗАТЕЛИ ПЛАСТИЧНОСТИ И ДЕФОРМИРУЕМОСТИ

ОБЩИЕ СВЕДЕНИЯ

При составлении технологического режима обработки металлов

давлением необходимо учитывать основные факторы, определяющие

данный процесс. К таким факторам относят пластичность металла

и его сопротивление деформации.

Пластичность характеризует собой способность металла к де-

формации без разрушения и зависит от следующих основных факто-

ров: 1) природы металла, его состава и структуры; 2) условий де-

формации — температуры, скорости и характера напряженного сос-

тояния.

При деформации в одинаковых условиях и при одной и той же

схеме напряженного состояния пластичность сталей и сплавов оп-

ределяется химическим составом, влиянием отдельных химических

элементов, макро- и микроструктурой, наличием избыточных фаз,

примесей и другими факторами.

Показателями пластичности являются: при растяжении — отно-

сительное удлинение и сужение; при динамическом изгибе — удар-

ная вязкость; при скручивании — число кручений до излома; при

статическом изгибе — нарушение сплошности поверхности; при

осадке и прокатке — относительное обжатие.

При растяжении деформация происходит в условиях, отвечаю-

щих линейному напряженному состоянию. Показатели пластичности,

полученные методом растяжения, — удлинение и сужение, дают

очень важные сравнительные характеристики пластичности, кото-

рыми повсеместно пользуются. Однако оценить технологическое по-

ведение металла при обработке его давлением по результатам его

механических испытаний можно только в первом приближении.

С. И. Губкин [2] считает, что достоверное представление о плас-

тическом состоянии могут давать только сложные показатели плас-

тичности. Сложный показатель пластичности, учитывающий не толь-

ко степень изменения размеров деформируемого тела, но и харак-

тер разрушения, называют деформируемостью. Целесообразно от-

личать простые показатели пластичности от сложных, т. е. от пока-

зателей деформируемости. Простые показатели пластичности обыч-

но изменяются в безразмерных единицах в пределах от 0 до +1, а

сложные показатели пластичности — от — 1 до + 1-

Несмотря на большое число предложенных выражений показате-

лей пластичности, до сих пор не установлен единый критерий для

количественной оценки пластичности при различных методах де-

формирования и схем напряженного состояния. Это объясняется,

прежде всего, сложностью пересчета деформации при переходе от

одного напряженного состояния к другому и относительностью за-

кона подобия.

35

ХАРАКТЕРИСТИКА ОСНОВНЫХ ПОКАЗАТЕЛЕЙ ПЛАСТИЧНОСТИ И ДЕФОРМИРУЕМОСТИ

№ ПС пор. Наименование показателя Формула показателя Обозначение составляющих Автор и источник Основные особенности показателя

1 «о1 ЧЭ V) to to — нормальное напряжение при динамической нагрузке; (Js — нормальное напряжение при статистической нагрузке; б0 — относительное удлинение. Мартенс [4] Кроме показателей дефор- мации, формула содержит и сопротивление деформации

2 Показатель Етр етр ““ степень деформации; os — предел текучести Уиксов [4] •

3 пластичности 2 ов — нормальное напряжение при динамической нагрузке; -фр — равномерное относительное сужение шейки Азу [4]

4 Ч’г - 1-^ ф>2 — полное относительное су- жение шейки; Коробков [4] Более универсальный по сравнению с показателями № 1—3, так как выражается через относительное сужение образца при разрыве

5 1 1 ф2 — полное относительное суже- ние шейки фр — равномерное относительное сужение шейки Рейто [4] Более универсальный по- сравнению с показателями № 1—3, так как выражается через относительное сужение образца при разрыве

Продолжение табл.

№ по пор. Наименование показателя Формула показателя Обозначение составляющих Автор и источник Основные особенности показателя

6 Критерий пластичности 77 = -Яй- п 1 gs — истинный октаэдричес- кий сдвиг; п — критерий напряженно- го состояния. При прокатке п и g3 опре- деляются по Целико- ву [15J: п = ет -1 где pZd т = 1 нср g.= 2 1/ - (1+«+«2) е. > а Зайков [4] Критерий пластичности яв- ляется однозначной величиной: он характеризует предельную степень деформации и не за- висит от сопротивления дефор- мированию

7 Показатель сред- ней приближен- ной пластичности б|+б2+...+бл Ппр- Ср б2 — единичные показатели пластичности (показа- тель степени измене- ния размеров); п — число испытаний Губкин [2] Единичные показатели плас- тичности должны быть безраз- мерными величинами и по возможности изменяющимися от 0 до 1

8 Показатель средней дефор- мируемости ^1+^2+-dn п dp d2 ... — единичные показате- ли деформируемости; п — число испытаний Губкин [2] В показателе исключается влияние вида напряженного состояния. Удобен для оценки способности металла к техни- ческим процессам деформации

9 Показатель единичной деформируемости d' = 6' + *(6'-l) б' — единичная пластич- ность; k — коэффициент хрупкос- ти, учитывающий вид разрушения. Изме- няется от 0 до + 1. Губкин [2J Показатель указывает ком- плексную способность вещест- ва к необратимому изменению формы как путем пластическо- го течения, так и путем разрушения

Продолжение табл-

№ По пор. Наименование показателя Формула’ показателя Обозначение составляющих Автор и источник Основные особенности показателя

10 Показатель пластичности б — относительное удли- нение; ф — относительное суже- ние Паур [HJ Определяется произведением} относительного удлинения в % на относительное сужение в %

- б — относительное удли- нение; ф — относительное суже- ние о — сопротивление дефор- мации Паур [П] Определяется как частное от деления деформационной спо- собности на сопротивление де- формаций

12 Коэффициент трудности сор- тамента 30 30 , °0,2 °в кпЛ ° 0,2 °0 2И пРедел текучести и временное сопротив- ление отожженного металла; 30 30 °0 2 й as “ предел текучести и временное сопротивле- ние деформации при 30% обжатия Третьяков и Гарбер [1] Характеризует относитель- ное возрастание предела теку- чести npji пластической дефор- мации и приближение его к пределу прочности

13 Энергетический эквивалент сопро- тивления дефор- мации a^(°0,2u+kZ^ % 1 ^исх X In ^КСН а — предел текучести 0»2исх исходного металла; k, р — коэффициенты, харак- теризующие данную марку сплава; Еп — суммарное относитель- ное обжатие; 2~f (р.Е). Третьяков и Локшин [10] Характеризует взаимосвязь между работой, определяемой по кривой = f (in hjhi), и степенью деформации

Усовершенствование методов оценки пластичности металлов яв-

ляется одной из прикладных задач теории пластичности, для реше-

ния которой необходимо располагать обширным эксперименталь-

ным материалом.

В настоящее время еще не найден какой-либо обобщающий по-

казатель пластичности металлов, что значительно затрудняет опре-

деление способности того или иного металла или сплава к пластиче-

ской деформации. При практических операциях обработки металлов

давлением технологам и конструкторам часто приходится оценивать

пластичность того или иного металла, которая более или менее пра-

вильно может быть оценена по экспериментальным данным изме-

нения различных механических свойств в процессе деформации. В

связи с этим для качественного определения способности металлов

к пластической деформации необходимо иметь комплексные данные

по механическим свойствам, которые и приводятся в настоящем

справочнике.

Уже на протяжении многих лет различными авторами дела-

ются попытки определения наиболее характерного показателя плас-

тичности. Однако существующие в настоящее время показатели

справедливы лишь в определенных условиях деформирования и

только в этих условиях дают достаточно правильную оценку плас-

тичности. Тем не менее, эти показатели в известной мере могут

быть использованы. Поэтому в справочнике приведена обобщающая

таблица наиболее известных показателей пластичности и дефор-

мируемости, которые могут оказать помощь при выборе того или

иного показателя пластичности в каждом конкретном случае.

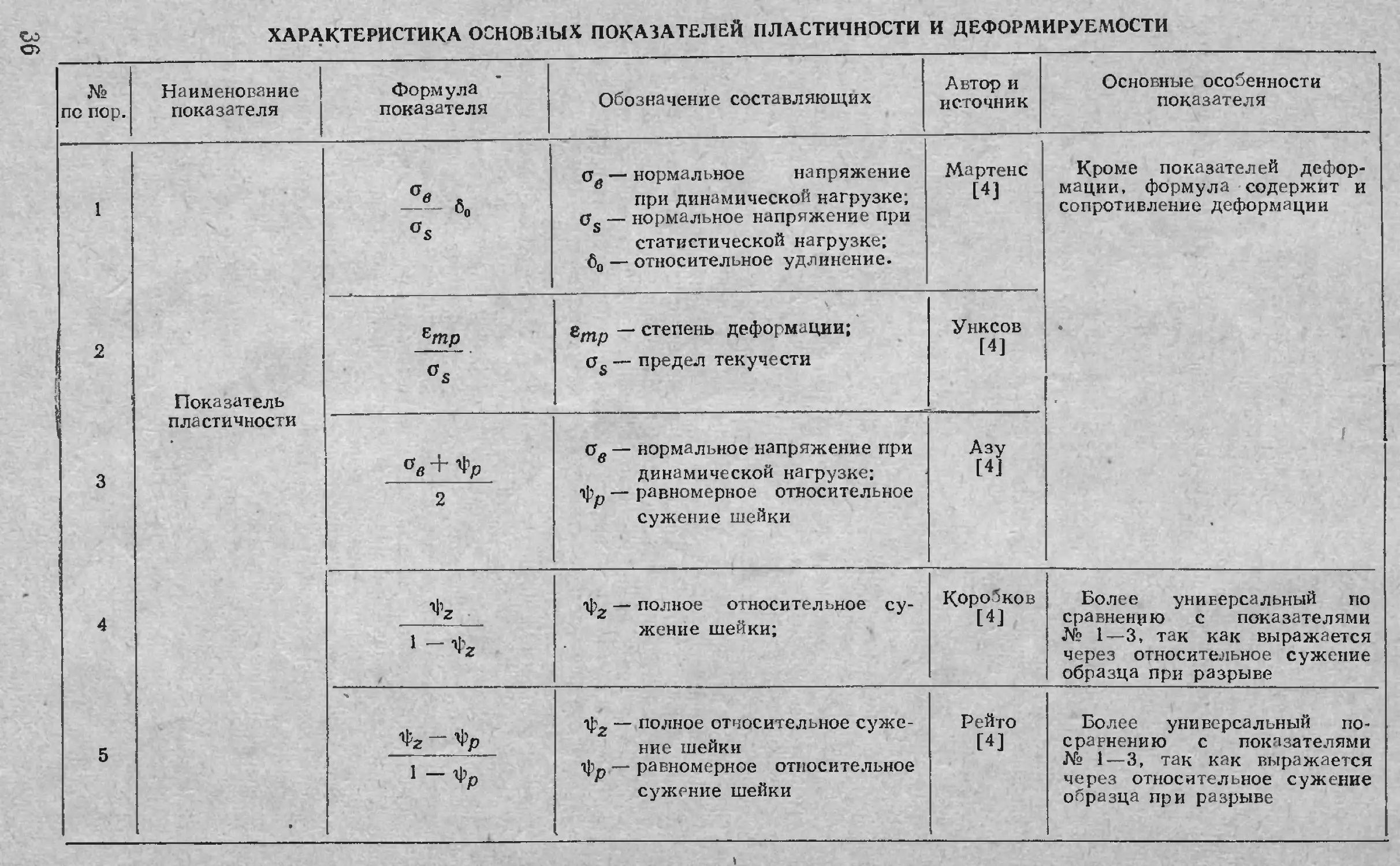

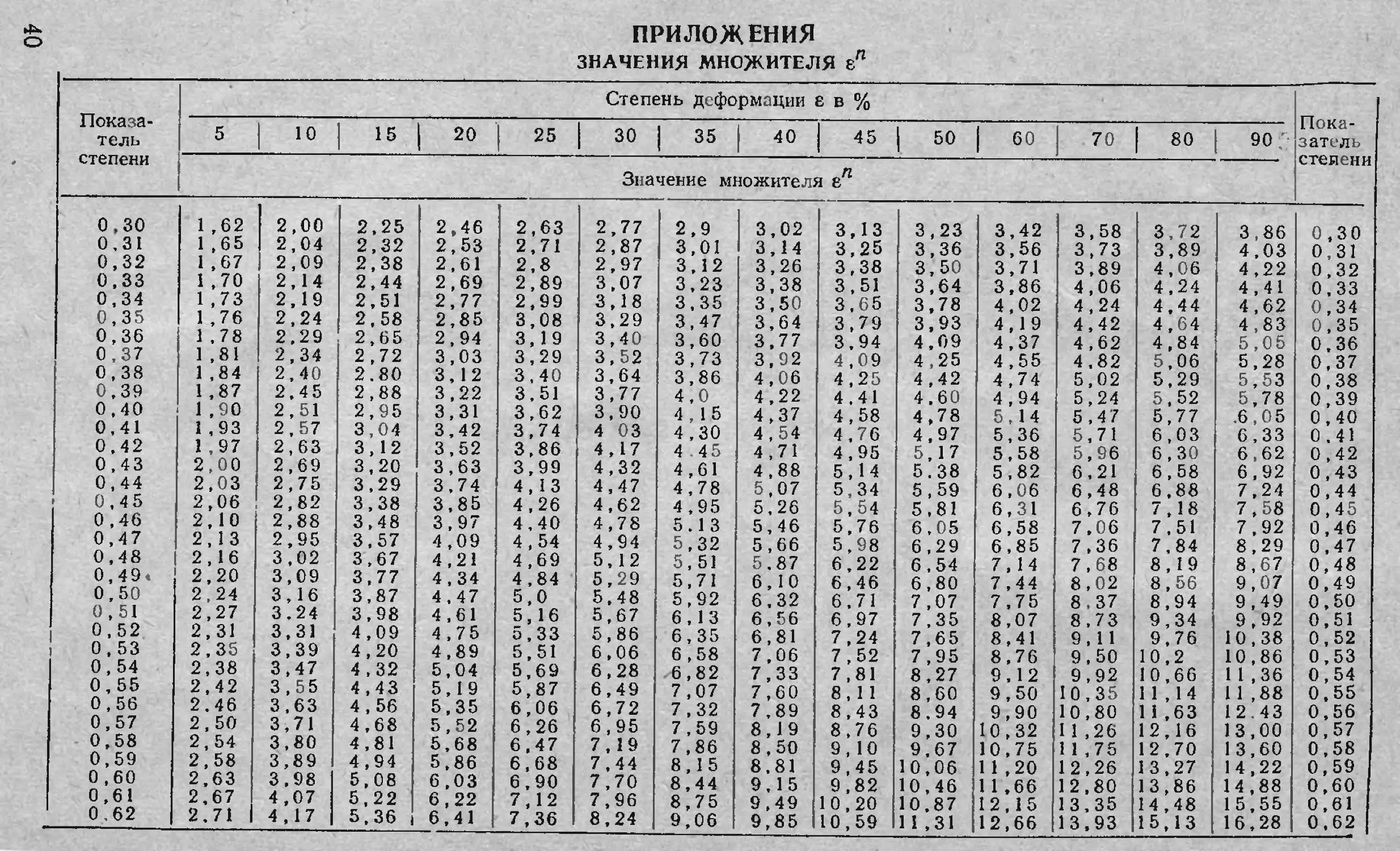

g ПРИЛОЖЕНИЯ

ЗНАЧЕНИЯ МНОЖИТЕЛЯ е”

Показа- тель степени Степень деформации е в % Пока- затель степени

5 10 15 20 25 30 35 | 40 | 45 1 50 I 1 60 1 70 | 80 | 90

Значение множителя ел

0.30 1 ,62 2,00 2,25 2 46 2,63 2,77 2,9 3,02 3,13 3,23 3,42 3,58 3,72 3,86 0,30

0,31 1 ,65 2,04 2,32 2,53 2,71 2,87 3,01 3,14 3,25 3,36 3,56 3,73 3,89 4.03 0,31

0,32 1,67 2,09 2,38 2,61 2,8 2,97 3,12 3,26 3,38 3,50 3,71 3,89 4,06 4,22 0,32

0,33 1,70 2,14 2,44 2,69 2,89 3,07 3,23 3,38 3,51 3,64 3,86 4,06 4,24 4,41 0,33

0,34 1 ,73 2,19 2,51 2,77 2,99 3,18 3,35 3,50 3,65 3,78 4,02 4,24 4,44 4,62 0,34

0,35 1,76 2,24 2,58 2,85 3,08 3,29 3,47 3,64 3,79 3,93 4,19 4,42 4,64 4 83 0,35

0,36 1 ,78 2.29 2,65 2,94 3,19 3,40 3,60 3,77 3,94 4,09 4,37 4,62 4,84 5,05 0,36

0,37 1,81 2,34 2,72 3,03 3,29 3,52 3,73 3,92 4,09 4,25 4,55 4,82 5,06 5,28 0,37

0,38 1 ,84 2,40 2.80 3,12 3,40 3,64 3,86 4,06 4,25 4,42 4,74 5,02 5,29 5,53 0,38

0,39 1,87 2.45 2,88 3,22 3,51 3,77 4,0 4,22 4,41 4,60 4,94 5,24 5,52 5,78 0,39

0,40 1 ,90 2,51 2,95 3,31 3,62 3,90 4,15 4,37 4,58 4,78 5,14 5,47 5,77 .6,05 0,40

0,41 1,93 2,57 3,04 3,42 3,74 4 03 4,30 4,54 4.76 4,97 5,36 5,71 6,03 6,33 0.41

0.42 1 ,97 2,63 3,12 3,52 3,86 4,17 4 45 4,71 4,95 5,17 5,58 5,96 6,30 6,62 0,42

0,43 2,00 2,69 3,20 3,63 3,99 4,32 4,61 4,88 5,14 5.38 5,82 6,21 6,58 6,92 0,43

0,44 2,03 2,75 3,29 3,74 4,13 4,47 4,78 5,07 5,34 5,59 6,06 6,48 6,88 7,24 0,44

0,45 2,06 2,82 3,38 3,85 4,26 4,62 4,95 5,26 5,54 5,81 6,31 6,76 7,18 7,58 0,45

0,46 2,10 2,88 3,48 3,97 4,40 4,78 5.13 5,46 5,76 6,05 6,58 7,06 7,51 7.92 0,46

0,47 2,13 2,95 3,57 4,09 4,54 4,94 5,32 5,66 5,98 6,29 6,85 7,36 7,84 8,29 0,47

0,48 2,16 3,02 3,67 4,21 4,69 5,12 5,51 5.87 6,22 6,54 7,14 7,68 8,19 8,67 0,48

0,49. 2,20 3,09 3,77 4,34 4,84 5,29 5,71 6,10 6,46 6,80 7,44 8,02 8,56 9,07 0,49

0,50 2,24 3,16 3,87 4,47 5,0 5,48 5,92 6,32 6,71 7,07 7,75 8.37 8,94 9,49 0,50

0,51 2,27 3.24 3,98 4,61 5,16 5,67 6,13 6,56 6,97 7,35 8,07 8,73 9,34 9,92 0,51

0,52 2,31 3,31 4,09 4,75 5,33 5,86 6,35 6,81 7,24 7,65 8,41 9,11 9,76 10,38 0,52

i 0,53 2,35 3,39 4,20 4,89 5,51 6,06 6,58 7,06 7,52 7,95 8,76 9,50 10,2 10,86 0,53

0,54 2,38 3,47 4,32 5,04 5,69 6,28 .6,82 7,33 7,81 8,27 9,12 9,92 10,66 1 1,36 0,54

0,55 2,42 3,55 4,43 5,19 5,87 6,49 7,07 7,60 8,11 8,60 9,50 10,35 11,14 И ,88 0,55

0,56 2,46 3,63 4,56 5,35 6,06 6,72 7,32 7,89 8,43 8.94 9,90 10,80 1 1 ,63 12 43 0,56

0,57 2,50 3,71 4,68 5,52 6,26 6,95 7,59 8,19 8,76 9,30 10,32 I 1,26 12,16 13,00 0,57

0,58 2,54 3,80 4,81 5,68 6,47 7,19 7,86 8,50 9,10 9,67 10,75 11,75 12,70 13,60 0,58

0,59 2,58 3,89 4,94 5,86 6,68 7,44 8,15 8,81 9,45 10,06 1 1,20 12,26 13,27 14,22 0,59

0,60 2,63 3,98 5,08 6,03 6,90 7,70 8,44 9.15 9,82 10,46 1 1 ,66 12,80 1 3,86 14,88 0,60

0,61 2,67 4,07 5,22 6,22 7,12 7,96 8,75 9,49 10,20 10.87 12,15 13,35 14,48 15,55 0,61

0.62 2,71 4,17 5,36 6,41 7,36 8,24 9,06 9,85 10,59 1 1,31 12,66 13,93 15,13 16,28 0,62

Степень деформации е в %

Показа- тель степени 5 10 15 20 | 25 30 35 ( 40 | 45 1 50 60 | 70 | 80 | 90 Пока- затель степени

Значение множителя

0,63 2,76 4,27 5,51 6,60 7,60 8,52 9,39 10,22 11 ,00 11.76 12,15 14,53 15,81 17,02 0,63

0,64 2,80 4,36 5,66 6,66 7,85 8,82 9,73 10,60 11 ,43 12,23 13,74 15,16 16,52 17,81 0,64

0,65 2,85 4,47 5,81 7,01 8,10 9,12 10,08 11,00 11 ,87 12,72 14,32 15,82 17,26 18,63 0 ’ 65

0.66 2,89 4,57 5,97 7,22 8,37 9,44 10,45 11,41 12,33 13,22 14,91 16,51 18,03 19,49 0,66

0,67 2.94 4,68 6,14 7,44 8,64 9,76 10,82 1 1 ,84 12,80 13,75 15,53 17,23 18,84 20,38 0,67

0,68 2,99 4,79 6,30 7,67 8,92 10,10 11 ,22 12,28 13,31 14,30 16,19 17,98 19,68 21,32 0,68

0,69 3,04 4,90 6,48 7,90 9,21 10,45 11,62 12,75 13,82 14,87 16,86 18,75 20,56 22.30 0,69

0,70 3,08 5,01 6,66 8,14 9,52 10,81 12,05 13,23 14,36 15,46 17,57 19,57 21 ,49 23,33 0,70

0,71 3,14 5,13 6,84 8,39 9,83 11,19 12,48 13,72 14.91 16,08 18,30 20,42 22,45 24,40 0,71

0,72 3,19 5,25 7,03 8,64 10,15 1 1,58 12,93 14,24 15,50 16,72 19,07 21,30 23,45 25,53 0,72

0,73 3,24 5,37 7,22 8,91 10,48 11,98 13,40 14,78 16,10 17,39 19,86 22,22 24.50 26,69 0,73

0,74 3,29 5,50 7,42 9,18 10,83 12,39 13,89 15,33 16,72 18,08 20,69 23,19 25,60 27,93 0,74

0,75 3,34 5,62 7,62 9,46 11,18 12,82 14,39 15,90 17,37 18,80 21 ,56 24,20 26,75 29,22 0,75

0,76 3,40 5,75 7,83 9,74 11,55 13,26 14,91 16,50 18,05 19,56 22,46 25,25 27,95 30.56 0,76

0,77 3,45 5,89 8,04 10,04 11,92 13,72 15,45 17,12 18,74 20,33 23,40 26,34 29,19 31 ,96 0,77

0,78 3,51 6,02 8,27 10,35 12,31 14,20 16,01 17,77 19,48 21,14 24,38 27,49 30,51 33,44 0,78

0,79 3,57 6,17 8,49 10,66 12,72 14,69 16,59 18,44 20,22 21 ,99 25,39 28,68 31 ,88 34,97 0,79

0,80 3,62 6,31 8,73 10,98 13,13 15,19 17,19 19,13 21 ,02 22,86 26,46 29,93 33,3 36,59 0,80

0,81 3,68 6,46 8,97 11,32 13,56 15,71 17,80 19,85 21 ,82 23,78 27,55 31 .22 34,78 38,25 0,81

0,82 3,74 6,61 9,21 11,66 14,0 16,26 18,46 20,60 22,68 24,73 28,71 32,58 36,35 40,04 0.82

0,83 3,80 6,76 9,46 12,01 14,46 16,82 19,12 21 ,36 23,55 25,71 29,90 33,99 37,97 41 ,86 0,83

0,84 3,86 6,92 9,72 12,38 14,94 17,41 19,82 22,17 24,47 26,74 31,16 35,47 39,68 43,81 -0,84

0,85 3,93 7 ,08 9,99 12,76 15,42 18,01 20,53 23,0 25,42 27,81 32,47 37,01 41 ,46 45,82 0,85

0,86 3,99 7,24 10,27 13,15 15,93 18,63 21 ,28 23,86 26,41 28,91 33,82 38,62 43,32 47,93 0,86

0,87 4,06 7,41 10,54 13,55 16,45 19,28 22,05 24,76 27,43 30,07 35,23 40,29 45,25 50,12 0,87

0,88 4,12 7,58 10,84 13,96 16,99 19,95 22,84 25,69 28,50 31 ,27 36,71 42,04 47,28 52,45 0,88

0,89 4,19 7,76 11,14 14,38 17,55 20,63 23,67 26,66 29,59 32,52 38,23 43,85 49,40 54,84 0,89

0,90 4,26 7,94 11,44 14,82 18,11 21,35 24,53 27,66 30,75 33,81 39,84 45,77 51 ,62 57,39 0,90

0,91 4,32 8,13 11 ,76 15,27 18 72 22,09 25,41 28,69 31 ,93 35,17 41 , 50 47,75 53,92 59,99 0,91

0,92 4,39 8,32 12,08 15,74 19,32 22,85 26,34 29,78 33,18 36,56 43,24 49,83 56,34 62.79 0,92

0,93 4,47 8,51 12,41 16,21 19,95 23,63 27,29 30,89 34,45 38,03 45,03 51,98 58,86 65,64 0,93

0,94 4,54 8,71 12,75 16,71 20,61 24,46 28,28 32,06 35,81 39,54 46,93 54,25 61 ,50 68,7 0,94

0,95 4,61 8,91 13,10 17,22 21 , 28 25,31 29,30 33,26 37,20 41,12 48,89 56,60 64,26 71 ,87 0,95

0,96 4,69 9,12 13,46 17,74 21 ,98 26,18 30,36 34.51 38,64 42,76 50,94 59,06 67,14 75,17 0,96

0,97 4,76 9,33 13,82 18,28 22,71 27,08 31,46 35,80 40,13 44,46 53,06 61 ,60 70,13 78,59 0,97

0,98 4,84 9,55 14,21 18,84 23,44 28,03 32,60 37,16 41 ,70 46,24 55.28 64,30 73,29 82,25 0,98

0,99 4,92 9,77 14,60 19,41 24.21 28,98 33,88 38,55 43,30 48,08 57,57 67,08 76,56 86,00 0,99 1

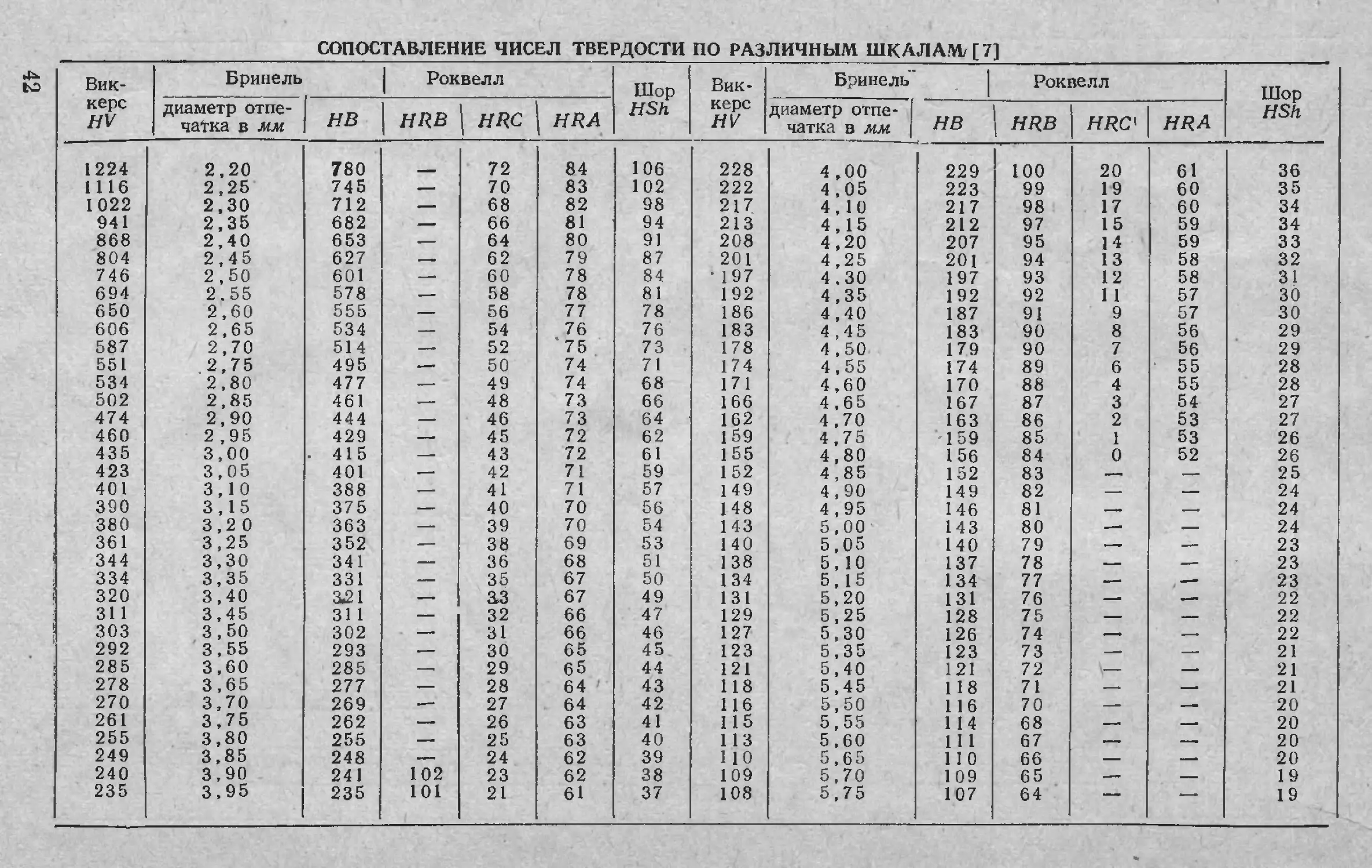

СОПОСТАВЛЕНИЕ ЧИСЕЛ ТВЕРДОСТИ ПО РАЗЛИЧНЫМ ШКАЛАМ/[7]

Вик- керс HV Бринель | Роквелл Шор HSh, Вик- керс HV Бринель" | Роквелл Шор HSh,

диаметр отпе- чатка в мм НВ HRB | HRC HRA диаметр отпе- чатка в мм НВ | HRB HRO HRA

1224 2,20 780 ‘ 72 84 106 228 4,00 229 100 20 61 36

1116 2,25 745 «— 70 83 102 222 4,05 223 99 19 60 35

1022 2,30 712 — 68 82 98 217 4,10 217 98 17 60 34

941 2,35 682 — 66 81 94 213 4,15 212 97 15 59 34

868 2,40 653 — 64 80 91 208 4,20 207 95 14 59 33

804 2,45 627 62 79 87 201 4,25 201 94 13 58 32

746 2,50 601 —• 60 78 84 197 4,30 197 93 12 58 31

694 2.55 578 — 58 78 81 192 4,35 192 92 1 1 57 30

650 2,60 555 — 56 77 78 186 4,40 187 91 9 57 30

606 2,65 534 — 54 76 76 183 4,45 183 90 8 56 29

587 2,70 514 — 52 *75 73 178 4,50 179 90 7 56 29

551 2,75 495 50 74 71 174 4,55 174 89 6 55 28

534 2,80 477 — 49 74 68 171 4,60 170 88 4 55 28

502 2,85 461 —- 48 73 66 166 4,65 167 87 3 54 27

474 2,90 444 46 73 64 162 4,70 163 86 2 53 27

460 2,95 429 —- 45 72 62 159 4,75 159 85 1 53 26

435 3,00 . 415 — 43 72 61 155 4,80 156 84 0 52 26

423 3,05 401 42 71 59 152 4,85 152 83 —— 25

401 3,10 388 — 41 71 57 149 4,90 149 82 — — 24

390 3,15 375 — 40 70 56 148 4,95 146 81 —« —. 24

380 3,2 0 363 — 39 70 54 143 5,00- 143 80 —S- 24

361 3,25 352 — 38 69 53 140 5,05 140 79 — 23

344 3,30 341 — 36 68 51 1 38 5,10 137 78 23

334 3,35 331 — 35 67 50 134 5,15 134 77 I — 23

320 3,40 3-21 —• 33 67 49 131 5,20 131 76 — 22

311 3,45 31 1 — 32 66 47 129 5,25 128 75 — — 22

303 3,50 302 —. 31 66 46 127 5,30 126 74 — —* 22

292 3,55 293 — 30 65 45 123 5,35 123 73 — — 21

285 3,60 285 —. 29 65 44 121 5,40 121 72 -- 21

278 3,65 277 — 28 64 43 118 5,45 118 71 — 21

270 3,70 269 — 27 64 42 116 5,50 116 70 — — 20

261 3,75 262 — 26 63 41 115 5,55 114 68 _• 20

255 3,80 255 — 25 63 40 113 5,60 111 67 —Г —> 20

249 3,85 248 — 24 62 39 НО 5,65 11 0 66 — 20

240 3,90 241 102 23 62 38 109 5,70 109 65 —- 19

235 3,95 235 101 21 61 37 108 5,75 107 64 — 19

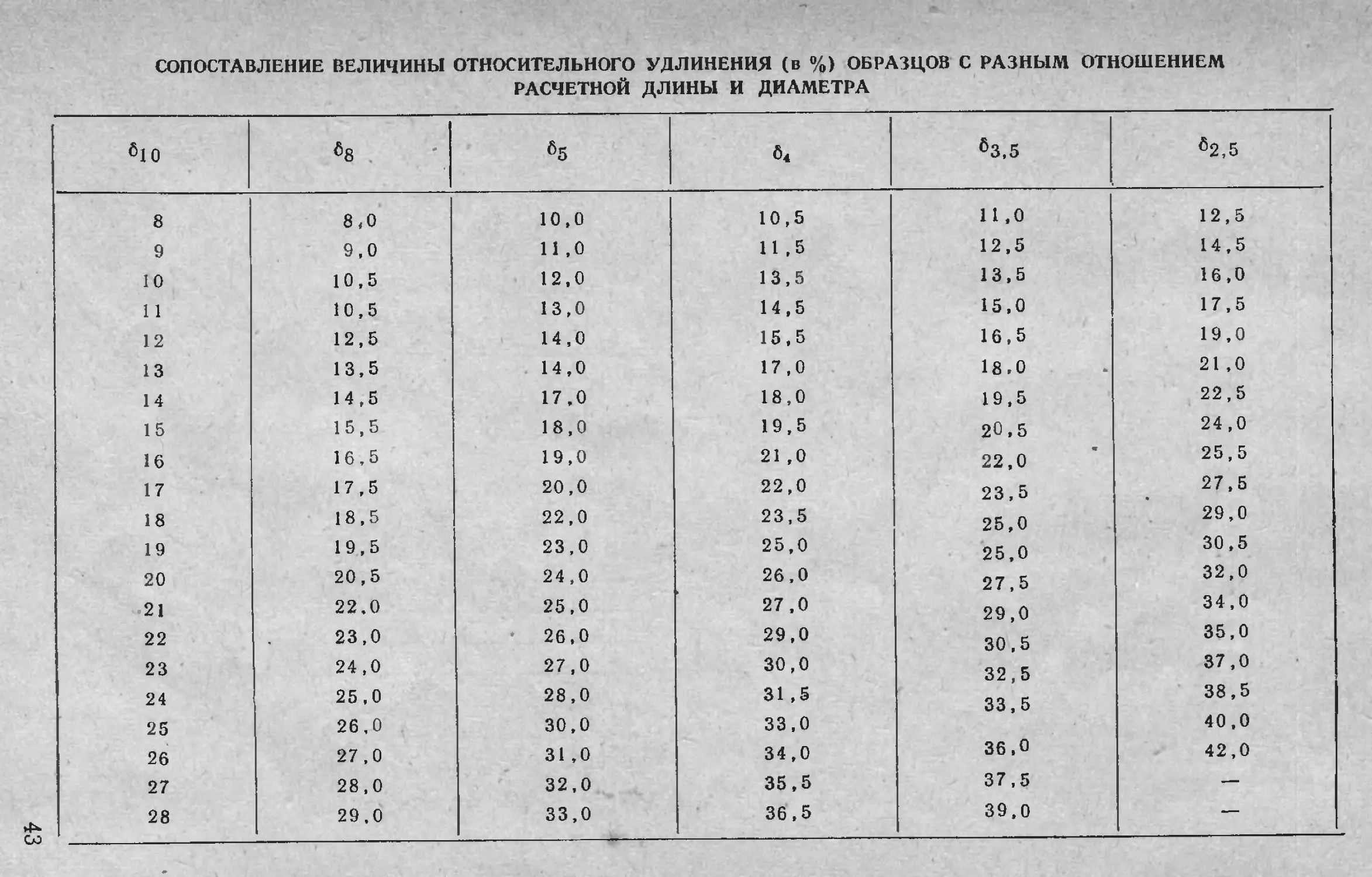

СОПОСТАВЛЕНИЕ ВЕЛИЧИНЫ ОТНОСИТЕЛЬНОГО УДЛИНЕНИЯ (в %) ОБРАЗЦОВ С РАЗНЫМ ОТНОШЕНИЕМ

РАСЧЕТНОЙ ДЛИНЫ И ДИАМЕТРА

610 ^8 65 б4 63,5 б2,5

8 8,0 10,0 10,5 11,0 12,5

9 9,0 11,0 11,5 12,5 14,5

10 10,5 12,0 13,5 13,5 16,0

11 10,5 13,0 14,5 15,0 17,5

12 12,5 14,0 15,5 16,5 19,0

13 13,5 14,0 17,0 18,0 21 ,0

14 14,5 17,0 18,0 19,5 22,5

15 15,5 18,0 19,5 20,5 24,0

16 16,5 19,0 21 ,0 22,0 25,5

17 17,5 20,0 22,0 23,5 27,5

18 18,5 22,0 23,5 25,0 29,0

19 19,5 23,0 25,0 25,0 30,5

20 20,5 24,0 26,0 27,5 32,0

21 22,0 25,0 27,0 29,0 34,0

22 23,0 26,0 29,0 30,5 35,0

23 24,0 27,0 30,0 32,5 37,0

24 25,0 28,0 31 ,5 33,5 38,5

25 26,0 30,0 33,0 40,0

26 27,0 31 ,0 34,0 36,0 42,0

27 28,0 32,0 35,5 37,5 —

28 29,0 33,0 36,5 39,0 —

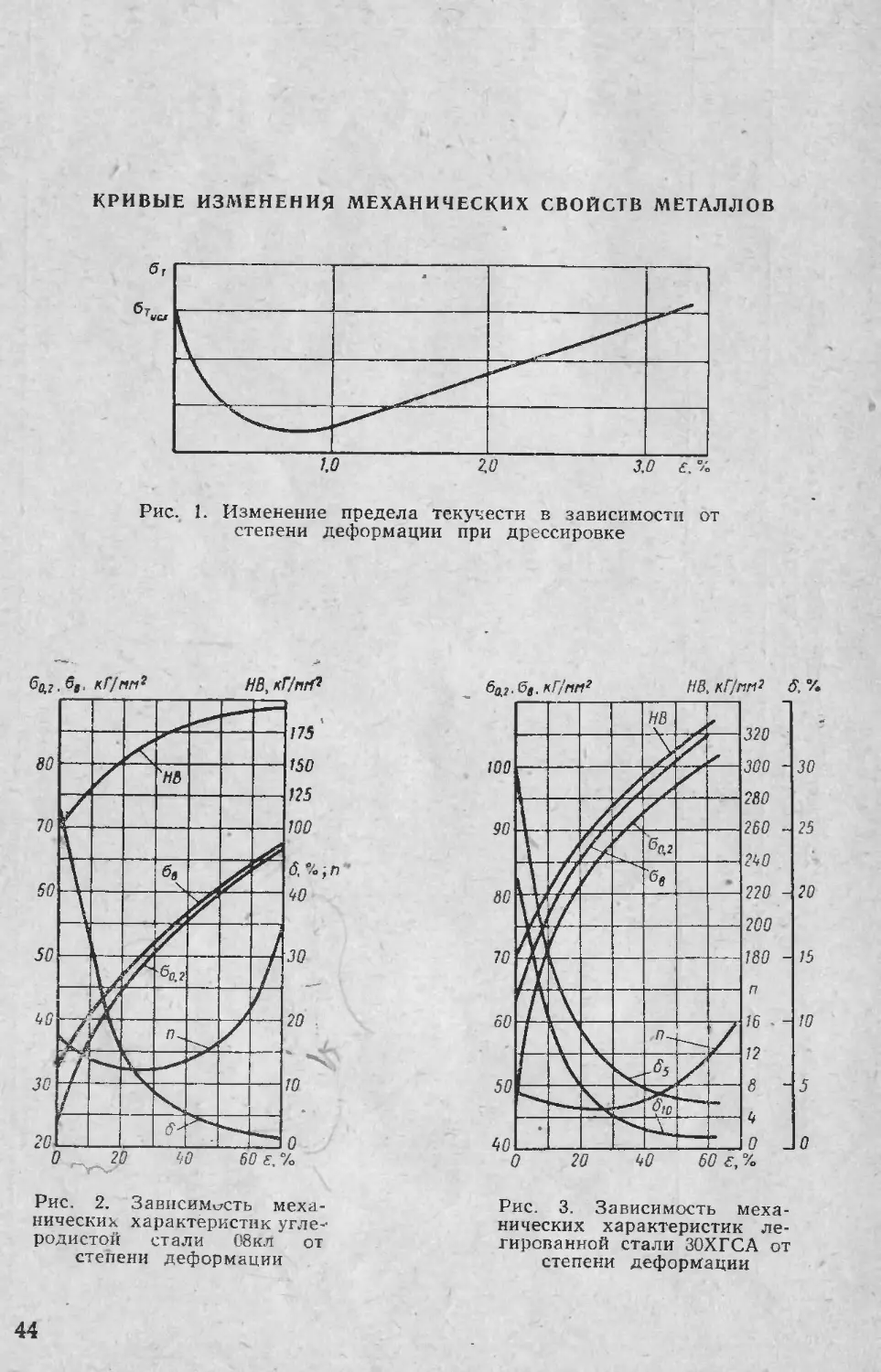

КРИВЫЕ ИЗМЕНЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ

Рис. 1. Изменение предела текучести в зависимости от

степени деформации при дрессировке

Рис. 2. Зависимость меха-

нических характеристик угле-

родистой стали 08 к л от

степени деформации

Рис. 3. Зависимость меха-

нических характеристик ле-

гированной стали ЗОХГСА от

степени деформации

44

Рис. 4. Зависимость механиче-

ских характеристик алюминие-

вого сплава АМг от степени

деформации

от степени деформации

Рис. 6. Зависимость механиче-

ских характеристик никеля НП4

от степени деформации

Рис. 7. Зависимость механиче-

ских характеристик техническо-

го титана от степени деформа-

ции

45

Рис. 8. Зависимость истинного

сопротивления деформации ле-

гированной стали Х18Н9Т от

температуры, степени и скоро

сти деформации

Рис. 9. Зависимость временного со-

противления углеродистых сталей от

температуры: /—сталь Ст. 7; 2—сталь

Ст. б; 3—сталь Ст. 5; 4—сталь Ст. 3

Рис 10. Зависимость отно-

сительного удлинения угле-

родистых сталей от темпе-

ратуры: 1—сталь Ст. 7; 2—

сталь Ст. 6; 3—сталь Ст. 5;

4—сталь Ст. 3

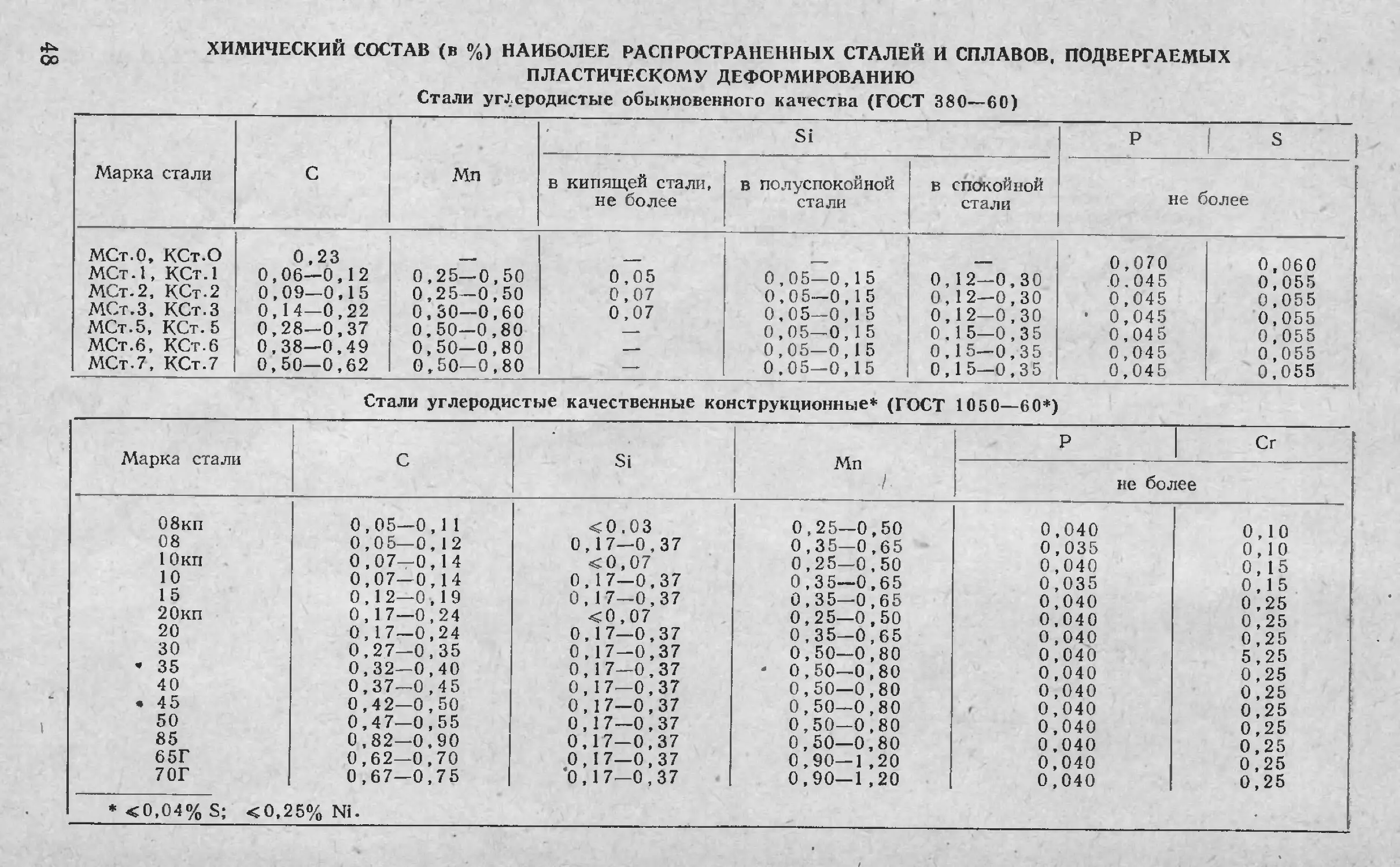

£ ХИМИЧЕСКИЙ СОСТАВ (в %) НАИБОЛЕЕ РАСПРОСТРАНЕННЫХ СТАЛЕЙ И СПЛАВОВ, ПОДВЕРГАЕМЫХ

ПЛАСТИЧЕСКОМУ ДЕФОРМИРОВАНИЮ

Стали углеродистые обыкновенного качества (ГОСТ 380—60)

Марка стали С Мп Si Р 1 s

в кипящей стали, не более в полуспокойной стали В СПОКОЙНОЙ стали не б олее

МСт.0, КСт.О 0,23 •_ 0,070 0,060

МСт-l, КСт.1 0,06—0,12 0,25—0,50 0,05 0,05—0,15 0,12—0,30 .0.045 0,055

МСт-2, КСт. 2 0,09—0.15 0,25—0,50 0,07 0,05—0,15 0,12—0,30 0,045 0,055

МСт.З, КСт.З 0,14—0,22 0,30—0,60 0,07 0,05—0,1 5 0,12—0,30 • 0,045 0,055

МСт.5, КСт. 5 0,28—0,37 0,50—0,80 — 0,05—0,15 0.15—0,3 5 0,045 0,055

МСт.6, КСт.6 0,38—0,49 0,50—0,80 —— 0,05—0,15 0,15—0,35 0,045 0,055

МСт.7, КСт.7 0,50—0,62 0,50—0,80 — 0,05—0,15 0,15—0,35 0,045 0,055

Стали углеродистые качественные конструкционные* (ГОСТ 1050—60*)

Марка стали С Si Мп Р | Сг

не более

08кп 0,05—0,1 1 <0.03 0,25—0.50 0,040 0,10

08 0,0 5—0, I 2 0,17—0,37 0,35—0,65 0,035 0,10

1 Окп 0,07—0,14 <0,07 0,25—0,50 0,040 0,15

10 0,07—0,14 0,17—0,37 0,35—0,65 0,035 0,15

15 0,12—0,19 0,17—0,37 0,35—0,65 0,040 0,25

2 Окп 0,17—0,24 <0,07 0,25—0,50 0,040 0,25

20 0,17—0,24 0,17—0,37 0,35—0,65 0,040 0,25

30 0,27—0,35 0,17—0,37 0,50—0,80 0,040 5,25

• 35 0,32—0,40 0,17—0,37 - 0,50—0,80 0,040 0,25

40 0,37—0,45 0,17—0,37 0,50—0,80 0,040 0,25

. 45 0,42—0,50 0,17—0,37 0,50—0,80 0,040 0,25

50 0,47—0,55 0,17—0,37 0,50—0,80 0,040 0,25

85 0,82—0,90 0,17—0,37 0,50—0,80 0,040 0,25

65Г 0,62—0,70 0,17—0,37 0,90—1 ,20 0,040 0,25

70Г 0,67—0,75 ’0,17—0,37 0,90—1,20 0,040 0,25

* <0,04% S; <0,25% N1.

Стали низколегированные конструкционные (ГОСТ 5058—65)

Марка стали С Si Мп Сг Ni | Си

Не более

09Г2 <0,12 0,17—0,37 1 ,40—1 ,80 0,30 0 30 0,30

12ГС 0,09-0,15 0,50—0,80 0,80—1,20 0,30 0,30 0,30

09Г2С <0,12 0,50—0,80 1,30-1 ,70 0,30 0,30 0,30

Стали легированные конструкционные (ГОСТ 4543—61), стали качественные рессорно-пружинные

горячекатаные (ГОСТ 205 2—5 3)

Марка стали С Si Мп Сг N1 V ГОСТ

25ХГСА 0,22—0,28 0,90—1,20 0,80—1,10 0,80—1,10 — — 4543—61*

ЗОХГСА 0,28—0,34 0,90-1 ,20 0,80—1,10 0,80—1,10 — — 4543—61*

12ХНЗА 0,09—0,16 0,17—0,37 0,30—0,50 0,60—0,90 2,75—3,15 — 4543-61*

. 40Х 0,36—0,44 0,17—0,37 0,50—0,80 0,80—1,10 — — 4543—61*

10Г2 0,07—0,15 0,17—0,37 1,20—1,60 <0,25 <0,25 4543—61*

50ХФА 0,45—0,55 0,15—0,30 0,30—0,60 0.75—1,10 0,30 0,15—0,25 2052—53*

60С2 0,57—0,65 1,50—2,00 0,60—0,90 0,30 0,40 — 2052—53*

Стали инструментальные углеродистые (ГОСТ 14 35—54*)

Марка стали С Мп Si S Р Сг Ni Си

не более

У10 У12 У7А У8А У8ГА У9А У10А У12А 0,95—1,04 1 ,15—1 ,24 0,65—0,74 0,75—0,84 0,80—0,90 0,85—0,94 0,95—1 ,00 1,15—1 ,24 0,15-0,35 0,15—0,35 0,15—0,30 0,15—0,30 0,35—0,60 0,15—0,30 0,15—0,30 0,15—0,30 0,15—0,35 0,15—0,35 0,15—0,30 0,15—0,30 0,15—0,30 0,15—0,30 0,15—0,30 0,15—0,30 0,030 0,030 0,020 0,020 0,020 0,020 0,020 0,020 0,035 0,035 j 0,030 1 0,030 0,030 0,030 0,030 0,030 J 0,10* 0,30** 0,10* 0,30** 0,12* 0,25** 0,12* 0,20** 0,20* 0,25** 0,20* 0,20**

* ** Для патентированной проволоки и лент. Для холоднокатаного листа и холоднокатаной ленты.

Инструментальные быстрорежущие стали* (ГОСТ 937 3—60*)

Марка стали . или сплава С Сг W V Fe S Р

не более

Р18*. Р9 * <0,4% Мп; <0, 0,7—0,8 0,85—0,95 ,4% Si; <0,4% 3,8—4,4 3,8—4,4 । Ni; 0,3% Мо. 17,5-19 8,5—10 1 ,0—1,4 2,0—2,6 Осн. » 0.030' 0,030 0,030 0,030

Стали инструментальные легированные (ГОСТ 5 950—6 3)

Марка стали или сплава С Si Мп Сг V Мо

9ХФ Х12М 0,80—0,90 1 ,45—1 ,65 0,15—0,35 0,15—0,35 0,30—0,60 0,15—0,40 0,40—0,70 11,0—12,5 0,15—0,30 0,15—0,30 0,4—0,6

Лента, проволока и прутки из сплавов высокого омического сопротивления* (ГОСТ 12766—67)

Марка стали или сплава Si Мп Сг у Ni Fe

Х15Н60 Х20Н80 0,4—1 ,5 0,4—1,5 <1,5 <0,7 15,0-18,0 20—23 55,0—61 ,0 Ост. Ост- <1,5

♦ <0,15 С; <0,2 А1; <0,020% S; <0,030% Р.

Oi Стали и сплавы высоколегированные коррозионно-стойкие, жаростойкие и жаропрочные (деформируемые)

(ГОСТ 5632—61*)

। Марка стали или сплава С Si Мп Сг Ni | Ti

1 0X13 (ЭИ496) <0.08 <0,60 <0,60 11,0—13,0 —

1 Х25Т (ЭИ439) <0.15 <1 ,00 <0,80 24,0—27,0 — 5-С—0,80

2Х13Н4Г9 (Х13Н4Г9, ЭИ100) . . . 0,15—0,30 <0,80 8,0—10,0 12,0—14,0 3,70—4,70 —

1Х21Н5Т (ЭИ811) 0,09—0,14 <0,80 <0,80 20 ,0—22,0 4,80—5,80 0 ,25—0,50

й Х14Г14Н (ЭП212) <0,12 <0,80 13,0—15,0 13,0-15,0 1 ,00—1,50 —-

Х14Г14НЗТ (ЭИ711) <0,10 <0,80 13,0—15,0 13,0—15,0 2,50—3,50 С—0,02)- .5—0,60

Х17АГ14 (ЭП213)* <0.15 <0,80 13,5—15,5 16,0—18,0 <0,60 —.

I Х18Н9 (1XI8H9, ЭЯ1) <0,12 <0,80 1 ,00—2,00 17,0—19,0 8,0—10,0 —

2X1 8Н9 (ЭЯ2) 0,13—0,21 <0,80 1 ,00—2,0 17,0—19,0Г, 8,0—10,0 —

Х18Н9Т (1Х18Н9Т, ЭЯ IT) <0,12 <0,80 1 ,00—2,00 17,0—19,0 8,0—9,50 (С—0,02). .5—0,70

4Х18Н25С2, (Х18Н25С2, ЭЯЗС) . . 0,32—0,40 2,00—3,00 <1,50 17,0—19,0 23,0—25,0 —

Х23Н18 (ЭИ417) <0,20 < 1 ,00 <2,00 22,0—25,0 17,0—20 —

ХН7 5МБТЮ (ЭИ602)** <0,10 <0,80 <0,40 0,19—22,0 Осн. 0,35—0,75

ХН78Т (ЭИ435)* <0,12 <0,80 <0,70 0,19—22,0 0,1 5—0,35

4Х9С2 (Х9С2, ЭСХВ) 0,35—0,45 2,0—3,0 <0,70 8,0—10,0 — —

1X13 (ЭЖ1) 0,09—0,15 <0,60 <0,60 12,0—14,0 — .—.

Х28 (ЭЖ27, ЭИ349) <0,15 <1 ,0 <0,80 27,0—30,0 — —

0Х22Н5Т (ЭП53) <0,08 <0,80 <0,80 21 {0—23,0 5,30—6,30 0,30—0,6

0Х21Н6М2Т (ЭП54) <0,08 <0,80 <0,80 20,0—22,0 5,50—6,50 0.20—0,40

Х28АН (ЭИ657)** <0,15 <1 ,0 < 1 ,5 25,0—28,0 1 ,0—1 ,7 —

0Х18Н12Б (Х18Н11Б, ЭИ402) . . . <0,08 <0,80 1 ,0—2,0 17,0—19,0 1 1 ,0—13,0 —

* 0,30—0,40% N. ** 0,18—0,25% N.

Про дол же пне