Автор: Франц В.Я.

Теги: текстильная промышленность экономика экономические науки швейные машины

ISBN: 5-7695-1274-1

Год: 2004

Текст

з

iiixiii;

Л

£

I

ранц

к

ШВЕЙНЫЕ МАШИНЫ

СРЕДНЕЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАНИЕ

В. Я. Франц

ШВЕЙНЫЕ МАШИНЫ

Допущено

в качестве учебного пособия для студентов образовательных учреждений среднего профессионального образования, обучающихся по специальности 170] «Монтаж и техническая эксплуатация промышленного оборудования»

Москва

academU 2004

УДК £2Jr&57T212(075.32)

ББК 65.304.9я723

Ф84

Рецензенты:

зам. директора техникума легкой промышленности Р. С. Сетдеков:, главный инженер Независимого испытательного центра швейных машин Э.А. Сиротников

Франц В.Я.

Ф84 Швейные машины: Учеб, пособие для студ. учрежд. сред. проф. образования / Владимир Яковлевич Франц. — М.: Издательский центр «Академия», 2004. — 160 с.: ил.

ISBN 5-7695-1274-1

Приведены краткие технические характеристики швейного оборудования, схемы машин и их механизмов отечественного и зарубежного производства. Описаны правила установки механизмов, их регулировка и способы устранения неполадок. Пособие снабжено цветными иллюстрациями, которые помогут студентам лучше понять устройство швейных машин, быстрее разобраться в особенностях регулировок различных механизмов.

Для студентов учреждений среднего профессионального образования. Может быть рекомендовано персоналу швейных предприятий при выполнении работ по регулировке и наладке машин.

УДК 677.057.212(075.32)

ББК 65.304.9я723

ISBN 5-7695-1274-1

© Франц В.Я., 2004

р -j © Издательский центр «Академия», 2004

ПРЕДИСЛОВИЕ

Швейное производство представляет собой отрасль промышленности, использующую систему «оператор—машина». Поэтому повышение производительности труда оператора тесно связано с повышением производительности самих машин, в том числе с уменьшением времени на наладку и регулировку.

Оборудование швейного производства чрезвычайно разнообразно по номенклатуре из-за различий выполняемых швейными машинами технологических операций и в зависимости от конструкции машин и принципов управления ими. Обслуживание и ремонт все усложняющихся швейных машин требует серьезной специальной подготовки.

В мире десятки предприятий и фирм выпускают промышленные и бытовые швейные машины, комплектующие к ним и сопутствующие изделия — от игл до сложнейших узлов автоматизации.

Технологические процессы изготовления швейных изделий во многом определяют конструкцию и устройство необходимого для их проведения оборудования. С учетом назначения процесса, способа выполнения операций, а также формы и размеров обрабатываемых изделий создаются целые виды и классы оборудования, обеспечиваю

щие изготовление изделий с наименьшими затратами времени при достижении наилучшего качества.

В данном пособии рассмотрены наиболее распространенные на предприятиях швейной отрасли машины российских производителей ЗАО «Завод Промшвеймаш» (г. Подольск) и ЗАО «Рос-товский-на-Дону завод «Агат», несколько типов швейных машин ОАО «Орша» белорусского производства, швейные машины фирм «Алтин» (Германия), «Паннония» (Венгрия) и «Минерва» (Чехия).

При подготовке пособия автор исходил из того, что учащиеся знакомы с терминологией, относящейся к швейным машинам, и их конструкциями.

При рассмотрении конструкций машин основное внимание уделено регулировкам и особенностям установки рабочих органов. При отборе материала для учебного пособия предпочтение отдавалось описанию машин, эксплуатируемых на отечественных предприятиях.

Текст учебного пособия расположен в соответствии с технологической классификацией швейных машин, предусматривающей деление машин на группы в зависимости от их назначения.

ГЛАВА 1

ОБЩИЕ СВЕДЕНИЯ О РАБОТЕ ШВЕЙНЫХ МАШИН

1.1. Правила подготовки швейных машин к работе

Промышленные швейные машины поставляются заводами-изготовителями в виде швейной головки в комплекте с промышленным столом или в виде швейной головки и промышленного стола в разобранном виде по отдельности.

Комплектность поставки сменных и запасных частей, инструмента и принадлежностей указывается в комплектовочной ведомости, согласованной с заказчиком и утвержденной в установленном порядке. Перед установкой машины на рабочее место необходимо провести ее расконсервацию. Для этого с машины снимают консервационную смазку, используя хлопчатобумажные салфетки, сначала сухие, а затем смоченные уайт-спиритом или бензином. После снятия смазки машину досуха протирают салфетками. Так как машина поставляется заводом-изготовителем без! смазочного масла, его следует залить согласно инструкции по эксплуатации.

При монтаже и эксплуатации машины электродвигатель должен быть заземлен в соответствии с Правилами технической эксплуатации электроустановок потребителей и Правилами устройства электроустановок.

Октавные уровни звука при максимальной постоянной частоте вращения главного вала машины не должны превышать значений, указанных в инструкции. Выполнение этого требования при эксплуатации машины обеспечивает на рабочем месте допустимый эквивалентный уровень звука. Частота колебаний и амплитуда вибрации, возникающей при максимальной постоянной частоте вращения главного вала на поверхностях контакта с руками рабочего при выполнении технологической операции, также не должны превышать значений, указанных в инструкции.

Прежде чем приступить к пошиву, необходимо заправить нитки в иглу и челнок и нижние нитки вытянуть наверх.

Нельзя пускать машину в ход без подложенного под прижимную лапку материала. Верхние и нижние нитки, как правило, должны быть одинаковой толщины.

Чтобы сменить иглу, стержень игловодителя поворотом маховика устанавливают в крайнее верхнее положение. С помощью отвертки ослабляют стопорный винт на иглодержателе и вынимают иглу. При установке новой иглы нужно следить за тем, чтобы ее длинный желобок был обращен в сторону, указанную в инструкции. Иглу нужно вставлять в иглодержатель до упора и надежно стопорить винтом.

Заправка верхних (игольных) и нижних (челночных или петлителя) ниток неодинакова в машинах различных типов и зависит от вида выполняемого стежка, числа игл, типа челнока или петлителя и т.д. Схемы различных типов заправки ниток будут указаны при описании конструкций машин.

Натяжение верхних и нижних ниток в машинах челночного стежка должно быть отрегулировано таким образом, чтобы их переплетение происходило в середине стачиваемых материалов. В этом случае строчка выглядит одинаково с обеих сторон. При слишком сильном натяжении верхних ниток или слишком слабом натяжении нижних ниток их переплетение будет происходить на верхней стороне стачиваемых материалов. И наоборот, если натяжение верхних ниток будет слишком слабым или натяжение нижних ниток будет слишком сильным, то переплетение ниток произойдет на нижней стороне стачиваемых материалов.

В машинах, выполняющих стежки других типов, должны быть обеспечены достаточное затягивание стежка и правильное переплетение ниток. Регулировку натяжения верхних ниток выполняют с помощью регуляторов натяжения, расположенных, как правило, на передней стороне рукава машины. Если натяжение требуется увеличить, то гайку соответствующего пружинного регулятора поворачивают по часовой стрелке, поджимая пружину и тем самым усиливая сжатие шайб, между которыми проходит соответствующая верхняя нитка. Для уменьшения натяжения эту гайку поворачивают в противоположном направлении, против часовой стрелки.

4

Натяжение нижних ниток регулируют поворотом винта пружины натяжения на шпульных колпачках или шпуледержателях. При повороте этого винта по часовой стрелке натяжение нижних ниток будет увеличиваться, при повороте против часовой стрелки — уменьшаться. В боль

шинстве случаев хорошую строчку можно получить регулировкой натяжения только одних верхних ниток.

Длина стежка устанавливается регулятором его длины, расположенным у большинства машин на передней стороне их рукава.

1.2. Основные неисправности в работе швейных машин

Разладки характеризуют нарушение рабочих функций механизмов, приводящее к браку изготавливаемой продукции, несвоевременному срабатыванию отдельных механизмов, снижению производительности машины, а в ряде случаев — к быстрому изнашиванию или поломке ее деталей. Разладки механизмов выявляют по прямым или косвенным признакам. Например, прямым признаком, характеризующим неисправное состояние зуб

чатой передачи, служит увеличение зазора между зубьями, выявляемое измерением щупом. Косвенным признаком этого же дефекта являются шум и удары, возникающие при работе передачи.

Разлаженность отдельных механизмов машин и неисправности некоторых ответственных деталей и сборочных единиц наиболее наглядно проявляются в том, что в обрабатываемом изделии появляется брак (табл. 1.1).

Таблица 1.1

Основные виды брака швейных изделий, возникающего из-за разладок механизмов машин

Брак Причины, вызывающие брак Тип машин

Пропуски стежков Неправильно установлена игла по высоте по отношению к носику челнока или петлителя Затупился или погнулся конец иглы Несвоевременная подача нитки петлителю Игловодитель на валу повернут влево больше, чем надо, и игла не успевает входить в материал Неправильное положение короткого желобка иглы относительно носика челнока или петлителя Игла установлена в иглодержателе не до упора Несвоевременно происходит отклонение иглы, и она изгибается Затупился носик челнока или петлителя Носик челнока или петлителя не вовремя (рано или поздно) подходит к игле Большой зазор между иглой и носиком челнока или петлителя Ширители высоко проходят над петлителями Не отрегулировано взаимодействие петлителей Предохранитель отгибает иглу от носика челнока или петлителя Ослаблен ремень, передающий движение от главного вала распределительному Сработались зубья шестерен Значительный осевой люфт челночного вала во втулках Неправильно изогнуты рожки петлителя, из-за чего они не попадают в петлю игольной нитки Петлитель проходит слишком высоко над иглой Петлитель при движении вперед не полностью входит в петлю В связи с износом укоротились рожки петлителя или на левом рожке износился выступ Петлители или ширители имеют острые кромки или изогнуты Пружины ширителей неправильно изогнуты или сломаны Все швейные машины То же Машины двухниточного цепного стежка и стачиваюше-обметочные с нитеподатчиком Машины потайного стежка Все швейные машины То же Машины с отклоняющимися иглами Все швейные машины То же » Полуавтоматы для изготовления петель на верхней одежде Краеобметочные машины Машины с предохранителем иглы Машины челночного стежка с плоскозубчатой передачей Машины с шестеренным приводом челнока Машины с автоматической смазкой челнока Машины потайного стежка То же » » Полуавтоматы для изготовления петель на верхней одежде То же

5

Продолжение табл. 1.1

Брак Причины, вызывающие брак Тип машин

Пропуски стежков Вилочка левого ширителя не совпадает с отверстием петлителя Правый ширитель мало расширяет петлю игольной нитки из-за износа заднего плеча ширителя Слишком большие люфты в механизмах иглы, челнока или петлителей Слишком низко установлена рейка Несвоевременное перемещение материала, из-за чего игла отгибается в сторону Слишком высоко установлена разделительная пластина Игла касается лапок или пластины механизма перемещения материала Лапка плохо прижимает материал к игольной пластине Слишком далеко друг от друга находятся лапки Слишком большое отверстие для иглы в лапке Слишком большое отверстие в игольной пластине Игольная пластина опущена Заусенцы на краях окна игольной пластины, за которые нитка задевает и соскакивает с рожка петлителя Линия канавки на игольной пластине непараллельна траектории движения иглы Слишком велик ход нитепритягивательной пружины Номер иглы не соответствует номеру ниток Неправильно расположена трубка обводчика по отношению к игле » Полуавтоматы для изготовления петель на верхней одежде То же Все швейные машины То же » Машины для стачивания с одновременной посадкой нижнего материала Полуавтоматы для пришивания фурнитуры и изготовления петель Все швейные машины Полуавтоматы для изготовления петель на верхней одежде Машины с отклоняющимися иглами Все швейные машины Полуавтоматы для изготовления петель на верхней одежде Машины потайного стежка То же Все швейные машины челночного стежка Все швейные машины Вышивальные машины

Петляние строчки снизу Мал зазор между пазом челнока и пояском шпуледержателя Слишком поздно носик челнока подходит к игле Слишком слабое натяжение игольной нитки или слишком сильное натяжение челночной нитки В шайбах регулятора появились следы — прорези от нитки Между шайбами регулятора натяжения попал посторонний предмет или шайбы проржавели Отводчик несвоевременно поворачивает шпуледержатель Все швейные машины челночного стежка То же Все швейные машины То же » Машины с отводчиком

Петляние строчки сверху Слишком сильное натяжение игольной нитки Под пластинчатую пружину шпульного колпачка попала грязь или нитка Под пластинчатой пружиной на шпульном колпачке образовалась прорезь Все швейные машины Все швейные машины челночного стежка То же

Петляние строчки сверху или снизу Плохая намотка ниток на бобины Все швейные машины

Слабая строчка Слабое натяжение обеих ниток Слишком рано перемещается материал Несвоевременная работа ускорителя То же » Машины с ускорителем

Тугая строчка Сильное натяжение обеих ниток Несвоевременно работает переменно действующий регулятор натяжения нитки Слишком высокий выступ на рожке петлителя На рожках петлителя имеются заусенцы Все швейные машины Машины, имеющие переменно действующий регулятор натяжения нитки Машины потайного стежка Машины потайного стежка, стачивающие, обметочные, скорняжные

6

Продолжение табл. 7.7

Брак Причины, вызывающие брак Тип машин

Тугая строчка Рейка установлена слишком низко и при перемещении материала вытягивает нитку Палец лапки установлен слишком далеко от иглы Машины потайного стежка Стачивающе-обметочные машины

Изменение длины стежка Слабое прижатие материала лапкой Стержень лапки или пружинодержатель заедает в направляющих Лапка прижимает материал не по всей поверхности Неодинаковый подъем верхней рейки и прижимной лапки На поверхности разделительной пластины имеются задиры Затупились зубцы рейки Вывернулся и качается палец кольца обгонной тормозной муфты В обгонную муфту попала грязь или смазка Сработались края паза Ослабла гайка оси ролика Износились поверхность оси или отверстие в рычагах продольных или поперечных перемещений материала На верхней поверхности разделительной пластины имеются задиры от зубьев механизма перемещения материала Зубцы рейки механизма перемещения материала неравномерно захватывают материал Люфты в соединениях механизма перемещения материала Ослабла гайка оси ролика рычага продольных перемещений Износились ролик или его ось в рычаге продольных перемещений Люфты в соединениях узла отклонения иглы Игла смещена в сторону Мало отклонение иглы Тупая игла Неправильный радиус изгиба иглы Износ деталей или ослабление затяжки винтов регулятора длины стежка Слишком высоко установлен выдавливатель Неверно установлена игольная пластина относительно иглы Тормозная пластина слабо прижимает материал Все швейные машины То же Швейные машины с реечным механизмом перемещения материала Машины для стачивания с одновременной посадкой нижнего материала То же Все швейные машины То же » Машины с программным перемещением материала То же » Машины для стачивания с одновременной посадкой нижнего слоя материала Машины с реечным механизмом перемещения материала Все швейные машины Закрепочные полуавтоматы То же Машины с отклоняющимися иглами Полуавтоматы для обвивки стойки пуговицы То же Машины потайного стежка То же Все швейные машины Машины потайного стежка То же Машины потайного стежка для подшивания низа платьев

Грязная строчка Скопилась грязь под игольной пластиной или в челноке Скопились грязь и волокна между шайбами регулятора натяжения, в трубках и других местах заправки верхних и нижних ниток Замаслились детали заправки Все швейные машины То же »

Неправильная посадка материала Сильное натяжение ниток Износ в сочленениях деталей нижнего или верхнего механизма перемещения материала Затупились зубцы реек нижнего или верхнего механизма перемещения материала Задиры на нижней или верхней поверхности разделительной пластины Неверно отрегулировано перемещение материалов (верхний перемещается на большую величину, чем нижний) » Машины для стачивания с одновременной посадкой нижнего материала То же » »

7

Окончание табл. 1.1

Брак Причины, вызывающие брак Тип машин

Неправильная посадка материала Слишком высоко на штанге закреплено установочное кольцо Слишком низко на штанге закреплено установочное кольцо Неверно отрегулирована величина перемещения верхнего или нижнего материала Нет смазки и заедает валик или манжет на эксцентрике Велико давление транспортирующего ролика Машины для стачивания с одновременной посадкой нижнего материала То же » » »

Повреждение материала Затупилась игла Слишком высоко установлен нижний механизм перемещения материала Все швейные машины Все машины с реечным механизмом перемещения материала

Несистематическое захватывание нижнего материала Неправильный радиус изгиба иглы Неправильно установлена игольная пластина Слишком низко установлен выдавливатель Неправильно установлено начальное положение выдавливателя Несвоевременно происходит поворот эксцентриковой втулки Неверно установлена эксцентриковая втулка Из-за недостаточного натяжения пружины мостик во время работы машины вибрирует Машины потайного стежка То же » » » » »

Неправильная обрезка ниток Затупился нож Нож при движении захватывает нитку челнока Излишние люфты в механизме ножа уменьшают его ход Длинная или короткая пружина нижнего ножа Нож поздно подходит к игле, сброшенной с челнока, и не захватывает ее Нож проходит мимо петли, сброшенной с челнока Валик ползуна повернулся в коромысле, и нитка осталась незажатой Положение зажимной пластины не обеспечивает зажим нитки Держатель отводчика нитки установлен слишком низко Лопнула пружина держателя отводчика нитки Машины с механизмом обрезки нитки То же » Полуавтоматы для обвивки стойки пуговицы Закрепочные полуавтоматы То же Полуавтоматы цепного стежка для пришивания пуговиц и обвивки стойки То же » »

Неправильная обрезка края Несвоевременно работает нож Затупились или неправильно заточены ножи Затупился верхний или нижний нож Верхний нож слабо прижат к нижнему Лопнула пружина, и штанга с ножом не поднимается вверх Погнута штанга Затупилась режущая кромка на игольной пластине Машины с механизмом ножей для обрезки края То же » » » » »

1.3. Характеристики и методы оценки качества выполнения операций на швейных машинах

Рабочим процессом швейных машин является процесс образования строчки, поэтому качество выполняемого шва наряду с эргономическими показателями определяет качество работы машины. Основными критериями оценки качества шва (строчки) можно считать утягивание, стягивание, посадку и прямолинейность.

Шов, образуемый челночной строчкой, представляет собой в разрезе слой материалов, охватываемых верхней и нижней нитками, с узлом их переплетения, расположенным в середине соединяемых материалов.

Расположение узла переплетения ниток вблизи геометрической середины толщины соединяе-

8

мых материалов характеризует качество утягивания шва и оценивается коэффициентом утягивания шва, %:

Ку = £,/£„100,

где 7.в и L„ — длина соответственно верхней и нижней ниток в шве некоторой длины.

Для получения коэффициента утягивания шва рекомендуется стачать две полоски ткани шириной 50 мм и длиной 500 мм, затем вырезать среднюю часть длиной 150 мм, распустить шов и измерить длины верхней LB и нижней £н ниток.

Строгих норм на коэффициент утягивания шва еще не установлено, однако коэффициент Ку при частоте вращения главного вала машины 4000 мин-1 может быть принят равным 100... 115 %.

Посадка 77 представляет собой смещение нижнего слоя материала относительно верхнего в процессе их стачивания.

Стягивание С шва является результатом одновременного уменьшения длины двух слоев материала после стачивания по отношению к их исходной длине.

Для определения посадки материала и стягивания шва стачивают две полоски ткани одинаковой длины £0 шириной 50 мм. После стачивания измеряют длину верхней £в и нижней полосок.

Посадка, %, определяется по формуле

77=(£в-£н)/£о-ЮО, а стягивание шва, %, — по формуле

С=(£0-£б)/£0-ЮО.

Допустимые величины посадки и стягивания обычно указываются в технических характеристиках машин.

Прямолинейность перемещения материала в машине в процессе стачивания определяется величиной h отклонения строчки от прямой, характеризующей направление подачи материала, на некоторой длине L.

Для определения этого показателя на полоске ткани длиной 350 и шириной 50 мм выполняют строчку, затем вырезают среднюю часть длиной L = 300 мм и измеряют /г.

Строчка считается прямой, если h < 10 мм.

При эксплуатации машины возможно несоответствие ее технологических и технических характеристик паспортным данным.

Максимальная скорость стачивания материала определяется по частоте вращения главного вала машины. Для определения может быть использован стробоскоп. Частота мигания лампы стробоскопа, при которой достигнут эффект «останова» движения одной из видимых движущихся деталей (совершающих один проход своей траектории за один оборот главного вала машины), соответствует частоте вращения главного вала машины. В условиях производства можно определить частоту

вращения главного вала машины по длине L строчки, выполненной на материале (бумаге) с определенной частотой т строчки:

п = bQLm/t,

где L — длина участка строчки, см; т — частота строчки, т. е. число стежков в I см длины; t — время прокладывания участка строчки длиной L, с.

Полоска ткани берется по возможности большей длины или сшивается в кольцо и пропускается под иглу и под крышкой стола. Частоту строчки выбирают максимальной. Она зависит и от номера иглы. Так, при игле № 80 т = 10. Время t фиксируется секундомером при максимальной частоте вращения главного вала машины.

Отклонение максимальной частоты вращения главного вала машины от паспортной указывается в паспорте на машину и зависит от того, работает машина с нагрузкой или без нее.

В случае предполагаемого несоответствия длины стежка требуемому значению измеряют длину стежка как расстояние между двумя последовательными проколами материала иглой. Для проверки правильности установки длины стежка складывают два образца ткани, вкладывают между ними полоску бумаги и стачивают образцы. Затем прокладывают строчку без ниток, последовательно устанавливая регулятором различные длины стежка. На образцах отмечают длину строчки L и определяют число т стежков в этой строчке.

Длина стежка, мм, в строчке

/ст= L/m.

Для проверки соответствия действительной наибольшей суммарной толщины стачиваемых материалов указанной в характеристике определяют наибольшую суммарную толщину стачиваемых материалов, измерив расстояние h\ от выбранной базы измерения до игольной пластины с подложенным под лапку материалом и расстояние й2 от той же базы до пластины без материала:

Н= hr - h2.

Измеренная толщина материала должна быть не больше установленной в характеристике машины.

Подъем прижимной лапки измеряют аналогично. Расстояние между двумя строчками и ширина стежка устанавливаются как расстояние между проколами иглы (игл).

Для надежности оценки качества работы машины необходимо сделать 3... 5 измерений, из которых как среднеарифметическое определить указанные критерии.

Рассмотренные критерии могут использоваться и для сравнительного анализа различных машин или машин одного назначения, но разных заводов-изготовителей.

9

ГЛАВА. 2

ШВЕЙНЫЕ МАШИНЫ ЧЕЛНОЧНОГО СТЕЖКА

2.1. Машины конструктивно-унифицированного ряда (КУР) 31 (131) кл. ОАО «Орша»

Машины конструктивно-унифицированного ряда 31 кл. предназначены для выполнения стачивающих операций однолинейной строчкой при изготовлении одежды из материалов малой, средней и высокой поверхностной плотности.

В состав ряда входят неавтоматизированные и автоматизированные швейные машины общего назначения с различными механизмами перемещения материала, а также специализированные машины, имеющие различную технологическую оснастку.

Все машины в соответствии с толщиной обрабатываемого материала разделены на три группы: для обработки пакета толщиной до 3, 5 и 7 мм.

Основой КУР является базовая машина 31-12(131-12) кл. (рис. 2.1) для стачивания материалов средней поверхностной плотности (*голщиной пакета до 5 мм), в которой перемещение материала осуществляется нижней рейкой и применен кривошипно-коромысловый механизм подачи нитки. На основе этой машины путем замены деталей в механизмах иглы и подачи нитки, а также установки того или иного механизма перемещения материала компонуются швейные головки для неавтоматизированных машин всех модификаций. Введением механизма обрезки ниток, заменой деталей для механизмов подъема лапки и регулировки длины стежка создаются автоматизированные машины.

При пошиве материалов толщиной пакета менее 3 мм используется ротационный нитепритя-гиватель.

Заправка верхних и нижних ниток и регулировка их натяжения. Заправка верхней нитки в машинах с кривошипно-коромысловым нитепритя-гивателем производится в такой последовательности: нитку 5 (рис. 2.2) с бобины вводят в отверстия нитенаправителя 4, двигая по часовой стрелке, проводят между шайбами дополнительного регулятора натяжения 6. Затем нитку последовательно проводят в отверстия нитепритягивателя 3, против часовой стрелки проводят между шайбами регулятора натяжения верхней нитки 2. Ко

нец нитки заводят за крючок нитенаправительной пружины 77 и за нитеотражатель 10. Слева направо нитку вводят в ушко нитепритягивателя 8, расположенное под предохранительной скобой 7. Нитку проводят сверху вниз, касаясь нитеотража-теля 9. в нитенаправители 12 и 13, вводят в ушко иглы 14 и укладывают под лапку 7.

В машинах с ротационными нитепритягивате-лями заправка верхней нитки проводится в такой последовательности (рис. 2.3): нитку 5 с бобины пропускают через отверстие нитенаправителя 4, по часовой стрелке между шайбами дополнительного регулятора 6, далее через отверстия нитенаправителей 7 и 3, против часовой стрелки между шайбами регулятора натяжения верхней нитки 2. Затем через нитенаправитель 9 нитку заводят за кулачковую поверхность нитепритягивателя 8, вводят в нитенаправитель 10, закрепленный на фронтовой доске, в проволочный нитенаправитель 7 7, надетый на нижнюю втулку игловодителя, в ушко иглы 72 и укладывают под лапку 7.

Нижнюю нитку заправляют в следующем порядке. Сначала проворачивают маховик головки, устанавливая иглу в крайнее верхнее положение; отодвигают задвижную пластину, захватывают двумя пальцами левой руки рычаг 6 (рис. 2.4) и вынимают шпульный колпачок 5. Поворачивают его открытой стороной вниз, опускают рычаг 6, отчего шпулька выпадает. Затем шпульку 11 устанавливают на шпиндель 72 моталки, смонтированной на рукаве машины.

Количество ниток, наматываемых на шпульку 77 (вместимость шпульки), регулируется поворотом ограничителя 10 на шпинделе 72 после ослабления винта 9.

Натяжение нитки Урегулируется винтом 7. Если винт заворачивать, то натяжение наматываемой нитки увеличивается.

После снятия с моталки наполненную шпульку вставляют в шпульный колпачок 5 и, взяв большим и указательным пальцами левой руки за рычаг 6 защелки колпачка 5, надевают его на стер

10

жень 2 шпуледержателя 5, нажимая на колпачок большим пальцем, чтобы выступ рычага 6 попал в вырез 4 шпуледержателя 3. Длина свободного конца нитки должна быть не менее 40 мм.

После заправки верхней (игольной) и нижней (челночной) ниток берут левой рукой конец игольной нитки 13, поворачивают маховик на один оборот (для переплетения игольной 13 и челночной 14 ниток), тянут на себя игольную нитку 13, пока челночная нитка 14 не вытянется наверх, и обе нитки оттягивают под лапкой 15 в направлении от себя.

Переплетение игольной и челночной ниток должно происходить внутри стачиваемых материалов.

Если натяжение игольной нитки слишком сильное или челночной слишком слабое, то переплетение ниток будет происходить на верхней стороне стачиваемых материалов, а если наоборот, то на нижней.

Регулировка натяжения челночной нитки осуществляется винтом 7, а игольной — гайками регуляторов натяжения 2 (см. рис. 2.2) и 6 и 2 (см. рис. 2.3) и 6.

В процессе эксплуатации возникает необходимость регулировки положения и натяжения пружины 2 (рис. 2.5) регулятора 3. Для регулировки положения пружины 2 относительно нитенапра-вителя 5 нужно повернуть регулятор 3, ослабив винт крепления 4. Положение пружины 2 в указанных на рисунке пределах определяют практически, в зависимости от применяемых ниток, вида стачиваемых материалов, скорости пошива и других факторов, при этом пружина 2 при максимальном обводе корпуса челнока ниткой должна перемещаться на 1...3 мм вниз из крайнего верхнего положения.

Для регулировки натяжения пружины 2 нужно снять регулятор и, ослабив затяжку винта 4, повернуть шпильку 1 по часовой стрелке для увеличения натяжения пружины или против часовой стрелки — для его уменьшения.

Регулируя натяжение пружины 2. ориентировочно можно руководствоваться следующим правилом: при работе с тонкими нитками и материалами следует устанавливать меньшее натяжение.

Регулировки в механизме иглы. Положение иглы 10 (рис. 2.6) относительно носика 11 челнока Урегулируется вертикальным перемещением иг-ловодителя 4 после ослабления винта 6 в клемме 5. Для правильной установки игловодителя по высоте калибром 2 «прошивается» отверстие А в кривошипе игловодителя 1 и отверстие Б в рукаве машины 3. При этом ослабляется винт 6 клеммы 5 и в игловодитель 4 вместо иглы вставляется калибр 7. Ослабив винт 9, челнок устанавливают так, чтобы при опущенном игловодителе 4 калибр 7 упирался в носик челнока 8. При замене калибра 7 иглой это обеспечивает расстояние между верх

ней кромкой ушка иглы 10 и нижней кромкой носика 11 челнока 8, равное 0,8 + 0,2 мм. Затем винты 6 и 9 зажимаются.

Положение иглы относительно отверстия в игольной пластине регулируется смещением рамки 4 (рис. 2.7) вместе с втулкой 5 при ослабленном стопорном винте 3.

В машинах с отклоняющейся иглой 1 ее положение относительно стенок отверстия в рейке 2 в направлении поперек платформы регулируется поворотом коромысла били У относительно вала 7 или коромысла 9 относительно вала 10.

В момент прокола материала иглой 1 рейка 2 должна закончить свой подъем и начать перемещение материала вместе с иглой.

При установке рамки игловодителя должно быть обеспечено строго центрированное прохождение иглы в отверстие игольной пластины. Для этого вместо игольной пластины устанавливается калибр 2 (рис. 2.8), а в игловодитель 5 вместо иглы до упора — калибр 4. После ослабления винта 75рамку 9 устанавливают так, чтобы калибр 4 «прошил» отверстие калибра 2. После этого винт 15 закрепляют.

Регулировки в механизме подачи верхней нитки и затягивания стежка. Ротационный нитепритя-гиватель устанавливается непосредственно на кривошип 7*(рис. 2.9) механизма иглы, для чего на кривошипе закрепляется пластина 2 с цилиндрическим выступом 6. Чтобы центр выступа совпадал с осью главного вала, пластину 2 устанавливают с помощью калибра 3, вставляемого в отверстие в головке машины, предназначенное для установки кривошипно-коромыслового нитепри-тягивателя. На выступ насаживается диск 7и прижимается пластиной 4. К диску 7 двумя винтами крепится кулачок 5 нитепритягивателя.

Для регулировки фазы подачи или вытяжки нитки нужно освободить винты крепления пластины 4 и повернуть диск 7 в направлении вращения главного вала или противоположном, что определяется стрелкой С. При повороте диска против часовой стрелки затягивание стежка происходит раньше, чем при повороте главного вала по часовой стрелке.

Установка кривошипно-коромыслового нитепритягивателя производится следующим образом. При снятом нитепритягивателе 4 (рис. 2.10) на кривошипе 2 ослабляют винты 3 крепления кривошипа 7, калибр 6 надевают на ось 5, а кривошип 7 устанавливают таким образом, чтобы цапфа 7, на которую надевается нитепритягиватель, только касалась калибра 6. Затем кривошип 7 закрепляют в этом положении винтом 3, после чего устанавливают нитепритягиватель.

Регулировки в механизме челнока и отводчика. Своевременность подхода носика 6 (рис. 2.11) челнока к игле 2 регулируется поворотом челнока в плоскости его вращения после ослабления вин-

11

тов 5. При этом необходимо, чтобы при подъеме иглы 2 из крайнего нижнего положения на 2 мм носик 6 был выше ушка иглы на 1,6 мм. Зазор между носиком 6 челнока и иглой 2 (он должен быть равен 0,05...0,1 мм) регулируется перемещением втулки челнока вдоль оси вала 4 после ослабления винтов 5. Зазор между выступом установочного пальца 1 и шпуледержателем 3 должен лежать в пределах 0,6...0,8 мм.

Количество масла, подаваемого челноку 1 (рис. 2.12), регулируется винтом 4 и штуцером 2. Если винт 4 завинчивать, то количество масла, подаваемого челноку, будет увеличиваться.

Проверять подачу смазки к челноку следует при , максимальной частоте вращения главного вала. Для этого под челнок нужно поместить лист белой бумаги и подержать его неподвижно в течение 15 с. Если на бумаге останутся две рассеянные масляные полоски шириной приблизительно 1 мм, подача смазки нормальная.

Проверить подачу смазки можно и при снятом челноке 7. Для этого нужно поднести лист белой бумаги к торцу вала 3. Если через 15 с работы машины при максимальной частоте вращения главного вала на бумаге образуется масляная полоска шириной примерно 15 мм, подача смазки нормальная.

Установка пальца шпуледержателя и регулировка его положения в машинах 131-12+3,131 -22+3 кл., имеющих отличную от базовой конструкцию, выполняют следующим образом. Палец шпуледержателя 5 (рис. 2.13), установленный на державку 4 и закрепленный на ней винтом 7, монтйруется на концевую часть пальца 3 при ослабленных винтах 2. При установке выступ пальца шпуледержателя 5 должен входить в паз шпуледержателя. Винт 2 слегка поджимают, чтобы палец шпуледержателя 5 с державкой 4 не могли поворачиваться на пальце 3 под действием силы собственной тяжести.

При выполнении регулировки вместо игольной пластины устанавливают калибр 6 и закрепляют его теми же винтами, что и игольную пластину.

Палец шпуледержателя 5 после ослабления вин -та 2 поворачивается против часовой стрелки (если смотреть со стороны челнока) до упора дна пазов на пальце шпуледержателя в установочные пальцы 7 калибра 6. Винт 2 зажимается.

Ослабив винт 7, палец шпуледержателя 5 перемещают по пазу державки 4 влево до упора установочных пальцев 7 калибра 6 в боковые стенки пазов на пальце шпуледержателя 5. Винт 7 зажимают.

Затем, ослабляя винт 7 и постукивая молоточком из мягкого металла по торцу державки 4, устанавливают зазор между выступом пальца шпуледержателя и дном паза в шпуледержателе, равный 0,6...0,8 мм (см. рис. 2.11). Винт 7 (см. рис. 2.13) зажимают и калибр 6 снимают.

Для регулировки положения шпулеотводчика 7 (рис. 2.14) относительно шпуледержателя 2 ослаб-12

ляют винты крепления эксцентрика 4 и, поворачивая его, устанавливают шпулеотводчик 7 в крайнее левое положение. Винты крепления эксцентрика закрепляют. Затем ослабляют винт 7 клеммы 6 и поворотом шпулеотводчика 7 на валу 5 добиваются того, чтобы шпуледержатель 2 был отжат от установочного пальца 3 на 0,3 мм. При этом зазор между торцом шпулеотводчика 7 (см. рис. 2.11) и шпуледержателем 3 должен составлять 0,8...0,9 мм.

Регулировки в механизме перемещения материала нижней рейкой. Длина стежка регулируется вращением ролика 5 (рис. 2.15).

Изменение направления перемещения материала осуществляется нажатием рукоятки 6 вниз до упора в пластину 7. Положение рейки 1 регулируется относительно паза в игольной пластине: вдоль паза — поворотом коромысла 4 на валу перемещения 3 при ослабленных винтах 2, поперек паза — смещением коромысел 4 и 77 вдоль валов 3 и 9 при ослабленных крепежных винтах 2 и 10. Положение рейки 7 по высоте регулируется поворотом коромысла 77 на валу 9 при ослабленном винте 10. Винты 2 и 10 после регулировок затягиваются.

Установка синфазности механизма перемещения материала и иглы осуществляется следующим образом. Ослабляют винты 20 (рис. 2.16) крепления коромысла механизма перемещения 22, винт 72 крепления коромысла механизма подъема 13, винт эксцентрика 8 (см. рис. 2.15), винт 4 (см. рис. 2.16), связывающий стойку механизма перемещения с рычагом обратного хода 7, винты 27, 28 и 29. Вынимают заглушки из отверстия 18 пальца 9 и отверстия 75 в платформе; вместо игольной пластины устанавливают и закрепляют винтами 10 калибр 77. В игольное отверстие игловодителя 26 устанавливают калибр 24, закрепляемый винтом 25. Вращают маховик 30 от себя и поворачивают главный вал так, чтобы совместились отверстия 2 (рис. 2.17) в кривошипе 7 с отверстием 3 в рукаве 4 машины, после чего отверстия 2 и 3 «прошивают» калибром 5. Вращая эксцентрик механизма перемещения 8 (см. рис. 2.15), совмещают оси пальца 9 (см. рис. 2.16), стойки 8 и шатунов 6 и 7. Калибр 19 вставляют в отверстие 18 и «прошивают» оси стойки 8, шатунов 6, 7 и пальца 5. Воащая ролик 2 рычага обратного хода 7 против часовой стрелки, рукоятку 3 устанавливают на величину «0». Калибр 27 вставляют в отверстие 75 в платформе и «прошивают» отверстие стойки 8. Не вынимая калибры 19 и 27 из отверстий 18 и 75, зажимают винт крепления эксцентрика 8 (см. рис. 2.15) и винт 4 (см. рис. 2.16).

Установка рычага механизма перемещения материала 14 осуществляется в следующем порядке. Резьбовое отверстие 16 рычага механизма перемещения материала 14 «прошивается» установочным пальцем 77 калибра 11, а рычаг этого механизма перемещается в крайнее верхнее положение до упора в калибр 77.

Рычаг механизма перемещения материала 14 (или 1, см. рис. 2.18) и калибр 11 (см. рис. 2.16) должны соприкасаться по всей поверхности, что достигается поворотом коромысла механизма подъема 13 (или 7, см. рис. 2.18) и эксцентрика 23 (см. рис. 2.16, или 2, см. рис. 2.18), служащих одновременно и регуляторами высоты выхода крайних зубьев рейки 4 над игольной пластиной 5.

После перечисленных выше установок закрепляют винт 12 (см. рис. 2.16) и болты 20, вынимают калибры 19 и 21, снимают калибр 11 и вынимают калибр 5 (см. рис. 2.17).

Высота подъема рейки 4 (см. рис. 2.18) над игольной пластиной 5 определяет силу сцепления рейки с материалом при его перемещении, поэтому в зависимости от толщины материала ее устанавливают равной 0,8... 1,2 мм (чем тоньше материал, тем меньше высота выхода рейки из игольной пластины). Для установки высоты подъема рейки Н (рис. 2.19) применяются калибры 3 с соответствующими вырезами. Они устанавливаются на игольные пластины 2. При этом рейка 1 поднимается до упора в калибр.

Для машин с отклоняющейся иглой отклонение иглы синхронизируется с перемещением рейки. Для этого, ослабив винты крепления коромысел 10 (см. рис. 2.8) и 14, «прошивают» отверстия в платформе 12 машины и шатуне 11 калибром 13, после чего затягивают винты крепления коромысел 10 и 14 и изымают калибр 13.

Регулировки в механизме перемещения материала двумя нижними рейками. Высота подъема последовательно расположенных основной / (рис. 2.20) и дифференциальной 2 реек регулируется раздельно путем поворота коромысел 10 и И на валу подъема 9.

Изменение направления перемещения материала производится нажатием рукоятки 6 вниз до упора, регулировка длины стежка в прямом направлении — рукоятками 7 и 8.

Настройка механизма перемещения материалов осуществляется в следующем порядке. Ослабив винты 2 (рис. 2.21) и 7и повернув эксцентрики / и 9, устанавливают рычаги 3 (см. рис. 2.20) и 4 в верхнее положение и «прошивают» отверстия стоек 11 (см. рис. 2.21) и калибром 3. Затем зажимают винты 2 и 10 эксцентриков 1 и 9 и вынимают калибр 3.

Для установки соответствия действительной длины стежка длине стежка, указанной на пластине 5 (см. рис. 2.20), рукоятками 7и 8устанавливают ползуны соответствующей шкалы на ноль, ослабив винты 7 (см. рис. 2.21) и 6. Поворачивая стойки 11 и 8, совмещают отверстия стоек с отверстием 5 в платформе и «прошивают» их калибром 4. Затем зажимают винты 7 и 6 и вынимают калибр 4.

Для точной установки рычага 1 (см. рис. 2.8) снизу в калибре 2 запрессован палец 3. Необходимо, освободив винт 6 вала перемещения, повора

чивая и перемещая коромысло 7 относительно вала перемещения 8, установить рычаг 1 так, чтобы палец 3 вошел в переднее (дальнее от оператора) отверстие на рычаге 1, предназначенное для крепления рейки.

Регулировки в механизме перемещения материала нижней и верхней рейками. Величины, на которые должны перемещаться нижняя 21 (рис. 2.22) и верхняя 20 рейки, регулируются с помощью гаек 15 и 16 и шкалы 13. Нажимом на рукоятку 14 обеспечивается реверс.

Своевременность вертикальных перемещений верхней рейки 20 и прижимной лапки 19 регулируется поворотом эксцентрика 6 или главного вала 10 после ослабления винтов 9. Положение верхней рейки 20 и лапки 19 по вертикали регулируется поворотом коромысла 1 после ослабления винта 4 или поворотом вала 12 после ослабления винтов 11.

Положение лапки 19 по вертикали относительно верхней рейки 20 регулируется вертикальным перемещением лапки 19 вместе со стержнем 22, а положение роликов лапки 19 относительно верхней рейки 20 в горизонтальной плоскости — поворотом лапки 19 вместе со стержнем 22.

Своевременность перемещений верхней рейки 20 регулируется поворотом эксцентрика 17 после ослабления винтов 18.

Положение верхней рейки 20 относительно лапки 19 в горизонтальном направлении регулируется поворотом вала 5 после ослабления винта 3.

Регулирование подъема нижней рейки 21 и положения ее зубцов в прорезях игольной пластины 23 аналогично описанному ранее.

Обеспечение синхронности работы механизмов верхней и нижней реек производится следующим образом. Ослабляя винты 10 (см. рис. 2.21) и поворачивая эксцентрик 9, добиваются одновременного начала движения нижней 21 (см. рис. 2.22) и верхней 20 реек, после чего зажимают винты 10 (см. рис, 2.21). Поворачивая маховик машины, ставят нижнюю рейку 21 (см. рис. 2.22) в такое положение, при котором начинается ее выход из игольной пластины 23. Ослабив винты 9 крепления эксцентрика 6, опускают лапку 19 на игольную пластину 23 и зажимают винты 9. Вращением гаек 15 и 16устанавливают ползуны на одном уровне, отрегулировав величину хода рейки 20 коромыслом 1 таким образом, чтобы ход нижней 21 и верхней 20 реек был одинаковым. Рычаг 2 устанавливают так, чтобы максимальный подъем рейки 20 над игольной пластиной был равен 1,5... 2 мм.

Регулировка усилия зажатия материала между рейками 20 и 21 в процессе перемещения обеспечивается винтом 8, а усилие прижатия материала лапкой 19 к игольной пластине 23 — винтом 7.

Регулировки в механизме обрезки ниток. При включении магнита 28 (рис. 2.23) шток 1 толка

13

телем 27перемещается влево примерно на 5 мм. Крайнее левое положение штока 1 устанавливается гайками 26 таким образом, чтобы между торцами роликов 4 и 7 и торцами кулачка 8 были зазоры 0,5 мм. При этом, перемещая вал 9, между его концом и рычагом 3 устанавливают зазор 0,2...0,3 мм, чтобы при упоре рычага 3 в вал 9 торец ролика 4 не касался торца кулачка 8.

Рычаг 6 на валу 9 поворачивается с помощью винта 5 таким образом, чтобы ролики 4 и 7 как можно плотнее прижались к соответствующим профилям кулачка 8, но чтобы не было заеданий при его повороте.

Расстояние между рычагами 13 и 11 в крайнем . правом положении должно быть 1,5 мм. Это расстояние устанавливается поворотом коромысла 10 на валу 9.

Режущие кромки ножей 14 и 15 должны перекрывать друг друга на 2 мм. Их положение регулируется перемещением ножа 15 после ослабления винтов 16.

Ножи должны касаться друг друга только в месте режущей кромки ножа 15 (линия II— II), в противном случае нитки не будут срезаться должным образом. Натяг ножа 15 относительно ножа 14 регулируется винтом 77 и фиксируется винтом 27.

Зазор между челноком 72 и ножом 14 (он должен быть равным ~0,5 мм) устанавливается поворотом кривошипа 19 с помощью эксцентрика 20. При этом нитка должна свободно проходить между ножами и механизмом перемещения материала, а также между ножами и игольной пластиной.

Отражатель 18 должен устанавливаться на 3 мм выше режущей кромки ножа 75 и на расстоянии 0,5 мм от челнока 72.

Время входа носика 24 ножа 14 в петлю регулируется поворотом кулачка 8 на валу 2 таким образом, чтобы носик 24 ножа после включения механизма обрезки при своем движении совмещался с рожком нитеотводящей пластины 23 челнока 72 на расстоянии 1 мм от паза под палец шпуледержателя 22.

Для установки носика 24 ножа 14 необходимо вывернуть винты в платформе машины и при установке ножевого устройства выдержать максимальное расстояние от оси иглы 25 до носика ножа 0,5 мм.

Ножи 14 и 75 затачивают только по их торце-

2.2. Машина 1022-

Машина 1022-М кл. (рис. 2.26) предназначена для стачивания пальтовых и костюмных тканей из натуральных и смешанных волокон, а также шинельных тканей однолинейной строчкой с челночным переплетением.

вой поверхности, сопряженной с режущей кромкой, обеспечивая шероховатость не более Ra = 1,25. За одно точение удаляют 0,1... 0,3 мм металла, режущий угол лезвия ножа 14 — (75 + 3)°, а лезвия ножа 15 - (90±3)°.

После заточки ножа 75 с вершины лезвия нужно обязательно снять заусенцы, так как при движении ножа заусенцы задерживают челночную нитку и ее обрезка не выполняется.

Регулировки в механизме ножей для обрезки края материала. Регулировки в механизме ножей производятся после установки игловодителя в крайнее верхнее положение (см. рис. 2.17).

Своевременность движения верхнего ножа 9 (рис. 2.24) регулируется поворотом главного вала после ослабления винтов 7 эксцентрика 2. Разрезание материала должно начинаться с момента входа в него иглы.

Положение ножа 9 по отношению к оси иглы и прижим его к резательной пластине Урегулируется перемещением пальца 7 после ослабления винта 6.

При изменении расстояния от оси иглы до края обрезки материала заменяется резательная пластина 8.

Положение ножа 9 по вертикали регулируется после освобождения винта 4.

Для хорошей обрезки края материала необходимо, чтобы при соприкосновении ножа 9 с режущей кромкой резательной пластины 8 было обеспечено перекрытие кромки резательной пластины ножом на 0,8 мм с небольшим натягом. Для этого ослабляют винты 6 и 4 и перемешают нож 9 в державке 5.

Выключение ножа 9 производится поворотом рукоятки 3 против часовой стрелки до упора.

Регулировка положения лапки. Для правильной установки лапки относительно иглы или установки высоты ее подъема нужно при опущенной ниже уровня игольной пластины 2 (рис. 2.25) рейке 7 опустить лапку 3 на игольную пластину, через монтажное отверстие во фронтовой крышке ослабить затяжку винта 6 и установить лапку 3 со штангой 4 так, чтобы игла проходила по центру между рожками лапки. При необходимости установки требуемой высоты лапки над игольной пластиной поворотом рычага 5 перемещают вверх или вниз скобу 7 по штанге 4, после чего заворачивают винт 6. Давление лапки 3 на материал регулируется пластинчатой пружиной 8.

кл. ОАО «Орша»

Заправка верхней и нижней ниток. Верхнюю нитку 7 (рис. 2.27) с бобины или катушки сверху вниз проводят в правое нитенаправительное отверстие нитенаправителя 3, а затем по часовой стрелке — между шайбами дополнительного регу

14

лятора натяжения 2. Далее нитку последовательно вдевают в три нитенаправительных отверстия ни-тенаправителя 3, затем справа налево — в три нитенаправительных отверстия нитенаправителя 4.

Нитку по часовой стрелке проводят между шайбами основного регулятора натяжения 8, справа налево вниз заводят за нитепритягивательную пружину 7, снизу вверх обводят вокруг нитенаправительного угольника 10, проводят вверх в нитена-правитель 6, справа налево вводят в ушко ните-притягивателя 5. Затем нитку проводят вниз через нитенаправитель 9, вводят в проволочный ните-направитель 12, закрепленный на игловодителе 11. Поворотом махового колеса иглу 13 ставят в крайнее верхнее положение и нитку слева направо вводят в ушко иглы 13, установленной коротким желобком вправо.

При максимальной толщине стачиваемых материалов нитенаправитель 6 перемещают в левое положение, при минимальной толщине — в правое.

Регулировки в механизме иглы. Высоту иглы 1 (рис. 2.28) относительно носика челнока регулируют вертикальным перемещением игловодителя 2 после ослабления винта 3 в поводке 4. Ориентировочно о правильности установки иглы 1 судят по тому, можно ли из-под нижней стенки паза шпуледержателя увидеть половину ушка иглы в ее крайнем нижнем положении.

Регулировки в механизме челнока. Производятся аналогично регулировкам в машинах КУР-31 кл. (КУР-131 кл.).

Регулировки в механизме перемещения материала. Длина стежка регулируется поворотом рычага вместе с рукояткой 15 (рис. 2.29) относительно шкалы, прикрепленной к стойке рукава машины. Например, чтобы увеличить длину стежка, работающий нажимает на рукоятку 75 и завинчивает гайку 14, при этом винтовая втулка 13 отходит от шкалы и рукоятка 75 перемещается на больший угол. В этом положении рукоятку 75 фиксируют с помощью гайки 14. При перемещении рукоятки 75 вверх вал 77, коромысло 10 и рамка 22 вместе с осью 7 поворачиваются по часовой стрелке. Чем дальше будет ось 7 от работающего, тем больше будут вертикальные перемещения шатуна 8 и тем больше будет длина стежка.

Чтобы закрепить строчку, работающий нажимает на рукоятку 75. При этом ось 7 перемещается к работающему, шатун 8 и вал 6 двигаются в противоположных друг другу направлениях и рейка 3 перемещает материал к работающему.

Высота подъема рейки 3 над уровнем игольной пластины регулируется поворотом коромысла 2 после ослабления стягивающего винта 7 или поворотом вала 27 подъема после ослабления стягивающего винта 20 коромысла 19. Зубцы рейки 3 рекомендуется устанавливать на 0,8... 1,2 мм выше игольной пластины (в зависимости от толщины

стачиваемых материалов). При переходе на стачивание толстых материалов рейку 3 поднимают.

Положение рейки 3 в пазах игольной пластины регулируется поворотом коромысла “5 после ослабления стягивающего винта 4, если рейку перемещают поперек платформы машины. Если рейку надо переместить вдоль платформы, то кроме винта 4 ослабляют винт 7, рейку 3 вместе с коромыслами 2 и 5 перемещают вдоль осей вала 27 подъема и вала 6 перемещения материала.

Своевременность перемещения материала регулируется поворотом главного вала 72 или распределительного вала 18 после ослабления двух упорных винтов 7 7 нижнего зубчатого барабана 16. Рекомендуется выполнять регулировку в такой последовательности: поворотом главного вала 72 острие иглы подвести к материалу, а поворотом распределительного вала рейку 3 переместить в положение начала ее опускания, затем закрепить винты 77. Далее следует отрегулировать своевременность подхода носика челнока к игле, так как их положение было нарушено.

Равенство длин стежков при прямом и обратном перемещениях материала устанавливается поворотом коромысла 70 на валу 77 после ослабления стягивающего винта 9. Если ось 7 перемещать ближе к работающему, то длина стежков при закреплении «будет возрастать.

Регулировки в узле лапки. Давление лапки 7 (рис. 2.30) на материал регулируется винтом 3 благодаря деформации пружины 2. При завинчивании винта 3 давление лапки увеличится.

Высота подъема лапки 7 над материалом регулируется вертикальным перемещением пружино-держателя 4 после ослабления винта 5. При подъеме пружинодержателя 4 лапка 7 будет подниматься на меньшую величину.

Положение рожков лапки 1 относительно линии движения иглы регулируется поворотом стержня 6 после ослабления винта 5.

Высота подъема лапки при нажиме коленом на коленоподъемник регулируется винтом 8. Если винт 8 завинчивать, то угол поворота рычага 7 уменьшится, соответственно уменьшится и высота подъема лапки.

Регулировка регулятора натяжения верхней нитки. Натяжение верхней нитки регулируется гайкой 72 (рис. 2.31) в результате изменения давления пружины 77 на шайбы натяжения 10. Если гайку 72 завинчивать, то натяжение верхней нитки увеличится.

Для изменения натяжения нитепритягиватель-ной пружины 7 ослабляют установочный винт 2 и вынимают корпус 5. Затем ослабляют упорный винт 4, лезвие отвертки вставляют в прорезь винтовой шпильки 8 и поворачивают ее внутри корпуса 5. При повороте винтовой шпильки 8 по часовой стрелке натяжение нитепритягивательной пружины 7 увеличивается.

15

Положение крючка 1 нитепритягивательной пружины /регулируется поворотом корпуса 5 после ослабления винта 2. Вертикальная часть крючка 7 должна быть расположена слева под углом 45° к горизонтали.

Ход крючка 7, который должен быть равен 6... 9 мм, регулируется ослаблением винта 2 и съемом корпуса 5. Далее ослабляют винт 4 и отверткой

2.3. Машина 0-1022

Машина 0-1022 МСИ кл (рис. 2.32) создана на базе машины 1022 М кл. и отличается от нее наличием автоматизированного электропривода, обеспечивающего пуск, регулировку скорости, автоматический останов иглы в верхнем или нижнем положении, управление электромагнитами механизма обрезки ниток, освобождения нитки и подъема лапки. В связи с тем что машина оснащена автоматизированным приводом, при износе или замене деталей необходима настройка механизмов машины.

Для этого на шкив машины 7 (рис. 2.33) нанесены метки, расположение которых рядом с меткой 0, нанесенной на ограждение 4, определяет характерные точки работы и установки механизмов.

Цифрой 1 обозначены две метки на шкиве, определяющие нижнюю мертвую точку иглы для отсчета настройки. Цифра 2 соответствует метке установки петельного хода. Цифра 3 — это метка установки механизма перемещения материала, а цифра 4 — метка установки иглы и нитепритягивателя в заданном верхнем положении.

При наладке взаимодействия иглы и челнока метки 0 и 2 совмещают по горизонтали, что соответствует показателям нормального петлеобразования.

При наладке механизма перемещения материала поворотом маховика 5 по горизонтали совмещают метки 0 и 3.

Перед настройкой механизма обрезки ниток проверяют, останавливается ли игла в верхнем заданном положении. При этом метки 0 и 4 должны совмещаться по горизонтали после каждого срабатывания доводки иглы до верхнего положения.

Настройка и регулировки в механизме обрезки ниток. Настройка производит'ся при снятых лапке, игле, игольной пластине и рейке, с иглой, остановленной в нижнем положении, которое обеспечивается поворотом щелевого диска 2 красного цвета датчика положения 3. При этом игла должна остановиться выше верхней точки петельного хода так, чтобы носик челнока надежно захватил нитку с иглы.

Щелевым диском 2 синего цвета устанавливается начало выключения электромагнитов 75 (рис. 2.34) обрезки и 7 регулятора натяжения ниток 7 (рис. 2.35), которое должно осуществляться

поворачивают винтовую шпильку 8, перемещав крючок 7 относительно стенок окна 6, ограничивающих движение крючка 7.

Положение стержня 9 относительно переднегс плеча рычага 3, ослабляющего натяжение нитки при подъеме лапки, регулируется осевым перемещением корпуса 5 после ослабления установочного винта 2.

МСИ кл. ОАО «Орша»

раньше начала западания профиля 9 (см. рис. 2.34) кулачка 10 во впадину копира 6.

Копир 6 поворачивают на валу 5 так, чтобы после каждого срабатывания механизма обрезки ниток середина профиля 9 кулачка 10 находилась между рисками копира 6\ закрепляют копир винтом 4, а затем винтом 8. Выступание винта 8 над рабочей поверхностью копира не допускается.

В этом положении при ослабленной затяжке винта 7 регулировочным винтом 2 устанавливаю! зазор (0,15 + 0,1) мм между копиром 6 и профилем 9 кулачка 10, который при пошиве удерживается от смещения защелкой 13, пластиной 72 и пружиной 77. После этого регулировочным винтом 14 устанавливается зазор между защелкой 13 и острием пластины 72, равный 0...0,4 мм.

При вращении копир 6не должен задевать тягу 7 а челнок 7 (рис. 2.36) — подвижный нож 2 и отражатель петли 4.

Настройку ножевого устройства производя! после замены одного или обоих ножей и после каждой их заточки. После установки ножей регулируют прижим лезвия неподвижного ножа 3 к подвижному 2 регулировочным винтом 5.

Для проверки правильности регулировки снимают пружину 77 (см. рис. 2.34) с кулачка 10 и, ' повернув обойму 3 пальцем правой руки, разводя! ножи, вносят между их лезвиями нитки и, поворачивая обойму 3, сдвигают их. При правильной регулировке и заточке ножей нитки должны легко и чисто срезаться.

После выполнения регулировок, описанных выше, устанавливают снятые ранее лапку, иглу, игольную пластину и рейку.

Неподвижный нож затачивают только по его торцевой поверхности, сопряженной с его режущей кромкой. За одну заточку удаляют 0,1... 0,3 мм металла. Режущий угол лезвия ножа должен быть равен (90±3)°.

Подвижный нож затачивают также по его торцевой поверхности, сопряженной с режущей кромкой. За одну заточку удаляют также 0,1 ...0,3 мм металла. Режущий угол лезвия подвижного ножа должен быть равен (60 + 3)°.

После каждой заточки подвижного ножа необходимо обязательно снимать заусенцы с вершины лезвия, так как при движении подвижного ножа

16

челночная нитка задерживается заусенцами и ее обрезка происходит со сбоями.

Регулировка компенсационной пружины. Для регулировки компенсационной пружины 3 (см. рис. 2.35) относительно нитенаправителя 4 поворачивают, ослабив винт 2, регулятор, установленный в электромагните 7, который закреплен в отверстии рукава машины. Электромагнит предназначен для

отключения натяжения игольной нитки в регуляторе в момент срабатывания механизма обрезки ниток.

Для регулировки натяжения компенсационной пружины 3 необходимо снять регулятор и, ослабив затяжку винта 6, повернуть шпильку 5 по часовой стрелке для увеличения ее натяжения или против часовой — для уменьшения.

2.4. Машина 8332/3705 кл. фирмы «Алтин»

Машина 8332/3705 кл. (рис. 2.37) предназначена для стачивания материалов из натуральных и смешанных волокон невысокой поверхностной плотности однолинейной строчкой с челночным переплетением. Машина имеет верхний механизм перемещения материала и подвижную лапку. В машине предусмотрена раздельная регулировка верхней и нижней реек.

Заправка верхней и нижней ниток. Верхнюю нитку с бобины или катушки, надетой на стержень бобинной стойки, сверху направо вводят в отверстие пластинчатого нитенаправителя 1 (рис. 2.38), в отверстие второго пластинчатого нитенаправителя 2, сверху вниз в нигенаправительную трубку 72, против часовой стрелки проводят между шайбами 10 регулятора натяжения, заводят в петлю ни-тепритягивательной пружины 77 и направо вверх вводят в проволочный нитенаправитель 4, слева направо заправляют в ушко нитепритягивателя 3, проводят вниз через проволочные нитенаправите-ли 4... 7, закрепленные на фронтовой крышке. Нитку вводят в петлю проволочного нитенаправителя 8, закрепленного на игловодителе, и справа налево вводят в ушко иглы 9, установленной коротким желобком вправо.

Нижнюю нитку заправляют так же, как и в прямострочных машинах челночного переплетения.

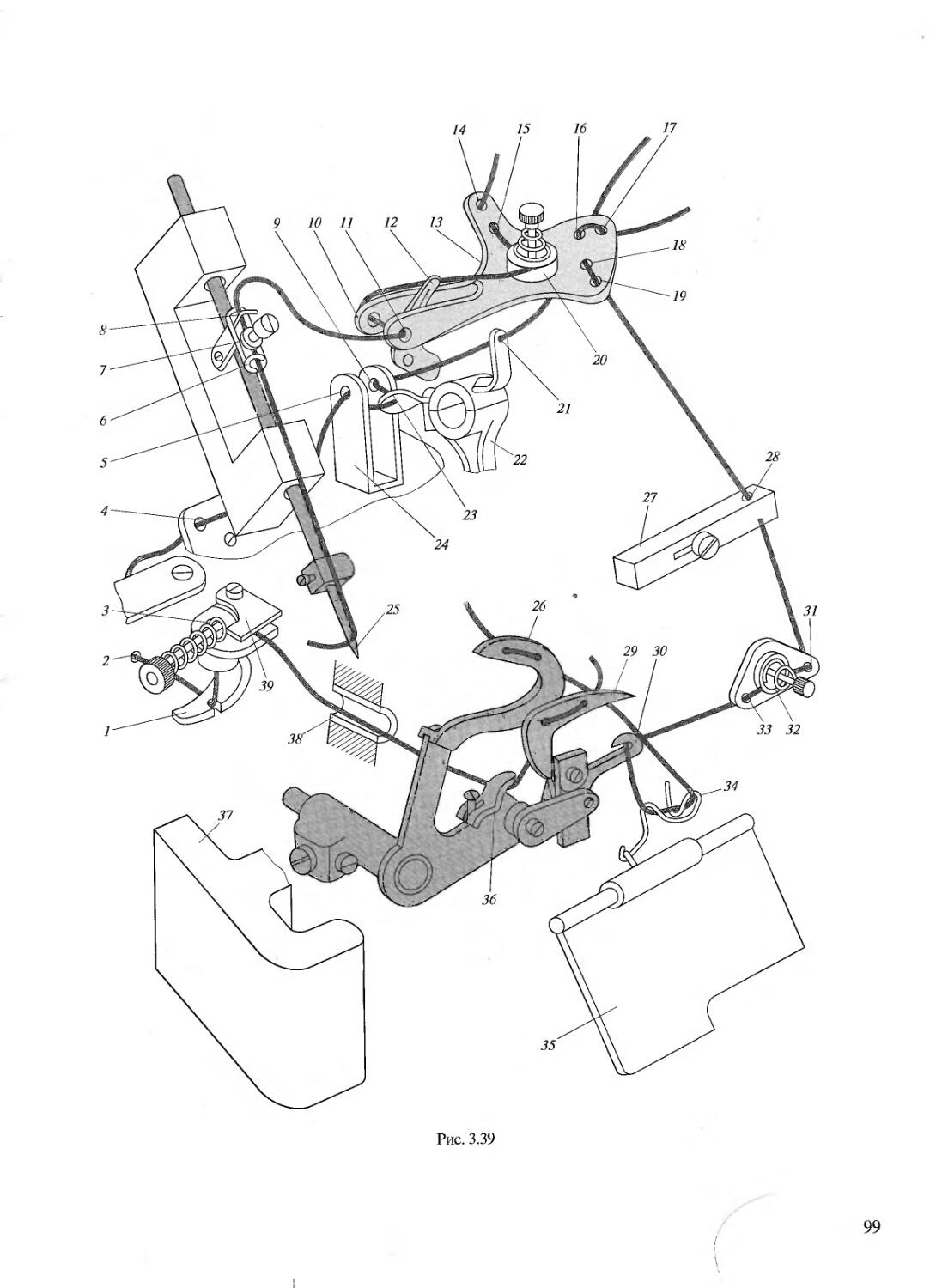

Регулировки в механизме иглы. Высота иглы 7 (рис. 2.39) относительно носика челнока регулируется вертикальным перемещением иглодержателя 2 внутри игловодителя 7 после ослабления стягивающего винта 8 установочного кольца 3.

Положение иглы 7 относительно центра отверстия в игольной пластине регулируется поворотом направляющей 5 после ослабления винтов 6 и 4.

Регулировки в механизме челнока и отводчика. Своевременность подхода к игле 1 носика челнока 8 (рис. 2.40) устанавливается поворотом челнока в плоскости его вращения после ослабления винтов 77. При регулировке следует достичь того, чтобы при подъеме иглы из крайнего нижнего положения на 1,8... 2 мм носик челнока был выше ушка иглы на 1... 1,1 мм.

Зазор между носиком челнока 8 и иглой, который должен быть равен 0,1... 0,05 мм, регулируется осевым перемещением челнока 8 вдоль вала 7 после ослабления винтов 77.

Зазор между установочным пальцем пластины 10 и стенкой паза шпуледержателя, который должен быть равен 0,7 мм, регулируется продольным смещением пластины 10 после ослабления винта 9.

Своевременность нажатия отводчика 7 на выступ шпуледержателя устанавливается поворотом главного вала после ослабления двух винтов 13 эксцентрика 12. Отводчик 7 должен начать нажатие на выступ в момент начала выхода петли верхней нитки из челночного устройства (между установочным пальцем пластины 10 и стенкой паза шпуледержателя).

Положение отводчика 7 относительно выступа шпуледержателя регулируется поворотом вала 6 вместе с отводчиком 7 после ослабления двух стягивающих винтов 2 коромысла 3.

Положение отводчика 7 в осевом направлении относительно выступа шпуледержателя регулируется осевым перемещением вала б, отводчика 7 и втулки 5 после ослабления винтов 4 и 2.

Регулировки в механизме перемещения материала. Перемещение материала нижней рейкой 10 (рис. 2.41) регулируется поворотом рычага 7 после ослабления гайки 2. При повороте его против часовой стрелки (если смотреть с фронтальной стороны машины) перемещение увеличится.

Перемещение материала верхней рейкой 15 регулируется поворотом рычага 5 после ослабления гайки 3. При повороте рычага против часовой стрелки перемещение рейки 75 увеличится. Чтобы закрепить строчку, работающий отводит рукоятку 4 вниз.

Высота подъема нижней рейки 10 регулируется поворотом коромысла 9 после ослабления винта 8. Зубцы рейки должны подниматься над уровнем игольной пластины на высоту 1 мм. Местоположение зубцов рейки 10 в прорезях игольной пластины устанавливается поворотом коромысла 13 после ослабления стягивающего винта 72, если рейку 10 нужно переместить поперек платформы машины. При необходимости перемещения рейки 10 вдоль платформы ослабляют винты 8 и 72 и коромысла 9 и 13 вместе с рычагом 77 перемещают вдоль валов 7 и 14.

Высота подъема верхней рейки 75 и лапки 8 (рис. 2.42) регулируется перемешением винтовой

2 В. Я. Франц

17

шпильки 21 (см. рис. 2.41) по прорези коромысла 20. Если винтовую шпильку 21 вместе с передней головкой шатуна 24 опускать, то вертикальные перемещения верхней рейки 15 и лапки возрастут.

Своевременность вертикальных перемещений верхней рейки 15 и лапки регулируется поворотом главного вала после ослабления винтов 23 эксцентрика 22.

Положение верхней рейки 15 относительно лапки 8 (см. рис. 2.42) устанавливается поворотом коромысла 18 (см. рис. 2.41) после ослабления стягивающего винта 19.

Положение верхней рейки 15 относительно лапки в направлении поперек платформы ма-шины регулируется поворотом рамки 17 после ослабления винта 25 коромысла 26. Положение верхней рейки 15 по вертикали относительно лапки 8 (см. рис. 2.42) и параллельность их рож-

2.5. Машина 852 (х5) кл.

Машина 852 (*5) кл. (рис. 2.43) предназначена для стачивания двумя параллельными строчками челночного переплетения бельевых, костюмных, плащевых материалов из натуральных и смешанных волокон.

Заправка верхних и нижних ниток. Нитку с бобины или катушки, надетой на катушечную стойку, подводят к левой игле следующим образом. Сначала нитку вводят в отверстие нитенаправителя 1 (рис. 2.44), затем вниз в верхнее 3, среднее 4 и нижнее 5 отверстия на вертикальной части пластинчатого направителя, затем проводят налево между шайбами регулятора натяжения 21, вниз и справа налево по желобку шайбы 19, вводят в ушко нитенаправительной пружины 18, вверх через скобу 20 и верхнее отверстие 23 в ушке рычага нитепритягивателя, вниз через скобы 20 и 17 и левое отверстие 16 в иглодержателе, в ушко 15 левой иглы справа налево.

Чтобы подвести нитку с бобины или катушки к правой игле, ее вводят сначала в отверстие нитенаправителя 2, затем вниз в правое 6, среднее 7 и левое 8 отверстия в горизонтальной части пластинчатого направителя, проводят вниз налево между шайбами пружинного регулятора 9, вставляют в ушко нитенаправительной пружины 18, ведут вверх через скобу 20 и вводят в нижнее отверстие 22 в ушке рычат а нитепритягивателя, проводят вниз через скобы 20 и 17, правое отверстие 13 в иглодержателе и вдевают в ушко 14 правой иглы слева направо.

Для работы после заправки ниток оставляют их концы длиной 5... 6 см, которые кладут под нажимную лапку.

Рекомендуется для левой иглы применять нитки крутки S, а для правой и нижней — крутки Z.

Для заправки нижних ниток отодвигают задвижные пластины, закрывающие челночные ус-18

ков регулируются перемещением

верхней рейки 75 (см. рис. 2.- вдоль стержня 16 или поворотом рейки 75 после ослабления винта 6.

Регулировки в узле лапки Давление лапки на материал регулируется винтом 5 (см. рис. 2. 42) благодаря деформации пластинчатой пружины.

Положение лапки 8 по вертикали относительно верхней рейки регулируется вертикальным перемещением стержня 10 после ослабления винтов 2 и 7 муфты 9.

Угол поворота рычага 6 в исходное положение при опускании лапки регулируется винтом 7 после ослабления его контргайки.

Угол поворота нитепритягивательной пружины в результате натяжения верхней нитки регулируется вертикальным перемещением ограничителя 4 после ослабления винта 3.

ЗАО «Завод Дромшвеймаш»

тройства, поворачивают вручную маховик так, чтобы иглы заняли крайнее верхнее положение, поднимают защелки 7 (рис. 2.45) шпуледержателя и вынимают израсходованные шпульки 2 через защелку. Намотанные шпульки надевают на центральный стержень шпуледержателей и фиксируют опусканием защелок 7. Затем концы ниток заправляют в косую прорезь 4 шпуледержателя, протягивают под пружину натяжения 3 и выводят наружу.

До начала работы нижние нитки нужно вытянуть наружу. Для этого, держа одной рукой верхние нитки, другой рукой поворачивают маховик на себя так, чтобы игла совершила движение вниз и вверх, после чего, натянув на себя верхние нитки, вытягивают нижние нитки наверх (рис. 2.46) через отверстия в зубчатой рейке и укладывают их концы, а также концы верхних ниток под прижимную лапку в направлении подачи материала.

Регулировку натяжения верхних ниток осуществляют пружинными регуляторами натяжения 9 (см. рис. 2.44) и 27. Если натяжение следует увеличить, то гайки 77 регуляторов 9 и 21 поворачивают по часовой стрелке, поджимая пружину 72 и тем самым увеличивая сжатие шайб 10, между которыми проходит соответствующая верхняя нитка. Для уменьшения натяжения эту гайку поворачивают в противоположном направлении.

Регулировка натяжения нижних (челночных) ниток производится винтом 5 (см. рис. 2.45) пружины 3 на шпульном колпачке. При повороте этого винта по часовой стрелке натяжение нитки будет увеличиваться, при повороте против часовой стрелки — уменьшаться.

Регулировки в механизме иглы. При установке игл 7 и 13 (рис. 2.47) стержень игловодителя 8

~ а воротом маховика на себя приводят в крайнее верхнее положение и при ослабленных стопорных винтах 4 вставляют иглы до упора в иглодержатель 5 так, чтобы длинный желобок правой иглы 13 был обращен влево, а длинный желобок левой иглы, — вправо.

Если иглы установлены по высоте правильно, то при их подъеме из крайнего нижнего положения вверх на 4...4,5 мм острие 3 крючка 2 должно находиться на острие игл 1 и 13.

Высота игл относительно носиков челноков регулируется вертикальным перемещением иглодержателя 5 внутри полого игловодителя 8 после ослабления стягивающего винта 6 установочного кольца 7.

Положение игл относительно стенок отверстий = рейке регулируется поворотом рамки 9 и верхнего вала 10 после ослабления стягивающего вин-’"а 11 коромысла 12.

Регулировки в механизмах челноков и отводчиков. Своевременность подхода носиков 17 рис. 2.48) челноков 19 к иглам 18 устанавливается поворотом челночных валов 16 после ослабления двух упорных винтов 14 зубчатого колеса 15. При подъеме игл 18 из крайнего нижнего положения на 2...2,5 мм носики 77челноков 19долж--ы быть выше ушков игл 18 на 1,6 мм.

Зазор между иглами и носиками челноков, который должен быть равен 0,05... 0,1 мм, регулируется перемещением картеров 8 вдоль вала 3. Для =ыполнения регулировки ослабляют винты 1 зубчатых колес 2, винт 13 укрепления сухариков 12, 4 v. винт 9. Затем перемещают картер вместе с зуб-=дтым колесом 2 вдоль вала 3.

Своевременности движения отводчиков 7 для -джатия на выступы шпуледержателей достигают паэоротом валов 5 после ослабления винтов 77 зубчатых колес 10. Отводчики 7 должны надавливать на выступы шпуледержателей в момент ввода йтольных петель внутрь челночных комплектов, т. е. образовывать зазор между пальцами шпуледержа-толей и стенками пазов игольной пластины.

Положение отводчиков 7 относительно высту-тсб шпуледержателей регулируется их перемещением по пазу рычагов после ослабления винтов 6.

Для изменения расстояния между параллельными строчками заменяют иглодержатель, лапку, рейку. игольную пластину; картеры 8 вместе с зуб--зтыми колесами 2 перемещают вдоль оси вала 3, при изменении зазоров между иглами и носи-<дии челноков.

Регулировки в механизме перемещения материала. Длина стежка регулируется поворотом рычага рис. 2.49) относительно шкалы 18 после за-вггнчиБания гайки 20. Если рычаг повернуть про-~з= часовой стрелки и его положение зафиксировать упором 19, отвинтив гайку 20, то длина стежка уединится при повороте рамки 22 против часо-гсй стрелки.

Чтобы закрепить строчку, работающий нажимает на рукоятку 21, отчего рычаг 77 поворачивается по часовой стрелке. При этом материал начнет перемещаться к работающему. Высота подъема рейки 7 над игольной пластиной регулируется поворотом коромысла 10 на валу 77 подъема после ослабления стягивающего винта 9.

Горизонтальность зубчиков рейки 7устанавли-вается ее вертикальным смещением с помощью винта 5 после ослабления винтов 8 и 6.

Своевременность подъема рейки 7 и перемещения материала устанавливается раздельно поворотом эксцентриков 12, 15 после ослабления винтов 13, 16 или поворотом главного вала машины. В момент прокола материала иглами рейка должна начать свое движение. Положение рейки 7 в прорезях игольной пластины регулируется поворотом коромысла 3 после ослабления винтов 4 на валу перемещениях 2, если рейку следует переместить поперек платформы. Для перемещения рейки 7 вдоль платформы ослабляют винты 4, 9 и коромысла 3, 10 перемещают вдоль валов 77, 2. Равенство длин стежков при прямом и обратном перемещениях рейки 7 обеспечивается поворотом рамки 22 после ослабления винтов 7. Натяжение пружины 14, необходимое для возврата рычага /7 в исходное 'Положение после закрепления строчки, регулируется перемещением ее резьбового крючка 23.

Регулировка узла лапки. Давление лапки 7 (рис. 2.50) на материал регулируется винтом 7благодаря деформации пластинчатой пружины 5 относительно оси угольника 6. Если винт 7 вывинчивать, то давление лапки будет возрастать.

Высота подъема лапки 7 над игольной пластиной регулируется вертикальным перемещением муфты 3 вдоль стержня 2 после ослабления стягивающего винта 4. Если муфту 3 опускать, то лапка 7 будет подниматься на большую величину.

Положение рожков лапки 7 относительно линии движения игл регулируется поворотом стержня 2 после ослабления винта 4.

Регулировка узла моталки для намотки шпульки. Количество ниток, наматываемых на шпульку, регулируется вертикальным перемещением ограничителя 5 (рис. 2.51) после ослабления винта 4. Если ограничитель 5 переместить вверх от оси шпинделя 6, то количество ниток на шпульке увеличится.

Зацепление зубьев зубчатого колеса 7 с зубчатым колесом моталки обеспечивается осевым перемещением зубчатого колеса 7 после ослабления винтов 2 вдоль главного вала 3.

Равномерность намотки ниток на шпульку регулируется поворотом нитенаправительного угольника 8после ослабления винта 7. Натяжение нитки при намотке на шпульку регулируется гайкой 9.

19

2.6. Машина 1852 кл. ЗАО «Завод Промшвеймаш»

Машина 1852 кл. предназначена для стачивания платьевых, плащевых, костюмных материалов из натуральных и смешанных волокон двумя параллельными строчками с челночным переплетением.

Машина создана на базе машины 852 (х5) кл. и отличается от нее тем, что в процессе работы одну из игл можно отключить. Кроме того, в машине 1852 кл. применен кулисно-стержневой нитепритягиватель.

Чтобы отключить одну из игл, например правую 77(рис. 2.52), нажимают на рукоятку 7, отчего ее рычаг поворачивается против часовой стрелки; Игла 17 при крайнем верхнем положении отключается. Чтобы включить две иглы, нажимают на рукоятку 2, и иглы 16, //начинают работать.

Высоту установки игл 16, //относительно носиков челноков не регулируют, но при необхо

димости изменения этой высоты под иглодержатели 4 между торцами игловодителей 5 прокладывают шайбы, предварительно ослабив винты 10.

Положение пальцев пластины 72 относительно пазов /7 на игловодителях 5 регулируется перемещением переключателя 3 вдоль оси 6 после ослабления винта 7.

Положение штифтов 14 относительно отверстий на игловодителях 5 регулируется вертикальным перемещением направляющих 15 после ослабления винтов 13.

Давление пружины 8 для обеспечения среднего положения рычага рукоятки 7 (когда включены две иглы) регулируется гайками 9.

Отключение игл производится при пониженной частоте вращения — 200 мин-1.

2.7. Машина 1862 кл. ЗАО «Завод Промшвеймаш»

Машина 1862 кл. предназначена для пошива кожгалантерейных изделий однолинейной строчкой челночного переплетения. В швейной промышленности используется для стачивания деталей меховых пальто. Эта машина создана на базе машины 852 (х5) кл., имеет одну отклоняющуюся иглу и один челнок (правый), механизмы верхней рейки и подвижной лапки, а также нитепритягиватель кулисно-стержневой системы.

Регулировки в механизме иглы. Высота иглы 7 (рис. 2.53) относительно носика челнока регулируется вертикальным перемещением игловодителя 5 в направляющих рамки 6 после ослабления винта 16 в поводке 4. Положение иглы 7 относительно стенок отверстия нижней рейки регулируется поворотом рамки 6, верхнего вала 3 после ослабления винта 2 коромысла 7. При этом верхняя рейка 8 изменит свое положение относительно лапки 9, так как ее стержень 13 проходит через направляющую рамки 6.

Регулировки в механизме верхней рейки и лапки. Высота вертикальных перемещений верхней рейки 8 и лапки 9 регулируется перемещением винтовой шпильки 22 вместе с задней головкой

шатуна 23 по прорези коромысла 24 после ослабления гайки винтовой шпильки 22. Если винтовую шпильку 22 опускать, то верхняя рейка 8 и лапка 9 будут подниматься над игольной пластиной на меньшую величину. Положение верхней рейки 8 относительно лапки 9 по вертикали регулируется поворотом коромысла 19 после ослабления винта 20 или поворотом вала 27 после ослабления винта 25 коромысла 24.

Своевременности подъема верхней рейки 8 и лапки 9 добиваются поворотом эксцентрика 26или главного вала после ослабления винтов 27. Положение зубчиков верхней рейки 8 относительно рожка лапки 9 регулируется поворотом верхней рейки 8 после ослабления винта 77, стягивающего держатель 10.

Верхнюю рейку 8 можно регулировать по высоте относительно лапки 9 вертикальным перемещением стержня 13 после ослабления винта 15 направляющей муфты 14.

Высоту лапки 9 относительно верхней рейки 8 можно регулировать путем вертикального перемещения стержня 72 после ослабления винтов 77 в муфте 18.

2.8. Машина 302 кл. ЗАО «Завод Промшвеймаш»

Машина 302 кл. предназначена для втачивания рукавов женских платьев в проймы однолинейной строчкой с челночным переплетением с посадкой рукава по окату. Кроме машины 302 кл. выпускаются ее модификации: 302-1 кл. для втачивания рукавов в проймы костюмов и 302-2 кл. для втачивания рукавов в проймы пальто. Машина 302 кл. (рис. 2.54) и ее модификации имеют уст

ройство для посадки рукава по окату. кулисностержневой нитепритягиватель. устройство для фиксации посадки, вращающийся челнок, снабженный отводчиком. Устройство для закрепления строчки отсутствует.

Заправка верхней и нижней ниток. Заправка верхней нитки (рис. 2.55) производится в такой последовательности: через отверстие трубчатого ни-

20

тенаправителя 11 на рукаве; влево и вниз через отверстия 10, 9 и 8 в вертикальной части пластинчатого нитенаправителя; вниз справа налево меж-ду шайбами регуляторов 5 к 12 натяжения нитки; вниз справа налево через проволочный нитенаправитель 4, вверх через скобу 6, вверх через ушко 7 рычага нитенаправителя; вниз через скобы 6 и 3; вниз через нитенаправительное отверстие 2 в иглодержателе; вниз слева направо в ушко иглы 1.

Смена шпульки и заправка нижней нитки осуществляются следующим образом. Снимают задвижную пластину крышки колонки, открывая челночное устройство. Поворачивают от руки маховик машины на себя, чтобы игла заняла крайнее верхнее положение. Поднимают защелку 3 (рис. 2.56) штуледержателя 1 и вынимают пустую шпульку.

Новую шпульку 4 надевают через защелку на нейтральный стержень 2 шпуледержателя 1 и затем фиксируют опусканием защелки 3. Конец нитки заправляют в косую прорезь 5 шпуледержателя 7. протягивают под пружину 6 натяжения и выводят наружу.

Перед началом работы на машине вытягивают нижнюю нитку 1 (рис. 2.57) через отверстие в рейке. Для этого, держа рукой верхнюю нитку 2, поворачивают другой рукой маховик машины на себя, чтобы игла совершила полное движение вверх и вниз. После этого, потянув к себе верхнюю нитку, вытягивают нижнюю нитку.

Регулировки в механизме иглы. Высота иглы 1 ‘рис. 2.58) относительно носика челнока регулируется вертикальным перемещением игловодите-ля 2 после ослабления стягивающего винта 3 в поводке 4 так, чтобы при подъеме иглы из крайнего нижнего положения на 2 мм носик челнока подходил к ней.

Регулировки в механизме челнока и отводчика. Своевременность подхода носика челнока 7 рис. 2.59) к игле устанавливается поворотом челночного вала 6 вместе с челноком после ослабления двух винтов 5 зубчатого колеса 4. При подъеме иглы из крайнего нижнего положения на 2... 2,5 мм носик челнока должен быть выше ушка иглы на ту же величину.

Зазор между иглой и носиком челнока, который должен быть равен 0,05 ...0,1 мм, устанавливается -еремешением зубчатого колеса 3 вдоль вала 1 после ослабления двух его винтов 2 вместе с колонкой 1- после ослабления двух ее прижимных винтов 16.

Положение зуба отводчика 8 относительно выступа 10 шпуледержателя 9 регулируется поворотом опоры 7 7 после ослабления винтов 75.

Натяжение нижней нитки регулируется винтом 13 деформацией пластинчатой пружины 77, ^открепленной к шпульному колпачку 12.

Регулировки в механизме нижнего перемещения материала. Длина стежка регулируется поворотом рукоятки 2 (рис. 2.60). Благодаря ее кулачковому а*зу рычаг 7 получает поворотные движения, со

ответственно изменяются горизонтальные перемещения нижней рейки 8. При повороте рукоятки 2 по часовой стрелке длина стежка увеличивается.