Текст

Общество "Знание" РСФСР

Московский Дом научно-технической пропаганды

имени Ф.Э. Дзержинского

ГАЛЬВАНИЧЕСКИЕ И ХИМИЧЕСКИЕ

ПОКРЫТИЯ ДРАГОЦЕННЫМИ

И РЕДКИМИ МЕТАЛЛАМИ

материалы семинара

Москва.

455 I-I

Сборник подготовлен секцией "Защитно-декоративные покрытия"

Московского Дома научно-технической пропаганды имени Ф.Э.Дзержинско-

го, совместно с секцией металлургии и обрабртки Московского правления

НТО цветной металлургии по материалам семинара "ГАЛЬВАНИЧЕСКИЕ И ХИ-

МИЧЕСКИЕ ПОКРЫТИЯ ДРАГОЦЕННЫМ! И РЕДКИМИ МЕТАЛЛАМ!".

Целью семинара является обмен опытом мевду специалистами про-

мышленных предприятий» научно-исследовательских, конструкторских и

проектных организаций различных отраслей промышленности по вопросам

на несения гальванических покрытий драгоценными и редкими металлами

и сплавами на их основе.

Научный руководитель семинара - докт.хим.наук К.М.ТОРЕУНОВА

Г.Л.БУТКСВА, ЛЛ.ЗГГНЕР,

В.В.СТРКК

ПРИМЕТШИЕ БЛЕСТЯЩИХ ПОКРЫТИЙ СЕРЕБРОМ

И ЕГО СПЛАВАМИ В КВЕЛИРНОЙ ПРОМЫШЛЕННОСТИ

Причиной широкого применения серебра в народном хозяйстве

ягилось бурное развитие радиоэлектроники, радиотехники и т.п., а

также отраслей промышленности,выпускающих товары народного потреб-

ления. Поэтому серебро из широко распространенною драгоценного

металла превращается во все более дефицитный. Весьма актуальными

становятся проблемы его рационального использования.

В ювелирной промышленности серебрение осуществляется на тол-

щину 6,9 и 24 мкм. Общий объем электролитов серебрения на некото-

рых предприятиях составляет от 2000 до 7000 л.

До 1975 г. в нашей подотрасли применялись только обычные

цианистые электролиты и средние плотности тока не выше 0,3 А/дм2.

Покрытия из них получаются матовые, требует крацевания и полиро-

вания на кругах или длительного (3*- 4 часа) галтования.

Таким образом, из применяемых гальванических процессов се-

ребрение остается одним из самых отсталых по производительности,

качеству получаемых покрытий и токсичности.

Мировая практика поназывает, что прогресс в технологии се-

ребрения обеспечивается путем применения исходных материалов с

высокой степенью чистоты поверхности, тщательной высококачествен--"

ной подготовки поверхности перед серебрением и введением блеско-

образующих добавок в электролиты с высоким содержанием свободно-

го цианистою калия.

Такой комплексный подход обеспечивает получение непосредст-

венно из ванны не только блестящих покрытий, но и готовых изде-

лий, соответствующих, действующим требованиям.

При использовании электролитов блестящего серебрения встре-

чается ряд трудностей и при эксплуатации электролитов, и при под-

готовке изделий к покрытию.

Серебряные покрытия применяются на изделиях из меди и ее

сплавов (различные марки латуни, нейзильбер, мельхиор). Иногда

в одном изделии используются два и более различных металла, что

очень затрудняет подготовку поверхности перед покрытием. Для полу-

чения блестящей поверхности в зависимости от шла изделия подвер-

гают глянцевому травленив1химичеокому полированию или галтованию.

3

455 1-2

Для изделий сложной конфигурации из меди, томпака, латуни разрабо-

тан технологический процесс химического полирования состава:

Н20^~. 320 - 350 г/л, - 25-26 r/л CgHgOH - 12-13 мд/л, Н20 дис-

тил* - до I л, t = 55-60°С ‘Г - 20-60 с. После обработки в этсм

растворе на поверхности образуется золотисто-коричневая пленка,ко-

торая удаляется промывкой в 3-5%-ной серной кислоте. Раствор сер-

ной кислоты является одновременно и активирующим. После..такой об-

работки коэффициент Отражения поверхности составляет 80-85%. Этот

раствор требует соблюдения большой технологической дисциплины, но

создает значительно лучшие условия труда.

Для ювелирных изделий одной из главных характеристик покры-

тия является его декоративный вид, поэтому наиболышй интерес для

нас представляют электролиты блестящего серебрения. В связи с тем,

что на предприятиях отрасли находится в эксплуатации около 15 м®

малопроизводительного цианистого электролита, в первую очередь

необходимо найти решение, позволяющее улучшить технологические

характеристики действующих электролитов..

Из литературы fij известны электролиты блестящего серебре-

ния, содержащие 140-160 г/л цианистого калия и 0,03-0,05 г/л се-

лена. Чрезвычайно высокое содержание цианистого калия и селена

создавало препятствия в внедрению этого электролит^ и применению

получаемого покрытия на изделиях посудной группы.

Авторами разработан и внедряется с IS74 г. технологический

процесс с модифицированным электролитом, содержащим до 100 г/л

цианистого калия и блескообразующую композицию, содержащую

0,003-0,005 г /л селена; эксплуатационные плотности тока для этого

электролита 0,8-2,0 А/дм2. В связи со значительным снижением со-

держания цианистого калия и селена Минздрав СССР допустил полу-

чаемое в этом электролите, серебряное покрытие к применению в

производстве изделий посудной группы.

Проведенные исследования показали, что в этом электролите

получаются блестящие покрытия с коэффициентом отражения 80% при

чистоте исходной поверхности не ниже 8-9-го класса. Однако, не-

смотря на то, что покрытия получаются блестящими, для придания

товарного вида все же требуется галтование изделий в течение 45-

60 мин.

Внедрение этого техпроцесса позволило улучшить качество пок-

рытий и поднять минимальную плотность тока с 0,2 до 0,8 А/дм2,

что создает предпосылки для значительной экономии оеребра за счет

уменьшения '(на 30-40%) объемов электролита.

Правильное использование цианистых электролитов требует зна-

чительных затрат по охране труда и защите окружающей средн. В сто-

личных и крупных промышленных городах в настоящее время уже огра-

।

4

ничивается и даже запрещается применение цианистого валин в галь-

ванических производствах. В этой связи остро стоит вопрос о раз-

работке электролитов серебрения, не содержащих свободный цианис-

тый калий.

Перед серебрением, как правило, проводят амальгамирование

изделий. По условиям эксплуатации наших изделий амальгамирование

перед серебрением запрещено постановлением Министерства здраво-

охранения СССР. Поэтому на предприятиях ювелирной промышленности

необходимо использовать только предварительное серебрение. Пра-

вильно выполненное предварительное оеребрение обеспечивает не

только надежное сцепление о основным металлом, но и более равно-

мерный блеск покрытия. При разработке электролитов без свободного

цианистою калия большое внимание было уделено выбору электроли-

та предварительною серебрения. Для этой цели был внедрен электро-

лит, содержащий: дицианоартентат калия 3-6 г/л и моноэтаноламин -

. 30 - 100 мл/л. Аноды - серебряные или, если не вводят ыокоэтано-

ламин, из нержавеющей стали марки IXI8HI0T. Рабочие плотности то-

ка (от 0,1 до 1,0 А/дьг) в большой степени зависят от материала

основы и конфигурации изделий.

Для основного серебрения были разработаны и внедрены на

производстве электролиты блестящею серебрения, не содержащие в

своем составе свободного цианистого калия. Один из электролитов

(Jfc I) позволяет получать покрытия чистою серебра, второй (> 2) -

покрытия о содержанием серебра 98,3 ± 1,3%. Вторым компонентом

сплава является сурьма. Электролиты содержат: дицианоартентат ка-

лия - 56-60 г/л, роданистый калий - 100-150 г/л, блеокообраэую-

щую композицию, состоящую из диспергатора Ш и селе но сульфата

натрия - 1-2_мл/л (электролит > 1),.а также сегнетову соль - 40 -

50 г/л и калий сурьмяновиннокислый - II - 17 г/л (при осаждении .

сплава из электролита Д 2). Для получения полублестящих и блестя-

щих покрытий рабочие плотности тска должны быть в пределах 1,8 -

4,0 А/да2. Причем, для ажурных изделий (например, ювелирные це-

почки) применяются белее высокие плотности тока. Разделение ка-

тодного и анодною пространства снижает рабочие плотности тока и

является нежелательным. Соотношение X : от 2:1 до 4:1.

Традиционно для подвешивания серебряных анодов используют

токоподводы из меда, поэтому верхний край анода расположен всегда

над уровнем электролита, а нижний - в зависимости от срока службы

анода. Такое произвольнее расположение анодов не отвечает требова-

ниям процесса. Предварительными опытами установлено, что анод дол-

жен располагаться на 2-3 см ниже уровня электролита, а его нижний

край - на 2-3 см выше нижней границы завешенных изделий.

При плотностях тока 1,5 A/да? и меньше покрытия имеют неравно-

5

455 1-3

мерный блеск и даже получаются матовыми. Это обстоятельство тре-

бует исключительного внимания к качеству электрическою контакта

между изделием и штантой и между изделием и токоподводом. Свобод-

ное завешивание изделий на крючкоподобнне токоподводы или обвя-

зывание их медными проволочками приводит к колебаниям плотности

тока на изделиях от чрезвычайно низких до очень высоких значений.

В результате некоторые изделия или подгорают или не имеют блеска.

Все это требует создания индивидуальных для разных видов изделий

конструкций подвесок.

Соблюдение всех этих требований позволяет получать блестя-

щие покрытия после глянцевого травления или химического полирова-

ния (при классе чистоты исходной поверхности 9-10) и зеркально-

блестящие - по предварительно отполированной поверхности.

Исследования показали, 'что введение в электролит блестящего

серебрения сурьмы в виде сурьмяновиннокислого калия позволяет по-

лучать покрытия с улучшенными физико-механическими свойствами: по-

вышенной в 3-4 раза износостойкостью и микротвердостью. Микро-

твердость сплава оеребро-сурьма (о содержанием сурьмы !,£$) -

160 кг/мм2 вместо 125 кт/мм2 для покрытия чистым серебром из

электролита II. Содержание сурьмы в покрытии зависит от концент-

рации сурьмы в электролите и в еще большей степени от плотности

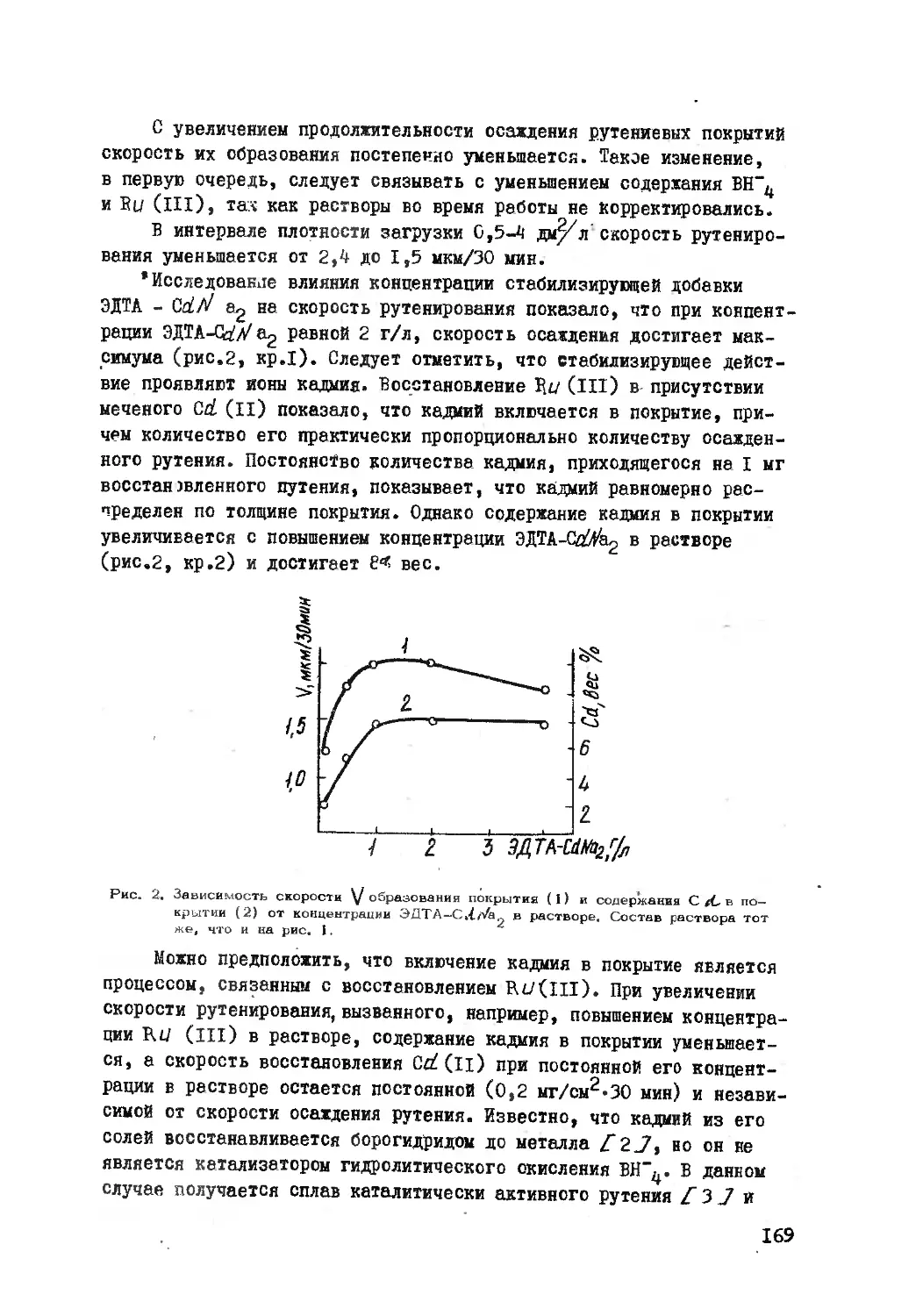

тока. На рисунке представлена такая зависимость при плотности то-

ка 2,0 А/дм2 и 4,0 А/дм2. Подученные результаты хорошо согласуют-

ся о литературными данными [2].

Зависимость содержания сурьмы (%) в' сплаве от концентрации сурьмы в

электролвте (С, г/л). 2

1 — при плотности тока 2,0 А/дм ; 2 - при плотности тока 4,0 А/дм .

6

Концентрацию сурыш в покрытии определяли фотоколориметри-

ческим методом с использованием фотоэлектроколориметра ФЭК-М или

спектрофотометра СФ-18.

Блеск покрытий определяли по абсолютному коэффициенту отра-

жения, измеренному по методу Тейлора на спектрофотометре СФ-18на

образцах размером 5x7 см. Для сравнения был- определен спектраль-

ный коэффициент отражения обычного зеркала. Коэффициент отражения

серебряных покрытий 93-95%, покрытый сплавом серебро-сургма - 95-

98%, что соответствует отражению блестящих и зеркально-блестящих

покрытий.

Проверка защитно-декоративных свойств покрытий, полученных

из обоих электролитов (Л№ I и 2), показала, что серебряные покры-

тия, осажденные при плотностях тока 1,8-2,5 A/да2, защищают основ-

ной материал (оплавы меди) при толщине 6 мкм, а покрытия сплавом

серебро-сурьма при тех же условиях защищают основной металл уже

при толщине 4 мкм. Коррозионная стойкость покрытий сплавом толщи-

ной 16 мкм с содержанием серебра 98,3 ± 1,3%,соответствует корро-

зионной стойкости серебряных покрытий (из электролита № I) толщи-

ной 24 мкм. Улучшенные физиво-механичеокие свойства покрытий се-

ребро-сурьма создают условия для снижения толщины покрытий на из-

делиях группы украшений с 9-6 мим до 6-4 мкм при использовании

сплава, а на изделиях посудной труппы - соответственно с 24 мим

до 16-18 мкм.

Однако снижение толщины покрытий на изделиях посудной группы

возможно только после получения разрешения Министерства здраво-

охранения СССР.

На основании изложенного следует, что разработанные электро-

литы без свободного цианистого калия и технологические процессы

получения покрытий из них отвечают требованиям современной галь-

ванотехники: повышению производительности труда, эффективности

использования драгоценного металла и защиты окружающей среды.

Литера тура

I. Английский патент К II68777 (26.09.37-29.10.69).

2. Федотьев Н.П. и др. Электролитические сплавы. М., Мапгий,

1962, 310.

455 1-4

Т.Ю.ЯНКАУСКАС, В.Э.ДАУЙОТИС,

В.А.КАЙКАРИС

О ПОВЫШЕНИИ БЛЕСКА И ТВЕРДОСТИ СЕРЕБРЯНЫХ ПОКШГИЙ

*

Гальванопокрытия с заранее заданными свойствами за последнее

время приобретают значительный удельный вес в современной гальва-

ностегии. С бурным развитием электронной промышленности все боль-.,

ше расширяются новые области применения серебряных электролитичес-

ких покрытий. Одновременно повышаются требования, предъявляемые и

технологии электроосавдения серебра и физико-химическим свойствам

получаемых осадков.

Цианистые электролиты серебрения, несмотря на их ядовитость

наиболее распространенна гальванотехническом производстве. На ос-

нове цианистых солей разработано множество электролитов как блес-

тящего, так и специального назначения. За рубежом широко реклами-

руются процессы зеркально-блестящего серебрения, например,

"Si-tv^ey. »t "RtQaGux. ", а также блескообразупцие и повы-

шающие твердость осадков добавки nGfn.s>L£ ", "« [у].

Почти, вое практически используемые цианистые электролиты состоят

из 15-40 т/л , 30-150 r/л свободного KCN , 10-60 г/л KgCOg

и небольших количеств органических веществ, а при твердом сереб-

рении дополнительно содержат неорганические добавки и смачивающие -

вещества. Например, электролит "Dw.iGux 64" содержит в качест-

ве легирующей и повышающей твердость добавки сурьму. Большинство

патентов предусматривает одновременное применение нескольких до-

бавок различных классов. Некоторые из добавок в отдельности не

являются блескообразователями. В Советском Союзе в качестве блеско-

образующих добавок к цианистым ваннам серебрения чаще всего при-

меняются сероуглерод, каптакс, соединения селена, сурьмы, диспер-

гатор 4ЕФ, ализариновое масло.

Блестящие гальванопокрытия серебром1как правилоимеют более

высокую твердость и износостойкость по сравнению о матовыми пок-

рытиями чистым серебром. Однако не вое добавки, вызывающие блеок

покрытий, обуславливают устойчивую во времени твердость и износо-

стойкость осадков. Так серебряные осадки,, электроссажденные из

электролитов с серу-, теллур-, селеноодержащими добавками, под-

вержены значительному "старению" и по истечении некоторого време-

ни по своим свойствам практически не отличаются от серебра, полу-

ченного без упомянутых добавок. С другой стороны, такие летирую-

8

щие добавки, как сурьма, висмут, никель и другие, обеспечивают

постоянную твердость серебряных электропокрытий.

Чисто нецианистые электролиты на практике применяются редко.

Вце реже блестящее серебрение на основе таких электролитов. В на-

учной литературе имеются указания, что покрытия с хорошим блеском

можно получить из аммиачных /2/, трилонатннх /3/, полилигавдных

электролитов PJ, где одним из лигандов является аммиак. Распро-

странению аммиачных и им подобных полилигавдных электролитов ме-

шает их неустойчивость: на стенах ванн самопроизвольно осаждается,

серебро, улетучивается аммиак. В таких электролитах возможно обра-

зование взрывчатых веществ [5/. К одним из лучших нецианистых элек-

тролитов нужно отнести иодистые электролиты, которые не требуют

частой корректировки и являются безвредными. Недостатками иодистых

электролитов являются их дороговизна и невозможность получения

блестящих покрытий. Получение блестящих покрытий в настоящее время

уже обеспечивается. Добавление и иодистому электролиту поливини-

лового спирта и тиосульфата натрия вызывает появление блеска пок-

рытия. Говоря о нецианистых электролитах серебрения, нельзя не

упомянуть о тиосульфатных электролитах, которые уже довольно дав-

но известны /§/, но для практического применения считались непри-

годными. Однако совсем недавно известная западногерманская фирма

"Шеринг" предложила новый тиосульфатный электролит под названием

" flZgotect ", который в настоящее время широко рекламируется

/7, 87. Указывается, что тиосульфатный электролит обладает хоро-

шей рассеивающей способностью, осадки получаются блестящие, твер-

дые (I30-I5Cf кг/мм2). Твердость осадков не изменяется до темпера-

туры 15СРС. При более высокой температуре твердость падает до

100 кг/мм2. На оопове тиосульфатных электролитов запатентовано

/97 и элевтроосаждение различных сплавов серебра ( , fit]-Pd,

fty- и другие). Появление электролита " "

возможно лишь истоку, что были найдены способы стабилизации тио-

сульфатных комплексов серебра ст самопроизвольного разложения.

Промежуточное положение между цианистыми и нецианистыми

электролитами занимают дицианоаргентатные электролиты без свобод-

ных ионов цианида. Это дицианоаргентатно-роданидные, жвлезосинеро-

дисто-роданидные электролиты /10/. Если называть электролит по

комплексу, в котором находится оеребро, то упомянутые электроли-

ты нужно отнести к цианистым. Но, иная в виду стабильность дици- 1

аноаргентатного ксыпленса при отсутствии свободных ионов цианида,

чаще всего данные электролиты относят к нецианиоТнм электролитам

серебрания. Дициансаргентатно-роданидннй электролит в настоящее

время может быть применен для получения различных по свойствам

понрытий.

9

Для получения блестящих осадков в дицианоаргентатно-роданцд-

них электролитах предложено добавлять тиосульфат натрия /10/. От-

мечается /II/, что недостатком тиосульфата как блескообразователя

является то, что он в щелочно-цианистых растворах разлагается с

образованием сероводорода. По мнению авторов, главной причиной

разложения является избыток свободных ионов планида, которые,

взаимодействуя о тиосульфатом, образуют роданид- и сульфит-ионы.

'Гак как при правильной работе о дицианоаргентатннми электролите-

ми свободных цианид-ионов не образуется, то и блескообразующее

действие тиосульфата проявляется длительное время. Практика пока-

зывает, что блеск изделий повышается, если в начальный момент ка-

тодного процесса на две секунды дать толчок тока, в 2-3 раза пре-

вышапций рабочий ток. Рекомендуется /1§7 в дицианоартентатнрм

электролите применять блеокообразующую композицию, которая вклю-

чает селен в валентном состоянии - 2 и продукты конденсации суль-

фокислот с формальдегидом. Часто возникает вопрос, можно ли в ди-

цианоаргентатно-роданидном электролите применять блеокообразупцие

и легирующие добавки цианистого электролита. На этот' вопрос нель-

зя ответить однозначно. Некоторые добавки, как упомянутые тиосуль-

фат натрия, блескообразующая композиция являются блескообразовате-

лями и в одном и в другом электролите, каптакс же совсем ие вызы-

вает блеска в дицианоаргентатном электролите.

Нередко промышленность нуждается в износостойких повышенной

твердости серебряных покрытиях. С этой целью в дицианоаргеНтатный

электролит можно ввести сурьму (в виде сурьмяно-виннокислою ка-

лия) с оегнетовой солью /1з7. Электролит данного состава позво-

ляет получить твердые блестящие осадки сплава серебро-сурьма при

катодных плотностях тока выше 0,5 А/дм2. Твердость в зависнюсти

от режима и состава электролита может колебаться в пределах

120-180 кг/мм2. В тех случаях, когда содержание серебра в ванне-

меньше 20 г/л, а также при серебрении мелких деталей в колоколь-

ных или барабанных устройствах, получить твердые блестящие покры-

тия при низких плотностях тока из указанного электролита невозмож-

но, так как потенциалы электроосаждения серебра и сурьмы при ка-

тодных плотностях тока 0,1-0,4 А/дм2 различаются на 200-400 мВ..

Такие поверхностно активные вещества, как некаль, контакт Петро-

ва, сульфансл, красное турецкое масло сближают потенциалы выделе-

ния серебра и сурьмы, и сплав выделяется уже при 0,1 На-

илучшей добавкой оказалось красное турецкое масло (ализариновое

маоло), при введении которого получаются твердые ровные мелкозер-

нистые осадки, имеющие, однако, темноватый налет. Введение соеди-

нений, хорошо смешивающихся с водой, имеющих гидрофильную и гидро-

фобную группы (кетоны, спирты, амины и другие), устраняют этот де-

10

факт, осадки получаются твердыми и блестящими. Первичные одноатом-

ные спирты соответствуют упомянутым требованиям, но быстро улету-

чиваются. Нужными свойствами обладает тетрагидрофурфуриловый спирт,

Обобщенный состав разработанного электролита, Ад (в kwn Сегнетсва соль Sb (в ^иде сурьмяновиннокислого калия) Тетрагидрофурфуриловый спирт, мл/л Краснов турецкое масло, мл/л Катодная плотность тока 0,1..- 0,4 А/да , г/л: 15 - 30 200 - 300 50 - 100 3-15 50 - 80 .15—50 • температура Х8-25°С.

В состав сплава входит до 2-4% сурьмы, микротверность осад-

ков 130-180 нт/мм2. Как показали сравнительные термические иссле-

дования, покрытия, полученные из этого электролита, более устой-

чивы, чем покрытия; полученные из цианистых и дицианоаргентатных

электролитов без добавок.

Из изложенного можно сделать следующие выводы:

I. Сделан краткий обзор цианистых и нецианиотнх электроли-

тов серебрения.

2. Указаны возможные применения дицианоаргентатно-роданцд-

ного электролита.'

Литература

PeLr^eziiietechniK > 24, во, (1974).

2. Кудрявцева И.Д., Скалозубов М.Ф., Труды Новочеркасского поли-

технического института, Х90, 50, (1969).

3. Киселева В.Л., Кривцова Г.Е., Защита металлов, 8, 170, (Х972).

4. Кривдова Г.Е., Щутов А.А., Виноградова Т.С. В сб.: - Теория и

практика электроооаждения металлов и сплавов. Приволжское

книжное изд-во,Пензенское отделение, Х6, Х976.

5. Рипан В., Четяву И. Неорганическая химия, 2, 735, 1972.

6. Я. Weinez, Z.EEeKitochem > 45, 744, (1939).

7. Патент ФРГ, » 24IO44I, 1974.

8. HCu^iKovlc^.LLudvi.^ W.Riedef, Meiaee, zg, 700,

Baevaflotechni кt 66, wo,{1Q7S)

9. Патент ГДР, * II8I25, 1976.

10. Кайкарис B.A., Пиворюнайте И.Ю., Маркушас В.В. Электрохимия,

2, 234, (1966).

II. Крузенштерн А., Гальванотехника драгоценных металлов, 26, 1974.

IX

12. Буткова Л.Г., Зиглер Л.А., Стрюк В.В. В сб.: Высокопроизво-

дительные электролиты, Л., с. 81, 1975.

13. Янкаускас Т.Ю., Скучас В.Ю., КайкарисВ.А. Научные труды вузов

Лит. ССР, Химия и химическая технология, 14, 169, ( 1972 ).

Н.А.ЗАЙЦЕВА, П.М.ВЯЧКШВОВ,

Г.К.БУРКАТ

ОСАЖДЕНИЕ БЛЕСТЯЩИХ СЕЖЕЯШХ ПОКИСТИЙ

из аилиакАтно-сулкосалицилатного электролита

В настоящее время накоплен большой объем экспериментального ..

материала /I - 3/ по влиянию органических добавок на процесс осаж-

дения серебрал на физико-механические свойства серебряных покрытий.

Но в основном это касается процесса получения покрытий из токсич-

ною цианистого электролита серебрения,

Большой практический интерес как с точки зрения замены токсич-

ных цианистых электролитов серебрения на нетоксичные, так и с точ-

ки зрения получения качественных матовых серебряных покрытий с вы-

сокой скоростью наращивания представляет аммиакатно-сулъфооалици-

латный электролит Д.С.Исаковой.

Изучалось влияние наксторых органических добавок на качество

серебряных покрытий из аммиакатно-сульфосалицилатного электролита

с целью получения блестящих покрытий о улучшенными физико-механи-

ческими свойствами: высокой твердостью, низким удельным электри-

ческим сопротивлением, малыми внутренними напряжениями, повышен-

ной износостойкостью.

Работа проводилась из электролита следующего состава, (г/л):

Азотнокислое серебро (в пересчете на металл) 20-25

СулЬфосалициловая кислота II0-I20

Углекислый аммоний 20-30

pH (доводится 25%//Н^ОН) 9,0-9,2

Режим электролиза: температура 18-20Рс, механическое переме-

шивание, катодная плотность тока 0,8-2,0 А/дм2; аноды серебряные

(SA:$E=2:I).

В ходе работы были опробованы представители различных клас-

сов органических соединений, большое внимание было уделено се-

русодержащим добавкам и аминосоединениям, предсташтели которых

играли роль блескообразователей в известных ранее электролитах.

12

Как показали предварительные исследования, наибольший практичес-

кий интерес представляют добавки, относящиеся к классу гетероцик-

лических аминов. Так, после введения в аммиакатно-сульфосалици-

латннй электролит соединения, относящегося к гетероциклическим

аминам, условно названного ЛТИ-2, из электролита осаждаются покры-

тия с высокой степенью блеска. Однаво введение одной первичной до-

бавки оказалось недостаточным - на поверхности появлялся "питтинг",

чтс устранялось введением вторичной добавки класса гликолей (эти-

ленгликоля /ЭГ/ или диэтиленгликоля /ДЭГ/).

Изучение влияния содержания добавок на физико-механические

свойства покрытий проводилось по следующим методикам:

Степень блеска измерялась с помощью фотоэлектрического блес-

комера ФБ-2 к выражалась в процентах по отношению к отражению све-

та от поверхности серебряного зеркала, которое принималось за

100%. Удельное электрическое сопротивление измерялось с помощью

моста MTB-I, величина внутренних напряжений - по метолу гибкого

катода, мивротвердость - на микротвердомере ШТ-3 при нагрузке

20 г, пористость покрытия электрографическим и коррозионным мето-

дами [ч], износостойкость на установке ЛТИ.

Катодная плотность тока ^/дм2

Рис. 1. Зависимость инкротвердости серебряных покрытий от концентрации блеско-

образователя ЛТИ-2.

1 - 10 г/л; 2-15 г/л; 3-20 г/л; 4-25 г/л;

5 - 30 г/л; 6 — блескообразователь отсутствует.

Как следует из рио. I, с повышением концентрации добавки

ЛТИ-2 от 10 до 20 г/л степень блеска серебряных покрвтий возрас-

тает от 60 до 97-98%, кс при повышении содержания добавки свыше

30 г/л электролит перестает быть стабильным, наблюдается восста-

новление серебра до металлического. С повышением плотности тока

степень блеска увеличивается, достигая максимума, затем умень-

шается.

13

Рис. 2. Зависимость степени блеска серебряных покрытий от концентрации блеско-

образователя ЛТИ-2;

1 — 10 г/л; 2 20 г/л.

Было установлено (рис. 2), что введение добавки в целом по-

вышает твердость осадков. Так, введение ЛТИ-2 в количестве 10 г/л

вызывает увеличение микротвердости свекеосажденного покрытия до

280 кгс/мм2, что в 2 раза превышает микротвердбсть матовых сереб-

ряных покрытий, полученных в отсутствии добанки; дальнейшее повы-

шение содержания ЛТИ-2 в электролите приводит и снижению микро-

твердости покрытия, достигающей при концентрации добавки 30 г/л -

170 кгс/мм2. Катодная плотность тока в исследованном интервале

плотностей тока 0,8-2,0 А/дм2 практически не влияет на величину

микротвердости покрытия.

Для изучения процесса "старения” серебряных покрытий было

проведено измерение микрствердости покрытий после двух месяцев

хранения. Каи показали данные замеров, микротвердость осадков

серебра, полученных при концентрации ЛТЙ-2 15 г/л, уменьшалась

в среднем на 20-25% от первоначального значения, после чего ста-

билизировалась.

Введение в электролит добавки ЛТИ-2 незначительно влияет на

удельное электрическое сопротивление осадков серебра, которое со-

ставляет 0,023 Ом-мм^/м. Напротив, увеличение содержания гликолей

вызывает возрастание удельного электрического сопротивления. Так,

удельное электрическое сопротивление серебряных осадков при кон-

центрации ЭГ 2 мл/л составляет 0,0124 Ом-мм2/ы, что превышает

удельное Электрическое сопротивление матового электролитического

серебра в 2 раза. (Удельное сопротивление покрытия матовым сереб-

ром составляет 0,019 0и.мм2/м).

14

Изучение влияния органических добавок как смачивателя, так и

блескообразователя на величину и знак внутренних напряжений пока-

зало, что зависимость имеет сложный характер о максимумами и мини-

мумами на кривых зависимости с переходом внутренних напряжений

растяжения в напряжения сжатия, причем, величина и знак напряже-

ний зависит от таких факторов как плотность тока, концентрация и

ввд добавки, i

Пористость пбкрытия изучалась в зависимости от толщины при

концентрации ЛТИ-2 - 15 т/л и ЭГ - I мл/л при = 1,5 А/дм2.

Покрытия блестящим серебром, начиная с толщины 10 мкм практически

беспористы. Испытания на износостойкость проводились при толщине

покрытия 5 мкм. Результаты испытания показали, что истиранив до

обнажения основы в случае блестящего серебряного покрытия проис-

ходило через 10 час, матового через 2,5 часа. Таким образом, изно-

состойкость блестящего'серебряного покрытия в 4 раза выше, чем

матового.

На основании проведенных исследований можно рекомендовать

вводить в электролит на основе сульфосалициловой кислоты в качест-

ве первичного блескообразователя ЛТИ-2 в количестве 15-20 r/л и

смачиватель ЭГ - 1-2 мл/л.

Основные физико-механические свойства серебряных покрытий,

получаемых при этом, представлены в таблице.

Состав электролита — Кснцен- — — Свойства осадков

т рация компо- нентов, т/л Сте- пень блес- ка, % Микро- твер- дость, кгс/мм2 Внутрен- ние на- пряжения, ктс/см^ уд.элек- тричес- кое со- против- ление ~ Qifuir- и

Азотнокислое серебро (в пересчете на металл) Сульфосалициловая кислота Углекислый аммоний ЛТИ-2 ЭГ 20-25 II0-I20 20-30 15-20 I-2мл/л 90-97 220-230 +150-300 0,0223- -0,0227

Состав электролита тот же (без добавок) 0 140 +70 0,0190

Рекомендуемый режим электролиза: катодная плотность тока

1-1,5 А/дм2, температура 18-20°С, механическое перемешивание.

Лит ература

I. Молчадский А.М., Лебедникас В.И., Матулис Ю.Ю. Теория и практи-

15

ка блестящих гальванопокрытий. Гос.изд.полит. и научи, лит.,

Вильнюс, 1963.

2. Вячеславов П.М., Грилихес С.Я., Буркат Г.К., Круглова Е.Г.

Гальванотехника благородных и редких металлов, Л., "Машино-

строение", 1970.

3. Блестящие электролитические покрытия. Под ред. Ю.Ю.Матулиса.

Вильнюс, "Минтис", 1969.

4. Баграмян А.Т., Соловьева З.А. Методы иоследования электроосаж-

дения металлов, tf., Изд. АН СССР, I960.

В.А.ЦЕРА, Б.А.ПУРИН

КОМПЛЕКСНЫЙ НЕЦИАНИСТЫЙ ЭЛЕКТРОЛИТ СЕРЕБРЕНИЯ

/

В настоящее .время в промышленности для электроссаждения се-

ребряных покрытий применяются цианистые электролиты. Для их заме-

ны предложены электролиты, содержащие различные комплексные соеди-

нения серебра: иодистые,железистосинеродистые,тиосульфатные.суль-

фитные, аммиачные, роданистые /I/ и др. Однако эти электролиты не-

достаточно стабильны в рабств, позволяют применять при электро-

осаждении только небольшие плотности тока и не всегда дают качест-

венные осадки серебра. Весьма перспективными для замены цианистых

электролитов являются растворы пирофосфатных комплексов.

В Институте неорганической химии АН Латвийской СО? для электро-

осаждения серебряных покрытий разработан электролит, в состав ко-

торого входят два лиганда: пирофосфат и роданид. Для получения

более мелкокристаллических и блестящих осадков в раствор вводится

поверхнсотнс-активнса вещество. Электролит позволяет осаждать се-

ребряные покрытия да медь и ее сплавы /27.

Изучение катодного процесса показало, что выделение серебра.

из растворов, содержащих только пирофосфатные комплексы, происхо-

дит с незначительной поляризацией. При введении в электролит до-

полнительных лигандов, например, аммония или роданида, катодная

поляризация заметно возрастает. В пирофосфатно-роданистом электро-

лите катодную поляризацию повышает также вводимая.дсбавка ПАВ и

перемешивание раствора. С увеличением катодной поляризации одно-

временно улучшается и качество серебряных покрытий. Исследование

структуры катодных соадков показало, что электролитические покры-

16

тия, полученные из пирофосфатно-роданистнх электролитов, форми-

руйся такими же мелкозернистыми, как из цианистых электролитов.

Внутренние напряжения серебряных покрытий, осажденных из пирофос-

фатно-роданистого электролита, зависят от плотности тока и имеет

весьма небольшую величину при оптимальной плотности тока. Разра-

ботанный электролит имеет следующий состав (т/л/): серебро азотно-

кислое 50-68; пирофосфат калия 150 - 200; роданистый калий 250 -

300; надсернокислый калий 1-5; производные политлицерида алве-

нилянтарной кислоты 0,6 - 0,8; pH раствора 8,5 - 8,7.

Режим электроосаждения: катодная плоткость тока при перемеши-

вании электролита и температуре 25°-50°С составляет 2 А/дм2; при

комнатной температуре (не ниже 20°С) с переманиванием электролита

0.5-1 А/дм2.

Рассеивающая способность разработанною электролита высокая

и не уступает рассеивающей способности цианистых электролитов се-

ребрения. Выход по току - 100$.

Серебряные покрытия, получаемые из комплексного пирофосфатно-

го электролита, являются блестящими и полублестящими в зависимости

от подготовки .поверхности изделий, присутствия в электролите блес-

жообразующей добавки, применяемой плотности тока и температуры.

Исследование анодной поляризации показало, что потенциал ано-

да при плотности тока 0,5 - 0,8 А/дм2 находится в интервале -9,5 *

0,6 В, что обеспечивает нормальное растворение анодов и постоянст-

во концентрации металла в электролите.

Существенной характеристикой для злектроооавдения серебряных

покрытий является прочность сцепления их с основой. Опыт примене-

ния некоторых составов нецианистых электролитов показывает, что в

каждом отдельном случав, применяя тот или иной состав электролита

серебрения, необходимо соблвдать особые условия предварительной

подготовки поверхности.

Для улучшения сцепления электролитического осадка серебра с

основой (медь, латунь, бронза, мельхиор) при серебрении из пиро-

фосфатно-роданистото электролита предложен раствор амальгамирования

следующего ооотава (r/л): нитрат или окись ртути 1,0 - 1,5; пиро-

фосфат калия 50; пирофосфррная кислота 50$-ная 250 - 300 мл; во-

да до 1000 мл.

Амальгамирование необходимо проводить в течение очень крат-

кого время - от нескольких секунд до I мин - в эашсимости от при-

роды покрываемой поверхности.

Для нанеоения тонкого подслоя серебра разработаны специаль-

ные растворы для элентрохимического и химического серебрения. Про-

веденные исследования катодной поляризации серебра в электролит»

с высоким содержанием пжрофоофорвожислого и роданиотсю калия в

17

455 2-1

зависимости от концентрации азотнокислою серебра показали, что

увеличение концентрации серебра больше 3 r/л заметно снижает ка-

тодную поляризацию. Разработанный электролит имеет следусодй со-

став (r/л): нитрат серебра 2,5 - 3,0; пирофосфат калия 300 - 600;

роданистый калий 200 - 300.

Загрузка изделий проводится под током 0,5 А/дм^ на 2 - 3 мин,

после чего их от 2 до 5 мин выдерживают при плотности тока

0,1 А/дм^. Ь основную ванну серебрения изделия переносят без про-

мывки.

«Для получения тонкого подслоя серебра без применения тока

разработан раствор следующею состава (т/л): нитрат серебра 3,0 -

5,0; пирофосфат калия 600 - 650; роданистый калий 200 - 300; вре-

мя выдержки от 30 сек до 2 мин. (Рекомендуем покачивание подвес-

ки), температура раствора 18° - 25°С.

Разработанный способ электролитическою осавдения серебра

отличается тем, что интенсифицирует технологический процесс и

улучшает качество покрытий. Серебряные покрытия характеризуются

повышенной химической стойкостью.

Электролит отличается высокой устойчивостью в эксплуатации

и бе звредностыо и может быть использован для серебрения изделий

в ваннах стационарного, колокольного и барабанною типа. *

Литература

I. Вячеславов П.М., Грилихес С.Я. и др. Гальванотехника благород-

ных и редких металлов. Л., "Машиностроение", 1970.

2. Пурин Б.А., Цера В.А. Авт. оищ. СССР, К 457754. БИ0Т3.1975, 3.

Б.Ю.СКУЧАС, Г.И.БЛАЖЕВИЧЮГЕ,

В.А.КАЙКАРЖ

ИССЛЕДОВАНИЕ УСЛОВИЙ ПОЛУЧЕНИЯ

БЛЕСТЯЩИХ ПОКРЫТИИ СЕРЕБРА В ИоДЫнЫХ ЭЛЕКТРОЛИТАХ

Почти одновременно с появлением цианистых электролитов сереб-

рения был начат поиск нецианистых электролитов. До настоящего вре-

мени было предложено много нецианистых электролитов, однако они не

нашли широкого применения. Одной из причин, препятотцупцвй распро-

странению последних, является трудность получения блестящих покры-

тий.

18

Одним из наиболее перспективных нецианистих электролитов яв-

ляется иодидный. Впервые он был предложен Зининым /I/ в 1886 году.

Детально иодидные электролиты серебрения изучал Шлеттер с сотруд-

никами /2, 3/. Они показали, что для получения хороших осадков

нужно сильно подкислить электролит ( или НС£ ), а также

добавить желатин или клей. Рама Чар с сотрудниками /4/ исследо-

вал влияние ряда добавок на блеск гальванопокрытий. По их данным

полублестящие покрытия получались только при наличии в электроли-

те тиосульфата натрия со местно о сульфаминокислым аммонием.

Серебряные покрытия, полученные из иодидных электролитов,

своей мелькозернистостью и другими качествами не уступают покры-

тиям, полученным из цианистых электролитов. Поэтому комплексные

иодидные электролиты серебрения исследуются и в настоящее время.

Так, для улучшения качества серебряных покрытий, получаемых из

иодидных элвжгролитов, предложен полиэтиленполиамин /5/, для по-

лучения блестящих покрытий - поливиниловый спирт (ПВС) /6/ или

поливиниловый спирт совместно с тиосульфатом натрия /7/. Иодид-

ные электролиты применяются и для электроосавдения сплавов сереб-

ра с другими металлами, например, Со /8/, Си , Уп , %п. fij.

Ведутся дальнейшие поиски для улучшения свойств иодидных электро-

литов /10/. Но до настоящего времени нет обоснованных данных о

том, какие соединения могут улучшить физико-химические характерис-

тики серебряных покрытий, получаемых из иодидных электролитов. В

работе /II/ указывается, что в иодидных электролитах эффективными

добавками могут являться только анионные вещества, которые адсор-

бируются на катоде и уменьшают величину кристаллов, в то время

как катионные и неионогенные вещества в электролите коагулируют.

Предварительными опытами было установлено, что внешний вид

осадков, получаемых из иодидных электролитов, зависит от природы

катибна, преобладающего в электролите. Наилучшие осадки были по-

лучены из электролитов на основе йодистого натрия. А предельный

ток наделения серебра увеличивается в ряду < /<!Н£ , Пре-

дельный ток выделения оеребра в электролите на основе исдис'тых со-

лей аммония и калия почти к 2 раза выше, чем в растворах йодисто-

го натрия. Но несмотря на это для дальнейших исследований был выб-

ран именно электролит с иодистым натрием, так как из негр полу-

чаются покрытия с наилучшими качествами.

Для получения блестящих покрытий серебра в иодидных электро-

литах рекомендуется использовать поливиниловый спирт сошестно с

тиосульфатом натрия. Ни поливиниловый спирт ни тиосульфат натрия

в отдельности заметно не влияют на внешний вид осадков, хотя и

уменьшают величину кристаллов. Только при совместном их присутст-

вии в электролите увеличивается блеск покрытий.

IS

455 2-2

Блеск покрытий станоигтся более интенсивным, когда в электро-

лит дополнительно вводятся кислоты. Наилучшие результаты были по-

лучены при наличии в электролите следующих кислот: адипиновой,

винной, глутаровой, лимонной, малеиновой, яблочной, янтарной и

борной. Все указанные вещества незначительно (на 30 - 50 мВ) уве-

личивают катодную поляризацию. Наиболее своеобразное действие нь -

катодную поляризацию оказывает поливиниловый спирт: до предельно-

го тока он также увеличивает катодную поляризацию серебра, а в

области потенциалов предельного тока появляется минимум тока, ко-

торый наблюдается при наличии,в электролите тиосульфата натрия

или кислоты совместно с ПВС.

Так как влияние тиосульфата натрия может быть связано о ве-

личием в молекуле двухвалентной серы, исследовали другие вещества,

содержащие двухвалентную серу ('тиомочевину и ее производные, тио-

семикарбазид). В электролите с поливиниловым спиртом ж борной кис-..

лотой были получены аналогичные результаты, как щ в случав тиосуль-

фата натрия, а с другими кислотами блеск значительно уменьшался.

Измерение блеска проводилось на блескомере фирмы "Ланте".

За 100%-ную отражательную способность принято отражение света от

механически полированного до 14-то класса чистоты поверхности се-

ребряного зеркала. Блеск покрытий толщиной 6-9 мкм равен 0-4 0%в

зависимости от плотнобги тона. При малых плотностях тока (0,1 - ..

0,2 А/дм2) получаются(матовые покрытия, а начиная с плотнбсти то-

ка 0,2 -0,3 А/дм2 появляется блеск покрытий, который увеличивается

с возрастанием катодной плотности тока.

Твердость покрытий мало зависит от наличия добавок в электро-

лите.- Покрытия наибольшей твердости (около 80 кГ/еи2) получаются

при оптимальном составе электролита.

Рассеивающая способность, измеренная методом Геринга ж Блюма'

и рассчитанная Vo формуле Хитлея, равна 90 - 98% (таблица).

‘ Зависимость рассеивающей способности от плотности тока (сос-

тав электролита, г/л: Ag - 20; - 410; ПВС - 0,5; Н3ВО3 .-5;

^a2S 2°3 • 5Н2° “ 1>

К, мА/см2 I 2 3 4 5

PC, % 98,1 98,0 95,5 93,0 91,7

Как видно жз таблицы, рассеивающая способность электролита

с увеличением плотности тока уменьшается.

Сцепление о основой хорошее. При многократном изгиба катода

на 180° покрытия не отслаиваются вплоть до излома основания. Все

упомянутые добавки (ПВС, кислота ж тиосульфат натрия) не ухудшают

20

сцепления.

Иодидный электролит серебрения, в составе которого находятся

кислота и ПВС, со временем изменяет свой цвет и мутнеет. Тиосуль-

ват натрия увеличивает стабильность электролита. Если электролит

с борной кислотой долгое время не эксплуатируется» то возможно вы-

падение белого хлопьевидного осадка, который нужно отфильтровать.

Электролиты с винной, лимонной, малоновой, яблочной и янтарной

кислотами темнеют. Блеск покрытий уменьшается. В этом случае в

электролит добавляется тиосульфат натрия до обесцвечивания раство-

ра.

Электролит готовят следующим образом. Отдельно растворяют

эквивалентные количества азотнокислого серебра и йодистого нат-

рия. Растворы смешивают, и выпавший осадок йодистого серебра нес-

колько раз декантируют водой, а потом растворяют в концентрирован-

ном растворе йодистого натрия. Поливиниловый спирт растворяют в

нагретом до 60 - 70°С электролите, добавляют кислоту, а после ох-

лаждения электролита - тиосульфат натрия. Полученный раствор раз-

бавляют водой до нужного объема. Обобщенный состав электролита

(г/л): иодистое серебро 20 - 80; иодистый натрий 400 - 650; поли-

виниловый опирт 0,2 - 3,0; тиосульфат натрия 0,8 - 8,0.

Кислота (адипиновая, винная, глутаровая, лимонная, малеино-

вая, яблочная, янтарная или борная) - 1,0 - 10.

Процесс осаждения ведут при температуре 15 - 25°С, плотность

катодного тока - 0,3 - 1,7 А/да2.

Без корректировки электролита блестящие гальванические покры-

тия серебра получаются при пропускании до 50 А.час/л электричест-

ва. Из предлагаемого электролита серебрения мотаю получать покры-

тия, по своей отражательной способности почти равные покрытиям,

получаемым из цианистых электролитов.

Выводы

I. Установлено, что из иодидпою электролита серебрения сле-

дующего состава (г/л): Ап. -20 - 80; jVoJ _ 4QQ _ 55 q; цвс - 0,2-

3,0; Л^^л^С^.бН^О - 0,8 - 8,0; кислота (адипиновая, винная, глу-

таровая, лимонная, малеиновая-, яблочная, янтарная, борная) - 1,0-

10-получаются блестящие покрытия.

2. Вводимые в электролит добавки мало изменяют рассеивающую

способность электролита, твердость покрытий и их сцепление с осно-

вой.

Литература

I. Лукьянов П.М. История химических промыслов и химической проглнш-

21

455 2-3

лепйости России. M., "Наука", т. 6, I9S5, с. 206.

2. ichbottez М-, Kazpiun. 'J-; byzmetstez W-1. Me tad Kunde

25, 107 (IS33)

3. Schbdttez M- IMetaSdunde zi, 236 (1935)

r^fiama Chaz T.L, Sadaqopap batik. 3. Miari 3nsl. 3d.

35, 298 (1953)

5. Рябченков А.В., Герасименко А.А. Авт. свил. № 312892, БИОТЗ,

1971, № 26

6. 1М?/ег J. Offetfeiiche Outface 9, 229 (1968)

7. Скучас В.Ю., Кайкарис В.А. Авт. свил. № 442231, 1974, № 33.

8. Козя Ю.Н., ЧебураХова Г.И., Ядакина Н.В. Авт. свил. К 406950,

1973, й 46

9. 'toneiava faiuo, Л/аКао Калите, SuzuKt 7а fasti, faneda

Saiosbi. Pat. UM, do. зэшб! (1975)

Ю./^et R.w. Pat. UM), Ko. 4003806. (1977)

II. Балашова H.H., Климентов Л.H. Электрохимия.З, 47 (1967)

H.А.КОСТИН, В.С.АБДУЛИН

ПРОМЫШЛЕННОЕ ИСПОЛЬЗОВАНИЙ НЕСТАЦИОНАРНЫХ РЕЖИМОВ СЕРЕБРЕНИЯ

В НЕЦИАНИСТЫХ ЭЛЕКТРОЛИТАХ

X

В пианах развития народного хозяйства СССР большое внимание

уделяется широкому внедрении в промышленность новых технологиче-

ских режимов. Одним из таковых является применение нестационарных

режимов электроосаждения металлов, позволяющих отказаться в ряде

случаев от ядовитых цианистых и сложных комплексных электролитов,

требующих остродефицитных, дорогостоящих добавок, постьянной кор-

ректировки раствора и высококвалифицированного обслуживающего пер-

сонала.

Использование определенных форм поляризующего тока позволяет

значительно увеличить скорость осаждения металла из простых по со-

ставу электролитов пои одновременном улучшении физико-механических

свойств покрытия.

В данной работе освещены результаты промышленных исследований

и восьмилетней эксплуатации источников прерывисто-реверсированных

форм тока (.типа ТПГ-1-000) для питания нецианистых гальванических

22

ванн серебпения Д7. Источники были разработаны, изготовлены и вне-

дрены кафедрой теоретических основ электротехники днепропетровско-

го института инженеров железнодорожного транспорта.

Серебрение при заводском режиме проводилось в железистосинеро-

дистом электролите (на основе желтой кровяной соли) при средней

плотности тока 0,1 А/дм2. Покрытия толщиной 20-30 мк осаждаются

за 7-8 час, т.е. всю рабочую смену. При этом структура осадка и его

внешний вид оставляли желать много лучшего. Авторами исследовался

процесс серебрения в указанном электролите с целью изыскании режи-

мов и факторов для повышения скорости осаждения серебра и получе-

ния блестящих покрытий. Исследования проводились на действующей

производственной ванне при использовании постоянного, прерывисто-

реверсированного и пульсирующего токов.

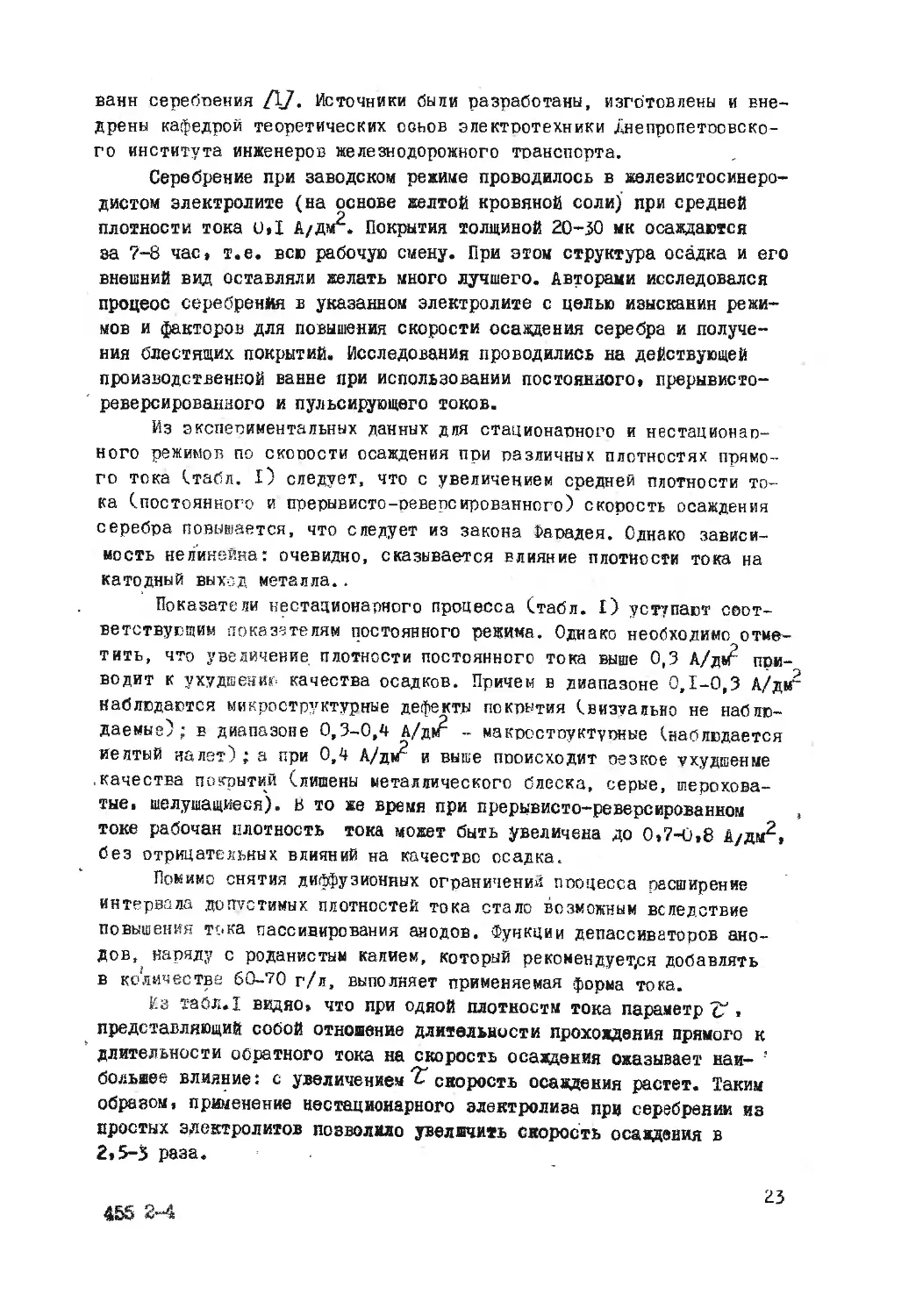

Из экспериментальных данных для стационапного и нестационап-

ного режимов по скооости осаждения при оазличных плотностях прямо-

го тока (табл. I) следует, что с увеличением средней плотности то-

ка (.постоянного и прерывисто-реверсированного) скорость осаждения

серебра повышается, что следует из закона Фаоадея. Однако зависи-

мость нелинейна: очевидно, сказывается влияние плотности тока на

катодный выход металла..

Показатели нестационарного процесса (табл. I) уступают соот-

ветствующим показателям постоянного режима. Однако необходимо отме-

тить, что увеличение плотности постоянного тока выше 0,3 А/дм'’ при-

водит к ухудшение качества осадков. Причем в диапазоне 0,1-0,3 А/дм2

наблюдаются микроструктурные дефекты покрытия (визуально не наблю-

даемые); в диапазоне 0,3-0,4 А/длГ - мактюстпуктуоные (.наблюдается

иелтый налет); а при 0,4 А/дм2 и выше пооисходит оезкое ухудшение

качества покрытий (лишены металлического блеска, серые, шерохова-

тые, шелушащиеся). 8 то же время при прерывисто-реверсированном ,

токе рабочая плотность тока может быть увеличена до 0,74),8 А/дм2,

без отрицательных влияний на качество осадка.

Помимо снятия диффузионных ограничений ппоцесса расширение

интервала допустимых плотностей тока стало возможным вследствие

повышения тока пассивирования анодов. Функции депассиваторов ано-

дов, наряду с роданистым калием, который рекомендует,ся добавлять

в количестве 60-70 г/л, выполняет применяемая форма тока.

Из табл.1 видно, что при одной плотностм тока параметр^,

представляющий собой отношение длительности прохождения прямого к

длительности обратного тока на скорость осаждения ожазывает наи- '

большее влияние: с увеличением скорость осаждения растет. Таким

образом, применение нестационарного электролиза при серебрении из

простых электролитов позволило увелшчить скорость осаждения в

2,5-3 раза.

23

455 2-4

Таблица I

Параметры , Нестационарный режим, Постоянный ток дпр- ? А/дм“

10/1 20/1 30/1 40/1 50/1

Время осаждения, мин 60 60 ‘ 55. 55 55 50

Толщина, мкм 9,6 10,2 9,96 10,2 10,5 9,6 0,3

Скорость осаждения, мк/мин 0,16 0,171 0,180 0,186 0,190 0,198

Время осаждения, мин 60 60 60 55 40 60

Толщина, мкм 11,4 12,75 12,9 12,3 9,44 14,5 0,4

Скорость осаждения, . мк/иин 0,19 0004 0,215 0,224 0,236 0,242

Время осаждения, мин 55 30 30 30 30 30

Толщина, мкн 12,75 7,5 13,0 8,2 8,6 9.0 0,5

Скорость осаждения, мк/ М.ИН 0,232 0,25 0,260 0,273 0,284 о,з

Время осаждения, мин 40 30 30 30 30 -

Толщина, мкм Скорость осаждения, мк/мин 10,8 0,27 8,8 у 0,293 9,2 0,306 9,4 0,313 9,7 0,324 0,6

Время осаждения, мин 40 30 30 30 30 -

Толщина, мкм 12,0. 9,6 10,3 10,8 11,2 - 0,7

Скорость осаждения, и-к/йин о.з 0,33 0,344 0,36 0,387 -

Зависимость выхода серебра ио току от плотности тока (а):

1 - постоянный ток; 2 - - 50:1; 3 — ~ 40:1; 4 — 30:1; 5 - с = 20:1;

6 - Т- = tO:l, . _

и зависимость ВТ от параметра Y при различных плотностях тока Д (б):

1 - Д = 0.3; 2 - Д = и,4; З-Д = 0,5; 4 - Д = 0,6;

нр пр пр пр

5 - Д =0,7 А/дм*\

пр

Выход металла по току (ВТ) рассчитывался по методике, предло-

женной в оаботе ft]. На рисунке приведены зависимости ВТ от элект-

рических режимов и плотности ппямого тока.

Спад выхода по току в зависимости от плотности Дпс является

закономеоным пои выделении металлов из водных оаствороБ их комп-

лексных солей..Серебоо, находящееся в комплексе , выде-

ляется со значительной поляризацией и пои небольшом изменении плот-

ности тока потенциал детали сильно смещается в область электроотои-

цательных значений. При этом достигается потенциал выделения водо-

вода, и ВТ основного металла падает. Уменьшение ВТ серебра с увели-

чением частоты изменения поляоности напряжения на ванне объясняет-

25

с я, очевидно, расходом электроэнергии на перераэряд емкости двой-

ного слоя.

Применение периодических токов увеличивает удельные расходы

электроэнергии на собственно осаждение серебра. Так при ДПр =

= 0,3 А/дм2 и 'Г = 10:1 расход электроэнергии составил

1,19 Вт час/м2мкм,а при постоянном токе такой же плотности -

1,03 Вт час/м2мкм.0днако общие удельные расходы (с учетом потерь в

машинных преобразователях и регулировочных реостатах) при электро-

лизе постоянным током составляют от 2,02 до 2,26 ВТ'Час/м^км,

что в 1,7-1,9 раза больше, чем при нестационарном процессе. Повы-

шение технологических потерь энергии при периодическом токе объяс-

няется эффектом деполяризации детали, о чем можно судить по пониже-

нию на 0;02-0,04 В напряжения на ванне. Снижение поляризации като-

да объясняется улучшением подачи катионов в приэлектродный слой за ,

счет обратной составляющей тока. С увеличением частоты переключе-

ния тока эффект снижения напряжения и собственно повышение техно-

логического, расхода энергии проявляются сильнее.

Исследовано влияние форм поляризующего тока и рараметров

злектрического режима на структуру и внешний вид осадков (табл. 2,).

Покоытия, полученные при постоянном токе при плотности более

0,3-0,4 А/дм2, лишены металлического блеска, серые, шероховатые,

шелушащиеся. В противоположность этому прерывисто-реверсированный

ток позволяет получать светлые, с заметным блеском осадки даже при

плотности Дп_ = 0,7 А/дм2 и на частоте переключений, соответствую-

щей х до 40:1. При - 40:1 и Д^ • 0,7 А/дй2 осадок рыхлый,

с желтым шелушащимся’ налетом. Возможной причиной действия этого

режима на внешний вид серебра является выделение водорода (при

Дпр = °.7 А/дм2 и больших значений 2^ ), потенциал которого в же-

лезистосинеродистом электролите составляет 0,86 В и достигается

при Ддр = 0,76 А/дм2.

Если при рсаждении серебра при постоянном токе явно выражена

тенденция ухудшения поверхности покрытия с ростом плотности тока,

то при периодическом степень блеска увеличивается с возрастанием

плотности тока до некоторого предела (0,7-0,8 А/д»О.

, Микроскопические исследования поверхностной структуры слоя

серебра показали, что повышение плотности постоянного тока приво-

дит к увеличению зернистости и нарушению структуры, причем при

плотностях тока больше 0,2-0,3 А/дй2 довольно четко просматривают-

-ся многочисленные впадины, питтинговые и прочие дефекты. —

Влияние плотности периодического тока на структуру - целиком

противоположно его слиянию при стационарном режиме: при Дпр =

“ А/дм2 осадок более мелкокристаллический, чей при Дп =

“ °.3 А/дм2. С увеличением частоты обращения тока, т.е. с уменьше-

26

нием 2Г мелкозернистость и плотность упаковки, а следовательно, и

отражательная способность возоастают. С этой точки зрения наиболее

эффективным является режим с 20:1 и Ддр = 0,7 А/дм2. При этих

параметрах прерывисто-реверсированные токи оказывает положительное

влияние На поверхностную и "поперечную" стоуктуоу осадков, что мож-

но объяснить следующим образом.

Таблица 2

Период реверси- рования г Частота обращения в минуту дпр« А/дм2 Время осажде- ния, мин Внешний вид осадке

II Ю;1 5,4 Светлый мелкокри- сталлический

21 20:1 3 -

51 30:1 2 0,3 60 _п _

41 40:1 1.5 п _

51 50:1 1,2 _||

Постоянный ТОК 0,3 60 Светлый

11 10:1 5,4 • Светлый мелкокри-' сталлический

21 20:1 3 _м

.31 30:1 2 0,4 60

41 40:1 1,5 —-

51 50:1 1,2 ——

Постоянный ток 0,4 60 Светло-желтый

II 10:1 5,4 Свет'лый,

21 20:1 3 светлый мелкокри- сталлический

31 30:1 2 0,5 50

41 40:1 1.5

51 50:1 1,2 II

Постоянный ТОК 0.5 С желтым налетом

II 10:1 5.4 Светлый,

21 20;1 3 светлый мелкокри- сталлический

. 31 30:1 2 0,6 30 __п

41 40;1 1,5 —м —

51 50:1 1,2

Постоянный ток Светлый

II Ю:1 5,4 Светлый, блестящий

21 20:1 3

31 30:1 2 0,7 30

41 40;1 1.5 • С желтым налетом, мелкокристаллич.

51 50:1 1.2 _н

Постоянный ТОК

27

Для образования плотных, мелкокристаллических осадков металла

необходимым условием является образование большого числа центров

кристаллизации (.зародышей кристаллов) с последующим ограничением

скорости их роста, ограничение роста кристаллов при изменении пре-

рывисто-реверсированного тока вызывается как айодной поляризацией,

так и перерывами прямого тока, обусловленными самой формой тока.

Кроме того, во время анодной поляризации детали, а также в паузы

прямого тока при периодическом уменьшении плотности тока ниже опре-

деленного значения должно облегчаться пассиварование растущей по-

верхности кристалла благодаря адсорбции примесей. Последующие им-

пульсы прямого тока с крутым передним фронтом, а также прямая плот-

ность тока, значительно большая, чем в стационарном режиме ванны,

обусловливают сдвиг максимального значения электродного потенциала

(перенапряжения) в отрицательную область (по сравнению с постоянным

током) во всех точках поверхности покрываемой детали. А последнее

способствует заоождению большего числа центров кристаллизации на

поверхности катода.

Положительное действие на структуру покрытия оказывает также

собственно влийние обратных импульсов тока как сглаживающего фак-

тора, вследствие чего микронеровности покрытия в виде шишек и ден-

дритов устраняются их растворением.

Рассеивающая способность железистосинеродистого электролита

при разных электрических режимах электролиза исследовалась с помо- •

щью прибора, предложенного в работе [i]. Для одной и той же плот-

ности тока, равной 0,3 А/дм^, при применении прерывисто-реверсиро-

ванного режима электролиза она выше на 15"? по сравнению со стацио-

нарным режимом. Причем увеличение частоты переключений приводит к

более равномерному распределению осажденного металла.

Исследования сцепления осажденного слоя с основой показали,

что все серебряные покрытия,полученные при прерывисто-реверсирован-

ном и постоянном токе характеризуются хорошими показателями.

Анализ микротвердости покрытий, проведенный с помощью прибора

ПМТ-3, показал, что электролиз в нестационарном режиме позволяет

получать осадки серебра с повышенной микоотвердостью, равной 108-

113 кг/мм^; в то же время режим постоянного тока с последующей кра-

цовкой обеспечивает указанную механическую величину в пределах 87 -

96 кг/мм^.

Положительнее результаты наблюдаются и при серебрении пульси-

рующим током одной полярности (0,7-0,8 А/дм2), получаемым из двух-

полупериодного с отсечкой при отсутствии обратных импульсов.

Выводы

I. Режим серебрения при постоянном токе является очень неэф-

28

фиктивным как по скорости,так и по качеству покрытия.Существенным

недостатком такого процесса является низкая плотность тока (0,1 -

0,3 А/дм2), определяющая скорость осаждения металла. При плотности

тока 0,1 А/дм2 скорость осаждения серебра составляет 0«1 мкн/мин,

что является недопустимо низкой величиной. Увеличение плотности

тока до 0,3 А/дм2 и более приводит к ухудшению качества покрытий.

Низкая плотность катодного тока в значительной степени ограничивает

производительность ванн.

2. Авторами на базе разработанного ими преобразователя типа

ТПГ-1-000 успешно была проведена серия опытов по осаждению серебра

при нестационарном режиме с целью интенсификации технологического

процесса и улучшения качества покрытий.

3. Характеристики внедренных в промышленность оптимальных со-

става электролита и электрического оежима работы преобразователя

серебрения прерывисто-реверсированным током в производственных ус-

ловиях таковы:

серебро хлористое, ftyCC 33 г/л

сода кальцинированная,50 г/л.

железистосинеродистый калий, К^[Ре 100 г/л

роданистый калий К С Л/S' 60-70 г/л

плотность прямого тока, Д^ 0,7 А/д»/2

плотность обратного тока составляет

от плотности прямого тока,' Д^р 30^

время прямого тока, t Пр 20 с

время обратного тока,£ обр I с

4. Указанный режим электролиза позволяет:

а) ускорить процесс покрытия серебром по сравнению с указан-

ными в п.1 режимами постоянного тока в 2-3 раза;

б) получить светлый осадок серебра с заметным блеском, более

плотный, мелкозернистый, с повышенной (на IO-I5&) микротвердостью

и более (на 14-1В%) равномерный;

в) сократить в 1,7-1,9 раза удельные расходы электроэнергии

(по сравнению с двигатель-генераторными установками).

Литература

I. Костин Н.А., Бабченко А.А, Использование прерывисто-реверсиро-

ванных токов для питания гальванических ванн серабрения. Ин-

формационный листок * 99, Межотраслевой территориальный центр

научно-технической информации и пропаганды, Запорожье, 1976.

2. Бахвалов Г.I. Новая технология электроосаждения металлов. И.,

"Метаилургия", 1966.

29

3. Лошкарев С.М., Лившиц А.Б. и др. Электроосаждение некоторых ме-

таллов из борфтористоводородных растворов с органическими до- '

бавками. "Защита металлов", 8, 272, 1972.

М.И.ДОНЧЕНКО, Т.В.САЕНКО

ПОЛУЧЕНИЕ СЕРЕБРЯНЫХ ПОКРЫТИЙ

ИЗ НЕКОМПЛЕКСНЫХ ЭЛЕКТРОЛИТОВ

В настоящее время в промышленности применяет комплексные, ча-

ще цианистые электролиты ZV. Из таких растворов можно получить

плотные, толстые покрытия, обладающие хорошим сцеплением с подлож-

кой. Однако высокая токсичность используемых электролитов, дорого-’

визна, низкие рабочие плотвости тока вынуждают искать пути усовер-

шенствования процесса серебрения. Наиболее простыми, дешевыми и

удобными в эксплуатации были бы некомплексные азотнокислые элект-

ролиты, но их применению препятствует наличие контактного обмена

при осаждении на медь и ее сплавы и образование грубой крупнокри-

сталлической структуры серебряных покрытий.

В Киевском политехническом институте разработан азотнокислый

электролит серебрения, содержащий азотную кислоту, азотнокислое

серебро и добавку поверхностно-активного вещества. Из такого раст-

вора.в котором в качестве ПАВ использованы метионин и тмрозин,мож-

но получить на благородных металлах плотные мелкокристаллические,

светлые, в некоторых случаях полублестящие серебряные покрытия.

Этот электролит-позволяет значительно интенсифицировать процесс

осаждения серебра и упростить его технологию. Однако использование

указанного электролита для серебрения меди и ее сплавов не пред-

ставляется возможным. При погружении Си в азотнокислый электролит

без наложения внешнего тока на поверхности металла образуется тем-

ный, порошкообразный налет, постепенно осыпающийся в раствор. Раз-

ность потенциалов меди и серебра в азотнокислых растворах велика и

контактное осаждение серебра протекает очень интенсивно. Сопряжен-

ной анодной реакцшей является растворение медной подложки, т.е.

осуществляется контактный обмен (цементация) металлов. В результа-

те цементации ионы более электроположительного металла - серебра -

восстанавливаются, а электроотрицательный металл - медь - переходит

в ионное состояние в соответствии с реакцией:

. CD

50 .

Исследования проводились в растворах, содержащих 1-5 г/л

А^У 03 и 4-15 г/л НлЬд, из которых в присутствии некоторых ПАВ уда-

лось получить компактные осадки серебра на меди. Увеличение концент-

рации соли серебра свыше 5 г/л ведет к ускорению контактного обме-

на, ухудшает сцепление покрытия с основой. Расчет параметров про-

цесса проводился по методу, изложенному в работе /2/, основанному

на сопоставлении потенциала контактного обмена с поляризационными

характеристиками частных катодной и анодной реакций. Иотенциодина-

мические поляризационные кривые снимались со скоростью 2 мВ/час на

меди в йУо3 и на серебре в НМ)3 + А^Уо3. Значения потенциалов пе-

ресчитывались на водородную шкалу.

Анодные поляризационные кривые на меди (1, 2) и катодные (1 , 2 ) на серебре

в растворах, содержащих 4 г/л НЛ/О. (г/л):

2 - 0,2 КПП - 4; lz - 2,0 Ау^О^; 2' - 2,0 A^A/Qg, 0,2 КПИ - 4; скорость раз-

вертки потенциала - 2 мВ/с; t = 20°С.

Анодные поляризационные кривые ^см. рисунок) имеет пряиоли-

нейный тафелевский участок в области токов 0,01-10 mA/ci^, где за-

медленной является стадия ионизации меди. Наклон анодных кривых

практически одинаков для всех растворов и составляет 0,04 В. Кажу-

щийся коэффициент переноса электрона анодного процесса, вычисленный

из наклонов тафелевских участков, равен 1,45, что хороио согласует-

ся с литературными данными для процессов анодного р’астворения меди

в кислых растворах. Предельные токи растворения меди .не получены

вплоть до 400 мА/см^ . Дальнейшему снятию кривых препятствовало пол-

ное растворение,меди по периметру образца.

Катодная реакция осаждения серебра протекает с малой поляриза-

цией (см. писунок). Наклон прямолинейного участка кривой составля-

ет 0,004 В. Предельный ток осаждения серебоа растет от 1,59 до

3,9 мА с увеличением концентрации tyA'Oy в растворе от 2 до 4 г/л.

Повышение концентрации азотной кислоты приводит к незначительному

сдвигу анодной кривой в отрицательную сторону Сот 5 до 1*5 мВ).

Потенциал медного электрода в азотнокислом растворе серебре-

31

ния принимает некоторое компромиссное значение, промежуточное меж-

ду стационарными потенциалами А^ и Си в данном растворе. В началь-

ный момент компромиссный потенциал электрода смежается в отрица-

тельную сторону, что, по-видимому, можно объяснить разружением

окисных пленок, затем он резко смещается в положительном направле-

нии. К 15-й минуте потенциал устанавливается почти постоянным и со-

ставляет 0,35-0,52 В в зависимости от состава раствора. Область по-

тенциалов контактного обмена более положительна, чем равновесный

потенциал водородного электрода, поэтому побочная реакция выделе-

ния водорода отсутствует. Скорость других катодных реакций оцени-

валась по катодной поляризационной кривой на серебре в растворе

КЛ/Og + нУОд. Оказалось, что суммарная скорость побочных реакций

значительно меньше скорости восстановления серебра. Таким образом,

побочные катодные процессы не влияют на кинетику контактного обме-

на, поэтому их можно не учитывать.

Сопоставление области потенциалов контактного обмена с поля-

ризационными кривыми показывает, что анодное растворение меди про-

текает вначале с электрохимическим, а затем со смененным диффузион-

но-электрохимическим контролем. Скорость анодной реакции увеличива-

ется во вреиени и достигает 30-50 мА/ом2 на 15-й минуте. Катодная

реакция осаждения серебра происходит с постоянной скоростью, соот-

ветствующей предельному диффузионному току по ионам серебра

Это обусловливает рост скорости контактного обмена во времени про-

порционально увеличению площади осадка серебра

Постоянство скорости катодной реакции приводит к тому,что ско-

рость анодного растворения оказывается прямо пропорциональной отно-

шению площадей катодных Sx и анодных участков:

S< = i- а Sq j (3)

S/r

LO. » ' (4)

Высокая скорость растворения меди и осаждение серебра на пре-

дельном токе препятствуют сцеплению покрытия с основой. С целью

сиижеиия скорости цементации серебра медью в электролит вводились

ПАВ, синтезированные в проблемной лаборатории ингибиторов кислот-

ной коррозии КПИ. Адсорбция ПАВ на А? осложняется высоким положи-

тельным потенциалом в У' -шкале, равным 1,1 В и, следовательно,

большим положительным зарядом поверхности серебра. Поэтому боль-

шинство ПАВ не оказывают тормозящего действия электроосаждению се-

ребра.

Изучение ряда добавок показало, что наиболее эффективной до-

32

бавко.й, замедляющей восстановление ионов , является диметилол-

тиомочевина (ДИТй).Предельный ток^д!^ , однако, несколько увели-

чивается в присутствии добавки, но осадки, полученные на поедепь-

ном токе, остаются компактными и гладкими до толщины 5-7 мкм (.в

отличие от порошкообразных осадков в растворах без добавки).

Введение ДМТМ в электролит сереорения значительно смещает ком-

промиссный потенциал пары ty-Cu в отрицательную сторону, замедляет

анодную реакцию кем. рисунок) и, следовательно, весь процесс кон- -

тактного обмена. Перегиб на анодных кривых вблизи стационарного

потенциала меди связан, по-видимому, с окислением ДМТМ ['}]. Появ-

ление побочного анодного процесса еще в большей степени снимает (

скорость раствопения меди и растравливание ее поверхности. Ппи вы-

сокой поляризации анодные кривые на меди сближаются, что можно

объяснить трудностью образования адсорбционного слоя на быстро об-

новляющейся поверхности меди.

Контролирующей стадией контактного обмена и в присутствии ДМТМ

остается подвод ионов серебра. Несмотря на это, на меди образуются

плотные мелкокристаллические, светлые или блестящие (если применя-

лась блестящая подложка) осадки серебра. Осаждение можно проводить

как контактным, так и электролитическим способом. Наиболее прост и

удобен контактный способ.

Предварительно обезжиренная медь или латунь, протравленная в

5О$-ном растворе nV0g в течение 10-15 сек, опускается в азотно-

кислый электролит. Толщина осадка увеличивается во времени и дости-

гает 7 мкм, причем поверхность остается еще светлой, блестящей,

мелкокристаллической. При более длительном контакте с раствором об-

разец покрывается темным налетом, покрытие становится матовым, а

сцепление с подложкой ухудшается вплоть до отделения.

Если концентрация Ag^Oj превышает 5 г/л, контактный обмен с

образованием порошкообразного серебра идет уже на первой минуте с

момента погружения в раствор медного образца. Рост содержания азот-

ной кислоты более 15 г/л, вводимой для увеличения электропроводно-

сти, а также предотвращения гидролиза соли серебра и химического

восстановления AgAfa3 добавкой, ускоряет процесс анодного растворе-

ния меди, ухудшает сцепление подложки с покрытием, увеличивает его

пористость.

Электоолитическим способом можно осадить более плотные сереб-

ряные покрытия в интервале 0.1-0.4 иА/смг.Продолжительность осажде-

ния под током значительно меньше, чем контактным способом и состав-

ляет 10-15 мин. Затем также образуется порошок на поверхности об-

разца, сцепление покрытия с подложкой ухудшается, поверхность ста-

новится матовой. Улучшения качества покрытия можно достигнуть,осаж-

дая серебро при постоянном потенциале, чуть отрицательнее стацио-

33

455 3-1

нарного потенциала меди, где исключается анодное растворение под-

ложки.

Азотнокислые растворы для осаждения серебра на медь достаточ-

но устойчивы, аегко поддастся корректировке, просты в эксплуатации.

Рассеивающая способность электролитов ро измерениям в ячейке Филда

составляет 1UO&, что согласуется с фактом осаждения серебра на пре-

дельном токе. Получаемые из исследованных электролитов осадки се-

ребра могут быть рекомендованы для покрытия токонесущих деталей из|

меди или латуни с целью увеличения их электропроводности, для по-

крытия меди или латуни под пайку, а также для замены амальгамиро-

вания пеоед серебрением.

Таким Образом, введение в азотнокислый электролит серебрения

JMTM тормозит контактный обмен за счет., замедления анодного раство-

оения меди и возникновения побочного анодного процесса окисления

добавки. В результате этого, а также б неприятного влияния ДМТМ

на электоокоисталлизацию серебра в паств., оах, содержащих 1-5 г/л

ду/Од, 4-15 г/л hM)^ и 0,2-0,6 г/л ДМТМ, можно получать хорошо

сцепленные с медью гладкие осадки серебра на предельном токе. Тол-

щина осадков может быть доведена до 7 мкм.

Из растворов с повышенной концентрацией A^tbj (.от 5 до

200 г/л) в присутствии ПАВ можно получать светлые, плотные, мелко-

кристаллические осадки серебра на благородных металлах; толщина

этих бсадков может достигать нескольких миллиметров. Увеличение

концентрации AjVOg позволит повысить рабочие плотности тока и зна-

чительно интенсифицировать процесс осаждения серебра на благород-

ных металлах.

Литература

1. Крузенштерн А. Гальванотехника драгоценных металлов. М., "Ме-

таллургия", 1974.

2. Антропов Л.И. ШХ, 1954, 27, 527, 532.

3. Сорокин В.И., Ромасенко В.П. Укр.хим.ж., 1974 , 40, 8 , 804-808.

А.Н.МИХАЙЛОВА, А.Ф.ИВАНОВ,

С.С.КРУГЛИКОВ

ЭЛЕКТРОЛИТИЧЕСКИЙ СПЛАВ СЕРЕБРА С РЕНИЕМ

И ЕГО СВОЙСТВА

Серебро и рений не смешиваются друг с другом ни в жидком, ни

в твердом состоянии, т.е. не образуют металлургических сплавов /I/•

Однако показано, что гальваническим путем можно получить сплавы

серебра с рением при содержании последнего 3-7%. Эти сплавы обла-

дают высокими антифрикционными свойствами и износостойкостью как

при комнатной, так и при высоких температурах (400-500°С) /2, 3/.

Во Всесоюзном научно-исследовательском конструкторско-техно-

логическом институте подшипниковой промышленности и его Загорском

филиале были разработаны неядовитые электролиты для электроосаж-

дения сплава серебра с тугоплавкими компонентами - молибденом и

рением. За основу электролитов для осаждения сплавов был выбран

железистосинеродистый электролит серебрения, в который вводились

соли соответствующих тугоплавких компонентов. При электроосавде-

нии оплава серебра с молибденом в электролит серебрения, содержа-

щий 20 г/л серебра, 120-150 г/л железистосинеродистого калия и

20-60 г/л углекислого калия.вводилось 2-5 г/л молибдата натрия/4/.

а при электроосаждении серебре с рением вводилось до 20 г/л

рениевокислого натрия и 0,1-0,5 г/л моноэтаноламвда-добавки, спо-

собствующей соосавдению серебра с рением fij. В этих электролитах

удавалсоь осаждать спдавы серебра с незначительным содержанием

тугоплавкого компонента (молибдена - до 1% рения - 2%). Сплавы

имели повышенную в 1,3 - 1,6 раза по сравнению с чистым серебром

твердость и близкий к серебру, но более стабильный в процессе ра-

боты коэффициент трения. Сплавы с большим содержанием рения уда-

лось осадить при введении выоокорастворимых солей рения в электро-

лит серебрения на основе водорастворимого комплекса серебра - ди-

циансаргентата калия. Электролиз осуществляется с использованием

асимметричного тока, который помимо благоприятного действия на

анодный процесс (депассивация серебряных анодов) способствует

улучшению сцепления покрытия с основой. Содержание рения в спла-

ве до 7% обеспечивает создание системы смазки с наименьшим коэф-

фициентом трения'(по стали он равен 0,08 при комнатной температу-

ре). Повышение содержания рения в оплаве, так же, как и его пони-

жение до 2-3%, приводит, к повышению коэффициента сухого трения по

35

4S5 3-2

стали до 0,12-0,15.

Исследования о помощью сканирукщего микросвопа показали, что'

структура псевдосплава серебро-рений представляет собой пористую

развитую поверхность серебряной матрицы с включениями рения в ви-

де аморфной пленки окислов, являшцхоя главным компонентом смаз-

ки. Испытания подшипников с покрытием сплавом серебра с рением в

условиях высоких температур и атмосферы показали его преимущества

перед многими смазочными и износостойкими покрытиями, такими как

серебро, хром, никель.

Литература

I. Хансен М., Андерко К. Структуры двойных сплавов, т. I, М.,

Металлуртиздат, ,1962. '

2. Патент. США, й 3 342.708.

3. " ", й 5, 1965. . ’ *

4. "Инженерная гальванотехника в приборостроении". И., Машино-

строение, 1977.

5. Авт. сеид, й 528356. БИОТЗ, 1976, й 32.

Л.А.ШУВАХИНА, Н.Ф.ШАРОНОВА

РЕЗУЛЬТАТЫ КОРРОЗИОН1 UX ИСПЫТАНИЙ

. ПОКРЫТИЙ ИЗ БЛАГОРОД.ПЫХ МЕТАЛЛОВ.

НАНЕСЕННЫХ НА ЛАТУНЬ

Известно, что покрытия благородными металлами применяются в

основном для улучшения электропроводных свойств или отражательной

способности изделий, при этом они должны обеспечивать и защитные

свойства по отношению в покрываемому металлу.

В атмосферных условиях благородные металлы устойчивы, однако

в тонких слоях они пористы, и сквозь поры покрытия проникают ак-

тивные компоненты атмосферы, вызывающие коррозию ниже лежащих под-

слоев или основы /I, 2/. Растворимые продукты коррозии выходат на

поверхность покрытий, что вызывает ухудшение их электрофизических

свойств и отражательной способности. f

С целью исследования изменения декоративных и защитных

свойств покрытий из благородных металлов под воздействием внешней

36

атмосферы были проведены натурные и ускоренные испытания серебрян-

ка, золотых и палладиевых покрытий, нанесенных на латунь, марок

ЛС-Б9 и Л-62.

Образцы изготавливались из листсвэго материала толщиной

-1-1,5 мм, размером 50x80 мм. Обработка поверхности образцов соот-

ветствовала V 7.

Испытывались покрытия о толщинами, наиболее часто встречаю-

щимися в .практике: золотое (3-6 мкм) из цианистого электролита,

серебряное (6-12 мкм) из цианистого электролита, палладиевое