Текст

МАШИНОСТРОЕНИЕ

ЭНЦИКЛОПЕДИЧЕСКИЙ СПРАВОЧНИК

РЕДАКЦИОННЫЙ СОВЕТ

Председатель Совета и главный редактор

акад. Е. А. ЧУДАКОВ

С. А. АКОПОВ, И. И. АРТОБОЛЕВСКИЙ, Н. С. АЧЕРКАН, И. М. БЕСПРОЗВАННЫЙ,

Н. Т. ГУДЦОВ, В. И. ДИКУШИН, А. И. ЕФРЕМОВ, В. К. ЗАПОРОЖЕЦ, А. И. ЗИМИН,

Н. С. КАЗАКОВ, М. В. КИРПИЧЕВ. В. М. КОВАН, Ю. П. КОНЮШАЯ. А. А. ЛИПГАРТ,

В. А. МАЛЫШЕВ, Л. К. МАРТЕНС, Л. М. МАРИЕНБАХ, Г. А. НИКОЛАЕВ. И. А. ОДИНГ

(зам. председателя Редсовета), Е. О. ПАТОН, Л. К. РАМЗИН, Н. Н. РУБЦОВ, М, А. САВЕРИН

(зам. председателя .Редсовета), И. И. СЕМЕН ЧЕНКО, С. В. СЕРЕН СЕН, К. К. ХРЕНОВ,

М. М. ХРУЩОВ, Н. А. ШАМИН, А. Н. ШЕЛЕСТ, Л. Я. ШУХГАЛЬТЕР (зам. главного редактора),

А. С. ЯКОВЛЕВ

РАЗДЕЛ ТРЕТИЙ

ТЕХНОЛОГИЯ

ПРОИЗВОДСТВА МАШИН

ТОМ 6

Ответственный редактор

доктор техн. наук, проф. В. М. КОВАН

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

москва—1947

ПРОИЗВОДСТВЕННАЯ ЧАСТЬ

Зам. начальника издательства Д. М. Польский. Начальник производствен-

ного отдела Машгиза С. А. Соловьев. Техн. редактор Г. Ф. Соколова.

Зав. корректорской С. А. Третьяков. Корректор Ю. Н. Николаева.

Художник-оформитель А. Л. Вельский. Руководитель графического бюро

А. И. Эйфель. Графики и ксилографы А. М. Тетеран, А. Ф. Иваницкая,

С. М. Лотохин, Н. И. Корытцев, Я. М. Владимирова, 3. И. Погудкина.

Полиграфические работы выполнены в 1-й типографии Машгиза. Директор

типографии Н. И. Панин. Зав. производством Л. О. Машгиза Я. И. Лебедев.

Зав. производством типографии И. С. Кондрот. Набор и вёрстка

произведены под руководством И. А. Пименова, технолога О. Я. Васина

и бригадира верстальщиков М.Г. Петрова. Печатью руководили М.П. Седов

и технолог С. М. Сундаков. Брошировочно-переплётные работы выполнялись

под руководством И. И. Смирнова. Тиснением руководила Д. Г. Белова.

Матрицы и стереотипы изготовлены, под руководством И. М. Беспалова.

Типографская корректура проведена под руководством Е. А. Ьеляй<ина.

Бумага фабрики им. Володарского. Ледерин Щёлковской фабрики. Каргон

Калининской фабрики. Шрифт изготовлен на 1-м и 2-м шрифтолитейных

заводах.

6-й том сдан r производство 15/Х 1946 г. — 27/II 1947 г. Подписан к печати

21/VH UK7i. A 06382. Заказ № 941. Бумага 70xlU8'/i». Уч.-изд. листов 72.

Печатных листов 35-f-9 вклеек. Тираж 50 000. A-й завод 1-25 000).

Адрес типогргфли: Ленинград, ул. Моисеенко, д. 10,

АВТОРЫ ТОМА

П. Н. АКСЕНОВ, проф., д-р техн. наук, В. М. АРИСТОВ, доц., канд. техн. наук,

М. Ю. БАЛЫИИН, канд. техн. наук. П. П. БЕРГ, проф., д-р техн. наук,

Ш. М. БИЛИК, канд. техн. наук, А. Т. БУНДИН, канд. техн. наук, А. Н. БРЮ-

ХАНОВ, инж., Р. С. БЫКОВ, канд. техн. наук, И. И. ГИРШ, канд. техн. наук,

К. Ф. ГРАЧЕВ, проф., д-р техн. наук, С. И. ГУБКИН, проф., д-р техн. наук,

В. И. ГОСТЕВ, инж., А. В. ГОЛОВИН, инж., Е. М. ЗАЙДМАН, инж., О. И. ЗА-

ЛЕССКИЙ, инж., В. В. КЕРЕКЕШ, инж., Е. С. КУРИЦ, инж., И. Б. КУМАНИН,

инж., Н. И. КОРНЕЕВ, д-р техн. наук, Т. А. ЛЕБЕДЕВ, проф., д-р техн. наук,

Л. М. МАРИЕНБАХ, проф., д-р техн. наук, Г. А. НАВРОЦКИЙ, канд. техн.

наук, И. А. РЕВИС, канд. техн. наук, Н. Н. РУБЦОВ, проф., д-р техн. наук,

М. В. СТОРОЖЕВ, доц., канд. техн. наук, Е. С. СТЕБАКОВ, инж., М. Т. ЦУКЕР-

МАН, инж., В. М. ШЕСТОПАЛ, доц., канд. техн. наук, В. И. ЯРХО, доц., канд.

техн. наук.

•**

НАУЧНЫЕ РЕДАКТОРЫ

А. С. БЛИЗНЯНСКИЙ, инж. (терминология и обозначения), Г. С БРОДСКИЙ, инж. (гл. I),

Н. Н. ВОСКРЕСЕНСКИЙ, инж. (зам. отв. редактора тома), Б. С. МИЛЬМАН, канд. техн. наук

(гл. I), Н. Н. РУБЦОВ, проф., д-р техн. наук (гл. I), M. В. СТОРОЖЕВ, доц., канд. техн. наук (гл. II),

Л. А. ШОФМАН, доц., канд. техн. наук (гл. III).

Редактор графических материалов В. Г. КАРГАНОВ, инж.

*

Редактор^организатор В. Н. МАЛЕЦКАЯ

*

Зав. редакцией А. Н. КЛУШИНА

*

Адрес редакции: Москва, Третьяковский пр., д. 1, Машгиз, Главная

редакция энциклопедического справочника „Машиностроение".

СОДЕРЖАНИЕ

От редактора X

Глава I. ТЕХНОЛОГИЯ ЛИТЕЙНОГО

ПРОИЗВОДСТВА 1

Материалы для п л а в к и в литей-

ном производстве (проф., д-р техн.

наук Л. М. Мараенбах) 1

Шихтовые материалы для литья чёрных ме-

таллов 1

Доменные чугуны 1

Форма, размеры и внешний вид чушек . 3

Природно-легированные чугуны 3

Металлы чёрные вторичные 3

Ферросплавы доменные 4

Ферросплавы электротермические и ме-

таллотермические 4

Специальные раскислители и модифика-

торы 6

Руды 6

Флюсы 7

Шихтовые материалы для литья цветных ме-

таллов 7

Ваграночное (технологическое) топливо ... 11

Модельно-опочный инвентарь

{анж. Е. С. Стебаков) 14

Общие сведения 14

Модели и стержневые яшики деревянные . . 19

Соединение частей деревянных моделей . . 20

Классификация деревянных моделей и

стержневых ящиков 22

Процесс изготовления деревянных моделей

и стержневых ящиков 23

Крепление деревянных моделей к подмо-

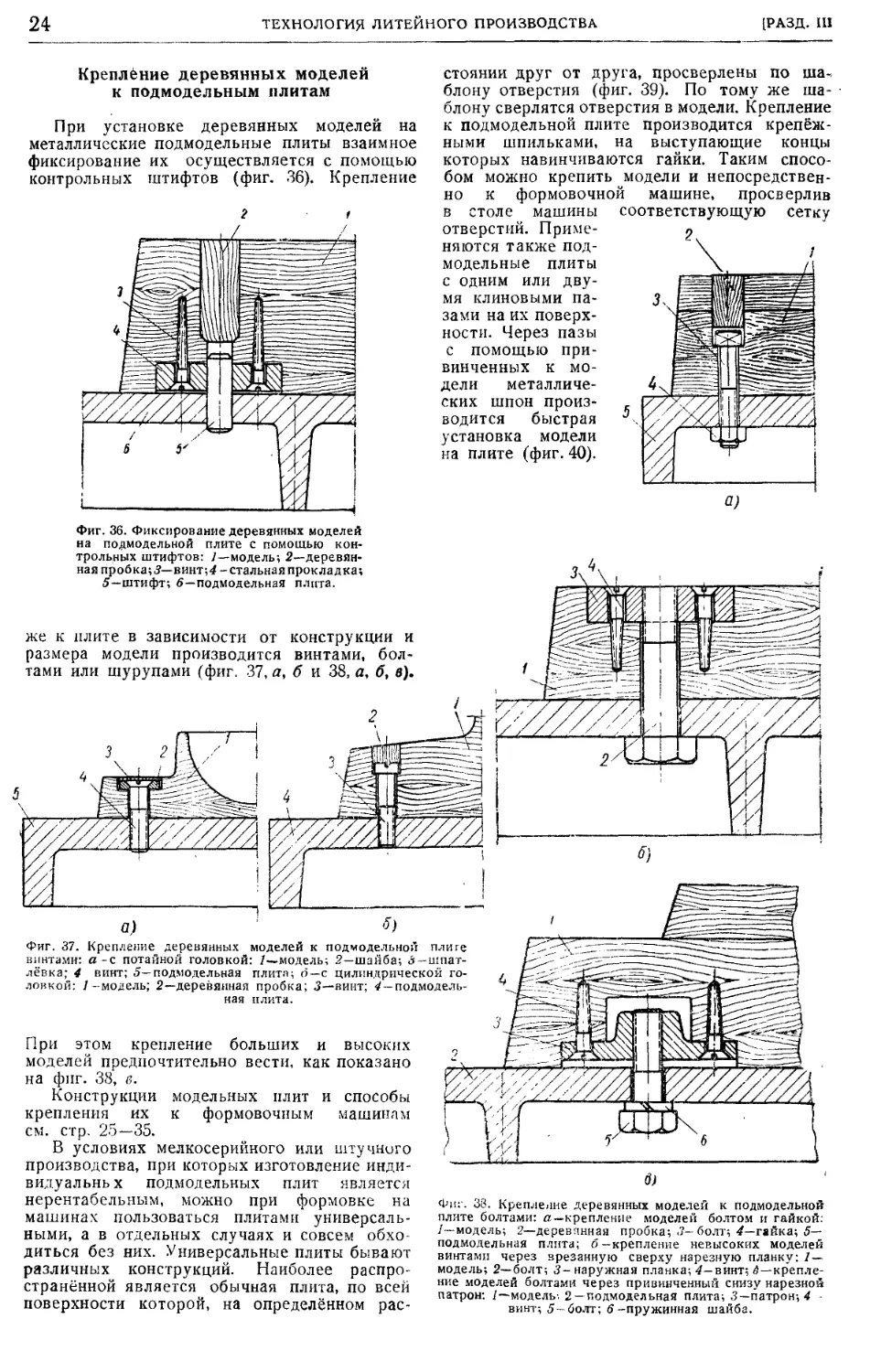

дельным плитам ' . 24

Металлические модели 25

Конструктивные элементы металлических

моделей 25

Модельный комплект для формовки на по-

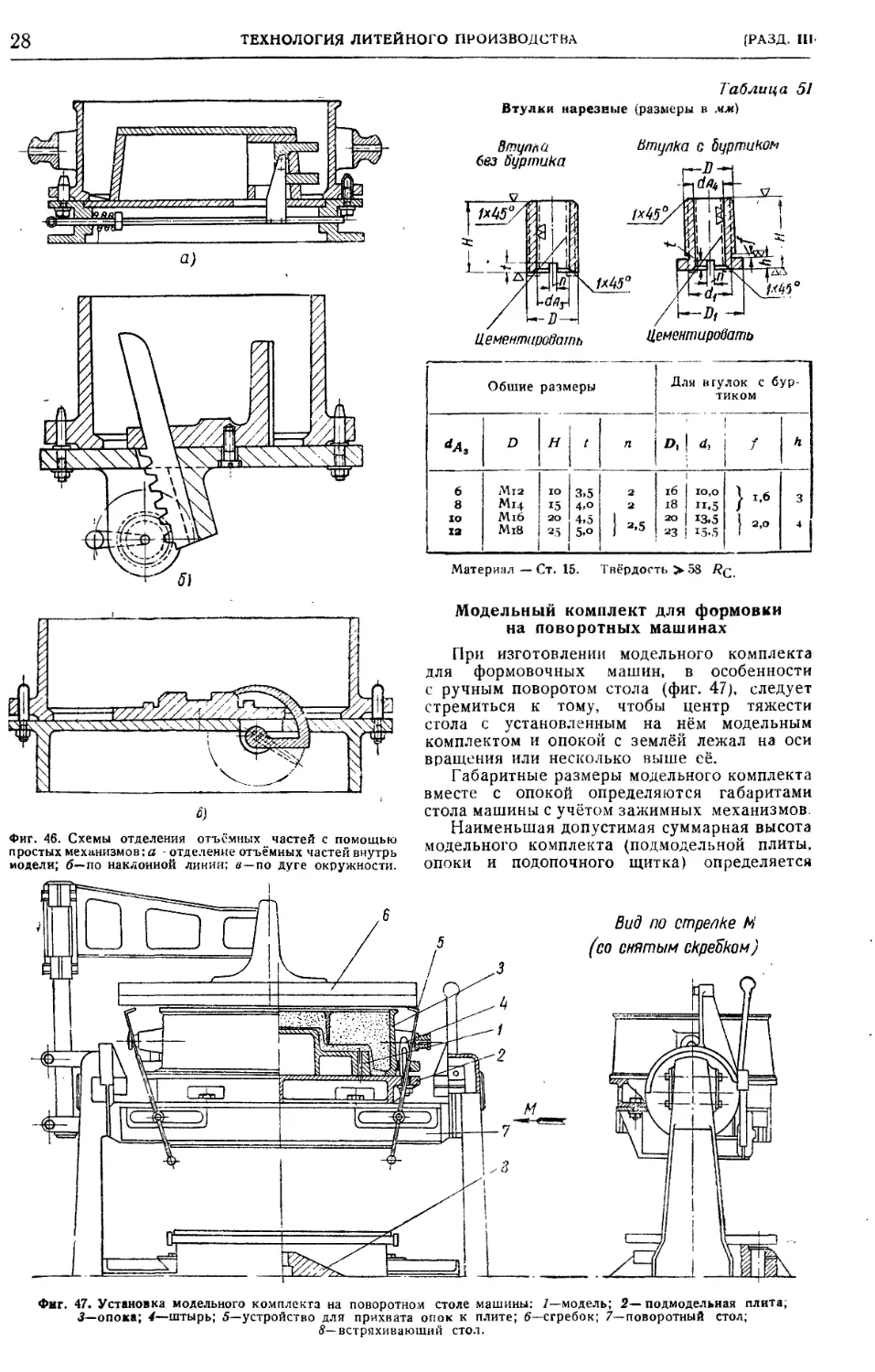

воротных машинах 28

Модельный комплект для формовки на ма-

шинах с штифтовым съёмом 31

Модельный комплект для формовки на ма-

шинах с рамочным съёмом 34

Подпрессовочные головки 35

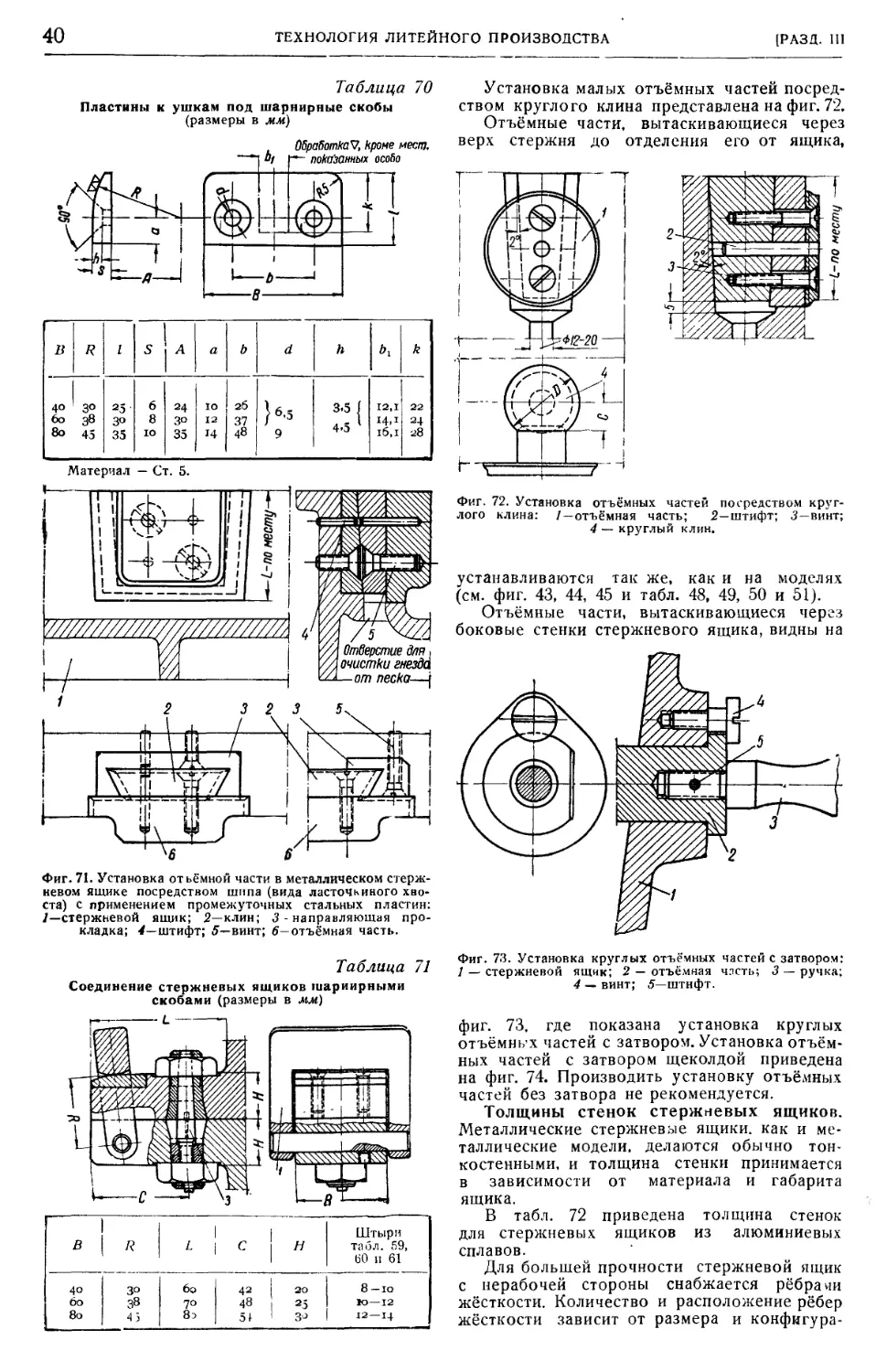

Металлические стержневые ящики 35

Приспособления для производства стержней 43

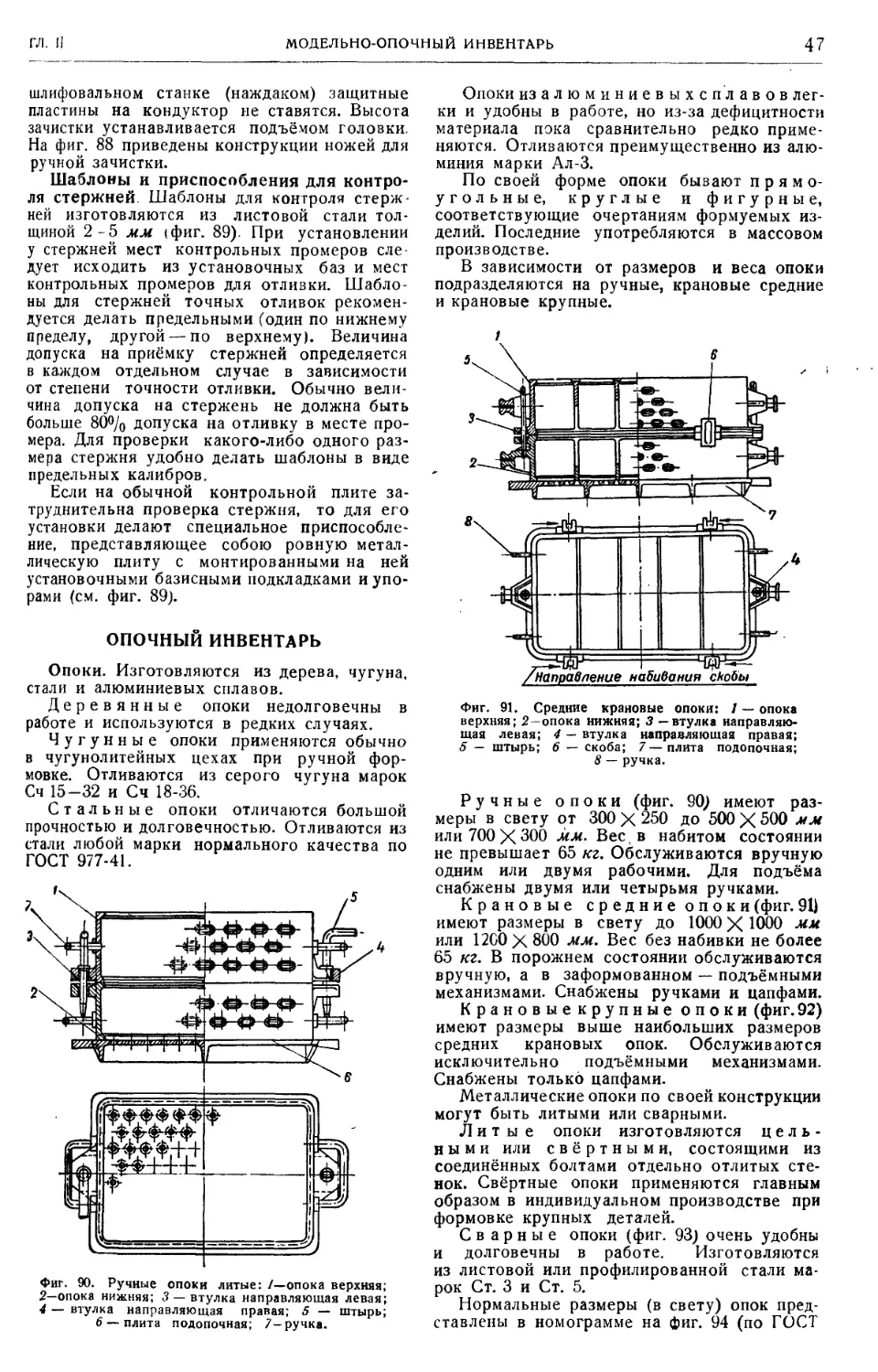

Опочный инвентарь 47

Инвентарь для безопочной формовки 61

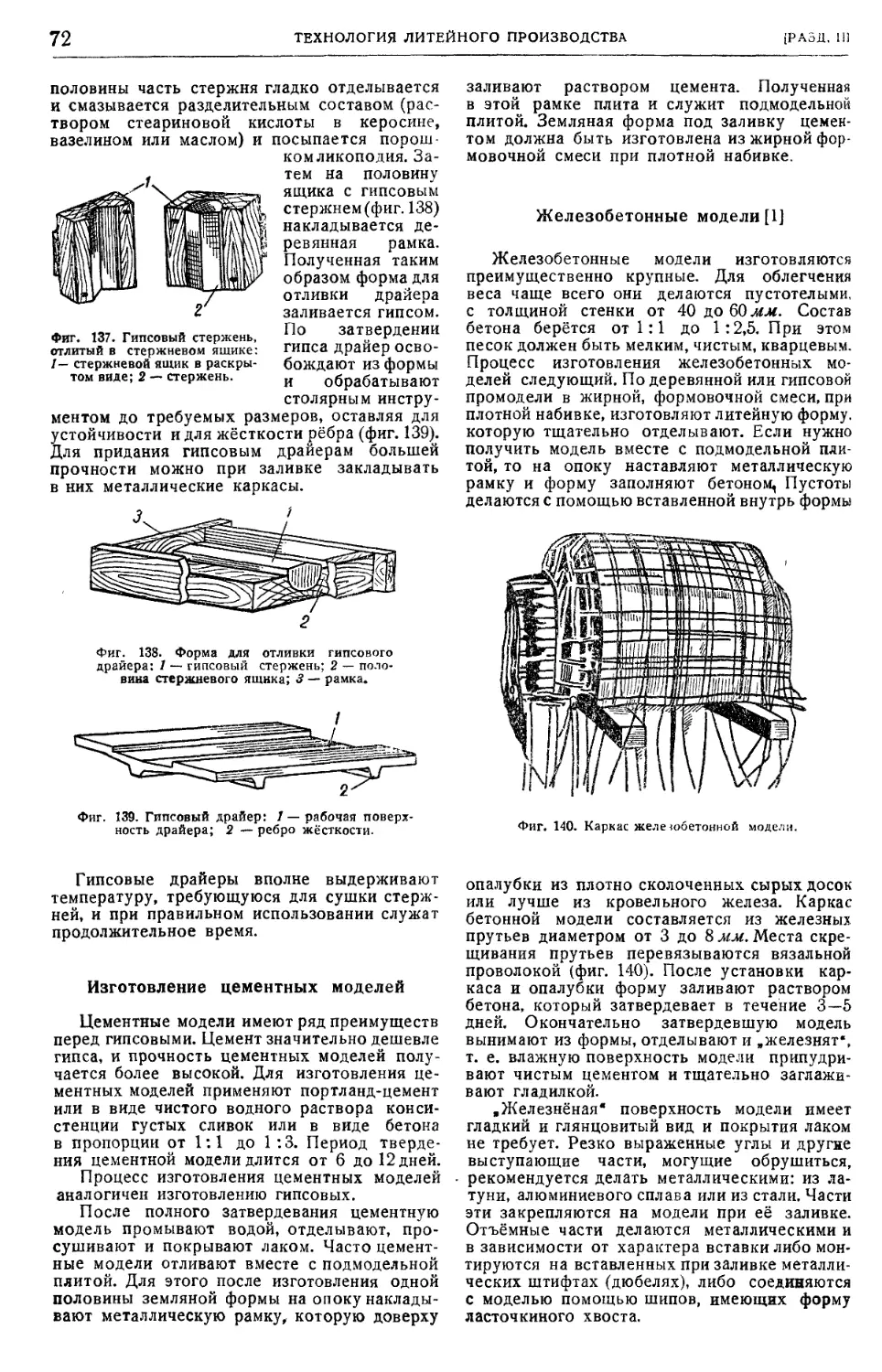

Модели гипсовые и цементные 70

Изготовление гипсовых моделей по промо-

делям 70

Изготовление гипсовых моделей по ша-

блонам 70

Изготовление гипсовых драйеров для

сушки стержней 71

Изготовление цементных моделей .... 72

Железобетонные модели . . 72

Формовочные материалы (инж.

И. Б. Куманин) 73

Общие сведения 73

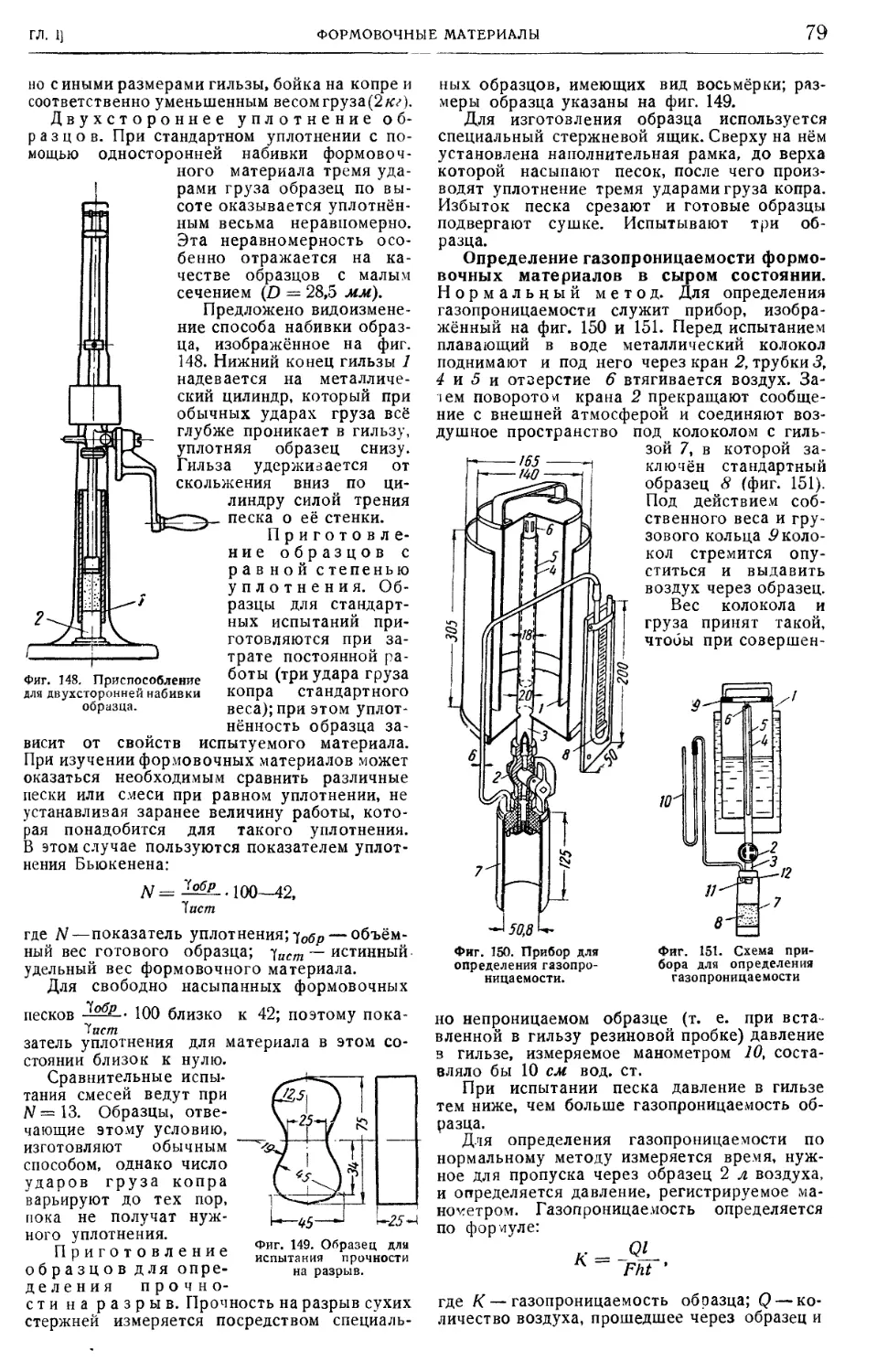

Методы испытания 75

Общие методы испытания 75

Специальные методы испытания 76

Исходные формовочные материалы 84

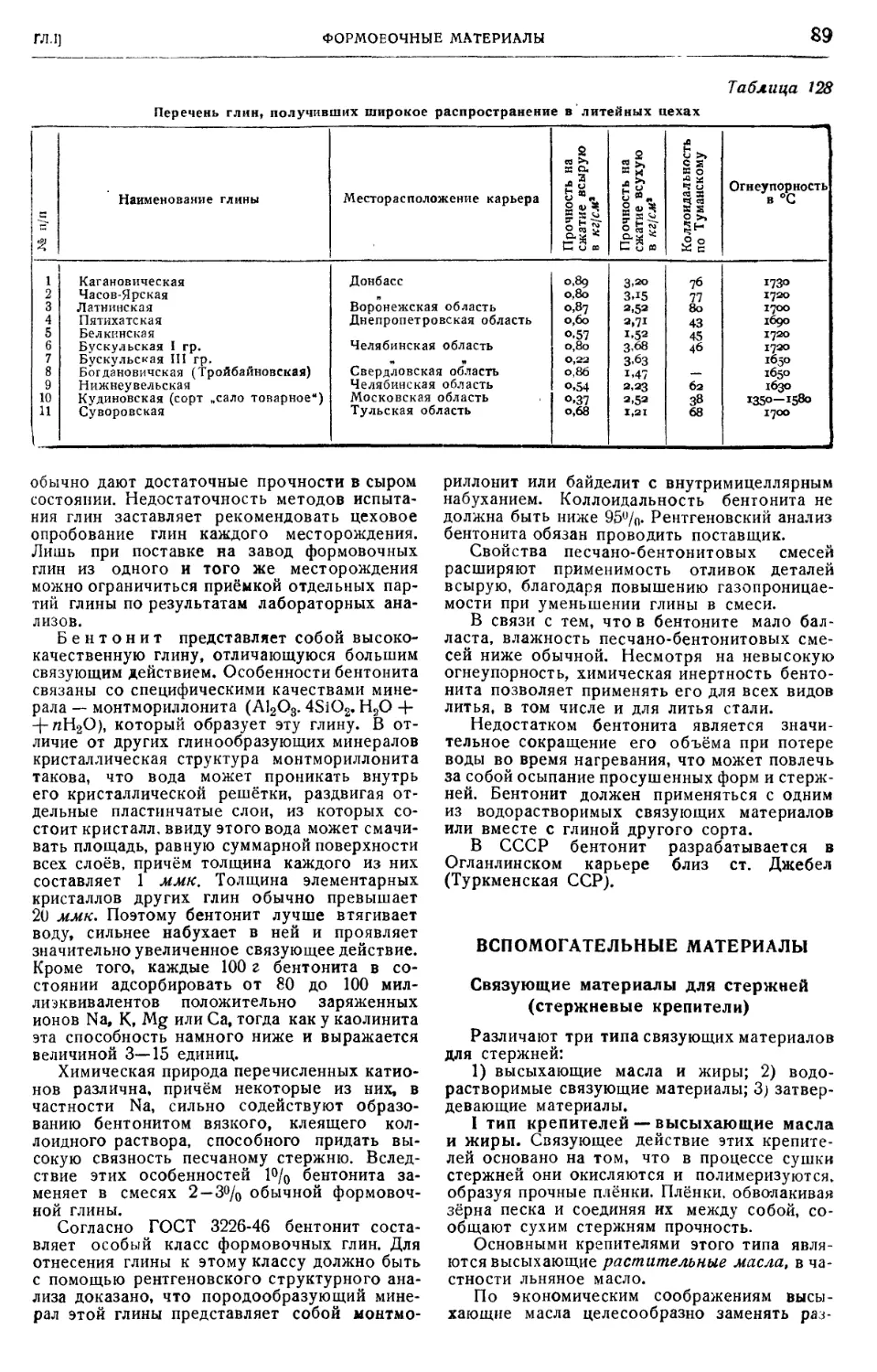

Вспомогательные материалы 89

Связующие материалы для стержней ... 89

Противопригарные материалы 94

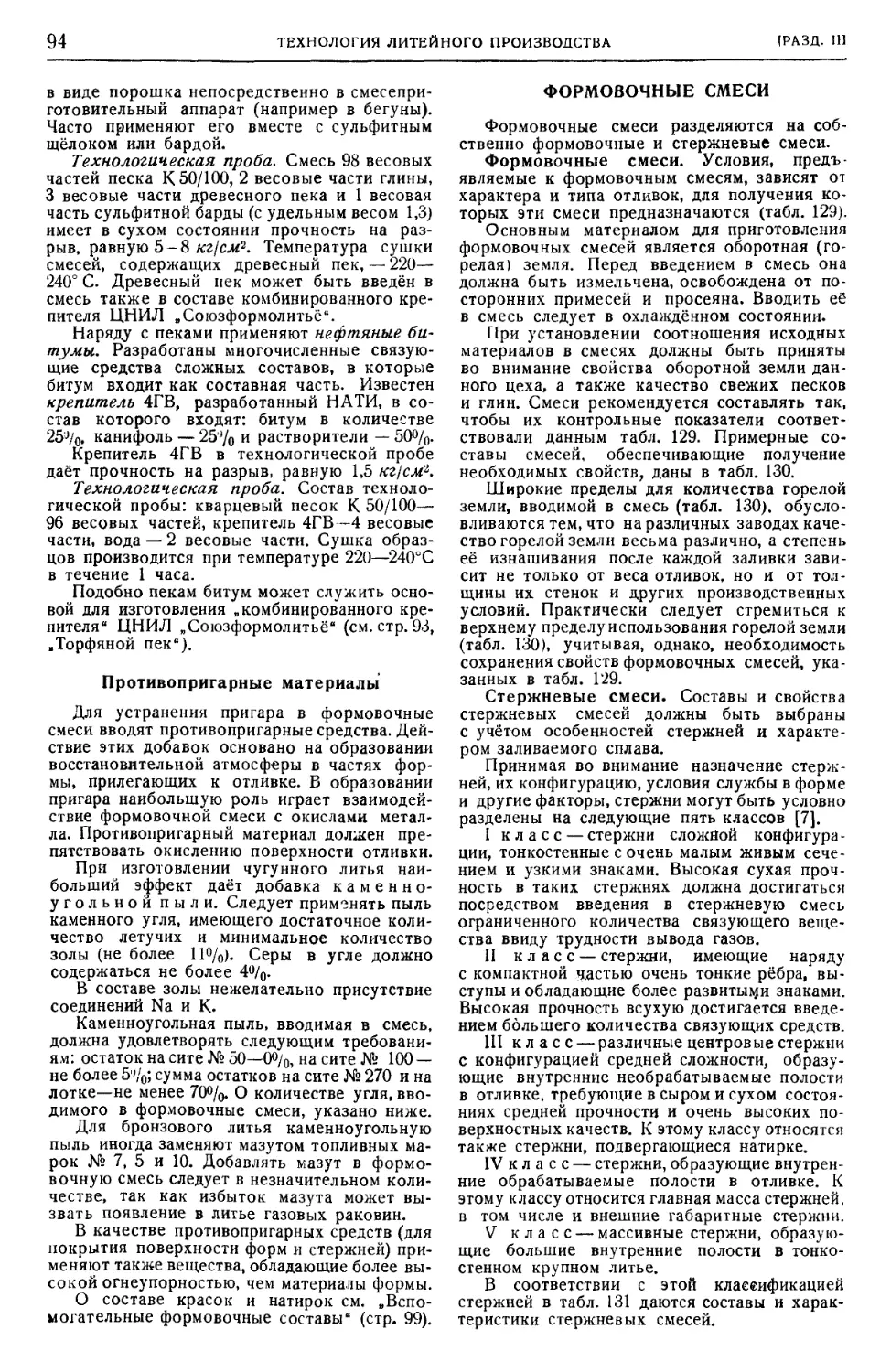

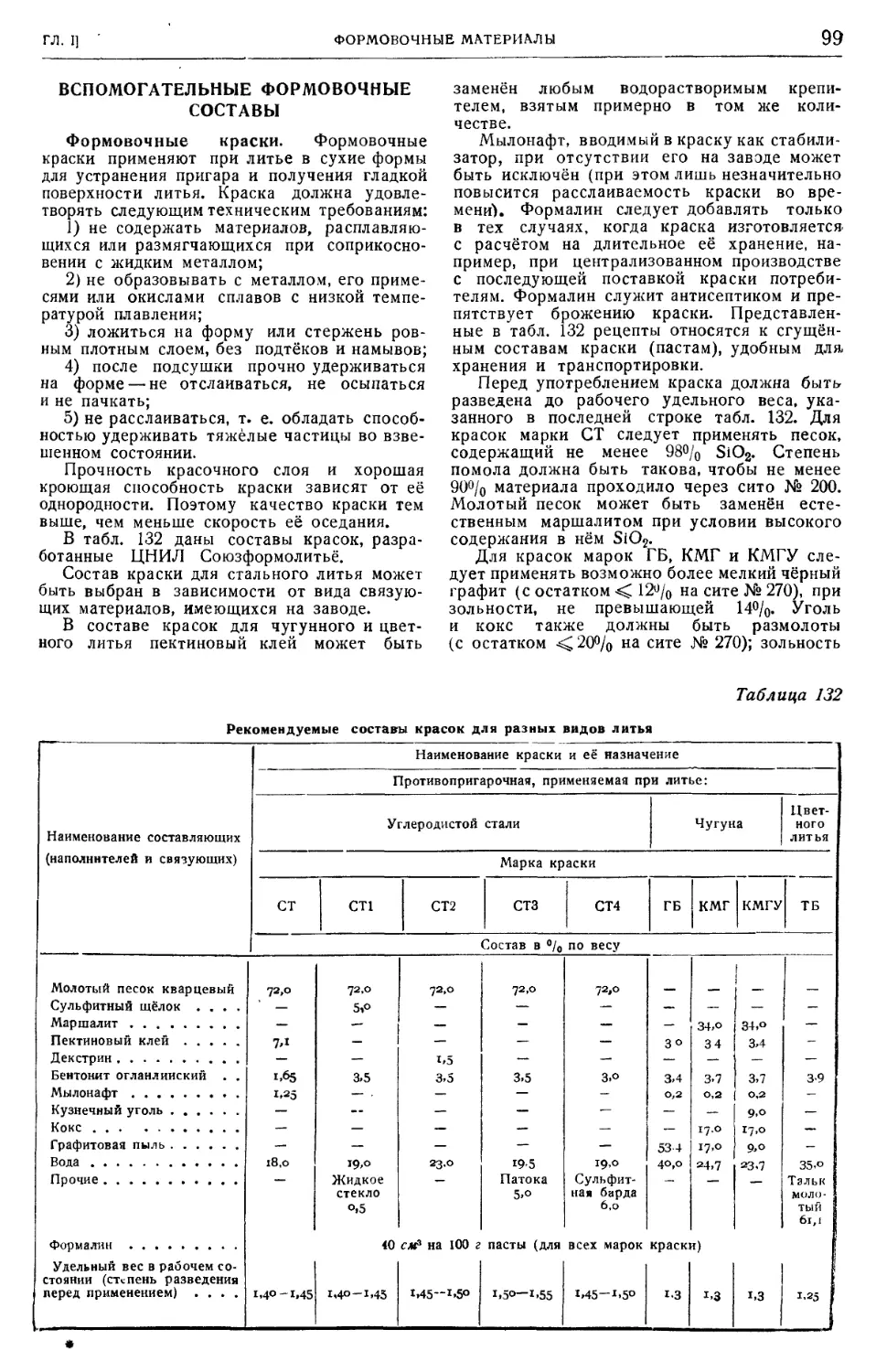

Формовочные смеси 94

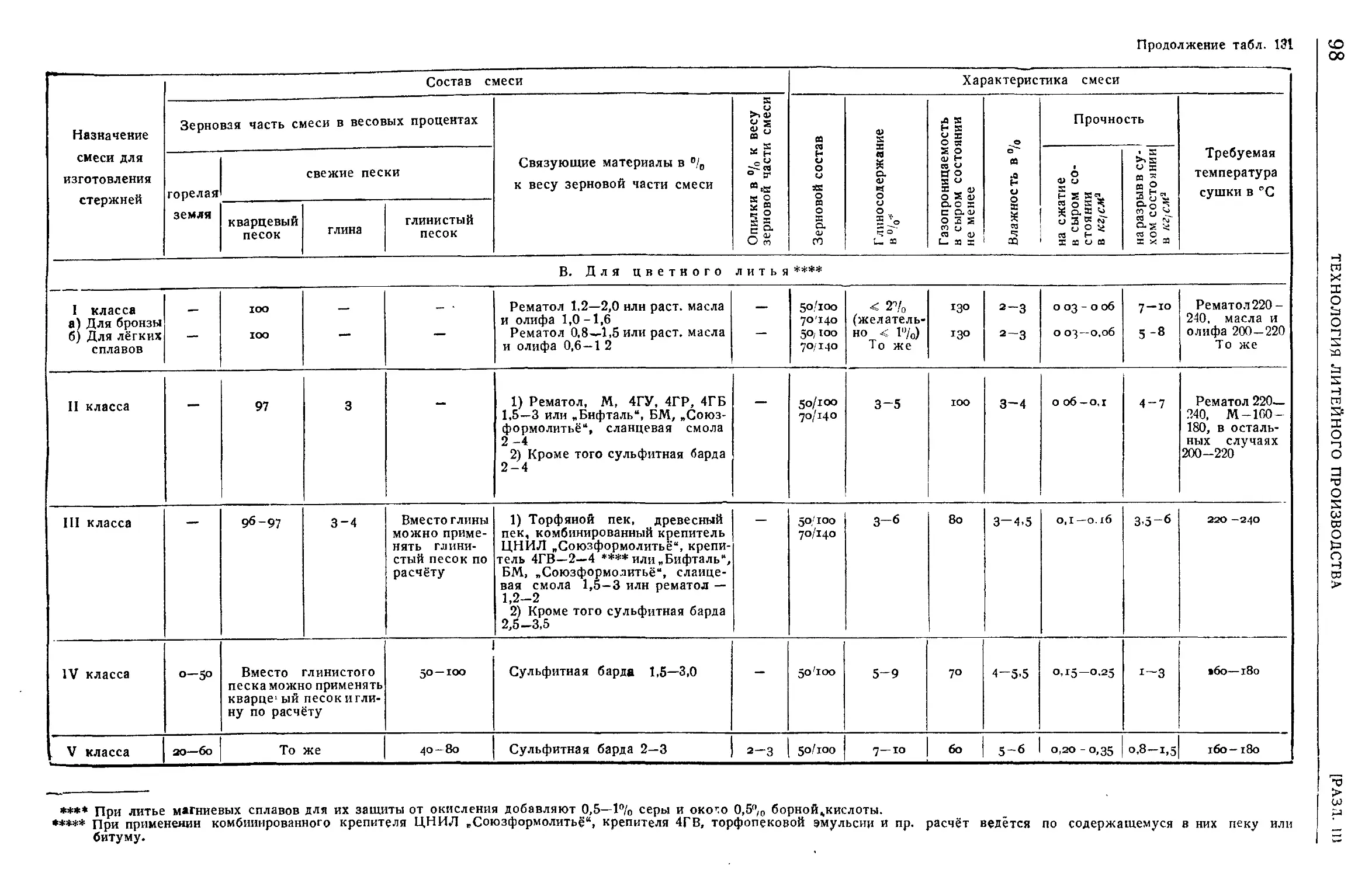

Вспомогательные формовочные составы ... 99

Технология переработки формовочных мате-

риалов 100

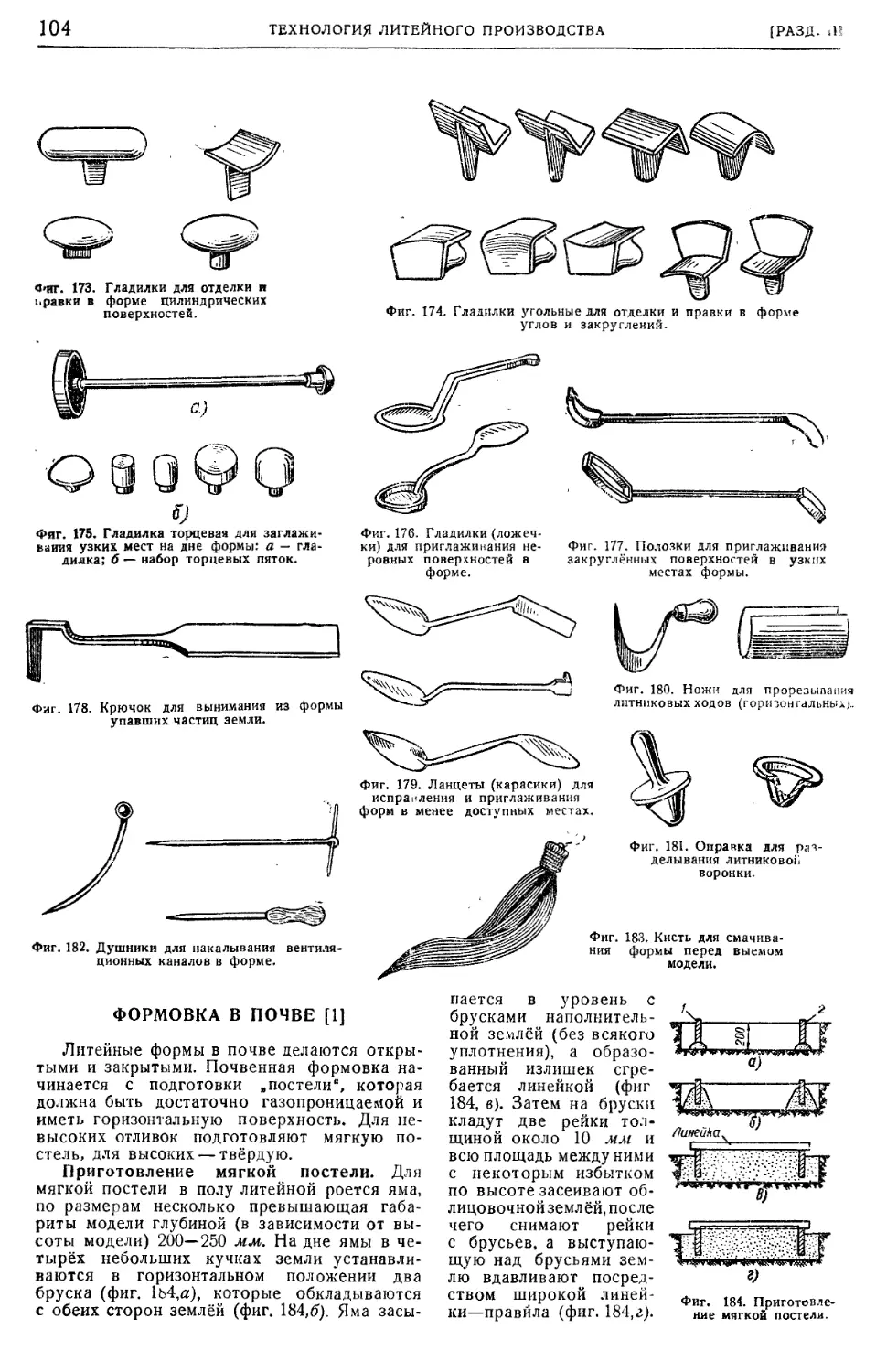

Формовка [анж. Е. С. Стебаков).... 103

Формовка в почве 104

Формовка в опоках 105

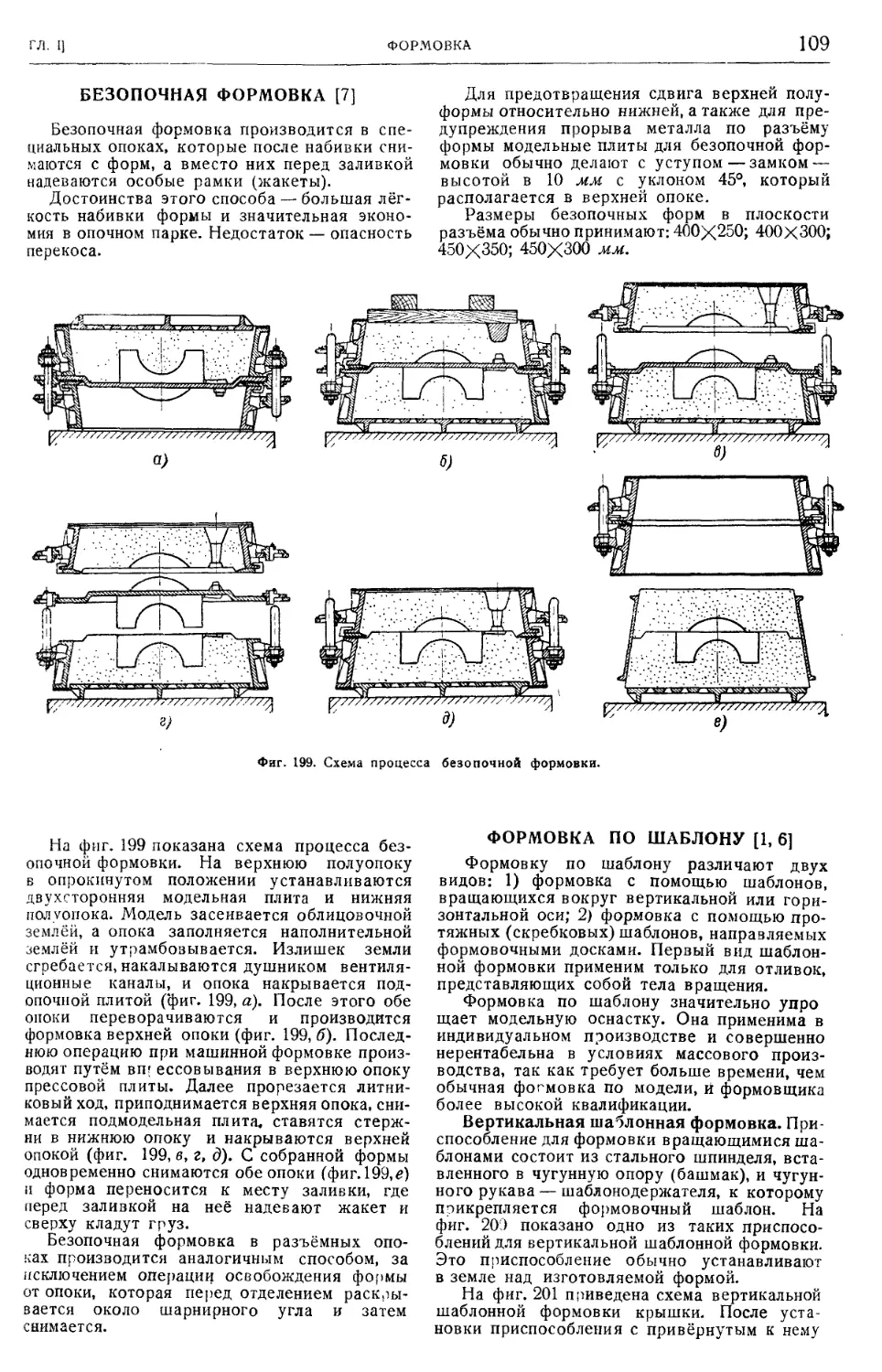

Безопочная формовка 109

Формовка по шаблону 109

Формовка по скелетным моделям 111

Формовка по контрольным сечениям .... 112

Формовка в стержнях 113

Формовка в глине 113

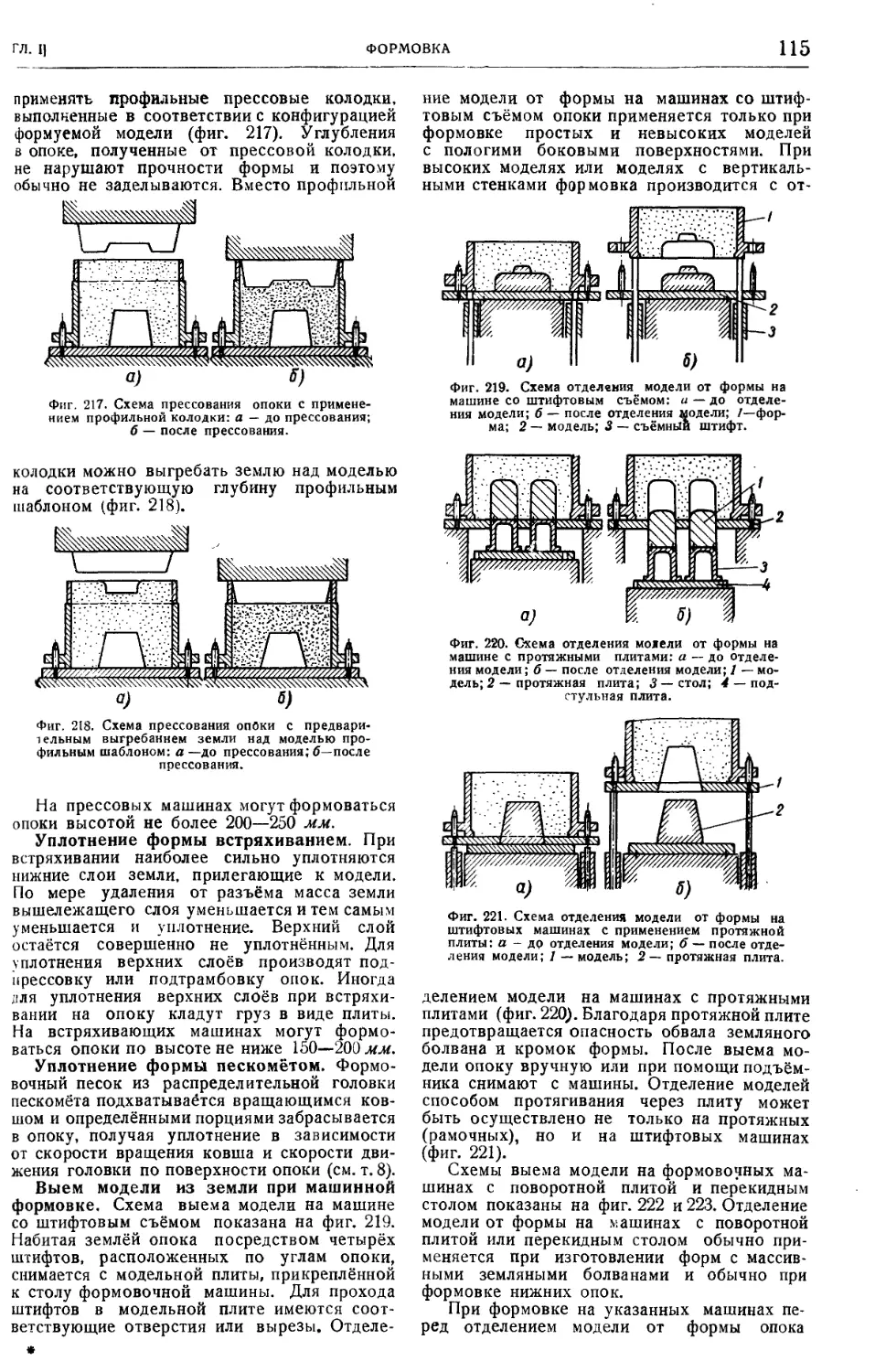

Машинная формовка 114

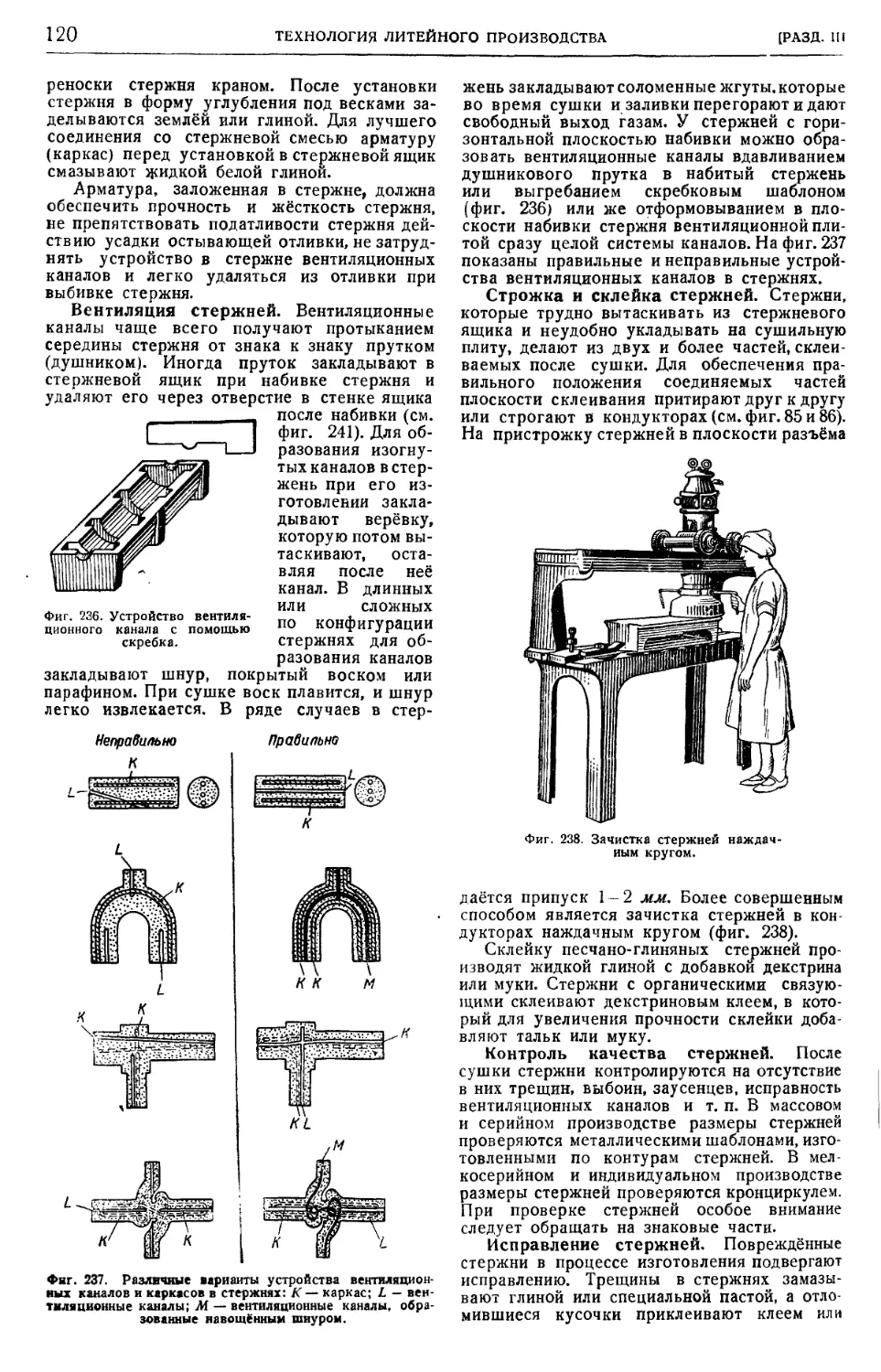

Изготовление стержней 116

Сборка литейной формы 121

Литниковая система 122

Сушка форм и стержней (проф.,

д-р техн. наук Л. М. Мариенбах) .... 126

Свойства влажного воздуха и дымовых газов 126

Зависимость процесса сушки от циркуляции

газов 127

Технология сушки форм и стержней 127

Сушка стержней с окисляющимися крепи-'

телями 128

Сушка стержней с водными растворами кре-

пителей 129

Сушка стержней с плавящимися крепителями 129

Продолжительность и температура сушки . . 130

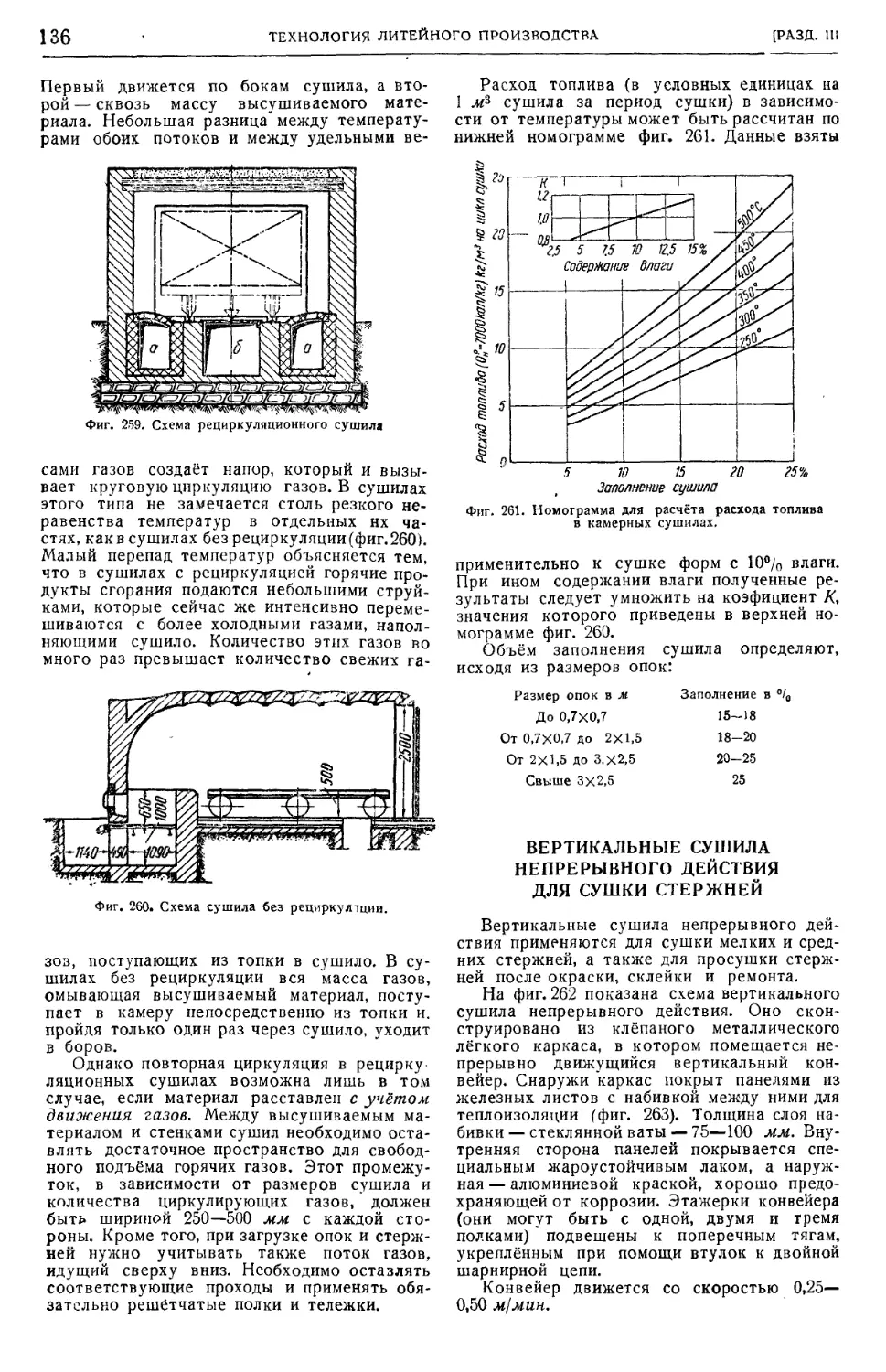

Типы сушил 131

Материал для постройки сушил 131

VI

СОДЕРЖАНИЕ

Сушила с выдвижными полками 131

Сушила с выкатными этажерками 133

Сушила с выкатными тележками 134

Вертикальные сушила непрерывного действия

для сушки стержней 136

Горизонтальные сушила непрерывного дей-

ствия для сушки стержней 139

Горизонтальные сушила для подсушки форм 141

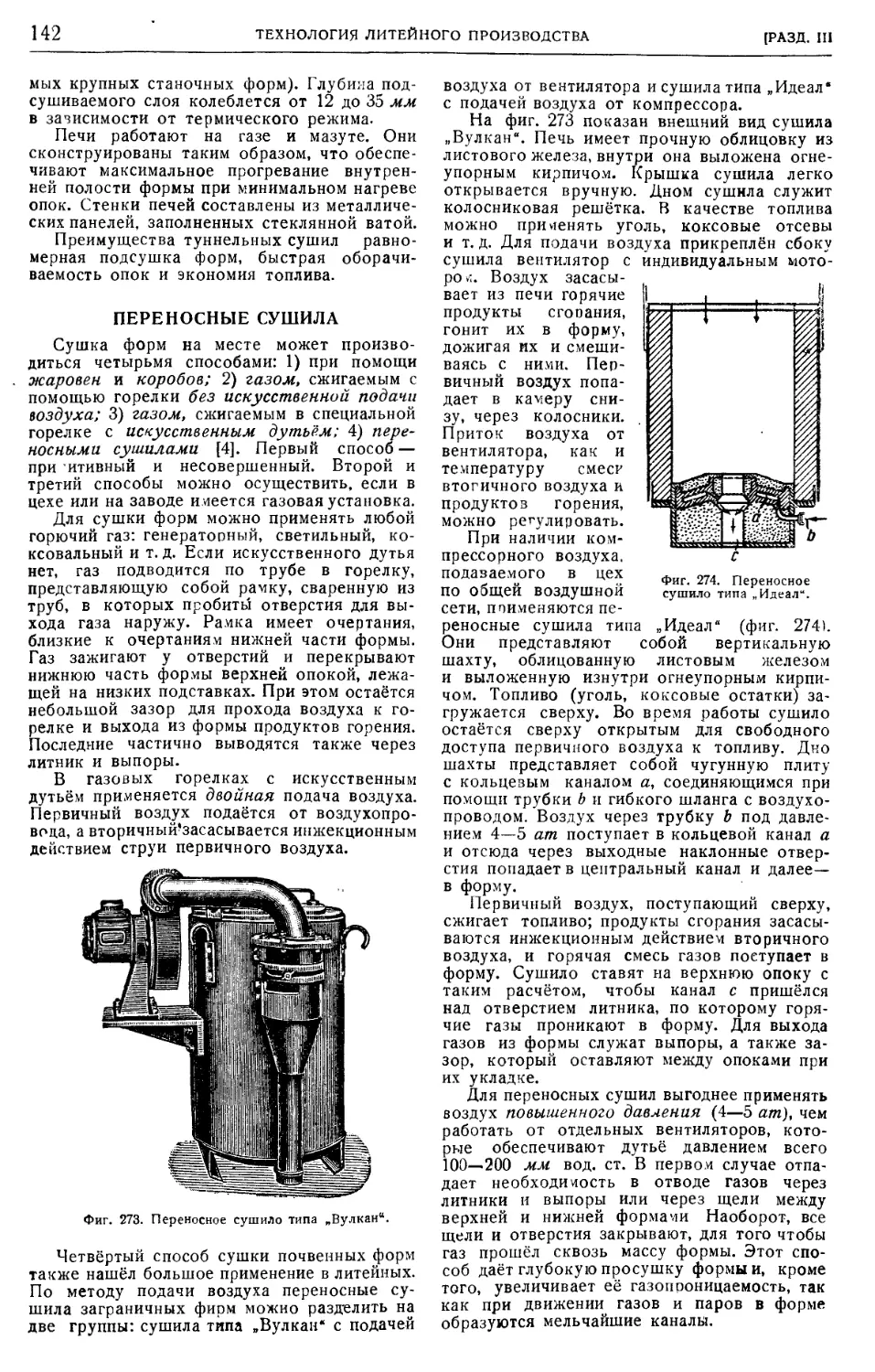

Переносные сушила 142

Поверхностная сушка форм инфракрасными лу-

чами 143

Плавильные агрегаты литейного

произволства (проф., д-р техн. наук

Л. М. Мариенбах) 144

Классификация плавильных печей 144

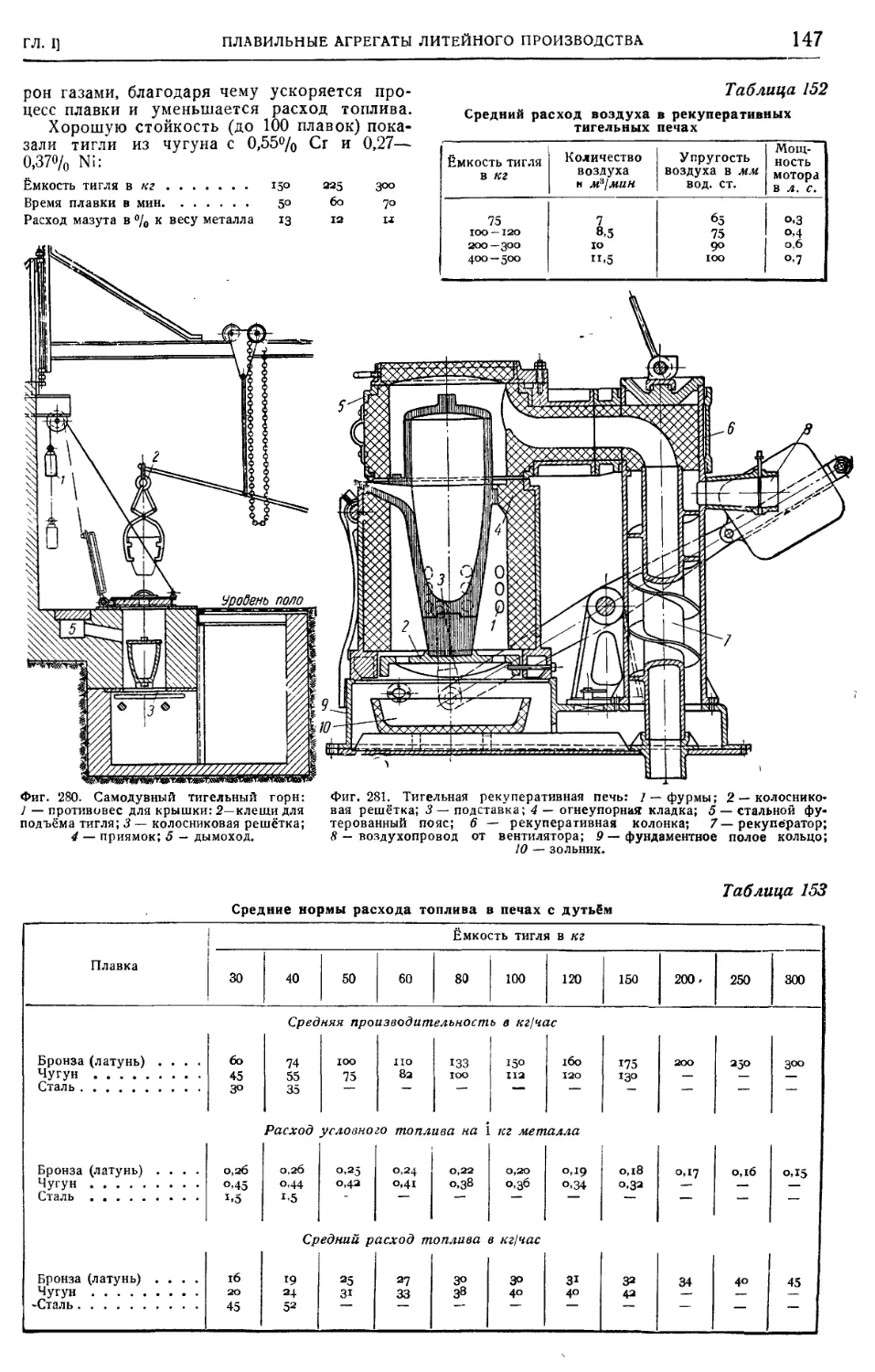

Тигельные печи . . • 146

Пламенные печи 148

Мартеновские печи 151

Малобессемеровские конверторы 152

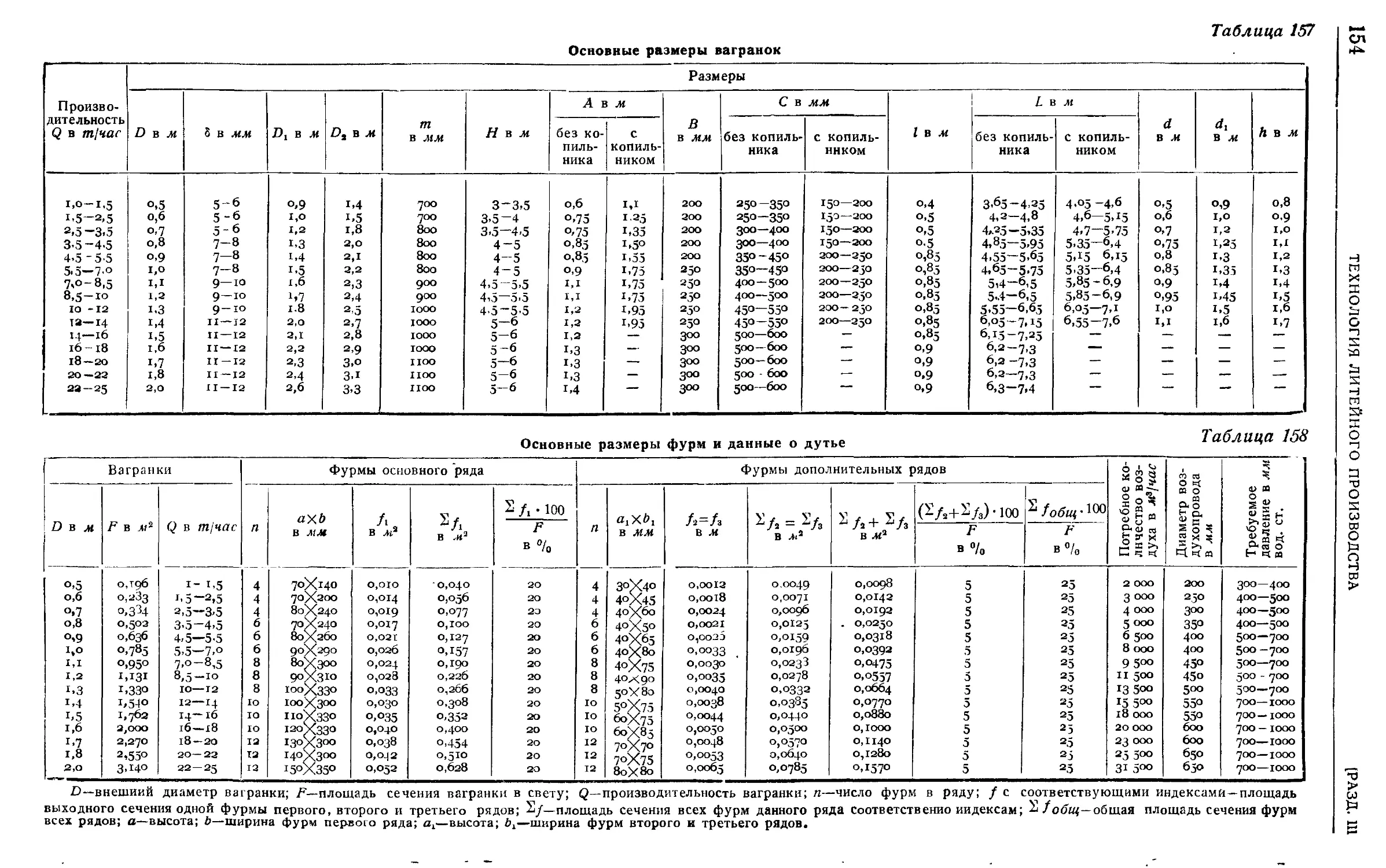

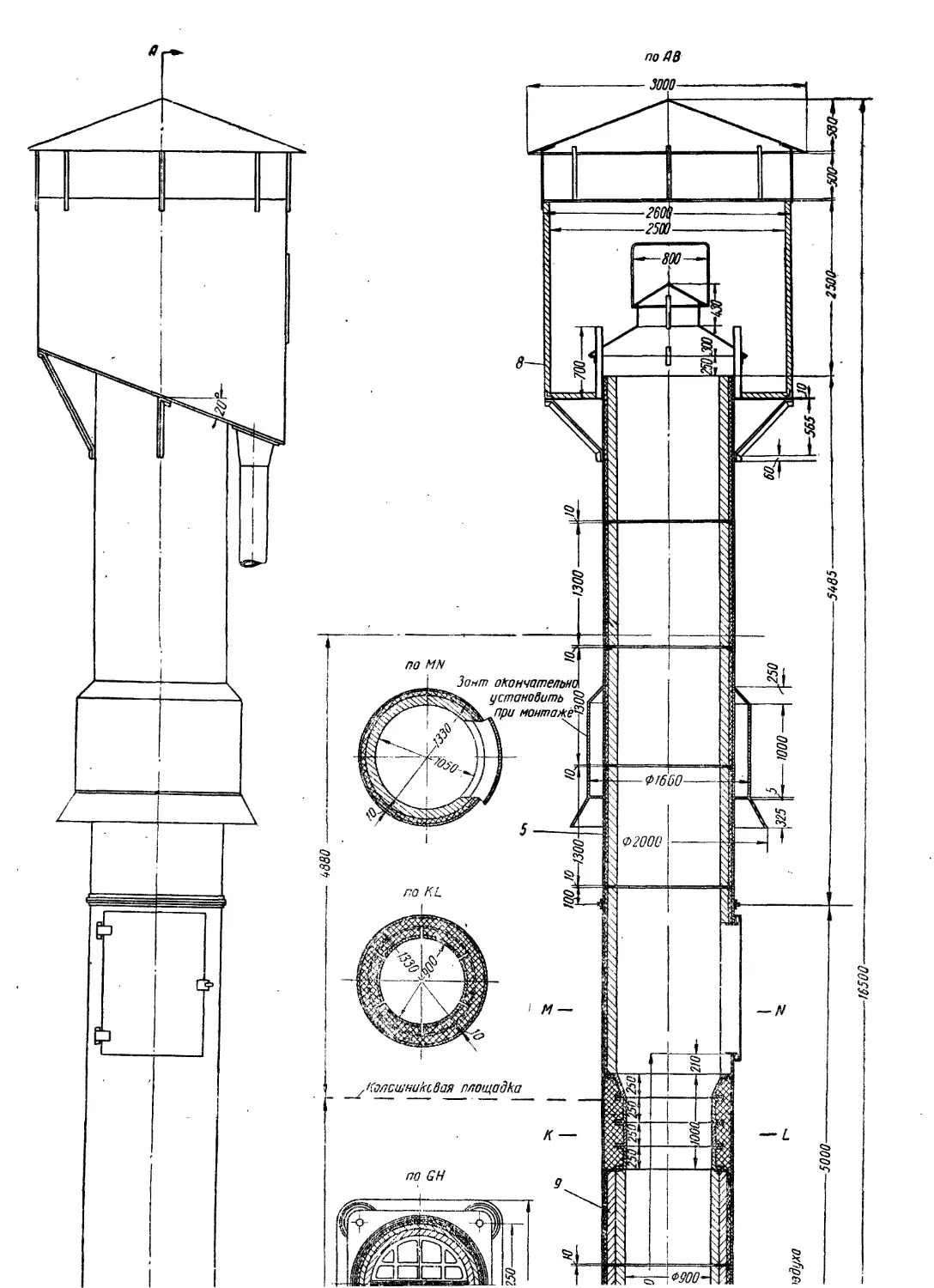

Шахтные печи (вагранки) 153

Электрические дуговые печи для плавки

цветных сплавов 158

Электрические дуговые печи для плавки

чёрных металлов 159

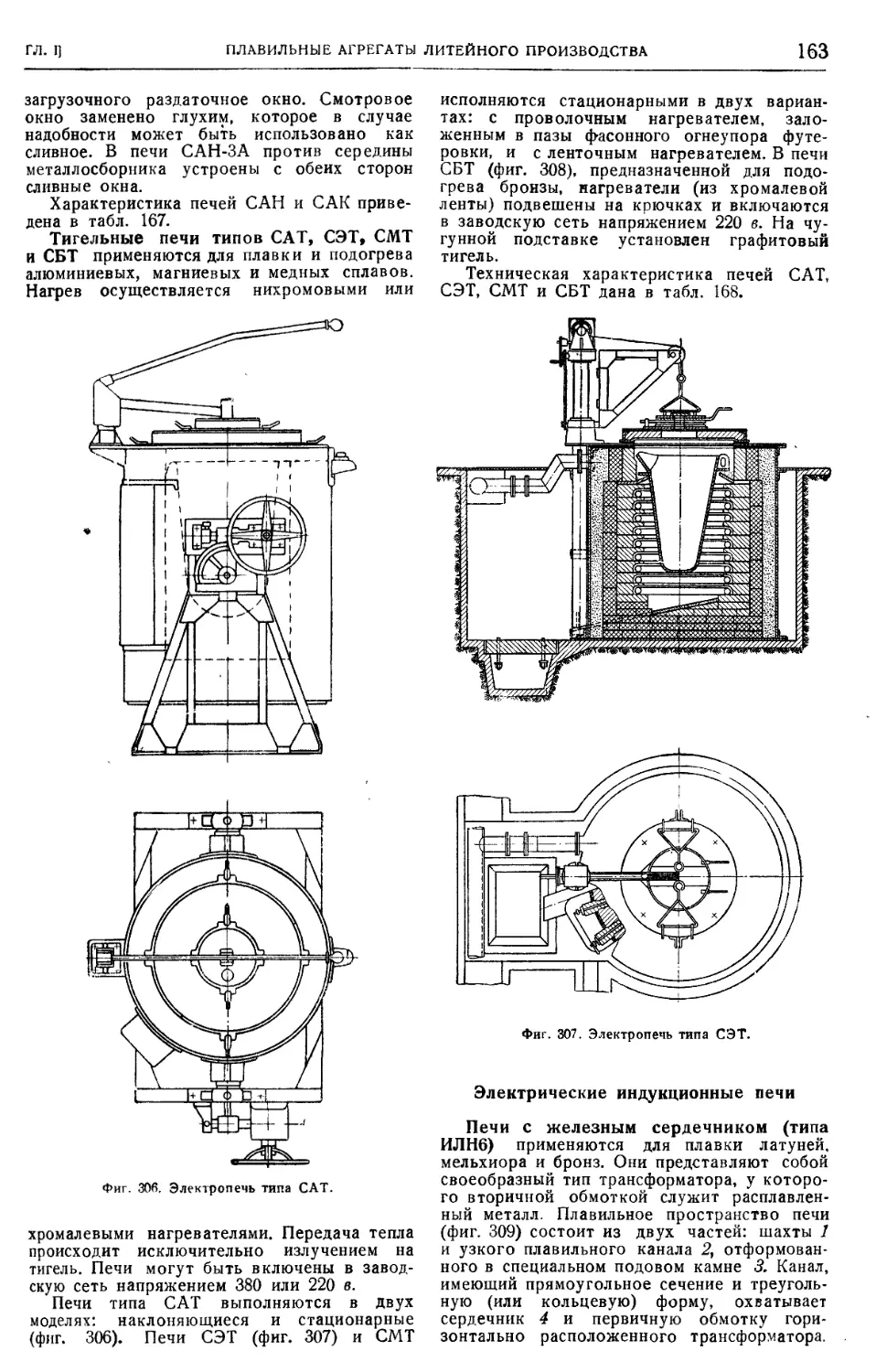

Электрические печи сопротивления .... 161

Электрические индукционные печи .... 163

Плавка металлов в литейном про-'

изводстве (проф., д-р техн. наук

Л. М. Мараенбах) 165

Теоретические основы плавки 165

Тепловой эффект сложных реакций ... 165

Закон действующих масс 166

Закон распределения 166

Правило фаз 166

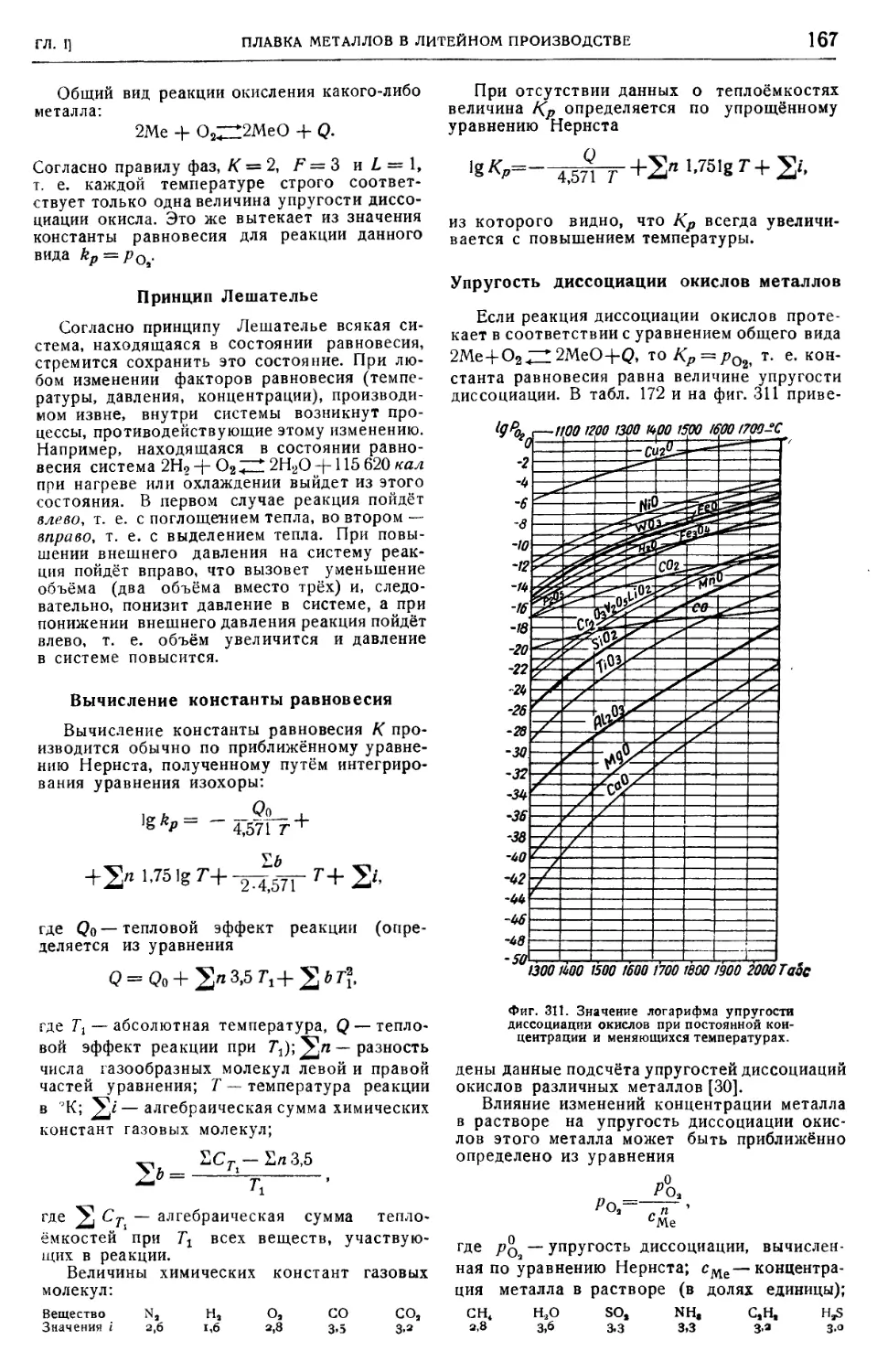

Принцип Лешателье 167

Вычисление константы равновесия .... 167

Упругость диссоциации окислов металлов 167

Влияние газовой фазы на металл 168

Науглероживание железа 169

Химический состав шлаков 169

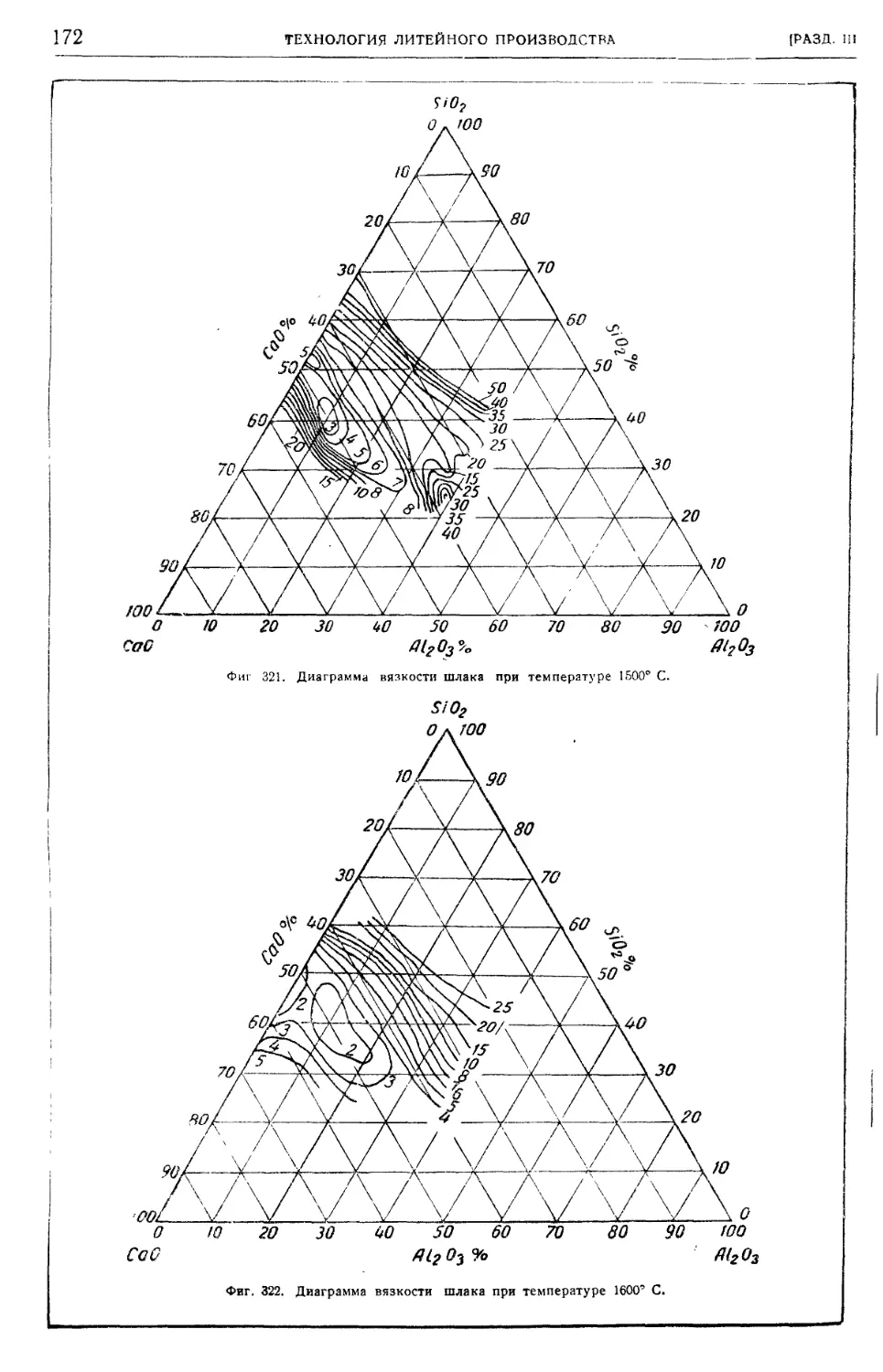

Физические свойства шлаков 170

Десульфурация 170

Дефосфоризация • . . . 170

Раскисление 173

Газы в металлах «... 173

Плавка чугуна 174

Отливки из чугуна первичной плавки . . . 174

Плавка в тигельных печах 174

Плавка в пламенных печах 175

Плавка в вагранках 176

Металлургический передел в ковше . . . 180

Дуплекс-процесс при плавке чугунов ... 182

Плавка стали 182

Основной мартеновский скрап-процесс . . 182

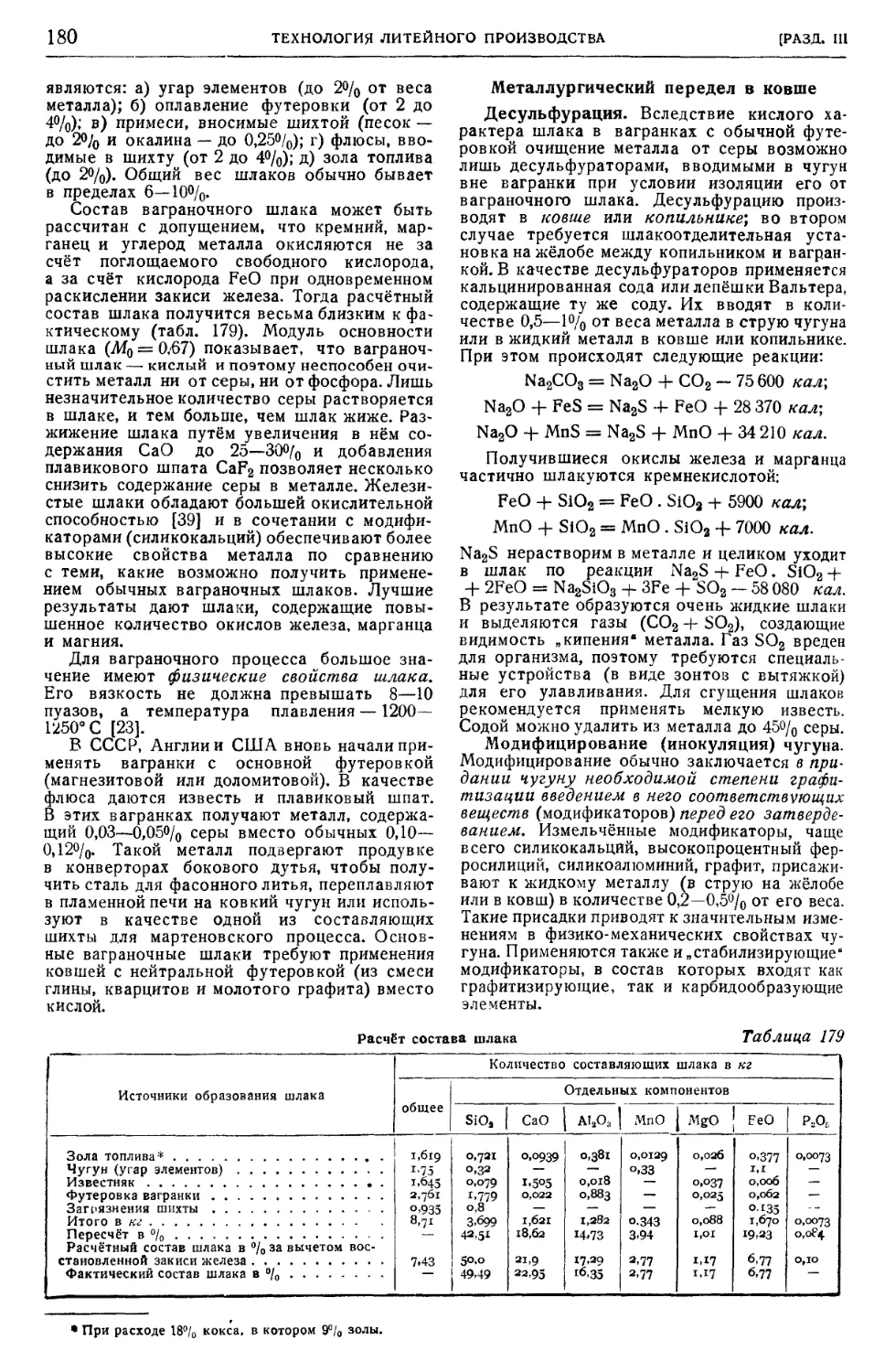

Кислый мартеновский скрап-процесс . . . 185

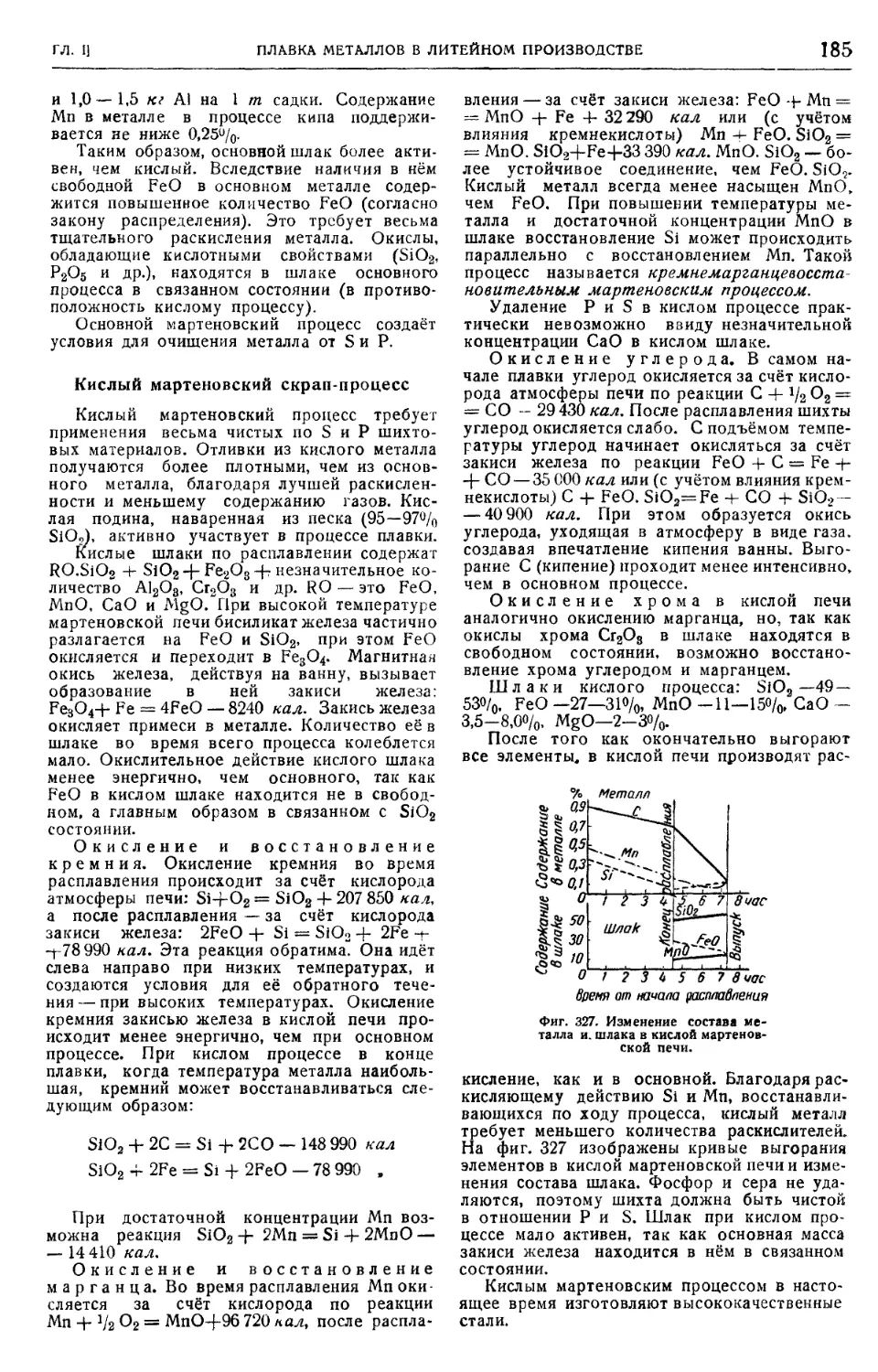

Малое бессемерование 186

Электроплавка 187

Триплекс-процесс: вагранка — малый бес-

семер — электропечь 190

Модифицирование стали 190

Плавка цветных металлов 191

Приготовление лигатур 191

Плавка красной меди 191

Плавка бронз и латуней 193

Плавка никеля и медно-никелевых сплавов 193

Плавка алюминия и его сплавов 194

Плавка магниевых сплавов 195

Плавка оловянных, свинцовых и цинковых

сплавов 197

Плавка баббитов 197

Заливка, выбивка и очистка литья

(проф., д-р техн. наук 11. Н. Аксенов). . 199

Заливка . 199

Выбивка и очистка литья 201

Способы получения высоко-

качественного чугуна (проф.,

д-р техн. наук И. Н. Рубцов) 203

Литьё под давлением (проф., д-р

техн. наук Н. Н. Рубцов) 209

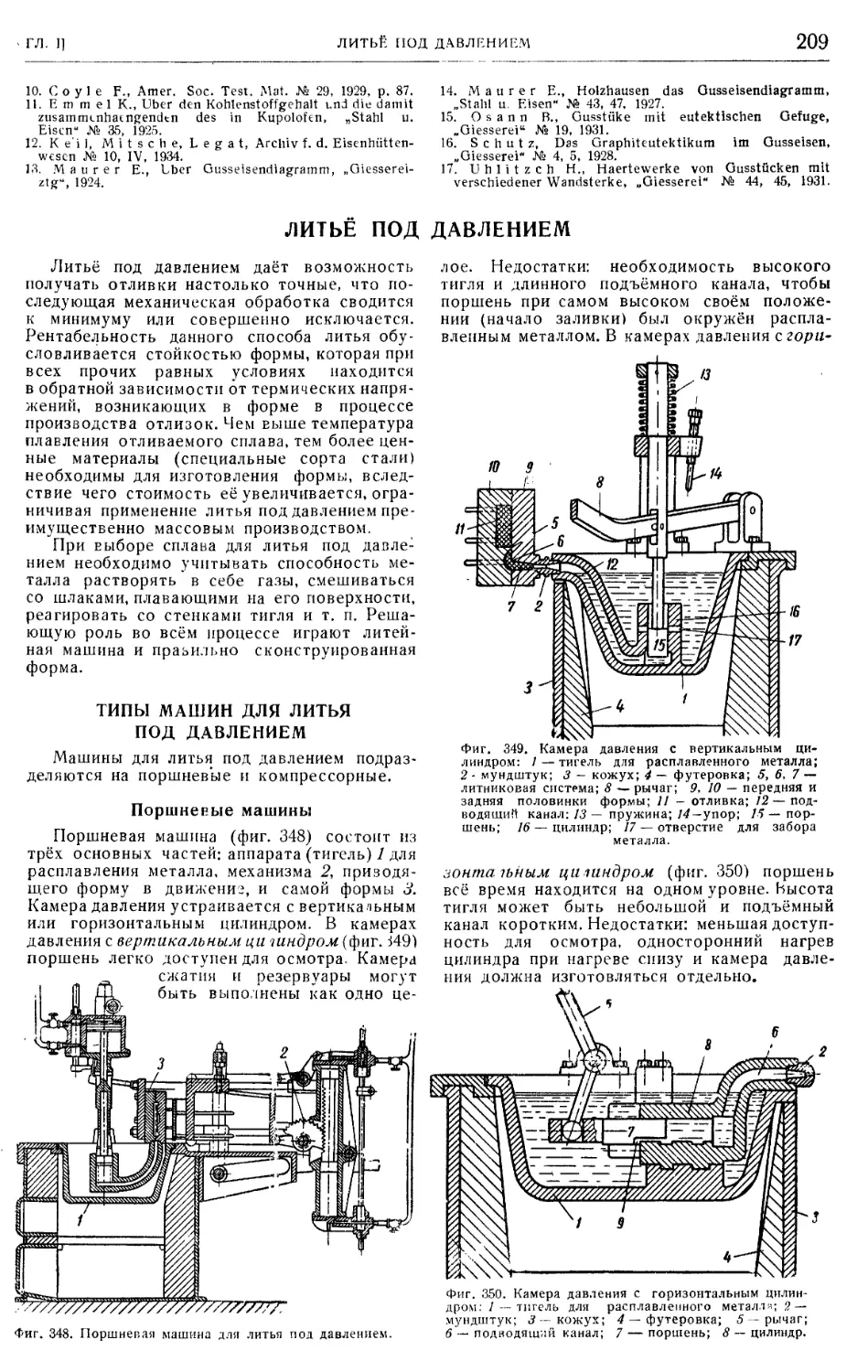

Типы машин для литья под давлением . . . 209

Поршневые машины 209

Компрессорные машины 210

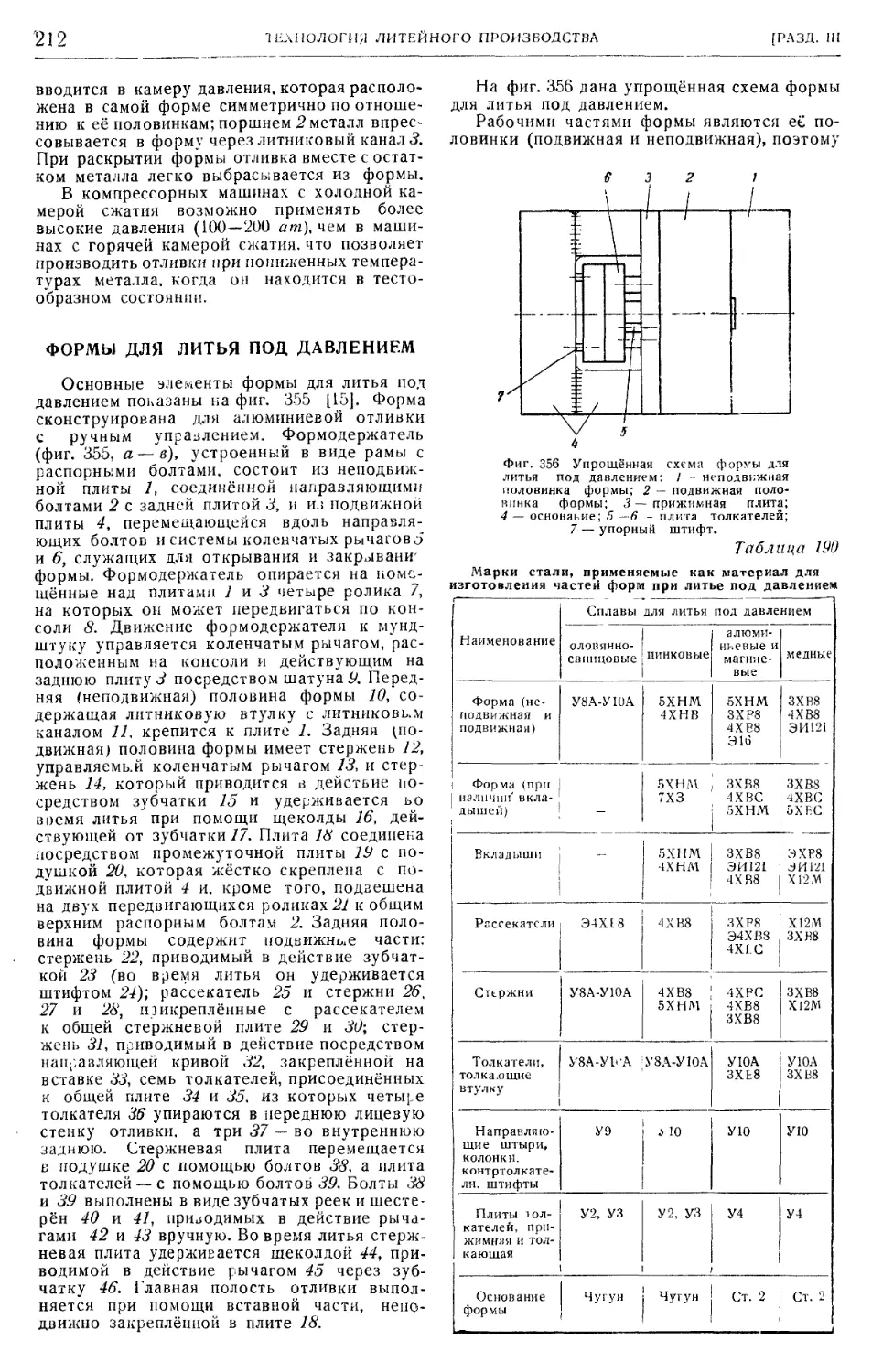

Формы для литья .под давлением 211

Сплавы для литья под давлением 214

Отбелённое литьё (проф., д-р техн.

наук Н. Н. Рубцов) 216

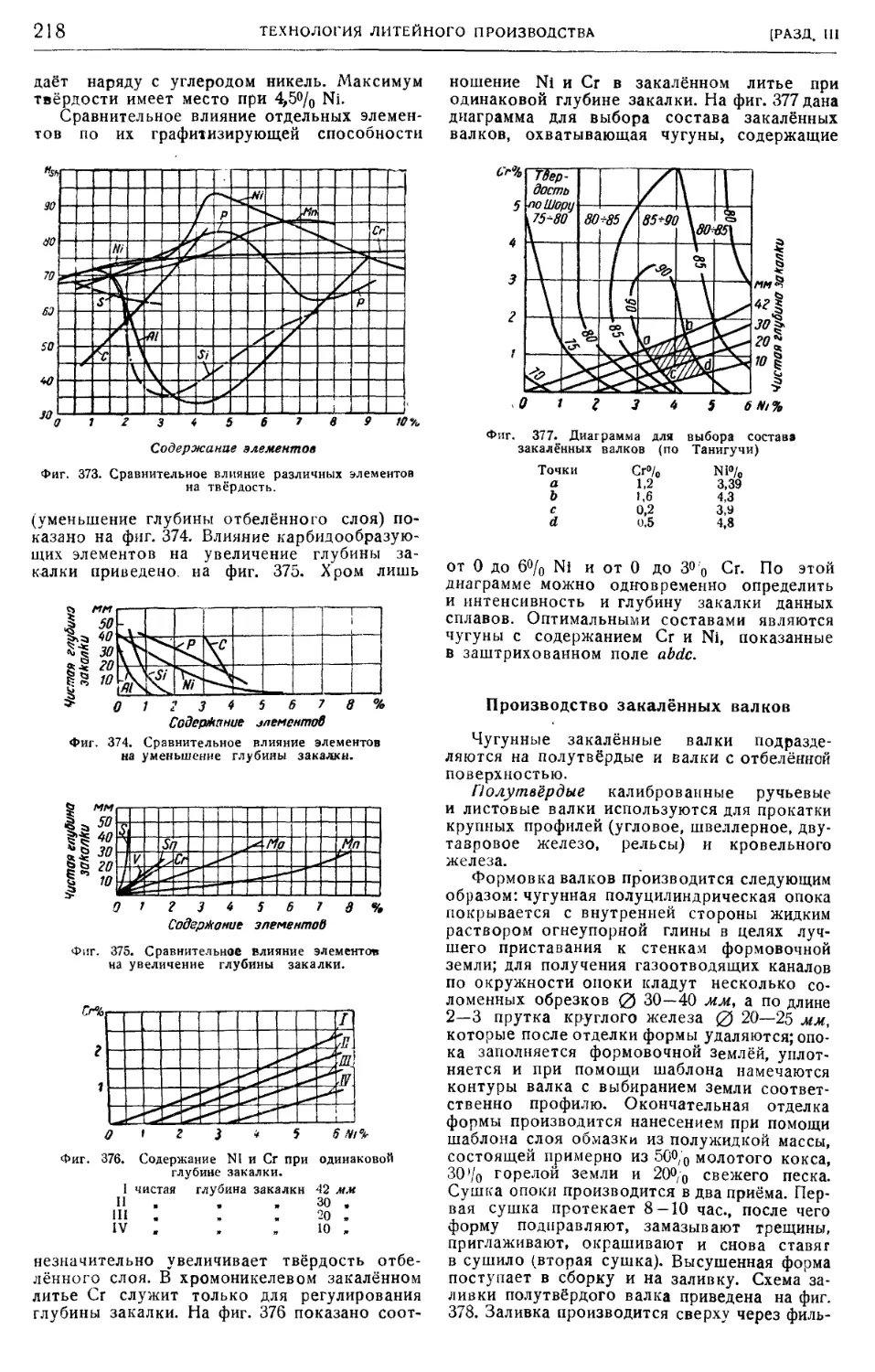

Производство закалённых валков 218

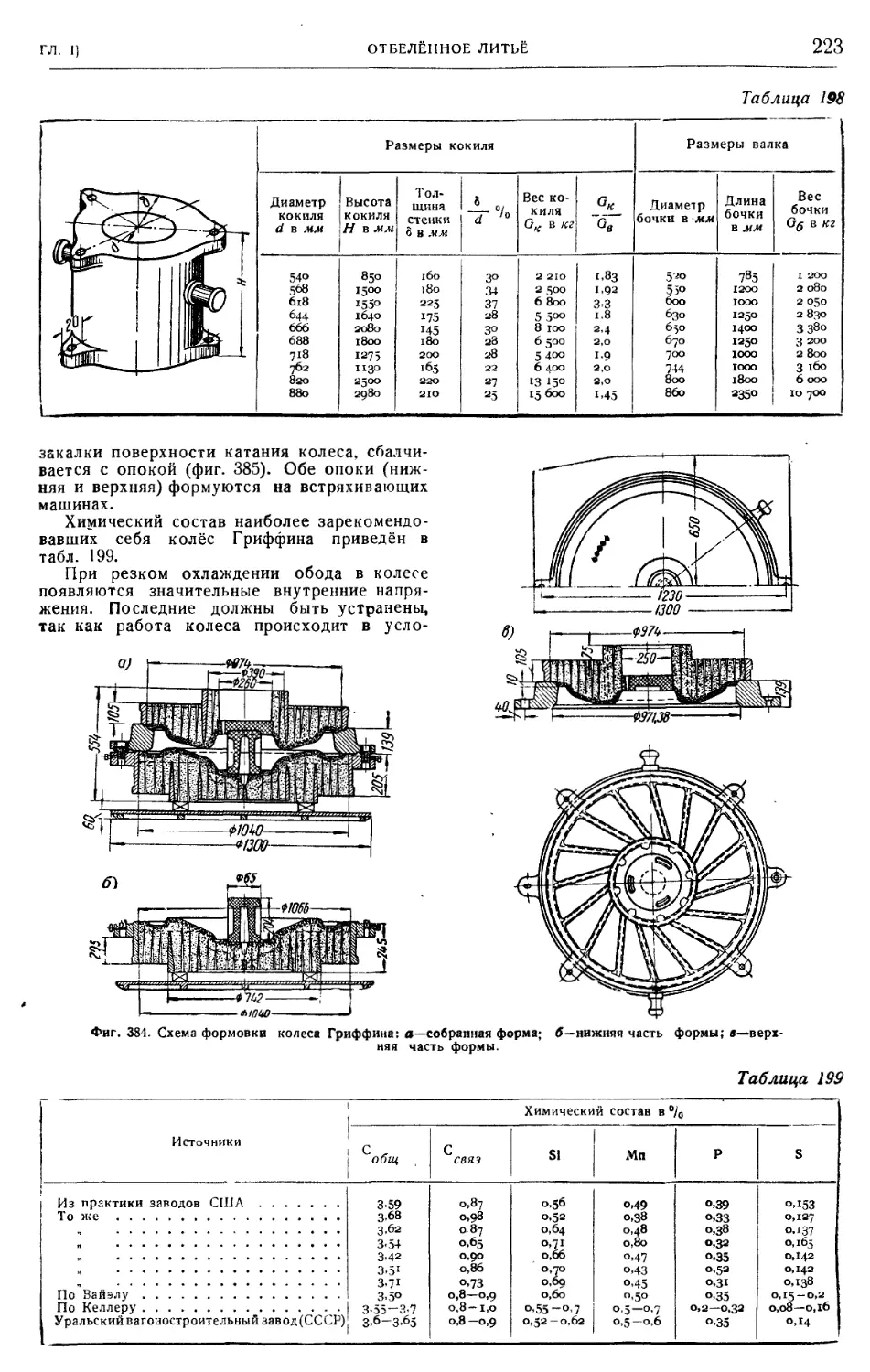

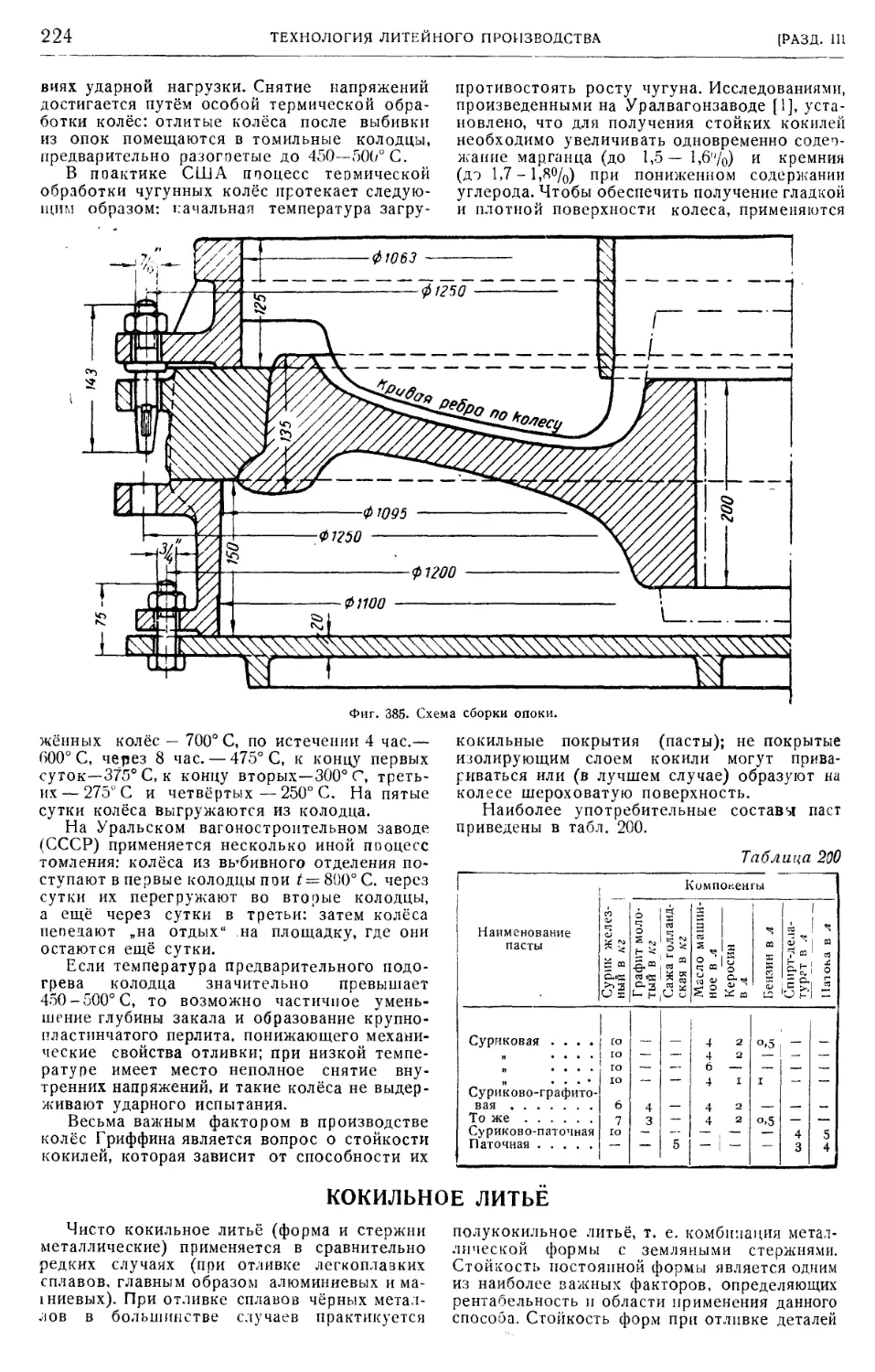

Производство колёс Гриффина 222

Кокильное литьё (проф., д-р техн.

наук Н. Н. Рубцов) . 224

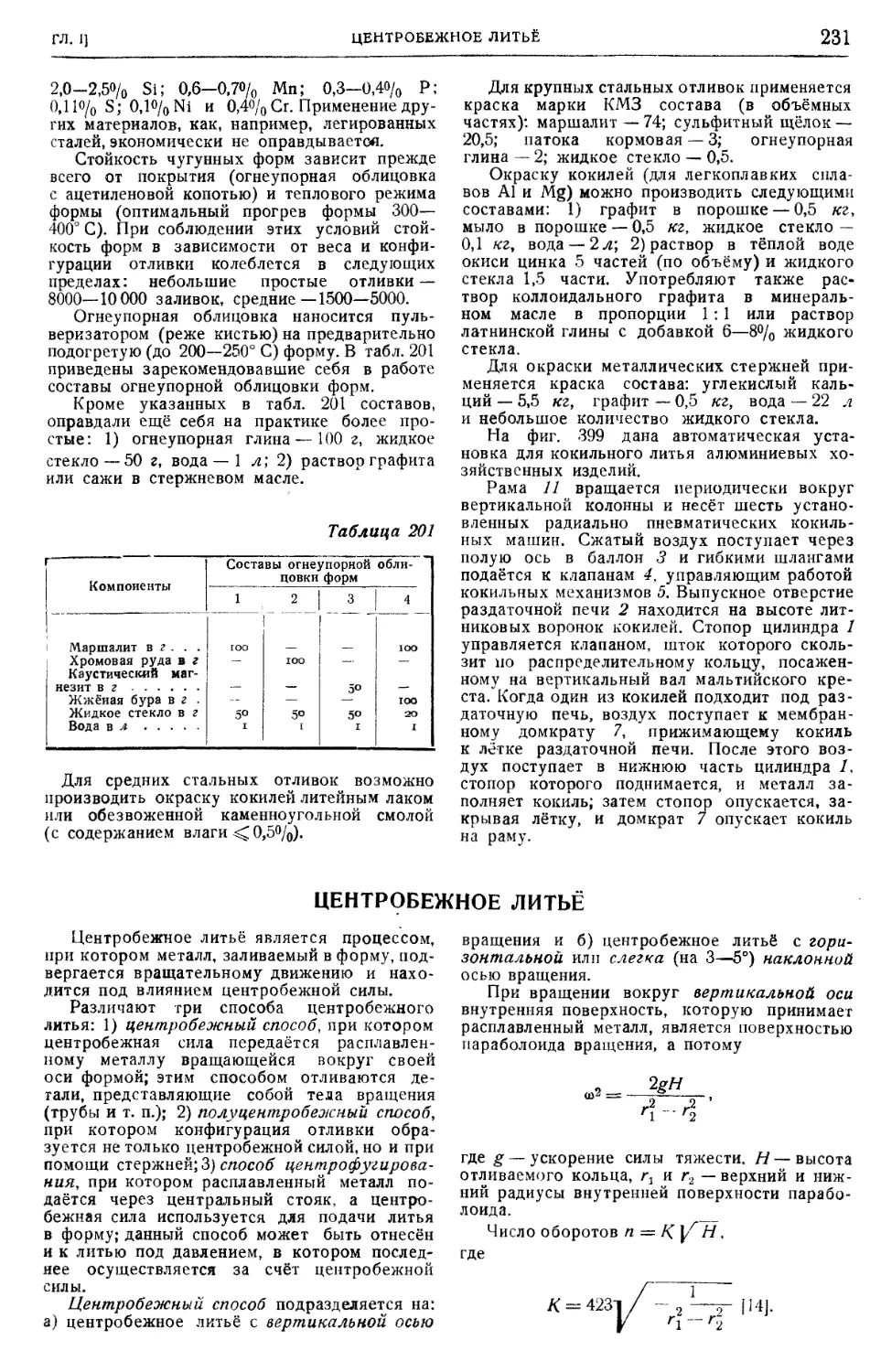

Центробежное литьё (проф., д-р

техн. наук Н. Н. Рубцов) 231

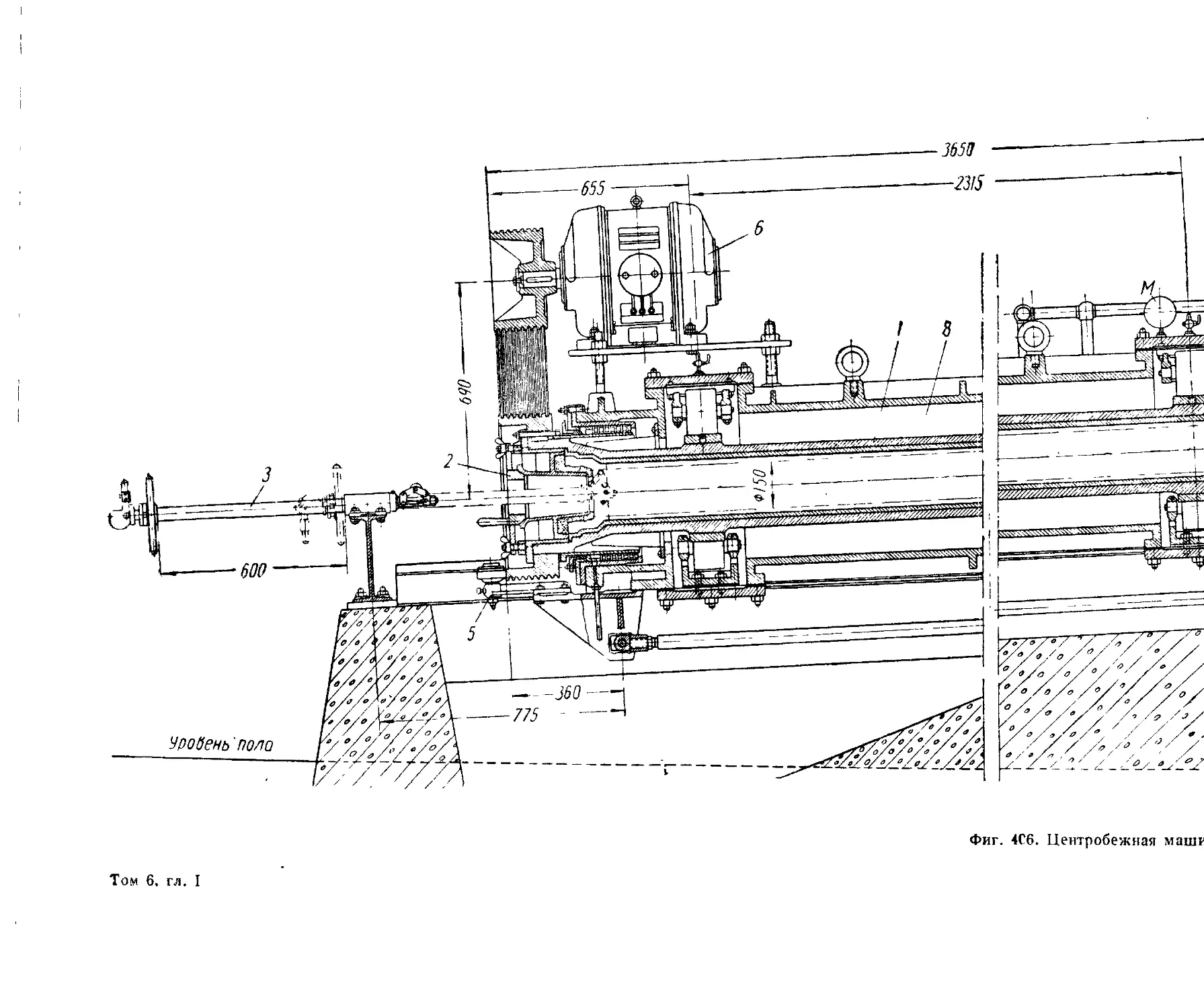

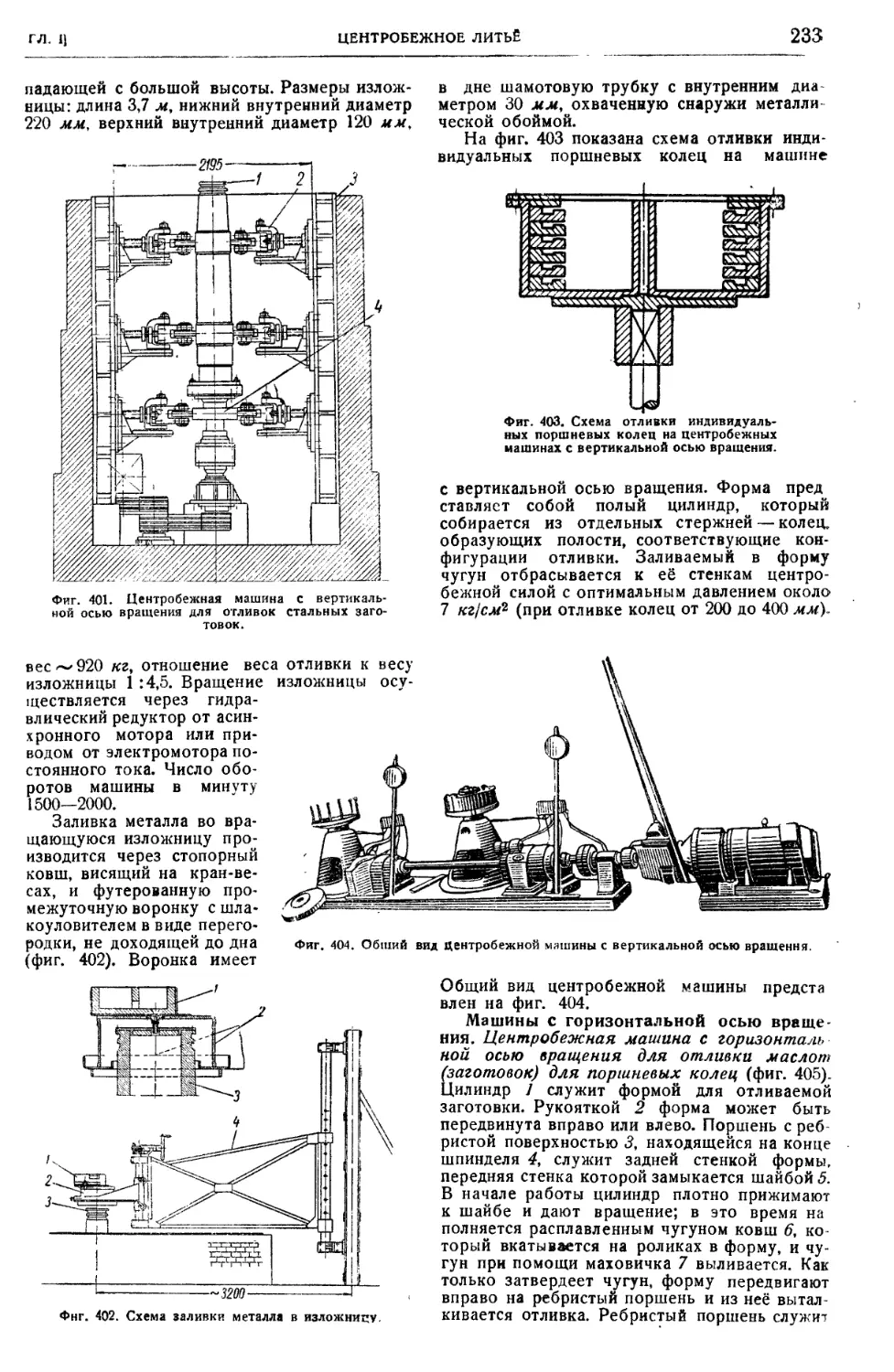

Машины для центробежного литья 232

Полуцентробежный способ литья 235

Способ центрофугирования 235

Изложницы 235

Влияние центробежной силы на механические

свойства отливок 236

Прецизионное литьё (проф., д-р

техн. наук Н Н. Рубцов) 236

Изготовление эталона отливки и пресс-

формы 237

Изготовление восковой модели 237

Изготовление литейной формы 239

Выплавка воска и прокаливание формы . . 240

Плавка металла, заливка формы, выбивка

и очистка отливки 240

Технология производства л итого

инструмента (проф., д-р техн. наук

Т А. Лебедев и канд. техн. наук

И. А. Ревис) 241

Отливка инструмента из быстрорежущей

стали 241

Производство наборного инструмента; . . 242

Термическая обработка литого инструмента 242

Микроструктура литого инструмента ... 242

Микротвёрдость структурных составляю-

щих литого инструмента 242

Особенности термообработки высокоугле-

родистой быстрорежущей стали 243

Литой инструмент, изготовленный без

обычной операции закалки 243

Прецизионная отливка инструмента .... 243

Важнейшие технологические

пробы (проф., д-р техн. наук П. П. Берг) 244

Пробы для оценки состава металла 244

Пробы для характеристики свойств жидкого

металла 245

Пробы для определения свойств охлаждаю-

щейся отливки .¦ 247

Усадка 247

Усадочные раковины 248

Напряжения 250

Пробы для механических испытаний . . . 250

Брак в литейном производстве

(проф., д-р техн. наук Л. М. Мариен-

бах) 252

СОДЕРЖАНИЕ

VIJ

Технологические основы вне-

дрения потокавсерийное про-

изводство литья (доц., канд. техн.

наук В. М. Шестопал) 261

Припуски на обработку отливок

из чугуна и стали (канд. техн.

наук Ш. М. Билик) 262

Припуски на механическую обработку от-

ливок из серого чугуна 262

Припуски на механическую обработку от-

ливок из ковкого чугуна 263

Припуски на механическую обработку фа-

сонных отливок из углеродистой стали 263

Глава II. ТЕХНОЛОГИЯ КУЗНЕЧНО-

ШТАМПОВОЧНОГО ПРОИЗВОДСТВА. . 265

Исходный материал для кузнеч-

н о-ш тамповочного производ-

ства (проф., д-р техн. наук К. Ф. Гра-

чев) 265

Элементы теории пластической

деформации (проф., д-р техн. наук

С. И. Губкин) 267

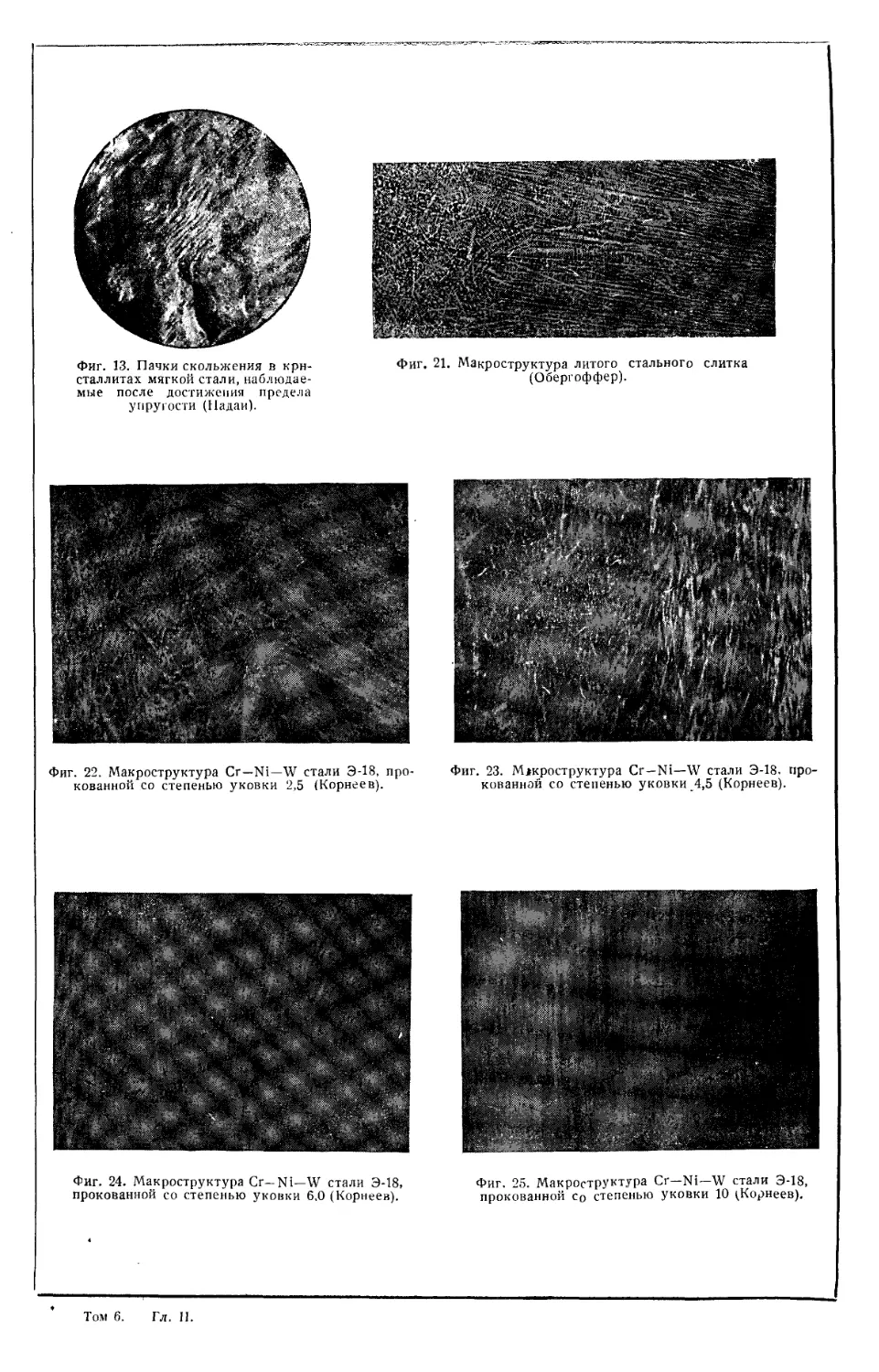

Природа пластической деформации 267

Основные законы пластической деформации 270

Элементы механики пластически деформируе-

мого металла 272

Теоретические методы определения деформи-

рующей силы и работы деформации . • . . 275

Термомеханическийрежим ков-

ки металлов (д-р техн. наук Н. И. Кор-

неев) 277

Введение 277

Пластичность сталей и сплавов при различ-

ных напряжённых состояниях 278

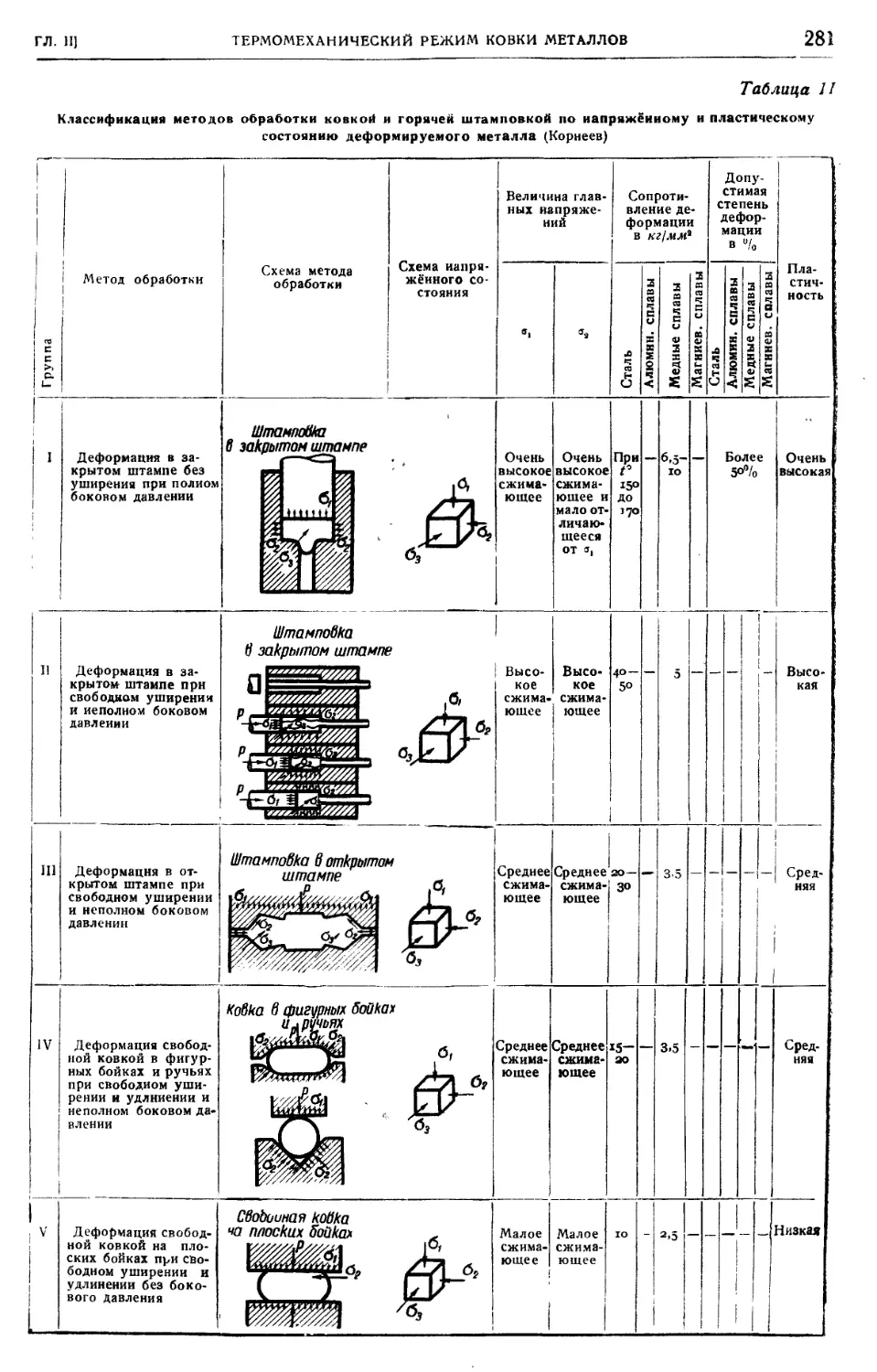

Классификация методов ковки по напряжён-

ному состоянию деформируемого металла . 280

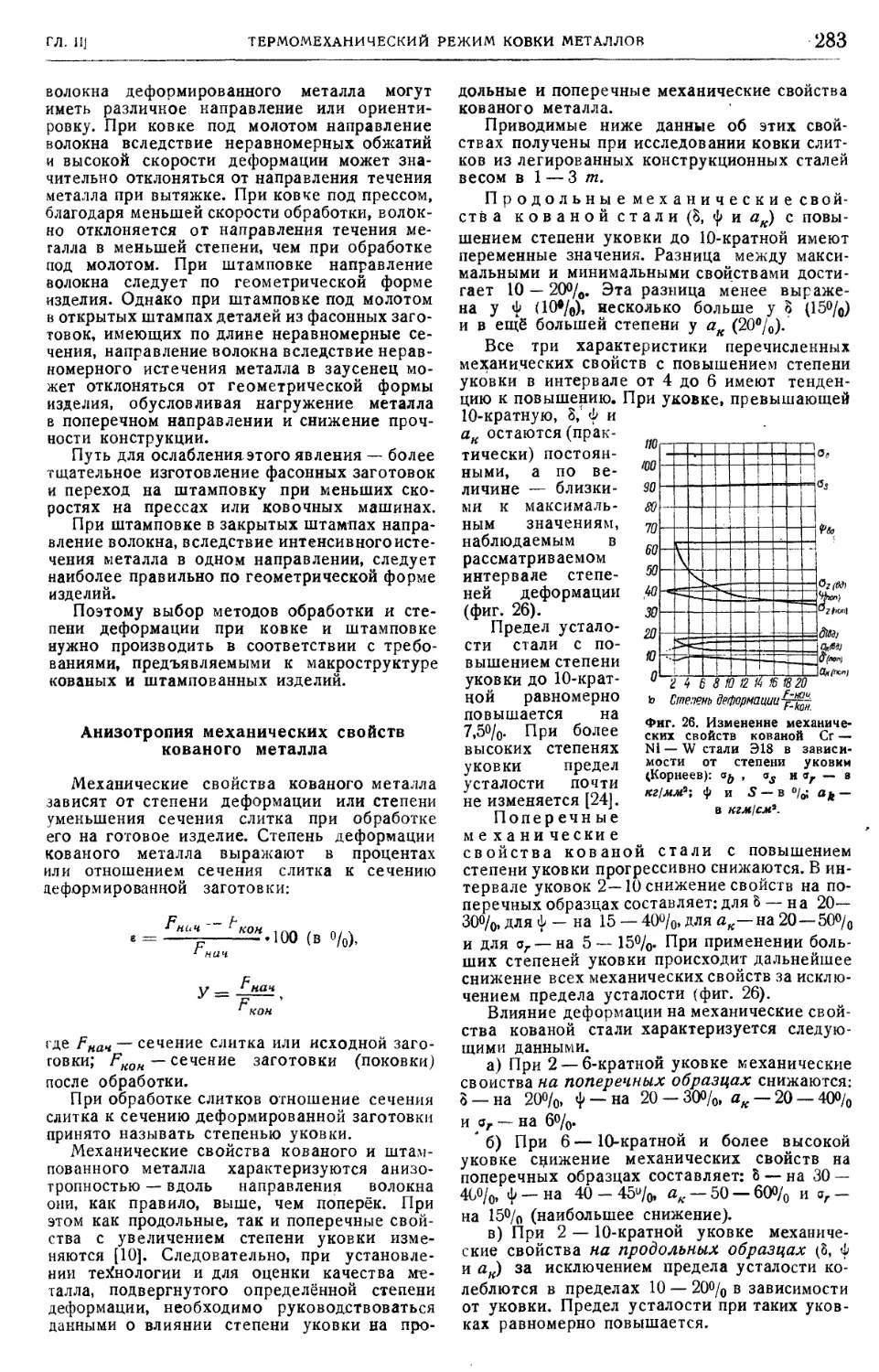

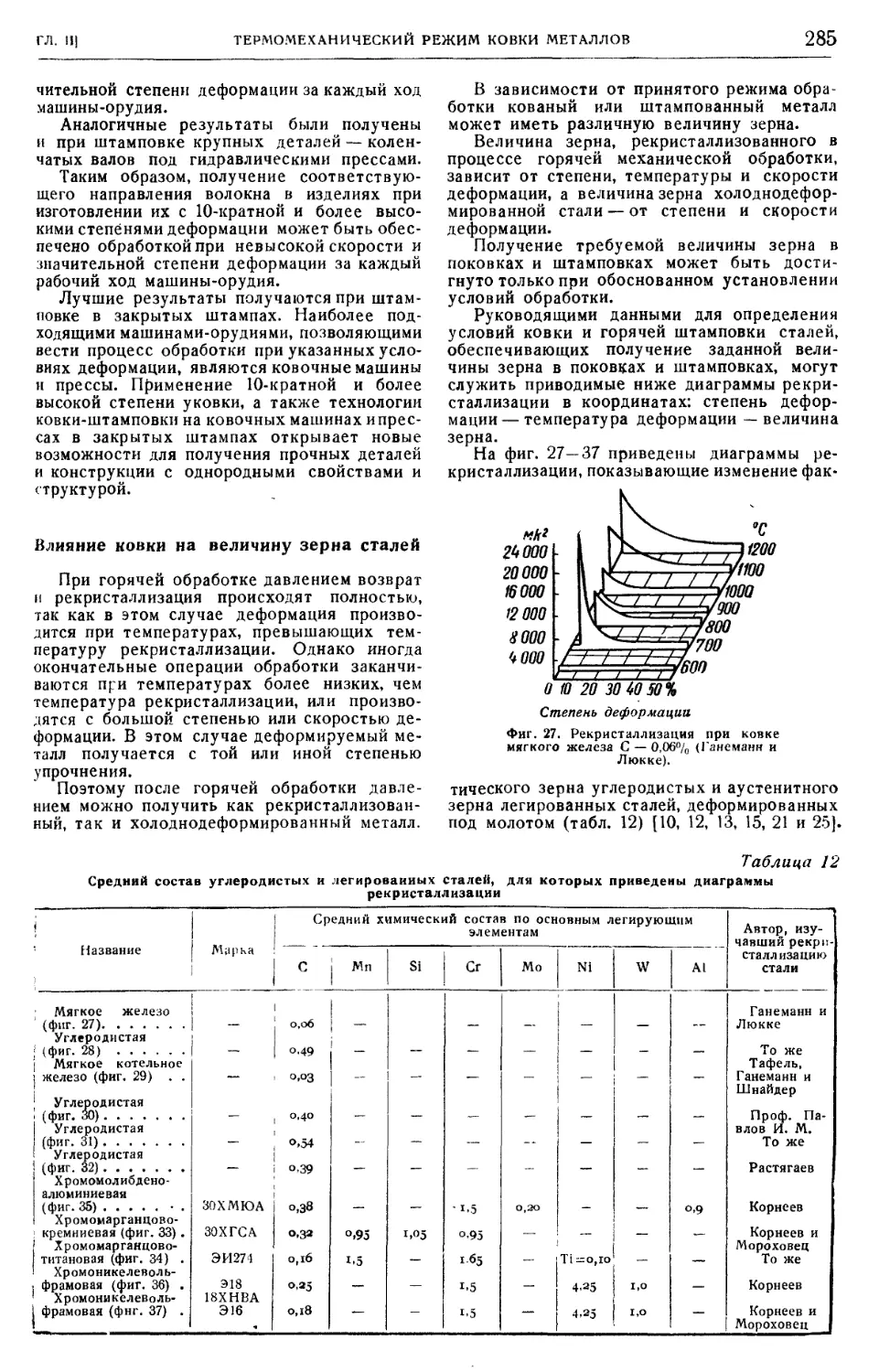

Влияние степени деформации на механиче-

ские свойства и макроструктуру сталей и

сплавов • 282

Деформация литой структуры и образова-

ние волокна при ковке металлов .... 282

Анизотропия механических свойств кова-

ного металла 283

Определение степени уковки в зависимо-

сти от методов обработки 284

Влияние ковки на величину зерна сталей . 285

Влияние скорости деформации на пластич-

ность и механические свойства сталей и

сплавов . 287

Температурный интервал ковки сталей и спла-

вов 289

Методы определения температур ковки . . 289

Температуры ковки сталей и сплавов . . . 293

Нагрев стальных заготовок и

охлаждение поковок (инж.

В. В. Керекеш) 294

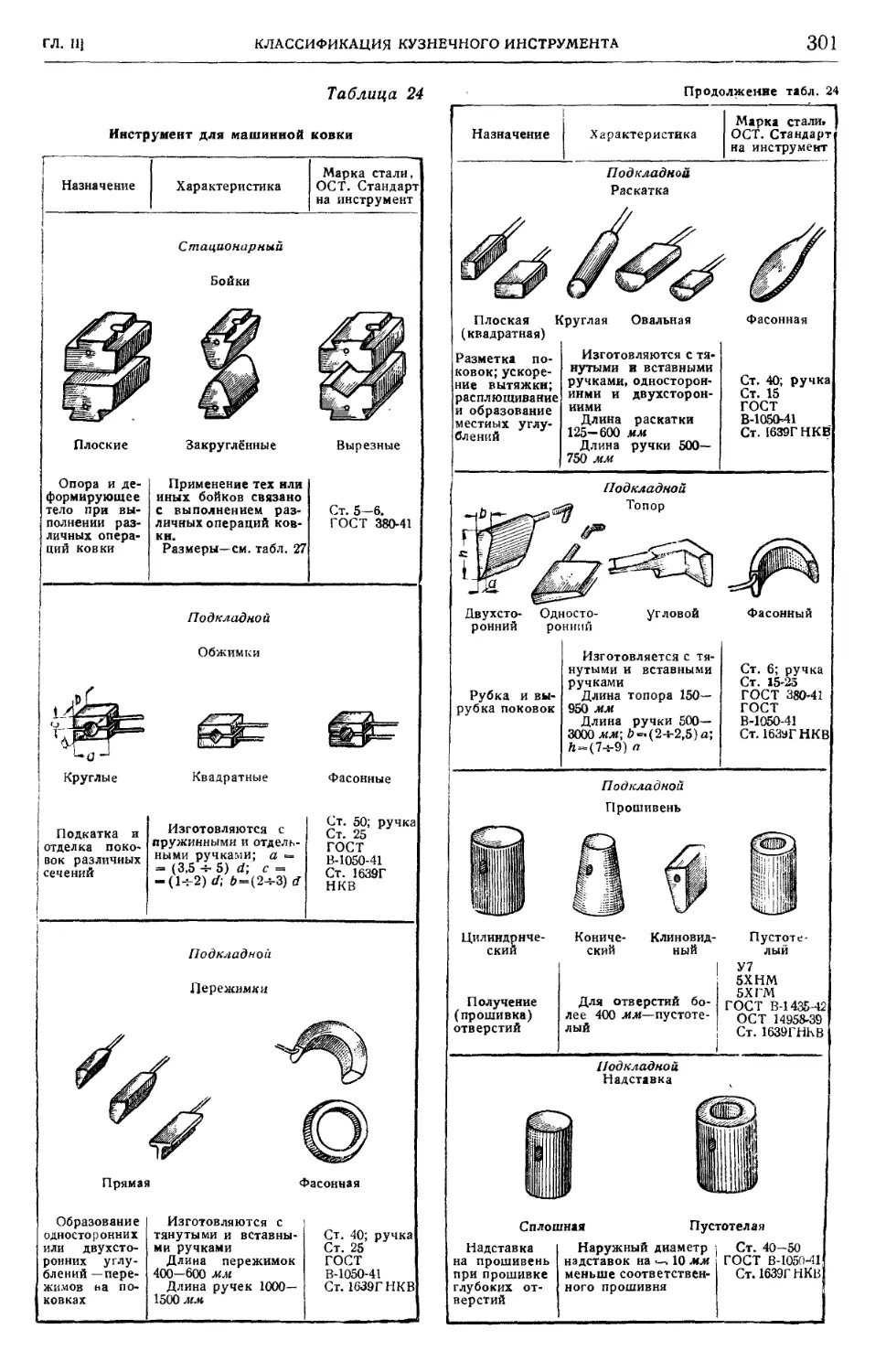

Классификация кузнечного ин-

струмента (доц., канд. техн. наук

В. М, Аристов) 298

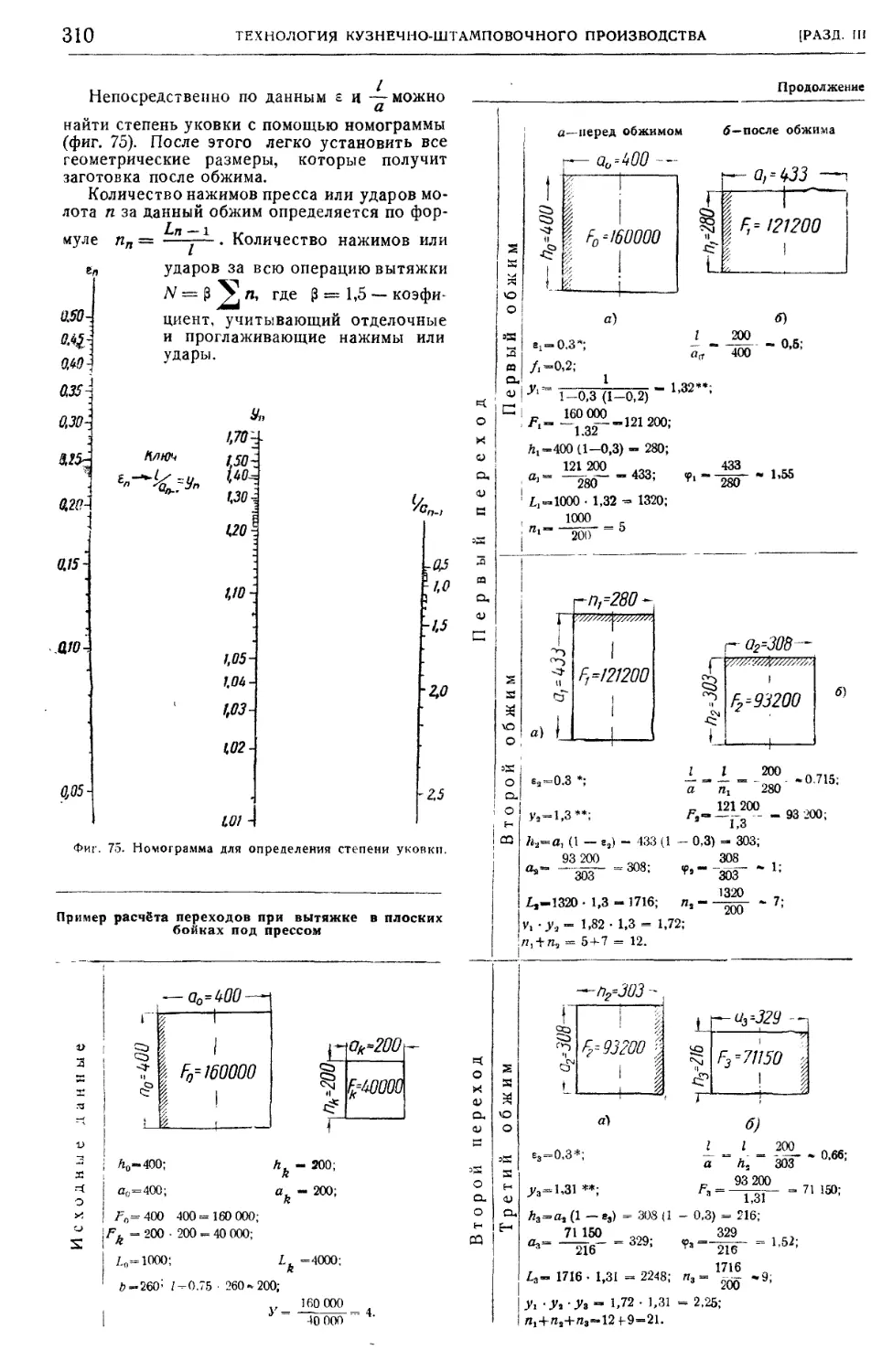

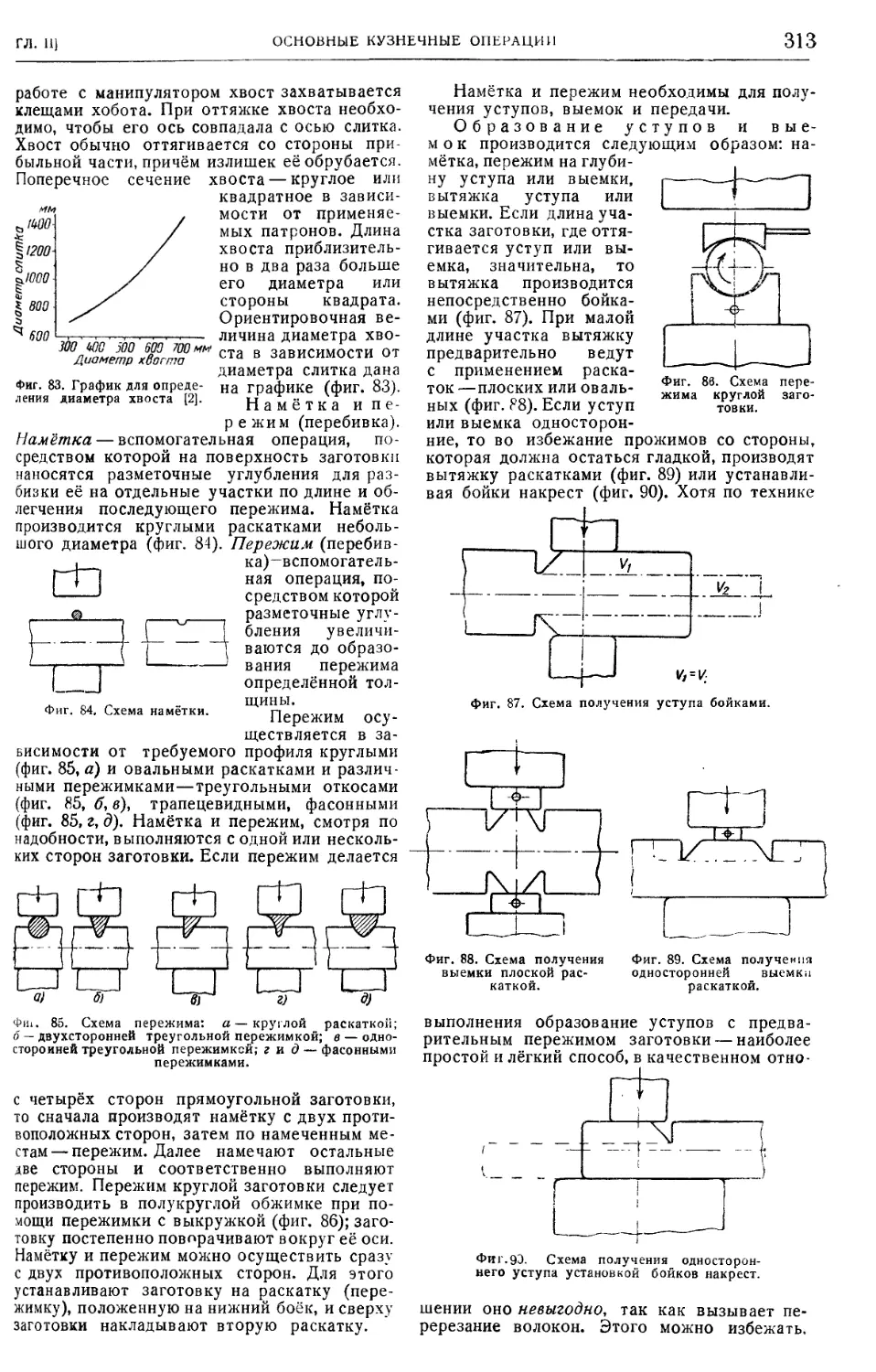

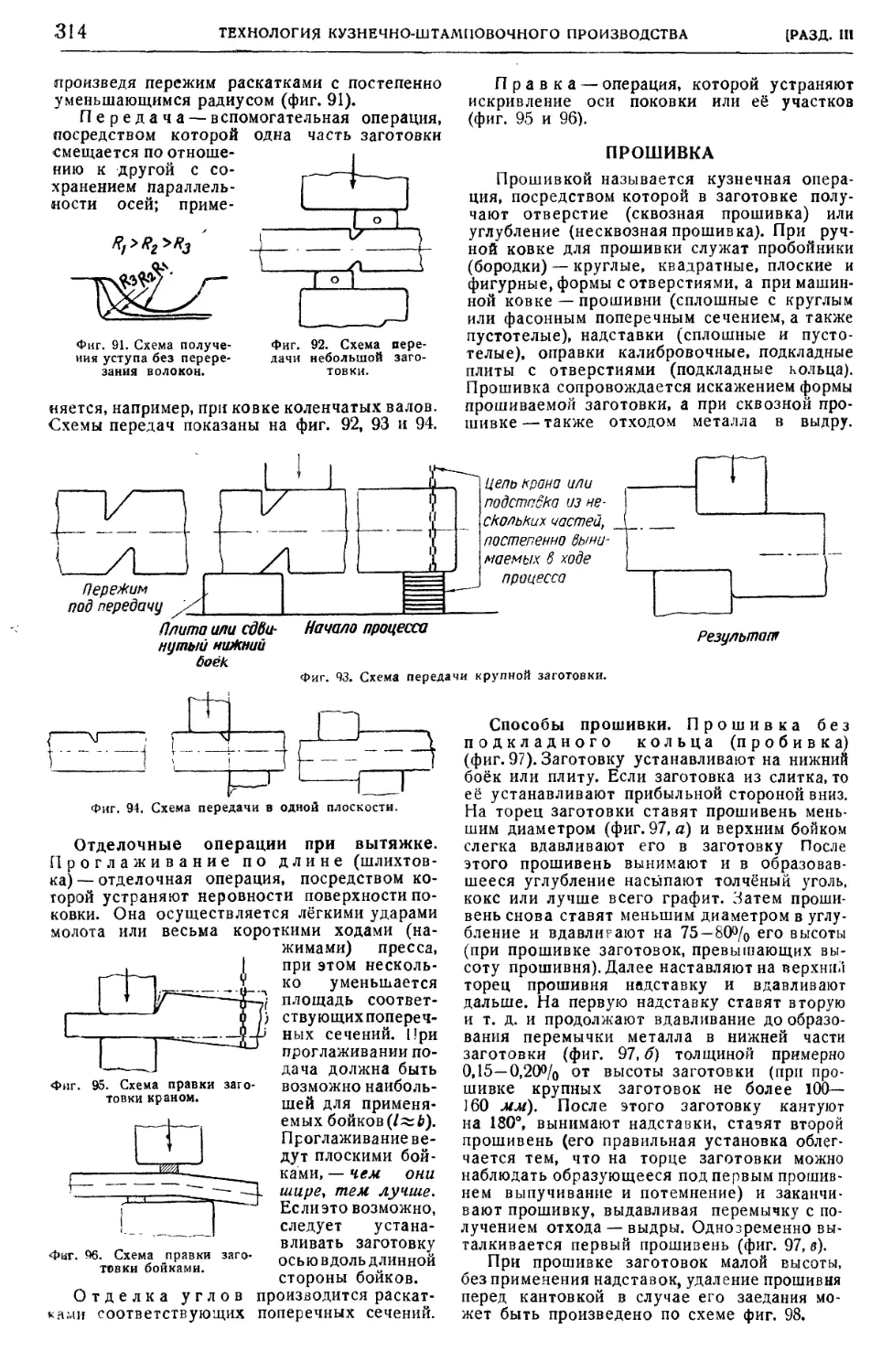

Основные кузнечные операции

(доц., канд. техн. наук М. В. Сторожев) 303

Осадка 303

Вытяжка 206

Прошивка 314

Рубка 316

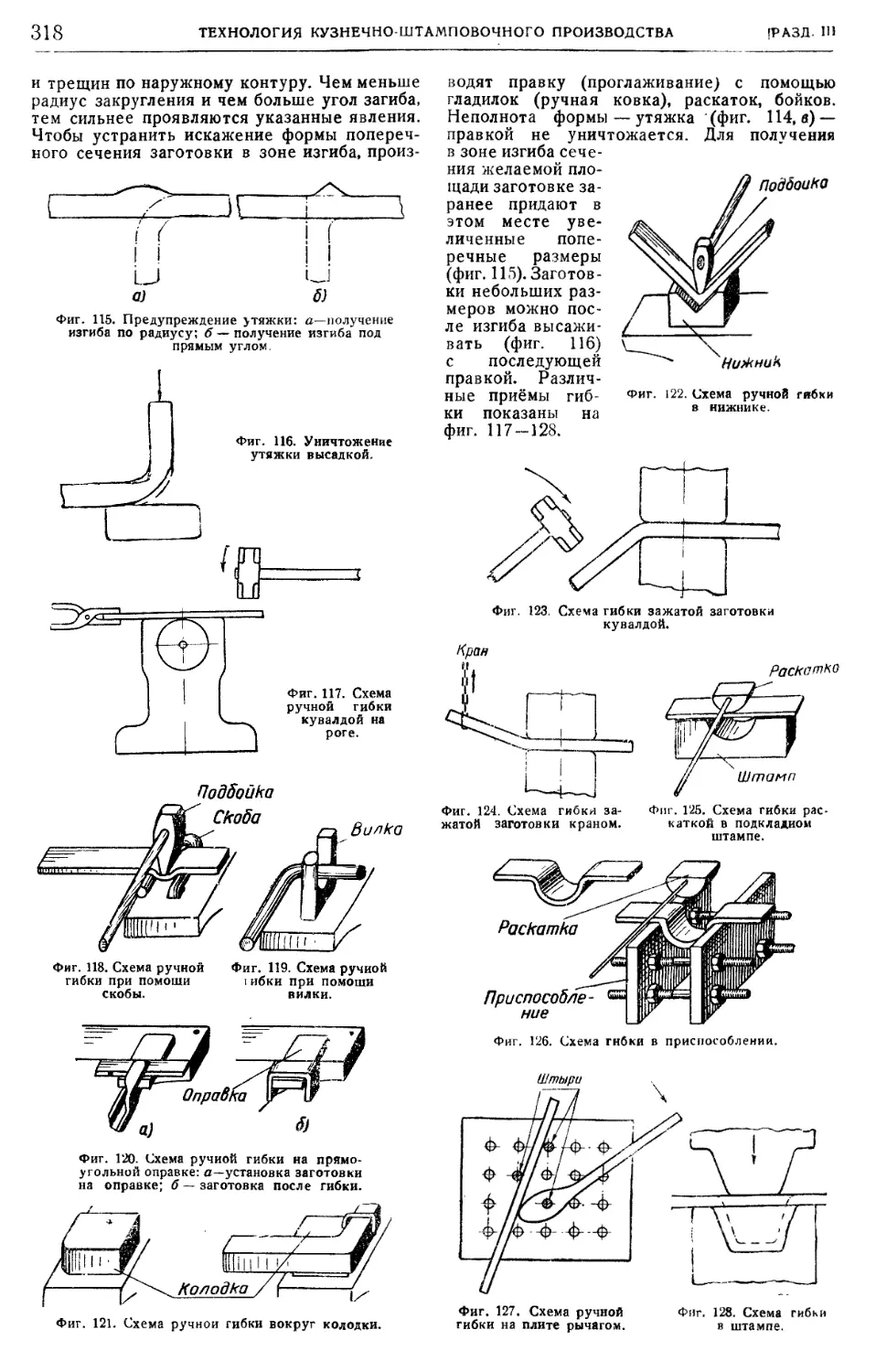

Гибка 317

Закручивание 319

Кузнечная сварка 320

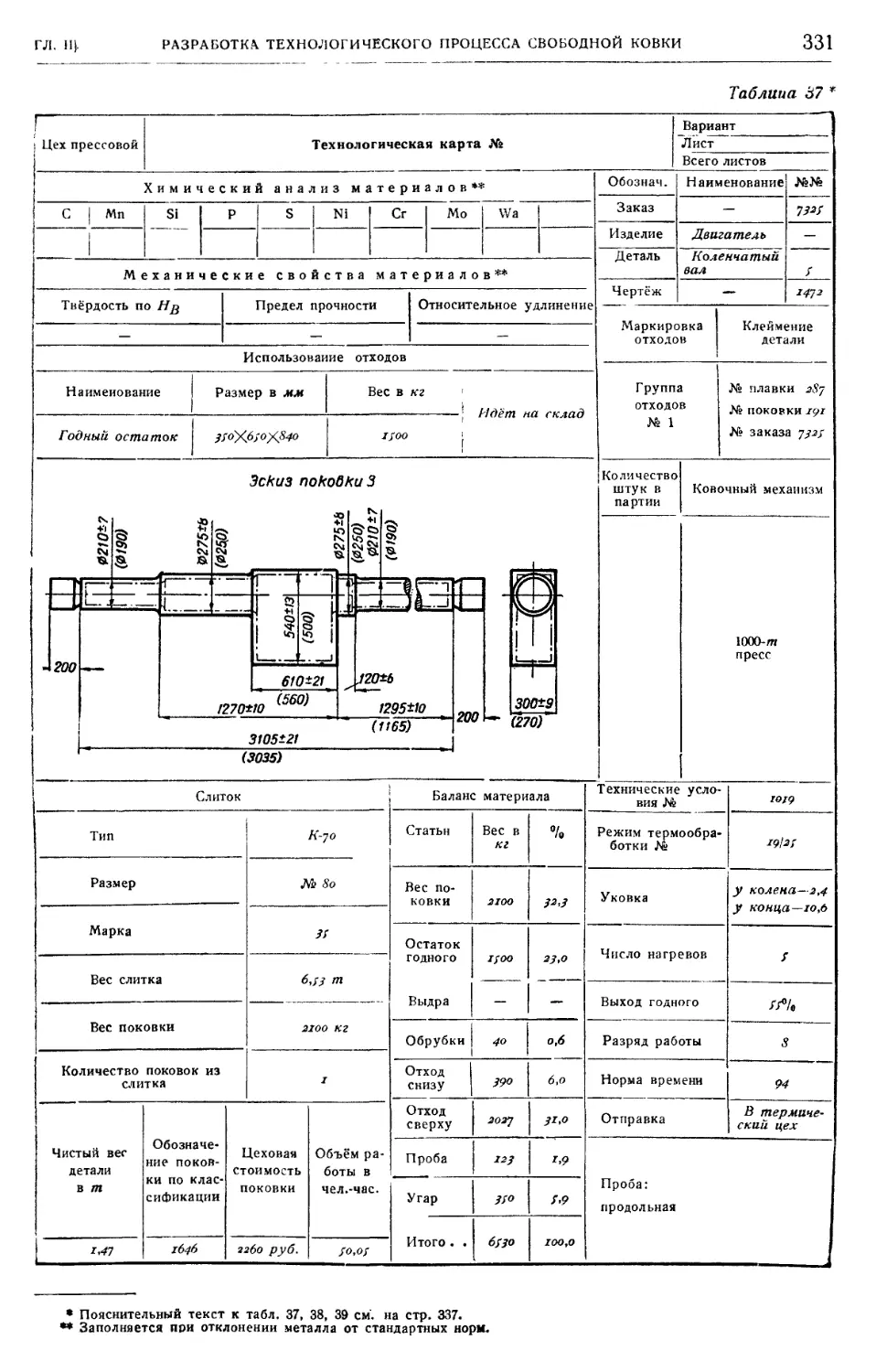

Разработка технологического

процесса свободной ковки

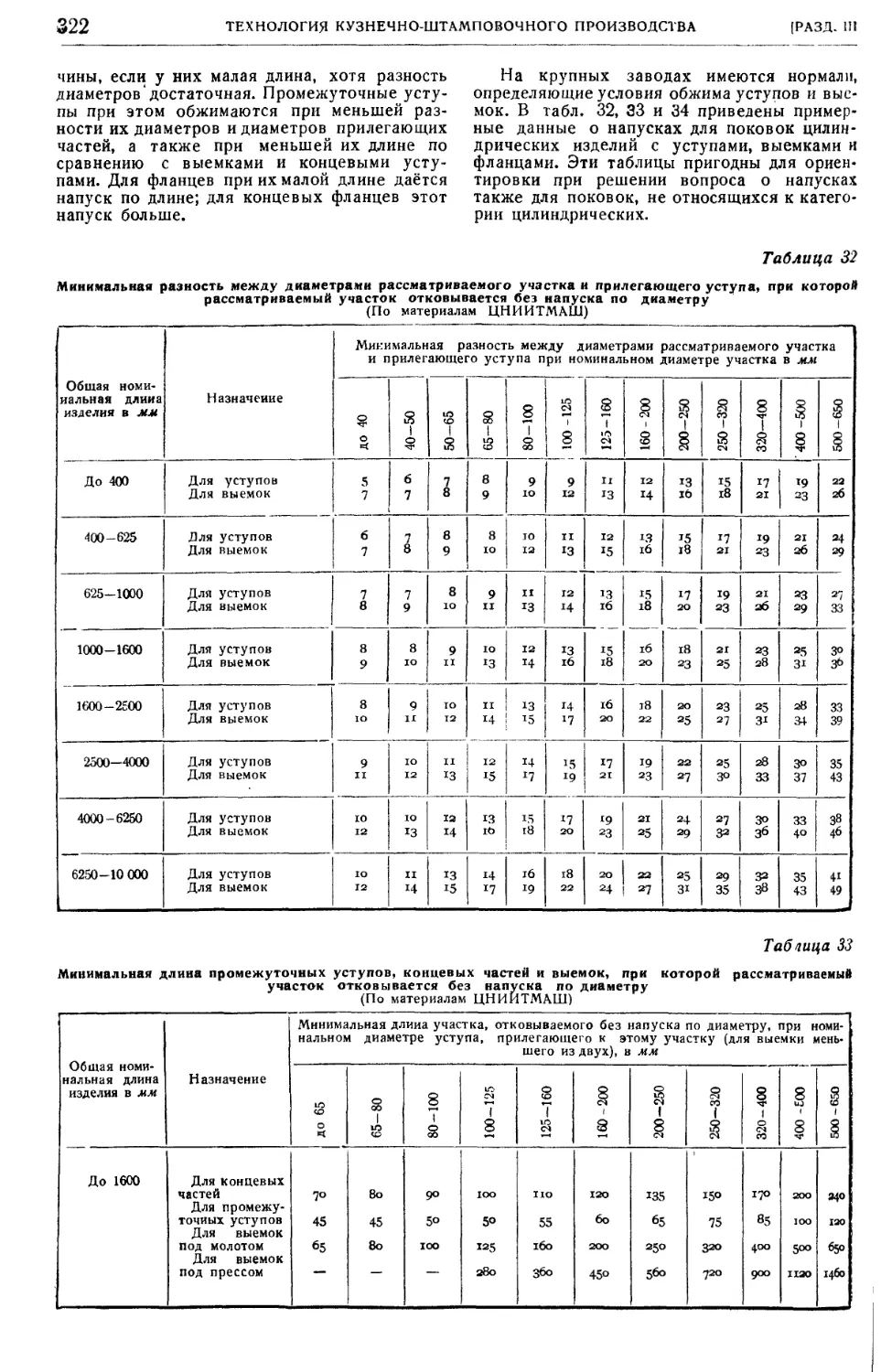

(доц., канд. техн. наук М. В. Сторожев) 321

Напуски 321

Припуски и допуски 325

Пример установления напусков, припусков

и допусков 325

Оформление чертежа поковки 327

Вес заготовки 328

Размеры заготовки 330

Выбор кузнечных операций 337

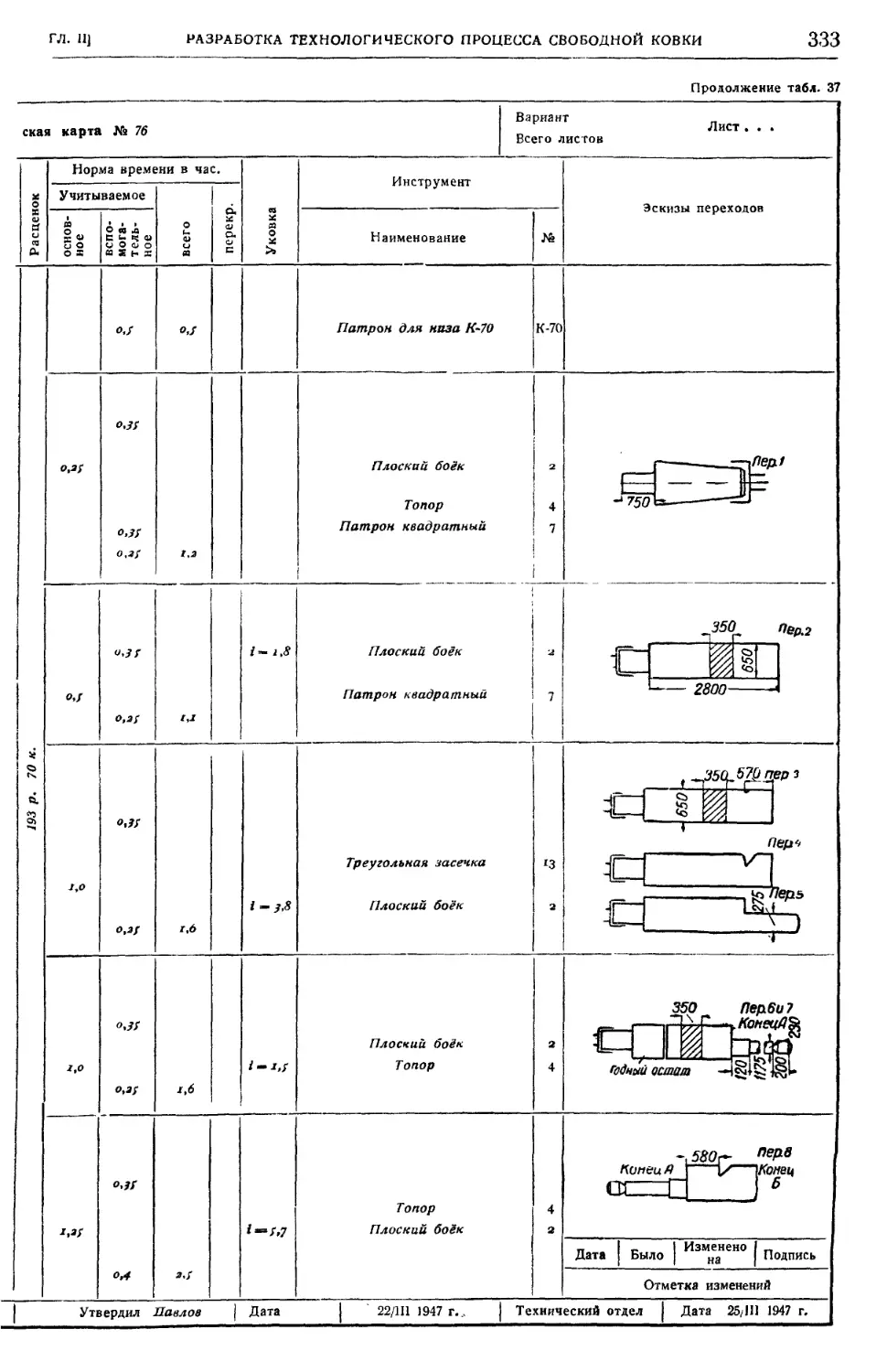

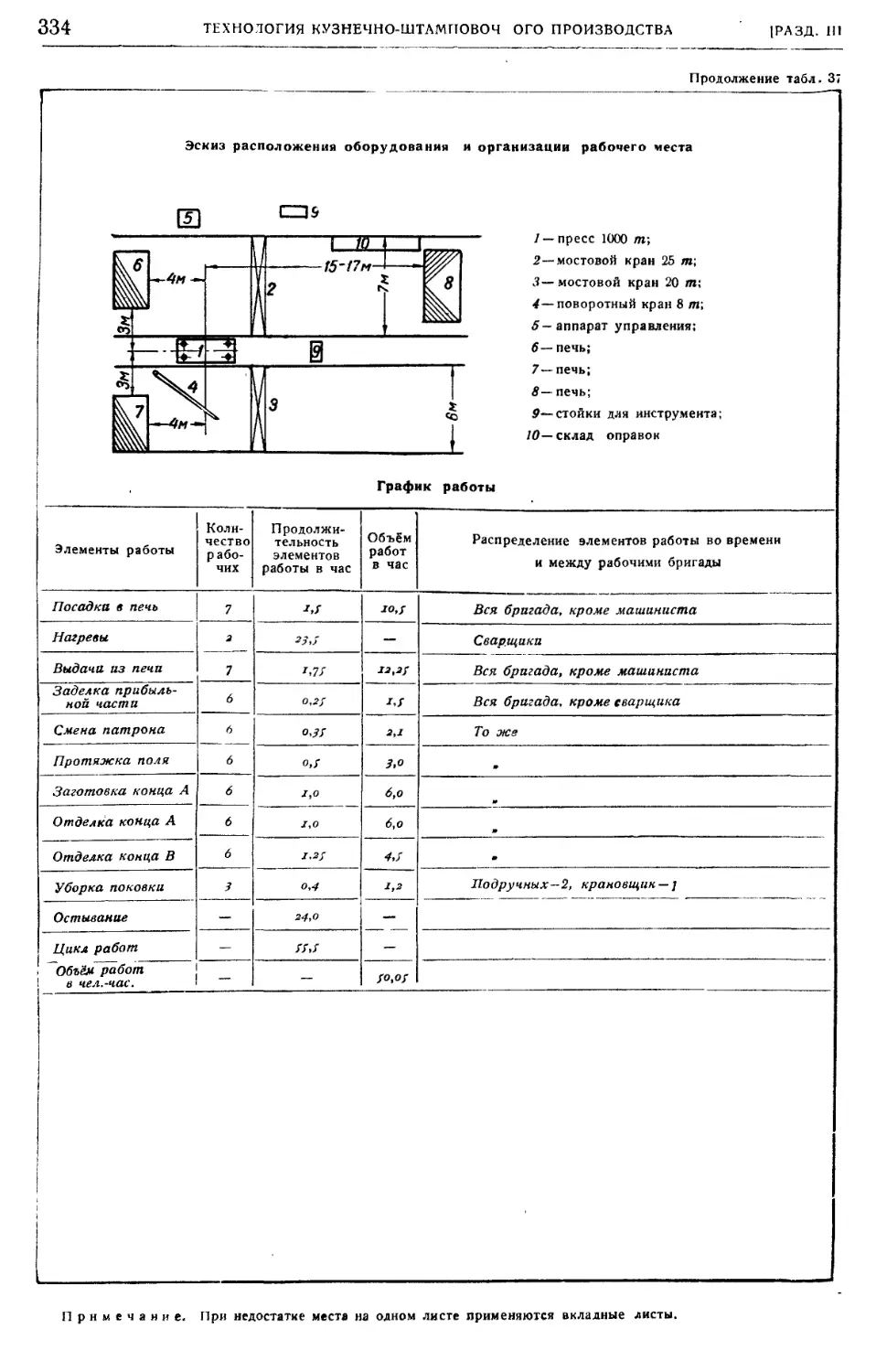

Технологическая карта 337

Примерытехнологических про-

цессов свободной ковки (инж.

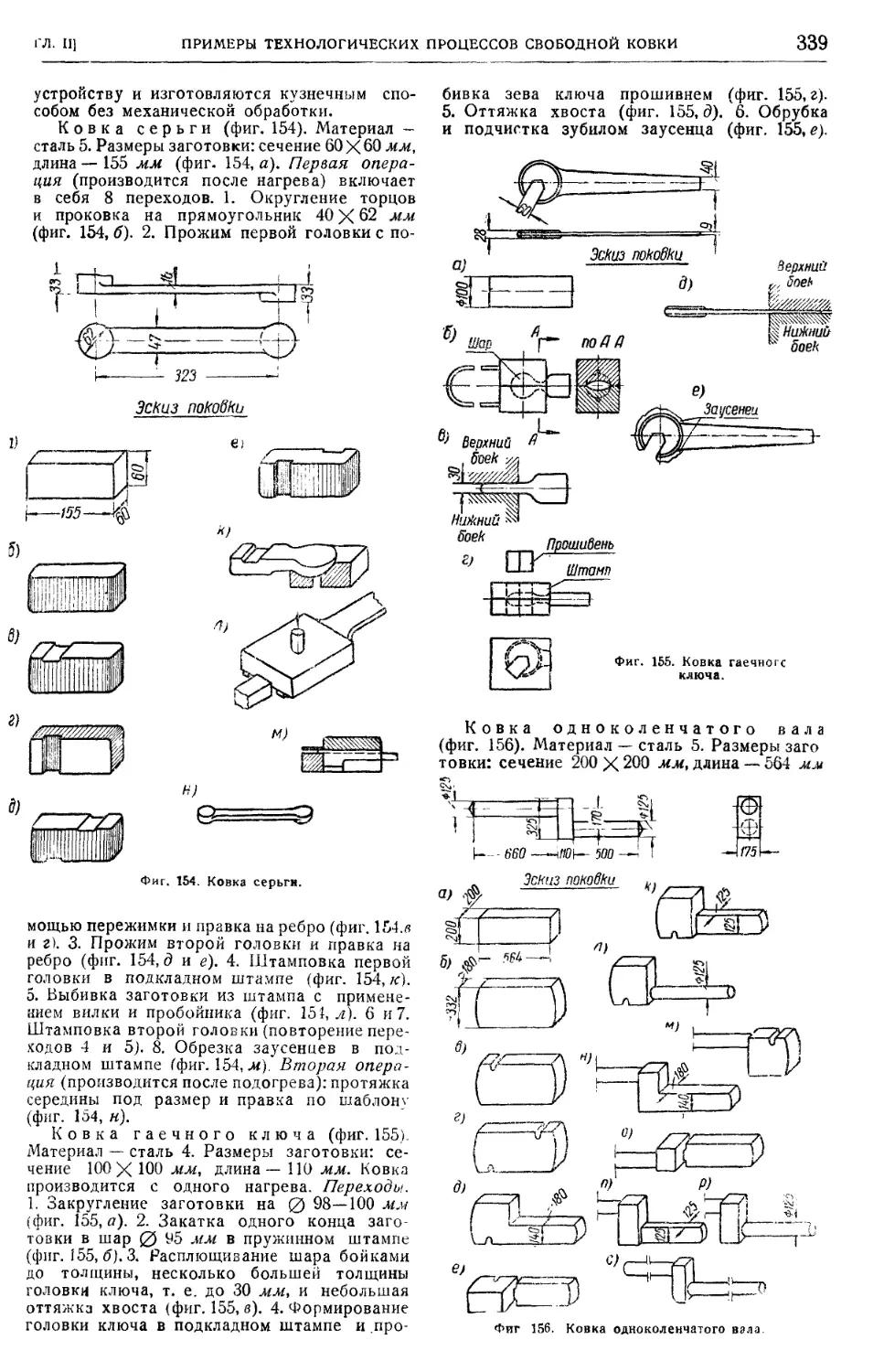

Е. С. Куриц) 337

Ручная ковка 337

Ковка под молотом 338

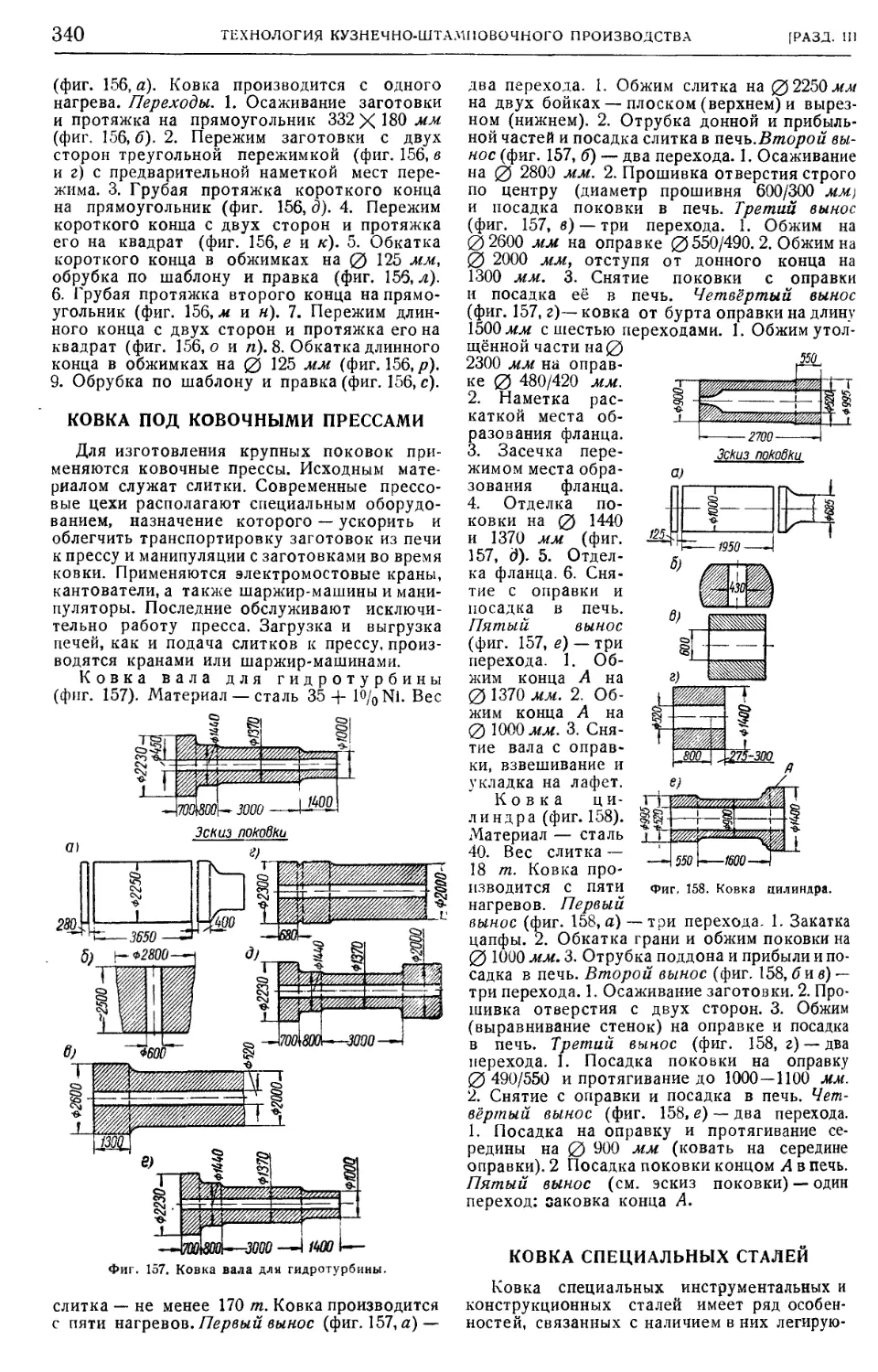

Ковка под ковочными прессами 340

Ковка специальных сталей 340

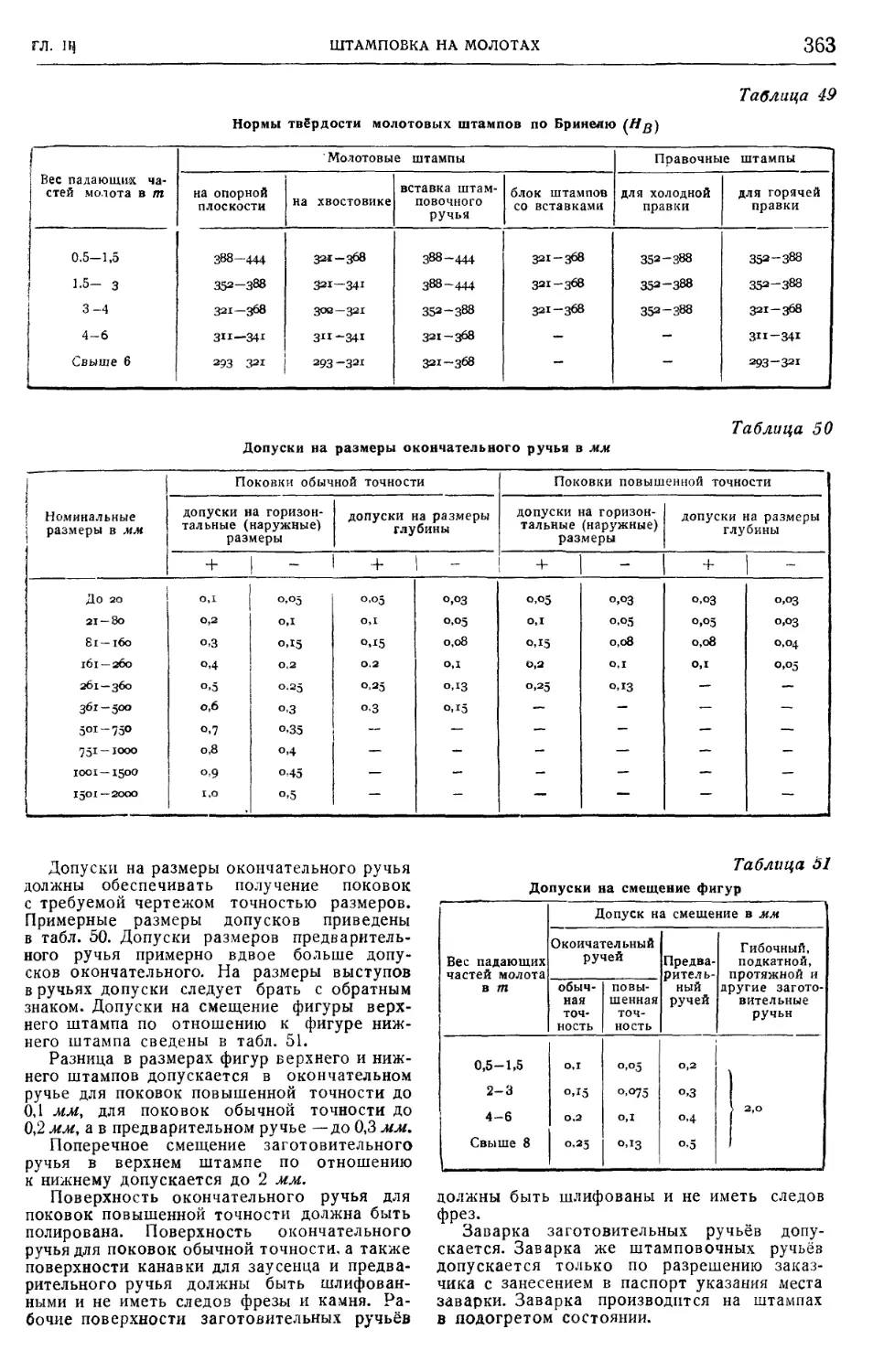

Штамповка на молотах (инж.

А. Н. Брюханов) 341

Составление чертежа молотовой поковки . . 341

Методы штамповки 344

Конструирование штамповочных ручьёв . . . 345

Конструирование заготовительных ручьёв . . 348

Определение размеров заготовки 352

Расположение ручьёв и габариты штампа . . 353

Уравновешивание сдвигающих усилий. Встав-

ки. Контрольный угол 358

Крепление штампов 360

Материал молотовых штампов и технические

условия их изготовления 362

Стойкость молотовых штампов 364

Обрезка заусенца 364

Технические условия на обработку обрез-

ных штампов 371

Правка молотовых поковок 372

Определение тоннажа штамповочного молота

и обрезного пресса 373

Типовые конструкции штампов 374

Штамповка на горизонтально-

ковочных машинах (канд. техн.

наук И. И. Гирш) 381

Особенности штамповки на горизонтально-ко-

вочных машинах 381

Исходный материал для штамповки высадкой 383

Правила высадки 383

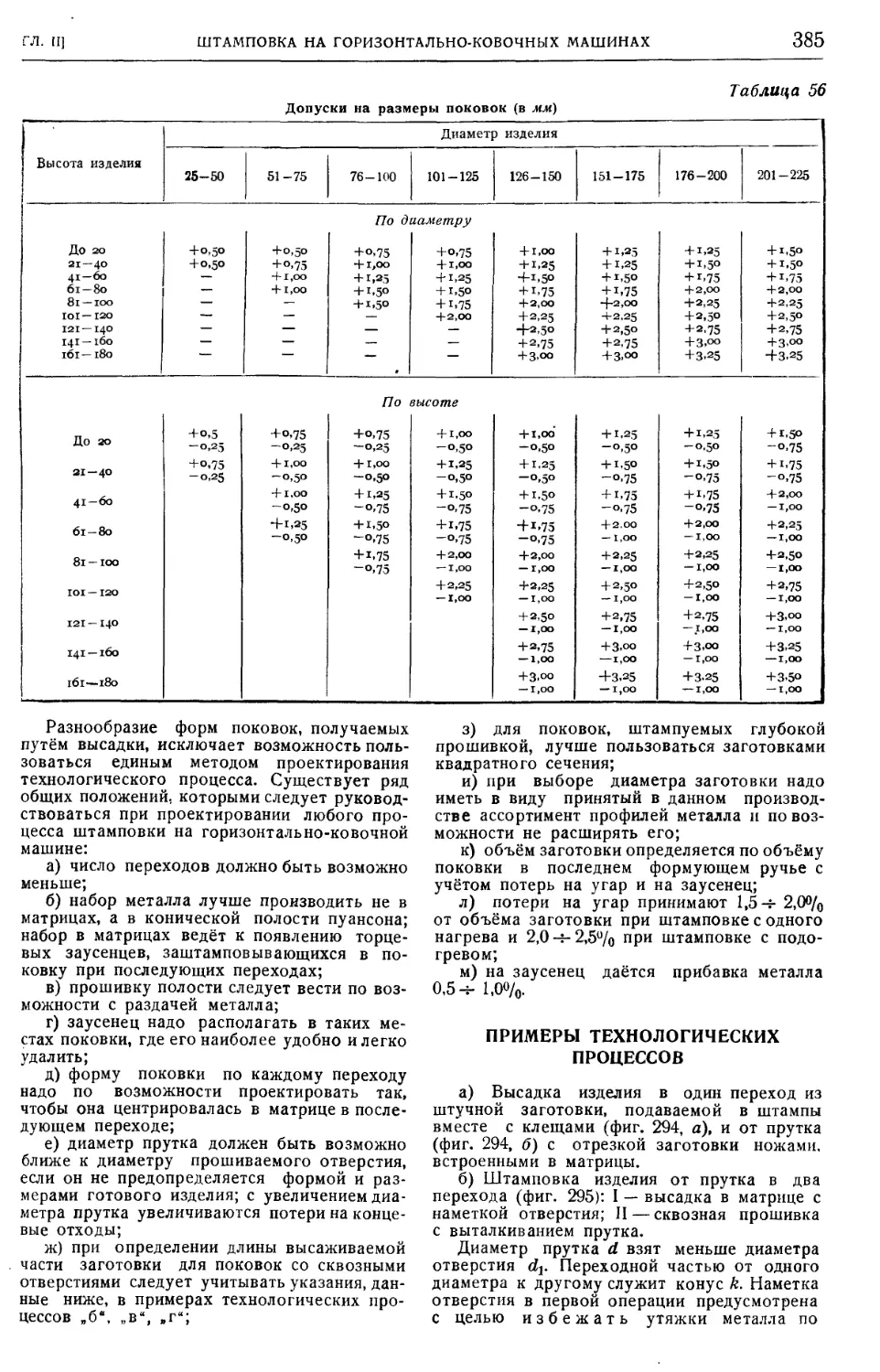

Составление чертежа поковки 384

Проектирование технологического процесса . 384

Примеры технологических процессов 385

Определение усилия высадки и выбор размера

горизонтально-ковочной машины 386

Конструирование штампов 38Й

Замечания общего характера 388

Элементы штампа горизонтально-ковочной

машины 388

Материалы и технические условия изготовле-

ния штампов 391

. Крепление штампов 392

Установка и наладка штампов 393

Планировка рабочего места 393

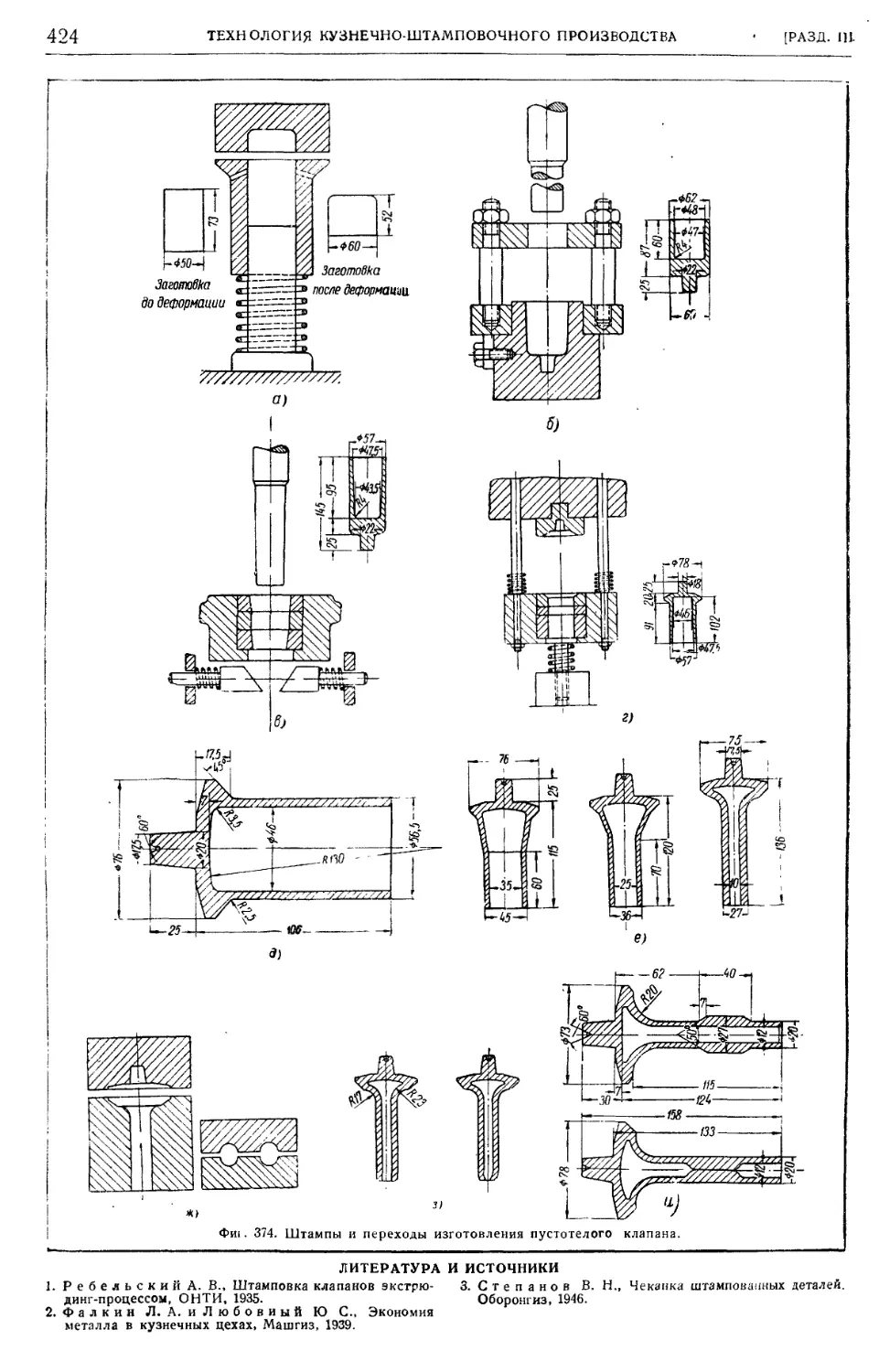

Штамповка на гидравлических

прессах (инж. М. Т. Цукерман) .... 394

Особенности штамповки на гидравлических

прессах и применяемые материалы 394

Конструирование поковок и схемы технологи¦

ческих процессов штамповки 394

VIII

СОДЕРЖАНИЕ

» Определение усилий и выбор пресса .... 397

Формулы и кривые Шнейдера и Гофмана . 397

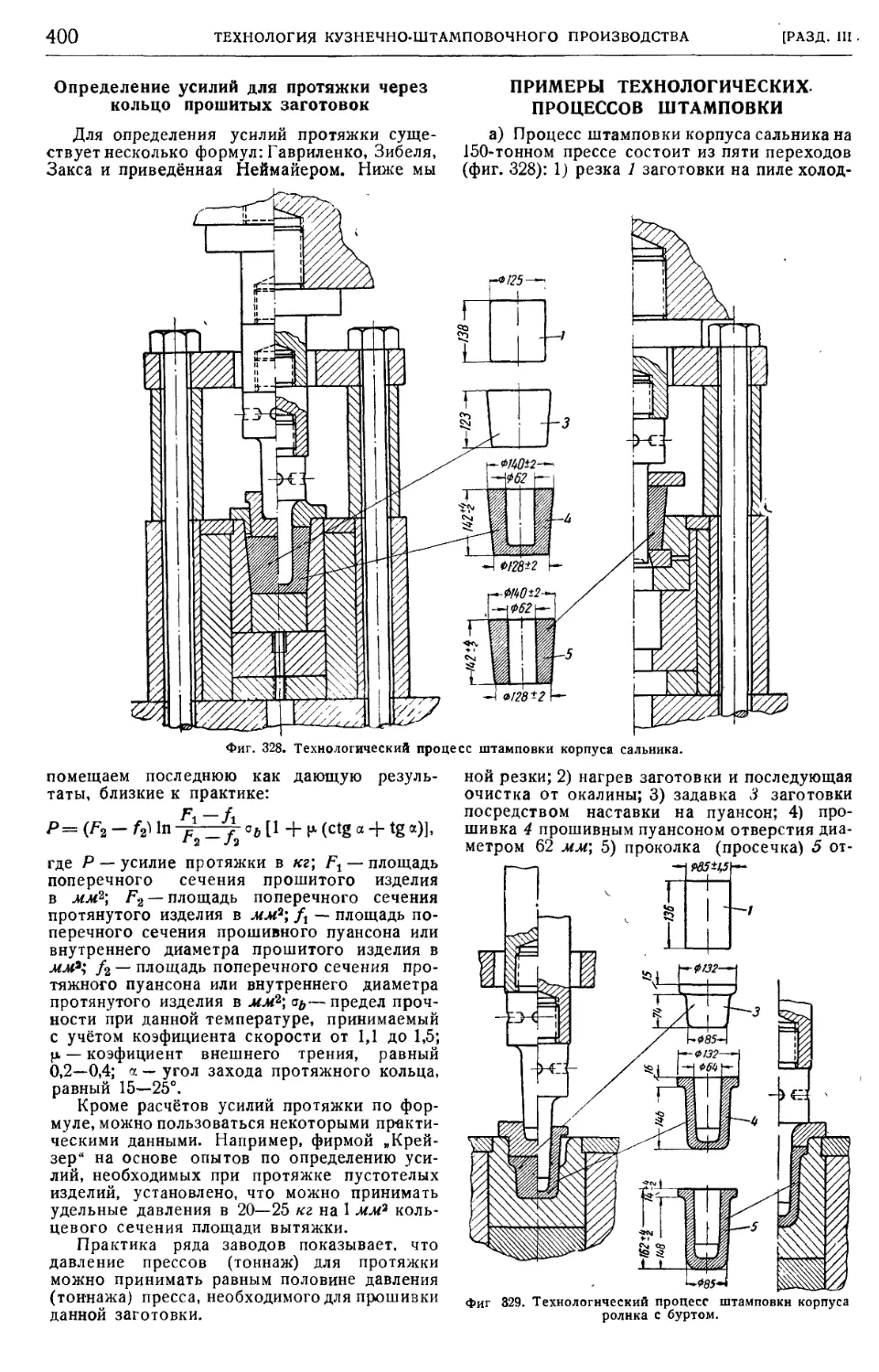

Определение усилий для протяжки через

кольцо прошитых заготовок 400

; Примеры технологических процессов штам- ,

повки 400

Конструирование штамповочного инструмента 402

Протяжной пуансон * ;. ¦. . 402

Прошивной пуансон 403

Матрицы для прошивки • . 403

Протяжные кольца . ... . . . . . . . . 403

Материал для; штамповочного инструмента

и данные о его стойкости . 404

' Крепление штампов 404

1 Примеры креплений штамповочного ин-

струмента при штамповке пустотелых

изделий методами глубокой прошивки

и протяжки . .... 404

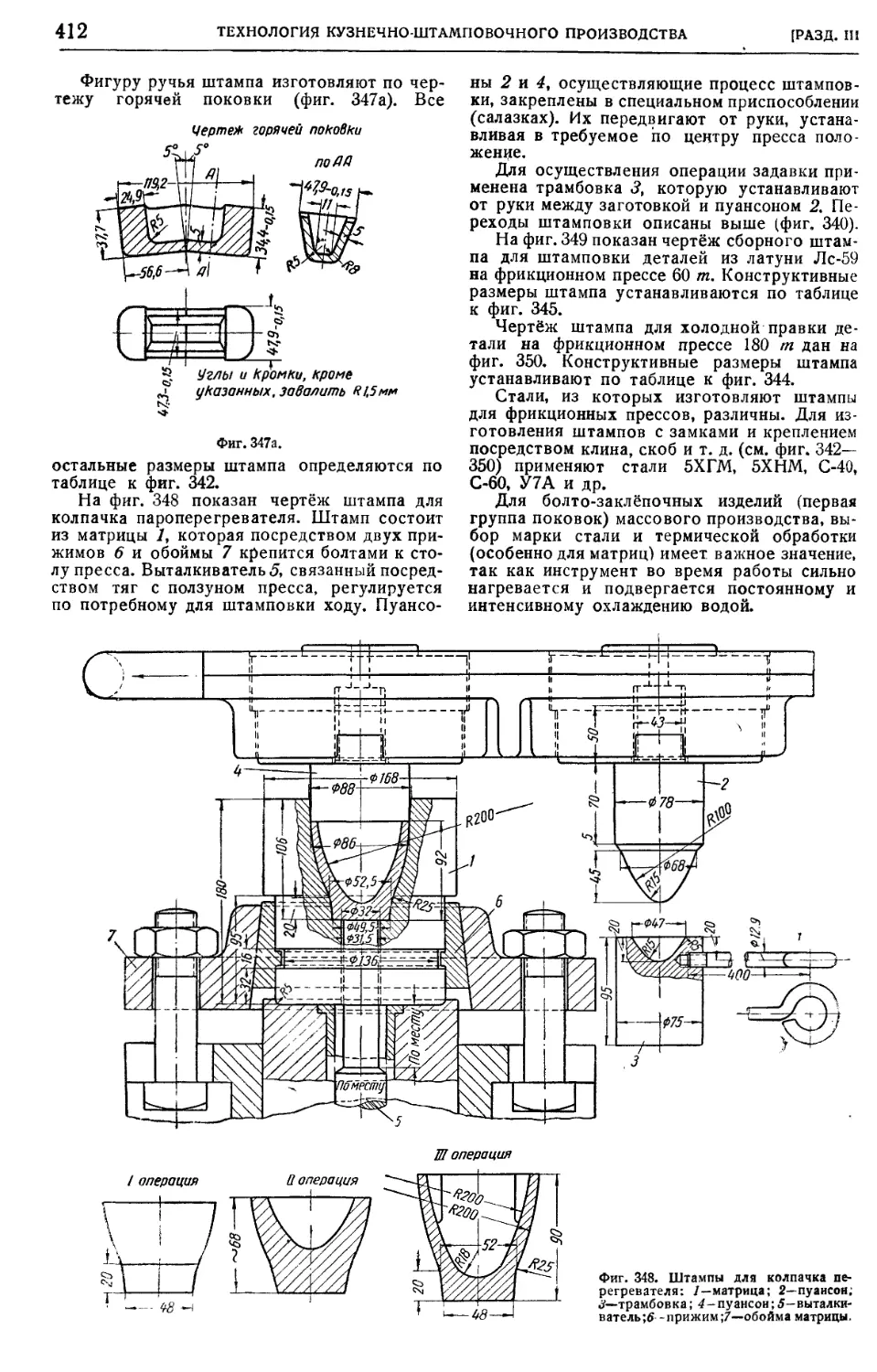

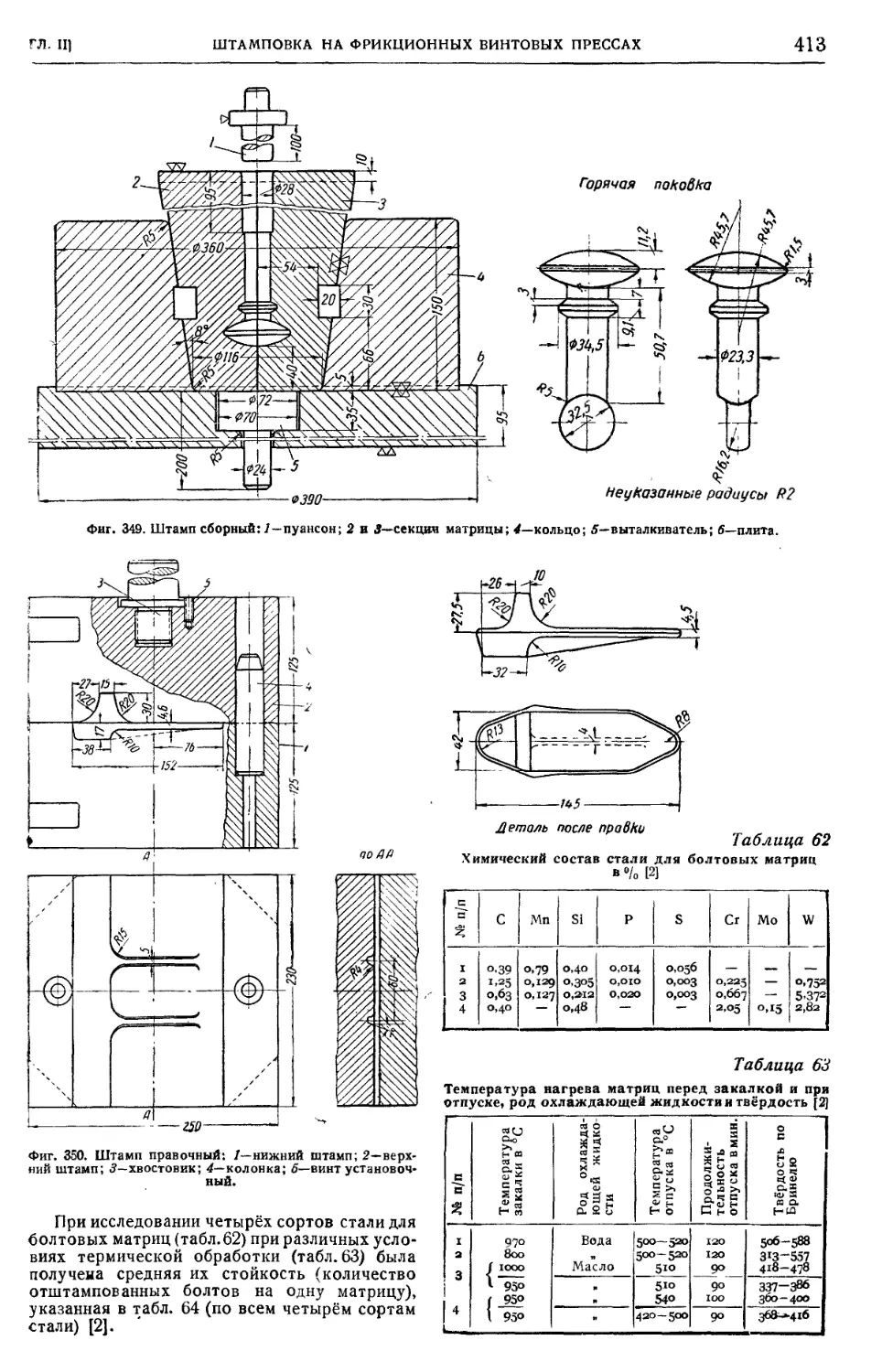

Штамповка на фрикционных

винтовых прессах (инж. М: Т. Цу-

керман) . . . . . . . 407

Особенности штамповки на фрикционных

винтовых прессах 407

Технологические процессы штамповки .... 408

Определение усилий при штамповке 409

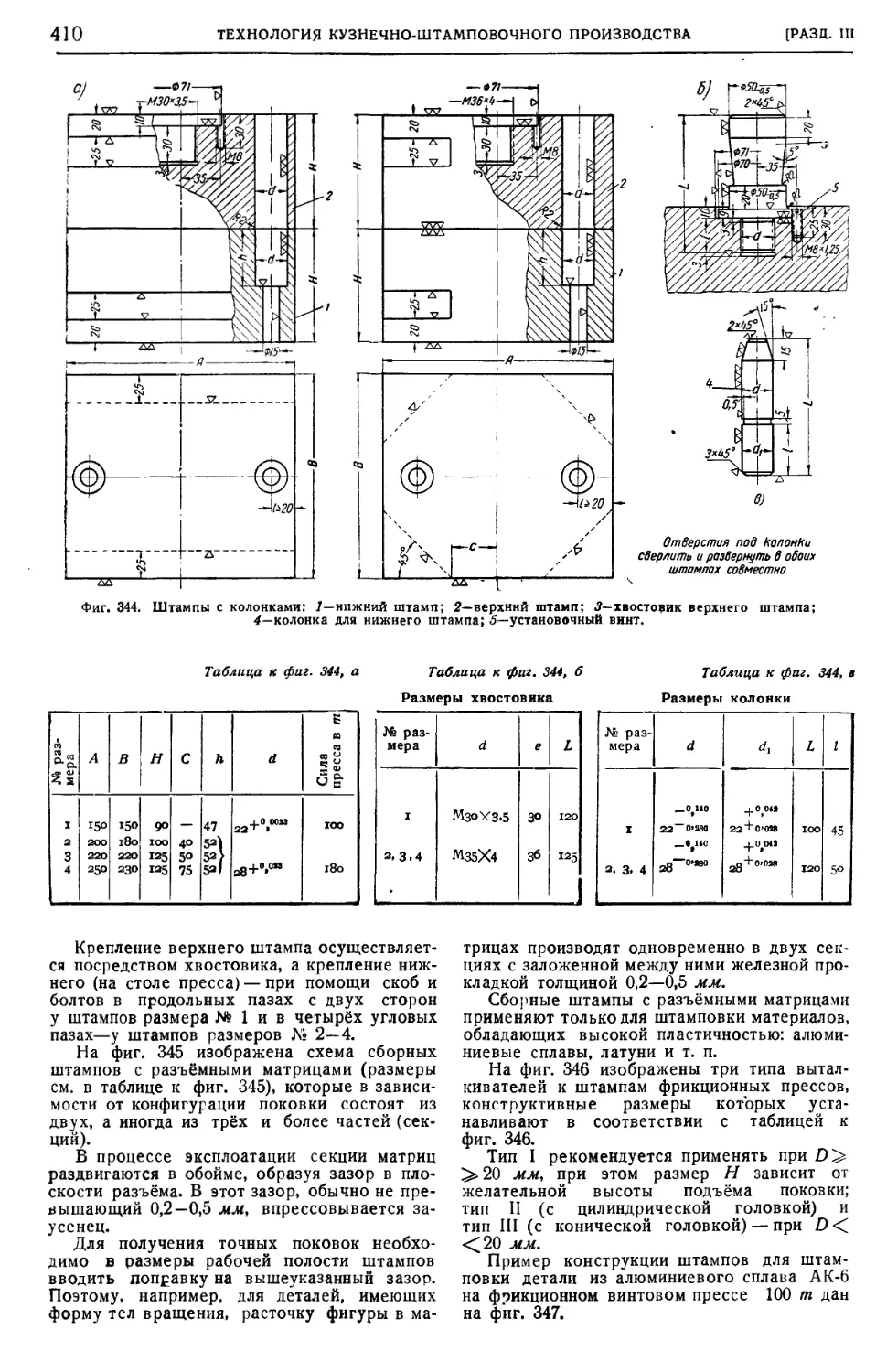

Конструкции ! штампов 409

Крепление штампов на прессах 415

Штамповка на кривошипных

прессах (инж. О. И. Залесский) . . . 416

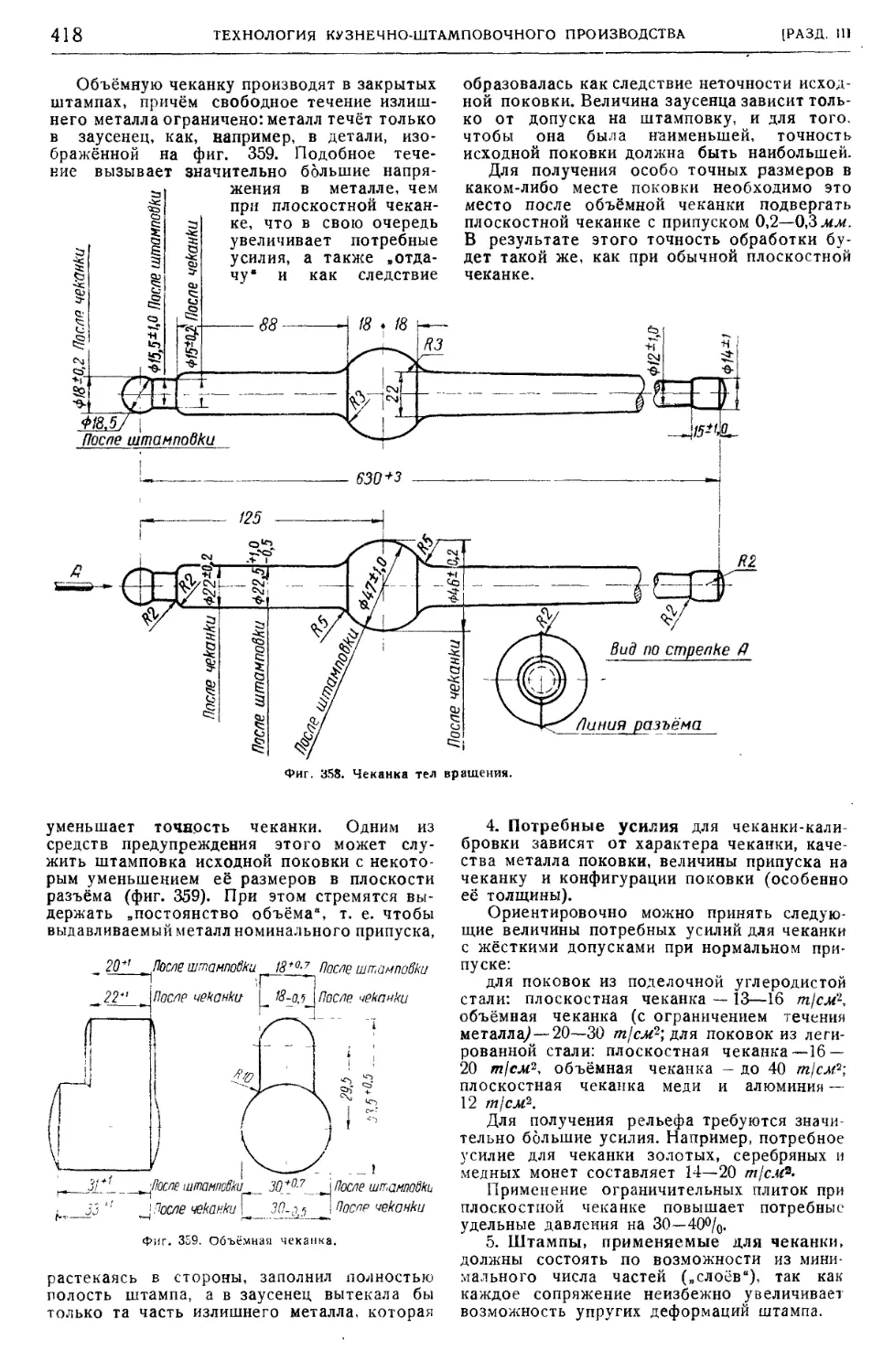

Чеканка-калибровка 416

Объёмная штамповка . . . . • 420

. Особенности штамповки на кривошипных

: прессах 420

Виды штамповки 421

Работа на ковочных вальцах

(доц., канд. техн. наук В. М. Аристов) . 425

Работа на гибочной машине

.Бульдозер" {инж. Е. М. Зайдман) . 428

Работа на ротационн о-к о в о ч н о й

машине (инж. Е. М. Зайдман) .... 429

Работа на ковочной машине

,Р и д е р • {инж. Е. М. Зайдман) 432

Холодная высадка {канд. техн. наук

Г. А. Навроцкий) 434

Сущность и преимущества 434

Металл 435

Процесс высадки на холодновысадочных

прессах-автоматах .... ¦ 436

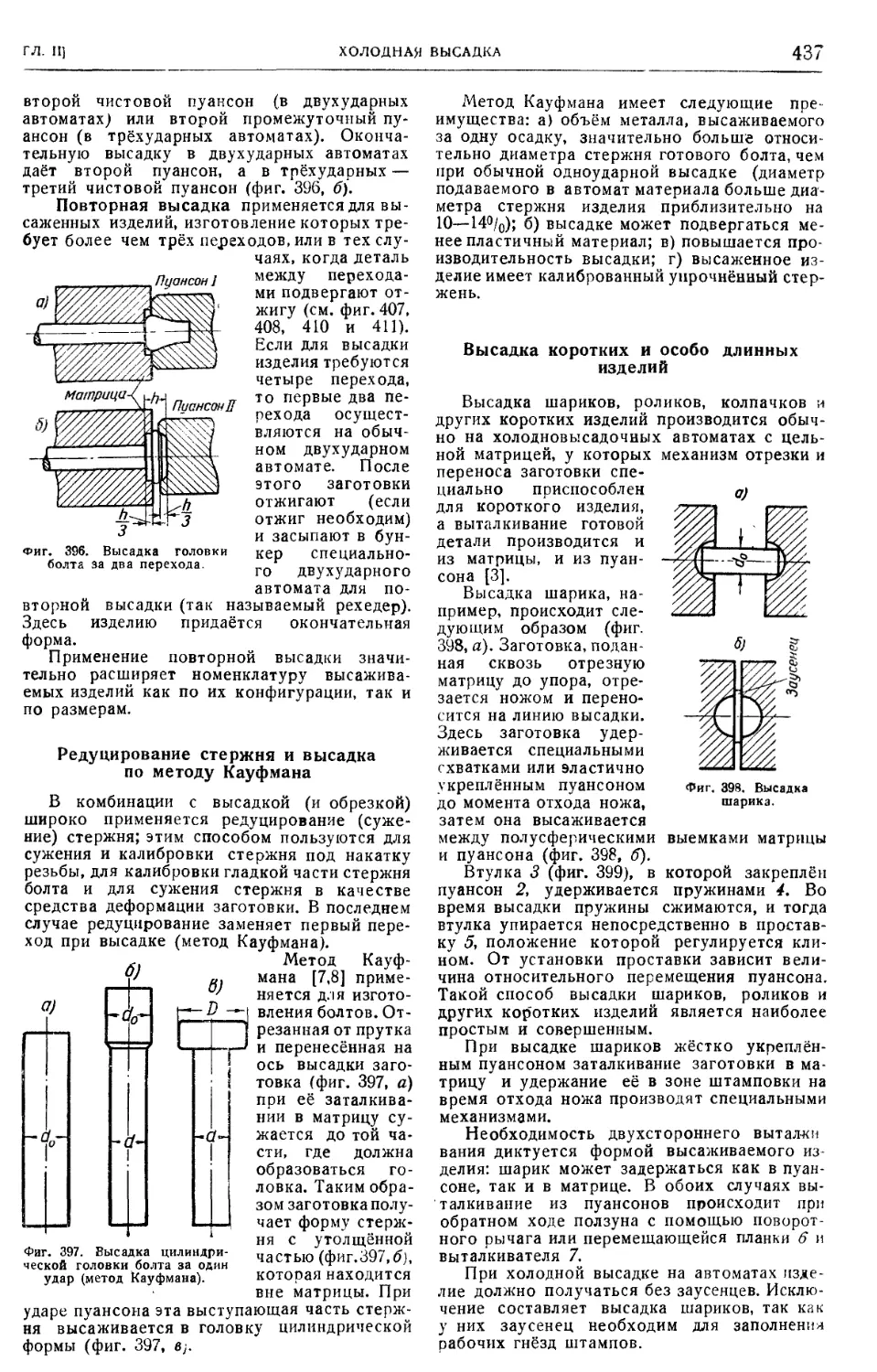

Редуцирование стержня и высадка по ме-

тоду Кауфмана . . 437

Высадка коротких и особо длинных изде-

лий 437

Обрезка головок болтов и винтов по

требуемому контуру 438

Высадка изделий с пустотелым стержнем 439

Многооперационная и комбинированная

высадка сложных изделий 439

Примеры холодной высадки сложных по

форме изделий в комбинации с другими

методами обработки 440

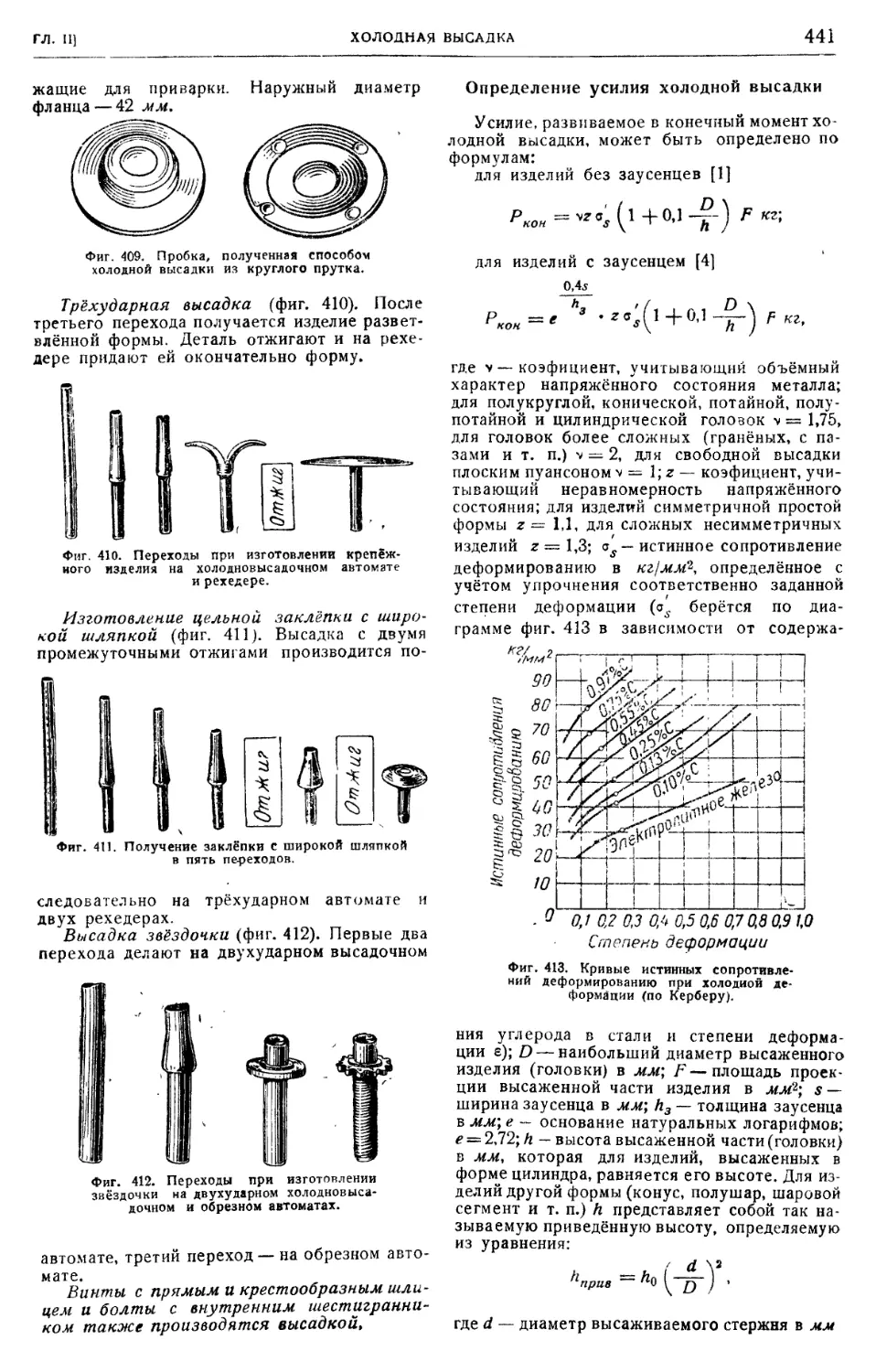

Определение усилия холодной высадки 441

Материал высадочного и обрезного инстру-

мента 442

Контроль качества штампован-

ной продукции (инж. В. И. Го-

стев) 442

Виды брака 442

Брак от исходного материала 442

Брак при резке заготовок 443

Брак при нагреве . 443

Брак при штамповке 444

Брак при термической обработке поковок 444

Брак при очистке окалины 444

Брак, выявленный при механической обра-

ботке • 445

Методы технического контроля штампованных

поковок ..... 445

Методы установки поковок для измерения

на контрольных приспособлениях .... 445

Средства фиксации отклонений в поков-

ках 445

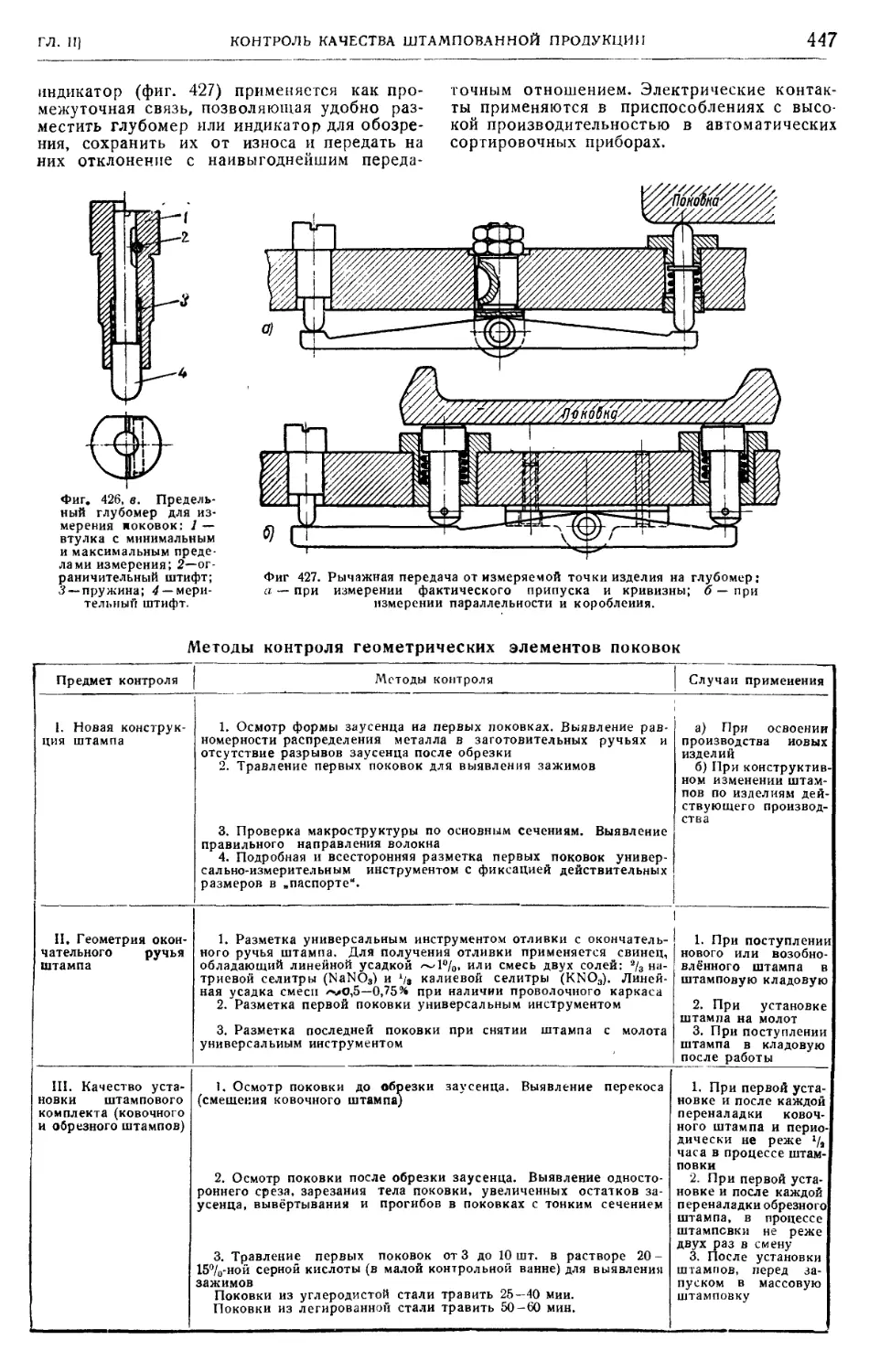

Методы контроля геометрических элемен-

тов поковок 447

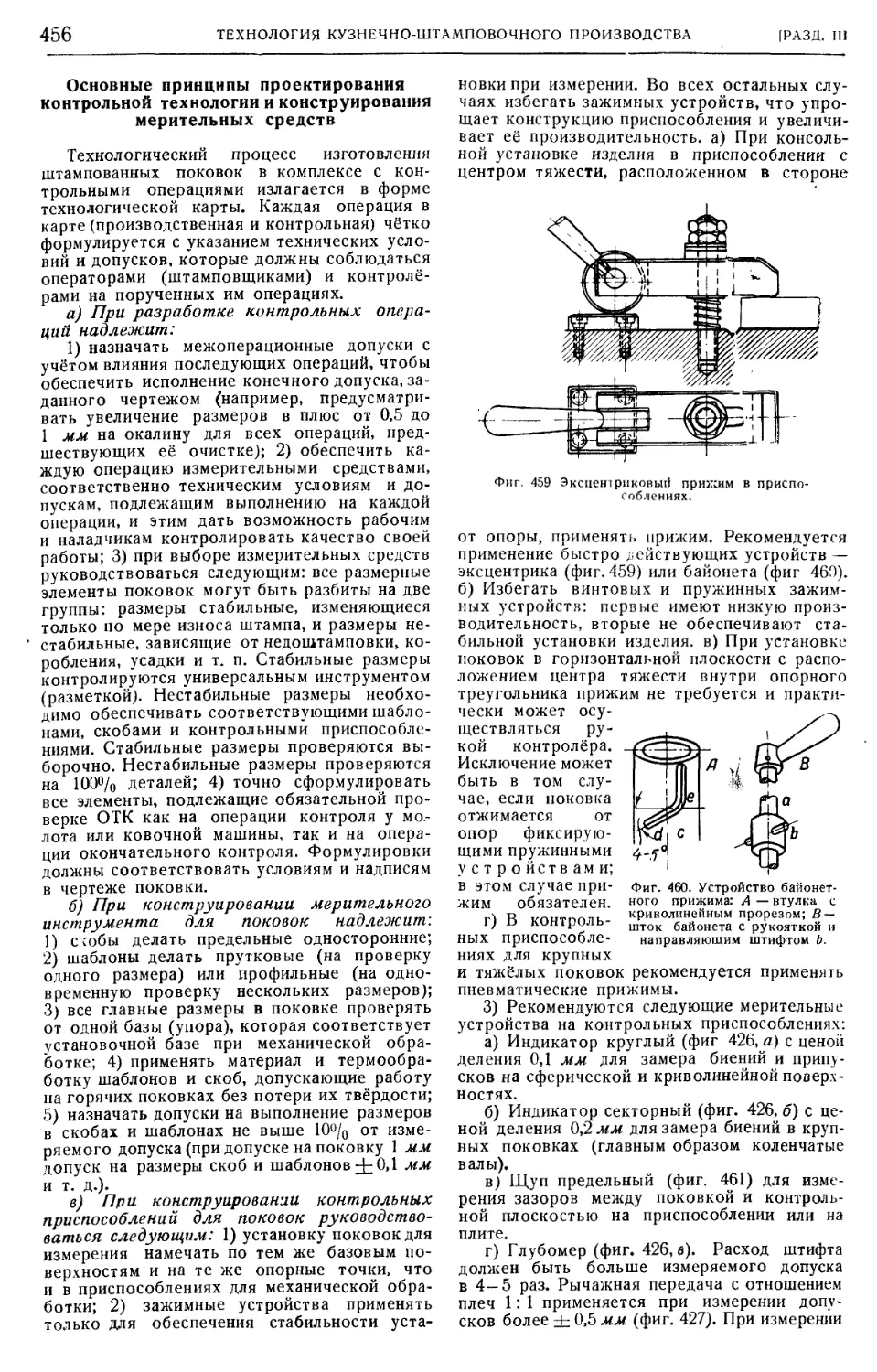

Основные принципы проектирования кон-

трольной технологии и конструирования

мерительных средств 456

Учёт и статистический анализ брака . . . 457

Исправление дефектных поковок 458

Технология ковки и штампов-

ки нежелезных сплавов (канд.

техн. наук Р. С. Быков) 459

Алюминиевые, магниевые и медные сплавы,

применяемые для ковки и горячей штам-

повки . 459

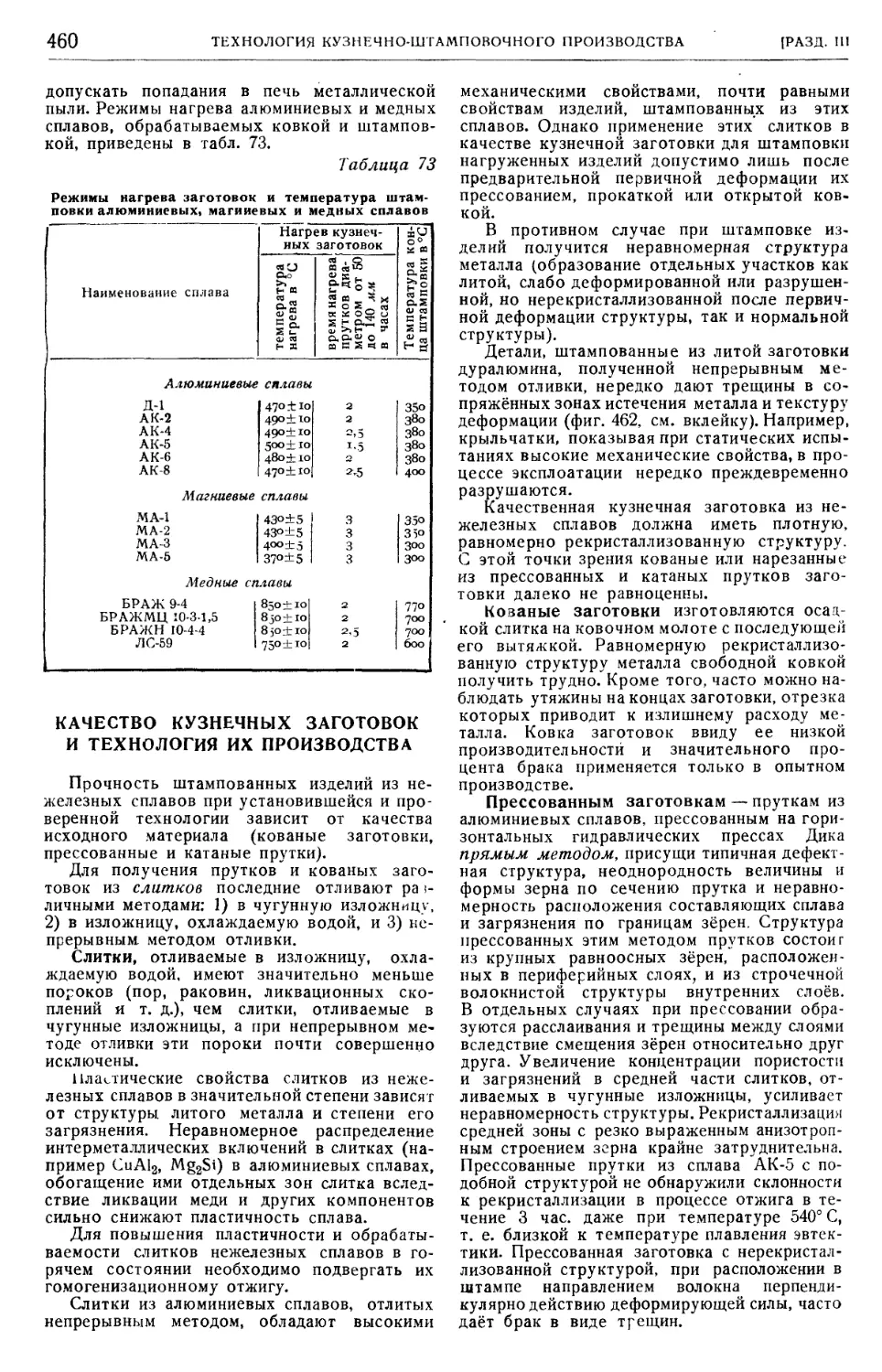

Качество кузнечных заготовок и технология

их производства 460

Методы ковки и штамповки 461

Оборудование 461

Особенности конструирования штампов . . . 463

Коэфициент внешнего трения при деформа-

ции сплавов 466

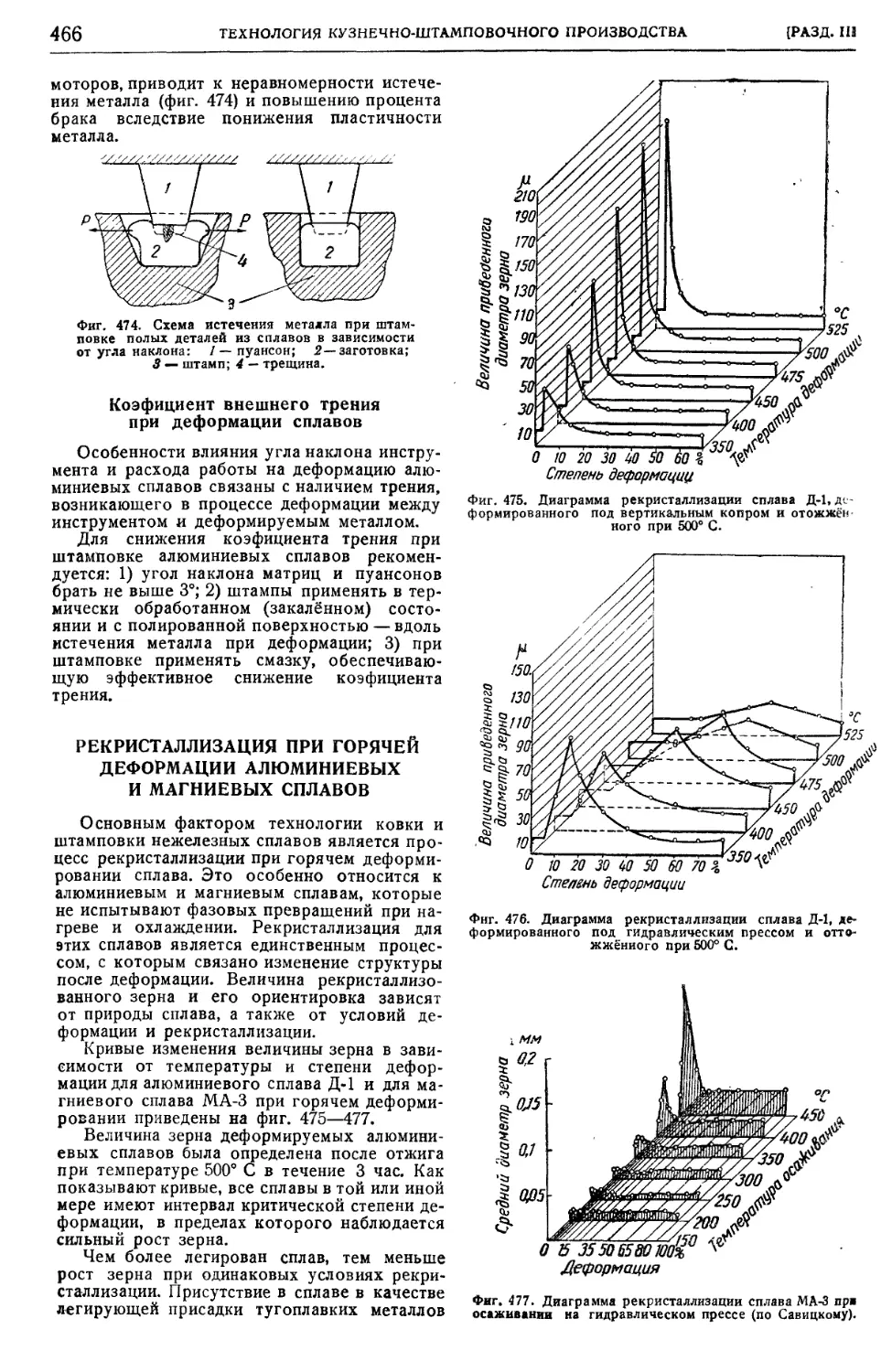

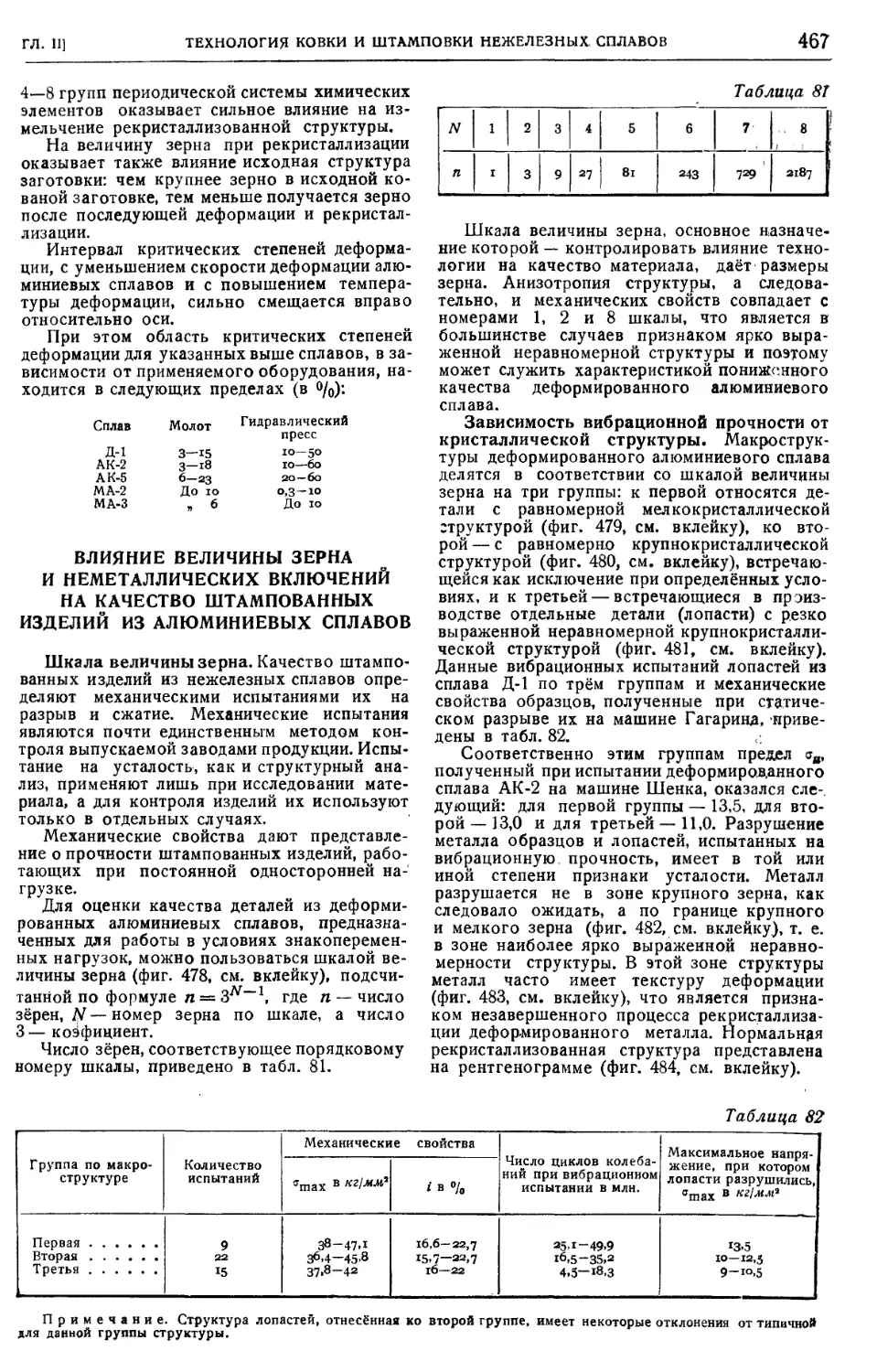

Рекристаллизация при горячей деформации

алюминиевых и магниевых сплавов . . . 466

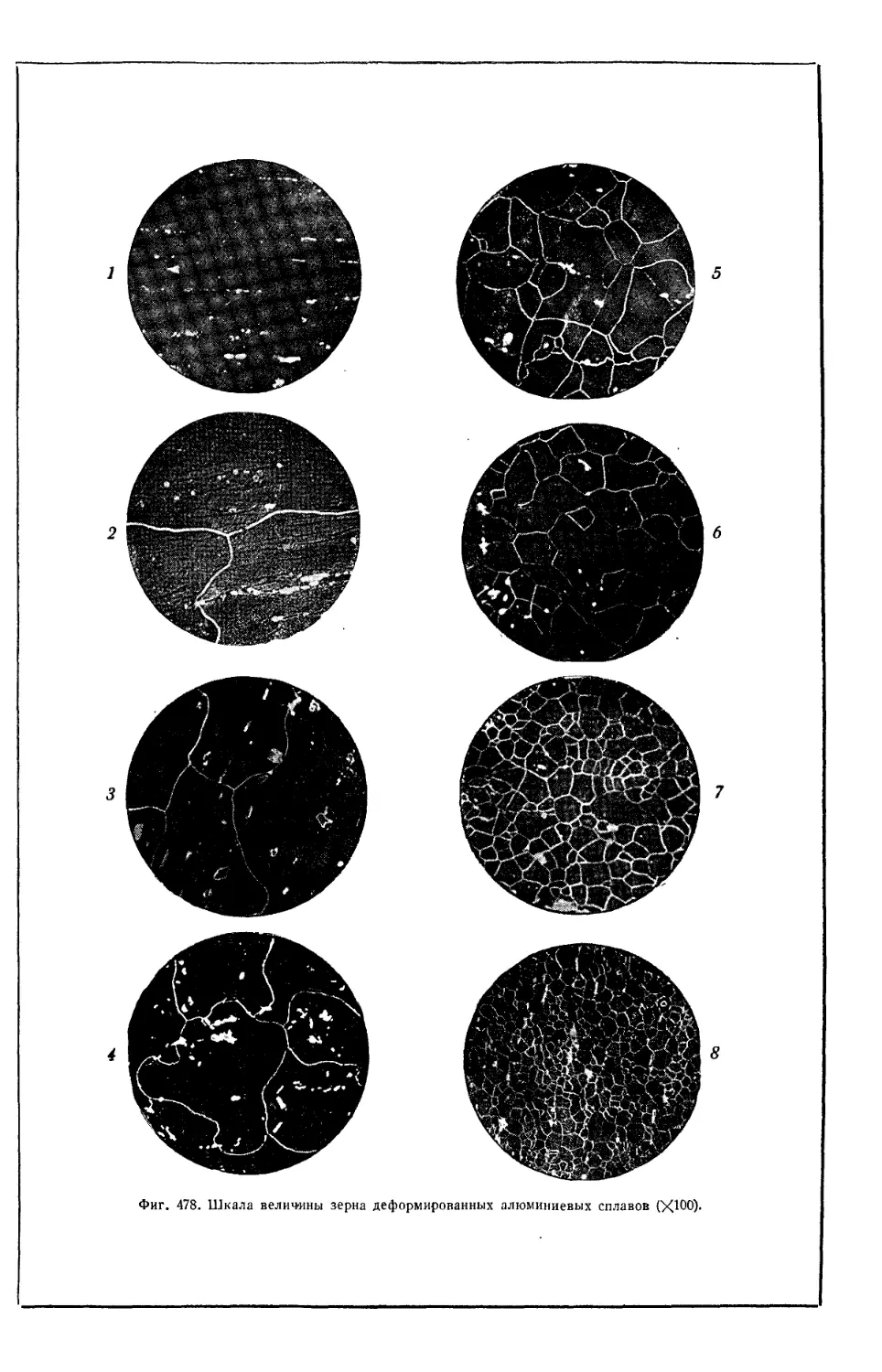

Влияние величины зерна и неметаллических

включений на качество штампованных

изделий из алюминиевых сплавов 467

Очистка поковок (канд. техн. наук

А. Т. Бундин) 468

Изготовление штампов для го-

рячей штамповки (инж., О. И.

Залесский) 471

Изготовление молотовых штампов 471

Изготовление молотовых штампов со встав-

ками 477

Изготовление обрезных штампов 479

Изготовление штампов для горизонтально-ко-

вочных машин 480

Особенности термической обработки штампов 481

Наплавка ш'тампов (доц., канд. техн.

наук В. И. Ярхо) 481

Глава III. ТЕХНОЛОГИЯ ХОЛОДНОЙ

ШТАМПОВКИ (инж. А. В. Головин) ... 483

Материалы для холодной штам-

повки 483

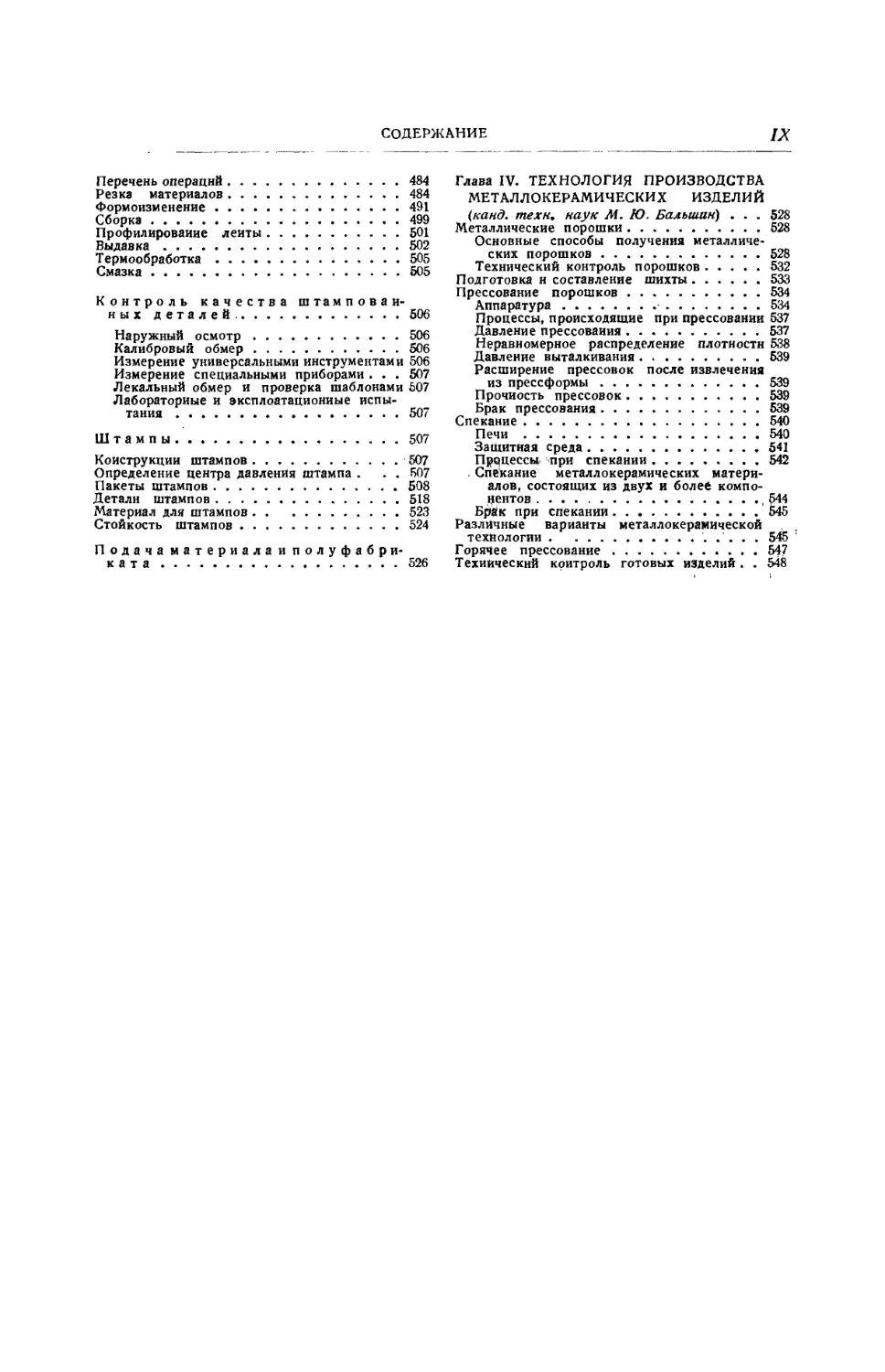

Классификация и характери-

стика операций холодной

штамповки 484

СОДЕРЖАНИЕ

IX

Перечень операций 484

Резка материалов 484

Формоизменение 491

Сборка 499

Профилирование ленты 501

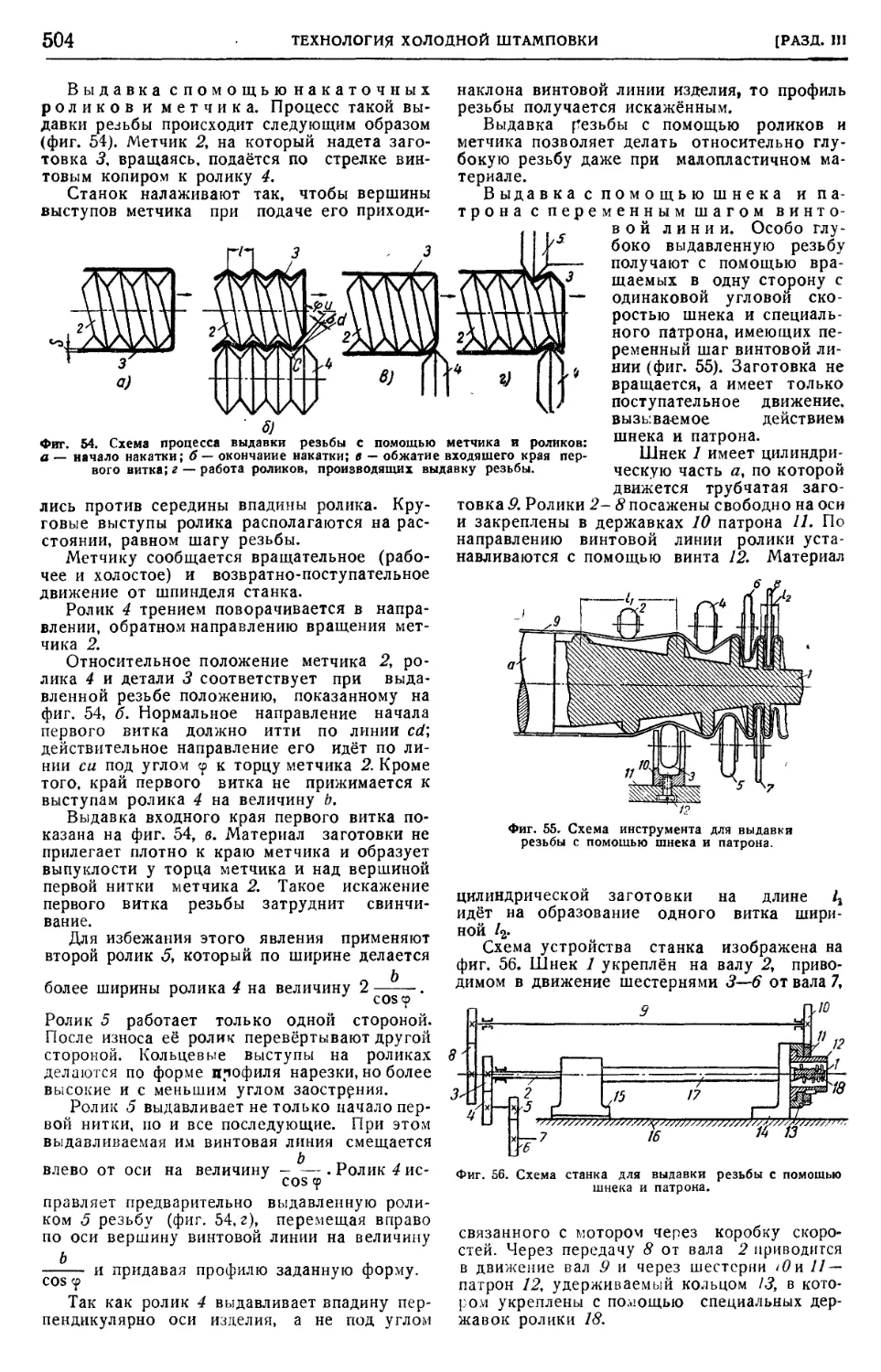

Выдав ка 502

Термообработка 505

Смазка 505

Контроль качества штампован-

ных деталей; 506

Наружный осмотр 506

Калибровый обмер 506

Измерение универсальными инструментами 506

Измерение специальными приборами . . . 507

Лекальный обмер и проверка шаблонами 507

Лабораторные и эксплоатационные испы-

тания 507

Штампы 507

Конструкции штампов. 507

Определение центра давления штампа . . . 507

Пакеты штампов 508

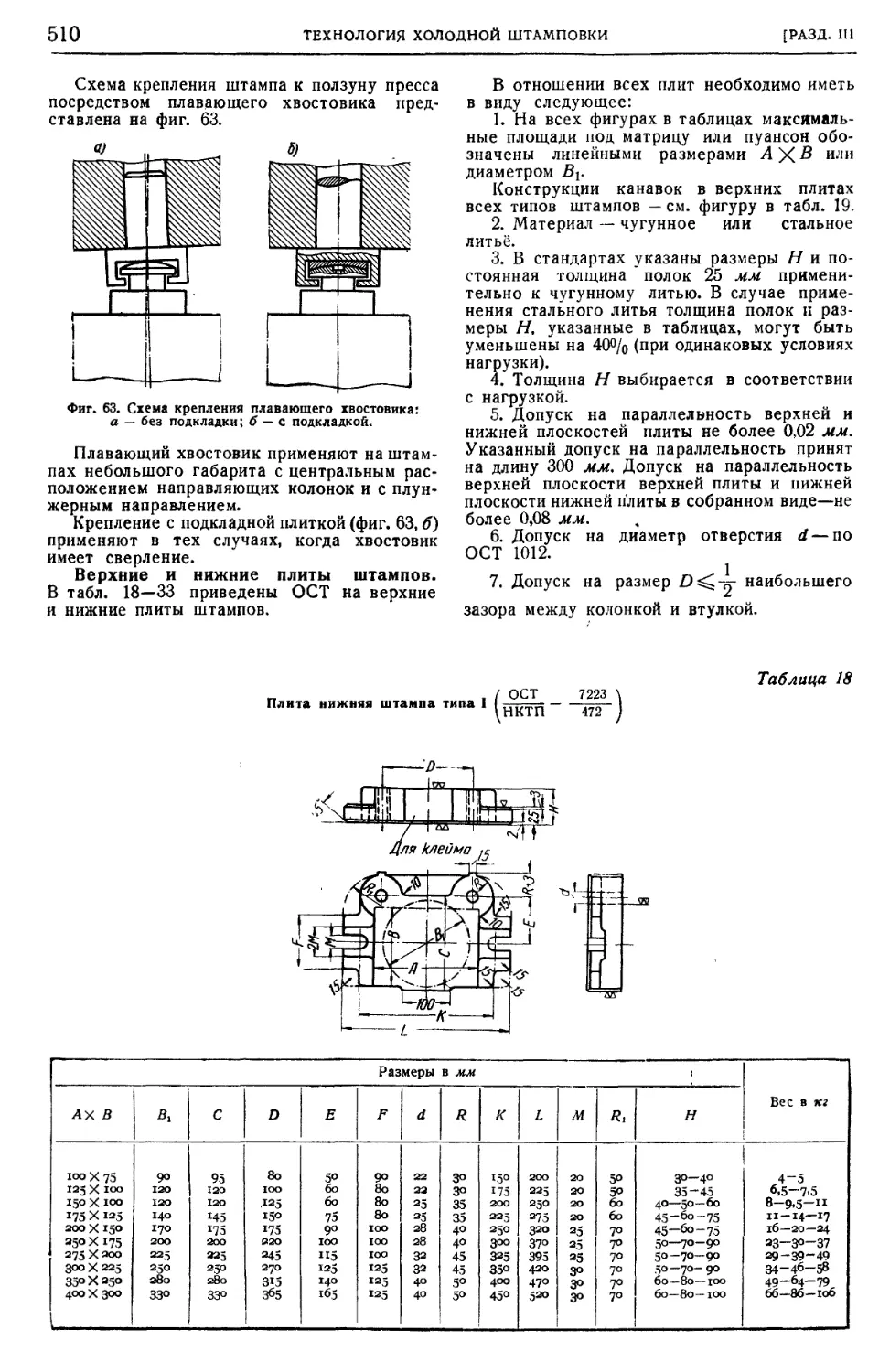

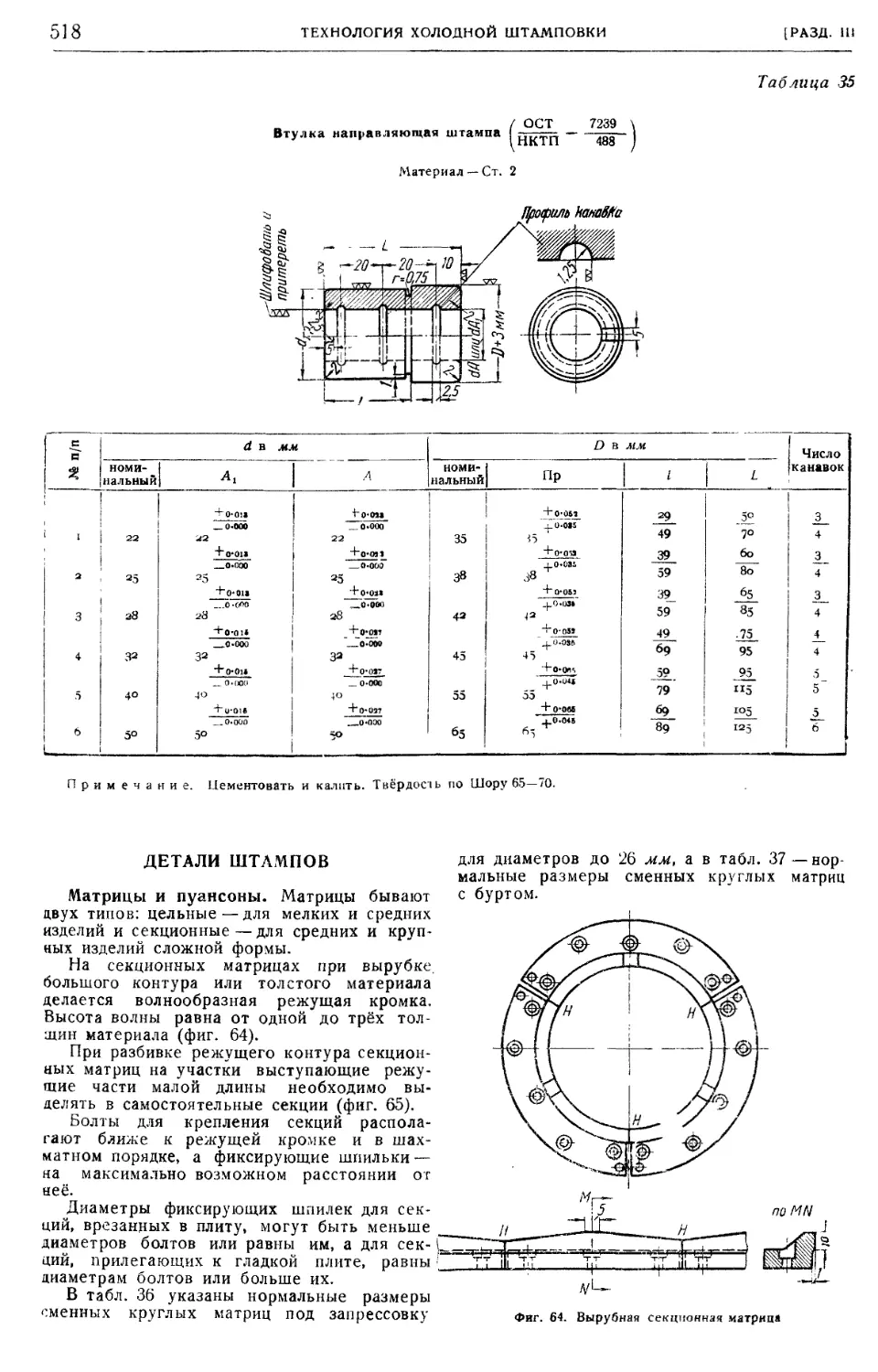

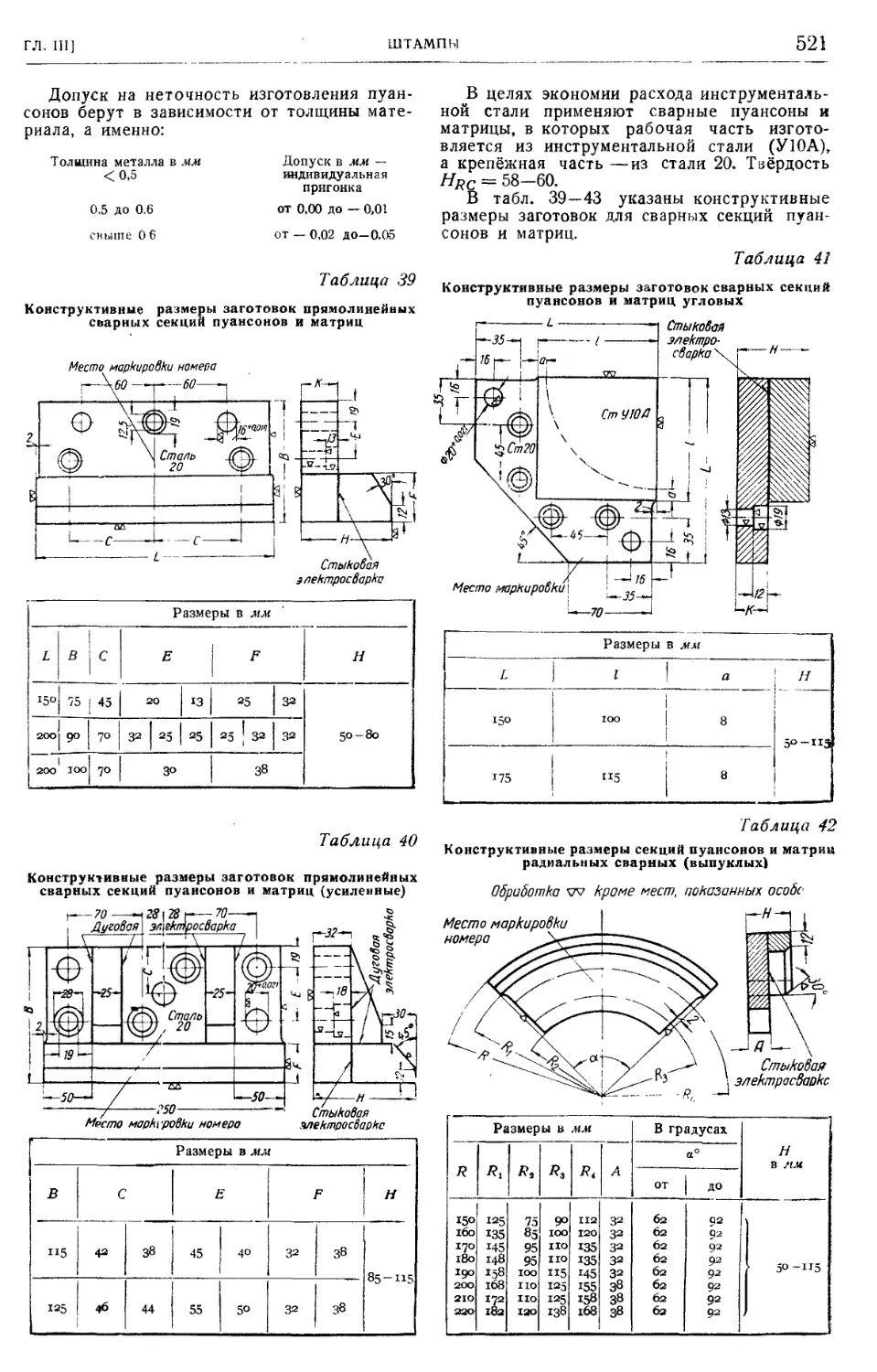

Детали штампов 518

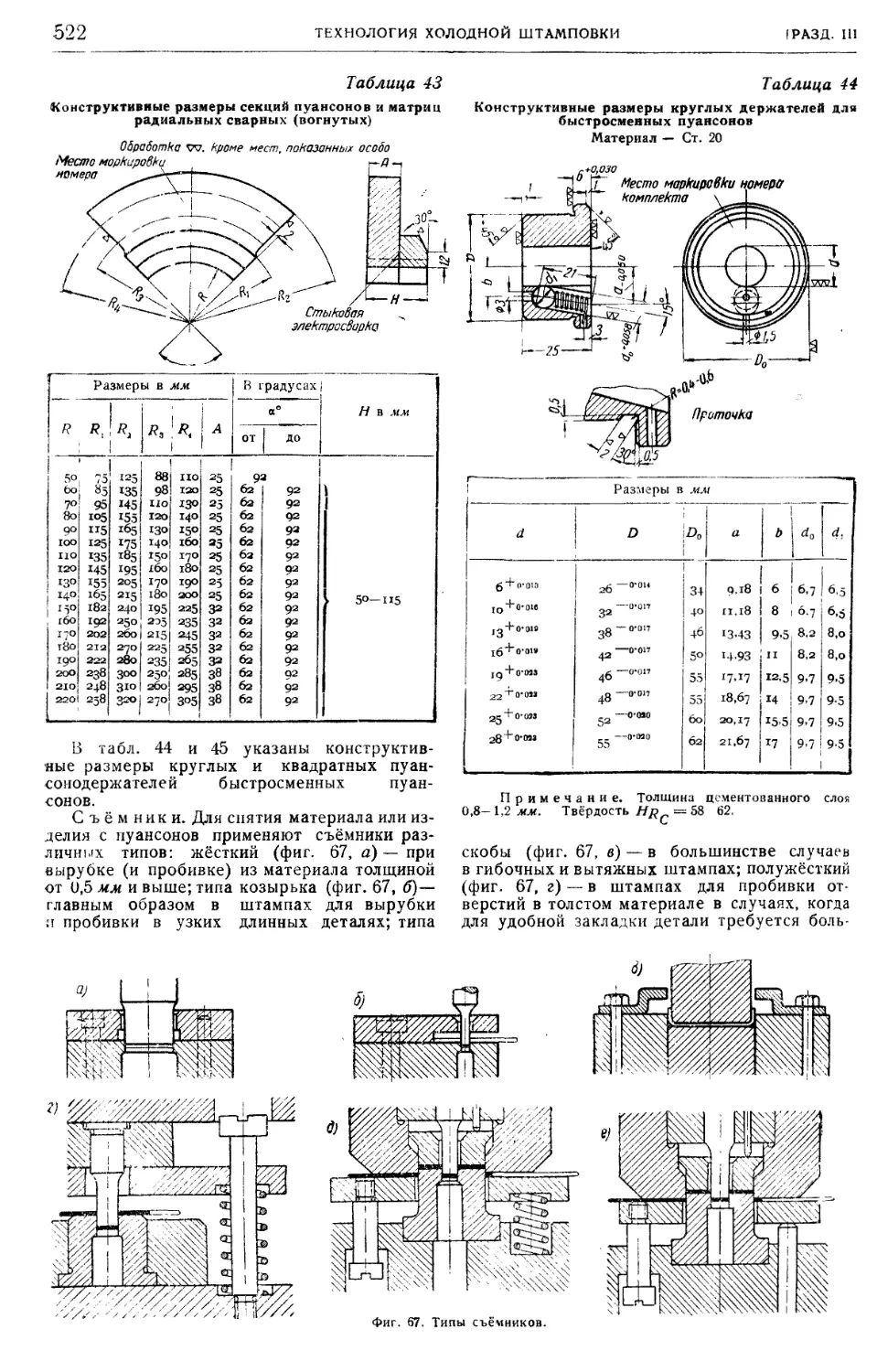

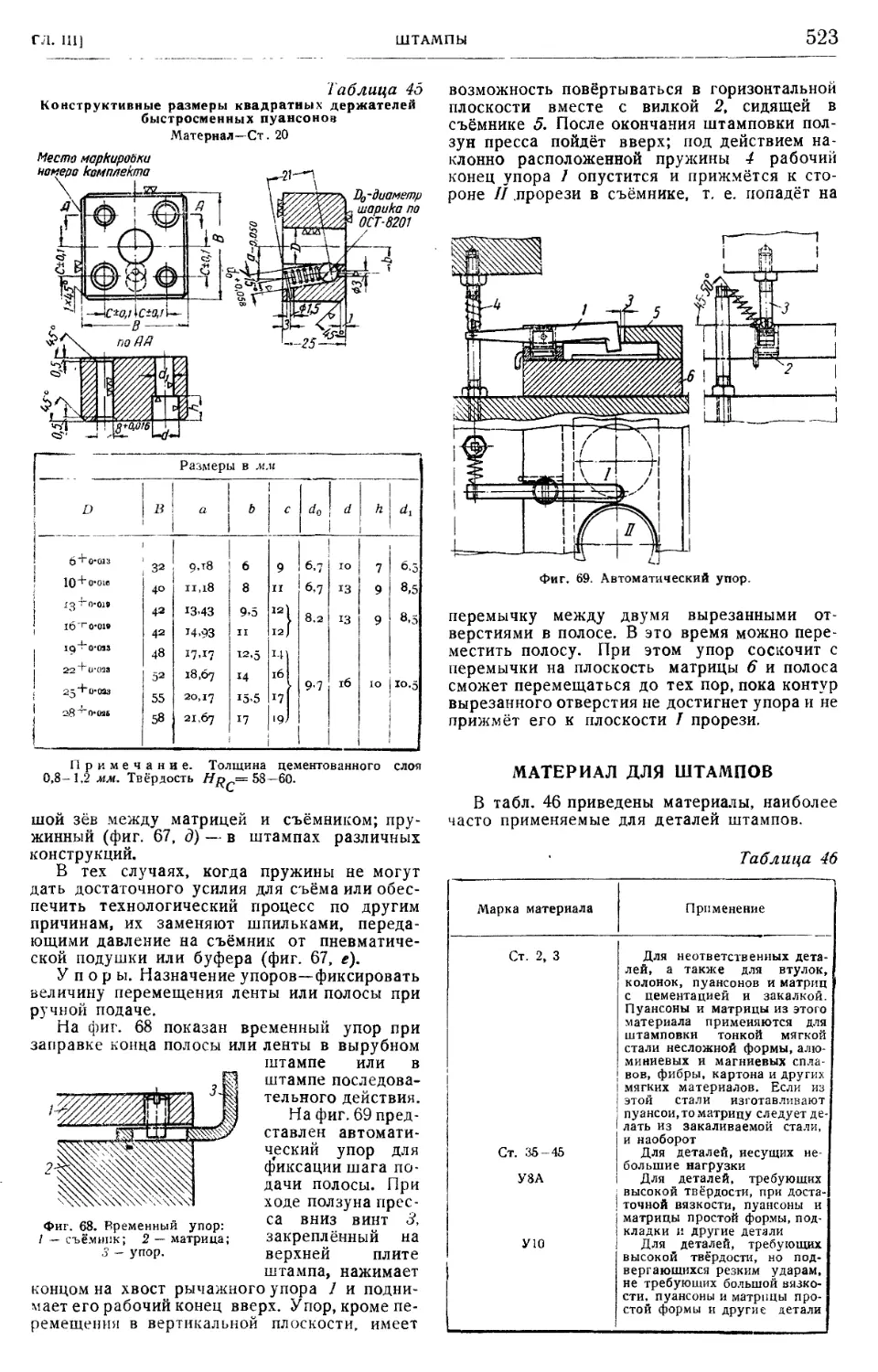

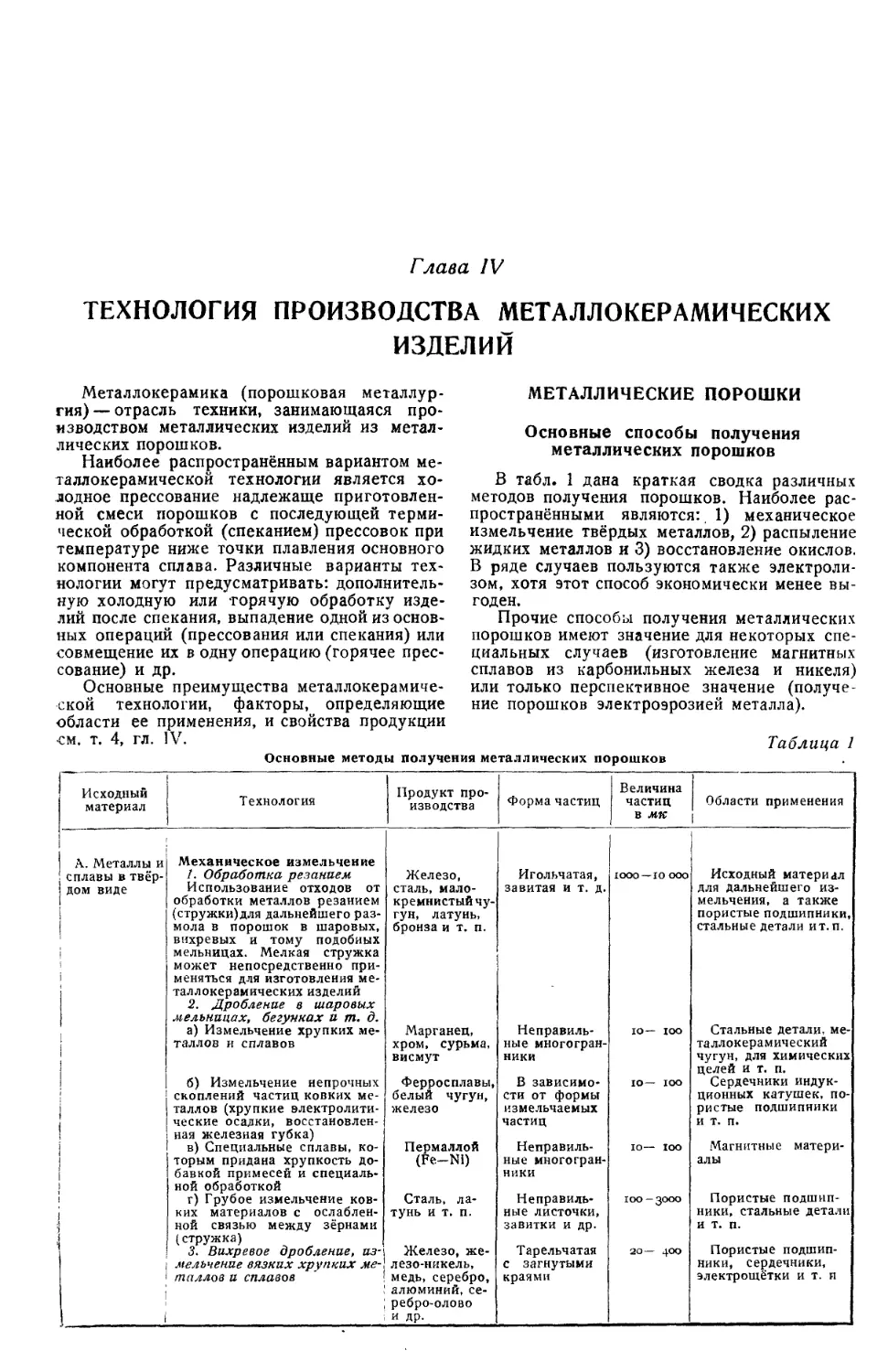

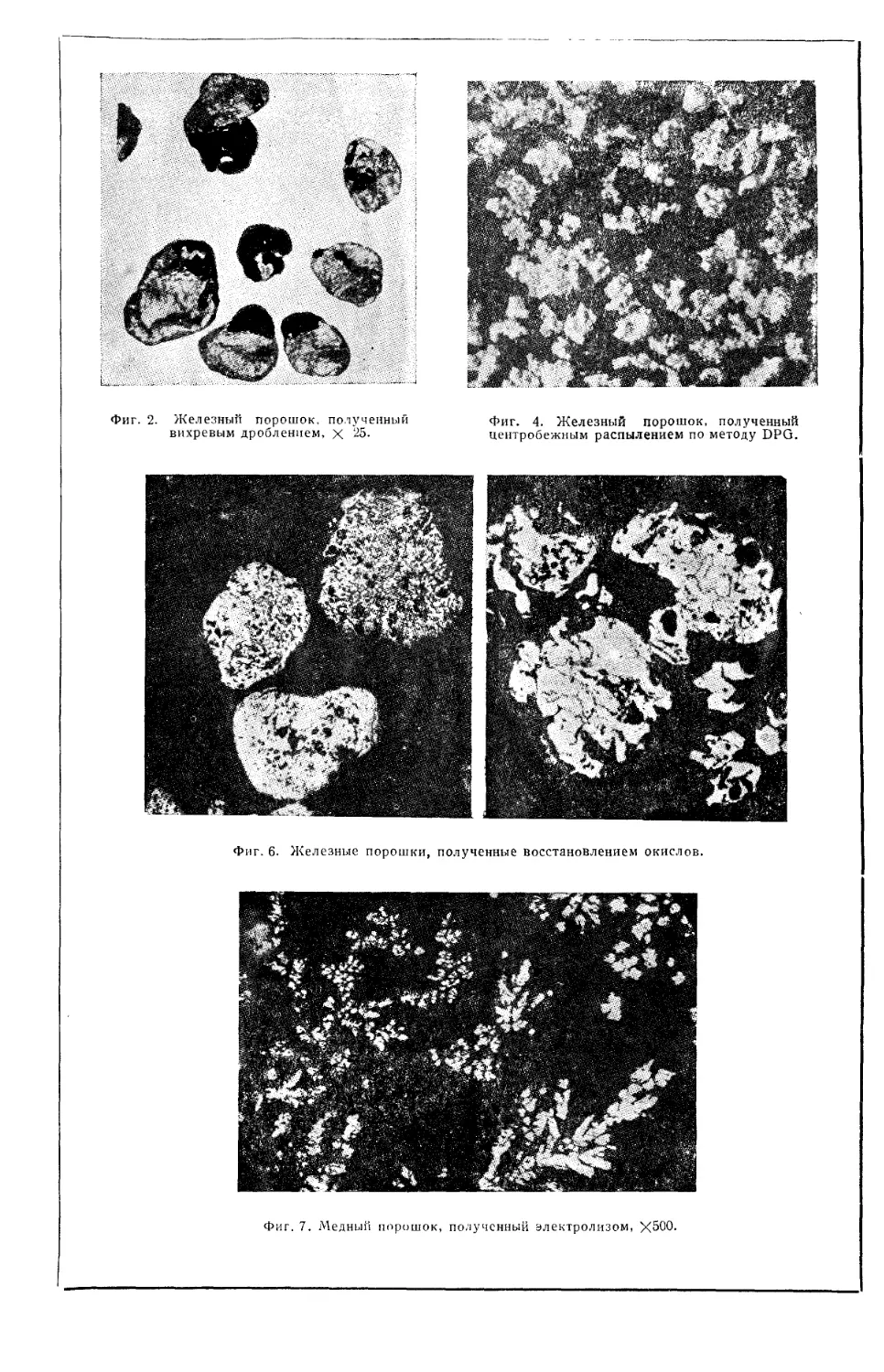

Материал для штампов. . ......... 523

Стойкость штампов 524

Подача материала и полуфабри-

ката 526

Глава IV. ТЕХНОЛОГИЯ ПРОИЗВОДСТВА

МЕТАЛЛОКЕРАМИЧЕСКИХ ИЗДЕЛИЙ

[канд. техн. наук М. Ю. Балыиин) . . . 528

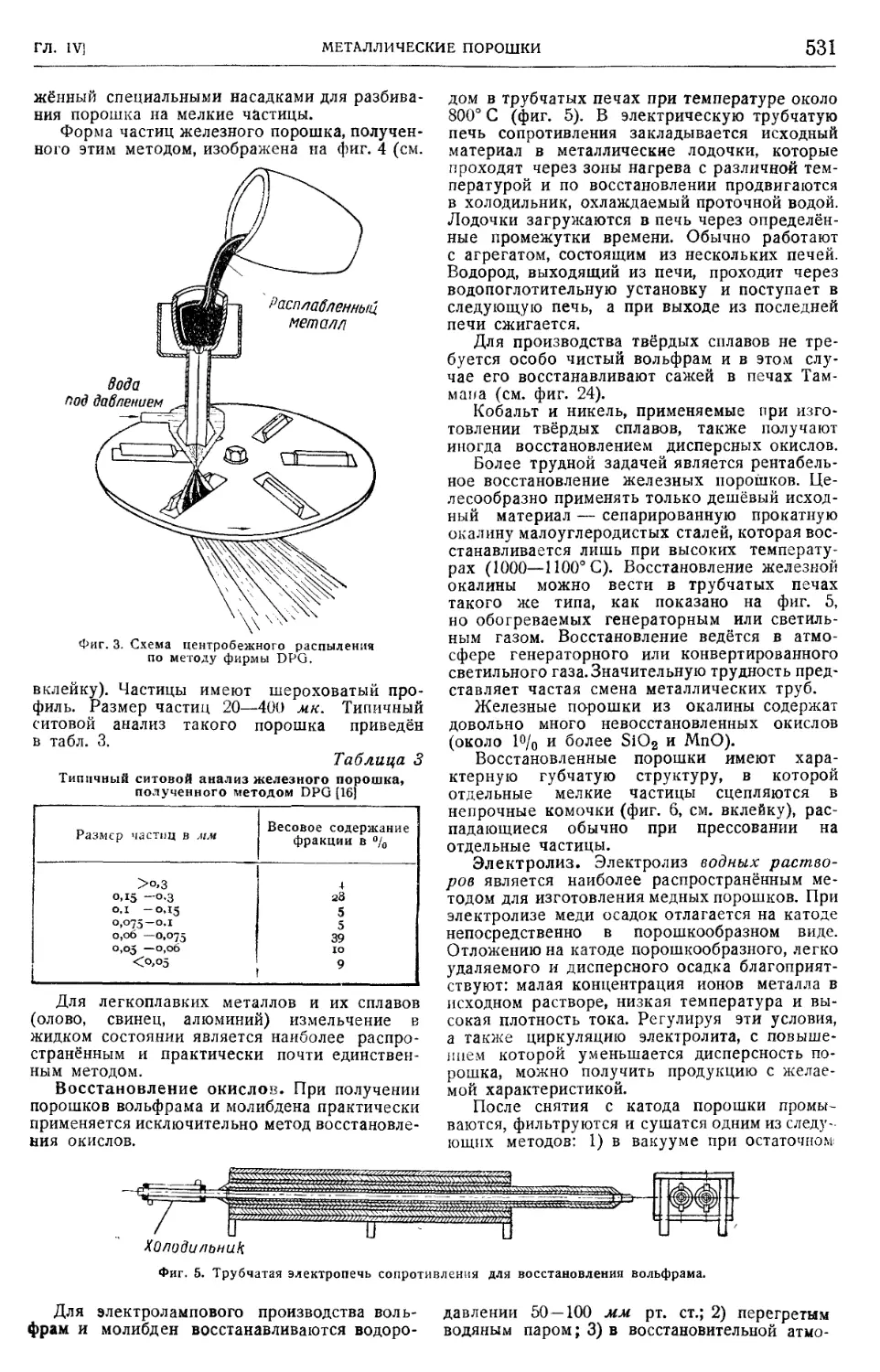

Металлические порошки 528

Основные способы получения металличе-

ских порошков 528

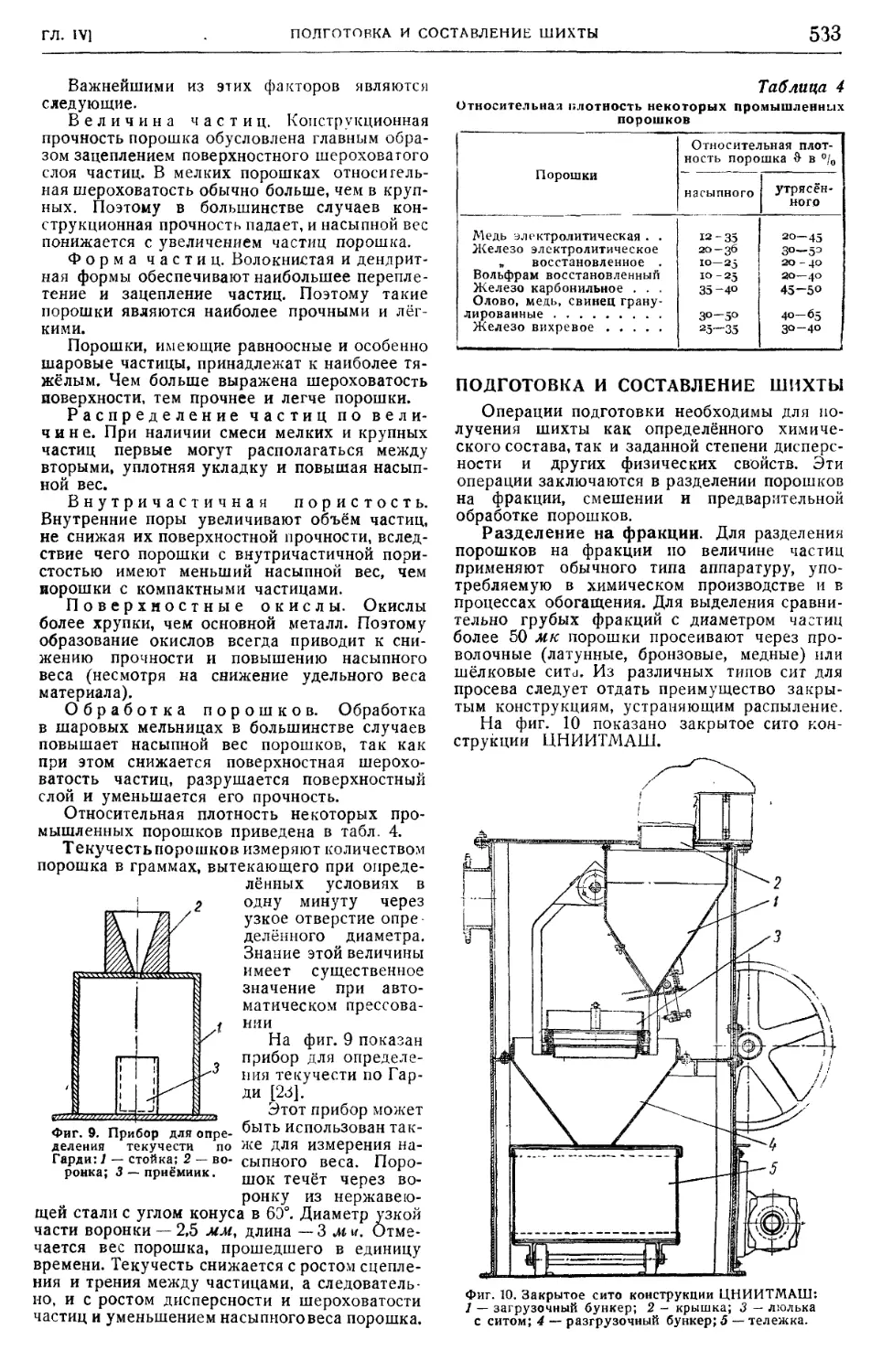

Технический контроль порошков 532

Подготовка и составление шихты 533

Прессование порошков 534

Аппаратура 534

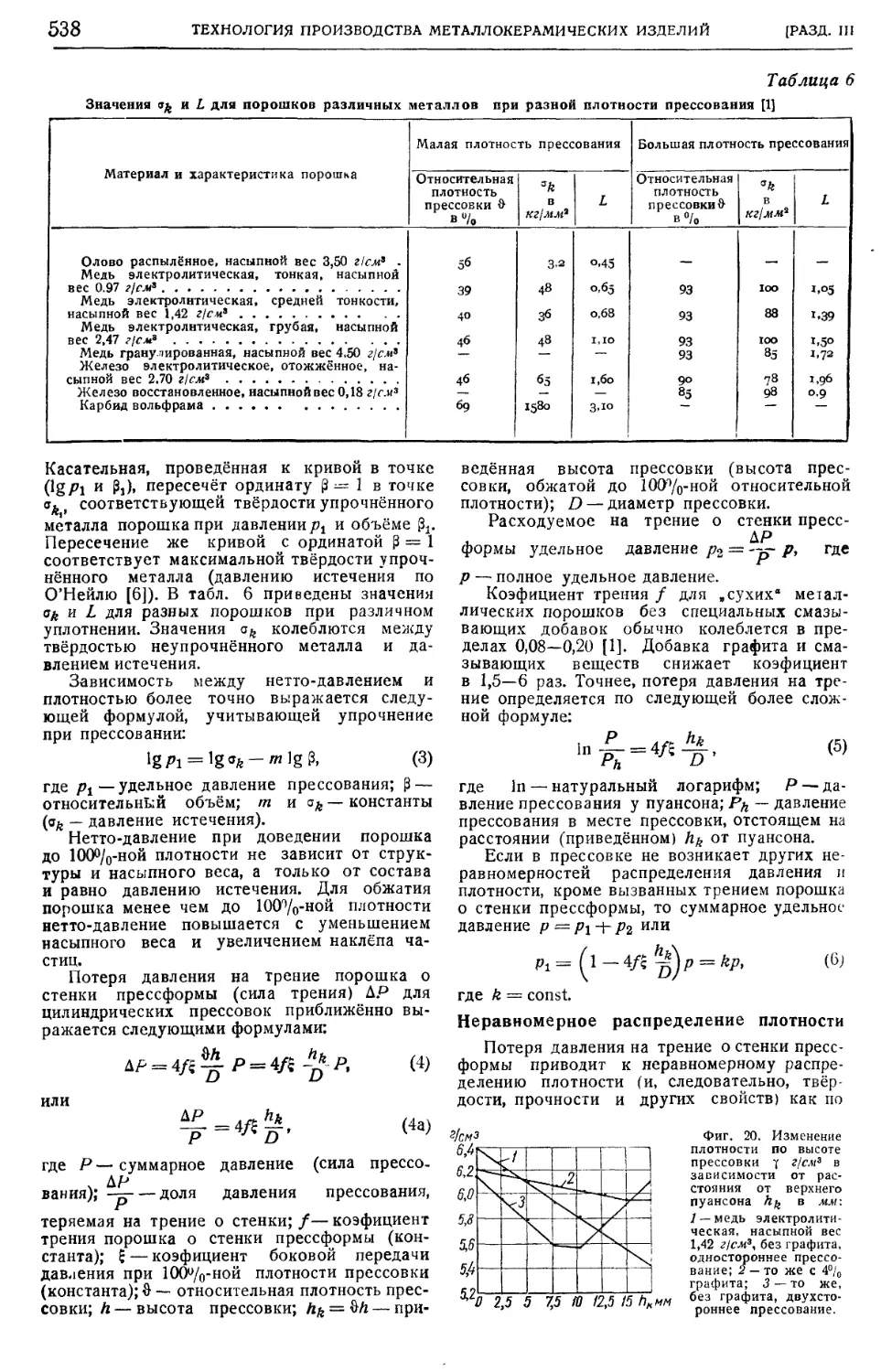

Процессы, происходящие при прессовании 537

Давление прессования 537

Неравномерное распределение плотности 538

Давление выталкивания 539

Расширение прессовок после извлечения

из прессформы 539

Прочность прессовок 539

Брак прессования 539

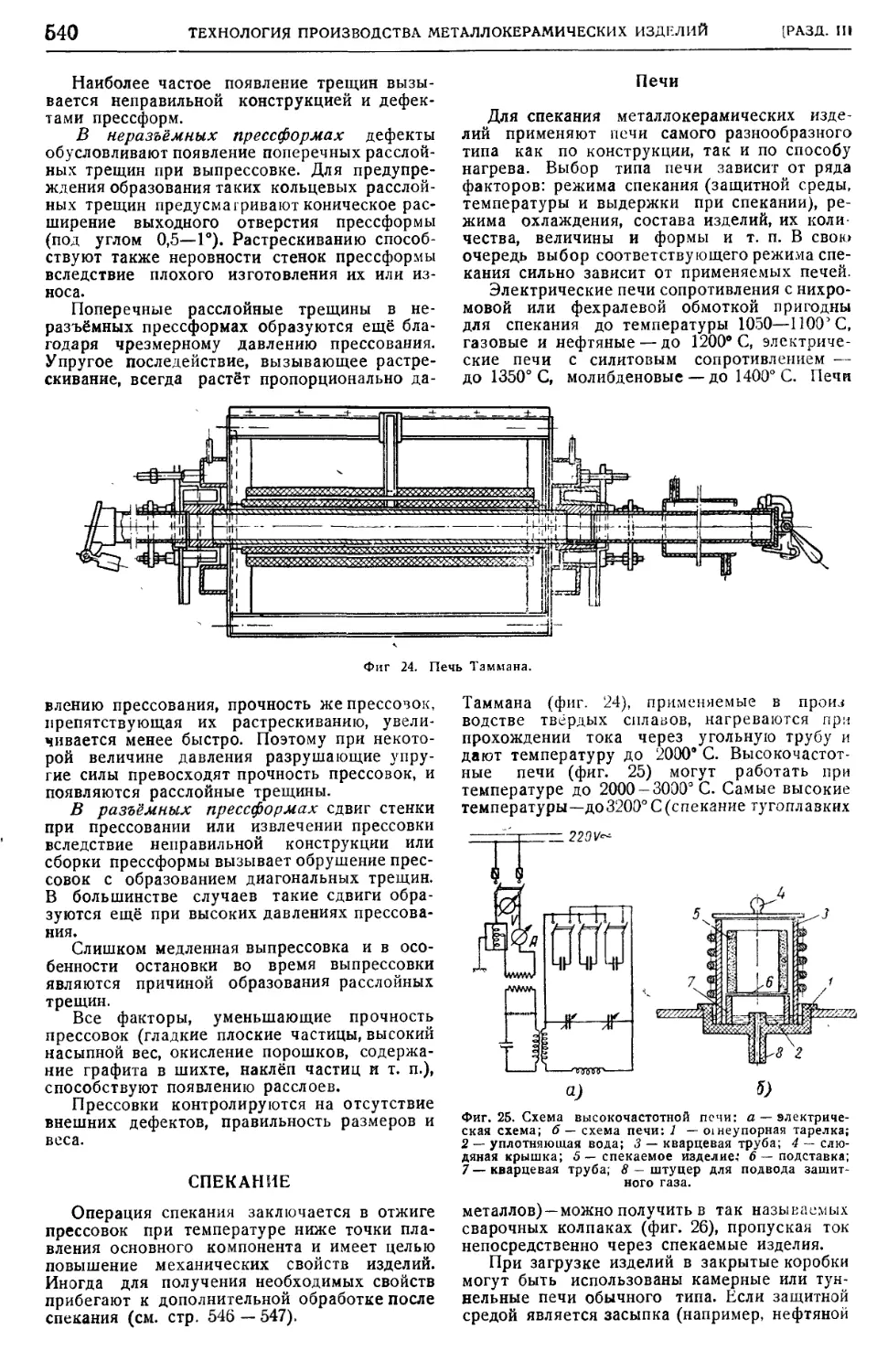

Спекание 540

Печи 540

Защитная среда 541

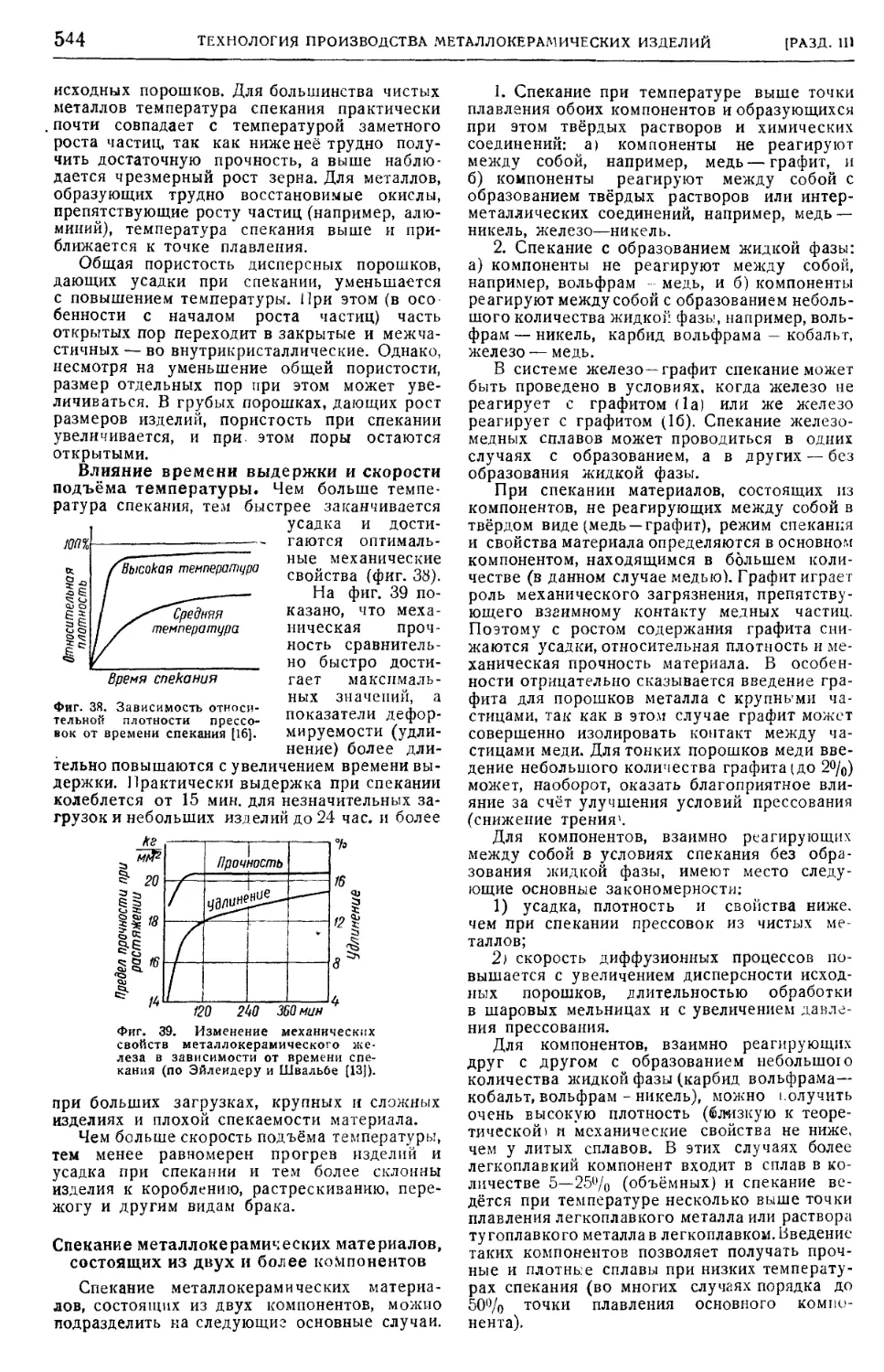

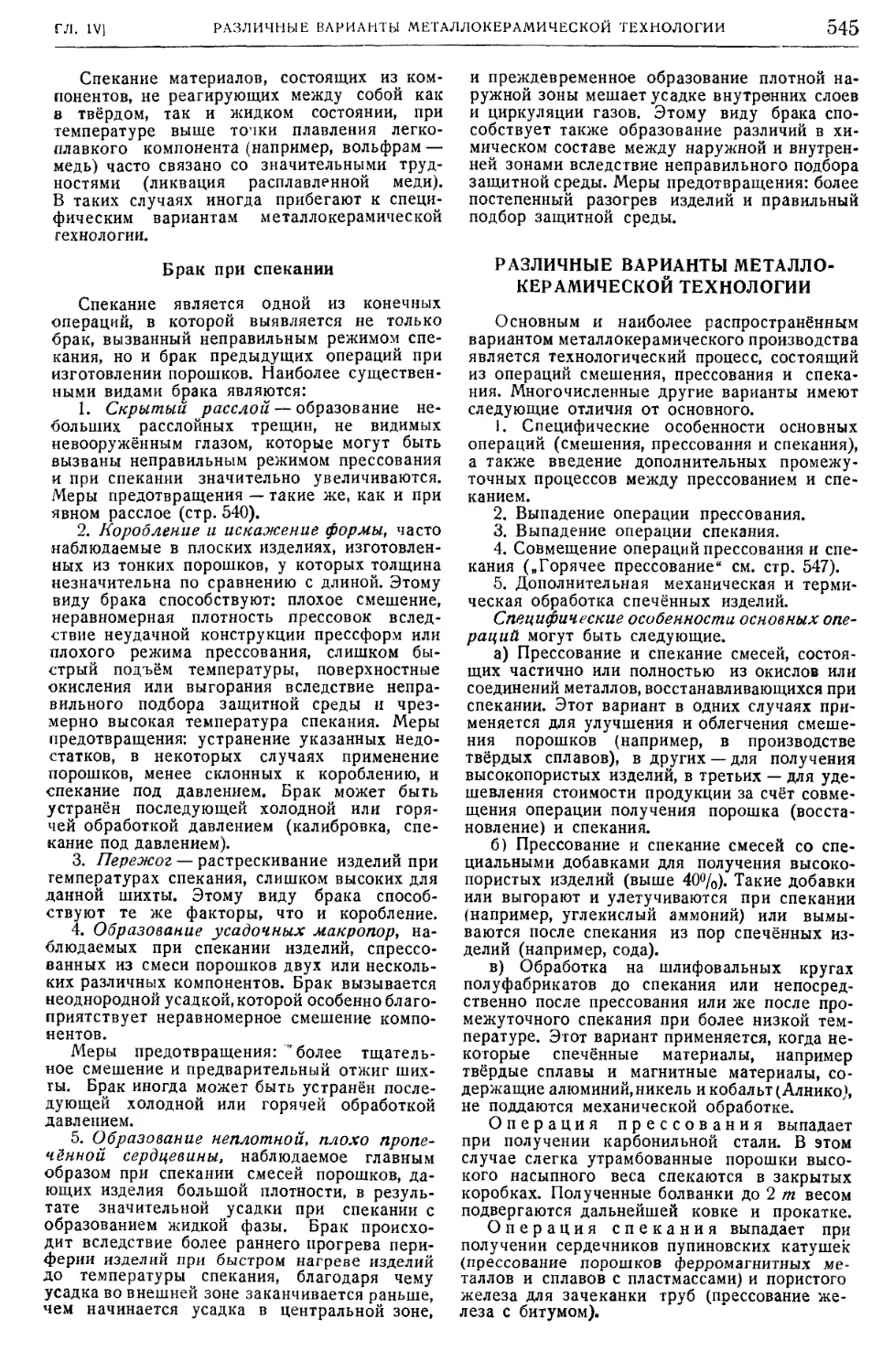

Процессы- при спекании 542

. Спекание металлокерамических матери-

алов, состоящих из двух и более компо-

нентов , 544

Брак при спекании . ... . 545

Различные варианты металлокерамической.-..,..

технологии. . . . . '.'.'. . . 545

Горячее прессование . ........... 54?

Технический контроль готовых изделий. . 548

ОТ РЕДАКТОРА

Настоящий — шестой — том энциклопедического справочника „Машинострое-

ние" состоит из четырёх глав, посвященных первичной стадии машиностроитель-

ного производства — заготовительным процессам.

Глава I „Технология литейного производства" начинается со справочных

данных по литейным материалам, применяемым при плавке чёрных и цветных ме-

таллов, включая ферросплавы, раскислители, модификаторы, руды, флюсы и тех-

нологическое топливо. Затем приведены сведения по модельно-опочному инвен-

тарю, по формовочным и стержневым материалам, освещаются процессы ручной

я машинной формовки ^(данные о формовочных машинах приведены в томе 8) и

изложены методы расчёта литниковых систем. В статье о сушке форм и стержней

наряду с режимами и технологией сушки рассмотрены конструкции современных

сушил. В статье о плавке металлов приведены как режимы плавки, так и техно-

логические характеристики плавильных агрегатов. Технология заливки, выбивки

и очистки литья дана без подробных сведений по оборудованию, конструктивные

и технологические характеристики которого помещены в томе 8.

После краткого изложения некоторых общих данных по высококачественным

чугунам приводятся сведения по ^технологии производства модифицированных

чугунов. В статьях, посвященных литью под давлением, кокильному, центробеж-

ному и прецизионному, приводятся данные как по режимам, так и по технологи-

ческому оснащению этих высокопроизводительных процессов. Наконец, в заключи-

тельной части главы освещены специфические вопросы производства литого

инструмента, методов взятия технологических проб и даны общие указания по

внедрению потока в серийное производство литья.

По всем металловедческим вопросам, относящимся к технологии литейного

производства, отсылаем наших читателей к томам 3 и 4.

Глава II „Технология кузнечно-штамповочного производства" охватывает как

общие теоретические основы ковки-штамповки, так и практику свободной

ковки и штамповки на различных машинах-орудиях.

Разнообразие ковочно-штамповочных процессов, обусловливаемое конфигура-

цией и назначением поковок, а также условиями производства, естественно, не

позволяет дать в справочнике прямые и готовые ответы на любой могущий

возникнуть в заводской практике вопрос. Поэтому материал главы составлен

таким образом, чтобы оттенить те основные исходные данные, правила и нормы,

которые необходимы технологу для решения им частных задач.

ОТ РЕДАКТОРА XI

Особое внимание обращено на общие теоретические основы кузнечно-штам-

повочного производства, отражённые, в частности, в статьях „Элементы теории

пластической деформации" и Дермомеханический режим ковки металлов". Эти

статьи обеспечивают читателю возможность обоснования разрабатываемых техно-

логических процессов с учётом соотношений междуосновными термомеханическими

факторами, пластичностью и механическими свойствами стали и сплавов.

Ряд чисто практических вопросов техники кузнечно-штамповочного производ-

ства до сих пор остаётся неразрешённым; в частности, в отношении норм при-

пусков, допусков и напусков приходится ограничиваться лишь иллюстративными

примерами, а не рекомендацией определённых норм. Вместе с тем во многих

случаях, несмотря на отсутствие апробированных длительной практикой обобщён-

ных решений, мы сочли возможным принять подобные решения; так сделано, на-

пример, в отношении формул и таблиц для определения необходимого тоннажа

машин-орудий, расчёта процесса вытяжки, конструирования ручьёв молотовых

штампов и др.

Техника кузнечно-штамповочного производства развивается настолько быстры-

ми темпами, что за время, прошедшее после сдачи тома в набор, появилось много

новых сведений. Сюда относятся, в частности, данные об индукционном электро-

нагреве заготовок под ковку и штамповку, о периодическом прокате, о новых

приёмах, относящихся к штамповке на механических ковочных прессах, о гидра-

влической очистке окалины и др. В этих случаях редакция была вынуждена огра-

ничиться краткими рекомендациями, сопровождаемыми ссылками на имеющуюся

по этим вопросам литературу.

В главе III „Технология холодной штамповки" даны классификация и

характеристика операций холодной штамповки, указания по контролю качества

штампованных деталей. Здесь же приведены сведения по конструированию штампов

и технике подачи материала при холодной штамповке.

Глава IV „Технология производства металлокерамических изделий" содержит

справочные материалы по металлическим порошкам, подготовке и составлению

шихты, прессованию и спеканию порошков, различным вариантам металлокерами-

ческой технологии и техническому контролю готовых изделий. Данные по метал-

локерамическим материалам читатель найдёт в томе 4.

Справочные сведения по технологии производства изделий из пластмасс во-

шли в состав тома 7 справочника.

Том 6 посвящен вопросам только технологического порядка; справочные данные

связанные с проектированием соответствующих цехов, изложены в томе 14; вопросы

организационного порядка и технического нормирования рассматриваются в томе 15;

указания по конструированию машин-орудий для соответствующих технологических

процессов — в томе 8.

Показатели, помещённые в настоящем томе, характеризующие производитель-

ность оборудования, расход материалов, технологического топлива и т. п., являются

ориентировочными и могут быть значительно превзойдены в результате дальней-

шего развития технологии машиностроения и внедрения научных достижений.

Для рецензирования помещённых в томе 6 материалов привлекались специа-

листы— инженеры-производственники и научные работники.

Редакция приносит глубокую благодарность за рецензирование и весьма цен-

ные указания по содержанию отдельных глав и статей: проф., д-ру техн. наук

Н. П. Аксенову, проф., д-ру техн. наук П. И. Аксенову, проф. В. А. Арановичу,

XII ОТ РЕДАКТОРА

проф., д-ру техн. наук П. П. Берг, инж. А. М. Бурмистрову, инж. С. А. Онуф-

риеву, инж. Я- Г. Полякову, инж. С. В. Сидельникову, канд. техн. наук С. А. Ско-

морохову, проф. Л. И. Фанталову, инж. В. А. Чернушевичу, доц., канд. техн.

наук В. М. Шестопалу (гл. I), инж. М. Ф. Владимирову, проф., д-ру техн. наук

С. И. Губкину, проф. В. И. Залесскому, проф., д-ру техн. наук Н. И. Корнееву,

доц. Л. А. Попову, доц. С. Н. Хржановскому (гл. II), доц., канд. техн. наук

С. М. Головину, инж. В. И. Кухтарову (гл. III), доц., канд. техн. наук

Л. А. Шофман (гл. II и III), канд. техн. наук /И. К. Рыбальченко (гл. IV).

Критические замечания и пожелания по содержанию настоящего тома справоч-

ника просим направлять в адрес Главной редакции для использования в процессе

дальнейшей работы над материалами справочника.

В. Кован

Глава I

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

МАТЕРИАЛЫ ДЛЯ ПЛАВКИ В ЛИТЕЙНОМ ПРОИЗВОДСТВЕ

ШИХТОВЫЕ МАТЕРИАЛЫ ДЛЯ ЛИТЬЯ

ЧЁРНЫХ МЕТАЛЛОВ

В состав шихты для изготовления литей-

ного сплава чёрных металлов могут входить

штыковой (чушковой) чугун, вторичные чёр-

ные металлы (лом покупной и оборотный,

стальной скрап и прочие производственные

отходы), ферросплавы, специальные раскис-

лители и модификаторы, железные руды и

флюсы.

Доменные чугуны (по ГОСТ 805-41)

Чугуны, выплавляемые в доменных пе-

чах, подразделяются в зависимости от назна-

чения, рода применяемого топлива и химиче-

ского состава на: а) литейный коксовый,

б) литейный древесноугольный, в) литейный

специальный, г) передельный коксовый, д) пе-

редельный мартеновский древесноугольный,

е) передельный высококачественный коксовый,

ж) передельный высококачественный древесно-

угольный.

Чугун литейный коксовый изготовляется

по содержанию кремния шести марок: ЛК-00,

ЛК-0, ЛК-1, ЛК-2, ЛК-З, ЛК-4. Каждая марка

подразделяется в зависимости от содержа-

ния марганца на группы I и II, от содержа-

ния фосфора — на классы А, Б, В и Г и от

содержания серы — на категории I и П.

Химический состав чугунов марок ЛК

приведён в табл. 1.

По требованию потребителей допускается:

а) поставка чугунов с содержанием кремния

свыше 4,25% при условии содержания осталь-

ных элементов в пределах, указанных для

марки ЛК-00; б) поставка чугунов марок ЛК-00

и ЛК-0 с содержанием серы не более 0,04%,

марок ЛК-1 и ЛК-2 с содержанием серы не

более 0,05% и марок ЛК-З и ЛК-4 с содер-

жанием серы не более 0,06%. При этом со-

держание остальных элементов должно соот-

ветствовать указанному в табл. 1.

Чугун литейный древесноугольный из-

готовляется по содержанию кремния трёх

марок: ЛД-1, ЛД-2 и ЛД-3.

Химический состав чугунов марок ЛД при-

ведён в табл. 2.

По требованию потребителя чугун может

изготовляться с повышенным содержанием

фосфора (до 0,7%) и с пониженным содер-

жанием марганца (до 0,1%).

Чугун литейный специальный в зависи-

мости от назначения изготовляется шести

марок: КК — коксовый — для отливок ковкого

чугуна; КД-1 и КД-2 — древесноугольный —

для отливок ковкого чугуна; ВК-1 и ВК-2 —

коксовый — для валков прокатных; ГК — кок-

совый — для колёс Гриффина.

Химический состав чугунов литейных спе-

циальных приведён в табл. 3.

Содержание хрома в чугунах марок КК,

КД-1 и КД-2 не должно быть более

o,oio;0.

Таблица 1

Марка

ЛК-00

! ЛК-0

ЛК-1

ЛК-2

ЛК-З

ЛК-4

1

Кремний

3,76—4.25

3.26-3,75

2,76-3,25

2,26-2,75

1,76—2,25

1.25-1,75

Угле-

род

3.5-4.O

3-5-4-0

3.5—4,0

Зо-4.о

3.5-4,°

3-5-4.°

Марганец

Группы

о,5-°.9

°,5-о,9

°.5-о,9

°,5-о.9

о,5~~о»9

о,5-о,9

0,91-1,30

0,91 — 1,30

0,91-1,30

0,91 — 1,30

0,91 — 1,30

0,91 — 1,3°

Химический состав

Фосфор

Классы

А — ге-

матиты

(не бо-

лее)

О I

0,1

O.I

°,i

°,i

о, I

Б — чугуны

обычные

о, l 1—0,30

0,11—0,30

0,11 — 0,30

0,11—0,30

0,11 — 0,30

о,и—о,зо

В — чугуны

фосфористые

о.З1—°. 7°

0,31—0,70

о.З1—°>7°

0,31—0,70

о,31-о,7о

o,3i -о,7о

Г —чугуны

фосфори-

стые

0,71 — 1.20

0,71—1,20

0,71—1,2О

О,71 — 1,2О

0,71 — i,2o

0,71— I.2O

Сера

Категория

II

не более

О,О2

0,02

О,О2

о.°3

о.оз

о,о4

о,оз

о,о3

о.оз

о,04

о,о4

О,Од

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

[РАЗД. II)

Таблица 2

Марка

чугуна

ЛД-1

ЛД-2

ЛД-3

Химический состав в °/„

Si

2,26-2,75

1,76-3,25

1.25-1,75

Мп

о,7—1,2

0,5—1.0

0,5—1,0

Р (не

более)

о.З

о,3

о.З

S (не

более)

О,О2

о.оз

о.оз

Таблица 3

Марка

чугуна

КК

КД-1

КД-2

ВК-1

ВК-2

ГК

1

Химический состав в °/0

S1

1,00—1,50

0,71— 1,5°

о,15—о»7°

0,51- i,oo

о,ю—о,5о

о,ю-о,8о

Мп

О,2 — 0,6

од —о.4

о,1—о,3

О,2 —О,О

0,2 — О,6

О,6 —1,1

Р (не

более)

О,1О

о, is

о.15

о,4°

о,4о

о,5о

S (не

более)

о.оз

о,оз

0,03

о,оз

о.оз

O,Oj

Чугун передельный коксовый в зависи-

мости от назначения изготовляется пяти

марок: М-1, М-2 — мартеновский; М-3 — мар-

теновский для дуплекс-процесса; Б-1— бес-

семеровский; Т-1 - томасовский.

Марки М-1, М-2 и М-3 подразделяются по

содержанию марганца на группы 1, II и III.

по содержанию фосфора — на классы А, Б

и В и по содержанию серы — на категории 1,

II, III и IV.

Марки Б-1 и Т-1 изготовляются по содер-

жанию марганца одной группы, по содержа-

нию фосфора — одного класса и по содержа-

нию серы — одной категории.

Химический состав чугунов передельных

коксовых приведён в табл. 4.

Чугун передельный мартеновский дре-

весноугольный изготовляется в зависимости

от содержания кремния двух марок: МД-1

и МД-2. Каждая марка подразделяется по со-

держанию фосфора на классы А и Б и по

содержанию серы — на категории I и II.

Химический состав чугунов марок МД

приведён в табл. 5.

Таблица 4

Марка

чугуна

М-1

М-2

М-3

1 Б-1

Кремний

O,QI—1,50

0,30—0,90

0,30—1,20

O,QO— I,6o

О,2О— 0,90

Угле-

род

3.7-4.2

3,7 -4.3

3-7-4.2

3.9-4.3

3.9 4,3

Химический состав в 0/„

Марганец

Группы

I

i,5°-2,5°

1,25-2.50

1,20—2,50

О,6о—1,2О

о,8о— 1,6о

II

2,51-3.5°

2.5I-3-5O

2,51-3.5°

—

III (не

менее)

3,51

3.51

—

—

Фосфор

Классы

А

—

<о,15

—

1.5 -а,а

Б

(не

более)

О,2О

О,2О

—

0,07

(не

более)

о,3

о.З

—

—

Сера

Категории

I

_

—

о,оз

—

И

не более

о,о4

°.°4

о,о4

—

°>°5

оо5

о.об

IV

о,о7

о.°7

—

—

о,о8

Таблица о

Марка

МД-1

МД-2

Химический состав в °1

Si

0,76—1,25

0,15-0,75

Мп

Не менее

1,2

о,7

Р

Классы

А

Б

S

Категории

I

II

не более

0.2

О,2

о,3

о,3

о,оз

о,оз

о,о4

О,О4

По требованию потребителя чугун пере-

дельный мартеновский древесноугольный

может изготовляться с содержанием фосфора

не более 0,15%.

Чугун передельный высококачествен-

ный коксовый изготовляется из чистых руд

на малозольном, малофосфористом и мало-

сернистом коксе трёх марок: ПБК-1, ПВК-2

и ПВК-3. Каждая марка ПВК подразделяется

по содержанию фосфора на классы А, Б, В,

Г, Д и по содержанию серы — на категории I,

II и ПЬ

Химический состав чугунов марок ПВК

приведён в табл. 6.

Таблица 6

1

Марка

ПВК-1

ПВК-2

ПВК-3

Кремний

i.2i -1,75

o,6l -1,20

0,10—0,60

Марганец

1,50-2,75

1,ОО—2,5О

1,00—2,00

А

(не более)

о,оа

О,О2

О,О2

Химический состав в "/„

Б

0,021 — 0,025

O.O2I—О,О25

0,021—0,025

Фосфор

Классы

В

О,О2б - 0,035

о.огб - о,оз5

О,О2б - O.O35

г

0,036 - о,о45

0,036 - о,о45

о 036 о,о45

Д

0,046-0,060

0,046-0,060

0,046—о обо

Сера

Категории

I

о,о15

о,о15

о,о15

11

не более

О,О2

О,О2

О,О2

III

0,0i!5

0,025

О,О25

ГЛ. 1]

МАТЕРИАЛЫ ДЛЯ ПЛАВКИ В ЛИТЕЙНОМ ПРОИЗВОДСТВЕ

Чугун передельный высококачествен-

ный древесноугольный изготовляется из

чистых отборных бакальских и равноценных

им руд трёх марок: ПВД-1, ПВД-2 и ПВД-3.

Каждая марка ПВД подразделяется по содер-

жанию фосфора на классы А, Б. В, Г и Д

и по содержанию серы — на категории I, II

и III.

Химический состав чугунов марок ПВД

приведён в табл. 7.

Форма, размеры и внешний вид чушек

Чушка литейного чугуна должна иметь не

менее двух пережимов при толщине тела по

месту пережима не более 40 мм. Длина чушки

<600 мм. Вес -около 45 кг. Никаких за-

грязнений на поверхности чушек чугуна, от-

литых в мульды (кроме налёта извести), не

допускается. Поверхность чушек чугунов,

отлитых в зе.ллю, должна быть тщательно

очищена от песка и шлака.

Природно-легированные чугуны

Химический состав некоторых марок при-

родно-легированных чугунов приведён в

табл. 8.

Металлы чёрные вторичные

Вторичные чёрные металлы (лом, отходы

производства, стружка) классифицируются

Таблица 7

Марка

ПВД-1

ПВД-2

ПВД-3

Кремний

i.3i-i,75

O,6l I,2O

0,10 0,60

Марганец

!

I

I

Наименование чугуна

Ванадиевый коксо-

вый

Ванадиевый древес-

ноугольный

Хромоникелевый

коксовый (из халилов-

ских руд)

Хромоникелевый

(из ели

руд)

шветинских

Титановый коксовый

Титановый древесно

угольный (карботитан

древесноугольный)

из бокситов

5° 2,75

ОО 2,дО

ОО — 2,ОО

Марка

ПВМ

ПВД

ХЛ № 1

ХЛ №2

ХЛ №3

ХЛ № 4

ЕЛ №2

ЕЛ №3

ЕЛ № i

ЕЛ № 5

КЛ Л» 1

КЛ №2

КЛ №3

КЛ № 4

ТЛ № 4

ТЛ №5

Химический состав в

Фосфор

/о

Классы

А

^не более)

0,02

О,О2

0,02

Si

0,50 -1,50

0,50-1,00

2,75 325

2,25 2,75

1.75-2.25

1.25 -1.75

2,25 2,75

1,75—2,25

1.35-1.75

0,75-1.25

2,75-3.25

2,25 - 2.75

1.75-2,25

1.25-1,75

i,25-i.75

0,75-1.25

Б

0,О21 -О,О25

0,021 -0,025

0,021—0,025

Мп

о,8о i,5o

о,8о -1,5о

0,50 -1,оо

0,50 — 1,00

0,50 — 1,00

0,50 i,oo

0,50 - i,oo

0,50—1,00

0,50—1,00

О.дО — 1,ОО

0,40—1,00

0,40 - i,oo

0,40 — i,oo

0,40—i,oo

o,4o—i,oo

0.40 i,oo

В

О,О2б - О

.O35

о.огб -0,035

0,026—0,035

г

0,036 0,045

0,036-0,045

0,036 -0,045]

Д

0,046—0.060

0,046 - о,обо

0,046 о,обо

Химический состав в %

Р

(не бо-

лее)

О,Ю

о, 5°

0,50

о,5о

о.5о

о.зо

о,3о

о,3о

о,4о

0,50

о,5о

о,5о

о,5о

о,6о

о,6о

о,

о,

о,

°.

о,

S

об

оз

°3

о4

о4

°>°5

О.О2

о,оз

о,о4

о.о4

о,

°3

о,04

о,о4

°°5

о,

ОЗ

о.оз

Сг

2,2-2,8

2,2 -2,8

2,2 -2,8

2,2 -2,8

О,8 —1,4

О,8-1,2

о 8 1,4

о,8 1,4

-

-

-

_

—

Ni

0,7-1.3

O.7-I-3

0,7-1,3

°,7-1.3

O.7-L3

0.7-1.З

0,7-1.3

o,7-i.3

—

-

-

-

—

Сера

Категории

1

o,oi5

о.о15

о,о15

V

1!

не более

О О2

О,О2

О,О2

0,45-0,65

о,45 -0,65

_

—

-

-

<о,

<о,

<о,

<о,

—

-

-

-

_

—

2

э

111

O.O25

0.025

O.O2J

Таблица 8

о

Ti

_

2-0,5

О,2 О,5

О

о

2 0,5

2-0,5

-

-

-

-

О-7—1-3

о

о

о

о»

о

7-1,3

7-1.3

7-1.3

7-1,3

7 -1.3

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

[РАЗД. Ill

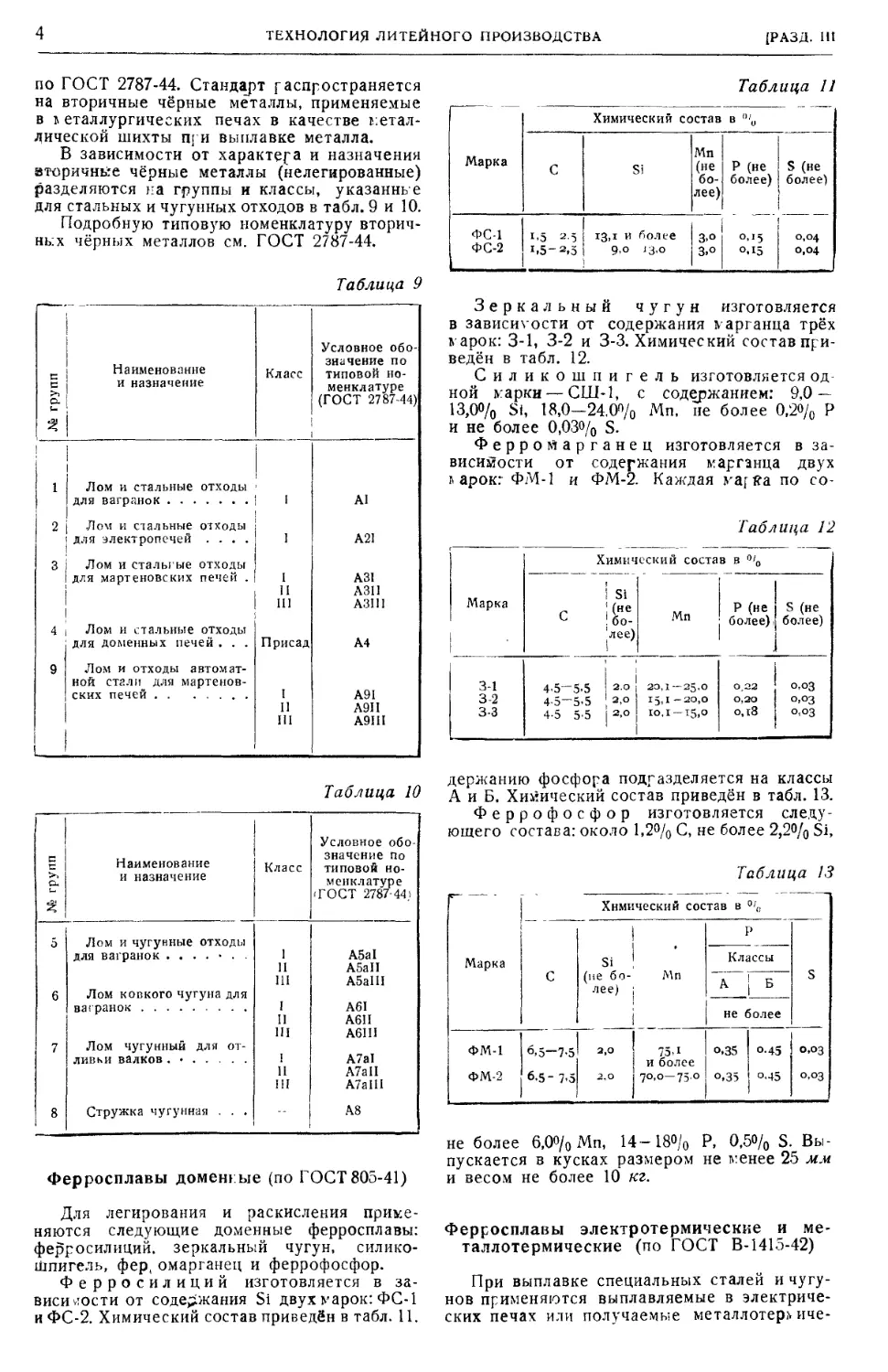

по ГОСТ 2787-44. Стандарт гаспространяется

на вторичные чёрные металлы, применяемые

в металлургических печах в качестве метал-

лической шихты п| и выплавке металла.

В зависимости от характера и назначения

вторичные чёрные металлы (нелегированные)

разделяются на группы и классы, указанное

для стальных и чугунных отходов в табл. 9 и 10.

Подробную типовую номенклатуру вторич-

ных чёрных металлов см. ГОСТ 2787-44.

Таблица 9

Таблица 11

с

с

и

1

2

3

4

9

Наименование

и назначение

Лом и стальные отходы

Лом и стальные отходы

для электропечей ....

Лом и стальные отходы

для мартеновских печей .

Лом и стальные отходы

для доменных печей . . .

Лом и отходы автомат-

ной стали для мартенов-

ских печей ...

Класс

1

1

I

III

Присад

I

II

III

Условное обо-

значение по

типовой но-

менклатуре

(ГОСТ 2787-44)

AI

A2I

A3I

rVol 1

АЗШ

A4

A9I

A9II

A9III

Таблица 10

Наименование

и назначение

Лом и чугунные отходы

для вагранок .......

Лом ковкого чугуна для

вагранок

Лом чугунный для от-

ливки валков . •

Стружка чугунная . .

Класс

Условное обо

значение по

типовой но-

менклатуре

ГОСТ 2787-44)

1

II

III

I

11

III

I

11

III

A5al

A5aII

A5aIII

A6I

A6II

А6Ш

A7al

A7aII

A7aIII

A8

Ферросплавы доменг.ые (по ГОСТ 805-41)

Для легирования и раскисления приме-

няются следующие доменные ферросплавы:

ферросилиций, зеркальный чугун, силико-

шпигель, фер, омарганец и феррофосфор.

Ферросилиций изготовляется в за-

висимости от содержания Si двух уарок: ФС-1

и ФС-2. Химический состав приведён в табл. 11.

Марка

ФС-1

ФС-2

С

i.5 2.5

1.5-2,5

Химический состав

Si

13,1 и более

9,о J3.o

Мп

(не

бо-

лее)

Я.о

3.°

в "/„

Р (не

более)

о, 15

°Д5

S(He

более)

о,о4

о,о4

Зеркальный чугун изготовляется

в зависимости от содержания марганца трёх

л арок: 3-1, 3-2 и 3-3. Химический состав при-

ведён в табл. 12.

Силикошпигель изготовляется од-

ной \:арки — СШ-1, с содержанием: 9,0 —

13,0% Si, 18,0—24,00/0 Мп, не более 0,2<>/0 Р

и не более 0,03о/0 S.

Ферромарганец изготовляется в за-

висимости от содержания марганца двух

г> арок: ФМ-1 и ФМ-2. Каждая карка по со-

Таблица 12

Марка

3-1

3-2

3-3

Химический состав в °/„

С

4.5-5-5

4-5-5.5

4-5 5-5

Si

(не

бо-

лее)

2,0

2,0

2,0

Мп

20,1—25,0

15,1 — 2о,о

10,1 — 15,0

Р (не

более)

0,22

О,2О

O,l3

S (не

более)

о,оз

о,оз

о,оз

держанию фосфора подгазделяется на классы

А и Б. Химический состав приведён в табл. 13.

Феррофосфор изготовляется следу-

ющего состава: около 1,2% С, не более 2,2% Si,

Таблица 13

Марка

ФМ-1

ФМ-2

С

6.5—7-5

6.5-7.5

Химический состав в

Si

(не бо-

лее)

2,О

2,О

Мп

75.1

и более

70,0—75 °

0/

Р

Классы

А

Б

не более

о,35

°,33

о. 45

°.45

S

о.оз

о.оз

не более 6,00/0 Мп, 14-18% P. 0,50/0 S. Вы-

пускается в кусках размером не кенее 25 мм

и весом не более 10 кг.

Ферросплавы электротермические и ме-

таллотермические (по ГОСТ В-1415-42)

При выплавке специальных сталей и чугу-

нов применяются выплавляемые в электриче-

ских печах или получаемые металлотер,\ иче-

ГЛ. Ij

МАТЕРИАЛЫ ДЛЯ ПЛАВКИ В ЛИТЕЙНОМ ПРОИЗВОДСТВЕ

ским способом следующие ферросплавы:

ферромарганец, ферросилиций, силикомар-

ганец, феррохром, ферровольфрам, ферромо-

либден, феррованадий и ферротитан.

Ферромарганец подразделяется

в зависимости от содержания углерода и других

примесей на две марки—Мп-1 и Мп-2, состав

которых приведён в табл. 14.

Таблица 14

Таблица 17

Марка

Мп-1

Мп-2

Мп

(не менее)

75

75

Химический

С

(не более)

г,о

2,О

состав в °/(

Si

(не более)

2,0

25

Р

(не более)

о.35

0,40

Ферросилиций подразделяется в за-

висимости от содержания кремния и других

примесей на три марки: Si-90, Si-75 и Si-45.

Химический состав приведён в табл. 15.

Таблица 15

Марка

Si-9o

Si-75

Si-45

Si

8.5-95

70-78

43-5O

Химический состав в с

Мп

(не более)

о,5

о,8

1,О

Сг

(не более)

0,2

°>5

о,8

/о

р

(не более)

°>О4

о,о8

о,о8

Для специальных марок стали по обосно-

ванному требованию потребителя допускается

содержание примесей: для марки Si-75 — не

более 0,4% Мп, не более 0,30/0 Сг и не более

0,05% P; для марки Si-45 — не более 0,3% Мп,

0,2% Сг и не более 0,03<у0 Р.

Силикомарганец подразделяется

в зависимости от содержания кремния и мар-

ганца на три марки: Si — Мп-17, Si — Мп-12

и Si —Мп-9. Химический состав приведён

в табл. 16.

Таблица 16

Марка

Si-Mn-17

Si-Mn-12

Si—Mn-9

Химический состав в °/0

Si

17

12

9

Мп

65

55

5°

Р (не

более)

0,2

°,з

о,4

С (не более)

1.5

2,5

Не ограничи-

вается

Феррохром подразделяется в зави-

симости от содержания углерода и кремния

на 10 марок.

Обозначения марок и их химический состав

приведены в табл. 17.

Марка

Сч 0000

Сч 000

Сч 00

Сч 0

Сч 01

Сч 1

Сч 2

Сч 3

Сч 4

Сч 6

Химический состав в

До о,об

0,17—0

О,II —О

о,гб— о

О,2б —О

о,51 -I

1,1 —2

2,1 -4

4,1 —6

6,6 -8

ю

is

25

So

О

о

о

,о

Сг (не

менее)

55

55

5°

5°

5°

5°

5°

5°

6о

65

Si

(не более)

1.5

i,5

1,5

2,О

2,0

2,5

2,5

2,5

4.о

/о

р

(не более)

о,о6

о,об

о,о6

о.об

о,о6

о,ю

о,ю

о,ю

о,о7

0,07

Ферров'ольф рам подразделяется

в зависимости от содержания вольфрама на

три марки—W-1, W-2 и W-3, состав которых

приведён в табл. 18.

Таблица 18

Марка

W-1

W-2

W-3

W

(не

ме-

нее)

7°

7°

5°

Химический

Мп

°,5

о,7

1,О

Си

состав

g

не более

1,О

1,О

1,о

0,1

0,2

о,3

в /о

Р

о,о5

о,о8

о. 15

С

о. 5

о,8

1,О

Ферромолибден подразделяется

в зависимости от содержания примесей на три

марки — Мо-1, Мо-2 и Мо-3, состав которых

приведён в табл. 19.

Таблица 19

Марка

Мо-1

Мо-2

Мо-3

Мо

(не

ме-

нее)

5°

5°

5°

Химический состав в °/0

Si

S

Р

с

Си

не более

°,5

2,О

2.5

о, 15

O,2J

О,ЗО

О,1

О,2

о,4

O.I

0,2

°>4

2,О

2,5

3,°

Феррованадий подразделяется в за-

висимости от содержания фосфора и других

примесей на четыре марки — V-1, V-2, V-3

и V-4, состав которых приведён в табл. 20.

Таблица 20

!

Марка

V-1

V-2

V-3

V-4

О> 4>

.*?

>%.

35

35

35

35

Химический состав з °/„

Основные

С

о, 75

°.75

1,00

1,ОО

Si

примеси

Р

не более

2,5

3,5

3,5

3-5

о,ю

О,2О

°,3°

о, 45

S

о,ю

о,ю

о, 15

0,20

f

А1

Г,О

1.5

2,0

2,О

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

[РАЗД. III

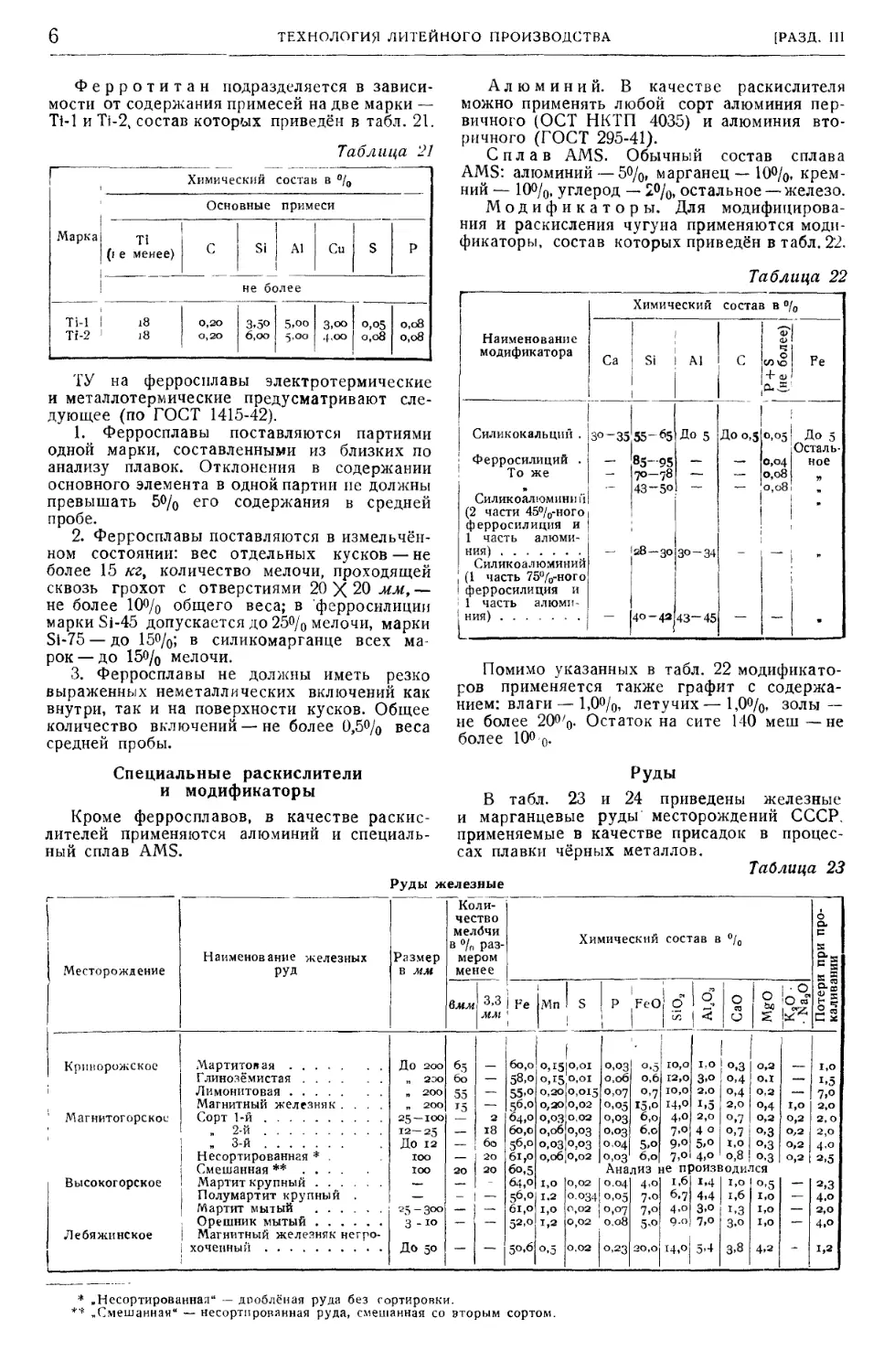

Ферротитан подразделяется в зависи-

мости от содержания примесей на две марки —

Ti-1 и Ti-2( состав которых приведём в табл. 21.

!

Марка

Ti-1

Ti-2

Ti

(i e менее)

x8

i8

Химический

Основные

С

0,20

0,20

Si

состаь

Таблица 21

в°/0

примеси

А1

не более

3.5о

6,оо

5>°°

5,оо

Си

З.оо

4,оо

S

о,°5

о,о8

Р

о,о8

о,о8

ТУ на ферросплавы электротермические

и металлотермические предусматривают сле-

дующее (по ГОСТ 1415-42).

1. Ферросплавы поставляются партиями

одной марки, составленными из близких по

анализу плавок. Отклонения в содержании

основного элемента в одной партии не должны

превышать 5% его содержания в средней

пробе.

2. Ферросплавы поставляются в измельчён-

ном состоянии: вес отдельных кусков — не

более 15 кг, количество мелочи, проходящей

сквозь грохот с отверстиями 20 X 20 мм, —

не более 10% общего веса; в ферросилиции

марки Si-45 допускается до 25% мелочи, марки

Si-75 — до 15%; в силикомарганце всех ма-

рок— до 15% мелочи.

3. Ферросплавы не должны иметь резко

выраженных неметаллических включений как

внутри, так и на поверхности кусков. Общее

количество включений — не более 0,5% веса

средней пробы.

Специальные раскислители

и модификаторы

Кроме ферросплавов, в качестве раскис-

лителей применяются алюминий и специаль-

ный сплав AMS.

Алюминий. В качестве раскислителя

можно применять любой сорт алюминия пер-

вичного (ОСТ НКТП 4035) и алюминия вто-

ричного (ГОСТ 295-41).

Сплав AMS. Обычный состав сплава

AMS: алюминий — 5%, марганец — 10%, крем-

ний — 10%, углерод — 2%, остальное — железо.

Модификаторы. Для модифицирова-

ния и раскисления чугуна применяются моди-

фикаторы, состав которых приведён в табл. 22.

Таблица 22

Наименование

модификатора

Силикокальций .

Ферросилиций .

То же

„

Силик оалгомини и

B части 45°/0-ного

ферросилиция и

1 часть алюми-

ния) . ...

Силикоалюминий

A часть 75%-ного

ферросилиция и

1 часть алюми-

ния)

Са

3°-35

_

—

—

Химический

Si

55-65

85-95

70-78

43-50

28—30

40-43

AI

До 5

_

—

—

3°-34

43-45

состав в °

С

Доо,5

_

—

—

—

:ее)|

СЯ\О

0.Л

о,о4

о,о8

о,о8

—

0

Fe

До 5

Осталь-

ное

„

•

Помимо указанных в табл. 22 модификато-

ров применяется также графит с содержа-

нием: влаги— 1,0%, летучих—1,0%, золы —

не более 20%- Остаток на сите 140 меш —не

более 10° 0.

Руды

В табл. 23 и 24 приведены железные

и марганцевые руды месторождений СССР.

применяемые в качестве присадок в процес-

сах плавки чёрных металлов.

Таблица 23

Руды железные

Месторождение

Криворожское

Магнитогорское

Высокогорское

Лебяжинское

Наименование железных

РУД

Мартитовая . . .

Глинозёмистая

Лимонитовая

Магнитный железняк ....

Сорт 1-й

„ 2-й

„ 3-й

Несортированная *

Смешанная **

Мартит крупный

Полумартит крупный .

Мартит мытый

Орешник мытый

Магнитный железняк негро-

хочеиный

Размер

в мм

До 2ОО

„ 2ЭО

„ 2ОО

„ 2ОО

25 —IOO

12—25

ДО 12

too

IOO

_

—

25-ЗОО

3 - IO

До so

Коли-

чество

мелбчи

в % раз-

мером

менее

вмм

бо"

55

15

_

—

2О

_

-

—

3,3

мм

—

—

—

2

18

6о

2О

2О

—

—

—

Fe

60,0

58,0

55.O

56.°

64,0

60,0

56-°

61,0

бо,5

б4,о

5°.°

6l,o

О

5°-6

Мп

о, 15

о, 15

О,2О

о,ао

о,оз

о,об

о,об

1,О

1-2

IjO

I 2

'

°.5

Химический

S

О,О1

О,О1

O.OI5

О,О2

О,О2

О ОЦ

о'оз

О,О2

0,02

о,оз4

О,О2

О,О2

О.О2

Р

°>оз

о,об

о,о7

°>°5

°|ОЗ

О OQ

0,04

°|°3

FeO

0,5

0,6

0,7

15.0

6,0

6,0

5.О

6,0

Анализ

о,о4

°.°5

°i°7

о.о8

О,23

4.0

7.0

7,°

20,0

состав в

О

ю,о

12,0

Ю,О

14,о

4.0

7»^

9.о

7.°

О

<

I.O

З.о

2,0

i,5

2,О

4 о

5.о

4,о

/о

О

сз

и

о,з

о,4

2,0

о,7

о,7

I.O

о,8

^е производи

i,6

б.?

4.о

9, о

14,°

1,4

4,4

З.о

7,о

5.4

I.O

1,6

1.3

3-8

О

ь*

О,2

O.I

о,а

о,4

0,2

О Q

о.З

о.З

кя

о>5

I.O

1,О

I О

4.2

• О

О га1

—

—

1,О

О,2

О,2

О,2

о,а

—

—

—

о

с

С х

х.5

7,°

2,О

2, О

2,О

4.о

2,5

2,3

2,0

4,о

1,2

* „Несортированная" — дроблёная руда без сортировки.

** „Смешанная" — несортированная руда, смешанная со вторым сортом.

ГЛ, 1]

МАТЕРИАЛЫ ДЛЯ ПЛАВКИ В ЛИТЕЙНОМ ПРОИЗВОДСТВЕ

Руды марганцевые

Таблица 21

Месторождение

Никопольское (ТУ

НКЧМ № 15)

Чиатурское(прейскурант

НКЧМ 1939 г.)

Состав в °/0

Наименование и сорт марган-

цевых руд

Марганец

среднее

Пиролюзит . . .

Сорт А

„ 1-й . . ¦ .

„ 2-й . .

, 3-й . . . .

Шламы

Мытая, сорт 1-й

- 2-й

„ 3-й

„ 4-ii

Сырая рядовая .

53

47

43

34

28

24

5°

47

4о

3°

45

Фосфор

(не бо-

лее)

5=

45

4О

29

25

22

49

45

39

О.2О

О,2О

о, 27

О,2О

О.2О

О,2О

О,2О

О,2О

О,2О

О,2О

О,21

Кремнезём

среднее

8,о

15-°

24,0

43.°

2О,О

32.0

не бо-

Влага

среднее

9.5

т8,о

43.°

45.°

и,о

l6,o

2I,O

35.°

18,0

не бо-

лее

i8

2О

22

24

9

12

15

Сорт

1-й

2-й

3-й

Химический состав в "

СаО

(не ме-

нее)

52,О

5°.°

49.°

SiOa

1.75

З.о

4,°

А1203 +

не оолее

2,0

З.о

3,о

о

ы>

<

3.5

3.5

3.5

/о

О

а.

О,О2

о,о4

°.°5

Таблица 25

о

<Л

O.25

о,35

о,35

g я

?SCTS

||4^

^ т S

о я s д.

4оо

4оо

4оо

Флюсы

Флюсами для литья чёрных металлов слу-

жат: известняк металлургический, плавиковый

шпат, апатит и шлак мартеновских печей*.

Известняк металлургический.

По ТУ Главруда известняк металлургический

должен отвечать требованиям, приведённым

в качественных показателях в табл. 25.

Кусковатость: для ручного дробления

и сортировки от 25 до 200 мм — не менее

98%; для механического дробления и сорти-

ровки от 25 до 130 мм — не менее 97%.

Плавиковый шпат (ручного обога-

щения по ОСТ НКТП 7633-655). Плавиковый

шпат, или флюорит, представляет собой мине-

рал кристаллического строения, содержащий

в основной своей массе CaF2. Удельный вес

в твёрдом состоянии — 3,18, температура

плавления 1378° С. Применяется в качестве

флюса: а) 2-й и 3-й сорта — при плавке чугуна

и стали; б) 1-й сорт — при плавке магниевых

и алюминиевых сплавов, а также бронз. При

плавке магниевых и алюминиевых сплавов

может быть использован только в сухом со-

стоянии, получаемом путём сушки и прокали-

вания. По содержанию составных частей пла-

виковый шпат ручного обогащения должен

отвечать требованиям, приведённым в табл. 26.

Апатито-нефелиновая руда хи-

бинская (по ОСТ 18234-39 Главоргхимпром).

Апатит представляет собой минерал, содержа-

щий фосфорнокислую соль кальция с галло-

идами F и С1. По химическому составу соот-

Таблица 26

Сорт

1-й

2-й

3-й

Ингредиенты в %

CaFa

(не менее)

<Э2

85

75

SiO2

<5

Не нормируется

< 2О

* Временные технические условия Главруды.

ветствует общей формуле 3Ca3PO4'2CaF2.

Удельный вес — 3,16—3,22. Применяется: а) для

насыщения фосфором чугуна — при плавке

его в вагранках; б) в качестве флюса в смеси

с древесным углём — при плавке медных

сплавов; в) для приготовления фосфористой

меди (лигатуры); г) для раскисления меди

и её сплавов или насыщения расплавленного

металла фосфором — при изготовлении специ-

альных фосфористых бронз.

Согласно техническим условиям апа-

тито-нефелиновая руда для металлургической

промышленности должна удовлетворять сле-

дующим требованиям: а) содержание Р2О5

в пересчёте на абсолютно сухое вещество —

не менее 28,5<>/0; б) влага — не более 3%;

в) размер кусков от 100 до 25 мм с допуще-

нием мелочи (размером менее 25 мм) — не

более 10% по весу.

Шлак мартеновский. В качестве

флюса в вагранках применяется шлак основ-

ных мартеновских печей следующего состава:

<250/0 SiO2, 2—60/e A18O8,6-12% FeO, З—60/0

Fe9O3,^80/0 MnO,^ 350/0 СаО, 3-70/0 MgO.

<20/0р2О5, < О5о/ s

ШИХТОВЫЕ МАТЕРИАЛЫ ДЛЯ ЛИТЬЯ

ЦВЕТНЫХ МЕТАЛЛОВ

В состав шихты для изготовления литей-

ного сплава цветных металлов могут входить:

чушковые первичные и вторичные цветные

металлы, первичные и вторичные сплавы, лига-

тура и флюсы.

Чушковые цветные металлы. В табл. 27

приведён химический состав важнейших тор-

говых марок чушковых цветных металлов,

используемых при литье сплавов.

технология литейного производства

1РАЗД. 111

Таблица 71

Наимено-

вание

металла

Алюми-

ний (пер-

вичный)

Алюми-

ний (вто-

ричный)

Бериллий

металли-

ческий

Висмут

Кадмий

Кремний

кристалли-

ческий

Кобальт

Магний

Марганец

металличе-

ский, алю-

мотермиче-

ский

Медь

Чушковые цветные металлы, применяемые для литья цветных сплавов

Стандарт

ОСТ НКТП

4035

ГОСТ 295-41

ТУ Главред-

мета НКЦМ

ТУ Главред-

мета НКЦМ

XBk Crt ЛП

л» оа-чи

ГОСТ 1467-42

ТУ Главалюми-

ния

ГОСТ 123-91

ГОСТ 804-41

ОСТ НКТП

2948 и В-1951

ГОСТ 859-41

Марка

А99.7

А99.5

А99.0

А98.0

AS6.5

АЧ1

АЧ'2

АЧЗ

АЧ4

Бер. 1

Бер. 2

Бер. 3

Ви1

Ви2

КдО

Кд1

Кд2

КдЗ

КО

К1

К2

КЗ

Kol

Ко2

КоЗ

Мг1

Мг2

Mpl

Мр2

МрЗ

Мр4

Мр5

МО

Назначение

Химически стойкие

сплавы

Высококачественные

алюминиевые сплавы

Обычные литейные

сплавы

Менее ответственные

сплавы

Неответственные

виды литья и для рас-

кисления стали

Для раскисления вы-

сококачественных ста-

лей и чугунов

То же

Для легирования и

раскисления сталей и

чугунов

То же

Экспериментальные

сплавы

Медно-бериллиевые

лигатуры

Алюминиево-берилли-

евые лигатуры

Химически стойкие

сплавы

Литейные сплавы

Сплавы для анодов

Сплавы для аккуму-

ляторов

Баббиты, припои и

кадмиевые сплавы

То же

Высококачественные

алюминиевые и мед-

ные сплавы

Силумины и алюминие-

во-кремнистые сплавы

Обычные литейные

алюминиевые сплавы

Для силико-терми-

ческих процессов

Особо ответствен-

ные сплавы

Сплавы для анодов и

магнитных сталей

Твёрдые сплавы

Ответственные

сплавы

Обычные сплавы

Сплавы „манганин"

Алюминиево-марган-

цевые бронзы и ла-

туни

То же

Алюминиевые дефор-

мируемые и литейные

сплавы

То же

Сплавы высокой

чистоты

-

Химический состав в %

>99 7 А1; <0 15 Fe; <0,3 (Fe+Si); <0,002 (Cu+Zn); всего

примесей <Х),3

>99,5А1; <0,5 (Fe+Si); <0,05 (Cu + Zn); всего приме-

сей <0,05

>99,0 А1; < 0,4 Fe; <l,0 (Fe+Si); <0,l (Cu+Zn); всего

примесей <1,0

>98,0 Al; <1,2 Fe; <2,0 (Fe+Si); <0,l (Cu+Zn); всего

примесей <2,0

>96,5 Al; <2,0 Fe; <3,5 (Fe+Si); <0Л (Cu+Zn); всего

примесей <3,5

>950 Al; <l,0 Si; <0.1 (Cu + Zn); всего примесей <5,0

>93,0 А1; <4,5 Си; <0,8 Zn; всего примесей <7,0

>88,О A1; <5,5 Си; < 1,5 Zn; всего примесей <12,0

>820 А1; <7,0 Си; < 4,0 Zn; всего примесей <18.0

>96,0 Be; <2,0 Al; <2,0 Fe; <2,0 Si; <0,4 Мп; <0.1 РЬ;

всего примесей <4,0

>92,O Be; <3,0 Al; <3,0 Fe; <3,0 Si, <1,0 Мп;<0,1 РЬ;

всего примесей <8,0

>88,0 Be; <4.0 Al; <4.0 Fe. <7,0 Si; <1.2 Мп; <0,3 РЬ;

всего примесей <12,0

>99,5 Bi; <02 РЬ; <0,15 Си;«0,02 Fe; «0,01 Zn; «ОД Ag;

«0,05 S; « 0,008 As; всего примесей «0,5

>96,0 Bi; «3 5 Pb; <0 5Ag; «0,1 S; 0,1 As; «0,05 Cu;

«0,02 Fe; «0,02 Zn; всего пр*имесей«4,0

>99.95 Cd; «0,02 Pb; <0,01 Cu: «0,01 Zn; «0,002 Sb;

«0,002 As; всего примесей <0,08

>99,90 Cd;'i 0,05 Pb; «0,02 Cu; «0,02 Zn; «0,002 Sb;

«0,002 As; всего примесей <Д12

>99,79 Cd; «0,1 Pb; « 0,005 Cu; «0,05 Zn; «0,01 Sb;

«0,01 As; всего примесей «0,45

>99,38 Cd; <0,3 Pb; «0,1 Cu; «0,1 Zn; «0,01 Sb;

«0,01 As; всего примесей <0,95

>98,5 Si; «0.5 Al; <0,5 Fe; »0,5 Са; всего примесей

«1,5

>98,0 Si; «0,75 Al; <0,75 Fe; «0,5 Са; всего примесей

«2,0

>97,5 Si; «1,2 Fe;«l,0 Al; «0,8 Са; всего примесей «2,5

>95,0Si; ;2,0Fe;«l,5 Al; <1,5 Са; всего примесей «5,0

>99,0 Co; «0,3 Ni; «0.2 Fe; «0,2 C; «0,1 Cu; «0,01 S;

«0,01 As; всего примесей. «1,0

>98,0 Co; «0,9 Ni; «0,5 Fe; «0,4 C; * 0,15 Cu; «0,05 S;

«0,01 As; всего примесей «2,0

>97,0 Co; «1,5 Ni; «0,7 Fe; «0,5 C; 0,15 Cu; «0,05 S;

«0,01 As; всего примесей «3,0

>99,9 Mg; « 0,05 Al; «0,04 Si;«0,04Fe; ^ 0,01 Na;

«0,005 K; «0,005 Cl; всего примесей «0,1

>99,75 Mg; «0,1 Al; «0,1 Si; <0,06 Fe; «0,01 Na;

«0.008 K; «0,008 Cl; всего примесей <0,25

>96,0 Mn; «2,0 Fe; «1,0 Si; <0,5 Al; «0,3 Cu; «0,2 P;

«0 1 S; <:0,l С; всего примесей « 4,0

>94,0Mn; <2,5Fe; «2,0 Si; «1,0 Al; «0,5Cu; «0,3 P;

«1,0 S; «0,1 С; всего примесей «6,0

>91,0 Mn; «3,0 Fe; «3,5 Si; «1,5 Al; «4,0 Cu; «0,45 P;

«0,15 S; «0,15 С; всего примесей «9,0

>86,0 Mn: < 3,5 Fe; <4,0 Si; <2,OA1: <4,5 Cu <0,5 P;

<0,15 S; «0,15 С; всего примесей <14,0

>84,0 Mn; «4,0 Fe; «4,5 Si; <3,0 Al; <5,0 Cu; <0,6 P;

«0,2 S; «0.2 С; всего примесей <16,0

>99,95'Cu; «0,002 Si; <0 005 Pb; <0,002 Sn; <0,005 Fe;

«0,002 As; <0,002 Sb; <0,005 Zn; <0,002 Bi; <0,005 S;

«0,0g О

ГЛ. 1]

МАТЕРИАЛЫ ДЛЯ ПЛАВКИ В ЛИТЕЙНОМ ПРОИЗВОДСТВЕ

9

Продолжение табл. 27

Наименова-

ние

металла

Медь

Никель

Олово

Свинец

Сурьма

Цинк

Стандарт

ГОСТ 859-41

ГОСТ 849-41

ГОСТ 860-41

ОСТ НКЦМ

36-40

ГОСТ 1089-41

ОСТ НКЦМ

47-40

Марка

Ml

М2

МЗ

М4

HI

Н2

НЗ

Н4

О1

О2

ОЗ

04

С1

С2

СЗ

С4

СуО

Cyl

Су2

СуЗ

Су4

цо

Ш

Ц2

ЦЗ

Ц4

Ц5

Назначение

Высококачествен-

ные цветные сплавы

Латуни и дюралю-

мин

Оловянистые бронзы

Литейные бронзы и

для неответственного

литья

Высокосортные и

цветные сплавы и ано-

ды

Высокосортные ле-

гированные стали

Нормальные леги-

рованные стали

То же

Высококачествен-

ные бронзы и припои

Баббиты Б-83, стан-

дартные бронзы и при-

пои

Баббиты Б-16, Б-10,

БМ, сплавы с 5% оло-

ва и припои

Малоответственные

сплавы и припои

Особо ответствен-

ные отливки и сплавы

для аккумуляторов

Кислотоупорные от-

ливки

Литейные сплавы

Малоответственные

сплавы

Аккумуляторы

Типографские спла-

вы

Высокооловянистые

баббиты

Низкооловянистые

баббиты

Припои

Для литья под да-

влением

То же

Качественные ла-

туни

Типографские спла-

вы

Обычные латуни

Антифрикционные

сплавы и припои

Химический состав в %

>99,9 Си; «0,002 Ni; «0,005 Pb; ч0.002 Sn; «0,005Fe;

<0.002 As; «0,002 Sb; <0,005 Zn; <0,002 Bi; «0,005 S;

<0,08 О

>99,7 Си; <0,2 N1; «0,05 Pb; <0,05 Sn; «0,05 Fe;

<0,01 As; «0,005 Sb; <0,01 S; «0,002 Bi; <0,1 О

>99,5 Си; «0,2 Ni; «0,05 Pb; «0,05 Sn; «0,05 Fe;

«0,05 As; <0,05 Sb; «0,01 S; «0,003 Bi; «0,1 О

>99,0Cu; «0,3 Pb; «0,1 Fe; «0,2 As; «0,2 Sb; «0,02 S;

«0,005 Bi; 0,15 О; всего примесей «1,0

«99,5 Ni; «0,6 Co; «0,25 Fe; «0,1 Cu; «0,1 C; «0,02 S;

всего примесей «0,5

>98,9 Ni; «1,0 Co; «0,60 Fe; «0,25 Cu; <0,15 Si; «0.15C;

«0,03 S; всего примесей <1,0

>98,5 Ni; «1,0 Co; «0,6 Cu; <0,3 C; «0,03 S; всего

примесей «1,5

>97,5 Ni; <l,0 Co; • 0,6 Cu; «0,3 C; <0,05 S; всего

примесей «2,5

>99,9 Sn; «0,04 Pb; «0,015 Sb; «0,01 Cu; «0,009 Fe;

«0,01 Bi; «0,015 As; «0,01 S; <0,002 Zn; «0,002 Al;

всего примесей «0,1

>99,56 Sn; <0.25 Pb; «0,5 Sb; -< 0,03 Cu; «0,02 Fe;

«0,05 Bi; «0,02 As; «0,02 S; «0,002 Zn; «0,002 Al; все-

го примесей «0,4

>9S,35 Sn; «1,0 Pb; «0,3 Sb; «0,1 Cu; «0,05 Fe;

«0,06 Bi; «0,1 As; «0,04 S; «0,002 Zn; «0,002 Al; всего

примесей «1,7

>96,25 Sn; «3,0 Pb; <0,3 Sb; «0,15 Cu; <0,05 Fe;

« 0,1 Bi; «0,1 As; «0,05 S; «0,002 Zn; «0.002 A.1; всего

примесей «3,75

>99,98 Pb; «0,02 Sn; «0,002 Cu; «0,002 Zn; «0,002 Fe;

«0,005 Sb; «0,006 Bi; «0,002 Ag; «0,002 As; всего при-

месей «0,02

>99,92 Pb; «0,02 Sn: «0,002 Cu; «0,003 Zn; «0,005 Fe;

«0,01 Sb; «0,03 Bi; «0,01 Na; «0,01 Ca; <0,002 Ag;

«0,002 As; «0,005 Mg

>99,86 Pb; «0,02 Cd; «0,003 Cu; «0,005 Zn; «0,01 Fe;

«0,02 Co; «0,01 Ni; «0,06 Bi; «0,002 Ag; всего приме-

сей «0,14

>99,5 Pb; «0,05 Cd; «0,012 Cu; «0,1 Zn; «0,05 Fe;

«0,05 Co; «0,02 Ni; «0,1 Bi; «0,002 Ag; всего приме-

сей « 0,5

99,15Sb; «0,7Pb; «0,04 Cu; «0,02 Fe; «0,1 S; «0,02 As;

всего примесей «0,15

98,05Sb; «1,0 Pb; «0,08Cu; «0,03Fe; «0,1 S;«0,05As;

всего примесей «0,35

>97,5Sb; «2,0Pb; «0,10 Cu; «0,05 Fe; «0.1S; «0,05 As;

всего примесей «0,50

>99,0Sb; «0,4 Pb; «0,2 Cu; «0,15Fe; <0.1S; «0,25 As;

всего примесей «0,60

>98,0Sb; «0,8Pb; «0,3Cu; «0,25 Fe; <0,4S; «0,25 As;

всего примесей «1,2

>99,96 Zn; «0,015 Pb; «0,001 Sn; «0,001 Cu; <0,02 Fe;

«0,01 Cd; «0,012 Sb; «0,002 As; «0,001 Bi; всего приме-

сей «0,04

>99,9Zn; «0,024 Pb; «0,001 Sn; «0,002 Cu; «0,02 Fe;

«0,014 Cd; «0,003 Sb; «0,005 As; <0,001 Bi; всего при-

месей «0,1

>99,8 Zn; «0,05 Pb; «0,002 Sn; < 0,002 Cu; «0,07 Fe;

«0,2 Cd; «0,005 Sb; «0,005 As; «0,001 Bi; всего приме-

сей «0,2

>9Ч,65 Zn; «1,0 Pb; «0,002 Sn; «0,005 Cu; <0,007 Fe;

«0,2 Cd; «0,02 Sb; «0,01 As; «0,002 Bi; всего приме-

сей «1,35

>97,35 Zn; «2,2 Pb; ,.0,05 Sn; «0,05 Cu; <0,05Fe;

«0,2 Cd; «0,02 Sb; «0,01 As; «0,002 Bi; всего приме-

сей «2,65

>9U Zn; «3,3 Pb; «l.OSn; «0,2 Cu; «1,0 Fe; «0,2Cd;

«0.3 Sb; всего примесей <5,9

10

ТЕХНОЛОГИЯ ЛИТЕЙНОГО ПРОИЗВОДСТВА

[РАЗД. III

Вторичные металлы и сплавы. Для литья

цветных металлов применяются вторичные

алюминиевые сплавы, оловянистые бронзы

и латуни, изготовленные из лома и отходов

без использования чистого олова, и двойные

сплавы алюминий — кремний (силумины). Важ-

нейшие торговые марки этих сплавов, исполь-

зуемые при цветном литье, приведены

в табл. 28, 29 и 30.

Таблица 28

Наименование сплава

Алюминиево-медно-

кремнистый

То же

„

Алюминиево-кремни-

стый

Алюминиево-медный

Алюминиево-цинково-

медный

Алюминиевые сплавы вторичные (по ГОСТ

Марка

АМК-1

АМК-2

АМК-3

АМК-4

АМК-5

АМК-6

АМК-7

АМК-8

АМК-9

АК

AM

АЦМ

Химический состав в

Основные элементы

А1

Осталь-

ное

„

„

„

„

„

„

Си

9,О —12,О

7-5-9.5

<8,о

6,о—9>°

5.°—7>5

4,о—7,о

1,2—4,°

I, о—4,о

<2,5

< i,o

3,О— 12,О

2,О— I2.O

Si

о,5-3-о

1,5-2,5

<3,о

о,5-3,о

4,о—6,о

3,о—6,о

5.5-8.O

3,о- 6,о

<J ю,о

6,0—11,О

¦< I.O

< 1,5

1583-42)

/о

Примесей

Ni

0,5

о,5

Без ограниче-

ния

о,5

°>5

°.5

Без ограниче-

ния

°.5

Без ограниче-

ния

о,5

Без ограниче-

ния

о,з

I

]

]

-е

,3

.8

1.3

.3

,3

.3

1.3

,о

I.O

3,о

1.5

не

Zn

о,5

о, 5

1,О

2,5

о. 5

о,5

о.5

о.5

о,5

I.O

14>°

более

Mg

о,4

°'7

Без ог-

раниче-

ния

о,5

о,4

о, 4

°.5

о,4

Без ог-

раниче-

ния

о,4

i,5

о. 7

Мп

о,5

о,7

Без ог-

раниче-

ния

о,7

о,з

о, s

Без ог-

раниче-

ния

°>5

Без ог-

раниче-

ния

°.7

1-5

о.8

Маркировка

торцов чушек

цветными

полосами

Синяя

Две синие

Три синие

Белая

Две белые

Три белые

Красная

Две красные

Три красные

Чёрная

Две чёрные

Три чёрные

Бронзы и латуни оловяяистые (по ГОСТ 614-41)

Таблица 29

Марка

ЛОС ....

Бр-ОЦС 3-П-4

Бр-ОЦС 3-7-4

Бр-ОЦС 5-6-4

Бр-ОЦС 5-8-4

Основные

Си

6о—8о

Осталь-

ное

„

Sn

2,О—4,°

2.5-5.°

4,о—6,о

5.O-7-O

Химический <

элементы

Zn

Осталь-

8,о -14,о

5.о — ю,о

5.5- 8,о

7,о—ю,о

РЬ

2,О—6,О

2,О—6,0

2,0—6,О

2,О—6,О

состав в

%

Примесей не

Sb

о.5

о,5

Ее

о,4

о,4

о,4

о,4

более

А1

о.ч

О,О2

О,О2

О.О5

о,оэ

Всего

приме-

сей

1.6

1.3

1,3

1,3

1,3

Маркировка рёбер

чушек цветными

полосами

Синяя

Зелёная

Чёрная

Красная

Белая

Допускается содержание никеля за счёт меди: в бронзах — до 1,5и,0, в латуни— 1,0%.

Силумины первичные в чушках (по ГОСТ 1521-42)

Таблица 30

Наименование сплава

Силумин 0

1

2

3

Марка

С Л МО

СЛМ1

СЛМ5

СЛМЗ

Химический состав в °/0

Основные элементы

А1

Осталь-

ное

Si

ю.5-13,5

юо-^З^

ю,5 - 13-5

ю.5-13.5

Примесей не

Fe

о,35

0,5°

0,70

1,20

Cu+Zn

0,15

0,15

0,20

0,20

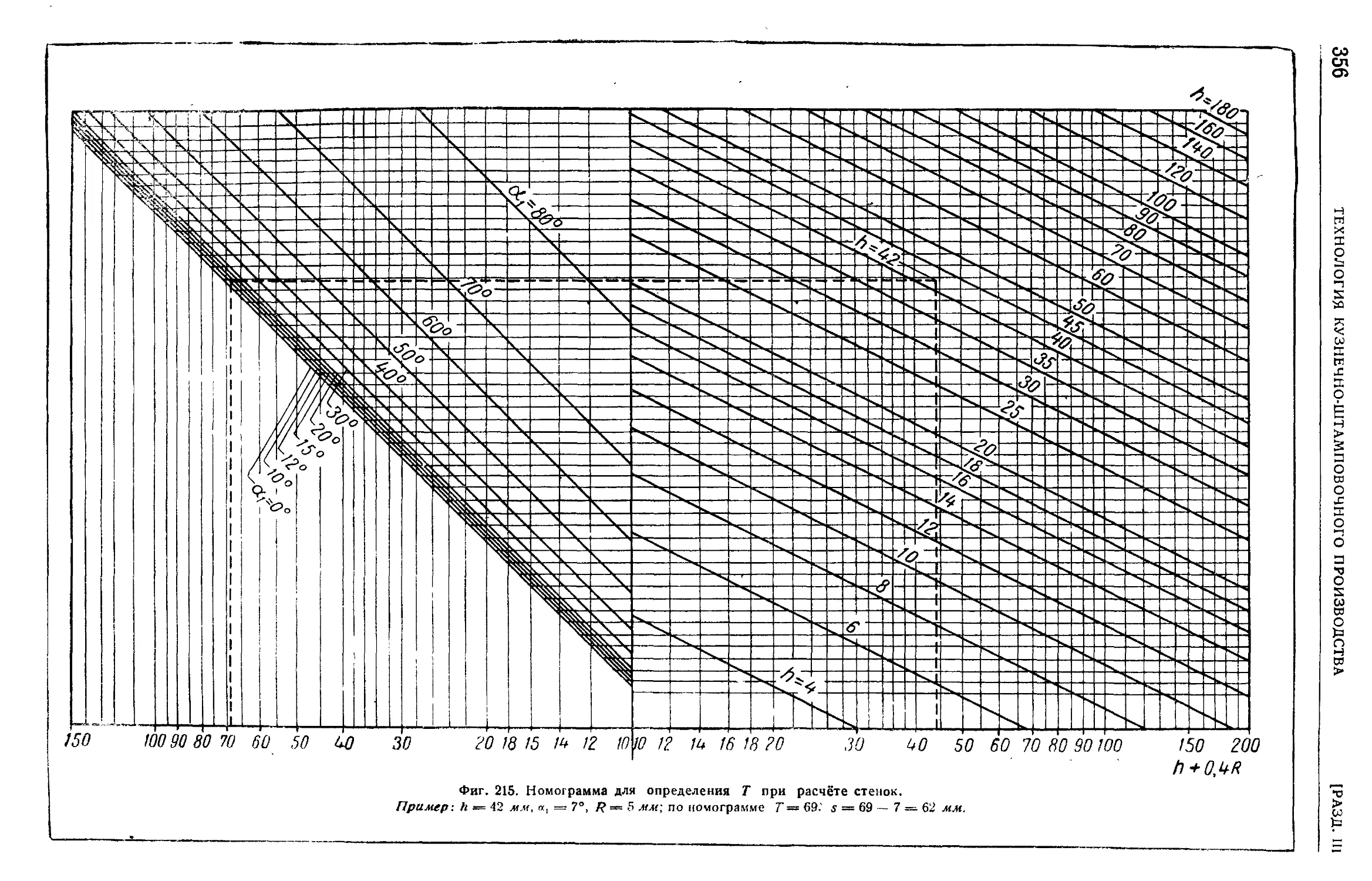

более