Текст

ББК 31.392я7

Х71

УДК 621.57@75)

Н. Н. Кошкин, И. А. Саку и, Е. М. Бамбушек,

Н. Н. Бухарин, Е. Д. Герасимов, А. Я. Ильин,

В. И. Пекарев, А. К. Стукаленко, Л. С. Тимофеевскнн

Рецензенты:

д-р техн. паук проф. Ф. М. Чистяков; кафедра холодильных машин

и установок Московского ордена Трудового Красного Знамени технологиче-

технологического института мясной и молочной промышленности (канд. техн. наук доц.

Г. Д. Аверин, канд. техн. наук доц. К, И. Венгср, д-р icxh. наук проф,

Э> И. Каухчешеили)

Холодильные машины: Учебн. для втузов по специально-

Х71 стл «Холодильные машины и установки»/Н. Н. Кошкин,

И. А. Сакун, If. M. Бамбушек и др.; Под общ. ред. И. А. Са-

куна. — Л.: Машиностроение, Ленингр. отд-ние, 1985. —

510 с, ил.

В пер.: 1 р, 60 к,

v 2303050000-169 tttA ик ББК 31.392я7

Х 038 @1)-85 1вМ5 6П2.28

© Издательство «Машиностроение», 1985 г#

ПРЕДИСЛОВИЕ

Интенсификация развития народного хозяйства страны, преду-

предусмотренная решениями XXVI съезда КПСС, требует повышения

научно-технического уровня разработки и производства холодиль-

холодильного оборудования. Решению этих задач подчинена работа высшей

школы по повышению качества подготовки инженерных кадров

соответствующего профиля.

Настоящий учебник написан авторским коллективом кафедры

холодильных машин Ленинградского ордена Трудового Красного

Знамени технологического института холодильной промышленности

в соответствии с действующей программой курса «Холодильные

машины» высших учебных заведений, готовящих инженеров по спе-

специальности «Холодильные и компрессорные машины и установки»

специализации «Холодильные машины и установки».

В основу книги положены лекции, читаемые в ЛТИХПе, а также

многолетний опыт преподавания курса «Холодильные машины» в ин-

институте.

Основное внимание авторы уделили изложению теории, анализу

и методикам расчета холодильных машин и их элементов. Рассмо-

Рассмотрено ограниченное число примеров конструкции машин и устройств,

применяемых в технике умеренного холода. Читатель может попол-

пополнить сведения по этому вопросу, обратившись к справочной лите-

литературе серии «Холодильная техника» [45, 46] и другим источникам.

Авторы выражают глубокую признательность д-ру техн. наук

проф. 1£. С. Курылеву и д-ру техн. наук проф. В. В. Оносовскому

за обстоятельный разбор рукописи и полезные советы, позволившие

сделать изложение материала более ясным и методически строгим.

Авторы благодарят канд. техн. наук доц. В. П. Суетинова за участие

в написании гл. 13 рукописи, а также канд. техн. наук С. П. Аксе-

Аксенова, инж. И. Д. Лукьянову и других сотрудников кафедры холо-

холодильных машин ЛТИХПа за помощь в подготовке рукописи.

Отзывы и замечания по книге просим направлять по адресу:

191065, Ленинград, ул. Дзержинского, 10, ЛО издательства «Маши-

«Машиностроение».

ВВЕДЕНИЕ

Теплообмен, являясь одним из наиболее распространенных про-

процессов в природе, диалектически связывает между собой процессы

охлаждения и нагревания. Второй закон термодинамики устанавли-

устанавливает невозможность самопроизвольного перехода теплоты от менее

нагретого тела к более нагретому.

Температурный уровень тела, устанавливаемый термодинамиче-

термодинамической шкалой температуры, позволяет однозначно определить направ-

направление естественного теплового потока. Наименее нагретыми телами

или средами в природе являются окружающие нас воздух, вода,

почва, т. е. окружающая среда, имеющая теоретически бесконечно

большую теплоемкость.

Многие современные технологические процессы необходимо вести

при температурах более низких, чем температура окружающей

среды. Кроме того, температурный уровень окружающей среды

в наземных условиях подвержен значительным колебаниям.

Он не поддается регулированию, что не отвечает требованиям

современного материального производства, жизни и быта

людей.

Искусственный холод — есть теплота, температурный уровень

которой ниже температурного уровня окружающей среды. Искус-

Искусственное охлаждение, т. е. процесс понижения температуры источ-

источника ниже температуры окружающей среды, можно осуществить

двумя путями: 1) используя аккумулированный в ограниченном

пространстве естественный холод; 2) используя выработанный в спе-

специальных устройствах — холодильных машинах — искусственный

холод х.

Аккумулирование естественного холода путем заготовки водного

льда в нашей стране с ее многомесячным холодным периодом на боль-

большей части территории применяется давно. Современные технические

средства заготовки естественного водного льда для многочисленных

мелких потребителей и его бессольное применение (при температуре

около О °С) делают этот способ энергетически и экологически целе-

д Выражения «аккумулированный холод» и «выработанный холод» являются удоб-

удобными своей краткостью условными терминами. Их следует понимать как аккумули-

аккумулирование или выработку потеициальиой возможности восприятия соответствующего

количества теплоты.

сообразным. Применение льдосоляных смесей, в частности хлорида

кальция и льда, позволяет, как известно, снизить температуру плав-

плавления льда до —55 °С.

Для получения искусственного холода согласно второму закону

термодинамики необходимо затратить внешнюю энергию. Темпера-

Температура охлаждаемого изолированного тела при этом будет пони-

понижаться, т. е. отнятие теплоты (охлаждение) воспринимается как

«передача телу холода». Температура воспринимающего теплоту тела

будет повышаться, однако, если теплота передается окружающей

среде, имеющей бесконечно большую теплоемкость, ее температура

практически не меняется.

Температурным пределом искусственного охлаждения является

температура, близкая к абсолютному нулю (—273,15°С). Диапазон

температур, достигаемый в холодильных машинах, условно делится

на две области: область холода умеренной температуры (так назы-

называемая область умеренного холода) — до —160 СС и область глу-

глубокого холода — от —120 СС и ниже. Вузовский курс «Холодиль-

«Холодильные машины» посвящен изучению способов получения искусствен-

искусственного холода умеренной температуры.

В цикле холодильной машины всегда имеются два внешних

источника теплоты: источник теплоты низкой температуры (ИНТ)

и окружающая среда или источник теплоты высокой температуры

(ИВТ); ИНТ принято называть тело или среду, от которых

отводится теплота. В машинах, работающих по теплонасосному

или теплофикационному циклам, тело или среда, к которым под-

подводится теплота, являются приемниками теплоты высокой темие-

. ратуры.

Для переноса теплоты от ИНТ к ИВТ в холодильных.машинах

используются рабочие вещества. Рабочее вещество холодильной

машины" называют также холодильным агентом (сокращенно хлад-

хладагентом). Физические, калорические и другие свойства рабочего

вещества (см. гл. 3) в реальных условиях влияют на технико-эконо-

технико-экономические показатели холодильной машины.

Процесс производства искусственного холода для промышленных

нужд необходимо осуществлять непрерывно, вырабатывая холод

в холодильной машине и передавая его от ИНТ к ИВТ. Передача

холода обычно осуществляется посредством жидкого или газообраз-

газообразного теплоносителя или передачей охлажденной среды, например

воздуха, непосредственно в охлаждаемые помещения (холодилыше

камеры).

Холодильные машины умеренного холода делятся на три основ-

основные группы: компрессорные, теилоисиользующие, термоэлектриче-

термоэлектрические.

Компрессорные холодильные машины используют энергию в виде

механической работы. Одршм из элементов этих машин является

компрессор, сжимающий и перемещающий паро- или газообразное

рабочее вещество. В зависимости от типа и мощности компрессора

его привод осуществляется от двигателя: электрического, внутреннего

сгорания, паровой или газовой турбины.

Теплоиспользующие холодильные машины — абсорбционные и па-

роэжекторньге — в качестве источников энергии используют теплоту

относительно низкого потенциала — горячую воду, отходящие газы,

отработавший пар, имеющие температуру выше температуры окру-

окружающей среды. Это так называемые вторичные энергетические ре-

ресурсы (ВЭРы), использованию которых в настоящее время в соот-

соответствии с решением XXVI съезда КПСС придается особенно

большое значение.

В термоэлектрических холодильных машинах используется не-

непосредственно электрическая энергия.

Компрессорные холодильные машины в зависимости от агрегатного

состояния холодильного агента, с помощью которого осуществляются

рабочие процессы цикла, делятся на паровые и газовые. В паровых

холодильных машинах рабочее вещество совершает замкнутый

обратный круговой термодинамический цикл, меняя свое агрегатное

состояние по схеме* пар—жидкость—пар. В газовых холодильных

машинах агрегатное (газообразное) состояние рабочего вещества не

изменяется, причем в качестве рабочего вещества применяется пре-

преимущественно воздух.

Получаемые g помощью холодильных машин умеренно низкие

температуры используются в различных отраслях народного хо-

хозяйства: в пищевой промышленности и сельском хозяйстве при за-

заготовке и переработке скоропортящегося сырья, производстве и

хранении пищевых продуктов; в химической и нефтеперерабатыва-

нефтеперерабатывающей промышленности при производстве искусственного волокна,

пластмасс, спирта, каучука и т. п.; в медицинской, фармацевтиче-

фармацевтической и биологической промышленности при производстве и хранении

лекарств и биологических продуктов; в производственных, админи-

административных и бытовых помещениях для кондиционирования

воздуха; в железнодорожном, автомобильном и водном видах

транспорта для сохранности при перевозке грузов; в горной про-

промышленности для замораживания водоносных грунтов при строи-

строительстве шахт, туннелей, подземных сооружений; в машинострое-

машиностроении и радиотехнике; в спортивных сооружениях и во многих" дру-

других случаях.

В настоящее время в нашей стране выпускаются все виды холо-

холодильного оборудования, известного и применяемого в мировой тех-

технике. Отечественные заводы выпускают холодильные машины от

бытовых мощностью в несколько десятков ватт до промышленных

мощностью 10 МВт. Более 75 % холодильных машин и оборудова-

оборудования предназначено для хранения и обеспечения технологии пере-

переработки пищевых продуктов. Вместимость холодильников за пос-

последние 15 лет увеличилась в нашей стране в 1,8 раза. Выпуск хо-

холодильного оборудования в ближайшие годы будет увеличен более

чем в два раза.

Практическое применение холодильные машины получили ве

второй половине XIX века. Однако массовое использование

холода в промышленности и в быту началось лишь в XX сто-

столетии.

В развитие теории холодильных машин, создание новых типов и

их современных конструкций большой вклад внесли советские

ученые; П. Л. Капица, А. А. Саткевич, И. И. Левин, В. Е. Цыдзик,

С. Я. Герш, Н. Н. Кошкин, В. С. Мартыновский, Ф, М. Чистяков,

Л. М. Розенфельд, А. Г. Ткачев, И. С. Бадылькее, А. А. Гоголин,

В. М. Бродянский, А. В. Быков, И. М. Калнинь и другие хорошо

известные холодильщикам нашей страны и за ее пределами.

В настоящее время над созданием новых, исследованием и усо-

усовершенствованием существующих холодильных машин и их состав-

составных элементов работают многие научно-исследовательские и учеб*

ные институты, конструкторские бюро и заводы нашей страны.

Г лава 1

ФИЗИЧЕСКИЕ ОСНОВЫ ПОЛУЧЕНИЯ

НИЗКИХ ТЕМПЕРАТУР

Для понижения температуры рабочего вещества в циклах холо-

холодильных машин используется дросселирование (эффект Джоуля-

Томпсона), расширение с получением внешней работы, вихрепой

эффект (эффект Ранка—Хильша), термоэлектрический эффект (эф-

(эффект Пельтье), мапштокалорический эффект, десорбция газов.

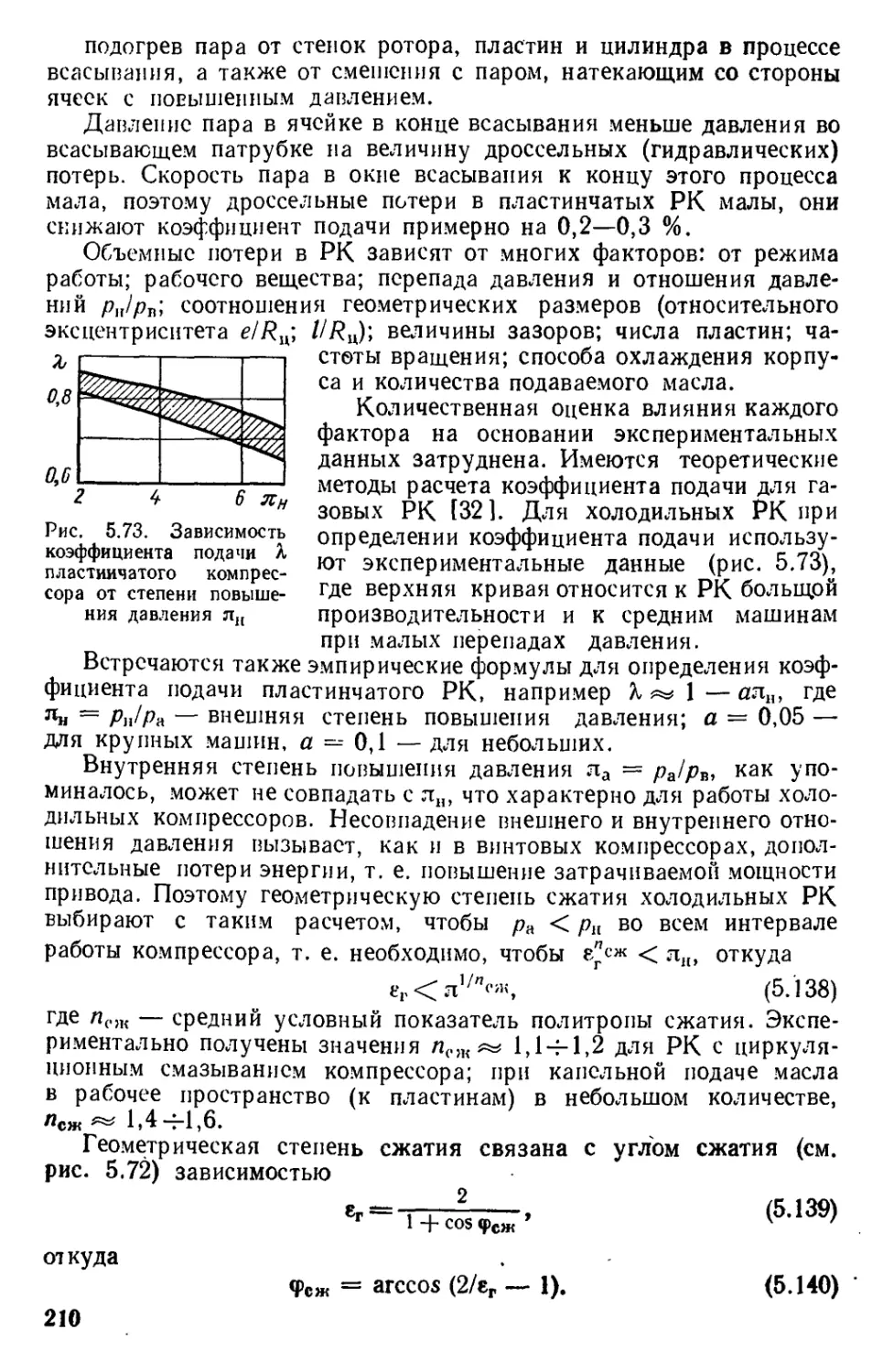

Наиболее распространенными способами получения низких тем-

температур являются: дросселирование, применяемое в паровых ком-

компрессорных и теплоиспользующих холодильных машинах, а также

расширение с получением внешней работы, применяемое в газовых

холодильных машинах. Магнитокалорический эффект и десорбция

газов применяются в основном в лабораторной практике для полу-

получения температур от 4 К до близких к абсолютному нулю.

§ 1.1. Дросселирование

Дросселированием называется эффект падения давления рабочего

вещества в процессе протекания его через сужение в канале. Физи-

Физически падение давления в процессе дросселирования обусловлено

диссипацией энергии потока, расходуемой па преодоление местного

сопротивления. Таким местным сопротивлением может быть диа-

диафрагма, вентиль, пористая среда, капилляр и др.

Рассмотрим процесс дросселирогзания рабочего вещества в диа-

диафрагме, установленной в горизонтальном трубопроводе постоянного

сечения (рис. 1Л). Теплообменом рабочего вещества с окружающей

средой в процессе дросселирования пренебрегаем. Масса рабочего

вещества, заключенная в данный момент между сечениями /—/

(до диафрагмы) if II—II (за диафрагмой), перемещается вдоль

трубы. Обозначим площадь сечения трубы F, давление, удельный

объем и температуру рабочего вещества до диафрагмы и после со-

соответственно р1у vL, Т{ и ръ v2, T2. За некоторый промежуток вре-

времени сечение /—/ переместится на расстояние slf сечение //—//

на расстояниеs2. Так как давление и плотность рабочего вещества за

диафрагмой ниже, чем перед диафрагмой, то s2 >5Х. Для того чтобы

переместить сечение /—/ на расстояние slf необходимо совершить

работу, равную

J-i-ЯАЛ , A.1)

8

Обозначим Vx = s{Ft где Fi — объем рабочего вещества, вытес-

вытесняемый сечением /—/ за рассматриваемый промежуток времени

через диафрагму. Так как Vx = i\G, где G — масса рабочего ве-

вещества, прошедшего через диафрагму, то

Li = p.vfi. A.2)

Так же определяется работа, которую производит, перемещаясь,

сечение II—II против давления /?2,

L2 = p2i\zG. A.3)

При перемещении рассматриваемой фик ированной массы рабо-

рабочего вещества за определенный промежуток времени совершается

работа, равная разности работы L2l которую производит сечение //—

//, и работы Lb которая производится над сечением 1—1\

I = L2 — Lx\ L = (p2v2 —

f. A.4); A.5)

1

1

1

1

1

Pi V1

1

V

ж

1

Рг |

i С*

Vz p*—-

2 1

1

1

1

1

I

1

Эта работа (работа протал-

проталкивания) затрачивается на пре-

преодоление сопротивления и, пре-

превращаясь в теплоту, подводит- j " "лГ

ся к самому рабочему веществу. Рис. 1Л. Схематическое изображение прс-

И процессе дросселирования - цесса дросселирования

'без теплообмена с окружающей

средой работа может быть произведена только зга счет уменьшения

внутренней энергии системы. Следовательно,

L - fa — uJG, A.6)

где и, и и2 — внутренняя энергия единицы массы рабочего вещества

соответственно до и после диафрагмы. .

Приравнивая между собой правые части уравнения A.5) и A.6),

получаем щ -\- р&г = иг + p2v2 или, что то же самое,

к = t%. A.7)

Таким образом, уравнение A.7) показывает, что в результате

адиабатного дросселирования значения энтальпий рабочего веще-

вещества до и после местного сопротивления одинаковы. Однако в самом

процессе дросселирования энтальпия переменна. Это объясняется

тем, ^что диафрагма или другое местное сопротивление представляет

собой сужение проходного сечения трубы, поэтому при протекании

через диафрагму поток рабочего вещества ускоряется, его кинетиче-

кинетическая энергия возрастает и, следовательно," энтальпия уменьшается.

оа диафрагмой сечение трубы снова возрастает, поток замедляется

(тормозится), его кинетическая энергия уменьшается и энтальпия

увеличивается до прежнего значения. Это иллюстрируется диаграм-

диаграммой (рис. 1.2). На этом рисунке процесс У—а отражает уменьшение

энтальпии при понижении давления от рх до р2у процесс а—2 — тор-

торможение потока за диафрагмой, в результате чего кинетическая

энергия потока уменьшается, а энтальпия возрастает до первоначаль-

первоначального значения. Во внешнем адиабатном потоке теплота, выделя-

выделяющаяся при торможении потока, целиком воспринимается самим

потоком рабочего вещества.

Рассмотрим теперь, как изменяется температура рабочего ве-

вещества при дросселировании. Из математического анализа известно,

что

п 8)

дх-ду ~ ду&х9 У ' '

т. е. значение смешанной производной не зависит от последователь-

последовательности дифференцирования. Рассмотрим это соотношение для слу-

случая z = const, т. е. dz = 0, тогда

i

откуда

\~д»)х\9* )г— \дх „

"^ Очевидно, что если некоторая

Рис. 1.2. Процесс дросселировав я величина z = / (у, х), ТО можно рас-

в ^(-диаграмме сматривать величины х = / (yt z) и

у = / (х, г), т.е. уравнение A.9)

однозначно связывает между собой величины всех возможных про-

производных этих трех функций.

По уравнению A.9) для величин 7\ /7, i получаем

= -h A.10)

Из термодинамики [27] известно, что

тогда из уравнения

A.10) следует

дТ\ T(dv/dT)v

1П

Величина (дТ/др); называется коэффициентом дросселирования

или дифференциальным дроссельным эффектом и обозначается

Of - (дТ/др)&. (Ы2)

Изменение температуры рабочего вещества в процессе дроссе-

дросселирования при конечном перепаде давлений называется инпгеграль*

10

ным дроссельным эффектом, который определяется из соотноше-

соотношения

(Г%-Тд = \щ-йр, A.13)

Pi

где Г, и Г2 — температуры рабочего вещества перед местным со-

сопротивлением и за ним.

Анализ уравнения A.11) показывает, что знак коэффициента

дросселирования определяется величиной [Т (dv/dT)p — v\ так как

всегда ср >0.

Если (dv/dT)p < v/T, то щ < 0, тогда Т2 — 7\ = J ardp =

Pi

= - at (pl — рг) i>0, т. е. температура рабочего вещества за дрос-

дросселем повышается. В том случае, когда (dv/dT)p >> v/T, то at *>0

и 72 — Г, < О, т. е. температура рабочего вещества за дросселем

понижается.

I-сли (dv/dT)p — v/Ty то а,- — 0 и 7\> — Л = 0, т. е. температура

рабочею вещества в процессе дросселирования не меняется.

Поскольку для идеального газа pv = RT, следовательно,

(dvdT).. — Rip ^ v/T, тогда аь = 0, т. е. идеальный газ дроссе-

дросселируется без изменения температуры.

Для одного и того же рабочего вещества знак щ может быть

различным в различных областях диаграммы состояния. Состояние

рабочего вещества, в котором a-t — 0 называется точкой инверсии

эффекта дросселирования. Геометрическое место точек инверсии на

диаграмме состояния называется кривой инверсии.

Дросселирование представляет собой необратимый процесс, так

как если представить себе процесс дросселирования, идущим в об-

обратном направлении (например, в трубопроводе, показанном на

рис. 1.1, изменить направление движения потока на обратное), то

он по-прежнему будет сопровождаться падением давления. По-

Поскольку процесс дросселирования необратим, то энтропия рабочего

вещества при дросселировании возрастает. Изменения энтропии

можно определить, пользуясь следующим соотношением [20]:"

«2 (i\ Pz) - Si {i> Pi) = f (ds/dp)i dp, A.14)

p\

Pc

где (ds/dp)i = —v/T. Тогда' s2 (/, p2) — su (/, px) = — J (v/T) dp

или

f1

s2 (i, Pi) - Sl (i, Px) = J (v/T) dp. A.15)

Pa

^уравнения AЛ5) следует, что всегда s2 E>su.

If

§ 1.2. Процесс расширения

с получением внешней работы

При расширении рабочего вещества от давления рх до давления р2

(рис. 1.3) можно получить работу, если этот процесс происходит

в расширительном цилиндре — детандере (процесс а— Ь). В этом

случае работа совершается за счет изменения энтальпии расширя-

расширяющегося рабочего вещества и отводится от детандера. Чаще всего

для расширения рабочего вещества используются центростреми-

центростремительные или осевые детандеры, хотя могут использоваться и другие

типы расширительных машин, например* поршневые или винтовые.

Винтовые детандеры, на наш взгляд, имеют большие перспективы,

однако исследований в этой области крайне мало.

Рассмотрим, как меняются па-

параметры рабочего вещества, харак-

характеризующие процесс расширершя

с получением BFiemnefi работы.

Если процесс расширения с совер-

совершением внешней работы осуществ-

осуществляется без потерь и без теплооб-

теплообмена с окружающей средой, то

• энтропия рабочего вещества не

5 меняется, т. е. процесс расширения

Рис. 1.3. Процессы дросселирования и^ет изоэнтронно d.s--^ 0. Работа,

и адиабатного расширения с получе- совершаемая рабочим веществом

нисм работы в s— Г-диаграмме при расширении (процесс а—6),

отводится из системы. Так как эта

работа совершается за счет энергии рабочего вещества, то его темпе-

температура в процессе расширения всегда понижается.

Понижение температуры определяется производной (дТ1др)8%

которая может быть названа коэффициентом обратимого адиабат-

адиабатного (изоэнтропного) расширения и по аналогии с at обозначена ав.

Воспользуемся уравнением A.9) для величин Г, р9 s, тогда

(£).(#), (*).--'• <■•«»

С учетом уравнения Максвелла (dv/dT)p = —(ds/dp)r и выраже-

выражения теплоемкости ср = Т (ds/dT)p из уравнения A.16) получаем

\< = T(dv/dT)p/cp. A.17)

Коэффициент дросселирования в соответствии с уравнением

Из уравнений A.11) и A.17) получаем

а8-а* = и/ср. A.18)

Поскольку v и Ср всегда положительны, то в соответствии с A.18)

а, *>щ. A.19)

12

Таким образом, процесс адиабатного расширения с получением

внешней работы термодинамически более эффективен, чем процесс

адиабатного дросселирования. К такому же выводу можно прийти

рассмотрев эти процессы в диаграмме s— Т (рис. 1.3). Процесса—б —

адиабатное расширение с получением внешней работы, процесс я—_

с ___ дросселирование. Из рис. 1.3 видно, что ATS *> &Tt.

§ 1.3. Вихревой эффект

В 1933 г. Ранк экспериментально установил различие в температу-

температурах потоков воздуха, движущихся у оси и на периферии циклона-

пылеуловителя. Это открытие опровергалось до опубликования работы

А-А

Рис. 1.4. Схема вихревой трубы: а — прямоточный тип; б—противоточный тип

Хильша в 1946 г. В последнее время исследованию эффекта Ранка—

Хильша было посвящено большое число работ. Наиболее подробно об-

область его применения описана в монографии А. II. Меркулова [24]. Ис-

Исследованием этого явления занимался также В. С. Мартыновский [231.

Процесс температурного разделения газа, осуществляемый в вих-

вихревой трубе, вызвал значительный интерес вследствие чрезвычай-

чрезвычайной простоты ее конструкции (рис. 1.4). Сжатый газ подводится

при температуре окружающей среды в цилиндрическую трубу ///

рез сопло I по касательной к внутренней поверхности трубы,

уступающий в трубу газ совершает вращательное движение, одно-

одновременно перемещаясь от сопла / к дросселю //, причем через диаф-

v l-4,iV (или трубу меньшего диаметра) выходит холодный воздух,

13

а через дроссель // по периферии трубы — горячий. При давлении

газа 0,3—0,5 МПа температура холодного газа на 30—70 °С ниже

начальной температуры газа.

Получение в вихревой трубе холода методом необратимого рас-

расширения газа заранее предопределяет сравнительно большие энер-

энергетические потери. Проведение энергетического сравнения вихре-

вихревого эффекта и адиабатного расширения с получением внешней

работы показывает [21 ], что вихревой эффект значительно уступает

адиабатному расширению с получением работы. Однако не всегда

энергетическое сопоставление может быть решающим при сценке

холодильных систем.

Исключительная конструктивная простота вихревой трубы де-

делает метод совместного получения холода и теплоты весьма интерес-

интересным. Так, например, при периодической потребности в холоде на

различных предприятиях и особенно в лабораториях при необходи-

необходимое! и мглой холодопроизводительности очень удобно применять

простую вихревую трубу вместо дорогостоящей и сложной холодиль-

холодильной машины. Следует* указать, что до сих пор отсутствует достаточно

развитая и вполне законченная теория, которая могла бы предска-

предсказать все тонкости этого эффекта и дать необходимые рекомендации

конструктору для повышения эффективности вихревой трубы.

§ 1.4. Термоэлектрический эффект

В технике давно и достаточно широко применяется эффект воз-

возникновения термо-ЭДС в спаянных проводниках, когда места спаев

находятся при различных темпе-

температурах (эффект Зеебека). Дости-

Достижения в области создания эле к-

t t .

Источник низкой

температуры

Рис. 1.5. Схема термоэлемента Пелыъе

1 трических элементов, использую-

* типу ^гЬгЬрыт Зро^ркя ппипРЛн

щих эффект Зеебека,

также к прогрессу в использова-

использовании термоэлектрического эффекта

Пельтье. Сущность последнего

заключается в появлении разности

температур на спаях пары мате-

материалов при прохождении через них

электрического тока.

На рис. 1.5 показана схема тер-

термоэлемента Пельтье. Два полу-

полупроводника п и т образуют кон-

контур, по которому проходит постоян-

постоянный ток от источника питания С.

Если температура на холодных

спаях Тх станет ниже, чем температура источника низкой темпе-

температуры, а температура на горячих спаях 7\, выше, чем температура

окружающей среды, то термоэлемент будет выполнять функции хо-

холодильной машины, способной переносить теплоту от источника

низкой температуры к окружающей среде.

14

Снижение температуры спая происходит в том случае, когда

под воздействием электрического поля электроны, двигаясь из

одной ветви термоэлемента, переходят в новое состояние с более

высокой энергией. При этом повышение энергии электронов про-

происходит за счет кинетической энергии, отбираемой от атомов ветвей

термоэлемента в местах их сопряжения. При обратном направлении

движения тока электроны, переходя на более низкий энергетический

уровень, отдают избыточную энергию атомам кристаллической

решетки, нагревая спай термоэлемента.

Простота схемы, отсутствие каких-либо движущихся частей,

шума делают термоэлемент Пельтье чрезвычайно перспективным

генератором холода.

В конце 40-х и начале 50-х годов академик А. Ф. Иоффе и его

ученики провели работу по исследованию и разработке теории тер-

термоэлектрического охлаждения.

Глава 2

ТЕРМОДИНАМИЧЕСКИЕ ОСНОВЫ

ХОЛОДИЛЬНЫХ МАШИН

Рабочее вещество в циклах холодильных машин участвует в раз-

различных термодинамических процессах. От того, как совершаются

эти процессы, зависит эффективность холодильных машин. Задача

термодинамического анализа, основанного на пер ном и втором за-

законах термодинамики, состоит в том, чтобы выяснить предельно

возможную эффективность циклов холодильных машин и указать

на те элементы машины, улучшение которых способно больше всего

повлиять на рост общей эффективности.

В термодинамической теории холодильных машин большое зна-

значение имеет окружающая среда. Окружающая среда характеризуется

прежде всего тем, что ее параметры не зависят от работы рассматри-

рассматриваемой холодильной машины (системы). Это означает, что окружа-

окружающая среда по отношению к холодильной машине (системе) должна

быть настолько большой, что любое воздействие холодильной ма-

машины (системы) вызывало бы в ней настолько малые изменения, что

ими можно пренебречь. Примерами такой среды могут служить атмо-

атмосферный воздух, вода крупных водоемов, космическое пространство.

Второе условие, которому должна удовлетворять окружающая

среда, заключается в том, что все ее компоненты должны находиться

в полном термодинамическом равновесии. Это условие, строго го-

говоря, невыполнимо, так как в окружающей среде существуют изме-

изменения температуры и давления. Однако при решении подавляющего

большинства термодинамических задач этими изменениями можно

пренебречь.

Указанная формулировка, которую можно встретить в ряде ли-

литературных источников, не совсем достаточна для инженера. До-

Дополнительным условием должна являться возможность реализовать

теплообмен между рабочим веществом и окружающей средой без

существенных затрат.

§ 2.1. Классификация обратных циклов

Рабочее вещество холодильной машины совершает обратный цикл

за счет механической энергии или энергии другого вида в различных

условиях. Имеется три разновидности обратных циклов: холодиль-

холодильный, теплового насоса и комбинированный.

16

Холодильная машина работает по холодильному

циклу и служит для охлаждения какой-либо среды или поддер-

поддержания низкой температуры в охлаждаемом помещении, если теплота

ог источника низкой температуры Гиит (охлаждаемого объекта) пере-

передается окружающей среде Го. с. Такой обратный никл показан 'на

рис. 2.1, а. В процессе 4—/ к рабочему веществу от источника низ-

низкой температуры подводится теплота qQf в процессе /—2 рабочее

вещество сжимается, в процессе 2—3 происходит отвод теплоты q

от рабочего вещества к окружающей среде. Процесс 3—4 — расшире-

расширение рабочего вещества с совершением работы 1р.

Согласно второму закону тер-

термодинамики, окружающей среде

передается теплоты больше, чем

отнимается от источника низкой

температуры, на величину работы

цикла

q-q, = iv B.1)

Работа, которую необходимо

пХгГп ^я Т Диа%ам1е:?1хол^„Ый: 7 1

ратного цикла, равна теплового -насоса; в — комбинирован-

'ц = 'к-/р. B.2) . - НЬ1Й

Термодинамическая эффективность холодильного цикла харак-

характеризуется холодильным коэффициентом 8

k . B.3)

Холодильная машина работает по циклу теплового

насоса, если теплота от окружающей среды передается источнику

с более высокой температурой Г11ВТ. В этом случае холодильная ма-

машина используется для теплоснабжения. Такой способ теплоснаб-

теплоснабжения иногда называют динамическим отоплением. Цикл теплового

насоса показан на рис. 2.1, б. В процессе 4—1 к рабочему веществу

подводится теплота от окружающей среды. При сжатии рабочего

вещества (процесс 1—2) его энтальпия и температура повышаются

вследствие сообщения ему работы, в процессе 2-3 рабочее вещество

отдает теплоту q источнику высокой температуры — воде или воз-

Духу, которые используются для отопления помещений или других

технологических нужд. В процессе 3—4 рабочее вещество расши-

расширяется, совершая при этом работу 1Р.

1ермодинамическая эффективность цикла теплового насоса опре-

определяется отопительным коэффициентом |х

И = <7//ц. . B.4)

зьДУ холодильным й отопительным коэффициентами существует

связь

И - <7//ц = (9о + /ц)//ц - е + 1. B.5)

п биниР°ванный цикл— цикл холодильной ма-

в котором теплота от источника низкой температуры пере-

17

дается источнику высокой температуры. Такой цикл представлен на

рис. 2.1, в, где 4—/ — это процесс подведения теплоты qQ к рабочему

веществу; /—2 — сжатие рабочего вещества; 2—3 — отвод теплоты q

от рабочего вещества к источнику высокой температуры; 3—4 —

расширение рабочего вещества с получением работы.

При помощи комбинированного цикла получают одновременно

холод и теплоту, поэтому характеризуется он двумя коэффициен-

коэффициентами е и |х:

е = <7о/'ц.х; ]* = Я11ч.1>

где /ц х и /ц т —соответственно работа циклов 1 —Ъ—а—4 и

b — 2—3— al

§ 2.2. Второй закон термодинамики.

Внутренняя и внешняя необратимость

Рассматривая условия перехода теплоты от холодного тела к бо-

более теплому, Р. Клаузиус формулировал второй закон термодина-

термодинамики следующим образом: «Теплота не может переходить от холод-

холодного к теплому телу сама собой, без компенсации». В этой форму-

формулировке подчеркивается необходимость затраты работы для пере-

переноса теплоты от холодного тела к теплому (от источника низкой

температуры к окружающей среде или к источнику высокой темпе-

температуры), т. е. для осуществления обратного кругового цикла необ-

необходимо иметь как минимум два источника — низкой и высокой тем-

температуры (окружающей среды) и при этом необходимо затратить

работу (или теплоту).

На втором законе термодинамики базируется вся термодинамиче-

термодинамическая теория холодильных машин. Понятие об обратимости процес-

процессов имеет фундаментальное значение как в физике, так и в теории

холодильных машин. В констатации самого факта существования

необратимых процессов лежит важная идея второго закона термо-

термодинамики.

Процесс называют обратимым, если после его завершения тела,

принимавшие в нем участие, могут быть возвращены в первоначаль-

первоначальное состояние и при этом какие-то дополнительные изменения нигде

не возникнут. Процессы, которые не удовлетворяют этим условиям,

называются необратимыми. Источниками необратимости в холодиль-

холодильных машинах являются внутреннее трение частиц рабочего вещества;

трение в элементах машины; дросселирование; диффузия; передача

теплоты, происходящая при конечной разности температур; нерав-

неравновесные фазовые превращения; смешение различных компонентов

и др.

Принципиальным вопросом является разделение необратимости

на внутреннюю и внешнюю. Такое разделение позволяет правильно

установить источники необратимых потерь в циклах и дает возмож-

возможность искать пути их устранения.

Внутренне обратимым процессом (с достаточной для инженер-

инженерной практики точностью) можно считать процесс, в котором соблю-

18

дяются условия равновесия Biiyipn тела, отсутствуют внутреннее

трение и диффузия, не происходит смешения и химических реакций,

В том случае, когда выполняются условия равновесия между рабо-

рабочим веществом и внешними телами (окружающей средой), находя-

находящимися с ним во взаимодействии, процесс называют внешне обрати-

обратимым. Очевидно, что возможны различные сочетания внутренне и

внешне обратимых и необратимых процессов и их можно классифи-

классифицировать следующим образом: 1) процессы вполне обратимы как

внутренне, так и внешне; 2) процессы внешне обратимые, но вну-

внутренне необратимые; 3) процессы внешне необратимые, но внут-

внутренне обратимые; 4) процессы необратимые как внутренне, так и

внешне.

Все без исключения процессы, происходящие в элементах холо»

дильной машины, осуществляющей обратный круговой процесс,

относятся к четвертой группе. Тем не менее при термодинамическом

анализе можно использовать и понятие о процессах первых трех

групп. При таком анализе различных холодильных устройств весьма

плодотворным является метод наращивания (суммирования) потерь.

Одним из важных аспектов этого метода является разделение потерь

на внутренние и внешние.

Обратимые процессы можно изображать в термодинамических

диаграммах. Площади под кривыми, изображающими такие про-

процессы в v—р-, s—Т-диаграммах, будут представлять собой соот-

соответственно количество работы и теплоты. Изображение необратимых

процессов в тепловых диаграммах в значительной мере условно.

§ 2.3. Необратимые потери обратных циклов

Для определения величины необратимых потерь процессов в об-

обратных циклах используется уравнение Гюи— Стодолы. На основа-

основании первого и второго законов термодинамики для обратных циклов

уравнение Гюи—Стодолы имеет вид

Д/ = ГО.С£Д5, B.6)

где А/ — увеличение работы цикла, вызванное необратимостью

процессов; Г0#с —температура окружающей среды; У^ As—сум-

As—суммарное приращение энтропии всех тел, принимающих участие в про-

процессах.

Так как энтропия —функция состояния тела, то в замкнутом

обратном цикле, совершаемом рабочим веществом, его энтропия

примет первоначальное значение, а изменение энтропии будет равно

нулю. Следовательно, под 2 As при совершении обратного цикла

следует понимать изменение энтропии источников. Для холодильного

цикла использование уравнения Гюн—Стодолы при оценке потерь,

связанных с необратимостью, возможно только в том случае, если

Данный необратимый цикл сравнивается с обратимым (внутренне

и внешне), имеющим такую же холодопроизводительность (колнче-

19

ство теплоты, получаемое рабочим веществом от источника). Такие

обратимые циклы часто называют циклами с минимальной работой,

циклами-образцами.

Для процессов, происходящих в тепловом насосе; уравнение

Гюи— Стодолы справедливо в том случае, если сравниваются циклы,

дающие одно и то же количество теплоты.

В обратных циклах основными необратимыми потерями являются:

потери, связанные с теплообменом рабочего вещества с источником

ршзкой температуры и с окружающей средой; потери, связанные

с дросселирован нем рабочего вещества. Определение этих необрати-

необратимых потерь для простоты рассуждений будем производить по частям,

чтобы впоследствии просуммировать все потери и определить сте-

степень термодинамического совершенст-

совершенства цикла—коэффициент обратимос-

обратимости Т|обр.

Предположим, что необходимо

охладить какой-то источник низкой

температуры от состояния а до состоя-

состояния b (рис. 2.2). Это можно сделать

при помощи холодильной машины,

работающей по циклу 1—2—3—4. В

этом цикле теплота от рабочего ве-

вещества отводится к окружающей сре-

среде в процессе 2—3 при бесконечно

малой разности температур. Процес-

Процессы сжатия и расширения рабочего

вещества /—2 и 3—4 происходят по линиям s = const, т. е. также '

обратимы. Таким образом, в этом цикле имеется только один вид не-

необратимости—подвод теплоты к рабочему веществу при конечной раз-

разности температур в процессе 4—1. Процесс а—b показан на диаграмме

s—Г условно. Цикл /—2—3—4 строится таким образом, что его

удельная холодопроизводительность q0 равна количеству теплоты,

отводимой от источника низкой температуры, т. е.

3

ъ

4

С

а

и—

7

г

1

as"

Ъ Т0.с

f n e

Рис. 2.2. Обратные циклы при ко-

конечных разностях температур в

s— Г-диа грамме

пл. пг — Ь — а — / = пл. m — 4 — 1 — п.

B.7)

Из термодинамики известно, что работа цикла /—2—3—4 экви-

эквивалентна площади /—2—3—4. Сравним работу цикла 1—2—3—4У

имеющего необратимость в процессе подвода теплоты к рабочему

веществу, с обратимым циклом (циклом с минимальной работой).

Таким циклом для данных источников будет цикл a—c—3—b. Дей-

Действительно, в этом цикле теплообмен рабочего вещества с источни-

источником низкоГ! температуры и с окружающей средой идет при беско-

бесконечно малой разности температур, процессы сжатия и расширения

а—с и 3—Ь также обратимы (идут по линии s = const), т. е. такой

цикл внутренне и внешне обратим. Удельные холодопроизводитель-

ности цикла образца а—с—3—b и цикла исследуемого /—2—3—4

равны между собой по условиям построения цикла 1—2—3—4

[см. равенство B.7) ].

20

Работа цикла образца /mm соответствует площади а—c—3—b;

таким образом, увеличение работы Д/', связанное с необратимым

процессом теплообмена, будет равно

- /mln со пл. / - 2 - 3 -4 - пл. а - с - 3 - Ь B.8)

йли А/' со пл. /—2—с—а—b—4—/.

Так как пл. т — Ь — а — / = пл. т — 4— /—л, то шь 4 —

ft — а — 7 = пл. / — 7 — / — л, тогда

АР со пл. / - с - 2 - п = AsT0. c. B.9)

Таким образом, увеличение работы из-за необратимости в про-

процессе теплообмена источника низкой температуры и рабочего веще-

вещества равно изменению энтропии системы рабочее вещество — источ-

источник низкой температуры As', умноженному на температуру окружа-

окружающей среды Г0<с.

Изменение энтропии As' определяется следующим образом:

As' = Asp. B - As;HT, B.10)

где As,'I4T — изменение энтропии источника низкой температуры

в процессе а—b\ Asp. B — изменение энтропии рабочего вещества

в процессе 4—/;

Asp. в = Si - s4 = jcp. в (dT/T) =t cp. BIn GУГ4); B.11)

4

b

&s'mT = sb - sfl - j cHIIT (dT/T) = - си,,т In (Го/Гь). B.12)

a

Здесь cp. B и Синт —теплоемкость рабочего вещества и источника

(принимаем за постоянные величины).

Теперь представим себе, что процесс отвода теплоты от рабочего

вещества к окружающей среде идет также при конечной разности

температур и цикл холодильной машины будет /—5—6—4, т. е.

появилась еще одна внешняя ргеобрагнмость. Эта дополнительная

необратимость увеличила работу цикла на Д/" со пл. 2—5—6—3.

Определим дополнительную работу ДГ. Количество теплоты,

отведенной от рабочего вещества в окружающую среду, соответ-

соответствует пл. пг—6—5— п. С другой стороны, окружающая среда при-

приняла такое же* количество теплоты, эквивалентное площади

т ^ k—ё. Точка k поставлена таким образом, чтобы

пл.. т — 6 — 5. — п = пл. т — 3 — k — е. BЛ3)

Тогда пл. 2—5—6—3 - пл. n—2—k—e; пл. п—2—к-е = As'T0.c,

т. е,

ДГ = Д8То.в. B.14)

Изменение энтропии As" определяется аналогично с As'

* , B.15)

21

где Asq. с—изменение энтропии окружающей среды; As'p. *—из-

*—изменение энтропии рабочего вещества,

5

As;. в = * - s5 = — J Срие (dT/T) = — ср. Jn (Гб/Гв);

G

д^;. с = (k — k)/T0. с.

Общее изменение энтропии из-за наличия разности температур

в процессе теплообмена рабочего вещества и источников равно:

As = As' + As". Общее увеличение работы: 2 А/ = А/' + АГ.

Таким образом, работа цикла /—5—6—4 может быть записана

в следующем виде:

/д оэ пл. 1 - 5 — 6 - 4 со пл. а - с — «3 - b + £ А/ B.16)

или

/ц = Imin + 2А/.

Степень термодинамического совершенства определяется коэф-

коэффициентом обратимости rjoGp

Лобр = /щ1п//ц = 1т\п/0т\п ' Ь Е ^0» B-17)

т. е. с ростом необратимых потерь коэффициент обратимости падает,

что указывает на уменьшение энергетической эффективности цикла.

Определим эти потери в обратном цикле, связанные с наличием

внутренней необратимости—дросселированием рабочего вещества.

На рис. 2.3 показан обратный цикл в s—Т-диаграмме, в котором

расширение рабочего тела происходит по / ~ const (процесс 3—4) —

необратимо, сжатие (процесс 1—2) происходит по линии s ~ const —

обратимо. Теплообмен рабочего вещества и источников происходит

при бесконечно малой разности температур, т. е. также обратимо.

Работа цикла 1—2—3—4 эквивалентна площади 1—2—3—0—1.

Циклом-образцом . для цикла 1—2—3—4 будет цикл 1—2—5—4,

который внутренне и внешне обратим и его удельная холодопронзво-

дительность равна удельной холодонроизводителыюсти никла 1 —

2—3—4. Работа цикла 1—2—5—4 эквивалентна площади 1—2—5—4.

Разность этих площадей будет ни чем иным, как увеличением ра-

работы Д/^р из-за необратимости в процессе дросселирования 3—4.

Дополнительная работа определяется по выражению

А/;ср со пл. 1—2—3—0—1 — пЛ. 1—2—5—4 = пл. 4—5—3— 0.

B.18)

Рабочее вещество в точке 3 обладает запасом потенциальной энер-

энергии, эквивалентной пл. 0—3—6. В процессе дросселирования эта

энергия переходит в кинетическую энергию движущейся струи ра-

рабочего вещества. За дросселем кинетическая энергия превращается

при торможении рабочего вещества в теплоту трения и подводится

к самому рабочему веществу. Эта теплота эквивалентна пл. m—6—

4—п. Таким образом, в соответствии с законом сохранения энергии

22

пл. 0—3—6 = пл. m—6—4— п.

Тогда /ц со пл. 1—2—3—0—1 = пл. 1—2—5—4 + пл. 4—5—3—0=

= ил. / — 2 —5 —4 + пл. m—3—5—noo 1т]п +■ As^7V с = /mln -f /

й

п ^V с др

На рис. 2.4 показан цикл /—2—3—4 реальной холодильной

машины с адиабатным процессом сжатия. В этом цикле присут-

присутствуют все виды рассмотренных ранее необратимых потерь — не-

необратимые потери, связанные с теплообменом рабочего вещества

и источников, а также потери, связанные с дросселированием.

Tq.c

У

/ 6

1

\

\

\

5- \

n у

t \

пыг

Рис. 2.3. Обратный цикл с дроссе-

дросселированием в s — Т-диаграмме

A

Рис. 2.4. Необратимые потери дей-

действительного обратного цикла

Для того чтобы определить степень термодинамического совер-

совершенства цикла /—2—3—4 и найти коэффициент обратимости 1]Обр#

необходимо построить цикл-образец. Цикл-образец для рассматри-

рассматриваемого цикла строится следующим образом. Так как теплообмен

рабочего вещества и источников в цикле-образце должен идти при

бесконечно малых разностях температур, то цикл сверху и снизу

ограничивается этими двумя линиями, т. е. линией Г0#с и Тш„т

Точка а ставится на пересечении линий 3—4 и Гипт. Затем через

точку / проводится линия / = const до пересечения с 7ИНТ (точка Ь).

Таким образом, основанием цикла-образца является отрезок a—by

так как по построению ib — ia ~ il — /4» т- е- выполняется одно

из условий построения цикла-образца — равенство удельных хо-

лодопроизводителыюстей цикла-образца и цикла рассматриваемого.

Далее Ь— с — изоэнтропное сжатие, с—d — изотермическое сжа-

сжатие (оба процесса обратимы), d—e —отвод теплоты при бесконечно

малой разности температур (обратимо) и, наконец, е—a —расшире-

—расширение по линии s = const, также обратимо.

Таким образом, цикл Ь—с—d—e—a обратим как внутренне,

так и внешне и является циклом-образцом для цикла 1—2—3—4.

Работа цикла 1—2—3—4 соответствует пл. /—2-3—0—/, работа

цикла-образца — пл. Ь—с—d—e—a. Разность этих двух площадей

дает увеличение работы из-за наличия необратимостей в процессах

Цикла 1—2—3—4

Д/ со пл. /—2—3—0—/ — пл. Ь—с—d—е—а.

Коэффициент обратимости определится из соотношения

щ/'ц = "Л. Ь — с — 4 — е-.а/пл. / — 2 — 3 —<? — /. B.19)

23

§ 2.4. Обратимые обратные циклы

в условиях различных внешних источников

Рассмотрим некоторые общие положения, касающиеся обратимых

циклов для условий различных внешних источников.

Если температура источников не меняется в процессе теплооб-

теплообмена, то единственно возможным циклом, в котором будут соблю-

соблюдаться условия обратимости, будет цикл Карио 1—2—3—4 или

цикл 1—5—6—4 (рис. 2.5), в котором s6—54 = 55—5! (такой цикл

называют регенеративным). В этих циклах изотермические процессы

сообщения рабочему веществу теплоты и отнятия от него теплоты

будут удовлетворять условиям внешней обратимости, если темпе-

температура рабочего вещества в процессе теплообмена будет все время

бесконечно близка к постоянной

температуре источников (источии--

ку низкой температуры и окру-

окружающей среде).

Процессы сжатия и расшире-

расширения рабочего вещества в цикле

Карно идут пзоэнтрошю, т. е.

обратимо. В регенеративном цикле

увеличение энтропии рабочего ве-

вещества при сжатии равно умень-

уменьшению энтропии при расширении,

Рис. 2.5. Цикл Карно;и регенератив- т е суммарпое изменение эитро-

ныи цикл в s- Г-диаграмме пии в ^ ^ процессах ра£ю

нулю. Такой регенеративный цикл

является примером цикла, который в термодинамике называют

«обобщенный цикл Карно». Следует еще раз подчеркнуть, что при-

применение такого рода циклов-образцов возможно только в том слу-

случае, если внешние источники в процессе теплообмена сохраняют

постоянную температуру.

Значение холодильного коэффициента цикла Карпо или обоб-

обобщенного цикла Карно выражается через температуры источников

в = 7ч11НТ/(Г0.с-Гинт). B.20)

Влияние изменения температуры источников в цикле Карно на

холодильный коэффициент различно [23] и определяется из следу-

следующих соотношений:

3

/

/

2

/

1

ff Tac

/

Tuhj

следовательно,

де

11шт

I

Таким образом, изменение температуры окружающей среды

меньше влияет на холодильный коэффициент, чем изменение источ-

источников низкой температуры. Здесь имеется в виду, что температуры

24

источников принимают какое-то повое значение, а в процессе тепло-

теплообмена температура источников остается постоянной.

Часто на практике внешние источники меняют свою температуру

в процессе теплообмена, поэтому для выполнения условий внешней

обратимости температура рабочего вещества должна изменяться

так же, как изменяется температура внешних источников. В каждой

точке процесса при этом должно соблюдаться термическое равнове-

равновесие между рабочим веществом и внешними источниками. В этом слу-

случае цикл Кар но уже нельзя рассмат-

рассматривать в качестве образца, так как

это приведет к внешней необрати-

необратимости.

Изотермические участки, харак-

характерные для цикла Карно, должны

быть заменены внешне обратимыми

процессами, при которых температура

рабочего вещества в точности следует

изменениям температуры внешних

источников. Вполне обратимый об-

обратный цикл с переменными темпе-

температурами в процессах подвода и от-

отвода теплоты —цикл /—2—3—4

можно представить как совокупность элементарных циклов

(а—Ь—с—d)—рис. 2.6

Рис. 2.6. Цикл Лоренца bs-Г-

диаграмме

Карно

л _

с —

dq— dq0

Т1 —V

о.с ' ннт

B.22)

Холодильный коэффициент цикла 1—2—3—4

£ = ■

i

j dq~ ydq0

B.23)

Величины q0 и q можно выразить через средние эквивалентные

температуры Титт и Г0,ст.

т <ts = ГИНТ т (sx - sj; B.24)

mds = 710.cm(s2-s3). B.25)

Известно, что в диаграмме s—Т количество подведенной и отве-

отведенной теплоты ft и <7 эквивалентно площади m—4—1—п и т—5—

^' СлеДовательио, средние интегральные температуры Тптш

и 'o.c^i выражают высоты прямоугольников, равновеликих соот-

25

ветствешю площадям т—4—1—п и т—3—2—п о основанием,

равным sn —sm = Si —-s4 = s2 — s3.

На основании выражений B.23)—B.25) получим

e == ' инт т/\* о. с m ' hut m)» B.2t>)

Анализ циклов с помощью средних эквивалентных температур

был разработан В. С. Мартыновским [191.

Цикл 1—2—3—4 (рис. 2.6) называется циклом Лоренца. Любое

отступление от обратимого цикла 1—2—3—4 будет являться источ-

источником необратимых потерь, что в обратном цикле приведет к увели-

увеличению работы цикла. Рассмотрим некоторые характеристики цикла

Лоренца. При анализе будем предполагать, что теплоемкости в про-

процессе теплообмена постоянны. Введем обозначения c4-i —тепло-

—теплоемкость в процессе 4—1\ с\>_3—теплоемкость в процессе 2—3;

а = с^/с2_3; T = 7yri; т0 = Т4/Тн; %h = Ts/T2.

В связи с тем, что изменения энтропии в процессах 2—3 и 4—1

равны (рис. 2.6), т. е. As2_3 = сг_ъ In (T2/T3)

отсюда (^4-1^2-з) 'Л (^V7^) = In TJT97 т. е. а 1п т = In <thi тогда

тА = т«. B.27)

С учетом этого, соотношения холодильный и отопительный коэф-

коэффициенты цикла Лоренца можно выразить следующим образом:

(Г2 - Г3) - с4_1 (Т, -

B.28)

1

B.29)

В последних соотношениях в качестве исходных температур для

холодильного цикла приняты Т4, 7\ и 7\, а для теплового насоса —

температуры Г4, Т2, Т3, поэтому е выражено через т и х0, a \i — через

т0 и тА. Формулы B.28) и B.29) справедливы для любых обратимых

циклов Лоренца независимо от свойств рабочих веществ. Единствен-

Единственное ограничение состоит в постоянстве теплоемкости в процессах

подвода и отвода теплоты.

Сопоставим расходы энергии, которую нужно затрачивать для

охлаждения источников от Т2 до 7\ с помощью обратимого цикла

Лоренца и с помощью цикла Карно, в котором от охлаждаемого

источника теплота отводится при температуре, равной наинизшей

температуре цикла Лоренца. При этом будем считать, что передача

теплоты окружающей среде в обоих циклах происходит в изотерми-

изотермических процессах. Такой треугольный цикл Лоренца /—2—3—1,

26

а также цикл Карно 1—4 — 5 — 3—Л дающий такую же холодопро-

изводителыюсть, изображены в s—Г-диаграмме на рис. 2.7. Из

рисунка видно, что работа, затрачиваемая в цикле Лоренца при

такой же холодопроизводителыюсти, меньше, чем в цикле Карно

(пл. 1—2—3—1 < ил. 4—5—3—1)

где ед, гк — холодильные коэффициенты треугольного цикла и

цикла Карно, т = Тх1Тг. ч .

Очевидно, что при т -► 1 lim efe/eA = 1/2; при т = 0 lim е^/ед = 0.

Следовательно, при охлаждении тел в процессах с постоянной тепло-

1

3 « 2

л

^ У Тсс

/С4

ол

0,2

[

Рис. 2,7. Сопоставление «треугольно-

«треугольного» цикла Лоренца с циклом Карио

0,8 *?

Рис. 2,8. Сравнение холо-

холодильных коэффициентов

«треугольного» цикла Ло-

Лоренца и цикла Карно

емкостью эффективность цикла Лоренца не менее, чем вдвое пре-

превосходит эффективность цикла Карно.

На рис. 2.8 показана зависимость е*/£д = / (т), которая показы-

показывает, что применение треугольного цикла целесообразно при любых

значениях т, хотя наибольшее энергетическое преимущество дости-

достигается при малых значениях т [23]. Естественно, что экономия

энергии будет иметь место только при охлаждении, но не в случае

поддержания низкой температуры на постоянном уровне. В послед-

последнем случае эталонным циклом должен быть избран цикл с постоян-

постоянной температурой отвода теплоты от охлаждаемого объекта.

§ 2.5. Связь прямого и обратного циклов

Для совершения обратного цикла необходимо затратить работу,

полученную в прямом цикле, поэтому рассмотрение совместной

работы обратных циклов с тепловым двигателем представляет опре-

определенный интерес [30].

На рис. 2.9, а показаны обратный и прямой циклы, рабочим

веществом которых является одинаковое однокомпонентное рабочее

вещество. Прямой и обратный циклы осуществляют обратимые

циклы Карно при отсутствии потерь на передачу работы от прямого

цикла к обратному.

27

Работа цикла теплового двигателя

Атц = ^пр — LnK, B,31)

где Lnp, LnK—работа расширителя и компрессора прямого

цикла.

Термический КПД прямого цикла определяется из соотношения <

Лт = £пц/Ст B.32)

где Qn —теплота, затраченная в прямом цикле.

Холодильный коэффициент обратного цикла

е = Qo/L^ B,33)

В исследуемой системе вся работа прямого цикла используется

обратным циклом без потерь, следовательно, Lmi = Ln.

Используя уравнения B.32) и B.33), получим

r\rQn = Qo/^ B.34)

Общая термодинамическая

эффективность системы пря-

прямой — обратный циклы опре-

определяется тепловым коэффи-

цнептом С, представляющим

собой отношение теплоты Qo,

подведенной к рабочему ве-

веществу обратного цикла, к

Рис. .2.9. Система прямого и обратного цик- теплоте Оп, подведенной к

лов в s~ 7-диаграмме: а — одинаковые pa- Da604eMV BemecTBV поямого

бочие вещества; б — различные рабочие ве- Р почему ьещилву прямого

щесиза ЦИКЛ а.,

С = (?q/Qh. B.35)

Величина теплового коэффициента является важной характери-

характеристикой системы, определяющей в значительной степени затраты

топлива.

Используя выражения B.34) и B.35), получим

С = Лт*> B.36)

т. е. тепловой коэффициент системы прямой—обратный циклы вы-

выражается произведением термического коэффициента полезного дей-

действия прямого цикла т]т на холодильный коэффициент обратного

цикла е. Тепловой коэффициент системы двух циклов можно выра-

выразить через температуры

f- /ивт — 7^0. с Лятт /о Q7\

1 ИНТ J О. С ' ИНТ

гД.е 7\*ьт — температура источника высокой температуры.

Из выражения B.37) следует важный вывод: тепловой коэффи-

коэффициент теплового двигателя и холодильной машины, работающих

по обратимым циклам Карно, зависит только от температур источ-

источников теплоты Тивт, TOi с, Т1ШТ и не зависит от свойства рабочих

веществ этих циклов. Массовый расход рабочего вещества, циркули-

циркулирующего в прямом цикле Gn, приходящегося на 1 кг массового

28

расхода рабочего вещества обратного цикла Ga, посит название

кратности циркуляции и определяется отношением а = GJGa или

а/п.ц = /ц. " B.38)

Выражение B.35) может быть преобразовано с использованием

уравнения B.38) к следующему виду:

С = to/fan*). B.39)

На рис. 2.9, б показаны циклы Карло теплового двигателя и

холодильной машины, в которых рабочие вещества прямого и об-

обратного циклов различны. Зависимости, полученные для циклов

с одинаковыми рабочими веществами, сохранятся и для циклов

Кар по с различными рабочими веществами.

При изучении холодильного цикла холодильный коэффициент

является одним из важнейших критериев, однако полная эффек-

эффективность процесса получения искусственного холода зависит не

только от эффективности обратного цикла, по и от эффективности

связанного с ним прямого цикла. Эту важнейшую особенность по-

показывает выражение для теплового коэффициента. Действительный

тепловой коэффициент £д отличается от теплового коэффициента

обратимых циклов £ величиной потерь прямого цикла т]A, обратного

цикла ))х и величиной потерь при передаче работы от прямого к об-

обратному циклу 1)м. С учетом всех потерь формула для действитель-

действительного теплового коэффициента будет иметь вид

Отличие действительного теплового коэффициента от теорети-

теоретического может быть неодинаковым для различных типов холодиль-

холодильных машин и условий их работы. Критерием термодинамического

совершенства действительных циклов является отношение

г\ = 1Л- B.41)

Величина л показывает степень приближения действительных

процессов системы к обратимым, поэтому изучение потерь действи-

действительных процессов с целью возможного уменьшения их составляет

одну из важнейших задач теории холодильных машин.

§ 2.6. Эксергетический анализ обратных циклов

В настоящее время для анализа как обратных, так и прямых

циклов весьма часто используется эксергетическнй метод [4]. Он

применяется для решения двух основных задач. Первая — установ-

установление максимальных термодинамических возможностей и вычисле-

вычисление потерь эксергии (работоспособности) в результате необратимости

процессов и циклов; вторая — обоснование рекомендаций по их.

совершенствованию.

Эксергия термодинамической системы в данном состоянии опре-

определяется количеством энергии, которое может быть получено внеш-

внешним приемником энергии от системы при ее обратимом переходе

29

из данного состояния в состояние полного равновесия с окружающей

средой. Очевидно, что и в состоянии полного равновесия с окру-

окружающей средой система (рабочее вещество) обладает некоторой

энергией, однако эту энергию использовать нельзя. Такую энергию

условились называть анергией.

При эксергетическом анализе обратных циклов следует иметь

в виду, что весь цикл или часть его процессов располагается в обла-

области температур ниже окружающей среды. В этом случае среда при-

приобретает некоторую работоспособность по отношению к рабочему

веществу, по следует помнить, что

эта работоспособность получена зд

, счет затраты работы прямого цикла*.

** * Эксергия теплоты Eq определяется

*»Ес по уравнению [19]

*»El Eq = Q(T-T0.c)(T (при Т = const)

B.42)

Рис. 2.J0. Потоки эксергии в эле- или в более общем виде Ео =

менте установки с Q

= J 6Q(T - 7в.с)/7\ где Q - теп-

ловоГ! поток; Т — температура тела, у которого эта теплота отнимает-

отнимается (или того, к которому теплота подводится).

Удельная эксергия потока вещества

где /, s — соответственно энтальпия и энтропия вещества в рас-

рассматриваемом состоянии; /0» s0 — соответственно энтальпия и энтро-

энтропия вещества в состоянии термодинамического равновесия с окру-

окружающей средой.

Если масса рабочего вещества, участвующего в процессе, равна G,

то его полная эксергия EG равна Ge. По определению е равна работе,

которая может быть получена в потоке при обратимом переходе

1 кг вещества из данного состояния в состояние термодинамического

равновесия с окружающей средой: Эксергия механической энергии

EL равна, очевидно, самой механической энергии. Если через EQy

EG, El обозначить введенную в систему эксергию, а через Eq, £g,

E'L — эксергию, полученную в результате совершения системой

процесса, то на основе второго закона термодинамики можно утверж-

утверждать, что

EQ + Eg + EL^E'Q + Eh + El B.44)

В этом соотношении знак равенства соответствует обратимым про-

процессам в системе, знак неравенства — необратимым. С помощью

соотношения B.44) определяются максимально возможные показа-

показатели циклов, установок при обратимых процессах в них. Таким

образом, хотя в любой части машины подводимая и отводимая энер-

энергия равны, отводимая эксергия всегда меньше подводимой. Эта

потеря эксергии обусловлена внешней и внутренней необратимостью

действительных термодинамических процессов. В общем случае зна-

30

чепие этой потери П == %Е — ^Е* может быть определено

так:

tfi = Te.c£Asb B.45)

где 2^si ~ суммарное изменение энтропии всех тел, участвовав-

участвовавших в процессе.

Для каждого узла установки рассчитывается коэффициент термо-

термодинамических потерь

Qt*=nt/Ent B.46)

а для всей установки — степень термодинамического совершенства

(эксергетический КПД)

Л, = (*„ - S Лд/Еп = 1 - Е Q,, B.47)

где Еп — эксергия, вводимая в установку.

В эксергетическом методе анализа определенную часть машины,

установки отделяют (рис. 2.10) условными граничными сечениями

п и k и определяют потоки эксергий Eik и Ein через эти сечения,

затем рассчитывают эксергетический КПД данного элемента

r\ei = Eih/Ein> x B.48)

потери зксергии в нем

Пг = Ein - £«■« A - пО £щ B.49)

и эксергетический КПД рассматриваемой части установки

Я = Ек1Еп. B.50)

Уравнения B.45) и B.49) тождественны, однако эксергетический

метод обладает более широкими возможностями анализа разнооб-

разнообразных установок. Очевидно, что г[е = г)обр.

Глава 3

РАБОЧИЕ ВЕЩЕСТВА ХОЛОДИЛЬНЫХ

МАШИН

Процессы отвода теплоты от источника низкой температуры,

а также подвода теплоты к источнику высокой температуры или

к окружающей среде связаны с явлением теплообмена. Эти процессы

протекают с участием по менее двух тел, одно из которых — охлаж-

охлаждающее (или нагревающее) — принято называть рабочим веществом

или холодильным агентом.

Искусственное охлаждение связано с осуществлением термоди-

термодинамических циклов холодильных машин, которые основаны главным

образом на фазовых превращениях рабочих веществ. Непрерывный

отвод теплоты от охлаждаемого источника возможен при бесконечно

большом запасе рабочего вещества или при конечном количестве

его, если после совершения холодильного эффекта вернуть рабочее

вещество в первоначальное состояние.

Применяемые в холодильных машинах рабочие вещества харак-

характеризуются диапазоном нормальных температур кипения от 100 до

— 160 СС Наиболее доступными рабочими веществами являются воз-

воздух и вода. Применение воды ограничено температурами кипения

выше 0 СС. При этом из-за высокой нормальной температуры кипения

рабочие давления-водяного пара низки (/0 =-- 2е, р0 ■-= 0,796 кПа),

- поэтому вода используется только в пароэжекторных и бромисто-

литиевых абсорбционных холодильных машинах, главным образом

в установках кондиционирования воздуха. Применение воздуха так-

также ограничено его малой теплоемкостью | около 1,0 кДж/(кг- К)|. Вслед-

Вследствие этого в машинах большой холодоироизводителыюсти требуется

сжимать в компрессоре очень большие количества воздуха. Воздух

используется как рабочее вещество в газовых (воздушных) холодиль-

холодильных машинах сравнительно небольшой хододопроизводительности.

В настоящее время используют около 30—40 рабочих веществ,

из которых практическое применение, кроме воды и воздуха, полу-

получили аммиак и различные фторхлорбромпроизводные метана и этана

(в основном), а также пропана и бутана. Производные углеводородов

в пашей стране получили название хладонов пли фрсоков (зарубеж-

(зарубежное название). Возможность получения многочисленного ряда хла-

допов из насыщенных углеводородов определяется зависимостью

п + х + у + z = 2т + 2,

вытекающей из химической формулы вещества

32

Для удобства установлены сокращенные обозначения хладонов.

Соединения без атомов водорода записывают

для производных метана цифрой 1, к которой прибавляют цифру,

определяющую число атомов фтора. Например CF2CJ2—R12, CF3C1—•

R13. Для производных этана, пропана и бутана перед цифрой, опре-

определяющей число атомов фтора, ставится соответственно И, 21, 31.

Например, C2F3CI3—R113, C3FOC12-R216 и т. п. П р и и а л и ч и и

атомов водорода у производных метана к первой цифре,

а у этана, пропана и бутана — ко второй прибавляют число, равное

числу незамещенных атомов водорода. Так, например, CHFC12

обозначается R21, C2H3F3—R143.

Принятая система обозначений условно может быть распро-

распространена и на соединения, не содержащие атомов фтора. Например,

CC14--R1O, CHoClo—R30 и т. п. При замене атомов фтора атомами

брома в обозначение хладона вводится буква В. Например, CF3Br—

R13B1, CFL,Br.2—R12B2 и т. п. Ненасыщенные углеводороды и их

производные сокращенных обозначений не имеют.

Возможность применения рабочих веществ в холодильных ма-

машинах различного назначения и условий осуществления термоди-

термодинамических циклов определяется их свойствами. К таким свойствам

относятся: ядовитость, запах, взрывоопасность, воспламеняемость,

температура затвердевания, взаимодействие с металлами и маслами

и их термодинамические свойства.

§ 3.1. Термодинамические свойства рабочих веществ

холодильных машин

Рабочие вещества классифицируют по давлениям р и нормаль-

нормальным температурам кипения I, (при р — 0,981-10* Па).

По давлениям рабочие вещества условно делят на три

группы: высокого, среднего и низкого давления. К первой группе

относят вещества, у которых давление конденсации при / — 30 °С

составляет от 7 до 2 МПа, ко второй группе — вещества, у которых

давление — от 2 до 0,3 МПа, к третьей — ниже 0,3 МПа. ll о нор-

нормальным температурам кипения вещества также

делят на три группы. К первой группе относятся вещества с ta<z

< — 60 СС, ко второй с ts =-- —60-5—10 еС к третьей—с

(а >—10°С.

Классификации по давлениям и температурам взаимосвязаны.

Низкотемпературные вещества (/s << —60 СС) относят к группе ве-

веществ высокого давления и, наоборот, вещества низкого давления

относят к группе высокотемпературных веществ.

Классификация рабочих веществ предопределяет их выбор в со-

соответствии с температурным режимом работы холодильных машин,

среди которых различают: высокотемпературные (to>—\O°C —

тепловые насосы, машины для кондиционирования воздуха, в основ-

основном одноступенчатые); среднетемперлтурные (t0 = —10-*—30 °С,

в основном одноступенчатые); низкотемпературные одноступенчатые

2 П/р И. Л. Сакуна 33

(t9 = —30 ^-—55 °C), двухступенчатые (/0 до — 70 °C) и каскадные

(f, до —110°C).

Термодинамические характеристики наиболее распространенных

рабочих веществ приведены в табл. 3.1. Термодинамические пара-

параметры состояния рабочих веществ связаны между собой уравнением

состояния

vy Г)-0. C.1)

Уравнение состояния Клапейрона pv = RTy как известно, спра-

справедливо только для идеальных (совершенных) газов. В холодильной

«2 <& <№ по 0*8 1,0 2 J 4 6 7 8910 20 25 30

Рис. 3.1. Зависимость коэффициента сжимаемости г от приведенного давления я

технике его применение ограничено узким кругом задач. Для реаль-

реальных газов и паров уравнение состояния может быть представлено

в таком виде

р - RzTp, C.2)

где z — коэффициент сжимаемости; он зависит от безразмерных па-

параметров я = р/ркр; х = 77Гкр (рЩ)у TKV — критические давление

и температура), т. е. z = / (л, т).

При наличии термодинамического подобия нескольких рабочих

веществ значения z при одинаковых я и т будут одинаковыми для

всей этой группы [50], Однако строгого критерия термодинамиче-

термодинамического подобия для реальных веществ пока не установлено. Считается

возможным использование критерия подобия г1ф = ЛпАр^ЯТи,.).

Для большинства хладонов и некоторых других холодильных аген-

агентов г„р = 0,26-^-0,28 [2], что позволяет для этой группы веществ

получить однозначную зависимость z = / (л, f).

На рис. 3.1 приведена зависимость коэффициента сжимаемости от

безразмерного параметра я == р//?„р при различных т = Т/Тир

для рабочих веществ, у которых гкр = 0,27. Из рисунка следует, чг©

34

Ч

S ж *

о к

к по

ft*.

s o.

2 О

ж-9-

X

S S

s s

о

о

о

Ч

о

ю

о

о

о

о

о

ю

о

о

о о о о о о о

М О) ^ N СО СО СЧ

л со о t со ci ^

—• CJ *-• ^- *-* СЧ -^

о о^ ол

О О СО

SP? 2" fe

о со сч аэ

N S W 00

СО - (N СО

8 8

О) СО С^ С4 ■^Э

№ *—• ч9« СУ) ОТ) ^^

§ 8S

О О

О 1^

30 00

Ю СО

.21

ю

,63

R* в $* g*

00 00 CO CO CO OJ Ю

CN I 4^. , ,

S3 S! S 8 S? ? S

- р о о

CD 00

S 00 О) ^ О> СО О

ЬО ^ СО 49» Tf СО СО

I Г I I I I I

^ —. 1^. CD 4* о О

O> CT> ч9* ^ О —* CO

S" 5 S S S 5 8 '

« -S1 П ^i? ^? U

о Ц a ч ч <C u:

& S вГ ^ в* £ J

u и и и и ,j

м t~ г \

п Х-

^ 00

CQ СО rt <N ГГ

^ м N ^ ^ q. CO

— <N — -^ —' — U

Of D^ Of Of Ctf Of Of

PQ tf^ со

CO Cl •—i ^

к « a S

erf

О

35

ОС

ч

ю

со

fr-

free

о

к

с

с

с

и

о£

Сс?

is*

о х

(СЯС .г

о ft C^s.

1 is

g* a

к со

u

ec O.R

C.= «

£*,

R

в) —

* s

S O.

s о

к

v g

Рабо

вещее

1

о

Ё

о

s

а

о

■ ^

1

1

в

is

-.^

(N ^"

in * ~

502

i

1

о

о

г^

^•*

со

S

о

1

1

00

55 +

504

о

*Я

~*

СО

**"

о

8

со

ES

СО^

о

я

со"

1

I

717

ОН

1

7959

О

О)

8

оо

со

ю

г^

оо

-81,59

9

104

и

ь"

со

1,220

9448

о

со

Ю

со

Т

-128,02

1

S

8

вГ

о

ее

1

1876 .

СМ

00

о

со

-82,14

о

о

U

я

1,250

7651

(N

О

S

^*

8

-88,53

£

о"

170

1

,9637

in

СО

о

g

-103,74

1

8

00

(N

U

II

гп

U

115С

ос

1

1

о

о

к

со

со

^*

g

-87,84

ю

(N

So

is

503

1,30

8854

со

со

ш

со

со

со

—78,5 s

о

8"

744

1,33

,6151

59,72

а

100,0

CD

о

00

о

ода

CQ

8

00

fS

СО

5

т

ю

СГ5

1

т

ю

00

(N

X

1

со

£

p.

О

36

при я < 6 и л < 2 коэффициент сжимаемости г <• 1. Это означает,

что в области, в которой решается большинство практических задач,

относящихся к умеренному холоду, реальные пары и газы обладают

большей сжимаемостью, чем идеальные газы. При л >>8-^9 коэффи-

коэффициент сжимаемости z > 1 для всех паров и газов.

Для реальных газов и паров получили применение уравнения

состояния многих авторов, видных ученых, например уравнение

Битти—Бриджмена, М. П. Вукаловича и И. И. Новикова, Н. Н. Бо-

Боголюбова—Дж. Майера, А. В. Клецкого и др. [2]. Уравнения со-

состояния реальных рабочих веществ довольно громоздки, что за-

затрудняло их использование при ручном счете. Применение ЭВМ

позволяет определять расчетным путем термические и калорические

параметры веществ при расчете циклов и рабочих процессов холо-

холодильных машин. Широкое распространение получило вириальпое

уравнение Боголюбова—Майера

гр<, C.3)

1=1

где Вг — вириальпые коэффициенты, зависящие только от темпе-

температуры. Они имеют физический смысл — характеризуют взаимодей-

взаимодействие пары, троек и т. д. до I — т молекул. С увеличением числа

взаимодействующих молекул падает относительный вклад вириаль-

пых коэффициентов в уравнение состояния C.3). Чем меньшее значе-

значение имеет плотность р рабочего вещества, тем меньшее число членов

следует учитывать. Число вириальных коэффициентов т обычно вы-

выбирают минимальным. Тогда z = 1 + 2j?Li Вф(у а каждый из ви-

вириальных коэффициентов Bt = £"£0 (^,/т') и уравнение Боголю-

Боголюбова—Майера примет вид

'=1 /=0

где bif — коэффициенты разложения. Входящие в уравнения коэф-

коэффициенты зависят от свойств рабочих веществ и определяются по

экспериментальным данным 12].

Уравнения состояния реальных рабочих веществ имеют большое

практическое значение. Зная такое уравнение, а также функцио-

функциональную зависимость для теплоемкости ср или cv% можно по извест-

известным в термодинамике формулам определить все термодинамические

функции рабочего вещества. Термодинамические свойства рабочих

веществ влияют главным образом на эффективность термодинамиче-

термодинамических циклов, на показатели и характеристики холодильных машин и

компрессоров. Рассмотрим влияние термодинамических свойств

рабочих веществ (г, с'х> сх и ср) на необратимые потери работы при

дросселировании и отводе теплоты перегрева при сжатии

пара на примере теоретического цикла холодильной машины

(рис. 3.5).

При постоянных температурах внешних источников 71ШТ и 70. с,

бесконечно малой разности температур в процессах теплообмена

между рабочим веществом и источниками, а также при обратимых

процессах сжатия A—2' и 2'—Ь) цикл 1—2*—Ь—3—4—1 имеет

только один необратимый процесс дросселирования C—4). Холодо-

производительность цикла q0 = /,—ц в s— 7-диаграмме эквивалентна

площади под процессом 4—] (пл. d—4—l—c). Ее можно представить

как разность площадей (пл. а—0—1—с) — (пл. а—O—4—d) =

= пл. d—4—1—с\ пл. а—0—1—с соответствует теплоте парообра-

парообразования г0 при температуре кипения 70, а пл. а—0—4—d — коли-