Текст

МЕЖВУЗОВСКАЯ

КОНФЕРЕНЦИЯ

ПО СВАРКЕ

СБОРНИК ДОКЛАДОГ

МОСКОВСКОЕ ОРДЕНА ТРУДОВОГО КРАСНОГО ЗНАМЕНИ

ВЫСШЕЕ ТЕХНИЧЕСКОЕ УЧИЛИЩЕ имени Н. Э. БАУМАНА

МЕЖВУЗОВСКАЯ

КОНФЕРЕНЦИЯ

НО СВАРКЕ

СБОРНИК ДОКЛАДОВ

Под редакцией

д-ра техн, наук проф. Г. А. НИКОЛАЕВА

МАШГИЭ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

Москва 1958

Сборник содержит доклады, сделанные на кон-

ференции вузов по сварке в 1956 г. научными работ-

никами кафедр высших учебных заведений, а также

представителями промышленности, о разработанных

научных исследованиях и использовании их в про-

изводстве. В сборнике отражены вопросы прочности

сварных соединений и конструкций, технологии

автоматической дуговой и контактной сварки сталей,

цветных металлов и сплавов, а также теоретические

вопросы сварки.

Материалы могут быть использованы работни-

ками промышленности и научно-исследовательских

организаций.

Редакция литературы по тяжелому машиностроению

Зав. редакцией инж. С. Я- ГОЛОВИН

ПРЕДИСЛОВИЕ

Межвузовская научно-техническая конференция по сварке, орга-

низованная МВТУ имени Баумана согласно решению МВО СССР

в июне 1956 г., подвела итоги большой научной работы, проводимой

кафедрами по сварочному производству.

В настоящем сборнике отражены работы вузов по вопросам

технологии и оборудования контактной сварки, прочности сварных

конструкций и соединений, дуговой автоматической сварки легиро-

ванных сталей под флюсом и в среде защитных газов, дуговой авто-

матической и ручной сварки цветных сплавов, металлографии

сварного шва и тепловых процессов в соединениях при сварке, по

газовой сварке, резке и наплавке.

Основная часть докладов была сделана работниками машино-

строительных, металлургических, политехнических, транспортных

и других вузов городов Москвы, Ленинграда, Киева, Харькова,

Жданова, Барнаула, Львова и т. д. В конференции также принимали

участие и выступали с докладами ученые академий наук, отраслевых

научно-исследовательских институтов и заводов.

В «настоящем сборнике публикуется лишь часть докладов, кото-

рые не были опубликованы другими органами.

Доклады (в количестве 48), заслушанные и обсужденные на кон-

ференции, показали высокий уровень научных исследований вузов,

их связь с промышленностью и наличие ряда исследований, внедрен-

ных в производство.

Положительной стороной вузовских исследований является также

и то, что во многих из них принимали активное участие студенты

и аспиранты.

Ряд работ выполнен в содружестве не только с заводами, но и

другими смежными кафедрами высших учебных заведений.

На конференции в то же время было установлено, что материаль-

ная база многих вузовских лабораторий отстает от требований

промышленности, а необеспеченность направленной тематики при-

3

водит к тому, что принимаются к разработке темы случайного

характера.

В настоящее время в ряде вузов создаются проблемные лабо-

ратории по сварке, что должно еще более укрепить связь научных

работников с промышленностью. Многие столичные и периферийные

вузы с 1956 г. значительно увеличили объем своей научной тема-

тики. Это позволит поднять на более высокую ступень уровень

научной работы на кафедрах вузов, улучшить учебный процесс

и подготовку научных кадров и развернуть фундаментальные на-

учные исследования для решения основных научно-технических

проблем.

Д-р техн, наук проф. Г. А. НИКОЛАЕВ

ПУТИ УМЕНЬШЕНИЯ ВЕСА КОНСТРУКЦИЙ С ПРИМЕНЕНИЕМ

СВАРКИ

Грандиозное строительство СССР требует рационального и

экономного использования металла. Большое количество сооруже-

ний выполняется из железобетона. Это позволяет значительно

сократить расход металла.

Важным фактором, уменьшающим вес металла в конструкциях,

является замена клепаных соединений сварными. Опыт показывает,

что при замене клепки сваркой в конструкциях кранов экономия ме-

талла составляет 15—20%, в подкрановых балках около 20%, в стро-

пильных фермах 10—20%, в конструкциях доменных печей 12-^15%.

Однако при применении сварки имеется много путей по умень-

шению количества расходуемого металла.

РАЗРАБОТКА РАЦИОНАЛЬНЫХ СИСТЕМ КОНСТРУКЦИЙ

При проектировании металлических конструкций в СССР Инсти-

тутом «Проектстальконструкция» разработан ряд схем промышлен-

ных сооружений, при которых экономно расходуется металл и

допускается проведение стандартизации элементов. Очень целе-

сообразны конструкции с расстоянием между колоннами, равным

12 jw, и ячейками, равными 12x12 м, 12X18 м и др. [1].

Щ основе опыта проектирования средних цехов с пролетами

I = 24 м и с мостовыми кранами грузоподъемностью свыше 10 т

(сборочные цеха, прессовые и т. д.) разработан ряд рациональных

систем перекрытий с продольными фонарями и т. д. Выбор рацио-

нальной системы позволил снизить вес металла с 37,7 до 29,8 кг/м2.

Для тяжелых цехов с пролетом длиной до 60 м и кранами грузо-

подъемностью до 100 т и выше целесообразны рамные системы.

При рациональных системах ферм полный вес металла на 1 м2 цеха

(с учетом веса колонн) снижается с 224 до 167 кг (фиг. 1).

В настоящее время при проектировании промышленных зданий

применяют стандартные элементы, крупносерийное изготовление

изделий и монтаж крупными блоками весом до 120 т и более.

С целью экономии металла при проектировании мостов применяют

нередко железобетонные конструкции. В технологическом отноше-

нии целесообразны металлические сварные мосты балочных систем.

Один из крупнейших сварных мостов ймени Е. О. Патона в Киеве

спроектирован из неразрезных балок (фиг. 2).

5

Фиг. 1. Веса перекрытий (в кг/м2) в зависимости от типа конструкции

а тяжелых цехов :

1 — вес всех металлических конструкций здания; 2 — вес металлических конструкций

без колонн; 3 — вес ригелей.

32000

Фиг. 2. Мост имени Е. О. Патона в «Киеве.

6

Для уменьшения веса металла сварные металлические мосты

нередко проектируются комбинированной системы. На фиг. 3 пока-

зана схема железнодорожного моста I = 66 м. Балки жесткости

усилены фермой. Поперечные балки опираются на балки жесткости,

которые являются поясами фермы. При панели d = 5,5 м вес моста

наименьший [3].

Очень эффективным для уменьшения веса металла мостов являет-

ся применение искусственного регулирования усилий в элементах.

На фиг. 4 показана схема моста £ = 71,5+ 154 + 71,5л<. Укладка

железобетонной проезжей части в крайних пролетах была сделана

до момента опирания концов фермы на опоры. Это создало отри-

цательный изгибающий момент.

Проектными организациями СССР проведены исследования по

уменьшению веса радиомачт и башен [4]. Прежде мачты имели

квадратные поперечные сечения. Новые конструкции имеют тре-

угольное сечение. Прежде в поясах применяли преимущественно

уголки, сейчас пояса Конструируются из труб, а раскосы из

полос с натяжением. Результаты проектирования показали сле-

дующее: мачты высотой 200 м, спроектированные из трубчатых

поясов, имели вес 97 т, из крупных стержней круглого сечения

123 т. На фиг. 5 изображена деталь узла мачты с трубчатыми

поясами.

Если здание имеет круглое очертание, экономично перекрытие

в форме купола. Куполы целесообразно проектировать из элемен-

тов, располагаемых в радиальном направлении. Одно из зданий

сельскохозяйственной выставки в Москве имеет купольное пере-

крытие. Все ребра в центре прикрепляются к среднему кольцу.

Основные ребра соединяются между собой кольцевыми (фиг. 6).

Купольные перекрытия пока еще применяются редко и преимуще-

ственно для больших пролетов.

С целью уменьшения веса металла в трубопроводах по ини-

циативе Института электросварки имени Е. О. Патона начали

применяться тонкостенные плоскосворачиваемые трубы [6]. Две

стальные полосы свариваются по своим продольным кромкам ду-

говой или контактной роликовой сваркой. Полосы соединяются

встык таким образом, что их длина достигает 1—2 км. Они свер-

тываются в рулоны и перевозятся на место монтажа. После

укладки заготовки наполняются сжатым воздухом или водой до

тех пор, пока поперечное сечение трубы не примет круглого

очертания (фиг. 7). Применение таких труб особенно целесообразно

при малых давлениях.

Для лучшего использования металла на одном из заводов

сварные трубы изготовляются со спиральным продольным швом.

Изготовление этих труб производится при помощи автомати-

ческой линии. Диаметр труб может достигать 700 мм. Проч-

ность подобного рода труб эквивалентна прочности основного

металла.

В СССР проведен ряд изысканий по уменьшению веса ме-

талла и улучшению изготовления резервуаров для хранения

7

План верхнего пояса и связей

н-----6500*9=49500--н _

I____________________ I. Поперечный

WixixixixizXiXixr

Фасад

q7vvv\

$|j- 16500*4“66000 -

План нижних горизонтальных связей

У к > L /7 <

к-----------5500*12=66000 —-----------

План проезжей части .

= Hgg|g2|22|gH^Zg|sZH|^f)ss|SZS|gg|£Zg]SZ5

i

5500*12=66000

Фиг. 3. Схема сварного железнодорожного моста

пролетом 66 м.

Фиг. 4. Схема сварного автодорожного моста

отверстием 71,5 + 154 + 71,5 м.

8

Фиг. 5. Узел мачты

высотой 200 м.

Фиг. 6. Купольное перекрытие ребристого типа.

9

Фиг. 7. Схема сварных плоско-

сворачиваемых труб.

линдрической формы при

шу р = 170 кг/м2.

продуктов. Ряд резервуаров скон-

струирован в форме сфер. Сферические

резервуары широко не применяются

вследствие сложности изготовления.

Для уменьшения веса цилиндриче-

ских резервуаров листы корпуса, в

особенности его нижней части, со-

единяются между собой встык. На

основании работ НИИстройнефть для

крыш резервуаров Применяют щито-

вые покрытия и безмоментные кровли.

В первом случае на среднюю Стой-

ку опираются щиты в форме секто-

ров- или трапеций (фиг. 8 и 9). На

фиг. 10 показаны конструкции резер-

вуаров с кровлей, не испытываю-

щей моментов. В табл. 1 приведены

цифры экономии металла при новой

конструкции крыш резервуаров ци-

v = 5000 м3 и при нагрузке на кры-

Фиг. 8. Цилиндрический резервуар с кровлей

из секторных щитов :

/ — основной тип щитов; 2 — щит с люком;

3 — центральный щит; 4 — маршевая лестница.

10

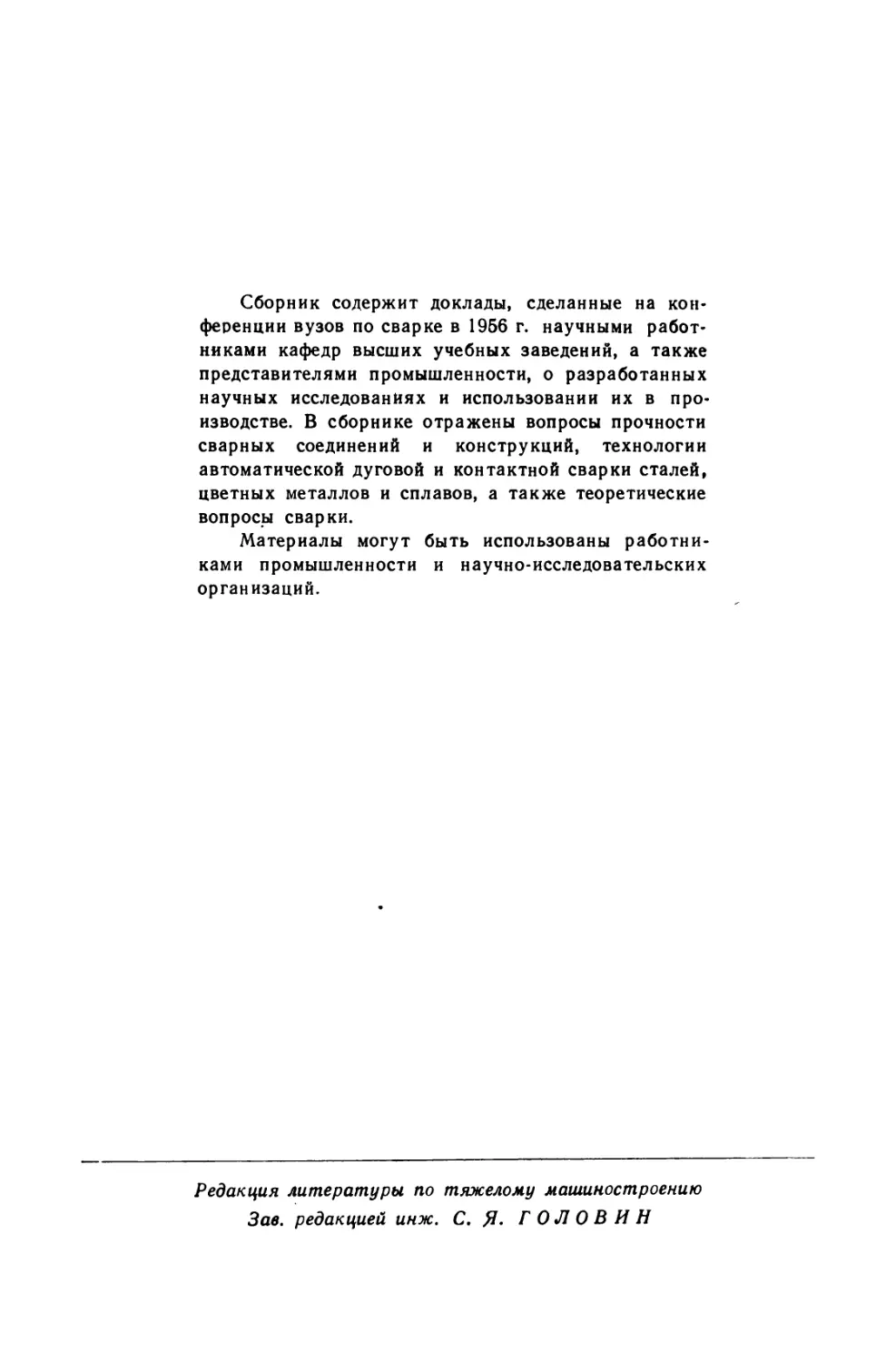

Таблица 1

Виды конструкций Вес в т Вес в %

Типовая крыша с радиальными фермами и средним кольцом 24,4 100

Крыша со средней стойкой и щитами .... 23,5 96,3

Крыша со средней стойкой, безмоментная кровля 11,8 48,7

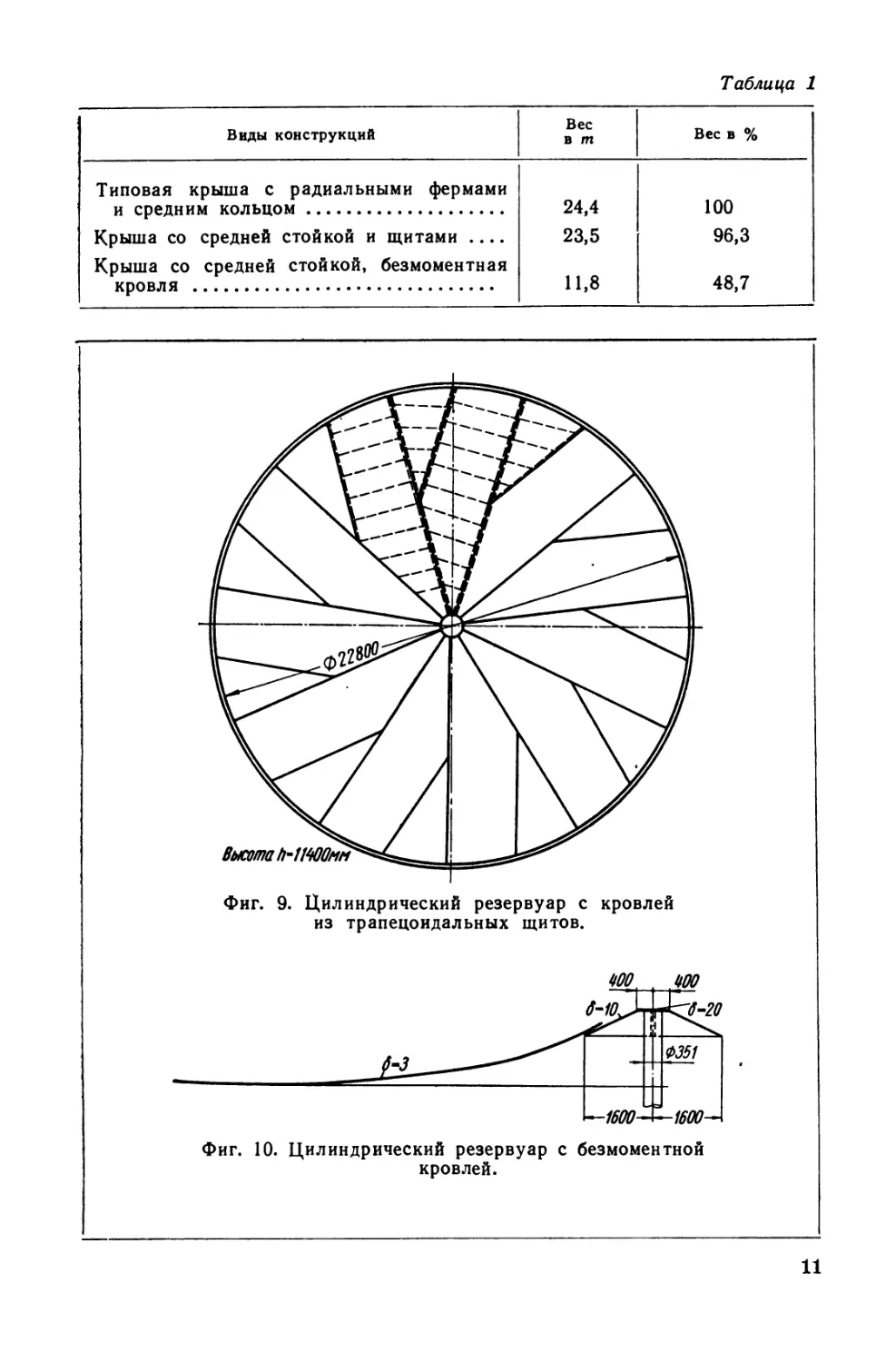

Фиг. 9. Цилиндрический резервуар с кровлей

из трапецеидальных щитов.

Фиг. 10. Цилиндрический резервуар с безмоментной

кровлей.

11

С целью упрощения изготовления в СССР цилиндрическая часть

и днище резервуаров делаются свертывающимися. На автоматах

они свариваются из листов, свертываются в рулоны, перевозятся

на место монтажа и монтируются крупными блоками кранами.

Для улучшения хранения светлых продуктов применяются

резервуары в форме капли, работающие при давлениях +0,4р

и —0,03р. В последнее время разработан проект каплевидного

резервуара v = 2000 м3, перевозимый в свернутом виде и свари-

ваемый на монтаже тремя швами.

Для хранения газа применяются очень экономичные по весу

газгольдеры постоянного объема в форме цилиндров с полусфери-

ческими днищами.

ПРИМЕНЕНИЕ КОНСТРУКЦИЙ ИЗ ЛЕГКИХ ПРОФИЛЕЙ

Уменьшение веса перекрытий достигается применением конструк-

ций из легких профилей, в частности стержней с круглым попереч-

ным сечением.

Применение так называемых прутковых конструкций известно в

СССР с 30-х годов [7].

Легкие прутковые конструкции (прогоны) проектировались не-

больших пролетов 6 м, впоследствии до 25 м, В табл. 2 приведены

схемы прутковых прогонов и прогона, состоящего из швеллера.

Экономия металла от применения пруткового прогона составляет

около 40%.

На фиг. 11 изображен индустриальный прогон, у которого пояса

сконструированы из уголков, а раскосы и связи из круглой стали.

Фиг. 11. Конструкция индустриального пруткового прогона пролетом 6 м.

12

Таблица 2

Тип пруткового прогона Схема пруткового прогона Общее количе- ство сбороч- ных деталей Количес- тво неоди- наковых сбороч- ных деталей Преде- лы основных допус- каемых нагрузок в кг/пог. м Вес в кг Стои- мость в % Экономия в %

металла средств

Индустриальный прутковый прогон 1 = 6 м тг 10 5 440—510 70 75,5 43 10 24,5

Решетчатый прогон на электрозаклепках ЦНИЛСС 1 = 6л О 18 6 440—510 70 — 43 10 —

Пру тково-шпрен тель- ный прогон 1 = 6л КИ 1 -Р 24 9 440—510 76 — 38,5 2,5 —

Прутковый прогон ЦНИПС 1 = 6 м 25 6 440—510 78 — 38,5 —

нет экономии

Сплошной прогон из швеллера 1 = 6 м С 1 1 440—510 123 100 Нет экономии Нет экономии

На фиг. 12 дан пример прогона, разработанного ЦНИЛСС Института

«Проектстальконструкция». Пролет прогона I = 6 м, соединения —

в форме электрозаклепок.

Фиг. 12. Конструкция прогона пролетом 6 м с применением электрозаклепок.

В некоторых случаях прутковые фермы применяются для боль-

ших пролетов. Например, в одном из зданий Москвы было сделано

перекрытие из трехшарнирных прутковых арок. Половина арки

изображена на фиг. 13. Все элементы спроектированы из прутков,

соединения выполнены дуговой сваркой.

Фиг. 13. Прутковая трехшарнирная арка пролетом 21,1 м.

14

Расчет сварных соединений в узлах прутковых ферм произво-

дится согласно общим методам расчета прочности. Как правило,

усилия в раскосах и стойках этих ферм невелики; поэтому расчет-

ные напряжения в сварных соединениях имеют также незначитель-

ную величину.

Значительное количество прутковых ферм изготовляется на

заводе металлических конструкций в Харькове. При изготовлении

прогонов металл предварительно подвергается правке, резка угол-

ков и стержней производится на ножницах, гнутье элементов —

на прессе. Сборка производится в двух кондукторах. В первом

собираются верхние пояса с опорными косынками, во втором —

прогоны целиком.

В Центральном научно-исследовательском институте стальных

конструкций АС и А СССР прутковый прогон, изображенный на

фиг. 14, был подвергнут испытаниям на стенде. При загружении

Фиг. 14. Модели прогонов.

одной половины фермы меньше 300% от предельно допускаемого наи

большие замеренные прогибы были ниже расчетных. При трех- или

пятикратной расчетной односторонней нагрузке верхний пояс про-

гона начал терять устойчивость. При допускаемом нагружении

прогиб прогона составлял 1/645 I, а расчетный 1/619 I. Таким об-

разом, испытания показали хорошую работу прогона под нагрузкой.

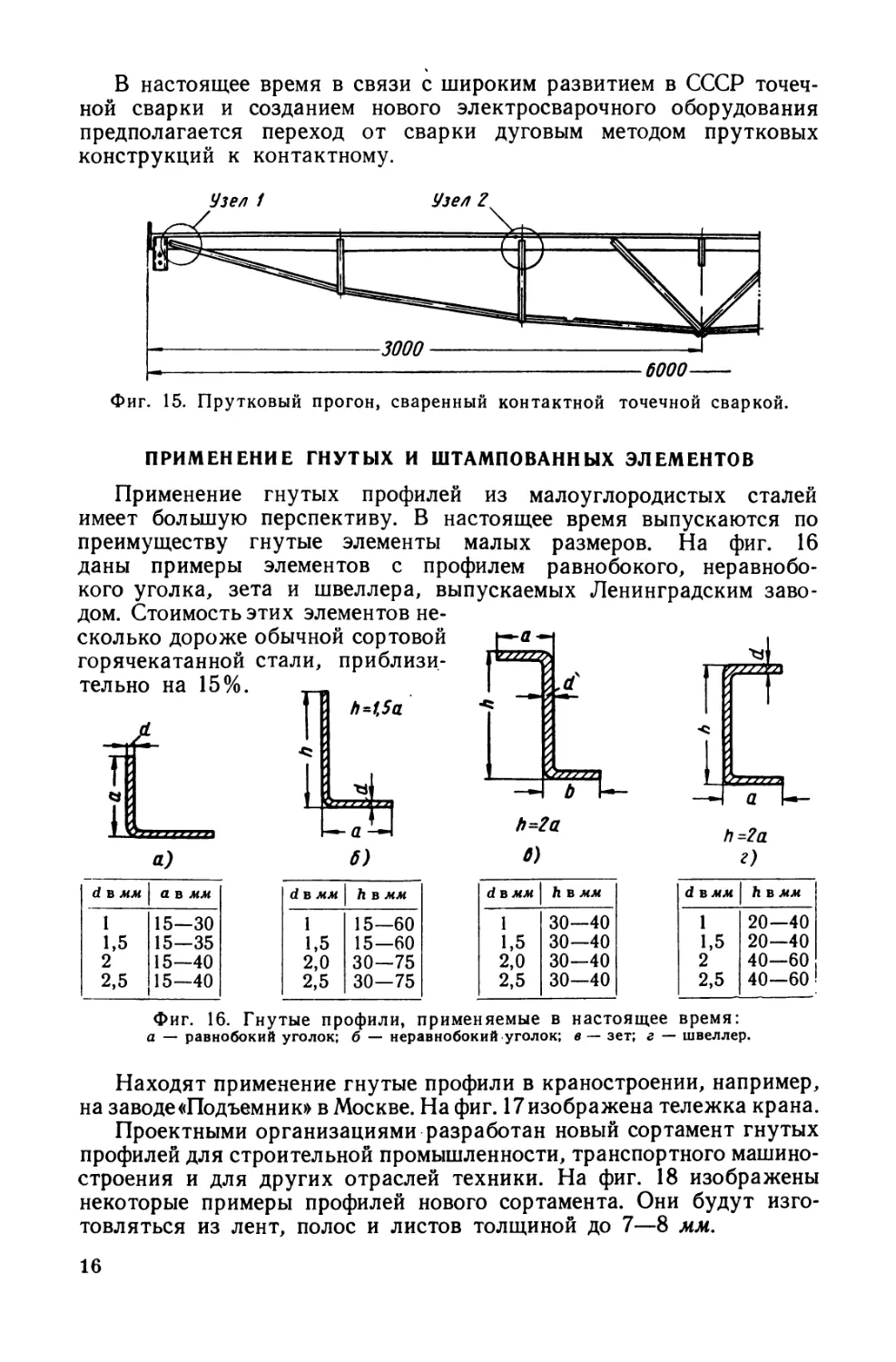

Прутковые прогоны и фермы целесообразно выполнять с приме-

нением контактной точечной сварки. На фиг. 15 изображен прогон

I = 6 м, у которого верхние пояса имеют уголковый профиль, а все

элементы круглого поперечного сечения. Сварные соединения выпол-

нены точечной контактной сваркой на машине мощностью 65 ква.

Экспериментальные работы проводились по сварке моделей, изобра-

женных на фиг. 14, б. Они показали, что соединения стержней

d = 24 мм тремя сварными точками обладают равной прочностью

с основным металлом.

15

В настоящее время в связи с широким развитием в СССР точеч-

ной сварки и созданием нового электросварочного оборудования

предполагается переход от сварки дуговым методом прутковых

конструкций к контактному.

Фиг. 15. Прутковый прогон, сваренный контактной точечной сваркой.

ПРИМЕНЕНИЕ ГНУТЫХ И ШТАМПОВАННЫХ ЭЛЕМЕНТОВ

Применение гнутых профилей из малоуглеродистых сталей

имеет большую перспективу. В настоящее время выпускаются по

преимуществу гнутые элементы малых размеров. На фиг. 16

даны примеры элементов с профилем равнобокого, неравнобо-

кого уголка, зета и швеллера, выпускаемых Ленинградским заво-

дом. Стоимость этих элементов не-

сколько дороже обычной сортовой

горячекатанной стали, приблизи-

тельно на 15%.

d в мм

а в мм

б)

d в мм

h в мм

h=2a

г)

dв мм hв мм

1

1,5

2

2,5

15—30

15—35

15—40

15—40

1

1,5

2,0

2,5

15—60

15—60

30—75

30—75

1 20—40

1,5 20—40

2 40—60

2,5 40—60

Фиг. 16. Гнутые профили, применяемые в настоящее время:

а — равнобокий уголок; б — неравнобокий уголок; в — зет; г — швеллер.

Находят применение гнутые профили в краностроении, например,

на заводе «Подъемник» в Москве. На фиг. 17изображена тележка крана.

Проектными организациями разработан новый сортамент гнутых

профилей для строительной промышленности, транспортного машино-

строения и для других отраслей техники. На фиг. 18 изображены

некоторые примеры профилей нового сортамента. Они будут изго-

товляться из лент, полос и листов толщиной до 7—8 мм.

16

Фиг. 17. Конструкция тележки завода «Подъемник» из гнутых профилей.

d в мм I h/a в мм

2 12/10— 60/20

3 25/20—140/50

4 60/40—200/50

5 90/50—190/55

6 60/55—375/50

а в мм

2

2,5

3

4

5

6

15— 90

15—100

15—200

30—270

70—270

80—270

в от 15x2 ДО 150x6

ll> в от 18x12x2 ДО 730x205x4

h<e от 15x40x2 ДО 145x160x3

от

8x15x2

и

10x12x2

До

200 х 88 х 8

и

250x50x4’

Фиг. 18. Типы гнутых

профилей согласно новому сортаменту.

2 217

Широкое применение штампованные профили имеют в некото-

рых отраслях машиностроения: в автомобилестроении, вагонострое-

нии и т. д. [9], [10].

Фиг. 19. Штампованный пол малолитражного автомобиля.

На фиг. 19 показан пол малолитражного автомобиля. В полу

выштамповывается углубление и ребро жесткости. На фиг. 20 изо-

бражена коробка коленчатого вала машины из штампованных де-

талей.

Фиг. 20. Коробка коленчатого вала машины из штампованных профилей.

В строительных конструкциях штампованные элементы применя-

ются еще незначительно. Например, при изготовлении небольших

деталей : проемов дверей и окон, перил и т. д., а также при изготов-

лении сферических резервуаров, каплевидных резервуаров, резер-

вуаров с выпуклой кровлей и т. д. В этом случае ширина штампуемых

элементов достигает 2 м, толщина 5—6 мм, длина не ограничивается.

ПРИМЕНЕНИЕ НОВЫХ МЕТОДОВ РАСЧЕТОВ ПРОЧНОСТИ

И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ В КОНСТРУКЦИЯХ

[2], [5], [11]

Уменьшение веса конструкции достигается также применением

новых методов расчетов прочности. В настоящее время конструкции

строительного типа, как правило, рассчитываются с учетом стадии

18

потери их несущей способности по методу, разработанному проф.

Н. С. Стрелецким и др. При этом учитывается коэффициент воз-

можной перегрузки конструкции, условия ее работы, однород-

ность качества материала и сварного соединения.

При проектировании и расчете согласно новому методу допус-

каемые напряжения различны в разных конструкциях. Например,

при проектировании строительных конструкций из стали Ст. 3 при

допускаемом напряжении [<г]р = 1600 кг/см2 напряжение оказы-

вается равным следующим величинам (табл. 3).

Таблица 3

Виды конструкций Напряжения в кг(см*

Стропильные фермы 1500—1770

Подстропильные фермы 1575—1725

Прогоны, кровля 1332—1693

Колонны, подкрановые балки ... 1520—1660

Из табл. 3 следует, что ряд элементов из стали Ст. 3 работает

при напряжениях, превышающих 1600 кг/см2, а это способствует

экономии металла.

Экономия металла достигается повышением допускаемых напря-

жений в сварных швах. Допускаемые напряжения в сварных швах

конструкций, применяемых в различных областях промышлен-

ности, зависят от материала, технологического процесса сварки,

условий эксплуатации, формы соединений.

В изделиях из малоуглеродистых сталей при статических нагруз-

ках и технологическом процессе сварки высокого качества допускае-

мые напряжения в сварных швах могут быть приняты равными

допускаемым напряжениям в основном металле при растяжении,

сжатии, изгибе и срезе. При переменных нагрузках допускаемые

напряжения в сварных соединениях уменьшаются в зависимости

от рода соединений и характеристики цикла.

Существенным образом уменьшается вес металлических кон-

струкций при применении низколегированных сталей, например,

НЛ2. Применение низколегированных сталей в конструкциях строи-

тельного типа пока еще относительно редко. Имеются примеры

изготовления из стали НЛ газгольдеров, гидротехнических кон-

струкций, металлического каркаса высотного здания, моста под

автодорожный транспорт и т. д. Перспективным является приме-

нение в строительных конструкциях сталей 15ГС, 14ХГС, 14Г2,

а также алюминиевых сплавов.

ЗАКЛЮЧ ЕНИЕ

Борьба за уменьшение веса металлических конструкций в СССР

производится разными путями: усовершенствованием системы соору-

жений, применением легких элементов, развитием прокатного

2* 19

сортамента, гнутых профилей, штампованных изделий, усовершен-

ствованием методов расчета прочности и повышением допускаемых

напряжений, улучшением качества металла и т. д.

Борьба за экономию металла идет параллельно с борьбой за

повышение производительности и уменьшение стоимости. Последнее

достигается реализацией ряда мероприятий, связанных не только

с уменьшением веса изделий, но и применением высокопроизводи-

тельных процессов обработки металлов, сборки и сварки.

Эти задачи будут решаться при развитии индустриальных мето-

дов изготовления конструкций, широкого применения автомати-

ческих линий, полной и частичной механизации сборочных и свароч-

ных процессов -и рациональной организации производства работ.

ЛИТЕРАТУРА

1. Мельников Н. П.» Проектирование стальных конструкций в

промышленных зданиях, Сб. «Вопросы применения стальных конструкций

в строительстве», Стройиздат, 1953.

2. Балдин В. А., Расчет стальных конструкций по методу предель-

ного состояния, Сб. «Вопросы применения стальных конструкций в строи-

тельстве», Стройиздат, 1953.

3. И л ь я с е в и ч С. А., Основные направления в проектировании сталь-

ных пролетных строений мостов, Сб. «Вопросы применения стальных кон-

струкций в строительстве», Стройиздат, 1953.

4. Соколов А. Г., Высотные сооружения типа мачт и башен, Сб.

«Вопросы применения стальных конструкций в строительстве», Стройиздат,

1953.

5. Стрелецкий Н. С. и др., Стальные конструкции, Стройиздат,

1952.

6. Институт электросварки имени Патона Е. О. Информационное письмо

№ 2, январь, 1955.

7. П о д л и п с к и й А. А., Стальные прутковые конструкции перекры-

тий, Стройиздат, 1954.

8. Б р о д с к и й А. Я., Контактная точечная сварка арматурных стерж-

ней с сортовым прокатом. Сборник материалов о новой технике и передовом

опыте в строительстве, Стройиздат, 1955.

9. Мещерин В. Т., Штампо-сварные детали, Альбом эскизов, Росгаз-

местпром, 1953.

10. Руководящие материалы по технологичности конструкций, Оборонгиз,

1954, Приложения.

11. Николаев Г. А., Сварные конструкции, Машгиз, 1953.

Канд. техн, наук доц. Д. И. Н АВРОЦКИЙ

(ЛПИ)

ВЛИЯНИЕ КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ НА ПРОЧНОСТЬ

СВАРНЫХ КОНСТРУКЦИЙ

Многообразие форм сварных соединений представляет большие

возможности для соединения более совершенных конструкций.

Разнообразие качественных характеристик сварных соединений

способствует более полному удовлетворению основных технико-

экономических требований, определяющихся условиями изготовле-

ния и эксплуатации различных конструкций.

Широкое применение в сварных конструкциях получили соеди-

нения встык и втавр, обладающие наиболее высокой работоспособ-

ностью и обеспечивающие более значительную экономию металла.

В отдельных узлах конструкций находят применение и нахлесточ-

ные соединения, менее совершенные по работоспособности, но более

экономичные с точки зрения заготовки деталей и сборки.

Выбор типа соединения, оптимального для заданных условий

эксплуатации, имеет для сварных конструкций большое значение.

При оценке прочности различных по форме сварных соединений

необходимо учитывать концентрацию напряжений и ее влияние в

зависимости от вида нагрузки.

СТАТИЧЕСКАЯ НАГРУЗКА

В наименьшей степени влияние концентрации напряжений про-

является при действии статической нагрузки.

Для большинства типов сварных соединений и узлов при условии

применения марок стали с достаточным запасам пластичности кон-

центрация напряжений не приводит к снижению прочности при

статической нагрузке.

Однако при весьма резких изменениях формы концентрация

напряжений снижает прочность конструкций. В наиболее сильной

степени влияние концентрации напряжений проявляется в случаях

применения материалов с пониженными характеристиками пластич-

ности или при условии действия низких температур.

Значительное снижение предела прочности и пластических

деформаций отмечается в сварных крестовых соединениях, харак-

теризующихся резким изменением формы и весьма высокой концен-

трацией напряжения (фиг. 1). Изменение характеристик сварных

крестовых соединений при различной концентрации напряжений

21

представлено диаграммой на фиг. 2. В этом случае изменение кон-

центрации напряжений достигается изменением расстояния между

продольными ребрами, передающими нагрузки на центральную

Фиг. 1. Распределение напряжений

в крестовом соединении.

Л

Фиг. 2. Изменение предела

прочности (а) и попереч-

ного сужения (б) в кресто-

вом соединении.

пластину. По диаграмме видно, что в достаточно большом интервале

изменения расстояния между ребрами предел прочности и попереч-

ное сужение не зависят от концентрации напряжений, но при некото-

ром его значении насту-

пает перелом и проис-

ходит снижение предела

прочности и поперечно-

го сужения, которое при

низкой температуре яв-

ляется более значитель-

ным.

Сочетание резкой

концентрации напряже-

ний и очень низкой

температуры приводит

к хрупкому разруше-

нию, которое сопровож- Фиг. 3. Изменение прочности при понижении

дается сильным сниже- температуры.

нием прочности (фиг. 3).

Для сварных соединений с предельно резким изменением формы, при

применении стали марки Ст. 3, критическая температура хрупко-

сти Ткр = — 45° С, что значительно выше, чем для образцов из

22

основного металла и наиболее широко применяемых сварных со-

единений, для которых значение критической температуры хрупко-

сти составляет Ткр = —80° С.

При действии низких температур и при наличии резких измене-

ний формы, вызывающих высокую концентрацию напряжений,

происходит снижение работоспособности, которое характеризуется

сильным снижением предела прочности: от значения аь = 45кг/мм2

для образца из стали марки Ст. 3 при испытании в обычных

условиях до значения аь = 10-5-15 кг/мм2 для сварных крестовых

соединений с высокой концентрацией напряжений при испытании

в условиях действия температуры Т = —70° С.

Для предотвращения хрупких разрушений в крестовых соеди-

нениях (и в других подобных случаях резкого изменения формы

сечения) необходимо принимать меры для снижения концентрации

напряжений. Опыт показывает, что при этом расстояние между

отдельными элементами должно быть не менее 60 мм (а — 60 мм).

УДАРНАЯ НАГРУЗКА

Прочность сварных соединений при ударе изучена еще сравни-

тельно слабо. Это объясняется отсутствием копров большой мощ-

ности, снабженных соответствующим силоизмерительным устрой-

ством.

Однако на основании имеющихся уже хотя и немногочисленных

результатов испытания сварных соединений на удар можно устано-

вить сравнительную оценку их работоспособности.

Концентрация напряжений для наиболее распространенных

в сварных конструкциях соединений встык и втавр сравнительно

невелика, и, как показывают результаты испытаний, в случае приме-

нения малоуглеродистой стали марки Ст. 3 и низколегированной

стали марки HJ1-2 хрупких разрушений при температурах, возмож-

ных для реальных условий эксплуатации конструкций, не наблю-

Таблица 1

Критическая температура хрупкости образцов из различных марок стали

Наименование образцов Марки стали |

Ст. 3 | НЛ-2 I 20Г скс

Из основного металла —80 — ПО — 120 —100

1 Соединение встык: без отпуска —80 —по —80 — ПО

после отпуска при t = 650° —80 — 100 — 100 — ПО

С наплавкой валика : без отпуска — 100 —по —40 —90

после отпуска при t = 650° —80 — 100 —90 —70

Соединение втавр —80 — 100 — —

23

дается. Поэтому сталь этих марок может быть признана пригодной

для применения в сварных конструкциях, воспринимающих удар.

В табл. 1 приведены значения критической температуры хруп-

кости сварных соединений, полученные при испытании на изгиб

Фиг. 4. Предел прочности при

ударной и статической

нагрузках.

Фиг. 5. Относительное суже-

ние при ударной и статиче-

ской нагрузках.

образцов без надреза с поперечным се-

чением 7 х 30 мм.

Низколегированная сталь марки 20Г

оказывается чувствительной к процессу

сварки. Достаточная работоспособность

сварных соединений может быть достиг-

нута в этом случае только с примене-

нием термообработки, но это сильно

усложнило бы процесс изготовления

конструкций. Более удовлетворитель-

ные результаты дает сталь марки СКС,

хотя и в этом случае большого пре-

имущества по сравнению со сталью мар-

ки Ст. 3 нет.

На фиг. 4 и 5 приведены характе-

ристики прочности плоских образцов

из стали марки Ст. 3 при статической

нагрузке и ударе. Поперечное сечение

образцов в их рабочей части имело

размеры 8x40 мм.

Разрушение сварных образцов при

ударе происходит по основному металлу

при наличии значительных пластиче-

ских деформаций.

При температуре 60° разрушение

образцов из основного металла и боль-

шинства сварных соединений также

сопровождается появлением деформа-

ций. При этом отмечается некоторое

снижение деформаций, которое в более

сильной степени проявляется при испы-

тании образцов с накладками.

Для большинства сварных соедине-

ний концентрация напряжений, наблю-

даемая в местах перехода от шва к

основному металлу, не оказывает вли-

яния на прочность при ударе. Разру-

шение сварных соединений при ударе

происходит вне зоны шва, и поэтому

механическая обработка поверхности швов не нужна.

При испытании стыковых соединений, у которых поверхность

сварного шва была обработана, оказалось, что прочность их при

ударе может быть признана достаточной только при условии, когда

металл шва по своим исходным характеристикам является не менее

прочным, чем основной металл. В тех же случаях, когда металл

24

шва даже немного уступает по прочности основному металлу (что

при существующих допусках на свойства металла возможно), про-

исходит концентрация деформаций на коротком участке шва и

работоспособность соединения с обработанными поверхностями

швов сильно снижена.

Предел прочности при разрушении ударом несколько выше, чем

предел прочности при разрушении статической нагрузкой. При

этом для образцов из основного металла и сварных соединений

повышение предела прочности составляет в среднем 20—25%.

Пластические деформации при разрушении ударом не меньше,

чем деформации при разрушении статической нагрузкой.

Вследствие значительных пластических деформаций при ударе

происходит выравнивание напряжений в отдельных опасных сече-

ниях соединений, и поэтому первоначальная концентрация напря-

жений так же, как и при статической нагрузке, не может отра-

жаться на их прочности.

ВИБРАЦИОННАЯ НАГРУЗКА

При вибрационной нагрузке разрушение конструкций происхо-

дит без заметных пластических деформаций. В этом случае работа

металла протекает только в области упругих деформаций, когда

прочность в сильной степени зависит от концентрации напряжений,

поэтому форма соединения имеет решающее значение.

В клепаном соединении в сечении, ослабленном отверстием,

распределение напряжений неравномерное. Наибольшая концентра-

ция напряжений имеет место у отверстия. По данным, полученным

экспериментально, коэффициент концентрации напряжений для

соединений двухсрезными заклепками достигает значения:

О'шжх

= ------- = О.

°" ср

Для соединения с односрезными заклепками коэффициент кон-

центрации напряжений из-за неравномерности распределения напря-

жений по толщине листов

еще более значителен и до-

стигает

к = 26-4-30.

В сварном стыковом со-

единений концентрация на’

пряжений наблюдается в

районе, расположенном не-

посредственно у шва. Наи-

более напряженной точ-

кой является переход от

Фиг. 6. Концентрация напряжений

в стыковом соединении.

поверхности шва к основному металлу (фиг. 6).

Установлено, что концентрация напряжений в районе шва зави-

сит от высоты валика шва и от плавности перехода шва к основному

25

металлу. С увеличением высоты валика шва коэффициент концентра-

ции напряжений возрастает. Опыт показывает, что при этом проч-

ность сварного стыкового соединения при вибрационной нагрузке

заметно снижается. Коэффициент концентрации сварного шва,

имеющего форму в соответствии с установленными допусками,

значительно ниже, чем у клепаного соединения. Этим объясняется

то, что прочность клепаных соединений при вибрационной нагрузке

значительно ниже, чем прочность сварного стыкового соединения.

Характеристики прочности различных клепаных соединений при

вибрационной нагрузке приведены в табл. 2. В табл. 3 приведены

характеристики вибрационной прочности для сварных стыковых

соединений из стали марки М16С.

Таблица 2

Характеристики вибрационной прочности клепаных соединений

(на базе N = 2 • 10е циклов)

Образцы Предел проч- ности аЬ в кг/мм* Предел вынос- ливости в кг/мм* Харак- теристика цикл^ г Эффек- тивный коэф- фициент концент- рации Р Приведенный предел выносливости (Го

в кг!мм* | В %

Образец из ос- новного ме- талла 46,5 22,5 0 1,00 22,5 100

С прямоуголь- ными наклад- ками при d = 20 мм и t = 60 мм ... 45,5 14,8 0,03 1,70 14,8 66 (44)

С прямоуголь- ными наклад- ками при d = 20 мм и t = 65 мм ... 45,2 16,0 0,14 1,74 14,8 65 (47)

С прямоуголь- ными наклад- ками при d = 13 мм и t = 40 мм ... 42,5 16,8 0,3 1,72 13,3 64 (43)

С ромбическими накладками при d = 20 мм и t = 60 мм . 46,5 12,7 0,03 2,04 12,7 56 (45)

Соединительный шов при й=20лел< и t — 50 мм .... 45,0 18,0 0,14 1,50 16,4 73 (53)

Образец с отвер- стиями при d = 13 мм и t = 40 мм ... 42,5 17,7 0,28 1,56 14,5 70 (47)

26

Приведенные данные показывают, что прочность клепаных

соединений при вибрационной нагрузке значительно ниже проч-

ности образца из основного металла. Это объясняется наличием

в них изменений формы, вызывающих концентрацию напряжений.

Таблица 3

Характеристики вибрационной прочности сварных стыковых соединений

с различной формой шва

(поперечное сечение образцов 40x70 мм)

Характеристика формы образца аг в кг!мм* Р (Го

г= -1 | г = 0,14 в кг!мм* | в %

Из основного металла без обработки поверхности 14,5 23,5 1,00 21,7 100

Шов с высотой валика с = 2 мм (в пределах требова- ний ГОСТ) 14,0 23,5 1,03 21,2 98

Шов с высотой валика с = 5 мм (с нарушением требо- ний ГОСТ) 9,0 15,0 1,61 14,9 ! 68

Шов с высотой валика с = 5 мм (с исправлением по- верхности перехода мест- ной обработкой) 23,5 1,00 21,7 100

Шов с поверхностью, об- работанной шлифовкой . 16,9 28,2 — 26,0 120

Из основного металла при обработке поверхности шлифовкой 16,9 28,2 — 26,0 120

Прочность клепаных соединений с накладками составляет

56—-66% от прочности образца из основного металла, причем она

оказывается ниже, чем для сварного соединения встык.

При этом необходимо отметить, что прочность клепаного соеди-

нения уступает прочности сварного соединения встык даже при

значительно увеличенной для клепаного соединения площади попе-

речного сечения основного элемента. При сравнении соединений,

равноценных по площади поперечного сечения, различие в проч-

ности между сварными соединениями и клепаным будет еще более

значительным (характеристики для сечения брутто указаны в

скобках).

Для еще большего повышения вибрационной прочности сварных

стыковых соединений иногда рекомендуют применять механическую

обработку поверхности швов. Эта мера позволяет достигать значи-

тельного повышения вибрационной прочности, однако она связана

с усложнением технологического процесса изготовления сварных

конструкций и неизбежно приводит к повышению их стоимости.

В ряде случаев оказывается, что повышение прочности сварных

27

соединений может быть достигнуто путем соответствующего выпол-

нения обычных технологических приемов без дополнительной меха-

нической обработки. Поэтому применение ее не всегда может быть

признано целесообразным. Выполнение требований ГОСТ может

быть достаточным для обеспечения необходимой прочности швов,

и дальнейшее повышение требований является излишним. Дополни-

тельную механическую обработку поверхности швов целесообразно

применять как средство исправления дефектов в тех случаях, когда

имеет место нарушение технологических допусков, или для создания

плавных переходов в более сложных сопряжениях и узлах.

При исследовании напряженного состояния узлов сварных

ферм было установлено, что наиболее опасным местом узла является

переход от стержневого элемента к фасонке и что поэтому кон-

структивное оформление этого перехода в основном определяет

прочность и выносливость всего узла в целом.

В табл. 4 приводятся результаты исследования прочности узло-

вых уширений различной конструкции.

Результаты испытания узловых переходов

Таблица 4

Наименование образцов Предел проч- ности ав В KSjMM* Предел выносли- вости аг в кг/мм* Характе- ристика цикла г Эффек- тивный коэф- фициент концен- трации Р Приведенный предел выносливости сто

в кг/мм* 1 В %

Образец из ос- новного ме- Фалла 40,6 20,8 0,1 1,0 19,7 100

Узловой пере- ход с кресто- выми соедине- ниями 40,6 19,5 —0,05 1,0 19,7 100

Узловой переход с отбортовкой 40,6 19,5 —0,05 1,0 19,7 100

Узловой переход на двухстенча- тую фасонку . 40,6 19,5 —0,05 1,0 19,7 100

Узловой переход на заклепках. 38,3 9,5 0,17 2,72 8,6 44 (38)

Применявшиеся при исследовании образцы представлены на

фиг. 7.

Форма узловых уширений была определена в соответствии с

конструкцией мостовых пролетных строений.

Результаты вибрационных испытаний сложных сопряжений и

узлов, проведенных на образцах, приближающихся по своим раз-

мерам к реальным конструкциям, показали, что вибрационная

прочность сварных узлов значительно выше, чем клепаных. При

этом применением плавных сопряжений и соответствующих местных

28

усилений прочность сварных узлов может быть доведена до прочности

образцов из основного металла, что для клепаных узлов является

недостижимым.

Принятые в данном исследовании клепаные конструкции узловых

переходов достаточно широко применяются в реальных мостовых

конструкциях. При этом счи-

тается общепризнанным, что

клепаные конструкции обладают

прочностью, вполне достаточной

для мостовых пролетных строе-

ний, воспринимающих динами-

ческую нагрузку.

Узловые переходы клепаных

соединений по своей прочности

при действии вибрационной на-

грузки значительно уступают

всем приведенным здесь сварным

узловым переходам. Относитель-

ное значение их прочности со-

ставляет только 44%.

При сравнении равноценных

по весу конструкций снижение

прочности клепаных узловых

переходов будет происходить в

еще большей степени (в этом

случае относительное значение

прочностиj будет составлять

38%).

о влиянии ОСТАТОЧНЫХ

НАПРЯЖЕНИЙ

На основании исследований,

проводившихся при разнообраз-

ных условиях нагружения, бы-

ло установлено, что в подавля-

ющем большинстве случаев для

конструкций из малоуглероди-

стых и низколегированных ста-

лей, обладающих достаточной

Фиг. 7. Узловые переходы :

а — с крестовым соединением; б — с отбор-

товкой полок; в — при двустенчатой фасонке;

а — на заклепках.

пластичностью, при условии

применения сопряжений без особого резкого изменения формы и

при надлежащем качестве их изготовления сварочные напряже-

ния не оказывают существенного влияния на прочность ни при

статической, ни при ударной, ни при вибрационных нагрузках.

Снижению роли сварочных напряжений способствуют местные

пластические деформации, которые происходят в зоне сварных

швов при сварке, а также и при работе конструкций под нагрузкой.

Местные пластические деформации создают некоторое упроч-

29

а)

нение металла в районе сварных швов и, кроме того, приводят к

некоторому изменению формы переходов, которое хотя и незначи-

тельно по величине, но может иметь существенное значение для

сопряжений с высокой концентрацией напряжений.

В обычных условиях действие сварочных напряжений и дей-

ствие местных пластических деформаций является совместным.

Но в некоторых случаях, например при сварке жесткозакреплен-

ных деталей, районы действия остаточных напряжений и местных

пластических деформаций могут оказаться раздельными. Подобное

положение можно создать при испытании крестовых соединений.

После сварки все образцы были подвергнуты отжигу для снятия

в них сварочных напряжений. Таким образом, в изготовленных

образцах сварочных напряжений не было.

Остаточные напряжения в образцах созда-

вались путем специальной обработки кро-

мок центральной пластины, вызывавшей в

них местные пластические деформации. При

этом для одной серии образцов применя-

лась холодная проковка кромок пневмати-

ческим кузнечным молотком. Это вызывало

появление в центральной части образцов

остаточных растягивающих напряжений, а на

кромках центральной пластины — остаточ-

ных сжимающих напряжений.

Для другой серии образцов применялся

местный нагрев кромок центральной плас-

тины. Это приводило к появлению в цен-

тральной части образцов остаточных на-

пряжений сжатия, а на кромках централь-

ной пластины — растяжения (фиг. 8).

Таким образом, при испытании образцов

были осуществлены условия, при которых

действие местных пластических деформаций

и действие остаточных напряжений оказа-

лось раздельным, и можно было выявить

влияние, которое оказывают остаточные на-

пряжения на прочность.

Испытание образцов производилось на пульсаторе при симмет-

ричном цикле вибрационной нагрузки. Для каждой из трех серий

образцов производилось определение предела выносливости.

Значения предела выносливости, определенные на базе испыта-

ния N = 2 • 10® циклов, составляют :

для образцов без начальных напряжений

<г° = 400 кг/см2 ;

для образцов с начальными растягивающими напряжениями

сг' = 285 кг/см2;

для образцов с начальными сжимающими напряжениями

сг" = 535 кг/см2.

Фиг. 8. Эпюры остаточ-

ных напряжений :

а — при проковке кромок;

б — при нагреве и охлажде-

нии кромок.

30

Как видно по результатам испытания, в данном случае влияние

остаточных напряжений проявилось достаточно определенно. Растя-

гивающие остаточные напряжения привели к снижению предела

выносливости, тогда как сжимающие остаточные напряжения при-

вели к его повышению.

Изменение предела выносливости образцов с различными оста-

точными напряжениями определяется суммированием напряжений

в центральной части. При этом, если учесть соответствующие

значения напряжений от внешних сил и остаточных напряжений,

то могут быть получены следующие значения предела выносливости

для образцов с различными остаточными напряжениями, которые

приведены в табл. 5.

Таблица 5

Результаты суммирования напряжений в центральной части

Наименование образца Остаточ- ные на- пряже- ния ^ост В Kg/CM* Среднее значение предела выносли ВОСТИ О’ в кг!см* Напря- жение в централь- ной части ко- Суммарные напряжения Харак- теристи- ка цикла г

Omaz Omln

Без начальных напряжений .. 0 400 1410 1410 — 1410 — 1

С начальными растягиваю- щими напря- жениями .... 1270 285 1010 2280 260 0,11

С начальными сжимающими напряжениями — 1530 535 1890 360 —3420 —0,09

По результатам измеренных напряжений коэффициент увели-

чения напряжений в средней части от внешней нагрузки был принят

£ = £»« = 4020 3 53

сгСр 1140

По диаграмме, построенной по данным табл. 5 (фиг. 9), видно,

что при суммировании остаточных напряжений с напряжениями

от внешней нагрузки происходит изменение характеристики цикла,

в соответствии с чем изменяется и амплитуда цикла, которая в

данном случае представляет собой напряжение от внешней на-

грузки.

Рассмотренные условия испытания крестовых образцов с раз-

личными остаточными напряжениями представляют собой частный

случай, когда остаточные напряжения оказывают влияние на проч-

ность. При этом влияние остаточных напряжений, в зависимости

от их знака, может быть как отрицательным, так и положитель-

ным.

Следует отметить, что в данном случае остаточные напряжения

не являлись сварочными, а были вызваны другими технологическими

31

воздействиями. Проявление остаточных напряжений оказалось

возможным благодаря искусственному разделению их действия и

действия местных пластических деформаций, а также благодаря

применению образцов с предельно высокой концентрацией напря-

жений.

В реальных условиях сочетание указанных неблагоприятных

обстоятельств исключено (или является крайне редким), так как

Фиг. 9. Упрощенная диаграмма

выносливости.

применение подобных соеди-

нений в конструкциях, вос-

принимающих вибрационную

нагрузку, не рекомендуется.

Практикой изготовления

сварных конструкций выра-

ботаны технологические и

конструктивные меры, пол-

ностью устраняющие отри-

цательное влияние остаточ-

ных напряжений.

ЗАКЛЮЧЕНИЕ

Монолитность сварных со-

единений и большое разно-

образие их конструктивных

форм позволяют создать кон-

струкции без местных ослаб-

лений, характеризующиеся

минимальной концентрацией напряжений.

В клепаных конструкциях из-за наличия неизбежного нахлеста,

ослабления сечения отверстиями и сосредоточенной передачи уси-

лий через стержни заклепок нельзя создавать соединения и узлы

без значительной концентрации напряжений.

Вследствие этого клепаные конструкции значительно уступают

сварным конструкциям по своей работоспособности при любом

виде нагрузки.

В. И. Т РУФя ко в

(Институт электросварки имени Е, О. Патона)

УЧЕТ ВЛИЯНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ

ПРИ ЭКСПЕРИМЕНТАЛЬНОМ ОПРЕДЕЛЕНИИ ВЫНОСЛИВОСТИ

СВАРНЫХ СОЕДИНЕНИЙ

Распространено мнение, что выносливость сварных соединений

из данной марки стали определяется в основном величиной кон-

центрации напряжений, создаваемой формой соединения и различ-

ными технологическими дефектами (подрезами, порами, трещинами

и т. д.). Что касается других факторов, то влияние их считают

второстепенным по сравнению с влиянием указанного основного

фактора. К числу таких второстепенных факторов относят в настоя-

щее время и остаточные напряжения. Исходя из этого, а также из

имеющихся испытательных машин небольшой мощности, определе-

ние пределов выносливости сварных соединений производят обычно

на образцах небольшого размера. По результатам испытания таких

образцов и судят о вибрационной прочности конструкции.

В настоящей работе мы попытаемся показать, что выносливость

сварного соединения в значительной степени определяется величи-

ной и характером остаточных напряжений. Поэтому мы не можем

пренебречь влиянием этого фактора при оценке вибрационной

прочности реальных соединений и должны учитывать его при экспе-

риментальном определении пределов выносливости.

МОГУТ ЛИ ОСТАТОЧНЫЕ НАПРЯЖЕНИЯ ПРОЯВИТЬ СВОЕ ВЛИЯНИЕ

ПРИ ТОЙ КОНЦЕНТРАЦИИ НАПРЯЖЕНИЙ, КОТОРАЯ СОЗДАЕТСЯ

ФОРМОЙ СВАРНОГО СОЕДИНЕНИЯ

Исследования, проведенные И. В. Кудрявцевым [1], показали,

что остаточные напряжения оказывают заметное влияние на вибра-

ционную прочность при наличии в образце концентратора напря-

жений. К такому выводу И. В. Кудрявцев пришел на основании

испытания образцов, в которых остаточные напряжения создава-

лись главным образом путем высокочастотного индукционного

нагрева, быстрого охлаждения нагретых образцов, путем наклепа

дробью и другими методами.

В работе (Экспериментальные исследования влияния остаточных

напряжений» [2] было установлено, что и в том случае, когда оста-

точные напряжения возникают от сварки, вибрационная прочность

падает, если в шве имеется надрез. В указанных опытах надрезы

выполнялись искусственно.

3 217

33

Можно предположить, что каждой остроте надреза должно

соответствовать свое, вполне определенное влияние остаточных

напряжений.

В реальных сварных соединениях острота надреза определяется

формой соединения. Поэтому представляет интерес экспериментально

проверить, могут ли остаточные напряжения проявить свое дейст-

вие при наличии концентратора напряжений, созданного формой

соединения, а не острым искусственным надрезом.

С этой целью мы провели две группы опытов.

В первой группе испытывались образцы трех серий со стыко-

выми швами (серии В, Г и Д). Эти образцы изготовлялись из стали

М16С толщиной 15 мм. Химический состав стали и механические

свойства стали М16С приведены в табл. 1 и 2.

Каждый образец серии В представлял собой обычное стыковое

соединение (фиг. 1, а), выполненное автоматической сваркой на

режиме I = 650-4-700 а ; Ud = 32-4-34 в ; vce = 23 м/час.

Фиг. 1. Образцы серий В, Г и Д.

Естественным концентратором напряжения в таком соединении

является место перехода от основного металла к усилению шва.

Серия В состояла из 12 образцов. Шесть образцов этой серии

вырезались фрезой из общей заготовки, имеющей стыковой шов

посредине. Остальные шесть образцов изготовлялись индиви-

дуально.

Измерения, проведенные с помощью рентгеновского метода,

показали, что в образцах, вырезанных из общей заготовки, наиболь-

шая величина поперечных остаточных напряжений не превышала

250 кг/см2. Несколько большую величину они имели в индивидуально

изготовленных образцах. В первом приближении будем считать,

что образцы серии В не имели остаточных напряжений, направлен-

ных вдоль образца.

Чтобы создать остаточные напряжения значительной величины,

в образцах серии Г дополнительно к стыковому шву наплавлялись

продольные валики (фиг. 1, б). Наплавка выполнялась после

остывания стыкового шва на режиме : I = 620 -4- 650 а; Ud =

= 32 -н 34 в ; vce = 34 м/час. В этом случае остаточные напряжения,

направленные вдоль образца, приближались по своей величине к

пределу текучести основного металла.

Образцы серии Д отличались от образцов серии Г порядком

сварки. Сперва делались наплавки на заготовки образцов, а затем

34

каждый образец разрезался на две части и заваривался стыковой

шов (фиг. 1, в). Таким образом, «геометрия» образцов серии Д такая

же, как и у образцов предыдущей серии Г. Но прц таком порядке

сварки остаточные напряжения вдоль образца получаются такие

же, как в образцах со стыковыми швами.

Образцы всех трех серий были испытаны при симметричных

циклах на машине системы Н. Н. Афанасьева. На фиг. 2 приведены

результаты испытаний. Как видно из фиг. 2, образцы со стыковыми

швами (серия В) не дали четко выраженной линии выносливости.

Если по крайним точкам провести граничные прямые, то мы полу-

чим некоторую область рассеяния выносливости образцов серии

В. Характерно, что в эту область попадают и все точки, относя-

щиеся к образцам серии Д. Это указывает на то, что концентрация

напряжений в пересекающихся швах такая же, как и в обычных

стыковых швах.

Предел выносливости для образцов серий В и Д (имеющих не-

большие остаточные напряжения) одинаков и находится где-то

между 11,6 и 12,8 кг/мм2.

Иные результаты дают образцы серии Г. По мере снижения вели-

чины переменных напряжений линия выносливости этих образцов

все дальше и дальше отходит от области рассеяния. Предел выно-

сливости ст.! падает до 7,6 кг/мм2. Такое резкое снижение предела

выносливости стыковых соедине-

ний мы можем отнести только за

счет влияния остаточных напря-

жений.

Подтверждается это и видом

излома образцов. Если в образцах

без остаточных напряжений уста-

лостная трещина распространяет-

ся почти равномерно по ширине

образца (фиг. 3, а), то в образцах

серии Г мы имеем вид усталостно-

го излома, показанный на фиг. 3, б,

т. е. усталостные трещины разви-

ваются в полях с наибольшими

остаточными напряжениями рас-

тяжения.

Вторая группа опытов. Из ста-

ли М16С были изготовлены и

испытаны образцы с наплавками

(фиг. 4). Каждый образец имел

две наплавки : одну поперечную,

другую — продольную. Наплавки

Фиг. 2. Результаты испытания

образцов серий В, Г и Д.

находились на противоположных

поверхностях образца. В образцах серии Е сперва выполнялась

продольная наплавка. После ее остывания наплавлялся поперечный

валик. В образцах серии Ж был принят обратный порядок сварки,

т. е. продольная наплавка выполнялась после поперечной.

з*

35

Фиг. 3. Усталостные разрушения :

а — в образцах серии В ; б — в образцах серии Г.

Поскольку в образцах серии Ж создаются более высокие оста-

точные напряжения в зоне поперечного шва, чем в образцах серии

Е, то следует ожидать понижения выносливости образцов серии Ж.

Опыты подтверждают это пред-

Фиг. 4. Образцы серий Е и Ж-

ных напряжений растягивающие

положение. На фиг. 5 приведены

результаты испытаний образцов

обеих серий.

Ограниченный предел выносли-

вости образцов серии Е равен

12,3 кг/мм2, а образцов серии Ж —

10,1 кг/мм2. Так как разный по-

рядок сварки изменяет лишь ве-

личину остаточных напряжений,

полученное различие в пределах

выносливости может быть целиком

отнесено за счет влияния оста-

точных напряжений.

Сопоставляя полученные резуль-

таты испытания образцов обеих

групп, нетрудно заметить, что с

уменьшением величины перемен-

остаточные напряжения усиливают

свое влияние и значительно понижают предел выносливости свар-

ного соединения.

36

При такой остроте надреза, которая создается обычным усилением

стыкового шва, остаточные напряжения понижали предел выносли-

вости наших образцов до 40% при величине остаточных напряже-

ний, равных пределу текучести основного металла.

Нельзя, очевидно, пренебрегать влиянием остаточных напря-

жений и меньшей величины. В частности, значительное рассеяние

результатов испытания образцов серий В и Д в основном объясня-

ется влиянием остаточных напряжений, небольших по величине,

но отличающихся между собой в различных образцах. Характерно,

что в тех случаях, когда мы име-

ем вполне определенное значение

остаточных напряжений (например,

в образцах с продольной наплав-

кой), рассеяние получается не-

большое.

Все это указывает на то, что

при определении пределов вынос-

ливости сварных соединений мы

не можем не считаться с таким

важным фактором, как остаточные

напряжения.

ПАДЕНИЕ ПРЕДЕЛОВ

ВЫНОСЛИВОСТИ С ВОЗРАСТАНИЕМ

СЕЧЕНИЯ ОБРАЗЦА

Как известно, остаточные на-

пряжения возрастают до опреде-

ленной величины с увеличением

сечения образца. В опытах Де

Гармо [3], например, было уста-

новлено, что с удлинением стыко-

вого шва поперечные остаточные

напряжения перестают увеличи-

ваться только после того, как

ширина образца достигает 8"

тины 1".

Фиг. 5. Результаты испытания

образцов серий Е и Ж.

200 мм) при толщине плас-

В связи с этим необходимо рассмотреть вопрос о минимальных

размерах образцов.

В настоящее время пределы выносливости сварных соединений

определяют обычно на образцах небольшого сечения. В частности,

лаборатория металлических мостов ЦНИИС для этой цели применяет

образцы сечением 20x90 мм. Результаты испытаний таких образ-

цов положены сейчас в основу расчета на выносливость сварных

соединений мостовых конструкций по способу, предложенному

Б. Н. Дучинским [4]. При расчете сварных соединений по методу

предельного состояния расчетная вибрационная прочность прини-

мается весьма близкой к соответствующим пределам выносли-

вости, полученным также на образцах с небольшими размерами.

Поскольку остаточные напряжения далеко не достигают своего

37

максимума на таких образцах, тэ не должны ли мы ожидать падения

выносливости с увеличением их сечения?

Для постановки такого вопроса мы имеем и ряд эксперименталь-

ных данных [5, 6], которые показывают, что выносливость одного

и того же сварного соединения получается различной в зависимости

от того, испытывается ли балка значительного сечения или же

образец небольшого размера. Обычно балки выдерживают значи-

тельно меньшее число циклов до разрушения, чем образцы. Авторы

этих исследований предполагают,

Фиг. 6. Образцы серий К, Л, М,

Н и О.

что более низкая выносливость

сварных соединений при испы-

тании балок указывает на зна-

чительную роль масштабного

фактора.

Все это заставляет нас вы-

яснить два вопроса :

1. Действительно ли с увели-

чением сечения образца значи-

тельно падает предел выносли-

вости сварного соединения?

Если это так, то каковы пре-

дельные размеры образца, за

которыми не происходит даль-

нейшего снижения предела вы-

носливости?

2. Каково влияние остаточ-

ных напряжений на понижение

усталостной прочности с воз-

растанием сечения образца ?

Для выяснения первого во-

проса было испытано пять се-

рий образцов. На фиг. 6 пока-

заны эти образцы. Изготовля-

лись они из стали М16С (ГОСТ

6713-53), химический состав и

механические свойства которой

приведены в табл. 1 и 2.

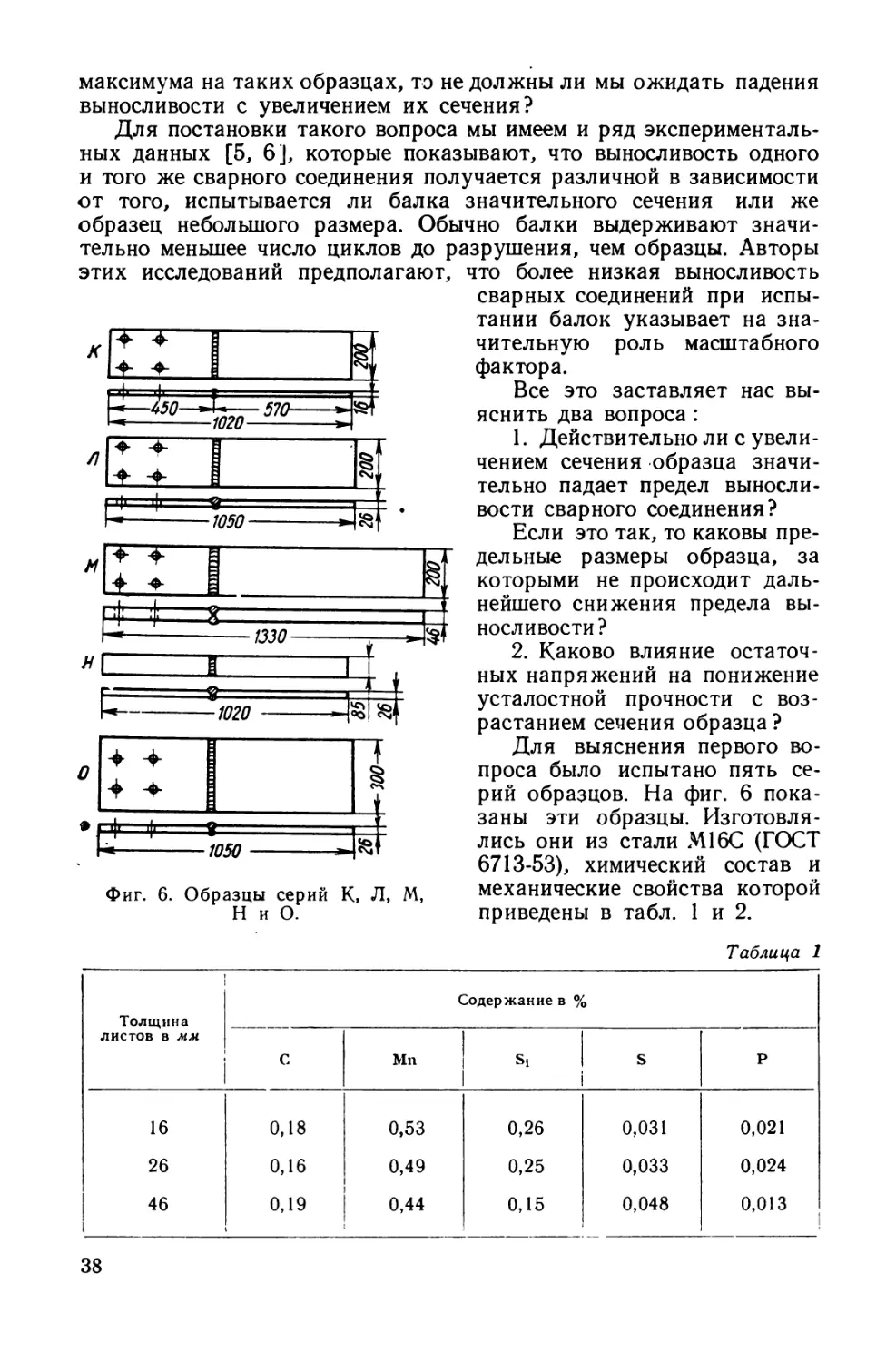

Таблица 1

Толщина листов в мм Содержание в %

С Мп „ 1 i S Р

16 0,18 0,53 0,26 0,031 0,021

26 0,16 0,49 0,25 0,033 0,024

46 0,19 0,44 0,15 0,048 0,013

38

Таблица 2

Толщина листов в ММ Предел текучести «т в кг!мм* Временное сопротив- ление % в кг'мм* । Относитель- ное удли- нение 6s в% Относитель- ное сужение Т в % Ударная вязкость at в кгм[см* при Т = 20е

16 23,7—25,8 24,7 43,5—43,5 43,5 38,0—39,3 38,5 64,0—64,0 64,0 10,0—10,2 10,0

26 24,4—25,6 24,8 41,4—42,1 41,7 33,3—36,7 34,4 64,0—64,0 64,0 11,4—12,2 11,8

46 23,0—23,7 23,3 41,0—41,0 41,0 39,7—45,0 42,2 66,0—67,8 66,8 7,7—8,9 8,1

Образцы имели стыковые швы, выполненные автоматической

сваркой под флюсом.

Усиление шва не снималось и являлось естественным кон-

центратором напряжений. Фор-

ма перехода шва к основному

металлу была практически оди-

накова во всех образцах.

Образцы испытывались на

изгиб при знакопеременных

циклах, близких к симметрич-

ному. Коэффициент несиммет-

рии цикла

г = — 0,950-4-—0,020.

При появлении усталост-

ной трещины в образце испы-

тания прекращались. Все тре-

щины образовывались по ме-

сту перехода от основного ме-

талла к металлу шва (по ли-

нии концентрации напряже-

ний). Характерно, что трещи-

ны зарождались всегда в опре-

деленных зонах : по середине

образца, либо по середине и

краям.

Определение пределов вы-

носливости производилось на

базе 2 млн. циклов. Резуль-

таты испытания образцов всех

пяти серий приведены на фиг. 7.

Как видно из фиг. 7, каж-

дой серии образцов соответ-

ствует своя, вполне определенная линия выносливости. В резуль-

тате мы получили ряд параллельных линий выносливости, которые

показывают, что с увеличением размеров образца значительно падает

Фиг. 7. Результаты испытания образцов

серий JK, Л, М, Н и О.

39

выносливость сварного соединения. Падение выносливости наблюдает-

ся как при уширении образцов, так и при их утолщении. Если

для образцов с малыми размерами (для сравнения на фиг. 7 приве-

дена область рассеяния результатов испытания образцов сечением

70 X 16 мм) мы получаем предел выносливости стыкового соединения

о-_! = 12 кг/мм2, то на образцах с большими сечениями он падает

почти до 6 кг/мм2. Образцы сечением 200x16, 200 x 85 и 200x26

мм дают промежуточные значения пределов выносливости.

Из фиг. 7 также видно, что после определенных размеров образца

падение предела выносливости прекращается. Выносливость образ-

цов сечением 200x26, 300x26 и 200x46 мм практически одинакова.

Поэтому можно считать, что для определения предела выносливости

стыкового соединения мы должны применять образцы шириной

не менее 200 мм и толщиной 26 мм. Все образцы меньшего сечения

дают более высокие пределы выносливости. Увеличение же сечения

сверх 200x26 мм не приводит к заметному снижению усталостной

прочности.

В настоящее время для определения расчетной вибрационной

прочности стыковых соединений исходят из предела выносливости

сг_1=12н-18 кг/мм2 [7]. Такие величины были получены при

испытании образцов небольшого сечения. Нетрудно видеть, что

образцы сечением 200x26 мм и выше выдерживают примерно в

10 раз меньшее число циклов; пределы выносливости наполовину

ниже. Отсюда вытекает, что для оценки вибрационной прочности

реальной конструкции мы не можем исходить из результатов испы-

тания малых образцов.

С другой стороны, сравнивая полученные результаты с данными

испытаний стыков сварных балок, видим, что выносливость соеди-

нений на плоских образцах сечением 200x26 мм и на балках либо

одинакова, либо на балках мы получаем более высокую выносли-

вость, чем на образцах. Так, например, в ранее указанной работе

А. Е. Дениса [5] сварные балки с поперечным валиком на поясах

дали ограниченный предел выносливости на базе 1 млн. циклов

сг_! == 8,2 кг/мм2. На плоских образцах мы получили его равным

8,3 кг/мм2 (на той же базе 1 млн. циклов). Поэтому нам представля-

ется, что в целом ряде случаев на сравнительно небольших образцах

можно получать значения пределов выносливости сварных соеди-

нений, отвечающие реальным, не прибегая к дорогостоящим натур-

ным испытаниям балок, разрушение которых часто происходит и

от различных случайных причин.

РОЛЬ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ В ПОНИЖЕНИИ

(ВЫНОСЛИВОСТИ СВАРНОГО СОЕДИНЕНИЯ С УВЕЛИЧЕНИЕМ

СЕЧЕНИЯ ОБРАЗЦА

Результаты испытания образцов предыдущей группы показали,

что с увеличением размеров образца до определенной величины

происходит падение выносливости сварного соединения. Естественно,

возникает вопрос о причинах наблюдаемого явления.

40

Мы не задаемся целью решить этот вопрос полностью, т. е. рас-

смотреть все факторы, которые в той или иной степени могут сни-

жать выносливость образцов с увеличением их сечения. Такая задача

по выяснению природы масштабного фактора выходит за рамки

нашего исследования. В настоящей работе она ограничивается выяс-

нением роли остаточных напряжений, которые, по нашему мнению,

являются одним из решающих факторов, обусловливающих сниже-

ние выносливости сварного соединения при увеличении сечения

образца.

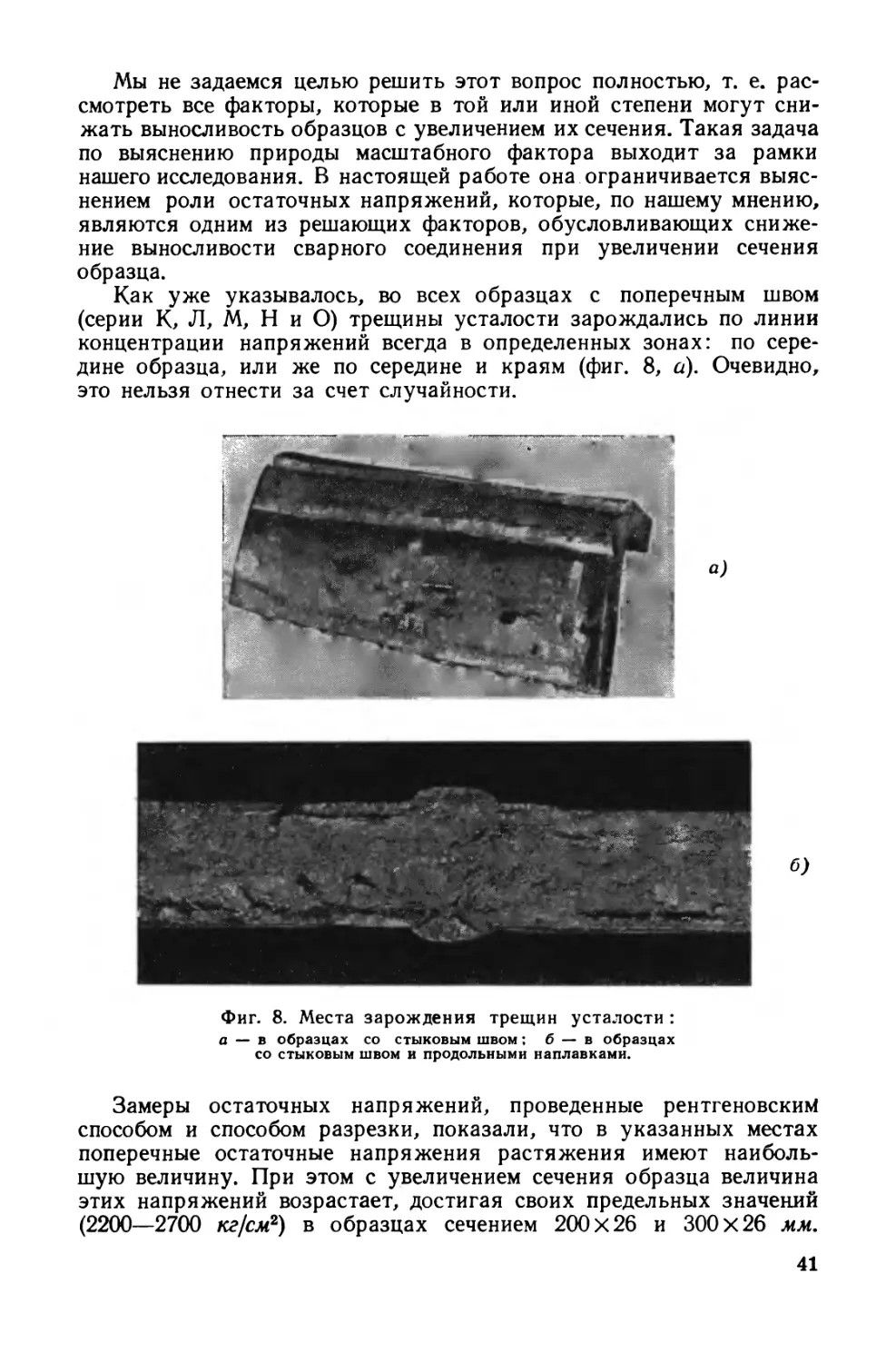

Как уже указывалось, во всех образцах с поперечным швом

(серии К, Л, М, Н и О) трещины усталости зарождались по линии

концентрации напряжений всегда в определенных зонах: по сере-

дине образца, или же по середине и краям (фиг. 8, а). Очевидно,

это нельзя отнести за счет случайности.

Фиг. 8. Места зарождения трещин усталости :

а — в образцах со стыковым швом; б — в образцах

со стыковым швом и продольными наплавками.

Замеры остаточных напряжений, проведенные рентгеновским

способом и способом разрезки, показали, что в указанных местах

поперечные остаточные напряжения растяжения имеют наиболь-

шую величину. При этом с увеличением сечения образца величина

этих напряжений возрастает, достигая своих предельных значений

(2200—2700 кг/см2) в образцах сечением 200 x 26 и 300x26 мм.

41

Следовательно, уже отсюда можно заключить, что наблюдаемое

падение предела выносливости с увеличением сечения образца в

значительной степени должно быть отнесено за счет влияния оста-

точных напряжений.

В этом мы убеждаемся и по результатам испытания образцов

сечением 200x26 мм с поперечным стыковым швом и продольно

наплавленными валиками (фиг. 9).

Как было выяснено на малых образцах (серии В, Г и Д), наплавка

продольного валика не изменяет концентрацию напряжений в

образце, но увеличивает величину остаточных растягивающих

Фиг. 9. Образец со стыковым швом и продольными

наплавками.

напряжений вдоль образца. Замеры, произведенные рентгенов-

ским методом, показали, что в точке, расположенной в непосред-

ственной близости к стыку и продольной наплавке, величина оста-

точных напряжений достигает 3600 кг/см2. Так как эта величина

напряжений выше, чем в таких же образцах, но без продольной

наплавки, то мы должны ожидать и дальнейшего падения предела

выносливости. Результаты испытания образцов (см. фиг. 7) под-

тверждают высказанное предположение. Линия выносливости образ-

цов с поперечным стыком и продольными наплавками располага-

ется ниже всех других линий выносливости образцов с поперечными

стыками. Усталостные трещины, как и следовало ожидать, зарож-

дались в зонах с наибольшими растягивающими напряжениями

(фиг. 8, б).

Приведем, наконец, дополнительные опыты, которые, по нашему

мнению, убедительно показывают, что основную причину падения

выносливости сечения образца надо искать в проявлении действия

остаточных напряжений.

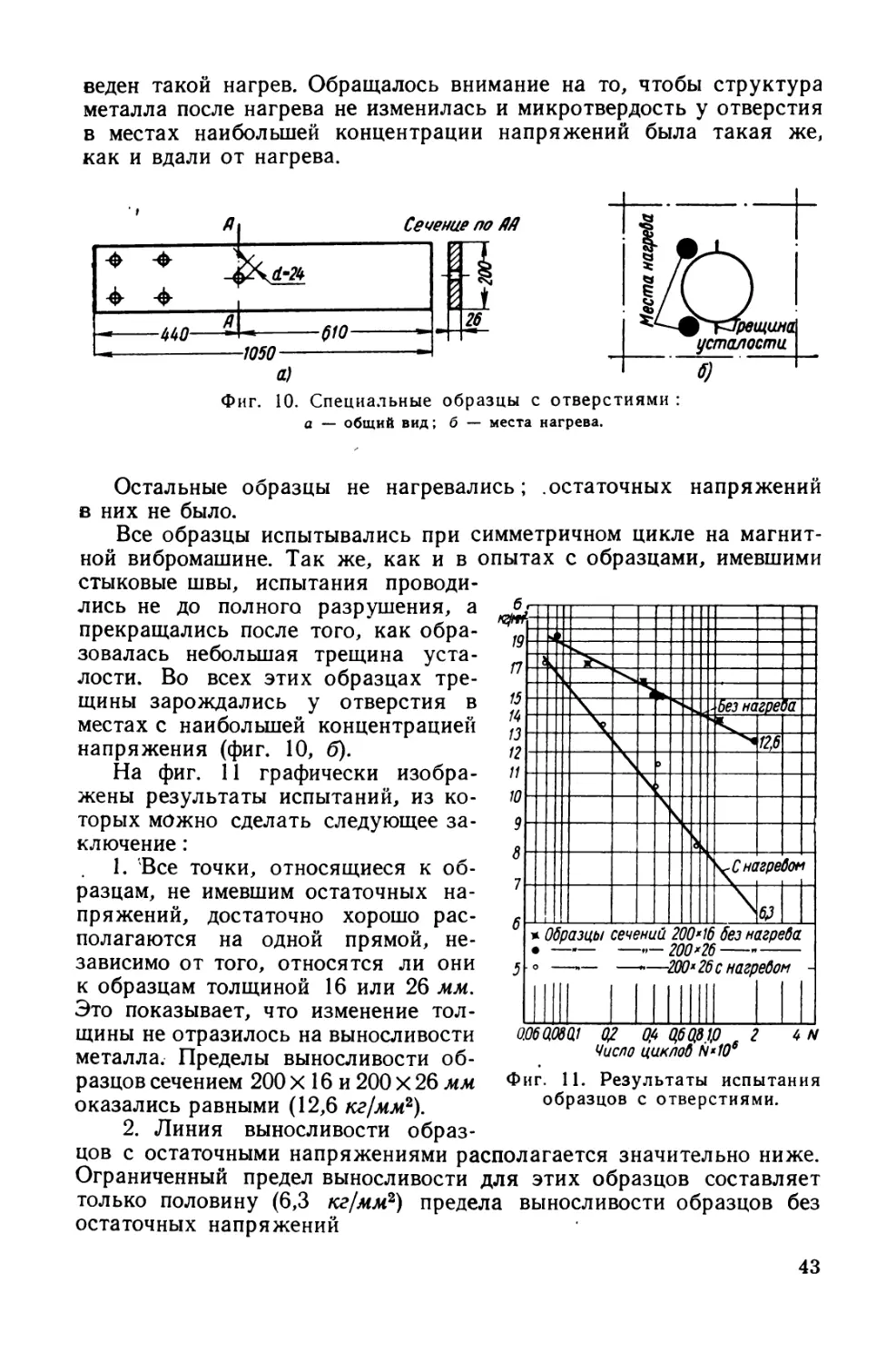

Испытывались специальные образцы (фиг. 10, а), изготовленные

из пластин шириной 200 мм и толщиной 16 и 26 мм (металл тот

же, что и в предыдущих опытах). В средней части образца прошли-

фовывались участки шириной по 200 мм и просверливалось отверстие

диаметром 24 мм. В пяти образцах из стали толщиной 26 мм возле

отверстия производился на контактной машине точечный нагрев

металла до температуры 530° с целью создания у отверстия оста-

точных напряжений. На фиг. 10, б показаны места, где был произ-

42

веден такой нагрев. Обращалось внимание на то, чтобы структура

металла после нагрева не изменилась и микротвердость у отверстия

в местах наибольшей концентрации напряжений была такая же,

как и вдали от нагрева.

Фиг. 10. Специальные образцы с отверстиями :

а — общий вид; б — места нагрева.

6)

Остальные образцы не нагревались; .остаточных напряжений

в них не было.

Все образцы испытывались при симметричном цикле на магнит-

ной вибромашине. Так же, как и в опытах с образцами, имевшими

стыковые швы, испытания проводи-

лись не до полного разрушения, а

прекращались после того, как обра-

зовалась небольшая трещина уста-

лости. Во всех этих образцах тре-

щины зарождались у отверстия в

местах с наибольшей концентрацией

напряжения (фиг. 10, б).

На фиг. 11 графически изобра-

жены результаты испытаний, из ко-

торых можно сделать следующее за-

ключение :

1. Все точки, относящиеся к об-

разцам, не имевшим остаточных на-

пряжений, достаточно хорошо рас-

полагаются на одной прямой, не-

зависимо от того, относятся ли они

к образцам толщиной 16 или 26 мм.

Это показывает, что изменение тол-

щины не отразилось на выносливости

металла. Пределы выносливости об-

разцов сечением 200 X 16 и 200 х 26 мм

оказались равными (12,6 кг/мм2).

2. Линия выносливости образ-

Фиг. 11. Результаты испытания

образцов с отверстиями.

цов с остаточными напряжениями располагается значительно ниже.

Ограниченный предел выносливости для этих образцов составляет

только половину (6,3 кг/мм2) предела выносливости образцов без

остаточных напряжений

43

3. При повышенных напряжениях линии выносливости почти

сходятся. Это еще раз указывает на то, что влияние остаточных

напряжений повышается с понижением величины переменных

напряжений.

Таким образом, и в этих опытах остаточные напряжения были

основной причиной понижения выносливости с возрастанием сече-

ния образца.

ПРЕДЕЛЫ ВЫНОСЛИВОСТИ СВАРНЫХ СОЕДИНЕНИЙ, ОПРЕДЕЛЕННЫЕ

С УЧЕТОМ ВЛИЯНИЯ ОСТАТОЧНЫХ НАПРЯЖЕНИЙ

Как уже отмечалось, пределы выносливости сварных соеди-

нений определяют в настоящее время на образцах небольшого

размера, в которых остаточные напряжения не могут полностью

проявить своего влияния. В результате мы исходим при расчетах

из завышенных значений пределов выносливости, не отвечающих

действительному сопротивлению усталости реальных конструкций.

Возникает необходимость пересмотреть эти исходные данные и

положить в основу расчета пределы выносливости, полученные при

испытании образцов с достаточно большими размерами.

С этой целью нами были испытаны три типа сварных соеди-

нений на образцах сечением 200x26 мм : стыковые соединения,

соединения с фланговыми швами и с пересекающимися швами. В

дальнейшем предполагается испытать и ряд других соединений.

Что касается указанных трех типов, то помимо того, что они являются

наиболее распространенными, их выбор определился следующими

соображениями. Если стыковые соединения являются наилуч-

шими при работе на повторные нагрузки, а соединения с фланго-

выми швами — наихудшими, то, получив пределы выносливости

для этих соединений, мы определим те границы, в которые будут

укладываться пределы выносливости всех остальных типов сварных

соединений (не подвергающихся механической или какой-либо

другой обработке).

Поскольку стыковые соединения изменяют свою выносливость

в случае пересечения их продольными швами (см. фиг. 7), такие

соединения выделены в самостоятельный тип «соединения с пере-

секающимися швами».

Пределы выносливости сварного соединения каждого типа опре-

делялись при двух значениях коэффициента несимметрии: при

т = — 1 (симметричном цикле) и т = 0 (однозначном цикле) на базе

2 млн. циклов. Испытанию подвергались образцы, показанные на

фиг. 12. Образцы со стыковыми швами и образцы с пересекающи-

мися швами ничем не отличались от соответствующих образцов,

описанных ранее.

Сварка в этих образцах выполнялась автоматами. Образцы с

фланговыми швами имитировали обычные нахлесточные соединения,

встречающиеся при обрыве поясных листов, в прикреплениях

связей, планок и т. п. Фланговые швы в этих образцах выполнялись

вручную электродами УОНИ 13/45 сварщиком VII разряда. Концы

44

швов не обрабатывались. Все образцы изготовлялись из стали М16С,

химический состав и механические свойства которой см. в табл. 1 и 2.

Испытания проводились на специальной, нами сконструирован-

ной и изготовленной двухмагнитной, вибрационной машине с кон-

сольным закреплени-

ем образца (фиг. 13).

Частота нагружений

равнялась собствен-

ной частоте колеба-

ния образца и в об-

щем случае была в

пределах 33—44 гц.

Напряжения измеря-

лись датчиками соп-

ротивления с запи-

сью осциллограмм.

Общий вид испыта-

тельной установки

показан на фиг. 14.

Критерием разру-

шения образца слу-

жила первоначально

образовавшаяся тре-

щина усталости. Об-

наружение трещины

в процессе испытания

проводилось с по-

мощью ультразвуко-

вого дефектоскопа.

После того, как на эк-

ране дефектоскопа по-

являлся небольшой

Фиг. 12. Образцы со стыковыми швами, пересекаю-

щимися швами и нахлесточными соединениями.

сигнал, свидетельствующий о зародившейся трещине усталости, об-

разцу дополнительно сообщалось 15—30 тыс. циклов нагружений,

Фиг. 13. Испытательная машина:

а — конструктивная схема; б — электрическая схема.

45

после чего испытание прекращалось и образец доламывался при

изгибе. Усталостные трещины занимали обычно менее 5% площади

сечения образца.

Фиг. 14. Общий вид испытательной установки.

Во всех образцах со стыковыми и

пересекающимися швами,

испытанных при однозначных циклах,

рождались в определенных местах: по

посередине

трещины усталости за-

краям образца или же

(так же, как и при сим-

Фиг. 15. Результаты испытания

образцов при симметричных и

однозначных циклах нагрузки:

1 — стыковые соединения; 2 — стыко-

вые соединения, пересекаемые продоль-

ными швами; 3 — соединения с флан-

говыми швами.

метричных циклах, фиг. 8). В об-

разцах с нахлесточными соединени-

ями трещины появились у концов

фланговых швов. Характерно, что

трещины образуются не точно в ме-

сте перехода от наплавленного ме-

талла к металлу шва, а несколько

глубже и распространяются под не-

которым углом к нормальному сече-

нию образца. На поверхности образ-

ца эти трещины не видны.

По данным испытания образцов

всех шести серий, на фиг. 15 по-

строены линии выносливости сварных

соединений при симметричных и од-

нозначных циклах нагрузки.

Из графика видно, что результаты

получились достаточно четкие; боль-

шого рассеяния не наблюдается. Надо

полагать, что хорошая связь резуль-

татов испытания получилась благо-

даря тому, что в образцах каждого

46

вида остаточные напряжения были стабильными, поскольку они

достигали своей максимальной величины. На фиг. 15 также видно,

что взаиморасположение линий выносливости при однозначных и

симметричных циклах нагрузки одинаковое. Если линии выносли-

вости для стыковых соединений и пересекающихся швов примерно

параллельны, то линии выносливости соединений с фланговыми

швами имеют более крутой угол наклона. Возможно, это объясняется

тем, что нахлесточные соединения имеют более высокую концентра-

цию напряжений.

Наибольшей выносливостью обладают стыковые соединения,

пределы выносливости которых оказались равными: сг0 = 12,8

кг/мм2 и ст.! = 6,9 кг/мм2. Если стыки пересекаются продольными

швами, пределы выносливости снижаются на 1,5 кг/мм2. Необходимо

отметить, что большая концентрация напряжений в образцах с

фланговыми швами не привела к резкому падению их выносливости.

Пределы выносливости нахлесточных соединений (сг0 = 9,3 кг/мм2