Автор: Либенсон Г.А.

Теги: технология обработки без снятия стружки в целом: процессы, инструмент, оборудование и приспособления металлургия порошковая металлургия

ISBN: 5-229-00497-5

Год: 1990

Текст

ГА. Либенсон

ПРОИЗВОДСТВО

ПОРОШКОВЫХ

ИЗДЕЛИЙ

Издание 2-е,

переработанное и дополненное

Допущено Министерством металлургии СССР

в качестве учебника для учащихся техникумов

по специальности 1109 "Порошковая металлургия"

*4

МОСКВА "МЕТАЛЛУРГИЯ" 1990

. УДК'62Т762“

Рецензент В. А. Скачке

УДК 621.762

Производство порошковых изделий: Учебник для техникумов. - 2-е изд., перераб.

и доп. Г.А.Либенсон. - М.: Металлургия, 1990. - 240 с.

Во втором издании (первое - в 1982 г.) рассмотрены физико-химические основы

создания порошковых конструкционных, пористых, инструментальных, высокотем-

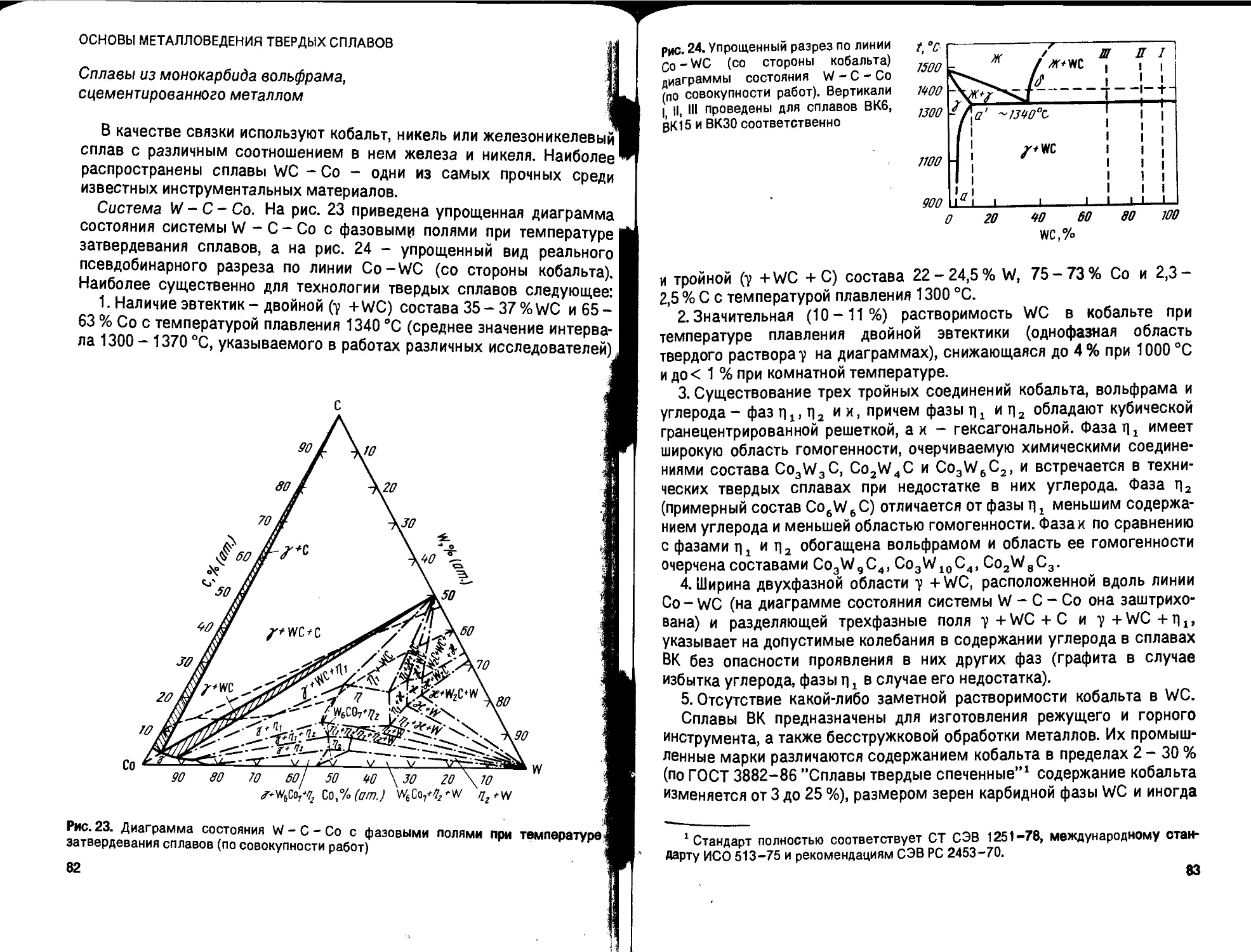

пературных и электротехнических материалов и изделий. Приведены систематизи-

рованные данные о составах, физических и. механических свойствах таких материа-

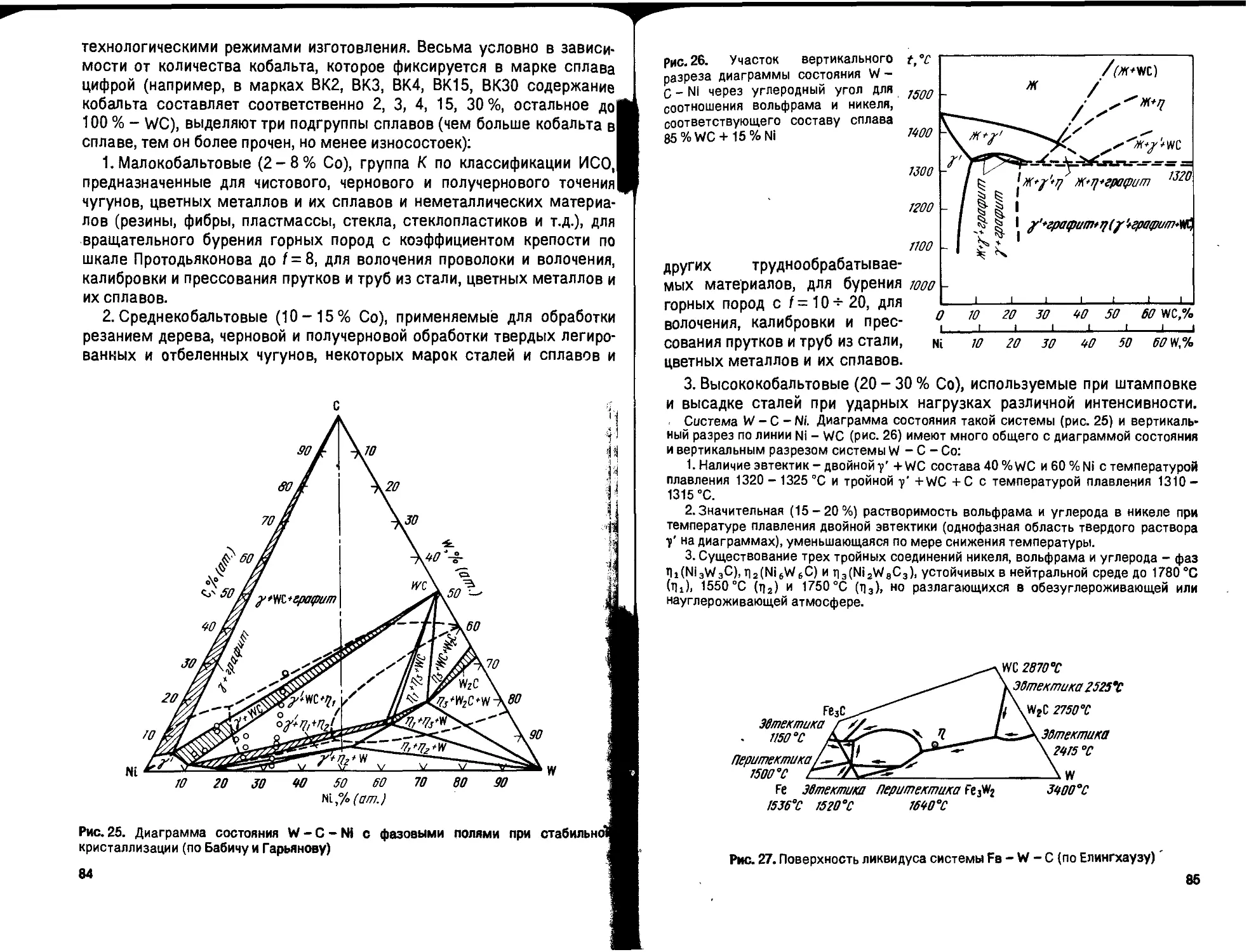

лов и изделий и применении их в различных отраслях народного хозяйства. Рассмот-

рены вопросы качества, надежности и долговечности порошковых изделий. Особое

внимание уделено применению малоотходной, безотходной и энергосберегающей

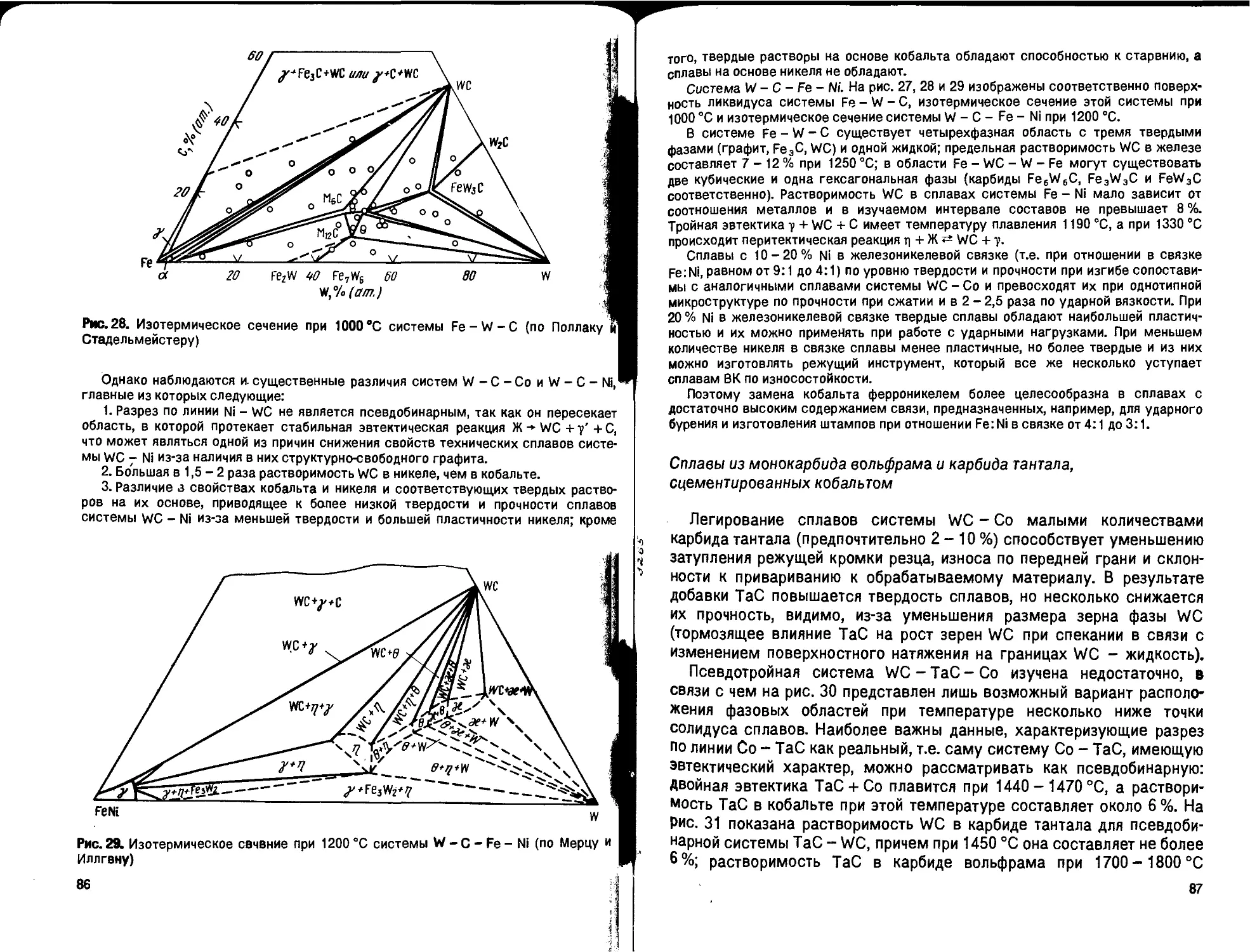

технологии.

Для учащихся машиностроительных и металлургических техникумов, специали-

зирующихся в области порошковой металлургии; может быть полезен инженерам,

техникам и рабочим, занятым как производством, так и применением порошковых

материалов, а также студентам соответствующих вузов. Ил. 69. Табл. 32. Библиогр.

список: 28 назв.

2606000000-210

Л 040 (01)-90 36“90

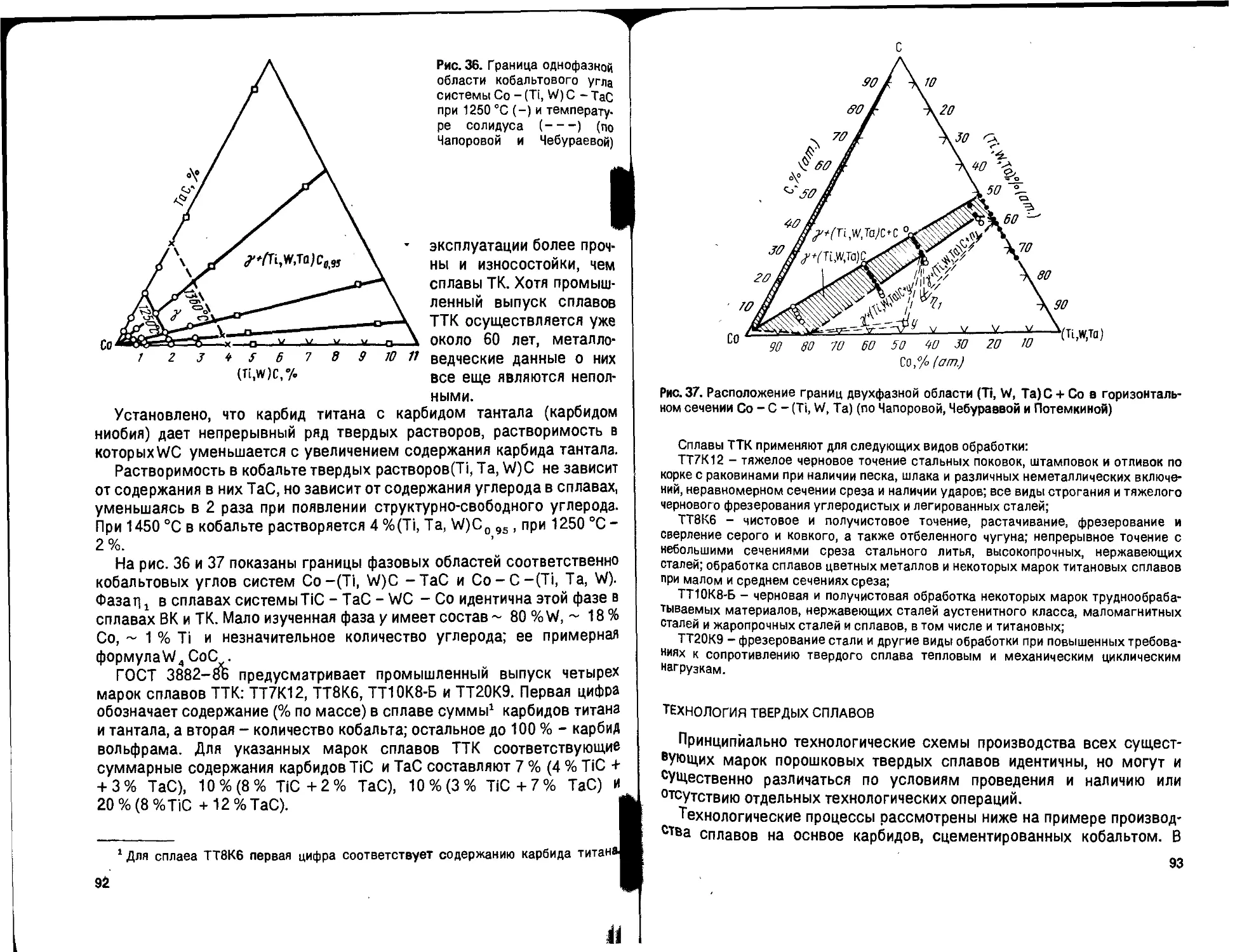

ISBN 5-229-00497-5

© Либенсон Г А, издательство "Металлургия", 1990

ОГЛАВЛЕНИЕ

Предисловие...........................................................

Введение........................................................ • ®

Глава (.Конструкционные материалы и изделия........................9

Рекомендательный библиографический список..........................31

Глава II. Пористые материалы и изделия............................31

§ 1. Антифрикционные материалы и изделия..................... 32

1. Пористые подшипники......................................33

2. Многослойные металлические материалы.....................48

3. Металлопластмассовые материалы...."......................50

4. Металлостеклянные материалы..............................52

5. Экономическая эффективность применения порошковых материа-

лов и изделий...............................................52

§ 2. фрикционные материалы.....................................56

§ 3. Фильтры................................................. 67

§ 4. Другие пористые материалы и изделия.......................76

Рекомендательный библиографический список....................... 78

Глава III. Твердые сплавы и сверхтвердые композиционные материалы... /8

§ 5. Твердые сплавы............................................78

1. Вольфрамсодержащие инструментальные твердые сплавы.......79

Основы металловедения твердых сплавов....................... 82

Технология твердых сплавов.................................93

Многогранные неперетачиваемые пластины (МНП) из твердого

сплава...................................................-120

2. Безфольфрамовые инструментальные порошковые твердые сплавы 121

3. Конструкционные, жаропрочные и жаростойкие порошковые

твердые сплавы.............................................125

4. Минералокерамические твердые сплавы....................126

5. Литые и наплавочные твердые сплавы.....................130

8 6. Сверхтвердые композиционные материалы................... 138

1. Алмазные абразивные материалы.....................'.....138

2. Поликристаллические инструментальные материалы..........147

§ 7. Инструмент из порошковой быстрорежущей стали....1........148

Рекомендательный библиографический список........................ 149

Глава IV. Высокотемпературные материалы и изделия..............150

§ 8. Тугоплавкие металлы................................... 150

§ 9. Твердые тугоплавкие соединения...................... 161

§ 10. Жаропрочные материалы..................................168

1. Дисперсноупрочненные материалы.................... 169

2. Армированные волокнами материалы......................181

3. Керметы...................................... •....185

Рекомендательный библиографический список......................187

3

Главе V- Электротехнические материалы и изделия................... 187

§11.Электроконтактные материалы и изделия...................... 188

1. Разрывные электроконтакты................................... 189

2. Скользящие электроконтакты.............................. 196

§ 12. Электропроводниковые материалы и изделия различного назначения 201

§ 13. Магнитные материалы...................................... 206

1. Спеченные магниты........................................ 207

2. Магнитодиэлектрики.................................... 218

3. Ферриты................................................. 222

Рекомендательный библиографический список..............'.......... 227

Г л а в а VI • Материалы и изделия для ядерной'энергетики......... 227

§ 14. Действие облучения на структуру и свойства материалоа..... 228

1. Понятие об устройстве ядерного реактора.................. 228

2. Влияние облучения на реакторные материалы................ 229

§ 15. Технология порошкового ядерного горючего и компактного бериллия 229

1. Металлическое ядерное горючее............................ 230

2. Керамическое ядерное горючее............................. 231

3. Дисперсионное ядерное горючее........................... 233

4. Компактный бериллий...................................... 235

Рекомендательный библиографический спиоок..........................235

Библиографический список.......................................... 236

ПРЕДИСЛОВИЕ

Ускоренное развитие порошковой металлургии заставляет уделять

большое внимание подготовке профессиональных кадров для различ-

ных производств и научно-исследовательских подразделений, причаст-

ных к изготовлению материалов и изделий, получаемых спеканием (т.е.

нагревом без расплавления основы) свободно насыпанного или

предварительно сформованного металлического порошка.

Настоящий учебник написан в соответствии с программой курса

’’Производство порошковых1изделий” для средних специальных

учебных заведений по специальности 0419 ’’Порошковая металлургия и

производство твердых сплавов”. Материал по всем затронутым в нем

специальным вопросам изложен в соответствии с опубликованными

данными видных специалистов, работающих в области порошковой

металлургии.

Автор, учитывая характер книги (учебник), счел возможным не

приводить по тексту ссылки на многочисленные первоисточники,

ограничившись упоминанием в рекомендуемой по главам литературе

тех из них, которые наиболее доступны и целесообразны для дополни-

тельной самостоятельной работы учащихся техникумов. В перечень

используемой литературы вошли только те источники, в которых

обобщены различные сведения по рассматриваемым вопросам.

Термины и определения, касающиеся порошковой металлургии в

целом (производства порошков и их свойств, формования, спекания и

технологии порошковых материалов и изделий),приведены в соответст-

вии с ГОСТ 17359-82.

Свойства порошковых материалов и изделий различных типов в

значительной мере цитируются по справочнику ’’Порошковая металлур-

гия. Материалы, технология, свойства, области применения” (Киев:

Наукова думка, 1985. - 624 с.).

/

1 Термином "порошковый" заменен термин "спеченный” в соответствии с

ГОСТ 17359-82 ’’Порошковая метвллургия. Термины и определения’’, введенным в

действие 1.07.83 г.

5

ВВЕДЕНИЕ

Развитие ракетной техники, космонавтики, авто- и авиастроения,

ядерной энергетики, химического машиностроения, судостроения,,

электроники и многих других отраслей промышленности требует

создания материалов, обладающих высокой прочностью, жаростой-

костью, жаропрочностью и термостойкостью, малой плотностью,

регулируемыми в широких пределах показателями тепло- и электропро-

водности, специальными оптическими и магнитными характеристиками

и др. Обеспечить комплекс необходимых свойств можно, создав такие

многофазные материалы, в которых органично соединились бы лучшие

служебные свойства различных составляющих. Значительное место в

создании прогрессивных современных материалов занимает порошко-

вая металлургия.

Одной из наиболее важных отличительных черт порошковой метал-

лургии является присущая только ей совокупность приемов, позволяю-

щих изготовлять полуфабрикаты и изделия из порошков металлов,

сплавов и металлоподобных соединений или их смесей с неметалли-

ческими порошками. Это прогрессивное производство, в котором

сочетаются методы металлургии, материаловедения и металлооб-

работки.

Сущность метода порошковой металлургии заключается в последо-

вательном осуществлении в едином цикле операций получения метал-

лического порошка и превращения его в изделие. Основы его заложены

русскими учеными П.Г.Соболевским и В.В.Любарским в 1826 г. Выпуск

изделий (тиглей, монет и др.) из губчатой платины, начатый в 1827 г.,

закрепил приоритет русской науки в деле создания технологических

основ метода, которому в последующем пришлось испытать взлеты и

падения, в начале XX века возродиться и начиная с 50-х годов занять

достойное место в научно-техническом прогрессе.

В настоящее время мировое производство порошков металлов,

сплавов и металлоподобных соединений, по-видимому, превышает

1 млн.т в год, а изделий из них составляет 550- 600 тыс.т. За послед-

ние тридцать лет ежегодный прирост продукции порошковой металлур-

гии составлял в среднем 6-8%, достигая в отдельные периоды 15-

20 %. Так, стоимость продукции порошковой металлургии в США в

1959 г. составляла всего 71 млн.долл., а в середине 80-х годов уже

превышала 1 млрд.долл.; в Японии производство порошковых материа-

лов и изделий за последние 15 лет выросло более чем в 3 раза, превы-

сив в настоящее время 150 тыс.т в год. Судя по имеющимся оценкам

потенциальные возможности производства ее продукции только в Се-

верной Америке составляют 380 - 700 тыс.т в год, а прогнозируемые

темпы ежегодного прироста - 9 - 10 %.

6

В СССР дальнейшее развитие порошковая металлургия получила

после победы Великой Октябрьской Социалистической революции. Было

налажено производство меднографитовых щеток (1918 г.), изделий из

порошка вольфрама (1923 г.) и освоен выпуск порошковых твердых

сплавов (1929 - 1930 гг.). В 1932 г. на заводе ’’Электроугли” организо-

вано производство порошковых бронзографитовых подшипников,

успешно завершены работы по созданию железографитовых антифрик-

ционных, различных электротехнических и конструкционных материа-

лов и изделий. В середине 50-х - начале 60-х годов созданы Сулинский

металлургический завод, Московский завод порошковой металлургии и

Броварский завод порошковой металлургии, а в 70-е годы и начале

80-х годов - Ленинградский завод ’’Инструмент”, Бакинский опытный и

Молодеченский заводы порошковой металлургии. На заводах ’’Рост-

сельмаш”, Волжском автомобильном, ’’Электроконтакт” (г. Кинешма),

Новотульском и Выксунском металлургических, Запорожском метиз-

ном, Димитровградском автоагрегатном и многих других созданы и

успешно работают цеха и участки по производству порошковых изде-

лий. В системе ВО ’’Союзтвердосплав” действуют восемь комбинатов и

заводов по производству твердых сплавов.

Особенно быстро нарастало производство порошковых изделий в

годы VIII, IX и X пятилеток. Так, за 1965 - 1970 гг. объем производства

порошковых Материалов общемашиностроительного и электротехни-

ческого назначения удвоился, и выпуск продукции порошковой метал-

лургии (без твердых сплавов) за IX пятилетку увеличился более чем в

1,5 раза, достигнув в 1975 г. 188,8 % уровня производства 1970 г.; с 1967

по 1977 г. производство изделий на основе железного порошка возросло

в 7 раз.

Динамичное развитие порошковой металлургии объясняется тем, что

она позволяет преодолевать технологические трудности изготовления

изделий из тугоплавких металлов, создавать материалы с особыми,

часто уникальными составами, структурой и свойствами, иногда

вообще недостижимыми при применении других методов производства,

либо с обычными физическими и механическими свойствами, но при

существенно лучших экономических показателях.

Как метод обработки тугоплавких металлов (сначала железа, а затем

платины), порошковая металлургия, будучи древним методом, и в наши

дни не утратила своей значимости. Однако при современном уровне

развития техники, когда стало возможным плавить все без исключения

металлы, на первый план выдвинулись экономичность метода и уни-

кальность получаемых порошковых материалов и изделий.

Многочисленные расчеты показывают, что при изготовлении 1000 т

изделий из металлических порошков экономический эффект может

составить 1-4млн.руб., прежде всего за счет сокращения потерь

7

материалов до 3-7% (при металлообработке литья и даже проката в

стружку теряется в среднем 50% металла, а зачастую даже до 60-

70%) и увеличения коэффициента их использования в 2-3 раза,

высвобождения около 80 металлорежущих станков и 190 рабочих,

снижения трудоемкости производства (вместо 30 - 40 производствен-

ных операций всего 4 - 6) и уровня квалификации рабочих при увеличе-

нии производительности труда в 2 - 2,5 раза.

В автомобильной промышленности СССР с внедрением каждой

тысячи тонн порошковых изделий экономится 1500-2000 т металла,

труд 70 рабочих, высвобождается 50 единиц металлорежущего оборудо-

вания, снижается трудоемкость на 120 тыс. нормочасов, экономический

эффект в среднем составляет 0,3 - 0,5 млн.руб.

Важно также и то, что метод порошковой металлургии является

менее энергоемким процессом: при производстве 1 т порош кдвых

изделий расход энергии составляет 3200 - 3500 кВт • ч, а при традицион-

ной технологии (литье + станочная механообработка) - 3600 -

5900 кВт • ч. В социальном аспекте порошковая металлургия способст-

вует снижению загрязнения окружающей среды газами, вредными

выбросами и шлаками, т.е. обеспечивает большую экологическую

чистоту передела. Применение защитных покрытий из порошков

существенно увеличивает срок службы деталей машин и механизмов:

1 т металлического порошка, израсходованная на создание износостой-

ких и жаростойких покрытий, дает около 100 тыс.руб. экономии и

сохраняет до 40 - 50 т стали, чугуна и цветных металлов.

В качестве отрицательного явления в порошковой металлургии

следует отметить, что до сих пор производимые порошковые материа-

лы по составу, а детали по конфигурации в основной массе все еще

представляют собой копию того, что создается методами литья, прокат-

ки и последующей станочной обработки. Это в значительной мере

снижает эффективность перехода к выпуску изделий методом порошко-

вой металлургии и тормозит наращивание объема их выпуска. В связи с

этим одной из важнейших остается задача научно обоснованного

конструирования порошковых материалов и изделий и разработки

рациональной технологии их изготовления, обеспечивающей высокие

физические, механические и эксплуатационные свойства не только

отдельных деталей, но и конструкций в целом.

В учебнике на конкретных примерах показано, как порошковая

металлургия, улучшая существующие и создавая новые типы материа-

лов, развивается сама и способствует развитию практически всех

современных отраслей техники.

8

г л а в a I. КОНСТРУКЦИОННЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

Любой порошковый материал в той или иной мере может быть

конструкционным. Однако собственно конструкционными считают те,

которые предназначены для изготовления различных несущих деталей

машин, механизмов и приборов. Такие материалы появились в 1937 г.

за рубежом, когда кто-то догадался в металл замка дверной ручки

автомобиля ввести графит как смазывающее вещество (без смазки

дверной запор сильно скрипел, а при смазке маслом пачкались одежда

и руки). Смесь порошков железа и графита была заформована в

изделие за одну операцию, заменив при этом 17 требовавшихся ранее

операций, выполнявшихся на металлобрабатывающих станках рабочи-

ми высокой квалификации. И уже через год детали из такой смеси

вошли в состав стандартного оборудования автомобиля. В 1976 г. в

США на один автомобиль приходилось более сотни спеченных деталей

общей массой около 11 кг, в середине 80-х грдов - уже около 14 кг и

предполагается в ближайшие годыловести эту цифру до 25 кг. В Японии

в конце 70-х годов стандартный автомобиль содержал в среднем 40 -

60 порошковых деталей общей массой 3,1 кг, а в настоящее время

масса таких деталей доведена до 8 кг на один автомобиль. На производ-

ство одного европейского автомобиля расходуется 3 - 5 кг порошковых

деталей.

В настоящее время перспективы достижения многотоннажного

производства порошковых изделий связывают прежде всего с удовлет-

ворением возрастающих потребностей машиностроения. Так, в США

автомобилестроение требует 60-65% (в среднем 100-110 тыс.т

ежегодно), а в Японии даже до 75% (в среднем 40 тыс.т ежегодно)

выпуска порошковых деталей общемашиностроительного назначения. В

последние годы в Северной Америке отмечается существенный рост

потребления металлических порошков, в производстве деталей авиа-

космического и электронного оборудования, а также композиционных

материалов.

В целом ежегодный объем выпуска конструкционных порошковых

изделий в мире находится на уровне 400 - 450 тыс.т, а ожидаемый

объем их производства (на 1995 г.) оценивается в 1000 - 1500 тыс.т.

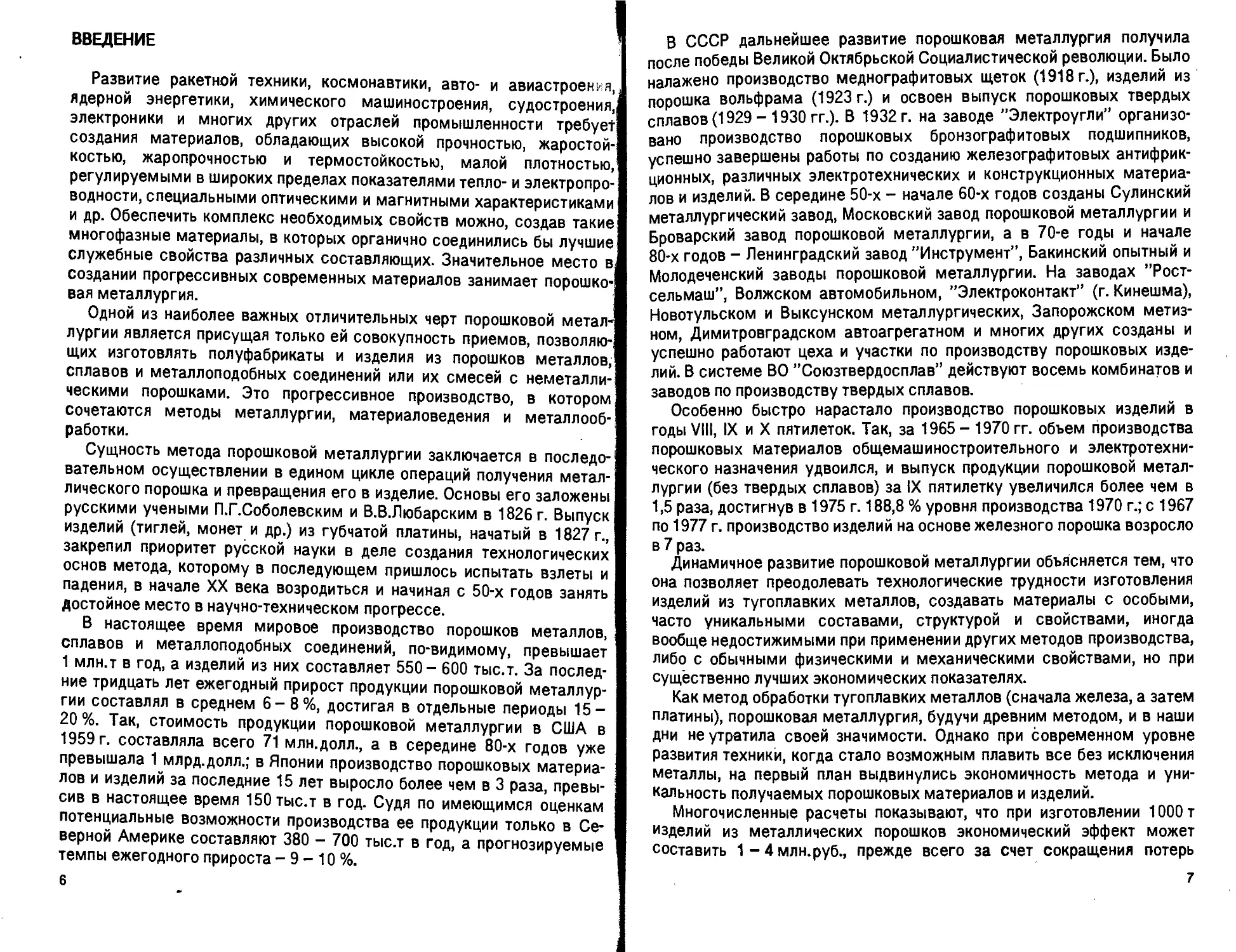

В СССР потребность в конструкционных порошковых деталях

(шестернях, зубчатых колесах, седлах и корпусах клапанов, муфтах,

храповиках, собачках, эксцентриках, кулачках, шайбах, крышках,

корпусах подшипников, деталях насосов и счетно-решающих устройств,

Дисках, втулках, фланцах и др.) превышает 60 % общего выпуска (в

1974 г. их фактическая доля составила около 40 % деталей, произведен-

ных методом порошковой металлургии). На рис. 1 показаны некоторые

из таких деталей.

9

Рис. 1. Некоторые типы порошковых изделий конструкционного назначения

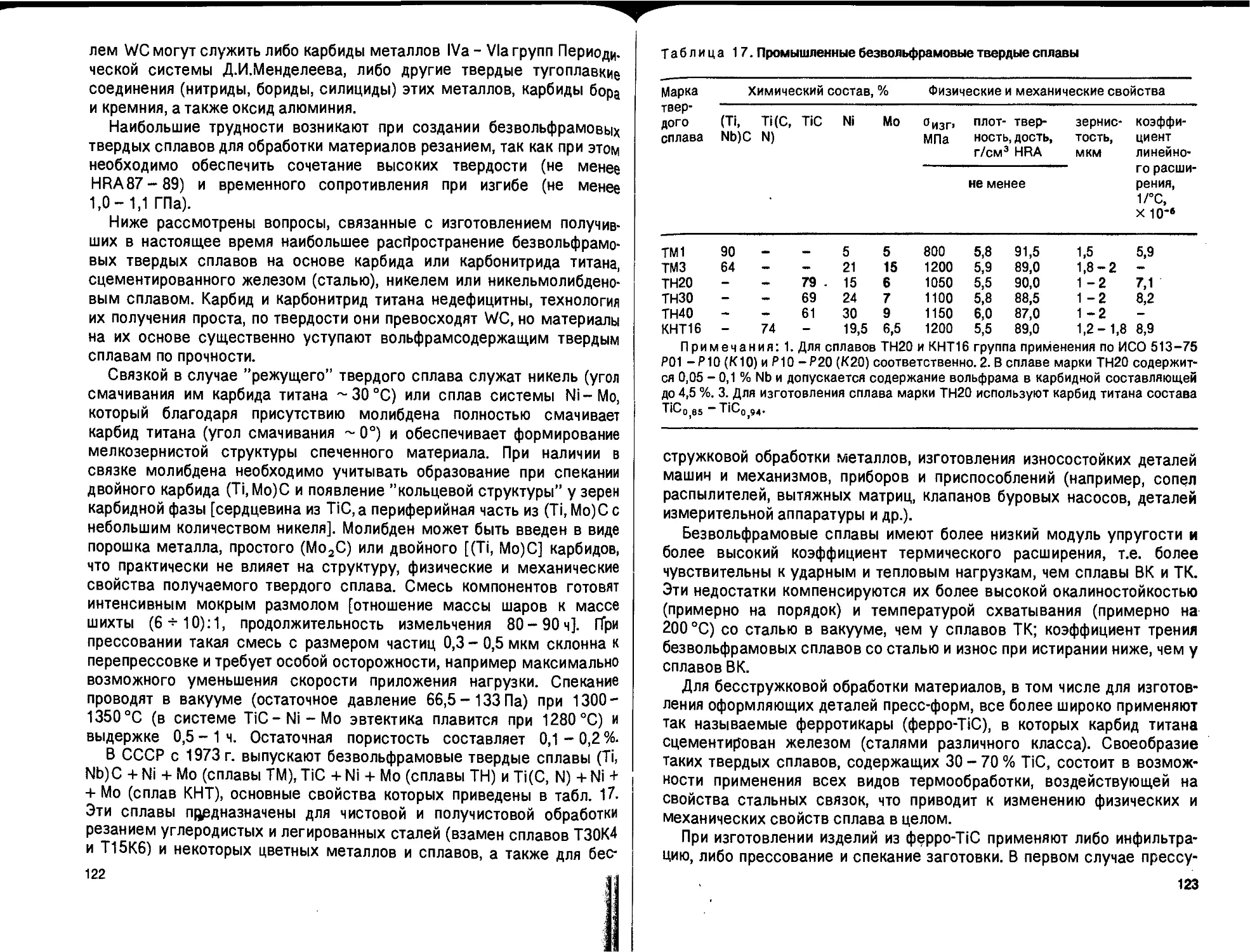

Таблица 1. Основные технико-экономические показатели

производства 1 т стальных изделий

Показатели Механичес- кая обра- ботка лито- го металла Порошковая металлургия

абсолют- ные зна- чения % к меха- нической обработке

УдеттБЯые капитальные вложения, тыс. руб.... 3,1- 2,0 65

Материалоемкость, т 2,3 1,05 46

Себестоимость, тыс. руб 2,3 0,9 40

Коэффициент использования материала 0,3 - 0,5 0,95 190-320

Удельные энергетические затраты 1,0 0,6 60

Относительная плотность материала 1,0 0,8 - 0,95 80-95

Число технологических операций 30 - 40' 4-6 10-20

3,0 ——

Выработка на одного рабочего, т 2,5 5,0 200

Высвобождение рабочих, чел — 0,19 —

Высвобождение металлорежущих станков, шт •» 0,08 —

Окупаемость капитальных вложений, год .... 1,4 —

Экономическая эффективность, тыс.руб — 1,0-4,2 —

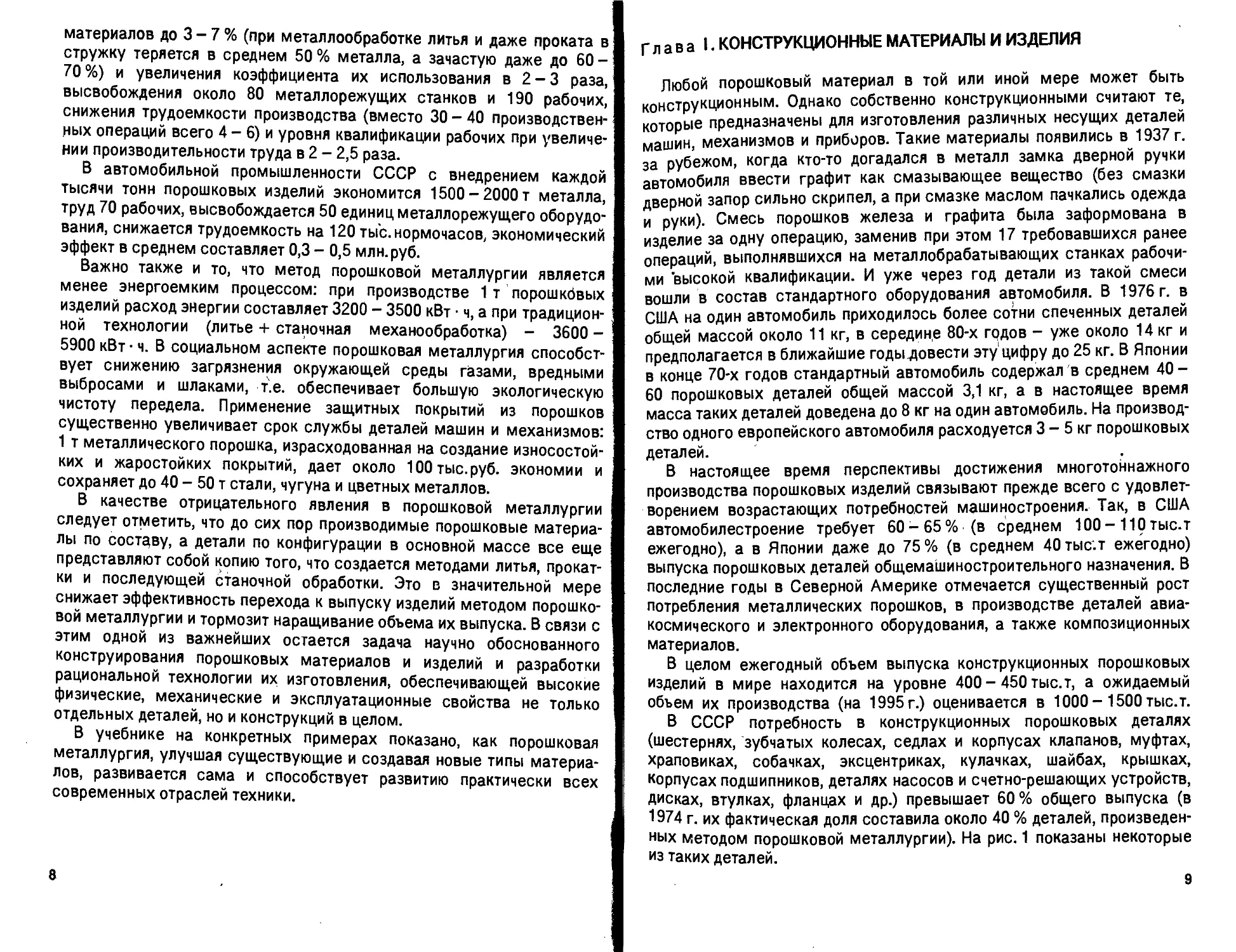

В связи с этим достаточно очевидно, что вопросы экономичности

имеют решающее значение при определении целесообразности изготов-

ления порошковых деталей взамен литых. В табл. 1 приведены основ-

ные технико-экономические показатели производства 1 т стальных

изделий. Подсчитано, что в результате применения 1 тыс.т конструкци-

оннных порошковых деталей экономится до 3 тыс.т черных и цветных

металлов, высвобождается до 150 металлорежущих станков и около

250 рабочих, экономический эффект составляет 1 - 4,2 млн.руб. Но это

действительно только при относительно крупном масштабе производст-

ва, так как стоимость прессового и печного оборудования достаточно

высока и необходимо его использование с максимальной полнотой.

Кроме того, высока и стоимость пресс-форм (особенно при сложной

Г1*.0-2- Зависимость себестоимости порошковых

(') и механически обработанных литых (2) изделий

от масштаба их производства

11

Таблица 2. Влияние марки порошкового конструкционного материала

и массы изделия на структуру себестоимости

Статьи затрат ДО 2 Изделия на основе железа массой, г Изделия из брон- - зографи- та мас- сой 80 - 150 г

>80-150 >800

Сырье и материалы 12,3 61,8 64,3 90,0

Электроэнергия 2,5 13,0 13,5 1,5

Основная заработная плата 14,0 3,6 3,6 1,1

Дополнительная заработная плата 1,1 0,3 0,3 0,1

Отчисления на социальное страхование .... Расходы по содержанию и эксплуатации 0,9 0,2 0,2 0,1

оборудования 11,2 1,6 2,2 0,4

Расходы по возмещению стоимости оснастки 8,6 5,3 1,7 1,2

Цеховые расходы 13,2 3,4 3,4 1,0

Общезаводские расходы 34,2 8,8 8,8 2,6

Внепроизводственные расходы 2,0 2,0 2,0 2,0

Полная себестоимость 100,0 100,0 100,0 100,0

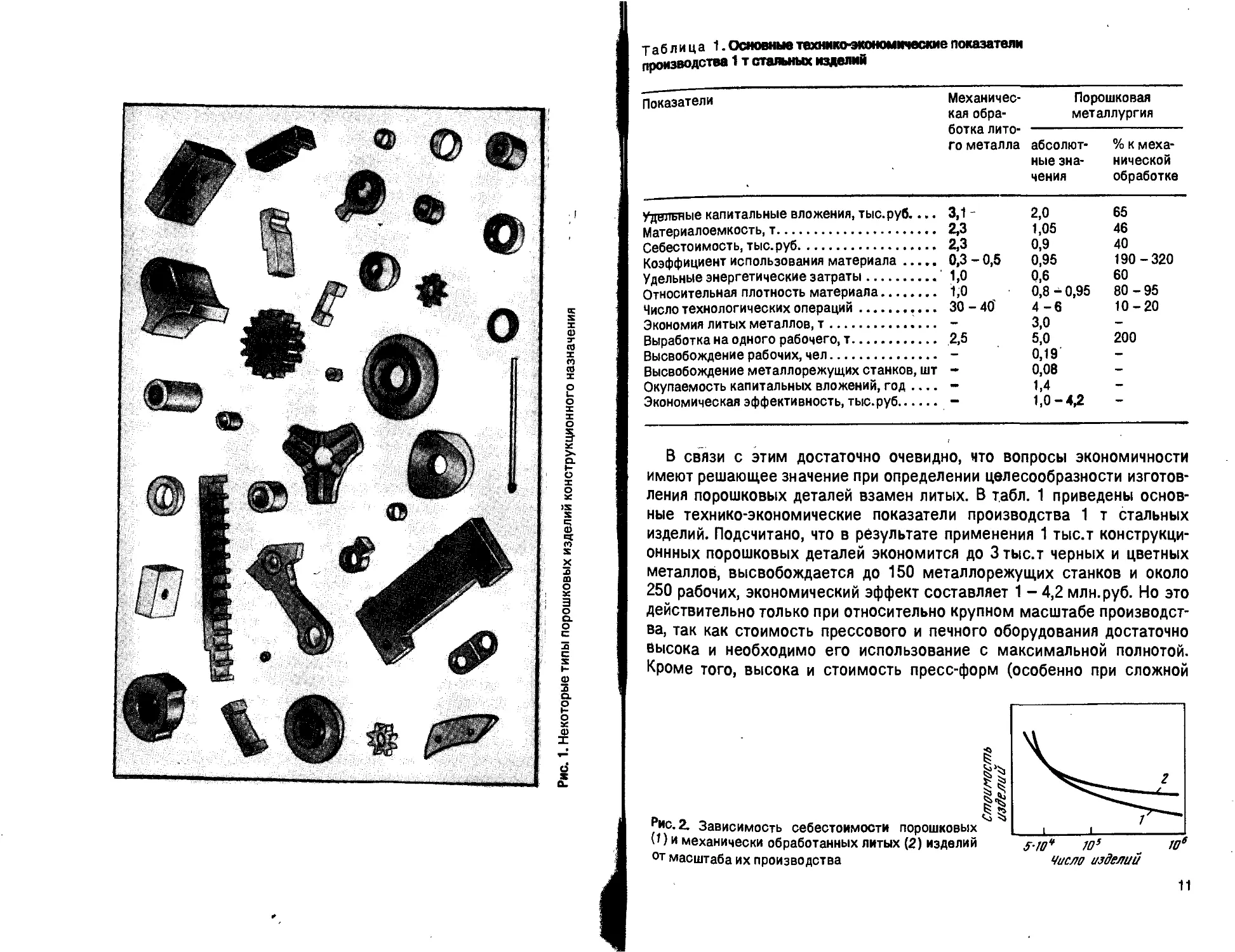

геометрии детали из порошка), окупающаяся только при их максималь-

но допустимом износе (в среднем 10-50 тыс. заготовок на одну

пресс-форму). На рис. 2 показана зависимость себестоимости деталей

от способа и масштаба их производства, а в табл. 2 приведена структу-

ра себестоимости порошковых изделий в зависимости от их массы и

марки материала. Необходимо учитывать также сложность конфигура-

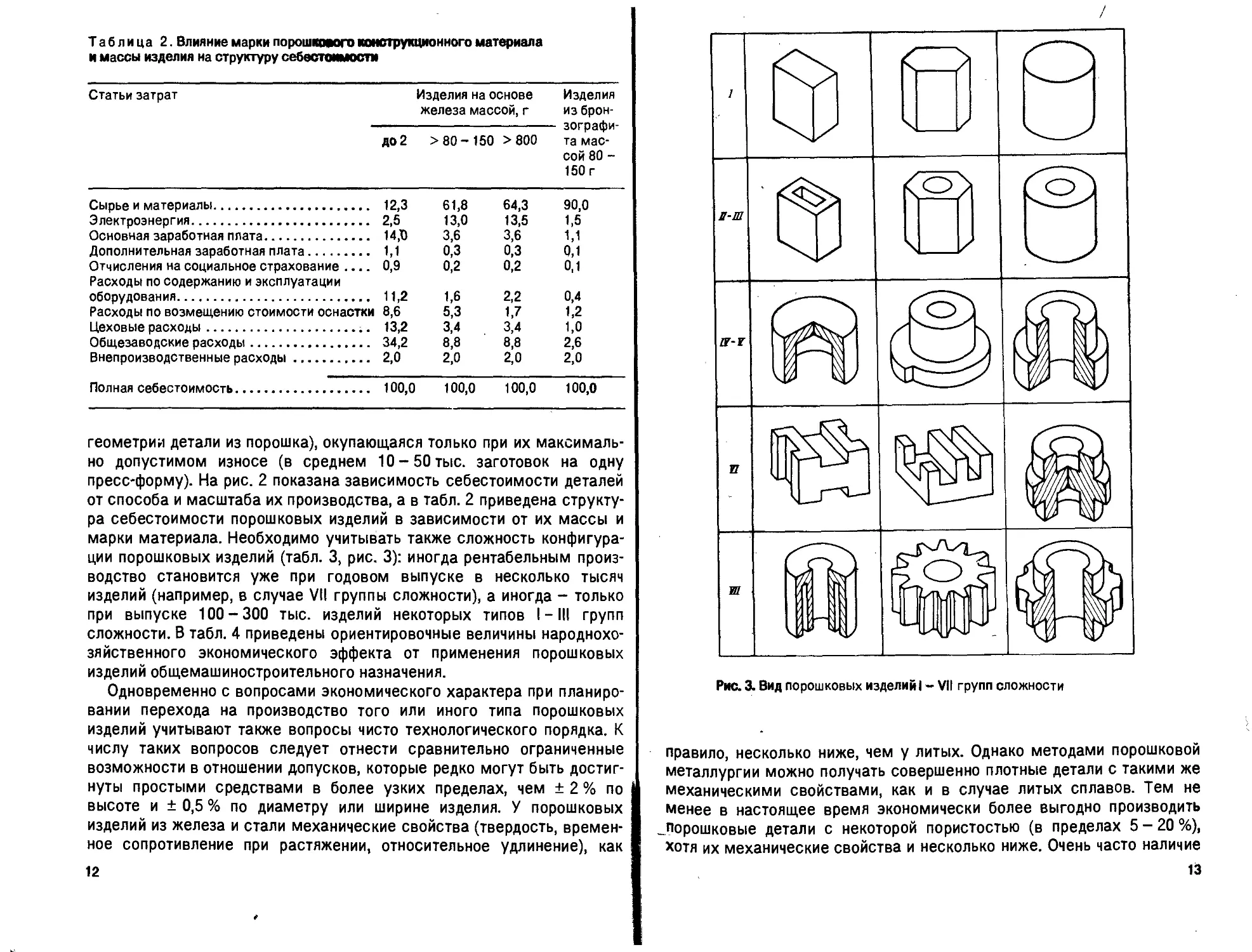

ции порошковых изделий (табл. 3, рис. 3): иногда рентабельным произ-

водство становится уже при годовом выпуске в несколько тысяч

изделий (например, в случае VII группы сложности), а иногда - только

при выпуске 100-300 тыс. изделий некоторых типов I-III групп

сложности. В табл. 4 приведены ориентировочные величины народнохо-

зяйственного экономического эффекта от применения порошковых

изделий общемашиностроительного назначения.

Одновременно с вопросами экономического характера при планиро-

вании перехода на производство того или иного типа порошковых

изделий учитывают также вопросы чисто технологического порядка. К

числу таких вопросов следует отнести сравнительно ограниченные

возможности в отношении допусков, которые редко могут быть достиг-

нуты простыми средствами в более узких пределах, чем ± 2 % по

высоте и ± 0,5 % по диаметру или ширине изделия. У порошковых

изделий из железа и стали механические свойства (твердость, времен-

ное сопротивление при растяжении, относительное удлинение), как

12

Рис.3. Вид порошковых изделий! - VII групп сложности

правило, несколько ниже, чем у литых. Однако методами порошковой

металлургии можно получать совершенно плотные детали с такими же

механическими свойствами, как и в случае литых сплавов. Тем не

менее в настоящее время экономически более выгодно производить

^Порошковые детали с некоторой пористостью (в пределах 5-20 %),

хотя их механические свойства и несколько ниже. Очень часто наличие

13

Таблица 3. Классификация порошковых конструкционных изделий

по группам сложности

Группа слож- ности Характеристика сечения изделия по высоте (вдоль оси прессования) Характеристика поверхностей, ограничивающих изделие по аысоте Отношение вы- соты изделия к минимальной толщине стенки при наличии отверстия

1 Неизменное сечение, без отверстия Параллельные плоскости -

II То же, с одним или несколькими отверстиями в направлении прессования То'же <8

III То же >8

IV Один переход по высоте (наружный или внутренний бурт), с одним или несколькими отверстиями а на- праалении прессования <6

V То же >6

VI Несколько переходов по высоте, без отверстий —

VII Несколько пареходов по высоте при Непараллельные —

наличии отверстий в направлении . плоскости или

прессования криволинейные поверхности, пе- ресекающие ось прессования -

некоторого процента пор, пропитанных маслом, полезно, например, е>.

шестернях, так как снижаются трение и износ, улучшается прирабаты

ваемость и уменьшается шум во время работы.

В зависимости от условий эксплуатации порошковые конструкцией

ные детали подразделяют на мало-, умеренно-, средне- и тяжелонагру

женные, а по типу материала - на детали на основе железа или цветных

металлов и сплавов.

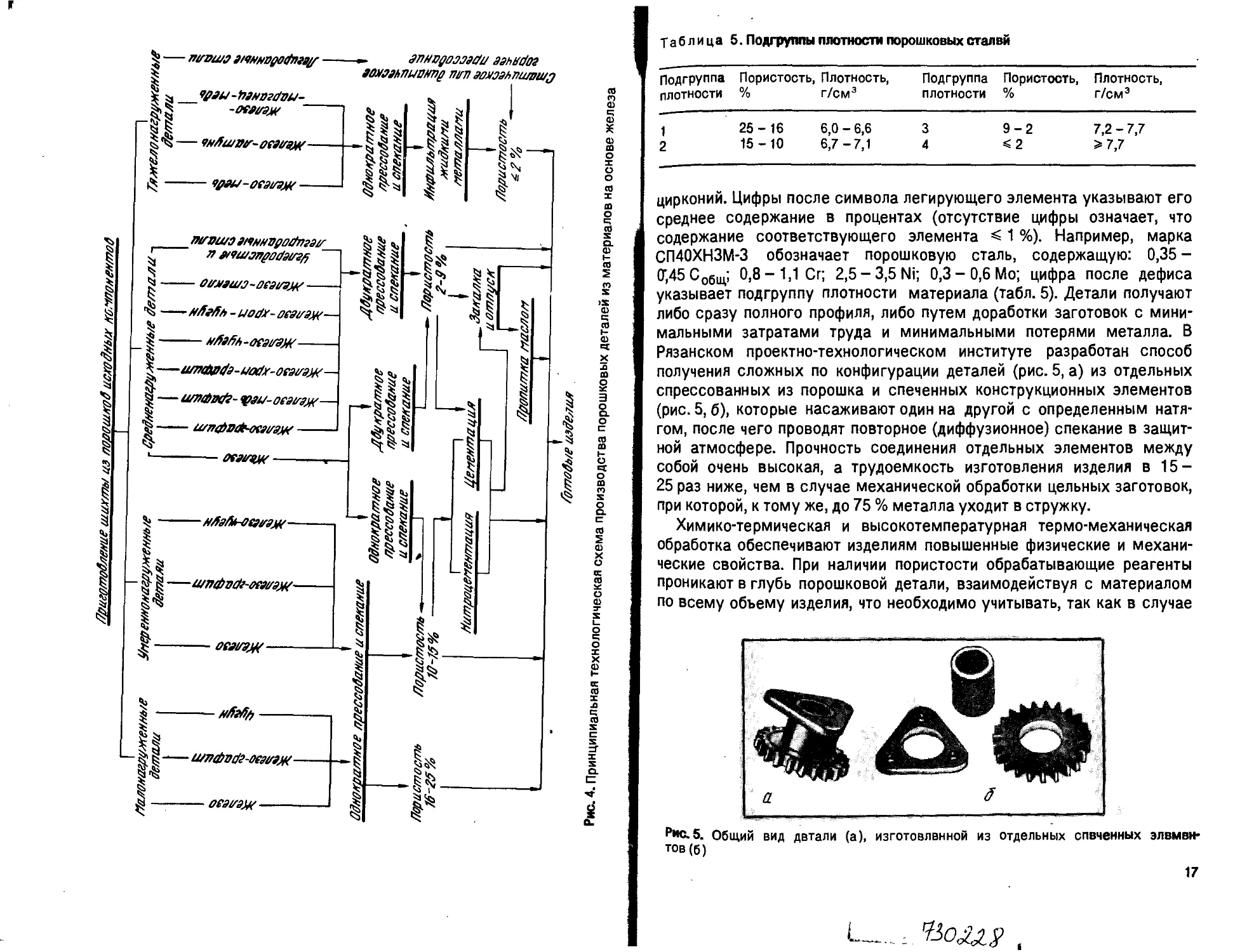

На рис. 4 приведена принципиальная схема изготовления конструю

ционных деталей из порошков железа или материалов на его основе.

Марки порошковых сталей обозначают сочетанием букв и цифр. Первые

две буквы СП указывают, что сталь получена методом порошковой

металлургии. Число после буквы П показывает среднее содержание

общего углерода в сотых долях процента (содержание свободного

углерода при этом не превышает 0,2 %). Следующие за этим числом

буквы обозначают легирующие элементы: А - азот, Б - ниобий, В-

вольфрам, Г - марганец, Д - медь, К - кобальт, М - молибден, Н -

никель, П - фосфор, С - кремний, Т - титан,Ф - ванадий, X - хром, Ц-

14

S» — шшз a/WHDffotfoaatf

Jr ___уаы-ЬаногЛта-

-oeatra^

<—as

S ®

$ 'S—ыби/вг-оомтж—

1

L

i

vgau-ocai/aj#

/7ригот$лемие шихты аз порошхой исходных ю.члонен/тМ

_______rwvwa atw/rtgotfnaar

/ n artumnpoi/aimfi

____'

51-----ошашз-осахаж---------

£

-----afia^b-uoax-oeatxa^—

$-----xfiafib-ocaim)#-----

“I

—шт/вп/а-ио/х-оеа^аж—

§—urnamfy- vaU'Ocaira^—

----и/п^вЛ-otaaajax-----

ОСЯМ

Hdafe-aeavaj#

—

I

ii

— g —шпЛзЛ-оовэ^-

h

1

&

ocairnj^

5»

rffafo

I §

В к -— шпфвс/г-оеаааж

fl

I

I

!м

I

J

Ш

I

_ зпстдоззади аамлМг

амзаышттд mm аохэаышлш/д

Г^Г

II

£ x/i

Hd

HL

S §53

оеасхаж

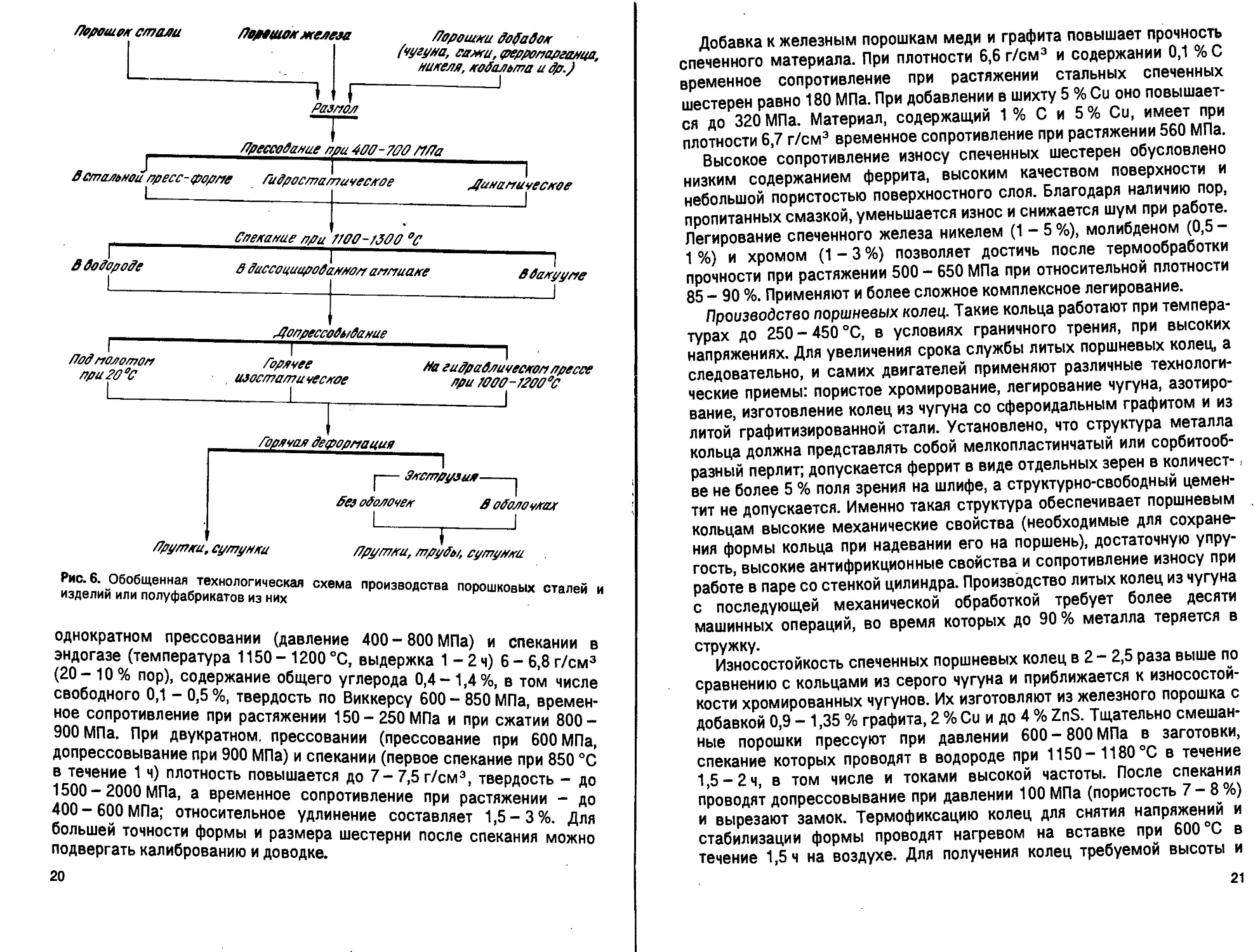

Таблица 5. Подгруппы плотности порошковых сталей

Подгруппа Пористость, Плотность, Подгруппа Пористость, Плотность,

плотности % г/см3 плотности % г/смэ

1 25-16 6,0 - 6,6 3 9-2 7,2 - 7,7

2 15-10 6,7 -7,1 4 <2 >7,7

цирконий. Цифры после символа легирующего элемента указывают его

среднее содержание в процентах (отсутствие цифры означает, что

содержание соответствующего элемента < 1 %). Например, марка

СП40ХНЗМ-3 обозначает порошковую сталь, содержащую: 0,35 -

0)45 Собщ; 0,8-1,1 Сг; 2,5-3,5 Ni; 0,3- 0,6 Мо; цифра после дефиса

указывает подгруппу плотности материала (табл. 5). Детали получают

либо сразу полного профиля, либо путем доработки заготовок с мини-

мальными затратами труда и минимальными потерями металла. В

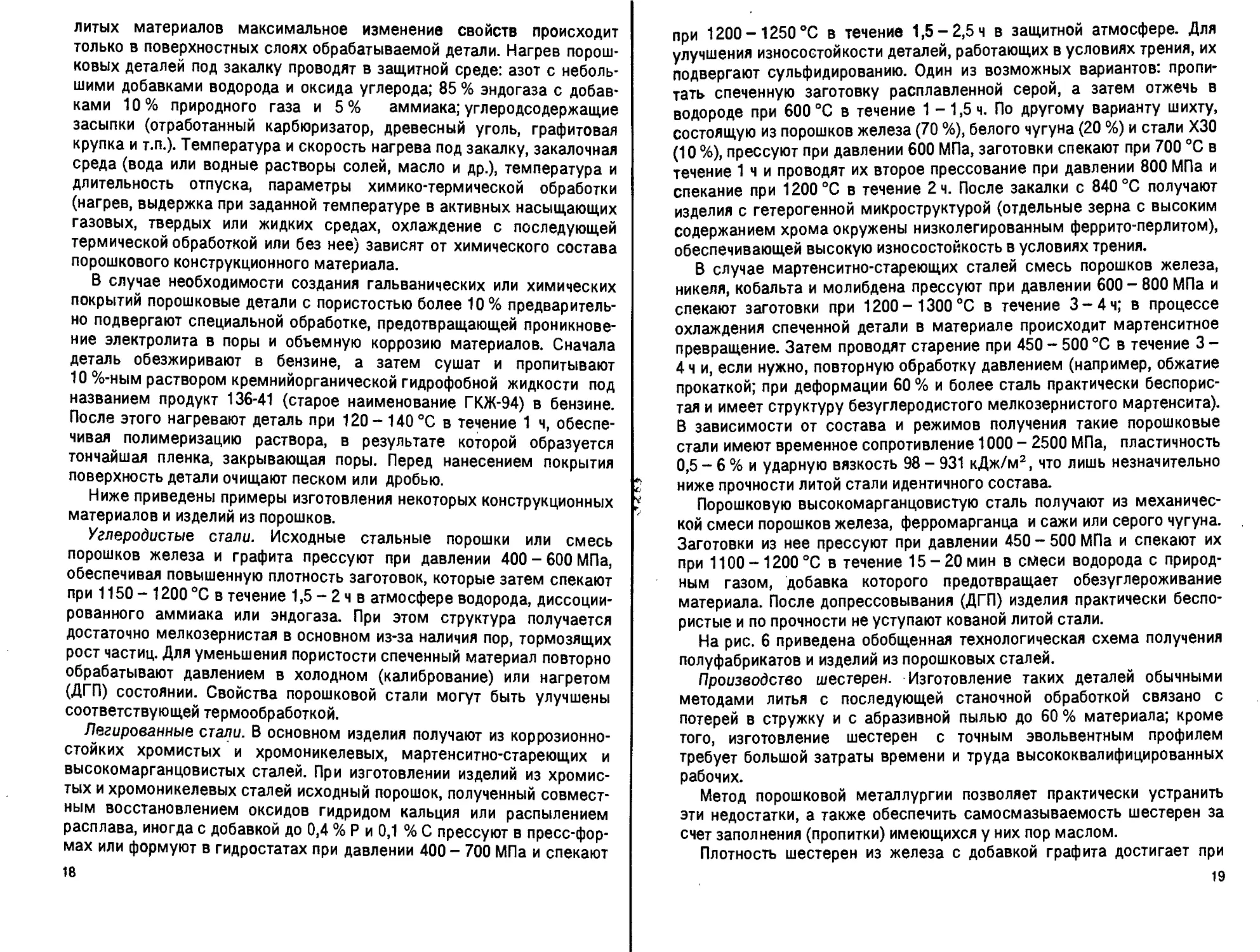

Рязанском проектно-технологическом институте разработан способ

получения сложных по конфигурации деталей (рис. 5, а) из отдельных

спрессованных из порошка и спеченных конструкционных элементов

(рис. 5, б), которые насаживают один на другой с определенным натя-

гом, после чего проводят повторное (диффузионное) спекание в защит-

ной атмосфере. Прочность соединения отдельных элементов между

собой очень высокая, а трудоемкость изготовления изделия в 15-

25 раз ниже, чем в случае механической обработки цельных заготовок,

при которой, к тому же, до 75 % металла уходит в стружку.

Химико-термическая и высокотемпературная термо-механическая

обработка обеспечивают изделиям повышенные физические и механи-

ческие свойства. При наличии пористости обрабатывающие реагенты

проникают в глубь порошковой детали, взаимодействуя с материалом

по всему объему изделия, что необходимо учитывать, так как в случае

Рис. 5. Общий вид детали (а), изготовленной из отдельных спеченных элемен-

тов (б)

17

литых материалов максимальное изменение свойств происходит

только в поверхностных слоях обрабатываемой детали. Нагрев порош-

ковых деталей под закалку проводят в защитной среде: азот с неболь-

шими добавками водорода и оксида углерода; 85 % эндогаза с добав-

ками 10% природного газа и 5% аммиака;углеродсодержащие

засыпки (отработанный карбюризатор, древесный уголь, графитовая

крупка и т.п.). Температура и скорость нагрева под закалку, закалочная

среда (вода или водные растворы солей, масло и др.), температура и

длительность отпуска, параметры химико-термической обработки

(нагрев, выдержка при заданной температуре в активных насыщающих

газовых, твердых или жидких средах, охлаждение с последующей

термической обработкой или без нее) зависят от химического состава

порошкового конструкционного материала.

В случае необходимости создания гальванических или химических

покрытий порошковые детали с пористостью более 10% предваритель-

но подвергают специальной обработке, предотвращающей проникнове-

ние электролита в поры и объемную коррозию материалов. Сначала

деталь обезжиривают в бензине, а затем сушат и пропитывают

10 %-ным раствором кремнийорганической гидрофобной жидкости под

названием продукт 136-41 (старое наименование ГКЖ-94) в бензине.

После этого нагревают деталь при 120- 140 °C в течение 1 ч, обеспе-

чивая полимеризацию раствора, в результате которой образуется

тончайшая пленка, закрывающая поры. Перед нанесением покрытия

поверхность детали очищают песком или дробью.

Ниже приведены примеры изготовления некоторых конструкционных

материалов и изделий из порошков.

Углеродистые стали. Исходные стальные порошки или смесь

порошков железа и графита прессуют при давлении 400 - 600 МПа,

обеспечивая повышенную плотность заготовок, которые затем спекают

при 1150- 1200°C в течение 1,5-2ч в атмосфере водорода, диссоции-

рованного аммиака или эндогаза. При этом структура получается

достаточно мелкозернистая в основном из-за наличия пор, тормозящих

рост частиц. Для уменьшения пористости спеченный материал повторно

обрабатывают давлением в холодном (калибрование) или нагретом

(ДГП) состоянии. Свойства порошковой стали могут быть улучшены

соответствующей термообработкой.

Легированные стали. В основном изделия получают из коррозионно-

стойких хромистых и хромоникелевых, мартенситно-стареющих и

высокомарганцовистых сталей. При изготовлении изделий из хромис-

тых и хромоникелевых сталей исходный порошок, полученный совмест-

ным восстановлением оксидов гидридом кальция или распылением

расплава, иногда с добавкой до 0,4 % Р и 0,1 % С прессуют в пресс-фор-

мах или формуют в гидростатах при давлении 400 - 700 МПа и спекают

18

при 1200-1250 °C в течение 1,5-2,5ч в защитной атмосфере. Для

улучшения износостойкости деталей, работающих в условиях трения, их

подвергают сульфидированию. Один из возможных вариантов: пропи-

тать спеченную заготовку расплавленной серой, а затем отжечь в

водороде при 600 °C в течение 1 -1,5 ч. По другому варианту шихту,

состоящую из порошков железа (70 %), белого чугуна (20 %) и стали ХЗО

(10 %), прессуют при давлении 600 МПа, заготовки спекают при 700 °C в

течение 1 ч и проводят их второе прессование при давлении 800 МПа и

спекание при 1200 °C в течение 2 ч. После закалки с 840 °C получают

изделия с гетерогенной микроструктурой (отдельные зерна с высоким

содержанием хрома окружены низколегированным феррито-перлитом),

обеспечивающей высокую износостойкость в условиях трения.

В случае мартенситно-стареющих сталей смесь порошков железа,

никеля, кобальта и молибдена прессуют при давлении 600 - 800 МПа и

спекают заготовки при 1200- 1300°C в течение 3-4ч; в процессе

охлаждения спеченной детали в материале происходит мартенситное

превращение. Затем проводят старение при 450 - 500 °C в течение 3 -

4 ч и, если нужно, повторную обработку давлением (например, обжатие

прокаткой; при деформации 60 % и более сталь практически беспорис-

тая и имеет структуру безуглеродистого мелкозернистого мартенсита).

В зависимости от состава и режимов получения такие порошковые

стали имеют временное сопротивление 1000 - 2500 МПа, пластичность

0,5 - 6 % и ударную вязкость 98 - 931 кДж/м2, что лишь незначительно

ниже прочности литой стали идентичного состава.

Порошковую высокомарганцовистую сталь получают из механичес-

кой смеси порошков железа, ферромарганца и сажи или серого чугуна.

Заготовки из нее прессуют при давлении 450 - 500 МПа и спекают их

при 1100-1200 °C в течение 15-20 мин в смеси водорода с природ-

ным газом, добавка которого предотвращает обезуглероживание

материала. После допрессовывания (ДГП) изделия практически беспо-

ристые и по прочности не уступают кованой литой стали.

На рис. 6 приведена обобщенная технологическая схема получения

полуфабрикатов и изделий из порошковых сталей.

Производство шестерен. Изготовление таких деталей обычными

методами литья с последующей станочной обработкой связано с

потерей в стружку и с абразивной пылью до 60 % материала; кроме

того, изготовление шестерен с точным эвольвентным профилем

требует большой затраты времени и труда высококвалифицированных

рабочих.

Метод порошковой металлургии позволяет практически устранить

эти недостатки, а также обеспечить самосмазываемость шестерен за

счет заполнения (пропитки) имеющихся у них пор маслом.

Плотность шестерен из железа с добавкой графита достигает при

19

Лорошок стали

Лорешок железа

Лороluku добавок

(чугуна, сайги, ферромарганца,

никеля, кобальта и др.)

Размол

Лрессобание при 400-700 Г7Ла

детальной пресс-форме Гидростатическое

Динамическое

Спекание яри 7700-7000 аС

3 водороде в диссоциированном аммиаке в дану уме

Допрессовывание

। ^ХХ ।

Лоб молотом Горячее Ла гидравлическом прессе

при 70 °C изостатическое при 7000-7700 °C

Горячая деформация

-------------XXSZS-------------(

।— Зкструзия-------1

вез оболочек в обола чкал

Рис. 6. Обобщенная технологическая схема производства порошковых сталей и

изделий или полуфабрикатов из них

однократном прессовании (давление 400 - 800 МПа) и спекании в

эндогазе (температура 1150 -1200 °C, выдержка 1 - 2 ч) 6-6,8 г/см3

(20- 10% пор), содержание общего углерода 0,4- 1,4%, в том числе

свободного 0,1 - 0,5 %, твердость по Виккерсу 600 - 850 МПа, времен-

ное сопротивление при растяжении 150-250 МПа и при сжатии 800-

900 МПа. При двукратном, прессовании (прессование при 600 МПа,

допрессовывание при 900 МПа) и спекании (первое спекание при 850 °C

в течение 1 ч) плотность повышается до 7-7,5 г/см3, твердость - до

1500-2000 МПа, а временное сопротивление при растяжении - до

400-600 МПа; относительное удлинение составляет 1,5-3%. Для

большей точности формы и размера шестерни после спекания можно

подвергать калиброванию и доводке.

20

Добавка к железным порошкам меди и графита повышает прочность

спеченного материала. При плотности 6,6 г/см3 и содержании 0,1 % С

временное сопротивление при растяжении стальных спеченных

шестерен равно 180 МПа. При добавлении в шихту 5 % Си оно повышает-

ся до 320 МПа. Материал, содержащий 1 % С и 5 % Си, имеет при

плотности 6,7 г/см3 временное сопротивление при растяжении 560 МПа.

Высокое сопротивление износу спеченных шестерен обусловлено

низким содержанием феррита, высоким качеством поверхности и

небольшой пористостью поверхностного слоя. Благодаря наличию пор,

пропитанных смазкой, уменьшается износ и снижается шум при работе.

Легирование спеченного железа никелем (1-5 %), молибденом (0,5 -

1 %) и хромом (1 - 3 %) позволяет достичь после термообработки

прочности при растяжении 500 - 650 МПа при относительной плотности

85 - 90 %. Применяют и более сложное комплексное легирование.

Производство поршневых колец. Такие кольца работают при темпера-

турах до 250 - 450 °C, в условиях граничного трения, при высоких

напряжениях. Для увеличения срока службы литых поршневых колец, а

следовательно, и самих двигателей применяют различные технологи-

ческие приемы: пористое хромирование, легирование чугуна, азотиро-

вание, изготовление колец из чугуна со сфероидальным графитом и из

литой графитизированной стали. Установлено, что структура металла

кольца должна представлять собой мелкопластинчатый или сорбитооб-

разный перлит; допускается феррит в виде отдельных зерен в количест-,

ве не более 5 % поля зрения на шлифе, а структурно-свободный цемен-

тит не допускается. Именно такая структура обеспечивает поршневым

кольцам высокие механические свойства (необходимые для сохране-

ния формы кольца при надевании его на поршень), достаточную упру-

гость, высокие антифрикционные свойства и сопротивление износу при

работе в паре со стенкой цилиндра. Производство литых колец из чугуна

с последующей механической обработкой требует более десяти

машинных операций, во время которых до 90% металла теряется в

стружку.

Износостойкость спеченных поршневых колец в 2 - 2,5 раза выше по

сравнению с кольцами из серого чугуна и приближается к износостой-

кости хромированных чугунов. Их изготовляют из железного порошка с

добавкой 0,9 - 1,35 % графита, 2 % Си и до 4 % ZnS. Тщательно смешан-

ные порошки прессуют при давлении 600 - 800 МПа в заготовки,

спекание которых проводят в водороде при 1150- 1180 °C в течение

1,5-2 ч, в том числе и токами высокой частоты. После спекания

проводят допрессовывание при давлении 100 МПа (пористость 7 - 8 %)

и вырезают замок. Термофиксацию колец для снятия напряжений и

стабилизации формы проводят нагревом на вставке при 600 °C в

течение 1,5 ч на воздухе. Для получения колец требуемой высоты и

21

Таблица 6. Состав и свойства некоторых порошковых материалов для поршневых колец

Содержание меди 2 %.

Содержит 10 % порошка отбеленного чугуна.

обеспечения необходимой чистоты торцевые поверхности шлифуют.

Готовые кольца при 120 - 130 °C в течение 2 - 3 ч пропитывают маслом,

что значительно улучшает смазку в процессе эксплуатации. Масловпи-

тываемость составляет 0,9 - 2,0 %. Иногда применяют паротермичес-

кое оксидирование спеченных колец: температура 550 °C, выдержка

0,5 - 1,5 ч, давление водяного пара 0,02 - 0,04 МПа.

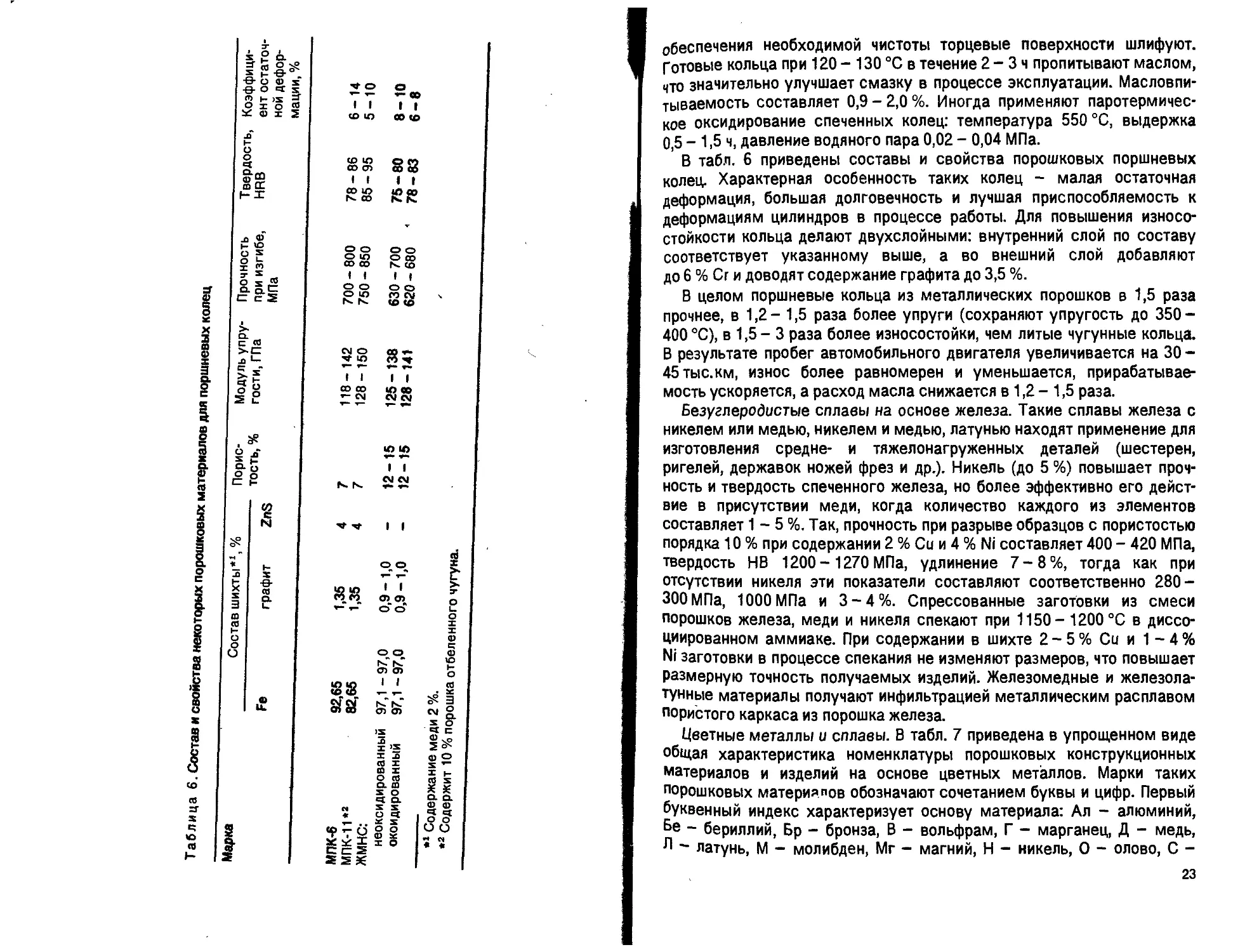

В табл. 6 приведены составы и свойства порошковых поршневых

колец. Характерная особенность таких колец - малая остаточная

деформация, большая долговечность и лучшая приспособляемость к

деформациям цилиндров в процессе работы. Для повышения износо-

стойкости кольца делают двухслойными: внутренний слой по составу

соответствует указанному выше, а во внешний слой добавляют

до 6 % Сг и доводят содержание графита до 3,5 %.

В целом поршневые кольца из металлических порошков в 1,5 раза

прочнее, в 1,2- 1,5 раза более упруги (сохраняют упругость до 350-

400 °C), в 1,5 - 3 раза более износостойки, чем литые чугунные кольца.

В результате пробег автомобильного двигателя увеличивается на 30 -

45тыс.км, износ более равномерен и уменьшается, прирабатывае-

мость ускоряется, а расход масла снижается в 1,2 - 1,5 раза.

Безуглеродистые сплавы на основе железа. Такие сплавы железа с

никелем или медью, никелем и медью, латунью находят применение для

изготовления средне- и тяжелонагруженных деталей (шестерен,

ригелей, державок ножей фрез и др.). Никель (до 5 %) повышает проч-

ность и твердость спеченного железа, но более эффективно его дейст-

вие в присутствии меди, когда количество каждого из элементов

составляет 1 - 5 %. Так, прочность при разрыве образцов с пористостью

порядка 10 % при содержании 2 % Си и 4 % Ni составляет 400 - 420 МПа,

твердость НВ 1200- 1270 МПа, удлинение 7-8%, тогда как при

отсутствии никеля эти показатели составляют соответственно 280-

300МПа, 1000МПа и 3-4%. Спрессованные заготовки из смеси

порошков железа, меди и никеля спекают при 1150- 1200 °C в диссо-

циированном аммиаке. При содержании в шихте 2-5% Си и 1-4%

Ni заготовки в процессе спекания не изменяют размеров, что повышает

размерную точность получаемых изделий. Железомедные и железола-

тунные материалы получают инфильтрацией металлическим расплавом

пористого каркаса из порошка железа.

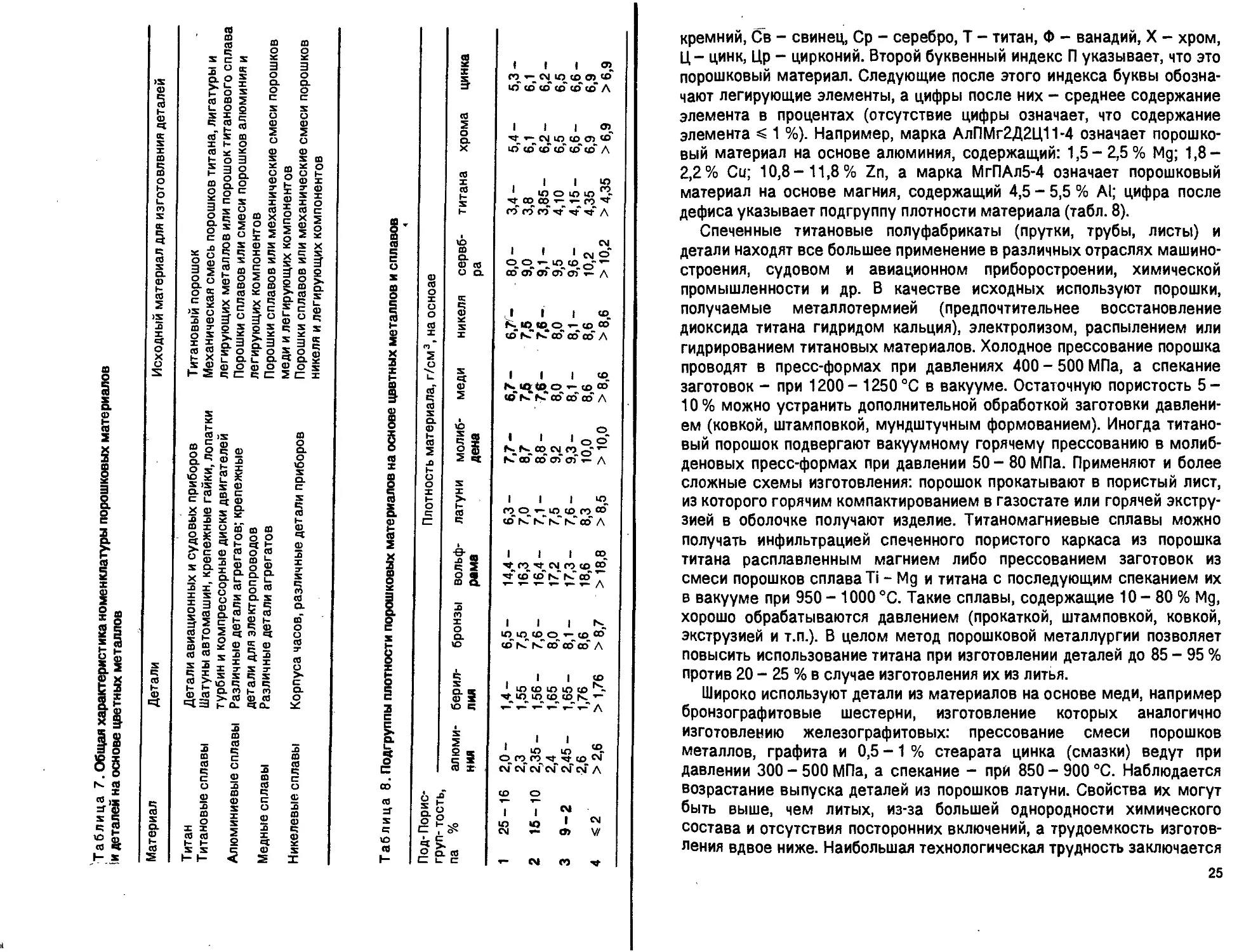

Цветные металлы и сплавы. В табл. 7 приведена в упрощенном виде

общая характеристика номенклатуры порошковых конструкционных

материалов и изделий на основе цветных металлов. Марки таких

порошковых материалов обозначают сочетанием буквы и цифр. Первый

буквенный индекс характеризует основу материала: Ал - алюминий,

Бе - бериллий, Бр - бронза, В - вольфрам, Г - марганец, Д - медь,

Л - латунь, М - молибден, Мг - магний, Н - никель, О - олово, С -

23

сб

2

о

to

X

со

X

I I I о*

со ч- см Ю СО to

•О СО СО СО СО со" Л

I I 1

хГ ч- CM 1О СО to

ю" со" со to" со" to" Л

см

I I I см

О О Ч- Ю to о"

со о> оГ стГ стГ ч- л

I I 1 to.

КЮ *0.0^4- со СО

СО S-" S- со со со Л

X

§

1 £

ю ю 2

Таблица 7. Общая характеристика номенклатуры порошковых материалов

!и деталей на основе цветных металлов

I I I со.

Ь* Ч- со СО

со" S- s. со" со" со" Л

о

« I 1 о о"

К S-. со см. со о”“

К* со" СО СП СП ч- Л

I I I «

СО О Ч- Ю to СО СО

СО N." к" N." N." СО Л

I I I со.

ХС СО ХГ. см СО СО СО

*t" со" to" к" к" СО Т

ч- ч- ч- ч- ч- ч- Д

I I I К

Ю Ю to О Ч- со СО

со" к" N." со" со" со’ Л

I I to

’ ю to ю ю to -

хс ю ю to to t*.

Ч-" Ч-" Ч-~ Ч-Г Л

• ю ю Гт

О СО СО xr xr to СМ

см" см" см" см" см" СМ Л

со

кремний, Св - свинец, Ср - серебро, Т - титан, Ф - ванадий, X - хром,

Ц - цинк, Цр - цирконий. Второй буквенный индекс П указывает, что это

порошковый материал. Следующие после этого индекса буквы обозна-

чают легирующие элементы, а цифры после них - среднее содержание

элемента в процентах (отсутствие цифры означает, что содержание

элемента < 1 %). Например, марка АлПМг2Д2Ц11-4 означает порошко-

вый материал на основе алюминия, содержащий: 1,5-2,5 % Мд; 1,8 —

2,2% Си; 10,8-11,8% Zn, а марка МгПАл5-4 означает порошковый

материал на основе магния, содержащий 4,5 - 5,5 % AI; цифра после

дефиса указывает подгруппу плотности материала (табл. 8).

Спеченные титановые полуфабрикаты (прутки, трубы, листы) и

детали находят все большее применение в различных отраслях машино-

строения, судовом и авиационном приборостроении, химической

промышленности и др. В качестве исходных используют порошки,

получаемые металлотермией (предпочтительнее восстановление

диоксида титана гидридом кальция), электролизом, распылением или

гидрированием титановых материалов. Холодное прессование порошка

проводят в пресс-формах при давлениях 400 - 500 МПа, а спекание

заготовок - при 1200- 1250 °C в вакууме. Остаточную пористость 5-

10% можно устранить дополнительной обработкой заготовки давлени-

ем (ковкой, штамповкой, мундштучным формованием). Иногда титано-

вый порошок подвергают вакуумному горячему прессованию в молиб-

деновых пресс-формах при давлении 50 - 80 МПа. Применяют и более

сложные схемы изготовления: порошок прокатывают в пористый лист,

из которого горячим компактированием в газостате или горячей экстру-

зией в оболочке получают изделие. Титаномагниевые сплавы можно

получать инфильтрацией спеченного пористого каркаса из порошка

титана расплавленным магнием либо прессованием заготовок из

смеси порошков сплава Ti - Мд и титана с последующим спеканием их

в вакууме при 950 - 1000 °C. Такие сплавы, содержащие 10 - 80 % Мд,

хорошо обрабатываются давлением (прокаткой, штамповкой, ковкой,

экструзией и т.п.). В целом метод порошковой металлургии позволяет

повысить использование титана при изготовлении деталей до 85 - 95 %

против 20 - 25 % в случае изготовления их из литья.

Широко используют детали из материалов на основе меди, например

бронзографитовые шестерни, изготовление которых аналогично

изготовлению железографитовых: прессование смеси порошков

металлов, графита и 0,5-1 % стеарата цинка (смазки) ведут при

давлении 300 - 500 МПа, а спекание - при 850 - 900 °C. Наблюдается

возрастание выпуска деталей из порошков латуни. Свойства их могут

быть выше, чем литых, из-за большей однородности химического

состава и отсутствия посторонних включений, а трудоемкость изготов-

ления вдвое ниже. Наибольшая технологическая трудность заключается

25

в необходимости предотвратить испарение цинка и его окисление в

процессе спекания. Более целесообразно в качестве исходного приме-

нять порошок латуни заданного состава, который может быть получен,

например, отжигом смеси порошков меди (ГОСТ 4960-75) и лигатуры

35 % Си - 65 % Zn при 600 °C в течение 1,5 - 2 ч, последующим измель- ’

чением в бегунах и просевом через сетку № 025. Такой порошок I

(насыпная плотность 2,8 - 3,3 г/см3, текучесть порядка 25- 35 с, !

удельная поверхность 0,05 - 0,07 м2/г) смешивают с 0,5 % стеарата

цинка и прессуют при давлении 700 МПа. Спекание заготовок проводят

в водороде, азоте или диссоциированном аммиаке при 850 - 900 °C и

изотермической выдержке 1,5 - 2 ч. В зоне охлаждения на муфеле печи

образуется нарост из оксида цинка, который можно удалять периодичес-

ким повышением температуры до 1150 °C за счет восстановления

водородом. Спеченные заготовки при необходимости калибруют.

Изделия имеют временное сопротивление при растяжении 250-

300 МПа, относительное удлинение 15-20 %, твердость НВ 600 -

800 МПа, плотность 7,8-8 г/см3. Указанную технологию можно

видоизменять: вместо гомогенизации (отжига) при 600 °C сразу

проводить спекание при 800 °C заготовок из смеси порошков меди и

лигатуры Си - Zn, к которой добавлено 0,3 % Р. При этом фосфор

способствует образованию жидкой фазы, подавляет диффузионную

пористость, обычно возникающую из-за различия парциальных коэффи-

циентов диффузии меди и цинка, и, в конечном счете, вызывает усадку и

повышение плотности заготовок.

Хром Порошки Кремний 1

I никеля, вольфрама, I 1

| графита 1 |

Дробление и размол------j --------------Дробление иразнал I

Просев |

“Г”

Приготовление шикты ]

Прессование заготовок при 400'600 77Па j|

Спекание заготовок б вакууме (/д-70 гПа) •. |

при 900-7700 °C И

Калибрование заготовок при 400-600/7Па Д

Готовые изОелия 11

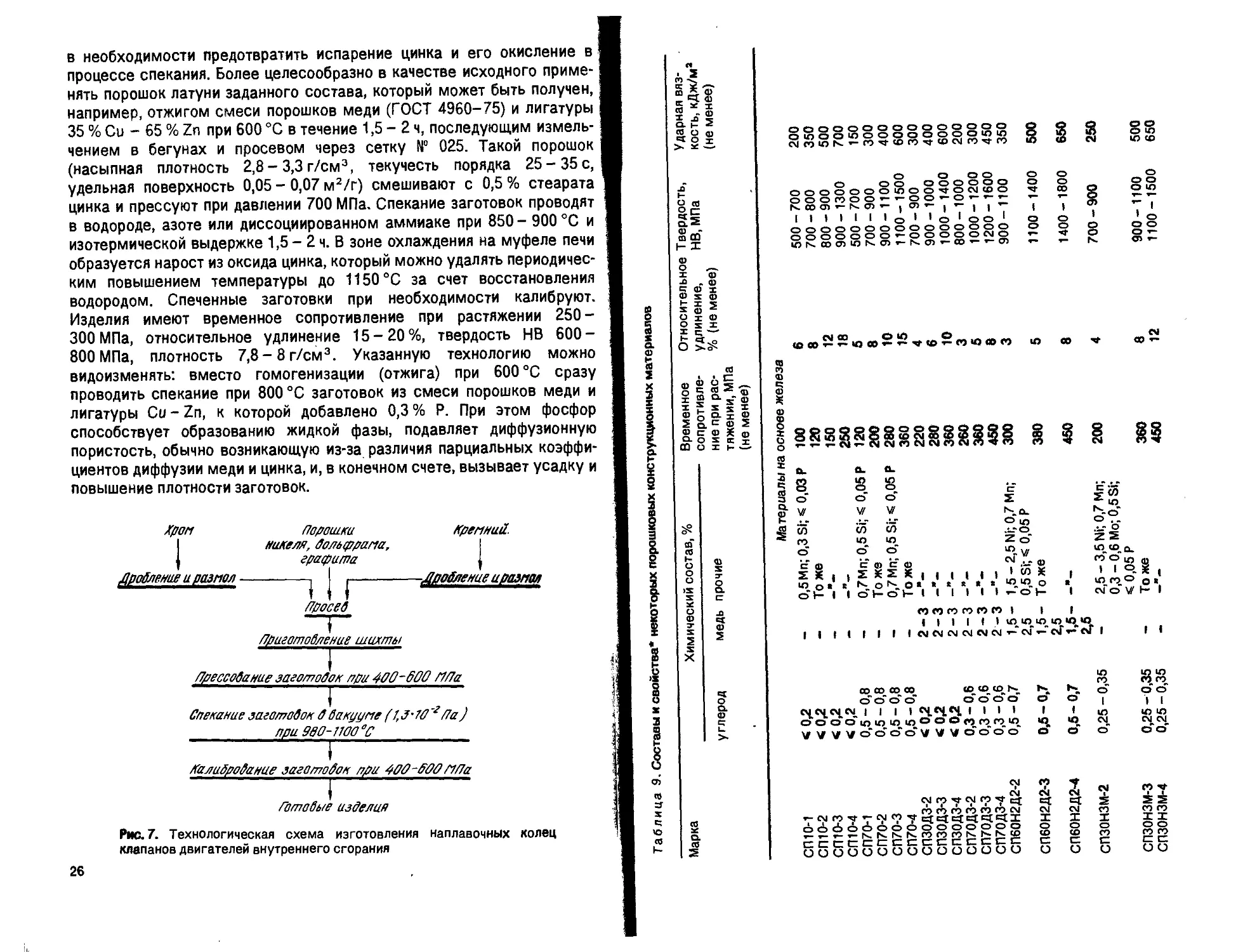

Рис. 7. Технологическая схема изготовления наплавочных колец

клапанов двигателей внутреннего сгорания

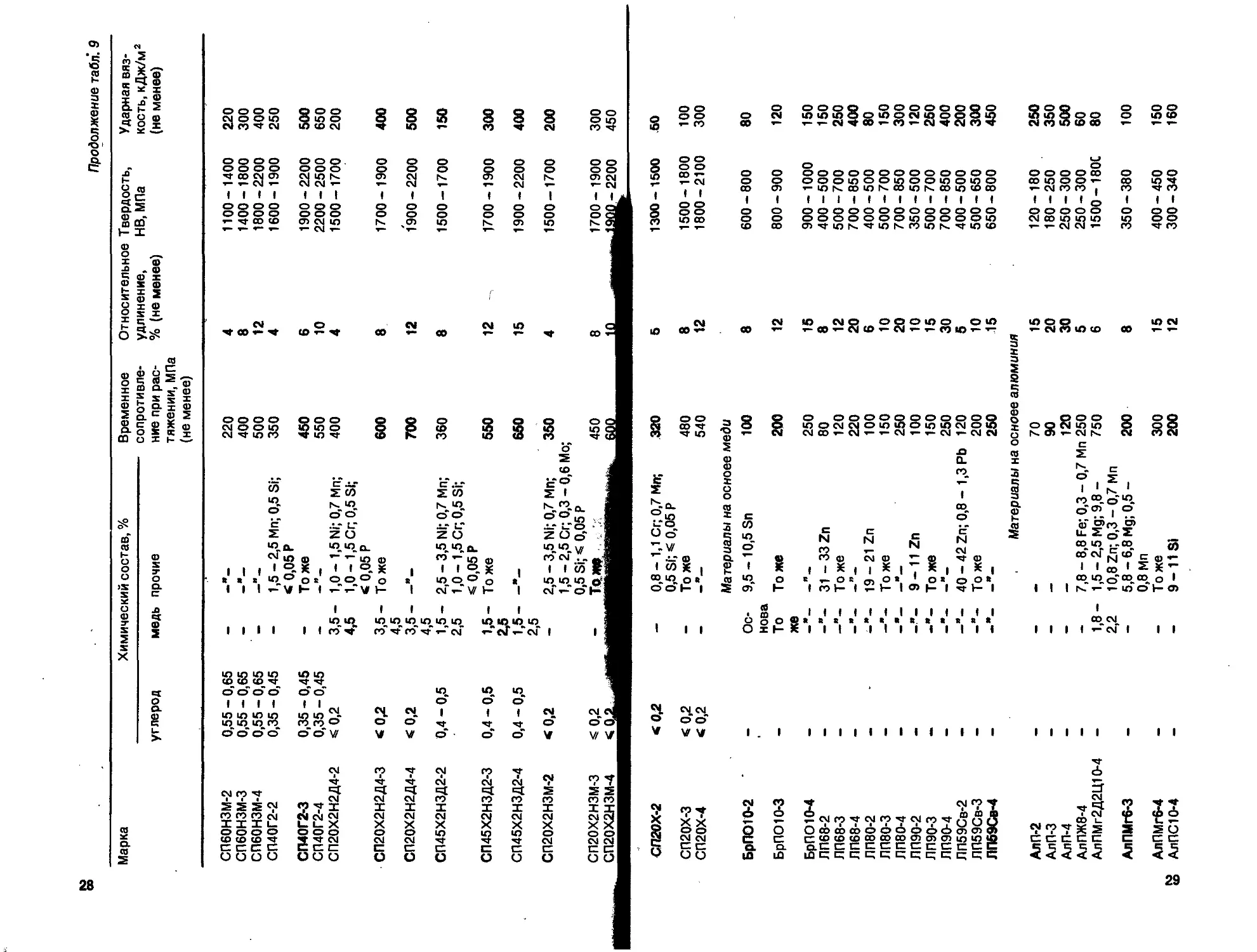

Таблица 9. Составы и свойства* некоторых порошковых конструкционных материалов

26

Марка Химический состав, % Временное Относительное Твердость, Ударная вяз-

---------------------------------- сопротивле- удлинение, НВ, МПа кость, кДж/м3

углерод медь прочие----------------ниеприрас- % (не менее) (не менее)

тяжении, МПа

, (не менее)

3

§

*

§

ооооооооооооооо

оюооюооооооооюю

CMCOWK’-CO^fCOCO^fCOCMCO^fCO

ооооооооооооооо

ООООООО’-ОООООСМО

ms.coows.O’-so’-co’-’-o)

I §

со

I

о

о

<О СО г- *0 <30 ♦“ V- ЧГ <0 т- СО *0 00 СО <0

а. о. а.

8 8 8

о” о" о"

° О О 10

с ф с ф е ф 041 -г ф

« I I г * 2 * | | | I | I • И X

W о» К N. о О « « s « • « Ю 10 о

оН I I оЬоЬ I I I I I I ^о"н

I

со

§

I

t

I

со СО СО СО СО СО | I I

I I I I I I V0 10 Ю Ю *0 *0

I I I I ем см см см ем см •»-* см с\Г с\Г

CD CD со со со со со ь»

о" о" о” о" о” о" о" о

СЧЧЧЧ III» ЧЧЧ I » » »

ОООО|0|010юОООсОСОСО«0

V V V V 000 О V V V о" о" о" о"

о*

о"

I

*0

о"

ем ср ем ср y

_ Л1 «S _ _ Л1 ГА _ СОС*) сосоосо см

*7 *м ср y Т

ооооооооооооооо

’“’“’^’“S\S.\COCOCOSN\t£)

СССЕЕСССССССССС

ооооооооооооооо

СПЗОНЗМ-2 0,25-0,35 - 2,5 - 3,5 Ni; 0,7 Мп; 200 4 700-900 250

0,3-0,6 Мо; 0,5 Si;

< 0,05 Р

СПЗОНЗМ-З 0,25 - 0,35 - Тоже 360 в 900 - 1100 500

СПЗОНЗМ-4 0,25-0,35 - 450 12 1100-1500 650

Продолжение табл". 9

Марка Химический состав, % Временное сопротивле- ние при рас- тяжении, МПа (не менее) Относительное Твердость, Ударная вяз- кость, кДж/м2 (не менее)

удлинение, % (не менее) НВ, МПа

углерод медь прочие

СП60НЗМ-2 0,55 - 0,65 220 4 1100-1400 220

СП60НЗМ-3 0,55 - 0,65 — 400 8 1400-1800 300

СП60НЗМ-4 0,55 - 0,65 и 500 12 1800 - 2200 400

СП40Г2-2 0,35 - 0,45 — 1,5-2,5 Мп; 0,5 Si; <0,05Р 350 4 1600-1900 250

СП40Г2-3 0,35 - 0,45 — Тоже 450 6 1900-2200 500

СП40Г2-4 0,35 - 0,45 -. 550 10 2200 - 2500 650

СП20Х2Н2Д4-2 <0,2 3,5- 4,5 1,0- 1,5 Ni; 0,7 Мп; 1,0-1,5 Сг; 0,5 Si; < 0,05 Р 400 4 1500-1700 200

СП20Х2Н2Д4-3 <0,2 3,5- 4,5 Тоже 600 8 1700-1900 400

СП20Х2Н2Д4-4 <0,2 3,5- 4,5 __я 700 12 1900-2200 500

СП45Х2НЗД2-2 0,4 - 0,5 1,5- 2,5 2,5 - 3,5 Ni; 0,7 Мп; 1,0- 1,5 Сг; 0,5 Si; <0,05Р 360 8 1500-1700 150

СП45Х2НЗД2-3 0,4 - 0,5 1,5- 2,5 Тоже 550 12 , 1700-1900 300

СП45Х2НЗД2-4 0,4 - 0,5 1,5- 2,5 650 15 1900 - 2200 400

СП20Х2НЗМ-2 <0,2 2,5 - 3,5 Ni; 0,7 Мп; 350 1,5-2,5 0г; 0,3-0,6 Мо; 0,5 Si; < 0,05 Р 4 1500-1700 200

СП20Х2НЗМ-3 < 0,2 — .TftWIL 450 8 1700- 1900 300

_ СП20Х2НЗМ-4 <0^^И ^900-2200 450

СП20Х-2 <0,2 - 0,8- 1,1 Сг; 0,7 Mir, 0,5 Si; < 0,05 Р 320 S 1300-1500 .50

СП20Х-3 <0,2 — То же 480 8 1500-1800 100

СП20Х-4 <0,2 -"- 540 Материалы на основе меди 12 1800-2100 300

БрПО10-2 - Ос- нова 9,5-10,5 Sn 100 8 600 - 800 80

БрПО10-3 — То же То же 200 12 800 - 900 120

БрПО10-4 — — и — я 250 15 900-1000 150

ЛП68-2 — 31 -33Zn 80 8 400-500 150

ЛП68-3 — То же 120 12 500-700 250

ЛП68-4 — я 220 20 700 - 850 400

ЛП80-2 в*-» 19-21 Zn 100 6 400-500 80

ЛП80-3 — То же 150 10 500-700 150

ЛП80-4 _я__ 250 20 700 - 850 300

ЛП90-2 9-11 Zn 100 10 350 - 500 120

ЛП90-3 То же 150 15 500-700 250

ЛП90-4 — 250 30 700 - 850 400

ЛП59Св-2 «о я 40-42Zn;0,8- 1,3 Pb 120 5 400-500 200

ЛП59СВ-3 — — и— То же 200 10 500 - 650 300

ЛПбЭСв-4 — Материалы на 250 15 основе алюминия 650-800 450

АлП-2 — — 70 15 120-180 250

АлП-3 — — — 90 20 180 - 250 350

Ал П-4 — — — 120 30 250 - 300 500

АЛПЖ8-4 — — 7,8 - 8,8 Fe; 0,3 - 0,7 Мп 250 5 250 - 300 60

АлПМг2Д2Ц10-4 — 1,8- 2,2 1,5-2,5 Мд; 9,8- 10,8 Zn; 0,3 - 0,7 Мп 750 6 1500-180С 80

АлПМгб-3 — — 5,8 - 6,8 Мд; 0,5 - 0,8 Мп 200 8 350 - 380 100

АлПМгб-4 — — То же 300 15 400 - 450 150

К АлПС10-4 — — 9-11S! 200 12 300 - 340 160

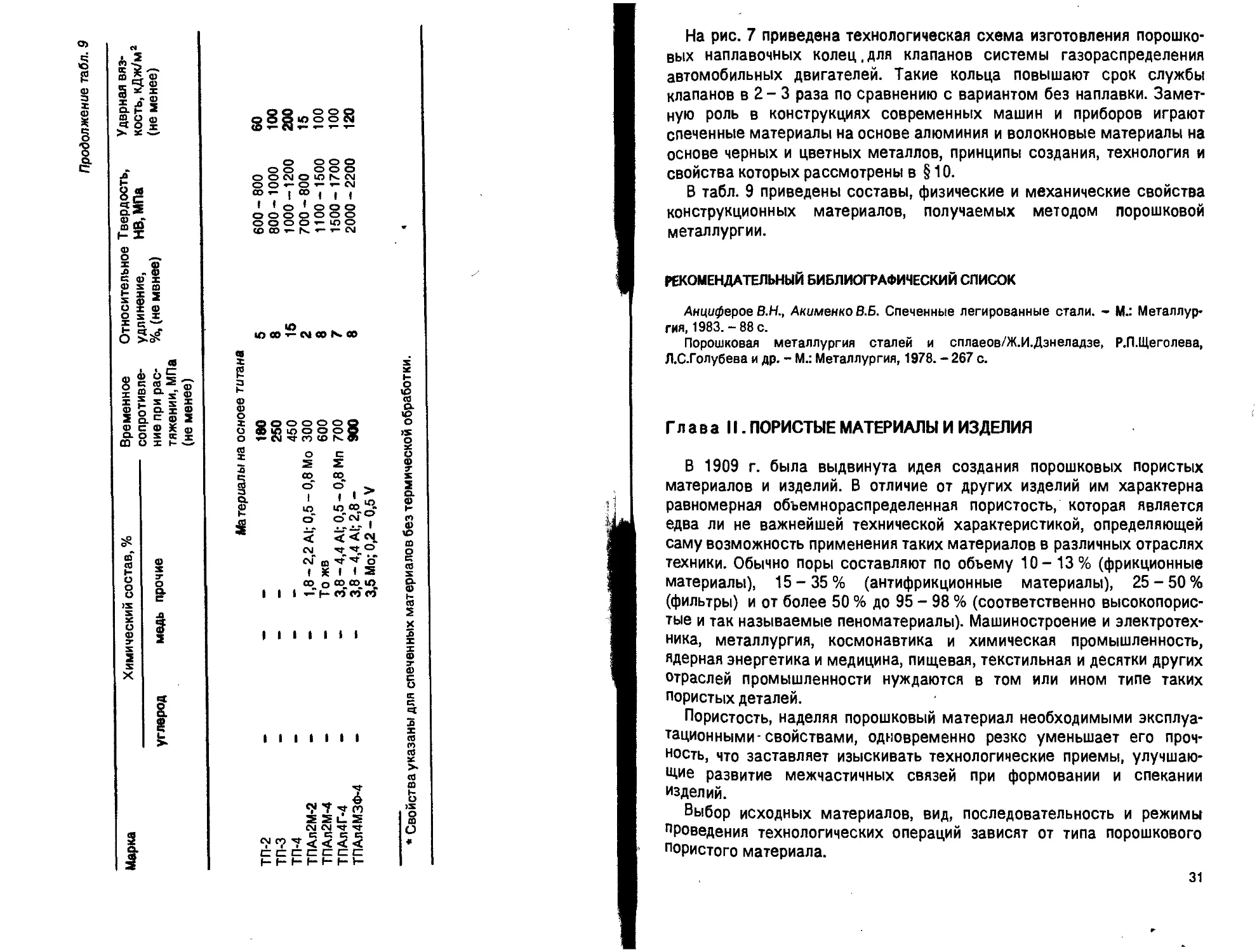

На рис. 7 приведена технологическая схема изготовления порошко-

вых наплавочных колец,для клапанов системы газораспределения

автомобильных двигателей. Такие кольца повышают срок службы

клапанов в 2 - 3 раза по сравнению с вариантом без наплавки. Замет-

ную роль в конструкциях современных машин и приборов играют

спеченные материалы на основе алюминия и волокновые материалы на

основе черных и цветных металлов, принципы создания, технология и

свойства которых рассмотрены в § 10.

В табл. 9 приведены составы, физические и механические свойства

конструкционных материалов, получаемых методом порошковой

металлургии.

РЕКОМЕНДАТЕЛЬНЫЙ БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Анциферов В.Н., Акименко В.Б. Спеченные легированные стали. - М.: Металлур-

гия, 1983. -88 с.

Порошковая металлургия сталей и сплаеов/Ж.И.Дзнеладзе, Р.П.Щеголева,

Л.С.Голубева и др. - М.: Металлургия, 1978. - 267 с.

Г л а в a 11. ПОРИСТЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

В 1909 г. была выдвинута идея создания порошковых пористых

материалов и изделий. В отличие от других изделий им характерна

равномерная объемнораспределенная пористость, которая является

едва ли не важнейшей технической характеристикой, определяющей

саму возможность применения таких материалов в различных отраслях

техники. Обычно поры составляют по объему 10-13% (фрикционные

материалы), 15-35% (антифрикционные материалы), 25-50%

(фильтры) и от более 50 % до 95 - 98 % (соответственно высокопорис-

тые и так называемые пеноматериалы). Машиностроение и электротех-

ника, металлургия, космонавтика и химическая промышленность,

ядерная энергетика и медицина, пищевая, текстильная и десятки других

отраслей промышленности нуждаются в том или ином типе таких

пористых деталей.

Пористость, наделяя порошковый материал необходимыми эксплуа-

тационными-свойствами, одновременно резко уменьшает его проч-

ность, что заставляет изыскивать технологические приемы, улучшаю-

щие развитие межчастичных связей при формовании и спекании

изделий.

Выбор исходных материалов, вид, последовательность и режимы

проведения технологических операций зависят от типа порошкового

пористого материала.

31

§ 1. АНТИФРИКЦИОННЫЕ МАТЕРИАЛЫ И ИЗДЕЛИЯ

Порошковые антифрикционные материалы предназначены для

производства изделий с низкими потерями на трение; их определяющий

признак - сравнительно низкий коэффициент трения (обычно < 0,3, в

том числе при наличии смазки < 0,1). Они работают в основном при

граничной смазке, скоростях скольжения v < 6 м/с и давлениях р <

с 25 МПа, т.е. при pv не более 150 - 200 МПа • м/с. Прирабатываемость,

определяемая временем, необходимым для снижения коэффициента

трения между подшипником и валом до его заданной величины, у

порошковых антифрикционных материалов о'бычно хорошая. Их струк-

тура должна быть гетерогенной, мелкозернистой и отвечать правилу

Шарли, т.е. представлять собой сочетание твердых и более мягких

компонентов, причем одним из них, самым мягким, в таких антифрикци-

онных материалах являются поры - составляющая с нулевой твер-

достью; к тому же поры могут быть заполнены смазкой.

Именно метод порошковой металлургии наиболее эффективен для

изготовления антифрикционных изделий различного химического

состава с хорошей прирабатываемостью, высокой износостойкостью,

низким и стабильным коэффициентом трения, хорошей сопротивляе-

мостью схватыванию и другими полезными качествами. Наличие пор

позволяет придавать антифрикционные свойства материалам, которые

в литом состоянии ими не обладают (например, порошковое пористое

железо или материалы на его основе успешно работают в различных

узлах трения). Поры изменяют сам механизм прирабатываемости

трущихся поверхностей. У порошковых материалов вследствие измене-

ния и перераспределения объема пор происходит необратимая пласти-

ческая деформация в поверхностном и прилегающем к нему значитель-

ном по глубине (до нескольких миллиметров) приповерхностном слое,

тогда как у литых материалов хорошая прирабатываемость обеспечива-

ется только в поверхностном слое толщиной всего в несколько микро-

метров вследствие уменьшения шероховатости, в том числе и путем

его износа.

Хорошая прирабатываемчсть порошкового пористого материала

повышает качество поверхности, улучшая антифрикционные и эксплуа-

тационные свойства изделий из него.

Говоря о порошковых антифрикционных материалах и изделиях,

обычно имеют в виду пористые подшипники, многослойные, металло-

пластмассовые и металлостеклянные антифрикционные материалы.

Они находят широкое применение в тракторо- и сельхозмашинострое-

нии, автомобильной промышленности, тяжелом, энергетическом и

транспортном машиностроении, в текстильной и пищевой промышлен-

ностях, в авиационной и бытовой технике, приборостроении и др.

32

При обозначении марок порошковых антифрикционных материалов

применяют буквы и цифры: Ж - железо, Гр - графит, Д - медь, Бр -

бронза, О - олово, Н - никель, X - хром, М - молибден, К - сера и

сульфидирование, Цс - сернистый цинк, Б - бор и борирование, Ц -

цементирование, С - свинец, МГ - металлографит, Мс - дисульфид

молибдена, Ф - фосфор, ФТ - фторопласт; цифры после букв указывают

на содержание соответствующего элемента (например, ЖГр2 - 2 %

графита, остальное железо до 100 %).

1. Пористые подшипники

Подшипники такого типа начали применять в технике с 1922 г. (в

СССР - с 1932 г.), а в настоящее время их годовой мировой выпуск

составляет, по-видимому, более миллиарда штук.

При заполнении пор маслом металл основы предохраняется от

коррозии, коэффициент трения сохраняется постоянно низким, а

подшипники приобретают свойство самосмазываемости (масло

выдавливается из пор на трущуюся поверхность), что позволяет

исключить подвод смазки извне.

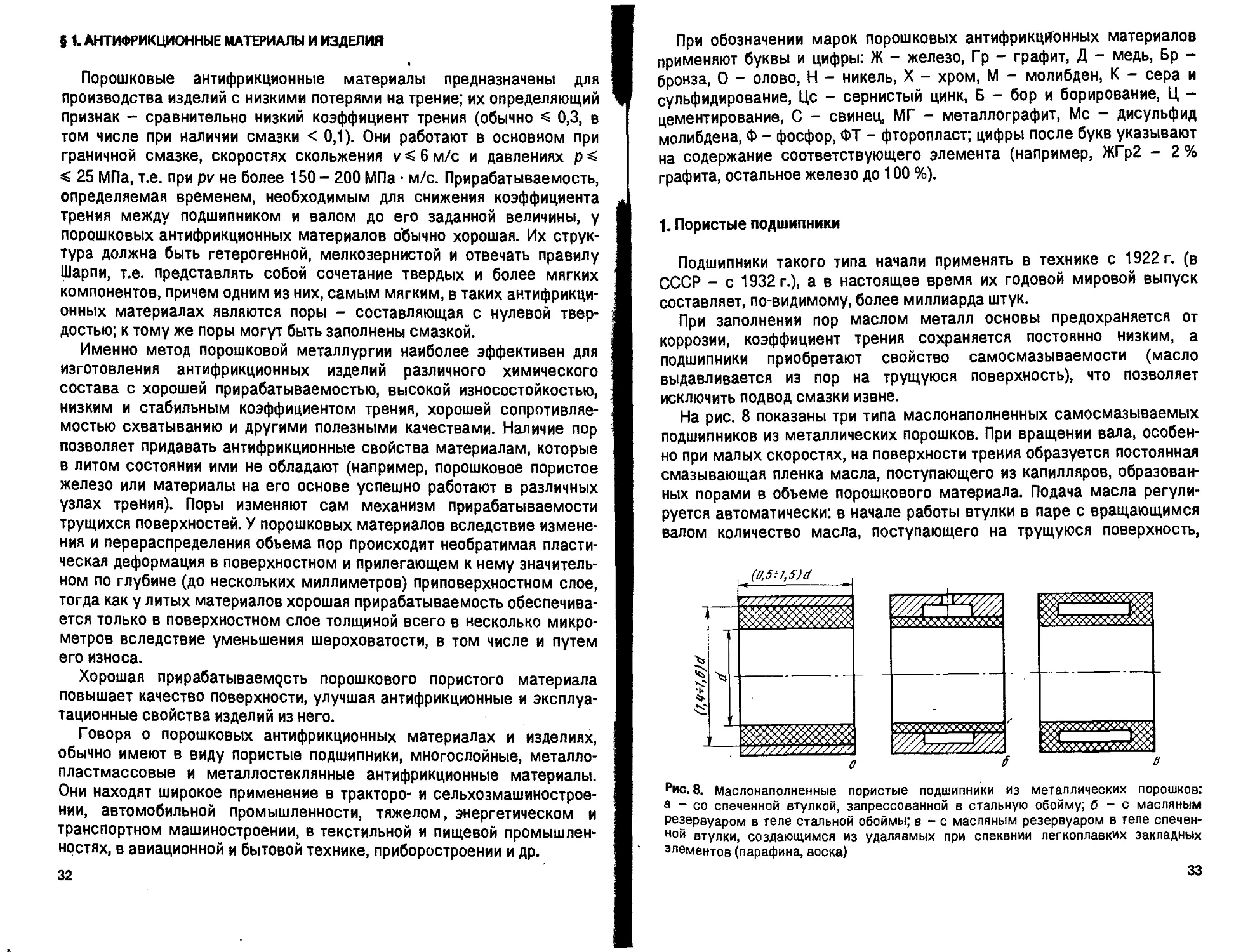

На рис. 8 показаны три типа маслонаполненных самосмазываемых

подшипников из металлических порошков. При вращении вала, особен-

но при малых скоростях, на поверхности трения образуется постоянная

смазывающая пленка масла, поступающего из капилляров, образован-

ных порами в объеме порошкового материала. Подача масла регули-

руется автоматически: в начале работы втулки в паре с вращающимся

валом количество масла, поступающего на трущуюся поверхность,

Рис. 8. Маслонаполненные пористые подшипники из металлических порошков:

а - со спеченной втулкой, запрессованной в стальную обойму; б - с масляным

Резервуаром в теле стальной обоймы; в - с масляным резервуаром в теле спечен-

ной втулки, создающимся из удаляемых при спеквнии легкоплавких закладных

элементов (парафина, воска)

33

ограничено капиллярными силами, удерживающими его в порах, а с

увеличением скорости вращения вала, приводящим к повышению

температуры подшипника, капиллярные силы уменьшаются и масло в

большем количестве подается на трущуюся поверхность. К тому же

масло при нагреве расширяется в большей мере, чем металл, что

увеличивает подачу смазки на поверхность трения.

Такой характер подачи смазки в узел трения в известной мере определяет одну

из важнейших эксплуатационных характеристик подшипников - величину pv.

Результаты сравнительных испытаний допустимых нагрузок р для пористых и литых

подшипников показывают, что пористые подшипники при малых скоростях вращения

вала способны выдерживать большие нагрузки, чем' литые. Наоборот, при увеличе-

нии скорости v допустимые нагрузки р возрастают для литых и снижаются для

пористых подшипникоа. Если к пористым подшипникам подвести дополнительную

смазку, то при повышении скорости вращения вала допустимые нагрузки увели-

чиваются.

Все это можно объяснить с позиций гидродинамической теории смазки. У литых

подшипников при пуске машины и небольших скоростях вращения вала не может

образоваться непрерывная масляная плёнка, в результате чего возрастают силы

трения и допустимые нагрузки должны быть минимальными. В пористых подшипни-

ках смазка к трущейся поверхности подводится из многочисленных капилляров, что

исключает наличие сухого трения и позволяет работать при более высоких нагруз-

ках на малых скоростях. При повышении скорости вращения вала на поверхности

трения литого подшипника образуется непрерывная масляная пленка и допустимые

нагрузки на подшипник можно увеличить, тогда как у пористых подшипников при

более высоких скоростях вращения вала и работе без дополнительной смазки запас

масла в порах быстро истощается и допустимые нагрузки для нормальной работы

порошкового подшипника приходится снижать, чтобы избежать сильного разогрева

вследствие сухого трения.

Кроме того, по чисто механическим причинам пористая поверхность может

выдержать меньшую нагрузку, чем сплошная. Поэтому при больших скоростях

вращения вала допустимые нагрузки для пористых подшипников меньше, чем для

литых.

При работе пористых подшипников следует учитывать также разли-

чия в теплопроводности, прирабатываемое™ и других свойствах

пористых и литых материалов. Отвод тепла имеет большое значение,

особенно при больших скоростях вращения вала. Теплопроводность у

пористых материалов меньше, чем у литых, что также приводит к

снижению для них предельных нагрузок при больших скоростях.

Хорошая прирабатываемость у пористых подшипников в известной

степени объясняется умеренной пластической деформацией из-за

наличия высокой пористости. Однако при чрезмерном увеличении

пористости прирабатываемость ухудшается в связи с уменьшением

прочности материала, приводящим к разрушению металла на поверх-

ности трения и выкрашиванию частиц. Материалы из крупных порошков

прирабатываются хуже, чем из мелких. Это объясняется как меньшей

прочностью таких материалов, так и тем, что деформируются неровнос-

ти более крупные.

34

Исходные металлические и неметаллические порошки

Дополнительные операции подготовки исходных порошков-:

Размол

Приготовление лигатуры Плакирование

частиц

Смешивание

(шихтовка)

' Рассев

по фракциям

восстановительный

отжиг

Сушка,

прокаливание

формование изделий, заготовок-

---------1

Теплое

прессование

Горячее

прессование

Свободная Прокатка Прессование

насыпка

в пресс-формах

Дополнительная

обработка

V ♦

Спекание изделий, заготовок

Плектро-

разрядное

Под

давлением Цу

Пропитка

Нагревом в лечи

J

| §

к

к л

§

I

смазки

Повторное прессование (обжатие)

Жидким

металлическим

, расплавом .

(инфильтрация)

Отжиг - спекание

Серой

Повторное спекание ——— Калибрование

=> Готовое изделие

Рис. 9. Схема изготовления порошковых композиционных антифрикционных

материалов

На рис. 9 приведена обобщенная схема изготовления порошковых

антифрикционных материалов.

Первоначально пористые подшипники по химическому составу

повторяли литые бронзы, а затем в них стали вводить графит: смешива-

ясь с маслом, содержащимся в порах, графит образует высококачест-

венный маслографитовый смазочный препарат, что позволяет снизить

коэффициент трения подшипников и уменьшить их износ при эксплуата-

ции. В дальнейшем в целях экономии цветных металлов, а также для

повышения прочности вместо бронзы применили пористое железо и

железографитовый материал с добавкой некоторого количества меди. В

последнее время для работы в узлах трения разрабатывают порошко-

36

Таблица 10. Сравнительная характеристика работоспособности

антифрикционных материалов

Материал Повышение тем- пературы, °C Коэффициент трения Износ, мм

Пористое железо 24,5/40,7 0,018/0,013 0,41

Железографит с 1,5 % графита 26,6/36,2 0,026/0,014 0,34

Железографит с 2 % графита и 7 % Си 32,3/39,8 0,016/0,010 0,30

Баббит Б-83 26,8/38,1 0,057/0,033 9,0

Примечание. В знаменателе - 5 МПа, числителе - результаты испытаний при нагрузке 2,5 МПа, 2 ч; в 10 ч.

вые антифрикционные материалы на основе алюминия и титана, а также

начали применять твердые сплавы и композиционные покрытия на

различных металлических основах.

В табл. 10 приведены сравнительные характеристики работоспособ-

ности втулок из порошковых пористых (25 - 30 % пор) материалов и

баббита при нагрузках 2,5 и 5 МПа и окружной скорости контртела

10 м/с; износ указан после 12 ч работы.

Подшипники из материалов на основе железа. Такие порошковые

пористые подшипники наиболее распространены, их производят из

пористого железа (марки Ж), железографита (марок ЖГр1, ЖГр2, ЖГрЗ и

др.), железографита с медью (марок ЖГр1Д0,5, ЖГр1,5Д2,5 и др.;

содержание меди 0,5 - 20 %), железографита сульфидированного

(марок ЖГрК1, ЖГр1ДСЗ,5 и др.; содержание серы 0,4- 1 %, а сульфи-

дов до 4 %) и с различными твердыми смазками (например, селенидами

или фторидами некоторых металлов).

На рис. 10 приведена принципиальная технологическая схема

производства спеченных железомедьграфитовых подшипников. Исход-

ными материалами служат порошки железа (восстановленные по

ГОСТ 9849-86 или распыленные по ТУ 14-1-3882-85, а также получен-

ные другими методами), меди (ГОСТ 4960-75) и графита карандашного

(ГОСТ 4404-78, марки ГК-2, ГК-3), вместо которого можно использо-

вать графитовый концентрат или графит электроугольного производст-

ва. После просева через сита № 025-18 порошки в требуемом соотно-

шении смешивают в течение 2 - 4 ч в смесителях различных емкостей1

и типов, например конусных2, роторных, а также центробежных типов

1 Обычно смеситель заполняют порошками не более чем на 1/3 его объема.

2 Скорость вращения таких смесителей 30 - 60 об/мин.

36

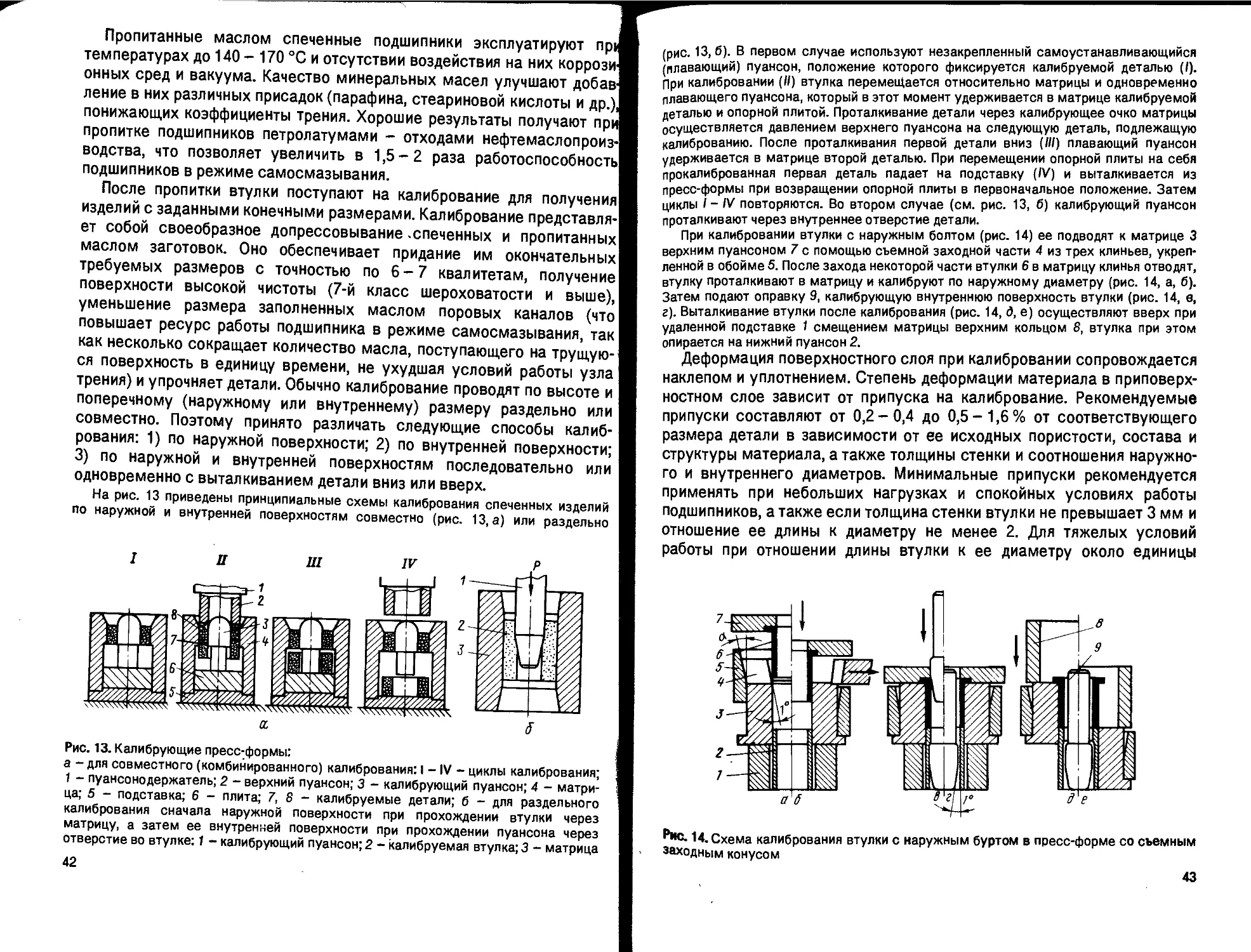

Калибрование

Готовые избелия

Рис. 10. Принципиальная технологическая схема производства порошковых порис-

тых железомедьграфитовых подшипников

МИХМ. Сухое перемешивание проводят без размольных тел. Качество

перемешивания улучшается, если вместе с металлическими порошка-

ми и графитом в смеситель ввести до 2 - 3 % бензина, 1 - 3 % раствора

глицерина в спирте или 0,5 - 1 % машинного масла, которое к тому же

благоприятно влияет на прессуемость шихты. Однако добавка масла

понижает текучесть смеси порошков, что недопустимо в случае прессо-

вания на прессах-автоматах с объемной дозировкой. Поэтому часто

вместо масла в шихту добавляют 0,5 -1 % стеарата цинка, который

предварительно смешивают с некоторым количеством порошка

железа (такая лигатура тяжелее стеарата цинка, что благоприятствует

равномерности его распределения в объеме смеси). Заготовки чаще

всего формуют одно- или двусторонним прессованием в стальных

пресс-формах на гидравлических или механических прессах при

давлении 300 - 800 МПа; прессование ведут либо с ограничителем

высоты (прессование до упора), обеспечивая постоянство высоты

прессовок независимо от навески порошка, либо по давлению, обеспе-

чивая постоянство плотности прессовок. В любом случае воспроизводи-

мость свойств получаемых заготовок может быть обеспечена только

37

при неизменных свойствах шихты и соблюдения заданных режимов

прессования.

Для изготовления изделий более сложной формы или большой массы

применяют изостатическое формование, в том числе и при повышенных

температурах. Иногда применяют горячее динамическое прессование

(ДГП), взрывное формование и другие методы.

Пористость прессовок (формовок) задается в соответствии с требо-

ваниями, предъявляемыми к готовым изделиям, и обычно составляет

25 - 30 %. От каждой партии пять заготовок контролируют по массе и

размерам; последние должны отличаться от заданных на величину

усадки при спекании и припуска на калибрование.

Спекание пористых втулок не представляет технических трудностей

и проводится в защитной атмосфере, содержание окислителей (Н20,

С02 и др.) в которой должно быть минимальным, так как втулки могут

окисляться при нагреве не только с поверхности, но и в объеме. Чаще

применяют печи непрерывного действия - конвейерные и толкательные

с защитной атмосферой, состоящей из водорода, диссоциированного

аммиака, конвертированного или эндотермического газа. Рабочая

температура спекания в таких печах до 1200 °C. Прессовки укладывают

на поддоны из жаропрочной стали, которые продвигаются вдоль печи

навстречу защитному газу. Находят применение 1акже камерные и

шахтные печи. В этом случае заготовки укладывают в контейнер или

специальный бак, изготовленные из жаропрочной стали. Сверху

емкость закрывают плотно подогнанной крышкой, а внутрь ее вставля-

ют газоподводящую и отводящую трубки. В последнее время разработан

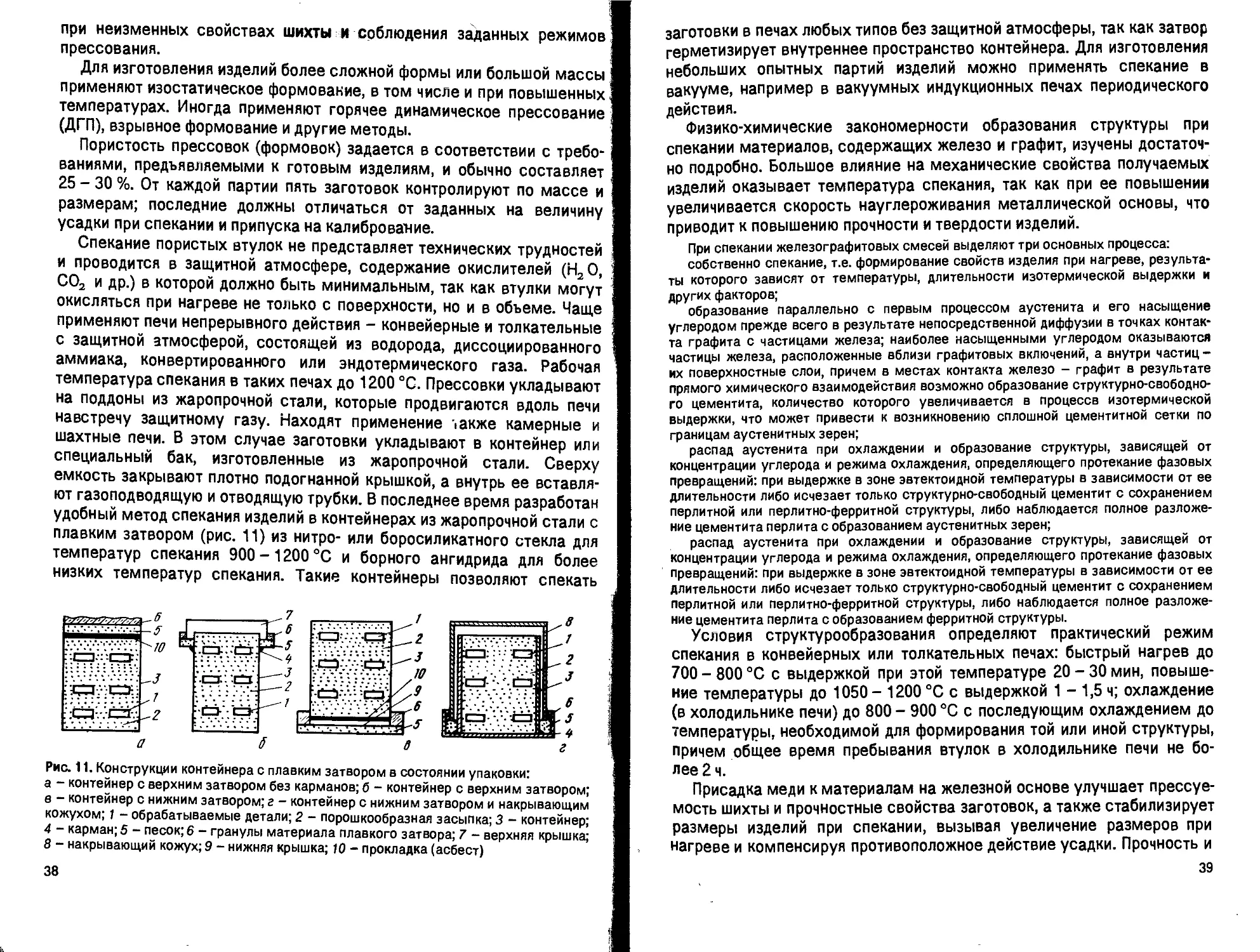

удобный метод спекания изделий в контейнерах из жаропрочной стали с

плавким затвором (рис. 11) из нитро- или боросиликатного стекла для

температур спекания 900-1200 °C и борного ангидрида для более

низких температур спекания. Такие контейнеры позволяют спекать

Рис. 11. Конструкции контейнера с плавким затвором в состоянии упаковки:

а - контейнер с верхним затвором без карманов; б - контейнер с верхним затвором;

в - контейнер с нижним затвором; г - контейнер с нижним затвором и накрывающим

кожухом; 1 - обрабатываемые детали; 2 - порошкообразная засыпка; 3 - контейнер;

4 - карман; 5 - песок; 6 - гранулы материала плавкого затвора; 7 - верхняя крышка;

8 - накрывающий кожух; 9 - нижняя крышка; 10 - прокладка (асбест)

38

заготовки в печах любых типов без защитной атмосферы, так как затвор

герметизирует внутреннее пространство контейнера. Для изготовления

небольших опытных партий изделий можно применять спекание в

вакууме, например в вакуумных индукционных печах периодического

действия.

Физико-химические закономерности образования структуры при

спекании материалов, содержащих железо и графит, изучены достаточ-

но подробно. Большое влияние на механические свойства получаемых

изделий оказывает температура спекания, так как при ее повышении

увеличивается скорость науглероживания металлической основы, что

приводит к повышению прочности и твердости изделий.

При спекании железографитовых смесей выделяют три основных процесса:

собственно спекание, т.е. формирование свойств изделия при нагреве, результа-

ты которого зависят от температуры, длительности изотермической выдержки и

других факторов;

образование параллельно с первым процессом аустенита и его насыщение

углеродом прежде всего в результате непосредственной диффузии в точках контак-

та графита с частицами железа; наиболее насыщенными углеродом оказываются

частицы железа, расположенные вблизи графитовых включений, а внутри частиц-

их поверхностные слои, причем в местах контакта железо - графит в результате

прямого химического взаимодействия возможно образование структурно-свободно-

го цементита, количество которого увеличивается в процессе изотермической

выдержки, что может привести к возникновению сплошной цементитной сетки по

границам аустенитных зерен;

распад аустенита при охлаждении и образование структуры, зависящей от

концентрации углерода и режима охлаждения, определяющего протекание фазовых

превращений: при выдержке в зоне эвтектоидной температуры в зависимости от ее

длительности либо исчезает только структурно-свободный цементит с сохранением

перлитной или перлитно-ферритной структуры, либо наблюдается полное разложе-

ние цементита перлита с образованием аустенитных зерен;

распад аустенита при охлаждении и образование структуры, зависящей от

концентрации углерода и режима охлаждения, определяющего протекание фазовых

превращений: при выдержке в зоне эвтектоидной температуры в зависимости от ее

длительности либо исчезает только структурно-свободный цементит с сохранением

перлитной или перлитно-ферритной структуры, либо наблюдается полное разложе-

ние цементита перлита с образованием ферритной структуры.

Условия структурообразования определяют практический режим

спекания в конвейерных или толкательных печах: быстрый нагрев до

700 - 800 °C с выдержкой при этой температуре 20 - 30 мин, повыше-

ние температуры до 1050 - 1200 °C с выдержкой 1 - 1,5 ч; охлаждение

(в холодильнике печи) до 800 - 900 °C с последующим охлаждением до

температуры, необходимой для формирования той или иной структуры,

причем общее время пребывания втулок в холодильнике печи не бо-

лее 2 ч.

Присадка меди к материалам на железной основе улучшает прессуе-

мость шихты и прочностные свойства заготовок, а также стабилизирует

размеры изделий при спекании, вызывая увеличение размеров при

нагреве и компенсируя противоположное действие усадки. Прочность и

39

твердость спеченных изделий повышаются от 30 до 60% за счет

образования твердых растворов и цементирования частиц основы.

Сплавы железо - медь относятся к системам с ограниченной

растворимостью: растворимость меди в железе изменяется в пределах

3,5-0,35% при понижении температуры с 833 °C до комнатной. Это

позволяет упрочнять материалы системы Fe - Си - С путем дисперси-

онного твердения, часто называемого старением.

В процессе нагрева при спекании железомедных или железомедьгра-

фитовых материалов при температурах выше 600 °C наблюдается

заметная диффузия меди в железо и железа в медь (графит инертен по

отношению к меди), причем частицы железа обогащаются медью и

распухают, что приводит к росту прессовки в целом (максимальный

рост заготовок наблюдается у сплавов с 8 % Си, т.е. при ее предельной

растворимости в железе при 1100 °C). Этот рост заготовки компенсиру-

ется ее усадкой, связанной с различными процессами, происходящими

при спекании. При 1100 - 1200 °C в процессе изотермической выдержки

медь и раствор железа в ней образуют жидкую фазу, хорошо смачиваю-

щую твердые компоненты.

После охлаждения спеченного материала, содержащего до 5 - 7 %

Си, обнаружить ее в его структуре весьма трудно. Добавление в шихту

свыше 7-10% Си вызывает выделение при охлаждении медистой

составляющей каркасно по границам частиц, что является причиной

снижения прочности спеченных изделий.

Контроль железных, железографитовых и железомедьграфитовых

пористых подшипников производят по микроструктуре, плотности и

твердости. Если масса изделия превышает 100 г, контроль проводят на

спеченных вместе с ним кольцевых образцах. Пористость испытывае-

мых образцов должна соответствовать пористости готовых втулок.

На нетравленном шлифе контролируют равномерность распределе-

ния пор. Микроструктура железографитовых изделий, спеченных при

1050 °C, имеет перлитную основу с включениями графита, пор, меди и

феррита, содержание которого не должно превышать 10 - 15 %.

Твердость втулок измеряют по методу Бринелля на твердомере типа

ТБП, ТШ, ТП или других. Плотность определяют гидростатически или

расчетным способом на 2-3 втулках от партии. Спеченные и, если

требуется, термически обработанные пористые втулки пропитывают

минеральными маслами (И-20А, МГ, С, СВ); масло служит смазкой в

процессе их эксплуатации и обеспечивает самосмазываемость

антифрикционного материала.

Поскольку масло в порах удерживается капиллярными силами, то

необходимо соблюдать определенное соответствие между размером

(эффективным сечением) пор и поверхностным натяжением масла (чем

меньше поверхностное натяжение масла, тем меньше должен быть

40

размер поровых каналов в спеченной втулке). Пропитку можно прово-

дить, погружая на 0,5 - 1 ч пористые изделия в нагретую до 80- 120 °C

масляную ванну и затем охлаждая их в холодном уасле. Для наиболее

полного заполнения пор маслом целесообразно проводить пропитыва-

ние изделия в вакууме (остаточное давление порядка 60 - 70 МПа). В

этом случае содержание масла в изделиях увеличивается на 25 - 27 %

по сравнению с обычным методом пропитки, а продолжительность

операции сокращается в 8 - 10 раз. На рис. 12 приведена схема одной

из установок для вакуумной пропитки пористых изделий маслом.

Хорошие результаты при пропитке дает применение ультразвука,

который способствует проникновению масла в поры спеченных деталей

и обеспечивает скорость пропитки при 18 - 20 °C в несколько раз

большую, чем при любых других известных способах. Простота и

технологичность ультразвуковой пропитки позволяют легко включать ее

в поточную линию производства соответствующих спеченных деталей.

По увеличению массы изделия после пропитки определяют массовую

(Ммас) и объемную (Моб) масловпитываемость по формулам:

Ммас = [<т2 " mJ/mJIOO %, Моб =Ммас/рм,

где mlt т2 - масса изделия до и после пропитки маслом, г; рм -

плотность масла, г/см3.

Обычно контролируют масловпитываемость на 2 - 3 втулках выбо-

рочно из каждой партии; увеличение массы при пропитке достигает

1 - 4 %. Коэффициент заполнения пор маслом К, %, определяют по

формуле

К = тм-Ю4/рмУП,

где тм - масса масла во втул-

ке, г; V- объем втулки, см3; П -

пористость втулки.

Коэффициент заполнения пор

маслом должен быть не ниже

75% для втулок пористостью

^20 % и не ниже 95 % для вту-

лок пористостью > 25 %.

Рис. 12. Установка для пропитки

маслом спеченных пористых подшип-

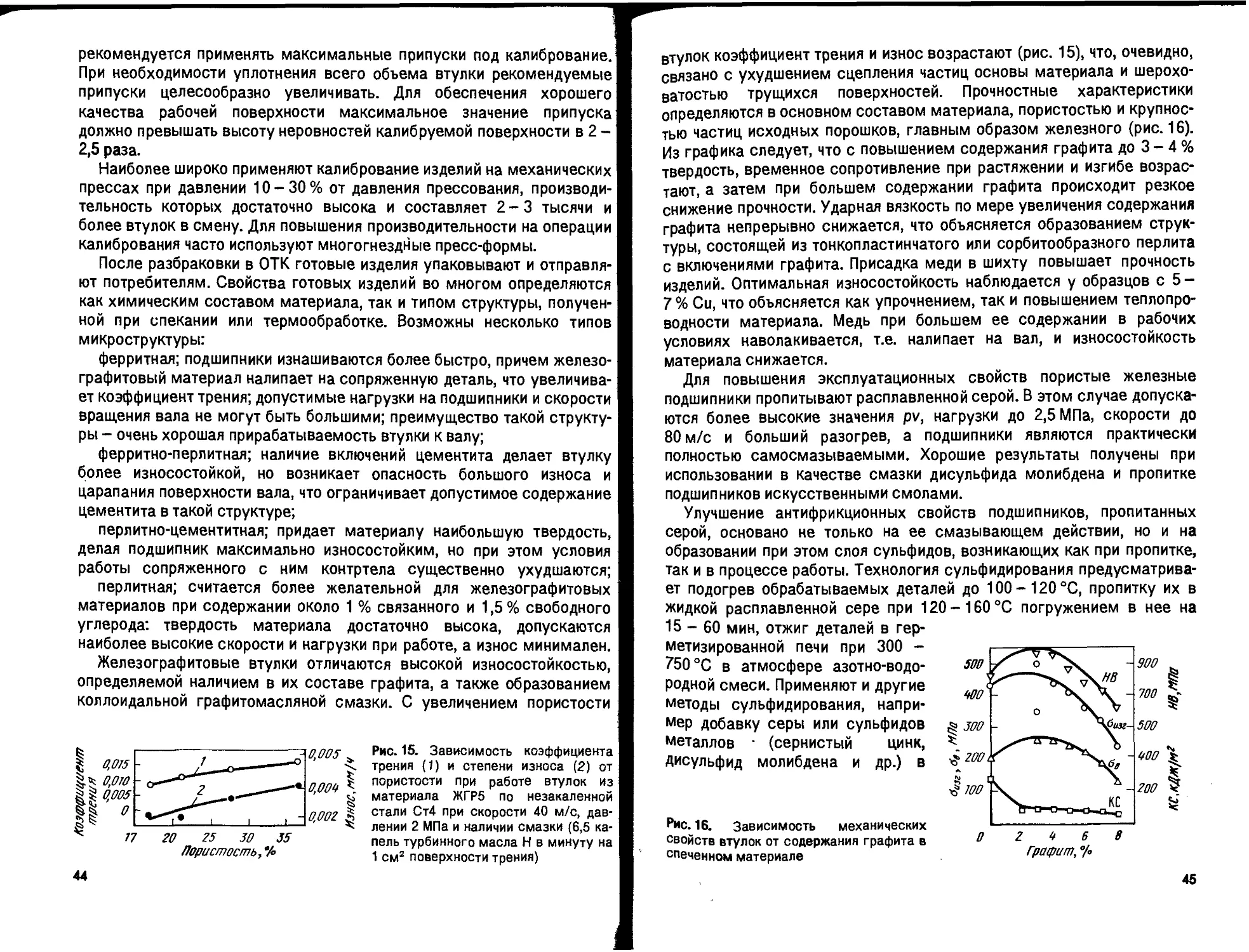

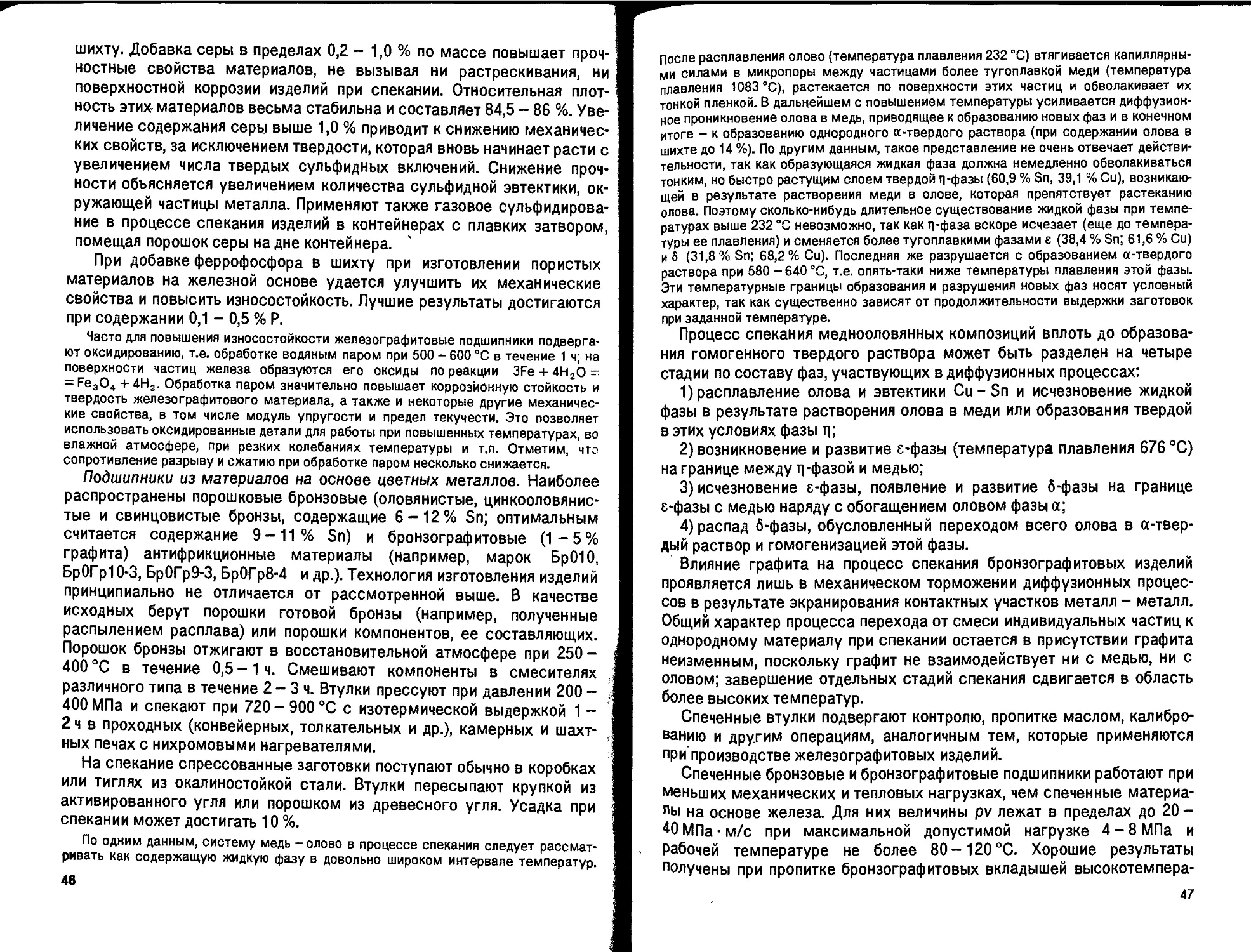

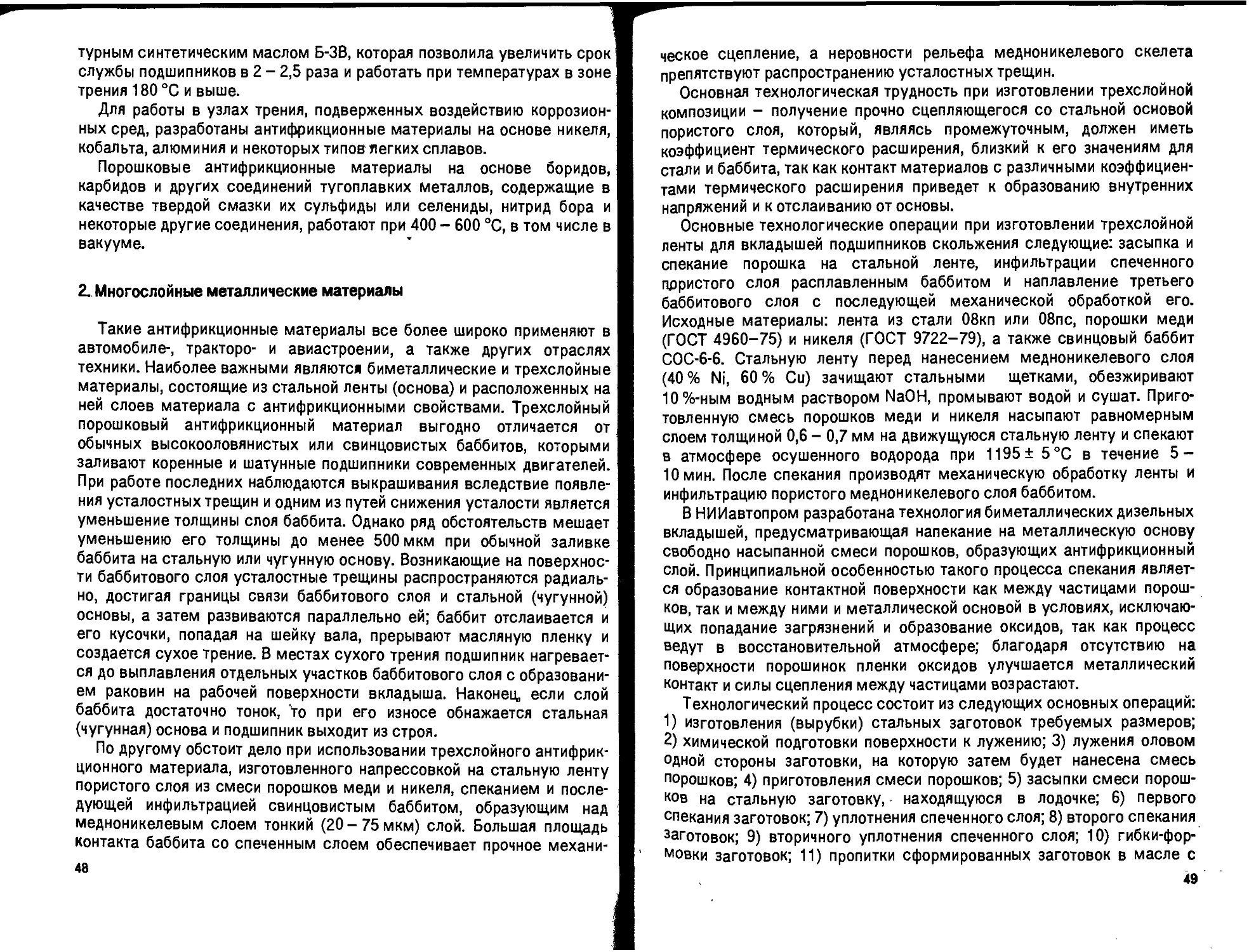

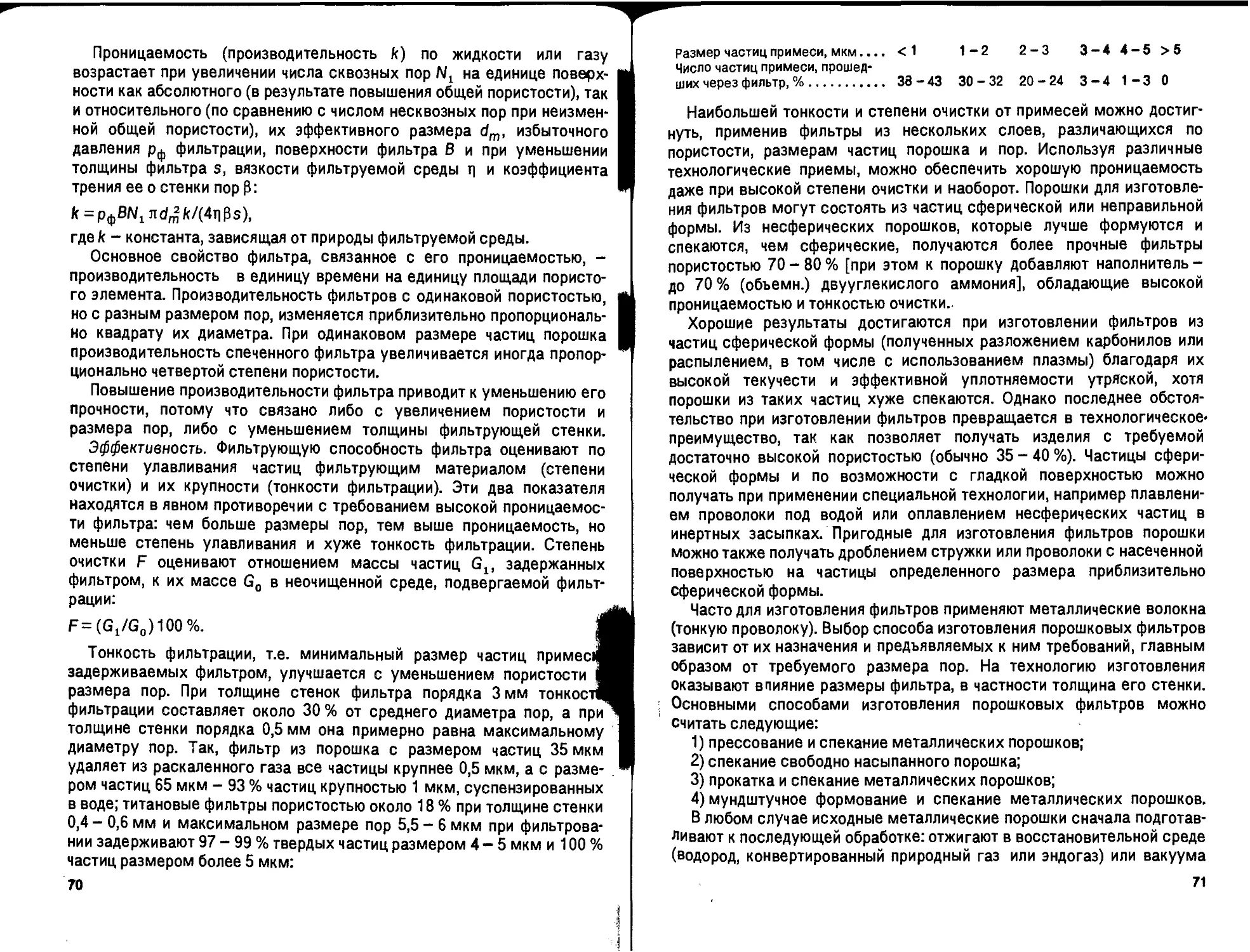

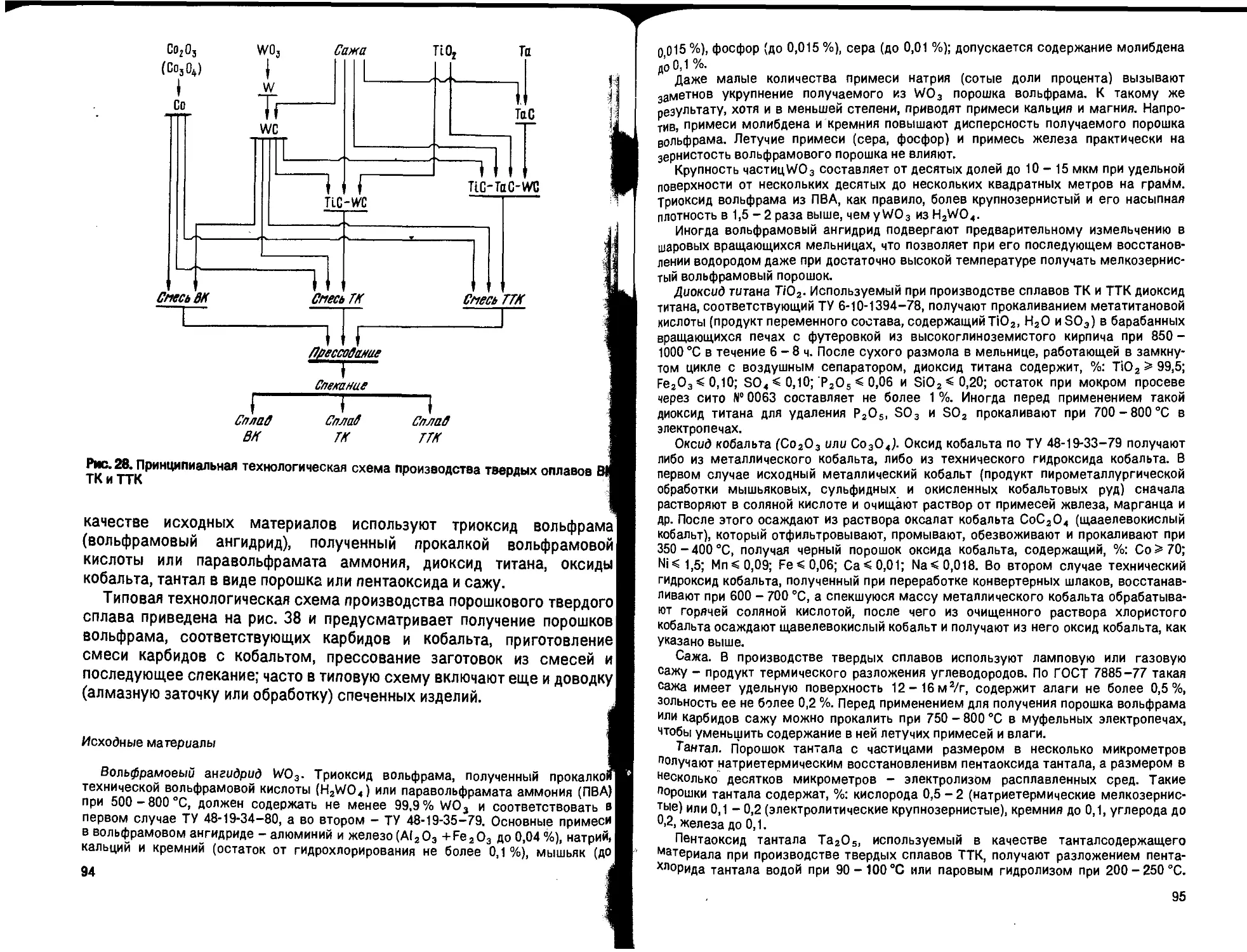

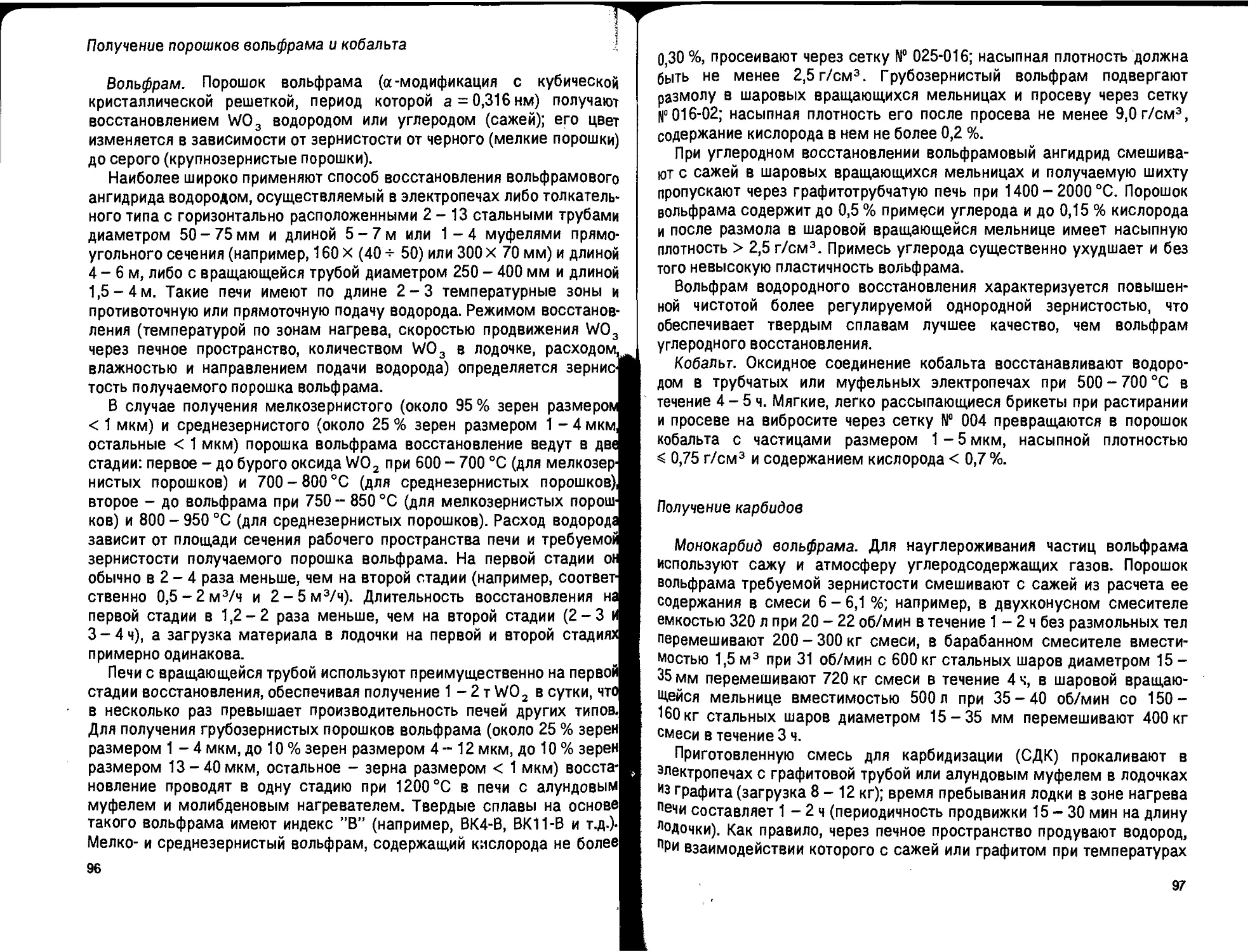

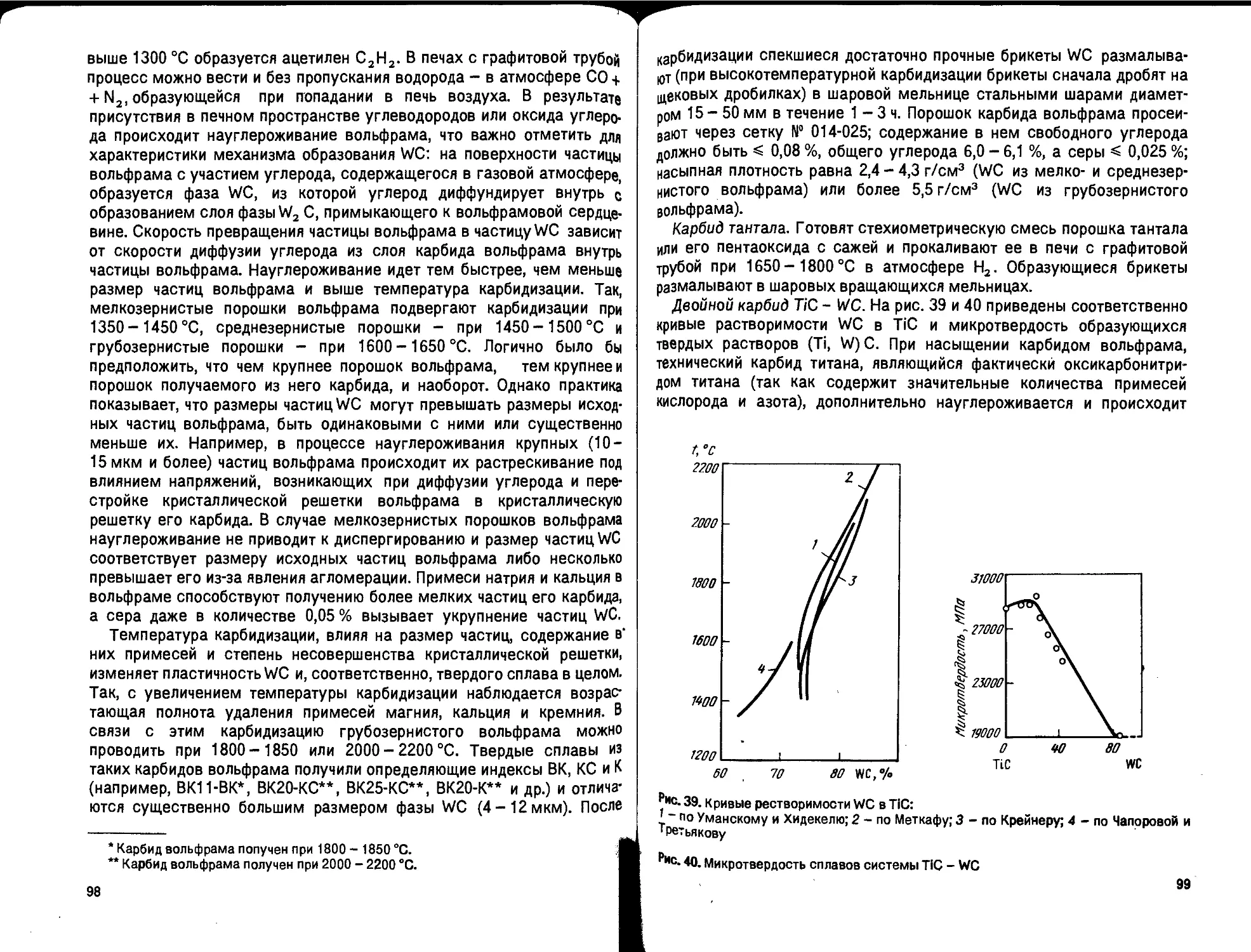

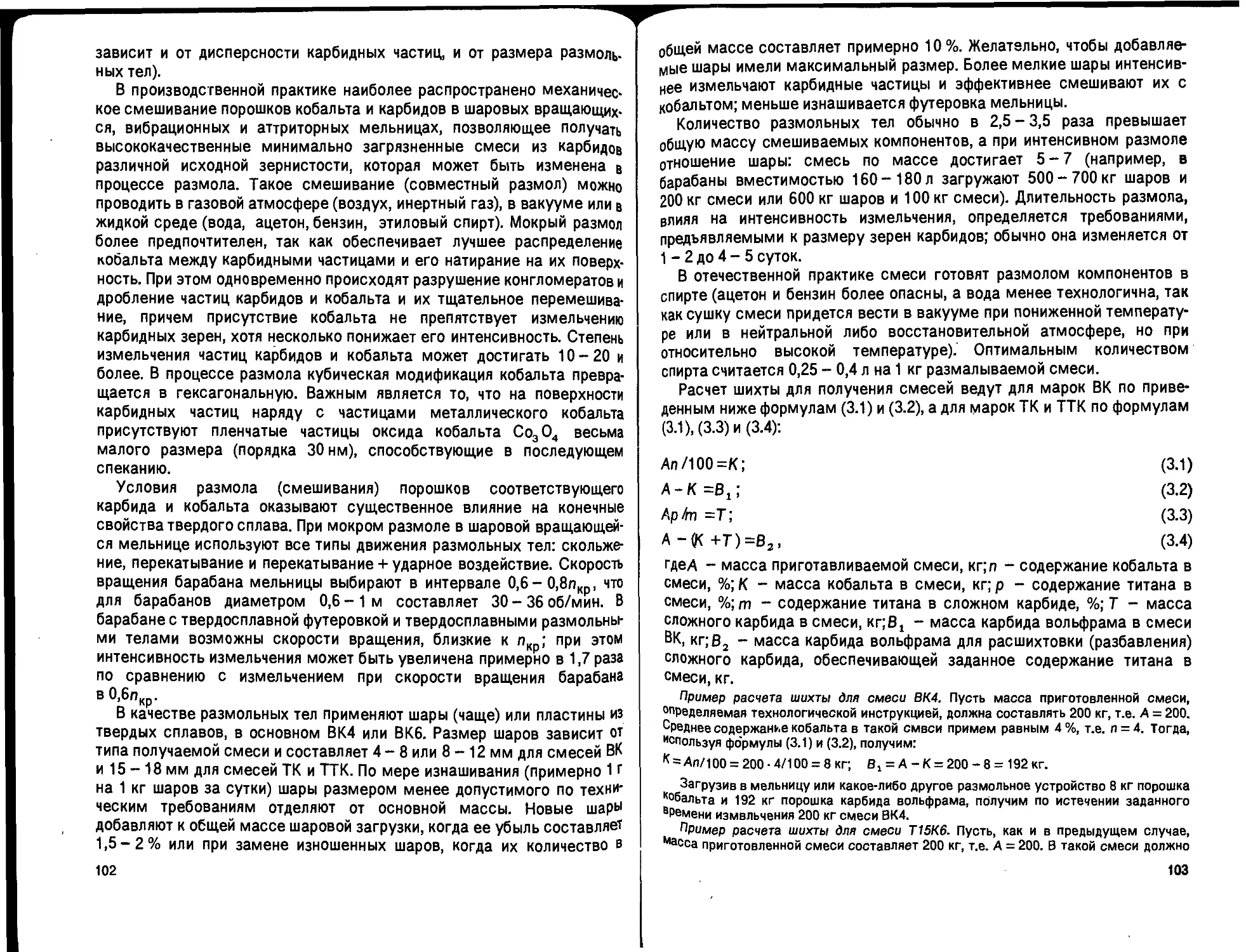

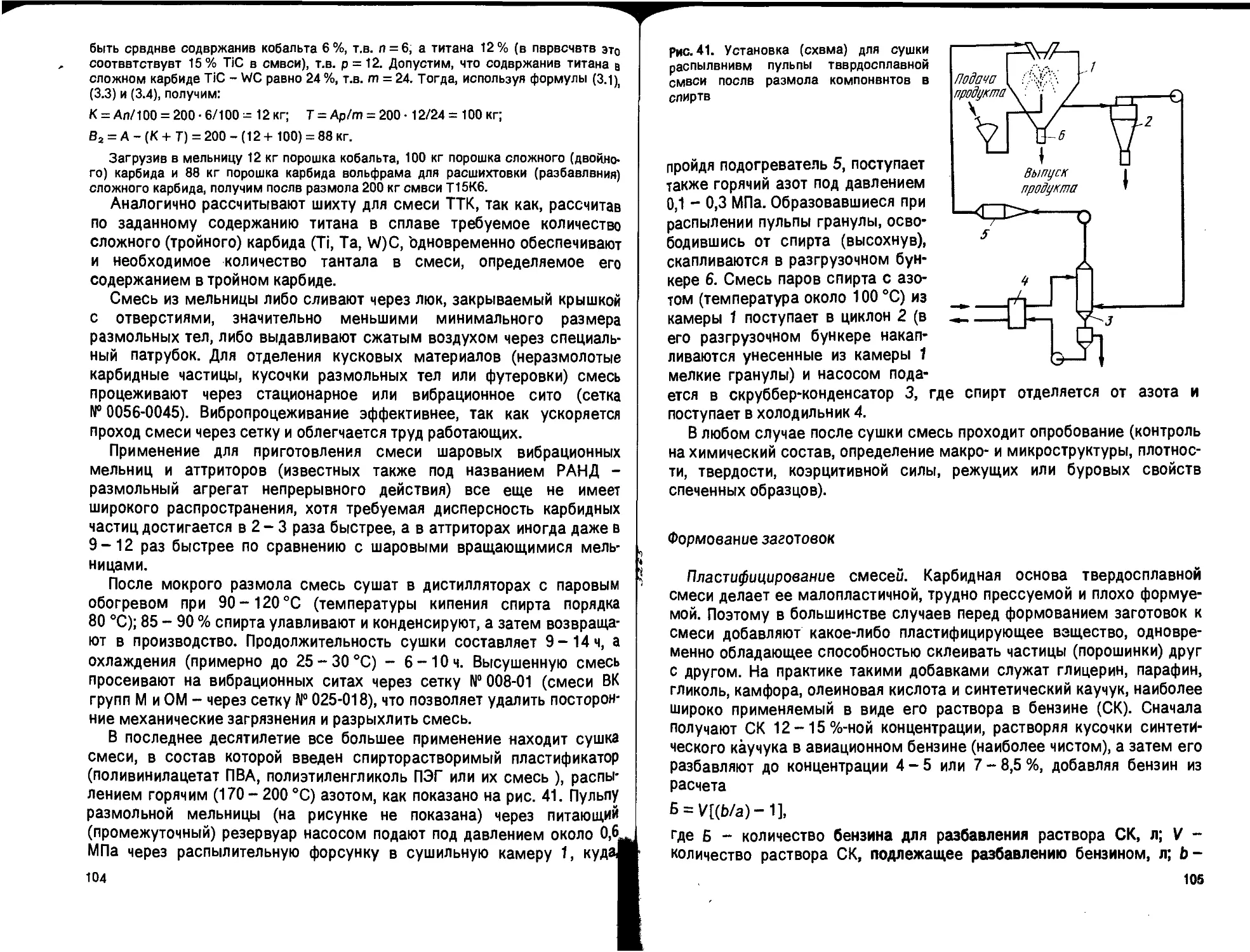

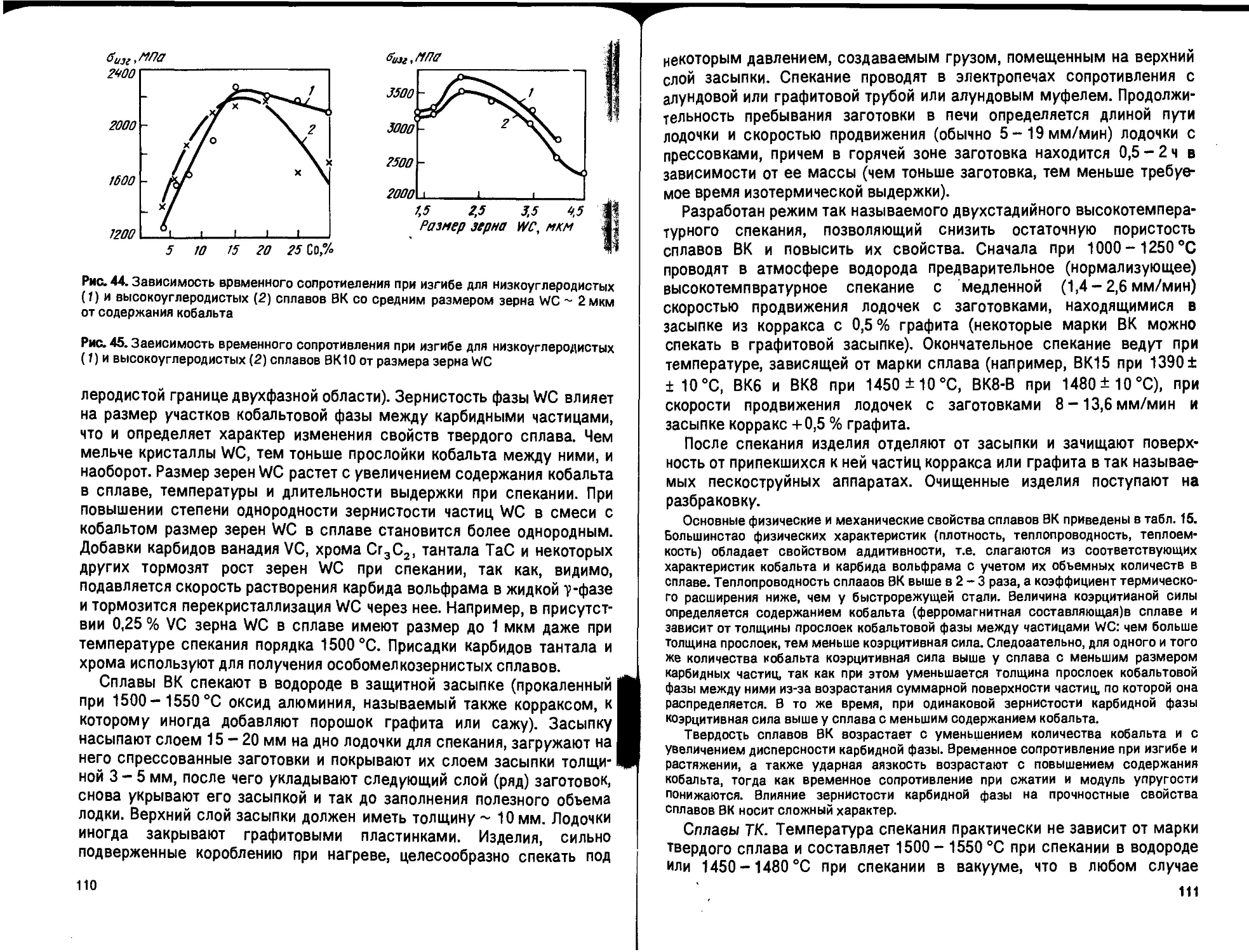

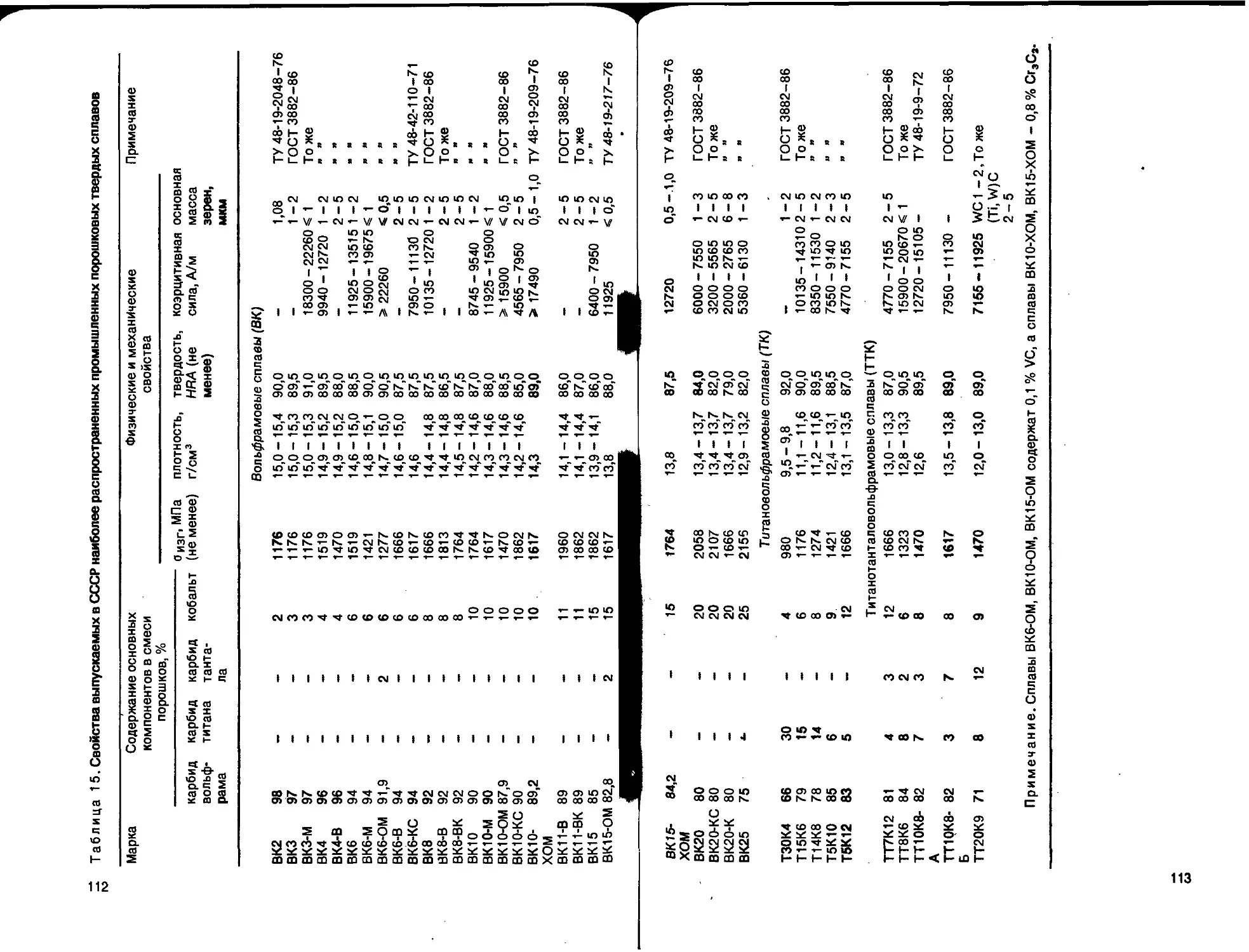

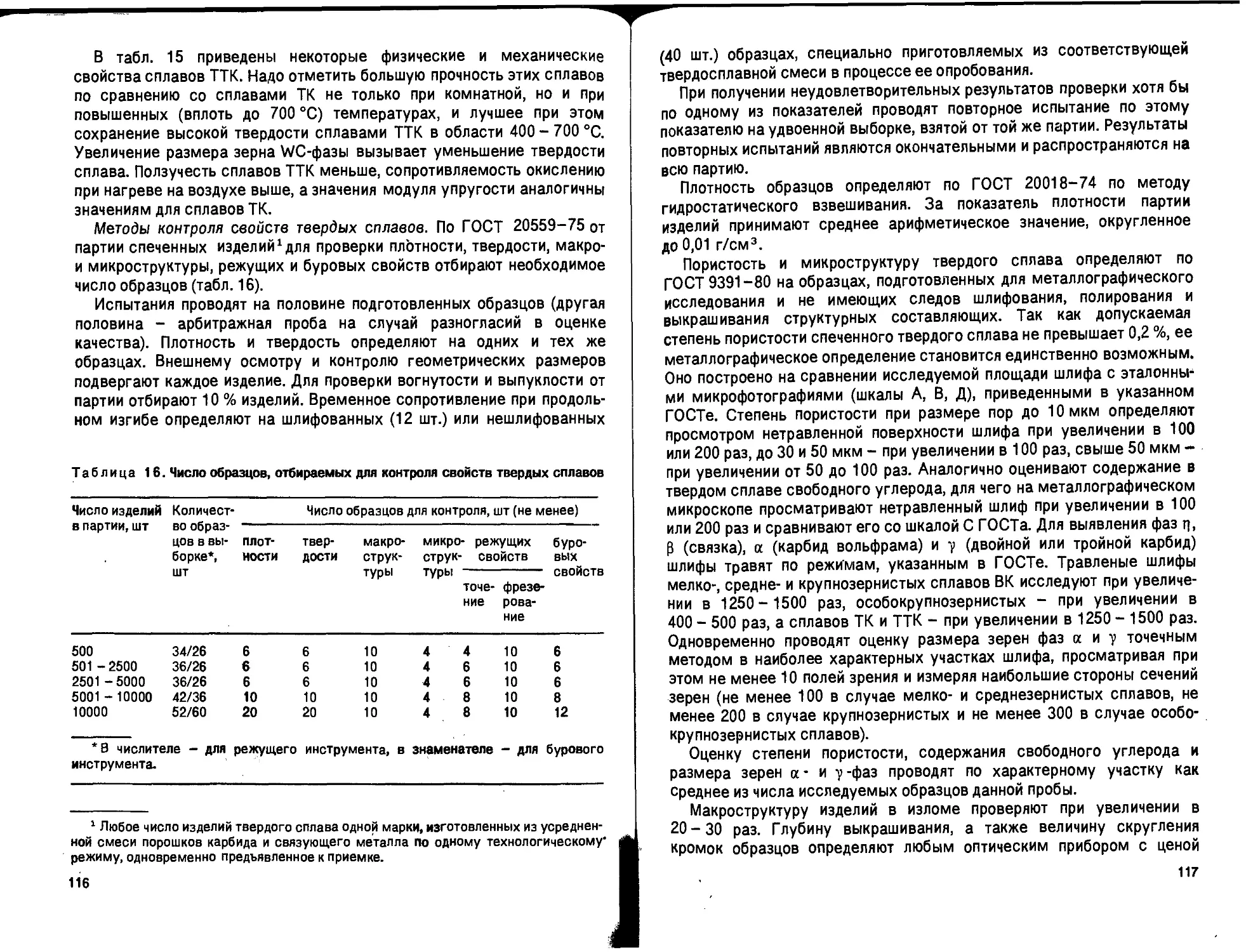

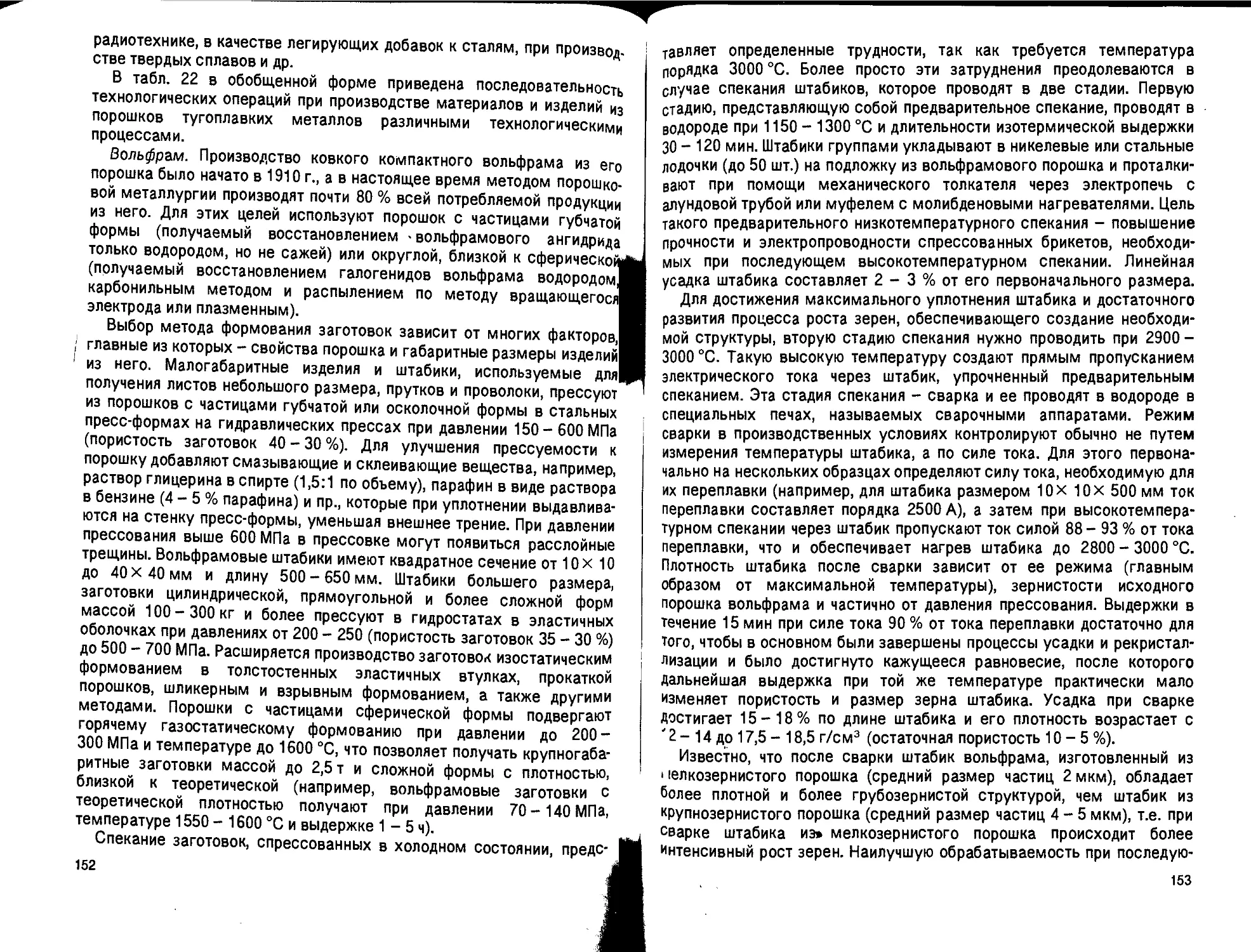

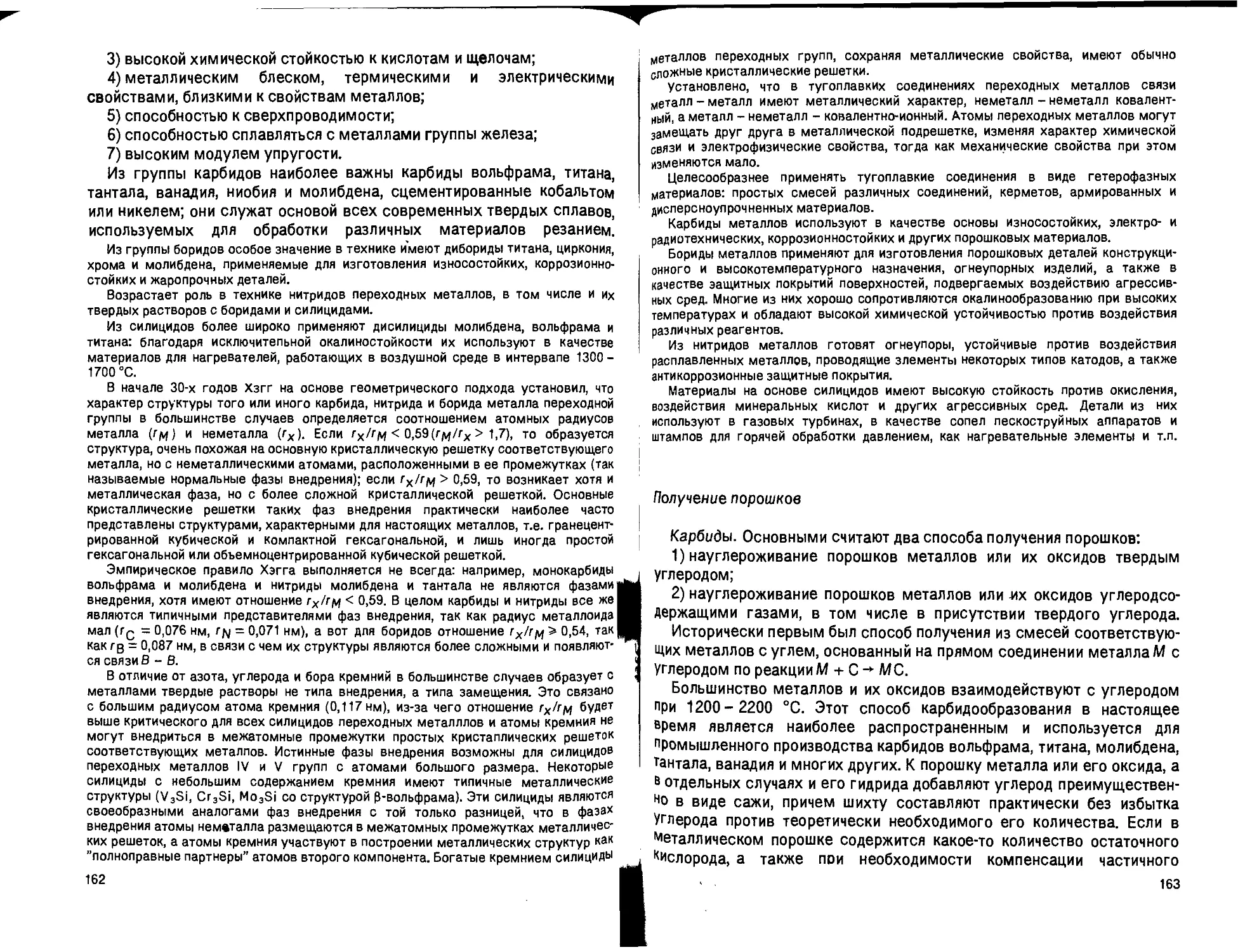

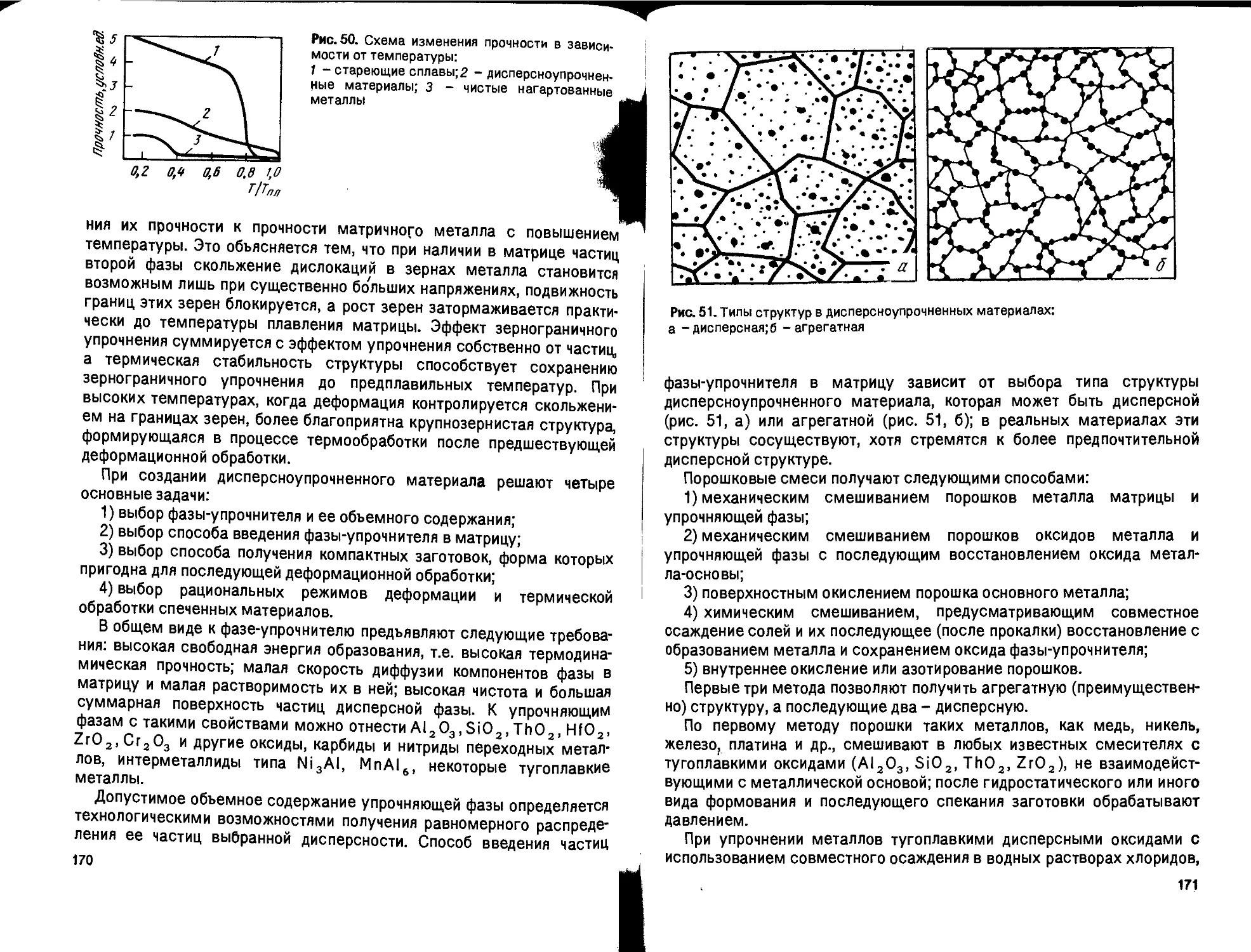

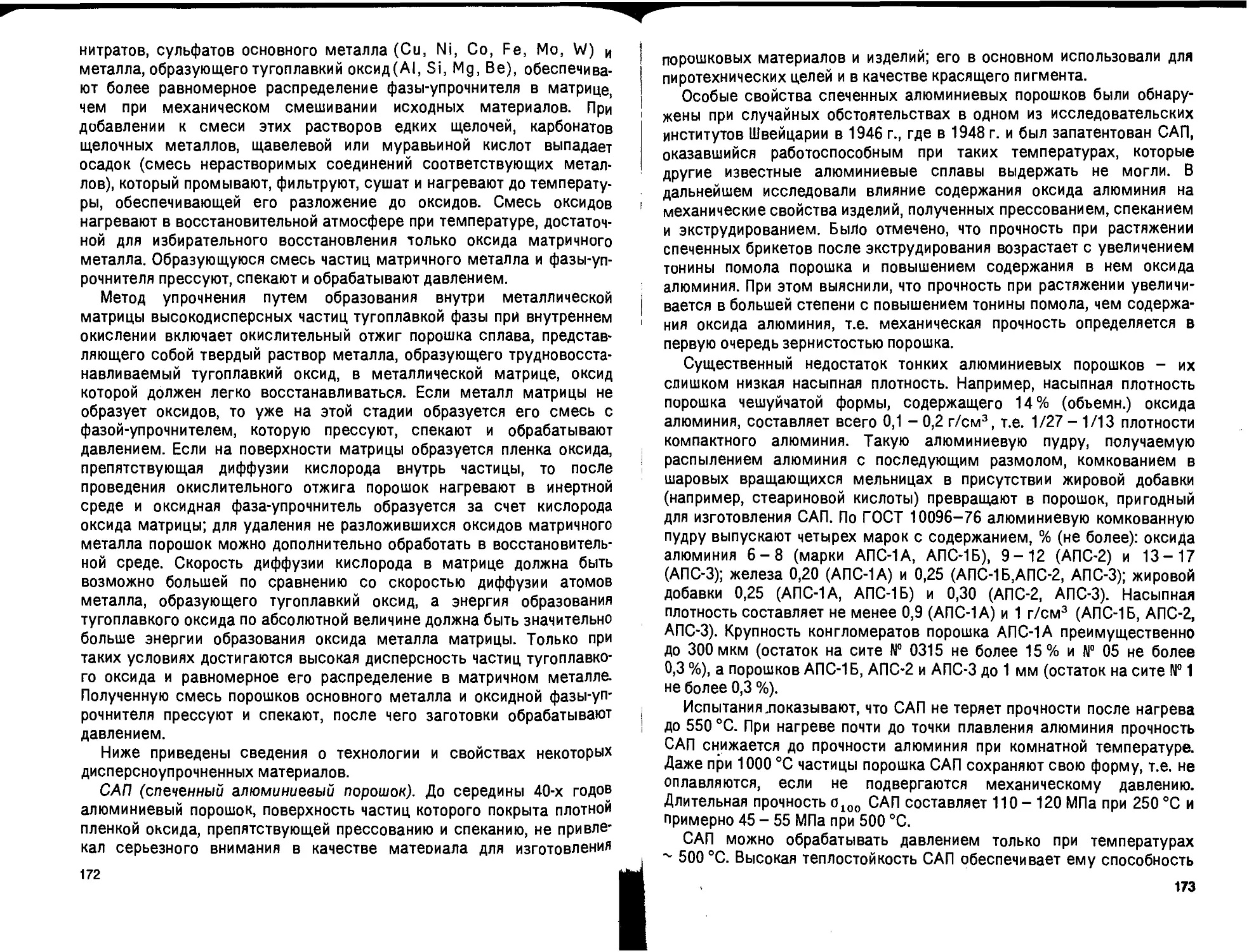

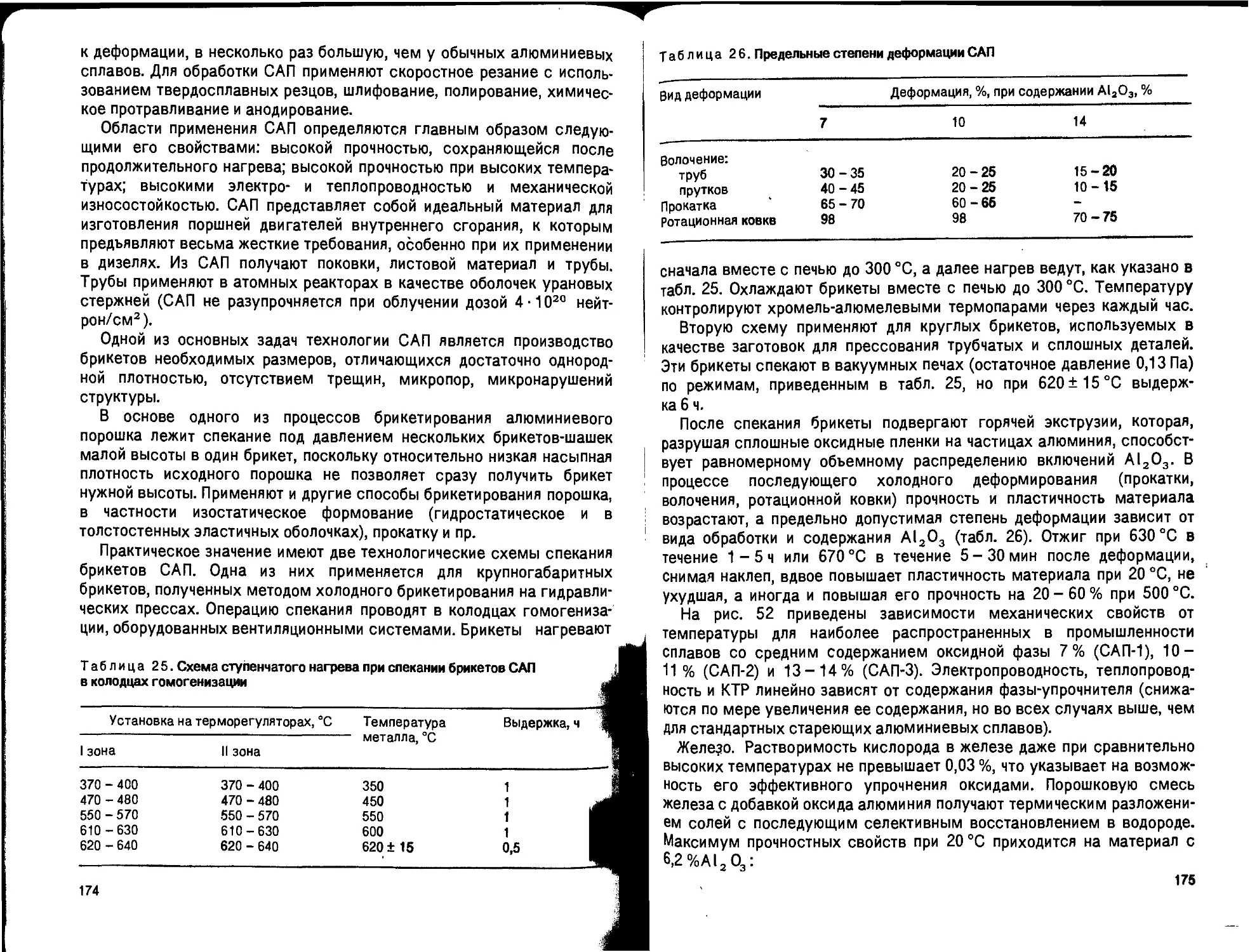

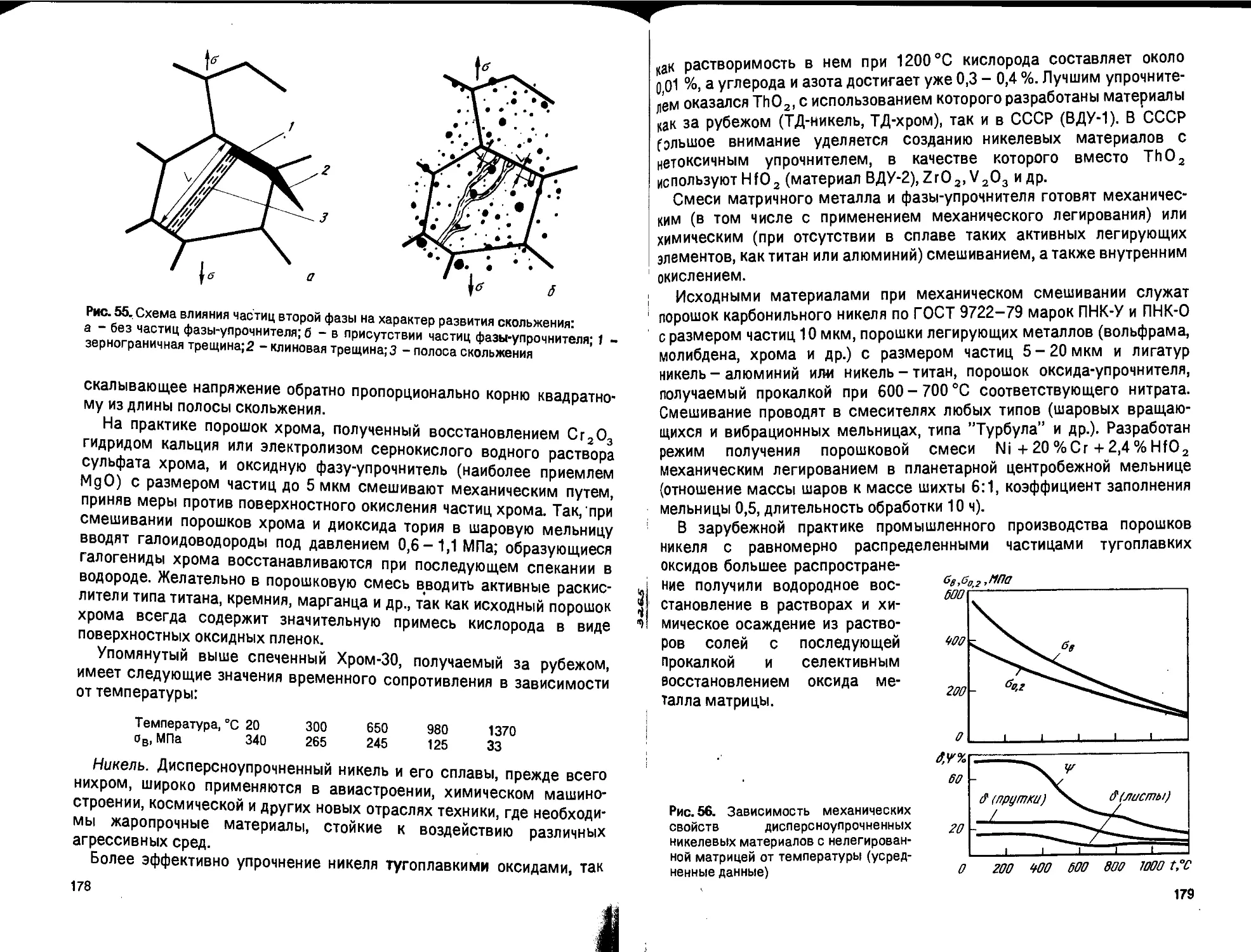

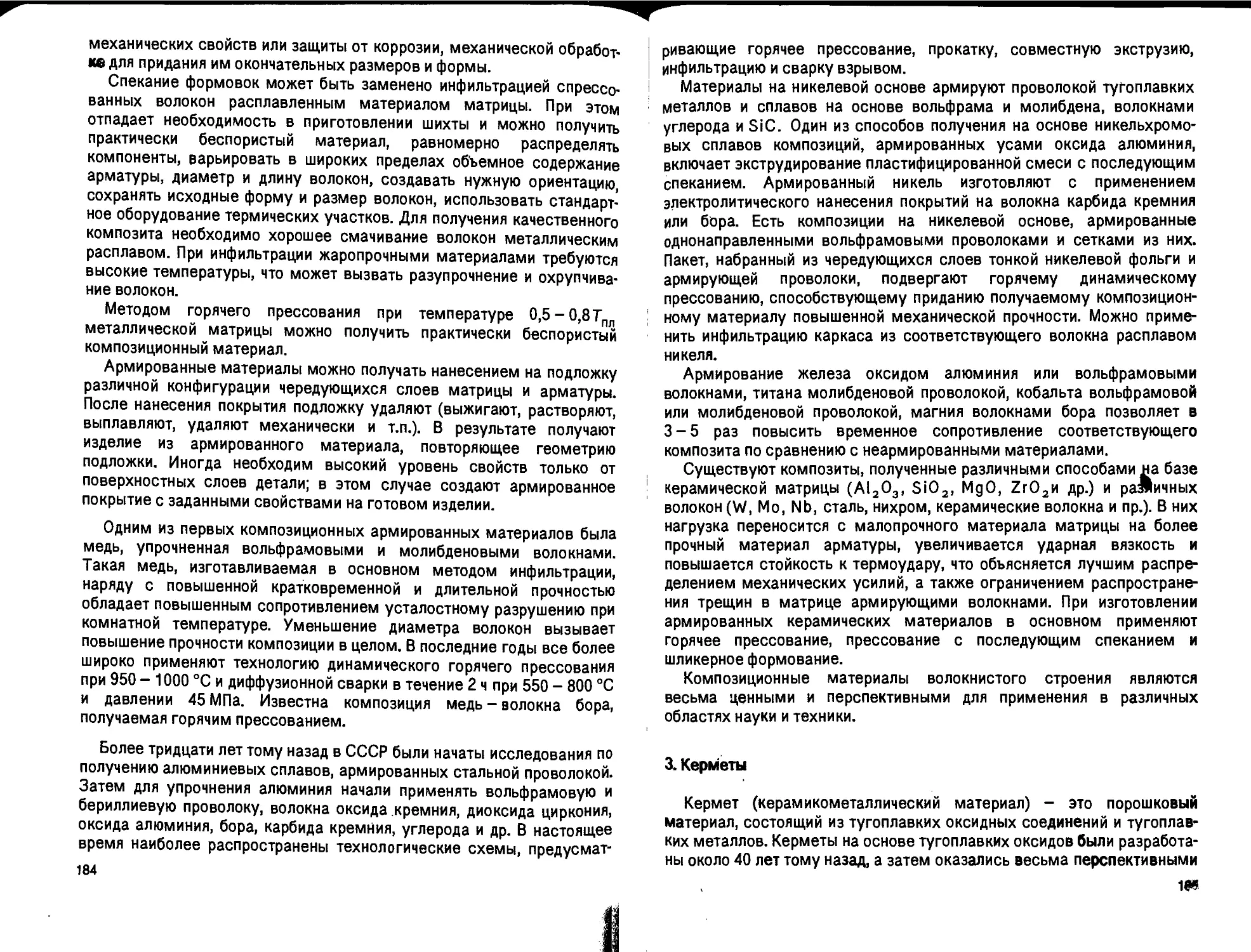

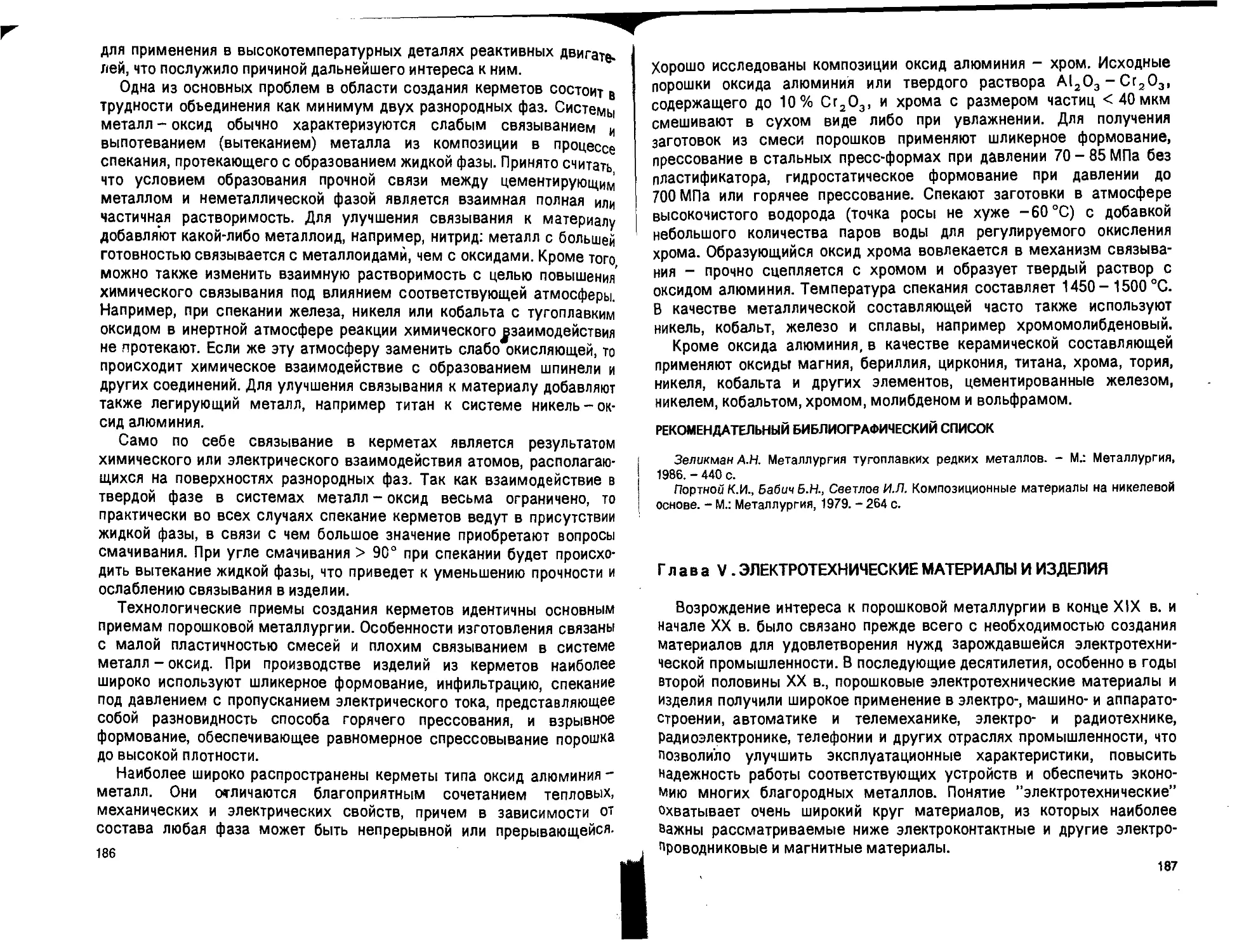

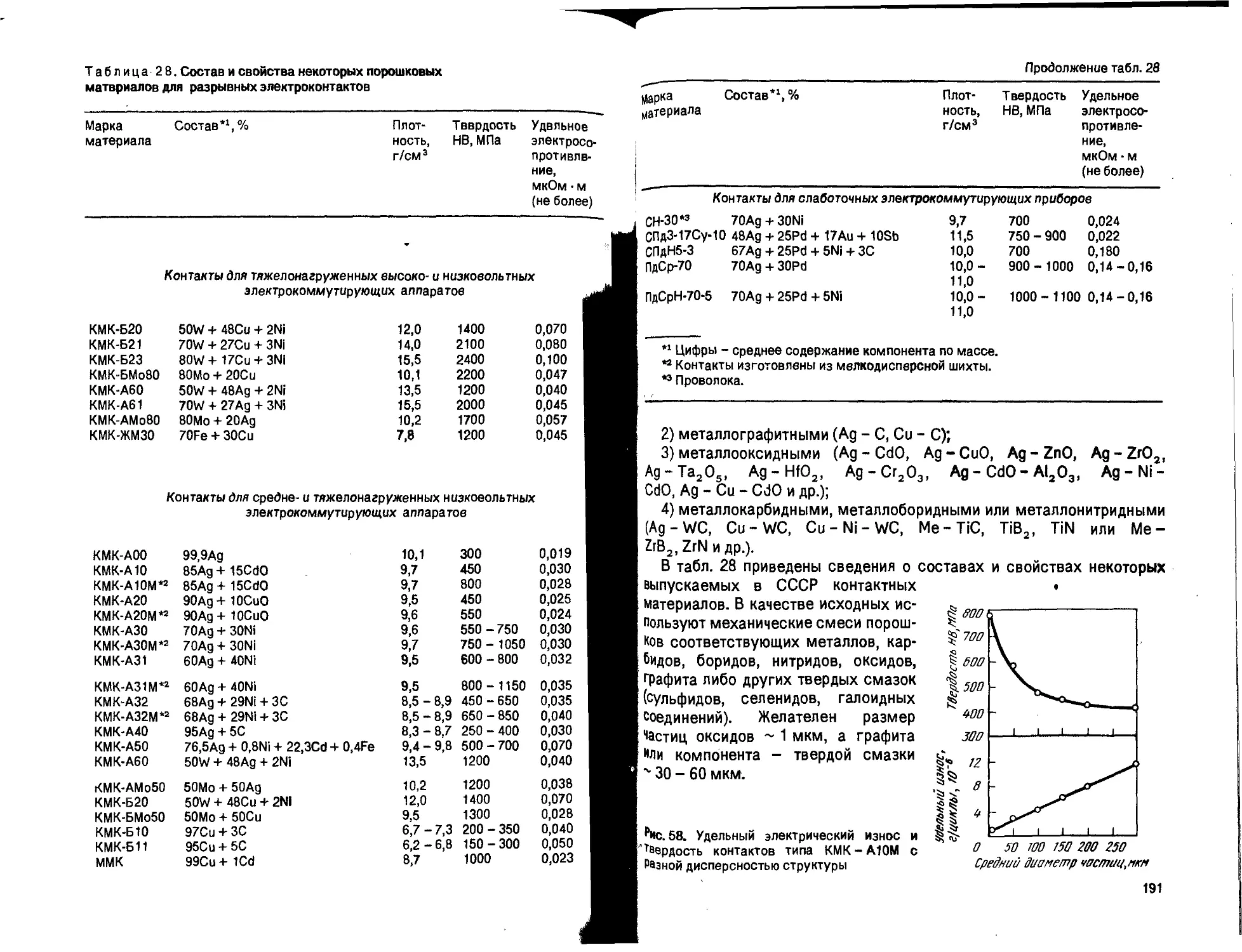

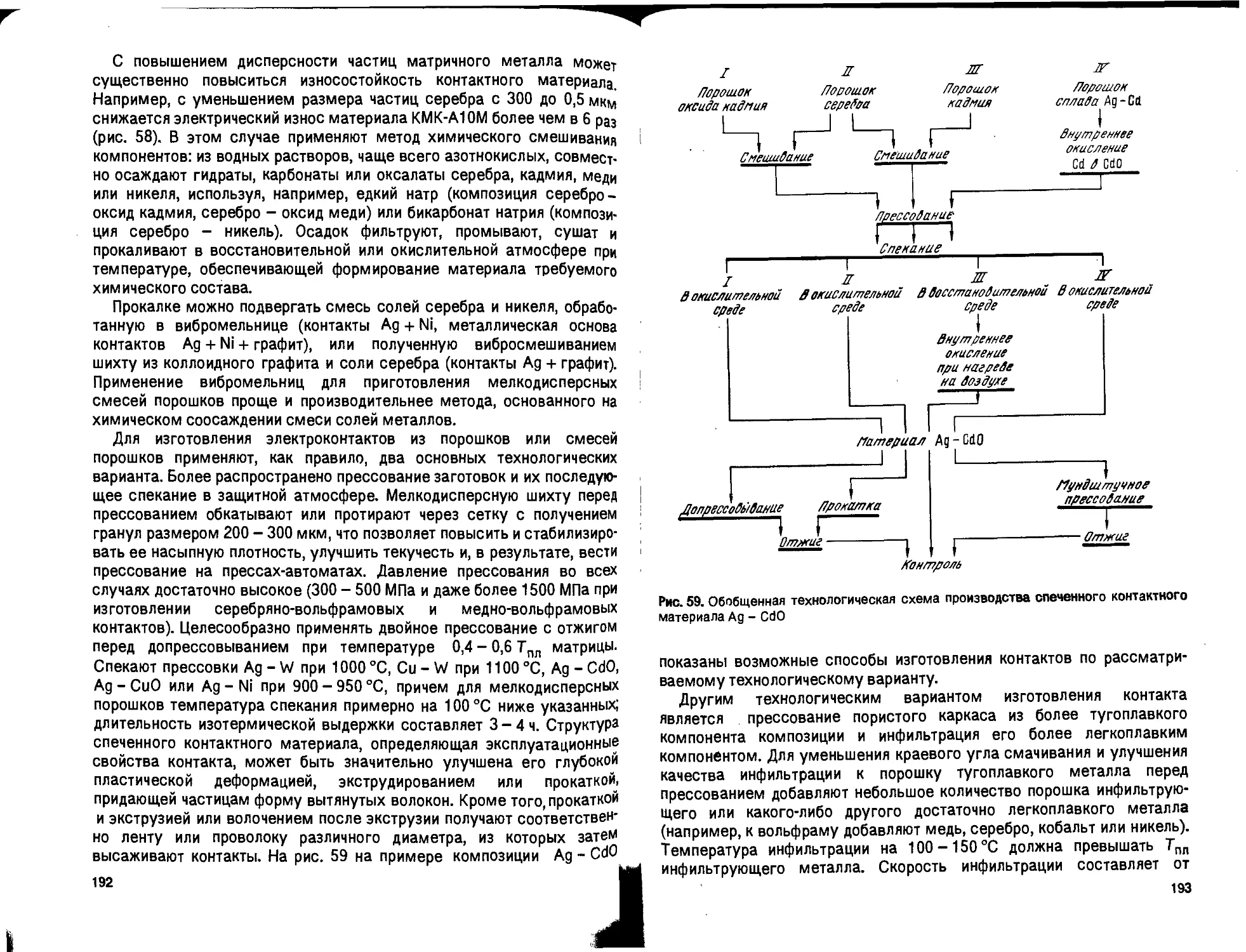

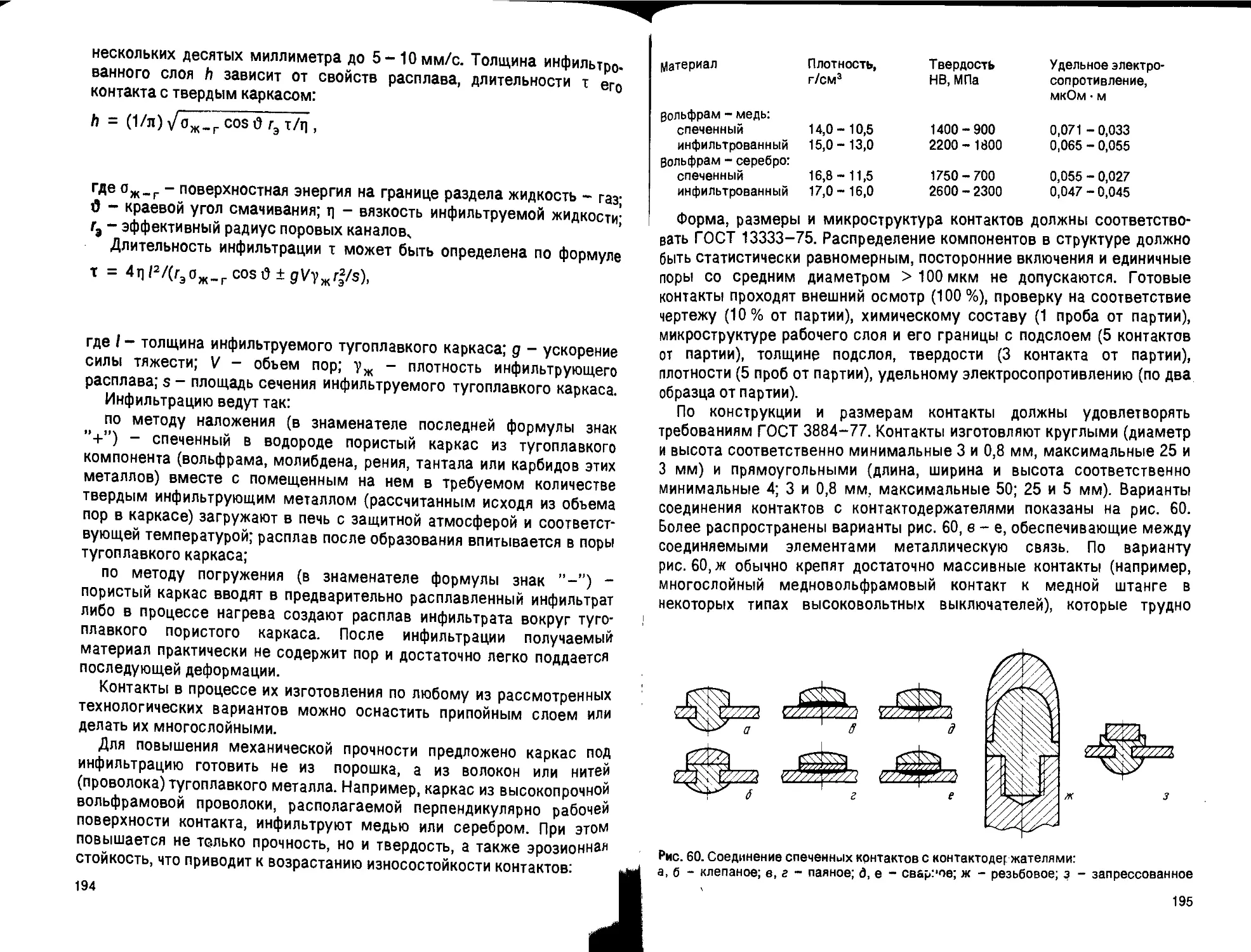

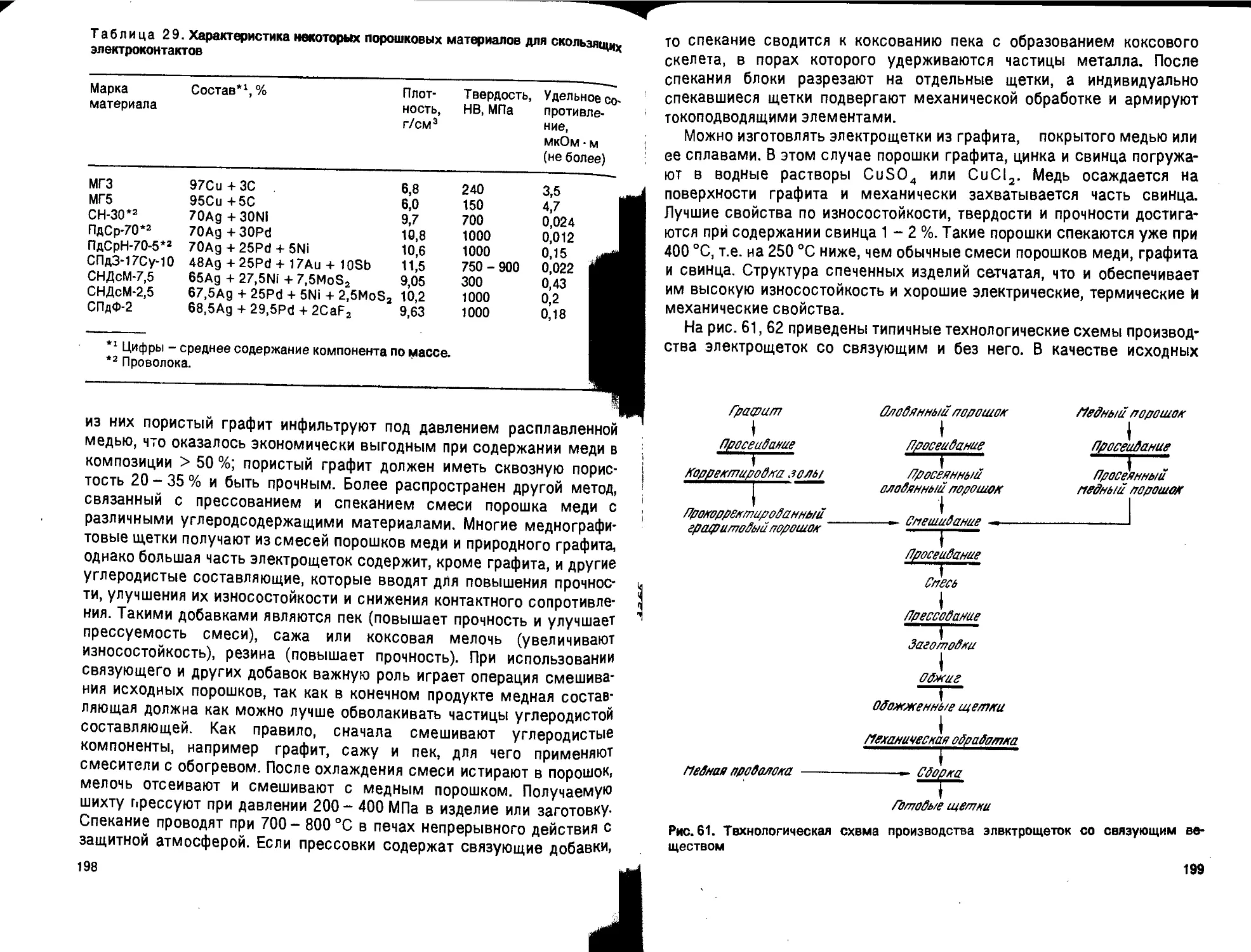

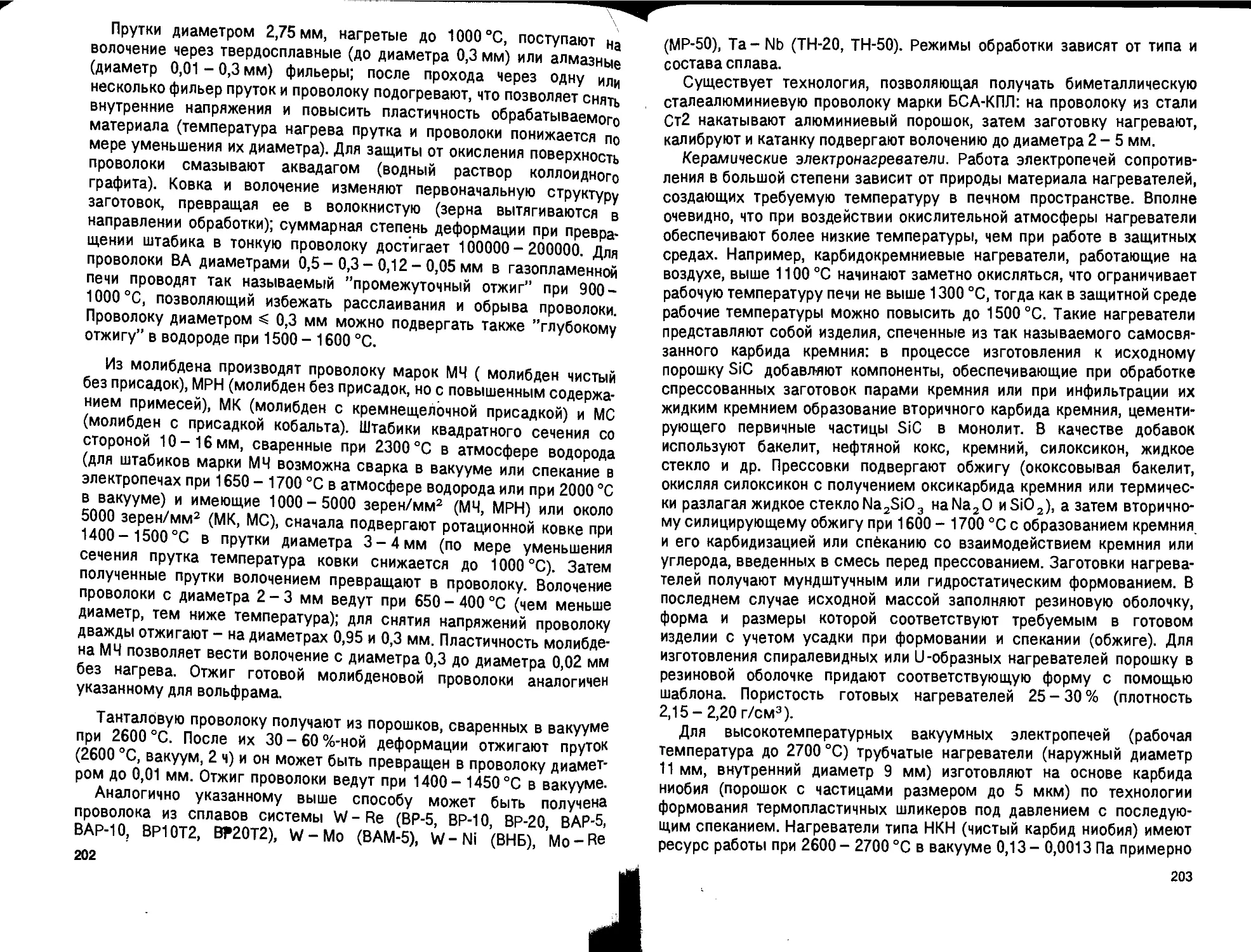

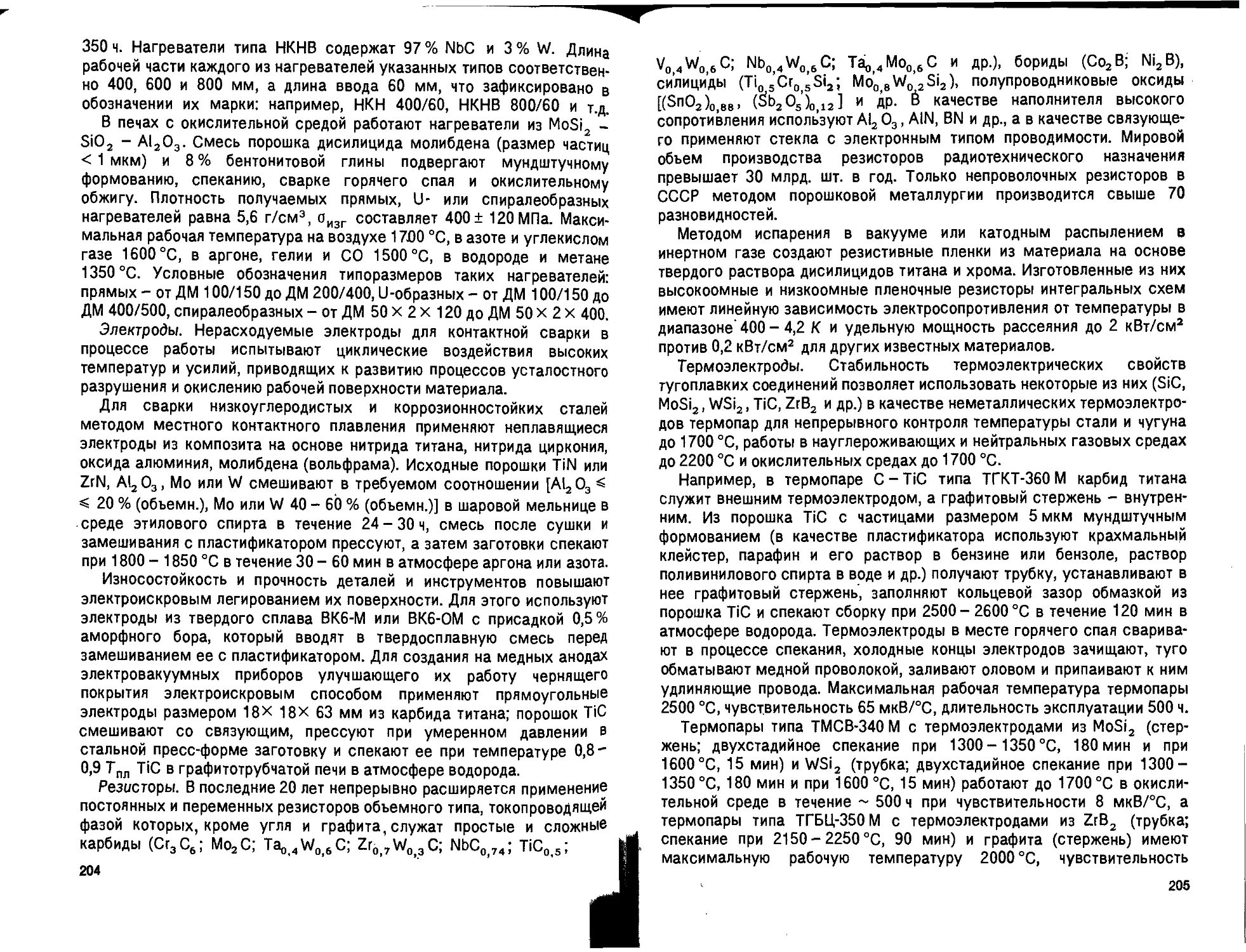

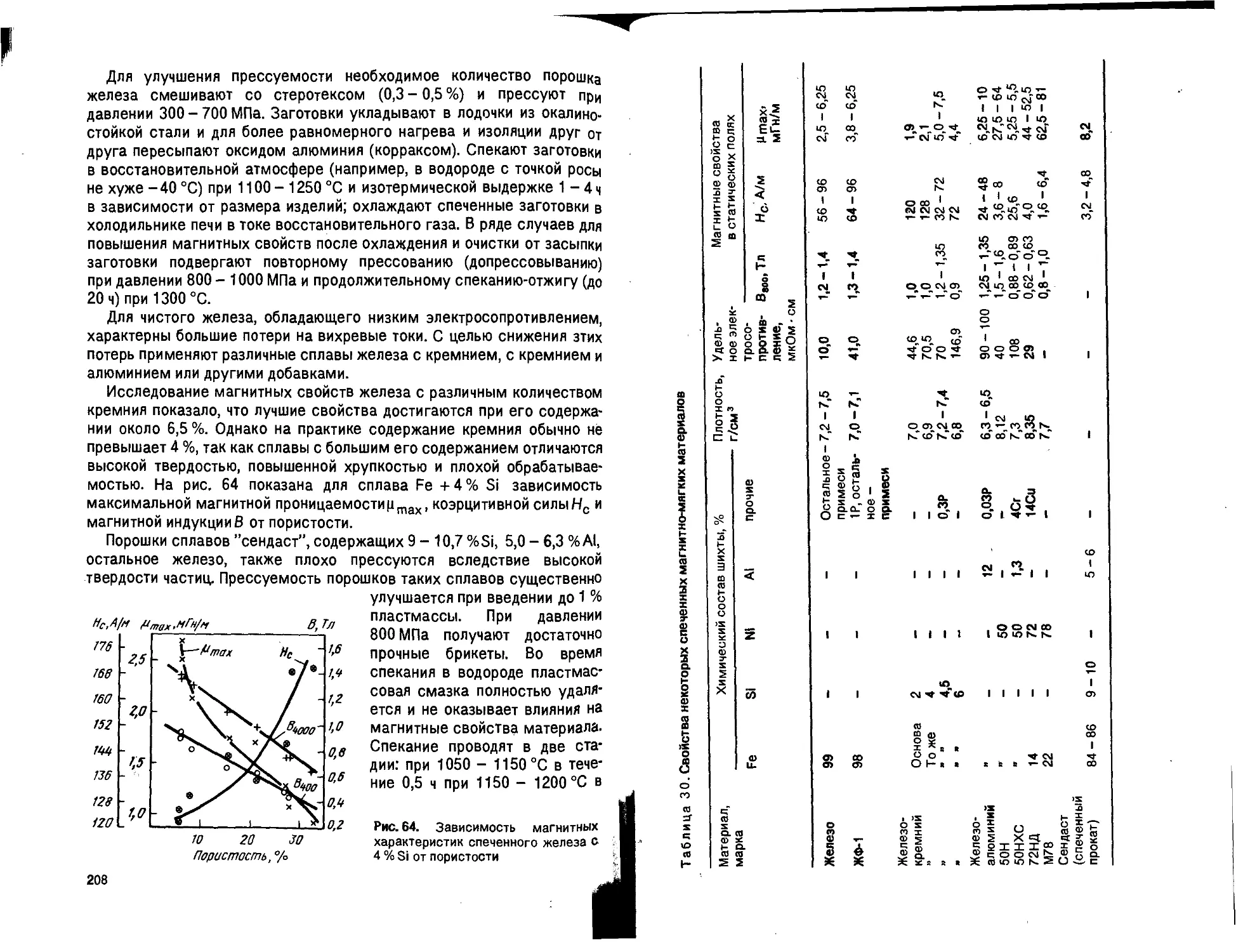

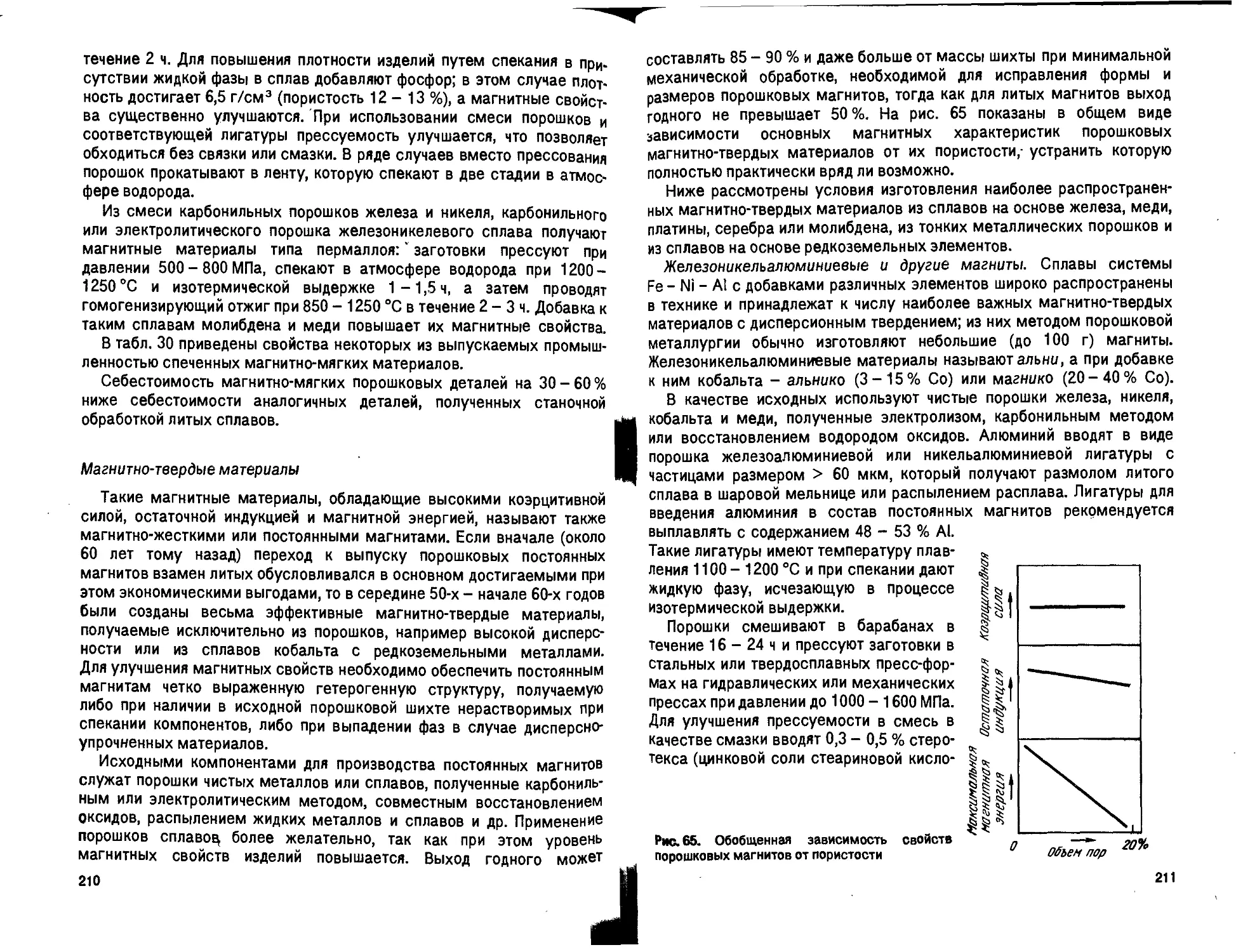

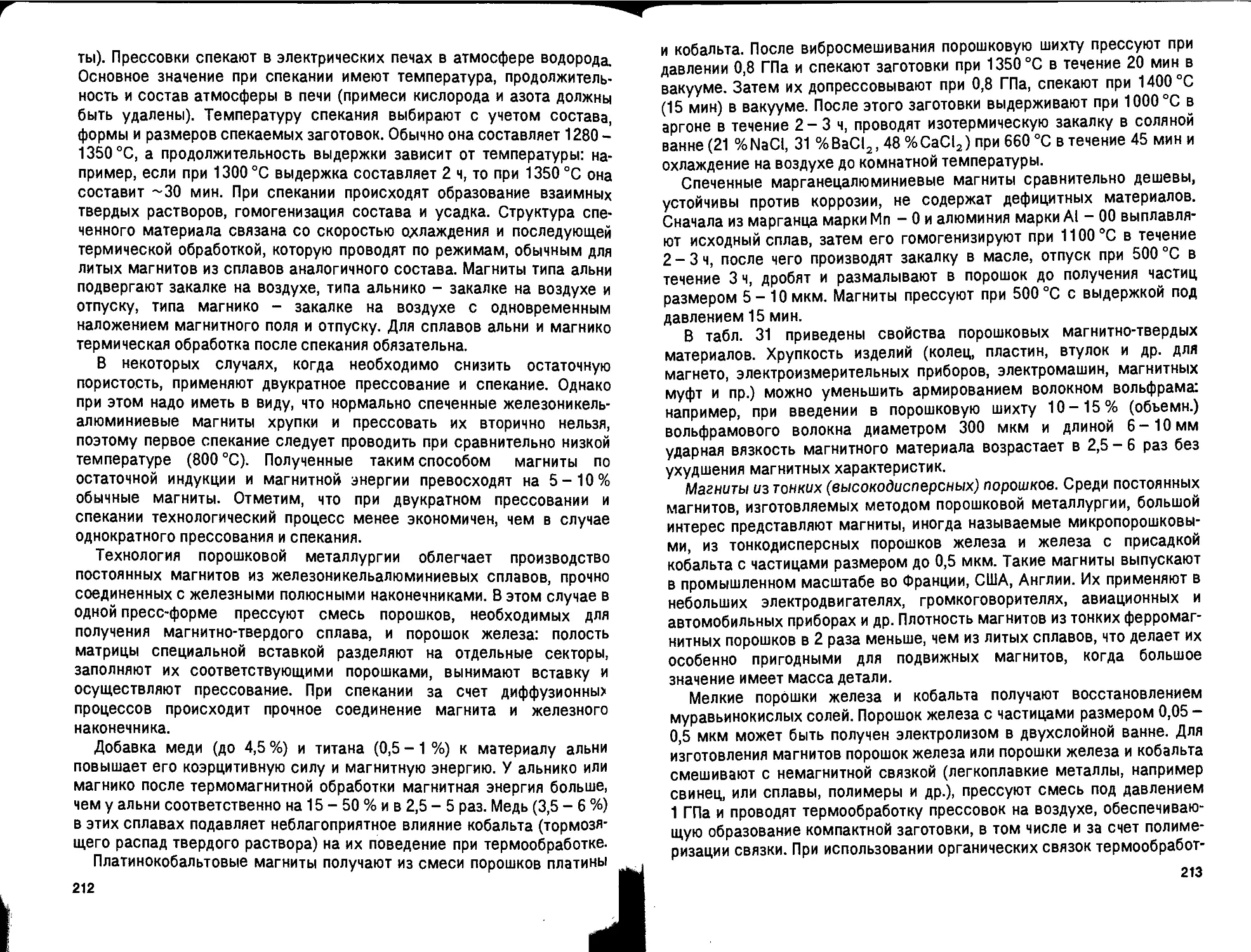

ников под вакуумом: