Текст

1 р. 60 к.

ф

МИКРО- =

ЭЛЕКТРОНИКА

Физические

и технологические

основы,

надежность

учебное пособие

для вузов

И.Е. ЕФИМОВ

И. Я. КОЗЫРЬ Ю И. ГОРБУНОВ

МИКРО'

ЭЛЕКТРОНИКА

Физические

и технологические

основы,

надежность

Издание второе,

переработанное и дополненное

Допущено

Министерством высшего и среднего

специального образования СССР

в качестве учебного пособия

для студентов приборостроительных

специальностей вузов

©

МОСКВА-ВЫСШАЯ ШНОЛА-1986

ББК 32.844

Е 91

УДК 621.382

Рецензент — кафедра «Конструирование и технология РЭА» Московского

авиационного института им. Серго Орджоникидзе (зав. кафедрой д-р техн,

наук, проф. Б Ф Высоцкий)

Ефимов И Е., Козырь И. Я , Горбунов Ю. И.

Е91 Микроэлектроника. Физические и технологические основы

надежность: Учеб, пособие для приборостроит. спец вузов

2-е изд., перераб и доп. М Высш, шк , 1986. 464 с.: ил

В книге изложены ^основные принципы и направления развития микроэлектроники; приведена

классификация изделий микроэлектроники и их общая характеристика, описаны физике химиче-

ские основы и технология изготовления полупроводниковых и гибридных ИМС и БИС

Во 2-м издании (1-е - 1977 г) использованы последние достижении в разработке ИМС.

более подробно рассмотрены новые технологические процессы и т д

2403000000 481

Е “((№1)01-86 - 136 86 ББГЛ3Л844

(g) Издательство «Высшая школа», 1977

(g) Издательство «Высшая школа», 1986, с изменениями

МЭ4НТП

Предисловие

Основные направления экономического и социального развития

СССР на 1986—1990 годы и на период до 2000 года отвечают

программному требованию КПСС об ускорении экономического

роста и решении таких стратегических задач, как повышение народ

ного благосостояния, укрепление экономического потенциала, под-

держание на должном уровне оборонного м гущества нашей Роди-

ны. Важнейшим направлением решения поставленных задач являет-

ся широкое применение вычислительной техники, робототехники и

информатики Элементной базой этих направлений является микро-

электроника, объединяющая комплекс физических, химических тех

нологических, схемотехнических и кибернетических исследований,

конструирование и производство высоконадежной, малогабаритной

и высокоэкономичной радиоэлектронной аппаратуры

Крупнейшим достижением современной микроэлектроники яв

ляется разработка и выпуск интегральных микросхем (ИМС)

функционально законченных и конструктивно оформленных микро-

электронных блоков и узлов. Интегральные микросхемы как основ-

ные изделия микроэлектроники широко используются для построе-

ния разнообразной радиоэлектронной аппаратуры, они постепенно

вытесняют обычные электронные блоки и узлы на дискретных ра-

диодеталях.

В настоящее время в микроэлектронике широкое применение

получили микропроцессоры и микро-ЭВМ, разработанные на базе

больших и сверхбольших интегральных схем (БИС и СБИ

Подготовка специалистов в области микроэлектроники ведется в

разных направлениях, основными из которых являются: разработка

и производство интегральных микросхем широкого применения;

разработка и производство интегральных микросхем частного при

менения, разработка электронной аппаратуры с использованием

интегральных микросхем и микропроцессоров.

Авторы, рассматривая в комплексе все вопросы микроэлектрони-

ки, в большей степени ориентировались на подготовку специалистов

по разработке и производству интегральных микросхем широкого

применения к которым в первую очередь относятся полупроводни-

ковые интегральные микросхемы.

В данном издании книги учтены последние достижения микро

электроники в отечественной и зарубежной практике использова-

ны материалы, опублик ванные в периодической печати, большое

3

число учебных пособий, изданных за последние 5—7 лет, а также

некоторые работы и лекции авторов.

Пособие состоит из двух книг. Первая книга посвящена физиче-

ским и технологическим основам микроэлектроники, вопросам типо-

вых конструкций ИМС, технологических процессов их изготовления,

качества и надежности. Во второй книге изложены вопросы проек-

тирования ИМС, типы микросхем, функциональная микроэлектро-

ника.

Предисловие, введение, гл. 1, 5, 13 написаны д-ром техн, наук,

проф. И Е Ефимовым гл. 2—4 — канд. техн, наук, доц. Ю И Гор-

буновым, заключение, гл. 6—11 —канд. техн, наук, доц. И. Я Ко-

зырем, гл. 12, 14 — И Е. Ефимовым и И. Я Козырем

Авторы считают своим приятным долгом выразить глубокую

благодарность рецензентам — коллективу кафедры «Конструирова

ние и технология РЭА» Московского авиационного института

им Серго Орджоникидзе (зав. кафедрой — засл, деятель науки и

техники РСФСР, д-р техн, наук, проф. Б. Ф. Высоцкий) за ценные

замечания и предложения учтенные при окончательной доработке

рукописи. Авторы благодарят также коллектив кафедры Микро-

электроника» М >с ко вс кого института электронной техники за про-

смотр и критические замечания по рукописи и ст. научного сотруд-

ника В В Демиденко за участие в переработке главы по техноло-

гии БИС.

Замечания и пожелания по книге просим направлять по адресу:

101430, Москва, ГСП-4, Неглинная ул., д. 29/14, издательство

«Высшая школа»

Авторы

ИМОБИОМЭА $3

Введение

Современный этап развития радиоэлектроники характеризуется

широким применением интегральных микросхем (ИМС) во всех ра-

диотехнических системах и аппаратуре. Это связано со значитель-

ным усложнением требований и задач, решаемых радиоэлектронной

аппаратурой, что привело к росту числа элементов в ней. За каждое

десятилетие число элементов в аппаратуре увеличивается в 5—

20 раз. Разрабатываемые сейчас сложные комплексы аппаратуры

и системы содержат миллионы и десятки миллионов элементов.

В этих условиях исключительно важное значение приобретают

проблемы повышения надежности аппаратуры и ее элементов,

микроминиатюризации электрорадиокомпонентов и комплексной ми-

ниатюризации аппаратуры. Все эти проблемы успешно решает

микроэлектроника.

Интегральная и функциональная микроэлектроника являются

фундаментальной базой развития всех современных систем радио-

электронной аппаратуры. Они позволяют создавать новый вид ап-

паратуры — интегральные радиоэлектронные устройства. Микро-

электроника — одно из магистральных направлений в радиоэлект-

ронике, и уровень ее развития в значительной степени определяет

уровень научно-технического прогресса страны.

Применяют два основных метода изготовления ИМС: полупро-

водниковый и пленочный.

Первый метод заключается в локальной обработке микроучаст-

ков полупроводникового кристалла и придании им свойств, прису-

щих функциям отдельных элементов и их соединений (полупровод-

никовые интегральные микросхемы).

Полупроводниковая интегральная микросхема обычно представ-

ляет собой кристалл кремния, в приповерхностном слое которого с

помощью методов полупроводниковой технологии сформированы

области, эквивалентные элементам электрической схемы а также

соединения между ними Так как исходный кремний обладает опре-

деленной проводимостью, для изоляции элементов друг от друга

принимают специальные меры. Технологические процессы изготов-

ления полупроводниковых интегральных микросхем носят групповой

характер, т е. одновременно изготовляется большое число ИМС.

Второй метод основан на использовании послойного нанесения

тонких пленок различных материалов на общее основание (подлож

ку) при одновременном формировании на них схемных элементов

и их соединений (пленочные интегральные микросхемы).

5

В пленочных ИМС все элементы и соединения между ними фор-

мируют на основе пленок из различных материалов, которые в опре-

деленной последовательности и в виде определенных конфигураций

наносят на пассивную изоляционную подложку.

Важное преимущество пленочных ИМС — возможность одновре

менно создавать большое количество высококачественных пассив

ных элементов и соединений между ними.

Существенный недостаток пленочного метода — невозможность

выполнения активных элементов, которые являлись бы органиче-

ской частью конструкции. Поэтому в схему вводят либо отдельные

герметизированные элементы, либо полуготовые элементы выпол-

ненные на пластинах, после чего всю схему герметизируют Однако

создание пленочных ИМС упрощается за счет разделения некото-

рых технологических процессов. Быстрого прогресса в этом направ-

лении, по-видимому, можно добиться, объединив успехи в области

создания пассивных пленок и активных приборов.

В результате комбинирования этих двух методов созданы схемы

нового типа — гибридные микросхемы, в которых используются пле-

ночные пассивные элементы (резисторы, конденсаторы) и микроми-

ниатюрные активные элементы (транзисторы, диоды и их сборки).

Использование дискретных активных элементов объясняется в ос-

новном отсутствием эксплуатационно устойчивых пленочных тран-

зисторов и диодов.

В ближайшем будущем следует ожидать значительных успехов

при реализации метода функциональных приборов. Этот метод ос-

нован на потенциальной возможности определенного прибора вы

полнять функции сложных электронных схем при непосредственном

использовании физических явлений в твердых телах. Есть все осно

вания предполагать, что будут разработаны и созданы простые в

изготовлении приборы, которые заменят прежние схемы с большим

количеством классических элементов Так, например, в качестве

функционального прибора давно применяют резонатор на пьезо-

электрическом кристалле. Этот прибор эквивалентен узлу, содержа-

щему катушки индуктивности, конденсаторы, резисторы и соедини-

тельные проводники, хотя нельзя определить, какая часть кристал

ла выполняет функцию того или иного элемента

Использование специальных материалов также открывает воз

можности изготовления приборов, выполняющих комплексные логи

ческие функции и функции памяти Эти функции может непосред-

ственно осуществлять м жолитная ферритовая, криогенная или

ферроэлектрическая пластина при соответствующем уменьшении

количества отдельных элементов и соединений, приходящихся на

выполняемую ими функцию. Тем не менее следует отметить, что

широкое практическое применение функциональных ИМС окажется

возможным тогда, когда будут разработаны методы синтеза при-

бора с заранее заданными функциями

Современная микроэлектроника продолжает развиваться быст-

рыми темпами При этом основным направлением остается дальней

шее совершенствование полупроводниковой интегральной микро-

б

электроники. Происходит значительный рост степени интеграции

как за счет уменьшения размеров элементов, так и за счет увеличе

ния размеров базового кристалла. Успехи в развитии этого направ

ления обусловлены значительным усовершенствованием групповой

технологии интегральных микросхем В первую очередь сюда сле-

дует отнести * прогресс электронного материаловедения, улучше-

ние качества технологического и контрольного оборудования, появ-

ление и развитие качественно новых технологий (электронная и

ионная литография, молекулярная эпитаксия, гетероэпитаксия,

ионно-плазменная техника и др.), освоение ряда важных процессов

(самосовмещение, устойчивое получение сверхтонких слоев, приме-

нение силицидов кремния, ядерное легирование, ионная импланта

ция лазерный отжиг и др ).

В связи с ростом степени интеграции и усложнением функций,

выполняемых БИС, существенно возросла роль соединительных

проводников между элементами на кристалле. Серьезной физиче-

ской альтернативы обычным проводниковым связям между элемен

тами пока нет. Проводниковые связи в современных БИС зани-

мают примерно 80% площади. Поэтому требования к ним все время

возрастают, что важно с разных точек зрения: обеспечения помехо-

защищенности, деградационной стойкости, ликвидации паразитных

утечек между связями, а также ввиду роста быстродействия тран-

зисторов, необходимости электродинамического согласования и от-

сутствия паразитных излучений. Важным становится вопрос о раз-

бросе длин связей, поскольку задержки сигнала на элементах стали

сравнимы с задержками на связях Вот почему создание оптималь-

ных систем связей становится одной из центральных задач совре-

менной микроэлектроники

Разработка и широкий выпуск интегральных микросхем (ИМС)

на основе МОП-технологии, а в дальнейшем КМОП-технологии

позволяют создавать большие инте!ральные схемы (БИС) с высо-

кой степенью интеграции. На основе БИС были разработаны микро-

ЭВМ, главной частью которых стал микропроцессор.

Первые микро ЭВМ представляли собой нечто среднее между

набором кристаллов для электронной счетной машины и мини ЭВМ

Однако по существу уже первые микропроцессоры были вполне

законченными устройствами обработки информации, выполнявшими

те же функции, что и центральные процессоры вычислительной

системы любого размера** Микропроцессор в отличие от обычного

процессора изготовляется целиком как одна (или несколько) БИС,

обладает сравнительным быстродействием с мини-ЭВМ или боль-

шими ЭВМ и имеет меньшую стоимость

Микро-ЭВМ кроме микропроцессора содержит оперативное за

поминающее устройство для хранения данных, постоянное запоми-

* См Елинсон М И Об элементной базе микроэлектроники дли одного

класса кибернетических систем Микроэлектроника, Т 12, Выд. 5, 1983

** См Ржа нов А. В., СвиташевК К Полупроводниковая микроэлек

троника и технический прогресс.— Микроэлектроника. Т. 2 . Вып. 6, 1982

7

нающее устройство для хранения программ, а также схемы управ-

ления оборудованием ввода — вывода информации. Первые микро-

ЭВМ, созданные в начале 70-х годов, занимали несколько печатных

плат обычного размера.

Успехи микроэлектроники позволили создать полупроводниковые

запоминающие устройства на основе МДП-структур с двойным

диэлектриком, сохраняющих информацию при отключенном питании.

Это очень важно для управляющих машин, которые нашли широ-

кое применение.

Дальнейшие успехи технологии микроэлектроники позволили

создать микро ЭВМ на одной большой интегральной схеме. На од-

ном кристалле такой микро-ЭВМ размещаются центральный про-

цессор, память с произвольной выборкой, постоянная память, син-

хронизатор и схемы ввода — вывода. Благодаря использованию

комплементарной МОП-технологии с двойными карманами и опти-

мальных схемотехнических решений быстродействие микро-ЭВМ

сможет достигнуть 1 млн. операций в секунду.

С появлением больших и сверхбольших интегральных схем

(БИС и СБИС), а также сверхскоростных интегральных схем

(ССИС) микроэлектронику стали использовать не только в инфор-

мационно-вычислительных системах, но и во всех технических

устройствах, от которых требуются высокая точность, запоминание

многих логических состояний, малое потребление энергии и высокая

надежность. Крупномасштабное производство БИС открывает пути

снижения их стоимости до уровня, доступного до массового потреб

ления, что, в свою очередь, приводит к значительному повышению

производительности физического и умственного труда.

Наиболее перспективными устройствами, создаваемыми на осно-

ве БИС, можно считать микропроцессоры (МП). Появление микро-

процессоров связывают с революционным скачком в электронной

технике. Благодаря широким возможностям МП насчитывается

огромное множество областей их применения, практически во всех

областях техники. Основу микропроцессора составляют арифме-

тико-логические устройства, регистры для выполнения операций вы-

числения и изменения адресов в программе и оперативные запоми-

нающие устройства.

Микроэлектроника продолжает развиваться быстрыми темпами

На очереди широкое использование ее достижений, особенно микро-

процессоров, в различных отраслях промышленности. Начавшееся

внедрение в промышленность различных типов роботов ставит

перед микроэлектроникой новые проблемы, в первую очередь снаб

жение роботов искусственным интеллектом и оснащение их сенсор

ными системами, способными обеспечить адекватные реакции робота

на изменения внешних условий. Это довольно сложные проблемы,

однако успехи современной микроэлектроники, в первую очередь

разработка сверхбольших интегральных схем, позволяют вести

глубокие исследования в этом направлении.

I Глава

Основные

положения

и направления

развития

микро-

электроники

$ 1 1 ЭТАПЫ РАЗВИТИЯ ЭЛЕКТРОНИКИ

Электроника — наука о взаимодействии электроне в с электро-

магнитными полями и методах создания электронных приборов и

устройств, в которых это взаимодействие используется для преоб-

разования электромагнитной энергии, передачи, обработки и хране-

ния информации.

Практическими задачами электроники являются: разработка

электронных приборов и устройств выполняющих различные функ-

ции в системах преобразования и передачи информации, в системах

управления, в вычислительной технике, а также в энергетических

устройствах; разработка научных основ электронных приборов и

технологии, использующей электронные и ионные процессы

На базе достижений электроники развивается промышлен-

ность, выпускающая электронную аппаратуру для различных видов

связи, автоматики, телевидения, радиолокации, вычислительной тех-

ники, систем управления технологическими процессами, светотехни

ки инфракрасной техники, рентгенотехники и др.

Главными этапами развития электроники являются вакуумная.

9

твердотельная и квантовая электроника. Каждый этап подразде-

ляется на ряд разделов и направлений. Раздел объединяет комплек-

сы однородных физико-химических явлений и процессов, которые

имеют фундаментальное значение для разработки многих классов

электронных приборов данного этапа. Направление охватывает

методы конструирования и расчета электронных приборов, род

ственных по принципам действия или выполняемым функциям

Направления развития вакуумной, твердотельной и квантовой

электроники приведены на рис 1.1.

Рис 1.1 Основные направления развития электроники

Наиболее быстрыми темпами развивается твердотельная элект

роника. За последние 25—30 лет твердотельные электронные прибо-

ры прошли путь развития от длинноволновых транзисторов и детек-

торов СВЧ до больших и сверхбольших интегральных микросхем,

являющихся базой современной вычислительной техники и ее мно-

гочисленных применений. На этом пути пришлось преодолевать

трудности как принципиального, так и технологического характера.

Выбор и точное легирование материалов, а также получение кон-

струкций с микронными и субмикроиными размерами потребовали

развития таких сложных технологических направлений, как фото-

и электронная литография, ионная имплантация. Создание интег-

ральных микросхем и других твердотельных приборов оказалось

невозможным без получения ряда новых полупроводниковых и ди-

электрических особо чистых материалов

10

Весь период развития элементной базы электроники в радио-

электронной аппаратуре можно подразделить на четыре поколения:

1) дискретная электроника на электровакуумных приборах; 2) дис-

кретная электроника на полупроводниковых приборах; 3) интег-

ральная микроэлектроника на интегральных микросхемах; 4) интег-

ральная микроэлектроника на функциональных приборах.

В первом поколении элементной базы электроники роль актив-

ных элементов выполняли различные электровакуумные приборы

В качестве пассивных элементов применяли резисторы, конденсато-

ры, катушки индуктивности, трансформаторы, соединители, пере-

ключатели и другие дискретные радиодетали. Радиоэлектронную

аппаратуру (Р,ЭА) собирали из отдельных дискретных элементов,

которые механически укреплялись на специальных панелях и элек-

трически соединялись между собой проволочными проводниками

с помощью пайки или сварки Позднее были разработаны печат-

ные платы, которые являлись более надежными, обеспечивали

большую воспроизводимость параметров РЭА и относительную

легкость автоматизации производства

Второе поколение элементной базы электроники появилось с

изобретением транзисторов в 1948 г. американскими учеными Бар-

дином и Браттейном. Первые транзисторы были точечными, их

р- «-переходы получали в месте контакта с полупроводником двух

заточенных проволочек Однако точечные контакты были нестабиль

ными. Этот недостаток был устранен в сплавных транзисторах,

получение р- «-переходов которых основано на взаимодействии

жидкой фазы вплавляемого электрода, содержащего легирующий

элемент, с твердым полупроводником Сплавные транзисторы отли-

чались большими переходами, низкой воспроизводимостью парамет-

ров и невозможностью получения базовых областей шириной менее

10 мкм Затем в производство были внедрены транзисторы с диф-

фузионными переходами, параметры которых более воспроизво-

димы, а ширина базы может быть уменьшена до 0,2—0,3 мкм

Разработка в 1957 1958 гг. планарной технологии создала

современную базу широкого производства транзисторов и использо-

вания их в радиоэлектронной аппаратуре.

Третье поколение элементной базы электроники — интеграль-

ные микросхемы — связано с появлением пленочной технологии,

которая в сочетании с планарной технологией дала возможность в

микрообъемах твердого тела изготовлять огромное количество

активных приборов.

Четвертое поколение элементной базы электроники составляют

функциональные микросхемы, приборы и узлы. В структуре этих

приборов трудно или невозможно выделить элементы, эквивалент-

ные традиционным дискретным компонентам (транзисторы, диоды,

конденсаторы, резисторы и др ). Приборы функциональной микро-

электроники принципиально отличаются от элементов всех преды

дущих поколений Здесь производится интеграция различных объем-

ных и поверхностных физических явлений, благодаря чему может

быть преодолен барьер конструктивной сложности современных

11

интегральных микросхем. Это поколение элементов находится в на-

чальной стадии своего развития

Миниатюризация дискретных элементов электронной аппарату-

ры, часто называемых радиодеталями, являлась и является важней

шей задачей в течение всего периода развития радиотехники и

электроники Радиодетали — резисторы, конденсаторы, ламйы,

трансформаторы, переключатели, разъемы — непрерывно умень-

шаются по габаритам и массе за счет применения более рациональ-

ных конструкций и новых материалов Особенно большие успехи

в миниатюризации дискретных элементов электронной аппаратуры

были достигнуты в 60 -70 е годы в связи с заменой электронных

ламп полупроводниковыми приборами и использованием печатного

монтажа. Применение транзисторов и диодов, работающих в боль-

шинстве случаев при значительно меньших напряжениях, чем ра-

диолампы, и имеющих более высокий к. п. д., позволило существен-

но сократить габариты радиодеталей. Так, в указанный период

удельный объем резисторов был уменьшен в 60—75 раз, а удельный

объем пленочных конденсаторов — в 60—70 раз, удельная емкость

керамических конденсаторов была увеличена в 250—300 раз, удель-

ный заряд на единицу объема электролитических конденсаторов

в 5—10 раз, а масса и габариты радиокомпонентов уменьшены в

2 15 раз.

Миниатюризация радиодеталей, повышение их надежности, при-

менение полупроводниковых приборов и печатного монтажа позво-

лили разработать элементарные функциональные узлы электронной

аппаратуры модули, которые являются первичными элементами

большого числа электронных схем С помощью модулей можно

создать типовые унифицированные функциональные узлы, блоки,

шкафы, что дает возможность сократить сроки разработки аппара

туры, повысить ее качество и надежность, уменьшить время изго

товления и стоимость.

Проблему дальнейшего уменьшения габаритов и массы радио-

электронной аппаратуры, повышения ее надежности решает микро

миниатюризация.

А Микроминиатюризация — направление э ектроникн обеспечивающее реализа-

цию электронных схем блоков и аппаратуры в целом из мнкроминн тюрных

радиодеталей и узлов.

Это качественно новый этап развития радиоэлектроники, пре-

дусматривающий комплексное решение поставленной задачи путем

применения новых конструктивных форм, технологии изготовления

и методов конструирования аппаратуры. Первым этапом развития

микроминиатюризации является создание микромодулей, собирае-

мых из отдельных микроэлементов (резисторов, конденсаторов,

транзисторов диодов, трансформаторов и др ), с последующей их

герметизацией В микромодулях плотность заполнения элементами

составляет 10—20 деталей/см3 вместо 3—5 деталей/см3 в модулях.

Кроме того, применение микромодулей повышает надежность

электронной аппаратуры

12

Дальнейшим развитием микроминиатюризации является микро-

электроника, объединяющая интегральные микросхемы, функцио-

нальные приборы и узлы, микропроцессоры, микропроцессорные на-

боры и т. д.

$ 1.2. ОСНОВНЫЕ ПОЛОЖЕНИЯ И ПРИНЦИПЫ

МИКРОЭЛЕКТРОНИКИ

А Микроэлектроника — область электроники, охватывающая проблемы исследо-

вания конструирования, изготовления и применения микроэлектронных изде-

лий, причем под микроэлектронным изделием понимают электронное устройство с

высокой степенью интеграции.

Микроэлектроника позволяет решить проблемы резкого повыше-

ния надежности электронной аппаратуры, значительного уменьше-

ния ее габаритов, массы, потребляемой энергии и стоимости. В мик-

роэлектронике отказываются от применения дискретных радиоком-

понентов. Используя достижения физики твердого тела, металлур-

гии сверхчистых материалов и электронного машиностроения на

основе качественно новой технологии, в микрообъемах твердого

тела формируют сложные электронные узлы — интегральные микро-

схемы.

Интегральной микросхемой* называют микроэлект-

ронное изделие, выполняющее определенную функцию преобразования

и обработки сигналов и имеющее высокую плотность упаковки

электрически соединенных элементов (или элементов и компонен-

тов) и кристаллов, которое с точки зрения требований к испыта-

ниям, приемке, поставке и эксплуатации рассматривается как еди-

ное целое. Плотность упаковки элементов в микросхеме может до

сТигать сотен тысяч элементов в одном кристалле.

Часто вместо термина интегральная микросхема (ИМС) исполь-

зуются термины интегральная схема (ИС)** или просто микро

схема. Интегральная микросхема содержит элементы и компоненты

Элементом интегральной микросхемы называется часть

ИМС, реализующая функцию какого-либо простого электрорадио-

элемента (например, транзистора, диода, резистора конденсатора).

Эта часть выполнена нераздельно от кристалла ИМС (или ее

подложки). Элемент не может быть отделен от ИМС как самостоя-

тельное изделие, поэтому его нельзя испытать, упаковать и эксплуа-

тировать.

Компонентом интегральной микросхемы также называется

часть ИМС, реализующая функции какого-либо электрорадиоэле-

мента. Однако эта часть перед монтажом была самостоятельным

* ГОСТ 17021 75 «Микросхемы интегральные Термины и определения»

** Термины «интегральная схема» или «схема» являются неудачными, и еле

дует по возможности избегать их использования Как известно, схема — это чертеж,

а микросхема — изделие

' к

13

изделием в специальной упаковке (комплектующее изделие). Ком-

понент в принципе может быть отделен от изготовленной ИМС

Аппаратуру в которой в основном используются изделия микро-

электроники, называют микроэлектронной. П вышение надежности

микроэлектронной аппаратуры объясняется использованием при

изготовлении интегральных микросхем специальной технологии, при

которой применяются особо чистые материалы, а весь процесс

изготовления протекает в условиях, исключающих возможность

загрязнений. Кроме того, внутренние соединения интегральных

микросхем герметичны и защищены прочным покрытием, а их ма-

лые габариты позволяют создавать прочные и компактные узлы и

блоки аппаратуры, способные выдерживать большие механические

нагрузки. Высокая надежность интегральных микросхем обуслов-

лена также меньшим числом соединений.

Применение интегральных микросхем и микропроцессоров поз-

воляет уменьшить габариты аппаратуры и ее массу на два порядка

и более Это объясняется тем, что элементы интегральных микро

схем весьма малы — их размеры составляют единицы и десятые

доли микрометра. Малые габариты интегральных микросхем и ма-

лое потребление ими электрической энергии дают возможность

осуществить комплексную микроминиатюризацию всех компонентов

электронной аппаратуры. В настоящее время уже разработаны и

применяются миниатюрные трансформаторы переключатели, разъе-

мы провода и кабели, катушки индуктивности и другие радиоде-

тали.

На современном этапе развития микроэлектроники применяют

два основных метода создания интегральных микросхем

1) метод локального воздействия на микроучастки полупровод-

никового кристалла (твердого тела) и придания им свойств, соот-

ветствующих функциям микроэлементов и их соединений (полупро-

водниковые интегральные микросхемы);

2) метод образования схем в твердом теле посредством послой-

ного нанесения тонких пленок различных материалов на общее ос

нование (подложку) с одновременным формированием из них мик-

роэлементов и их соединений (пленочные интегральные микро-

схемы).

Эти два различных технологических метода являются не конку

рируюшими а дополняющими друг друга. Их комбинирование при-

вело к разработке схем нового типа — гибридных интегральных

микросхем, в которых используются микроминиатюрные дискрет-

ные активные элементы (транзисторы диоды и их сборки) Приме

нение дискретных активных элементов объясняется отсутствием в

настоящее время эксплуатационно устойчивых пленочных транзи-

сторов и диодов Разработка таких активных элементов* позволит

создать тонкопленочные интегральные микросхемы.

* Активными называются элементы, выполняющие функции усиления или иного

преобразования сигналов (диоды, транзисторы и др ) а пассивными элементы,

реализующие линейную передаточную функцию (резисторы, конденсаторы катушки

индуктивности)

14

Кроме интегральных микросхем микроэлектроника охватывает

область функциональной электроники. При создании функциональ-

ных приборов, микросхем, узлов и блоков электронной аппаратуры

используют явления в твердых телах, связанные с механическими,

тепловыми, излучательными и магнитными эффектами, а также

явления в жидких телах, связанные с электрохимическими процес-

сами. При этом соответствующему материалу придают свойства,

необходимые для выполнения данной функции, а промежуточный

этап представления желаемой функции в виде эквивалентной

электронной схемы опускают. Функциональные приборы, блоки,

микросхемы и элементы могут изготовляться не только на основе

полупроводников, но и на основе таких материалов, как сверхпро-

водники, сегнетоэлектрики, материалы с фотопроводящими свой-

ствами и др.

Быстрое развитие интегральной электроники в значительной

степени объясняется успехами полупроводниковой и пленочной тех-

нологии, достигнутыми в конце-50-х и в начале 60-х годов. На смену

мезатранзистору (сплавному) пришел кремниевый планарный тран

зистор, а обычные дискретные компоненты были заменены диффу-

зионными или тонкопленочными элементами, которые одновременно

(групповой метод) изготовляются на одной монолитной кремниевой

пластине. Последнее нс только оказало огромное влияние на про-

мышленное производство радиодеталей и электронных компонентов,

но и обусловило появление новых методов в схемотехнике Обычные

проводниковые соединения между различными компонентами схемы

были заменены системой межсоединений, которая путем напыления

наносится непосредственно на подложку. При изготовлении интег-

ральных микросхем используются как материалы, процессы и тех-

нологические приемы, хорошо изученные и применяемые в электрон-

ной и других отраслях промышленности, так и материалы с совер

шенно новыми свойствами.

Полупроводниковая интегральная микросхема обычно представ

ляет собой кристалл кремния, в поверхностном слое которого с по-

мощью методов полупроводниковой технологии сформированы об-

ласти, эвивалентные элементам электрической схемы, и соединения

между ними. Так как кремний является полупроводником, для изо-

ляции элементов друг от друга принимают специальные меры.

Применяемые при изготовлении полупроводниковых интеграль-

ных микросхем технологические процессы имеют групповой харак

тер, т. е. одновременно изготовляется большое число микросхем

Например, в кремниевой монокристаллической пластине диамет-

ром 76 мм (применяемой в настоящее время для изготовления

микросхем) размещается до 5000 электронных схем, каждая из

которых содержит от 10 до 20 000 и более электронных приборов

Многие технологические операции допускают обработку одновре-

менно 10—200 пластин, что позволяет одновременно изготовлять

свыше миллиона электронных приборов. Даже при сравнительно

небольшом проценте выхода годных приборов очевидна высокая

экономичность изготовления интегральных микросхем Поэтому ин-

15

тегральные микросхемы, изготовляемые методами групповой техно-

логии, при массовом производстве оказываются значительно более

дешевыми, чем эквивалентные им схемы, собранные из дискретных

компонентов.

В пленочных интегральных микросхемах все элементы и соедине-

ния между ними формируются в виде пленок из различных мате-

риалов, которые в определенной последовательности и конфигура-

ции наносятся на пассивную изоляционную подложку. Различают

два вида пленочных интегральных микросхем: тонкопленочные и

толстопленочные Тонкие пленки микросхем обычно изготовляют ме-

тодами осаждения в вакууме, а толстые — методами сеткографии

(нанесение специальных паст через трафареты). Толстопленочные

микросхемы имеют преимущество перед тонкопленочными благода-

ря меньшей сложности и стоимости оборудования для их* изготов-

ления и меньшим затратам при массовом производстве.

Общий вид различных типов интегральных микросхем показан

на рис. 1.2.

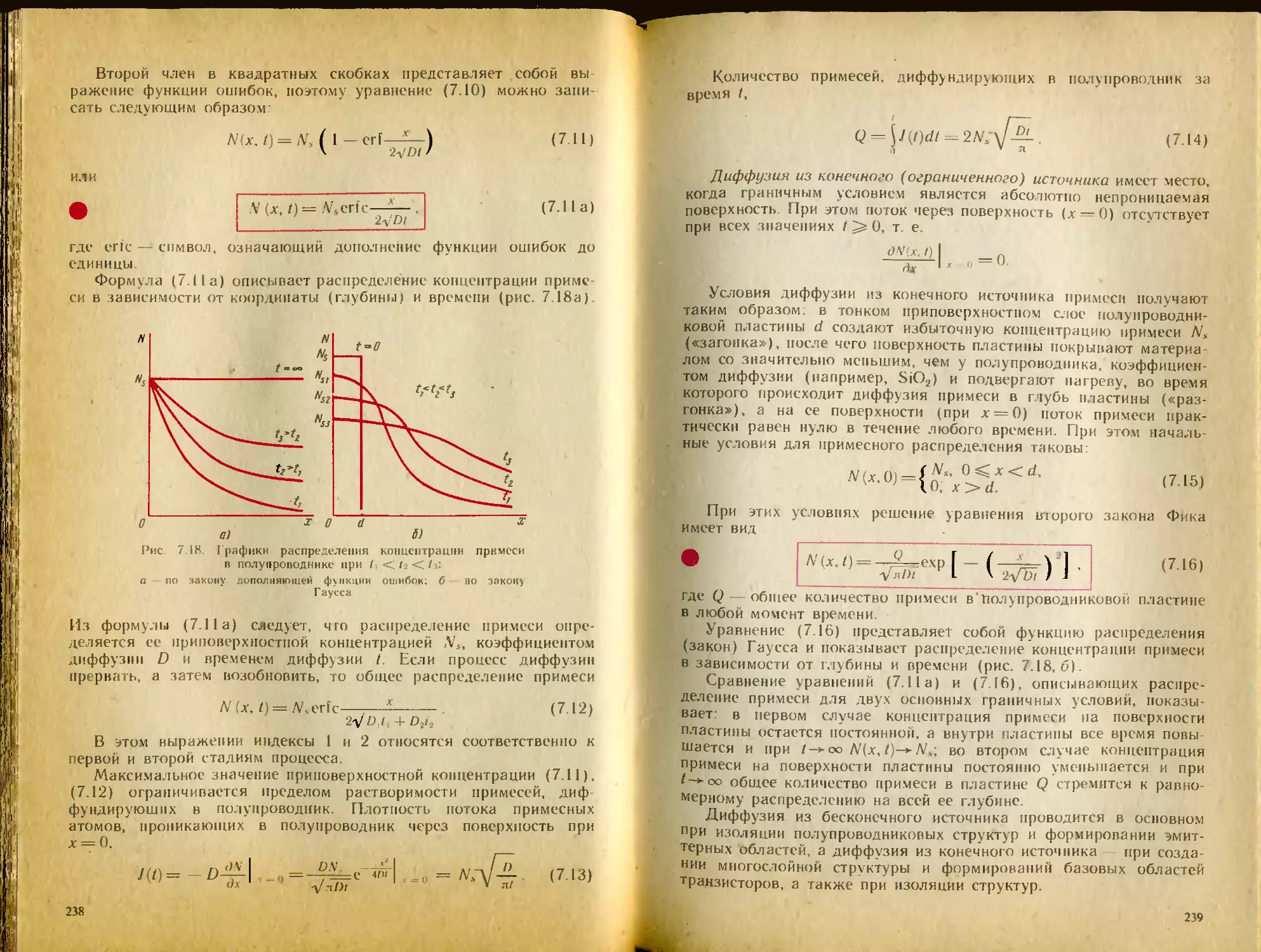

При изготовлении транзисторов осуществлялась технологиче-

ская интеграция транзисторов, которая обусловлена групповым ме-

тодом их изготовления. Групповой метод состоит в том, что на

пластине из полупроводникового материала (кремния или герма-

ния) диаметром 25 80 мм и более одновременно изготовляют

большое число транзисторов, расположенных на поверхности

пластины (рис. 1.3, а). Затем пластину разрезают (скрайбируют)

по вертикали и горизонтали на сотни отдельных кристаллов*, содер-

жащих по одному транзистору (рис. 1.3,6). Кристаллы помещают

в корпуса с внешними выводами (рис. 1.3, в), и в таком виде они

используются разработчиками аппаратуры.

Если на исходной пластине изготовляют групповым методом

вместо отдельных транзисторов комплекс элементов функциональ-

ного узла — транзисторы, диоды, резисторы и .т д. (рис 1.4, а),

то после разрезания получаются отдельные кристаллы интеграль-

ных микросхем В данном случае интегральная микросхема содер-

жит два транзистора (Г), один диод (Д) и один резистор (/?)

(рис. 1.4, 6) Элементы микросхемы соединяются друг с другом по

заданной схеме короткими тонкими металлическими полосками,

напыляемыми на поверхность пластины После разрезания на от-

дельные кристаллы их помещают в специальный корпус (рис. 1.4, в).

Разработчик аппаратуры получает готовый функциональный узел в

виде конструктивно единого электронного прибора. Рассмотрен-

ным способом изготовляют полупроводниковые интегральные мик-

росхемы. Следовательно,

А полупроводниковой интегральной микросхемой называется ИМС, все элементы

v и межэлементные соединения которой выполнены в объеме и (или) на по

верхности полупроводника.

* Термин «кристалл» официально принят для готового полупроводникового

прибора и микросхемы без внешних выводов и без корпуса Этот термин неудачей,

так как совпадает с более общим физическим понятием кристалла. В зарубежной

литературе используется специальный термин — чип.

16

Рис. 1.2. Общий вид различных типов интегральных микросхем

Рис. 1.3. Групповой ме-

тод изготовления тран-

зисторов

а — кремниевая или гер-

маниевая пластина с

транзисторами, б — от-

дельные кристаллы с

транзисторами в го-

товый транзистор

т г И Т т т

Т Г р Г т Т

Т р р р т Т

т г т\т т т

/ т

Т 7

т_г_ _______

7_7 Пг[гр- Т т ТТ)

< f

W

т Рр Р

sJ7 7 Г

а)

т \

т г

тт г

Т Т у

г/

Рис 1 4. Групповой метод изготовления интегральных микросхем.

а — полупроводниковая пластина, содержащая в заданной последователь

кости элементы инте|ральных Микросхем (два транзистора, диод, рези

стор), б соединении элементов внутри микросхемы, в микросхема в

корпусе

Иногда полупроводниковую интегральную микросхему непра-

вильно называют твердой (или твердотельной). Этот термин не

допускается к использованию в технической документации

В зависимости от технологии изготовления интегральные микро-

схемы кроме полупроводниковых могут быть пленочными или гиб

ридными.

ф Пленочной интегральной микросхемой называется ИМС, все элементы и меж-

элементные соединения которой выполнены только в виде пленок.

Вариантами технического исполнения пленочных интегральных

микросхем являются тонкопленочные и толстопленочные ИМС.

Различие между тонкопленочными и толстопленочными ИМС

может быть количественным и качественным. К тонкопленочным

условно относят интегральные микросхемы с толщиной пленок до

1 мкм, а к толстопленочным ИМС с толщиной пленок более

1 мкм Качественные различия определяются технологией изготов-

ления пленок Элементы тонкопленочных ИМС наносятся на под-

ложку, как правило, с помощью термовакуумного осаждения и ка-

тодного распыления, а элементы толстопленочных ИМС изготов-

ляются преимущественно методом сеткографии с последующим

вжигапием.

Гибридной интегральной микросхемой называется ИМС, в составе которой

имеются пленочные элементы и компоненты.

В составе гибридных микросхем кроме простых могут быть и

сложные компоненты (например, кристаллы полупроводниковых

ИМС) Частным случаем гибридной ИМС является многокристаль-

ная ИМС, представляющая собой совокупность нескольких бес-

корпусных ИМС на одной подложке.

В первой половине 60-х годов широкое распространение полу-

чили гибридные интегральные микросхемы. В дальнейшем, но мере

совершенствования технологии, быстрыми темпами росло произ-

водство полупроводниковых микросхем, изготовление которых ока-

залось более экономичным. Основной тенденцией развития интег-

ральных микросхем является увеличение числа элементов на одном

кристалле, т. е. повышение их функциональной сложности. Функ-

циональную сложность микросхем принято характеризовать сте-

пенью интеграции, т. е. количеством элементов (обычно транзисто-

ров) на кристалле или в корпусе.

Степень интеграции микросхемы является показателем сложно-

сти ИМС характеризуемым числом содержащихся в ней элементов

и компонентов Степень интеграции определяется формулой

k = \gN, где k коэффициент, определяющий степень интеграции,

округляемый до ближайшего большего целого числа, a N число

элементов и компонентов, входящих в ИМС В соответствии с

этой формулой интегральной микросхемой первой степени интегра

ции называют ИМС, содержащую до 10 элементов и компонентов

включительно ИМС второй степени интеграции содержит от 11 до

100 элементов и компонентов включительно. Соответственно ИМС,

18

имеющую в своем составе от 101 до 1000 элементов и компонентов

включительно, называют ИМС третьей степени интеграции. Анало-

гично, ИМС, имеющие число элементов и компонентов от 1001 до

10 000 или от 10001 до 100 000, — это ИМС четвертой и пятой степе-

ней интеграции.

Для количественной характеристики степени интеграции часто

используют и такие термины: если k 1 (т. е. N 10), то интеграль-

ную схему называют простой ИМС, если 1 <1 k <1 2 — средней ИМС

(СИМС), если 2^ k 4 большой интегральной схемой (БИС),

а если k^4 (т. е. Л/10000)—сверхбольшой интегральной

схемой (СБИС).

Кроме степени интеграции используют еще такой показатель,

как плотность упаковки элементов, — количество элементов (чаще

всего транзисторов) на единицу площади кристалла. Этот показа-

тель характеризует главным образом уровень технологии, в настоя-

щее время он составляет 500—1000 элементов/мм2 и более.

$ I.J. ИСТОРИЯ РАЗВИТИЯ МИКРОЭЛЕКТРОНИКИ

Анализ развития микроэлектроники в историческом аспекте

является довольно сложной задачей Поэтому приводимый здесь

материал не претендует на исчерпывающую полноту и освещает

лишь некоторые вопросы истории развития микроэлектроники.

Микроэлектроника является продолжением развития полупро-

водниковой электроники, начало которой было положено 7 мая

1895 г., когда полупроводниковые свойства твердого тела были ис-

пользованы А. С. Поповым для регистрации электромагнитных

волн

Дальнейшее развитие полупроводниковой электроники связано с

появлением в 1948 г. транзистора, разработанного американскими

физиками Шокли, Бардином и Браттейном Создание транзистора

явилось мощным стимулом для развертывания исследований в об-

ласти физики полупроводников и технологии полупроводниковых

приборов. Нельзя не отметить большие заслуги в этом советского

ученого А Ф Иоффе. Уже в 50-е годы были выявлены огромные

потенциальные возможности полупроводниковой электроники и на

мечены пути дальнейшей микроминиатюризации радиоэлектронной

аппаратуры Для практической реализации развивающейся полу-

проводниковой электроники потребовались сверхчистые полупровод-

никовые и другие материалы и специальное технологическое

оборудование. Именно на этой базе стала развиваться микро

электроника.

Первые разработки интегральных микросхем относятся к 1958

1960 гг. В 1961 —1963 гг. ряд американских фирм начали выпускать

простейшие полупроводниковце микросхемы В то же время были

разработаны пленочные интегральные микросхемы. Однако некото

рые неудачи с разработками стабильных по электрическим харак-

теристикам пленочных активных элементов привели к преимушест-

19

венной разработке гибридных интегральных микросхем. Отечествен-

ные интегральные микросхемы появились в I960'—1961 гг

Следует отметить, что основные принципы микроэлектроники —

групповой метод и планарная технология были известны до

появления интегральных микросхем. Эти методы были освоены в

дискретной транзисторной технике в. конце 50-х годов. Следователь-

но, для появления интегральных микросхем уже существовали

необходимые материальные условия

В историческом плане можно отметить пять этапов развития

микроэлектроники.

Первый этап, относящийся к первой половине 60-х годов, харак-

теризуется степенью интеграции микросхем от 10 до ЛОО элемен-

тов/кристалл и минимальным размером элементов порядка 100 мкм.

Второй этап, относящийся ко второй половине 60-х годов и первой

половине 70-х годов, характеризуется степенью интеграции микро-

схем от 100 до 1000 элементов/кристалл и минимальным размером

элементов от 100 до 3 мкм.

Третий этап, начавшийся во второй половине 70-х годов, харак-

теризуется степенью интеграции более 1000 элементов/кристалл и

минимальным размером элементов до 1 мкм. В этот период особен-

но быстрыми темпами разрабатывались и осваивались в серийном

производстве большие интегральные микросхемы.

Четвертый этап характеризуется разработкой сверхбольших

интегральных микросхем со степенью интеграции более 10 000

элементов/кристалл и размерами элементов до 0,1 мкм

Пятый, современный, этап характеризуется широким использо-

ванием микропроцессоров и микро-ЭВМ, разработанных на базе

больших и сверхбольших интегральных микросхем.

Следующим этапом развития микроэлектроники, по-видимому,

будет функциональная микроэлектроника, основанная на использо-

вании объемных эффектов в твердом теле. Примерами таких прибо-

ров являются кварцевые резонаторы, диоды Ганна, диоды Джо

зефсона и др.

§ 1.4. ФАКТОРЫ, ОПРЕДЕЛЯЮЩИЕ РАЗВИТИЕ

МИКРОЭЛЕКТРОНИКИ

Основными факторами, определяющими развитие современной

микроэлектроники, являются разработка сверхчистых материалов,

совершенной технологии, высокопроизводительного специального

оборудования и подготовка высококвалифицированных кадров.

Быстроразвивающаяся технология изготовления интегральных мик-

росхем базируется на чрезвычайно широком круге сложных физико-

химических процессов получении пленочных структур путем терми-

ческого и ионно-плазменного напыления в вакууме, наращивании

слоев из газовой фазы, создании структур в твердом теле с по-

мощью окислительных и диффузионных отжигов, фотолитографии,

электронно-лучевой, ультразвуковой и лазерной обработки и свар-

ки, электронной и рентгеновской литографии, ионной имплантации,

20

плазмохимии, молекулярной эпитаксии, электронной микроскопии

и др

Для реализации этих процессов в производстве требуется слож-

нейшее технологическое оборудование: высоковакуумные установки

напыления, установки наращивания эпитаксиальных слоев, печи с

прецизионным регулированием температуры, установки электронно-

ионной и лазерной обработки, координатографы, установки для

фотолитографии, сварки и целый ряд вспомогательных устройств.

Остановимся кратко на основных факторах, определяющих

дальнейшее развитие современной микроэлектроники

Материалы. Для изготовления активных и пассивных элементов

микросхем широко используют полупроводниковые материалы, ре-

зистивные и проводящие металлы и сплавы, диэлектрические соеди-

нения и смеси, фоторезисты, диффузанты, растворители. В связи с

уменьшением размеров этих элементов и стремлением разместить

все большее их число на минимальной площади и в минимальном

объеме требования к материалам непрерывно повышаются Необхо-

димо производство сильнолегированных монокристаллов кремния с

низкой плотностью дислокаций точно заданного диаметра и т. д.,

а также выпуск монокристаллов новых полупроводниковых соедине-

ний высокого качества Понятие «чистое вещество» в традицион

ном химическом смысле уже недостаточно для полной характери-

стики материала. Помимо содержания примесей следует учитывать

еще и стехиометрию, чистоту поверхности, плотность кристаллогра-

фических дефектов

В настоящее время номенклатура материалов, выпускаемых

для твердотельной электроники, насчитывает более 500 наимено

ваний К их числу относятся вещества и соединения особой чистоты,

чистые металлы и сплавы со специальными электрофизическими

свойствами, диффузанты и элементоорганические соединения, раз-

личные полупроводниковые соединения в виде порошков и моно-

кристаллов, монокристаллические пластины кремния, арсенида и

фосфида галлия, фосфида индия, сапфира, шпинели, гранаты, слож-

ные эпитаксиальные структуры кремния, бинарных и тройных

полупроводниковых соединений, редкоземельных феррит-гранатов,

структуры с диффузионными слоями, неэпитаксиальными слоями

диэлектриков и проводников, различные вспомогательные материа-

лы — технологические газы, фоторезисты, абразивные порошки

и др.

Важнейшими среди них являются монокристаллы полупровод-

ников и диэлектриков, в частности кремний Одна из важнейших

задач технологии кремния — получение кристаллов большого

диаметра возникла из требований к всемерному снижению стой

мости микросхем путем изготовления их групповыми методами на

большой поверхности За последние 10— 12 лет в этом направлении

достигнуты значительные успехи. Диаметр промышленных моно

кристаллов кремния увеличился с 25. до 100 мм Получены кристал-

лы диаметром 125—160 мм, и решаются вопросы промышленного

получения кристаллов диаметром до 200 мм.

21

Все материалы должны быть химически совместимы не только

в готовой микросхеме при нормальных рабочих температурах, но

и во всем диапазоне температур при технологической обработке

пластин, монтаже и герметизации кристаллов. Это требование

совместимости распространяется и на различные вспомогательные

материалы, применяемые в готовой микросхеме. Должно быть пол-

ностью удовлетворено также требование совместимости техноло-

гических процессов: каждая последующая операция должна про-

изводиться при более низкой температуре, чем предшествующая

в целях недопущения возможных вредных эффектов и контроля

технологических операций.

Пригодность полупроводникового материала для использования

в интегральных микросхемах определяется в основном параметра-

ми, зависящими от его физических свойств: оптических, терми-

ческих, термоэлектрических, зонной структуры, ширины запрещен-

ной зоны и положения в ней примесных уровней и др Очень важны

электрические свойства полупроводникового материала- тип элек-

тропроводности концентрация носителей заряда, их подвижность,

удельное сопротивление, время жизни неосновных носителей заряда

и их диффузионная длина, существенно зависящие от технологии

получения полупроводника.

Наибольшее применение при изготовлении ИМС получил крем

ний, в последнее время начинают использовать и германий. В ряде

случаен находят применение арсенид и фосфид галлия, фосфид

индия, антимонид галлия и другие полупроводниковые соединения.

Полупроводниковые материалы, предназначенные для произ-

водства ИМС, характеризуются очень малым количеством при-

месей, оставшихся в них после получения в готовом для дальней

шего применения виде или введенных специально для придания

необходимых свойств.

Для получения областей с заданными типами электропровод

ности методом диффузии при производстве полупроводниковых

ИМС в качестве примесей применяют различные элементы. Чаще

всего в качестве диффузантов используют два элемента, бор как

акцепторную примесь и фосфор как донорную смесь.

Один из наиболее широко используемых материалов как в

структуре полупроводниковых ИМС, так и в процессе их изготов-

ления — двуокись кремния Она имеет блестящую металли

ческую или стеклообразную поверхность и в зависимости от тол

щины слоя кажется розовой, зеленой, голубой или серой

Основными материалами при получении соединений для полу

проводниковых ИМС является золото или алюминий В некоторых

ИМС находят применение никель, хром серебро. Обычно хром

или никель используют для получения первого слоя соединений

на поверхности кремния, серебро — иногда для изготовления кон

тактов

Для изготовления резисторов применяют пленки хрома, нихро-

ма, тантала, а также пленки различных сплавов и металлокерами

ческих смесей, для изготовления конденсаторов моноокись крем-

22

ния, моноокись германия окислы тантала и пленки органического

происхождения, а для получения проводников и контактных пло-

щадок — медь, алюминий, золото, никель и другие материалы.

Технология. Планарная технология изготовления полупровод-

никовых интегральных микросхем является в настоящее время

наиболее распространенной. Вместе с тем она имеет ряд принципиаль-

ных особенностей, которые в значительной мере ограничивают

пределы микроминиатюризации полупроводниковых интегральных

микросхем:

длительность диффузионных процессов с крайне ограниченной

возможностью эффективного контроля и управления этими про-

цессами (так, в диффузионных печах приходится в течение не-

скольких часов поддерживать температуру в диапазоне 1200—1300°С

с точностью до долей градуса, что практически является пределом

возможностей существующих способов стабилизации температуры);

большое число разнотипных и по существу не связанных между

собой химических, оптико-механических и физико-термических

операций (травление, обезжиривание, промывка, сушка кремниевых

пластин, фотолитографические процессы локального травления,

многократные термодиффузионные процессы, термическое испаре-

ние в вакууме, термокомпрессия выводов и др ) и отсутствие про-

межуточного эффективного контроля между некоторыми операция

ми, что неизбежно снижает процент выхода годных полупровод-

никовых интегральных микросхем и затрудняет автоматизацию их

производства;

необходимость многократного механического совмещения нега-

тивов при проведении фотолитографических процессов, что ограни-

чивает ширину линий и зазоров до 3—10 мкм, и явление дифракции

света, которое ограничивает разрешающую способность фотолитог-

рафических процессов до 1 мкм

При изготовлении интегральных микросхем применяется боль-

шое число различных физико-химических процессов Правильная

классификация этих процессов дает возможность объединить их

в классы и группы и определить соответствующую взаимосвязь

между ними.

Наиболее удачная классификация физико-химических процессов

технологии микроэлектроники дана в [8]. В соответствии с этой

классификацией все физико химические процессы технологии мик-

роэлектроники подразделяются на три класса (рис. 1 5):

1) процессы нанесения вещества в виде слоев и пленок на по-

верхность твердой фазы — подложки;

2) процессы удаления вещества с поверхности твердой фазы —

подложки;

3) процессы перераспределения атомов (ионов) примесей между

внешней средой и твердой фазой или в объеме твердой фазы

подложки.

В первых двух классах процессов изменяется геометрия под-

ложки, в третьем классе состав, свойства и структура внутренних

областей без существенного изменения геометрических размеров

23

Рис. 1.5 Классификация физико-химических процессов технологии микроэлектроники

Технология производства интегральных микросхем непрерывно

совершенствуется на основе разработки новых физико химических

процессов.

Оборудование. Для производства интегральных микросхем

обычно применяют три группы комплектов оборудования, которые

предназначены для планарно-эпитаксиальной, тонкопленоччой и

толстопленочной технологий. Каждый комплект оборудования со-

держит как основное оборудование, предназначенное только для

данной технологии, так и вспомогательное; однако перечень обо-

рудования каждого комплекта может существенно изменяться по

количеству, модификации основных видов и составу вспомогатель-

ных устройств

$ 1.5. КЛАССИФИКАЦИЯ ИЗДЕЛИЯ МИКРОЭЛЕКТРОНИКИ

Как отмечалось, главной задачей современной микроэлектро-

ники является создание высоконадежной малогабаритной радио

электронной аппаратуры (РЭА) с использованием интегральных

микросхем, изготовляемых на базе физических явлений в твердом

теле и пленках, схемотехнических средств и групповых технологи-

ческих методов. Разработка такой РЭА предусматривает комплек-

сную миниатюризацию всех ее элементов, т. е применение в аппа-

ратуре кроме интегральных микросхем малогабаритных деталей,

соединительных элементов, источников питания и других радио-

компонентов.

В связи с этим все микроэлектронные изделия подразделяют на

три группы (рис. 1 6):

1) интегральные микросхемы, микро-ЭВМ и микропроцессоры,

2) функциональные приборы и микросхемы;

3) микрокомпоненты.

Интегральные микросхемы, являющиеся элементной базой мик

роэлектроники предназначены для реализации подавляющего боль-

шинства аппаратурных функций. Их элементы, аналогичные обыч-

ным радиодеталям и приборам, выполнены и объединены внутри

или на поверхности общей подложки, электрически соединены

между собой и заключены в общий корпус. Все или часть элементов

создаются в едином технологическом процессе с использованием

групповых методов изготовления элементов и межэлементных

соединений.

В настоящее время разработано большое число различных по

функциональному назначению интегральных микросхем (мульти-

вибраторы, триггеры, логические схемы, усилители различных

классов, дешифраторы, смесители, ограничители, микропроцессоры

и др.), на которых могут быть построены устройства и системы

автоматики, связи, вычислительной и радиолокационной техники

и т. д.

Широкое распространение получили микропроцессоры. Микро

процессор представляет собой процессор обычной ЭВМ, выполнен

ный на одном или нескольких кристаллах полупроводниковой

25

микросхемы Микропроцессоры служат главными функциональными

частями нового класса ЭВМ, так называемых микро-ЭВМ Микро-

прЬцессоры обычно имеют высокую степень интеграции и пред-

ставляют собой большие или сверхбольшие интегральные микро-

схемы

В целях повышения уровня миниатюризации аппаратуры ис-

пользуют так называемые микросборки и микроблоки.

Микросборка микроэлектронное изделие, выполняющее

определенную функцию и состоящее из элементов, компонентов

и интегральных микросхем (корпусных и бескорпусных), а также

из других электрорадиоэлементов, находящихся в различных

сочетаниях. Микросборка может иметь или не иметь собственного

корпуса.

Микроблок — микроэлектронное изделие, которое кроме

микросборок содержит еще интегральные микросхемы и компо-

ненты.

Функциональные приборы и микросхемы не имеют физических

аналогов конденсаторов, резисторов, диодов, транзисторов и др

26

В этих приборах (оптоэлектронных, ионных, тепловых, акустиче-

ских и т. д.) используют различные свойства веществ: оптические

явления в полупроводниковых твердых телах, электролиз в жидких

электролитах, механические колебания, распространение теплоты,

эффект Холла, электрические явления в диэлектриках, магнитные

свойства твердых тел, доменные свойства полупроводников — эф-

фект Ганна и др. Это позволило создать ряд микроэлектронных

функциональных приборов — оптроны, электрохимические интегра-

торы, генераторы Ганна, акустико-электрические полупроводнико-

вые линии задержки и т. д.

Микрокомпоненты предназначены для монтажа и сборки микро

схем в блоки или устройства. К ним относятся многослойные пе-

чатные платы, гибкие кабели, микроразъемы, микропереключатели,

кнопки, индикаторы, элементы конструкций и т. д. По своим кон

структивным характеристикам и надежности эти изделия должны

быть близки к интегральным микросхемам и функциональным

приборам. Поэтому для их реализации используют, если это воз-

можно, технологические и конструктивные приемы микроэлектро-

ники.

$1.6. НОВЫЕ НАПРАВЛЕНИЯ РАЗВИТИЯ МИКРОЭЛЕКТРОНИКИ

Развитие современной микроэлектроники характеризуется разра-

боткой большого числа типов интегральных микросхем, в первую

очередь созданием больших и сверхбольших интегральных схем

и микропроцессоров, а также систем на одном кристалле. При этом

будет продолжаться массовый выпуск интегральных микросхем

среднего уровня интеграции для всех видов радиоэлектронной

аппаратуры. Наиболее широко выпускаются полупроводниковые

ИМС. Гибридные ИМС и микросборки находят все большее при-

менение в аналоговой радиоэлектронной аппаратуре и аппаратуре

бытового назначения.

Характерным для всех типов ИМС является возрастание степени

интеграции. Полупроводниковые ИМС имеют ряд принципиальных

ограничений предельное минимальное значение мощности, способ-

ной обеспечить функционирование прибора при 300°С, составляет

1 мкВт, предельное значение показателя качества (произведение

времени срабатывания на мощность включения прибора)

Ю14 Дж, что определяет ограничение по плотности упаковки при-

боров и их быстродействию. Новые направления развития микро-

электроники показаны на рис. 1.7

Функциональная микроэлектроника. В основе создания ИМС

лежит принцип элементной (технологической) интеграции, сопро-

вождающейся микроминиатюризацией элементов (активных и

пассивных) микросхемы. В ИМС можно выделить области, пред

ставляющие собой активные (диоды, транзисторы) и пассивные

(резисторы, конденсаторы, катушки индуктивности) элементы

В интегральной микроэлектронике сохраняется основной принцип

дискретной электроники, основанной на разработке электрической

27

Рис I 7 Основные направления развития микроэлектроники

.схемы по законам теории цепей. Этот принцип неизбежно связан

с ростом числа элементов микросхемы и межэлементных соединений

по мере усложнения выполняемых ею функций.

Функциональная микроэлектроника предлагает принципиально

новый подход, позволяющий реализовать определенную функцию

аппаратуры без применения стандартных базовых элементов, осно-

вываясь непосредственно на физических явлениях в твердом теле

В этом случае локальному объему твердого тела придаются такие

свойства, которые требуются для выполнения данной функции, и

промежуточный этап представления желаемой функции в виде

эквивалентной электрической схемы отпадает Функциональные

микросхемы могут выполняться на основе не только полупровод-

ников, ко и таких материалов, как сверхпроводники, сегнетоэлект

рики, материалы с фотопроводящими свойствами и др. Для пере-

работки информации можно использовать явления, не связанные

с электропроводностью (например, оптические и магнитные явления

в диэлектриках, закономерности распространения ультразвука

ит д.).

Оптоэлектроника Оптоэлектронный прибор — устройство, в ко-

тором при обработке информации происходит преобразование

электрических сигналов в оптические и обратно.

В оптоэлектронике обычно используется диапазон длин волн

0,2 мкм — 0,2 мм В качестве источника излучения используют

светоизлучающие диоды на арсениде галлия, в качестве фотоприем-

ников — кремниевые фотодиоды и фототранзисторы.

Существенная особенность оптоэлектронных устройств состоит

в том, что> элементы в них оптически связаны, но электрически

изолированы друг от друга. Благодаря этому легко обеспечивается

28

согласование высоковольтных и низковольтных а также высоко-

частотных цепей. Кроме того, оптоэлектронным устройствам при-

сущи и другие достоинства1 возможность пространственной моду-

ляции световых пучков, что в сочетании с изменениями во времени

дает три степени свободы (в чисто электронных цепях — две);

возможность значительного ветвления и пересечения световых пуч

ков в отсутствие гальванической связи между каналами; большая

функциональная нагрузка световых пучков ввиду возможности

изменения многих их параметров (амплитуды, направления, часто-

ты, фазы, поляризации).

Оптоэлектроника охватывает два независимых направления:

оптическое и электронно-оптическое Оптическое направление бази-

руется на эффектах взаимодействия твердого тела с электромаг-

нитным излучением. Оно опирается на голографию, фотохимию,

электрооптику и другие направления развития. Оптическое направ

ление иногда называют лазерным.

Электронно-оптическое направление использует принцип фото-

электрического преобразования, реализуемого в твердом теле

посредством внутреннего фотоэффекта, с одной стороны, и электро-

люминесценции с другой. В основе этого направления лежит

замена гальванических и магнитных связей в традиционных элек-

тронных цепях оптическими. Это позволяет повысить плотность

информации в канале связи, его быстродействие, помехозащи-

щенность.

Для микроэлектроники представляет интерес в основном элек-

тронно-оптическое направление, которое позволяет решить главную

проблему интегральной микроэлектроники — существенно умень-

шить паразитные связи между элементами как внутри одной ИМС,

так и между микросхемами. На оптоэлектронном принципе могут

быть созданы безвакуумные аналоги электронных устройств и

систем дискретные и аналоговые преобразователи электрических

сигналов (усилители, генераторы, ключевые элементы, элементы

памяти, логические схемы, линии задержки и др.) преобразова-

тели оптических сигналов твердотельные аналоги электронно-

оптических преобразователей, видиконов, электронно-лучевых пре-

образователей (усилители света и изображения, плоские передаю-

щие и воспроизводящие экраны); устройства отображения инфор

мации (индикаторные экраны, цифровые табло и другие устрой-

ства картинной логики).

Магнетоэлектроника. Магнетоэлектроника — направление функ

циональной микроэлектроники, связанное с появлением новых

магнитных материалов, обладающих малой намагниченностью на-

сыщения, и с разработкой технологических методов получения тон-

ких магнитных пленок. На перемагничивание тонкопленочного

элемента, толщина которого обычно не превышает толщины одного

домена, требуются энергия, в 10—20 раз меньшая и время, в 10

30 раз меньшее, чем на перемагничивание ферритового сердечника

Наибольший интерес представляет использование тонкопленоч-

ных металлических магнитных материалов в микроэлектронных

29

запоминающих устройствах (ЗУ), где в качестве элемента памяти

применяются тонкие магнитные пленки. Эти пленки позволяют

создавать надежные быстродействующие ЗУ с малой мощностью

управления. Весьма перспективны устройства памяти на цилиндри-

ческих магнитных доменах. Плотность записи таких устройств

достигает 105 бит/см2 при скорости обработки информации

3-106 бит/с. Преимущество этих устройств заключается также в

том, что магнитные домены могут составить систему идентичных

элементов реализующих функции логики, памяти и коммутации

без нарушения однородности структуры материала носителя ин-

формации. Следовательно, кристалл на магнитных доменах явля-

ется вычислительной средой, на поверхности которой посредством

системы внешних аппликаций можно размещать схемы, реализую-

щие различные комбинации логических и переключающих функций

и функций памяти.

На тонких магнитных пленках могут быть выполнены не только

элементы памяти ЭВМ, но также логические микросхемы, магнит-

ные усилител*и и другие приборы.

Широкие перспективы построения разнообразных функциональ

ных устройств открывают новые материалы — магнитные полупро-

водники. К ним относят магнетики, не обладающие металлической

природой электропроводности и представляющие собой соединения

магнитных и немагнитных элементов. В настоящее время известны

такие магнитные полупроводники, как халькогениды европия, халь-

когенидные шпинели хрома, сильнолегированные ферриты (напри

мер, железоиттриевый гранат, легированный кремнием) и т. д.

Акустоэлектроиика. Акустоэлектроника — направление функцио-

нальной микроэлектроники, связанное с использованием механи-

ческих резонансных эффектов, пьезоэлектрического эффекта, а также

эффекта, основанного на взаимодействии электрических полей с

волнами акустических напряжений в пьезоэлектрическом полу-

проводниковом материале. Акустоэлектроника занимается преобра-

зованием акустических сигналов в электрические и электрических

сигналов в акустические.

Пьезоэлектрические преобразователи используют для возбужде-

ния с помощью электрических сигналов акустических волн в ультра-

звуковых линиях задержки и обратного преобразования их в элек

трический сигнал.

Новым этапом в развитии акустоэлектроники является исполь-

зование поверхностных акустических волн. Поверхностные волны

обладают всеми свойствами объемных волн, доступны для воздей-

ствия на всем пути их распространения вдоль линии, а технология

изготовления ультразвуковых линий с поверхностными волнами

совместима с технологией изготовления интегральных микросхем

Хемотроника. Хемотроника как новое научное направление

возникла на стыке двух развивающихся направлений- электрохимии

и электроники На первом этапе своего развития хемотроника как

техническая отрасль была призвана разрабатывать общие теорети-

ческие и технологические принципы построения электрохимических

30

преобразователей При этом создавались в основном аналоги элек-

тронных приборов с той разницей, что носителями заряда были не

электроны в вакууме, газе или твердом теле, а ионы в растворе Так

были созданы электрохимические выпрямители, интеграторы, уси-

лители. Подвижность ионов в растворе намного меньше, чем под-

вижность электронов в газе или твердом теле, поэтому электрохи-

мические приборы являются низкочастотными по своей физической

природе, однако они имеют и ряд преимуществ перед электронными

приборами

Перспектива развития хемотроники — это создание информа-

ционных и управляющих систем на жидкостной основе, а в более

далеком будущем — биопреобразователей информации. Для даль-

нейшего успешного развития хемотроники требуются фундаменталь-

ные исследования не только физики жидкости, но также сложных

физико-химических и электрохимических процессов протекающих

в жидкостях и на границе жидких фаз.

В настоящее время на Основе электрохимических явлений создан

ряд хемотронных приборов, диоды выпрямители интеграторы, уси-

лители, электрокинетические преобразователи, твердофазные элек-

трохимические преобразователи и др

Криоэлектроника. Криоэлектроника (криогенная электроника) —

направление электроники и микроэлектроники, охватывающее иссле-

дование взаимодействия электромагнитного поля с электронами в

твердых телах при криогенных температурах и создание электронных

приборов на их основе. К криогенным температурам относят темпе-

ратуры, при которых наступает глубокое охлаждение, т. е. темпера-

туры от 80 до 0 К. В криоэлектронных приборах используются раз-

личные явления: сверхпроводимость металлов и сплавов, зависи-

мость диэлектрической проницаемости некоторых диэлектриков от

напряженности электрического поля, появление у металлов при

температуре ниже 80 К полупроводниковых свойств при аномально

высокой подвижности носителей заряда и др. Принципы криоэлектро-

ники используют для построения ряда приборов (криотроны, кван-

товые и параметрические усилители, резонаторы, фильтры, линии

задержки и др.) Наиболее распространенным из этих приборов яв-

ляется криотрон, представляющий собой переключающий криоген

ный элемент, основанный на свойстве сверхпроводников скачком

изменять свою проводимость под воздействием критического маг

нитного поля. Действие криотрона аналогично работе ключа или

реле Криотрон может находиться только в одном из двух состояний:

либо в сверхпроводящем либо с малой проводимостью

Время перехода криотрона из одного состояния в другое состав-

ляет несколько долей микросекунды, т. е этот прибор обладает высо-

ким быстродействием. Криотроны микроминиатюрны на 1 см2 пло-

щади может быть размещено до нескольких тысяч криотронов

На основе криотронов можно создать криотронные БИС, выпол

няющие логические функции функции запоминания с неразрушающим

читыванием, управлением и функции межэлементных соединений

Однако необходимость работы в условиях глубокого охлаждения

31

и связанные с этим технологические трудности резко ограничива-

ют применение криотронов Усилители, принцип действия которых

основан на использовании криоэлектронных явлений, служат глав-

ным образом для приема слабых сигналов СВЧ Они обладают

ничтожно малым уровнем шумов, широкой полосой пропускания

(десятки гигагерц) и высоким усилением (до 10 000). Шумовые

температуры криоэлектронных усилителей достигают единиц и до-

пей кельвина.

Диэлектрическая электроника В микроэлектронике широко

применяются тонкие пленки металлов и диэлектриков. При переходе

к тонким пленкам возникают новые явления и закономерности, не

проявляющиеся в массивных образцах и структурах. Для пленок

типична возможность создавать управляемые эмиссионные токи,

аналогичные токам в вакууме При контакте неметаллического твер-

дого тела с металлом, обладающим меньшей работой выхода, при-

контактная область обогащается свободными носителями заряда,

эмиттированными из металла. В массивных образцах эти узкие

приконтактные области повышенной проводимости не влияют на

токовый режим, определяемый концентрацией свободных носителей

заряда в объеме тела. В тонких же пленках эмиттированные носи-

тели заряда могут доминировать во всем объеме определяя зако-

номерности токовых явлений. С точки зрения теории рассеяния

носителей заряда любое неметаллическое твердое тело в толстом

слое — полупроводник а в тонком слое — диэлектрик.

Эффекты, связанные с протеканием эмиссионных токов в неметал-

лических твердых телах, не охватываются ни физикой полупровод-

ников, ни физикой диэлектриков. Закономерности этих явлений, а

также приборные и схемные разработки на их основе составляют

содержание нового раздела физики твердого тела и электроники —

диэлектрической электроники

Если между двумя металлическими электродами поместить тон-

кую (порядка 1 10 мкм) диэлектрическую пленку, то мигрируемые

из металла электроны заполнят всю толщину пленки и напряжение,

приложенное к такой системе, создаст ток в диэлектрике.

Простейшими приборами диэлектрической электроники являются

диоды и транзисторы, имеющие характеристики, аналогичные харак

теристикам электровакуумных приборов

Эти приборы удачно сочетают ряд достоинств полупроводнике

вых и электровакуумных приборов. Они микроминиатюрны, мало-

инерционны, имеют низкий уровень шумов, мало чувствительны к

изменениям температуры и радиации.

Квантовая микроэлектроника. В квантовой электронике изучают

методы усиления и генерации электромагнитных колебаний, осно-

ванные на использовании эффекта вынужденного излучения, а также

свойства квантовых усилителей и генераторов и их применения

Наибольший практический интерес представляют квантовые генера-

торы света (лазеры), которые излучают световые волны с очень

высокой направленностью Это свойство широко используется в

оптических линиях связи

32

В квантовой микроэлектронике все большее применение находят

приборы, основанные на эффектах Ганна и Джозефсона.

Эффект Ганна — это явление генерации высокочастотных коле-

баний электрического тока в полупроводнике в случае приложения

к образцу постоянного напряжения, превышающего некоторое кри-

тическое значение. Частота колебаний зависит от длины образца и

лежит в диапазоне нескольких гигагерц.

Эффект Джозефсона состоит в том, что через тонкую, порядка

2 нм, диэлектрическую прослойку между сверхпроводящими слоями

при низких температурах даже в отсутствие разности потенциалов

может протекать туннельный ток, управляемый сравнительно сла-

быми внешними сигналами. Значения параметров приборов, осно-

ванных на эффекте Джозефсона, очень высокие по отношению ко

всем видам запоминающих и логических элементов: быстродействие

отдельных приборов 20—30 пс, рассеиваемая мощность 100 нВт т. е.

показатель качества прибора 10 18 Дж, что в 106 раз лучше, чем у

интегральных микросхем.

Биоэлектроника Биоэлектроника — одно из направлений биони

ки, решающее задачи электроники на основе анализа структуры и