Текст

2.4 г/

!< .. / —

ОБЩАЯ ХИМИЧЕСКАЯ

ТЕХНОЛОГИЯ ТОПЛИВА

Под редакцией С. В. Кафтанова

Допущено Министерством высшего образования СССР

в качестве учебника для химических втузов

ИЗДАНИЕ ВТОРОЕ

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

ХИМИЧЕСКОЙ ЛИТЕРАТУРЫ

МОСКВА 1947 ЛЕНИНГРАД

662-6

0-28

41-

Книга является учебником для химико-техно-

логических вузов. В ией описаны основные

технологические процессы, оборудование и ре-

жим пирогенетической переработки твердого,

жидкого и газового топлив. Наряду с теорети-

ческими основами и технологией описываемых

процессов в книге приведены положения, не-

обходимые для выбора конструкций главней-

ших аппаратов и машин, и разобраны методы

обслуживания аппаратуры и агрегатов.

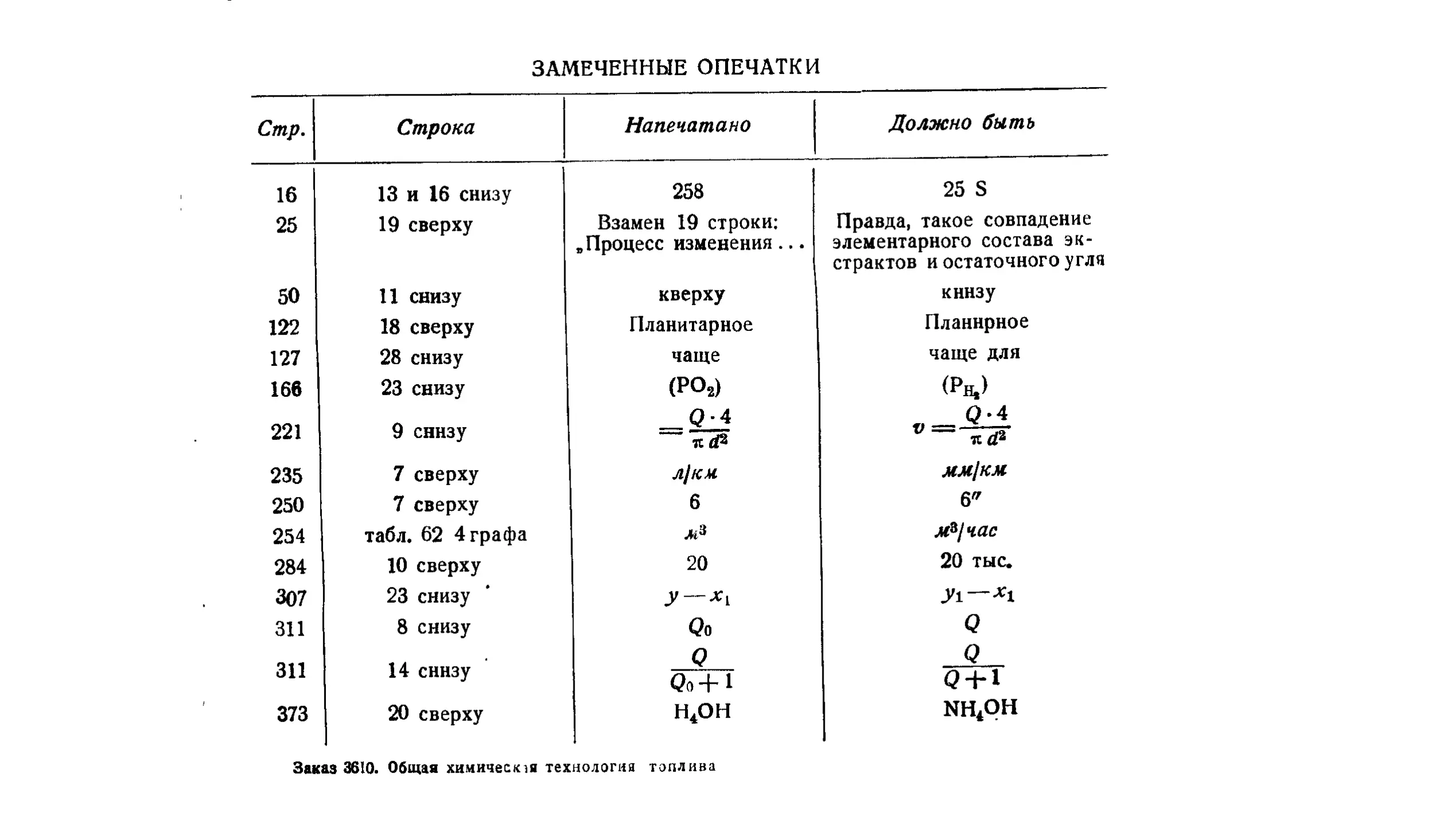

К ЧИТАТЕЛЮ

Издательство просит присылать Ваши замечания и отзывы

об этой книге по адресу: Москва, Новая площадь, дом 10,

подъезд 11, Госхимпздат.

ПРЕДИСЛОВИЕ КО ВТОРОМУ ИЗДАНИЮ

Учебник «Общая химическая технология топлива» в первом изда-

нии был выпущен в 1941 году. В связи с тем, что учебник быстро

разошелся, а необходимость в этом учебнике значительно возросла,

авторы подготовили учебник к новому изданию.

В целях улучшения учебника при подготовке его к новому изда-

нию авторы несколько сократили его объем за счет описания некото-

рых деталей процессов и аппаратуры и за счет сокращения некоторых

разделов и подразделов;

Во втором издании книги поэтому не помещены: Введение и глава —

«Среднетемпературное коксование». Глава «Конденсация и улавлива-

ние» и отдельные подразделы в других главах сокращены. Дополни-

тельно внесены во второе издание; краткое изложение теории перегонки

и ректификации, новые данные по каталитическому крекингу иописание

работы современных установок по получению синтетического горючего.

Авторы обращаются с просьбой к читателям сообщить свои поже-

лания и замечания по данной книге, которые будут приняты с благо-

дарностью.

ПРЕДИСЛОВИЕ К ПЕРВОМУ ИЗДАНИЮ

Настоящий учебник составлен группой профессоров и преподавате-

лей Московского химико-технологического института им. Д. И. Мен-

делеева под общим руководством проф. Е. В. Раковского и проф.

Е. Э. Лидера при участии ряда работников научных институтов и про-

мышленности в соответствии с учебной программой курса «Общая хи-

мическая технология топлива», читаемого для студентов пирогенети-

ческих специальностей в качестве общего вводного курса. Издавав-

шиеся ранее учебные руководства по технологии топлива как совет-

ские, так и переводные либо разбирали процессы использования топ-

лива, главным образом, с теплотехнической точки зрения, недостаточно

уделяя место вопросам технологии и техники химической переработки

топлив, либо освещали только отдельные производства, не охватывая

всего объема технологии пирогенных процессов.

Химическая переработка топлива в СССР получает за последние

годы все большее распространение. XVIII Съезд ВКП(б) дал развер-

нутую программу еще более мощного развития химической перера-

ботки топлива в третьей Сталинской пятилетке.

В связи с этим особое значение приобретает подготовка высококва-

лифицированных кадров инженерно-технических работников этой от-

расли промышленности.

Настоящая работа, являясь первым опытом по составлению учеб-

ника для химико-технологических вузов по общей химической техноло-

гии топлива, само собой разумеется, не может претендовать на исчер-

Р 3

пывающее освещение всех вопросов, возникающих при изучении много-

образных процессов химической переработки топлива. Составители

ставили себе задачу осветить в сжатом виде лишь основные вопросы

химической переработки топлив. Тем не менее ввиду обширности са-

мой темы получился весьма объемистый труд.

Издание настоящего учебника не исключает, а, наоборот, предпо-

лагает издание учебных пособий по специальным курсам химической

технологии топлива — коксованию, газификации, полукоксованию

и т. д., в которых более детально будет излагаться материал специаль-

ных курсов.

В составлении отдельных глав принимали участие:

Введение — К- Н. Клопотов; главы 1 и 2 — проф. Е. В. Раковский,

глава 3 — проф. Е. Э. Лидер; глава 4—• канд. техн, наук Н. Д. Тала-

нов; глава 5 — канд. техн, наук Н. Д. Таланов совместно с проф.

Д. В. Нагорским (последним составлены расчеты полукоксовой печи и

рекуператора); глава 6 — К. Н. Клопотов; глава 7 — проф. Е. Э. Ли-

дер совместно с кандидатами техн, наук Н. Б. Пинягиным и И. Л. Фар-

беровым (расчет коксовых печей составлен по материалам проф.

Д. В. Нагорского); глава 8 — чл. корр. АН СССР А. Б. Чернышев

совместно с канд. техн, наук Н. В. Лавровым и инж. М. К. Письме

ном; глава 9 — чл. корр. АН СССР А. Б. Чернышев совместно

с канд. техн, наук Н. С. Печуро; глава 10—инж. И. М. Гур-

Финкель; глава 11 — канд. техн, наук П. А. Теснер; глава 12 — КН. Кло-

потов совместно с канд. техн, наук Н. Б. Пинягиным (последним дано

описание схем конденсации на заводах полукоксования и коксохими-

ческих); глава 13 — канд. техн, наук Н. Б. Пинягин; глава 14 — инж.

Н. Н. Егоров, инж. В. Д. Федоровский, инж. А. А. Ревякин (послед-

ним составлен раздел об улавливании циана); глава 15 — доц.

П. Н. Федотов; глава 16 — доц. П. Н. Фетодов совместно с доц.

Г. П. Григорьевым (последний принимал участие в описании перера-

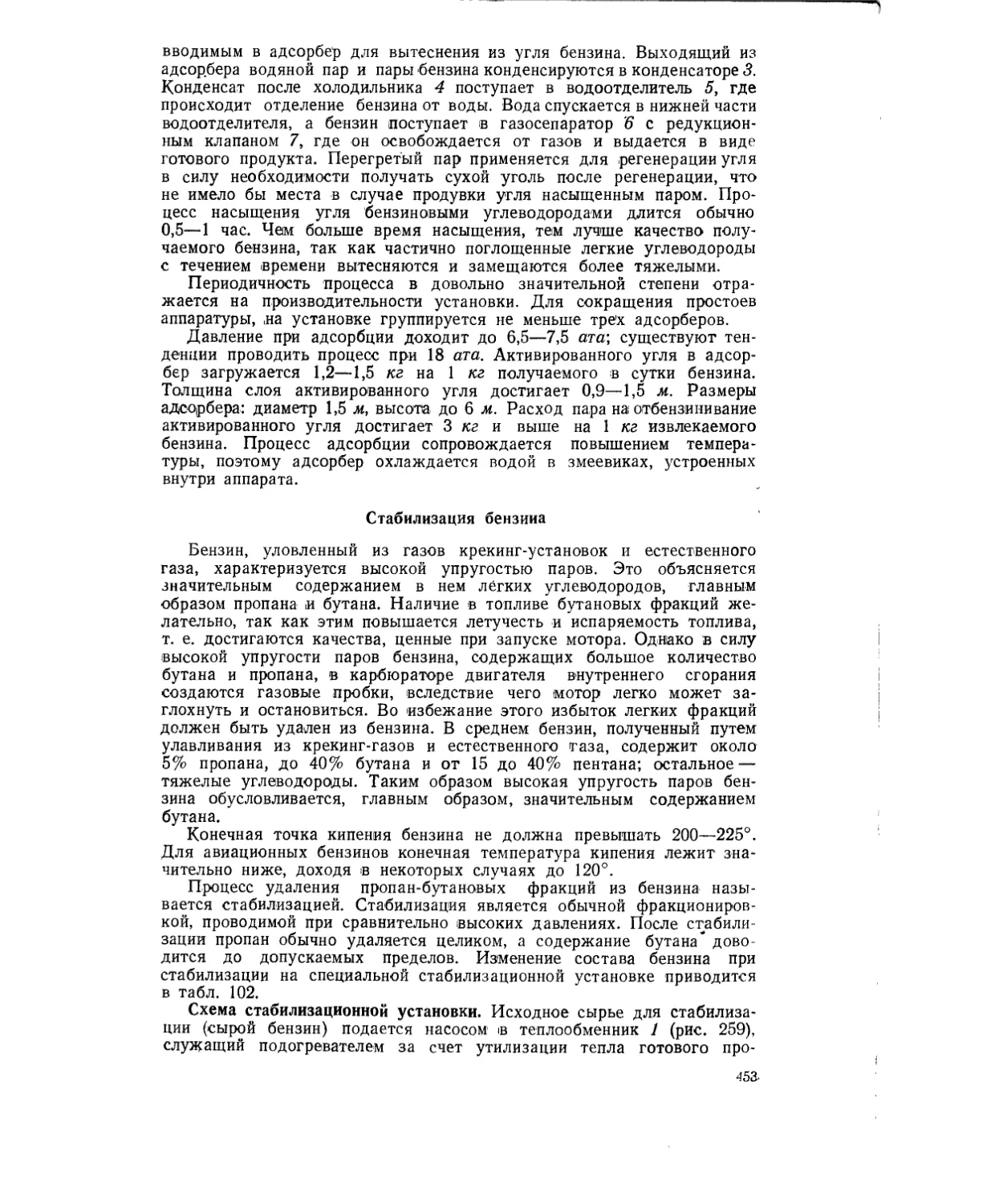

ботки легкосредних фракций); глава 17 и 18 — чл. корр. АН БССР

В. Е. Раковский; главы 19—25 — инж. Н. Г. Степанов; глава 26 —

инж. В. В. Ке'льцев.

Авторы просят всех лиц, пользующихся настоящей книгой в своей

учебной или преподавательской работе, сообщить свои замечания по

ней, которые будут приняты с благодарностью.

СОДЕРЖАНИЕ

Предисловие ко второму изданию .... ... ............... 3

Предисловие к первому изданию............................................. 3

ЧАСТЬ I

Характеристика и методы пирогенетической переработки твердых

ископаемых топлив

Глава 1. Характеристика топлива........................................ 13

Составные части топлива и его свойства.............................. 13

Технический и элементарный анализы топлива................... 14

Теплотворная способность топлива ................................ 16

Химический и петрографический состав углей главнейших месторожде-

ний СССР...................................................... 17

Фюзен. Витрен. Дюрен. Кларен. Роль петрографических соста-

вляющих угля при его обогащении

Составные части ископаемых углей, выделяемые при обработке раство-

рителями ......................................................... 21

Битумы и их состав............................................... 22

Роль битумов в процессах термической переработки топлива

Гуминовые кислоты................................................ 25

Физико-химические свойства гуминовых кислот. Изменение содержа-

ния гуминовых кислот при старении углей. Гуминовые кислоты

, окисленных углей.

Остаточный уголь.................................................... 28

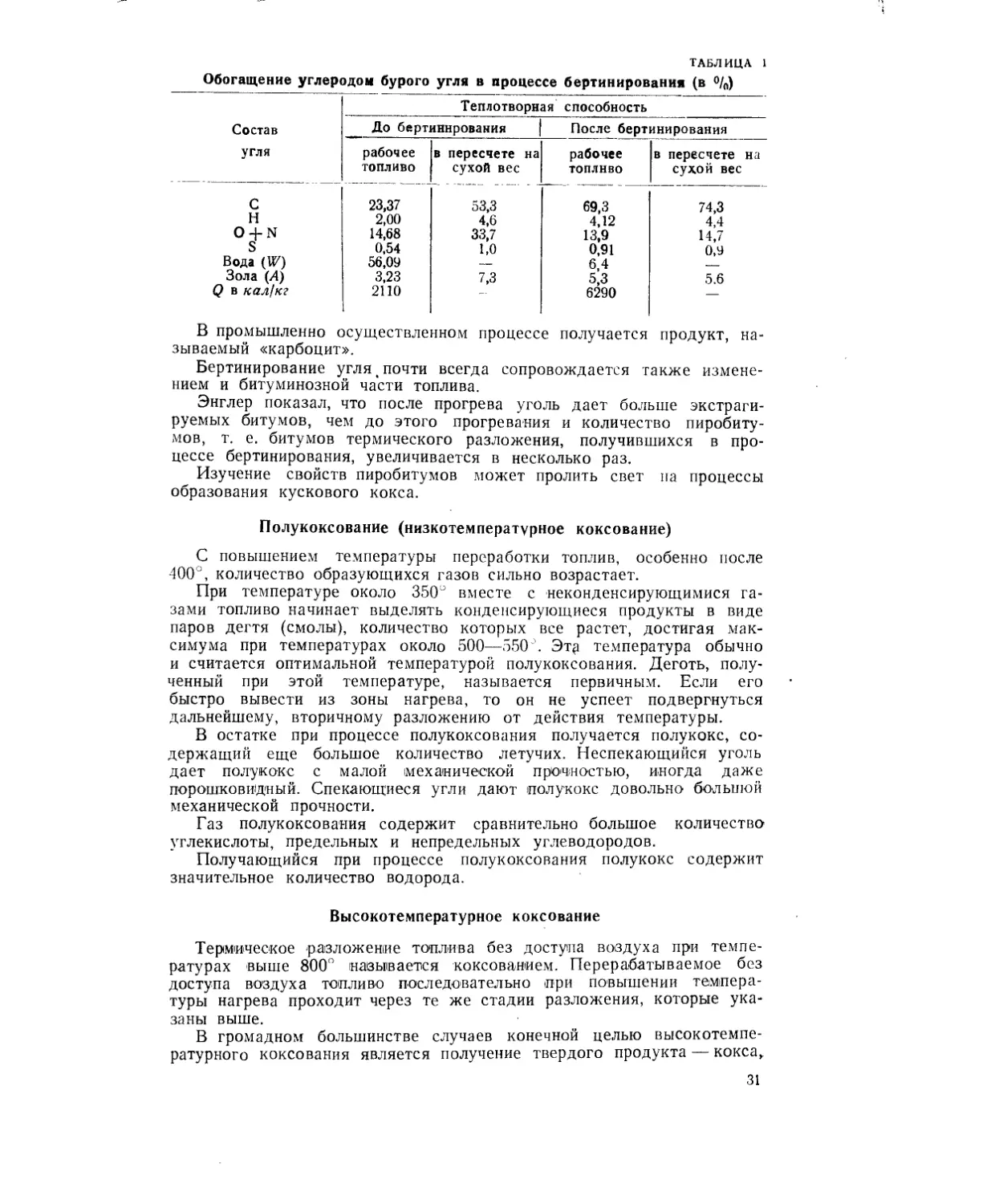

Классификация твердых ископаемых топлив............................ 28

Классификация Грюнера и классификация углей Донбасса .... 28

Классификация по Парру.......................................... 28

Глава 2. Процессы пирогенетической переработки твердых ископаемых топлив

Ступени пирогенетической переработки твердых топлив.............. 30

Подсушка топлива................................................. 30

Бертииирование................................................... 30

Полукоксование (низкотемпературное коксование)................... 31

Высокотемпературное коксование................................... 31

Спекаемость угля. Пластическое состояние угля. Влияние битумов

Газификация...................................................... 34

Гидрогенизация................................................... 35

Химизм процессов изменения первичных продуктов низкотемпературной

перегонки топлив.................................................. 35

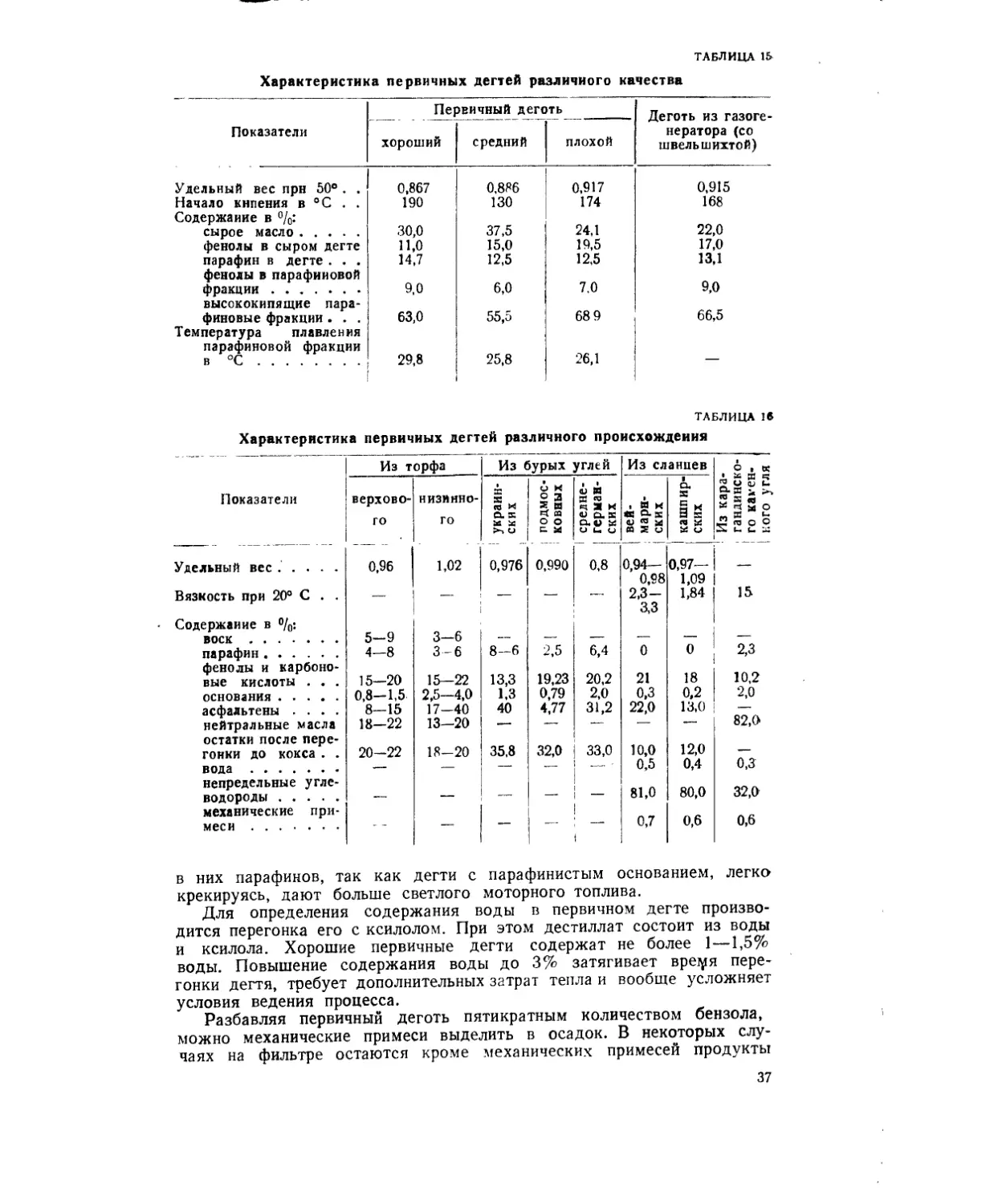

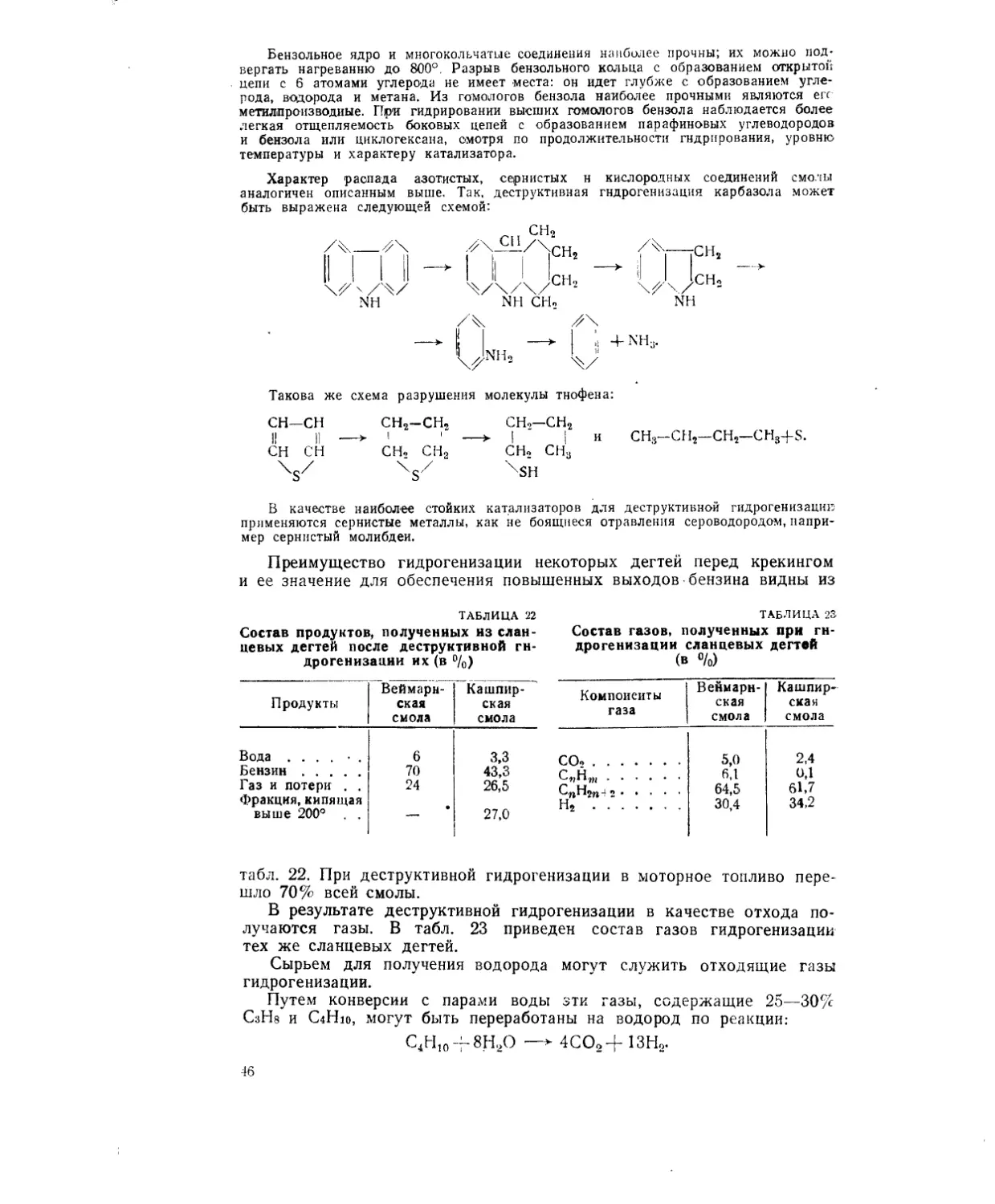

Первичный деготь, его состав и свойства.......................... 35

Разгонка первичного дегтя

Подсмольная вода................................................. 39

Первичные газы и их состав.......................... 39

г»

Продукты высокотемпературной перегонки твердых топлив

Каменноугольная смола ................................

Коксовый газ...................................................

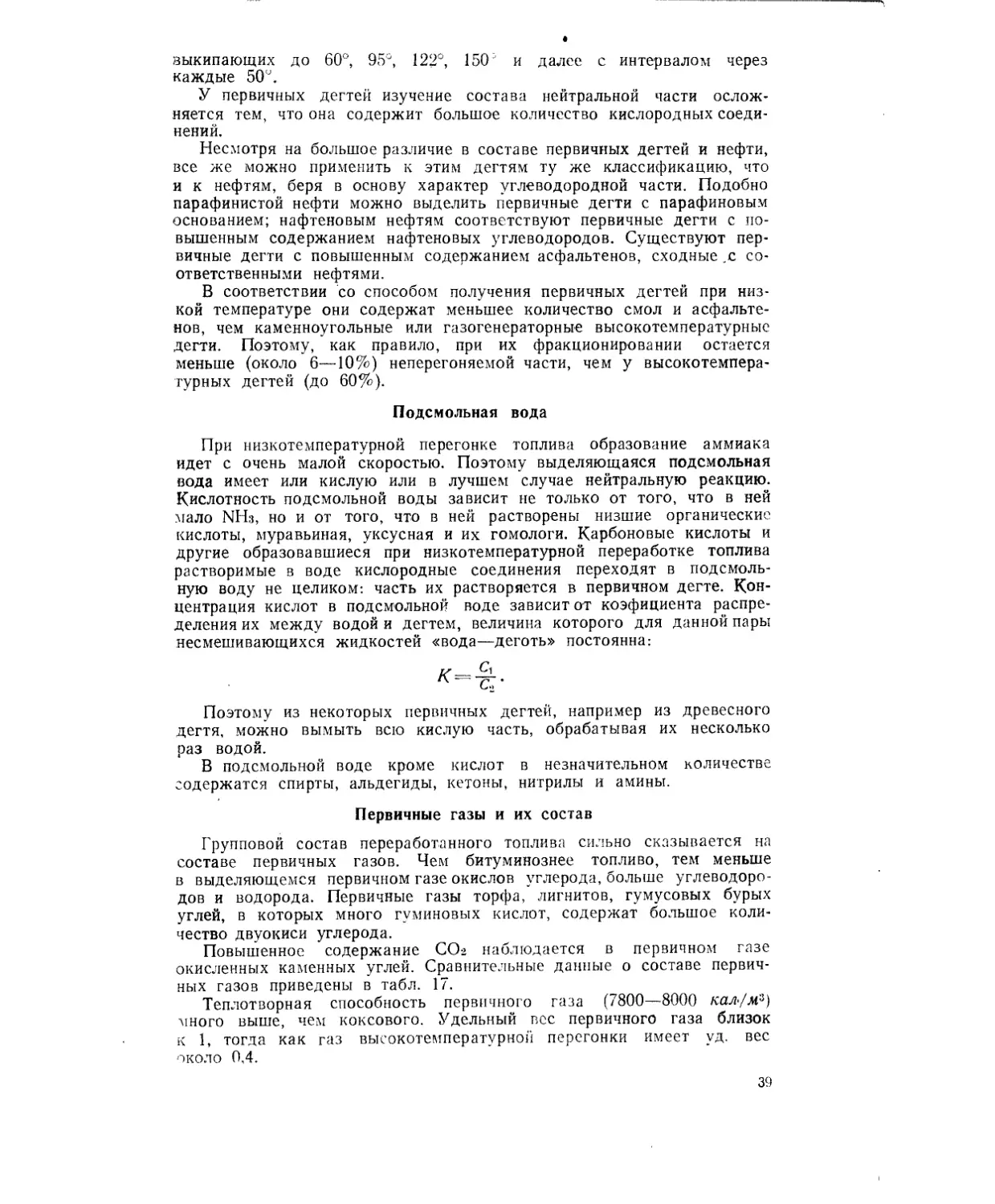

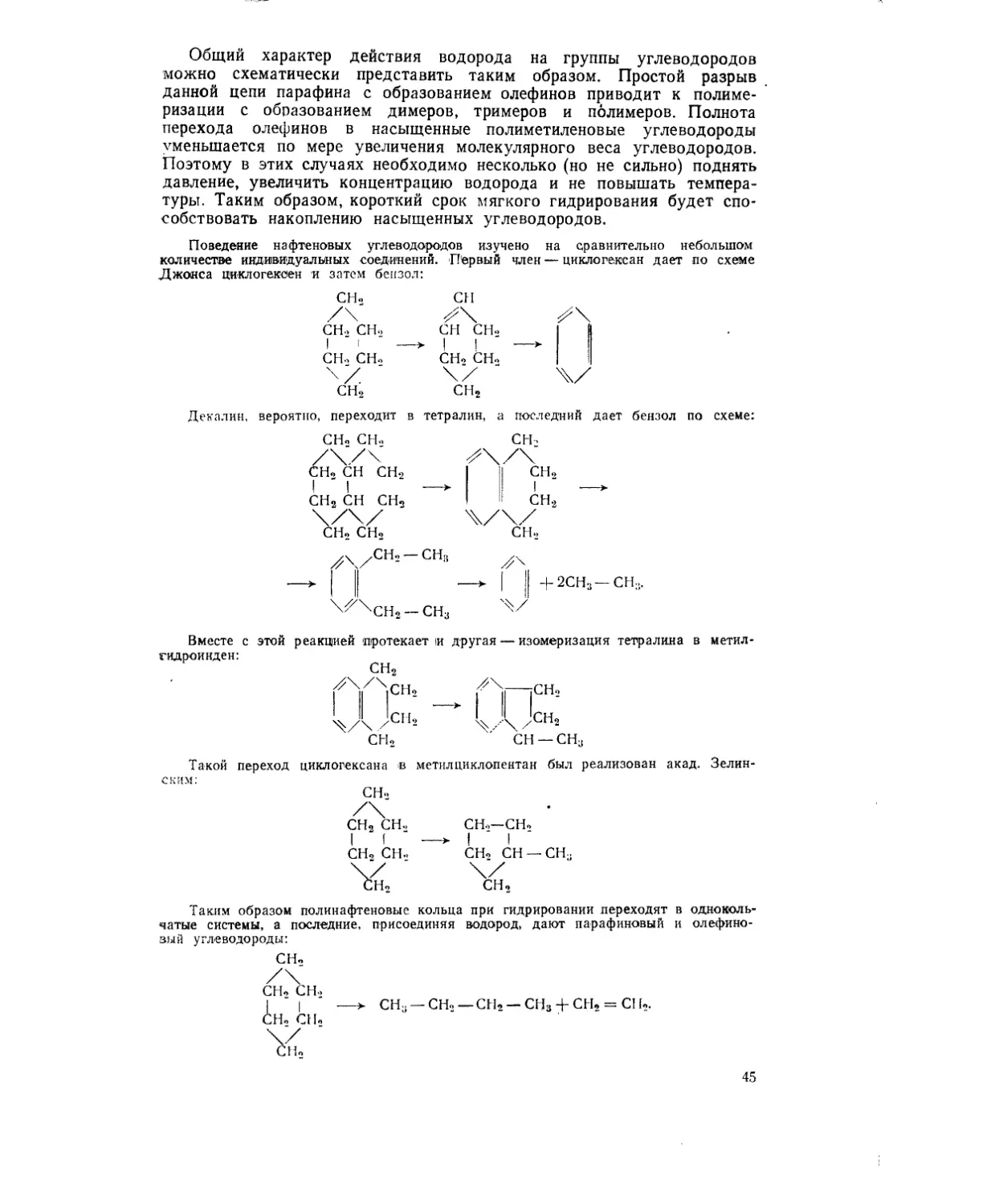

Крекинг и гидрогенизация дегтей..................................... 43

Синтез жидкого топлива нз газов . ............................ 4/

ЧАСТЬ II

Полукоксование, коксование и газификация

Глава 3. Углеобогащение.................................................. 48

Методы обогащения углей ........................................... 48

Грохочение углей ................................................ 49

Колосниковые грохоты. Роликовые или валковые грохоты. Плоские

качающиеся грохоты. Грохот Бауме. Грохот Феррариса. Грохот

систем Кокса. Вибрационные грохоты. Барабанные грохоты

Дробление углей.................................................. 56

Щековые дробилки. Валковые дробилки. Дезинтеграторы и мо-

лотковые дробилки

Породоотборка.................................................... 61

Плоские грохоты или транспортерные ленты. Вращающиеся поро-

доотборные столы. Грохоты для сортировки по форме куска. Дро-

билки Бредфордса

Обогащение углей по удельному весу............................... 62

Методы определения обогатимости в тяжелых жидкостях

Мокрое обогащение............................................. 64

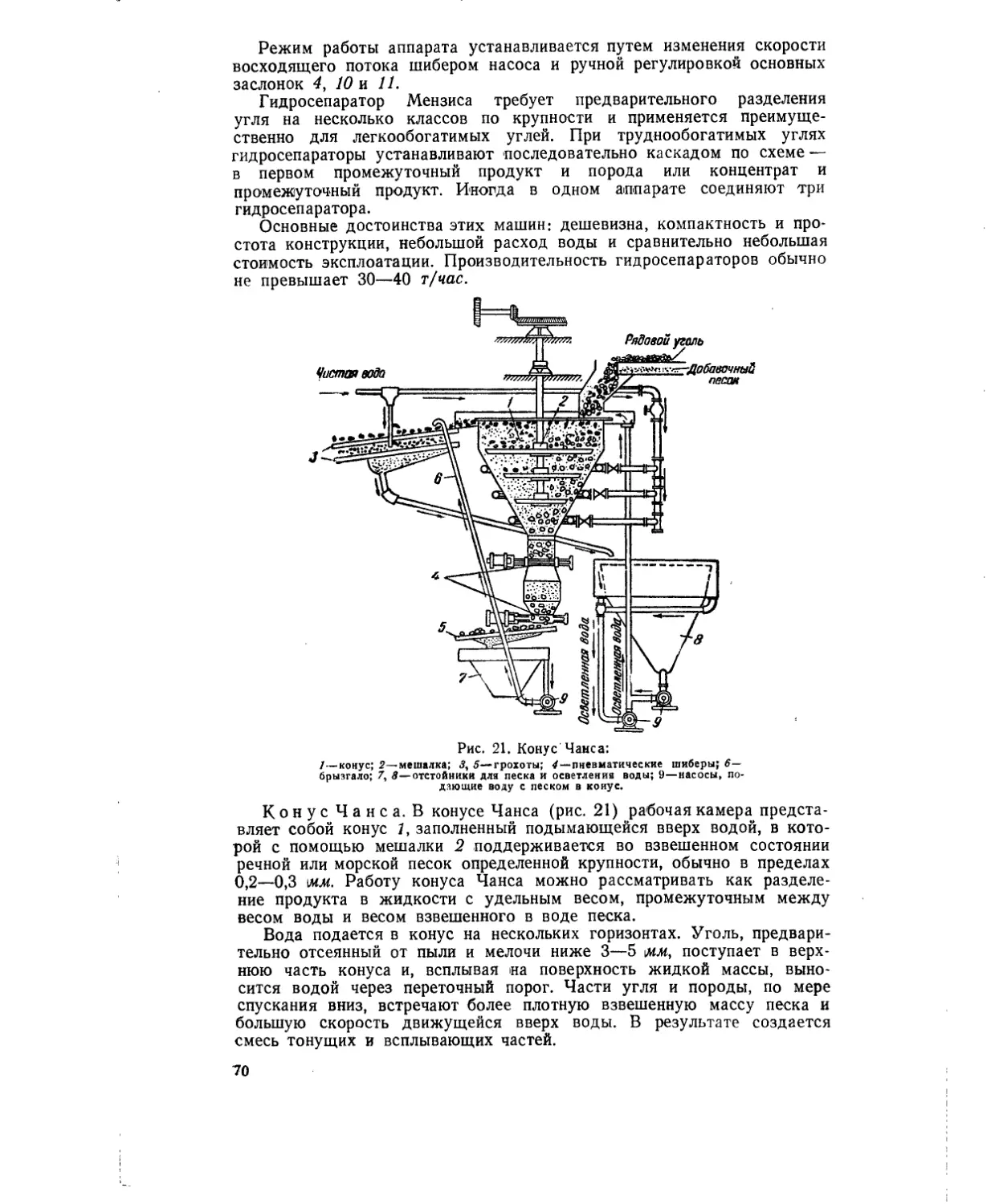

Теория и схемы мокрого обогащения. Моечные аппараты с не-

прерывно восходящим потоком воды. Гидросепаратор Мензиса.

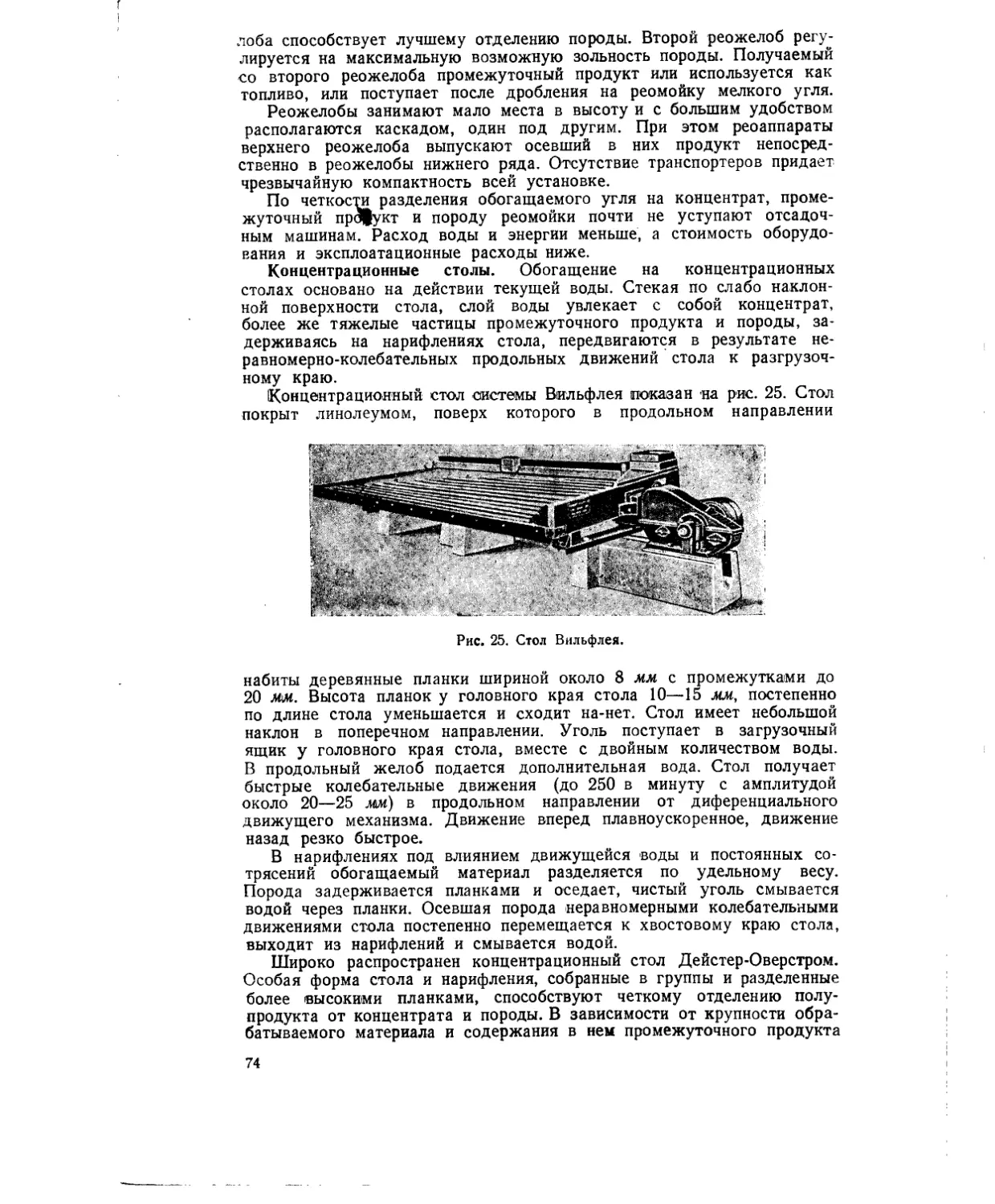

Конус Чанса. Отсадочные машины. Реомойки. Концентрационные

столы. Флотационные машины

Обезвоживание................................................... 76

Промывные воды

Сухое обогащение................................................. 77

Глава 4. Полукоксование (низкотемпературное коксование)................ 80

Температура полукоксования и скорость нагрева топлива ... 80

Влияние размера кусков топлива на выход продуктов .... 82

Методы полукоксования............................................ 83

Роль давления при полукоксовании ................................ 84

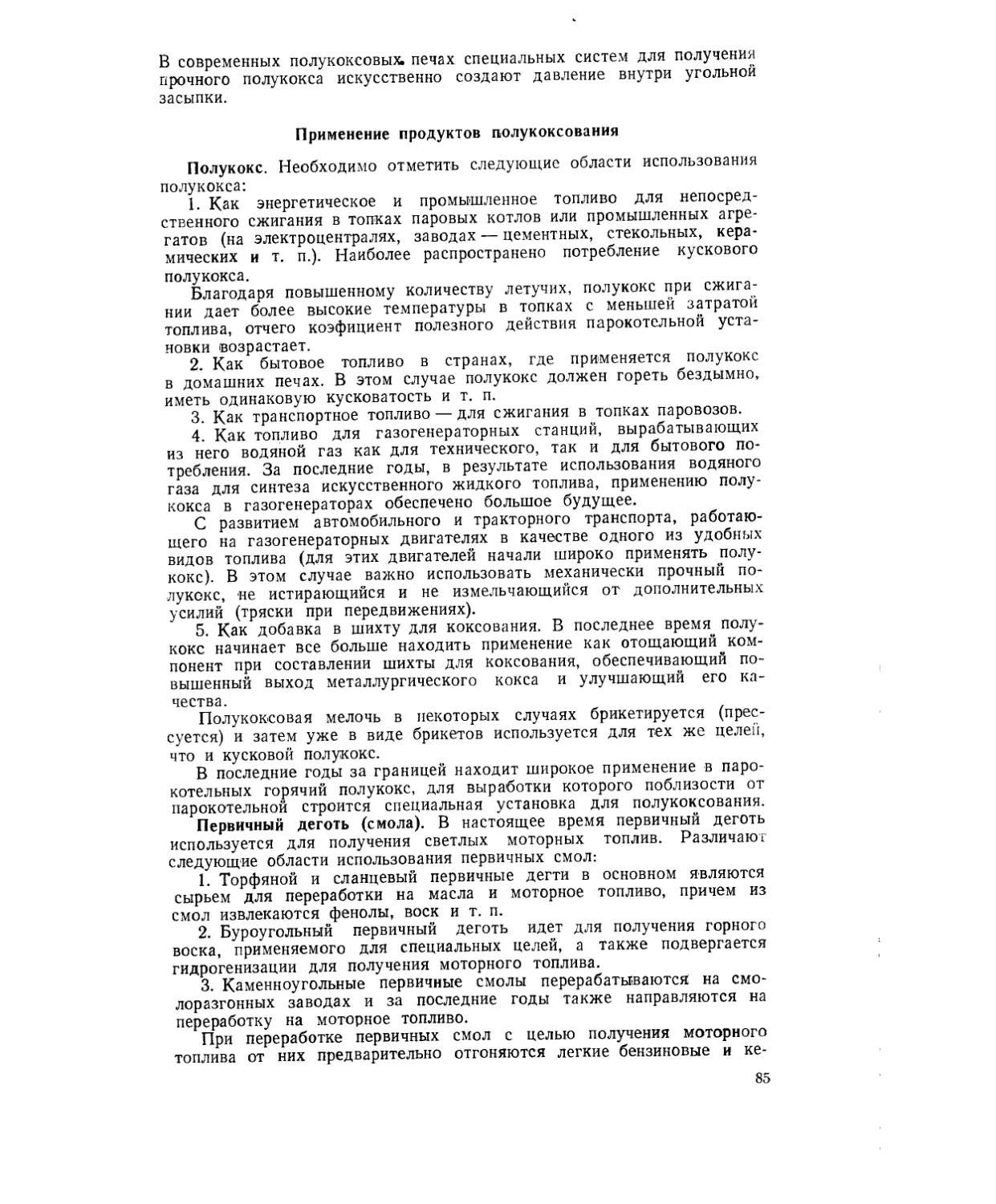

Применение продуктов полукоксования.............................. 85

Полукокс. Первичный деготь (смола)

Комбинирование полукоксовых печей с газовыми заводами н котель-

ными установками................................................ 86

Глава 5. Печи для полукоксования.......................................... 88

Неподвижные печи с внешним обогревом................................ 88

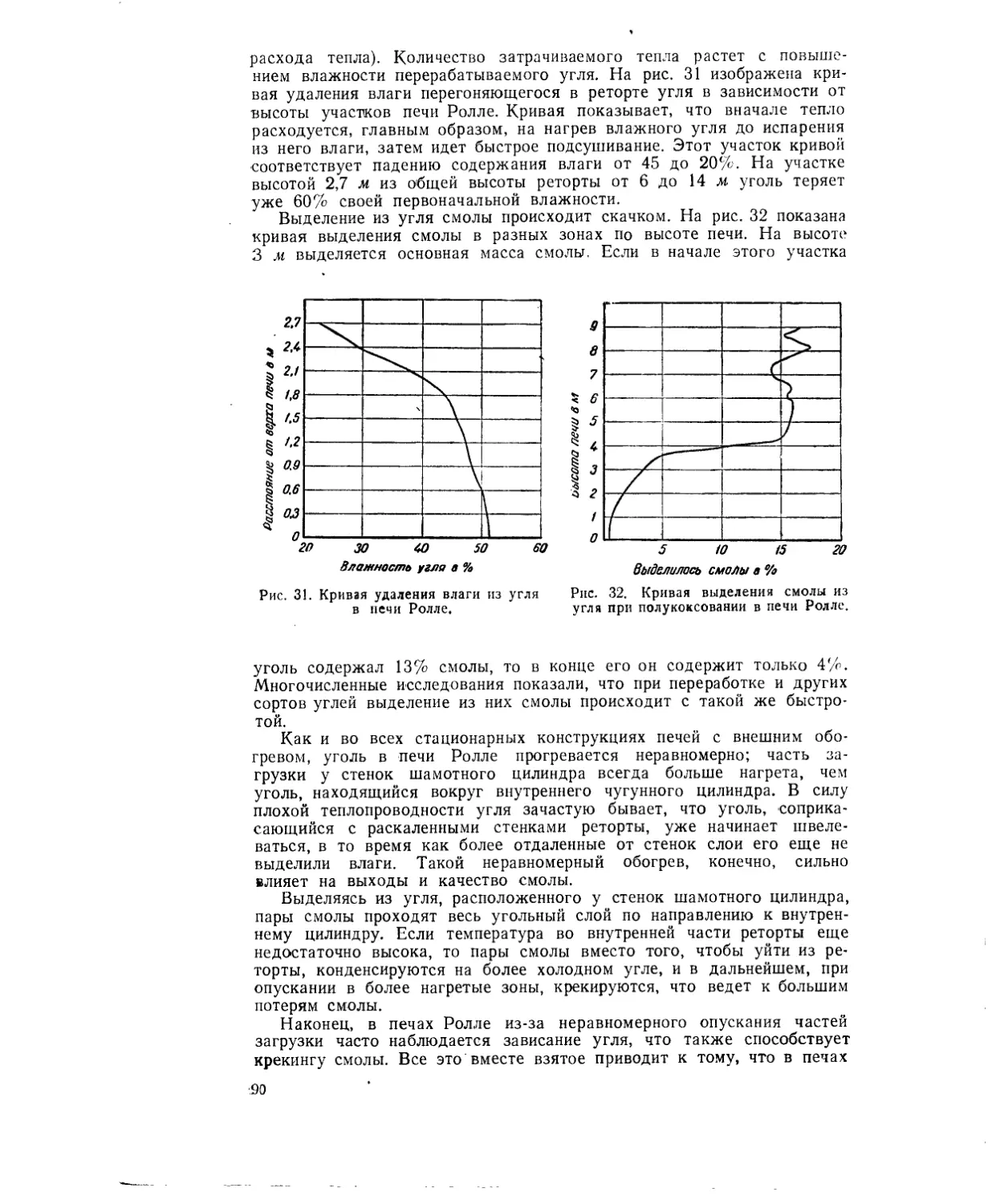

Печи системы Ролле .............................................. 88

Печь «Коалит».................................................... 91

Печи для швелевания.............................................. 92

Вращающиеся печи с внешним обогревом................................ 93

Печь KSG......................................................... 93

Печь Гейсена..................................................... 94

Неподвижные печи с внутренним обогревом............................. 95

Печь Пинча...................................................... 95

Трехзонная печь с внутренним обогревом.......................... 98

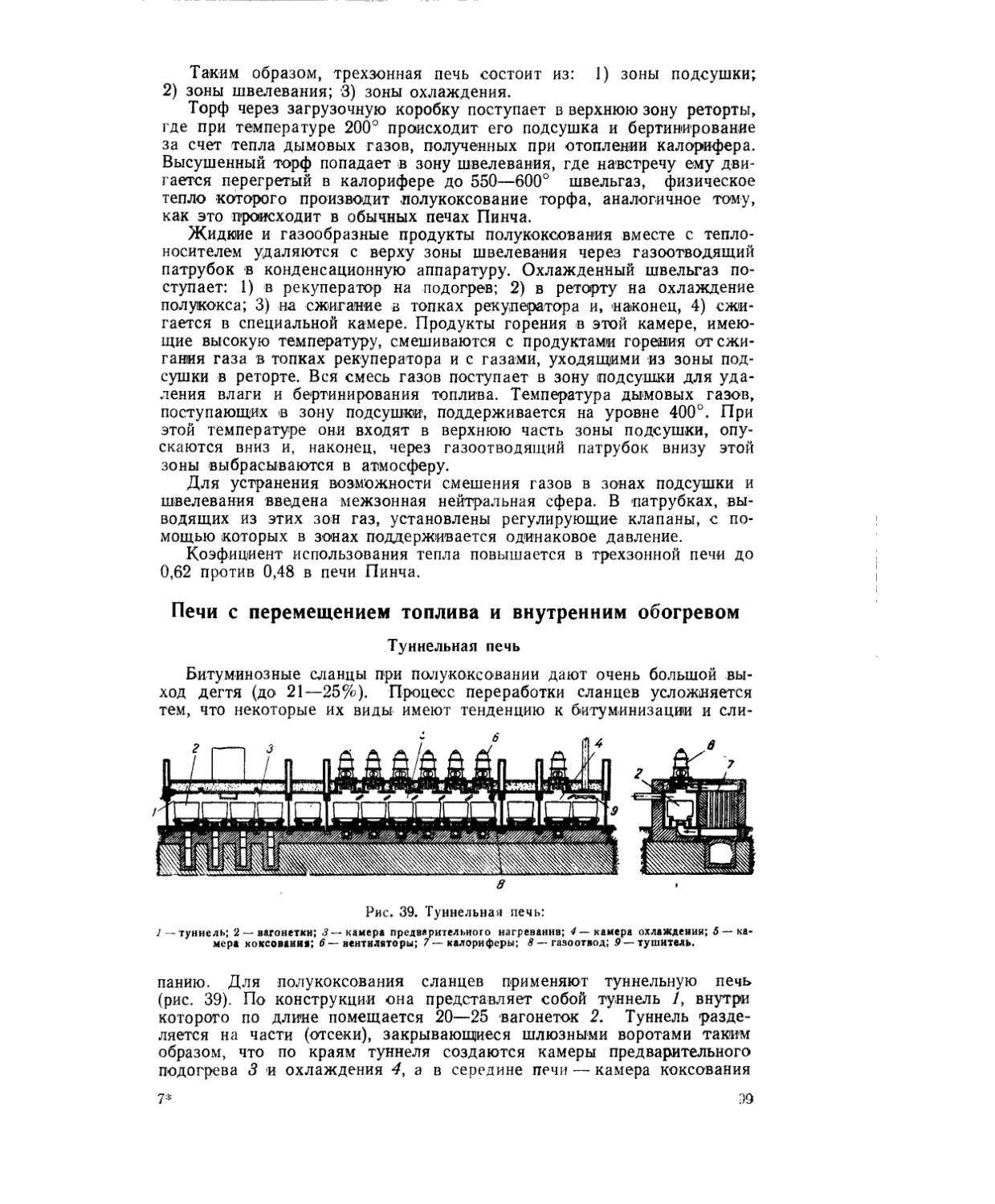

Печн с перемещением топлива и внутренним обогревом................. 99

Туннельная печь................................................. 99

Глава 6. Коксование и коксовые печи....................................... 102

Развитие техники коксования и конструкций печей .................... 102

Устройство первых коксовых печей................................. 102

6

Современные коксовые печи.........................................

Печи системы Отто..............................................

Печи системы Коппе.............................................

Г?'ечь системы Копперса с круговым потоком газа . . ...

Печи системы Беккера...........................................

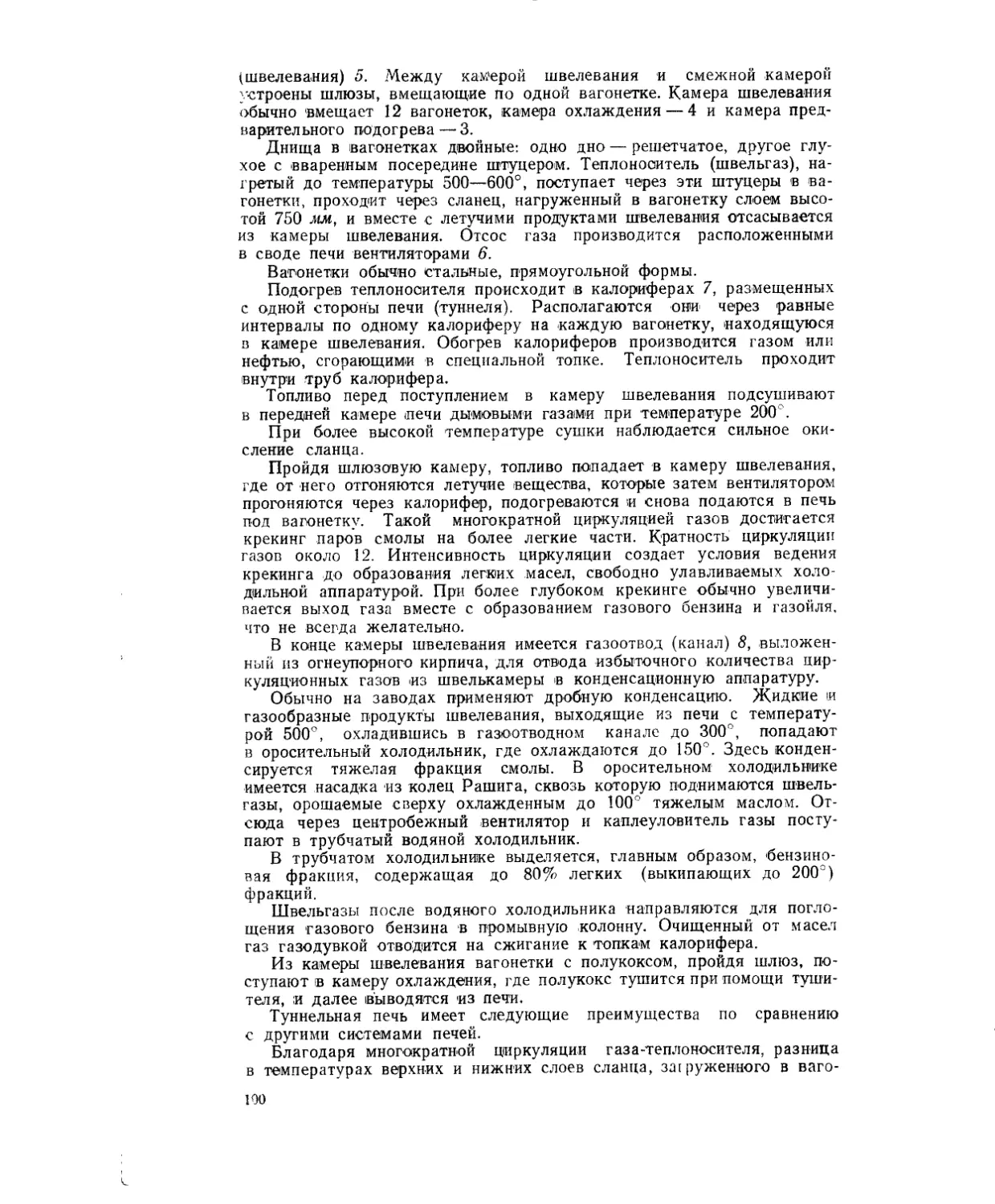

Классификация современных коксовых печей..........................

Размеры коксовых печей.........................................

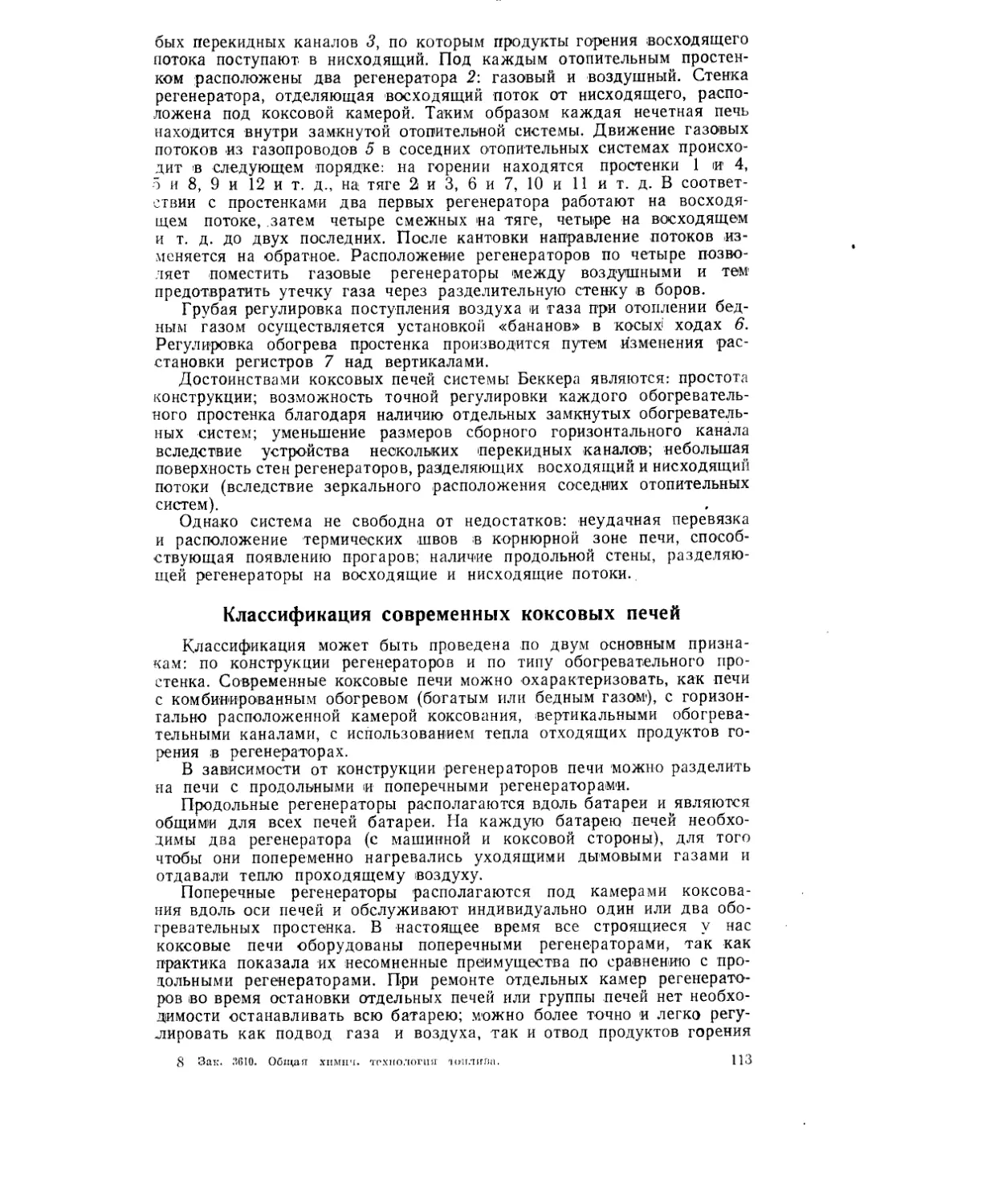

Непрерывные вертикальные печи.....................................

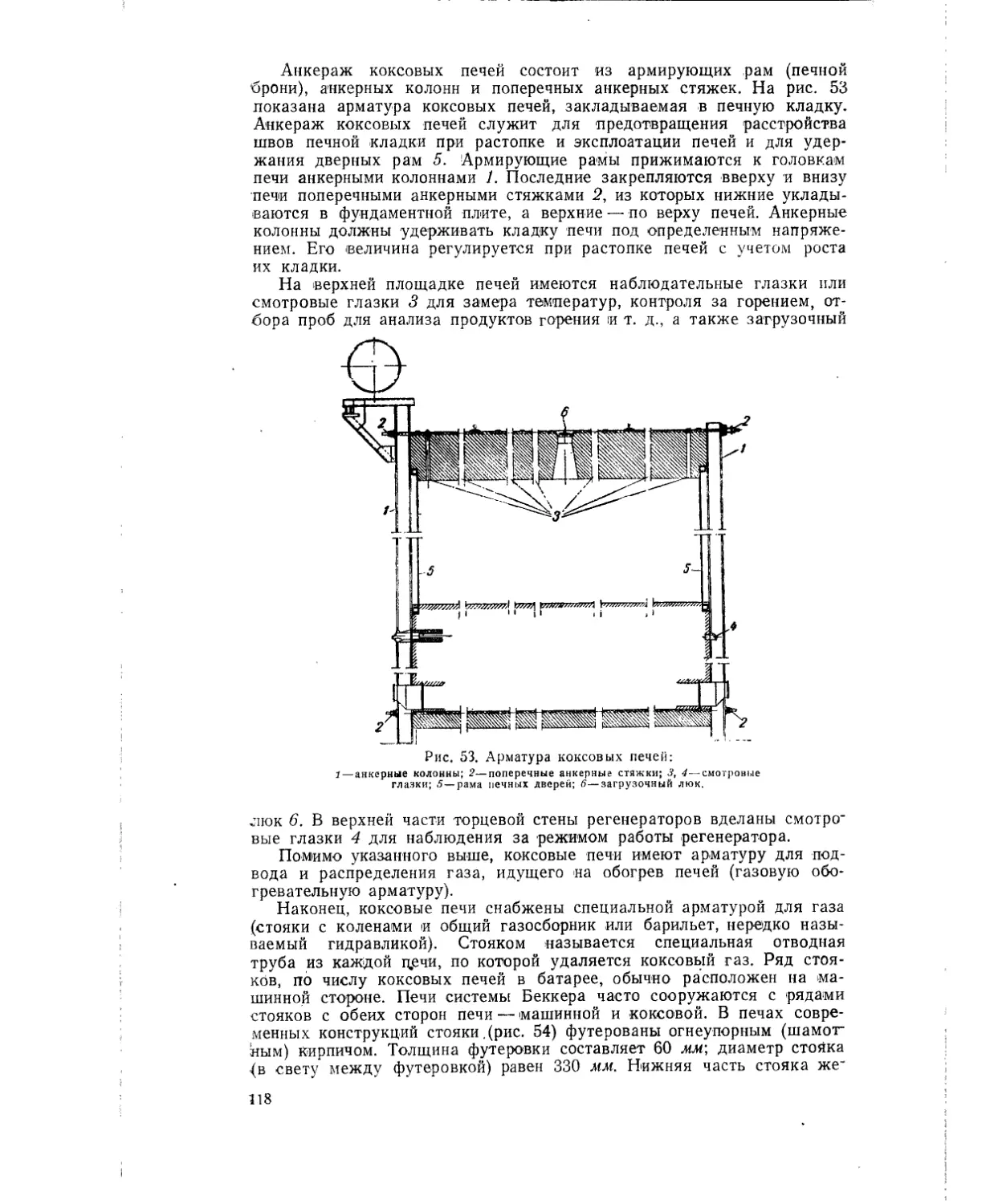

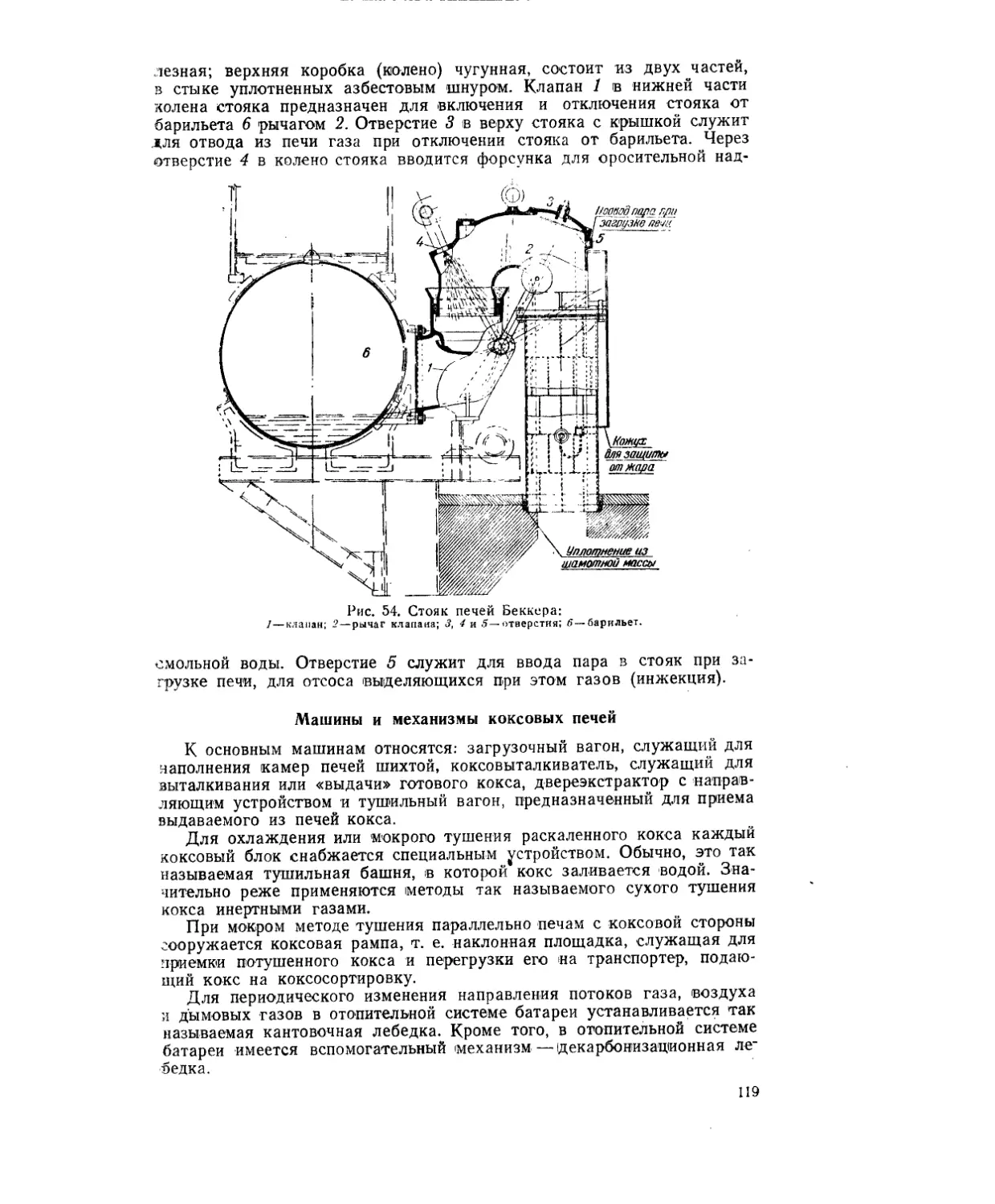

Арматура коксовых печей . .....................................

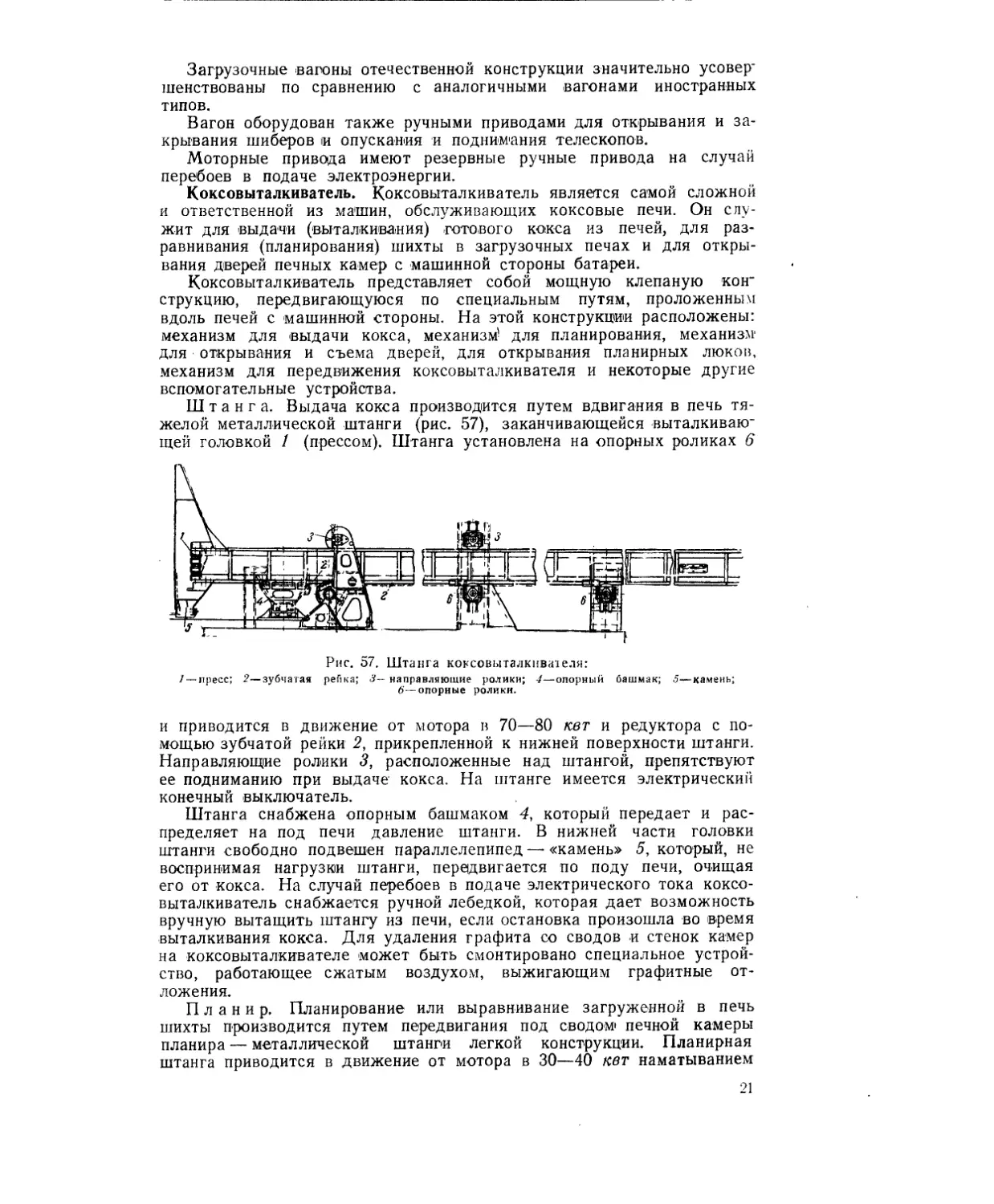

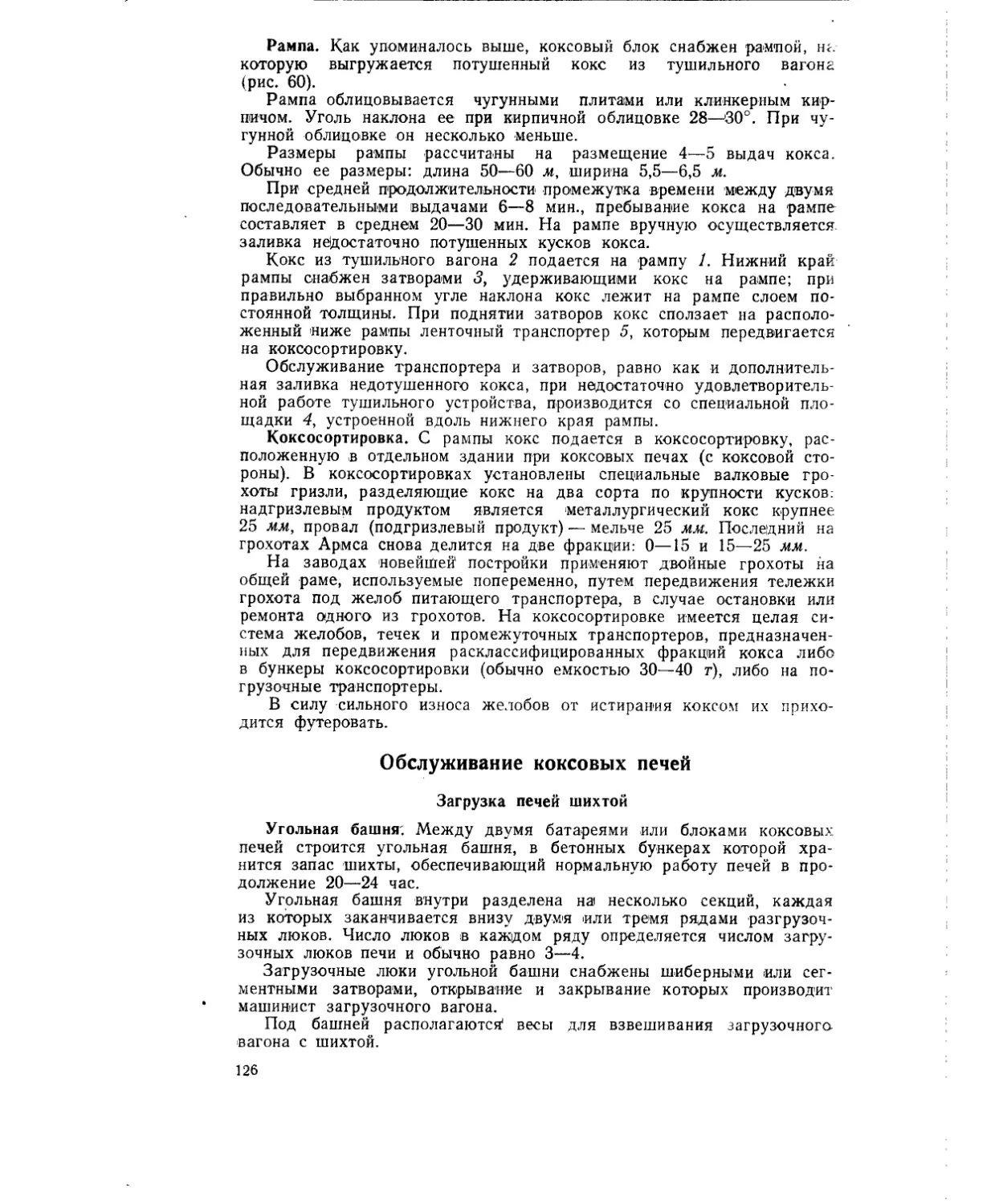

Машины и механизмы коксовых печей..............................

106

106

109

ПО

112

113

115

116

117

119

Загрузочный вагон. Коксовыталкиватель. Двересъемное устройство.

Двереэкстрактор с направляющей. Тушильный вагон. Тушильная

башня. Другие машины и механизмы, обслуживающие коксовые

печи. Рампа. Коксосортировка

Обслуживание коксовых печей..........................................126-

Загрузка печи шихтой......................................г 126

Угольная башня. Заполнение загрузочного вагона. Загрузка печи. 126

Планирование

Выдача коксового пирога............................................129

Подготовка печи к выдаче. Выдача кокса

Тушение и сортировка кокса.........................................131

Мокрое тушение. Сухое тушение. Сортировка кокса

График работы машин, обслуживающих коксовый блок................. . 132

Отопление коксовых печей............................................ . 133

Отопительная арматура ........................................133

Кантовочная лебедка. Перевод отопления печей с богатого на бед-,

ный газ. Устройство для контроля и регулирования нагрева

Режим работы коксовых печей...................................... . 139

Тепловой режим ....................................................139

Гидравлический режим.............................................. 140

Теплотехнический контроль..........................................142

Огнеупоры для кладки коксовых печей................'..................142

Растопка коксовых печей.............................................. 143

Процессы, происходящие в камере коксовых печей........................145

Пластическое состояние шихты и коксообразование....................145

Теплопроводность и теплопередача шихты.............................146

Движение газов в загрузке коксовых печей...........................148

Методика составления балансов коксовых печей..........................151

Материальный баланс........................................ . • 151

Тепловой баланс............................................... . 152

Расчет коксовых печей.................................................154

Качество кокса........................................................154

Состав кокса . ........................................154

* Физико-механические свойства кокса.......................................155

Барабанная проба и проба на сбрасывание. Трещиноватость и

пористость

Реакционная способность кокса .................................... 157

Глава 7. Газификация твердого топлива................................158

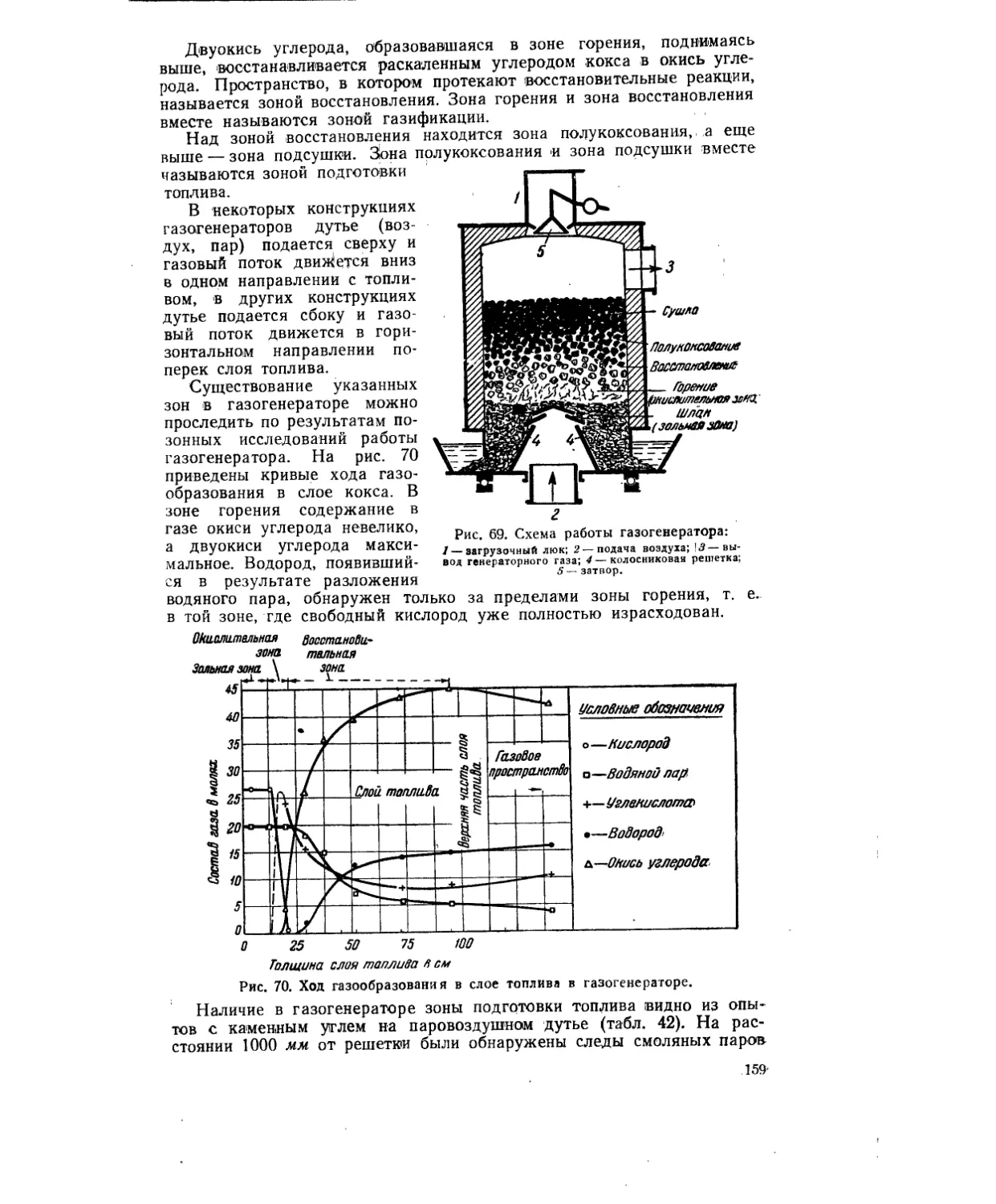

Физико-химические основы газогенераторного процесса..................158

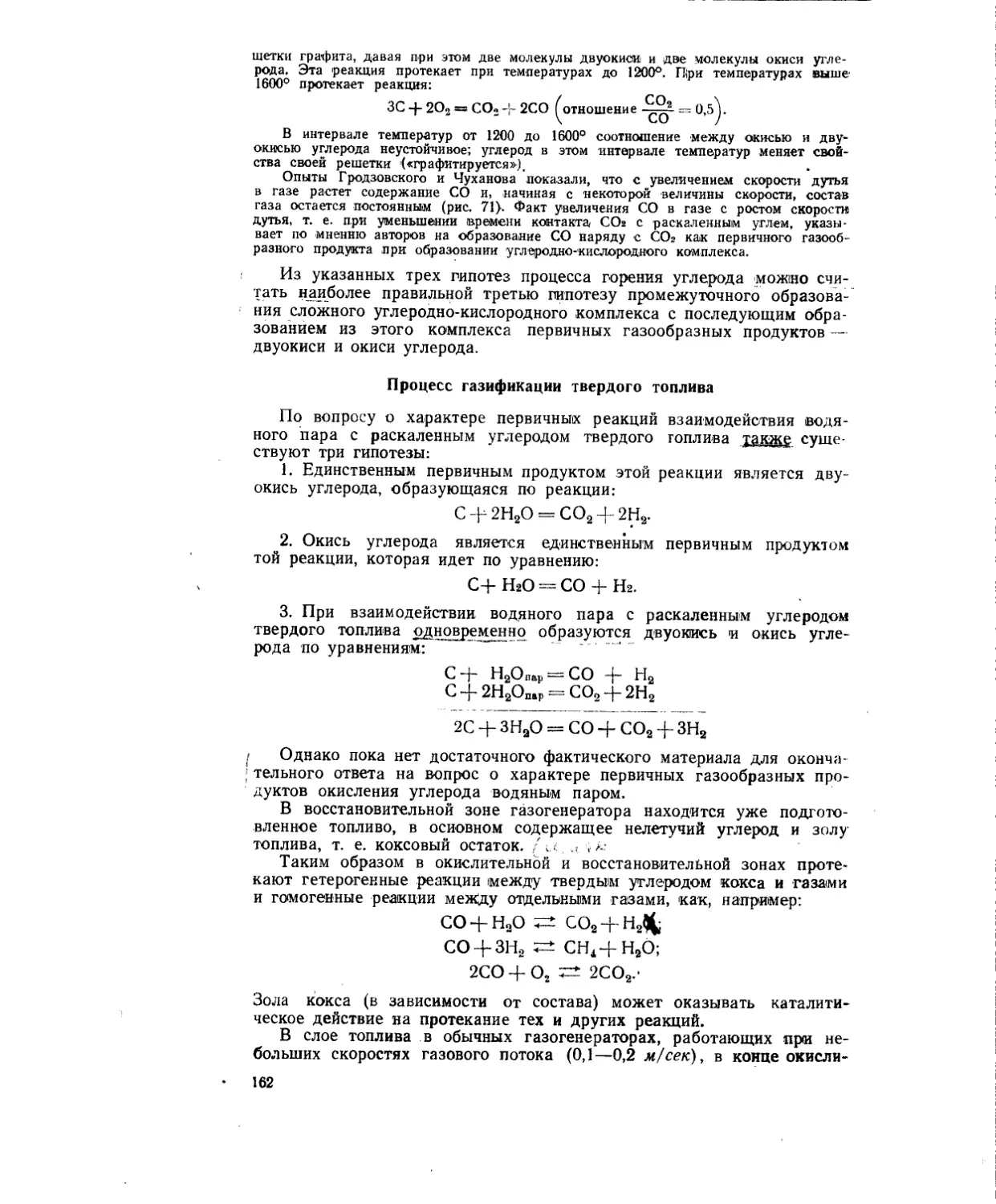

Схема работы газогенератора.......................................158

Механизм основных реакций процесса газификации....................160

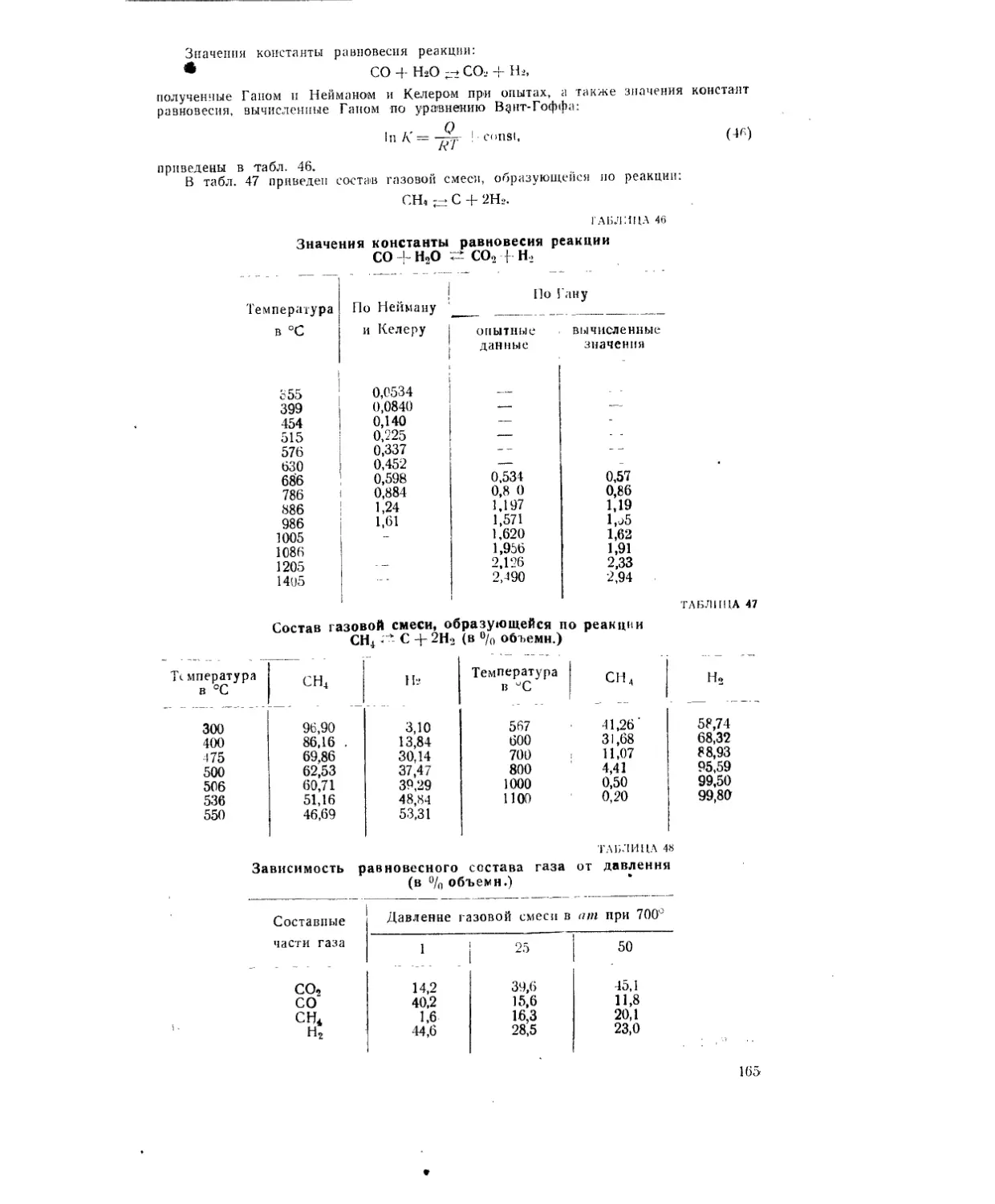

Процесс газификации твердого топлива..............................162

Тепловой эффект и химическое равновесие основных реакций газо-

генераторного процесса . .........................................163

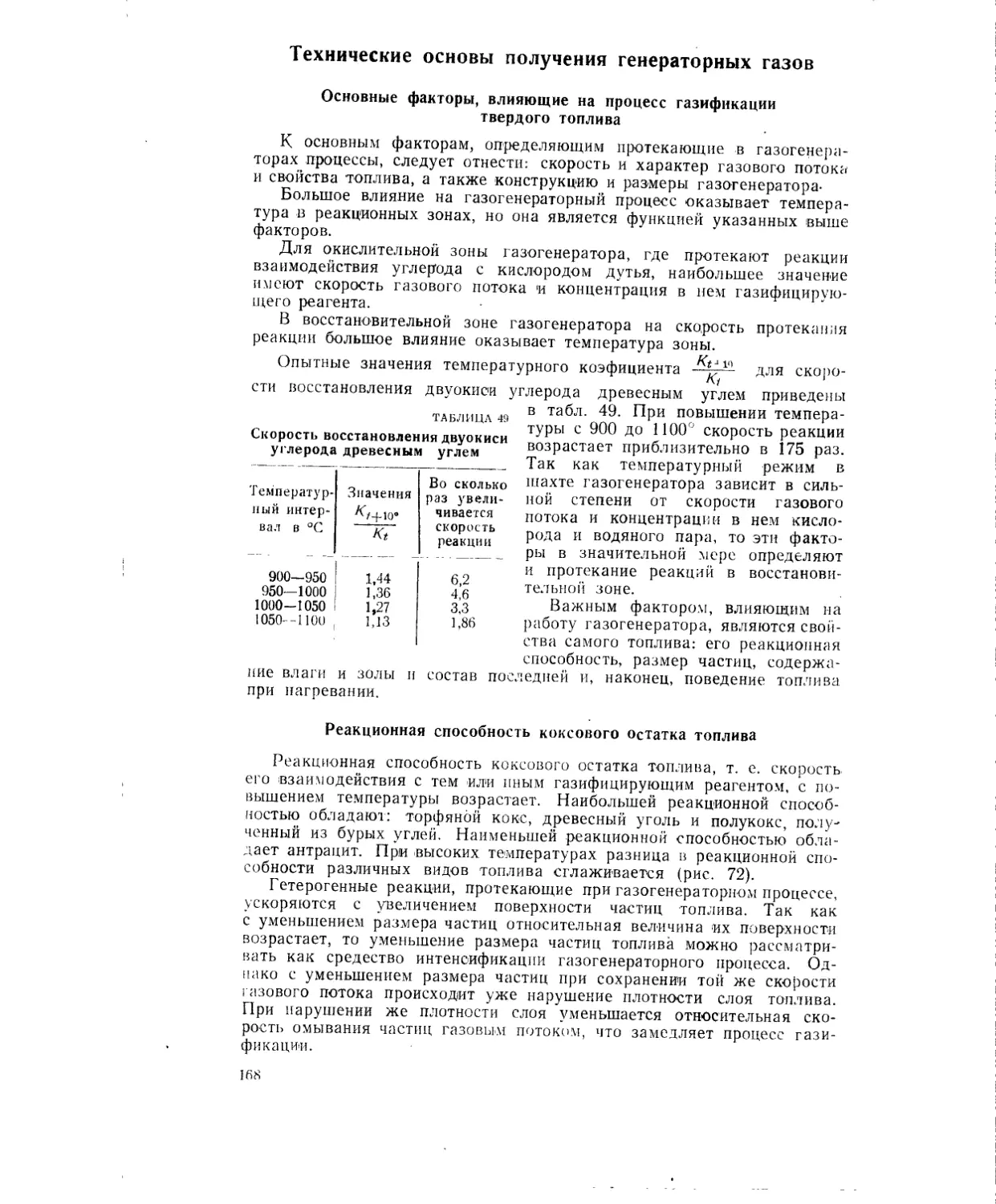

Основы кинетики химических реакций газогенераторного процесса . 166

Технические основы получения генераторных газов......................168

Основные факторы, влияющие на процесс газификации твердого

топлива ..........................................................168

Реакционная способность коксового остатка топлива.................168

Идеальные генераторные газы........................................ 170

Промышленные генераторные газы и технические методы их получения 172

Периодический способ производства водяного газа.............. . 176

Непрерывный способ производства водяного газа.....................179

Газификация мелкозернистого топлива ..............................180

Газификация под высоким давлением......................... . . 182

Подземная газификация углей..................................... . 182

7

Глава 8. Конструкция газогенераторов и их основных деталей................186-

Типы н виды газогенераторов.........................................186

Газогенераторы с неподвижными колосниковыми решетками ... 186

Газогенераторы с плоской колосниковой решеткой. Газогенераторы

со ступенчатой колосниковой решеткой. Газогенераторы с круглой

дутьевой головкой

Газогенераторы с вращающимися колосниковыми решетками . . . 188

Газогенераторы Керпели. Газогенераторы Коллера. Газогенераторы

Дейтца. Газогенераторы Гильгера

Безрешеточные газогенераторы.....................................191

Газогенераторы с удалением шлака в жидком виде

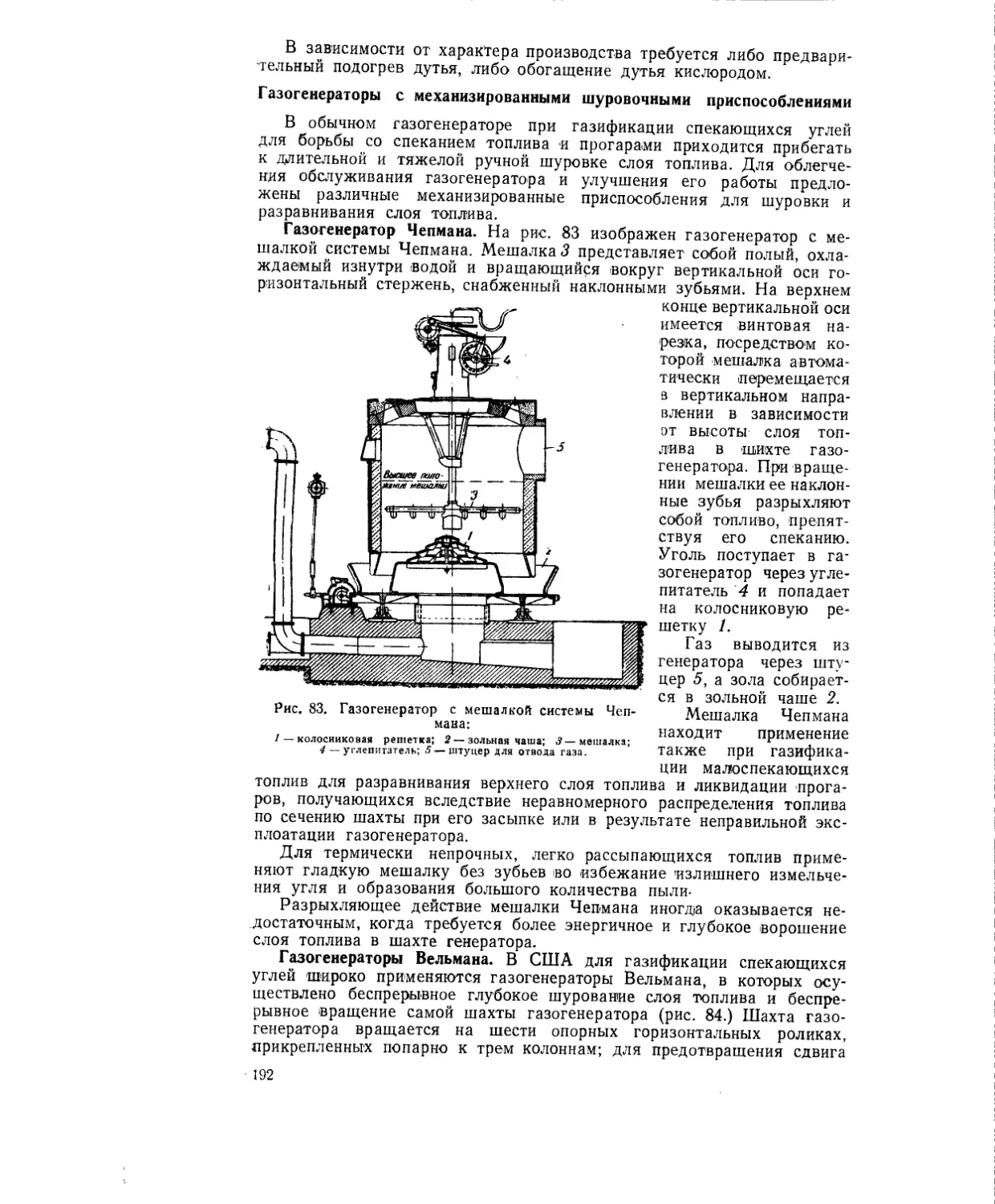

Газогенераторы с механизированными шуровочными приспособлениями 192

Газогенераторы Чепмана. Газогенераторы Вельмана

Специализированные газогенераторы................................193

Газогенераторы с использованием физического тепла. Газогене-

раторы для получения смол

Газогенераторы для силового газа.................................195

Газогенераторы Дейтца. Газогенераторы с обращенным процессом.

Газогенераторные установки для получения водяного и двойного во-

дяного газа. Газогенераторы Лимн-Рамбуш. Газогенераторы Штрахе

Загрузочные устройства газогенераторов и механизмы для привода

вращающихся колосниковых решеток.......................................200

Загрузочные устройства..............................................201

Приводные механизмы ................................................202

Расчеты газогенераторного процесса.....................................202

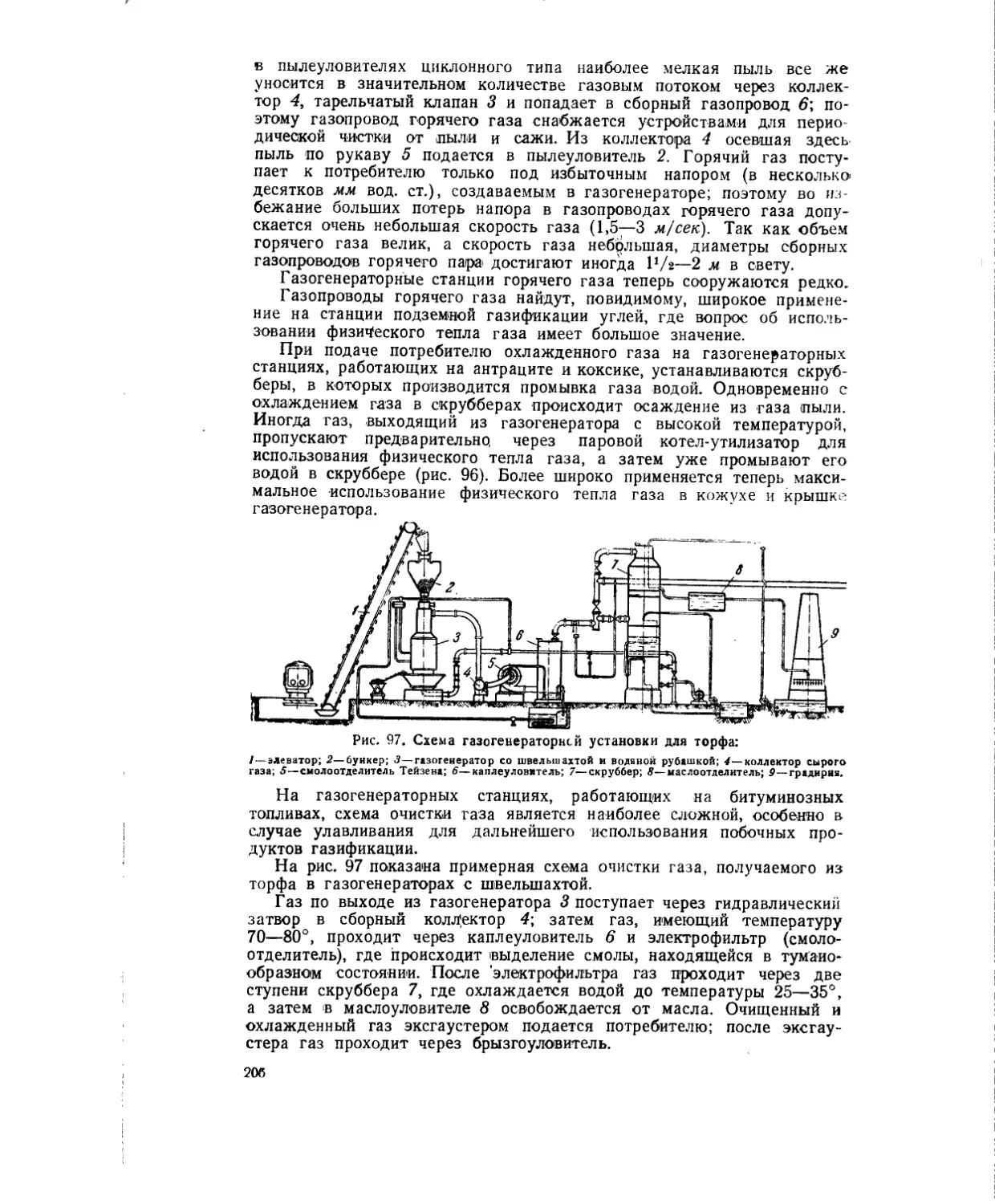

Основы эксплоатацни газогенераторных станций...........................204

Устройство газогенераторных станций ...........................204

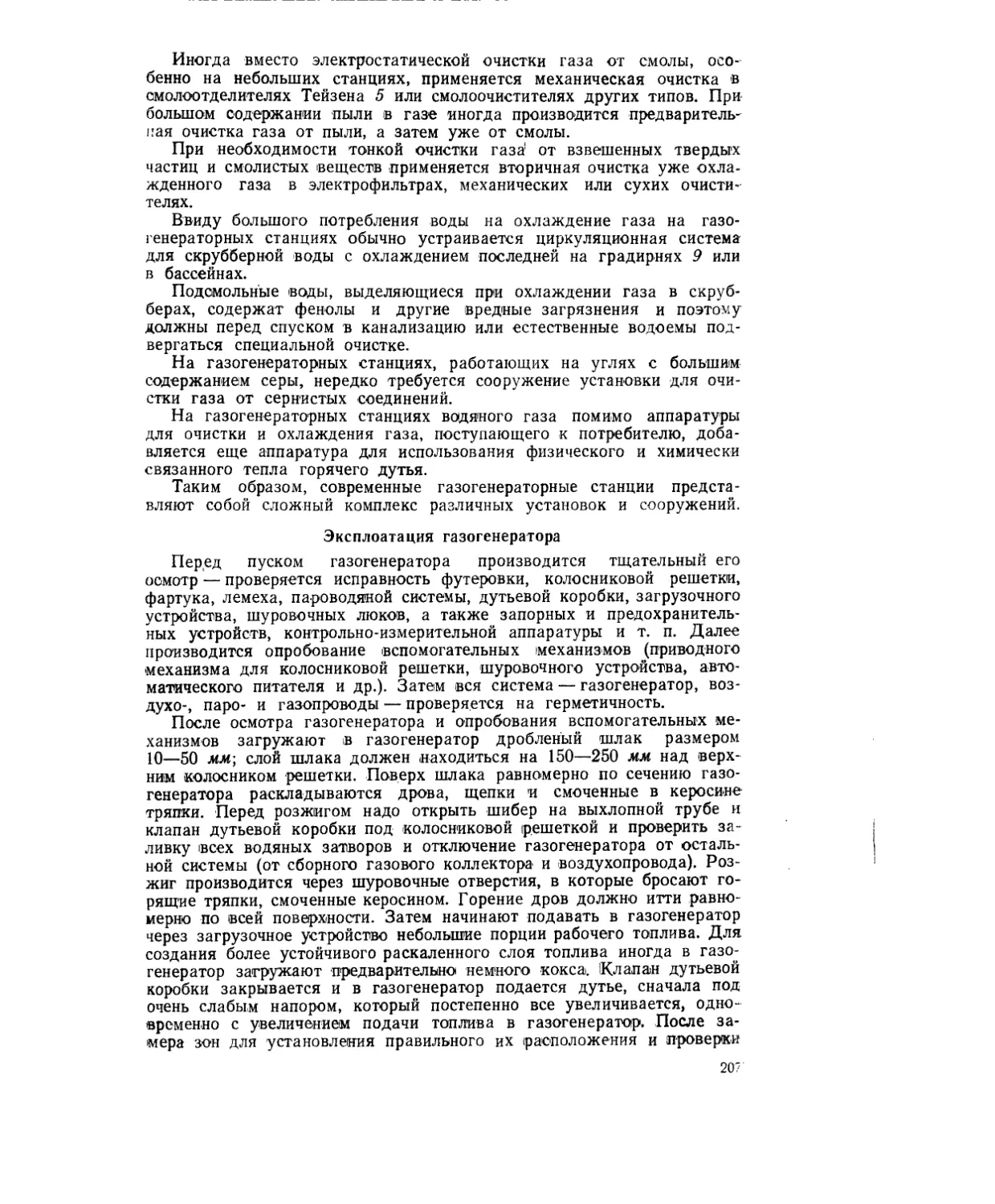

Эксплоатация газогенератора ........................................207

Организационно-технические вопросы эксплоатацни газогенераторных

станций..........................................................209

/'лава 9. Производство светильного (бытового) газа.........................210

Получение светильного газа из каменного угля.........................211

Требования к газовому углю..........................................211

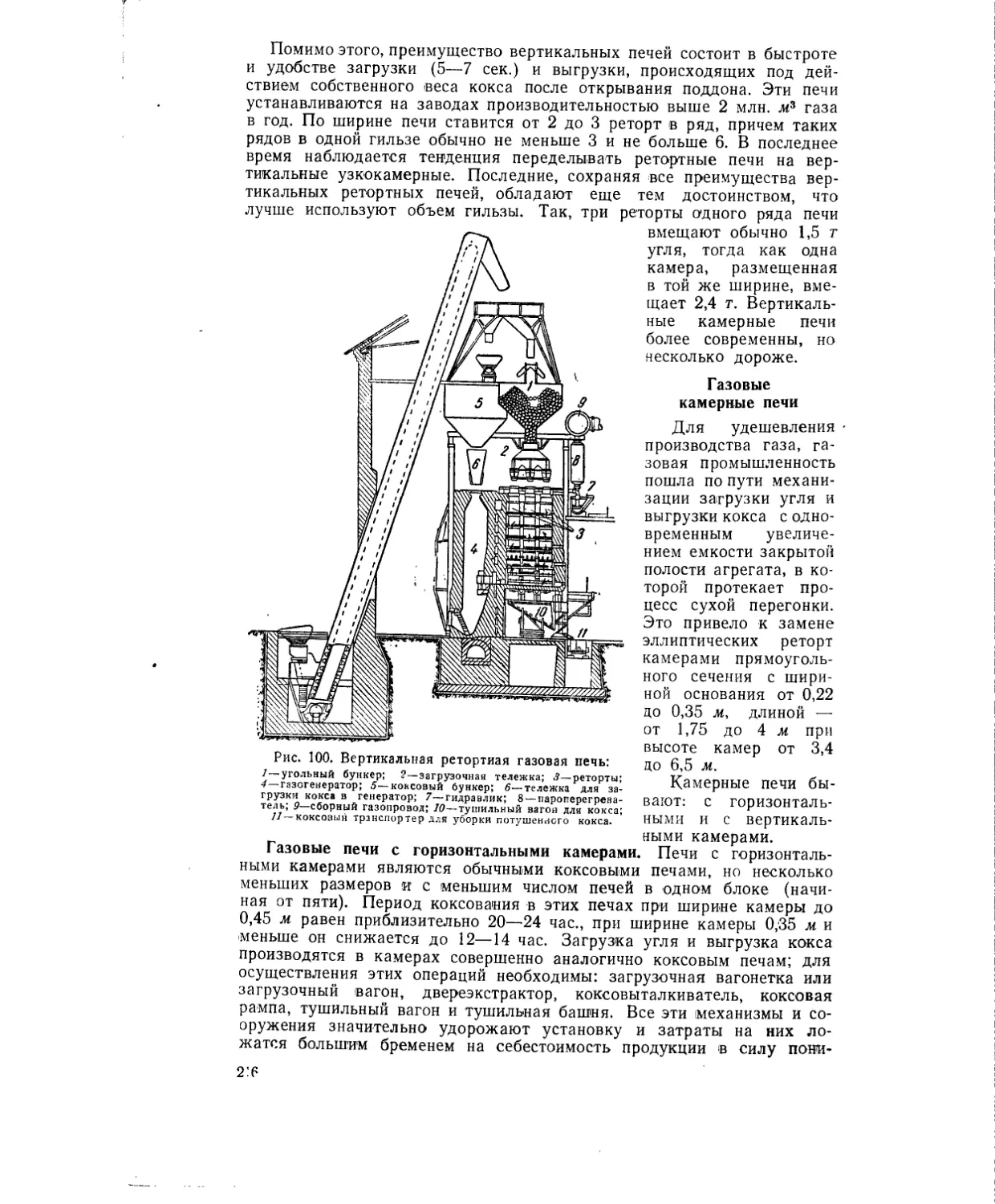

Типы газовых печей и их конструкция....................................212

Гильзы. Реторты и камеры. Топки. Рекуператоры. Огневые каналы.

Аппаратура для вывода газа из печи

Газовые печн с горизонтальными ретортами.........................215-

Газовые печи с вертикальными ретортами периодического действия 215

Газовые камерные печи............................................216

Газовые печи с вертикальными камерами. Газовые печи с вертикаль-

ными ретортами непрерывного действия............................216.

Ввод пара в реторты.................................................218

Общая схема газового завода для получения светильного газа . . 219

Глава 10. Хранение и транспорт газа.......................................220

Г азолроводы...........................................................220

Расчет газопроводов ................................................ 220

Потери давления по длине газопровода. Местные сопротивления.

Расчет простых и сложных газопроводов

Магистральные газопроводы ..........................................226

Газовые сети........................................................227

Городские сети. Заводские сети ................................

Горячие газопроводы.................................................230

Сжатие газа.........................................................230

Конструкция газопроводов ........................................... 232

Трубы. Соединение труб. Отсекающие приспособления. Компен-

саторы. Конденсационные горшки. Колонны газопроводов

. Газгольдер^...........................................................235

Мокрые газгольдеры..................................................236

Сухие газгольдеры ..................................................237

Газгольдеры высокого давления......................................239

Эксплоатация газгольдеров..........................................239

Включение в сеть. Йыбор газгольдера

Подземные газохранилища..........................................240

8

ЧАСТЬ III

Конденсация и улавливание летучих продуктов полукоксования,

коксования и газификации

Глава II. Конденсация н улавливание.......................................241

Состав и свойства газов..............................................241

Состав газов и температура их на выходе...........................241

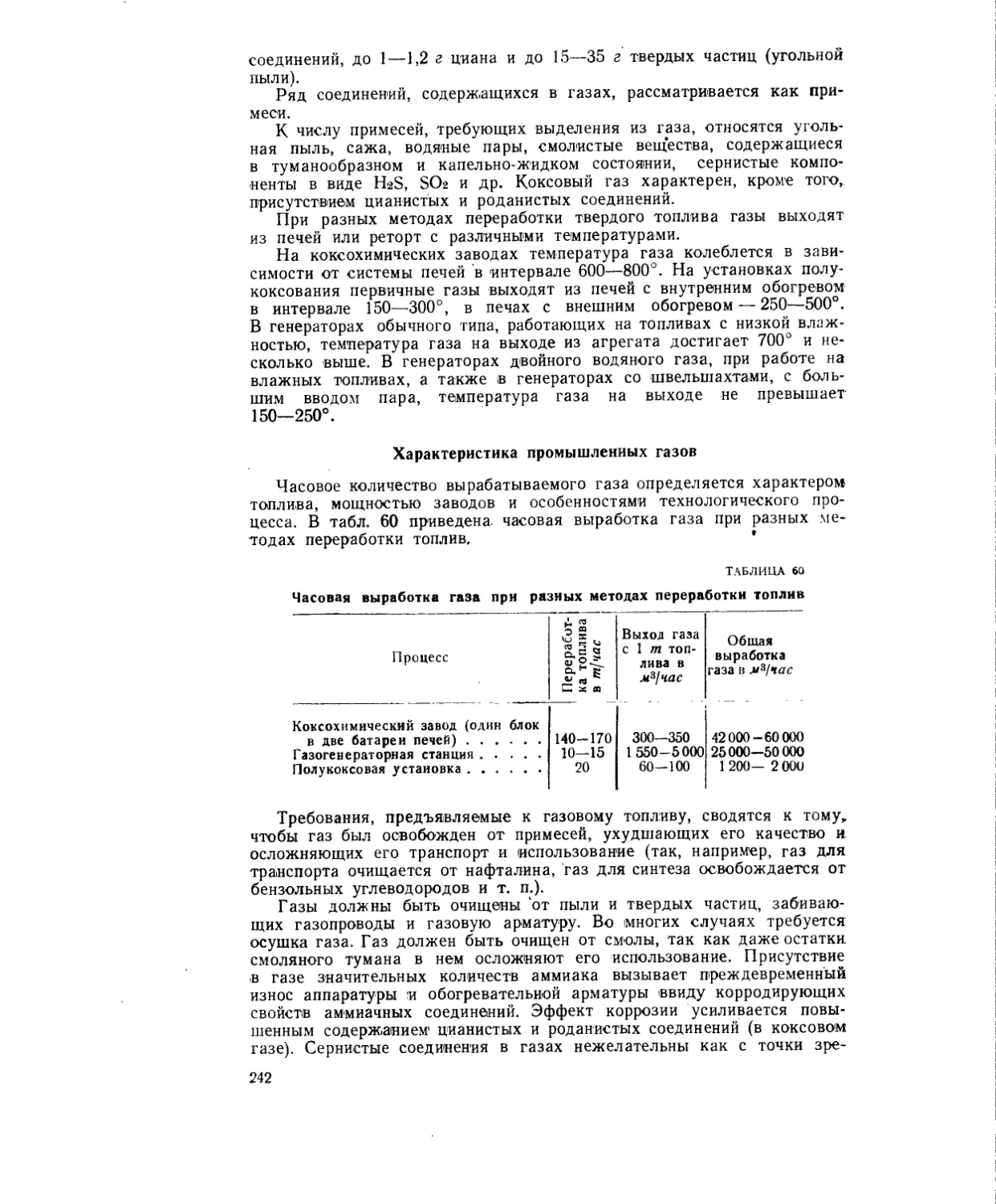

Характеристика промышленных газов ................................242

Процессы конденсации и улавливания летучих продуктов.................243

Охлаждение газа. Конденсация омолы. Извлечение аммиака.

Улавливание бензола. Вымывание нафталина. Извлечение серни-

стых соединений и циана. Осушка газов. Методы отсоса газа

Г лава 12. Конденсация и улавливание на коксохимических заводах . 247

Отдельные участки и аппараты конденсации и улавливания .... 247

Барильет или газосборник..........................................247

Газопровод от коксовых печей, фусоотделитель и декантер .. . . 248

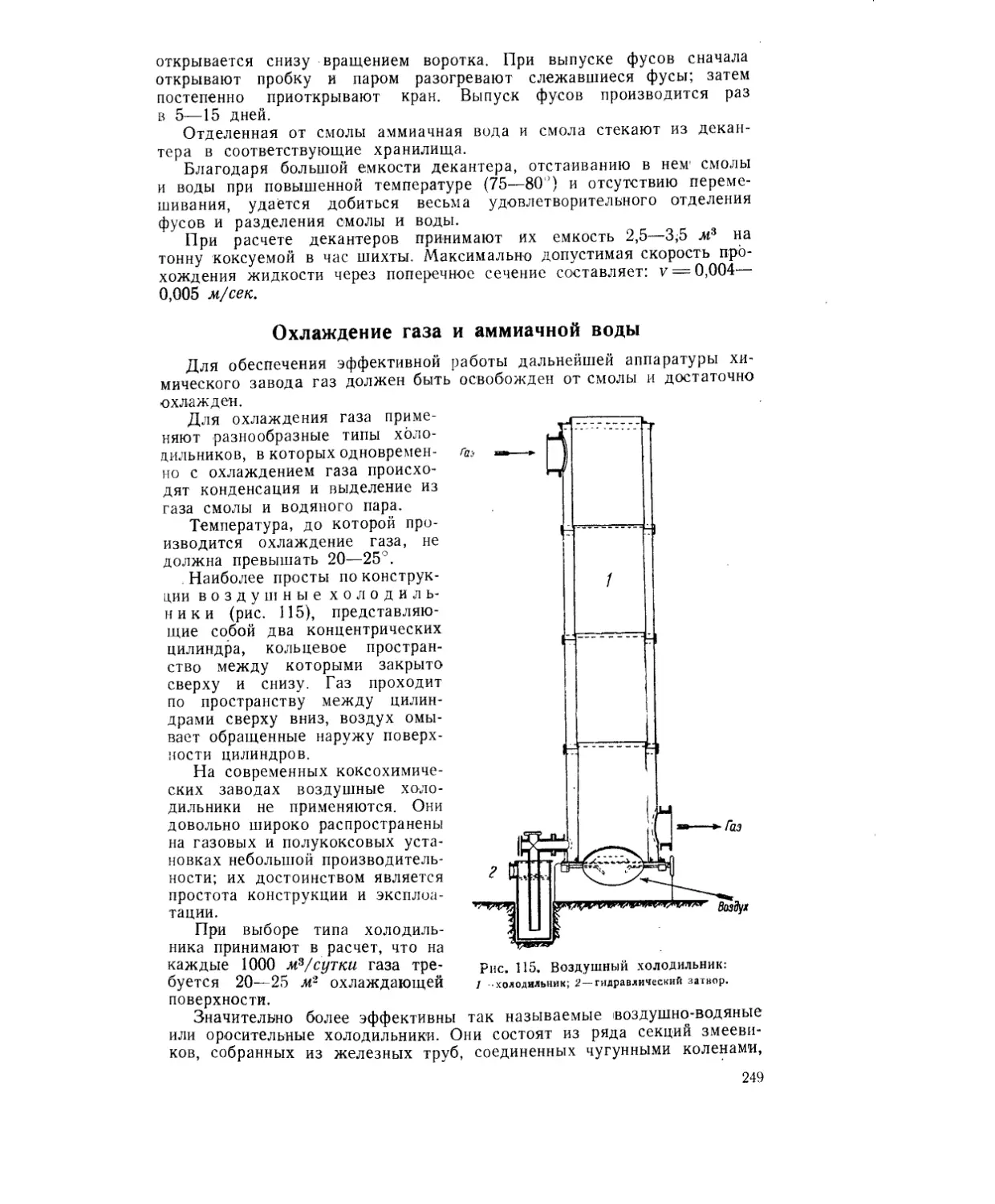

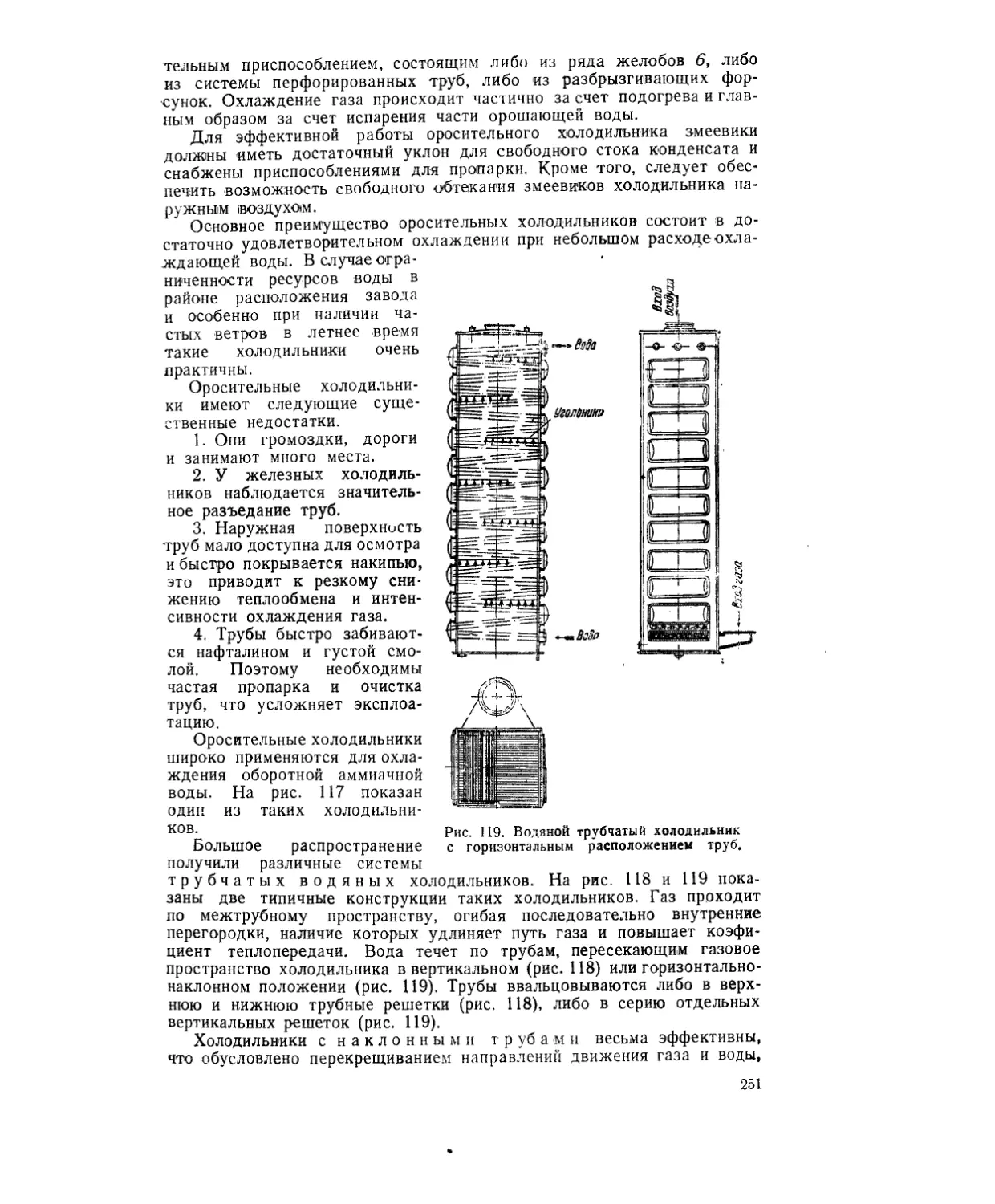

Охлаждение газа и аммиачной воды.....................................249

Отделение смолы.................................................... 253

Отсос или передвижение газа..........................................256

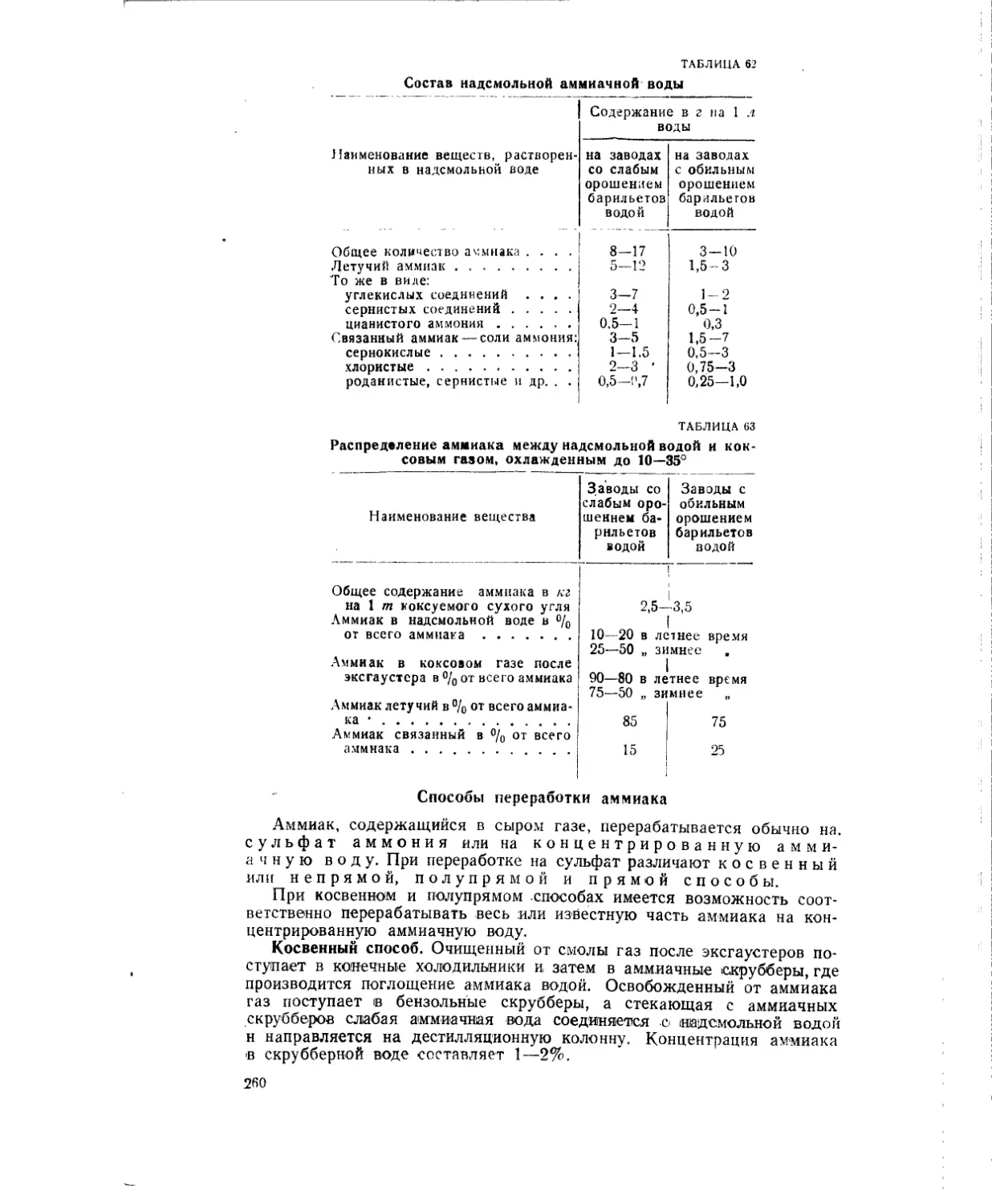

Улавливание и переработка аммиака....................................259

Аммиак надсмольной воды...........................................259

Способы переработки аммиака.......................................260

Улавливание аммиака из газа.......................................262

Аммиачные скрубберы

Получение концентрированной аммиачной воды........................264

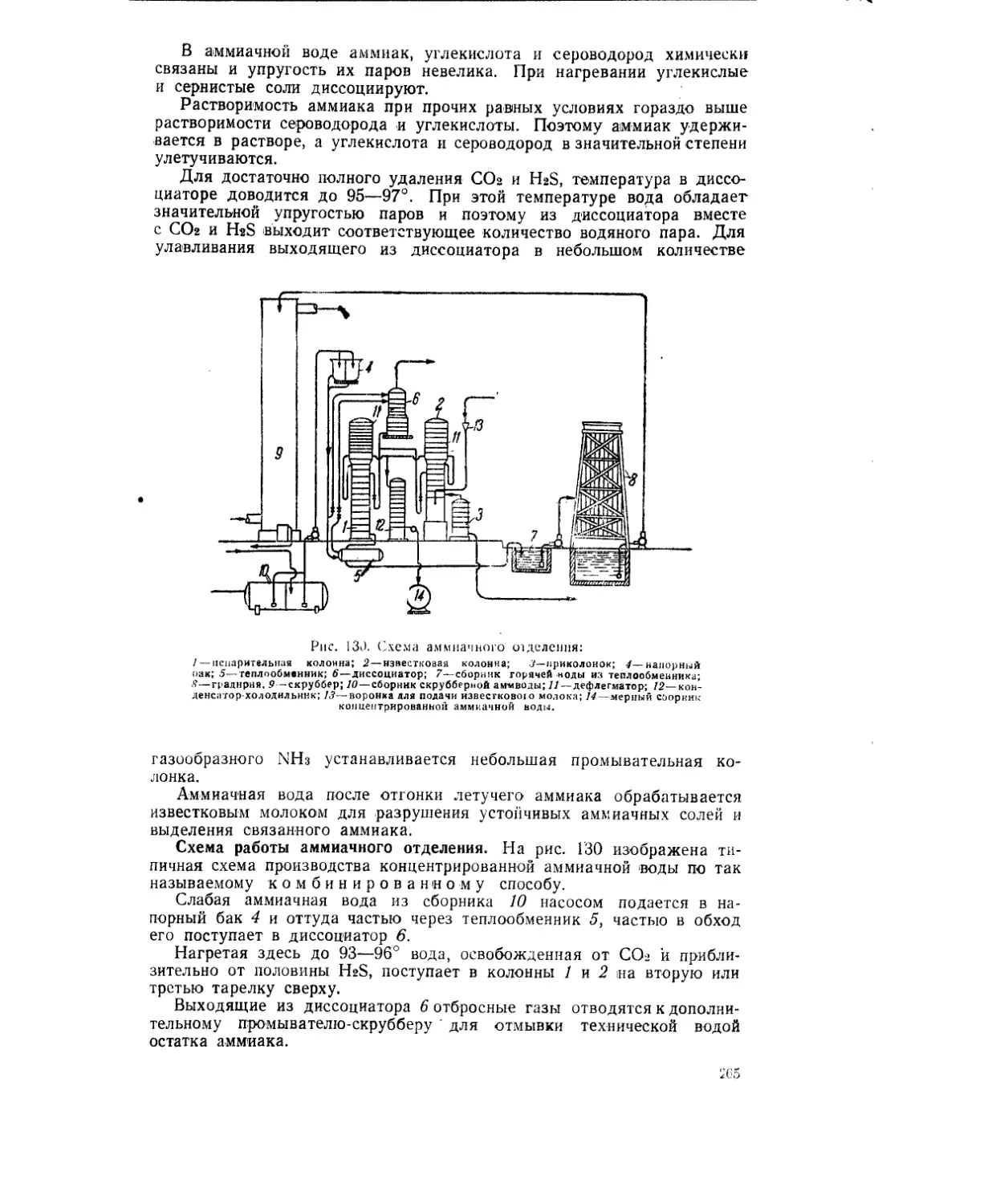

Схема работы аммиачного отделения. Аммиачная колонна

Получение сульфата аммония........................................268

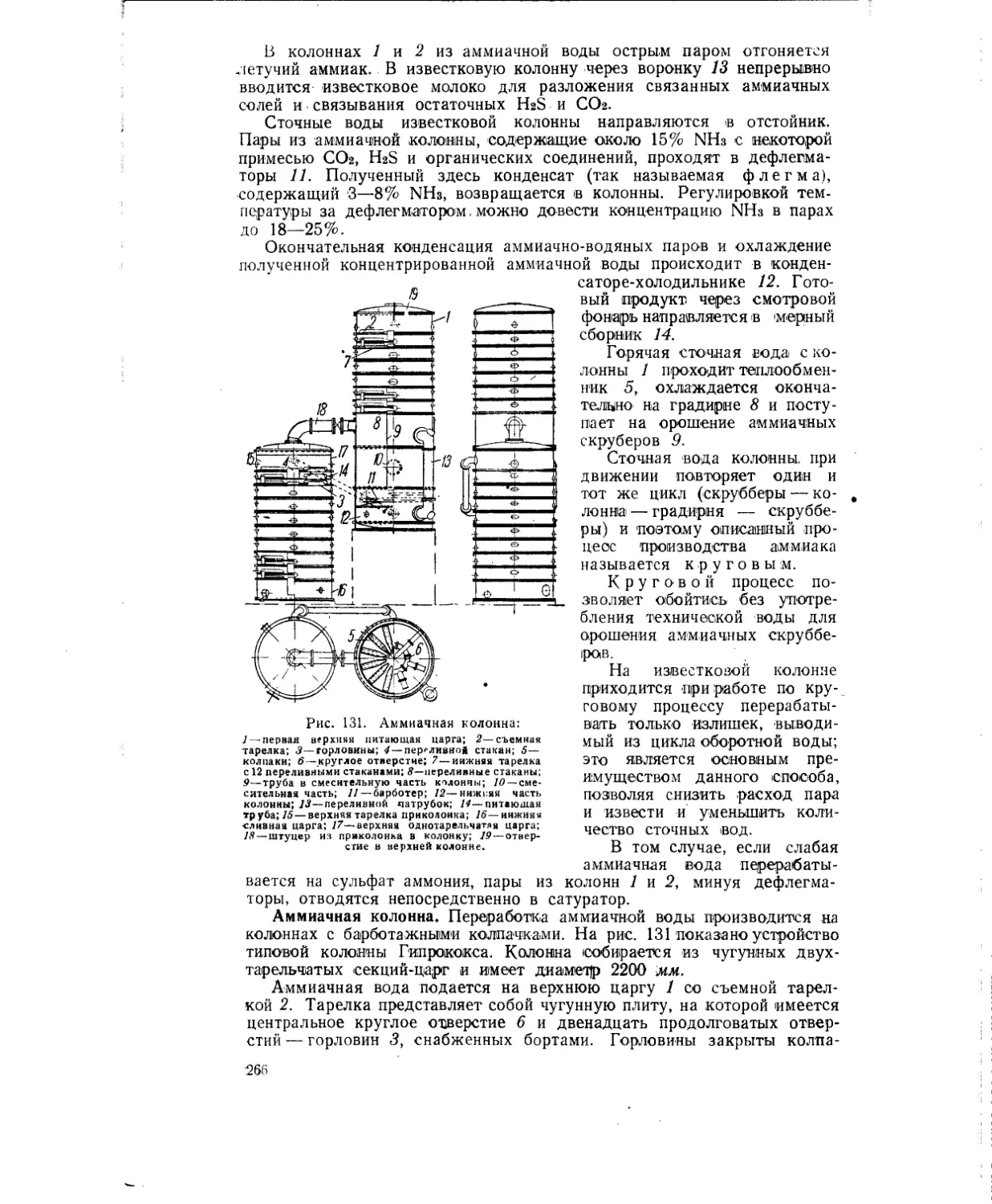

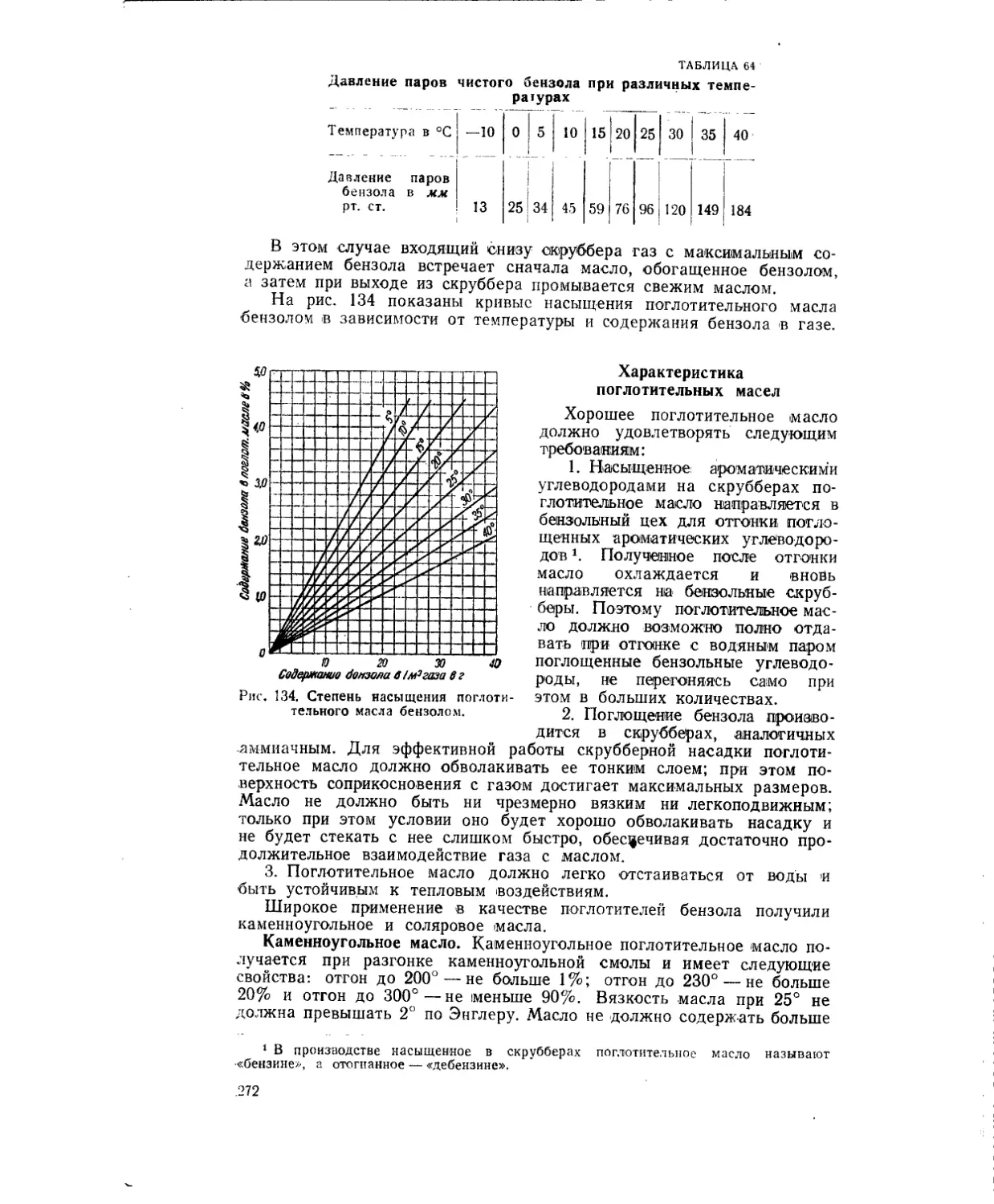

Методы улавливания и выделения бензола.............................271

Характеристика поглотительных масел.............................272

Каменноугольное масло. Соляровое масло.......................272

Типовая схема улавливания и выделения бензола

Схема бензольного отделения.......................................274

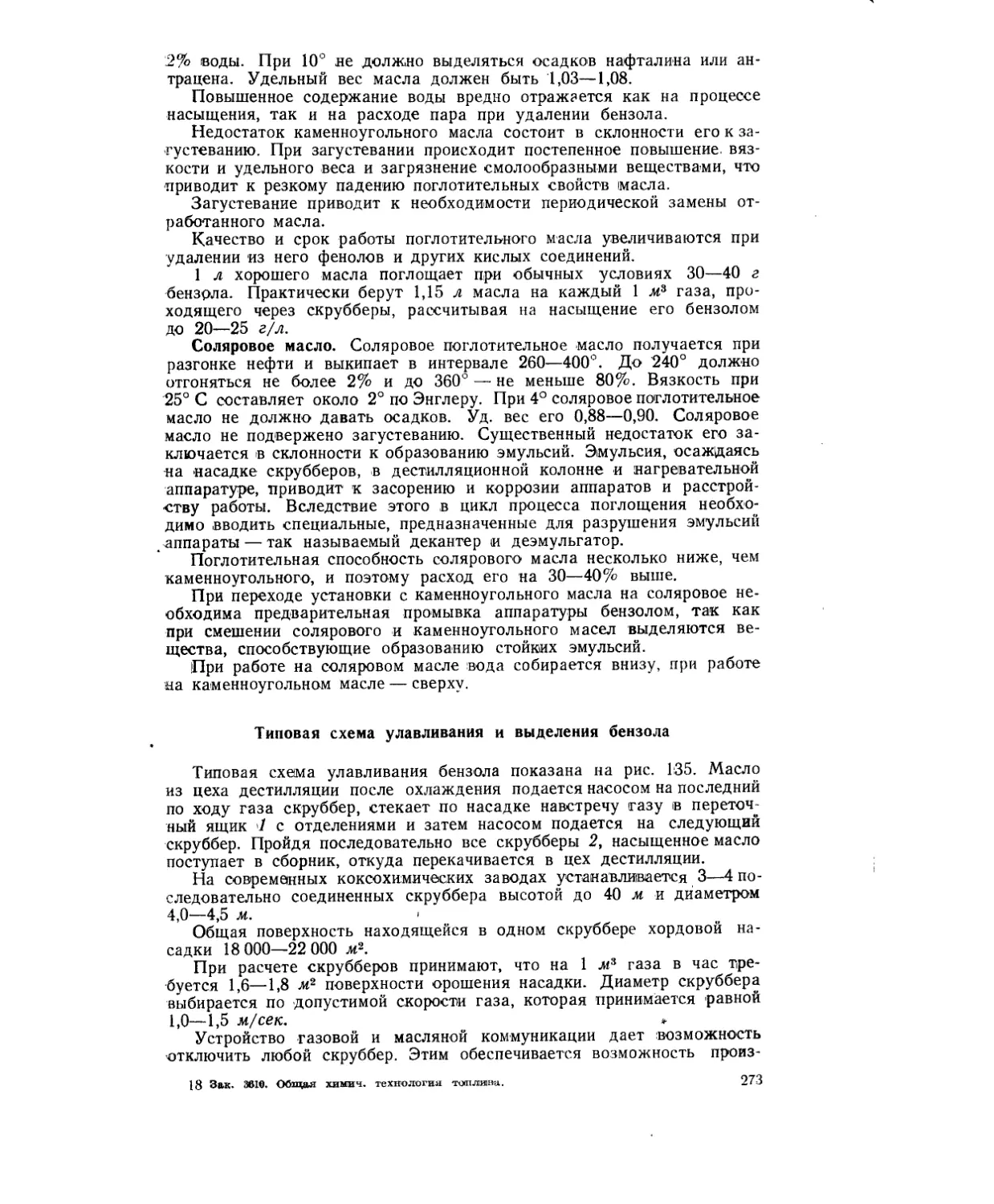

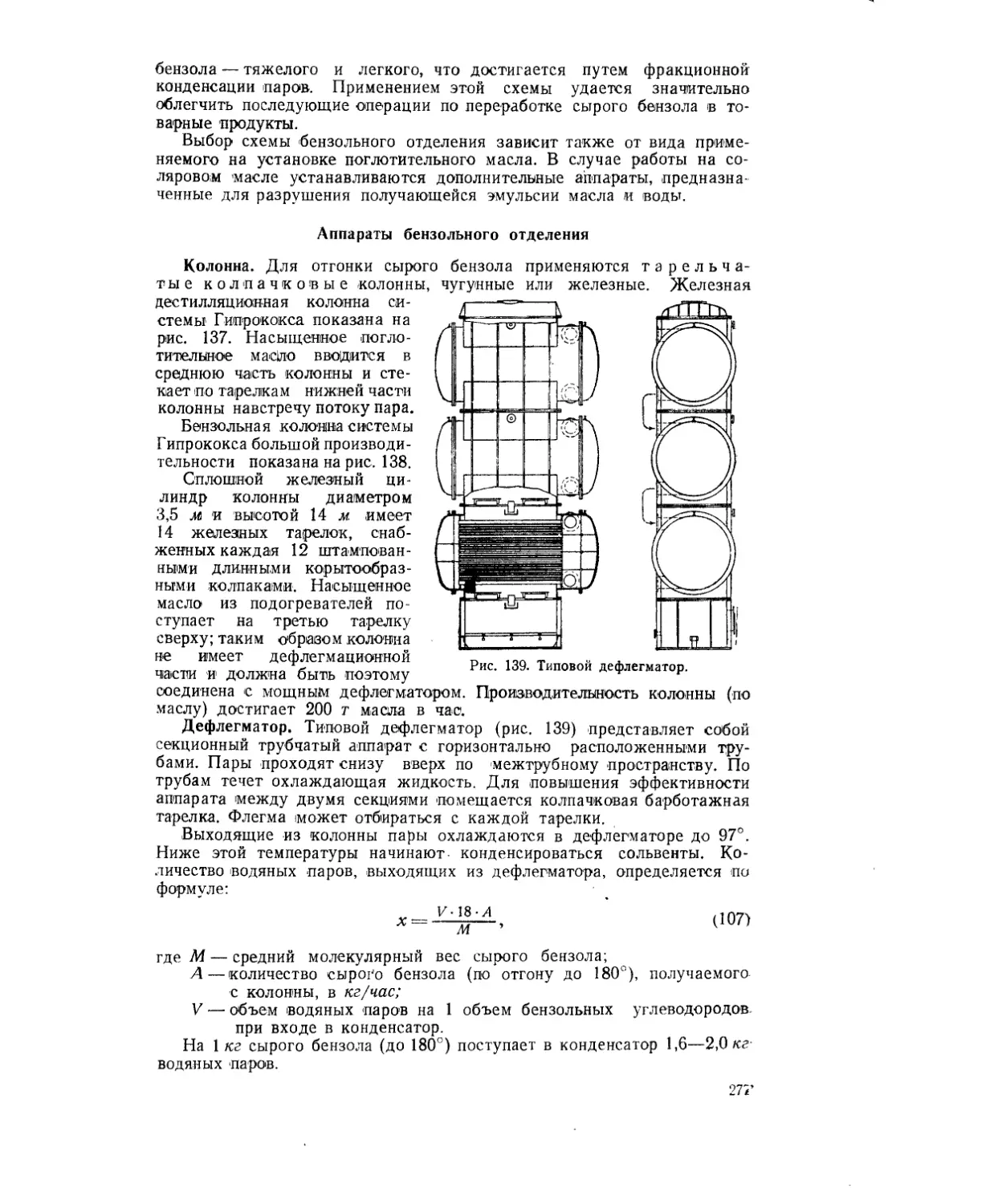

Аппараты бензольного отделения.................................. 277'

Колоииа. Дефлегматор. Подогреватель. Теплообменники. Конден-

сатор-холодильник. Масляные холодильники

Глава 13. Очистка газа от серы............................................281

Сухая очистка газа от сероводорода...................................281

Очистка болотной рудой в ящиках...................................281

Конструктивные особенности сероочистных ящиков. Башенная

очистка. Режим сухой очистки и регенерация очистной

массы

Основные показатели сухой очистки (болотной рудой)................287

Очистка газа от сероводорода активированным углем............... 288

Способы мокрой сероочистки...........................................289

Методы мокрой сероочистки без регенерации серы....................289

’ Методы Сиборда. Метод Пти. Железо-содовый и железо-аммиач-

ный методы

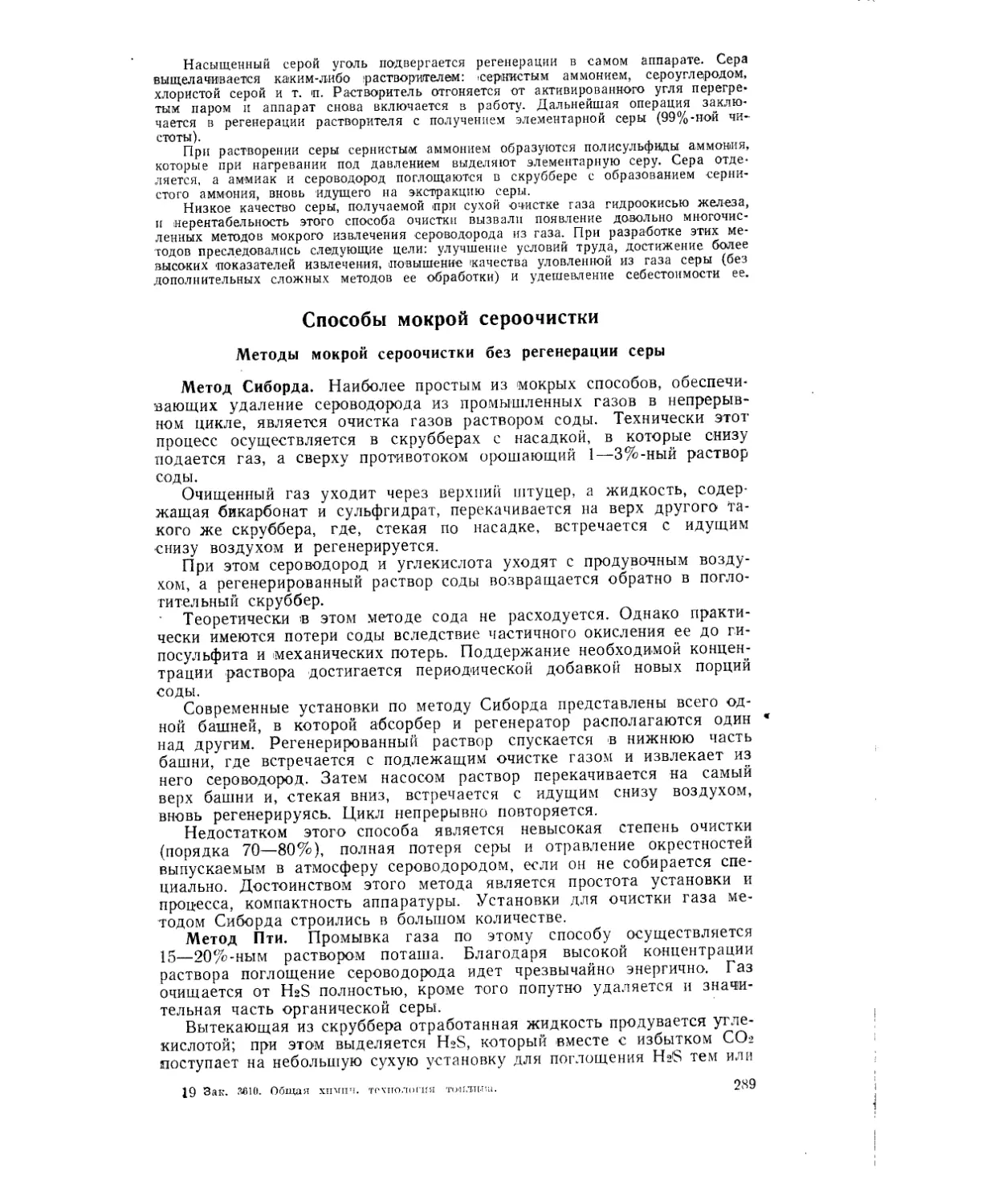

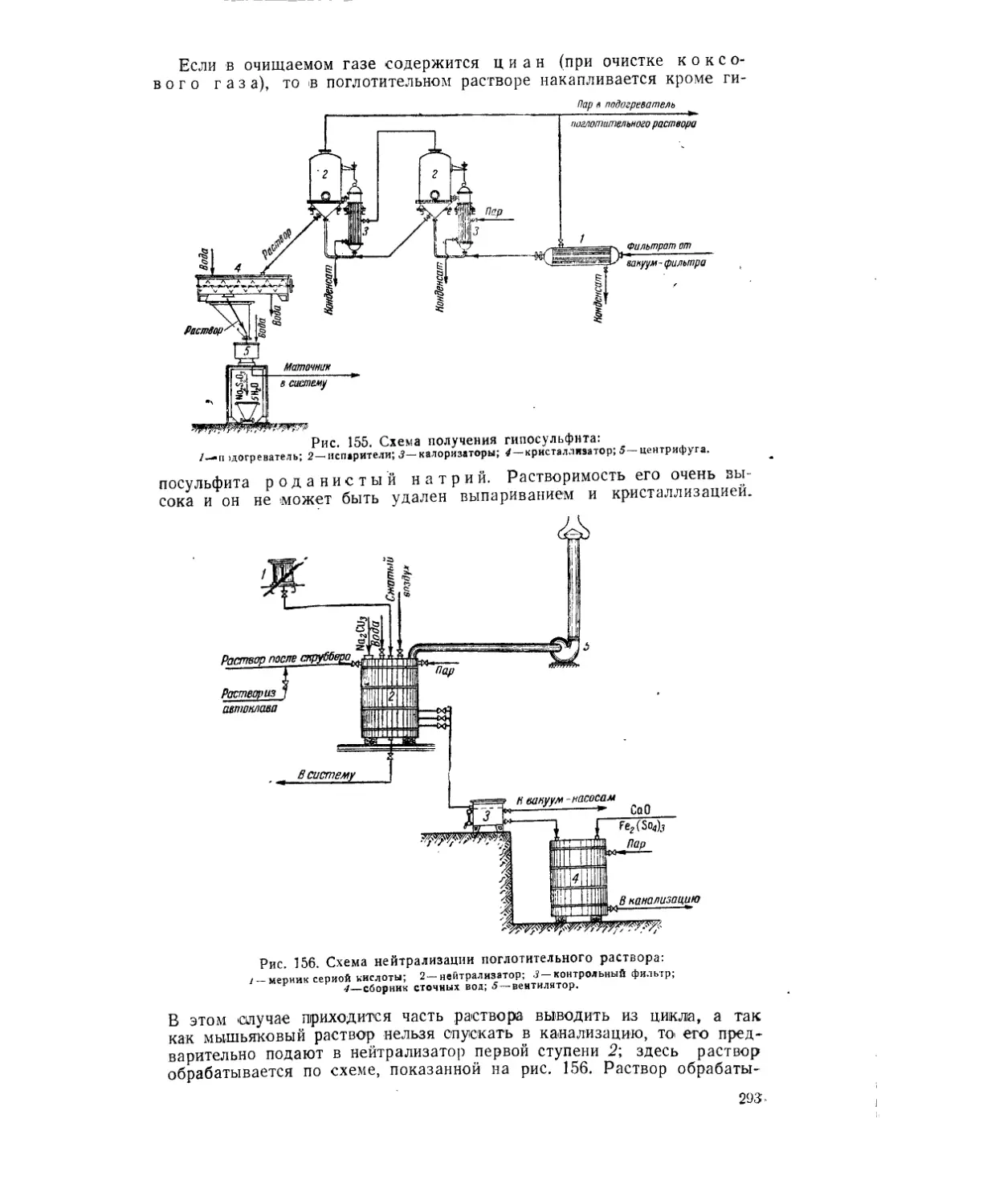

Методы мокрой сероочистки с получением элементарной серы . . 290

Мышьяково-содовый метод. Двухступенчатый процесс мышьяково-

содовой сероочистки

Мышьяково-аммиачный метод.........................................296

Способы Фишера....................................................297

Сероочистка фенолятом натрия......................................297

Очистка газа от циаиа................................................299

Сухие способы извлечения циана....................................299

ЧАСТЬ IV

Переработка жидких продуктов коксования, полукоксования

и газификации

Глава 14. Переработка сырого бензола.....................................301

Теоретические основы процессов дестилляции и ректификации . . , . 301

Фракцнонировка и/ ректификация...................................308

Переработка сырого бензола............................................312

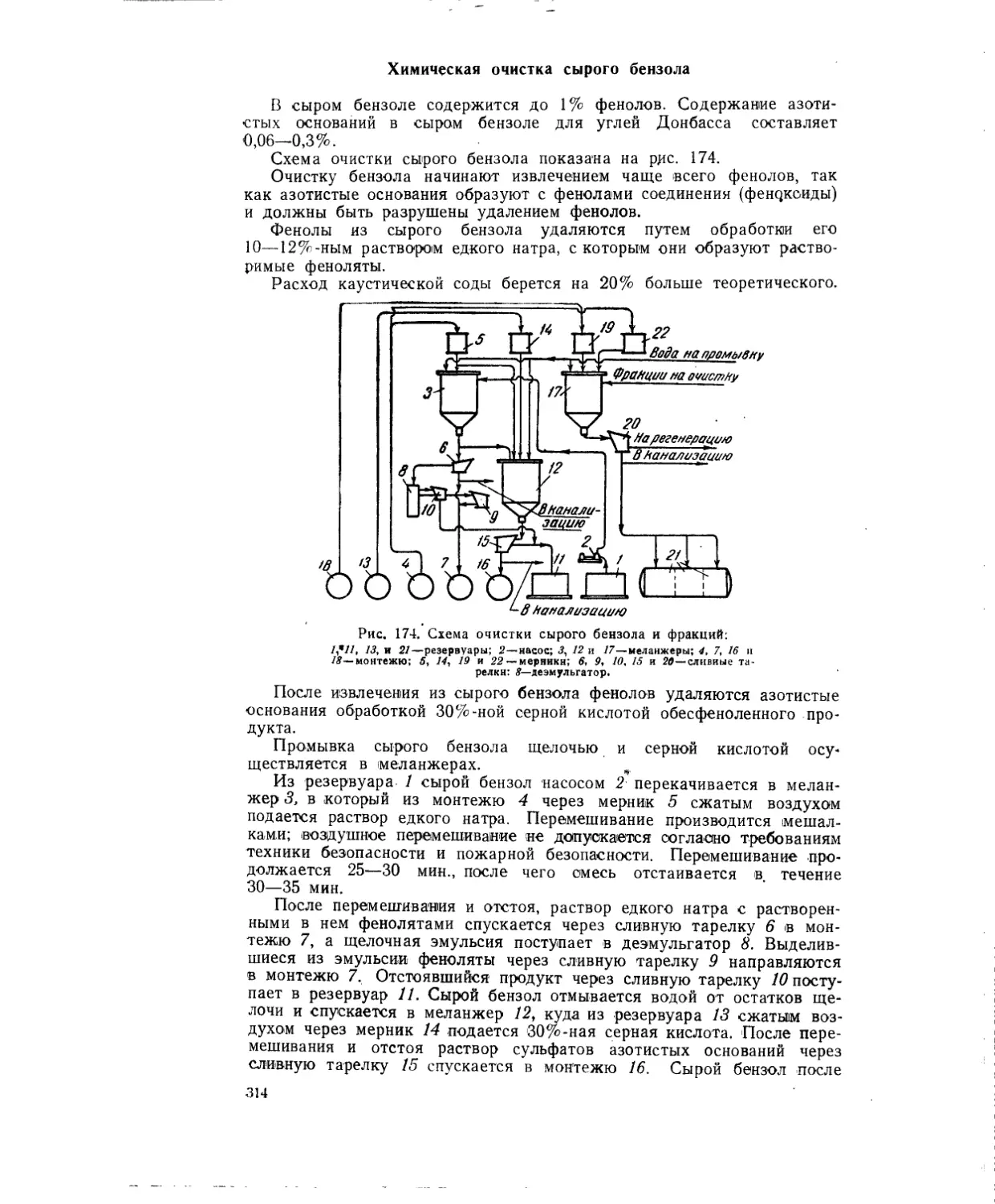

Химическая очистка сырого бензола................................314

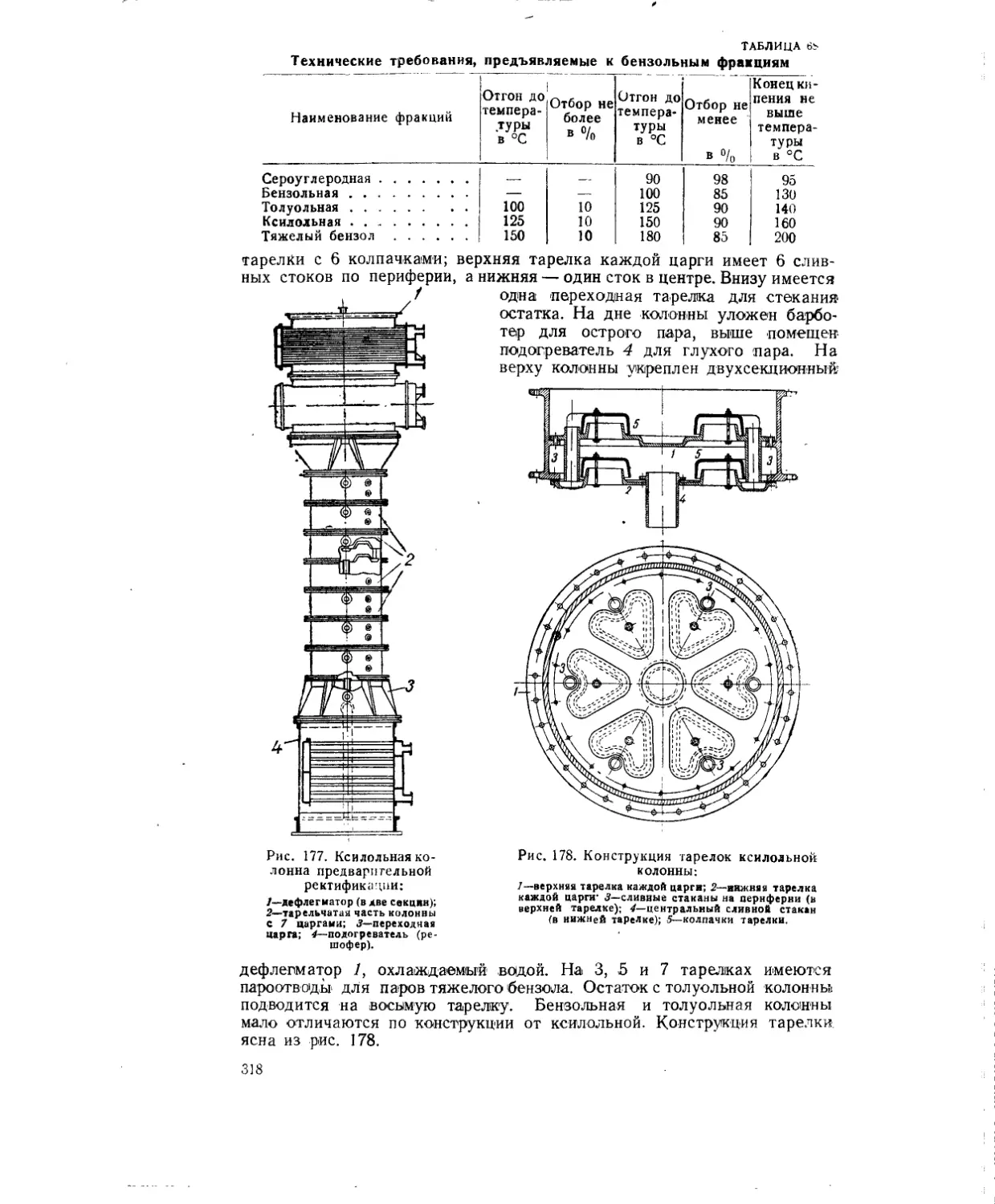

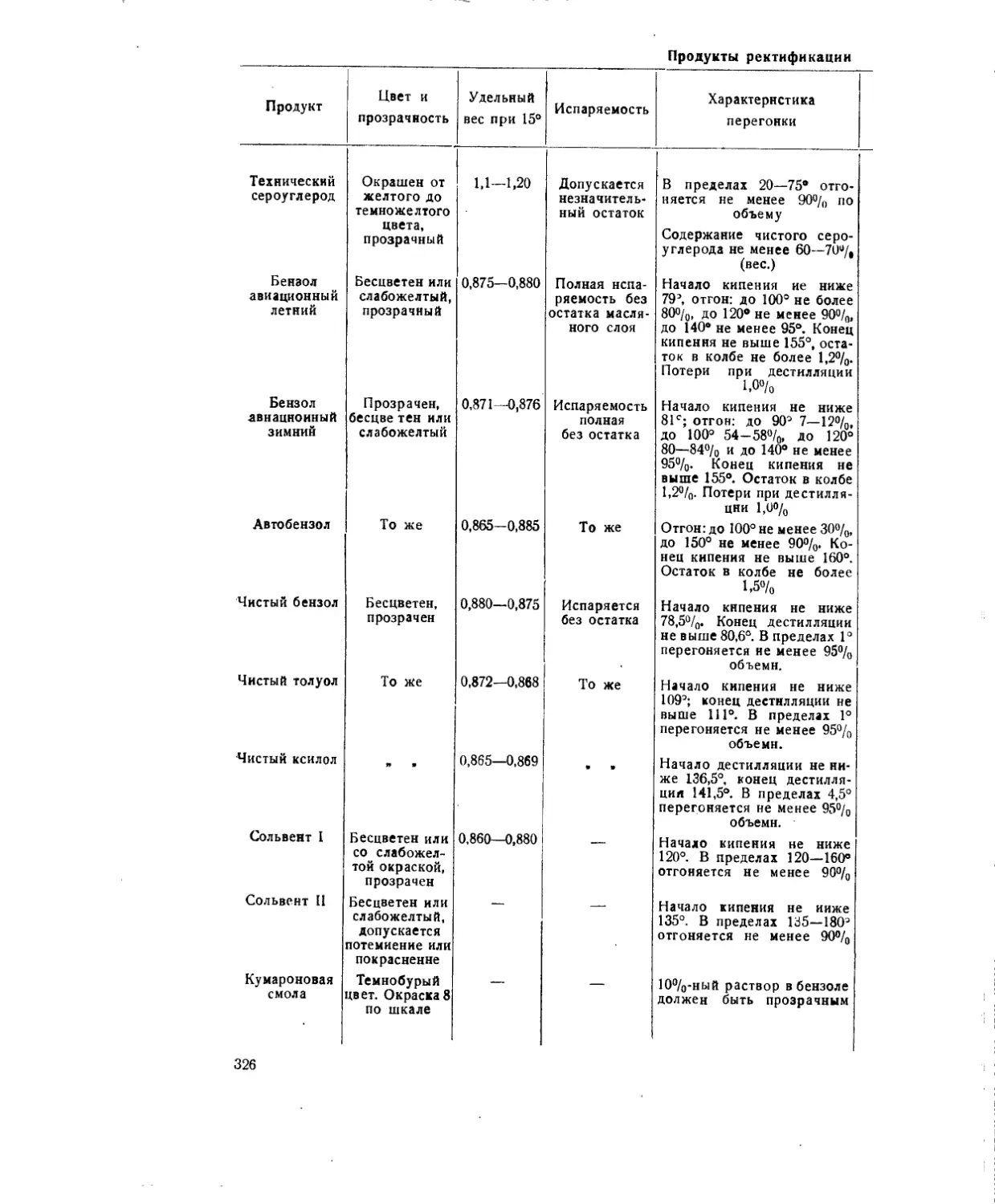

Предварительная ректификация . . ................................315

Очистки фракций крепкой серной кислотой..........................319

Окончательная ректификация ......................................320

Получение кумароновой смолы......................................323

Регенерация серной кислоты.................................... 323

Непрерывнодействующие системы ректификации.......................325

Глава 13. Переработка первичных и высокотемпературных смол . 329

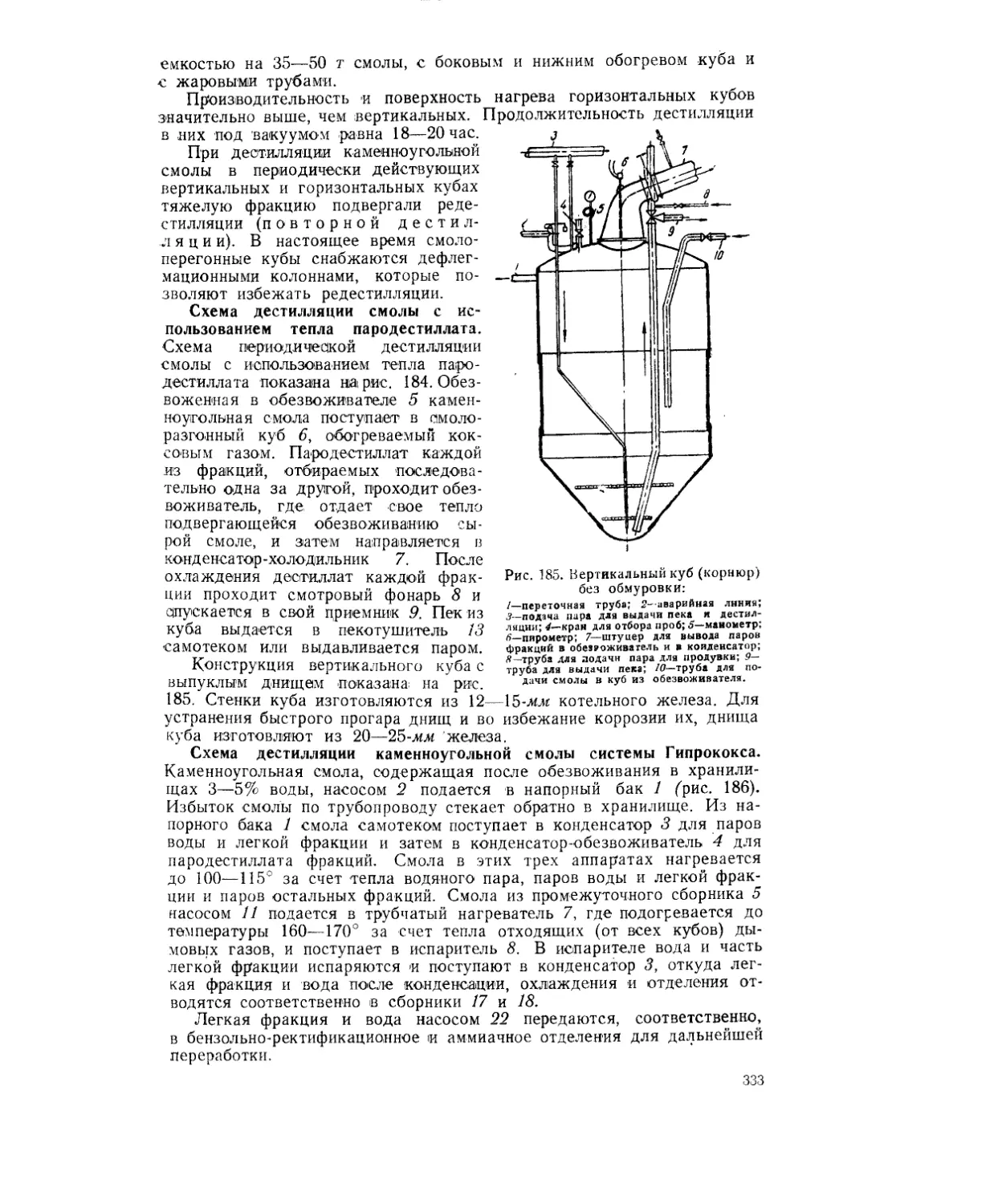

Дестилляция каменноугольной смолы ..................................329

Обезвоживание....................................................329

Периодические схемы дестилляции..................................332

Схема дестилляции смолы с использованием тепла пародестил-

лата. Схема дестилляции каменноугольной смолы системы Гнпро*

кокса. Разливка и охлаждение пека. Режим дестилляции смолы

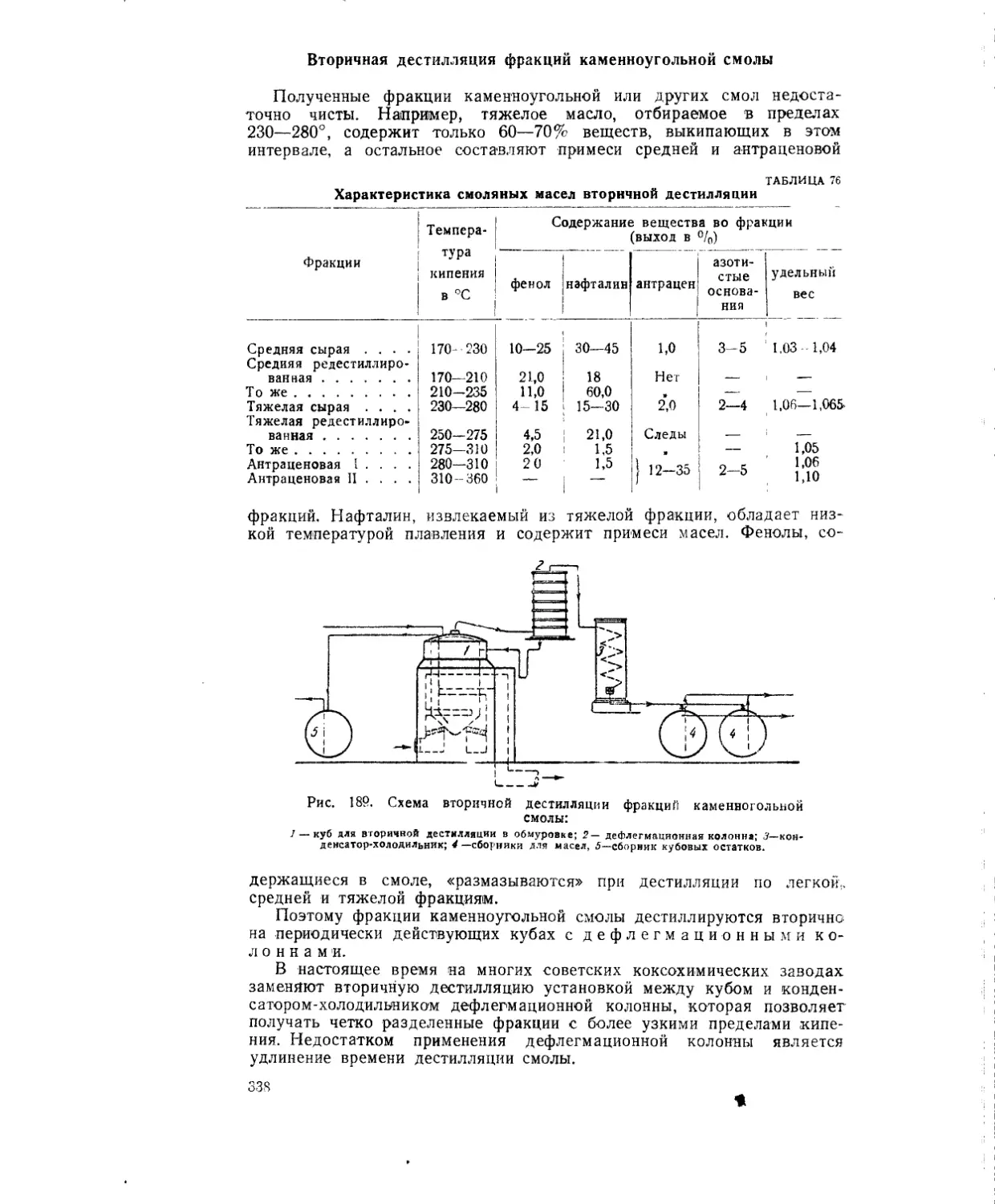

Вторичная дестилляция фракций каменноугольной смолы .... 338

Технологическая схема вторичной дестилляции

Непрерывная дестилляция смол......................................339

Система Абдерхальдена. Трубчатая система дестилляции

Кристаллизация и переработка фракций на чистые продукты .... 342

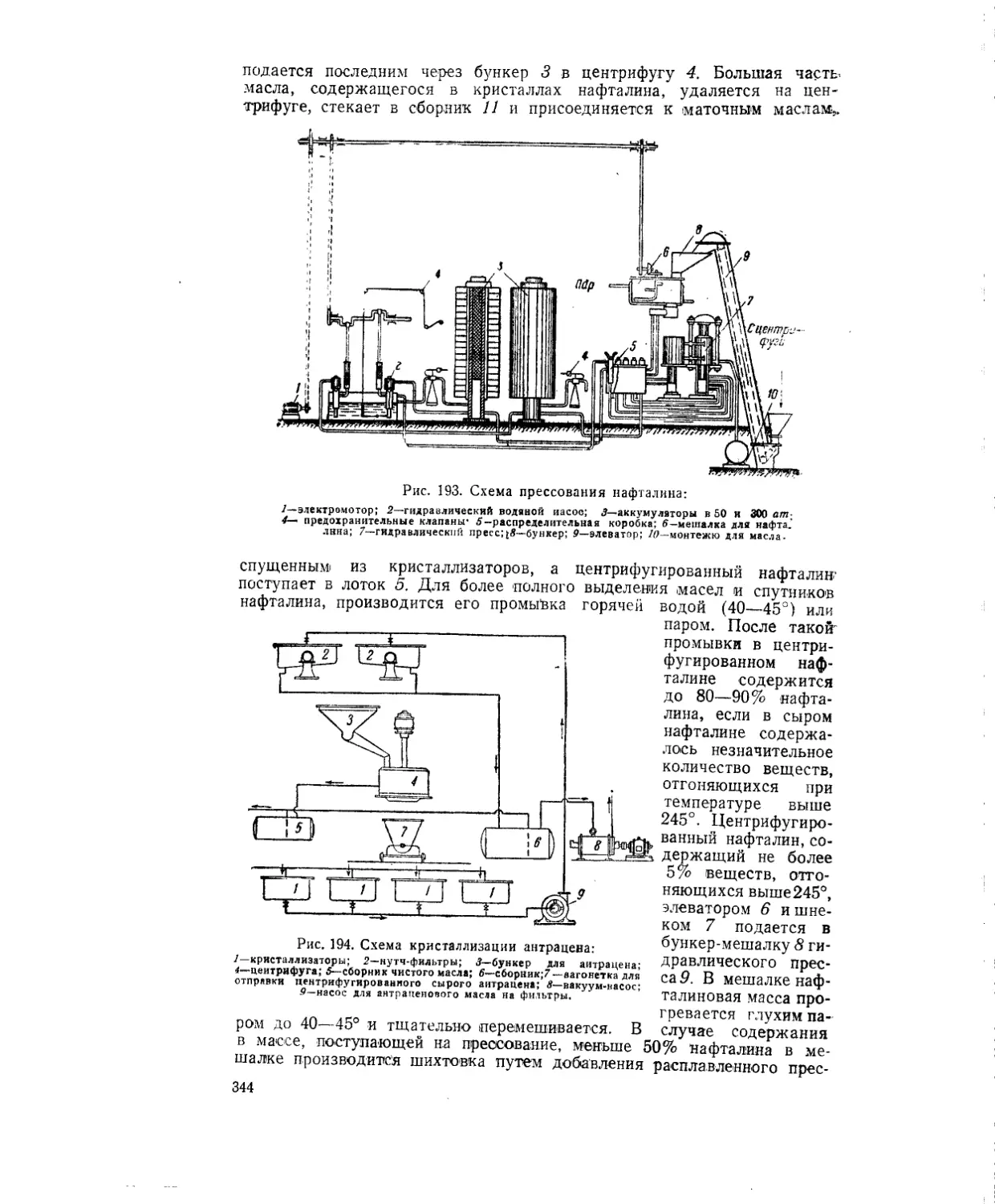

Схема кристаллизации нафталина и антрацена........................343

Нутчевание антрацена. Производство кристаллического нафталина.

Сублимация нафталина

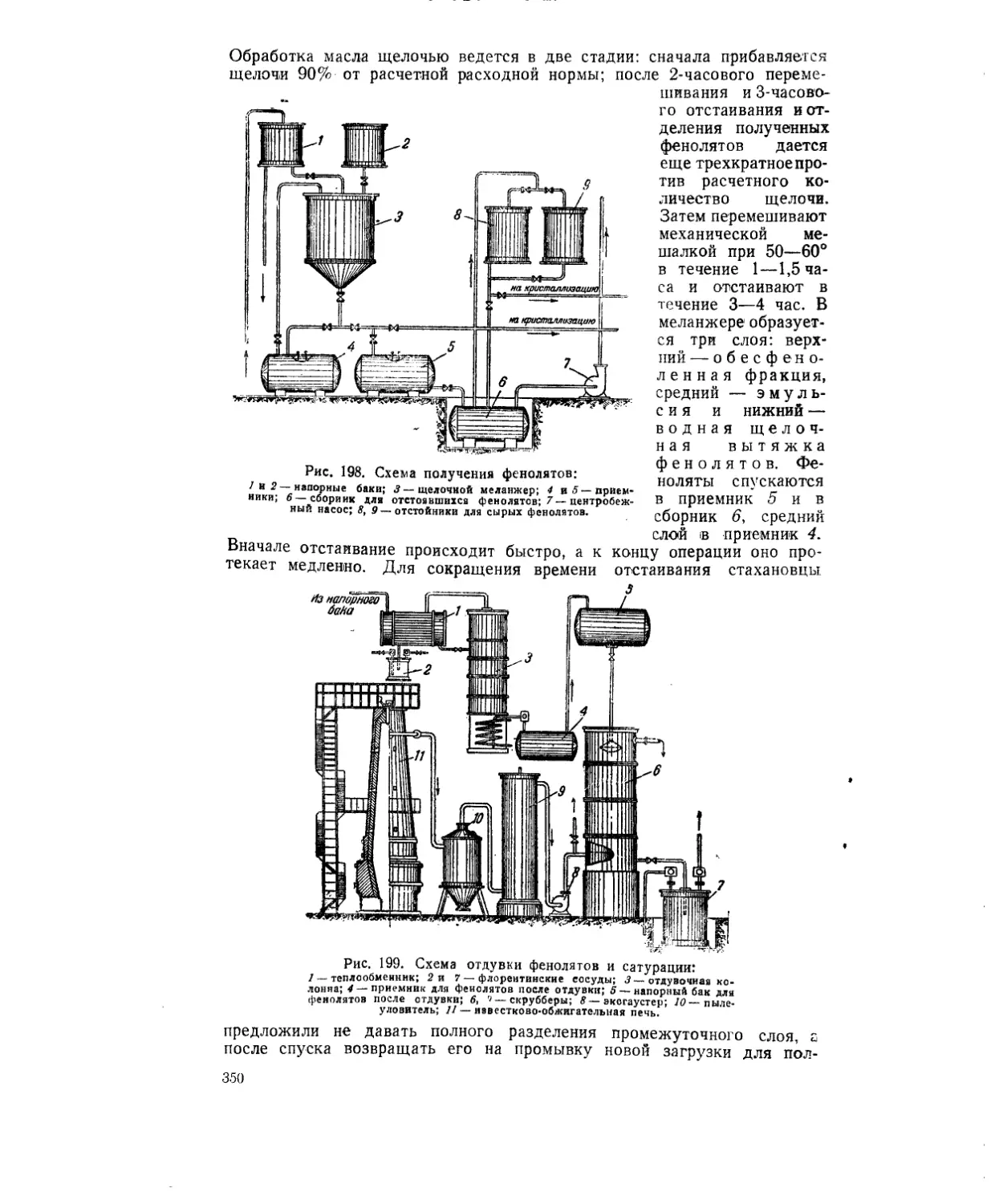

Получение фенолятов из фракции каменноугольной смолы .... 349

Отдувка масел и сатурация. Каустификация соды. Ректификация

сырых фенолов

Получение чистых азотистых (пиридиновых) оснований из фракций

каменноугольной смолы.............................................354

Получение сульфатов азотистых оснований и их разложение. Рек-

тификация азотистых оснований

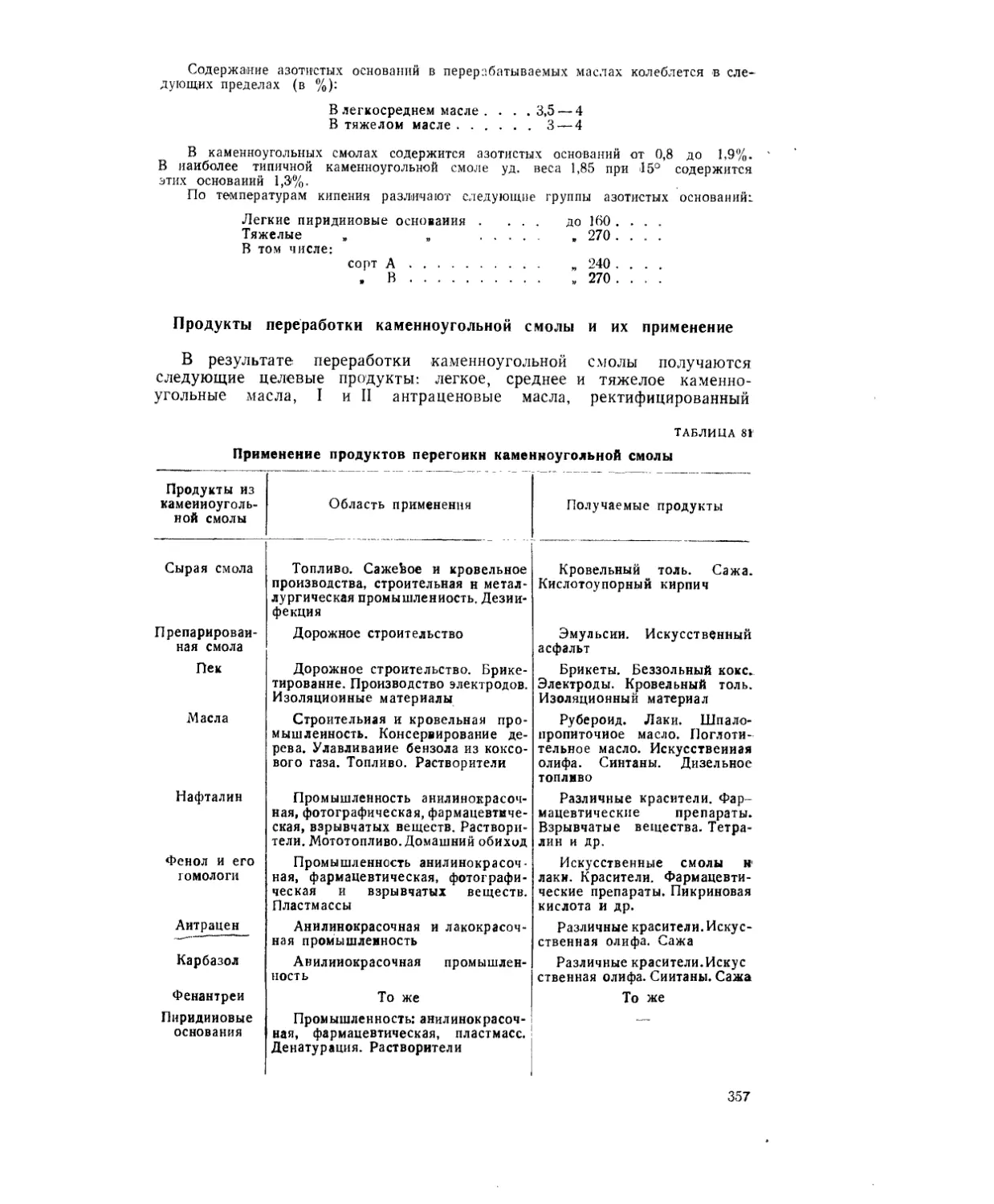

Продукты переработки каменноугольной смолы и их применение . . 357

Глава 16. Переработка первичных дегтей торфа...............................359

Влияние природы торфа и температуры переработки его на выходы и

состав дегтей.......................................................359

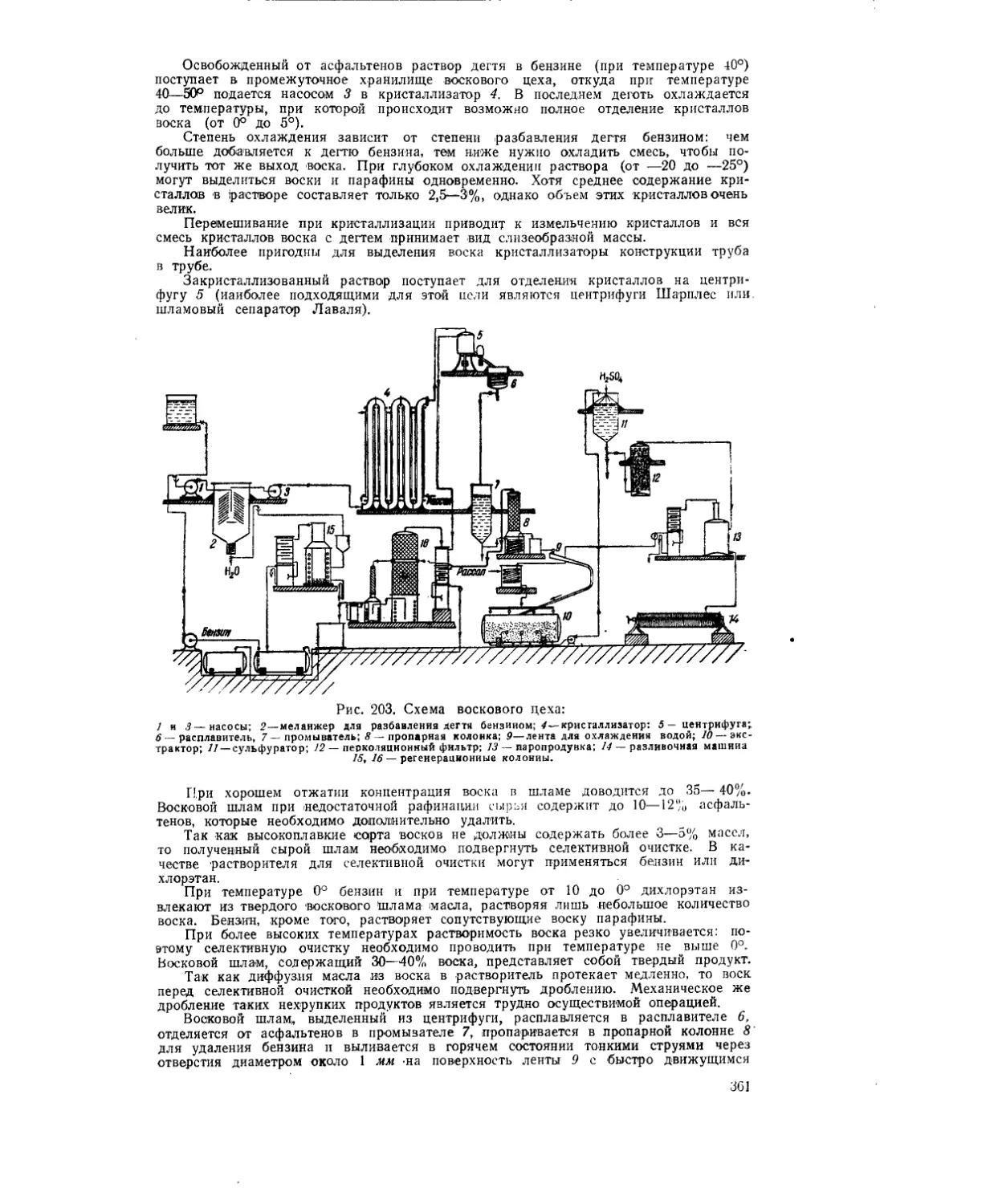

Технологическая схема переработки торфяных дегтей...................360

Получение восков..................................................360

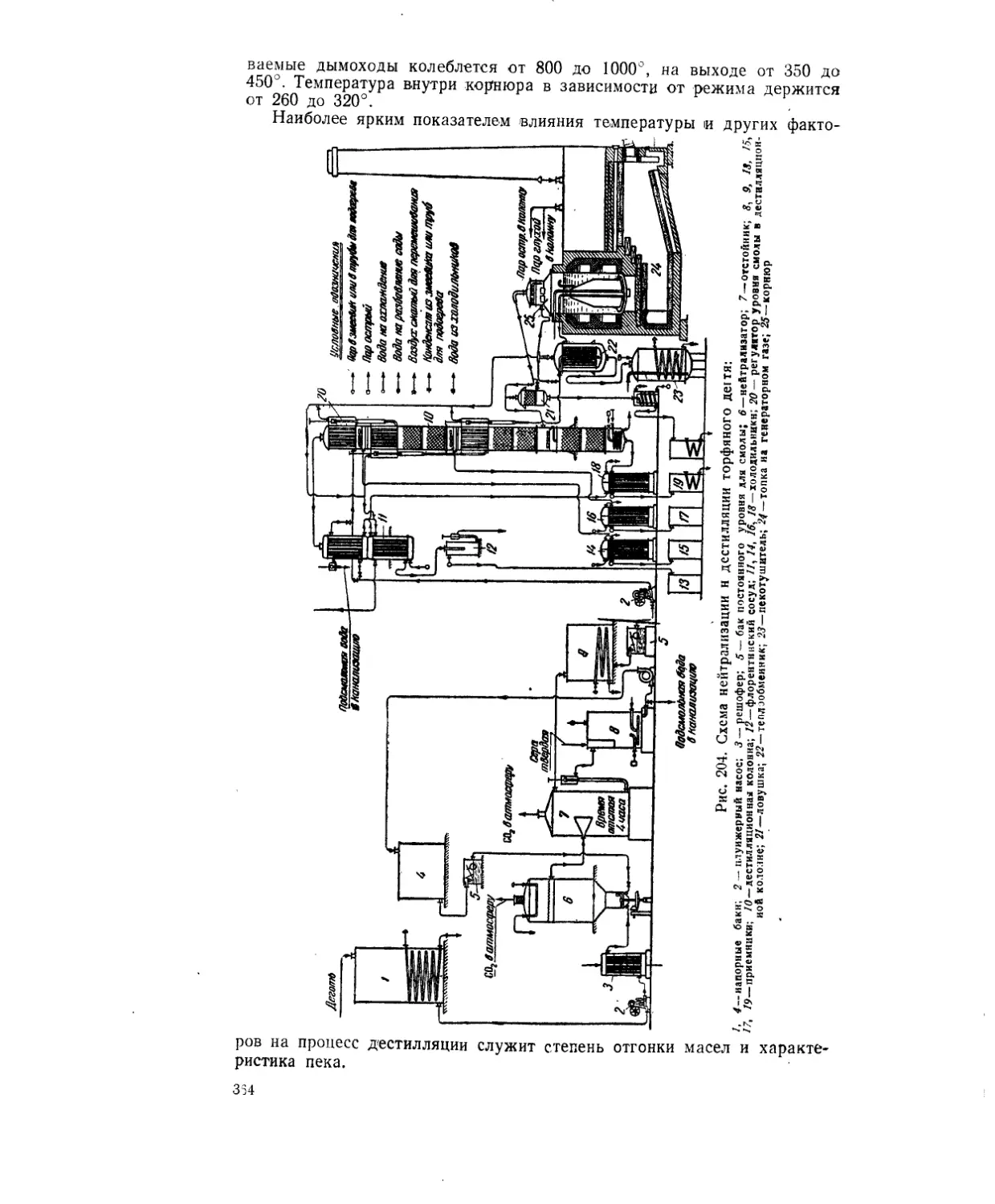

Дестилляция дегтя.................................................362

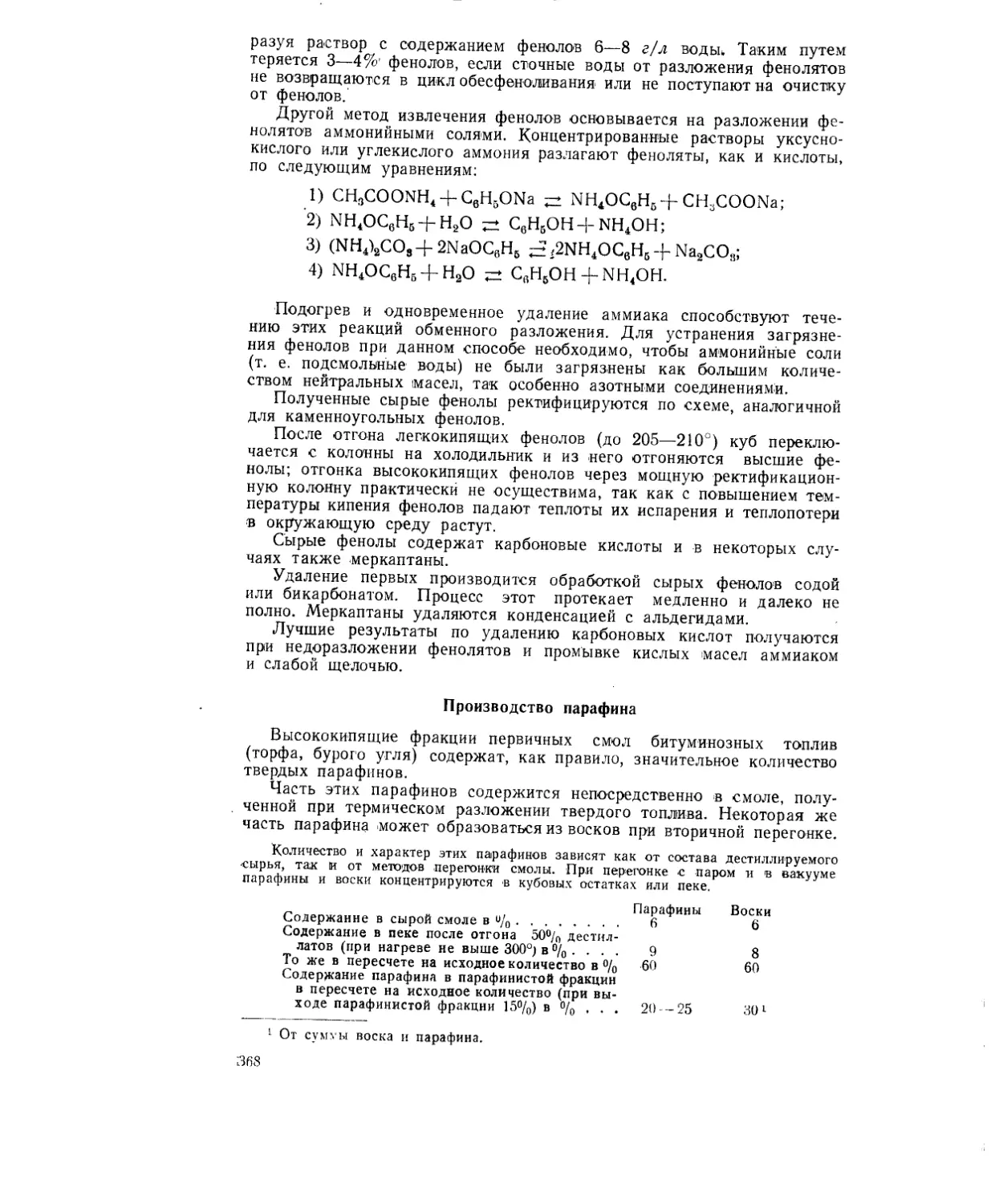

Выделение и получение фенолов.....................................365

Производство парафина.............................................368

Очистка нейтральных масел.........................................370

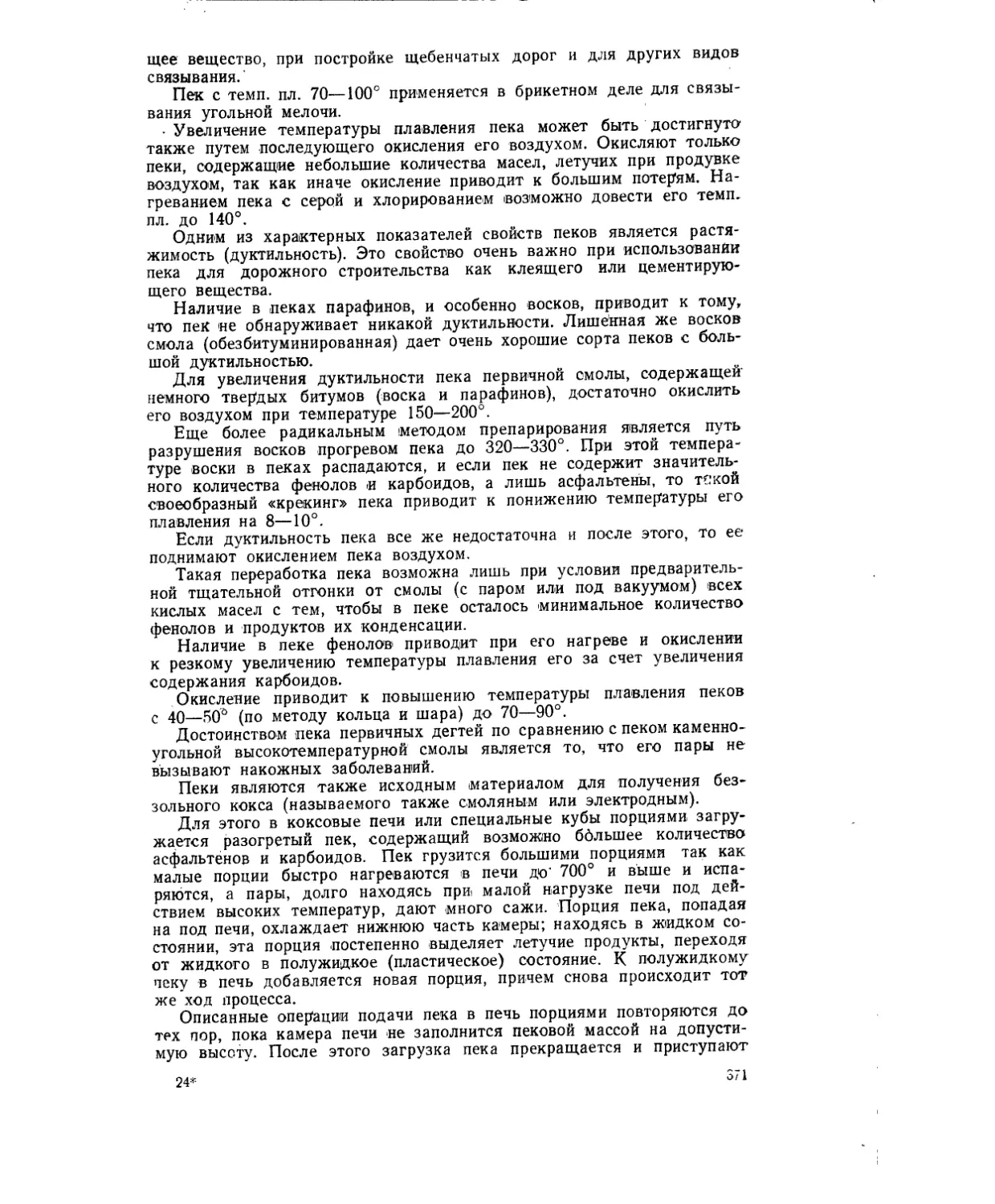

Использование пеков...............................................370

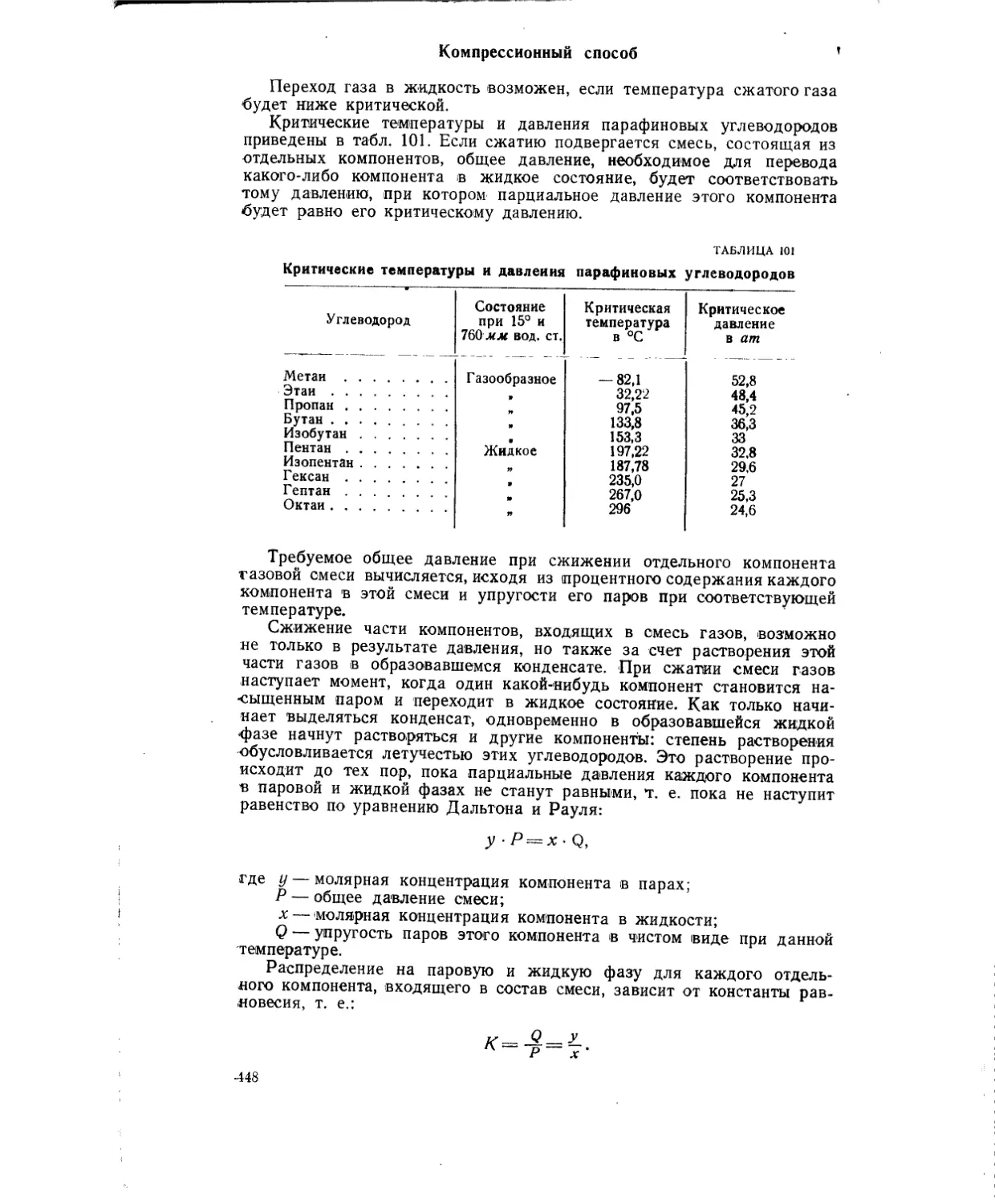

Глава 17. Использование и обезвреживание подсмольных и надсмольных вод 373

Факторы, влияющие на состав подсмольных и надсмольных вод . . . 373

Влияние температурного режима переработки топлива.................373

Влияние состава перерабатываемого топлива ....................... 374

Влияние методов конденсации ..................................... 376

Выход подсмольных вод, их очистка и обезвреживание..................37g

Очистка и переработка подсмольных вод............................ 37g

Обесфеноливание бензолом. Обесфеноливание трикрезилфосфатом.

Окончательная (биологическая) очистка сточных вод

10

ЧАСТЬ V

Нефть и ее переработка

Глава 18. Прямая гонка нефти............................................384

Характеристика нефти как сырья для переработки.......................384

Характеристика и классификация нефтей.............................384

Физические свойства нефти........................................ 385

Прямая гонка нефти................................................. 389

Продукты прямой гонки нефти.......................................389

•Методы перегонки нефти.............................1 390

Периодическая разгонка. Непрерывная разгонка в кубовых бата-

реях. Перегонка нефти на трубчатых установках. Кривая истинных

точек кипения и кривая однократного испарения. Перегонка нефти

в трубчатых установках, работающих при атмосферном давлении.

Вакуумная перегонка мазута с целью получения смазочных масел

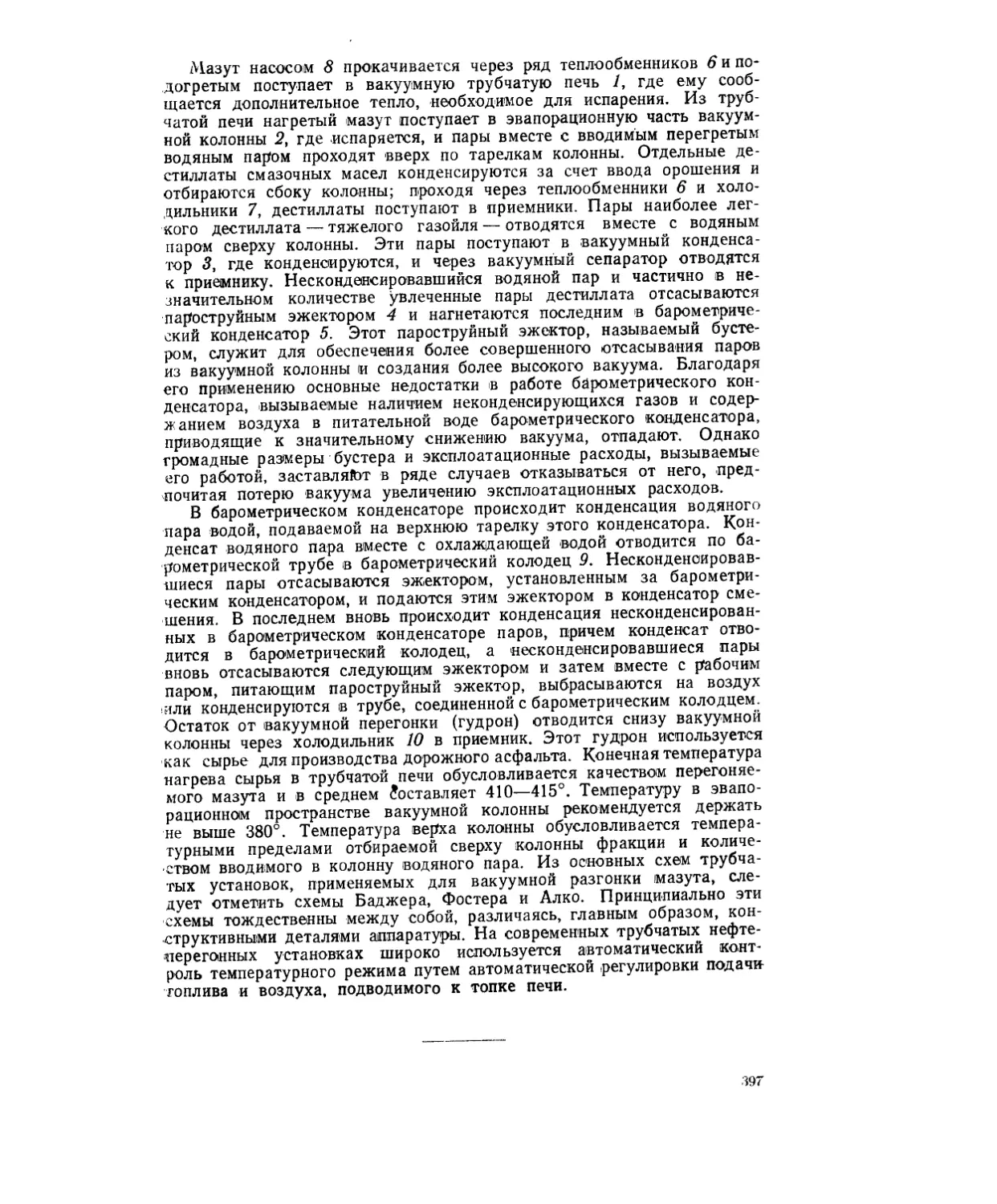

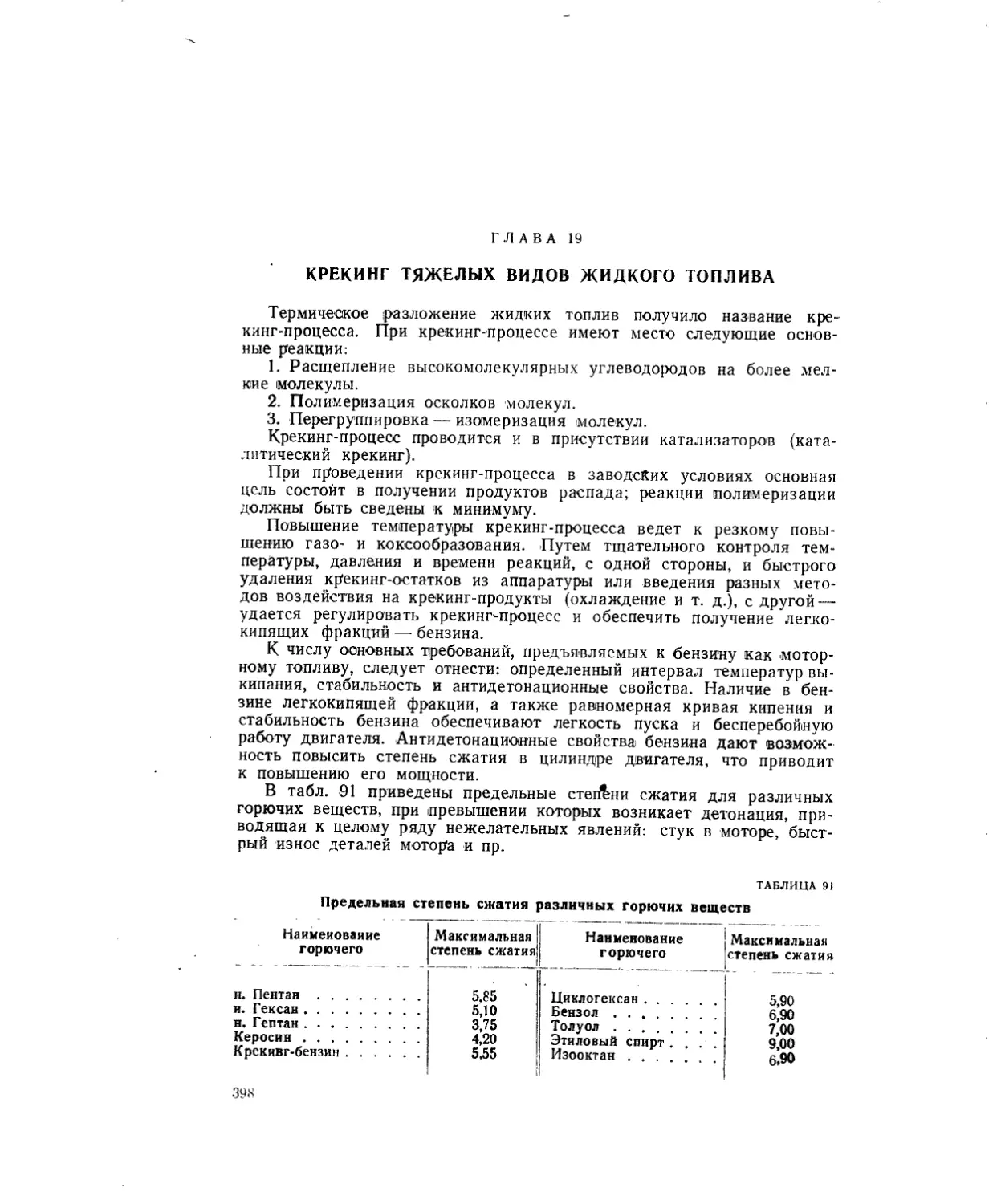

Глава 19. Крекинг тяжелых видов жидкого топлива..........................398

Влияние физико-химических факторов па процессы крекинга и химизм

процесса .......................................................... 399

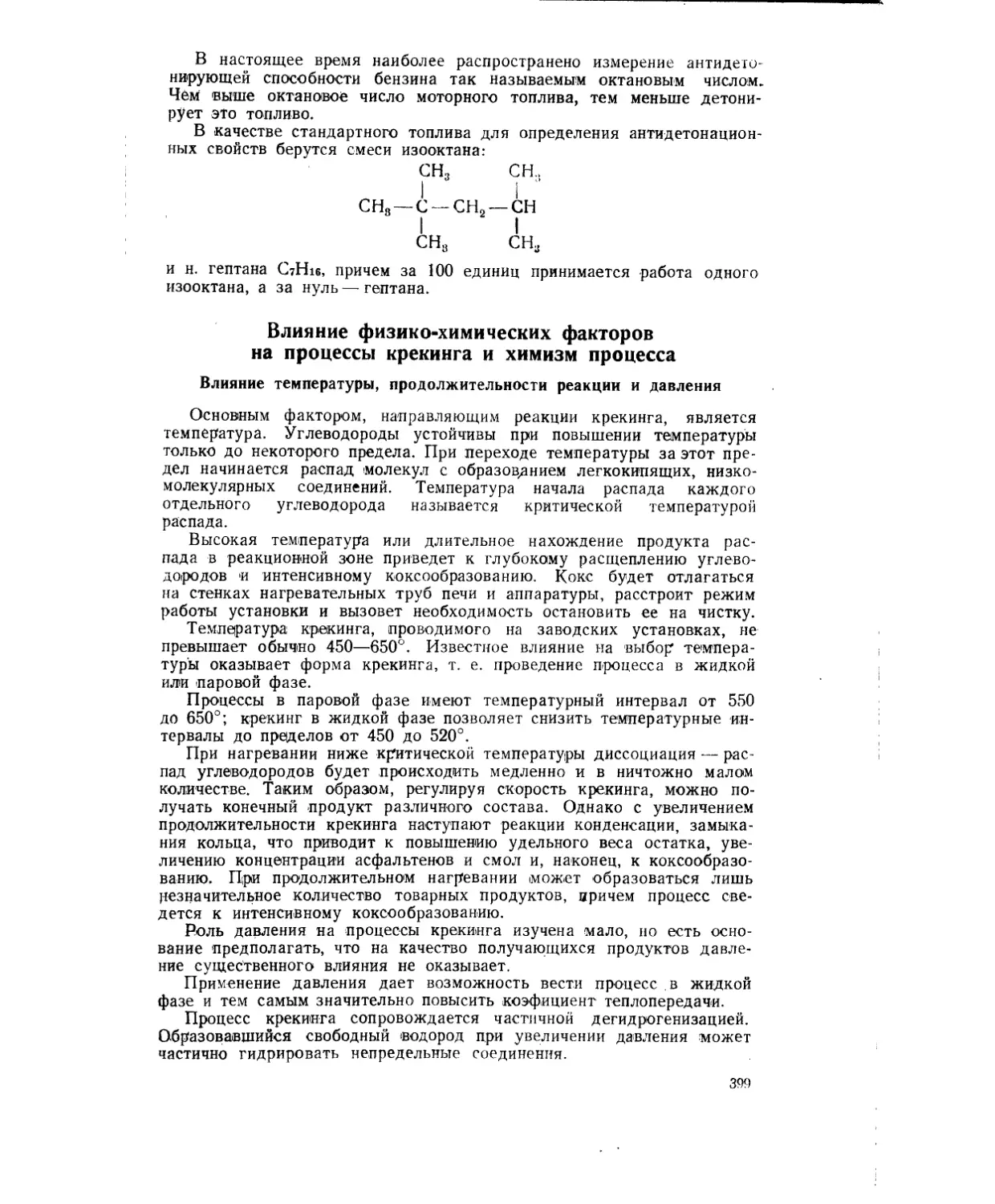

Влияние температуры, продолжительности реакции и давления . . 399

Химизм процесса крекинга...........................................400

Термодинамика крекинга.............................................400

Повторный крекинг (крекинг с применением рисайкла).................402

Формы проведения крекпнг-процессов...................................403

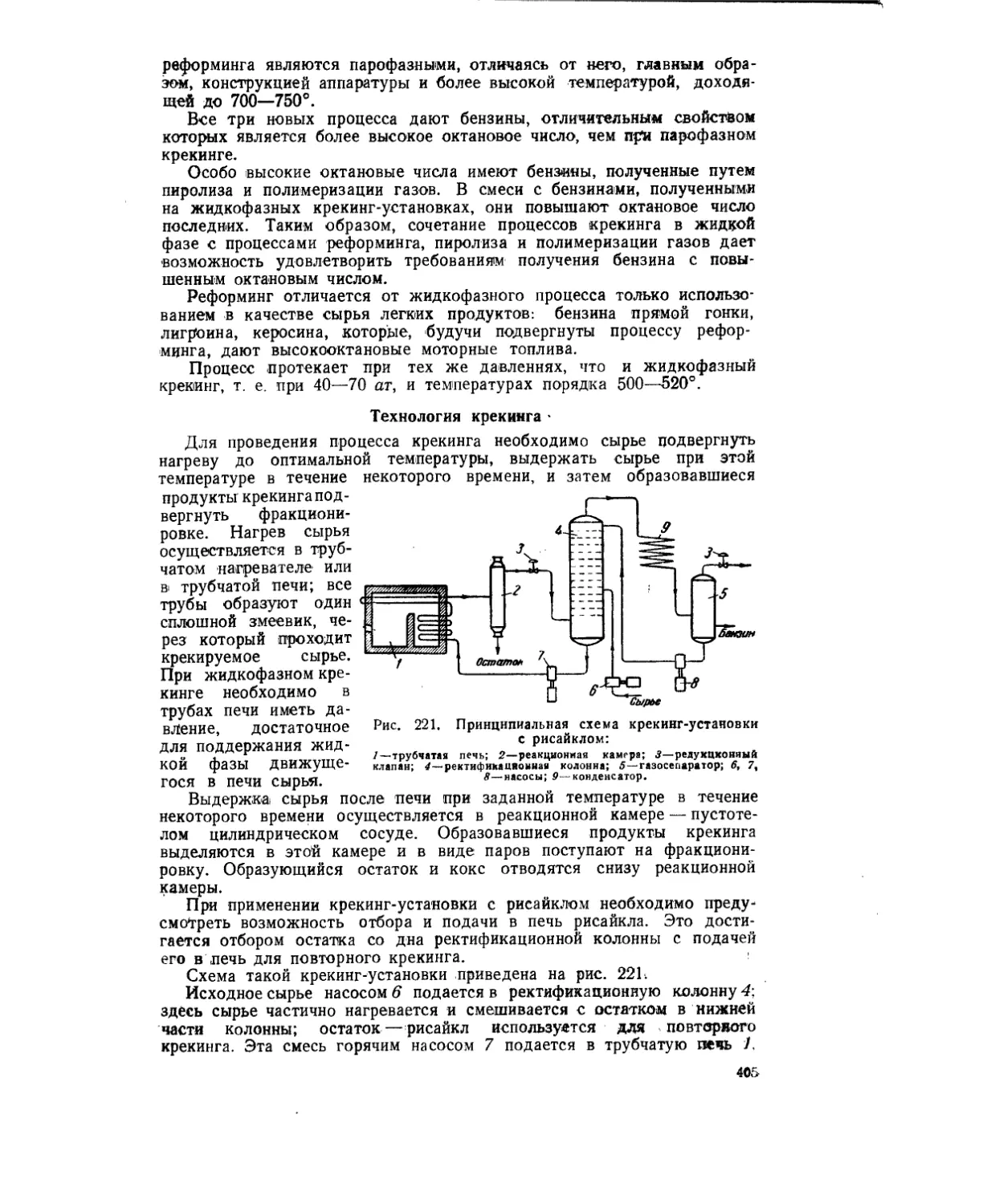

Технология крекинга..............................................405

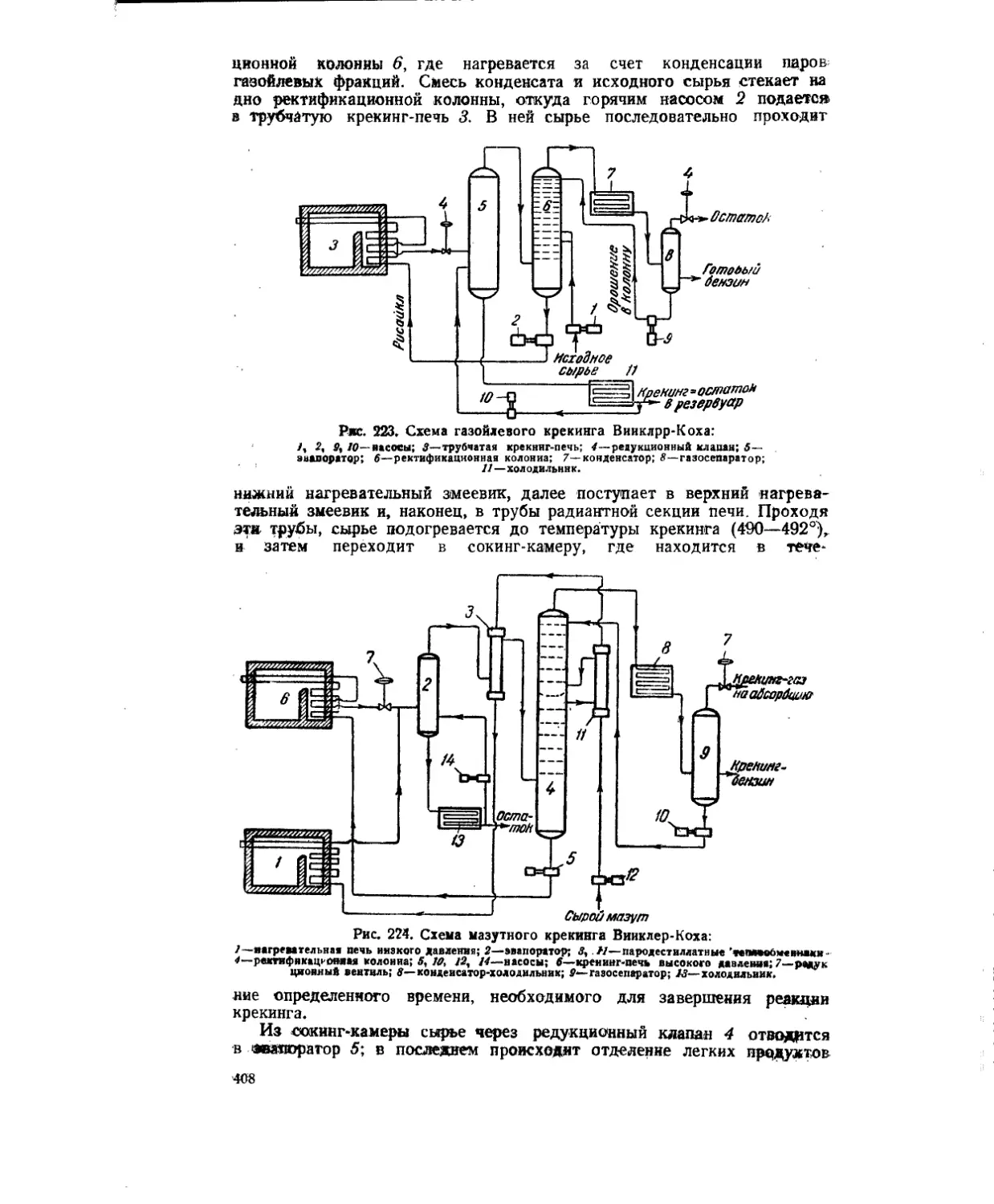

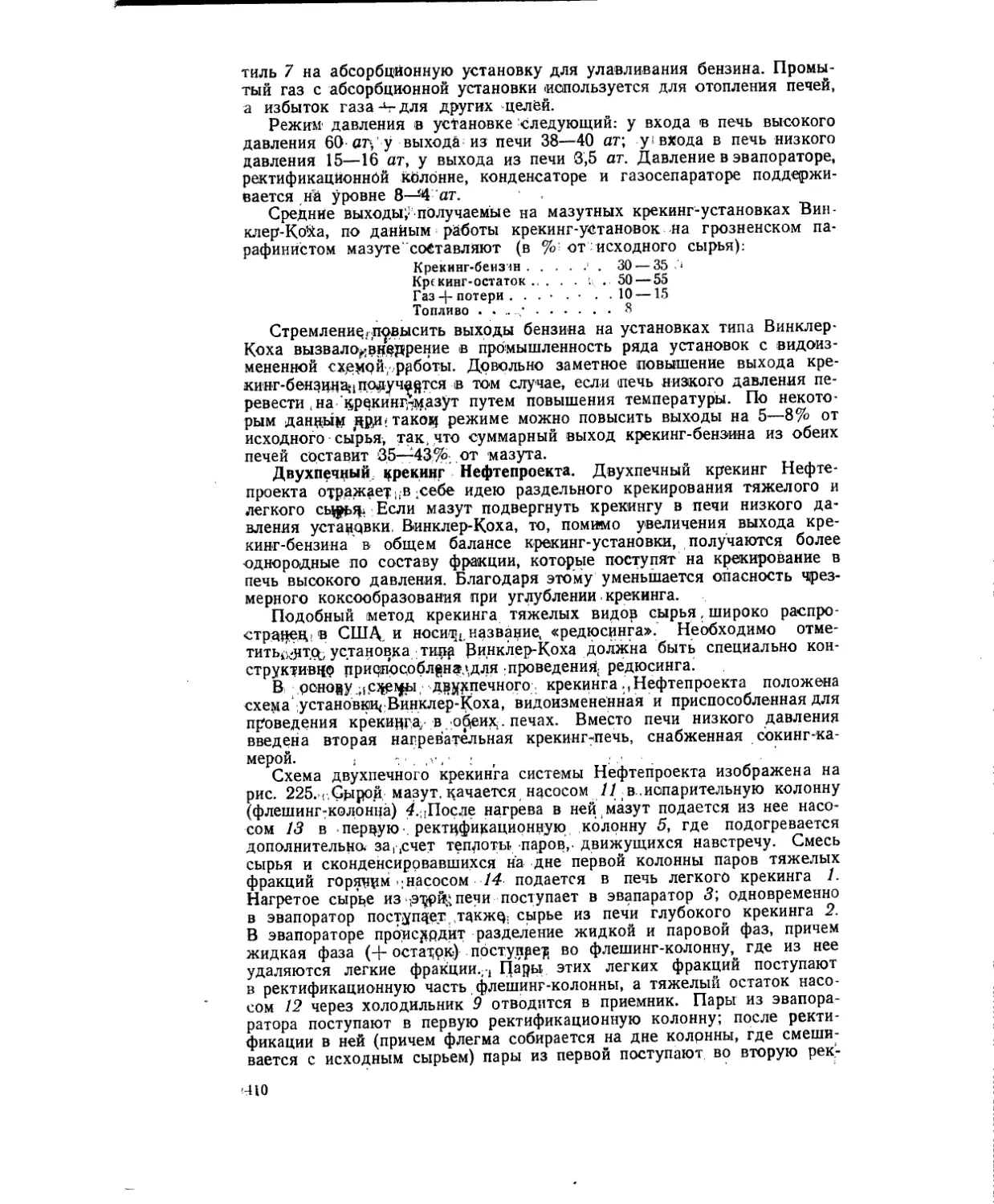

Системы жидкофазного крекинга......................................408

Процесс Кросса. Процесс Винклер-Коха. Двухпечный крекинг

Нефтепроекта

Системы парофазного крекинга ......................................411

Окислительный крекинг системы Дубровая .... ... 413

Каталитический крекинг...............................................414

Процесс Гудри......................................................415

Катализаторы. Каталитические камеры. Схема работы завода .

Термофорный катализ................................................418

Жидкокатализаторный крекинг........................................419

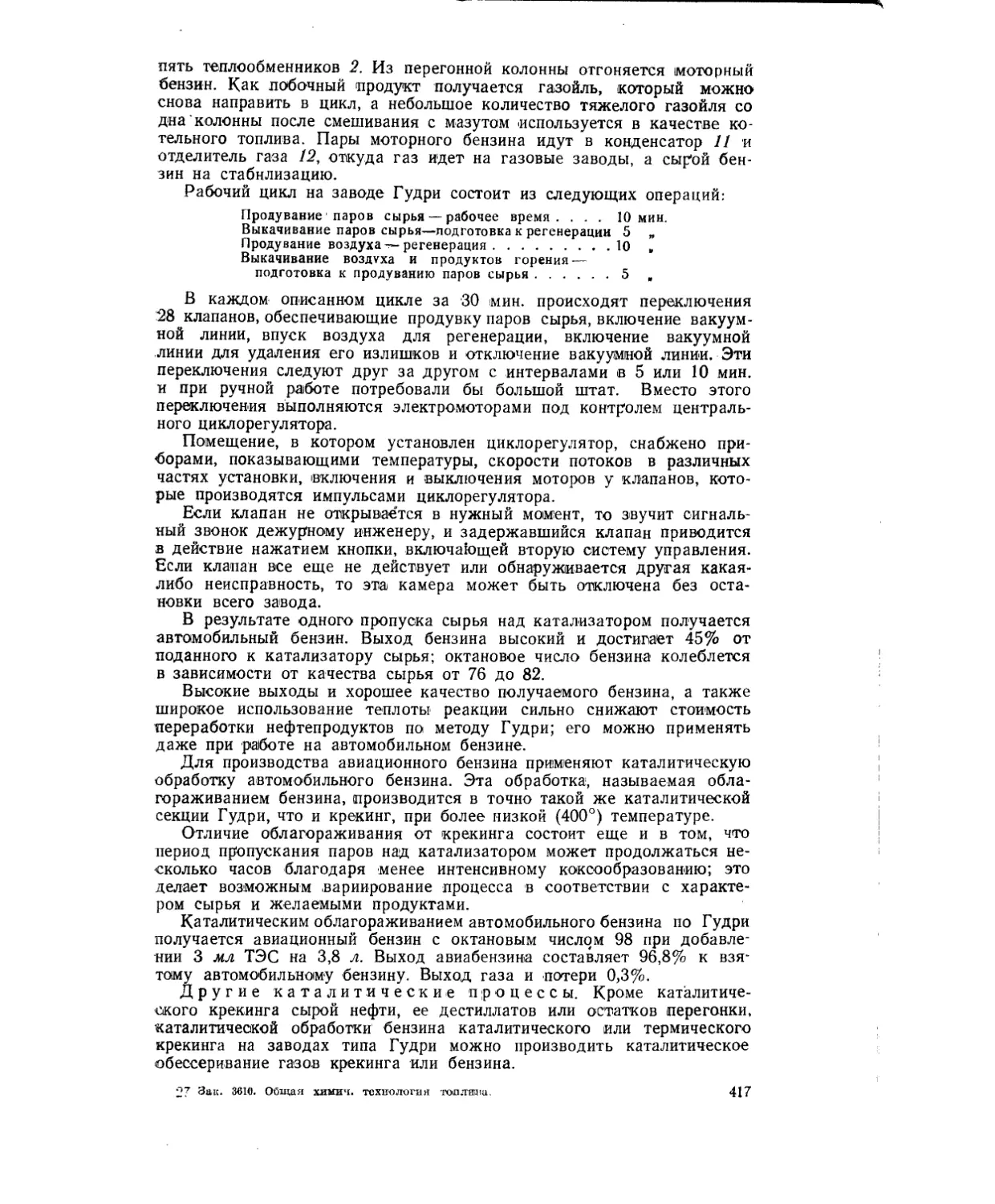

Глава 20. Аппаратура крекинг-установок прямой гонки........................422

Трубчатые печи.......................................................422

Печь Форстера......................................................422

Радиантная и конвекционная секции печи. Ретурбенды и нагре-

вательные трубы печи. Устройство и отопление печи

Печь высокого давления Винклер-Коха.............................425

Тепловой режим печей...............................................425

Ректификационные колонны.............................................426

Колонна Баджера. Колонна Фостера. Колонна типа Алко. Отпари-

вающие колонны. Вакуумные колонны

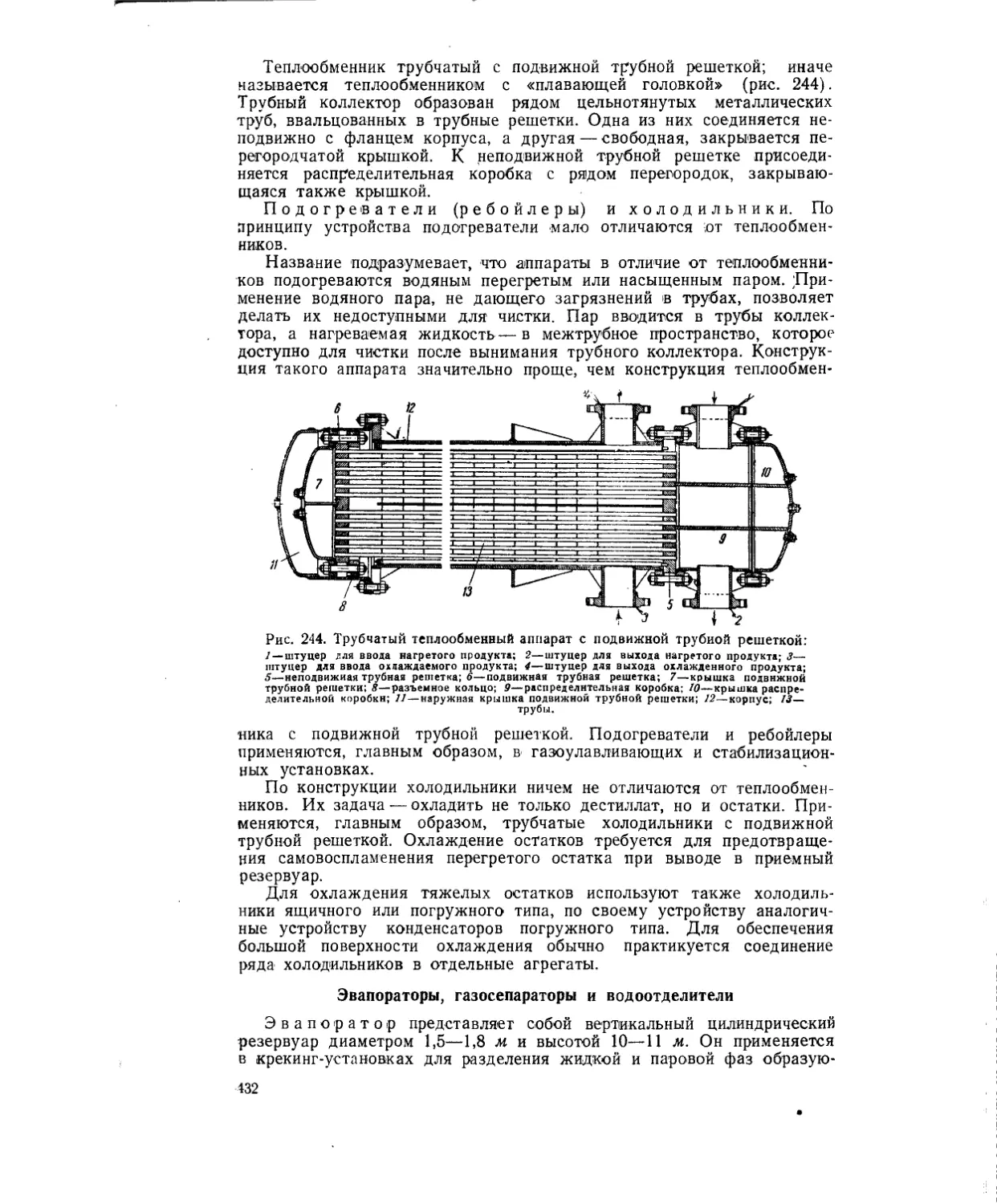

Другая аппаратура и оборудование.....................................431

Теплообменные аппараты (теплообменники), подогреватели (ребой-

леры) и холодильники .......................................... 431

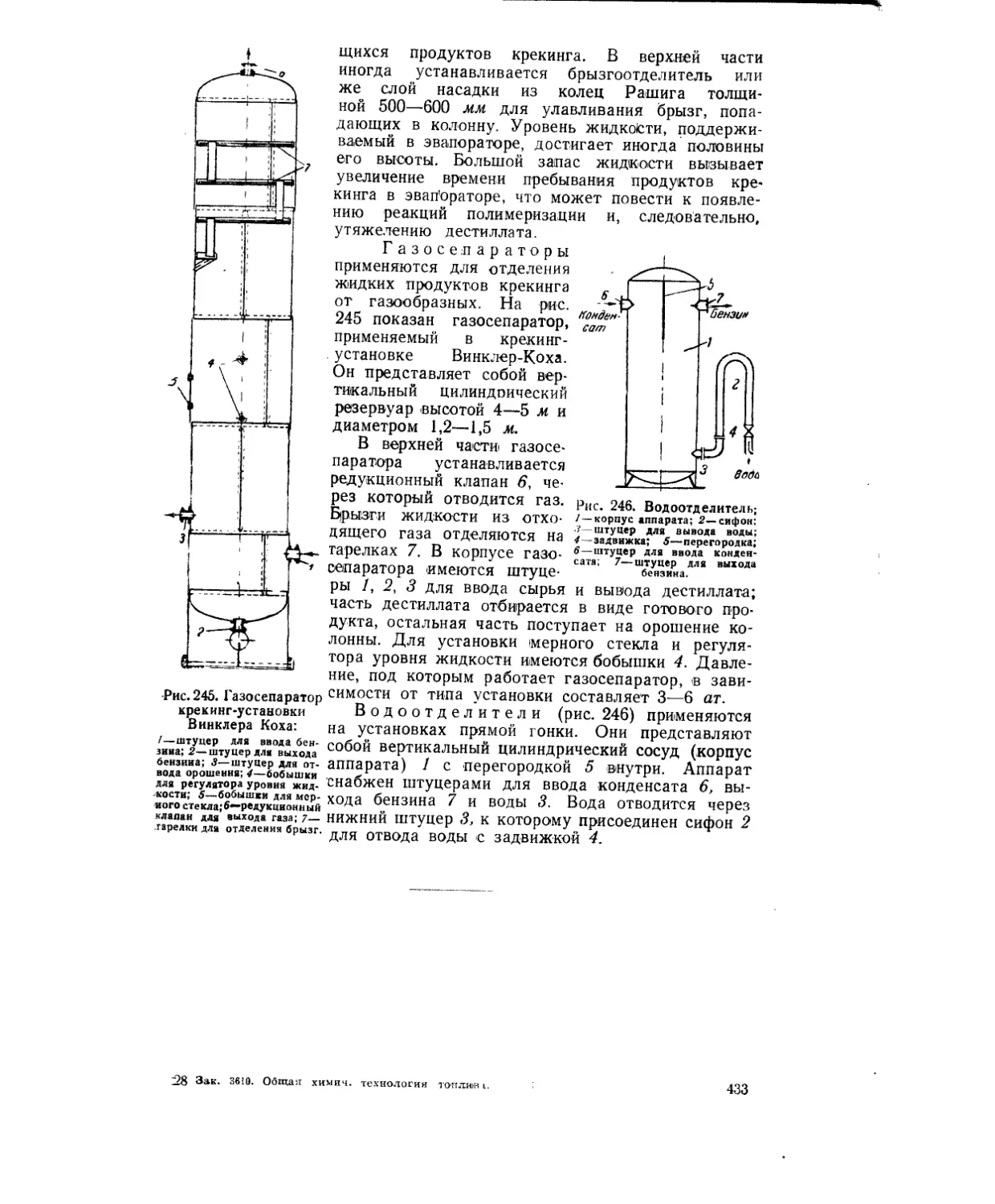

Эвапораторы, газосепараторы и водоотделители ......................432

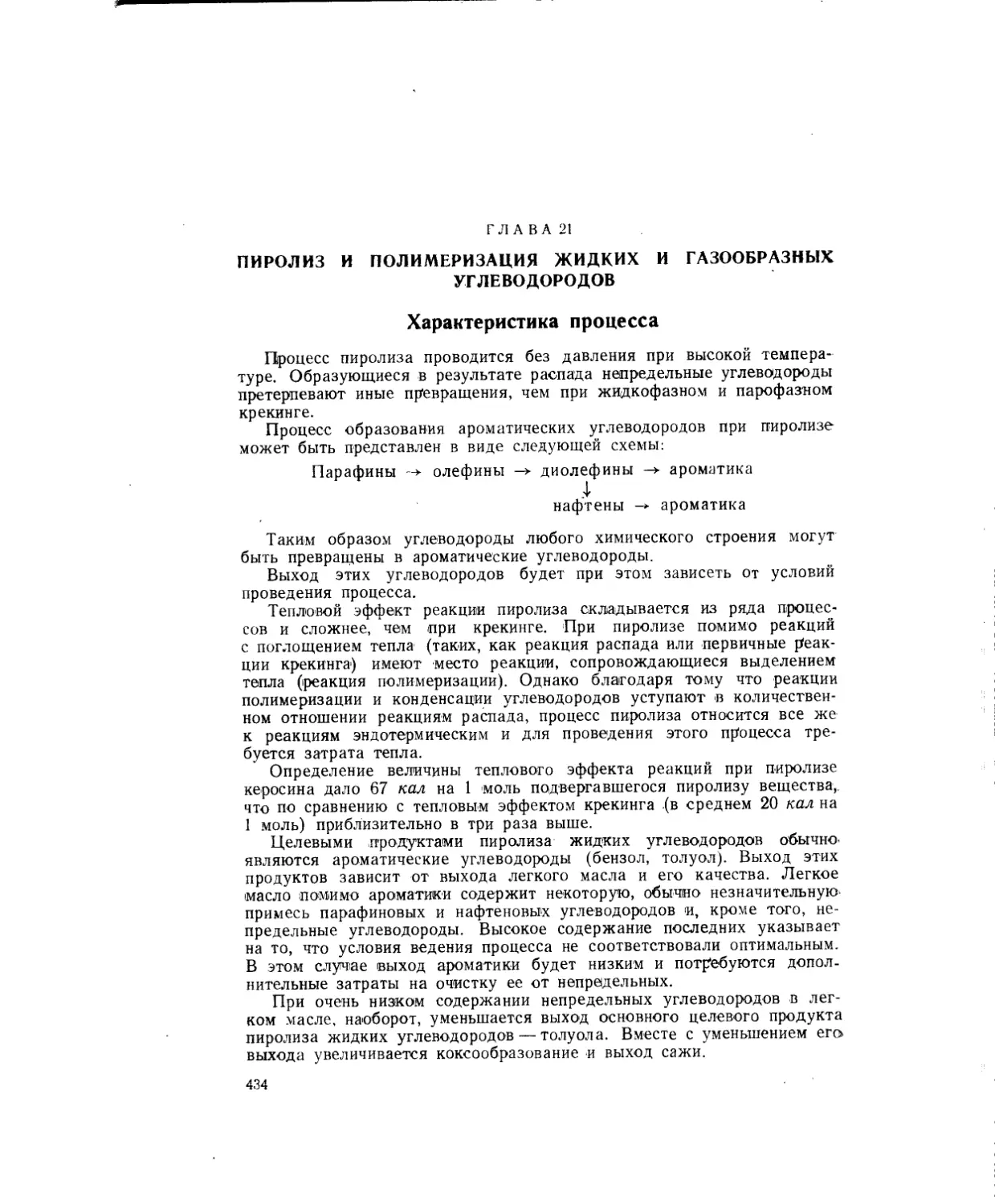

Глава 21. Пиролиз и полимеризация жидких и газообразных углеводородов 434

Характеристика процесса............................................ 434

Кокоообразование...................................................436

Сырье для процессов пиролиза.......................................436

Технологические схемы процессов пиролиза.............................437

Аппаратура для процессов пиролиза ................................ 439

Газогенераторы. Промывная колонна

Пиролиз и полимеризация газов........................................140

Образование жидких углеводородов из газа......................441

Влияние условий проведения процесса .......... 442

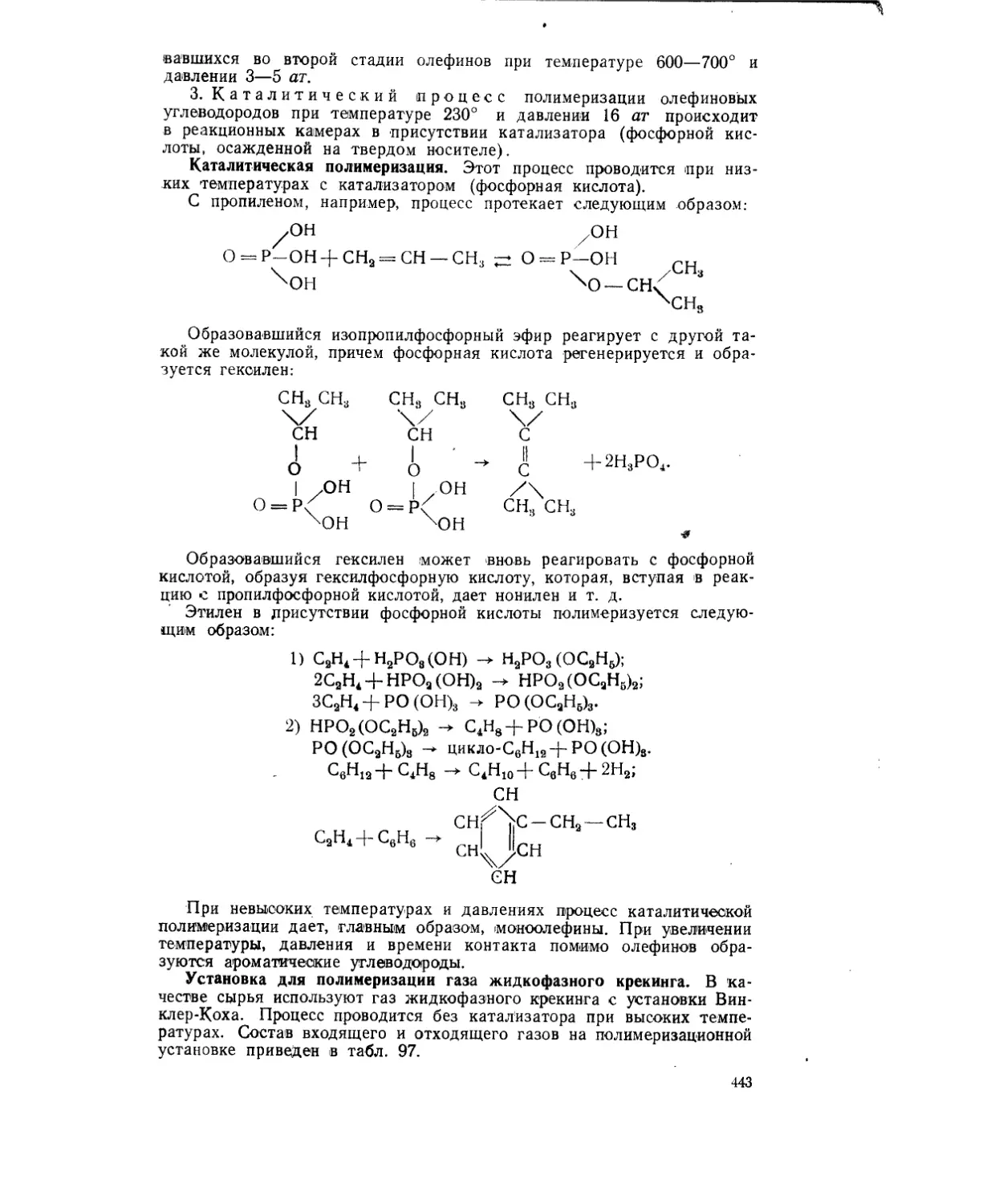

Схемы процессов полимеризации......................................442

Каталитическая полимеризация. Установка для полимеризации

газа жидкофазного крекинга

Пути химической переработки газов пиролиза.........................446

11

Глава 22. Улавливание беизииа из газов....................................447

Методы извлечения бензина из газов..................................447

Компрессионный способ

Схема компрессионной установки, . 449

Процесс масляной абсорбции........................................449

Схема газоулавливающей абсорбционной установки. Режим ра-

боты абсорбционной установки

Извлечение бензина из газов путем адсорбции.......................452

Стабилизация бензина ............................................ 453

Схема стабилизационной установки . -

ЧАСТЬ VI

Новые методы получения жидких топлив

Глава 23. Гидрогенизация..................................................456

Сущность процесса и значение водорода и катализаторов для процес-

сов гидрогенизации..................................................456

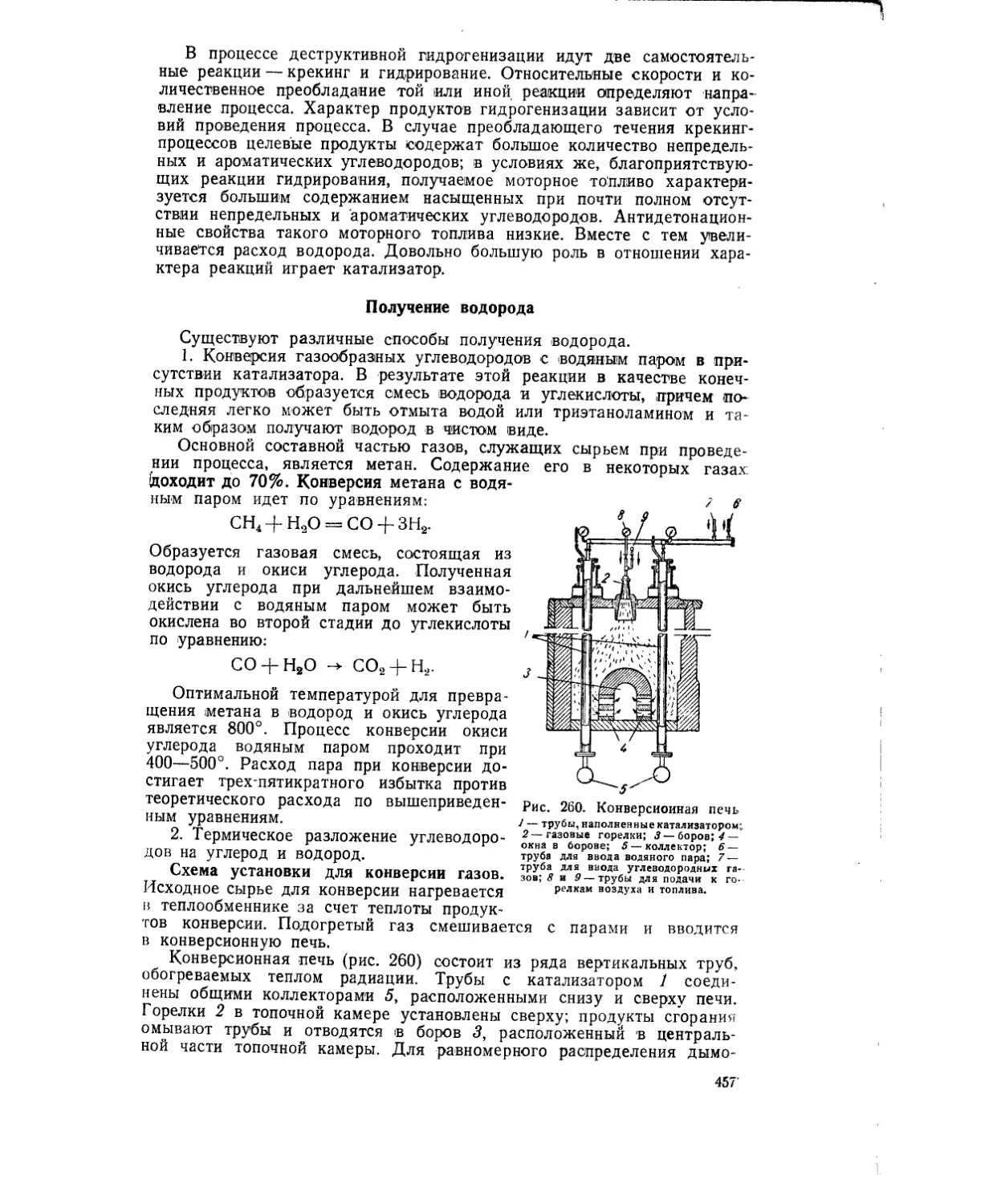

Получение водорода................................................457

Схема установки для конверсии газов

Катализаторы, применяемые в процессах гидрогенизации .... 459

Технология гидрогенизации ......................................... 459

Расход водорода при гидрогенизации................................460

Тепловой эффект реакции гидрогенизации............................461

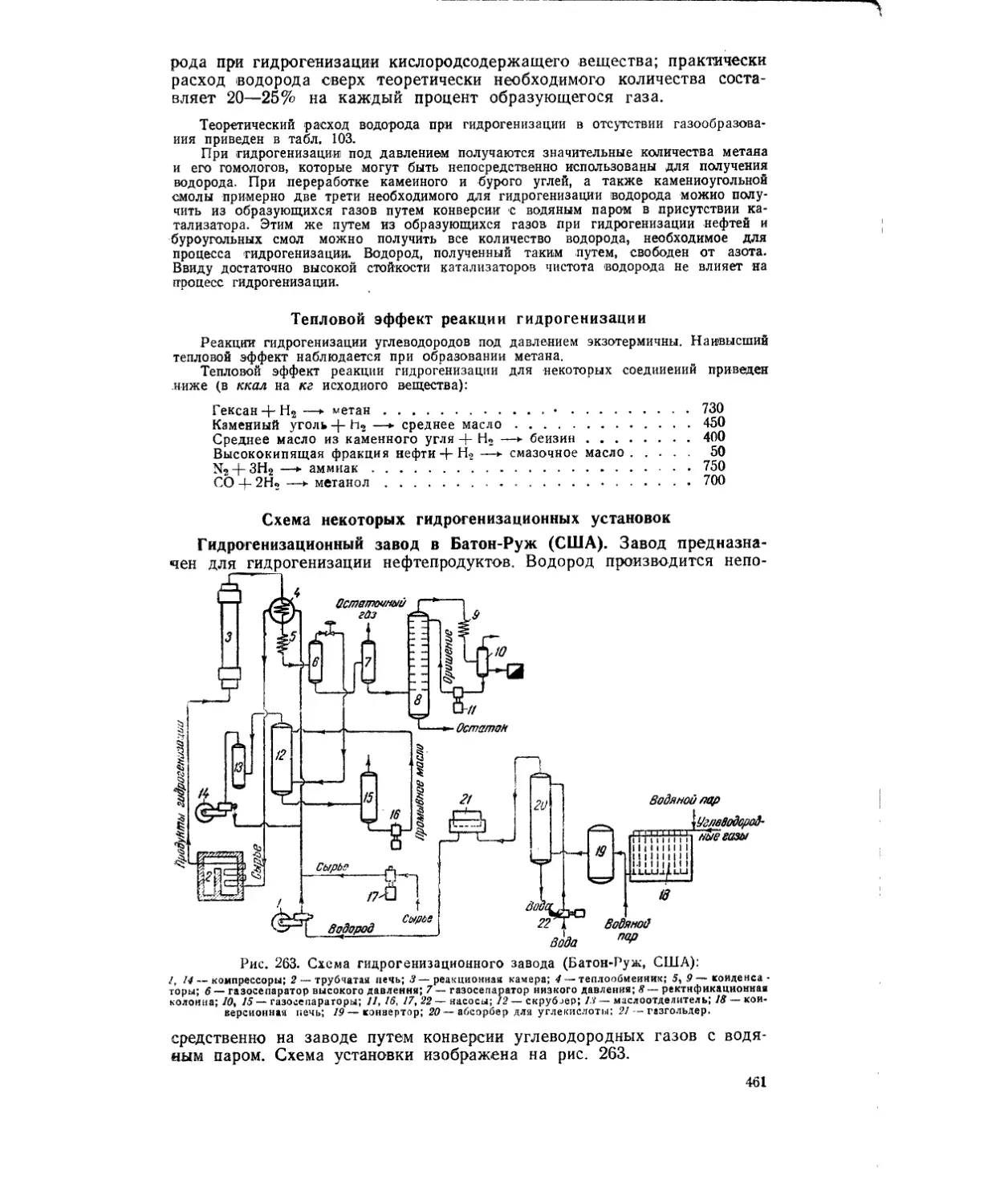

Схема некоторых гидрогенизационных установок......................461

Гидрогенизационный завод в Батон-Руж (США). Завод для ги-

дрогенизации угля в Биллингеме (Англия)

Области применения процессов гидрогенизации.......................453

Влияние условий гидрогенизации на аппаратуру......................464

Водородная коррозия. Аппаратура для процессов гидрогенизации

Глава 24. Каталитический синтез беизииа из окиси углерода и водорода. 467

Технологическая схема процесса....................................4gg

Катализаторы .....................................................472

Условия проведения процесса синтеза...............................473

Конструкция контактных аппаратов..................................473

Выход и характеристика продуктов синтеза и их переработка . . 475

Предметный указатель......................................................479

ЧАСТЬ I

ХАРАКТЕРИСТИКА И МЕТОДЫ ПИРОГЕНЕТИЧЕСКОЙ

ПЕРЕРАБОТКИ ТВЕРДЫХ ИСКОПАЕМЫХ ТОПЛИВ

ГЛАВА I

ХАРАКТЕРИСТИКА ТОПЛИВА

Составные части топлива и его свойства

Топливом называются горючие органические вещества, являющиеся

источником тепловой энергии и существующие в природе или искус-

ственно изготовляемые в количествах, требуемых для широкого ис-

пользования в народном хозяйстве. Топливо бывает твердое, жидкое

и газообразное.

Различают топливо естественное (дрова, уголь, нефть, природный

газ и т. д.) и искусственное (древесный уголь, кокс, полукокс, про-

дукты перегонки нефти, синтетический бензин и т. д.).

Кроме горючей органической массы топливо содержит еще и не-

горючую часть — балласт, состоящий из влаги и минеральных веществ.

Общий состав топлива в процентах можно выразить формулой:

орг. -j- балл. — 100, (1)

где «балл.» обозначает сумму влаги и минеральной части, а «орг.» —

органическую часть.

Минеральная часть, остающаяся после сжигания топлива, назы-

вается золой.

В состав минеральной части обычно входят карбонаты, силикаты,

фосфаты, сульфаты и сульфиды железа, кальция, алюминия, марганца,

калия, натрия и др.

Соли и окислы других металлов обычно содержатся в золе в очень

небольших количествах и поэтому при техническом анализе топлива

они не определяются.

Количество влаги в топливе меняется в зависимости от способа его

добычи и^^р^нения. Поэтому содержание влаги в пробе топлива дол-

жно быть отнесено к определенному его состоянию.

В зависимости от содержания влаги различают состояния топлива:

рабочее, воздушно-сухое или лабораторное и абсолютно сухое.

1. Рабочим топливом называется топливо, не подвергавшееся под-

сушке, т. е. топливо в том состоянии, в котором оно поступает потре-

бителю. Общее содержание влаги в рабочем топливе в процентах VV’'

складывается из влаги внешней (т. е. влаги, удаляемой при приведе-

нии топлива к воздушно-сухому состоянию) и влаги гигроскопической

деггиг₽- или лабораторной U/’™6'.

2. Воздушно-сухое или лабораторное топливо содержит некоторое

постоянное количество влаги после хранения в условиях лаборатории.

13

Эта влага называется гигроскопической или лабораторной влагой

IV'"гр- или 1Улаб‘.

3. Абсолютно сухое топливо получается досушкой топлива при

105° в атмосфере воздуха до постоянного веса.

В средней пробе топлива, отвечающей составу пласта того или

иного месторождения или исследуемой партии, наиболее характерным

показателем является состав органической массы, которую относят

к безводному и беззольному топливу. Состав топлива можно выра-

зить уравнением:

орг лаб’ Д- Алаб' + Глаб- = 100, (2)

где орг.1ав-—содержание органической части в топливе, Ала"’ —со-

держание золы и 1Улаб’ — содержание лабораторной влаги.

Содержание органической части топлива находят из уравнения:

орг. = 100 (Алаб- + 1Г1абЗ. (3)

При неправильных определениях золы и влаги может получиться

ошибочное представление об органической части топлива.

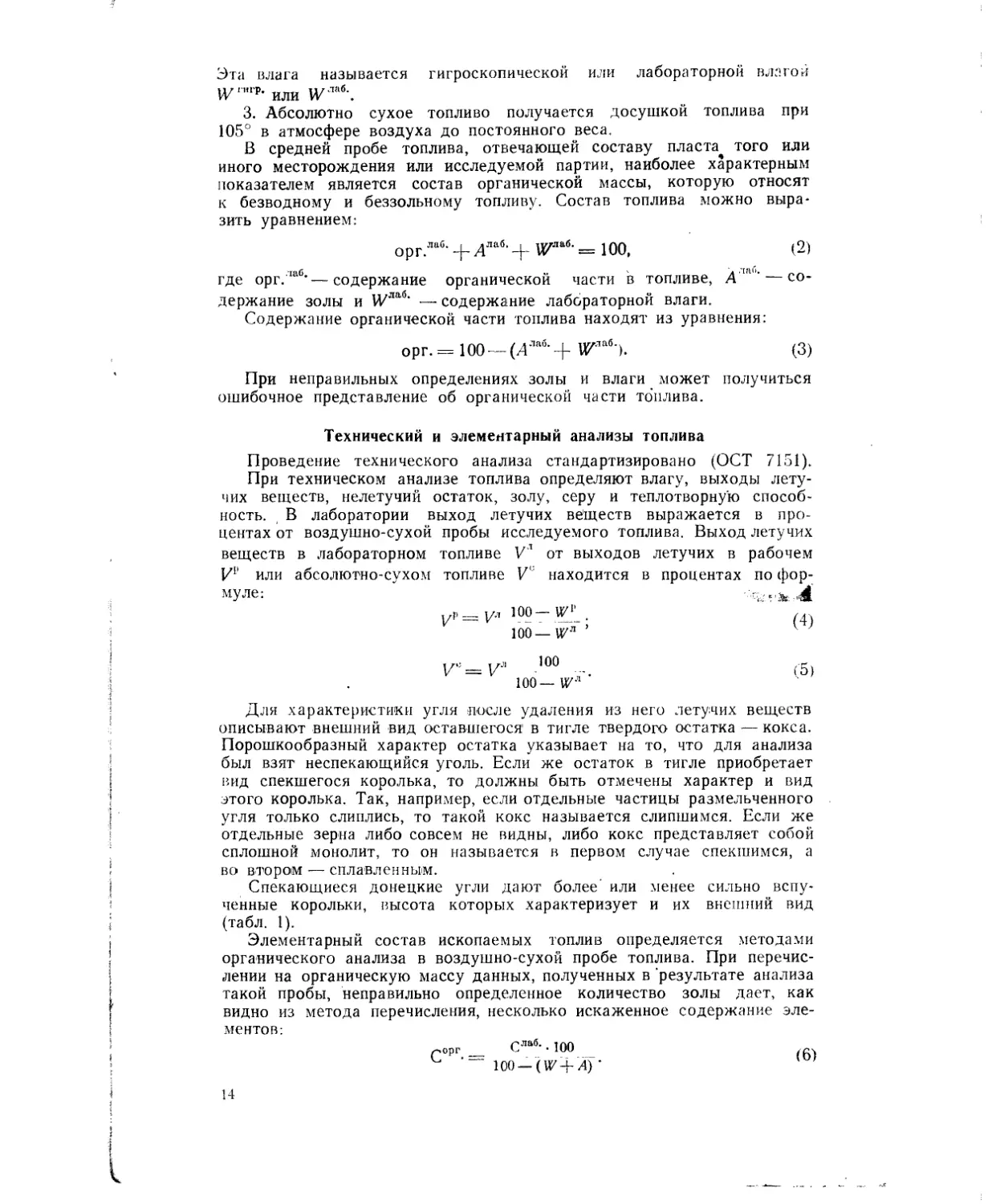

Технический и элементарный анализы топлива

Проведение технического анализа стандартизировано (ОСТ 7151).

При техническом анализе топлива определяют влагу, выходы лету-

чих веществ, нелетучий остаток, золу, серу и теплотворную способ-

ность. В лаборатории выход летучих веществ выражается в про-

центах от воздушно-сухой пробы исследуемого топлива. Выход летучих

веществ в лабораторном топливе V’1 от выходов летучих в рабочем

И’ или абсолютно-сухом топливе V находится в процентах по фор-

муле: '

уР = ул 100 -IV. н

100—И7Л ’ v

Для характеристики угля после удаления из него летучих веществ

описывают внешний вид оставшегося1 в тигле твердого остатка — кокса.

Порошкообразный характер остатка указывает на то, что для анализа

был взят неспекающийся уголь. Если же остаток в тигле приобретает

вид спекшегося королька, то должны быть отмечены характер и вид

этого королька. Так, например, если отдельные частицы размельченного

угля только слиплись, то такой кокс называется слипшимся. Если же

отдельные зерна либо совсем не видны, либо кокс представляет собой

сплошной монолит, то он называется в первом случае спекшимся, а

во втором — сплавленным.

Спекающиеся донецкие угли дают более' или менее сильно вспу-

ченные корольки, высота которых характеризует и их внешний вид

(табл. 1).

Элементарный состав ископаемых топлив определяется методами

органического анализа в воздушно-сухой пробе топлива. При перечис-

лении на органическую массу данных, полученных в результате анализа

такой пробы, неправильно определенное количество золы дает, как

видно из метода перечисления, несколько искаженное содержание эле-

ментов:

Горг _ Слаб- • 100

loo — (iv+Ау

14

Если А — количество золы, найденное опытом, будет больше дейст-

вительного содержания минеральных примесей, то Сор,'> вычисленное

по формуле, будет больше истинного содержания углерода в органи-

ческой массе топлива, и наоборот, у многозольного топлива величина

этой ошибки доходит до 10%.

ТАБЛИЦА 1

Зависимость между высотой и внешним видом

королька (при анализе во ОСТ 7151)

Высота королька

в мм

Характеристика королька

Меньше 8

8-10

10—12

12—15

15—18

18—20

Больше 20

Совершенно не вспученный

Почти не вспученный

Очень слабо вспученный

Слабо вспученный

Нормально вспученный

Сильно вспученный

Очень сильно вспученный

Элементарный состав и теплотворная способность органической

части некоторых видов топлива и растений углеобразователей приве-

дены в табл. 2.

ТАБЛИЦА 2

Элементарный состав н теплотворная способность некоторых

топлив и углеобразователей

Наименование Элементарный состав в % Теплотвор- ная способ- ность Q в кал!кг

С Н О N

Углеобразователи

Целлюлоза 44,4 6,2 49,3 —

Дерево 49,7 6,1 43,6 0,1 4500

Мхн 49,9 6,5 42,4 1,16 - -

Топливо

Торф старый 59,7 5,3 38,0 2,18 5700

Лигнит 66,0 5,7 24,1 1,01 6000

Землистый бурый уголь 67,7 5,6 25,7 — 6100

Рядовой бурый уголь 72,5 5,6 20,5 1,15 6200

Блестящий бурый уголь 74,5 5,9 18,8 1.4 6800

Пламенный бурый уголь 75,9 4,9 . 17,9 1,24 7600

Спекающийся газовый уголь .... 83,2 5,4 9,9 1,56 7900

Жирный уголь 85,2 4,9 8,3 1,4 8300

Тощий уголь 91,6 3,8 4,53 8200

Антрацит 94,5 2,51 2,10 0,9 8000

Шунгит 99,12 0,4 — 0,4 8100

Сапропель 50,7 8,3 32,1 6400

Балхашит 75,8 10,9 13,74 0,55 9100

Битуминозный сланец 76,6 9,2 14,2 — 8700

Пирописсит 77,0 12,6 10,1 —- 9600

Богхед 80,3 12,1 5,8 0,9 9900

।

Из табл. 2 видно, как постепенно увеличивается в разных видах

топлива содержание углерода и уменьшается содержание кислорода.

Такой процесс накопления углерода, или «обуглероживание», может

привести в конечном итоге к почти чистому углероду, как, например,

это имеет место у шунгита или графита.

15

По содержанию водорода в органической части твердые ископаемые

топлива можно разделить на две группы: гумусовые угли (4—5% во-

дорода) и битуминозные или сапропелитовые угли (8—9% водорода).

Теплотворная способность топлива

Органическая масса угля является основным фактором, определяю-

щим теплотворную способность топлива. Сульфиды и дисульфиды ми-

неральной части топлива выделяют при сгорании очень небольшое ко-

личество тепла.

Зависимость между количеством теплоты, выделяющейся при сгора-

нии топлива, и элементарным составом органической части сложна и

неодинакова для различных топлив. Наиболее просто эта зависимость

выражается для тех видов топлива, которые содержат мало кислорода.

Наоборот, чем больше содержание кислорода, тем труднее установить

эмпирические формулы, связывающие теплотворную способность топ-

лива с его элементарным составом.

В основу одной из первых предложенных формул, выражающих зависимость

•теплотворной способности топлива от его элементарного состава, было положено

допущение, что кислород находится в топливе в форме гидроксила. Исходя из этого

допущения, Дюлонг предложил уравнение:

Q == 81,4 - С-|-341^Н — -^-) + 22,2S, (7)

т. е. тепловой эффект водорода определяется только свободной его частью, не свя-

занной кислородом н при горении выделяющей 341(Н—у) кал. Углерод и сера по

допущению Дюлонга выделяют при сгорании столько же тепла, сколько они выде-

лили бы, находясь в свободном состоянии.

Эта формула нашла применение для таких топлив, как нефть и каменный уголь,

содержащих мало кислорода. Теплотворная способность тех видов топлива, которые

содержат большое количество кислородных соединений, выражается уравнениями,

в которых коэфицнеиты подобраны эмпирически специально для данной группы

топлива.

К подобным уравнениям относятся, например, формулы:

Менделеева

81С+ 300Н —26(0 — S); (8)

Вондрачека

Q (89,1 — 0,062Спрг’)С + 270 (Н — 0,10) + 25S; (9)

«Союзная» (Германия)

Qh = 81C-|-290(h—— 61Г4-258. (10)

Штейер предложил формулу, в которой сделана попытка учесть существование

различных форм соединений кислорода в топливе:

Q = 81(С---+ 57 • ~ О + 345(Н - + 258. (11)

\ о ) О \ 10/

Штейер считает, что только половина всего кислорода в топливе находится

в виде соединений с водородом, а часть кислорода в топливе находится в виде

карбонильной группы (СО), и поэтому из общего содержания углерода, могущего

2

сгорать до двуокиси углерода, вычитается-3-О. Тепловой эффект сгорания СО до

о

СО» увеличивают при этом на ту же В'еличииу.

Так как указанные представления о химической природе соединений, входящих

в органическую массу топлива, очень схематичны и упрощены, то и область приме-

нения всех приведенных формул ограничена. Они приложимы только к углям, для

которых был собран опытный материал, на основе чего и были подобраны числен-

ные коэфициенты.

Сопоставление теплотворной способности топлива, определенной в

калориметрической бомбе, с аналитическим составом, служит для про-

16

верки по теплотворной способности элементарного состава, так как ме-

тод калориметрического сожжения дает более надежные результаты,

чем расчет по составу, особенно для многозольного топлива.

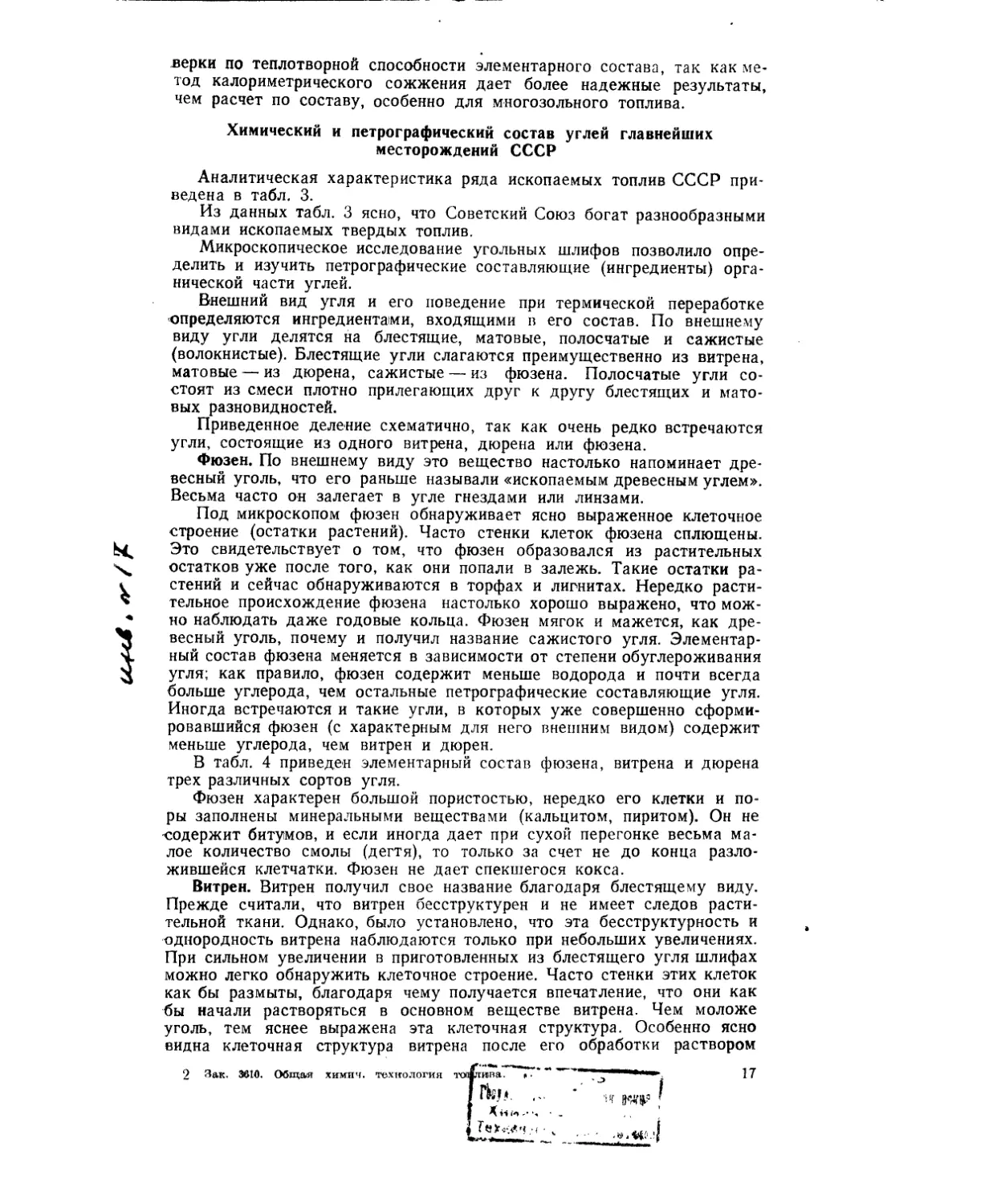

Химический и петрографический состав углей главнейших

месторождений СССР

Аналитическая характеристика ряда ископаемых топлив СССР при-

ведена в табл. 3.

Из данных табл. 3 ясно, что Советский Союз богат разнообразными

видами ископаемых твердых топлив.

Микроскопическое исследование угольных шлифов позволило опре-

делить и изучить петрографические составляющие (ингредиенты) орга-

нической части углей.

Внешний вид угля и его поведение при термической переработке

определяются ингредиентами, входящими в его состав. По внешнему

виду угли делятся на блестящие, матовые, полосчатые и сажистые

(волокнистые). Блестящие угли слагаются преимущественно из витрена,

матовые — из дюрена, сажистые — из фюзена. Полосчатые угли со-

стоят из смеси плотно прилегающих друг к другу блестящих и мато-

вых разновидностей.

Приведенное деление схематично, так как очень редко встречаются

угли, состоящие из одного витрена, дюрена или фюзена.

Фюзен. По внешнему виду это вещество настолько напоминает дре-

весный уголь, что его раньше называли «ископаемым древесным углем».

Весьма часто он залегает в угле гнездами или линзами.

Под микроскопом фюзен обнаруживает ясно выраженное клеточное

строение (остатки растений). Часто стенки клеток фюзена сплющены.

Это свидетельствует о том, что фюзен образовался из растительных

остатков уже после того, как они попали в залежь. Такие остатки ра-

стений и сейчас обнаруживаются в торфах и лигнитах. Нередко расти-

тельное происхождение фюзена настолько хорошо выражено, что мож-

но наблюдать даже годовые кольца. Фюзен мягок и мажется, как дре-

весный уголь, почему и получил название сажистого угля. Элементар-

ный состав фюзена меняется в зависимости от степени обуглероживания

угля; как правило, фюзен содержит меньше водорода и почти всегда

больше углерода, чем остальные петрографические составляющие угля.

Иногда встречаются и такие угли, в которых уже совершенно сформи-

ровавшийся фюзен (с характерным для него внешним видом) содержит

меньше углерода, чем витрен и дюрен.

В табл. 4 приведен элементарный состав фюзена, витрена и дюрена

трех различных сортов угля.

Фюзен характерен большой пористостью, нередко его клетки и по-

ры заполнены минеральными веществами (кальцитом, пиритом). Он не

содержит битумов, и если иногда дает при сухой перегонке весьма ма-

лое количество смолы (дегтя), то только за счет не до конца разло-

жившейся клетчатки. Фюзен не дает спекшегося кокса.

Витрен. Витрен получил свое название благодаря блестящему виду.

Прежде считали, что витрен бесструктурен и не имеет следов расти-

тельной ткани. Однако, было установлено, что эта бесструктурность и

однородность витрена наблюдаются только при небольших увеличениях.

При сильном увеличении в приготовленных из блестящего угля шлифах

можно легко обнаружить клеточное строение. Часто стенки этих клеток

как бы размыты, благодаря чему получается впечатление, что они как

бы начали растворяться в основном веществе витрена. Чем моложе

уголь, тем яснее выражена эта клеточная структура. Особенно ясно

видна клеточная структура витрена после его обработки раствором

2 Зак. ЭМО. Общая химии, технология тоЛгива. к ” 171,1 Г^Г*""**’*^ 17

Хни-• ч • -

Характеристика главнейших

Район месторождения Наименование месторождения Сорт топлива * -

1 2 3

С л а в цы

Ленинградская область .

Куйбышевская область .

Ульяновская область . .

Вейнмарское ..........

Кашнирское............

Ундорско-Захарьевское .

Донбасс

Урал .......

Кузнецкий бассейн

Восточная Сибирь

Казахстан . . .

Дальневосточный край

Грузия . . . .

Северный Урал

Сахалин . . .

Средняя Азия

Кизеловское . . . .

Анжеро-Суджеиское

Прокопьевское . . .

Кемеровское . . . .

Ленинское.........

Черемховское . . .

Карагандинское . . .

Берчогурское. . . .

Букачачинское . . .

Тквибульское . . .

Ткварчельское . . .

Воркутское........

Октябрьское . . . .

Сулюкта...........

Кизил-Кия.........

Кок-Янгак.........

Шураб.............

Нарын.............

Каменные угли

Длиннопламенные .........

Газовые..................

Паровично-жирные ........

Коксовые.................

Паровично-спекающие . . . .

Тощие..................

Антрацит.................

Антрацит штыб ...........

Бурые угли

Подмосковный бассейн

Ленинградская область

Крым.................

Украина . . . . • .

я ............

Урал .... • . • . .

Боровическое .

Таврическое . .

Александрийское

Кировское . . .

Криворожское .

Челябинское . .

Богословское . .

Кивдинское . .

Артемовское . .

Бешуйское . . .

18

ТАБЛИЦА 3

видов топлив СССР

Средний состав топлива в % QOpr. (тепло- творная способ- ность органи- ческой массы) в кал уорг. (выход лету- чих) В %

1ГЛ (влага в воз- душно- сухой (пробе] 4 Ас (зола в воз- душно- сухой пробе) S° (сера в воз- душно- сухой пробе) Сорг. (угле- род в орга- ниче- ской массе) j-jopr. (водо- род в орга- ниче- ской массе) sорг- (сера в орга- нической массе) N°pr- (азот в органи- ческой массе) Оорг. (кисло- род в органи- ческой массе)

5 6 7 8 9 10 11 12 13

2,3 46,2+12,3 0,9 75,2 1,9 0,3 13,5 8100 83,0

4,3 57,3+ 9,2 5,1 71,1 8,5 14,0 1,6 4,8 7860 79,0

6,3 63,2+ 7,3 3,5 68,2 8,7 10,5 1,5 Н,1 7200 —

5,2 И,2 3,6 77,3 5,4 3,8 1,6 11,9 , 7800 44,0

2,8 11,1 2,9 81,0 5,4 3,2 1,6 5,8 8100 39,0

1,1 11,4 2,5 84,6 5,2 2,6 1,6 6,0 8470 30,5

1,0 10,7 2,0 87,0 4,9 2,1 1,6 4,4 8590 22,0

0,8 9,7 2,1 88,5 4,6 2,2 1,5 3,2 8590 17,0

1,0 8,5 1,5 90,6 4,3 1,6 1,6 1,9 8620 13,0

2,0 9,7 1,9 93,8 1,95 0,7 1.2 1,05 8200 3,5

2,0 17,3 1,8 93,2 1,85 0,7 1,2 1,75 8100 4,0

1,2 22,7 6,3 80,3 5,6 2,8 1,3 4,9 8370 41,0

0,6 9,0 0,5 91,2 4,3 0,5 1,8 2,2 8600 15,5

1,7 7,0 0,5 89,1 4,5 0,5 2,1 3,8 84С0 18,0

1,0 13,7 0,5 86,4 4,8 0,6 2,0 6,2 8200 29;0

1,8 9,0 0,5 83,5 5,8 0,5 2,7 7,5 8250 41,0

3,7 16,0 1,3 77,9 5,8 1,4 1,6 13,3 7750 45,0

2,1 17,5 0,8 85,3 5,2 0,8 1,4 7,3 8350 29,0

1,5 33,0 4,4 78,5 6,4 6,3 1,8 — 8240 46,0

3,8 11,1 0,9 79,1 5,0 0,8 1,0 14,1 7760 37,0

4,0 18,5 1,4 78,5 5,7 1,5 1,5 12,8 7780 41,0

1,0 18,0 1,0 77,5 5,8 1,1 1,7 13,9 7750 37,0

1,3 11,9 0,7 85,6 5,3 0,7 2,4 6,0 8440 29,0

1,7 13,3 0,4 85,8 4,4 0,4 9,4 — 8250 19,0

11,2 11,8 1,1 78,5 3,8 0,2 0,8 16,1 7070 28,5

И.2 13,5 1,7 76,9 4,0 0,5 0,9 16,6 7010 33,5

5,5 20,4 2,0 77,8 5,2 0,7 1,0 14,1 7550 36,0

11,5 13,8 2,0 78,8 3,5 0,6 0,8 14,7 6950 29,5

5,5 8,7 0,5 79,8 4,9 0,5 1,2 13,6 7650 35,0

8,0 26,8 3,7 69,7 4,9 5,1 1,4 18,9 . 6750 45,0

6,5 28,0 7,7 68,5 5,7 10,3 1,0 14,5 7230 49,0

8,5 10,7 0,5 75,2 5,6 0,4 1,6 17,2 7300 41,5

10,0 26,0 4,4 66,4 5,9 3,6 0,7 21,4 6500 56,5

10,0 46,0 3,1 62,5 5,3 3,5 0,9 26,7 5730 55,5

9,0 23,0 5,5 69,8 6,2 6,6 0,9 16,5 7300 60,5

9,0 19,2 1,2 73,6 5,2 0,7 1,8 17,9 7150 41,0

15,0 17,5 0,5 69,5 4,4 0,5 1,5 24,1 6250 43,0

10,6 13,1 0,2 71,5 4,2 0,1 1,2 23,0 6610 41,0

11,3 11,1 0,5 71,9 5,5 0,4 1,5 20,7 7050 48,0

2,2 41,0 2,6 76,4 5,9 1,6 1,3 12,4 7760 44,0

2*

19

ТАБЛИЦА 4

Элементарный состав фюзена, витрена и дюрена трех различных

сортов (угля в °/0)

Эле- менты I II III

фюзен витрен дюреи фюзен витрен дюрен фюзен витрен дюрен

с 90,5 84,7 86,9 90,0 84,9 85,9 73,5 85,5 86,2

н 3,3 5,1 5,3 ’ 3,3 5,17 4,8 3,2 5,2 5,2

о 5,6 8,2 6,2 6,0 2,9 7,8 18,7 5,8 5,3

хромовой кислоты. Штахе показал, что у некоторых образцов витрена

наблюдалась сплющенность клеток, обусловленная тем, что раститель-

ное вещество до обуглероживания подвергалось боковому давлению и

что оболочка клеток еще до начала ее обуглероживания подвергалась

пептизирующему действию основной массы минерала, в которую она

была погружена.

Витрен представляет собой материал, занимающий среднее положе-

ние между фюзеном и дюреном, как по составу (табл. 4 и 6), так и

по физическим свойствам (табл. 5).

ТАБЛИЦА 5

Физические свойства фюзена, витрена и дюрена

Наименование ингредиентов Удельный вес Коэфициенг спека- емости Внешний вид и высота королька Цвет

Фюзен .... 1,495 0 Порошок Черный

Витреи .... 0,72 4—9 Твердый высокий гриб Серый, серебри- стый

Дюрен .... 0,86 8 Слипшаяся лепешка Матово-черный

ТАБЛИЦА 6

Выход продуктов сухой перегонин из фюзена, витрена и дюрена

Наименование ингредиентов Выход в °/0

дегтя кокса воды разложения ЗОЛЫ

Фюзен 3,6 89,3 4,8 2,66

Витрен 7,7 55,7 8,8 0,72

Дюрен ....... 12,1 62,3 5,9 0,86

Дюрен. Имеет матовый вид. Уже при небольшом увеличении в нем

можно ясно обнаружить неоднородную структуру. Он образован как

бы из двух элементов, причем основная масса сильно разложена и бес-

структурна, мало прозрачна даже в тонких шлифах; в нее включены

желтые прозрачные скопления в виде остатков спор, кутикул, смоляных

телец и т. д. Основным физическим свойством дюрена является его

твердость, откуда этот ингредиент и получил свое название.

Кларен. При описании угольных ингредиентов Стопе кроме фюзена; дюрена

и витрена отметила наличие в углях и четвертого составляющего кларена, кото-

рый вследствие полублестящего вида легко может быть отсортирован от остальных

20

трех. По физико-химическим свойствам кларен занимает среднее положение между

дюреном и витреном. Поэтому некоторые исследователи считают, что кларен пред-

ставляет собой тесную и трудно разделимую смесь витрена и дюрена.

В описание поведения углей при их переработке введение клареиа не вносит

существенно нового. Поэтому чаще ограничиваются при описании угольных ингре-

диентов только вышеназванными тремя составляющими.

Роль петрографических составляющих угля при его обогащении. Как

видно из „табл. 7, наиболее засоренным ингредиентом является фюзен.

При сухой перегонке фюзена выход смолы (дегтя) значительно ниже,

чем при сухой перегонке прочих составляющих угля. Фюзен не дает

спекающегося кокса. Он легко крошится и дает большое количество

мелочи. Поэтому при сильном измельчении угля довольно легко отде-

лить фюзен от других составляющих угля, так как удельные веса по-

следних значительно различаются, в зависимости от степени их обугле-

роженности и зольности.

Содержание золы в % Удельный вес

Витрен . . . . . 0,72 1,286

Дюрен . . . . . 0,86 1,293

Фюзен . . . . . . 2,66 1,495

Расхождение в удельном весе у этих ингредиентов достаточно ве-

лико и при обогащении угля отделение зольного фюзена будет проис-

ходить довольно легко.

Удаление фюзена при обогащении наряду со снижением зольности

концентрата сильно повышает спекаемость угля.

Многочисленные анализы золы ингредиентов угля обнаружили, что

параллельно с повышенной зольностью в фюзене наблюдается скопле-

ние наиболее вредных для металлургического кокса элементов — серы

и фосфора. Следовательно, и здесь желательно удаление фюзена.

Однако некоторое содержание фюзена в угле благотворно влияет при

коксовании.

Составные части ископаемых углей,

выделяемые при обработке растворителями

Данные элементарного и технического анализов преимущественно

отвечают на вопрос, насколько топливо пригодно для энергетического

использования, для оценки же поведения топлива при его химической

переработке этих данных мало. Только после сопоставления результа-

тов длительного и тщательного изучения поведения топлива при его

промышленной переработке, например, при коксовании, с многочислен-

ными анализами переработанных топлив, нашли некоторую связь между

элементарным составом топлива, выходом летучих веществ и его

коксующей способностью.

Потребовались более совершенные научные методы определения при-

годности углей для химической переработки. Наиболее изучены и раз-

работаны советскими исследователями методы определения применимо-

сти углей для коксования. В Донбассе весьма долго осуществляли под-

бор шихты для коксовых печей, исходя из выхода летучих. Однако

этот метод оказался слишком примитивным, совершенно непригодным

для других бассейнов, да и для весьма многих углей Донбасса не-

удовлетворительным.

Потребность в расширении сырьевой базы и необходимость улучше-

ния качества и увеличения выходов продуктов улавливания привели к

более углубленному изучению топлив. Одним из методов исследования

(торфов, бурых и каменных углей) является обработка топлива раствори-

телями. Каждый из растворителей переводит в раствор только часть

21

органического вещества топлива. В результате создается возможность

судить о химической природе топлив и изучить отдельные их химиче-

ские соединения в смеси последних.

Исследование составных частей твердых ископаемых топлив, выде-

ленных растворителями, объясняет поведение топлива при пирогенети-

ческом разложении. Так, судя по содержанию битумов, можно выбрать

пути переработки углей методом полукоксования. Большое содержание

некоторых видов битумов в бурых углях указывает на возможность

извлечения из последних горного воска, парафина и т. д.

Все многочисленные химические соединения в топливе можно раз-

бить на три основные группы: 1) битумы; 2) гуминовые кислоты и 3)

остаточный уголь.

Битумы и их состав

Битумами называется смесь органических веществ топлива, раство-

римая в нейтральных органических растворителях (бензоле, эфире, хло-

роформе, бензине, сероуглероде, тетралине, декалине и др.). Количество

и качество битумов зависят от природы растворителя и от условий из-

влечения.

Так, Штейер указывает, что рибековский бурый уголь (Герма-

ния) при экстрагировании ацетоном дал 7,6% битума, бензол при тем-

пературе кипения растворил 14,2%, а тот же бензол, при экстрагирова-

нии под давлением при 250—260°, растворил уже 25% битумов. Неко-

торые виды топлива, например, торф, бурый уголь, вследствие большого

содержания гуминовых кислот, иногда дают битумы, загрязненные гу-

миновыми кислотами (особенно при применении в качестве растворителя

спирта или спирто-бензольной смеси).

Зависимость выходов битума от температуры и природы раствори-

теля привела к предположению о существовании разных видов битумов:

битумы, растворимые в бензоле или смеси бензола и спирта при темпе-

ратуре кипения, получили название битумов А. Если топливо после такой

обработки подвергнуть экстрагированию бензолом в автоклаве при тем-

пературе 200—250°, то извлекается еще некоторое количество биту-

мов, которые было предложено назвать битумами В.

Вопрос о полном извлечении битумов растворителями представляет

большой интерес, особенно для суждения о получении кускового кокса.

Поэтому был предложен ряд других растворителей (пиридин, ани-

лин, хинолин, фенолы и т. д.). Эти растворители, кроме собственно биту-

мов, экстрагируют вещества, име-

ющие кислую реакцию (напри-

мер производные фенола и гуми-

новые кислоты угля), или дают

коллоидные золи. Указанные рас-

творители экстрагируют значи-

тельно большее количество биту-

ма. При экстрагировании хиноли-

ном получается до 47% экстракта,

фенол дает до 40% битумов.

Экстрагируя угли различными

растворителями под давлением

при температуре 350°, получают

до 94,8% экстракта на органи-

ТАБЛИЦА7

Влияние природы растворителя

на выходы экстракта

Растворитель Выход экстракта в %

от угля от органиче- ской массы

Пиридин .... 36,1 39,8

Фенол 59,7 65,8

Нафталин .... 63,9 70,5

Антрацен .... 86,1 94,8

ческую массу угля (табл. 7).

Большие выходы битумов получаются при экстракции угля поли-

циклическими углеводородами: при нормальном давлении нафталин из-

влекал из углей Донбасса до 35% битума, а тетрагидронафталин под

давлением при 300° до 32%.

22

Таким образом, применяя нейтральные растворители, можно значи-

тельно повысить выход битумов.

При обработке углей растворителями при повышенных температу-

рах начинается разложение органической массы угля, что можно кон-

тролировать, наблюдая за газовыделением. Если при экстракции (под

давлением) в автоклаве давление не повысилось после окончания про-

цесса, то можно считать, что разложение не шло. Когда экстрагиро-

ванная часть угля и уголь имеют один и тот же состав, это указывает

на коллоидный характер экстракции.

Битумы топлива являются смесью веществ разнообразного хими-

ческого состава. Чаще всего битумы делят на две составные части —

«восковую» и «смоляную». Битумы бурого угля, полученные при эк-

стракции битуминозных углей бензолом или спирто-бензолом, разде-

ляют на «горный воск» и «горную смолу».

Такое деление на «воски» и «смолы» имеет значение потому, что

химически эти две составные части битумов различны. Воски отно-

сятся к группе жирного ряда, а смолы большей частью к циклическим

соединениям (нафтены, терпены и соединения ароматического ряда).

Более точное, но далеко не полное представление можно получить

хотя бы из перечисления соединений, входящих в состав этих под-

групп.

Восковая часть битумов содержит собственно воски, т. е. сложные

эфиры высокомолекулярных жирных кислот и спиртов.

Примером таких соединений является эфир моитановой кислоты и мирицилового

спирта С3оНв1СООС28Нб7 и другие эфиры такого же высокомолекулярного состава.

К этим эфирам примешаны свободные кислоты (от СлНиСООН до СззНвзСООН) и

спирты (цт С24Н49ОН до CsiHesOH). Кроме этих соединений восковая часть содер-

жит и другие вещества, хотя и в очень небольшом количестве, например: кетон

монтанон (СзтНаОэСО.

В воске содержатся в небольшом количестве предельные и непредельные угле-

водороды:

С15Н20, CljHjg, С2!Н4В, С3(1Н(;2, и др.

К группе же восков нужно отнести вещества, составляющие оболочку спор и

пыльцы, остатки которых в большом количестве находятся в каменных углях; вхо-

дящие в эти оболочки вещества (кутин и суберин) при омылении дают так же, как

и воски, кислоты и спирты.

Промежуточными веществами между восками и смолами являются: соединения

типа стеринов (циклические соединения полиметиленового ряда, типичным предста-

вителем которого является холестерин) и полициклические многоатомные спирты

спорополенины (вещество оболочек спор).

Восковая часть битумов обнаружена в молодых кислородсодержащих углях.

В старых каменных углях воски изменились; они потеряли кислород и перешли

в углеводороды.

Смоляная часть битумов представляет собой смесь ароматических и гидроаро-

матичесюих соединений (гидроурошиол, пиноабиетиновая кислота, производные ретена,

гваяковая смола и др.).

Смолы так же стойки, как и воски, и сохраняют свою основную

структуру при глубоком обуглероживании углей. Соотношение воско-

вой и смоляной частей битумов в различных видах топлива неодина-

ково. Так, в битуме, извлеченном из торфа, смоляная часть составляет

около 30% от веса битума. В бурых углях Украины количество смол

по отношению к выделенным битумам колеблется от 20 до 44%, а вос-

ков— от 30 до 55%.

При экстрагировании бензолом под давлением при температуре

270° извлекается битум, названный битумом В. Этот битум по раство-

римости в петролейном эфире разделяется на маслянистый и твердый.

Такое деление дало возможность предложить объяснение процесса по-

лучения металлургического кокса. Твердым битумом называется твер-

дый нерастворимый осадок, который выделяется из спирто-бензольной

23

вытяжки при разбавлении ее петролейным эфиром. Часть же битумов

остается в таком разбавленном бензольном растворе и после испарения

растворителя имеет вид маслообразной, более или менее вязкой жид-

кости, получившей название маслянистого битума. Количество масля-

нистых битумов по сравнению с количеством твердых битумов, по

мере старения угля и накопления в нем углерода, абсолютно умень-

шаясь, относительно растет. Так, по данным Агде и Линкера в жир-

ном угле отношение маслянистого битума к твердому было 47 :62, а

у антрацита 50 : 10.

Еще более глубокое деление битумов, полученных экстрагированием

бензолом под давлением, предложил Бон. Он разделил твердые биту-

мы на растворимые и нерастворимые в этиловом спирте. В итоге этим

способом можно получить уже четыре фракции, исследование которых

поможет выяснить роль битумов в процессах коксования.

Уилер с сотрудниками применил для экстракции углей пиридин,

так как считает, что в пиридине не растворяется гуминовая часть уг-

лей, обозначенная им как «-соединения или ульминовые соединения.

Растворимые в пиридине битумы делятся, в свою очередь, на две ча-

сти: на нерастворимые в хлороформе ^-соединения и растворимые в

хлороформе у-соединения.

а- и p-соединения представляют собой неплавящуюся массу, пюхо-

• жую по внешнему виду на исходный уголь. у-Соединения (у-битумы),

плавящиеся при 90—100°, представляют собой массу красно-бурого

цвета. у-Соединения близки по составу к той части битумов, которая

носит название «маслянистых».

Роль битумов в процессах термической переработки топлива. Битумы

топлива является основным веществом, дающим при сухой перегонке

топлива смолу (деготь). Если остальная, небитуминозная часть угля

может давать деготь, то в таком незначительном количестве, что воз-

никает сомнение, не явилось ли это образование дегтя .результатом

неполного выделения битумов. Эта роль битумов в процессе дегтеоб-

разования видна как из опытов раздельной перегонки составных групп

угля — битумов, гуминовых веществ и остаточного угля, так и из на-

блюдений над составом первичных смол (дегтей), получаемых при осто-

рожной перегонке топлива при низких температурах.

Пикте при перегонке каменного угля в высоком вакууме получил

около 4% дегтя, который состоял на 98% из углеводородов, из них

30% насыщенных.

Шнейдер, подвергая перегонке при 500° уголь, содержавший 23%

битумов, извлекаемых бензолом, получил 22,3% дегтя. При раздельной

сухой перегонке выделенных битумов и обезбитуминированного угля

было получено соответственно 17 и 5,3% дегтя. Так как бензол экстра-

гирует из угля не все количество битумов, то и 5,3% дегтя, получен-

ного из лишенного битума угля, могли образоваться за счет неудален-

ных битумов. Таким образом, главным дегтеобразователем при сухой

перегонке являются битумы. Перегонка битумов, выделенных из углей,

дает в среднем от 70 до 85% дегтя.

Менее ясно выражено свойство битумов сообщать углю способность

спекаться и давать кусковой кокс. В настоящее время еще не сущест-

вует методов экстракции, обеспечивающих полное удаление из угля

битумов. Следовательно, не установлено, когда уголь теряет способ-

ность спекаться вследствие удаления битумов. Некоторые угли уже

после обработки их бензолом под давлением утрачивают способность

давать спекающийся кокс. Другие же не теряют способности спекать-

ся даже после экстракции их пиридином.

Это зависит от того, что с увеличением молекулярного веса угле-

водородов их способность растворяться в органических растворителях

24

падает. Например, уже такой углеводород, как декациклен СзвНтв, имею-

щий темп. пл. 387° и мол. вес 450, не растворяется в обычных раство-

рителях.

В настоящее время известен углеводород с гораздо большим молекулярным

весом (около 3300), имеющий состав (CisHsX. и плавящийся при 350°, раствори-

мость которого еще меньше. Такие высокомолекулярные ароматические углеводороды,

являясь битумами, остаются в угле после его экстрагирования и могут сообщать

углю способность спекаться. Здесь как бы стирается различие между остаточным

углем и битумами.

Изучение выделенных битумов усложняется тем, что битумы, выделенные

экстрагированием, находятся не в состоянии истииного раствора, а в сильно диспер-

гированном виде; это видно из того, что экстракты и остаточный уголь иногда,

имеют один и тот же элементарный состав (табл. 8).

ТАБЛИЦА 8

Элементарный состав экстрактов н остаточного угля (в %)

Опы- ты Наименование С Н N S О

I Остаточный уголь 81,9 5,8 1,5 1,3 9,4

Фенольный экстракт 81,4 5,9 1,3 1,3 9,4

II Остаточный уголь 80,1 5,8 1,6

Пиридиновый экстракт .... 80,0 6,6 — 2,2 —

Процесс изменения битумов, происходящий при старении угля, сопровождается

наблюдается не во всех случаях, все же по данному примеру можно заключить,

что здесь имеет место явление диспергирования угля, а отделение битумов от-

остаточного угля не произошло.

Невозможность полного удаления из угля его битуминозной части мешает пока

точно и полно установить, какую роль играет остаточный уголь в образовании кус-

кового кокса.

Свойства битумов, извлеченных из торфа, бурого и каменного угля, как видно

из табл. 9, различны.

ТАБЛИЦА 9

Свойства битумов, извлеченных из различных видов топлива

Свойства Битум, извлеченный из

торфа бурого угля каменного угля

Температура плавления в °C . 70-110 70- 80 80—100

Содержание углерода в °/0 . . 70—72 77-80 80—85

„ водорода в % . 8—10 9—12 6—9

Кислотное число 1 35-80 10—70 До 40

Число омыления 1 60—200 40—260 До 40

Иодиое число 1 15—30 15-40 Больше 100

Содержание воска в % . . • . 50 Меньше 50 0

Процесс изменения битумов, происходящий при старении угля, сопровождается

накоплением углерода, уменьшением содержания водорода, увеличением содержания

непредельных соединений и полной потерей так называемых восков. В этом нужно

добавить, что по мере старения углей понижается содержание экстрагируемых бен-

золом битумов, но растет относительное количество маслянистой части в них.

Гуминовые кислоты

При обработке лишенных битумов некоторых видов топлив (торфов

и бурых углей) слабым раствором щелочи раствор окрашивается в тем-

нобурый цвет. Из этого окрашенного раствора при подкислении выпа-

дает красновато-коричневый осадок гуминовых кислот. Так как кис-

25.

лоты в угле частично находятся в виде солей, то их выход увеличи-

вается, если уголь предварительно обработать раствором! кислоты. Содер-

жание гуминовых кислот до некоторой степени связано с химическим

и геологическим возрастом топлива. Больше всего растворимых гуми-

новых кислот в торфе, несколько меньше в бурых углях и вовсе нет

в каменных углях.

Некоторые твердые ископаемые топлива (например бурые угли и

хорошо разложившийся торф) состоят только из гуминовых кислот и

битумов.

Физико-химические свойства гуминовых кислот. Выделенные при

подкислении из щелочной вытяжки углей гуминовые кислоты обладают

всеми свойствами коллоидного состояния. При тщательном промыва-

нии их для удаления минеральных примесей они начинают пептизиро-

ваться и переходить в раствор в виде очень тонкой дисперсии. Эта спо-

собность к пептизации препятствует полной отмывке гуминовых кислот

от минеральных примесей.

Гуминовые кислоты адсорбируют органические вещества, загряз-

няются ими, вследствие чего элементарный состав гуминовых кислот,

выделенных различными методами, неодинаков. Однако гуминовые кис-

лоты, приготовленные различными способами из разнообразных видов

топлива, обнаруживают много общего в своем составе и в химических

и физико-химических свойствах.

Гуминовые кислоты пептизируются в органических растворителях,

имеющих основной характер, и дают коллоидные растворы. Так, напри-

мер, гуминовые кислоты бурых таблица ю уГЛей легко переходят в раствор Элементарный состав гуминовых кислот при обработке пиридином, ацета- разлнчного происхождения мидом и др.

Происхождение Содержание в жат азота, если они хорошо про-

гуминовых кислот С Н N мыты и получены из угля, содер-

Из торфа .... Из кассельского бурого угля . Из гниющего де- рева .... гать 3—-4%. Э 59,6 59,5 60,6 цемента] 4,8 4,7 3,7 )НЫЙ жащего малое количество азота. 1,0 При получении гуминовых кис- лот обработкой угля раствором — аммиака или если само топливо (торф, сапропель) содержит азот, получаются вещества, у которых содержание азота может дости- состав гуминовых кислот различного про-

исхождения приведен в табл. 10.

Гуминовые кислоты обладают ясно выраженной кислотностью. Они

разлагают соли угольной, уксусной и фосфорной кислот.

Так, например, при обработке гуминовых кислот раствором уксуснокислого

кальция по реакции:

2НишН + Са(СН3СОО)2 —► Ca(Hum)2 + 2СН3СООН

(где «Нит» обозначает радикал гуминовых кислот) можно по количеству выделив-

шейся уксусной 'кислоты определить количество гуминовых кислот. При этом для

пересчета принимают, что эквивалентный вес гуминовых кислот равен 350.

При определении эквивалентного веса гуминовых кислот титрованием их рас-

твором едкого натра получаются более низкие числа, а именно 175. Такое расхожде-

ние может быть объяснено присутствием в молекуле гуминовых кислот двух видов

гидроксила: фенольных и карбоксильных.

Все приводимые в настоящее время значения молекулярного веса гуминовых

кислот близки к 1400. Но если учесть, что гуминовые кислоты имеют ярко выра-

женный коллоидальный характер, то нужно предполагать, что действительная вели-

чина молекулярного веса много выше. Химическая структура гуминовых кислот пока

еще не установлена.

Фенольная природа гуминовых кислот принимается, во-первых, на основании

различного характера кислотности гидроксилов, сказавшегося в различных экви-

26

валентных весах — 350 и 175: (в первом случае титровались все восемь кислых

гидроксилов, во втором — только четыре); во-вторых, па основании способности бу-

рых углей (содержащих только битумы н гуминовые кислоты) при окислении (под

давлением) кислородом воздуха в присутствии щелочи или раствором перманганата

калия давать в числе других кислот бензолполикарбоновые кислоты.

Из 65—69 атомов углерода, входящих в состав молекулы гуминовой кислоты,

более или менее точно определен химический характер только для двенадцати. Для

основного ядра гуминовых кислот принимают пиреновую группировку:

О

сн?сн2

но —с с с—соон

II I I

но —с с cZ

^соон

С С

I! I

СН3О —с с

\^\ /Н

с с'

I I ^соон

О СИ

''с'н

При конденсации различного числа этих группировок образуются большие мо-

лекулы гуминовых кислот.

Изменение содержания гуминовых кислот при старении углей. Ста-

рение углей сопровождается потерей ими способности растворяться в

органических растворителях и растворе едкой щелочи. Таким образом

происходит видимое уменьшение содержания битумов и гуминовых

кислот и нарастание количества остаточного угля.

В каменном угле кислород входит в соединения в карбонильной

форме и, вероятно, в форме циклического кислорода. Если допустить,

что гуминовые кислоты имеют ароматический характер, то потеря ими

способности растворяться в щелочи может быть схематически предста-

влена таким образом:

О

II

ч^/СООН но\/ \/с\/

I + I —> I I о.2.

НООС7"4 //ЧчС/Х'

II

о

Этот процесс потери кислорода идет в залежи угля за счет деятель-

ности анаэробных бактерий.

Таким образом, остаточный уголь, потеряв карбоксильную группу,

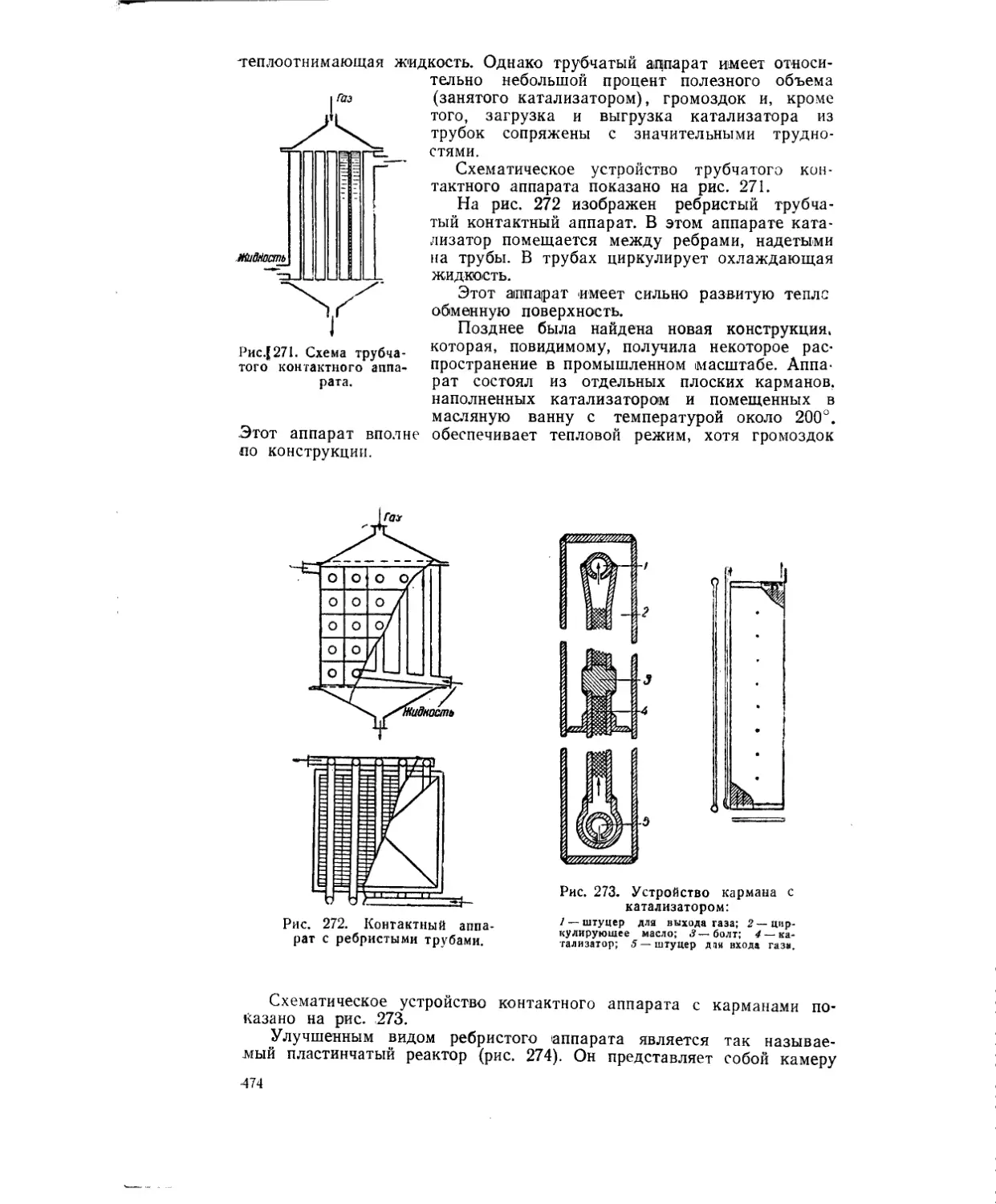

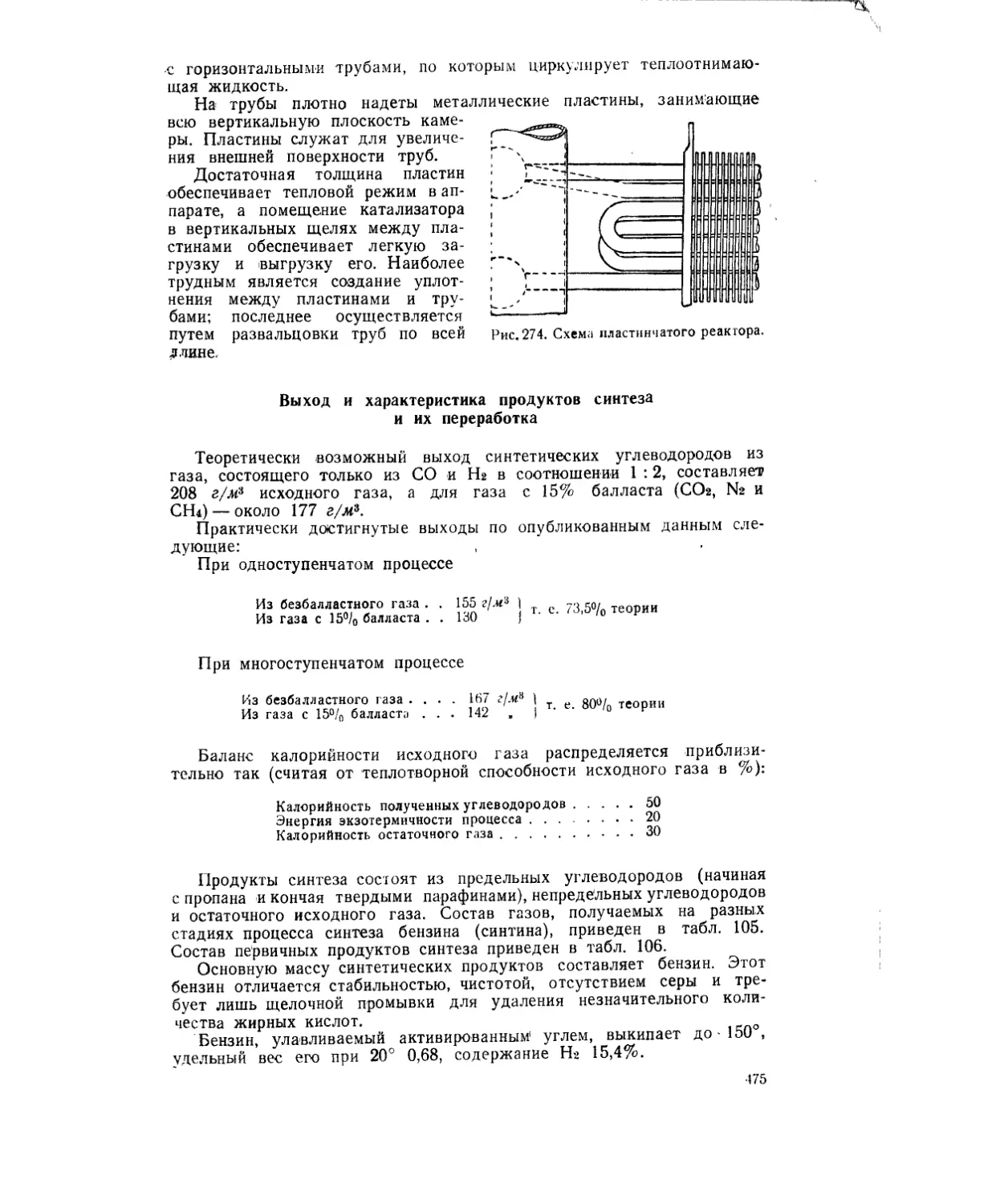

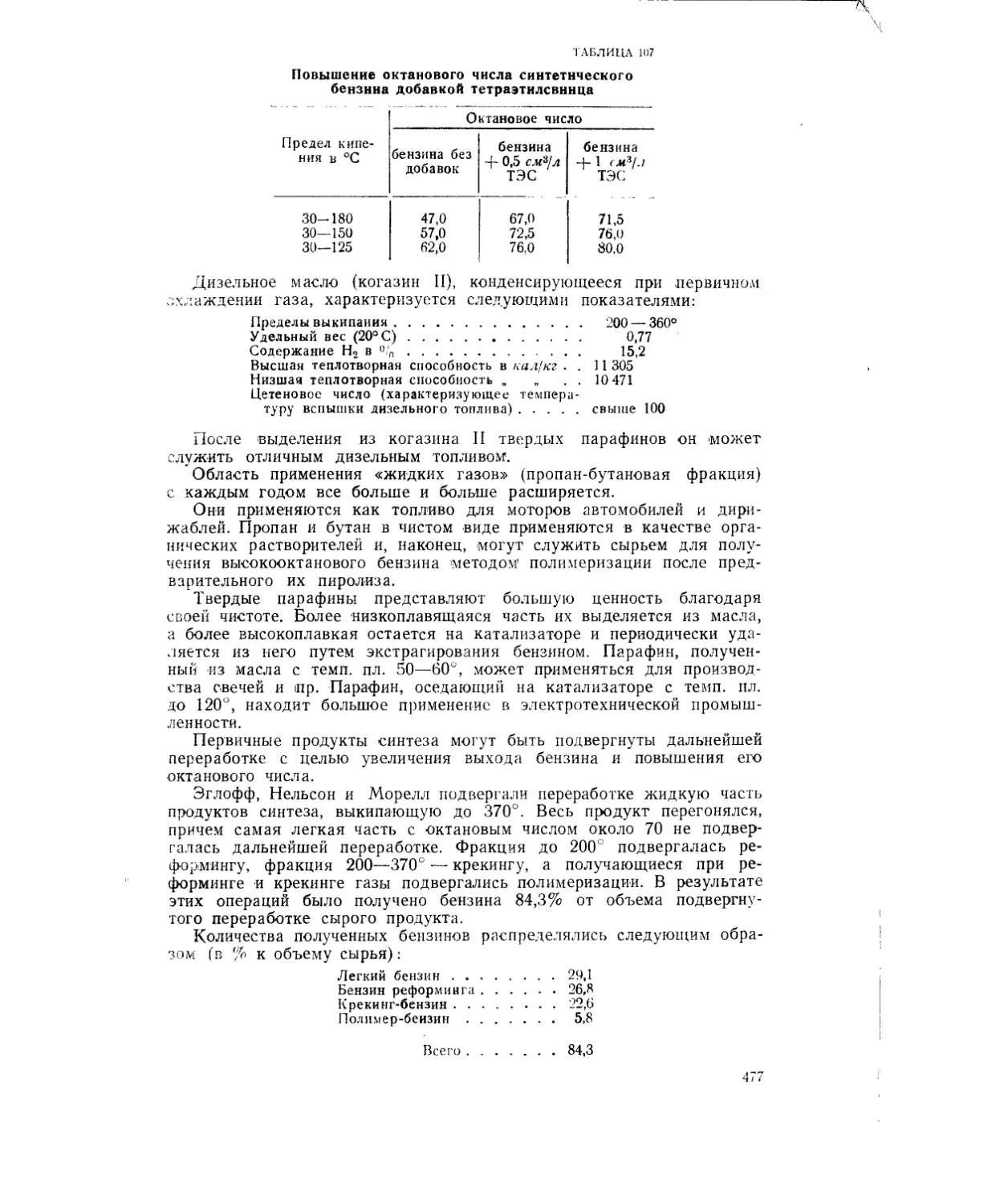

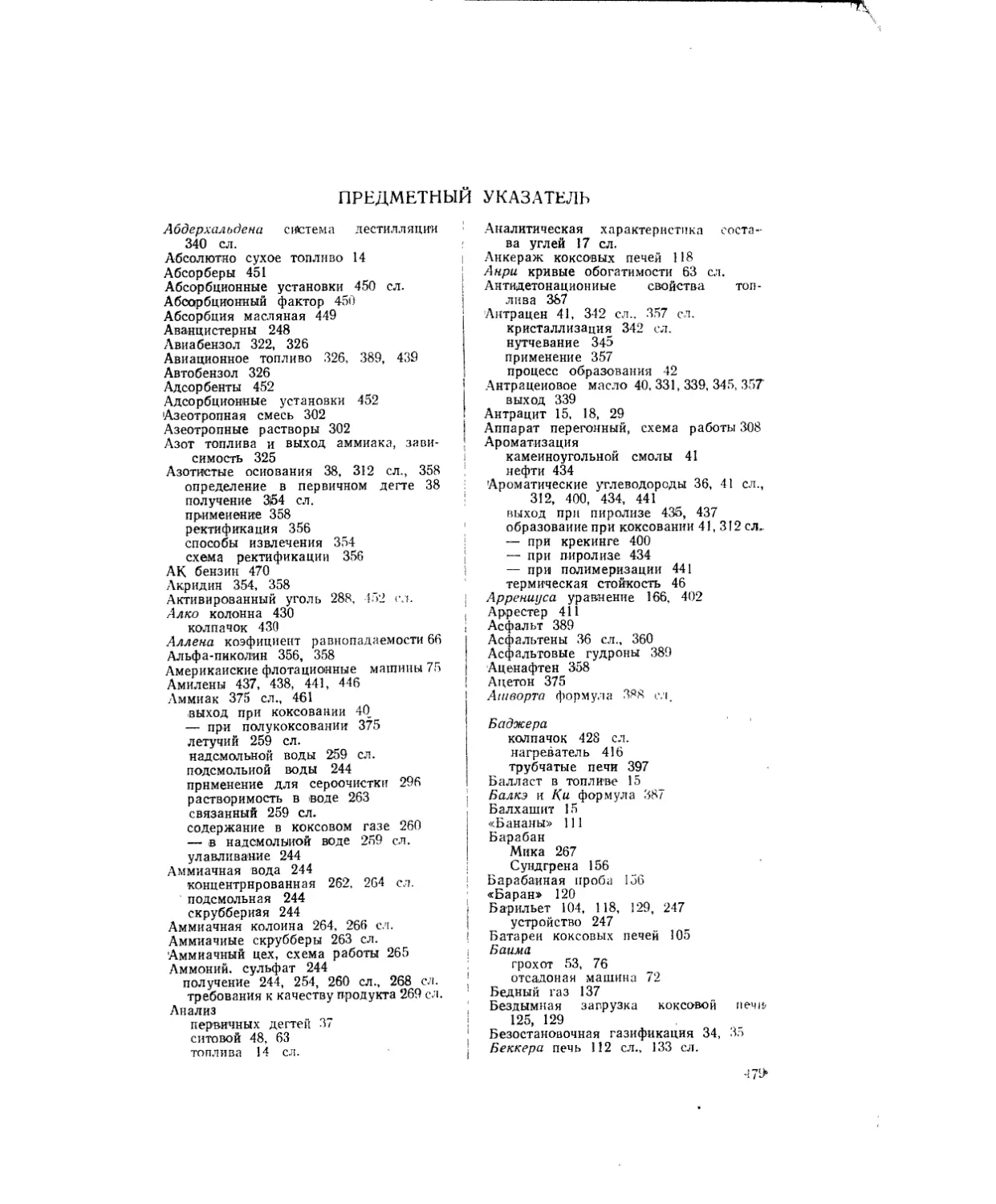

не может при сплавлении в дальнейшем с едкой щелочью снова полу-