Автор: Крениг В.О. Амбарцумян Р.С.

Теги: физика авиация сопротивление материалов коррозия металлов история авиации авиация ссср оборонгиз

Год: 1941

Текст

В.0.КРЕНИГ

Р.С.АМБАРЦУМЯН

КОРРОЗИЯ

МЕТАЛЛОВ

АВИАЦИИ

ОБОРОН ГИЗ

Проф. д-р В. О- КРЕНИГ и канд. техн, наук Р. С. АМБАРЦУМЯН

Читальный зал | .

КОРРОЗИЯ МЕТАЛЛОВ

В АВИАЦИИ

КОРРОЗИЯ АВИАЦИОННЫХ МАТЕРИАЛОВ, ЗАШИТА

ОТ КОРРОЗИИ И АНТИКОРРОЗИОННЫЕ ТЕХНОЛО-

ГИЧЕСКИЕ ПРОЦЕССЫ

ГОСУДАРСТВЕННОЕ ИЗДАТЕЛЬСТВО ОБОРОННОЙ ПРОМЫШЛЕННОСТИ

А-60-5-3

Книга «Коррозия металлов в авиации» содер-

жит данные по коррозии различных авиацион-

ных материалов, по методам борьбы с корро-

зией материалов и деталей самолетов, моторов

и приборов и описания технологии антикорро-

зионных покрытий, принятых на авиационных

заводах.

Книга предназначена для инженерно-техниче-

ского состава авиационной промышленности,

военно-воздушных сил Красной армии и граж-

данского воздушного флота.

ПРЕДИСЛОВИЕ

Специфичность борьбы с коррозией в авиации заключается в том,

что в самолете, в моторе и других агрегатах важно не только макси-

мальное увеличение срока службы конструкции и уменьшение ее

износа, но и абсолютное предохранение металлов от коррозии, так

как коррозионные поражения могут оказаться катастрофичными для

авиационных конструкций, работающих при ударных и тем более

при знакопеременных нагрузках. Это обязывает конструкторов, тех-

нологов и эксплоатационников, работающих в авиации, уделять боль-

шое внимание профилактике коррозионных поражений.

За последние 10—12 лет в авиационной промышленности накоплен

значительный опыт по борьбе с коррозией и разработке различных

технологических процессов антикоррозионной обработки. Авторы

стремились в книге обобщить этот опыт и на основе проведенной ими

научно-исследовательской работы сделать практические выводы,

полезные для работников заводов авиационной промышленности и

лиц, эксплоатирующих самолеты и моторы.

Книга предназначена не только для специалистов по борьбе с кор-

розией на авиационных заводах. Авторы учитывали и запросы кон-

структоров и технологов—неспециалистов по антикоррозионным

мероприятиям. Поэтому книга написана без значительного исполь-

зования специальных дисциплин и в ней приведен минимальный тео-

ретический материал, безусловно необходимый для понимания прак-

тических разделов книги. Читатели, интересующиеся более глубокой

проработкой отдельных вопросов теории коррозии, отсылаются к книге

В. О. Крениг «Коррозия металлов» (ОНТИ, 1936 и 1938 гг.), в которой

имеются ссылки на узко специальную литературу.

Основное внимание в книге уделено коррозионной стойкости и

защите от коррозии наиболее распространенных авиационных ма-

териалов, в первую очередь легких и ультралегких сплавов. При опи-

сании технологических процессов авторы старались осветить специ-

фику этих процессов в обстановке авиационных заводов. Вопросы

3

общей теории гальванических процессов, анализа ванн и описания

оборудования опущены, так как читатели могут познакомиться с ними

по специальной литературе, в частности по работам В. И. Лайнера

и Н. Т. Кудрявцева «Основы гальваностегии» и П. А. Нусса «Элек-

тролитические покрытия металлов». Для более детального ознакомле-

ния с оборудованием гальванических и анодных цехов можно реко-

мендовать обратиться в контору Гальванопроектмонтажа Металло-

химзащиты .(Москва, Б. Черкасский пер., д. 17).

В книге использован значительный, еще не опубликованный

материал сотрудников коррозионной лаборатории ВИАМ, которым

авторы приносят искреннюю признательность.

Авторы отмечают значительную помощь, которая была оказана им

при собирании материалов коллективами антикоррозионных лабора-

торий заводов им. Горбунова и Фрунзе.

Москва, июнь 1940 г.

ЧАСТЬ I

ОСНОВЫ ТЕОРИИ КОРРОЗИИ И МЕТОДЫ ЗАЩИТЫ

ОТ КОРРОЗИИ

Глава I

ОСНОВЫ ТЕОРИИ КОРРОЗИОННЫХ ПРОЦЕССОВ

Коррозией металлов называется разрушение ме-

таллов или сплавов в результате химических

или электрохимических п р о ц е с с о в [1].

Наиболее часты такие случаи коррозии, как ржавление железа

в атмосфере, пресной и морской воде, появление белого налета на

алюминиевых сплавах и окалины при нагреве стали в термических

печах, на клапанах и выхлопных трубах авиационных моторов.

Химическая коррозия вызывается действием на металл сухих газов

или жидкостей, не проводящих тока: бензина, хлороформа, масла

и т. п.

Электрохимическая коррозия вызывается жидкостью или твердым

телом, проводящими электрический ток (электролитами).

1. Химическая коррозия

Газовая коррозия

Даже в сухой атмосфере и при комнатной температуре кислород

воздуха действует на поверхности всех металлов, отчего последние

покрываются тончайшими слоями окислов. Толщина слоя окислов

в обычных атмосферных условиях колеблется в пределах 10—30 А .

Исследования окисных пленок показали, что они имеют кристалли-

ческую структуру и состав их соответствует химическому составу

обычных окислов металлов (на олове — SnO, на меди — Сп2О, на

никеле — NiO, на свинце — РЬО).

Эвансу удалось, растворяя металл в реактивах, которые не раз-

рушали атмосферной окисной пленки, отделить ее и получить в форме

прозрачной пленочки.

При более высоких температурах пленки получаются более тол-

стыми, т. е. газовая коррозия усиливается с повышением температуры.

Зависимость интенсивности газовой коррозии от температуры чаще

Ангстрем 1А = 1 - 10 7

5

всего выражается формулой:

К = 1п,

(О

где к — интенсивность коррозии;

t— температура в °C;

п___показатель степени, меняющийся в зависимости от мате-

риала, состава газа и других условий.

Зависимость коррозии электролитического железа от темпера-

туры атмосферы видна из фиг. 1.

С течением времени пленка продуктов газовой коррозии (окислов

или других соединений) утолщается, диффузия новых порций газа

Фиг. 1. Коррозия электролитического

железа в атмосфере при различных

температурах (Крениг и Калинина).

через нее к поверхности металла

замедляется, и поэтому коррозия

развивается медленнее. В этом слу-

чае интенсивность коррозии в за-

висимости от времени выражается

формулой параболической кривой:

К2 - А • й, (2)

где К — интенсивность коррозии;

А — постоянный коэфициент;

й — продолжительность кор-

розии.

Коррозия в жидких

неэлектролитах

В органических средах с боль-

шим электросопротивлением (бен-

зин, бензол, хлороформ и т. п.)

частицы жидкости взаимодейст-

вуют с атомами на поверхности металла и образуют соответствующие

соединения. Например, крекинг-бензины, обладая большим электро-

сопротивлением (до 1010 ом см'^см-), все же вызывают интенсивную

коррозию магния и его сплавов с выделением водорода, а также железа

и медных сплавов [2]. Цинк в хлороформе также быстро растворяется-

Очевидно, коррозия в этих случаях из-за ничтожной электропро-

водности жидкой среды должна протекать чисто химическим путем.

Коррозия же металлов в этиловом спирте, этилен-гликоле, глицерине

и спиртоглицериновых смесях вследствие значительной электропро-

водности их протекает электрохимическим путем.

Защитные свойства пленок, полученных при газовой коррозии

Окислы металлов железа, алюминия, магния и некоторых со-

лей обладают хорошей стойкостью в воде, растворах солей и даже

в некоторых кислотах. Поэтому окисные пленки, образующиеся на

металлах в атмосфере, защищают металл от действия растворов солей

6

и кислот. Но современным воззрениям, пленки на металлах прони-

заны большим количеством пор. Площадь пор составляет от 10—5 до

10—3 см2 на 1 см2 поверхности. Очевидно, что диаметр пор очень мал,

а количество их велико. Действие внешней среды на металл возможно

только через поры, и поэтому чем меньше их диаметр, тем труднее

внешней среде воздействовать на металл.

Пассивность

Окисные (а иногда и другие) пленки образуются не только в газо-

образных, но и в жидких средах. Например, при погружении стали

в концентрированную азотную кйслоту или в раствор окислительной

соли (хромпика) на поверхности стали образуется окисная пленка.

Пленка препятствует дальнейшему воздействию на сталь внешней

среды. Если сталь с такой окисной пленкой поместить в среду (напри-

мер в водопроводную воду), в которой она обычно быстро ржавеет, то

на некоторое время сталь будет защищена. Точно так же ведет себя

магний при погружении во фтористоводородную кислоту. Но в этом

случае образуется не окисная пленка, а пленка фтористого магния,

не растворимая во фтористоводородной кислоте. У алюминия подоб-

ное явление наблюдается при помещении в концентрированную азот-

ную кислоту, концентрированную уксусную кислоту и в раствор

хромовой кислоты при комнатной температуре.

Явление, когда металл перестает корродировать в какой-либо

среде, называется пассивностью, а металл называется пассивным.

Пассивность металла связана с образованием на его поверхности

окисных или иных пленок. Пленки образуются в газообразной и

жидкой среде. Состояние, противоположное пассивному, называется

активным и связано с удалением защитных пленок с поверхности

металла.

2. Электрохимическая коррозия

Элементарные процессы на поверхности металла

Электрохимическая коррозия происходит только в растворах элек-

тролитов, т. е. в растворах солей, кислот или оснований (NaCl, H2SO4,

NaOH и др.) в воде, а иногда и других средах, например спирте,

когда эти соединения распадаются на электрически заряженные

частицы — ионы. При этом ионы металла или водорода несут поло-

жительный заряд и обозначаются Na', Н', а ионы металлоидов имеют

отрицательный заряд и обозначаются СГ, SO', ОН' ит. д.

При погружении металла в какой-нибудь электролит ионы элек-

тролита взаимодействуют с атомами (или ионами) металла1 и, в част-

ности, притягиваются (адсорбируются) атомами (ионами) металла,

лежащими на поверхности. Если ионы электролита адсорбированы

ионами на поверхности металла, то различают три случая взаимо-

действия между ними.

1 Существует взгляд, что в металле уже возможно существование ионов, т. е.

потеря атомом одного и даже нескольких электронов. Последние свободно пере-

двигаются в решетке металла от одного атома К другому (так называемые свобод-

ные электроны).

7

Honb> Honbi

металла электролита

Q-t---0 е—

—© е—

—-® е—

/.

Двойной слои.

Случай первый. Сила Q, связывающая атом (или ион)

металла в его пространственной решетке с другими атомами, больше,

чем сила q связи между адсорбированным ионом электролита и дру-

гими ионами, находящимися в элек-

тролите (фиг. 2). В этом случае ион

электролита потеряет связь с дру-

гими ионами электролита и присо-

единится к поверхности металла.

Случай второй. Сила Q

равна q. Между атомами металла и

ионами электролита устанавливается

равновесие.

Случай третий. Сила Q

меньше, чем сила q. В этом случае

атом металла в форме иона будет вы-

рван с поверхности металла -и пе-

рейдет в раствор. Однако далеко от

поверхности металла оторванный ион

удалиться [не может, так как он

электростатически будет притяги-

ваться освободившимися одним или несколькими электронами,

оставшимися в металле. В результате притяжения между ионами

металла и электролита на поверхности металла, погруженного

в электролит, создается двойной слой противоположных зарядов,

называемый д в о й н ы м электрическим слоем (фиг. 2).

Фиг. 2. Схема образования двой-

ного слоя на поверхности железа,

погруженного в электролит.

Электродные потенциалы

Наличие двойного электрического слоя на границе металла и элек-

тролита вызывает на ней скачок электрического (электродного) потен-

циала.

Скачок электрического потенциала на поверхности металла, по-

груженного в электролит (электродный потенциал), определяется по

формуле:

(3)

„ 0,0002 т , р

Е =-------— '8 Т’

где Е — электродный потенциал металла в в;

Р — величина, зависящая от природы металла в ат\

р — осмотическое давление ионов металла в растворе в апг,

Т — абсолютная температура;

п — зарядность (валентность) ионов, переходящих в раствор.

Знак минус указывает на растворяемость металла; в противном

случае в формуле минус меняется на плюс.

Величина электродного потенциала зависит от наличия тех или

иных ионов металла в электролите, от количества их и от температуры

Поэтому для сравнения электродные потенциалы различных металлов

определены при 18° С в растворах, содержащих 1 грамм-эквивалент

ионов данного металла. Такие электродные потенциалы нобят назва-

ние нормальных (табл. 1).

8

Потенциал водорода принят равным нулю. Металлы, электродный-

потенциал которых имеет бо-

лее высокое значение, чем у Таблица i

водорода, даются со знаком

плюс, более низкое значе-

ние — со знаком минус.

Потенциалы металлов

в разных средах

Как правило, металлы

в условиях эксплоатации не

находятся в растворах собст-

венных ионов и тем более

определенной концентрации.

В средах, чаще встречаю-

щихся на практике, — мор-

ской и пресной воде, этилен-

гликоле и спирте—потенци-

алы металлов будут иными,

чем в растворах с содержа-

нием нормальной концент-

рации ионов данного металла- Из формулы (3) видно, что изменения

Таблица 2

Электродные потенциалы различных

металлов в 3%-ном растворе NaCl

Металл Потенциал по отношению к водородному электроду в

вначале через некото- рый промежу- ток времени

Си + 0,02 + 0,05

Sn -0,25 — 0,25

Pb — 0,39 — 0,36

Ni — 0,13 — 0.02

Cd — 0,58 — 0,52

Fe — 0,39 — 0,52

Cr — 0,02 + 0,23.

Zn — 0,83 — 0.83

Mn — 1,05 — 0,91

Al — 0.63 — 0,53

Mg — 1,45 —

количество ионов, чем металл

этом на первом освободится

Нормальные электродные потенциалы

металлов (электрохимический ряд

напряжений)

Нормальный Нормальный

t=: q электродный ч t=: электродный

СЗ потенциал сз потенциал

GJ S в <и S. в

Au + 1,50 Ni — 0,20

Pt + 0.86 Cd — 0,40

Hg + 0,86 Fe — 0,44

Ag + 0,80 Cr — 0,56

Си + 0,345 Zn — 0,76

H, 0,00 Mn — 1,10

Pb — 0,13 Al — 1,34

Sn — 0,14 Mg — 1,87

Na — 2,71

температуры (7), концентрации и

природы ионов (р) электролита

отражаются на электродном потен-

циале металла. В табл. 2 приве-

дены потенциалы некоторых часто

встречающихся в технике металлов

в 3%-ном растворе NaCl — основ-

ной составляющей морской воды.

Из табл. 1 и 2 видно, что даже

последовательность расположения

металлов в ряде электродных по-

тенциалов меняется в зависимости

от электролита.

Работа гальванического элемента

Если пластинки двух разных

металлов погружены в электролит

и связаны между собой внешним

проводником (фиг. 3), то, как было

сказано выше, они будут иметь

разные электродные потенциалы.

Металл с более низким потенциалом

переведет в электролит большее

с более высоким потенциалом. При

большее количество электронов и

9

Фиг. 3. Схема

гальваниче-

ского элемента.

для установления равновесия электроны от пластинки металла с более

низким потенциалом (отрицательным) перетекут к пластинке с более

высоким (положительным) потенциалом, что соответствует прохожде-

нию электрического тока; можно сказать, что от пластинки К к пла-

стинке А будет перетекать электрический ток.

В электротехнике направлением тока считается на-

правление, противоположное пути перетекания элек-

тронов, Таким Образом пластинки меди и железа,

погруженные в раствор соляной кислоты, составят

гальванический элемент.

Для замыкания круга протекания тока необхо-

димо. чтобы он проходил по электролиту. В электро-

лите ток переносится ионами. Поэтому в нем поло-

жительно заряженные ионы будут, передвигаться

к пластинке (или полюсу), к которой будут притекать

по проводнику отрицательные заряды — электроны,

т. е. к полюсу К, называемому в электротехнике

катодом. Отрицательно заряженные ионы будут

притекать к полюсу А (а/юду), с которого в раствор перейдут поло-

жительно заряженные ионы. Отрицательно заряженные ионы, иду-

щие к аноду, называются анионами, а положительно заряженные,

идущие к катоду, — катионами.

При погружении пластинок меди и железа,

соединенных между собой проволокой (фиг. 4),

в слабый раствор (например 5%-ный) соляной

кислоты потенциал железа будет ниже, чем

потенциал меди, и поэтому положительно

заряженные ионы железа (катионы) Fe" перей-

дут в раствор и освободят электроны. Послед-

ние по внешнему проводнику перетекут к мед-

ной пластинке. В растворе НС1 распадается

на ионы Н‘ и ионы С1'. Отрицательно заря-

женные ионы (анионы) СГ пойдут в электро-

лите к аноду, т. е. к железу1, и, соединяясь

с катионами железа, дадут хлористое железо

по уравнению:

Fe"-f-2СГ-> FeCl2. (4)

Фиг. 4. Схема работы

гальванического эле-

мента железо-медь в

растворе соляной

кислоты.

Ионы водорода Н’ пойдут к катоду (медв) и будут’ там нейтрализо-

ваны электронами в атомы водорода по уравнению:

Н-+е~>Н; ' (5)

Из рассмотренного процесса видно, что медь принимает в работе

гальванического элемента участие тем, что на ней происходит разряд

ионов водорода. Сама медь в электролите не растворяется.

Электродвижущая сила любого гальванического элемента (ЭДС)

равна разности потенциалов катода и анода: ,

Е _ ек — ед.

(б)

10

Поляризация и деполяризация

При растворении металла анода в электролите около анода на-

капливаются ионы металла. При этом потенциал анода делается более

положительным (облагораживается) согласно формуле (3). Облаго-

раживание потенциала анода уменьшает ЭДС гальванического эле-

мента и носит название поляризации анода. Деполяризация, т. е.

в данном случае уменьшение концентрации ионов металла вблизи

анода, может произойти в результате перемешивания электролита.

На катоде' при разряде ионов водорода накапливается большое

количество атомов водорода, препятствующих разряду на катодной

поверхности новых ионов- Это явление называется поляризацией

катода. Происходит понижение потенциала катода.

Деполяризация катода, т. е. удаление атомов водорода с катода,

происходит двумя путями:

1) соединением атомов водорода в молекулу, ряда молекул в

пузырек водорода и отрывом пузырька от поверхности катода

Н + Н->Н2, (7)

Н2 + Н2 + Н2 . . . пузырек Н2; (7а)

2) окислением атомов водорода кислородом воздуха, растворенным

в электролите, по уравнению:

2Н+’О2^Н2О. (8)

Металл как многоэлектродный элемент

Технически чистые металлы — железо, алюминий, магний и др-

всегда содержат некоторое количество примесей и не могут считаться

химически однородными. Металлы и

сплавы всегда неоднородны и по

физическому состоянию поверхности.

На деталях конструкций имеются

участки с деформациями, царапи-

нами, неровностями поверхностей.

Такие участки поверхности даже при

одинаковом химическом составе не-

однородны в электрохимическом от-

ношении и поэтому отличаются друг

от друга электродными потенциалами.

Структура металла или сплава

в общем виде представляет собой

зерна твердого раствора с грани-

цами между ними и включениями

интерметаллических соединений. По-

этому общая схема распределения

потенциалов на поверхности металла,

погруженного в электролит, имеет

вид, изображенный на фиг. 5. Разные участки поверхности

металла имеют различные потенциалы. Они замкнуты между

собой массой металла и омывающим их электролитом. Поэтому

Фиг. 5. Схема распределения

электродных потенциалов на

поверхности металла.

11

Фиг. 6. Вид образца Фиг. 7. Вид образ-

дуралюмина, корро- па электрона после

дировавшего в мор- коррозии в 3%-ном

ской воде (Крениг). растворе NaCl

(Крениг).

металл, погруженный в электролит, можно рассматривать как гальва-

нический элемент, имеющий большое число короткозамкнутых элек-

тродов, т. е- как многоэлектродный элемент. Электроды, имеющие

наиболее низкие потенциалы, будут анодами и поэтому разрушаются.

Электроды с более высоким значением электродного потенциала будут

катодами, на них будет происходить разряд водорода, и они не

разрушатся. Решение задачи, какие электроды в многокомпонентном

сплаве, например в дуралю-

мине или электроне марки

АМ4, будут катодами или

анодами, принципиально воз-

можно [3], но в случае слож-

ных сплавов представляет

большие экспериментальные

трудности.

Формы коррозионного разру-

шения при электрохимической

коррозии

Вопрос о том, какие имен-

но структурные составляю-

щие сплава подверже'ны

разрушению вследствие кор-

розии, разрешается в зави-

симости от их электродных

потенциалов. Разрушения от

коррозии могут иметь сле-

дующую форму: 1) равномер-

ную, 2) местную, 3) интеркристаллитную, 4) растрескивающую,

5) селективную (избирательную).

Коррозия металла или сплава будет тем равномернее, чем они

однороднее, т. е. чем равномернее в них перемешаны катодные

и анодные участки. Тогда внешне металл или сплав кажутся про-

корродировавшими равномерно. Но при увеличении достаточно от-

четливо заметно неравномерное разрушение. Равномерному разру-

шению подвержены чистый алюминий в растворах кислот и щелочей

и сталь в кислотах при отсутствии у нее местных деформаций.

Местное разрушение наблюдается у неоднородных сплавов, у ко-

торых катодные участки разбросаны на значительном расстоянии

друг от друга или у которых анодные участки составляют незначи-

тельную по величине часть поверхности сплава и также расположены

далёко друг от друга. Очень часто местная коррозия встречается у

металлов и сплавов, покрытых оксидными пленками, даже в тех сре-

дах, в которых последние плохо растворяются, но все же могут по-

лучить местные разрушения. Коррозионные поражения появляются

в местах повреждения. При этом поверхность металла, покрытая

неповрежденной пленкой, не корродирует. Местная коррозия осо-

бенно часто встречается у алюминиевых или магниевых сплавов в рас-

12

творах хлоридов и, в частности, в морской воде (фиг. 6 и 7). На шлифе,

с различной

Фиг. 8. Микрошлифы сплавов

формой коррозионных поражений.

а—интеркристаллитная коррозия; Ъ—местная и интеркри-

сталлитная; с—местная; d—грубая интеркристаллитная;

е и /—коррозионное растрескивание.

или сплав

интеркри-

коррозии

проходящем через кор-

розионное поражение,

обнаруживается кавер- °'-уг

на (фиг. 8, о).

Металл

подвержен

сталлитной

тогда, когда потенциал

границ зерен ниже, чем

потенциал других струк-

турных составляющих,:

самих зерен твердого

раствора, интерметалли-

ческих включений ит. п.

Тогда границы зерен

или их поверхность

будут анодами и разру-

шатся. Внешне при ин-

теркристаллитной кор-

розии сплав очень мало

изменяется. Коррозион-

ное поражение распространяется вглубь металла, и продукты кор-

розии на поверхности

Фиг. 9. Вид поверхности

образца дуралюмина,

имеющего интеркристал-

литную коррозию, х 3

(Крениг).

его не видны. Только в некоторых случаях

на поверхности детали заметны бугорки или

наросты (фиг. 9). При вскрытии под ними

обнаруживаются скопления продуктов кор-

розии. На микрошлифе сплава-при интеркри-

сталлитной коррозии ясно видны границы

зерен даже в нетравленом виде, так как про-

дукты коррозии легко выкрашиваются при

изготовлении шлифа (фиг. 8,ft). Интеркри-

сталлитная коррозия часто встречается у алю-

миниевых сплавов и нержавеющих сталей

при неправильной термической обработке их.

Растрескиеающая коррозия бывает у ме-

таллов и сплавов, если они деформированы.

В этом случае внутренние напряжения и

коррозионные поражения действуют сов-

местно. Незначительные разрушения от кор-

розии позволяют внутренним напряжениям

реализоваться, отчего в сплаве появляются

трещины. При растрескивающей коррозии

на изделиях почти незаметно продуктов

коррозии и трещины имеют чистую, неокис-

ленную поверхность. При микроскопиче-

ском исследовании обнаруживается, что тре-

щины распространяются не только по

границам, но и по телу зерен (фиг. 8, е), это указывает на то, что

13

растрескивающая коррозия не обязательно связана с интеркристал-

литным разрушением. Растрескивающая коррозия встречается у на-

гартованной латуни и у легких алюминиевых сплавов также в нагар-

тованном состоянии. Внутренние напряжения, кроме влияния

на появление растрескивающей коррозии, так же как и остаточные

Фиг. 10. Электродные потенциалы

упруго деформированного дуралюмина

(Крениг).

% обжатия-*-

Фиг. 11. Потенциалы холодно-

катаного алюминия при различ-

ных степенях обжатия (Крениг).

деформации, понижают потенциал металлов и сплавов (фиг. 10 и 11).

Поэтому деформированные участки всегда являются анодными

по отношению к недеформированным участкам металла или сплава.

Из-за этого холоднодеформированные заклепки всегда корродируют

Фиг. 12. Вид прокорродиро-

вавшего в морской воде листа

дуралюмина, склепанного за-

клепками того же химического

состава (продукты коррозии

удалены) (Крениг).

Фиг. 13. Селективная коррозия

a-f-g-латуни (Вурстемберг).

сильнее, чем склепанные ими листы

того же, что и заклепки, химиче-

ского состава (фиг. 12).

Селективная коррозия есть част-

ный случай местной коррозии, но

с очень резко выраженным преимущественным разрушением какой-

либо одной фазы. Характерным примером селективной коррозии яв-

ляется разрушение я -j- р-латуни, при которой коррозия идет

исключительно за счет ^-составляющей, более богатой цинком

(фиг. 13).

14

Потери механических свойств от коррозии

Самой опасной при коррозии металлов и сплавов в конструкции

является потеря прочности вследствие коррозии отдельных деталей.

Коррозионные разрушения имеют различный характер, и влияние

их на потерю механических свойств неодинаково.

Равномерная коррозия наименее резко влияет на потерю механи-

ческих свойств. Прочность конструкции уменьшается пропорцио-

нально уменьшению толщины детали. Удлинение же при равномерной

коррозии страдает весьма незначительно.

Местная и селективная коррозия в значительно большей степени,

чем равномерная коррозия, снижает прочность и пластические свой-

ства материала. Эти виды коррозии уже при статическом разрушении

резко снижают удлинение. Значительная же коррозия отражается

и на временном сопротивлении разрушению металла или сплава. Из

табл. 3 видно, что при одной и той же потере в весе образцы с мест-

ной коррозией имеют большую потерю удлинения, чем образцы

с равномерной коррозией.

Т аблиц

Потери веса и механических свойств у сплава А1 + 4% Си при различных

формах коррозионного разрушения

Форма коррозионного разрушения Потеря в весе в е/м2 около Уменьшение временного сопротивления разрыву в % Потеря удлинения в %

Равномерная 200 0,0 0,0

Местная .... 200 10,5 45,0

Интеркристаллитная 200 54,0 81,0

Еще резче местная коррозия сказывается при ударных и особенно

при знакопеременных нагрузках. В этих случаях местные коррозион-

ные разрушения играют роль надрезов, около которых получается

значительная концентрация напряжений. Предел усталости углеро-

дистой стали при действии на нее пресной или морской воды сни-

жается с 20—30 до 14—12 кг)ммг~. Для легированных и термообра-

ботанных сталей процентное снижение предела усталости еще зна-

чительнее. Поэтому введено новое понятие — коррозионная усталость,

т. е. усталость металла при одновременном воздействии нагрузок и

коррозионной среды. Изломы от нее обычно исходят из нескольких

точек поверхности в соответствии с развитием трещин усталости от

коррозионных поражений на поверхности деталей (фиг. 14). В авиа-

ции разрушения от коррозионной усталости наблюдаются у лент-

расчалок и у тросов, работающих при сильных вибрациях- При

недостаточной защите от коррозии разрушения от коррозионной

усталости наблюдаются у всех сильно напряженных деталей само-

лета и мотора.

15

Фиг. 14. Излом штока двига-

теля внутреннего сгорания

с внутренним охлаждением его

водой с явлениями коррозион-

ной усталости (Тум и Оке).

Интеркристаллитная и растрескивающая

коррозии еще сильнее влияют на потерю механических качеств.

Поражения при этих видах коррозии

уподобляются более острым надрезам,

чем при местной коррозии, что опаснее,

так как с уменьшением радиуса кри-

визны надреза концентрация напряже-

ний растет. Кроме того, интеркристал-

литная коррозия внешне мало изменяет

вид детали и может вызвать непредви-

денное разрушение.

При растрескивающей к о р-

р о з и и трещина также появляется

совершенно неожиданно и выводит кон-

струкцию из строя, что и случается,

например, с латунными трубками ра-

диаторов.

Особенности коррозии в различных средах

Деление коррозионных процессов на две

группы в зависимости от катодной реакции.

Как известно, разряжающийся на катоде водород, удаляется с

катодных поверхностей двумя путями: а) образованием пузырьков

водорода и б) окислением водорода кислородом в воду. Обе формы

настолько характерны для коррозионного процесса, что вполне зако-

номерным стало деление всех коррозионных процессов на процессы,

идущие: а) с выделением на катоде газообразного водорода и б) с оки-

слением водорода на катоде.

Коррозионные процессы с выделением на

катоде газообразного водорода. Коррозионные про-

цессы с выделением на катоде газообразного водорода наблюдаются,

главным образом, в средах с высокой концентрацией ионов водорода,

т. е. в растворах кислот. Железо, алюминий, цинк, олово в растворах

неорганических кислот (соляной, серной и др.) и органических (ук-

сусной и др.) корродируют с выделением газообразного водорода.

Газообразный водород выделяется и при коррозии магниевых спла-

вов в морской и пресной воде, что является единственным случаем

коррозии металла в машиностроительных конструкциях с выделением

газообразного водорода в условиях эксплоатации.

Как уже было сказано выше, поверхность корродирующего металла

состоит из многочисленных участков с различным значением потен-

циала. Катодными участками у железа, главным образом, будут вклю-

чения цементита, у чугуна — графита, у алюминия — примеси же-

леза и кремния, у цинка — примеси железа, меди, кадмия и др.

На катодных участках идет выделение водорода. Легкость выделе-

ния его зависит не только от концентрации ионов водорода в растворе,

но и от особых свойств поверхностей, с которых выделяется

водород.

46

Легче всего водород выделяется с поверхности платины. Для вы-

деления водорода с других металлов приходится затрачивать доба-

вочную электродвижу-

щую силу, которая на-

зывается перенапряже-

нием водорода (табл. 4).

Из табл. 4 видно,

что перенапряжение во-

дорода на платине равно

нулю, но имеет весьма

значительную величину

на кадмии, свинце и

ртути. Поэтому, если

электродвижущая сила

гальванического элемен-

та £=ек—еА [формула

(б)], то электродвижущая

сила работающего галь-

ванического элемента, у

катоде^ будет:

Таблица 4

Перенапряжение водорода в 2N растворе H2SO,

при комнатной температуре в в

Металл Перенапря- жение водо- рода Металл Перенапря- жение водо- рода

Pt ООО Fe 0,48

Au 0,02 Са 0 48

Ag 0,15 Sn 0,53

Си 0,23 Pb 0,64

Ni 0,21 Hg 0,78

должен выделяться на

которого

водород

где тц—

Ег = — ед — к),

(9)

'еренапряжение водорода, т. е. электродвижущая сила эле-

мента уменьшается на величину перенапряжения водорода на катоде.

Влияние величины перенапряжения

водорода на катоде на интенсивность

коррозии видно из фиг. 15, где столбики

показывают количество водорода, выде-

ляемое на соответствующем металле при

контакте с магнием в 3%-ном растворе

NaCl. На платине наблюдается макси-

мальное выделение водорода, затем сле-

дуют алюминий, железо, медь и на

последних местах, почти не усиливая

коррозии магния, стоят свинец и ртуть.

Если перенапряжение водорода на

катодных участках корродирующего

металла больше, чем разность потенциа-

лов катодных и анодных участков, т. е.

выражение (9) меньше нуля, то кор-

розия с выделением газообразного водо-

рода итти не может. Катодные поверх-

разрядившимся и неудаленным водоро-

дом. В этих случаях коррозия протекает только с окислением

водорода кислородом.

Коррозионные процессы с окислением во-

дорода на катоде. Коррозия с окислением водорода кисло-

родом в авиации в условиях производства и эксплоатации наблюдается

г. подавляющем большинстве случаев. Коррозия стали, алюминия,

17

см3Нг

/40 п

120-

i00

80

со

40

20

о

Кол. Нг на аноВе

Нгна катоВет

II

Pt Pl Fe Nt Си РЪ Мп Zn Hg Mg

Фиг. 15. Выделение водорода

при контакте магния с разными

металлами в 3%-ном растворе

NaCl (Крениг и Костылев).

ности будут поляризованы

ЬИЕЛЯ: ГЕЬ

Впгн***^

цинка, кадмия, меди и ее сплавов в растворах солей, в морской

и пресной воде, происходит по этому виду процессов. Коррозия этих же

металлов в атмосферных условиях тоже относится к данному виду

коррозионных процессов. Коррозия с окислением водорода наблю-

дается и в так называемых окислительных кислотах — азотной, хро-

мовой, концентрированной серной — ив слабых растворах органи-

ческих кислот — фруктовой, щавелевой, винной и т. п.

Фиг. 16. Влияние глубины по-

гружения на коррозию желез-

ных пластинок (Кренке и др.).

Фиг. 17. Коррозия железных труб

в зависимости от скорости проте-

кания в них воды (Спеллер).

Доступ кислорода в этих случаях является обязательным условием

протекания коррозионного процесса. Скорость поступления кисло-

рода к катодным участкам металла регулирует скорость коррозии

в целом. Поэтому детали, находящиеся дальше от уровня жидкости

(например от поверхности

моря), будут корродировать

медленнее, чем детали, нахо-

дящиеся ближе к уровню

жидкости (фиг. 16), так как

к более глубоко погруженным

деталям кислороду воздуха

придется пройти более длин-

ный путь и он в меньшем

количестве поступит к их

катодным участкам. По этой

о го 40 во во юо 120 <го 160 180°с же причине скорость движе-

Фиг. 18. Коррозия железа в открытой и

закрытой системах при повышении темпе-

ратуры (Спеллер).

ния жидкости относительно

металла усиливает коррозию,

так как соприкосновение по-

верхности металла с новыми

порциями жидкости, содер-

жащими кислород, приводит этот кислород к катодным поверхностям

и процесс коррозии усиливается (фиг. 17).

Насколько велика роль кислорода, особенно наглядно видно из

фиг. 18. С повышением температуры всякая химическая или элек-

трохимическая реакция ускоряется. При увеличении температуры

коррозия также усиливается (фиг. 18). Но в открытой системе, т. е.

в такой, из которой кислород при нагревании может удалиться, так

18

как растворимость газов в ней понижается, коррозия начинает умень-

шаться, и при 100° С, когда растворимость кислорода в воде близка

к нулю, коррозия делается значительно меньшей, чем при 40—60° С.

В закрытой системе, где кислород не может удалиться, интенсивность

коррозии с повышением температуры увеличивается.

Коррозия при неравномерном доступе ки-

слорода. При действии кислорода на поверхность металла на

ней образуется окисная пленка, приводящая поверхность к пассив-

ному состоянию. Поэтому, если к некоторым участкам поверхности

одной и той же детали доступ кислорода

или воздуха интенсивнее, чем к другим,

то из-за пассивирования первых участков

их потенциал повысится и они станут

катодами по отношению к участкам

с меньшим доступом кислорода. Эванс,

например, наносил на поверхность стали

Образование f / Х\\[,бразоб11ни(.

щелочи. ! солеи желеав \ V щелочи

тит

белая буреющая белая буреющая

пленка гидроокиси, пленка гидроокиси.

Фиг. 19. Схема коррозии железа под каплей

слабого раствора NaCl (Эванс).

Фиг. 20. Вид заклепоч-

ного соединения плаки-

рованного дуралюмина

после коррозии в мор-

ской воде. Заклепки из

сплава D18 (Павлов).

или цинка каплю слабого раствора NaCl,

и через некоторое время стало видно,

что центральная часть капли корроди-

рует, в то время как по краям капли

образуется некорродирующее кольцо

(фиг. 19). Ясно, что к поверхности металла,

лежащей по краям капли, путь кисло-

рода из атмосферы через слой жидкости

короче, чем через слой жидкости в центре

капли. Поэтому поверхность металла

по краям капли будет иметь более вы-

сокое значение потенциала, чем под цент-

ром капли, и металл под центром капли

будет корродировать.

На практике участки поверхности металла, к которым доступ

Кислорода меньше, корродируют сильнее. В частности, замечается,

что интенсивная коррозия протекает в местах перехлестки заклепоч-

ных швов (фиг. 20); усиленная коррозия встречается в поплавках

и лодках гидросамолетов, если в них скапливается вода в местах,

где нет доступа воздуха (под шпангоутами, накладками или скопле-

нием посторонних веществ — грязи, ила и т. п.).

Атмосферная коррозия. При коррозии в атмосфере

Различаются два случая.

19

Случай первый. Влажность атмосферы 100%-ная, и на

поверхности металла конденсируются капли воды. Такое же явле-

ние можно наблюдать и в случае, если металлические изделия имеют

более низкую температуру, чем окружающая атмосфера, например

при переносе металлических изделий из холодного в более теплое

помещение.

Случай второй. Влажность атмосферы ниже 100% и тем-

пература металла равна температуре окружающей атмосферы. Кор-

розия возможна только в случае, если на поверхности металла нахо-

дятся гигроскопические вещества — пыль, грязь или старые про-

дукты коррозии.

Воздух вблизи промышленных предприятий содержит примеси

сернистых и углекислых газов, а иногда и хлора, сероводорода и т. п.

Капли влаги, образовавшиеся на поверхности металла в атмосфере,

адсорбируют эти газы. При соединении их с водой получаются ки-

слоты: сернистая, серная, хлористоводородная, отрицательно дейст-

вующие на металл. Поэтому коррозия в атмосфере промышленных

центров всегда протекает интенсивнее, чем в чистом воздухе. Вблизи

моря в атмосфере содержатся примеси солей, которые, попадая на

поверхность металлов, образуют вместе с влагой растворы солей

и усиливают коррозию.

Глава II

МЕТОДЫ ЗАЩИТЫ ОТ КОРРОЗИИ

1. Принципы применения методов защиты от коррозии

Методы защиты от коррозии весьма разнообразны. Задача кон-

структора и технолога — выбрать в каждом конкретном случае из

методов защиты от коррозии наиболее технически совершенный и

экономически оправданный.

Нужно предостеречь конструкторов и технологов от пренебрежения

вопросами защиты от коррозии. Но в то же время нужно делать только

самое необходимое, без затраты излишних материальных средств;

применение хорошего, но излишнего способа защиты от коррозии

влечет за собой неоправданное перетяжеление самолета. Очень-часто,

например, сверх оцинковки стального узла сухопутного самолета

делается двойное лакокрасочное покрытие. Такое сложное покрытие

только увеличивает вес. Со стороны коррозии не оправдано и без-

разборное применение нержавеющей стали для сухопутного самоле-

тостроения (например в сухопутных самолетах Сталь-6 и Сталь-7).

Наиболее распространены следующие методы защиты от корро-

зии:

1. Защита легированием (сплавлением): а) механическая защита

вновь введенными атомами; б) образование естественных защитных

пленок; в) отложение слоя защитного металла; г) изменение пере-

напряжения водорода на некоторых структурных составляющих;

д) изменение размера зерна.

20

2. Защита оксидными пленками: а) получение оксидных пленок

химическим травлением; б) получение оксидных пленок анодной об-

работкой; в) получение пленок иных, чем оксидные (фосфатные и др.).

3. Защита протектором.

4. Защита извне приложенным током.

5. Защита металлическими покрытиями: а) горячие покрытия;

б) гальванические'покрытия; в) диффузионные покрытия; г) покрытия

по методу набрызгивания; д) покрытия по методу плакирования.

6. Защита неметаллическими покрытиями: а) лакокрасочные по-

крытия; б) покрытия эмалями; в) покрытия цементом и бетоном;

г) смазки.

7. Защита обработкой внешней среды: а) предварительная обра-

ботка; б) присадки во время действия среды.

2. Применение отдельных методов защиты от коррозии

в авиации

Защита легированием

Защита легированием заключается в том, что к металлу или сплаву

добавляется один или несколько элементов, повышающих их корро-

зионную стойкость. Легирование уменьшает общую коррозию сплава

или переводит его от более опасной формы коррозии, например ин-

теркристаллитной, к местной или

равномерной (гл. I).

По механизму своего действия

легирующие присадки разбиваются

в первом приближении на две

группы.

1-я группа. Случай

больших добавок. К этой

группе относятся добавки порядка

десятков процентов легирующих

элементов, дающие с основным ме-

таллом или сплавом твердые рас-

творы. Например, хром с желе-

зом образует нержавеющие стали,

алюминий с медью —алюминиевые

бронзы и т. д. При этом вновь

введенные в сплав атомы благородного металла механически пре-

кращают доступ ионам электролита к ионам основного металла

(фиг. 21). В начале процесса атомы основного металла и легирующего

элемента перемешаны в пространственной решетке сплава. Атомы

основного металла переходят в раствор (например железа в азотной

кислоте), а атомы легирующего элемента (например хрома) не пере-

ходят в него. В этом случае переход атомов железа с поверхности

сплава в раствор будет происходить до тех пор, пока на поверхности

не останется барьер, состоящий только из атомов хрома. Сплав будет

иметь коррозионную стойкость, практически равную стойкости леги-

рующего элемента (хрома). Если атомов хрома недостаточно для

21

ВозбейстВие раствора.

I I I

• д д • X

. . Ж ж • жж

Д/па

• влагородного » « « «

металла • • Ж • °

ДтомЬ/

онеблагородн о о • ° •

металла

яАтомЬц/дсе • • о о о

леннЬ/е про коррозии___________

Фиг. 21. Схема действия электролита

на решетку твердого раствора.

образования из них в сплаве сплошного барьера, то сплав будет

вести себя как некоррозионностойкий основной металл. Для же-

лезо-хромистых сплавов количество хрома для достижения высокой

коррозионной стойкости сплава должно быть не ниже 11% (гл. VII).

Защита легированием большими добавками является весьма ра-

дикальным методом борьбы с коррозией. Всякие повреждения поверх-

ности, царапины и т. п. моментально «залечиваются» образованием

нового барьера благородных атомов. Но большие добавки легирующих

металлов связаны со значительной затратой благородного компонента

сплава, часто дефицитного и дорогостоящего.

2-я группа. Случай малых добавок. Существен-

ные изменения коррозионной стойкости могут быть получены и при

легировании небольшими добавками. Например, уже 0,25% меди или

0,1% фосфора значительно повышают коррозионную стойкость стали

в атмосферных условиях; около 1% марганца в несколько раз увели-

чивает сопротивление магния действию растворов хлористого натрия;

0,2—0,3% магния устраняют интеркристаллитную коррозию у дур-

алюмина, а приблизительно 1% титана — интеркристаллитную кор-

розию у нержавеющей стали 18/8.

Малые добавки влияют на повышение коррозионной стойкости

различными способами.

Во-первых, подобно меди в железе или марганцу в магнии они мо-

гут участвовать в образовании слоя продуктов коррозии, замедляю-

щих дальнейшее распространение ее- При этом эффект действия до-

бавок наступает не сразу, а спустя некоторое время после начала

воздействия коррозионной среды, например при коррозии медистой

стали в атмосфере — через 5—6 месяцев. К тому же сплав никогда

не имеет коррозионной стойкости легирующего элемента.

Во-вторых, малые добавки могут влиять на изменение потенциала

или перенапряжение водорода на отдельных структурных составляю-

щих сплава, как, например, при легировании сплавов Al-Си ма-

гнием, сплавов Mg-Al марганцем или сплавов Fe-Cr-Ni ти-

таном. В этих случаях действие присадок значительно уменьшает

общую коррозию (сплавы Mg-Al) или же позволяет иметь вместо

опасной интеркристаллитной формы разрушения равномерную или

местную коррозию.

Защита оксидными пленками

Техника использует для защиты от коррозии методы создания на

металлах и сплавах искусственных оксидных или других нераство-

римых пленок (фосфатных, хроматных и т. п.).

В авиации распространены оксидирование и фосфатирование стали,

химическое и анодное оксидирование алюминиевых сплавов и хими-

ческое оксидирование сплавов магния.

Искусственные пленки, как и естественные, имеют большое коли-

чество очень мелких пор. Для анодно оксидированного дуралюмина

диаметр пор оценивают в 0,0001 мм и общую площадь пор на I см2

поверхности в 10—5—10—6 см2. Поэтому оксидные пленки без какой-

22

либо дополнительной обработки дают весьма несовершенную защиту

от коррозии, особенно в средах, содержащих малые по диаметру

ионы, например ионы хлора (морская вода) и др. Дополнительная

обработка оксидных или иных пленок состоит в наполнении пор

пассивирующими и жировыми веществами или в дополнительном на-

несении на оксидные пленки лакокрасочных покрытий. В обоих слу-

чаях пористая поверхность пленки обеспечивает хорошее сцёпление

жира, краски или лака с поверхностью металла. В свою очередь

служба лакокрасочного покрытия удлиняется при нанесении его на

поверхность, подготовленную оксидированием или другим аналогич-

ным способом.

Защита протекторами

Защита протекторами заключается в том, что к металлической

конструкции, находящейся в электролите, присоединяют пластинку

другого металла, имеющего в этой среде более низкий потенциал,

чем металл конструкции. Пластинка протектора, являясь анодом,

разрушается и электрохимически защищает конструкцию. Сама же

конструкция, став катодом, не корродирует. Защита протекторами

широко применяется в гидросамолетах и для предохранения охлади-

тельных и других систем, заполненных электролитом. В качестве

металла-протектора для стали и легких сплавов алюминия чаще всего

применяется цинк. \

Защита извне приложенным током

Метод заключается в том, что защищаемая конструкция за счет

внешнего источника тока делается катодом по отношению к пластине

какого-нибудь металла. Последняя служит анодом и разрушается,

предохраняя конструкцию. В авиации защита извне приложенным

током применения пока не нашла.

Защита металлическими покрытиями

Защита металлическими покрытиями широко применяется в авиа-

ции. Металлические покрытия по характеру защитного действия де-

лятся на две группы. К первой группе относятся покрытия металлами,

потенциал которых выше (благороднее), чем потенциал основного

металла. Такое покрытие механически защищает основной металл,

изолируя его от действия внешней среды. При повреждении основной

металл и покрытие образуют пару- Основной металл, являясь ано-

дом, разрушается, покрытие Же сохраняется.

Ко второй группе металлических покрытий принадлежат такие,

которые являются анодными по отношению к основному металлу.

Последний будет всегда защищен электрохимически при повреждении

покрытия или при наличии в нем пор и неплотностей.

Металлы могут наноситься различными способами (см. стр. 20).

В авиации наиболее распространены покрытия, получаемые методом

плакирования (для сплавов алюминия), гальваническим способом

23

и методом шоопирования (для стали). Горячие и диффузионные по-

крытия находят в авиационных конструкциях весьма ограниченное

применение.

Защита неметаллическими покрытиями

Защитное действие неметаллических покрытий основано на меха-

нической изоляции изделия от внешней среды и на электроизоляцион-

ных свойствах покрытий, препятствующих протеканию электрохими-

ческих, коррозионных процессов.

Наконец, у лакокрасочных покрытий может быть выбран такой

пигмент, который, растворяясь в электролите, будет ослаблять его

действие на металл. В авиации широко применяются разнообразные

лакокрасочные покрытия для защиты от коррозии самолетов и мото-

ров в эксплоатационных условиях и смазки для предохранения

деталей и агрегатов при хранении на складах.

Защита обработкой внешней среды

Метод защиты обработкой внешней среды состоит в том, что к элек-

тролиту делают добавки или, наоборот, очищают его с тем, чтобы

сделать его неактивным по отношению к соприкасающимся металлам.

Например, для уменьшения агрессивности коррозионной среды про-

изводят водоочистку паровых котлов. Коррозию в воде уменьшают

добавки щелочей, жидкого стекла, хромпика. В авиации применяется

добавка 0,25% хромпика к воде охладительных систем авиационных

моторов (гл. IX). Она почти полностью устраняет коррозию заруба-

шечного пространства и всей водоохладительной системы. Небольшие

добавки различных веществ, уменьшающие коррозию при травлении

стали или при моечных операциях в механических цехах, широко

применяются и на авиационных заводах.

ЧАСТЬ II

КОРРОЗИЯ И МЕТОДЫ ЗАЩИТЫ ОТ НЕЕ МЕТАЛЛОВ

И СПЛАВОВ, ПРИМЕНЯЕМЫХ В АВИАЦИИ

Глава III

КОРРОЗИЯ УГЛЕРОДИСТЫХ И МАЛОЛЕГИРОВАННЫХ СТАЛЕЙ

1. Применение углеродистых и малолегированных сталей в авиации

Углеродистые стали в самолетостроении применяются для свар-

ных деталей фюзеляжа, для изготовления деталей шасси и значитель-

ного количества нормалей.

В моторостроении из углеродистой стали производятся менее

нагруженные болты, шпильки и валики, трубы подогревателей и

рубашки цилиндров.

Малолегированные стали являются основным материалом сталь-

ных и смешанных конструкций самолетов. Наибольшее применение

имеет сталь хромансиль и в меньшем количестве хромо-молибденовая

сталь. Моторостроение применяет низколегированные конструкцион-

ные стали, в состав которых входят до 4—5% никеля, до 1—1,5%

хрома, до 1,0% марганца, до 1—1,5% кремния, до 1% вольфрама, до

0,6% ванадия и молибдена.

Основной коррозионной средой для сталей, применяемых в авиа-

ции, является влажный воздух (пресный или морской); более ограни-

ченное значение имеют пресная вода (для охладительных систем),,

горючее (для систем питания), незамерзающие смеси для механизмов

подъема шасси и амортизаторов и морская вода (для гидросамолетов).

2. Электрохимическое поведение железа и структурных составляю-

щих стали

Нормальный электродный потенциал железа (табл. 1) равен

— 0,44 в. В практически важных средах измерены следующие потен-

циалы железа: в морской воде — в начале замера потенциал равен —

0,39 в, через некоторый промежуток времени равен—0,52 в, в пресной

(водопроводной) воде при 20° С соответственно равен — 0,234-0,47 в,

в водопроводной воде при 80° С (т. е. при условии, важном для

охладительных систем) равен — 0,37 в в начале опыта и — 0,52 в

через 60 час. Потенциал железа с течением времени нахождения

в электролите делается более отрицательным (фиг. 22) [7].

25

Фиг. 22, Изменение потенциала железа в воде

при 20 и 80° (Крениг и Павлов).

хромпика, потенциал же-

леза резко облагоражи-

вается (фиг. 23).

Цементит в структуре

сталей имеет более по-

ложительный потенциал,

чем феррит, и поэтому

феррит служит анодом

при коррозии стали. По-

мимо цементита, катод-

2С ными участками явля-

ются и случайные вклю-

чения сульфидов, окси-

дов и других соедине-

ний железа или легирующих элементов, например MnS, Сг4С и т. п.

Фиг. 23. Изменение потенциала железа в воде, содержащей

хромпик (Крениг и Павлов).

3. Механизм и реакции при коррозии железа

Потенциал железа значительно ниже, чем потенциал водорода.

Поэтому железо может корродировать с выделением газообразного

водорода. Но такой вид коррозии наблюдается только в средах с до-

статочно высокой концентрацией ионов водорода, т. е. в растворах

кислот. В нейтральных средах, встречающихся в авиации, выделение

газообразного водорода при коррозии железа идет весьма медленно

и в основном деполяризация протекает по типу окисления водорода

кислородом.

Первичным процессом при коррозии железа является переход

железа в раствор в форме двухзарядных ионов:

Fe->Fe”+2e. (Ю)

В дестиллированной воде или в растворе щелочи с преобладанием

ионов ОН' на аноде образуется Fe(OH)2 — гидрат закиси железа бе-

лого цвета- При коррозии железа в растворах солей, например хло-

ристых (морская вода), процесс коррозии протекает так, как пока-

зе

Зано на схеме фиг. 24. Первичным продуктом на аноде является

FеС12- На катоде разряжаются ионы водорода Н’, .около катода на-

копляются ионы ОН'. Последние при близком расположении катод-

ных и анодных участков будут реагировать с FeCl2 и образовывать

Fe(OH)2, который очень плохо растворим, и поэтому при отсутствии

кислорода процесс коррозии железа быстро прекращается.

Если же в электролите растворен кислород, то присутствие его

приводит не только к деполяризации ка-

тода, но и к протеканию вторичной реакции

на аноде:

4Fe (ОН), + О2 + 2Н2О -> 4Fe(OH)3, (6)

т- е. в качестве продукта коррозии образу-

ется гидрат окиси железа коричневого цвета,

обычно называемый ржавчиной. Он незначи-

feClfZOH'- Fe(0H)2 *2Cl'

ОН'

(----------

Н+ Q~*-H

НатоЗнЬт

участок

Fe+2U'-~FeCl,

АнодиНо

участок

тельно растворим в воде, но из-за рыхлости

мало затрудняет доступ электролита к по-

верхности металла и очень гигроскопичен.

Кислород в достаточном количестве имеется

Фиг. 24. Схема корро-

зионного процесса стали

в растворе хлористого

натрия (морской воде).

в пресной, морской воде и атмосфере.

Поэтому в практических случаях всегда наблюдается реакция (6)

и основным продуктом коррозии стали является ржавчина.

В начале процесса, когда не вся поверхность покрыта продук-

тами коррозии, последние усиливают интенсивность процесса, так

как увеличивают неоднородность поверхности металла и из-за гигро-

скопичности притягивают влагу. При тонком, даже равномерном слое

ржавчины коррозия усиливается, и только при значительных слоях

ржавчины (в несколько десятых миллиметра) наблюдается чисто ме-

ханическое препятствие дальнейшему развитию коррозии. Всякое

появление ржавчины на авиационных конструкциях рассматривается

как отрицательное явление, способствующее дальнейшему усиленному

развитию коррозионного процесса.

4. Влияние состава и термообработки стали на ее коррозию

Влияние углерода

Углерод коренным образом меняет структуру железа, но, как

показали многочисленные эксперименты, его влияние на коррозион-

ную стойкость весьма незначительно. Более отчетливо содержание

углерода сказывается при коррозии в кислотах. При коррозии же

в морской и пресной воде влияние углерода крайне невелико (фиг. 25).

В морской воде при полном погружении в нее стали еще заметна

некоторая тенденция к усилению коррозии с повышением содержания

Углерода до 0,9—1,0%. При коррозии же в водопроводной воде за-

метна явная независимость интенсивности коррозии от состава стали

по углероду. В атмосферных условиях влияние содержания углерода

на коррозию практически неощутимо.

27

Обычным объяснением того факта, что содержание углерода и

связанное с этим изменение структуры стали не сказывается на ее

коррозионной стойкости, является предположение, что вторичные

0,6 0,8

16 %с

Фиг. 25. Коррозия железа с различным содержанием углерода

в морской и пресной воде.

процессы, в частности образование слоя продуктов коррозии, ока-

зывают большое влияние на скорость процесса коррозии и перекры-

вают роль структуры. К сожалению, отсутствуют данные о склонно-

сти к появлению первых очагов коррозии на стали с различным со-

держанием углерода, конечно,

Фиг. 26. Коррозия железа с раз-

личным содержанием марганца

в морской воде (Годфильд и

Фрайнд).

в одной и той же среде и при одина-

ковом состоянии поверхности. Для

авиационных конструкций такие дан-

ные были бы гораздо более сущест-

венными, так как в этих конструк-

циях наиболее важной является

необходимость избежать появления

даже самых минимальных коррозион-

ных поражений.

Влияние марганца

Содержание марганца в количест-

вах, в которых он встречается в

авиационных сталях, т. е. до 2,5%,

не отражается на коррозионной стой-

кости стали в обычных для авиации

средах. Но и при более высоком содержании он на стойкость стали

в морской и пресной воде практически не влияет (фиг. 26).

Влияние кремния

Кремния в самой распространенной стали самолетостроения —

хромансиле — имеется 1—1,5%. Были сделаны наблюдения над

28

Таблица 5

Влияние содержания кремния

в стали на коррозию в атмо-

сфере

Кремния в % Потеря в весе в день в ме/0м2

0,0 13,7

0,233 14,0

0,603 10,1

1,034 14,2

1,897 16.7

2,826 17,4

[9]. Но из

соображений

троительными сталями с 1 — 1,5% кремния и обнаружено, что они

несколько сильнее корродируют в ат-

мосфеРных условиях, чем углеродистые

181 (см- табл. 5).

1 При более тщательном изучении

коррозии кремнистых сталей выявлено,

чт0 более сильная коррозия их по

сравнению с углеродистыми сталями

связана не с влиянием кремния на стой-

кость, а с менее качественной выкаткой

кремнистых строительных сталей по

сравнению с углеродистыми.

Влияние серы и фосфора

Сера и фосфор влияют на корро-

зионную стойкость при наличии их

в стали в количествах свыше 0,1%.

Сера несколько ухудшает, а фосфор

улучшает коррозионную стойкость стали

прочности в авиационных сталях никогда не допускается содержа-

ние этих элементов свыше 0,03—0,05%.

Влияние специальных легирующих элементов

Длительными исследовательскими работами и практикой установ-

лено, что медь даже в количестве 0,25—0,35% улучшает коррозион-

ную стойкость стали в атмосферных условиях на 50—75% (фиг. 27)

Фиг. 27. Влияние меди

на атмосферную корро-

зию стали (Бэк).

Фиг. 28. Поведение цинковых покрытий

на деталях из медистой (справа) и углеро-

дистой сталей после двух лет пребывания

в индустриальной атмосфере (Кариус

и Шульц).

ПО, 11]. Специфичность механизма влияния меди заключается в том,

что к продуктам коррозии стали примешиваются продукты коррозии

меди и делают ржавчину более компактной и менее гигроскопичной.

Присутствие меди в стали сказывается на стойкости последней

только через 3—б месяцев от начала коррозии. Так как в авиации

29

недопустима даже незначительная ржавчина, то преимущества меди-

Фиг. 29. Влияние никеля на атмосферную

коррозию стали (Кариус и Шульц).

о----о чистое железо с Ni после 162 дней;

о-------о обыкновенная сталь с Ni через год.

стой стали остаются не-

использованными, и она

в целях повышения кор-

розионной стойкости не

применяется. Но об ис-

пользовании ее следует

подумать, потому что

согласно наблюдениям

на медистых сталях

гораздо лучше ведут

себя лакокрасочные и

металлические покрытия

(фиг. 28).

Влияние ни-

келя. Никель добав-

ляется только в самые

нагруженные моторные

стали. Он благоприятно

влияет на стойкость их

против атмосферной кор-

розии (фиг. 29), хотя

при обычно встречаю-

щемся количестве (до 5%) его влияние весьма незначительно.

Влияние хрома. Хром в низколегированных сталях, иду-

щих на моторы и самолеты, содержится

в количестве до 2%, и поэтому практичес-

кого влияния на .коррозионную стойкость

он не имеет.

Влияние других элементов — воль-

фрама, ванадия и молибдена, входящих

в количествах не свыше 0,5—1% в мотор-

ные стали, на коррозионной стойкости

стали не сказывается.

Влияние термообработки

Влияние термообработки, чрезвычайно

резко меняющее механические характе-

ристики, отчетливо сказывается и на

стойкости стали в кислотах, в которых

образуются растворимые продукты кор-

розии (фиг. 30). В этом случае наибольшей

коррозионной стойкостью обладает самая

однородная структура закалки — мартен-

сит, наименьшей стойкостью — тростит

(мелкодисперсная структура, состоящая

Температура отпусИа

Фиг. 30. Растворимость

закаленной стали с 0,5%

С в H2SO4 в зависимости от

температуры отпуска (Эндо).

из цементита и феррита) [12]. При коррозии в нейтральных средах

продукты ее в значительной степени сглаживают влияние структуры

30

й последняя на коррозионную стойкость почти не оказывает

ВЛИЯНИЯ-

Следовательно, в авиационных нелегированных и малолегирован-

нь1х сталях практически состав и термообработка на коррозионную

„тонкость в атмосферных условиях и в морской и пресной воде влия-

ния не имеют.

На вопрос о том, какая из самолетостроительных сталей — хро-

мансиль или хромомолибденовая — более коррозионностойка, можна

ответить, что они обладают одинаковой стойкостью, равной в то же

время стойкости углеродистой стали М, применяемой в самолетных

конструкциях. Это же можно сказать и о малолегированных мотор-

ных сталях. Небольшие отклонения в составе сталей от технических

условий ни при каких обстоятельствах не рассматриваются как при-

чина повышенной или пониженной коррозионной стойкости.

5. Коррозия углеродистых и малолегированных сталей

в различных средах

Коррозия в нейтральных средах

Как было сказано выше, для протекания процесса коррозии стали

необходимо и достаточно наличия воды и кислорода. Кислород во

всякой воде, соприкасающейся с атмосферой, обязательно присут-

ствует, и поэтому даже в самой чистой воде стали подвержены

коррозии.

В населенных и особенно в индустриаль-

ных центрах вода всегда поглощает СО2.

Образуется угольная кислота Н.2СО3, которая

при гидролизе распадается на Н‘-|-НСО',

повышает концентрацию ионов водорода и

делает воду кислой. Вода, находившаяся

некоторое время в соприкосновении с инду-

стриальной атмосферой или постоявшая

в жилой комнате, имеет pH не 7, как это

должно было быть у нейтрального раствора,

а показывает явно кислую реакцию и имеет

pH до 5. Агрессивность такой воды значи-

тельно возрастает (фиг. 31). В этом случае

характер нарастания коррозии аналогичен

характеру нарастания ее в растворе соляной

кислоты, но из-за меньшей диссоциирован-

ное™ угольной кислоты, чем соляной, содер-

жание угольной кислоты для достижения

одного и того же pH должно быть значительно

выше.

Фиг. 31. Влияние кон-

центрации ионов водо-

рода на коррозию железа

в воде с различным со-

держанием СО2 и НС1 (по

Кариусу и Шульцу).

Р"

В растворах хлористых солей типа морской воды коррозия сталей

несколько усиливается по сравнению с пресной водой. Но такого

значительного усиления, как при коррозии алюминиевых и магние-

вь1х сплавов (гл. IV и V), не наблюдается. Это связано с тем, что при

31

наличии в воде солей растворимость кислорода в ней падает и интен-

Фиг. 32. Влияние концентрации солей на

интенсивность коррозии железа (по

Спеллеру).

сивность коррозии

уменьшается. Акти-

вирующее влияние

ионов хлора, насту-

пающее при малых

концентрациях соли,

перекрывается недо-

статком кислорода,

Фиг. 33. Коррозия же-

леза в зависимости от

содержания NaCl в воде.

Коррозия в дестиллиро-

ванной воде взята за 100

(по Кариусу и Шульцу).

•и интенсивность коррозии при повышении содержания в воде соли

падает (фиг. 32 и 33).

------ NOCI тремеш. Сол^г/л

———— СаС1г п

‘------ NaCl вез перемет.

“ * Cott? ” »

Фиг. 34. Коррозия железа в перемеши-

ваемых и неподвижных растворах NaCl

и СаС12 (по Кариусу и Шульцу).

Усиление доступа кисло-

рода в растворы солей, на-

пример при перемешивании

их, заметно усиливает корро-

зию (фиг. 34). Но хотя общие

потери в весе в пресной и мор-

ской воде сильно не отли-

чаются, разрушения в мор-

ской воде имеют резко выра-

женный местный характер.

При очень длительных про-

цессах ржавления в пресной

воде в результате образова-

ния толстого слоя продуктов

коррозии дальнейшее разру-

шение почти прекращается,

а в морской воде процесс коррозии продолжается, хотя и замедленно.

Поэтому с практической точки зрения коррозия углеродистых и мало-

легированных сталей в морской воде более опасна, чем в пресной.

Коррозия е атмосфере

Если поверхность стали абсолютно чиста, то коррозия ее насту-

пает при условии 100%-ной влажности атмосферы или тогда, когда

температура стали ниже температуры окружающей атмосферы. В обоих

.32

сЛучаях на поверхности стали будут конденсироваться капли

вЛаги. При наличии на поверхности стали гигроскопических веществ

(старых продуктов коррозии, пыли, грязи ит. п.) влага притягивается

из атмосферы и при более низкой влажности (60—65%) [7]. Влага

в атмосфере распределяется на поверхности металла маленькими

каплями или тонкой пленкой. Это крайне облегчает поглощение

влагой кислорода воздуха, и поэтому интенсивность коррозии стали

во влажной атмосфере выше, чем при полном погружении в воду

(табл- 6).

' Таблица б

Коррозия стали в различных средах

Сорт стали Потеря в весе после 62 суток коррозии в MzjcM2 день

в индустри- альной атмосфере в загородной атмосфере в 0,05%-ном растворе NaCl (полное погру- жение)

Электролитическое'железо . . 0,510 0,454

Сталь с содержанием 0,13%fC . . 0,470 0,445 0,182

» >> » 0.21 %*С . . . 0,540 0.507 0,195

Из этой таблицы видно, что на интенсивность коррозии сильно

влияет и загрязненность атмосферы газами. Коррозия в индустриаль-

ной, более загрязненной атмосфере протекает сильнее, чем в загород-

ной. Из загрязнений атмосферы промышленных центров особенно

опасны СО2, SO2 и хлор, которые образуют в соединении с влагой

угольную, сернистую и соляную кислоты, усиливающие коррозию.

Коррозия в щелочах и кислотах

В растворах щелочей стали обладают хорошей стойкостью, так

как на них образуется нерастворимый слой гидрата окиси железа.

Поэтому щелочные растворы применяются для промывки обработан-

ных стальных деталей в механических и сборочных цехах авиацион-

ных заводов.

В органических и особенно неорганических кислотах стали за

небольшими исключениями быстро корродируют.

Пассивирующие и неагрессивные растворы

Как известно, окислительные растворы резко повышают электрод-

ный потенциал железа и этим увеличивают его коррозионную стой-

кость.

В табл. 7 приведены концентрации растворов различных веществ,

вызывающих пассивность железа [14].

Вещества, указанные в табл. 7, используются для уменьшения

коррозионного действия воды на сталь.

Коррозия металлов в авиации—218—3 33

Таблица 7

Минимальные концентрации растворов, вызывающие пассивность железа

Реактив Концентра- ция, даю- щая полную пассивность, в Иг 2 г-ЭКв/л (в первом приближе- нии) Отношение концентра- ции данного вещества к концентра- ции CrOg, принятой за 1 Реактив Концентра- ция, даю- щая полную пассивность, в 10“2 г-ЭКв/Л (в первом приближе- нии) Отношение концентра- ции данного вещества к концентра- ции СгО3, принятой за 1

СгО3 : 2 0.02 1 КМпО4: 1 0,35 17

К,Сг.О7: 2 0,04 2 K3FeCN6:3 1,37 68

К СгО4 :2 0,06 3 NaOH : 1 2,5 125

КВгО3:1 0,33 16 К,СО3:2 7.97 398

KCN: 1 0,84 42 Na2CO3:2 10,39 520

Действие бензинов, бензиновых смесей и других органических

жидкостей

В бензинах прямой гонки и бензолах сталь обладает полной кор-

розионной стойкостью. Добавка к бензину этиловой жидкости не де-

лает его агрессивным по отношению к сталям. Но если в стальном

резервуаре или трубопроводе имеется отстойная вода, то она экстра-

гирует из бензина хлористые и бромистые составляющие этиловой

жидкости и чрезвычайно активно действует на сталь [2].

Крекинг-бензины со временем осмоляются, в них растет кислот-

ность, и они вызывают интенсивную коррозию стали. Продукты кор-

розии в свою очередь действуют как катализатор на распад и смоло-

образование в крекинг-бензинах [15].

Применяемая в гидроподъемниках и амортизаторах шасси смесь

глицерина со спиртом из-за своей гигроскопичности вызывает силь-

ную коррозию стали.

6. Основные методы защиты стальных авиационных конструкций

от коррозии

Оксидные и фосфатные пленки

Нанесение оксидных пленок или воронение стальных деталей

производится чаще всего в щелочных ваннах, которые дают более

качественное покрытие, чем кислые ванны (покрытие, называемое

ржавым лаком).

Поверхность оксидированных стальных изделий имеет черный

цвет с желтоватым или синеватым отливом. Черный цвет оксидиро-

ванных стальных деталей послужил поводом к применению оксиди-

рования для покрытия деталей вооружения самолета. Но оксидиро-

вание стали является весьма несовершенной защитой от коррозии.

Без дополнительного промасливания детали во влажной атмосфере

34

v>Ke через несколько часов обнаруживают признаки ржавления. Про-

масленные оксидированные детали противостоят влажной атмосфере

лучше, но требуют периодического возобновления смазки и могут

применяться только при хорошем уходе и наблюдении за ними.

q применении оксидированных деталей при нахождении в атмосфере

пли в соприкосновении с пресной и морской водой без возобновления

смазки не может быть и речи.

Некоторые заводы весьма успешно применяют оксидирование для

временного предохранения от коррозии готовых обработанных деталей.

В этом случае она служит достаточной мерой защиты от влияния за-

хвата руками при осмотре и сборке чувствительных в коррозионном

отношении деталей — поршневых колец, втулок направляющих кла-

пана, некоторых валиков и пружин, которые по конструктивным

соображениям не могут получить более надежных покрытий. Но,

как правило, применение воронения надо по возможности свести к

минимуму.

Фосфатные пленки, получаемые методом фосфатирования стали,

являются хорошей подготовкой поверхности для нанесения жировых

и лакокрасочных покрытий. Из приводимых ниже данных видно,

что уже только одна обработка фосфатированной поверхности маслом

дает значительную защиту по сравнению с необработанной поверх-

ностью. Основные преимущества фосфатирования выявляются при

комбинации с лакокрасочными покрытиями.

Видоизменением фосфатирования является бондеризация, при ко-

торой ускорение образования фосфатной пленки достигается за счет

добавления к ванне соединений меди.

Время (в часах), необходимое для появления ржавчины

на стали, обработанной различными методами (испы-

тание произведено в тумане 3%-ного раствора NaCl)

Необработанная сталь................. 0,1

Протравка фосфорной кислотой......... 0,5

Фосфатированная сталь, обработанная мас-

лом ................................. 40—48

Никелированная сталь ..... 10—13

Хромированная сталь ................. 23—24

Фосфатированная сталь с последующей об-

работкой парафином .................60

Необработанная сталь, покрытая двумя

слоями масляного лака горячей сушки 70

Фосфатированная поверхность, покрытая

двумя слоями масляного лака горячей

сушки .......................... .... свыше 500

Приведенные данные испытаний, а также и фиг- 35 показывают

большие преимущества фосфатированной и лакированной стали по

сравнению со сталью, прошедшей лакировку без подготовки фосфа-

тированием. При повреждениях лакокрасочного покрытия коррозия

на фосфатированной стали не распространяется в стороны от повре-

ждения и не разрушает лакокрасочную пленку, как это имеет место

без фосфатной подготовки. Ржавление ограничивается только участ-

ком повреждения лакокрасочной пленки (фиг. 36) [16].

35

Фосфатированные и покрашенные стальные поверхности вполне

удовлетворительно противостоят коррозии в условиях сухопутной и

Фиг. 35. Состояние окра-

шенных образцов стали

с небондеризованной а

и бондеризованной b по-

верхностью после 500-ча-

сового испытания обрыз-

гиванием раствора NaCl

(по Клозе).

Фиг. 36. Состояние окрашенных

небондеризованного а и бондсри-

зованного Ь образцов, имеющих

царапины, после 500-часового испы-

тания обрызгиванием раствором

NaCl (по Рывкинду).

морской авиации. Поэтому можно настоятельно рекомендовать фос-

фатирование, как подготовку поверхности под все лакокрасочные

покрытия стальных деталей самолета, мотора и приборов-

Азотирование

Азотирование, как метод защиты от коррозии, может быть приме-

нен в авиации для целого ряда стальных деталей. Малое изменение

размеров, полная коррозионная стойкость в атмосфере и пресной

воде и, наконец, возможность его применения для всех углеродистых

и малолегированных сталей настойчиво диктуют широкое внедрение

этого вида защиты от коррозии в авиацию. Кроме светлых металли-

ческих поверхностей, которые дает антикоррозионное азотирование,

можно изменением условий охлаждения после азотирования получить

оксидированную, синюю или коричневую поверхность, также обла-

дающую высокой коррозионной стойкостью. Впредь до выяснения

вопроса о возможности применения азотирования для деталей, ра-

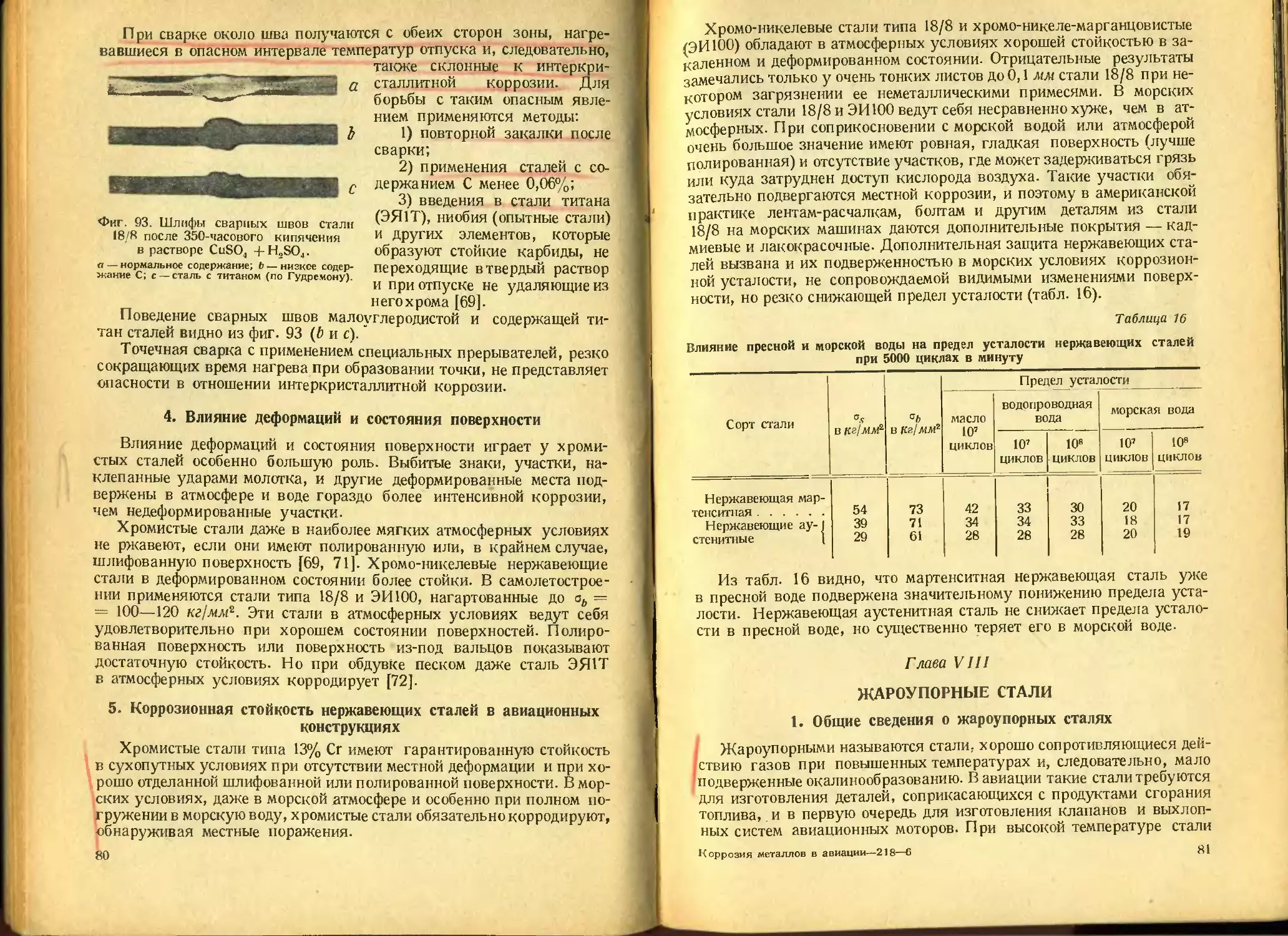

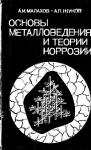

ботающих с ударной нагрузкой, можно рекомендовать перевод других