Автор: Завалов О.А.

Теги: естественные науки машиностроение вертолеты авиастроение

ISBN: 5-7035-1397-9

Год: 2004

Текст

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

МОСКОВСКИЙ АВИАЦИОННЫЙ ИНСТИТУТ

(государственный технический университет)

О.А. ЗАВАЛОВ

КОНСТРУКЦИЯ ВЕРТОЛЕТОВ

Под ред. чл.-корр. РАН, проф. С.В. Михеева

Допущено

Министерством образования. Российской Федерации

в качестве учебника для студентов

высших учебных заведений, обучающихся по специальности

“Самолете- и вертолетостроение”

направления подготовки

дипломированных специалистов “Авиастроение”

Москва

Издательство МАИ

2004

ББК 27.5.14.14

3 13

Федеральная целевая программа “Культура России"

(подпрограмма “Поддержка полиграфии и книгоиздания России")

Завалов О.А.

313 Конструкция вертолетов / Под ред. чл.-корр. РАН, проф.

С.В. Михеева. — М.: Изд-во МАИ, 2004. — 316 с.: ил.

ISBN 5-7035-1397-9

Излагаются основы проектирования элементов конструкции аг-

регатов вертолетов. Указаны основные пути обеспечения их проч-

ности, надежности и долговечности. Освещены вопросы выбора ма-

териала конструкции. Даны рекомендации по выбору конструктив-

но-силовой схемы деталей и узлов конструкции вертолета. Пред-

ставлены проектировочные расчеты типовых деталей и узлов.

Для студентов, обучающихся по направлению “Авиастроение”

специальности “Самолето- и вертолетостроение”, а также для спе-

циалистов вертолетных ОКБ.

Рецензенты:

МАТИ (РГТУ им. Циолковского) — профессор С.В. Бухаров;

зам. Главного конструктора ОАО “Камов” А.Ю. Вагин

ISBN 5-7035-1397-9

© Московский авиационный институт

(государственный технический

университет)

© О.А. Завалов, 2004

ПРЕДИСЛОВИЕ РЕДАКТОРА

В учебнике “Конструкция вертолетов” рассматриваются во-

просы, относящиеся к изучению элементов конструкции вертоле-

та. Знания по этим вопросам являются необходимым звеном в под-

готовке инженера авиационной специальности.

Методическое построение учебника способствует творческо-

му подходу специалистов вертолетостроения, подготавливаемых

высшей школой, к изучению методов конструирования и изго-

товления деталей как исходных элементов создания более слож-

ных структурных единиц конструкции вертолета — узлов, агрега-

тов, систем. Учебник дает возможность будущему специалисту

ориентироваться в вопросах выбора материала, методов и спосо-

бов формообразования деталей, выбора конструктивно-силовой

схемы и расчета деталей, выбора и расчета соединений деталей.

При его составлении использован имеющийся богатый опыт и

традиции проектирования авиационных конструкций с учетом

их работы в условиях вибраций, характерных для вертолетов.

В комплексе задач, решаемых авиационным конструктором,

наиболее сложным и ответственным является обеспечение надеж-

ности и долговечности летательного аппарата. Это во многом пред-

определило содержание учебника — в нем большое внимание уде-

лено обеспечению усталостной прочности элементов конструкции

как одного из основных способов достижения высокого ресурса аг-

регатов вертолета.

Книга хороша еще тем, что автор рассмотрел не только проч-

ностные стороны создания конструкций, но и учел технологичес-

кие аспекты изготовления, рассказав о характерных недостатках

того или иного вида соединения, которые встречаются в эксплуа-

тации или при изготовлении в производстве.

3

Наряду с рассмотрением конструирования деталей из тради-

ционных для авиации материалов (металлических сплавов) в

учебнике нашло отражение использование в конструкции верто-

лета композиционных материалов. Вертолетостроение традици-

онно было лидирующим в применении композитов. В последнее

время доля их использования в конструкции вертолета сущест-

венно возросла. Использование композитов предъявляет допол-

нительные требования к содержанию знаний конструктора.

Сложность конструирования деталей, выполняемых из компози-

тов, обусловлена тем, что деталь и материал изготавливаются

одновременно. Поэтому наряду с выбором внешней формы, оп-

тимальной с точки зрения изготовления детали, конструктор

должен определить структуру композита, которая была бы оп-

тимальна для выбранной формы детали и наилучшим образом

соответствовала действию внешних нагрузок. Для успешного ре-

шения этой задачи конструктор должен знать свойства компо-

зитов, методы их расчета и способы изготовления из них кон-

струкций.

В учебнике рассмотрены особенности проектирования эле-

ментов конструкции вертолетов, приведены основные требова-

ния к ним и мероприятия по обеспечению этих требований,

представлено описание характера и причин усталостного разру-

шения конструкции, определено содержание основных этапов

конструирования, указаны принципы и правила проектирования

деталей и узлов вертолета.

В учебнике даются рекомендации по выбору материала для

изготовления деталей, при этом учитываются свойства материа-

ла, возможности формообразования из него деталей и возмож-

ности применения различных технологических процессов для

повышения ресурса конструкции, даются рекомендации по фор-

мированию конструктивно-силовой схемы и выбору формы дета-

лей. Здесь также представлены методики расчетов деталей в за-

висимости от их функционального назначения, вида и направ-

ления действующих на деталь нагрузок. Значительное внимание

уделено конструированию деталей, изготавливаемых различны-

ми способами из разных материалов.

Учебник также затрагивает широкий круг вопросов, связан-

ных с проектированием соединений элементов конструкции. В

учебнике приведена классификация соединений по видам и

типам, указаны причины и характер возможных разрушений

4

элементов соединений, представлены рекомендации по выбору

параметров соединений металлических деталей и конструкций

из композиционных материалов с учетом обеспечения статичес-

кой и усталостной прочности.

Наряду с общими рекомендациями по конструированию,

для всех рассматриваемых типов деталей и видов соединений

даются необходимые методики их расчета, что позволяет ис-

пользовать представленный в учебнике материал в лабораторно-

практических занятиях и курсовом проектировании студентов,

подготавливаемых к инженерной работе на вертолетостроитель-

ных предприятиях. Большое внимание в учебнике уделяется не-

обходимости обеспечения системного подхода к конструирова-

нию деталей и узлов, учитывающего связи между характером

работы детали (условий нагружения, эксплуатации и т.п.), вы-

бором материала и технологическим процессом ее изготовления.

В книге собран воедино обширный материал, из множества

различных источников, поэтому она может быть полезна не

только студентам, но и конструкторам в качестве справочного

материала.

Генеральный конструктор,

член-корреспондент РАН,

профессор, д-р техн, наук

С.В. Михеев

5

ВВЕДЕНИЕ

Проектирование конструкции является наиболее ответствен-

ным этапом разработки вертолета. В процессе создания кон-

струкции агрегата, отдельного узла или детали затрагивается

широкий круг вопросов, связанных с выбором рациональной

конструктивно-силовой схемы, формы деталей, видов их соеди-

нений, эффективных материалов, способствующих получению

минимальной массы и наибольшего ресурса конструкции с уче-

том технологичности, стоимости и удобства эксплуатации.

Комплексный учет всех этих требований представляет основ-

ную трудность для конструктора. С первого взгляда, для полу-

чения наилучшей конструкции достаточно составить математи-

ческую модель проектируемого объекта и найти его оптималь-

ные параметры по одному или нескольким заранее выбранным

критериям эффективности. Однако есть принципиальные труд-

ности, которые не позволяют решить эту задачу достаточно кор-

ректно. Во-первых, определение оптимальных параметров кон-

струкции возможно лишь для заданной конструктивно-силовой

схемы, при этом остается нерешенным вопрос об оптимальности

самой схемы. Во-вторых, не всегда удается формализовать все

ограничения и требования к конструкции при построении мате-

матической модели. Выбор и определение комплексного крите-

рия оптимизации также является достаточно сложной и неодно-

значной в своем решении задачей. Поэтому упомянутые вопросы

конструирования обычно решаются последовательно, в порядке

определенного соподчинения.

Значительный прогресс в совершенствовании процесса про-

ектирования достигается при переходе на CAD/CAM/CAE техно-

логии. Имеющийся в них широкий набор инструментов автома-

тизации конструкторских работ позволяет не только сократить

6

сроки проектирования и выпуска изделия, но и повысить каче-

ство конструкции по многим показателям.

Однако несмотря на развитие и совершенствование методов

и инструментов конструирования главным залогом создания

удачной конструкции остаются инженерная изобретательность,

широта эрудиции и интуиция, опирающиеся на опыт и понима-

ние конструктором условий функционирования создаваемого

объекта.

В соответствии с этим в данном учебнике ставилась задача

— ознакомление с основными принципами проектирования де-

талей и соединений элементов конструкции вертолета с учетом

особенностей их работы и эксплуатации, а также с учетом

опыта, накопленного авиационной промышленностью и вертоле-

тостроением. Особое внимание при этом уделено обеспечению

усталостной прочности элементов конструкции.

1. ОСОБЕННОСТИ ПРОЕКТИРОВАНИЯ

ЭЛЕМЕНТОВ КОНСТРУКЦИИ ВЕРТОЛЕТА

1.1. ХАРАКТЕРИСТИКА УСЛОВИЙ РАБОТЫ

ЭЛЕМЕНТОВ КОНСТРУКЦИИ ВЕРТОЛЕТА

Вертолет отличается от других летательных аппаратов

многообразием типов агрегатов. Значительную долю конструк-

ции вертолета составляют механические агрегаты — элементы

несущих и рулевых винтов, трансмиссия, агрегаты системы уп-

равления и ряд других. Каждый агрегат вертолета находится в

специфических условиях работы, определяемых характером на-

гружения и условиями эксплуатации.

Нагрузки, действующие на вертолет, классифицируются по

природе и числу циклов нагружения за время его эксплуата-

ции. По природе различают: аэродинамические нагрузки, реак-

ции земли, реакции других агрегатов, инерционные силы. По

числу нагружений различают: усталостные, повторные и редко

действующие или однократные нагрузки.

Источниками аэродинамических нагрузок являются: несу-

щий винт, рулевой винт, элементы планера вертолета. Необхо-

димо отметить некоторые важные особенности этих сил. Из

курса аэродинамики несущего винта известно, что даже на ус-

тановившемся режиме полета, т.е. режиме, параметры которого

(скорость, высота полета, частота вращения винта и т.д.) не ме-

няются по времени, аэродинамическая нагрузка на любой части

лопасти не будет постоянной. Она содержит значительную по

величине переменную составляющую, полный цикл изменения

которой происходит за время одного оборота винта. Наличие

переменной составляющей аэродинамической нагрузки неизбеж-

но приводит к возникновению колебаний большинства элемен-

8

тов конструкции как самого винта, так и элементов прочих аг-

регатов, на которые передаются эти нагрузки (агрегаты управ-

ления несущим винтом, узлы крепления винта и редуктора, аг-

регаты планера и т.д.). Следствием колебаний являются пере-

менные напряжения в узлах и деталях конструкции вертолета.

Помимо несущего винта, источником переменных нагрузок яв-

ляются вращающийся рулевой винт (на вертолете одновинтовой

схемы), трансмиссия (редукторы, валы, муфты), двигатель. Сле-

дует также учитывать, что уровень переменных нагрузок в

узлах и деталях планера вертолета (фюзеляжа, оперения,

крыла) определяется не только нагрузками, передаваемыми на

него через узлы крепления несущего и рулевого винтов, но в

значительной мере добавками, возникающими вследствие воз-

действия на планер (фюзеляж, крыло, оперение) пульсирующего

воздушного потока от самих винтов. За время эксплуатации

вертолета, продолжающейся сотни часов, происходят миллионы

циклов изменения нагрузок, и, следовательно, миллионы цик-

лов колебаний и миллионы циклов переменных напряжений в

конструкции.

Наряду с длительными многоцикловыми нагрузками агрега-

ты вертолета в ряде случаев испытывают большие по величине

кратковременные нагрузки. Они возникают при маневре верто-

лета или полете в турбулентной атмосфере, когда величина

аэродинамической нагрузки значительно больше, чем в устано-

вившемся полете. Учитывая, что число маневров невелико и

большая турбулентность встречается редко, ее рассматривают

как единичное (статическое) нагружение. Единичному нагруже-

нию также подвержено шасси вертолета, поскольку оно испы-

тывает наибольшие нагрузки только во время посадки.

Режимы работы и соответствующие им случаи нагружения

вертолета в целом и агрегатов в отдельности оговорены в регла-

ментирующем документе — “Авиационных правилах” [26].

По характеру и величине нагружения детали и узлы разде-

ляют на силовые и несиловые. Они различаются также по сте-

пени ответственности в обеспечении надежности и безопасности.

Силовые детали и узлы, как правило, являются наиболее ответ-

ственными элементами конструкции вертолета.

9

1.2. ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К ЭЛЕМЕНТАМ

КОНСТРУКЦИИ ВЕРТОЛЕТА

Основными требованиями, предъявляемыми к элементам

конструкции вертолета, как и любого другого воздушного транс-

портного средства, являются:

— надежность;

— долговечность;

— совершенство по массе;

— работоспособность;

— технологичность;

— экономичность;

— эргономичность.

Надежность — способность конструкции сохранять свои вы-

ходные параметры в установленных пределах в течение задан-

ного промежутка времени.

Долговечность — общее время (обычно исчисляемое в годах)

работы конструкции на номинальном режиме в условиях нор-

мальной эксплуатации без существенного снижения расчетных

параметров при экономически приемлемой суммарной стоимости

ремонтов.

Весовое совершенство конструкции определяется величиной

ее массы в отношении к воспринимаемым нагрузкам (относи-

тельной массой).

Работоспособными называются конструкций, выходные пара-

метры которых отвечают условиям, оговоренным при ее кон-

струировании.

Технологичными называются конструкции, затраты средств,

времени и труда на изготовление которых минимальны.

Экономичность конструкции определяется затратами на ее

:роектирование, изготовление и последующую эксплуатацию.

Наконец, конструкция должны быть эргономичной, т.е.

>ыть удобной в обращении при эксплуатации и техническом об-

служивании, иметь красивый внешний вид, изящную отделку.

Эти требования зачастую противоречат друг другу. Умение

преодолеть противоречия и найти оптимальное решение опреде-

ляется квалификацией конструктора, его способностями и та-

лантом и используемыми инструментами проектирования.

?0

1.3. НАДЕЖНОСТЬ КОНСТРУКЦИИ

Обеспечение требуемого уровня надежности конструкции

вертолета одно из главных требований. Наряду с другими фак-

торами надежность конструкции обеспечивает безопасность эки-

пажа, пассажиров, обслуживающего вертолет персонала и со-

хранность вертолета в полете.

Надежность — сложное свойство. Она зависит от назначе-

ния объекта, условий его применения и состоит из сочетания

свойств безотказности, долговечности, ремонтопригодности и со-

храняемости. Теория надежности рассматривает отказы в основ-

ном как случайные события, так как они могут возникнуть в

результате повреждений или неправильной эксплуатации, не-

брежного отношения или нарушения условий сохраняемости.

Отказы могут возникнуть и не по вине обслуживающего персо-

нала, а вследствие внутренних особенностей конструкции изде-

лия (наличие вибраций, усталость, износ, старение материала и

т.п.). Причиной отказа могут быть ошибки и дефекты, допу-

щенные при конструировании, производстве, ремонтах.

Изучением количественных соотношений при расчете надеж-

ности занимается теория надежности. Основой этой теории яв-

ляется эксперимент. Обычно надежность конструкции оценива-

ется интенсивностью отказов в некотором промежутке времени.

Зависимость интенсивности отказов

узлов и механизмов имеет ха-

рактерный вид (рис. 1.1). Она h(t)

может быть разделена на три

участка. Период приработки

(интервал А, от t0 до 4г) харак-

теризуется повышенным значе-

нием интенсивности ранних от-

казов из-за производственных ц

дефектов и дефектов внутренней

структуры материалов. При нор-

мальной эксплуатации (интер-

вал В, от до t2) интенсив-

ность отказов уменьшается и из-

меняется сравнительно мало,

отказы носят случайный внезапный характер. На третьем участ-

h(t) от времени наработки

Рис. 1.1. Зависимость

интенсивности отказов

от времени наработки

11

ке (интервал С, от <2 Д° *з) интенсивность отказов снова резко

возрастает за счет разрушений, вызванных усталостью, износом,

старением и т.д. Поэтому перед эксплуатацией сложного меха-

нического агрегата следует проводить начальные испытания, от-

сеивающие дефекты приработки. Система, удовлетворительно

прошедшая начальный период А, более надежна, чем система,

находящаяся в начальном периоде. Замена старых деталей

(узлов) новыми целесообразна только в период С. При профи-

лактической замене деталей на новые в периоде В надежность

конструкции не возрастает', а уменьшается. Ресурс изделия сле-

дует назначать в начале третьего периода (периода изнашивания

и старения).

В арсенале современного конструктора имеется достаточно

средств для обеспечения заданного уровня надежности.

Инженерный опыт создания сложных технических систем

позволяет сформулировать основные правила обеспечения на-

дежности, которых следует придерживаться в процессе проекти-

рования конструкций вертолета.

1. Конструкция должна содержать максимально возможное

число элементов, проверенных на практике.

2. Рекомендуется (если это не приводит к существенному

увеличению массы изделия) применение модульного принципа

конструирования (когда конструкция создается из отдельных

автономных узлов), широкое использование стандартных и уни-

фицированных деталей и узлов.

3. Конструкция должна содержать защитные устройства,

предусматривающие возможность устранения катастрофических

отказов, в том числе сигнальные устройства, прецупрелкдамтпдя

о нарушении нормальной работы.

4. Конструкция должна обладать высокой контролеспособ-

ностью (оснащение контрольной аппаратурой для оценки напря-

женно-деформированного состояния, уровня вибраций, темпера-

тур; возможность визуальных осмотров и т.п.).

5. Конструкция должна быть удобной для ремонта, допус-

кать простую замену быстро изнашивающихся деталей и узлов

без разборки и переналадки всего изделия.

6. Силовые элементы конструкции должны подвергаться

тщательному расчету на статическую и усталостную прочность

с последующей их экспериментальной проверкой.

12

7. Для каждого типа конструкции должны соблюдаться ус-

тановленные нормы прочности.

Эффективным средством обеспечения заданного уровня на-

дежности также является резервирование. Резервирование — это

применение дополнительных средств и (или) использование воз-

можностей для сохранения работоспособного состояния объекта

при отказе одного или нескольких его элементов. Резервирова-

ние за счет установки параллельных двух одинаковых элемен-

тов объекта представляет собой дублирование. При использова-

нии дублирования следует иметь в виду неизбежность увеличе-

ния массы изделия.

1.4. ДОЛГОВЕЧНОСТЬ КОНСТРУКЦИИ

Долговечность агрегатов вертолетов, особенно имеющих си-

ловые детали и узлы, во многом определяется величиной их ре-

сурса.

Ресурсом называется наработка агрегата (исчисляемая в часах)

от начала эксплуатации до наступления предельного состояния,

после которого существует вероятность его разрушения.

Следует отметить, что для большинства агрегатов вертолета

(лопастей, втулок несущих и рулевых винтов, элементов систе-

мы управления, трансмиссии и др.) ресурс, как правило, уста-

навливается по условиям усталостной прочности.

Ресурс определяет потенциал срока службы агрегата. При

определенных условиях (дополнительные испытания, оценка

опыта длительной эксплуатации и т.п.) ресурс может быть про-

длен. Ресурс назначается для партии агрегатов. Сколь бы ни

идентичны были агрегаты одной партии, срок службы их будет

различен. Для многих из них момент разрушения может насту-

пить значительно позже выработки назначенного ресурса. В

связи с этим существует два способа проектирования авиацион-

ных конструкций по выносливости в условиях действия пере-

менных нагрузок: проектирование по принципам “безопасного

ресурса” и “безопасного повреждения”.

При назначении безопасного ресурса предполагается, что в

процессе отработки задаваемого срока службы ни в одной из де-

талей рассматриваемой серии не будут возникать усталостные

трещины. Все критические зоны должны быть выявлены при

лабораторных и натурных прочностных исследованиях и устра-

13

иены. Конструкция с безопасным ресурсом требует заниженного

уровня допускаемых напряжений, что отрицательно сказывается

на ее массовых характеристиках.

В конструкции с безопасным повреждением допускается по-

явление трещин в отдельных силовых элементах конструкции,

однако, трещины не должны приводить к разрушению или

чрезмерной деформации всей конструкции. Это достигается вы-

бором типа конструкции, при котором возможное разрушение

или усталостные трещины только уменьшат до некоторой степе-

ни статическую прочность и жесткость конструкции, достаточ-

ные для завершения безаварийного полета вертолета. Увеличе-

ние допускаемых напряжений в элементах конструкции с без-

опасным повреждением может составлять 15...20% по сравне-

нию с соответствующими напряжениями, принимаемыми для

конструкции безопасного срока службы.

Выигрыш от применения безопасно повреждаемых кон-

струкций заключается в уменьшении массы изделия, увеличе-

нии срока службы и уменьшения его стоимости. Безопасно по-

вреждаемые конструкции обслуживаются “по состоянию”. Опыт

эксплуатации таких конструкций показывает, что 90...92% де-

талей изделия сохраняют свою работоспособность после дости-

жения своего расчетного срока службы. Поэтому запасных час-

тей требуется лишь 8...10% от того количества, которым долж-

на быть укомплектована конструкция с безопасным ресурсом.

Главным преимуществом конструкций с безопасным поврежде-

нием является уменьшение возможности катастрофического раз-

рушения вертолета в полете.

Конструкция с допускаемыми повреждениями требует тру-

доемкого обслуживания, так как начиная с некоторой наработ-

ки появление трещин является не исключением, а закономер-

ным явлением. Эффективность осмотров должна быть такой,

чтобы любая трещина, способная привести к катастрофе, обна-

руживалась до того, как она станет опасной для вертолета.

Трудоемкость осмотров может быть во много раз снижена за

счет введения в конструкцию средств, сигнализирующих о по-

явлении в ней усталостных трещин. Примером такой конструк-

ции является лопасть несущего винта с металлическим лонже-

роном, используемая на ряде отечественных вертолетов [15]. В

комле лонжерона лопасти установлено устройство, фиксирующее

появление в лонжероне трещины (рис. 1.2). Это сигнализатор

14

пневматического типа. В его корпусе 1 находится сильфон 2 с

закаченным внутрь инертным газом с относительно небольшим

давлением Рс . Внутренняя полость корпуса сигнализатора сооб-

щается с внутренней полостью лонжерона 3, в которую закачен

сжатый воздух до давления Рл , на некоторую величину, превы-

шающую давление срабатывания сигнализатора. При появлении

в лонжероне сквозной трещины давление в полости лонжерона

и, соответственно, в полости сигнализатора выравнивается с ат-

мосферным. Избыточное давление разжимает сильфон и вытал-

кивает красный колпачок 4 наружу корпуса, сигнализируя о

нарушении герметичности лонжерона и его повреждении.

Рис. 1.2. Сигнализатор давления

воздуха:

1 — корпус сигнализатора;

2 — сильфон; 3 — лонжерон;

4 — сигнальный колпачок

(красного цвета)

Эффективным способом обеспечения безопасной повреждае-

мости является использование “избыточных” конструкций с не-

сколькими каналами передачи нагрузок. Примером такого ре-

шения является лопасть несущего винта с многоконтурным

лонжероном, показанная на рис. 1.3. Подобная конструкция

способна длительно выдерживать эксплуатационный уровень ус-

талостных нагрузок даже

при разрушении нескольких

контуров. Данный подход

был использован при разра-

ботке лопасти несущего

винта вертолета Ка-50, у ко-

торой лонжерон имеет два

Рис. 1.3. Отсек лопасти

с многоконтурным лонжероном

контура.

Следует отметить, что не ко всем элементам конструкции

вертолета может быть применен этот подход. Существует боль-

15

шое количество компонентов, не допускающих “избыточности”,

где возможна только одноканальная передача нагрузок. Также

вряд ли возможно и целесообразно создавать конструкции пол-

ностью в соответствии только с принципом “безопасного ресур-

са” или “безопасной повреждаемости”. В одной конструкции

вертолета могут быть элементы, спроектированные по разным

принципам или с учетом обоих. В частности, лопасти с метал-

лическим лонжероном в представленном ранее примере имеют

назначенный ресурс. После его выработки лопасть снимается с

эксплуатации. Сигнализаторы повреждения служат только для

повышения надежности несущего винта и обеспечения безопас-

ности полета вертолета.

1.5. СОВЕРШЕНСТВО ПО МАССЕ КОНСТРУКЦИИ

Для авиационных конструкций требование минимальной

массы является обязательным, разумеется, при соблюдении

прочности и жесткости.

Из уравнения существования вертолета

m0 = mK + тт + тцн + тэк ,

где т0 — взлетная масса вертолета; тк — масса конструкции

вертолета; тт — масса топлива; тцн — масса целевой нагрузки;

пгэк — масса экипажа, следует, что чем меньше доля конструк-

ции, тем больше перевозимая им полезная нагрузка, которая

наряду с другими характеристиками определяет эффективность

применения вертолета и степень его конкурентоспособности.

Уменьшение массы конструкции может быть достигнуто

грамотным конструированием; зависит от способностей и квали-

фикации конструктора, набора инструментов, используемых в

процессе проектировании и доводки изделия.

Конструкция агрегатов вертолета в разных соотношениях

содержит “силовые” элементы, испытывающие большие нагруз-

ки, и “несиловые”, слабонагруженные элементы. Для первых

основным путем уменьшения массы служит выбор рациональ-

ной конструктивно-силовой схемы, применение конструкцион-

ных материалов с высокими характеристиками относительной

прочности и относительной жесткости. Способы уменьшения

16

массы несиловых элементов сводятся к выбору легких материа-

лов, хотя бы и с небольшими значениями удельной прочности.

Существуют различные критерии количественной оценки оп-

тимальности конструкции по массе. В частности, в [23] предла-

гается сравнивать рассматриваемую конструкцию с простейшей

однотипной конструкцией отношением

т

Tf — рассм

Л т ~ т ’

прост

где трассм — масса рассматриваемой конструкции; тпрост —

масса простейшей конструкции.

В этом выражении массы сравниваемых конструкций зави-

сят от геометрических параметров и показателей механических

ов

свойств материалов: удельной прочности — — для конструк-

Р

Е

ции, работающих на статическую прочность; — — для кон-

Р

струкций, работающих на устойчивость (здесь ов — предел

прочности; р — плотность; Е — модуль упругости материала).

Проиллюстрируем данный подход на примере выбора сече-

ния детали, работающей на статическую прочность при изгибе

(рис. 1.4). Для этого случая нагружения самым несовершенным

является сплошное круглое сечение, которое может быть взято

в основу сравнения. Использова-

ние квадратного сечения по сравне-

нию с круглым дает уменьшение

массы детали более чем на 10%.

Еще больший эффект дает выборка

квадратного сечения. В итоге при-

ходим к выводу, что наиболее со-

вершенным сечением для данного

вида нагружения является двутавр

с тонкими полками.

Существенное уменьшение мас-

сы ряда агрегатов вертолета может

быть достигнуто за счет использова-

ния интегральных конструкций. Любую

сложную конструкцию можно пред-

Рис. 1.4. Коэффициент

совершенства по массе для

сечений, работающих на

прочность при изгибе

17

ставить состоящей из отдельных соединенных между собой зве-

ньев. Очевидно, что масса такой конструкции будет уменьшать-

ся с уменьшением числа звеньев. Пределом сокращения числа

звеньев является конструкция, в которой все отдельные звенья

слиты воедино, и составляют одно целое — это интегральная

конструкция. Создание интегральных конструкций при исполь-

зовании металлических сплавов было сопряжено с определенны-

ми трудностями. Во-первых, существенно усложнялась техноло-

гия изготовления конструкции и повышалась ее стоимость. Во-

вторых, в интегральной металлической конструкции ничто не

препятствует распространению усталостной трещины по всему

ее сечению, в то время как в сборной конструкции она локали-

зуется в отдельном ее элементе. Наибольшая степень интеграль-

ности достигается при использовании в конструкции компози-

ционных материалов, где распространение усталостных разру-

шений возможно лишь в ограниченном объеме. Однако следует

заметить, что чрезмерное увлечение повышением степени интег-

ральности может дать обратный эффект. Если отдельные эле-

ментарные звенья составной конструкции достаточно просто и

надежно проконтролировать в отношении качества изготовления

и отсутствия повреждений в процессе эксплуатации, то в слож-

ной интегральной конструкции могут быть места, малодоступ-

ные для контроля. Чтобы сделать такую конструкцию надеж-

ной, конструктор вынужден для этих участков брать низкие

значения допускаемых напряжений, в целом утяжеляя изделие.

Важными факторами уменьшения массы конструкции также

является совершенствование используемых методов расчета и

применение современных методов и инструментов конструирова-

ния, в частности, переход на трехмерное компьютерное модели-

рование конструкций, которое позволяет тщательно отрабаты-

вать форму деталей, удаляя излишний материал.

1.6. ПРОЧНОСТЬ КОНСТРУКЦИИ

Работоспособность, надежность, долговечность и совершенст-

во по массе элементов конструкции вертолета напрямую опреде-

ляются их прочностью. В зависимости от условий нагружения

элементы конструкции должны проектироваться с учетом обес-

печения статической, усталостной прочности или их совокупнос-

ти. Кроме того, на вертолете существует достаточно большое ко-

18

личество конструкций, работающих на устойчивость. Они требу-

ют отдельной проверки.

1.6.1. Статическая прочность конструкции

Статическая прочность конструкции проверяется при боль-

ших редко действующих нагрузках. При этом расчет и выбор

параметров конструкции проводится по разрушающей нагрузке

P„ar,„ , которая должна превосходить эксплуатационную в не-

которое число раз. Это число называют коэффициентом безопас-

ности f:

Р =Р f .

разр э 1

Под эксплуатационной нагрузкой понимают определенную

расчетом наибольшую нагрузку Рд , возможную при нормальной

эксплуатации.

Разрушающей нагрузкой называется такая, при которой воз-

никает напряженно-деформированное состояние, соответствую-

щее механическому разрушению конструкции или появлению

больших деформаций, при которых нарушатся ее нормальная

работа. Разрушающую нагрузку иначе называют расчетной и

обозначают как Рр .

Зависимость коэффициентов безопасности f от всех подлежа-

щих учету факторов не имеет строгой математической формули-

ровки. Их величина устанавливается как некоторый норматив-

ный запас прочности, принимаемый для гарантированной на-

дежности работы конструкции. При этом принимаются во вни-

мание следующие факторы.

1. Серьезные последствия, к которым приводит разрушение

конструкции. Разрушение ответственных деталей может привес-

ти к аварии, а порой — к катастрофе. Не говоря о больших

экономических потерях (вертолет является дорогостоящим лета-

тельным аппаратом), следствием поломки одной детали может

быть гибель людей. Поэтому для наиболее жизненно важных де-

талей, в частности, деталей несущего, рулевого винтов, элемен-

тов их крепления, деталей системы управления, трансмиссии в

расчет вводится достаточно высокое значение коэффициента без-

опасности равное 2. Для деталей, поломка которых не ведет к

19

серьезным последствиям, оно имеет меньшее значение —

1,25...1,5.

2. Срок работы конструкции. Для расчета деталей с продол-

жительным временем работы коэффициенты f завышаются на

некоторую величину. Принимают во внимание возможный износ

поверхностей деталей, изменение механических свойств мате-

риала и т.п.

3. Требование по жесткости конструкции (ограничения по

величине перемещений, отсутствие или допустимость остаточ-

ных деформаций, недопустимость потери аэроупругой устойчи-

вости — флаттер, дивергенция).

4. Механические свойства материалов. Например, для плас-

тических материалов при ударных нагрузках требуется мень-

ший коэффициент безопасности, чем для хрупких. Для матери-

алов, имеющих значительный разброс характеристик, например

таких, как титановые сплавы, значение коэффициента безопас-

ности наоборот завышают. Это также относится к композицион-

ным материалам, характеристики которых во многом зависят от

совершенства технологии их изготовления и свойств исходных

компонентов.

5. Точность определения нагрузок. Чем точнее определены

нагрузки, тем больше оснований для расчета деталей с мень-

шим значением коэффициента f.

6. Степень соответствия расчетной схемы реальной работе

конструкции.

7. Степень статической неопределенности. Для многократно

статически неопределимой конструкции разрушение отдельных

элементов не приводит к потере несущей способности всей сис-

темы. Поэтому допустимо принять пониженный коэффициент

безопасности.

8. Степень новизны силовой схемы, наличие эксперимен-

тальных данных о несущей способности аналогичных конструк-

ций.

9. Предполагаемый объем экспериментальной проверки. Воз-

можность опытной отработки детали позволяет принять более

низкий коэффициент f.

10- Чувствительность конструкции к возможным дефектам

изготовления. Например, для тонкостенных конструкций к вы-

бору коэффициентов безопасности подходят с большей осторож-

ностью.

20

11. Способ изготовления деталей. Для литых деталей обыч-

но принимают более высокие запасы прочности, чем для штам-

пованных.

12. Уровень квалификации обслуживающего персонала.

Перечисленные факторы дают наглядное представление о

важности и сложности процесса выбора коэффициента безопас-

ности. Чем больше его величина, тем надежнее работа кон-

струкции. Однако чрезмерное увеличение значения этого коэф-

фициента ведет к возрастанию габаритов и массы, что является

недопустимым для конструкции летательного аппарата. Поэтому

для элементов конструкции вертолета устанавливаются мини-

мально возможные коэффициенты безопасности на основе опыта

эксплуатации и экспериментальной проверки. Для каждого аг-

регата вертолета и конкретного случая его нагружения рекомен-

дуемые значения коэффициентов безопасности даются в “Авиа-

ционных правилах”.

Начальным этапом определения размеров детали является

проектировочный расчет по допускаемым напряжениям. Разме-

ры сечений детали рассчитываются таким образом, чтобы дей-

ствующие в них напряжения от расчетной

равны допускаемым напряжениям [а], [т]:

ор = [о] ,

ТР = и •

В качестве допускаемых напряжений

принимается пределы прочности ов , тв

или текучести о,г в зависимости от харак-

тера и условий нагружения конструкции.

Определенные трудности возникают

при выборе допускаемых напряжений в

деталях, изготавливаемых из композици-

онных материалов, вследствие особеннос-

тей характера их разрушения. На рис. 1.5

представлена диаграмма изменений напряжений в зависимости

от удлинения образца однонаправленного стеклопластика при

приложении нагрузки вдоль армирующих волокон. В начале на-

гружения до некоторого момента материал сохраняет целост-

нагрузки Стр ,

Рис. 1.5. Диаграм-

ма растяжения

однонаправленного

композиционного

материала

21

ность и ведет себя как упругий, подчиняясь закону Гука:

о = Ее . После достижения напряжений, соответствующих точке

1, начинается первая стадия разрушения композита — наруша-

ется его сплошность. В связующем на разделе сред появляются

мелкие трещины. Армирующие элементы здесь не разрушаются,

и конструкция не теряет несущих свойств. Более того, для не-

которых материалов наблюдается увеличение жесткости. На вто-

рой стадии (точка 2) вдоль армирующих элементов появляются

значительные трещины, но нити не повреждаются. Конструкция

еще сохраняет несущие свойства. На третьей стадии (точка В)

армирующие нити рвутся, и материал полностью разрушается.

Если допускаемые напряжения при действии максимальных

эксплуатационных нагрузок выбирать соответствующими пос-

ледней стадии разрушения — брать их равными ов , то может

оказаться, что при действии номинальных нагрузок материал

будет находиться в первой или второй стадиях разрушения. Это

недопустимо, поскольку при повторных нагрузках трещины в

конструкции будут расти, ускоряя ее разрушение. Поэтому

прочность деталей из композиционных материалов следует оце-

нивать как при максимальных, так и при номинальных эксплу-

атационных нагрузках. Это противоречие в ряде случаев преодо-

левается выбором большого значения коэффициента безопаснос-

ти / = 2...2,5 и занижением допускаемых напряжений в компо-

зите до уровня 2/Зсгв при расчете конструкции на предельную

несущую способность. При проектировании элементов конструк-

ции с учетом максимальных редко действующих нагрузок такой

подход вполне приемлем.

Геометрические соотношения детали, определенные из усло-

вия обеспечения прочности, в большинстве случаев приходится

корректировать, естественно в сторону увеличения размеров, ис-

ходя из конструктивных, технологических и эксплуатационных

соображений. После окончательного выбора размеров сечений

детали проводится поверочный расчет. В наиболее опасных се-

чениях с учетом изменений размеров определяются действую-

щие напряжения от расчетной нагрузки и сравниваются с до-

пускаемыми. Если размеры сечений не менялись после проекти-

ровочного расчета, то и в этом случае поверочный расчет явля-

ется обязательным. Это обусловлено тем, что в проектировочном

расчете, как правило, используются приближенные методы,

22

представляющие собой решение обратных задач прочности, ко-

торое не всегда удается сделать достаточно точным. В отличие

от них поверочные расчеты обладают высокой точностью, про-

веренной в экспериментах.

Отношение допускаемых или предельных напряжений к

расчетным называется запасом прочности

[о]

Г] =- — при нагружении детали нормальными силами

°Р

или

[т]

т] =----при нагружении детали касательными силами.

тр

При сложном виде нагружения детали, когда действуют как

нормальные, так и касательные усилия, оценку прочности дета-

ли проводят по эквивалентным напряжениям

СУЭКВ

аэкв = + Зтр •

При этом в качестве допускаемых напряжений берут

[СТ] =

Если во всех сечениях детали с учетом всех видов нагруже-

ния запас прочности одинаков, ее называют равнопрочной. На-

сколько деталь равнопрочная, настолько она совершенна по массе.

В равнопрочной детали отсутствует избыточный материал.

Запас прочности всегда должен быть больше единицы. Чем

больше запас прочности, тем надежнее деталь в работе. Однако

увеличение запаса прочности сверх необходимого значения ведет

к увеличению массы и габаритов детали, что для авиационных

конструкций является недопустимым. Поэтому конструктор дол-

жен стремиться к достижению минимального возможного значе-

ния запаса прочности. В хорошо спроектированных авиацион-

ных конструкциях при отсутствии существенных конструктив-

ны'х, эксплуатационных, технологических и прочих ограниче-

ний на размеры деталей величина запаса прочности имеет зна-

чения 1,05...1,2. Более высокие запасы прочности указывают на

перетяжеление изделия.

23

1.6.2. Прочность конструкции, работающей

на устойчивость

Расчет конструкции, работающей на устойчивость, произво-

дится по разрушающим нагрузкам и сводится к определению

критической силы потери устойчивости Ркр , которая должна

быть не меньше расчетной Рр :

Р > Р = Р f .

кр р э '

Принципы выбора коэффициента безопасности для кон-

струкций, работающих на устойчивость, в основном те же, что

и для конструкций, работающих на статическую прочность. Од-

нако к безопасности их работы следует подходить с большей ос-

торожностью, поскольку потеря устойчивости может привести к

разрушению всей системы, в то время как, например, явление

текучести в растянутом элементе не всегда опасно для всей

конструкции. При выборе коэффициентов безопасности сжа-

тых элементов принимают во внимание ряд дополнительных

факторов, влияющих на несущую способность конструкции. К

ним можно отнести качество изготовления, отклонение формы

конструкции от теоретических обводов, отклонение толщин и

др. Как правило, подобные факторы учитываются при расчете

критической нагрузки соответствующим выбором коэффициента

безопасности.

В расчетах на устойчивость обычно принимают f= 1,3...2,6.

Большие значения относятся к конструкциям с продолжитель-

ным сроком эксплуатации при многократном количестве нагру-

жений, меньшие — для конструкций с кратковременным дейст-

вием нагрузок и малом числом циклов нагружения при доста-

точном контроле качества изготовления.

1.6.3. Усталостная прочность конструкции

Усталостью материалов называют явление их разрушения

от воздействия большого цикла колебаний напряжений, из ко-

торых ни одно не достигает величины временного сопротивле-

ния разрыву.

Способность материалов сопротивляться этому разрушению

называют выносливостью. Причины и характер усталостного

24

разрушения различных конструкционных материалов, обладая

некоторыми общими чертами, имеют свои отличия.

Причины и характер усталостных разрушений

Характерной и опасной особенностью усталостного разруше-

ния большинства конструкционных металлов является отсутст-

вие видимых деформаций в зоне разрушения и хрупкий, вне-

запный характер разрушения. Усталостные разрушения состав-

ляют основной вид разрушения механических агрегатов верто-

лета и нередко приводят к тяжелым последствиям.

Усталостные трещины обычно зарождаются в зоне измене-

ния формы или нарушений поверхности деталей, а также в зоне

действия сосредоточенной нагрузки.

Среди многих факторов, способствующих возникновению ус-

талостных разрушений металлов, основными являются:

1) концентраторы напряжений (отверстия, резкие изменения

сечений, вырезы, следы обработки, валики сварных швов, не-

провары в сварных швах, острые кромки и т.д.);

2) неравномерное распределение нагрузки между крепежны-

ми изделиями в местах стыка деталей при нерационально подо-

бранных сечениях стыкуемых элементов;

3) резкое изменение жесткости сечений детали на пути

передачи нагрузки;

4) неравномерное распределение нагрузки по сечениям детали;

5) эксплуатационные факторы (химическая коррозия, фрет-

тинг-коррозия, повышенная температура и др.).

Существуют разные теории усталостного процесса, протека-

ющего в металле при приложении многократно повторяющихся

нагрузок. Согласно одной из теорий причиной усталостного раз-

рушения в металлических конструкциях считается появление в

ряде кристаллов, из которых состоит всякий конструкционный

сплав, пластической деформации, в то время как в остальной

массе металла (в остальных его зернах) деформации при данной

нагрузке являются упругими. При этом среднее напряжение в

образце может не превосходить предела упругости металла.

Многократное приложение нагрузки приводит к увеличению

пластической деформации в зернах, в которых начались сдвиги,

и вовлечению в нее соседних зерен. При достаточно высоком по-

вторном напряжении с увеличением количества нагрузок эта

25

пластическая деформация нарастает и может привести к образо-

ванию микротрещины. При дальнейшем увеличении количества

нагрузок трещина растет и, в конце концов, приводит к разру-

шению детали.

Усталостные изломы металлов имеют характерные призна-

ки, позволяющие отличить их от излома другого вида. На их

поверхности можно различить ряд особенностей (рис. 1.6). Фо-

кусом излома считается малая локальная зона, близкая к точке,

в которой возникает начальная микроскопическая трещина ус-

талости и откуда начинается ее развитие. Обычно фокус распо-

лагается на поверхности в местах концентрации напряжений

или поверхностных дефектов. При наличии внутренних дефек-

тов или при поверхностном упрочнении детали фокус излома

может находиться и под поверхностью. Зона излома около фо-

куса обычно характеризуется наибольшим блеском и более глад-

кой поверхностью по сравнению с другими участками излома.

Участок развития усталостной трещины также имеет вид

гладкой и блестящей поверхности. На нем видны характерные

усталостные линии, волнообразно расходящиеся от фокуса раз-

рушения — это следы фронта продвижения трещины. Их появ-

ление связано с изменением направления ее развития или изме-

нением величины нагрузки при эксплуатации.

Рис. 1.6. Схема усталостного

излома металла:

1 — фокус излома и очаг разрушения;

2 — участок развития трещин; 3 — зона

ускоренного развития излома;

4 — зона долома

Участок ускоренного развития трещины образуется в тече-

ние нескольких циклов, предшествующих окончательному раз-

рушению.

Зона долома образуется на последней стадии излома и обла-

дает признаками макрохрупкого разрушения.

Изучение формы и поверхности усталостных изломов позво-

ляет судить о характере усилий, вызвавших разрушение, и ос-

тепени нагруженности сломавшейся детали.

26

Усталостное разрушение композиционных материалов имеет

несколько иной характер.

Большинство композитов создаются на основе высокопроч-

ных армирующих элементов и матрицы, обладающей достаточно

высокой степенью деформативности. При разрушении армирую-

щего элемента или повреждении границы раздела армирующего

элемента и матрицы происходит перераспределение напряжений

таким образом, что повреждение при ограниченном уровне на-

пряжений локализуется в относительно малом объеме. Благода-

ря этому эффективная прочность композита в целом практичес-

ки не снижается, что является одним из преимуществ компози-

тов перед большинством традиционных материалов. Практика

использования композитов в конструкциях агрегата показала,

что срок их службы в условиях действия переменных многоцик-

ловых нагрузок значительно превышает срок службы аналогич-

ных конструкций, выполненных из металлов. В частности, ре-

сурс лопасти, выполненной из полимерных композитов, ограни-

чен не столько возможностью усталостного разрушения, сколько

изменением в течение длительной эксплуатации и хранения фи-

зико-механических свойств деталей лопасти и их клеевых со-

единений вследствие старения и охрупчивания.

Процесс усталостного разрушения композиционных матери-

алов имеет сложный характер и определяется большим: числом

факторов, таких, как состав композита, структура укладки

слоев армирующих элементов, направление и величина прила-

гаемой нагрузки и т.д. [20]. На начальных стадиях нагружения

композита происходят микроскопические изменения на уровне

волокна, матрицы, включений и т.п. Установлено, что эти мик-

роскопические изменения (в совокупности называемые повреж-

дением), снижающие прочность, жесткость и определяющие

долговечность композита, весьма разнообразны, связаны при

различных обстоятельствах с множеством данных. По мере на-

копления микроповреждений в композите появляются заметные

макроскопические трещины. Макроскопические трещины также

весьма разнообразны по форме. Даже в простейшем случае,

когда композит содержит однонаправленные армирующие во-

локна, можно различить несколько видов его разрушения. Так,

если плоскость начального надреза или трещины направлена ор-

тогонально направлению армирования, то трещина, как прави-

ло, развивается не совсем так, как в обычных изотропных ма-

27

a) 5) Б)

Рис. 1.7. Типы разрушений слоистых композитов:

а — “щеткообразное” разрушение при растяжении вдоль волокон;

б — продольное растрескивание при испытании по схеме

трехточечного изгиба; в — межслойное растрескивание

при испытании по двухконсольной схеме

териалах. При растяжении вдоль волокон может иметь место

“щеткообразное” разрушение (рис. 1.7,а), а при изгибе — про-

дольное растрескивание (рис. 1.7,6). Напротив, если начальная

трещина лежит в плоскости армирования, то она растет пример-

но в этой плоскости (рис. 1.7,б).

Циклы нагружений

Переменные нагрузки, действующие на конструкцию в про-

цессе эксплуатации, можно представить совокупностью циклов

повторных нагружений, выраженных в напряжениях.

Циклом напряжений называется однократная их смена, со-

ответствующая полному периоду их изменения (рис. 1.8).

Цикл описывается сочетанием двух параметров, которыми

могут быть амплитуда напряжений и его средняя величина

ст , либо минимальное <Jmin и максимальное напряжения amax ,

либо максимальное напряжение и размах (удвоенная амплиту-

да). Параметры цикла связаны между собой следуют ими соот-

ношениями:

~ ginin . _ °max+ amin

°а~ 2 ’ °т =----------2-----;

28

°min ®max ^°max ’

gmin _ rn _ । _ । _Sl_ — ~

°max °inax °max °max 1 + A

°a _ 1 - Д

om~ 1+R’

где индекс г означает размах нагрузки; а

— амплитуда нагруз-

ки; т — средняя нагрузка.

Рис. 1.8. Схемы циклического изменения напряжений по времени:

а — общий случай; б — симметричный цикл;

в — пульсирующий; г — асимметричный

Цикл называется симметричным (рис. 1.8,а), когда R = - 1,

т.е. напряжения атах и равны по величине. В этом случае

~ ®> — °max ~ ~ °min ‘

При пульсирующем цикле (рис.1.8,б) R = 0, т.е. минималь-

ное напряжение цикла равно 0.

29

Цикл, в котором R Ф 1 и R * 0, называют асимметричным

(рис. 1.8,6). При этом отах = оот + оа • Пределам выносливости а

при различных асимметриях нагрузки присваивается соответст-

венно индекс “-1”, “0” или “г”.

В литературе порой используется иной показатель асиммет-

рии цикла нагрузки: R = om/omax . Между первым и вторым по-

казателями имеет место следующее соотношение:

R = | (1 + R) .

Усталостная прочность металлов

Усталостная прочность характеризуется номинальной амп-

литудой оа напряжений, приводящей к разрушению детали при

некотором среднем напряжении от и определенном числе цик-

лов N.

Информацией об усталостной прочности являются кривые

усталости, получаемые экспериментально (рис. 1.9). При их по-

строении по оси ординат откладывается наибольшее напряжение

цикла, при котором испытывался данный образец, по оси абс-

цисс — число циклов перемен напряжений, которое образец вы-

держал до разрушения. Кривые усталости строятся в координа-

тах <у - N, о - 1g N, чаще 1g о - 1g N. Усталостная прочность ме-

таллов прежде всего проверяется на гладких образцах, несмотря

на то, что в практике они редко встречаются. Данные по испы-

таниям гладких образцов, т.е. образцов без концентраторов на-

пряжений, важны по различным причинам. Во-первых, по ис-

пытаниям гладких образцов принято сравнивать свойства новых

и применяемых материалов. Во-вторых, по усталостной прочнос-

ти гладких образцов путем введения в расчет специальных по-

правочных коэффициентов можно определять усталостные ха-

рактеристики несложных деталей простой формы.

В логарифмических координатах зависимость о = /(№), полу-

ченная из испытаний гладких образцов, представляет собой

полигональную кривую (состоит из отрезков прямых линий). В

зависимости от свойства материала она имеет определенный ха-

рактер. Кривая первого типа (рис 1.9,а) типична для деталей из

углеродистых сталей. При симметричном цикле нагружения

30

имеет предел выносливости ст_ j . В общем случае (при любой

форме цикла) пределом выносливости называют наибольшую

величину максимальных напряжений в цикле (Отах = ),

не вызывающих разрушения при произвольно большом увеличе-

нии числа циклов. Согласно этому определению при напряжениях

о < с_ г , отмеченных на кривой первого типа, усталостное разру-

шение невозможно. Кривая второго типа (рис. 1.9,6) характерна

для высоколегированных сталей и титановых сплавов. Она

после точки перелома имеет наклон (tg Ро = O,ltg (З^. Кривая

третьего типа (рис. 1.9,е) соответствует легким цветным метал-

лам. У нее наклон прямой сохраняется вплоть до очень малого

уровня напряжений. Каждая из перечисленных кривых доста-

точно точно описывается уравнениями, с которыми можно озна-

комиться в [5]. Наклонный участок кривой усталости во всех

случаях подчиняется уравнению

о0 N

\ 7

Точка перелома кривых усталости (в логарифмических ко-

ординатах) обычно соответствует числу циклов

No= 106 ... 107 .

При числе циклов N < (No ~ 103 ... 104 ) кривые усталос-

ти имеют еще один перелом, связанный с переходом в область

Рис. 1.9. Виды зависимости а = f(N)

31

малоцикловой усталости. Разделение кривых усталости на три

типа является весьма условным. На практике способность мате-

риала сопротивляться переменным напряжениям определяется

величиной переменного разрушающего напряжения при опреде-

ленном числе циклов N& , называемом базовым. Обычно для образ-

цов из стали принимают N6 = 107 , для образцов из легких сплавов

7 Я

— ДТд = 5 10 ... 10 . Если образец не сломался до числа цик-

лов Nq , то испытания прекращают.

Существенное влияние на предел усталости оказывают пара-

метры цикла нагружения, в частности величина , которую

часто называют статической подгрузкой. Исследования показы-

вают, что при действии постоянных сжимающих напряжений

от предел выносливости при изгибе и растяжении повышается

(затрудняется зарождение и развитие усталостной трещины)

(рис. 1.10). Это одна причин возрастания сопротивления уста-

лости после упрочняющей обработки, когда в поверхностных

слоях детали создаются сжимающие остаточные напряжения.

Рис. 1.10. Влияние

постоянного (статического)

напряжения на предел

выносливости

(кривая предельных амплитуд)

Помимо представленных здесь свойств, на усталостную

прочность детали, сделанной из конкретного материала, оказы-

вают влияние множество других факторов. Прежде всего следу-

ет отметить влияние формы детали, наличие в ней концентра-

торов напряжений, абсолютные размеры детали, состояние ее

поверхности. Поэтому теоретически определить предел выносли-

вости детали, особенно если она имеет сложную форму, весьма

затруднительно. Аналитические методы расчета характеристик

усталости приемлемы для деталей простых конфигураций с по-

стоянными по времени циклами нагружения. Для большинства

агрегатов вертолета наиболее точным, а порой и единственным

32

способом определения предела выносливости являются экспери-

ментальные исследования. Испытания проводят на специальных

стендах, моделируя нагружение детали, узла или в целом агре-

гата в реальных условиях полета. Если деталь сломалась при

меньшем числе циклов нагружения, которое требуется для до-

стижения заданного ресурса, корректируют ее форму, меняют

параметры и проводят повторные испытания. В итоге добивают-

ся требуемого ресурса. Величина ресурса является основным

критерием оценки усталостной прочности элементов конструк-

ции вертолета.

Следует отметить, что вопрос обеспечения усталостной проч-

ности конструкции вертолета не может быть решен окончатель-

но на каком-то отдельном этапе его проектирования, производ-

ства или эксплуатации. Оценка ресурса представляет собой не-

прерывный процесс, направленный на уточнение ранее получен-

ных результатов. Подробное описание комплекса расчетно-кон-

структорских и экспериментальных работ для обеспечения ре-

сурса агрегатов вертолета дано в [24].

Усталостная прочность композитов

На усталостные характеристики композиционных материа-

лов оказывает влияние множество факторов. Среди основных:

состав и структура материала, температура, влажность окру-

жающей среды, вид нагружения. Поэтому для каждого образца

материала, который предполагается использовать в конструк-

ции, необходимо проводить полный цикл усталостных испыта-

ний. Усталостную прочность композитов, как и у металлов, оце-

нивается кривыми усталости.

На рис. 1.11 показано влияние углов ориентации армирую-

щих волокон (относительно направления действия нагрузки) на

усталостные характеристики углепластика [32]. При уменьше-

нии угла армирования (р (кривые 2 и 3 соответствуют значени-

ям ср = ± 45° и ср = 90”) прочность композита снижается из-за воз-

растания влияния матрицы (связующего материала). Например,

при ср = 90° усталостная прочность практически определяется

только матрицей, механические характеристики которой, как

правило, на порядок ниже характеристик армирующих волокон.

Наибольшей усталостной прочностью обладают однонаправлен-

33

ные композиты при условии совпадения направления армирова-

ния с направлением нагрузки, хотя на практике они редко

встречаются. Реальные конструкции деталей агрегатов вертолета

одновременно испытывают нагрузки различного вида и направ-

ления. Поэтому применяемые в них композиты имеют много-

слойную структуру с различными углами ориентации слоев.

Рис. 1.11. Влияние углов

ориентации армирующих волокон

на предел выносливости

углепластика SP313

(Л = 0,1 при частоте 30 Гц):

1 — (р = 0°, 6 слоев;

2 — (р = ± 45°, 8 слоев;

3 — (р = 90°, 15 слоев

Зависимость усталостных характеристик композита от тем-

пературы окружающей среды в основном определяется снижени-

ем физико-механических свойств связующего при его нагреве.

При возрастании температуры усталостные свойства композита

снижаются при том же количестве циклов (рис. 1.12, [32]).

На усталостные характеристики композита оказывает также

влияние степень насыщения их влагой.

Рис. 1.12. Влияние температуры

на предел выносливости

однонаправленного ((р = 0°)

углепластика SP313

(Л = 0,1 при частоте 30 Гц):

1 — 22°С;

2 — 25°С;

3 — 128°С;

4 — 177°С

34

В справочной литературе достаточно широко представлены

характеристики композиционных материалов, полученные при

статических испытаниях, и сравнительно мало — при усталост-

ных. Однако между усталостными и статическими характерис-

тиками композита существует прямая зависимость. Чем выше

статическая прочность материала, тем лучше он сопротивляется

усталости (рис. 1.13).

Рис. 1.13. Отношение удельного

предела прочности при статическом

и переменном нагружении

углепластика при различных

углах ориентации армирующих

волокон А — Ф = 0°;

Б — ф = ± 45°; В — ф = 90":

1 — статическое нагружение;

2, 3 — предел выносливости

соответственно на базе

к 7

10 и 10 циклов нагружения

В отношении оценки усталостной прочности по результатам

статических испытаний интересен подход, используемый при

проектировании лонжеронов лопастей несущих и рулевых вин-

тов из композиционных материалов на Московском вертолетном

заводе им. М.Л. Миля. На этом предприятии лонжероны лопас-

тей традиционно проектируются с учетом их изготовления ме-

тодом спиральной намотки. Исходным полуфабрикатом для на-

мотки является препрег — тонкая лента из стеклонитей (воз-

можно с добавками другого материала), предварительно пропи-

танная эпоксидным связующим. После намотки и последующей

полимеризации образуется многослойный композит с перекрест-

ным армированием. Методы механики композитов позволяют

определить максимальные напряжения в цикле от внешней

переменной нагрузки отдельно в каждом слое в направлении ар-

35

мирующих волокон. Полученные в расчетах напряжения слоя

сравниваются с допускаемыми напряжениями однонаправленно-

го композита, однотипного по составу и структуре материалу-

лонжерона. В качестве допускаемых берутся напряжения, соот-

ветствующие первой стадии разрушения композита (Oj на гра-

фике рис. 1.5). Более того, при расчете лонжерона по условиям

статической прочности (для случая падения лопасти на ограни-

читель свеса) также ставится условие, чтобы расчетные напря-

жения в слое не превышали ог Это делается с целью недопу-

щения микротрещин даже при статическом, кратковременном

нагружении. В дальнейшем они могут привести к снижению ус-

талостной прочности при действии циклических нагрузок. При

таком подходе лопасть несущего винта приобретает большой ре-

сурс, ограниченный не столько усталостными характеристиками

исходного материала, сколько другими факторами, например

временем его естественного старения.

Величину Сц можно определить по излому в точке 1 диа-

граммы о = £ (см. рис. 1.5):

°1 - е1 Е1 >

Здесь — относительное удлинение образца, соответствующее

границе начального линейного участка в диаграмме деформиро-

вания; — модуль упругости материала в направлении арми-

рующих волокон.

Величина равна 0,006...0,0062 для стеклопластика,

0,0052...0,0054 — для органопластика и 0,0028...0,003 — для

углепластика.

1.7. ЖЕСТКОСТЬ КОНСТРУКЦИИ

Жесткостью называется способность конструкции сопротив-

ляться действию внешних нагрузок с наименьшими деформа-

циями. Понятием, обратным жесткости, является упругость,

т.е. свойство конструкции приобретать относительно большие

деформации под действием внешних нагрузок.

Жесткость определяет работоспособность конструкции в

такой же (а иногда и в большей) мере, как и прочность. Повы-

36

шенные деформации могут нарушить нормальную работу кон-

струкции задолго до возникновения опасных для прочности на-

пряжений. Нарушая равномерное распределение нагрузки, они

вызывают сосредоточение усилий на отдельных участках дета-

лей, в результате чего появляются высокие местные напряже-

ния.

Недостаточная жесткость соединений, подверженных дейст-

вию переменных нагрузок, вызывает фрикционную коррозию,

снижающую усталостную прочность конструкции. Недостаточ-

ная жесткость элементов каркаса вертолета может вызвать по-

терю устойчивости и их поломку. Нежесткость корпусов рас-

страивает взаимодействие расположенных в них механизмов,

вызывая повышенное трение и износ подвижных сочленений.

Нежесткость валов и опор зубчатых передач нарушает правиль-

ное зацепление колес и приводит к быстрому износу зубьев. Не-

жесткость цапф и опор подшипников вызывает повышенные

кромочные давления. В подшипниках скольжения это приводит

к появлению полужидкостного и полусухого трения, что, в свою

очередь, вызывает перегрев, заедание или снижение срока служ-

бы подшипников.

Жесткость имеет большое значение для конструкций, имею-

щих аэродинамическую поверхность, таких, как лопасти несу-

щих и рулевых винтов, крыло, оперение. Следствием их низкой

изгибной и крутильной жесткости может стать потеря эффек-

тивности управления вертолетом, когда из-за изгиба и закручи-

вания аэродинамической поверхности, находящейся под воздей-

ствием внешних сил, появляются неконтролируемые изменения

углов установки и, соответственно, углов атаки по длине лопас-

ти или крыла. Недостаточная изгибная и крутильная жест-

кость может стать причиной недопустимых явлений аэроупру-

гости, таких, как флаттер и дивергенция. Флаттер лопастей не-

сущего винта может также возникнуть из-за недостаточной

жесткости элементов силовой проводки управления вертолетом.

Нередко причиной автоколебаний рулевого винта становится не-

достаточная крутильная жесткость вала трансмиссии, подводя-

щего к нему мощность.

Жесткость принято оценивать коэффициентом жесткости,

представляющим собой отношение силы Р, приложенной к кон-

струкции, к максимальной деформации AZ, вызываемой этой

силой.

37

Для случая растяжения — сжатия бруса постоянного сече-

ния в пределах упругой деформации коэффициент жесткости,

согласно закону Гука,

. Р EF

Л = — = —т— ,

AZ I

где F — площадь сечения бруса; I — длина бруса.

Обратную величину

AZ I

Р ~ EF ’

характеризующую упругую податливость бруса, называют коэф-

фициентом упругости.

Для деталей сложной формы с переменными сечениями рас-

пределение жесткости по сечениям принято оценивать величи-

ной коэффициента жесткости, определяемого по относительной

деформации (е = AZ/Z):

X' = EF .

Он равен условной единичной нагрузке (1 ньютон), вызы-

вающей относительную деформацию . Соответственно коэффици-

ент упругости

И- =Ё7 ’

представляет собой относительную деформацию при приложении

единичной нагрузки.

Для случая изгиба жесткость конструкции оценивают вели-

чинами

где I — момент инерции сечения; а — коэффициент, зависящий

от условий нагружения (рис. 1.14).

Для случая кручения коэффициент жесткости равен отноше-

нию крутящего момента 7Икр к вызываемому этим моментом

углу ср [рад] поворота сечений бруса на длине Z:

38

Mvn GI„

1 — КР _ р

КР ф I ’

где 1р — полярный момент инерции сечения.

Определенный по относительному углу закручивания

(0 = Дср/Z), коэффициент крутильной жесткости будет иметь вид

Величину деформаций деталей с простой формой можно рас-

считать по приближенным формулам сопротивления материа-

лов, полученным с использованием гипотезы плоских сечений.

Для деталей сложной пространственной конфигурации они дают

большую погрешность. Существуют более точные методы расче-

та, например, метод конечных элементов. Современные

CAD/CAM программы автоматизированного конструирования,

как правило, в своем составе имеют набор инструментов, позво-

ляющих провести анализ напряженно-деформированного состоя-

ния деталей, узлов и более крупных сборочных единиц с ис-

пользованием метода конечных элементов. При этом можно ви-

деть форму конструкции в деформированном состоянии и чис-

ленные значения деформаций в каждой точке как на поверхнос-

ти, так и внутри деталей в зависимости от величины и направ-

ления прикладываемой нагрузки.

Рис. 1.14. Жесткость бруса при различных схемах нагружения

Из формул для определения X следует, что жесткость кон-

струкции зависит от физико-механических характеристик ис-

пользуемого материала (величин модуля упругости Е и G) и гео-

метрических характеристик сечения деталей (площади, момен-

тов инерции). В металлических конструкциях основными спосо-

39

бами умртттоптания деформаций является использование материа-

ла с более высоким модулем упругости и выбор рациональных

сечений, позволяющих максимально повысить жесткость в пре-

делах действующих ограничений на размеры деталей. В издели-

ях, выполняемых из композитов, для изменения жесткости по-

является дополнительная возможность — изменение структуры

материала. Причем жесткость можно менять как по величине,

так и по направлению.

Для увеличения жесткости конструкции надо по возможнос-

ти заменять деформации изгиба деформациями растяжения и

сжатия. Во многих случаях уменьшить деформации удается ис-

пользованием оребрения и перегородок. Однако надо учитывать,

что введение дополнительных жестких элементов не должно

приводить к резкому перепаду жесткостей по сечениям, особен-

но в конструкциях, нагруженных переменными силами. Они

могут быть причиной повышенной концентрации напряжений,

и, как следствие, снижения усталостной долговечности кон-

струкции.

Жесткость узлов повышается при увеличении площади со-

прягаемых поверхностей (площадей контакта), уменьшении ше-

роховатости контактирующих поверхностей, подгонке поверх-

ностей и селективной сборке.

1.8. ОСНОВНЫЕ ЭТАПЫ, ПРИНЦИПЫ И ПРАВИЛА

КОНСТРУИРОВАНИЯ ДЕТАЛЕЙ И УЗЛОВ

Вертолет является сложной технической системой. Жесткие

ограничения по массе, габаритам, стоимости при необходимой

надежности, долговечности, технологичности и выполнении дру-

гих требований делают процесс проектирования конструкций

вертолета трудным и неоднозначным. Еще одна отличительная

черта авиационных конструкций — небольшое изменение одного

элемента приводит к необходимости пересмотра если не всей, то

значительной части конструкции, связанной с этим элементом.

Поэтому наилучшие результаты при создании летательного ап-

парата достигаются при использовании оптимального проектиро-

вания. Оптимальное проектирование предполагает системный

подход, требующий учета всех связей проектируемого элемента

с общей конструкцией. Необходима комплексная увязка реше-

ний задач, выполняемых всем коллективом проектировщиков.

40

Только при этом условии можно реализовать процесс системно-

го проектирования в замкнутом виде. Существенный прогресс в

реализации системного проектирования достигнут при переходе

на компьютерное моделирование конструкций и технологий их

изготовления. Задание моделей конструкций в параметрическом

виде позволяет в автоматическом режиме проводить их увязку,

существенно сокращая объем работ и снижая уровень возмож-

ных ошибок. Современные CAD/CAM программы имеют в своем

составе модули, позволяющие оценивать прочность конструк-

ции, анализировать технологичность принятых конструкторских

решений. Они также позволяют оценить и проанализировать ус-

ловия функционирования механизмов, решать задачи эргономи-

ки и ряд других. В них можно создавать и хранить образы уни-

фицированных и стандартных элементов конструкции. Все это

позволяет быстро выявить и качественно учесть возможные

связи и требования в проектируемом объекте. Но и при таком

подходе задачу проектирования часто приходится приходиться

решать поэтапно, предварительно рассматривая различные вари-

анты отдельных узлов и деталей, определяя их наилучшие

параметры на основе оптимизации частных решений. Здесь наи-

большее распространение получила задача выбора параметров,

соответствующих минимальной массе конструкции при заданной

нагрузке.

Традиционно процесс оптимизации конструкции узла по

массе выполняется в следующем порядке.

1. Проводится предварительный анализ, исходными данными

для которого являются: техническое задание на агрегат, включаю-

щее в себя проектируемый узел, его структурную схему, а также

результаты проектных расчетов агрегата. В процессе анализа оп-

ределяются условия функционирования узла, устанавливаются

требования, ограничения и связи узла с агрегатом.

2. Разрабатываются варианты конструктивно-силовой схемы

конструкции с учетом граничных условий, прогнозируемых ве-

личин и характера внешних нагрузок. Под конструктивно-си-

ловой схемой понимают совокупность конструктивных элементов,

обеспечивающих геометрическую неизменяемость конструкции.

3. Выбирается материал конструкции с учетом характера ее

нагружения, технологии изготовления и условий эксплуатации.

Материал оценивается по физико-механическим характеристи-

кам и эксплуатационным ограничениям, в которые входят диа-

41

пазон рабочих температур, зависимость характеристик материа-

ла от времени эксплуатации и хранения, влияние внешней

среды — влажности, агрессивности, радиации и т.п.

4. Определяется величина расчетных нагрузок и допускае-

мых напряжений в зависимости от характера работы и вида на-

гружения конструкции.

5. Задается форма сечений элементов конструкции исходя

из вида и характера нагружения.

6. Проводится оптимизация параметров конструктивно-сило-

вой схемы конструкции. Выбор метода оптимизации зависит от

сложности конструкции и числа оптимизируемых параметров.

Для несложных деталей, форма которых определяется относи-

тельно небольшим числом параметров (2...4), может быть ис-

пользован метод простого перебора.

Для каждого сочетания параметров первоначально проводит-

ся проектировочный расчет на прочность и определяются на-

чальные (обеспечивающие только прочность) размеры сечений

элементов конструкции. Затем проводится коррекция размеров

сечений с учетом конструктивных ограничений, норм и стандар-

тов, требований надежности, долговечности, эксплуатации и

просчитывается масса конструкции. В результате определяется

сочетание параметров, при которых конструкция имеет на-

именьшую массу. Оптимизация завершается выбором наилуч-

шей конструктивно-силовой схемы.

Рис. 1.15. Схема нагрузок в узле:

1 — плоскость разъема деталей;

2 — продольная ось соединения

деталей

Например, ставится задача конструирования соединения

ДВУХ деталей, нагруженных изгибающим, крутящим моментами

и растягивающей силой (рис. 1.15). В соответствии с условия-

ми нагружения рассматриваются возможные конструктив-

ные решения. В частности, ими могут быть стыки: гребенчатый

(рис. 1.16,а), фланцевый (рис. 1.16,6), фланцевый с накидной

гайкой (рис. 1.16,в), телескопический (рис. 1.16,г) стыки. После

42

анализа этих вариантов выбирается конкретная конструкция

каждого узла и проводится их дальнейшая проработка.

а) й) 6) г)

Рис. 1.16. Варианты стыков деталей:

а — гребенчатый; б — фланцевый;

в — фланцевый с накидной гайкой; г — телескопический

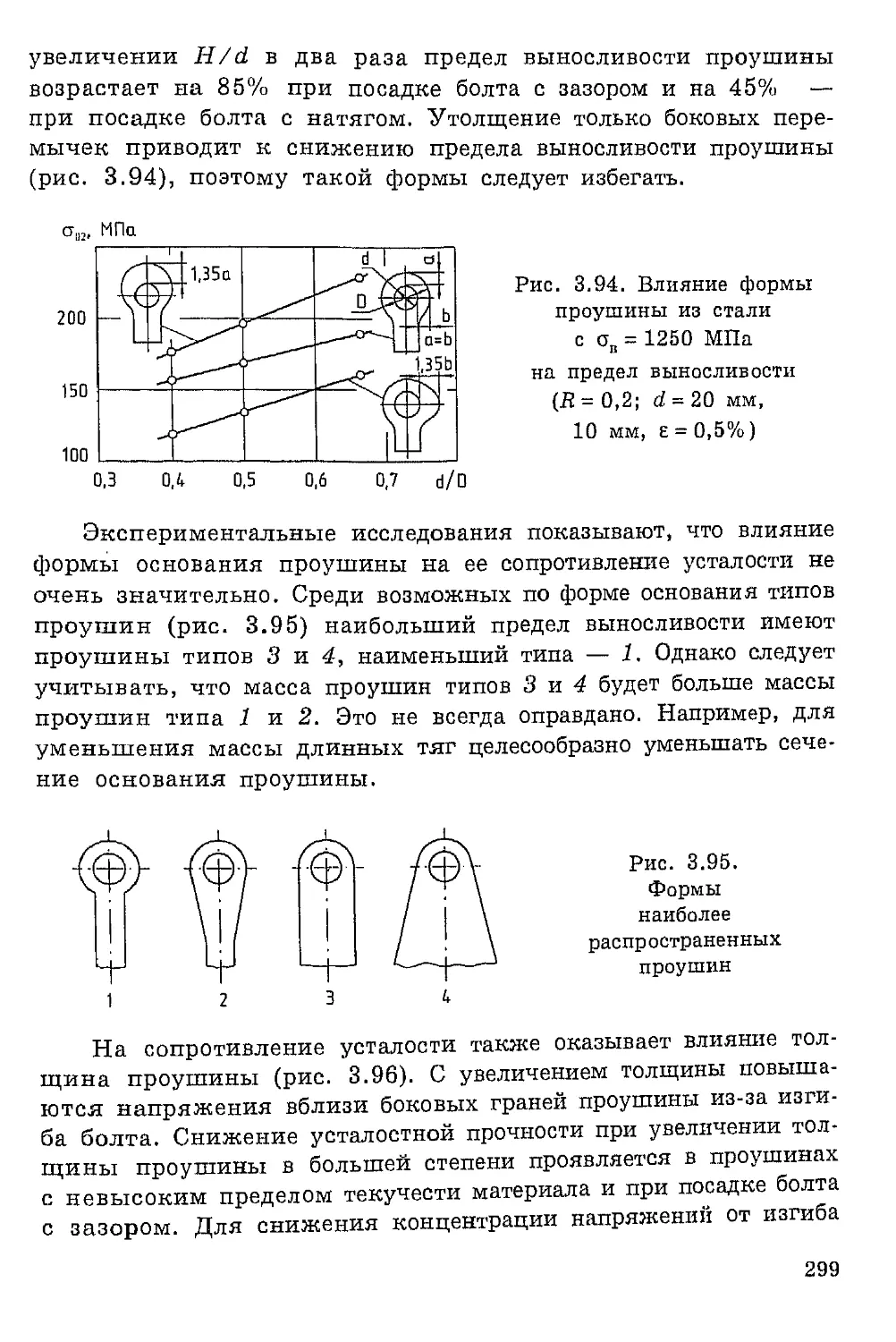

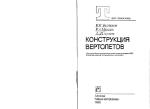

В процессе оптимизации конструкции масса узла определя-