Текст

МЕКЛЕР В. Я.. РАВВИН Л. С.

С: .

frf- ч g

АВТОМАТИЧЕСКОЕ

РЕГУЛИРОВАНИЕ

САНИТАРНО-

ТЕХНИЧЕСКИХ

И ВЕНТИЛЯЦИОННЫХ

СИСТЕМ

Издание второе, переработанное и дополненное

Допущено Главным управлением кадров и учебных заведений

Министерства монтажных и специальных строительных работ СССР

з качестве учебника для техникумов

МОСКВА СТРОЙ ИЗ ДАТ 1982

Г Г V ОО *7в

UU1\ UU.IU

М 46

УДК 696—52(075.31 + 697.9—52(075.3)

Рецензент — инж. В. П. Шкроботов

Меклер В. Я., Раввин Л. С.

М. 46 Автоматическое регулирование санитарно-тех-

нических и вентиляционных систем: Учебник для

техникумов. — 2-е изд., перераб. и доп. — М.: Строй-

издат, 1982.—224 с., ил. — Изд. 1-е вышло в 1974 г.

под загл.: Основы автоматизации санитарно-техни-

ческих устройств.

Освещены вопросы измерения технологических параметров, управ-

ления санитарно-техническимн системами н системами автоматического

регулирования. Рассмотрена автоматизация систем теплоснабжения,

водоснабжения н канализации, вентиляции и кондиционирования воз-

духа. Приведены основы проектирования, монтажа и наладки систем

автоматизации. Материал второго издания обновлен в соответствии с

новыми техническими решениями.

Для учащихся строительных техникумов, обучающихся по специ-

альности «Санитарно-технические устройства и газоснабжение зданий>.

3206000000—335

М------------------181—82.

047(01)—82

ББК 38.76

6С9

© Стройиздат, 1974

© Стройиздат, 1982, с изменениями

ПРЕДИСЛОВИЕ

В «Основных направлениях экономического и социального

развития СССР на 1981—1985 годы и на период до 1990 года»,

принятых XXVI съездом КПСС, одной из основных задач даль-

нейшего ускорения научно-технического прогресса является по-

следовательное проведение курса на более быстрое техническое

перевооружение производства, создание и выпуск машин и обо-

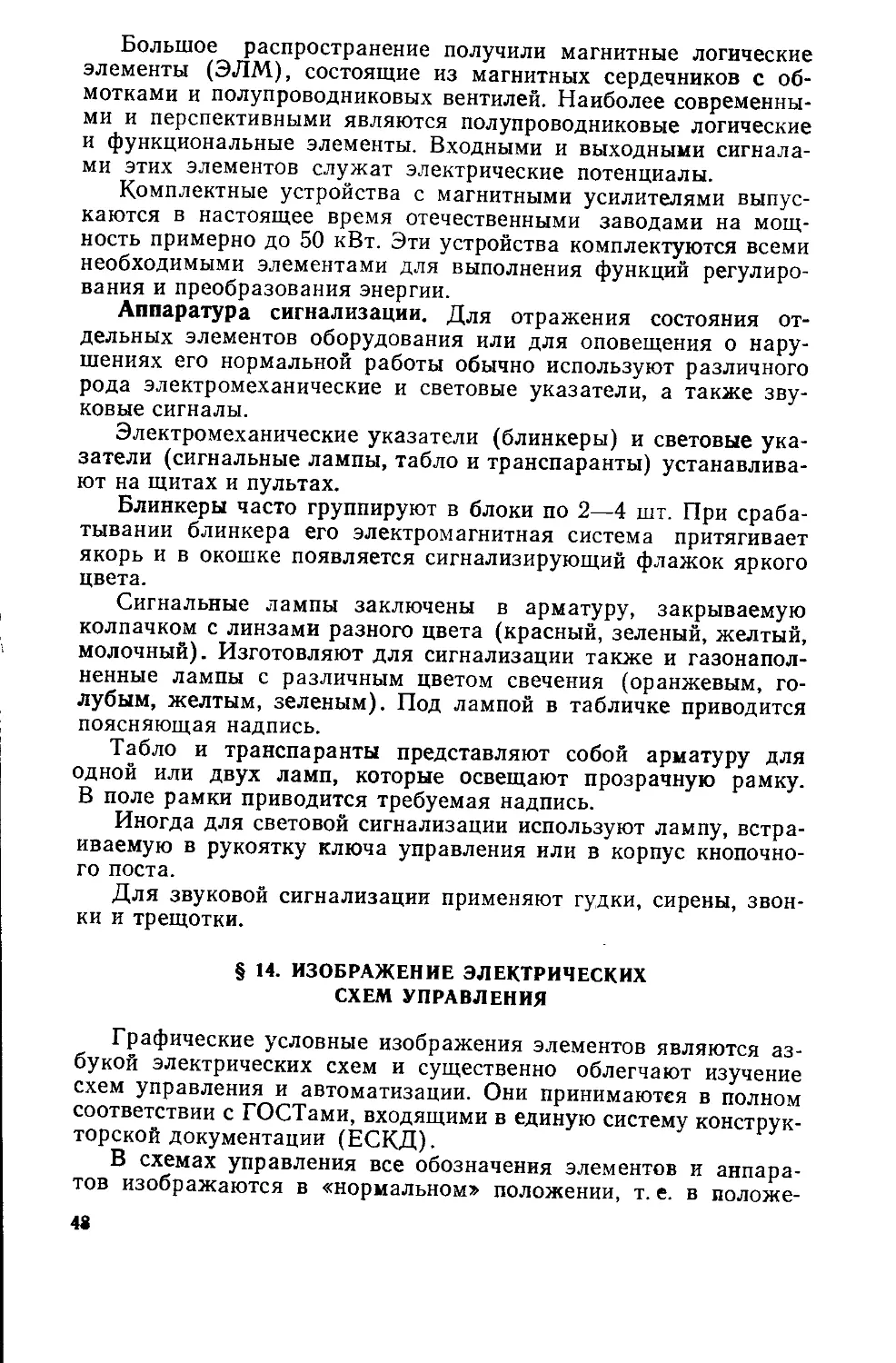

рудования, позволяющих улучшить условия труда и повысить

его производительность, на увеличение производства приборов,

оборудования и средств автоматизации. В Конституции СССР

(статья 21) подчеркивается важность комплексной механизации

и автоматизации производственных процессов в целях улучше-

ния условий и охраны труда, его научной организации.

Облегчая труд человека, повышая культуру человеческого

труда, помогая устранить различие между физическим и умст-

венным трудом, автоматизация позволяет значительно повысить

производительность труда, полнее удовлетворить потребности

человека. Современные промышленные и общественные здания

оборудуются сложными санитарно-техническими системами, на-

дежная безаварийная и экономичная работа которых немысли-

ма без их автоматизации.

В наше время трудно представить себе хорошего специалис-

та-сантехника, который сумел бы обойтись без основательных

знаний в области автоматизации. По мере развития техники от

каждого специалиста потребуется еще больше творческого мыш-

ления и достаточно прочных знаний в этой области.

Для правильного решения вопросов автоматизации санитар-

но-технических устройств необходимо знать основные теорети-

ческие положения, а также существующие методы и средства

проектирования, монтажа, наладки и эксплуатации систем ав-

томатического регулирования.

Учебник написан в соответствии с программой курса «Ав-

томатическое регулирование санитарно-технических и вентиля-

ционных систем» для специальности «Санитарно-технические

устройства и газоснабжение зданий».

При изложении теории автоматического регулирования ав-

торы стремились раскрыть физическую сущность процессов и

проиллюстрировать их на примерах простых систем регулирова-

ния без привлечения сложного математического аппарата и

электронных схем, осуществляющих те или иные частные функ-

ции в системах регулирования. Такой подход представляется

наиболее рациональным для понимания и усвоения материала,

тем более что перед специалистами-сантехниками не ставится

задача математического анализа проблем регулирования и соз-

дания средств регулирования.

1*

3

В связи с большим разнообразием методов автоматизации

санитарно-технических устройств в учебнике рассмотрены толь-

ко самые распространенные и широко применяемые в санитар-

ной технике средства и схемы автоматизации, а также принци-

пы работы измерительных приборов и регуляторов.

Развитие научно-технической революции, последние дости-

жения науки и техники, появление и начавшееся распростране-

ние интегральных схем, автоматических манипуляторов и встро-

енных систем автоматического управления с использованием

микропроцессов значительно расширяет внедрение автоматики

во все отрасли народного хозяйства, заменяет элементную базу

средств автоматизации. Однако основные положения теории ав-

томатического регулирования, свойства объектов регулирования,

параметры настройки регуляторов, принципы автоматизации

санитарно-технического оборудования и требования к средствам

автоматизации, изложенные в учебнике, дадут представление

о правильной оценке тех или иных схем автоматизации сани-

тарно-технического оборудования, построенных на использова-

нии этих новейших достижений.

Второе издание учебника дополнено и переработано с уче-

том происшедших изменений в технике автоматизации санитар-

но-технических устройств.

Авторы приносят благодарность рецензенту инж. В. П. Шкрс »

ботову за ценные советы и указания, сделанные при рецензирс -

вании рукописи.

Раздел первый

СРЕДСТВА И МЕТОДЫ АВТОМАТИЗАЦИИ

САНИТАРНО-ТЕХНИЧЕСКИХ СИСТЕМ

Глава I

ОБЩИЕ СВЕДЕНИЯ

§ 1. ПОНЯТИЕ ОБ АВТОМАТИЗАЦИИ

Термин «автоматика» происходит от греческого слова «ау-

тос», которое означает «сам» и указывает на то, что устройство

(механизм) действует самостоятельно.

Автоматикой или автоматизацией называют отрасль науки

и техники, охватывающую теорию автоматического регулирова-

ния и совокупность технических средств, высвобождающих че-

ловека от непосредственного управления производственными

процессами. Термин автоматизация обобщает ряд самостоятель-

ных понятий:

автоматический контроль, к которому относятся все виды из-

мерений с помощью контрольно-измерительных приборов

(КИП) —местных, дистанционных и автоматических с регистра-

цией контролируемых параметров;

местное, дистанционное и автоматическое управление, вклю-

чающее все виды управления производственными механизмами

и приводами рабочих органов, участвующих в процессе регули-

рования;

технологическая и защитная блокировка, исключающая оши-

бочные неправильные действия обслуживающего персонала и

обеспечивающая защиту технологического оборудования от ава-

рий;

световая и звуковая сигнализация, информирующая обслу-

живающий персонал о состоянии технологического оборудова-

ния и о возникновении аварий;

автоматическое регулирование, позволяющее осуществлять

технологический процесс на заданном уровне или по заданно-

му закону без непосредственного участия человека.

Отдельные элементы средств автоматизации сравнительно

немногочисленны, однако число комбинаций из этих элементов

для определенного количества технологических процессов мо-

жет быть практически безгранично. Поэтому для понимания

схем автоматизации технологических процессов сначала следу-

ет уделить внимание общим принципам работы элементов авто-

матизации, а затем построению схем из этих элементов.

Системы теплоснабжения, водоснабжения, канализации, ото-

пления, вентиляции и кондиционирования воздуха представля-

5

ют собой сложный комплекс устройств, работа которых взаи-

мосвязана. Ручное управление такими системами весьма затруд-

нительно и требует большого числа обслуживающего персонала.

Для крупных зданий, оснащенных современным санитарно-

техническим оборудованием, такое управление просто невоз-

можно. Этим и объясняется внедрение средств автоматизации

инженерного оборудования во вновь строящихся и реконструи-

руемых зданиях.

§ 2. КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЕ

И РЕГУЛИРУЮЩИЕ ПРИБОРЫ

Во всяком технологическом процессе имеются физические

величины, характеризующие его качество или производитель-

ность, так называемые параметры процесса. Для санитарно-

технических систем такими параметрами являются температура,

давление, расход, уровень и относительная влажность воздуха.

Без точного знания параметров процесса невозможно правиль-

но, т. е. с учетом величины и знака отклонения этой величины от

заданного значения, воздействовать на технологический процесс.

Наблюдение за параметрами в санитарно-технических системах

осуществляется с помощью измерительных приборов.

По своему устройству и назначению приборы могут быть по-

казывающие, регистрирующие (самопишущие), интегрирующие,

регулирующие, сигнализирующие, а также совмещающие ряд

функций (например, показывающий, самопишущий с сигнализи-

рующим устройством или показывающий, интегрирующий и ре-

гулирующий и т. д.).

Показывающие приборы дают возможность судить об изме-

ряемой величине по положению стрелки или другого указате-

ля на шкале прибора.

Регистрирующие приборы систематически ведут запись пока-

заний в принятых единицах измеряемой величины. Самопишу-

щие приборы регистрируют показания в форме диаграммы, как

правило, в функции времени. Дисковые диаграммы рассчитаны

на запись измеряемой величины пером за сутки, а ленточные —

пером или печатающим устройством за более продолжительное

время (например, месяц). Другие регистрирующие приборы за-

писывают показания в цифровой форме.

Интегрирующие приборы (счетчики) автоматически сумми-

руют значения измеряемой величины за какой-либо промежу-

ток времени.

Регулирующие приборы предназначены для автоматического

регулирования параметров (например, температуры), когда без

участия человека требуется поддержание постоянного значения

этого параметра или его изменение в определенной зависимости

(например, в зависимости от значения другого параметра). Ре-

гулирующие приборы нередко совмещают несколько функций

(показание, регистрация и т.п.).

6

Сигнализирующие приборы при достижении заданного зна-

чения измеряемой величины дают световой или звуковой сиг-

нал.

Измерительные приборы могут быть с дистанционной пере-

дачей показаний и без нее.

Для оперативного контроля параметров технологического

процесса измерительные приборы располагают на технологиче-

ском оборудовании в местах, где требуется производить изме-

рения. Такие приборы, как правило, имеют чувствительные и

преобразовательные элементы, измерительный механизм и от-

счетное устройство, совмещенные в одном корпусе (например,

технический ртутный термометр или манометр). Приборы с ди-

станционной передачей показаний имеют в своем составе изме-

рительный преобразователь, вырабатывающий сигнал измери-

тельной информации, удобный для передачи на значительные

расстояния (до сотен метров), и вторичный измерительный при-

бор (показывающий, самопишущий и т.п.). Вторичные приборы

устанавливают на центральных щитах, что позволяет сосредо-

точить контроль основных параметров санитарно-технического

оборудования в одном месте и тем самым значительно облегчить

условия эксплуатации зданий.

В настоящее время в нашей стране разработана и внедряет-

ся Государственная система приборов (ГСП), согласно которой

выпускаются датчики, преобразователи, вторичные приборы,

регуляторы, исполнительные устройства и другие средства ав-

томатизации. В основе построения ГСП лежат определенные

технические принципы, а именно: стандартизация функциональ-

ной структуры систем автоматического контроля, регулирова-

ния, управления и защиты; унификация входных и выходных

сигналов, параметров источников питания, соединительных и

монтажных размеров, конструктивных форм.

Приборостроительная промышленность выпускает еще зна-

чительное количество приборов и средств автоматизации, не во-

шедших в ГСП, но широко применяемых в отдельных отраслях

промышленности, в том числе и приборов для автоматизации

санитарно-технических устройств. Постепенно эти приборы за-

меняются новыми.

§ 3. АВТОМАТИЧЕСКОЕ РЕГУЛИРОВАНИЕ

Чтобы пояснить основной принцип действия всякой системы

автоматического регулирования, рассмотрим систему регулиро-

вания температуры воды, приготовляемой в водоводяном теп-

лообменнике (например, в бойлере горячего водоснабжения).

Для измерения температуры воды, подогреваемой в тепло-

обменнике, устанавливается термометр сопротивления, дающий

электрический сигнал логометру — прибору, с помощью кото-

рого измеряется температура. Шкала логометра имеет деления

7

в градусах. Человек, обслуживающий теплообменник, следя гла-

зами за отклонением стрелки логометра, читает на его шкале

значение температуры воды. В зависимости от того, в какую

сторону температура отклонилась от требуемого значения, че-

ловек вращает маховик вентиля, который установлен иа трубо-

проводе подаваемого в теплообменник теплоносителя (рис. 1.1),

и тем самым изменяет количество тепла, отдаваемого подогре-

ваемой воде. При открывании вентиля количество теплоносите-

ля увеличивается и температура подогреваемой воды возраста-

ет, при закрывании — температура уменьшается. Так выглядит

ручное регулирование температуры воды, приготовляемой в во-

доводяном подогревателе.

Если в самых грубых чертах определить функции человека

в этом процессе, то можно сказать, что человек только вращает

маховик вентиля в зависимости от наблюдаемого им отклоне-

ния температуры. Следовательно, возникает необходимость в

том, чтобы маховик вентиля вращался при отклонении темпе-

ратуры без помощи человека, т. е. выполнение функций чело-

века следует возложить на автоматический регулятор. Чтобы

автоматический регулятор мог справиться с этой задачей, он

должен иметь в своем составе устройства, сравнивающие зна-

чения температуры приготовляемой воды с заданным значени-

ем, отрабатывающие регулирующий сигнал и усиливающие его

для управления приводом вентиля. В качестве привода вентиля

можно использовать реверсивный электродвигатель.

Термометр сопротивления (чувствительный элемент

дает электрический сигнал, соответствующий температуре

Рис. 1.1. Функциональная

схема ручного регулирова-

ния

ЧЭ)

при-

готовляемой воды, на эле-

мент сравнения ЭС (рис.

1.2). На ЭС поступает так-

же сигнал от задатчика Зд,

эквивалентный заданному

значению температуры. ЭС

сравнивает эти значения и

дает сигнал, соответствую-

щий отклонению температу-

ры воды от требуемого ее

Рис. 1.2. Функциональная

схема системы автоматиче-

ского регулирования

ОР — объект регулирования?

ЧЭ — чувствительный эле-

мент; .ЭС — элемент сравне-

ния; Зд — задатчик; РУУ—

регулирующее устройство с

-усилителем; ИМ — исполни-

тельный механизм; РО — ре-

гулирующий орган; АР—ав-

томатический регулятор

значения, на регулирующее устройство с усилителем РУУ. С уче-

том величины и знака этого отклонения РУУ формирует элек-

трический сигнал, который используется для управления приво-

дом (исполнительным механизмом ИМ) вентиля — регулирую-

щего органа РО, изменяющего количество теплоносителя (регу-

лирующей среды), подводимого к водоводяному теплообменни-

ку (объекту регулирования ОР).

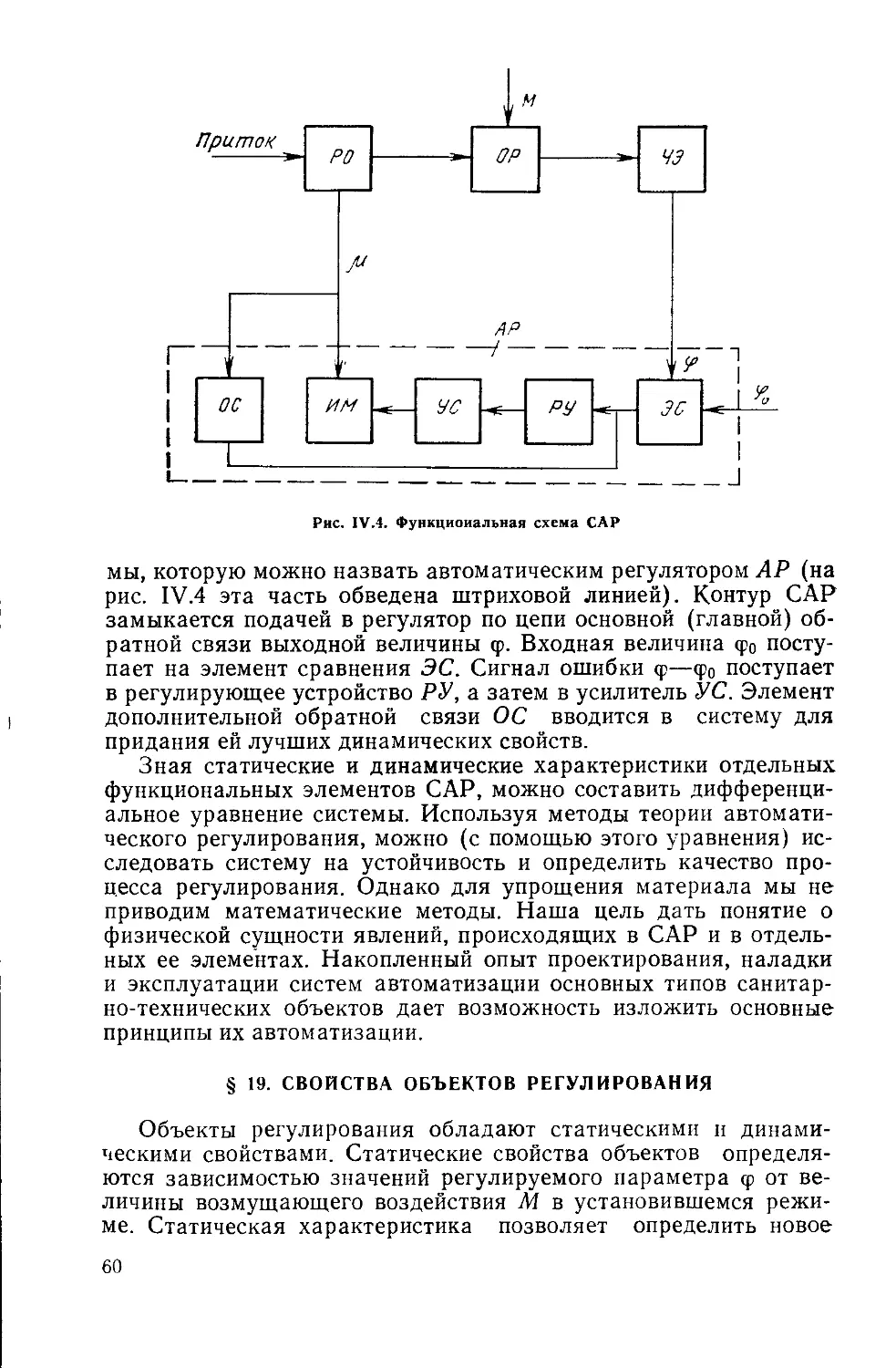

Для общего случая автоматизации процесса регулирования

независимо от объекта и принципа действия автоматического ре-

гулятора функциональная схема системы автоматического ре-

гулирования САР аналогична рассмотренной выше. Основной

задачей автоматического регулятора является компенсация воз-

мущающих воздействий с целью поддержания заданного значе-

ния регулируемого параметра (в данном случае температуры

воды). В рассмотренном примере возмущающими воздействия-

ми являются изменения количества и температуры проходящей

через теплообменник подогреваемой воды.

Как видно из функциональной схемы, показанной на рис.

1.2, система автоматического регулирования представляет собой

сочетание следующих неразрывно связанных элементов:

объекта регулирования, в котором необходимо поддержи-

вать в заданных пределах значение регулируемого параметра

либо изменять его значение по определенной программе или

в зависимости от изменения другого независимого параметра;

автоматического регулятора АР, который вырабатывает ре-

гулирующее воздействие, обеспечивающее через регулирующий

орган поддержание параметра в пределах установленных от-

клонений;

регулирующего органа, который, получая команду от авто-

матического регулятора через исполнительный механизм, изме-

няет количество или потенциал регулирующей среды (или энер-

гии), подводимой к ОР и вызывающей изменение регулируемо-

го параметра.

Система автоматического регулирования может обеспечить

требуемые параметры процесса регулирования только в том

случае, если статические и динамические характеристики ее от-

дельных элементов будут взаимно увязаны. Большие различия

в характеристиках ОР вызвали необходимость создания значи-

тельного числа автоматических регуляторов, которые отличают-

ся друг от друга способом формирования того или иного зако-

на регулирования, видом энергии, степенью усиления управля-

ющего сигнала, чувствительностью и параметрами настройки’,.

1 Подробному рассмотрению систем автоматического регулирования по-

священа глава IV.

9

§ 4. УПРАВЛЕНИЕ САНИТАРНО-ТЕХНИЧЕСКИМИ

СИСТЕМАМИ

Неотъемлемыми элементами автоматизации являются ди-

станционное и автоматическое управление силовыми электро-

приводами санитарно-технического оборудования и исполни-

тельными механизмами регулирующих органов, технологичес-

кая и защитная блокировка, а также световая и звуковая

сигнализация. Все эти элементы позволяют централизовать уп-

равление автоматизированными устройствами и контроль их

состояния.

Управление силовыми приводами и электрическими испол-

нительными механизмами, контроль и сигнализация выполня-

ются с помощью электроаппаратуры, применяемой во всех от-

раслях промышленности (аппаратура общепромышленного

назначения). Наиболее распространенными элементами схем уп-

равления и сигнализации являются контакторы, реле разных

типов, усилители, переключатели, кнопки управления, концевые

выключатели, сигнальные лампы и табло, блинкеры, звонки,

гудки и сирены.

Следует заметить, что при применении пневматических или

гидравлических регуляторов и исполнительных механизмов мо-

жно использовать аппаратуру дистанционного, местного управ-

ления и сигнализации, а также линии связи, пневматические

или гидравлические. Однако часто для этого используют элек-

троаппаратуру и электрические линии связи, так как по надеж-

ности, дальности действия, удобству монтажа и стоимости они

значительно выгоднее, чем пневматические и гидравлические.

При применении пневматических и гидравлических регулирую-

щих устройств в сочетании с электрической аппаратурой управ-

ления и сигнализации используют преобразователи, позволяю-

щие осуществлять переход от пневматического и гидравличес-

кого сигнала к электрическому, или наоборот.

Управление санитарно-техническими системами можно ус-

ловно разделить на местное, дистанционное и автоматическое.

Местное управление предполагает управление приводами с по-

мощью аппаратуры, которая располагается в непосредственной

близости от механизма. Дистанционное управление обеспечива-

ет управление технологическим оборудованием на расстоянии

(например, с центрального щита управления). Автоматическое

управление позволяет управлять технологическим оборудовани-

ем в зависимости от протекания технологического процесса или

по заданной программе.

При автоматизации санитарно-техническдго оборудования

силовые приводы и исполнительные механизмы оснащаются,

как правило, местным и автоматическим или местным и дистан-

ционным управлением.

В автоматизированном технологическом процессе силовые

10

приводы и исполнительные механизмы имеют так называемые

блокировочные связи (блокировки), которые по своему назна-

чению делятся на технологические и аварийные, или защитные.

Технологическая блокировка обеспечивает согласованность и

определенную последовательность в работе отдельных приво-

дов. Аварийная (защитная) блокировка исключает поломку или

выход из строя оборудования (при ошибочных действиях обслу-

живающего персонала либо при возникновении аварийных си-

туаций) воздействием на соответствующие приводы вплоть до

их отключения. Блокировочные связи позволяют исключить ава-

рийные режимы работы автоматизированного санитарно-техни-

ческого оборудования, значительно увеличить его надежность и

долговечность.

При автоматизации различного санитарно-технического обо-

рудования зданий, создании систем централизованного контро-

ля и управления, а также при организации службы диспетчер-

ского управления большое внимание уделяется устройствам си-

гнализации, предназначенным для извещения обслуживающего

персонала о состоянии контролируемого оборудования. Для си-

гнализации используются различные электромеханические и

световые указатели, а также звуковые сигналы. По назначению

сигнализацию можно классифицировать следующим образом:

1) сигнализация положения — оповещение о состоянии кон-

тролируемых объектов (включены или отключены контакторы,

выключатели; открыты или закрыты задвижки, заслонки и т. д.);

2) технологическая — сигнализация о нарушении нормаль-

ного хода технологических процессов (об отклонении от уста-

новленного значения таких параметров, как температура, дав-

ление, уровень и т. д.); технологическая сигнализация может

быть двух видов:

предупредительная — сигнализация о ненормальных, но пока

еще допустимых значениях параметров процесса, о нарушении

нормального режима работы оборудования;

аварийная — сигнализация о недопустимых значениях кон-

тролируемых параметров, об аварийном состоянии оборудова-

ния или об аварийном его отключении; появление аварийных

сигналов, как правило, сопровождается включением аварийной

или защитной блокировки; аварийная сигнализация, требующая

обычно немедленного вмешательства обслуживающего персона-

ла, осуществляется в отличие от предупредительной мигающим

светом и звуком резкого тона;

3) командная сигнализация — передача заранее определен-

ных команд из одного помещения в другое различными свето-

выми и звуковыми сигналами.

Для надежной и бесперебойной работы автоматизированно-

го санитарно-технического оборудования крупных зданий и со-

оружений требуется четкая координация взаимодействия от-

дельных элементов оборудования, что может быть достигнуто

введением единого централизованного управления и контроля.

Такое централизованное управление осуществляется диспетчер-

ской службой. Диспетчеризация позволяет не только организо-

вать надежную эксплуатацию оборудования, но и значительно

сократить численность обслуживающего это оборудование пер-

сонала.

Для организации диспетчерского пункта обычно выбирают

отдельное помещение, располагаемое, как правило, вблизи ос-

новного наиболее сложного оборудования. В этом помещении

размещают щиты и пульты, на которых установлены аппарату-

ра дистанционного управления основным санитарно-техническим

оборудованием, сигнализационная аппаратура, а также прибо-

ры контроля технологических параметров.

Объем информации, получаемой диспетчером с помощью

сигнализации и контрольно-измерительных приборов, должен

быть достаточным для правильной эксплуатации автоматизиро-

ванного оборудования, а аппаратура дистанционного управле-

ния должна обеспечить диспетчеру возможность быстро вмеши-

ваться в работу оборудования. Однако структура управления

всем обслуживаемым оборудованием строится таким образом,

чтобы объем информации и управления был экономически це-

лесообразным и не превышал физических возможностей диспет-

чера.

§ 5. ОСНОВНЫЕ ТЕРМИНЫ

И ОПРЕДЕЛЕНИЯ

Автоматизация технологических процессов тесно связана с

техникой измерения физических величин, и для правильного по-

нимания материала необходимо знать основные термины и оп-

ределения метрологии — науки об измерениях.

Процесс измерения любой физической величины (темпера-

туры, давления, уровня), как правило, заключается в сопостав-

лении измеряемой величины с величиной, принятой за единицу.

При таком сопоставлении неизбежно возникают неточности.

Погрешностью измерения называют отклонение результата из-

мерения (показания средства измерения — прибора) А от ис-

тинного значения измеряемой величины Ао. Измерительным

прибором называют устройство, способов так реагировать на

измеряемую физическую величину и па ее изменения, что в ре-

зультате наблюдатель получает сведения о числовом значении

измеряемой величины в установленньТх единицах.

Основные категории погрешностей измерения — это система-

тические, случайные и грубые. К систематическим относятся

инструментальная погрешность и погрешность метода измере-

ния, которые подчиняются определенным законам и, в принци-

пе, могут быть исключены из результата измерения; к случай-

ным — погрешности, связанные с воздействием окружающей сре-

12

Рис. 1.3. Функциональная

схема измерения физической

величины

ОИ — объект измерения;

ЧЭ — чувствительный эле-

мент; ПУУ — преобразова-

тель измерительный с уси-

лителем (в некоторых средствах измерения отсутствует); 10— устройство отсчетное

или регистрирующее (с указателем или пером)

ды, качеством изготовления измерительного прибора, действия-

ми лица, производящего измерение, и с другими причинами; к

грубым — погрешности, существенно превышающие ожидаемые

при данных условиях измерения.

Абсолютная погрешность измерения Д=А—Ао и выражает-

ся в единицах измеряемой величины. Числовое значение абсо-

лютной погрешности не дает правильного представления о

точности измерения,о степени достоверности полученного резуль-

тата. При необходимости оценить точность измерения пользу-

ются относительной погрешностью е = Д/А0- Величина погреш-

ности может иметь положительное или отрицательное значение.

Кроме того, существует понятие — приведенная погрешность из-

мерительного прибора, равная отношению абсолютной погреш-

ности к диапазону измерений В прибора: г'—Х/В. Приведен-

ную погрешность обычно выражают в процентах. Различают

также основную и дополнительную погрешности. Под основной

понимают погрешность средства измерения, используемого в

нормальных условиях (т. е. при температуре, барометрическом

давлении и относительной влажности окружающего воздуха, а

также при вибрации и других факторах, которые не превыша-

ют нормальных значений, допустимых для данного средства из-

мерения). Дополнительная погрешность возникает при наруше-

нии нормальных условий измерения.

Качество средства измерения характеризуется рядом факто-

ров, основными из которых являются точность, чувствительность

и инерционность. Точность средства измерения отражает бли-

зость к нулю его погрешностей. Чувствительность характеризу-

ется отношением изменения сигнала на выходе измерительного

прибора к вызывающему его изменению измеряемой величины.

Инерционность определяется конструктивными особенностями

чувствительного элемента и характеризует отставание во вре-

мени показаний прибора от текущего (изменяющегося) значе-

ния измеряемой величины.

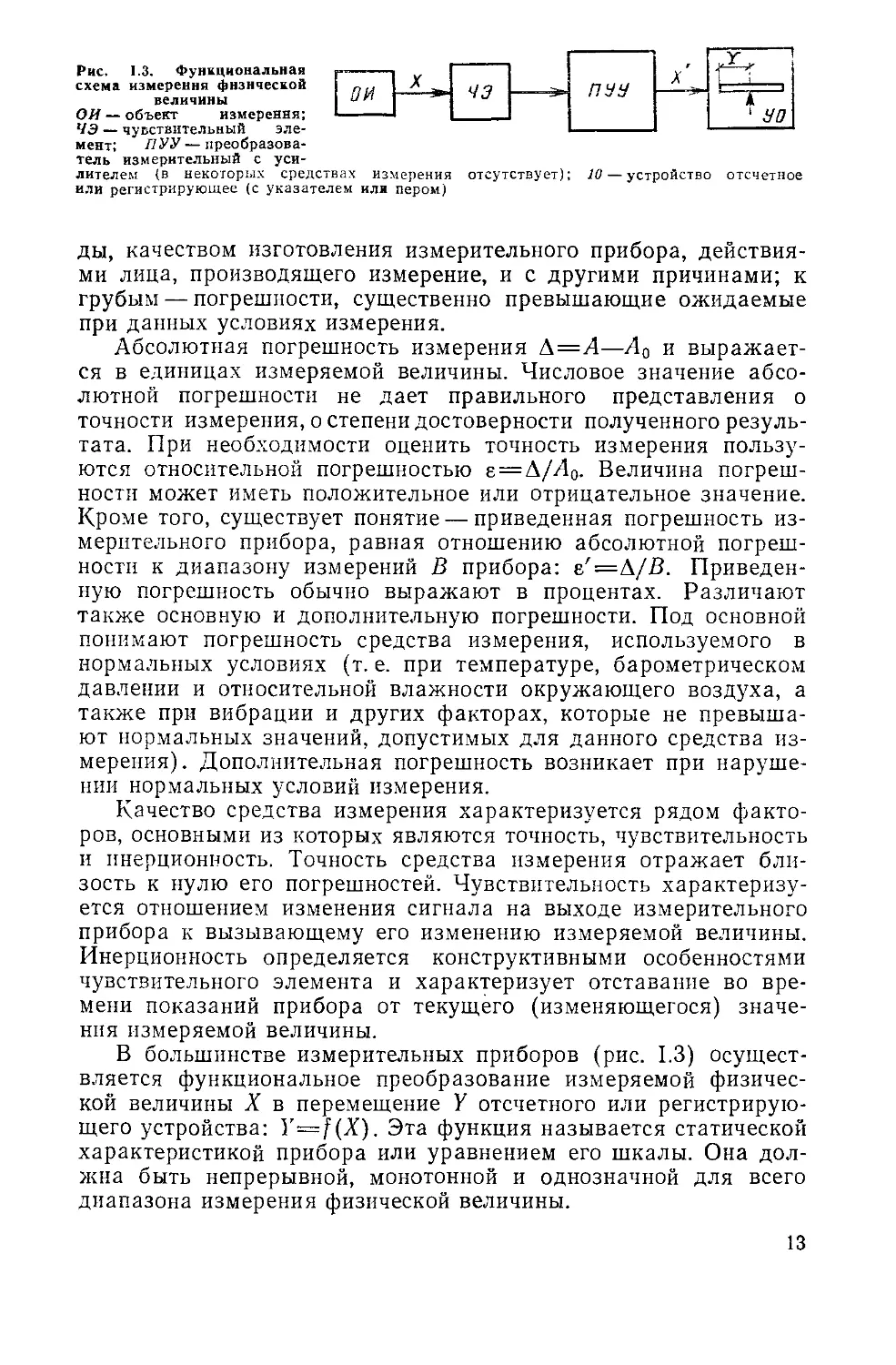

В большинстве измерительных приборов (рис. 1.3) осущест-

вляется функциональное преобразование измеряемой физичес-

кой величины X в перемещение У отсчетного или регистрирую-

щего устройства: У=Д(Х). Эта функция называется статической

характеристикой прибора или уравнением его шкалы. Она дол-

жна быть непрерывной, монотонной и однозначной для всего

диапазона измерения физической величины.

13

§ 6. ЕДИНИЦЫ ФИЗИЧЕСКИХ ВЕЛИЧИН.

ТОЧНОСТЬ ИЗМЕРЕНИЯ

В соответствии с Государственной системой измерения

(ГСИ) во всех областях науки, техники и народного хозяйства

должна применяться как предпочтительная Международная си-

стема единиц (СИ).

Основными единицами СИ являются: длина — метр (м);

масса — килограмм (кг)); время — секунда (с); сила электри-

ческого тока — ампер (А); термодинамическая температура —

градус Кельвина (К).

Основными параметрами в санитарно-технических установ-

ках, как известно, являются температура, давление, расход, уро-

вень и относительная влажность воздуха. Эти параметры в си-

стеме СИ измеряются основными и производными единицами:

температура в градусах Кельвина — К или Цельсия—°C; дав-

ление в паскалях — Па; расход в килограммах массы в секун-

ду— кг/с; уровень в метрах — м.

Отсутствие справочных таблиц (в единицах СИ) физических

свойств рабочих тел (воды, газов, пара и т. д.) зарудняет поль-

зование Международной системой единиц при тепловых и гид-

равлических расчетах. По мере появления справочных данных

и внедрения в промышленность системы СИ в науке и технике

будет применяться только эта система единиц.

Для измерения температуры наряду с применением термо-

динамической шкалы допускается пользование международной

практической. При применении термодинамической шкалы аб-

солютную температуру обозначают буквой Г, а в качестве еди-

ницы измерения принимают градус Кельвина (К). При приме-

нении международной практической температурной шкалы

температуру обозначают буквой /, а за единицу измерения при-

нимают градус Цельсия (°C).

Давление, измеряемое прибором (например, манометром),

называют избыточным или манометрическим. Сумму избыточ-

ного и атмосферного давлений называют абсолютным давлени-

ем. При абсолютном давлении, меньшем атмосферного, разность

между ними называют разрежением (вакуумом). За единицу

давления в СИ принят паскаль (Па), который равен давлению,

вызванному силой в 1 Н, равномерно распределенной по нор-

мальной к ней поверхности площадью 1 м2. В практике неред-

ко пользуются временно допущенными единицами: килограмм-

сила на квадратный сантиметр (кгс/см2); миллиметр водяного

столба (мм вод. ст.); миллиметр ртутного столба (мм рт. ст.).

Расход вещества (воздуха, газов, жидкостей, пара) измеря-

ют в единицах, определяющих количество вещества, равномер-

но перемещаемого через определенное сечение за единицу вре-

мени. Различают массовый и объемный расход. В СИ массовый

расход измеряют в килограммах в секунду (кг/с), а объем-

14

ный— в кубических метрах в секунду (м3/с). Наряду с этим до-

пускается пользоваться единицами: килограмм в час (кг/ч);

тонна в час (т/ч); кубический метр в час (м3/ч); килограмм в

минуту (кг/мин). Все измерители расхода, или расходомеры,

учитывают мгновенный расход вещества, т. е. расход, характер-

ный только в данный момент. Часто расходомеры дополняют

так называемым интегрирующим устройством (интегратором),

которое учитывает количество проходящего по трубопроводу

вещества. Приборы, именуемые счетчиками (водомеры, газовые

счетчики), измеряют количество вещества, проходящего через

данный канал, в единицах объема.

Для измерения уровня жидкости используют единицы дли-

ны: метр (м) и миллиметр (мм).

Влажный воздух можно рассматривать как смесь, состоящую

из водяного пара и сухой части атмосферного воздуха. Влаго-

содержание, или абсолютная влажность, воздуха, г/кг, пред-

ставляет собой отношение

d =— 1000,

где тп и mв — соответственно масса пара и масса сухого воздуха.

Относительная влажность воздуха (паровоздушной смеси)

представляет собой отношение массы водяного пара, фактичес-

ки содержащегося в 1 м3 воздуха, к максимально возможной

массе водяного пара в 1 м3 воздуха при одинаковых температу-

ре и давлении. Относительная влажность воздуха определяет

степень насыщения воздуха водяным паром в процентах.

Метрологическая служба СССР обеспечивает единство изме-

рений в стране и единообразие средств измерений, т. е. резуль-

таты измерений выражаются в узаконенных единицах, погреш-

ности измерений известны с заданной вероятностью, а метро-

логические свойства средств измерения соответствуют нормам.

Одной из определяющих норм для средств измерений явля-

ется класс точности. Класс точности —это обобщенная харак-

теристика, определяемая пределами основных и дополнитель-

ных погрешностей, а также другими свойствами, влияющими

на точность. По классу точности средства измерения можно ус-

ловно разделить на эталоны, образцовые, контрольные и техни-

ческие. Эталоны служат для воспроизведения единицы величины

с наивысшей точностью. Образцовые средства измерения (меры,

приборы, измерительные преобразователи) применяются для по-

верки других, т. е. контрольных, а в некоторых случаях и тех-

нических средств измерения. Контрольные средства измерения

применяются для периодической и ведомственной поверки при-

боров, находящихся в эксплуатации. Техническими называют

приборы, постоянно используемые для практических измерений.

Класс точности этих приборов, как правило, 1; 1,5; 2,5 и 4. На-

пример, основная допустимая погрешность манометра класса

15

точности 1,5 с диапазоном измерений 0—10 кгс/см2 (0—1 МПа)

составляет ±1,5% от 10 кгс/см2 (1 МПа), т. е. ±0,15 кгс/см2

(±0,015 МПа). Чем больше числовое значение класса точности

прибора, тем менее точен прибор. Класс точности прибора обыч-

но указывается на его шкале.

Глава II

ИЗМЕРЕНИЕ ТЕПЛОТЕХНИЧЕСКИХ ПАРАМЕТРОВ

§ 7. ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ

Рис. П.1. Термометры расширения

н — палочный термометр; б — термометр с

вложенной шкалой; и — угловой термо-

метр; 1 — капилляр; 3 — резервуар для

жидкости; 3 —- якала; 4— защитная обо-

лочка

Приборы для измерения температуры — степени нагретости

тела — называются термометрами. Принцип действия термомет-

ров основан на тепловом обмене между телами с различной

степенью нагретости, а также на изменении физических свойств

при нагревании. Наиболее широко используются происходящие

при колебаниях температуры изменения: размеров тел (тепло-

вое расширение); давления газов, паров и жидкостей; электри-

ческого сопротивления проводников; термоэлектродвижущей си-

лы; энергии излучения раскаленных тел.

Термометры расширения. К термометрам этой группы отно-

сятся жидкостные стеклянные и механические термометры.

Принцип действия жидкостных стеклянных термометров ос-

нован на свойстве заполняющего

вещества изменять свой объем

при изменении температуры.

В зависимости от величины изме-

ряемой температуры в качестве

рабочего вещества применяется

ртуть или спирт. Ртутные термо-

метры предназначены для изме-

рения температуры от —30 до

±500° С, а спиртовые — для из-

мерения температуры от —130 до

±60° С.

Жидкостные стеклянные тер-

мометры выпускают в двух основ-

ных модификациях: палочные

(рис. II.1, а) и с вложенной шка-

лой (рис. II.1,6). Палочные тер-

мометры имеют толстостенный

капилляр наружным диаметром

6—8 мм, нижний конец которого

образует резервуар для жидко-

сти. Отметки шкалы нанесены на

наружной поверхности капилляр-

ной трубки. Термометр с вложен-

ной шкалой имеет тонкостенный капилляр с расширенным резер-

вуаром для ртути, позади которого расположена шкала из мо-

лочного стекла. Капилляр вместе со шкалой заключен в защит-

ную стеклянную оболочку.

По назначению жидкостные стеклянные термометры под-

разделяются на лабораторные и технические. Лабораторные

термометры могут быть как палочные, так и с вложенной шка-

лой. Технические термометры изготовляют только с вложенной

шкалой. Верхняя часть технических термометров более широ-

кая, так как в ней расположена шкала. Нижняя часть термо-

метров может быть прямой (рис. 11.1,6) или изогнутой (рис.

II.1, в)—угловой термометр. Для предохранения технических

термометров от повреждений применяются защитные оправы —

изолирующие (исключающие возможность непосредственного

соприкосновения термометра с измеряемой средой) и открытые

(допускающие соприкосновение).

Если при измерении температуры в анализируемую среду

помещена только хвостовая часть термометра, к его показани-

ям следует вводить поправку, учитывающую разность темпера-

тур анализируемой среды и окружающего воздуха, поскольку

в зависимости от температуры окружающего воздуха выступа-

ющий ртутный столбик может дополнительно удлиняться или

укорачиваться. Поправка определяется по формуле

а = kh (/терм /окр) >

де k — коэффициент линейного расширения стеклянного капилляра, прини-

гемый равным 1/6000; h—высота выступающего столбика, град; /терм —

мпература, измеренная термометром, ° С; /0Кр — температура окружающей

еды, ° С.

К механическим термометрам расширения относятся дила-

ометрические и биметаллические термометры.

Принцип действия дилатометрических устройств основан на

разности линейного расширения двух твердых тел с различны-

ми температурными коэффициентами расширения. Для изго-

товления этих термометров используют материалы со значи-

тельно отличающимися коэффициентами линейного расширения,

например инвар (сплав никеля и железа), коэффициент линей-

ного расширения которого практически равен нулю, и латунь с

большим коэффициентом линейного расширения.

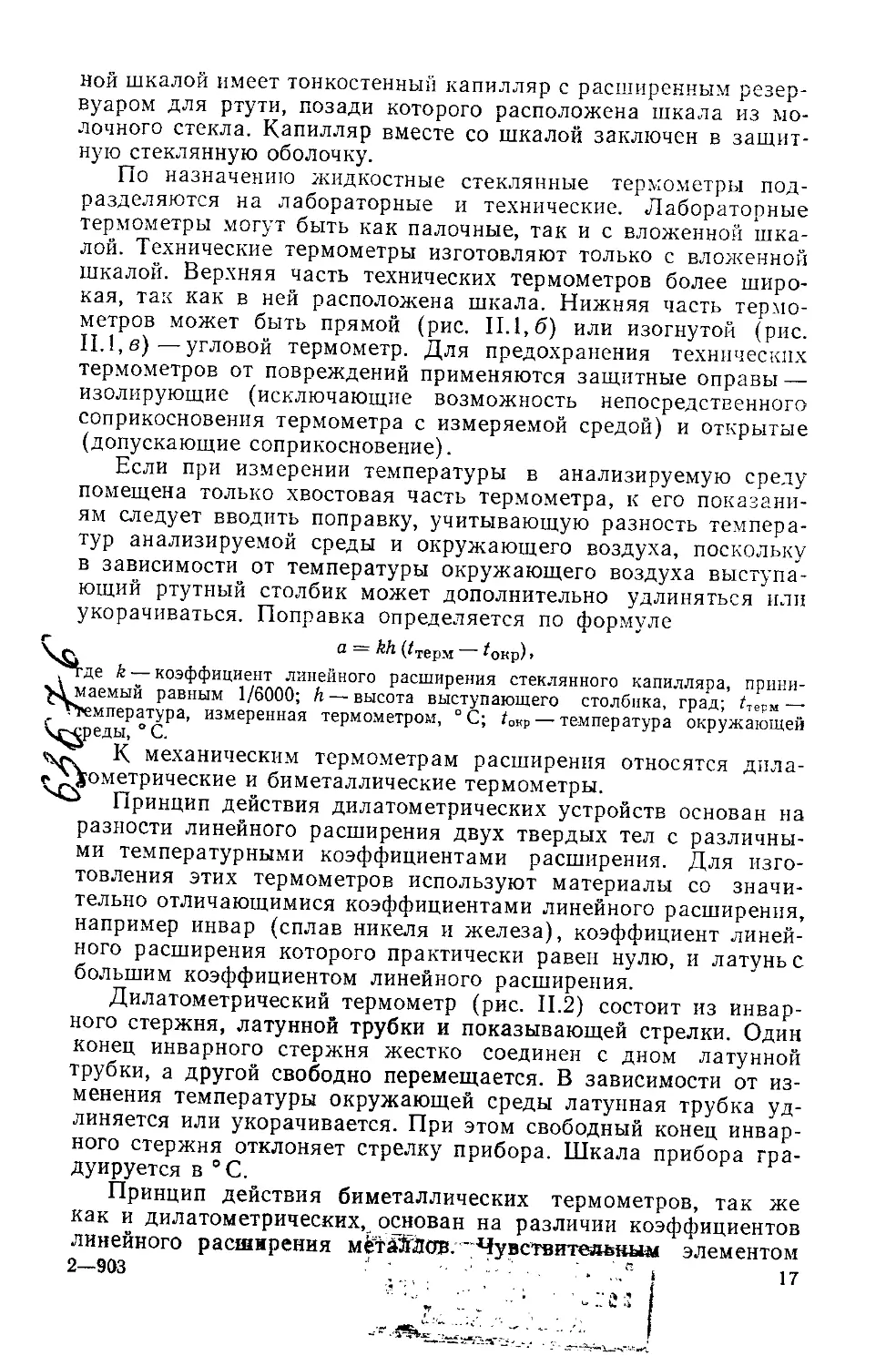

Дилатометрический термометр (рис. II.2) состоит из инвар-

ного стержня, латунной трубки и показывающей стрелки. Один

конец инварного стержня жестко соединен с дном латунной

трубки, а другой свободно перемещается. В зависимости от из-

менения температуры окружающей среды латунная трубка уд-

линяется или укорачивается. При этом свободный конец инвар-

ного стержня отклоняет стрелку прибора. Шкала прибора гра-

дуируется в °C.

Принцип действия биметаллических термометров, так же

как и дилатометрических, основан на различии коэффициентов

линейного расширения мётЙЙОТ. Чувствительным элементом

2—903 ' .‘..е i 17

1

Рис. II.4. Термограф

/ — перо; 2 — стрелка; 3 — ось; 4— рычаг; 5 — винт; 6—пла-

стина; 7 — барабан

Рис. П.5. Манометрический термометр ►

/ — шкала; 2—пружина; 3 — рычажная система; 4— дер-

жатель; 5 — капилляр; 6 — термобаллон

прибора является биметаллический элемент,

состоящий из двух жестко соединенных по

всей длине пластин из металлов с различным

коэффициентом линейного расширения. При

увеличении температуры происходит изгиб всей

пластинки в сто-

рону материала, имеющего меньший коэффициент линейного

расширения. С целью увеличения чувствительности термометра

биметаллическую пластину часто свертывают в спираль.

Принципиальная схема биметаллического термометра пред-

ставлена на рис. II.3. Один конец биметаллической пластины

закреплен, а другой свободен. При изменении температуры ок-

ружающей среды незакрепленный конец биметаллической пла-

стины через передаточный механизм (рычаг) приводит в дви-

жение показывающую стрелку прибора, шкала которого програ-

дуирована в °C. Показания биметаллического термометра

могут регистрироваться на диаграммной ленте.

В санитарной технике широкое распространение получил са-

мопишущий биметаллический прибор для измерения температу-

ры— термограф (рис. II.4). Чувствительной частью термографа

является изогнутая биметаллическая пластина, правый конец

18

которой закреплен, а левый свободен. К левому концу пласти-

ны присоединен коленчатый рычаг со стрелкой. При изменении

температуры воздуха пластина изменяет свою кривизну, и ры-

чажок поворачивает стрелку относительно оси. Стрелка закан-

чивается пером в виде ковшика с медленно сохнущими чернила-

ми. На специальной бумажной ленте, надетой на барабан, перо

вычерчивает кривую изменения температуры. Барабан враща-

ется под действием часового механизма, помещенного внутри

барабана.

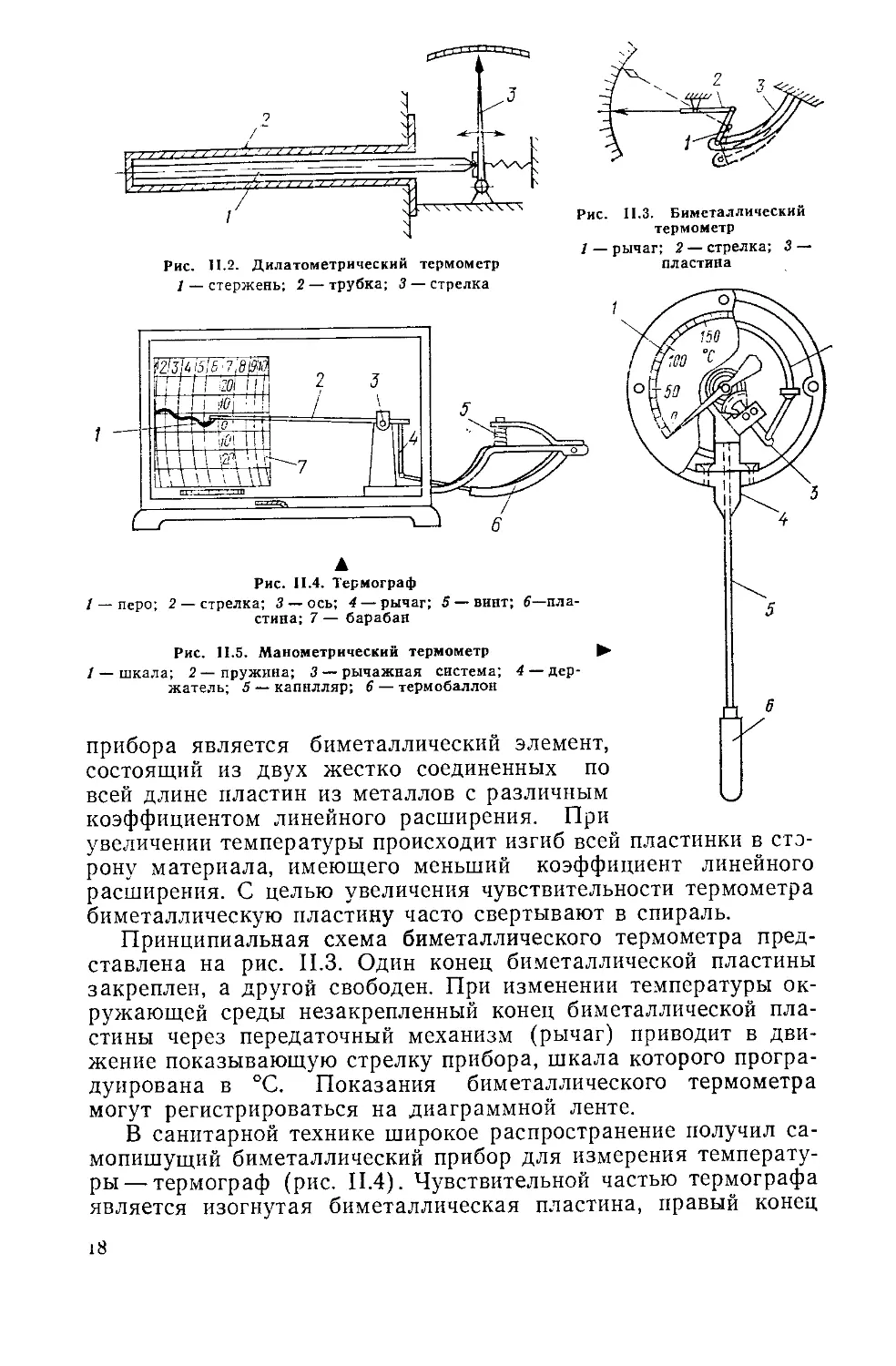

Принцип действия манометрических термометров основан на

изменении давления жидкости или газа, находящихся в замкну-

той системе, под действием температуры. Манометрический тер-

мометр (рис. II.5) представляет собой замкнутую систему, в

которую входят термобаллон, погружаемый в измеряемую сре-

ду, капилляр, упругая манометрическая пружина, держатель,

рычажная система и шкала, градуированная в °C.

В зависимости от вида среды, находящейся в замкнутой си-

стеме, манометрические термометры разделяются на жидкост-

ные, газовые и паровые. В качестве рабочего вещества в жид-

костных термометрах чаще всего используют ртуть. Систему га-

зовых термометров заполняют инертным газом (например,

азотом), а паровых — жидкостью с низкой температурой кипе-

ния (например, этиловым спиртом).

При погружении термобаллона в измеряемую среду с повы-

шающейся температурой вследствие различия коэффициентов

теплового расширения металла и рабочего тела увеличивается

давление в замкнутой системе, что вызывает деформацию ма-

нометрической пружины (она несколько выпрямляется), один

конец которой неподвижно закреплен, а второй при выпрямле-

нии поворачивает стрелку прибора. У самопишущих манометри-

ческих термометров пружина перемещает перо, которое запи-

сывает показания на диаграммной ленте, вращающейся с

помощью либо синхронного двигателя, либо часового меха-

низма.

Манометрические термометры выпускают с различной дли-

ной соединительного капилляра (наибольшая длина 60 м). Дли-

на капилляра определяет расстояние, на которое можно отнести

прибор от места установки термобаллона. Капилляр прибора

защищен от механических повреждений медной или стальной

оплеткой.

При определении температуры манометрическим термомет-

ром следует учитывать, что на точность измерения большое вли-

яние оказывает отклонение температуры внешней среды, где

находится соединительный капилляр, от температуры, при ко-

торой производилась градуировка прибора (20° С).

Термометры сопротивления. Принцип действия термометров

сопротивления основан на свойстве металлов изменять свое

электрическое сопротивление при изменении температуры. Тер-

2*

19

Рис. II.6. Тер-

мометр сопро-

тивления

/—каркас; 2—

проволока;

3 — кожух

Рис. II.7. Принципиальная схе-

ма логометра

/ — магнит; 2 — рамки; 3 — ис-

точник питания

Рис. II.8. Принципиальная

схема уравновешенного мо-

ста

/ — источник питания;

2 — нуль-прибор

мометр сопротивления (рис. II.6) представляет собой каркас,

на который намотана тонкая проволока — медь или платина.

Для предохранения от механических воздействий термочувстви-

тельный элемент защищен сплошным или перфорированным ко-

жухом.

Установка для измерения температуры состоит из термомет-

ра сопротивления (датчика), измерительного прибора для из-

мерения сопротивления чувствительного элемента (датчика) со

шкалой, градуированной в °C, и источника питания. Датчик при-

соединяют к измерительному прибору соединительными прово-

дами. В качестве измерительных приборов чаще всего исполь-

зуют логометры и уравновешенные мосты.

Наряду с термометрами сопротивления для измерения тем-

пературы применяются также термосопротивления (термисто-

ры), изготовляемые из окислов металлов-полупроводников.

Термосопротивления, представляющие собой объемные нелиней-

ные электрические сопротивления, в отличие от металлов, при

нагревании уменьшают свое сопротивление. В настоящее время

термосопротивления используют в качестве чувствительного

элемента полупроводникового реле типа ПТР.

Логометр. Магнитоэлектрический прибор постоянного тока

(рис. II.7) в комплекте с термометром сопротивления применя-

ют в качестве вторичного прибора. Подвижная система лого-

метра состоит из двух рамок, расположенных под углом друг к

другу и вращающихся на одной оси в магнитном поле постоян-

ного магнита. Рамки изготовлены из тонкой медной проволоки и

20

подсоединены к источнику питания, ток от которого проходит по

двум цепям: через постоянное сопротивление R и обмотку од-

ной рамки, через термометр сопротивления Rt и обмотку другой

рамки. Ток, проходящий по рамкам, создает вращающие мо-

менты, действующие в противоположные стороны.

При увеличении измеряемой температуры среды увеличива-

ется сопротивление обмотки термометра Rt, уменьшается ток

и рамки начинают поворачиваться по часовой стрелке. Различ-

ным температурам измеряемой среды будут соответствовать

различные углы поворота рамок и укрепленной на них стрелки.

Логометры изготовляют показывающими и самопишущими.

С помощью самопишущих логометров регистрация температуры

производится на диаграммной ленте.

Автоматический электронный уравновешенный мост приме-

няется так же, как и логометр, в качестве вторичного прибора.

В основу этого прибора (рис. II.8) положен принцип измерения

сопротивлений уравновешенным мостом. Мостовая схема состо-

ит из двух плеч с постоянными сопротивлениями ц и г2, в третье

плечо включено переменное сопротивление г3 (реохорд), а в

четвертое — термометр сопротивления г4- Питание осуществля-

ется от источника питания по одной из диагоналей моста, в дру-

гую измерительную диагональ включен нуль-прибор (милли-

вольтметр).

Допустим, что при положении подвижного контакта сопро-

тивления Гз в точке а и температуре термометра г4, равной 0° С,

стрелка нуль-прибора установилась на нулевом делении, т. е. в

схеме моста наступило равновесие (баланс). При повышении

температуры термометра сопротивления г4 баланс в схеме мос-

та наступит в том случае, если подвижный контакт установить

.в точке б. Таким образом, каждому значению температуры сре-

ды, измеряемой термометром сопротивления, будет соответство-

вать определенное положение подвижного контакта, при кото-

ром мост окажется уравновешенным. Если подвижный контакт

соединить с показывающей стрелкой, то по шкале прибора мож-

но определить соответствующую положению контакта темпера-

туру. В автоматических уравновешенных мостах подвижный

контакт и показывающая стрелка перемещаются с помощью

электродвигателя, управляемого электронным устройством.

Термоэлектрические пирометры. Из курса физики известно,

что если спаять концы двух проводников из разных металлов,

то при нагревании спая возникает термоэлектродвижущая сила

и по проводникам пойдет ток. На использовании этого эффекта

построен термоэлектрический пирометр (рис. II.9). Термоэлект-

рическая пара (термопара) состоит из двух термоэлектродов А

и Б, концы которых, соединенные на сварке, образуют рабо-

чий спай. Свободные концы термоэлектродов компенсационны-

ми проводами соединены с милливольтметром или с электрон-

ным потенциометром, шкала которого проградуирована в ° С.

21

Принцип действия милливольтметра (рис. 11.10) основан на

взаимодействии магнитного потока, создаваемого постоянным

магнитом, и проводника, по которому протекает электрический

ток. При нагревании рабочего спая термопары ток, протекая

по рамке, взаимодействует с магнитным полем, вследствие чего

создается магнитоэлектрический момент, который поворачивает

рамку и закрепленную на ней стрелку. Угол поворота пропор-

ционален силе тока в термоэлектрической цепи.

Принцип действия потенциометра (рис. 11.11) основан на

уравнивании электродвижущей силы (создаваемой термопарой

и разностью потенциалов постороннего источника тока. Термо-

пара одним концом через нуль-прибор присоединена к началу

реохорда в точке А, а другим — к подвижному контакту в точ-

ке С. Источник тока замкнут на сопротивление АВ, называемое

в потенциометрах реохордом R. Если электродвижущая сила,

развиваемая термопарой, не равна разности потенциалов на

сопротивлении, то стрелка нуль-прибора отклонится от нулевого

положения. При равенстве указанных величин стрелка нуль-

прибора установится на нулевой отметке.

Рис. 11.10. Схема работы милливольтметра

совместно с термопарой

/ — рабочий спай; 2 —рамка; 3 — стрелка

Измерение температуры

производится следующим об-

разом: подвижный контакт в

точке С устанавливается в та-

кое положение, чтобы стрелка

нуль-прибора остановилась на

нулевой отметке, тогда указа-

тель, связанный с контактом в

точке С, покажет на шкале

прибора значение измеряемой

Рис. II.9. Термоэлектрический пиро-

метр

1 — рабочий спай; 2 — провода; 3—по-

тенциометр

рис. 11.11. Принципиальная схема по-

тенциометра

1 — термопара; 2 — нуль-прибор; 3 ис-

точник тока; 4 — указатель

22

температуры. В некоторых потенциометрах подвижный контакт

перемещается вручную (лабораторные), в других — автоматиче-

ски с помощью электродвигателя (автоматические). Измерение

температуры потенциометрами производится со значительно

большей точностью, чем милливольтметрами, так как показания

потенциометра не зависят от изменения сопротивления внешней

цепи.

§ 8. ИЗМЕРЕНИЕ ДАВЛЕНИЯ

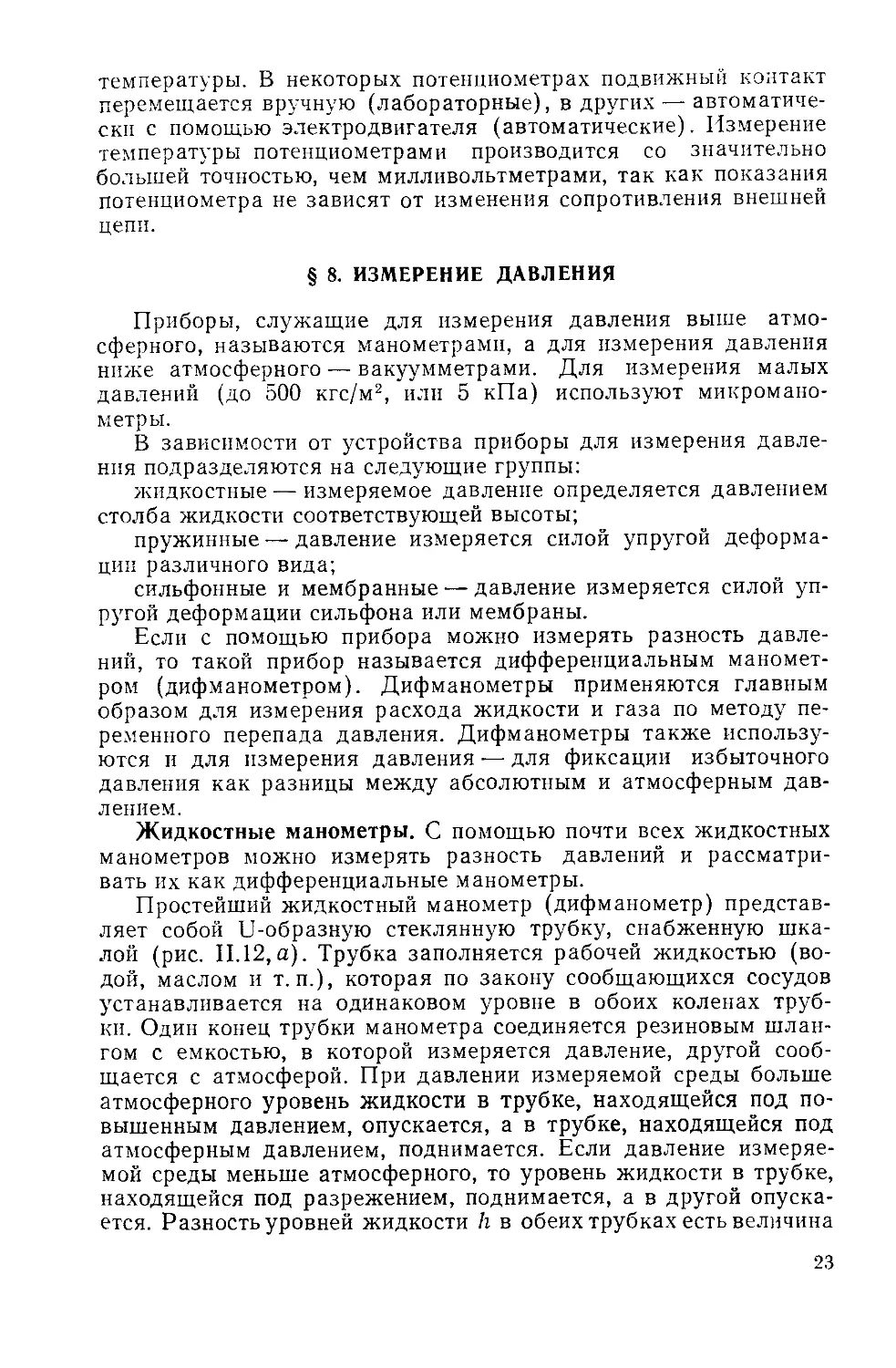

Приборы, служащие для измерения давления выше атмо-

сферного, называются манометрами, а для измерения давления

ниже атмосферного — вакуумметрами. Для измерения малых

давлений (до 500 кгс/м2, или 5 кПа) используют микромано-

метры.

В зависимости от устройства приборы для измерения давле-

ния подразделяются на следующие группы:

жидкостные — измеряемое давление определяется давлением

столба жидкости соответствующей высоты;

пружинные — давление измеряется силой упругой деформа-

ции различного вида;

сильфонные и мембранные — давление измеряется силой уп-

ругой деформации сильфона или мембраны.

Если с помощью прибора можно измерять разность давле-

ний, то такой прибор называется дифференциальным маномет-

ром (дифманометром). Дифманометры применяются главным

образом для измерения расхода жидкости и газа по методу пе-

ременного перепада давления. Дифманометры также использу-

ются и для измерения давления — для фиксации избыточного

давления как разницы между абсолютным и атмосферным дав-

лением.

Жидкостные манометры. С помощью почти всех жидкостных

манометров можно измерять разность давлений и рассматри-

вать их как дифференциальные манометры.

Простейший жидкостный манометр (дифманометр) представ-

ляет собой U-образную стеклянную трубку, снабженную шка-

лой (рис. II.12, а). Трубка заполняется рабочей жидкостью (во-

дой, маслом и т.п.), которая по закону сообщающихся сосудов

устанавливается на одинаковом уровне в обоих коленах труб-

ки. Один конец трубки манометра соединяется резиновым шлан-

гом с емкостью, в которой измеряется давление, другой сооб-

щается с атмосферой. При давлении измеряемой среды больше

атмосферного уровень жидкости в трубке, находящейся под по-

вышенным давлением, опускается, а в трубке, находящейся под

атмосферным давлением, поднимается. Если давление измеряе-

мой среды меньше атмосферного, то уровень жидкости в трубке,

находящейся под разрежением, поднимается, а в другой опуска-

ется. Разность уровней жидкости h в обеих трубках есть величина

23

измеряемого давления. U-образные манометры применяются для

измерения небольших давлений (разрежений и разностей дав-

лений) .

При частых колебаниях измеряемого давления отсчет по

U-образному манометру производить крайне трудно. В этом

случае наиболее удобным прибором является однотрубный ча-

шечный жидкостный манометр (рис. 11.12,б), одна из трубок

которого представляет собой чашу, имеющую диаметр, во много

раз больший диаметра трубки.

Жидкость заливают в мано-

метр с таким расчетом, чтобы

уровень ее в трубке находился

против нулевого деления шка-

лы. При увеличении давления

р' уровень жидкости в трубке

поднимается в зависимости от

величины изменения давления,

а в чаше опустится. Так как

я)

Рис. П.12. Манометры

а — U-образный; б— чашечный

Рис. ПЛЗ. Чашечный^

микроманометр

1 — регулировочные вин-

ты; 2 — резервуар; 3 —

трехходовой кран; 4 —

регулятор нулевого по-

ложения; 5 — фиксатор

положения трубки; 6 —

измерительная трубка

Рнс. П.14. Кольцевой

манометр

1 — кольцевая трубка;

2 — стрелка; 3 — перего-

родка; 4 — штуцера; 5 —

опора

Рнс. 11.15. Жидкостные манометры

а— колокольный; 1, 3 — трубки; 2 — сосуд; 4 — коло-

кол; 5 — груз; 6 — стрелка; б — поплавковый: /, 4 —

сосуды; 2, 3 — трубки

24

понижение уровня в чаше вследствие ее большего диаметра не-

значительно, им можно пренебречь, и отсчет вести только по

уровню жидкости в трубке, что значительно упрощает процесс

измерения.

Для измерения давления в вентиляционной технике широко

применяется чашечный микроманометр — дифманометр (рис.

11.13), состоящий из резервуара (чаши), измерительной трубки,

которая может устанавливаться под определенным углом к го-

ризонту, фиксатора положения трубки, трехходового крана, ре-

гулятора нулевого положения рабочей жидкости и регулировоч-

ных винтов для установки прибора в горизонтальном положе-

нии. Прибор работает вместе с устройством для отбора

давления воздуха (трубки ПИТО), которое присоединяется

резиновыми шлангами к двум штуцерам трехходового крана.

На принципе кольцевых весов основано действие манометров

(дифманометров), в которых измерительный элемент выполнен

из кольцевой трубки (рис. 11.14), разделенной перегородкой.

С обеих сторон перегородки имеются два присоединительных

штуцера. Кольцо до половины заливается рабочей жидкостью.

Если уровень рабочей жидкости в левой половине кольца по-

низится, а следовательно, в правой повысится, кольцо начнет

поворачиваться по часовой стрелке до тех пор, пока масса

столба жидкости не уравновесится грузом-противовесом. Стрел-

ка прибора покажет на шкале величину измеряемого давления.

При использовании кольцевых манометров для измерения раз-

ности давления (в качестве дифманометров) на левую половину

кольца подается большее, а на правую меньшее давление.

Колокольные манометры (дифманометры) предназначены

для измерения давления неагрессивных газов. Манометр (рис.

11.15, п) состоит из сосуда с рабочей жидкостью и колокола, со-

единенного через систему рычагов со стрелкой. Внутрь колокола

введена трубка 1, соединенная со средой, давление которой сле-

дует измерить. При изменении давления в подколокольном про-

странстве колокол либо поднимается, приводя в движение стрел-

ку прибора, либо опускается. Этим прибором можно измерять

разность давлений, т. е. использовать его в качестве дифмано-

метра. В этом случае сосуд оборудуется трубкой 3 для соеди-

нения подколокольного пространства с измеряемой средой.

Поплавковые манометры по принципу действия аналогичны

чашечным. Манометр (рис. 11.15, б) состоит из двух сообщаю-

щихся сосудов 1 и 4, заполненных ртутью- На поверхности рту-

ти в сосуде 4 находится чугунный поплавок, соединенный через

передающее устройство со стрелкой прибора. Если с помощью

трубки 3 сосуд 4 соединить со средой с избыточным давлением,

уровень ртути в нем опустится, а в сосуде 1 поднимется. По-

плавок, опускаясь, приведет в движение стрелку, которая по-

кажет величину избыточного давления. В том случае, когда

нужно определить разность давлений, к измеряемой среде под-

ключают одновременно две трубки 2 и 3.

25

Рис. 11.16. Пружинные

манометры

а—манометр с одновнт-

ковой трубчатой пружи-

ной: 1 — штуцер; 2 —

стрелка; 3 — передаточ-

ный механизм; 4 — каме-

ра; б — схема манометра

с многовитковой трубча-

той пружиной: 1 — пере-

даточный механизм; 2 —

пружина; 3 — ось

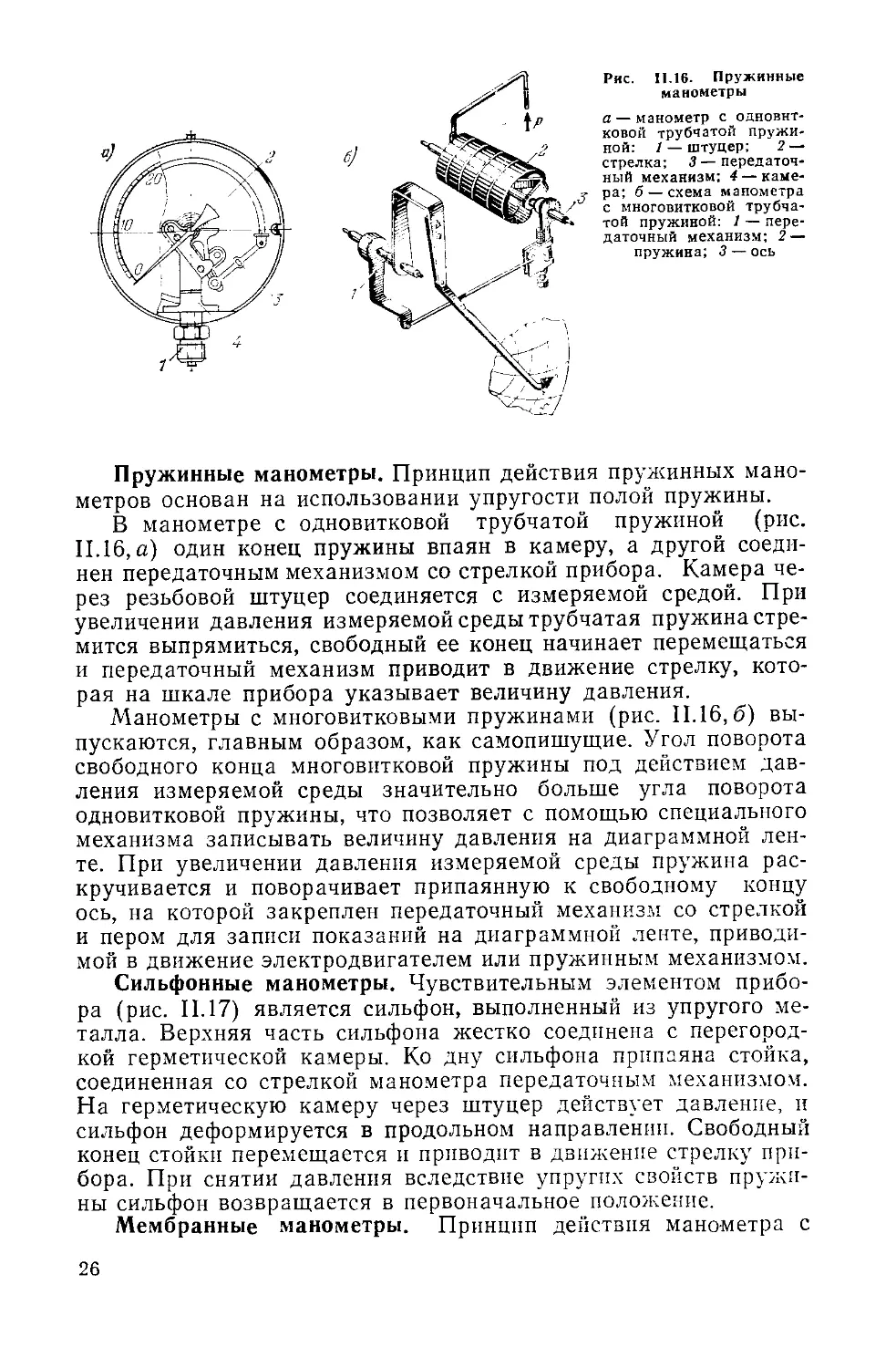

Пружинные манометры. Принцип действия пружинных мано-

метров основан на использовании упругости полой пружины.

В манометре с одновитковой трубчатой пружиной (рис.

11.16, а) один конец пружины впаян в камеру, а другой соеди-

нен передаточным механизмом со стрелкой прибора. Камера че-

рез резьбовой штуцер соединяется с измеряемой средой. При

увеличении давления измеряемой среды трубчатая пружина стре-

мится выпрямиться, свободный ее конец начинает перемещаться

и передаточный механизм приводит в движение стрелку, кото-

рая на шкале прибора указывает величину давления.

Манометры с многовитковыми пружинами (рис. 11.16, б) вы-

пускаются, главным образом, как самопишущие. Угол поворота

свободного конца многовитковой пружины под действием дав-

ления измеряемой среды значительно больше угла поворота

одновитковой пружины, что позволяет с помощью специального

механизма записывать величину давления на диаграммной лен-

те. При увеличении давления измеряемой среды пружина рас-

кручивается и поворачивает припаянную к свободному концу

ось, на которой закреплен передаточный механизм со стрелкой

и пером для записи показаний на диаграммной ленте, приводи-

мой в движение электродвигателем или пружинным механизмом.

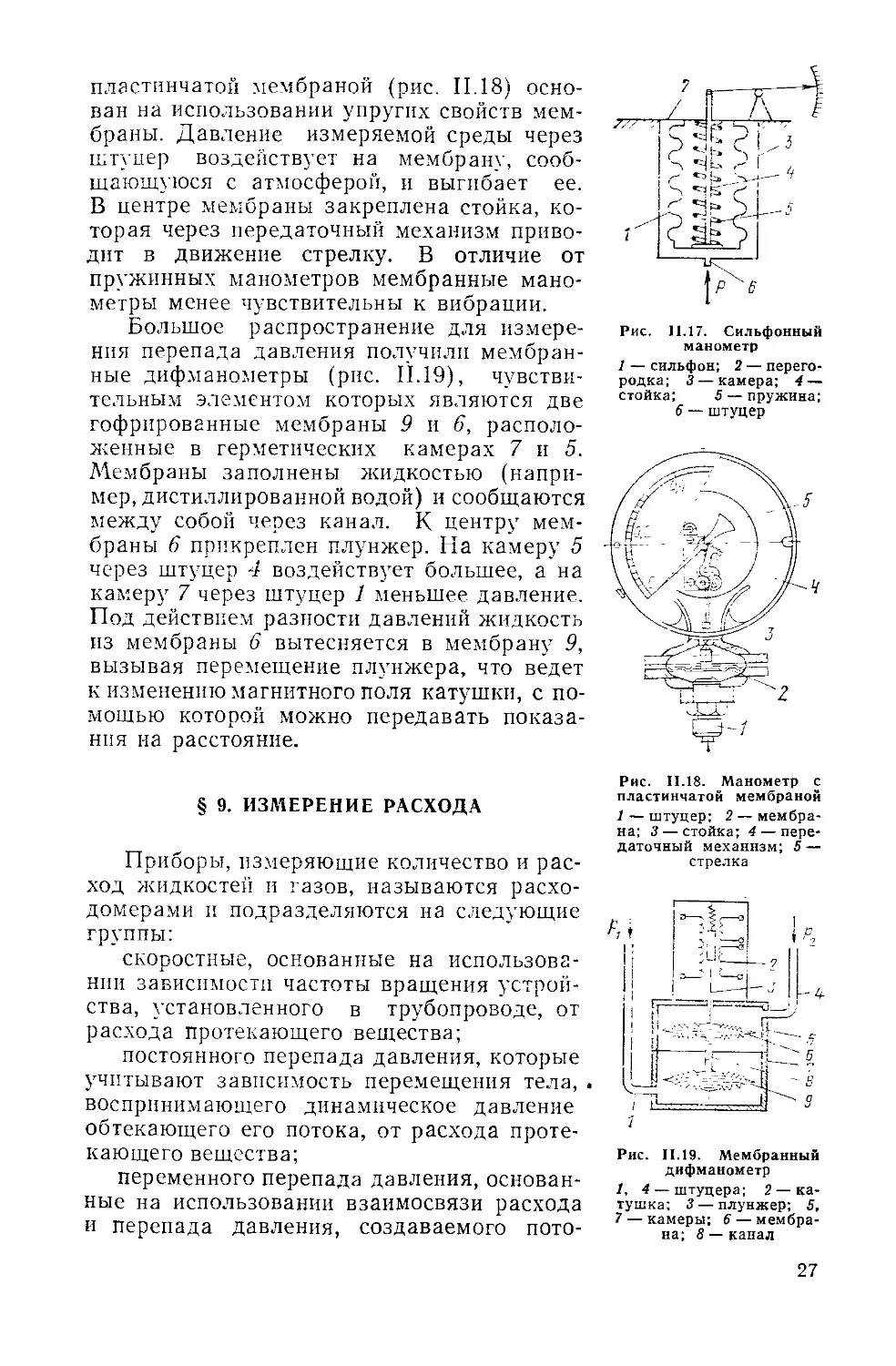

Сильфонные манометры. Чувствительным элементом прибо-

ра (рис. II. 17) является сильфон, выполненный из упругого ме-

талла. Верхняя часть сильфона жестко соединена с перегород-

кой герметической камеры. Ко дну сильфона припаяна стойка,

соединенная со стрелкой манометра передаточным механизмом.

На герметическую камеру через штуцер действует давление, и

сильфон деформируется в продольном направлении. Свободный

конец стойки перемещается и приводит в движение стрелку при-

бора. При снятии давления вследствие упругих свойств пружи-

ны сильфон возвращается в первоначальное положение.

Мембранные манометры. Принцип действия манометра с

26

пластинчатой мембраной (рис. 11.18) осно-

ван на использовании упругих свойств мем-

браны. Давление измеряемой среды через

штуцер воздействует на мембрану, сооб-

щающуюся с атмосферой, и выгибает ее.

В центре мембраны закреплена стойка, ко-

торая через передаточный механизм приво-

дит в движение стрелку. В отличие от

пружинных манометров мембранные мано-

метры менее чувствительны к вибрации.

Большое распространение для измере-

ния перепада давления получили мембран-

ные дифманометры (рис. 11.19), чувстви-

тельным элементом которых являются две

гофрированные мембраны 9 и 6, располо-

женные в герметических камерах 7 и 5.

Мембраны заполнены жидкостью (напри-

мер, дистиллированной водой) и сообщаются

между собой через канал. К центру мем-

браны 6 прикреплен плунжер. На камеру 5

через штуцер 4 воздействует большее, а на

камеру 7 через штуцер 1 меньшее давление.

Под действием разности давлений жидкость

из мембраны 6 вытесняется в мембрану 9,

вызывая перемещение плунжера, что ведет

к изменению магнитного поля катушки, с по-

мощью которой можно передавать показа-

ния на расстояние.

§ 9. ИЗМЕРЕНИЕ РАСХОДА

Приборы, измеряющие количество и рас-

ход жидкостей и газов, называются расхо-

домерами и подразделяются на следующие

группы:

скоростные, основанные на использова-

нии зависимости частоты вращения устрой-

ства, установленного в трубопроводе, от

расхода протекающего вещества;

постоянного перепада давления, которые

учитывают зависимость перемещения тела, .

воспринимающего динамическое давление

обтекающего его потока, от расхода проте-

кающего вещества;

переменного перепада давления, основан-

ные на использовании взаимосвязи расхода

и перепада давления, создаваемого пото-

Рис. 11.17. Сильфонный

манометр

1 — сильфон; 2 — перего-

родка; 3 — камера; 4 —

стойка; 5 — пружина;

6 — штуцер

Рис. 11.18. Манометр с

пластинчатой мембраной

1 — штуцер; 2— мембра-

на; 3 — стойка; 4 — пере-

даточный механизм; 5 —

стрелка

Рис. II.19. Мембранный

дифманометр

1, 4 — штуцера; 2 — ка-

тушка; 3 — плунжер; 5»

7 — камеры; 6 — мембра-

на; 8— канал

27

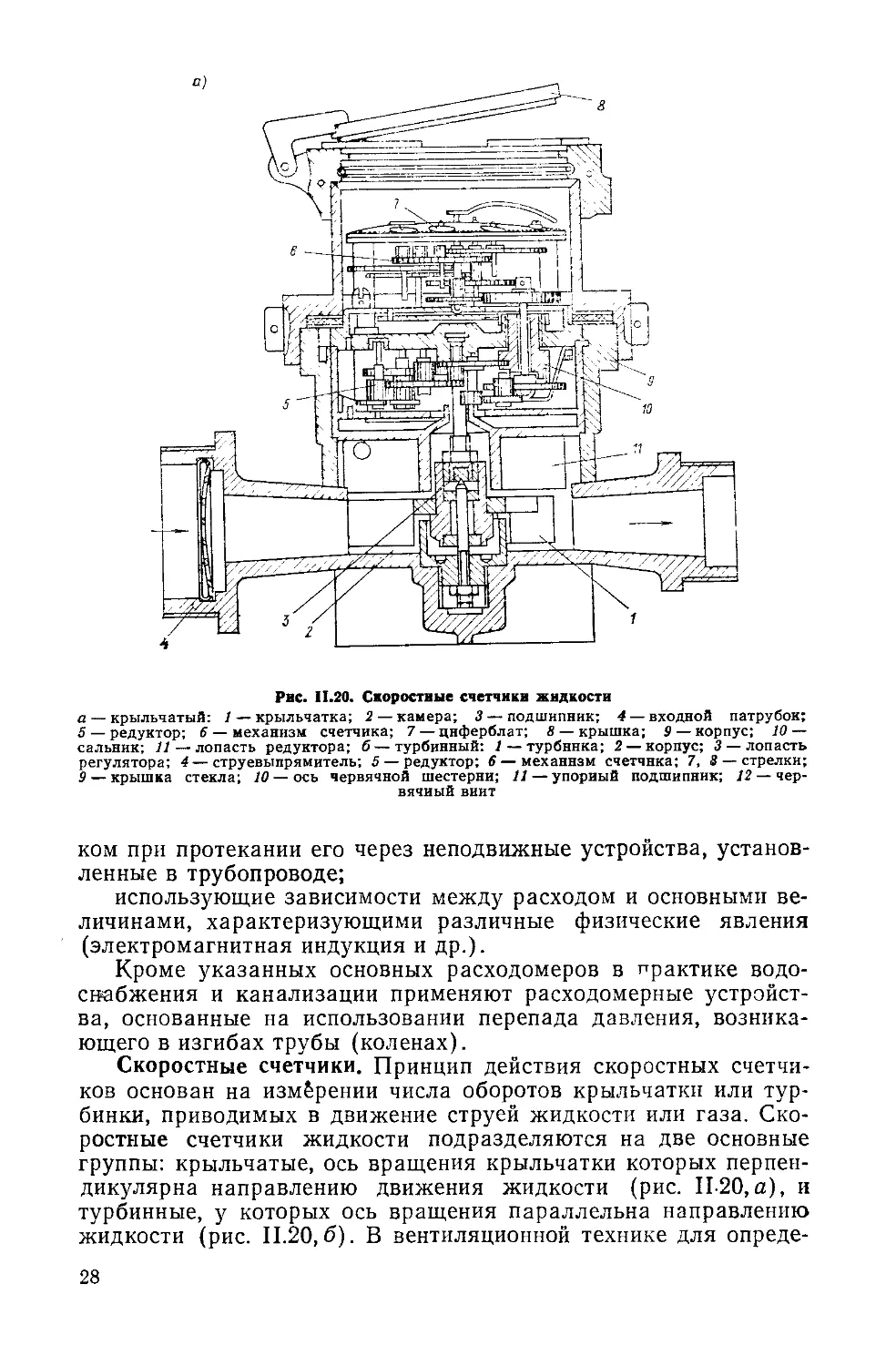

Рве. 11.20. Скороствые счетчика жидкости

а — крыльчатый: / — крыльчатка; 2 — камера; 3 —подшипник; 4 — входной патрубок;

5— редуктор; 6 — механизм счетчика; 7 — циферблат; 8 — крышка; 9— корпус; 10 —

сальник; //—лопасть редуктора; б — турбинный: 1 — турбинка; 2— корпус; 3 — лопасть

регулятора; 4 — струевыпрямитель; 5 — редуктор; 6 — механизм счетчика; 7, 8 — стрелки;

9 — крышка стекла; 10 — ось червячной шестерни; // — упорный подшипник; 12— чер-

вячный винт

ком при протекании его через неподвижные устройства, уставов-

ленные в трубопроводе;

использующие зависимости между расходом и основными ве-

личинами, характеризующими различные физические явления

(электромагнитная индукция и др.).

Кроме указанных основных расходомеров в практике водо-

снабжения и канализации применяют расходомерные устройст-

ва, основанные на использовании перепада давления, возника-

ющего в изгибах трубы (коленах).

Скоростные счетчики. Принцип действия скоростных счетчи-

ков основан на измерении числа оборотов крыльчатки или тур-

бинки, приводимых в движение струей жидкости или газа. Ско-

ростные счетчики жидкости подразделяются на две основные

группы: крыльчатые, ось вращения крыльчатки которых перпен-

дикулярна направлению движения жидкости (рис. П-20,а), и

турбинные, у которых ось вращения параллельна направлению

жидкости (рис. 11.20,б). В вентиляционной технике для опреде-

28

ления скорости и расхода воздуха используют крыльчатые и

чашечные счетчики, называемые анемометрами.

Крыльчатый анемометр (рис. 11.21, а) устанавливается в

воздушный поток, таким образом, чтобы его ось была направ-

лена вдоль потока, навстречу ему. Поток воздуха вращает

крыльчатку и с помощью передаточного механизма приводит в

движение стрелки счетного механизма, которые на шкалах по-

казывают значение параметра в единицах, сотнях и тысячах.

Счетный механизм включают пусковым рычажком на 50—100 с.

Разделив разность конечного и начального показания счетчика

на время работы счетного механизма, определяют число деле-

ний в 1 с, а по графику, прилагаемому к прибору, находят ско-

рость движения воздуха. Расход воздуха, м3/ч, вычисляют по

формуле

L = 3600 Го,

где F — площадь воздуховода или проема, где производилось измерение, м2;

v — скорость воздушного потока, м/с.

29

С помощью крыльчатого анемометра можно измерять ско-

рость потока воздуха от 0,3 до 5 м/с.

Для измерения скорости воздушного потока от 1 до 20 м/с

применяют чашечный анемометр (рис. 11.21, б). Метод измере-

ния скорости воздуха чашечным анемометром аналогичен ме-

тоду измерения крыльчатым анемометром.

Парциальные расходомеры позволяют измерять большие

расходы жидкости с помощью малогабаритных приборов.

Действие парциальных расходомеров основано на измерении не

всего расхода, а лишь части его.

На рис. 11.22 представлена схема парциального водомера, яв-

ляющегося комбинацией скоростного крыльчатого водомера и

колена, выполняющего функцию сужающего органа. Расход

воды через ответвление трубопровода пропорционален расходу

основного потока, поэтому количество воды, протекающей по

трубопроводу, можно определить путем умножения показаний

скоростного водомера на постоянный

коэффициент. Колено создает перепад

давлений, необходимый для преодоле-

ния сопротивлений ответвления. Диа-

метр обводной трубки и перепад на

колене подбирают так, чтобы через

обводную трубку протекало около 1%

всей массы воды. На обводной трубке

устанавливают пробковые краны для

отключения водомера.

Расходомеры постоянного перепада

Рис. 11.22. Парциальный расхо-

домер

1 — водомер; 2 — муфта; 3 —

контргайка; 4—верхняя трубка;

5 — накидные гайки; 6—штуцер;

7 — пробочные краны; 8— верх-

няя седелка: 9 — стяжные бол-

ты; 10— нижняя седелка; 11—

нижняя трубка

F

U

Рис. 11.21. Анемомет-

ры

а — крыльчатый; б—

чашечный; /—крыль-

чатка; 2— обечайка;

3 — пусковой рыча-

жок; 4 — счетный ме-

ханизм; 5 — кресто-

вина: 6 — винт

Рнс. 11.23. Ротометр со стек-

лянной трубкой

1 — ниппели для присоеди-

нения шлангов; 2—кониче-

ская трубка; 3 — поплавок

30

давления. Эти расходомеры относятся к группе расходомеров

обтекания, т. е. приборов, основанных на зависимости перемеще-

ния тела, воспринимающего динамическое давление обтекающе-

го его потока, от расхода измеряемой среды. Измерительный ор-

ган— вертикально перемещающееся тело (поплавок, клапан) —

в зависимости от расхода изменяет площадь проходного отвер-

стия таким образом, что перепад давления по обе его стороны

остается постоянным.

Наиболее распространенными расходомерами постоянного

перепада являются ротаметры, в которых измерительным орга-

ном служит поплавок, перемещающийся внутри конической

трубки (рис. 11.23). Отдельные типы ротаметров выпускают с

устройствами, обеспечивающими передачу показаний на раз-

личные расстояния.

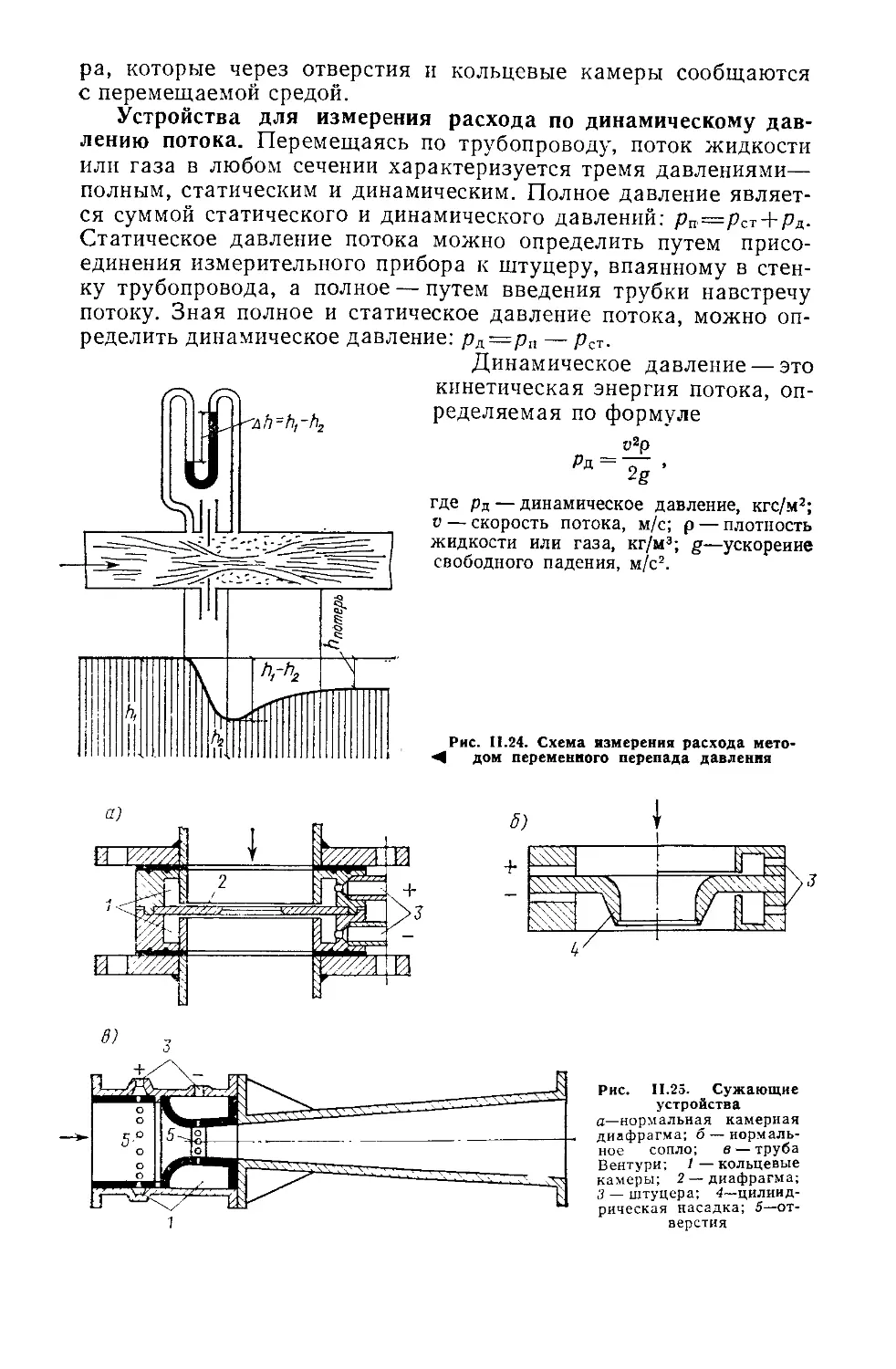

Устройства для измерения расхода методом переменного пе-

репада давления. Сущность метода заключается в том, что при

течении жидкости или газа через сужение в трубопроводе часть

потенциальной энергии переходит в кинетическую -— статичес-

кое давление потока уменьшается, а динамическое увеличива-

ется. Разница давлений до сужающего устройства и после него

называется перепадом давления. Перепад давления изменяется

при колебании расхода жидкости или газа, протекающего через

сужение, а следовательно, может служить мерой расхода.

Сужение струи начинается до сужающего устройства (рис.

11.24), по выходе из него на некотором расстоянии струя имеет

наименьшее сечение, затем она расширяется до тех пор, пока

ее сечение не станет равным сечению трубопровода. Установив

дифференциальные манометры до и после сужающего устройст-

ва, можно измерить перепад давления и определить расход

жидкости или газа, кг/ч, по формуле

G = 0,0125 aed2 Кд/г/р ,

где a — коэффициент расхода, зависящий от отношения диаметра отверстия

сужающего устройства к диаметру трубопровода, чистоты изготовления

кромки отверстия, шероховатости трубы и температуры, е — коэффициент,

учитывающий расширение жидкости или газа; d — диаметр отверстия сужа-

ющего устройства, мм; Д/г—-перепад давления в сужающем устройстве,

кгс/м2 (9,8 Па); р — плотность жидкости или газа, кг/м3.

В качестве сужающих устройств применяются нормальные

диафрагмы, сопла и трубы Вентури. Нормальная камерная диа-

фрагма (рис. 11.25, а) состоит из двух кольцевых камер, диа-

фрагмы и штуцеров для присоединения дифференциального ма-

нометра. Отверстие в диафрагме со стороны входа потока имеет

острую кромку с углом 90°, а на выходе — расточку с углом

45°- Нормальное сопло (рис. 11.25, б) обеспечивает гораздо

меньшие потери давления, чем диафрагма. Давление замеряет-

ся до сужения потока и в начале цилиндрической насадки. Наи-

меньшие потери давления потока при его сужении обеспечивает

труба Вентури (рис. 11.25,в). Давления замеряют через штуце-

31

ра, которые через отверстия и кольцевые камеры сообщаются

с перемещаемой средой.

Устройства для измерения расхода по динамическому дав-

лению потока. Перемещаясь по трубопроводу, поток жидкости

или газа в любом сечении характеризуется тремя давлениями—

полным, статическим и динамическим. Полное давление являет-

ся суммой статического и динамического давлений: ра=рст+рл.

Статическое давление потока можно определить путем присо-

единения измерительного прибора к штуцеру, впаянному в стен-

ку трубопровода, а полное — путем введения трубки навстречу

потоку. Зная полное и статическое давление потока, можно оп-

ределить динамическое давление: Рд=рп — Рст.

Динамическое давление — это

кинетическая энергия потока, оп-

ределяемая по формуле

в)

г2Р

Pa = ^g ’

где рд — динамическое давление, кгс/м2;

v — скорость потока, м/с; р — плотность

жидкости или газа, кг/м3; g—ускорение

свободного падения, м/с2.

Рис. 11.24. Схема измерения расхода мето-

дом переменного перепада давления

Рис. 11.25. Сужающие

устройства

а_НОрмальная камерная

диафрагма; б —нормаль-

ное сопло; в — труба

Вентури; 1 — кольцевые

камеры; 2 — диафрагма;

3 — штуцера; 4—цилинд-

рическая насадка; 5—от-

верстия

Из этой формулы можно опре-

делить скорость потока

v = VrpJl-2g/p.

Скорость потока воздуха при

температуре, близкой к 20° С,

можно___определять по формуле

4,04 р^Рд. Зная скорость потока,

по уравнению L=3600 Fv, можно

определить расход жидкости или

газа.

В вентиляционной технике ста-

тическое И полное дэвление ОПре~ Рнс. 11.26. Пневмометрнческая трубка,

деляют с помощью пневмометри-

ческой трубки (рис. 11.26).

Отверстие 1 нижней трубки направлено против потока и служит

для определения полного давления, а отверстие 2 верхней труб-

ки служит для измерения статического давления.

Пневмометрнческая трубка присоединяется к дифференци-

альному манометру (U-образному манометру или микромано-

метру), который показывает величину динамического давления

в том месте трубопровода, где расположены отборные отверстия

трубки. Учитывая неравномерность скорости потока (наиболь-

шая в центре, наименьшая у стенок канала), для получения

расхода с достаточной достоверностью измерения необходимо

производить в нескольких точках сечения воздуховода.

Устройства для измерения электропроводных жидкостей и

растворов. В последние годы получил распространение метод

измерения расхода электропроводных жидкостей и растворов,

основанный на явлении электромагнитной индукции. При про-

хождении электропроводной жидкости через однородное маг-

нитное поле в жидкости, как и в движущемся проводнике, воз-

никает электродвижущая сила (э.д-с.), пропорциональная сред-

ней скорости потока жидкости; э. д. с., образующаяся в жидкости,

измеряется посредством двух диаметрально противоположных

электродов.

Расходомер состоит из датчика и измерительного блока, ко-

торый имеет выход по постоянному току 0—5 мА, позволяющий

применять вторичные приборы и другие устройства аналоговой

ветви Государственной системы приборов (ГСП). В измери-

тельный блок расходомера встроен показывающий прибор со

100%-ной шкалой. Измерительный комплект индукционного

расходомера обеспечивает точность показаний, соответствующую

классу 1,5 во всем диапазоне шкалы.

Индукционный метод выгодно отличается от метода пере-

менного перепада давлений тем, что последний обеспечивает точ-

ность показаний, соответствующую классу 1,5, только в диапа-

зоне от 30 до 100% шкалы прибора.

3—903

33

Рис. 11.27. Схема поплавко-

вого уровнемера

1 — поплавок: 2 — противо-

вес: 3 — передаточный ме-

ханизм

Рис. П.28. Схема гидроста-

тического уровнемера

1 — емкость; 2 — трубка:

3 — манометр; 4 — редуктор

§ 10. ИЗМЕРЕНИЕ УРОВНЯ

---------------Измерение уровня жидкости в баках и ре-

зервуарах осуществляется с помощью прибо-

ров, называемых уровнемерами. По способу

измерений уровнемеры делятся на измерительные стекла, по-

плавковые, гидростатические и электрические уровнемеры.

Измерительные (водомерные) стекла являются простейши-

ми устройствами для измерения уровня. Стекла соединены с ре-

зервуаром штуцерами, на которых установлены краны для от-

ключения стекол. По шкале водомерного стекла можно опреде-

лить высоту уровня жидкости в резервуаре.

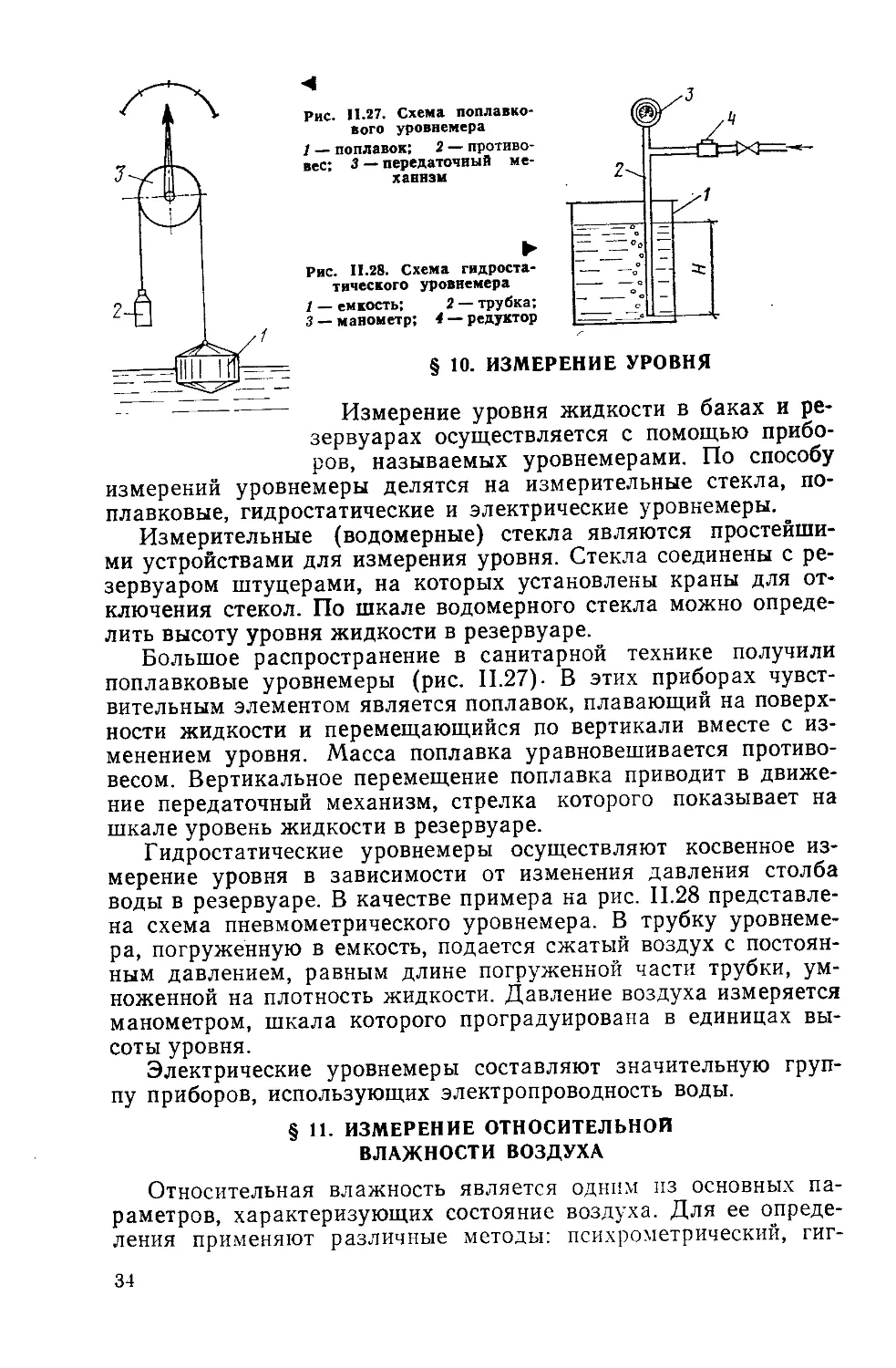

Большое распространение в санитарной технике получили

поплавковые уровнемеры (рис. П.27). В этих приборах чувст-

вительным элементом является поплавок, плавающий на поверх-

ности жидкости и перемещающийся по вертикали вместе с из-

менением уровня. Масса поплавка уравновешивается противо-

весом. Вертикальное перемещение поплавка приводит в движе-

ние передаточный механизм, стрелка которого показывает на

шкале уровень жидкости в резервуаре.

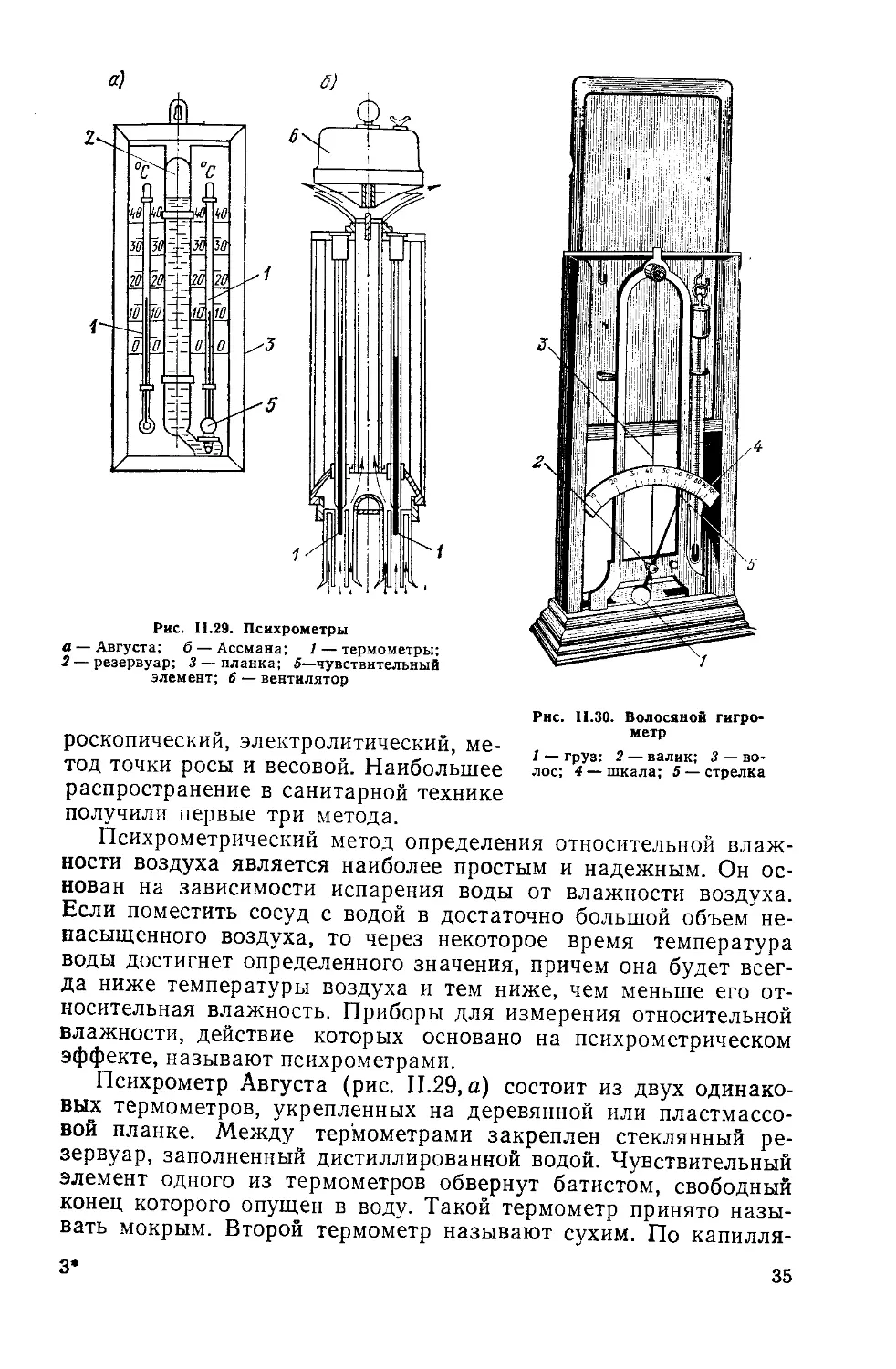

Гидростатические уровнемеры осуществляют косвенное из-

мерение уровня в зависимости от изменения давления столба

воды в резервуаре. В качестве примера на рис. П.28 представле-

на схема пневмометрического уровнемера. В трубку уровнеме-

ра, погруженную в емкость, подается сжатый воздух с постоян-

ным давлением, равным длине погруженной части трубки, ум-

ноженной на плотность жидкости. Давление воздуха измеряется

манометром, шкала которого проградуирована в единицах вы-

соты уровня.

Электрические уровнемеры составляют значительную груп-

пу приборов, использующих электропроводность воды.

§ 11. ИЗМЕРЕНИЕ ОТНОСИТЕЛЬНОЙ

ВЛАЖНОСТИ ВОЗДУХА

Относительная влажность является одним из основных па-

раметров, характеризующих состояние воздуха. Для ее опреде-

ления применяют различные методы: психрометрический, гиг-

34

Рис. 11.29. Психрометры

а — Августа; б — Ассмана; 1 — термометры;

2—резервуар; 3 — планка; 5—чувствительный

элемент; 6 — вентилятор

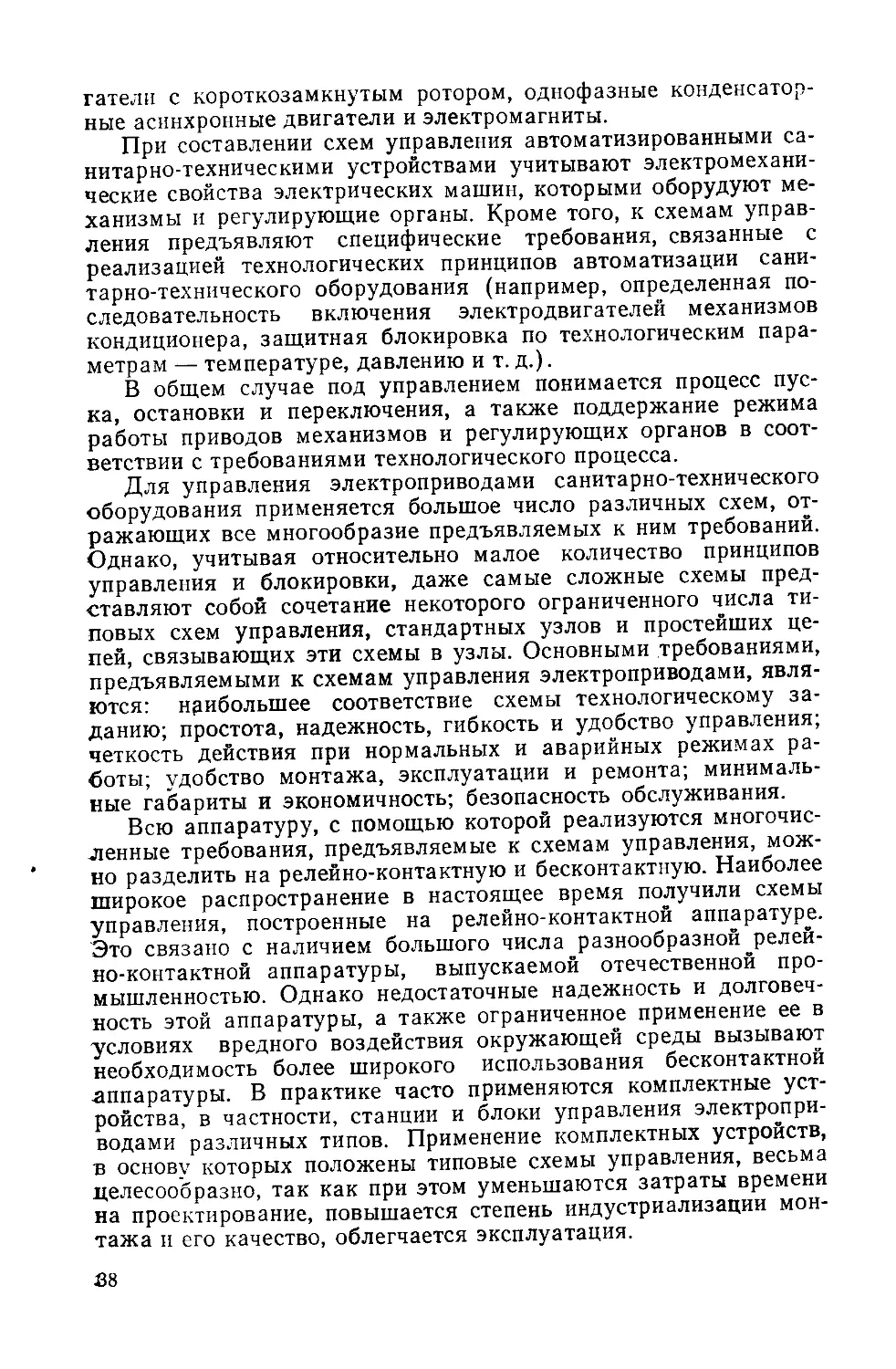

роскопический, электролитический, ме-

тод точки росы и весовой. Наибольшее

распространение в санитарной технике

Рис. 11.30. Волосиной гигро-

метр

Z — груз: 2 — валик; 3 — во-

лос; 4 — шкала; 5 — стрелка

получили первые три метода.

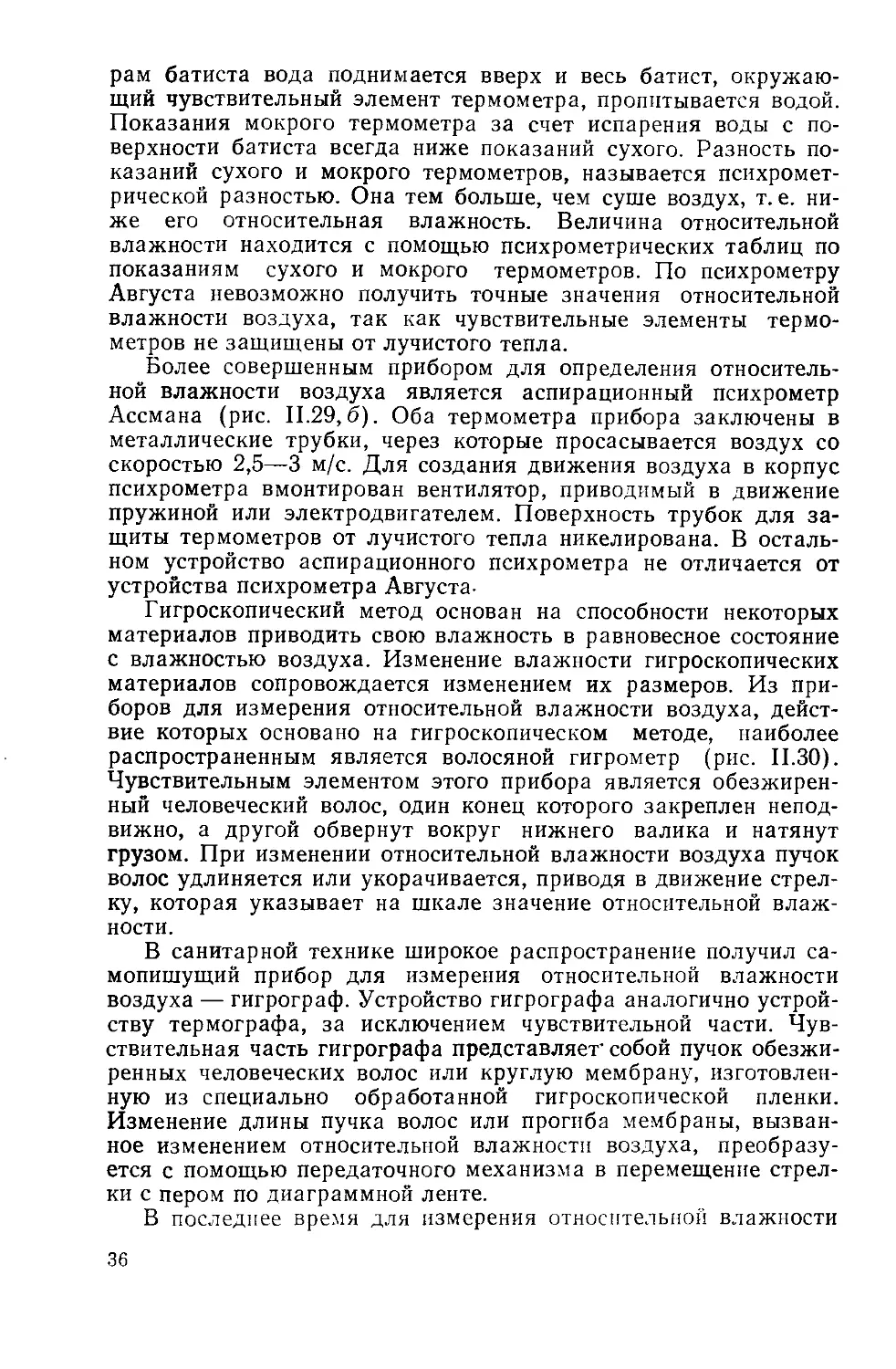

Психрометрический метод определения относительной влаж-

ности воздуха является наиболее простым и надежным. Он ос-

нован на зависимости испарения воды от влажности воздуха.

Если поместить сосуд с водой в достаточно большой объем не-

насыщенного воздуха, то через некоторое время температура

воды достигнет определенного значения, причем она будет всег-

да ниже температуры воздуха и тем ниже, чем меньше его от-

носительная влажность. Приборы для измерения относительной

влажности, действие которых основано на психрометрическом

эффекте, называют психрометрами.

Психрометр Августа (рис. П.29, а) состоит из двух одинако-

вых термометров, укрепленных на деревянной или пластмассо-

вой планке. Между термометрами закреплен стеклянный ре-

зервуар, заполненный дистиллированной водой. Чувствительный

элемент одного из термометров обвернут батистом, свободный

конец которого опущен в воду. Такой термометр принято назы-

вать мокрым. Второй термометр называют сухим. По капилля-

35

рам батиста вода поднимается вверх и весь батист, окружаю-

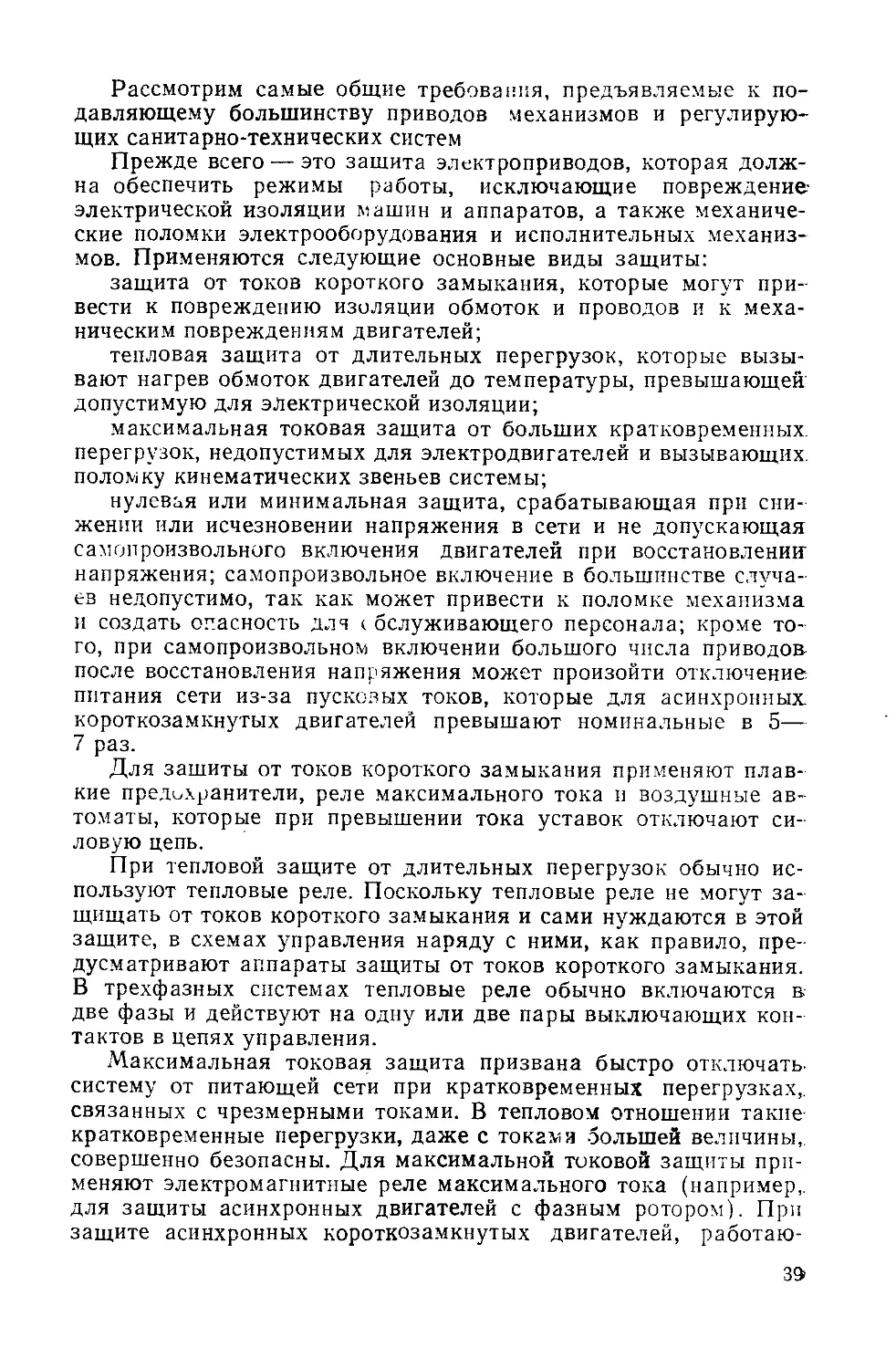

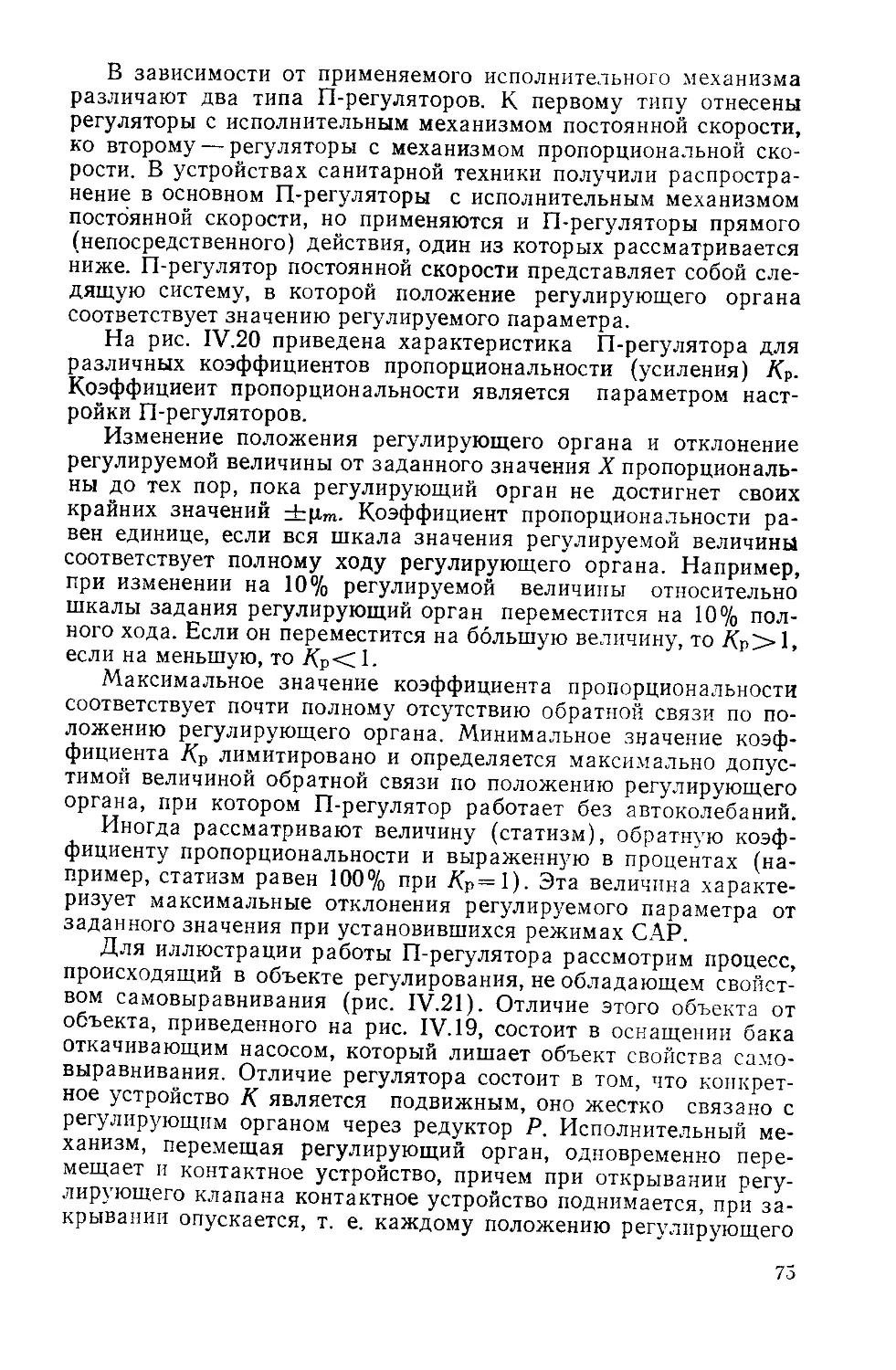

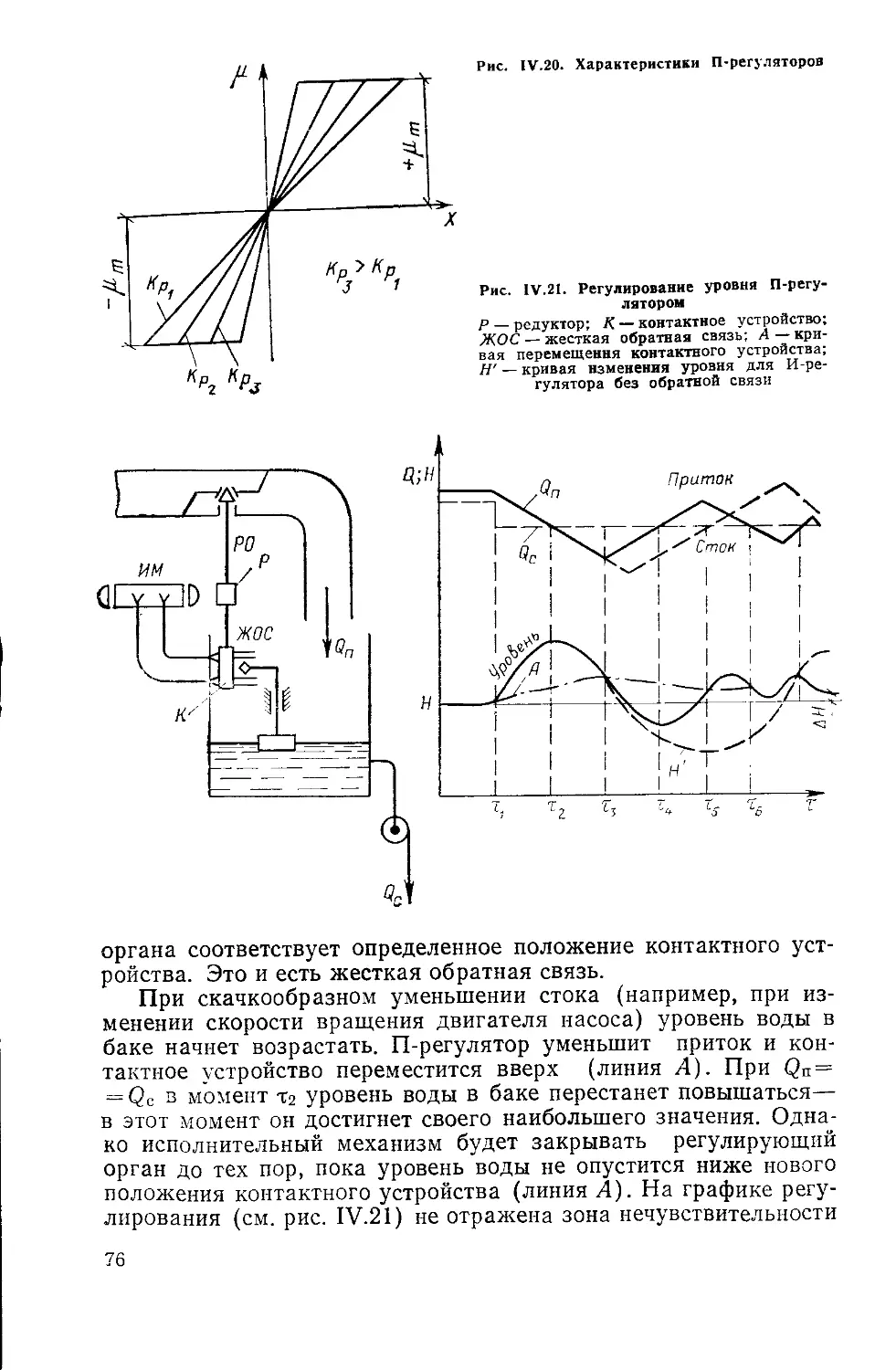

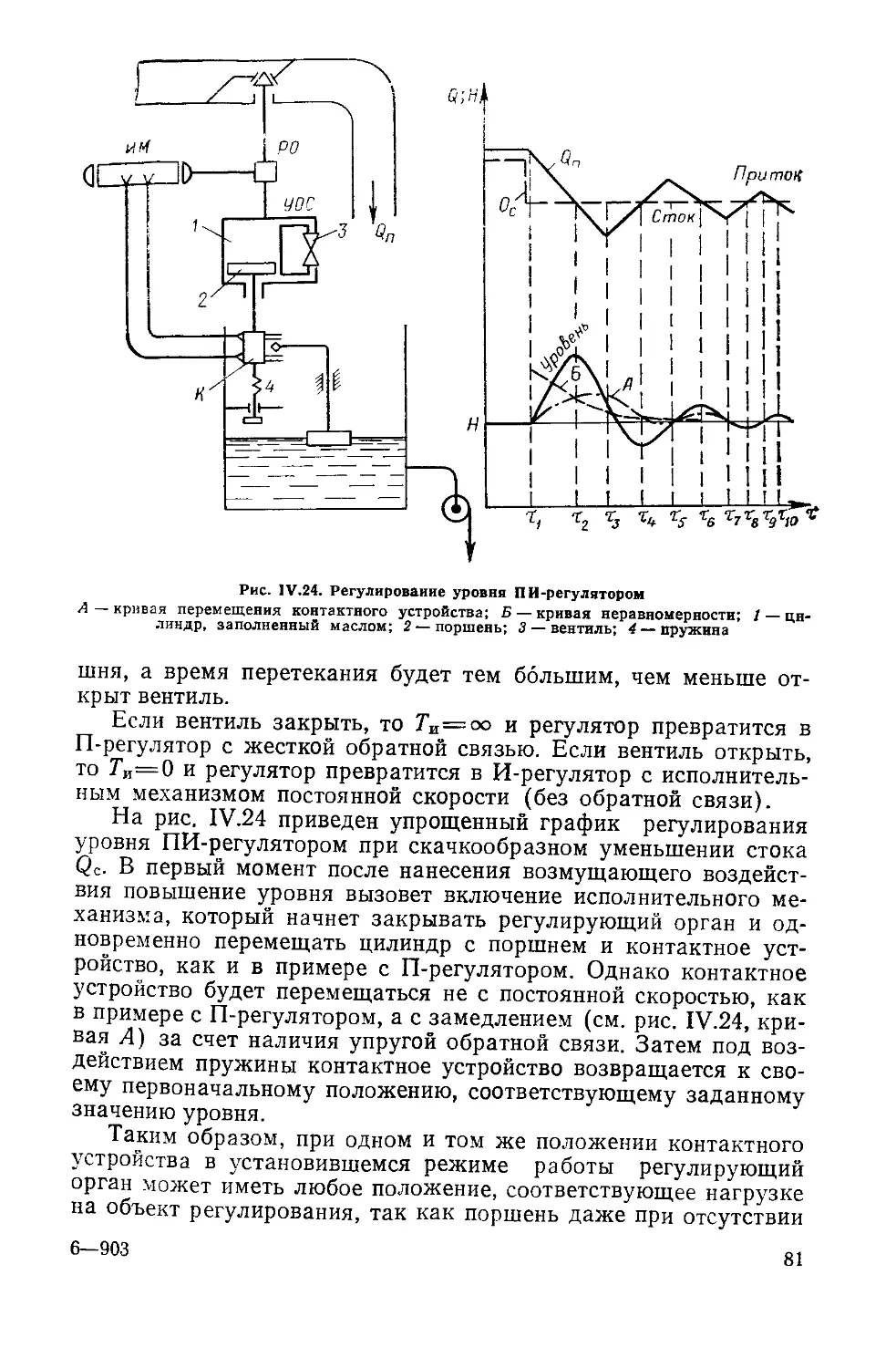

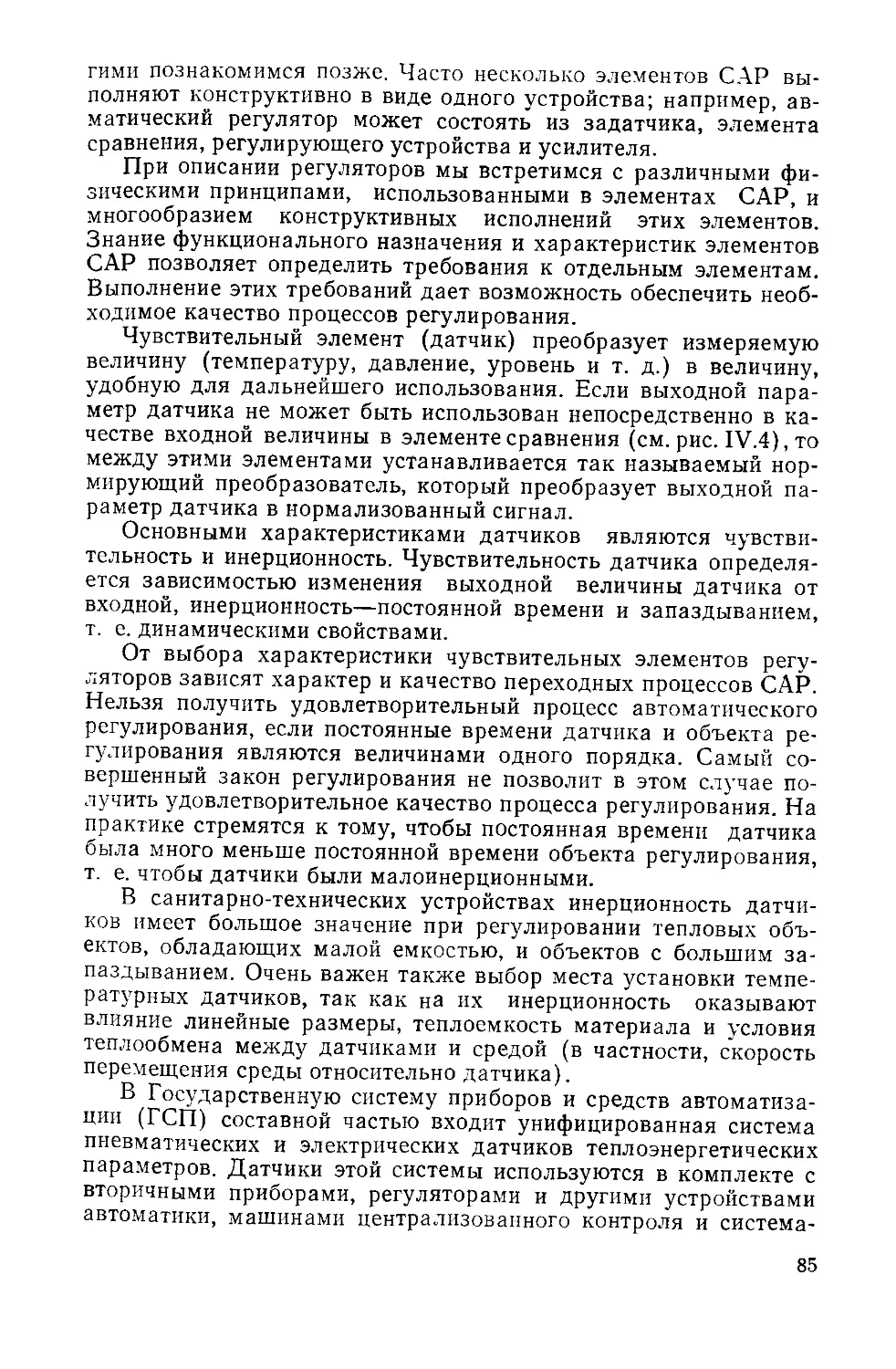

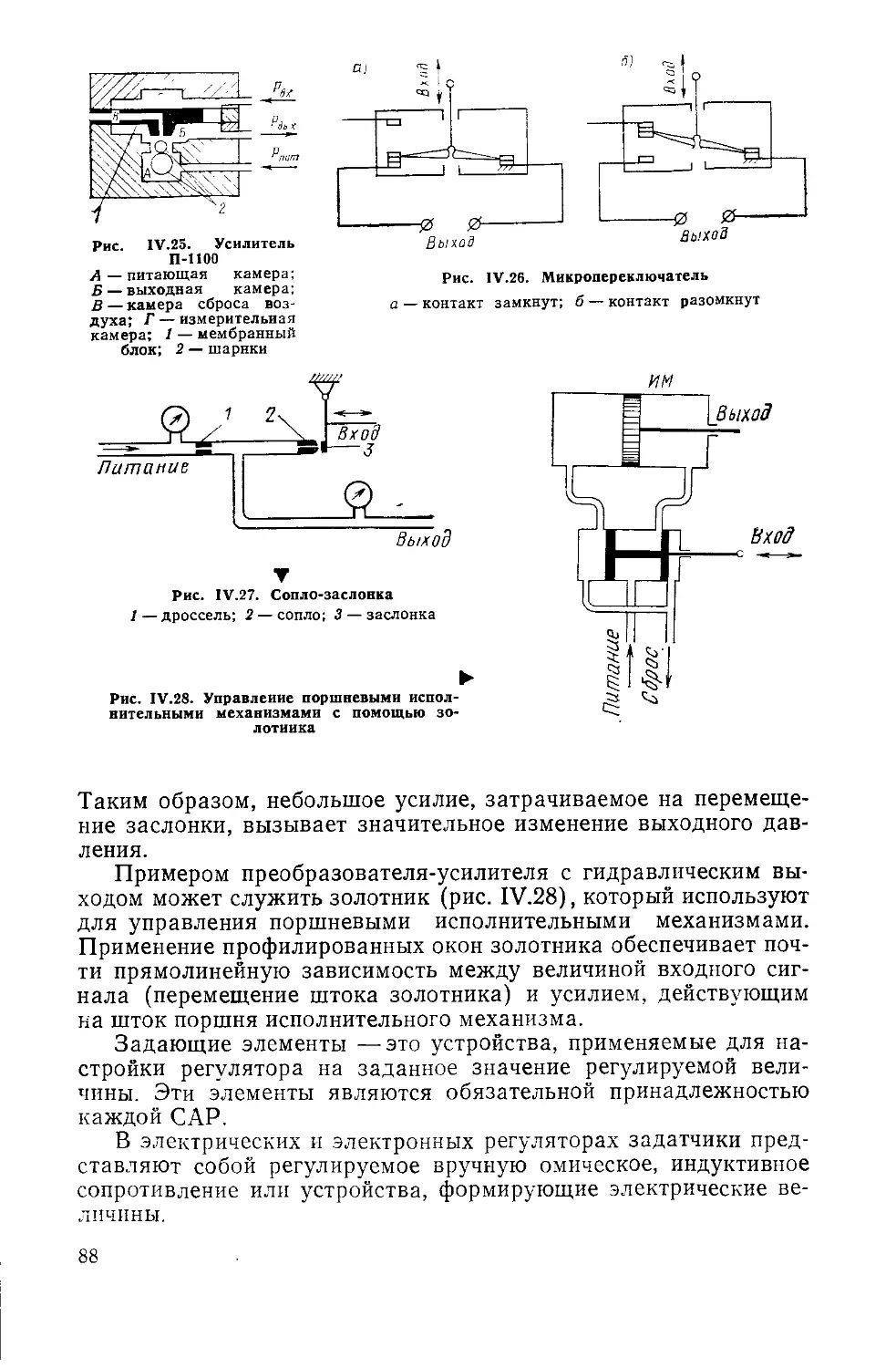

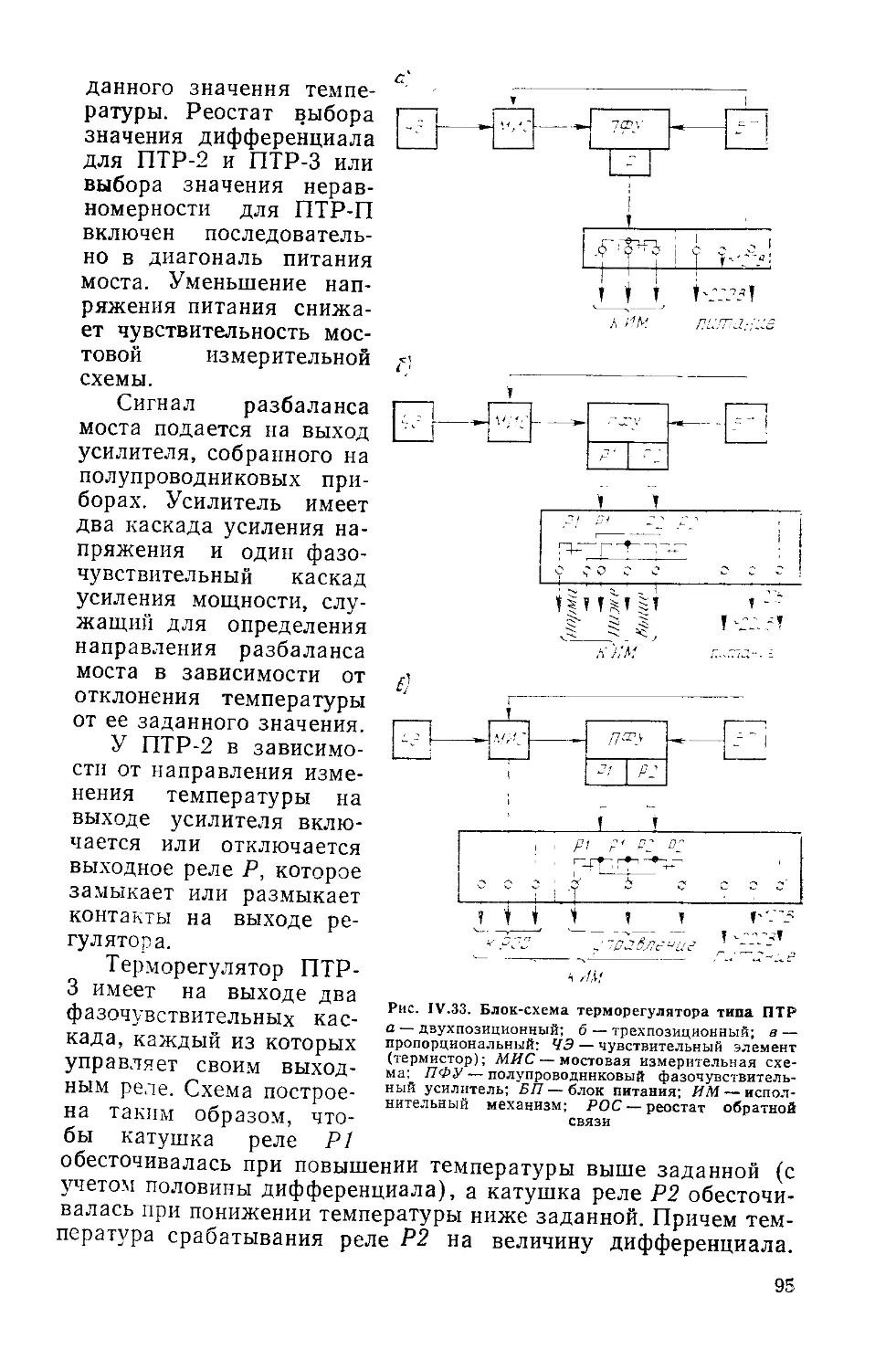

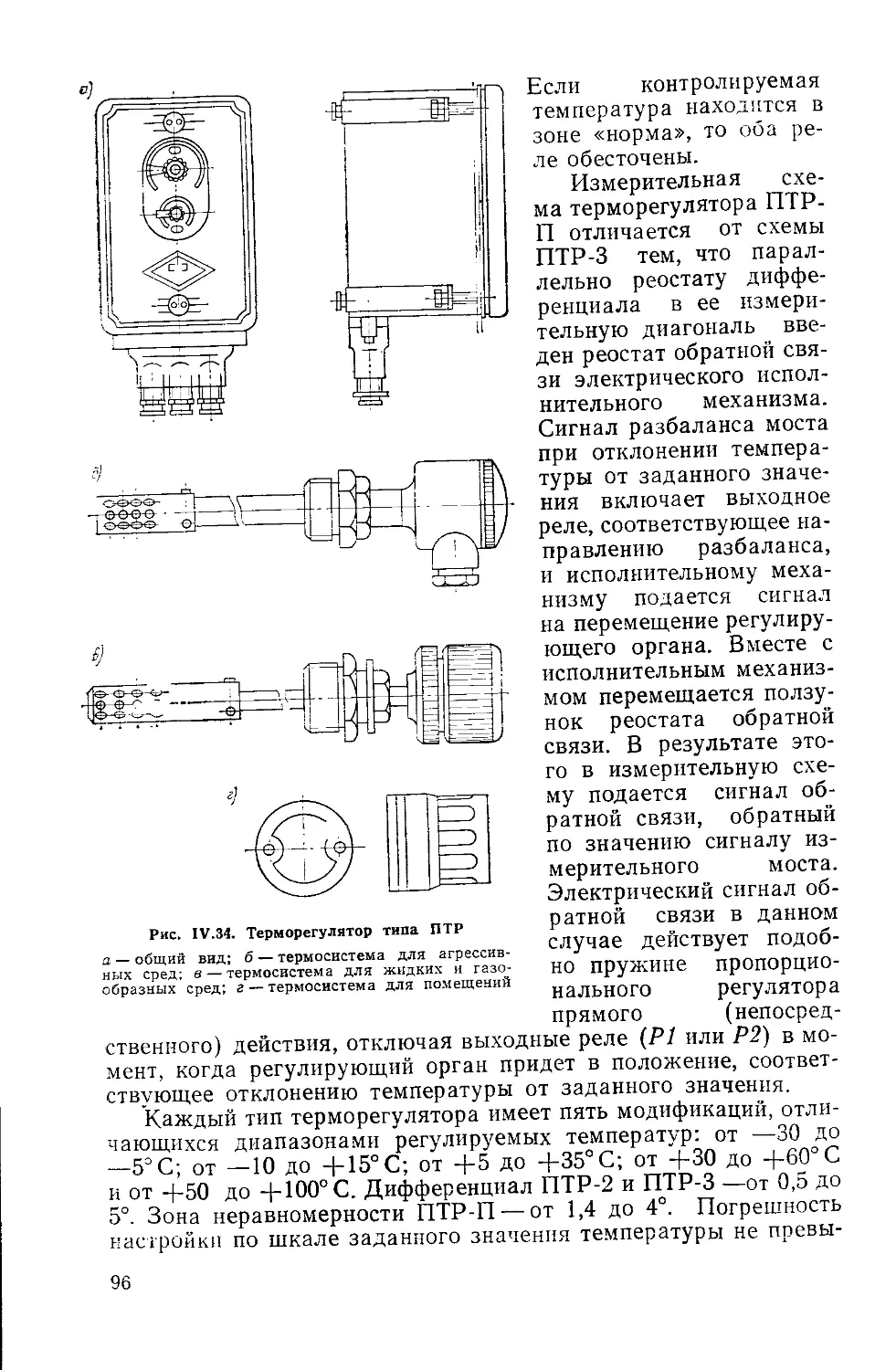

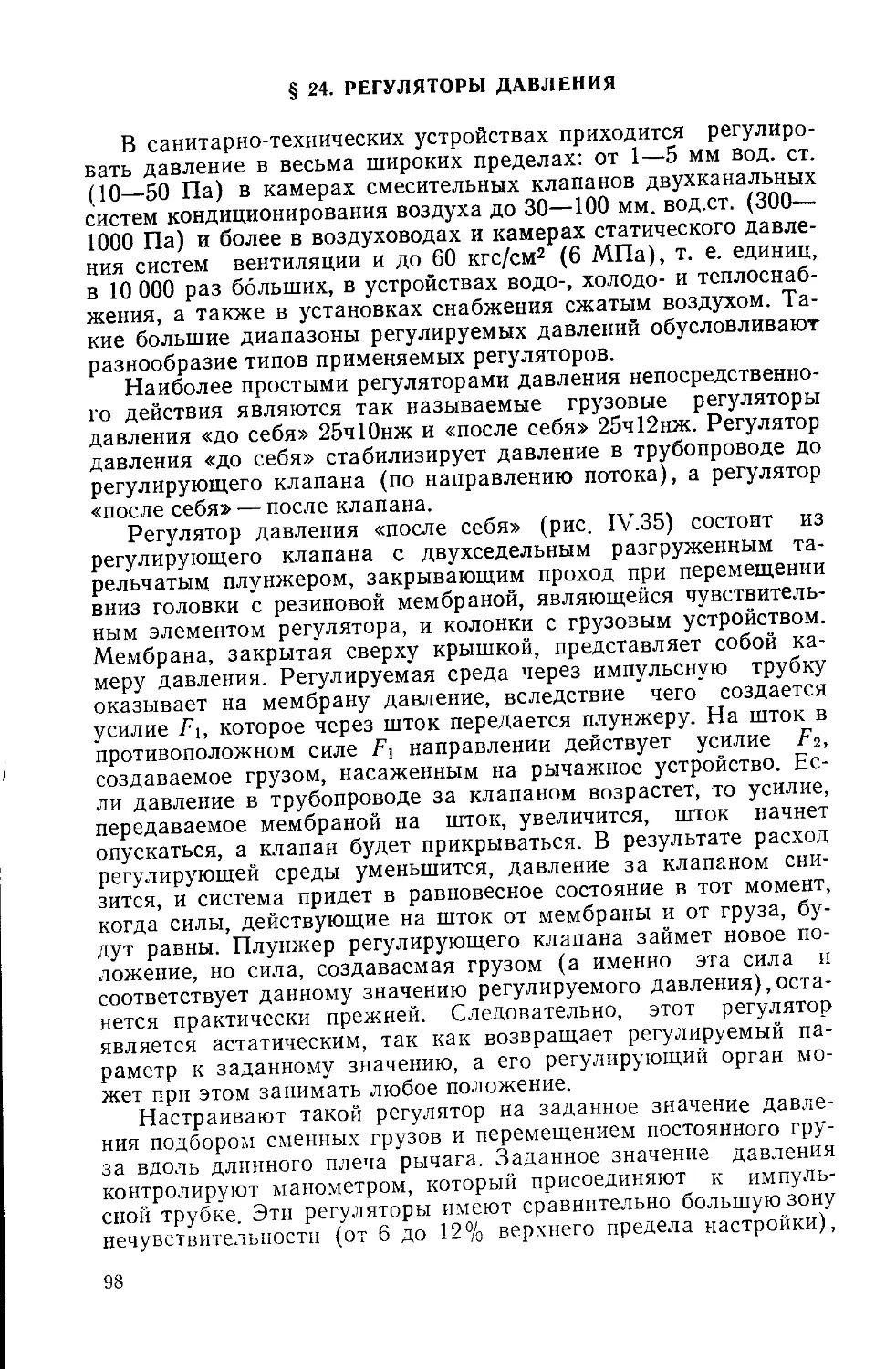

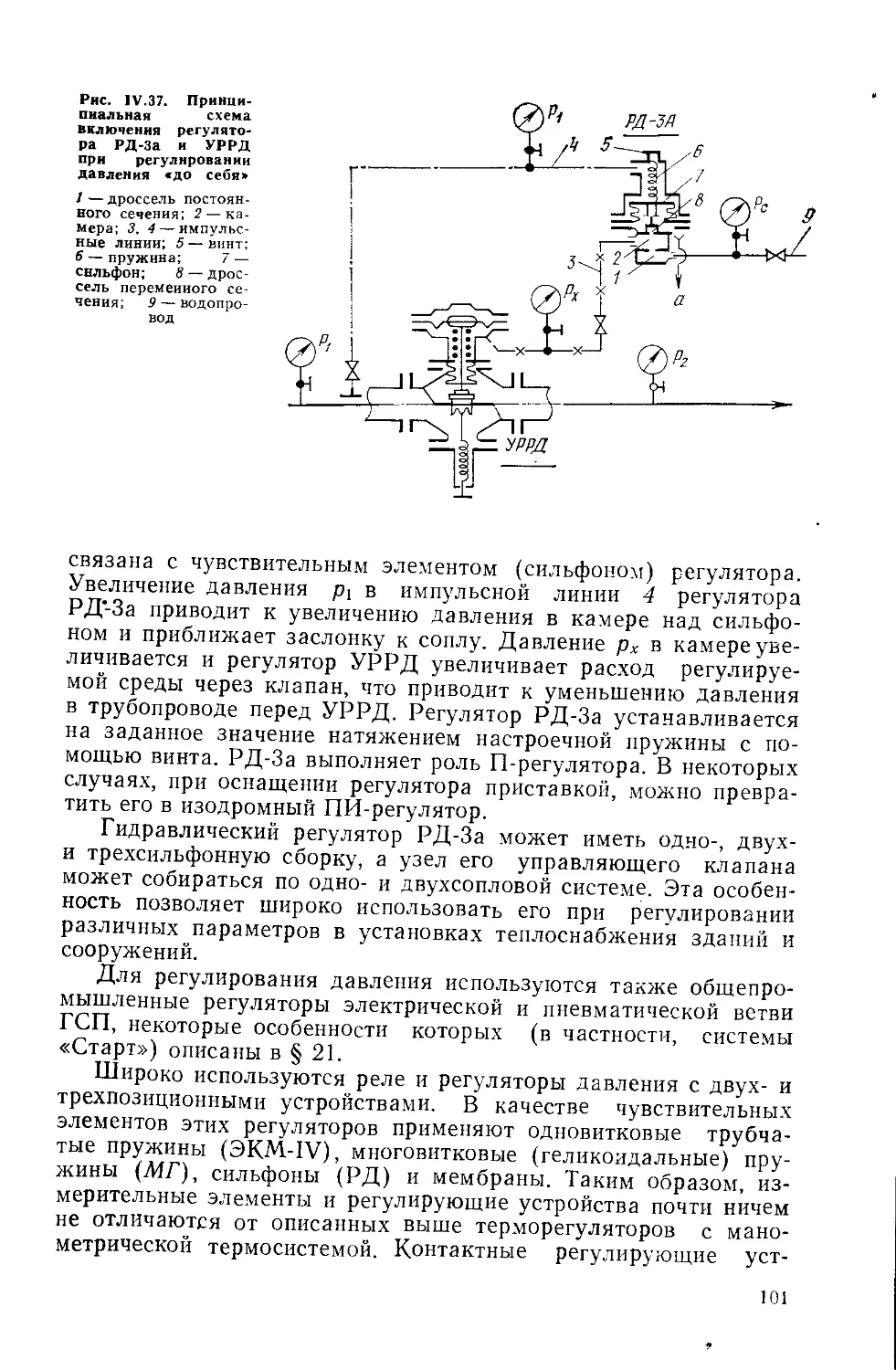

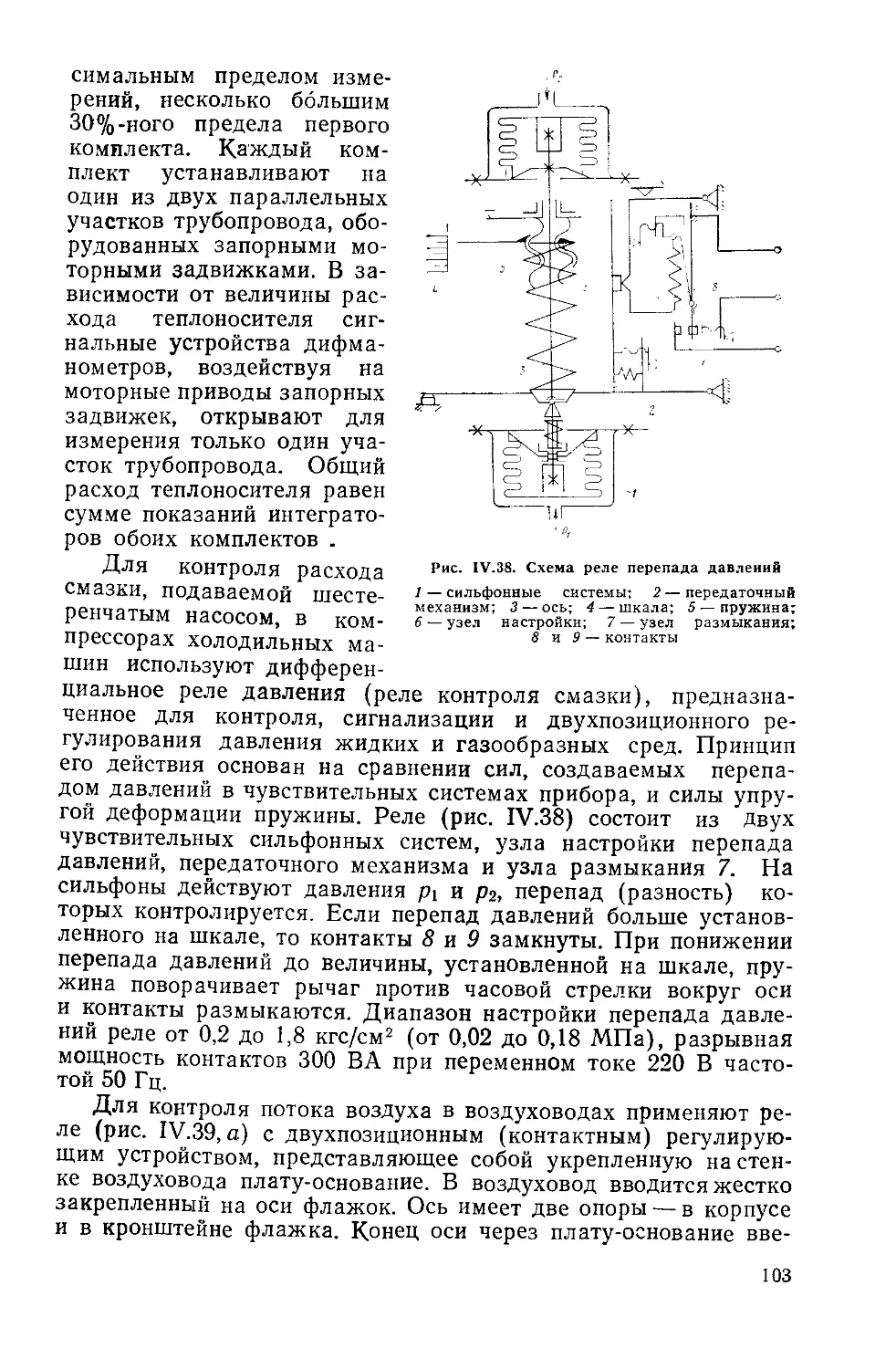

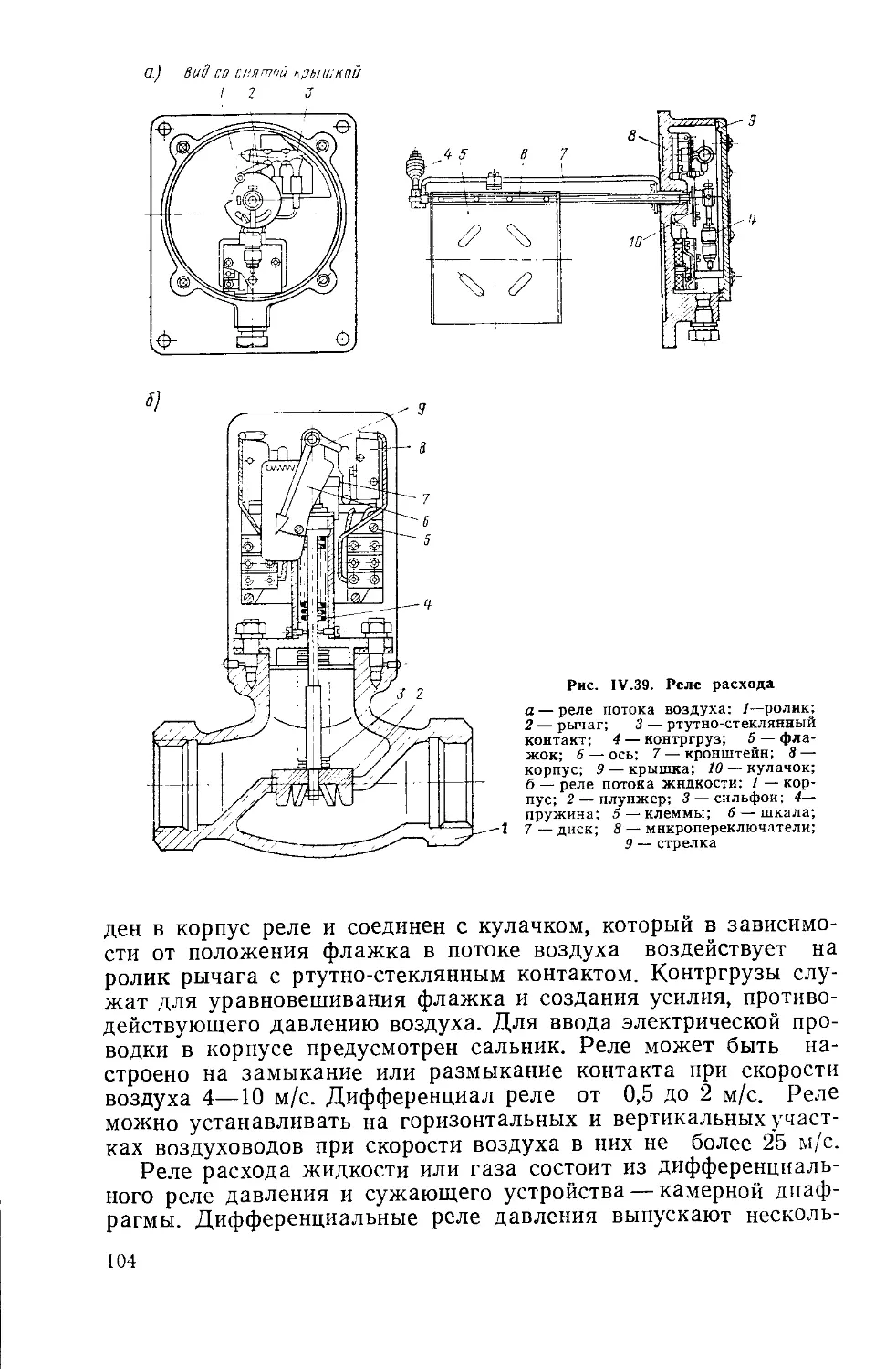

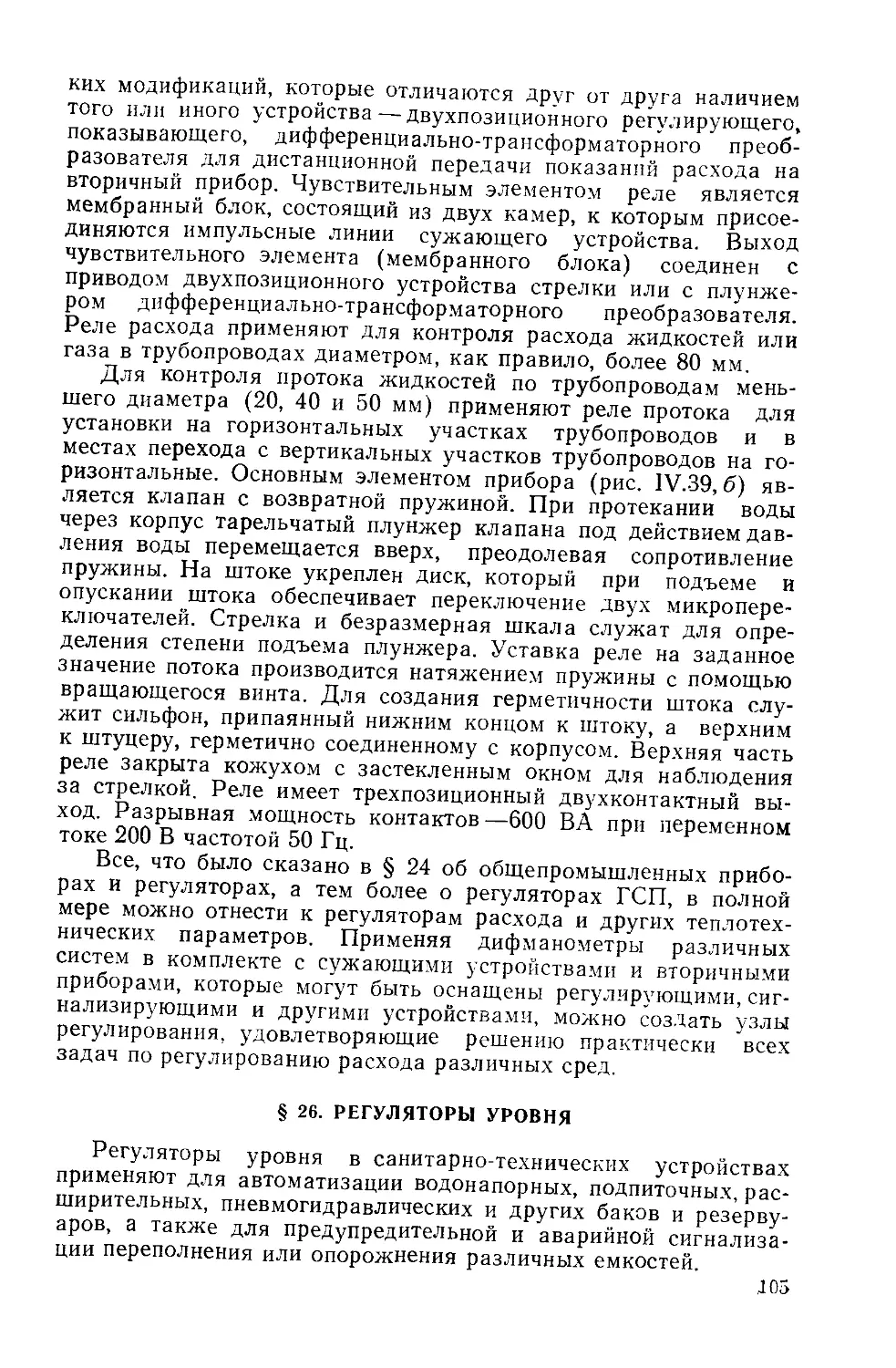

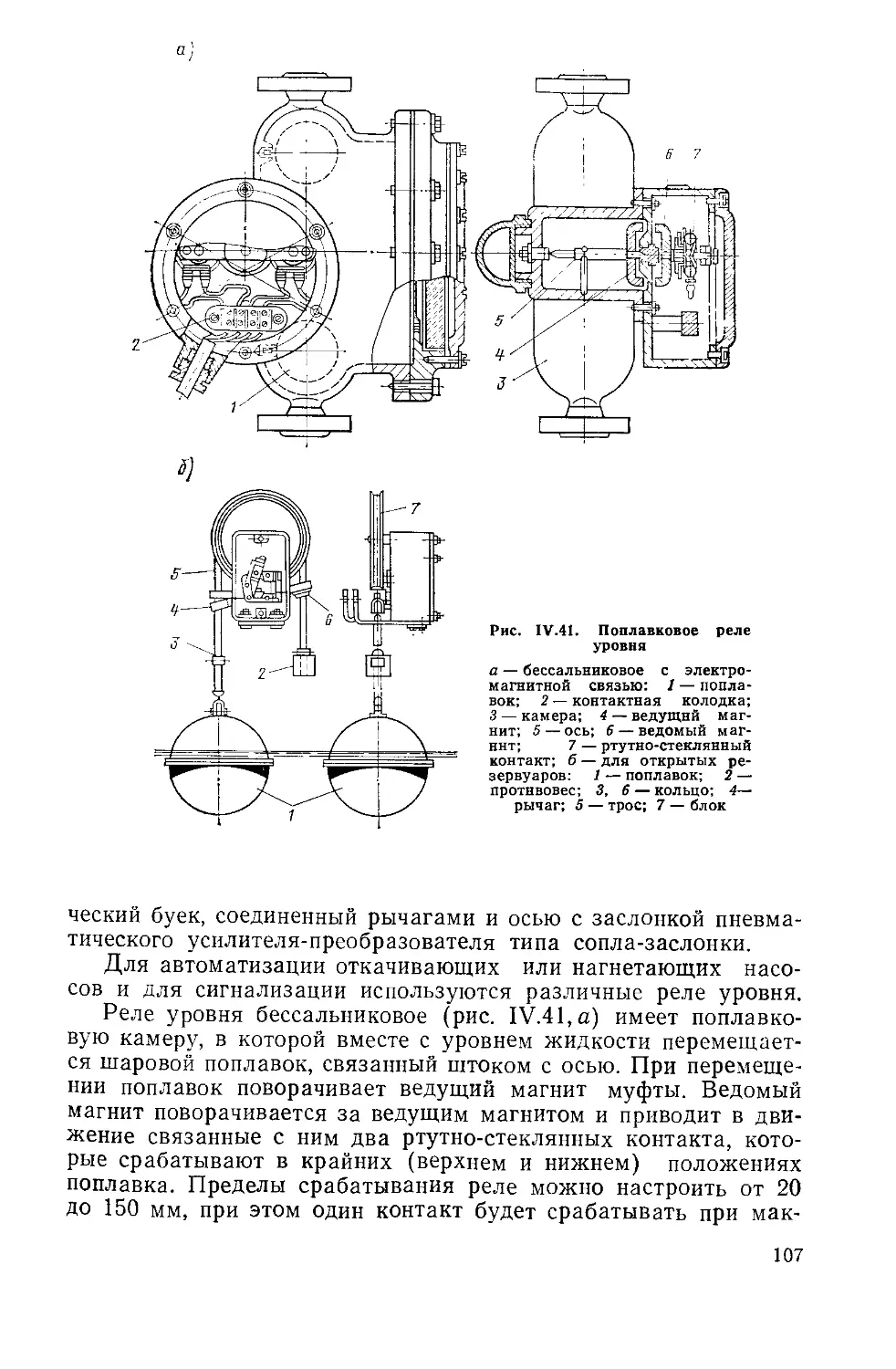

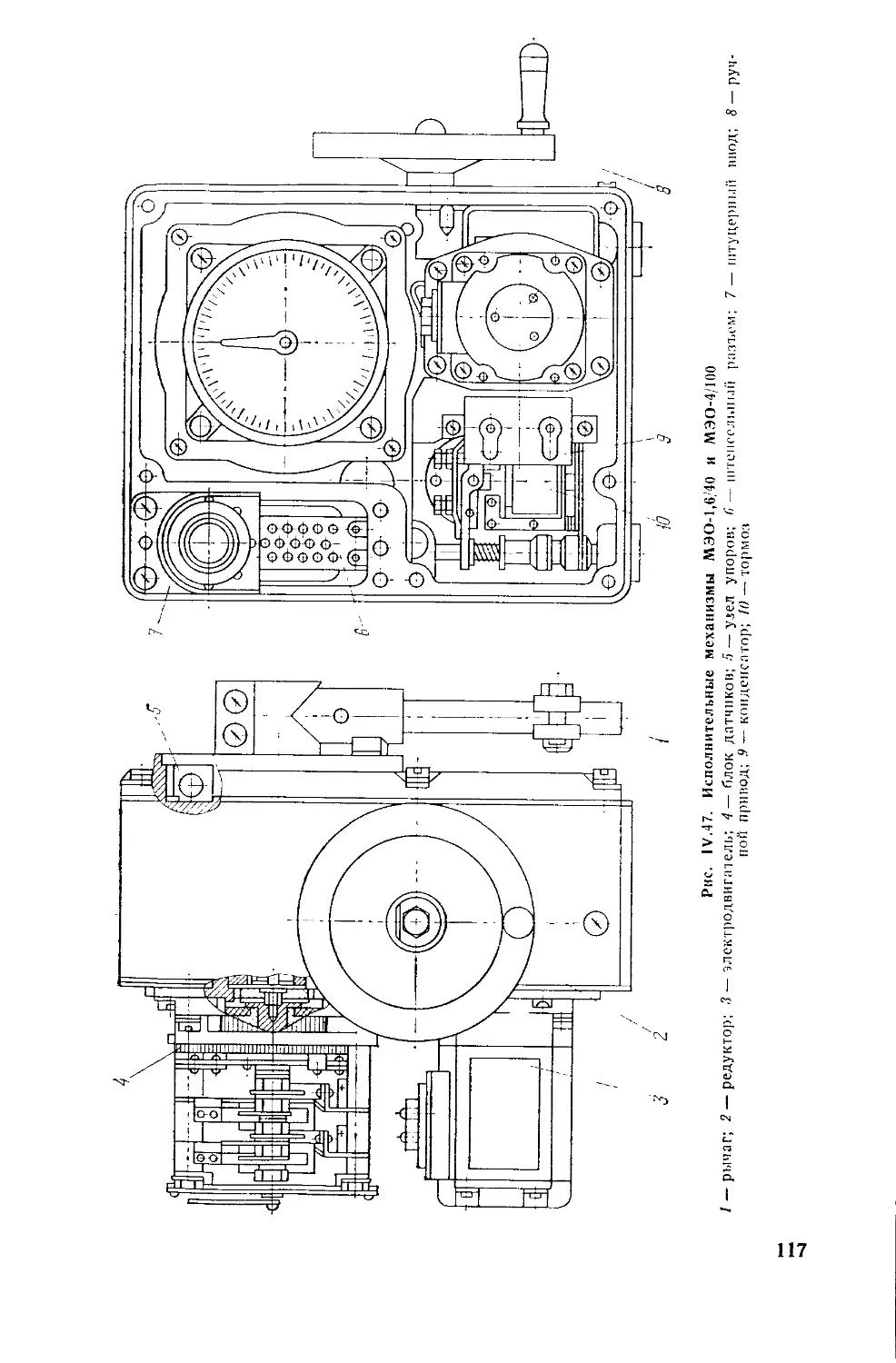

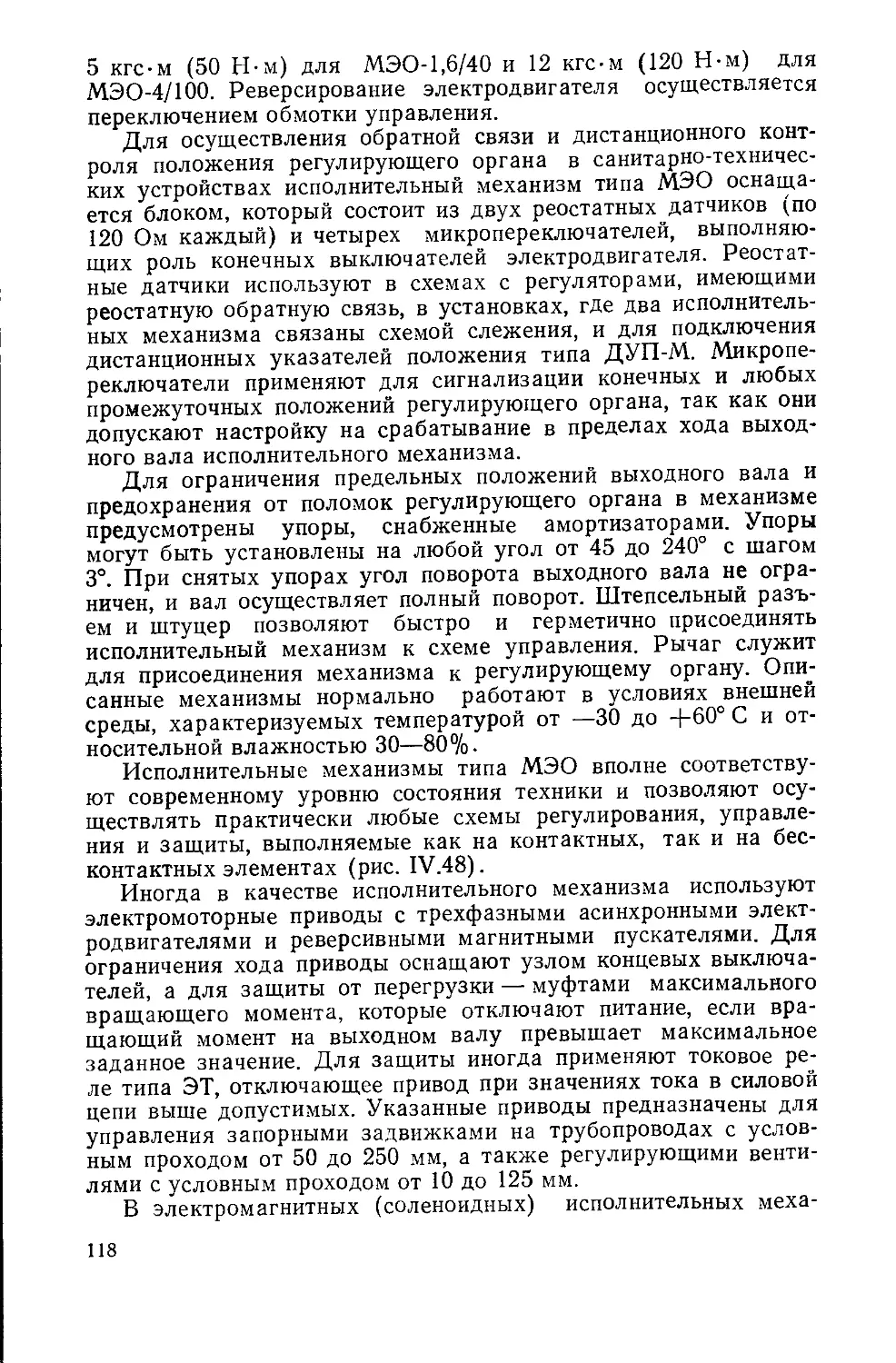

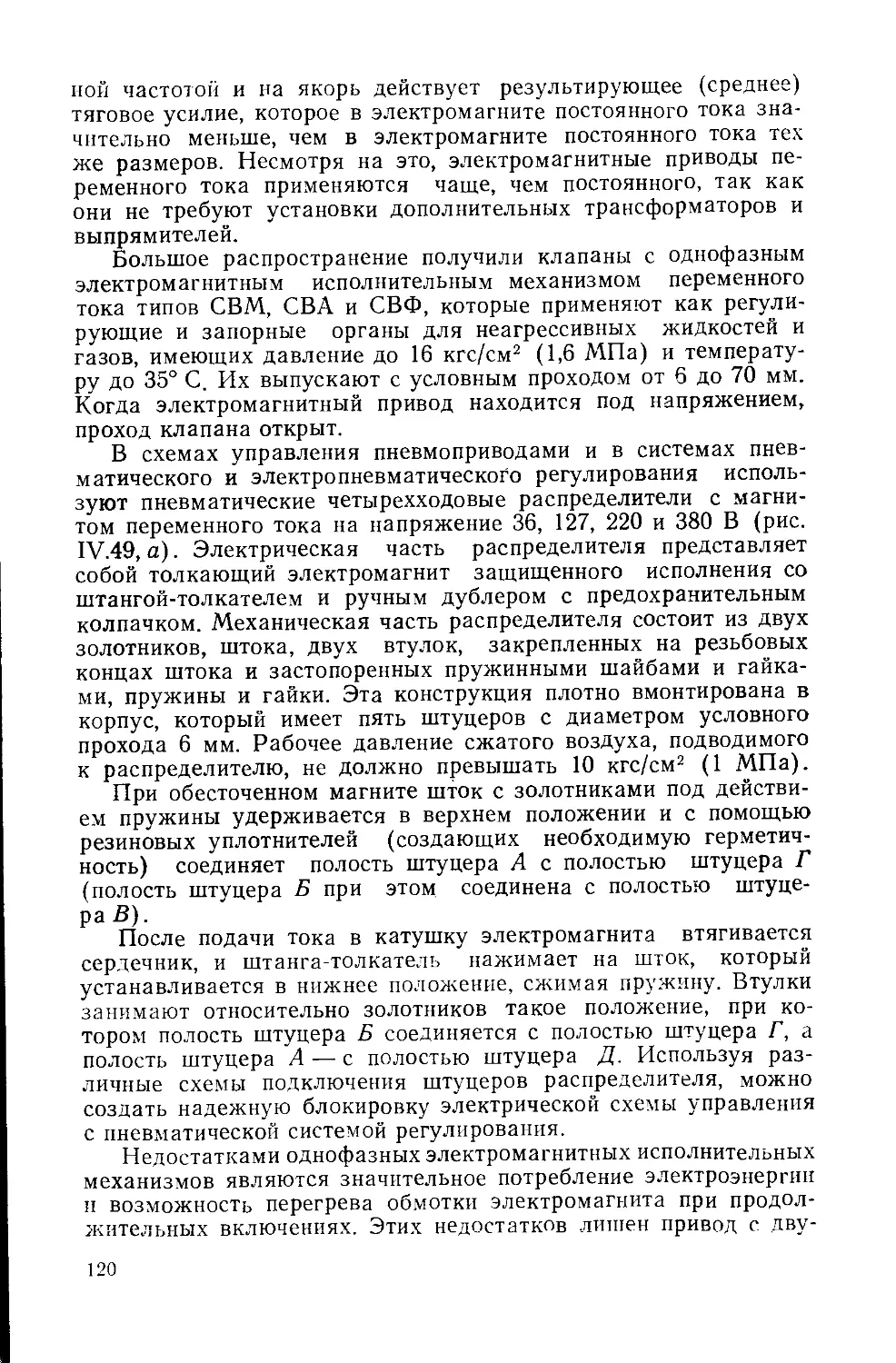

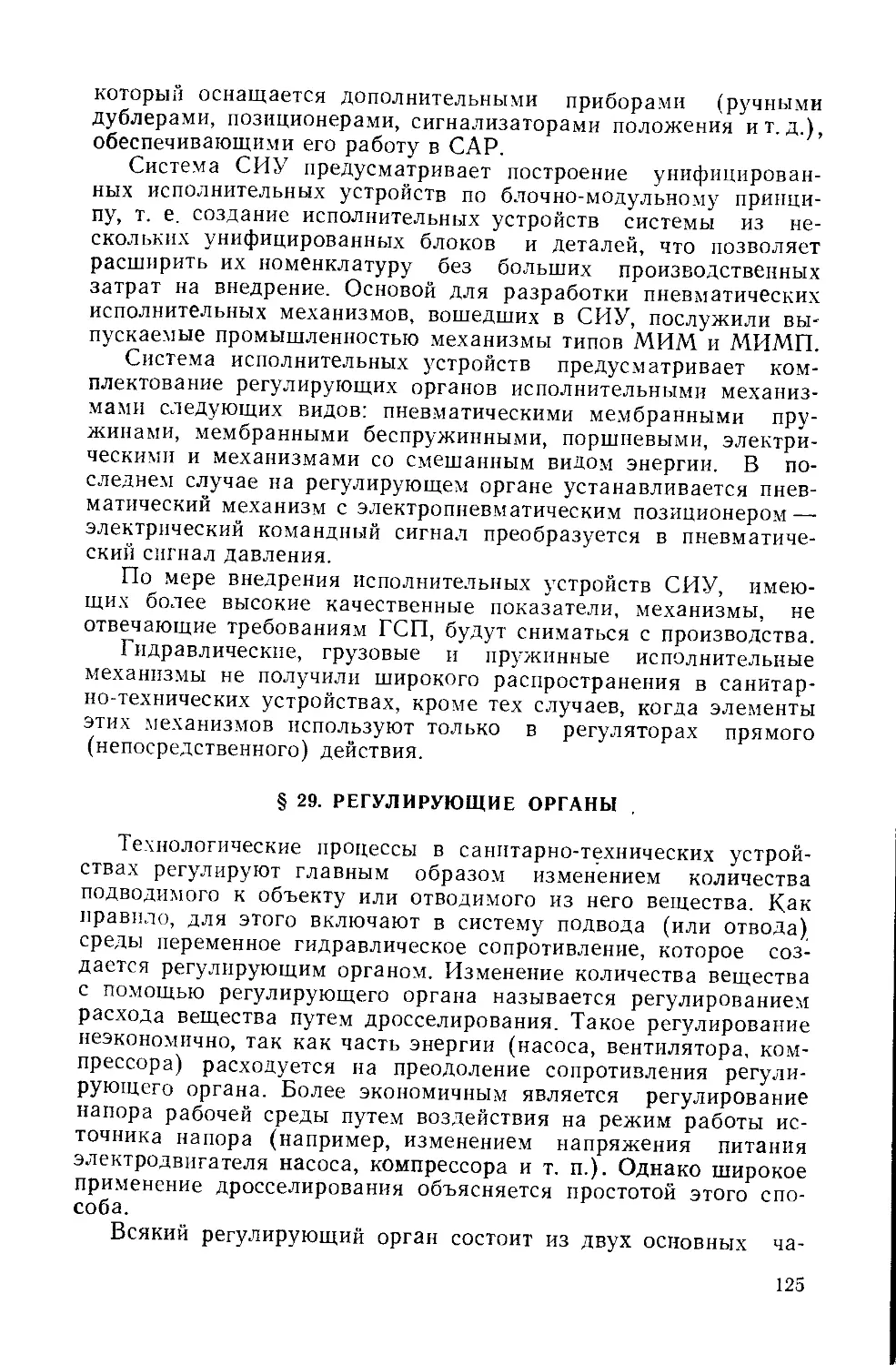

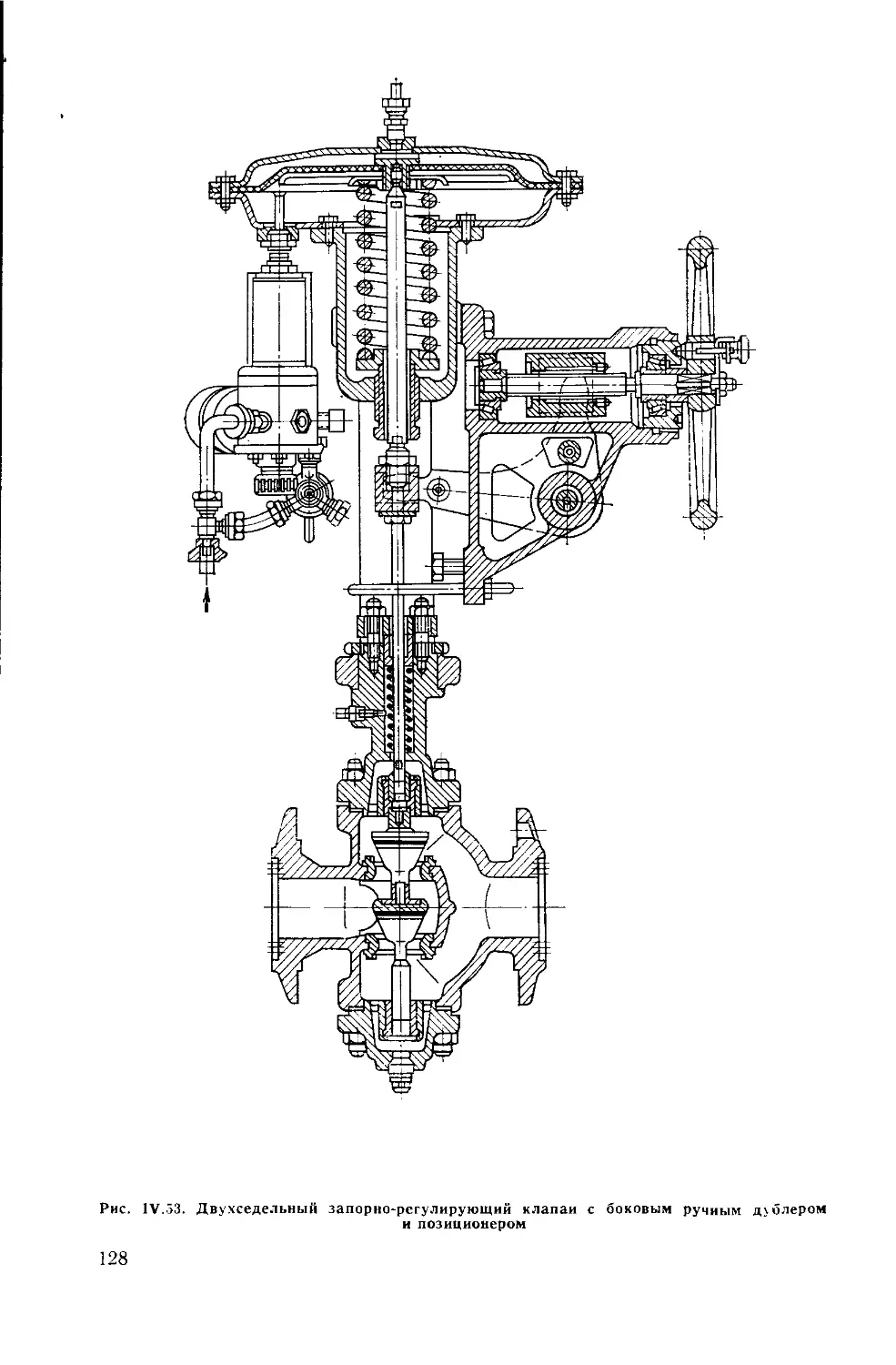

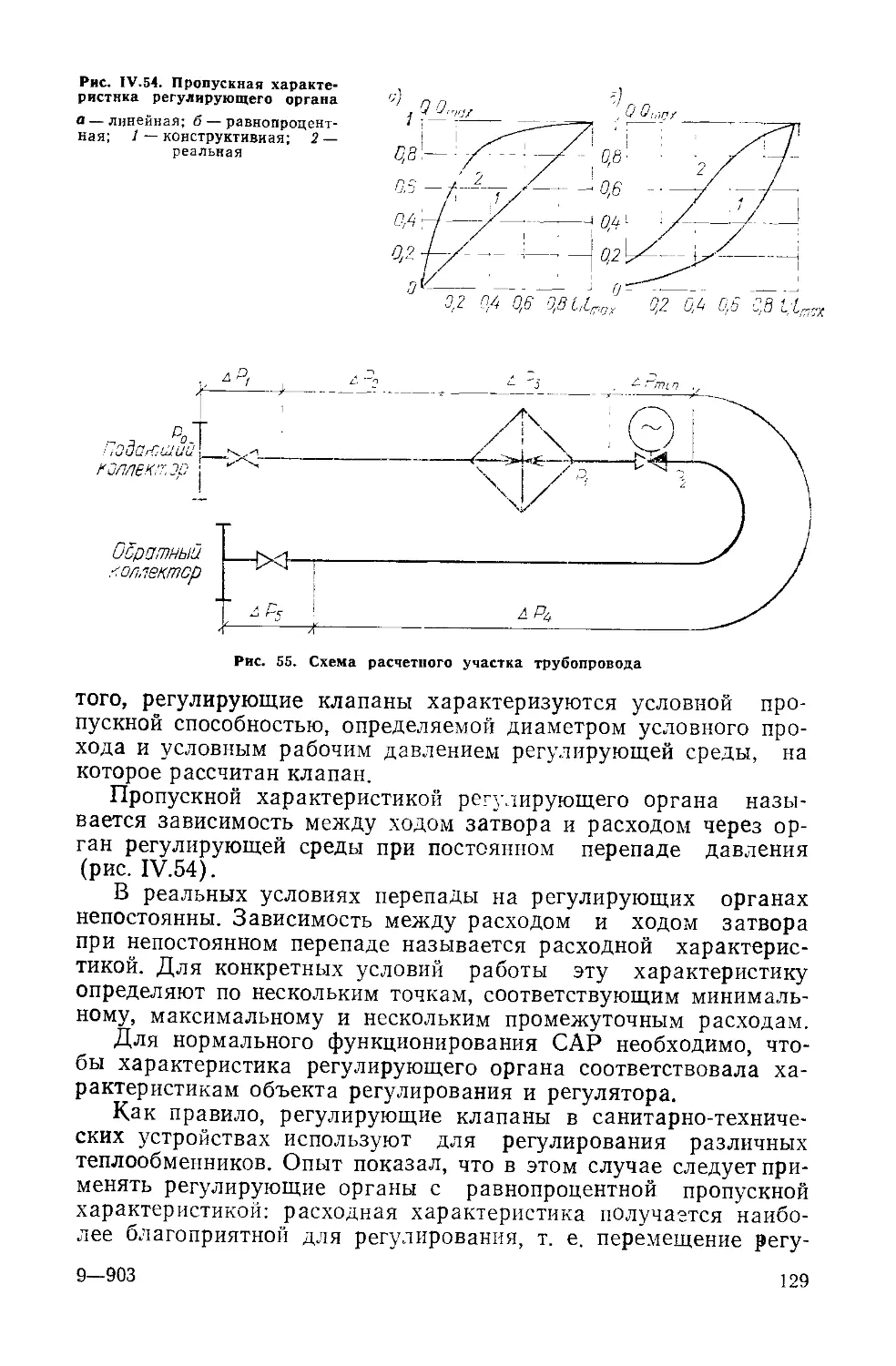

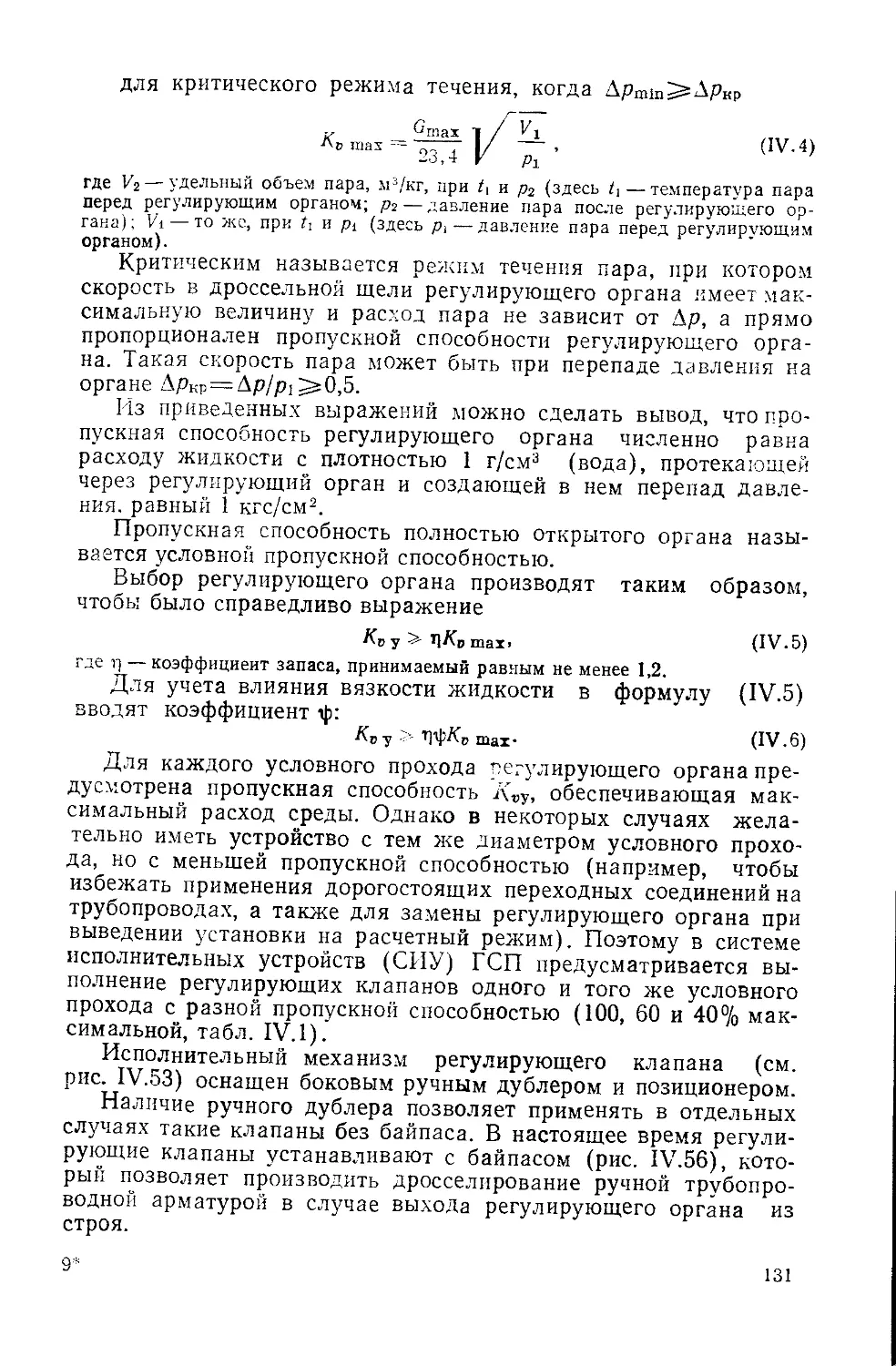

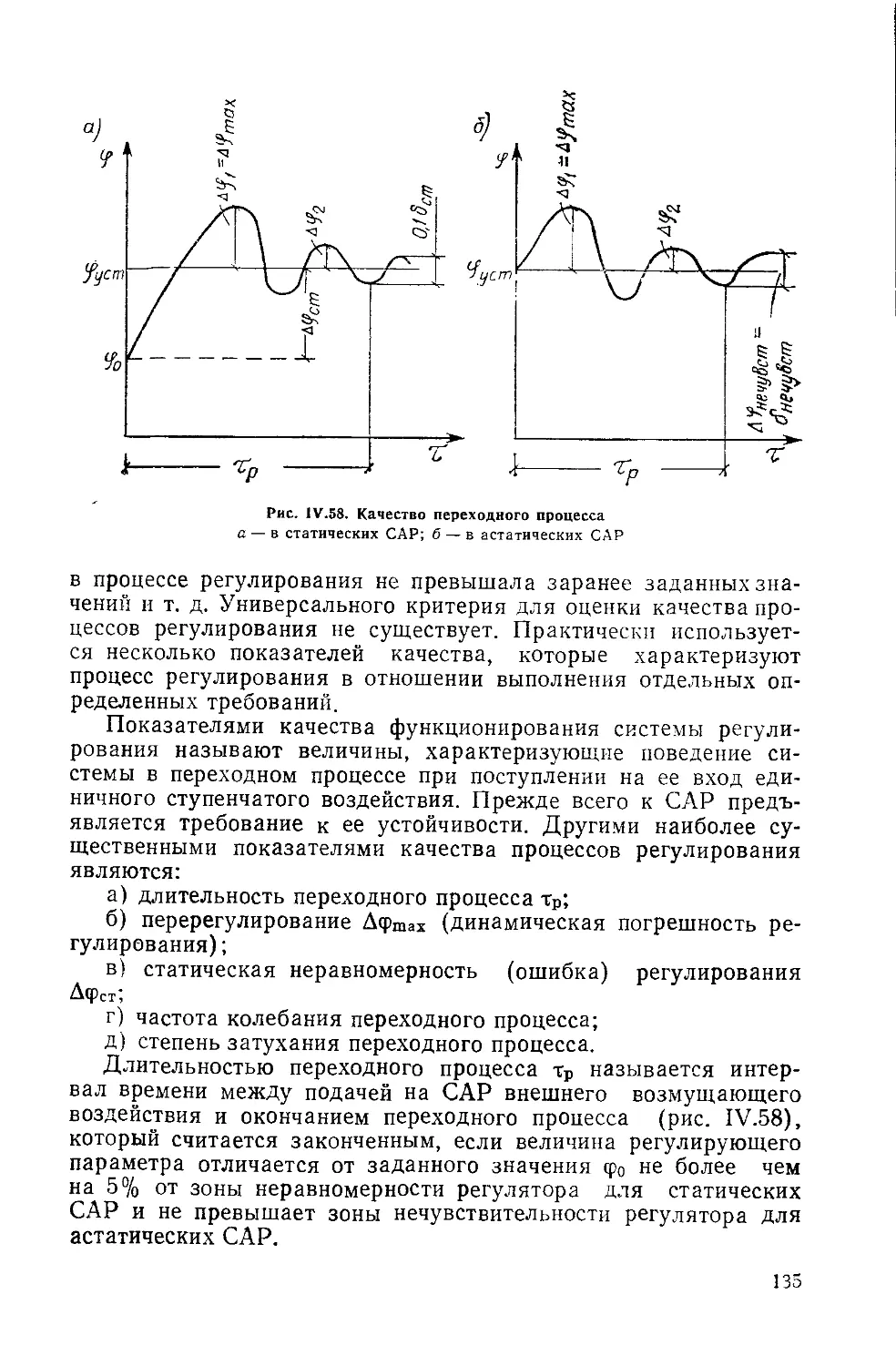

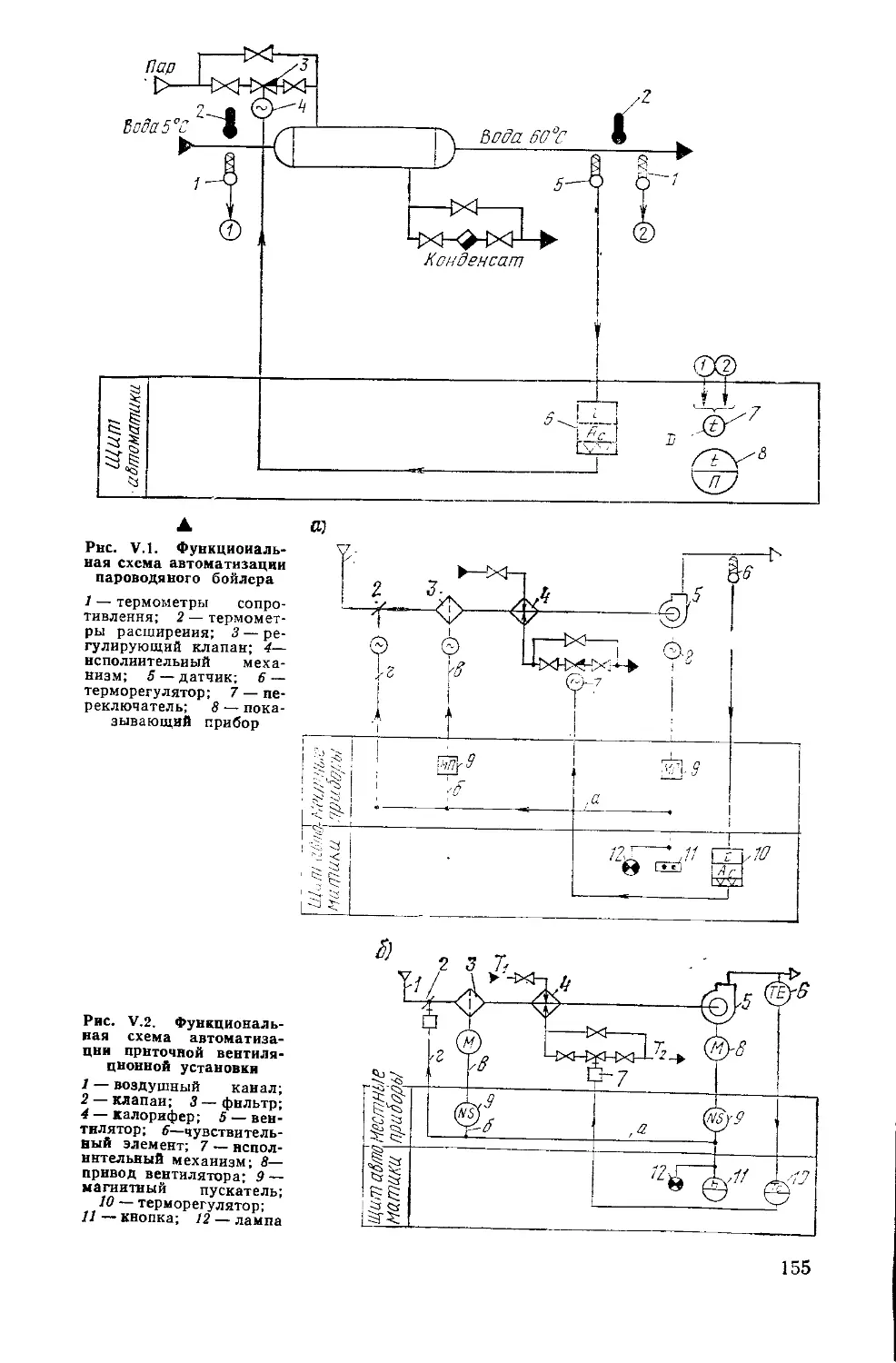

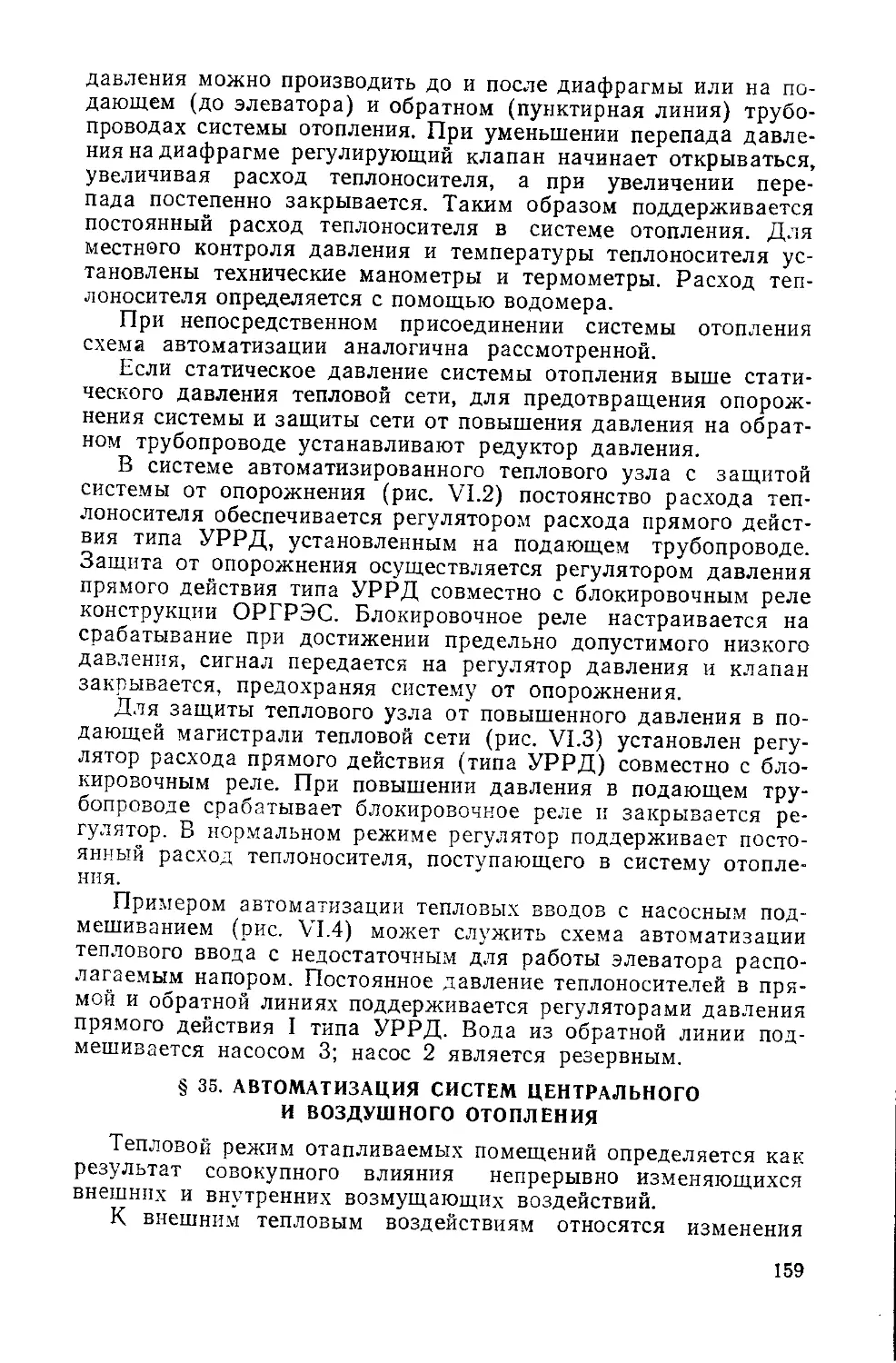

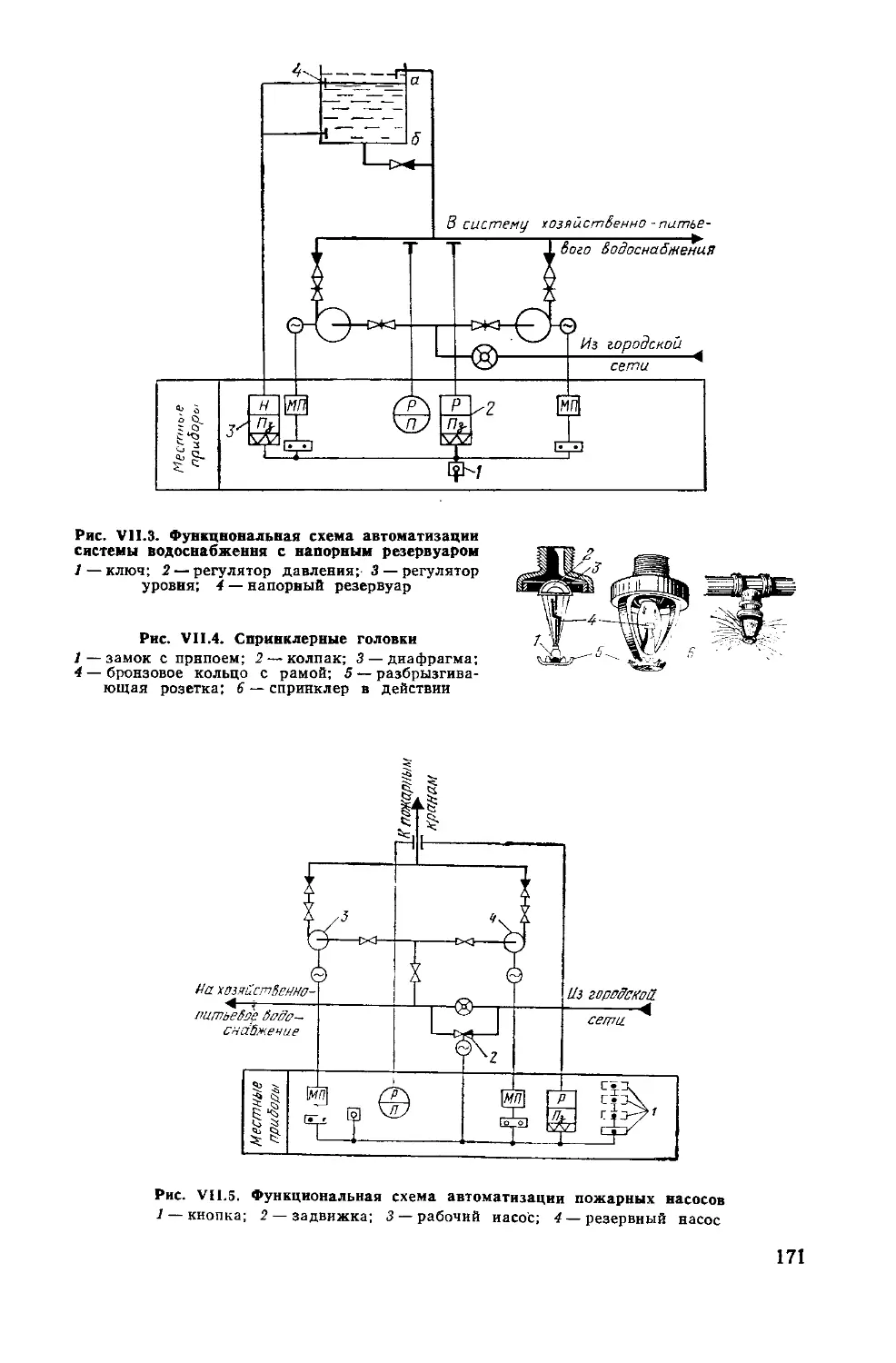

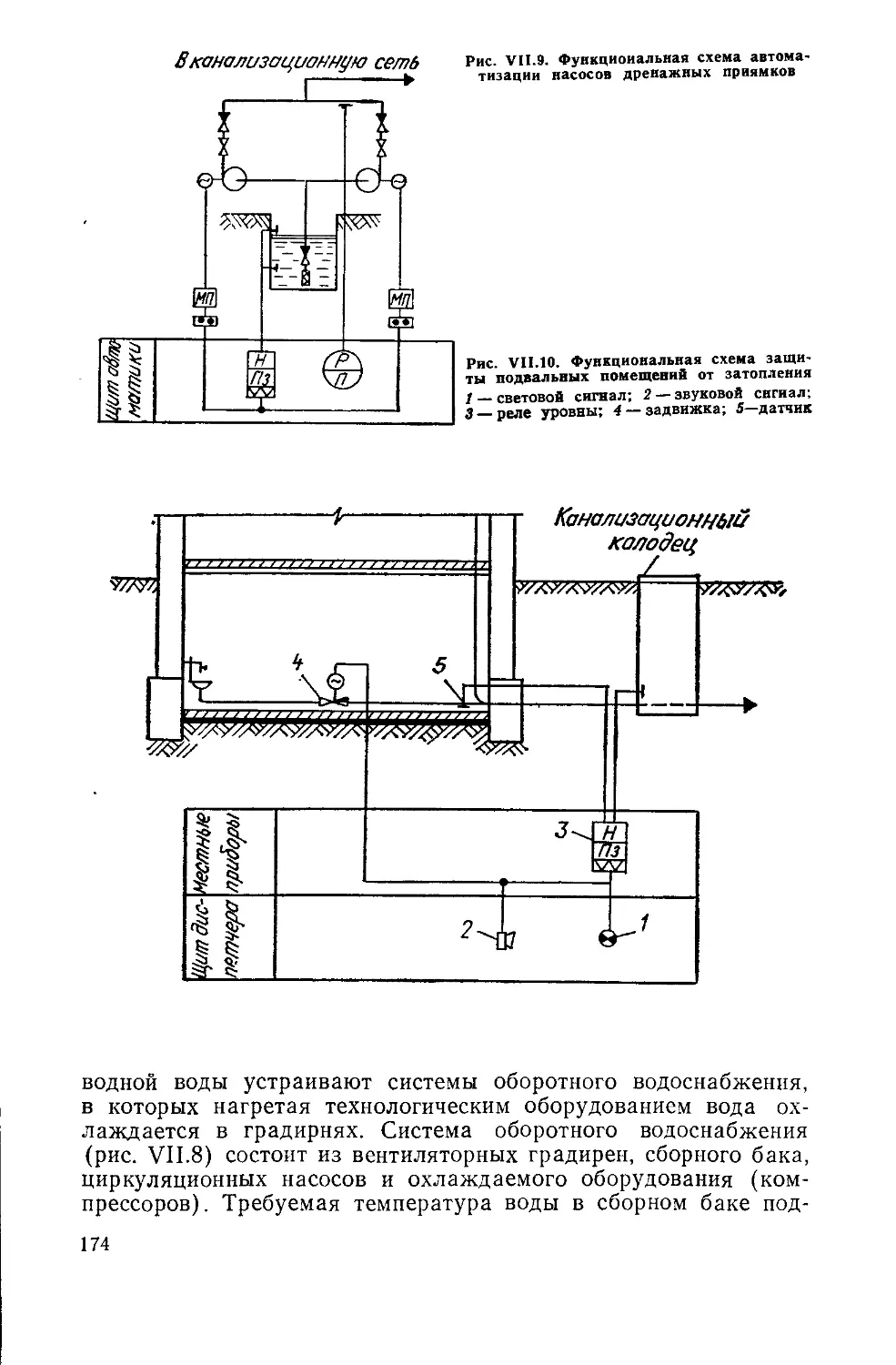

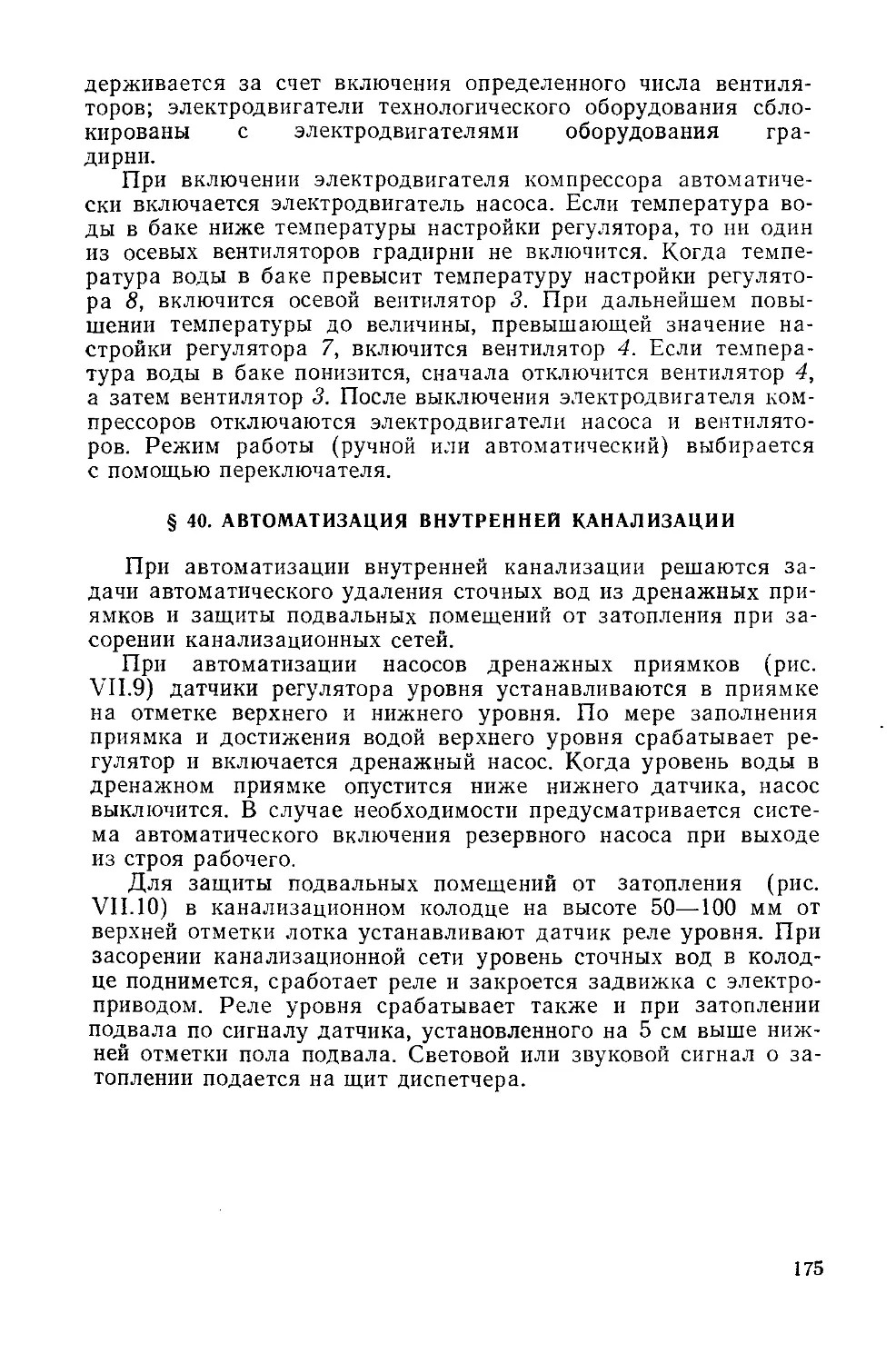

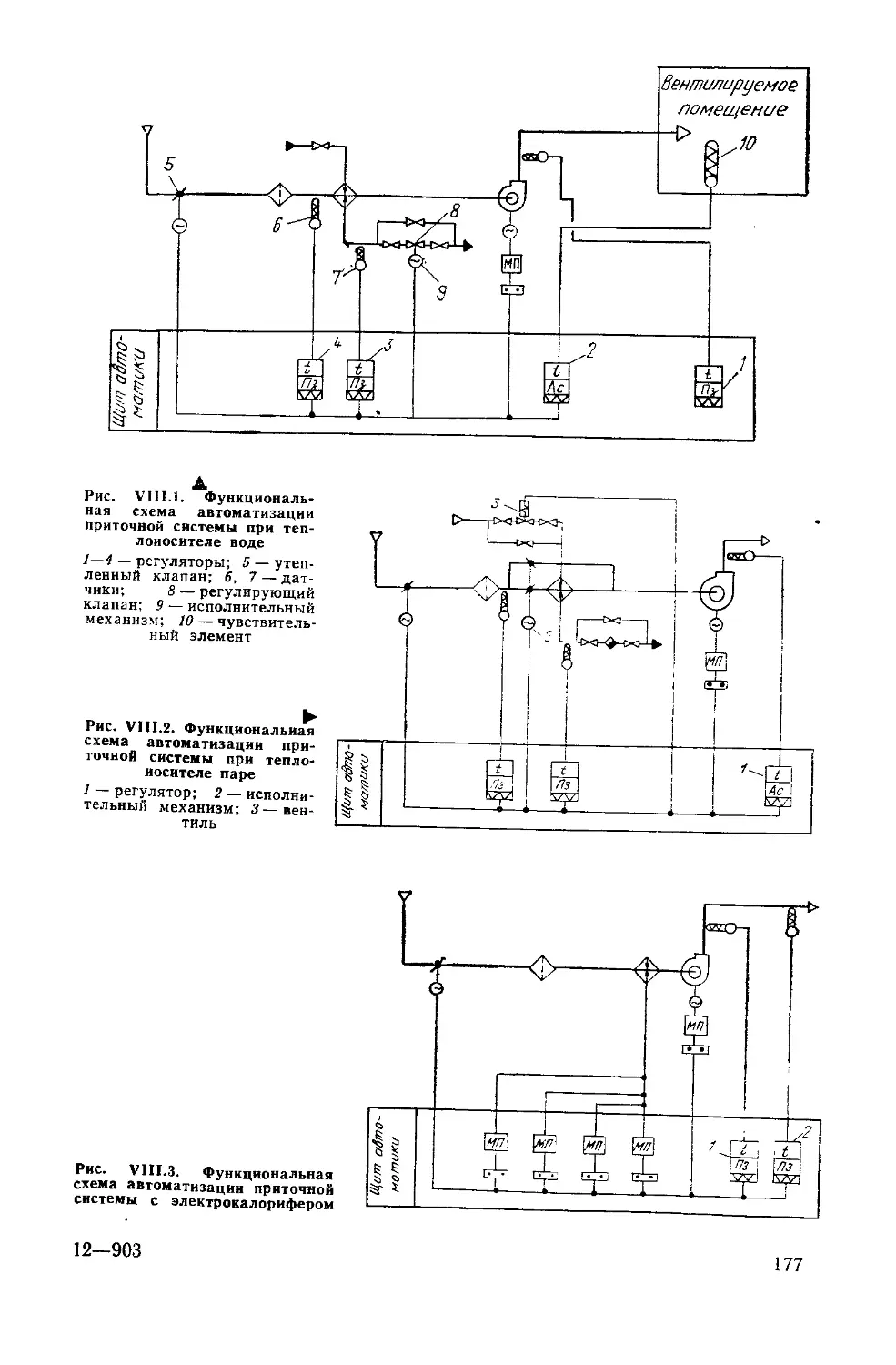

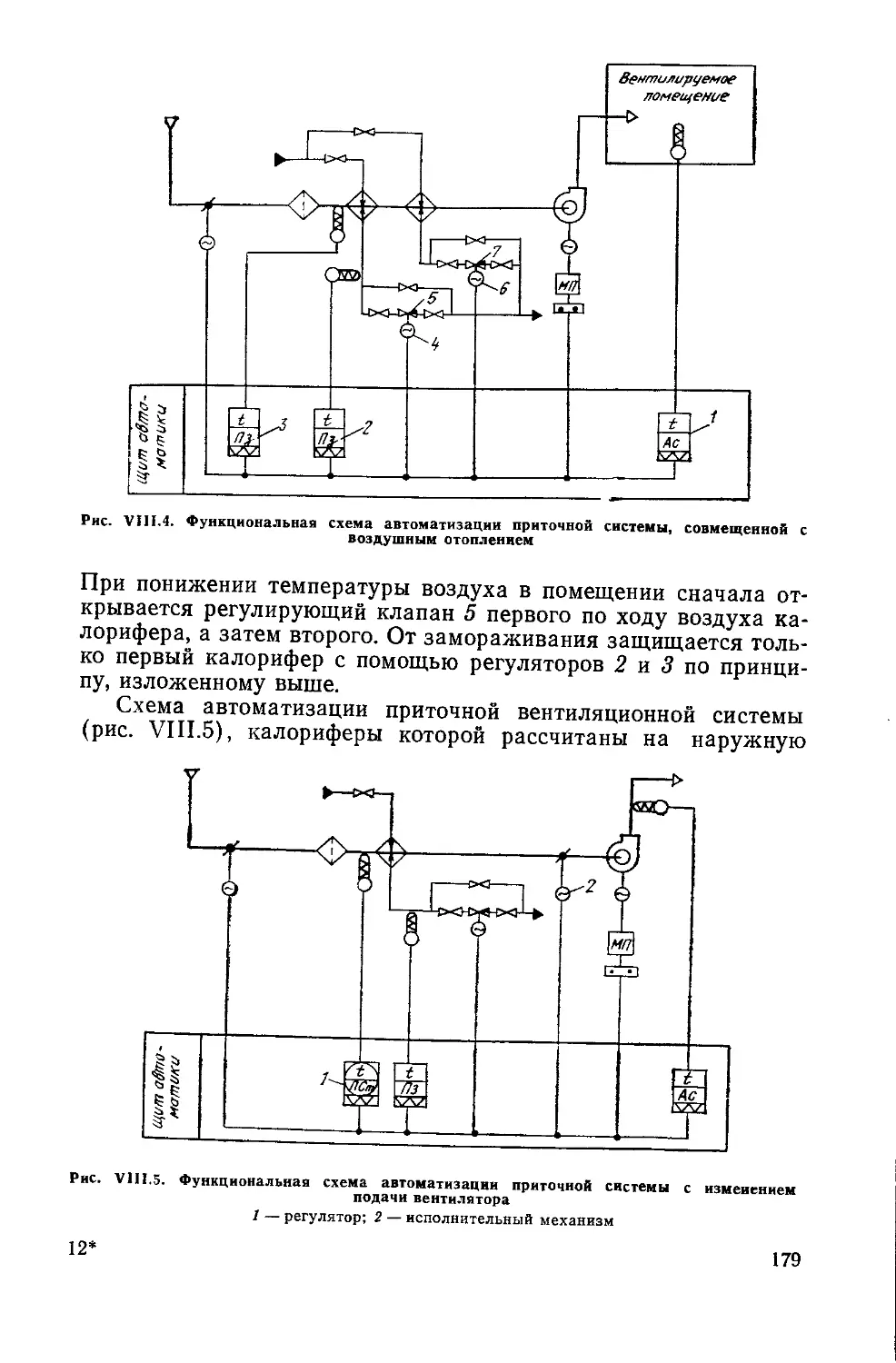

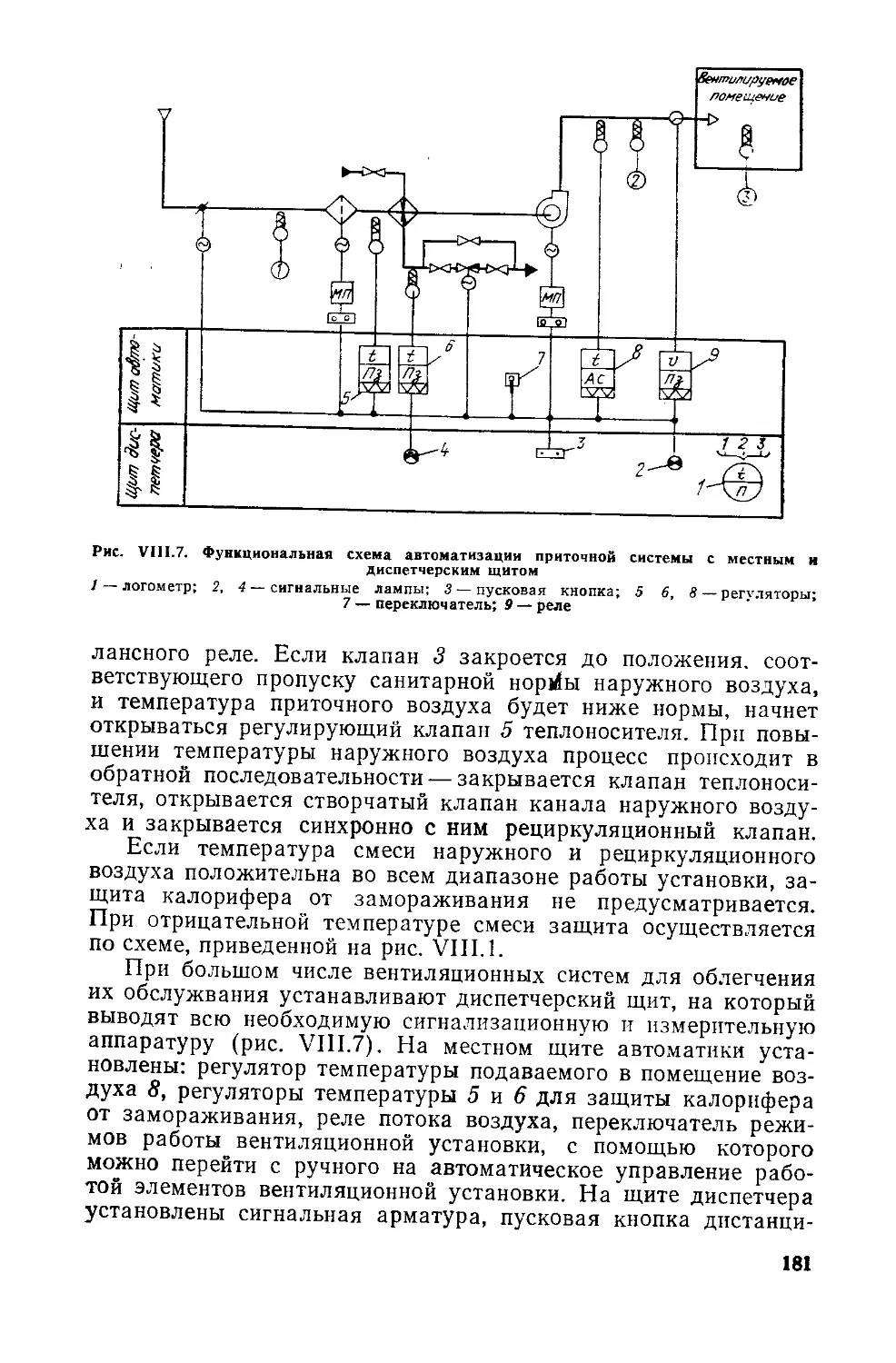

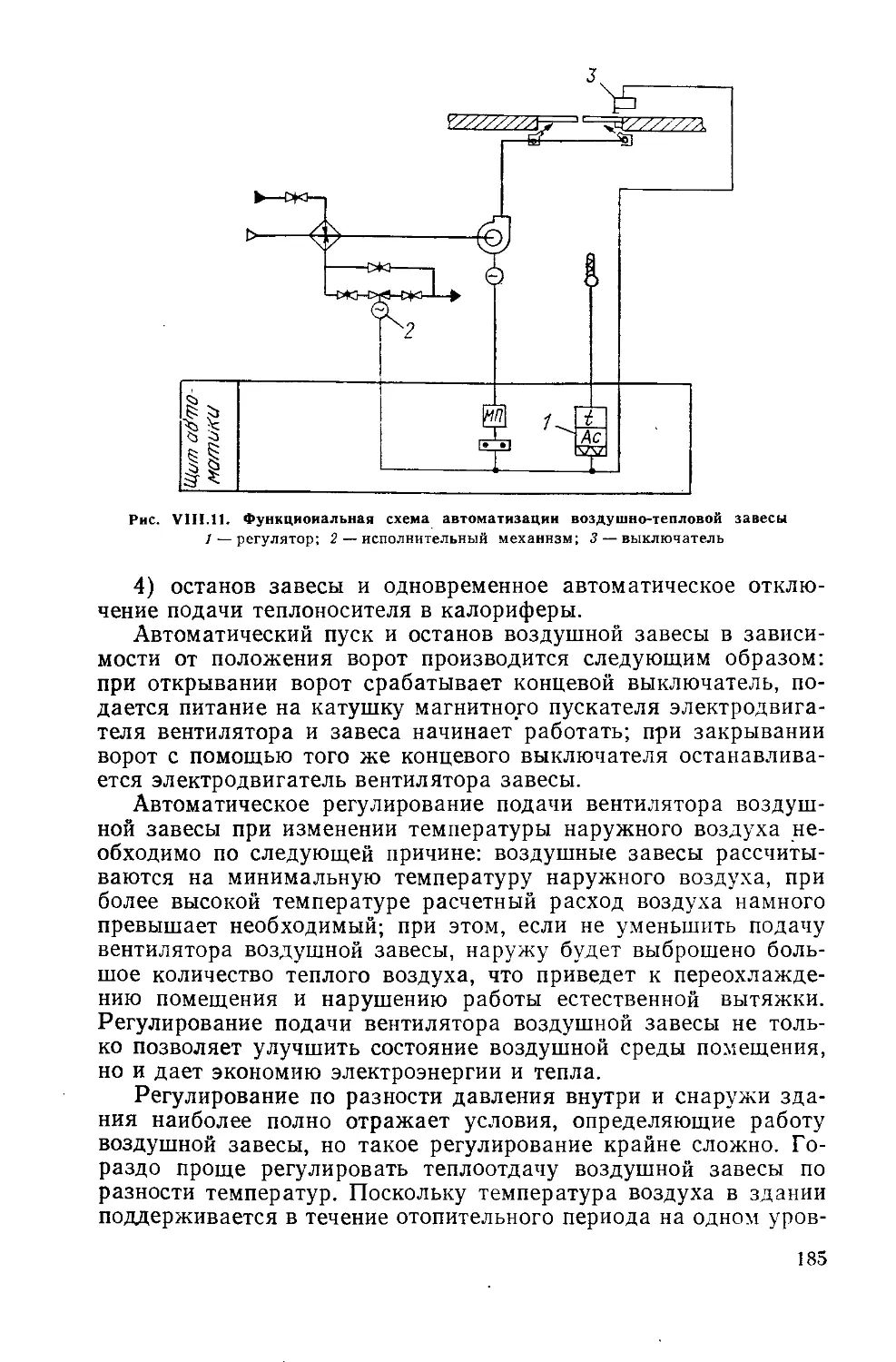

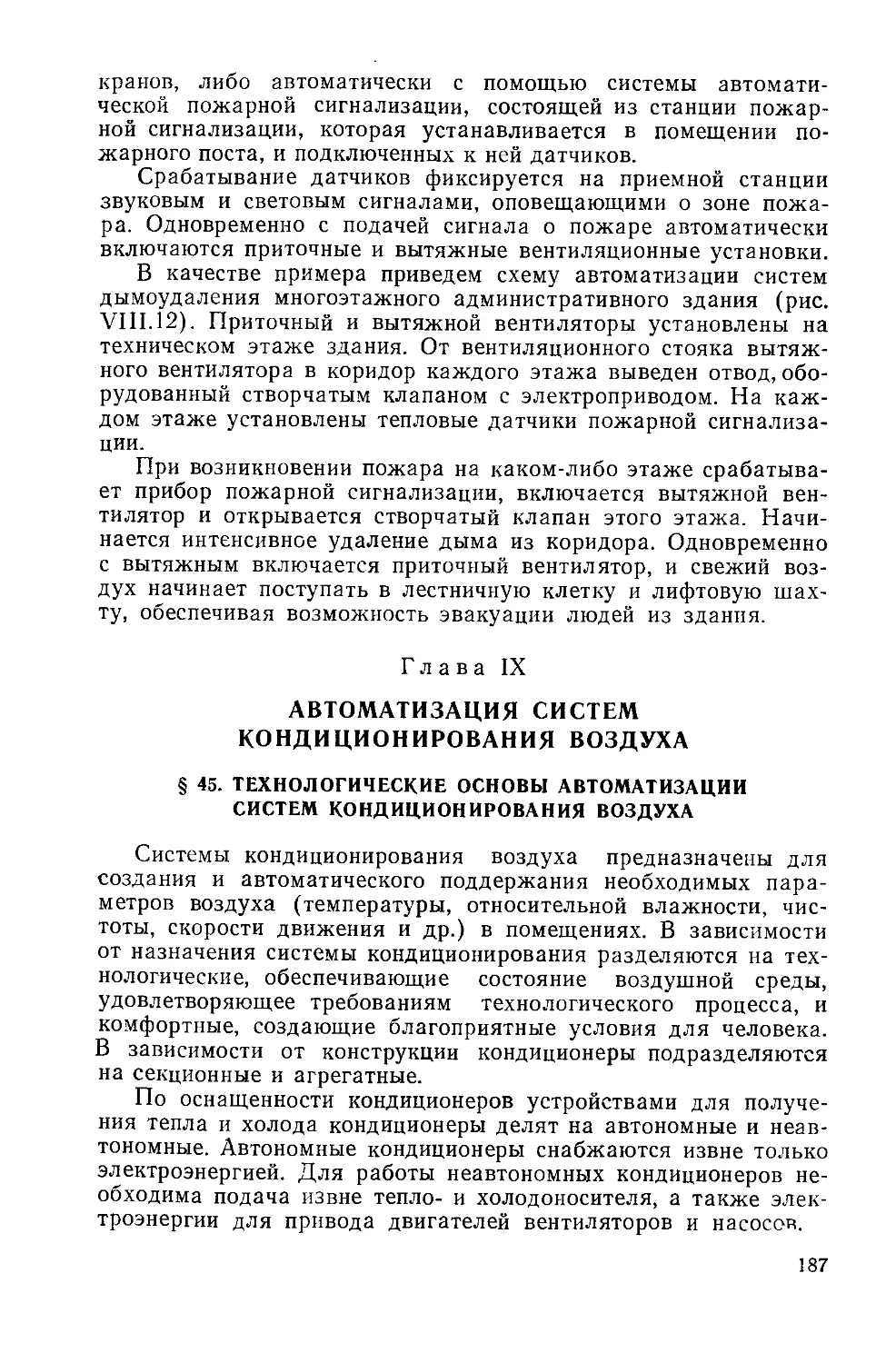

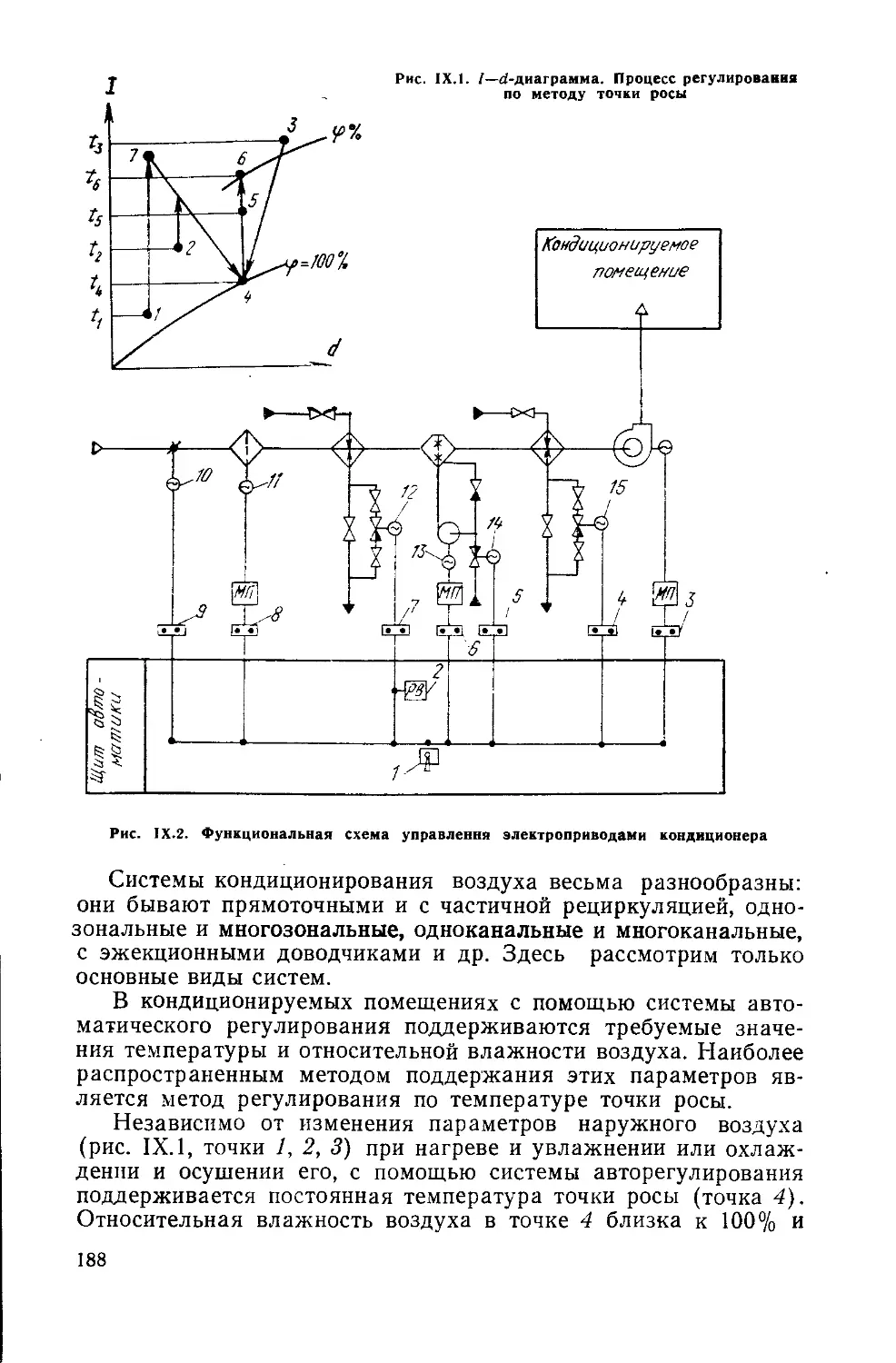

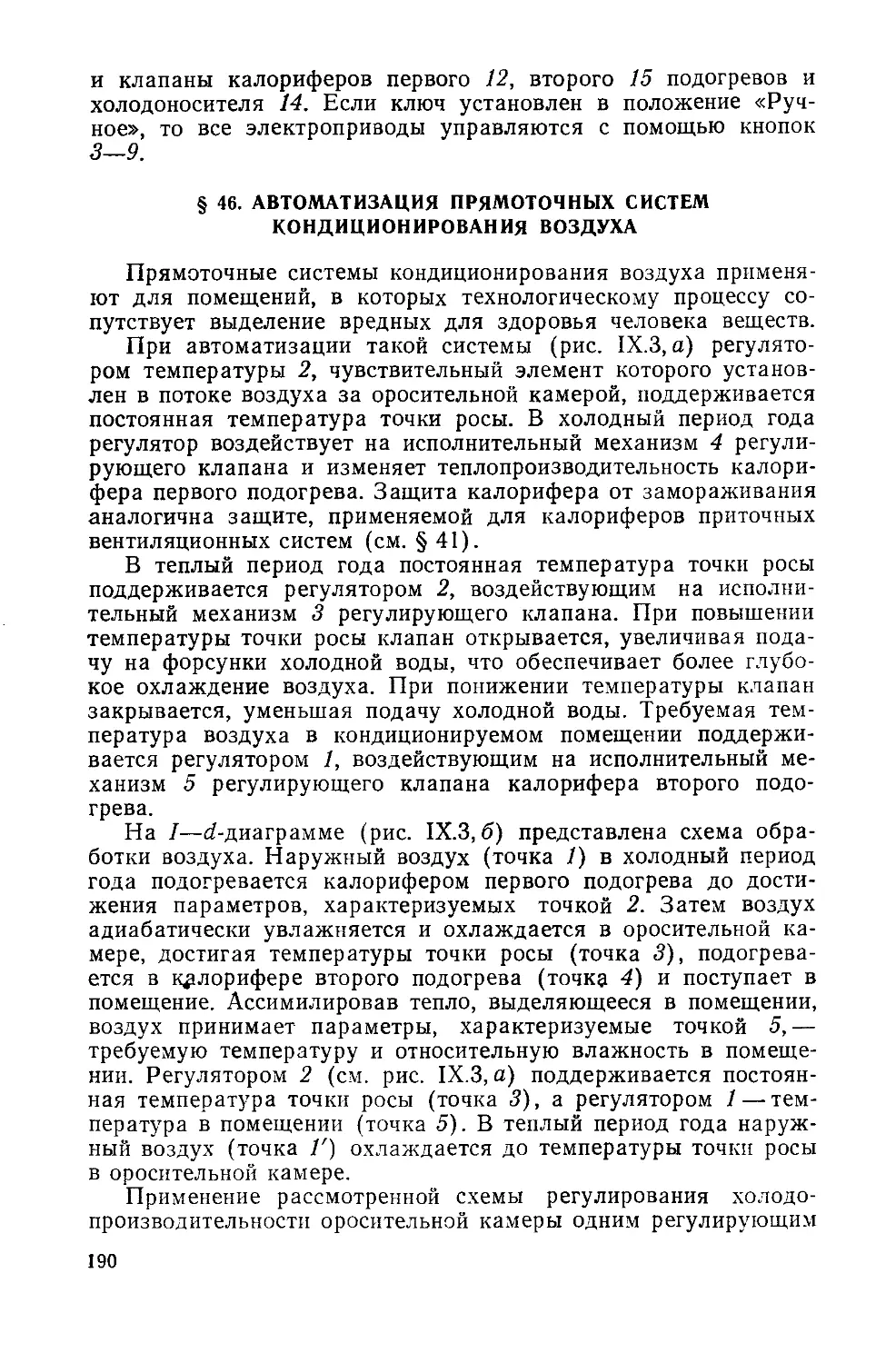

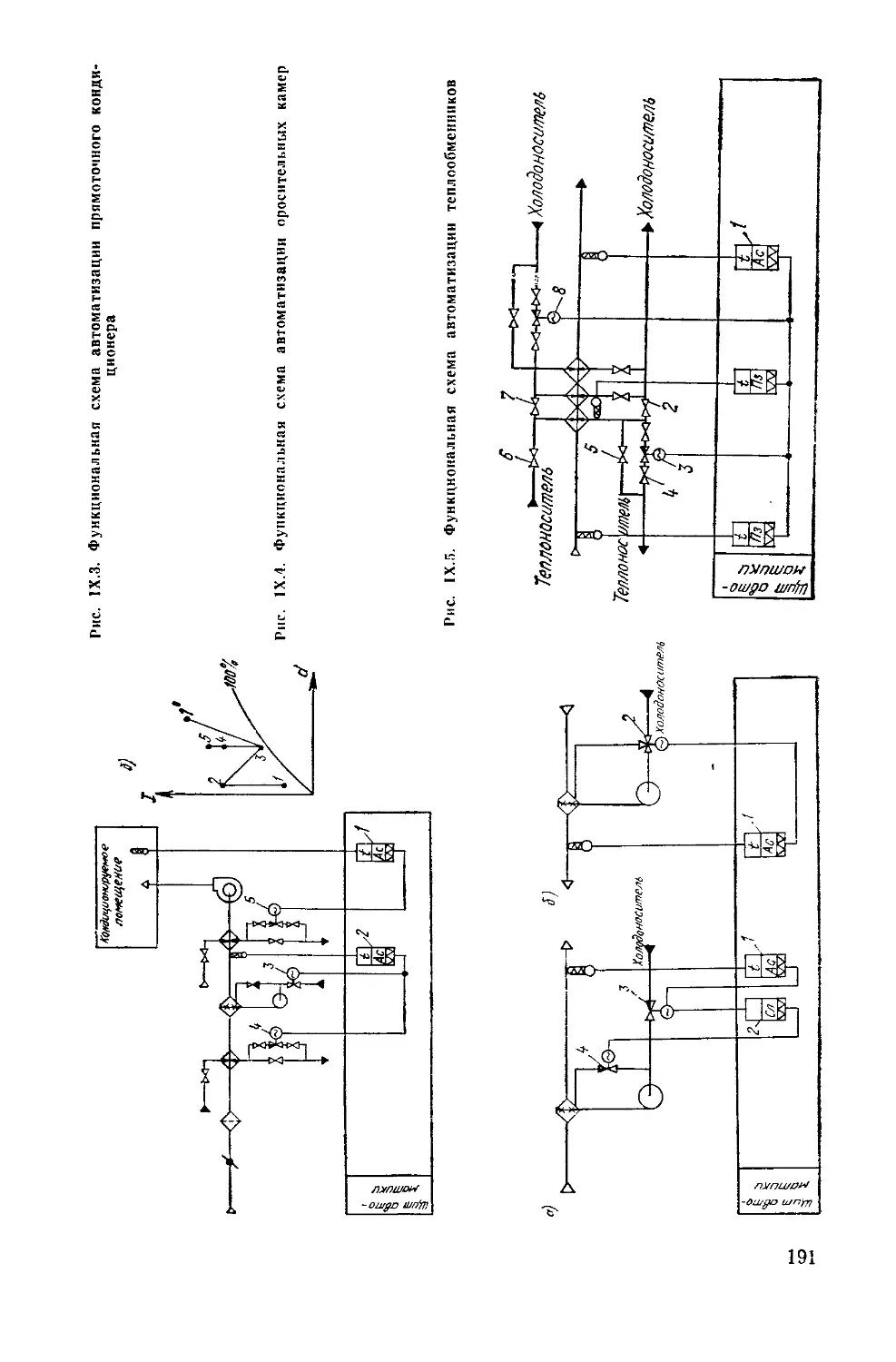

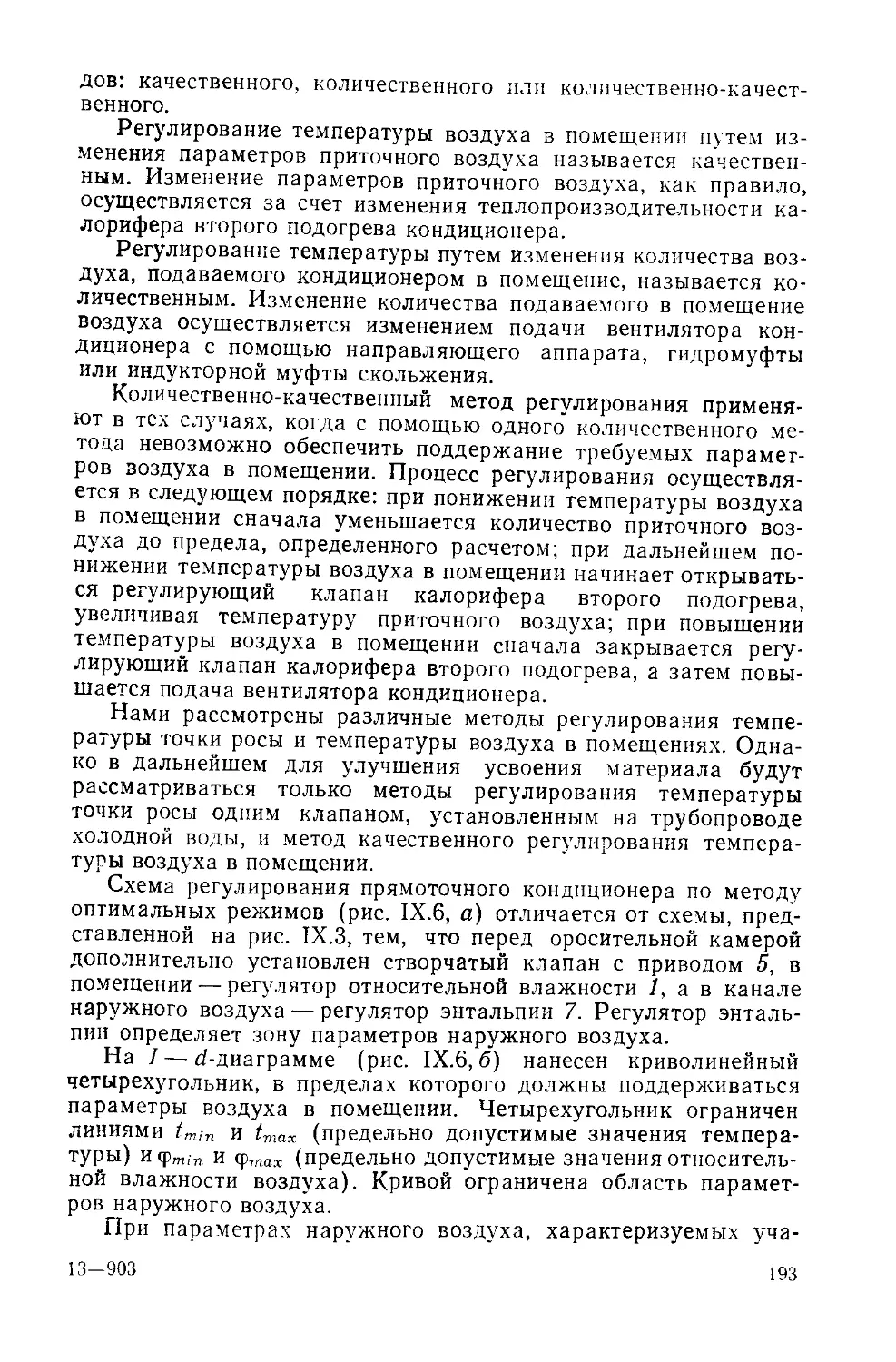

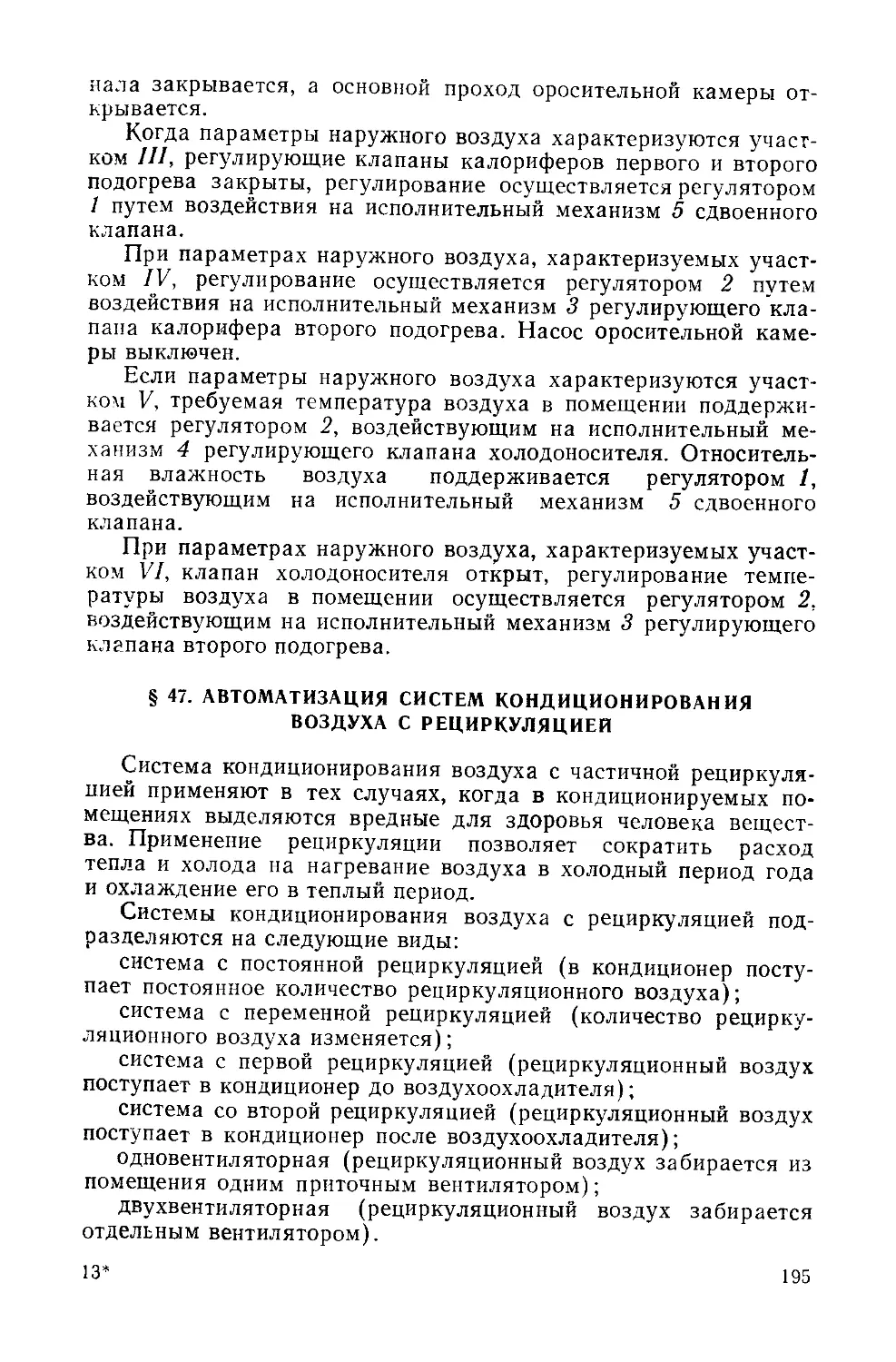

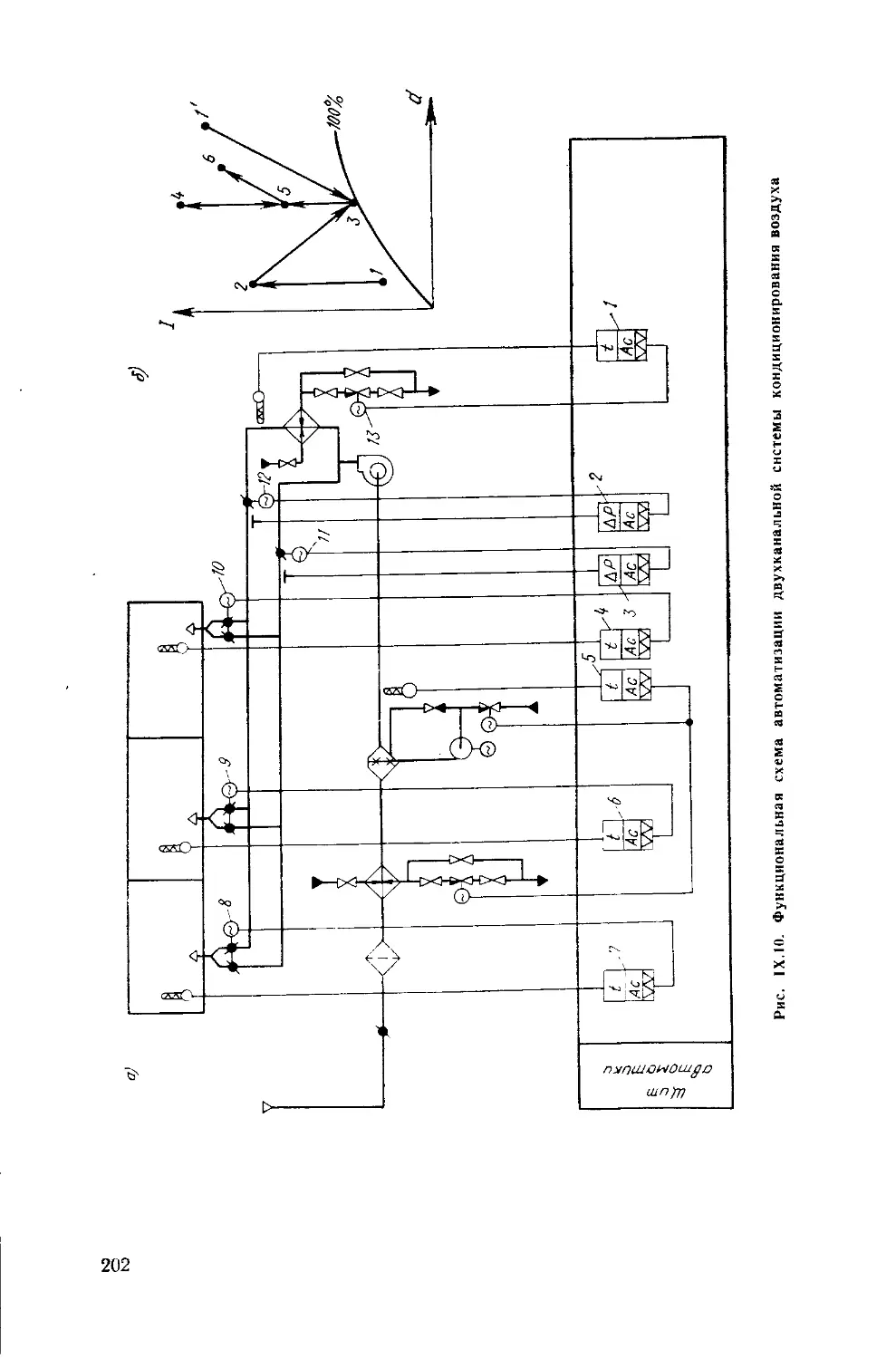

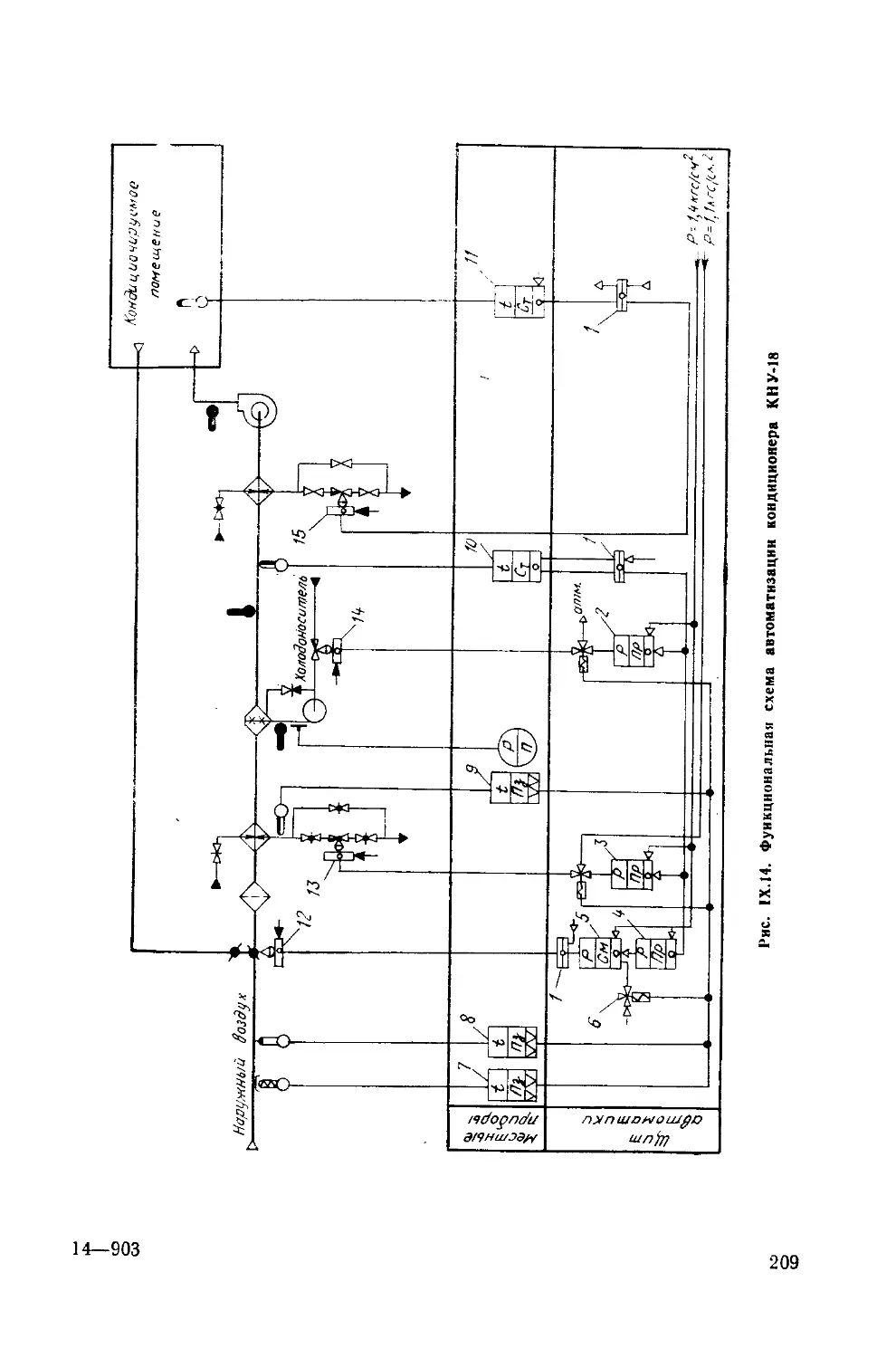

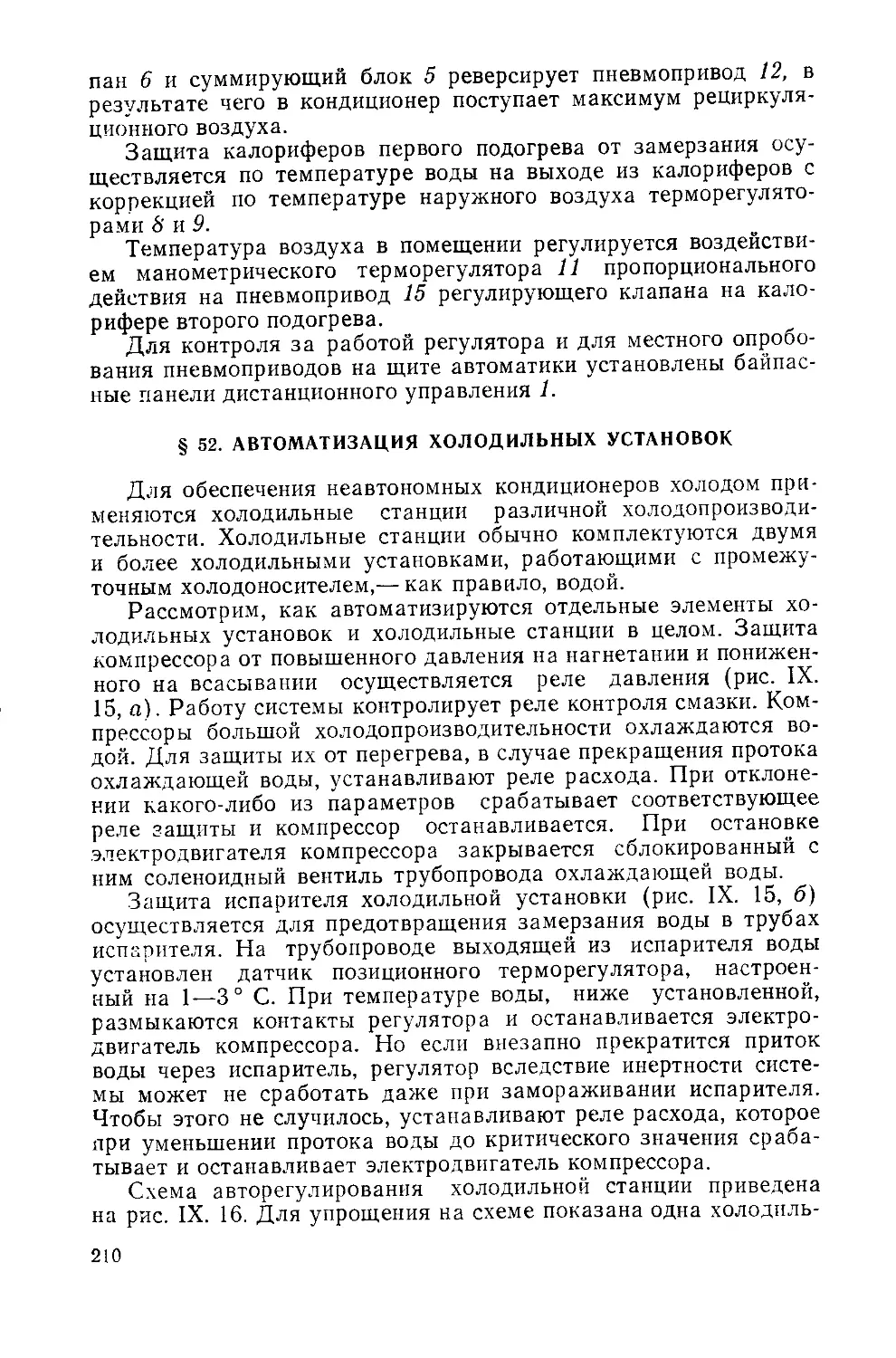

щий чувствительный элемент термометра, пропитывается водой.