Автор: Савйовский В.В. Болотских 0.Н.

Теги: строительство строительные материалы строительно-монтажные работы отдельные виды строительства реконструкция ремонт зданий

ISBN: 966-95624-0-6

Год: 1999

Текст

В нниге представлен полный номпленс работ, выполняемых при ремонте

и реконструкции гражданских зданий: от усиления оснований фундаментов

до устройства нровли, отделочных работ и теплоизоляции

РЕМОНТ

В И BWI1 ВИ И В.В.САВЙОВСКИЙ

Mil IWFI О.Н. БОЛОТСКИХ

и реконструкция

гражданских зданий

iviviv.infanata.org

В. В. Савйовский, 0. Н. Болотских

РЕМОНТ И РЕКОНСТРУКЦИЯ ГРАЖДАНСКИХ ЗДАНИЙ

Djvu*ed LdGray

Издательский дом «Ватерпас», Харьков 1999

ББК 38.7-09

УДК 69.059.7

Рецензенты

д-р техн, наук проф. Д. Ф. Гончаренко (Харьковский государственный технический университет строительства

и архитектуры);

д-р. техн, наук проф. Р. Б. Тян (Приднепровская государственная академия строительства и архитектуры)

Рекомендовано к изданию

Ученым советом Харьковского Государственного технического университета

строительства и архитектуры

(протокол № 9 от 4.12.98 г)

Ученым советом Харьковской государственной академии

городского хозяйства

(протокол № 6 от 26.02.99)

САВЙОВСКИЙВ. В., БОЛОТСКИХО. Н.

РЕМОНТ И РЕКОНСТРУКЦИЯ ГРАЖДАНСКИХ ЗДАНИЙ. - X.: ВАТЕРПАС, 1999.-

В книге рассмотрены вопросы технологии основных видов ремонтно-строительных работ, выполняемых при

ремонте и реконструкции гражданских зданий Приведены современные методы и способы выполнения работ с

использованием новейших строительных материалов и средств механизации.

Освещен практически весь комплекс работ, выполняемых при ремонте и реконструкции зданий: разборка;

усиление грунтов оснований и несущих конструкций стен, перекрытий, крыш, балконов, лестниц и др., ремонт

и защита конструкций от негативных воздействий; устройство гидроизоляции и теплоизоляции конструкций;

типы полов, кровель, проведение отделочных и облицовочных работ.

Приведены технологии, не ухудшающие экологию окружающей среды.

Описан отечественный и зарубежный опыт выполнения строительных работ.

Для специалистов строительной отрасли, работников служб эксплуатации зданий, студентов и учащихся

строительных специальностей и широкого круга людей, занимающихся строительством и ремонтом зданий

ISBN 966-9'5624-0-6

9 789669 562401 >

©В. В. Савйовский, О. Н. Болотских, 1999

©ИД «ВАТЕРПАС», 1999

Савйовский

Владимир Викторович

Кандидат технических наук,

доцент

Болотских

Олег Николаевич

Кандидат технических наук,

доцент

Родился в 1960 году в Житомирской области.

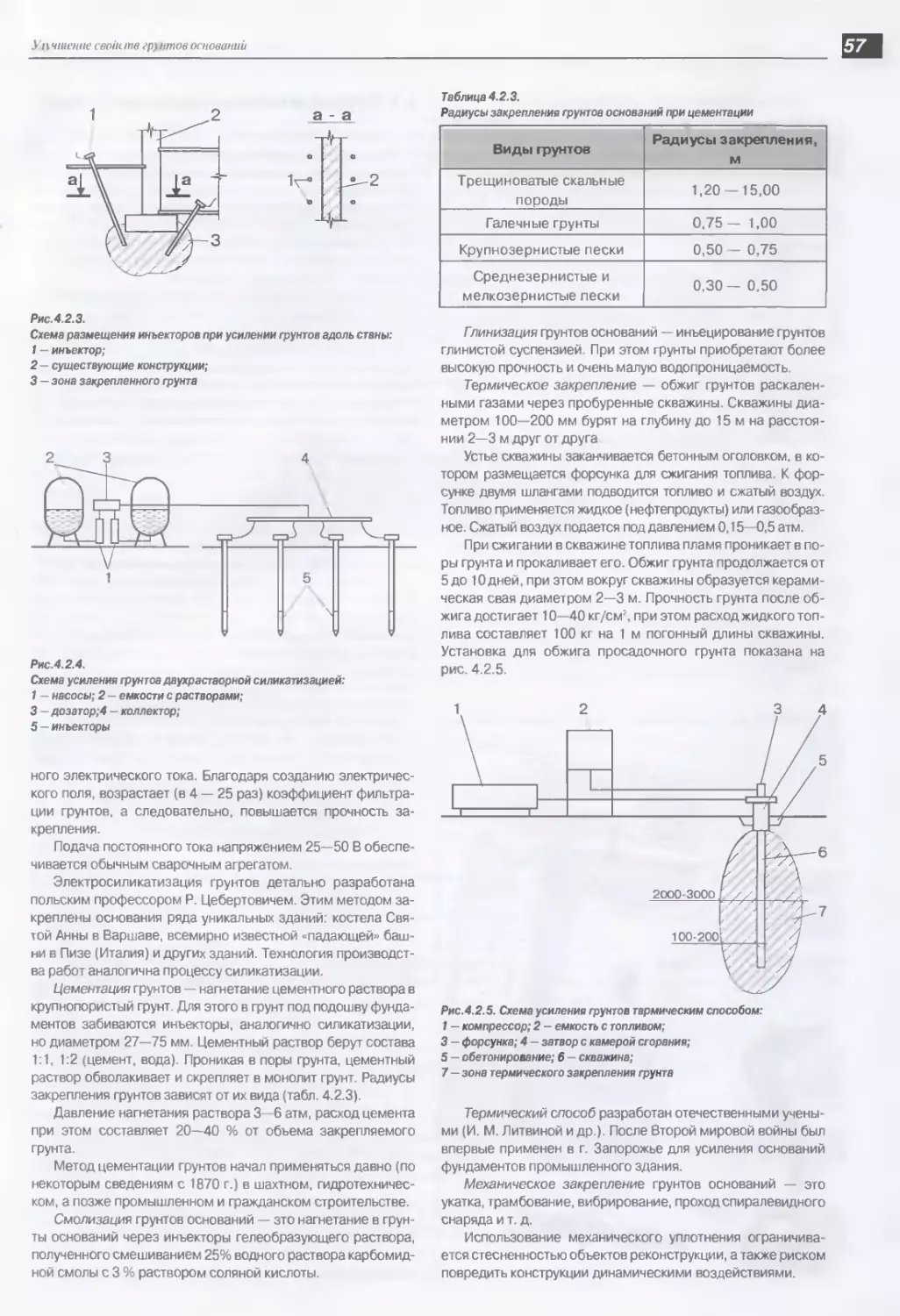

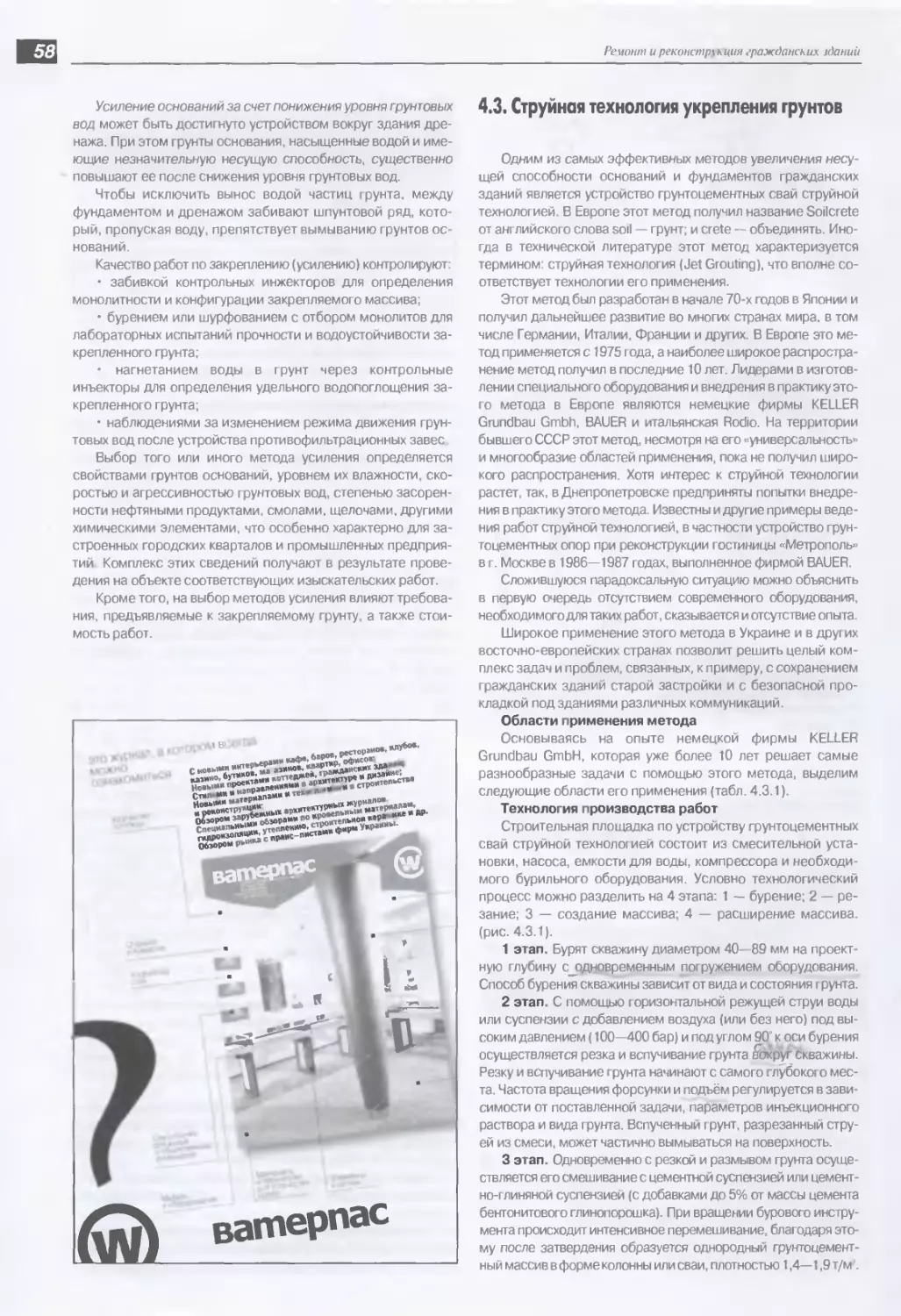

В 1986 окончил с отличием Харьковский инженерно-

строительный институт.

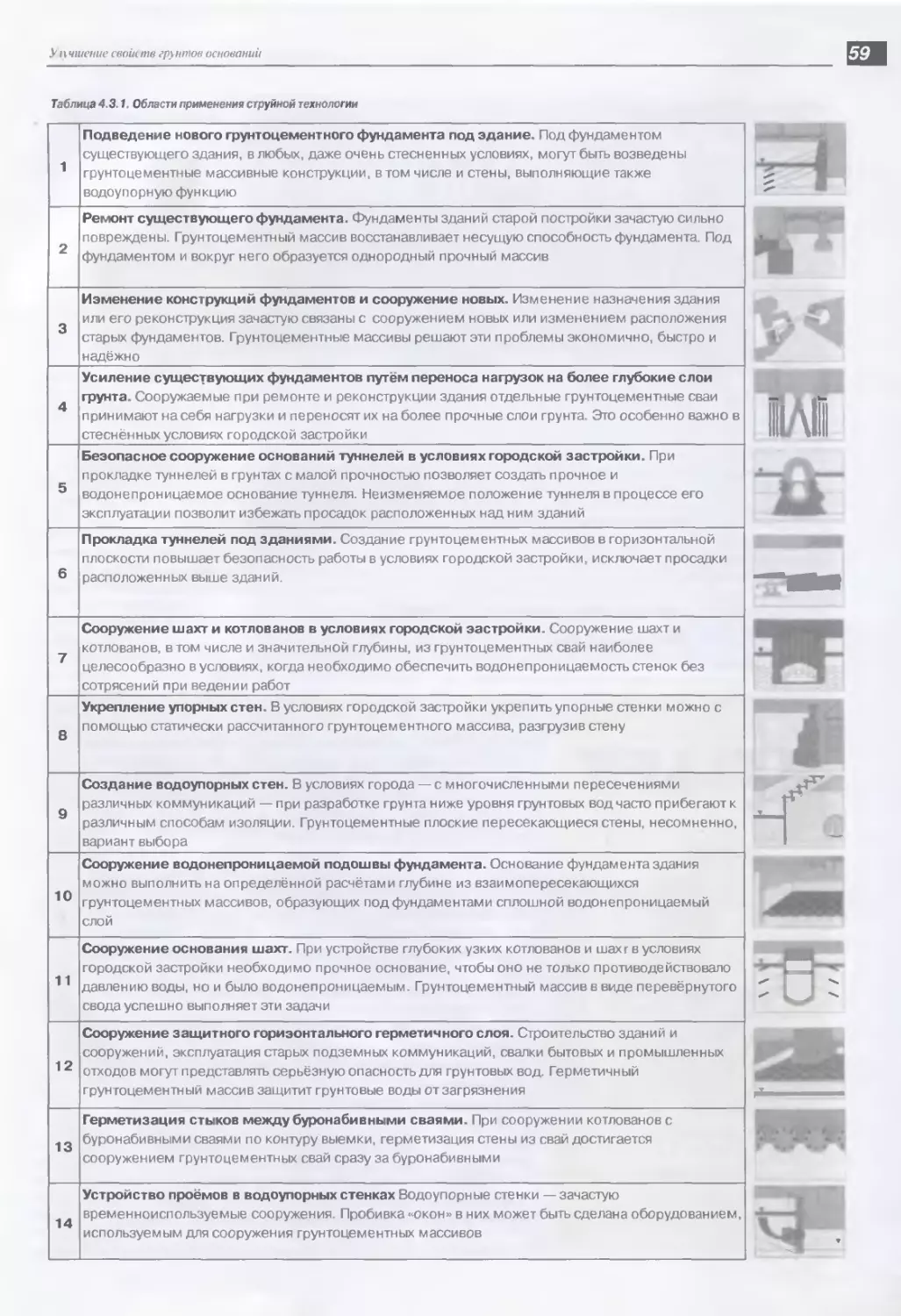

В 1992 году успешно защитил кандидатскую диссер-

тацию. Имеет большой практический опыт в области

реконструкции зданий.

Опубликовано более 50 научных работ, в том числе

статьи, изобретения, книги. Темой докторской дис-

сертации и дальнейших научных исследований явля-

ется совершенствование методов реконструкции

гражданских зданий.

Работает в должности доцента кафедры Технологии

строительного производства в Харьковском государ-

ственном техническом университете строительства и

архитектуры.

Родился в 1965 году в Харькове.

В 1989 году окончил с отличием Харьковский инже-

нерно-строительный институт.

С 1990 по 1994 годы — учеба в аспирантуре и защита

диссертации по проблеме реконструкции зданий и со-

оружений в Техническом университете города Коттбу-

са земли Бранденбург в Германии.

С 1994 по 1996 годы работал в Техническом универси-

тете города Коттбуса на кафедре строительных мате-

риалов и строительной химии. Наряду с учебной рабо-

той в Германии занимался практическими вопросами

оценки дефектов строительных конструкций, зданий и

сооружений и разработкой рекомендаций по их устра-

нению. Опубликовано 15 научных работ, ряд из них —

в Германии.

Работает доцентом кафедры Технологии строительно-

го производства в Харьковской государственной

академии городского хозяйства.

Savyovsky Wolodymyr

Doktor-lngenieur, Dozent

Wolodymyr Savyovsky wurde 1960 im Gebiet

Schitomir geboren. 1986 schloB er sein Studium am

Charkower Bauingenieurinstitut mit Auszeichnung ab.

1992 verteidigte er erfolgreich seine Dissertation. Er

hat umfangreiche praktische Erfahrungen auf dem

Gebiet der Rekonstruktion von Gebauden.

Zu seinen Veroffentlichungen zahlen 50 wis-

senschaftliche Arbeiten, darunter Artikel, Erfindungen

und Bucher. Thema der Habilitation und weiteren

wissenschaftlichen Untersuchungen ist die

Weiterbildung von Rekonstruktionsverfahren von

Wohnhausern.

Wolodymyr Sawyowsky arbeitet als Dozent am

Lehrstuhl fur Baubetrieb an der Charkower

Staatlichen Technischen Universitat fur Bauwesen

und Architektur.

Bolotskich Oleg

Doktor-lngenieur, Dozent

Oleg Bolotskich wurde 1965 in Charkow geboren.

1989 schloB sein Stadium am Charkower

Bauingenieurinstitut mit Auszeichnung ab.

Von 1990 bis 1994 - Aspirantur und Verteidigung

seiner Dissertation zu Problemen der Rekonstruktion

von Gebauden und Anlagen an der Technischen

Universitat Cottbus im Land Brandenburg in

Deutschland.

Von 1994 bis 1996 war er an der Technischen

Universitat Cottbus im Lehrstuhl Baustoffe und

Bauchemie beschaftigt. Neben seiner Lehrtatigkeit in

Deutschland befaBte er sich mit praktischen Fragen

der Schadensbewertung von Baukonstruktionen,

Gebauden und Anlagen und mit der Erarbeitung von

Empfehlungen zur Beseitigung dieser Schaden.

Seine Veroffentlichungen umfassen 15 wis-

senschaftliche Arbeiten, darunter auch eine Reihe

von Arbeiten in Deutschland.

Oleg Bolotskich ist Dozent am Lehrstuhl fur

Baubetrieb an der Charkower Staatlichen Akademie

fur stadtische Wirtschaft.

4

Предисловие

Ремонт и реконструкция гражданских зданий на современном этапе являются основными направлениями в строительной

сфере.

Между тем анализ специальной литературы, доступной строителям, проектировщикам, эксплуатационникам зданий, уча-

щимся и студентам различного уровня учебных заведений, показывает, что содержащиеся в ней сведения о различных аспек-

тах ремонтно-строительных работ не всегда соответствуют современному уровню развития науки и практики строительства.

Особенно очевидным это несоответствие стало с появлением на отечественном рынке изобилия новейших строительных ма-

териалов и прогрессивных технологий.

Поэтому цель, которую преследовали авторы при написании данной книги, — расширение, систематизация и популяриза-

ция сведений о методах, способах, материалах, инструментах и механизмах, используемых при ремонте и реконструкции

гражданских зданий. Причем приведенные сведения реально отображают современную практику выполнения работ на объек-

тах ремонта и реконструкции в нашей стране и за рубежом.

Кроме того, материал книги достаточно полно соответствует программам курсов «Технология ремонтно-строительных ра-

бот»; «Технология реконструкции зданий»; «Техническая эксплуатация зданий» и т. д., которые изучаются во многих учебных

заведениях строительного профиля.

В этой связи данная книга восполнит нехватку учебной литературы по названным дисциплинам.

Построение книги и последовательность изложения материала позволяют детально ознакомиться с причинами повреждения,

деформации и способами восстановления, усиления, замены или устройства основных конструктивов гражданских зданий.

Введение, раздел 1.3,2.2, глава 3, разделы 4.2,5.2,5.3,6.5,6.6,6.8,7.3,8.3,9.3,10.4, 11.3, главы 12,13,14,15,16 — написа-

ны В.В. Савйовским; разделы 2.1,4.1,4.3, 4.4, 5.1,6.1, 6.2, 6.3, 6.4, 6.9, 7.1,7.2, 8.1,8.2, 8.4,9.1, 9.2,10.2,11.1, 11.4, 11,5, глава 17

— написаны О. Н. Болотских; предисловие, разделы 1.1,1.2,6.7,10.1,10.3,11.2 — написаны совместно.

Авторы выражают благодарность коллективам кафедры «Технологии строительного производства» Харьковского государ-

ственного технического университета строительства и архитектуры и кафедры «Технологии строительного производства и

строительных материалов» Харьковской государственной академии городского хозяйства за ценные замечания при обсужде-

нии рукописи.

Авторы признательны д-ру техн, наук, проф. Д. Ф. Гончаренко и д-ру техн, наук, проф. Р. Б. Тяну за ценные рекомендации,

сделанные ими при рецензировании книги, а также предприятиям, организациям и немецким фирмам KNAUF, KELLER

Grundbau GmbH, LAUMER-BAUTECHNIK, GIRA PCI, StoCretec, любезно предоставившим информацию о применении ряда

современных строительных материалов, и о прогрессивных методах ведения ремонтно-строительных работ.

Авторы выражают благодарность и признательность своим коллегам из Германии: проф. Бернхарду Майдлу, Енсу Вольте-

ру (Рурский университет г. Бохум), проф. Райнхарду Фраю (Бранденбургский технический университет г Коттбус) и проф. Ди-

триху Цайдлеру (Инженерно-строительное бюро г. Коттбус) за помощь в сборе материалов для книги и консультации во вре-

мя ее создания.

Авторы книги будут также благодарны читателям за их отзывы, ценные советы и замечания, которые будут обязательно

учтены при следующем переиздании предлагаемого первого издания этой книги. Ваши отзывы, советы и замечания просим

направлять в письменном виде по адресу: Украина, 310002, г. Харьков-2, ул. Сумская 40, Технический университет

строительства и архитектуры, кафедра ТСП, авторам книги «Ремонт и реконструкция гражданских зданий» доц. Савйовскому

В.В. и доц. Болотских О.Н.; или по факсам (0572) 18-52-45, 43-38-50, 43-20-17.

Авторы книги выражают особую благодарность любимым женам Ирине и Наталии за поддержку во время работы над кни-

гой и понимание важности и необходимости ее создания.

Авторы

ОГЛАВЛЕНИЕ

Предисловие.. ... 4

Введение... ... 7

ГЛАВА 1. Понятие и причины ремонта и реконструкции

гражданских зданий

1.1 Понятие ремонта и реконструкции гражданских зданий

.11

1.2 Причины ремонта и реконструкции зданий. Физический

и моральный износ 14

1.3 Особенности ремонта и реконструкции гражданских зда-

ний. ... ..22

ГЛАВА 2. Инженерная подготовка ремонта и реконструк-

ции зданий

2.1 Обследование строительных конструкций зданий, подле-

жащих ремонту или реконструкции. .27

2.2 Инженерная подготовка ремонта и реконструкции зда-

ний. Разработка проектов производства работ. ....34

ГЛАВА 3. Разрушение и разборка строительных конст-

рукций зданий и сооружений

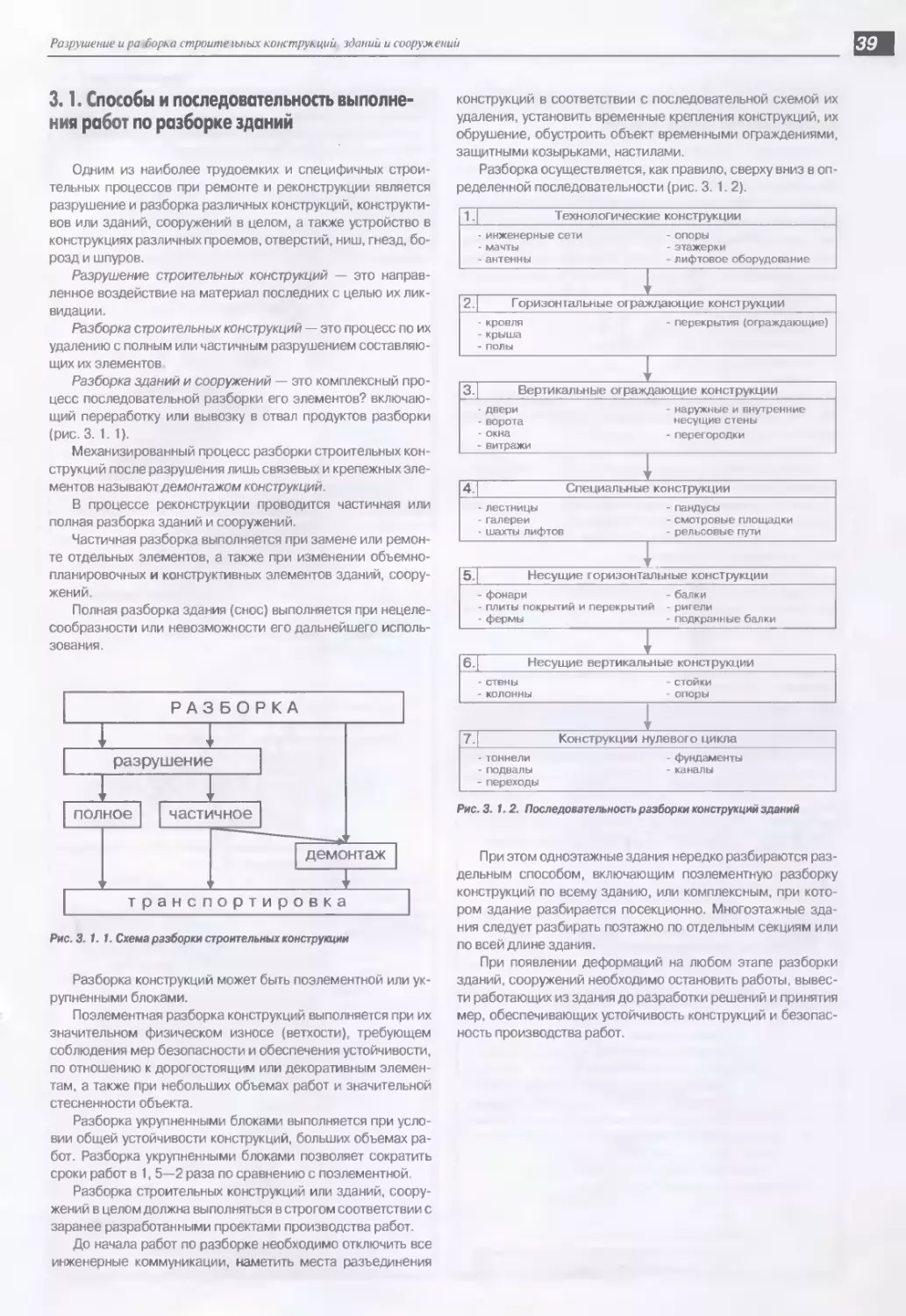

3 1 Способы и последовательность выполнения работ по

разборке зданий. .. ........................... 39

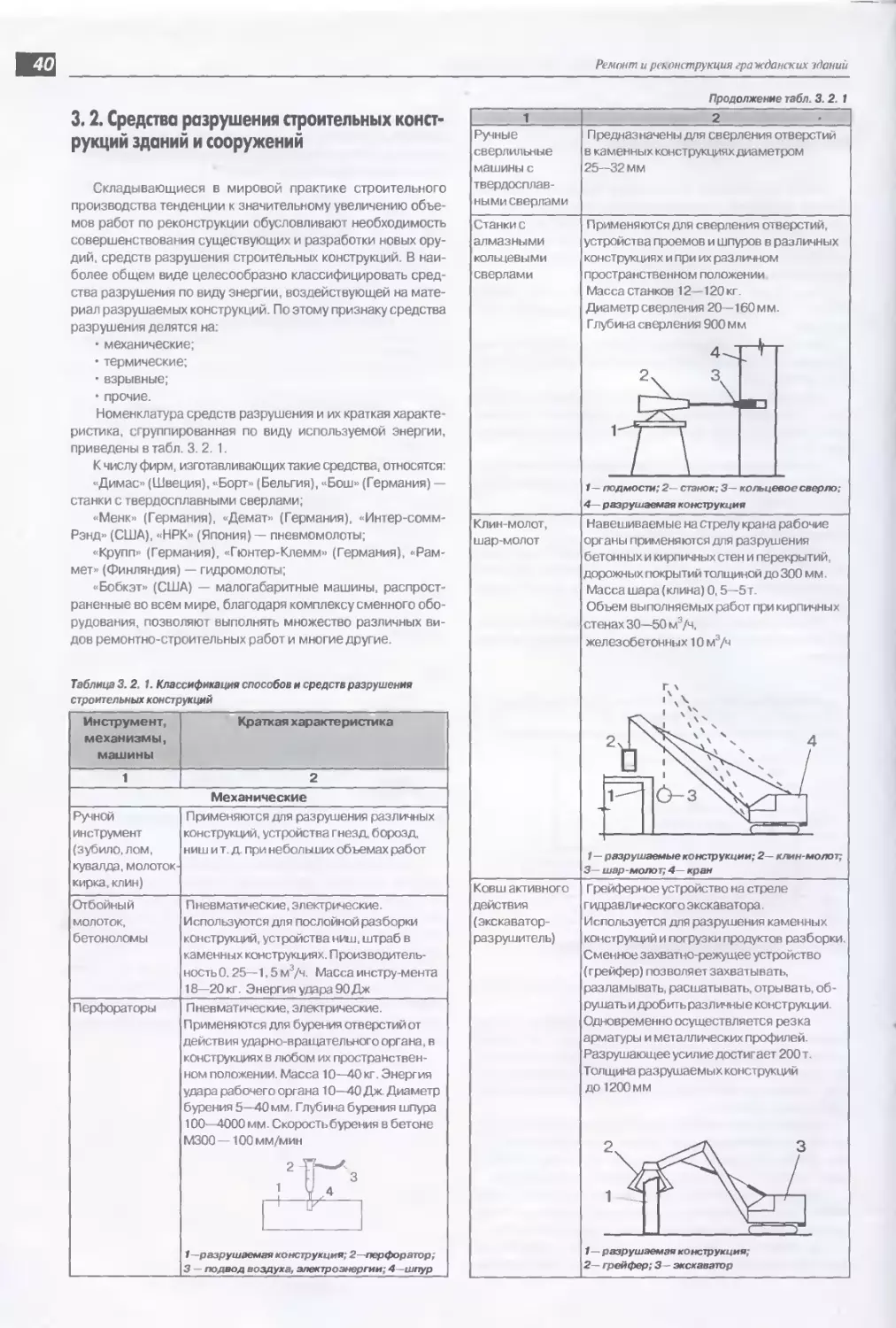

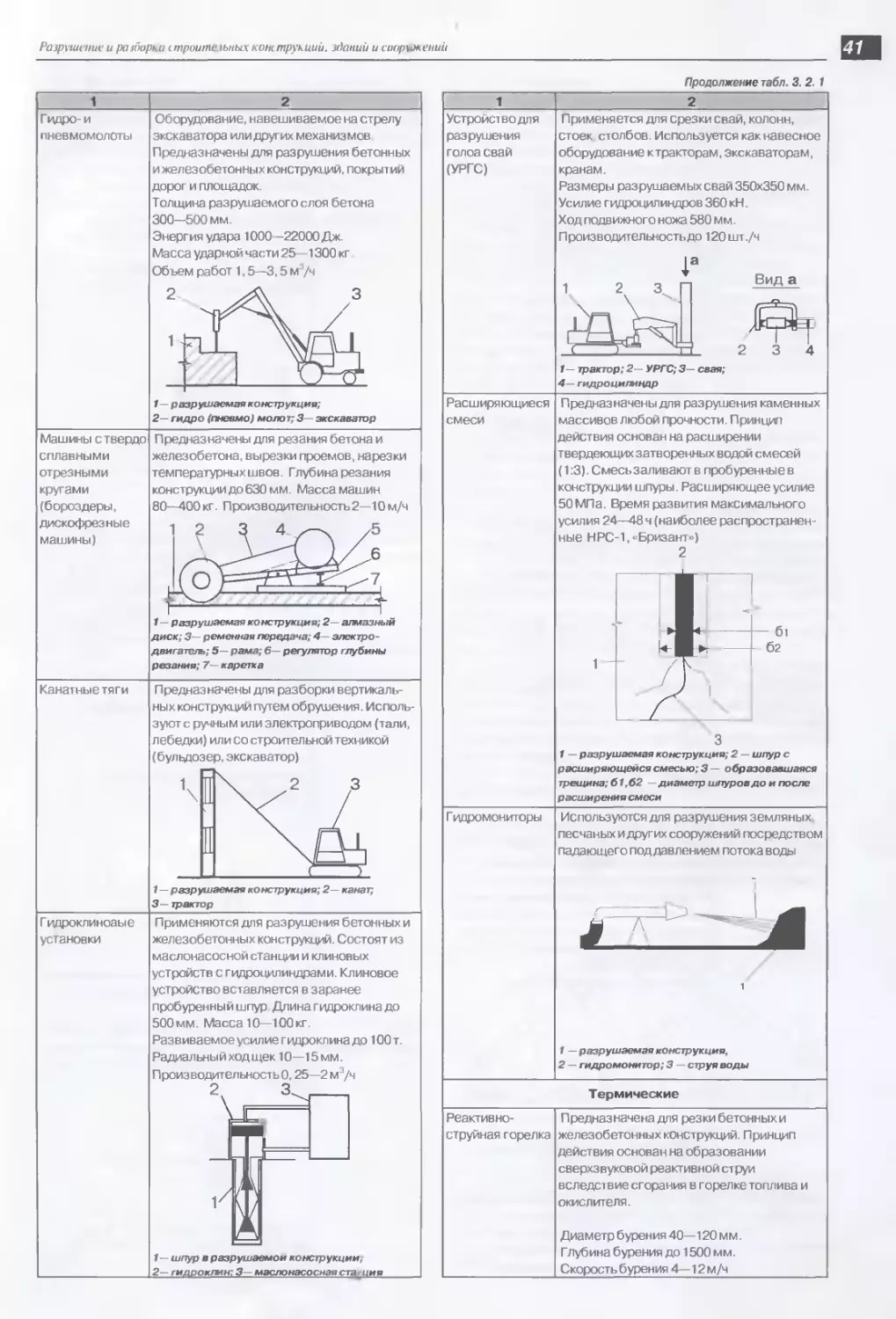

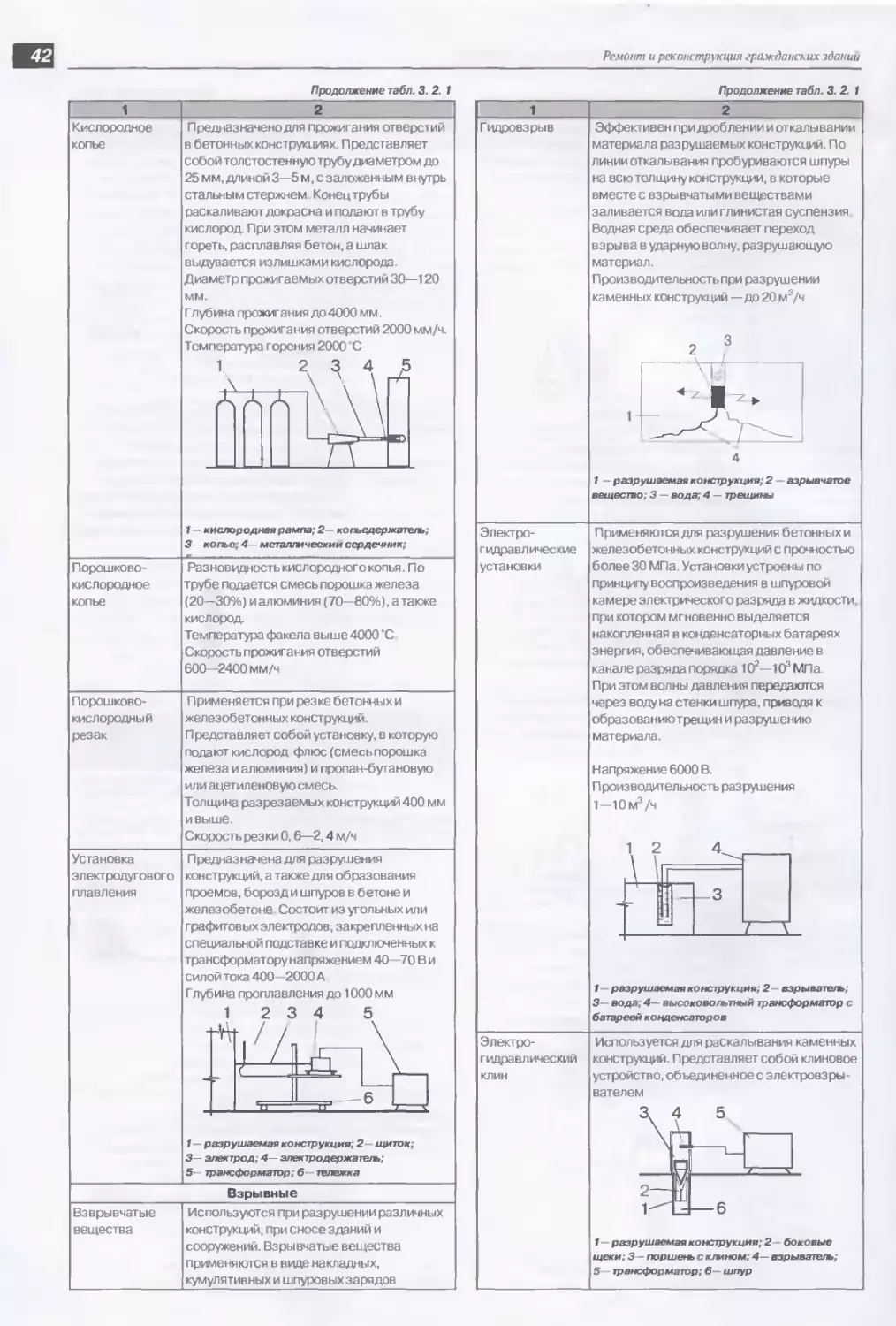

3.2 Средства разрушения строительных конструкций зданий

и сооружений........ ...40

3.3 Разборка различных конструкций. ... ....43

ГЛАВА 4. Улучшение саойста грунтоа оснований зданий

4.1 Причины, вызывающие необходимость улучшения харак-

теристик грунтов оснований.. ....... .. 53

4.2 Основные методы усиления грунтов оснований....55

4.3 Струйная технология укрепления грунтов.......58

4.4 Усиление оснований методом высоконапорной инъекции

... 63

ГЛАВА 5. Усиление фундаментоа реконструируемых

зданий

5.1 Причины, вызывающие необходимость усиления фунда-

ментов.............. .............. . 69

5.2 Земляные работы и устройство креплений стенок выемок

при ремонте и усилении фундаментов. .. ... 71

5.3 Способы ремонта и усиления фундаментов. .. 77

ГЛАВА 6. Защита, восстановление несущей способнос-

ти и усиление бетонных и железобетонных конструкций

6.1 Повреждения бетонных и железобетонных конструкций и

их причины. .... 83

6.2 Подготовка поверхностей к ремонту.......... .86

6.3 Трещины в конструкциях из бетона и железобетона... 91

6.4 Ремонт и защита поверхностей бетонных и железобетон-

ных конструкций.................. .... 96

6.5 Усиление конструкций стен. .. 100

6.6 Усиление перекрытий ............ .... ..103

6.7 Усиление железобетонных конструкций наклеиванием

арматурных элементов........ 108

6.8 Усиление конструкций балконов, карнизов, парапетов,

архитектурных элементов. 113

6.9 Швы с стыки в железобетоне. Ремонт стыков сборных же-

лезобетонных конструкций.........................115

ГЛАВА 7. Ремонт и усиление каменных конструкций

7.1 Повреждения каменных конструкций и их причины... 123

7.2 Ремонт каменных конструкций..................126

7.3 Основные способы усиления каменных конструкций. 131

ГЛАВА 8. Ремонт и усиление деревянных конструкций

8.1 Повреждения деревянных конструкций и их причины. 135

8.2 Защита деревянных конструкций. ..137

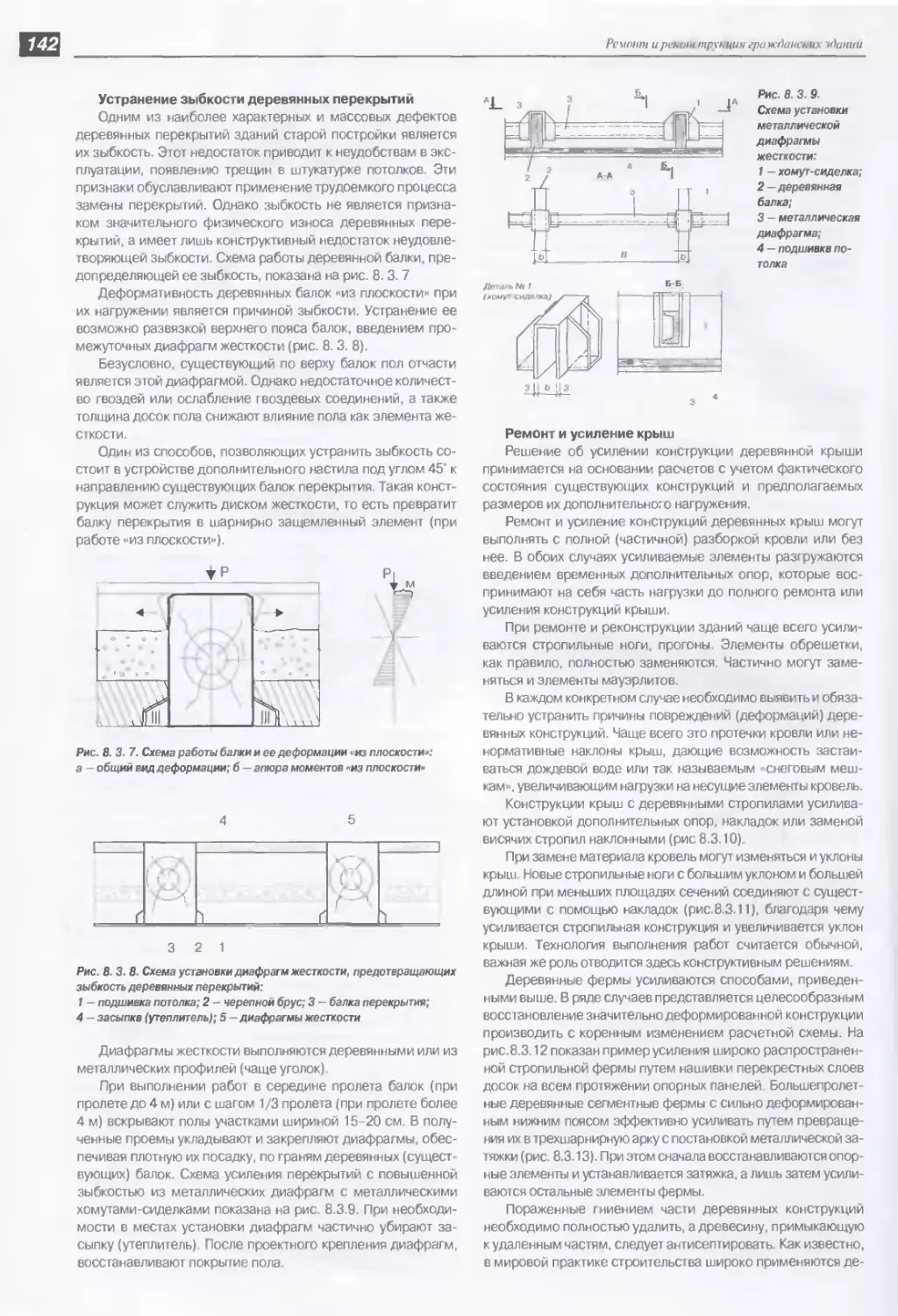

8.3 Ремонт и усиление деревянных конструкций..140

8.4 . Модернизация лестниц. .143

ГЛАВА 9. Ремонт и усиление металлических конструкций

9.1 Повреждения металлических конструкций и их причины

147

9.2 Ремонт и антикоррозийная защита металлических конст-

рукций...... ... .. . 149

9.3 Усиление металлических конструкций. . ..151

ГЛАВА 10. Перепланировка помещений

10.1 Возможные виды перепланировки помещений. ... 157

10.2 Переоборудование подвальных помещений. .. .158

10.3 Перегородки из гипсокартонных плит.. ... 161

10.4 Перегородки из кирпича и стеклоблоков. ... 164

ГЛАВА 11. Отделка зданий и помещений

11.1 Штукатурные работы. .169

11.2 Облицовка стен гипсокартонными плитами...173

11.3 Облицовка стен керамическими, природными и поли-

мерными плитами. ... .174

11.4 Окрасочные работы.. .176

11.5 Обойные работы. . .180

ГЛАВА 12. Устройства полов

12.1 Ремонт и устройство оснований полов. . 187

12.2 Устройство покрытий полов... .189

12.3 Устройство наливных полов.. ..199

12.4 Устройство обогреваемых (теплых) полов...201

ГЛАВА 13. Теплоизоляция зданий

13.1 Необходимость теплоизоляции ограждающих конструк-

ций зданий................................. 205

13.2 Способы теплоизоляции наружных стен и перегородок

. 208

13.3 Устройство теплоизоляции перекрытий полов и покры-

тий 215

13.4 Устранение промерзания стен .221

ГЛАВА 14. Гидроизоляция конструкций гражданских

зданий

14.1 Гидроизоляция фундаментов и стен... . 229

14.2 Ремонт кровель. ... . 233

ГЛАВА 15. Надстройка жилых зданий

15.1 Виды надстроек. ...259

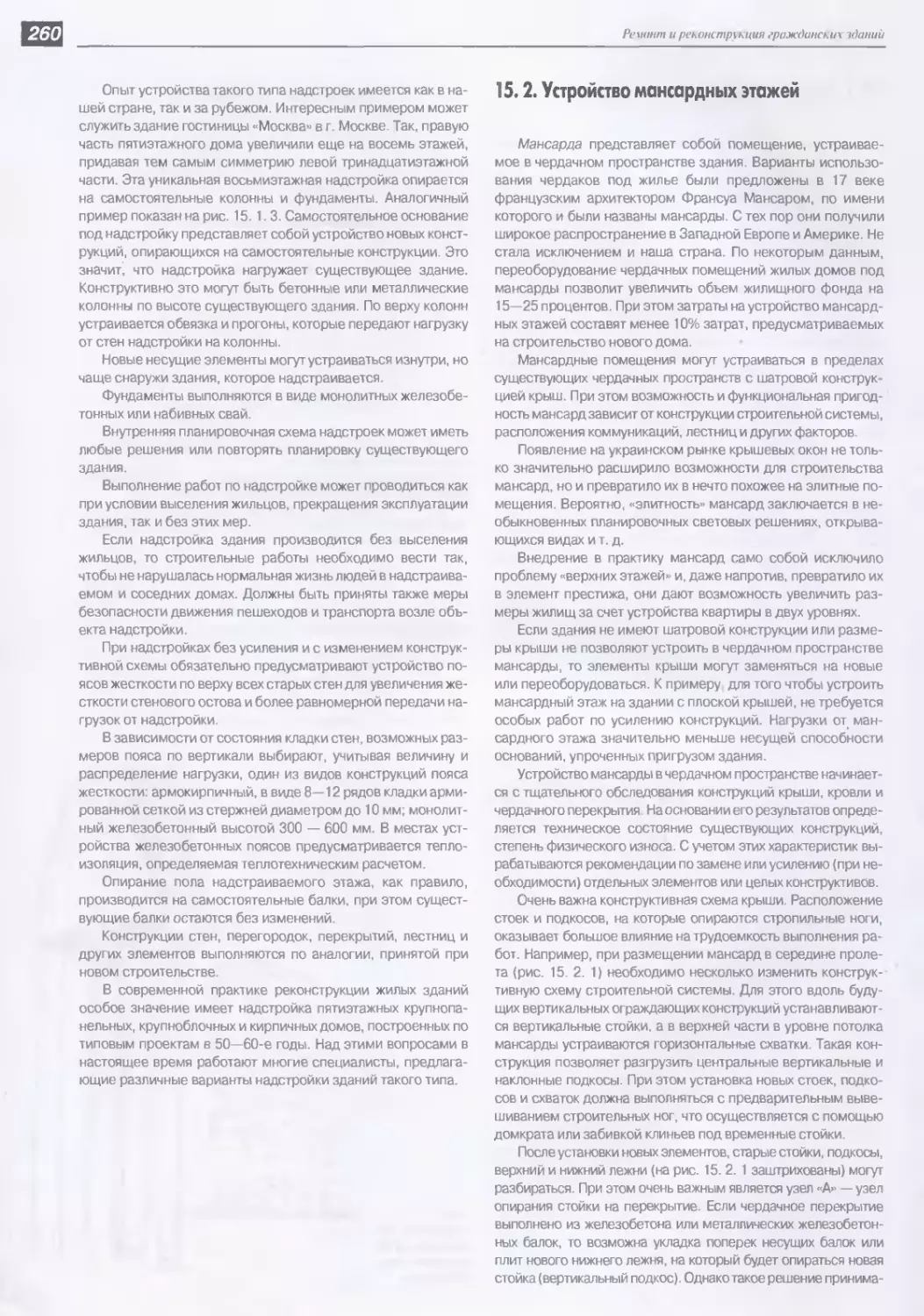

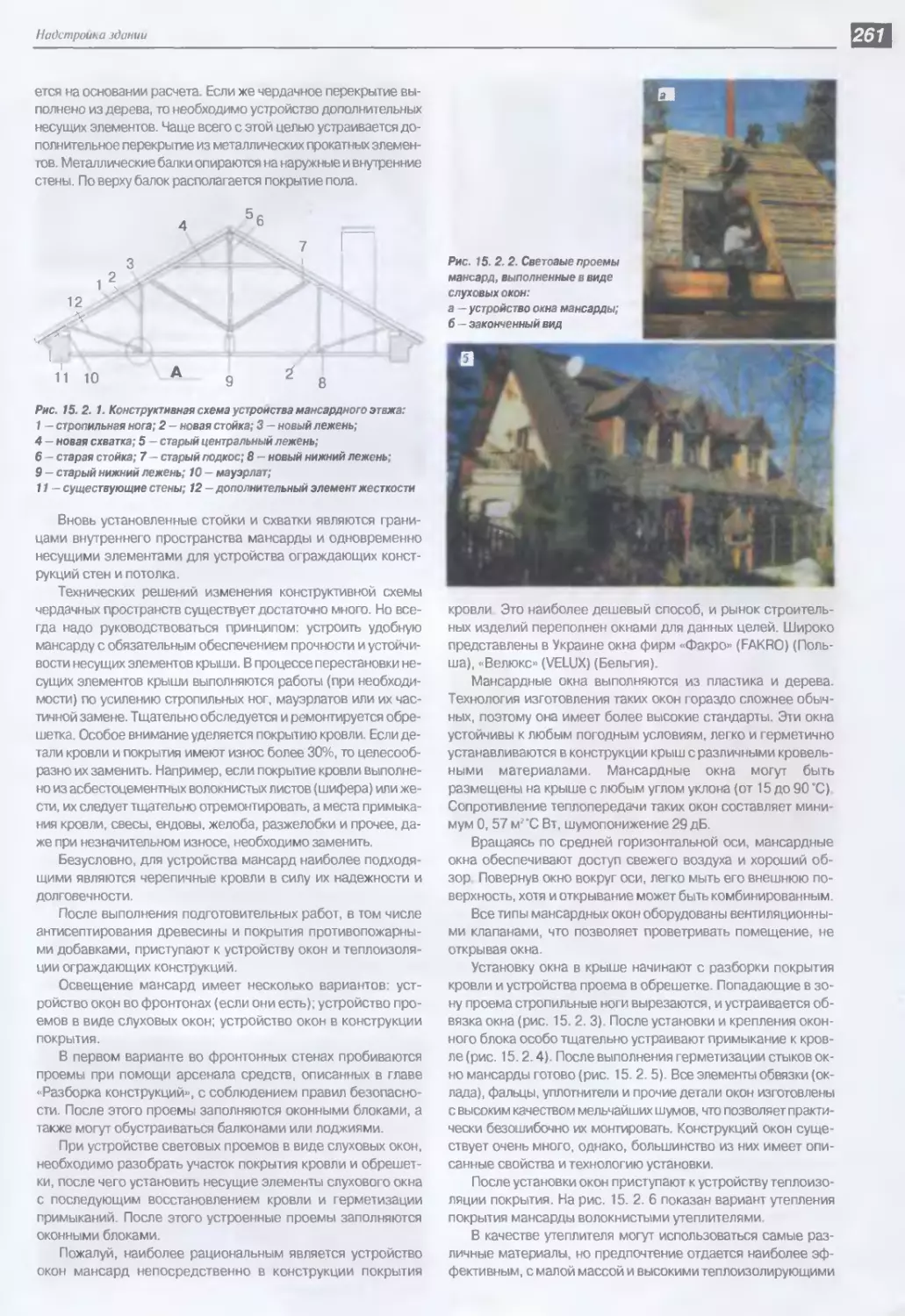

15.2 Устройство мансардных этажей. .260

ГЛАВА 16.Инженерное оборудование зданий

16.1 Электрооборудование зданий. .... 265

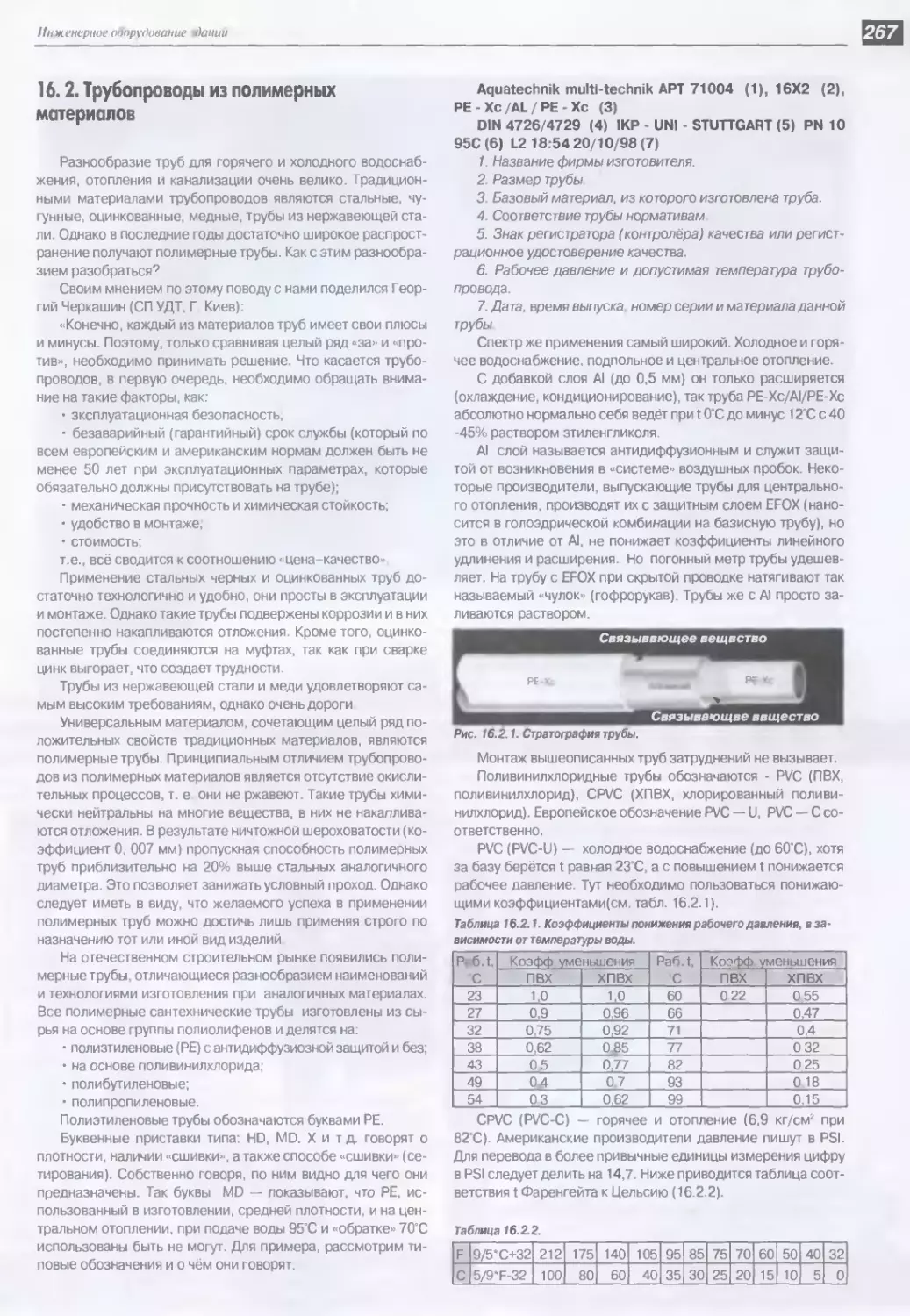

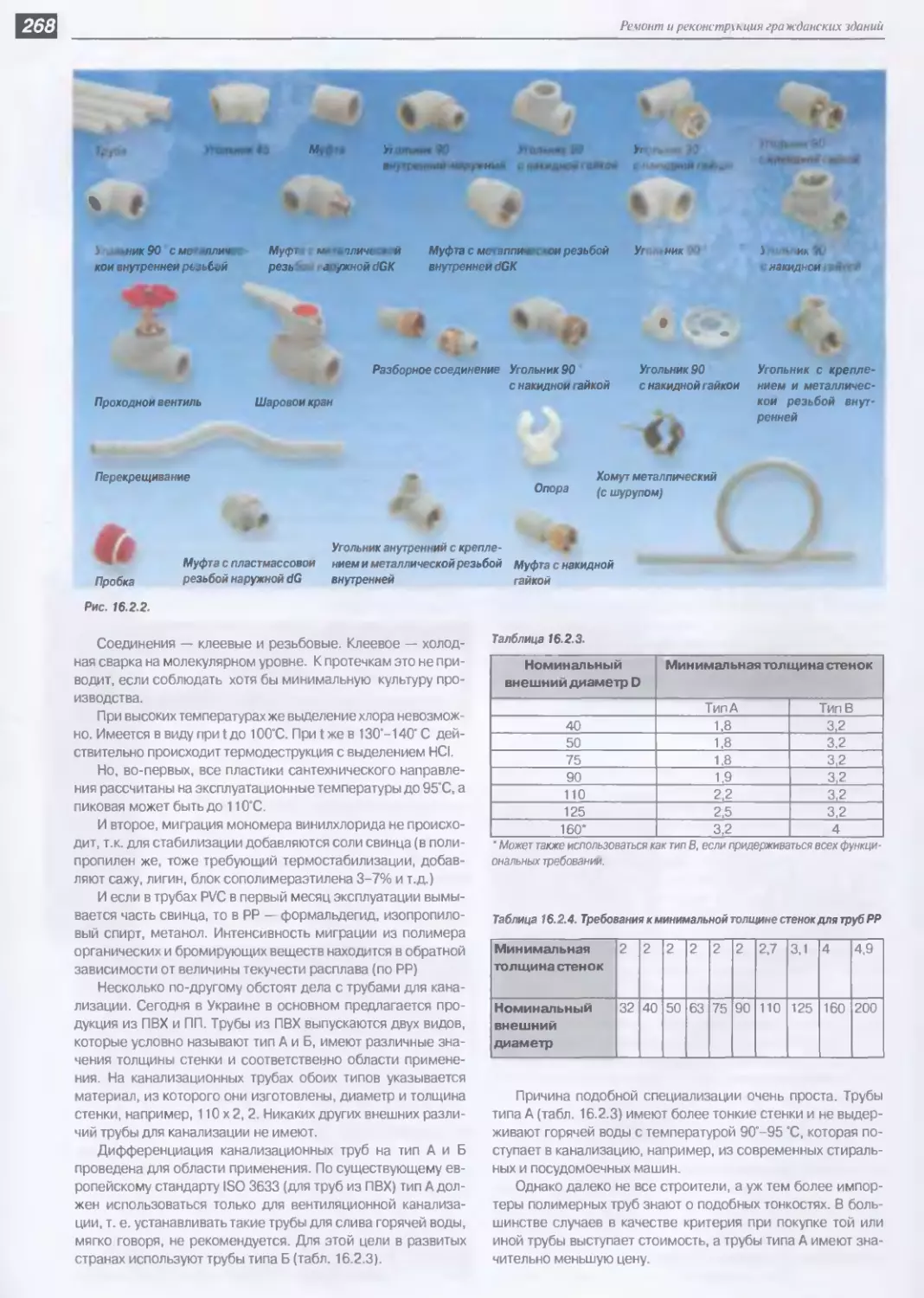

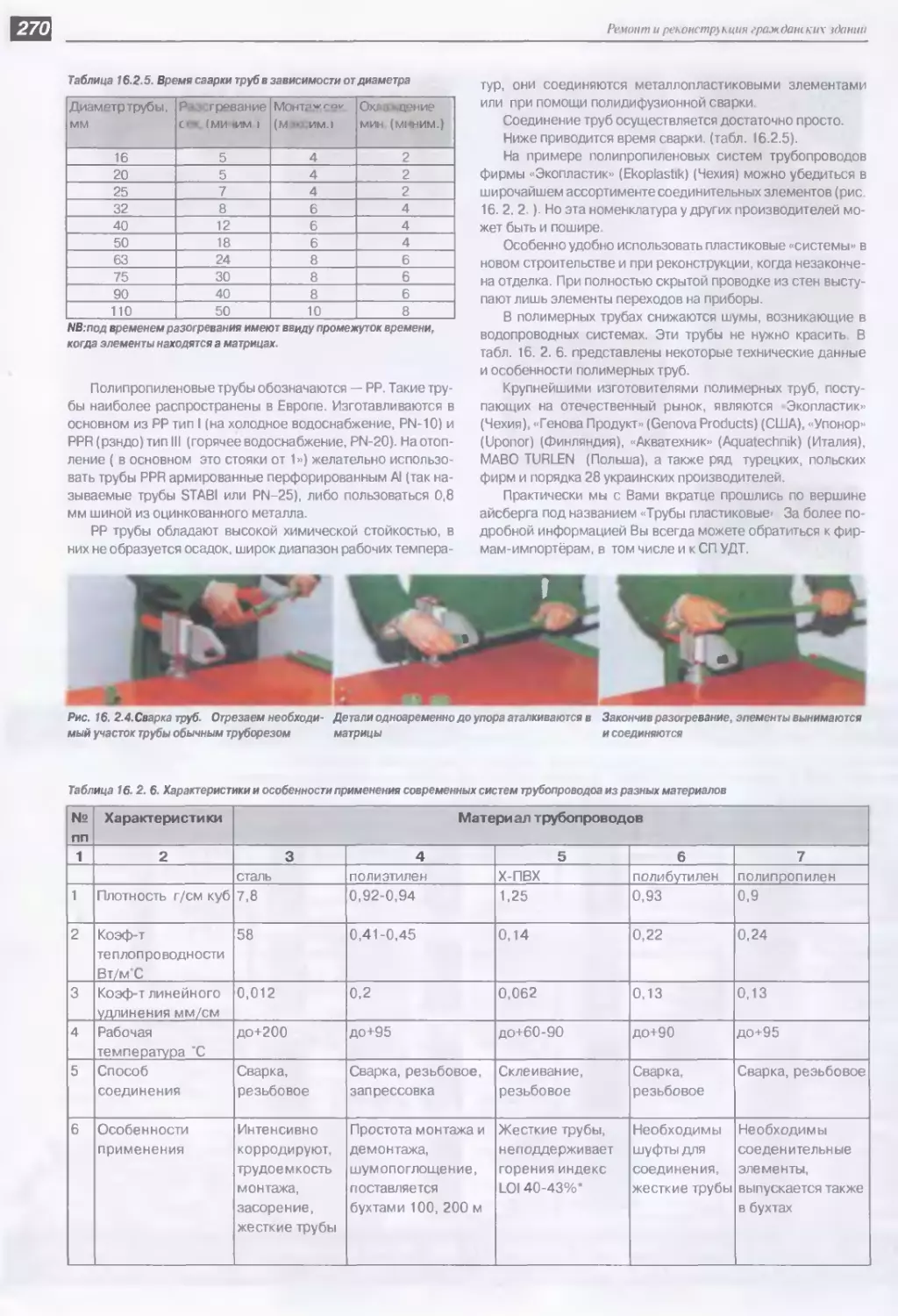

16.2 Трубопроводы из полимерных материалов.................................................267

ГЛАВА 17. Мероприятия по охране окружающей среды

и благоустройство территорий

17.1 Повторное использование продуктов разборки............................................273

17.2 Утилизация бытовых отходов и биологическая очистка

загрязненной почвы... . 278

17.3 Сооружение шумопоглощающих стен. .. .280

17.4 Озеленение крыш, фасадов и благоустройство.. .281

17.5 Устройство зимних садов.. . 285

Список использованной литературы . 287

Перечень предприятий и организаций, опыт которых исполь-

зован в книге. Перечень рекламодателей.........287

6

Ремонт и реконструкция гражданвких зданий

Instandhaltung und Rekonstruktion von

Gesellschaftsgebauden

In der Ukraine und in anderen osteuropaischen Landem sollen

viele neue und alte Hauser wegen ihrer Bauschaden dringend

instandgesetzi werden. Bauschaden sind aber nicht nur ein Thema

beim Neubau, sondem auch zunehmend bei der Modemisierung von

Altbauten, da mittlerweile jede zweite Griwnia im Baugewerbe fur

Modemisierungs- bzw. InstandhaltungsmaBnahmen ausgegeben

wird. Bei der Modemisierung Oder Instandhaltung be-steht im

Gegensatz zum Neubau die zusatzliche Gefahr, daB die Ursachen

bereits vorhandener Bauschaden falsch gedeutet und aus dieser

Fehldeutung unzutreffende Sanierungsvorschlage abgeleitet werden.

Dieses Buch soil das umfangreiche Erfahrungswissen der Autoren

jedem Interessierten zuganglich machen. Es richtet sich vor allem an

Hausverwalter, die zwar ffir den ordnungsgemaBen Bauzustand

Verantwortung tragen, aber nicht immer liber die erfbrderliche

Sachkunde verfugen. Dieses Buch kann auch von Studenten der TU

und Bauhochschulen als Lehrbuch be utzt werden.

Alle Bauteile eines Hauses, die ublicherweise wahrend der

Gesamtlebensdauer einmal Oder mehrfach zu erneuem sind, und

unterschiedliche InstandsetzungsmaBnahmen werden in ein-

heitlich gegliederten Kapiteln behandelt. Neben den theoretischen

und praktischen Grundlagen werden typische Planungs- und

Ausfdhrungsfehler vorgestellt. Empfehlungen und Instand-

setzungsvorschlage runden jedes Kapitel ab.

Inhaltsverzeichnis

Vorwort... ... .4

Einleitung 7

Kapitel 1 Begriff und Grunde fur die Instandsetzung und

Rekonstruktion von Gesellschaftsgebauden

1.1 Grunde fur die Instandsetzung und Rekonstruktion von

Gesellschaftsgebauden. Physischer und moralischer VerschleiB .. 11

1.2 Der Begriff der Gebai s nstandsetzung und -rekonstruktion ..14

1.3 Besonderheiten der Gebaudemstandsetzung und -rekonstruk-

tion . ......... 22

Kapitel 2 Ingenieurtechnische Vorbereitung der

Gebaudeinstandsetzung und -rekonstruktion

2.1 Untersuchung der Baukonstruktionen, die instandgesetzt und

rekonstruiert werden....................................27

2.2 Ingenieurtechnische Vorbereitung der Instandsetzung und

Rekonstruktion. Erarbeitung der Arbeitsablaufplane. .... 34

Kapitel 3 Abbau, Zerstorung und Ersatz der

Baukonstruktionen von Gebauden

3.1 Verfahren des Abbaus und der Zerstorung von

Gebaudekonstruktionen...................................39

3.2 Mittel fur die Zerstorung einzelner Gebaudekonstruktionen. 40

3.3 Abbau unterschiedlicher Konstruktionstypen. .... 43

Kapitel 4 Verbesserung der Baugrundeigenschaften von

Gebauden

4.1 Ursachen, die eine Verbesserung der Baugrundcharakteris-

tiken notwendig machen................................. .53

4.2 Hauptmethoden zur Baugrundverfestigung.. ....55

4.3 Soilcrete-Verfahren...... .58

4.4 Soilfrac-Verfahren . .. 63

Kapitel 5 Verstarkung der Fundamente der zur

Rekonstruktion vorgesehenen Gebaude

5.1 Ursachen, die eine Verstarkung der Fundamente notwendig

machen...................................................69

5.2 Erdarbeiten und Emchtung der Wandbefestigungen von

Baugruben bei der Instandsetzung und Verstarkung der

Fundamente............. ...........................71

5.3 Verfahren fur die Instandsetzung und Verstarkung der

Fundamente . .. 77

Kapitel 6 Schutz, Wiederherstellung der Tragfahigkeit und

Verstarkung der Beton- und Stahlbetonkonstruktionen

6.1 Beschadigungen der Beton- und Stahlbetonkonstruktionen

und deren Ursachen.......................................83

6.2 Vorbereitung der Betonoberflache zwecks Ausbesserung. 86

6.3 Beseitigung der Risse in Konstruktionen aus Beton und

Stahlbeton...............................................91

6.4 Oberflachenschutz von Beton- und Stahlbetonkonstruktionen.. 96

6.5 Verstarkung von Wandkonstruktionen. 100

6.6 Deckenverstarkung...................................103

6.7 Verstarkung von Stahlbetonkonstruktionen durch Aufkleben

von Bewehrungselementen............................ ... 108

6.8 Verstarkung von Balkon-, Treppenlauf- und

Simskonstruktionen..................................... 113

6.9 Ausbesserung der Fugen von vorgefertigten

Stahlbetonkonstruktionen..... 115

Kapitel 7 Ausbesserung und Verstarkung von gemauerten

Konstruktionen

7.1 Beschadigungen gemauerter Konstruktionen und deren

Ursachen............................................. .123

7.2 Ausbesserung gemauerter Konstruktionen. .126

7.3 Hauptsachliche Verfahren zur Verstarkung gemauerter

Konstruktionen.. .131

Kapitel 8 Ausbesserung und Verstarkung von Holzkonstruktionen

8.1 Beschadigungen von Holzkonstruktionen und deren Ursachen 135

8.2 Schutz und Ausbesserung von Holzkonstruktionen. .. 137

8.3 Verstarkung von Holzkonstruktionen.. ... 140

Kapitel 9 Ausbesserung und Verstarkung von Metallkonstruktionen

9.1 Beschadigungen von Metallkonstruktionen und deren

Ursachen...............................................147

9.2 Ausbesserung und Korrosionsschutz von Metallkonstruktionen 149

9.3 Verstarkung von Metallkonstruktionen .. 151

Kapitel 10 Umgestaltung von Raumen

10.1 Mogliche Arten der Umgestaltung von Raumen . 157

10.2 Umgestaltung von Kellerraumen.. ... 158

10.3 T en wande aus Gipskartonplatten . .. 161

10.4 Trennwande aus Ziegel und Glasblocken.. .164

Kapitel 11 Gebaudeverkleidung und Innenausbau von

Gebauden und Raumen

11.1 Putzarbeiten.................................... .169

11.2 Wandbekleidungen mit Gipskartonplatten. .. 173

11.3 Wandbekleidung mit Keramik-, Naturstein- und

Kunststoffplatten . .. 174

11.4 Anstricharbeiten. .176

11.5 Tapezierarbeiten. ..180

Kapitel 12 Einbau der FuBboden

12.1 Instandsetzung und Bau des FuBbodenuntergrundes... 187

12.2 FuBbodenbelage......... .. 189

12.3 AusgieBen von FuBbdden . .. 199

Kapitel 13 Warmedammung von Gebauden

13.1 Die Notwendigkeit der Warmedammung der

AuBenkonstruktionen von Gebauden.......................205

13.2 Vorhandene Verfahren zur Warmedammung von AuBen- und

Trennwanden............................................208

13.3 Warme- und Schallisolierung von GeschoBdecken und

Dacheindeckungen....................... .215

13.4 Beseitigung von Wanddurchfrierungen.... . 221

Kapitel 14 Wasserabdichtung der Konstruktionen von

Gesellschaftsgebauden

14.1 Wasserabdichtung von Fundamenten und Wanden . . 229

14.2 Instandsetzung von Dachern . 233

Kapitel 15 Aufstockung von Wohngebauden

15.1 Der Begriff und Arten der Gebaudeaufstockung . . 259

15.2 Bau von Mansardengeschossen.. .. 260

Kapitel 16 Ingenieurtechnische Ausstattung der Gebaude

16.1 Elektroanlage der Gebaude . ...... .. 265

16.2 Rohrleitungen aus Kunststoff ....................267

Kapitel 17 MaBnahmen zum Umweltschutz und Gestaltung

des angrenzenden Gelandes

17.1 Sekundare Verwendung von Gebaudeabbruchmaterialien.. 273

17.2 Wiederverwertung von Haushaltsmul und biologische

Reinigung der verschmutzten Erde . 278

17.3 Bau von Schallschutzwanden..................... . 280

17.4 Begrunung der Dacher und Fassaden und Gestaltung des

angrenzenden Gelandes .. . 281

17.5 Bau von Wintergarten .. 285

Literaturverzeichnis..................................287

Verzeichnis der Firmen, die bei der Erstellung des Buches mit

ihren Unterlagen das Buch unterstutzt haben............287

Введение

На протяжении всей истории человеческого общества

одним из основных свидетельств уровня социально-эконо-

мического развития разных времен является способность

людей к зодчеству, архитектуре и строительству. Чем выше

интеллектуальный уровень людей — тем выше уровень их

строительного мастерства.

Строители всегда стремились возводить здания долго-

вечными и удобными в пользовании. Однако в наш век — век

научно-технического прогресса требования к удобству и со-

ответствию функциональному назначению зданий повыша-

ются быстрее, чем они возводятся.

Поэтому на современном этапе особенно актуальной ста-

ла задача приведения в соответствие с требованиями сего-

дняшнего дня огромного количества существующих зданий.

Решение этой задачи входит в компетенцию специфич-

ной отрасли строительства, занимающейся ремонтом и ре-

конструкцией зданий различного назначения, и в особеннос-

ти гражданских зданий.

Каменные, капитальные здания фактически служат более

100 лет. Однако большинство конструкций здания имеют

значительно меньший срок службы. К примеру, каменный

жилой дом за свою вековую историю претерпевает неодно-

кратное обновление кровли, полов, столярных изделий, ин-

женерных сетей, зачастую замену балконов, лестниц, дере-

вянных перекрытий и, возможно, других конструкций, в зави-

симости от их физического износа.

Значительный физический износ (старение, деформа-

ция, разрушение) одних конструкций, оставленных без вни-

мания, приводит к повреждению других.

К примеру, протечки не отремонтированной кровли при-

водят к разрушению перекрытий, карнизов и фундаментов

стен ит. д., подтопление зданий ливневыми стоками из-за

отсутствия или недостатков отмостки — приводит к просадке

грунтов оснований, деформациям фундаментов и стен.

Здания изнашиваются не только физически, но и мораль-

но. Под моральным износом подразумевается снижение сте-

пени комфортности зданий, в частности отсутствие лифтов и

мусоропроводов, неудобные крутые уклоны лестниц, недо-

статочная освещенность и проветриваемость, плохая звуко-

изоляция и неудобная планировка.

Таким образом, в процессе эксплуатации зданий необхо-

димо проводить сложные мероприятия, обеспечивающие

снижение физического и морального износа отдельных кон-

структивов и всего здания.

Одним из важнейших направлений эксплуатационной и

градостроительной политики на современном этапе являет-

ся ресурсосбережение. Сегодня стала особо острой пробле-

ма приведения существующего фонда зданий в соответст-

вие с нормативными требованиями, в первую очередь, внед-

рение теплосберегающих технологий, способствующих рез-

кому (почти вдвое) снижению затрат энергии на отопление.

Это означает, что необходимо выполнить утепление боль-

шинства существующих зданий. Решение этой задачи требу-

ет системного подхода при выборе конструктивных решений

и технологий.

Экономическая ситуация в стране не позволяет пока в

больших объемах возводить новые здания, между тем потреб-

ность в новых площадях постоянно растет. Решить эту задачу

представляется возможным лишь перестройкой, переплани-

ровкой, надстройкой, встройкой, пристройкой существующих

зданий. Колоссальные резервы открывает надстройка мало-

этажных зданий и в особенности пресловутых «пятиэтажек»,

устройство мансардных этажей и т. д. Работа только в этом на-

правлении поможет решить целый ряд проблем. Однако вы-

бор оптимального варианта сопряжен с изучением большого

количества архитектурно-конструкторских решений эксплуа-

тирующихся зданий из-за множественности подходов.

Значительную часть любого города или поселка состав-

ляют здания старой постройки. Большинство из них пред-

ставляют собой ценное культурное, архитектурное и истори-

ческое наследие прошлого. Это наследие придает яркую ин-

дивидуальность и привлекательность любому городу. Мно-

гие здания и сооружения во всем мире стали символами не

только городов, но и стран. К примеру, общеизвестно, что

здание Госпрома — символ Харькова, Кремль — Москвы,

Биг-Бен — Лондона, Нью-Йоркские небоскребы — Америки;

пирамиды — Египта, Эйфелева башня — Франции.

Сохранить это наследие для последующих поколений —

непременное условие любого цивилизованного общества,

развивающегося на принципах преемственности поколений.

Таким образом, условно очерченный круг вопросов дол-

жен решаться посредством ремонта и реконструкции зда-

ний. Наряду с традиционными строительными материалами,

конструктивными решениями и технологиями, на строитель-

ный рынок «обрушиваются» новые современные материалы,

технологические решения, машины, механизмы, совершен-

ствуются организационные подходы. Разобраться в потоке

информации, предложений, выбрать оптимальные и эффек-

тивные решения, способствующие совершенствованию ре-

монтно-строительных работ — комплексная задача перво-

очередной важности, решить ее можно только объединенны-

ми усилиями строителей, проектировщиков, эксплуатацион-

ников и всех, кто занимается ремонтом и реконструкцией

гражданских зданий.

Понятие и причины ремонта и реконструкции гражданских здании

9

Глава 1.

ПОНЯТИЕ И ПРИЧИНЫ РЕМОНТА И РЕКОНСТРУКЦИИ

ГРАЖДАНСКИХ ЗДАНИЙ

1.1. Понятие ремонта и реконструкции гражданских зданий

1.2. Причины ремонта и реконструкции зданий. Физический и моральный износ

1.3. Особенности ремонта и реконструкции зданий

Понятие и причины ремонта и реконструкции гражданских зданий

11

1.1. Понятие ремонта и реконструкции граж-

данских зданий

Социально-экономический прогресс человечества осно-

вывается на знании основ законов экономики — преемствен-

ности и воспроизводстве основных фондов. Во все времена

воспроизводство движущей экономической сферы опира-

лось на строительную отрасль. Строительство создавало но-

вые заводы, цеха, лаборатории, институты, другие промыш-

ленные и гражданские здания и сооружения, обеспечиваю-

щие жизнедеятельность и развитие общества.

Сегодняшнее состояние экономически развитых стран сви-

детельствует о том, что сложившиеся конгломераты городов

уже достаточно полно насыщены зданиями и сооружениями.

В условиях стран постсоциалистического устройства си-

туация несколько иная. Эти страны, переходя на рельсы ры-

ночной экономики, только создают основы для мощного эко-

номического толчка и соответственно — строительного бу-

ма. Новые экономические структуры еще накапливают фи-

нансовые средства для будущих крупномасштабных проек-

тов. Поэтому данный этап в развитии этих стран, в том числе

и Украины, характеризуется доминирующим производством

ремонтных и реконструктивных работ.

Работы по реконструкции зданий ведутся по нескольким

направлениям. Это изменение функционального назначения

зданий и сооружений, совершенствование планировочных

решений и пристройка, встройка или надстройка элементов

строений на фоне сложившейся застройки. Кроме того, вы-

полняется часть работ по снижению физического износа

здания и его конструкций.

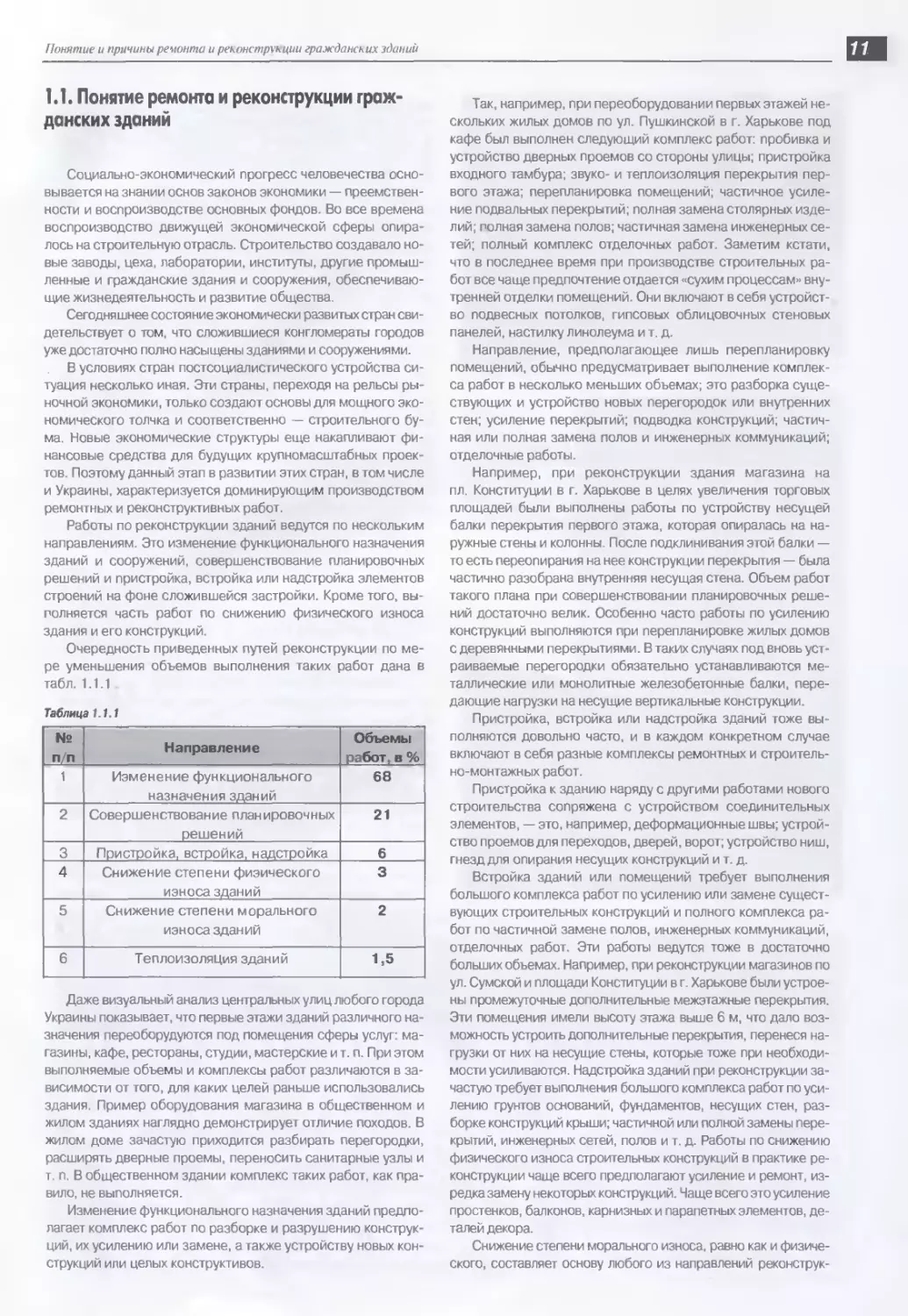

Очередность приведенных путей реконструкции по ме-

ре уменьшения объемов выполнения таких работ дана в

табл. 1.1.1

Таблица 1.1.1

№ п/п Направление Объемы работ, в %

1 Изменение функционального назначения зданий 68

2 Совершенствование планировочных решений 21

3 Пристройка, встройка, надстройка 6

4 Снижение степени физического износа зданий 3

5 Снижение степени морального износа зданий 2

6 Теплоизоляция зданий 1.5

Даже визуальный анализ центральных улиц любого города

Украины показывает, что первые этажи зданий различного на-

значения переоборудуются под помещения сферы услуг: ма-

газины, кафе, рестораны, студии, мастерские и т. п. При этом

выполняемые объемы и комплексы работ различаются в за-

висимости от того, для каких целей раньше использовались

здания. Пример оборудования магазина в общественном и

жилом зданиях наглядно демонстрирует отличие походов. В

жилом доме зачастую приходится разбирать перегородки,

расширять дверные проемы, переносить санитарные узлы и

т. п. В общественном здании комплекс таких работ, как пра-

вило, не выполняется.

Изменение функционального назначения зданий предпо-

лагает комплекс работ по разборке и разрушению конструк-

ций, их усилению или замене, а также устройству новых кон-

струкций или целых конструктивов.

Так, например, при переоборудовании первых этажей не-

скольких жилых домов по ул. Пушкинской в г. Харькове под

кафе был выполнен следующий комплекс работ: пробивка и

устройство дверных проемов со стороны улицы; пристройка

входного тамбура; звуке- и теплоизоляция перекрытия пер-

вого этажа; перепланировка помещений; частичное усиле-

ние подвальных перекрытий; полная замена столярных изде-

лий; полная замена полов; частичная замена инженерных се-

тей; полный комплекс отделочных работ. Заметим кстати,

что в последнее время при производстве строительных ра-

бот все чаще предпочтение отдается «сухим процессам» вну-

тренней отделки помещений. Они включают в себя устройст-

во подвесных потолков, гипсовых облицовочных стеновых

панелей, настилку линолеума и т. д.

Направление, предполагающее лишь перепланировку

помещений, обычно предусматривает выполнение комплек-

са работ в несколько меньших объемах; это разборка суще-

ствующих и устройство новых перегородок или внутренних

стен; усиление перекрытий; подводка конструкций; частич-

ная или полная замена полов и инженерных коммуникаций;

отделочные работы.

Например, при реконструкции здания магазина на

пл. Конституции в г. Харькове в целях увеличения торговых

площадей были выполнены работы по устройству несущей

балки перекрытия первого этажа, которая опиралась на на-

ружные стены и колонны. После подклинивания этой балки —

то есть переопирания на нее конструкции перекрытия — была

частично разобрана внутренняя несущая стена. Объем работ

такого плана при совершенствовании планировочных реше-

ний достаточно велик. Особенно часто работы по усилению

конструкций выполняются при перепланировке жилых домов

с деревянными перекрытиями. В таких случаях под вновь уст-

раиваемые перегородки обязательно устанавливаются ме-

таллические или монолитные железобетонные балки, пере-

дающие нагрузки на несущие вертикальные конструкции.

Пристройка, встройка или надстройка зданий тоже вы-

полняются довольно часто, и в каждом конкретном случае

включают в себя разные комплексы ремонтных и строитель-

но-монтажных работ.

Пристройка к зданию наряду с другими работами нового

строительства сопряжена с устройством соединительных

элементов, — это, например, деформационные швы; устрой-

ство проемов для переходов, дверей, ворот; устройство ниш,

гнезд для опирания несущих конструкций и т. д.

Встройка зданий или помещений требует выполнения

большого комплекса работ по усилению или замене сущест-

вующих строительных конструкций и полного комплекса ра-

бот по частичной замене полов, инженерных коммуникаций,

отделочных работ. Эти работы ведутся тоже в достаточно

больших объемах. Например, при реконструкции магазинов по

ул. Сумской и площади Конституции в г. Харькове были устрое-

ны промежуточные дополнительные межэтажные перекрытия.

Эти помещения имели высоту этажа выше 6 м, что дало воз-

можность устроить дополнительные перекрытия, перенеся на-

грузки от них на несущие стены, которые тоже при необходи-

мости усиливаются. Надстройка зданий при реконструкции за-

частую требует выполнения большого комплекса работ по уси-

лению грунтов оснований, фундаментов, несущих стен, раз-

борке конструкций крыши; частичной или полной замены пере-

крытий, инженерных сетей, полов и т. д. Работы по снижению

физического износа строительных конструкций в практике ре-

конструкции чаще всего предполагают усиление и ремонт, из-

редка замену некоторых конструкций. Чаще всего это усиление

простенков, балконов, карнизных и парапетных элементов, де-

талей декора.

Снижение степени морального износа, равно как и физиче-

ского, составляет основу любого из направлений реконструк-

12

Ремонт и реконструкция гражданских здании

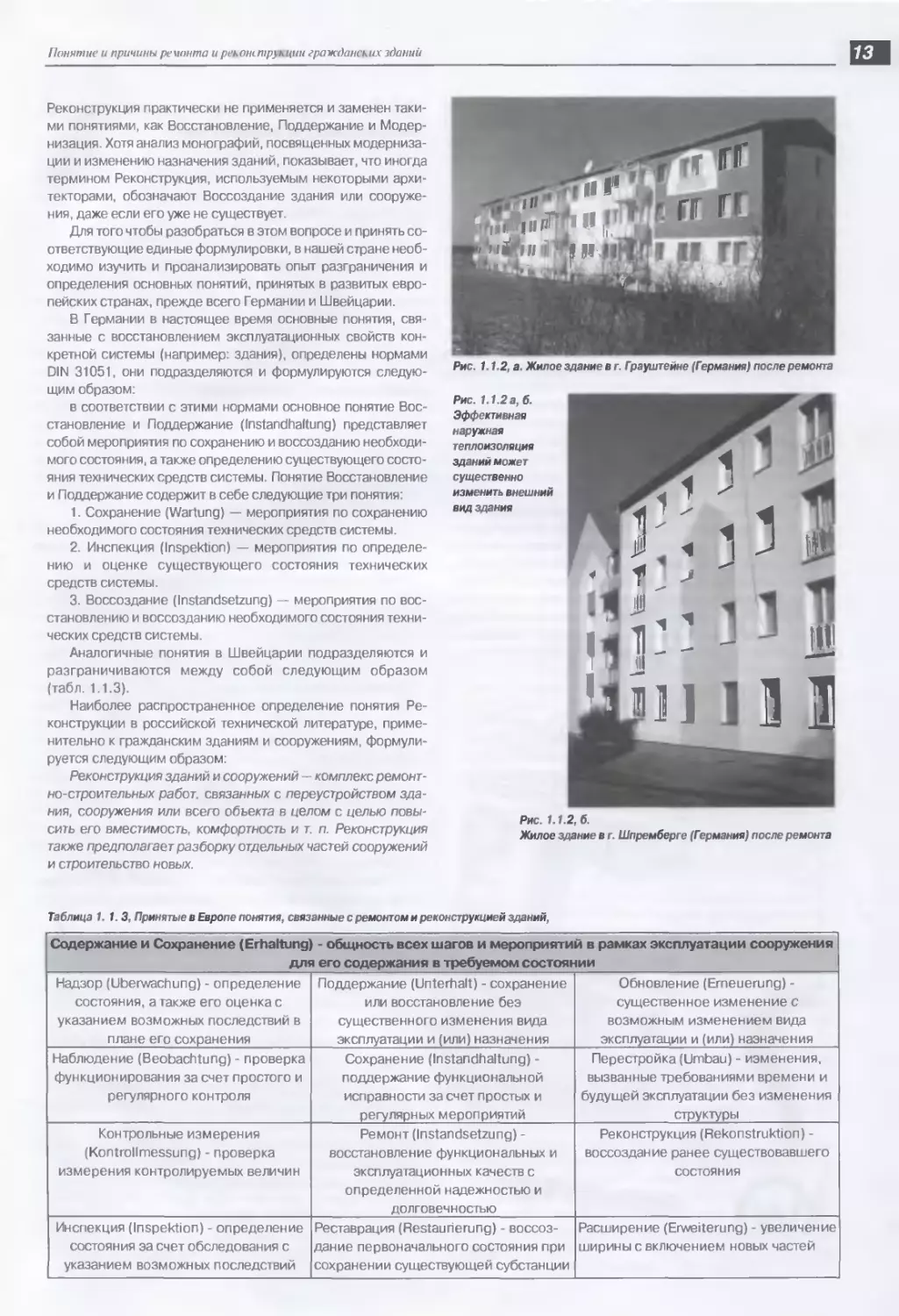

Рис. 1.1.1. а, б.

Пример эффективного ремонта жилого здания в г. Вайсвассер

(Германия), включающего замену окон и ограждений балконов, а

также наружное утепление стен плитным утеплителем.

а — Замена старых ограждений на новые;

б - Наружная изоляция позволяет не только повысить комфортность

проживания, но и существенно улучшить внешний вид здания

ции. В связи с этим выполняются работы, направленные на ре-

шение конкретного вопроса, связанного с улучшением комфор-

та жилых или общественных зданий. Эти работы могут вклю-

чать: увеличение оконных или дверных проемов, установку лиф-

тов и мусоропроводов, устранение промерзания стен и т. д.

Особенная роль при ремонте и реконструкции зданий

отводится теплоизоляции ограждающих конструкций. Ус-

пешное проведение ремонта и реконструкции гражданских

зданий предполагает также эффективную теплоизоляцию

конструкций, ликвидацию промерзаний и т. д. В силу ряда

объективных факторов объемы работ по теплоизоляции

строительных конструкций зданий и сооружений значитель-

но увеличиваются. Об этом свидетельствует и реальная ситу-

ация в практике, а также ряд отечественных и зарубежных

публикаций [2,120,157,160].

В настоящее время в Украине объемы ремонтных и ре-

конструктивных работ по сравнению с новым строительст-

вом постепенно возрастают, и это объективный процесс.

При этом, как правило, реконструируются здания постройки

до 50-х годов, что обусловлено распределением строитель-

ства зданий по годам.

Как свидетельствуют статистические данные ЮНЕСКО

(табл. 1.1.2), во многих европейских странах большинство

жилых зданий было построено в следующие периоды:

•до 1900 г. 26,1%

• 1900- 1920 гг. 22,2%

• 1920-1945 гг. 27,1%

• 1945- 1959 гг. 15,0%

Анализ этих показателей еще раз подтверждает тот факт,

что 83,2% всех жилых зданий было построено в период до

50-х годов нынешнего столетия, и эти дома, в случае благо-

приятной экономической ситуации, очевидно, будут ремон-

тироваться и реконструироваться в ближайшие годы.

Приведенные тенденции развития реконструкции граж-

данских зданий на современном этапе в наиболее общем ви-

де освещают реальное состояние вопроса. В Украине же си-

туация несколько иная. Здесь большая масса (63%) жилых

домов была построена в период развития сборного строи-

тельства по типовым сериям.

Краткий обзор выполняемых в настоящее время видов

ремонтно-строительных работ позволил подойти к опреде-

лению четкого понятия реконструкции и ремонта зданий.

Сегодня в имеющихся в Украине научно-технических, ме-

тодических и нормативных источниках нет единых определе-

ний и четких разграничений понятий реконструкции, ремон-

та, восстановления, модернизации. В зарубежной техничес-

кой литературе встречаются различные толкования понятия

Реконструкции. В то же время, например в Германии, термин

Таблица 1.1.2, СтроительствожилыхзданийвЕвропе, по данным ЮНЕСКО

№ п/п Страна Годы строительства

до 1900 1900-1920 1920-1945 1945-1959 после 1959 неизв. период

1 Австрия 43,9 16,3 16,9 7,7 6,4 8,8

2 Бельгия 22 36 28 12 2

3 Великобритания 38,1 10,9 29,7 13,3 8 —

4 Италия 13,6 32 27,6 10,2 9 7,6

5 Нидерланды 23 9 25 23 20 —

6 Украина 9 4 8 12 63 4

7 Франция 23 40,4 17,8 2,7 8,4 7,7

8 Финляндия 15,2 24,1 29,8 21,3 5 4,6

9 Швеция 26 9,9 43,3 10,5 2 8,3

10 Чехословакия 34,7 7,1 21,5 10,2 16,5 —

11 Польша 23 17 37 19 4 —

12 Итого средний показатель 24J 19,7 25,9 12,9 13,1 3,7

Понятие и причины ремонта и реконструкции гражданских зданий

13

Реконструкция практически не применяется и заменен таки-

ми понятиями, как Восстановление, Поддержание и Модер-

низация. Хотя анализ монографий, посвященных модерниза-

ции и изменению назначения зданий, показывает, что иногда

термином Реконструкция, используемым некоторыми архи-

текторами, обозначают Воссоздание здания или сооруже-

ния, даже если его уже не существует.

Для того чтобы разобраться в этом вопросе и принять со-

ответствующие единые формулировки, в нашей стране необ-

ходимо изучить и проанализировать опыт разграничения и

определения основных понятий, принятых в развитых евро-

пейских странах, прежде всего Германии и Швейцарии.

В Германии в настоящее время основные понятия, свя-

занные с восстановлением эксплуатационных свойств кон-

кретной системы (например: здания), определены нормами

DIN 31051, они подразделяются и формулируются следую-

щим образом:

в соответствии с этими нормами основное понятие Вос-

становление и Поддержание (Instandhaltung) представляет

собой мероприятия по сохранению и воссозданию необходи-

мого состояния, а также определению существующего состо-

яния технических средств системы. Понятие Восстановление

и Поддержание содержит в себе следующие три понятия:

1. Сохранение (Wartung) — мероприятия по сохранению

необходимого состояния технических средств системы.

2. Инспекция (Inspektion) — мероприятия по определе-

нию и оценке существующего состояния технических

средств системы.

3. Воссоздание (Instandsetzung) — мероприятия по вос-

становлению и воссозданию необходимого состояния техни-

ческих средств системы.

Аналогичные понятия в Швейцарии подразделяются и

разграничиваются между собой следующим образом

(табл. 1.1.3).

Наиболее распространенное определение понятия Ре-

конструкции в российской технической литературе, приме-

нительно к гражданским зданиям и сооружениям, формули-

руется следующим образом:

Реконструкция зданий и сооружений — комплекс ремонт-

но-строительных работ, связанных с переустройством зда-

ния, сооружения или всего объекта в целом с целью повы-

сить его вместимость, комфортность и т. п. Реконструкция

также предполагает разборку отдельных частей сооружений

и строительство новых.

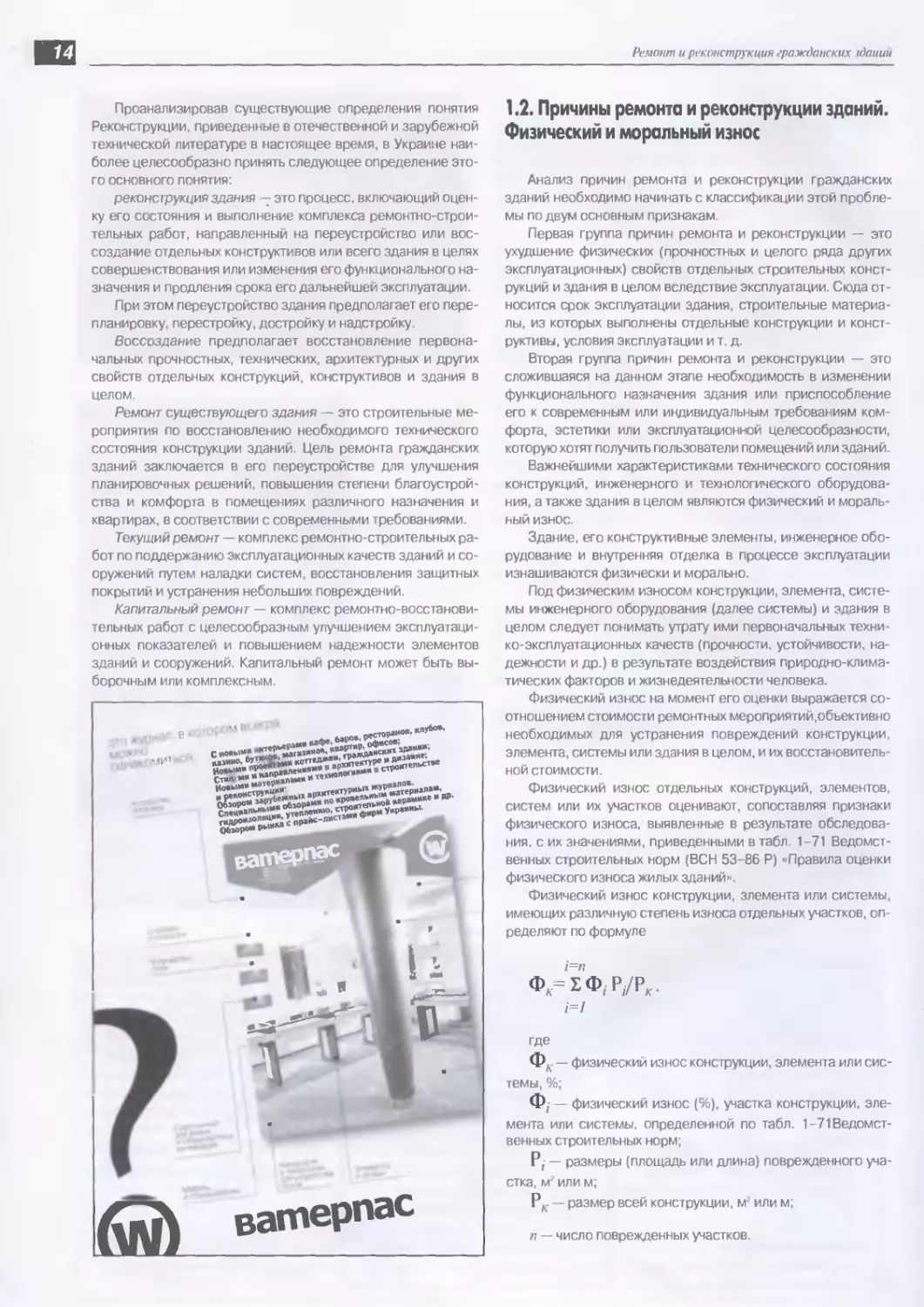

Рис. 1.1.2, а. Жилое здание в г. Грауштейне (Германия) после ремонта

Рис. 1.1.2 а, б.

Эффективная

наружная

теплоизоляция

зданий может

существенно

изменить внешний

вид здания

Рис. 1.1.2, б.

Жилое здание в г. Шпремберге (Германия) после ремонта

Таблица 1. 1.3, Принятые в Европе понятия, связанные с ремонтом и реконструкцией зданий,

Содержание и Сохранение (Erhaltung) - общность всех шагов и мероприятий в рамках эксплуатации сооружения для его содержания в требуемом состоянии

Надзор (Uberwachung) - определение состояния, а также его оценка с указанием возможных последствий в плане его сохранения Поддержание (Unterhalt) - сохранение или восстановление без существенного изменения вида эксплуатации и (или) назначения Обновление (Erneuerung) - существенное изменение с возможным изменением вида эксплуатации и (или) назначения

Наблюдение (Beobachtung) - проверка функционирования за счет простого и регулярного контроля Сохранение (Instandhaltung) - поддержание функциональной исправности за счет простых и регулярных мероприятий Перестройка (Umbau) - изменения, вызванные требованиями времени и будущей эксплуатации без изменения структуры

Контрольные измерения (Kontrollmessung) - проверка измерения контролируемых величин Ремонт (Instandsetzung) - восстановление функциональных и эксплуатационных качеств с определенной надежностью и долговечностью Реконструкция (Rekonstruktion) - воссоздание ранее существовавшего состояния

Инспекция (Inspektion) - определение состояния эа счет обследования с указанием возможных последствий Реставрация (Restaurierung) - воссоз- дание первоначального состояния при сохранении существующей субстанции Расширение (Erweiterung) - увеличение ширины с включением новых частей

14

Ремонт и реконструкция гражданских здании

Проанализировав существующие определения понятия

Реконструкции, приведенные в отечественной и зарубежной

технической литературе в настоящее время, в Украине наи-

более целесообразно принять следующее определение это-

го основного понятия:

реконструкция здания — это процесс, включающий оцен-

ку его состояния и выполнение комплекса ремонтно-строи-

тельных работ, направленный на переустройство или вос-

создание отдельных конструктивов или всего здания в целях

совершенствования или изменения его функционального на-

значения и продления срока его дальнейшей эксплуатации.

При этом переустройство здания предполагает его пере-

планировку, перестройку, достройку и надстройку.

Воссоздание предполагает восстановление первона-

чальных прочностных, технических, архитектурных и других

свойств отдельных конструкций, конструктивов и здания в

целом.

Ремонт существующего здания — это строительные ме-

роприятия по восстановлению необходимого технического

состояния конструкции зданий. Цель ремонта гражданских

зданий заключается в его переустройстве для улучшения

планировочных решений, повышения степени благоустрой-

ства и комфорта в помещениях различного назначения и

квартирах, в соответствии с современными требованиями.

Текущий ремонт — комплекс ремонтно-строительных ра-

бот по поддержанию эксплуатационных качеств зданий и со-

оружений путем наладки систем, восстановления защитных

покрытий и устранения небольших повреждений.

Капитальный ремонт — комплекс ремонтно-восстанови-

тельных работ с целесообразным улучшением эксплуатаци-

онных показателей и повышением надежности элементов

зданий и сооружений. Капитальный ремонт может быть вы-

борочным или комплексным.

р^торля», «я*0*’

вагперпэс

ватерпас

1. 2. Причины ремонта и реконструкции зданий.

Физический и моральный износ

Анализ причин ремонта и реконструкции гражданских

зданий необходимо начинать с классификации этой пробле-

мы по двум основным признакам.

Первая группа причин ремонта и реконструкции — это

ухудшение физических (прочностных и целого ряда других

эксплуатационных) свойств отдельных строительных конст-

рукций и здания в целом вследствие эксплуатации. Сюда от-

носится срок эксплуатации здания, строительные материа-

лы, из которых выполнены отдельные конструкции и конст-

руктивы, условия эксплуатации и т. д.

Вторая группа причин ремонта и реконструкции — это

сложившаяся на данном этапе необходимость в изменении

функционального назначения здания или приспособление

его к современным или индивидуальным требованиям ком-

форта, эстетики или эксплуатационной целесообразности,

которую хотят получить пользователи помещений или зданий.

Важнейшими характеристиками технического состояния

конструкций, инженерного и технологического оборудова-

ния, а также здания в целом являются физический и мораль-

ный износ.

Здание, его конструктивные элементы, инженерное обо-

рудование и внутренняя отделка в процессе эксплуатации

изнашиваются физически и морально.

Под физическим износом конструкции, элемента, систе-

мы инженерного оборудования (далее системы) и здания в

целом следует понимать утрату ими первоначальных техни-

ко-эксплуатационных качеств (прочности, устойчивости, на-

дежности и др.) в результате воздействия природно-клима-

тических факторов и жизнедеятельности человека.

Физический износ на момент его оценки выражается со-

отношением стоимости ремонтных мероприятий,объективно

необходимых для устранения повреждений конструкции,

элемента, системы или здания в целом, и их восстановитель-

ной стоимости.

Физический износ отдельных конструкций, элементов,

систем или их участков оценивают, сопоставляя признаки

физического износа, выявленные в результате обследова-

ния. с их значениями, приведенными в табл. 1-71 Ведомст-

венных строительных норм (ВСН 53-86 Р) «Правила оценки

физического износа жилых зданий».

Физический износ конструкции, элемента или системы,

имеющих различную степень износа отдельных участков, оп-

ределяют по формуле

(=п

Ф=Т.Ф^/РК.

1=1

где

Ф — физический износ конструкции, элемента или сис-

темы, %;

Ф/ — физический износ (%), участка конструкции, эле-

мента или системы, определенной по табл. 1-71 Ведомст-

венных строительных норм;

Р,- — размеры (площадь или длина) поврежденного уча-

стка, м2 или м;

Рк — размер всей конструкции, м2 или м;

п — число поврежденных участков.

Понятие и причины ремонта иреконстр\кини гражданских зданий

15

Физический износ здания определяют по формуле:

i-n

ф3=ефа,ц

/=/

где

Ф3 — физический износ здания, %;

ФА/- — физический износ отдельной конструкции, эле-

мента или системы, %;

L, — коэффициент, соответствующий доле восстанови-

тельной стоимости отдельной конструкции, элемента или си-

стемы в общей восстановительной стоимости здания;

п — число отдельных конструкций, элементов или систем

в здании.

Доли восстановительной стоимости отдельных конструк-

ций, элементов и систем в общей восстановительной стои-

мости здания (в %) принимают по укрупненным показателям

восстановительной стоимости жилых зданий, утвержденным

в установленном порядке, а для конструкций, элементов и

систем, не имеющих утвержденных показателей, — по их

сметной стоимости.

Усредненные доли восстановительной стоимости укрупнен-

ных конструктивных элементов здания приведены в табл. 1.2.1.

Таблица 1.2.1.

Удельный вес стоимости конструкции в общей стоимости здания

№ п/п Конструктивные элементы Удельный вес, %

1 Фундаменты 7

2 Стены и перегородки 40

3 Колонны 4

4 Перекрытия и крыши 10

5 Кровля 3

6 Лестницы 3

7 Полы 6

8 Окна и двери 4

9 Отделка (в том числе и штукатурка) 8

10 Сан.-техн, и электротехнические устройства 12

11 Прочие элементы 3

Всего 100

Степень материального (физического) износа здания,

отдельных его частей зависит от физических свойств мате-

риалов, использованных при его строительстве, от характера

и геометрических размеров конструкции, особенностей рас-

положения здания на местности, условий эксплуатации и

других факторов.

Под моральным износом здания понимается его несоот-

ветствие функциональному или технологическому назначе-

нию, возникающее под влиянием технического прогресса, а

также изменение качеств здания, его комфортных условий и

степени благоустройства. Такой износ в большинстве случа-

ев наступает раньше, чем материальный. (Например замена

технологического оборудования в промышленных зданиях).

К признакам морального износа жилых зданий относятся:

несоответствие планировки квартир современным требова-

ниям и нормам (в одной квартире проживает несколько се-

мей, имеются проходные и тёмные комнаты, санитарные уз-

лы не благоустроены); несоответствие инженерного обору-

дования и железобетонных наружных панелей дома совре-

менным требованиям и нормам; недостаточное благоуст-

ройство (например автостоянки, места для мусорных контей-

неров) и озеленение жилых кварталов.

Моральный износ наступает независимо от физического

(материального) износа и представляет собой снижение или

утрату эксплуатационных качеств зданий, вызываемую изме-

нением нормативных требований к их планировке, благоуст-

ройству, комфорту.

По степени физического и морального износа определя-

ется экономический срок службы зданий. Это примерный

срок, по истечении которого требуется либо полная реконст-

рукция зданий, либо замена конструкций, то есть ремонт ста-

новится экономически нецелесообразным, вследствие, на-

пример, недостаточной прочности сооружения либо из-за

изменения вкусов.

Под сроком службы конструкций понимается календар-

ное время, в течение которого под воздействием различных

факторов они приходят в состояние, когда дальнейшая экс-

плуатация становится невозможной, а восстановление —

экономически нецелесообразным.

Срок службы здания определяется сроком службы не-

сменяемых конструкций: фундаментов, стен, каркасов.

Экономический срок службы здания — это примерный

срок, по истечении которого требуется либо полная реконст-

рукция здания, либо замена конструкций. Экономический

срок службы учитывают при определении норм амортизации

и эффективности расходования средств на ремонт.

Таким образом, сложилась система технических требо-

ваний, которые предъявляют к различным конструкциям и

конструктивным элементам здания, при оценке степени на-

дежности их эксплуатации, для того чтобы принять правиль-

ное решение о необходимом ремонте, усилении или замене

тех или иных конструкций.

В нашей стране приняты минимальные сроки эксплуата-

ции отдельных строительных конструкций и конструктивов

(табл. 1. 2. 2), утвержденные Госкомитетом Украины по жи-

лищно-коммунальному хозяйству. Анализ сроков эксплуа-

тации конструкций до капитального ремонта (табл. 1. 2. 2)

показывает, что сроки эксплуатации основных строитель-

ных конструкций примерно одинаковы. Например, здание,

возведенное с бутовыми фундаментами и капитальными

кирпичными стенами, может эксплуатироваться 50 лет, а

перекрытия, характерные для такого здания — деревянные

оштукатуренные — 60 лет. Это постройки начала нынешне-

го века. А если взять дома, построенные в 30-е годы наше-

го столетия, то устанавливаемые в этот период перекрытия

— деревянные по металлическим балкам — должны слу-

жить 80 лет.

Практика же эксплуатации жилого фонда показывает, что

сроки, приведенные в таблице, не всегда соответствуют фак-

тическим срокам эксплуатации отдельных конструктивов.

При обследовании ряда зданий, подлежащих реконструк-

ции, установлено, что каменные фундаменты (кирпичные, бу-

товые, бутобетонные), которые эксплуатируются в условиях,

не исключающих негативного воздействия различных сред,

служат 100—200 лет. Примером могут служить здания «Сабу-

ровой Дачи» (ныне психиатрическая больница по ул. Ак. Пав-

лова в г. Харькове), которые эксплуатируются более 200 лет;

здание продовольственного склада по ул. Пушкинской —

эксплуатируется около 200 лет и ряд других объектов. При

этом фундаменты находятся в состоянии, пригодном для

дальнейшей эксплуатации.

Это же можно сказать о кирпичных стенах. Физический

износ таких конструкций — 30—50%, а прогнозируемый срок

дальнейшей эксплуатации составляет 20—30 лет.

Перекрытия зданий старой постройки, зачастую деревян-

ные (редкое исключение кирпичные своды подвальных эта-

жей) или деревосодержащие. Опыт эксплуатации таких пере-

крытий свидетельствует о том, что они могут служить еще

40—60 лет, достигая физического износа до 70%

16

Ремонт и реконструкция гражданских здании

Таблица 1.2.2.

Минимальный срок эксплуатации основных элементов жилых зданий

Элементы жилых зданий Срок эксплуата- ции, лет

Фундаменты

Ленточные бутовые на сложном или цементном растворе 50

Ленточные бутовые на известковом растворе и кирпичные 50

Ленточные бетонные и железобетонные 60

Бутовые и бетонные столбы 40

Свайные 80

Деревянные стулья 15

Стены

Крупнопанельные с теплоизоляционным слоем из минераловатных плит, цементного фибролита 50

Крупнопанельные из легкого бетона 30

Особо капитальные, каменные (кирпичные толщиной 2,5-3,5 кирпича) и крупноблоч- ные на сложном или цементном растворе 50

Каменные обычные (кирпичные толщиной 2-2,5 кирпича) 40

Каменные облегченной кладки из кирпича, шлакоблоков и ракушечника 30

Деревянные рубленые и брусчатые 30

Деревянные сборно-щитовые, каркасно- засыпные 30

Глинобитные, саманные, каркасно- камишитовые 15

Герметизационные стыки панелей наружных стен мастиками:

Нетвердеющими 8

Т вердеющими 15

Перекрытия

Железобетонные и монолитные 80

С кирпичными сводами или бетонными заполнителем по металлическим балкам 80

Деревянные по деревянным балкам, оштукатуренные междуэтажные 60

То же чердачные 30

По деревянным балкам, облегченные, н еоштукатуре н н ые 20

Деревянные по металлическим балкам 80

Теплоизоляционные слои чердачных перекрытий

из пенобетона 25

пеностекла 40

цементного фибролита 15

керамзита или шлака 40

минеральной ваты 15

минераловатных плит 15

Полы

Из керамической плитки по бетонному основанию 60

Цементные 30

Цементные с мраморной крошкой 40

Дощатые шпунтированные:

по перекрытиям 30

Элементы жилых зданий Срок эксплуа- таии лет

по грунту 20

Паркетные:

дубовые на гвоздях (на мастике) 50/60

буковые на гвоздях (на мастике) 40/50

березовые, осиновые на гвоздях (на мастике) 30/20

из паркетных щитов 20

иэ твердой древесно-волокиистой плиты 15

Мастичные на поливинилацетатной мастике 30

Асфальтовые 8

Линолеумные (беэосновной линолеум) 10

Линолеумные на тканевой или теплоизоляционной основе 20

Из полихлорвиниловых плиток 10

Из каменных плит.

мраморных 50

гранитных 80

Лестницы

Площадки желозобетонные, ступени по металлическим, железобетонным косоурам 60

Накладные бетонные ступени с мраморной крошкой 40

Деревянные 20

Балконы, лоджии, крыльца

Балконы по:

металлическим консольным балкам (рамам) с заполнением монолитными железобетонными или сборными плитами 60

Железобетонным балкам-консолям и плитам перекрытий 80

Крыши

Стропила и обрешетка из сборных железобетонных элементов 80

Деревянные стропила и обрешетка 50

Теплоизоляционные слои совмещенньж бесчердачныхкрыш вентилируемых (невентилируемых) из:

пенобетона или пеностекла 40/30

керамзита 40/30

минеральной ваты 15/10

мине рал о ватных плит 20/15

Покрытия крыши (кровли)

Из оцинкованной стали 15

Из черной стали 10

Из рулонных материалов (в 3-4 слоя) 10/15

Из керамической черепицы 60

Из асбестоцементных волнистых листов 30

Безрулонные мастичные по стеклоткани 10

Перегородки

Шлакобетонные, бетонные, кирпичные оштукатуренные 75

Гипсовые,гипсоволокнистые 60

Гипсокартонные по деревянному каркасу 30

Понятие и причины ремонта иреконстр\кции гражданских здании

www.infanata. org

17

Таким образом, можно сделать вывод, что конструкции

фундаментов и стен (капитальных) жилых и общественных

зданий, построенных 80-100 и более лет назад, будут слу-

жить еще 25—60 лет. Следовательно, перекрытия и все ос-

тальные строительные элементы, составляющие здания,

должны проектироваться при реконструкции с прогнозируе-

мым сроком службы тоже 25—60 лет.

Так, очевидно нерационально в здании, прослужившем

100 лет, с прогнозируемым сроком эксплуатации 25 лет, ме-

нять деревянные перекрытия на трудоемкие и дорогостоя-

щие сборные железобетонные перекрытия со сроком экс-

плуатации 80 лет.

С учетом изложенного выше целесообразно более де-

тально исследовать группы жилых и общественных зданий,

подлежащих реконструкции, вырабатываются рекомендации

по ремонту, усилению или замене отдельных конструкций и

конструктивов на основе прогнозируемых сроков их эксплуа-

тации. При этом нужно иметь в виду, что в, основном, при ре-

конструкции подлежат усилению и полной замене в первую

очередь перекрытия, а также крыши, лестницы, балконы.

Конструкции фундаментов и стен могут лишь частично уси-

ливаться.

Итак, реализация всего этого комплекса задач составля-

ет содержание вопроса о реконструкции зданий.

Таким образом, чтобы устранить последствия физическо-

го и морального износа, то есть привести строительные конст-

рукции в состояние, пригодное для нормальной последующей

эксплуатации, и сделать их более комфортабельными, необ-

ходимо реконструировать в первую очередь здания постройки

конца XIX века — конца 50-х годов нынешнего века

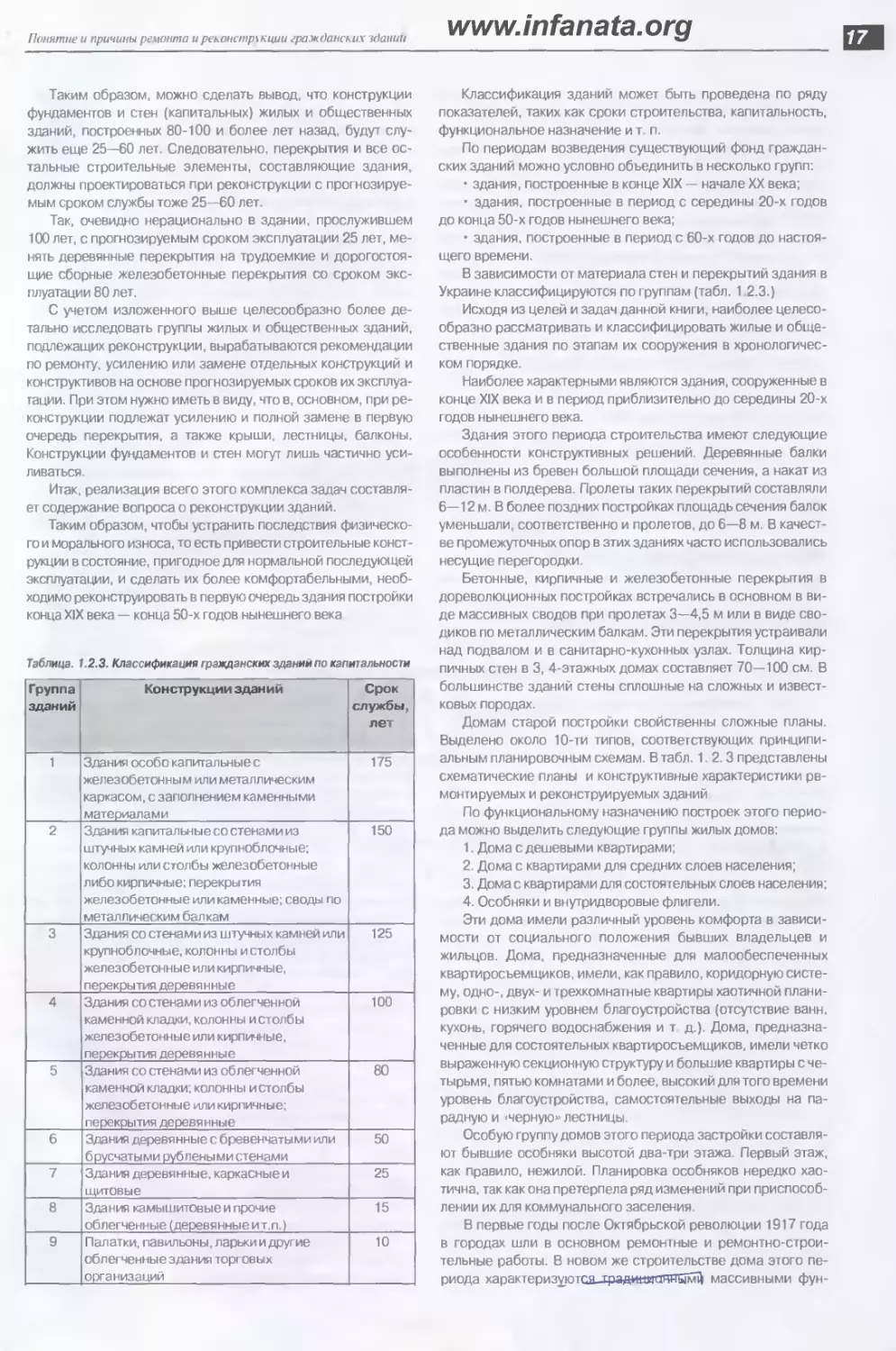

Таблица. 1.2.3. Классификация гражданских зданий по капитальности

Группа зданий Конструкции зданий Срок службы, лет

1 Здания особо капитальные с железобетонным или металлическим каркасом, с заполнением каменными материалами 175

2 Здания капитальные со стенами из штучных камней или крупноблочные; колонны или столбы железобетонные либо кирпичные; перекрытия железобетонные или каменные; своды по металлическим балкам 150

3 Здания со стенами из штучных камней или крупноблочные, колонны и столбы железобетонные или кирпичные, перекрытия деревянные 125

4 Здания со стенами из облегченной каменной кладки, колонны и столбы железобетонные или кирпичные, перекрытия деревянные 100

5 Здания со стенами из облегченной каменной кладки; колонны и столбы железобетонные или кирпичные; перекрытия деревянные 80

6 Здания деревянные с бревенчатыми или брусчатыми рублеными стенами 50

7 Здания деревянные, каркасные и щитовые 25

8 Здания камышитовые и прочие облегченные (деревянныеит.п.) 15

9 Палатки, павильоны, ларьки и другие облегченные здания торговых организаций 10

Классификация зданий может быть проведена по ряду

показателей, таких как сроки строительства, капитальность,

функциональное назначение и т. п.

По периодам возведения существующий фонд граждан-

ских зданий можно условно объединить в несколько групп:

• здания, построенные в конце XIX — начале XX века;

• здания, построенные в период с середины 20-х годов

до конца 50-х годов нынешнего века;

• здания, построенные в период с 60-х годов до настоя-

щего времени.

В зависимости от материала стен и перекрытий здания в

Украине классифицируются по группам (табл. 1 2.3.)

Исходя из целей и задач данной книги, наиболее целесо-

образно рассматривать и классифицировать жилые и обще-

ственные здания по этапам их сооружения в хронологичес-

ком порядке.

Наиболее характерными являются здания, сооруженные в

конце XIX века и в период приблизительно до середины 20-х

годов нынешнего века.

Здания этого периода строительства имеют следующие

особенности конструктивных решений. Деревянные балки

выполнены из бревен большой площади сечения, а накат из

пластин в полдерева. Пролеты таких перекрытий составляли

6— 12 м. В более поздних постройках площадь сечения балок

уменьшали, соответственно и пролетов, до 6—8 м. В качест-

ве промежуточных опор в этих зданиях часто использовались

несущие перегородки.

Бетонные, кирпичные и железобетонные перекрытия в

дореволюционных постройках встречались в основном в ви-

де массивных сводов при пролетах 3—4,5 м или в виде сво-

диков по металлическим балкам. Эти перекрытия устраивали

над подвалом и в санитарно-кухонных узлах. Толщина кир-

пичных стен в 3, 4-этажных домах составляет 70—100 см. В

большинстве зданий стены сплошные на сложных и извест-

ковых породах.

Домам старой постройки свойственны сложные планы.

Выделено около 10-ти типов, соответствующих принципи-

альным планировочным схемам. В табл. 1.2.3 представлены

схематические планы и конструктивные характеристики ре-

монтируемых и реконструируемых зданий

По функциональному назначению построек этого перио-

да можно выделить следующие группы жилых домов:

1. Дома с дешевыми квартирами;

2. Дома с квартирами для средних слоев населения;

3. Дома с квартирами для состоятельных слоев населения;

4. Особняки и внутридворовые флигели.

Эти дома имели различный уровень комфорта в зависи-

мости от социального положения бывших владельцев и

жильцов. Дома, предназначенные для малообеспеченных

квартиросъемщиков, имели, как правило, коридорную систе-

му, одно-, двух- и трехкомнатные квартиры хаотичной плани-

ровки с низким уровнем благоустройства (отсутствие ванн,

кухонь, горячего водоснабжения и т д.). Дома, предназна-

ченные для состоятельных квартиросъемщиков, имели четко

выраженную секционную структуру и большие квартиры с че-

тырьмя, пятью комнатами и более, высокий для того времени

уровень благоустройства, самостоятельные выходы на па-

радную и -черную» лестницы.

Особую группу домов этого периода застройки составля-

ют бывшие особняки высотой два-три этажа. Первый этаж,

как правило, нежилой. Планировка особняков нередко хао-

тична, так как она претерпела ряд изменений при приспособ-

лении их для коммунального заселения.

В первые годы после Октябрьской революции 1917 года

в городах шли в основном ремонтные и ремонтно-строи-

тельные работы. В новом же строительстве дома этого пе-

риода харагтеризуютгд традинипн! НДмЦ массивными фун-

18

Ремонт и реконструкция гражданских здании

даментами и стенами Фундаменты бутовые и бутобетонные

толщиной 1—1.2 м. Стены в основном кирпичные толщиной

2,5—3,5 кирпича. Перекрытия деревянные — деревянный

накат по деревянным балкам различной толщины в зависи-

мости от пролетов помещений; деревянный накат по метал-

лическим балкам Исключение составляют перекрытия под-

валов, которые выполнялись монолитными железобетонны-

ми. Несущими элементами являлись металлические или мо-

нолитные железобетонные балки. Лестницы — деревянные,

металлические или чаще бетонные ступени по металличес-

ким косуорам. Высота этажей в среднем составляет 3,5 м. С

1923 года началось строительство показательных домов для

рабочих (в г. Москве). В последующие годы возводятся эко-

номичные четырех- и пятиэтажные секционные дома, в

строительство внедряются более экономичные конструкции

и детали: стены меньшей толщины, стандартизированные

столярные изделия.

Однако построенные в этот период жилые дома имели

предопределенные самим временем и экономическими ог-

раничениями недостатки в планировке и благоустройстве,

хотя и выгодно отличались от домов дореволюционной пост-

ройки аналогичной этажности и типов.

В 1933—1934 гг. произошел резкий поворот к строительст-

ву домов с индивидуальным архитектурным обликом, с исполь-

зованием планировочных элементов типовых секций и т. п.

Дома этого периода малоэтажные и зачастую с неудовле-

творительными эксплуатационными характеристиками. До-

ма, отнесенные к первым двум группам, имея значительную

культурно-историческую ценность, характеризуются, как

правило, большим физическим и моральным износом.

В целом дома этого периода по своему техническому со-

стоянию, эксплуатационным и в особенности планировоч-

ным решениям весьма неоднородны и требуют различных

методов подхода к реконструкции.

Дома, построенные в послевоенные годы, можно разбить

на две группы:

• жилые дома, построенные по индивидуальным проек-

там в первые послевоенные пятилетки (1945-1956гг.);

• новый жилой фонд, созданный в стране за последние

20—30 лет (в следующих этапах 1956—1965, 1966—1975,

1976—1980) и включающий в себя жилую застройку из круп-

нопанельных элементов (первого поколения 1959—1963 гг.,

второго поколения 1964—1970 гг., третьего поколения — с

1971 года и в последующие годы).

Послевоенные дома строились в основном традиционны-

ми методами, однако внедрение типовых секций, типовых

конструктивов становится нормой строительства. Постепен-

но крепнет база строительной индустрии. В жилищном стро-

ительстве преобладает доля домов с покомнатным заселе-

нием, так называемые «коммуналки».

Переход в конце пятидесятых годов к массовому жилищ-

ному строительству по типовым проектам, в основном пол-

носборных жилых зданий, позволил ускорить решение жи-

лищной проблемы и в короткие сроки создать мощную базу

современного домостроения.

С 1957 года началось широкое строительство пятиэтаж-

ных жилых домов по типовым проектам первого поколения,

которые применялись практически до конца 60-х годов. Наи-

большее распространение получили следующие серии типо-

вых проектов:

1-464 — крупнопанельная; 1-335 — крупнопанельная с

неполным внутренним каркасом; 1 -468 — крупнопанельная

со смешанным шагом несущих внутренних стен; 1-439 —

крупноблочная; 1-447 — кирпичная. В Москве, Ленинграде

и Киеве использовались предназначенные только для них

серии типовых проектов, основанные на тех же конструк-

тивных и планировочных принципах.

Объемно-планировочные и конструктивные решения жи-

лых и общественных зданий этого периода строительства от-

вечали экономическим и техническим возможностям страны.

Жилые дома этого периода характеризуются наличием

проходных комнат, относительно небольшими размерами

помещений, практически отсутствием подсобных площадей.

В ряде типовых домов нет летних помещений (балконов, ло-

джий), санитарно-технические узлы выполнялись, как прави-

ло, совмещенными. Архитектурно-художественный облик

этих домов беден, для них характерны плоские фасады, не-

выразительно оформленные входы и балконы, однообразная

отделка наружных стен. Вместе с тем жилые дома этого пе-

риода строительства позволили решить важную социально-

политическую задачу — ликвидировать проживание людей в

бараках и подвалах, существенно сократить количество ком-

мунальных квартир, обеспечить большую часть населения

жилищами с основными видами благоустройства: холодным

и горячим водоснабжением, канализацией, центральным

отоплением и т. д.

Рассмотренное выше разнообразие вариантов объемно-

планировочных решений зданий, подлежащих ремонту и ре-

конструкции, обуславливает множественные подходы к ме-

тодам производства строительно-монтажных работ

Как уже указывалось, одной из причин, вызывающих не-

обходимость реконструкции, является снижение эксплуата-

ционных свойств отдельных конструкций, конструктивов и

зданий в целом — то есть физический износ. Зная характер

износа, деформаций и повреждений конструкции, можно

подобрать более рациональные конструктивные решения,

методы и способы производства ремонтных и строительно-

монтажных работ.

В процессе эксплуатации жилые и общественные здания

подвергаются многочисленным природным и технологичес-

ким воздействиям, которые учитывались при проектирова-

нии. Однако в практике эксплуатации зданий на них суммар-

но воздействуют многочисленные факторы, которые приво-

дят к ускоренному износу конструкций. Чтобы предупредить

ускоренный износ, расходуются значительные материаль-

ные средства. Конструкции зданий и сооружений подверга-

ются внешним и внутренним воздействиям различной интен-

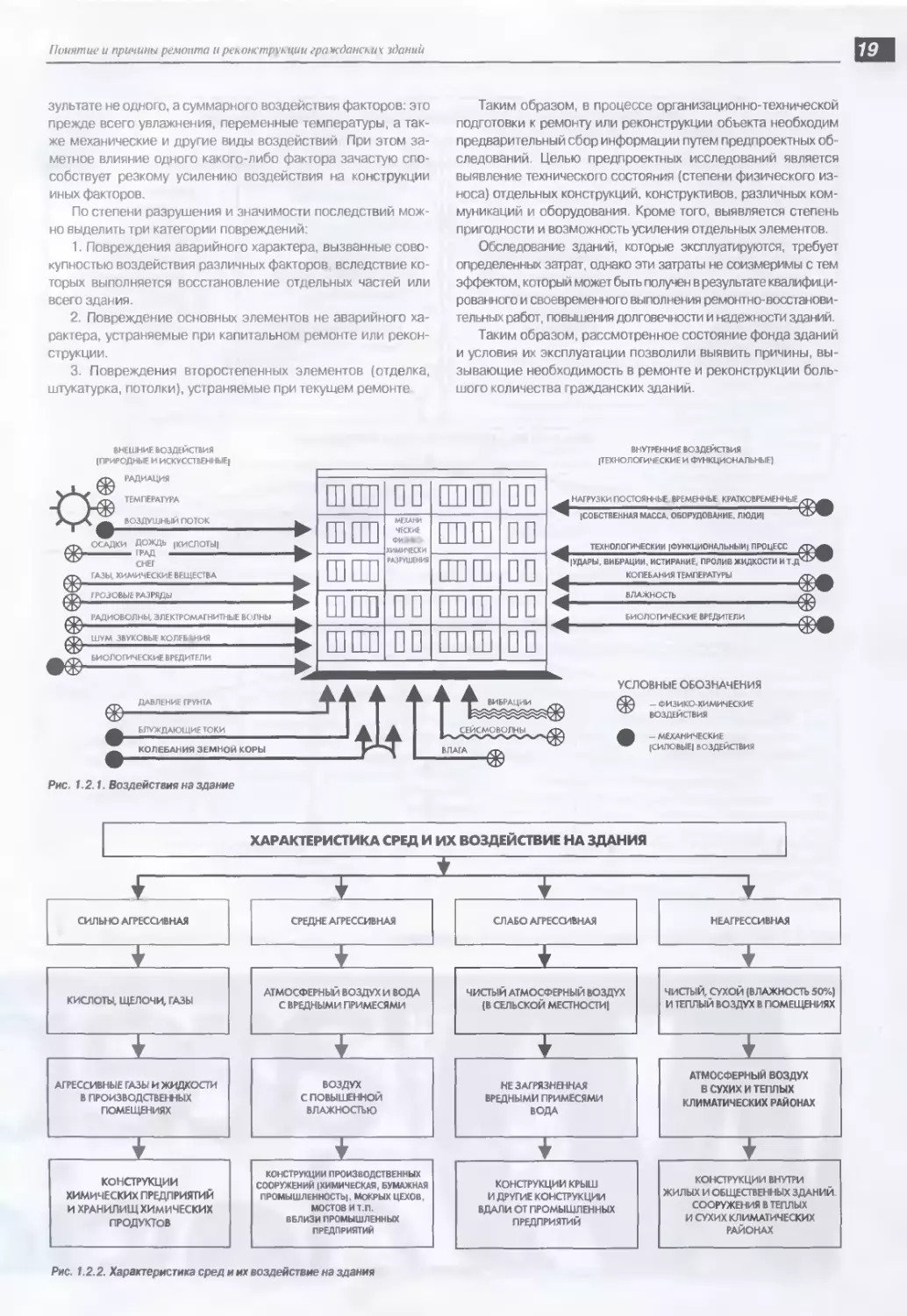

сивности (рис. 1.2.1).

При эксплуатации зданий первоочередная задача —

обеспечение безотказной работы всех конструкций, комму-

никационных и технологических систем (лифты, мусоропро-

воды и т. п.) в течение не менее нормативного срока службы.

При этом правильная своевременная оценка их технического

состояния, выявление дефектов и начала деформаций необ-

ходимы для сохранности зданий с минимальным расходом

материально-технических и трудовых ресурсов эксплуатаци-

онно — ремонтных подразделений.

Возможные повреждения здания и его конструкций

классифицируют по следующим основным признакам:

причинам, их вызывающим;

механизму коррозионного процесса разрушения конст-

рукций;

• значимости последствий разрушения и трудоемкости

восстановления зданий;

Причинами, вызывающими повреждения зданий, являются:

• воздействия внешних природных и искусственных фак-

торов;

• воздействие внутренних факторов, обусловленных экс-

плуатацией инженерных коммуникаций и оборудования;

• проявление ошибок, допущенных при изысканиях, про-

ектировании и возведении зданий;

• недостатки и нарушение правил эксплуатации зданий.

Чаще всего жилые и общественные здания, их конструк-

тивные элементы преждевременно выходят из строя в ре-

Понятие и причины ремонта и реконструкции гражданских зданий

19

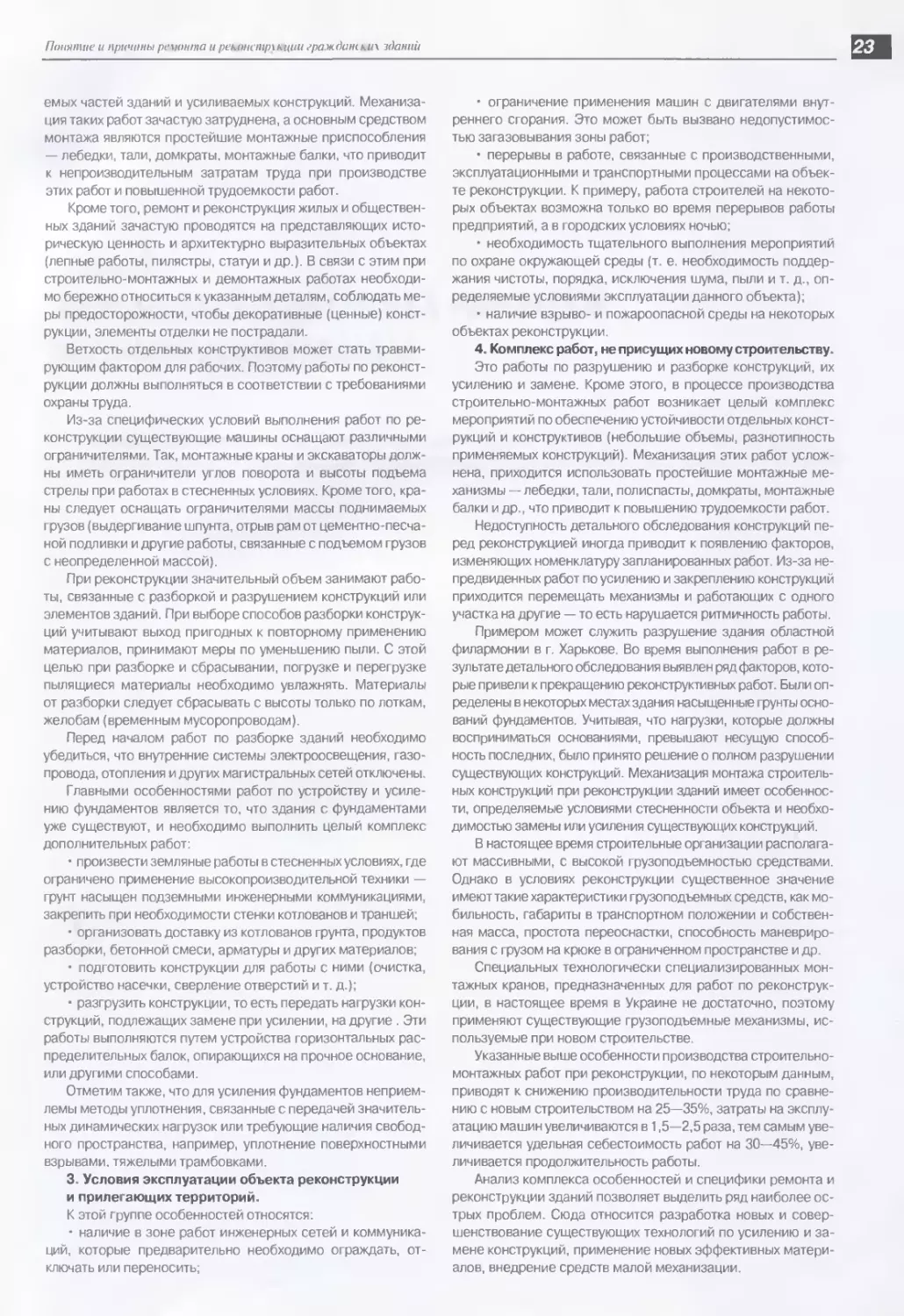

зультате не одного, а суммарного воздействия факторов: это

прежде всего увлажнения, переменные температуры, а так-

же механические и другие виды воздействий При этом за-

метное влияние одного какого-либо фактора зачастую спо-

собствует резкому усилению воздействия на конструкции

иных факторов.

По степени разрушения и значимости последствий мож-

но выделить три категории повреждений:

1. Повреждения аварийного характера, вызванные сово-

купностью воздействия различных факторов вследствие ко-

торых выполняется восстановление отдельных частей или

всего здания.

2. Повреждение основных элементов не аварийного ха-

рактера, устраняемые при капитальном ремонте или рекон-

струкции.

3. Повреждения второстепенных элементов (отделка,

штукатурка, потолки), устраняемые при текущем ремонте

Таким образом, в процессе организационно-технической

подготовки к ремонту или реконструкции объекта необходим

предварительный сбор информации путем предпроектных об-

следований. Целью предпроектных исследований является

выявление технического состояния (степени физического из-

носа) отдельных конструкций, конструктивов, различных ком-

муникаций и оборудования. Кроме того, выявляется степень

пригодности и возможность усиления отдельных элементов.

Обследование зданий, которые эксплуатируются, требует

определенных затрат, однако эти затраты не соизмеримы с тем

эффектом, который может быть получен в результате квалифици-

рованного и своевременного выполнения ремонтно-восстанови-

тельных работ, повышения долговечности и надежности зданий.

Таким образом, рассмотренное состояние фонда зданий

и условия их эксплуатации позволили выявить причины, вы-

зывающие необходимость в ремонте и реконструкции боль-

шого количества гражданских зданий.

ВНЕШНИЕ ВОЗДЕЙСТВИЯ

(ПРИРОДНЫЕ И ИСКУССТВЕННЫЕ!

ТЕМПЕРАТУРА

ВОЗДУШНЫЙ поток

ГРОЗОВЫЕ РАЗРЯДЫ

РАДИОВОЛНЫ, ЭЛЕКТРОМАГНИТНЫЕ ВОЛНЫ

ШУМ ЗВУКОВЫЕ КОЛЕВ кНИЯ

БИОЛОГИЧЕСКИЕ ВРЕДИТЕЛИ

ОСАДКИ ДОЖДЬ (КИСЛОТЫ!

I ГРАД

СНЕГ

ГАЗЫ, ХИМИЧЕСКИЕ ВЕЩЕСТВА

РАДИАЦИЯ

ШИЛ □□ шш □□

МЕХАНИ

ЧЕСКИЕ

ХИМИЧЕСКИ

РАЗРУШЕНИЯ

шли по

шпп пл

(СОБСТВЕННАЯ МАССА. ОБОРУДОВАНИЕ, ЛЮДИ)

НАГРУЗКИ ПОСТОЯННЬЕ ВРЕМЕННЬЕ КРАТКОВРЕМЕННЫЕ^^

ТЕХНОЛОГИЧЕСКИЙ (ФУНКЦИОНАЛЬНЫЙ! ПРОЦЕСС

|УДАРЫ ВИБРАЦИИ, ИСТИРАНИЕ ПР0ЛИВЖИДК0С1И И |.Д^ "

КОЛЕБАНИЯ ТЕМПЕРАТУРЫ

ДАВЛЕНИЕ ГРУНТА

ВНУТРЕННИЕ ВОЗДЕЙСТВИЯ

(ТЕХНОЛОГИЧЕСКИЕ И ФУНКЦИОНАЛЬНЫЕ}

ВЛАЖНОСТЬ

БИОЛОГИЧЕСКИЕ ВРЕДИТЕЛИ

БЛУЖДАЮЩИЕ ТОКИ______

КОЛЕБАНИЯ ЗЕМНОЙ КОРЫ

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

- ФИЗИКО-ХИМИЧЕСКИЕ

ВОЗДЕЙСТВИЯ

- МЕХАНИЧЕСКИЕ

(СИЛОВЫЕ1 ВОЗДЕЙСТВИЯ

Рис. 1.2.1. Воздействия на здание

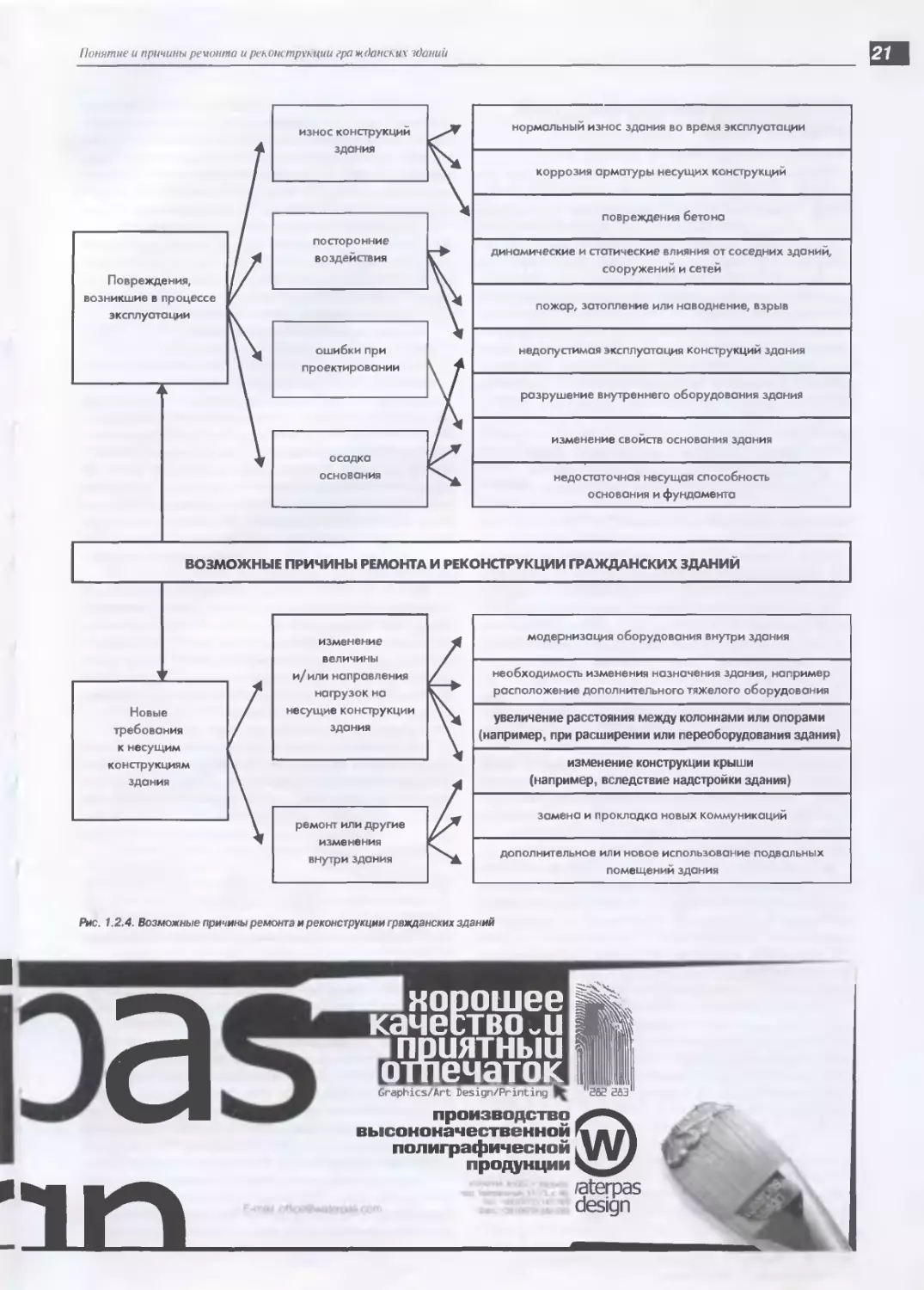

Рис. 1.2.2. Характеристика сред и их воздействие на здания

20

Ремонт иреконструкция ера ждассских зданий

ПРИЧИНЫ, ВЫЗЫВАЮЩИЕ ПОВРЕЖДЕНИЯ КОНСТРУКЦИЙ ЗДАНИЯ

Внешние факторы Внутренние факторы Проявление ошибок проектирования и строительства Нарушение правил эксплуатации

— атмосферные — климатические - грунтовые - сейсмические — биологические — динамические — блуждающие токи — эксплуатационное старение - агрессивные среды (пар, газ, вода) — динамические воздействия — потеря прочности и устойчивости — повреждение несущих элементов — повреждение второстепенных элементов - нарушение правил эксплуатации — несвоевременный ремонт - некачественный ремонт

Рис. 1.2.3. Классификация причин повреждений строительных конструкций зданий

Понятие и причины ремонта и реконструкции гра жданских зданий

21

Рис. 1.2.4. Возможные причины ремонта и реконструкции гражданских здании

22

Ремонт и реконструкция гражданских зданий

1.3. Особенности ремонта и реконструкции

гражданских зданий

Ремонтные, строительно-монтажные и специальные ра-

боты при ремонте и реконструкции гражданских зданий име-

ют ряд специфичных особенностей, которые отрицательно

сказываются на эффективности строительного производства.

Специфические условия состоят в том, что подлежащие ре-

монту здания расположены в условиях функционирующих струк-

тур городов, поселков, промышленных предприятий и т д., т. е. в

условиях, где сложились транспортные, коммуникационные, си-

литибные и вспомогательные территории. Все это и препятству-

ет выбору, широко распространенных 5—10 лет назад, индустри-

альных методов и способов производства работ, ограничивает

использование высокопроизводительных машин и механизмов,

усложняет материально-техническое снабжение, ограничивает

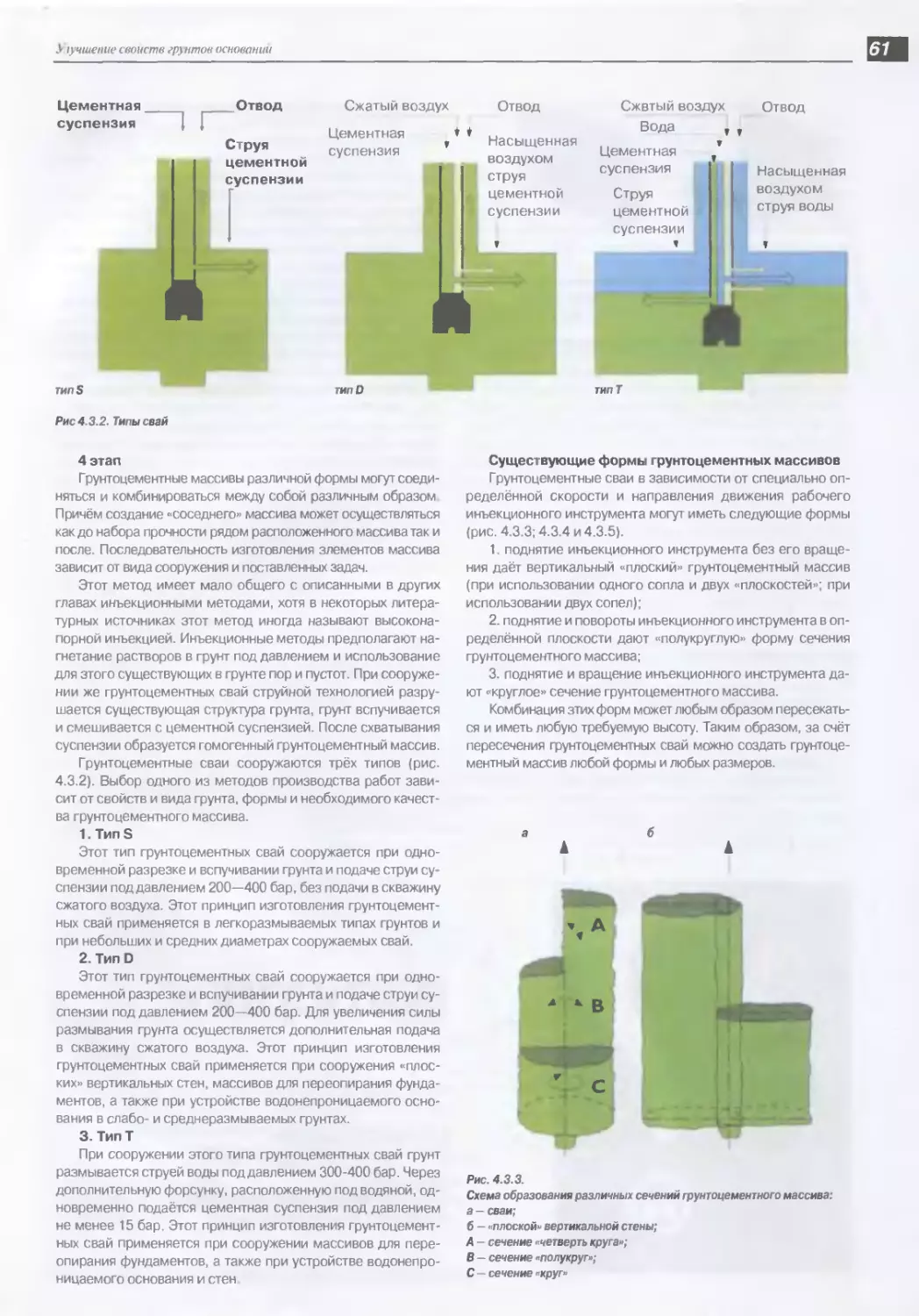

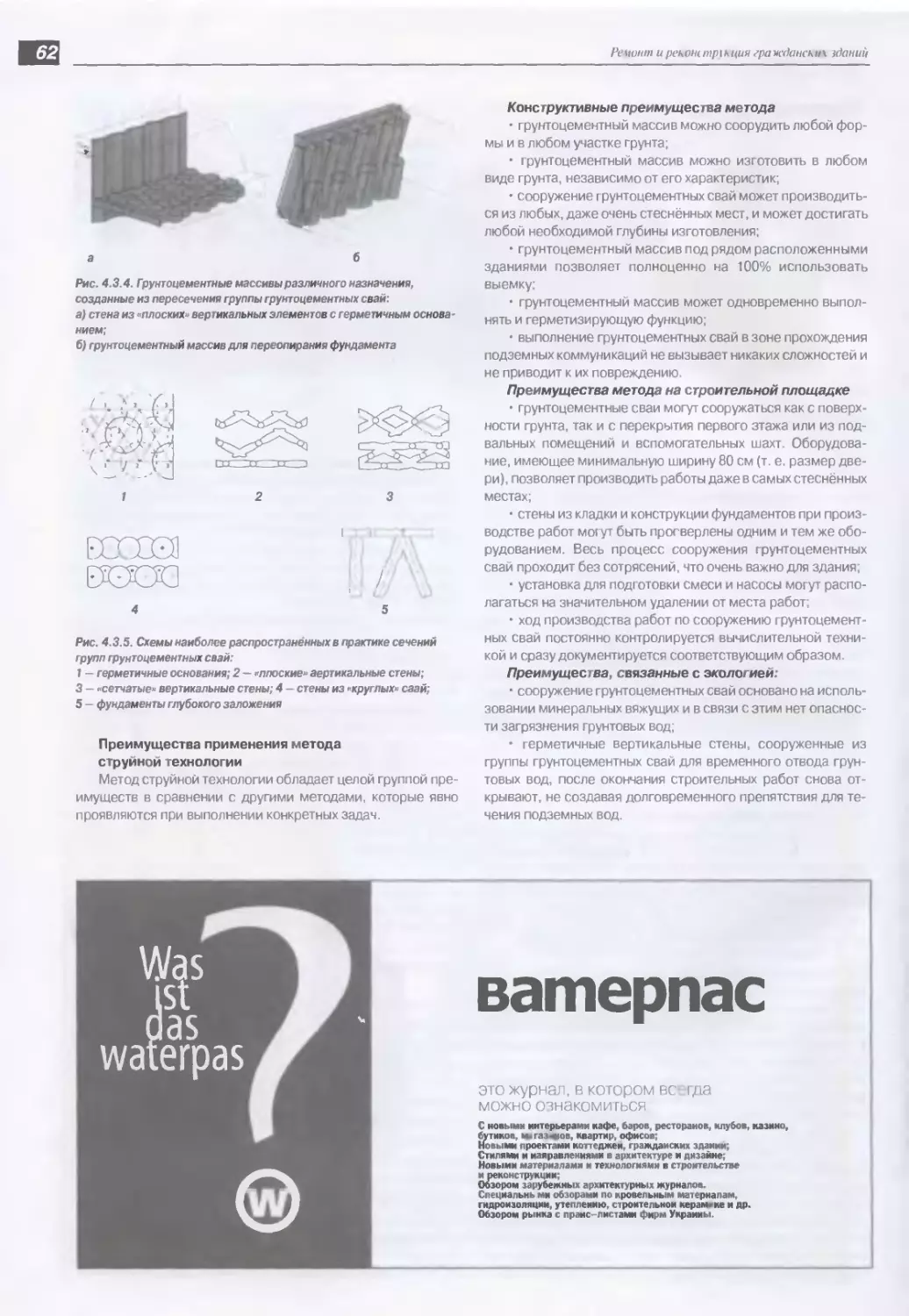

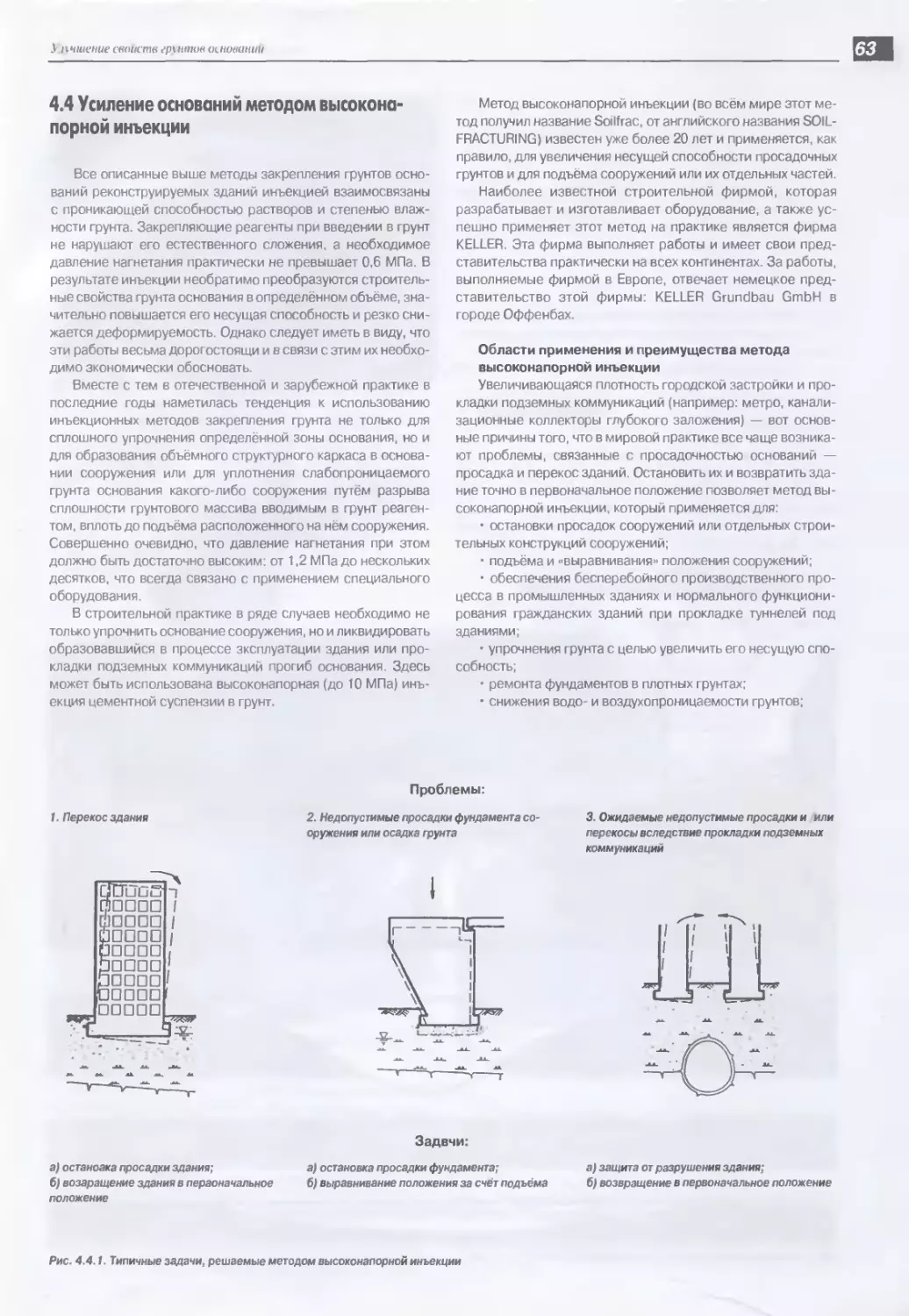

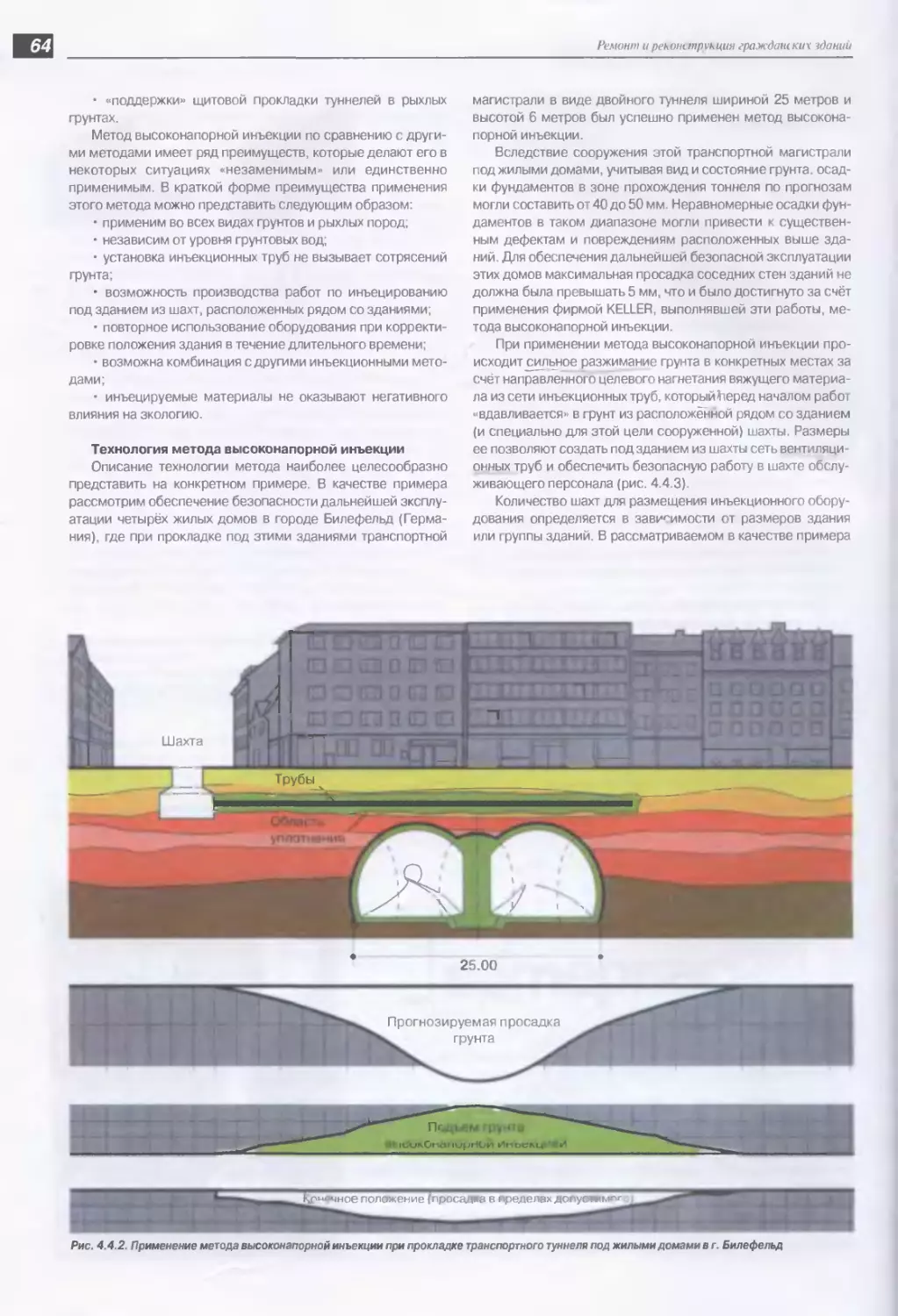

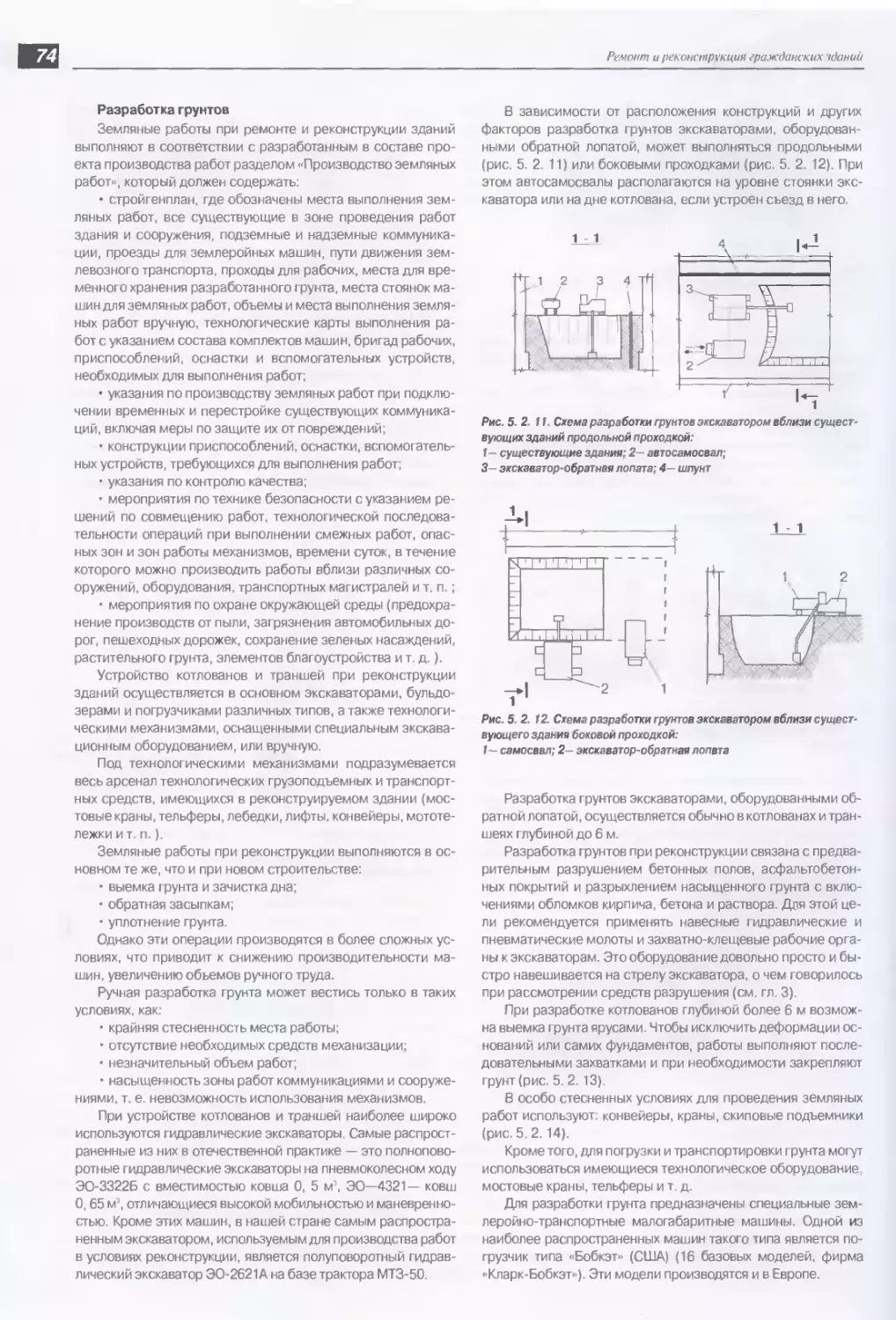

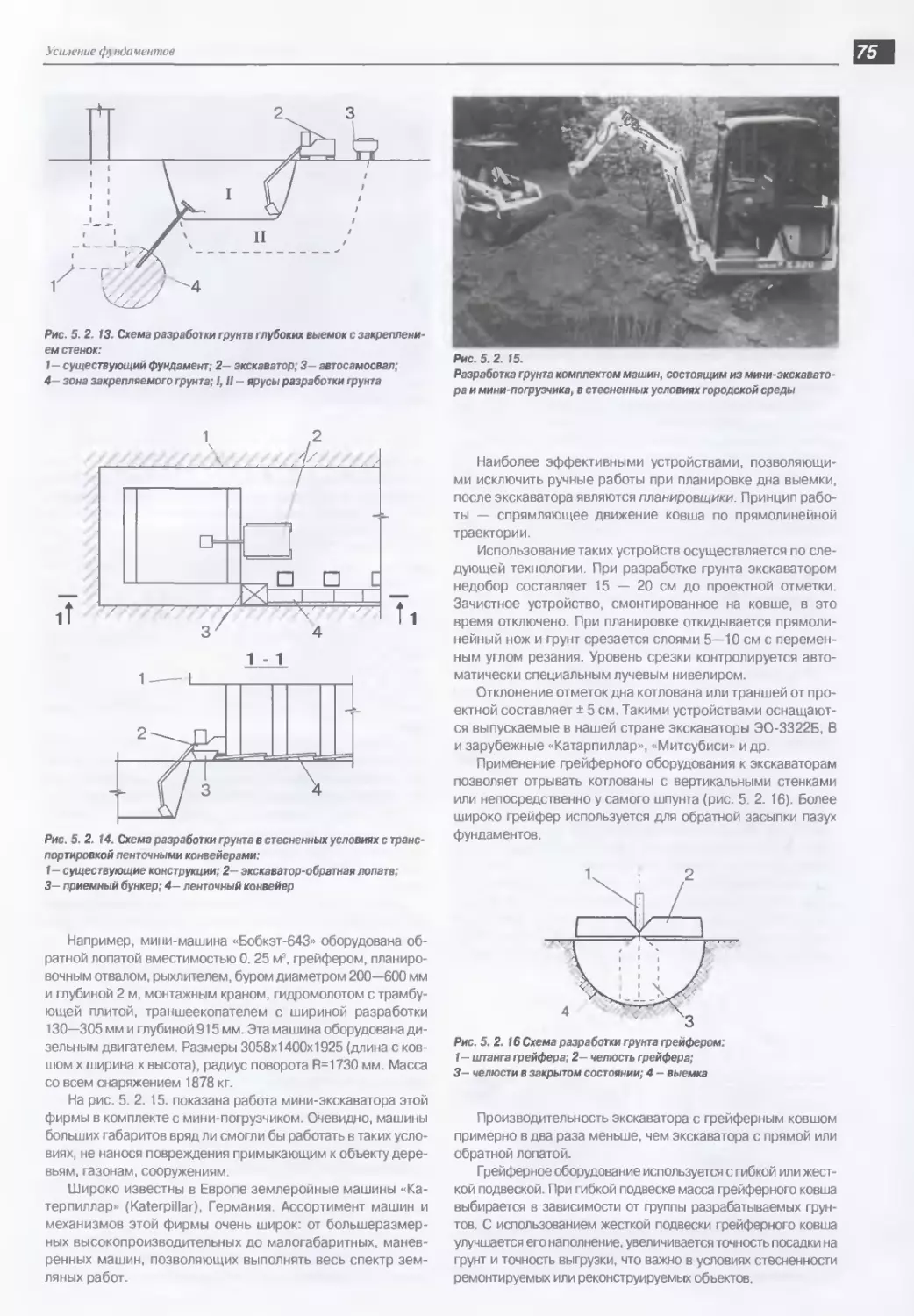

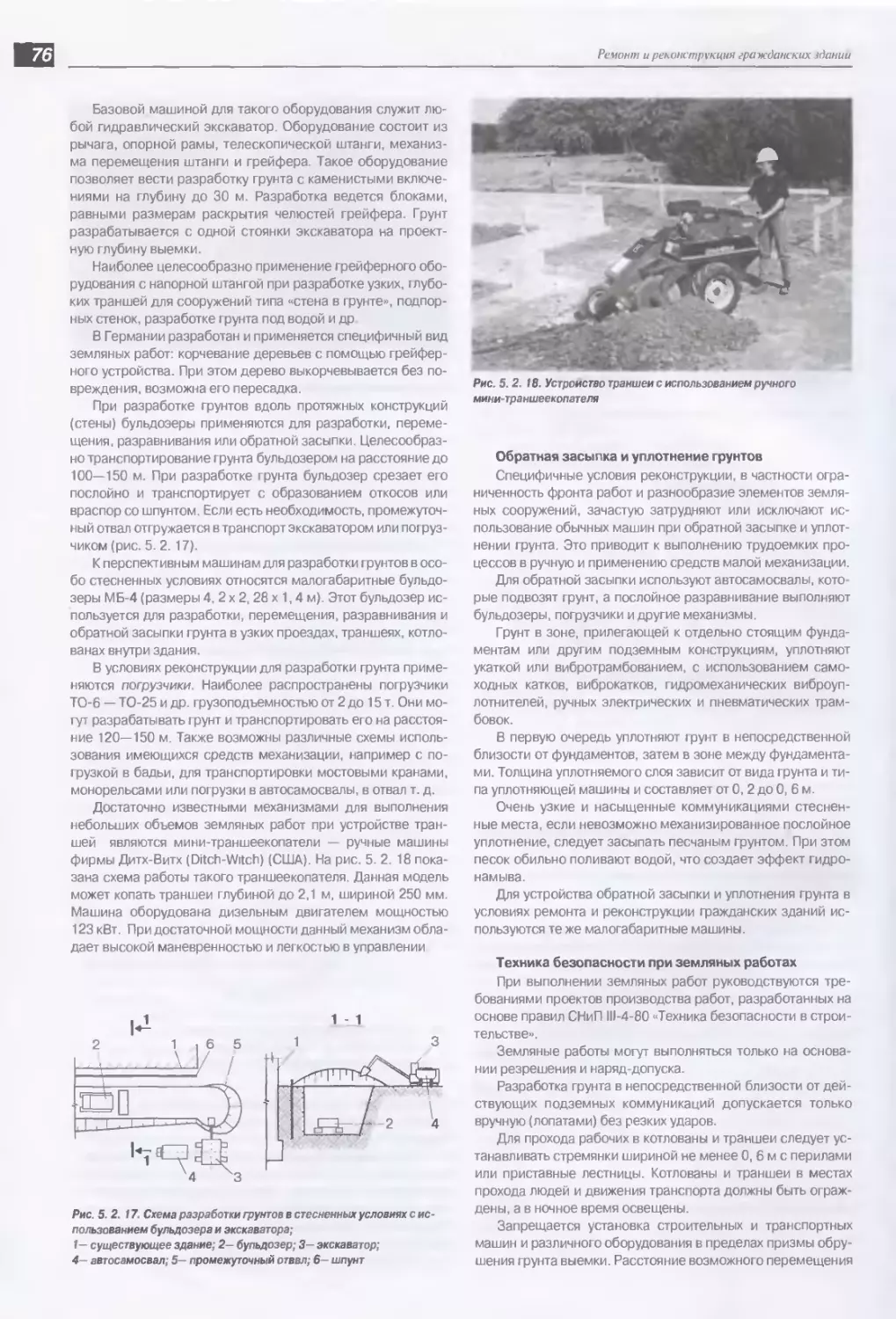

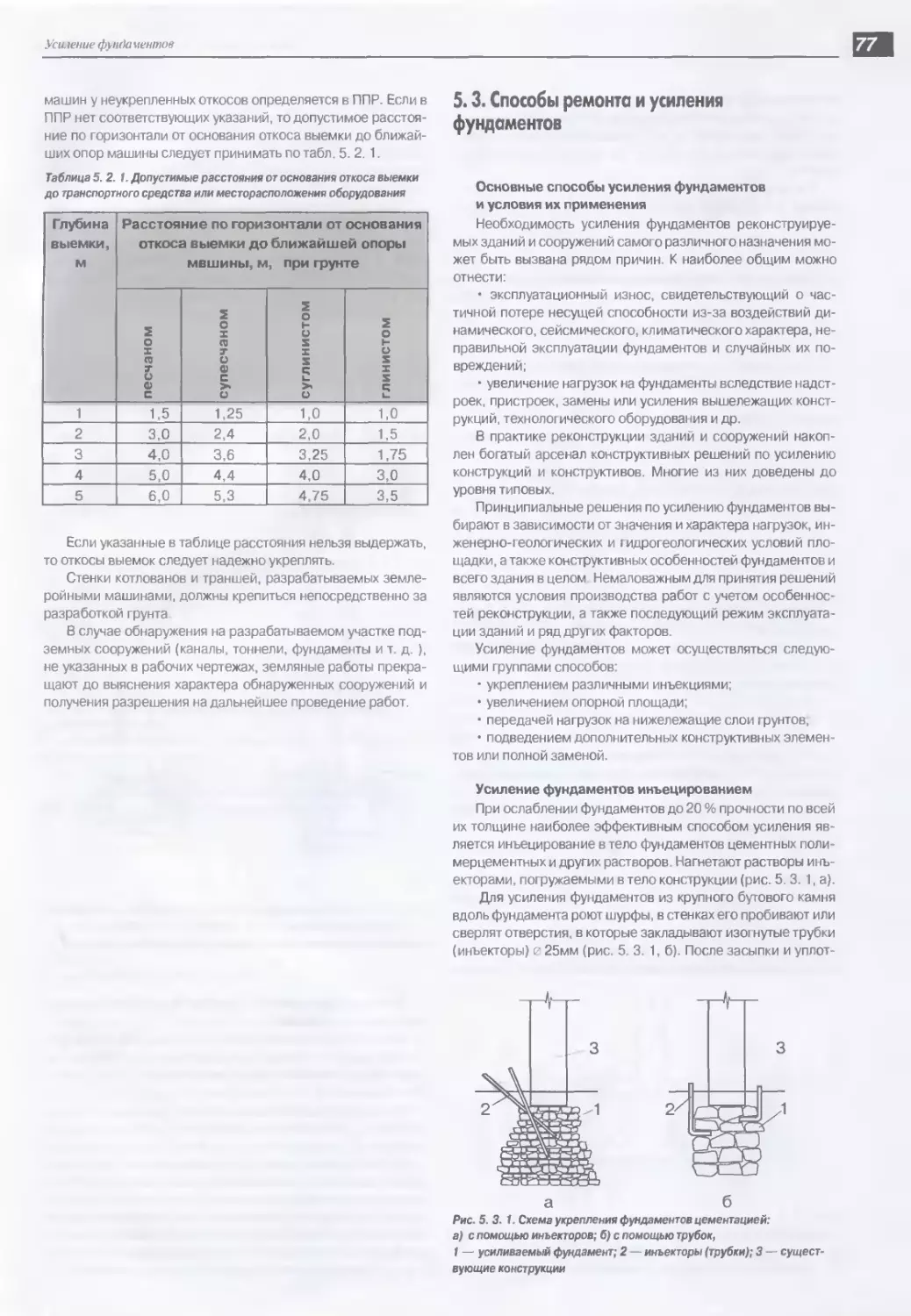

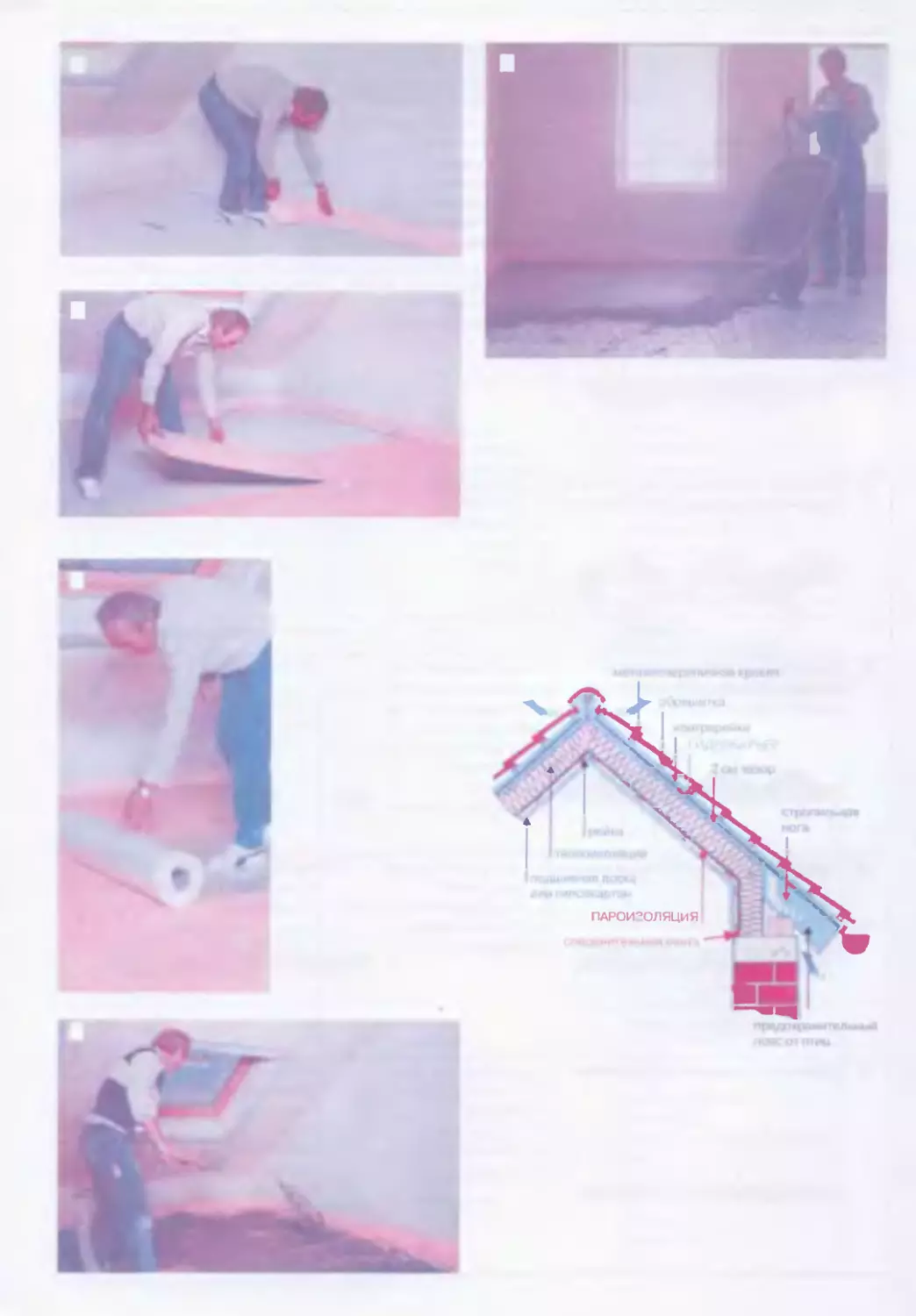

или полностью исключает применение некоторых видов работ.