Автор: Грязнов В.П.

Теги: спирто-водочное производство спирт водка оборудование пищевая промышленность

Год: 1968

Текст

В. П. ГРЯЗНОВ

ПРАКТИЧЕСКОЕ

РУКОВОДСТВО

ПО РЕКТИФИКАЦИИ

СПИРТА

Издательство

«П и щ е в а я пр о м ыш л енность^

Москва • 1968

УДК 663.55

Практическое руководство по ректифи-

кации спирта. Грязнов В. П., 1968 г.

В данном руководстве кратко изложены

основы перегонки и ректификации спирта,

даны характеристики действующих в про-

мышленности брагоректификационных аппа-

ратов косвенного и двухпоточного действия

и освещено современное состояние процесса

ректификации спирта при переработке на

спирт дефектного сырья.

Особое внимание обращено на трудно-

сти, которые могут встретиться на практике

при получении высококачественного спирта

и даны практические рекомендации по усо-

вершенствованию технологических схем и

режимов работы аппаратов.

Приведены расчеты колони и теплооб-

менных аппаратов, позволяющие решать

вопросы замены вышедшего из строя обо-

рудования в ремонтный период заводов.

Изложены правила монтажа, испытания,

пуска, наладки и остановки аппаратов, во-

проси автоматизации аппаратов.

Книга предназначена для аппаратчи-

ков спиртовых заводов.

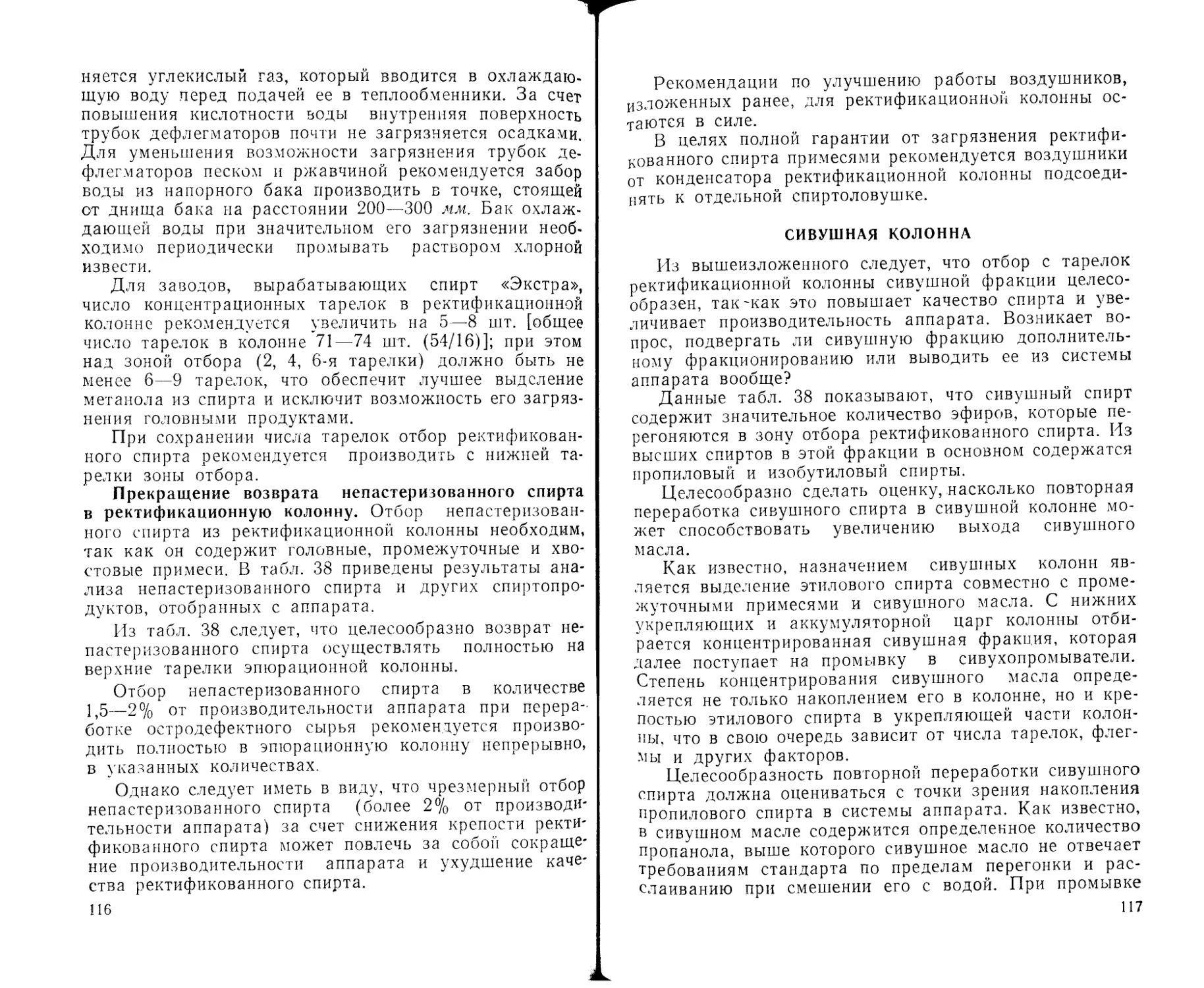

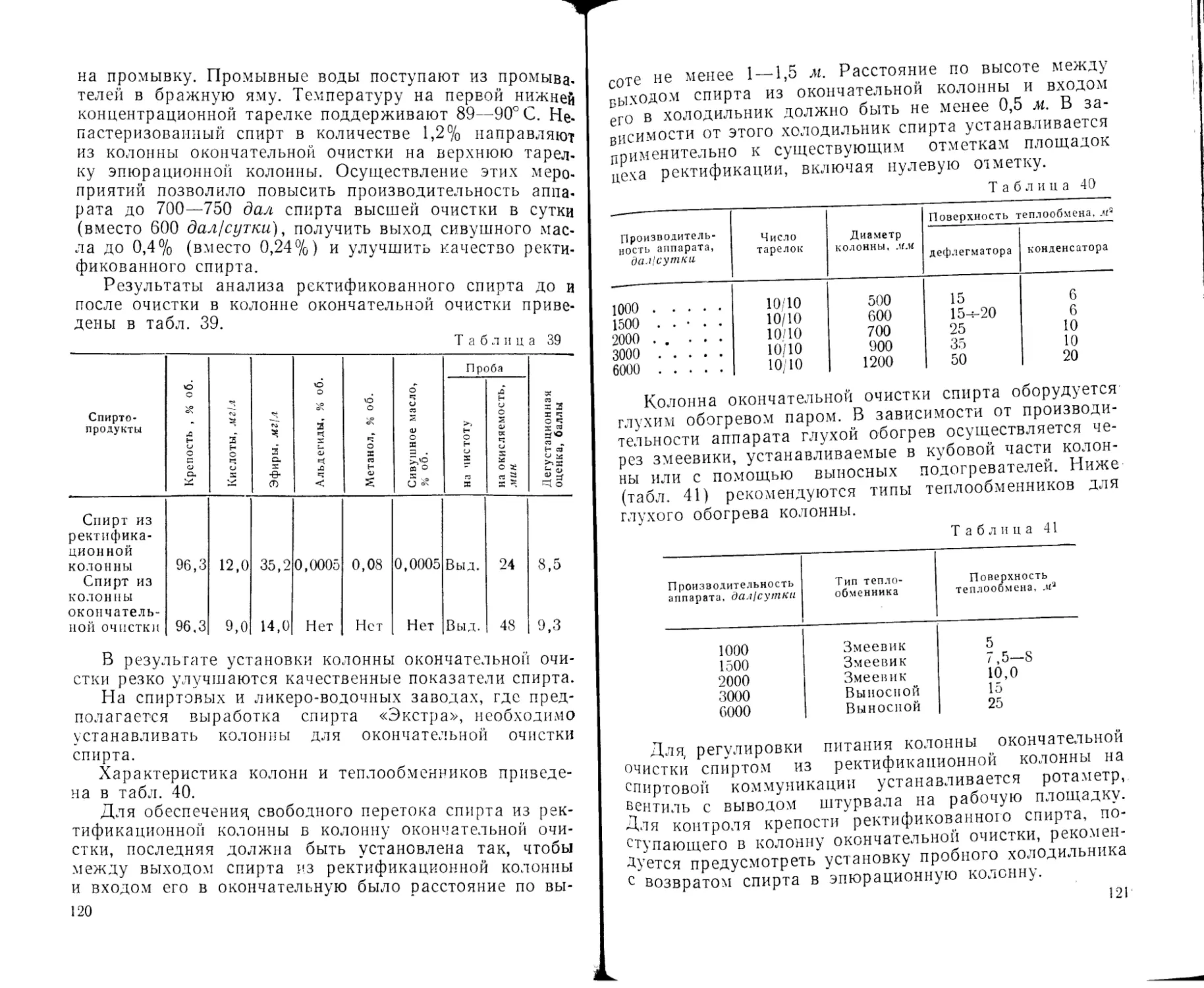

Таблиц 47, иллюстраций 30, библио-

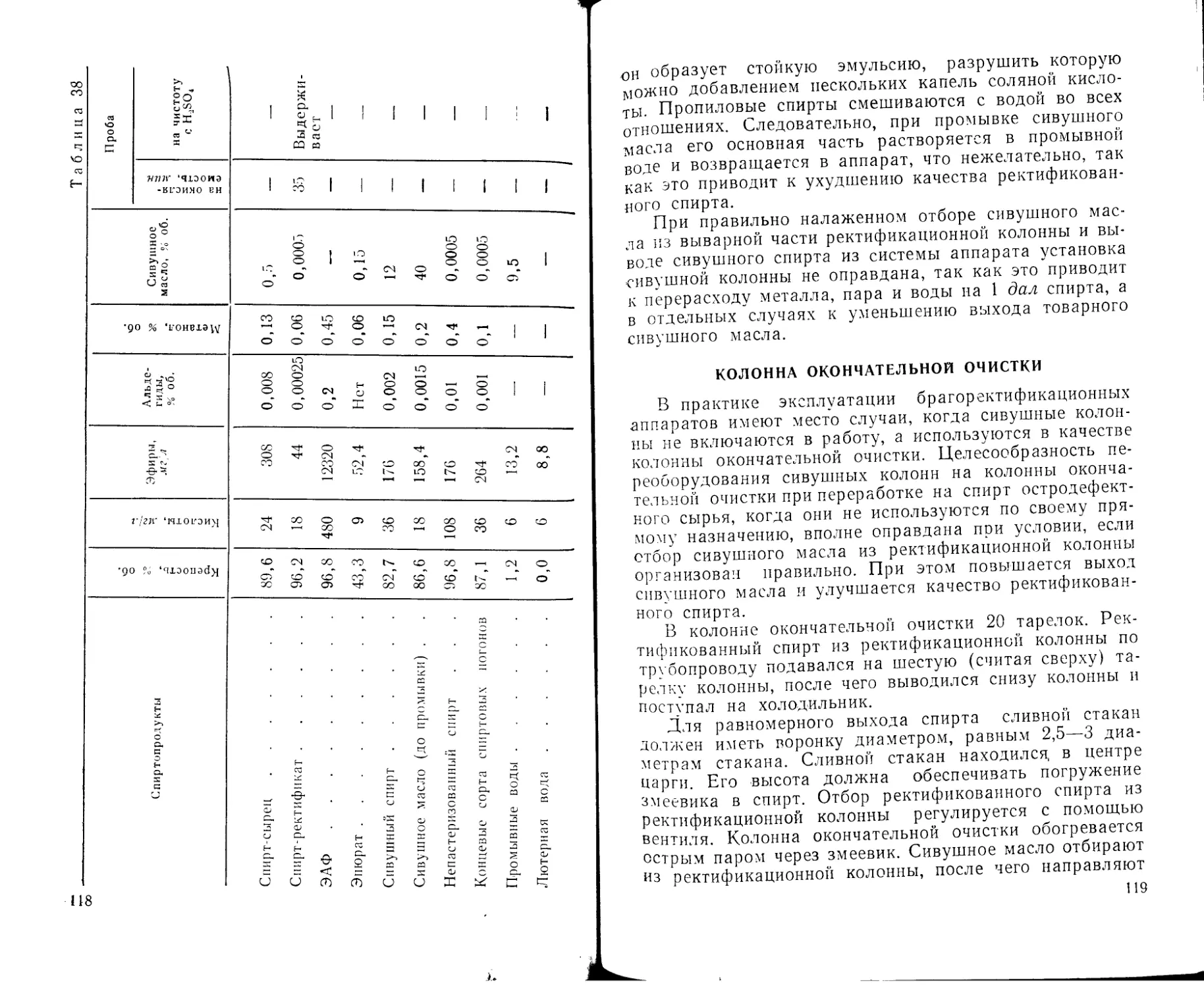

графия 48 наименований.

3-17-8

35-68

ВВЕДЕНИЕ

При получении пищевого этилового спирта брожени-

ем перегонка и ректификация являются завершающими

этапами технологической схемы спиртового производ-

ства. Перегонка необходима для выделения спирта

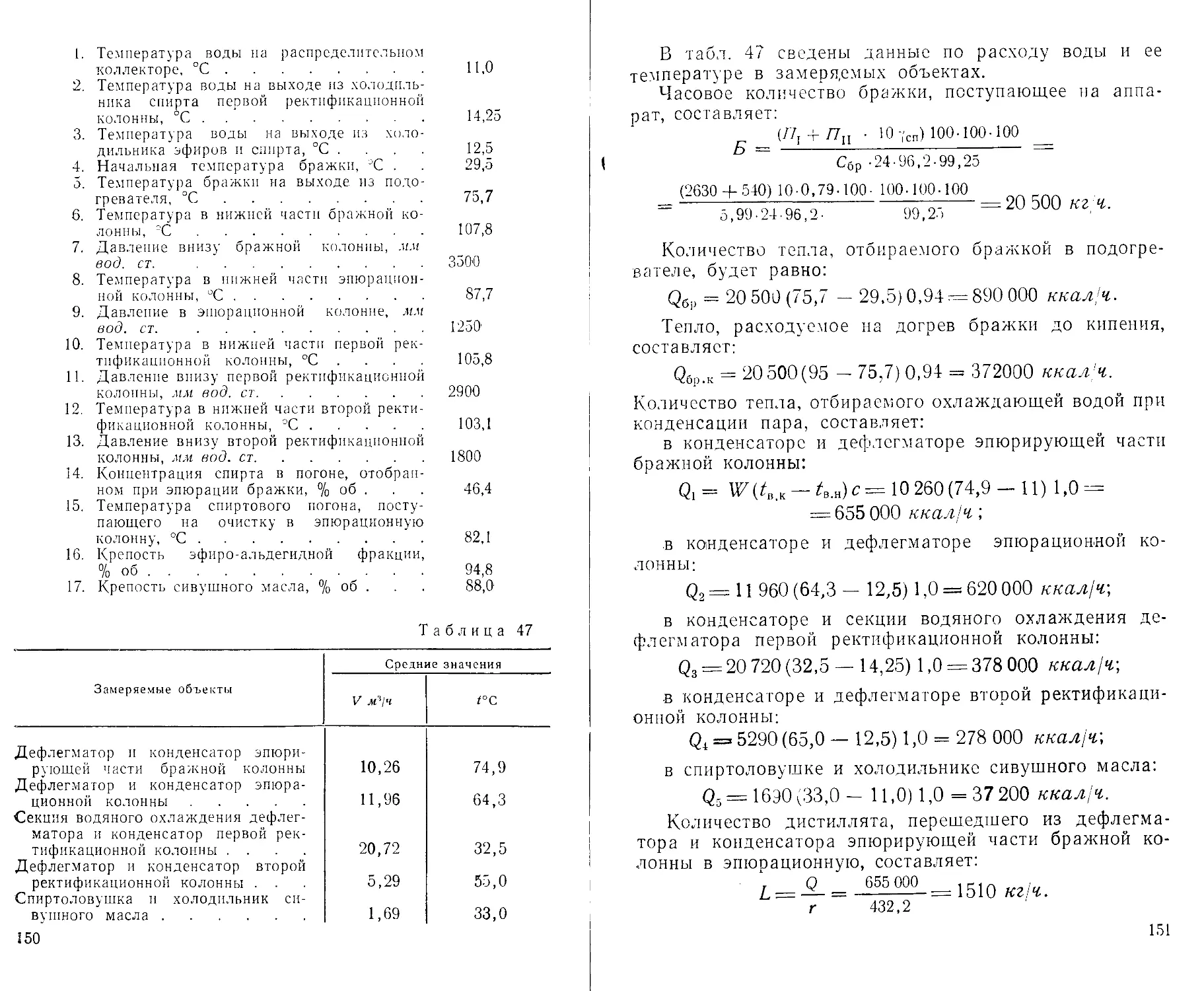

из бражки, а ректификация — для очистки спир-

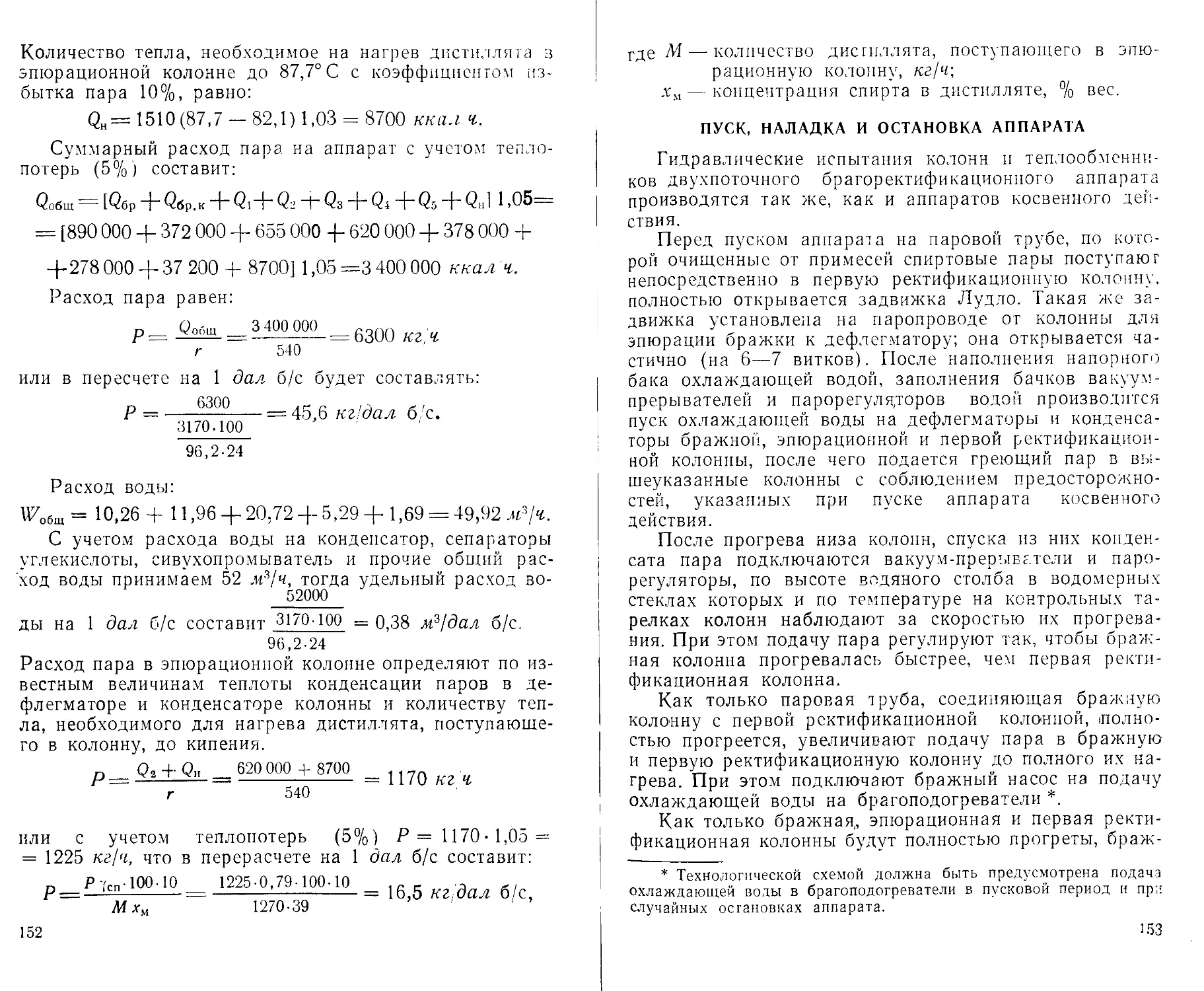

та от примесей и доведения его до кондиций пищево-

го продукта. На практике оба эти процесса чаще всего

технологически совмещены и осуществляются на непре-

рывно действующих брагоректификационных аппаратах.

Парк брагоректификационного оборудования спирто-

вой промышленности в основном представлен аппарата-

ми косвенного действия, которые комплектуются из

бражной, эпюрационной и ректификационной колонн.

Аппараты производительностью более 3000 дал]сутки

оборудуются сивушными колоннами. Каждая колонна

снабжена дефлегматором и конденсатором, а также кон-

тактными тарелками, на которых осуществляется кон-

такт флегмы, стекающей вниз по колонне, с парами,

поднимающимися вверх по колонне.

Бражные колонны оборудуются тарелками двойной

выварки или ситчатыми тарелками (аппараты произво-

дительностью 3000 дал/сутки и более), а эпюрационная,

ректификационная и сивушная колонны — многоколпач-

ковыми тарелками.

Дефлегматоры и конденсаторы служат для конден-

сации поступающих из колонн паров и питания, их флег-

мой. Принцип работы аппаратов косвенного действия

основан на последовательном перетоке спиртовой жидко-

сти от колонны к колонне. Так, подогретая бражка по-

ступает на верхнюю тарелку бражной колонны, где пол-

ностью истощается от спирта. Барда выводится с ниж-

ней части бражной колонны. В нижнюю часть бражной,

эпюрационной, ректификационной и сивушной колонн

через барботер подается пар. Пары спирта конденсиру-

ются и дистиллят из бражной колонны поступает в эпю-

рационную колонну, где происходит выделение из него

3

альдегидов, эфиров в эфиро-альдегидную фракцию

(ЭАФ), которая выводится из системы аппарата. Эпю-

рат поступает на питательную тарелку ректификацион-

ной колонны, где полностью истощается от спирта. Пары

спирта поступают в укрепляющую часть ректификаци-

онной колонны, в которой спирт концентрируется до за-

данной крепости и отводится из аппарата как готовый

продукт с верхних тарелок ректификационной колонны.

По своей сущности перегонка и ректификация, спирта

при производстве высококачественного пищевого спирта

являются наиболее сложными процессами и представля-

ют собой техническую проблему, рациональное решение

которой еще не найдено.

Несмотря на высокую оснащенность предприятий

спиртовой и ликеро-водочной промышленности аппара-

тами непрерывного действия, проблема получения спир-

та высшей очистки при переработке на спирт неконди-

ционных видов сырья окончательно не решена. Трудно-

сти получения спирта высшей очистки объясняются ря-

дом причин, основной из которых является то, что при

переработке некондиционных видов сырья, особенно

остродефектного, происходит накопление таких приме-

сей и в таком количестве, на отделение которых суще-

ствующие брагоректификационные и ректификационные

аппараты нс рассчитаны.

Если технологический и температурный режимы ра-

боты аппаратов при переработке сырья нормального ка-

чества обеспечивают получение стандартного спир-

та высшей очистки, то при переработке дефектного сырья

они не являются оптимальными и их необходимо из-

менить.

Перед работниками спиртовой промышленности сто-

ит задача — получать высококачественный пищевой

спирт при переработке всех видов сырья разного каче-

ства. Эта задача выполнима при условии эксплуа-

тации аппаратов на оптимальных технологических

и температурных режимах, необходимой модерни-

зации существующих брагоректификационных и ректи-

фикационных аппаратов, а также путем внедрения в

промышленность более эффективных аппаратов, обеспе-

чивающих необходимую очистку спирта от примесей.

При модернизации существующих аппаратов должны

предусматриваться интенсификация процесса эпюрации

4

спирта, усиление теплообмена в дефлегматорах, уста-

новление дополнительных точек вывода примесей из зон

их концентрирования, усовершенствование отдельных

узлов аппарата (узла сепарации углекислоты, промыв-

ки сивушного масла, системы воздушников и пр.), авто-

матизация работы аппаратов, а также внедрение орга-

низационно-технических мероприятий в аппаратном от-

делении в целом.

Как правило, модернизация действующих аппаратов,

установка и наладка их работы осуществляются силами

заводов. Поэтому начальник аппаратного отделения и

аппаратчики должны знать процессы перегонки, эпюра-

ции и ректификации спирта, а также иметь необходимые

навыки по монтажу, пуску и наладке брагоректификаци-

онных аппаратов. За последние годы технический персо-

нал, обслуживающий брагоректификационные и ректи-

фикационные аппараты, значительно обновился молоды-

ми специалистами, которые имеют среднетехническое

образование и незначительный опыт работы на аппа-

ратах.

ОСНОВНЫЕ ВИДЫ СЫРЬЯ для ПРОИЗВОДСТВА

ЭТИЛОВОГО СПИРТА

Основным сырьем для производства пищевого спир-

та в СССР в настоящее время, является зерно, карто-

фель, сахарная свекла и меласса. В табл. 1 приводится

ассортимент сырья, перерабатываемого на спирт, за

последние 8 лет.

Таблица 1

Сырье Выработка спирта по годам. %

1959 I960 1961 1962 1963 1964 1965 1966

Зерно . ... 40,5 40,0 27,8 26,8 27,1 37,3 16,7 15,4

Картофель 6,0 6,7 7,6 3,5 6,1 15,0 20,3 14,2

Меласса .... 50,7 51,0 •57,5 42,3 41,8 43,6 52,4 45,1

Сахаре» )держ ani.ee сы- рье 2,8 2,3 7,1 27,4 25,0 4,1 10,6 25,3

За последние годы значительно увеличилась выра-

ботка спирта из мелассы. Если в 1950 г. удельный вес

паточного спирта составлял 28,1%, то в 1965 г. он уве-

личился до 52,4%. Большое количество спирта из ме-

лассы вырабатывается в УССР, где удельный вес ме-

лассного спирта достигает в последние годы 90—92%.

Одновременно резко снизился удельный вес спирта,

вырабатываемого из картофеля.

Для достижения нормальных технологических пока-

зателей, а также производительности завода по спирту

сахарная свекла, как правило, перерабатывается в сме-

си с крахмалистым сырьем или с мелассой. В противном

случае затор будет иметь низкую концентрацию и про-

изводственная, мощность спиртового завода не будет до-

стигнута.

6

ХАРАКТЕРИСТИКА БРАГОРЕКТИФИКАЦИОННЫХ

И РЕКТИФИКАЦИОННЫХ АППАРАТОВ

СПИРТОВОЙ И ЛИКЕРО-ВОДОЧНОЙ

ПРОМЫШЛЕННОСТИ

В настоящее время. разработаны нормали, которые

положены в основу проектирования и изготовления рек-

тификационных установок. Для спиртовой и ликеро-во-

дочной промышленности нормали предусматривают вы-

пуск медных ректификационных колонн, а также одно-

ходовых и многоходовых кожухотрубных медных теп-

лообменников.

Характеристика колонн, применяемых в спиртовой

промышленности, приведена в табл. 2.

Таблица 2

Колонные аппараты Внутренний диаметр, м м Расстояние между тарелками, мм

Колонны с колпачковыми тарелками с капсульными колпач- ками 600 700 800 900 1000 J 170

1200 1400 1500 2000

одноколпачковые 900 240

1000 ) 1200 | 280

1400 | 1500 | 340

Колонны с ситчатыми та- 1500 1 550

релками 2000 /

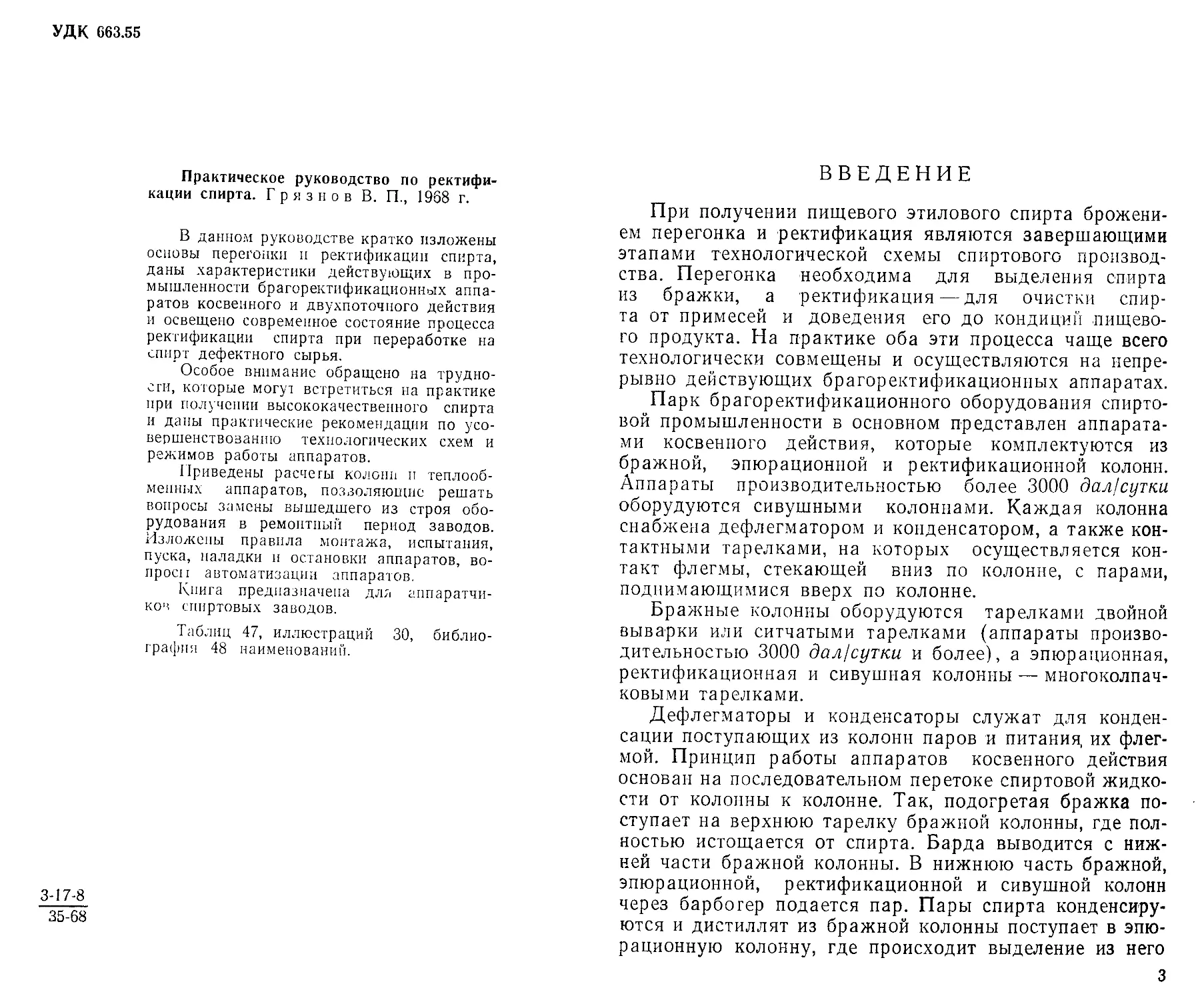

В табл. 3 приведены основная характеристика и раз-

меры одноходовых, а в табл. 4 — многоходовых медных

теплообменников, применяющихся для брагоректифика-

ционных аппаратов.

Таблица 3

Поверхность теплообмена, м-

Показатели 5 10 20 30

Диаметр кожуха, мм Количество трубок . 400 36 400 55 500 85 700 163

Расчетная поверхность те-

плообмена, л/2 .... 5 11,05 21,3 32,7

Длина трубок, мм . 1500 2000 2500 2000

Примечание. Диаметр трубок во всех теплообменниках

32 мм, шаг 46 мм.

Диаметр трубок, мм . 32 32 — 32 — 32 —

Шаг, мм 46 46 — 46 — 46 —

Диаметр кожуха, мм . . 500 500 — 600 — 700

Количество трубок . Расчетная поверхность 64 64 — 108 — 133 —

теплообмена, м2 16,05 19,3 — 32,6 — 41.7 —

Длина трубок, мм . 2500 3000 — 3000 — 3000 —

Десятиходовые теплообменники

Диаметр трубок, мм 85 — 85 — 55 — 55

Шаг, мм 100 — 100 — 75 — 75

Диаметр кожуха, мм . . 600 — 700 — 800 — 1000

Количество трубок . Расчетная поверхность 20 — 32 — 64 -— 112

теплообмена, лР . . 16,0 — 25,6 — 38,6 — 67,7

Длина трубок, мм 3000 — 3000 .— 3500 — 3500

* Выпускаются также теплообменники с комбинированным охла-

ждением (водой и бражкой) при соотношении поверхностей 1 : 3.

Многие спиртовые заводы оснащены брагопере-

гонными аппаратами, с которых спирт-сырец поступает

на ликеро-водочные заводы, где подвергается ректифи-

кации, а спиртовые заводы, выпускающие ректификован-

ный спирт, оснащены в основном непрерывно действую-

щими брагорсктификационными аппаратами, на кото-

рых спирт-рекгификат получается непосредственно из

8

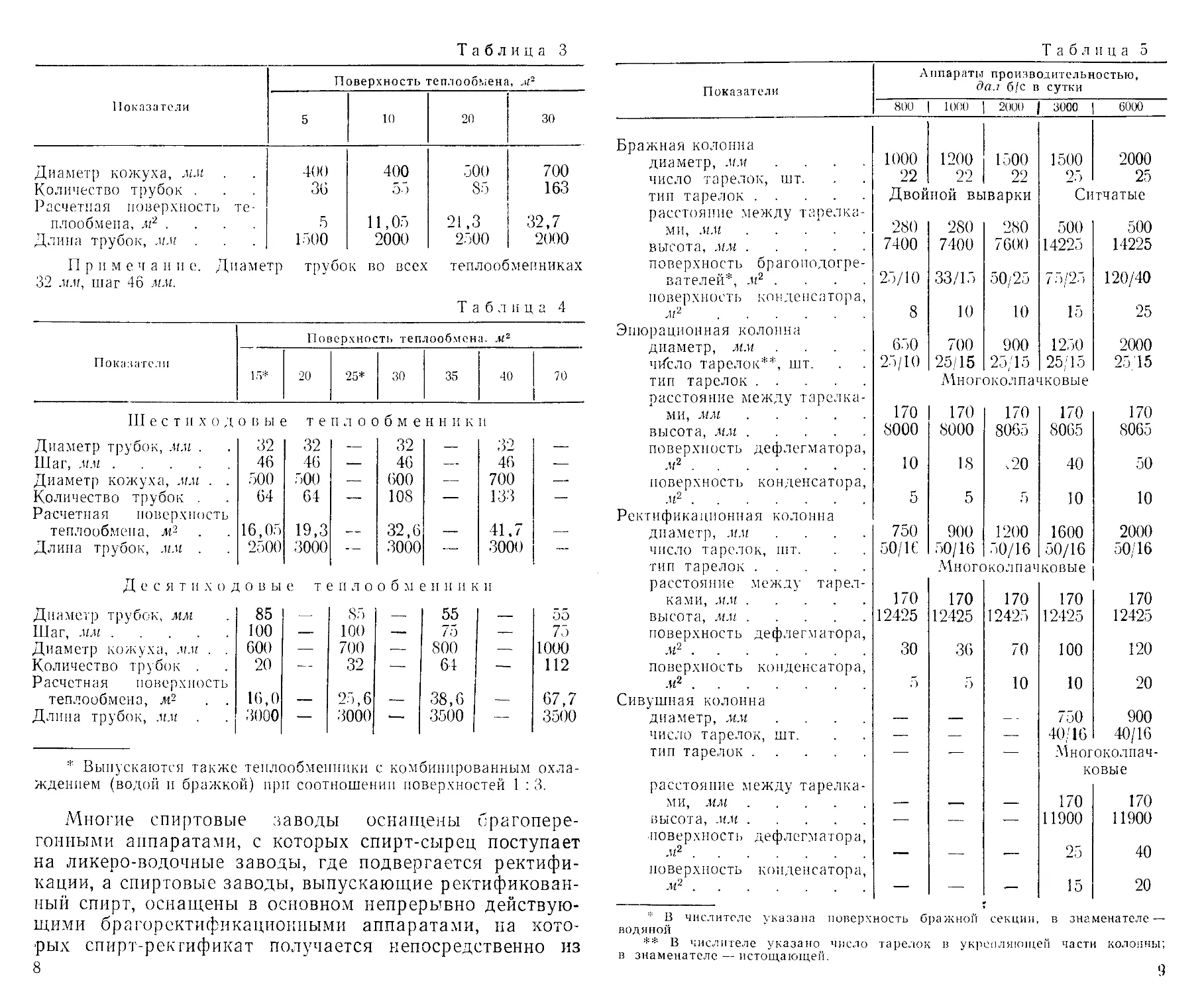

Таблица 5

Показатели Аппараты производительностью, дал б/с в сутки

800 1000 2000 3000 6000

Бражная колонна диаметр, мм .... 1000 1200 1500 1500 2000

число тарелок, шт. 22 22 22 25 25

тип тарелок Двойной выварки Ситчатые

расстояние между тарелка- ми, мм 280 280 280 500 500

высота, мм 7400 7400 7600 14225 14225

поверхность брагоподогре- вателей*, л;2 .... 23/10 33/15 50/25 75/25 120/40

поверхность конденсатора, л/2 8 10 10 15 25

Эшорационная колонна диаметр, мм .... 650 700 900 1250 2000

чйсло тарелок**, шт. 25/10 25/15 25/15 25/15 25/15

тип тарелок расстояние между тарелка- ми, мм 170 Мн о г 170 околпа1 170 1ковые 170 170

высота, мм 8000 8000 8065 8065 8065

поверхность дефлегматора, л/2 10 18 /20 40 50

поверхность конденсатора, Л(2 5 5 5 10 10

Ректификационная колонна диаметр, мм .... 750 900 1200 1600 2000

число тарелок, шт. 50/16 50/16 50/16 50/16 50/16

тип тарелок расстояние между тарел- ками, мм 170 Многс 170 жол па1 170 ковые 170 170

высота, мм 12425 12425 12425 12425 12425

поверхность дефлегматора, .и2 30 36 70 100 120

поверхность конденсатора, м2 5 5 10 10 20

Сивушная колонна диаметр, мм .... — — — 750 900

число тарелок, шт. — — — 40/16 40/16

тип тарелок — — — Многоколпач-

расстояние между тарелка- ми, мм к 170 овые 170

высота, мм — — — 11900 11900

-поверхность дефлегматора, лг2 — — 25 40

поверхность конденсатора, .17 2 — — — 15 20

* В числителе указана поверхность бражной секции, в зна менателе —

водяной

** В числителе указано число тарелок в укрепляющей части колонны;

в знаменателе — истощающей.

9

Таблица 6

Показатели Аппараты производитель- ностью, дал б, с в сутки

800 1000 1400 2000 3000 6000

Бражная колонна

диаметр колонны, мм 900 1000 1200 1400 1500 2000

число тарелок, шт. 23 23 23 23 25 25

поверхность подогревателя бражки, -и2 в том числе 40 50 65 85 120 160

бражной секции, м2 25 35 50 70 90 120

водяной секции, м2 . . . . Эпюрационная колонна 15 15 15 15 30 40

диаметр колонны, мм 600 700 800 1000 1200 2000

число тарелок, шт в том числе 39 39 39 39 39 39

в выварной части 20 20 20 20 20 20

в концентрационной части . 19 19 19 19 19 19

поверхность дефлегматора, м2 . Ректификационная колонна 15 15 18 3.) 52 70

диаметр колонны, мм 700 800 1000 1200 1600 2000

число тарелок, шт в том числе 66 66 66 66 66 70

в выварной части 16 16 16 16 16 16

в укрепляющей части . . . . 50 50 50 50 50 54

поверхность дефлегматора, м2 . Сивушная колонна 34 50 68 85 105 145

диаметр колонны, мм — — — — 700 900

число тарелок, шт в том числе — — — 57 57

в выварной части . — — — — 16 16

в концентрационной части — — —. •— 41 41

поверхность дефлегматора, м2 . -— — —— — 20 35

бражки. Это трех- и четырехколонные брагоректифика-

ционные аппараты косвенного действия,, пятиколонные

полупрямого действия и двухпоточные брагоректифика-

ционные аппараты.

В ликеро-водочной промышленности наряду с перио-

дически действующими аппаратами установлены также

непрерывно действующие двух- и трехколонные ректи-

фикационные аппараты.

Основная характеристика брагоректификационных

аппаратов косвенного действия фирмы Grimma (ГДР)

и завода «Комсомолец» приведена в табл. 5 и 6; двух-

поточных брагоректификационных аппаратов — в табл. 8.

Все брагоректификационные и ректификационные аппа-

Ю

раты, установленные на предприятиях спиртовой и лике-

ро-водочной промышленности, изготовлены из крас-

ной меди.

Брагоректификационные аппараты, установленные в

1964 г., дополнены колоннами для окончательной очи-

стки спирта, характеристика которых дается в табл. 7.

Таблица 7

Показатели Аппараты производительностью дал б/с в сутки

1000 2000 3000 6000

Диаметр колонны, мм . Число тарелок*, шт. Тип тДрелок .... Расстояние между тарел- ками, мм Поверхность дефлегматора, м2 Поверхность конденсатора, м2 600 10/10 Много- колпач- ковые 170 15 6 700 10,10 Миого- колпач- ков ые 170 18 10. 900 10/10 Много- колпач- ковые 170 20 10 1200 10/10 Много- колпач- ковые 170 40 20

* В числителе обозначено число тарелок в укрепляющей, в зна-

менателе — истощающей части колонны окончательной очистки

спирта.

Таблица 8

Показатели Аппараты производительностью дал б/с в сутки

1000 2000 3000 6000

Бражная колонна Эпюрирующая часть диаметр эпюрирующей ко- лонны, мм .... 1200 1400 1400 2000

число тарелок, шт . . 9 9 9 6

тип тарелок .... Двойно й Двойной Двойной Ситчатые

расстояние между тарел- ками, м2 .... выварки 280 выварки 280 выварки 280 500

поверхность дефлегмато- ра, м2 20 35 50 80

Продолжение табл. 8

Показатели Аппараты производительностью д<и бс в сутки

1000 2000 3000 GOOD

поверхность конденсатора, м2 5 10 10 10

Выварная часть диаметр выварной части, л/.и 1200 1500 1500 2000

число тарелок, шт. 22 22 22 22

тип тарелок .... Двойной Д войной Ситчатые Ситчатые

расстояние между тарел- ками, .4.1/ выварки 280 вываркп 280 500 7,00

Эпюрационная колонна диаметр, .и.ч .... 700 900 1200 1500

число тарелок*, шт. 2л 7 25 7 2л, / Много- 2О;Д

тип тарелок .... Много- Много- Много-

расстояние между тарел- ками, л/.и .... колпач- ковые 170 колпач- ка о в ы е 170 колпач- ков ы с 170 колпач- ковые 170

поверхность дефлегма го- ра, .и2 17> 20 40 50

поверхность копденса гора, м2 10 10 10

Ректификационная колонна № 1 диаметр, .и.ч .... юоо 1200 1600 2000

число тарелок*, шт. 50/16 50/16 50,16 50'16

тип тарелок .... Много- Много- Много- Много-

расстояние между тарел- ками, мм ..... колпач- ковые 170 колпач- ковые 170 колпач- ковые 170 колпач- ковые 170

поверхность дефлегмато- ра**, м2 35 20 50, 35 75/35 120 50

поверхность конденсатора, м2 ) 10 10 25

Ректификационная колонна № 2 диаметр, мм .... 500 600 850 1200

число тарелок* 50/16 50 16 50,16 50 16

тип тарелок .... Много- Много- Много- Много-

расстояние межд\ тарел- ками, мм .... колпач- ковые 170 колпач- к о в ы с 170 колпач- ковые 170 колпач- ковые 170

Продолжение табл. 8

Показатели Аппараты производительностью, дал б/с в сутки

1000 2000 3000 6000

поверхность дефлегмато- ра, м2 15 25 35 50

поверхность конденсатора, м2 <) 10 10 15

* В числителе указано число тарелок в укрепляющей части ко-

лонны, в знаменателе — истощающей.

** В числителе указана поверхность бражной части брагоподо-

гревателсй, в знаменателе — водяной секции.

КОНТАКТНЫЕ УСТРОЙСТВА КОЛОНН,

ПРИМЕНЯЕМЫХ В СПИРТОВОЙ

ПРОМЫШЛЕННОСТИ

Конструкция контактных устройств (тарелок) аппа-

ратов в спиртовой промышленности зависит от назначе-

ния и производительности колонн.

В бражных колоннах брагоректификационных аппа-

ратов применяются, тарелки двух типов: двойной вывар-

ки и ситчатые (последние получили наибольшее распро-

странение при перегонке мелассных бражек). В эпюра-

ционных, ректификационных, сивушных и в колоннах

окончательной очистки применяются многоколпачковые

тарелки с капсульными колпачками. Живое сечение их

составляет 11 —13% от сечения колонны.

ТАРЕЛКИ ДВОЙНОЙ ВЫВАРКИ

Схема тарелки представлена на рис. 1. Тарелка

двойной выварки представляет собой диск с горлови-

ной по центру, которая накрыта колпаком. К корпусу

колонны припаивается воротник, который создает вто-

рую линию барботажа. Пар, поднимающийся в колонне

снизу вверх, проходит через тарелку, как это указано

стрелками, с двух сторон: в центре под колпак и по пе-

13

риферии корпуса колонны под воротник. Такая двусто-

ронняя выварка увеличивает производительность аппа-

рата, обеспечивает эффективную выварку бражки от

спирта.

Как показала практика спиртовых заводов, при пе-

реработке кожурного сырья тарелка двойной выварки

обеспечивает наименьшую засоря,емость колонн шелу-

хой. Применяются эти тарелки в бражных колоннах

аппаратов производительностью 3000 дал спирта в

сутки.

Рис. 1. Схема тарелки двойной вы-

варки

В табл. 9 приведены данные, характеризующие изме-

нения площади барботажа тарелок двойной выварки

при увеличении диаметра колонн (при расчетах ширина

14

слоя бражки на тарелках, скорость пара в паровпуск-

ных щелях принимались постоянными для всех аппара-

тов при расстоянии между тарелками 280 мм).

Таблица 9

Производи- тельность аппарата, дал[сутки Диаметр бражных колонн, мм Отношение пло- щади барботажа тарелки в % к площади свобод- ного сечения колонны Уменьшение площади’бар- ботажа тарелки по отноше- нию к площади свободного сечения колонны аппарата производительностью 1000 da.iicyniKU

1000 1000 19,2

2000 1200 17,2 10,4

3000 1500 13,3 29,6

Из приведенной таблицы видно, что с увеличением

диаметра бражных колонн площадь барботажа тарелки

двойной выварки уменьшается не пропорционально про-

изводительности аппарата.

СИТЧАТЫЕ ТАРЕЛКИ

В бражных колоннах аппаратов производительно-

стью более 2000 дал спирта в сутки, перерабатывающих

паточную бражку, устанавливаются ситчатые тарелки

(рис. 2).

Ситчатая тарелка представляет собой металлический

перфорированный диск, который крепится к корпусу ко-

лонны. Живое сечение отверстий составляет ~ 10%

площади тарелки. Диаметр отверстий 10 мм. Отверстия

располагаются по вершинам равносторонних треуголь-

ников. При уменьшении живого сечения отверстий тре-

буется высокое давление; в этом случае эффективность

тарелки снижается из-за сокращения продолжительно-

сти контакта между жидкостью и поднимающимися

папами.

Особенностью работы ситчатой тарелки в отличие от

тарелки двойной выварки является то, что скорость па-

ра в живом сечении должна быть достаточной, чтобы

удерживать жидкость на тарелке. Чем толще слой

жидкости, тем больше должна быть скорость. Однако

чрезмерная скорость пара приводит к механическому

уносу жидкости с одной тарелки на другую. Если та-

15

релки расположены близко одна к другой, скорость пара

должна быть низкой и тогда она может оказаться недо-

статочной для, предотвращения слива жидкости через

1 дарСЛКС. Поэтому устанавливают мини-

стояние между тарелками. Скорость пара

-xvKhcm расстояния между тарел-

jp.vi^^Han скорость прохождения пара через от-

составляст от 6 до 12 м)сек.

отверстия на тарелке

мальное расе. ~

повышается с увеличением

ками. Нормальн

верстия

Рис. 2. Схема ситчатой тарелки

что жидкость, выходя из одной сливной трубки, прохо-

дит вдоль всей тарелки, прежде чем поступит в следую-

щую сливную трубку. Одинарные сливные трубки уста-

навливают обычно в колоннах диаметром до 1 м. Мини-

мальный диаметр трубки 60 мм, максимальный 150 мм.

При переработке кожурного сырья лучшими являются^

сливные трубки овального типа размером (по малой и

большой оси) 150 X 450 мм. Сливные трубки размеща-

ются в диаметрально противоположном направлении.

В бражных колоннах фирмы «Badger» верхний край

сливной трубки выступает на достаточную высоту над

тарелкой для образования жидкого слоя глубиной

29—30 мм. Нижний конец трубки устанавливается над

углублением, которое служит в качестве затвора для вы-

хода жидкости. Углубление предотвращает проникнове-

ние пара в сливную трубку, заставляя его проходить

через паровпускные щели и циркулировать от тарелки

к тарелке. Чтобы жидкость выходила свободно, попереч-

ное сечение углубления должно быть в 2 раза больше

поперечного сечения трубки.

Поперечное сечение сливной

r ~d2

трубки равно —

. -D2 n d2 D2

поперечное сечение углубления - 2т.— — т—

D * ' '4’44

или ~d~ ~ % = 1 >41 » т- е- диаметр углубления дол

жен быть в 1,41 раза больше диаметра соответствую-

щей сливной трубки.

Точно так же имеется определенное пространство под

выходным отверстием сливной трубки внутри этого уг-

лубления. Высота этого пространства по диаметру слив-

ной трубки должна соответствовать

, , К d2 , d

тс ah =--------; h — — ,

4 4

т. е. высота пространства должна быть равна диамет-

ра сливной трубки, чтобы не затруднялся слив жидкости.

Для поддержания постоянного уровня, бражки на та-

релке имеется сливная перегородка высотой 29—30 мм,.

В этом случае площадь сегментов составляет около

10% от общей площади сечения колонны. Для передачи

бражки с тарелки на тарелку предусмотрены цилиндри-

ческие сливные трубки, которые устанавливаются так,

МНОГОКОЛПАЧКОВЫЕ ТАРЕЛКИ

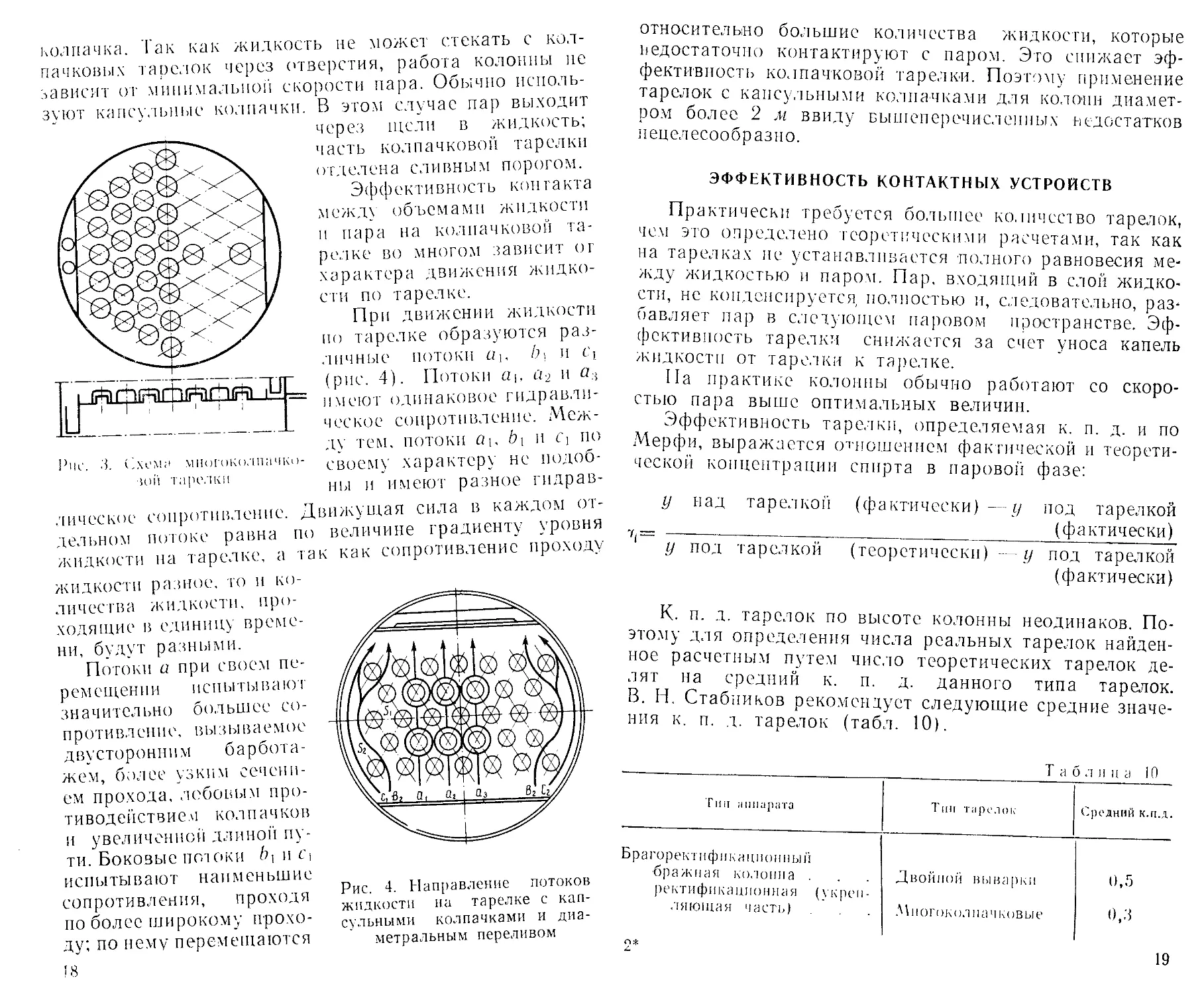

Колпачковые тарелки (рис. 3) применяются там, где

жидкость не содержит взвешенных частиц и, следова-

тельно, нет опасности засорения паровпускных щелей

2—2188 17

•soil тарелки

колпачка. Гак как жидкость не может стекать с кол-

пачковых тарелок через отверстия, работа колонны не

зависит от минимально!! скорости пара. Обычно исполь-

зуют капсульные колпачки. В этом случае пар выходит

через щели в жидкость;

часть колпачковой тарелки

отделена сливным порогом.

Эффективность контакта

между объемами жидкости

и пара на колпачковой та-

релке во многом зависит о г

характера движения жидко-

сти по тарелке.

При движении жидкости

по тарелке образуются раз-

личные ПОТОКИ Щ, 6| И С\

(рис. 4). Потоки «1, а-2 и п.{

имеют одинаковое гидравли-

ческое сопротивление. Меж-

ду тем, потоки П1, Ь\ и q по

своему характеру не подоб-

ны и имеют разное гидрав-

Движущая сила в каждом от-

по величине градиенту уровня

так как сопротивление проходу

лическое сопротивление,

дельном

жидкости

потоке равна

на тарелке, а

жидкости разное, то и ко-

личества жидкости, про-

ходящие в единицу време-

ни, будут разным и.

Потоки и при своем пе-

ремещении испытывают

значительно большее со-

п р оти вл он и е, в ы з ы в а е м о е

двусторонним барбота-

жем, более узким сечени-

ем прохода, лобовым про-

тиводействием колпачков

и увеличенной длиной пу-

ти. Боковые потоки />( И С|

испытывают наименьшие

сопротивления, проходя

поболее широкому прохо-

ду; по нему перемешаются

Рис. 4. Направление потоков

жидкости на тарелке с кап-

сульными колпачками и диа-

метральным переливом

относительно большие количества жидкости, которые

недостаточно контактируют с паром. Это снижает эф-

фективность колпачковой тарелки. Поэтому применение

тарелок с капсульными колпачками для колони диамет-

ром более 2 м ввиду вышеперечисленных недостатков

нецелесообразно.

ЭФФЕКТИВНОСТЬ КОНТАКТНЫХ УСТРОЙСТВ

Практически требуется большее количество тарелок,

чем это определено теоретическими расчетами, так как

на тарелках не устанавливается полного равновесия ме-

жду жидкостью и паром. Пар. входящий в слой жидко-

сти, не конденсируется полностью и, следовательно, раз-

бавляет пар в следующем паровом пространстве. Эф-

фективность тарелки снижается за счет уноса капель

жидкости от тарелки к тарелке.

Па практике колонны обычно работают со скоро-

стью пара выше оптимальных величин.

Эффективность тарелки, определяемая к. п. д. и по

Мерфи, выражается отношением фактической и теорети-

ческой концентрации спирта в паровой фазе:

у над тарелкой (фактически) —у под тарелкой

_________________ (фактически)

1 у под тарелкой (теоретически) —у под тарелкой

(фактически)

этому

п. д. тарелок по высоте колонны неодинаков. По-

для определения числа реальных тарелок найден-

ное расчетным путем число теоретических тарелок де-

лят на средний к. п. д. данного типа тарелок.

В. И. Стабников рекомендует следующие средние значе-

ния к. п. д. тарелок (табл. 10).

. Т а блина 10

Гии аппарата Тип тарелок Средний к.п.д.

Бра горек тифнкационный бражная колонна ректификационная (укреп- ляющая часть) Г»* Двойной выварки Многоколпачковые 0,5 0,3

19

СТАНДАРТ НА СПИРТ ЭТИЛОВЫЙ

РЕКТИФИКОВАННЫЙ

ВНИИФС совместно с УкрНИИСПом разработал но-

вый стандарт па спирт этиловый ректификованный пи-

щевой, введенный в действие в 1967 г.

Необходимость введении нового стандарта объяс-

няется повышенными требованиями к степени очистки

спирта от примесей, изменившимся в настоящее время

составом сырья и возросшим уровнем техники и техно-

логии ректификации пищевого спирта.

Новым стандартом (табл. 11) предусматривается

выработка ректификованного спирта трех сортов:

спирт 1 сорта, спирт высшей очистки и спирт «Экстра».

Для повышения качества ликеро-водочных изделий по

новому стандарту предъявляются, повышенные требова-

ния к степени очистки ректификованных спиртов.

Таблица 11

Спирт ректификованный

Показатели в ысшен „Экстра*

1 сорта очистки

Содержание этилового спирта (кре- пость) в ", о об., не менее 90,0 96,2 96,5

Проба на чистоту с серной кислотой Выд. Выд. Выд.

Проба на окисляемость в мин при 20°С, не менее 10 15 20

Содержание альдегидов в пересчете

на уксусный, в 1 л безводного снир- 10 4 2

та в мг, не более

Содержание сивушного масла в пере-

счете на смесь изоамилового и изо-

бутилового спиртов (3:1) в 1 л безводного спирта в мг, не более 15 4 3

Содержание эфиров в пересчете на

уксуспо-этиловый эфир в 1 л без- водного спирта в мг, не более . 50 30 25

Проба па метиловый спирт с фукенн- серннстой кислотой Содержание свободных кислот (без Выд. Выд. Выд.

СО2) в 1 л безводного спирта в мг, 20 15 1 12

не более

Содержание фурфурола .... Не допускается

В новом стандарте предусмотрено приго говление

95%-ного пищевого спирта из спирта высшей очистки

путем смешения его с умягченной водой, фильтрации и

выдержки.

СОСТАВ ПРИМЕСЕЙ СПИРТА ИЗ ПИЩЕВОГО

СЫРЬЯ

Повышенные требования к качеству ликеро-водоч-

ных изделий определяют необходимость решения основ-

ной проблемы — как получить высококачественный

спирт на существующих брагоректификационных и рек-

тификационных аппаратах при переработке смешанного

и дефектного сырья. Используемые аппараты в ряде

случаев работают неэффективно. Для получения высо-

кокачественного спирта необходимо реконструировать

действующие или создавать новые высокоэффективные

аппараты с учетом состава примесей, образующихся при

переработке на спирт некондиционного сырья,. Необхо-

димо знать качественный и количественный состав при-

месей спирта, полученного из дефектного крахмалистого

сырья, сахарной свеклы, а также из некондиционной

мелассы, определить их поведение в процессе ректифи-

кации и установить возможность их вывода из аппарата.

Существующие методы анализа дают возможность

определять количество примесей по группам (альдеги-

ды, эфиры, высшие спирты), но не дают представления

о качественнОхМ составе примесей каждой группы.

В настоящее время широко применяются для анали-

за пищевых продуктов спектрофотометрический и газо-

хроматографический методы анализа. Газохроматогра-

фическим методом определяют состав примесей, кото-

рые обусловливают вкусовые качества пищевого спирта.

Принцип хроматографического разделения показан

на рис. 5. Например, образец, состоящий из трех ком-

понентов А, Б и В, в виде паров продувается с помо-

щью инертного газа через слой измельченного и обра-

ботанного сорбента, находящегося, в колонке (рис. 5,а).

Так как компоненты смеси введенного вещества име-

ют различную испаряемость и растворимость, их ско-

рость движения в колонке различна: чем больше раство-

римость молекул, тем меньшая скорость движения по

колонке. Вначале (рис. 5, б) вперед уйдет компонент В

как менее растворимый, за ним компонент Б и, нако-

нец, А как более растворимый и поэтому движущийся

21

20

медленнее остальных. Через некоторый промежуток

времени различие в скоростях движения приведет к

полному разделению компонентов (рис. 5,0).

Рис. 5. Принцип разделения смеси на хроматографической

колонке

Разделенные компоненты фиксируются на диаграм-

ме потенциометра с помощью детектора в виде пик,

время выхода которых с момента ввода пробы в газо-

вый хроматограф определяет ее качественную харак-

теристику, а площадь пика -- количество компонента

в смеси.

КАЧЕСТВЕННЫЙ И КОЛИЧЕСТВЕННЫЙ СОСТАВ

ПРИМЕСЕЙ СПИРТА В ЗАВИСИМОСТИ ОТ ВИДА

И СТЕПЕНИ ДЕФЕКТНОСТИ ПЕРЕРАБАТЫВАЕМОГО

СЫРЬЯ

Вкусовые достоинства спирта определяются видом и

качеством сырья, пост мнившего на переработку, а так-

же технологией подработки, разваривания, осахарива-

ния, брожения п ректификации. В настоящее время нет

возможности оценить качественно и количественно про-

цессы, происходящие на каждом из этих этапов. Можно

Т ;i б л 1! н ;i 12

Вражка Состав примесей. об.

ацеталь- 1СГИ.1 этилаце- тат метанол /-/-пропа- нол изобута- иол изоамилол диацстил укеусная к ис лот а

Из н'рна 0,002 0,009 0,01 0,01 0,014 0,023 Следы 0,004

Из мелассы 0,007 0,0006 Следы 0,005 0,0035 0,008 0,024 Следы

22

только на основании анализов определить состав при-

месей в бражках, поступающих на перегонку, состав

спирта-сырца или бражного дистиллята при переработ-

ке различных видов сырья.

Методом газожидкостной хроматографии (ГЖХ) был

определен состав летучих примесей в мелассиых и зер-

новых бражках. Сводные

данные по составу примесей

различных образцов бражек

приведены в табл. 12.

Как в мелассной, так и в

зерновой бражке обнаружи-

вают и неидентифицирован-

ные примеси.

Состав примесей мслас-

сного и зернового спирта

определяется газохромато-

графическим анализом спир-

та-сырца, бражного дистил-

лята, эпюрата, ЭАФ, непас-

теризованного спирта и рек-

тификата. Состав примесей

в продуктах ректификации

мелассного спирта приведен

в табл. 13.

Г а зох р о м а тогр а ф и ч ее к и м

анализом обнаруживается

диацстил во всех спиртопро-

дуктах ректификации мелас-

сного спирта. Это дает осно-

вание сделать вывод, что

наряду с другими примеся-

ми, содержащимися в ме-

лассном спирте, диацетил

придает ему специфический

аромат и вкус. Диацетил

при эпюрации концентриру-

ется больше всего в ЭАФ,

однако, полностью из эпю-

рата он не вываривается,,

благодаря чему при ректи-

фикации он размазывается

в ректификационной ко-

лонне.

Рис. 6. Хроматограмма зерно-

картофельной ЭАФ:

/, 2, 3 - иеидентифицироваиы; 4 --

диэти.товып эфир; ’ - неидентифи-

цировац; 6'— ацетальдегид; 7. 8,

9 неидентифицированы; 10 — ме-

тилацетат; 11 - ацетон; /2, 13 —

масляный альдегид + этилацегат;

14 — метилпропионат; 15 — этил-

пронионат; 16— метанол; 1/ —эта-

нол

23

Исследуемая фракция

В УкрНИИСПе установлено, что отличительной осо-

бенностью мелассного спирта от зернокартофельного яв-

ляется наличие в первом эфиров масляной и валериано-

вой кислот. Из высших спиртов в мелассном спирте со-

держится, активный амиловый спирт. На рис. 6 приве-

дена хроматограмма ЭАФ по легколетучим примесям,

из которой видно, что в ЭАФ обнаружено шестнадцать

примесей. Газохроматографическим анализом обнару-

живается наличие хвостовой примеси — пропилового

спирта.

В зерновом спирте-ректификате этим же методом

определены в незначительных количествах пропионовый

и масляный альдегиды.

При анализе эфиро-а.тьдегидной фракции зернового

спирта газохроматографическим методом в ней обнару-

живается, так же как и в ЭАФ, из мелассного спирта

пропанол и изобутанол.

В зерновом ректификате, как и в ректификованном

спирте из мелассы, обнаружены пропиловый и изобути-

ловый спирты вместо изоамилового.

В спирте-сырце из картофеля содержится диэтило-

вый эфир, ацетальдегид, метилацетат, ацетон, масляный

альдегид, этилацетат, метилпропионат, этилпропионат,

метанол, этанол, «-пропанол— «-бутанол и амиловый.

В спирте-сырце из кукурузы — те же примеси, за ис-

ключением одной, неидентифицированной.

В табл. 14 приведен качественный и количественный

состав легколетучих примесей в спирте-сырце, получен-

ном из различных видов сырья.

Таблица 14

Спирт-сырец Состав примесей, % об.

ацеталь- дегид м с ти л - ацетат этилаце- тат мас- ляный альдегид метанол

Из картофеля .... Из свеклы Из кукурузы Из мелассы Из зерна, картофеля и ме- лассы . 0,0011 0,006 0,0065 0,018 0,0058 0,0017 0,0027 0,0107 0,0022 0,0056 0,033 0,03 0,0555 0,126 0,0234 0,170 0,258 0,084 0,0240 0,166

25

24

В меласспом спирте в отличие от зернового содер-

жатся азотистые соединения.

Л. П. Ситников, изучая свойства ректификованного

спирта, пришел к выводу, что трудиэсть его очистки

обусловливается в основном наличием лстмчих азоти-

стых оснований. Влияние их на органолептические свой-

ства мслассиого спирта отмечалось также II. М. Ча-

I иным.

А. С. Егоров и другие установили, что азотистые

соединения присутствуют if в бражке и в продуктах

ректификации. Однако качественный состав этих при-

месей они не определили, а лишь установили, что они

относятся к хвостовым примесям.

II. Г. Положенцева и В. П. Грязнов методом ГЖХ

установили, что в продуктах и полупродуктах ректифи-

кации мслассиого спирта (в огличие от зерно-карто-

фельного спирта) содержатся тримстнламин, триэтил-

амин и эгиламии. Для сравнения по группе аминов

были проанализированы продукты и полу продукты зер-

нокартофелиного спирта, в которых азотистых соедине-

ний обнаружено нс было. Полученные данные дают

основание утверждать, то азотистые соединения содер-

жатся в мелассном спирте и действительно перегоня-

ются в процессе ректификации в ректификованный

спирт и вместе с другими примесями придают ему спе-

цифический запах и вкус.

Установлено, что в спиртах, полученных из дефект-

ного сырья, содержатся эфиры уксусной кислоты и двух

неизвестных кислот.

При переработке дефектного сырья на спирт в него

переходят ацетальдегид, формальдегид, масляный, про-

пионовый альдегиды, акролеин и кротоновый альдегид.

Поэтому для получения высококачественного спирта

при переработке дефектного сырья в процессе ректифи-

кации должно быть обеспечено отделение вышеуказан-

ных примесей.

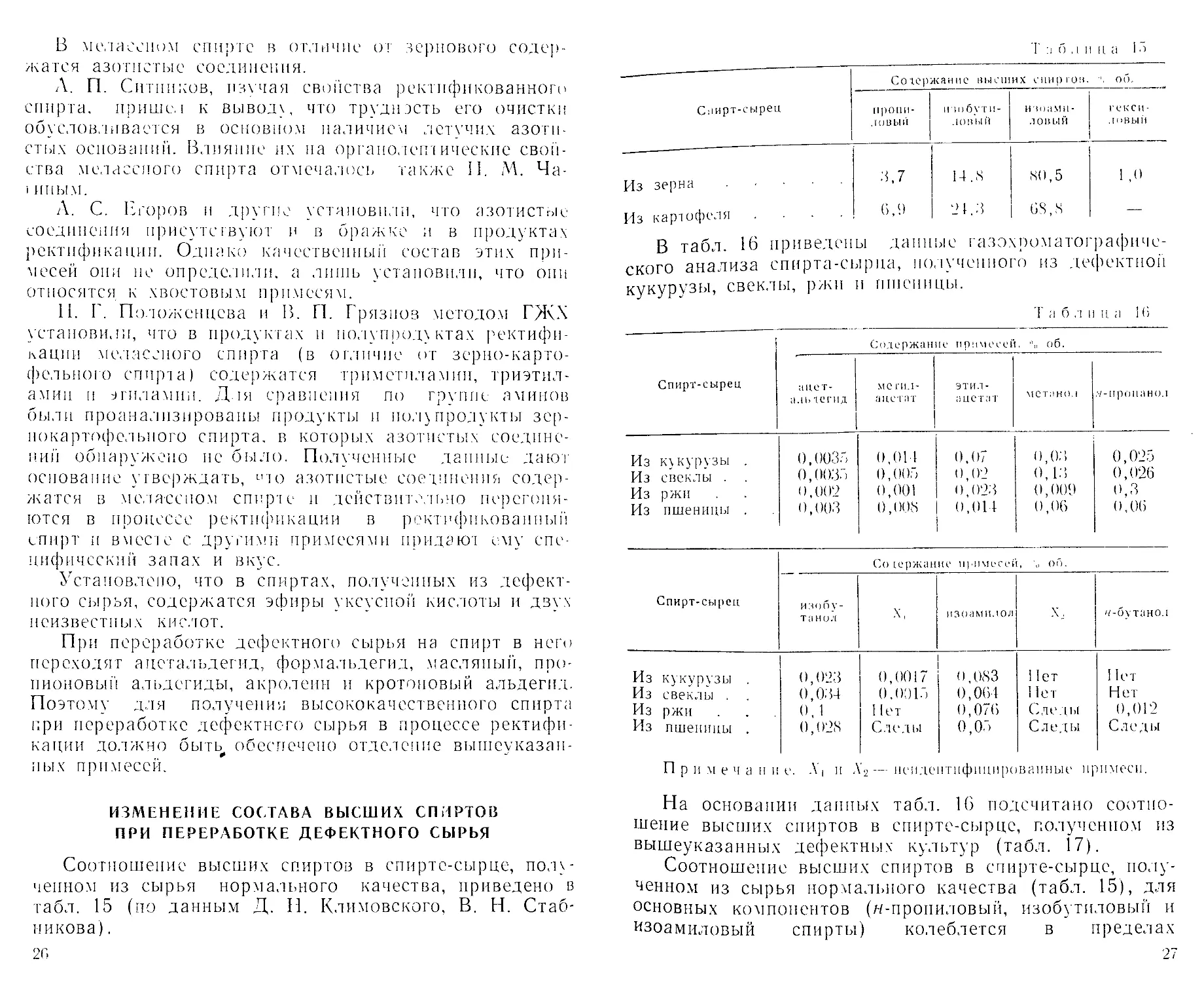

ИЗМЕНЕНИЕ СОСТАВА ВЫСШИХ СПИРТОВ

ПРИ ПЕРЕРАБОТКЕ ДЕФЕКТНОГО СЫРЬЯ

Соотношение высших спиртов в спиртс-сырце, полу-

ченном из сырья нормального качества, приведено в

табл. 15 (по данным Д. П. Климовского, В. И. Стад-

ии кова) .

2G

Т б , । и ц ;i 13

Спирт-сырец Содержание высших спиртов. о об.

пропи- лив ый изобути- ловы й изоами- ловый гекси- ловый

Из зерна Из картофеля .... В табл. 16 приведен ского анализа спирта-ci кукурузы, свеклы, ржи 3,7 6,9 ы дани др на, по и шпени 14..3 21,3 ые г а зэ> лученног цы. 30,5 68, (8 шоматог ш из де Т а б л 1 1 ,0 ]) а фич е- фектноп ц a 1 6

Спирт-еырец Содержание примесей. % об.

ацет- аль (сгид мс гид- ан стат э т и л - ацетат метанол /-/-пропанол

Из кткурузы . Из свеклы . Из ржи Из пшеницы . 0,0035 0,0035 ОД)()2 0,003 0,014 0,005 0,001 0,00(3 0,07 0,02 о’023 0,014 о,оз 0,1!! 0,009 0,06 0,025 0,026 о,з 0,06

Спирт-сырец Со [ержание примесей, ,, об.

изибу- та и ил X, изоа ми.юл X , '/-бутанол

Из кукурузы . Из свеклы . . Из ржи Из пшеницы . 0,023 0,034 0, 1 0,02(3 0,0017 0,0!) 15 11ет Следы 0,0(33 0,064 0,076 0,05 11 ет Нет Следы След ы Нет Нет 0,012 След ы

Примечание. А', и Л'2—неидентифицированные примеси.

На основании данных табл. 16 подсчитано соотно-

шение высших спиртов в спирте-сырцс, полученном из

вышеуказанных дефектных культур (табл. 17).

Соотношение высших спиртов в спирте-сырцс, полу-

ченном из сырья нормального качества (табл. 15), для

основных компонентов (н-пропиловый, изобутиловый и

изоамиловый спирты) колеблется в пределах

27

Таблица 17

С пирт-сырец Содержание высших спиртов, % об.

пропи- ловый изобути- ловый изоами- ловый н-бути- ловый

Из кукурузы 19,1 17,5 63,4

Из свеклы 21,0 27,4 51,6 —

Из ржи 38,0 50,7 10,0 1,3

Из пшеницы 43,3 20,3 36,2 —

5,3:19,6:74,7. Для сырых спиртов, полученных из де-

фектного сырья, (табл. 17), это соотношение составляет

30,4 : 29 : 40,3.

Соотношение высших спиртов в спирте-сырце, полу-

ченном из дефектного сырья, изменяется в сторону

большего содержания в них «-пропилового и изобути-

лового спиртов по сравнению со спиртом-сырцом, полу-

ченным из сырья нормального качества. Это и является

одной из причин, ухудшающих органолептические свой-

ства спирта из пищевого сырья, так как при накопле-

нии пропилового и изобутилового спиртов в колонне

последние перегоняются в зону отбора спирта-ректифи-

ката и придают ему горький вкус.

СВОЙСТВА ВОДНО-СПИРТОВЫХ РАСТВОРОВ

Конструкция брагоректификационных и ректификаци-

онных аппаратов непрерывного действия основана на

практическом применении законов тепло- и массообме-

на между жидкостью и паром с учетом физико-химиче-

ских свойств примесей, подлежащих выделению из спир-

та при ректификации.

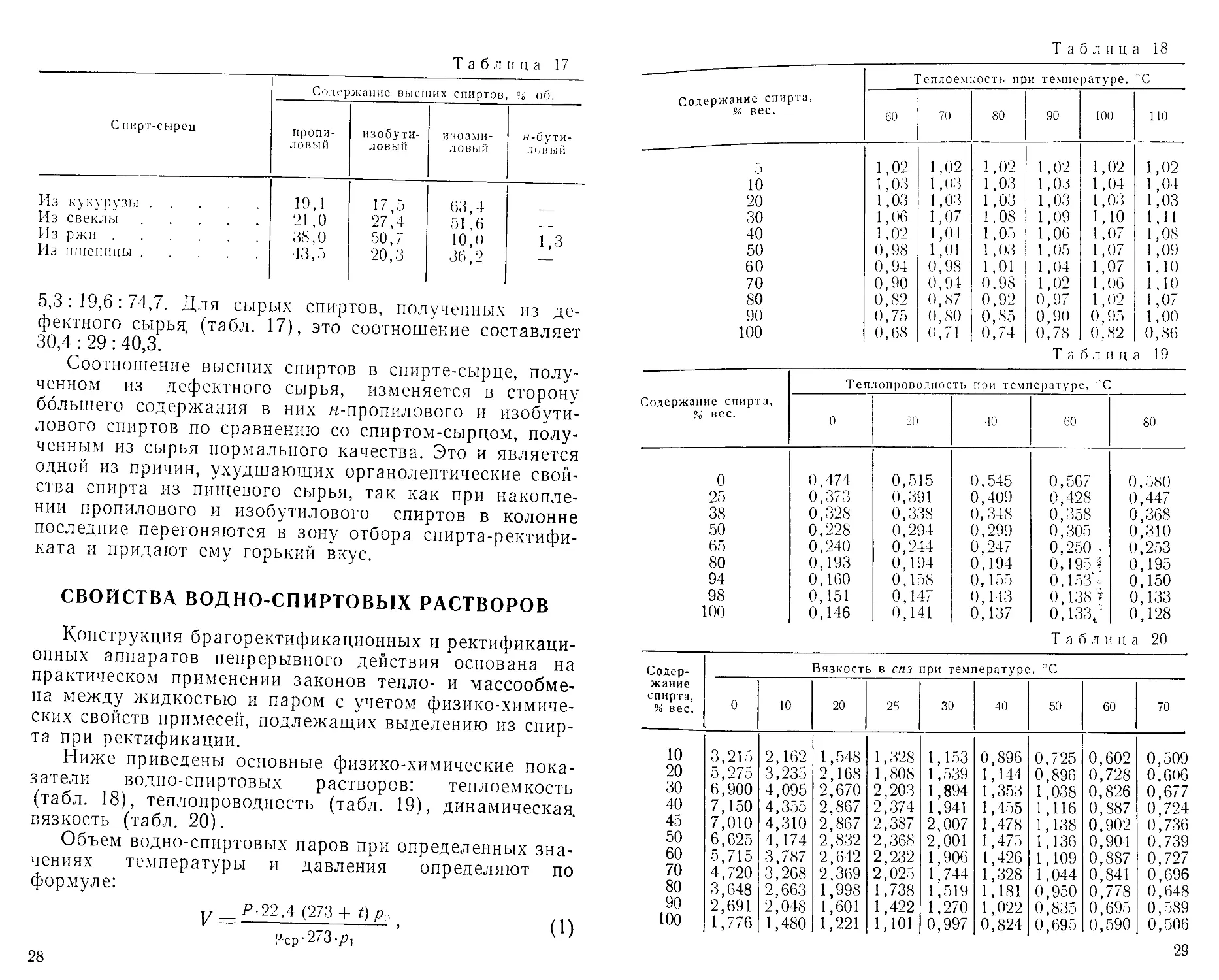

Ниже приведены основные физико-химические пока-

затели водно-спиртовых растворов: теплоемкость

(табл. 18), теплопроводность (табл. 19), динамическая,

вязкость (табл. 20).

Объем водно-спиртовых паров при определенных зна-

чениях температуры и давления определяют по

формуле:

у = Р'22’4 <273 + УР», /!ч

[Аср-273-jPj

28

Таблица 18

Содержание спирта, % вес. Теплоемкость при температуре, °C

60 70 80 90 100 110

5 1,02 1,02 1,02 1,02 1,02 1,02

10 1,03 1,03 1,03 1,03 1,04 1,04

20 1,03 1,03 1,03 1,03 1,03 1,03

30 1,06 1,07 1,08 1,09 1,10 1J1

40 1,02 1,04 1,05 1,06 1,07 1,08

50 0,98 1,01 1,03 1,05 1,07 1,09

60 0,94 0,98 1,01 1,04 1,07 1,10

70 0,90 0,94 0,98 1,02 1,06 1,10

80 0,82 0,87 0,92 0,97 1,02 1,07

90 0,75 0,80 0,85 0,90 0,95 1,00

100 0,68 0,71 0,74 0,78 0,82 0,86

Табл и ца 19

Содержание спирта, % вес. Теплопроводность при температуре, 'С

0 20 40 60 80

0 0,474 0,515 0,545 0,567 0,580

25 0,373 0,391 0,409 0,428 0,447

38 0,328 0,338 0,348 0,358 0,368

50 0,228 0,294 0,299 0,305 0,310

65 0,240 0,244 0,247 0,250 0,253

80 0,193 0,194 0,194 0,195? 0,195

94 0,160 0,158 0,155 0,153 О- 0,150

98 0,151 0,147 0,143 0,138 ? 0,133

100 0,146 0,141 0,137 0,133 J 0,128

Таблица 20

Содер- Вязкость в спз при температуре . °C

жание спирта, % вес. 0 10 20 25 30 40 50 60 70

10 3,215 2,162 1,548 1,328 1,153 0,896 0,725 0,602 0,509

20 5,2 {о 3,235 2,168 1,808 1,539 1,144 0,896 0,728 0,606

30 6,900 4,095 2,670 2,203 1,894 1,353 1,038 0,826 0,677

40 7,150 4,355 2,867 2,374 1,941 1,455 1,116 0,887 0,724

45 7,010 4,310 2,867 2,387 2,007 1,478 1,138 0,902 0,736

50 6,625 4,174 2,832 2,368 2,001 1,475 1,136 0,904 0,739

60 5,715 3,787 2,642 2,232 1,906 1,426 1,109 0,887 0,727

70 4,720 3,268 2,369 2,025 1,744 1,328 1,044 0,841 0,696

80 3,648 2,663 1,998 1,738 1,519 1,181 0,950 0,778 0,648

90 2,691 2,048 1,601 1,422 1,270 1,022 0,835 0,695 0,589

100 1,776 1,480 1,221 1,101 0,997 0,824 0,695 0,590 0,506

29

где Р количество водно-сниртовых паров, кг/ч;

t температура пара, ° К;

/?! - давление пара. ат;

рср - средний молекулярный вес водно-спиртовою

пара;

/Л> атмосферное давление, ат.

Коэффициент теплопередачи (Л) показывает, какое

количество тепла передастся от более нагретой среды

1\ менее нагретой через разделяющую их поверхность

площадью 1 м2 при разности температур в 1° за 1 ч. Он

определяется по формуле:

/г--------5------ккал 'м2-ч- С). (2)

lol

/

1 де а, - коэффициент теплоотдачи от более нагретой сре-

ды к наружной стенке, ккал/(м2 • ч • ° С);

<<2 - коэффициент теплоотдачи от внутренней стенки

к охлаждающей среде, ккал/(л/2 • ч • ° С);

6 - толщина стенки, лц

л — теплопроводность стенки, ккал/(м •ч • ° С).

Данный коэффициент характеризует процесс тепло-

обмена.

Коэффициент <41 определяется по формуле:

.. / /Г-1 ф г.3600

?.] = 0,/2 1/ —1------. (3)

Iх МцФх" Кт)

где Л - коэффициент теплопроводности металла трубки.

ккал/(м2•ч •0 С);

у —- плотность продукта, кг/м3;

г — скрытая теплота парообразования,, ккал/кг:

ц —вязкость пленки конденсата, кг- сек/м2;

dH — наружный диаметр трубки, м;

tx—температура конденсации пара, °C;

t ст—температура внутренней поверхности трубки,

°C.

Коэффициент тх2 определяется по формуле:

Nu /.

7? = ------

^ви

(4)

Nu— критерий Нуссельта; он характеризует теплообмен

от внутренней стенки к охлаждающей среде и за-

висит от режима движения жидкости по трубкам

(Re), свойства сконденсированной пленки, стекаю-

.30

щей по трубкам (Pi), от наличия свободно)) кон-

векции (Gr).

Nu— определяется но формулам:

Хи - 0,023 Re"" Рг"Л

для турбулентного режима движения жидкоеги но

трубам (Ri > 10000);

Xu - 0,74 (Ре Рг)" -:(Сг Рг)"Л

для ламинарного движения жидкости (Re < 2300),

Коэффициентом испарения /<п называется отноше-

ние содержания компонента в парах к содержанию его

в жидкости; определяется по формуле:

где а — содержание компонента в парах, % «ее.;

[3 — то же в жидкости.

Коэффициентом ректификации № называемся от-

ношение коэффициента испарения примеси к коэффици-

енту испарения этилового спирта.

Обозначим содержание компонента (примеси) в па-

рах через а %, а в жидкости через (3 %. Если при этом

содержание этилового спирта в парах Л %, а в жидкой

фазе — а%, то получим:

, 7. , .4

Ь — —_ • Ь ________ •

''пр ’ 'Ж и ’

а

^пр 7 . 4 а а

А’си 1 (I 3 А

Коэффициент ректификации показывает, увеличи-

вается или уменьшается содержание примеси в парах

по отношению к этиловому спирту.

ЗАКОНЫ ФАЗОВОГО РАВНОВЕСИЯ между жидкостью

И ПАРОМ

Зависимость между составом паровой и жидкой фаз,

находящихся в равновесии, для водно-спиртовых раство-

ров установлена Коноваловым и Вревским.

Первый закон Коновалова устанавливает зависи-

мость содержания спирта в парах от концентрации его

в жидкости и объясняет явление укрепления спирта на

тарелках ректификационной колонны, на которых проис-

ходит многократный обмен между парами и жидкостью.

31

Однако укрепление спирта при кипении раствора под

атмосферным давлением идет до определенного преде-

ла, выше которого содержание спирта в жидкости и в

паре одинаково.

Второй закон Коновалова — «В экстремумах давле-

ний пара составы жидкой и паровой фаз совпадают» —-

это означает, что дальнейшее укрепление спирта невоз-

можно при температуре кипения раствора под атмосфер-

ным давлением, равной 78,15° С. Этой температуре со-

ответствует концентрация спирта в нераздельно кипя-

щей смеси, равная 95,57% вес. При изменении давления,

а следовательно, и температуры кипения раствора со-

став жидкости и пара определяется законами Врев-

ского.

Первый закон Вревского устанавливает, что при по-

вышении температуры кипения (давления,) раствора

двух компонентов возрастает относительное содержание

в парах того компонента, испарение которого требует

большей затраты энергии. Так, с повышением темпера-

туры испарения (или давления в системе) раствора эти-

ловый спирт-вода крепостью более 21 % мол. в парах

возрастает относительное содержание воды. В раство-

рах крепостью менее 21 % мол. при повышении давления

наблюдается обогащение паров спиртом. И, наоборот,

при понижении давления в водно-спиртовых растворах

крепостью до 21 % мол. увеличивается содержание воды

в парах, а при более высоких концентрациях спирта в

жидкости увеличивается содержание спирта в парах.

Согласно второму закону Вревского для растворов

с минимальной точкой кипения (этиловый спирт-вода)

при повышении температуры (давления) в нераздельно

кипя,щей смеси возрастает относительное содержание то-

го компонента, испарение которого требует большей

затраты энергии. И, наоборот, при повышении темпера-

туры растворов с максимальной точкой кипения в нераз-

дельно кипящей смеси нарастает относительное содер-

жание того компонента, испарение которого требует

меньшей затраты энергии.

Зависимость температуры кипения и состава нераз-

дельно кипящей смеси этиловый спирт-вода от давления

приведена ниже.

В условиях вакуума состав смеси приближается к со-

ставу чистого спирта. При повышении давления увели-

32

чивается процентное содержание воды в смеси с посто-

янной температурой кипения.

Практическое значение законов Коновалова и Врев-

ского для перегонки весьма велико, так как ими уста-

навливается, состав паровой фазы в зависимости от

жидкой фазы, состав азеотропных смесей, у которых

состав фаз одинаков, а также указывается на изменение

предела укрепления паров нижекипящим компонентом и

изменение состава азеотропных смесей в зависимости

от изменения давления.

Давление, мм рт. ст. Т очка кипения. СС °., мол.

100 34,2 99,6

150 42,0 96,2

200 47,8 93,8

400 62,8 91,4

760 78,1 90,0

1100 87,8 89,3

1450 95,3 89,0

СОСТАВ РАВНОВЕСНЫХ ФАЗ В СИСТЕМЕ ПАР—ЖИДКОСТЬ

ДЛЯ БИНАРНЫХ ВОДНО-СПИРТОВЫХ РАСТВОРОВ

Для определения числа тарелок в колоннах аппара-

та и др. расчетов необходимо знать зависимость соста-

ва папа от жидкости для спирта и воды при температу-

ре кипения.

У системы жидкость — пар смеси спирта и воды три

переменных величины: давление, температура и концен-

трация. Согласно правилу фаз определение двух пере-

менных достаточно для установления третьей ве-

личины.

Ввиду того что в любом аппарате для перегонки

давление относительно постоянно, температура и кон-

центрация являются взаимозависимыми и взаимоопреде-

ляемыми величинами.

Пар, выделяющийся из кипящей смеси спирта и во-

ды, содержит больший процент спирта, чем в первона-

чальной (исходной) жидкости. Для каждой концентра-

ции спирта в жидкости состав пара может быть опреде-

лен расчетным путем или по кривой равновесия. Дан-

ные равновесного состояния системы пар—жидкость би-

нарной смеси этиловый спирт—вода, полученные

• Н. Стабниковым и О. Г. Муравской, приведены в

приложении 3.

3—2188

СОСТАВ РАВНОВЕСНЫХ ФАЗ В СИСТЕМЕ ЖИДКОСТЬ-ПАР

ДЛЯ МНОГОКОМПОНЕНТНЫХ ВОДНО-СПИРТОВЫХ

РАСТВОРОВ

Для расчета и конструирования, брагоректификаци-

онных аппаратов, кроме данных по укреплению спирта,

необходимо иметь экспериментальные данные по лету-

чести примесей.

Относительная летучесть примесей определена в

трехкомпонентных смесях. Однако на практике при рек-

тификации спирта имеют дело с многокомпонентными

смесями, состоящими из большего числа примесей.

Ниже приводится состав основных примесей зерно-

картофельных бражек.

_ Содержание

Примеси примеси, % об.

Уксусный альдегид........................... 0,003

Уксусноэтиловый эфир........................ 0,003

Метанол.................................. 0,02

«-Пропанол............................... 0,02

Изобутанол.................................. 0,004

Изоамилол................................... 0,008

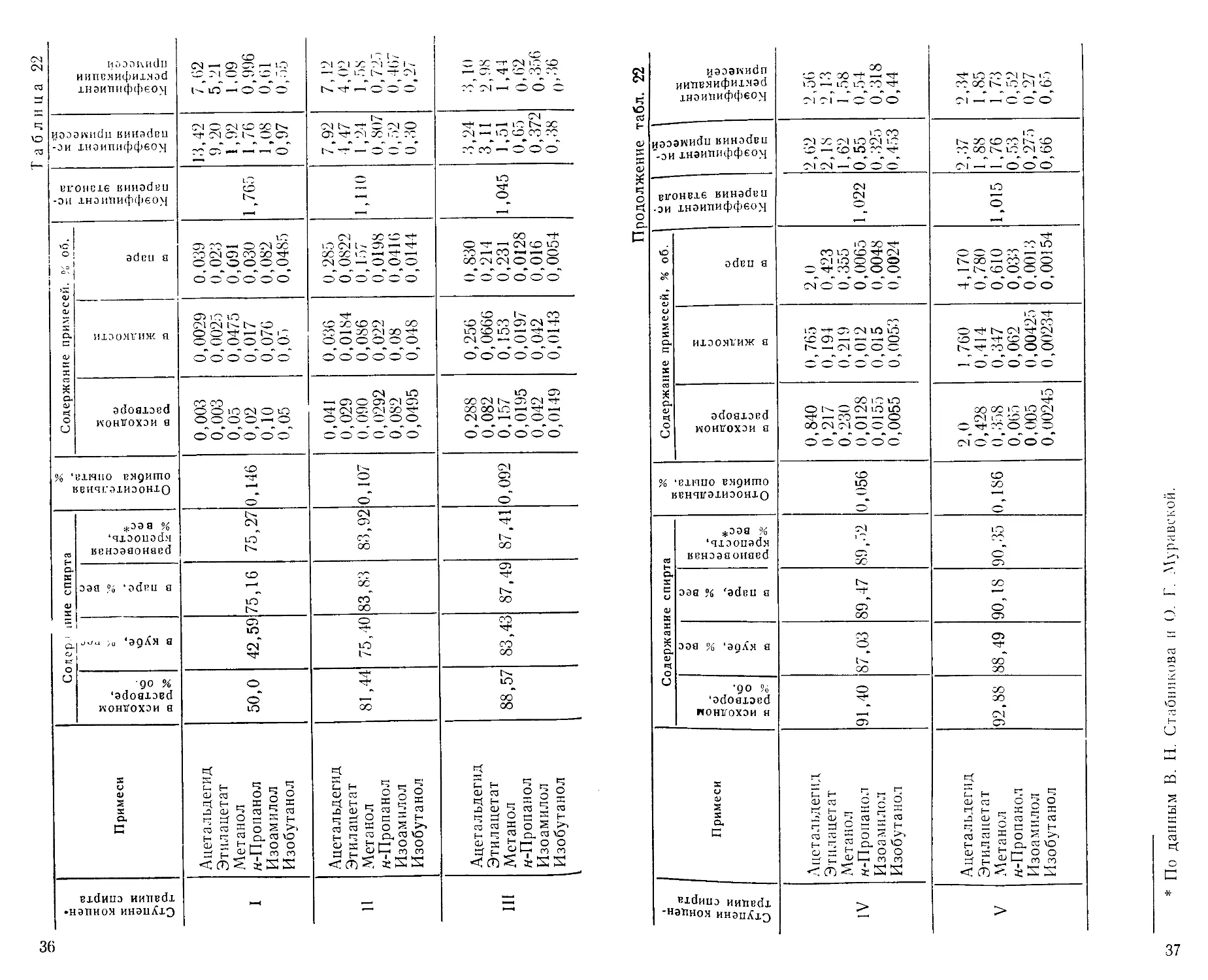

Значения коэффициентов испарения и ректификации

примесей для трех- и многокомпонентных систем приве-

дены в табл. 21.

Для расчета процесса эпюрации необходимо знать

значения коэффициентов испарения и ректификации

примесей в трех- и многокомпонентных смеся,х при со-

держании их в спиртовой жидкости в количествах, со-

ответствующих концентрации примесей в бражном ди-

стилляте.

Содержание примеси

Примеси в бражном

дистилляте.

% об.

Ацетальдегид .... 0,003

Этилацетат 0,003

Метанол 0,05

«-Пропанол 0,02

Изоамилол 0,10

Изобутанол 0,05

Для этого были определены значения коэффициентов

испарения примесей в крепких водно-спиртовых раство-

рах по равновесным ступеням. Анализ трех- и много-

компонентных смесей производился методом ГЖХ.

Значения коэффициентов испарения примесей в трех-

и в многокомпонентных системах, а также их распреде-

ление по равновесным ступеням приведены в табл. 22.

34

Таблица 21

А льдегиды ацетальдегид ЭИЭ1ЭИЗ уонтэиониояолони и

Э1ЧЭ1ЭИЭ иониобд S

Эфиры этилацетат экэхэиз MOHIHSHOUWOMOJOHJM а

эигэдэиэ ионио<11 а

Метанол амэхзиз ионхнэноикояолонш а

энэдэиэ иониобх а

Высшие спирты я-пропанол 0 W 0 X Э И 0 ИОНДНЭНОШХОМОЛОНМ я

энэдэиэ иониос11 а

I изобутанол ЭКЭ13ИЗ ионхнаноимояолонм а

акэдэиэ иониойт а

изоамилол 1 эиэхэиэ иояхнанопмомолони а

энэдэиэ иониос11 а

Содержание этилового :пирта, % об.

к

я

к

с

к

Я

я

tn

о

36,7 24,4 19,2

0-фЧ ^ч^ сч

0ч 04 04

1 СО

С ч/ d СЧ

о о

04 04- 04

l ’-Г-

uZj t"-» L-O

О ю

04 0ч 0ч

сч

СО оо

о оо lQ

с?

•ч 04 0>

>•' 0

со ,'^С' , Z-ч

J ю

0ч 0ч 04

со о

со о

С„и ю

0ч 0ч 04

00 CD

ю GO GO

о ю

04 0ч 04

оо с о

Г“Н

04 04 04

LQ СЧ

сч ^“4

1 о оо оо

04 04 0ч

СЧ т—

0-1 т—н <

оо оо

04 04 04

0

CN г—Н

со оо

04 04 0ч

CD

сч *

к

s

<и

U3

сч сч со

О'' сч

•ч 0ч 04

- ч.

СЮ

СО

И J С1 1

ж 0ч 0ч

о

1.

0ч 04 04

сч сч СЧ

0—.

о о о

1 ‘' V—1 С***™*’

с о ю

е* 04 04

О о

ю

GO со t—1

сч *о CD

0ч 04 04

О’ о

о со

со о

*4 *ч 04

(

о о

со CN

04 0ч

сч сч ОО

CD со о

04 0ч 04

сч сч сч

сч о

ОО сч о

04 0ч 04

сч сч Di

<*о ю

GO

0ч 04 04

сч сч О1

оо

оо О””4

0ч 04 04

сч СЧ сч

о о

04 04 04

ю GO

3*

35

Z£

* По данным В. И. Стабникова и О. Г. Муравской.

< < Ступени концен- трации спирта

Ацетальдегид Этилацетат Метанол «-Пропанол Изоамилол Изобутанол Ацетальдегид Этилацетат Метанол н-Пропанол Изоамилол Изобутанол Примеси

1 92,88 91,40 в исходном растворе, ?о об. Содержание спирта

88,49 87,03 в кубе, % вес

90,18 89,47 в паре, % вес

90,35 79‘68 равновесная крепость, % вес*

981‘0 0,056 Относительная ошибка опыта, %

о о о г с । v с с о гс о ООО-' to to Сл СЛ СО ОО О' о о о о о о О о о to to оо О — — О — 4- СЛ Сл to о -ч о сл гл оо в исходном растворе Содержание примесей, % об.

о о о о о — ОООС:4-Ч о о о с- — о О IO -Ч 4^ О о о о о о о О О О (О -1 о — — — о о СЛ СП to О 4— СЛ в жидкости

0 0 0 0 0 4— OOOOOI — О О Со <— сс ~Ч — — ОС о о о сл гс о о о о о to С ФО О ьо Ф* О СП со 4^ ОС СИ в паре

1,015 i 1,022 Коэффициент ис- парения этанола

О О О — — IO о to СЛ -О 00 ОС СП Ч СС О ОС N О о о — ьо к 4^ ос СЛ О сг. 0’1 ICO 1о у (С Со О1 Коэффициент парения приме не- сен

2,34 1,85 1 ,73 0,52 0,27 0,65 о о о — to to О сс’сл сл — сл 4- — 4— ОС СО О ОС Коэффициент ректификации примесей

92

>—t Ступени концен* грации спирта

л п S Й О О f—1 s О Ot И "О у ii 4 '^г°х“г 4 X -3 О £- в S в £ л tr X X Н tt О ST, О ц ° Ь J Ь Н X Ацетальдегид Этилацетат Метанол н-Пропанол Изоамилол Изобутанол Ацетальдегид Этилацетат Метанол «-Пропанол Изоамилол Изобутанол Примеси

оо сс сл 81,44 50,0 в исходном растворе, % об. Сопер

83,43 75,40 42,59 R wfip 0< пре

1ние спирта

87,49 83,83 75,16 в паре, % вес

87,41 83,92 сл го равновесная крепость, % вес*

0,092 201*0 0,146 Относительная ошибка опыта, %

о о о о о о О О Ь ►- о ю 1— 4^ —* СЛ оо ОС 4- Ю CD '1 КО ОС CD СЛ о с о о о о ’о о о о о о 4^ СС Ю О to 4^ CD IO CD О CD — сл to 0,003 0,003 0,05 0,02 0,10 0,05 в исходном растворе Содержание примесей, ?(, об.

О о о о о о ooc-cto ►— 4- — сл о сл 4- Ю CD СО СЛ О'. 04 -1 СЛ 0,036 0,0184 0,086 0,022 0,08 0,048 0,0029 0,0025 0,0475 0,017 0,076 0,05 в жидкости

О О О О О О О О О ю N5 00 о ~ со сс СЛ О Ю Ь- о 4^ 00 0,285 0,0822 0,157 0,0198 0,0416 0,0144 о о о о о о о о о о о о 4- ОС Сс CD tD Сс СС Ю О Сс СО в паре

1,045 1,110 1,765 Коэффициент ис- парения этанола

О О О — Со Сс Со СО О СЛ •— NO ЗС С1 4^ ю 7,92 4,47 1,24 0,807 0,52 0,30 13,42 9,20 1,92 1,76 1,08 0,97 Коэффициент ис- парения примесей

3,10 2,98 1,44 0,62 0,356 0,36 7,12 4,02 1,58 0,725 0,467 0,27 С С О ►- СЛ N с. с о IC сг Cl — Ю н- КЗ о Коэффициент ректификации примесей

Таблица 22

ФИЗИЧЕСКАЯ СУЩНОСТЬ ПРОЦЕССОВ

ПЕРЕГОНКИ И РЕКТИФИКАЦИИ СПИРТА

При перегонке и ректификации спирта поднимаю-

щиеся вверх пары непрерывно контактируют с потоком

стекающей жидкости. Пар, приходящий в контакт с флег-

мой, конденсируется. При конденсации происходит обо-

гащение жидкой фазы нижекипящим компонентом. За

счет выделяющегося тепла конденсации происходит ис-

парение жидкости на тарелке. Выделяющийся пар будет

содержать уже больший процент нижекипящего компо-

нента, чем тот пар, который первоначально сконденси-

ровался. Так как значения молевой теплоты испарения

для многих перегоняемых бинарных смесей близки (в

том числе и для этилового спирта и воды), то количе-

ство молей выделяющегося пара равно количеству мо-

лей сконденсировавшегося пара. Таким образом, коли-

чество молей пара и жидкости по всей высоте колонны

остается постоянным. Движущей силой процесса ректи-

фикации является разность температур между стекаю-

щей вниз по колонне флегмой и поднимающимися вверх

парами.

Вследствие разницы концентраций соприкасающихся

фаз их состав изменяется в направлении достижения

равновесия. Однако в условиях противоточного движе-

ния взаимодействующих потоков равновесное состояние

между ними не достигается,. Последнее обстоятельство

является непременным условием обмена. Таким обра-

зом, движущей силой, с этой точки зрения, является раз-

ность концентраций.

Объединяя эти два понятия, можно сказать, что рек-

тификация по физической сущности является сложным

комплексом диффузионных и тепловых процессов при

непрерывном противоточном взаимодействии потоков

жидкости и пара.

Ниже рассматриваются основные положения теории

перегонки и ректификации спирта на примере матери-

ального баланса тарелки.

МАТЕРИАЛЬНЫЙ БАЛАНС ТАРЕЛКИ

Любой пар, поднимающийся с тарелки, расположен-

ной над тарелкой питания (допустим n-я тарелка), вы-

ходит из системы как погон или же после конден-

38

садии и возврата поступает на ту же тарелку в

виде перетока (флегмы) сверху, т. е. количество молей

пара (G), поднимающегося с тарелки выше точки пита-

ния, равно количеству молей, выходящих из системы

(D или погон), плюс количество молей, возвращающих-

ся или спускающихся (L или переток) с тарелки, рас-

положенной выше n-й, т. е.

G = Ln+irD,

где п 1 — тарелка, первая над п-й.

Подобное уравнение можно вывести для, баланса по

спирту на тарелке, где у представляет собой молярный

процент спирта в паре, а х — молярный процент спирта

в жидкости

Gп Уп~ Ln-\A -V/Z4-1 4“ D Хр .

Деля это уравнение на G и решая относительно у п,

получаем

Д+1 r I D

Уп=^~— х« + 1-Т—-XD •

Un ^‘п

Подставляя в него значение G, получаем уравнение

__ ^n-t-1 . _[_ D

У" Б ДБ Л«+1 ‘ ; ТБ х° ‘

Обозначим отношение через V — флегмовое

число, которое показывает, в каком отношении пар, по-

ступивший из колонны в дефлегматор, делится на флег-

му (жидкостный поток в колонне) и дистиллят.

Произведя соответствующие преобразования, полу-

чим уравнение:

Ун - уД (5)

По этому уравнению подсчитывают материальный

баланс тарелки, исходя из того, что молярная теплота па-

рообразования остается той же от тарелки к тарелке

и что нет потери тепла от излучения. Показатель L п+\

является постоянным, так как количество перетока

(флегмы) от тарелки к тарелке не изменяется во время

непрерывного процесса. D и xd представляют количе-

ство спирта в единицу времени и концентрацию спирта

39

в погоне. Суммируя вес вышеизложенное, преобразуем

уравнение (5) в уравнение общего вида:

у,г А хп+-, —В .

Подобный материальный баланс может быть выве-

ден для, тарелки, расположенной ниже точки питания

(допустим ш-ая тарелка). Количество молей жидкости,

спускающихся с верхней тарелки (L пли переток), рав-

но количеству молей, поднимающихся с тарелки в виде

пара (G), плюс количество молей, идущих к следующей

нижней тарелке, как отходы (7?).

Для m-ой тарелки это можно выразить уравнением:

+ \ Gm ~ИЛИ Gm Lm+\ R•

Баланс по спирту для m-ой тарелки будет выражен

уравнением:

Gm У т Lm+\ ^т+\ '

Деля это уравнение на Gm, получаем

_ jon+i _ R

Ут лт+1 г л/? •

xjm 'Jtn

После соответствующей подстановки значения G т полу-

чим уравнение

,, Ы+1______________R

Ут - L RX^< L R К

m+t m-y\

Так как Lm + \ = M Д- L п+\, a R = М—D (Л1 — питание

колонны), то делая соответствующие подстановки и при-

/_ т, М п

нимая— = V; — = U, окончательно получим

D D

vy-u и— 1

Ут “ V + 1 Хт+х V + I Xr ' 6

Скорость питания колонны спиртовой жидкостью и

возврат флегмы из секции над тарелкой питания под-

держиваются на постояннОхМ уровне во время, непрерыв-

ного процесса (показатель Lm является постоянным).

Количество отходов R и количество спирта в отходах х R

поддерживаются также постоянными. В общем виде

уравнение (6) может быть записано следующим об-

разом:

ym^cxm+i — D.

40

Оба уравнения (5) и (6) представляют прямые ли-

нии и графически могут быть представлены в диаграмме

равновесия. Две линии пересекаются в точке, которая

показывает изменение содержания спирта от укрепляю-

щей до истощающей секции колонны.

Уравнения (5) и (6) показывают взаимозависимость

флегмового чис,ла от угла наклона рабочих линий ук-

репляющей и истощающей частей колонны. Так, напри-

мер, по мере увеличения флегмового числа показатель

приолижается к 1, и треоуется меньше тарелок для

V Ч-1

получения погона необходимой крепости. При работе

колонны, когда 0 = 0, требуется наименьшее число та-

релок; однако питание и погон равняются нулю (рис. 7).

Рис. 7. Наименьшее число тарелок при

наиоольшем флегмовом числе

Минимальное значение флегмового числа наблю-

дается при пересечении рабочих линии с кривой равно-

весия. Колонна, работающая, с минимальным количест-

вом флегмы, будет иметь бесконечное число тарелок

(рис. 8). Флегмовое число 3 является минимальным для

достижения концентрации спирта 96,45%об.

При расчете колонны берется промежуточное (меж-

ду минимальным и максимальным) флегмовое число,

чтобы достигнуть экономически выгодного соответствия

между числом тарелок и расходом пэра.

41

Рис. 8. Бесконечное число тарелок

при минимальном флегмовом числе

ВЛИЯНИЕ ОТКРЫТОГО ОБОГРЕВА НА ПОЛОЖЕНИЕ

РАБОЧЕЙ ЛИНИИ ИСТОЩАЮЩЕЙ ЧАСТИ КОЛОННЫ

Уравнение (6) рабочей линии истощающей части ко-

лонны справедливо при ее обогреве глухим паром.

В спиртовой промышленности колонны в основном

обогревают открытым паром из барботера.

При выводе уравнения для рабочей линии истощаю-

щей секции необходимо принимать во внимание пар,

поступающий непосредственно в колонну. Если обозна-

чить через Р количество молей пара, поступающих в

колонну, то материальный баланс на тарелке ниже точ-

ки питания можно выразить уравнением:

Lт-\-\ о-Р ~ Qт -'г R' или Gm == Lm +i -J- Р — R'.

Баланс по спирту выражается уравнением:

Gm у т== Lm +1 хт + 1 Д’ R X .

Деля уравнение на G т, получим:

V — Lm + X х — R' - х

Ут ~ лт+1 п '

(’т От

Подставляя значение Gm, получаем уравнение:

у», =--------------------------------------V-

Lm+l+P-R’ Lm+lrP-R'

42

Величина Z?1 есть сумма пара Р и остатка R для ко-

лонны с глухим обогревом, т. е.

Произведя соответствующую подстановку и решая урав-

нение относительно ут, получим

у V+Uf_V^- р,

ym-v+x "'+1 у + 1 -Vo V+11AW+1 Х0 .

Данное уравнение является уравнением прямой линии

с тем же углом паклена, что и для рабочей линии при

обогреве глухим паром, но с иными начальными коор-

динатами. Рабочая линия при обогреве открытым паром

пересекает ось абсцисс на расстоянии от начала коор-

динат х0.

о V+U

Выражение —

в этом уравнении представляет

собой отношение жидкостного потока L к паровому G .

Следовательно, оно может быть приведено к виду

L / х

у = — (х — х0).

О

(7)

Уравнение (7) применимо для любой истощающей

колонны при обогреве ее открытым паром.

ГРАФИЧЕСКОЕ И АНАЛИТИЧЕСКОЕ ОПРЕДЕЛЕНИЕ

ЧИСЛА ТАРЕЛОК В ИСТОЩАЮЩЕЙ И УКРЕПЛЯЮЩЕЙ

ЧАСТЯХ КОЛОННЫ

Необходимое число тарелок в колонне можно опре-

делить графическим и аналитическим методами. При-

мем, что ректификационная колонна обогревается от-

крытым паром и получает питание при температуре ки-

пения. Пар, выходящий из колонны, конденсируется,

часть конденсата (4/s) возвращается в виде флегмы, а

остальная поступает на холодильник и выводится как

готовый продукт (укрепляющим действием дефлегмато-

ра пренебрегаем).

Предполагаются следующие производственные ус-

ловия:

1) концентрация спирта в питании (Л4) соответствует

42,7%об. (35,63% вес., 17,45% мол);

ц2) содержание спирта в парах, поступающих с верх-

ней тарелки колонны, имеет ту же концентрацию, что

43

и погон (О), т. о. 96,2% об. (94,13% вес., 86,254%

мол.);

3) потери спирта с лютериой водой (/?) не должны

превышать 0,015% об. (0,004%мол.);

4) колонна работает при флегмовом числе, равном 4.

Расход пара Р равен 20 кг на 1 дал б/с.

При питании колонны в 100 молей материальный ба-

ланс выражается следующим образом:

P-L 100 — D4-/?.

Составляется материальный баланс по спирту:

РО

17,45 _ 86,25 0,004

100 ~ 100 100

0,004 „

• к незначительная, поэтому ею пре-

Вел ичин

небрегают.

Количество дистиллята D, исходя из материального

1Т 4 -')

баланса, равно D =——=-20,21 моля.

1 0,863

При флегмовом числе 4 флегма, а следовательно, и

переток с тарелки на тарелку (Ln+i ) равняется 4D =

- 4 X 20,21 = 80,84 моля.

Подставляя полученные величины в уравнение рабо-

чей линии укрепляющей части колонны, определяем тре-

буемое число тарелок

80,84 ос ос . 20,21 QC ос

у —--------------- 86 25 ——--------- 86,25 ,

80,84 + 20,21 1 80,84 + 20,21

у/г = 0,8 86,25 - 0,0005 • 86,25 = 69,0%-17,3 = 86,3.

Эта линия в диаграмме равновесия с углом наклона

0,8 пересекает линию х = у при х» = 86,25; на оси у отсе-

кается отрезок, равный 17,3.

Угол наклона этой рабочей линии можно также оп-

ределить непосредственно из выражения:

Концентрация спирта в парах уп = 86,3% мол. и в

погоне Х£> одинакова.

На графике (рис. 9) на оси х найдем точку, соот-

ветствующую xd, из которой восстанавливаем перпен-

дикуляр до пересечения с диагональю х = у. Вторую точ-

ку находим, откладывая значение 17,3 на оси у. Соеди-

44

обе точки прямой линией, находим положение рабо-

чей линии укрепляющей части колонны.^

Для определения положения рабочем линии вывар-

ной части колонны пользуются \равнением (7).

Содержание. спирта б жадности, °1°нол

Рис. 9. Графическое определение чис-

ла тарелок:

1 — рабочая линия выварной части ко-

лонны; 2 — рабочая линия укрепляющей

части колонны

При питании колонны в 100 молей жидкостной поток

складывается из потоков питания и флегмы.

Поток флегмы (Ln+i ) определяется величиной, рав-

ной 4/б общего парового потока по сечению колонны.

При среднем молекулярном весе питания крепостью

35,63% вес. (17,45% мол.), равном р = 23, количество

питания в кг составит 100 X 23 = 2300 кг.

г 35,63-2300 ооп

ьпирта в питании содержится ------------— Ь20 кг,

820 100

ИЛИ~079Д0- = °4 дйЛ б//С’

При принятом расходе пара паровой поток G соста-

ву. п 104-20

вит. о = —-— =115 кмоль.

18

Жидкостной поток L определится величиной L =

= 100 L = 100 -Ь —• 115 = 192 кмоль, отношение

L 5 5

?=Ч67.

45

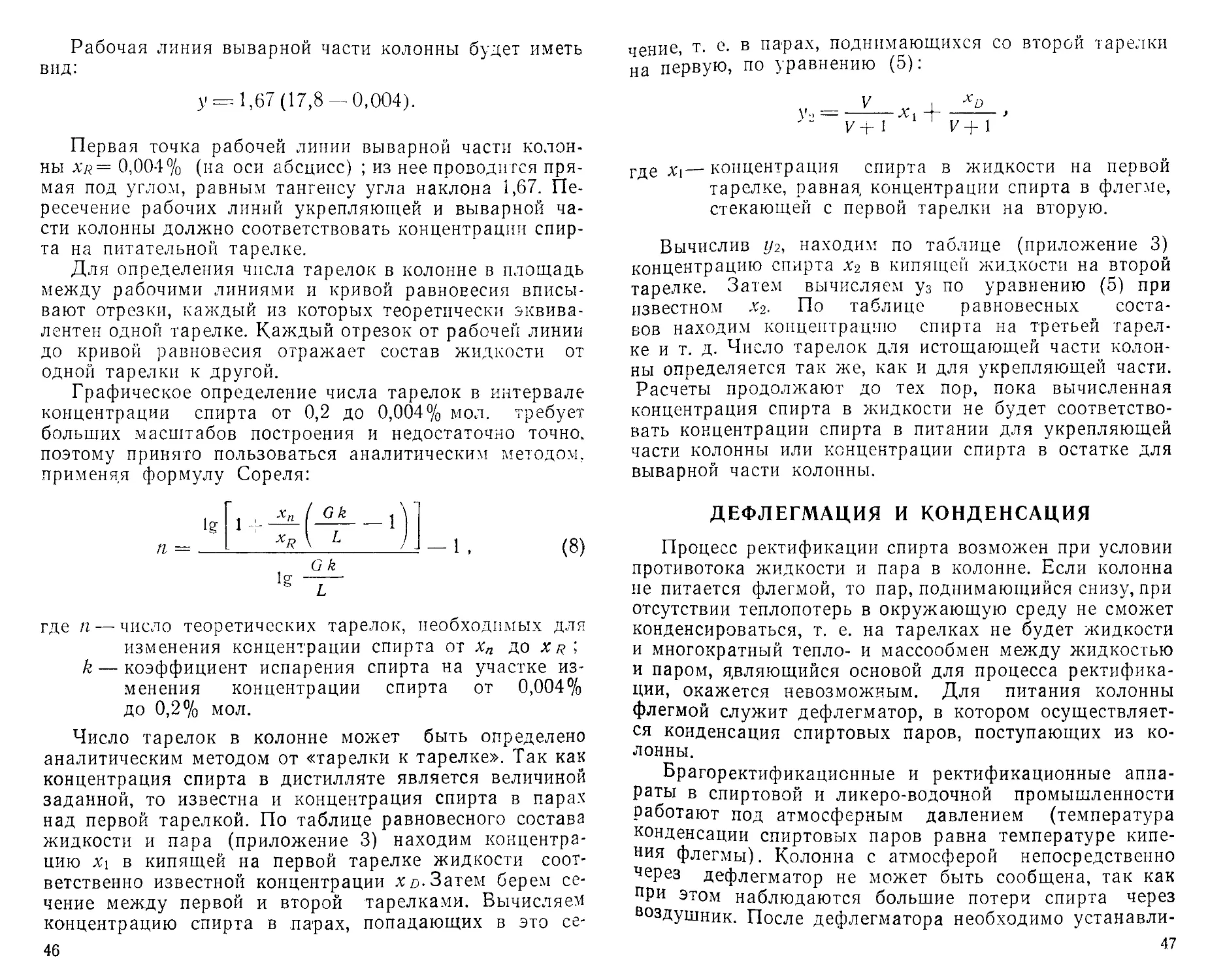

Рабочая линия выварной части колонны будет иметь

вид:

у = 1,67 (17,8 - 0,004).

Первая точка рабочей линии выварной части колон-

ны %/? = 0,004% (на оси абсцисс) ; из нее проводится пря-

мая под углом, равным тангенсу угла наклона 1,67. Пе-

ресечение рабочих линий укрепляющей и выварной ча-

сти колонны должно соответствовать концентрации спир-

та на питательной тарелке.

Для определения числа тарелок в колонне в площадь

между рабочими линиями и кривой равновесия вписы-

вают отрезки, каждый из которых теоретически эквива-

лентен одной тарелке. Каждый отрезок от рабочей линии

до кривой равновесия отражает состав жидкости от

одной тарелки к другой.

Графическое определение числа тарелок в интервале

концентрации спирта от 0,2 до 0,004% мол. требует

больших масштабов построения и недостаточно точно,

поэтому принято пользоваться аналитическим методом,

применяя формулу Сореля:

(8)

где п — число теоретических тарелок, необходимых для

изменения концентрации спирта от хп до хr ;

k — коэффициент испарения спирта на участке из-

менения концентрации спирта от 0,004%

до 0,2% мол.

Число тарелок в колонне может быть определено

аналитическим методом от «тарелки к тарелке». Так как

концентрация спирта в дистилляте является величиной

заданной, то известна и концентрация спирта в парах

над первой тарелкой. По таблице равновесного состава

жидкости и пара (приложение 3) находим концентра-

цию Xi в кипящей на первой тарелке жидкости соот-

ветственно известной концентрации хd-Затем берем се-

чение между первой и второй тарелками. Вычисляем

концентрацию спирта в ларах, попадающих в это се-

46

чение, т. е. в парах, поднимающихся со второй тарелки

на первую, по уравнению (5):

где Xi— концентрация спирта в жидкости на первой

тарелке, равная концентрации спирта в флегме,

стекающей с первой тарелки на вторую.

Вычислив у2, находим по таблице (приложение 3)

концентрацию спирта х2 в кипящей жидкости на второй

тарелке. Затем вычисляем у3 по уравнению (5) при

известном х2. По таблице равновесных соста-

вов находим концентрацию спирта на третьей тарел-

ке и т. д. Число тарелок для истощающей части колон-

ны определяется так же, как и для укрепляющей части.

Расчеты продолжают до тех пор, пока вычисленная

концентрация спирта в жидкости не будет соответство-

вать концентрации спирта в питании для укрепляющей

части колонны или концентрации спирта в остатке для

выварной части колонны.

ДЕФЛЕГМАЦИЯ И КОНДЕНСАЦИЯ

Процесс ректификации спирта возможен при условии

противотока жидкости и пара в колонне. Если колонна

не питается флегмой, то пар, поднимающийся снизу, при

отсутствии теплопотерь в окружающую среду не сможет

конденсироваться, т. е. на тарелках не будет жидкости

и многократный тепло- и массообмен между жидкостью

и паром, являющийся основой для процесса ректифика-

ции, окажется невозможным. Для питания колонны

флегмой служит дефлегматор, в котором осуществляет-

ся конденсация спиртовых паров, поступающих из ко-

лонны.

Брагоректификациснные и ректификационные аппа-

раты в спиртовой и ликеро-водочной промышленности

работают под атмосферным давлением (температура

конденсации спиртовых паров равна температуре кипе-

ния флегмы). Колонна с атмосферой непосредственно

через дефлегматор не может быть сообщена, так как

при этом наблюдаются большие потери спирта через

В03Душник. После дефлегматора необходимо устанавли-

47

вать конденсатор, предназначенный для конденсации

части спиртовых паров, поступающих из дефлегматора,

и охлаждения сконденсировавшейся спиртовой жидко-

сти до минимальной температуры.

Конденсатор соединяется через систему воздушни-

ков со спиртоловушкэй для улавливания псскондеиси-

ровавшихся паров спирта и вывода инертных газов в

атмосферу.

ДЕФЛЕГМАТОР

Процесс дефлегмации может осуществляться одно-

кратно или постепенно. При однократной дефлегмации

сконденсировавшаяся жидкость должна сразу же выво-

диться из теплообменника.

При постепенной дефлегмации образующаяся

жидкость все время находится в контакте с паром, т. с.

между ними происходит постоянный тепло- и массо-

обмен.

Постепенная дефлегмация имеет преимущество пе-

ред однократной, так как при этом увеличивается про-

должительность контакта между жидкостью и паром.

В аппаратах спиртовой и ликеро-водочной промыш-

ленности наибольшее распространение получили гори-

зонтальные дефлегматоры, которые по сравнению с де-

флегматорами вертикального типа обеспечивают более

интенсивный тепло- и массообмен между стекающей

вниз флегмой и паром.

Горизонтальный дефлегматор представляет собой

многоходовой трубчатый теплообменник, в межтрубное

пространство которого поступают спиртовые пары, а по

трубкам пропускается охлаждающая вода. Для турбу-

лизации парового потока в межтрубном пространстве

установлены 3—-4 перегородки, занимающие около

65—70% свободного сечения корпуса дефлегматора

(рис. 10).

Трубки закрепляются в трубных решетках, которые

припаиваются к корпусу дефлегматора.

Трубки в дефлегматорах могут располагаться по

вершинам равностороннего треугольника либо по вер-

шинам квадрата, если смотреть в поперечное сечение де-

флегматора.

48

4—2188

Металл

КОНДЕНСАТОР

Пары спирта, выходящие из дефлегматора, конден-

сируются в конденсаторе, который выполняет две функ-

ции: конденсирует пар в жидкость, а затем охлаждает

конденсат до минимальной температуры. Хотя во вто-

рой стадии поглощается незначительная, часть всего

тепла, в этом случае требуется большая поверхность

теплообмена конденсатора из-за медленной теплоотдачи

через охлаждающие поверхно-

сти, ограниченные с обеих

сторон жидкостью. При этом

теплопередача значительно

уменьшается благодаря плен-

ке жидкости, которая, обра-

зуется на «водяной» стороне

трубки, и пленки конденсата

пара, образующейся на «па-

ровой» стороне трубки. Вви-

ду того что пленка из па-

ра тоньше, чем пленка из жид-

кости, передача тепла больше

в той части конденсатора, где

конденсируется пар. Толщина

стационарных пленок, а следо-

вательно, и интенсивность теп-

лопередачи зависит от скоро-

сти и вращения потоков жид-

кости и пара. Схема тепловых

потоков в конденсаторе пред-

ставлена на рис. 11.

Интенсивность теплопереда-

чи определяется коэффициен-

том теплопередачи. В конден-

саторах, применяемых в спир-

товой промышленности, сред-

ний коэффициент теплопереда-

чи составляет 250—350 ккал[(Ч'

.^2.°С).

Коэффициент теплопередачи можно увеличить повы-

шением скорости движения охлаждающей воды по тру-

бам или турбулизацией парового потока, для чего в

межтрубном пространстве конденсатора устанавливают

перегородки, частично перекрывающие одна другую.

50

Рис. 11. Схема тепло-

вых потоков в кон-

денсаторе:

а — вязкий поток, тол-

стые пленки, низкий ко-

эффициент теплопереда-

чи; б — вращательный

поток, тонкие пленки,

высокий коэффициент

теплопередачи

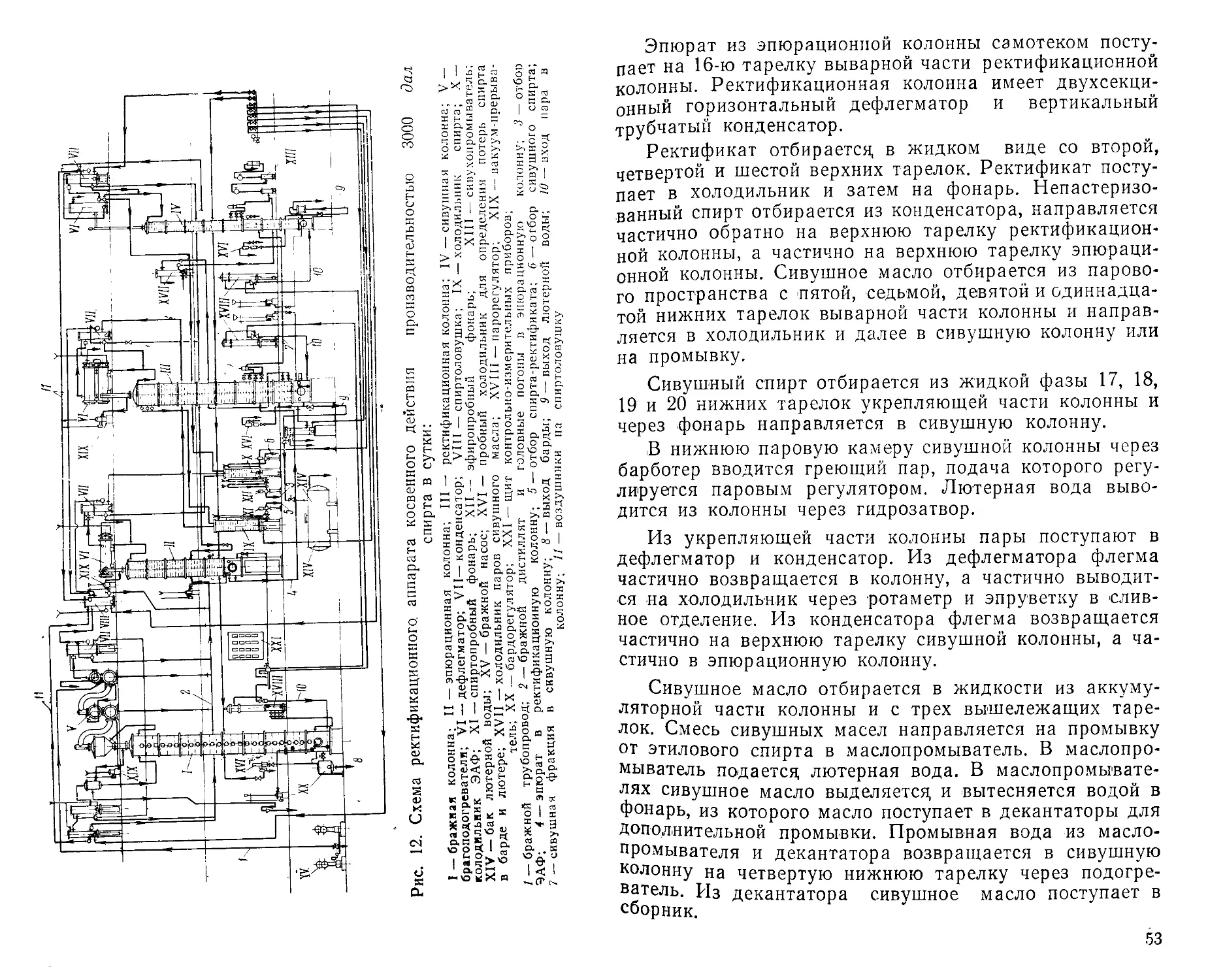

БРАГОРЕКТИФИКАЦИОННЫЙ аппарат

КОСВЕННОГО ДЕЙСТВИЯ

ПРОИЗВОДИТЕЛЬНОСТЬЮ 3000 дал

СПИРТА В СУТКИ

Качество ликеро-водочных изделий в значительной

степени определяется качеством ректификованного спир-

та. Брагоректификационпыс и ректификационные аппа-

раты, действующие в промышленности, предназначаются

для получения ректификованного спирта высокого ка-

чества при переработке все.х видов сырья, в том числе

и дефектного. Степень очистки спирта от примесей, под-

лежащих выделению, определяется как конструкцией

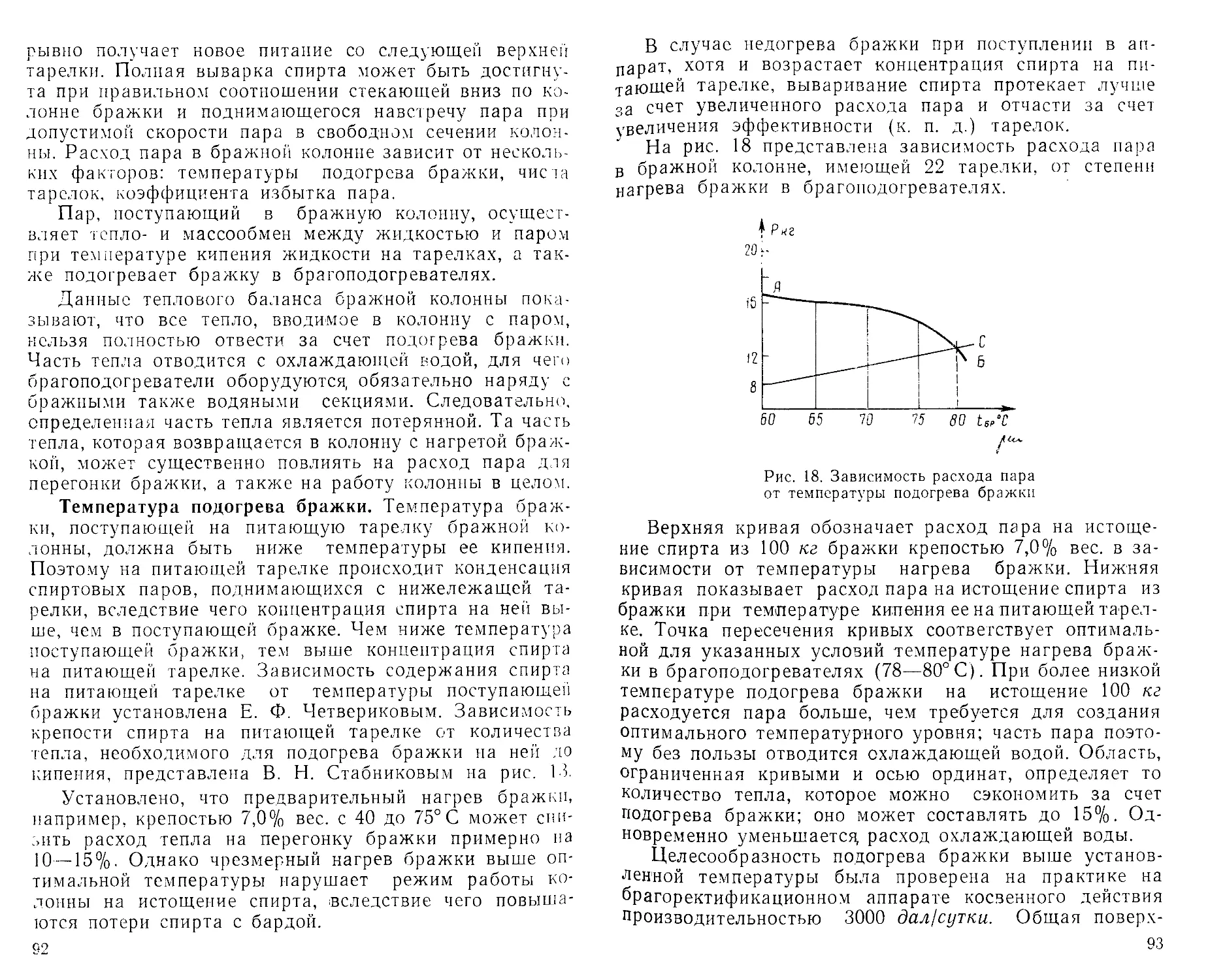

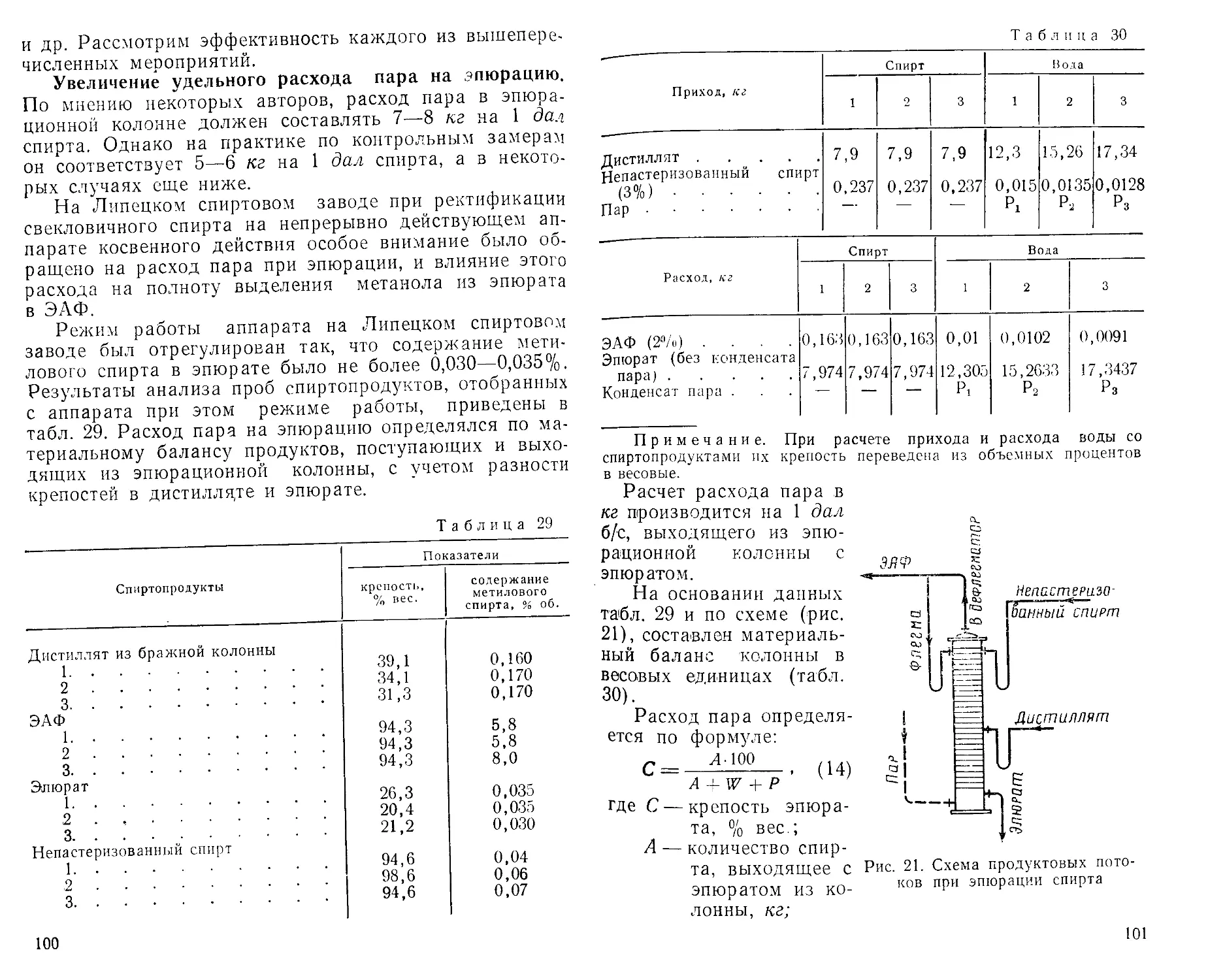

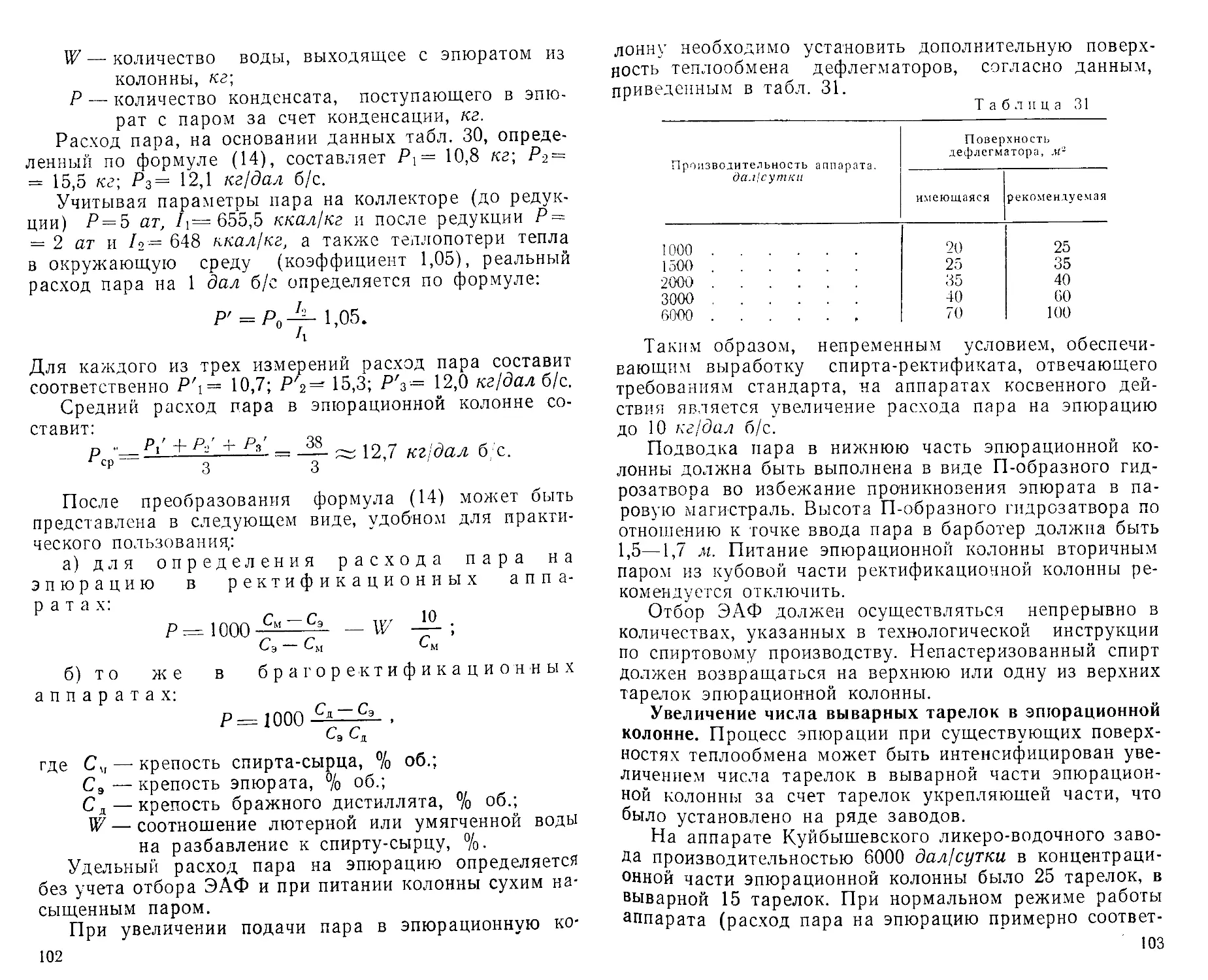

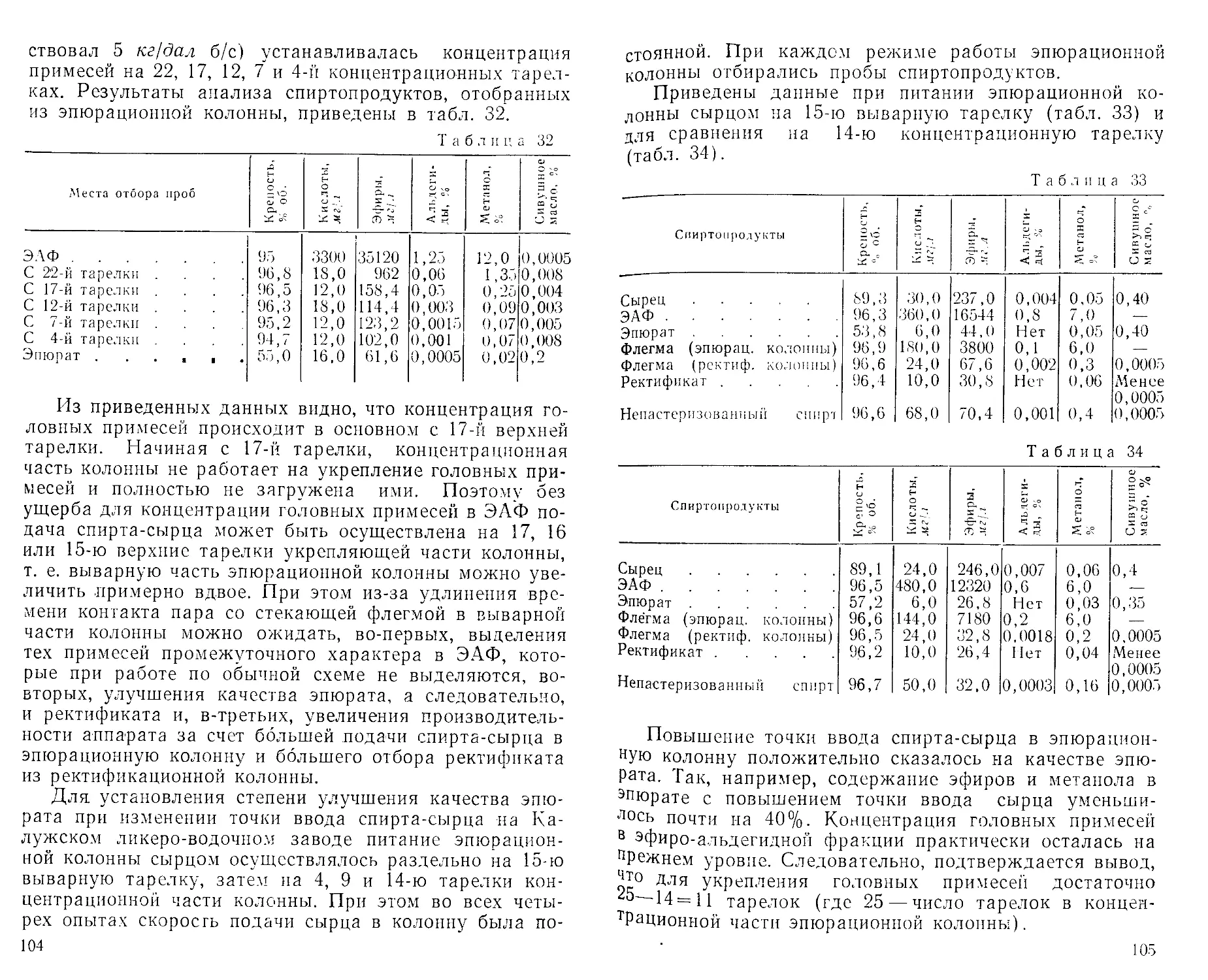

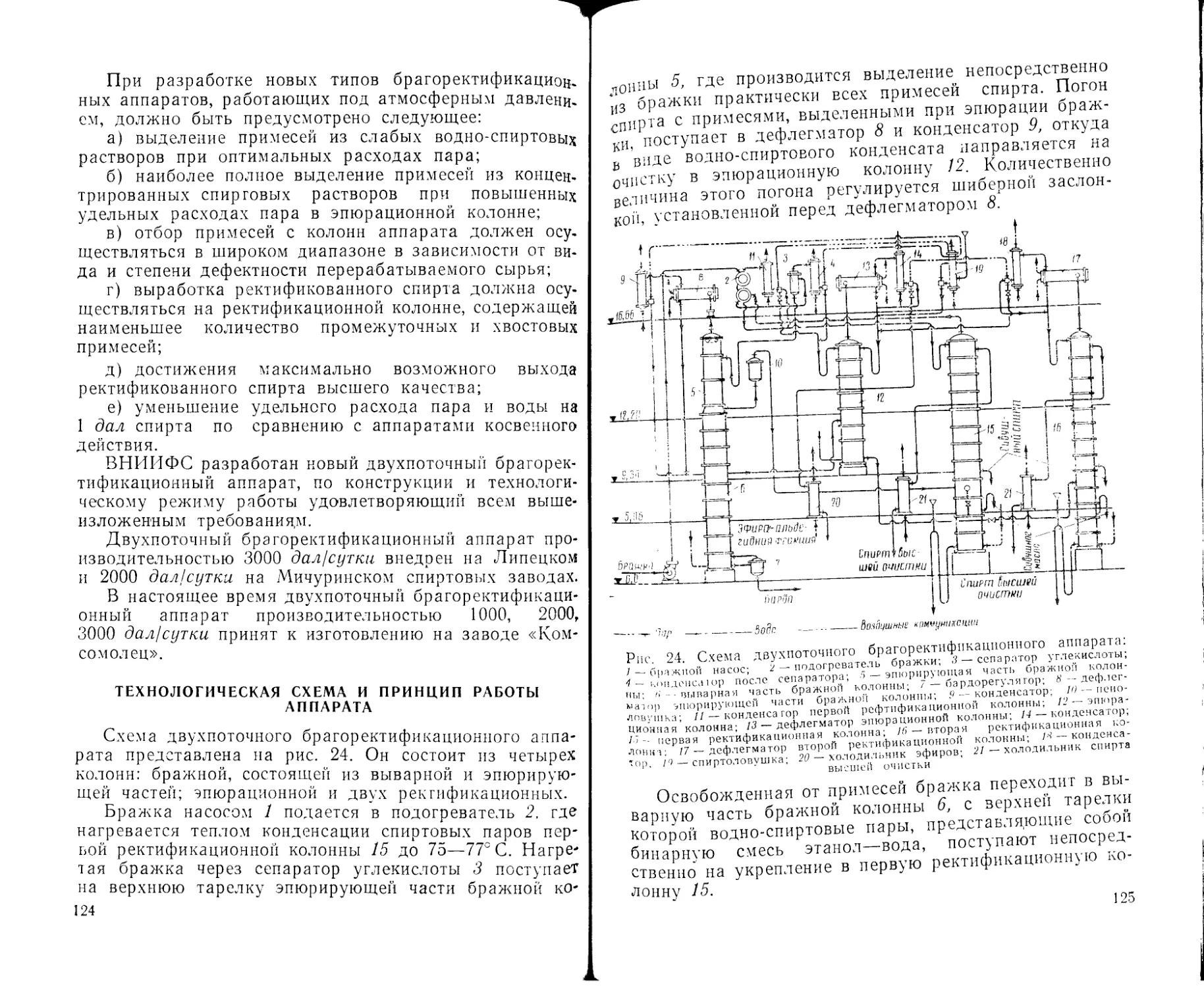

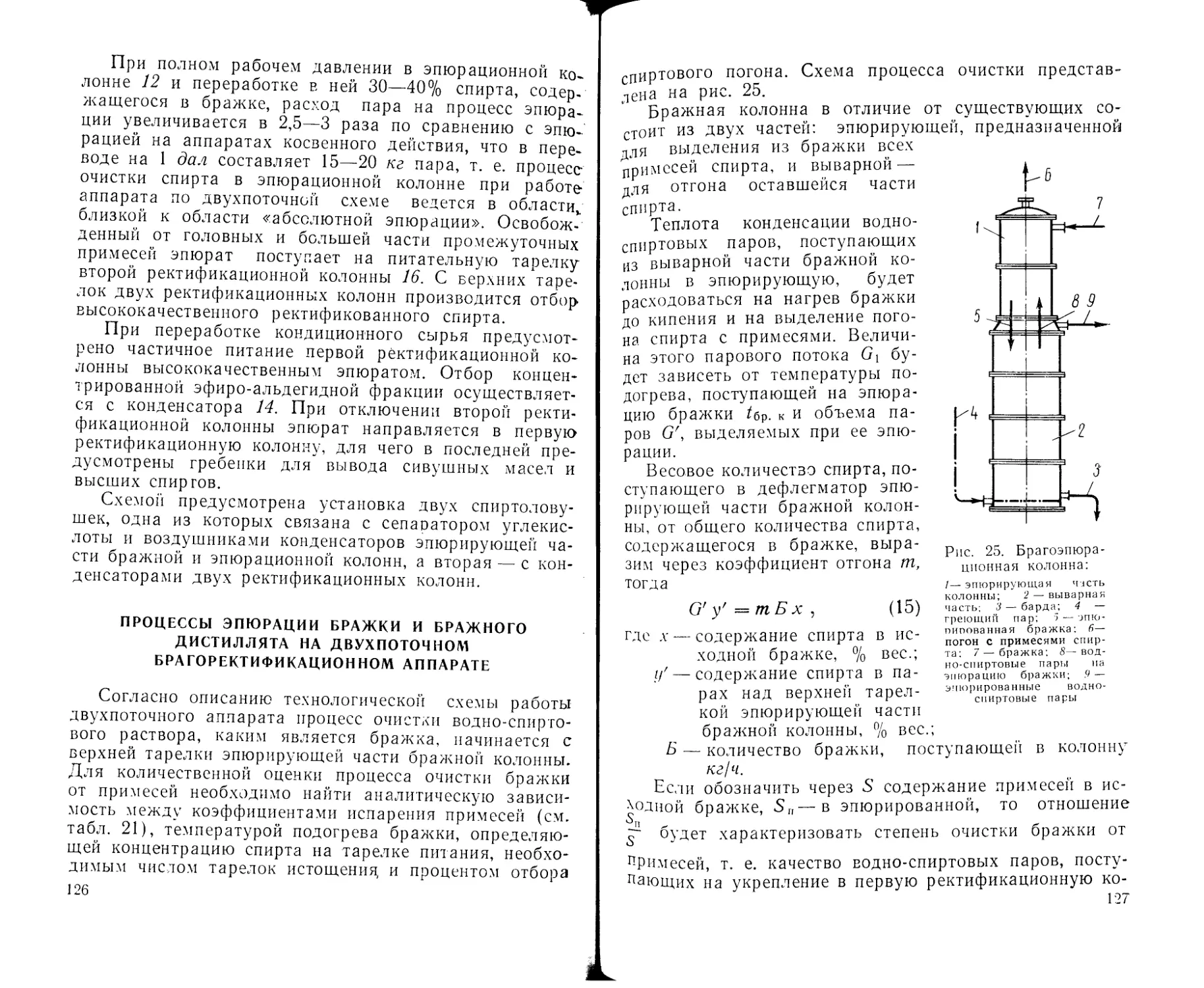

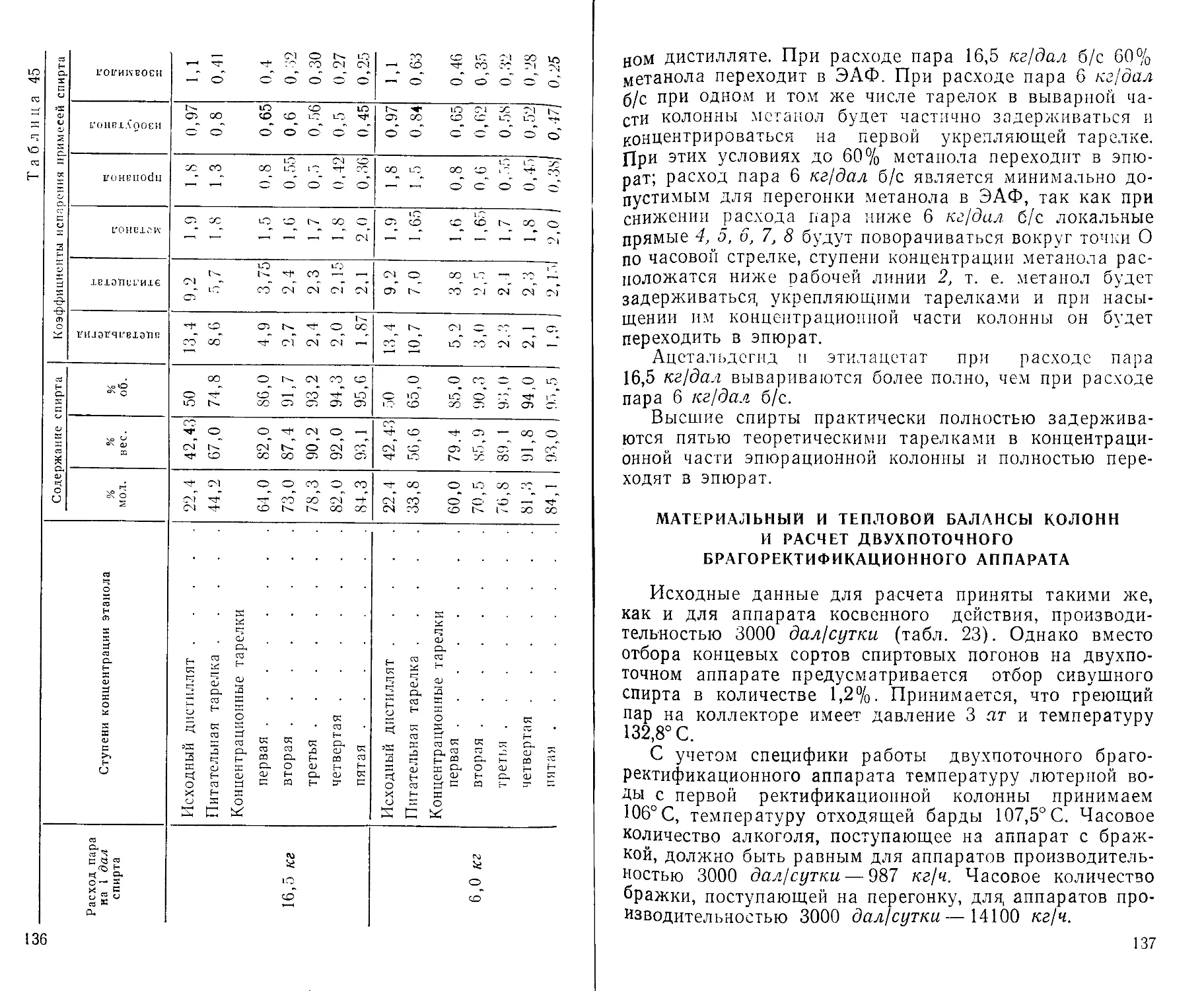

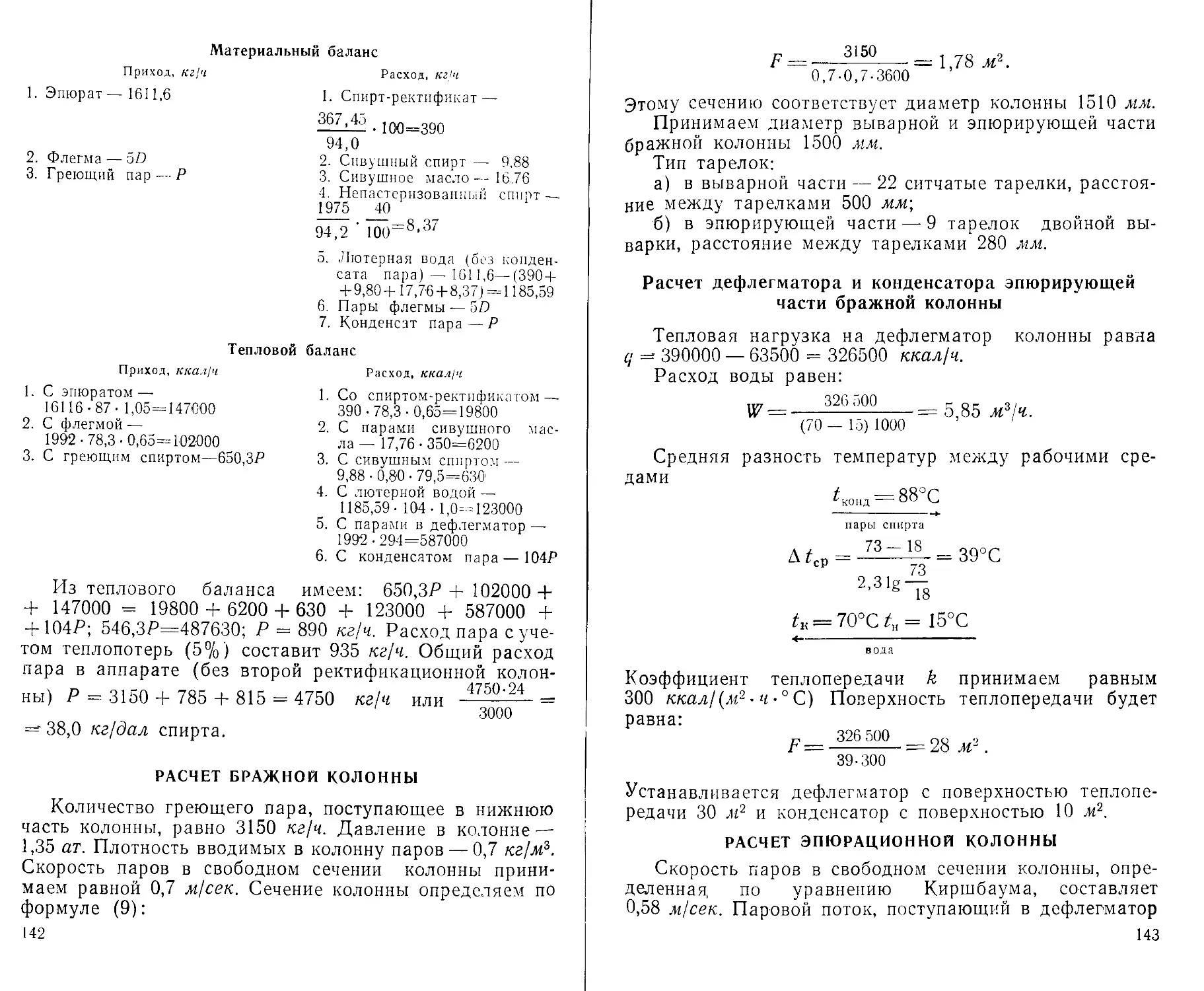

аппарата, так и технологическим и температурным ре-