Текст

Dr Ing JAN KORECKY

CEMENTOVANI

OCELI

PRAHA

STATNI nakladatelstvi technicke literatury

ЯН КОРЕЦКИЙ

ЦЕМЕНТАЦИЯ СТАЛИ

Перевод с чешского Ю. Н. Савенкова

Под редакцией канд. техн, наук

И. Т. БАРУЗДИНА

ГОСУДАРСТВЕННОЕ СОЮЗНОЕ ИЗДАТЕЛЬСТВО СУДОСТРОИТЕЛЬНОЙ ПРОМЫШЛЕННОСТИ Ленинград

1962

В книге изложены основы теории и практики процессов химико-термической обработки стали. Рассмотрены общие закономерности диффузии углерода в стали; процессы цементации; распределение содержания углерода в цементованном слое; влияние различных факторов на результат цементации; технологические процессы цементации и термической обработки цементованной стали; составы чехословацких и советских твердых карбюризаторов; составы смесей для цементации в жидких и газовых средах. Приведены данные о структуре и свойствах цементованной стали в термически обработанном состоянии и обзор цементуемых сталей. Содержится описание оборудования, применяемого для различных методов цементации; изложены основные требования к цементованному слою.

Книга предназначена для инженерно-технических работников машиностроительных заводов и научно-исследовательских институтов, а также для студентов высших учебных заведений машиностроительного и металлургического профилей.

ЯН КОРЕЦКИЙ ЦЕМЕНТАЦИЯ СТАЛИ Редактор Р. Д. Никитина Художественное оформление П. Д. Пестуновича Технический редактор Д. М. КрЯкова Корректоры С. Л. Осмоловская и М. И. Исаенкова

Сдано в набор 23/1 1962 г. М-03311. Подписано к печати 8/VI 1962 г. Формат бумаги 60X90718. Печати, листов 14,75 (1 вкл.). Уч.-изд. л. 15,8. Изд. № 1006-60. Тираж 4000 экз. Цена I руб. 26 коп. Заказ № 195.

______________________Судпромгиз, Ленинград, ул. Гоголя, 8.__________________ Типография № 4 УПП Ленсовиархоза, Ленинград, Социалистическая, 14.

ПРЕДИСЛОВИЕ

Технологические процессы поверхностного насыщения (диффузии) стали различными элементами широко применяют в машиностроении. Речь идет о двух способах химико-термической обработки: цементации и азотировании. Остальные процессы можно отнести к первому или второму способам, в зависимости от того, какой из диффундирующих элементов будет основным.

Монография по азотированию была написана несколько лет тому назад. В настоящей книге рассматривается вопрос о цементации стали. Обе монографии, имея много общего, отличаются одна от другой тем, что в первой («Азотирование») исчерпывается ограниченная тема и значительное место уделено полной библиографии; во второй — содержится обзор основных сведений по цементации стали, а в библиографию включены только источники, являющиеся самыми важными и новейшими. В Чехословакии до сих пор не было книг по цементации. В иностранной литературе такие книги имеются и их выпущено больше, чем книг, посвященных азотированию.

При цементации производится термическая обработка большого количества марок стали. В книге основное внимание уделено технологии цементации, а также приведены некоторые сведения об устройстве печей и оборудовании цехов.

Автор приносит благодарность инж. Богумилу Пршеносилу за активное сотрудничество в работе над главой VII, рецензентам инж. Богумилу Воженилку и инж. Олдржиху Красному за ценные замечания, проф. Ф. Грониху за представленные им оригинальные фотографии.

Ян Корецкий

ВВЕДЕНИЕ

Сведения о превращении мягкой ковкой стали в закаливаемую твердую сталь при нагревании в порошке из древесных углей, костей, рогов и других присадок мы находим в древних письменных памятниках и преданиях (Теофил Пресбытер в XI столетии, Нибелунги и др.), а также при металлографическом изучении древних изделий. В XVII столетии уже применялась цементация пруткового материала для превращения мягкой ковкой стали в твердую инструментальную и пружинную; существовали мастерские по цементации стали.

Для развития и углубления теоретических и практических знаний по цементации много сделал известный ученый и технолог начала XVII столетия Антуан Фершо де-Реомюр; он разработал состав твердого карбюризатора, в который наряду с древесным углем уже входили зола и поваренная соль. Исследования, выполненные при производстве ковкого чугуна и цементации, привели Реомюра к выводу, что испытание на твердость — вполне приемлемый метод контроля качества цементации.

В XVIII в. впервые удалось переплавить в тигле сварочную сталь (всегда загрязненную шлаком) и получить литую сталь с особыми свойствами. С этого времени цементацию стали как способ подготовки тигельного сырья применяли 150 лет. Только в начале минувшего столетия для цементации начали использовать особые печи (рис. 1), отапливаемые вначале твердым топливом, а позднее газом; они были похожи на металлургические печи. Основными их частями были камеры 1, предназначавшиеся для цементации; топка 2, где сжигалось топливо; каналы 3, по которым пламя омывало камеры для цементации; отверстия 4, куда вставлялись контрольные образцы (свидетели) толщиной 10—20 мм и шириной 50—100 мм (с помощью этих образцов контролировали процесс цементации). Камеры имели длину 2,5—4,5 м и поперечное сечение 1X1 м. В них загружали до 6 г стали; свободное пространство тщательно закладывали твердым карбюризатором и нагревали печь до температуры 1050-—1100° С. Цементация одной садки

6

продолжалась десять дней, после чего по содержанию углерода в контрольных образцах определяли результаты цементации.

Впервые применили цементацию деталей после внедрения паровых машин, детали которых быстро изнашивались.

На теоретическую сторону процесса цементации внимание было обращено в XIX и XX вв. Тогда же определили, как влияют на цементацию материалы, богатые азотом (белковые вещества, желтая кровяная соль). Действительную сущность воздействия различных веществ на качество цементации удалось объяснить только в настоящее время.

Рис. I. Старая печь для цементации стали.

/ — камеры для цементации; 2 — колосниковая решетка; 3 — каналы для отвода продуктов сгорания; 4 — отверстия для «свидетелей».

Предложения по использованию газовой среды для цементации также известны с начала прошлого столетия.1 К этому же периоду относится предложение о добавке углекислого бария к древесному углю.

В дальнейшем цементацией занимались выдающиеся теоретики и практики-металлурги: Чернов, Маннесман, Робертс-Аустен, Осмонд, Ле-Шателье, Шарпи и Ледебур [70]. К исследователям, посвятившим цементации значительную часть своих трудов, можно отнести Ф. Джиолитти [4], Л. Гийе [7], А. Н. Минкевича [10], Фещенко-Чаповского [44] и многих других.

Классические способы цементации в твердых карбюризато- -рах были последовательно расширены цементацией в газовой среде и позже — цементацией в соляных ваннах; количество различных вариантов основных процессов непрерывно увеличивалось.

1 Выдающийся русский металлург Аносов производил газовую цементацию железа в 1837 г. Прим. ред.

7

Продолжительное время для цементации применяли только мягкие углеродистые стали. Однако с развитием вооружения в военной промышленности в конце XIX века были внедрены новые высококачественные никелевые и хромоникелевые стали, предназначенные не только для стволов орудий, но и для брони. В начале XX века высококачественные цементуемые стали начали применять в автомобильной и в зарождающейся авиационной промышленности. До первой мировой войны выбор марок цементуемых сталей был ограниченным (никелевые и хромоникелевые стали). Так как в никеле ощущался недостаток, дальнейшее расширение области применения цементации привело к использованию в промышленности цементуемых сталей с малым содержанием никеля или без него.

В настоящее время цементация имеет большое хозяйственное значение. Уже давно отказались от цементации стали при получении сырья и полуфабрикатов. Основное значение цементации в настоящее время состоит в том, что она применяется в машиностроении как процесс окончательной обработки деталей. При помощи цементации, например, можно изготовлять детали с твердой поверхностью и хорошей вязкостью сердцевины. Такие детали хорошо сопротивляются поверхностному износу и выдерживают значительную ударную нагрузку без разрушения.

Цементация удлиняет срок службы деталей до полного износа и способствует повышению точности работы станков некоторых типов.

Одновременно применение деталей с высоким качеством цементации расширяет конструктивные возможности и позволяет создавать производительные станки с большим числом оборотов при экономически целесообразном времени их эксплуатации. Оба эти преимущества проявляются прежде всего при производстве автомобилей, мотоциклов и велосипедов, современных железнодорожных вагонов, самолетов, а также при изготовлении различных производственных станков (производительных и обрабатывающих автоматов в металлопромышленности, в текстильном производстве, в книгопечатании, в производстве инструментов и приспособлений и т. п.). Изготовление же станков с большой производительностью и длительным временем эксплуатации без использования цементованных деталей весьма затруднительно.

Цементация — не единственный способ, позволяющий получить высокую поверхностную твердость деталей машин. Тем не менее, она до сих пор широко распространена не только в Чехословакии, но и за ее пределами. Значение цементации по сравнению с остальными способами поверхностного упрочнения деталей рассмотрено в заключительной главе этой книги,

ГЛАВА I

СУЩНОСТЬ ЦЕМЕНТАЦИИ

Цементация-—диффузионный процесс, при котором поверхностный слой мягкой стали насыщается углеродом. После закалки цементованной стали отчетливо различаются твердости поверхности и сердцевины. При некоторых способах цементации в карбюризатор вводят вещества, содержащие азот. До тех пор, пока преобладает диффузия углерода, процесс считают цементацией. В таких случаях присутствующий азот рассматривают как элемент, несколько изменяющий равновесие диаграммы Fe — С в направлении расширения области аустенита.1 Процессы, протекающие в соответствии с диаграммой равновесия Fe—N, относятся к азотированию. После азотирования, за исключением особых случаев1 2, закалку не производят.

Поскольку в настоящей книге поставлена цель подробно ознакомить с цементацией и ее сущностью, необходимо напомнить некоторые превращения, протекающие согласно диаграмме равновесия системы Fe—С, в соответствии с которой назначается предварительная и окончательная термическая обработка слоя.

§ 1. Система Fe—С (содержание углерода до 2%)

В диаграмме равновесия Fe—С достаточно рассмотреть только часть, имеющую значение для цементации стали и соответствующую наибольшей растворимости углерода в аустените. Для этого пригодна метастабильная карбидная система, так как цементация практически не связана со стабильной графитовой системой.

Часть диаграммы равновесия изображена на рис. 2 с учетом последних данных [9]. На ней использовано общепринятое обозначение точек превращения; область над точками G, О, S

1 Химико-термическую обработку, сопровождающуюся одновременным насыщением стали углеродом и азотом, нет необходимости называть цианированием. Только один из процессов цементации в соляных ваннах, при котором наступает значительное обогащение азотом, мы можем из практических соображений называть в узком смысле слова «цианированием», так же как аналогичный процесс в газовой среде мы называем «нитроцементацией».

2 Таким случаем является антикоррозионное азотирование, кдтррое по своему характеру относится к процессам поверхностной защиты.

9

с

До

Рис. 2. Часть диаграммы равновесия железо — углерод углерода

и Е соответствует твердому раствору углерода в железе — аустениту.

Точки, ограничивающие нижнюю часть диаграммы, определяют содержание углерода и соответствующие температуры: G— 0%С, 910°С; О — точка Кюри, 768°С; S — эвтектоидная точка, 0,80% С, 723° С и £— 2,0% С, 1130° С.

Область, ограниченная осью координат и линией через точки G, Р и Q, занята ферритом. Положение точек определяется следующим образом: G— см. выше, Р — 0,25% С, 723° С и Q — 0,008% С, 0°С.

Магнитные изменения при 768° С не принимаются во внимание. Незначительная растворимость углерода в а-железе позволяет считать феррит просто железом.

В области GOSP нахо-?Лдятся феррит и аустенит, а в области, расположенной вправо от линии ES — аусте-содержанием нит и цементит (карбид железа 2'0%- Fe3C).

Вправо от точек Р и Q почти до перпендикуляра, опущен-находится область перлита (эвтектоидная

s,

ного из точки

смесь феррита и цементита) и феррита; вправо от этого перпендикуляра— область перлита и цементита.

В приведенной части диаграммы встречаются следующие фазы: феррит, аустенит, цементит и перлит; последний представляет структуру, образованную эвтектоидной смесью феррита и цементита. В цементованном слое имеют место указанные фазы. Остановимся на их особенностях.

Феррит — твердый раствор углерода в a-железе (до 780° С) и (3-железе1 (от 768°С почти до 910°С); а- и (3-железо имеет кубическую объемноцентрированную решетку, физически построенную так, что углерод в ней растворяется в весьма незначительном количестве. Феррит существует совместно с аустенитом в области температуры выше 723° С для сплавов при содержании углерода почти до 0,83% и совместно с перлитом — ниже этой температуры.

1 Немагнитное a-железо только в редких случаях называют Р-железом. (Прим. ред.).

10

Ниже 723° С феррит, находясь в контакте с углеродом, практически не растворяет его и только после повышения температуры на поверхности их контакта может образоваться небольшое количество твердого раствора углерода в у-железе. Этот процесс для мягкой стали способствует переходу углерода из перлита в аустенит.

Вследствие диффузии углерода процесс, первоначально начавшийся на поверхности стали, распространяется к сердце-вине. При температуре цементации выше 910° С феррит уже не существует, и углерод легко диффундирует в твердый раствор аустенита, который в этой стадии содержит лишь небольшое количество углерода.

Феррит мягок ц обладает сравнительно высокими пластическими свойствами в холодном и нагретом состоянии. Мягкая углеродистая сталь с большим количеством феррита не принимает закалки (т. е. при использовании закалки не приобретает высокой твердости). Нагрев низкоуглеродистой стали до температуры закалки способствует, при наличии малых количеств перлита, переходу феррита в твердый раствор у. Образовавшийся при закалке мартенсит содержит малое количество углерода, что не приводит к большим искажениям кристаллической решетки а-железа.

Аустенит — твердый раствор углерода в у-железе, содержит до 2% углерода при 1135° С; у-железо имеет гранецентрированную кубическую решетку, центр которой остается свободным. Благодаря этому создаются предпосылки для повышения концентрации углерода в сплаве; углерод может разместиться в центре решетки.

Растворимость углерода зависит от температуры. Линия SE — граница этой растворимости, ниже ее из аустенита выделяется углерод в виде карбида Fe3C. С другой стороны область аустенита ограничена температурой превращения у — а, которое для чистого железа соответствует точке G. По мере повышения содержания углерода в аустените температура снижается почти до 723° С и при 0,83% углерода аустенит достигает самой низкой границы своего существования — эвтектоидной точки S.

Наличие смеси аустенита с ферритом можно объяснить тем, что из твердого раствора углерода в аустените при понижении температуры ниже QOS выделяется небольшое количество феррита, а остающийся твердый раствор при этом обогащается углеродом. Соответственно снижается, температура его превращения, приближаясь к точке S. Выделяющийся из аустенита феррит кристаллизуется в виде зерен (это наиболее вероятно для раствора с концентрацией около точек линии GP) или располагается только по границам зерен (иногда также в местах пластических искажений в кристаллах аустенита). Феррит, выде-

11

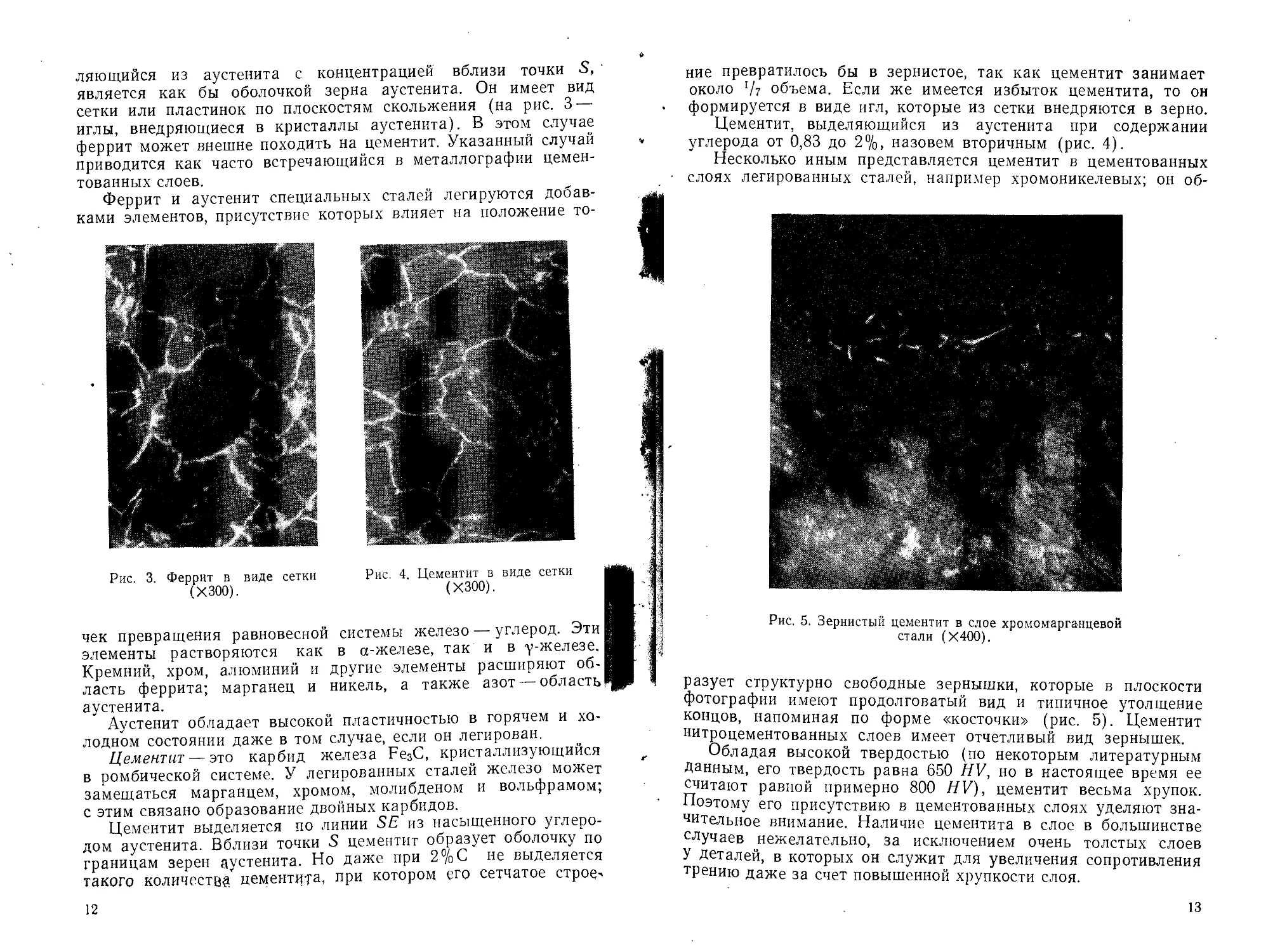

ляющийся из аустенита с концентрацией вблизи точки о, является как бы оболочкой зерна аустенита. Он имеет вид сетки или пластинок по плоскостям скольжения (на рис. 3 — иглы, внедряющиеся в кристаллы аустенита). В этом случае феррит может внешне походить на цементит. Указанный случай приводится как часто встречающийся в металлографии цемен-

тованных слоев.

Феррит и аустенит специальных сталей легируются добав-

ками элементов, присутствие которых влияет на положение то

Рис. 3. Феррит в виде сетки (ХЗОО).

Рис. 4. Цементит в виде сетки (ХЗОО).

чек превращения равновесной системы железо — углерод. Эти элементы растворяются как в ct-железе, так и в у-железе. Кремний, хром, алюминий и другие элементы расширяют область феррита; марганец и никель, а также азот — область аустенита.

Аустенит обладает высокой пластичностью в горячем и холодном состоянии даже в том случае, если он легирован.

Цементит — это карбид железа Fe3C, кристаллизующийся в ромбической системе. У легированных сталей железо может замещаться марганцем, хромом, молибденом и вольфрамом; с этим связано образование двойных карбидов.

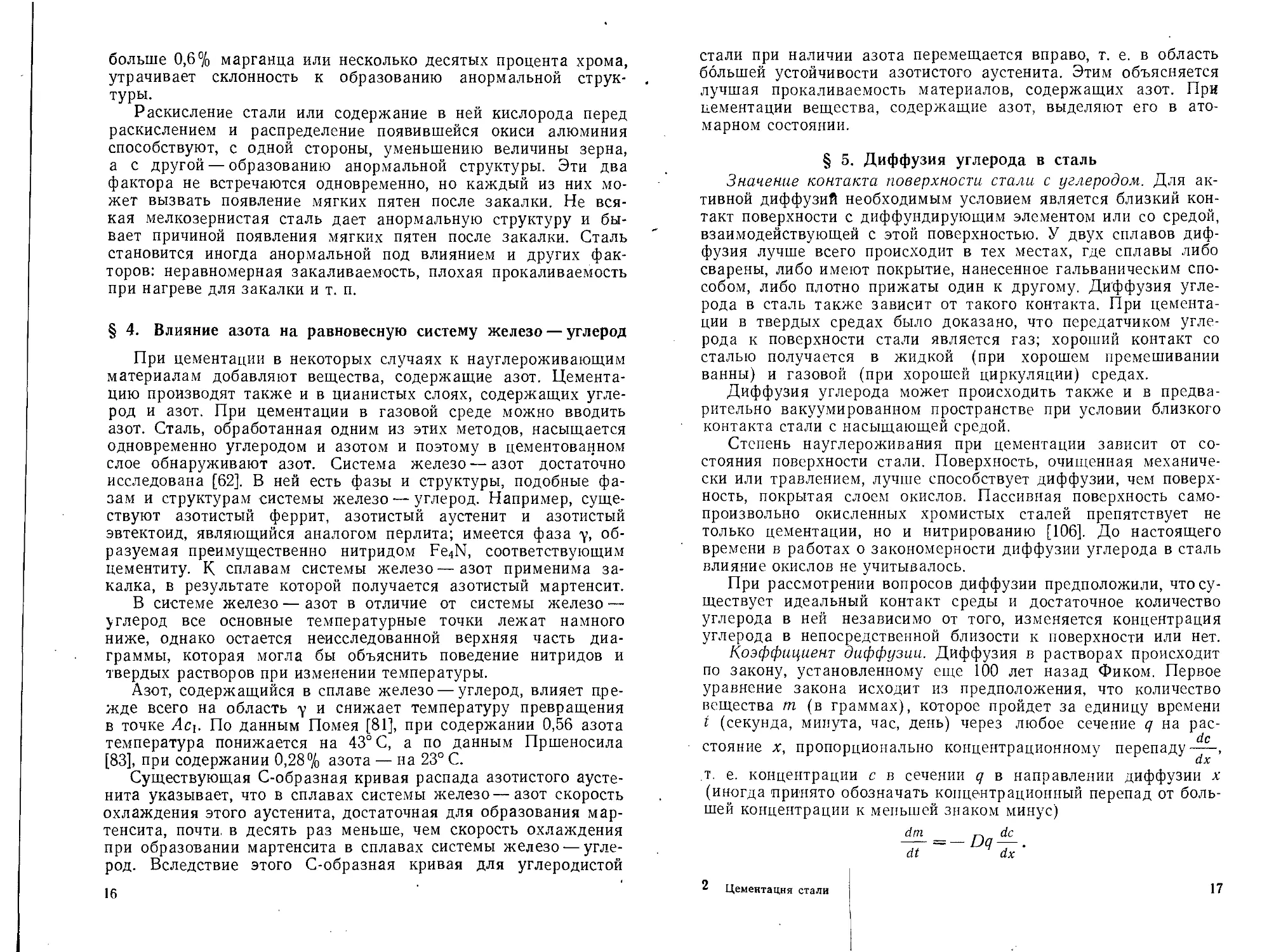

Цементит выделяется по линии SE из насыщенного углеродом аустенита. Вблизи точки S цементит образует оболочку по границам зерен аустенита. Но даже при 2%С не выделяется такого количества цементита, при котором его сетчатое строе

12

ние превратилось бы в зернистое, так как цементит занимает около !/? объема. Если же имеется избыток цементита, то он формируется в виде игл, которые из сетки внедряются в зерно.

Цементит, выделяющийся из аустенита при содержании углерода от 0,83 до 2%, назовем вторичным (рис. 4).

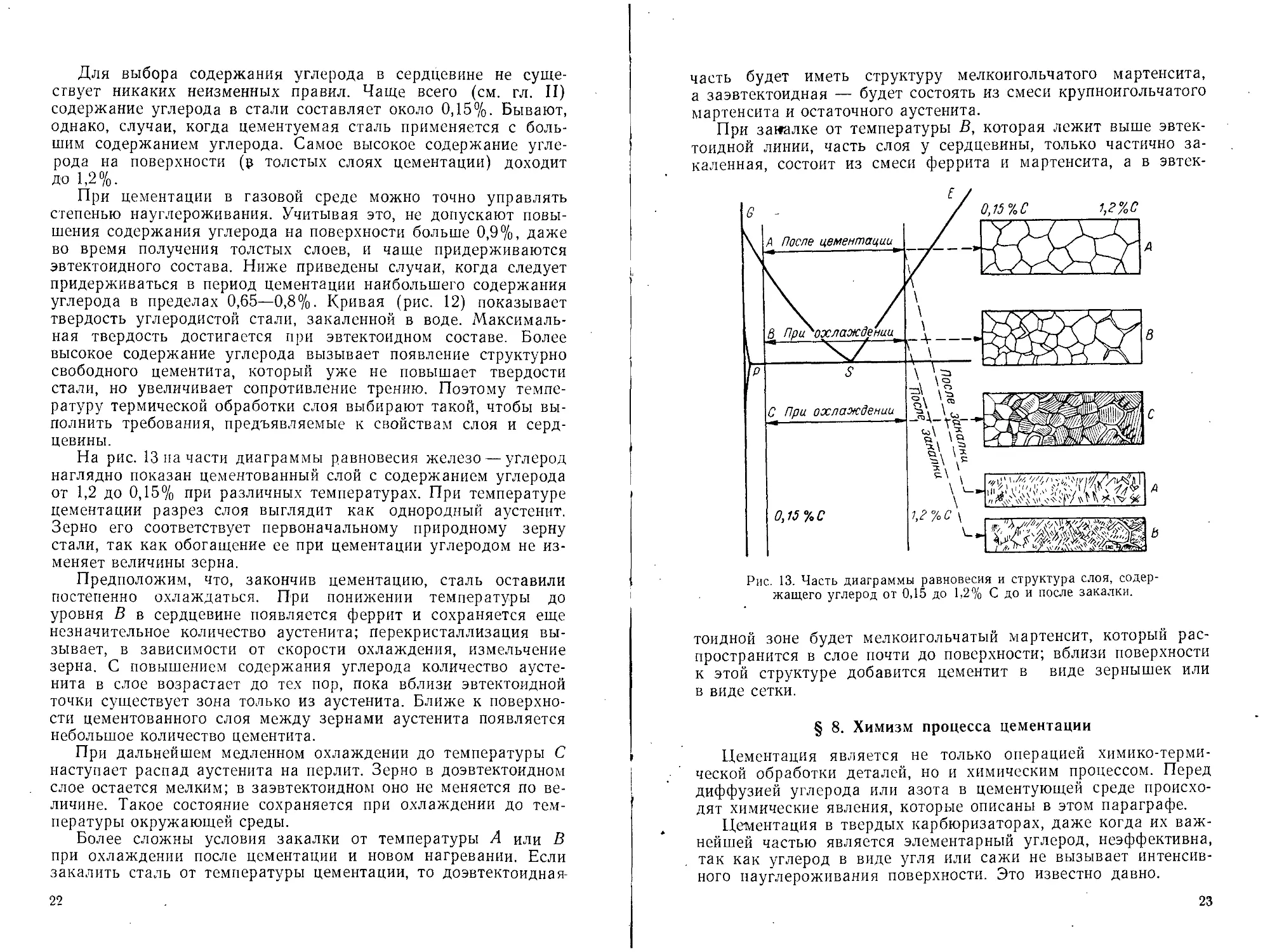

Несколько иным представляется цементит в цементованных слоях легированных сталей, например хромоникелевых; он об-

Рис. 5. Зернистый цементит в слое хромомарганцевой стали (Х400).

разует структурно свободные зернышки, которые в плоскости фотографии имеют продолговатый вид и типичное утолщение концов, напоминая по форме «косточки» (рис. 5). Цементит нитроцементованных слоев имеет отчетливый вид зернышек.

Обладая высокой твердостью (по некоторым литературным Данным, его твердость равна 650 HV, но в настоящее время ее считают равной примерно 800 HV), цементит весьма хрупок. Поэтому его присутствию в цементованных слоях уделяют значительное внимание. Наличие цементита в слое в большинстве случаев нежелательно, за исключением очень толстых слоев У деталей, в которых он служит для увеличения сопротивления трению даже за счет повышенной хрупкости слоя.

13

§ 2, Превращение аустенита в перлит

При нагревании и охлаждении сплавов углерода с железом происходят превращения, соответствующие точкам: Ас3(Агз), Ac2(Ar2), Ac^Art) и Асст.

Аустенит превращается при охлаждении в перлит в точке АС1(ЛГ1). На этот переход влияют скорость охлаждения и присутствие посторонних элементов, которые либо первоначально содержались в стали, либо диффундировали дополнительно в слой. Твердый раствор аустенита распадается на пластинчатую смесь феррита и цементита в отношении 7: 1. При медленном охлаждении твердого раствора перлит занимает место аустенита.

Перлит представляет смесь двух фаз, весьма различных по своим свойствам; его предельные механические качества и физические свойства почти отвечают соотношению обеих составных частей в смеси. Перлит достаточно тверд, сохраняет относительную вязкость и небольшую пластичность, обладает значительной сопротивляемостью трению.

§ 3. Перлит нормальный и анормальный

Пластинчатый перлит имеет все признаки эвтектоидных структур; как эвтектоид он образуется из твердого раствора в виде чередующихся пластинок феррита и цементита, причем очень тонких и относительно равномерно расположенных. Перлит такого вида постоянно встречается в структуре спокойно охлажденной цементованной стали. У некоторых углеродист&х сталей в цементованном слое иногда возникает неправильная1 структура, обусловленная необычной формой выделения феррита и цементита вместо перлита.

При распаде аустенита иногда образуются неравномерные пластинки и перлит получается необычным, так как цементит выделяется в виде сетки, располагающейся по границам исходного зерна аустенита, а вблизи цементита образуется феррит (рис. 6). Как правило, внутри зерен находится грубый пластинчатый перлит; в целом же его структура только изредка бывает анормальной.

При закалке недостаточно перевести цементит в твердый раствор, так как имеются участки, лишенные углерода, и слои с анормальной структурой. Эти особенности служат причиной образования мягких пятен при цементации. Так как анормальная структура наблюдается в цементованном слое, а не в самой стали с аналогичным содержанием углерода, то была найдена зависимость между возникновением анормальной структуры и твердым карбюризатором. Уже Эн [41], Бейн [21] и

1 Встречается название «анормальная».

14

позднее Гийе [7] обратили внимание на то, что анормальная структура зависит от раскисления стали и от исходного зерна аустенита. Несколько позднее было установлено [39], что у совершенно чистых сплавов железа с углеродом при эвтектоидном строении возникает анормальная структура.

Известно, что при цементации ненормально ведет себя мелкозернистая сталь, раскисленная алюминием на последней стадии ее изготовления. Она содержит много субмикроскопических

Рис. 6. Анормальный перлит (слева — зерна цементита, справа внутри зерен цементита небольшое количество пластинчатого перлита [7], Х800).

центров кристаллизации, которые нарушают распад аустенита в перлит нормального вида. После закалки такая сталь имеет мартенситную структуру не во всех объемах металла, так как ее С-образная кривая оказывается сдвинутой в направлении меньшей устойчивости аустенита и поэтому при быстром охлаждении образует не только мартенсит, но отчасти и переходные структуры. Этим объясняется появление мягких пятен у мелкозернистой стали после повторной закалки.

Указанный дефект устраняют увеличением скорости охлаждения при закалке (резкой закалкой в воде с примесями), укрупнением зерна (цементацией при высокой температуре, либо интенсивным нагревом перед закалкой), или введением азота в слой (цементацией в твердом карбюризаторе с добавкой желтой кровяной соли, либо нагревом стали для закалки в ванне, содержащей цианид).

Устранению склонности к образованию анормальной структуры способствует легирование стали. Сталь, содержащая

15

больше 0,6% марганца или несколько десятых процента хрома, утрачивает склонность к образованию анормальной структуры.

Раскисление стали или содержание в ней кислорода перед раскислением и распределение появившейся окиси алюминия способствуют, с одной стороны, уменьшению величины зерна, а с другой — образованию анормальной структуры. Эти два фактора не встречаются одновременно, но каждый из них может вызвать появление мягких пятен после закалки. Не всякая мелкозернистая сталь дает анормальную структуру и бывает причиной появления мягких пятен после закалки. Сталь становится иногда анормальной под влиянием и других факторов: неравномерная закаливаемость, плохая прокаливаемость при нагреве для закалки и т. п.

§ 4. Влияние азота на равновесную систему железо — углерод

При цементации в некоторых случаях к науглероживающим материалам добавляют вещества, содержащие азот. Цементацию производят также и в цианистых слоях, содержащих углерод и азот. При цементации в газовой среде можно вводить азот. Сталь, обработанная одним из этих методов, насыщается одновременно углеродом и азотом и поэтому в цементованном слое обнаруживают азот. Система железо—азот достаточно исследована [62]. В ней есть фазы и структуры, подобные фазам и структурам системы железо — углерод. Например, существуют азотистый феррит, азотистый аустенит и азотистый эвтектоид, являющийся аналогом перлита; имеется фаза у, образуемая преимущественно нитридом Fe4N, соответствующим цементиту. К сплавам системы железо-—азот применима закалка, в результате которой получается азотистый мартенсит.

В системе железо — азот в отличие от системы железо — углерод все основные температурные точки лежат намного ниже, однако остается неисследованной верхняя часть диаграммы, которая могла бы объяснить поведение нитридов и твердых растворов при изменении температуры.

Азот, содержащийся в сплаве железо — углерод, влияет прежде всего на область у и снижает температуру превращения в точке Ась По данным Помея [81], при содержании 0,56 азота температура понижается на 43° С, а по данным Пршеносила [83], при содержании 0,28% азота — на 23° С.

Существующая С-образная кривая распада азотистого аустенита указывает, что в сплавах системы железо—азот скорость охлаждения этого аустенита, достаточная для образования мартенсита, почти, в десять раз меньше, чем скорость охлаждения при образовании мартенсита в сплавах системы железо — углерод. Вследствие этого С-образная кривая для углеродистой

16

стали при наличии азота перемещается вправо, т. е. в область большей устойчивости азотистого аустенита. Этим объясняется лучшая прокаливаемость материалов, содержащих азот. При цементации вещества, содержащие азот, выделяют его в атомарном состоянии.

§ 5. Диффузия углерода в сталь

Значение контакта поверхности стали с углеродом. Для активной диффузий необходимым условием является близкий контакт поверхности с диффундирующим элементом или со средой, взаимодействующей с этой поверхностью. У двух сплавов диффузия лучше всего происходит в тех местах, где сплавы либо сварены, либо имеют покрытие, нанесенное гальваническим способом, либо плотно прижаты один к другому. Диффузия углерода в сталь также зависит от такого контакта. При цементации в твердых средах было доказано, что передатчиком углерода к поверхности стали является газ; хороший контакт со сталью получается в жидкой (при хорошем премешивании ванны) и газовой (при хорошей циркуляции) средах.

Диффузия углерода может происходить также и в предварительно вакуумированном пространстве при условии близкого контакта стали с насыщающей средой.

Степень науглероживания при цементации зависит от состояния поверхности стали. Поверхность, очищенная механически или травлением, лучше способствует диффузии, чем поверхность, покрытая слоем окислов. Пассивная поверхность самопроизвольно окисленных хромистых сталей препятствует не только цементации, но и нитрированию [106]. До настоящего времени в работах о закономерности диффузии углерода в сталь

влияние окислов не учитывалось.

При рассмотрении вопросов диффузии предположили, что существует идеальный контакт среды и достаточное количество углерода в ней независимо от того, изменяется концентрация углерода в непосредственной близости к поверхности или нет.

Коэффициент диффузии. Диффузия в растворах происходит по закону, установленному еще 100 лет назад Фиком. Первое

уравнение закона исходит из предположения, что количество вещества m (в граммах), которое пройдет за единицу времени t (секунда, минута, час, день) через любое сечение q на рас-dc стояние х, пропорционально концентрационному перепаду-----,

" dx

т. е. концентрации с в сечении q в направлении диффузии х (иногда принято обозначать концентрационный перепад от большей концентрации к меньшей знаком минус)

dm dt

г-.

= —Dq — .

ах

2

Цементация стали

17

Если в этом уравнении вместо t и q подставить единицы измерения времени и площади и не принимать во внимание направление диффузии, то уравнение получит простой вид

de

tn = D —, dx

где D — коэффициент диффузии, см21сек (при высоких температурах иногда величина коэффициента может быть большой).

Этот коэффициент показывает, насколько быстро протекает диффузия. Если перепад концентрации соответствует единице, коэффициент диффузии отражает непосредственно то количество вещества, которое за единицу времени пройдет через единицу сечения.

На величину коэффициента диффузии влияет температура. Это видно из данных, приведенных в табл. 1 и на рис. 7, которые показывают среднюю величину изменения коэффициента диффузии углерода в сталь при различной температуре.

Таблица 1

Влияние температуры и содержания углерода на коэффициент диффузии

Содержание С в стали, % D см2/сек Ю ? при температуре, ° С

800 850 925 1000 1100 1200

0,10 1,1 2.1 7,7

0,20 — — — 2,45 6,06 13,1

0,40 —. —. — 3,36 7,95 17,3

0,54 0,31 1,4 2,8 9,2 —.

0,70 0,4 0,6 1.6 4,11 3,1 10,5 10,0 23,1

1,00 —. — 2,1 4.6 14,0 —

Влияние состава стали на величину коэффициента диффузии. До недавнего времени считали, что коэффициент диффузии углерода в сталь не зависит от содержания углерода в самой стали. Подробное исследование показывает, что с повышением содержания углерода величина коэффициента диффузии возрастает [107]. Так как речь идет о взаимосвязи элементов, содержащихся в стали, то необходимо отметить, что данные о влиянии хрома на коэффициент диффузии недостаточны. Вопросом влияния марганца и никеля на коэффициент диффузии занимались Уэллс и Мейл [107] и Смолуховский [97]. Они пришли к заключению, что эти элементы почти не влияют на изменение коэффициента диффузии.

Смолуховский в ранее цитированной работе занимался исследованием влияния некоторых элементов на коэффициент диффузии легированного железа в аустените (рис. 8). Им доказано,

18

например, что добавка 4-атомных процентов (т. с. 4,2 весовых процента) кобальта приводит к увеличению коэффициента диффузии вдвое, и наоборот, прибавка 3-атомных процентов молибдена и 1-атомного процента вольфрама (т. е. 5,06 и 3,22 весовых процента) уменьшает значение коэффициента наполовину. По

влиянию молибдена и вольфрама можно судить и о влиянии хрома. *

Рис. 8. Влияние некоторых легирующих элементов на величину коэффициента диффузии в аустените [97].

Рис. 7. Зависимость коэффициента диффузии углерода в сталь (средние результаты из ряда практических опытов [95]) от температуры.

Влияние азота на коэффициент диффузии рассмотрено в работе Брамлея [28]; отмечается, что при одновременной диффузии углерода и азота коэффициент для углерода является более высоким (табл. 2).

Таблица 2

Влияние одновременной диффузии азота и углерода на диффузию углерода [28]

Температура процесса, 0 С Нитроцементацня Цементация

Концентрация азота на поверхности, % °N Dc °C °C Ос

см^/сек-10”7

850 900 950 1000 0,55 0,34 0,24 0,18 0,3 0,6 1,08 1,35 0,38 0,75 1,17 2,00 0,17 0,38 0,87 2,00 2,24 1,97 1,38 1,00

2*

19

§ 6. Перепад концентрации углерода в слое

В железе, нагретом до температуры выше Ас3, малые атомы углерода легко проникают в решетку у-железа, и диффузионный слой продвигается равномерно. Если же диффузия останавливается, то углерод в слое распределяется примерно в соответствии с прямой 1 (рис. 9). Практически диффузия всегда несколько затормаживается и действительное распределение содержания углерода соответствует кривой 2.

Рис. 9. Распределение содержания углерода в слое.

1 -теоретическое; 2 — практическое.

Рис. 10. Распределение углерода в слое после цементации при различной температуре [8].

1 — 816’ С; 2 — 927’ С;

I — 1038° С.

Плавное распределение углерода в слое достигается во время диффузии при температурах, обеспечивающих появление структуры аустенита, особенно у никелевых сталей, которые не обнаруживают склонности к резкому науглероживанию поверхности. В противоположность никелевым сталям поверхностное науглероживание у сталей, содержащих хром, происходит более интенсивно. На изменение концентрации углерода по глубине влияет также температура: при низких температурах наблюдается более резкое, а при высоких — плавное падение концентрации углерода. Если процесс цементации протекает в интервале температур Ас3— Aclt диффузия вследствие постепенного растворения феррита в аустените замедляется. Аустенит непрерывно обогащается углеродом и концентрация последнего достигает на поверхности 3,1 %; в связи с этим переход от поверхности к сердцевине получается резким (перепад углерода крутой). Такой слой после закалки легко откалывается.

На рис. 10 представлены три кривые распределения углерода при цементации, относящиеся к трем различным температурам.

20

Рис- 11. Ра;рез цемен|вва:;-ного .слоя: а — цементит в виде сетки и игл перлита; б — перлит; в — переходная зона перлита и феррита; г—-сердцевина преимущественно из феррита (Х75).

Равномерное распределение углерода можно- улучшить дополнительным отжигом при температуре цементации без дальнейшего насыщения поверхности углеродом.

§ 7. Поверхностный слой и его термическая обработка

Сталь любой марки представляет собой почти однородный сплав, условия термической обработки которого определяются содержанием углерода и остальных элементов, их влиянием на вид диаграммы изотермического распада аустенита, на положение линий на этой диаграмме, на кривую прокаливаемости и т. д.

В противоположность этому цементованный слой представляет в разрезе непрерывный ряд сплавов, в которых углерод изменяется от содержания его в самой стали (содержание углерода в сердцевине) до максимального на поверхности слоя (рис. И).

Рис. 12. Полосы наибольшей твердости легированных и углеродистых сталей с различным содержанием углерода, закаленных в воде (результат более чем 1000 испытаний),

/ — полоса с содержанием около 99% мартенсита; 2 — полоса с содержанием 50% мартенсита (по Лабоиеку).

2!

Для выбора содержания углерода в сердцевине не существует никаких неизменных правил. Чаще всего (см. гл. II) содержание углерода в стали составляет около 0,15%. Бывают, однако, случаи, когда цементуемая сталь применяется с большим содержанием углерода. Самое высокое содержание углерода на поверхности (р толстых слоях цементации) доходит До 1,2%.

При цементации в газовой среде можно точно управлять степенью науглероживания. Учитывая это, не допускают повышения содержания углерода на поверхности больше 0,9%, даже во время получения толстых слоев, и чаще придерживаются эвтектоидного состава. Ниже приведены случаи, когда следует придерживаться в период цементации наибольшего содержания углерода в пределах 0,65—0,8%. Кривая (рис. 12) показывает твердость углеродистой стали, закаленной в воде. Максимальная твердость достигается при эвтектоидном составе. Более высокое содержание углерода вызывает появление структурно свободного цементита, который уже не повышает твердости стали, но увеличивает сопротивление трению. Поэтому температуру термической обработки слоя выбирают такой, чтобы выполнить требования, предъявляемые к свойствам слоя и сердцевины.

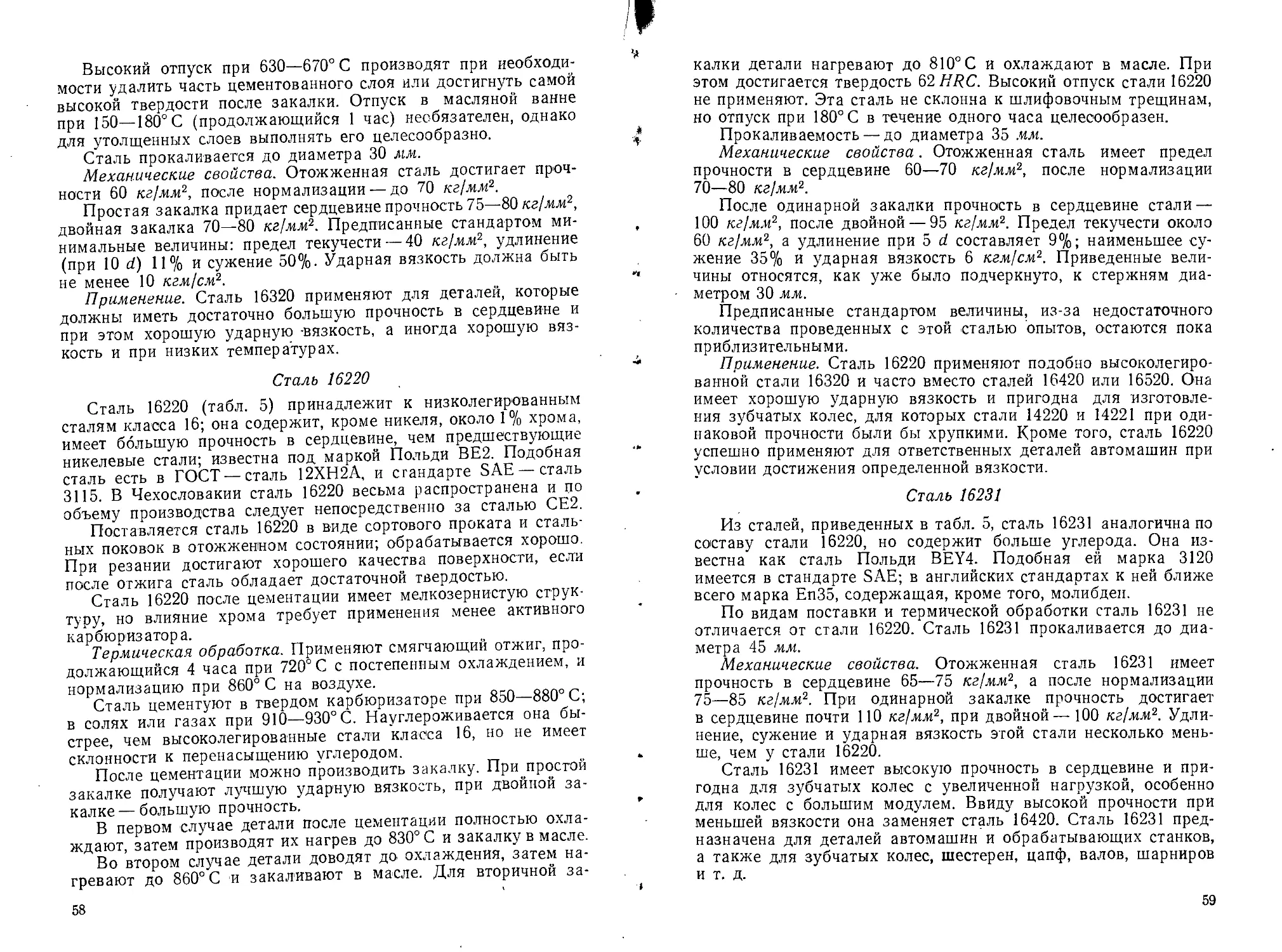

На рис. 13 на части диаграммы равновесия железо — углерод наглядно показан цементованный слой с содержанием углерода от 1,2 до 0,15% при различных температурах. При температуре цементации разрез слоя выглядит как однородный аустенит. Зерно его соответствует первоначальному природному зерну стали, так как обогащение ее при цементации углеродом не изменяет величины зерна.

Предположим, что, закончив цементацию, сталь оставили постепенно охлаждаться. При понижении температуры до уровня В в сердцевине появляется феррит и сохраняется еще незначительное количество аустенита; перекристаллизация вызывает, в зависимости от скорости охлаждения, измельчение зерна. С повышением содержания углерода количество аустенита в слое возрастает до тех пор, пока вблизи эвтектоидной точки существует зона только из аустенита. Ближе к поверхности цементованного слоя между зернами аустенита появляется небольшое количество цементита.

При дальнейшем медленном охлаждении до температуры С наступает распад аустенита на перлит. Зерно в доэвтектоидном слое остается мелким; в заэвтектоидном оно не меняется по величине. Такое состояние сохраняется при охлаждении до температуры окружающей среды.

Более сложны условия закалки от температуры А или В при охлаждении после цементации и новом нагревании. Если закалить сталь от температуры цементации, то доэвтектоидная-22

часть будет иметь структуру мелкоигольчатого мартенсита, а заэвтектоидная — будет состоять из смеси крупноигольчатого мартенсита и остаточного аустенита.

При закалке от температуры В, которая лежит выше эвтектоидной линии, часть слоя у сердцевины, только частично закаленная, состоит из смеси феррита и мартенсита, а в эвтек-

Рис. 13. Часть диаграммы равновесия и структура слоя, содержащего углерод от 0,15 до 1,2% С до и после закалки.

тоидной зоне будет мелкоигольчатый мартенсит, который распространится в слое почти до поверхности; вблизи поверхности к этой структуре добавится цементит в виде зернышек или в виде сетки.

§ 8. Химизм процесса цементации

Цементация является не только операцией химико-термической обработки деталей, но и химическим процессом. Перед диффузией углерода или азота в цементующей среде происходят химические явления, которые описаны в этом параграфе.

Цементация в твердых карбюризаторах, даже когда их важнейшей частью является элементарный углерод, неэффективна, так как углерод в виде угля или сажи не вызывает интенсивного науглероживания поверхности. Это известно давно.

23

Некоторые авторы стремились теоретически объяснить химизм явления. Ниже освещены основные вопросы, связанные с процессом цементации в твердых карбюризаторах.

Историю вопроса о цементации в твердых карбюризаторах можно найти в обширной литературе [2]—[5]; [7]; (10]—[12].

В 1851 г. развернулась творческая дискуссия о сущности химизма цементации. В ней участвовали химики Карон, Де Фреми и Марчеритт. Карон придавал большое значение присутствию азота при цементации, определил роль щелочных солей и солей щелочных металлов и первый предложил классический состав карбюризатора из трех частей древесного угля и одной части углекислого бария. Де Фреми подчеркнул одновременное действие азота и углерода, а Марчеритт подтвердил значение окиси углерода при цементации. Во время дискуссии, продолжавшейся почти 15 лет, многое уточнялось, но ряд вопросов остался невыясненным. Представляет интерес высказанное тогда мнение об одновременном влиянии азота и углерода, которое лучше объяснено современными исследованиями в области нитроцементации.

Внимание было уделено также следующему вопросу. Только ли древесные угли могут обеспечить процесс цементации и при каких условиях? Гийе установил, что в цементационном ящике, из которого удален воздух, сталь, упакованная в твердом углероде, при нагреве не цементуется. Эти результаты были опровергнуты экспериментами Ледебура [70], который провел цементацию в герметически закупоренном цементационном ящике. Гийе проверял свою работу еще два раза и получил результаты, аналогичные полученным ранее. Джиолитти и Шарли подтвердили, что для успешного переноса углерода при цементации необходимо небольшое количество кислорода, который остается в ящике и в порах угля. Было принято, что при цементации взаимодействие между кислородом и углеродом происходит по уравнениям:

2С2СО; (1)

2СО СО2 + С. (2)

Это не означает, что при достаточно плотном соприкосновении углерода с железом диффузии не произойдет. Было выяснено, что углерод из чугунной пластинки может способствовать цементации железа и в вакууме (Белл в дискуссии с Робертс-Аустеном) и что порошок углерода, нанесенный под давлением на стальную пластинку в вакууме, способствует цементации. Это подтвердил, наконец, и Гийе [48].

Результаты дискуссии, которая продолжалась более чем полстолетия, Фещенко-Чаповский [44] в 1914 г. резюмировал:

1. В среде, состоящей только из угля, цементация происхо

24

дит при оптимальной температуре 900° С и активным элементом является окись углерода.

2. Известные цементующие присадки можно разделить на следующие: добавки, сильно действующие при цементации, — i - углекислые литий, натрий, калий, барий и титан; добавка, мед-' ленно действующая, — углекислый стронций; добавки нейтральные— углекислый кальций, углемагниевая и углемарганцевая соли и присадки, замедляющие процесс (хлориды и сульфаты щелочных металлов).

t Фешенко-Чаповский первым сформулировал основные прин-

• ципы современной цементации и азотирования: при высоких температурах происходит цементация, а при низких — азотиро-f вание. Он же объяснил роль углекислого бария в составе твер-, дой цементующей среды.

; Углекислый барий под влиянием температуры распадается

очень медленно даже при 1000° С. Давление его диссоциации составляет только 5 мм, а полная диссоциация наступает при

* 1600° С. Однако в присутствии углерода температура диссоциа-

ции углекислого бария снижается и уже при 900° С он легко распадается по реакции

ВаСО3 + С ВаО + 2СО. (3)

Образуется достаточное количество окиси углерода. Все реакции при цементации в твердом карбюризаторе можно в совокупности написать следующим образом:

ВаСО3 + С-> ВаО + 2СО;

(ИЗ угля)

2СО-------->С + СО2;

(выделяющийся)

Fe3C е- 3Fe + С~'

—СО2+ ВаО ВаСО3.

Отсюда видно, что в процессе реакции углекислый барий обновляется и углерод из древесного угля переносится к поверхности стали как углерод, находящийся в атомарном состоянии. Приведенное толкование принято и сейчас как самое вероятное1. Данные табл. 3 показывают, почему углекислый барий из доступных углекислых солей является наиболее эффективным. В табл. 3 приводится давление диссоциации различных углекис-* лых солей при 900° С. Углекислый барий имеет самое низкое _ давление диссоциации, в то время как давление диссоциации углекислого кальция является наибольшим. Углекислый барий остается самой эффективной и проверенной на практике при-u # садкой в твердых карбюризаторах.

। 1 Эта реакция подтверждена с помощью углекислого бария, содержащего

। радиоактивный изотоп углерода С14 [98а].

25

Таблица 3

Давление диссоциации двуокиси углерода при 900° С [10]

Равновесие систем Давление СО2, мм рт. ст.

Na.,CO3 = Na.,0 + СО., 6,38

2ВаСО3 = ВаО- ВаСО3 + СО2 0,53

ВаО-5аСО3 = 2ВаО + СО2 0,20

К2СО3 — КгО со2 3,50

SrCO-i = SrO + СО2 5,91

СаСО3 = СаО + СО2 956

Использованный карбюризатор можно применять после добавления свежего карбюризатора, так как реакция является обратимой и частично разложенный углекислый барий снова регенерируется после поглощения двуокиси углерода. Если же в смесь добавить желтую кровяную соль, то при определенных условиях происходят одновременно азотирование и цементация стали. В этом процессе при повышении температуры уменьшается возможность диффузии азота в сталь; при низкой температуре возникает азотистый аустенит, что содействует диффузии углерода в сталь. При высокой температуре реакция с содержащейся в карбюризаторе желтой кровяной солью может протекать следующим образом.

K4Fe(CN)6 =4KCN + Fe(CN)2; (4)

4KCN + 4СО2-2К2СО3 ф- 4N + 4С. (5)

От добавления желтой кровяной соли отказываются, так как она способствует спеканию карбюризатора и появлению на деталях вытравленных мест; помимо этого, при цементации желтая кровяная соль химически действует на цианамид кальция, примесь которого, однако, не вызывает появления дефектов

CaCN2 + O2=CaO + CO4-2N. (6)

Цементация в соляных расплавленных средах. Известно, что присутствие в карбюризаторах азотистых веществ ускоряет процесс цементации, благодаря чему удается избежать длительного нагревания при цементации. Цианиды применяют давно. В Америке их используют с 1913 г. Патенты на составление цианистых ванн были получены еще в 20-х годах прошлого столетия и действуют до настоящего времени.

Основным возбудителем реакции, дающей углерод, а иногда и азот, является реакция с выделением цианида. Она протекает при наличии небольшого количества кислорода в воздухе. Кис

26

лород при температуре расплавленной соли, реагируя с цианидом, образует цианат. Для предотвращения образования большого количества цианата рекомендуется покрывать поверхность ванны чешуйчатым графитом. Ход реакции окисления следующий:

2NaCN + O2=2NaCNO. (7)

Цианид может вступать в реакцию и с углекислым газом

N aCN + СО2 N aCN О-СО. (8)

При этом возникают окись углерода и цианат. Окись углерода обладает способностью науглероживать сталь по реакции (2).

Цианат как неустойчивое соединение в дальнейшем распадается

4NaCNO 2NaCN + Na2CO3 + СО + 2N. (9)

Полученный активный атомарный азот может насыщать сталь. Эта реакция указывает на способность цианата науглероживать и азотировать стали.

Из приведенных формул видно, что состав ванны истощается за счет потери цианида и возрастания содержания соды. Процесс протекает непрерывно при загруженной или незагруженной материалом ванне; состав ее при нагреве постепенно истощается.

Кроме ванн с цианидом натрия, применяют, особенно в СССР и Польше, ванны с цианидом кальция или с цианамидом кальция. В этих ваннах насыщение стали углеродом и азотом протекает по следующим реакциям

Са (CN)2 =CaCN2 (цианамид) + С; ' (10)

2Са (CN)2 + ЗО2=2СаО + 4СО + 4N. (11)

Цианид кальция, с одной стороны, может распадаться на цианамид и свободный углерод, а с другой — может временно окисляться в цианат, который из-за своей неустойчивости распадается на окись кальция, окись углерода и активный азот в атомарном состоянии.

Газовая цементация [8], [100]. Самые сложные изменения, с точки зрения равновесия и химизма реакций, происходят в газовых смесях (см. гл. VIII). Цементация в газах основывается на трех главных реакциях.

Реакция окиси углерода

2СО СО2 + С.

Это основная реакция цементации в твердом карбюризаторе и жидкой среде. При цементации в газах она имеет

27

небольшое значение, так как окись углерода обладает незначительной науглероживающей способностью; процесс цементации протекает медленно и при малом насыщении углеродом; в цементирующей газовой среде постоянно требуется избыток СО, чтобы реакция проходила главным образом слева направо.

Реакция углеводородов

(.метан) СН4 лт? 2Н2С. (12)

Это основная реакция при газовой цементации. Высшие углеводороды, например С2Н6 (этан) и СзН8 .(пропан), при нагревании диссоциируют на метан, водород и углерод (по реакции СгНб—► СН4 + Н2 + С), поэтому для понимания процесса цементации достаточно объяснения реакции (12). Для цементации в газах эта реакция очень важна, однако при диссоциации метана происходит настолько обильное выделение углерода, что он не успевает диффундировать в сталь и покрывает поверхность изделия твердым осадком в виде сажи. Налет сажи препятствует дальнейшему ходу цементации.

Реакция водяного пара

СО2 + 2Н2 tz; 2Н2О + С или СО + Н2 Н2О + С. (13)

Эта реакция протекает при наличии водяных паров, возникающих либо первично, либо образованных при некоторой равновесной реакции внутри газовой смеси.

Для получения цементирующего состава газовой атмосферы нужно подготовить пригодные смеси (см. гл. VIII).. Если в смесь науглероживающих газов вводят аммиак для нитроцементации, то непосредственно к основным реакциям цементации присоединяется реакция азотирования

2NH3^3H2+ 2N. (14)

Эта реакция сопровождается образованием активного азота и водорода.

§ 9. Факторы, оказывающие влияние на процесс цементации

Выше мы познакомились с основными явлениями, происходящими при цементации. Условия, при которых протекает цементация, весьма сложные. Остановимся на них подробно.

Рассмотрим в общем виде вопросы о влиянии температуры и продолжительности процесса на результат цементации и о составе цементуемых сталей.

Температура цементации.1 Самая низкая температура существования аустенита равна 723° С. Несколько выше этой температуры находится самая низкая теоретическая температура це

1 Вопрос о выборе температуры для нитроцементации более подробно освещен в главе VI.

28

ментации, потому что в a-железе растворяется не более 0,025% углерода. Даже в малоуглеродистой цементуемой стали, содержащей 0,08% углерода, феррит насыщается углеродом. Углерод, образуя незначительное количество перлита, при температуре выше Act переходит в аустенит 0,83 % С. Если же аустенит насыщается углеродом при температуре выше 723° С, то он может одновременно растворить в себе оставшуюся еще не растворенной часть феррита. Этот процесс продолжается до тех пор, пока не установится равновесие между способностью карбюризатора к науглероживанию и восприимчивостью стали к науглероживанию (потенциал науглероживания). Если потенциал ниже, чем 0,83% С при 723° С, то в слое сохраняются остатки феррита; если же потенциал выше, то избыточный углерод соединяется с железом, образуя свободный карбид железа.

Из сказанного следует, что при пониженной температуре, когда подвижность атомов в кристаллической решетке мала, диффузия протекает с трудом. Об этом же свидетельствует изменение коэффициента диффузии в направлении к температуре 800° С (см. табл. 2). Диффузия углерода при таких температурных условиях ограничивается тонким поверхностным слоем, граница между цементованным слоем и сердцевиной довольно резкая и после закалки возможно откалывание слоя. Между температурами 800 и 900° С лежит область температур, наиболее выгодных для цементации. В ней можно установить преимущество температур между 800 и 850° С. Из рис. 14 видно, что науглероживание при этих температурах протекает медленно. Иногда желательно получить тонкий и достаточно резко ограниченный слой или необходимо избежать большой деформации изделия при цементации. Однако такие требования в практике встречаются редко.

Интервал температур 850—900° С эффективен для цементации легированных и углеродистых сталей, когда слой получает требуемые свойства, а сердцевина не подвергается воздействию высокой температуры.

Что происходит при температурах выше 900° С? Эти температуры для некоторых сталей связаны с опасностью роста зерна, хотя из диаграммы Бейна (рис. 15) известно, что у мелкозернистых сталей быстрый рост зерна наступает при температуре около 1000° С. Обычно цементацию при температурах свыше 900° С производят только в соляных ваннах и в газовой среде, где нагрев может быть кратковременным. В твердом карбюризаторе цементуют стали, зная, что они не имеют склонности к интенсивному росту зерна.

Верхнюю границу температуры обычно принимают равной 950° С. Выше этой температуры цементацию производят только в отдельных случаях; к таким случаям относят цементацию из

29

делий, для которых требуется глубокий слой (толщиной в несколько миллиметров) или когда цементацию производят с использованием кратковременного индукционного нагрева (см. гл. IX, § 6).

Однако при повышении температуры цементации трудно сохранить чистоту поверхности, так как возникает опасность появления раковин и вытравленных мест на обрабатываемых поверхностях. Не следует пренебрегать выгодой, связанной с применением более высокой температуры: высокотемпературная

Рис. 14. Влияние температуры на толщину слоя при цементации в различных средах [7].

1 ~ цементовано в течение 10 час. в карбюризаторе из древесного угля с добавкой 40% углекислого бария; 2 то же, без добавки углекислого бария.

Рис. 15. Схематическое изображение влияния температуры на рост зерна при цементации.

1 — мелкозернистая сталь, полученная специальной обработкой; 2 — обычная сталь; а — продолжительное нагревание; <з — непродолжительное нагревание.

цементация позволяет получить необходимую толщину слоя за короткое время.

Цементацию, как указывалось ранее, производят в интервале температур 850—950° С. Во время цементации не допускают колебаний температуры.

Колебание температуры способствует выделению цементита (иногда в виде сетки). Это можно представить таким образом. При понижении температуры до температуры ниже из области твердого раствора начинают выделяться зернышки цементита как кристаллические зародыши. При повышении температуры выше Лст ранее выделившийся цементит не успевает полностью раствориться; он способствует дальнейшему насыщению твердого раствора углеродом.

Если цементит выделяется в виде сетки, то он ухудшает качество слоя.

30

Продолжительность дыдержни, час

Рис. 16. Влияние продолжительности выдержки йа толщину слоя при цементации в твердом карбюризаторе [7] (температура цементации 1000°С).

1 — древесный уголь с добавкой 40% углекислого бария; 2 — то же, без добавки углекислого бария.

Продолжительность процесса цементации. Из сказанного ранее о диффузии вытекает, что наряду с температурой важным фактором является продолжительность процесса. Толщина слоя также зависит от температуры и продолжительности процесса, хотя влиянием состава карбюризатора не следует пренебрегать. В обычно применяемых способах цементации температура и продолжительность процесса являются главными факторами.

На диаграммах (рис. 14 и 16) зависимость глубины слоя от температуры и продолжительности цементации отчетливо видна (даже при классическом способе цементации стали в порошке из древесного угля с добавкой углекислого бария) .

Следовательно, толщину цементуемого слоя можно регулировать с помощью температуры и продолжительности процесса, сообразуясь с техникоэкономическими требованиями. Непрерывность же процессов цементации значительно улучшает экономику производства. Продолжительность процесса цементации в свою очередь можно регулировать изменением температуры. Это имеет важное значение.

Состав стали в обычных пределах не оказывает на толщину слоя существенного влияния.

Состав стали. Легированные стали различаются, с одной стороны, влиянием основных легирующих элементов на положение критических точек диа

граммы железо — углерод и, с другой,— влиянием этих элементов на коэффициент диффузии углерода в стали.

Рассмотрим три наиболее важных элемента — хром, никель и марганец.

Хром сужает область у, но его воздействие резко проявляется только при содержании в стали свыше 5%, когда эвтектоидная точка по концентрации переместится к 0,5% С и по температуре повысится приблизительно до 800° С. Температура превращения а -> у (ПРИ нагревании) у стали с содержанием 0,1% С и при таком высоком проценте хрома снизится примерно до 870° С. Кривая растворимости углерода в у-фазе переместится далеко влево, что при значительной активности хрома по отношению к углероду является предпосылкой для возникновения карбидов из твердого раствора при цементации (карбиды типа Fe3C, Cr3C, Fe7C3 и Сг7С3). При содержании хрома в обычной цементованной стали до 1,5% его влияние очень мало,

31

особенно, если в стали присутствуют марганец или никель, оказывающие обратное действие.

Несколько иначе происходит процесс науглероживания у хромистых сталей, которые при тех же условиях (температура, карбюризатор, продолжительность) цементуются более

интенсивно, чем углеродистые, но это науглероживание сопровождается возникновением большого количества карбидов.

Подробных сведений о величине коэффициента диффузии

углерода в хромистую сталь не имеется; из практических опытов, приведенных в литературе [95], можно судить, что при обычном содержании хрома боль-

Рис. 17. Влияние содержания никеля на расположение линии в диаграмме железо — углерод [9].

1 — обычная нли хромистая сталь; 2 — сталь с 2% Ni; 3 — сталь с 3,5% Ni; 4 — сталь с 5% Ni.

ли с 2% никеля снижается

шого различия в отечественных сталях не наблюдается.

По поведению молибдена и вольфрама можно установить, что хром, подобно этим элементам, снижает коэффициент диффузии.

Никель, наоборот, расширяет область у. Даже при обычном содержании никеля в цементуемых сталях, на это явление необходимо обратить внимание. При содержании 2% никеля эвтектоидная точка перемещается по концентрации влево почти до 0,7% и по температуре — вниз примерно до 680—700° С. При содержании 4% никеля эта точка сдвигается почти до 0,6% и по температуре — до 650—670° С. Температура превращения a—(при нагреве) у мягкой стадо 840—860° С.

У никелевой стали сближаются температуры Acj и Ас3 со снижением, что соответствует области обычной закалки и

имеется много технологических преимуществ.

Кривая растворимости углерода в никелевом аустените (рис. 17) сдвигается влево, но так как никель не образует карбидов, то происходит только небольшое насыщение слоя углеродом. При содержании никеля свыше 6% (при отсутствии хрома) в цементованном слое мог бы возникнуть и графит. Этот единственно возможный случай возникновения графита в поверхностном слое ограничивает содержание никеля в цементуемых сталях до 5,25%.

Никелевые стали насыщаются углеродом относительно мало, тем не менее часть слоя, состоящая из перлита, имеет значительную ширину; это является одним из преимуществ цементуемых сталей, легированных никелем. На величину коэффи

32

циента диффузии никель оказывает незначительное влияние [97].

Марганец влияет подобно никелю. Содержание марганца в цементуемых сталях не превышает 2%, при этом температура Ас3 снижается почти до 850°С и температура Ас} — до 700° С, эвтектоидная точка сдвигается по содержанию углерода до 0,7%. Марганец также не влияет на величину коэффициента диффузии при обычных температурах.

В сталях, содержащих никель и хром или марганец и хром, количество хрома обычно бывает таким, что он не влияет на действие никеля или марганца. Поэтому сложнолегированные стали имеют более высокую твердость и твердую сердцевину, чем никелевые стали, и сохраняют все достоинства последних. Небольшое количество молибдена, вводимое в американские стали, а в некоторых случаях и в стали, изготовляемые в Чехословакии, повышает их ударную вязкость и прокаливаемость и ограничивает склонность к росту зерна при высоких температурах.

Легирующие элементы, улучшая прокаливаемость цементуемой стали, сообщают цементованному слою способность к повышению прокаливаемое™. Влияние науглероживающей среды на прокаливаемость сказывается только в случае, когда одновременно с углеродом на сталь воздействует азот. Это обычно проявляется при нитроцементации.

3

Цементация стали

ГЛАВА II

ЦЕМЕНТУЕМЫЕ СТАЛИ

К цементуемым относят стали, состав которых позволяет легко производить насыщение их поверхности углеродом. Поверхность этих сталей после закалки приобретает твердость, а сердцевина остается достаточно вязкой. Стали, содержащие около 0,25% углерода с небольшим количеством легирующих элементов, цементуются легко; высокое содержание легирующих элементов может препятствовать диффузии углерода.

Цементуемые стали бывают углеродистыми или легированными. По качеству цементуемые стали делятся на обыкновенные, качественные и высококачественные (легированные).

Для обзорного описания и классификации цементуемых сталей примем Чехословацкий Государственный Стандарт (CSN) 420075. По стандарту стали делят на десять классов. Стали, пригодные для цементации, входят в классы 10, 11, 12, 14, 15 и 16.

К классам 10 и 11 принадлежат углеродистые конструкционные стали обыкновенного качества, у которых химический состав не проверяется; класс 12 включает углеродистые качественные конструкционные стали; класс 14 — легированные конструкционные стали, содержащие хром и марганец; класс 15 — стали, которые наряду с хромом содержат молибден и ванадий; и класс 16 — стали, содержащие никель или никель совместно с хромом или другим элементом.

Цементуемые стали для изготовления инструментов, имеющие одинаковое строение с конструкционными сталями, по CSN 420075 отмечают буквой F.

Кроме указанных основных групп цементуемых сталей, часто подвергают цементации автоматные стали и стали других марок, например, закаливаемые для зубчатых колес, стальные отливки, ковкий чугун с глубоко обезуглероженной поверхностью.

34

§ 1. Краткий обзор стандартных цементуемых сталей

Стали класса 10. Из сталей этого класса можно цементовать стали, у которых после цифры 10 следует двузначное число 00, 34, 37 или 45. Эти стали не имеют гарантированных качеств и сердцевина их после закалки может быть очень неоднородной; содержание фосфора и серы в стали, ухудшающих ее вязкость, в этом классе довольно высокое (0,11% У мартеновской и почти 0,13% у томасовской стали). На надежность их цементации неблагоприятно влияет то обстоятельство, что эти стали, как правило, кипящие. Процессы плавки их не обеспечивают доброкачественной цементации. Поэтому стали класса 10 можно подвергать цементации выборочно после предварительных опытов. С помощью цементации у деталей можно только повысить сопротивление трению. Обзор сталей классов 11 и 12 приведен в табл. 4.

Стали класса И (табл. 4) удовлетворяют более высоким требованиям. Подвергать их цементации можно при условии, если после 11 следуют двузначные числа 34, 35, 37 и 42. Плавка этих сталей бывает спокойной и кипящей. Цементацию спокойных сталей производят успешно. Для кипящих сталей результаты могут быть ненадежны. Только марки с цифрой 5 на конце, например 11375 и 11425, имеют лучшие предпосылки для цементации.

Стали, пригодные для скоростной обработки (автоматные стали). Автоматные стали содержат повышенное количество серы (до 0,25%); их поставляют, как правило, холоднотянутыми с пределом прочности около 80 кг/мм2. Они хорошо обрабатываются режущими инструментами на автоматах. Очень много деталей, изготовленных таким способом, подвергают цементации и дополнительно закаливают. Для этого пригоден только материал, содержащий небольшое количество углерода (около 0,25%) и не более 0,25% серы. Из чехословацких автоматных сталей приведенному требованию соответствуют стали НПО и 11120.

После предварительного исследования можно подвергать цементации стали 11107, 11108 и при необходимости сталь 11125. Эти стали изготовляют по томасовскому способу, но они не всегда дают надежные результаты.

Механические свойства этих сталей после термической обработки не гарантируются и изготовленные из них детали, испытывающие небольшие нагрузки, можно устанавливать в конструкции.

Стали класса 12 — качественные конструкционные; они выплавляются в мартеновских или электрических печах; отличаются небольшим содержанием серы, фосфора и включений, а также узкими пределами по химическому составу. Эти стали

3*

35

Таблица 4 Чехословацкие углеродистые цементуемые стали Примечание

1 Ударная I ВЯЗ- КОСТЬ 1 1 *

Сердцевина в закаленном состоя-| нии (минимальные значения) 1 суже-1 1 ние | £

[удлинение |

ф 1 s Ч? f-а> 2 о 0.^0 С С ®

предел теку-1 чести

я , ч 5 « 6 = « X Г, и S» о S ” е ®

Средний химический состав. % | СЛ

о.

СЛ

Мп

У Л и Z g

о Ч со О g та S

с ° 0 н С° О 2 c°

00 о

x ® Z gw

5 В О

ca 11 :тали) (PS) fl >01)-11 ю

сч 14(10 рз)ог

u та ю

t) со

§ 1 1 . 1 § 1 1 та 1 1 ю ю

ч ю

я ю

CQ 4 1 1 s i । я ч СО о

Oj 1 1 д' ' та 04 co со

Л

о к -37 S * «18 о 3

о 1 1 о > 1 >> 1 сч ю я ю я о S >т LQ ю ю S

д CO та доч tKvo

Дм f-4 К

о о ь

X £ Ю SO 'geo ю о к- ю ю - 5 СЧ СЧ о Ef О S и 0,07 ,04; .07 ю 3

0J О о 3 X о W

s J ч a 6 3 1 1 м я Ю я о + ** 6 1- о S » ьй о

ста Ma Ма ИГО/1 0,1 0,1 о о га Q. 2 « а. м II та «

<D 3- с* ST та М II

5 У 1Л О У О У о Q ef< О «ж J W

X X о X О Д Ьй я—* X Я

О та * та - х та - та - 3 та

S S' о 2® £<с 8° о S о s° So

X О rf 1

О г 1 ООО о о 1 ° “° О у ю я со X СО 1 г-г- со

1 та - та - та а. *

д s^o S° ч О «о о °

о н Jo Jo >> о о 1 о 1 ю

1 о О СЧ О сч д СО О СП Ю со

1 1 ч-' Ь- - Г- * та «• С0 - СО -

о J о ’ ' о о° -О О

о о | | 1

ч о t; ю 1 cd 1 ю со 1 о 1 о

о — о — СО —< Ю 04 со со сч О 04

Ьй * о Ял

о° -о *о О о о о О о° -О О

9S »я »Х

* о W . Я « - о к ок * о К ОД О Д

<• о X g * га g X Я< X « * Оя о я *=• О к * СП д о та /Тч Jtf та xtJ о я « та о х

к 5 с с с t= Е

Q О

ю Ю СО о о о о со

счсч сч *< 04 сч

со WM V—М 1 1 О о

сч 04 сч

<—И т—4 •—< •—I

выплавленные в мартеновских печах; **Э — выплавленные в электрических печах

36

хорошо раскисляются, что улучшает процесс цементации. Для них предписаны нормы механических свойств после закалки.

Стали класса 13. В этот класс входят в основном стали марганцевая и марганцевокремнистая; в Чехословакии их для цементации не применяют, хотя в других странах марганцевые цементуемые стали используются (например, в СССР).

Стали класса 14. Цементуемые стали этого класса имеют в Чехословакии большое хозяйственное значение; их применяют в широких масштабах, так как они не содержат дефицитных легирующих элементов. Эти стали отличаются хорошими механическими свойствами, твердостью и вязкостью, обладают хорошей прокаливаемостью и надежно цементуются. Многие высоколегированные и никелевые стали удалось заменить сталями этого класса.

Стали класса 15. К этому классу относят стали хромомолибденовые и хромованадиевые, а также стали, легированные (кроме упомянутых элементов) марганцем; они пригодны для цементации, если содержат соответствующее количество углерода. Особенно хорошими свойствами слоя и сердцевины обладают хромомолибденовые цементованные стали.

Стали класса 16. В этот класс входят никелевые и хромоникелевые стали (иногда еще дополнительно легированные), а также цементуемые стали, хорошо зарекомендовавшие себя в производстве. Однако из-за недостатка никеля в Чехословакии их применяют ограниченно. Существует большое количество низко- и среднелегированных сталей этого класса с широким диапазоном свойств сердцевины. Цементация сталей класса 16 позволяет получить наилучшее соотношение между вязкостью и прочностью сердцевины. Они успешно заменяются сталями других классов.

Характеристики сталей классов 14, 15 и 16 приведены в табл. 5.

§ 2. Значение химического состава и чистоты цементуемых сталей

Для того чтобы судить о пригодности сталей к цементации и установить, можно ли получить после цементации и закалки стали нужного качества, необходимо знать, какое влияние на процесс цементации оказывают отдельные элементы, входящие в состав сталей [22].

На химический состав и химическую чистоту стали оказывают решающее влияние имеющиеся в шихте включения. Под включениями подразумевают самостоятельные фазы, которые не образуют с железом основную массу, а выделяются при раскислении или механически отделяются от шлака и от огнеупорной футеровки,

37

Чехословацкие цементуемые стали кл. 14, 15 и 16 (по CSN 420075) Таблица 5 Примечание По ГОСТ—сталь 15 X По ГОСТ—сталь 15 ХГ По ГОСТ-сталь 20ХГМ ! По ГОСТ—сталь 15ХМА По ГОСТ—сталь 20ХМА ! По ГОСТ—сталь 12ХНЗ По ГОСТ—сталь 18ХНВА

Закаленная сталь (мини» мальные значения) iwalwzy ‘чхэоя -емя KEHdBtfX 8 5 2 4 5 5 10 10 -6-~5 ~5 ~4 5 4 10

эинэжАэ 40 40 30 30 45 30 55 50 «35 «30 « 35 «30 40 40 50

012 'аинании’Ь'Л £? ° О Г-О0 С© Г-.1О счсог^ш | 1 ( CTCOaom о>

иинэжкхэес! иёп ихэон hodu irattadii | кг [мм* | 60—85 80—100 100—130 100—140 80—110 100—140 55-80 60-85 « 95 «100 ~ 90 ~ 100 95 —130 120—150 115

ия.ээь -£иэ1 irattadu 40 60 70 75 60 75 35 40 «55 «60 «50 «60 75 95 85

Отож. | женная i I сталь Hdn илэон -bodri iraifedu 60 » 70 65 70 5° 60 60 65 60 65 ’ 75 85 95

Средний химический состав. % о о л * сз со 2 S CU со 1 °- 1 1 II I О О S О I I 1 о о о о 1 1

СО со S S &. w 0,04 0,04 0,035 0.030 i 0,04 1 0,04 1 0,04 I 0,04 1 0,04 0,04 0,04 0,04 — 0,035 1 1 0,030

2 Ills 0.25 0,25 ; 0,20 N1 1,45 3,05 1,45 1,45 0,55 0,55 3,45 4,30 | 4,25

и 0,75 0,95 1.15 1,20 1,15 0,95 0,95 0,95 0,95 0,95 0,70 1,00 1,50

о со JB <л 0,35 0,35 0,35 0,35 0,35 Сред. 0,27 0,25 0,25 0,25 0,25 0,25 0,25 0,25 0,25 0,27

Мп 0,50 1,25 1,15 1,05 0,95 0,55 0,45 0,45 0,85 0,85 0,85 0,85 0,45 0,45 0,40

и 0.15 0,16 0,20 0,20 0,15 0,20 0,14 0,14 0,16 0,21 0,16 0.21 0.14 0,14 о,17;

Марка стали Польди Ш о. «• а = 1 ? еч Х Й « “ Ы Ы Й Й О - -•» BJ W о О ш W О ° о и О и 1 я ы ь н

CSN 420075 14120 14220 14221 15222 15221 15124 16120 16320 16220 16231 16121 16130 16420 16520 16720 । 1

38

К химическому составу стали относят основные элементы, содержание которых заранее установлено маркой стали. Шихтовые примеси не принадлежат к заранее заданному составу; в большинстве случаев это примеси-спутники, имеющиеся в незначительном количестве и, чаще всего, нежелательные. Шихтовые примеси никеля и молибдена обеспечивают улучшение прокаливаемости.

Выбирая цементуемую сталь, нужно учитывать влияние всех составляющих ее элементов.

Во вводной части отмечалось значение углерода для цементации. Здесь необходимо напомнить о влиянии углерода на качество сердцевины. С возрастанием содержания углерода увеличиваются прочность и твердость сердцевины. Ударная вязкость в то же время равномерно понижается. При одинаковом содержании в составе легированных и углеродистых сталей углерод больше влияет на качество легированной стали, чем углеродистой. Это связывают со смещением положения отдельных точек диаграммы равновесия железо — углерод под влиянием легирующих элементов.

Чтобы сохранить хорошее соотношение между ударной вязкостью и прочностью сердцевины у легированных сталей, содержание углерода не должно превышать 0,18%, в то время как углеродистые стали можно успешно подвергать цементации и при содержании до 0,22% углерода. При этом абсолютная прочность и ударная вязкость легированных сталей увеличиваются.

Вопрос о содержании углерода в цементуемой стали является вопросом качества сердцевины. Если не нужна высокая ударная вязкость, приведенный процент содержания углерода можно превысить. Это часто встречается в практике машиностроительных заводов (СССР, США), где цементуют сталь с содержанием углерода и около 0,30%, особенно при изготовлении некоторых видов зубчатых колес.

Марганец в стали не влияет на процесс науглероживания при цементации, но при содержании свыше 1 % и при высокой температуре цементации увеличивает опасность роста зерна стали.

Углеродистые стали, предназначенные для цементации, обычно содержат не более 0,7% марганца. Такое количество способствует устранению анормальной структуры и склонности к образованию мягких пятен. У легированных сталей неблагоприятное влияние марганца компенсируется действием хрома; поэтому содержание марганца в этих сталях увеличивают. Такие стали имеют большую прочность сердцевины при сохранении хороших качеств цементованного слоя.

Кремний затрудняет диффузию углерода и при его большом содержании в цементованном слое возникает опасность

39

графитизации цементита. Присутствие кремния ухудшает плавный переход углерода в стали. В цементуемых сталях избегают большого содержания кремния; его верхним пределом считают 0,35%. Обычно кремния бывает меньше. Если он содержится в сталях в небольшом количестве, это свидетельствует о том, что сталь кипящая и может цементоваться некачественно, :

Хром в цементуемых сталях [57] способствует насыщению слоя углеродом (рис. 18 и 19). Он препятствует образованию остаточного аустенита, вследствие чего цементованный слой в хромистых сталях имеет надежную твердость. Это благоприятное влияние хрома продолжается только до содержания 1,5%. При большем его содержании диффузия углерода замедляется.

Рис. 18. Влияние содержания хрома, температуры и времени на насыщение поверхности стали углеродом [57].

Рис. 19. Влияние содержания хрома, температуры и времени на глубину цементованного слоя [57].

Низколегированные хромистые стали склонны к большому науглероживанию слоя и, благодаря этому, к возникновению избыточного цементита. Стали, легированные только хромом, в Чехословакии применяют мало; в Советском Союзе эта группа сталей наиболее распространена.

Сердцевина хром-истых сталей обладает хорошими твердостью и ударной вязкостью. Хром улучшает прокаливаемость стали и уменьшает ее склонность к возникновению мягких пятен.

Никель не оказывает существенного влияния на диффузию углерода в сталь [57], но снижает предел наибольшего содержания углерода в слое (рис. 20 и 21). Никель придает слою способность к сохранению остаточного аустенита, снижающего твердость слоя. Оказывая благотворное влияние на прокаливаемость, никель ’придает сердцевине хорошую ударную вязкость при плавном повышении прочности. Он снижает температуры, необходимые для нагрева слоя и сердцевины при закалке, 40

и способствует тому, что при обычной закалке сталь остается мелкозернистой. Стали, легированные только никелем, применяют мало; более широко распространены хромоникелевые стали.

Никель способствует сохранению хорошей ударной вязкости закаленных цементованных сталей, используемых при низкой температуре [101а].

Молибден как карбидообразующий элемент способствует науглероживанию; обычно небольшое содержание его в цементуемых сталях не влияет на свойства слоя. Большее значение имеет добавка молибдена для улучшения качества сердцевины. Молибден уменьшает склонность

Рис. 20. Влияние содержания никеля, температуры и времени иа насыщение поверхности углеродом [57].

Рис. 21. Влияние содержания никеля, температуры и времени иа глубину цементованного слоя [57].

к росту зерна при продолжительном нагреве, повышает прочность и ударную вязкость стали в сердцевине. Применяется он только в комбинации с другими элементами. Влияние молибдена на снижение хрупкости цементованной стали при отпуске незначительно.

Ванадий принадлежит также к карбидообразующим элементам, которые способствуют науглероживанию. Подобно молибдену он не оказывает значительного действия. Ванадий придает стали мелкозернистую структуру, содействует сохранению тонкого зерна и улучшает качество стали в сердцевине.

Вольфрам способствует науглероживанию и действует как молибден. При большем содержании вольфрама глубина науглероживания уменьшается. В сталях, применяемых в Чехословакии, вольфрам встречается только в одной марке.

Титан, тантал и ниоби й как карбидообразующие элементы по своим действиям подобны хрому, способствуют науглероживанию, но содержание их в большом количестве снижает глубину цементации. В обычных цементуемых сталях они не встречаются. В СССР сталь с добавкой титана и с содержанием хромд применяют часто, '

41

Алюминий в цементуемых сталях также не применяют; его замедляющее действие можно сравнить с действием кремния.

Кобальт также не находит применения для цементуемых сталей; его влияние можно сравнить с влиянием никеля, если речь идет об улучшении сердцевины. Кобальт, в отличие от никеля, способствует образованию более глубокого слоя.

Медь оказывает такое же действие, как и никель.

Сопутствующие элементы. Сера, в количестве, обычно содержащемся в сталях, существенно не влияет на образование слоя цементации, но ухудшает качество закаленного слоя и сердцевины. То же можно сказать и о фосфоре, содержащемся в обычных количествах в сталях. Влияние мышьяка не было исследовано, но в легированных сталях в количестве от 0,01 до 0,02% он, практически, не оказывает влияния. Бор добавляют к цементуемым сталям для улучшения их прокаливаемое™ в сердцевине. Он не задерживает роста зерна при высокой температуре, что является недостатком (например, по сравнению с ванадием и титаном).

Газы в стали. Присутствие кислорода в стали, возможно, является одной из причин возникновения анормальной структуры слоя после закалки; водород вытесняется из стали при науглероживании; азот может образовывать в цементованном слое сложные соединения, так как он образует нитриды.

Шихтовые примеси попадают в сталь из отходов. К этим примесям относят легирующие элементы (хром, никель, молибден), а также элементы, обычно не вводимые в сталь (медь, олово и др.). Хром, никель и молибден могут быть вредными в составе углеродистых сталей, предназначенных для закалки в воде; закаливаемость стали повышается, что иногда приводит к чрезмерным деформациям и вызывает трещины в готовых деталях. Указанные элементы можно выгодно использовать после определения и регулирования полос прокаливаемое™ в стали.

Медь ведет себя практически нейтрально.

Чистоту стали определяют по степени ее загрязнения включениями различного происхождения. Этими загрязнениями могут быть окислы, появляющиеся при раскислении стали, кремниекислые соли, попадающие из огнеупорного материала или соединения кремнистого ангидрида с другими окислами, возникающими при раскислении, двойные окислы типа шпинелей и, наконец, сульфиды и первичные карбиды. Последние два типа неметаллических включений для легированных сталей с небольшим содержанием углерода и серы практически не имеют значения. О количестве, виде и величине микроскопически определяемых включений в стали судят по принятой шкале (рис.22,а).

42

Рис. 22а. Шкала неметаллических включений в стали (увеличение оригинала в 100 раз, репродукции в 25 раз). А—сульфиды; Б — окись алюминия; В—силикаты; Г — глобулярные окислы.

43*

Расположение и количество неметаллических включений

наблюдают через микроскоп и сопоставляют со шкалой. Вклю-

S)

Рис. 226. Стандартная шкала величины зерна (Х50).

чения, как правило, представляют собой неметаллические волокна, расположенные на различной глубине под поверхностью.

В цементованных сталях можно не опасаться влияния включений. Обычно только крупные или сосредоточенные в одном месте включения увеличивают в цементованном слое склонность к возникновению шлифовочных трещин или трещин, возникающих под нагрузкой при работе детали; такие включения иногда снижают предел усталости и наличие их на полированных рабочих поверхностях недопустимо. Включения в сердцевине не оказывают вредного влияния до тех пор, пока их количество не понизит ударную вязкость на поперечных образцах.

Цементованная и закаленная поверхность улучшает сопротивление усталости и ослабляет воздействие мелких включений, действующих как надрезы.

Окислы алюминия после раскисления стали, особенно в самом мельчайшем коллоидном виде, являются причиной возникновения анормальной структуры в углеродистой цементованной стали.

§ 3. Значение зерна аустенита при цементации

Размер зерна аустенита обычно выражают в абсолютных размерах величиной ца или в относительных — по общепринятой условной шкале; для этого производят испытание, цементуя образец стали при определенной заранее установленной температуре (испытание по Мак-Квед-Эну) При цементации стали по Мак-Квед-Эну избыточный цёментит располагается по границам зерен аустенита; после охлаждения стали величина зерна остается той же,

что получилась в процессе цементации.

1 В нецементуемых сталях применяют иные способы определения зерна аустенита (испытание окрсленнем, химическим или вакуумным травлением, диффузней сплавов меди)......

44

Склонность к образованию различных по величине зерен аустенита в стали является «наследственной» и возникает еще при выплавке стали. Появление этой склонности особенно связано со способом раскисления. Для классификации величины зерна применяется известная стандартная шкала (рис. 22,6), согласно которой зерно от 1 до 3-го балла считается крупным (грубым), 4 и 5-го — средним и от 6 до 8-го — мелким. Эту шкалу можно расширить и определять более крупное зерно (0,00,000 и т. д.), а также и более мелкое (9, 10, 11 и т. д.).

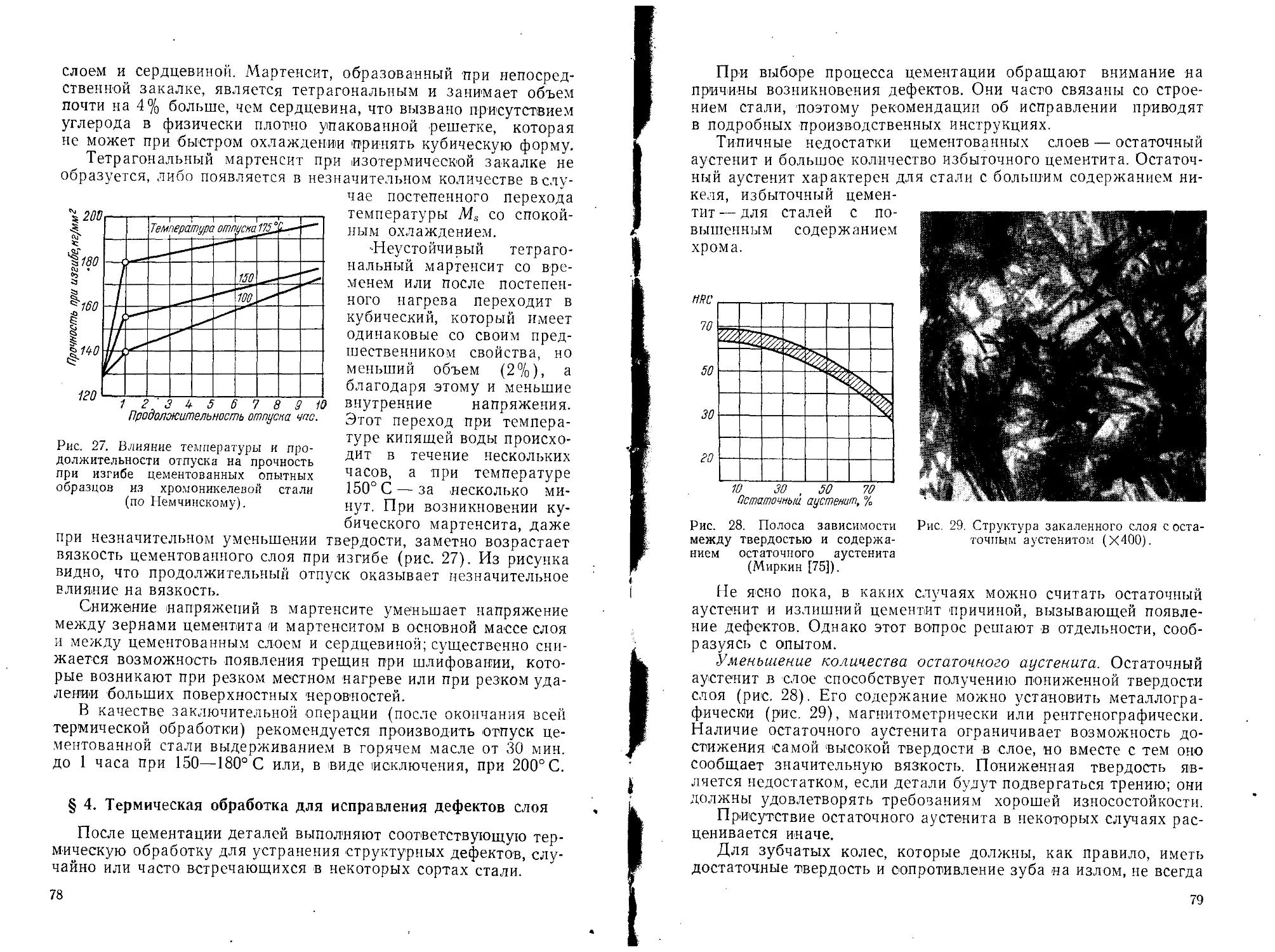

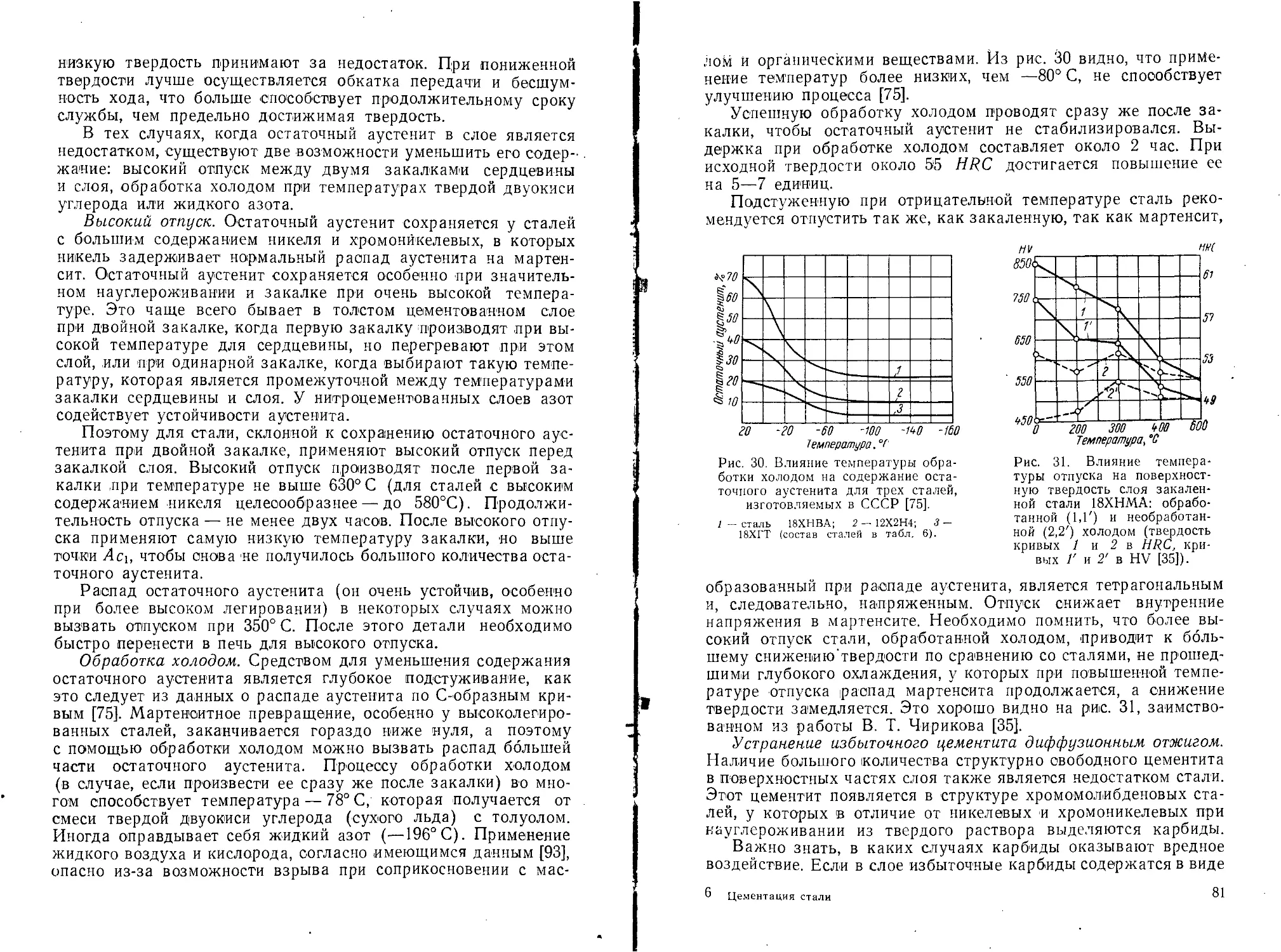

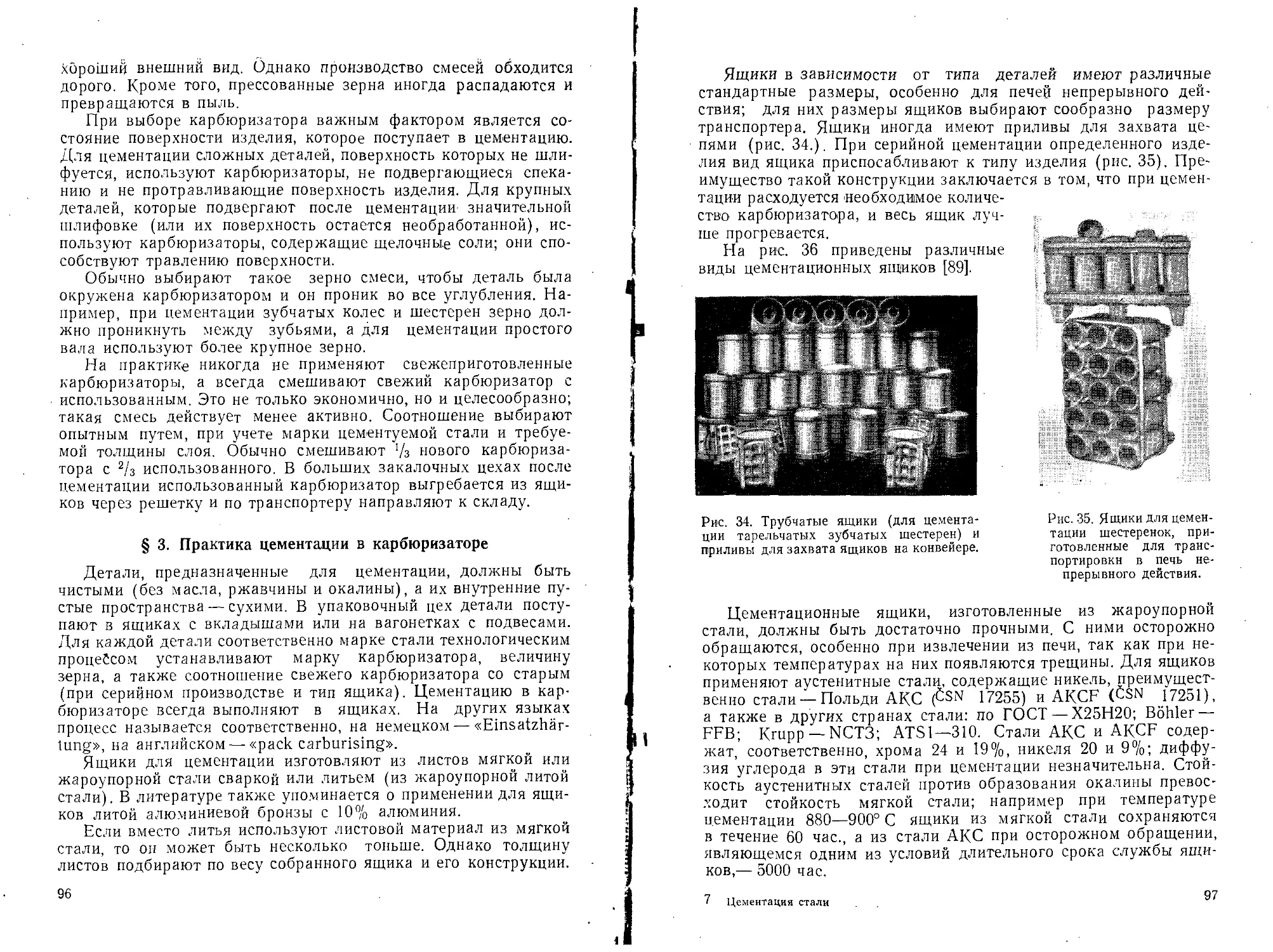

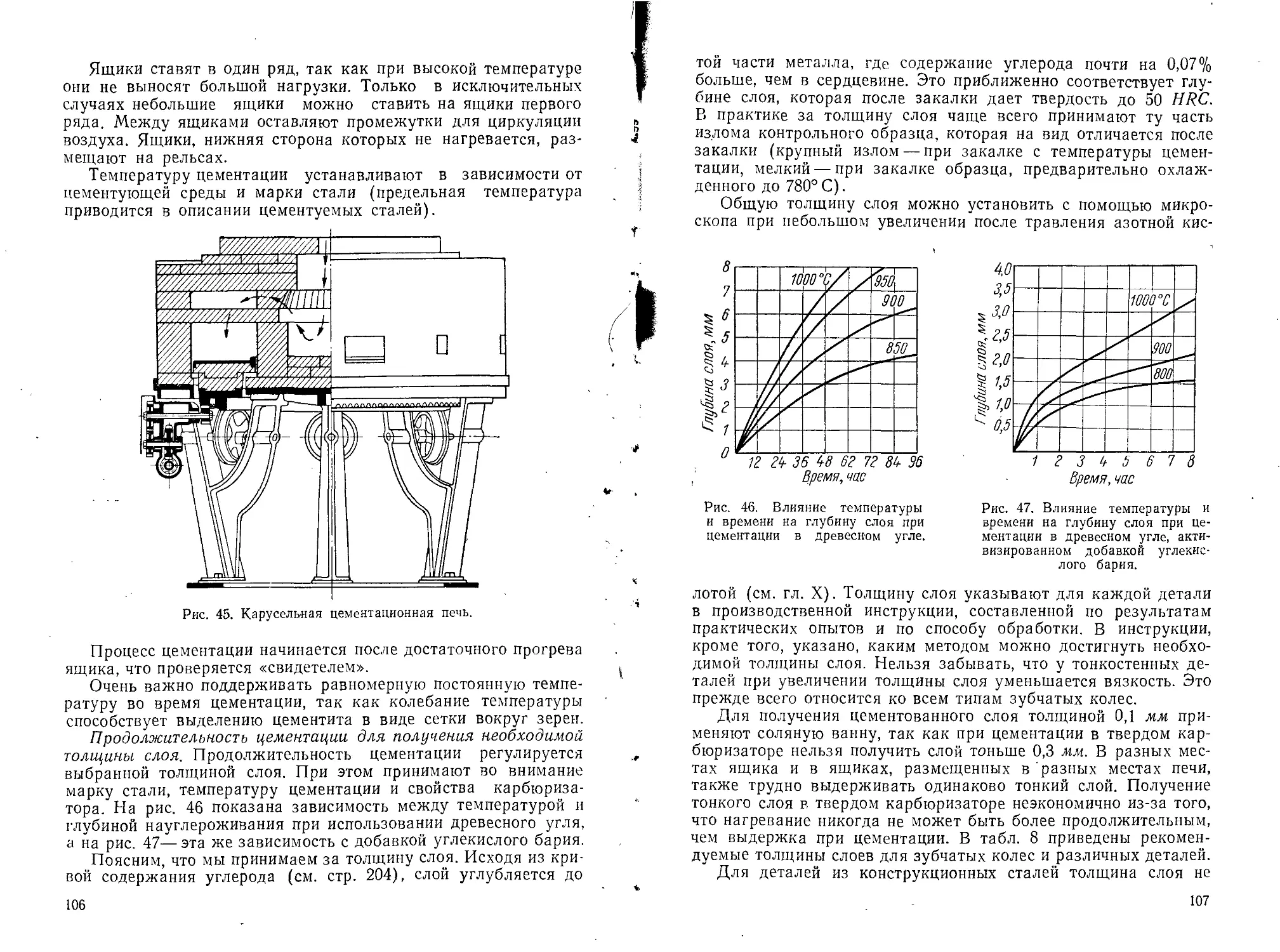

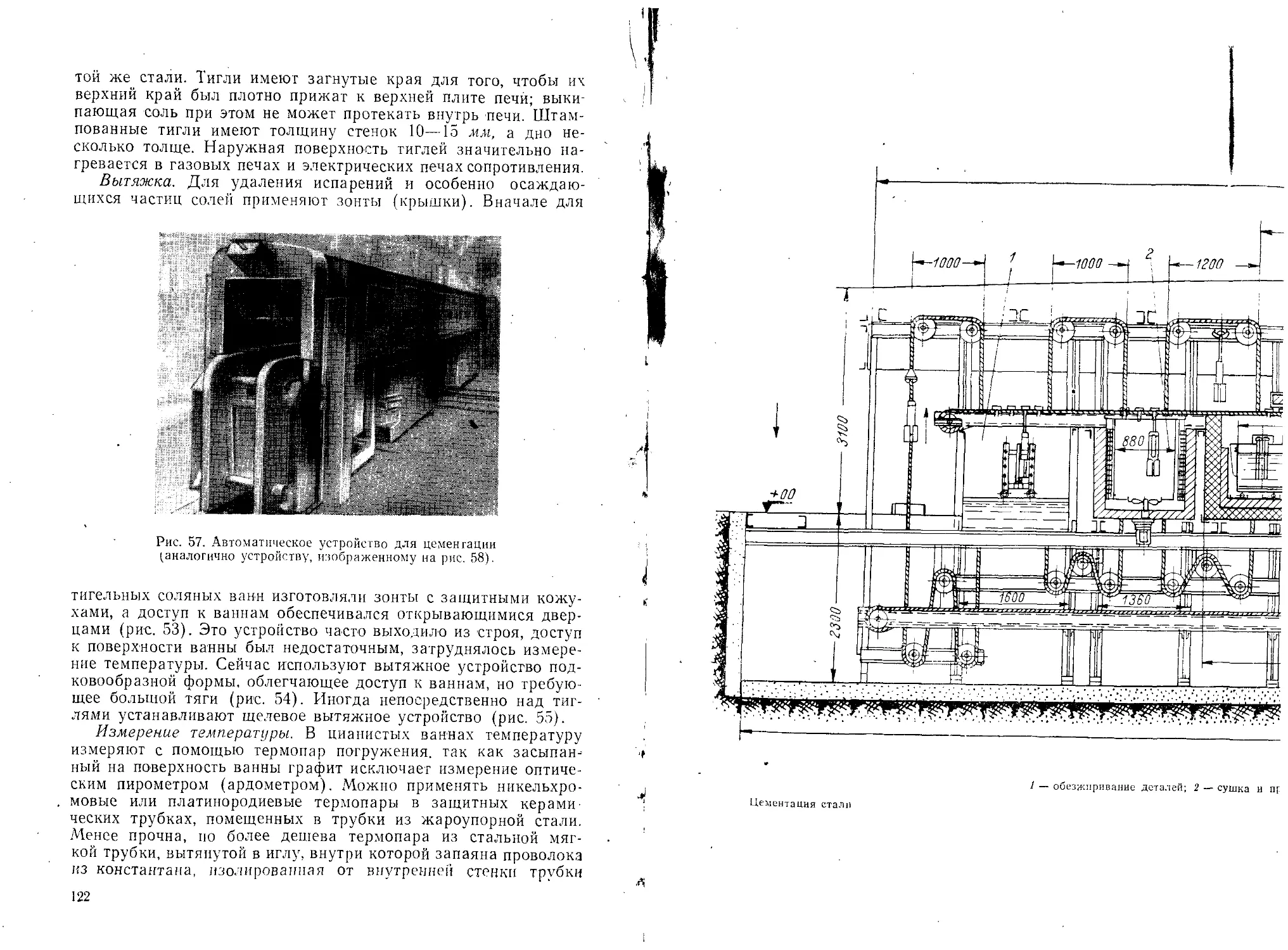

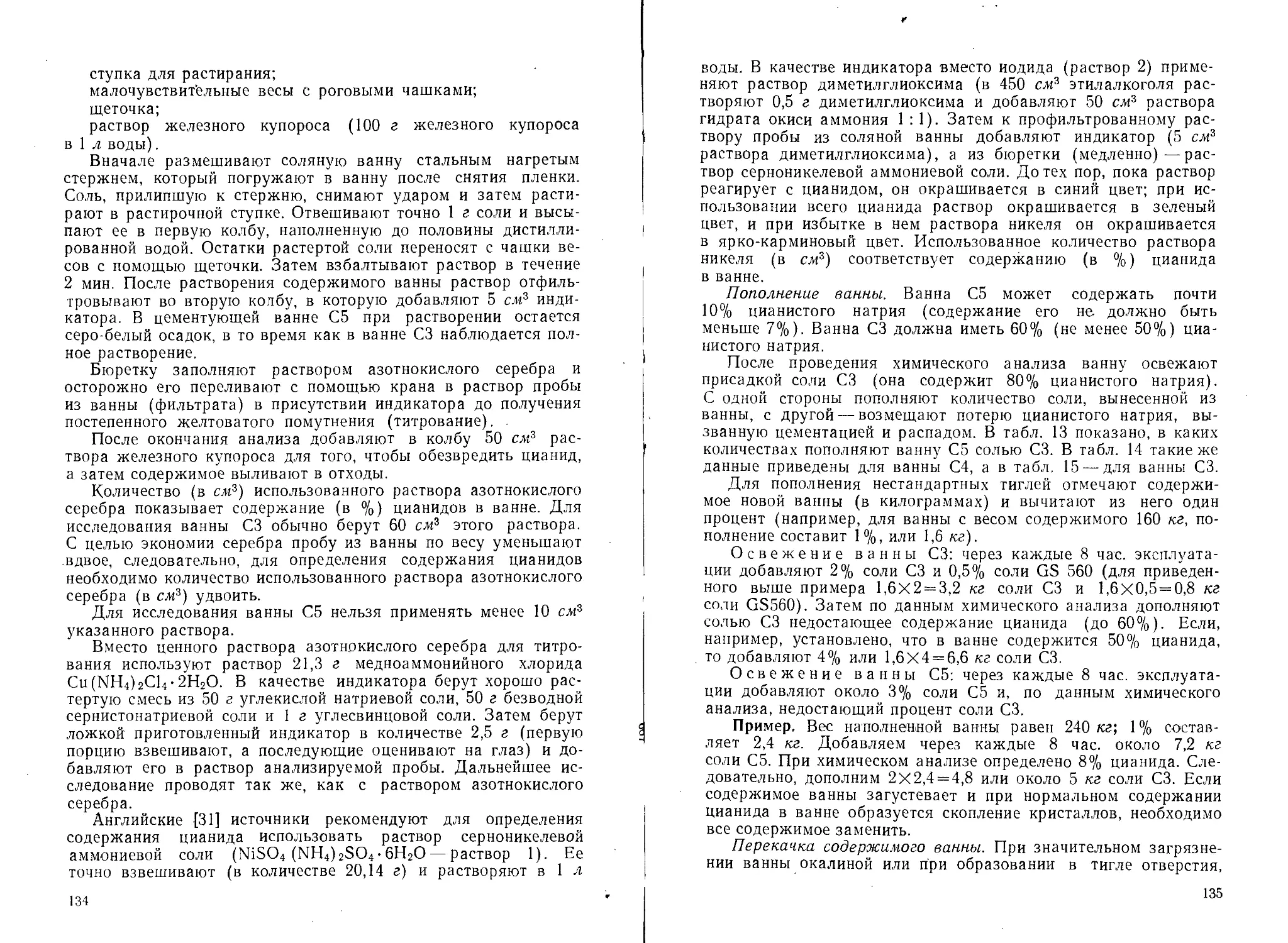

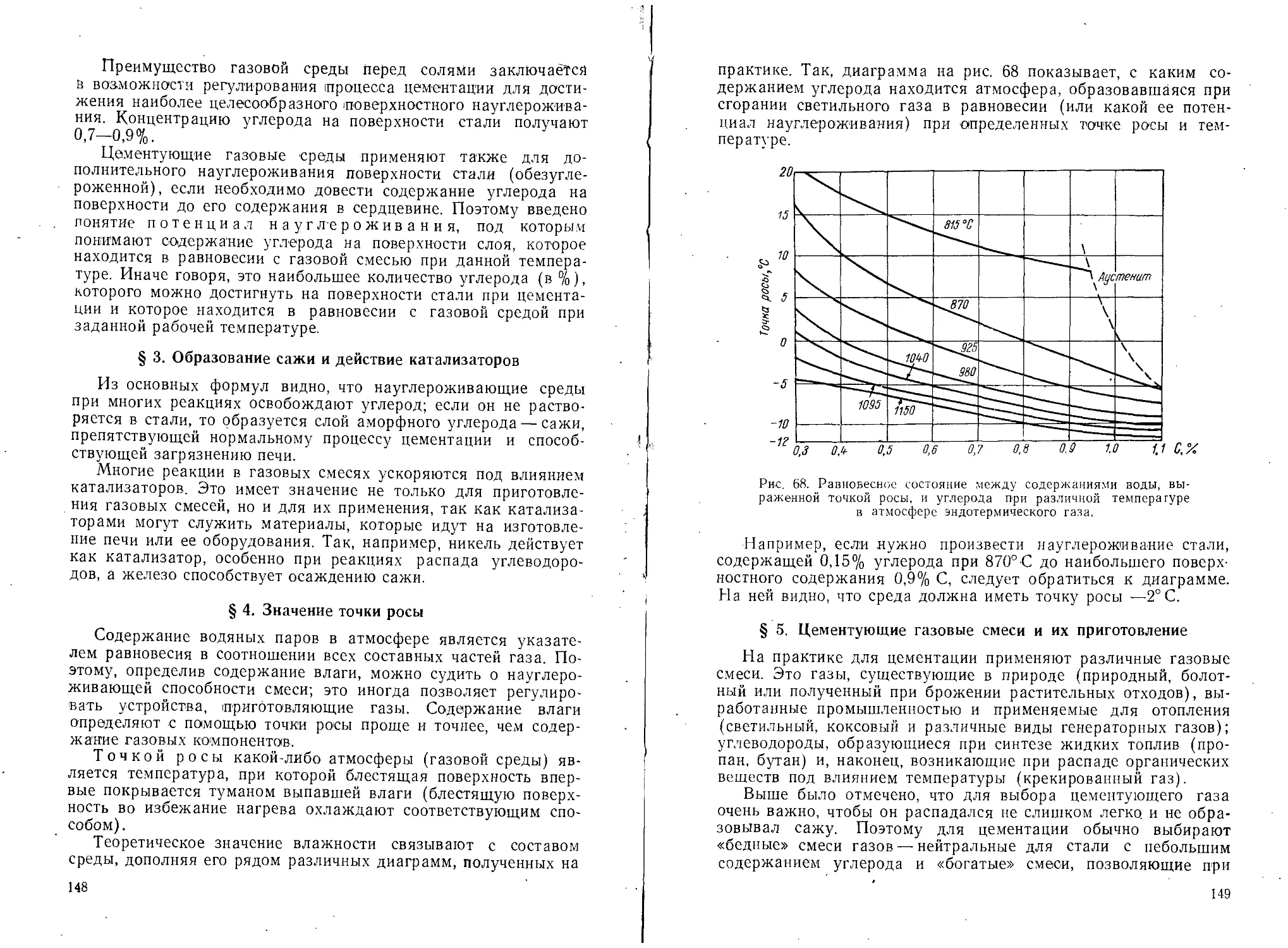

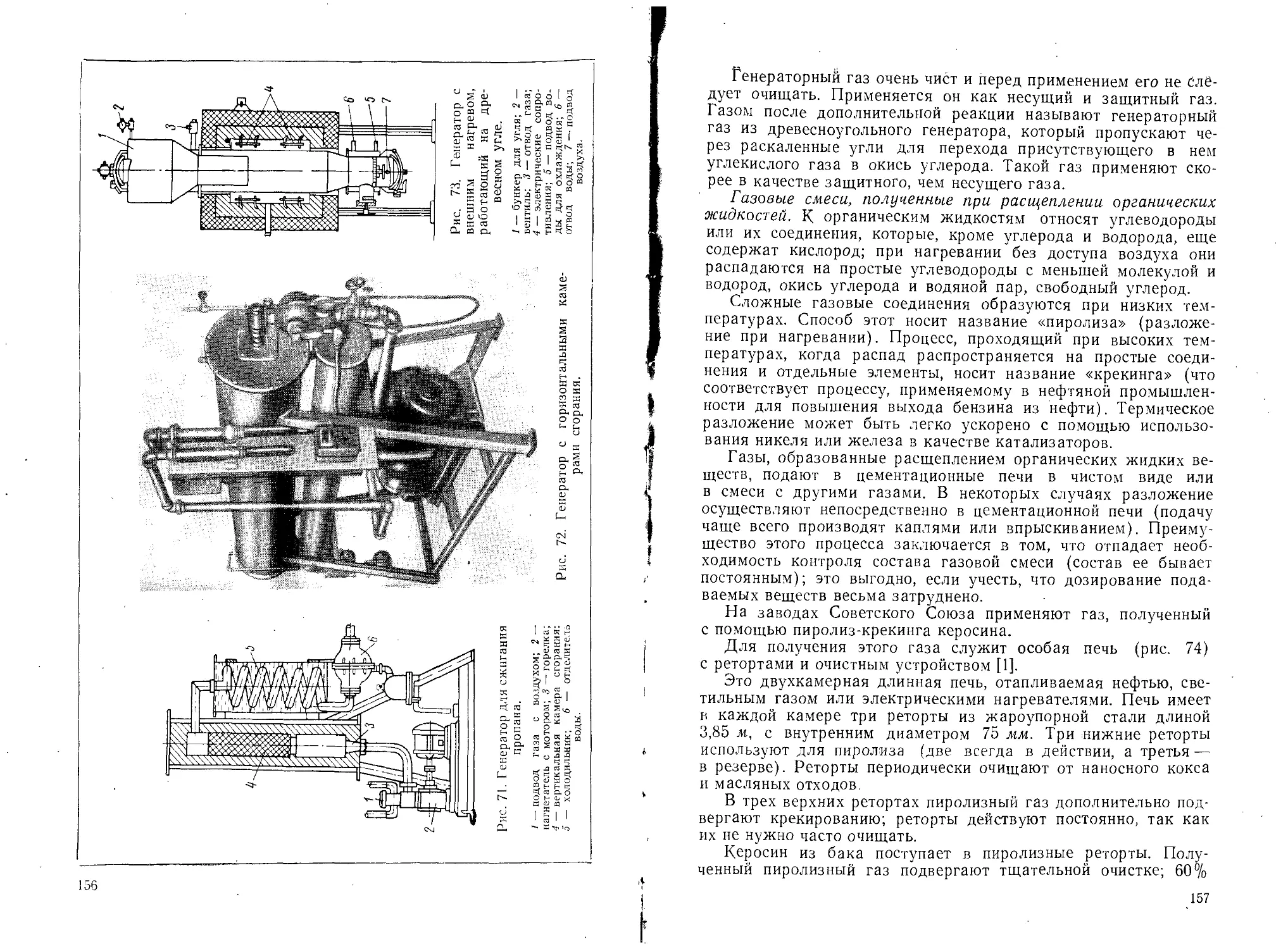

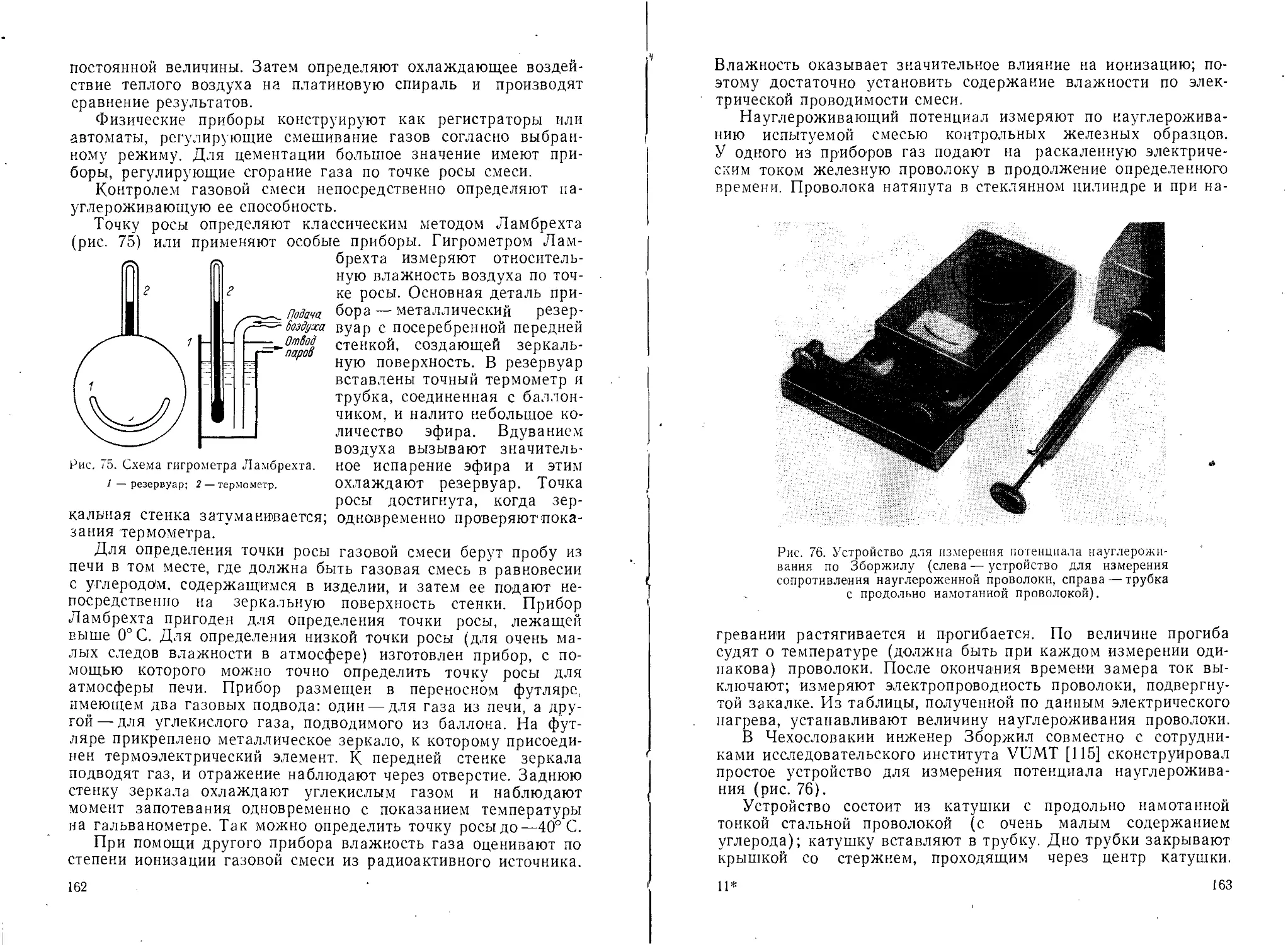

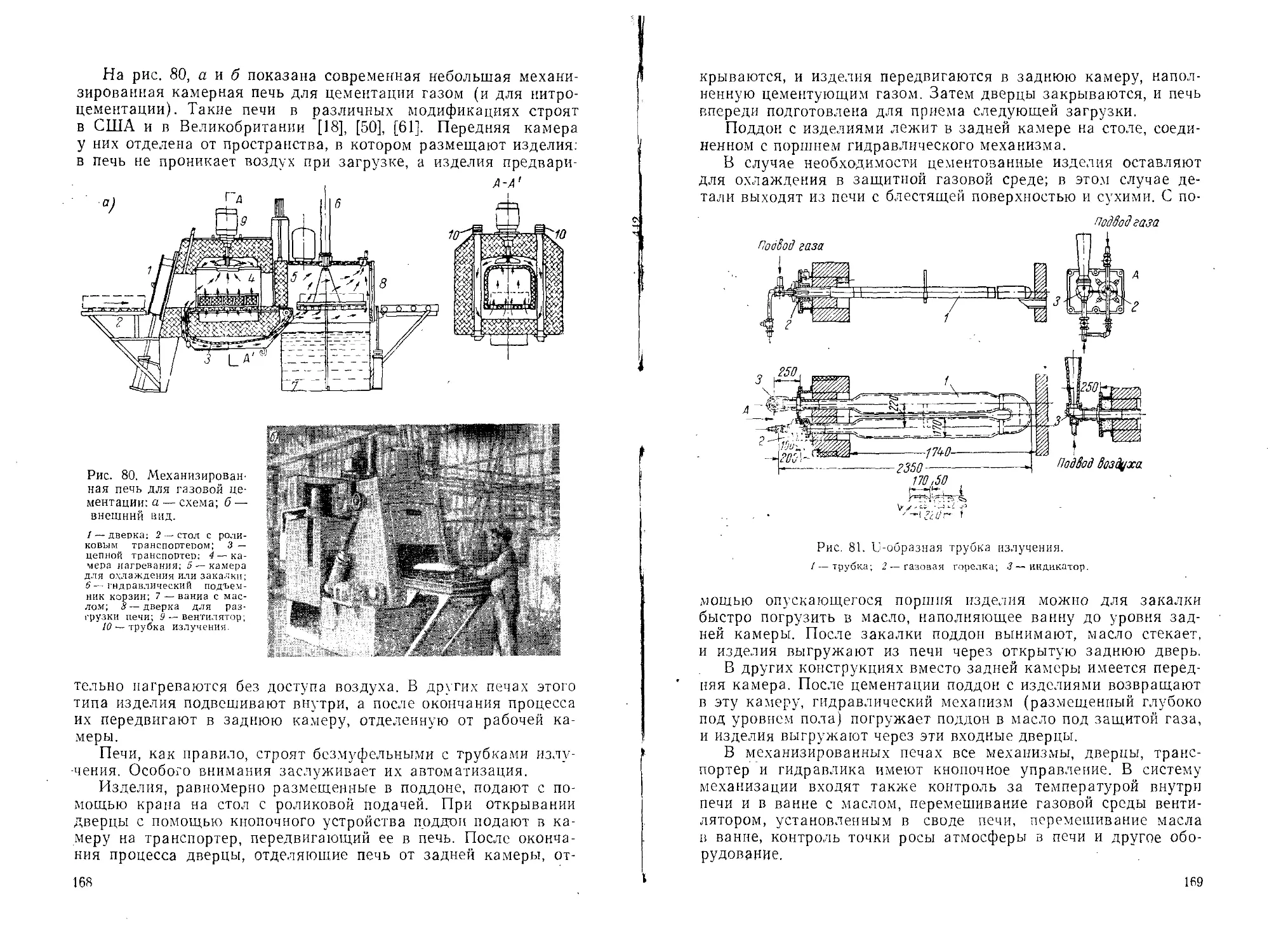

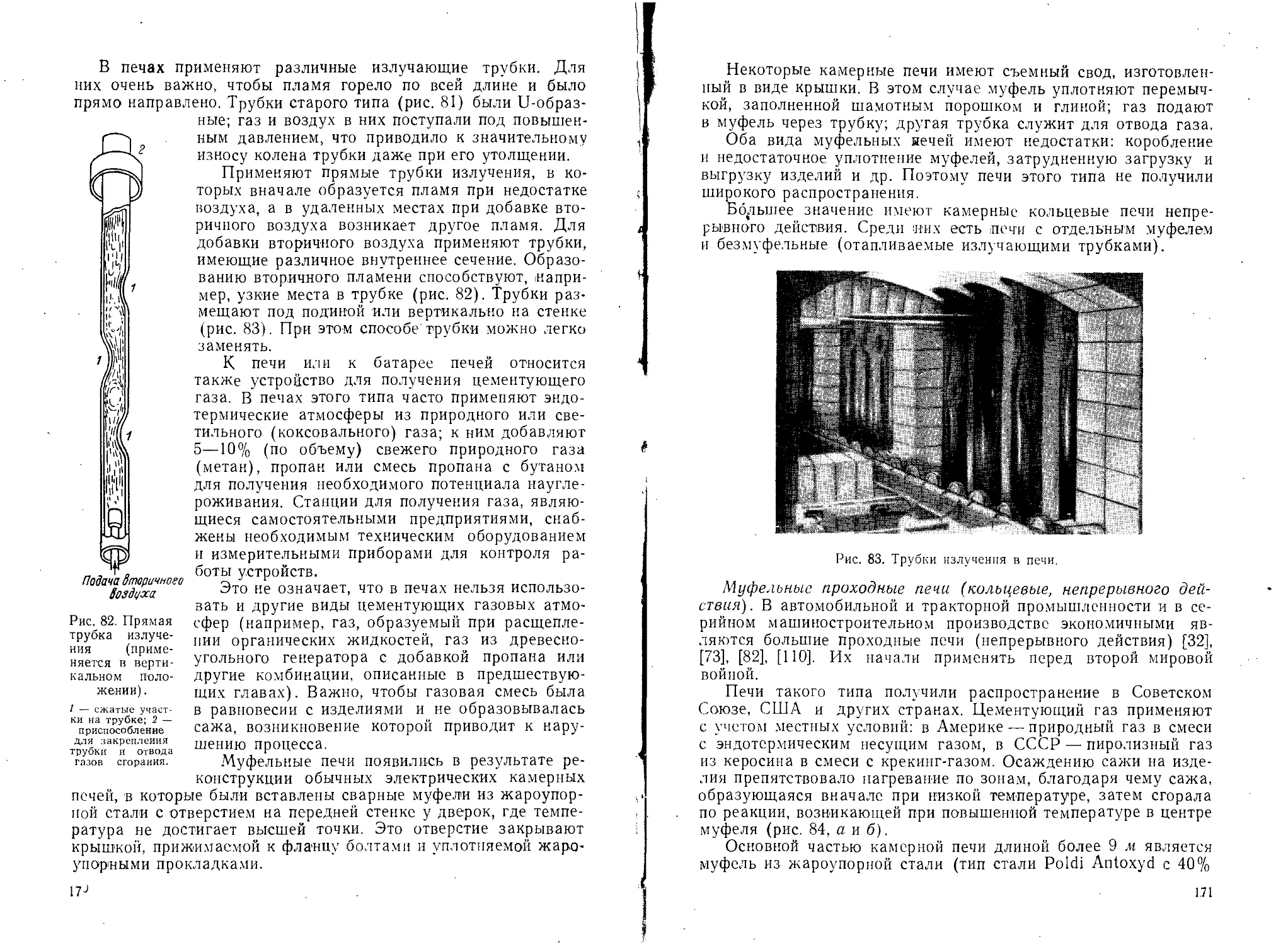

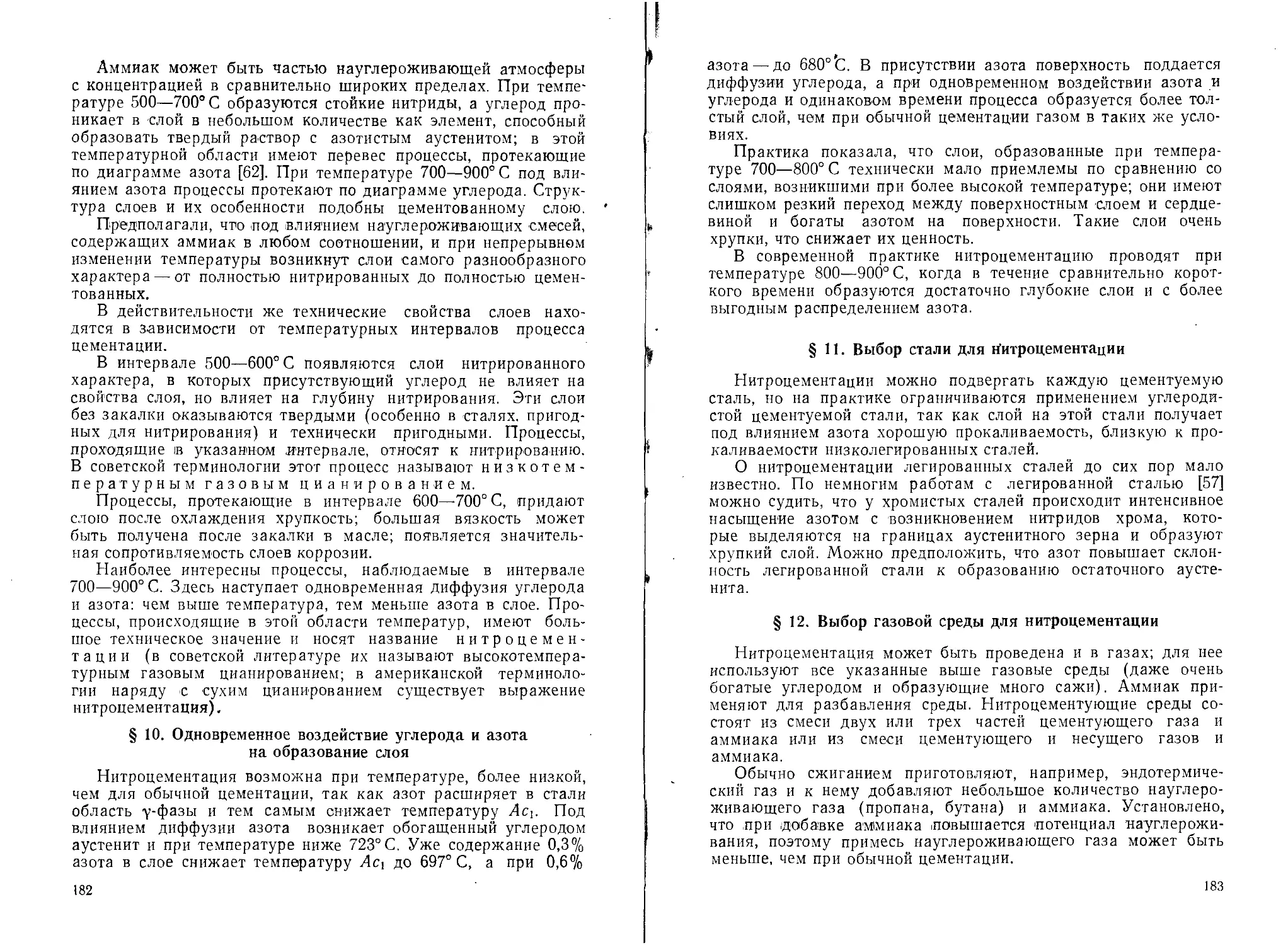

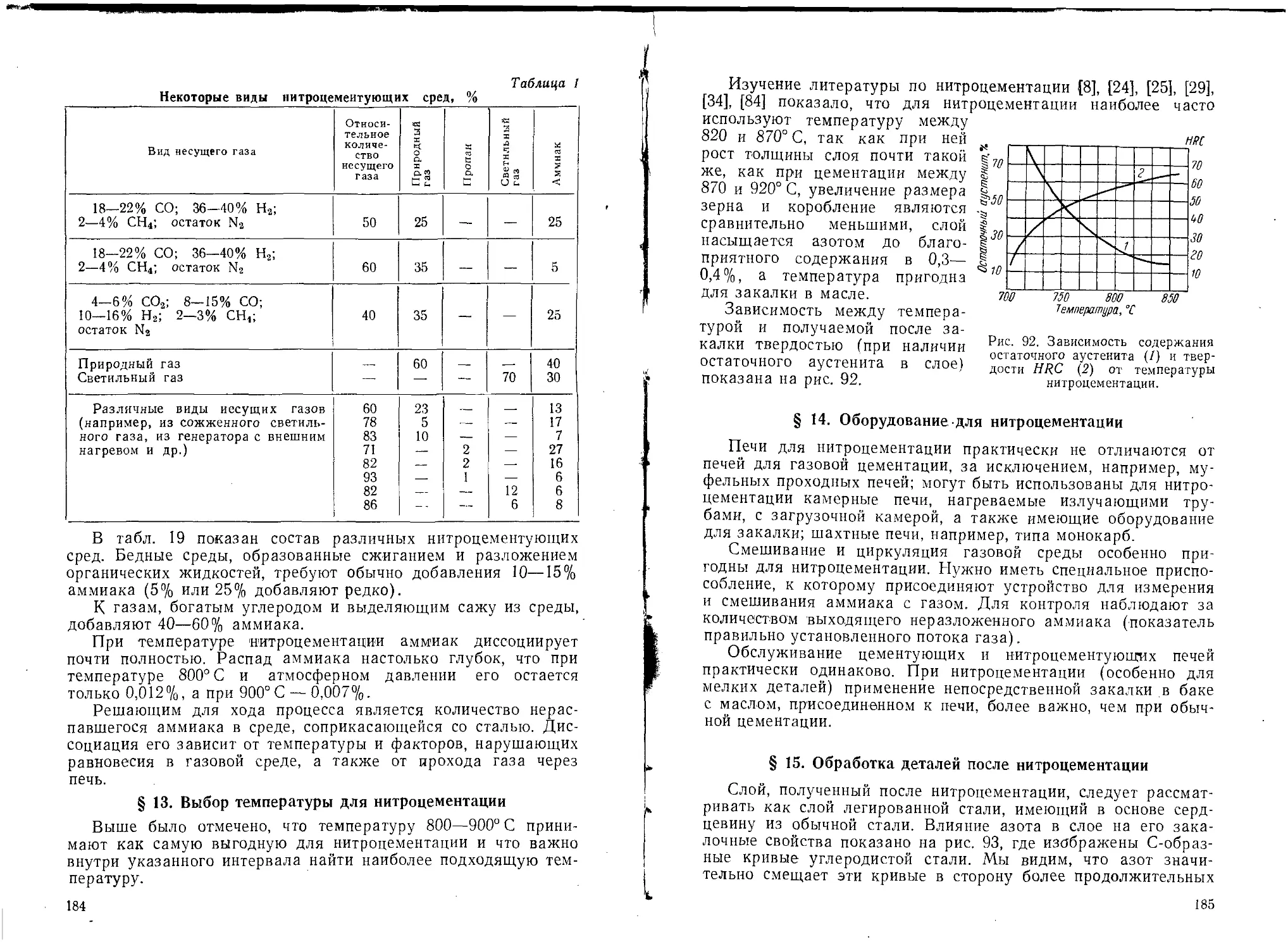

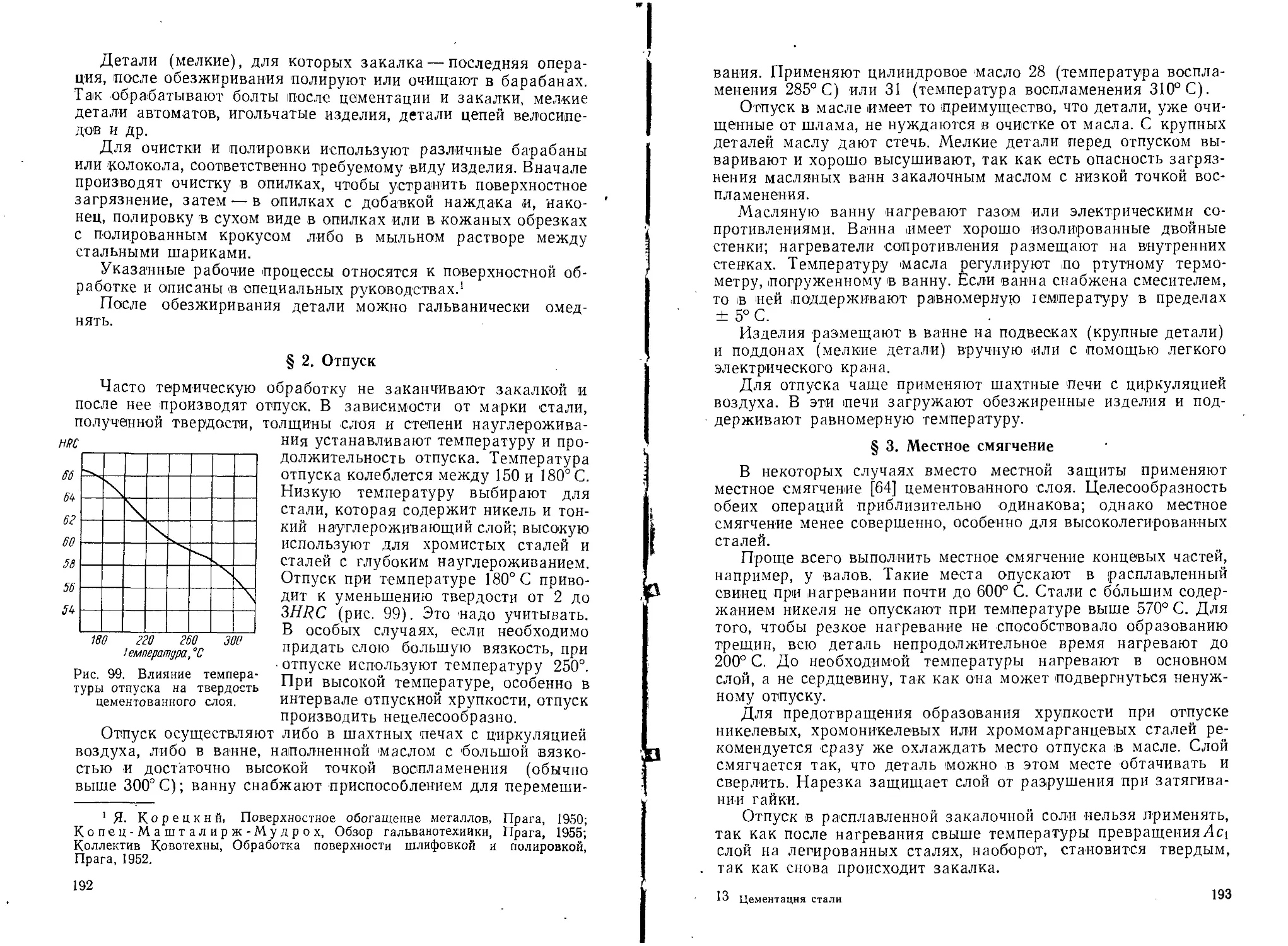

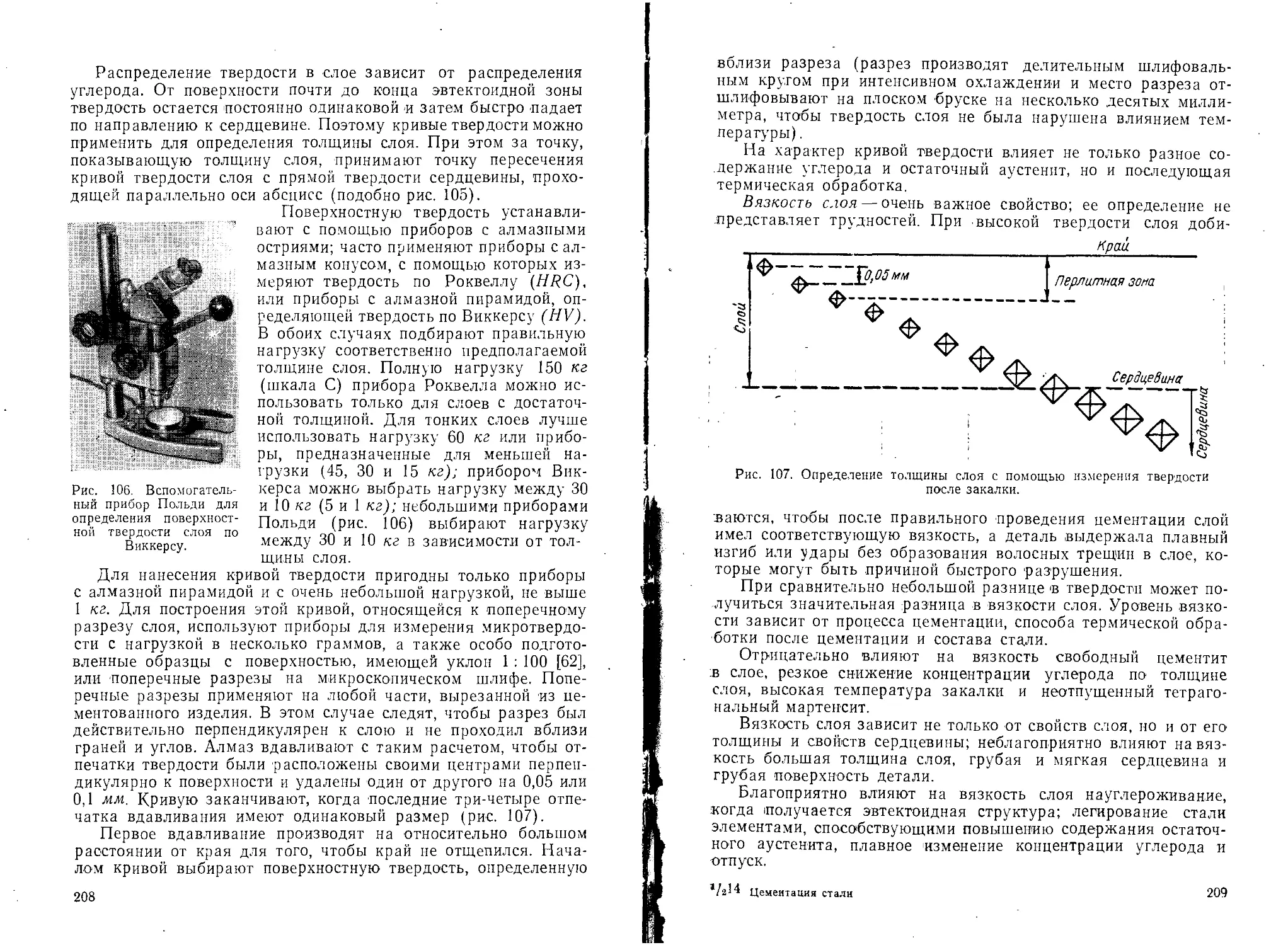

Цементованный слой мелкозернистой стали обладает хорошим качеством. В нем лучше распределяется цементит, чем в крупнозернистой стали; мелкозернистая сталь менее склонна к образованию шлифовочных трещин. Важно иметь мелкое зерно и для обеспечения высокого качества сердцевины. Однако сталь с очень мелким зерном менее выгодна из-за трудностей, возникающих при ее обработке.