Текст

МАШИНОСТРОЕНИЕ

ЭНЦИКЛОПЕДИЧЕСКИЙ СПРАВОЧНИК

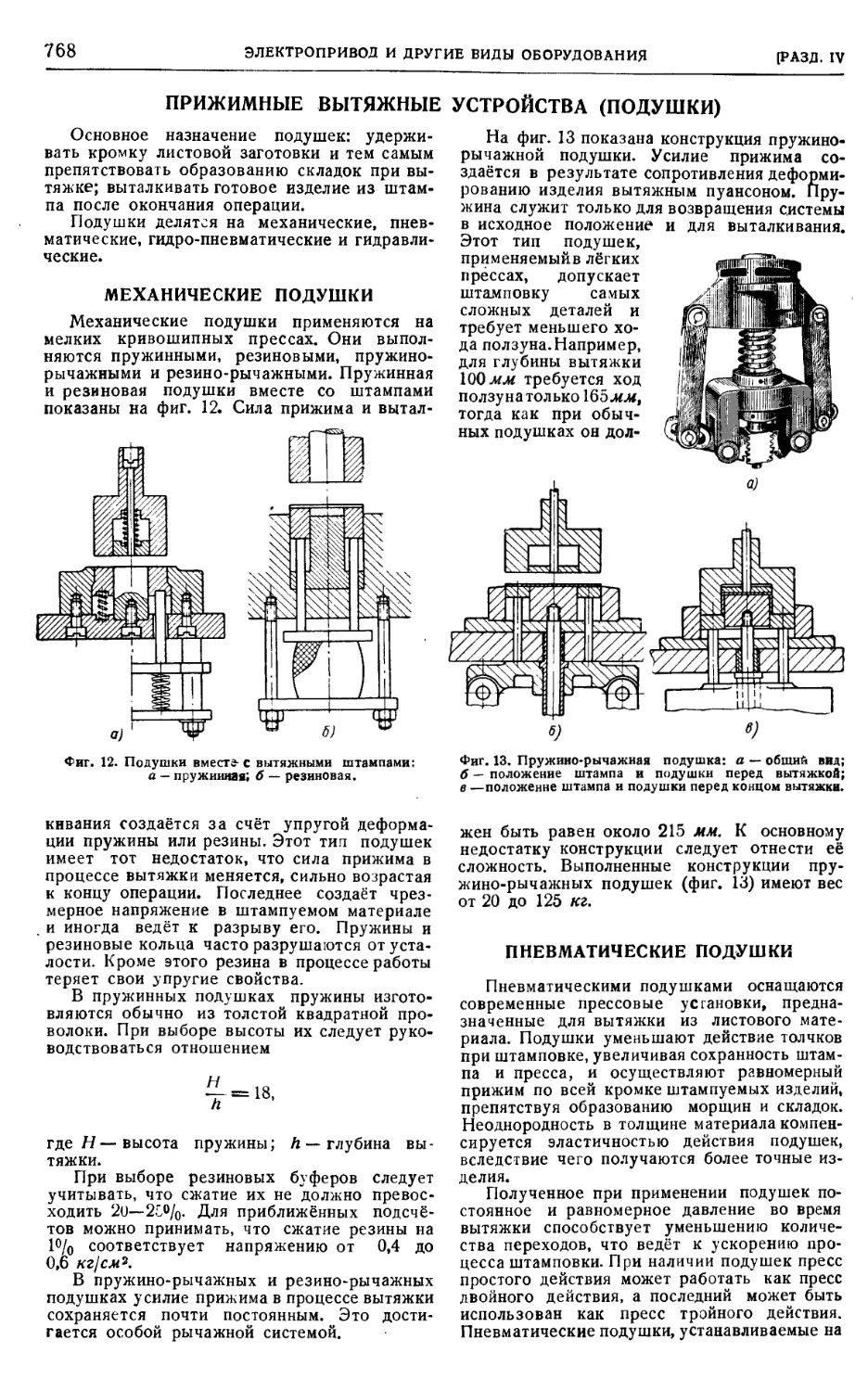

РЕДАКЦИОННЫЙ СОВЕТ

Председатель Совета и главный редактор

акад. Е. А. ЧУДАКОВ

С. А. АКОПОВ, И. И. АРТОБОЛЕВСКИЙ, Н. С. АЧЕРКАН, И. М. БЕСПРОЗВАННЫЙ,

Н. Т. ГУДЦОВ, В. И. ДИКУШИН, А. И. ЕФРЕМОВ, В. К. ЗАПОРОЖЕЦ, А. И. ЗИМИН,

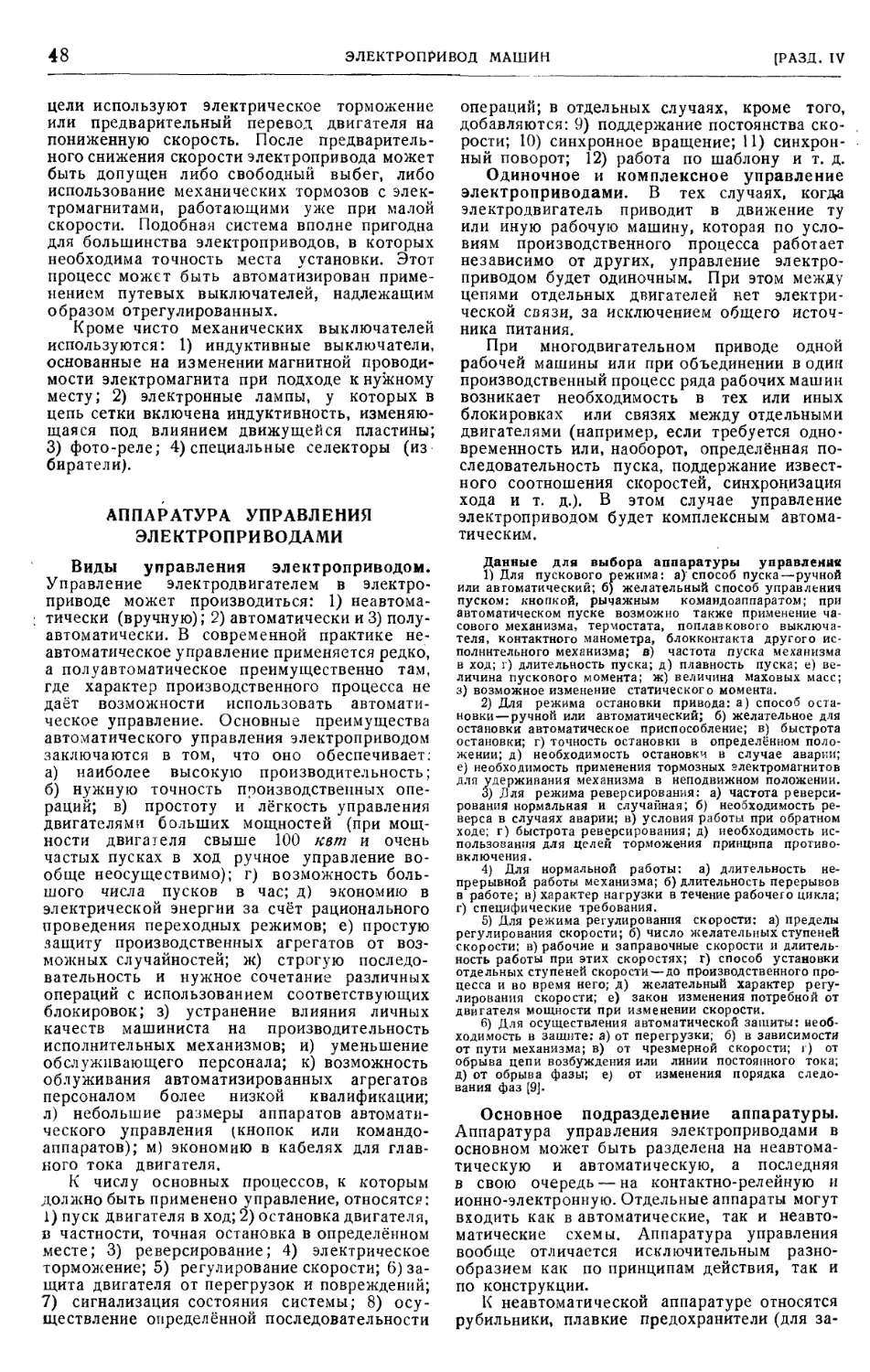

Н. С. КАЗАКОВ, М. В. КИРПИЧЕВ, В. М. КОВАН, Ю. П. КОНЮШАЯ, А. А. ЛИПГАРТ,

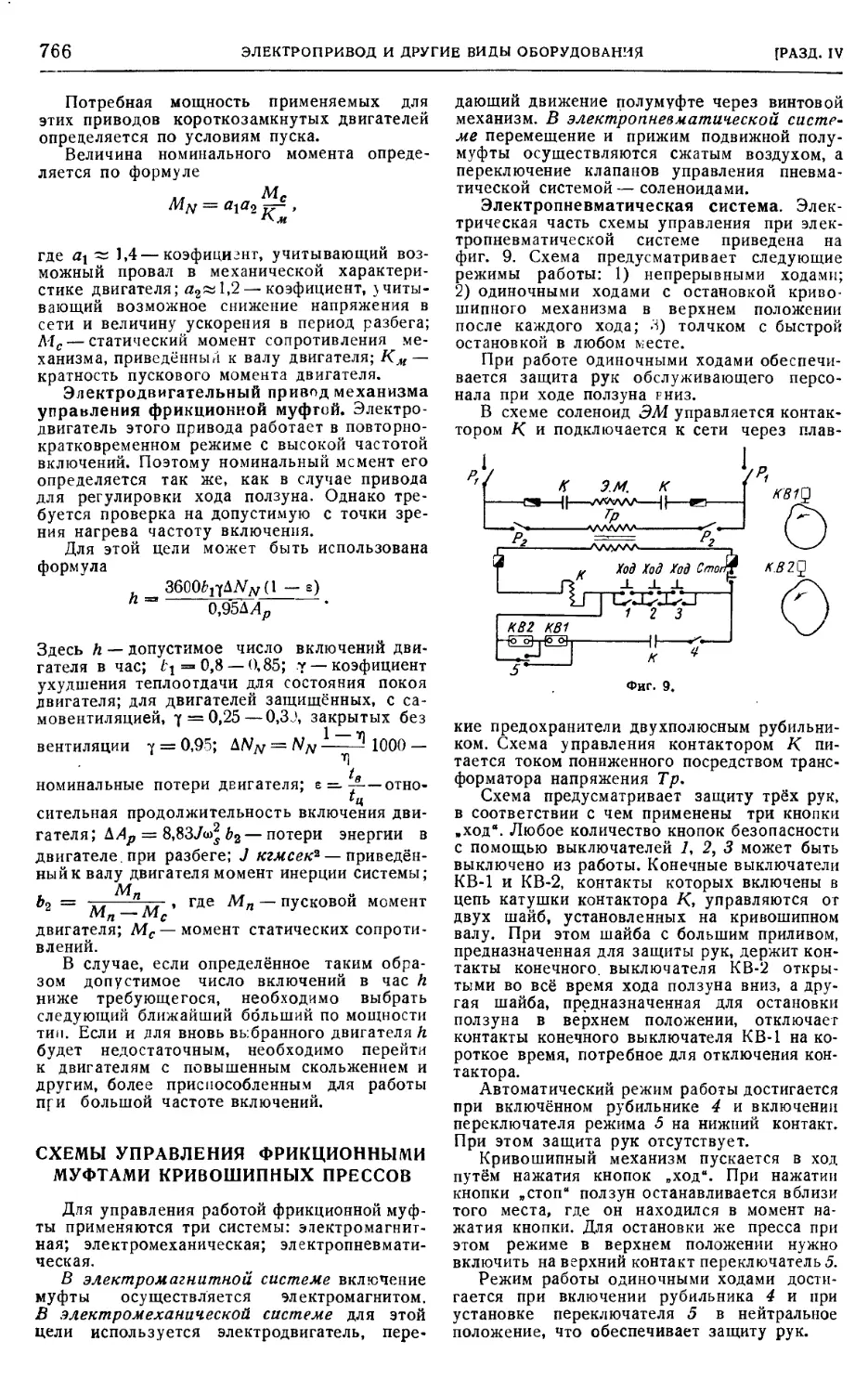

В. А. МАЛЫШЕВ, I Л. К. МАРТЕНС | , Л. М. МАРИЕНБАХ, Г. А. НИКОЛАЕВ, И. А. ОДИНГ

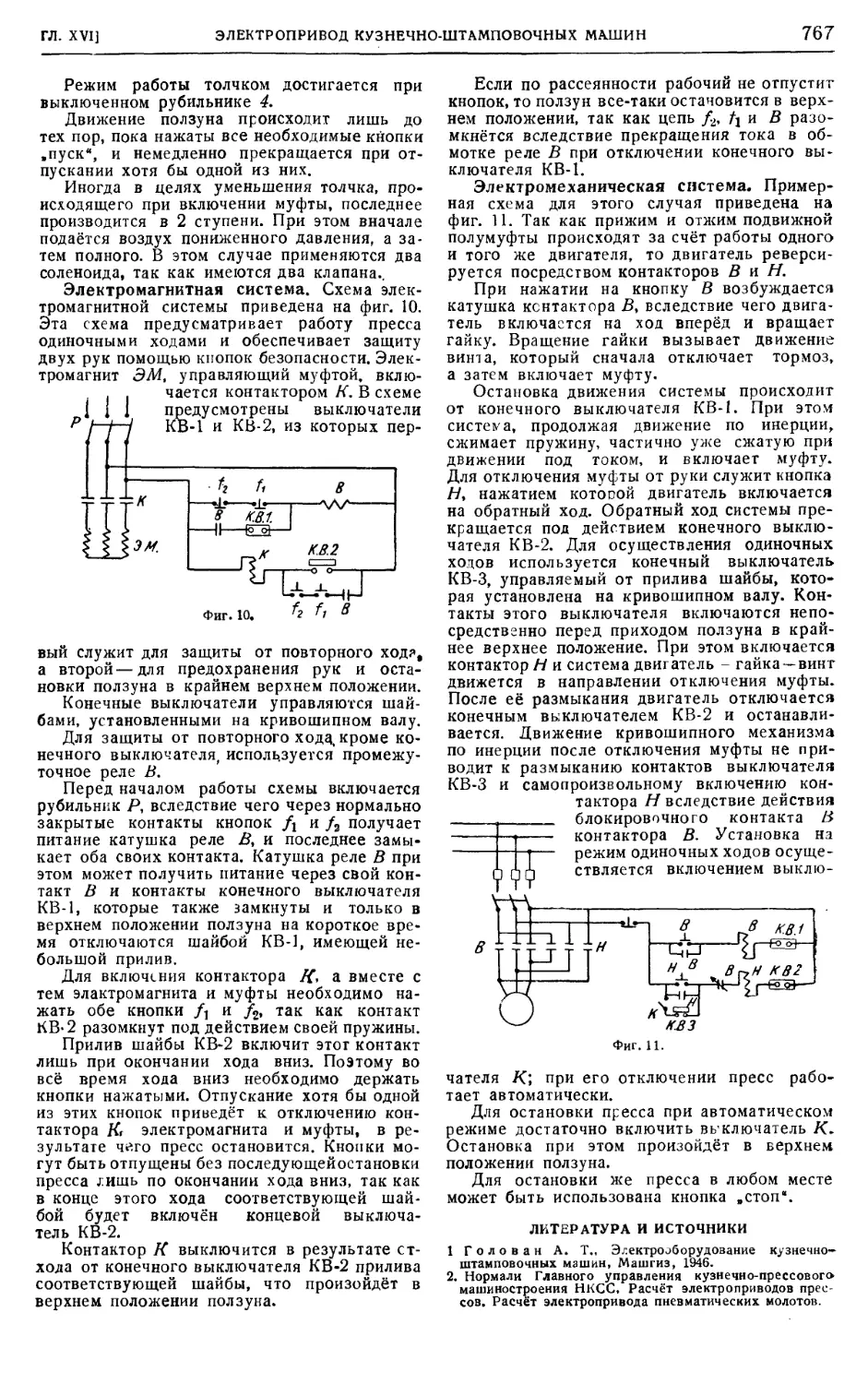

(зам. председателя Педсовета). Е. О. ПАТОН, |л. К. РАМЗИН|, Н. Н. РУБЦОВ, М. А. САВЕРИН

(зам. председателя Редсовета), И. И. СЕМЕНЧЕНКО, С. В. СЕРЕНСЕН, К. К, ХРЕНОВ,

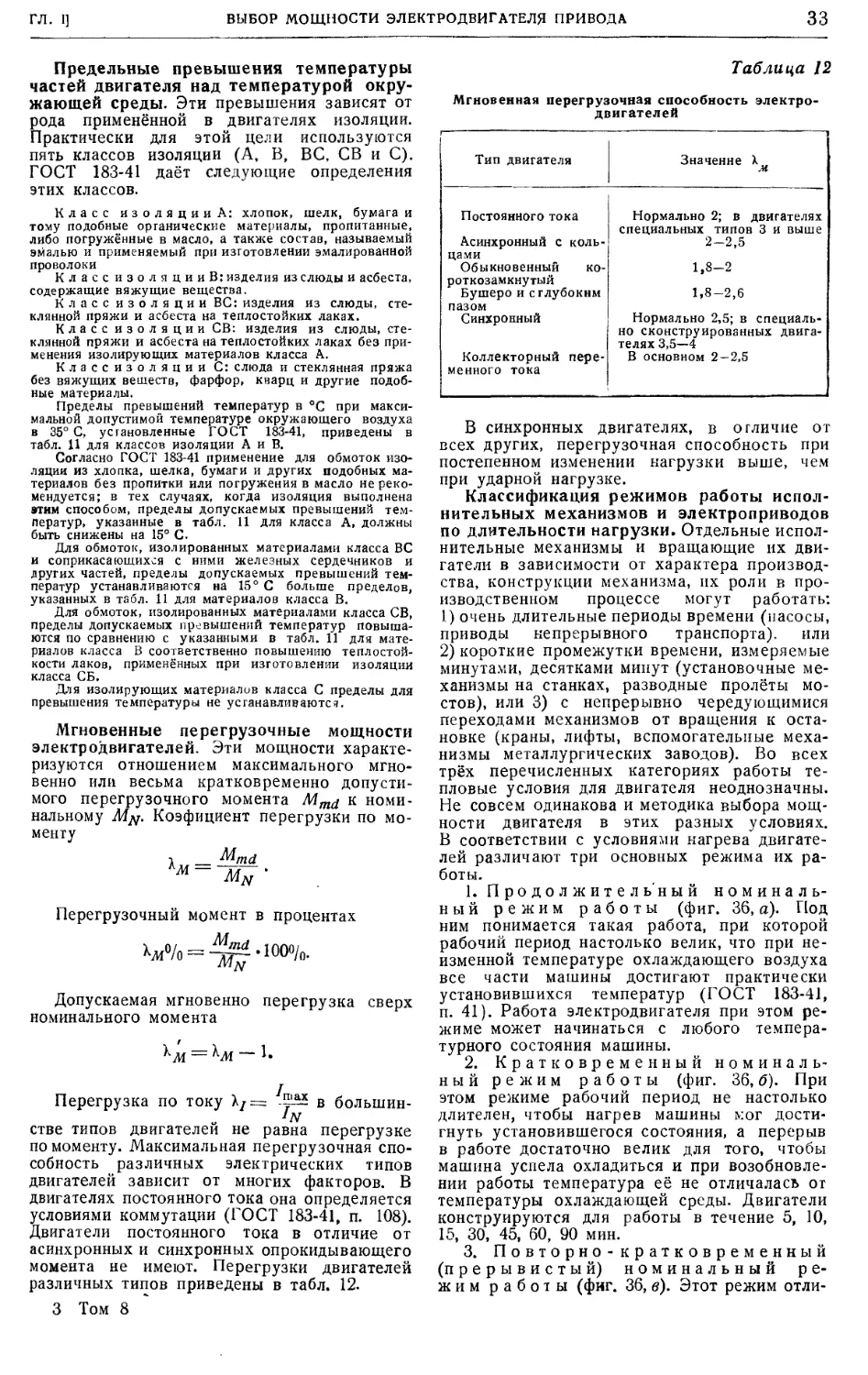

М. М. ХРУЩОВ, Н. А. ШАМИН, А. Н. ШЕЛЕСТ, Л. Я. ШУХГАЛЬТЕР (зам. главного редактора),

А. С. ЯКОВЛЕВ

РАЗДЕЛ ЧЕТВЁРТЫЙ

КОНСТРУИРОВАНИЕ

МАШИН

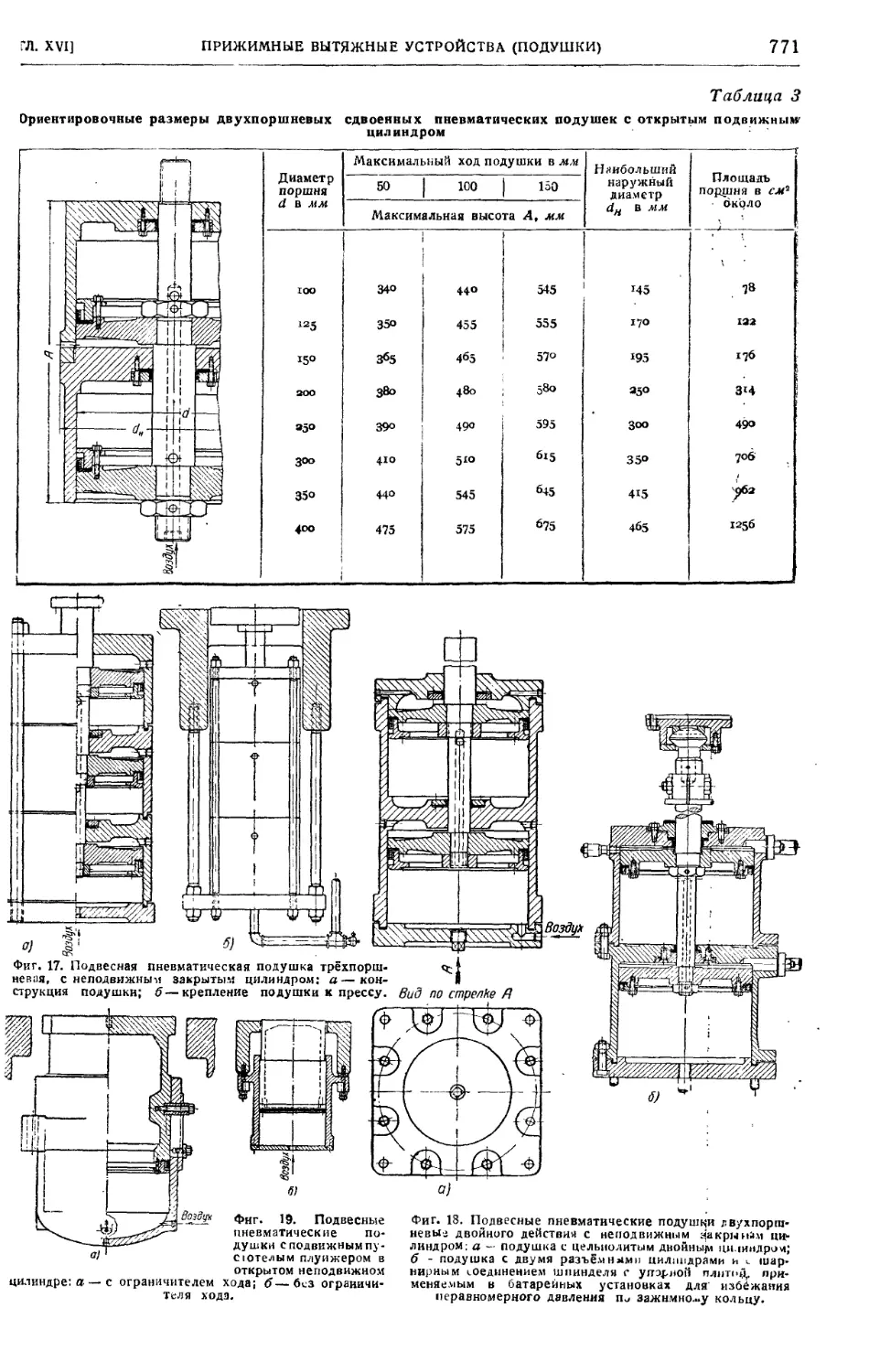

том 8

Ответственный редактор

проф., д-р техн. наук М. А. САВЕРИН

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

москва - 1 9 4 8

ПРОИЗВОДСТВЕННАЯ ЧАСТЬ

Зам. начальника издательства Д. Л1. Польский. Начальник производствен-

ного отдела Машгиза С. А. Соловьев. Зав. производством Справочника

Б. С. Раецкий. Техн. редактор Т. Ф. Соколова. Зав. корректорской

С. А. Третьяков. Корректор Ю. Н. Николаева. Переплет работы художника

А. Л. Вельского. Руководители графическою бюро А. И. Эйфель и

А. А. Силаев. Графики и ксилографы А. М. Тетерин, А. Ф. Иваницкая,

Е. Г. Курочкин, Н. И. Корытцев, Н. М. Владимирова, 3. И. Погудкина,

Т. И. Корытцева, Е. Е. Кирсанов.

*

Полиграфические работы выполнены в 1-й типографии Машгиза. Директор

типографии Я. И. Панин. Гл. инженер О. Я. Васин. Зав. производством

Л. О. Машгиза Я. И. Лебедев. Зав. производством типографии Н. С. Кондрот.

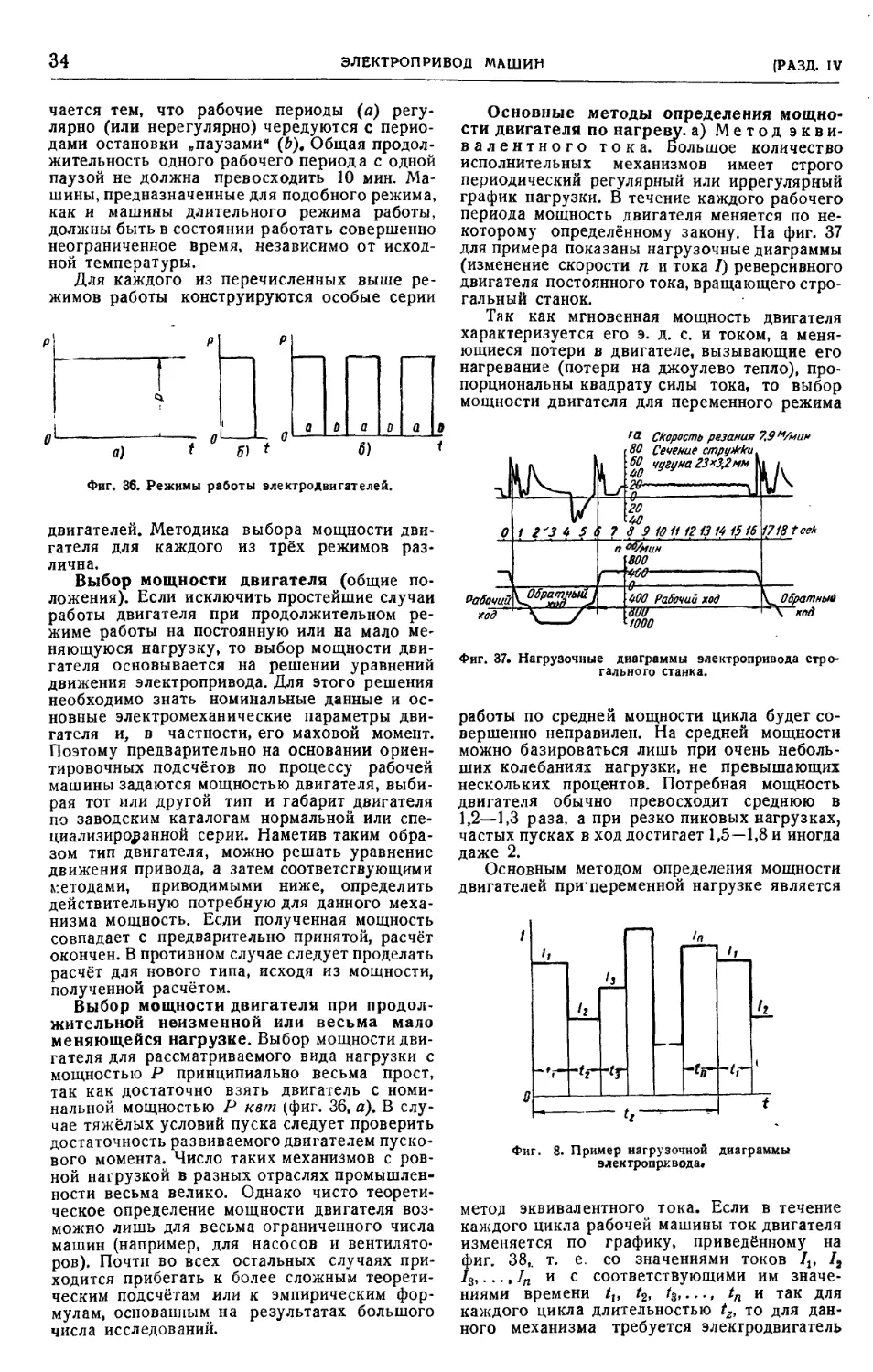

Набор и вёрстка произведены под руководством С. А. Павлова и техно-

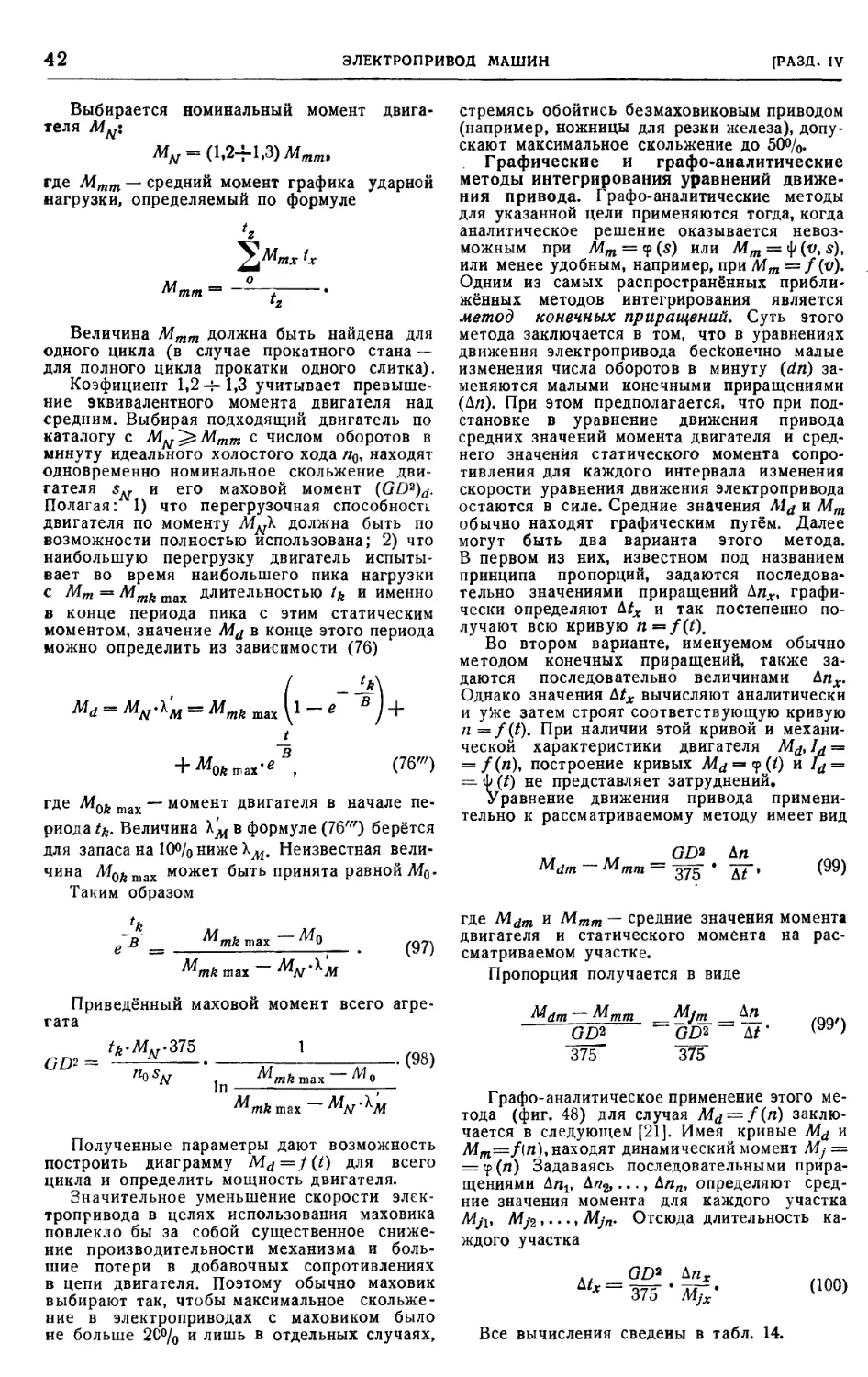

лога Э. Я. Потапенко. Печатью руководили М. П. Седов и технолог

С. М- Сундаков. Брошировочно-переплётные работы выполнялись под

руководством М. Ф. Семёнова. Тиснением руководила Д. Г. Белова.

Матрицы и стереотипы изготовлены под руководством И. М. Беспалова.

Типографская корректура проведена под руководством Е. А. Беляйкина.

Бумага фабрики им. Еолодарского. Ледерин Щелковской фабрики. Картон

Калининской фабрики. Шрифт изготовлен на 1-ми 2-м шрифтолитейных

заводах.

8-й том сдан в производство 16'V 1948—24, VII 1948 г. Подписано к печати

26 X 1948 г. А10565. Зак. 3476. Бумага 70xl08Vie. Уч.-изд. листов 143.

Печатных листов 671.,. Тираж 50 000 il-й завод 1—15 000).

Адрес шпографии: Ленинград, ул. Моисеенко, д, Ю.

АВТОРЫ ТОМА

| Н. П. АКСЕНОВ |, проф., д-р техн. наук; П. Н. АКСЕНОВ, проф., д-р техн.

наук; И. Л. БРИНБЕРГ, инж.; Б. П. ВИНОГРАДОВ, инж.; А. И. ВОЛКОМИЧ,

инж.; И. И. ГИРШ, канд. техн. наук; Д. Л. ГЛИЗМАНЕНКО, доц., канд. техн.

наук; А. Т. ГОЛОВАН, проф., д-р техн. наук; Н. В. ГОЛИКОВ, инж.; А. И. ЗИ-

МИН, проф.; А. Н. ИРОШНИКОВ, канд. техн. наук; Н. Л. КАГАНОВ, доц., канд.

техн. наук; А М. КОГОС, инж.; А. А. КОРОЛЕВ, инж.; Н. П. КУНИЦКИЙ, доц.,

канд техн. наук; П. В. ЛОБАЧЕВ, инж.; К. В. ЛЮБАВСКИЙ, д-р техн. наук;

А. Н. МАЛОВ, доц., канд. техн. наук; Е. Н. МОШНИН, инж.; Г. А. НАВ-

РОЦКИЙ,-канд. техн. наук; А. Ф. НИСТРАТОВ, инж.; Е. О. ПАТОН, акад.;

К. В. ПЕРЕДЕЛЬСКИЙ, доц., канд. техн. наук; | В. К. ПОПОВ |, проф., д-р техн.

наук; Б. В. РОЗАНОВ, инж.; М. В. СТОРОЖЕВ, доц., канд. техн. наук; А. И. ЦЕ-

ЛИКОВ, проф., д-р техн. наук; Е. А. ЧЕРЕЙСКИЙ, инж.; Б. 3. ЧЕРНЯК,

канд. техн. наук; В. Ф. ЩЕГЛОВ, канд. техн. наук.

* *

*

НАУЧНЫЕ РЕДАКТОРЫ

АКСЕНОВ Н. П. I . проф., д-р техн. наук (гл. II—VI); АНДРЕЕВ В. П., доц., канд. техн. наук

(гл. I); БЛИЗНЯНСКИЙ А. С. (терминология и обозначения); ЗИМИН А. И., проф. (гл. X—XVI);

ХРЕНОВ К. К., действ, член АН УССР (гл. VII—IX); ЦЕЛИКОВ А. И., проф., Д-р техн. наук

(гл. XVII—XX).

Научные редакторы графических работ инж. В. Г. КАРГАНОВ и инж. П. М. ИОНОВ

*

Редактор-организатор тома Т. Б. КРАСНОВА

*

Зав. редакцией В. Н. МАЛЕЦКАЯ

Адрес редакции: Москва, 12, ул. Куйбышева, 4, пом, 12

Главная редакция энциклопедического справочника „Машиностроение'

СОДЕРЖАНИЕ

От редактора VII

Глава I. ЭЛЕКТРОПРИВОД МАШИН (проф.,

д-р техн. наук | В. К. Попов |) 1

Общие сведения 1

Механические характеристики электродвига-

телей 4

Выбор типа электропривода 13

Основы динамики электропривода 25

Выбор мощности электродвигателя привода . 31

Переходные процессы электроприводов .... 38

А ппаратура управления электроприводами . . 48

Принципы автоматического управления элек-

тродвигателями 61

Синхронизация хода 68

МАШИНЫ ЛИТЕЙНОГО

ПРОИЗВОДСТВА

Глава II. ОБОРУДОВАНИЕ ДЛЯ ПРИГОТО-

ВЛЕНИЯ ФОРМОВОЧНЫХ МАТЕРИА-

ЛОВ И СМЕСЕЙ 78

Общие сведения (проф., д-р техн. наук

\Н. Л. Аксенов]) 78

Оборудование для предварительного пригото-

вления свежих формовочных материалов . . 78

Машины для переработки отработанной фор-

мовочной земли (анж. Е. А. Черейский). . 93

Машины для приготовления формовочных и

стержневых смесей 9S

Схемы земледельцах установок . . • • • . . 108

Глава III. ФОРМОВОЧНЫЕ И СТЕРЖНЕ-

ВЫЕ МАШИНЫ (проф., д-р техн. наук

П. Н. Аксенов и канд. техн. наук

Б. 3. Черняк) 118

Принцип действия, область применения и про-

цесс уплотнения форм 118

Ручные формовочные машины 122

Прессовые формовочные машины 125

Встряхивающие формовочные машины .... 129

Стержневые машины 139

Пескомёты 143

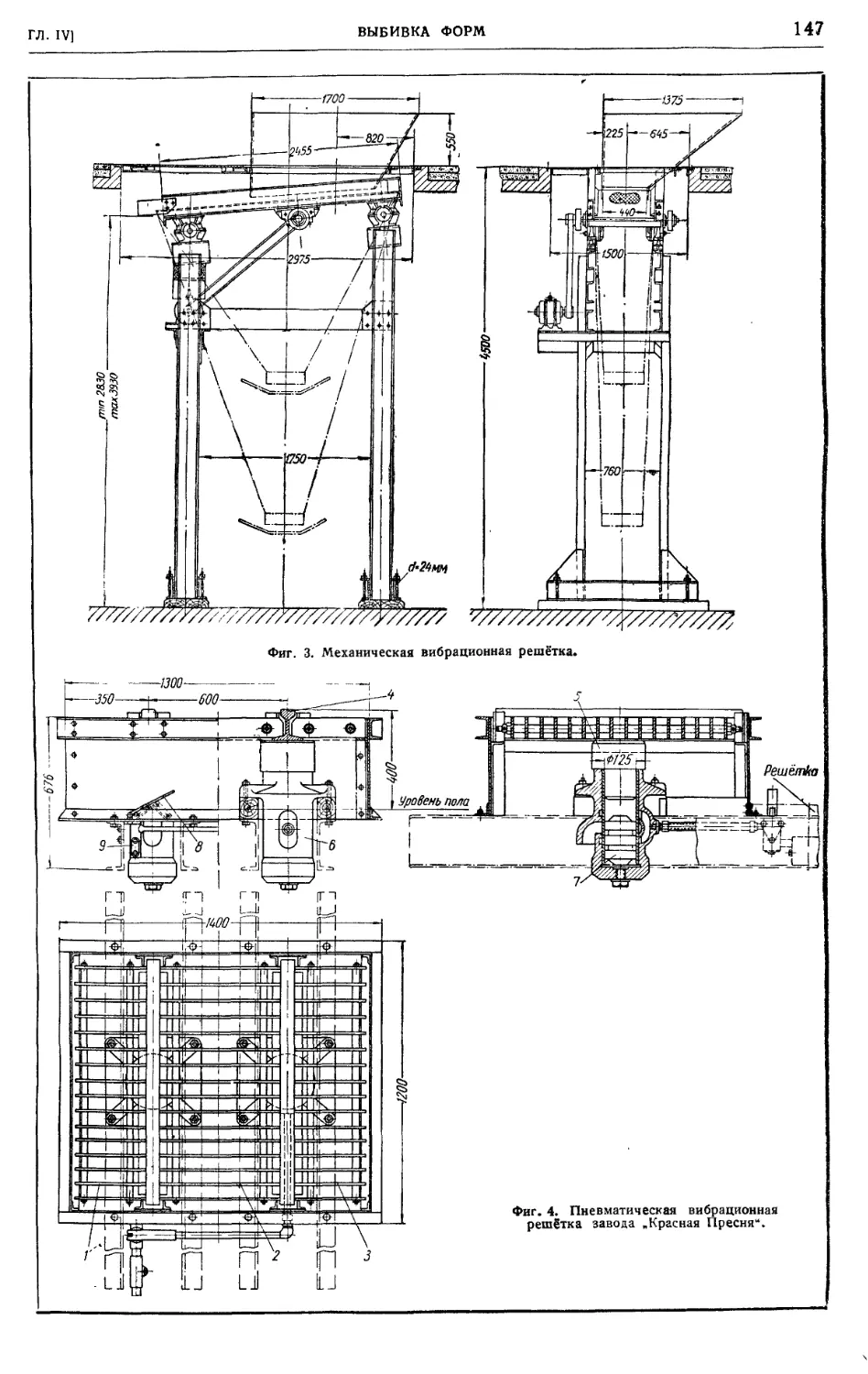

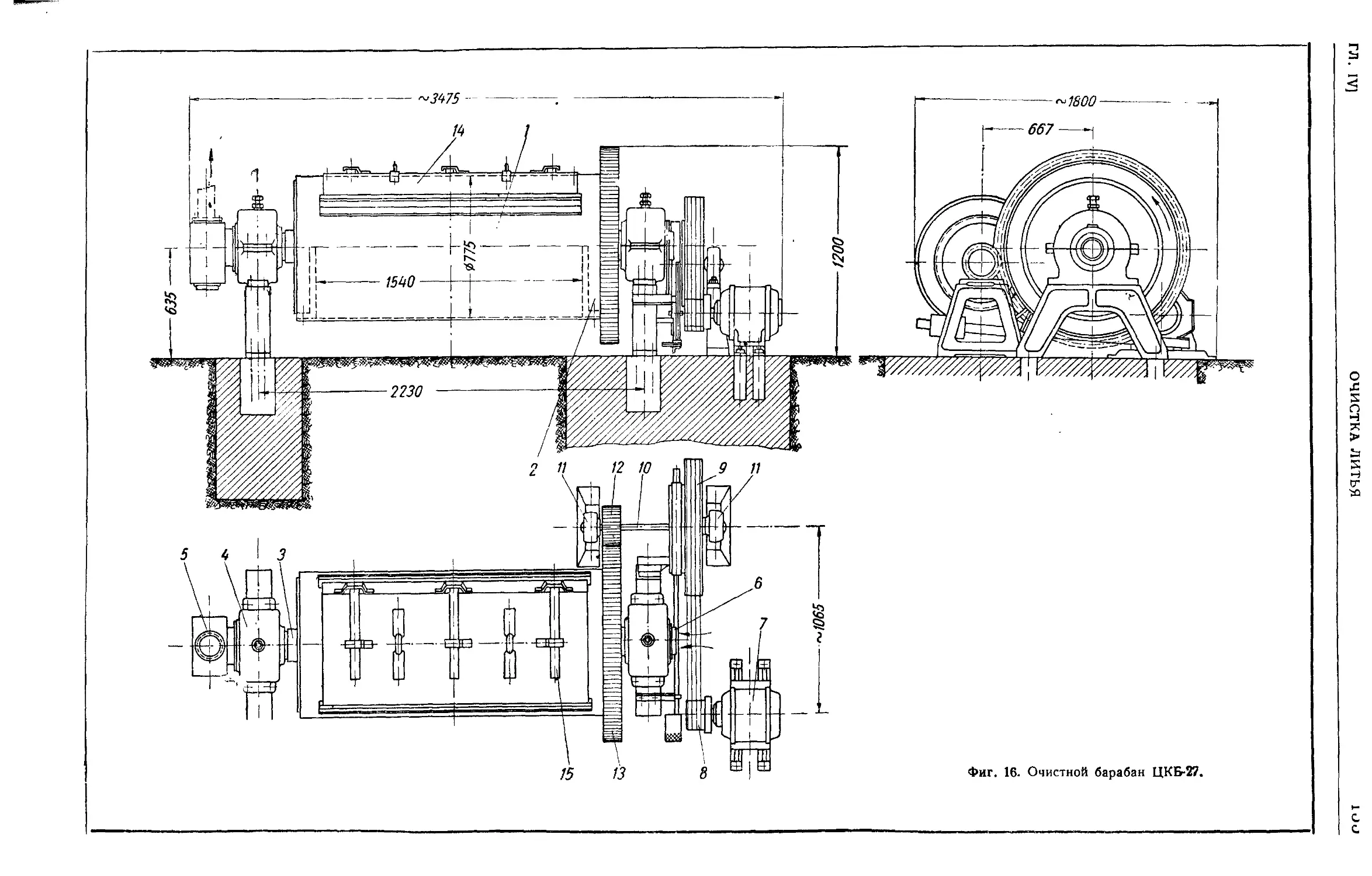

Глава IV. МЕХАНИЗАЦИЯ ВЫБИВКИ И

ОЧИСТКИ ЛИТЬЯ (инж. А. И. Волкомич) 145

Выбивкд форм 145

Выбивка стержней 150

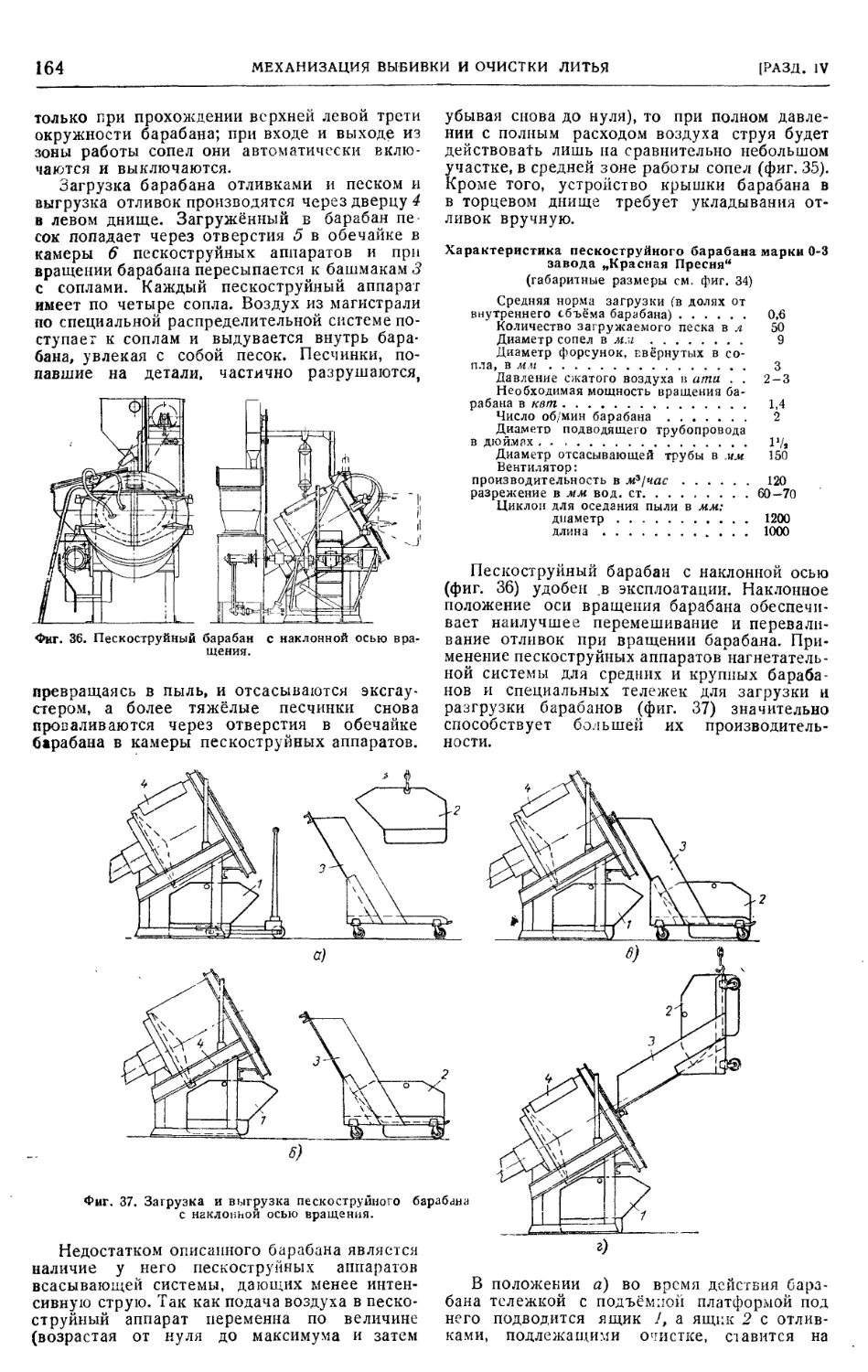

Очистка литья 152

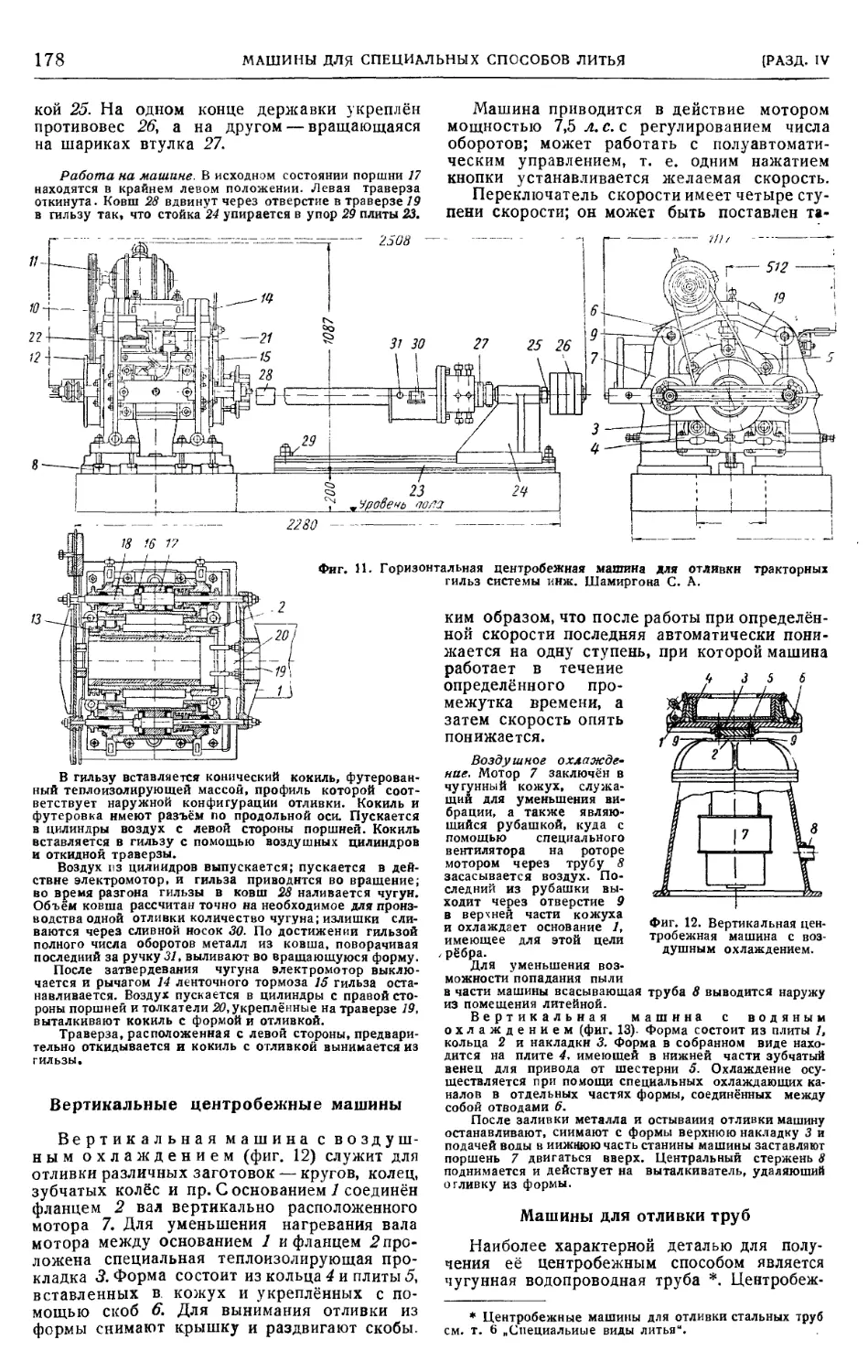

Глава V. МАШИНЫ ДЛЯ СПЕЦИАЛЬНЫХ

СПОСОБОВ ЛИТЬЯ (доц., канд. техн.

¦ наук К. В. Переделъский) 173

Машины для литья в постоянные формы . . . 173

Машины для центробежного литья 177

Машины для литья под давлением • 181

Глава VI. ЭЛЕМЕНТЫ АВТОМАТИЗАЦИИ

МАШИН ЛИТЕЙНОГО ПРОИЗВОДСТВА

(проф., д-р техн. наук П. Н. Аксенов) . . 189

Многопозиционные автоматические машины . 189

Автоматическое управление режимом маши-

ны по времени , 189

Рефлекторное автоматическое управление ре-

жимом машины 194

Частичная автоматизация машин литейного

производства 196

СВАРОЧНОЕ ОБОРУДОВАНИЕ

Глава VII. ОБОРУДОВАНИЕ ДЛЯ АВТОМА-

ТИЧЕСКОЙ ДУГОВОЙ ЭЛЕКТРО-

СВАРКИ (лауреат Сталинской премии,

действ, член АН УССР Е. О. Патон) . . 197

Введение 197

Сварочные головки и автоматы 197

Станки для. автоматической сварки 212

Кантователи и манипуляторы 241

Аппаратура для автоматической сварки под

флюсом (конструкции ЦНИИТМАШ) (д-р

техн. наук К, В. Любавский и инж.

И. Л. Бринберг) 243

Глава VIII. КОНТАКТНЫЕ ЭЛЕКТРОСВА-

РОЧНЫЕ МАШИНЫ (доц., канд. техн.

наук Н. Л. Каганов) 25Э

Устройство и технические характеристики кон-

тактных электросварочных машин 253

Элементы вторичного контура 266

Трансформаторы и регуляторы тока 276

Прерыватели тока и контакторы 284

Элементы механической части стыковых ма-

шин 294

Элементы механической части точечных ма-

шин 302

Элементы механической части шовных ма-

шин 304

СОДЕРЖАНИЕ

V

Глава IX. ОБОРУДОВАНИЕ ДЛЯ ГАЗОВОЙ

СВАРКИ И РЕЗКИ (доц., канд. техн.

наук Д. Л. Глизманенко) 307

Баллоны для сжатых газов 307

Вентили баллонов 310

Ацетиленовые генераторы 312

Водяные затворы и химические очистители . . 316

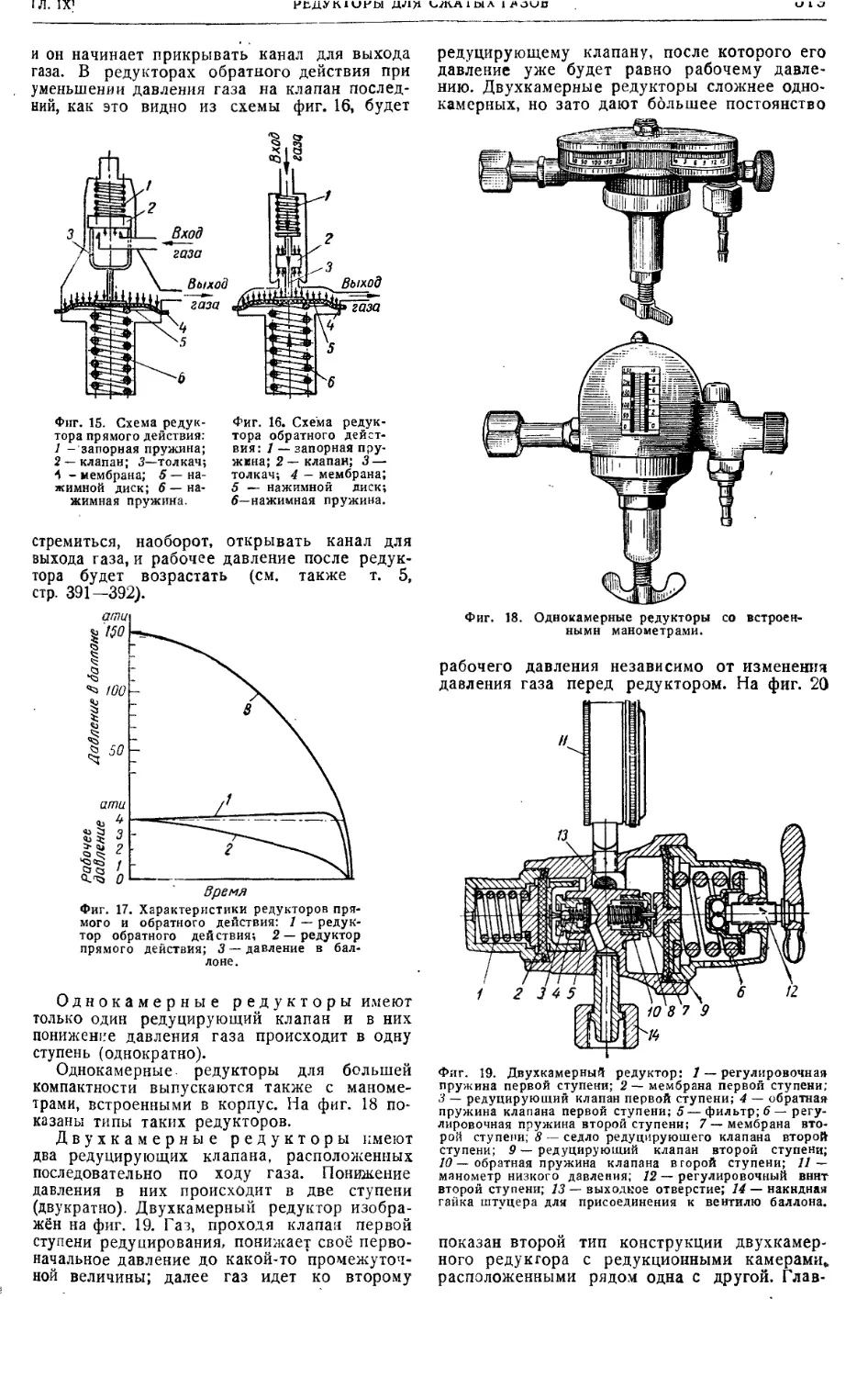

Редукторы для сжатых газов 318

Газификаторы для жидкого кислорода .... 322

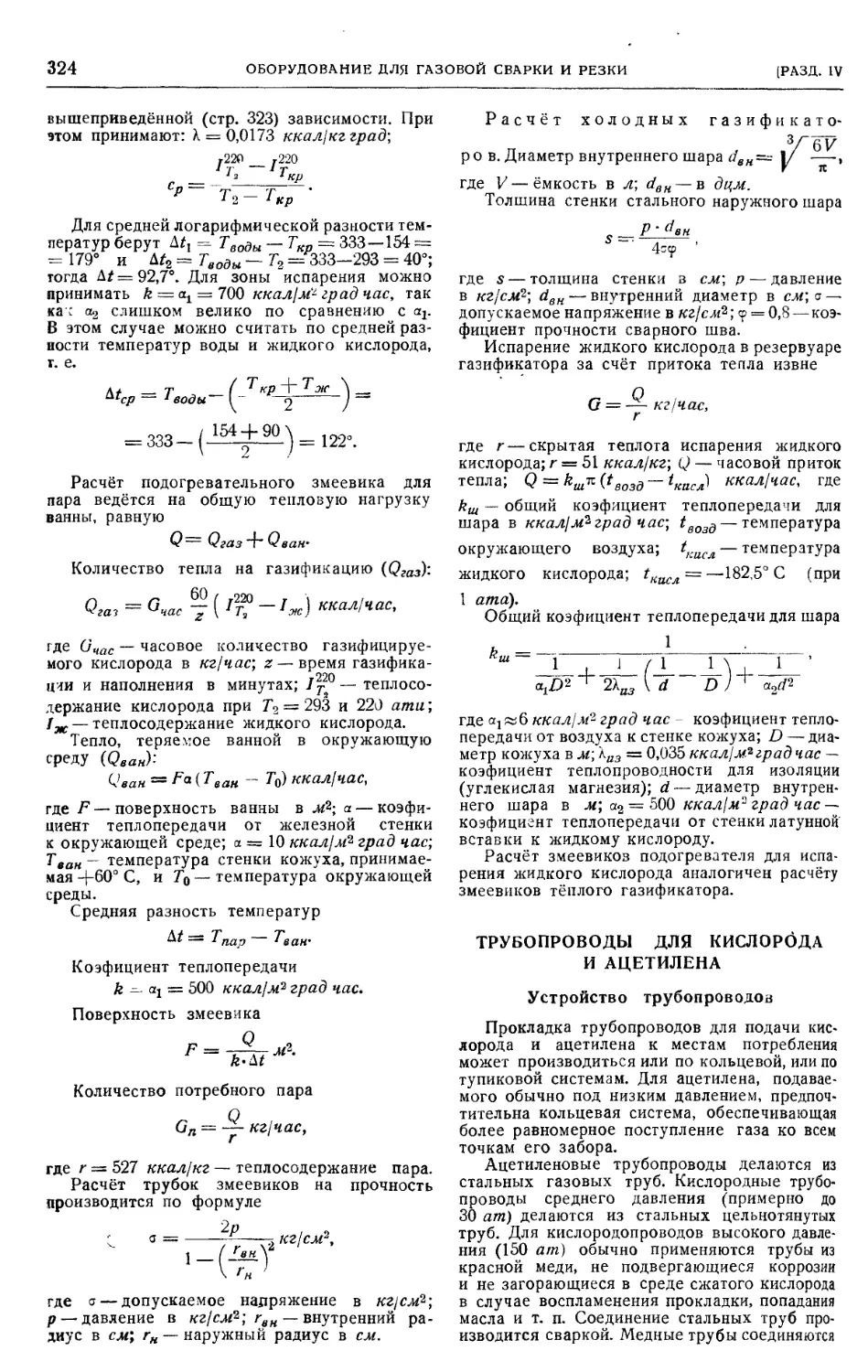

Трубопроводы для кислорода и ацетилена . . 324

Горелки для газовой сварки 326

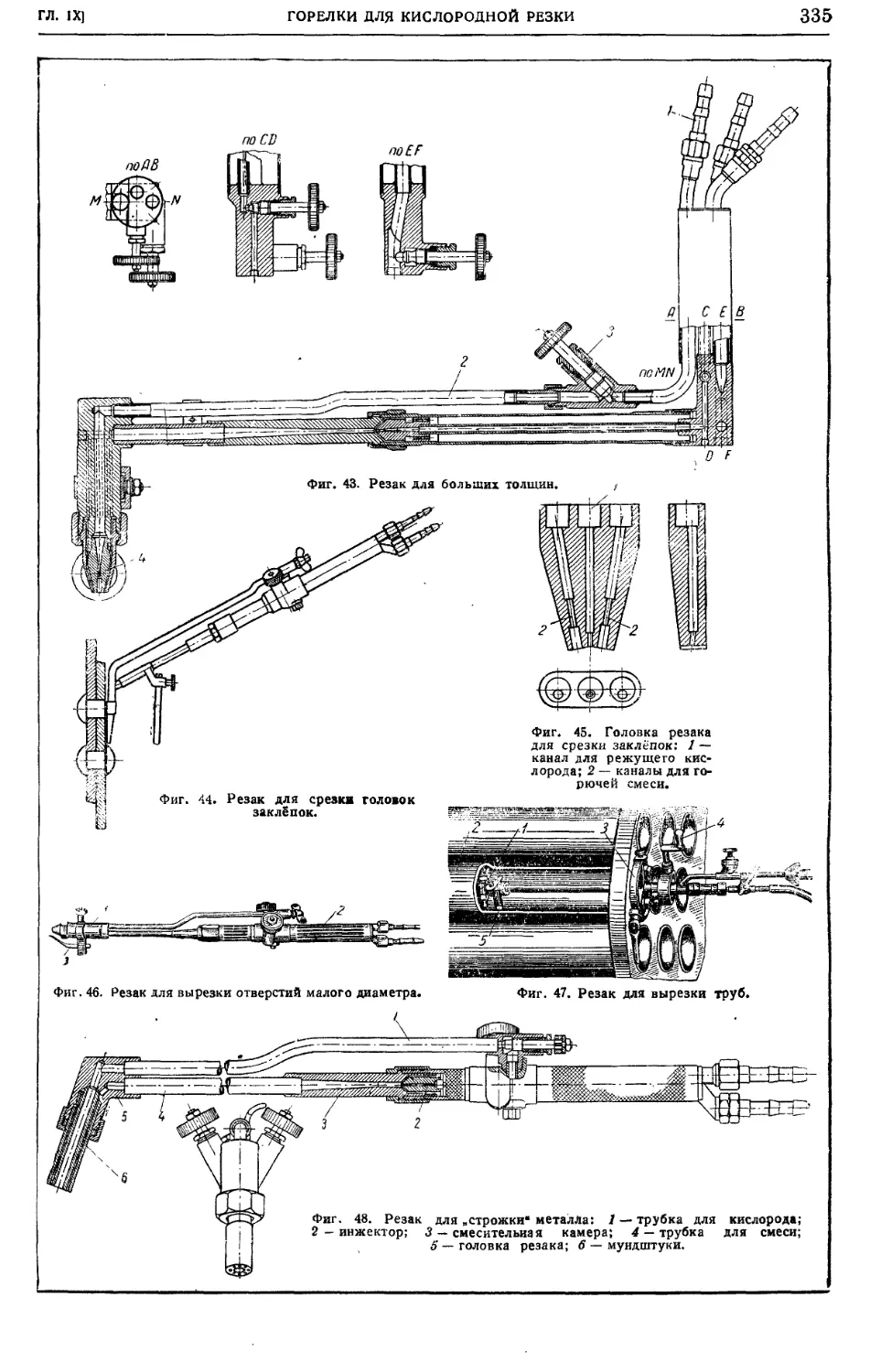

Горелки для кислородной резки (резаки). . . 330

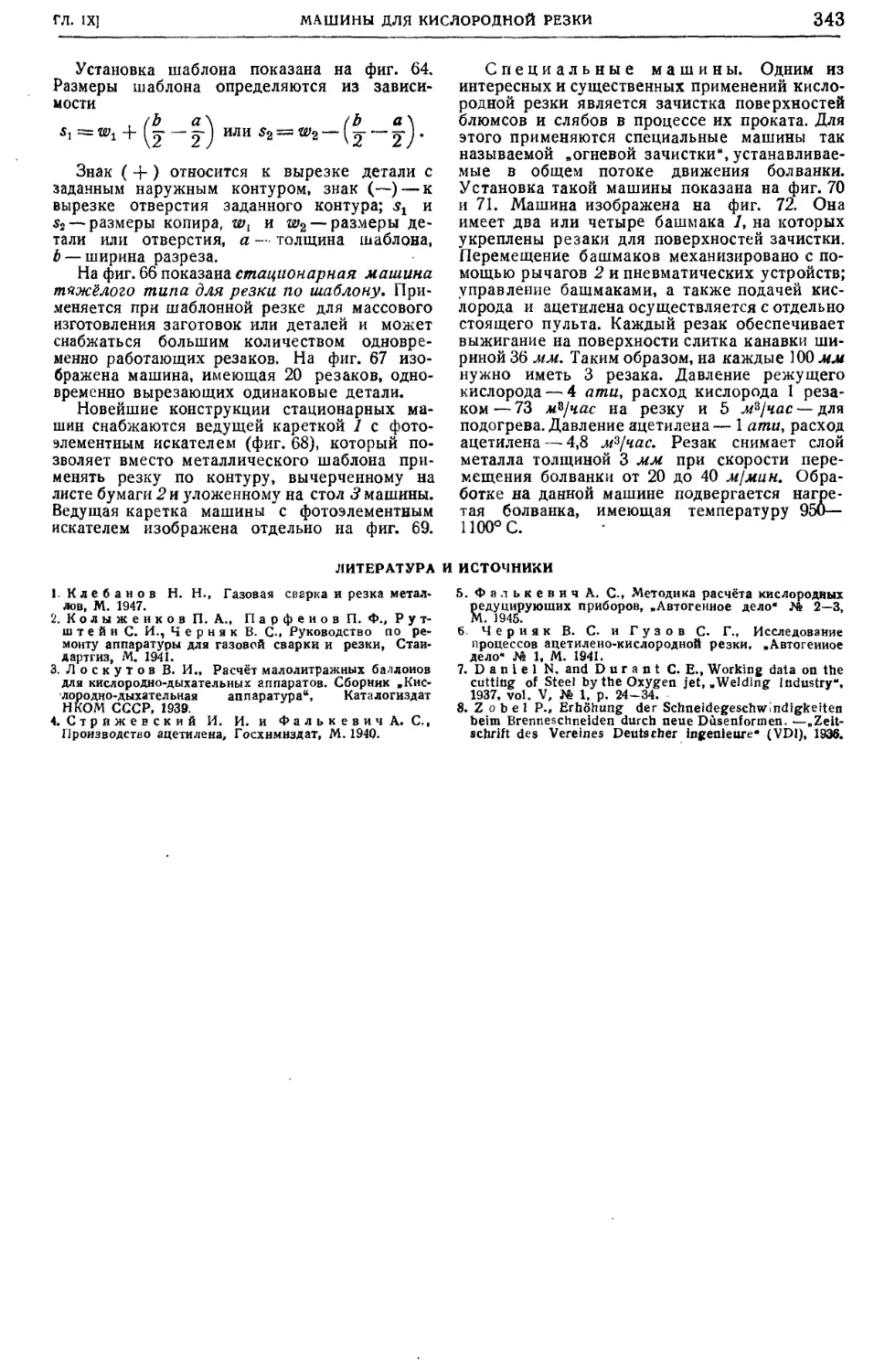

Машины для кислородной резки 337

КУЗНЕ ЧНО-ПРЕССОВОЕ

ОБОРУДОВАНИЕ

Введение 344

Глава X. МОЛОТЫ 348

Паро-воздушные молоты [проф. А. И. Замин) 348

Приводные пневматические молоты (проф,

А. И. Зимин) 379

Приводные механические молоты (канд. техн.

наук В. Ф. Щеглов) 401

Гидравлические молоты 422

Газовые молоты 423

Глава XI. ГИДРАВЛИЧЕСКИЕ ПРЕССЫ . . 424

Гидравлические прессы к у э»

нечно-штамповочного произ-

водства (доц., канд. техн. наук

М. В. Сторожев) . 424

Принцип действия и классификация 424

Рабочий цикл гидравлического пресса .... 441

Определение усилия пресса и диаметров ра-

бочих плунжеров 442

Конструкция узлов и деталей гидравлических

прессов 456

Конструкция аккумуляторов и контрольно-

распределительных приборов к ним .... 466

Конструкция мультипликаторов . 469

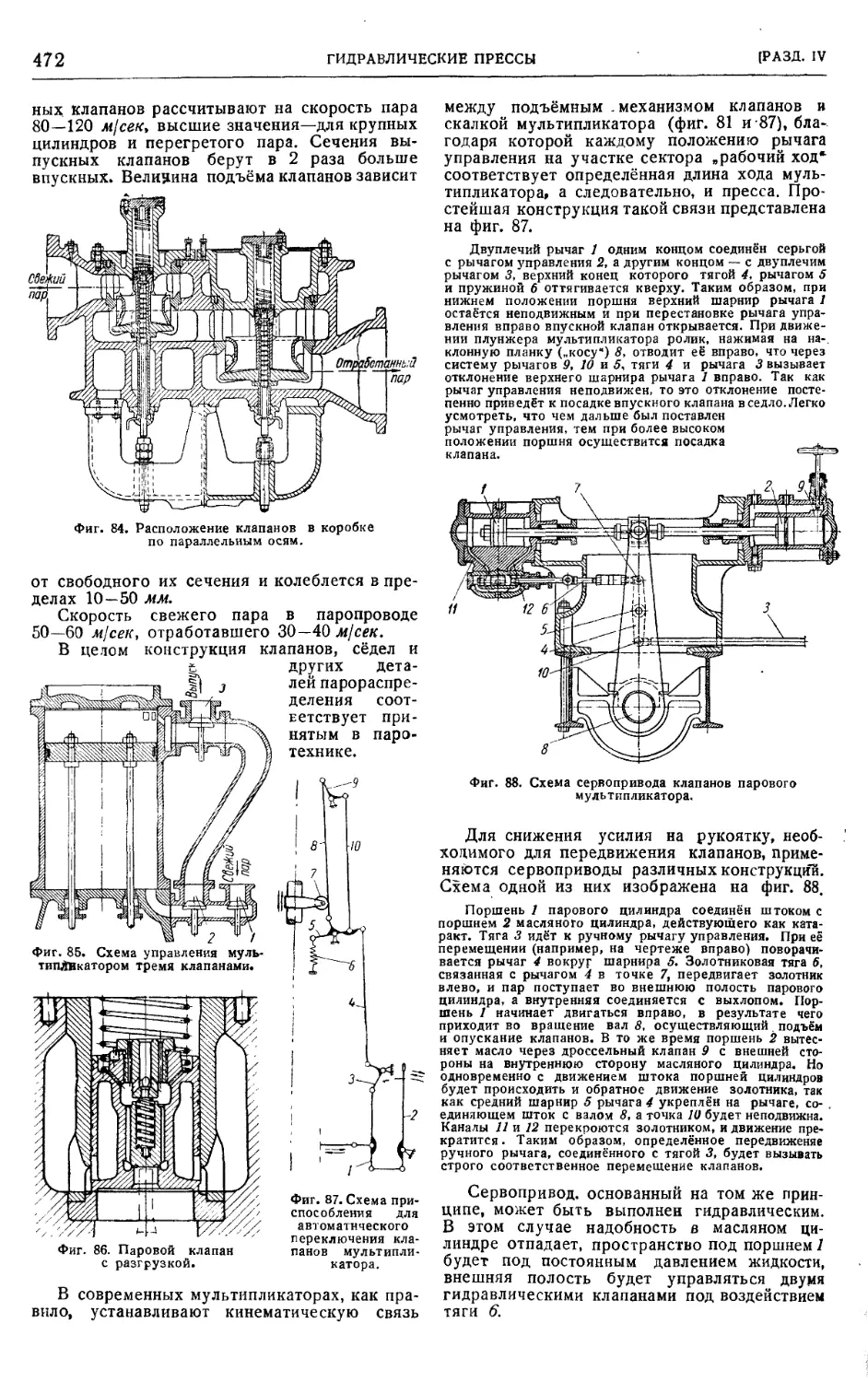

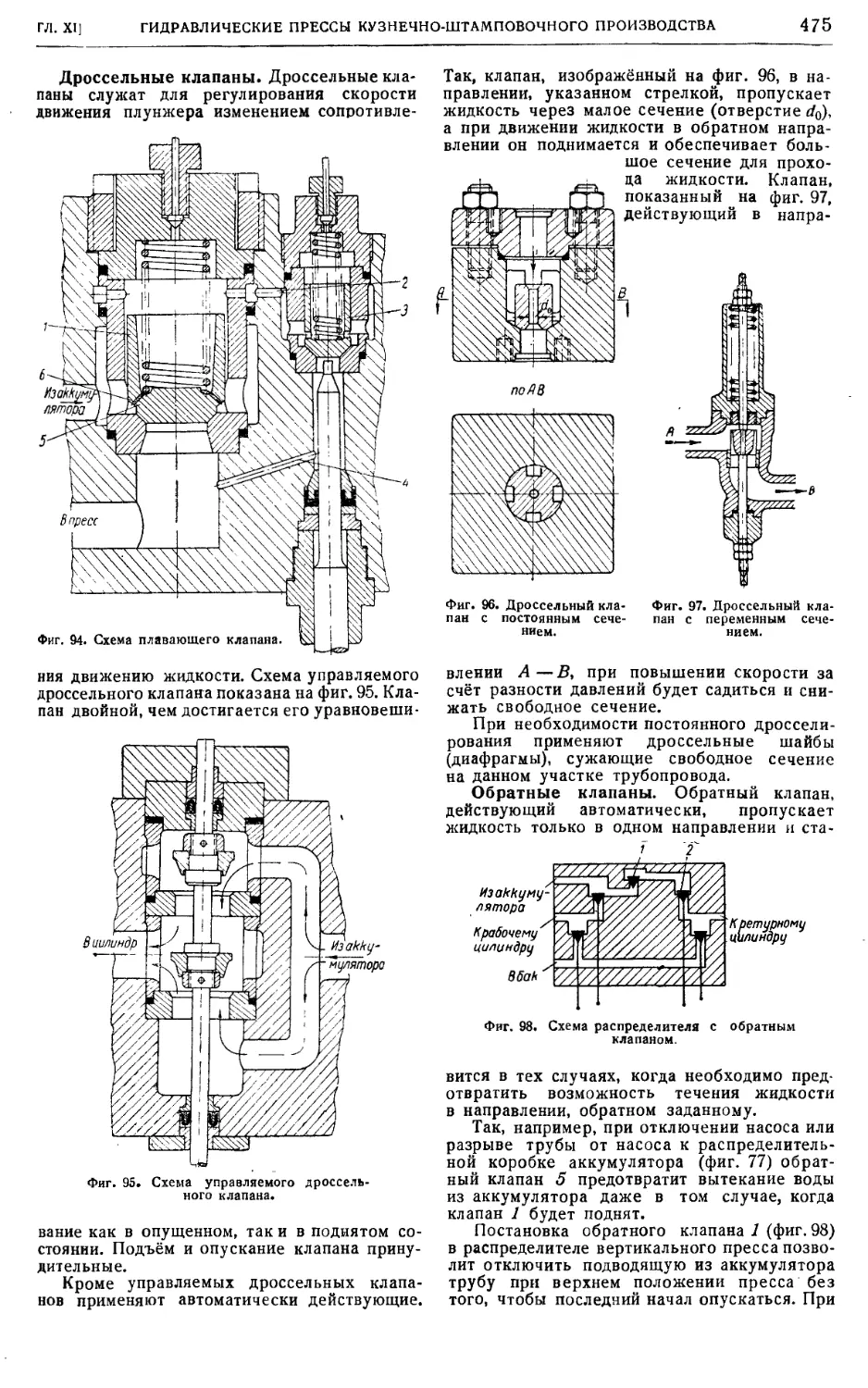

Клапаны. Распределители 473

Баки 480

Трубопроводы \ ... 481

Заглушки, водоспускные пробки и водоспуск-

ные клапаны 482

Испытания гидравлических прессов 483

Указания по эксплоатации прессов 484

Гидравлические прессы специ-

ального технологического на-

значения (инж. Б. В. Розанов) . . . 485

Трубопрутковые гидравлические прессы ... 485

Гидравлические штамповочные прессы двой-

ного действия 488

Правильные гидравлические прессы 491

Пакетировочные гидравлические прессы. . . 494

Гидравлические прессы для брикетирования 494

Гидравлические гибочные машины:бульдо-

зеры (канд. техн. наук И. И. Гирш). . . 495

Насосы гидропрессовых уста-

новок (инж. Б. В. Розанов). 496

Введение 496

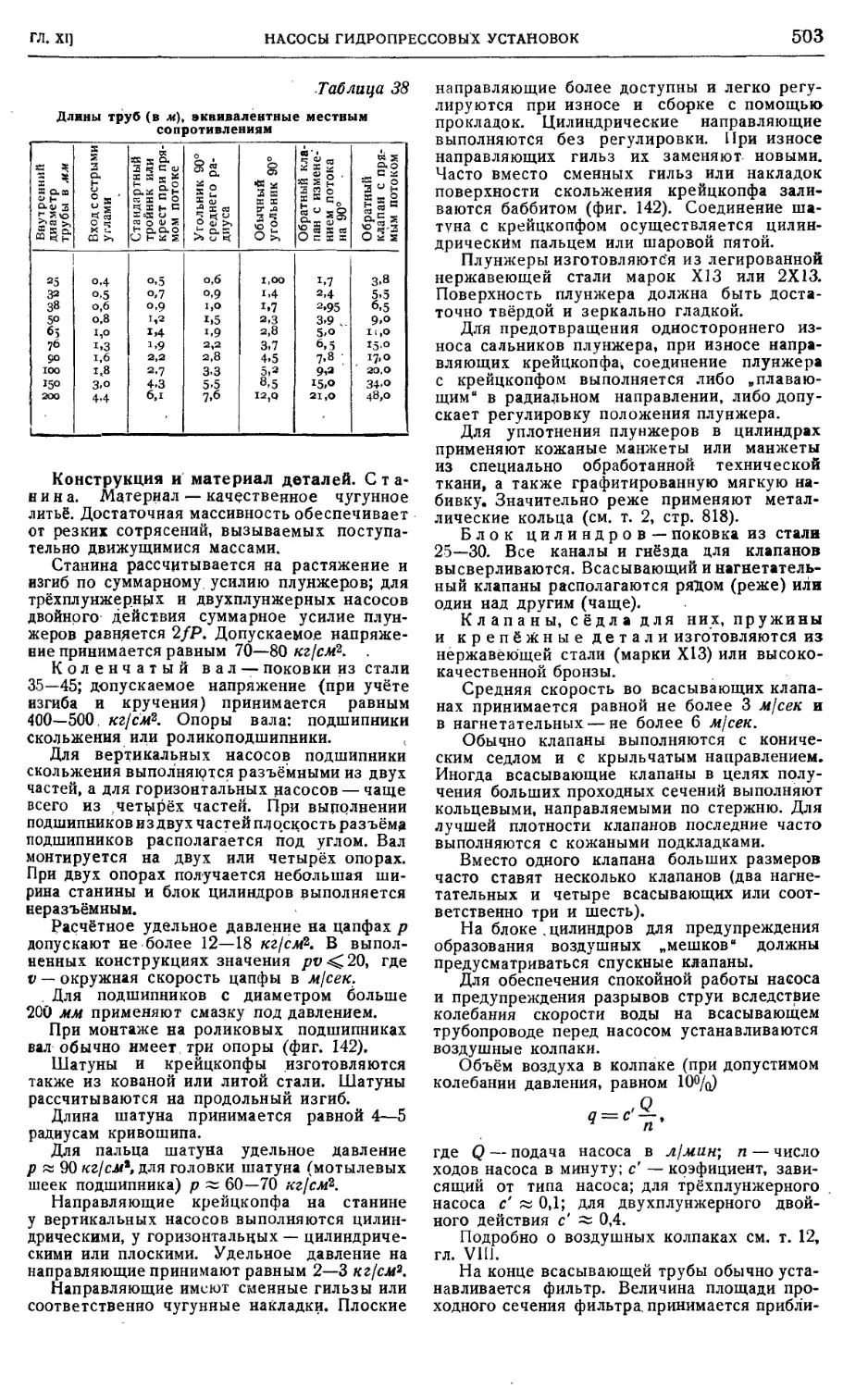

Плунжерные (кривошипные) насосы на давле-

ние до 300 кцсяС1 496

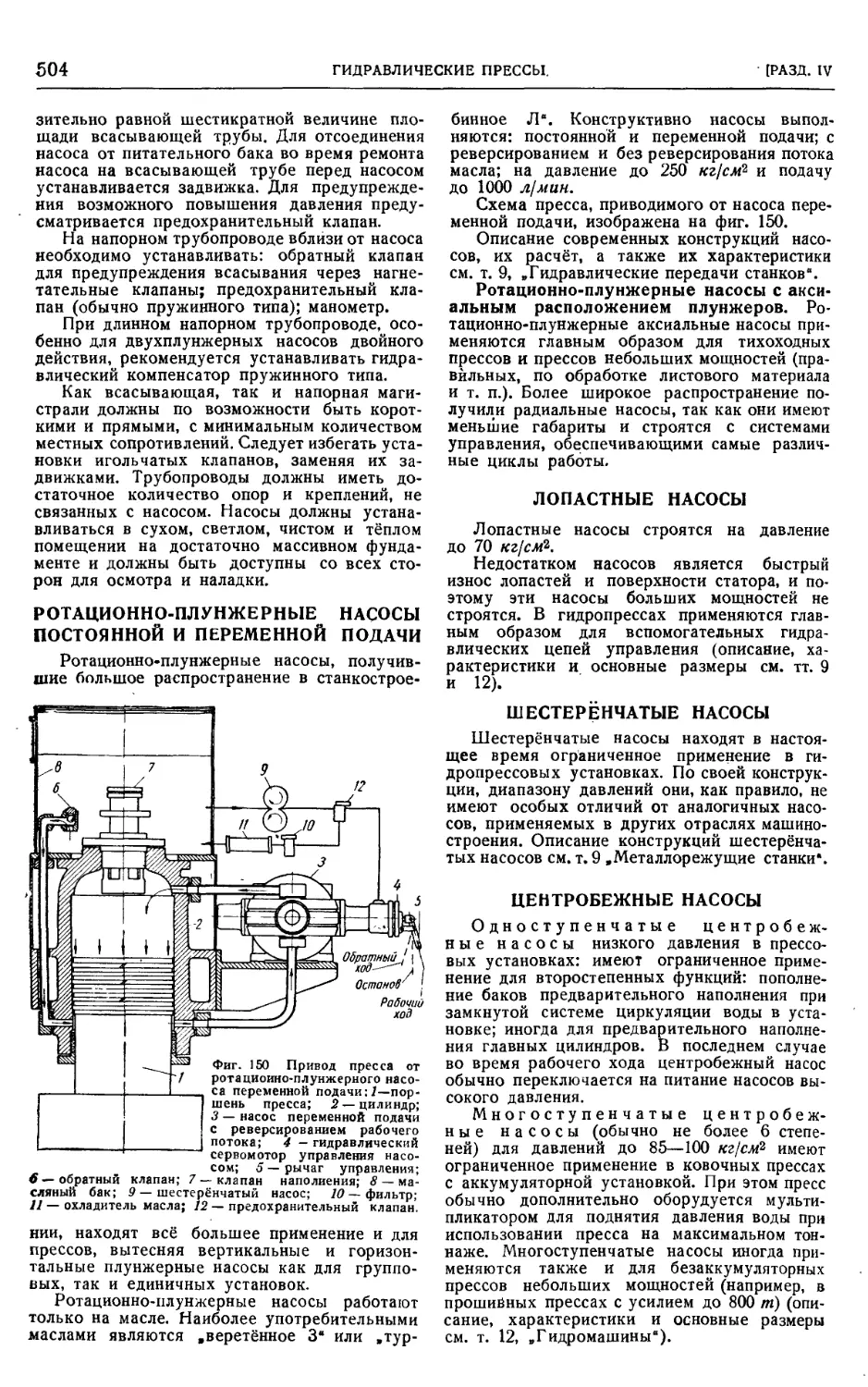

Ротационно-плунжерные насосы постоянной

и переменной подачи 504

Лопастные насосы 504

Шестерёнчатые насосы. • 504

Центробежные насосы 504

Глава XII. ПРИВОДНЫЕ КРИВОШИПНЫЕ

МАШИНЫ 505

Чистокривошипные листоштам-

повочные прессы (инж. А. Ф. Ни-

стратов) 505

Введение 505

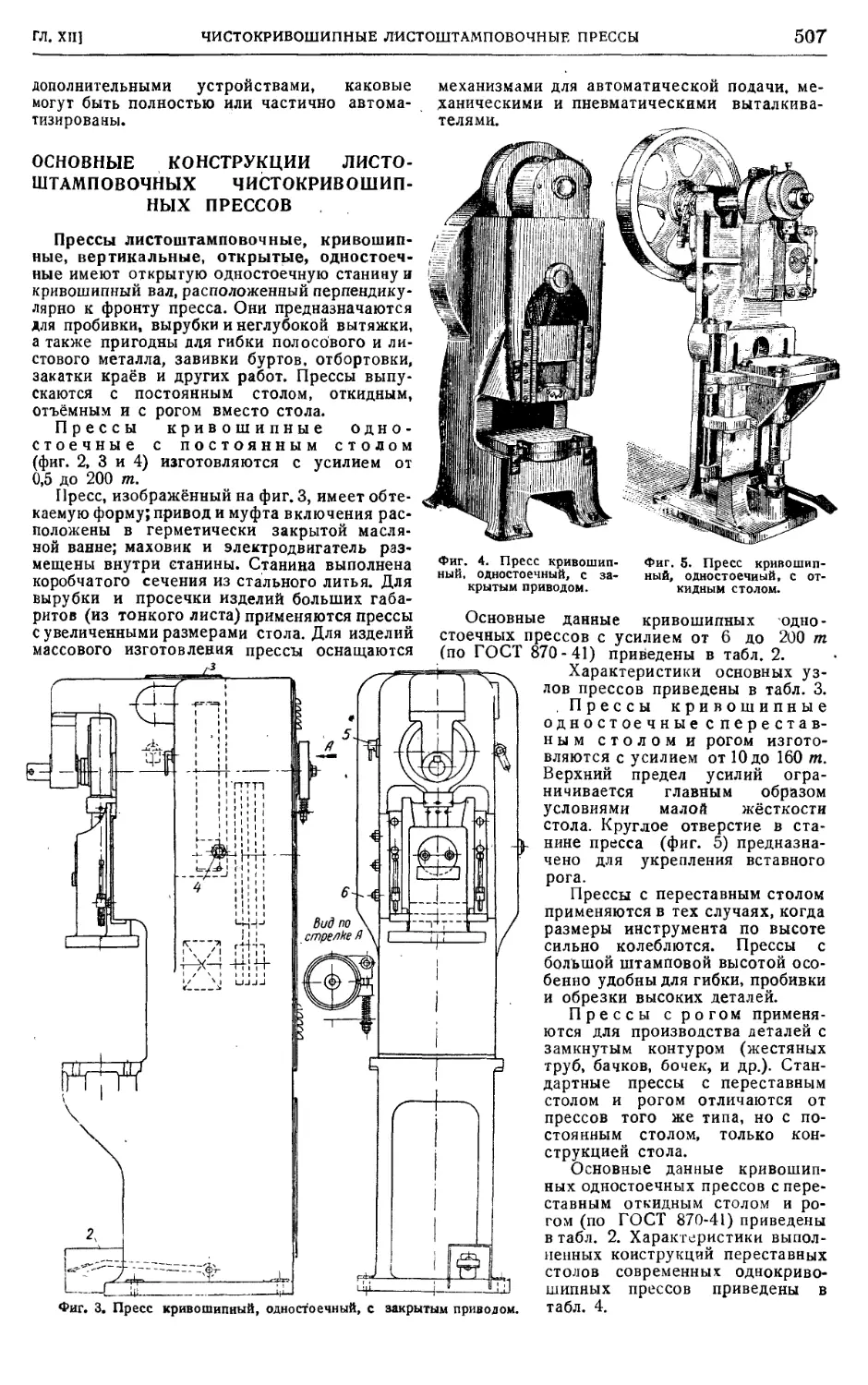

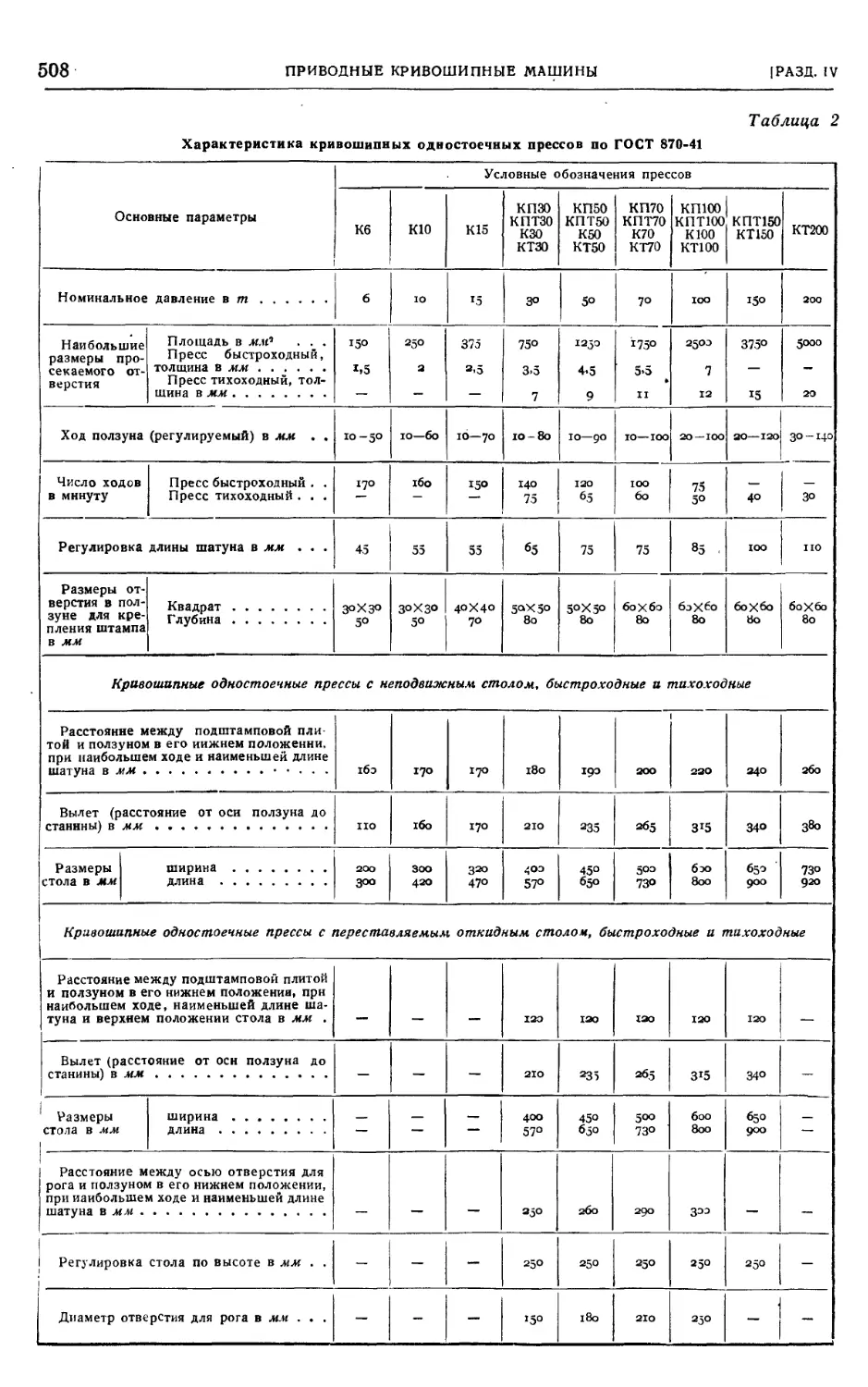

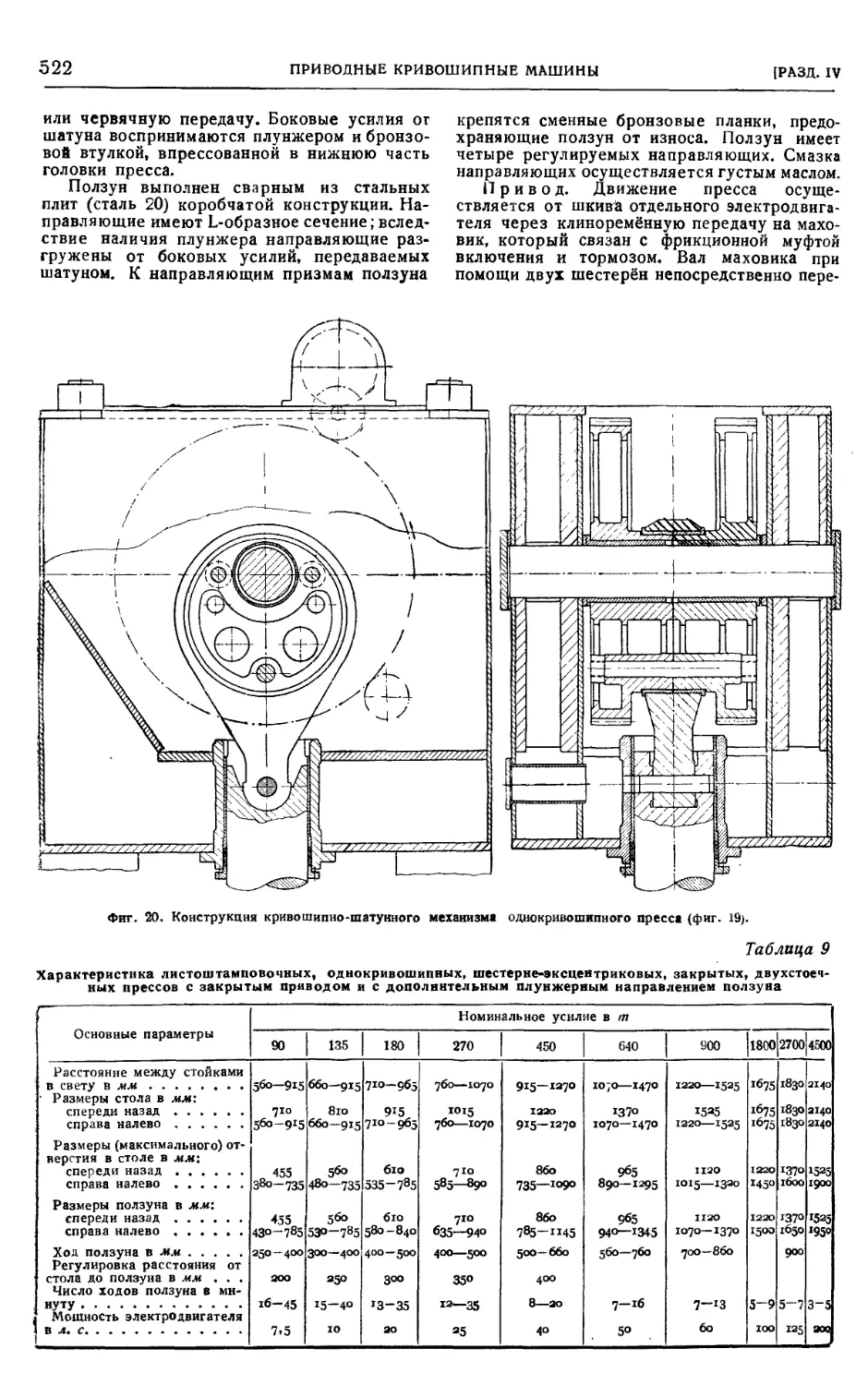

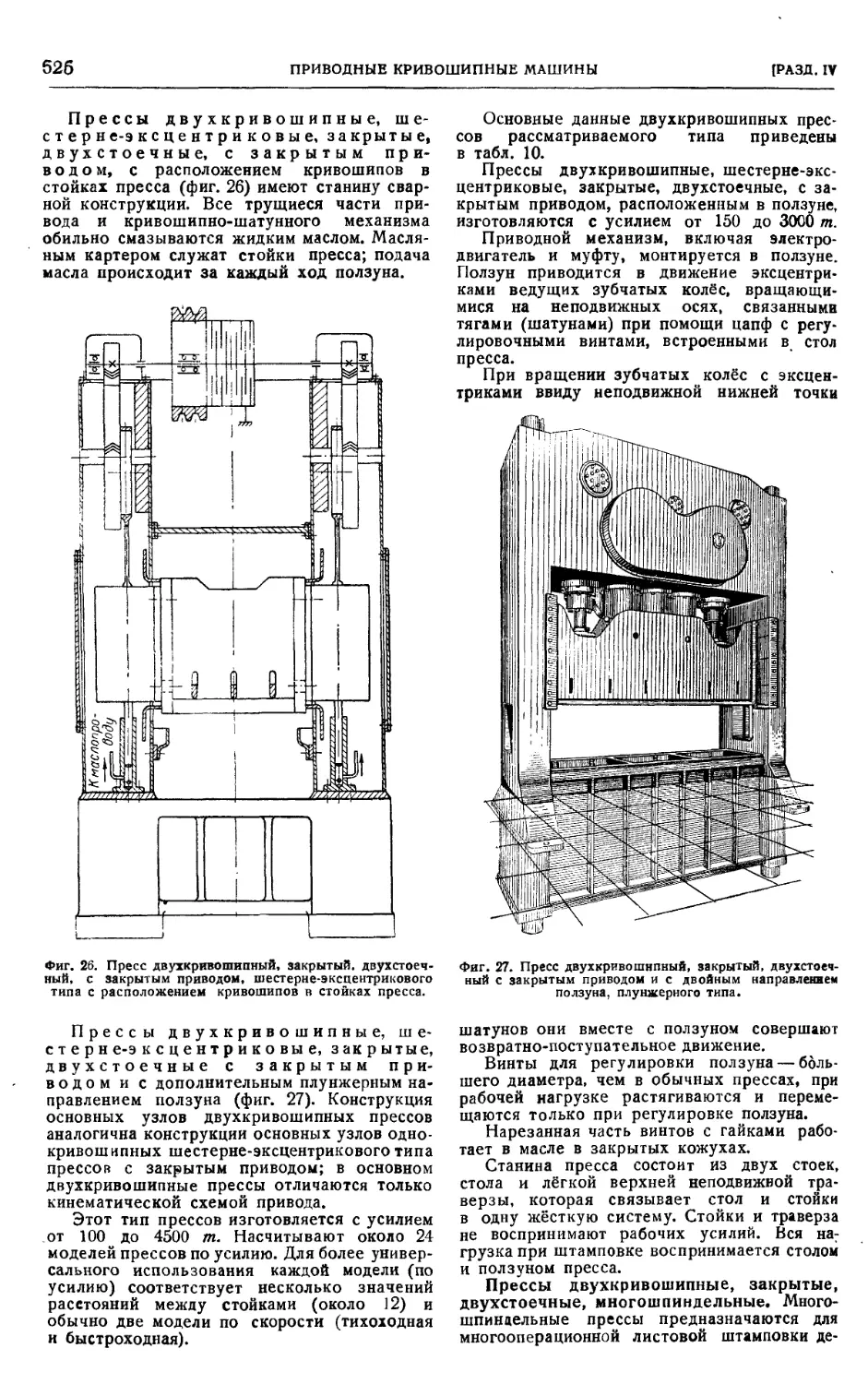

Основные конструкции листоштамповочных

чистокривошипных прессов 507

Чистокривошипные ковочно-штамповочные

прессы (макси-прессы) (инок. А. Ф. Ни-

стратов) 534

Листоштамповочные, чистокривошипные вы-

тяжные машины (прессы) простого дей-

ствия (инж. Б. П. Виноградов) 540'

Чистокривошипные правильно-гибочные и

профилировочно-гибочные машины (прессы)

(инж. Е. Н. Мошнин) 544

Гибочные машины (бульдозеры) (канд. техн.

наук И. И. Гирш) . . • 549

Кривошипно-коленные (чека-

ночные) прессы (инж. А. Ф. Ни-

стратов) 557

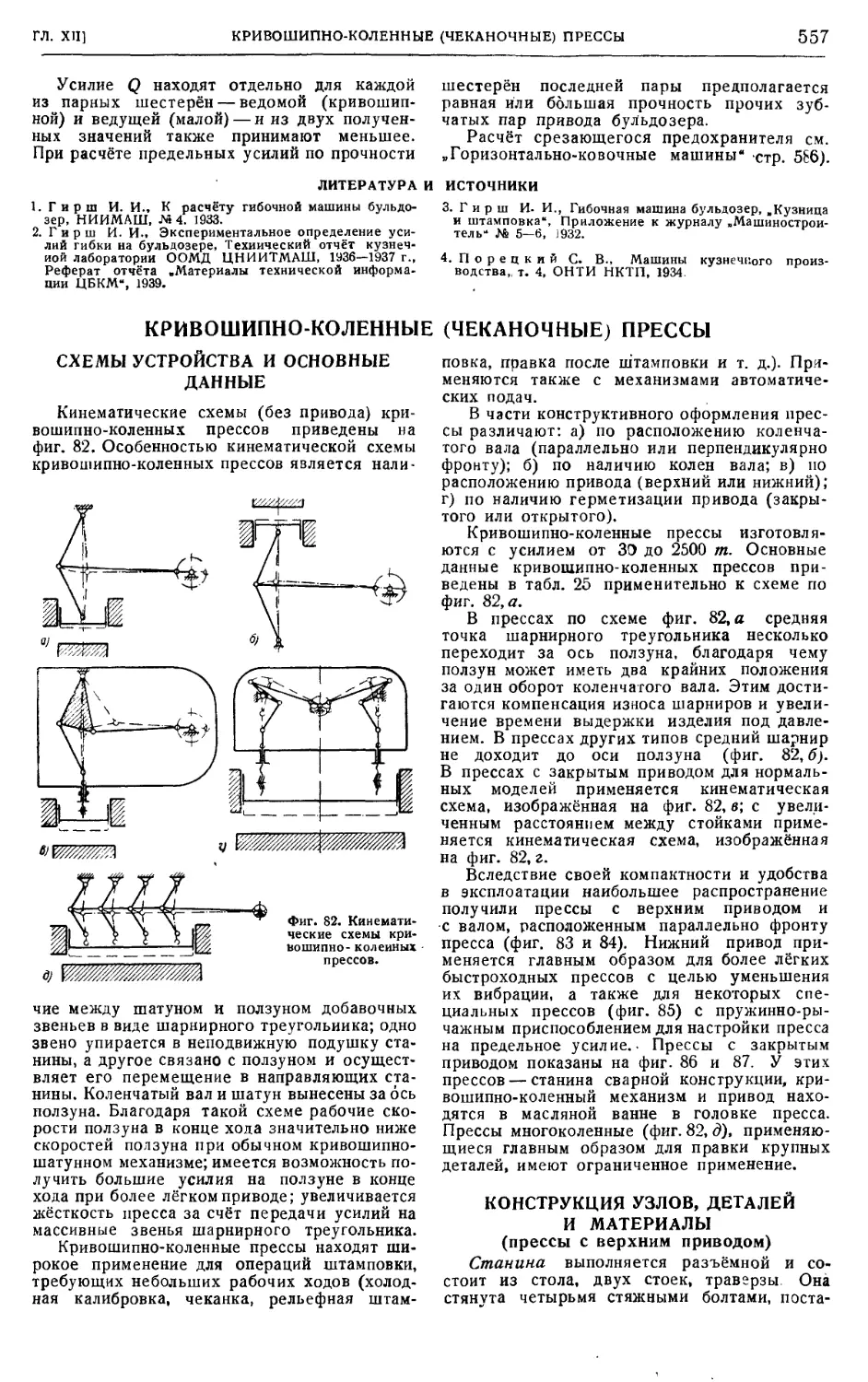

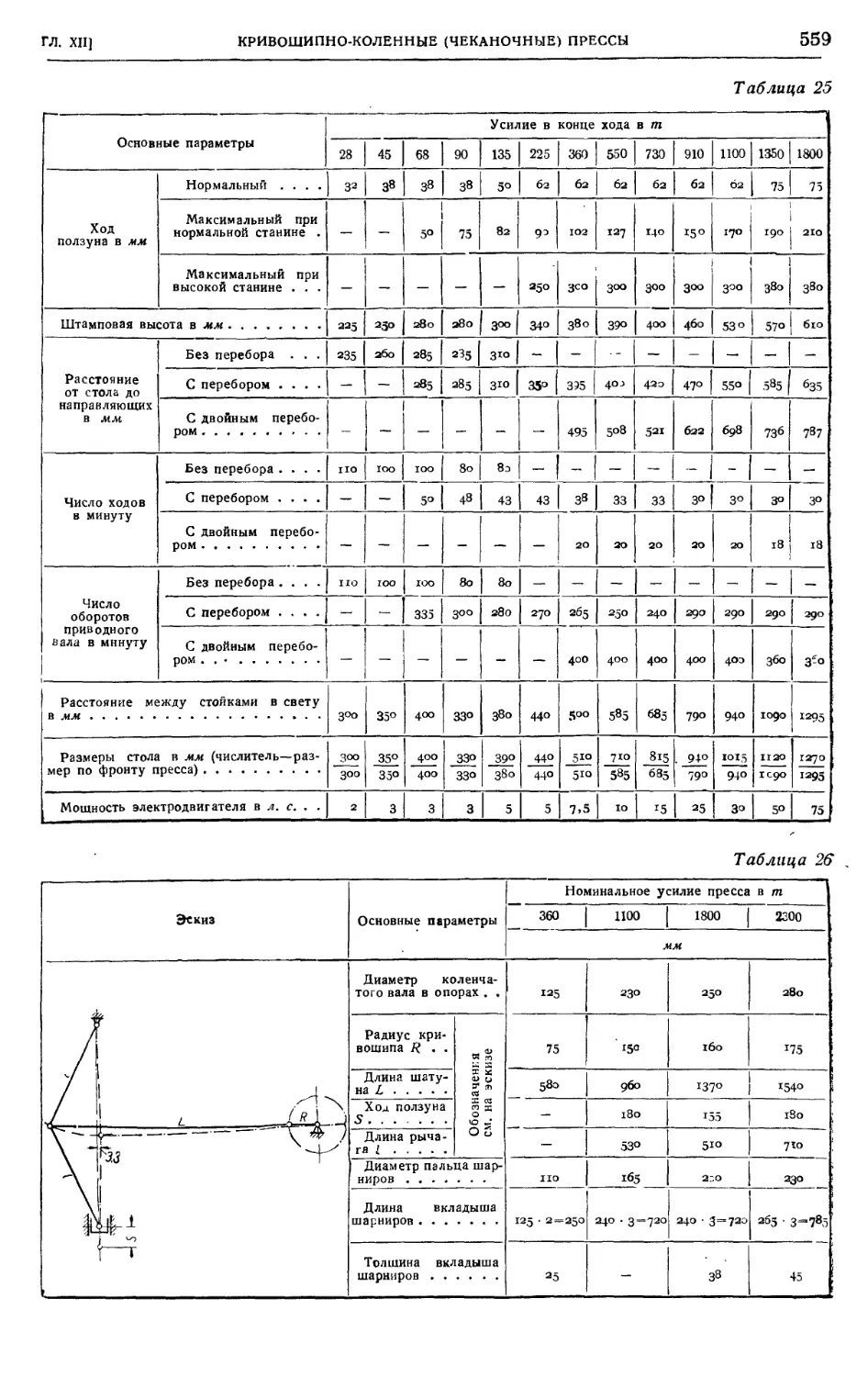

Схемы устройства и основные данные .... 557

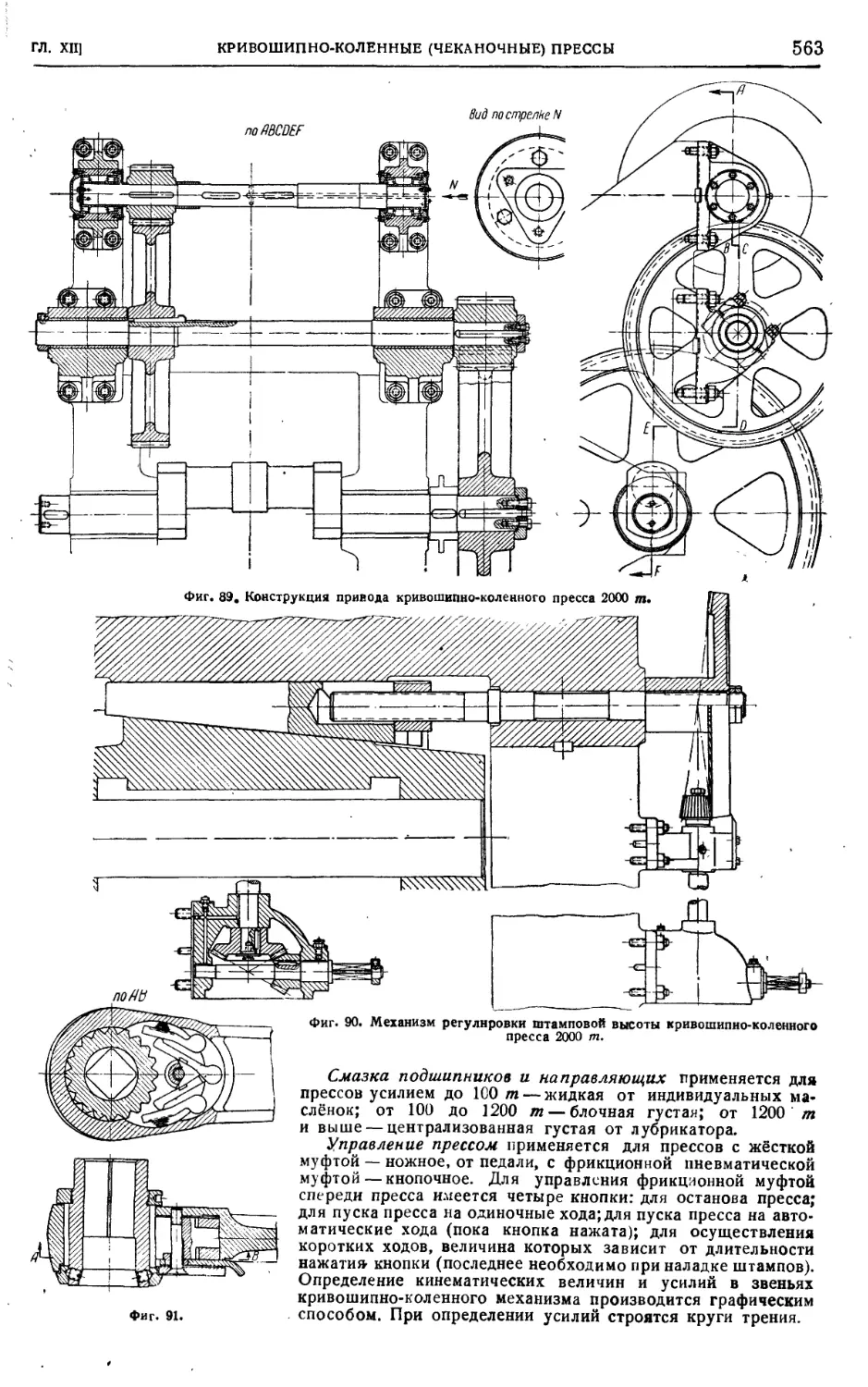

Конструкция узлов, деталей и материалы . . 557

Кривошипные рычажно-кулач-

ковые машины (инж. А. Ф. Ни-

стратов) ? 564

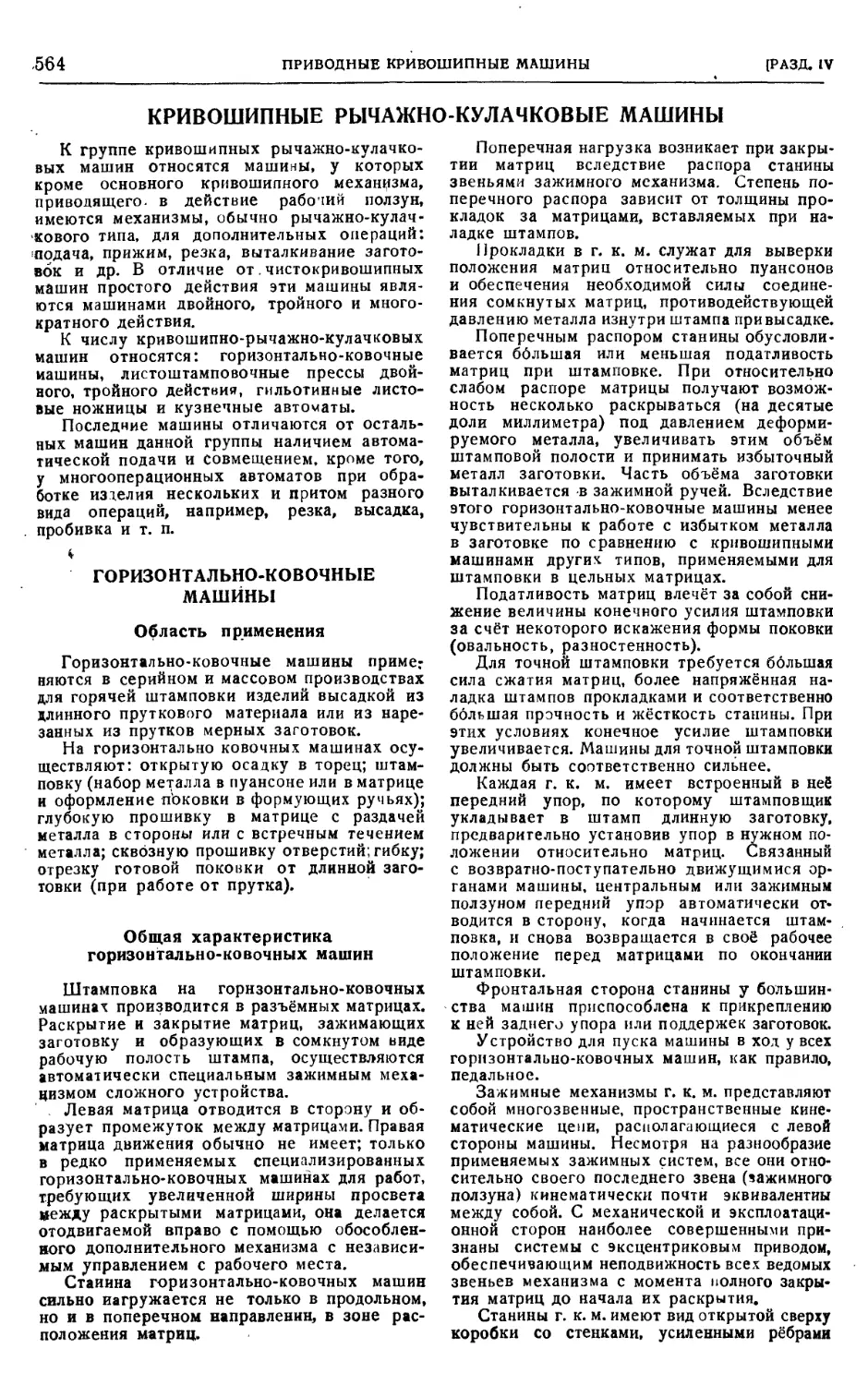

Горизонтально-ковочные машины 564

Прессы кривошипно-рычажно-кулачковые

двойного действия (вертикальные) 587

Кузнечно-штамповочные автоматы (канд.

техн. наук Г. А. Навроцкий) 59*

Кулачковые ковочные машины

(канд. техн. наук В. Ф. Щеглов) .... 62»

Общие сведения 628

Конструкция машин 628

Рычажные вытяжные машины

(прессы) (инж. Б. П. Виноградов). . . 635

Общие сведения 635

Конструктивные разновидности 635

Рычажные правйльн о-г и б о ч н ы е

машины (прессы) (инж. Е. Н. Мош-

нин) 638

Конструктивные разновидности 638-

Реечные машины (прессы) (инж.

Б. П. Виноградов) 641

Общие сведения 641

Конструктивные разновидности 641

Винтовые машины (прессы) (инок.

Б. П. Виноградов) . 644

Общие сведения ¦ . 644

Конструктивные разновидности 644

Глава XIII. ТИПОВЫЕ УЗЛЫ И ДЕТАЛИ

ПРИВОДНЫХ КРИВОШИПНЫХ МАШИН

(ПРЕССЫ) (инж. А. Ф. Нистратов) . . . 647

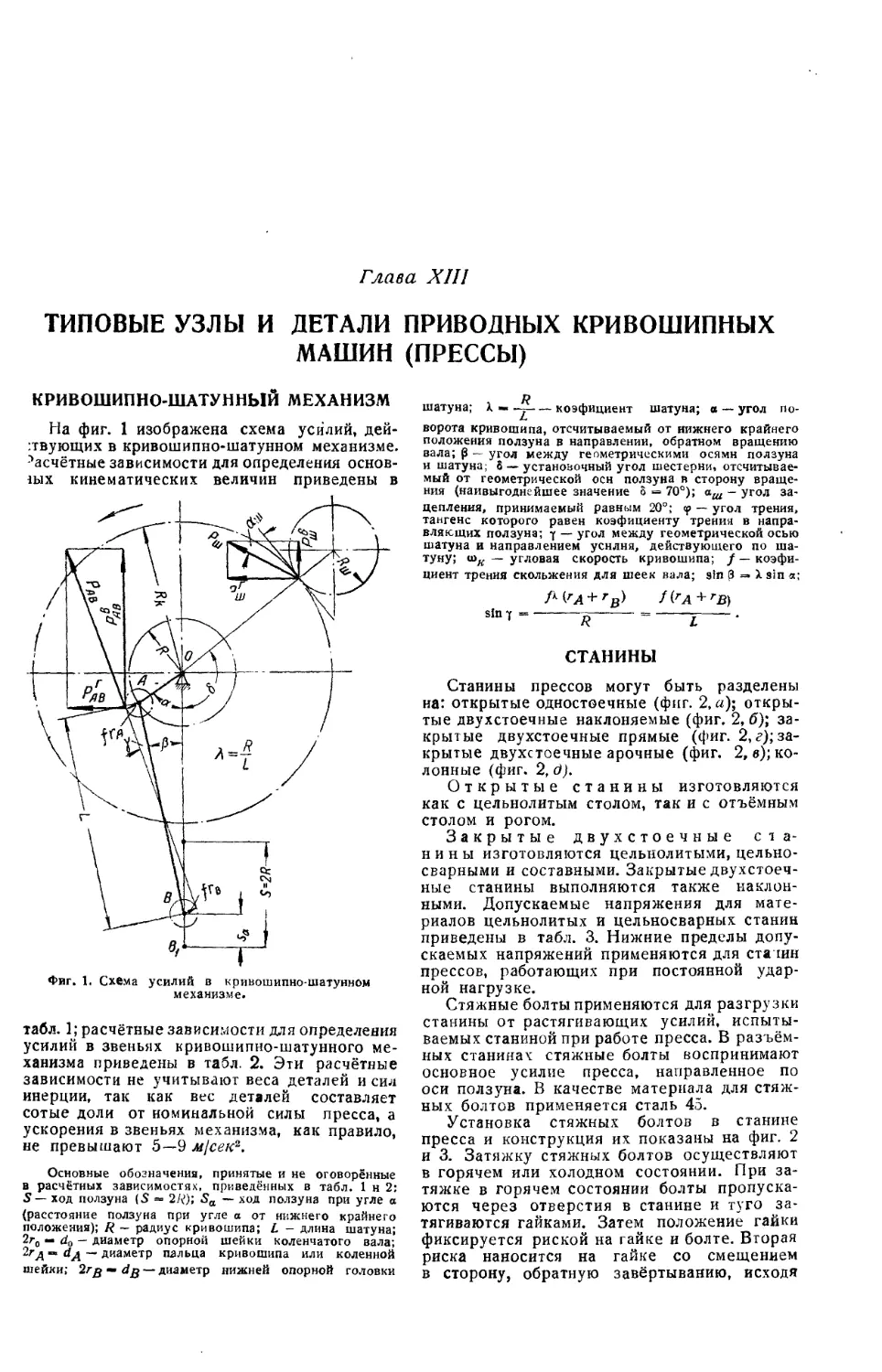

Кривошипно-шатунный механизм 647

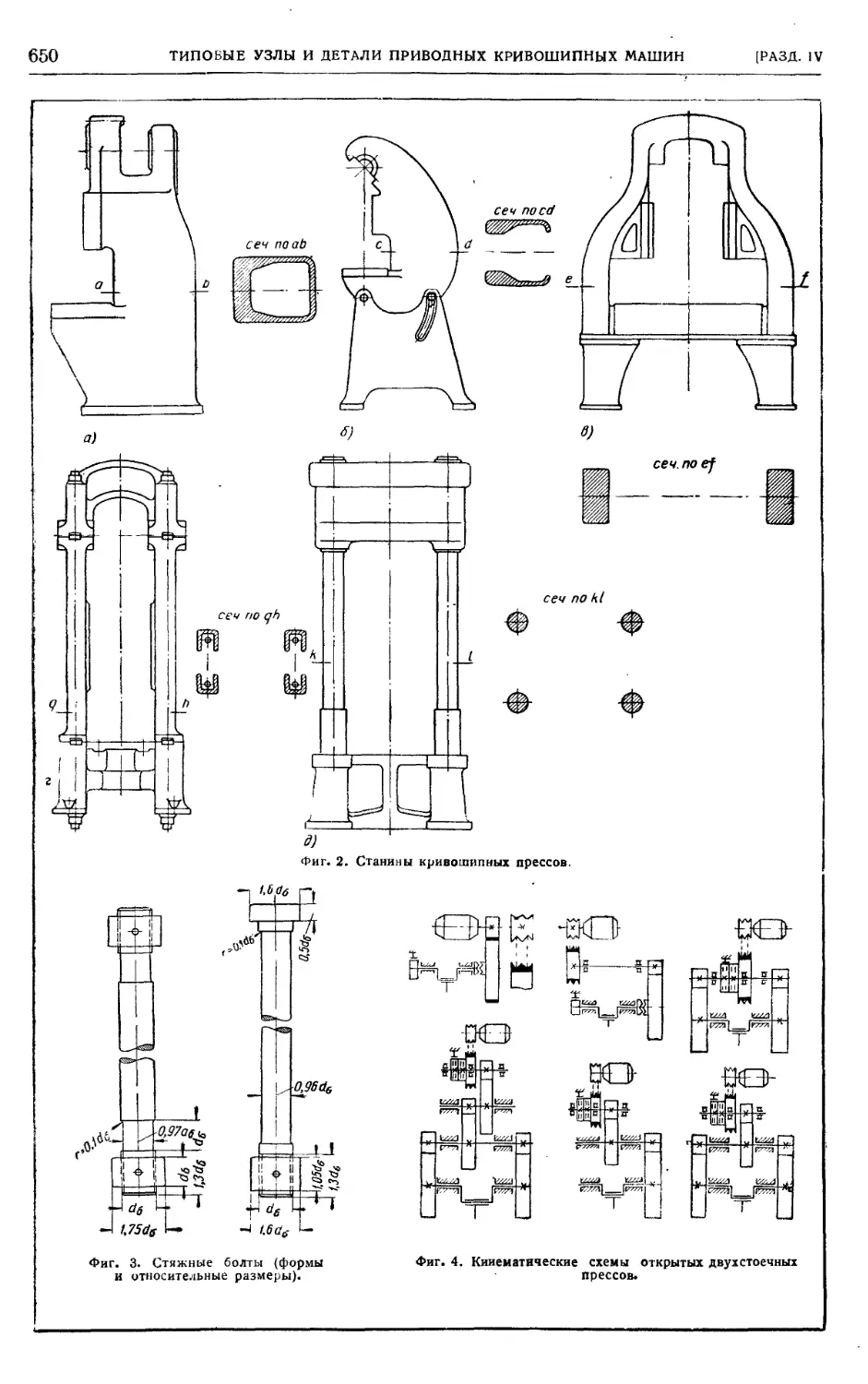

Станины 647

Привод 651

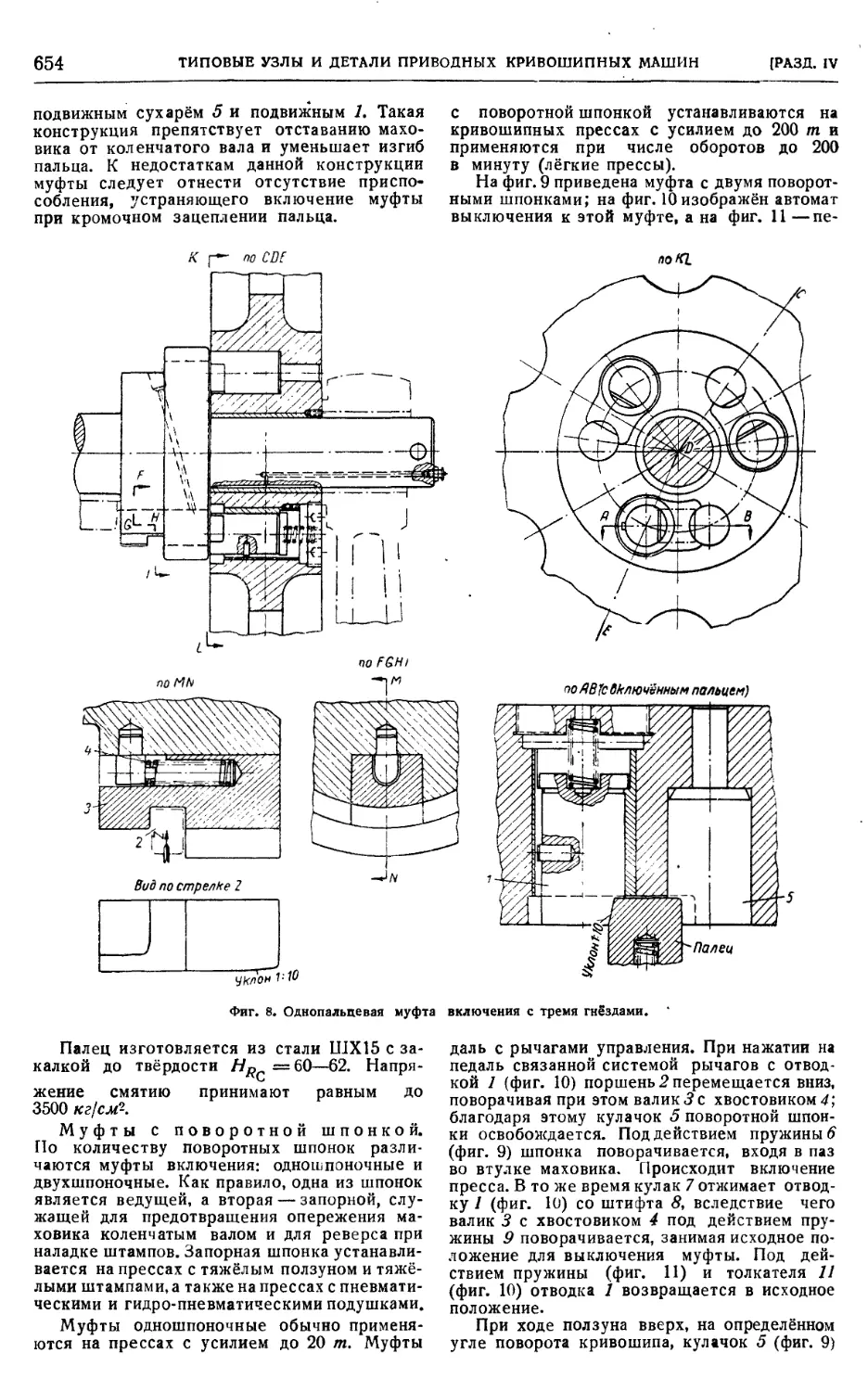

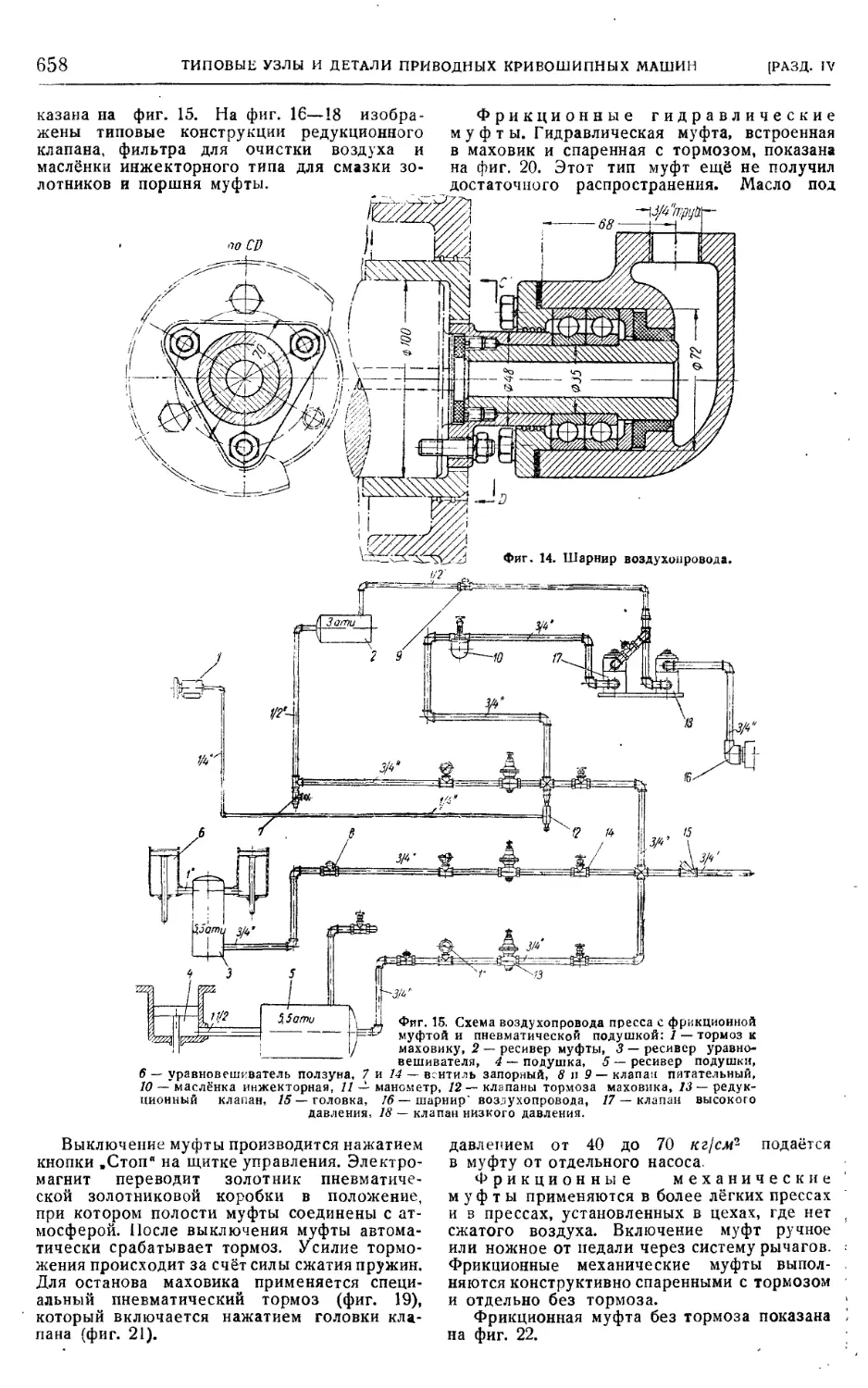

Муфты включения 652

Тормозы 661

Зубчатые колёса 661

VI

СОДЕРЖАНИЕ

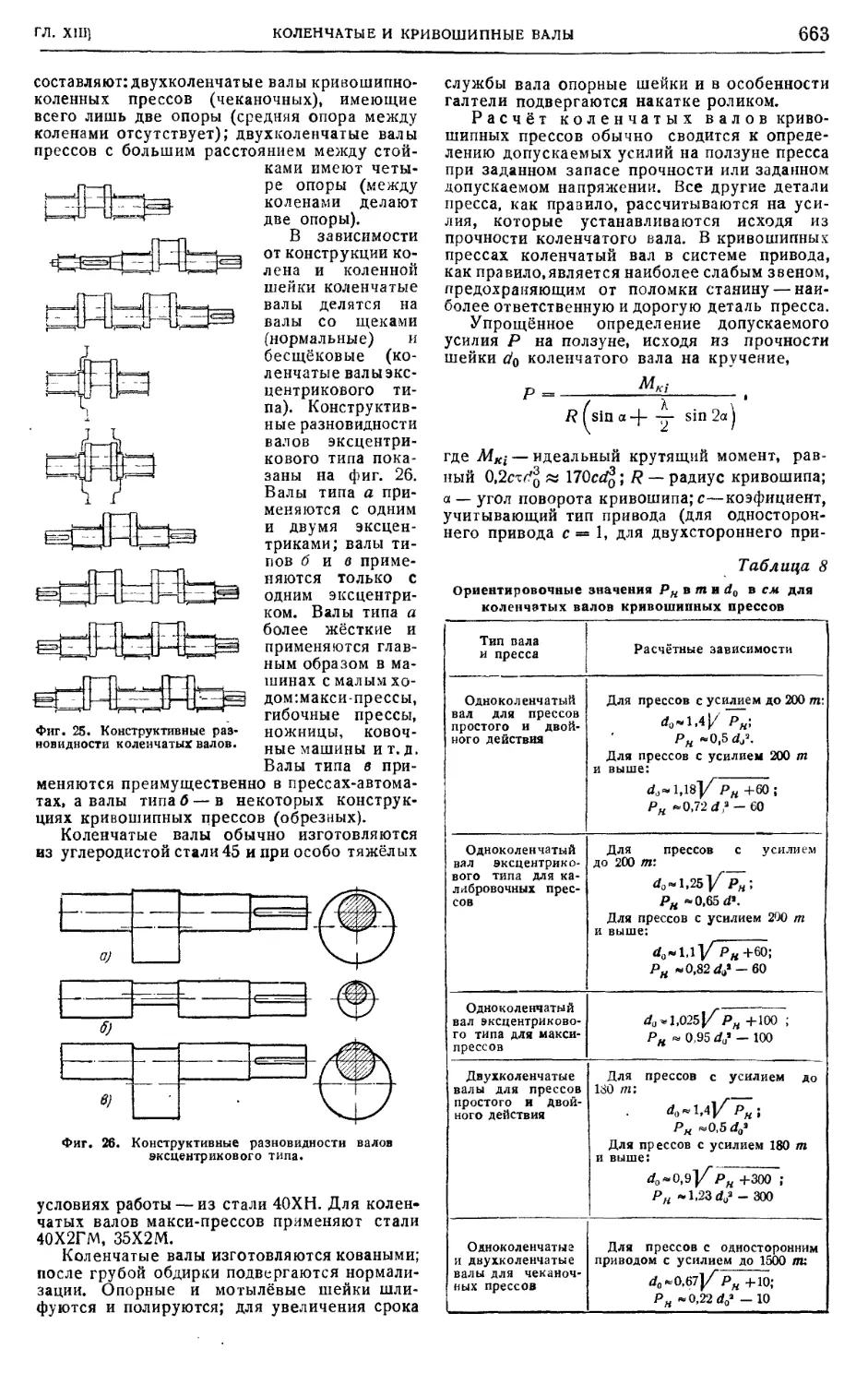

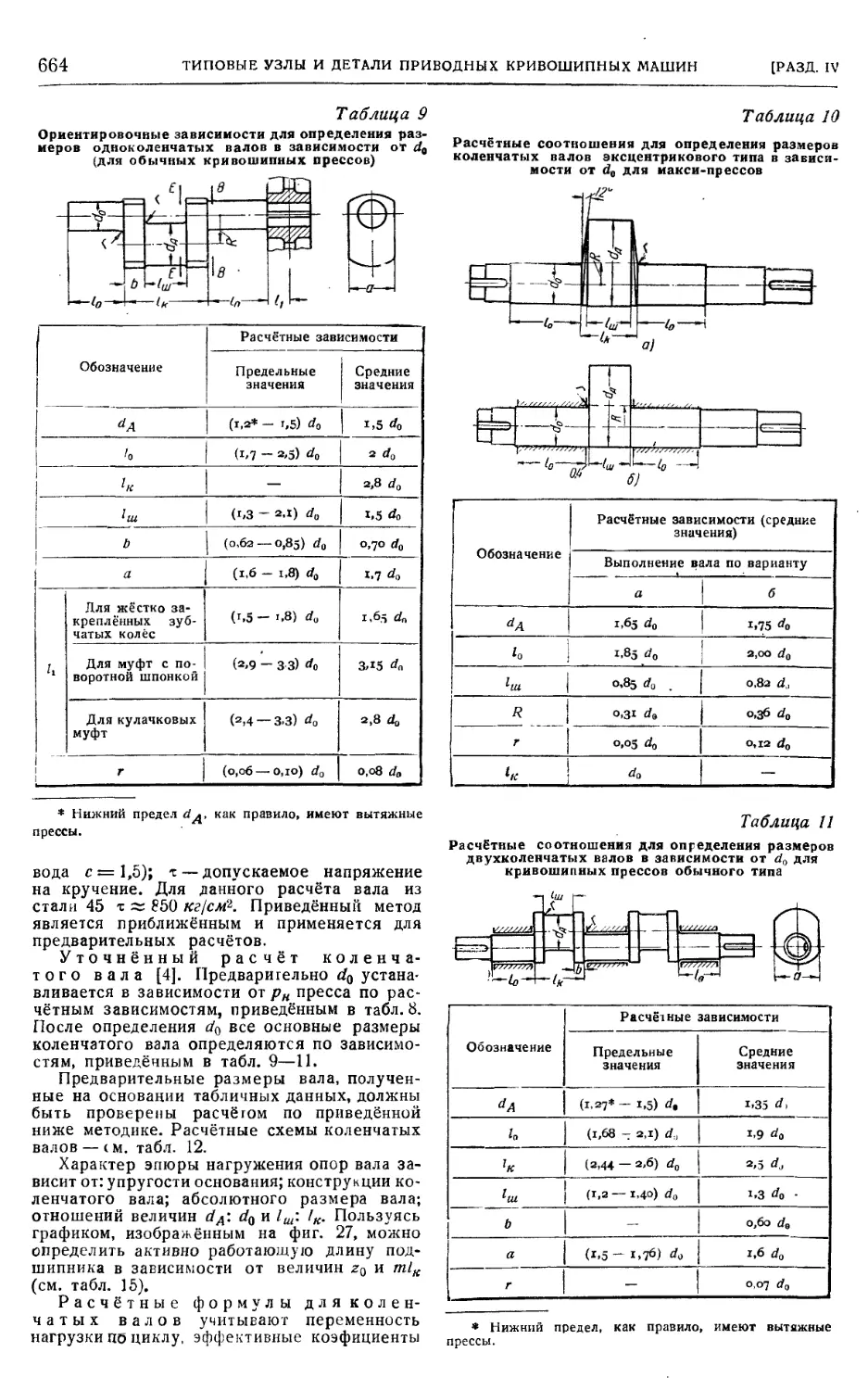

Коленчатые и кривошипные валы ...... 661

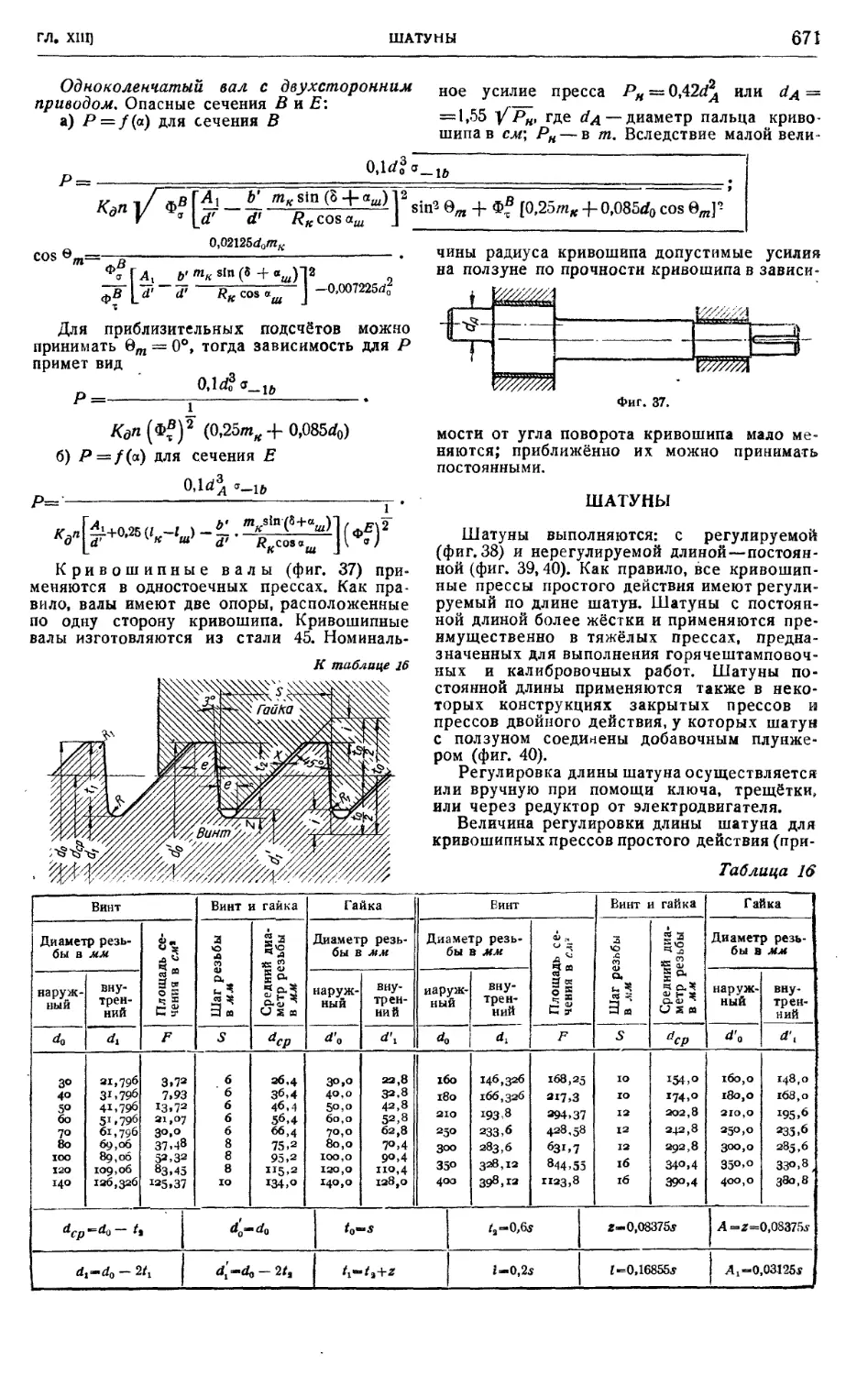

Шатуны 671

Механизмы для регулировки штамповой вы-

соты 674

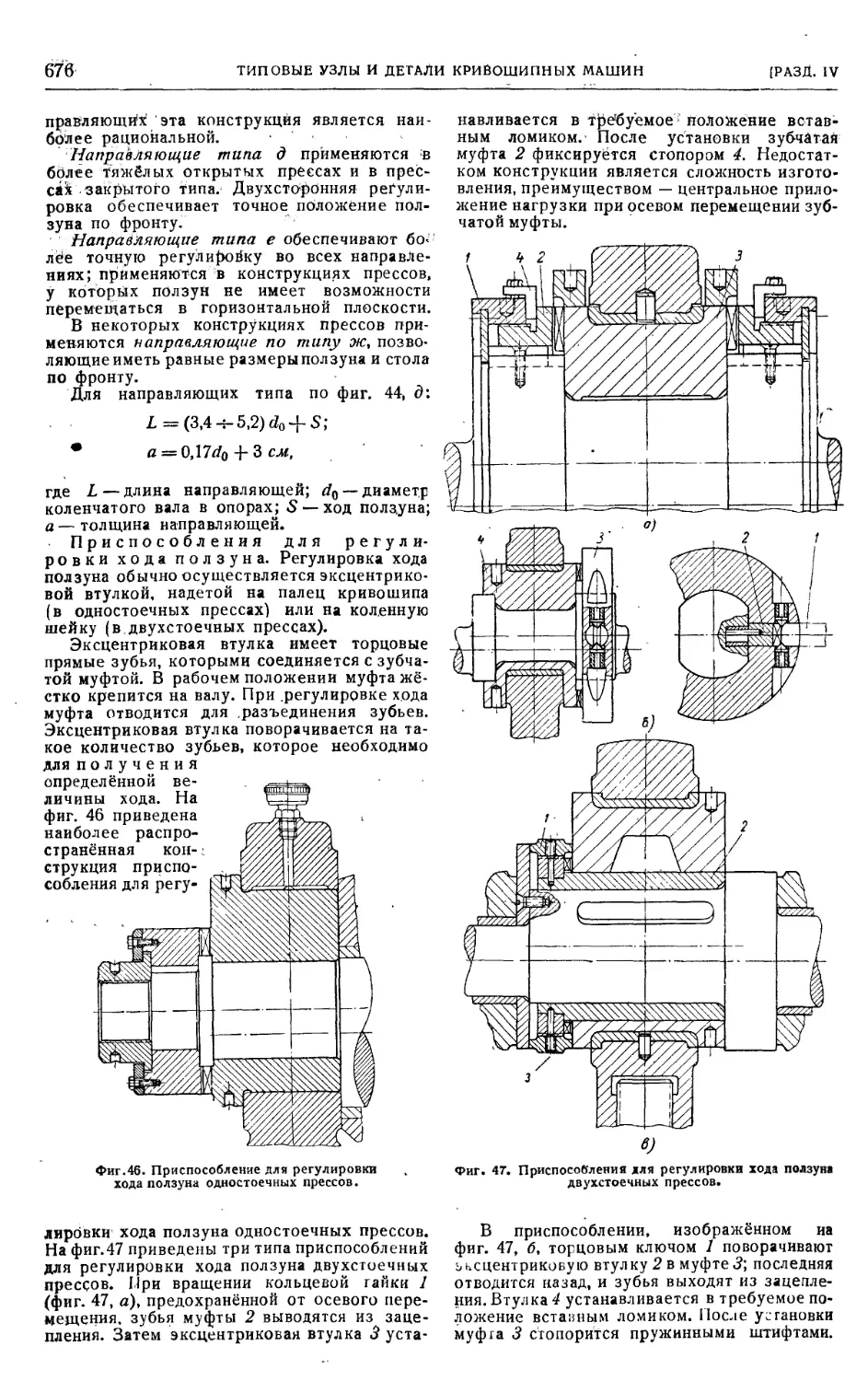

Ползуны 674

Предохранительные устройства 677

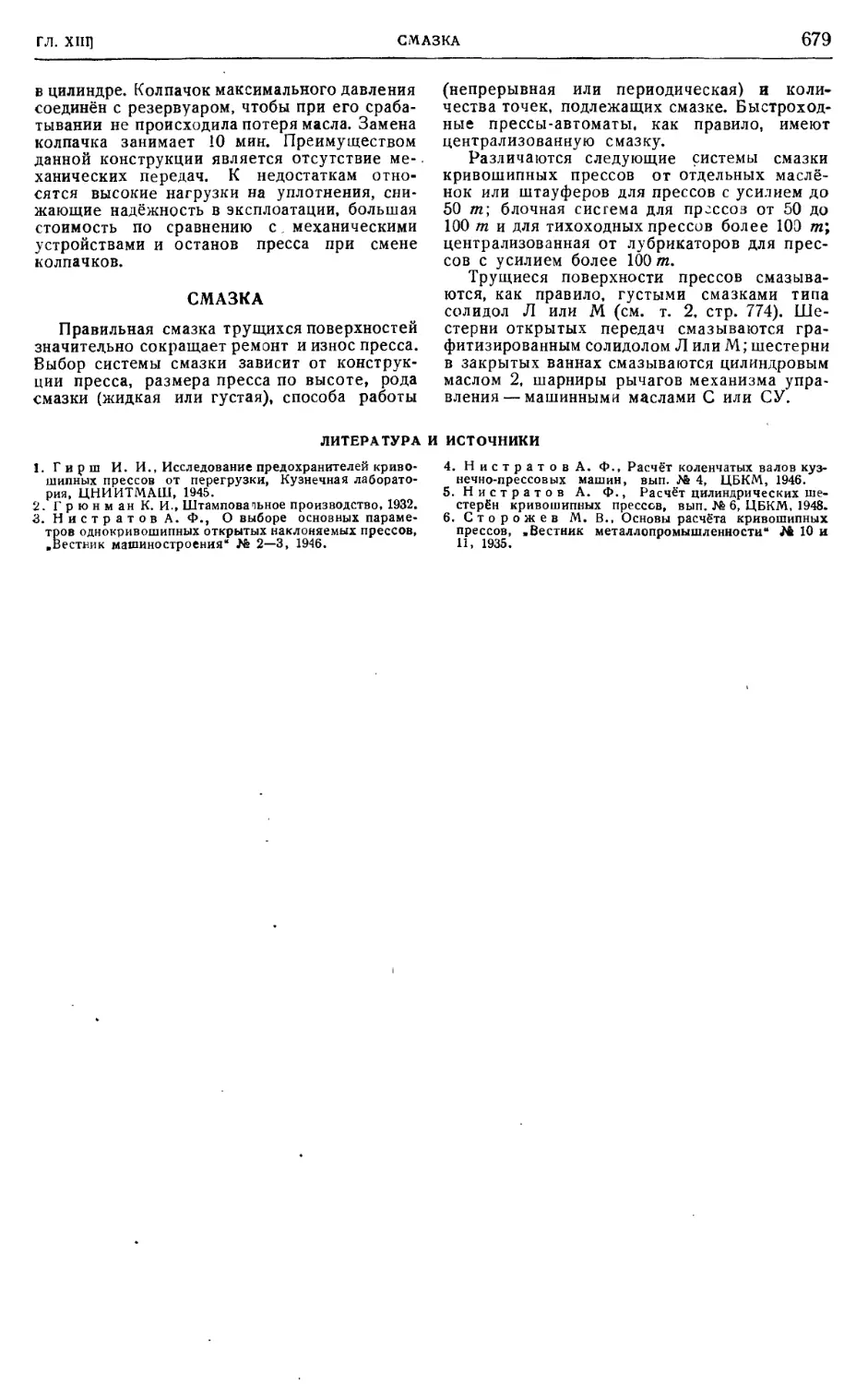

Смазка 679

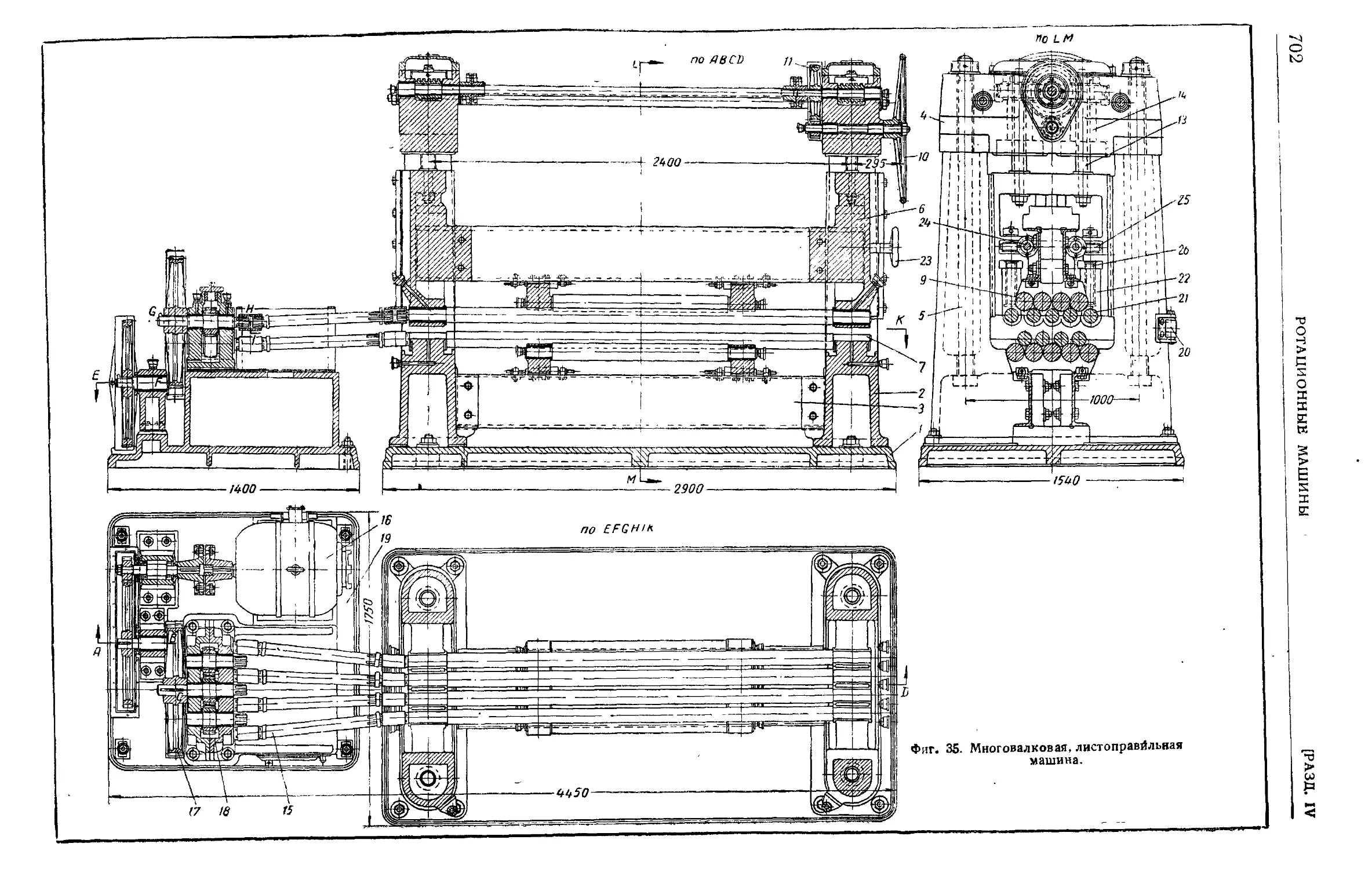

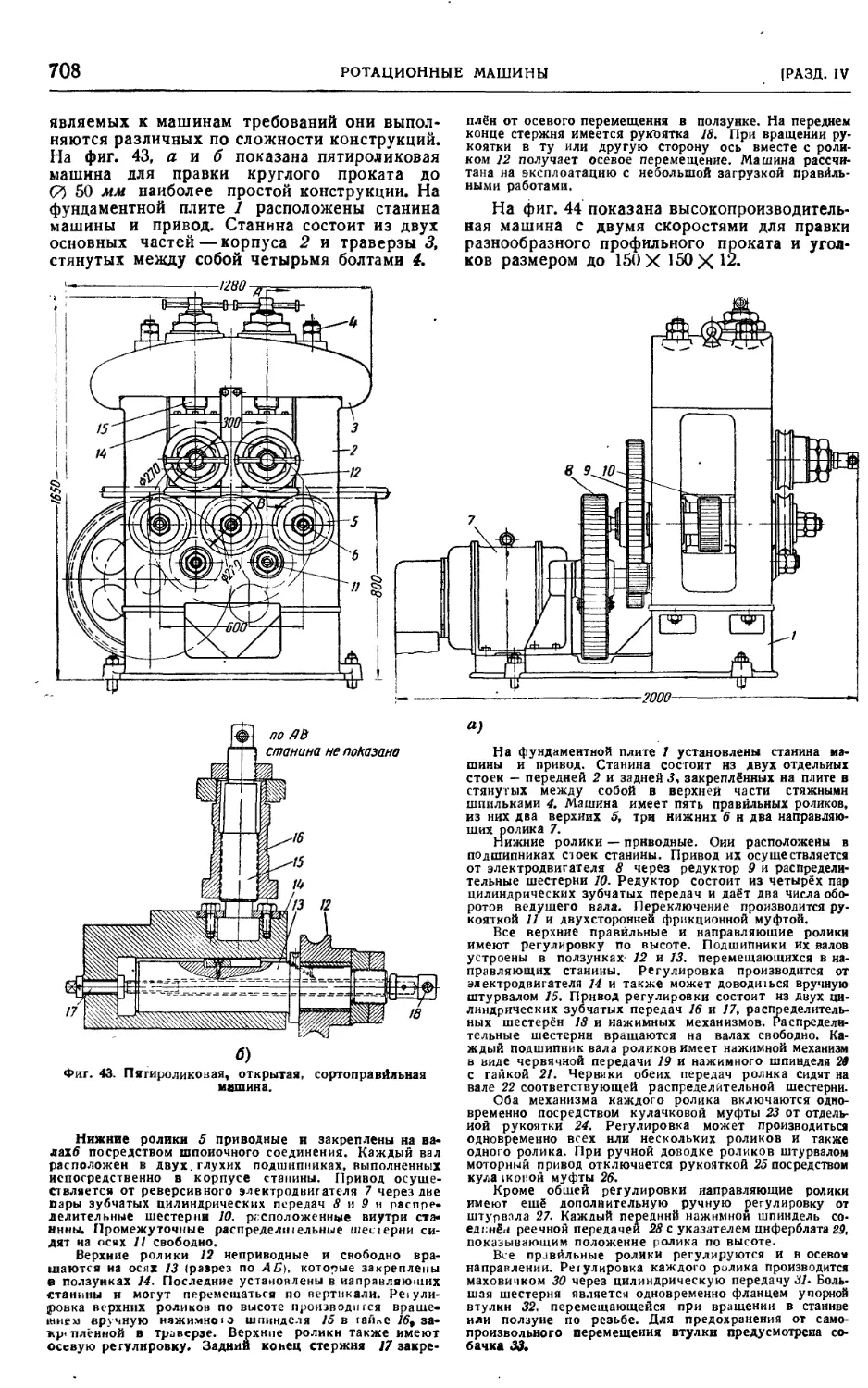

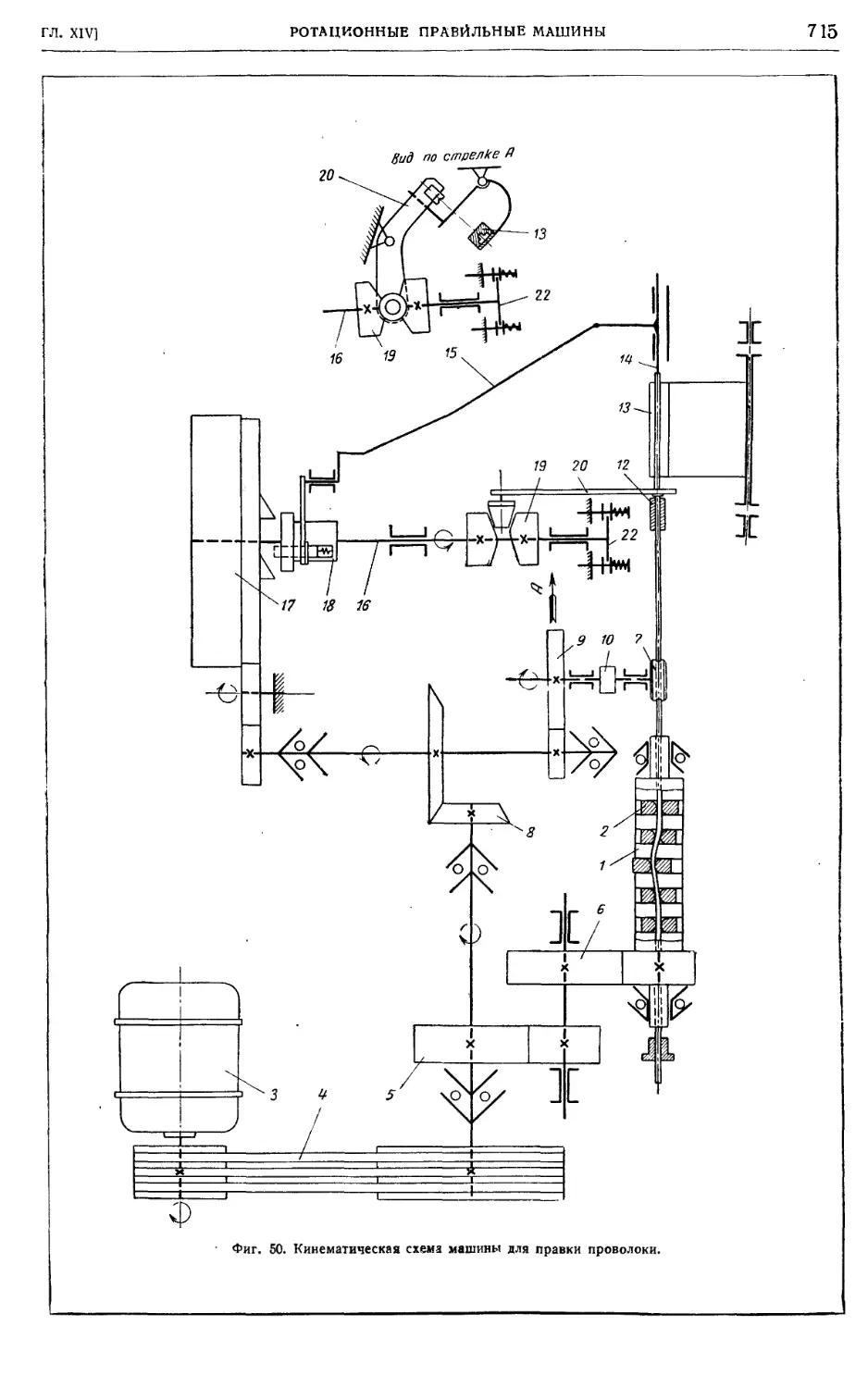

Глава XIV. РОТАЦИОННЫЕ МАШИНЫ . . 680

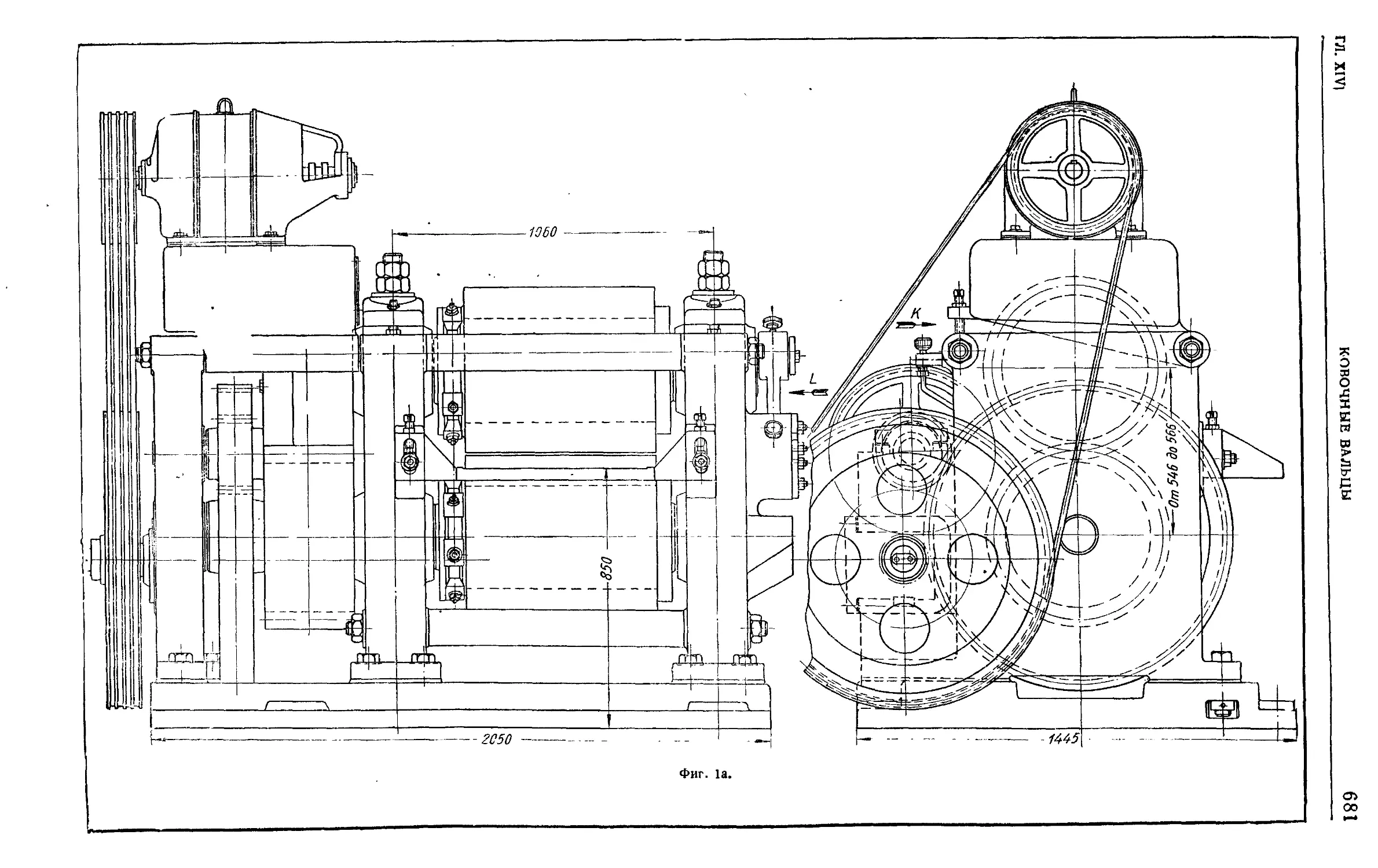

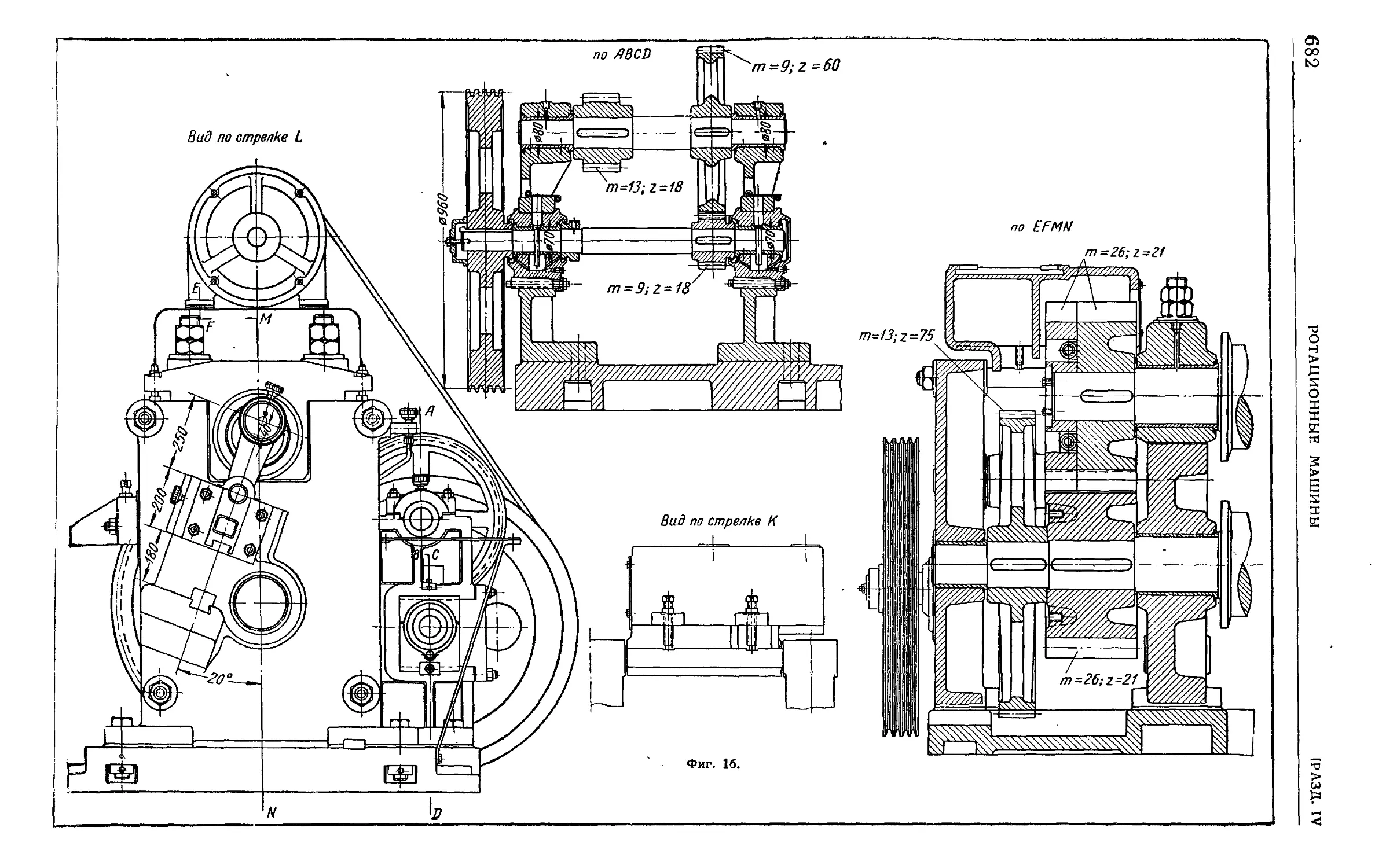

Ковочные вальцы {проф. А. И. Зимин) ... 680

Ротационные гибочные машины (инж.

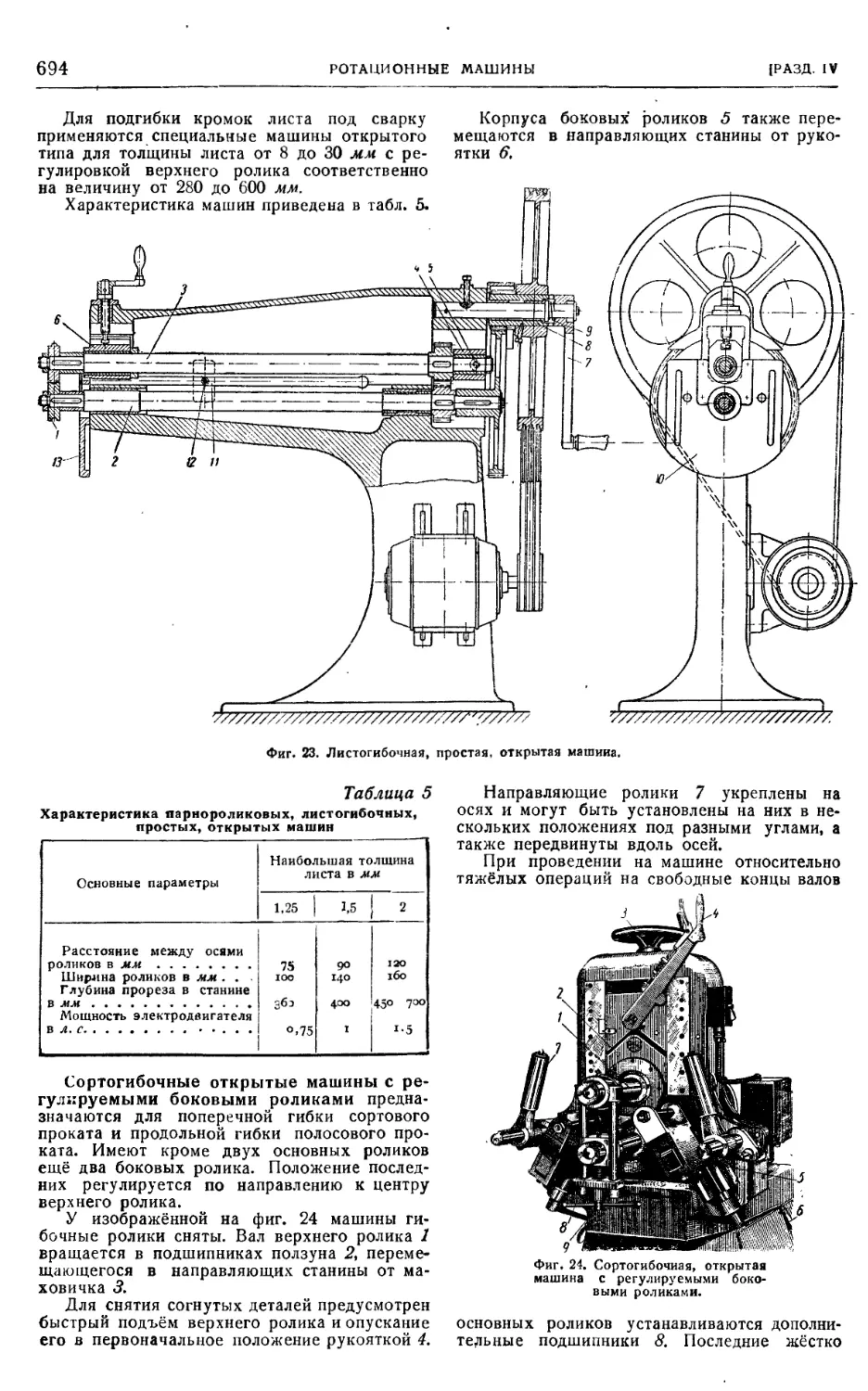

Е. Н. Мошнин) 683

Ротационные правильные машины (инж.

Е. Н. Мошнин) 701

Материал основных деталей 716

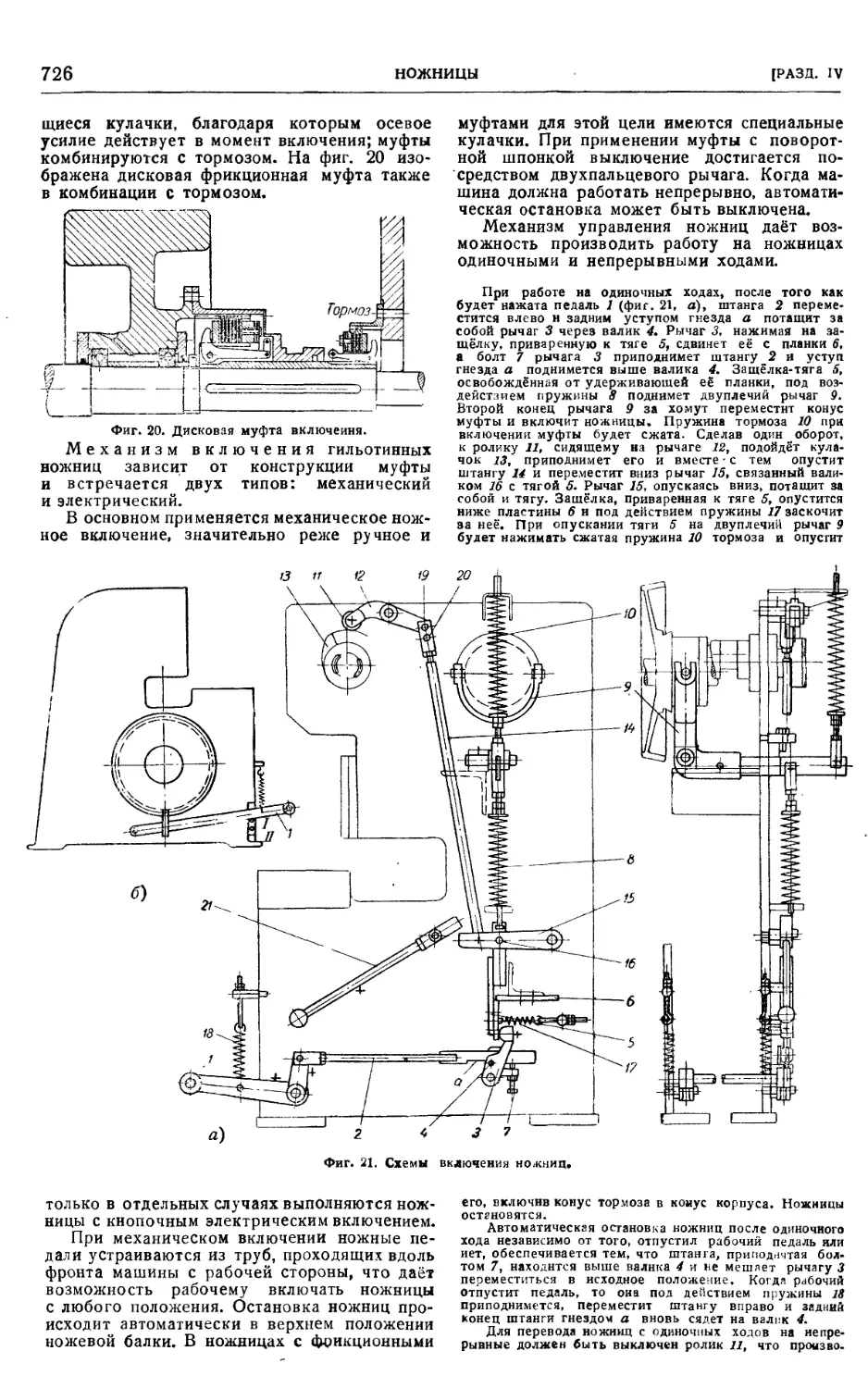

Глава XV. НОЖНИЦЫ (инж. П. В. Лоба-

чев) 717

Чистокривошипные ножницы 718

Кривошипно-коленные ножницы 719

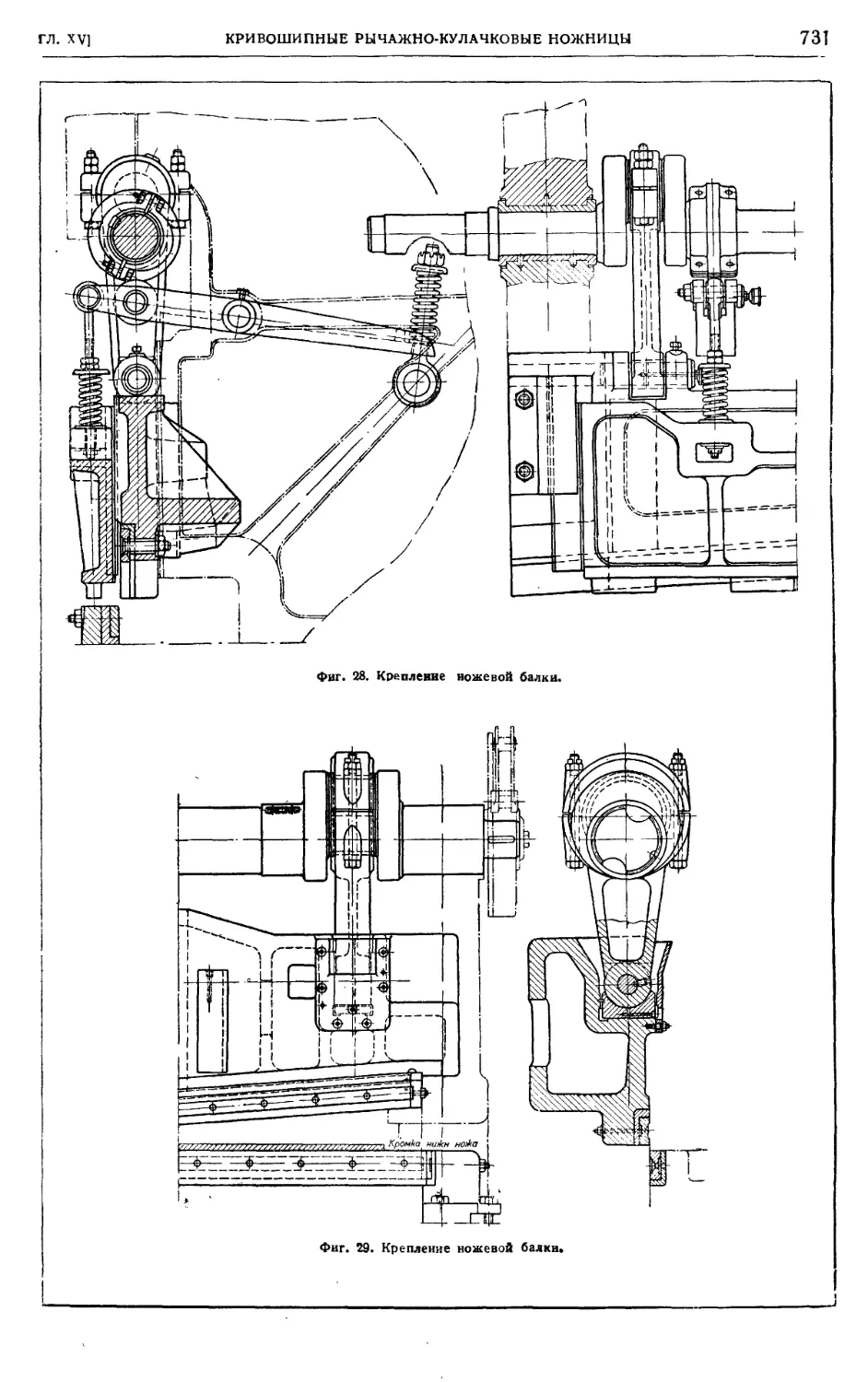

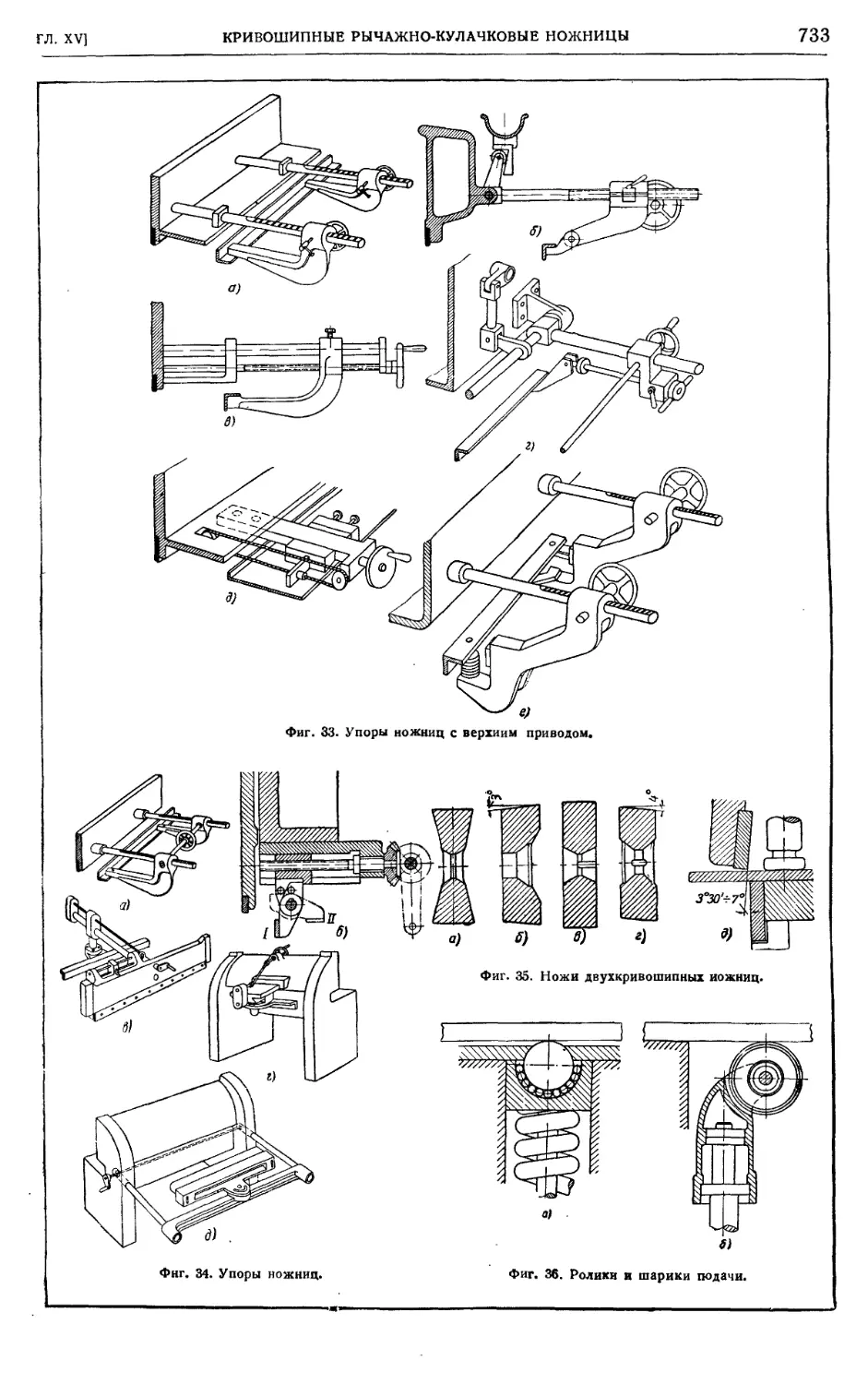

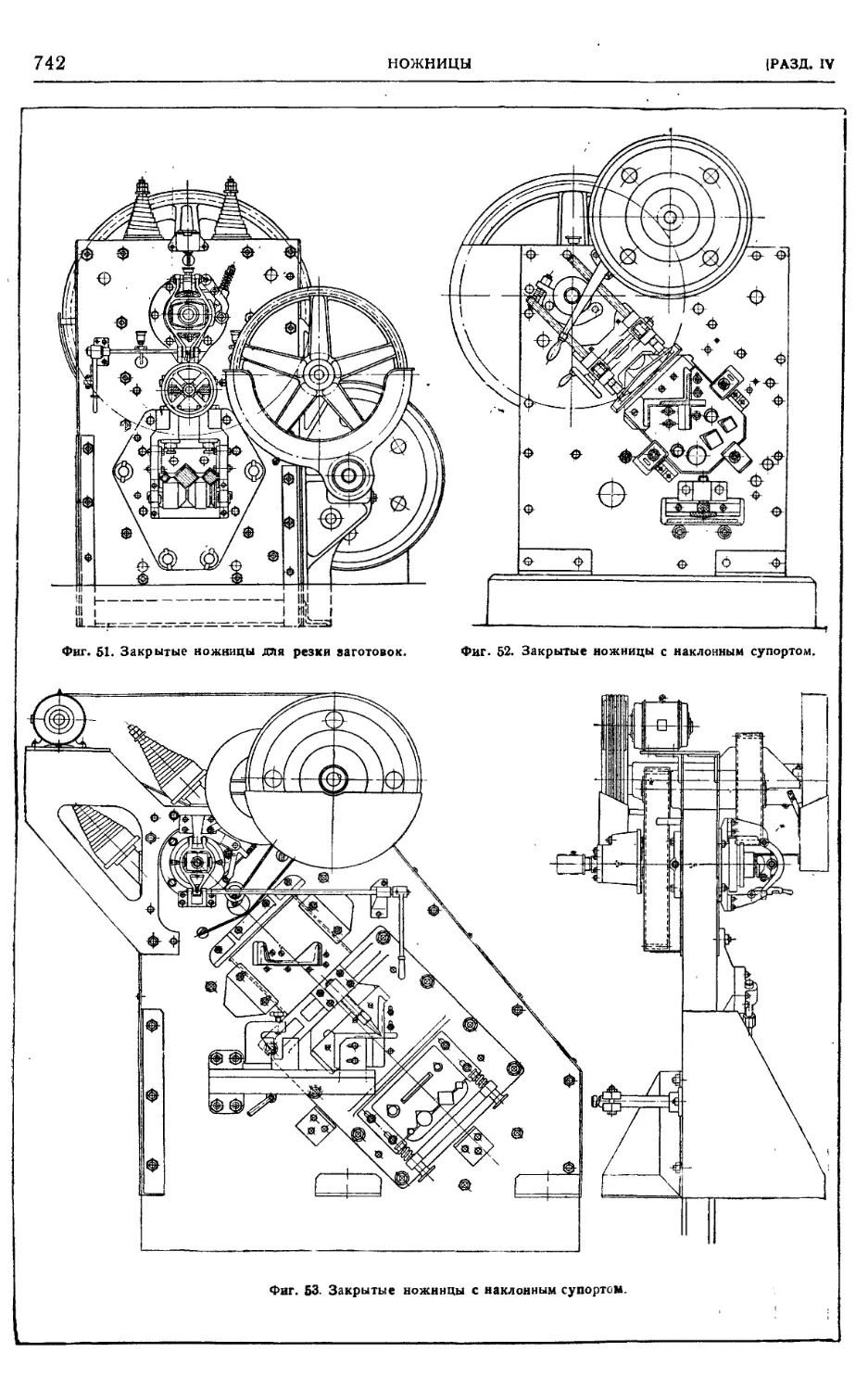

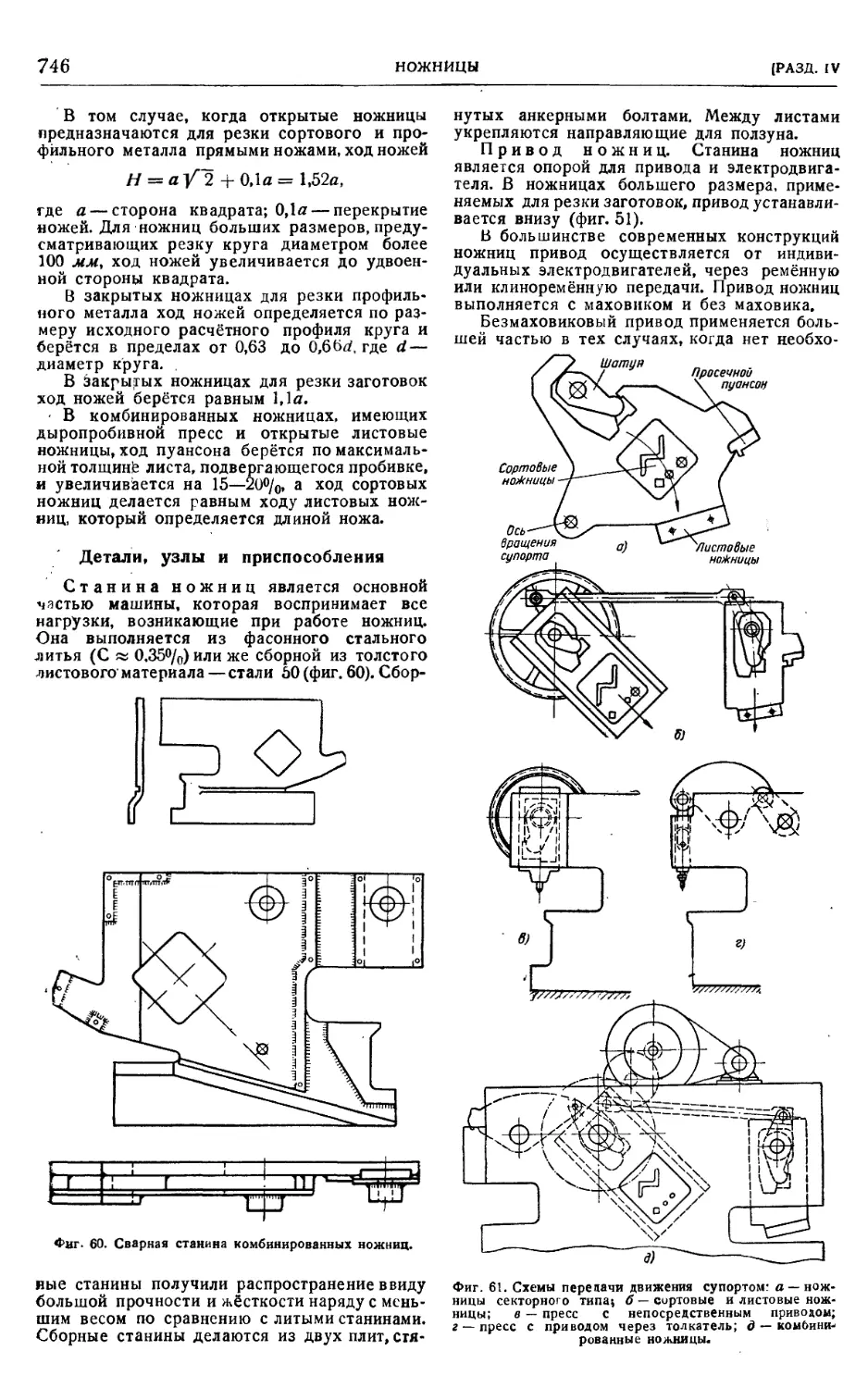

Кривошипные рычажно-кулачковые ножницы 720

Рычажные ножницы 734

Однокривошипные кулачковые ножницы . . . 738

Дисковые ножницы 755

Глава XVI. ЭЛЕКТРОПРИВОД И ДРУГИЕ

ВИДЫ ОБОРУДОВАНИЯ 761

Электропривод кузнечн о-ш там-

побочных машин (проф., д-р техн.

наук А. Т. Голован) 761

Типы применяемого электрооборудования . . 761

Расчёт мощности двигателя и момента инер-

ции маховика 762

Схемы управления фрикционными муфтами

кривошипных прессов 766

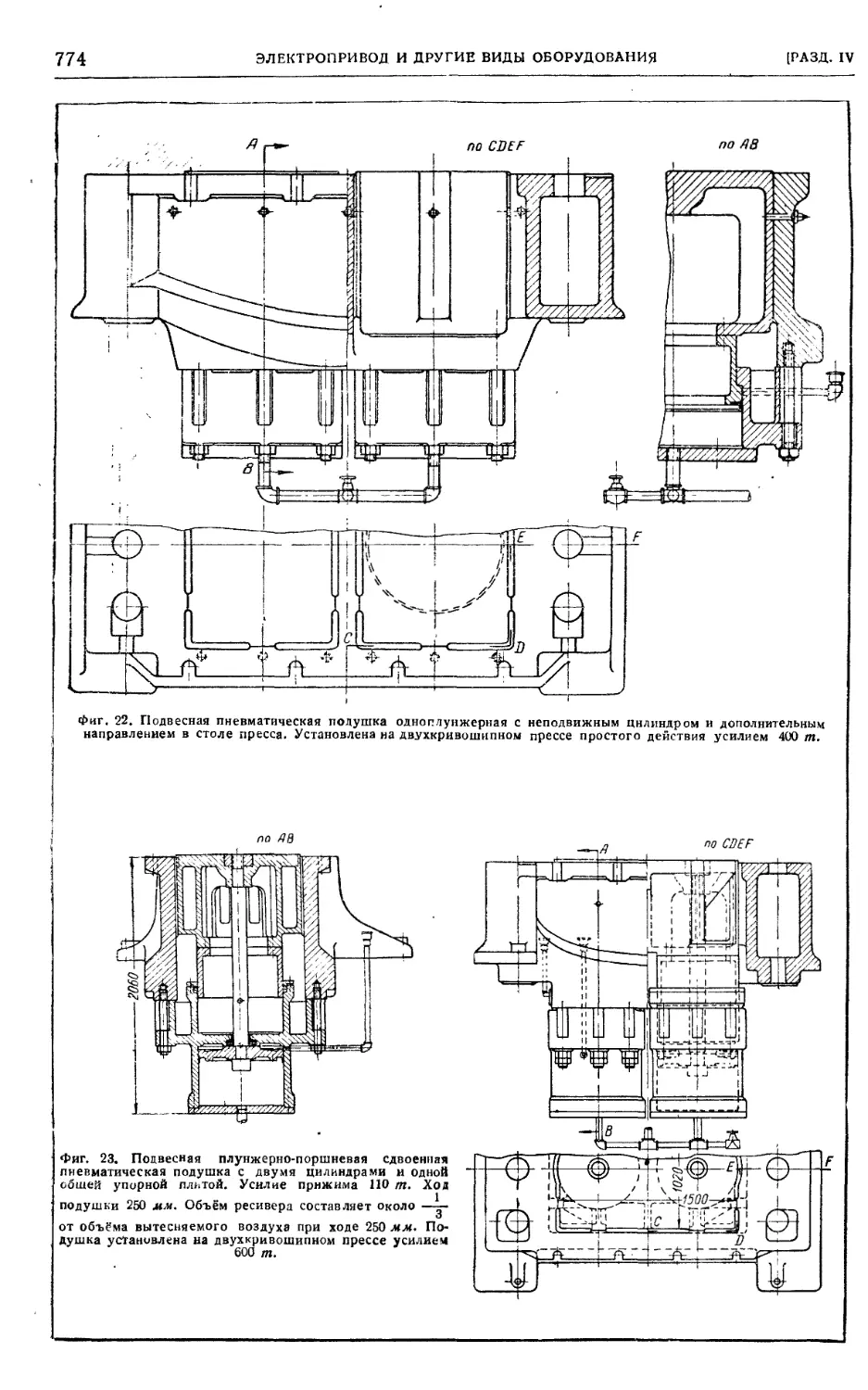

Прижимные вытяжные устрой-

ства (подушки) (инж. А. Ф. Ни-

стратов) 768

Механические подушки • 768

Пневматические подушки 768

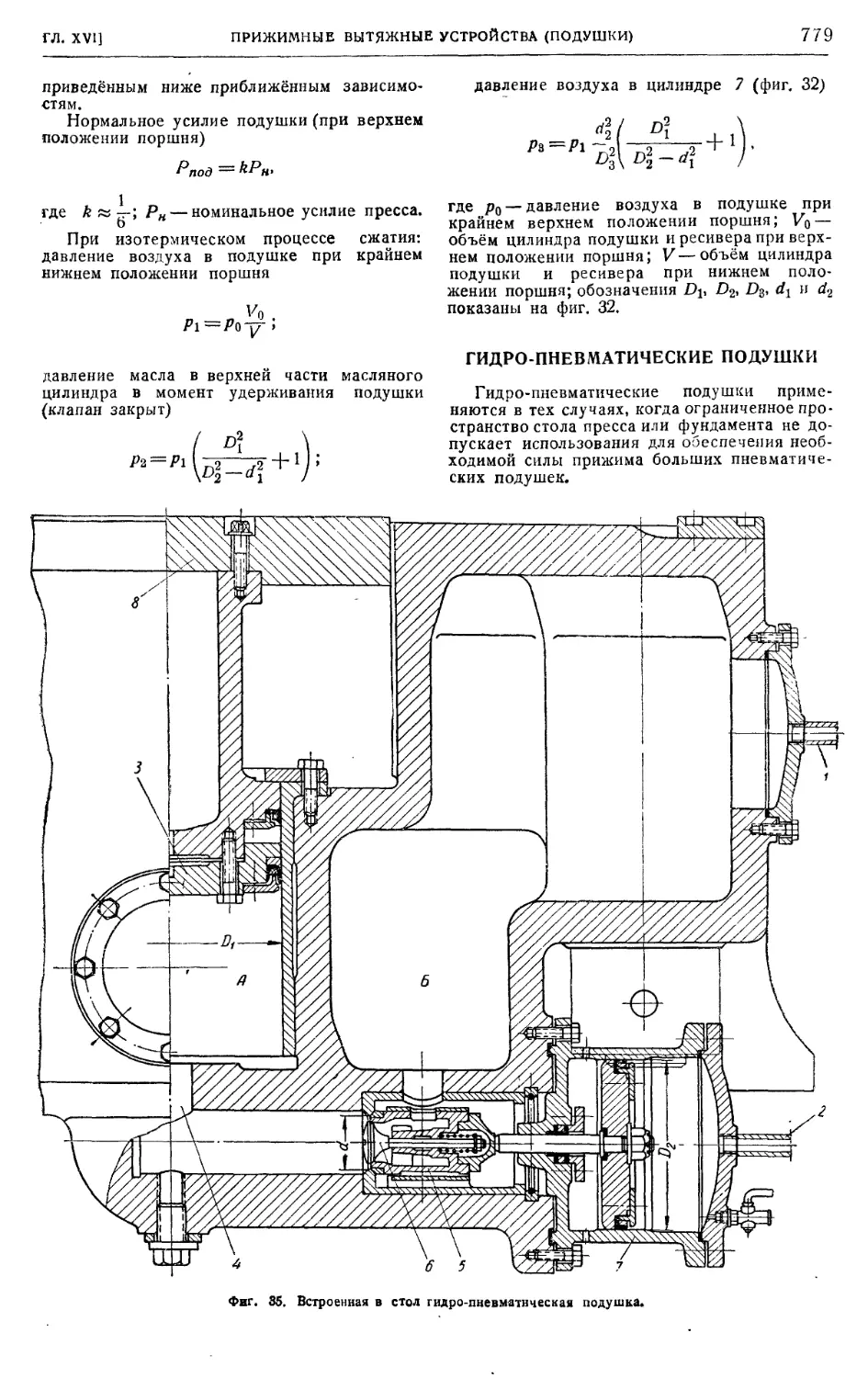

Гидро-пневматические подушки 779

Загрузочные устройства для

п р е с с-о в холодной штамповки

(доц., канд. техн. наук А. Н. Малое). . 781

Общие сведения 781

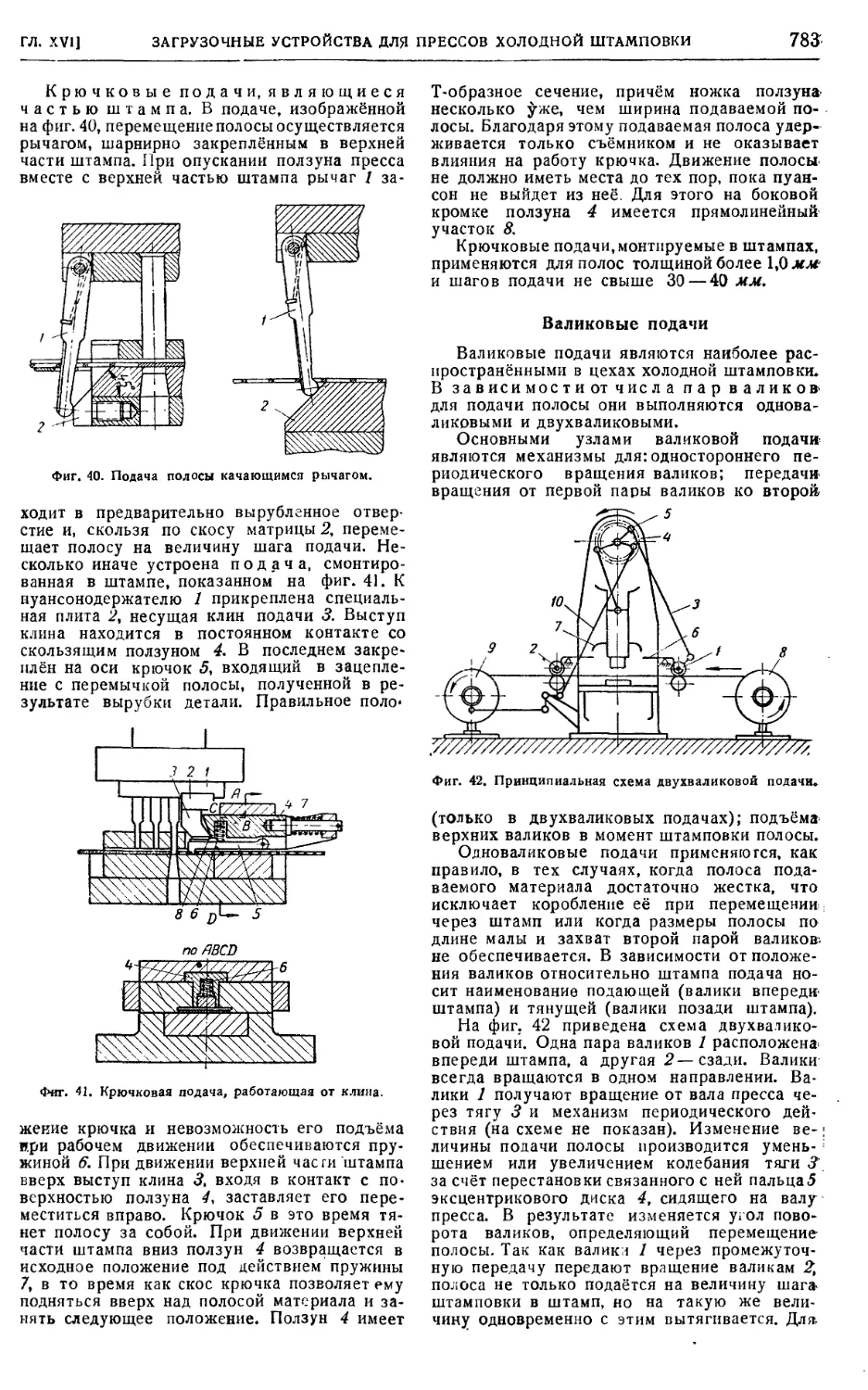

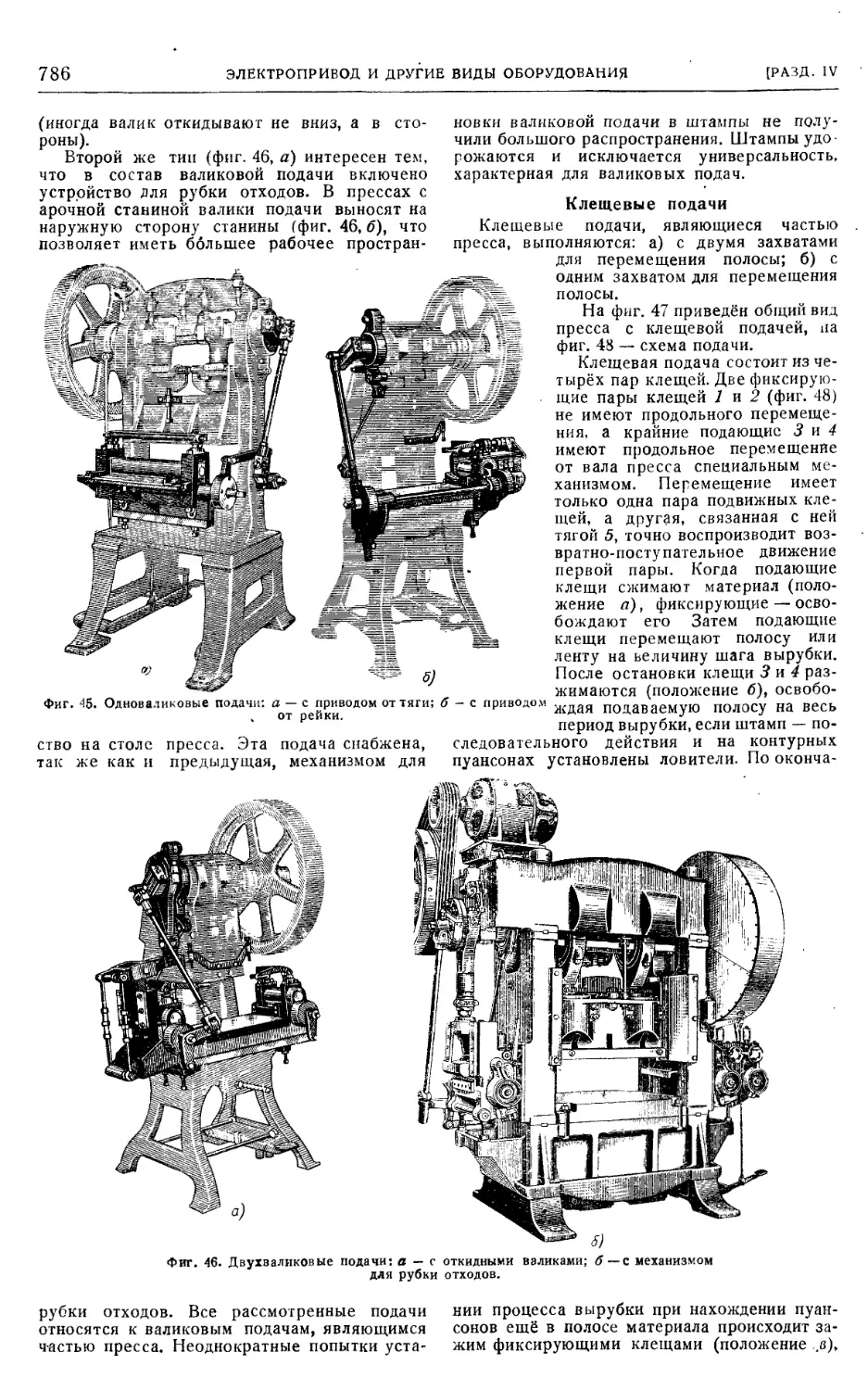

Загрузочные устройства для полос и лент. . 781

Загрузочные устройства для штучных загото-

вок 788

Устройства по механизации

работ в кузнечн о-ш тамповоч-

ном производстве (инж. Н. В. Го-

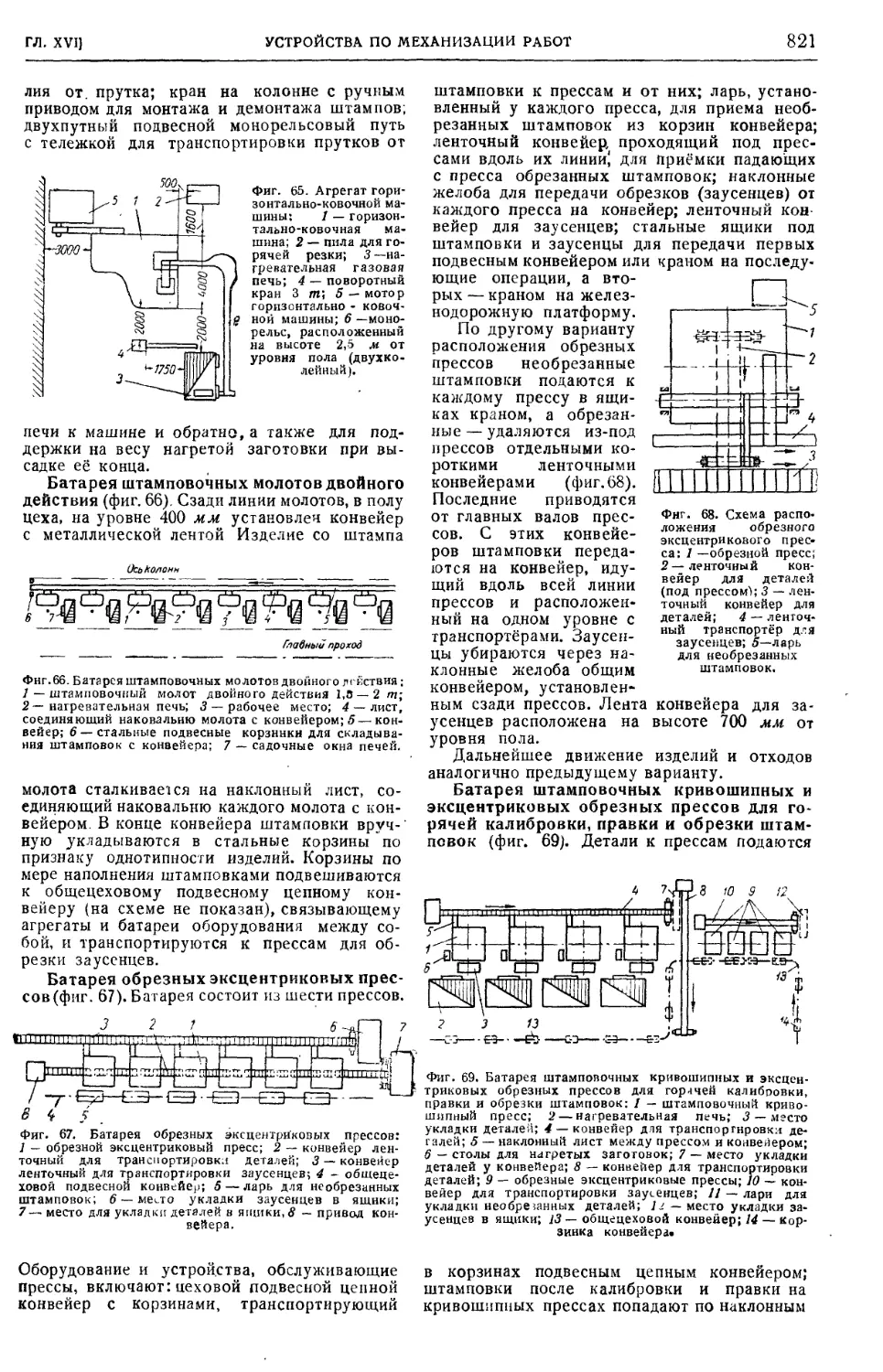

миков) 808

Классификация устройств 808

Мостовые электрические краны 808

Кантователи, подвесные к крану (манипуля-

торы) 808

Посадочные машины 812

Кузнечные напольные манипуляторы 812

Манипулирующие и специализированные

устройства 819

Транспортные устройства прерывного и не-

прерывного действия. Прочие устройства. 819

Расположение оборудования и механизация

транспортных операций 820

ВОЛОЧИЛЬНЫЕ МАШИНЫ

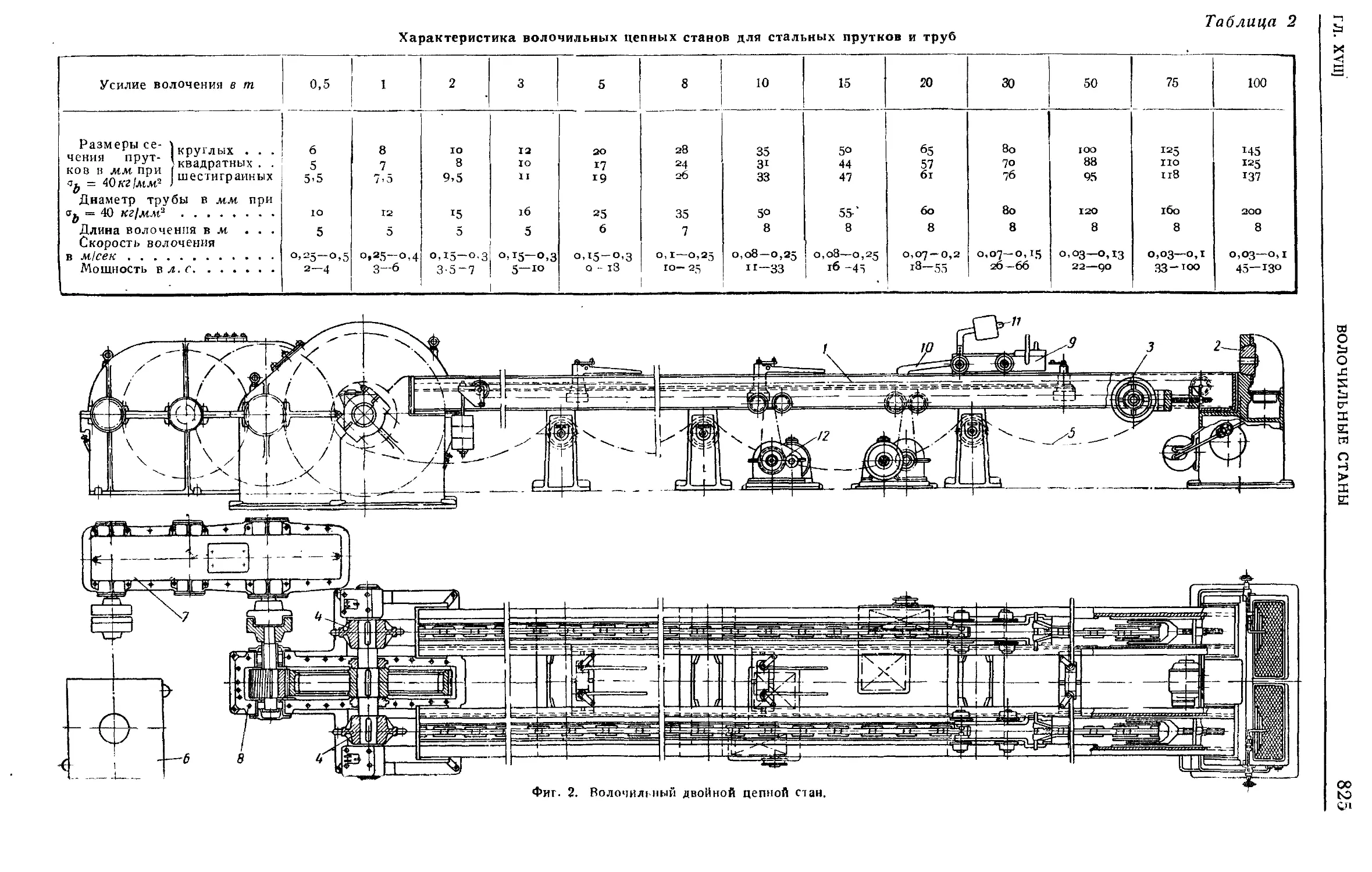

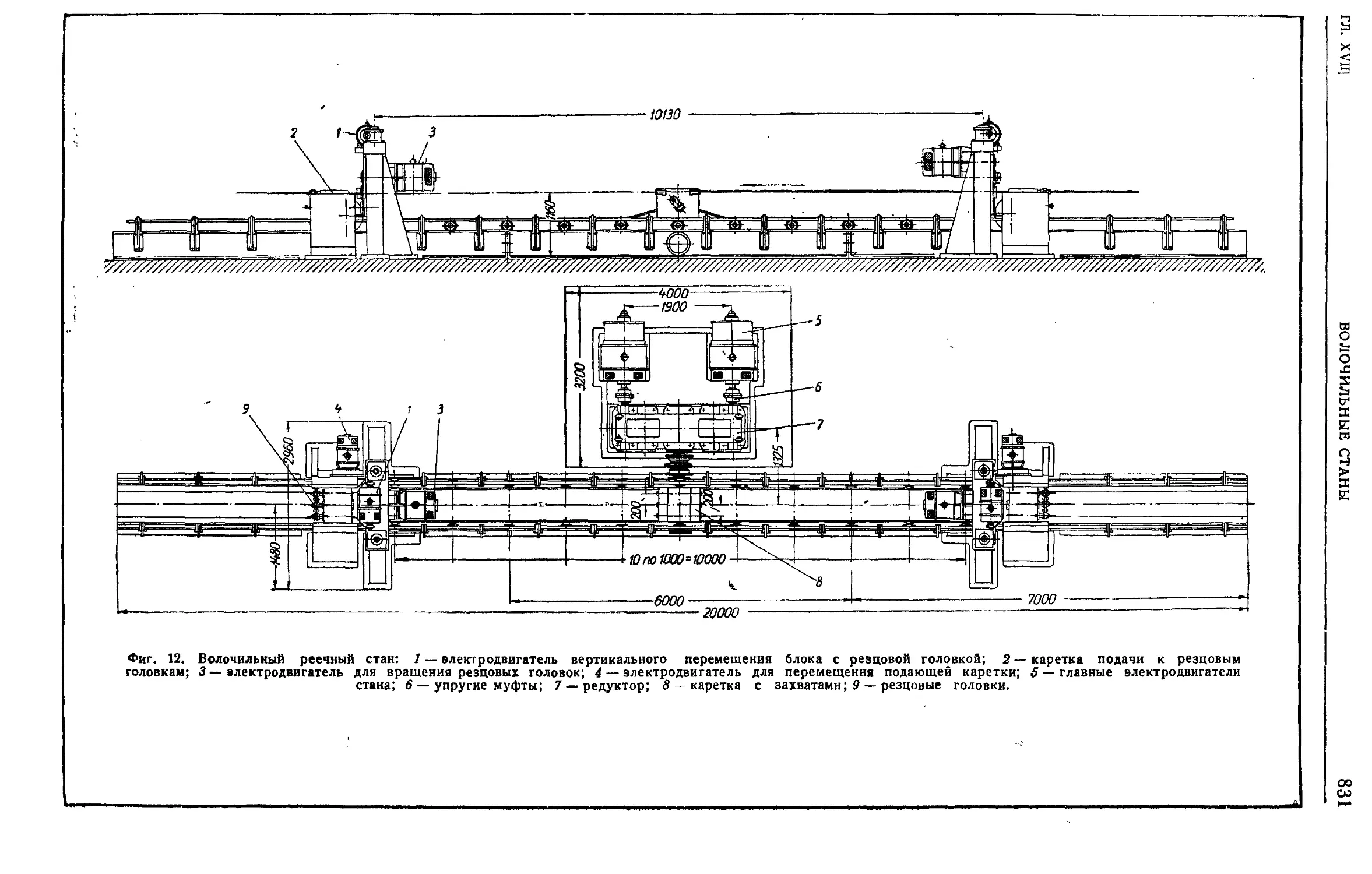

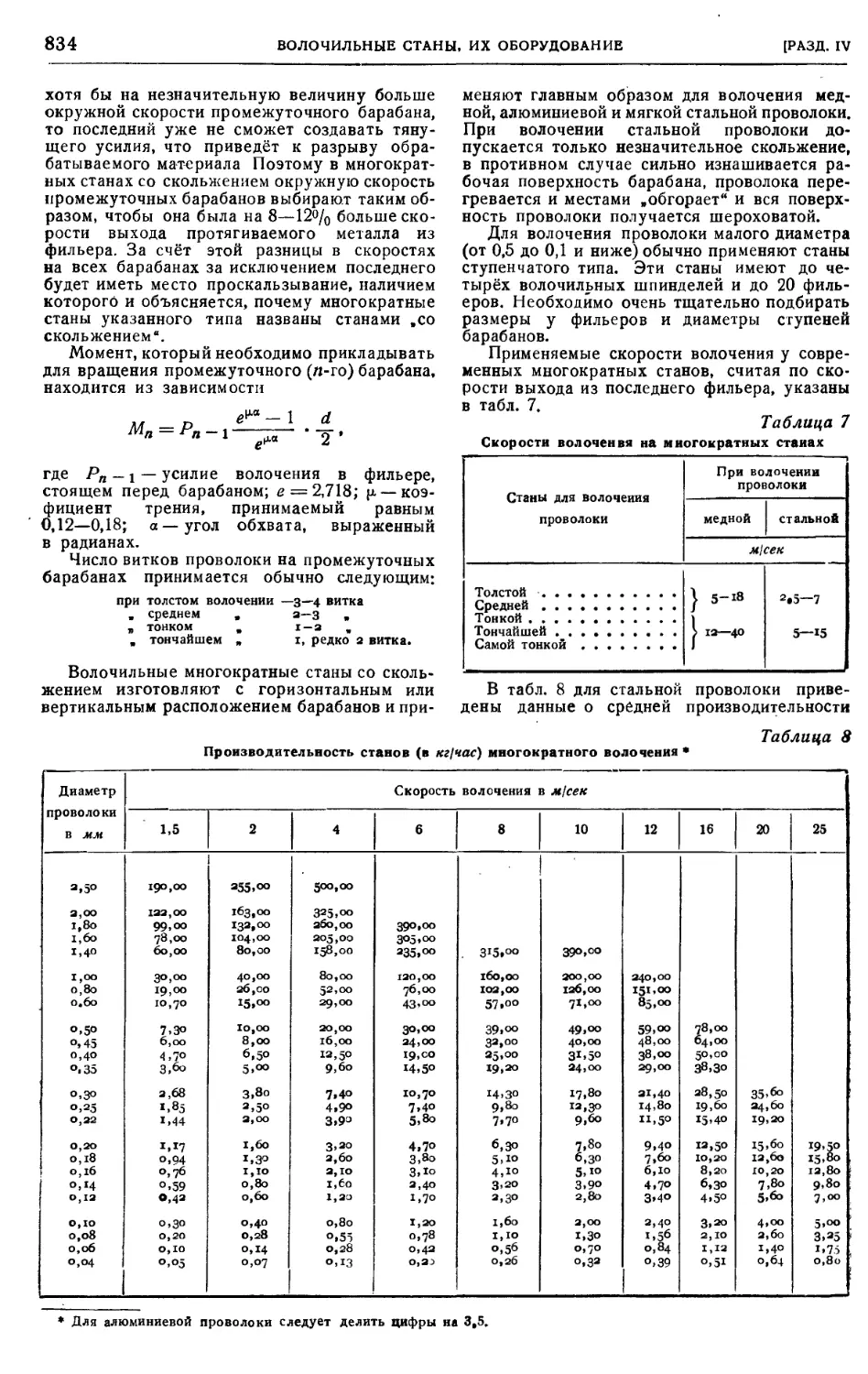

Глава XVII. ВОЛОЧИЛЬНЫЕ СТАНЫ И ИХ

ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ

(инж. А. М. Когэс) 824

Введение 824

Волочильные станы 824

Расчёт усилия волочения и потребной мощно-

сти ... 841

Намоточные устройства 843

Вспомогательное оборудование волочильных

станов 845

ПРОКАТНЫЕ СТАНЫ И ИХ

ВСПОМОГАТЕЛЬНОЕ

ОБОРУДОВАНИЕ

Глава XVIII. УСТРОЙСТВО И СХЕМЫ

ПРОКАТНЫХ СТАНОВ (лауреат Сталин-

ской премии, проф., д-р техн. наук

А. И. Целиков и инж. А. А. Королев! . . 849

Общее устройство и классификация прокат-

ных станов 849

Схемы типовых прокатных станов ...... 858

Глава XIX. СИЛОВЫЕ ВОЗДЕЙСТВИЯ В

ПРОКАТНЫХ СТАНАХ И РАСЧЁТ

ОСНОВНЫХ ДЕТАЛЕЙ И МЕХАНИЗ-

МОВ ГЛАВНОЙ ЛИНИИ (лауреат Ста-

линской премии, проф., д-р техн. наук

А. И. Целиков) .874

Усилия, действующие на валки в прокатных

станах 874

Детали и механизмы главной линии прокат-

ных станов (конструкция и расчёт). . . 894

Глава XX. ВСПОМОГАТЕЛЬНЫЕ МА-

ШИНЫ ПРОКАТНОГО СТАНА (канд.

техн. наук А. Н. Ирошников) 938

Введение 938

Динамика вспомогательных машин 944

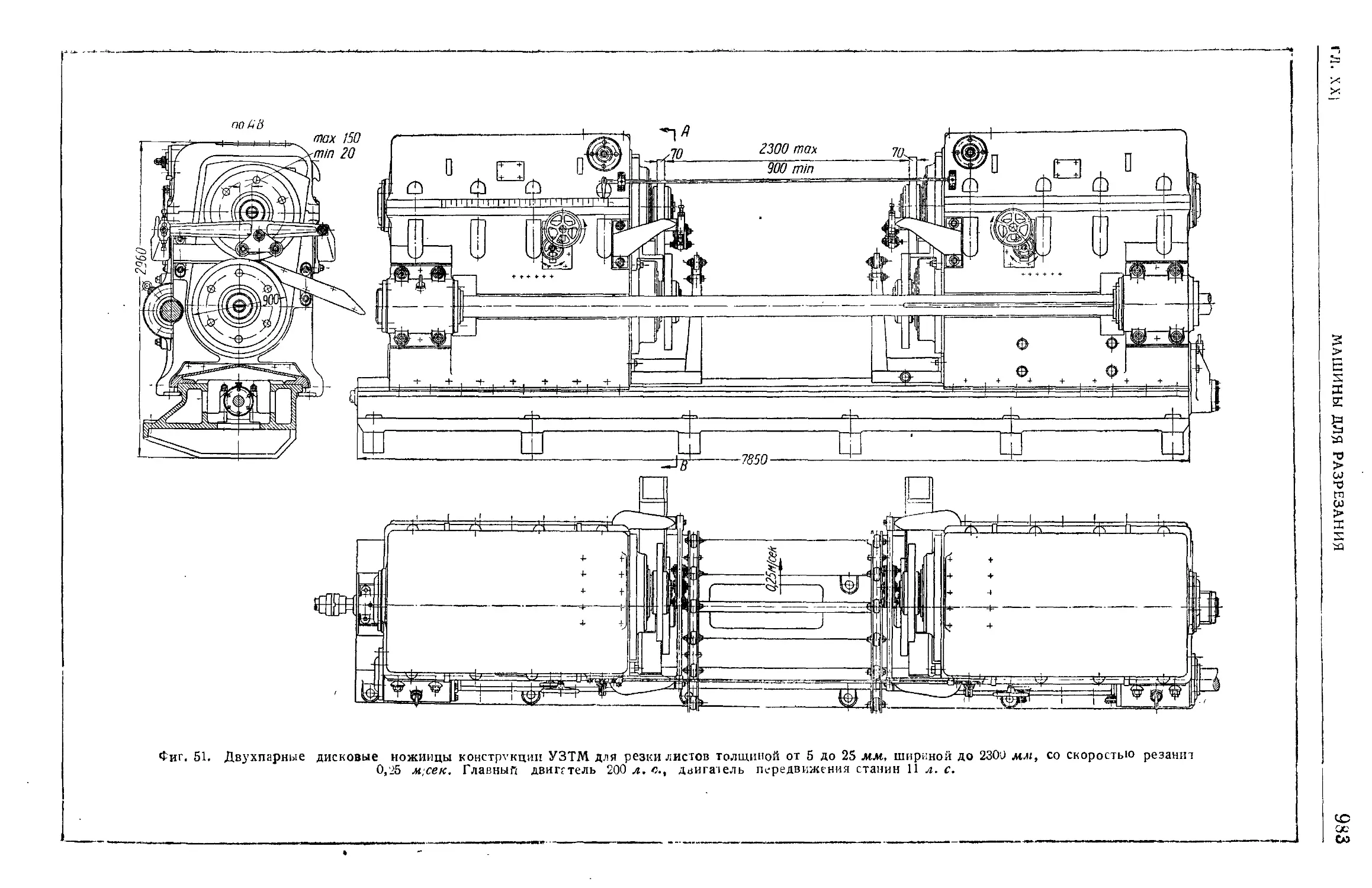

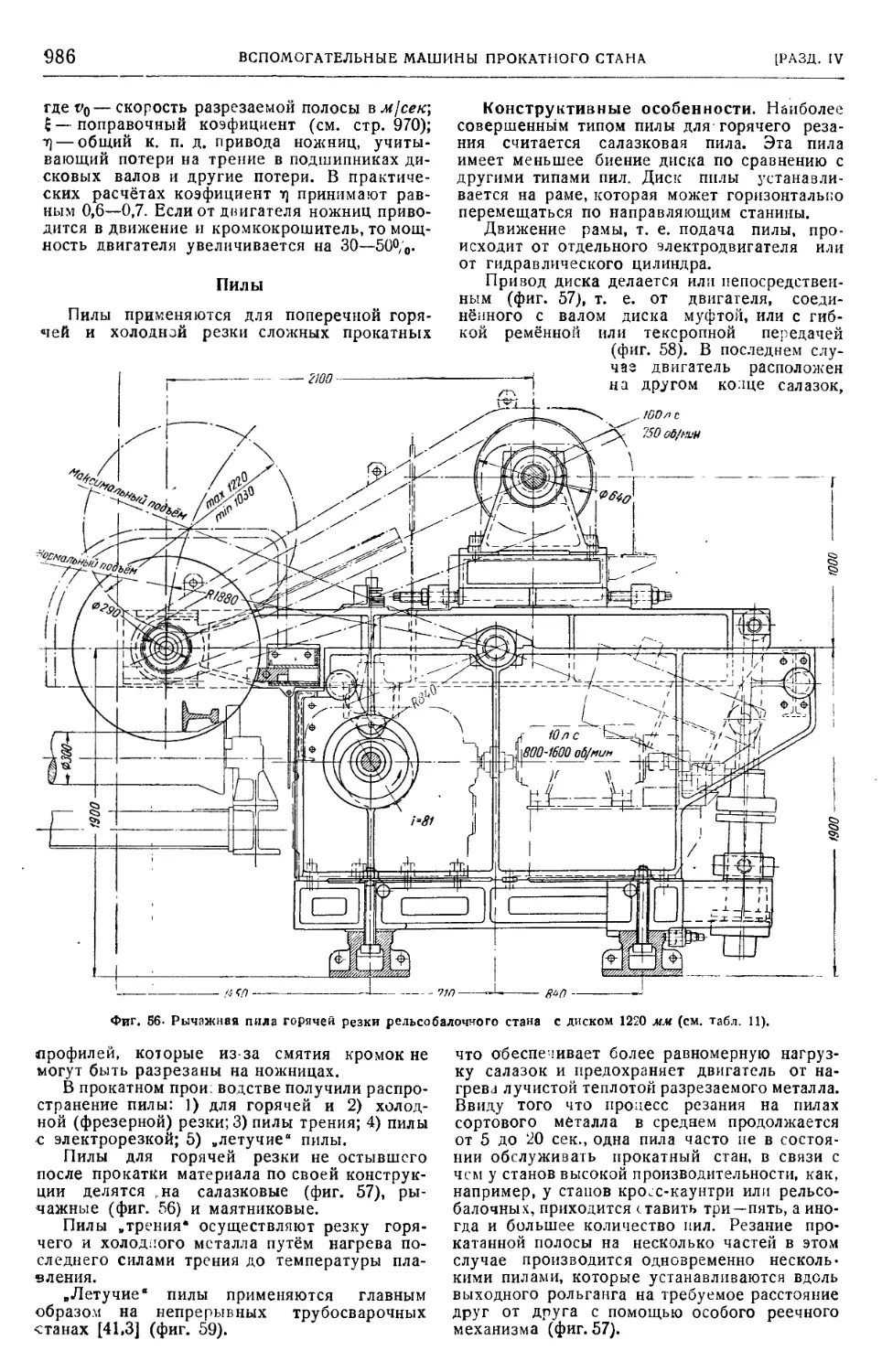

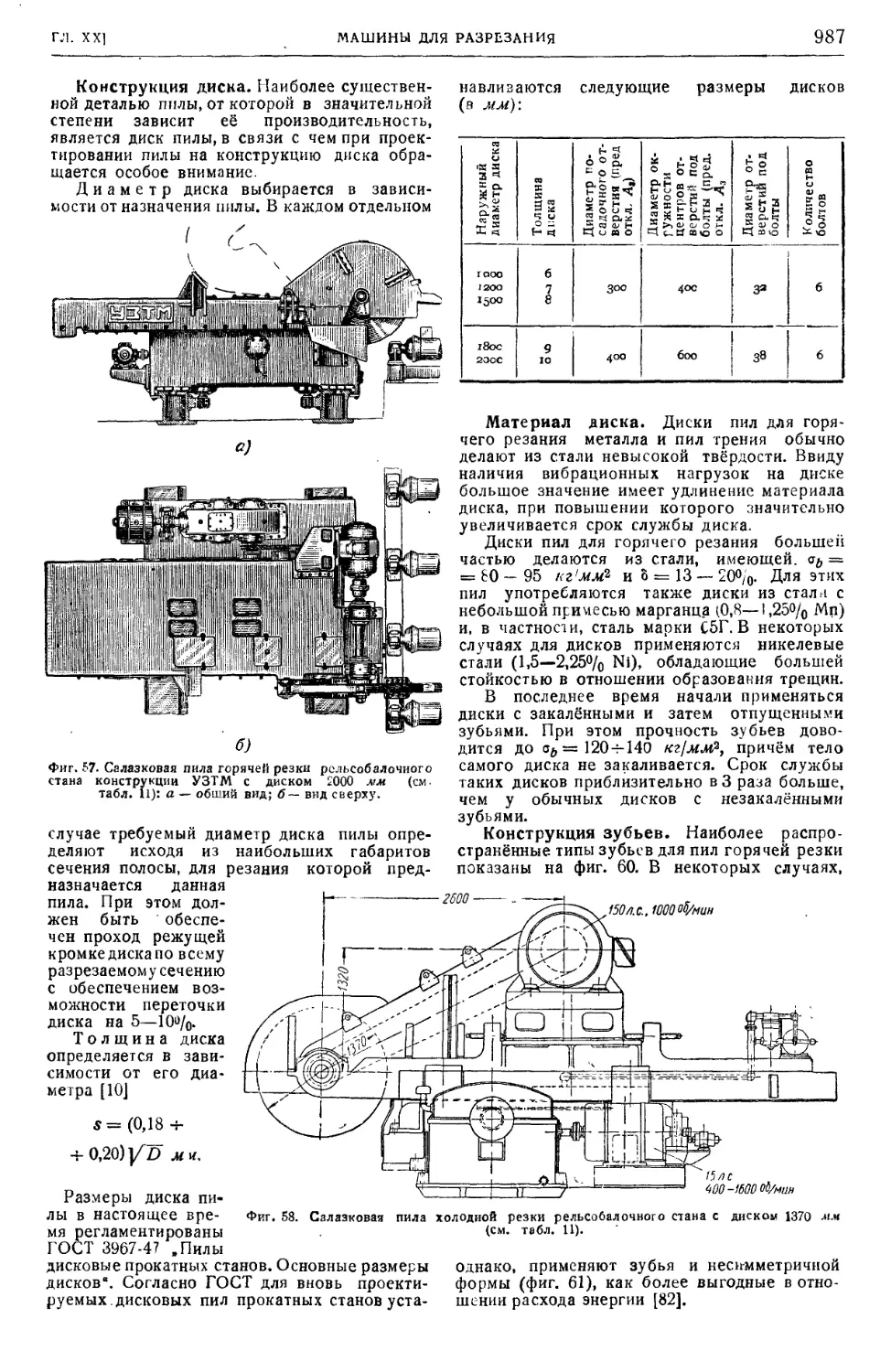

Машины для разрезания 961

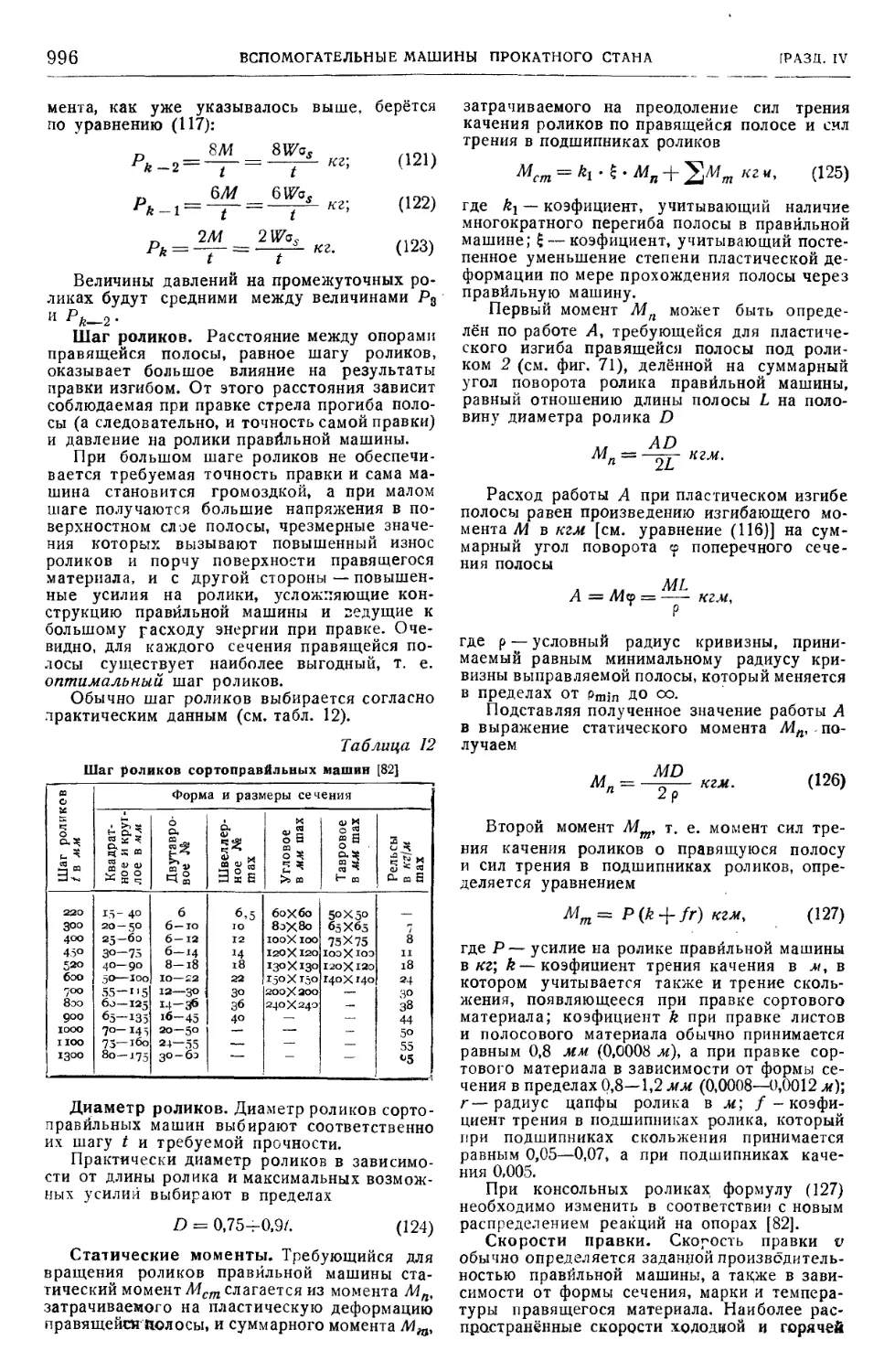

Правильные машины 992

Машины для сматывания и гибки 1004

Транспортные и поворотные машины 1015

Глава XXI. ЭЛЕКТРОПРИВОД ПРОКАТ-

НЫХ МЕХАНИЗМОВ (доц., канд. техн.

наук Н. П. Куницкий) Ю53

Определение работы прокатки по кривым

расхода энергии 1053

Электропривод нереверсивных прокатных ста-

нов 1053

Электропривод реверсивных прокатных ста-

нов .. 1059

Электропривод вспомогательных механизмов

прокатных станов 1061

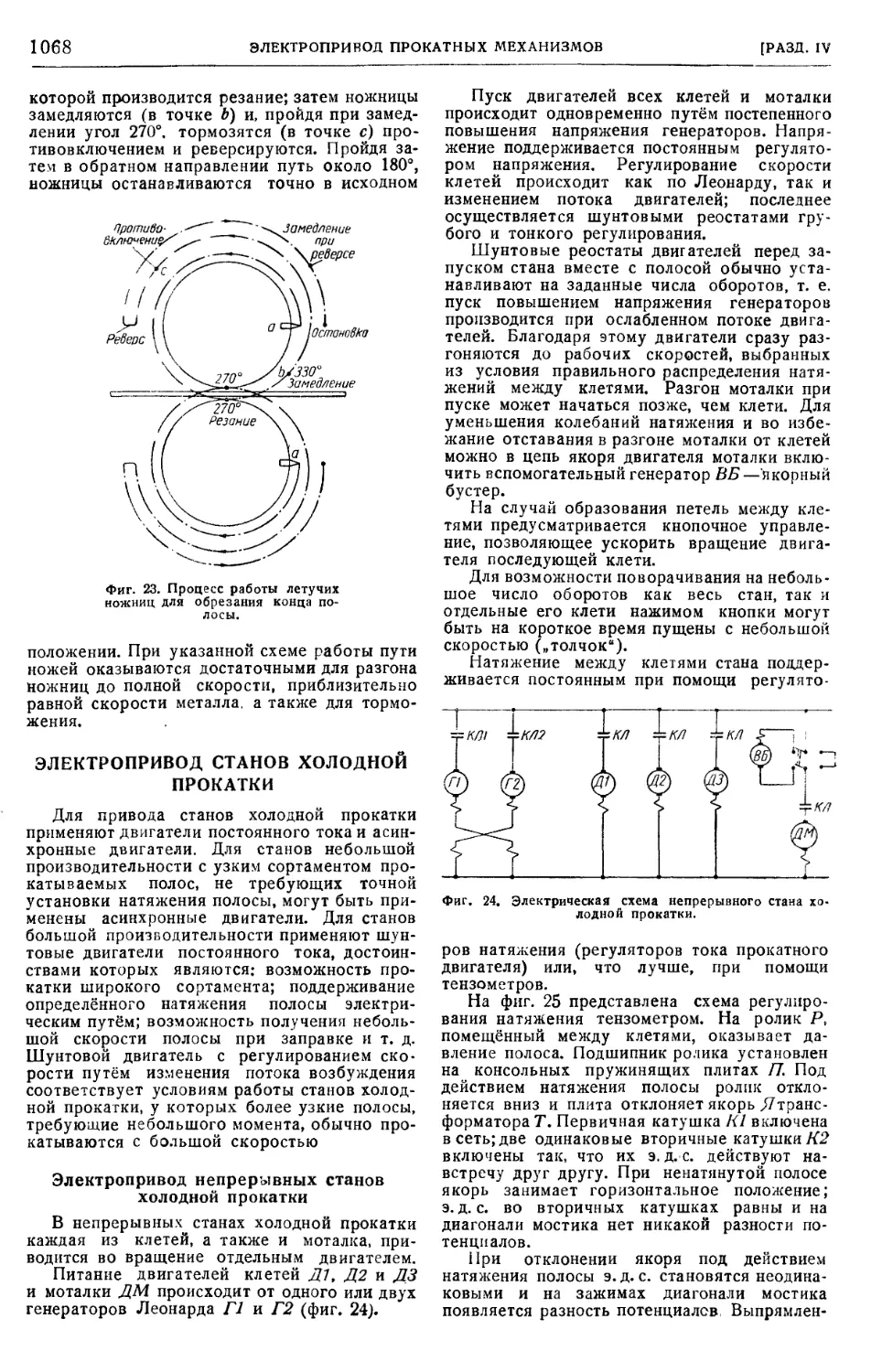

Электропривод станов холодной прокатки . . 1068

ОТ РЕДАКТОРА

Настоящий — восьмой — том Энциклопедического справочника „Машинострое-

ние" посвящен конструированию оборудования машиностроительных заво-

дов — литейного, сварочного, кузнечно-прессового, а также прокатного для метал-

лургии чёрных и цветных металлов. Материалы данного тома будут полезны не

только для конструкторов, но в некоторой степени для технологов-машиностроите-

лей, которые найдут здесь многие технологические характеристики оборудования,

необходимые для его выбора и проектирования технологических процессов. С этой

точки зрения содержание восьмого тома надлежит рассматривать в непосредствен-

ной связи с содержанием пятого и шестого томов, содержащих справочные све-

дения и данные по технологии сварочного (т. 5), литейного и кузнечно-штампо-

вочного (т. 6) производств.

Материалы настоящего тома освещают обширный отечественный опыт в об-

ласти конструирования заводского оборудования, накопленный ведущими заводами,

проектно-конструкторскими и научно-исследовательскими организациями СССР в

течение предвоенных сталинских пятилеток, во время Великой Отечественной

войны и в послевоенный период. Именно в эти последние годы все без исключения

конструкции производившихся ранее машин подверглись модернизации либо пол-

ному пересмотру на основе освоения новой, передовой техники, характеризую-

щейся высокой производительностью и большой экономичностью заводского обо-

рудования, механизацией обслуживания, а также автоматизацией основных и вспо-

могательных процессов.

Глава I посвящена электроприводу. Если в главе „Электротехника", вхо-

дящей в состав первого тома (книга первая), были изложены только основные

сведения по электротехнике, включая законы цепей постоянного и переменного

тока, то в восьмом томе читатель найдет указания по выбору типа электропри-

вода для разных видов машин, выбору мощности электродвигателя, по аппара-

туре управления электроприводом. В полном соответствии с основными задачами

развития отечественной техники на основах автоматизации, автоматического упра-

вления и регулирования важнейших производственных процессов в народном хо-

зяйстве СССР особое внимание уделено принципам автоматического управления

электродвигателями.

Здесь следует подчеркнуть, что рассмотрение вопросов' электропривода в то-

мах, посвященных конструированию машин, отнюдь не ограничивается одной дан-

ной главой. Вопросы электропривода рассматриваются и в последующих главах

настоящего и других тймов в прямой связи с конструкциями некоторых видов

машин, предъявляющими специальные требования к электроприводу. Так, в мате-

риалах, посвященных кузнечно-прессовому оборудованию, содержатся сведения по

электроприводу кузнечно-штамповочных машин. Значительное внимание уделено

электроприводу прокатных механизмов и т, д.

Главы II — VI посвящены оборудованию литейного производ-

ства. Оборудование рассматривается здесь применительно к отдельным этапам

технологического процесса: приготовлению формовочных материалов и смесей,

формовке и изготовлению стержней, выбивке и очистке литья, а также специаль-

ным видам литья. Материалы этих глав могут быть использованы не только тех-

нологами, но также заводскими механиками для целей выполняемой внутризавод-

скими средствами механизации трудоёмких процессов в литейных цехах и модер-

низации существующего оборудования. L

Главы VII—IX посвящены конструкциям оборудования для основных видов

с в ар к и, а также для газовой (кислородной) ре з к и металлов. В соответствии

с возрастающей прогрессивной ролью автоматической дуговой электросварки под

УIII ОТ РЕДАКТОРА

флюсом в главе VII приведены справочные данные и сведения по оборудованию

для указанного процесса, разработанному Институтом электросварки Академии

наук УССР им. акад. Е. О. Патона, а также по аппаратуре для автоматической

сварки конструкции ЦНИИТМАШ.

Большое место отведено машинам контактной электросварки — процесса, полу-

чившего широкое применение на заводах автомобильной, авиационной и ряда дру-

гих передовых отраслей промышленности. Наряду с механическими элементами

контактных электросварочных машин значительное внимание уделено электрическим

частям последних, включая трансформаторы и регуляторы тока, прерыватели тока

и контакторы, а также электрическим параметрам процесса контактной сварки.

Глава IX, посвященная оборудованию для газовой сварки и резки, рассматри-

вает всю относящуюся сюда основную и вспомогательную аппаратуру примени-

тельно к последним — зарекомендовавшим себя на практике — моделям ацетиле-

новых генераторов, редукторов для сжатых газов, газификаторов для жидкого кис-

лорода, трубопроводов для кислорода и ацетилена, горелок для газовой сварки и

кислородной резки, а также машин для кислородной резки.

Главы X—XVI содержат справочные сведения и данные по конструкциям со

временного к у з не ч но-п р е с со в ого оборудования во всем его кон-

структивно-технологическом разнообразии, включая паро-воздушные, приводные

пневматические и другие молоты, гидравлические прессы, приводные кривошип-

ные и ротационные машины, а также ножницы. По наиболее важным видам этого

оборудования рассмотрены не только общие конструктивные схемы, но также ти-

повые узлы и детали, приведены указания по методике расчёта. Большое место

уделено сведениям о вспомогательном и комплектующем оборудовании в виде

прижимных, вытяжных и загрузочных устройств, а также подъёмно-транспортного

оборудования для механизации работ при обслуживании ковочных агрегатов.

Заключительная часть тома (главы XVII—XXI) отведена волочильному

и прокатному оборудованию. Здесь читатель найдет сведения по воло-

чильным станам и их вспомогательному оборудованию (гл. XVII) и по прокатным

станам наиболее важных назначений. В соответствии с крупнейшим значением

отечественного прокатного машиностроения для индустриализации СССР сведения

о прокатных станах здесь даны с большой детализацией. После изложения об-

щего устройства и классификации прокатных станов в гл. XVIII приведены схе-

мы 28 типовых прокатных установок. В гл. XIX рассматриваются силовые воздей-

ствия в прокатных станах и даётся расчёт основных деталей и механизмов главной

линии. В дальнейшем (гл. XX) освещены конструктивные и расчётные характери-

стики вспомогательных машин прокатного стана, а затем приведены комплексные

сведения об относящемся сюда оборудовании, включая машины для разрезания

(ножницы и пилы, обрезные станки, ломатели заготовок), правильные машины,

машины для сматывания и гибки, транспортные и поворотные механизмы.. Заклю-

чительная часть посвящена электроприводу прокатных станов и их механизмов.

Для рецензирования помещённых в т. 8 материалов привлекались специалисты-

производственники и научные работники.

Редакция приносит благодарность*за рецензирование и весьма ценные указа-

ния по содержанию отдельных глав и статей т. 8: канд. техн. наук И. И. Гиршу

(гл. XII и XIII), проф. В. И. Залесскому (гл. XI), инж. А. Д. Кузьмину (гл. XVIII

и XIX), инж. В. А. Курдюмову (гл. XI), д-ру техн. наук Д. /7. Морозову (гл. I),

инж. А. М. Неймарку (гл. II, III, IV и VII), проф.,#д-ру техн. наук Е. В. Нитусову

(гл. I), канд. техн. наук В. В. Ноеалю (гл. XVII), проф., д-ру техн. наук \В. К. Попову]

(гл. XVI), проф., д-ру техн. наук Н. Н, Рубцову (гл. V), инж. И. А. Ревину

(гл. XVIII и XIX), инж Б. В. Розанову (гл. XI). доц., канд. техн. наук С. 3. Стол-

бовому (гл. III), доц., канд. техн. наук М. В. Сторожеву (гл. XV и XVI), инж.

В. С. Черняку (гл. IX), инж. В. А. Чернушевичу (гл. II, Ш, V и VI), доц., канд

техн. наук Л. А. Шофману (гл. XII, XIV и XVI).

С особой признательностью редакция отмечает большую работу научных редак-

торов: проф. А. И. Зимина (гл. X—XVI), действ, члена АН УССР К. К. Хре-

нова (гл. VII—IX) и лауреата Сталинской премии, проф., д-ра техн. наук А. И Це~

ликова (гл. XVII-XX).

Критические замечания и пожелания по содержанию тома просим направлять

в адрес Главной редакции Справочника; они будут приняты нами с благодарно-

стью для использования в нашей дальнейшей работе.

М. Саверин

Глава I

ЭЛЕКТРОПРИВОД МАШИН

ОБЩИЕ СВЕДЕНИЯ

Определение понятия „электропривод".

Электропривод — машинное устройство, слу-

жащее для приведения в движение рабочих

машин. Состоит из трёх основных звеньев:

1) электродвигателя (очень редко — электро-

. магнита); 2) аппаратуры для управления дви-

гателем; 3) механических передач от двигателя

к рабочей машине. Привод с электродвига-

телем называется электродвигательным, с

электромагнитом — электромагнитным. Элек-

тромагнитный привод применяется сравни-

тельно редко и обычно в практике под элек-

троприводом понимают электродвигательный

привод.

Вместе с рабочей машиной (исполнитель-

ным механизмом) электропривод образует

более сложное машинное устройство, которое

может быть названо электрифицированным

(а в случае применения автоматики управле-

ния и автоматизированным) производственным

агрегатом. Наряду с электроприводом в от-

дельных агрегатах иногда может применяться

пневмо- и гидропривод. При электрической

системе управления эти приводы называются

пневмоэлектроприводом и гидроэлектропри-

водом. Наибольшее распространение имеет

автоматизированный электропривод.

Краткие сведения о развитии электро-

привода. При переходе от ручной обработки

материалов к машинной рабочие машины-ору-

дия конструировались для приведения во вра-

щение от трансмиссии, движимой вначале

водяными колёсами, а позднее — паровыми ма-

шинами. Звенья рабочей машины имели жёст-

кую или эластичную связь. В нужных случаях

для регулирования скорости применялись при-

способления в виде коробок скоростей, конус-

ных шкивов и т. п. Такая конструкция машин

существенно влияла на структуру производ-

ственных цехов и размещение в них обору-

дования.

Развитие электротехники и создание цен-

тральных электрических станций повело к ши-

рокому применению на предприятиях электри-

ческой энергии, к механизации и автоматиза-

ции производства. Первоначально общий транс-

миссионный привод был сохранён, и крупные

электродвигатели заменили собой водяные ко-

лёса и паровые машины. Однако применение-

электропривода показало все существенные

преимущества электрического распределения

энергии перед механическим. Электропри-

1 Том 8

вод и электрическое распределение энергии

стали вытеснять механическое распределение

с промежуточными канатными и ремёнными

передачами. Трансмиссионный электропривод

разделился на отдельные участки крупно-

группового привода. Последний превратился

в мелкогрупповой и, наконец, в одиночный,

при котором каждая рабочая машина стала

приводиться во вращение отдельным электро-

двигателем. Главнейшие технико-экономиче-

ские преимущества одиночного электропри-

вода: повышение производительности рабочих

орудий, значительное упрощение в размеще-

нии оборудования, уменьшение расхода энер-

гии, более лёгкое обслуживание, улучшение

освещения и, как следствие, сокращение

числа случаев травматизма, а в ряде произ-

водств — возможность повысить качество про-

дукции.

При одиночном приводе электродвигатель

стал оказывать революционизирующее влия-

ние на кинематику и конструкцию рабочих

машин. В результате появился многодвига-

тельный привод рабочих машин, при котором

отдельные их звенья приводились уже не-

сколькими двигателями (подъёмные краны,

прокатные станы, бумагоделательные машины,

некоторые металлорежущие станки и т. д.).

Развитие, изучение и усовершенствование

электропривода, появление и широкое рас-

пространение автоматической аппаратуры как

релейно-контактной, так и ионно-электронной

создали ряд новых возможностей использо-

вания электрического управления рабочими

машинами. С помощью автоматизированного

одиночного и многодвигательного электро-

привода в ряде случаев оказались возмож-

ными такие процессы, которые нельзя было

осуществить при чисто механическом и груп-

повом приводе рабочих машин. При конструи-

ровании отдельных производственных машин

вопросы электропривода иногда стали не

менее важными, чем задачи чисто механи-

ческой конструкции. На современной стадии

проектирования многих рабочих машин не-

обходимо совместное решение этих задач в

самой начальной стадии конструирования ра-

бочей машины.

В развитии ряда современных мощных ско-

ростных и высокопроизводительных агрегатов

(например, прокатных станов горячей и холод-

ний прокатки, бумагоделательных машин,

металлорежущих станков, экскаваторов, тек-

стильных отделочных агрегатов и т. д.) элек-

ЭЛЕКТРОПРИВОД МАШИН

[РАЗД. IV

тропривод сыграл исключительно важную

роль. Только электропривод дал возможность

достигнуть очень высоких производственных

скоростей во многих рабочих агрегатах.

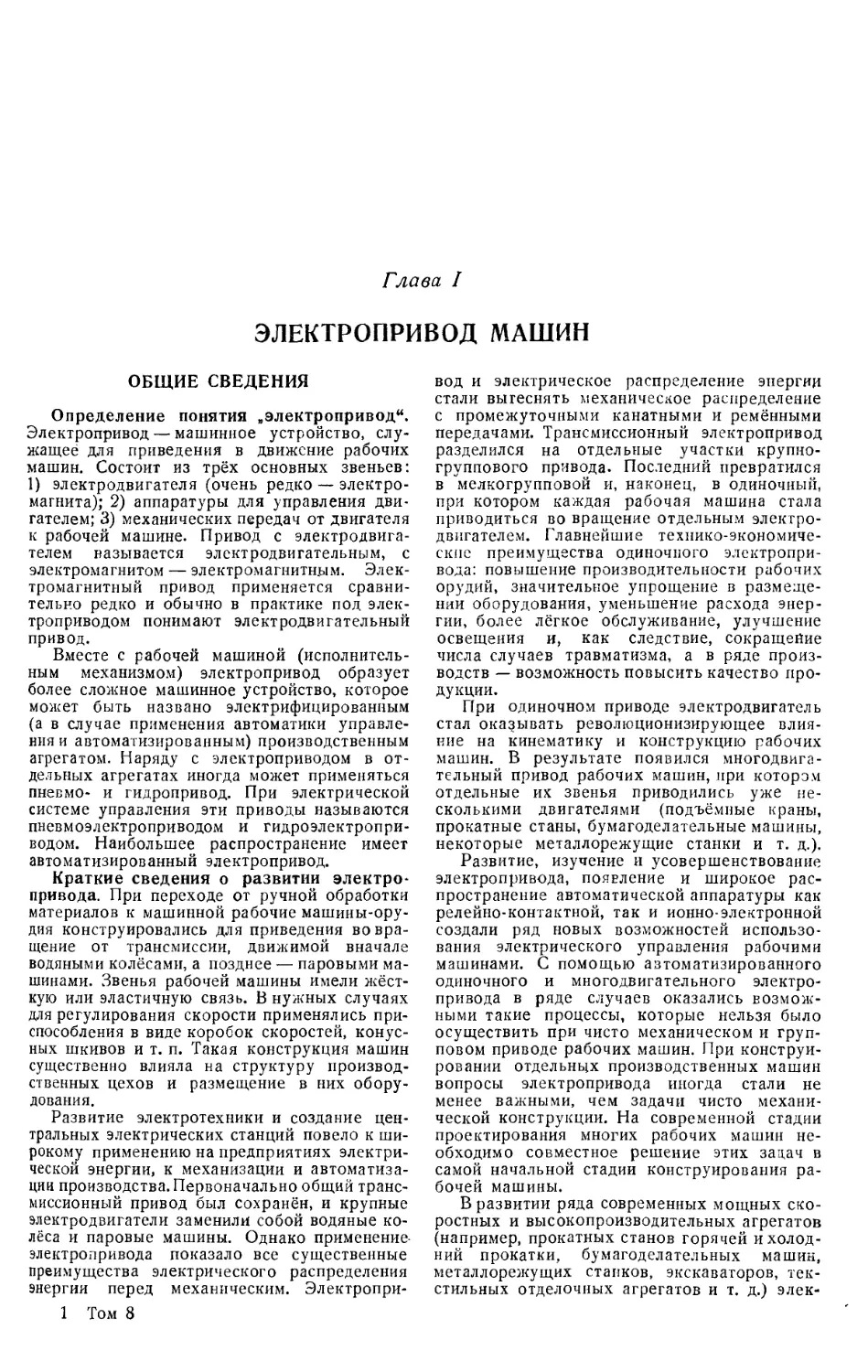

Для иллюстрации на фиг. 1 показано по-

степенное развитие электропривода радиально-

сверлильного станка от трансмиссионного при-

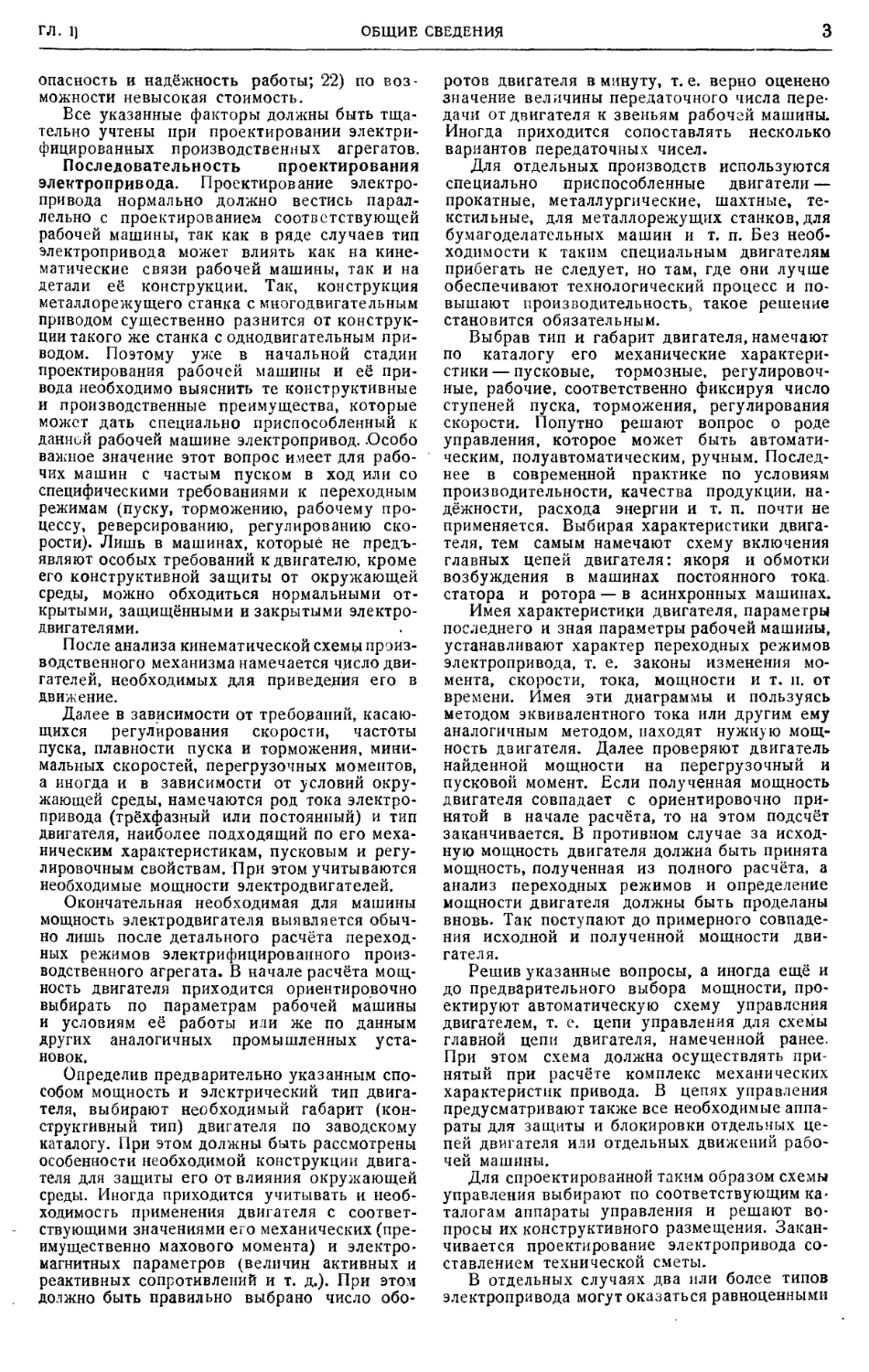

вода до многодвигательного. На фиг. 2 пока-

Основные требования к электроприводу.

Выбор типа электропривода и сочетание его

с рабочей машиной должны производиться на

базе основных требований производственного

процесса. Эти требования следующие: 1) соот-

ветствующие скорости вращения (число обо-

ротов в минуту) рабочих машин; 2) необхо-

димая степень регулирования скорости, т. е.

Фиг. 1. Развитие электропривода радиально-сверлильного станка.

зано постепенное развитие электропривода

нереверсивных регулируемых прокатных сор-

товых станов.

Рациональное сочетание электропривода

с исполнительным механизмом представляет

чрезвычайно существенную задачу. Только

тщательный анализ существующих электри-

фицированных производственных агрегатов с

последующим синтезом механических и элек-

трических схем может указать путь создания

наиболее совершенных высокопроизводитель-

ных агрегатов.

Главнейшей тенденцией развития электри-

фицированных агрегатов следует считать

проектирование кинематических схем рабочих

отношения максимальной и минимальной ско-

ростей, например, 4:1; 3) необходимое число

ступеней регулирования скорости; 4) плав-

ность регулирования и требуемый ею ком-

плекс механических характеристик элек-

тропривода, т. е. зависимостей скорости от

вращающего момента двигателя; 5) определён-

ные величины пусковых моментов; 6) плав-

ность и определённое время пуска; 7) опре-

делённый график скорости во время разгона;

8) определённая частота пуска или иначе —

число включений в час, а отсюда определён-

ные минимальные маховые моменты электро-

двигателей; 9) достаточные значения пере-

грузочных моментов при рабочем процессе;

10) плавность и малое время торможения;

11) точная остановка в определённом месте;

ir

if

-*—<?

*-<

Фиг. 2. Развитие электропривода сорто"вого прокатного стана.

орудий при наилучшем сочетании механиче-

ских и электромагнитных параметров испол-

нительных механизмов и электродвигателей и

с использованием всех возможностей, давае-

мых автоматической аппаратурой управления,

контроля и регулирования.

Развитие отдельной автоматизированной

рабочей машины и автоматизированных

производственных комплексов исключительно

тесно связано с развитием техники автомати-

зированного электропривода.

12) выполнение рабочего цикла машины по

заданному графику-шаблону; 13) автоматиче-

ское регулирование процесса; 14) автомати-

зация производственного процесса; 15) воз-

можность взаимных блокировок; 16) точность

выполнения операций; 17) быстрота выполне-

ния операций, а следовательно, высокая произ-

водительность; 18) минимальный расход элек-

трической энергии; 19) простота и удобство

обслуживания и ремонта; 20) несложное, ком-

пактное конструктивное оформление; 21) без-

ГЛ. I]

ОБЩИЕ СВЕДЕНИЯ

опасность и надёжность работы; 22) по воз-

можности невысокая стоимость.

Все указанные факторы должны быть тща-

тельно учтены при проектировании электри-

фицированных производственных агрегатов.

Последовательность проектирования

электропривода. Проектирование электро-

привода нормально должно вестись парал-

лельно с проектированием соответствующей

рабочей машины, так как в ряде случаев тип

электропривода может влиять как на кине-

матические связи рабочей машины, так и на

детали её конструкции. Так, конструкция

металлорежущего станка с многодвигательным

приводом существенно разнится от конструк-

ции такого же станка с однодвигательным при-

водом. Поэтому уже в начальной стадии

проектирования рабочей машины и её при-

вода необходимо выяснить те конструктивные

и производственные преимущества, которые

может дать специально приспособленный к

данной рабочей машине электропривод. .Особо

важное значение этот вопрос имеет для рабо-

чих машин с частым пуском в ход или со

специфическими требованиями к переходным

режимам (пуску, торможению, рабочему про-

цессу, реверсированию, регулированию ско-

рости). Лишь в машинах, которые не предъ-

являют особых требований к двигателю, кроме

его конструктивной защиты от окружающей

среды, можно обходиться нормальными от-

крытыми, защищенными и закрытыми электро-

двигателями.

После анализа кинематической схемы произ-

водственного механизма намечается число дви-

гателей, необходимых для приведения его в

движение.

Далее в зависимости от требований, касаю-

щихся регулирования скорости, частоты

пуска, плавности пуска и торможения, мини-

мальных скоростей, перегрузочных моментов,

а иногда и в зависимости от условий окру-

жающей среды, намечаются род тока электро-

привода (трёхфазный или постоянный) и тип

двигателя, наиболее подходящий по его меха-

ническим характеристикам, пусковым и регу-

лировочным свойствам. При этом учитываются

необходимые мощности электродвигателей.

Окончательная необходимая для машины

мощность электродвигателя выявляется обыч-

но лишь после детального расчёта переход-

ных режимов электрифицированного произ-

водственного агрегата. В начале расчёта мощ-

ность двигателя приходится ориентировочно

выбирать по параметрам рабочей машины

и условиям её работы или же по данным

других аналогичных промышленных уста-

новок.

Определив предварительно указанным спо-

собом мощность и электрический тип двига-

теля, выбирают необходимый габарит (кон-

структивный тип) двигателя по заводскому

каталогу. При этом должны быть рассмотрены

особенности необходимой конструкции двига-

теля для защиты его от влияния окружающей

среды. Иногда приходится учитывать и необ-

ходимость применения двигателя с соответ-

ствующими значениями его механических (пре-

имущественно махового момента) и электро-

магнитных параметров (величин активных и

реактивных сопротивлений и т. д.). При этом

должно быть правильно выбрано число обо-

ротов двигателя в минуту, т. е. верно оценено

значение величины передаточного числа пере-

дачи от двигателя к звеньям рабочей машины.

Иногда приходится сопоставлять несколько

вариантов передаточных чисел.

Для отдельных производств используются

специально приспособленные двигатели —

прокатные, металлургические, шахтные, те-

кстильные, для металлорежущих станков, для

бумагоделательных машин и т. п. Без необ-

ходимости к таким специальным двигателям

прибегать не следует, но там, где они лучше

обеспечивают технологический процесс и по-

вышают производительность, такое решение

становится обязательным.

Выбрав тип и габарит двигателя, намечают

по каталогу его механические характери-

стики — пусковые, тормозные, регулировоч-

ные, рабочие, соответственно фиксируя число

ступеней пуска, торможения, регулирования

скорости. Попутно решают вопрос о роде

управления, которое может быть автомати-

ческим, полуавтоматическим, ручным. Послед-

нее в современной практике по условиям

производительности, качества продукции, на-

дёжности, расхода энергии и т. п. почти не

применяется. Выбирая характеристики двига-

теля, тем самым намечают схему включения

главных цепей двигателя: якоря и обмотки

возбуждения в машинах постоянного тока,

статора и ротора — в асинхронных машинах.

Имея характеристики двигателя, параметры

последнего и зная параметры рабочей машины,

устанавливают характер переходных режимов

электропривода, т. е. законы изменения мо-

мента, скорости, тока, мощности и т. п. от

времени. Имея эти диаграммы и пользуясь

методом эквивалентного тока или другим ему

аналогичным методом, находят нужную мощ-

ность двигателя. Далее проверяют двигатель

найденной мощности на перегрузочный и

пусковой момент. Если полученная мощность

двигателя совпадает с ориентировочно при-

нятой в начале расчёта, то на этом подсчёт

заканчивается. В противном случае за исход-

ную мощность двигателя должна быть принята

мощность, полученная из полного расчёта, а

анализ переходных режимов и определение

мощности двигателя должны быть проделаны

вновь. Так поступают до примерного совпаде-

ния исходной и полученной мощности дви-

гателя.

Решив указанные вопросы, а иногда ещё и

до предварительного выбора мощности, про-

ектируют автоматическую схему управления

двигателем, т. е. цепи управления для схемы

главной цепи двигателя, намеченной ранее.

При этом схема должна осуществлять при-

нятый при расчёте комплекс механических

характеристик привода. В цепях управления

предусматривают также все необходимые аппа-

раты для защиты и блокировки отдельных це-

пей двигателя или отдельных движений рабо-

чей машины.

Для спроектированной таким образом схемы

управления выбирают по соответствующим ка-

талогам аппараты управления и решают во-

просы их конструктивного размещения. Закан-

чивается проектирование электропривода со-

ставлением технической сметы.

В отдельных случаях два или более типов

электропривода могут оказаться равноценными

ЭЛЕКТРОПРИВОД МАШИН

[РАЗД. IV

в производственном отношении и по перво-

начальным затратам. Тогда их приходится

сравнивать по эксплоатационной стоимости.

Выше указан метод проектирования электро-

приводов для наиболее сложных случаев. Для

простых рабочих машин или машин с про-

стыми режимами работы вопрос значительно

упрощается и сводится к выбору мощности

и числа оборотов в минуту двигателя по дан-

ным рабочей машины, к проверке двигателя

на перегрузку и пусковой момент и к выбору

простого автоматического аппарата для пуска

двигателя.

В сложных случаях лишь рациональное

сочетание свойств рабочей машины со ста-

тическими и динамическими свойствами дви-

гателя и аппаратуры управления может дать

наиболее эффективный в производственном

отношении электрифицированный рабочий

агрегат.

МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ

ЭЛЕКТРОДВИГАТЕЛЕЙ

Значение механических характеристик

в электроприводе. Механическими характе-

ристиками электродвигателей называются за-

висимости скорости вращения п (число обо-

ротов в минуту) от момента, развиваемого

двигателем, т. е. п — /(М^). Эти характе-

ристики даются аналитически или графически

для установившихся режимов работы двига-

телей и потому называются статическими

механическими характеристиками.

Характер изменения скорости в зависимости

от вращающего момента двигателя определяет

поведение электропривода и исполнительных

механизмов в переходных режимах при пуске,

изменении нагрузки, торможении; длительность

переходных режимов; законы изменения во

времени тока, момента вращения, скорости,

пройденного пути. Все необходимые для прак-

тических целей закономерности выясняются

в результате решения уравнений движения

электропривода с подстановкой в него зави-

симости n = f(Mcj). Различные исполнитель-

ные механизмы предъявляют исключительно

разнообразные требования к механическим

характеристикам двигателя. Только специаль-

ные комбинации последних могут разрешить

иногда весьма сложные задачи изменения ско-

рости, вытекающие из условий работы данной

машины. Комплекс механических характе-

ристик определяет собой величины тех со-

противлений, которые должны быть введены

в схему двигателя.

Режимы работы электродвигателей в

приводе. В зависимости от процесса и пе-

риода работы электродвигателя от него может

требоваться движущий или тормозящий мо-

мент. В первом случае получается двигатель-

ный режим привода (фиг. 3, а), во втором —

тормозной режим привода (фиг. 3,6, в и г).

Двигательный режим соответствует нормаль-

ной схеме включения данной электрической

машины как двигателя. Во всех типах электро-

двигателей тормозной режим может полу-

чаться тремя основными схемами включения:

1) генераторным торможением с рекупера-

цией энергии; 2) динамическим торможением;

3) торможением противовключением.

При генераторном торможении

с рекуперацией энергии, т. е.с воз-

вратом её в сеть, электродвигатель остаётся

прнключённым к сети по нормальной схеме.

Приводимый во вращение живой силой всего

агрегата или спускающимся грузом двига-

тель выше некоторой определённой скорости

nQ работает как генератор, получая механи-

ческую энергию от приводимой рабочей ма-

шины и возвращая её за вычетом промежу-

точных механических и электрических потерь

обратно в сеть в качестве электрической

(фиг. 3, б). Такое торможение часто называют

просто рекуперативным; по условиям высокой

скорости оно может быть использовано сра-

внительно редко.

При динамическом торможении

(фиг. 3, г) якорь машины, или её генерирую-

щая обмотка, отъединяется от сети и вклю-

чается на отдельное тормозное сопротивление.

Обмотка возбуждения остаётся присоединён-

ной к сети или получает ток от особой ма-

шины — возбудителя. Иногда в машинах по-

стоянного тока применяется самовозбуждение.

При динамическом торможении электрическая

машина, работая как генератор, получает ме-

ханическую энергию от приводимого меха-

низма и, превращая её в электрическую,

отдаёт её в тормозное сопротивление, где она

превращается в тепло (фиг. 3, г).

При торможении противовклю-

чением электрическая машина вращается

приводимым механизмом в сторону, обратную

тому направлению вращения, для которого

включены обмотки машины. Последняя по-

лучает механическую энергию от приводи-

мого механизма и электрическую энергию из

сети и превращает ту и другую в тепло в

обмотках двигателя и в добавочном сопро-

тивлении противовключения. Наличие этого

сопротивления в схеме двигателя обязательно

(фиг. 3, б).

Все указанные виды электрического тор-

можения за исключением рекуперативного

применяются тогда, когда требуется быстрая,

а иногда и точная остановка. Рекуперативное

торможение даёт возможность тормозить дви-

гатель лишь на высоких скоростях. Каждый

вид электрического торможения обусловливает

особые тормозные механические характери-

стики. Электрическое торможение в часто

пускаемых приводах вызывает всегда повы-

шение мощности двигателя по сравнению с

работой без электрического торможения, так

как во время последнего в двигателе имеют

место потери. В более редких случаях приме-

няется электромагнитное торможение посред-

ством тормозного диска, насаженного на вал

двигателя и вращающегося в поле особого

электромагнита. Токи Фуко, индуктируемые в

диске, создают тормозной момент. Двигатель

при этом отключается от сети.

Наконец, иногда используется чисто меха-

нический тормоз, состоящий из шкива, тор-

мозных колодок, механизма нажима и упра-

вления (электромагнит). При отсутствии спе-

циальных требований к режиму торможения

производственный агрегат может останавли-

ваться путём самоторможения.

Применение относительных величин при

расчёте механических характеристик. Для

упрощения расчётов механических характе-

ГЛ. I]

МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЭЛЕКТРОДВИГАТЕЛЕЙ

ристик отдельные величины целесообразнее

выражать не в абсолютных единицах, а в

относительных. При подобном методе рас-

чёты, выполненные для одного двигателя,

легко использовать для расчёта другого двига-

теля того же типа. Так, если несколько шун-

тозых двигателей постоянного тока имеют

одно и то же процентное изменение скорости

между холостым ходом (щ) и полной на-

грузкой (лдг), т. е. ¦— — 100%=const, то

механическая характеристика этих двигателей,

выраженная в относительных единицах или

При расчётах обычно пользуются относи-

тельными величинами напряжения, тока, со-

противления, вращающего момента, скорости.

Под относительным напряжением пони-

мается величина

U

где UN — номинальное (по паспорту) напря-

жение на зажимах двигателя. Напряжение

в°/о

Группа А

-WW-1 ЦЛМг l-VvVW

a) 6~) в)

Группа Б

—X"~—-O-

Динамическое

тормоЖение

Протиоовмю-

чение

Динамическое

тормоЖение

си

Фиг. 3. Различные режимы работы электроприводов постоянного и переменного тока. Группа А

соединений относится к шунтовому двигателю постоянного тока; группа Б — к асинхронному

двигателю с кольцами.

в процентах, будет выражена для всех этих

двигателей одной и той же зависимостью

M

И V =

В асинхронных двигателях различают два

номинальных напряжения — линейное напря-

жение статора и э. д. с. ротора при разо-

мкнутом роторе.

Относительный ток

Соответственно {л.% = -~- 100% и v% =

100%. Б приведённых формулах индекс

"о

N относится к номинальным величинам.

V у

JN

где IN — номинальный (по паспорту) ток дви-

гателя.

ЭЛЕКТРОПРИВОД МАШИН

[РАЗД.IV

В асинхронных двигателях приходится иметь

дело с двумя номинальными токами — статора

и ротора. Для получения величин относитель-

ных сопротивлений необходимо ввести особое

понятие о номинальном (фиктивном) сопроти-

влении машины. Для двигателей постоянного

тока всех типов под номинальным сопроти-

влением kN понимается таксе сопротивление

якорной цепи, через которое при номинальном

напряжении сети UN и неподвижном якоре

пойдёт ток /ЛГ:

Номинальное сопротивление во много раз

больше сопротивления обмотки якоря. Отно-

R

сительное сопротивление р = -уг— и сопро-

Д

тивление в процентах р°/о =

_R_

R»

В асинхронных двигателях с кольцами но-

минальное сопротивление для ротора при со-

единении его обмоток звездой

Кг*- \,Тыгы '

где ErN0 — э. д. с. на кольцах разомкнутого

неподвижного ротора, а 1Г^ — номинальный

ток ротора.

Соотношения между сопротивлениями и

значениями токов и напряжений (в о/о)

_U_

Р%= #- 1000/0 = ^-1000/0 =

ГГ 10°

N

7—100

4%

iooo/(f ¦

где U — напряжение на зажимах сопроти-

вления R при прохождении через него тока /.

Относительный вращающий момент двига-

теля

М

а м-1

М

N

Мк

где Мдг — номинальный момент двигателя.

Относительная скорость

vo/o= i

'о

Вместо числа оборотов в минуту скорость

двигателей можно характеризовать сколь-

П(\— П

жением s = —¦ , где л0 — синхронное

"о

число оборотов в минуту в асинхронных дви-

гателях пли число оборотов в минуту идеаль-

ного холостого хода (без потерь) в шунтовых

двигателях постоянного тока. Скольжение в %

100°/0

ЮО — -- 100 I о/0 =

«о

= A00-v0/o)o/o.

Механические характеристики шунтовых

двигателей постоянного тока для двига-

тельного режима и их расчёт. Все механи-

ческие характеристики шунтового двигателя,

если пренебречь реакцией якоря, имеющей

практически малое влияние, являются пря-

мыми линиями. Аналитическое их выражение

получается из формулы для вращающего мо-

мента этого двигателя

где Ф — магнитный поток двигателя; / — ток,

проходящий по якорю; с2 — постоянная, за-

висящая от параметров машины. Так как для

каждой характеристики ф = const, то Мд =

= k\ • /, где ki — с2 • Ф = const. Но ток

U?7

якоря двигателя I

где R — сопро-

тивление всей якорной цепи двигателя, сле-

U ?

довательно, Мд — kx ^—• Учитывая, что

А:

обратная э. д. с. Е = Су пФ и обозначая

через п0 число оборотов в минуту холостого

хода, при котором Е — U и / = 0, получаем

выражение для двигательной механической

характеристики:

Ci-Щ-Ф

П-Ф

где а и р - постоянные, зависящие от пара-

метров машины и сопротивления якорной

цепи и равные

kyCi-tlQ-Ф

R

R

Вводя для шунтового двигателя понятие

скольжения s =

п0- п

"о

получаем другое вы-

ражение для механической характеристики

Md — a-s. Коэфициенты аир могут быть

найдены по данным двигателя

Механическая характеристика двигателя,

выраженная в процентах, будет

A)

где v, р и {л. — соответственно число оборотов

в минуту, сопротивление якорной цепи и вра-

щающий момент двигателя, выраженные в от-

носительных единицах, v%, p%, (л0/0.

Связь между скольжением сг и v и между

аир такова:

«*% =

100

При номинальном моменте двигателя, т. е.

при ^о/0==(Ало/о=1оО;7сь о% = Р% и vO/o =

= 1СО-рО.'0.

Механические характеристики шунтового

двигателя для двигательного режима и разных

сопротивлений в цепи якоря представлены на

фиг. 4 в первом квадранте. Верхняя характе-

ГЛ. I]

МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЭЛЕКТРОДВИГАТЕЛЕЙ

ристика 1 относится к случаю отсутствия до-

бавочного сопротивления в якорной цепи и

носит название естественной, остальные ха-

рактеристики {2—5) с добавочными сопроти-

влениями в цепи якоря называются искус-

ственными. Чем больше сопротивление, вве-

дённое в цепь якоря, тем круче идёт харак-

теристика. Расчёт характеристик может быть

выполнен по равенству A). Разлагая в нём со-

противление якорной цепи р на сопротивление

\ \ \

"¦^^Рекуперация \

Мшммес/<ое\1'

тормошение ^i1 \

Ш

-п

п,

0

I

„__

\ Двигатель

\\ \*

\ \ '"'

Противовключение

" \ \

Фиг. 4. Механические характеристики шунтового двига-

теля постоянного тока.

собственно обмотки якоря ра и внешнее доба-

вочное рх, получаем равенство для расчёта

характеристик:

Pd% + P.vVo ll0/ /о\

Расчёт характеристик легко может быть

выполнен графическим способом (фиг. 5). За-

даёмся предельными колебаниями момента

двигателя при пуске от ц^/о до f^/o- В дви,-

Фиг. 5. Графический способ расчёта механиче-

ских характеристик.

гателях- мощностью до 100 кет ^ = A,75-4-

-г 1,65) fx^; из = A,11-*- 1,17)^. В покое дви-

гатель развивает момент щ. Проводим соот-

ветствующую характеристику через точки

vO/0 = 1(:00/0 ка оси ординат и точку р.хо/о на

оси абсцисс. После включения двигатель по-

вышает скорость, разгоняясь по этой харак-

теристике до точки а, соответствующей {jo/q

В этой точке двигатель должен быть переклю-

чён практически мгновенно (скорость не успе-

вает измениться) в точку с, где р.%= F-i°/o-

Далее разгон будет происходить по этой ха-

рактеристике до точки d, соответствующей

{хо/о = У2°/о и т- А- до естественной характери-

стики. Так как по формуле A) при ;а%= 100%

роуо — ЮО —»v0/0, то вертикальные отрезки ор-

динат при fi<>/0= 100% дают полные сопроти-

вления отдельных ступеней в процентах и

сопротивления отдельных ступеней реостата

в цепи якоря в процентах. Величины сопро-

тивлений ступеней в омах могут быть найдены

по зависимости

loo

г>

C)

Тормозные характеристики шунтовых

двигателей. При рекуперативном торможении

обратная э. д. с. двигателя Е становится

больше приложенного напряжения U. Ток ма-

шины при переходе через скорость щ меняет

своё направление с двигательного на генера-

торный. Вращающий момент переходят из дви-

жущего в тормозной. Механические харак-

теристики для этого случая представлены в

квадранте // (фиг. 4). По аналогии с форму-

лой A) можно написать

D)

Тормозные характеристики рекуператив-

ного режима являются продолжением харак-

теристик двигательного режима в квадранте У/.

При торможении противовключением э. д. с.

двигателя в отличие от двигательного и реку-

перативного режимов складывается с напряже-

нием сети; ток двигателя /

мозной

При

момент

этом

соответственно

'^Шо^0-

а тор-

E)

. Тормозные характеристики режима протн-

вовключения также являются продолжением

характеристик двигательного режима в ква-

дранте IV (фиг. 4). Реально они осуществимы

лишь при больших сопротивлениях в цепи

якоря, при которых ток двигателя не пре-

вышает двух-трёхкратной нормальной вели-

чины.

При динамическом торможении тормозной

момент

М(=с'1 = с' —.

Отсюда сопротивление цепи якоря при ди-

намическом торможении, включая и сопроти-

вление обмотки якоря,

=-^ 1000/^-^.1000/,, ,6)

где е°/0 — э. д. с. машины Е в процентах, рав-

ная числу оборотоз её в минуту v в процентах.

ЭЛЕКТРОПРИВОД МАШИН

[РАЗД. IV

Исходя из максимального тока, допусти-

мого по условиям коммутации и максималь-

ной э. д. с. е°/0, можно по формуле Fj найти

величину р%. Характеристики динамического

торможения расположены в квадранте //.

Сравнение видов электрического тор-

можения. Рекуперативное торможение можно

применять в шунтовых двигателях постоян-

ного тока с регулированием скорости током

возбуждения и в короткозамкнутых асинхрон-

ных двигателях с переключением полюсов.

Выбор между противовключением и динами-

ческим торможением зависит от требуемой

быстроты торможения и точности остановки

при одинаковых исходных токах в якоре; тор-

можение противовключением более эффек-

тивно, так как тормозной момент при противо-

включении меняется мало, а при динамическом

торможении спадает до нуля. Динамическое

торможение практически считается наиболее

точным. Для реверсивных приводов чаще при-

меняют противовключение, для нереверсив-

ных— динамическое, так как схема послед-

него проще.

Механические характеристики шунто-

вого двигателя при регулировании его ско-

рости током возбуждения. Число оборотов

в минуту шунтового двигателя определяется

U — IR п

равенством п = -=—- . При меньшем ма-

гнитном потоке двигатель будет иметь боль-

шую скорость. Ка-

ждая из механических

характеристик, соот-

ветствующая опреде-

лённому току возбу-

ждения или, что то же,

определённому ма-

гнитному ПОТОКУ Фд-,

будет иметь своё соб-

ственное число оборо-

тов в минуту идеаль-

ного холостого хода

U „

пЕсте-

Фиг. 6. Характеристики

шунтового двигателя при

регулировании скорости

током возбуждения.

"х СгФх

ственные механиче-

ские характеристики

« = /(/) при различ-

ных Ф^ и при отсутствии добавочного со-

противления в цепи якоря представлены на

фиг. 6. Указанные характеристики вообще не

параллельны; все они пересекаются в одной

точке оси абсцисс при токе, равном току по-

коя, или, иначе говоря, току короткого замы-

кания машины IK = -g— . Такой ток практи-

ка

чески недопустим, поэтому соответствующая

точка на фиг. 6 не показана. Характеристики

эти могут быть использованы для рекупера-

тивного торможения при переходе от высо-

ких скоростей к низким (фиг. 7). Меняя в

двигателе поток Ф1 на поток Ф2 > Ф^ мы с

точки а характеристики / переходим в точку а'

характеристики 2. Скорость привода будет

постепенно снижаться и до точки Ь' двигатель

будет работать как генератор. При этом пред-

полагается, что самоиндукция обмотки возбу-

ждения двигателя практически не задержи-

вает изменения его магнитного потока. Пере-

ход от характеристик «=/(/) к зависимо-

стям п = о (М) может быть получен построе-

нием в осях п и М прямой, проходящей через

точки:

по* = ~сф- ПРИ М = 0;

п = 0 при Мк ¦= СуФх]к, G)

где п§х — скорость идеального холостого хода,

Мк — момент, соответствующий току 1К .

Фиг. 7. Переход по механическим харак-

теристикам при рекуперативном тормо-

жении.

Специальные характеристики шунтовых

двигателей. Необходимость пологих характе-

ристик на низких скоростях вращения для

производственных механизмов побуждает в

+ «s

О « ГШШШВЯ~) , О

ЛЛ/VWV

Фиг. 8. Схема включения двигателя с шунтиро-

ванным якорем.

отдельных случаях применять особую схему

включения двигателя с шунтированным яко-

рем и последовательным сопротивлением

(фиг. 8). При этом семейство характеристик

2.

-м.

Фиг. 9. Характеристики схемы с шунтированным якорем.

при Rp = const и Rs = var будет иметь вид,

показанный на фиг. 9. Аналитически зависи-

мость между п и М выражается формулой

(8)

тг т г~ *<а Т^ я—;—к~ m •

ГЛ. I]

МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЭЛЕКТРОДВИГАТЕЛЕЙ

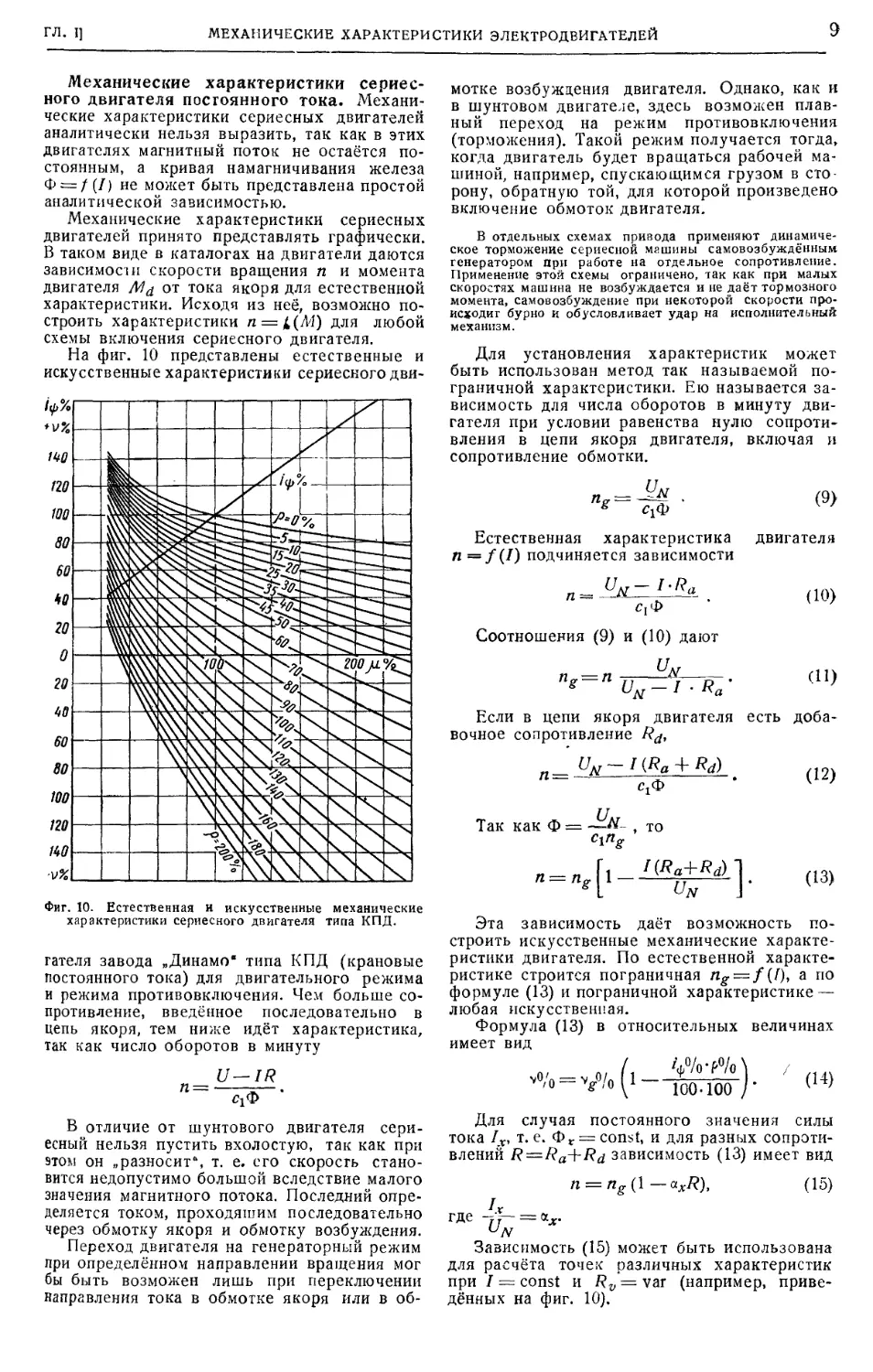

Механические характеристики сериес-

ного двигателя постоянного тока. Механи-

ческие характеристики сериесных двигателей

аналитически нельзя выразить, так как в этих

двигателях магнитный поток не остаётся по-

стоянным, а кривая намагничивания железа

Ф = /(/) не может быть представлена простой

аналитической зависимостью.

Механические характеристики сериесных

двигателей принято представлять графически.

В таком виде в каталогах на двигатели даются

зависимости скорости вращения л и момента

двигателя Ма от тока якоря для естественной

характеристики. Исходя из нее, возможно по-

строить характеристики п = i(M) для любой

схемы включения сериесного двигателя.

На фиг. 10 представлены естественные и

искусственные характеристики сериесного дви-

/¦«/,%

Фиг. 10. Естественная и искусственные механические

характеристики сериесного двигателя типа КПД.

гателя завода „Динамо" типа КПД (крановые

постоянного тока) для двигательного режима

и режима противовключения. Чем больше со-

противление, введённое последовательно в

цепь якоря, тем ниже идёт характеристика,

так как число оборотов в минуту

U—IR

В отличие от шунтового двигателя сери-

есный нельзя пустить вхолостую, так как при

этом он „разносит", т. е. его скорость стано-

вится недопустимо большой вследствие малого

значения магнитного потока. Последний опре-

деляется током, проходяшим последовательно

через обмотку якоря и обмотку возбуждения.

Переход двигателя на генераторный режим

при определённом направлении вращения мог

бы быть возможен лишь при переключении

направления тока в обмотке якоря или в об-

мотке возбуждения двигателя. Однако, как и

в шунтовом двигателе, здесь возможен плав-

ный переход на режим противовключения

(торможения). Такой режим получается тогда,

когда двигатель будет вращаться рабочей ма-

шиной, например, спускающимся грузом в сто-

рону, обратную той, для которой произведено

включение обмоток двигателя.

В отдельных схемах привода применяют динамиче-

ское торможение сериесной машины самовозбуждённым

генератором при работе на отдельное сопротивление.

Применение этой схемы ограничено, так как при малых

скоростях машина не возбуждается и не даёт тормозного

момента, самовозбуждение при некоторой скорости про-

исходит бурно и обусловливает удар на исполнительный

механизм.

Для установления характеристик может

быть использован метод так называемой по-

граничной характеристики. Ею называется за-

висимость для числа оборотов в минуту дви-

гателя при условии равенства нулю сопроти-

вления в цепи якоря двигателя, включая и

сопротивление обмотки.

п =Jk .

Слф

Естественная характеристика

n=f(I) подчиняется зависимости

(9)

двигателя

п— —

U,г- I-R,

Соотношения (9) и A0) дают

(Ю)

(И)

С,Ф

Если в цепи якоря двигателя есть доба-

вочное сопротивление R&

A2)

A3)

#

Так как Ф = —Н- , то

UN J

Эта зависимость даёт возможность по-

строить искусственные механические характе-

ристики двигателя. По естественной характе-

ристике строится пограничная ng=f{[), а по

формуле A3) и пограничной характеристике —

любая искусственная.

Формула A3) в относительных величинах

имеет вид

<•«

Для случая постоянного значения силы

тока 1Х, т. е. Фк = const, и для разных сопроти-

влений R=Ra+Rd зависимость A3) имеет вид

n = ng{\— axR), A5)

h

где -jj— = &x.

uN

Зависимость A5) может быть использована

для расчёта точек различных характеристик

при / = const и Rv = var (например, приве-

дённых на фиг. 10).

10

ЭЛЕКТРОПРИВОД МАШИН

1РАЗД. IV

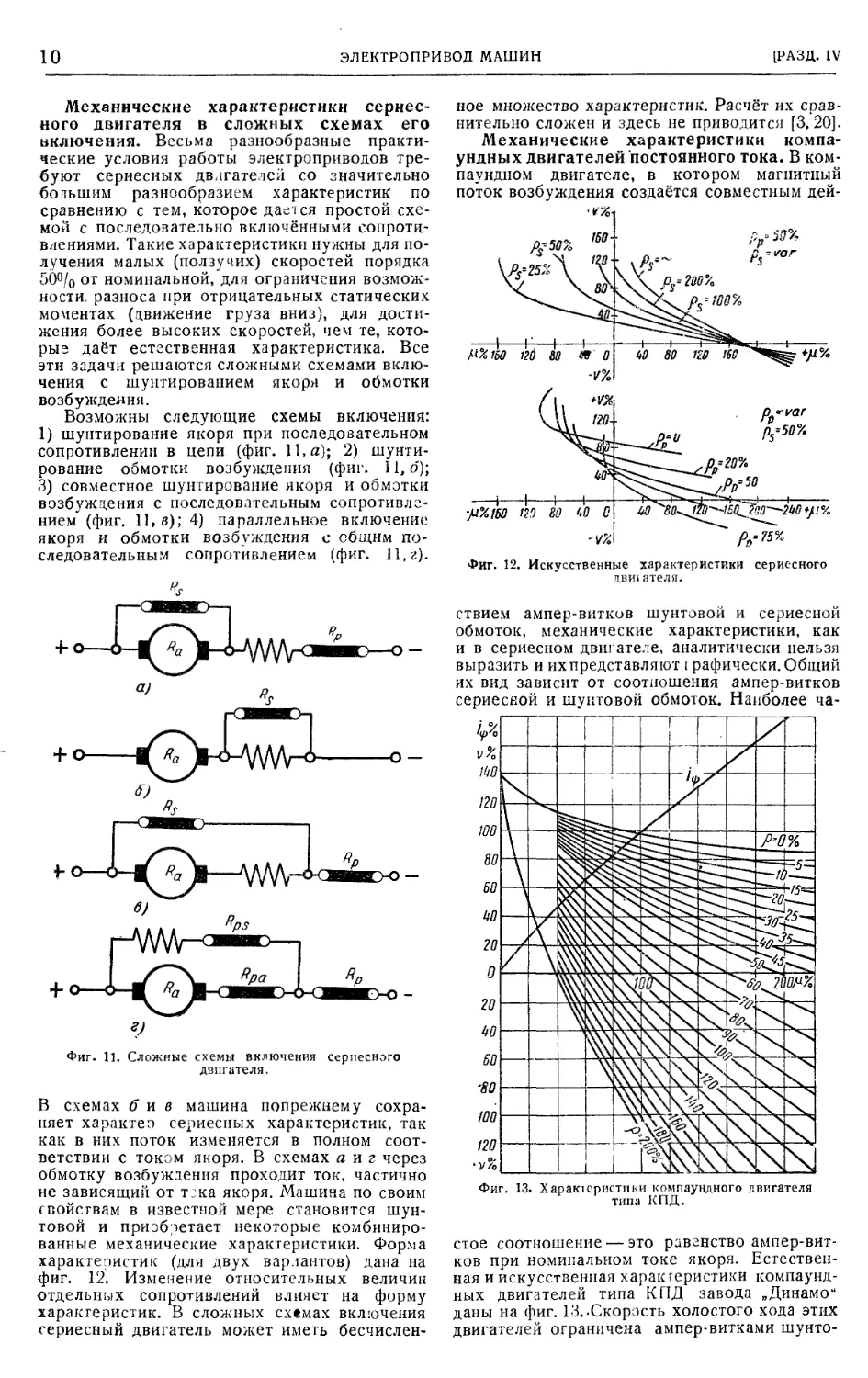

Механические характеристики сериес-

ного двигателя в сложных схемах его

включения. Весьма разнообразные практи-

ческие условия работы электроприводов тре-

буют сериесных двлгателей со значительно

большим разнообразием характеристик по

сравнению с тем, которое даётся простой схе-

мой с последовательно включёнными сопроти-

влениями. Такие характеристики нужны для по-

лучения малых (ползучих) скоростей порядка

50% от номинальной, для ограничения возмож-

ности; разноса при отрицательных статических

моментах (движение груза вниз), для дости-

жения более высоких скоростей, чем те, кото-

рыэ даёт естгственная характеристика. Все

эти задачи решаются сложными схемами вклю-

чения с шунтированием якоря и обмотки

возбуждения.

Возможны следующие схемы включения:

1) шунтирование якоря при последовательном

сопротивлении в цепи (фиг. 11, я); 2) шунти-

рование обмотки возбуждения (фиг. 11, б);

3) совместное шунтирование якоря и обмотки

возбуждения с последовательным сопротивле-

нием (фиг. 11, б); 4) параллельное включение

якоря и обмотки возбуждения с общим по-

следовательным сопротивлением (фиг. 11, г).

Фиг. 11. Сложные схемы включения сериесного

двигателя.

В схемах б и в машина попрежнему сохра-

няет характер сериесных характеристик, так

как в них поток изменяется в полном соот-

ветствии с током якоря. В схемах а и г через

обмотку возбуждения проходит ток, частично

не зависящий от тока якоря. Машина по своим

свойствам в известной мере становится шун-

товой и приобретает некоторые комбиниро-

ванные механические характеристики. Форма

характеристик (для двух вариантов) дана на

фиг. 12. Изменение относительных величии

отдельных сопротивлений влияет на форму

характеристик. В сложных схемах включения

сериесный двигатель может иметь бесчислен-

ное множество характеристик. Расчёт их срав-

нительно сложен и здесь не приводится [3,20].

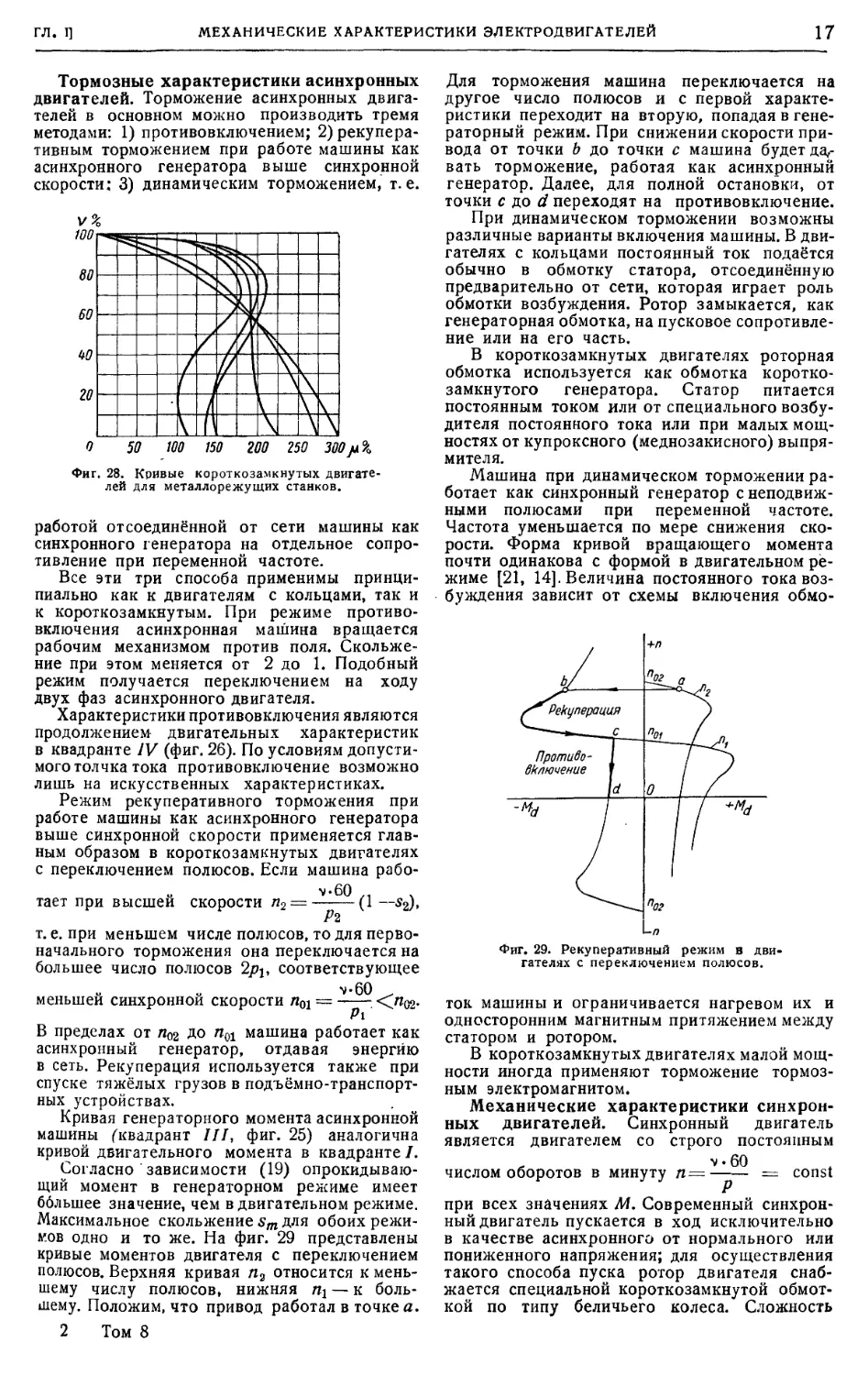

Механические характеристики компа-

ундных двигателей постоянного тока. В ком-

паундном двигателе, в котором магнитный

поток возбуждения создаётся совместным дей-

¦JJ%t60 ПО 80 ив С

-VX

Фиг. 12. Искусственные характеристики сериесного

двигателя.

ствием ампер-витков шунтовой и сериесной

обмоток, механические характеристики, как

и в сериесном двигателе, аналитически нельзя

выразить и их представляют графически. Общий

их вид зависит от соотношения ампер-витков

сериесной и шунтовой обмоток. Наиболее ча-

Характеристики компаундного двигателя

типа КПД.

стое соотношение — это равенство ампер-вит-

ков при номинальном токе якоря. Естествен-

ная и искусственная характеристики компаунд -

ных двигателей типа КПД завода „Динамо"

даны на фиг. 13..Скорость холостого хода этих

двигателей ограничена ампер-витками шунто-

ГЛ. 1]

МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЭЛЕКТРОДВИГАТЕЛЕЙ

11

вой обмотки. Для торможения компаундных

двигателей практически используются два ме-

тода — противовключение и динамическое тор-

можение (обычно при отключённой сериесной

обмотке).

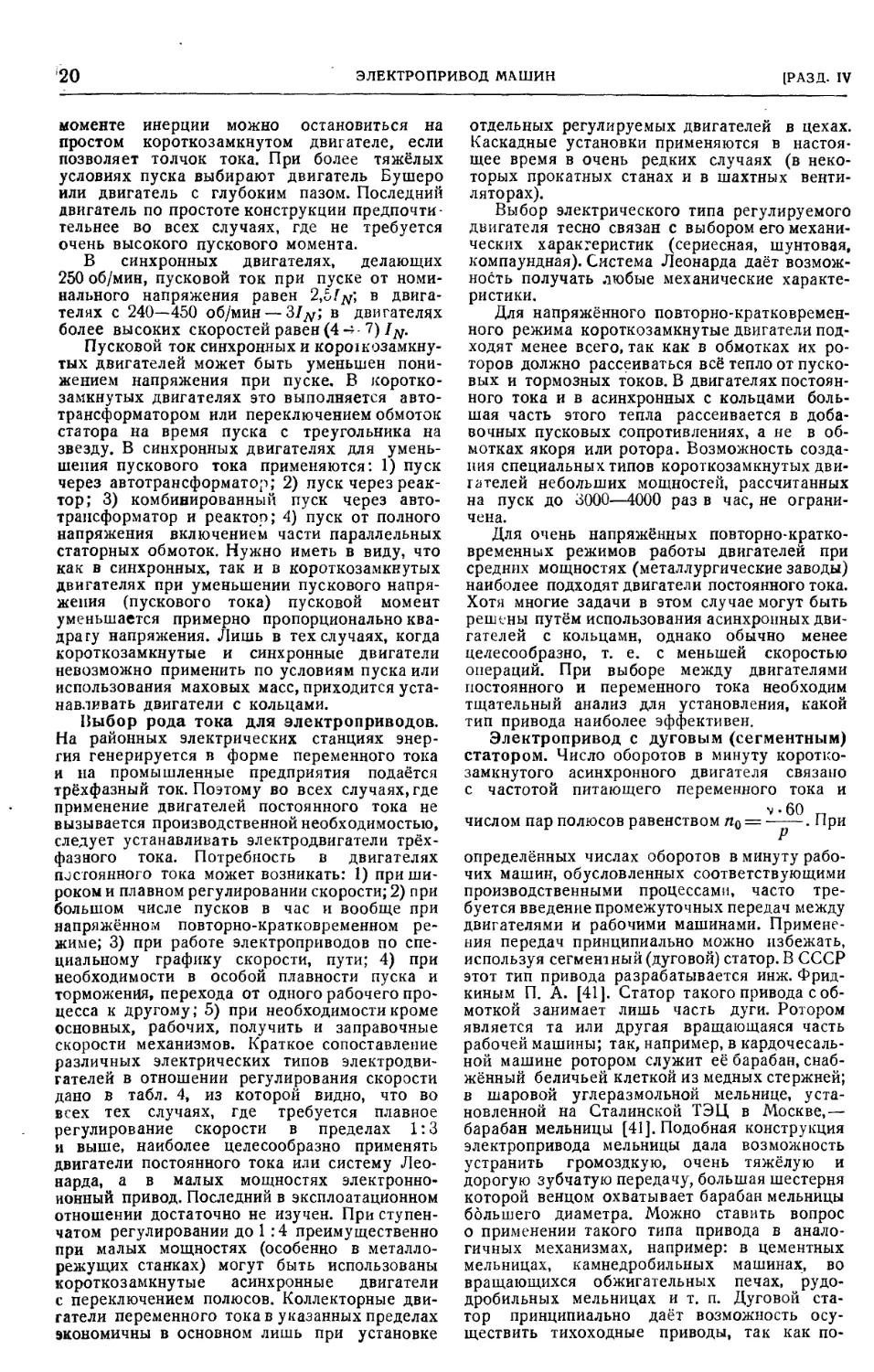

Переход двигателя от одной механиче-

ской характеристики к другой в неустано-

вившихся процессах. В пусковых, тормоз-

ных, регулировочных и реверсивных режимах

в цепях двигателей делаются переключения

сопротивлений, в результате чего двигатель

переходит с одной характеристики на другую.

При этом перед

переходом и в пер-

вый момент после

перехода на новую

характеристику

угловая скорость

двигателя остаётся

той же самой. На

фиг. 14 показана

графическая трак-

товка перехода

по характеристи-

кам при пуске шун-

тового двигателя

'постоянного тока.

/^ и момент двига-

/1Г,„, и /„

Фиг. 14. Протекание пускового

процесса шунтового двигателя.

Во время пуска сила тока

теля Мд меняются в пределах ,max *. ,min

iWmax и Afmin. Положение покоя соответствует

точке О'. Далее двигатель, работая на харак-

теристике 1, ускоряется по характеристике /

до точки Ь, где происходит выключение сопро-

Фиг. 15. Переход с рабочего режима

на режим динамического торможения.

тивления, и двигатель переходит в точке Ь'

на вторую характеристику 2, ускоряется по

ней до точки с и переходит в точку с' харак-

теристики 3 и т. д. На фиг. 15 показан пере-

ход двигателя от работы (характеристика 1)

при статическом моменте Мт на динамическое

торможение (характеристика 2) из точки а

в точку Ъ. Переход достигается соответствую-

щим переключением. Далее двигатель посте-

пенно понижает число оборотов, идя по ха-

рактеристике ДТ в точку О. Нужно иметь

в виду, что механические характеристики не

являются функциями времени, а представляют

зависимость n=f{M).

Контроллерная диаграмма. Проектируе-

мая для привода схема включения электродви-

гателя и аппаратуры предназначена для опре-

делённого комплекса механических характе-

ристик. Этот комплекс графически предста-

вляется на так называемой контроллерной

диаграмме. Он показывает, какие характери-

стики дают возможность получить переклю-

чения данного ручного или автоматического

120

контроллера. На фиг. 16 приведена одна из

контроллерных диаграмм для подъёмного

сериесного двигателя постоянного тока.

Квадрант 1 содержит семь двигательных характери-

стик, получаемых изменением сопротивлений в цепи

якоря. Квадранты IV л III дают пять тормозных харак-

теристик, получаемых

сложной схемой вклю- о

чения двигателя. Ква- V Уо

дрант/^характеристик fgg

предназначен для спу-

ска груза при элек-

трическом торможении 120

(для тормозного спу-

ска). Квадрант III пред»

усматривает спуск ма- gg

лых грузов при дли-

тельном режиме (сило-

вой спуск). цд

Система Лео-

нарда и её ва- о

рианты. Электро-

привод постоян- 40

ного тока по си-

стеме Леонарда

[21] является луч- ™

шим типом регу-^

лируемых электро-

приводов по пре-

делам регулиро-

вания (нормально

1 :20), по плавно-

сти переходных

процессов, по про-

стоте управления.

Недостатком его следует считать более высо-

кую стоимость, что объясняется необходи-

мостью преобразовывать переменный ток

в постоянный вращающимися машинами. Нор-

мальная система Леонарда состоит из: 1) основ-

ного двигателя постоянного тока, приводящего

исполнительный механизм; 2) генератора по-

стоянного тока, питающего основной двига-

тель (генератор Леонарда); 3) двигателя, вра-

щающего генератор; этот двигатель при малых

мощностях или резко пиковых нагрузках —

обычно асинхронный, при больших мощно-

стях и отсутствии очень больших пиков на-

!

*—

-п-

__

i

[

\

\

-227-

\

V

\

к

к

s

Силодой спуск

Ш Подъем

"Ж

V-

^^

lS

ч

—.

\

V

3^

V

¦^.

4

s

[/'

ш

щ

Спуске щктрШррн

30

кО 0

фиг 16 комплекс характера

стик сериесного двигателя по-

стоянног,о тока.

Фиг. 17. Квадратичная система Леонарда.

грузки — синхронный 4) возбудителя или

возбудителей для генератора и двигателя,

сидящих на одном валу с генератором или

вращаемых отдельным двигателем.

При больших мощностях д.!Я упрощения

управления применяется квадратичная система

Леонарда (фиг. 17), в которой генератор Г и

12

ЭЛЕКТРОПРИВОД МАШИН

[РАЗД. IV

Фиг. 18. Механическая ха-

рактеристика двигателя,

питаемого трёхобмоточным

генератором Леонарда.

двигатель Д имеют отдельные возбудители,

возбуждаемые в свою очередь от так назы-

ваемого первого возбудителя Вр Управление

машинами перенесено на реостаты в цепях

возбуждения возбудителей двигателя Вд и

генератора Вг. Особое место занимает си-

стема Леонарда с так называемым трёхобмо-

точным генератором Леонарда по типу свароч-

ной машины Кремера,

который имеет три

обмотки возбужде-

ния: независимую, са-

мовозбуждения и про-

тивокомпаундную. Та-

кая комбинация обмо-

ток даёт возможность

получать малое изме-

нение скорости дви-

гателя от холостого

хода до полной на-

грузки с резким паде-

нием её при перегруз-

ках (фиг. 18). Эта комбинация нашла примене-

ние в приводе экскаваторов, вспомогатель-

ных механизмах металлургических заводов,

подъёмных механизмах, судовых палубных ме-

ханизмах, ледоколах. В новых, а частично и в

старых установках, эта комбинация теперь за-

меняется схемой с амплидином.

В последние годы широкое распростране-

ние получает система Леонарда, в которой

генератором служит амплидин. Подобная^ си-

стема пока конструируется для мощностей до

25 кет. При больших мощностях применяется

нормальная система Леонарда, а амплидины

используются в качестве возбудителей гене-

ратора и двигателя.

Наиболее распространена система Леонарда

с одним генератором и одним приводным дви-

гателем. Однако в отдельных случаях приме-

няется один генератор для питания нескольких

идентичных параллельно включённых двигате-

лей (бумагоделательные машины), или не-

сколько параллельно включённых генераторов

при одном двигателе, или несколько парал-

лельно включённых генераторов при несколь-

ких параллельно включённых двигателях (про-

катные станы).

При резко пиковых нагрузках и при боль-

ших мощностях основного двигателя на валу

генератора и вращающего его асинхронного

двигателя насаживается маховик для сглажи-

вания нагрузки на сеть. Подобная система

носит название системы Леонарда — Илъ-

гнера. Скорость асинхронного двигателя при

больших нагрузках снижается автоматически

посредством реостата в цепи ротора двига-

теля и специальной аппаратуры. Комплекс из

реостата и автоматической аппаратуры для

управления скоростью асинхронного двигателя

называется регулятором скольжения.

В последние годы применяется система Лео-

нарда с особой вращающейся машиной регу-

лятором „Рототролем". Эта система отличается

применением на генераторе Леонарда несколь-

ких обмоток возбуждения. Часть из них пи-

тается особо включённым возбудителем, назы-

ваемым рототролем, также с несколькими

обмотками возбуждения. Преимущество такой

системы — в расширении пределов регули-

рования скорости до соотношения 1 :120 [22,

47, 48].

Механические характеристики двигате-

лей постоянного тока, питаемых по си-

стеме Леонарда. В системе Леонарда двига-

тель постоянного тока питается от отдель-

ного генератора, напряжение которого можно

менять, регулируя его ток возбуждения по

величине в самых широких пределах от нуля

до некоторого максимума. Переменой же

направления тока возбуждения можно изме-

нять полярность. Двигатель пускается не при

помощи реостата, а изменением величины на-

пряжения генератора (фиг. 17). Скорость дви-

гателя при номинальном магнитном потоке

генератора и максимальном магнитном потоке

двигателя называется основной. Ниже основ-

ной скорость двигателя регулируется током

возбуждения генератора; повышение скорости

выше основной достигается уменьшением тока

возбуждения двигателя. Во всех случаях число

оборотов двигателя в минуту подчиняется

зависимости

сх-Фа

По системе Леонарда независимо от спо-

соба возбуждения могут питаться двигатели

постоянного тока. Однако наиболее часто

используется двигатель независимого возбу-

ждения. Механические (рабочие и тормозные)

характеристики электропривода по системе

Леонарда для двигателя с независимым возбу-

ждением приве-

дены на фиг. 19.

Каждая из них

является обыч-

ной прямоли-

нейной харак-

теристикой дви-

гателя постоян-

ного тока с не-

зависимым воз-

буждением при

постоянном маг-

нитном потоке

(J>=const. Число

таких характе-

ристик опреде-

ляется числом

регулировочных

ступеней в це-

пи возбуждения

генератора. Все

эти характери-

стики будут па-

раллельны одна

другой. Идеаль-

ная скорость

холостого хода

под- каждой из

них определяется напряжением генератора Ugx

соответствующей ступени

Ue

-A%W20 0 20 М 60 80 100 /20 М+цУ.

Фиг. 19. Механические характери-

стики электропривода по системе

Леонарда.

В частях характеристик, охватывающих

скорости, большие скоростей идеального

холостого хода (квадрант //, фиг. 19), дви-

гатель переходит в режим генератора, отда-

вая энергию питающему его агрегату. Послед-

ГЛ. I]

МЕХАНИЧЕСКИЕ ХАРАКТЕРИСТИКИ ЭЛЕКТРОДВИГАТЕЛЕЙ

13

ний эту энергию за вычетом неизбежных по-

терь возвращает в сеть.

К характеристикам, получаемым в системе

при постоянном потоке двигателя Ф^ и Ug =

= var A—6, фиг. 19), обычно добавляются

характеристики при постоянном напряжении

генератора Ug = const и при переменном по-

токе возбуждения двигателя ф^ = var G—13,

фиг. 19). Эти характеристики используются

для более высоких скоростей при расширении

диапазона регулирования скорости. Строго

говоря, они уже не будут параллельны харак-

теристикам при и„ = const, однако в масштабе

графического изображения на фиг. 19 они

могут считаться параллельными. Характери-

стики ниже оси абсцисс соответствуют обрат-

ному направлению вращения двигателя. Си-