Текст

ФГУП «Государственный научно-исследовательский

институт химических продуктов»

Г.Г. Валеев, В.Ф. Сопин, Б.А. Соков

АРТИЛЛЕРИЙСКИЕ

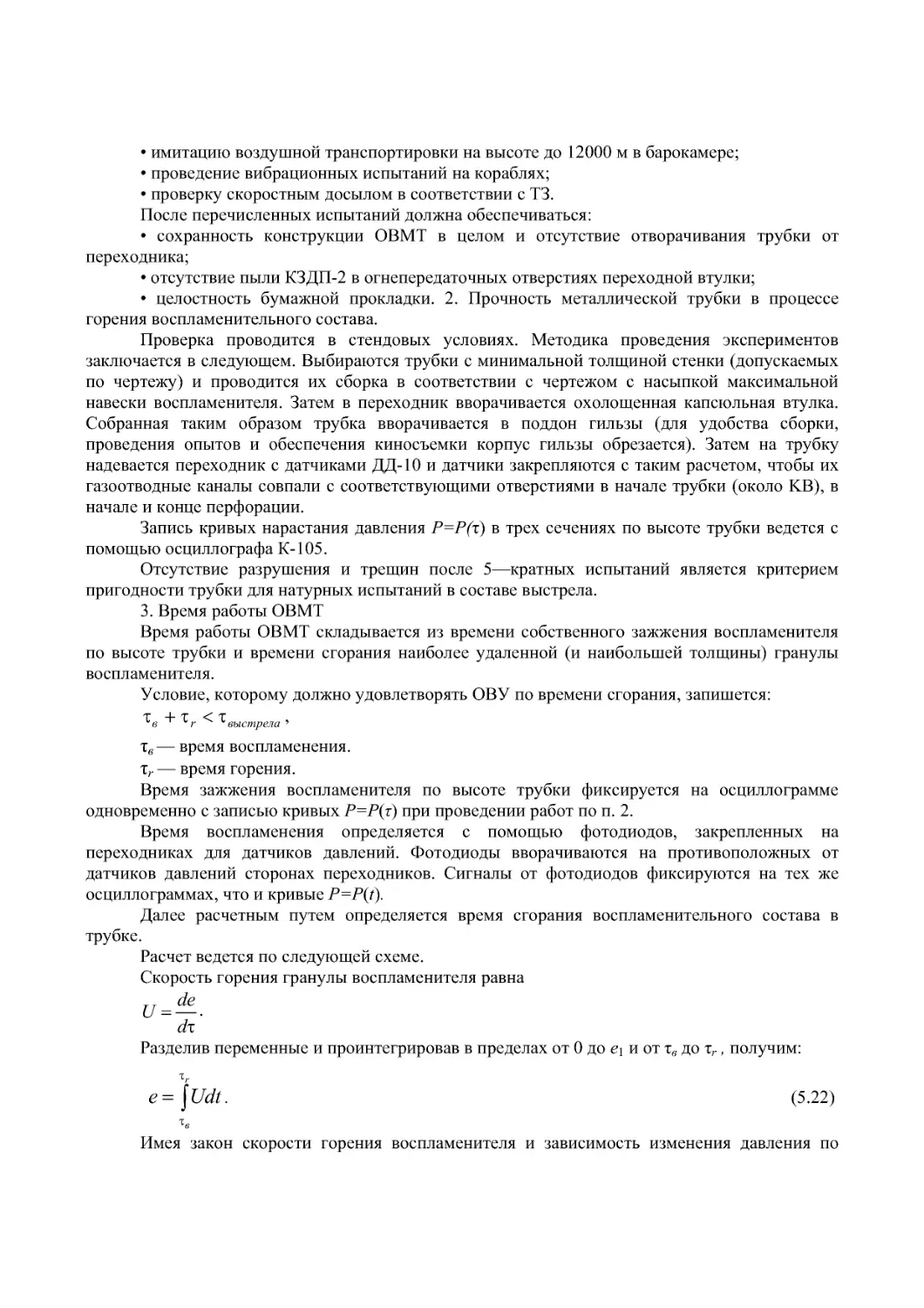

МЕТАТЕЛЬНЫЕ ЗАРЯДЫ

Казань, 2004

Baлeeв Г.Г., Coнин В.Ф., Соков Б.А. Артиллерийские мeтaтeльные заряды. Казань:

ФГУП «Государственный научно-исследовательский институт химических продуктов».

2004.309 с.

Рассмотрены вопросы исследования разработки артиллерийских метательных зарядов

(МЗ). Книга состоит из 10 глав и иллюстрации. В первой главе в краткой форме рассмотрены

особенности выстрела из ствольного оружия, назначение МЗ, его действие, устройство и

назначение отдельных элементов.

Во второй главе изложены основы баллистического проектирования МЗ Приведены

сведения о марках артиллерийских порохов и их энергетических характеристиках. Приведен

пример баллистического расчета МЗ.

В третьей главе методом анализа характеристик лучших разработанных МЗ показано,

что баллистическая эффективность трубчатых, комбинированных и зерненых порохов

равнозначна, тогда как в экономическом отношении последние имеют значительные

преимущества. Однако переход к МЗ из зерненых порохов требует решения проблем

«нормального» горения МЗ при выстреле.

В четвертой главе показано, что следствием несовершенной «схемы» воспламенения

МЗ насыпной конструкции является аномальное горение, которое характеризуется тем, что

на одной из групп выстрелов кривая Р=Р(τ) «пилообразная». вместо плавной: нарушение

проявляется через действие повышенного давления на материальную часть и снаряд.

В главах с пятой по десятую приводятся примеры разработки МЗ из зерненых

порохов для выстрелов унитарных раздельно-гильзового, картузного заряжания к

самоходным орудиям, v танковой пушке Д-8l с использованием ОВУ и для современных

минометных выстрелов.

Книга может быть полезна в работе инженеров НИИ, заводов и полигонов,

специализирующихся в области артиллерийских боеприпасов, а также в учебных заведениях,

готовящих специалистов данного направления.

Рецензенты: член-корреспондент РАН К.Н. Шамшев

Д.т.н. профессор, академик РАРАН А.А. Каллистов

Ответственный редактор д.т.н. профессор Г.Г. Валеев

ОБ АВТОРАХ

Г.Г. Валеев в 1953 году окончил Казанский химико-технологический институт им

С.М Кирова по специальности «Химическая технология», по окончании которого был

направлен на работу в ГСКБ-47, где работал инженером испытателем артиллерийских

боеприпасов В 1965 году окончил заочную аспирантуру при НИМИ в Москве В 1968 году

был переведен в Казанский научно-исследовательский институт химических продуктов, где

работал начальником лаборатории, заместителем директора по НИОКР (более 21 года) В

настоящее время работает в ФГУП ГосНИИХП в должности главного научного сотрудника,

занимается исследованием и разработкой артиллерийских метательных зарядов. Разработал

и внедрил более 75 МЗ.

Г.Г. Валеев --- к.т.н. с 1967 года, д.т.н. с 1980 года, профессор с 1982 гола член

корреспондент РАРАН с 1994 года.

Автор более 456 публикаций, в том числе 222 изобретений и одной книги Г.Г. Валеев

--- Заслуженный деятель науки и техники РТ, Заслуженный машиностроитель РФ, Лауреат

государственной премии СССР.

В.Ф. Сопин в 1964 году с отличием окончил Казанский химико-технологический

институт им С.М. Кирова по специальности «Химическая технология пластических масс». С

1969 года по 1975 год --- инженер, аспирант м.н.с., начальник отдела КХТИ В 1976 году был

переведен в Казанский научно-исследовательский институт химических продуктов Работал

начальником отдела, заместителем директора по науке. В 1994 году был переведен в Казан-

ский государственный технологический университет и до 2001 года работал проректором по

науке. С 2001 года по настоящее время В.Ф. Сопин директор Федерального

государственного унитарного предприятия <Государственный научно-исследовательский

институт химических продуктов».

Д.х.н. (с 1988 года), профессор (с 1989 года), член-корреспондент РАРАН (с 2003

года). В области пороходелия работает с 1969 года. Является автором 294 научных трудов, в

том числе четырех монографий, трех учебников, 23 изобретений 83 статен, опубликованных

в центральных и зарубежных журналах.

В.Ф. Сопин --- Заслуженный деятель науки и техники РТ, Лауреат государственной

премии Совета Министров СССР, Лауреат государственной премии РТ в области науки и

техники, Лауреат государственной премии Правительства РФ.

Б.А. Соков окончил Томский государственный университет (ТГУ) по специальности

баллистика в 1967 году и был распределен в Казанский научно исследовательский институт

химических продуктов (

КНИИХП) С 1968 года он занимается исследованием

внутрикамерных процессов и баллистическим проектированием метательных зарядов к

боеприпасам для артиллерийских систем и стрелкового оружия В 1978 году защитил

кандидатскую диссертацию. Автор более 150 публикаций, 30 изобретений, четырех

отраслевых стандартов В 2002 году избран советником Российской академии ракетно-

артиллерийских наук (РАРАН). В настоящее время Б.Л. Соков работает в ФГУП ГосНИИХП

в должности начальника отдела баллистических исследований и надежности.

ПЕРЕЧЕНЬ СОКРАЩЕНИЙ И УСЛОВНЫХ ОБОЗНАЧЕНИИ

Сокращенные обозначения

МЗ --- метательный заряд

ПП --- пироксилиновый порох

БП --- баллиститный порох

ВЭП --- высокоэнергетический порох

ОВУ --- осевое воспламенительное устройство

ОВМТ --- осевой воспламенитель в металлической трубке

ОВСТ --- осевой воспламенитель в сгорающей трубке

ОВРТ --- осевой воспламенитель в разрушающейся трубке

МОЗ --- минометный основной заряд

СОТ --- среднеобъемная точка

АРС --- активно-реактивный снаряд

ЖСК --- жесткий сгорающий картуз

ЧСГ --- частично сгорающая гильза

БОПС --- бронебойный оперенный подкалиберный снаряд

БПС --- бронебойный подкалиберный снаряд

МДЗ --- минометный дополнительный заряд

КГ --- конвективное горение

УП --- уменьшенный переменный

Основные условные обозначения

d --- калибр орудия

S --- площадь поперечного сечения канала, включая нарезы

Lкн

--- длина канала ствола

W0 --- объем каморы

q --- вес снаряда

ω

--- масса порохового заряда

ωв

--- масса воспламенителя

m

--- масса снаряда

D --- внутренний диаметр каморы орудия

ηω

--- коэффициент использования веса заряда

η∂

--- коэффициент заполнения индикаторной диаграммы

a

--- скорость звука в газах

cω

--- теплоемкость газов при постоянном объеме

cp

--- теплоемкость газов при постоянном давлении

G --- расход газов

Ur

--- скорость движения газа

Pв

--- давление газов воспламенителя

Ркн

--- давление на дно каморы орудия

Рс р --- среднее давление

Рсн

--- давление на дно снаряда

qT

--- тепловой поток на единицу площади в единицу времени

2в

--- ширина ленты, пластинки пороха

2с

--- длина порохового элемента

К --- показатель адиабаты

δ --- плотность пороха

ρ --- массовая плотность газов

Dз

--- диаметр заряда

dн

--- наружный диаметр зерна, трубки

τв

--- время выстрела

τпр

--- время предварительного периода

τрв

--- время работы воспламенителя

Тхр

--- температура хрупкости пороха

∆Рt

--- температурное приращение (падение) давления

∆V --- расхождение скорости МЗ по дням (воспроизводимость)

∆Vt

--- температурное приращение (падение) скорости

rV

--- вероятное отклонение начальных скоростей

ak

--- ударная вязкость пороха

τз

--- время задержки воспламенения пороха

Qω

--- теплота взрывчатого превращения

W --- удельный объем пороховых газов

T1

--- температура горения пороха

f --- сила пороха

a

--- коволюм пороховых газов

ξ --- характеристики формы пороха

u

--- скорость горения пороха

u1

--- скорость горения пороха при давлении, равном единице

v

--- показатель степени в законе горения

τ

--- время горения пороха

Г --- средняя интенсивность газообразования

е

--- толщина сгорающего слоя

2е1 --- начальная толщина порохового зерна

S --- поверхность порохового зерна

S1

--- начальная поверхность порохового зерна

λ --- объем порохового зерна

λ1

--- начальный объем порохового зерна

z

--- относительная толщина сгоревшего слоя

σ

--- относительная поверхность порохового зерна

Ψ --- относительный объем сгоревшего пороха

l --- путь снаряда в канале ствола

lд

--- полный путь снаряда

V --- скорость снаряда

V0

--- начальная скорость снаряда

P --- давление пороховых газов

Pmcp --- среднее давление пороховых газов

J --- импульс давления пороховых газов

Jk

--- импульс давления пороховых газов в конце горения пороха

θ --- показатель расширения

∆ --- плотность заряжания

γ --- гравиметрическая плотность

l0

--- приведенная длина каморы

φ --- коэффициент фиктивности

Обозначения элементов конструкции метательного заряда

1 --- порох

2 --- капсюльная втулка

3 --- снаряд

4 --- гильза

5 --- картуз

6 --- сгорающая гильза

7 --- воспламенитель

8 --- дополнительный воспламенитель

9 --- гаситель обратного пламени

10 --- гаситель дульного пламени

11 --- размеднитель

12 --- флегматизатор

13 --- крышка нормальная

14 --- крышка усиленная

15 --- обтюрирующий узел

16 --- металлическая трубка 0В

17 --- сгорающая трубка 0В

18 --- разрушающаяся трубка 0В

19 --- пучок трубчатого пороха

20 --- жесткий сгорающий картуз

21 --- поддон

22 --- переходник;

23 --- крышка перфорированная

24 --- крышка- досылатель

25 --- цилиндр

26 --- кружок

27 --- тесьма

28 --- основной пакет

29 --- пучок дополнительный

30 --- верхняя часть заряда

31 --- нижняя часть заряда

32 --- минометный воспламенительный заряд

33 --- воспламенительный шнур

ВВЕДЕНИЕ

Посвящается десятилетию воссоздания

Российской Академии

ракетных и артиллерийских наук

Артиллерия на протяжении своей многовековой истории являлась главной ударной

силой, обеспечивающей успех войск над противником на поле боя, соответственно, не слу-

чайно ее назвали «богом» войны. В связи со стремительным развитием ракетно-ядерного

оружия полагали, что артиллерия утратила доминирующее значение, которое она имела в

системе вооружения на всем историческом пути своего развития. В 50-60---х годах XX века

многие специалисты в области вооружения и военные специалисты, как в нашей стране, так

и за рубежом заявляли, что ствольную артиллерию полностью заменят управляемые ракеты.

Соответственно, политическое руководство нашей страны, поддавшись ракетному «лобби»,

примерно на два десятилетия тормозили развитие отечественной ствольной артиллерии.

Однако локальные войны, прошедшие во второй половине XX века, подтвердили, что ар-

тиллерия по-прежнему остается основной силой в решении определенного круга боевых

задач. Например, в ходе Американо-Вьетнамской войны, конфликтов между Египтом и Из-

раилем, Китаем и СССР (на острове Даманском), в Американо-Иракской войне основным

средством ведения боевых операций была ствольная артиллерия. Управляемые ракеты в этих

конфликтах практически не применялись. В 60-90---х годах на основе достижений в науке и

технике и разработки высокоэнергетических порохов, произошли качественные изменения в

артиллерийских системах. При этом существенно повысилась их баллистика, например,

дальность стрельбы из орудий калибра 152---203 мм достигла до 35--- 55 км. Были

разработаны новые виды артиллерийских боеприпасов: активно-реактивные, управляемые

(корректируемые), кассетные снаряды и т.д.

На вооружение в США и СССР были приняты артиллерийские снаряды калибра

152---203 мм с ядерными боеголовками мощностью до 10 кт. Таким образом, существенное

увеличение дальности стрельбы со снарядами повышенной мощности, а также внедрение

новейших систем управления, обнаружения цели и подготовки исходных данных для

стрельбы, позволяют утверждать, что ствольная артиллерия по-прежнему остается «богом»

войны. Свой вклад в обеспечении дальности стрельбы и мощности выстрелов внесли и

метательные заряды, благодаря внедрению новых технических решений в практику

разработки и конструирования последних.

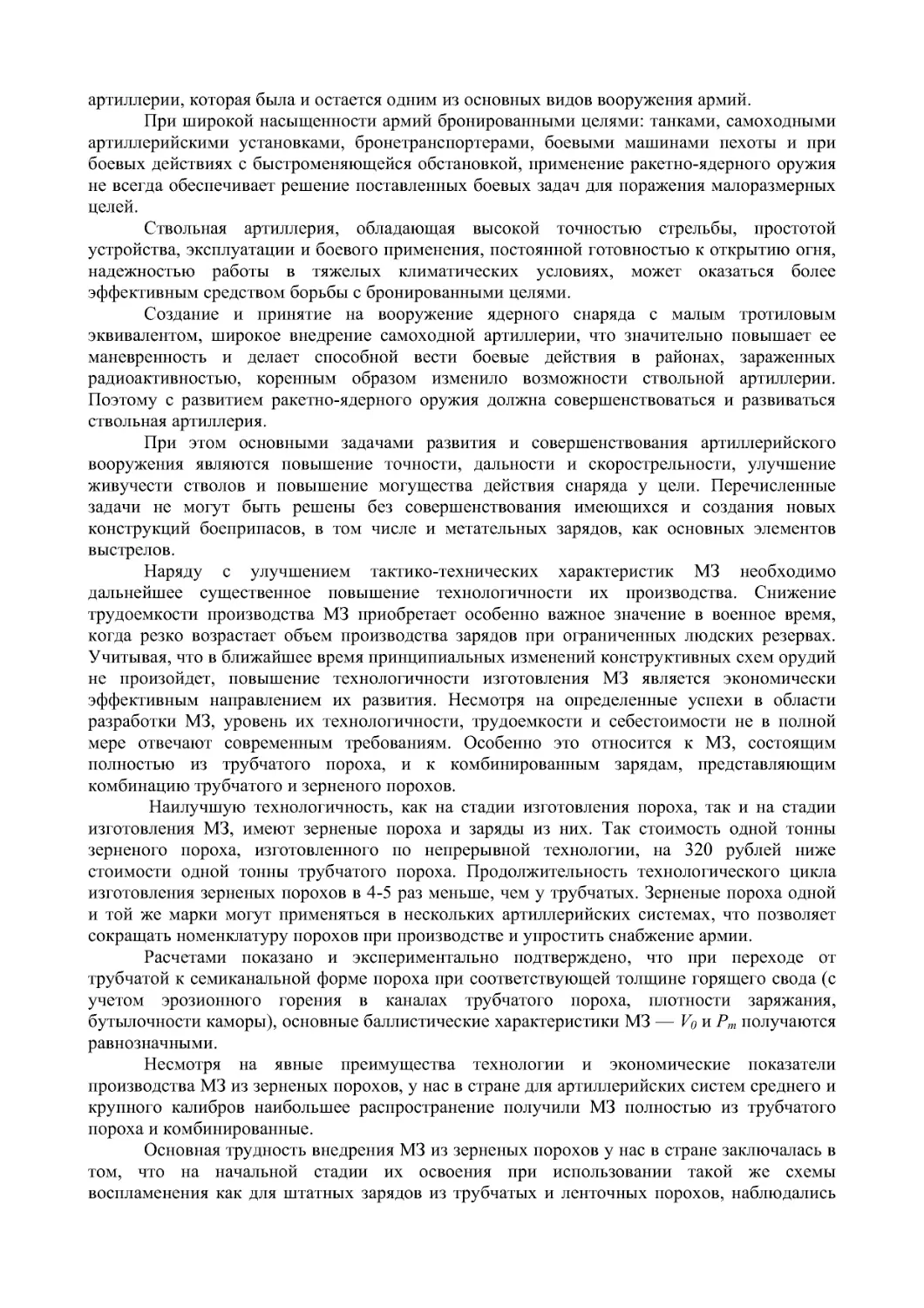

Разработчики артиллерийских выстрелов в годы реабилитации артиллерии на одном из поли-

гонов под руководством заместителя министра машиностроения Д.П. Медведева.7.06.1982 г.

За отмеченный период накоплен опыт по отработке метательных зарядов из штатных

и высокоэнергетических порохов практически ко всем ствольным системам. В современной

войне, наряду с ракетно-ядерным оружием, важное место будет принадлежать ствольной

артиллерии, которая была и остается одним из основных видов вооружения армий.

При широкой насыщенности армий бронированными целями: танками, самоходными

артиллерийскими установками, бронетранспортерами, боевыми машинами пехоты и при

боевых действиях с быстроменяющейся обстановкой, применение ракетно-ядерного оружия

не всегда обеспечивает решение поставленных боевых задач для поражения малоразмерных

целей. Ствольная артиллерия, обладающая высокой точностью стрельбы, простотой

устройства, эксплуатации и боевого применения, постоянной готовностью к открытию огня,

надежностью работы в тяжелых климатических условиях, может оказаться более

эффективным средством борьбы с бронированными целями.

Создание и принятие на вооружение ядерного снаряда с малым тротиловым

эквивалентом, широкое внедрение самоходной артиллерии, что значительно повышает ее

маневренность и делает способной вести боевые действия в районах, зараженных

радиоактивностью, коренным образом изменило возможности ствольной артиллерии.

Поэтому с развитием ракетно-ядерного оружия должна совершенствоваться и развиваться

ствольная артиллерия.

При этом основными задачами развития и совершенствования артиллерийского

вооружения являются повышение точности, дальности и скорострельности, улучшение

живучести стволов и повышение могущества действия снаряда у цели. Перечисленные

задачи не могут быть решены без совершенствования имеющихся и создания новых

конструкций боеприпасов, в том числе и метательных зарядов, как основных элементов

выстрелов.

Наряду с улучшением тактико-технических характеристик МЗ необходимо

дальнейшее существенное повышение технологичности их производства. Снижение

трудоемкости производства МЗ приобретает особенно важное значение в военное время,

когда резко возрастает объем производства зарядов при ограниченных людских резервах.

Учитывая, что в ближайшее время принципиальных изменений конструктивных схем орудий

не произойдет, повышение технологичности изготовления МЗ является экономически

эффективным направлением их развития. Несмотря на определенные успехи в области

разработки МЗ, уровень их технологичности, трудоемкости и себестоимости не в полной

мере отвечают современным требованиям. Особенно это относится к МЗ, состоящим

полностью из трубчатого пороха, и к комбинированным зарядам, представляющим

комбинацию трубчатого и зерненого порохов.

Наилучшую технологичность, как на стадии изготовления пороха, так и на стадии

изготовления МЗ, имеют зерненые пороха и заряды из них. Так стоимость одной тонны

зерненого пороха, изготовленного по непрерывной технологии, на 320 рублей ниже

стоимости одной тонны трубчатого пороха. Продолжительность технологического цикла

изготовления зерненых порохов в 4-5 раз меньше, чем у трубчатых. Зерненые пороха одной

и той же марки могут применяться в нескольких артиллерийских системах, что позволяет

сокращать номенклатуру порохов при производстве и упростить снабжение армии.

Расчетами показано и экспериментально подтверждено, что при переходе от

трубчатой к семиканальной форме пороха при соответствующей толщине горящего свода (с

учетом эрозионного горения в каналах трубчатого пороха, плотности заряжания,

бутылочности каморы), основные баллистические характеристики МЗ --- V0 и Рт получаются

равнозначными.

Несмотря на явные преимущества технологии и экономические показатели

производства МЗ из зерненых порохов, у нac в стране для артиллерийских систем среднего и

крупного калибров наибольшее распространение получили МЗ полностью из трубчатого

пороха и комбинированные.

Основная трудность внедрения МЗ из зерненых порохов у нас в стране заключалась в

том, что на начальной стадии их освоения при использовании такой же схемы

воспламенения как для штатных зарядов из трубчатых и ленточных порохов, наблюдались

случаи аномального горения МЗ. Внешне аномальное горение проявлялось в повышении

значения максимального давления, которое приводило к ухудшению функционирования

снарядов и к выводу орудий из строя.

Несмотря на значительное количество исследований, посвященных вопросу

аномального горения МЗ как у нас, так и за рубежом, пригодного для практики решения по

его исключению не было найдено. Об этом свидетельствуют материалы Пикатинской

конференции специалистов США, Англии и других стран, посвященные этому вопросу (1973

г.). В соответствии с этим до самого последнего времени проблема проектирования

оптимального МЗ, в особенности из зерненых порохов, решалась сугубо эмпирически:

методом последовательного приближения к конструкции, наиболее полно отвечающей

требованиям ТТЗ, причем число ступеней приближения зачастую оказывалось весьма

значительным.

Внедрение МЗ, состоящих только из зерненых порохов, невозможно без решения

задачи по устранению аномального горения, поэтому в книге уделено большое внимание

изучению этого вопроса.

Результаты выполненных исследований позволили восполнить имеющийся пробел в

понимании причин, определяющих условие возникновения аномального горения МЗ, и на

этой основе разработать эффективные меры его устранения. В связи с изложенным,

основной научно-технической проблемой, поставленной в настоящей работе, является

проблема разработки рациональной, основанной на физически обоснованных

представлениях, методологии проектирования МЗ из зерненых порохов, обеспечивающей

наиболее целесообразное сочетание высоких тактико-технических характеристик разраба-

тываемых МЗ за счет создания и внедрения осевых воспламенительных устройств и их

технологичности в условиях массового производства.

В главе 1 описана суть особенности выстрела из ствольного оружия, назначение МЗ и

его действие, конструкция МЗ.

В главе 2 приведены артиллерийские пороха, их составы и энергетические

характеристики, пример баллиститного расчета МЗ.

В главе 3 на основании анализа баллистических характеристик, разработанных в

последние годы МЗ, в работе предложены критерии нормального горения и их качественные

показатели.

В главе 4 приведен глубокий анализ случаев аномального горения МЗ и предложены

пути их устранения организацией оптимального воспламенения, применением новых

конструкций --- осевых воспламенительных устройств, обеспечивающих минимальный

разброс баллистических характеристик.

Аргументирована важность конструкций МЗ. Приведен ряд примеров разработки МЗ

с критериями нормального горения:

• для выстрелов унитарного и раздельно-гильзового и картузного заряжания к

самоходным орудиям и танковым пушкам;

• в частично сгорающих гильзах с зерненым порохом для выстрелов раздельного

заряжания к танковой пушке;

•в жестких сгорающих картузах к минометным выстрелам;

•метательных зарядов к стрелковому оружию;

•показаны примеры полигонной отработки МЗ.

Данная книга является попыткой обобщения и изложения многолетнего опыта по

исследованию и конструированию артиллерийских МЗ к ствольным системам. При этом

основные характеристики и конструктивные параметры зарядов, артиллерийских систем,

составы порохов заимствованы из источников, приведенных в списке литературы. Книга

может быть полезна в работе инженеров НИИ, заводов, полигонов и специализирующихся в

области разработки артиллерийских боеприпасов, а также в учебных заведениях готовящих

специалистов данного профиля.

Книга написана в легендарной Казанской школе пороховиков, школе, которая имеет

225---летнюю историю. Велик вклад завода и ОТБ-40 во внедрение в производство пирокси-

линовых зерненых порохов и в создание реактивных зарядов из пироксилиновых порохов к

системе залпового огня М-13 «Катюша», в изготовление и поставку их на фронт, что позво-

лило во время Великой Отечественной войны впервые осуществить в районе Ельня

наступательное действие Красной армии под руководством Г.К. Жукова.

Анализ Наркомата боеприпасов показывает, что большая часть живой силы и техники

противника в период Великой Отечественной войны была выведена из строя благодаря ис-

пользованию энергии зарядов, разработанных ОТБ-40 и изготовленных заводом, т. к. многие

пороховые заводы в начале ВОВ были не работоспособны по разным причинам.

На заводе и ОТБ-40 --- КНИИХП работали выдающиеся пороховики и разработчики

МЗ, такие, как А.В. Грязнов, А.С. Рябов, Н.П. Путимцев, М.А. Бельдер, А.Д. Чуверов, А.С.

Ермошкин, М.Ф. Юсупов, Л.В. Грольман, Б.И. Шипачсв, И.А. Якушев, Н.А. Маркарьян, А.Е.

Арутюнян, Б.А. Соков, Г.Л. Аладжева, В.Н. Костенко, Корсаков А.Г. и др.

ГЛАВА 1

ОСНОВНЫЕ ОСОБЕННОСТИ ВЫСТРЕЛА

ИЗ СТВОЛЬНОГО ОРУДИЯ

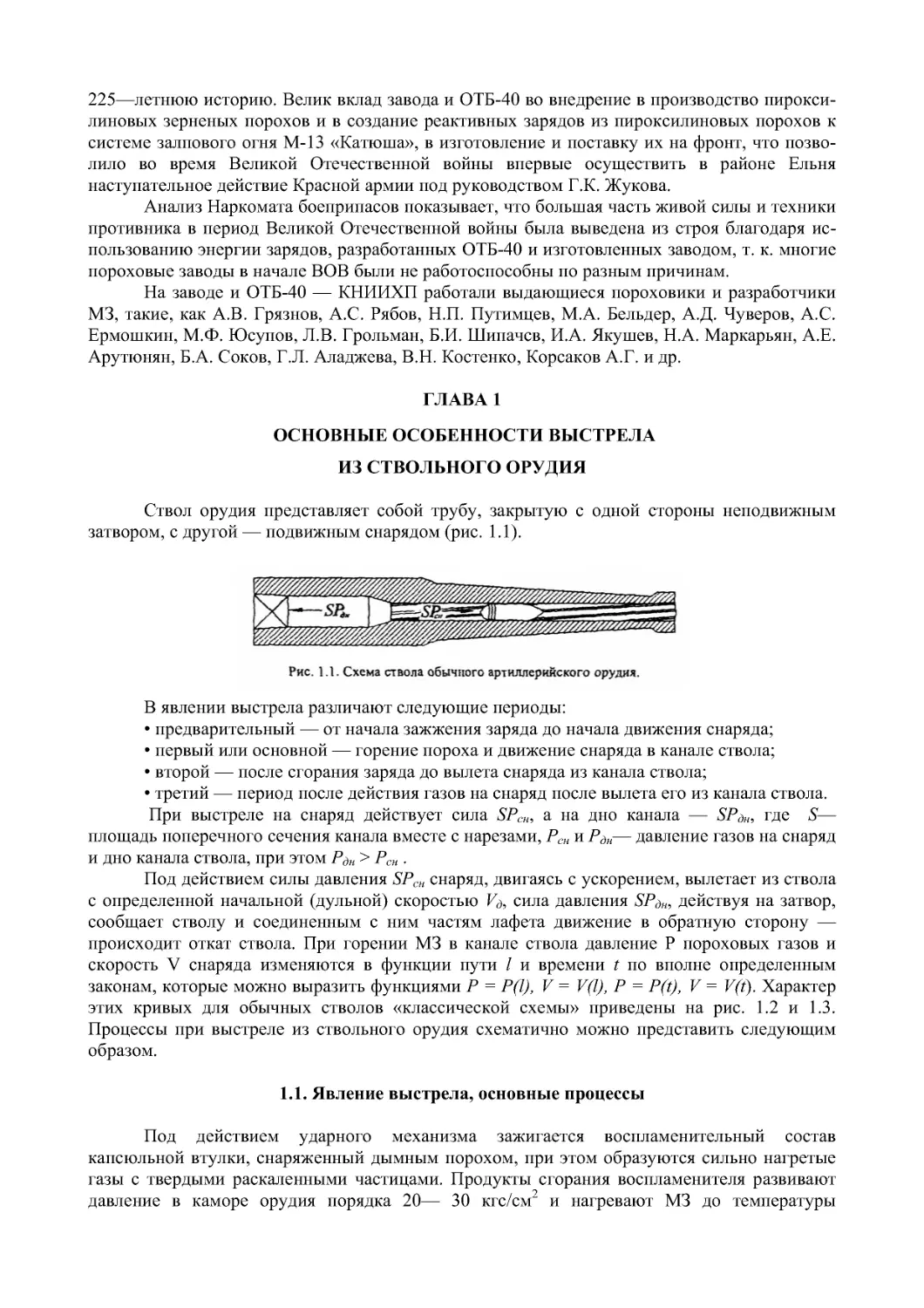

Ствол орудия представляет собой трубу, закрытую с одной стороны неподвижным

затвором, с другой --- подвижным снарядом (рис. 1.1).

В явлении выстрела различают следующие периоды:

•предварительный --- от начала зажжения заряда до начала движения снаряда;

•первый или основной --- горение пороха и движение снаряда в канале ствола;

•второй --- после сгорания заряда до вылета снаряда из канала ствола;

•третий --- период после действия газов на снаряд после вылета его из канала ствола.

При выстреле на снаряд действует сила SPcн, а на дно канала --- SPдн, где S---

площадь поперечного сечения канала вместе с нарезами, Рсн и Pдн--- давление газов на снаряд

и дно канала ствола, при этом Pдн > Рсн .

Под действием силы давления SPcн снаряд, двигаясь с ускорением, вылетает из ствола

с определенной начальной (дульной) скоростью Vд, сила давления SPдн, действуя на затвор,

сообщает стволу и соединенным с ним частям лафета движение в обратную сторону ---

происходит откат ствола. При горении МЗ в канале ствола давление Р пороховых газов и

скорость V снаряда изменяются в функции пути l и времени t по вполне определенным

законам, которые можно выразить функциями Р = Р(l), V = V(l), Р = P(t), V = V(t). Характер

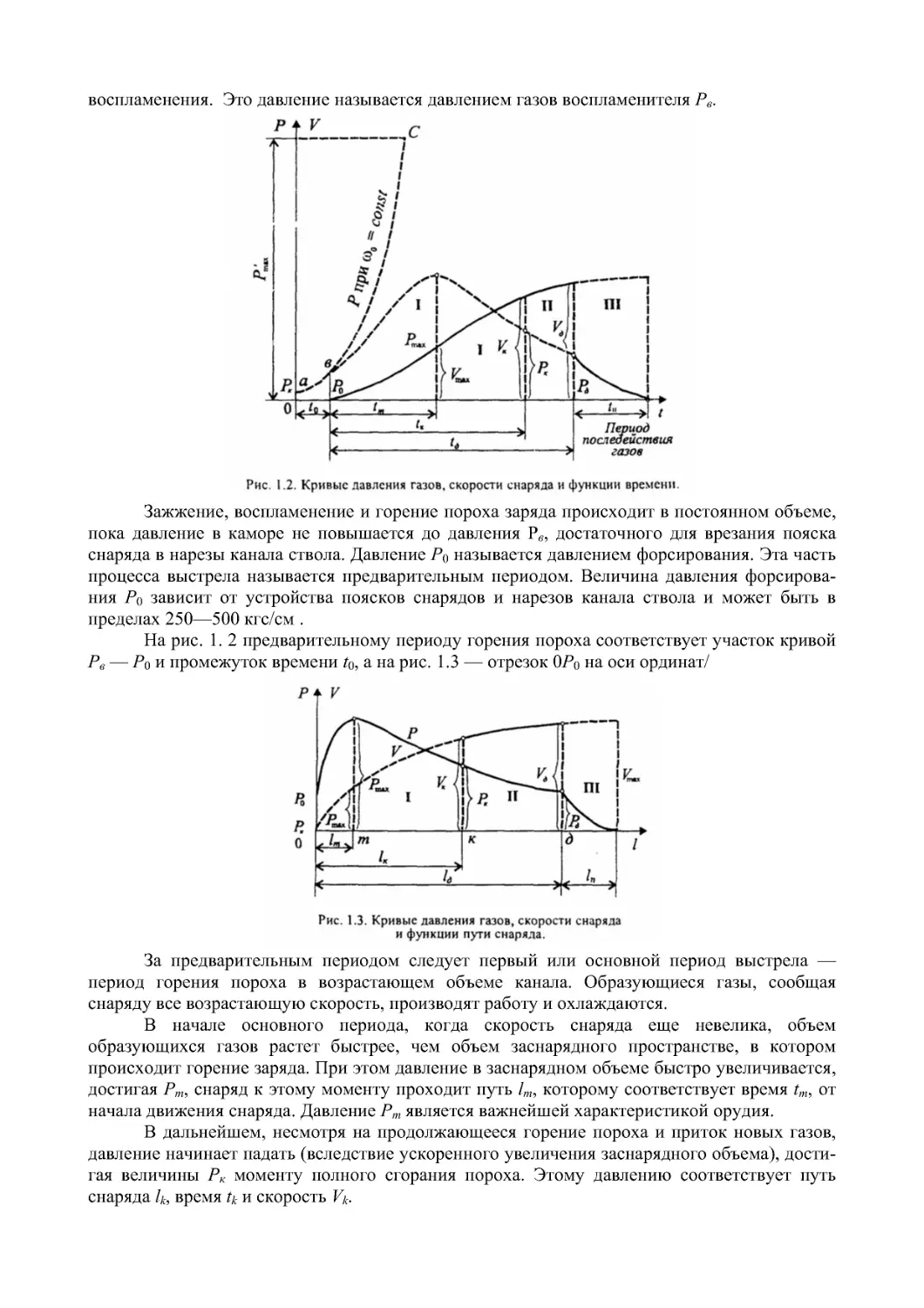

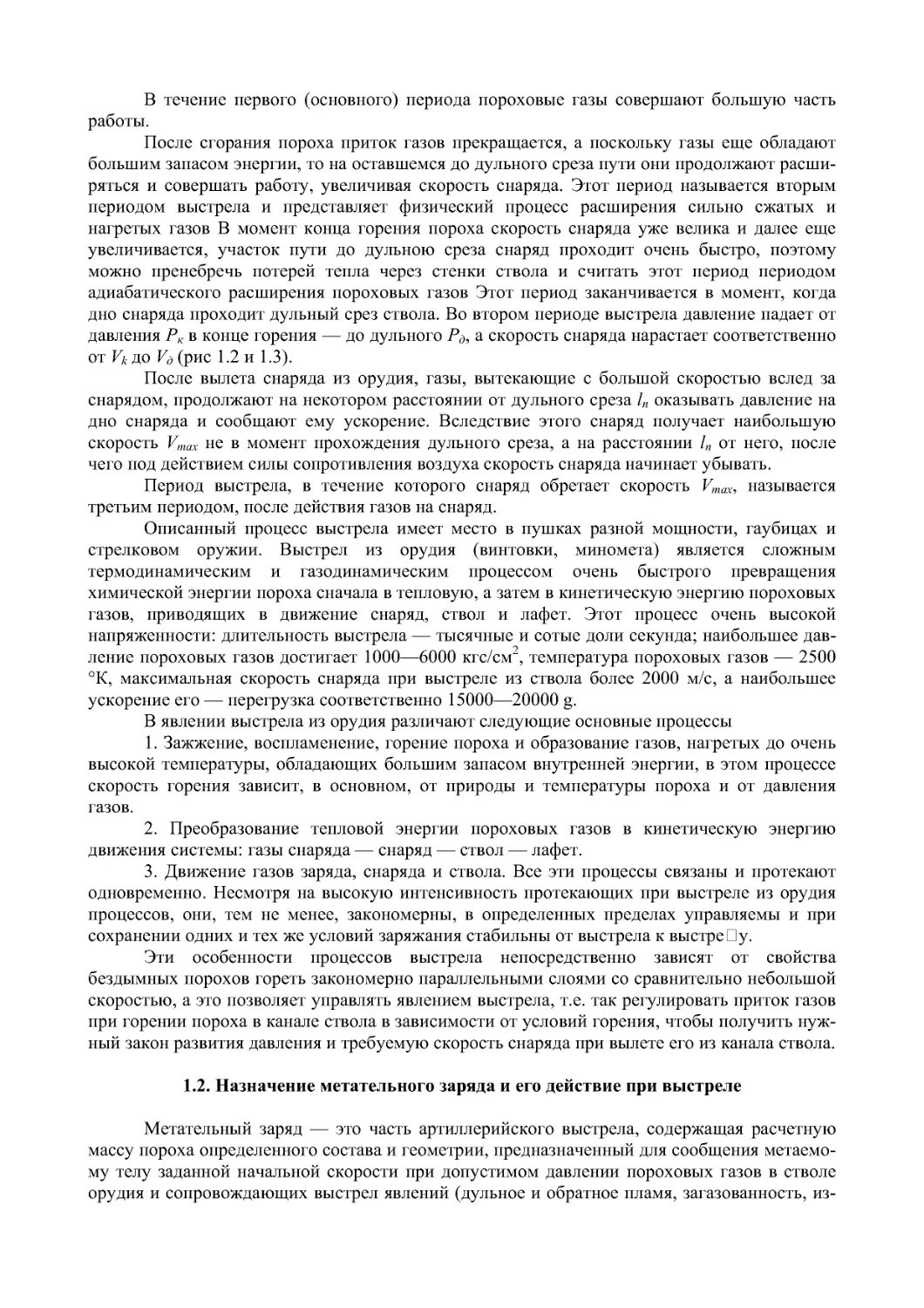

этих кривых для обычных стволов «классической схемы» приведены на рис. 1.2 и 1.3.

Процессы при выстреле из ствольного орудия схематично можно представить следующим

образом.

1.1. Явление выстрела, основные процессы

Под действием ударного механизма зажигается воспламенительный состав

капсюльной втулки, снаряженный дымным порохом, при этом образуются сильно нагретые

газы с твердыми раскаленными частицами. Продукты сгорания воспламенителя развивают

давление в каморе орудия порядка 20--- 30 кгс/см2 и нагревают МЗ до температуры

воспламенения. Это давление называется давлением газов воспламенителя Рв.

Зажжение, воспламенение и горение пороха заряда происходит в постоянном объеме,

пока давление в каморе не повышается до давления Рв, достаточного для врезания пояска

снаряда в нарезы канала ствола. Давление Р0 называется давлением форсирования. Эта часть

процесса выстрела называется предварительным периодом. Величина давления форсирова-

ния P0 зависит от устройства поясков снарядов и нарезов канала ствола и может быть в

пределах 250---500 кгс/см .

На рис. 1. 2 предварительному периоду горения пороха соответствует участок кривой

Рв --- Р0 и промежуток времени t0, а на рис. 1.3 --- отрезок 0Р0 на оси ординат/

За предварительным периодом следует первый или основной период выстрела ---

период горения пороха в возрастающем объеме канала. Образующиеся газы, сообщая

снаряду все возрастающую скорость, производят работу и охлаждаются.

В начале основного периода, когда скорость снаряда еще невелика, объем

образующихся газов растет быстрее, чем объем заснарядного пространстве, в котором

происходит горение заряда. При этом давление в заснарядном объеме быстро увеличивается,

достигая Рт, снаряд к этому моменту проходит путь lт, которому соответствует время tm, от

начала движения снаряда. Давление Рm является важнейшей характеристикой орудия.

В дальнейшем, несмотря на продолжающееся горение пороха и приток новых газов,

давление начинает падать (вследствие ускоренного увеличения заснарядного объема), дости-

гая величины Pк моменту полного сгорания пороха. Этому давлению соответствует путь

снаряда lk, время tk и скорость Vk.

В течение первого (основного) периода пороховые газы совершают большую часть

работы.После сгорания пороха приток газов прекращается, а поскольку газы еще обладают

большим запасом энергии, то на оставшемся до дульного среза пути они продолжают расши-

ряться и совершать работу, увеличивая скорость снаряда. Этот период называется вторым

периодом выстрела и представляет физический процесс расширения сильно сжатых и

нагретых газов В момент конца горения пороха скорость снаряда уже велика и далее еще

увеличивается, участок пути до дульною среза снаряд проходит очень быстро, поэтому

можно пренебречь потерей тепла через стенки ствола и считать этот период периодом

адиабатического расширения пороховых газов Этот период заканчивается в момент, когда

дно снаряда проходит дульный срез ствола. Во втором периоде выстрела давление падает от

давления Рк в конце горения --- до дульного Рд, а скорость снаряда нарастает соответственно

отVkдоVд(рис1.2и1.3).

После вылета снаряда из орудия, газы, вытекающие с большой скоростью вслед за

снарядом, продолжают на некотором расстоянии от дульного среза ln оказывать давление на

дно снаряда и сообщают ему ускорение. Вследствие этого снаряд получает наибольшую

скорость Vmax не в момент прохождения дульного среза, а на расстоянии ln от него, после

чего под действием силы сопротивления воздуха скорость снаряда начинает убывать.

Период выстрела, в течение которого снаряд обретает скорость Vmax, называется

третьим периодом, после действия газов на снаряд.

Описанный процесс выстрела имеет место в пушках разной мощности, гаубицах и

стрелковом оружии. Выстрел из орудия (винтовки, миномета) является сложным

термодинамическим и газодинамическим процессом очень быстрого превращения

химической энергии пороха сначала в тепловую, а затем в кинетическую энергию пороховых

газов, приводящих в движение снаряд, ствол и лафет. Этот процесс очень высокой

напряженности: длительность выстрела --- тысячные и сотые доли секунда; наибольшее дав-

ление пороховых газов достигает 1000---6000 кгс/см2, температура пороховых газов --- 2500

°К, максимальная скороcть снаряда при выстреле из ствола более 2000 м/с, а наибольшее

ускорение его --- перегрузка соответственно 15000---20000 g.

В явлении выстрела из орудия различают следующие основные процессы

1. Зажжение, воспламенение, горение пороха и образование газов, нагретых до очень

высокой температуры, обладающих большим запасом внутренней энергии, в этом процессе

скорость горения зависит, в основном, от природы и температуры пороха и от давления

газов. 2. Преобразование тепловой энергии пороховых газов в кинетическую энергию

движения системы: газы снаряда --- снаряд --- ствол --- лафет.

3. Движение газов заряда, снаряда и ствола. Все эти процессы связаны и протекают

одновременно. Несмотря на высокую интенсивность протекающих при выстреле из орудия

процессов, они, тем не менее, закономерны, в определенных пределах управляемы и при

сохранении одних и тех же условий заряжания стабильны от выстрела к выстре у.

Эти особенности процессов выстрела непосредственно зависят от свойства

бездымных порохов гореть закономерно параллельными слоями со сравнительно небольшой

скоростью, а это позволяет управлять явлением выстрела, т.е. так регулировать приток газов

при горении пороха в канале ствола в зависимости от условий горения, чтобы получить нуж-

ный закон развития давления и требуемую скорость снаряда при вылете его из канала ствола.

1.2. Назначение метательного заряда и его действие при выстреле

Метательный заряд --- это часть артиллерийского выстрела, содержащая расчетную

массу пороха определенного состава и геометрии, предназначенный для сообщения метаемо-

му телу заданной начальной скорости при допустимом давлении пороховых газов в стволе

орудия и сопровождающих выстрел явлений (дульное и обратное пламя, загазованность, из-

нос ствола и т.д.). Соответственно, метательный заряд со всей определенностью можно

назвать «сердцем» термодинамической машины, обеспечивающим внутреннюю и внешнюю

баллистику выстрела.

Надежное и эффективное действие метательного заряда в артиллерийском орудии

обуславливается следующими факторами:

1. Правильным выбором природы и состава пороха, формы и размеров пороховых

элементов.

2. Правильным подбором веса заряда, природы и веса воспламенителя.

3. Правильным устройством заряда и рациональным расположением элементов заряда

в гильзе или каморе орудия.

Действие метательного заряда состоит из ряда последовательных этапов перехода

потенциальной энергии пороха в кинетическую энергию движения газов и совершения

последними работы. Образующиеся продукты горения дополнительного воспламенителя с

большой скоростью распространяются по заряду, производят тепловое воздействие на

поверхность пороховых элементов и воспламеняют их.

Процесс воспламенения заряда состоит в прогреве пороховых элементов на

некоторую глубину и в возбуждении реакции термического разложения наименее

устойчивых компонентов пороха.

Установлено, что время воспламенения заряда может колебаться от 0,0005 сек для

зарядов стрелкового оружия до 0,05 сек для метательного заряда мощных орудий.

Количество тепла, необходимое для воспламенения 1 см поверхности порохового заряда,

составляет 1---5 кал.

Молекулы газов находятся в непрерывном хаотическом движении и создают в канале

ствола орудия силу, обуславливающую давление пороховых газов в канале ствола. Под

влиянием этой силы снаряд ведущими частями врезается в нарезы, движется по каналу

ствола и вылетает из него с определенной скоростью.

1.3. Устройство метательного заряда и назначение отдельных элементов

Основным элементом всех метательных зарядов является определенная масса пороха,

обладающая запасом потенциальной энергии, обеспечивающей необходимый метательный

эффект (скорость движения снаряда, допустимое давление пороховых газов в канале ствола).

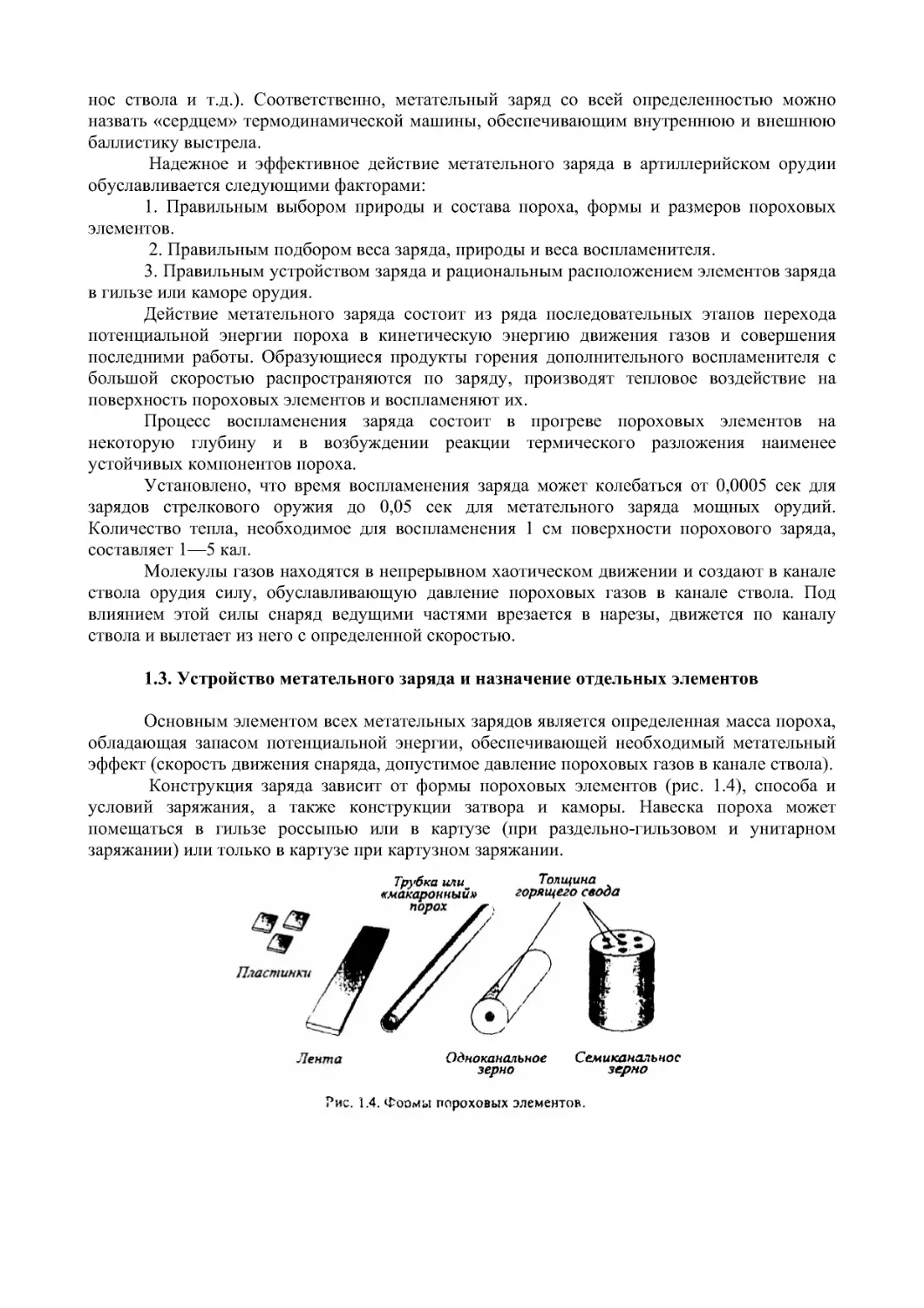

Конструкция заряда зависит от формы пороховых элементов (рис. 1.4), способа и

условий заряжания, а также конструкции затвора и каморы. Навеска пороха может

помещаться в гильзе россыпью или в картузе (при раздельно-гильзовом и унитарном

заряжании) или только в картузе при картузном заряжании.

На рис. 1.5 представлена конструкция полного метательного заряда к выстрелу

раздельно-гильзового заряжания. Заряд состоит из зерненого пироксилинового пороха (1),

размещенного в металлическую гильзу (4), осевого воспламенительного устройства (16),

соединенного с гильзой посредством переходной втулки (12), гасителей дульного (10) и

обратного пламени (9), размеднителя (11), флегматизатора (12), картонного кружка (13),

нормальной крышки (14), упорного цилиндра и крышки-пыжа с резиновой манжетой,

обеспечивающей герметичность заряда.

Воспламенитель или ОВУ является инициатором горения пороха. Зажигая быстро и

одновременно все пороховые элементы заряда, воспламенитель создает нормальные условия

для протекания химических реакций горения пороха. Известно, что слабое и замедленное

воспламенение приводит к затяжным выстрелам, а неравномерное воспламенение заряда

является одной из причин выскоков давлений газов в орудии.

Кроме того, слабое воспламенение способствует повышенной дымности и

образованию пламени при выстреле. Оптимальным весом воспламенителя называется тот,

который выделяет при горении требуемое количество тепла и продуктов разложения для

быстрого и одновременного зажжения всех пороховых элементов.

Практический оптимальный вес воспламенителя определяется стрельбой из

соответствующего оружия. При этом критерием для установления оптимального веса

воспламенителя должны служить стабильные баллистические характеристики (Рт, ∆Р, V,

∆W) при температуре ±50 °С.

Для зажжения элементов заряда применяются основные и дополнительные

воспламенители. Основные воспламенители сообщают начальный тепловой импульс или

непосредственно заряду или дополнительному воспламенителю. К ним относятся капсюли

воспламенителя. капсюльные втулки ударного или электрического действия. ударные и

истекшие отгрузки, электрозажимы, пиропатроны и др.

Описания этих средств воспламенения можно найти в соответствующей литературе.

Конструкция осевого воспламенительного устройства (ОВМТ) показана на рис. 1.5.

ОВМТ состоит из перфорированной металлической трубКи, переходника, навески

дымного пороха КЗДП-2, прокладки из патронной бумаги, исключающей высыпание пороха

и давление форсирования, картонного пыжа. Воспламенение ОВУ инициируется от

капсюльной втулки (2).

В верхней части заряда, между картонным кружком и картонной крышкой, размещен

гаситель дульного пламени, состоящий из навесок ДРП-1 и K2S04. Гаситель обратного

пламени, включающий навески ДРП-1 и пламегасящего пороха ВТ20, расположен на дне

гильзы.При выстреле, в результате взаимодействия (12) окиси углерода и водорода,

содержащихся в пороховых газах, с кислородом воздуха часто образуется дульное, а иногда

обратное пламя. Наличие дульного пламени при выстреле нежелательно, главным образом

по тактическим соображениям, так как оно в темное время демаскирует орудие.

Обратное пламя совершенно недопустимо для большей части орудий, особенно для

танковой, самоходной артиллерии с целью обеспечения безопасности орудийного расчета.

В зависимости от веса заряда и калорийности пороха количество пламегасителя

берется от 2 до 15% к весу порохов. Пламегасители обычно размещают в хлопчатобумажный

или шелковый картуз.

Флегматизатор представляет собой высокомолекулярные углеводороды, нанесенные

на тонкую бумагу и имеет вид листов, пластин. Флегматизатор, как правило, располагается

на наружной поверхности заряда.

В унитарных МЗ флегматизатор наносится на внутреннюю поверхность гильзы и

называется гильзовым флегматизатором.

Вес флегматизатора составляет около 3 % к весу заряда. Установлено, что

применение флегматизатора увеличивает живучесть стволов в 2---5 раз.

Для повышения прогрессивности газоприхода винтовочных патронов применяются

флегматизированные пороха, содержащие в своем составе до 5 % флегматизатора и более.

Введенный в состав пороха флегматизатор одновременно повышает живучесть винтовочных

стволов.

Размеднитель применяется для уменьшения омеднения канала ствола (отложение

меди поясков снаряда в нарезах), приводящего к снижению точности стрельбы, ввиду

ухудшения функционирования. Размеднитель представляет собой мотки оловянной или

свинцовой проволоки как в чистом виде, так и в виде сплавов. Вес размеднителя составляет

0,5-2,0 % к весу заряда.

Пороховые элементы в процессе эксплуатации зарядов не должны перемещаться в

гильзе во избежание повышенного рассеивания начальных скоростей снаряда при стрельбе.

Для фиксированного положения пороха и других элементов применяются

обтюрирующие устройства в виде картонного кружка, цилиндра и собственно обтюратора.

Кроме того, обтюратор (картонная крышка) предотвращает прорыв пороховых газов через

зазоры между стенками ствола и снаряда до момента врезания ведущего пояска в нарезы.

Крышка-пыж с резиновой манжетой служит для герметизации заряда и,

соответственно, сохранения баллистических характеристик в процессе хранения. Перед

стрельбой крышка-пыж извлекается.

ГЛАВА 2

БАЛЛИСТИЧЕСКОЕ ПРОЕКТИРОВАНИЕ МЗ

Порох является основным элементом МЗ. Он служит источником энергии всякого

огнестрельного оружия. Снаряды получают определенные скорости движения благодаря

работе высоко нагретых газов, выделяющихся при горении (химической реакции) пороха.

Существует прямая связь между скоростью движения снаряда, с одной стороны, и

количеством и температурой пороховых газов, с другой.

Следовательно, для получения требуемой скорости движения снаряда, нужно создать

МЗ, который при горении в данных условиях выделял бы необходимое количество газов, на-

гретых до определенной температуры в заданный промежуток времени. Скорость выделения

пороховых газов, нагретых до требуемой температуры, достигается путем выбора состава

пороха, формы и размеров пороховых элементов и создания определенных условий горения

пороха.В настоящее время в артиллерии находят применение весьма разнообразные составы

порохов коллоидною типа. В зависимости от калибра, конструкции выстрела и особенностей

его применения предпочтение отдается тем или иным порохам.

В Российской Армии применяются, главным образом, пироксилиновые пороха на

спиртоэфирном растворителе и баллиститные пороха на коллоксилине, на труднолетучих

растворителях --- нитроглицерине и нитродигликоле.

При проектировании МЗ следует ориентироваться, как правило, на существующие

составы порохов и использовать по возможности марки порохов, находящиеся на

вооружении и в валовом производстве.

2.1. Энергетические характеристики порохов

Объем газообразных продуктов горения 1 кг пороха зависит от природы, состава

пороха и условий горения. Для нитроцеллюлозных порохов объем продуктов горения,

приведенный к нормальным условиям (0º С и давление 760 мм рт.ст. при парообразной воде)

составляет 800---1000 дм3/кг.

Тепловой эффект горения или количество тепла Q, выделяемое при сгорании 1 кг

пороха, является весьма важной характеристикой порохов как источника энергии. Обычно

по условиям горения различают теплоту горения при постоянном объеме Qω ккал/кг и при

постоянном давлении Qp ккал/кг, связь между ними сравнительно проста:

RT

Q

Qpµ

+

=

ω

,

где μ --- число граммолей газообразных продуктов на 1 кг пороха;

R --- универсальная газовая постоянная;

Т --- температура горения в °К.

При горении порохов в оружии тепловой эффект соответствует парообразному

состоянию воды и других конденсирующихся продуктов, если температура их испарения

значительно ниже температуры горения. Теплота горения пороха может теоретически

рассчитываться при известных составах пороха и условиях горения на основе определенных

положений термохимии. Также сравнительно просто можно определить тепловой эффект

горения порохов с помощью специальных калориметрических установок. При опытном

определении продукты горения охлаждаются до комнатной температуры. При этом

происходит конденсация воды и других легко конденсирующихся продуктов (в случае

смесевых порохов). В этом случае тепловой эффект или количество тепла при жидкой воде

Qω, будет выше.

Теплота горения нитроцеллюлозных порохов может изменяться в пределах 600---1250

ккал/кг. По известным из опыта составу продуктов горения и тепловому эффекту

рассчитывается температура горения при постоянном объеме Т1, °К или при постоянном

давлении Т0, °К. Для порохов к ствольному оружию температуру горения рассчитывают по

Qω и теплоемкости продуктов горения Сω.

Температура горения нитроцеллюлозных порохов Т1 изменяется в пределах 2400---

3800 °К; Т0 --- от 1900 до 3000 °К.

По значениям объема продуктов горения и температуре горения вычисляют весьма

важную характеристику работоспособности порохов --- силу порохов. Силой порохов /

называется работа, которую могли бы совершить газообразные продукты горения 1 кг

пороха, расширяясь под атмосферным давлением (760 мм рт.ст.) при нагревании их от 0 до

температуры горения Т1 °К.

Сила пороха вычисляется из выражения:

1

1

1 273T

P

RT

f

aω

=

=

,

где

Ра = 1,033 кг/см2 --- атмосферное давление;

ω1--- объем газообразных продуктов горения 1 кг пороха в дм3/кг;

Т1 --- температура горения при постоянном объеме в °К.

Сила нитроцеллюлозных порохов f изменяется в пределах 800000---1250000 кг дм/кг.

Изменяя свойства пороха так, чтобы увеличить ω1 и Т1, можно увеличить и силу

пороха.Коволюмы α (дм3/кг), при больших давлениях, которые развиваются при сжигании

порохов, плотности газов становятся настолько велики, что сами газовые молекулы уже за-

нимают довольно значительную часть объема, в котором происходит сгорание. В физике это

учитывается тем, что в уравнения состояния газов вводится величина, пропорциональная

объему газовых молекул, равная сумме объемов сфер действия каждой молекулы. Ван дер

Ваальс принимал, что объем этих сфер действия равен учетверенному объему самих моле-

кул. Эта величина, характерная для данного сорта пороха, пропорциональная объему

газовых молекул и оказывающая влияние на величину давления, называется коволюмом.

Коволюм --- есть объем, пропорциональный объему молекул газов, образовавшихся

при сгорании 1 кг пороха. Обычно коволюм принимают равным α = 0,001ω1.

Скорость горения пороха U1, отнесенная к давлению Р=1 кгс/км2 является, как f и α,

производной от физико-химических свойств порохов, и изменение химического состава

пороха очень сильно сказывается на величине скорости горения.

Скорость горения U1 пироксилиновых порохов в зависимости от содержания летучих

веществ равна 0,060---0,090 мм/с при Р = 1 кгс/см2.

Сила f и коволюм α при сгорании пороха в постоянном объеме влияют на величину

давления и скорость его нарастания, скорость горения U1 --- только на скорость нарастания

давления.

Величина U1 --- скорость горения, отнесенная к давлению Р1 имеет размерность

2

дм

/

кг

сек

/

дм

и носит название --- единичная скорость горения.

Все эти характеристики --- f, α и U1 --- зависят от природы пороха и являются

баллистическими характеристиками последнего, которые определяют наибольшее давление

пороховых газов Р и скорость нарастания давления dP/dt при сгорании пороха в постоянном

объеме.Баллистические характеристики, зависящие от природы пороха, определяются на

опыте при сжигании в манометрической бомбе.

Следующая баллистическая характеристика зависит от геометрических данных

пороха: это «размеры и форма» пороховых зерен и связанная с ними «удельная поверхность

пороха» --- отношение начальной поверхности пороха к его объему. От этих величин зависит

закон образования газов и скорость нарастания давления при горении пороха. Главное зна-

чение имеет толщина горящего свода.

Формы пороховых элементов, применяемых в ствольных системах, показаны на рис.

1.4 .Кроме баллистических характеристик пороха, на величину и характер нарастания

давления влияет плотность заряжания ∆, которая является характеристикой условий

заряжания. Плотность заряжания представляет собой отношение веса заряда ω к объему W0,

в котором происходит горение пороха:

3

0дм

/

кг

W

ω

=

∆

.

Если заполнить весь объем поровыми элементами, то плотность заряжания обратится

в гравиметрическую плотность, которая характеризует степень компактности заряда.

Таким образом, имеем четыре баллистические характеристики: силу f, коволюм α,

единичная скорость горения U1; размеры и форму пороха и характеристику условий

заряжания --- плотность заряжания ∆.

При данном составе пороха характер нарастания и величину давления можно

регулировать путем изменения ∆, размеров и формы пороха. Размеры и форма порохов

потому так разнообразны и многочисленны, что к каждому орудию приходится подбирать

свои размеры пороха и свой вес заряда, чтобы сообщить требуемую начальную скорость

снаряда при условии, чтобы давление не превышало определенной заданной величины,

зависящей от прочности стенок ствола.

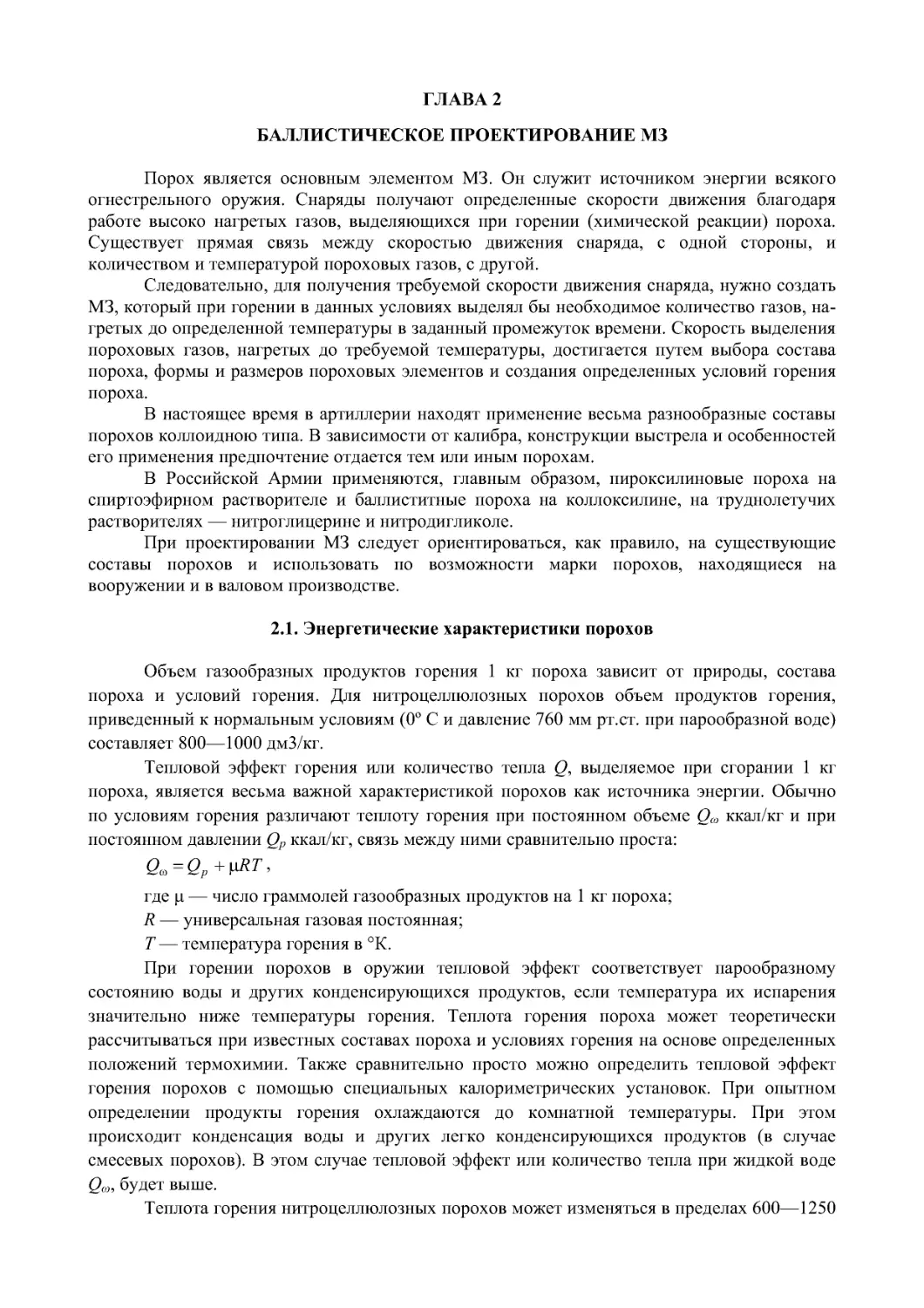

2.2. Состав и основные характеристики артиллерийских порохов

Баллиститные

Состав

и свойства

Пироксили-

новые

АПУ-235

НДГПО

Пироксилин

96,0---98,0

20,9

Коллоксилин

34,1

20,0

Нитроглицерин

33,7

18,0

Октоген

27,0

20.0

Вещество Ц-2

Добавки

2,0---4,0

5.2

4,1

Термодинамические характеристики

Сила, тсм/кг

96,0---101,0

112.6

118,7

Потенциал, тсм/кг

350---430

449

525

Температура газов, °К

2650---2870

3060

3400

Физико-химические и теплофизические характеристики

Плотность, г/см3

1,45---1,57

1,62

1,62

Теплота горения, ккал/кг

880---940

970

1060

Температура вспышки, °С

168

177

175

Физико-механические характеристики

Удельная ударная вязкость,

кДж/м , при Т:

+20 °С

15...17

20...30

22,6

--50 °С

10...12

4,5...5,5

6,2...6,8

σво ,МПа приТ:

зерно 22/7

пруток

пруток

+20 °С

121,7

26,06

16,3

--50 °С

191,0

170,5

131,07

τз, мс по методу

Коршунова А.Г. при Т:

+20 "С

21

30

38

--50 °С

25

37

42

2.3. Баллистический расчет МЗ

Баллистический расчет заряда можно производить, применяя различные методы

решения основной задачи внутренней баллистики (ОЗВБ). К таким методам можно отнести:

•метод Н.Ф. Дроздова,

•метод М.Е. Серебрякова,

•метод М.С. Горохова,

•метод М.С. Рябова,

•метод ГАУ и другие методы решения ОЗВБ.

По точности решения практически все перечисленные методы мало различаются

между собой. В настоящее время ОЗВБ в основном решается численным интегрированием

общеизвестной системы уравнений внутренней баллистики с помощью персональных

электронных вычислительных машин (ПЭВМ) по разработанным программам. При этом в

практике проектирования артиллерийских систем и боеприпасов к ним используются

решения ОЗВБ, оформленные в виде отраслевых стандартов.

Как уже было сказано выше, все известные методы решения ОЗВБ существенным

образом не различаются между собой по точности решения. Поэтому для иллюстрации хода

баллистического расчета приведем расчет полного заряда к 152 мм пушке «Гиацинт»,

выполненный табличным методом ГАУ.

В соответствии с ТТЗ (тактико-техническим заданием) имеем для расчета заряда

следующие параметры пушки и снаряда:

1. d = 152 мм --- калибр ствола;

2. S =1,91 дм2 - площадь поперечного сечения канала ствола;

3. W0 = 27 дм3 --- начальный объем каморы;

4. lд = 62,22 дм --- путь снаряда в канале ствола,

5. q = 46 кг --- масса снаряда;

6 Pmcp+15 ≤ 3200 кгс/см2 --- допустимая величина максимального крешерного давления,

среднего в группе выстрелов при нормальной температуре.

Требуется рассчитать заряд, который может обеспечить снаряду начальную скорость

V0 = 945 м/с.

В данном случае под расчетом заряда следует понимать установление марки

(размеров пороховых элементов) и массы пороха, которые позволяют обеспечить требуемую

величину V0 при заданных выше условиях. Для простоты демонстрации произведем расчет

заряда с помощью метода ГАУ. Данный метод основан на использовании таблиц давления и

скорости, которые получены численным интегрированием общеизвестных уравнений

внутренней баллистики.

Входными параметрами таблицы являются:

1. Рm --- величина допустимого максимального давления,

2. ∆ = ω/W0 --- плотность заряжания, где ω--- масса заряда;

3. λд = lд/l0 --- относительный путь снаряда, где l0 =W0/S;

4. В = (S2I2k )/((φqfω)) --- параметр Дроздова, где:

Ik= e1/U1--- импульс давления, соответствующий концу горения пороха, где

e1 --- половина толщины горящего свода пороха,

U1 --- единичная скорость горения пороха;

φ = к + 1/3φ/q --- коэффициент фиктивности, где

к --- коэффициент, величина которого определяется согласованием результатов

расчета с опытом;

f--- сила пороха.

Определим численные значения названных параметров применительно к

рассматриваемому заряду.

Величина Рm задана и составляет 3200 кгс/см2. Плотность заряжания выбирается из

условия обеспечения требуемой величины V0. Для осуществления выбора ∆ обычно задаются

рядом ее значений, максимальная величина которого определяется возможностью

размещения пороха в отведенном для этой цели объеме (в данном случае это внутренний

объем гильзы за вычетом объема крышки-пыжа и крепежного картонажа). Для выбранного

ряда ∆ определяются соответствующие величины V0 и, в конечном итоге, определяется

величина ∆, при которой обеспечивается требуемая величина V0.

Для кратности изложения приведем только порядок расчета для А/обеспечивающей

требуемую величину VQ = 945 м/с

1. l0=W0/S=27дм3/l,91дм2.

2. λд = lд/l0 == 63,22 дм/14,15 дм = 4,48 или, округляя, λд = 4,5.

3. φ = к + I/3φ/q=1,05+1/3 18,1 кг/46кг= 1,18, где ω= W0∆ = 27 дм3 0,67 кг/дм3 =18,1 кг.

Далее из таблиц для давления по ∆ = 0,67 кг/дм3 и Рm =3200 кгс/см2 интерполируя по

давлению, находим значение параметра В = 1,725.

По полученному значению В и известных λд и ∆ из таблиц для скорости определяем

табличную величину Vтаб, интерполированием для В =1,725. В нашем примере Vтаб = 1627

м/с. Далее по формуле

q

/

V

Vтабϕ

ω

=

0

,

приведенной в таблицах ГАУ для скорости, определяем

().

с

/

м

,

/

,

с

/

м

V

946

46

18

1

1

18

1627

0

=

⋅

⋅

=

Таким образом, для заданных условий требуемая величина начальной скорости может

быть обеспечена зарядом, имеющим массу ω = 18,1 кг. Для завершения решения поставлен-

ной задачи остается определить геометрические характеристики пороховых элементов или

марку пороха.

Для заданных условий ранее мы определили параметр Дроздова

( ) ()725

1

2

2

,

qf

/

I

S

В

k

=

ω

ϕ

=

, откуда несложно получить:

2

2 2100

91

1

1

18

950000

46

18

1

725

1

дм

/

с

кг

,

/

,

,

,

Ik

=

⋅

⋅

⋅

⋅

=

В формуле определения импульса использовано значение силы пороха f=950000

кг·дм/кг, которое было принято при составлении таблиц ГАУ. Следует отметить, что данная

величина силы пороха соответствует большинству среднеазотных пироксилиновых порохов.

При известной величине Iк. нетрудно определить важнейшую характеристику пороха

--- толщину горящего свода

2е1=2 e1=2 Ik U1.

Величина U1либо рассчитывается, либо определяется экспериментально. Известно,

что для среднеазотных пироксилиновых порохов величина U1 находится в пределах

0,0000070-0,0000074 (дм/с)/(кг/дм2). В нашем случае примем величину U1 средним

значением, т.е.

U1 = 0,0000072 (дм/с)/(кг/дм2), тогда

2е1 = 2 2100 кг c/дм2·0,0000072 (дм/с)/(кг/дм2) = 2·0,0152 дм =3,04 мм.

Таким образом, требуемая величина толщины горящего свода пороха должна быть

3,04 мм пороха ленточной формы (так как таблицы ГАУ составлены именно для пороха

такой формы).

В учебнике Серебрякова М.Е. приводится соотношение между толщиной свода

пороха ленточной формы и 7--- канальной:

.

кан

лент е

е

,

−

=

⋅

7

1

12

1

7

0

Воспользовавшись данным соотношением, получим: 2е/ 7-то" = 0,7-3,04 =2,13 мм. В

конечном итоге, на основании выполненного баллистического расчета при заданных

параметрах артсистемы и снаряда, приведенных выше, установлено: для обеспечения сна-

ряду массой 46 кг величины скорости V0 = 945 м/с, необходимо разработать заряд из

зерненого 7---канального среднеазотного пироксилинового пороха массой приблизительно

18,1 кг и толщиной горящего свода 2е1 =2,13 мм.

2.4. Выбор формы пороховых элементов

В артиллерии Российской Армии находят применение зерненые пироксилиновые

пороха и пороха трубчатой формы на летучем и на труднолетучем растворителях. Выбор

формы пороховых элементов обуславливается типом орудия, его калибром и мощностью

(коэффициент могущества

3

2

0

1gd

qV

СЕ = ). Компактное расположение пороховых элементов в

зарядах из зерненого пороха затрудняет их одновременное воспламенение и течение

нормального процесса горения, в результате чего возможно получение неустойчивых

баллистических показателей выстрела. Как показывает опыт, устойчивые баллистические

показатели при применении зерненых порохов возможно получить в гаубицах и мортирах,

имеющих обычно малую мощность (по значению CЕ), и в пушках малого и отчасти среднего

калибра.

Повышение мощности орудий неизбежно связано со значительным увеличением

максимального давления пороховых газов в канале ствола. Анализируя поведение зерненых

порохов в орудиях, профессор Слухоцкий В.И. пришел к заключению, что нормальная

работа заряда из зерненого пороха возможна лишь при максимальном давлении пороховых

газов не более 2300 кг/см2.

При более высоких давлениях, по мнению профессора Слухоцкого В.Е., возможно

появление аномальных давлении («выскоков») как показатель нарушения нормальной

работы заряда.

Для решения возможностей применения зерненых порохов в пушках был проведен

ряд экспериментальных исследований Смирновым, Работиным и др. по улучшению условий

воспламенения зарядов из зерненых порохов.

Улучшение условий воспламенения зарядов из зерненых порохов осуществлялось

путем применения стержневых воспламенителей и введения в заряд пучка (12-20%) от

общего веса трубчатого пороха во всю длину заряда.

В результате проведенных исследований сделано заключение о возможности

применения зерненых порохов в зарядах для пушек до 100 мм калибра средней мощности

(СЕ = 400-500 тм/дм3). Авторы считают, что введение пучка трубчатого пороха является

более рациональным решением, чем применение стержневых воспламенителей.

По мнению профессоров Серебрякова и Слухоцкого для пушек калибра 100 и более, у

которых СЕ = 600 тм/м3, необходимо выбирать форму трубчатых элементов, с целью обеспе-

чения нормальной работы заряда.

Аномальное горение было получено и в случае комбинированного заряда (пучок по

массе составляет 25 %), в котором для поджатия пороховых зерен были использованы два

картонных кольца, одеваемых натягом на пучок трубок. Введение дополнительного кольца и

натяг привели к изоляции основной массы заряда от верхнего воспламенителя.

Все случаи аномального горения МЗ рассмотрены в главе 4 этой книги.

ГЛАВА 3

АНАЛИЗ СУЩЕСТВУЮЩИХ ПРИНЦИПОВ

РАЗРАБОТКИ МЕТАТЕЛЬНЫХ ЗАРЯДОВ

Выстрел из орудия характеризуется высокой напряженностью:

•длительность составляет тысячные и сотые доли секунды;

•наибольшее давление пороховых газов достигает 650 МПа и более;

•начальная скорость снаряда достигает более 1800м/с;

•перегрузки составляют более 25000 g.

Несмотря на высокую напряженность процесса выстрела, используя свойство пороха

гореть параллельными слоями без перехода в детонацию, можно спроектировать МЗ с

организованным газоприходом, обеспечивающим определенный и необходимый закон

движения снаряда в канале ствола и откатных частей артиллерийской системы.

3.1. Этапы проектирования метательных зарядов

Проектирование МЗ осуществляется или одновременно с проектированием системы,

пушки, миномета или самостоятельно, когда производится модернизация МЗ к существую-

щей артиллерийской системе или снаряду. В первом случае возможность проектирования

оптимального МЗ значительно больше.

Вместе с тем, порядок проектирования МЗ в обоих случаях один и тот же и сводится к

выполнению следующих основных этапов: анализ ТТЗ, проектирование пороха,

баллистическое проектирование заряда, конструирование и опытная отработка заряда.

Вкратце остановимся на содержании работ всех этапов, подробно рассмотрев

конструирование заряда.

Анализ ТТЗ проводится с учетом научно-технических достижений и опыта отработки

предшествующих МЗ данного назначения. На основании этого анализа определяется воз-

можность выполнения всех требований ТТЗ.

При проектировании пороха выбирают природу пороха, его калорийность и

рассчитывают его энергетические характеристики.

Баллистическое проектирование МЗ является основным и наиболее проработанным в

научно-техническом отношении этапом проектирования МЗ. Научный метод

баллистического проектирования МЗ получил большое развитие благодаря работам ученых

русской и советской школы баллистического проектирования артиллерийских систем в

целом (Н.Ф. Дроздова, И.П. Граве, М Е. Серебрякова, Б Н Окунева, В Е Слухоцкого, М.С.

Горохова и др.).

Существуют аналитические и табличные методы решения основной задачи

внутренней баллистики. Аналитические методы решения используют как геометрические,

так и физические законы горения. Решение основной задачи при заданных условиях позволя-

ет рассчитать и построить кривые давления (Р=Р(1) и P=P(t)) и скорости снаряда (V=V(l) и

V=V(t)) и тем самым определить величину и положение Рд в момент конца горения пороха и

прохождения дна снаряда через дульный срез Закономерности процессов, протекающих при

выстреле, описываются следующей системой уравнений уравнением преобразования

энергии () 2

2

1

mV

f

l

PS

ϕ

θ

−

Ψ

ω

=

+

ϕ

или

2

2

1

mV

T

T

I

f

ϕ

=

−

θ

Ψ

ω

;

(3.1)

уравнением горения пороха

Ψ=ξz+ξλz2=ξz--(ξ--I)z2

z

Iλ

+

=

σ2или

Ψ

ξλ

+

=

σ

4

I

,

(3.2)

P

U

dt

de

U

1

=

=

;

уравнением движения снаряда

SP

dt

dV

mV

,

SP

dt

dV

m

=

ϕ

=

ϕ

.

(3.3)

Решая совместно эти уравнения, можно установить связь между баллистическими

параметрами (Р, V, l, T, t, Ψ) в данном орудии при заданных условиях заряжания.

Ввиду сложности процесса выстрела при любом методе вводятся допущения.

Приведем некоторые из них, наиболее важные, на наш взгляд, с точки зрения

конструирования МЗ:

1. Горение пороха происходит по геометрическому закону, который предполагает

мгновенное и одновременное воспламенение поверхности всех пороховых элементов.

2. Порох горит при среднем по заданному пространству давлении Р.

Независимо от метода в результате баллистического расчета получаем массу заряда

ω, плотность заряжания ∆, полный импульс давления пороховых газов Jk или значение

средней интенсивности газообразования Гcр по методу А.С. Рябова.

∫

=

k

t

k Pdt

J0

,

(3.4)

∫

=

=

k

t

k Pdt

I

J

I

Г

0

.

(3.5)

Расчет толщины горящего свода 2е1 производится на основе полученных значений Jk

или Гcр.

1

1

02

2

U

e

Pdt

Jk

t

k

=

=∫.

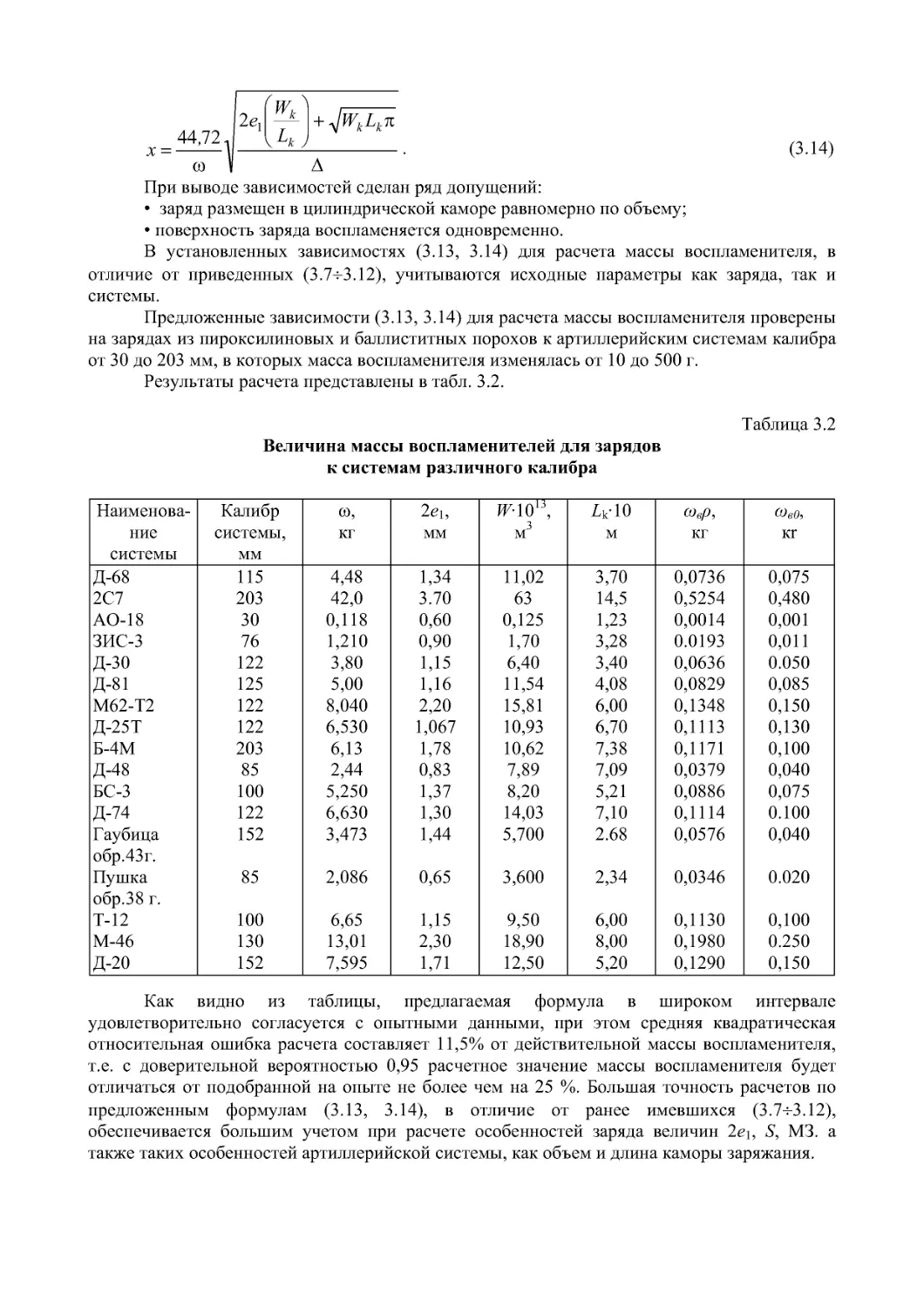

В случае зерненого семиканального пороха

2e1 = (0,7÷0,75)2U1Jk

Расчетные значения 2e1 являются приближенными, поэтому для опытной проверки

принимают пороха с близлежащей штатной толщиной горящего свода, на изготовление

которых не требуется разработки новых втулок и другого технологического оборудования.

Конструирование МЗ начинается с определения марки пороха. Производными от

толщины горящего свода являются другие размеры пороховых зерен. С учетом

технологичности изготовления, обеспечения нормального горения в каналах для зерненых

семиканальных и одноканальных порохов установлены соотношения:

1

2

5

0e

,

dk

⋅

=

,

()

1

3

2

12

10e

L

÷

=

.

Длина пороховых трубок определяется конструкцией заряда, определяемой в

основном способом заряжания, организацией воспламенения, номером заряда (полный,

уменьшенный переменный, полный переменный), способом сборки заряда:

Lтп = (0,7÷0,8) м.

Существует критическое отношение диаметра канала и длины пороховой трубки,

обеспечивающее приемлемое давление пороховых газов при горении заряда, которое

определяется формулой Слухоцкого В.Е.:

fI

I

g

U

L

d

Т

k

θ

+θ

+

θ

+

δ

=

θ

2

2

2

2

2

4

11

.

(3.6)

Для обеспечения нормального горения диаметр канала должен быть больше

критического

dкр = (1,0÷1,5)2е1.

Существует расчет диаметра канала и диаметра трубки из условия вместимости

заряда:

()

1

2

2e

d

dk

н

+

=

,

2

2

3

н

d

D

K

N=

,()

2

2

4

k

нd

d

NL−

δ

π

=

ω

.

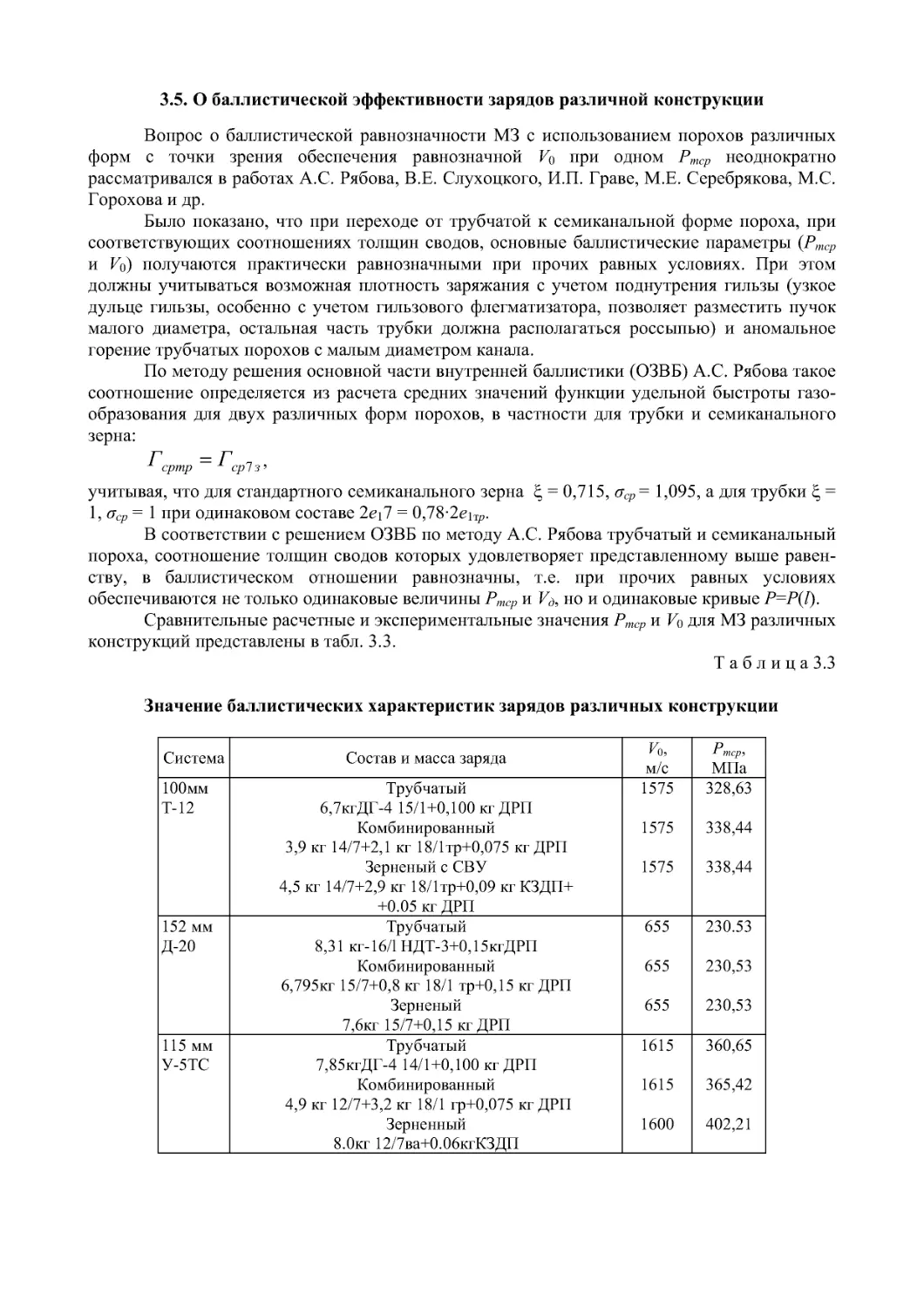

3.2. Анализ конструкций метательных зарядов

Способ заряжания орудия определяет --- что является несущей конструкционной

основой заряда: металлическая гильза --- в случаях унитарного и раздельно-гильзового

заряжаний, жестко связанные при помощи шнура или клея пороховые трубки и сгорающий

картуз или жесткая сгорающая гильза --- в случае раздельно-картузного заряжания.

В зависимости от назначения артиллерийской системы и снаряда, на вооружении

находится большое разнообразие МЗ (более 160 конструкций), начиная с калибра 5,45 мм ---

для стрелкового оружия и кончая калибром 305 мм --- для морской артиллерии, с толщиной

горящего свода пороха от 0,1 мм до 4,0 мм и массой заряда от 0,1 г до 46,0 кг.

Имеются заряды к учебно-тренировочным, воспламенительным, холостым, салютным

выстрелам. Заряды к ним весьма разнообразны и довольно сложны по конструкции. Однако

они не являются массовыми и в связи с этим здесь не рассматриваются.

Рассмотрим типовые конструкции МЗ к выстрелам унитарного, раздельно-гильзового

и раздельно-картузного заряжаний с целью оценки их технологичности.

3.2.1. Метательные заряды к выстрелам унитарного заряжания

Метательные заряды к стрелковому оружию калибра 5,45---7,62; 12,7 мм по

конструкции наиболее простые, состоят из навески токосводного зерненого пороха, имеют

малые относительную длину и массу, поэтому ограничении по использованию зерненых

пороков, связанных с аномальным горением вследствие подпрессовки или других факторов

(флег-матизации, графитовка и др.), не встречалось (рис. 3.1).

Метательные заряды к малокалиберным авиационным и зенитным системам, а также

к пушкам для боевой машины пехоты (БМП) калибров от 23 и до 57 мм по конструкции

также просты, представляют собой навеску 7--- или 19--- канального среднеазотного или

высокоазотного пороха, которая помещается в гильзу унитарного патрона россыпью (рис.

3.2, ∆ ≥ 0,9). Воспламенение осуществляется капсюльной втулкой электрического или

ударного действия, вворачиваемой или вставляемой в очко гильзы. Флегматизатор,

размеднитсль и пламегасящие добавки вводятся в состав пороха.

Герметичность, следовательно, и сохранность баллистических характеристик в

процессе длительного хранения обеспечиваются закаткой дульца гильзы на снаряде и

хранением патронов в герметично закатанных коробах. Большая плотность заряжания, как

правило, не требует применения обтюрирующих (поджимающих) прокладок.

Такая конструкция патронов позволяет производить сборку на автоматизированной

линии. Возможны случаи применения дополнительного воспламенителя (заряды к 37 и 57

мм пушкам). В этом случае воспламенитель в картузе приклеивается к внутренней

поверхности дна гильзы.

Метательные заряды к унитарным выстрелам калибра более 76 мм по конструкции

более сложны (рис. 3.3 а, б, в). Для их разработки используются средне- и высокоазотные

пироксилиновые пороха семиканальной, одноканальной зерненой и трубчатой формы и

баллиститные трубчатые одноканальные. Воспламенение заряда производится пучком

трубчатого пороха с привязанным внизу дополнительным воспламенителем и капсюльной

втулкой (рис. 3.3 а, б).

Большая масса заряда, напряженная баллистика исключают возможность введения

флегматизатора и пламегасителя в состав пороха, так как это приводит к большим потерям

скорости снаряда и ухудшает воспламеняемость пороха. Выгоднее располагать

флегматизатор по периферии верхней части заряда (вкладной вариант) или наносить тонким

слоем на дульце или верхнюю часть гильзы (гильзовые флегматизаторы) с одновременным

введением в отдельности гасителя обратного пламени --- внизу и дульного --- наверху,

между обтюрацией. Для обеспечения постоянства месторасположения элементов заряда

(обеспечения однообразия баллистических характеристик) используются обтюрирующие и

поджимающие картонные прокладки.

3.2.2. Метательные заряды к выстрелам раздельно-гильзового заряжания

Особенность зарядов к выстрелам раздельно-гильзового заряжания (рис. 3.4 а, б, в)

заключается в том, что в одной и той же гильзе (в одном и том же объеме сгорания ---

каморе) необходимо разместить заряд полный, обеспечивающий максимальную скорость

снаряда, не превышая допустимого Рт, и наименьший заряд, который должен обеспечить

наименьшую скорость (перекрыть дальность) при давлении, обеспечивающем взведение

взрывателя при температуре минус 50 °С.

С целью исключения образования вьелевских волн наименьший заряд в гильзе (или

каморе) должен располагаться на расстоянии не менее 2/3 ее длины. Кроме того, на полном

заряде гильза должна удовлетворительно экстрактироваться, а на наименьшем заряде ---

нормально обтюрировать пороховые газы без образования гофр. Эти требования обеспечива-

ются совместной работой элементов выстрела.

Полнота сгорания материала картуза, воспламенителя-пламегасителя и срабатывание

флегматизатора должны обеспечивать удовлетворительную загазованность и загрязняемость,

обеспечивающую бесперебойную работу стреляющего, а также различных механизмов в

течение режимной стрельбы, артиллерийской подготовки.

Герметизация заряда производится запрессовкой нормальной и усиленной крышек в

гильзу с последующей заливкой мастикой ПП 95/5.

Следует отметить, что этот широко распространенный способ герметизации не

обеспечивает современные требования эксплуатации (теряется герметичность при падении,

что, в конечном счете, приводит к потере баллистических характеристик).

Уменьшенный переменный заряд по конструкции более сложен (рис. 3.4 в). Пакет

должен обеспечить минимальную скорость при большом давлении, поэтому отрабатывается

из тонкосводного пороха, а пучки --- из более толстосводного пороха одной природы. Пучки

могут быть равно- и разновесными. Расположение пучков производится с учетом удобства

изъятия их для получения нужной дульной скорости снаряда. Для обеспечения нормального

горения пучки должны образовать свободное проходное сечение для продуктов сгорания

воспламенителя. Верхний пучок в зависимости от массы заряда может иметь флегматизатор,

располагаемый в карманах картуза пучка. Практика эксплуатации показывает, что свободное

расположение пучков для обеспечения нормального горения не всегда возможно, так как при

перегрузке, бросании, досыле и т.д. место расположения элементов заряда меняется, что

ухудшает получение требуемых баллистических характеристик.

Герметизация производится также нормальной и усиленной картонными крышками,

сверху заливается мастикой ПП 95/5. Этот способ герметизации, кроме потери герметич-

ности в процессе эксплуатации, требует приложения значительного усилия (более 588 Н) для

изъятия крышки при отрицательной температуре, что затрудняет подготовку заряда к

стрельбе.

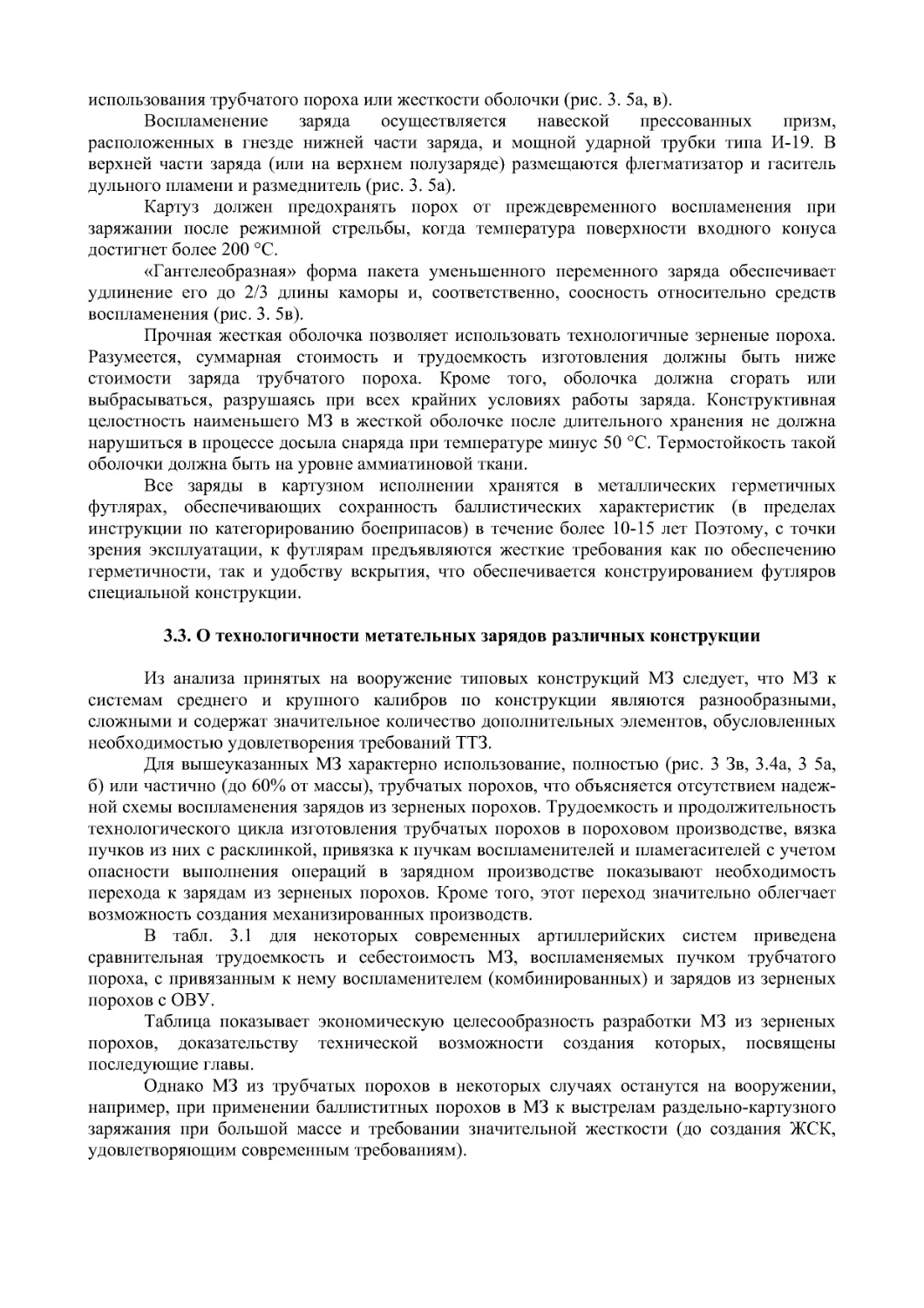

3.2.3. Метательные заряды к выстрелам раздельно-картузного заряжания

Заряды к выстрелам раздельно-картузного заряжания отличаются отсутствием

экстрактируемых элементов как металлическая гильза. В связи с этим, габариты и форма МЗ

обеспечиваются пороховыми элементами или формой раскроя картуза, который может быть

мягким (тканевым) или жестким (рис. 3. 5а, б,в).

Принятие того или иного варианта конструирования зависит от скорострельности и

способа досыла снаряда и заряда. Для систем с небольшой скорострельностью 0.5---1

выстрел/мин, и нетандемным (неодновременным) досылом снаряда можно создать заряд из

зерненых порохов в мягком аммиатиновом картузе (рис.3. 5б).

Воспламенение заряда осуществляется дополнительным воспламенителем из ДРП

или КЗДП, пришитым ко дну пакета (пучка), и мощной ударной трубкой типа И-19 и УТ-36.

Обязательным условием нормального горения заряда является свободное

расположение пакетов и пучков в каморе. Поэтому пучки имеют значительно меньший

диаметр, чем камора. При горении пакета должна исключаться возможность появления

вьелевских волн, т.е. необходимо выполнять требование расположения заряда по длине не

менее, чем на 2/3 длины каморы.

При большей скорострельности нужны жесткие заряды, что можно обеспечить за счет

использования трубчатого пороха или жесткости оболочки (рис. 3. 5а, в).

Воспламенение заряда осуществляется навеской прессованных призм,

расположенных в гнезде нижней части заряда, и мощной ударной трубки типа И-19. В

верхней части заряда (или на верхнем полузаряде) размещаются флегматизатор и гаситель

дульного пламени и размеднитель (рис. 3. 5а).

Картуз должен предохранять порох от преждевременного воспламенения при

заряжании после режимной стрельбы, когда температура поверхности входного конуса

достигнет более 200 °С.

«Гантелеобразная» форма пакета уменьшенного переменного заряда обеспечивает

удлинение его до 2/3 длины каморы и, соответственно, соосность относительно средств

воспламенения (рис. 3. 5в).

Прочная жесткая оболочка позволяет использовать технологичные зерненые пороха.

Разумеется, суммарная стоимость и трудоемкость изготовления должны быть ниже

стоимости заряда трубчатого пороха. Кроме того, оболочка должна сгорать или

выбрасываться, разрушаясь при всех крайних условиях работы заряда. Конструктивная

целостность наименьшего МЗ в жесткой оболочке после длительного хранения не должна

нарушиться в процессе досыла снаряда при температуре минус 50 °С. Термостойкость такой

оболочки должна быть на уровне аммиатиновой ткани.

Все заряды в картузном исполнении хранятся в металлических герметичных

футлярах, обеспечивающих сохранность баллистических характеристик (в пределах

инструкции по категорированию боеприпасов) в течение более 10-15 лет Поэтому, с точки

зрения эксплуатации, к футлярам предъявляются жесткие требования как по обеспечению

герметичности, так и удобству вскрытия, что обеспечивается конструированием футляров

специальной конструкции.

3.3. О технологичности метательных зарядов различных конструкции

Из анализа принятых на вооружение типовых конструкций МЗ следует, что МЗ к

системам среднего и крупного калибров по конструкции являются разнообразными,

сложными и содержат значительное количество дополнительных элементов, обусловленных

необходимостью удовлетворения требований ТТЗ.

Для вышеуказанных МЗ характерно использование, полностью (рис. 3 Зв, 3.4а, 3 5а,

б) или частично (до 60% от массы), трубчатых порохов, что объясняется отсутствием надеж-

ной схемы воспламенения зарядов из зерненых порохов. Трудоемкость и продолжительность

технологического цикла изготовления трубчатых порохов в пороховом производстве, вязка

пучков из них с расклинкой, привязка к пучкам воспламенителей и пламегасителей с учетом

опасности выполнения операций в зарядном производстве показывают необходимость

перехода к зарядам из зерненых порохов. Кроме того, этот переход значительно облегчает

возможность создания механизированных производств.

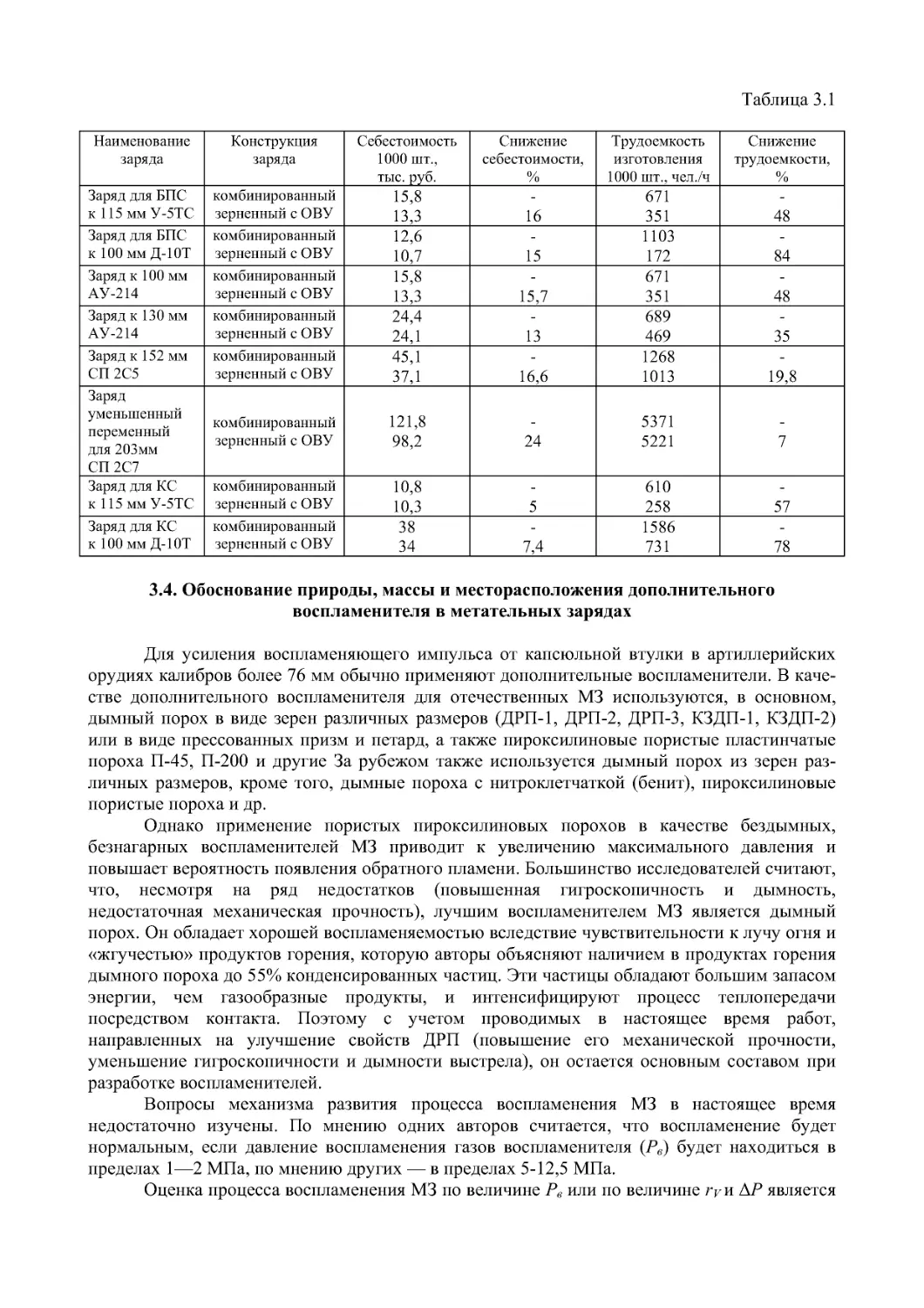

В табл. 3.1 для некоторых современных артиллерийских систем приведена

сравнительная трудоемкость и себестоимость МЗ, воспламеняемых пучком трубчатого

пороха, с привязанным к нему воспламенителем (комбинированных) и зарядов из зерненых

порохов с ОВУ.

Таблица показывает экономическую целесообразность разработки МЗ из зерненых

порохов, доказательству технической возможности создания которых, посвящены

последующие главы.

Однако МЗ из трубчатых порохов в некоторых случаях останутся на вооружении,

например, при применении баллиститных порохов в МЗ к выстрелам раздельно-картузного

заряжания при большой массе и требовании значительной жесткости (до создания ЖСК,

удовлетворяющим современным требованиям).

Таблица 3.1

Наименование

заряда

Конструкция

заряда

Себестоимость

1000 шт.,

тыс. руб.

Снижение

себестоимости,

%

Трудоемкость

изготовления

1000 шт., чел./ч

Снижение

трудоемкости,

%

Заряд для БПС

к 115 мм У-5ТС комбинированный

зерненный с ОВУ

15,8

13,3

-

16

671

351

-

48

Заряд для БПС

к 100 мм Д-10Т комбинированный

зерненный с ОВУ

12,6

10,7

-

15

1103

172

-

84

Заряд к 100 мм

АУ-214

комбинированный

зерненный с ОВУ

15,8

13,3

-

15,7

671

351

-

48

Заряд к 130 мм

АУ-214

комбинированный

зерненный с ОВУ

24,4

24,1

-

13

689

469

-

35

Заряд к 152 мм

СП 2С5

комбинированный

зерненный с ОВУ

45,1

37,1

-

16,6

1268

1013

-

19,8

Заряд

уменьшенный

переменный

для 203мм

СП 2С7

комбинированный

зерненный с ОВУ

121,8

98,2

-

24

5371

5221

-7

Заряд для КС

к 115 мм У-5ТС комбинированный

зерненный с ОВУ

10,8

10,3

-5

610

258

-

57

Заряд для КС

к 100 мм Д-10Т комбинированный

зерненный с ОВУ

38

34

-

7,4

1586

731

-

78

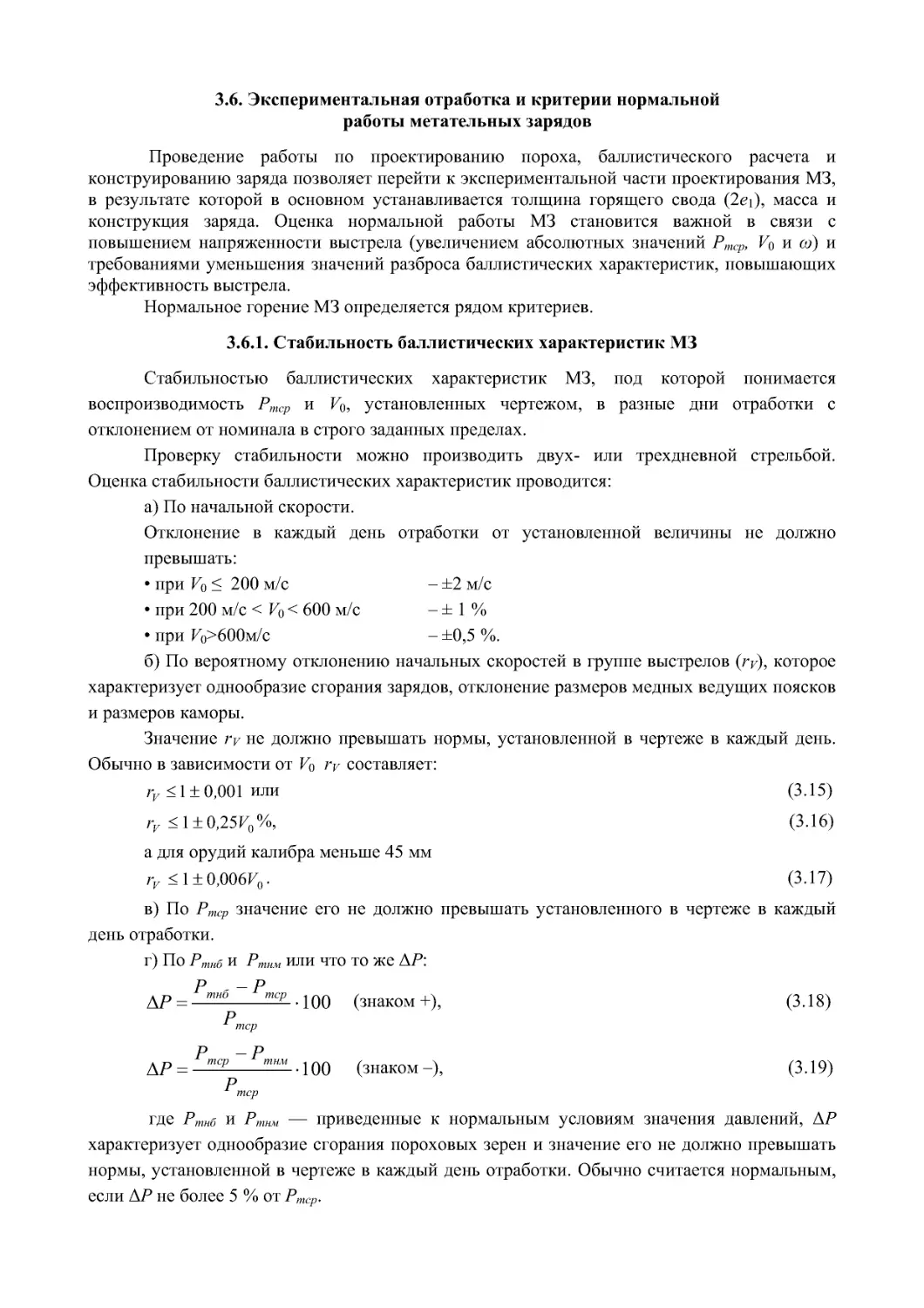

3.4. Обоснование природы, массы и месторасположения дополнительного

воспламенителя в метательных зарядах

Для усиления воспламеняющего импульса от капсюльной втулки в артиллерийских

орудиях калибров более 76 мм обычно применяют дополнительные воспламенители. В каче-

стве дополнительного воспламенителя для отечественных МЗ используются, в основном,

дымный порох в виде зерен различных размеров (ДРП-1, ДРП-2, ДРП-3, КЗДП-1, КЗДП-2)

или в виде прессованных призм и петард, а также пироксилиновые пористые пластинчатые

пороха П-45, П-200 и другие За рубежом также используется дымный порох из зерен раз-

личных размеров, кроме того, дымные пороха с нитроклетчаткой (бенит), пироксилиновые

пористые пороха и др.

Однако применение пористых пироксилиновых порохов в качестве бездымных,

безнагарных воспламенителей МЗ приводит к увеличению максимального давления и

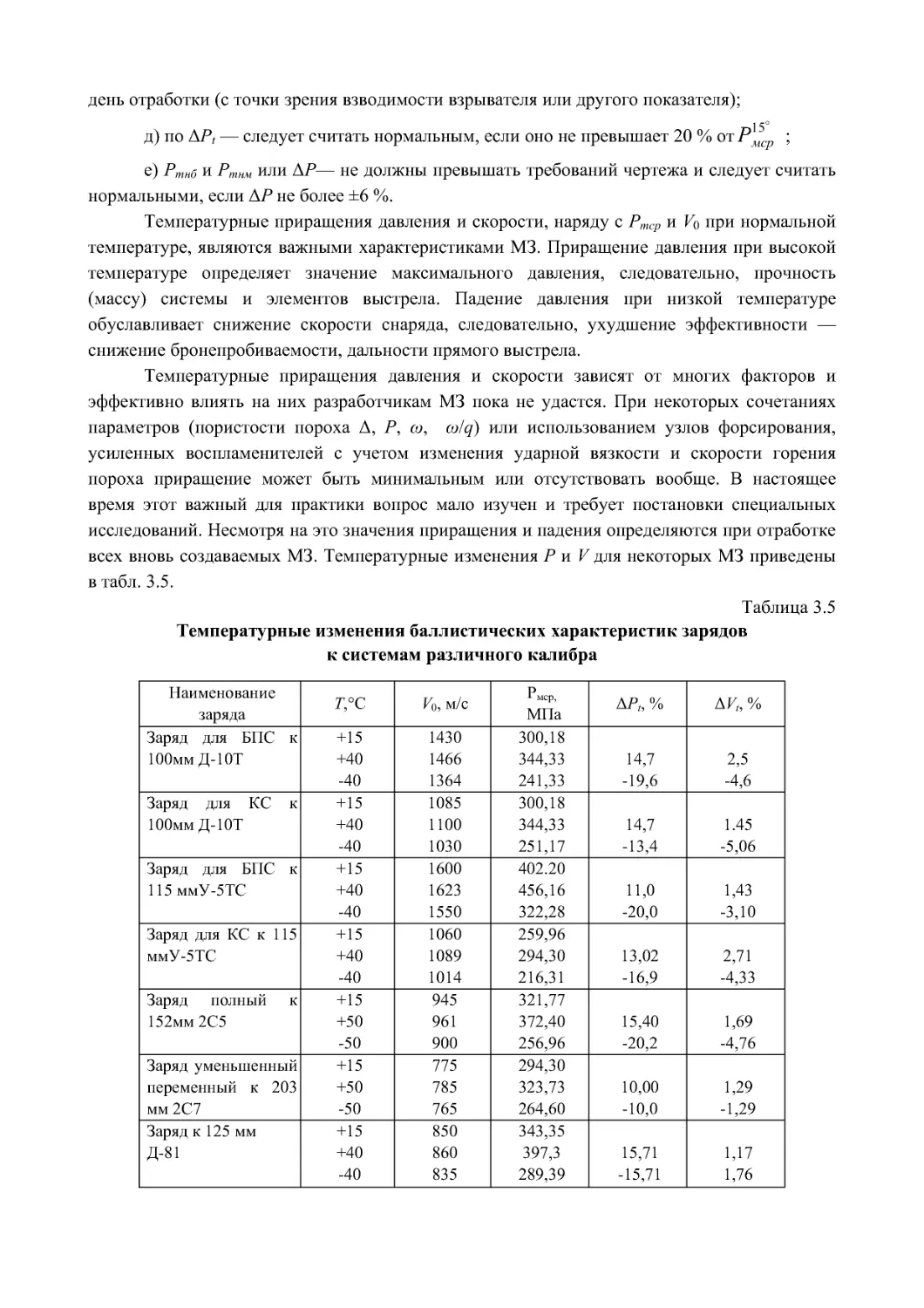

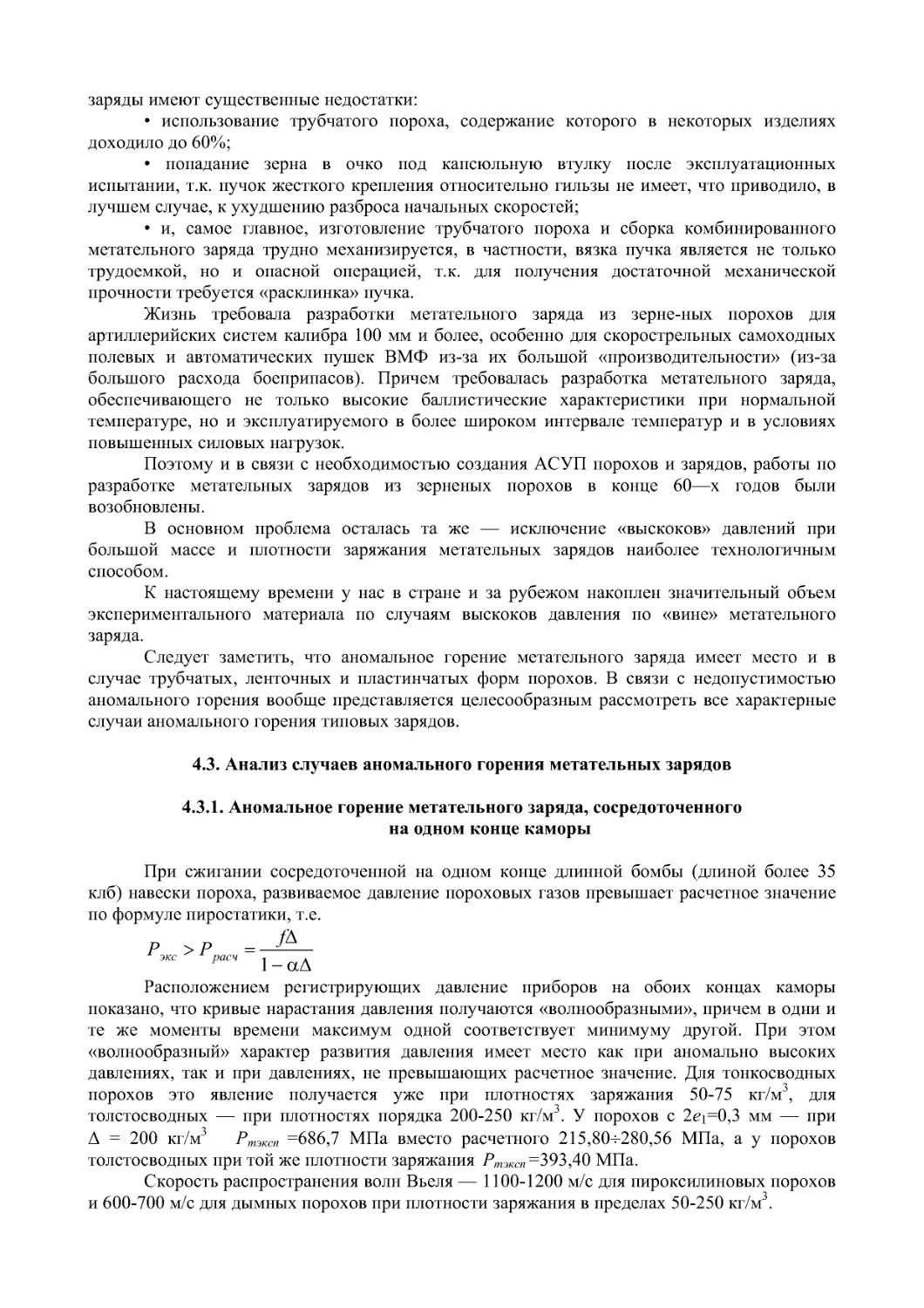

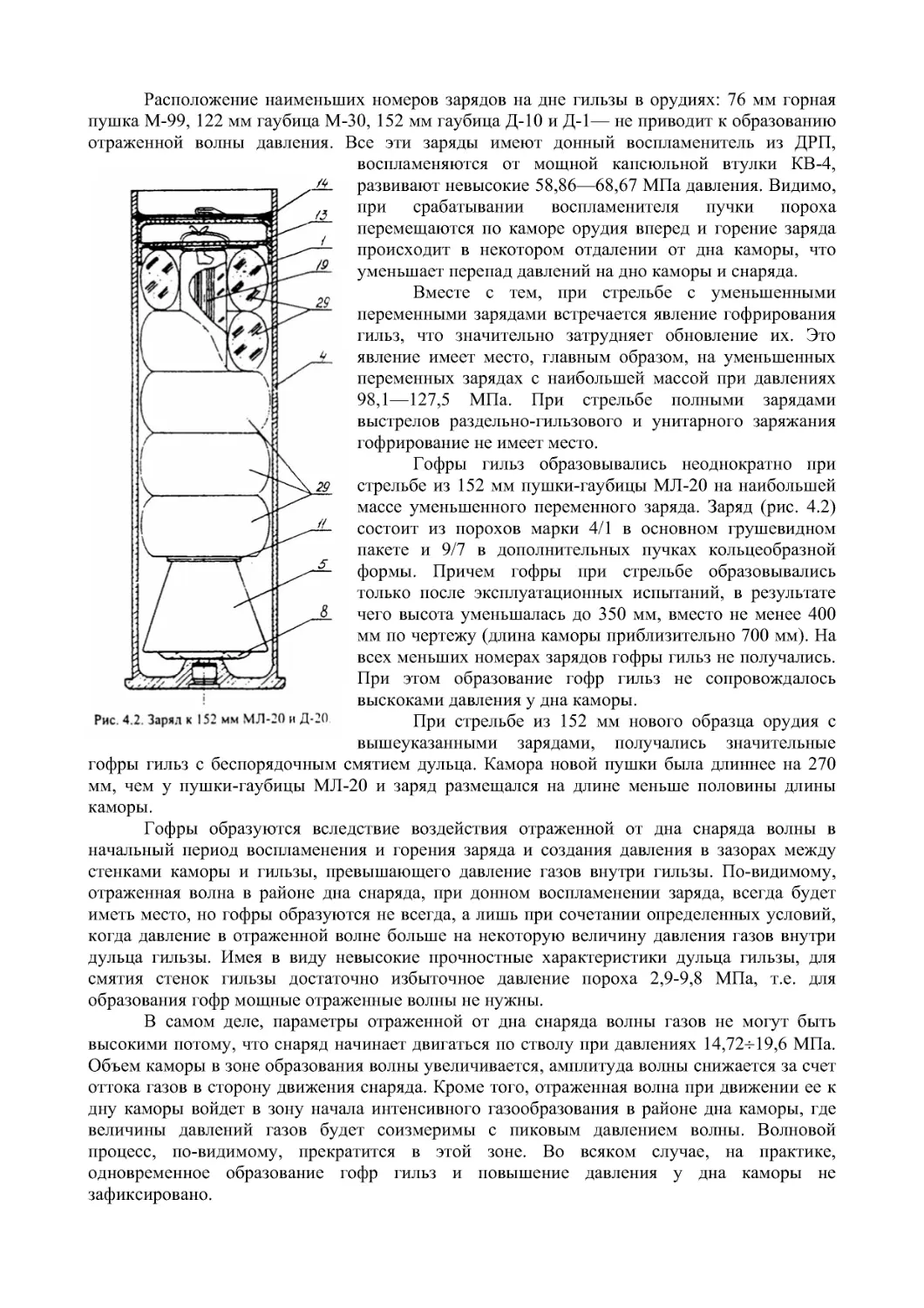

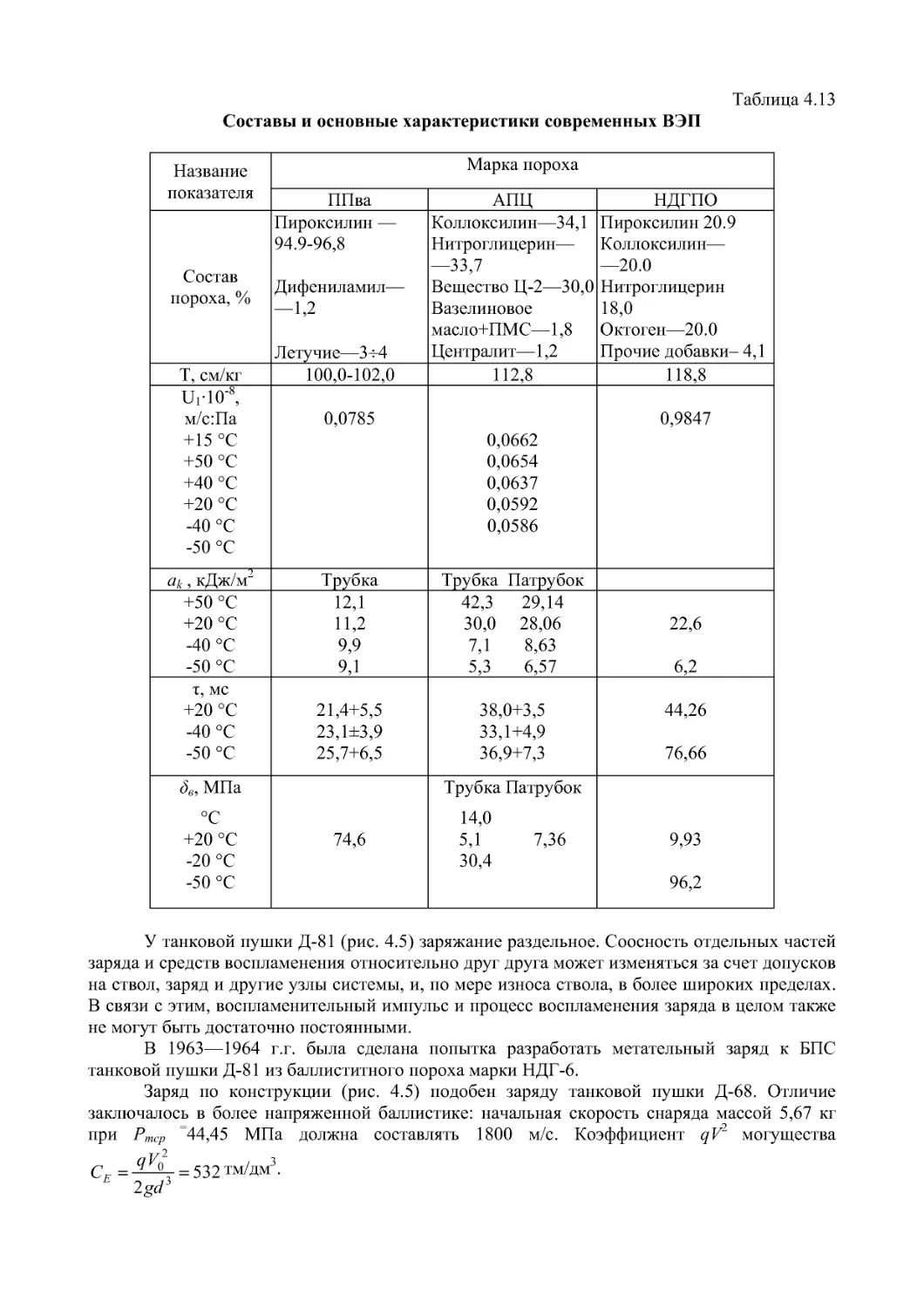

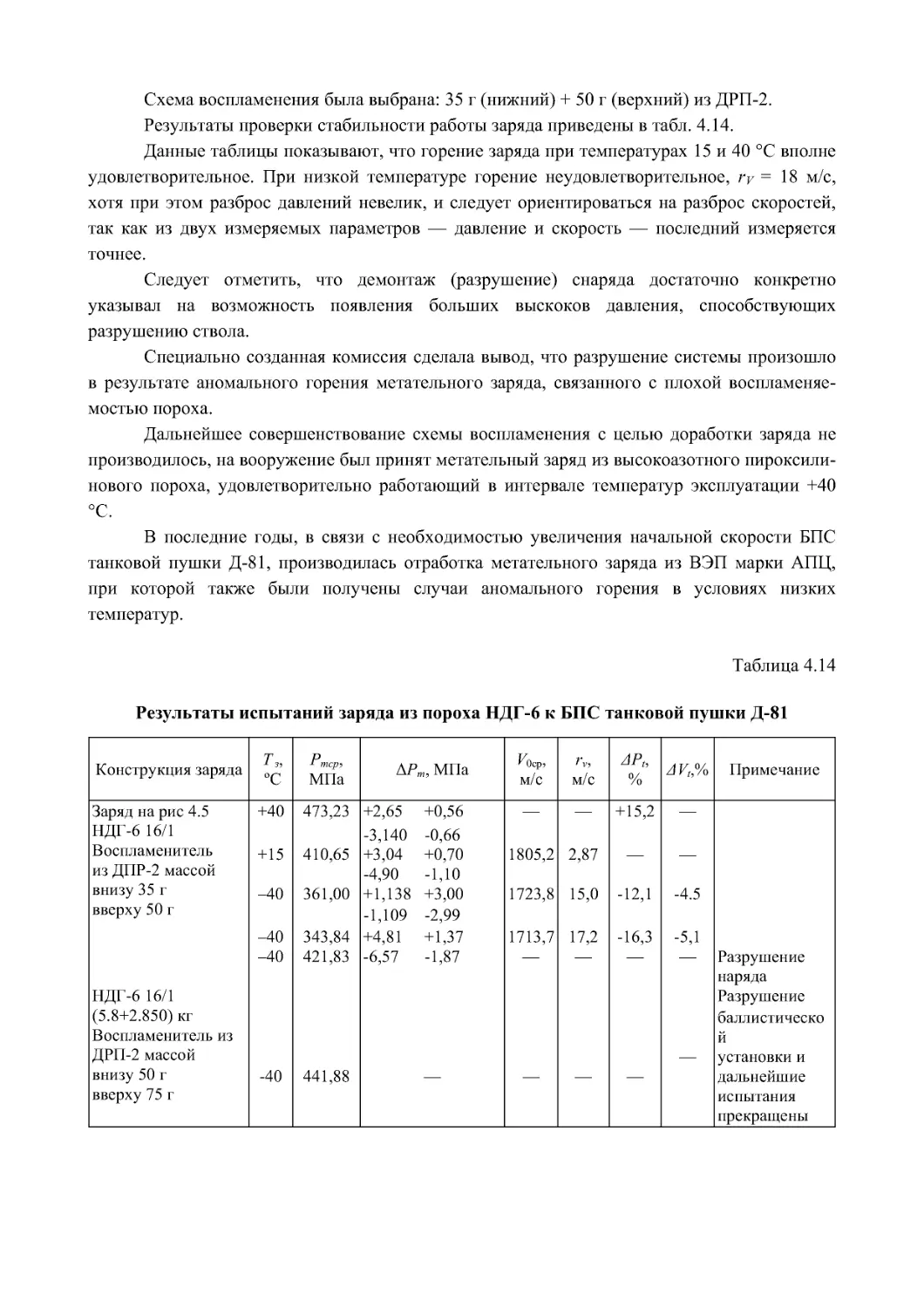

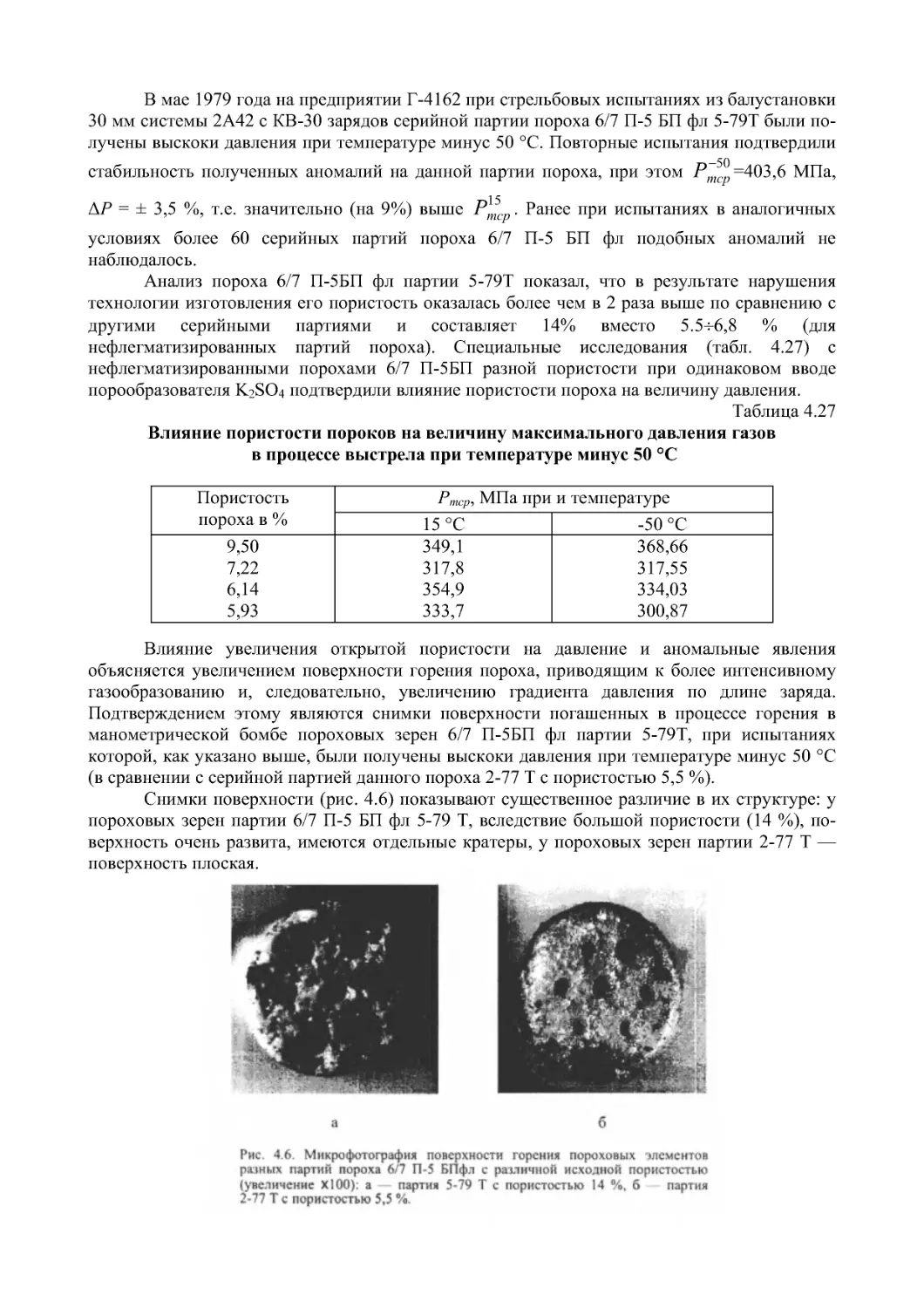

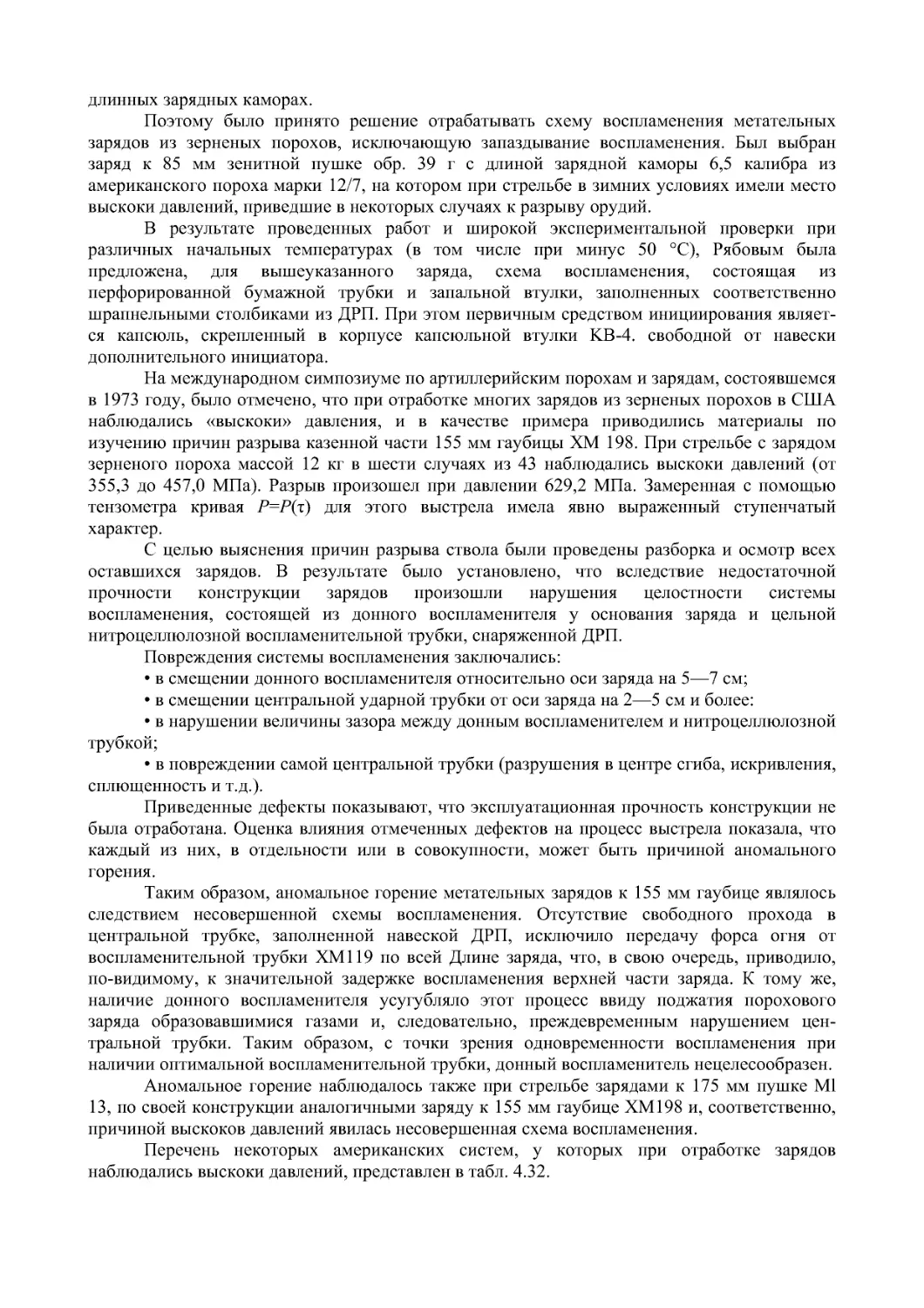

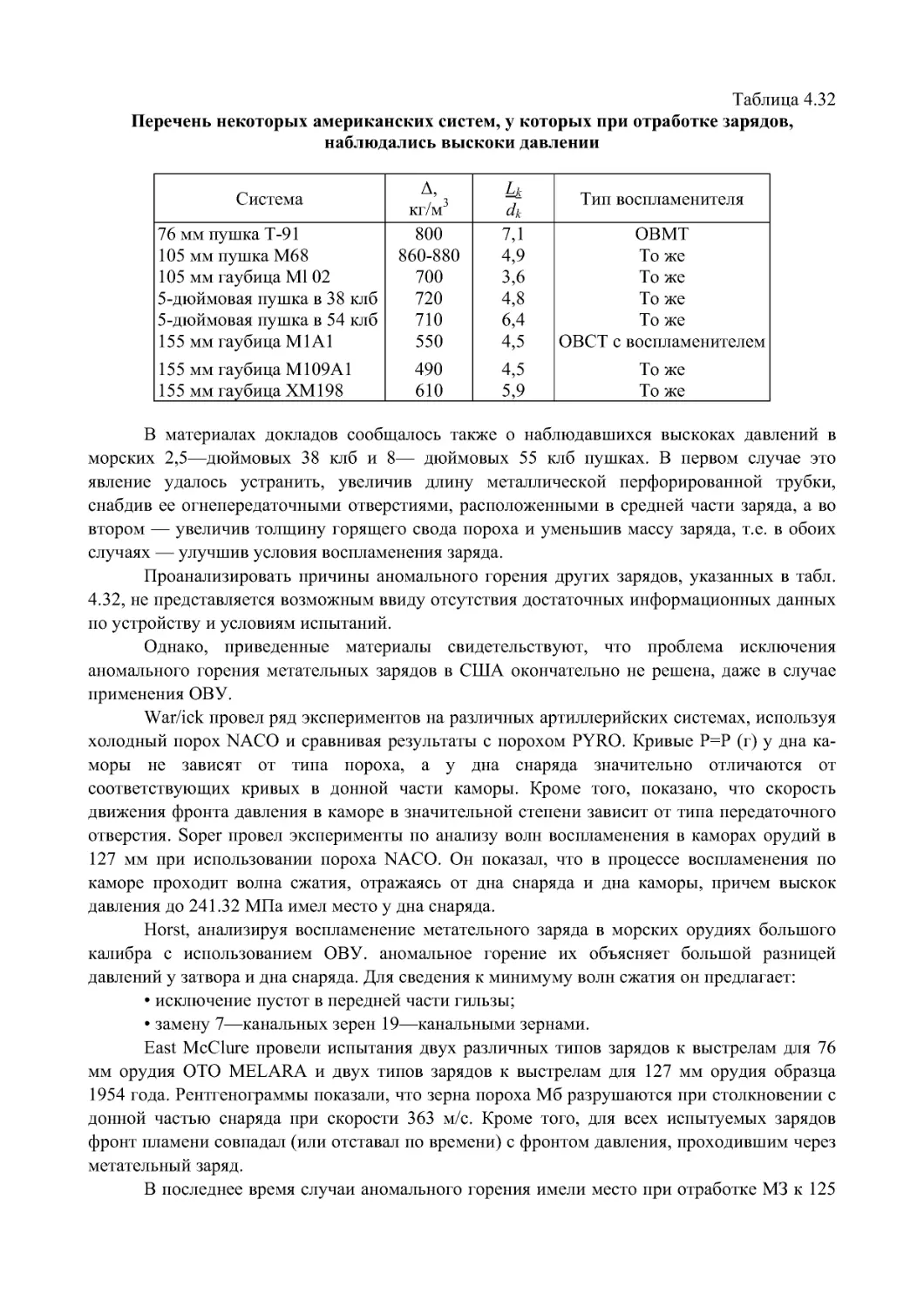

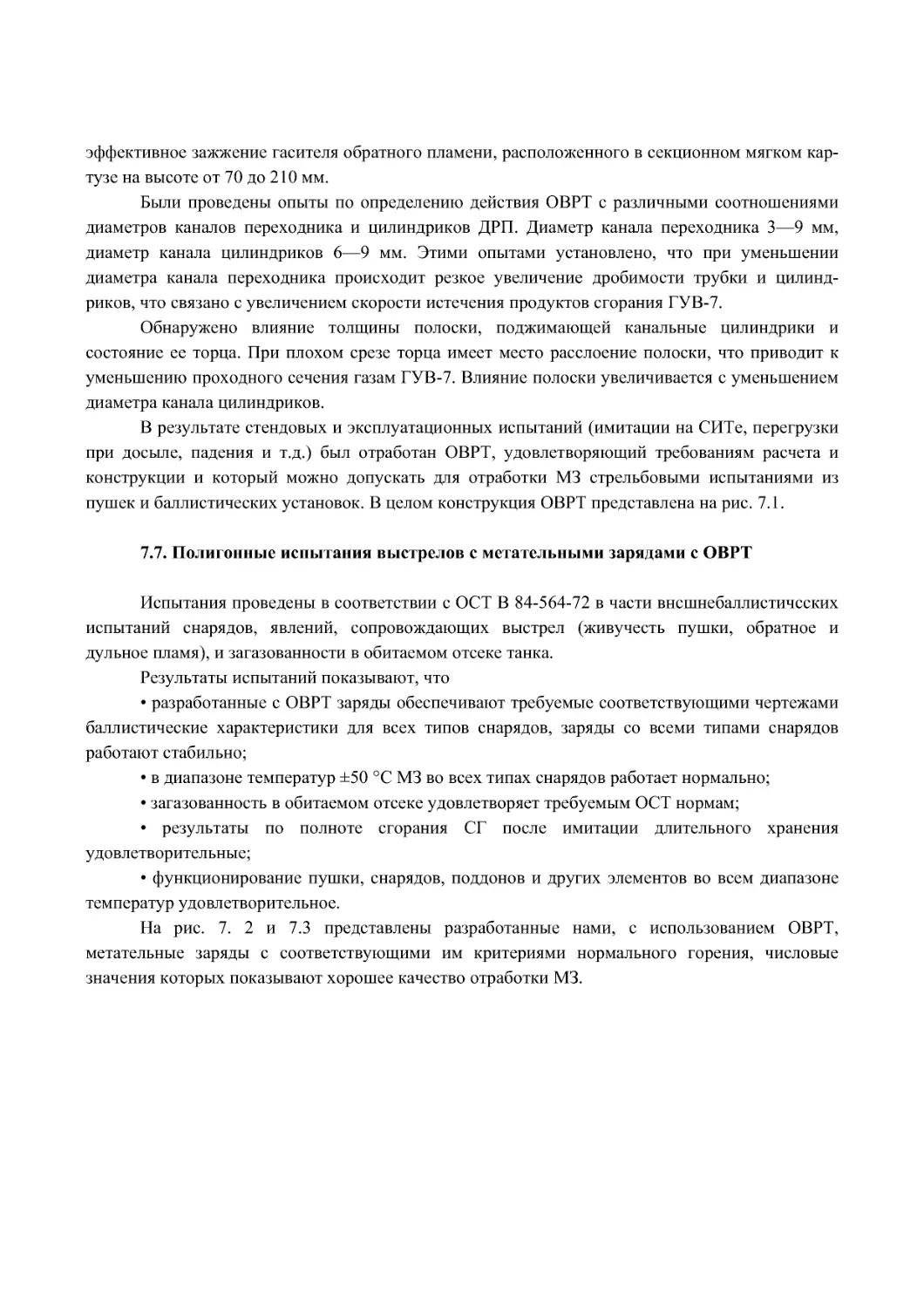

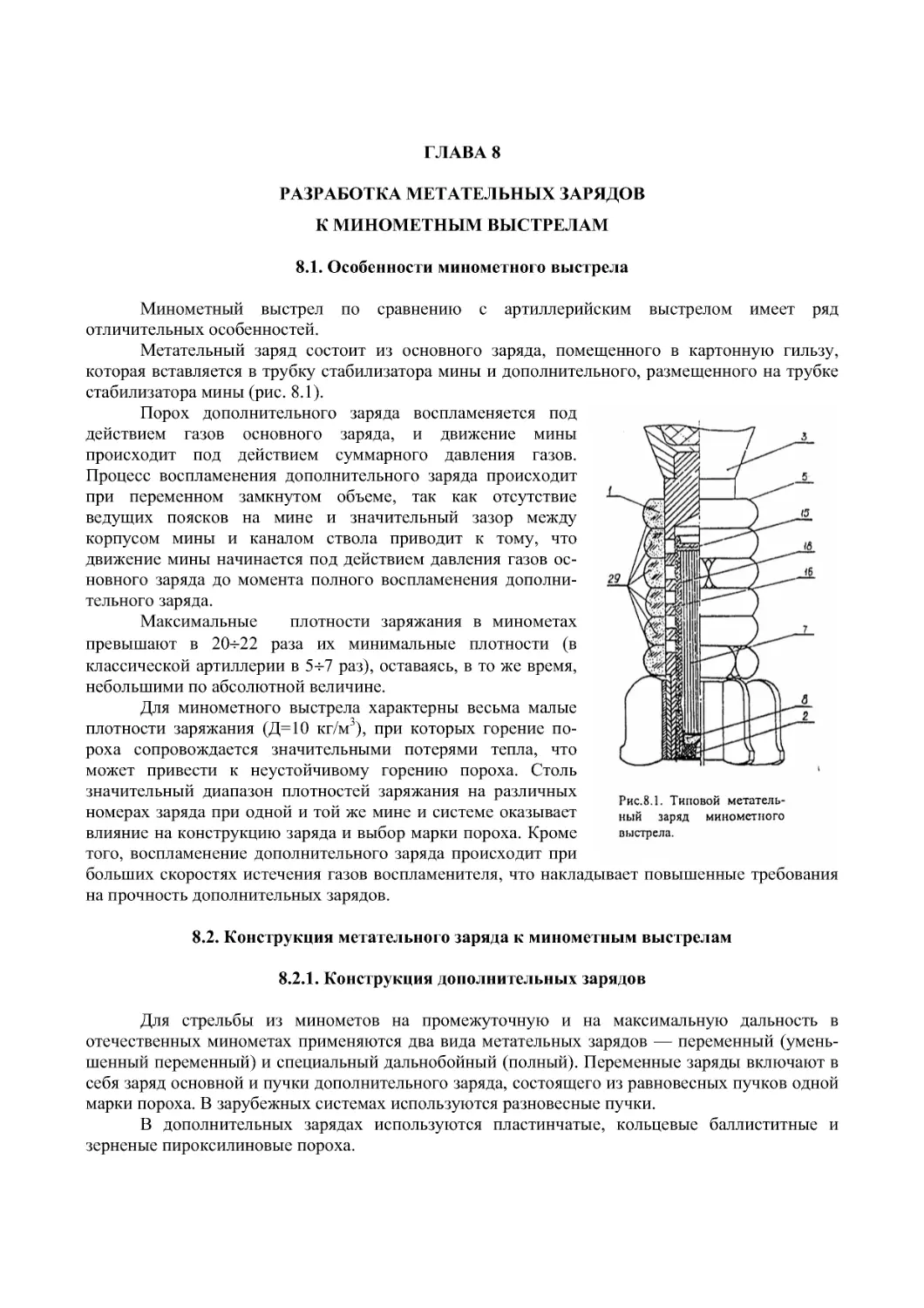

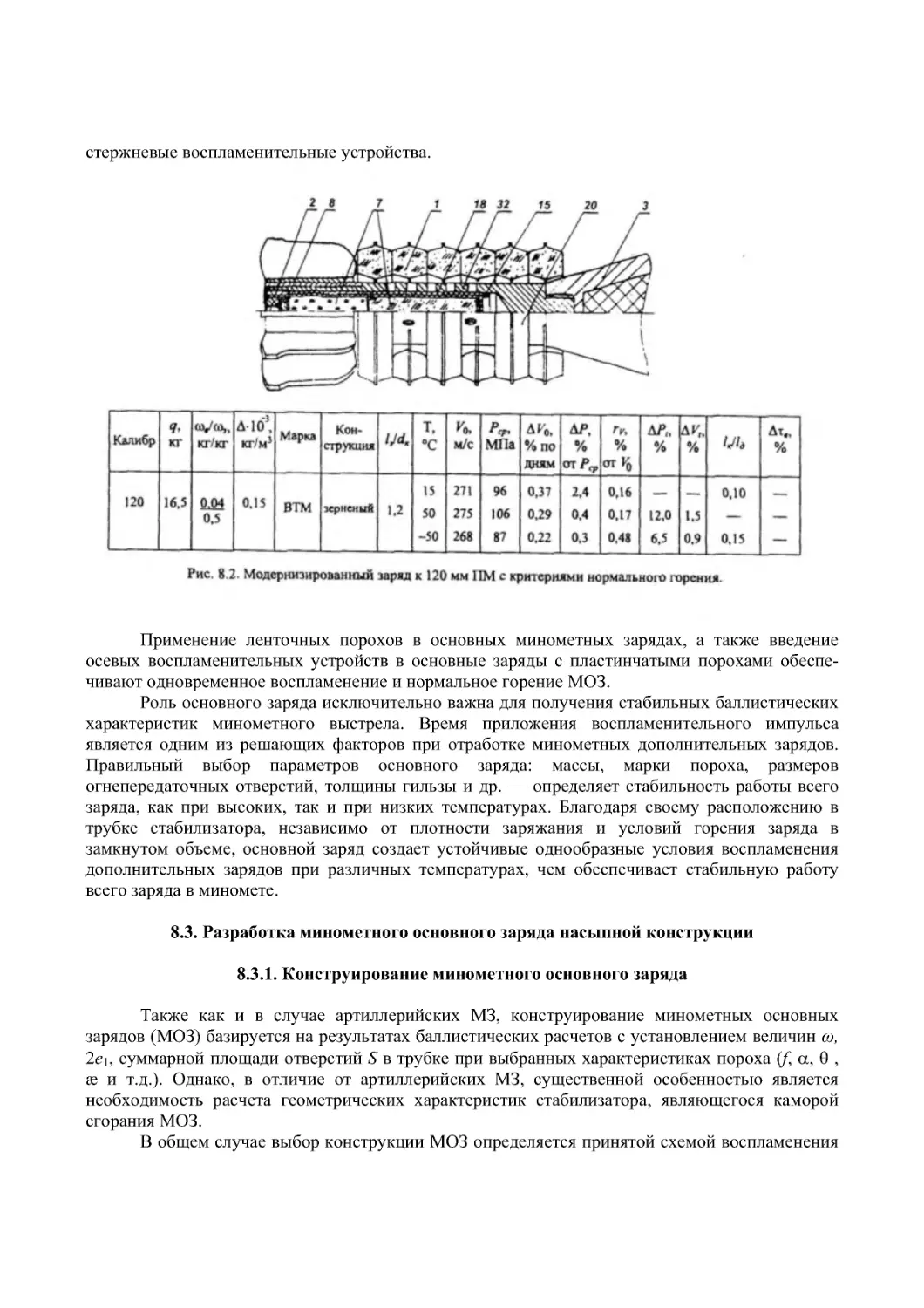

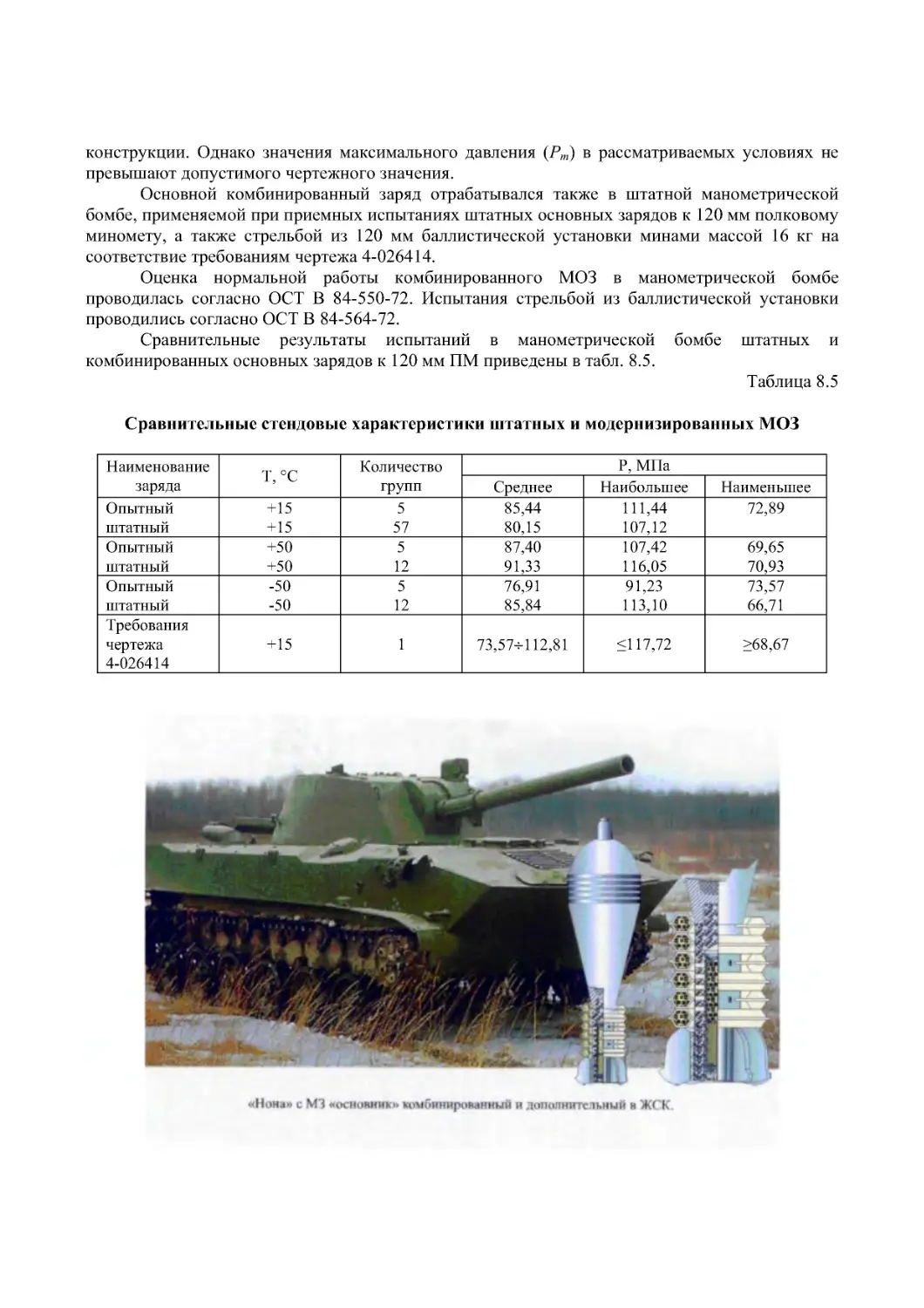

повышает вероятность появления обратного пламени. Большинство исследователей считают,