Текст

МАШИНОСТРОЕНИЕ

ЭНЦИКЛОПЕДИЧЕСКИЙ СПРАВОЧНИК

РЕДАКЦИОННЫЙ СОВЕТ

Председатель Совета и главный редактор

акад. Е. А. ЧУДАКОВ

С. А. АКОПОВ, И. И. АРТОБОЛЕВСКИЙ, Н. С. АЧЕРКАН, И. М. БЕСПРОЗВАННЫЙ,

Н. Т. ГУДЦОВ, В. И. ДИКУШИН, А. И. ЕФРЕМОВ, В. К. ЗАПОРОЖЕЦ, А. И. ЗИМИН.

Н. С. КАЗАКОВ, М. В. КИРПИЧЕВ, В. М. КОВАН, Ю. П.ДОНЮШАЯ, А. А. ЛИПГАРТ,

В. А. МАЛЫШЕВ, Л. К. МАРТЕНС, Л. М. МАРИЕНБАХ, Г. А. НИКОЛАЕВ, И. А. ОДИНГ

(зам. председателя Редсовета), Е. О. ПАТОН, Л. К. РАМЗИН, Н. Н. РУБЦОВ, М. А. САВЕРИН

(зам. председателя Редсовета), И. И. СЕМЕНЧЕНКО, С. В. СЕРЕНСЕН, К. К. ХРЕНОВ.

М. М. ХРУЩОВ, Н. А. ШАМИН, А. Н. ШЕЛЕСТ, Л. Я. ШУХГАЛЬТЕР (зам. главного редактора),

А. С. ЯКОВЛЕВ

РАЗДЕЛ ЧЕТВЁРТЫЙ

КОНСТРУИРОВАНИЕ

МАШИН

ТОМ 11

Ответственный редактор

проф., д-р техн. наук Л. К. МАРТЕНС

ГОСУДАРСТВЕННОЕ НАУЧНО-ТЕХНИЧЕСКОЕ ИЗДАТЕЛЬСТВО

МАШИНОСТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

МОСКВА — 1 948

ПРОИЗВОДСТВЕННАЯ ЧАСТЬ

Зам. начальника издательства Д. М. Польский. Начальник производствен-

ного отдела Машгиза С. А. Соловьев. Зав. производством .Справочника"

Б. С. Раецкий. Техн. редактор Б. И. Модель. Зав. корректорской

С. А. Третьяков. Корректоры О. И. Семенова, В. Г. Матисен. Худож-

ник А. Л. Вельский. Руководители графического бюро А. И. Эйфель и

А. А. Силаев. Графики Д. М. Тетерин, А. Ф. Иваницкая, Н.И. Корытцев'

Е. Г. Курочкин, Н. М. Владимирова, 3. И. Погудкина.

Полиграфические работы выполнены в 1-й типографии Машгиза. Директор

типографии Н. И. Панин. Гл. инженер О. Я. Васин. Зав. производством

Л. О.Машгиза Я-И.Лебедев. Зав. производством типографии Н.С.Кондрот.

Набор и вёрстка произведены под руководством С. А. Павлова и техно-

лога Э. Я' Потапенко. Печатью руководили М. Л. Седов и технолог

С. М. Сундаков. Брошировэчно-переплётные работы выполнялись под

руководством М. Ф. Семенова. Тиснением руководила Д. Г. Белова.

Матрицы и стереотипы изготовлены под руководством И. М. Беспалова.

Типографская корректура проведена под руководством Е. А. Беляпкина.

Бумага фабрики им. Володарского. Ледерин Щёлковской фабрики. Картон

Калининской фабрики. Шрифт изготовлен на 1-м и 2-м шрифтолитейных

заводах.

11-й том сдан в производство 5/Х1 1947 г. — 14/1 1948 г. Подписан к пе-

чати 23/V1 1948 г. АС5593. Заказ № 3165. Бумага 70xl08Vie- Уч.-изд. листов 62.

Печатных листов 29 + 2 вклейки. Тираж 50 000. A-й завод 1—25 000)

*

Адрес типографии: Ленинград, ул. Моисеенко, д. 10.

АВТОРЫ ТОМА

А. Д. АБРАМОВИЧ, инж., С. И. БЕРЕЗОВСКИЙ, инж., Н. Ф. ВЕРЖБИЦКИИ,

канд. техн. наук, К. И. ГЕНКИН, канд. техн. наук, Д. Б. ГИНЗБУРГ, проф.,

Б. В. ГОЛЬД, доц.,канд.техн.наук,Ю. А. ДОЛМАТОВСКИЙ, инж., А. А. ДУШКЕВИЧ,

ст. научн. сотр., Г. В. ЗИМЕЛЕВ, проф., д-р техн. наук, К. С. ИВАНОВ,

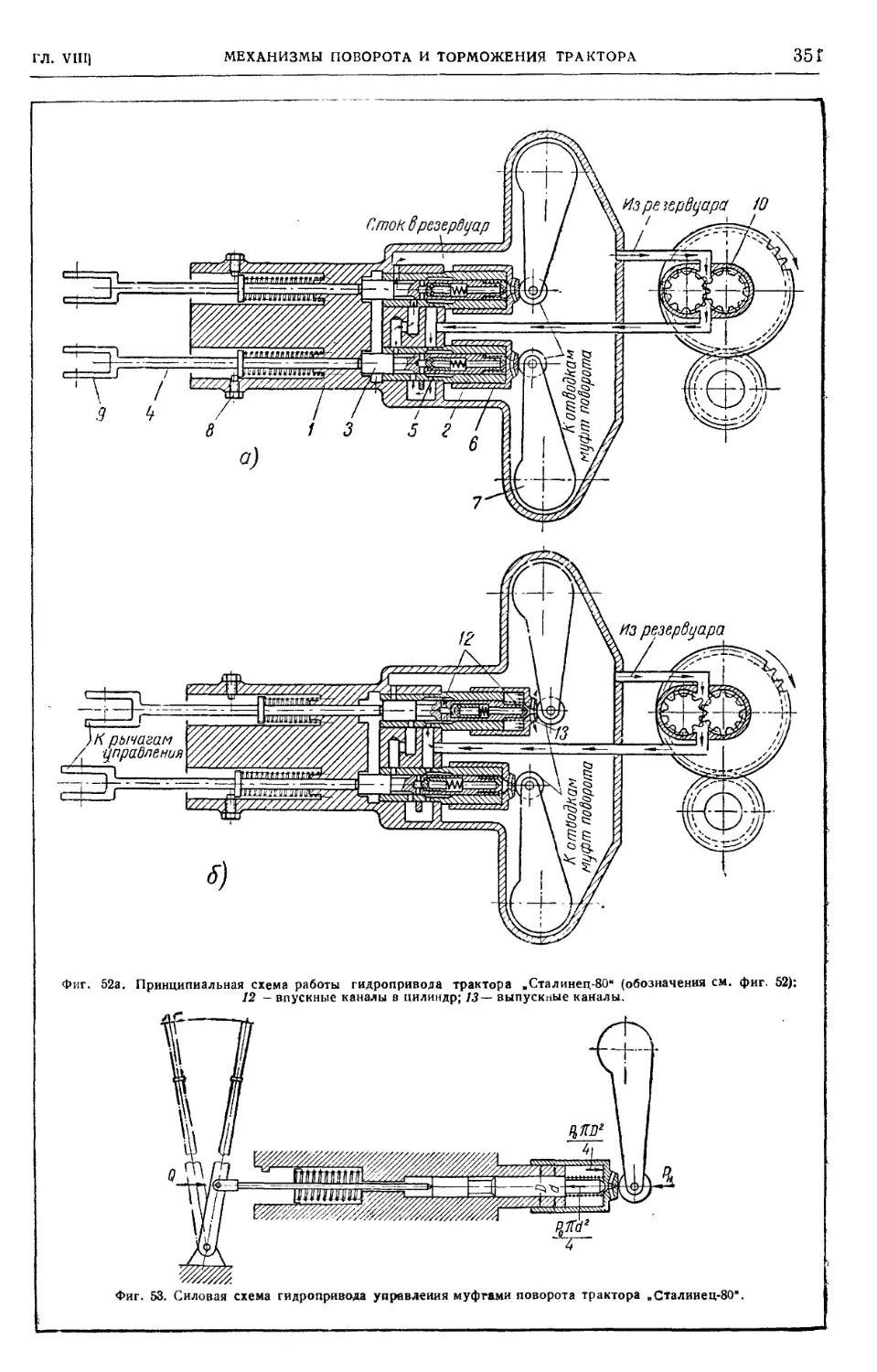

инж., М. И. КИШИНСКИЙ, канд. техн. наук, А. А. КРЕЙСЛЕР, канд. техн. наук,

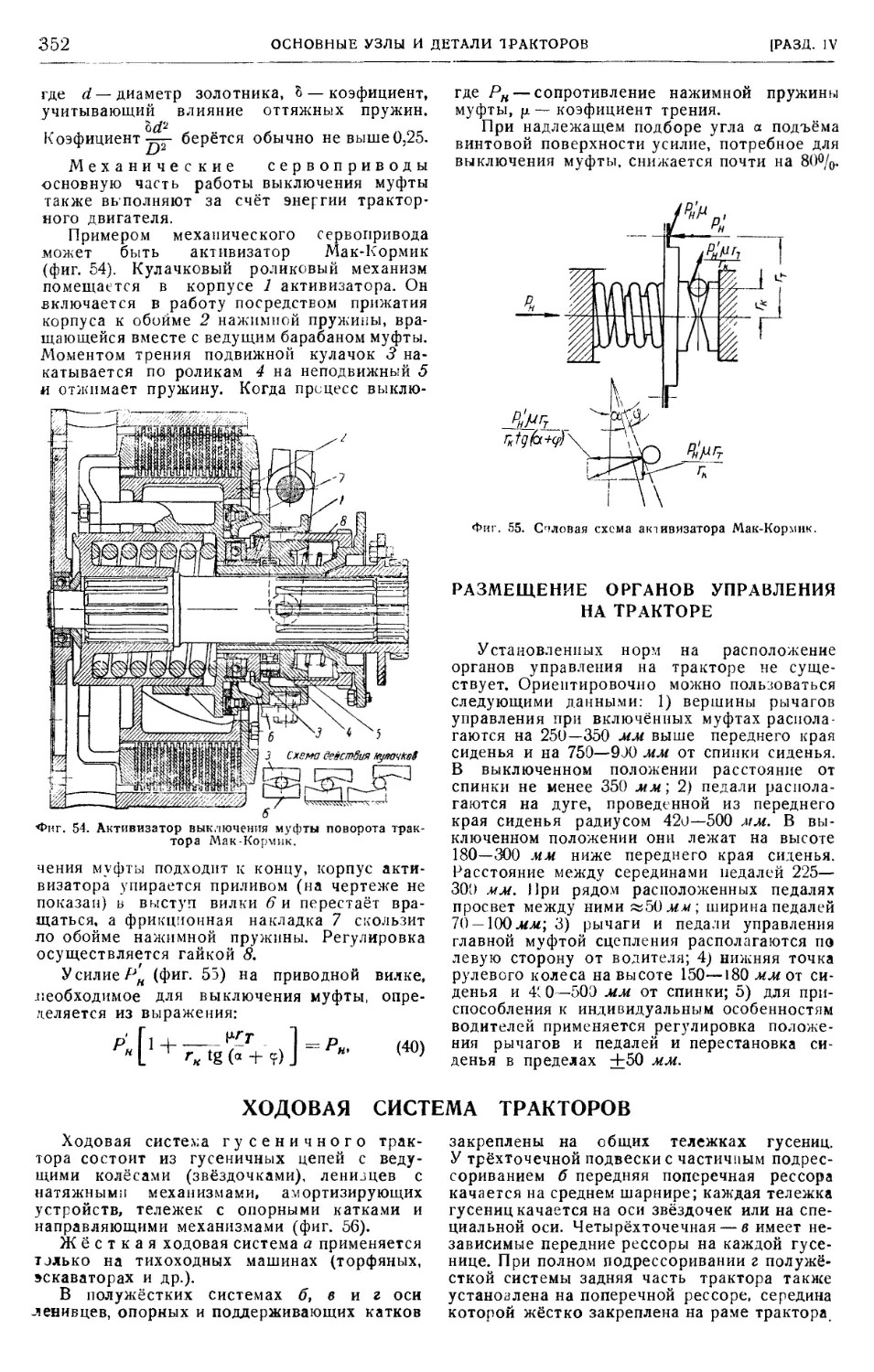

С. А. ЛАПТЕВ, инж., Е. Д. ЛЬВОВ, проф., д-р техн. наук, А. Н. ОСТРОВЦРВ,

канд. техн. наук, А. И. СКЕРДЖЕВ, инж , Г. Г. ТОКАРЕВ, инж., А. Г. ЧЛЕНОВ,

инж., Д А. ЧУДАКОВ, канд. техн. наук.

НАУЧНЫЕ РЕДАКТОРЫ

ВЛИЗНЯНСКИЙ А. С. инж. (терминология и обозначения), ГИНЗБУРГ Д. Б., проф. (гл. IX),

ГОЛЬД Б. В., доц., канд. техн. наук (гл. I—V), КАРЕЛЬСКИХ Д. К., проф. (гл. VI-VJII),

КРИСТИ М. К., проф. (гл. VI—VIII), МАЛАХОВСКИЙ Я- Э., доц. (гл. I—V), МАРКУС М. Е.,

инж. (научный редактор тома), ЧУДАКОВ Е. А., академик (гл. 1—V), ШПРИНК Б. Э., проф.

(зам. отв. редактора тома)

Научные редакторы графических работ: инж. В. Г. КАРГАНОВ и инж. П. М. ИОНОВ

Редактор-организатор тома Р. А. БИБАНОВА

Зав. редакцией В. Н. МАЛЕЦКАЯ

Адрес редакции: Москва, Третьяковский пр., д. 1, Машгиз

Главная редакция энциклопедического справочника .Машиностроение'

СОДЕРЖАНИЕ

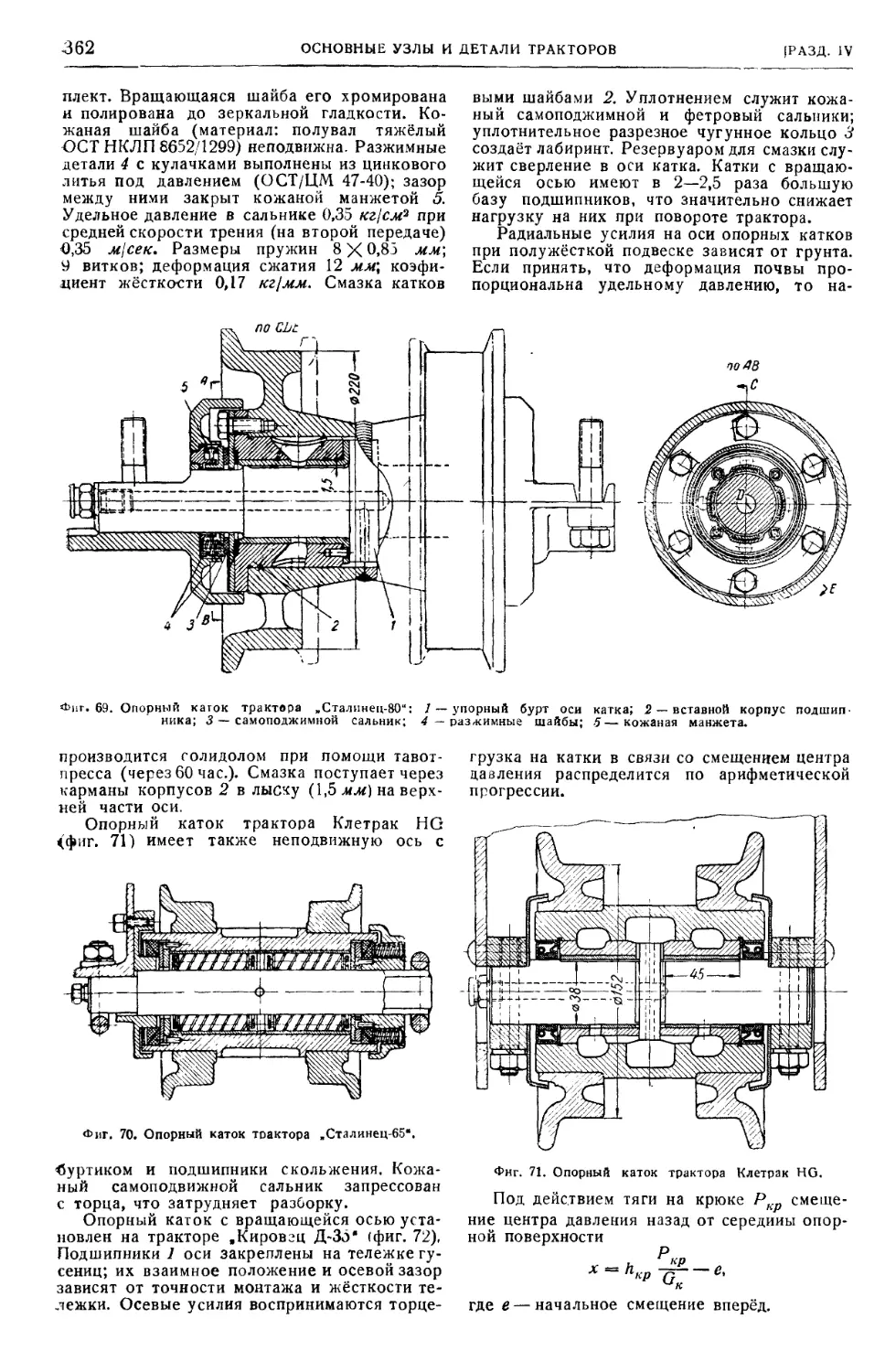

От редактора . . VI

АВТОМОБИЛИ

Глава I. ТЕОРИЯ АВТОМОБИЛЯ {проф., д-р

техн. наук Г. В. Зимелев) 1

Оценочные параметры ........... I

Тяговая механика автомобиля ....... 1

Торможение автомобиля 18

Тяговый расчёт автомобиля 20

Экономика автомобиля 23

Устойчивость автомобиля 25

Колебания автомобиля 27

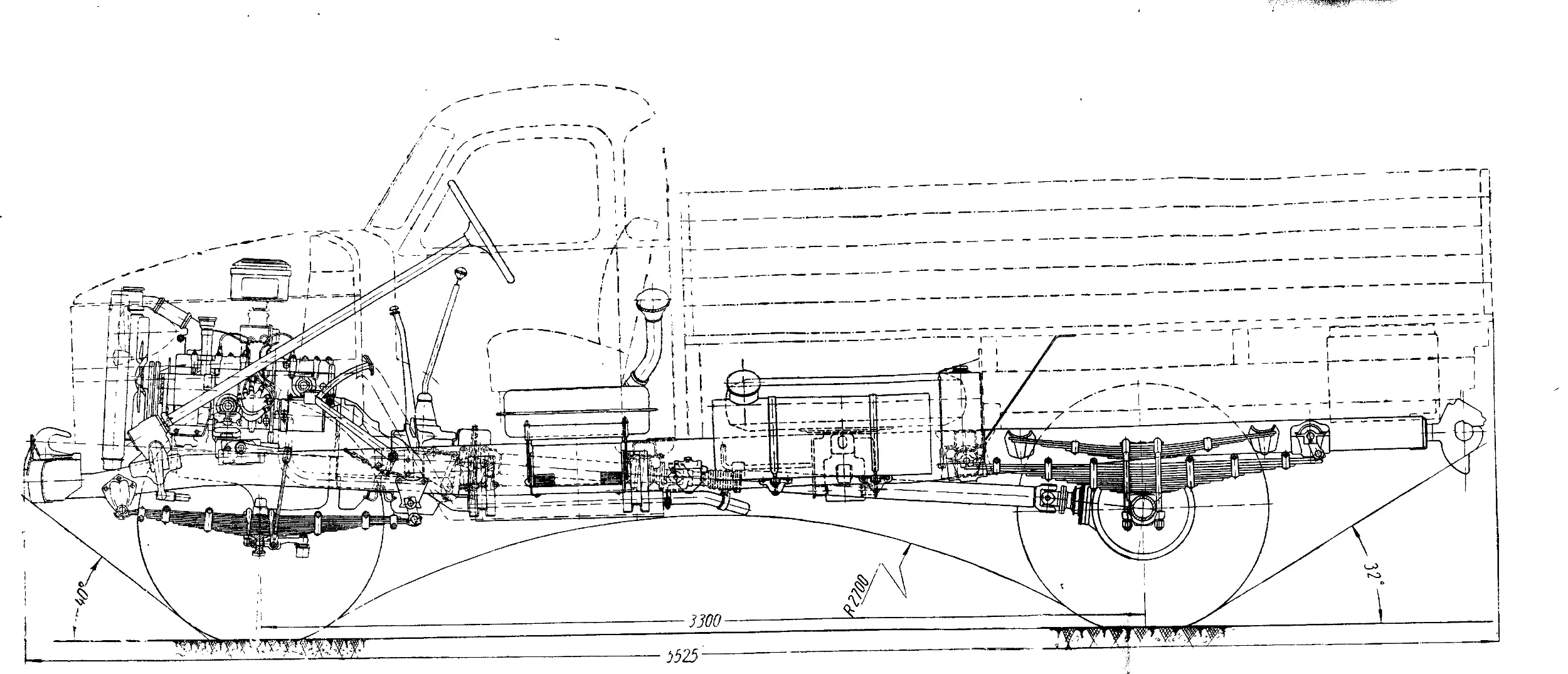

Глава И. ТРАНСПОРТНЫЕ АВТОМОБИЛИ 31

Компоновка автомобилей {доц.,

канд. техн. наук Б. В. Гольд) 31

Основные типы автомобилей 31

Компоновка грузовых автомобилей .... 31

Компоновка автобусов 33

Компоновка легковых автомобилей .... 36

Шасси (доц., канд. техн. наук R. В. Гольд

и канд. техн. наук А. Н. Островцев). . 39

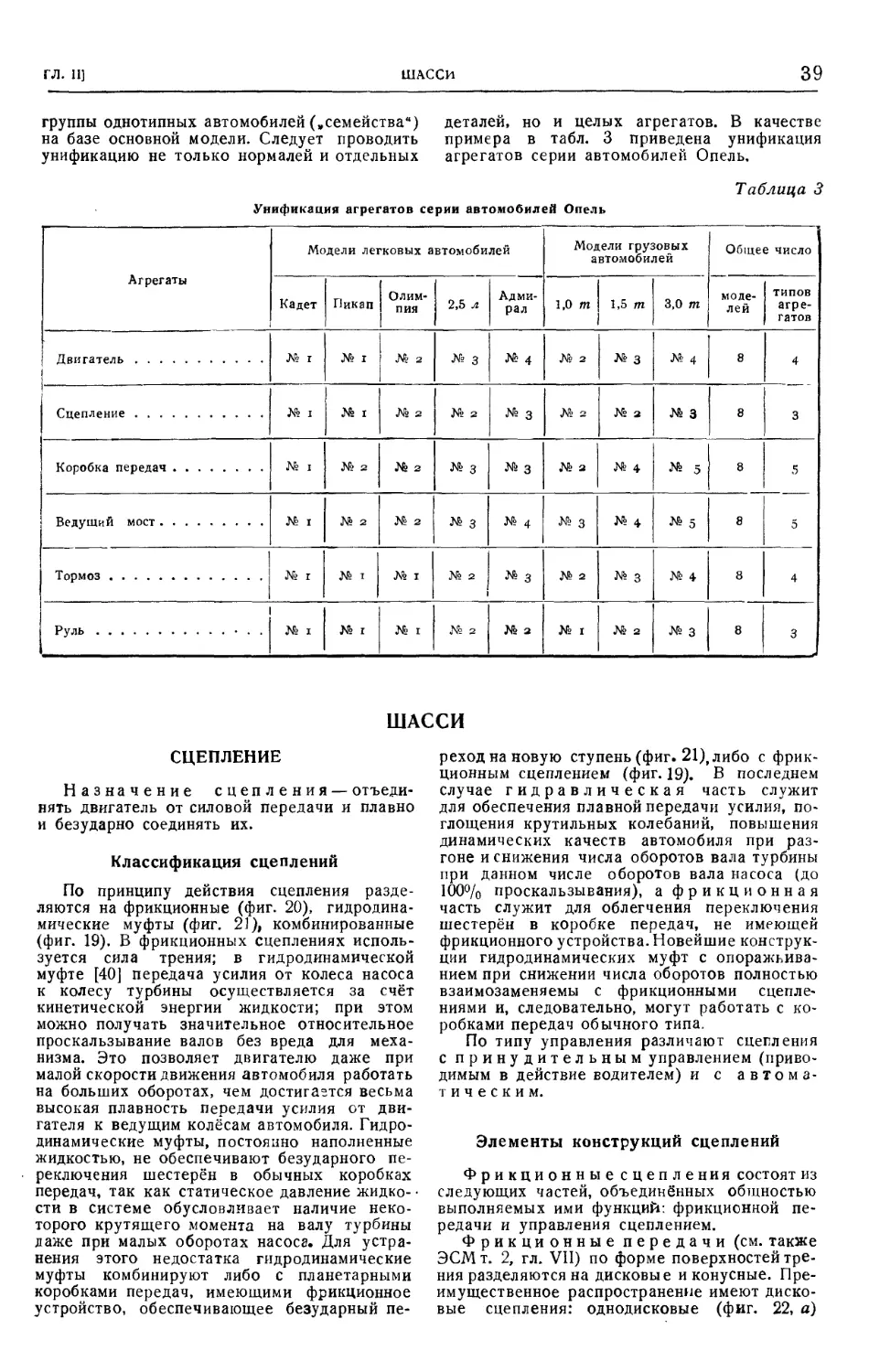

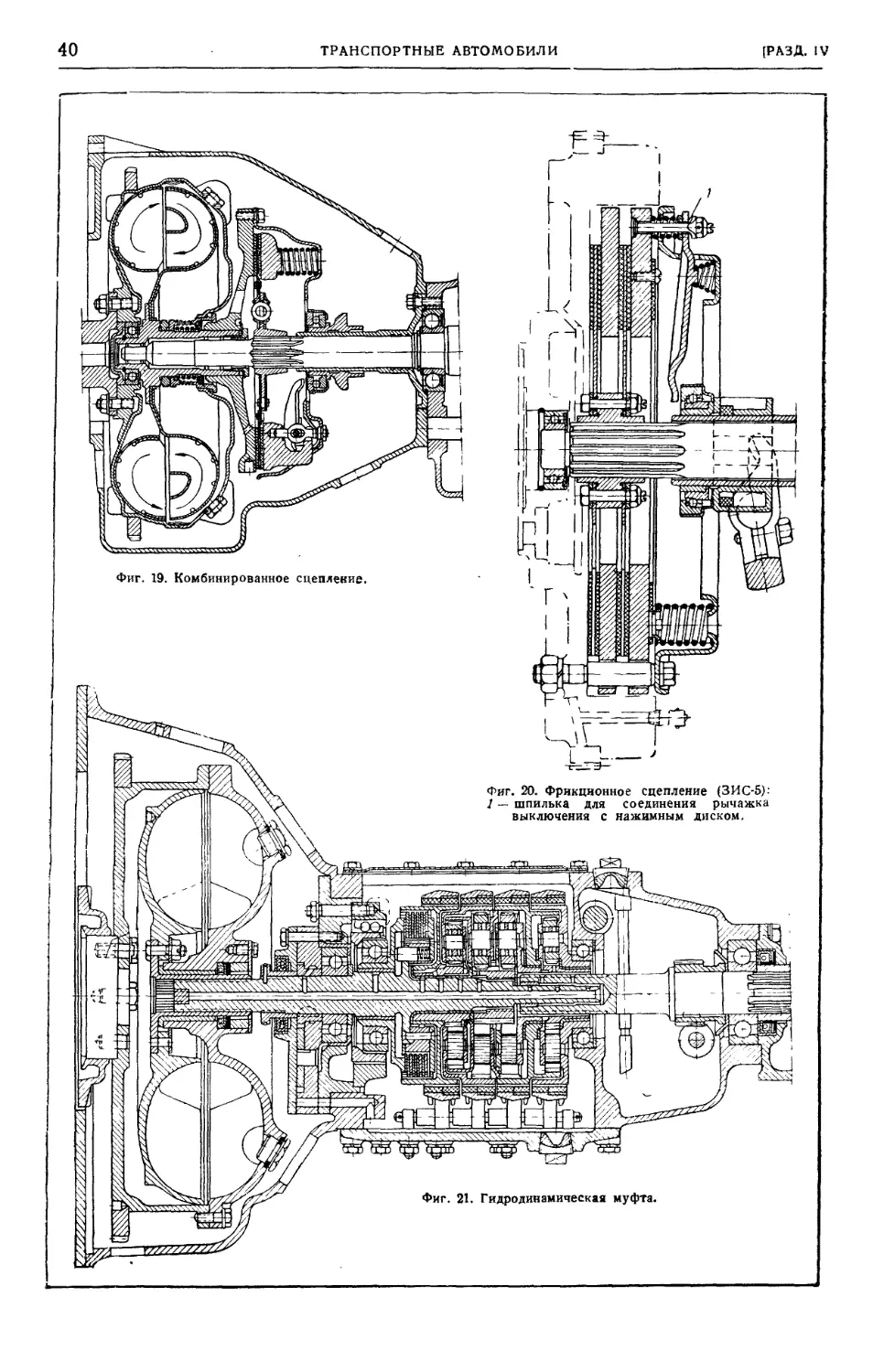

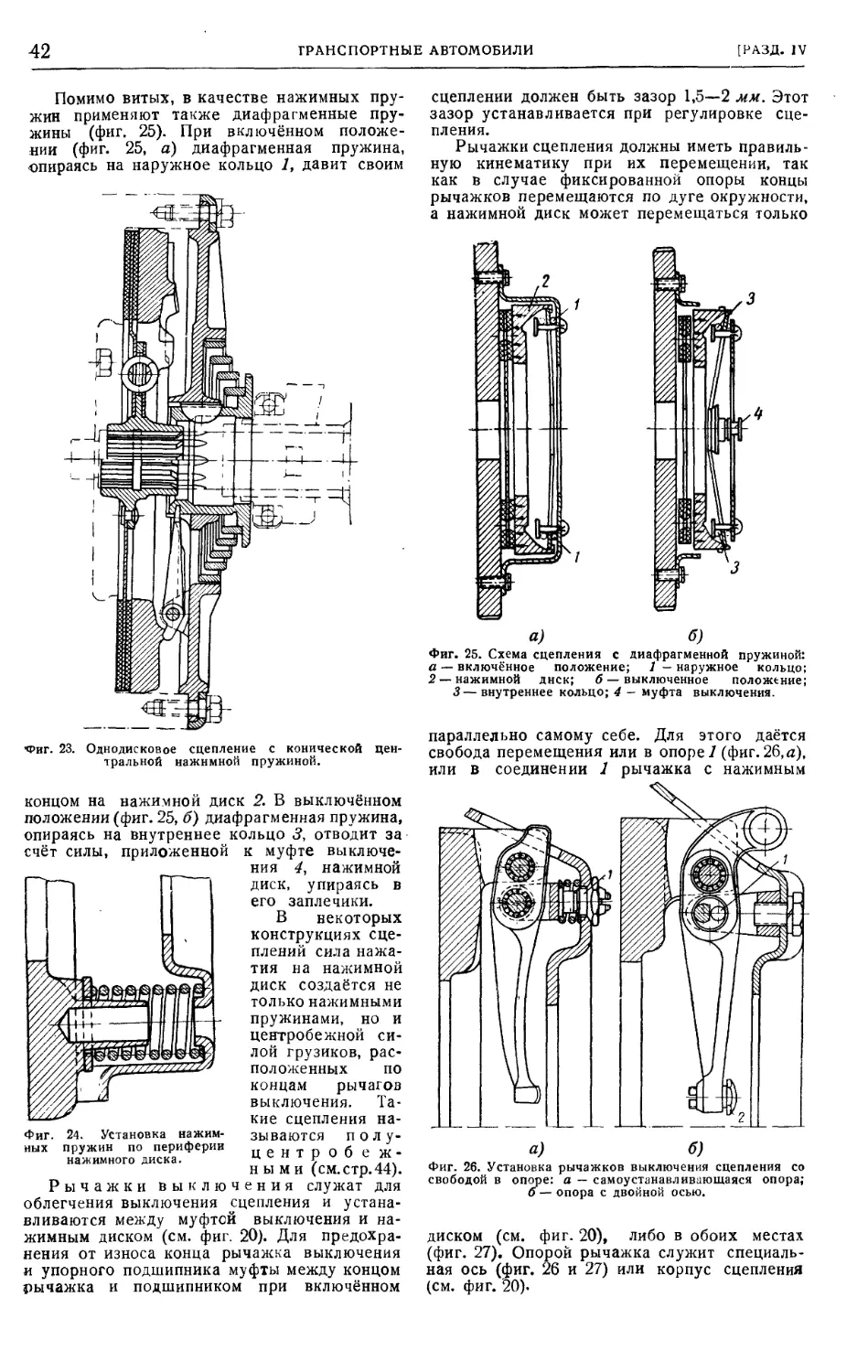

Сцепление 39

Коробка передач 51

Карданный привоя 71

Ведущий мост 82

Передний мост 98

Подвеска 106

Колеса и шины 119

Тормозное управление 122

Рулевое управление 139

Автомобильные кузовы (инж:.

Ю. А. Долматовский) 1-17

Общие сведения 147

Основные этапы конструирования кузова . 147

Типы кузовов 147

Компоновка кузова 149

Основные узлы и детали кузова 153

Корпусы кузовов легковых и кабины гру-

зовых автомобилей 159

Корпусы автобусных кузовов 162

Автомобильные поезда (инж.

С. А. Лаптев) 167

Определение и классификация 167

Маневренные качества автомобильных

поездов 168

Грузоподъёмность автомобильного поезда 172

Конструктивные и эксплоатационные осо-

бенности седельных тягачей с полупри-

цепами 173

Основные конструктивные элементы при-

цепов 173

Основные конструктивные элементы при-

цепов - роспусков 175

Основные конструктивные элементы се-

дельных тягачей и полуприцепов .... 176

Кинематика опорно-сцепного устройства

седельного тягача и полуприцепа .... 178

Тормозные системы 179

Оси прицепов • . . 180

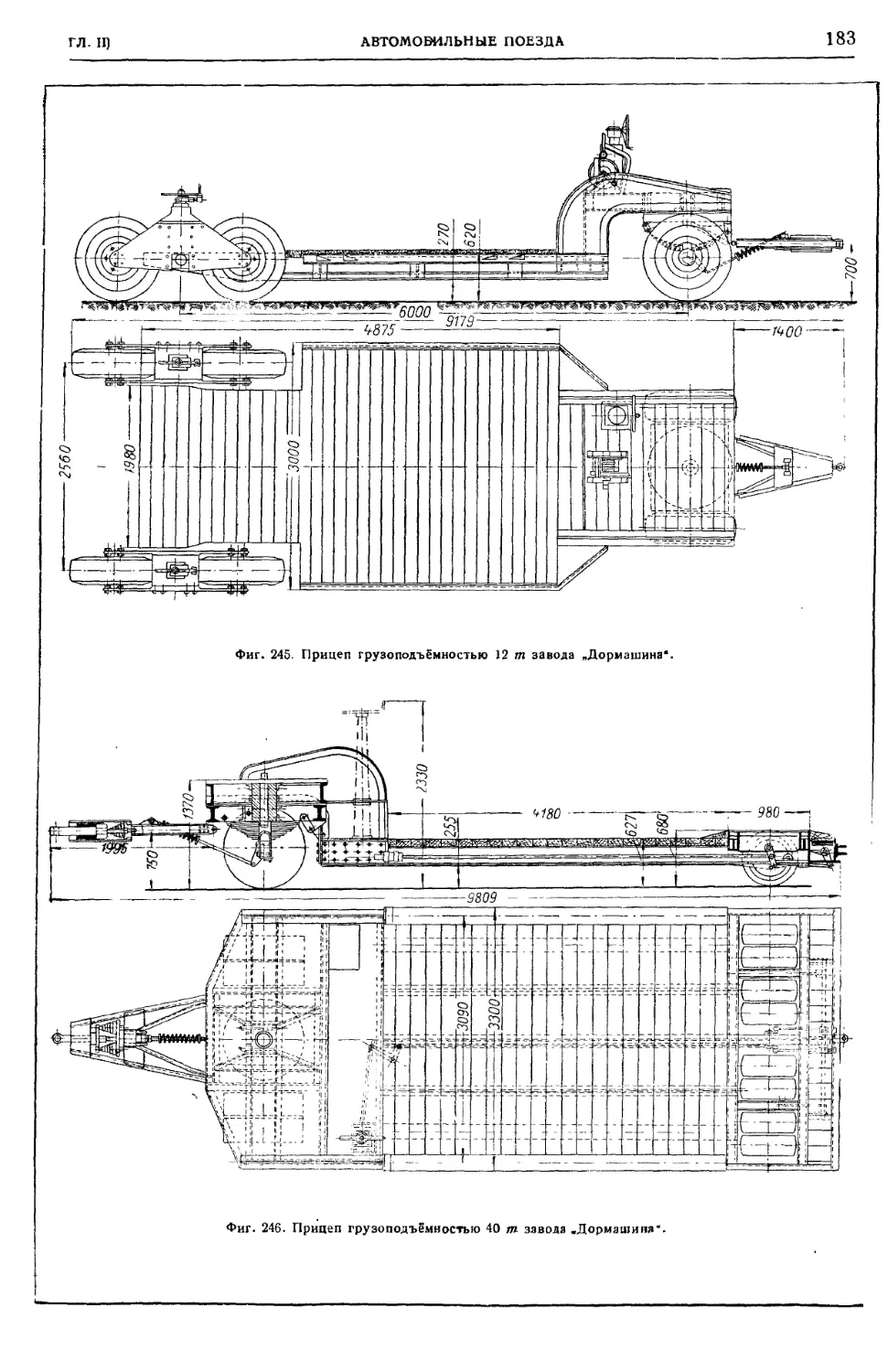

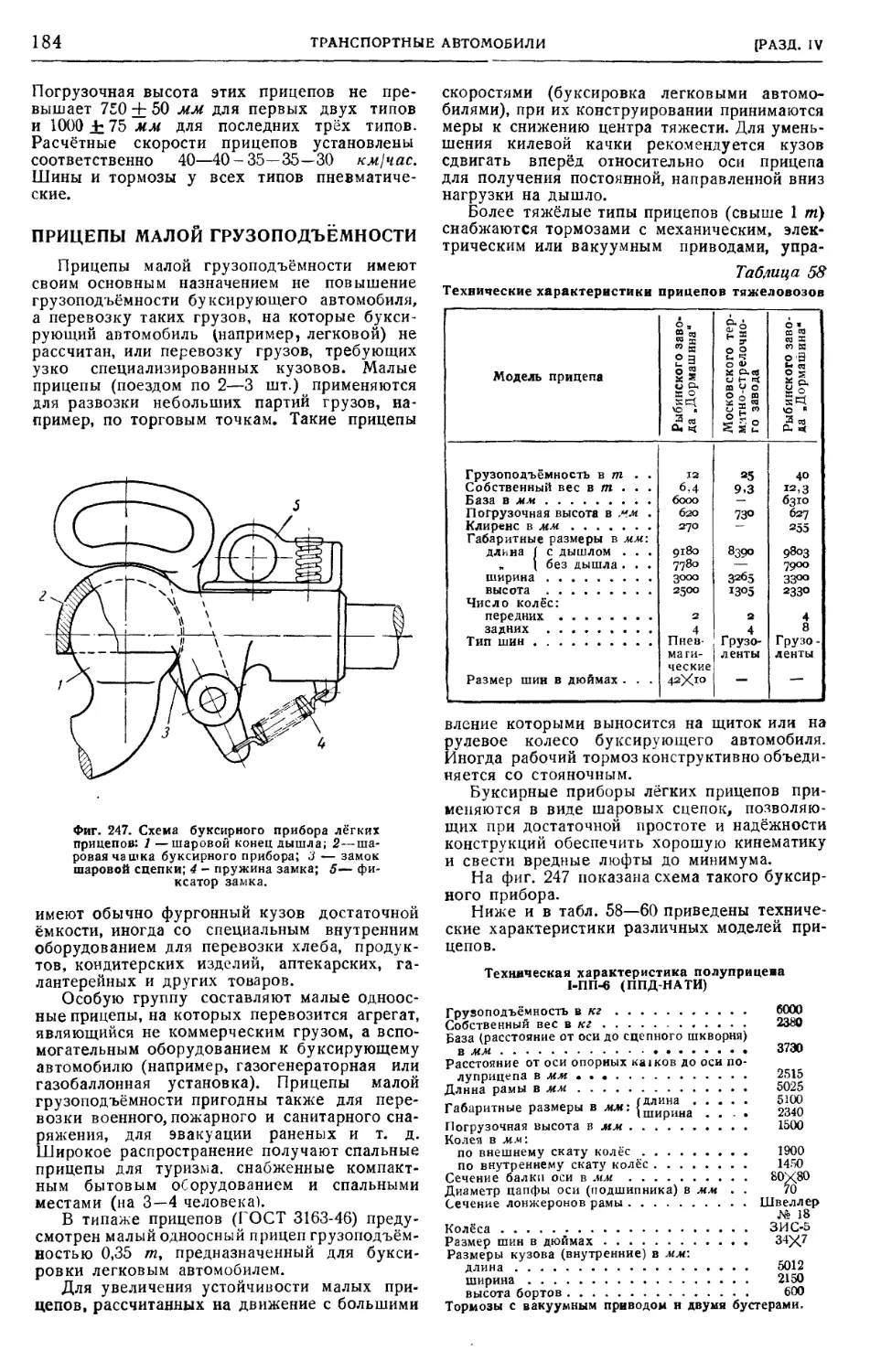

Прицепы тяжеловозы 18?

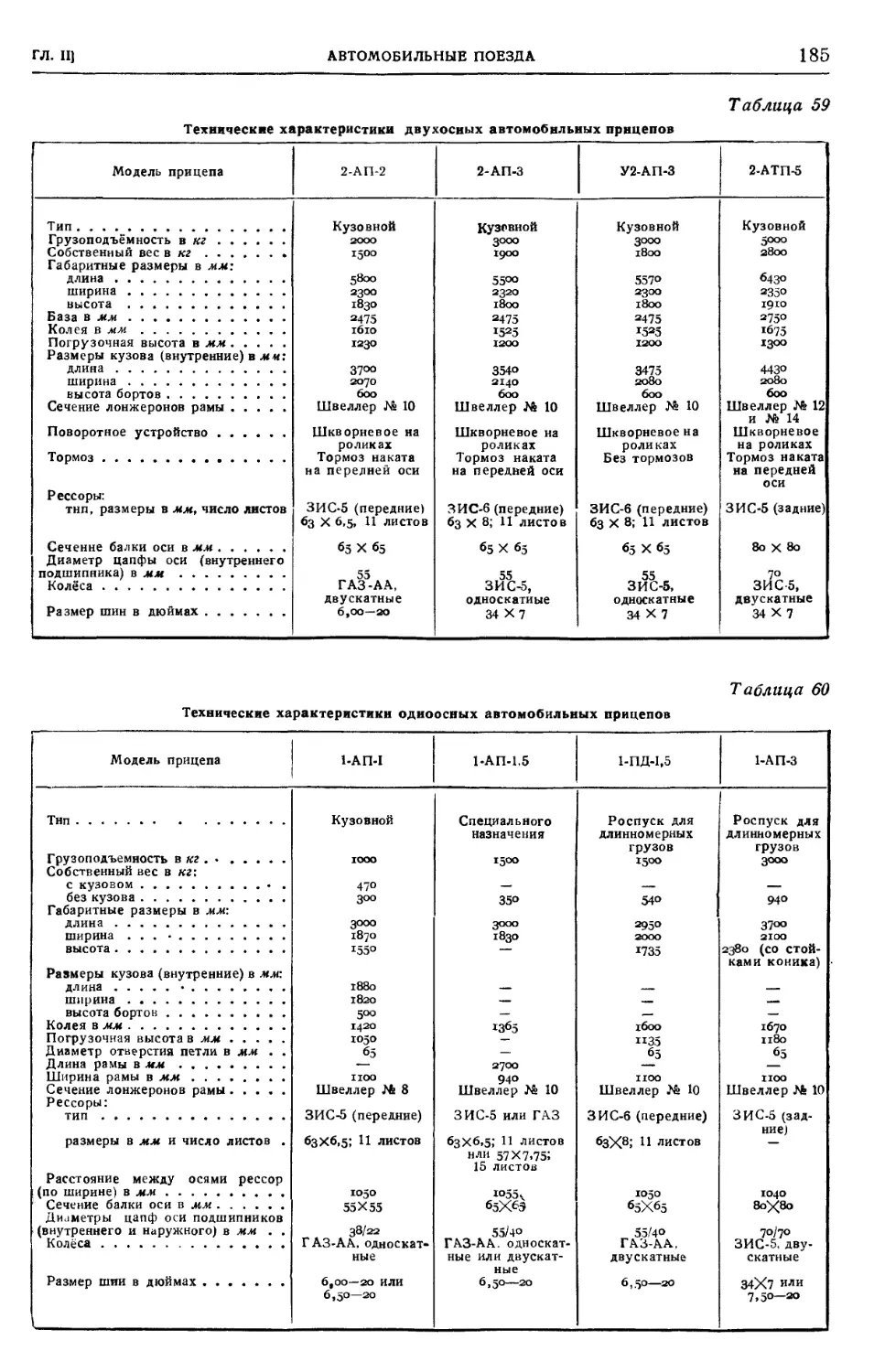

Прицепы малой грузоподъёмности .... 184

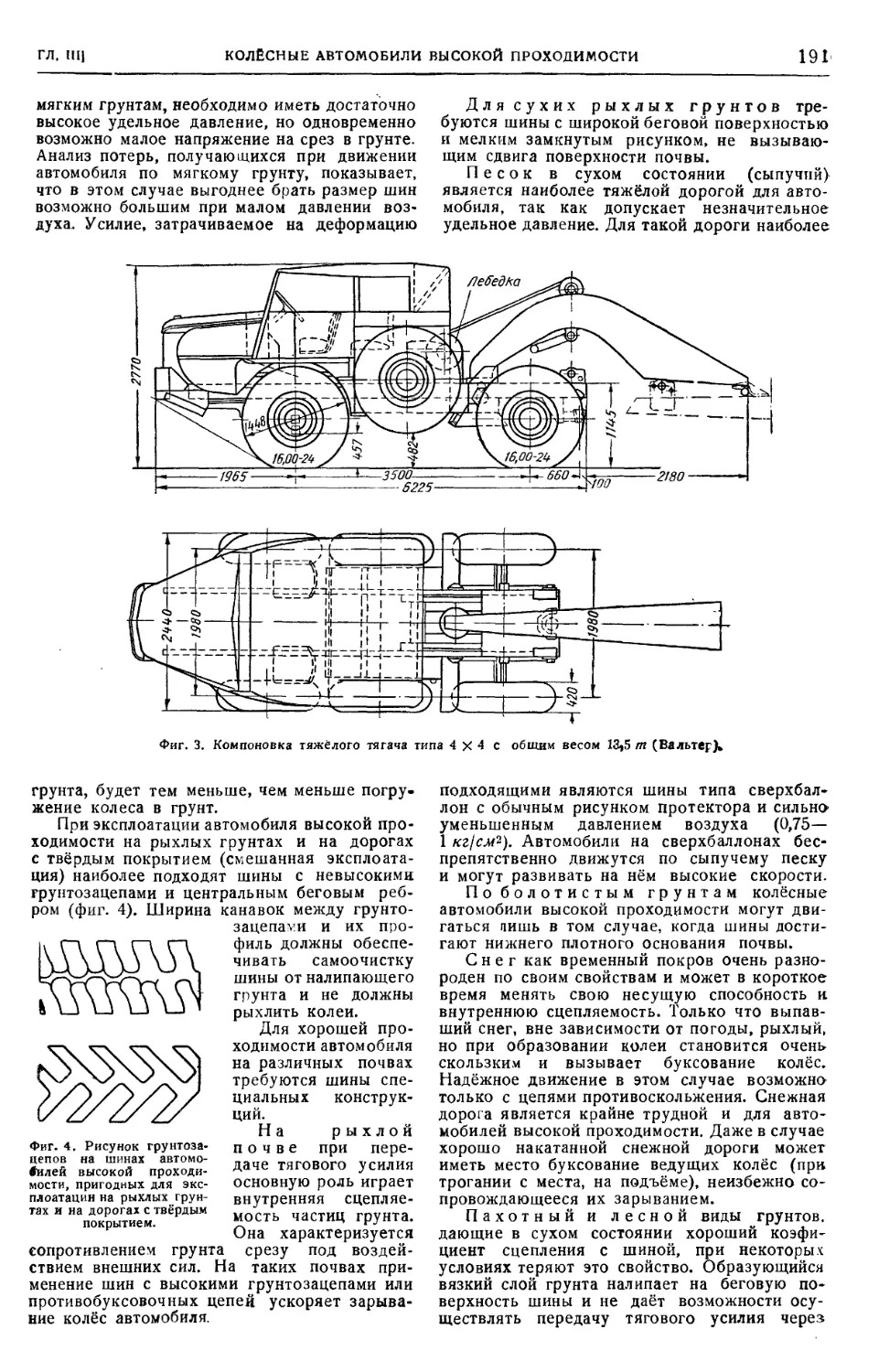

Глава III. АВТОМОБИЛИ ВЫСОКОЙ ПРО-

ХОДИМОСТИ (ст. научн. сотрудник

А. А. Душкевич) '. . . . 187

Колёсные автомобили высокой проходи-

мости 18?

Полугусеничные автомобили 207

Автомобили-амфибии 217

Глава IV. АВТОМОБИЛИ НА ГАЗОВОМ

ТОПЛИВЕ 236

Газогенераторные автомо-

били {канд. техн. наук М. И. Кишин-

ский, инж. А. И. Скерджев) 226

Назначение и типы газогенераторных авто-

мобилей 226

Расположение газогенераторной уста-

новки на автомобиле и весовая характе-

ристика 226

Динамическая характеристика газогенера-

торного автомобиля 231

Эксплоатационная характеристика газоге-

нераторного автомобиля 234

Стоимость эксплоатации газогенератор-

ного автомобиля 238

Долговечность газогенераторного автомо-

биля 238

Газобаллонные автомобили

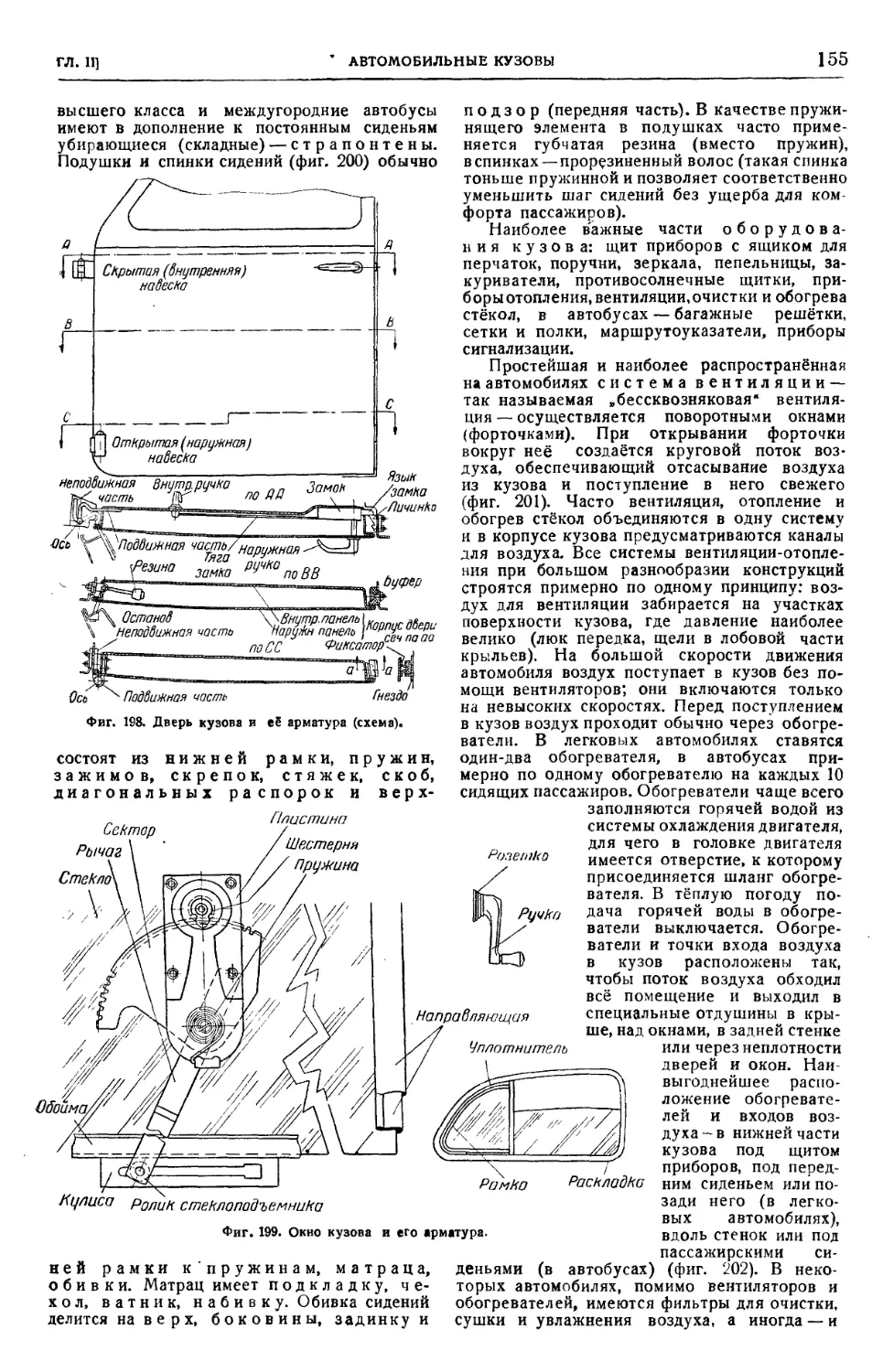

{канд. техн. наук К. И. Генкин) .... 238

Общие сведения 238

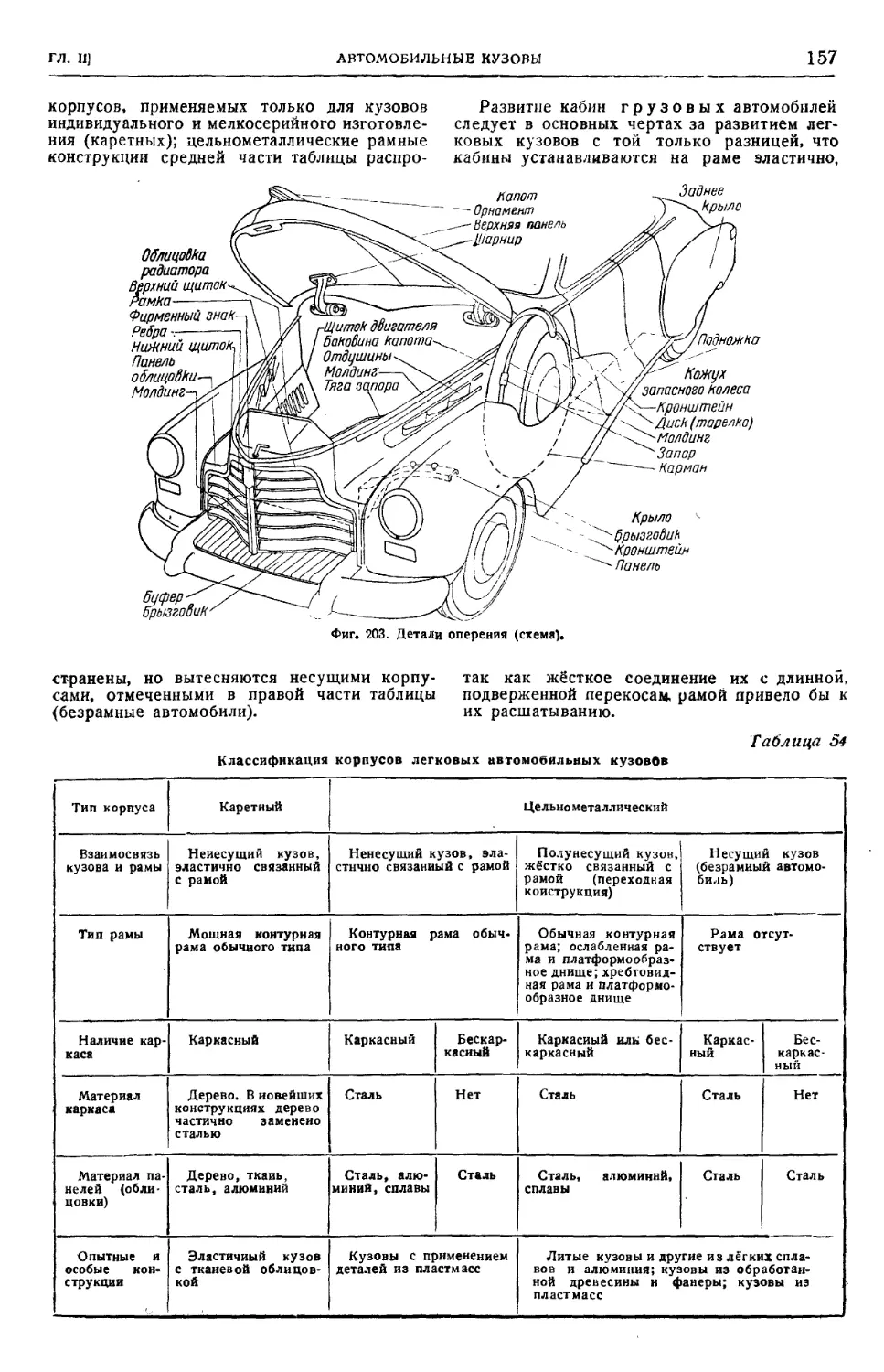

Основные элементы автомобилей газовых

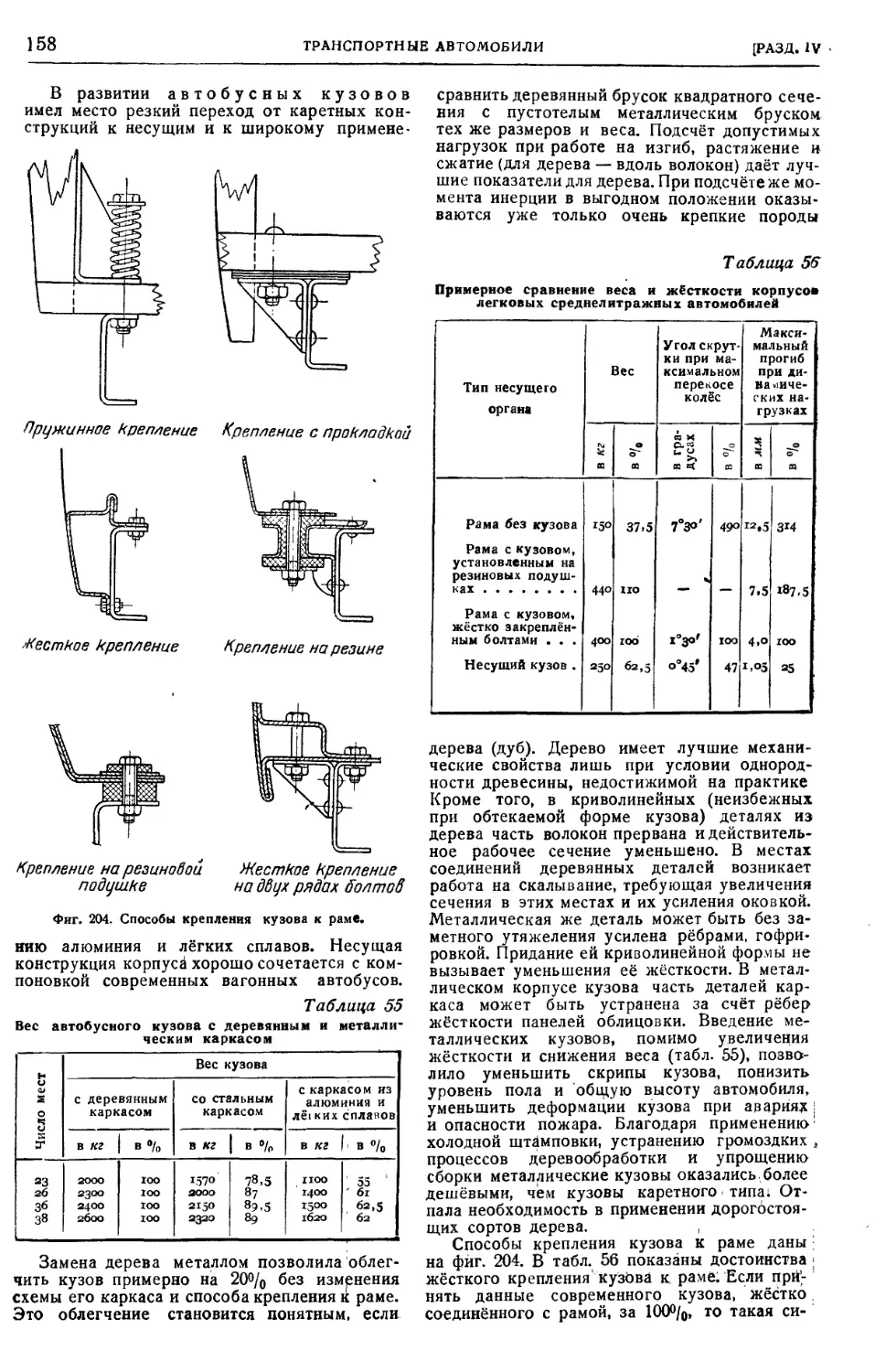

установок 24А

Глава V. ТЕХНИЧЕСКИЕ ХАРАКТЕРИ-

СТИКИ АВТОМОБИЛЕЙ {инж. А. Д.

Абрамович) 25ft

ТРАКТОРЫ

Глава VI. ТЕОРИЯ ТРАКТОРА (проф., д-р

техн. наук Е. Д. Львов) 274

Устойчивость и экономичность работы

тракторного агрегата 274

Общая динамика колёсных тракторов . . . 274

Общая динамика гусеничных тракторов . . 280

Тяговый расчёт тракторов 288

Теория поворота колёсных и гусеничных

тракторов Э8§

СОДЕРЖАНИЕ

V

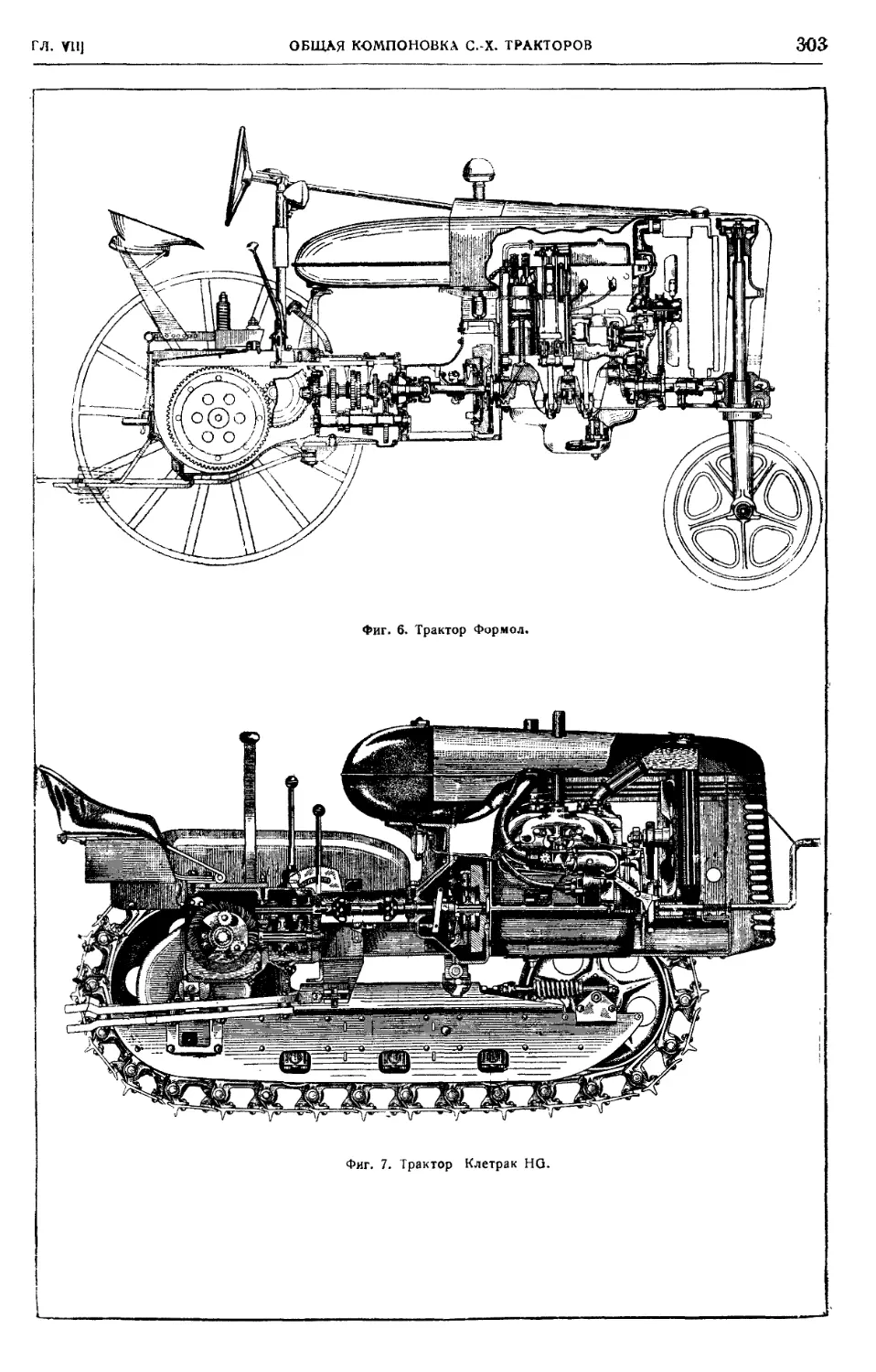

Глава VII. КОНСТРУКТИВНОЕ ОФОРМЛЕ-

НИЕ ТРАКТОРОВ {доц., канд. техн. наук

Д. А. Чудаков) 297

Развитие конструкций сельскохозяйствен-

ных тракторов 297

Общая компоновка с.-х. тракторов .... 297

Основные параметры тракторов 305

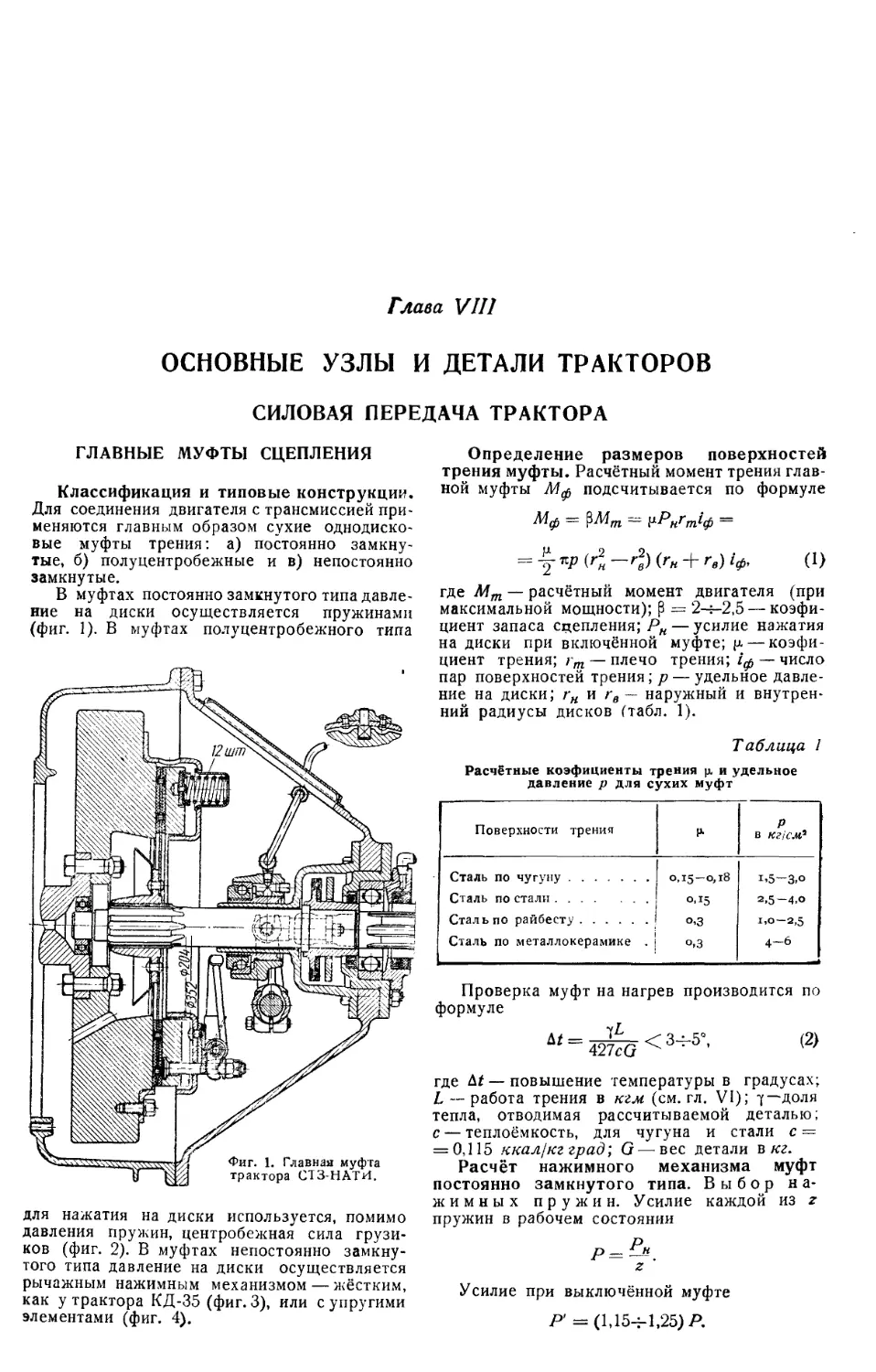

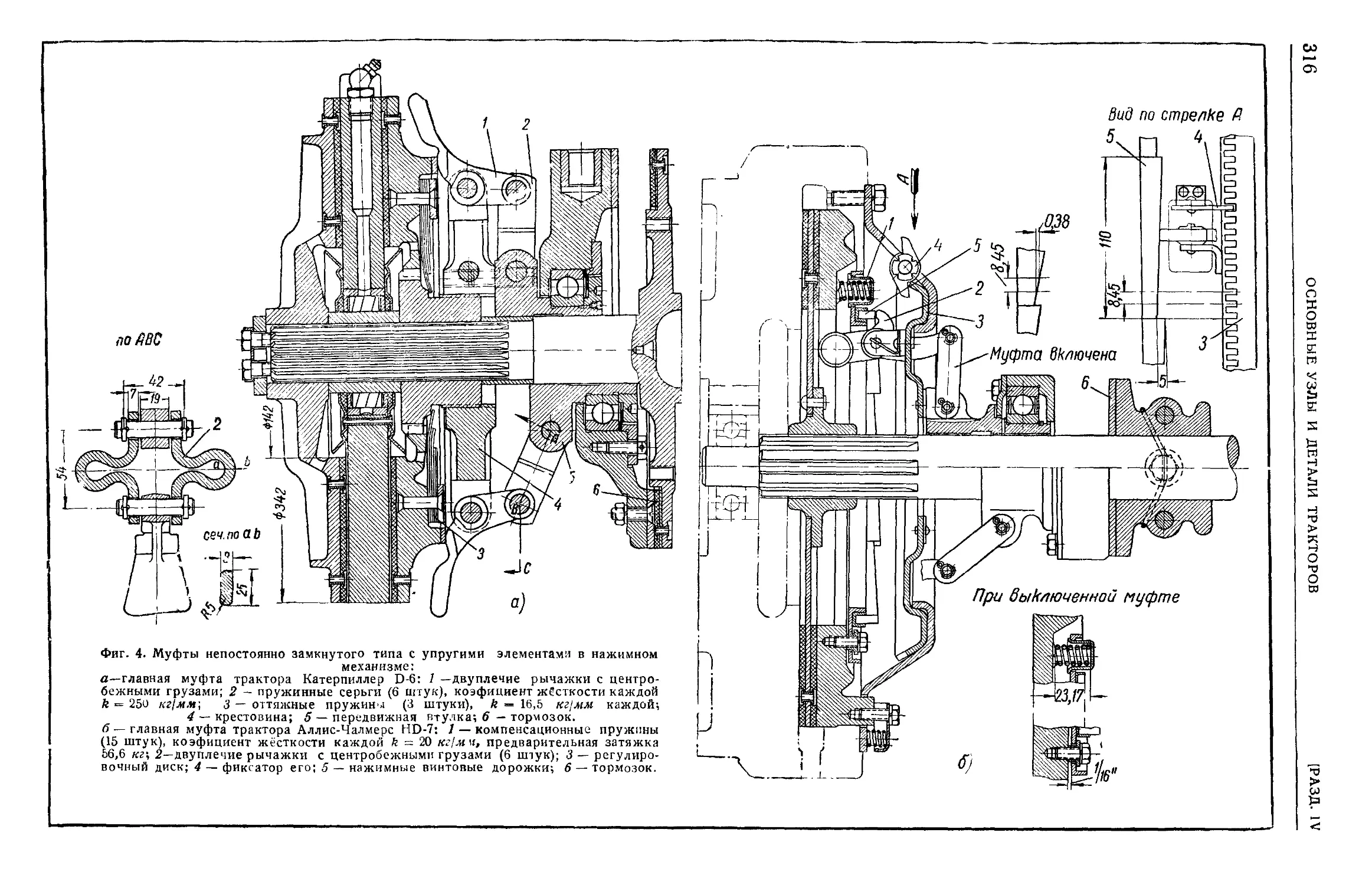

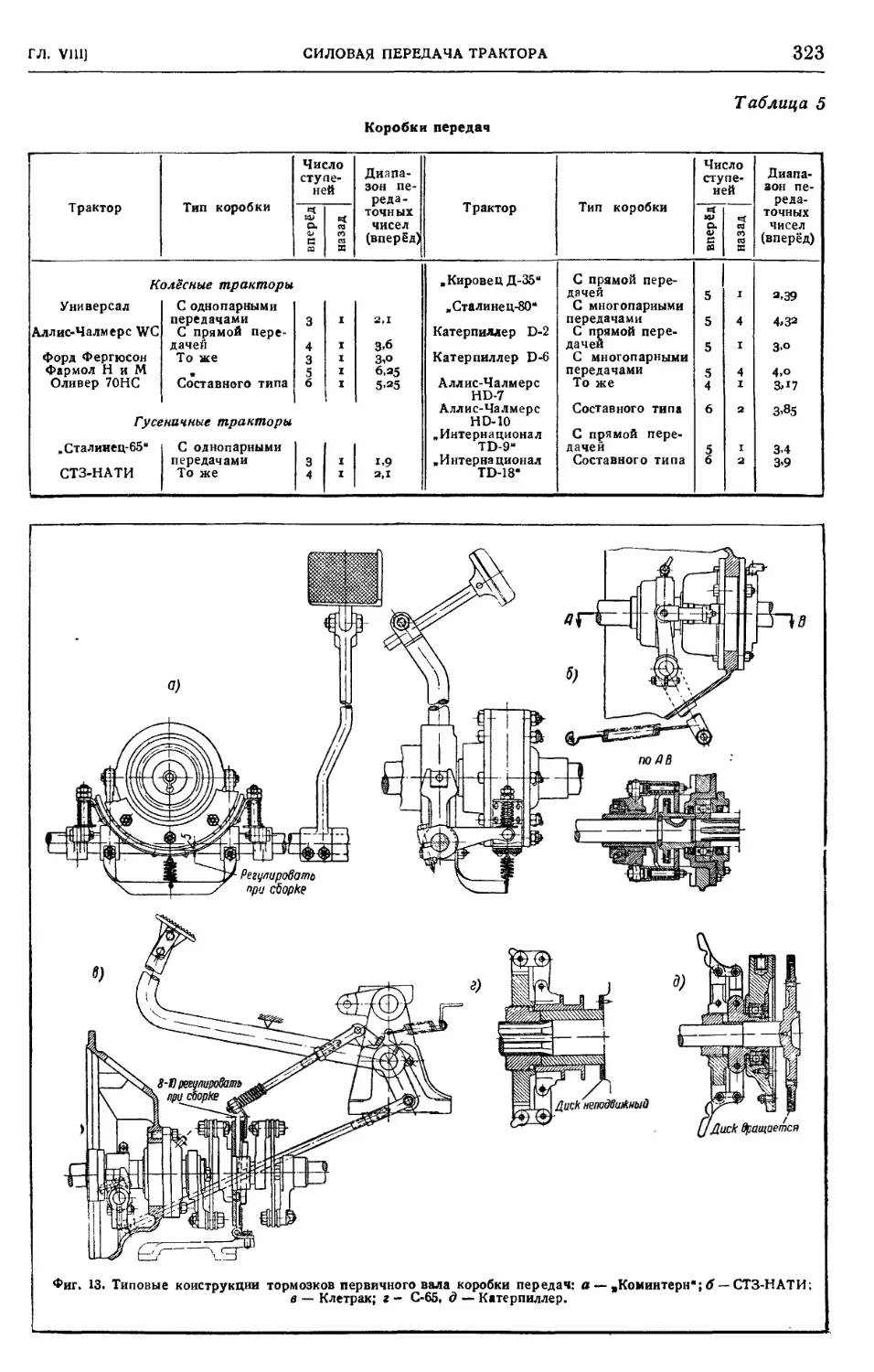

Глава VIII. ОСНОВНЫЕ УЗЛЫ И ДЕТАЛИ

ТРАКТОРОВ 313

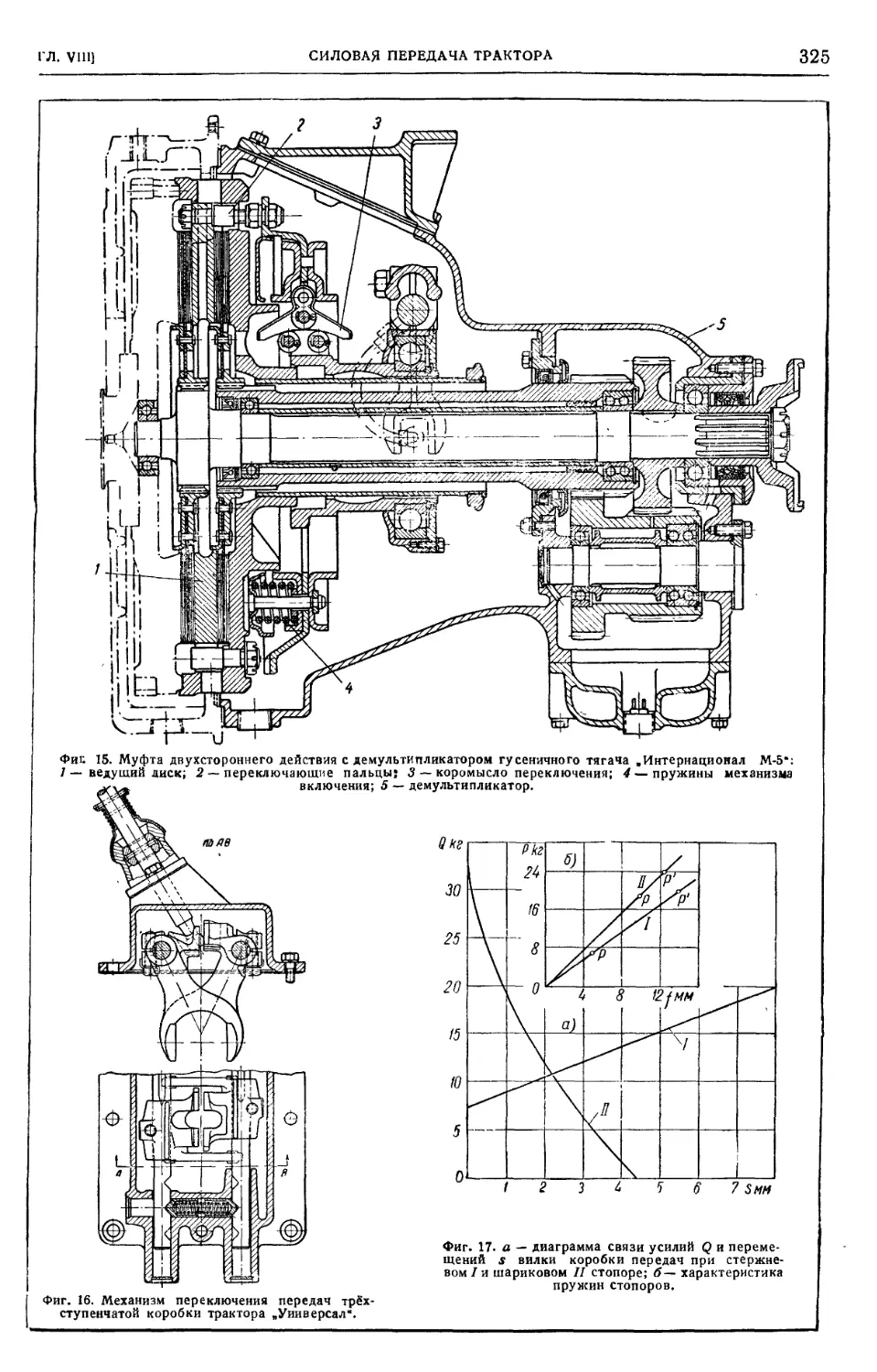

Силовая передача трактора

(доц., канд. техн. наук Д. А. Чудаков) . 313

Главные муфты сцепления 313

Коробки передач 318

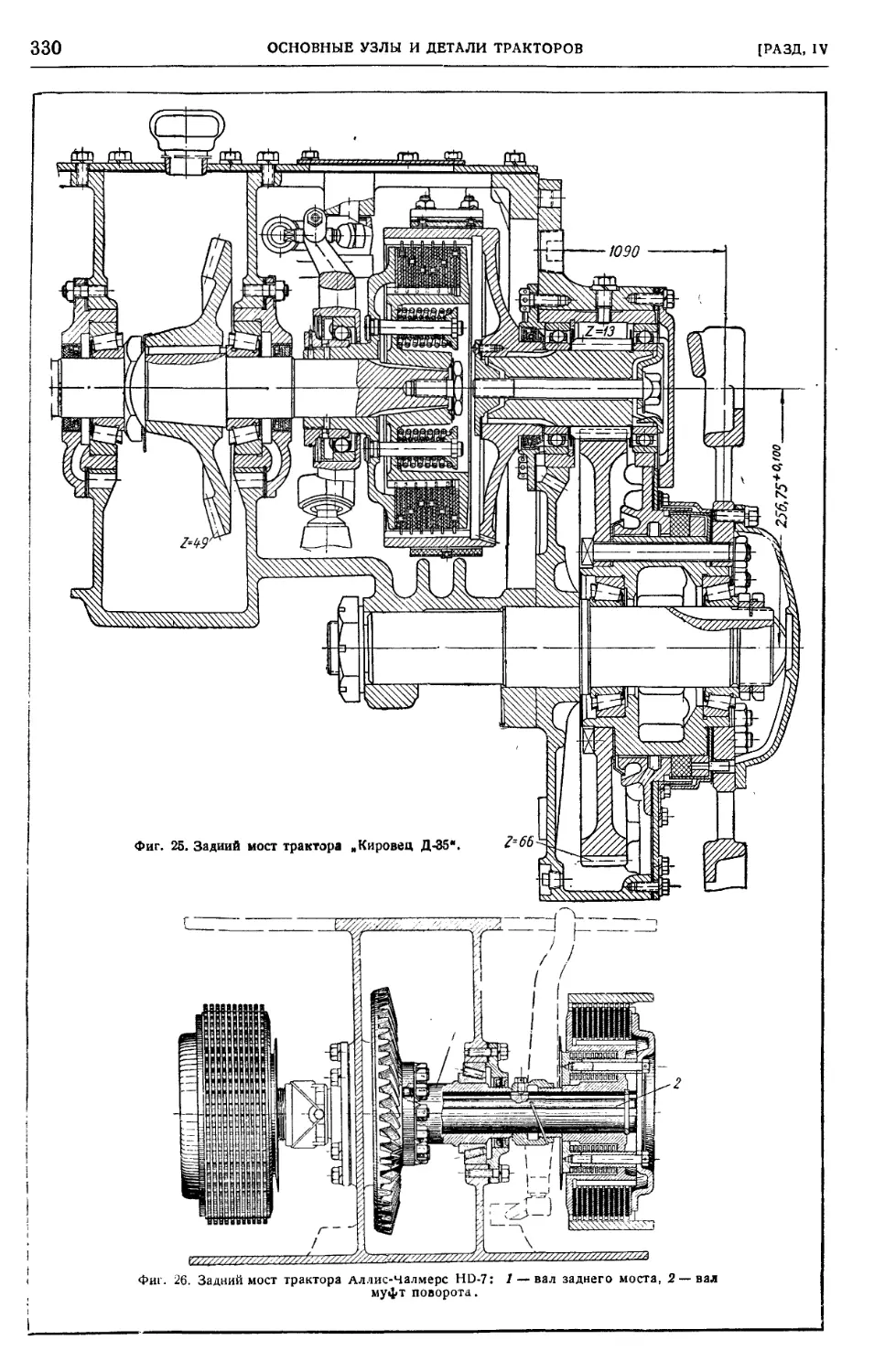

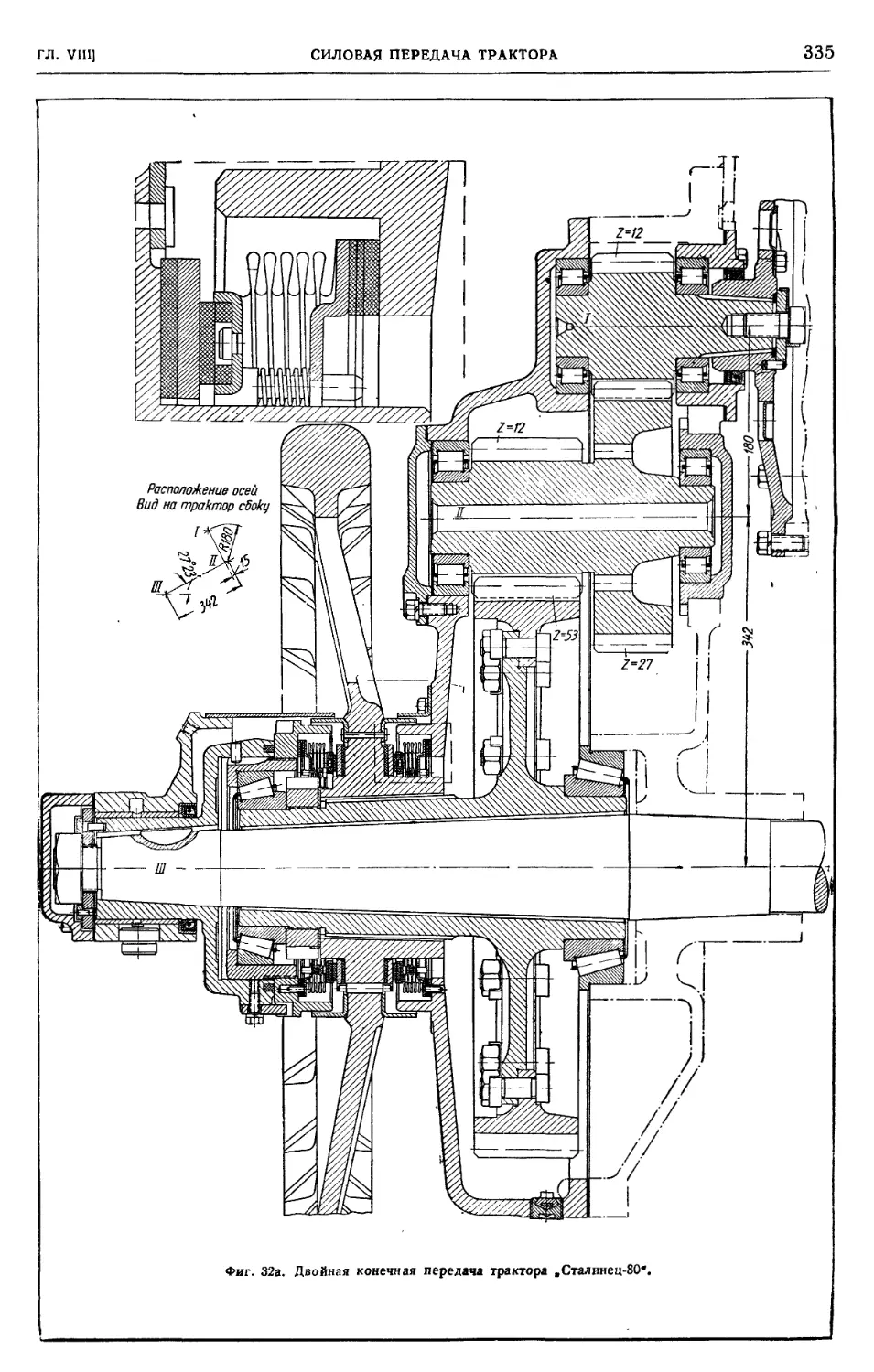

Задние мосты 327

Детали силовых передач 336

Механизмы поворота и тормо-

жения трактора (доц., канд. техн.

наук Д. А. Чудаков) 340

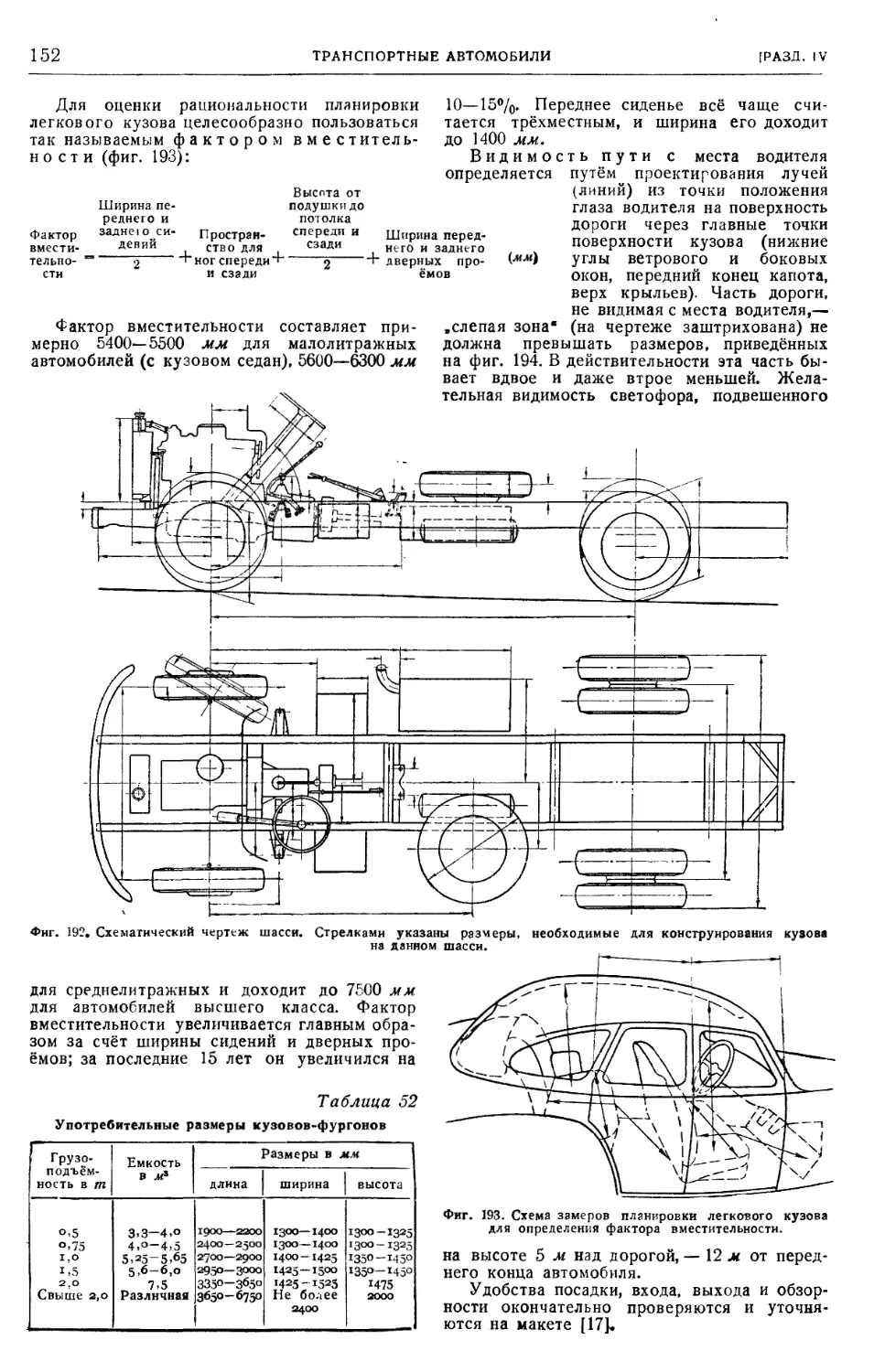

Основные способы создания поворачиваю-

щего момента 340

Рулевые механизмы колесных тракторов . . 340

Тормозы 342

Приводы управления муфтами и тормозами

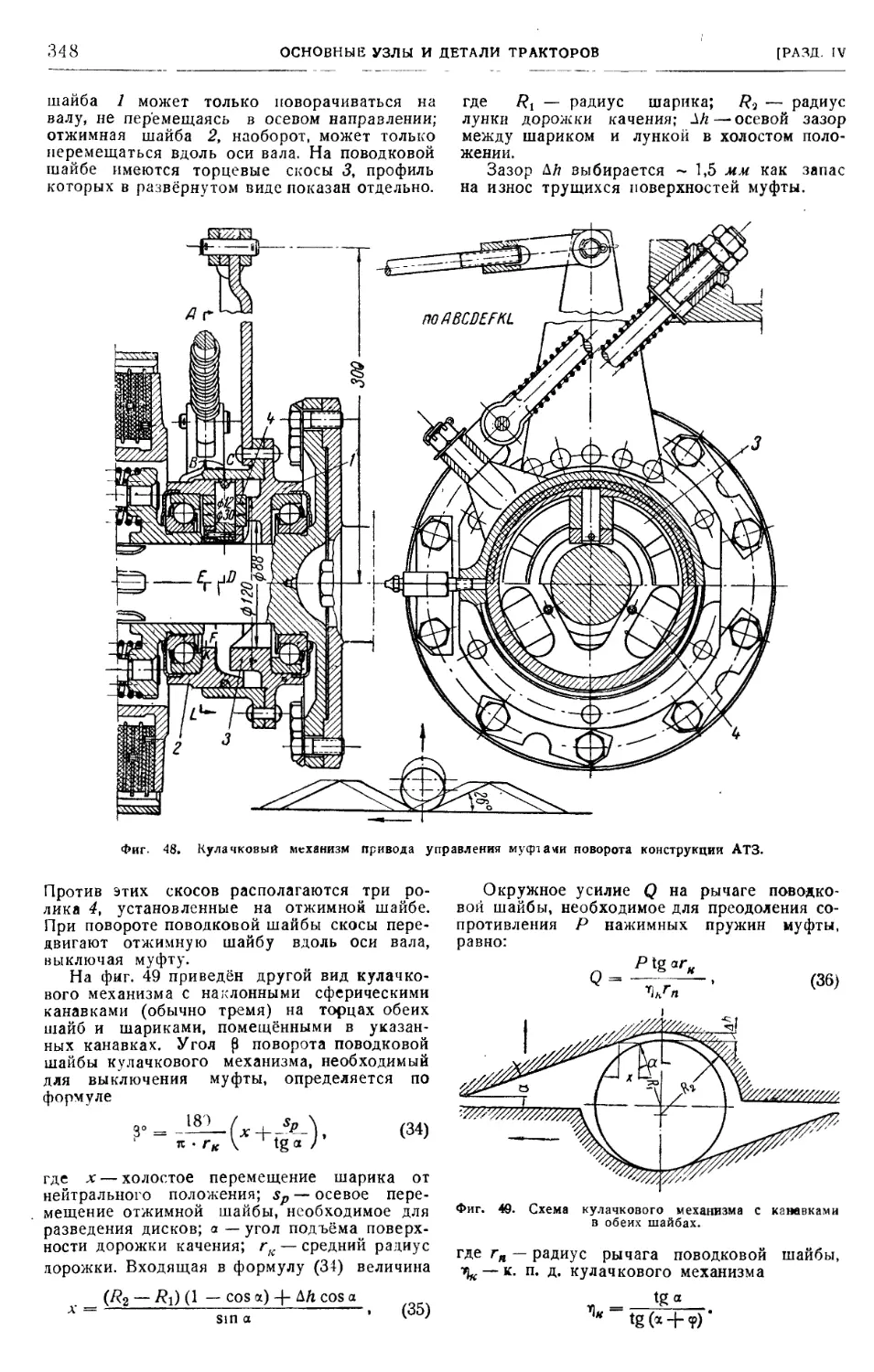

поворота гусеничных тракторов 347

Сервоприводы 349

Ходовая система тракторов

(канд. техн. наук А. А. Крейслер).... 352

Ходовые системы гусеничных тракторов . . 354

Основные размеры гусеничного хода . . . 359

Узлы и детали гусеничного хода 359

Гусеничные движители трак-

торов (канд. техн. наук Н. Ф. Верж-

бицкий) 368

Типовые конструкции гусениц 368

Трение в шарнирах гусениц 373

Выбор основных параметров гусениц . . 373

Расчёт на прочность пальца и втулки со-

ставных звеньев 373

Распределение нагрузки между проуши-

нами в неразборных звеньях 375

Зацепление звёздочки с гусеницей .... 375

Колёса тракторов (канд. техн.

наук И. Ф. Вержбицкий) 378

Рабочее оборудование трак-

т ора (доц., канд. техн. наук Д. А. Чуда-

ков) . . 387

Прицепное устройство ' . . 387

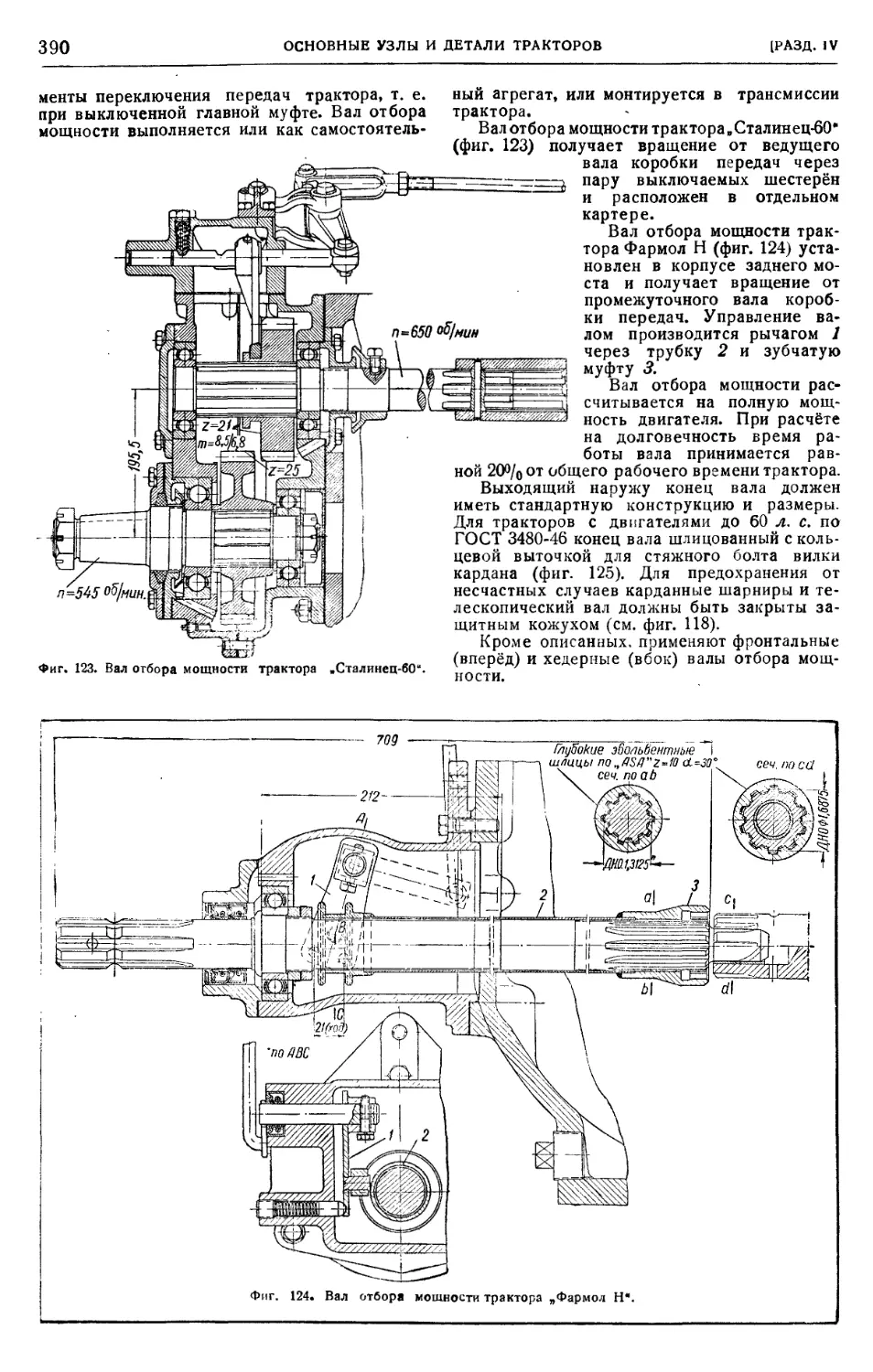

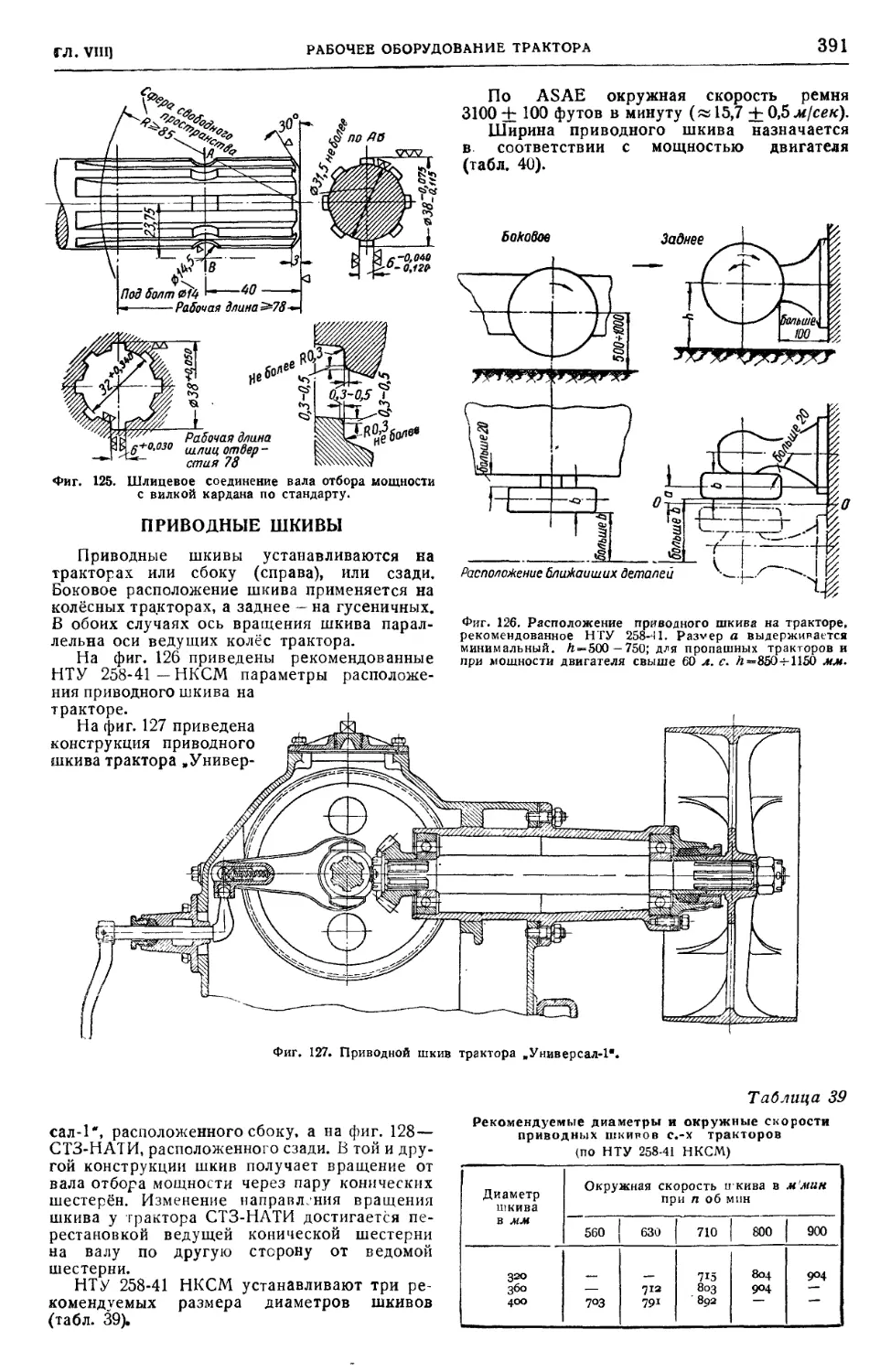

Валы отбора мощности 389

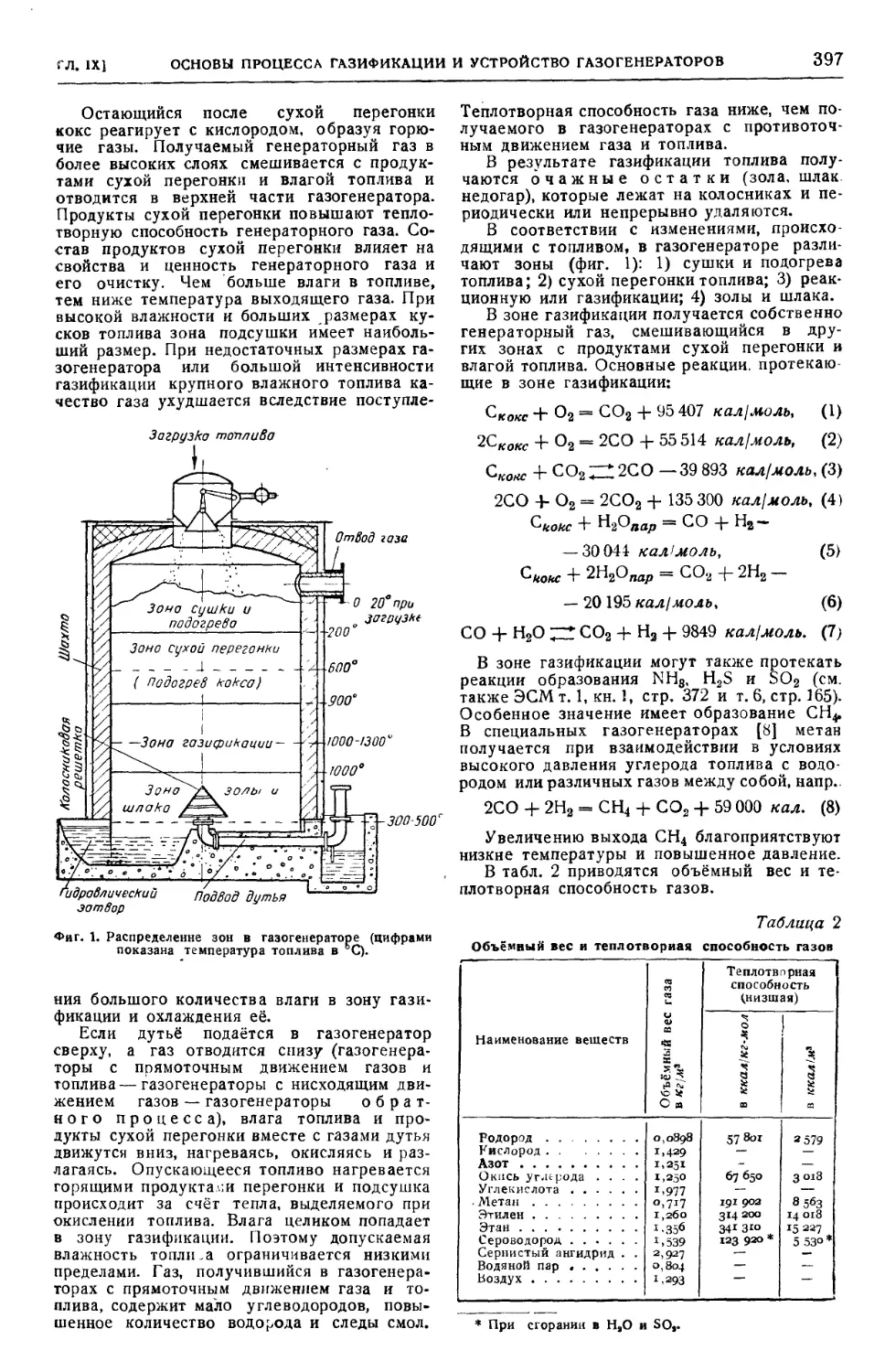

Приводные шкивы 391

Механизм управления навесным с.-х.

инвентарём 392

ГА 30 ГЕНЕ РА ТОРЫ

Глава IX. ГАЗОГЕНЕРАТОРЫ 396

Основы процесса газифика-

ции и устройство газогене-

раторов (проф. Д. Б. Гинзбург). . . 396

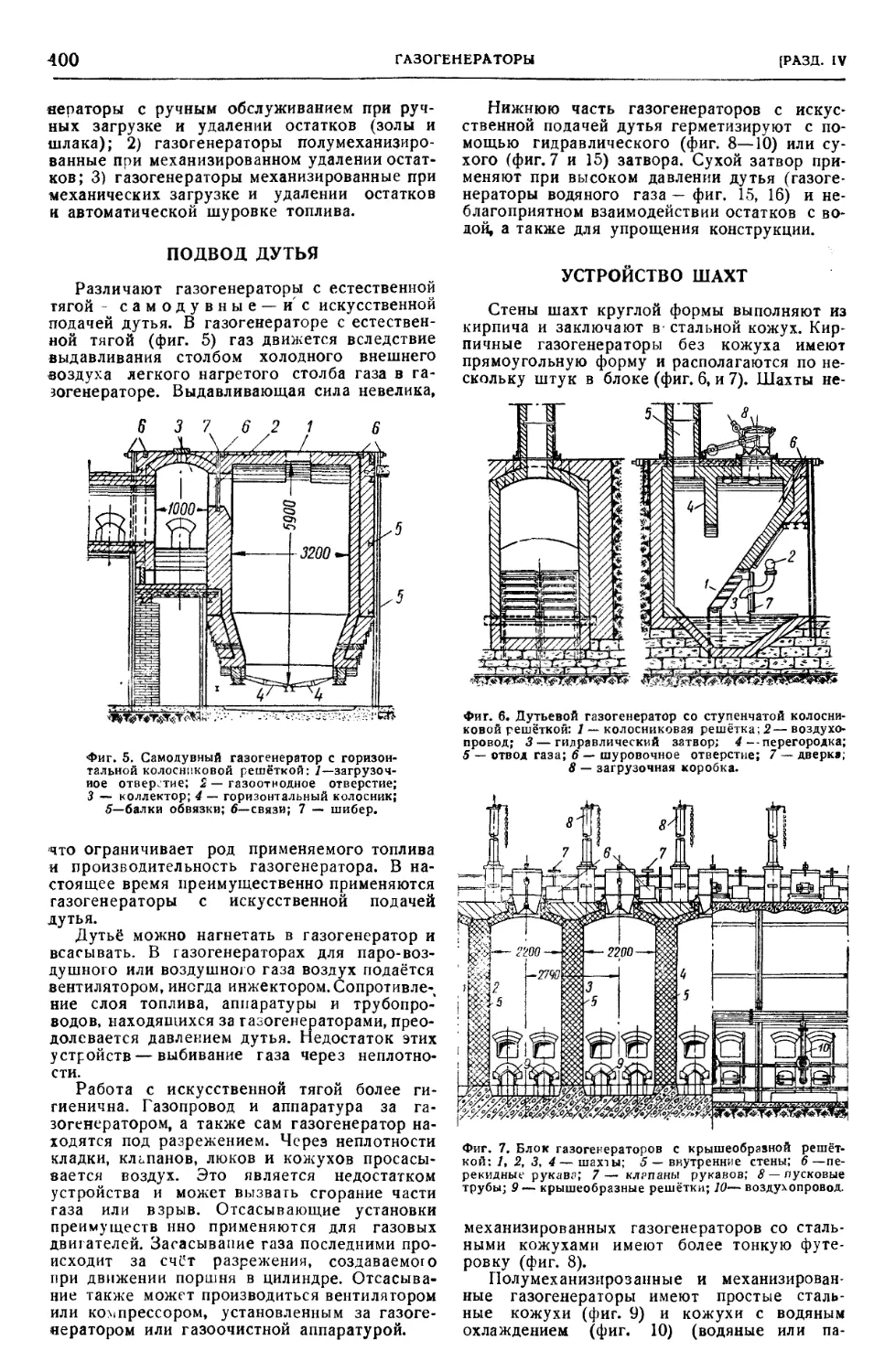

Процесс газификации 396

Подвод дутья 400

Устройство шахт 400

Удаление золы и шлака 401

Загрузка топлива 401

Шуровка слоя 403

Непрерывный и периодический способы

получения генераторного газа . 403

Способы выделения и разложения смол . . 406

Газификация топлива во взвешенном со-

стоянии и в пылегазовом потоке 408

Способы повышения теплотворной способ-

ности газа 408

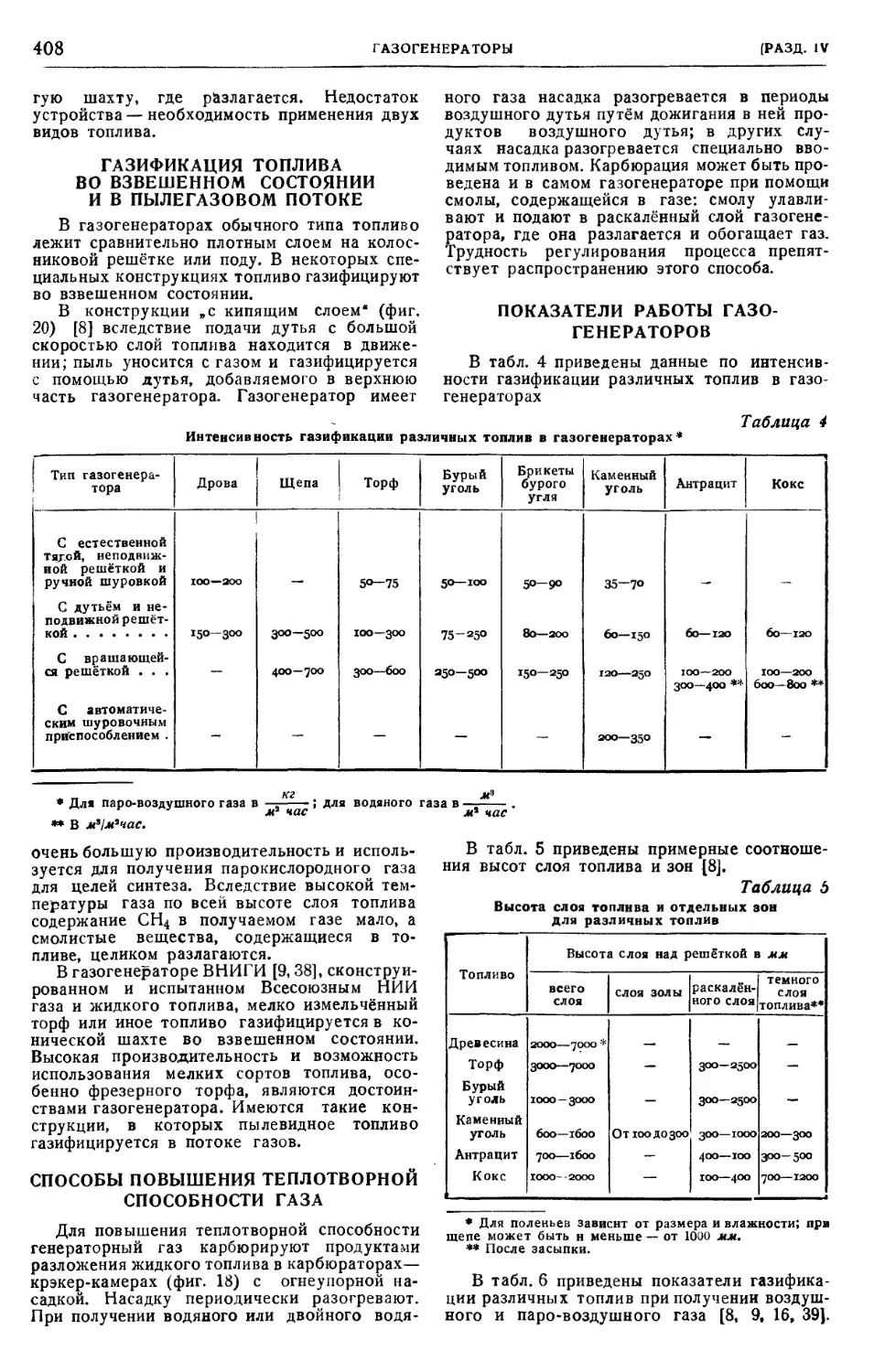

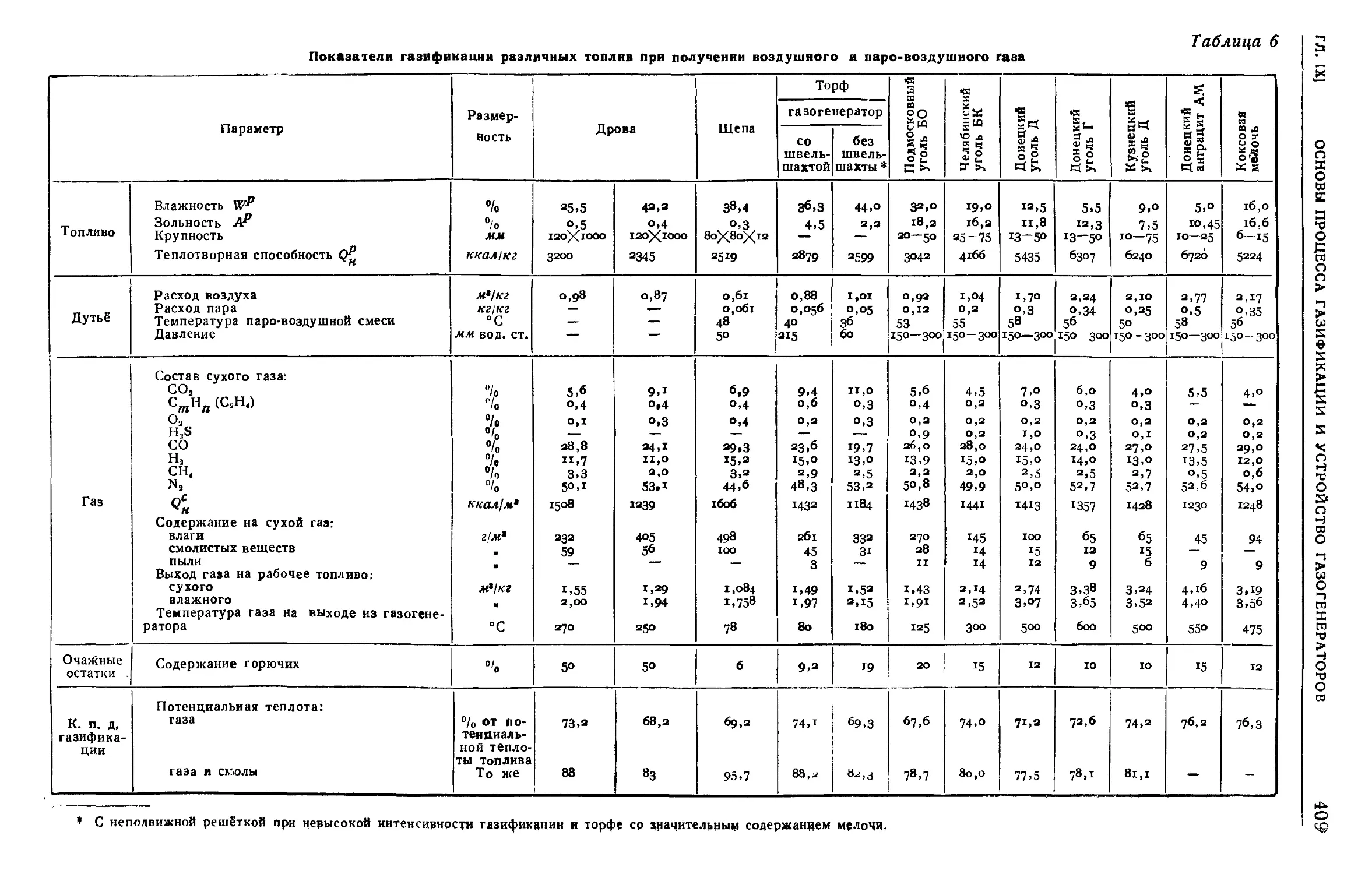

Показатели работы газогенераторов . . . 408

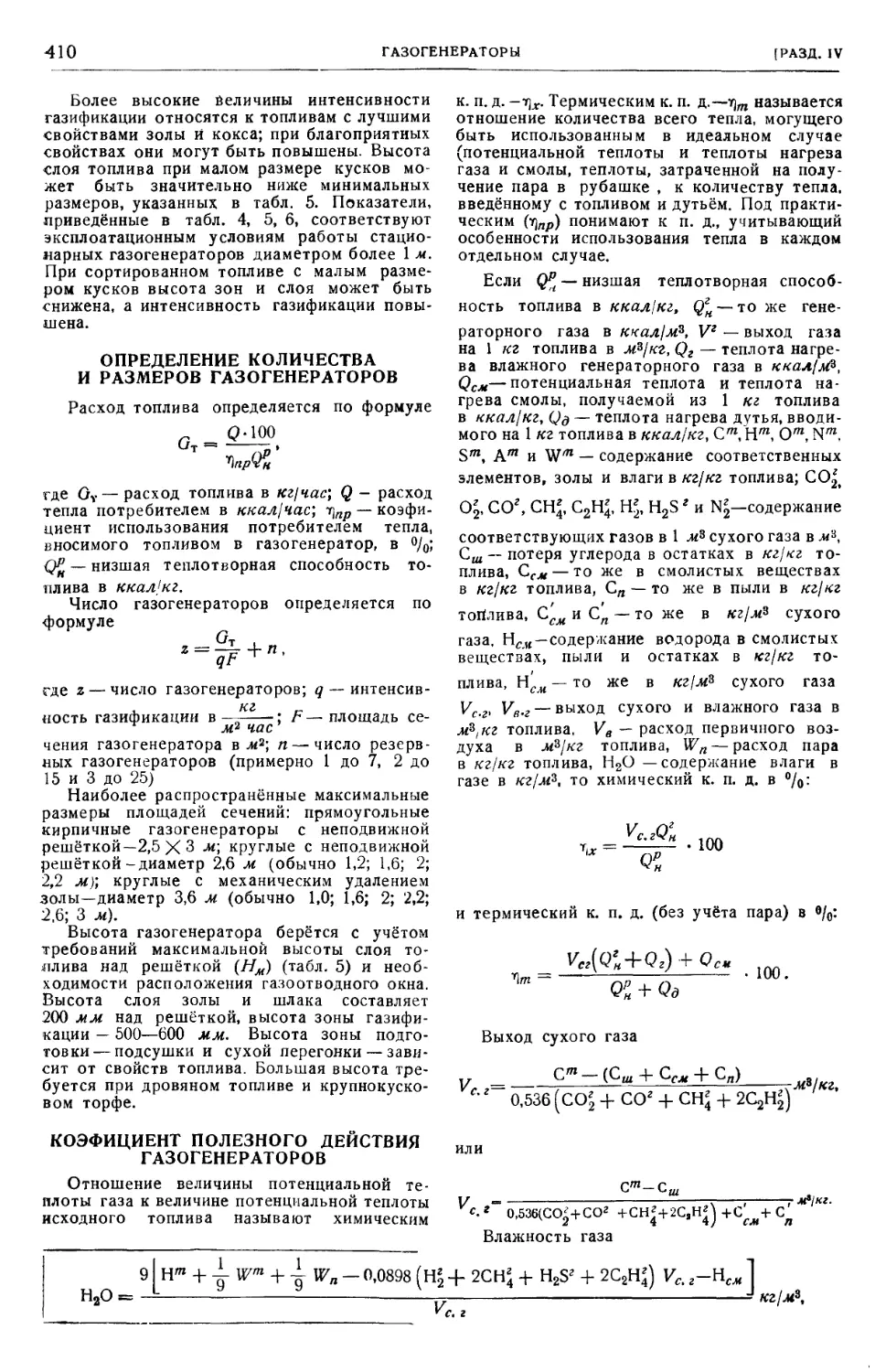

Определение количества и размеров газо-

генератора 410

Коэфициент полезного действия газогене-

раторов . . ¦ 410

Усовершенствование газогенераторов ... 411

Элементы конструкций ста-

ционарных газогенерато-

ров (инж. К. С. Иванов) 412

Колосниковые решётки 412

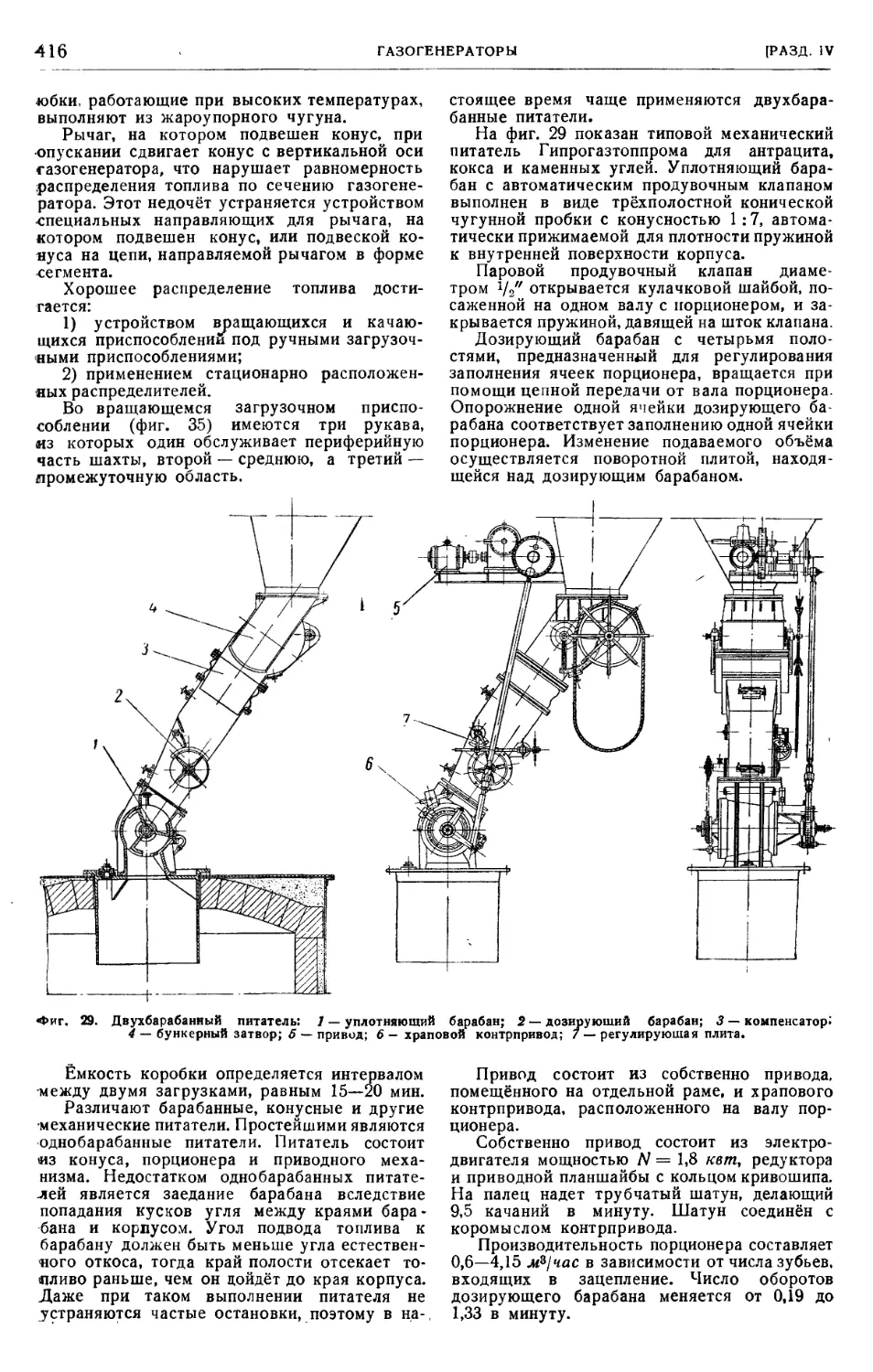

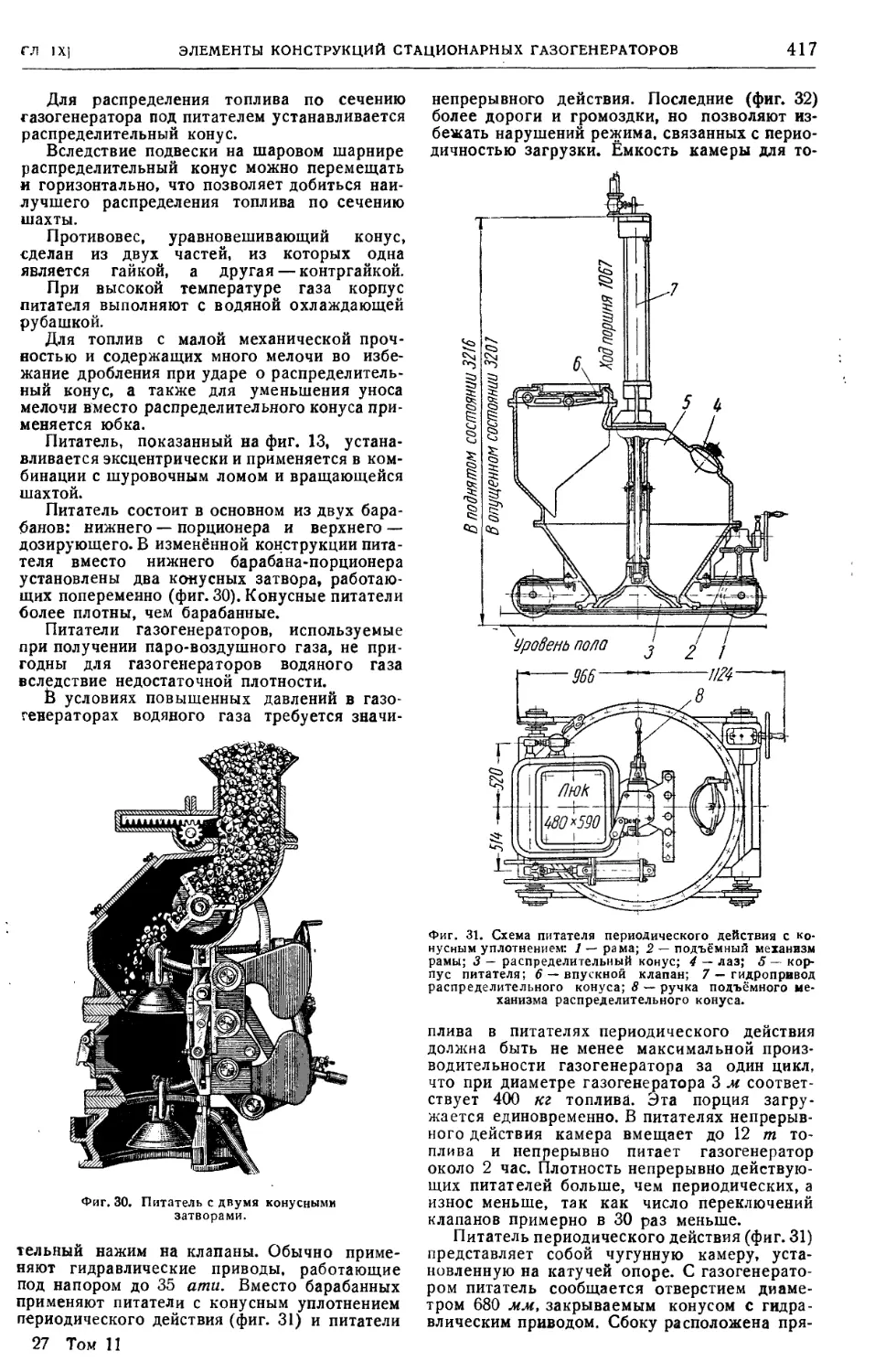

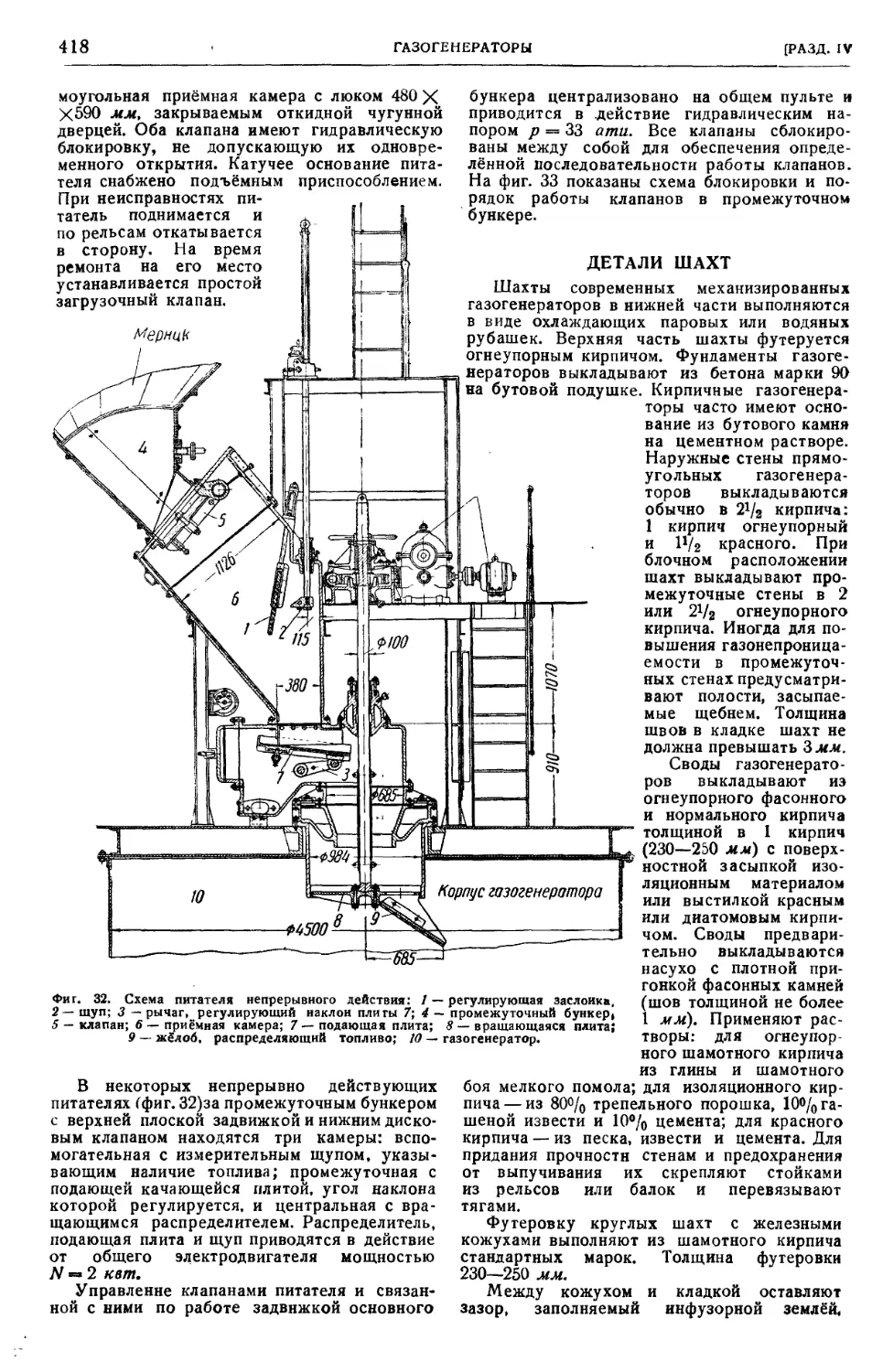

Загрузочные приспособления 414

Детали шахт 418

Дутьевые коробки 419

Шуровочные приспособления 421

Управление работой газогенераторов водя-

ного газа 42?

Оборудование и технологи-

ческие схемы газогенера-

торных станций (инж. С. И. Бе-

резовский) 423

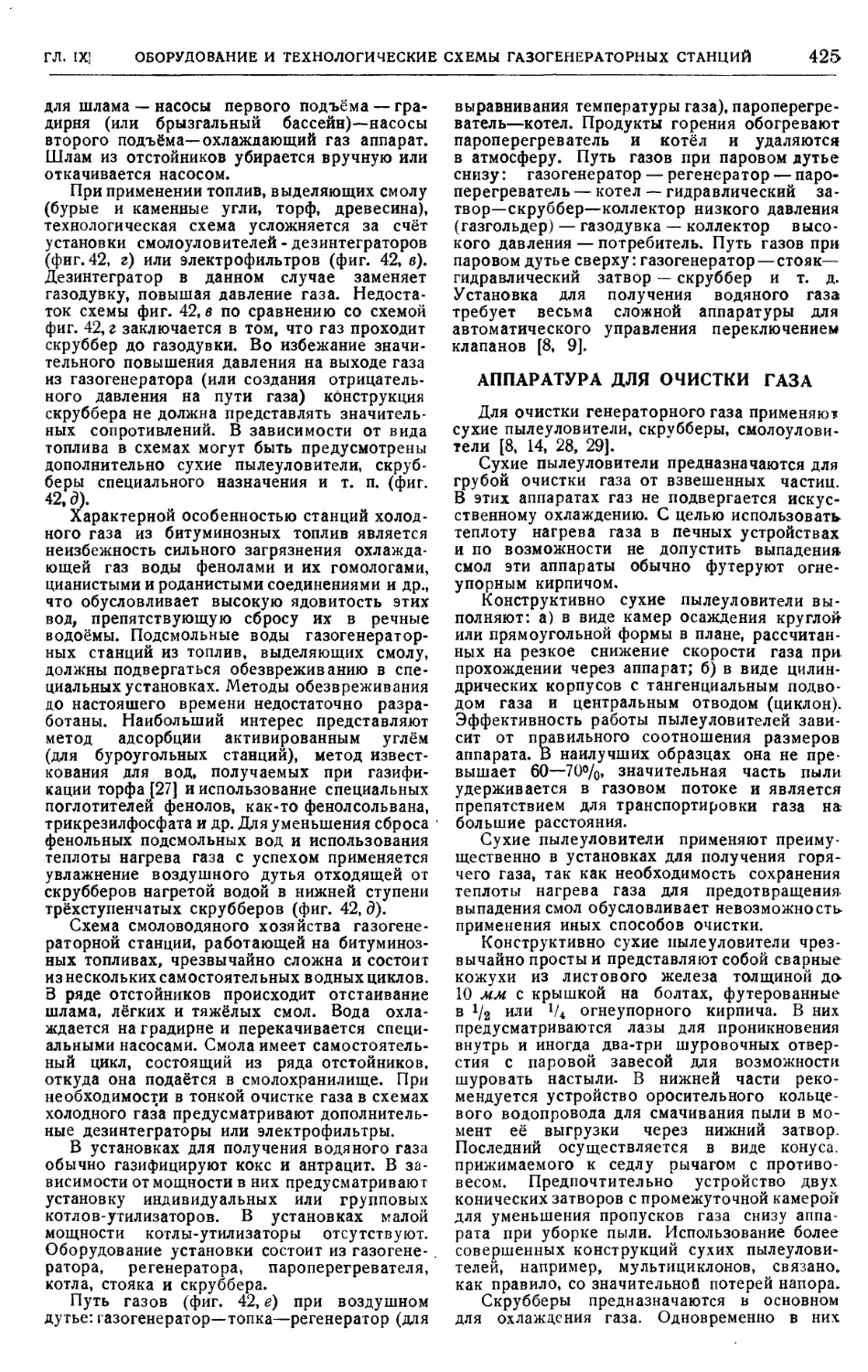

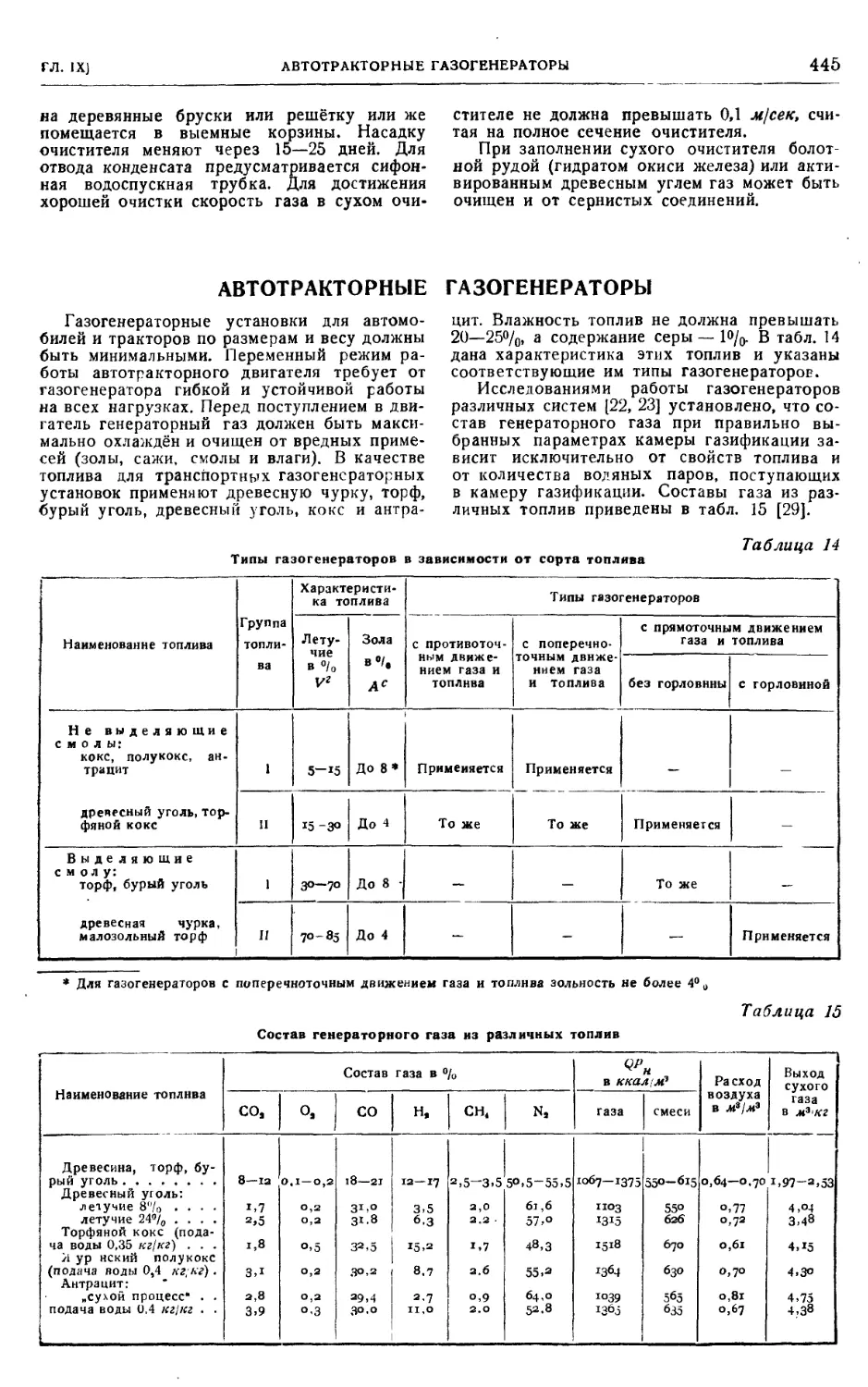

Аппаратура для очистки газа ....... 425

Вспомогательное оборудование газогене-

раторных станций 430

Приёмка и испытание оборудования . . . . 431

Силовые газогенераторы

(инок. А. Г. Членов) .... 432

Стационарные газогенераторы ..:.... 432

Передвижные газогенераторы 439

Элементы конструкции газогенераторов . . 441

Автотракторные газогенера-

торы (инж. Г. Г. Токарев) 445

Газогенераторы для топлив, не выделяю-

щих смол . . 446

Газогенераторы для топлив, выделяющих

смолы . 448

Элементы конструкций газогенераторов. . 450

Охлаждение и очистка газа 452

ОТ РЕДАКТОРА

Настоящий—одиннадцатый — том энциклопедического справочника „Машино-

строение" посвящен конструированию и расчёту автомобилей, тракторов и газо-

генераторных установок.

Раздел „Автомобили" состоит из пяти глав .(I—V). Эти главы содержат све-

дения по конструированию и расчёту шасси автомобиля, а также по теории авто-

мобиля (тяговая механика, топливная экономичность, устойчивость, подвеска

и др.). Справочные данные по автомобильным двигателям читатель найдёт в т. 10

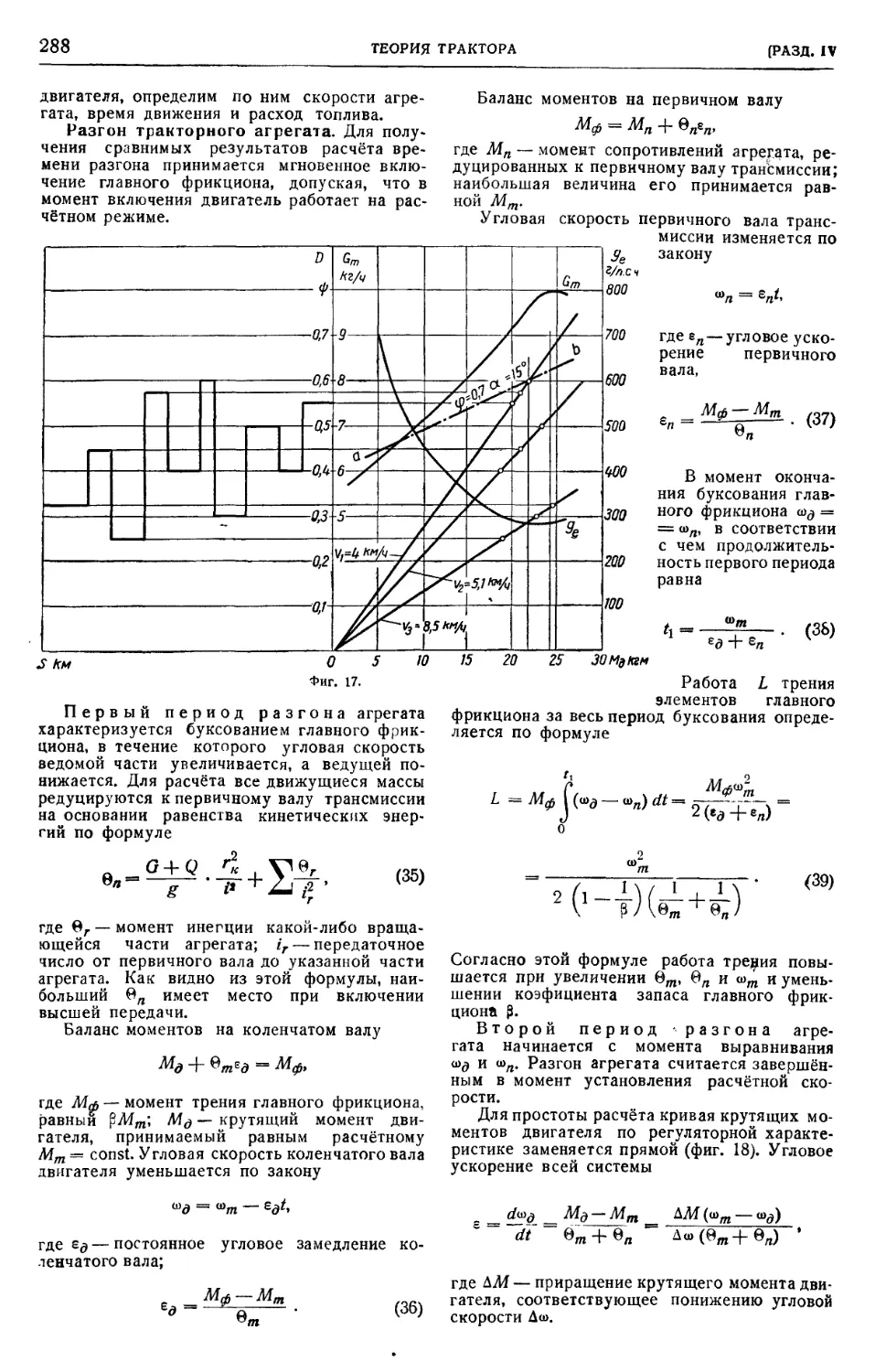

„Справочника" вместе со сведениями по прочим двигателям внутреннего сгора-

ния транспортного назначения.

На построении материалов данного раздела отражается наблюдающаяся сейчас

диференциация типов автомобилей в зависимости от условий эксплоатации.

В частности, автомобили высокой проходимости, предназначенные в основном

для движения по бездорожью, перестали представлять ссбой простое видоизме-

нение шасси обычных транспортных автомобилей с целью повышения их прохо-

димости; в большинстве случаев они имеют самостоятельную компоновку и ори-

гинальную конструкцию агрегатов. Это побудило выделить их в самостоятель-

ную главу. Как известно, производство автомобилей высокой проходимости

имеет для нашей страны не только народнохозяйственное, но и оборонное

значение.

Исходя из необходимости широкого применения автомобилей, работающих на

местных топливах, в частности на газовом — газобаллонным и газогенераторным

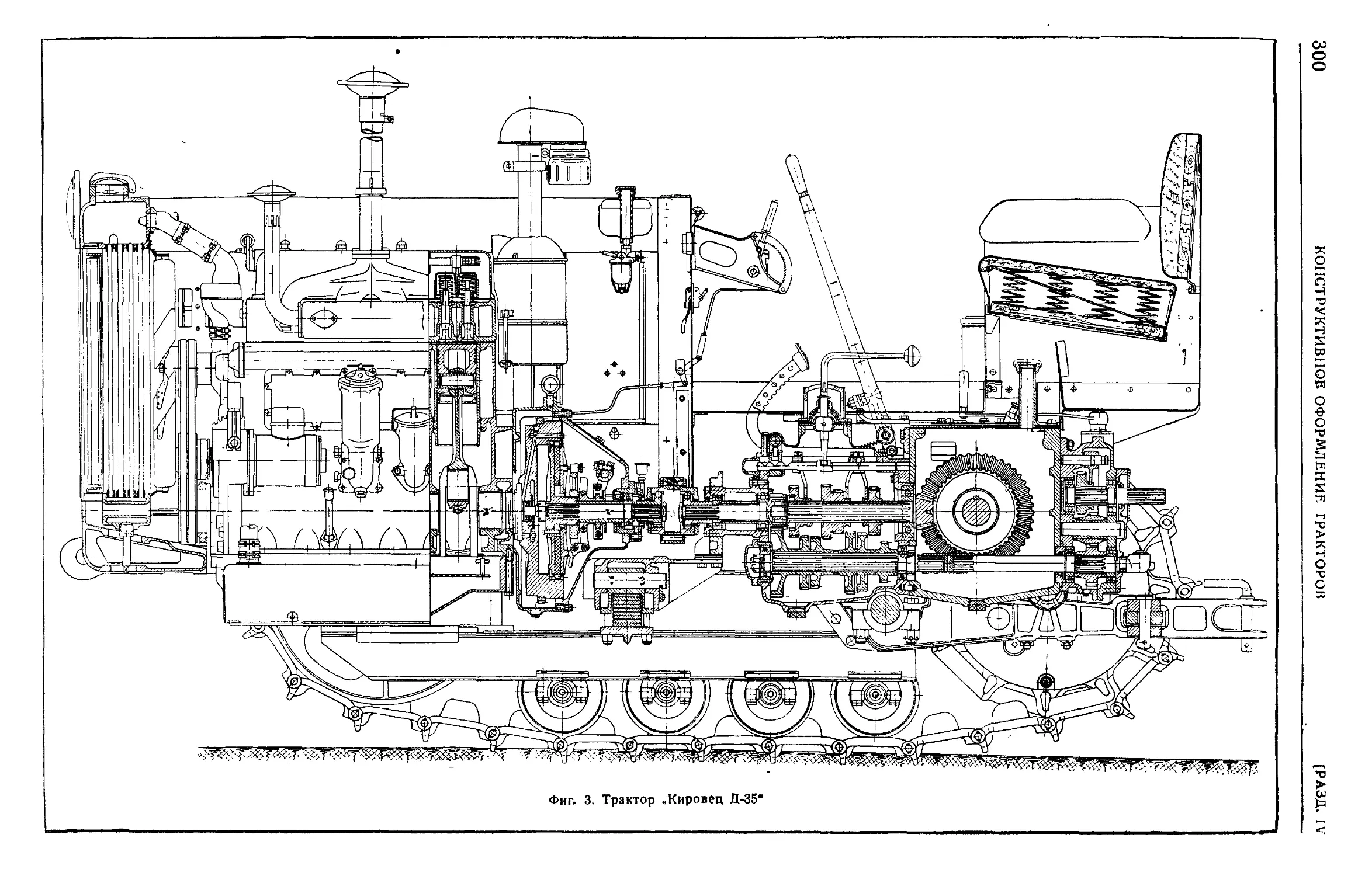

автомобилям посвящена специальная глава. Здесь собраны все необходимые све-

дения по компоновке, размещению на шасси отдельных специальных агрегатов,

по конструированию и расчёту последних.

Значительное место уделено также конструированию прицепов и полуприце-

пов. Это оправдывается большим перспективным значением автопоездов в нашем

транспортном хозяйстве.

В главах, посвященных конструированию автомобилей, даны классификации

¦основных принципиальных элементов конструкций и показаны рациональные

конструктивные варианты отдельных узлов, в первую очередь на примере луч-

ших отечественных автомобилей.

Несмотря на наличие специальных томов „Справочника", посвященных мате-

риаловедению (тт. 3 и 4), в главе II включены сведения о выборе и характеристике

материалов для тех или иных ответственных деталей шасси. В части расчёта

даны лишь специфические сведения применительно к расчёту отдельных агрега-

ОТ РЕДАКТОРА VII

тов автомобиля (разумеется, без повторения основных формул, приведённых

в главах, посвященных деталям машин и входящих в состав т. 2).

Справочные сведения по характеристикам отечественных автомобилей всех

находящихся в эксплоатации типов выделены в отдельную главу и представлены

в виде таблиц.

Раздел „Тракторы" содержит теорию сельскохозяйственного трактора, анализ

современных типов трактора, описание конструкции отдельных механизмов и ме-

тоды расчёта основных узлов.

В теории трактора рассматриваются процессы, сопровождающие работу

колёсного и гусеничного трактора в условиях сельского хозяйства, приводится

баланс мощности и метод тягового расчёта; кроме того, даётся теоретический

анализ тех из основных механизмов трактора, расчёт которых тесно связан с об-

щей динамикой трактора. Анализ современных типов тракторов содержит дан-

ные по общим показателям их качества, сопровождается подробной спесифика-

цией советских тракторов, а также результатами полевых испытаний (в виде тя-

говых характеристик) и результатами стендовых испытаний тракторных двига-

телей (в виде регуляторных характеристик).

Описание конструкции механизмов охватывает, кроме отечественных, наиболее

распространённые иностранные типы тракторов. Здесь даны конструктивные па-

раметры, полученные непосредственным замером, некоторые сведения технологи-

ческого порядка, а также результаты испытаний, обмера, микрометрирования и

исследования материала деталей.

Параллельно с освещением особенностей конструкции приводятся формулы

для определения расчётных усилий, действующих на узлы и детали, данные, ха-

рактеризующие работоспособность механизмов и деталей, а также допускаемые

напряжения.

Формулы для расчёта деталей на прочность, как правило, здесь не приведены,

поскольку читатель может найти их в т. 2 „Справочника".

В главе IX приведены теоретические основы процесса газификации то-

плив, виды и способы получения генераторных газов, классификационные при-

знаки газогенераторов. Основное внимание уделено конструкциям газогенерато-

ров, применяемых в СССР и производимых на отечественных заводах, а также

показателям их работы.

jOco6o рассматриваются большие стационарные газогенераторы, небольшие

стационарные силовые и автотракторные газогенераторы. Совместно с газогене-

раторами даны сведения по вспомогательному оборудованию газогенераторных

установок.

В данной главе приведены справочные сведения об основных типах и кон-

струкциях газогенераторов, применяемых для целей отопления печей и выработки

газа, необходимого в качестве химического сырья, для силовых нужд, для трак-

торов, автомобилей, мотовозов и судов. Рассмотрена зависимость конструкций

газогенераторов и вспомогательного оборудования от вида применяемого топлива,

требований, предъявляемых потребителем, и местных условий.

По всем видам газогенераторов и основному вспомогательному оборудованию

приводятся данные о размерах, расходе и свойствах материалов, показателях по

работе, а также сведения, необходимые для расчёта размеров, количества и по-

казателей работы газогенераторов и вспомогательного оборудования.

VIII ОТ РЕДАКТОРА

По подготовке материалов тома значительная помощь была оказана авторам

и редакции со стороны рецензентов, давших свои развёрнутые отзывы и указа-

ния по содержанию отдельных статей или целых глав. За оказанную помощь выра-

жаем глубокую признательность следующий лицам: инж. Е. Б. Арманду (гл. II).

проф., д-ру техн. наук В. Н. Болтинскому (гл. VI), доц., канд. техн. наук П. М. Вол-

кову (гл. VIII), доц., канд. техн. наук Б. В. Гольду (гл. IV), ст. научн. сотр.

А. А. Душкевичу (гл. II), проф., д-ру техн. наук Г. В. Зимелеву (гл. III), проф.

М. К. Кристи (гл. VIII), канд. техн. наук Р. В. Кугелю (гл. II), канд. техн. наук

А. Н. Островцеву (гл. I), инж. Г. П. Полубояринову (гл. IX), канд. техн. наук Г. И. Са-

молю (гл. IV), инж. В. Я. Слонимскому (гл. VII), инж. В. Г. Станкевичу (гл. VI

и VIII), инж. Г. Г. Токареву (гл. IV), доц., канд. техн. наук Б. С. Фалькевичу

(гл. I), канд. техн. наук Б. М. Фиттерману (гл. III), канд. техн. наук Н. А. Фу-

фрянскому (гл. IX).

С особой признательностью отмечаем большой и кропотливый труд, который

затратили научные редакторы: проф. Б. Э. Шпринк, проф. Д. Б. Гинзбург, канд.

техн. наук Б. В. Гольд, проф. М. К. Кристи и инж. М. Е. Маркус.

Критические замечания и пожелания по содержанию настоящего тома просим

направлять в адрес Главной редакции для использования в процессе дальнейшей

работы над материалами .Справочника".

Л. Мартене

Глава I

ТЕОРИЯ АВТОМОБИЛЯ

ОЦЕНОЧНЫЕ ПАРАМЕТРЫ

Теория автомобиля устанавливает основ-

ные законы движения автомобиля при различ-

ных условиях и исследует возникающие при

этом зависимости.

Такое исследование позволяет произвести

сравнительную оценку ряда эксплоатационных

качеств автомобиля и установить соответствие

автомобиля (существующего или проектируе-

мого) намечаемой области и условиям его

применения.

Из большого многообразия качеств, харак-

теризующих автомобиль {9], основными, под-

дающимися исследованию методами теории,

являются тяговые и экономические качества,

устойчивость и комфортабельность.

Тяговые качества (динамика)

определяют в конечном итоге среднюю в

заданных дорожных условиях скорость движе-

ния автомобиля, которая зависит от макси-

мальной скорости автомобиля, его _ способ-

ности преодолевать повышенные сопротивле-

ния (подъёмы) и приёмистости (способности

к быстрому разгону).

Экономические качества (эко-

номика) определяют расход топлива в зави-

симости от дорожных условий и обстоя-

тельств движения.

Устойчивость характеризует способ-

ность автомобиля; двигаться в разнообразных

дорожных условиях без опрокидывания или

бокового заноса.

Комфортабельность, связанная с

колебаниями автомобиля при его движении,

определяет воздействие указанных колебаний

на пассажиров и водителя.

ТЯГОВАЯ МЕХАНИКА АВТОМОБИЛЯ

Диференциальное уравнение движения

автомобиля

dv _ . _

dt~Ja~

dv

A)

S

где — = ja — ускорение

автомобиля в его

поступательном движении в м/секЦ Рк—полное

окружное усилие на ведущих колёсах (без учёта

влияния вращающихся масс) в кг', ?РС — сум-

1 Том И

марная сила сопротивления движению в кг;

Ga — полный вес автомобиля в кг: g — уско-

рение свободного падения в м/сек2} Jm — мо-

мент инерции маховика двигателя в кгм-сек2;

iK — передаточное число коробки передач

(включая демультипликатор); г0 — передаточ-

ное число главной передачи; гк — рабочий ра-

диус колеса (радиус качения) в м\ t\M — меха-

нический к. п. д. трансмиссии; ?7^ — суммар-

ный момент инерции колёс автомобиля

в кгм-сек^.

Знаменатель правой части уравнения A)

представляет собой приведённую массу авто-

мобиля. Отношение приведённой массы к по-

ступательно движущейся массе автомобиля

rl

называется коэфициентом учёта вращающихся

масс автомобиля (маховика и колёс; прочие

детали — шестерни, валы и т. п. — ввиду их

малого влияния на величину 8 не учиты-

ваются) [9].

При уменьшении полезной нагрузки 5 воз-

растает, достигая своего максимального зна-

чения при ненагруженном автомобиле; в этом

случае в формуле B) вместо полного веса

автомобиля Ga должен быть подставлен соб-

ственный вес автомобиля Go.

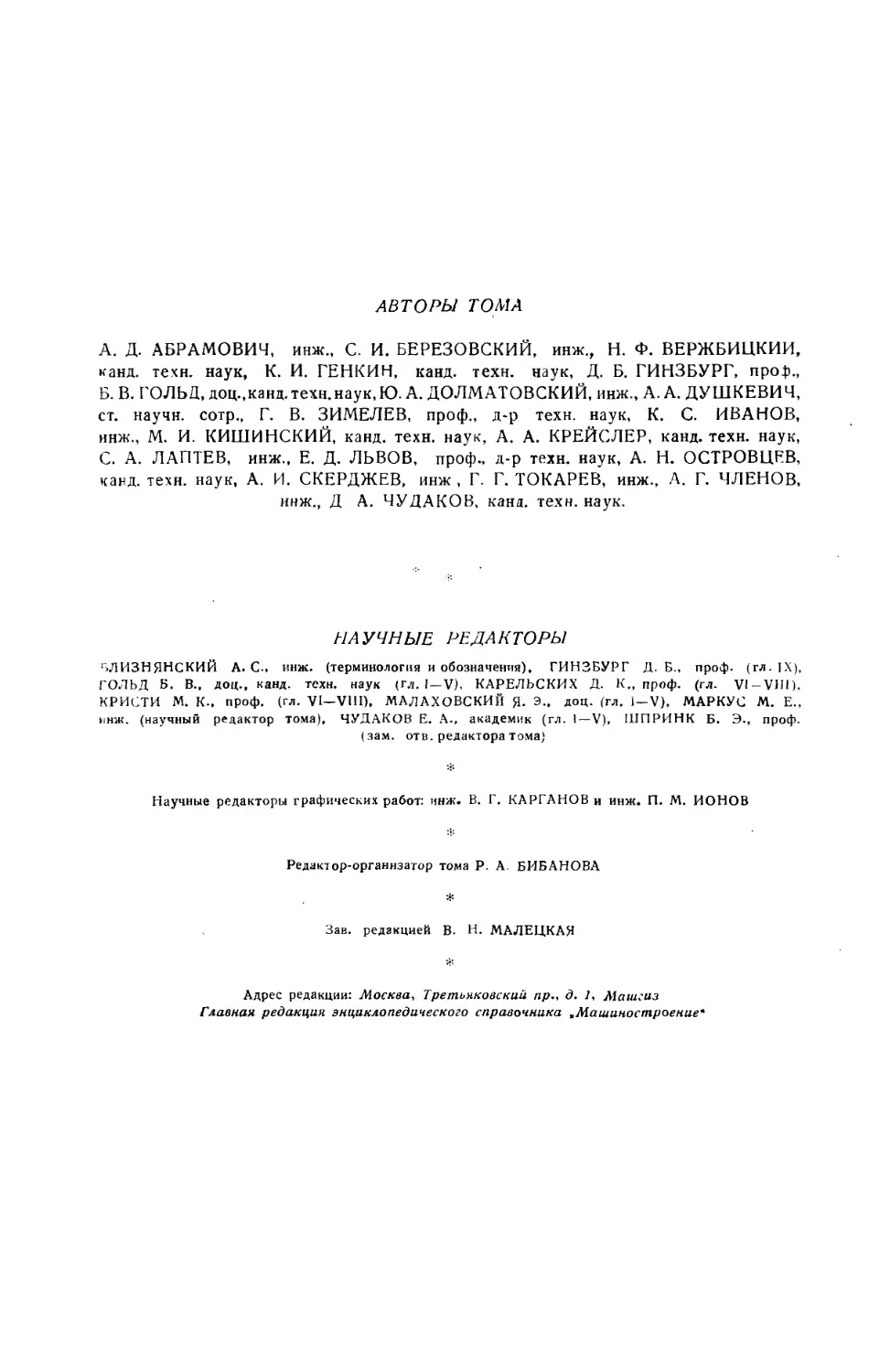

Значения 8 для некоторых моделей авто-

мобилей приведены в табл. 1.

Приближённое определение 8 может быть

произведено по эмпирической формуле [9]

C)

Для гружёных двухосных автомобилей о

колеблется в пределах 0,04-М),08.

Нижний предел указанных значений а

соответствует автомобилям с многоцилиндро-

выми двигателями, имеющими маховики с отно-

сительно малым значением Jm. Для трёхосных

автомобилей значения а обычно несколько

выше, чем для двухосных.

ТЕОРИЯ АВТОМОБИЛЯ

[РАЗД. IV

Таблица 1

Значения коэфициента учёта вращающихся масс для некоторых моделей автомобилей

Автомобиль

ГАЗ М-1 легковой

Виллис-МВ легковой

ГАЗ-АА грузовой 1,5 т

ЗИС-5 грузовой 3 т

ЗИС-6 грузовой трёхосный

2,5-4 т

Форд 2G8T грузовой 2 т

Студебекер US6X6 грузо-

вой, трёхосный 2,5 т

Jm

в кгм сек*

0,0673

0,0203

о,об73

о, 149

о, 149

0,0526

о,о735

'к

в кгм сек*

переднее

заднее

О,2ПЗ

O.2II3

o,i837

o,i837

_?.'33i_

о, бба

0,829

1,658

0,829

~T,6j8~

O.6745

i.28j5

о,7435

1,4345

8 -

I

передача

I.452

1.59°

1,258

1,322

з,98

4^8i

3.08

5.об5

5.492

9.7а

a,oi8

2.797

2,121

3,745

II

передача

1,171

1,223

1,121

I.I5I

^.49

1,95

I.7Q

2,375

2,483

3.89

1,271

L479

1,411

1638

с нагрузкой

без нагрузки

III

передача

]

,о39

,ii6

.079

,098

[.17

,33

,20

t.,40

t,4Q

1.77

1,112

[,200

1,149

1.231

IV

передача

i,o8

1155

1,09

1,18

hll

1,30

1,068

1,122

1,084

1.130

V

передача

i.°73

1,114

Решая совместно уравнения B) и (I), имеем:

dt Ja Gn 5 '

D)

Рабочий радиус колеса (радиус каче-

ния) гк — радиус условного недеформируе-

мого в процессе движения кольца, выделен-

ного в шине,

Г*==1^' E)

где s в м— путь, проходимый центром колеса

за один оборот последнего при заданных

увеличение гк тем большее, чем меньше вну-

треннее давление воздуха в шине.

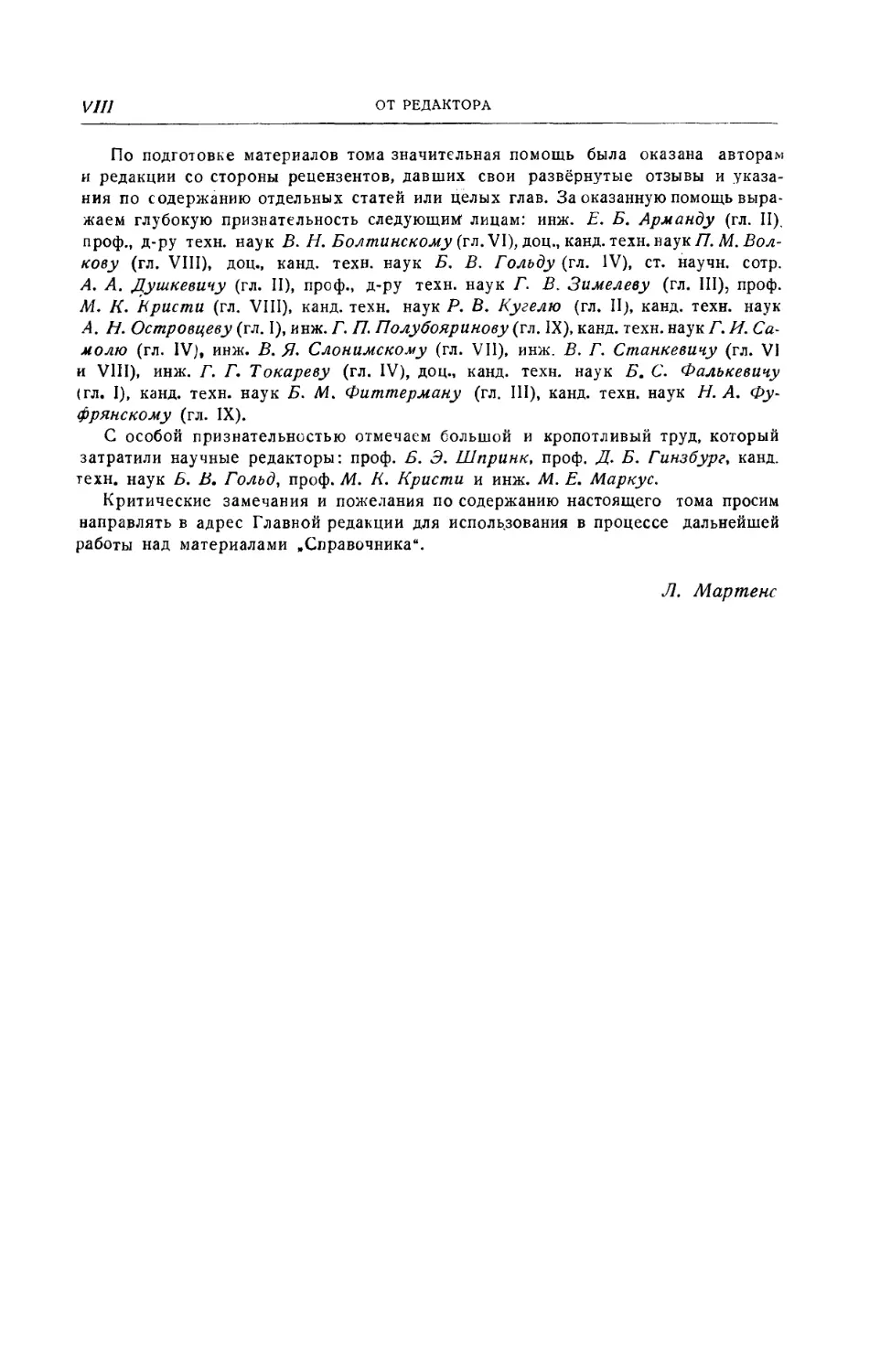

На фиг. 1 показано изменение радиуса

шины 4г при вращении свободно подвешен-

ного колеса C2 X 6") по опытам доц. И. Н.

Чернышева в автомобильной лаборатории

МВТУ. В реальных условиях при качении на-

О 20 40

80 ЮО 120 КОМ „кем

*PW=3 кг/см'

600 пк фин

Фиг. 1. Изменение радиуса шины при

вращении свободно подвешенного колеса.

обстоятельствах движения (скорость, пере-

даваемый крутящий момент, нагрузка, вну-

треннее давление воздуха в шине).

Изменение указанных обстоятельств вызы-

вает изменение гК.

Повышение скорости вращения колеса вы-

зывает за счёт действия центробежных сил

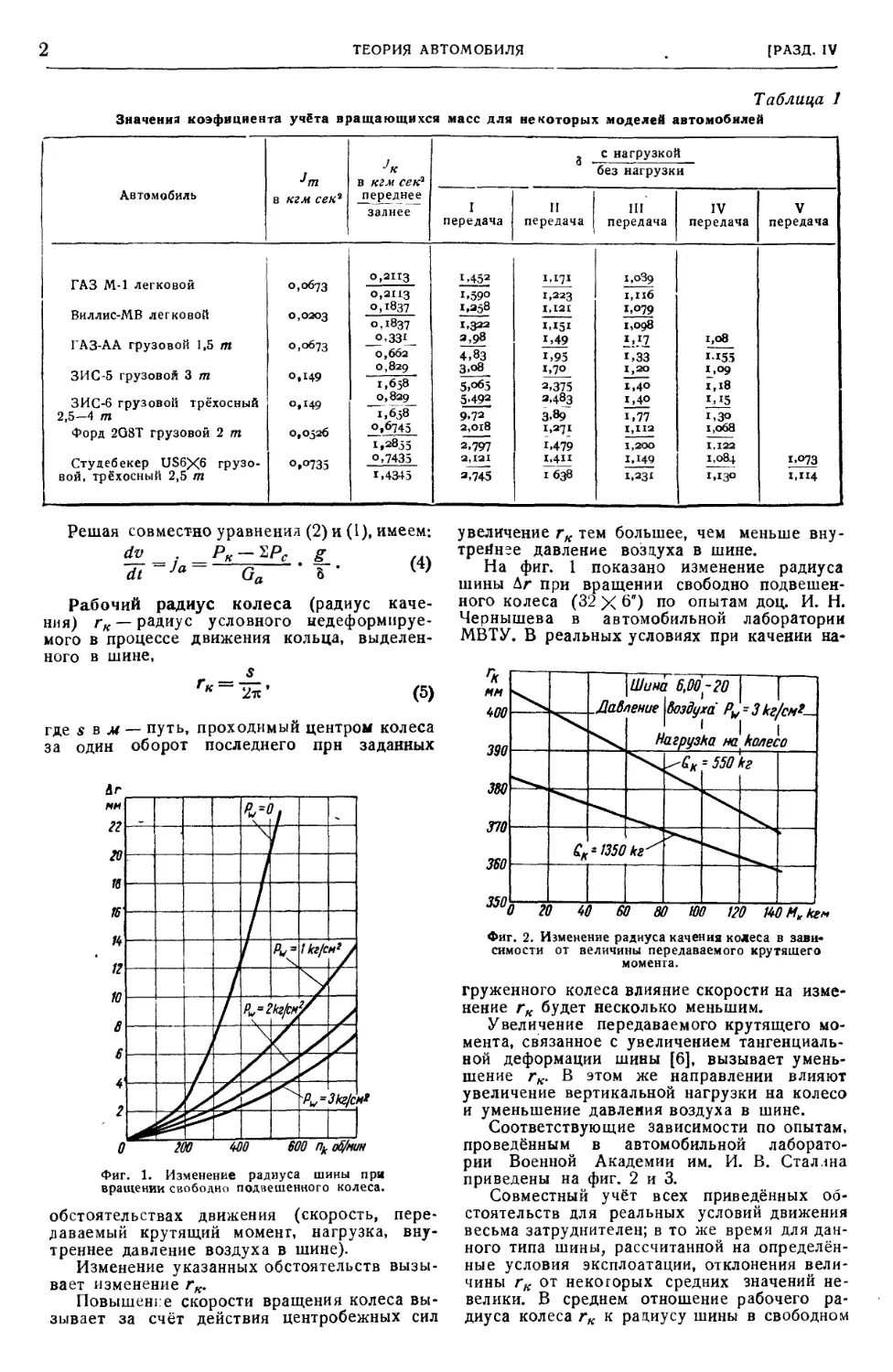

Фиг. 2. Изменение радиуса качения колеса в зави-

симости от величины передаваемого крутящего

момента.

груженного колеса влияние скорости на изме-

нение гк будет несколько меньшим.

Увеличение передаваемого крутящего мо-

мента, связанное с увеличением тангенциаль-

ной деформации шины [6], вызывает умень-

шение гк. В этом же направлении влияют

увеличение вертикальной нагрузки на колесо

и уменьшение давления воздуха в шине.

Соответствующие зависимости по опытам,

проведённым в автомобильной лаборато-

рии Военной Академии им. И. В. Сталлна

приведены на фиг. 2 и 3.

Совместный учёт всех приведённых об-

стоятельств для реальных условий движения

весьма затруднителен; в то же время для дан-

ного типа шины, рассчитанной на определён-

ные условия эксплоатации, отклонения вели-

чины гк от некоторых средних значений не-

велики. В среднем отношение рабочего ра-

диуса колеса гк к радиусу шины в свободном

ГЛ.

ТЯГОВАЯ МЕХАНИКА АВТОМОБИЛЯ

состоянии г0 для определённого типа шин

почти постоянно и колеблется в пределах:

для баллонных шин — = 0,930ч-0,935; для

го

шин высокого давления — — 0,945-г-0,950.

Механический к. п. д. трансмиссии т\м

F)

где Nm — эффективная мощность на валу дви-

гателя в л. с; Nmp - мощность, затрачиваемая

на преодоление вредных сопротивлений в

'к

MM

Щ

Ш

Ш

к

Шина 6,00-21?

ХГДабление ШдуШ

>vj 6 шине |

Фиг. 3. Изменение радиуса качения

в зависимости от вертикальной

нагрузки на колесо.

трансмиссии автомобиля в л. с. К. п. д. транс-

миссии определяется как произведение к. п. д.

её последовательно соединённых агрегатов;

практическому учёту подлежат коробка пере-

дач, демультипликатор, раздаточная коробка

и главная передача автомобиля:

тт = 1* Ид rip То-

G)

Сопротивления в остальных агрегатах

(карданных передачах, подшипниках валов

и т. п.) в современном их выполнении на-

столько невелики, что на общий к. п. д. транс-

миссии оказывают весьма малое влияние.

Сопротивления в рассматриваемых агре-

гатах в основном таковы:

А) Трение рабочих поверх-

ностей зубьев шестерён, находя-

щихся в зацеплении. Это сопротивление зави-

сит главным образом от величины передавае-

мого усилия (момента). При возрастании

передаваемого момента при постоянном числе

оборотов момент сопротивления также растёт,

но медленнее, чем передаваемый момент; этим

объясняется повышение к. п. д. по мере воз-

растания передаваемого момента.

Б) Трение шестерён о масло,

залитое в картер механизма, и затрата мощ-

ности на его разбрызгивание (гидравлические

потери).

Характер влияния условий работы на

указанные виды сопротивлений в основном

одинаков для всех рассматриваемых агрега-

тов; однако соотношения могут быть различ-

ными в зависимости от типа, размерности и

конструкции агрегата.

На фиг. 4 показана зависимость к. п. д.

коробки передач от величины передаваемого

Мкгм

Фиг. 4. Зависимость к. п. д. коробки

передач от величины передаваемого

крутящего момента.

крутящего момента при различных числах

оборотов. Кривые даны для 3-й передачи

при t° масла 70° С.

Увеличение к. п. д. при возрастании пере-

даваемого крутящего момента имеет место и

в главной передаче автомобиля, что видно

на фиг. 5.

Гидравлические потери зависят от темпе-

ратуры и вязкости масла, его уровня в кар-

тере и числа оборотов, уменьшаясь при уве-

личении температуры и увеличиваясь по мере

возрастания вязкости и уровня масла в кар-

тере и числа оборотов.

Испытания коробки передач под нуле-

вой нагрузкой при различных температурах

¦

¦^

216кг*

Щ)

i I

щ

S.51H

— —

гм

/20,

— —

7кгм

•=:

¦——

-——

4,00

1800

2200 гШпоб/т

Фиг. 5. Зависимость к. п. д. главной передачи

от числа оборотов.

масла, проведённые М. М. Пицхелаури в авто-

мобильной лаборатории Военной Академии

им. И. В. Сталина, дали результаты, показан-

ные на фиг. 6.

0,250

0,200

0,150

0,100

0,050

^^

¦ ь^

¦— 60°

— 70°

—

500

1000

1500 п об/ниц}

Фиг. 6. Зависимость момента сопротивления,

обусловливаемого гидравлическими потерями

в коробке передач, от числа оборотов.

Зависимость моментов сопротивлений,

обусловливаемых обоими рассмотренными

видами потерь, от числа оборотов и ог вели-

ТЕОРИЯ АВТОМОБИЛЯ

[РАЗД.

чины /передаваемого крутящего момента при-

ведена на Фиг 7 (по тем же опытам).

При вкл ючении промежуточных передач

к. п. д коробки обычно снижается, но это

•компенсируется возрастанием к. п. д. главной

передачи за счёт повышения передаваемого

момента и уменьшения числа оборотов глав-

ной передачи. Указанное положение позволяет

принимать при практических расчётах постоян-

ным к. п. д. трансмиссии на всех передачах.

Средние значения механического к. п. д.

трансмиссий, принимаемые для предваритель-

ных расчётов: для автомобилей с одной веду-

щей осью — 0,9-0,95; с двумя и тремя веду-

щими осями 0,85—0,9.

Суммарная сила сопротивления движе-

нию автомобиля %РС складывается из от-

дельных видов сопротивлений:

где Р{ — сила сопротивления при движении на

подъём в кг (знак минус соответствует дви-

жению под гору); при движении на горизон-

0.075

!7,0Мкг*

25

Фиг. 7. Зависимость моментов сопротивлений в коробке

передач автомобиля М-1 от величины передаваемого

крутящегю момента и от числа- оборотов. Вторая пере-

дача: / масла — 30°С; А — момент сопротивления, обу-

словливаемый трением зубьев шестерён; В—момент сопро-

тивления, обусловливаемый гидравлическими потерями.

тальном участке Р{ = 0; Pf— сила сопроти-

вления качению колёс автомобиля в кг\

Pw — сила сопротивления воздуха движению

автомобиля в кг.

Наличие указанных сопротивлений вызы-

вает затрату энергии на их преодоление, кото-

рая покрывается: в общем случае равномер-

ного или ускоренного движения за счёт мощ-

ности двигателя; в случае затухания движе-

ния автомобиля — за счёт энергии, накоплен-

ной автомобилем в период разгона; в случае

замедленного движения при невыключенном

двигателе — за счёт обоих указанных выше

источников.

Сила сопротивления при движении на

подъём зависит от полного веса автомо-

биля Gp и угла подъёма дороги а (фиг. 8):

Pi=Ga-sma. (9)

При малых углах подъёма (до 10°) можно

принять sin a = tg a = i, где i - уклон дороги

в процентах или сотых, откуда

Pi-Ga-L A0)

При* значительных подъёмах (свыше 10°),

преодолеваемых современными автомобилями

Фиг. 8. Схема сил при движении автомо-

биля на подъём.

высокой проходимости, указанное допущение

может привести к существенным ошибкам.

В табл. 2 приведены значения i для раз-

личных углов а°, а также величины ошибок

I i — sin а \ л ПАП, I

100% . получаемых при замене в

L sin a

формуле (9) sin а уклоном /.

Таблица 2

Углы подъёма и уклоны дороги

а0

5

б

7

8

9

ю

15

2О

=5

Зо

35

4О

45 ¦

t

0,087

0,105

0,123

0,141

0,158

0,176

0,268

0,364

0,466

O.577

0,700

0,839

1,000

i — sin 0

1 ftlYI

sin а 1007°

0,3a

0,55

0,75 :

0,98

1.25

1.54

3.53

6,4a

io,34

15.47

22,O8

3O,54

40,65

Сила сопротивления качению обусловлена

необратимыми потерями энергии из-за дефор-

мации шин и дорожного полотна в процессе

качения колёс автомобиля.

При деформации шины и дороги под на-

грузкой происходят следующие явления.

Дуга окружности колеса, соприкасающаяся

с опорной плоскостью, сокращается (фиг. 9)

на величину аес — adc; отрезок опорной пло-

скости увеличивается на величину adc — abc.

Указанное явление при жёсткой в танген-

циальном направлении шине сопровожда-

лось бы относительным перемещением (сколь-

жением) элементов опорной поверхности шины

по дороге и затратой энергии на преодоление

возникающего трения.

ГЛ. I]

ТЯГОВАЯ МЕХАНИКА АВТОМОБИЛЯ

Суммарное относительное перемещение

$щ = аес — abc и -д-

(П)

(аг — в радианах).

Выражая суммарное относительное пере-

мещение через радиальную деформацию

шины Иш, имеем:

*«,= -5-I/ — •

.8/2

A2)

(уравнение полукубической параболы в коор-

динатах sm — Иш).

Относительное перемещение какой-либо

точки шины, определяемой текущим углом а,

6

A3)

Указанные относительные перемещения

весьма малы и практически покрываются

почти на всей опорной поверхности, при усло-

вии достаточного сцепчения между шиной и

дорогой, тангенциальной деформацией опорных

элементов шины. В связи с этим трение между

шиной и дорогой мало отражается на затра-

тах энергии при качении колеса.

При снятии нагрузки работа, затрачиваемая

на деформацию шины (Лш), полностью не

возвращается; необратимые потери, связанные

с внутримолеку-

лярным трением в

резине, с трением

между отдельными

Фиг. 9. Упрощённая схема де-

формации колеса.

h мм

Фиг. 10. Петля гистере-

зиса при деформации

шины.

элементами покрышки и в некоторой степени

с трением между покрышкой и камерой,

характеризуются площадью петли гистерезиса

шины (фиг. 10).

Аналогичное явление имеет место и при

тангенциальной деформации шины под дей-

ствием момента, приложенного к колесу.

Соответствующие затраты энергии проис-

ходят и в деформируемом участке опорной-

поверхности (дороги), причём на мягком

дорожном полотне абсолютная величина петли

гистерезиса для опорной поверхности может

значительно превосходить таковую для шины.

При перекатывании колеса имеют место

многократная деформация отдельных участков

Шины и дорожного полотна и связанные с

этим необратимые потери энергии.

Для возможности количественной оценки

энергии, затрачиваемой на качение колеса,

вводится фиктивная сила сопротивления каче-

нию; эта сила равна по величине той силе,

которая должна быть приложена к оси колеса,

чтобы вызвать равномерное качение колеса

по заданной дороге в безвоздушном простран-

стве. Для преодоления сопротивления каче-

нию к оси колеса должна быть приложена

сила: [

Pf = GK-f, A4)

где GK—вертикальная нагрузка на колесо;

/—приведённый коэфициент качения (услов-

но — коэфициент качения).

Распространяя формулу A4) на весь авто-

мобиль, т. е. подставляя вместо GK ту дей-

ствительную нагрузку (нормальную дорож-

ному полотну), которая прижимает колёса к

дороге, имеем общую силу сопротивления

качению автомобиля:

= Qa COS а • /.

A5)

Величина коэфициента качения зависит в

основном от типа шины и дороги и от '¦• тех

деформаций, которые они будут иметь при

качении колеса.

Коэфициент качения будет тем больше,

чем больше нагрузка на колесо и чем меньше

давление воздуха в шине. Последнее справед-

ливо лишь при твёрдых дорожных покрытиях;

на мягком дорожном полотне (песок, глина,

снег и т. п.) основная доля потерь при каче-

нии обусловливается деформацией грунта; так

как деформация грунта тем меньше, чем

меньше давление воздуха в шине, то при

понижении давления коэфициент качения

может в данных условиях уменьшаться.

Крутящий момент, подводимый к шине ве-

дущего колеса, также влияет на величину коэ-

фициента качения; при возрастании момента

коэфициент качения несколько возрастает.

Влияние скорости на величину коэфициента

качения в пределах скоростей, не превышаю-

щих 80—10Q км/час, невелико; .при даль-

нейшем увеличении скорости коэфициент

качения для существующих типов шин резко

возрастает.

Результаты опытов по определению коэфи-

циентов качения при различных скоростях и

различных давлениях воздуха в шине приве-

дены на фиг. 11.

Известное влияние на величину коэфи-

циента качения оказывают также конструкция

0,12

0,10

0,08

ОМ

от

=:

S -

/

/

1

/

to

}В

с

в-

0 20 кО 60 80 100 Vc миль/час

Фиг. 11. Зивисимость коэфициента качения от скорости

автомобиля при различных давлениях воздуха в шине:

А — давление воздуха в шине 1,4 кг/см1; В — 2,1 kzjcm3;

С — 3,16 кг/см?; D - 4,22 кг\см\

и материал шины: так шестислойная покрышка

при скорости около 50 км\час имеет коэфи-

циент качения на 7% больше, чем соответ-

ТЕОРИЯ АВТОМОБИЛЯ

[РАЗД. IV

ствующая четырёхсложная; замена хлопчато-

бумажного корда кордом из искусственного

шёлка по лабораторным испытаниям снижает

коэфициент качения на 13%.

Влияние перечисленных факторов в пре-

делах их возможного изменения на действи-

тельную величину коэфициента качения незна-

чительно, а точный учёт их затруднителен. По-

этому при проведении практических расчётов

движения задаются следующими средними зна-

чениями коэфициента качения /:

Бетонное или асфальтово-бетонное

шо^се в хорошем состоянии . . ^0,012—0,015

То же с выбоинами 0,015—0,020

Асфальтовое шоссе 0,020—0,025

Грунтовое шоссе 0.025 0,030

Глина, песок в зависимости от глу-

бины И СОСТОЯНИЯ 0,02—0,05

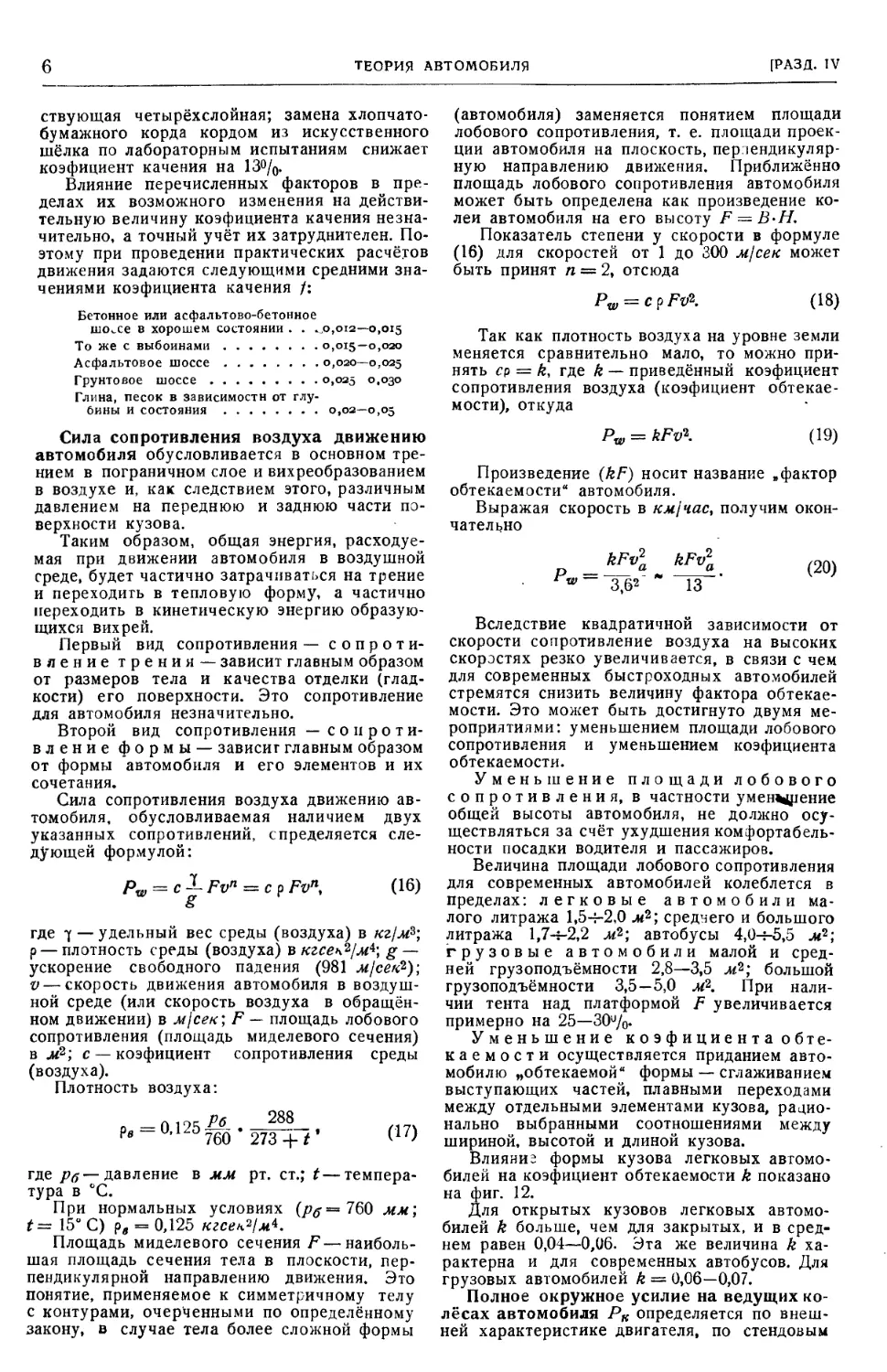

Сила сопротивления воздуха движению

автомобиля обусловливается в основном тре-

нием в пограничном слое и вихреобразованием

в воздухе и, как следствием этого, различным

давлением на переднюю и заднюю части по-

верхности кузова.

Таким образом, общая энергия, расходуе-

мая при движении автомобиля в воздушной

среде, будет частично затрачиваться на трение

и переходить в тепловую форму, а частично

переходить в кинетическую энергию образую-

щихся вихрей.

Первый вид сопротивления — сопроти-

вление трения — зависит главным образом

от размеров тела и качества отделки (глад-

кости) его поверхности. Это сопротивление

для автомобиля незначительно.

Второй вид сопротивления — сопроти-

вление формы — зависит главным образом

от формы автомобиля и его элементов и их

сочетания.

Сила сопротивления воздуха движению ав-

томобиля, обусловливаемая наличием двух

указанных сопротивлений, определяется сле-

дующей формулой:

pw = с -Т- Fvn = cp Fvn, A6)

где 7 — удельный вес среды (воздуха) в кг/м3;

р — плотность среды (воздуха) в кгсек2/м*; g —

ускорение свободного падения (981 м/сек1*);

v — скорость движения автомобиля в воздуш-

ной среде (или скорость воздуха в обращен-

ном движении) в м\сек; F — площадь лобового

сопротивления (площадь миделевого сечения)

в м2', с — коэфициент сопротивления среды

(воздуха).

Плотность воздуха:

п ЛГ>Г ра 288

P« = ai25fo' 273+1 • A7)

где /^—давление в мм рт. ст.; t — темпера-

тура в °С.

При нормальных условиях (р^=760 мм;

t= 15° С) рв = 0,125 кгсекЦм*.

Площадь миделевого сечения F—наиболь-

шая площадь сечения тела в плоскости, пер-

пендикулярной направлению движения. Это

понятие, применяемое к симметричному телу

с контурами, очерченными по определённому

закону, в случае тела более сложной формы

(автомобиля) заменяется понятием площади

лобового сопротивления, т. е. площади проек-

ции автомобиля на плоскость, перпендикуляр-

ную направлению движения. Приближённо

площадь лобового сопротивления автомобиля

может быть определена как произведение ко-

леи автомобиля на его высоту F — B-H.

Показатель степени у скорости в формуле

A6) для скоростей от 1 до 300 м\сек может

быть принят п — 2, отсюда

Pw = с р Fv2.

A8)

Так как плотность воздуха на уровне земли

меняется сравнительно мало, то можно при-

нять ср = k, где k — приведённый коэфициент

сопротивления воздуха (коэфициент обтекае-

мости), откуда

Р„ = kFv\

A9)

Произведение (kF) носит название „фактор

обтекаемости" автомобиля.

Выражая скорость в км}час, получим окон-

чательно

kFvl kFv\

13

B0)

Вследствие квадратичной зависимости от

скорости сопротивление воздуха на высоких

скорэстях резко увеличивается, в связи с чем

для современных быстроходных автомобилей

стремятся снизить величину фактора обтекае-

мости. Это может быть достигнуто двумя ме-

роприятиями: уменьшением площади лобового

сопротивления и уменьшением коэфициента

обтекаемости.

Уменьшение площади лобового

сопротивления, в частности уменьшение

общей высоты автомобиля, не должно осу-

ществляться за счёт ухудшения комфортабель-

ности посадки водителя и пассажиров.

Величина площади лобового сопротивления

для современных автомобилей колеблется в

пределах: легковые автомобили ма-

лого литража 1,5ч-2,0 м2; среднего и большого

литража 1,7-4-2,2 м2; автобусы 4,0-5-5,5 м2;

грузовые автомобили малой и сред-

ней грузоподъёмности 2,8—3,5 м2; большой

грузоподъёмности 3,5—5,0 м2. При нали-

чии тента над платформой F увеличивается

примерно на 25—30и/0.

Уменьшение коэфициента обте-

каемости осуществляется приданием авто-

мобилю „обтекаемой" формы — сглаживанием

выступающих частей, плавными переходами

между отдельными элементами кузова, рацио-

нально выбранными соотношениями между

шириной, высотой и длиной кузова.

Влияние формы кузова легковых автомо-

билей на коэфициент обтекаемости k показано

на фиг. 12.

Для открытых кузовов легковых автомо-

билей k больше, чем для закрытых, и в сред-

нем равен 0,04—0,06. Эта же величина k ха-

рактерна и для современных автобусов. Для

грузовых автомобилей k = 0,06—0,07.

Полное окружное усилие на ведущих ко-

лёсах автомобиля Рк определяется по внеш-

ней характеристике двигателя, по стендовым

ГЛ. I]

ТЯГОВАЯ МЕХАНИКА АВТОМОБИЛЯ

испытаниям целого автомобиля или испытанием

автомобиля в дорожных условиях.

Внешняя характеристика дви-

гателя получается при его стендовом испы-

тании и даёт зависимость крутящего момента

Форма кузова

Модель

автомобиля

ГАЗ-А

ГАЗ-М1

«Москвич"

ЗИС-1Ю

ГАЗ-М20

Идеально обте-

каемый

0,058—о, обо

0,038—0,040

0,035-0,037

о,ог8—0,030

.oio,

Фиг. 12. Влияние формы кузова легковых автомобилей

на коэфициент обтекаемости (по данным НАМИ).

Мт и эффективной мощности Nm от числа

оборотов двигателя пт (см. т. 10,. гл. I).

Тогда:

р _

Nm r\Min /q

• B1)

Скорость движения автомобиля и число

оборотов двигателя связаны следующим обра-

зом :

* = A^f «я " °'1046 А «я */'«*. B2)

или

va =

или

•«• " 0.376 -^-.пт км/час, B3)

vc =;0,006 т—-j- пт миль/час,

B4)

где гк — радиус качения в дюймах.

На основании B1) и B2), имея внешнюю

характеристику двигателя [Nm—f(nm) или

Мт = F (пт)], можно построить кривую Рк =

= «Р(»в)-

Максимумы тягового усилия и крутящего

момента соответствуют одинаковым числу обо-

ротов и скорости, которые определяются точ-

кой касания луча, проведённого из начала ко-

ординат к кривой мощности.

Стендовые испытания целого

автомобиля осуществляются в стационар-

ных условиях [8].

Испытание автомобиля в до-

рожных условиях осуществляется при

помощи динамометрической тележки [8].

Для приближённых подсчётов максималь-

ного значения крутящего момента в США

принята упрощённая эмпирическая формула

Мт [фн. фт] = 0,65 Vs куб. дюйм, B5)

где Vs — рабочий объём двигателя. При метри-

ческих размерностях получается следующая

формула

Мт[кгм\ =

B6)

Ограничение тягового усилия по сце-

плению ведущих колёс с дорогой. Макси-

мальная величина тягового усилия на веду-

щих колёсах автомобиля, ограничиваемая

буксованием колёс, определяется произведе-

нием нормальной нагрузки, действующей от

ведущих колёс на дорогу или равной ей по

абсолютной величине нормальной реак-

ции между ведущими колёсами и дорогой RH,

на коэфициент сцепления ср:

*к max —

B7)

Формула B7) отражает некоторое упроще-

ние процесса, происходящего в действитель-

ности, не учитывая имеющей место затраты

энергии на качение. При качении эластичного

колеса по жёсткой опорной плоскости правиль-

ней принять

Рк max = #к (?-

B8)

Однако, так как / обычно весьма мало по

сравнению с «р, указанное упрощение практи-

чески вполне допустимо.

Коэфициент сцепления между колёсами

и дорогой. Из формулы B7) имеем:

m т~

B9)

т. е. коэфициент сцепления представляет со-

бой отношение силы, могущей вызвать отно-

сительное движение по дороге точек опорной

поверхности шины колеса к нагрузке, дей-

ствующей на колесо нормально поверхности

дороги.

Величина коэфициента сцепления зависит

в основном от качества дорожного полотна и

типа шины; известное, но не исследованное

ещё до конца влияние на величину ср оказывают

также удельное давление на площадке кон-

такта шины с дорогой и скорость относитель-

ного скольжения колеса по дороге.

Уменьшение внутреннего давления воздуха

в шине, связанное с увеличением площади

контакта шины с дорогой и, как следствие, с

уменьшением удельного давления, вызывает на

ТЕОРИЯ АВТОМОБИЛЯ

[РАЗД. IV

дорогах с сухой поверхностью некоторое уве-

личение коэфициента сцепления.

На дорогах с твёрдым покрытием, но со

смоченной поверхностью, наблюдается обрат-

ное явление: чем больше удельное давление,

тем скорее происходит выдавливание водяной

плёнки с площадки контакта, и коэфициент

сцепления повышается.

Для того чтобы вызвать буксование или

скольжение неподвижно стоящего колеса, к

нему должно быть приложено усилие большее,

чем то, которое необходимо для поддержа-

ния буксования или скольжения колеса, уже

находящегося в состоянии буксования или

скольжения. .

В соответствии с этим различают статиче-

ский и динамический коэфициенты сцепления;

в практических условиях первый несколько

больше второго.

При увеличении скорости скольжения или

буксования коэфициент сцепления падает; ре-

зультаты опытов [13] для трёх типов дорож-

ных покрытий — сухого (сплошная линия) и

смоченного (пунктир) — показаны на фиг. 13.

Следует иметь в виду, что при испытаниях вы-

Листовой

асфальт

У>

0,8

0,6

ОА

0,2

О 10 20 30

ч

Гравийное

шоссе

Щебенчатое

ч

\

*•*

ч

—

10 2030

10 20 30

Фиг. 13. Зависимость коэфициента сцепления от скоро-

сти автомобиля при различных дорожных покрытиях.

бирались участки дороги с чистой и однород-

ной поверхностью, чем и объясняются относи-

тельно высокие значения ср.

При исследовании [14] в лабораторных

условиях влияния состояния поверхности до-

рожного покрытия на величину ср в про-

цессе испытания на исследуемую поверх-

ность наносился слой .уличной грязи", со-

Тернакадам Даманн- асфальт

d e f к a b с d е / к a b с d e f

Фиг. 14. Зависимость коэфициента сцепления от 'состоя-

ния поверхности дорожного покрытия: а — сухая

поверхность; b — мокрая; с — замасленная; d — 9 г

уличной грязи + 7 г воды; е — 9 г уличной грязи + 12 г

воды; /—9 г уличной грязи + 17 г воды; А — 9 г улич-

ной грязи + 22 г воды.

ставленной на основании химического анализа

поверхностного слоя, снятого непосредственно

с дороги. Результаты этих опытов, приведён-

ные на фиг. 14, показывают резкое влияние

состояния поверхностного слоя дорожного по-

крытия на величину у. Сплошные линии дают

статический коэфициент сцепления, а пунктир-

ные — динамический.

При проведении практических расчётов мо-

гут быть приняты средние значения <р. приве-

дённые в табл. 3.

Таблица 3

Средние значения коэфициентов сцепления <р

для пневматических шин

Гип дорожного покрытия

Асфальт, бетон ....

Кирпичная мостовая . .

Щебёнчатое шоссе . . .

Деревянные торцы . . .

Грунтовая дорога .

Трамбованный шлак . .

Глина

Песок

Обледенелая дорога . . ,

Дорога, покрытая снегом

Сухая по-

верхность

9

о,7—о,8

о,7—о,8

о,6—о,7

о,5—о,6

о,5—о,6

о,5—о,6

о,5-о,6

Мокрая

поверх-

•ность 9

О.З—О.4

о,4-о,5

о,3-о,4

о,3-о.4

о,3-°>4

о,3-о,4

о,4-о,5

о,2—о,з

0,2—0,4

Для массивных шин (грузоленты) вели-

чины <р ниже в среднем на 20—30%.

Нормальные

реакции между

колёсами и доро-

гой. Если автомо-

биль стоит не-

подвижно на го-

ризонтальной пло-

щадке (фиг. 15); то

нагрузки на колёса

передней и задней

осей, а следова-

тельно, и соответ-

ствующие нор-

Фиг. 15. Нормальные реакции

между колёсами и дорогой.

мальные реакции

на оси определяются следующими форму-

лами:

C0)

При этом G1 + G2=Ga; а и Ь — расстояния

от центра тяжести автомобиля соответственно

до передней и задней его осей; L = а -\- Ъу

где L — база автомобиля.

Отношение -=- колеблется в пределах: для

легковых автомобилей — 0,5ч-0,б; для грузо-

вых автомобилей с нагрузкой — 0,7-i-0,85; без

нагрузки — 0,55-^0,70.

При движении автомобиля нормальные

реакции изменяются в зависимости от угла

ГЛ. I]

ТЯГОВАЯ МЕХАНИКА АВТОМОБИЛЯ

подъёма дороги а, сопротивлений движению и

тягового усилия.

Сумма нормальных реакций на передние и

задние колёса (фиг. 8 и 15):

RHi +/?rta = Ga-cosa. C1)

Нормальные реакции могут быть выра-

жены через веса, приходящиеся на колёса пе-

редней и задней осей:

или тх = ~

„

/? = m2G2, или т2 = тг

C2)

где mt и щ— коэфициенты измене-

ния реакции соответственно передней

и задней осей.

Предельные значения нормальные реакции

и соответственно коэфициенты изменения ре-

акций будут иметь при максимальном значении

тягового усилия, передаваемого ведущими ко-

лёсами (формула 27) и, следовательно, зави-

сят от расположения и числа ведущих колёс

автомобиля.

Пренебрегая влиянием сопротивлений воз-

духа и качения, получим предельные значе-

Величина и зависит от расположения веду-

щих колёс автомобиля и подсчитывается по

следующим формулам:

передние ведущие колёса: cos a

задние ведущие колеса — cos а ¦= —а»,

передние и задние ведущие колеса — cos а ср.

Зная и, получаем:

к шах ' *~*а' \^^)

Интегрирование и анализ диференциаль-

ного уравнения движения. В основном ди-

ференциальном уравнении движения A) сум-

марная сила сопротивления

= Ga sin а + GafCOS a

= Ga (Sin а + / COS a)

kFvj

3,62

kFvl

C5)

Принимая cosа ~ 1 и sin а «tg а = / и обо-

значая

= Ф. C6)

Таблица 4

Предельные значения нормальных реакций на колёсах и коэфициентов их изменения при передаче

тягового усилия

Ведущие колёса

Нормальные реакции на колёсах

передней оси RH

задней оси RH

Коэфициенты изменения реакций на колёсах

передней оси

задней оси т„

Передние

С +

а L+ ъНг

cos i L

L + срЛ„

cos a L {a + <?h )

a(L + <fhg)

Задние

G cos a : fL_

О COS a

п

cos a L (b — <рЛ )

b{L- <?hg)

COS a L

Передние и задние

b-

О_ COS a

cos a (b — <f/i )

¦ (a + <fhg)

ния нормальных реакций и коэфициентов их

изменения, приведённые в табл. 4.

Входящая в формулы (табл. 4) величина

hg— высота центра тяжести автомобиля—-

определяется экспериментально [8] для легко-

вых автомобилей—hg « 0,6 ~- 0,8 м\ для гру-

зовых автомобилей и автобусов — hp « 0,8ч-

-т-1,2 л*. 8

Для определения максимального по условию

буксования значения тягового усилия Рк тах

важны формулы, подчёркнутые в табл. 4.

Вводя понятие — удельная сила сце-

и, получим:

C3)

получим

kFvi

C7)

Величина ф носит название коэфициен-

та суммарного сопротивления до-

роги.

Если не делать указанных выше допуще-

ний, то точное значение коэфициента суммар-

ного сопротивления:

4/ = /cosa+.sin7. C8)

На фиг. 16 приведена зависимость ошибки

(в процентах), получающейся при замене точ-

ного значения ф' — приближённым ip. Подоб-

ная замена допустима при малых углах подъ-

ёма a (до 10°).

10

ТЕОРИЯ АВТОМОБИЛЯ

[РАЗД. IV

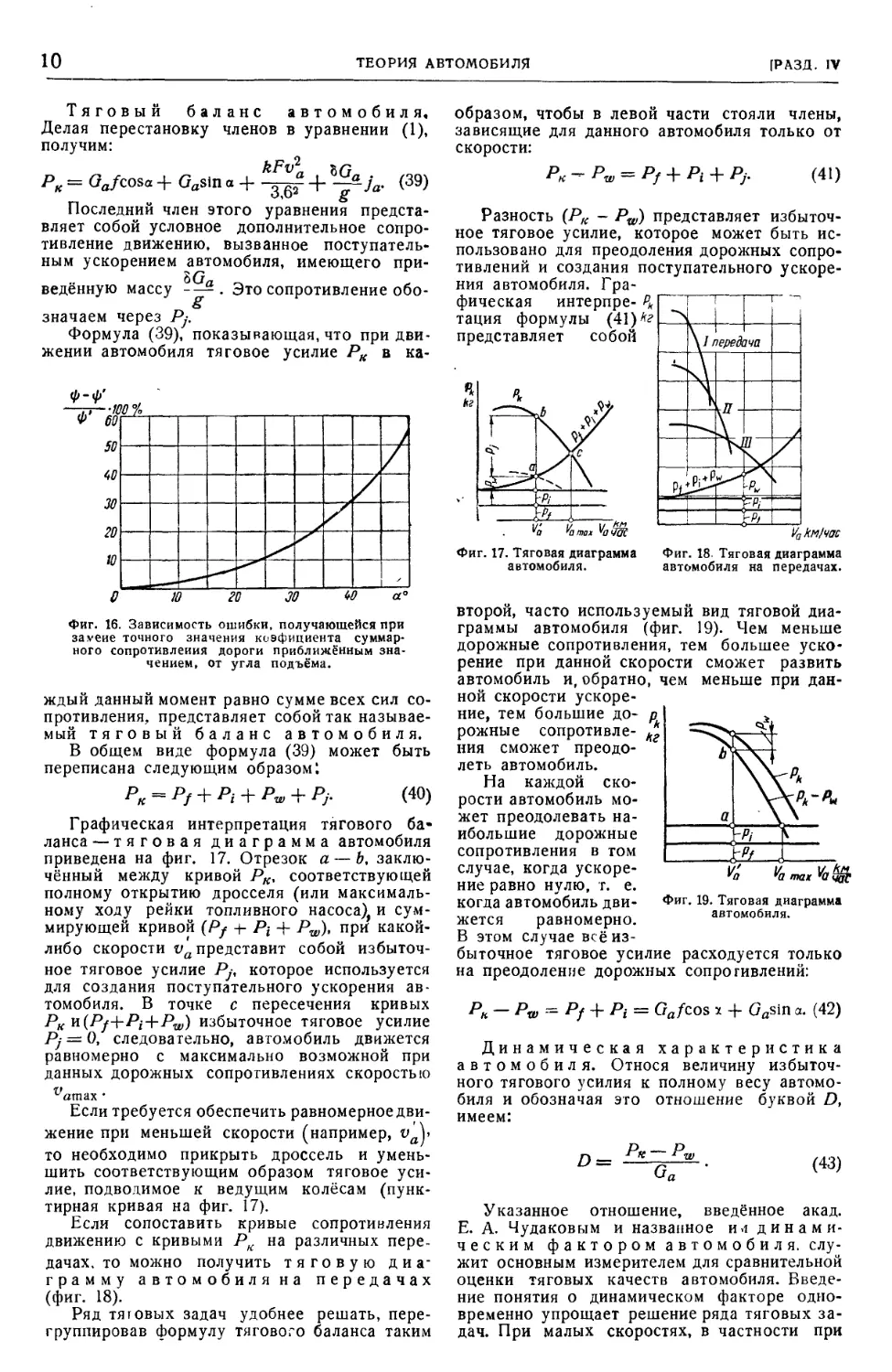

Тяговый баланс автомобиля.

Делая перестановку членов в уравнении A),

получим:

Рк = GafC0Sa + GaSin a ^ ^

Последний член этого уравнения предста-

вляет собой условное дополнительное сопро-

тивление движению, вызванное поступатель-

ным ускорением автомобиля, имеющего при-

ведённую массу -—. Это сопротивление обо-

значаем через Pj.

Формула C9), показывающая, что при дви-

жении автомобиля тяговое усилие Рк в ка-

Ф' 60

50

40

30

20

100 %

I

/

/

/

ю

20

30

Фиг. 16. Зависимость ошибки, получающейся при

зауене точного значения коэфициента суммар-

ного сопротивления дороги приближённым зна-

чением, от угла подъёма.

ждый данный момент равно сумме всех сил со-

противления, представляет собой так называе-

мый тяговый баланс автомобиля.

В общем виде формула C9) может быть

переписана следующим образом:

Рк = Р/ + pi + pw + pj- D0)

Графическая интерпретация тягового ба-

ланса — тяговая диаграмма автомобиля

приведена на фиг. 17. Отрезок а — Ь, заклю-

чённый между кривой Рк, соответствующей

полному открытию дросселя (или максималь-

ному ходу рейки топливного насоса^ и сум-

мирующей кривой (Pf + Pi + Pw), при какой-

либо скорости va представит собой избыточ-

ное тяговое усилие Pj, которое используется

для создания поступательного ускорения ав-

томобиля. В точке с пересечения кривых

Рк H(Pf-\-Pi+Pw) избыточное тяговое усилие

Pj = О, следовательно, автомобиль движется

равномерно с максимально возможной при

данных дорожных сопротивлениях скоростью

Если требуется обеспечить равномерное дви-

жение при меньшей скорости (например, v'X

то необходимо прикрыть дроссель и умень-

шить соответствующим образом тяговое уси-

лие, подводимое к ведущим колёсам (пунк-

тирная кривая на фиг. 17).

Если сопоставить кривые сопротивления

движению с кривыми Рк на различных пере-

дачах, то можно получить тяговую диа-

грамму автомобиляна передачах

(фиг. 18).

Ряд тяговых задач удобнее решать, пере-

группировав формулу тягового баланса таким

образом, чтобы в левой части стояли члены,

зависящие для данного автомобиля только от

скорости:

PK-^Pw = Pf + Pi + Pj. D1)

Разность (Рк - Pw) представляет избыточ-

ное тяговое усилие, которое может быть ис-

пользовано для преодоления дорожных сопро-

тивлений и создания поступательного ускоре-

ния автомобиля. Гра-

фическая интерпре- Рн

тация формулы D1)*?

представляет собой

в,

«аГ1

t>

Т YP-,

У

К

1/' I/ \1 КМ

va 'a max va<7ac

Фиг. 17. Тяговая диаграмма

автомобиля.

->

\1 передача

Л

и

\Р>

Vo км/час

Фиг. 18. Тяговая диаграмма

автомобиля на передачах.

второй, часто используемый вид тяговой диа-

граммы автомобиля (фиг. 19). Чем меньше

дорожные сопротивления, тем большее уско-

рение при данной скорости сможет развить

автомобиль и,обратно, чем меньше при дан-

ной скорости ускоре-

ние, тем большие до- р

рожные сопротивле- д*

ния сможет преодо-

леть автомобиль.

На каждой ско-

рости автомобиль мо-

жет преодолевать на-

ибольшие дорожные

сопротивления в том

случае, когда ускоре-

ние равно нулю, т. е.

когда автомобиль дви-

жется равномерно.

В этом случае всё из-

быточное тяговое усилие расходуется только

на преодоление дорожных сопротивлений:

Фиг. 19. Тяговая диаграмма

автомобиля.

Рн - pw = Pf

i = Gafcos x + Gasin a. D2)

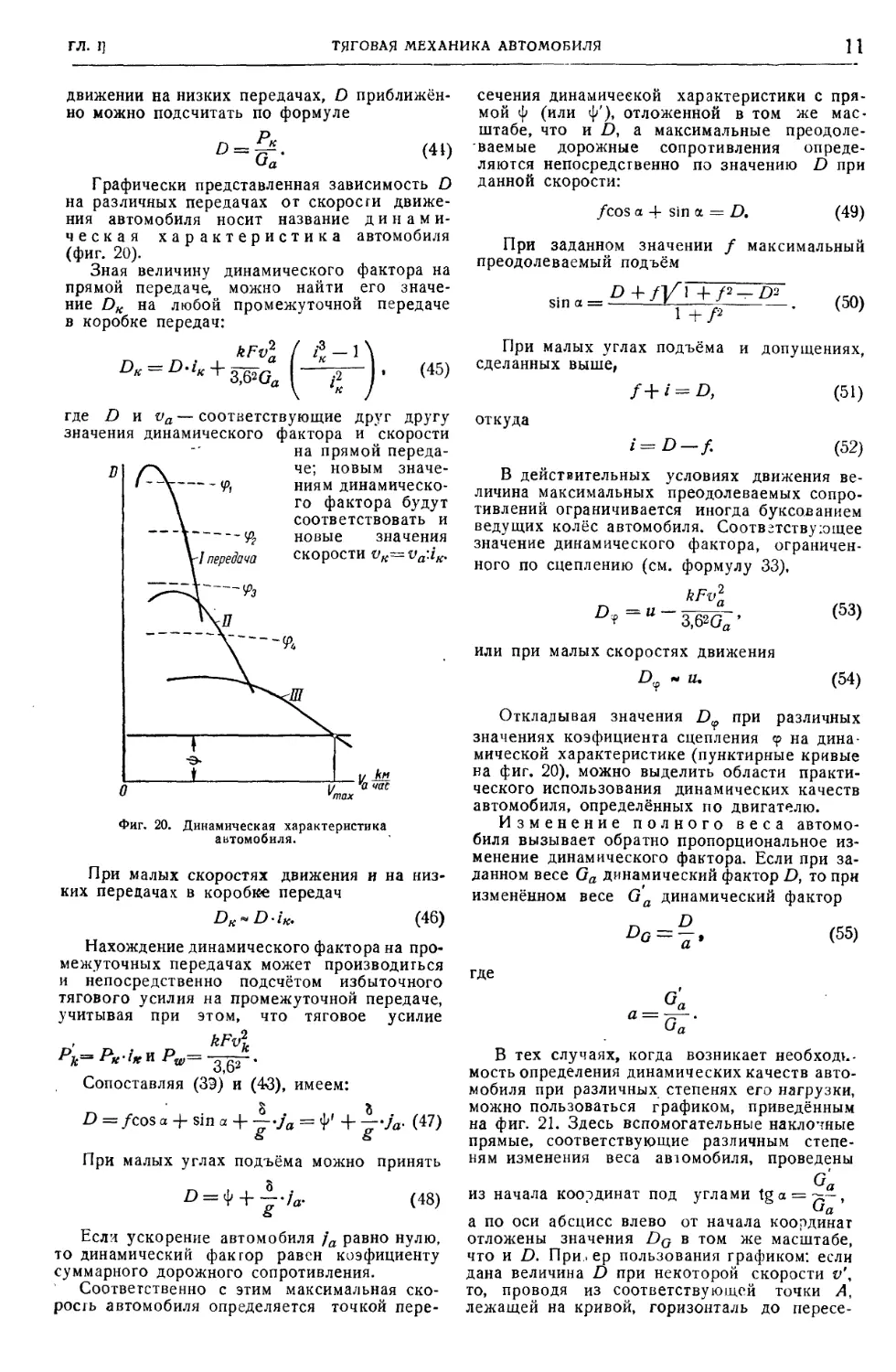

Динамическая характеристика

автомобиля. Относя величину избыточ-

ного тягового усилия к полному весу автомо-

биля и обозначая это отношение буквой D,

имеем:

P*-Pv

D3)

Указанное отношение, введённое акад.

Е. А. Чудаковым и названное и-i динами-

ческим фактором автомобиля, слу-

жит основным измерителем для сравнительной

оценки тяговых качеств автомобиля. Введе-

ние понятия о динамическом факторе одно-

временно упрощает решение ряда тяговых за-

дач. При малых скоростях, в частности при

ГЛ. I]

ТЯГОВАЯ МЕХАНИКА АВТОМОБИЛЯ

11

движении на низких передачах, D приближён-

но можно подсчитать по формуле

D==Ua' Di)

Графически представленная зависимость D

на различных передачах от скорости движе-

ния автомобиля носит название динами-

ческая характеристика автомобиля

(фиг. 20).

Зная величину динамического фактора на

прямой передаче, можно найти его значе-

ние DK на любой промежуточной передаче

в коробке передач:

.2 / ;3 1 \

kFvi

D5)

где D и va — соответствующие друг другу

значения динамического фактора и скорости

на прямой переда-

че; новым значе-

ниям динамическо-

го фактора будут

соответствовать и

новые значения

скорости vK— va:iK.

у М

у "а час

Фиг. 20. Динамическая характеристика

автомобиля.

При малых скоростях движения и на низ-

ких передачах в коробйе передач

K*>D-iK. D6)

Нахождение динамического фактора на про-

межуточных передачах может производиться

и непосредственно подсчётом избыточного

тягового усилия на промежуточной передаче,

учитывая при этом, что тяговое усилие

kFv\

Pk^PK-iKnPw=-^-.

Сопоставляя (ЗЭ) и D3), имеем:

D = /COS a + Sin a

а

ja = ф' + А./а- D7)

О

При малых углах подъёма можно принять

?> = ф-г-— -fa- D8)

Если ускорение автомобиля ]а равно нулю,

то динамический фактор равен коэфициенту

суммарного дорожного сопротивления.

Соответственно с этим максимальная ско-

рость автомобиля определяется точкой пере-

сечения динамической характеристики с пря-

мой ф (или ф'), отложенной в том же мас-

штабе, что и Д а максимальные преодоле-

ваемые дорожные сопротивления опреде-

ляются непосредственно по значению D при

данной скорости:

/cos о + sin a = D.

D9)

При заданном значении / максимальный

преодолеваемый подъём

D

E0)

При малых углах подъёма

сделанных выше,

откуда

i=D-f.

и допущениях,

E1)

E2)

В действительных условиях движения ве-

личина максимальных преодолеваемых сопро-

тивлений ограничивается иногда буксованием

ведущих колёс автомобиля. Соответствующее

значение динамического фактора, ограничен-

ного по сцеплению (см. формулу 33),

ЬРт,2

E3)

или при малых скоростях движения

E4)

Откладывая значения D при различных

значениях коэфициента сцепления ср на дина-

мической характеристике (пунктирные кривые

на фиг. 20), можно выделить области практи-

ческого использования динамических качеств

автомобиля, определённых по двигателю.

Изменение полного веса автомо-

биля вызывает обратно пропорциональное из-

менение динамического фактора. Если при за-

данном весе Ga динамический фактор D, то при

изменённом весе Ga динамический фактор

Аз = §. E5)

где

В тех случаях, когда возникает необходи-

мость определения динамических качеств авто-

мобиля при различных степенях его нагрузки,

можно пользоваться графиком, приведённым

на фиг. 21. Здесь вспомогательные наклонные

прямые, соответствующие различным степе-

ням изменения веса автомобиля, проведены

из начала координат под углами tga = ——,

* ¦' а

а по оси абсцисс влево от начала координат

отложены значения Dq в том же масштабе,

что и D. При., ер пользования графиком: если

дана величина D при некоторой скорости v',

то, проводя из соответствующей точки А,

лежащей на кривой, горизонталь до пересе-

12

ТЕОРИЯ АВТОМОБИЛЯ

[РАЗД.Г IV

чения с прямой, отвечающей заданной сте-

пени изменения веса (например, а — 0,6),

и опуская перпендикуляр на ось абсцисс, най-

' дём точку Б, соответствующую новому значе-

нию Dq при изменённом весе. Если при за-

данном весе и коэфициенте суммарного со-

противления <\> максимальная скорость авто-

мобиля равна v", то проводим из точки В го-

ризонталь до прямой, соответствующей а — 1,

опускаем перпендикуляр до прямой, отвечаю-

щей заданной степени изменения веса (напри-

мер, а = 0,6), и, проводя через точку пере-

ча 081? V 1А 16

где с =

отношение изменённого пере-

числа к старому [ср. с формулой

даточного

D5)].

Новое значение динамического фактора

будет соответствовать новому значению ско-

рости Vyj = va:c. При малых изменениях пере-

даточного числа главной передачи и невысо-

ких скоростях движения

Ь(у-?>.с. E8)

Связь между D^ и D при различных

с можно представить графически; соот-

ветствующий график целесообразно

объединить с графиком динамической

j0 _ 0,8 0,9 W 1,1 1,2

>0

Фи1. 21. Диаграмма для определения динамических качеств автомобиля при изменении

его веса и передаточного числа главной передачи.

сечения горизонталь, находим на кривой исход-

ной динамической характеристики точку Г,

определяющую новое значение скорости v'".

Если у автомобиля, для которого известен

динамический фактор при заданном значении

фактора обтекаемости kF, последний будет из-

менён (например, за счёт установки другого

кузова), при неизменных прочих параметрах,

то новое значение динамического фактора

будет:

l

E6,

где b = -г-= отношение изменённого фак-

кг

тора обтекаемости к заданному.

При изменении передаточного числа глав-

ной передачи новое значение динамического

фактора:

3,62G,

—- 1

E7)

характеристики при переменном весе, что

даёт возможность совместно исследовать

влияние на динамические качества авто-

мобиля изменения его веса и передаточ-

ного числа главной передачи (фиг. 21).

Если требуется найти ноиое значение дина-

мического фактора при изменении только /0,

то горизонталь в верхней части графика про-

водится до пересечения с вспомогательной

прямой, соответствующей а = 1, после чего

проводится вертикаль до пересечения с пря-

'о ,

мои, отвечающей заданной величине-г- (на-

1о

пример, с = 0,9). Точка Д определит новое

значение динамического фактора. Способ на-

хождения новых значений динамическое фак-

тора при изменении веса и передаточного

числа ясен непосредственно из графика. Но-

вые значения скоростей при изменённом /0

находятся с помощью вспомогательных прямых

в правом нижнем квадранте графика. Углы A

определяются из соотношения: tg 3 = с.

ГЛ. 1]

ТЯГОВАЯ МЕХАНИКА АВТОМОБИЛЯ

13

Величина динамического фактора автомо-

биля зависит от параметров двигателя и транс-

миссии, веса автомобиля и обтекаемости его

кузова. Максимальная величина динамического

фактора на прямой передаче Dmax для легко-

Значения D

шах

Таблица 5

на прямой передаче для

шал - .

некоторых моделей легковых автомобилей

Автомобиль

о oj

|U м

Двигатель

„Москвич" . .

М-20 (Победа)

ЗИС-110 . . .

М-1 •

ЗИС-101 . . .

Кадиллак eight

62 ........

Шевроле six . .

Форд eight 69A

Меркюри eight

69М .

Олдсмобиль six

Олдсмобиль

eight. . . . .

Понтиак six 25 .

Понтиак six 26 .

Понтиак eight 27

Понтиак eight 28

I35O

2425

1400

147°1

151°

б,о

1370 3.28

2550 5.76

3.54

3,92

1482 з,92

хбоо 3,9°

1650 4,20

3.9=

Мощ-

ность

в л. с —

об/мин.

23—34°°

50—3600

140 - з°°о

5О- а8оо

IIO-28OO

130—3200

83—3200

89—3600

89—3600

94-34°°

104—3600

87,5—3200

7,53

4,об 101,5—Зб°°

i6ooJ4,o6 101,5—36°°

' max B "*«*

на прямой

передаче

0,079

0,098

о, 14

°ilo7

0,112

o,i8

0,183

°, 145

о, 144

0,178

0,l8

0,189

0,18

о,179

щая максимуму динамической характеристики

на прямой передаче, колеблется в пределах

30-65 км/час.

Значения Dmax на прямой передаче, под-

считанные аналитически при максимальном

моменте двигателя, для некоторых моделей

легковых автомобилей приведены в табл. 5.

Соответствующие значения Dmax и скоро-

стей для некоторых моделей грузовых авто-

мобилей [1] приведены в табл. 6.

Время движения автомобиля на пере-

гоне. Зная способ нахождения по динамиче-

ской характеристике автомобиля установив-

шихся скоростей его движения при различ-

ных дорожных сопротивлениях, можно опре-

делить время движения автомобиля на задан-

ном перегоне.

Если на отдельных участках перегона, имею-

щих длины slf $2> 5з • • • км> известны скорости

движения vu vz, v3. .. (разбивка перегона на

участки производится, исходя из постоянства

дорожных сопротивлений в пределах каждого

участка), то время движения в минутах

60

на каждом участке определится: ^ — —s^,

60 60

h s t

Общее время движения на перегоне:

;=Е@ = 60

вых автомобилей колеблется в пределах

0,12—0,20; скорость автомобиля, соответствую-

E9)

Таблица 6

Значения ?>_„ на прямой передаче для некоторых моделей грузовых автомобилей

Автомобиль

ГАЗ-51

ЗИС-150 ....

ЯАЗ-200

ГАЗ-ММ ....

ЗИС-5

Автокар DH . .

Автокар N...

Броквей 160 . .

Броквей 170 . .

GMG T-43-C • . .

GMC T-46-G . .

GMC T-51-B . .

Уайт 618 . . . . ,

Уайт 621 ....

Уайт 704 . . . .

ACF 175-В

Броквей 160 ..

Броквей PC-22-SP

Додж F-61 . . .

GMC T-51 ....

GMC Т-61 • . . .

Грамм GF ...

Уайт 621-К . . .

Уайт 631 . . . . .

Уайт 641 . . . .

Броквей 195 . . .

Автокар Т . . . <

Уайт 642

GMC Т-84 . . . ,

GMC T-85-H . . .

GMC Т-110-С • • •

Мак ВХ

Грузоподъём-

ность ъ кг

2000—2500

3 5°°

5°оо— 7°°°

i 5°°

Зооо

3 боо

Збоо

3200—3600

3 боо

3200—4000

4 5°°

Збоо—5°°°

2700—3600

2700—3600

3 20О

6 ооо

52OO

5 боо-

5 54O

5 °°о

5 7°о

5850

5850

5 7°°

5250 •

б IOO

6 боо

7

8 7°°

ю боо

Полный вес

в кг

5 2IO

7 4°°

13670

ЗЗ'о

6 IOO

9 ооо

юооо

9 5°о

8850

82OO

8640

9 ооо

8 2OO

82OO

б 35°

и8оо

9 52O

9 9

9 обо

9 обо

10400

ю86о

ю8бо

ю86о

ю86о

и зб°

12 7ОО

12 7°°

13600

15 4°°

18 15°

14 ооо

Двигатель

Рабочий объём

в л

3,48

5 55

4,65

328

5-55

5,9

6,6

5,9

6,2

4,2

5,4

5>4

7,i6

4,2

и,6

5,9

6,25

5,°б

5,42

6,56

12,76

7>"

7,"

9,5

7>°

7,42

9,5

8,2

8,6

Ю,1

7,67

Мощность

в л. с—об/мин1

D max в кг'нг

на прямой пере-

даче

70—2800

90—2700

НО—2ООО

50-2900

73—2800

84—2500

94—25°°

90—2500

1об—2бОО

76—2500

94—25°о

94—2500

77—25°°

105—2300

79—2боо

150—2000

00—2500

Ю4—2400

96—300°

94—25°°

110—2300

164—2ооо

105—2300

105—2300

130—2300

и8—2400

95—i8oo

130—2300

135—2200

128—2100

149—2100

117—2400

0,06

0,062

0,0454

0,081

0.0575

0,0462

0,0395

0,0388

0,0438

0,0388

0,060

0,0464

0,053

°,О575

°,°5О5

0,069

О,О395

0,0428

0,040'

0,0446

0,0606

°, °452

0,0418

0,0538

0,0598

о, 0408

о,оз97

о.оббз

0,0482

0,0498

0,046

°,°353

14

ТЕОРИЯ АВТОМОБИЛЯ

1РАЗД. IV

Нахождение времени движения на пере-

гоне может быть произведено и графическим

способом [3].

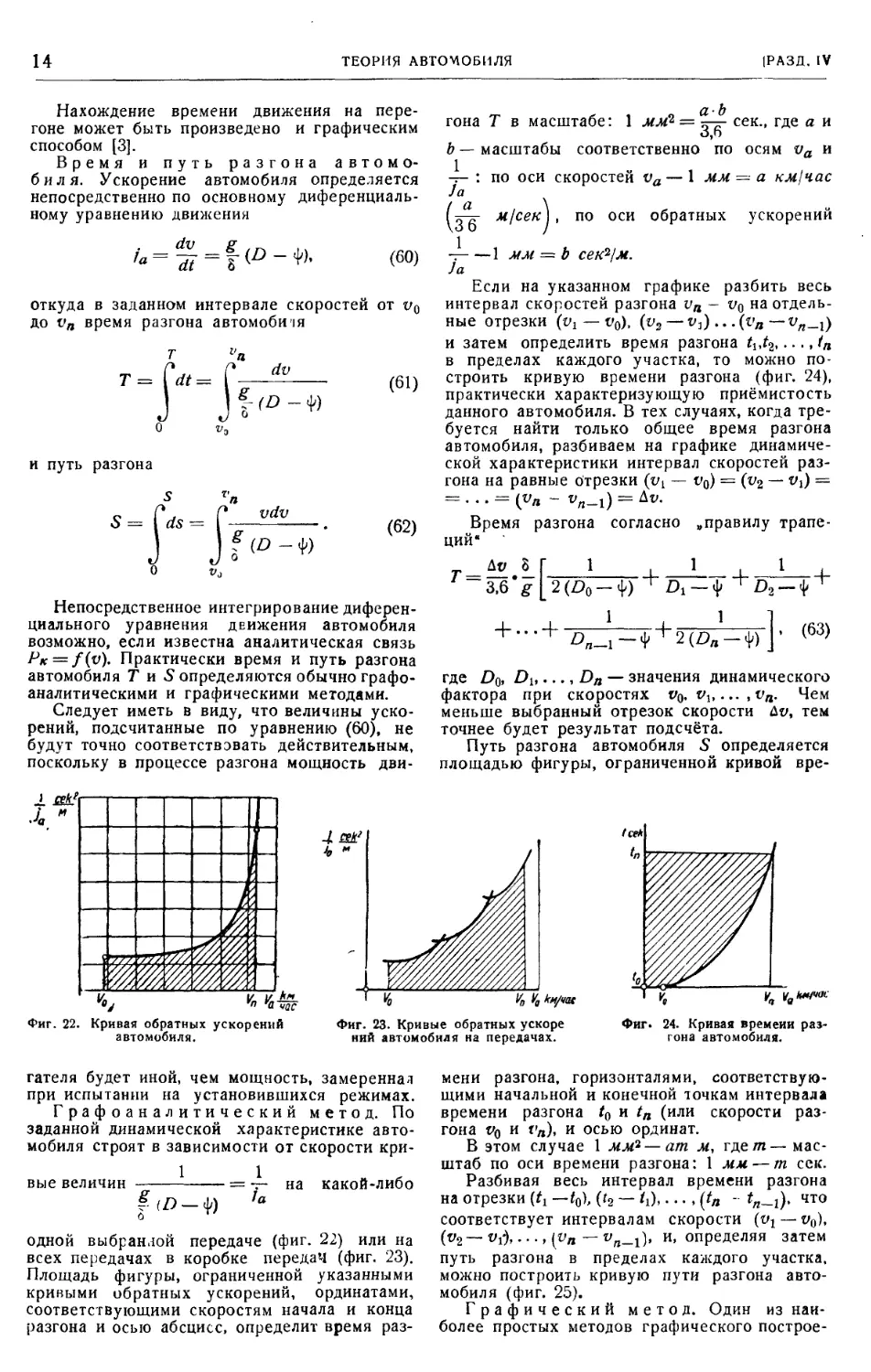

Время и путь разгона автомо-

биля. Ускорение автомобиля определяется

непосредственно по основному диференциаль-

ному уравнению движения

откуда в заданном интервале скоростей от

до vn время разгона автомобиля

Т = ldt =

F1)

и путь разгона

с __

(D-ф)

F2)

Непосредственное интегрирование диферен-

циального уравнения движения автомобиля

возможно, если известна аналитическая связь

PK — f(v). Практически время и путь разгона

автомобиля Т и S определяются обычно графо-

аналитическими и графическими методами.

Следует иметь в виду, что величины уско-

рений, подсчитанные по уравнению F0), не

будут точно соответствовать действительным,

поскольку в процессе разгона мощность дви-

JL ли/

гона Т в масштабе: 1 мм2 = тгтг сек- гДе а и

о,о

Ь — масштабы соответственно по осям va и

-г- : по оси скоростей va — 1 мм = а км/час

Ja

(q-R- м/сек , по оси обратных ускорений

\О О /

1 мм = ft сек^/м.

Ja

Если на указанном графике разбить весь

интервал скоростей разгона va — v0 на отдель-

ные отрезки (vi — Vq), (v3 — fi)...(t'n—vn—\)

и затем определить время разгона ti,t%,..., 1п

в пределах каждого участка, то можно по-

строить кривую времени разгона (фиг. 24),

практически характеризующую приёмистость

данного автомобиля. В тех случаях, когда тре-

буется найти только общее время разгона

автомобиля, разбиваем на графике динамиче-

ской характеристики интервал скоростей раз-

гона на равные отрезки {vx — t/0) = (уг — fi) =

Время разгона согласно „правилу трапе-

ций"

F3)

где Do, Du ..., Da — значения динамического

фактора при скоростях v0. vъ ... , va. Чем

меньше выбранный отрезок скорости Ди, тем

точнее будет результат подсчёта.

Путь разгона автомобиля S определяется

площадью фигуры, ограниченной кривой вре-

Фиг. 22. Кривая обратных ускорений

автомобиля.

V, км/час

Фиг. 23. Кривые обратных ускоре

ннй автомобиля на передачах.

Фиг. 24. Кривая времени раз-

гона автомобиля.

гателя будет иной, чем мощность, замеренная

при испытании на установившихся режимах.

Графоаналитический метод. По

заданной динамической характеристике авто-

мобиля строят в зависимости от скорости кри-

вые величин = -г- на какой-либо

одной выбранлой передаче (фиг. 22) или на

всех передачах в коробке передач (фиг. 23).

Площадь фигуры, ограниченной указанными

кривыми обратных ускорений, ординатами,

соответствующими скоростям начала и конца

разгона и осью абсцисс, определит время раз-

мени разгона, горизонталями, соответствую-

щими начальной и конечной точкам интервала

времени разгона t0 и tn (или скорости раз-

гона 1>0 и t'n), и осью ординат.

В этом случае 1 мм?—am м, гдет—мас-

штаб по оси времени разгона: 1 мм — m сек.

Разбивая весь интервал времени разгона

на отрезки {tx —t0), (t2 — Ь) (tn - tn__x), что

соответствует интервалам скорости {vx —1>0),

(v2 — vj,..., (vn — vn_l), и, определяя затем

путь разгона в пределах каждого участка,

можно построить кривую пути разгона авто-

мобиля (фиг. 25).

Графический метод. Один из наи-

более простых методов графического построе-

ГЛ. I]

ТЯГОВАЯ МЕХАНИКА АВТОМОБИЛЯ

15

ния кривой времени разгона на дороге

с заданным сопротивлением ^ непосредствен-

но по динамической характеристике состоит

в следующем. На прямой, характеризующей

дорожные сопротивления ty, отложенной в

том же масштабе, что и D (фиг. 26), отмечаем

полюс Р на расстоянии от оси ординат О'Р =

=-7Т? • гДе а, с и т — масштабы; по оси

6,bcmg

скоростей va: 1 мм — а км/час; по оси динами-

ческого фактора D: I мм — с кг/кг; по оси

времени разгона t: 1 мм — т сек.

Разбиваем весь интервал скоростей раз-

гона (t'e — t»o) на отдельные участки и сносим

средние значения динамического фактора на

каждом участке на ось ординат. Отрезки АБ,

БВ, ВГ,...,перпендикулярные соответственно

лучам Pdi, Pdb Pdb,..., образуют ломаную

кривую, представляющую собой приближённо

кривую времени разгона автомобиля. Чем

большее число участков взято в интервале

(vn — v0), тем ближе будет совпадать полу-

ченная ломаная с истинной кривой времени

разгона. Для графического построения кри-

вой пути раз-

гона (фиг. 27) от-

кладываем на задан-

ной динамической ха-

рактеристике прямую.

Вводя индексацию, аналогичную применён-

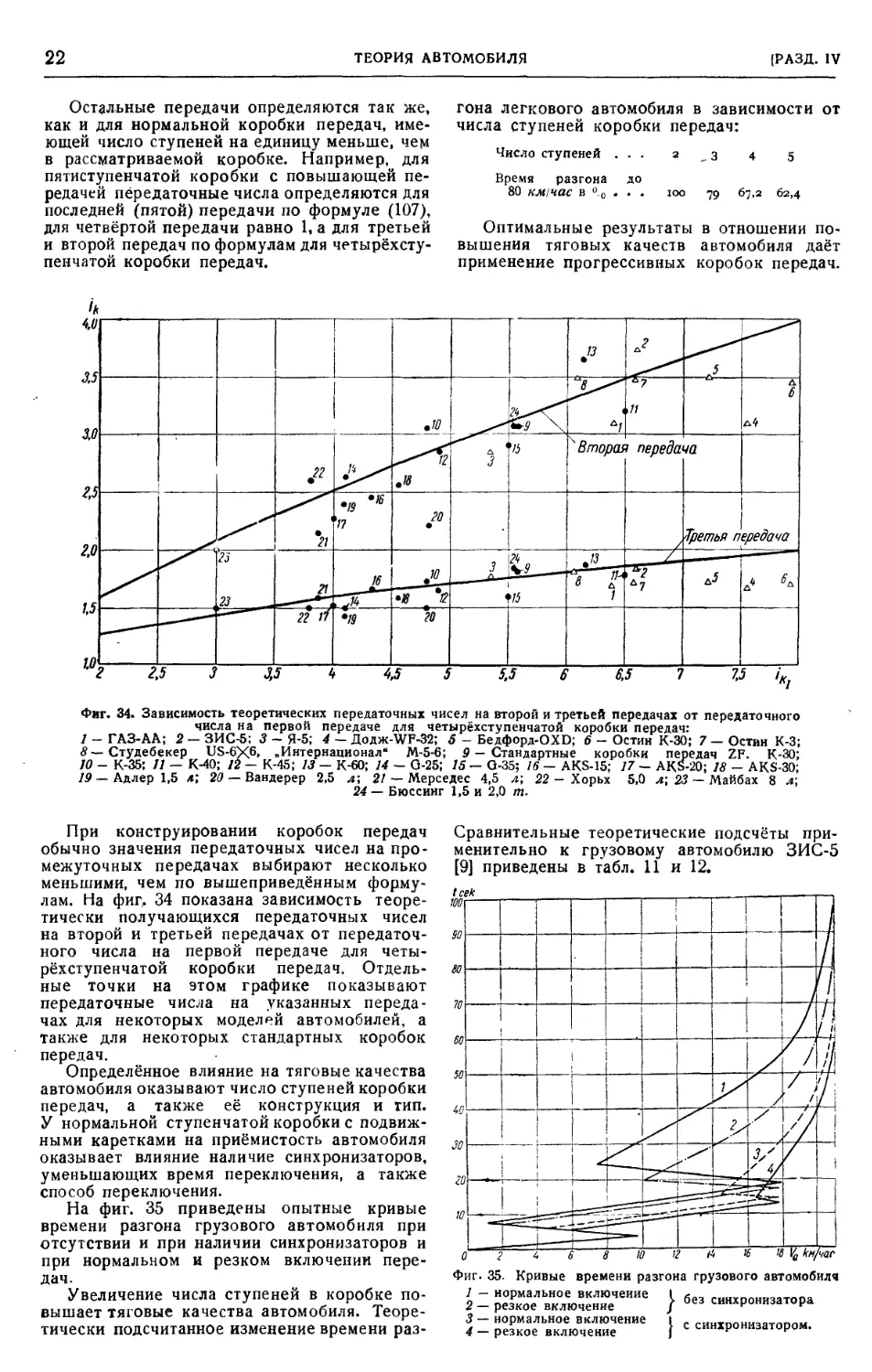

ной при рассмотрении тягового баланса, имеем:

~ ~?f7T' — мощность, подводимая к

ведущим колёсам,

— мощность, расходуемая

Gqf COS C( Vq

270

Ga Sin ava

270

kFvt

3500

^•270

на преодоление сопро-

тивления качению,

— мощность, расходуемая

на преодоление сопро-

тивления подъёма,

— мощность, расходуемая

на преодоление сопро-

тивления воздуха,

va — мощность, расходуемая

на преодоление услов-

ного сопротивления раз-

гону.

0 К,

Фиг. 25.

Кривая пути разгона

автомобиля.

Ice*

Фиг. 2tr. Графическое построение кривой

времени разгона автомобиля.

Фиг. 27. Графическое построение кри-

вой пути разгона автомобиля.

характеризующую дорожные сопротивления <\>,

и разбиваем интервал скоростей разгона

(va—vQ) на отдельные участки. Средние зна-

чения динамического фактора на каждом уча-

стке соединяем г точкой О': отрезки АБ,