Автор: Кузнецов Г.Ф.

Теги: конструкции справочник проектирование деревянные конструкции проектировка промышленных сооружений

Год: 1937

Текст

PROMSTROYPROJECT

Handbook of Industrial Construction

TIMBER CONSTRUCTION

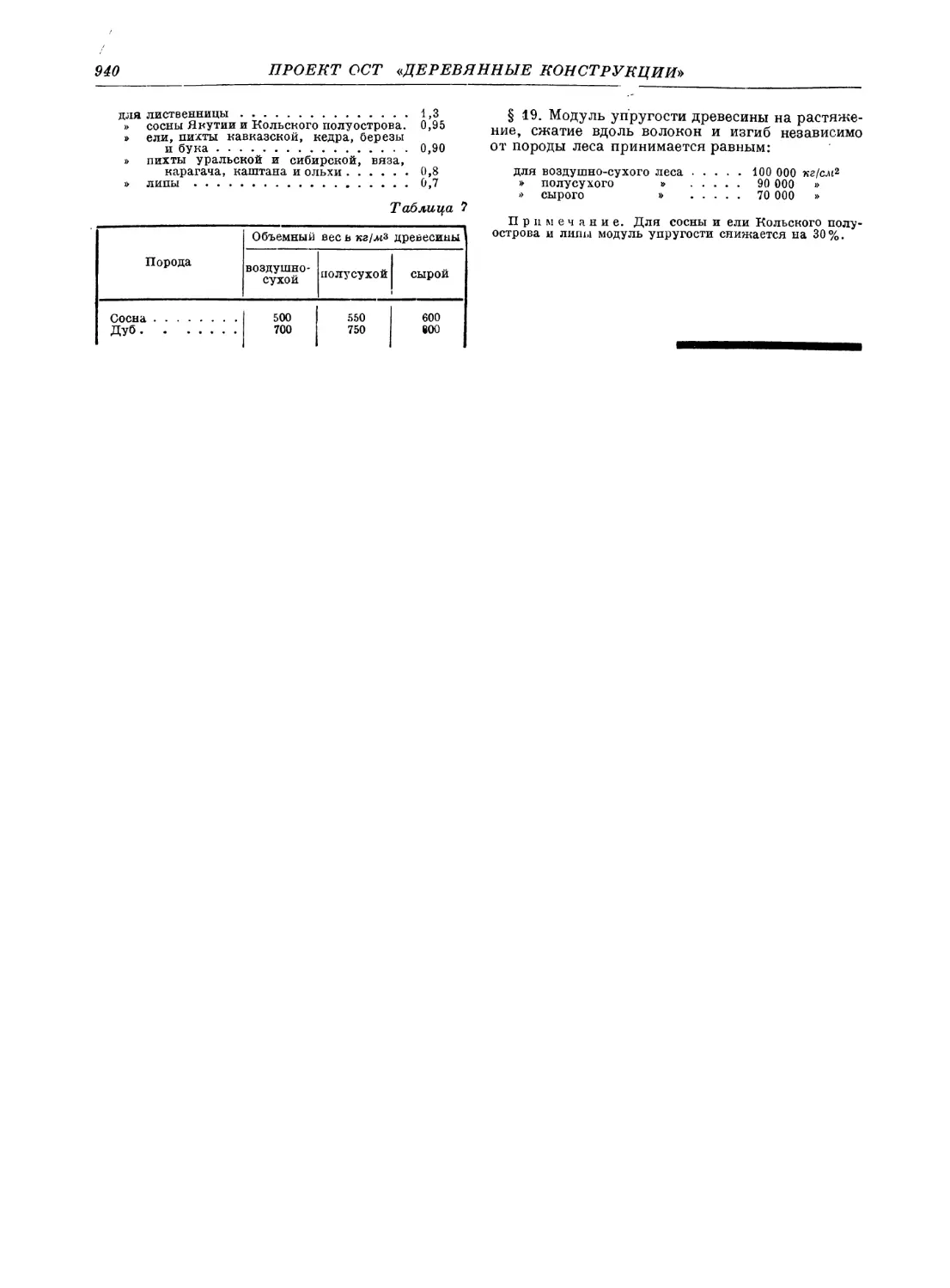

Editor-in-Chief of the volume Eng. G. Ph. KUZNETSOY

Associate Editors: Eng. V. G. PISCHIKOV (ass’t chief Editor), Prol. G. G. KARLSEN,

Eng. V. M. KOCHENOV

PROMSTROJPROEKT

Handbuch fiir Indnstrieban

HOLZKONSTRUKTIONEN

Hanptschriftleiter des bandes Dipl.-Ing. G. F. KUZNEZOW

Schriftleitung: Dipl-Ing. W. G. PISTCHIKOW (Vertr. d. Hauptred.), Proi. G. G. KARL SEN,

Dipl. Ing. W. M. KOTCHENOW

ПРОМСТРОЙПРОЕКТ

СПРАВОЧНИК

ПРОЕКТИРОВЩИКА ПРОМЫШЛЕННЫХ СООРУЖЕНИЙ

ДЕРЕВЯННЫЕ КОНСТРУКЦИИ

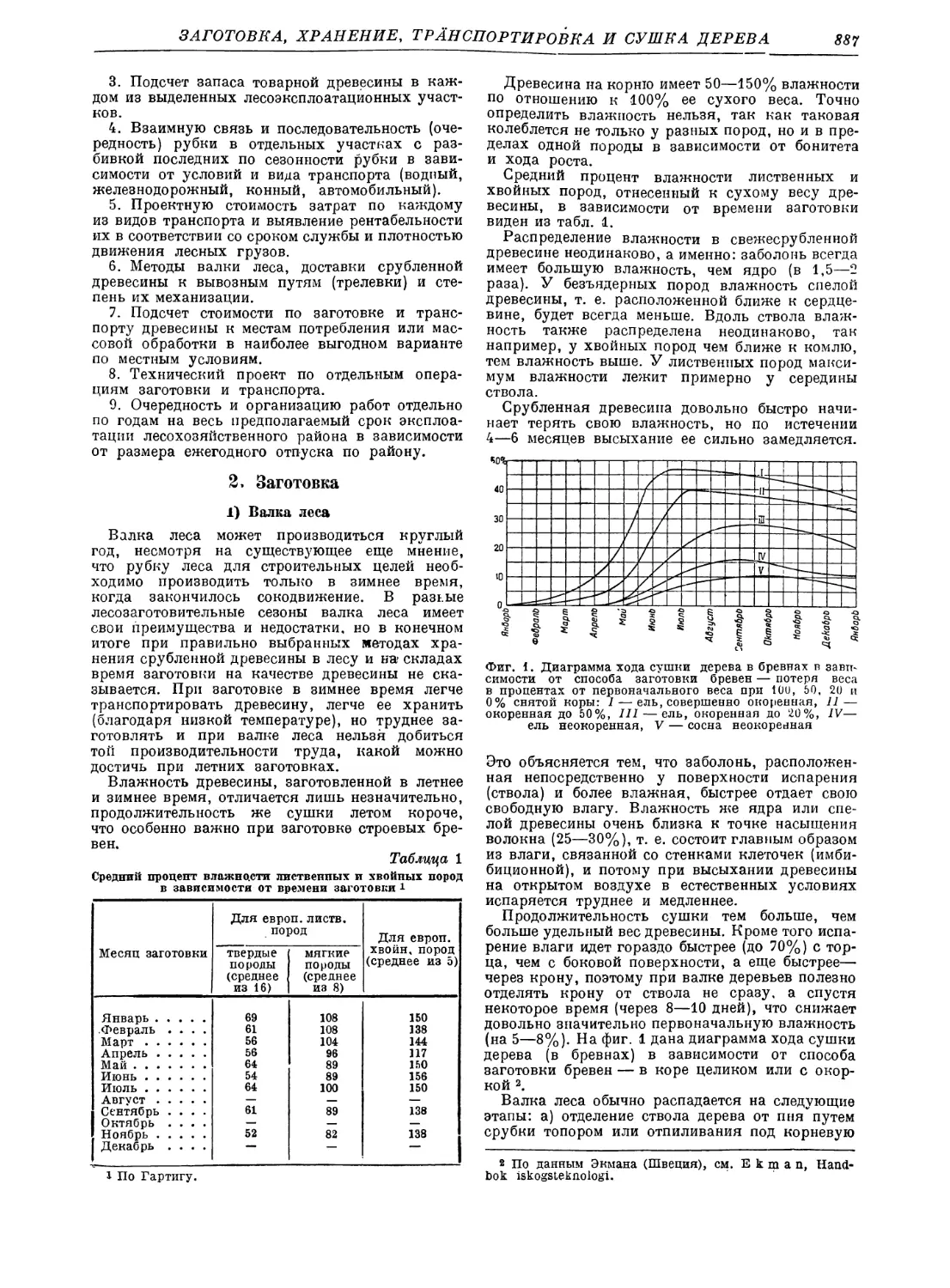

Главный редактор тома инж. Г. Ф. КУЗНЕЦОВ

Редакторы: инж. В. Г. ПИСЧИКОВ (вам. гдавн. редактора), проф. Г. Г. КАРЛСЕН,

инж. В. М. КОЧЕНОВ

1 9

3 7

ГЛАВНАЯ РЕДАКЦИЯ СТРОИТЕЛЬНОЙ ЛИТЕРАТУРЫ

МОСКВА —ЛЕНИНГРАД

Набрано и отпечатано в 4-й типографии ОН ТИ «Красный

Печатник».

Директор Ю. Л. Гершовский. Технический директор А. М.

Андреев. Пом. технического директора П. А. Яковлев. Нач.

наборного цеха Б. А. Филиппов. Нач. стереотипного цеха

В. А. Егоров. Нач. печатного цеха Г. А Трейлоб. Нач.

переплетного цеха 3. Г. Пятова.

Контрольный редактор инж. В. А. ЗАМАРАЕВ

Технический редактор Я. И. ШЕВЕЛЕН КО

Корректор Ю. Я. НИКОЛАЕВА

Адрес Редакции: Москва 48, Большие Кочки, д. 17а

«ПРОМСТРОЙПРОЕКТ»

ОПЕЧАТКИ

Строка

Стра-

Стол-

Напечатано

Должно быть

Виновник

бец

вица

сверху

снизу

опечатки

Редбюро спра¬

34

n on 1/ / Jo \2

0,80 Ѵ'Ѵ'Ц*

Лев.

—

15

0,80 V 11—)

вочника

r \ 'шах/

Vmax/

35

Пр.

—

24

0,719

0,779

»

Рисунки граф 3 и 18

Редакция

псменять местами

справочника

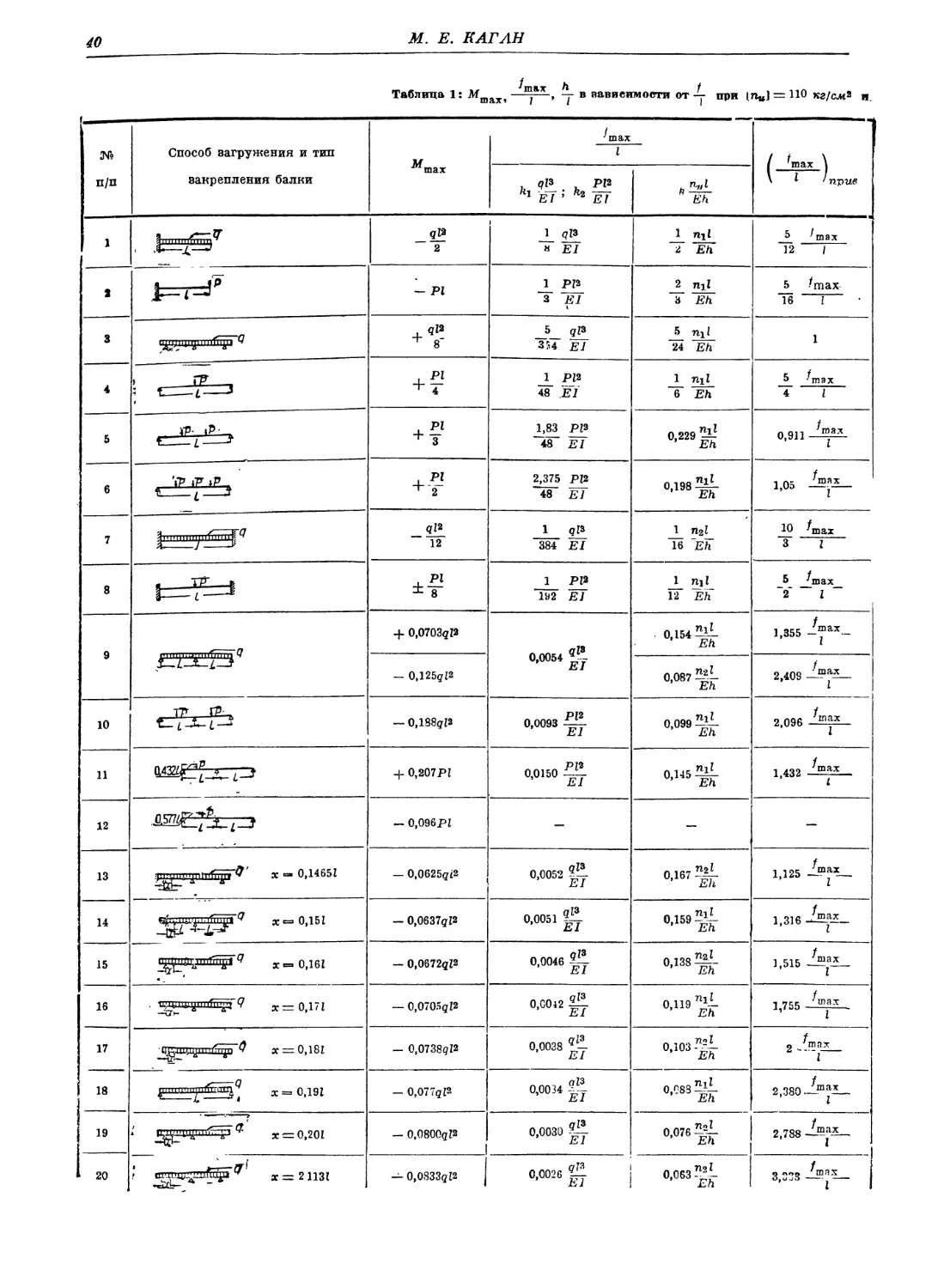

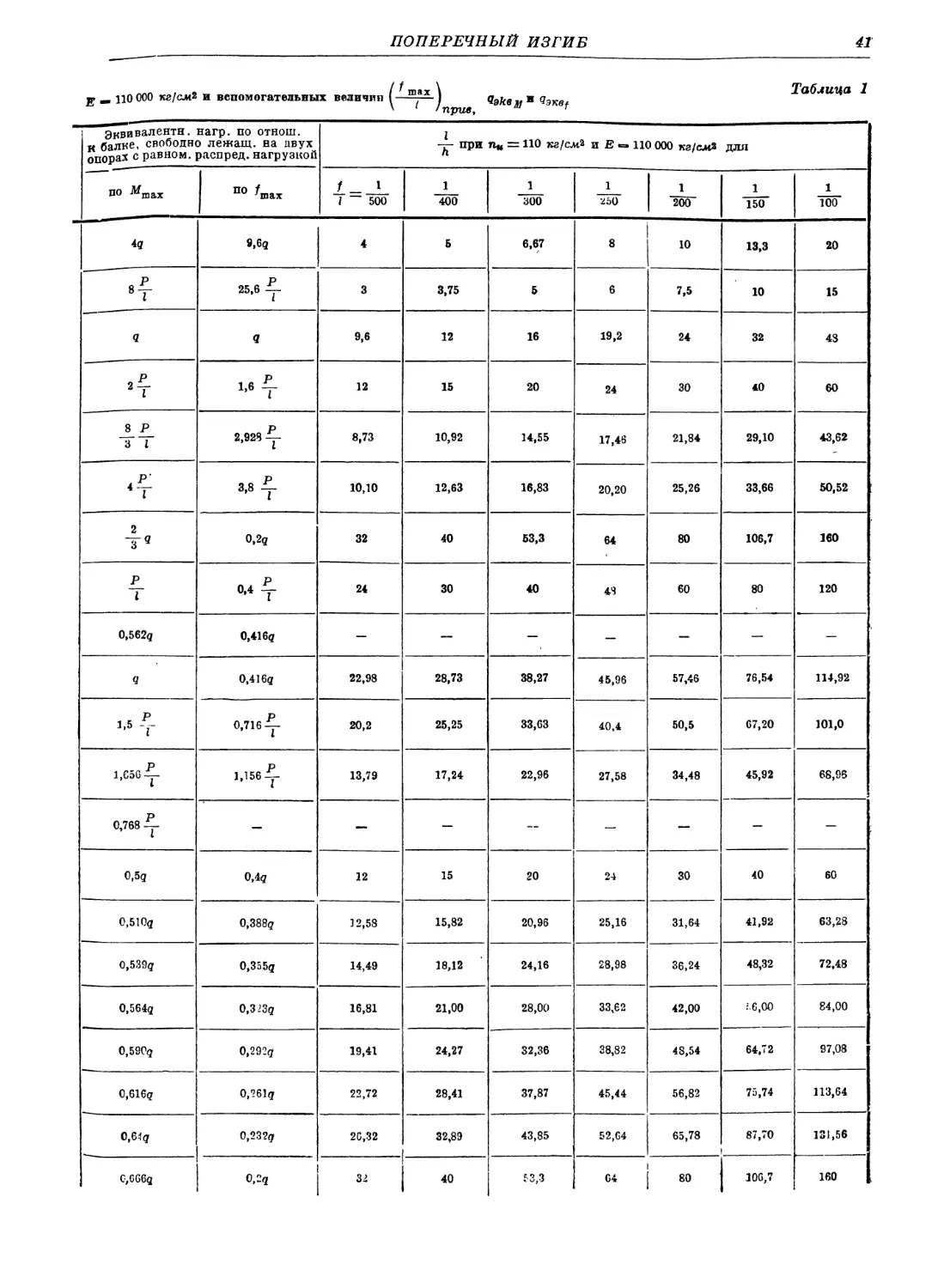

40

Таблица 1

В пятой вертикаль¬

ной графе, в строках

1, 2, 10, 14, 16 и

18 пі заменить на пг

Автор

82

Пр.

—

17

1063

2063

»

121

»

і, 2 3,

%

ч. (частей по весу)

Автор и ред¬

4, 5

бюро справоч¬

ника

199

Лев.

26

!* = 4,5:

Ifi = 4,5 6ji== 4,5 х

X 12 — 54 мм

Автор

212

»

19—20

—

4,5

4,5

Редбюро

6

5

справочника

239

Пр

8

—

^max

η =

^шах

п

»

420

Fcm

Р нетто

Таблица 1

1

Арки пролетом 12 м

имеют не 4, а 6 па¬

нелей

9

434

—

—

17

Чѵ

Ч?ѵ

Типография

441

. Лев.

—

10

• · · ·—α39>

• · · · + °Α

Автор

442

Пр.

2

—

буквы Р заменить

Редбюро

4

на q

справочника

450

Лев.

9

буквы Р заменить

Автор

11

на Q

14

15

457

Пр.

___

9

(l2f ^ и * ’ * '

Типография

• · V * * 1 · · · ·

• ·γ2 + 2 11 · · · *

458

Лев.

13

. —

—P2=0;

— Q2-0-0;

Автор

462

»

1

—

Таблица δ

Таблица €

Корректор и

редбюро спра¬

вочника

467

Во всех формулах под

фигурами букву Р за¬

Редбюро

справочника

менить на q

506

Пр.

—

7

2 + cos Δβ

. 2 + COS Δβ

— о

Автор

521

»

1

—

— 0?* — *2

— ad“—*2> . . .

522

Лев.

—

8

пог. см

пог. м

621

»

3

—

.... в шунпеле

.... в тоннеле

Редбюро спра¬

'

1

1

1

вочника

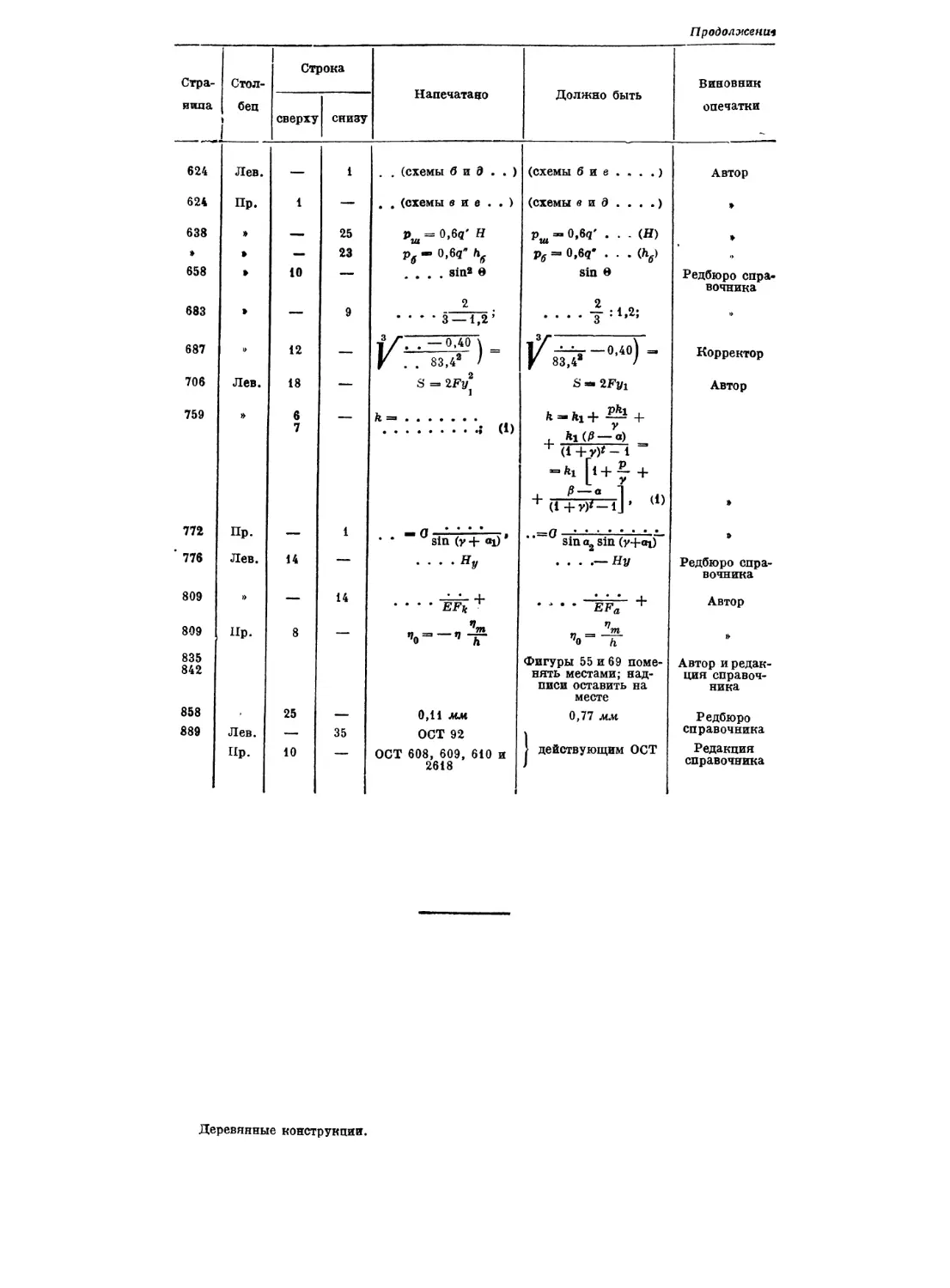

Продолженіи

Стра-

Стол-

Строка

Должно быть

Виновник

вида

бец

»

1

сверху

снизу

Напечатано

опечатки

624

Лев.

—

1

. . (схемы Ѳ и д . . )

(схемы бив....)

Автор

624

Пр.

1

—

. . (схемы в и е . . )

(схемы вид....)

»

638

»

—

25

Рш = 0,6а' н

Рш - 0,6q' ... (Я)

»

»

»

—

23

Рб — 0,6g* h6

Рб =■ 0,6q· . . . (h6)

·>

658

»

10

—

.... sin» Ѳ

sin θ

Редбюро спра¬

вочника

683

»

—

9

2

• * · · 3 — 1,2’

·>

687

12

if.

if ■ · о

Корректор

V . . 83,4а /

V 83,4» 0ΛΊ =

706

Лев.

18

—

S = 2 Fy*

S -» 2FVl

Автор

759

»

6

7

—

fc=

, hi (,β α)

^ (l+y)<- 1 =

= fti [* + 7 +

+ (1 + У)і — ι] ’ ι1)

»

772

Пр.

1

и д · # · ·

• * sin (у + <Ч) *

Sina Sin (y+oi)

»

' 776

Лев.

14

*■”

Ну

... .— Ну

Редбюро спра¬

вочника

809

»

—

14

• · · · ~шщ +

в “ ’ EFa +

Автор

809

Up.

8

—

ητη

ηο = -η ΊΓ

* =

ѵо=~ьГ

»

835

842

Фигуры 55 и 69 поме¬

нять местами; над¬

писи оставить на

месте

Автор и редак¬

ция справоч¬

ника

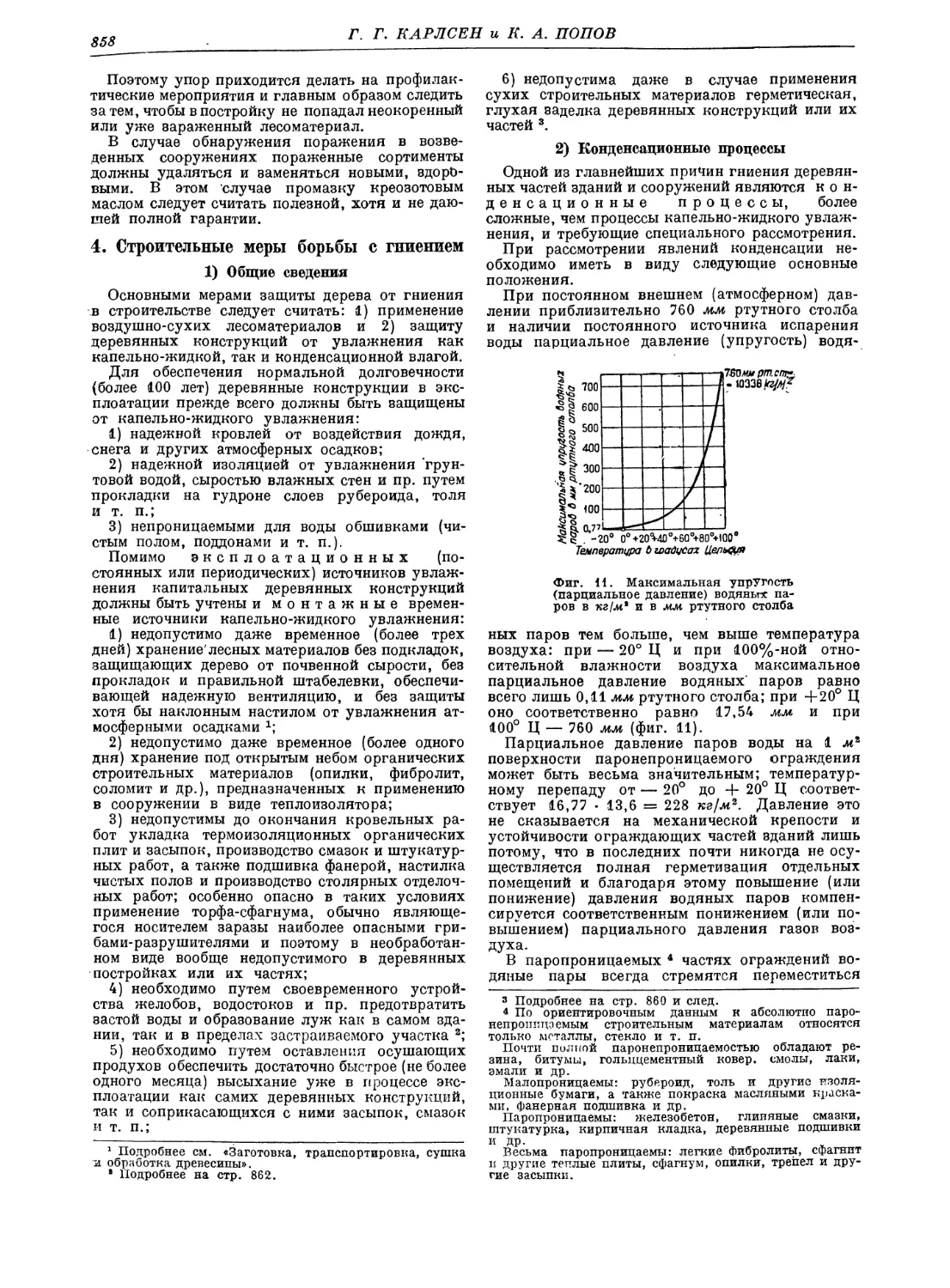

858

889

Лев.

25

35

0,11 мм

ОСТ 92

0,77 мм

\

Редбюро

справочника

Пр.

10

'

ОСТ 608, 609, 610 и

2618

> действующим ОСТ

Редакция

справочника

Деревянные конструкции.

ПРЕДИСЛОВИЕ

Широкое применение дерева в промышленном строительстве первой пятилетки поставило перед

советскими инженерами задачу — овладеть техникой проектирования и строительства сложных

сооружений в дереве, создать новые конструктивные схемы, отвечающие масштабам проектируемых

зданий и темпам их возведения.

При малой изученности дерева как строительного материала, при почти полном отсутствии лите¬

ратурных источников как советских, так и иностранных ряд научных учреждений Союза взял на себя

изучение физико-технических свойств древесины для изыскания новых конструктивных решений

в дереве и добился значительных результатов. Особо важная роль в этом вопросе принадлежит сектору

деревянных конструкций ЦНИПС. Благодаря работам научных и проектных организаций — СДК

ЦНИПС, ПРОМСТРОЙПРОЕКТ и др. — новые конструктивные формы поставили дерево в ряд основ¬

ных материалов для несущих конструкций.

Подведение итогов научных работ, систематизация опыта в проектировании и возведении дере_

вянных конструкций, накопленного советскими инженерами за годы широкого применения дерева

в строительстве в Союзе, являются целью настоящего справочника.

Особо глубокое освещение на страницах справочника нашли конструкции, получившие широкое

распространение в практике советского промышленного строительства, как например балки с пере¬

крестной стенкой, сегментные фермы, своды-оболочки, а также типы деревянных конструкций, являю¬

щиеся наиболее индустриальными и призванные завоевать в ближайшие годы широкие области при¬

менения, например кружально-сетчатые своды, балки на пластинчатых нагелях.

Не ограничиваясь подробным освещением этих конструкций, справочник дает принципы кон¬

струирования и примеры решений ряда инженерных сооружений в дереве, как например мачты, башни,

градирни и т. п.

Справочник не затрагивает гидротехнических деревянных конструкций, точно так же как почти

не затрагивает деревянных железнодорожных мостов. Эти два раздела, имеющие специфические осо¬

бенности, должны являться предметом специальных трудов.

Помещая помимо таблиц и графиков, облегчающих расчет и подбор сечений элементов деревян¬

ных конструкций и сопряжений, также целый ряд типовых решений ферм и балок, редакция ставила

перед собой задачу максимально упростить труд по проектированию деревянных конструкций, а глав¬

ное способствовать созданию условий к массовому изготовлению деревянных конструкций, непремен¬

ной предпосылкой чего является стандартизация.

Подводя итоги практики строительства, сектор деревянных конструкций ЦНИПС в настоящее

время проводит пересмотр ТУ и Н на проектирование и возведение деревянных конструкций.

Однако изменения, вносимые в нормы, не могут служить причиной снижения ценности поме¬

щаемого в справочнике материала, так как пересмотр ТУ и Н не меняет типов деревянных конструк¬

ций, не меняет способа сопряжений элементов, другими словами, не меняет методику проектирования

деревянных конструкций.

Для удобства читателей в конце тома в приложении дан проект нового ОСТ на деревянные кон¬

струкции.

Справочник «Деревянные конструкции» является очередным томом Справочника проектиров¬

щика промсооружений.

Первая попытка объединения столь обширного и нового материала по деревянным конструк¬

циям является некоторым оправданием наличию ряда пробелов в справочнике, которые могут быть

выявлены читателями при практическом пользовании.

PREFACE

The wide use of timber in industrial construction during the first Five Year Plan (1928—1932) placed

before the soviet engineers the problem of mastering the technic of design and construction of complex

woden structures and of creating new structural types and designs called for by the scale and speed

ob the construction work.

On account of the limited knowledge of wood as a structural material and the nearly complete

lack of literature on the subject, soviet as well as foreign, a number of scientific organisations in the Soviet

Union, undertook the study of the physico-technical properties of timber in search of new structural

designs and obtained important results.

An especially valuable role in this work was played by the section of timber designs of GNIPS

(Central Scientific Research Institute of Industrial Construction).

Due to the work of scientific and design organizations—the Department of wood construction of

CNIPS, PROMSTROYPROJECT and others—the new constructive forms developed by them have pla¬

ced timbre in the group of the basic materials for load bearing construction.

The purpose of the present handbook is twofold to summarize the results of scientific work

and to systematize the experiences accumulated by soviet engineers in the design and erection of timber

structures during the years of their wide application in the Soviet Union.

Particular emphasis has been placed on designs that have been widely accepted in Soviet Industrial

Construction practice, as for example: beams with webs consisting of diagonal lagging, segmental trusses,

arches with latticed webs, as well as thy pes of timber construction, that might be considered readily adaptable

to prefabrication, that is to production at a central plant and wlrch should win for themselves a wide

field of use in the coming years. Instances of the latter are the latticed arch, and beams composed of two

or three timbers laid one above the other and keyd together at their contact surfaces by hardwood dowels.

The handbook does not merely confine itself to a detailed treatment of these structures; but also

gives the principles of design and examples of solutions of a number of problems covering the design of

engineering structures in timber, such as masts, towers, cooling towers etc.

The handbook does not touch upon timber hydraulic structures or railroad bridges. These are

specific topics and should be considered subjects for special works. The handbook contains tables and graphs

to aid in the computation and in the selection of timber members and connections for them as well as

a whole series of established (or authoritive) standards for the solution of trusses and beams.

In compiling he present handbook the editors have had in mind not only the speeding up of the

work of timber design, but more particularly to create favourable conditions for mass production of timber

gtructures — an indispensible requirement for the standardization of structural members and types.

Drawing conclusions from construction practices, the section of timber design of the Central Scien¬

tific Research Institute for Industrial Construction is at the present time revising the technical specifi¬

cations and standards on timber design and erection.

However, these changes in the standards cannot serve to lessen the significance of the material

included in he handbook since the revision of the Technical Specifications and Standards does not alter

the types of timber structures nor the methods of connecting the members in other words, the revision

does not change the methods of timber structural design.

For the convenience of the reader, the appendix at the end of the volume contains the proposed

new All Union Standards (OST) for «Timber Construction».

The handbook of «Timber Construction» is considered one of the volumes of the Handbook of Indus¬

trial Construction.

The fact that this is the first attempt to compile the widely scattered and new material on timber

construction may be considered some justification for some omissions shat may be apparent to the

readers and users of the handbook.

YOEWORT

Die ausgedehnte Verwendung von Holz im lndustriebau des Ersten Fiinfjahrplans stellte die Inge-

nieure der USSR vor die neue Aufgabe komplizierte Bauten in Holz zu entwerfen und zu errichten. Sie

mussten neue Konstruktionslosungen ausarbeiten, die dem Masstab der zu projektirenden Gebaude und

den Fristen ihrer Aufstellung gerecht werden konnten.

Infolge mangelhafter Erforschung des Holzes als Baumaterial und des fast volligen Fehlens von Quel-

len sowohl in der sowjetischen als auch in der auslandischen Literatur musste eine Reihe von wissenschaft-

lichen Anstalten der Union die Untersuchung der physikalisch-technischen Eigenschaften des Holzes auf

sich nehmen. Dabei wurden betrachtliche Resultate in der Ermittlung neuer konstruktiver Losungen im

Holzbau erzielt. Eine besonders wichtige Rolle bei dieser Frage fielder Abteilung fiir Holzkonstruktionen

des Zentralen Wissenschaftlichen Forschungsinstituts fiir lndustriebau ten (ZNIPS) zu. Unterstiitzt durch

die Forschungen der fiihrenden entwerfenden Organisationen (Promstrojprojekt)stellten diese Resultate

das Holz in eine Reihe mit den Hauptmaterialien fiir tragende Konstruktionen. Die wissenschaftlichen

Arbeiten und die Erfahrungen, welche die sowjetischen Ingenieure in den verflossenen Jahren gesammelt

haben, systematisch zu ordnen — dies bildet das Ziel des vorliegenden Handbuches.

Eine besonders eingehende Beleuchtung haben in ihm diejenigen Konstruktionen gefunden, die

im sowjetischen lndustriebau eine weite Verbreitung erhalten haben, wie z. B. Trager mit kreuzweise

verbretterten Stegen, segmentformige Binder, Gewolbeschalen. Ferner wurden auch diejenigen Holz-

konstruktionstypen behandelt, die sich zu fabriksmassiger Herstellung eignen, und die berufen sind

sich in den nachsten Jahren ein weites Anwendungsgebiet zu erobern z. B. Netzgewolbe und Trager mit

plattenformigen Dubeln.

Das Handbuch beschrankt sich nicht nur auf eine genaue Erlauterung dieser Konstruktionen,

sondern es gibt auch Konstruktionsprinzipien und Losungsbeispiele fiir eine Reihe von holzernen Inge-

nieurbauten wie beispielweise Masten, Turmbauten, Kiihltiirme usw.

Nicht behandelt werden Holzkonstruktionen im Wasserbau, ebenso wie auch Eisenbahnbriicken

aus Holz nur gestreift werden. Diese beiden Kapitel, die spezifische Eigenarten aufweisen, sollen das

Thema besonderer Arbeiten bilden.

Die Schriftleitung stellte sich die Aufgabe, die Arbeit beim Entwurf von Holzkonstruktionen

moglichst zu vereinfachen; deswegen brachte sie ausser Tabellenund Kurventafeln, die die Berechnung

und die Wahl der Querschnitte der einzelnen Elemente und ihrer Verbindungen erleichtern, auch eine

ganze Reihe Standartlosungen fiir Binder und Balken. Auf diese Weise wollte sie hauptsachlich die Vorbe-

dingungfiir eine Massenherstellung von Holzkonstruktionen schaffen, da eben die Standartisierung als

deren Voraussetzung anzusehen ist.

Die Abteilung fiir Holzkonstruktionen des ZNIPS zieht zurzeit die Summe aus der bisherigen

Baupraxis und unterwirft dabei die Bestimmungen fiir Entwurf und Ausfiihrung von Holzkonstruktionen

einer Durchsicht. Die Aenderungen, die die Bestimmungen hierbei erleiden, vermindern jedoch in keiner

Weise den Wert des im Handbuch gegebenen Materials. Denn bei der Durchsicht der Bestimmungen

andernsich weder die Typen der Holzkonstruktionen noch die Art der Verbindungen ihrer einzelnen Teile.

Mit andern Worten, die Methode des Entwerfens von Holzkonstruktionen wird nicht angetastet.

Zur Bequemlichkeit der Leser befindet sich am Schluss des Buches in der Form einer Beilage der

Entwurf der neuen Bestimmungen fiir Holztragwerke—OST (Unionsstandart).

Der Band«Holzkonstruktionen» erscheint als Serienband des «Handbuches fiir lndustriebau».

Der Umstand, dasshier ein erster Versuch vorliegt, einen so umfangreichen und neuartigen Stobb

zusammenfassend zu behandeln, gibt eine gewisse Rechtfertigung fiir das Vorhandensein einiger Lucken

im Handbuch. welche den Lesern bei der Benutzung auffallen diirften.

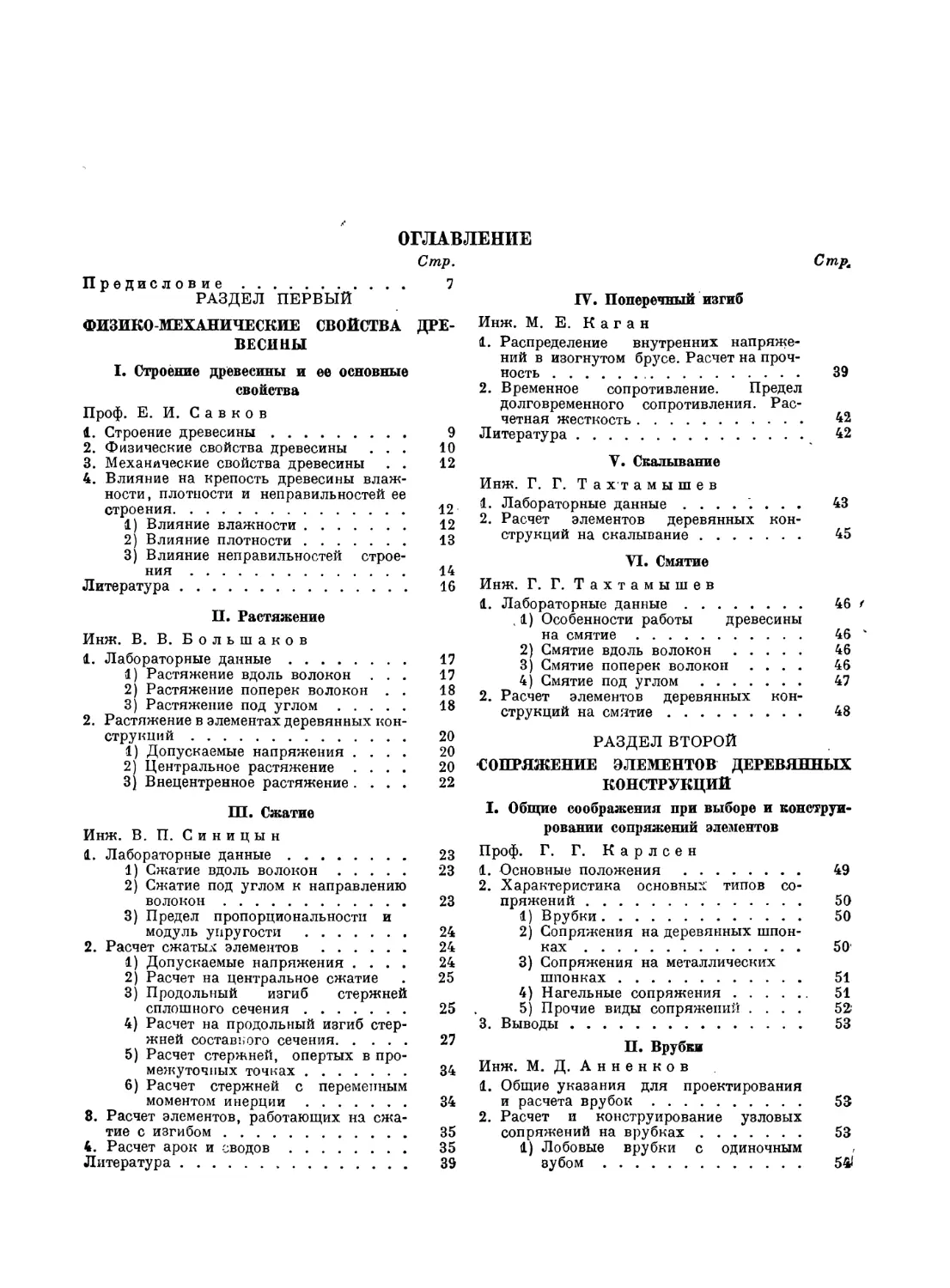

РАЗДЕЛ ПЕРВЫЙ

ФИЗИКО-МЕХАНИЧЕСКИЕ СВОЙСТВА

ДРЕВЕСИНЫ

. Проф. Е. И. САВКОВ

I. СТРОЕНИЕ ДРЕВЕСИНЫ И ЕЕ ОСНОВНЫЕ СВОЙСТВА

1. Строение древесины

Среди большинства строительных материалов

дерево выделяется неоднородностью своего строе¬

ния, зависящей от характера образования и

условий роста; вследствие этого и свойства

древесины не только не одинаковы в разных

направлениях, но и непостоянны в одном направ¬

лении. Кроме того наличие недостатков, появив¬

шихся или при жизни дерева или же в процессе

его хранения, обработки и эксплоатации, так¬

же оказывает влияние на качество материала.

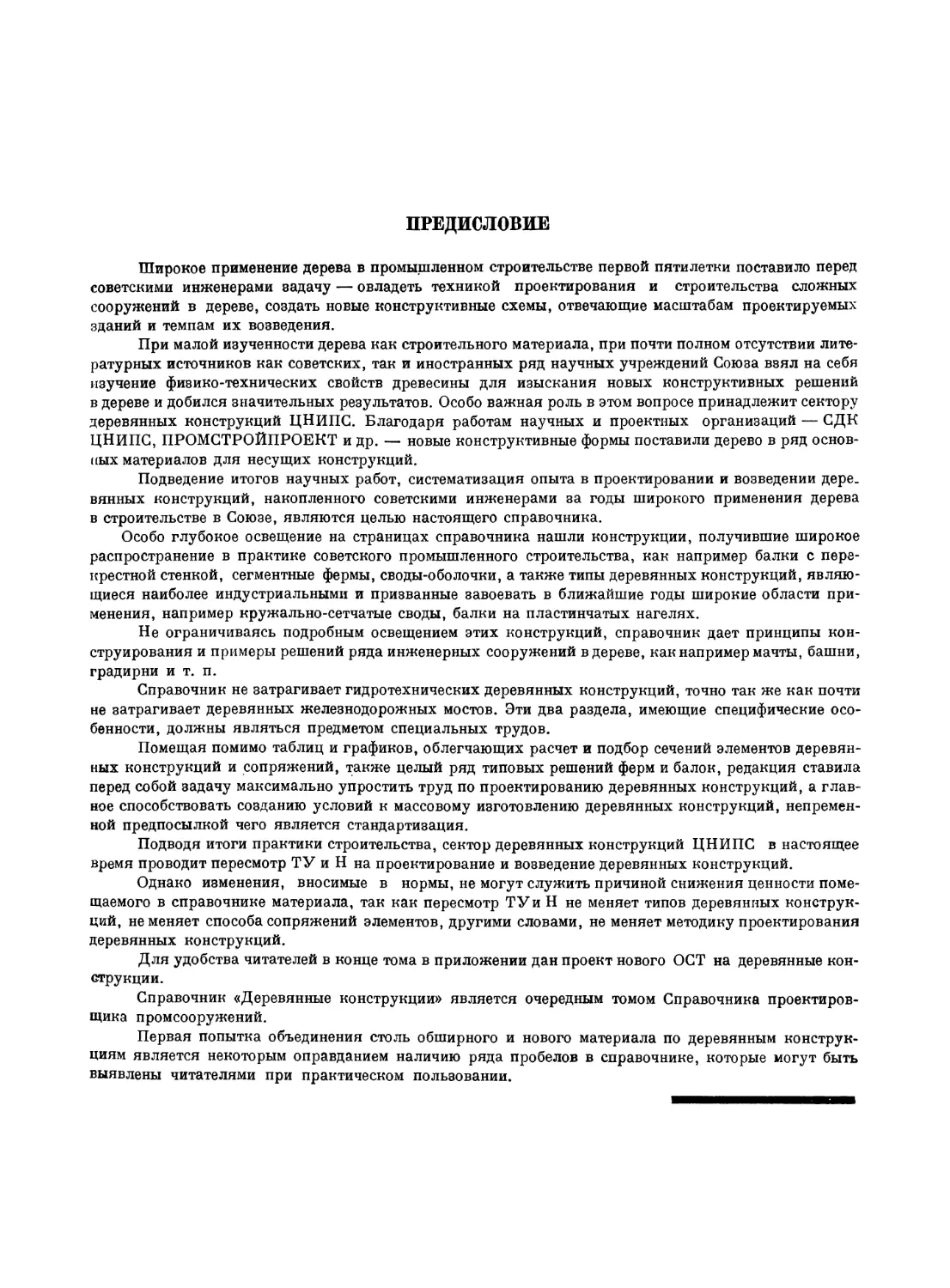

Различают следующие основные разрезы ство¬

ла (фиг. 1):

Q — поперечный или торцевый;

S — радиальный;

F — тангенциальный (чем дальше от оси ство¬

ла, тем характернее тангенциальный разрез).

СердцевинаМ (сердцевин¬

ная трубка) (фиг. 1)—наиболее

рыхлая и слабая ткань.

Древесина — наслоения

вокруг сердцевины до коры,

от которой древесина отделя¬

ется не эаметным на-глаз кам¬

биальным слоем, отлагающим

в процессе роста дерева на¬

слоения древесины, поэтому

самые старые наслоения дре¬

весины находятся у сердце¬

вины, а наиболее молодые —

у коры.

Ядро, оболонь, спелая древе-

с и и а. В некоторых породах древесина цен¬

тральной части ствола становится с возрастом

более темной и называется ядром, а наружная

остается светлой и называется оболонью (или

заболонью). Помимо цвета оболонь имеет сле¬

дующие отличия от ядра: 1) быстрее сохнет и

увлажняется, 2) легче подвергается загниванию

(почему и не применяется в местах, опасных

в этом отношении, — сырых, плохо проветривае¬

мых), 3) легче выгибается и 4) менее сучковата.

Спелой древесин >й называется дре¬

весина, занимающая место ядра (у некоторых

пород) и обладающая его свойствами за исклю¬

чением ясного отличия по цвету от заболони.

Фиг. 1. Основные

разрезы древесины

В зависимости от наличия в сечении ствола

тех или иных видов древесины различают сле¬

дующие группы древесных пород:

Таблица 1

Группировка древесных пород

Породы

Виды древесины

Группировка

Дуб, акация,

каштан, листвен¬

ница, сосна,

кедр, тополь

Ядро и оболонь

Ядровые

Ясень, ива,

берест

Ядро, спелая

древесина и обо¬

лонь

Ядрово-спелые

Бук, ель, пихта,

липа

Спелая древеси¬

на и оболонь

Спело-древес¬

ные

Граб, береза,

ольха, осина

Оболонь

Оболонные ^

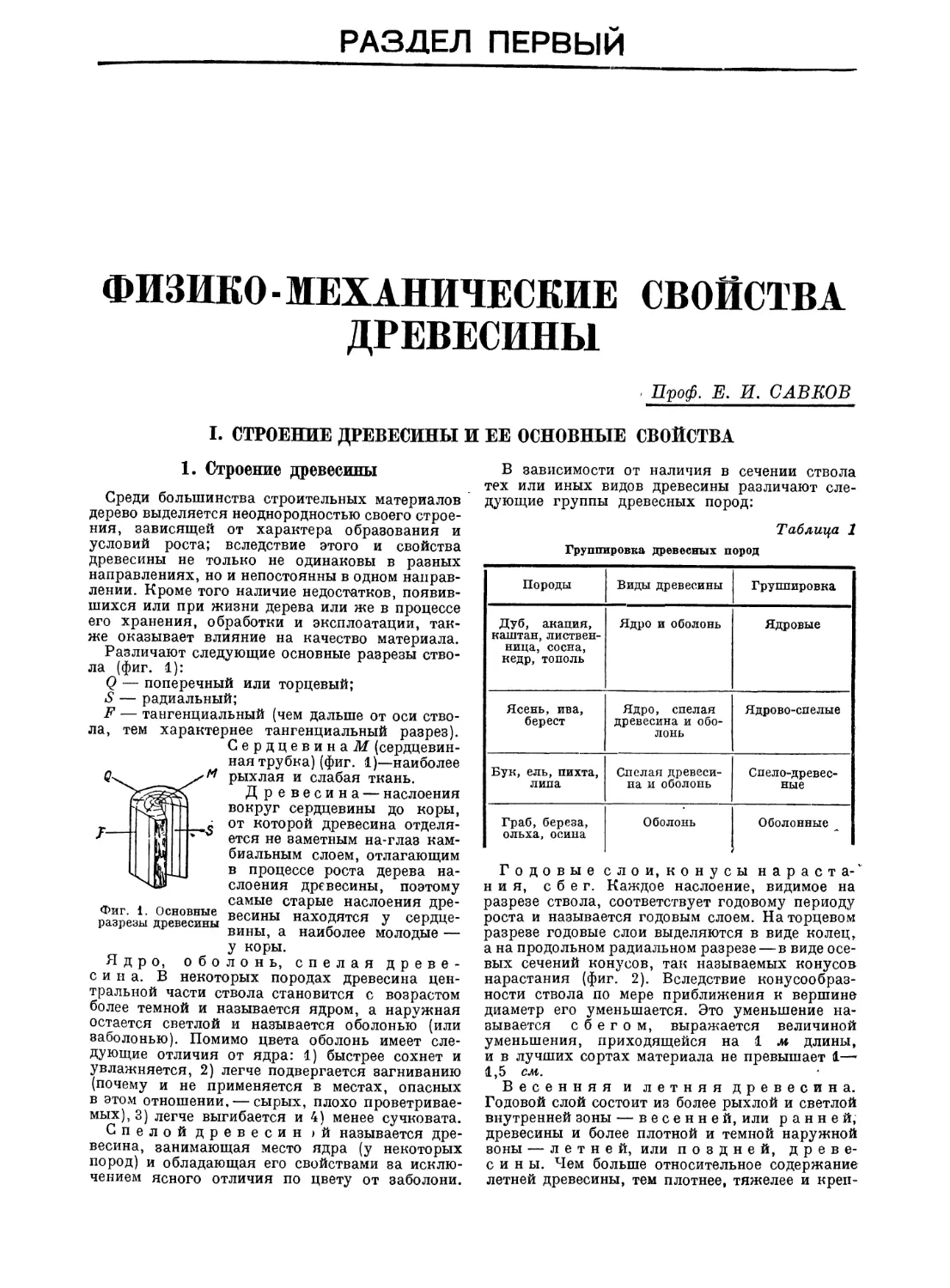

Годовые слои,конусы нараста-"

н и я, сбег. Каждое наслоение, видимое на

разрезе ствола, соответствует годовому периоду

роста и называется годовым слоем. На торцевом

разрезе годовые слои выделяются в виде колец,

а на продольном радиальном разрезе — в виде осе¬

вых сечений конусов, так называемых конусов

нарастания (фиг. 2). Вследствие конусообраз¬

ности ствола по мере приближения к вершине

диаметр его уменьшается. Это уменьшение на¬

зывается сбегом, выражается величиной

уменьшения, приходящейся на 1 м длины,

и в лучших сортах материала не превышает 1—

1,5 см.

Весенняя и летняя древесина.

Годовой слой состоит из более рыхлой и светлой

внутренней зоны — весенней, или ранней,

древесины и более плотной и темной наружной

воны — летней, или поздней, древе¬

сины. Чем больше относительное содержание

летней древесины, тем плотнее, тяжелее и креп-

10

Е. Я. САВКОВ

че древесина. Процентное содержание т летней

древесины подсчитывается по формуле:

>= -yflOO,

(1)

где а — сумма толщин зон летней древесины,

измеряемых на отрезок I радиуса торцевого

сечения.

Сердцевинные лучи. Помимо глав¬

ной массы клеточек, направленных своей дли¬

ной вдоль ствола, в древесине имеется довольно

много тонкостенных слабых клеточек, направлен¬

ных поперек ствола по радиу¬

сам и образующих радиальные

полоски, называемые серд¬

цевинными лучами.

Они имеются во всех породах,

но в некоторых, как например

у дуба или каштана, они бы¬

вают очень крупными, в дру¬

гих же — мелкими, едва за¬

метными. Сердцевинные лучи

берут свое начало или от серд¬

цевины—первичные серд¬

цевинные лучи — или

же на некотором расстоянии

от нее—в торичные серд¬

цевинные лучи, — но все

они доходят до коры.

Сердцевинные лучи являются слабыми места¬

ми древесины и по ним именно и появляются

трещины.

Фиг. 2. Конусы

нарастания

2. Физические свойства древесины

Звукопров одность. При скорости

звука в воздухе, принятой за единицу,

скорость распространения его по древесине и

другим строительным материалам (по американ¬

ским данным) выражается следующими цифрами*

Таблица 2

Относительная звукопроводность древесины и других

стройматериалов

Ясень перпендикулярно волокнам ....

4,0

» параллельно » ....

13,5

Пихта

14,»

Тополь

12,4

Ильм

12,0

Клен

11,8

Дуб

11,2

Бук

9,7

Сосна

9,7

Пробка

1,45

Кирпич

10,6

Гранит

11,5

Таблица 3

Относительная способность поглощения звука

Открытое окно

100,0

Войлок (толщиной 25 мм на расстоянии

75 мм от стены)

78,0

Ковер

20,0

Деревянная обшивка (сосна)

6,1

Штукатурка по драни

3,4

Кирпичная кладка

2,5

С увеличением температуры и влажности дре¬

весины теплоемкость ее увеличивается.

Таблица 4

Теплоемкость древесины и других материалов

Вода ·

1,000

Воздух

0,243

Древесина (в среднем)

0,327

Асбест

0,195

Стекло

0,161

Железо

0,100

Теплопроводность. Вдоль волокон

древесина проводит тепло лучше, чем поперек

волокон; тяжелая и влажная древесина лучше,

чем сухая и легкая.

Теплопроводность разных тел в калориях,

передающихся с одной грани кубического метра

материала на противоположную в течение 1 часа,

при разности температур у этих граней в 1° Ц

по ТУ и Н для теплотехнического расчета ограж¬

дающих конструкций выражается следующими

цифрами:

Таблица 5

Теплопроводность древесины и других стройматериалов

Асбестовый картон

Картон

Пробковая плита

Оконное стекло

Войлок

Железо

Опилки

Вода

Кирпичная кладка в наружных стенах . .

Сосна и ель поперек волокон в наружных

конструкциях

То же во внутренних конструкциях ....

» в торцах, не защищенных от дождя

» в защищенных торцах

Дуб поперек волокон

То же вдоль волокон

0,15

0,15

0,04

0,65

0,04

50,00

0,08

0,50

0,70

0,15

0,12

0,40

0,33

0,20

0,35

Линейное расширение древесины характеризу¬

ется цифрами, приведенными в табл. 6.

Таблица 6

Линейное расширение древесины и других стройматериа¬

лов па 1° Ц

Вдоль

волокон

Поперек волокон

Ясень . . .

.... 0,0000096

_

Бук ....

0,0000610

Каштан . .

.... 0,0000065

0,0000326

Ильм....

0,0000443

Дуб ....

0,0000544

Ель ....

0,0000340

Береза желтая . . 0,0000020

—

*

Другие материалы

Кирпич . .

. . 0,0000056 Гранит .

.... 0,0000087

Бетон . . .

.... 0,0000106

Стекло . . .

. . 0,0000090 Сталь .

Таблица 7

Электросопротивление древесины и других материалов,

выраженное в омах на 1 см3

Медь

0,0000016

Сталь мягкая

0,00 016

Древесина свежесрубленная ....

7 500

Вода

50 000

Древесина сухая

Лед

750 000 000

5 000 000 000

Стекло

90 000 000 000 000

СТРОЕНИЕ ДРЕВЕСИНЫ

11

Влажность. Влага в 1 древесине может

быть связанной (в стенках клеточек) и свобод¬

ной (в полостях). Сначала испаряется свободная

влага, а затем уже связанная. Момент, соответ¬

ствующий отсутствию свободной влаги и наличию

полностью связанной, называется точкой

насыщения волокон.

Влажность древесины выражается формулой:

к = 100%, (2)

где Qi — первоначальный вес древесины;

ф2 — вес ее после высушивания (при темпе¬

ратуре 100° Ц до постоянного веса).

При достаточно длительном пребывании дре¬

весины в воздухе той или иной температуры и

относительной влажности древесинадіриобретает

влажность соответственно диаграмме (фиг. 3).

После вылеживания на открытом воздухе дре¬

весина, получившая окончательную влажность,

называется воздушно-сухой.

Фиг. 3. Диаграмма зависимости влажности древе¬

сины от влажности воздуха

В строительных конструкциях различают сле¬

дующие степени влажности древесины (в %):

воздушно-сухая древесина —12 — 18;

полусухая древесина— 18—23;

сырая древесина— 23—45;

свежесрубленная древесина — 70—80.

Все свойства древесины тесно связаны с ее

влажностью, и поэтому каждая характеристика

древесины должна сопровождаться указанием

влажности. Для сравнения качества древесины

вне зависимости от ее влажности следует давать

характеристику свойств при влажности 15%.

Понижение влажности (высушивание) имеет

следующие практические цели:

а) доведение влажности до степени, соответ¬

ствующей условиям эксплоатации (фиг. 3)

во избежание изменения формы и размеров де¬

талей и растрескивания их;

б) предохранение от загнивания;

в) повышение механических свойств;

г) уменьшение веса.

Усушка и разбухание. Древесина

не изменяет своих размеров, высыхая от самого

влажного состояния до точки насыщения воло¬

кон (т. е. приблизительно до влажности 30%).

При дальнейшем понижении влажности древе¬

сина начинает давать усушку, т. е. умень¬

шается в размерах. Обратное явление — раз¬

бухание (увеличение размеров)—происходит

при увеличении влажности до точки насыщения

волокон.

Чем плотнее древесина, тем большую усушку

она дает.

При высыхании до воздушно-сухого состояния

средняя величина усушки (по немецким данным)

выражается цифрами (в %):

вдоль волокон—0,1;

поперек волокон в радиальном направлении—

3—5;

в тангенциальном направлении—6—10.

При высушивании от свежесрубленного до

абсолютно сухого состояния (по американским

данным) усушка колеблется в пределах (в %):

вдоль волокон-0,10—0,35;

поперек волокон в радиальном направлении—

2,0—8,5;

в тангенциальном направлении—4,0—14,0;

объемная усушка—7,0—21,0.

Таблица 8

Усушка различных пород древесины (в %) (по американ¬

ским данным)

Порода

Радиаль¬

ная

Танген¬

циальная

Объемная

Сосна

2,2-5,9

5,6- 8,2

7,8—12,7

Ель

3,4—4,5

6,6- 7,8

10,4-14,8

Пихта

2,8—4,9

6,6-10,0

10,2-14,1

Лиственница . .

4,2

8,1

13,2

Дуб

3,6-8,0

6,6-14,3

12,1-14,4

Ясень

4,2-5,3

6,5- 8,7

12,6 -15,2

Ильм

4,2-4,9

8,1- 9,5

13,8-14,4

Бук

4,8

10,6

16,2

Береза

6,3-7,4

7,6— 9,0

15,0—16,8

Ольха

4,4

7,3

12,6

Осина

3,3

6,9

11,1

Ива

2,6

7,8

13,8

Тополь

4,1

6,9

11,4

Липа

6,6

9,3

15,8

Приведенные данные показывают, что усушка

вдоль волокон ничтожна, а поперек волокон—

в тангенциальном направлении в общем пример¬

но вдвое больше, чем в радиальном.

Усушка древесины проявляется полностью,

когда высыхание происходит равномерно по

всей толще материала; в этом случае наблюдается

пропорциональность между усушкой и влажно¬

стью древесины (от точки насыщения волокон и

ниже). При неравномерном просыхании (особенно

заметном в толстом материале) прежде всего вы¬

сыхание происходит у наружной поверхности, где

и начинает проявляться усушка; в середине же

толщины высыхание появляется позже, и поэтому

усушка материала не проявляется полностью.

Когда ближайшие к поверхности зоны древесины

уже достаточно подсохнут и следовательно за¬

твердеют, а усушка начнет проявляться глубже,

то там она тоже может быть неполной, будучи

сдерживаема не получившей достаточной усушки

и уже затвердевшей в этом положении наруж¬

ной зоной материала. По этой причине на прак¬

тике при обычном высушивании наблюдается,

что толстый материал дает меньшую усушку,

чем тонкий, сохнущий более равномерно.

Коробление и растрескивание.

Вследствие разной усушки древесины в радиаль¬

ном и тангенциальном направлениях и нерав¬

номерности высушивания материала возникает

его коробление.

Так, большая усушка в тангенциальном на¬

правления вызывает коробление досок в виде

12

Е. И. САВКОВ

вагиба их краев в сторону выпуклости годовых

слоев (фиг. 4). Такого рода коробления материа¬

ла можно избежать правильной его укладкой

при достаточном нагружении, препятствующем

короблению.

Неравномерное высушивание также может

вызывать коробление; например середовая доска

(нижняя, фиг. 4), не дающая коробления при

равномерном высушивании благодаря симмет¬

ричному расположению годовых слоев, может

покоробиться, если одна широкая грань будет сох¬

нуть скорее другой.

Если появляющиеся при высушивании древе¬

сины напряжения превзойдут определенную

М1ІІІІПІІПІІ((Ф1І))ЬИІ:ІІІІІ)І)ІШ

Фиг. 4. Короиление древе¬

сины

величину, то в ней образуются трещины, глав¬

ным образом по сердцевинным лучам (как по

наиболее слабым местам), боковые и торцевые.

Во избежание трещин необходимо высушива¬

ние вести рационально, не вызывая появления

опасных напряжений; для предупреждения тор¬

цевых трещин необходимо задержать испарение

влаги с этих поверхностей путем их закрашива¬

ния масляной краской.

Вес. Удельный вес твердого вещества, из

которого состоят стенки клеточек древесины,

приблизительно одинаков для всех пород и вы¬

ражается величиною около 1,5.

Практически важным является вес единицы

объема древесины в том виде, в каком она при¬

меняется (т. е. с известным содержанием влаги

и воздуха), т. е. так называемый объемный вес;

в этом случае цифры выражают вес в граммах

одного кубического сантиметра, или в килограм¬

мах одного кубического дециметра, или в тоннах

одного кубического метра.

Вследствие зависимости объемного веса дре¬

весины от влажности надо отмечать влажность,

к которой относится данный объемный вес.

Объемный вес (установленный при одинако¬

вой влажности) сильно колеблется не только

для разных пород, но даже и в пределах одной

породы вследствие различной плотности древе¬

сины.

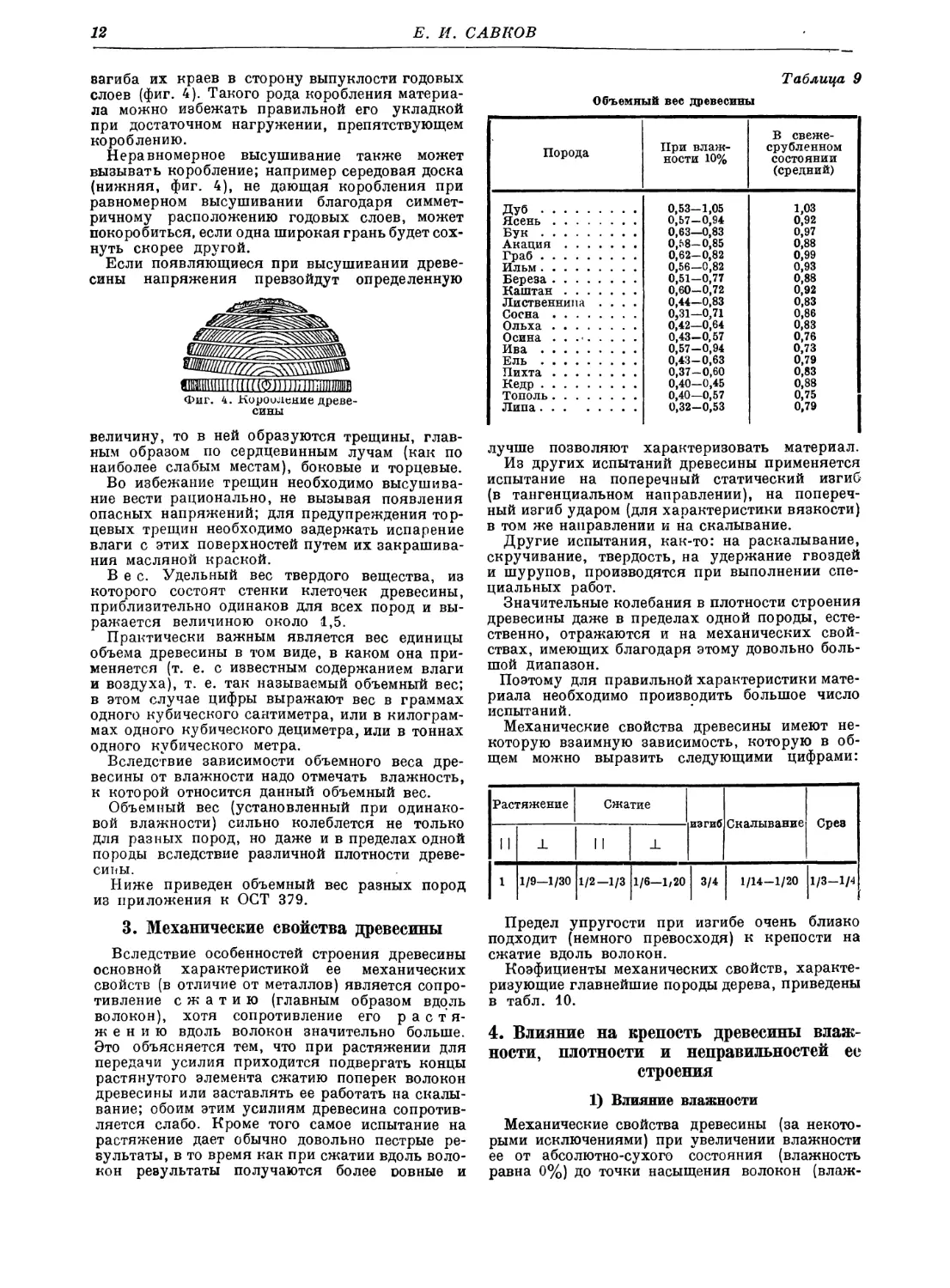

Ниже приведен объемный вес разных пород

из приложения к ОСТ 379.

3. Механические свойства древесины

Вследствие особенностей строения древесины

основной характеристикой ее механических

свойств (в отличие от металлов) является сопро¬

тивление сжатию (главным образом вдоль

волокон), хотя сопротивление его растя¬

жению вдоль волокон значительно больше.

Это объясняется тем, что при растяжении для

передачи усилия приходится подвергать концы

растянутого элемента сжатию поперек волокон

древесины или заставлять ее работать на скалы¬

вание; обоим этим усилиям древесина сопротив¬

ляется слабо. Кроме того самое испытание на

растяжение дает обычно довольно пестрые ре¬

зультаты, в то время как при сжатии вдоль воло¬

кон результаты получаются более оовныѳ и

Таблица 9

Объемный вес древесины

Порода

При влаж¬

ности 10%

В свеже-

срубленном

состоянии

(средний)

Дуб

0,53-1,05

1,03

Ясень

0,57-0,94

0,92

Бук

0,63—0,83

0,97

Акация

0,58-0,85

0,88

Граб

0,62-0,82

0,99

Ильм

0,56—0,82

0,93

Береза

0,51-0,77

0,88

Каштан

0,60-0,72

0,92

Лиственница ....

0,44—0,83

0,83

Сосна

0,31—0,71

0,86

Ольха

0,42—0,64

0,83

Осина ... -

0,43-0,57

0,76

Ива

0,57-0,94

0,73

Ель

0,43-0,63

0,79

Пихта

0,37-0,60

0,83

Кедр

0,40—0,45

0,88

Тополь

0,40—0,57

0,75

Липа

0,32-0,53

0,79

лучше позволяют характеризовать материал.

Из других испытаний древесины применяется

испытание на поперечный статический изгиб

(в тангенциальном направлении), на попереч¬

ный изгиб ударом (для характеристики вязкости)

в том же направлении и на скалывание.

Другие испытания, как-то: на раскалывание,

скручивание, твердость, на удержание гвоздей

и шурупов, производятся при выполнении спе¬

циальных работ.

Значительные колебания в плотности строения

древесины даже в пределах одной породы, есте¬

ственно, отражаются и на механических свой¬

ствах, имеющих благодаря этому довольно боль¬

шой диапазон.

Поэтому для правильной характеристики мате¬

риала необходимо производить большое число

испытаний.

Механические свойства древесины имеют не¬

которую взаимную зависимость, которую в об¬

щем можно выразить следующими цифрами:

Растяжение

Сжатие

изгиб

Скалывание

Среэ

II

±

1 1

±

1

1/9—1/30

1/2—1/3

1/6—1,20

3/4

1/14-1/20

1/3—1/4

Предел упругости при изгибе очень близко

подходит (немного превосходя) к крепости на

сжатие вдоль волокон.

Коэфициенты механических свойств, характе¬

ризующие главнейшие породы дерева, приведены

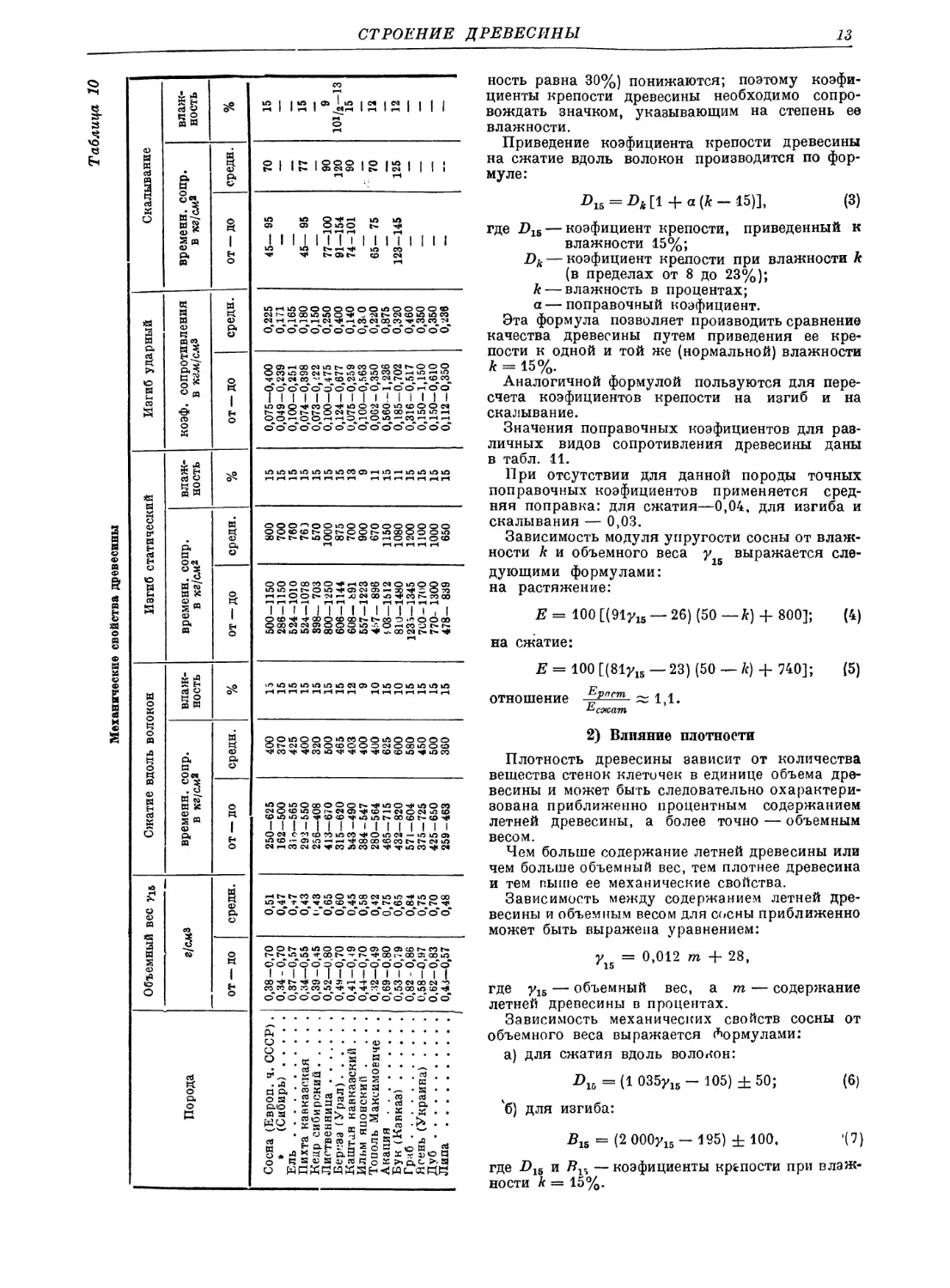

в табл. 10.

4. Влияние на крепость древесины влаж¬

ности, плотности и неправильностей ее

строения

1) Влияние влажности

Механические свойства древесины (за некото¬

рыми исключениями) при увеличении влажности

ее от абсолютно-сухого состояния (влажность

равна 0%) до точки насыщения волокон (влаж-

Таблица 10

СТРОЕНИЕ ДРЕВЕСИНЫ

13

Скалывание

if

*

со

SIIS I-J.S IS IS 1 1 1 1

s

времени, сопр.

в кг/см2

среди.

SIIS ISSSS Ig IS 1 1 1 i

от — до

45— 95

45— 95

77-100

91—154

74-101

65- 75

123-145

Изгиб ударный

коэф. сопротивления

в кем/СМ2

1

о* о о" о* o' о о о* о о* о о* о* о* о" о*

от —до

0,075-0,400

0,049-0,239

0,100-0,251

0,074-0,398

0,073—0,^22

0,100-0,475

0,124-0,677

0,075-0,259

0,100—0,563

0,062-0,350

0,560-1,236

0,185-0,702

0,316-0,517

0,150-1,150

0,150-0,610

0,112-0,350

Изгиб статический

ІІ

15

15

15

15

15

15

15

13

9

11

15

11

15

15

15

15

jl

^ «

среди.

§

1

S

500-1150

286-1150

524-1010

524-1078

898- 703

800-1250

606-1144

608- 891

557-1223

4:·>7- 896

‘ 03—1512

810—1480

1235—1345

700-1700

770- 1300

478- 839

Сжатие вдоль волокон

if

3*

h

1

среди.

llsllslllisllsll

§

1

δ

250-625

162-500

3 і о—565

292-550

256—408

413-670

315—620

Ь43 -490

384-547

280-564

465-715

432-820

571-604

375-725

425-650

259-463

S

I

1

1

1 среди.

здчзгдвдадгздедз.

0000^.00000000000

§

1

δ

0,38-0,70

0,34 - 0,70

0,37-0,57

0,34—0,55

0,39-0,45

0,52—0,80

0,49—0,70

0,41-0,J9

0,44-0,70

0,32—0,49

0,69-0,80

0,53-0,79

0,82-0,86

0,58-0,97

0,62-0,83

0,43—0,57

Порода

Сосна (Бівроп. ч. СССР) .

» (Сибирь)

Ель

Пихта кавказская , . .

Кедр сибирский

Лиственница

Береза (Урал)

Каштан кавказский . . .

Ильм яионскиіі . ...

Тополь Максимовиче . .

Акация

Бук (Кавказ)

Грнб

Ясень (Украина) ....

Дуб

Липа

ность равна 30%) понижаются; поэтому коэфи-

циенты крепости древесины необходимо сопро¬

вождать значком, указывающим на степень еѳ

влажности.

Приведение коэфициента крепости древесины

на сжатие вдоль волокон производится по фор¬

муле:

Яі5 = ЯА[1+а(*-і5)], (3)

где D1S — коэфициент крепости, приведенный к

влажности 15%;

Dk — коэфициент крепости при влажности к

(в пределах от 8 до 23%);

к — влажность в процентах;

а — поправочный коэфициент.

Эта формула позволяет производить сравнение

качества древесины путем приведения ее кре¬

пости к одной и той же (нормальной) влажности

к = 15%.

Аналогичной формулой пользуются для пере¬

счета коэфициентов крепости на изгиб и на

скалывание.

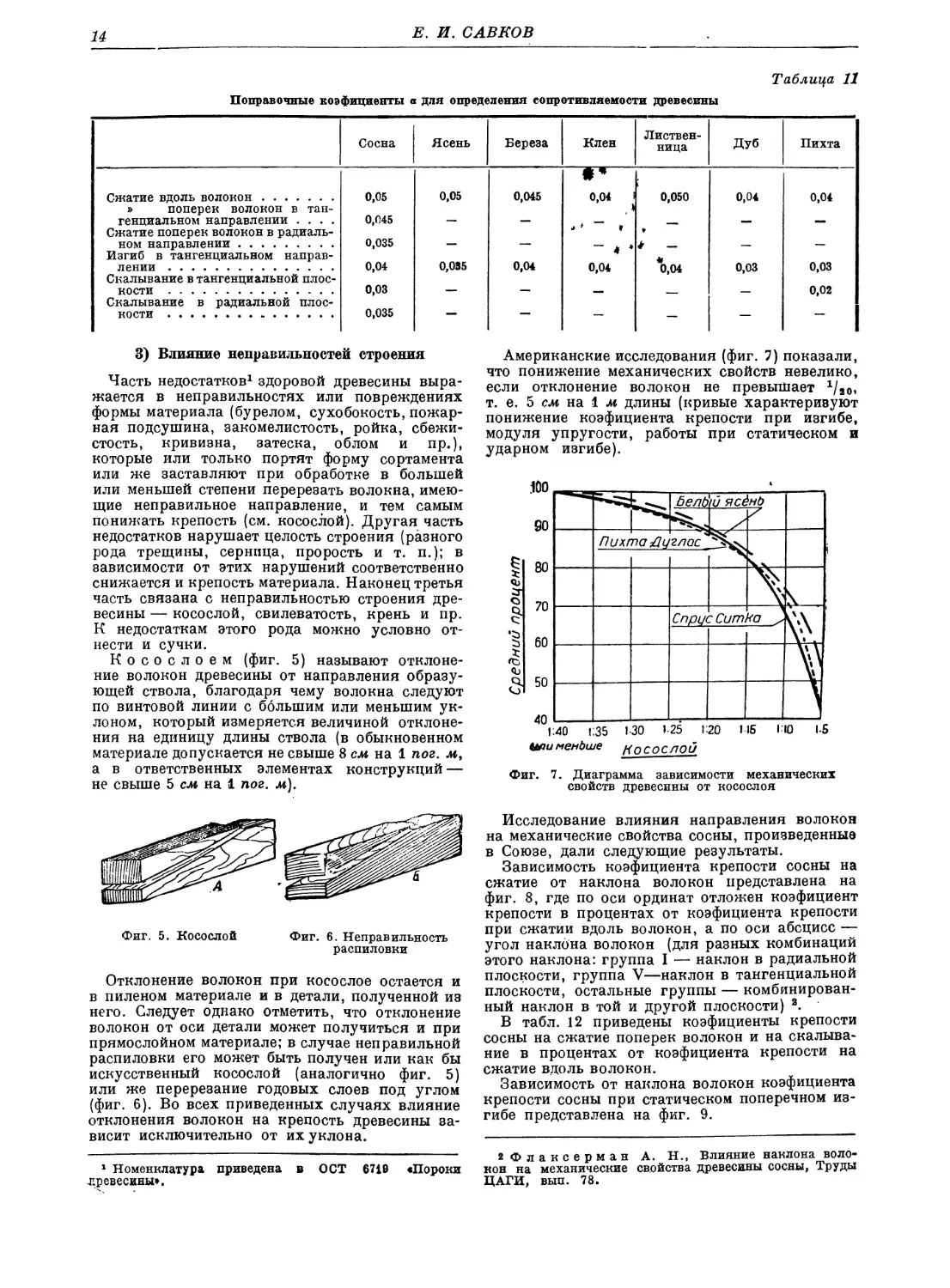

Значения поправочных коэфициентов для раз¬

личных видов сопротивления древесины даны

в табл. 11.

При отсутствии для данной породы точных

поправочных коэфициентов применяется сред¬

няя поправка: для сжатия—0,04, для изгиба и

скалывания — 0,03.

Зависимость модуля упругости сосны от влаж¬

ности к и объемного веса γ выражается сле¬

дующими формулами:

на растяжение:

Е = 100 [(91у1б — 26) (50 — к) + 800]; (4)

на сжатие:

Е = 100 [(81у1Б — 23) (50 — к) + 740]; (5)

отношение ^рпст■ ~ 1,1.

&сжат

2) Влияние плотности

Плотность древесины зависит от количества

вещества стенок клеточек в единице объема дре¬

весины и может быть следовательно охарактери¬

зована приближенно процентным содержанием

летней древесины, а более точно — объемным

весом.

Чем больше содержание летней древесины или

чем больше объемный вес, тем плотнее древесина

и тем выше ее механические свойства.

Зависимость между содержанием летней дре¬

весины и объемным весом для сосны приближенно

может быть выражена уравнением:

γ = 0,012 т + 28,

где γ15 — объемный вес, а т — содержание

летней древесины в процентах.

Зависимость механических свойств сосны от

объемного веса выражается Формулами:

а) для сжатия вдоль волокон:

= (1 035у15 — 105) ± 50; (6)

'б) для изгиба:

В15 = (2 000у15 - 195) ± 100, '(7)

где D1S и Вг- —коэфициенты крепости при влаж¬

ности к = 15%.

и

Е. И. САВКОВ

Таблица 11

Поправочные коэфициенты а для определения сопротивляемости древесины

Сосна

Ясень

Береза

Клен

Листвен¬

ница

Дуб

Пихта

Сжатие вдоль волокон

0,05

0,05

0,045

Шщ

0,04 і

0,050

0,04

0,04

» поперек волокон в тан¬

генциальном направлении ....

0,045

\

Сжатие поперек волокон в радиаль¬

ном направлении

0,035

~ 4 *

с

* -

_

Изгиб в тангенциальном направ¬

лении

0,04

0,035

0,04

0,04

*

0,04

0,03

0,03

Скалывание в тангенциальной плос¬

0,03

кости

—

—

—

—

0,02

Скалывание в радиальной плос¬

0,035

кости

—

—

“

8) Влияние неправильностей строения

Часть недостатков1 здоровой древесины выра¬

жается в неправильностях или повреждениях

формы материала (бурелом, сухобокость, пожар¬

ная подсушина, закомелистость, ройка, сбежи-

стость, кривизна, затеска, облом и пр.),

которые или только портят форму сортамента

или же заставляют при обработке в большей

или меньшей степени перерезать волокна, имею¬

щие неправильное направление, и тем самым

понижать крепость (см. косослой). Другая часть

недостатков нарушает целость строения (разного

рода трещины, серніща, прорость и т. п.); в

зависимости от этих нарушений соответственно

снижается и крепость материала. Наконец третья

часть связана с неправильностью строения дре¬

весины — косослой, свилеватость, крень и пр.

К недостаткам этого рода можно условно от¬

нести и сучки.

Косослоем (фиг. 5) называют отклоне¬

ние волокон древесины от направления образу¬

ющей ствола, благодаря чему волокна следуют

по винтовой линии с большим или меньшим ук¬

лоном, который измеряется величиной отклоне¬

ния на единицу длины ствола (в обыкновенном

материале допускается не свыше 8 см на 1 пог. м,

а в ответственных элементах конструкций —

не свыше 5 см на 1 пог. м).

Американские исследования (фиг. 7) показали,

что понижение механических свойств невелико,

если отклонение волокон не превышает 1/ао»

т. е. 5 см на 1 м длины (кривые характеризуют

понижение коэфициента крепости при изгибе,

модуля упругости, работы при статическом и

ударном изгибе).

Фиг. 7. Диаграмма зависимости механических

свойств древесины от косослоя

Фиг. 5. Косослой Фиг. 6. Неправильность

распиловки

Отклонение волокон при косослое остается и

в пиленом материале и в детали, полученной из

него. Следует однако отметить, что отклонение

волокон от оси детали может получиться и при

прямослойном материале; в случае неправильной

распиловки его может быть получен или как бы

искусственный косослой (аналогично фиг. 5)

или же перерезание годовых слоев под углом

(фиг. 6). Во всех приведенных случаях влияние

отклонения волокон на крепость древесины за¬

висит исключительно от их уклона.

1 Номенклатура приведена в ОСТ 6710 «Пороки

древесины*.

Исследование влияния направления волокон

на механические свойства сосны, произведенные

в Союзе, дали следующие результаты.

Зависимость коэфициента крепости сосны на

сжатие от наклона волокон представлена на

фиг. 8, где по оси ординат отложен коэфициент

крепости в процентах от коэфициента крепости

при сжатии вдоль волокон, а по оси абсцисс —

угол наклона волокон (для разных комбинаций

этого наклона: группа I — наклон в радиальной

плоскости, группа V—наклон в тангенциальной

плоскости, остальные группы — комбинирован¬

ный наклон в той и другой плоскости) 2.

В табл. 12 приведены коэфициенты крепости

сосны на сжатие поперек волокон и на скалыва¬

ние в процентах от коэфициента крепости на

сжатие вдоль волокон.

Зависимость от наклона волокон коэфициента

крепости сосны при статическом поперечном из¬

гибе представлена на фиг. 9.

2 Флаксерман А. Н., Влияние наклона воло¬

кон на механические свойства древесины сосны, Труды

ЦАГИ, вып. 78.

СТРОЕНИЕ ДРЕВЕСИНЫ

15

Таблица 12

Соотношение коэфициентов крепости сосны

Таблица 13

Значения коэфициентов А. и -В к ф-ле (8)

Сжатие

вдоль

волокон

Сжатие поперек

волокон

Скалывание

танген¬

циальное

радиаль¬

ное

танген¬

циальное

радиаль¬

ное

в процентах

100

17

10

19

23

Угол

наклона

Перерез годовых

слоев (при непра¬

вильной распиловке)

КОСОСЛОЙ

а

А

В

А

В

0°

+0,40

—0,042

+0,5

—0,038

3°

+0,25

—0,041

—1,5

—0,022

5°

+0,10

—0,040

—2,0

—0,017

10°

+1,10

-0,028

—4,3

+0,007

12°

+2,00

-0,018

-4,5

+0,011

Зависимость от наклона волокон критиче¬

ского напряжения при продольном изгибе

выражается формулой:

(8)

Ркр = [ва, + Л± + в(-±)*],

где Daо — коэфициент крепости на сжатие

при соответствующем угле наклона волокон;

L — длина образца (от 3 до 54,5 см);

г — радиус инерции;

— —в пределах от 5,25 до 94,2.

В общем можно считать, что для нашей

сосны при наклоне волокон в 5 см на 1 м

(^2о), или а = 3°, понижение крепости (макси¬

мальное для статического изгиба) равно

4-5%.

Углу наклона а = 5° (или 1/12) соответ¬

ствует понижение крепости до 10%.

Свилеватость, т. е. волнообразное

или путаное расположение, волокон, также

сказывается на механических свойствах дре¬

весины.

Фиг. 8. Диаграмма зависимости коэфициента крепости

сосны на сжатие вдоль волокон от косослоя

Крепость свилеватой древесины может сни¬

жаться до 1/3 величины крепости прямослойной

древесины.

Фиг. 9. Диаграмма зависимости коэфициента крепости

сосны на статический изгиб от косослоя

К р е н ь, т. е. твердая древесина широкослой ¬

ной стороны ствола эксцентричного расположе¬

ния годовых слоев, отличается следующими

особенностями механических свойств: крепость

и модуль упругости на растяжение меньше нор¬

мальных, крепость на сжатие и изгиб в свеже-

срубленном состоянии выше нормальных, мо¬

дуль упругости при изгибе как сырой, так и су¬

хой древесины ниже нормального. Применение

такой древесины ограничено вследствие значи¬

тельного коробления и растрескивания, труд¬

ности обработки и большой деформации при из¬

гибе.

С у ч к и. Суковатость древесины также яв¬

ляется недостатком, так как волокна самого

сучка направлены обычно почти под прямым

углом к волокнам древесины, а прилегающие

к сучку волокна ствола обходят его, искривляясь

на большем (сосна) или меньшем (ель) расстоя¬

нии от сучка; все вместе взятое ведет в больший

стве случаев к ослаблению сопротивления дре¬

весины.

Наличие сучка при сжатии древесины вдоль

волокон может привести к снижению крепости

на 30% и более в зависимости от размеров сучка

и размеров сжимаемого сечения.

При сжатии поперек волокон наличие сучка,

напротив, повышает коэфициент крепости.

При поперечном изгибе ослабление материала,

вызываемое сучком, также зависит от относитель¬

ных размеров сучка и сечения материала и от

места расположения сучка.

Особенно сильное ослабление вносит сучок

на растянутой кромке, меньшее — на сжатой

и некоторое усиление при расположении его в

16

Е. И. САВКОВ "

зоне нейтрального слоя, где он может ока¬

зывать сопротивление срезывающему усилию.

Влияние сучков в стойках также зависит от

относительных размеров сучков и стойки и от

расположения их. В тех случаях, когда устой¬

чивость является решающим фактором (при боль-

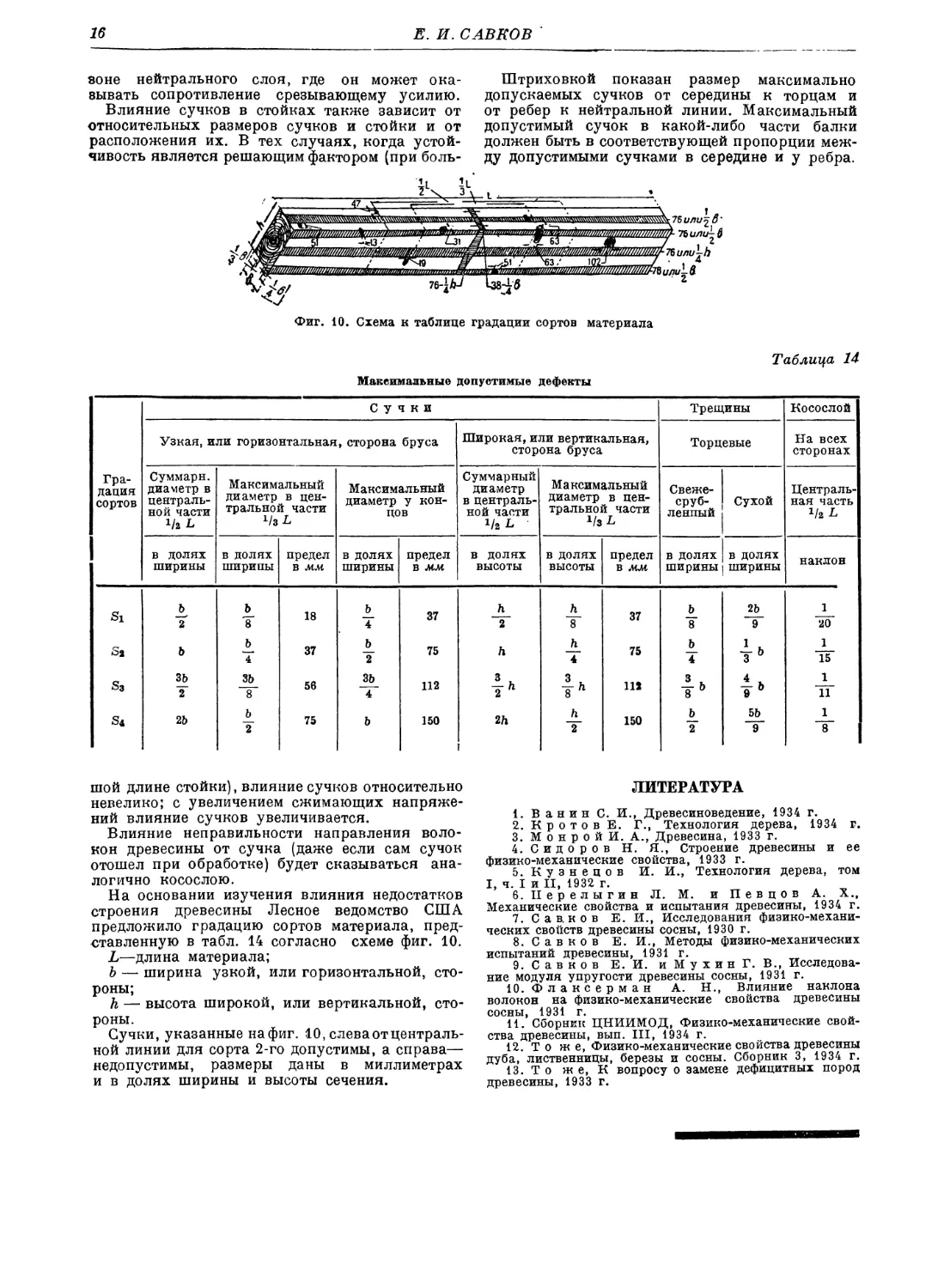

Штриховкой показан размер максимально

допускаемых сучков от середины к торцам и

от ребер к нейтральной линии. Максимальный

допустимый сучок в какой-либо части балки

должен быть в соответствующей пропорции меж¬

ду допустимыми сучками в середине и у ребра.

Таблица 14

Максимальные допустимые дефекты

Сучки

Трещины

Косослой

Узкая, или горизонтальная

, сторона бруса

Широкая, или вертикальная,

сторона бруса

Торцевые

На всех

сторонах

Гра¬

дация

сортов

Суммарн.

диаметр в

централь¬

ной части

4% L

Максимальный

диаметр в цен¬

тральной части

4zL

Максимальный

диаметр у кон¬

цов

Суммарный

диаметр

в централь¬

ной части

4*L ·

Максимальный

диаметр в цен¬

тральной части

49 L

Свеже-

сруб-

ленпый

Сухой

Централь¬

ная часть

4%L

в долях

ширины

в долях

ширины

предел

в мм

в долях

ширины

предел

в мм

в долях

высоты

в долях

высоты

предел

в мм

в долях

ширины

в долях

1 ширины

наклон

Si

_5

ь

18

Ь

37

h

h

37

Ъ

2 Ь

1

2

8

4

2

8

8

9

W

S%

Ь

ь

4

37

Ь

2

75

h

h

4

75

Ь

4

|ь

1

15

S3

3 ъ

2

зь

8

56

ЗЬ

4

112

h

112

1

11

S4

2 Ъ

Ъ

2

75

Ь

150

2 h

l

h

2

150

Ь

2

ъъ

9

1

ΊΓ

шой длине стойки), влияние сучков относительно

невелико; с увеличением сжимающих напряже¬

ний влияние сучков увеличивается.

Влияние неправильности направления воло¬

кон древесины от сучка (даже если сам сучок

отошел при обработке) будет сказываться ана¬

логично косослою.

На основании изучения влияния недостатков

строения древесины Лесное ведомство США

предложило градацию сортов материала, пред¬

ставленную в табл. 14 согласно схеме фиг. 10.

L—длина материала;

Ъ — ширина узкой, или горизонтальной, сто¬

роны;

h — высота широкой, или вертикальной, сто¬

роны.

Сучки, указанные на фиг. 10, слева от централь¬

ной линии для сорта 2-го допустимы, а справа—

недопустимы, размеры даны в миллиметрах

и в долях ширины и высоты сечения.

ЛИТЕРАТУРА

1. Ванин С. И., Древесиноведение, 1934 г.

2. К р о т о в Е. Г., Технология дерева, 1934 г.

3. М о н р о й И. А., Древесина, 1933 г.

4. Сидоров Н. Я., Строение древесины и ее

физико-механические свойства, 1933 г.

5. Кузнецов И. И., Технология дерева, том

I, ч. I и II, 1932 г.

6. Перелыгин Л. М. и Певцов А. X.,

Механические свойства и испытания древесины, 1934 г.

7. С а в. ков Е. И., Исследования физико-механи¬

ческих свойств древесины сосны, 1930 г.

8. Савков Е. И., Методы физико-механических

испытаний древесины, 1931 г.

9. С а в к о в Е. И. и М у х и н Г. В., Исследова¬

ние модуля упругости древесины сосны, 1931 г.

10. Ф л а к с е р м а н А. Н., Влияние наклона

волокон на физико-механические свойства древесины

сосны, 1931 г.

11. Сборник ЦНИИМОД, Физико-механические свой¬

ства древесины, вып. III, 1934 г.

12. То ж е, Физико-механические свойства древесины

дуба, лиственницы, березы и сосны. Сборник 3, 1934 г.

13. Т о же, К вопросу о замене дефицитных пород

древесины, 1933 г.

РАСТЯЖЕНИЕ

17

Инж. В. В. БОЛЬШАКОВ

II. РАСТЯЖЕНИЕ

1. Лабораторные данные

В работе древесины на растяжение особенно

резко выявляется ее неоднородность (анизо¬

тропность). Для хвойных пород например со¬

противление растяжению вдоль волокон в 10—

30 раз выше сопротивления растяжению поперек

волокон. Этим главным образом и объясняется

большое влияние на сопротивление разрыву

вдоль волокон таких факторов, как косослой,

неправильная распиловка и присучковое откло¬

нение волокон.

1) Растяжение вдоль волокон

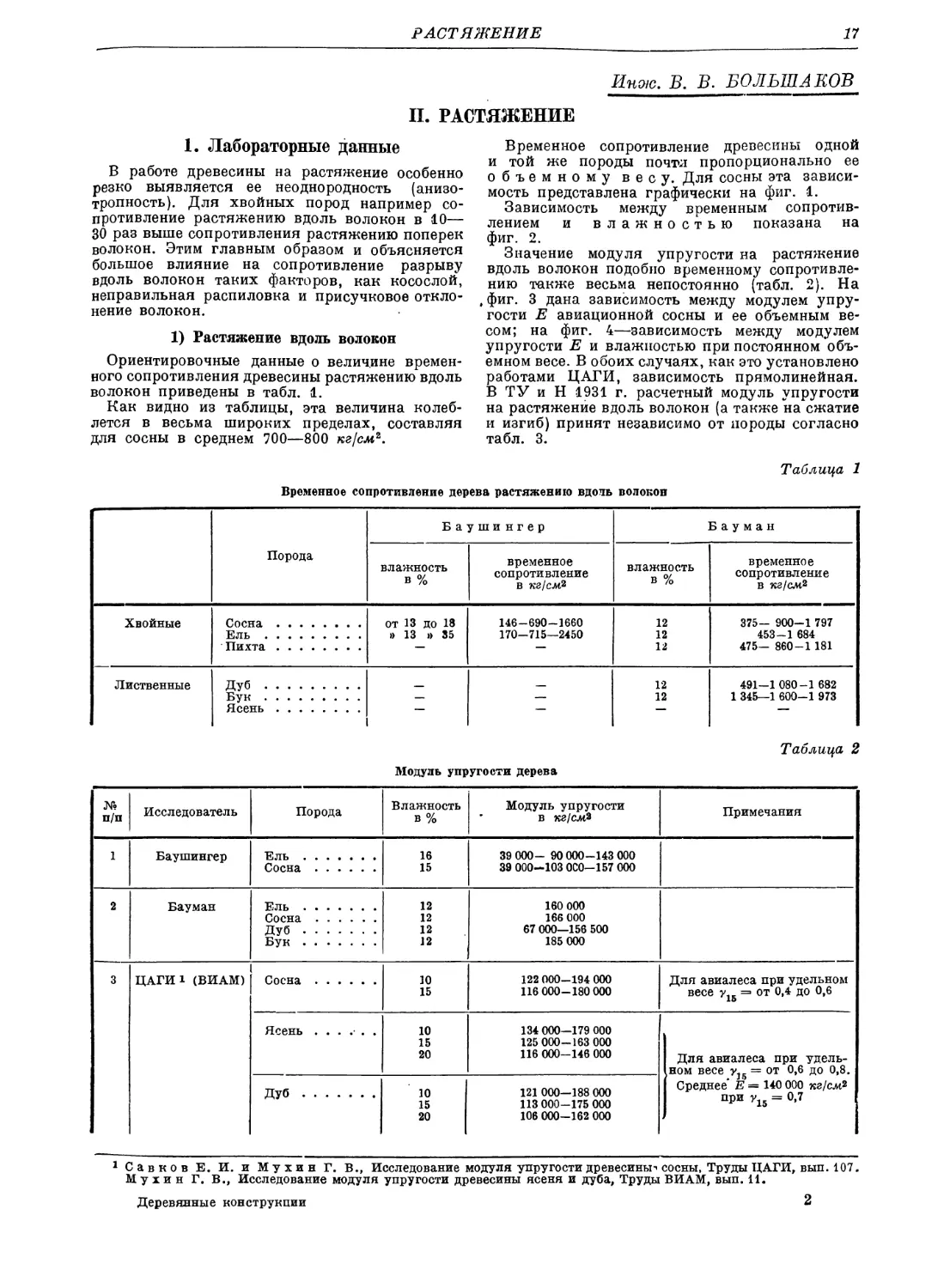

Ориентировочные данные о величине времен¬

ного сопротивления древесины растяжению вдоль

волокон приведены в табл. 1.

Как видно из таблицы, эта величина колеб¬

лется в весьма широких пределах, составляя

для сосны в среднем 700—800 кг/см2.

Временное сопротивление древесины одной

и той же породы почтл пропорционально ее

объемному весу. Для сосны эта зависи¬

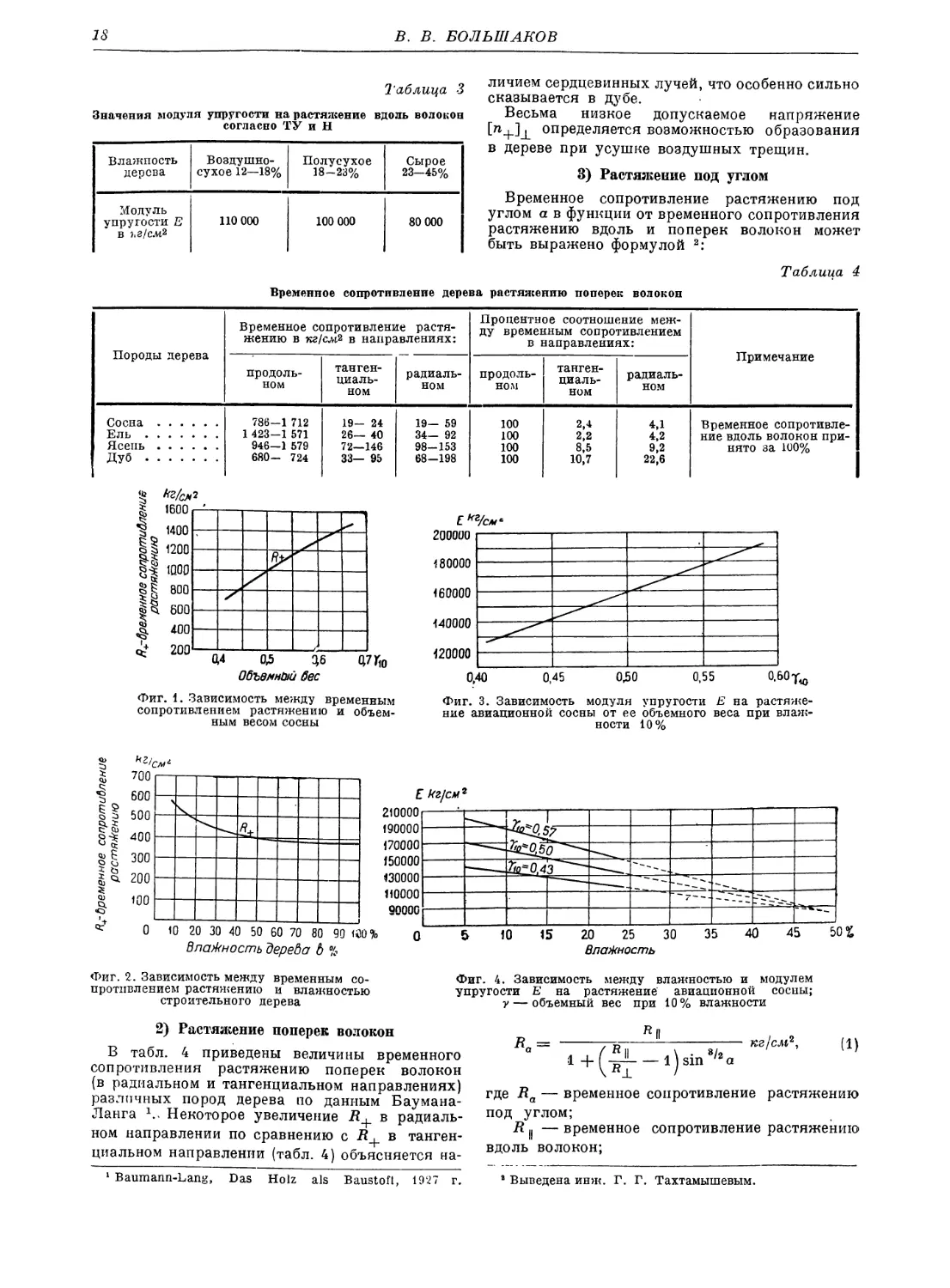

мость представлена графически на фиг. 1.

Зависимость между временным сопротив¬

лением и влажностью показана на

фиг. 2.

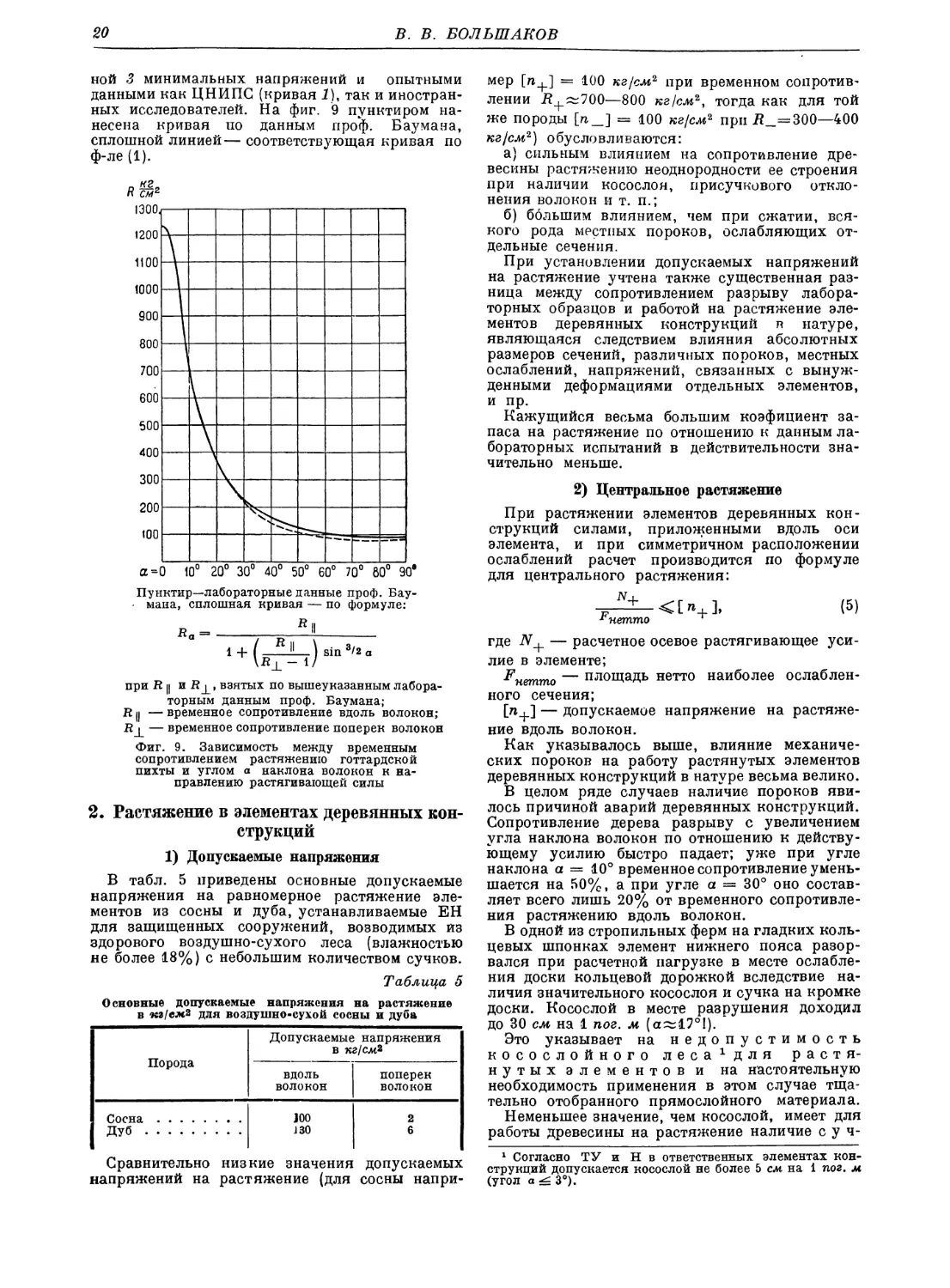

Значение модуля упругости на растяжение

вдоль волокон подобно временному сопротивле¬

нию также весьма непостоянно (табл. 2). На

фиг. 3 дана зависимость между модулем упру¬

гости Е авиационной сосны и ее объемным ве¬

сом; на фиг. 4—зависимость между модулем

упругости Е и влажностью при постоянном объ¬

емном весе. В обоих случаях, как это установлено

работами ЦАГИ, зависимость прямолинейная.

В ТУ и Н 1931 г. расчетный модуль упругости

на растяжение вдоль волокон (а также на сжатие

и изгиб) принят независимо от породы согласно

табл. 3.

Таблица 1

Временное сопротивление дерева растяжению вдоль волокон

Порода

Баушингер

Бауман

влажность

в %

временное

сопротивление

в кг/см2

влажность

в %

временное

сопротивление

в кгісм*

Хвойные

Сосна

от 13 до 18

146-690-1660

12

375- 900-1 797

Ель

» 13 » 35

170-715—2450

12

453-1 684

Пихта

—

—

12

475— 860-1 181

Лиственные

Дуб

12

491-1 080-1 682

Бук

—

—

12

1 345—1 600-1 973

Ясень

1

1

—

—

—

Таблица 2

Модуль упругости дерева

Ко

п/п

Исследователь

Порода

Влажность

в %

Модуль упругости

в кг/см*

Примечания

1

Баушингер

Ель

16

39 000- 90 000-143 000

Сосна

15

39 000-103 0С0—157 000

2

Бауман

Ель

12

160 000

Сосна

12

166 000

Дуб

12

67 000—156 500

Бук

12

185 000

3

ЦАГИ 1 (ВИАМ)

1

Сосна

10

122 000-194 000

Для авиалеса при удельном

15

116 000-180 000

весе у1Б = от 0,4 до 0,6

Ясень ......

10

134 000—179 000

15

125 000-163 000

20

116 000-146 000

Для авиалеса при удель¬

ном весе У]5 = от 0,6 до 0,8.

Среднее* Е = 140 000 кг/см*

при у15 = 0,7

Дуб

10

15

121 000—188 000

113 000-175 000

20

106 000-162 000

1 Савков Е. И. и Мухин Г. В., Исследование модуля упругости древесины-» сосны, Труды ЦАГИ, вып. 107.

Мухин Г. В., Исследование модуля упругости древесины ясеня и дуба, Труды ВИАМ, вып. 11.

Деревянные конструкции

2

18

В. В. БОЛЬШАКОВ

Таблица 3

Значения модуля упругости на растяжение вдоль волокон

согласно ТУ и Н

Влажпость

дерева

Воздушно¬

сухое 12—18%

Полусухое

18-23%

Сырое

23-45%

Модуль

упругости Е

в >.г/слі2

110 000

100 000

80 000

личием сердцевинных лучей, что особенно сильно

сказывается в дубе.

Весьма низкое допускаемое напряжение

[rc+]_L определяется возможностью образования

в дереве при усушке воздушных трещин.

3) Растяжение под углом

Временное сопротивление растяжению под

углом а в функции от временного сопротивления

растяжению вдоль и поперек волокон может

быть выражено формулой 2:

Таблииа 4

Временное сопротивление дерева растяясению поперек волокон

Породы дерева

Временное сопротивление растя¬

жению в кг 1 см2 в направлениях:

Процентное соотношение меж¬

ду временным сопротивлением

в направлениях:

Примечание

продоль¬

ном

танген¬

циаль¬

ном

радиаль¬

ном

продоль¬

ном

танген¬

циаль¬

ном

радиаль¬

ном

Сосна

786-1 712

19- 24

19— 59

100

2,4

4,1

Временное сопротивле¬

Ель

1 423—1 571

26— 40

34— 92

100

2,2

4,2

ние вдоль волокон при¬

Ясень

946—1 579

72—146

98-153

100

8,5

9,2

нято за 100%

Дуб

680— 724

33— 95

68-198

100

10,7

22,6

Объвмнйш вес

0,40 0,45 0,50 0,55 Ο,δΟγ^

Фиг. 1. Зависимость между временным

сопротивлением растяжению и объем¬

ным весом сосны

Фиг. 3. Зависимость модуля упругости Ё на растяже¬

ние авиационной сосны от ее объемного веса при влаж¬

ности 10%

Влажность дереба 5 %

E кг/см2

210000

190000

170000

150000

130000

110000

90Q0G

у

i—

*

г

1_

■UC2S0

2іа^0.43 '

/

/ /

/ /

“ ~

-Л' £

-"-х-

^ w ~

10

15

20 25 30

Влажность

35

40 45

50 %

Фиг. 2. Зависимость между временным со¬

противлением растяжению и влажностью

строительного дерева

Фиг. 4. Зависимость между влажностью и модулем

упругости Е на растяжение авиационной сосны;

у — объемный вес при 10% влажности

2) Растяжение поперек волокон

В табл. 4 приведены величины временного

сопротивления растяжению поперек волокон

(в радиальном и тангенциальном направлениях)

различных пород дерева по данным Баумана-

Ланга Некоторое увеличение R+ в радиаль¬

ном направлении по сравнению с в танген¬

циальном направлении (табл. 4) объясняется на-

fi =

1 +

(£-*>

sin 8/2 α

кг/смг

(1)

где Ra — временное сопротивление растяжению

под углом;

R и — временное сопротивление растяжению

вдоль волокон;

1 Baumann-Lang, Das Holz ais Baustoft, 1927 г. 2 Выведена инж. Г. Г. Тахтамышевым.

РАСТЯЖЕНИЕ

19

R±— временное сопротивление растяжению

поперек волокон;

а — угол между направлениями волокон и рас¬

тягивающей силы.

Форма и размеры об¬

разца. Для углов от

0° до 15° I = 450;

для углов от 30° до

90° I «= 200

Закрепление

концов об¬

разца в зажи¬

мах машины

Фиг. 5. Лабораторный образец для испы¬

тания на растяжение

Фиг. 6. Схема выборки образцов из доски

Я кг/см

900

800

70 0

600

500

400

30 0

200

100

о^О 10° 20° 30° 40° ‘50° 60° 70° 80^90°

1 — по данным лабораторных испытаний СДК ЦНИПС

К и

2 — по формуле: Ва =

1

1

1

А

1

1 ✓

/

И'1 2

'1 ·

\І i

1

1

1

1

Ѵ-і

1 \

\ 1

V 1

1

1

1

\\ '

\і 1

у.

\

\

\

V

\

\ 1

,\

Λ 3

\\

\

\

Ч \

, Ч ч

/

ч-

-*

1 +

sin

3 — кривые минимальных напряжений (а), (б), (в).

Фиг. 7. Временное сопротивление сосны растя¬

жению в зависимости от угла наклона а волокон

к растягивающему усилию

Лабораторные испытания ЦНИПС, послужив¬

шие основанием для вывода этой формулы,

проводились с образцами, форма и размеры кото¬

рых изображены на фиг. 5. На фиг. 6 дана схема

выборки образцов из доски. Материал — авиа¬

ционная сосна.

На фиг. 1 представлен график с тремя кривы¬

ми, дающими характер изменения временного

сопротивления сосны растяжению в зависимости

от угла а.

Первая (опытная) кривая 1 проведена по сред¬

ним точкам, полученным при лабораторных

испытаниях.

Вторая кривая 2 построена по вышеуказанной

формуле для Ra , причем R ц приравнено в чис¬

ленном выражении временному сопротивлению,

полученному при испытаниях для а = 0, а

Rj^ принято равным 0,06 2?ц.

Третья кривая 3—так называемая кривая

минимальных напряжений — построена на ос¬

новании теоретической зависимости напряжения

от угла наклона косой площадки в напряжен¬

ном материале *.

Обозначая напряжение в поперечном сечении

образца, растягиваемого силой ІѴ+, через па =

N+

= —у~ , где Е — плошалъ по¬

перечного сечения, и разлагая

это напряжение по двум вза¬

имно перпендикулярным на

правлениям: вдоль волокон

(нормально наклонной пло¬

щадке 1—2) и поперек во¬

локон (нормально площадке

2—2) (фиг. 8), получим сле¬

дующие зависимости:

чі .

Sin2 а

2* η

a Sin 2α ’

где па — напряжение растя

жения под углом а;

п ц — напряжение растяже

ния вдоль волокон по пло-

■щадке 1—2;

— напряжение растяже¬

ния поперек волокон по пло¬

щадке 2—2;

t η —напряжение екалыва-

Фиг. 8. Распреде¬

ление напряжений

в растягиваемом

образце с наклон¬

ным направлением

волокон

ния вдоль волокон по площад¬

ке 2—2.

Полагая в этих уравнениях па = Ra и строя

соответствующие кривые % получим, что для зна¬

чения каждого данного угла а сопротивление

образца разрыву будет определяться наимень¬

шим из трех значений па , даваемых этими кри¬

выми. Результирующая кривая 3 состоит из

отрезков, дающих минимальные значения па.

Как видно из графика фиг. 7, зависимость меж¬

ду сопротивлением растяжению и углом а,

получаемая по ф-ле (1) (кривая 2), вполне удов¬

летворительно согласуется с теоретической кри-

1 Флаксерман, Влияние наклона волокон па

механические свойства сосны, изд. 1931 г.

2 При построении кривых по уравнениям (2), (3)

и (4) принято п у = R у = 774 кг/см8, п j_ = =

=0,06 R л = 46,4 кг/см* и t ц =77,3 кг/см*, причем напря¬

жение на скалывание взято па основании параллельно

проведенного испытания на скалывание нормальных

образцов с приведением их к 17% влажности.

2*

20

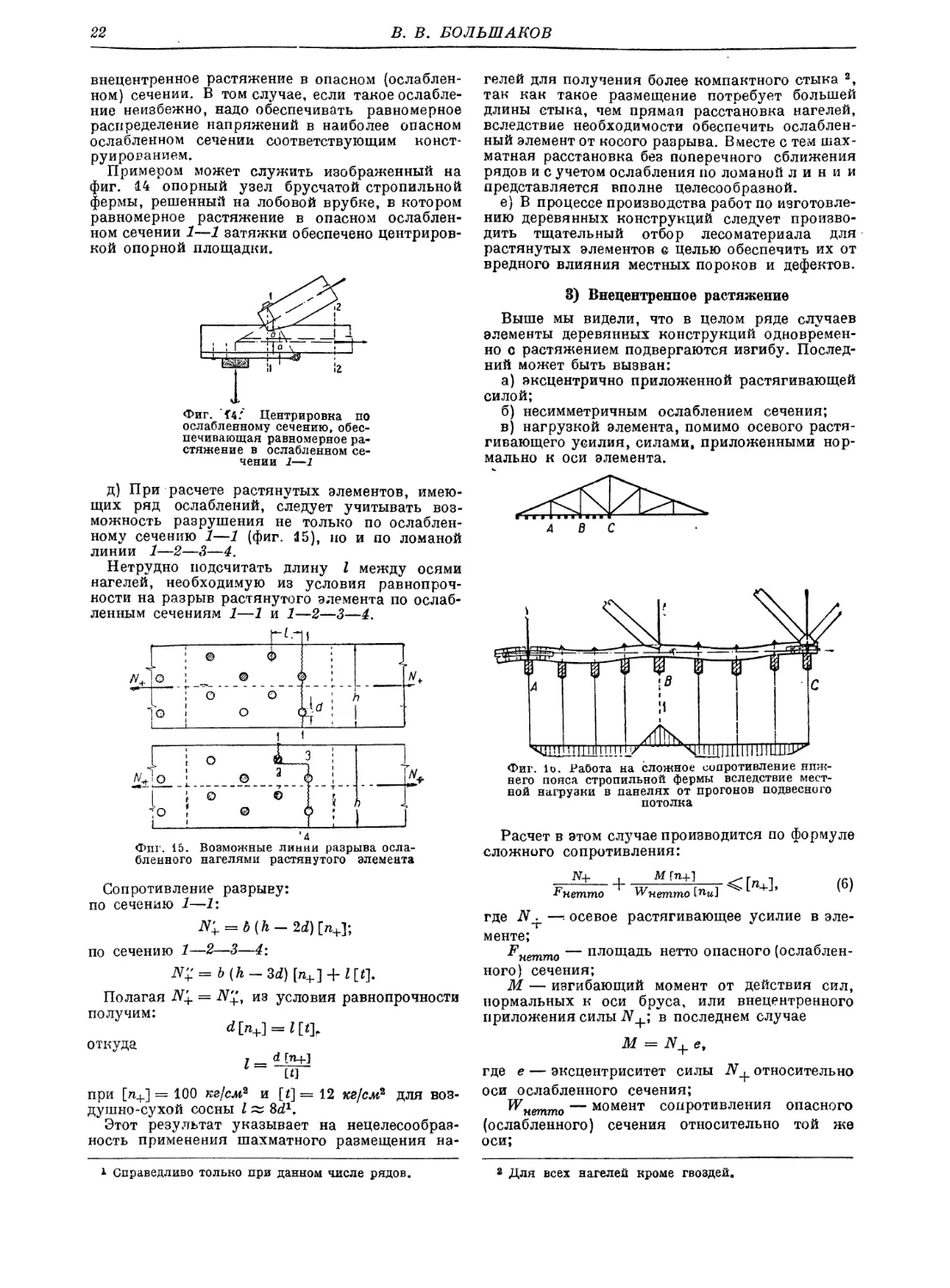

В. В. БОЛЬШАКОВ

ной 3 минимальных напряжений и опытными

данными как ЦНИПС (кривая І), так и иностран¬

ных исследователей. На фиг. 9 пунктиром на¬

несена кривая но данным проф. Баумана,

сплошной линией— соответствующая кривая по

ф-ле (1).

Пунктир—лабораторные данные проф. Бау¬

мана, сплошная кривая — по формуле:

при R и и Rj_, взятых по вышеуказанным лабора¬

торным данным проф. Баумана;

R у — временное сопротивление вдоль волокон;

— временное сопротивление поперек волокон

Фиг. 9. Зависимость между временным

сопротивлением растяжению готтардской

пихты и углом а наклона волокон к на¬

правлению растягивающей силы

2. Растяжение в элементах деревянных кон¬

струкций

1) Допускаемые напряжения

В табл. 5 приведены основные допускаемые

напряжения на равномерное растяжение эле¬

ментов из сосны и дуба, устанавливаемые ЕН

для защищенных сооружений, возводимых из

здорового воздушно-сухого леса (влажностью

не более 18%) с небольшим количеством сучков.

Таблица 5

Основные допускаемые напряжения на растяжение

в кг/елс2 для воздушно-сухой сосны и дуба

Допускаемые напряжения

в кг/см2

Порода

вдоль

поперек

волокон

волокон

Сосна

J00

2

Дуб

J30

6

Сравнительно низкие значения допускаемых

напряжений на растяжение (для сосны напри-

мер [гс+] = 100 кг/см2 при временном сопротив¬

лении 700—800 кг /см2, тогда как для той

же породы [тг ] = 100 кг/см2 при R_= 300—400

кг/см2) обусловливаются:

а) сильным влиянием на сопротивление дре¬

весины растяжению неоднородности ее строения

при наличии косослоя, присучкового откло¬

нения волокон и т. п.;

б) большим влиянием, чем при сжатии, вся¬

кого рода местных пороков, ослабляющих от¬

дельные сечения.

При установлении допускаемых напряжений

на растяжение учтена также существенная раз¬

ница между сопротивлением разрыву лабора¬

торных образцов и работой на растяжение эле¬

ментов деревянных конструкций η натуре,

являющаяся следствием влияния абсолютных

размеров сечений, различных пороков, местных

ослаблений, напряжений, связанных с вынуж¬

денными деформациями отдельных элементов,

и пр.

Кажущийся весьма большим коэфициент за¬

паса на растяжение по отношению к данным ла¬

бораторных испытаний в действительности зна¬

чительно меньше.

2) Центральное растяжение

При растяжении элементов деревянных кон¬

струкций силами, приложенными вдоль оси

элемента, и при симметричном расположении

ослаблений расчет производится по формуле

для центрального растяжения:

, ±-<[»+],

нетто

(5)

где Ν+ — расчетное осевое растягивающее уси¬

лие в элементе;

F'нетто — площадь нетто наиболее ослаблен¬

ного сечения;

[ті+] — допускаемое напряжение на растяже¬

ние вдоль волокон.

Как указывалось выше, влияние механиче¬

ских пороков на работу растянутых элементов

деревянных конструкций в натуре весьма велико.

В целом ряде случаев наличие пороков яви¬

лось причиной аварий деревянных конструкций.

Сопротивление дерева разрыву с увеличением

угла наклона волокон по отношению к действу¬

ющему усилию быстро падает; уже при угле

наклона а = 10° временное сопротивление умень¬

шается на 50%, а при угле а = 30° оно состав¬

ляет всего лишь 20% от временного сопротивле¬

ния растяжению вдоль волокон.

В одной из стропильных ферм на гладких коль¬

цевых шпонках элемент нижнего пояса разор¬

вался при расчетной нагрузке в месте ослабле¬

ния доски кольцевой дорожкой вследствие на¬

личия значительного косослоя и сучка на кромке

доски. Косослой в месте разрушения доходил

до 30 см на 1 пог. м (а^17°!).

Это указывает на недопустимость

косослойного леса 1 для растя¬

нутых элементов и на настоятельную

необходимость применения в этом случае тща¬

тельно отобранного прямослойного материала.

Неменьшее значение, чем косослой, имеет для

работы древесины на растяжение наличие с у ч-

1 Согласно ТУ и Н в ответственных элементах кон¬

струкций допускается косослой не более 5 см на 1 пог. м

(угол а ^ 3°).

РАСТЯЖЕНИЕ

21

ков. Помимо непосредственного уменьшения

рабочей площади поперечного сечения односто¬

роннее расположение сучка вызывает, как пока¬

зано на фиг. 10, эксцентричное приложение

усилия к работающей части сечения а—6 и появ¬

ление изгибающего момента. Поэтому вследствие

наличия сучка, несмотря на центральное прило¬

жение усилия, растянутый элемент работает

эксцентрично.

а

ЛЬ

Фиг. 10. Влияние сучка на работу растянутого элемента

Отклонение волокон около сучка и выпадение

волокон из работы при опиловке доски могут

весьма существенно снизить сопротивление по¬

следней растягивающим усилиям. Особо опасный

случай, когда почти все волокна оказываются

перерезанными, представлен на фиг. 11.

При наличии в растянутых элементах дере¬

вянных конструкций местных ослаблений, хотя

бы и расположенных

симметрично, распре¬

деление напряжений

по площади ослаблен¬

ного сечения будет

все же неравномер-

I ным (в большей или

меньшей степени)

вследствие появления

так называемых м е-

стных напря¬

жений в местах

резкого изменения се¬

чения, весьма значи¬

тельных при наличии

приложенного здесь

же усилия.

На фиг. 12 пред-

I ставлено симметрич¬

ное ослабление рас¬

тянутого элемента ко¬

сыми шпонками с

указанием характера

Фиг. 12. Характер распреде- распределения в этом

ления растягивающих на- случае силовых линий

пряжений в ослабленном ко- и растягивающих нор-

СОЙ призматичеиСкой_шпонкой мальных напряжений

в ослабленном попе¬

речном сечении а—а.

Следует отметить еще один фактор, вызываю¬

щий дополнительные напряжения в растя¬

нутых элементах стержневых систем.

Обычно нижний пояс деревянных ферм рас¬

считывается на центральное растяжение в пред¬

положении идеальных шарниров в узлах, тогда

как в действительности в большинстве случаев

он выполняется в виде неразрезного бруса.

Длина последнего определяется сортаментом

лесоматериалов и часто равна длине нескольких

панелей.

При упругих и рыхлых деформациях (про¬

гибах) системы в неразрезном нижнем поясе

возникают дополнительные напряжения

от изгиба, достигающие своих* наибольших

эначений в узлах, где нижний пояс, как правило,

имеет ослабления врубками, шпонками и т. п.

Обычно эти дополнительные напряжения рас¬

четом не учитываются — отчасти вследствие

затруднительности точного их учета, отчасти

потому, что при нормальных схемах сквозных

деревянных конструкций эти дополнительные

напряжения невелики.

На фиг. 12 дан пример стропильной фермы,

нижний пояс которой при ее прогибе испытывает

вследствие своей неразрезности дополнительные

напряжения от изгиба 1.

Все перечисленные факторы, трудно поддаю¬

щиеся учету, весьма сильно снижают в реаль¬

ных условиях работы сооружения те коэфициенты

запаса, которые имеют место при растяжении

элементов в лабораторных условиях.

Чтобы обеспечить необходимую прочность

растянутых элементов деревянных конструкций,

необходимо соблюдение следующих условий.

а) Следует весьма осторожно подходить к

выбору соответствующих допускаемых напря¬

жений, учитывая, что они являются критерием

для оценки только некоторых средних напряже¬

ний, получаемых в предположении равномерного

распределения напряжений по сечению, и что

наибольшие фактические напряжения в отдель¬

ных случаях весьма значительно (в несколько

раз) превосходят эти средние расчетные напря¬

жения.

б) Необходимо учитывать возможное влияние

на растянутые элементы деформаций системы,

а при назначении генеральных размеров послед¬

ней и при проектировании отдельных ее частей

стремиться свести это влияние до минимума

путем надлежащего конструирования.

в) Не следует допускать при проектировании

деревянных конструкций значительных местных

ослаблений сечения растянутых элементов (при

симметричном ослаблении более 50%, при

несимметричном — более 40%).

г) Следует избегать несимметричного ослабле¬

ния сечений рабочих элементов, вызывающего

1 При учете этих напряжений расчет следовало бы

вести по формуле для сложного сопротивления,

определяя напряжения от изгиба на основе замеренных

или вычисленных деформаций узлов.

22

В. В. БОЛЬШАКОВ

внецентренное растяжение в опасном (ослаблен¬

ном) сечении. В том случае, если такое ослабле¬

ние неизбежно, надо обеспечивать равномерное

распределение напряжений в наиболее опасном

ослабленном сечении соответствующим конст¬

руированием.

Примером может служить изображенный на

фиг. 14 опорный узел брусчатой стропильной

фермы, решенный на лобовой врубке, в котором

равномерное растяжение в опасном ослаблен¬

ном сечении 1—1 затяжки обеспечено центриров¬

кой опорной площадки.

Фиг. Кь: Центрировка по

ослабленному сечению, обес¬

печивающая равномерное ра¬

стяжение в ослабленном се¬

чении 1—1

д) При расчете растянутых элементов, имею¬

щих ряд ослаблений, следует учитывать воз¬

можность разрушения не только по ослаблен¬

ному сечению 1—1 (фиг. 15), но и по ломаной

линии 1—2—3—4.

Нетрудно подсчитать длину I между осями

нагелей, необходимую из условия равнопроч-

ности на разрыв растянутого элемента по ослаб¬

ленным сечениям 1—1 и 1—2—3—4.

бленного нагелями растянутого элемента

Сопротивление разрыву:

по сечению 1—1:

N'+ = b(h — 2d) [л+];

по сечению 1—2—3—4:

ІѴ;'= b(h-Zd) [тг_4_] + Z [ί].

Полагая ІѴ+ = Ν+, из условия равнопрочности

получим:

d|>+] = ФЬ

откуда

7 _ d ЕЧ-З

1 [ί]

при [л+] = 100 кг/см2 и [ί] = 12 кг/см* для воз¬

душно-сухой сосны I X 8І1.

Этот результат указывает на нецелесообраз¬

ность применения шахматного размещения на¬

гелей для получения более компактного стыка 2,

так как такое размещение потребует большей

длины стыка, чем прямая расстановка нагелей,

вследствие необходимости обеспечить ослаблен¬

ный элемент от косого разрыва. Вместе с тем шах¬

матная расстановка без поперечного сближения

рядов и с учетом ослабления по ломаной линии

представляется вполне целесообразной.

е) В процессе производства работ по изготовле¬

нию деревянных конструкций следует произво¬

дить тщательный отбор лесоматериала для

растянутых элементов с целью обеспечить их от

вредного влияния местных пороков и дефектов.

8) Внецентренное растяжение

Выше мы видели, что в целом ряде случаев

элементы деревянных конструкций одновремен¬

но с растяжением подвергаются изгибу. Послед¬

ний может быть вызван:

а) эксцентрично приложенной растягивающей

силой;

б) несимметричным ослаблением сечения;

в) нагрузкой элемента, помимо осевого растя¬

гивающего усилия, силами, приложенными нор¬

мально к оси элемента.

■ » 1 Г I ■ І1 HIT

ABC

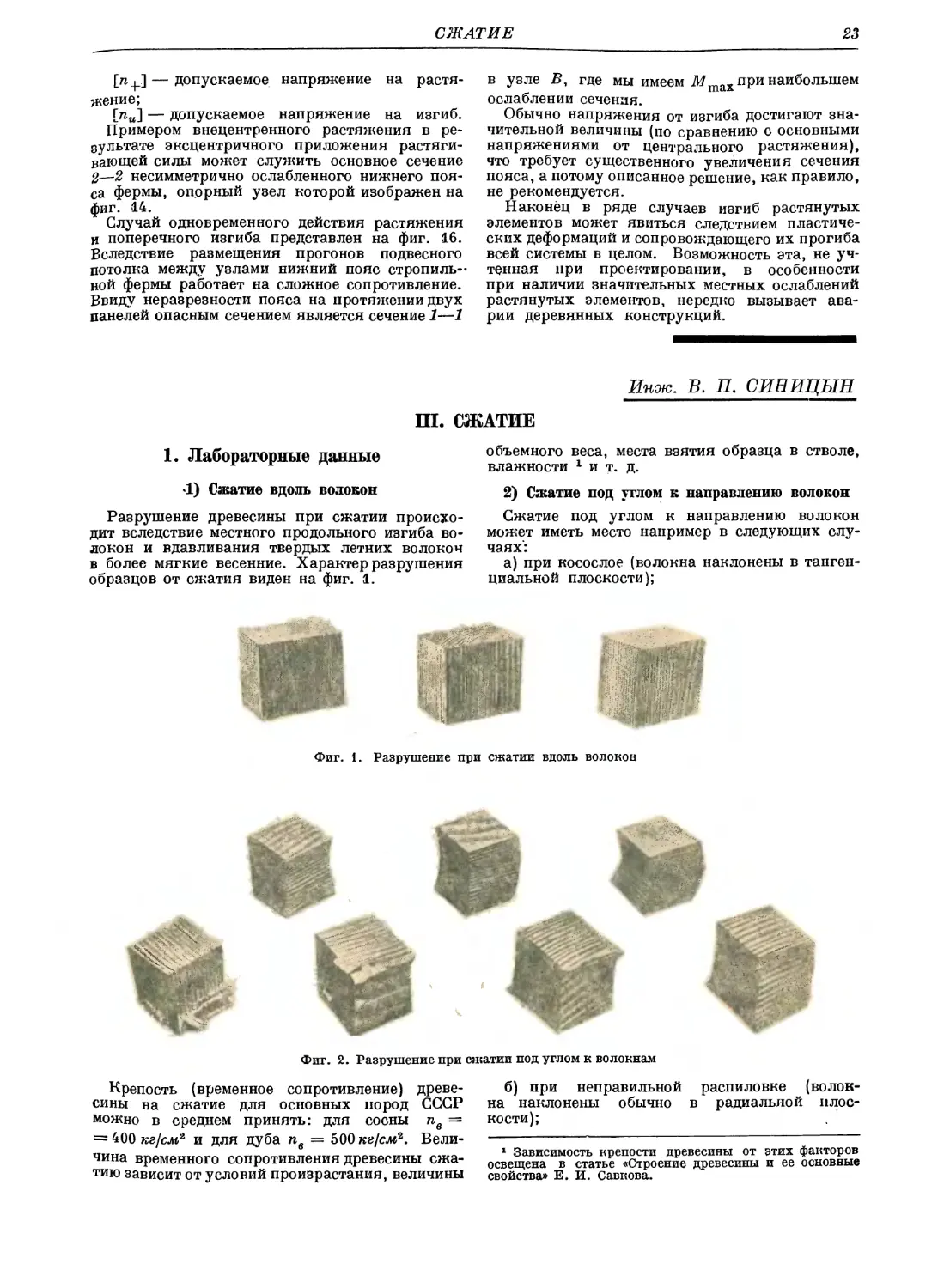

Фиг. Іо. Работа на сложное сопротивление ниж¬

него пояса стропильной фермы вследствие мест¬

ной нагрузки в панелях от прогонов подвесного

потолка

Расчет в этом случае производится по формуле

сложного сопротивления:

К+ i М Гп+1 <^\п Λ /с\

Fнетто Wnemm0[nu] ^ +

где —. осевое растягивающее усилие в эле¬

менте;

Fнетто — площадь нетто опасного (ослаблен¬

ного) сечения;

М — изгибающий момент от действия сил,

нормальных к оси бруса, или внецентренного

приложения силы ІѴ+; в последнем случае

М = N+ е,

где е — эксцентриситет силы Ν^_ относительно

оси ослабленного сечения;

^кетто — момент сопротивления опасного

(ослабленного) сечения относительно той же

оси;

i Справедливо только при данном числе рядов.

2 Для всех нагелей кроме гвоздей.

СЖАТИЕ

23

0^_] — допускаемое напряжение на растя¬

жение;

Іпи\ — допускаемое напряжение на изгиб.

Примером внецентренного растяжения в ре¬

зультате эксцентричного приложения растяги¬

вающей силы может служить основное сечение

2-—2 несимметрично ослабленного нижнего поя¬

са фермы, опорный узел которой изображен на