Текст

ОГЛАВЛЕНИЕ

ПРЕДИСЛОВИЕ ................................................ 3

Глава I. Конструкторская документация....................... 5

1. Единая система конструкторской документации . . 5

1.1. Стандарты Единой системы конструкторской

документации....................................... 5

1.2. Виды изделий и конструкторских документов . . 6

Глава И. Оформление чертежей............................... 8

2. Стандарты оформления чертежей................... 8

2.1. Форматы по ГОСТ 2.301-68 (СТ СЭВ 1181-78) 8

2.2. Масштабы по ГОСТ 2.302 - 68 (СТ СЭВ 1180-78) 9

2.3. Линии по ГОСТ 2.303-68 (СТ СЭВ 1178-78) 10

2.4. Шрифты по ГОСТ 2.304-81 (СТ СЭВ 851-78

...СТ СЭВ 855-78)................................. 12

2.5. Основная надпись............................. 18

3. Нанесение размеров............................... 20

Глава III. Элементы геометрии деталей...................... 30

4. Геометрические основы форм деталей............... 30

4.1. Метод получения изображений на чертежах . . 31

4.2. Изображение основных поверхностей и прос-

тейших геометрических тел......................... 33

4.3. Необходимое количество изображений простей-

ших геометрических тел и деталей.................. 34

4.4. Простейшие геометрические тела, нанесение раз-

меров, развертки.................................. 36

4.5. Положение основных поверхностей.............. 40

4.6. Построение проекций точек и линий, располо-

женных на основных поверхностях и простей-

ших геометрических телах.......................... 42

5. Пересечение поверхностей геометрических тел ... 45

5.1. Общие положения и методика построения ли-

ний пересечения............................. 45

5.2. Сечение геометрических тел плоскостью ... 46

5.3. Пересечение многогранников............. 50

5.4. Пересечение многогранника с поверхностью

вращения.................................... 52

5.5. Пересечение поверхностей вращения ..... 54

5.6. Геометрические тела и детали с отверстиями . . 57

5.7. Линии пересечения на деталях................ 59

5.8. Упрощенное изображение линий пересечения по-

верхностей ...................................... 60

5.9. Наклонные сечения деталей................... 61

Глава IV. Изображения, надписи, обозначения.............

6. Основные правила выполнения изображений ... 64

6.1. Виды........................................ 65

6.2. Разрезы..................................... 69

6.3. Сечения..................................... 76

6.4. Обозначение изображений и элементов изделий 79

6.5. Условности и упрощения...................... 79

6.6. Выносные элементы........................... 82

6.7. Компоновка чертежа.......................... 83

7. Аксонометрические проекции и технические рисунки 87

7.1. Аксонометрические проекции.................. 87

7.2. Технические рисунки. Оттенение поверхностей . 97

8. Надписи и обозначения на чертежах.............. 108

8.1. Надписи на чертежах.........................109

8.2. Нанесение предельных отклонений размеров . . 113

8.3. Указание предельных допусков формы и распо-

ложения поверхностей..............................U7

8.4. Обозначение шероховатости поверхностей ... 120

8.5. Обозначение материалов......................125

8.6. Обозначение состояния материалов........... 131

8.7. Обозначение покрытий поверхностей деталей . 132

Глава V. Изображении и обозначения элементен деталей . . 134

9. Общие свойства элементов деталей и их изображе-

ний ............................................... 134

9.1. Основные простые элементы.................. 140

9.2. Элементы деталей типа тел вращения .... 146

9.3. Отверстия.................................. 156

9.4. Пазы....................................... 169

9.5. Элементы крепежных деталей................. 173

9.6. Смазочные канавки.......................... 179

9.7. Надписи и шкалы............................ 180

9.8. Элементы литых деталей..................... 181

Глава VI. Изображение и обозначение резьбы............. 183

10. Резьба..........................................183

10.1. Основные параметры резьбы..................185

10.2. Цилиндрические резьбы......................188

10.3. Конические резьбы..........................190

10.4. Изображение резьбы на чертежах.............190

10.5. Обозначение резьбы.........................193

10.6. Технологические элементы резьбы............197

Глава VII. Изображение деталей.........................

И. Изображения и обозначения стандартных деталей .

11.1 . Болты..................................

11.2 . Винты..................................

11.3 . Шпильки...............................

11.4 . Гайки..................................

11.5 . Шайбы..................................

11.6 . Штифты.................................

11.7 . Шплинты................................

11.8 . Шпонки ................................

11.9 . Заклепки...............................

11.10 . Соединительные детали трубопроводов . . .

12. Размеры. Виды размеров.......................

13. Рабочие чертежи деталей......................

13.1. Требования, предъявляемые к рабочему чертежу

13.2. Последовательность выполнения и чтения ра-

бочих чертежей...............................

13.3. Группы деталей..........................

13.4. Выполнение групповых чертежей...........

14. Чертежи деталей со стандартными изображениями .

14.1. Пружины.................................

14.2. Детали, сходные со стандартными деталями . .

14.3. Детали с элементами зубчатых зацеплений . .

14.4. Шкивы...................................

14.5. Трубопроводы............................

14.6. Детали с поверхностями двойной кривизны . .

14.7. Детали из сортового материала...........

15. Чертежи оригинальных деталей.................

15.1. Литые детали.....................

15.2. Детали, имеющие форму тел вращения . . .

15.3. Детали, ограниченные преимущественно плос-

костями .....................................

15.4. Детали, изготовленные штамповкой........

16. Эскизирование деталей........................

Глава VIII. Изображения соединений деталей.............

17. Изображения разъемных соединений.............

17.1. Резьбовые соединения....................

17.2. Соединения шурупами.....................

17.3. Соединения штифтами.....................

17.4. Соединения шплинтами....................

17.5. Соединения шпонками.....................

17.6. Зубчатые (шлицевые) прямобочные соединения

18. Изображения неразъемных соединений...........

18.1. Швы неразъемных соединений..............

18.2. Металлические конструкции...............

19. Изображения подвижных соединений и передач . . .

19.1. Подшипники качения......................

19.2. Зубчатые передачи.......................

19.3. Червячные передачи......................

19.4. Цепные передачи............................318

20. Изображение сборочных единиц................319

20.1. Составляющие структуры сборочной единицы 319

20.2. Ознакомление со сборочной единицей . . . 320

20.3. Изображения соединений деталей, входящих

в сборочную единицу..............................321

20.4. Выбор баз для нанесения размеров деталей . 323

20.5. Согласование баз и размеров деталей, входя-

щих в сборочную единицу..........................324

20.6. Деление деталей по группам.................325

20.7. Чертежи сборочных единиц...................325

20.8. Спецификация...............................326

20.9. Нанесение номеров позиций деталей .... 329

20.10. Упрощения в изображениях сборочных единиц 330

20.11. Последовательность выполнения и чтения чер-

тежей сборочных единиц ........ 333

20.12. Пример выполнения учебного общего вида . 335

20.13. Пример чтения учебного общего вида .... 344

СОКРАЩЕННЫЙ ПЕРЕЧЕНЬ СТАНДАРТОВ ЕСКД ... 352

СПИСОК ЛИТЕРАТУРЫ........................................357

АЛФАВИТНО-ПРЕДМЕТНЫЙ УКАЗАТЕЛЬ...........................358

Глава I

КОНСТРУКТОРСКАЯ ДОКУМЕНТАЦИЯ

1. ЕДИНАЯ СИСТЕМА КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

1.1. Стандарты Единой системы конструкторской докумен-

тации

Стандарты, входящие в Единую систему конструкторской

документации (ЕСКД), устанавливают правила и положения

о разработке, оформлении и обращении конструкторской доку-

ментации во всех организациях СССР.

Система стандартов ЕСКД и ЕСКД (СТ СЭВ) унифицирует

разработку всех видов конструкторской документации, ее учет,

хранение, дублирование и внесение изменений, регламентирует

все стадии разработки конструкторской документации в про-

изводственных условиях.

Стандартами ЕСКД установлено деление всех изделий по

видам для всей промышленности СССР. Определены общие

для всех виды конструкторской документации и необходимая

одинаковая их комплектность.

Стандарты ЕСКД отнесены ко 2-му классу и распределены

по группам (см. табл. 1).

Т абл ица 1

Классификационные группы стандартов ЕСКД

Шифр группы Содержание стандартов в группе , 1 № стандарта

0 Общие положения • ГОСТ 2.001—70... ГОСТ 2.034-83

1 Основные положения ГОСТ 2.101—68... ГОСТ 2.123-83

2 Классификация и обозначение изделий в конструкторских документах ГОСТ 2.201-80

3 Общие правила выполнения чертежей ГОСТ 2.301—68... ГОСТ 2.320-82

4 Правила выполнения чертежей изделий машиностроения и приборостроения ГОСТ 2.401—68... ГОСТ 2.427-75

Продолжение табл. 1

Шифр группы Содержание стандартов в группе № стандарта

5 Правила обращения конструкторских документов (учет, хранение, дублиро- вание, внесение изменений) ГОСТ 2.501 — 68... ГОСТ 2.505 — 82

6 Правила выполнения эксплуатацион- ной и ремонтной документации ГОСТ 2.601—68... ГОСТ 2.609-79

7 Правила выполнения схем ГОСТ 2.701—76... ГОСТ 2.797-81

8 Правила выполнения документов строительных и судостроения ГОСТ 2.801 — 74... ГОСТ 2.857-75

9 Прочие стандарты -

1.2. Виды изделий и конструкторских документов

Виды изделий. Изделием называют любой предмет или на-

бор предметов, подлежащих изготовлению. К изделиям отно-

сят детали и сборочные единицы, комплекты и комплексы

[см. ГОСТ 2.101-68 (СТ СЭВ 364-76)].

Деталью называют изделие, изготовленное из однородного

по наименованию и марке материала без применения сбо-

рочных операций (например, валик, литой корпус и т. д.).

Сборочной единицей называют изделие, составные части

которого подлежат соединению между собой сборочными опе-

рациями (например, редуктор, сварной корпус и т. д.).

В учебных условиях применяют в основном два’вида изде-

лий — детали и сборочные единицы.

Виды конструкторских документов, применяемых в про-

изводственных условиях, и их комплектность устанавливает

ГОСТ 2.102 - 68.

Конструкторские документы определяют состав и устрой-

ство изделия и содержат необходимые данные для его разра-

ботки, изготовления, контроля его качества, эксплуатации

и ремонта.

К конструкторским документам относят графические и тек-

стовые документы, например, рабочий чертеж детали, сбо-

рочный чертеж, общий вид, схему, спецификацию, пояснитель-

ную записку и др.

Чертеж детали и спецификацию относят к основным кон-

структорским документам.

По способу выполнения и характеру использования кон-

структорские документы разделяют, например, на оригиналы

и копии.

Чертеж детали — документ, содержащий изображение дета-

ли и другие данные, необходимые для ее изготовления и кон-

троля. На рабочем чертеже детали указывают размеры, пре-

дельные отклонения и шероховатость поверхностей и другие

данные, которым она должна соответствовать перед сборкой.

На рабочих чертежах не допускается помещать технологи-

ческие указания.

Сборочный чертеж — документ, содержащий изображение

сборочной единицы и другие данные, необходимые для ее

сборки (изготовления) и контроля. К сборочным чертежам так-

же относят гидромонтажные, пневмомонтажные и электромон-

тажные чертежи.

Чертеж общего вида — документ, определяющий конструк-

цию изделия, взаимодействие его основных составных частей

и поясняющий принцип работы изделия.

Схема — документ, на котором показаны в виде условных

изображений или обозначений составные части изделия и связи

между ними.

Спецификация — документ, определяющий состав сбороч-

ной единицы, комплекса или комплекта.

Пояснительная записка — документ, содержащий описание

устройства и принципа действия разрабатываемого изделия,

а также обоснование принятых при его разработке технических

и технико-экономических решений.

Таким образом, конструкцию машины и ее служебные

функции определяют несколько конструкторских документов.

Правила выполнения каждого вида конструкторских докумен-

тов регламентируют соответствующие стандарты ЕСКД.

Подробное описание перечисленных и других документов

см. в ГОСТ 2.102-68.

В учебных условиях применяют учебные чертежи, близкие

по содержанию к некоторым производственным конструктор-

ским документам. К таким чертежам можно отнести учебные

чертежи деталей, учебные сборочные чертежи, учебные общие

виды, спецификации и др.

Глава II

ОФОРМЛЕНИЕ ЧЕРТЕЖЕЙ

2. СТАНДАРТЫ ОФОРМЛЕНИЯ ЧЕРТЕЖЕЙ

Все чертежи любого назначения и содержания необходимо

оформлять по правилам, установленным ЕСКД.

К оформлению чертежей относят форматы (см. 2.1), мас-

штабы (см. 2.2), линии (см. 2.3), шрифт (см. 2.4) основную

надпись (см. 2.5).

2.1. Форматы по ГОСТ 2.301-68 (СТ СЭВ 1181-78)

Чертежным форматом называется размер конструкторского

документа. Лист бумаги, как правило, больше по размерам,

чем конструкторский документ.

ГОСТ 2.301 — 68 устанавливает шесть основных и ряд до-

полнительных форматов. Размеры и обозначения основных

форматов приведены в табл. 2.

Формат с размерами сторон 1189 х 841 мм, площадь кото-

рого равна 1 м2, и другие форматы, полученные путем после-

довательного деления этого и последующих форматов на две

равные части параллельно меньшей стороне соответствующего

формата, принимаются за основные.

При необходимости допускается применять формат А5

с размерами сторон 148 х 210 мм.

ГОСТ 2.301 — 68 допускает использование дополнительных

форматов, образуемых увеличением коротких сторон основных

форматов на величину, краткую их размерам. Обозначение до-

полнительных форматов составляется из обозначения основно-

го формата и его кратности, например, АО х 2, А4 х 8 и т. д.

Табл ица 2

Форматы

Обозначение формата АО А1 Z., А2 АЗ А4 А5

Размеры сторон формата, мм 841 х х 1189 549 х х 841 420 х х 549- 5ЭЧ 297 х х 420 210 х *х 297 148 х х 210

Пом

На рис. 1 основные форматы показаны основными линия-

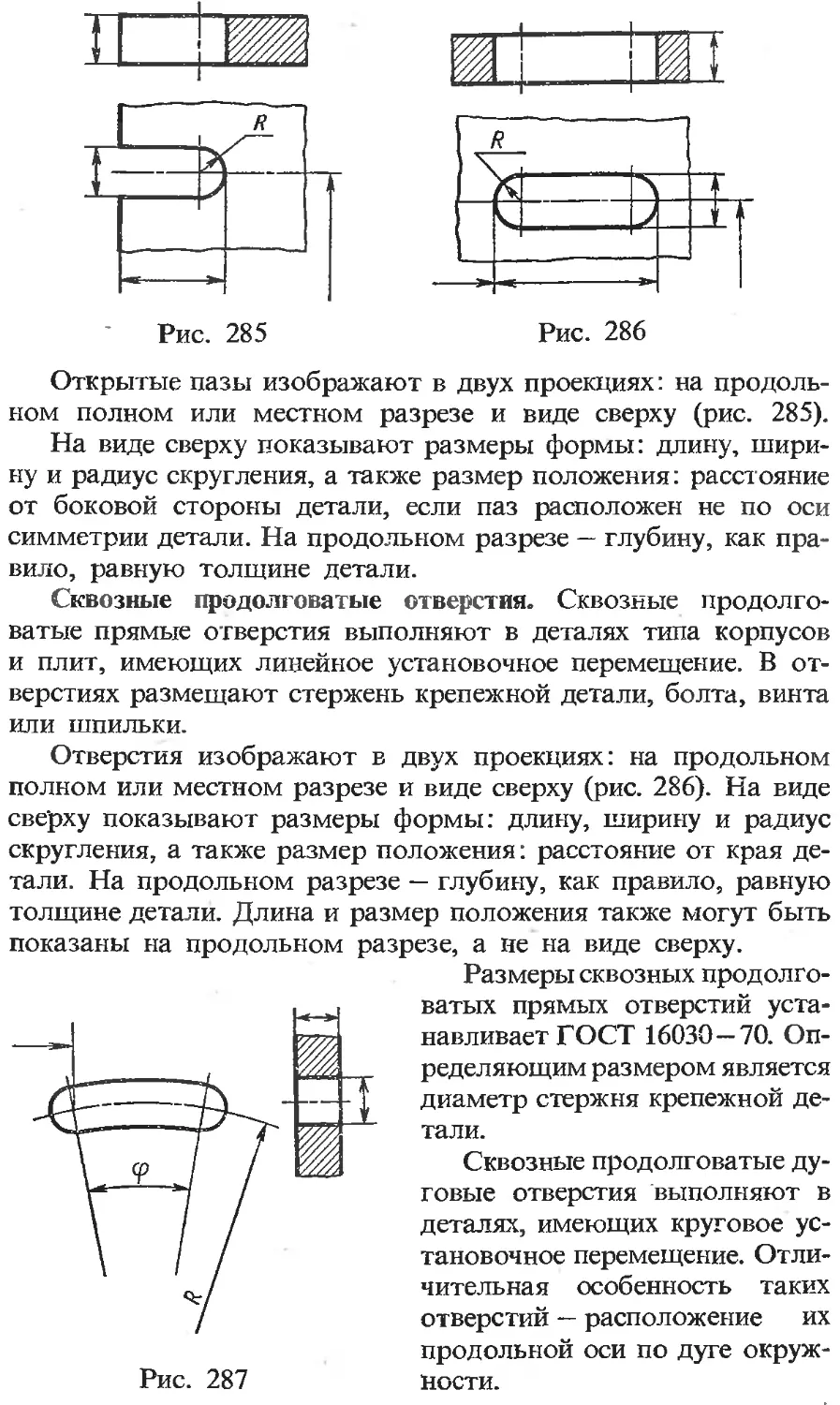

ми, верхние правые углы которых условно загнуты. Дополни-

тельные форматы — сплошными тонкими линиями. Стрелками

указаны возможные направления увеличения форматов. Любой

чертеж рекомендуется выполнять на листе бумаги, размеры ко-

торого больше размеров заданного формата, с тем чтобы

имелся край бумаги, предназначенный для прикрепления черте-

жа к доске (рис. 2).

Рамку чертежа проводят, отступая 20 мм слева и по 5 мм

со всех других сторон от границ формата (см. рис. 2).

2.2. Масштабы по ГОСТ 2.302-68 (СТ СЭВ 1180-78)

Масштабом чертежа называют отношение линейных разме-

ров изображения объекта на чертеже к действительным разме-

рам объекта. Масштаб выбирают в зависимости от величины

и сложности объекта или его составных частей, а также от ви-

да чертежей (см. табл. 3).

Масштаб, указанный в предназначенной для него графе,

обозначают по типу: 1:1; 1:2; 2:1 и т. д. В остальных слу-

чаях следует обозначать: Ml: 1; Ml :2; М2: 1 и т. д.

Масштабы изображения, отличающиеся от указанного в ос-

новной надписи чертежа, указывают непосредственно под

надписью, относящейся к данному изображению (рис. 3). Неза-

висимо от масштаба на изображении всегда наносят истинные

размеры изображаемого объекта. При изменении масштаба ча-

стично изменяют и характер нанесения размеров. На рис. 4 по-

Таблица 3

Масштабы изображений на чертежах

Натуральная величина 1:1

Масштабы уменьшения 1:2 1 2,5 1:4 1:5 1: 10 1:15 1:20 1:25 1:40 1:50

Масштабы увеличения 2:1 2,5:1 4:1 5:1 10:1 - 20: 1 — 40:1 50:1

мещены изображения одной и той же детали, выполненные

в разных масштабах. Подробнее о масштабах см.

ГОСТ 2.302 - 68 (СТ СЭВ 1180-78).

2.3. Линии по ГОСТ 2.303-68 (СТ СЭВ 1178-78)

Изображения выполняют в виде сочетания линий, раз-

личных по назначению, начертанию, размерам и наименова-

нию.

За исходную принята сплошная толстая основная линия.

Толщину остальных линий устанавливают в зависимости от

толщины основной линии (табл. 4). Толщина линий каждого

типа должна быть одинакова для всех изображений одного

масштаба на данном чертеже.

1. Сплошная толстая основная линия (рис. 5, поз. Г) приме-

няется для изображения видимого контура предмета. Толщину

ее (s) берут в пределах от 0,5 до 1,4 мм в зависимости от раз-

меров чертежа и его сложности.

Рис. 5

Таблица 4

Линии чертежа

Наименование Начертание Толщина

1. Сплошная толстая ос- новная . s = 0,5...1,4 мм

2. Сплошная тонкая - _ ОТ3Д°2

3. Сплошная волнистая — —

4. Штриховая 1...2

5. Штрихпунктирная тонкая * t: ?...5

6. Штрихпунктирная утолщенная 2П- От 2 Д° 3S

7. Разомкнутая .От s до 1,5 s

S- 20

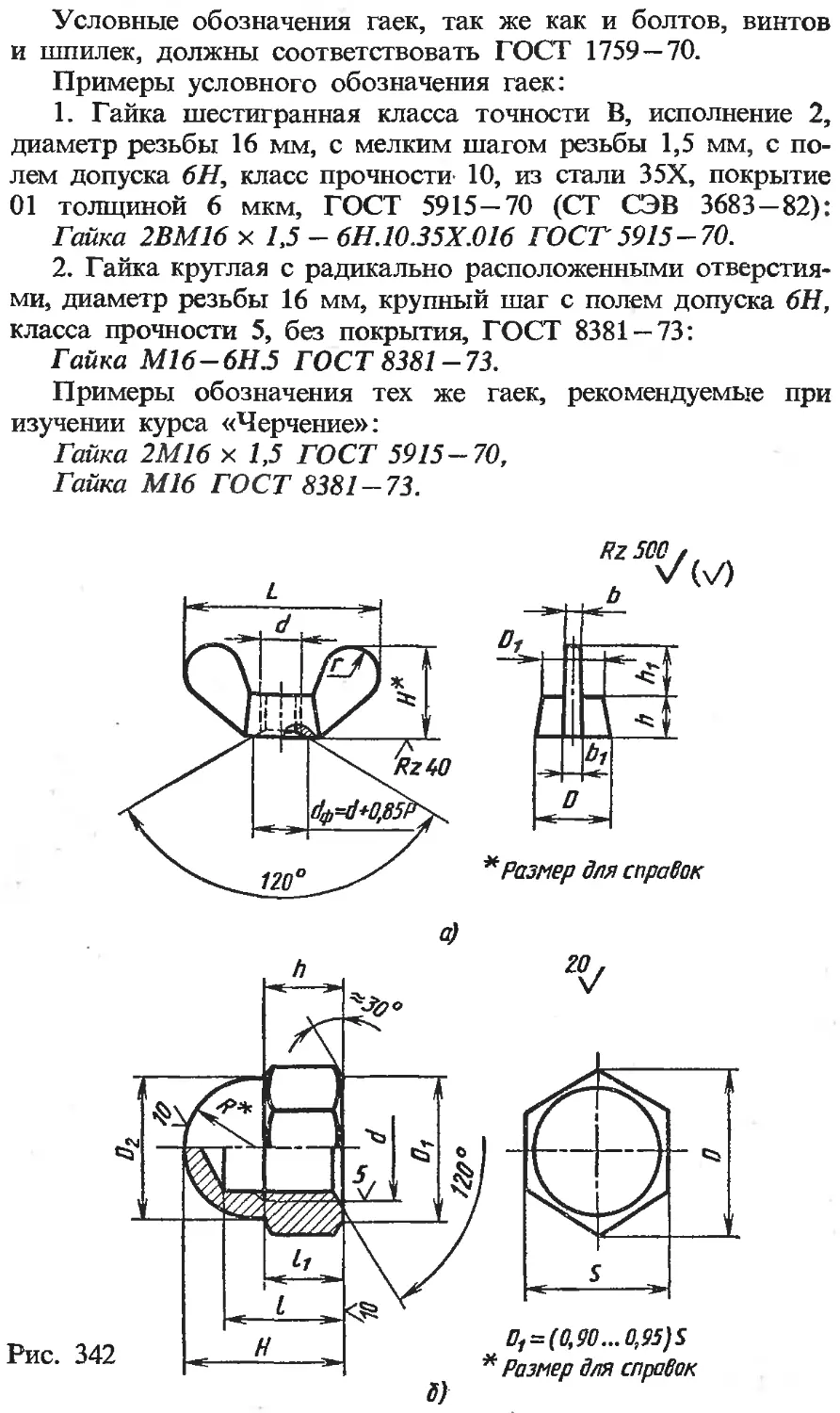

8. Сплошная тонкая с изломами ф—— _ 5 S От - д° -

9. Штрихпунктирная с двумя точками тонкая э 1 21 к

2. Сплошная тонкая линия (рис. 5, поз. 2) применяется при

вычерчивании контура наложенного сечения, линий размерных,

выносных, линий штриховки, линий-выносок, следов плоско-

стей и линий построения характерных точек, подчеркивания

надписей, линий ограничения выносных элементов на видах,

разрезах и сечениях, воображаемых линий переходов.

3. Сплошной волнистой линией (рис. 5, поз. 3) вычерчивают

линии обрыва длинной детали, линии разграничения вида

и разреза. Проводят ее от руки, слегка волнистую.

4. Штриховую линию (рис. 5, поз. 4) применяют при вычер-

чивании линий невидимого контура и невидимых линий пере-

хода. Штриховые линии должны пересекаться и заканчиваться

штрихами.

5. Штрихпунктирной тонкой линией (рис. 5, поз. 5) вычерчи-

вают линии осевые и центровые, линии сечений, являющиеся

осями симметрии для наложенных и вынесенных сечений. Дли-

на штрихов может быть от 5 до 30 мм, но, как правило, берут

15... 20 мм. Расстояние между штрихами от 3 до 5 мм. Штрих-

пунктирные линии должны пересекаться и заканчиваться штри-

хами.

6. Штрихпунктирную утолщенную линию (рис. 5, поз. 6) при-

меняют для обозначения поверхности, подлежащей термообра-

ботке или покрытию, для изображения элементов, располо-

женных перед секущей плоскостью (наложенные проекции).

7. Разомкнутой линией (рис. 5, поз. 7) показывают положе-

ние линий сечения. В сложных сечениях и разрезах допустимо

концы разомкнутой линии соединять штрихпунктирной тонкой

линией.

8. Сплошную тонкую линию с изломами применяют при вы-

черчивании длинного края оборванного изображения детали.

9. Штрихпунктирную тонкую линию с двумя точками приме-

няют для обозначения линий сгибов на развертках, для изобра-

жения частей изделий в крайних или промежуточных положе-

ниях, а также для изображения развертки, совмещенной

с видом.

Подробнее о линиях см. ГОСТ 2.303 — 68 (СТ СЭВ

1178-78).

2.4. Шрифты по ГОСТ 2.304 - 81 (СТ СЭВ 851-78...

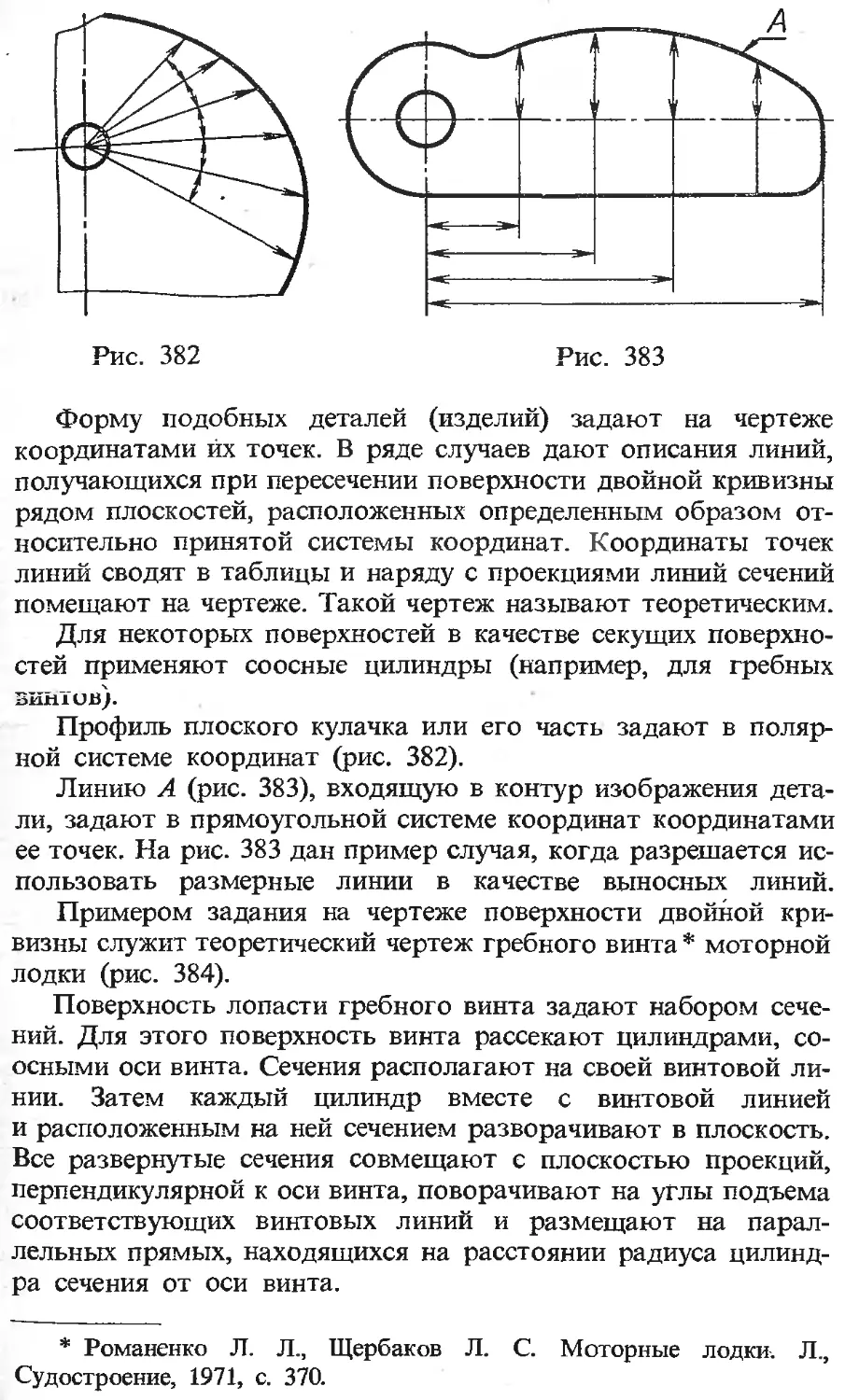

...СТ СЭВ 855 - 78)

На всех чертежах и других технических документах маши-

ностроения все надписи, т. е. буквы и цифры, выполняют стан-

дартным чертежным шрифтом. Этот шрифт включает русский,

латинский и греческий алфавиты, а также арабские и римские

цифры и знаки. В свою очередь, каждый алфавит содержит

прописные (заглавные) и строчные буквы.

Высота прописных букв (Л) в миллиметрах определяет раз-

мер шрифта. Он может быть равен 1,8; 2,5; 3,5; 5; 7; 10; 14;

20; 28; 40 мм. Рекомендуемые размеры шрифта 3,5; 5; 7; 10.

Устанавливаются следующие типы шрифта:

тип А без наклона (толщина линий шрифта d=xl\$h)',

тип А с наклоном около 75° W =

тип Б без наклона (d=1/ioh);

тип Б с наклоном около 75° (d = l/ioh).

Все остальные параметры шрифтов указаны в таблицах

ГОСТ 2.304-81 и на рис. 6... 13.

Конструкция букв всех этих шрифтов одинакова и основные

различия состоят в толщине линий шрифтов d, ширине букв

и некоторых скруглениях углов (рис. 6).

Русский алфавит и арабские цифры. Шрифт типа А с накло-

ном определяет начертание, размеры и расположение букв рус-

ского алфавита и арабских цифр.

Прописные буквы по признаку общности элементов разде-

ляют на пять групп (рис. 7). К первой группе относят буквы,

образованные из одних горизонтальных и наклонных прямоли-

нейных отрезков. Это буквы Г, Е, Ё, Н, П, Т, Ц, Ш, Щ. Вторая

группа объединяет буквы И, Й, X, М, К, Ж, состоящие из соче-

Рис. 6

Рис. 7

таний наклонных и диагональных прямолинейных отрезков.

Третья группа включает буквы А, Л, Д, состоящие из прямоли-

нейных наклонных и горизонтальных отрезков. Четвертая

группа состоит из букв Б, В, Ъ, Ы, Р, У, Ч, Я, образованных

из прямолинейных горизонтальных, наклонных, диагональных

и криволинейных элементов. К пятой группе относят буквы С,

О, Э, Ю, 3, Ф, состоящие в основном из криволинейных

элементов.

Строчные буквы по конструкции разбивают на пять харак-

терных групп (рис. 8). Первая и вторая группы включают

буквы н, х, м, к, ж, л, ч, ъ, ы, ь, я, которые одинаковы по фор-

ме с одноименными прописными буквами. Буквы третьей

группы о, а, б, в, д, е, ё, с, э, ю в основе своего начертания со-

держат элементы буквы о. Четвертая группа включает буквы

г и з, состоящие из характерных криволинейных элементов.

К пятой группе относят буквы и, й, ц, п, т, р, у, ги, щ, ф, со-

стоящие из прямолинейных отрезков и скруглений.

Рис. 8

Прописные' и строчные буквы по ширине бывают четырех

размеров: 6d, Id, %d и 9d (см. рис. 7 и 8).

Пять строчных букв б, в, д, р, у имеют высоту, равную

размеру данного шрифта (см. рис. 8). Буква ф имеет высоту

больше размера данного шрифта.

Арабские цифры. Цифры в надписях не подразделяют на

прописные и строчные. Высота их равна высоте прописных

букв выбранного размера шрифта, а ширина равна 4<7, 5d, 6d

и Id. Написание цифр шрифта типа А показано на рис. 9.

Рис. 9

Рис. 11

Знак № по ширине равен 7 d (рис. 10). Условный знак 0 со-

стоит из окружности, которую пересекает прямая, проходящая

через ее центр и составляющая с горизонталью угол 60°. Высо-

та знака 0 равна высоте цифр, перед которыми его наносят,

диаметр окружности знака равен 8/14/г. Толщина обводки знака

0 такая же, как и толщина обводки цифр (см. рис. 10).

Латинский алфавит. По признаку общности элементов по-

строения прописные буквы-латинского алфавита разделяют на

четыре группы, исключая 11 букв (А, В, С, Е, Н, К, М, О, Р, Т,

X), совпадающих по форме и размерам с прописными буквами

русского алфавита (рис. 11).

Строчные буквы латинского алфавита (а, с, е, т, п, о, р, и,

х) по форме совпадают со строчными буквами русского алфа-

вита, четыре буквы (s, v, w, z) одинаковы по ф°Рме с одно-

именными прописными буквами. Буквы b, d, g, р, q, к, h, у, f, j,

I, t имеют свои особенности. Отдельные их элементы высту-

пают за строку вниз или вверх на 0,4с (рис. 12). Буква г пишет-

ся, как показано на рис. 12.

Римские цифры. На рис. 13 показаны начертания римских

цифр. Они состоят преимущественно из сочетаний прямоли-

нейных отрезков. Только цифры С (сто) и D (пятьсот) предста-

вляют собой сочетания прямолинейных отрезков с криволи-

нейными элементами.

Расстановка смежных букв. Качество надписей зависит не

только от правильного начертания букв и цифр, но и от выбо-

ра расстояния между ними. ГОСТ 2.304—81 устанавливают это

расстояние равным 2d. Однако при сочетании'некоторых букв,

соседние линии которых не параллельны между собой (напри-

мер, ГА), создается впечатление неравномерности расстояния

между буквами. Поэтому расстояние между такими буквами

в словах может быть уменьшено наполовину.

Расстояние между словами (числами) должно быть не ме-

нее 6<Г

Если надпись выполнена в две строки или несколько строк,

то расстояние между основаниями верхней и нижней строк

должно быть не менее 22d для шрифта типа А и 12d для шриф-

та типа Б. Нижние отростки прописных букв Д, Ц и Щ и верх-

ний знак Й выполняют в промежутках между строками. Ме-

жду знаками препинания и предшествующими им словами

делают такое же расстояние, как и между буквами. Слово, сле-

дующее за знаком препинания, отодвигают от знака на рас-

стояние, равное расстоянию между словами.

Расположение надписей. Современный рабочий чертеж обыч-

но содержит большое число разнообразных цифровых и бук-

венных надписей (рис. 14), которые необходимо правильно рас-

3. Неуказанные предельные отклонения размеров отверстии—no Н14,

Валов —по 614, остальных по классу точности „сревний"

160 J:

15... 20

Рис. 14

полагать (как правило, горизонтально) и выполнять четким

шрифтом.

Надписи внутри контура проекций (за исключением раз-

мерных чисел) помещают только в самых крайних случаях. Ес-

ли по необходимости надпись должна пересечь линию чертежа’,

то линию в этом месте следует прервать. Если надпись подчер-

кивают линией или наносят вдоль нее, то между линией

и надписью необходимо оставить просвет приблизительно в

.1 мм (см. рис. 14).

Надписи в спецификациях, ведомостях, основных надписях

и т. п. следует располагать, оставляя примерно равные рас-

стояния сверху и снизу от линий, а в соответствующих слу-

чаях — и справа и слева.

2.5. Основная надпись

На всех конструкторских документах в правом нижнем углу

помещают основную надпись. На листах формата А4 основ-

ную надпись располагают только вдоль короткой стороны,

а на листах других форматов — справа вдоль короткой или

длинной стороны листа (рис. 15).

Все остальные форматы

Рис. 15

В ГОСТ 2.104-68 (СТ СЭВ 140 - 74; СТ СЭВ 365-76) опи-

сано назначение всех граф основной надписи и указан порядок

их заполнения в производственных условиях.

На рис. 16 приведено рекомендуемое заполнение граф ос-

новной надписи в учебных условиях (графы обозначены по

ГОСТ 2.104-68).

Графа 1 — наименование детали или сборочной единицы

(см. ГОСТ 2.109-73).

Графа 2 — обозначение документа (в учебных условиях —

номер позиции по спецификации).

Графа 3 — обозначение материала детали (заполняют толь-

ко на чертежах деталей).

Графа 4 — литера, присвоенная данному - документу по

ГОСТ 2.103-68.

Графа 5 — масса изделия по ГОСТ 2.109 — 68.

Графа б — масштаб (см. ГОСТ 2.302 — 68 и

ГОСТ 2.109-73).

Рис. 16

Графа 7 — порядковый номер листа (на документах, состоя-

щих из одного листа, графу не заполняют).

Графа 8 — общее количество листов документа (графу за-

полняют только на первом листе).

Графа 9 — наименование предприятия (учебного заведения

и № группы).

Графа 10 — характер работы, выполняемой лицом, под-

писывающим документ, например:

Разработал ... (студент)

Проверил ... (преподаватель)

Графа 11 — четкое написание фамилий лиц, подписавших

документ.

Графа 12 — подписи лиц, фамилии которых указаны в гра-

фе 11.

Графа 13 — дата подписания документа.

3. НАНЕСЕНИЕ РАЗМЕРОВ

Величину изображенного изделия и его элементов задают

размерами, указываемыми на чертеже размерными числами,

размерными и выносными линиями. Основные правила нанесе-

ния размеров приведены в ГОСТ 2.307—68 (СТ СЭВ 1976 — 79,

СТ СЭВ 2180-80).

Единицы измерения. Линейные размеры на чертежах указы-

вают в миллиметрах, без обозначения единиц измерения. При

других единицах измерения длины (сантиметрах, метрах) их

обозначают после размерного числа, например, 20 см.

Размерные линии определяют границы измерения и могут

иметь форму как прямой, так и дуги окружности. Эти линии

чаще всего изображаются полностью и лишь в некоторых слу-

чаях выполняются с обрывом стрелки с одной стороны.

Размерную линию следует проводить параллельно прямо-

линейному отрезку элемента детали, размер которого указы-

вается, располагая ее, по возможности, вне контура изображе-

ния. Размерные линии можно проводить к линиям видимого

контура, осевым и выносным линиям (рис. 17).

Следует по возможности избегать пересечения размерных

и выносных линий. Использование линий контура, осевых, цен-

тровых и выносных линий в качестве размерных не допуска-

ется.

В случаях, когда размерную линию необходимо сместить

в сторону, это следует делать так, чтобы размерная и вы-

носные линии образовывали вместе с обозначаемым размером

параллелограмм (рис. 18).

Рис. 17

Рис. 18

Стрелки. Размерные линии с обоих концов ограничивают

стрелками, упирающимися в соответствующие линии.

Форма стрелки, примерное соотношение ее элементов

и толщины линий видимого контура показаны на рис. 19. Эти

соотношения следует сохранять на всем чертеже. Если стрелки

невозможно разместить на концах размерной линии, то их раз-

мещают с наружной стороны выносных линий или, соответ-

ственно, контурных, осевых, центровых (рис. 20).

В случае, если места для нанесения стрелок на размерных

линиях, расположенных цепочкой, недостаточно, стрелки мож-

но заменить засечками, которые наносят под углом 45° к раз-

мерным линиям, или четкими точками (рис. 21).

Рис. 21

Рис. 22

Допускается прерывать контурную или выносную линию,

ограничивающую место расположения стрелки (рис. 22).

Выносные линии являются вспомогательными, их проводят

от границ измерения, между ними проводят размерные линии.

Выносные линии следует проводить перпендикулярно прямоли-

нейному отрезку элемента детали, размер которого указывают,

располагая их, по возможности, вне контура изображения

(рис. 23). Концы выносных линий, выходящие за стрелки, на

всем чертеже должны быть одинаковыми и равными 1... 5 мм

(см. рис. 21, 22).

Проводить выносные линии не под прямым углом к раз-

мерной линии допускается лишь в тех случаях, когда выносные

линии практически сливаются с другими линиями или когда

при нормальном положении они могут помешать ясно проста-

вить размерное число. Такие выносные линии применяют

главным образом на конических и клинообразных элементах

деталей (см. рис. 18).

Выносные линии допускается проводить от линий невиди-

мого контура в тех случаях, когда при этом отпадает необхо-

димость вычерчивать дополнительное изображение.

Размерные числа следует в общем случае наносить над раз-

мерной линией по возможности ближе к ее середине (рис. 24

и 27). Способ нанесения размерного числа при различных по-

ложениях размерных линий и стрелок на чертеже следует выби-

Рис. 25

рать исходя из наибольшего удобства чтения. В случае распо-

ложения размерной линии вертикально размерные числа

наносят слева от линии. Если размерные линии наклонны, то

размерные числа располагают, как показано на рис. 24.

Если размерная линия находится в заштрихованной зоне

(см. рис. 24), то размерное число следует вынести из этой зоны

и нанести на полке линии-выноски, полку же расположить па-

раллельно основной надписи.

Если для нанесения размерного числа над размерной ли-

нией недостаточно места, то это размерное число проставляют

на продолжении размерной линии или на полке линии-выноски

(рис. 25). Так же поступают, если на размерной линии недостает

места для стрелок (рис. 26).

Размерные числа нельзя разделять или пересекать какими-

либо линиями чертежа. Не допускается прерывать контурную

линию для размещения размерного числа. Нельзя также про-

ставлять размерные числа на пересечениях размерных, осевых

и центровых линий. Центровые, осевые линии и линии штри-

ховки прерывают в местах, где они пересекают' размерные чис-

ла (рис. 27).

Применять простые дроби для указания размерных чисел не

допускается за исключением размеров, указанных в дюймах.

Если несколько размеров необходимо нанести от одной об-

щей базы, то от нулевой выносной линии проводят общую раз-

мерную линию с точкой вначале и стрелками, направленными

от базы, а размерные числа размещают в направлении вы-

носных линий у их концов (рис. 28).

Рис. 27

Рис. 26

Рис. 29 Рис. 30

На параллельных или концентричных размерных линиях,

расположенных близко друг к другу, размерные числа распола-

гают в шахматном порядке (рис. 29).

Квадрат при отсутствии проекций, определяющих его кон-

фигурацию, обозначают знаком □, который наносят перед

размерным числом стороны квадрата (рис. 30). Для удобства

чтения чертежа на проекции боковой грани проводят диаго-

нальные линии толщиной от s/З до .s/2.

Если же даны две проекции квадрата, то его размеры про-

ставляют, как показано на рис. 31.

Рис. 31

Рис. 32

Радиус окружности обозначают прописной буквой R, кото-

рую ставят перед размерным числом, указывающим размер

радиуса. На рис. 32 показаны варианты нанесения размера

радиуса.

R

При обозначении координат вершины скругляемого угла

или центра дуги скругления выносные линии проводят от точек

пересечения сторон угла или от центра дуги скругления

(рис. 33).

Положение центра радиуса дуги изображают крестиком из

линий толщиной от s/З до s/2 (рис. 34).

При большой (сравнительно с чертежом) величине радиуса

его центр можно приблизить к обозначаемой дуге, изображая

при этом размерную линию с двумя изломами под углом 90°

(рис. 34).

Размеры радиусов наружных и внутренних скруглений нано-

сят или на размерной линии, или на полочке размерной линии.

При этом следует избегать совпадения размерных линий с ли-

ниями штриховки. Способы нанесения размерных чисел при

различных положениях размерных линий следует выбирать ис-

ходя из удобства чтения чертежа (рис. 32).

Если радиусы скруглений на всем чертеже одинаковы, то их

можно не обозначать, а в технических требованиях сделать за-

пись: «Неуказанные радиусы 5 мм».

При простановке нескольких радиусов из одного центра не-

обходимо следить, чтобы линии любых двух радиусов не со-

ставляли одну прямую (рис. 35).

Рис. 34

Рис. 35

Диаметр окружности обозначают знаком 0, который нано-

сят перед размерным числом, указывающим размер диаметра.

При нанесении размера диаметра внутри окружности раз-

мерные числа следует смещать с середины размерных линий

и не ставить их в точке пересечения осевых линий.

При указании диаметра окружности допускается проводить

размерные линии с обрывом независимо от того, полностью

изображена окружность или только ее часть, причем обрыв

размерной линии в этом случае делают дальше центра окруж-

ности (рис. 36).

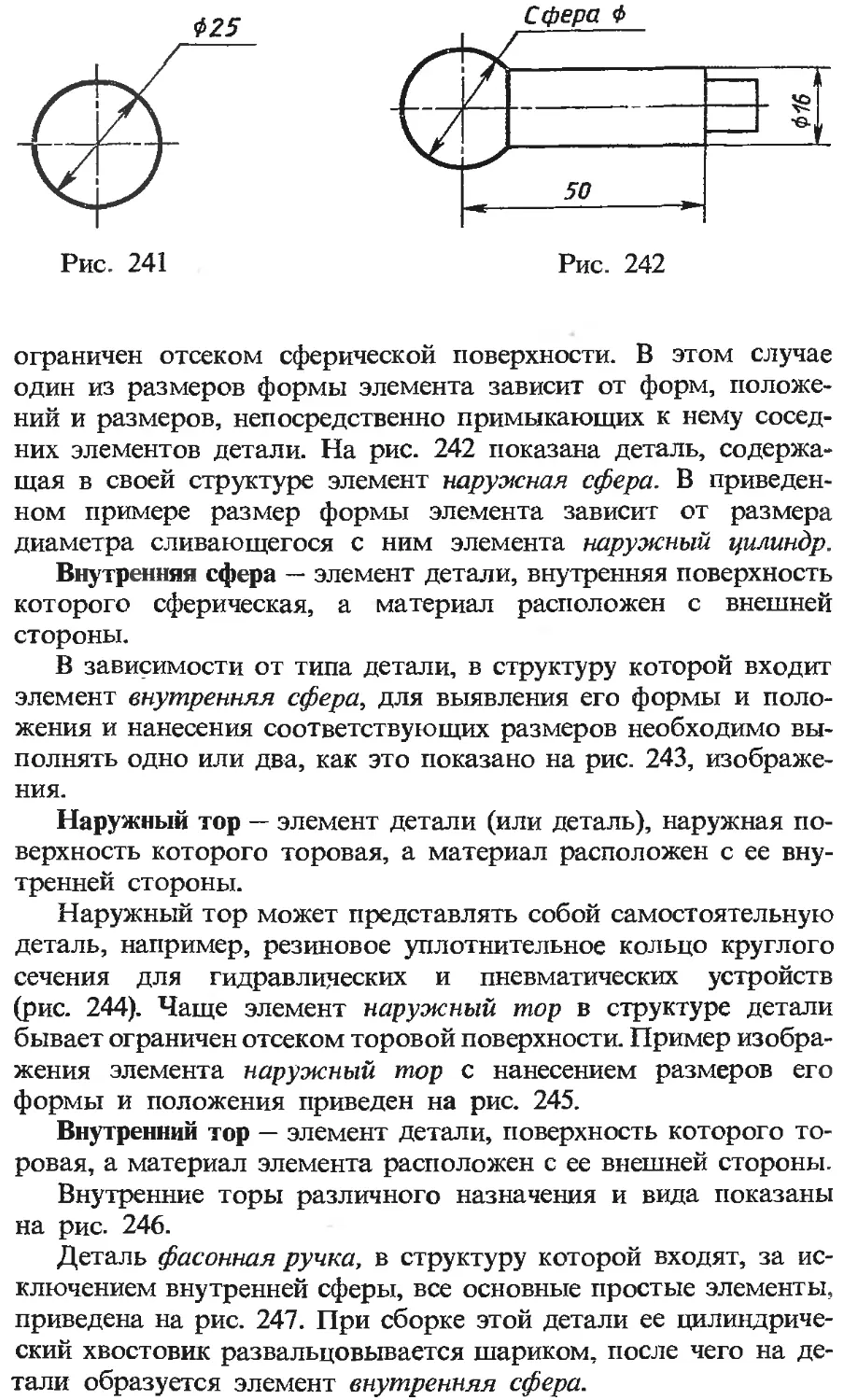

Радиус и диаметр сферы обозначают соответственно знаком

R или 0, который наносят перед размерным числом радиуса

или диаметра (рис. 37). К этому обозначению допускается до-

бавлять слово «сфера» в тех случаях, когда сферу на чертеже

можно спутать с какой-либо другой поверхностью, например

Сфера 0 12 или Сфера R16 (рис. 38).

Длина дуги окружности. При обозначении размера дуги

окружности дуговую размерную линию проводят концентрич-

но обозначаемой дуге, выносные линии — параллельно биссек-

трисе угла, а над размерным числом наносят знак (рис. 39).

Рис. 38

Рис. 39

Выносные линии размера дуги можно также располагать

радиально. При этом при наличии концентричных дуг следует

указать, к какой именно дуге относится указываемый размер

(рис. 40).

Угол. Угловые размеры указывают в градусах, минутах

и секундах, с обозначением при этом единицы измерения, на-

пример, 30°35'45".

При обозначении размера угла размерную линию следует

проводить в виде дуги окружности с центром в его вершине,

выносными линиями служат при этом стороны угла (рис. 41).

Размерные числа, расположенные выше горизонтальной

осевой линии, при обозначении размера угла проставляют над

размерной линией со стороны выпуклости; размерные же чис-

ла, расположенные ниже горизонтальной осевой линии, про-

ставляют со стороны вогнутости дуговых размерных линий

(рис. 42). В зоне, отмеченной штриховкой на рис. 42, раз-

мерные числа указывают на горизонтально нанесенных полках.

Если при обозначении углов малых размеров мало места

для размерных чисел, последние следует помещать на полках

линий-выносок в любой зоне (рис. 42, 43).

Рис. 43

При нанесении размеров нескольких углов от одной базы,

обозначенной «О», стрелки наносят на одну дуговую размер-

ную линию последовательно, причем размерные числа проста-

вляют у концов выносных линий, как показано на рис. 44.

Уклон. Перед размерным числом, характеризующим уклон

и являющимся тангенсом угла наклона данной прямой к какой-

либо другой прямой, наносят знак zi, причем острый угол это-

го знака направляют в сторону уклона (рис. 45). Незначи-

тельный уклон рекомендуется на чертеже изображать с увели-

чением.

Конусность. Под конусностью понимают отношение разно-

сти диаметров двух поперечных сечений конуса к расстоянию

между ними (рис. 46).

Перед размерным числом, определяющим конусность, на-

носят знак [>, острый угол которого должен быть направлен

в сторону вершины конуса (рис. 47). Незначительную конус-

ность рекомендуется на чертеже изображать с увеличением.

Расположение размеров на поле чертежа должно быть по

возможности равномерным.

Расстояние размерной линии от параллельной ей линии

контура, осевой, размерной, выносной и других линий должно

быть в пределах 6... 10 мм (рис. 48).

Размеры и изображения. Если изделие изображено с разры-

вом, то размерную линию не прерывают.

При неполном изображении симметричного контура, а так-

же при соединении вида и разреза размерные числа ставят раз-

дельно для наружных и внутренних элементов изделия. При

этом размерную линию обрывают за осью симметрии или

дальше линии обрыва неполного изображения (рис. 49).

Нормальные линейные размеры. ГОСТ 6636—69 (СТ СЭВ

514 — 77) устанавливает ряды линейных размеров в интервале

от 0,001 до 20000 мм, которые надо применять при назначении

размеров в машиностроении. Ряды линейных размеров устанр-

влены на основе рядов предпочтительных чисел по ГОСТ

8032 — 56 с округлением некоторых чисел.

Нормальные углы. ГОСТ 8908 — 81 (СТ СЭВ 178 — 75,

СТ СЭВ 513 — 77) устанавливает ряды углов в интервале от 0° до

360°, которые необходимо применять при назначении угловых

размеров всех деталей машиностроения.

ГОСТ 8908 — 81 не распространяется на угловые размеры,

связанные расчетными зависимостями с другими принятыми

размерами.

Нормальные конусности. ГОСТ 8593 — 81 (СТ СЭВ 512—77)

устанавливает конусности в интервале от 1: 50 до 1:0,866, ко-

торые необходимо применять при назначении конусности для

всех деталей машиностроения.

Глава III

ЭЛЕМЕНТЫ ГЕОМЕТРИИ ДЕТАЛЕЙ

4. ГЕОМЕТРИЧЕСКИЕ ОСНОВЫ ФОРМ ДЕТАЛЕЙ

Форму любой детали можно рассматривать как совокуп-

ность простых геометрических фигур: точек, отрезков линий,

отсеков поверхностей, геометрических тел. В качестве примера

на рис. 50 изображен прихват и показано, что на уровне геоме-

трических тел его наружную форму можно представить как

объединение трех прямых призм и полуцилиндра. Внутренние

полости этой детали могут быть получены удалением из обще-

го объема детали двух параллелепипедов и трех полуцилин-

дров.

Простые геометрические фигуры, являясь составными час-

тями деталей, ориентированы определенным образом друг от-

носительно друга и связаны между собой различными отноше-

ниями. Кроме того, в процессе работы механизмов детали,

а следовательно, и геометрические фигуры меняют свое поло-

жение, перемещаясь по различным траекториям.

Свойства геометрических фигур, метод их изображения на

плоскости и способы решения геометрических задач в про-

странстве являются базовыми вопросами для курса черчения.

Эти вопросы излагаются в курсе начертательной геометрии,

изучение которого, таким образом, обязательно должно пред-

шествовать изучению курса черчения.

4.1. Метод получения изображений на чертежах

Для получения изображений (проекций) предмета на маши-

ностроительных чертежах используют метод начертательной

геометрии — метод параллельного прямоугольного проециро-

вания на две, три и большее число плоскостей проекций. При

этом плоскости располагают перпендикулярно друг к другу,

а предмет помещают так, чтобы его основные измерения (дли-

на, ширина, высота) или плоскости симметрии формы были бы

параллельны плоскостям проекций (рис. 51). Переход к плоско-

му изображению осуществляется путем совмещения плоскостей

проекций п2 и л3 в одну плоскость (рис. 52). Условные гра-

ницы плоскостей и воображаемые линии связи проекций пред-

мета обычно на проекциях не показывают. Оси проекций также

не наносят, так как при параллельном проецировании расстоя-

ние от плоскости проекций до изображаемого предмета не

влияет на очертание его проекций. Следовательно, проекции

можно располагать на произвольном расстоянии, сохраняя ме-

Рис. 51

Рис. 52

жду ними проекционную связь. При необходимости каких-либо

дополнительных построений линии связи восстанавливают,

а для перехода от горизонтальной проекции к профильной

и обратно проводят так называемую постоянную прямую чер-

тежа. Построение ее показано на рис. 53.

Если необходимо изобразить в натуральную величину ка-

кие-либо части детали (например, ребро, плоскую грань), ко-

торые на основные плоскости проекций проецируются с иска-

жением, то используют способы преобразования проекций,

излагаемые в курсе начертательной геометрии. Для решения

задачи можно воспользоваться дополнительными плоскостями

проекций (рис. 54, 55). При этом метод параллельного прямо-

угольного проецирования сохраняется.

Натуральная величина искаженных проекций частей детали

может быть также определена с помощью поворота всей дета-

ли или ее части вокруг оси, перпендикулярной основной пло-

скости проекций. Поворот осуществляется до тех пор, пока ре-

бро (рис. 56) или плоская фигура (рис. 57) не займут

положение, параллельное одной из плоскостей проекций.

4.2. Изображение основных

поверхностей и простейших

геометрических тел

Формы деталей машин в боль-

шинстве случаев образованы соче-

танием простейших геометриче-

ских тел, таких, как многогран-

ники (призмы и пирамиды), тела

вращения (прямые круговые ци-

линдры и конусы, шары и торы)

и другие «производные» геометри-

ческие тела. Соответственно, по-

верхности многих деталей ограничены отсеками плоскостей

и простейших поверхностей вращения. В дальнейшем эти

поверхности будут называться основными.

Проекции детали складываются из проекций основных по-

верхностей, образующих ее форму. Поэтому необходимо уметь

мысленно расчленять поверхность детали на составляющие ее

основные поверхности и последовательно строить их контуры.

Контуры же основных поверхностей задаются проекциями их

вершин, ребер, образующих, плоских фигур.

При чтении проекций форму детали представляют по ее

изображениям, т. е. видам, разрезам и сечениям *. Каждое изо-

бражение позволяет лишь частично представить форму дета-

Понятия вида, разреза, сечения даны в 6.1...6.3.

ли и для получения полного представления о ней необходимо

мысленно видеть на любом изображении детали основные по-

верхности, составляющие ее форму, и их элементы. Предста-

вление же о размерах детали получают по размерам основных

поверхностей и размерам, определяющим их положения (см.

4.4 и 4.5).

4.3. Необходимое количество изображений простейших гео-

метрических тел и деталей

Из курса начертательной геометрии известно, что для изо-

бражения любого геометрического элемента с помощью пря-

моугольных проекций достаточно построить две его проекции.

Это положение справедливо и для простейших геометрических

тел, если принять, что высоты прямых призм и пирамид, а так-

же оси вращения цилиндров, конусов и торов на одной из двух

проекций изображены в виде точек. Несоблюдение этого усло-

вия может привести к некоторой неопределенности при чтении

проекций тела. Например, на рис. 58 по заданным горизон-

тальной и фронтальной проекциям геометрическое тело можно

представить в виде параллелепипеда (а) или цилиндра (б). Ис-

ключение составляет только шар, у которого все проекции

имеют одинаковую форму.

Если на изображения геометрических тел нанести размеры,

то для задания формы тела вращения достаточно одной его

проекции на плоскость, параллельную оси вращения тела. При

этом вторая проекция заменяется знаком 0, который указы-

вает на круглую форму тела. Наименьшее количество изобра-

жений геометрических тел без размеров и с размерами приве-

дено в табл. 5.

Количество проекций, необходимых для изображения

сложных тел, зависит от взаимного расположения основных

поверхностей, ограничивающих заданные тела. Если форма де-

тали представляет собой сочетание поверхностей вращения

0) 5)

Рис. 58

Рис. 59

Рис. 60

с параллельными (рис. 59) или совпадающими (рис. 60) осями,

то для ее задания достаточно двух проекций. При другой

ориентации поверхностей вращения или каких-либо других ос-

новных поверхностей, образующих сложное тело, увеличивает-

ся количество проекций, необходимое для его изображения.

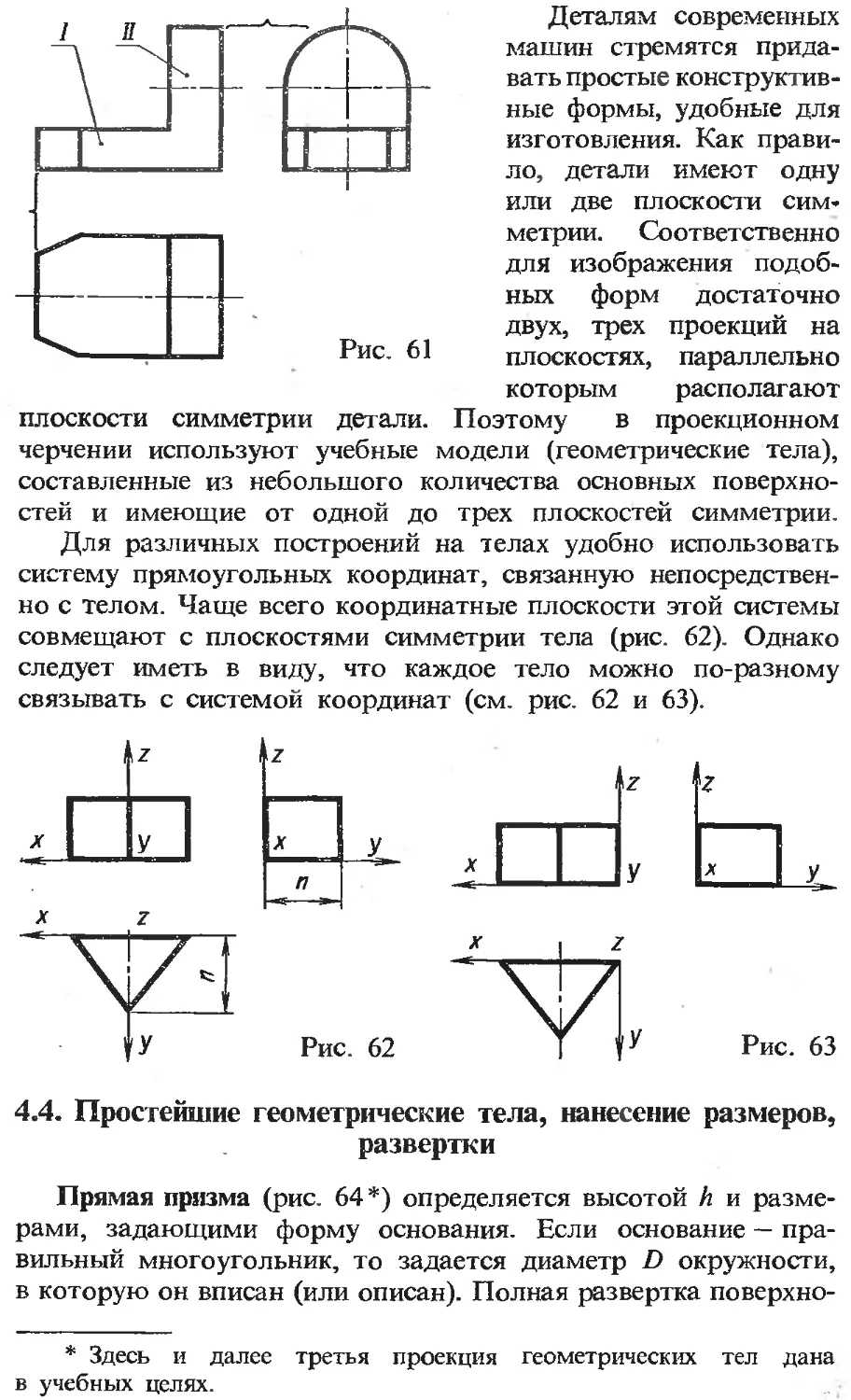

Например, у детали на рис. 61 форма основания I должна быть

задана горизонтальной и фронтальной проекциями, а форма

стенки II — фронтальной и профильной проекциями, т. е. для

изображения детали необходимы три проекции.

Таблица 5

Деталям современных

машин стремятся прида-

вать простые конструктив-

ные формы, удобные для

изготовления. Как прави-

ло, детали имеют одну

или две плоскости сим-

метрии. Соответственно

для изображения подоб-

ных форм достаточно

двух, трех проекций на

плоскостях, параллельно

которым располагают

плоскости симметрии детали. Поэтому в проекционном

черчении используют учебные модели (геометрические тела),

составленные из небольшого количества основных поверхно-

стей и имеющие от одной до трех плоскостей симметрии.

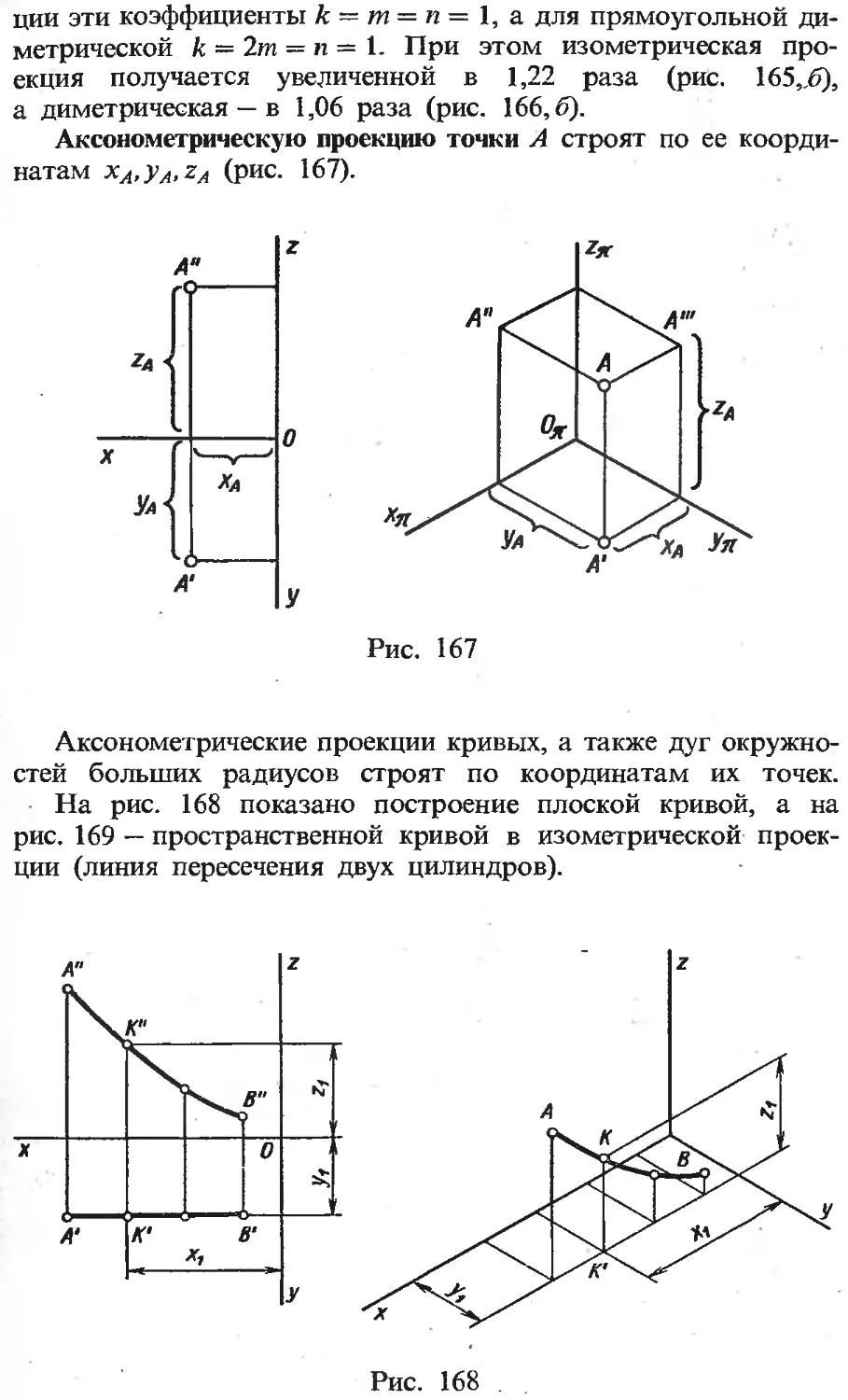

Для различных построений на телах удобно использовать

систему прямоугольных координат, связанную непосредствен-

но с телом. Чаще всего координатные плоскости этой системы

совмещают с плоскостями симметрии тела (рис. 62). Однако

следует иметь в виду, что каждое тело можно по-разному

связывать с системой координат (см. рис. 62 и 63).

4.4. Простейшие геометрические тела, нанесение размеров,

развертки

Прямая призма (рис. 64*) определяется высотой h и разме-

рами, задающими форму основания. Если основание — пра-

вильный многоугольник, то задается диаметр D окружности,

в которую он вписан (или описан). Полная развертка поверхно-

* Здесь и далее третья проекция геометрических тел дана

в учебных целях.

сти призмы состоит из развертки ее боковой поверхности

и двух оснований.

Прямая пирамида (рис. 65) задается высотой h и размерами

основания. Размер основания, имеющего форму правильного

многоугольника, задают диаметром D описанной окружности

(или вписанной). Развертка поверхности пирамиды состоит из

развертки ее боковой поверхности и основания.

Прямой круговой цилиндр (рис. 66) определяется высотой h

и диаметром основания Da. Развертка поверхности цилиндра

состоит из развертки его боковой поверхности (прямоуголь-

ника с размерами сторон h и тгОц) и двух оснований (кру-

гов диаметром DJ.

Прямой круговой конус (рис. 67) задается высотой h и диа-

метром основания D*. Полная развертка поверхности конуса

состоит из кругового сектора и круга. Круговой сектор строят

по радиусу L и центральному углу а = 180°DK/L.

Шар (рис. 68) задается диаметром Dm. Развертку его по-

верхности можно выполнить только приближенно.

Тор. На рис. 69 изображен тор-КО. ьцо и нанесены размеры,

определяющие его форму. Развертка поверхности тора может

быть выполнена только приближенно.

Рис. 67

Рис. 66

В образовании форм деталей и их элементов участвуют на-

ряду с простейшими геометрическими телами их части и неко-

торые «производные» геометрические тела. Проекции частей

геометрических тел приведены на: рис. 70 — цилиндра,

Рис. 69

Рис. 68

Рис. 70

Z L

Рис. 71

Рис. 72

Рис. 73

Рис. 74 Рис. 75

рис. 71 — конуса, рис. 72 — сферы, рис. 73 — тора. «Производные»

геометрические тела показаны на рис. 74 (на базе цилиндра)

и на рис. 75 (кольца различного сечения).

4.5. Положение основных поверхностей

Положение основных поверхностей задается координатами

различных точек и углами, определяющими направление нор-

малей или осей поверхностей вращения, относительно выб-

ранных баз (см. 20.4).

Положение плоскости задается координатами любой ее точ-

ки Л и углами, определяющими направление ее нормали

и (рис. 76). Обычно плоские грани или срезы деталей ставят

в проецирующее положение относительно плоскостей проек-

ций. В этих случаях нормаль можно не показывать. Если грань

занимает общее положение, то вычерчивают ее вид в проеци-

рующем положении.

Положение цилиндрической поверхности задается коор-

динатами произвольной точки А на ее оси вращения и и угла-

Рис. 77

Рис. 76

ми, определяющими направление оси (рис, 77). Углы, равные

О и 90е, на проекциях не отмечают.

Положение конической поверхности может быть задано

углами, определяющими направление ее оси вращения и,

и координатами вершины конуса S (рис. 78) или центра О сече-

ния, нормального к оси вращения (рис. 79).

• Для определения положения сферы достаточно задать

координаты ее центра О (рис. 80).

Размерами, определяющими положение торовой поверхно-

сти, являются координаты ее центра О и углы, задающие на-

правление оси вращения и (рис. 81).

4.6. Построение проекций точек и линий, расположенных на

основных поверхностях и простейших геометрических те-

лах

Положение точки (линии), лежащей на основной поверхно-

сти, задано, если известна одна ее проекция и указано, на ка-

кой части этой поверхности точка (линия) расположена. Обыч-

но считают, что точка (линия) расположена на видимой части

поверхности.

X

Рис. 83

Рис. 84

Рис. 85

Проекции точек, принадлежащих основным поверхностям,

занимающим проецирующее положение (поверхности прямых

призмы и цилиндра), строят с помощью линий связи (рис. 82

и 83). Так же определяют проекции точек, лежащих на ребрах

многогранников или на очерковых образующих тел вращения

(точки В на рис. 84... 89). В остальных случаях построение

проекций точек выполняется с помощью вспомогательных ли-

ний. Для точек, заданных на поверхности пирамиды или кону-

са, можно использовать вспомогательные прямые или обра-

Рис. 86

Рис. 87

Рис. 90 Рис. 91

зующие и линии, полученные при сечении этих тел плоскостя-

ми, параллельными их основаниям (рис. 84 и 85). Точки на

поверхности шара строят с помощью окружностей, располо-

женных параллельно плоскостям проекций (рис. 86 ... 88). Для

построения точек на поверхности тора используют окружно-

сти, расположенные в плоскостях, перпендикулярных оси вра-

щения тора (рис. 89).

Любая линия представляет собой совокупность точек, по-

этому построение проекций линий, расположенных на поверх-

ностях геометрических тел, основано на построении проекций

нескольких (двух и. более) точек этих линий. Для примера пока-

зано построение проекций произвольных линий, располо-

женных на поверхности цилиндра (рис. 90) и конуса (рис. 91).

При построении кривых линий необходимо обращать внима-

ние на опорные точки: высшие, низшие, наиболее близкие, на-

иболее удаленные от плоскостей проекций и точки, располо-

женные на очерковых образующих поверхностей вращения.

5. ПЕРЕСЕЧЕНИЕ ПОВЕРХНОСТЕЙ ГЕОМЕТРИЧЕСКИХ ТЕЛ

5.1. Общие положения и методика построения линий пере-

сечения

Основные поверхности сочетаются друг с другом путем ка-

сания или пересечения.

Поверхности касаются, если одна из них плавно переходит

в другую. Например, на рис. 92 торовая поверхность детали

плавно соприкасается с конической и цилиндрической поверх-

ностями. Линии касания поверхностей на чертежах не показы-

вают. На рис. 92 они выделены условно.

При пересечении поверхностей получаются линии, которые

называют линиями пересечения и обязательно изображают.

Некоторые линии пересечения (например, ребра многогранни-

ков, окружности оснований цилиндров и конусов и т. п.) не

требуют никаких вспомогательных построений для изображе-

Рис. 92

Рис. 93

ния их проекций. Для получения проекций других линий пере-

сечения необходимы вспомогательные построения с использо-

ванием поверхностей-посредников, в качестве которых обычно

применяют плоскости или сферы. Число поверхностей-посред-

ников должно быть наименьшим и достаточным для выявле-

ния характера линии пересечения и построения ее проекций.

Положение поверхности-посредника выбирают так, чтобы она

пересекала каждую из заданных основных поверхностей по

прямым или окружностям. Полученные линии, в свою очередь,

должны пересекаться между собой, определяя одну или не-

сколько общих точек для рассматриваемых поверхностей, т. е.

принадлежащих линии их пересечения.

Среди точек линии пересечения различают опорные (см. 5.4)

и промежуточные. Опорные точки определяют пределы распо-

ложения и границы видимости линии пересечения относитель-

но плоскостей проекций. Любые точки линии пересечения рас-

полагаются в пределах общей площади одноименных проекций

пересекающихся поверхностей, называемой площадью наложе-

ния (на рис. 93 заштрихована). Каждую точку линии пересече-

ния строят на всех необходимых проекциях и только после это-

го приступают к определению следующей точки.

Построение линии пересечения поверхностей рекомендуется

выполнять в следующем порядке:

1) выяснить вид и расположение основных поверхностей,

ограничивающих тело, относительно друг друга и плоскостей

проекций;

2) выбрать вид и положение поверхностей-посредников для

каждой пары пересекающихся поверхностей;

3) построить опорные, а затем в достаточном количестве

промежуточные точки линии пересечения;

4) проверить правильность выполненных построений, раз-

граничить на всех проекциях видимые и невидимые участки ли-

ний пересечения и обвести чертеж.

5.2. Сечение геометрических тел плоскостью

Сечение многогранника плоскостью представляет собой

плоский многоугольник (отсек плоскости), число сторон кото-

рого равно числу пересеченных граней. Стороны такого много-

угольника представляют собой линии пересечения граней

многогранника и секущей плоскости, а его вершины — точки

пересечения ребер многогранника с секущей плоскостью

(рис. 94).

Вид сечения кругового цилиндра плоскостью зависит от ее

положения относительно оси цилиндра. В сечении получается

прямоугольник (рис. 95), если секущая плоскость параллельна

оси цилиндра. Секущая плоскость, перпендикулярная к оси ци-

линдра (рис. 96), пересекает его по окружности. Наконец, секу-

щая плоскость, наклоненная к оси цилиндра, пересекает его по

полному эллипсу (рис. 97) или его части (плоскость р на рис.

97). Величина большой оси эллипса АВ зависит от угла накло-

на секущей плоскости к оси цилиндра, малая ось эллипса CD

равна его диаметру.

Сечение кругового конуса плоскостью. Если секущая пло-

скость а проходит через вершину конуса, то сечение имеет вид

Рис. 96

Рис. 97

треугольника (рис. 98). Секущая плоскость, перпендикулярная

к оси конуса, пересекает его по кругу (рис. 99). Секущая пло-

скость, параллельная одной из образующих конуса, пересекает

коническую поверхность по параболе (рис. 100), а параллель-

ная двум образующим конуса — по гиперболе. При этом секу-

щая плоскость может быть параллельна оси конуса (плоскость

а на рис. 101) или наклонена к ней (плоскость р на рис. 101).

Характерным признаком таких секущих плоскостей является

то, что они пересекают обе полости конической поверхности.

В тех случаях, когда секущая плоскость наклонена к оси конуса

так, что пересекает все его образующие, фигурой сечения

является полный эллипс (рис. 102) или его часть (плоскость

Р на рис. 102).

Лекальные кривые, полученные при сечении конуса пло-

скостью, строят по точкам с помощью вспомогательных ли-

ний. Вначале определяют положение вершин и замыкающих

хорд (для парабол и гипербол) или больших и малых осей (для

эллипсов). Затем строят точки, расположенные на очерковых

образующих конуса, и некоторое число промежуточных точек,

определяемое точностью построения.

Сечение шара плоскостью представляет собой круг. Пло-

скость, проходящая через центр шара, пересекает его по кругу,

диаметр которого равен диаметру шара. По мере удаления се-

кущей плоскости от центра шара диаметр круга, получающий-

ся в сечении, уменьшается (рис. 103). Фигура сечения шара пло-

скостью может спроецироваться в виде отрезка, круга или

эллипса (рис. 104). Для построения изображения усеченного

шара строят проекции осей эллипса, а также точек эллипса, ле-

жащих на очерковых образующих шара.

Рис. 98

Рис. 99

Сечение тора плоскостью. Форма фигуры сечения тора

определяется положением секущей плоскости относительно оси

тора. Если секущая плоскость перпендикулярна к оси тора, то

она пересекает его поверхность по кольцу (рис. 105) или по

одной окружности (разновидность тора — бочка). Секущая пло-

скость, проходящая через ось тора (рис. 106), пересекает торо-

вую поверхность по ее образующим. При этом сечение пред-

ставляет собой фигуру, одинаковую по форме и размерам

с очерком тора на плоскости, параллельной его оси вращения.

Если секущая плоскость параллельна оси тора или наклонена

к ней, то в сечении получается лекальная кривая (рис. 107).

5.3. Пересечение многогранников

Два многогранника пересекаются по ломаным замкнутым

линиям (рис. 108). Вершинами ломаной линии являются точки

Рис. 108

пересечения ребер одного многогранника с гранями другого,

а отрезками этой ломаной линии служат линии пересечения

граней двух многогранников.

На рис. 108 показан пример построения линии пересечения

пирамиды и призмы. Так как боковые грани призмы занимают

проецирующее положение по отношению к фронтальной пло-

скости, фронтальную проекцию линии пересечения строить не

надо. Для построения двух других проекций линии пересечения

определяют на фронтальной плоскости проекций точки пересе-

чения ребер пирамиды с гранями призмы (точки 1; 6 и 2; 5

и симметричные им относительно плоскости а точки) и вводят

вспомогательную плоскость Р для определения отрезков

прямых, по которым пересекается профильная грань призмы

с боковыми гранями пирамиды (отрезок 3—4 и симметричный

ему относительно плоскости а отрезок).

5.4. Пересечение многогранника с поверхностью вращения

Пересечение многогранника с поверхностью вращения сле-

дует рассматривать как совокупность пересечений отдельно

взятых граней многогранника с поверхностью вращения. По-

этому линии пересечения таких поверхностей состоят из от-

дельных участков плоских кривых, а также отрезков прямых.

Например, линии пересечения пирамиды с цилиндром

(рис. 109) представляют собой один полный и два неполных

эллипса.

При построении линий пересечения многогранника с по-

верхностью вращения в качестве поверхности-посредника ис-

пользуют плоскость, которую располагают так, чтобы она

пересекла поверхность вращения по ее образующим или

окружности. В табл. 6 приведены возможные положения пло-

скостей-посредников для простейших поверхностей вращения.

Общий порядок построения линий пересечения многогран-

ника и поверхности вращения показан на рис. 109. Анализ

формы и положения заданных поверхностей показывает, что.

цилиндрическая поверхность пересекается со всеми боковыми

Положение плоскостей-посредников

Таблица 6

Геометрическая поверхность Возможные положения плоскостей-п осредников

Цилиндр а ± оси цилиндра Р или у11оси цилиндра

Конус fo<x ьог а ± оси конуса Р проходит через вершину конуса у проходит через ось конуса

Сфера fofi Г -4 f0u_ к, Р, у — плоскости уровня 8 — любая плоскость, пересе- кающая сферу

Тор j^ 'pot к X оси тора Р проходит через ось тора

У ч

гранями пирамиды. Для построения линий пересечения в этом

примере можно использовать любые плоскости уровня. В дан-

ном случае применены горизонтальные плоскости.

Вначале отмечают опорные точки: 1) точки А и В излома

линии пересечения; 2) концы осей эллипса, полученного при

пересечении цилиндрической поверхности с гранью I — точки

С, D и Е, F-, 3) точки К и L, которые лежат на очерковых обра-

зующих цилиндра; 4) точки М и N — наиболее близкие к реб-

рам S1 и S2.

Промежуточные точки строят аналогично точкам М и N.

5.5. Пересечение поверхностей вращения

Поверхности вращения могут пересекаться по прямым ли-

ниям, плоским или пространственным кривым.

Построение линии пересечения поверхностей вращения в ря-

де случаев выполняют без поверхностей-посредников, напри-

мер, когда линии пересечения являются прямыми (рис. ПО)

или окружностями (рис. 111), а также при пересечении цилин-

дрических поверхностей, занимающих проецирующее положе-

ние (рис. 112).

В общих случаях для построения линий пересечения поверх-

ностей вращения применяют плоскости-посредники и сферы-

посредники.

Построение линий пересечения поверхностей вращения с по-

мощью плоскостей-посредников. Наиболее просто построить ли-

нию пересечения двух поверхностей вращения, если одна из

них занимает проецирующее положение. Например, на рис. 113

цилиндрическая поверхность является проецирующей по отно-

шению к плоскости Я), поэтому на горизонтальной проекции

линия пересечения задана. Остальные проекции линии пересече-

Рис. НО Рис. 111 ния определяют с помощью фронтальных плоскостей-по- средников, расположенных пер- пендикулярно к оси и торо- вой поверхности. Наличие плоскости симмет- рии а позволяет вводить пло- скости-посредники только от пе- редней образующей цилиндри- ческой поверхности до плоско- сти а. Вначале находят опорные |—Н—I |-н—I ’ Рис. 112

Рис. 114

Рис. 113

точки А и В, а затем с помощью плоскости у определяют точ-

ку С и симметричную ей точку D. Построение промежуточных

точек показано на примере точек 1 и 2, построенных с по-

мощью плоскости р.

На рис. 114 и 115 показан случай пересечения поверхностей

вращения, когда ни одна из них не является проецирующей

и их общая плоскость симметрии а не параллельна ни одной

плоскости проекций. В этом случае для нахождения опорных

точек линии пересечения применен способ преобразования про-

екций, а для определения промежуточных точек используют го-

ризонтальные плоскости-посредники, положение которых обус-

ловлено осью конической поверхности.

Нахождение опорных точек линии пересечения показано на

рис. 114. К ним относятся: высшая и низшая точки А и В; точ-

ки С, D, Е, F, расположенные на очерковых образующих кони-

ческой поверхности, точки К и L, определяющие границу види-

мости линии пересечения на горизонтальной проекции.

Построение промежуточных точек показано на примере то-

чек 1 и 2 (рис. 115).

Построение линий пересечения поверхностей вращения с по-

мощью сфер-посредников. Построение линии пересечения по-

верхностей вращения с пересекающимися осями можно осуще-

Рис. 115

ствить при помощи сфер-посредников. При этом используют

в качестве сфер-посредников (рис. 116) концентрические сферы.

Каждая сфера-посредник пересекает обе поверхности по окруж-

ностям, точки пересечения которых являются общими для рас-

сматриваемых поверхностей (например, точки 1, 2, 3, 4). Перед

построением линии пересечения необходимо определить для

сфер-посредников их предельные радиусы _Rmax и Rm\n, которые

зависят от вида, размеров и взаимного расположения пересе-

кающихся поверхностей. Общая последовательность построе-

ния линии пересечения остается прежней, т. е. вначале опреде-

ляют опорные точки (например, точки А и В), а затем строят

промежуточные.

5.6. Геометрические тела и детали с отверстиями

Построение проекций отверстий сводится к построению

проекций линий пересечения поверхностей (см. 5.1). Новым

является лишь то, что отверстия могут быть выполнены

сквозными или глухими. Для выявления глубины глухих отвер-

стий применяют разрезы и сечения или такие отверстия изо-

бражают на виде штриховыми линиями.

На рис. 117 показано построение проекций прямоугольного

сквозного отверстия, выполненного в треугольной пирамиде.

Проекции линий, образующих контур отверстия, находят как

линии пересечения двух многогранников — призмы и пира-

миды. Чтобы пояснить, что отверстие сквозное, необходимо на

всех проекциях построить изображение не только контура от-

верстия, но и его боковых ребер, т. е. отрезков BE, CF и сим-

метричных им ребер относительно плоскости а симметрии

тела.

На рис. 118 приведено построение проекций шара с треу-

гольным отверстием. Решение этого примера основано на по-

строении линий пересечения многогранника (призмы) с поверх-

ностью вращения (сферой) и выполняется с помощью плоско-

стей-посредников (а, Р и па-

раллельные им плоскости).

На рис. 119 изображена

деталь вращения с двумя

цилиндрическими отверстия-

ми. Необходимо построить

линии пересечения двух пар

цилиндрических поверхно-

стей. Наружный цилиндр диа-

метром D пересекается с от-

верстием диаметром d} по

двум замкнутым линиям и

два отверстия диаметров di

и d2 пересекаются между

собой по одной линии.

5.7. Линии пересечения на деталях

Перед построением линий пересечения на детали необходи-

мо выяснить вид и взаимное расположение всех поверхностей,

ее ограничивающих. Далее выделить сочетания тех поверхно-

стей, линии пересечения которых можно построить лишь с по-

мощью поверхностей-посредников, и для каждого сочетания

выбрать способ построения линии пересечения.

В общем случае последовательность построения линий

пересечения на детали такова:

1) вычерчивают тонкими линиями контуры всех поверхно-

стей детали;

2) строят линии пересечения, не требующие вспомога-

тельных построений;

3) строят линии пересечения, для построения которых необ-

ходимы поверхности-посредники.

На рис. 120 показана деталь, ограниченная плоскостями

и поверхностями вращения. Взаимное расположение поверхно-

стей детали таково, что они сочетаются путем касания и пере-

сечения. Примерами касания могут служить сочетания поверх-

ностей I и II (линия касания — окружность) или III и IV (линии

касания — отрезки прямых). Из всех линий пересечения детали

следует выделить линии, полученные при сочетании следующих

поверхностей: V и VI, VII и VIII, I и III, I и IV, I и IX. При по-

строении этих линий необходимо применять поверхности-пос-

редники. Остальные линии пересечения представляют собой от-

резки прямых, окружности и дуги, т. е. линии, получаемые без

вспомогательных построений.

Среди линий пересечения выделяют линии, полученные

в результате сечения поверхностей детали плоскостями, отде-

ляющими часть детали. Такие

линии называют линиями среза.

Они состоят из участков раз-

личных линий, число и вид ко-

торых зависят от числа и ви-

да пересекаемых плоскостью

поверхностей детали. Поэтому

перед построением линий среза

необходимо на проекциях дета-

ли нанести границу геометри-

ческих поверхностей, образую-

щих форму детали, в пределах

линии среза. Например, у про-

ушины тяги (рис. 121) плоско-

сти среза пересекают сфери-

ческую и коническую поверхности и линии срезов состоят из

участков дуг окружностей и гипербол. Построение точек

линий среза показано на примере точек, полученных с помо-

щью плоскости р.

5.8. Упрощенное изображение линий пересечения

поверхностей

ГОСТ 2.305 — 68 (п. 6.3, 6.4 и 6.7) предусматривает ряд упро-

щений и условностей, допускаемых при изображении линий

пересечения поверхностей.

Упрощенное изображение линий пересечения можно приме-

нять при вычерчивании любых деталей, если по условиям тех-

нологии изготовления детали не требуется точное их изображе-

ние (например, при изготовлении раз-

верток). Допускается вместо лекальных

кривых проводить дуги окружности

и прямые линии (рис. 122). Линии пере-

сечения необходимо строить, если упро-

щенное их изображение затрудняет или

не позволяет правильно, прочитать чер-

теж детали.

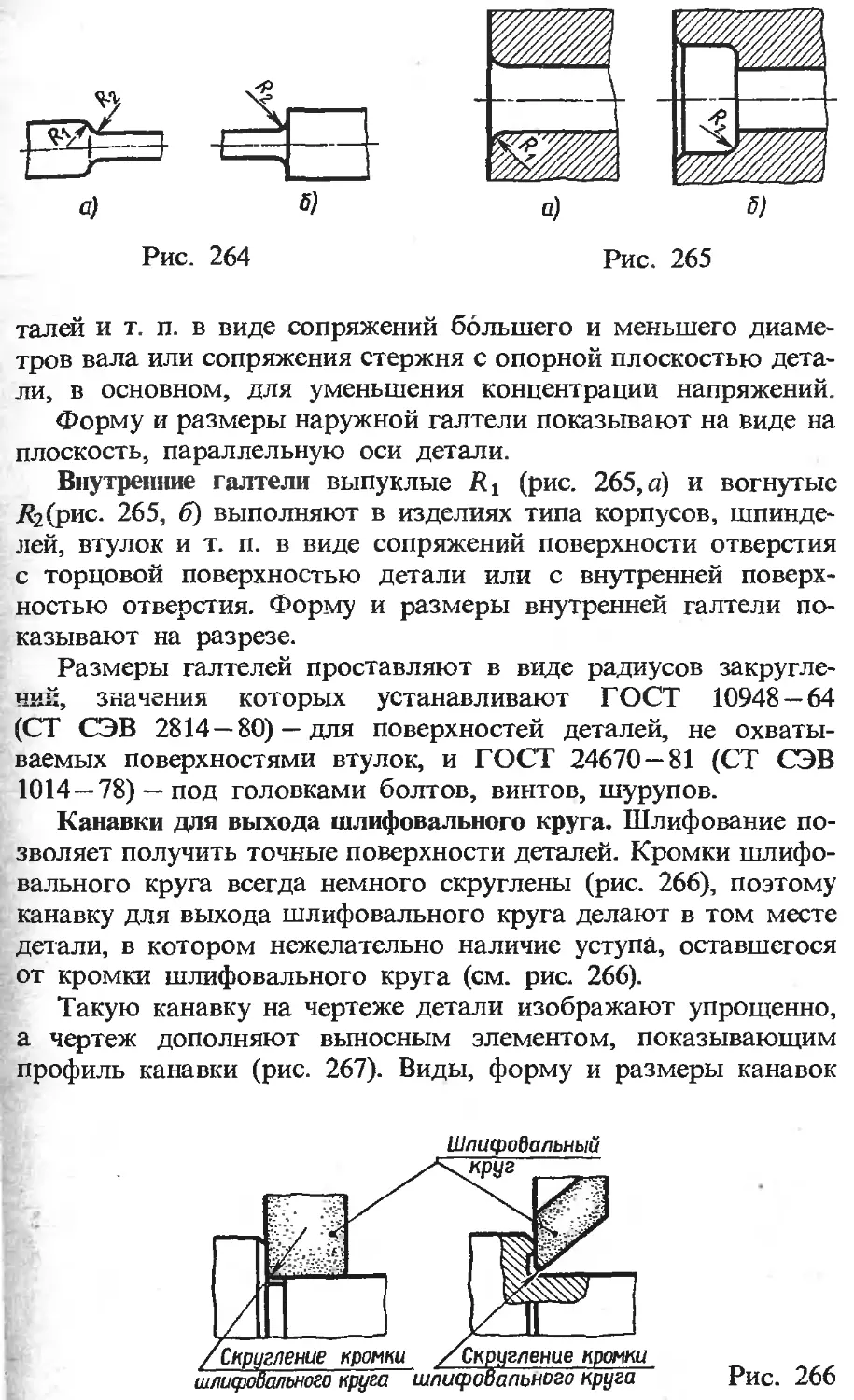

Плавный переход от одной поверх-

ности к другой (с помощью специаль-

но предусмотренных скруглений) показы-

вают условно воображаемой линией

перехода, выполняемой сплошной тон-

кой линией (рис. 123 и рис. 124, а).

нии перехода можно совсем не показывать на изображениях,

если от этого не нарушается представление о форме предмета

(рис. 124,6). Условные и упрощенные изображения линий пере-

сечения (перехода) должны по своей форме приближаться к ли-

ниям, которые получаются при точном их построении.

Воображаемые ли-

5.9. Наклонные сечения деталей

При пересечении плоскостью тел, ограниченных нескольки-

ми поверхностями, фигуру сечения определяют следующим

образом. В первую очередь выясняют вид пересекаемых по-

верхностей, затем их границы в пределах сечения и, наконец,

форму отдельных контуров или их частей, составляющих фигу-

ру сечения. Истинный вид сечения строят на дополнительной

плоскости проекций, параллельной секущей плоскости. В слу-

чае необходимости фигуру сечения смещают в удобное место

поля чертежа. При этом желательно сохранять параллельность

между секущей плоскостью и фигурой сечения. Для лучшего

понимания процесса построения сечения рекомендуется:

а) строить проекции сечения на всех заданных проекциях тела;

б) строить для каждой пересекаемой поверхности замкнутый

контур, а потом выделять только те части его, которые обра-

зуют фигуру сечения.

На рис. 125 изображен упор, рассеченный профильно-прое-

цирующей плоскостью а. Плоскость а пересекает цилиндриче-

ские и плоские поверхности упора. Цилиндр I пересекается по

прямоугольнику ABCD, параллелепипед II — по прямоугольни-

ку EFKL и цилиндрическая поверхность выемки III — по эллип-

су с осями MN и TR. Истинный вид сечения построен на до-

полнительной плоскости л4, перпендикулярной к плоскости тг3

и параллельной плоскости а. На плоскости л4 сначала строят

тонкими линиями проекции названных прямоугольников и эл-

липса. Затем отмечают точки S и М, в которых пересекаются

эллипс и прямоугольник EFKL, и обводят фигуру сечения.

Рис. 126

Кнопку (рис. 126) пересекает фронтально проецирующая

плоскость а. Эта плоскость пересекает сферическую, торовую

и цилиндрическую поверхности. Сферическую поверхность пло-

скость а пересекает по окружности радиуса 7?сеч ш, торовую —

по лекальной кривой, расположенной между точками Б и С,

а цилиндрическую — по эллипсу. Сечение построено на плоско-

сти перпендикулярной к плоскости л2 и параллельной пло-

скости а.

Построение наклонных сечений полых тел отличается толь-

ко тем, что вначале строят фигуру, получающуюся при пересе-

чении наружных форм тела, после чего на ней изображают ли-

нии, полученные от пересечения с внутренними полостями

и отверстиями.

Глава IV

ИЗОБРАЖЕНИЯ, НАДПИСИ, ОБОЗНАЧЕНИЯ

6. ОСНОВНЫЕ ПРАВИЛА ВЫПОЛНЕНИЯ ИЗОБРАЖЕНИЙ

Чертеж содержит изображения, которые в зависимости от

их содержания делят на виды, разрезы и сечения. Изображения

предмета позволяют установить формы отдельных его поверх-

ностей, а также взаимное расположение этих поверхностей.

Для определения величины изделия, его частей и их взаимного

расположения на соответствующих изображениях наносят раз-

меры.

Изображения предмета выполняют, применяя метод пря-

моугольного проецирования, предполагая, что предмет распо-

ложен между наблюдателем и соответствующей плоскостью

проекций. За основные плоскости проекций принимают три

взаимно перпендикулярные плоскости 1, 2 и 3 (рис. 127), а так-

же параллельные им плоскости 4, 5 и 6. Все перечисленные

плоскости проекций образуют грани куба. Грани 1, 2 и 3 при-

нимают соответственно за фронтальную, горизонтальную

и профильную плоскости проекций.

плоскость проекции

Рис. 127

Совмещая грани куба с расположенными на них изображе-

ниями в одну плоскость (рис. 127), получают чертеж предмета

(рис. 128), состоящий из шести изображений.

Изображение на фронтальной плоскости проекций при-

нимают на чертеже в качестве главного. Предмет располагают

относительно фронтальной плоскости проекций гак, чтобы

изображение на ней, давая наиболее полное представление

о форме, размерах и служебном назначении предмета, облегча-

ло бы использование чертежа при изготовлении изделия. Прак-

тикой конструирования различных деталей установлены реко-

мендации по выбору главного изображения и остальных

изображений той или иной детали в зависимости от ее кон-,

структивных и технологических особенностей (см. 15). Ниже

рассматриваются основные правила и рекомендации ГОСТ

2.305 — 68 по выполнению изображений на чертежах.

6.1. Виды

Видом называется изображение обращенной к наблюдате-

лю видимой части поверхности предмета. Невидимые части

поверхности предмета допускается показывать на видах штри-

ховыми линиями (см. рис. 127 и 128). Применение штриховых

линий в отдельных случаях позволяет уменьшить число необ-

ходимых изображений, не нарушая ясности чертежа.

По характеру выполнения и по содержанию виды разде-

ляют на основные, местные и дополнительные.

Основные виды — виды, полученные на основных плоско-

стях проекций. В зависимости от плоскости проекций, на кото-

рой получен основной вид, установлены соответствующие их