Автор: Коровин С.С.

Теги: металлургия основы химической технологии химия геология гидрогеология химические технологии издательство мисис редкие и рассеянные элементы

ISBN: 5—87623—012—X

Год: 1996

РЕДКИЕ

И РАССЕЯННЫЕ

ЭЛЕМЕНТЫ

химия и технология

Под общей редакцией

проф. докт. хим. наук

С. С. КОРОВИНА

Рекомендовано Министерством общего и профессионального

образования Российской Федерации в качестве учебника для

студентов высших учебных заведений, обучающихся по

направлению «Материаловедение и технология новых

материалов», специальности «Химическая технология

редких элементов и материалов на их основе»

МОСКВА -МИСИС* 1996

Авторы: С.С. КОРОВИН, Г.В. ЗИМИНА, А.М. РЕЗНИК,

В.И. БУКИН, В.Ф. КОРНЮШКО

Рецензенты: кафедра редких металлов и порошковой металлур-

гии МИСиС; член-корр., проф. А.М. Чекмарев

УДК 669.7/.8:66.01

Редкие и рассеянные элементы. Химия и технология. В 3-х книгах.

Книга I: Учебник для вузов /Коровин С.С., Зимина Г.В., Резник А.М.,

и др. /Под ред. С.С. Коровина — М.: •МИСИС», 1996. — 376 с.

Приведен обширный материал по количественным и качественным характеристикам

элементов и их соединений. Дается физико-химическое обоснование технологических

процессов, рассматриваются эффективные технологические схемы переработки мине-

рального и вторичного редкоэлементного сырья, важнейшие области применения, а также

перспективные методы и способы производства Большое внимание уделено методам

очистки и разделения близких по свойствам элементов.

Рекомендован в качестве учебника для студентов вузов, обучающихся по направлению

«Материаловедение и технология новых материалов», по специальности «Химическая

технология редких элементов и материалов на их основе». Может быть полезен студентам

родственных специальностей, а также специалистам, работающим в области химии,

металлургии и технологии редких и рассеянных элементов. Ил. 85. Табл. 51. Библиогр.

список: 51 назв.

При издании учебника финансовую поддержку оказали:

Московская государственная академия тонкой химической

технологии им. М.В. Ломоносова

А О «Соликамский магниевый завод»

Институт химических проблем микроэлектроники

А О «Красноярский завод цветных металлов»

2605000000

ISBN5—87623—Oil—I

укр."' сжато

ДЕР/’ !.». ИХ

УНШСГКИТЕТУ

Коровин С.С., Зимина ГВ.,

ISBN 5—87623—012—X

Резник А М идр., «МИСИС* 1996

ОГЛАВЛЕНИЕ

Обозначения и сокращения 7

Предисловие 9

Введение...... 12

Раздел I. РЕДКИЕ ЭЛЕМЕНТЫ! А ПОДГРУППЫ. ЛИТИЙ, РУБИДИЙ, ЦЕЗИЙ 16

Общая характеристика элементов 16

Глава 1 Литий....... 21

Химия лития....... 21

1.1. Оксиды и гидроксиды............................................ 21

1.2. Соли кислородсодержащих кислот 26

1.3. Галогениды лития.... 29

1.4. Взаимодействие лития с неметаллами. 33

1.5. Сплавы лития с металлами 37

Технология лития........ .... .40

1.6. Важнейшие области применения лития и его соединений... .40

1.7. Сырьевые источники лития... 43

1.8. Общие вопросы технологии лития.. 48

1.9. Переработка сподумена ... 49

1.10. Переработка лепидолита . 56

1.11. Извлечение лития из солевых растворов. ..... 58

1.12. Переработка карбоната лития на гидроксид и хлорид. 59

1.13. Получение металлического лития.... ......... 62

Гл а в а 2. Рубидий и цезий 68

Химия рубидия и цезия............................................. 68

2.1. Физико химические свойства .... 68

2.2. Оксиды и гидроксиды............................................ 70

2.3. Соли кислородсодержащих кислот 74

2.4. Галогениды..... 79

2.5. Соли кислородсодержащих кислот галогенов 83

2.6. Соединения рубидия и цезия с неметаллами . . 85

2.7- Рубидий и цезий в комплексных соединениях 88

Технология рубидия и цезия 93

2 8- Важнейшие области применения рубидия и цезия и их соединений . . 93

2.9. Сырьевые источники рубидия и цезия. 95

2.10. Переработка природного минерального сырья 99

2.11. Извлечение рубидия и цезия из отработанного ядерного топлива 107

2.12. Извлечение рубидия и цезия из рапы соляных озер и

рассолов морского типа .....108

2.13. Получение соединений рубидия и цезия различной степени чистоты. 110

2 14. Получение металлических рубидия и цезия.....................118

3

Раздел II, РЕДКИЕ ЭЛЕМЕНТЫ IIА ПОДГРУППЫ. БЕРИЛЛИЙ, СТРОНЦИИ 121

Общая характеристика элементов . 121

Г л а в а 3 Бериллий 123

Химия бериллия . 123

3.1 Физические и химические свойства бериллия 123

3.2. Оксиды и гидроксид бериллия . ... 127

3 3 Соли кислородсодержащих кислот . 132

3 4 Соли органических кислот 133

3.5 Галогениды бериллия .... .135

3.6. Сплавы и интерметаллические соединения бериллия . 138

Технология бериллия . .140

3.7 Важнейшие области применения бериллия и его соединений . .140

3 8- Сырьевые источники бериллия...... 143

3 9. Технология извлечения бериллия из минерального сырья . . 145

3.10 Технология получения важнейших соединений бериллия . 153

3 11. Получение металлического бериллия 155

3.12. Техника безопасности в бериллиевом производстве .... 161

Глава 4 Стронций 162

Химия стронция 162

4.1 Общая характеристика . 162

4.2. Оксиды и гидроксид стронция .... 163

4 3. Соли кислородсодержащих кислот 164

4 4 Галогениды стронция . 165

4.5. Соединения стронция с неметаллами . 166

Технология стронция. . ........ .............. 167

4.6 Важнейшие области применения стронция и его соединений 167

4 7 Сырьевые источники стронция . 169

4.8. Производство соединений стронция . . ... 172

4 9. Переработка апатита 17 6

4.10 Получение металлического стронция 180

Раздел III РЕДКИЕ ЭЛЕМЕНТЫ III Б ПОДГРУППЫ.

РЕДКОЗЕМЕЛЬНЫЕ ЭЛЕМЕНТЫ И СКАНДИЙ 184

Общая характеристика элементов . 184

Глава 5 Редкоземельные элементы. . .... 194

Химия редкоземельных элементов. .... 194

5 1 Соединения с кислородом 194

5 2 Соли кислородсодержащих кислот ... 201

5.3 Галогениды .... . 208

5 4 Соединения с халькогенами 213

5 5 Соединения с неметаллами 216

5 6 Комплексообразование РЗЭ 219

Технология редкоземельных элементов..................................227

4

5 7 Важнейшие области применения РЗЭ и их соединений . . 227

5 8 Минералы РЗЭ, руды и месторождения 232

5 9 Общие вопросы технологии РЗЭ 236

5 10. Переработка монацита . 237

5 11. Переработка бастнезита 243

5 12. Выделение РЗЭ и тория из растворов сложного солевого состава 244

5.13. Разделение РЗЭ методами селективного окисления и восстановления . 245

5 14 Разделение РЗЭ методом ионообменной хроматографии 252

5 15. Экстракция. Общие закономерности 259

5 16. Разделение РЗЭ экстракцией 266

5 17. Принципиальные схемы разделения РЗЭ ... 275

5.18. Производство оксидов РЗЭ высокой степени чистоты 279

5.19. Получение полирующих материалов . 281

5.20. Металлотермия. Общие закономерности 282

5.21. Металлотермическое получение РЗМ 290

5.22. Электролитическое получение РЗМ . 293

5 23. Рафинирование РЗМ . 296

Глава 6. Скандий 297

Химия скандия..................................................... 297

6 1. Физические и химические свойства скандия . 297

6.2. Соединения скандия с кислородом. 298

6 3. Соли кислородсодержащих кислот . 301

6.4. Соединения с галогенами 304

6.5. Органические производные скандия ... 306

6 6. Соединения с неметаллами 308

6.7 Сплавы, легированные скандием 309

Технология скандия .... 310

6 8. Важнейшие области применения скандия и его соединений 310

6 9 Сырьевые источники скандия 313

6.10. Общие вопросы технологии скандия... ......314

6 11. Методы первичного концентрирования скандия .... 315

6 12 Экстракционный метод концентрирования и очистки скандия 320

6.13. Извлечение скандия из различных видов сырья . . 323

6 14 Получение металлического скандия . 329

Ра 3д е л IV. МЕТОДЫ МАТЕМАТИЧЕСКОГО МОДЕЛИРОВАНИЯ В ХИМИИ

И ТЕХНОЛОГИИ РЕДКИХ МЕТАЛЛОВ 332

Глава 7 Статистические методы обработки экспериментальных данных 334

Глава 8. Моделирование сложных физико-химических

равновесий в многофазных системах 338

8 1 Термодинамический подход 339

8.2. Методы оценки термодинамических характеристик

кристаллических соединений . 343

5

8 3 Химико-термодинамическое приближение

8 4 Прямая задача химического равновесия

350

351

Г л а в а 9 Линейный регрессионный анализ и планирование эксперимента 354

9 1 Элементы множественного регрессионного анализа . 354

9 2. Планирование экспериментов ... . 357

9. 3. Планирование эксперимента на симплексе . 362

9. 4 Методы экспериментальной оптимизации 364

Контрольные вопросы и задачи . . 369

Рекомендательный библиографический список .............................375

6

ОБОЗНАЧЕНИЯ И СОКРАЩЕНИЯ

Порядковый номер элемента .

Температура

Температура плавления, кипения

Давление

Z

Т, °C, к

rri rrt

1 ПЛ» 1 кип»

Р, Па, кПа, МПа

Энтальпия реакции в стандартных условиях .. Л //298 , кДж/моль

Энтальпия образования соединения из элементов

в стандартных условиях и при 298 К . ... - Л //298(f) > кДж/МОЛЬ

Энергия Гиббса образования соединения из элементов

в стандартных условиях и при 298 К

AG^9g(f) , кДж/моль

Энтропия при 298 К . . . .

Энергия активации реакции

Энергия ионизации атома . .

Сродство к электрону

Работа выхода электрона

Ширина запрещенной зоны

>$298 , Дж/ (К МОЛЬ)

. А/Такт , кДж/моль

/1, /2, эВ

J , эВ

. А, эВ

. д Е, эВ

Электродный потенциал /?298 i В

Радиусы:

орбитальный • - Го, НМ

атомный (металлический, ковалентный) . . .. Гат (Гм , гк) , НМ

ионный (по Шеннону и Прюитту), к.ч 6 ги , НМ

Температура точки Кюри . . 0, К

Температура перехода в сверхпроводящее состояние .... 7с, К

Период полураспада радиоактивных изотопов Т1/2

Сечение захвата тепловых нейтронов... .1 барн =10 СМ^

Растворимость ..........................S, моль/л; г/л; %

7

Степень превращения

Коэффициент распределения. D

Коэффициент разделения уЗ

Металл М

Галоген.... . X

Лиганд .. . L

Лантаноиды ... . Ln

Масса атома или молекулы ... М

Алкильная или арильная группа ... ... R

Время. .... Г

Вода гидратная. ...... .... aq

Координационное число ... . . К.Ч.

Фаза (индексы) — твердая, жидкая, пар, газ . (тв), (ж), (п), (г)

Кристаллическая решетка

гранецентрированная куб. ГЦК

объемноцентрированная куб.. . . ОЦК

Структура плотноупакованная гексагональная . ГПУ

Твердый раствор . . ТР

Сегнетоэлектрик . . СЭ

Антисегнетоэлектрик АСЭ

Оптический квантовый генератор.... ОКГ

Тепловыделяющий элемент . ТВЭЛ

Химический источник тока ... .............ХИТ

Атомная орбиталь.... АО

Молекулярная орбиталь МО

Валентная связь................................ .ВС

Модифицированная теория кристаллического поля . МТКП

Алкильная или арильная группа........... . . R

8

Светлой памяти К. А. Большакова посвящается

ПРЕДИСЛОВИЕ

Без преувеличения можно сказать, что только благодаря широкому

применению редких элементов и их соединений стали возможны успе-

хи, достигнутые во многих областях современной техники: авиации и

космонавтике, атомной энергетике, полупроводниковой и квантовой

электронике, производстве конструкционных материалов, катализато-

ров и др. В настоящее время в промышленности в тех или иных масшта-

бах производятся все редкие элементы и потребность в них непрерывно

возрастает. Однако потенциальные возможности их использования да-

леко не исчерпаны. Ярким примером этого является открытие в конце

1986 г. высокотемпературной сверхпроводимости у сложных оксидов, в

состав которых входят редкие элементы — лантаноиды, иттрий, строн-

ций, таллий. Прогнозируется, что редкие элементы будут играть важ-

нейшую роль в решении глобальных проблем, по своим масштабам

сопоставимых с атомной и космической программами, — овладения

термоядерной энергетикой и использования возобновляемых источни-

ков энергии — солнечной, ветровой, океанической.

Возрастание потребности в редких элементах выдвигает новые на-

учные и технические проблемы: создание технически и экономически

эффективных процессов комплексной переработки редкоэлементного

минерального сырья и вторичных материалов с учетом требований ох-

раны окружающей среды, совершенствование методов получения ред-

ких элементов и их соединений высокой степени чистоты, создание на

их основе новых материалов, новых методов контроля и т.д. Решение

всех этих проблем невозможно без глубокого понимания и знания

химии и технологий редких элементов, а следовательно, и без специа-

листов, владеющих этими знаниями.

Учебное пособие «Химия и технология редких и рассеянных элемен-

тов» под редакцией члена-корр. АН СССР К.А. Большакова, предназ-

наченное для студентов, специализирующихся в области химии и тех-

нологии редких элементов, изданное в 1976 г., в значительной степени

устарело. За годы, прошедшие с момента его издания, объем научных

исследований в области химии и технологии редких элементов резко

возрос, появились новые данные, новые технологические процессы, из-

менился во многих случаях и подход к созданию новых технологий и

Управлению технологическими процессами, поэтому назрела настоя-

тельная необходимость в издании нового учебника на современном

Уровне.

9

В основе учебника лежит курс лекций, читающийся в течение мно-

гих лет на кафедре химии и технологии редких и рассеянных элементов

МИТХТ им. М.В. Ломоносова, он сохраняет известную преемственность

с пособием под редакцией К.А. Большакова. В частности, в нем сохранен

принцип изложения материала в соответствии с положением элементов

в периодической системе Д.И. Менделеева. Рассеянные элементы,

вследствие специфичности их технологии, рассматриваются отдельно.

Это позволяет дать глубокую групповую характеристику элементов на

основе электронного строения их атомов, выявить особенности химиче-

ского поведения, причины сходства и различия в свойствах.

В учебнике приводится довольно обширный материал по количест-

венным характеристикам элементов и их соединений — это необходимо

для выработки у будущих специалистов потребности оперировать не

качественными представлениями, а количественными данными, кото-

рые в определенном объеме должны быть доступны студентам. В то же

время учебник не является справочником. В нем дается физико-хими-

ческое обоснование технологических процессов, рассматриваются толь-

ко наиболее типичные и эффективные схемы переработки редкоэле-

ментного сырья и перспективные способы производства. Этому благо-

приятствует краткое рассмотрение теоретических основ процессов, име-

ющих общее значение в технологии редких элементов (твердофазные

реакции, ионный обмен, экстракция, металлотермия и др.).

Структура разделов, в каждом из которых рассматриваются элемен-

ты одной подгруппы периодической системы, примерно одинакова. По-

сле общей характеристики элементов данной группы рассматриваются

химия и технология отдельных элементов. В тех случаях, когда элемен-

ты обладают особо близкими свойствами, они рассматриваются совме-

стно.

Учебник включает раздел, в котором рассматриваются вопросы ма-

тематического моделирования в химии и технологии редких элементов,

а также раздел по проблемам переработки вторичного редкоэлементного

сырья.

Учебник состоит из трех книг. В кн. I — изложены химия и техноло-

гия лития, рубидия, цезия, бериллия, стронция, лантаноидов, иттрия,

скандия, математическое моделирование; во II кн. — химия и техноло-

гия титана, циркония и гафния, ванадия, ниобия, тантала, молибдена и

вольфрама; в III кн. — химия и технология рассеянных элементов —

галлия, индия, таллия, германия, селена, теллура, рения и проблемы

переработки вторичного редкоэлементного сырья.

Справочные данные, приведенные в учебнике, взяты из справочни-

ка под редакцией В.П. Глушко и других изданий, помещающих данные,

согласованные с государственной службой стандартных справочных

10

данных. Пересчет численных значений величин в единицы системы СИ

выполнен авторами.

Авторы глав книги I: введение, гл. 5 — С.С. Коровин, гл. 1 — С.С.

Коровин совместно с Г.В. Зиминой, гл. 2,4 — Г.В. Зимина, гл. 3 — В.И.

Букин, гл. 6 — А.М. Резник, гл. 7, 8, 9 — В.Ф. Корнюшко.

Авторы приносят благодарность за благожелательную и полезную

критику рецензентам: профессору А.М. Чекмареву и коллективу кафед-

ры металлургии редких металлов МИСиС во главе с профессором В.С.

Стрижко, а также старшему научному сотруднику кафедры химии и

технологии редких и рассеянных элементов МИТХТ Е.М. Авжиевой и

доценту кафедры информационных технологий О. А. Морозовой, прини-

мавшим активное участие в подготовке рукописи учебника.

Учебник выходит под общей редакцией заслуженного деятеля науки

и техники, проф., докт. хим. наук С.С. Коровина.

11

ВВЕДЕНИЕ

С исторической точки зрения небесполезно от

личать от общеизвестных... химических эле

ментов так называемые «редкие элементы»,

которые открыты гораздо позднее обычных

элементов уже по той причине, что или мате

риалы, служащие для извлечения, встречают

ся лишь в немногих местностях, или отделени

и очищение — по малости содержания — пред

ставляют большие трудности.

Д.И. Менделеев

Деление элементов на редкие и нередкие в какой-то мере условно i

не является однозначным. Высказывания многих ученых о целесообраз

ности и критериях такого деления разнообразны и противоречивы

Предлагалось в качестве основного критерия оценивать «степень изу

ченности, освоения в промышленности и использование в технике», а пс

мере роста промышленного производства переводить данный элемент и

«редких» в «обычные». Принятая сейчас точка зрения во многом совпа-

дает с соображениями по этому поводу Д.И. Менделеева. К числу редки}

относят элементы на основании совокупности критериев, поэтому гра-

ница между редкими и нередкими элементами остается размытой .

Важнейший критерий выделения редких элементов — геохимиче

ский; в соответствии с ним к редким следует относить малораспростра

ненные в природе элементы. Эта характеристика неизменна, но не абсо-

лютна. Условились считать «нередкими» все широко распространенные

элементы, содержание которых в земной коре (литосфере, гидросфере i-

атмосфере) >0,1 %. Таких элементов 15, на их долю приходится при

близительно 98 % массы земной коры. Кроме того, к числу нередки}

причисляют ряд элементов, содержание которых в земной коре находит

ся на уровне n 10-2 % (азот, барий, хром, никель, кобальт, бор).

К числу нередких относят элементы, известные с глубокой древно-

сти; таких элементов 12, из них только 3 (железо, сера, углерод) входяп

в группу широко распространенных элементов. Содержание же некото

рых из остальных 9 элементов (Золото, серебро, ртуть, свинец, олово

сурьма, цинк, медь, мышьяк) в земной коре меньше на несколько поряд

ков, чем многих элементов, признанных как редкие. Таким образом

В западной научной литературе используется термин «less common metals» — мене*

обычные металлы.

12

появляется историко-технический критерий .То, что эти элементы были

известны древним, не является случайностью — все они встречаются в

природе либо в самородном состоянии, либо образуют минералы и руды,

из которых их можно получить относительно легко. Редкие же элементы

входят, как правило, в состав сложных многокомпонентных минералов,

отличающихся большой устойчивостью к действию химических реаген-

тов. Это и предопределяет трудности их выделения и отделения от со-

путствующих элементов.

Все остальные природные элементы (их 62) следовало бы относить к

редким. Однако на основании общности и специфичности некоторых

свойств, выделили особые группы элементов. Так, вполне закономерно

выделена группа радиоактивных элементов (11); работа с ними требует

особых условий, сложилась самостоятельная отрасль промышленности,

занимающаяся их получением. Прослеживается вполне определенная

тенденция относить к редким только металлы, поэтому обычно в их

число не включают благородные газы (5) и галогены (3).

Таким образом, собственно редких остается 43 элемента, но титан,

занимающий по распространенности 10-е место и по геохимическому

критерию никак не может быть отнесен к редким элементам; по своим

свойствам, нахождению в природе, сложности технологии он весьма

близок к таким бесспорно редким элементам, как цирконий и гафний, и

обычно рассматривается вместе с редкими элементами. Имеет место

неопределенность относительно 5 элементов (стронций, кадмий, вис-

мут, селен, теллур), принадлежность их к редким элементам определя-

ется различными авторами произвольно.

Редкие элементы не обладают какими-либо общими физическими и

химическими свойствами, так как располагаются во всех группах Пери-

одической системы элементов Д.И.Менделеева:

I группа — литий, рубидий, цезий;

II группа — бериллий (стронций, кадмий);

III группа — скандий, иттрий, лантан, лантаноиды, галлий, индий,

таллий;

IV группа — (титан), цирконий, гафний, германий;

V группа — ванадий, ниобий, тантал (висмут);

VI группа — молибден, вольфрам, (селен, теллур);

VII группа — рений;

VIII группа — рутений, родий, палладий, осьмий, иридий, платина.

В группе редких элементов выделяют редкие платиновые металлы

(РПМ) очень близкие по свойствам, технология которых отличается

большим своеобразием. Иттрий, лантан и лантаноиды образуют группу

редкоземельных элементов (РЗЭ). Некоторые редкие элементы нахо-

дятся в природе в чрезвычайно рассеянном состоянии, не имеют про-

мышленных месторождений собственных минералов и руд. Это — руби-

13

дий, скандий, галлий, индий, таллий, германий, селен, теллур и рений.

Содержание их в земной коре от 1 10 7до1 10~4 %, только содержание

рубидия значительно выше — около 9 10~3 %. Рассеянность этих эле-

ментов нельзя объяснить неспособностью их образовывать собственные

минералы.

Для всех перечисленных элементов, кроме рубидия, известны (хотя

и редко встречающиеся) собственные минералы. Например, для скандия

— тортвейтит Sc2 [Si20? ], галлия — галлит CuGaS2, индия — индит

CuInSi и т.д. Рассеянность их объясняется тем, что у этих элементов есть

электронные аналоги и близкие по размерам атомов и ионов широко

распространенные элементы; наиболее яркие примеры: рубидий — ка-

лий, галлий — алюминий, селен, теллур — сера. При образовании

минералов широко распространенных элементов родственные им мало

распространенные элементы включаются в их состав в виде изоморфных

примесей. Это и является причиной их рассеяния. Содержание рассеян-

ных элементов в минералах-концентраторах может превышать их сред-

нее содержание в земной коре на 1—2 порядка, но редко бывает >0,1%.

Поэтому извлечение их возможно только как попутное при переработке

минерального сырья с целью получения основных компонентов.

К числу рассеянных элементов следовало бы отнести и гафний,

который не имеет собственных минералов. Но от других рассеянных

элементов он отличается тем, что встречается только в минералах, со-

держащих цирконий. В технологических операциях переработки цир-

кониевого сырья гафний всегда следует за цирконием, кроме специ-

альных операций по их разделению.

Производство редких элементов, в особенности с учетом современ-

ных тенденций получения на их основе разнообразных материалов,

металлов и соединений высокой степени чистоты, относится к числу

наукоемких. Особенности технологии редких элементов обусловлены

рядом факторов. Содержание редких элементов в рудах обычно не пре-

вышает нескольких процентов, поэтому для получения концентратов

используют сложные схемы обогащения рудного сырья. Месторождения

часто имеют комплексный характер, и на стадии обогащения получают

коллективные концентраты, состав которых изменчив как по содержа-

нию минералов редких элементов, так и сопутствующих минералов

горных пород. Это приводит к необходимости вводить коррективы в

технологию, а следовательно, усложняет задачи управления технологи-

ческими процессами, что во многих случаях осуществимо только на

основе применения компьютерной техники. Разделение близких по

свойствам редких элементов — редкоземельных, циркония и гафния,

ниобия и тантала и др., получение их и их соединений высокой степени

чистоты осуществимо в разделительных каскадах, имеющих десятки и

14

даже сотни ступеней разделения. Управление такими процессами, их

оптимизация требуют соответствующей научно-технической базы.

Большинство минералов редких элементов отличается высокой тер-

модинамической устойчивостью, и разложение их представляет собой

сложную задачу и требует, как правило, высоких температур. В то же

время многие редкие элементы отличаются высокой химической актив-

ностью, особенно при повышенных температурах. Это предопределяет

необходимость проведения многих технологических процессов в защит-

ной атмосфере, вакууме, безводной среде, применения специальных

контейнерных материалов и т.д. Технологические схемы переработки

редкоэлементного минерального и вторичного сырья отличаются много-

стадийностью и разнообразием.

В настоящее время в промышленных масштабах производятся прак-

тически все редкие элементы, причем промышленность редких элемен-

тов практически полностью была создана после второй мировой войны.

Это удалось сделать только благодаря необычайно широкому развитию

научных исследований в области химии и технологии редких элементов,

разработке новых принципов концентрирования, разделения, восста-

новления соединений редких элементов и создания на этой основе эф-

фективных технологических процессов.

Дальнейшее развитие промышленности редких элементов связано с

решением ряда сложных научно-технических проблем: создания новых

эффективных технологических схем переработки минерального сырья с

учетом его ухудшения, снижения в нем содержания ценных компонен-

тов; вовлечения в переработку новых нетрадиционных видов сырья, в

том числе и вторичного; совершенствования существующих произ-

водств с учетом требований экологии. Ряд этих проблем может быть

решен путем создания гибких технологических схем и модульного по-

строения технологии.

Особое значение наряду с расширением потребления и применения

редких элементов и их соединений в традиционных областях приобре-

тает проблема создания различных функциональных материалов на

основе их соединений (сегнето- и пьезоэлектриков, высокотемператур-

ных сверхпроводников, пироэлектриков, преобразователей излучений

и т.д.), а также различных конструкционных материалов. Значение их

для техники будущего трудно переоценить, но решение этой проблемы

связано с успехами комплекса наук, начиная с физики и химии твердого

тела, решения практических задач, прежде всего получения веществ

высокой степени чистоты, разработки методов синтеза материалов оп-

ределенного состава с высокой химической и фазовой однородностью и

воспроизводимыми свойствами.

15

Раздел I. Редкие элементы IA подгруппы.

Литий, рубидий и цезий

ОБЩАЯ ХАРАКТЕРИСТИКА ЭЛЕМЕНТОВ

Из шести элементов главной А подгруппы I группы Периодической

системы Д.И. Менделеева три (Li, Rb и Cs) — редкие элементы, Fr —

редкий радиоактивный элемент и только натрий и калий относятся к

обычным широко распространенным элементам. Все они — щелочные

элементы, их атомы имеют по одному валентному s-электрону сверх

оболочки соответствующего благородного газа. Это предопределяет

большое сходство всех щелочных элементов, хотя и не исключает опре-

деленных различий в их свойствах. Химия этих элементов является

наиболее простой по сравнению с химией элементов любой другой груп-

пы.

Вследствие низких энергий ионизации Ji атомы этих элементов лег-

ко образуют ионы М , другие степени окисления для них не известны

из-за высоких значений Ji (табл. 1.1). Они — самые электроположи-

тельные металлы, при нагревании непосредственно реагируют с боль-

шинством других элементов и многими соединениями. При движении

по группе от Li к Cs обнаруживаются общие закономерности, связанные

с усилением металлических свойств. Но при этом литий — первый

элемент подгруппы, проявляя свойства щелочного металла, имеет зна-

чительные отличия от своих аналогов.

Аномальные свойства лития определяются главным образом неболь-

шими размерами его атома и иона. Атом лития поэтому характеризуется

большей силой притяжения электрона, что видно из сравнения энергий

ионизации для него и остальных щелочных элементов. Ион лития, как

и ионы других щелочных элементов — сферический, но в отличие от них

практически не поляризуется, а поляризующая способность является

наивысшей среди ионов щелочных элементов. Литий обладает меньшей

реакционной способностью, чем его аналоги — Na, К, Rb, Cs. Для него

характерна тенденция к образованию соединений со значительной ко-

валентностью связей. В растворах ион лития сильно сольватирован,

энтальпия гидратации и гидратное число для него значительно больше,

чем для других щелочных элементов (см. табл. 1.1). Это обусловливает

сходство лития с магнием, причем это явление, носящее название «диа-

гональной периодичности», наблюдается у всех элементов 2-го малого

периода и заключается в большом сходстве их с элементами 3-го периода

следующей группы.

16

Таблица 1.1. Свойства Li, Na, К, Rb, Cs

Свойства Li Na К Rb Cs

Атомный номер Z 3 11 19 37 55

Атомная масса 6,94 22,99 39,10 85,47 132,91

Плотность d, г/см 0,53 0,97 0,86 1,52 1,89

Температура плавления 7пл, “С 180,5 99,7 63,7 39 28,6

Температура кипения 7кип< 'С 1317 880 762,2 698 670

Энергия ионизации, эВ: Л 5,39 5,18 4,35 4,15 3,96

J2 75,66 47,26 31,60 27,26 23,11

Работа выхода электрона А, эВ 2,36 2,33 2,26 2,13 1,93

Атомный радиус га. нм 0,155 0,189 0,236 0,248 0.268

Ионный радиус (к.ч.6) г_ , нм М “ 0,090 0,116 0,152 0,166 0,181

Радиус гидратированного иона aq, нм * 0,340 0,276 0,232 0,228 0,229

») + Гидратное число иона М 25.3 16.6 10,5 10,0 9,9

Энтальпия гидратации иона М+ — AH^-j , кДж/моль 520 406 322 301 277

*Сечение захвата тепловых нейтронов, барн 71 4 3,7 12 50

Электродный потенциал (расплав) ^298 ’ ® —2,10 —2,43 —2,61 -2,74 —2,91

Электродный потенциал (водн. раствор) ^298 ’ в —3,05 —2,71 —2,92 —2,93 —2,92

Удельная теплоемкость (20 ”С), Дж / (г град) 3,39 1,20 0,74 0,33 0,21

Приближенные значения.

Природный литий имеет два изотопа Li (7,52 %) и Li (92,48 %), для которых

сечение захвата тепловых нейтронов соответственно равны 912 и 0,033 барна. Ба^>н —

единица эффективного поперечного сечения ядерных взаимодействий, равная 10 см

Она характеризует вероятность ядерных реакций, для многих атомов она приб-

лизительно равна геометрическому сечению атомного ядра, которое находится в пределах

(0,5—2,0) 10“24 см2 _

Б I Б Л 1 О Т Е К А

Я»‘ТНГ».ХГ»-о 17

ДЕГ*. XIM-TEX

VkHMCb^lJTCTV

Различия лития и его аналогов, сходство с магнием можно оценить,

используя соотношение: заряд иона/ионный радиус (ионный потенци-

ал) , количественно характеризующее поляризующую способность ка-

тиона

Ф = г+/ги, (1.1)

где Z — заряд иона; ги — радиус иона.

Некоторые значения ионных потенциалов приведены ниже, нм-1:

Li+ . . . . 17 Na+ .... 10 К+ . . . . 8

2+ 2+ 2+

Ве ...64 Mg ...31 Са . ..20

Чем больше ионный потенциал, тем выше поляризующая способ-

ность иона; в первом приближении можно считать, что с увеличением

поляризующей способности катиона увеличивается ковалентная сос-

тавляющая ионной связи. Из приведенных данных видно, что Li+ и Mg2+

обладают более сильной поляризующей способностью, чем натрий и

другие щелочные ионы. В то же время разница в значениях Ф для пар

Li —Na и Li —Mgz , выраженная в относительных единицах, почти

одинакова, поэтому этот фактор не является единственным достаточ-

ным для объяснения диагональной периодичности.

Остановимся на некоторых свойствах лития и его соединений, отли-

чающих его от других щелочных элементов и сближающих с магнием.

Разница в величинах ионных радиусов Li+ и Na+ > 26 % (для других

щелочных элементов еще больше), для пары же Li+ и Mg + она < 10 %.

Поэтому взаимное изоморфное замещение ионов 1л и Na+ маловероят-

но, взаимный изоморфизм ионов Li+ и Mg2+ наблюдается достаточно

часто.

В отличие от всех щелочных элементов (но подобно магнию) литий

непосредственно реагирует с азотом, образуя нитрид при комнатной

температуре.

Растворимость фторида, фосфата и карбоната лития в отличие

от аналогичных солей его аналогов очень мала, и в этом он напо-

минает соли магния. Реакции термического разложения некоторых со-

лей лития протекают при относительно невысоких температурах, когда

аналогичные соединения других щелочных элементов термически ус-

тойчивы (например, термическое разложение IJ2CO3 начинается при

550—600 °C).

Карбонат магния также оказывается менее стойким по сравнению с

карбонатами других элементов его подгруппы. Он начинает разлагаться

при 500, а при 650 °C давление диссоциации становится равным атмос-

ферному. Менее термически стойки по сравнению с аналогичными сое-

динениями других щелочных элементов гидроксид и гидросульфид ли-

тия, которые довольно легко распадаются соответственно на оксид и

сульфид.

18

В раду Li—Cs увеличивается способность стабилизировать некото-

рые большие анионы, низкая же стабильность солей лития с такими

анионами, по-видимому, является следствием его малых размеров и

очень высокой поляризующей способности. Это и является одной из

причин термической неустойчивости карбоната лития. Вследствие того,

что ионы щелочных элементов мало склонны к образованию ковалент-

ных связей, они (кроме лития) практически не бывают центральными

атомами комплексов. Но они принимают участие в образовании комп-

лексных соединений в качестве внешнесферных ионов, образуя своеоб-

разные ионные пары, причем литий в качестве внешнесферного иона

выступает крайне редко. Устойчивость таких комплексов возрастает от

лития к цезию.

С увеличением размеров ионов щелочных элементов изменяются

координационные числа и структуры кристаллических солей. Так, в

хлоридах крупный ион Cs окружен восемью ионами хлора. Такая ОЦК

структура стабильна при условии 1,0 < г /г+ < 1,37; если это соотноше-

ние > 1,37, то стабильны кристаллические структуры с к.ч.б. При этом

реализуется структура ГЦК, которую имеют КС1, NaCl и LiCl. Верхним

пределом стабильности этого типа структуры является соотношение

2,44; к нему очень близко соотношение для хлорида лития, и структура

типа ГЦК для него находится на грани метастабильности.

Различия в химическом поведении, связанные с размерами атомов

и ионов щелочных металлов, проявляются в реакциях с кислородом. На

воздухе все компактные щелочные металлы горят. При этом литий

образует только оксид LiiO со следами пероксида IJ2O2. Натрий образу-

ет обычно пероксид ИагОг, но при нагревании под давлением кислорода

он способен поглощать его с образованием надпероксида NaC>2- Рубидий

и цезий образуют оксиды R ЬгО и СвгО только при недостатке кислорода,

на воздухе — пероксиды РЬгОг и CS2O2, в кислороде — надпероксиды

КЬОг и СвОг, а при действии смеси кислорода и озона — озониды RbO3

и СвОз. Литий, натрий и калий можно обрабатывать на воздухе, хотя

они быстро тускнеют вследствие образования оксидной пленки, рубидий

и цезий обрабатывают только в среде аргона.

Изменение реакционной способности в раду щелочных элементов

можно проследить на многих реакциях. Например, литий реагирует с

водородом в интервале температур от 400 до 600 °C, в то время как для

остальных щелочных элементов эта реакция полностью завершается

при 350—400 °C. Сравнение свойств солеобразных гидридов щелочных

элементов МН показывает, что вследствие большей ковалентности свя-

зи Li—Н, чем связи М—Н в гидридах других щелочных элементов,

гидрид LiH обладает большей термической устойчивостью, он не разла-

гается, когда, например, NaH полностью диссоциирует на Na и Нг.

19

Аналогичную закономерность можно проследить и на реакциях ще-

лочных элементов с водой. Литий при комнатной температуре лишь

медленно взаимодействует с водой с выделением водорода, натрий —

бурно реагирует, калий — воспламеняется, а рубидий и цезий взаимо-

действуют со взрывом.

Усиление реакционной способности в ряду Li—Cs четко прослежи-

вается по значениям электродных потенциалов для расплавов — их

отрицательные значения закономерно увеличиваются (см. табл. 1.1). В

кажущемся противоречии с этими данными находится аномально высо-

кое значение электродного потенциала лития для водного раствора. Это

связано со значительно большей гидратацией иона лития, вследствие^

чего равновесие реакции очень сильно смещается в сторону образования

акваиона лития

Li(TB) X Li+ aq + e. (1.2)

В первой гидратной оболочке иона лития находятся 4 молекулы

воды. Тетраэдрическое окружение ионов лития наблюдается и в кри-

сталлических солях лития. Ионы Na+ и К+ в первой гидратной оболочке

также содержат по 4 молекулы воды, а рубидий и цезий, по всей вероят-1

носги, координируют по 6 молекул воды. Электростатическое взаимо-1

действие между поляризованными молекулами воды первой гидратной!

оболочки и последующими слоями молекул изменяется обратно пропор- >

ционально размерам негидратированного катиона. Это приврдит к

уменьшению гидратного числа и размеров акваиона и, как следствие,I

увеличению его подвижности в растворе, способности проходить через!

мембраны, увеличивается способность сорбироваться на ионообменных!

смолах вследствие увеличения прочности связи со смолой.

Все щелочные металлы имеют объемноцентрированную решетку!

(к.ч.8). Энергия связи в металлах невелика, поскольку их атомы отдаютI

на образование металлической связи только по одному электрону, поэ-

тому все щелочные металлы имеют низкие температуры плавления и

кипения и отличаются большой пластичностью. Вследствие малых раз

меров атома лития его кристаллическая решетка обладает наибольшей!

прочностью. По этой же причине литий имеет более высокие темпера-I

туры плавления и кипения и большую твердость, чем остальные щелоч-1

ные металлы (см. табл. 1.1).

20

Глава 1.ЛИТИЙ

ХИМИЯ лития

1.1. Оксиды и гидроксиды

Литий в соединениях с кислородом имеет степень окисления +1, но

образует оксиды, различающиеся по составу и заряду анионов О ,

О2- , отвечающие формальным степеням окисления кислорода -2 и -1.

Все остальные щелочные элементы образуют такие же оксиды и, кроме

того, для них известны оксиды с анионами О2 и О3 (степени окисления

кислорода -0,5 и -1/3). Объяснение наблюдаемой закономерности не

так просто, поскольку здесь действуют различные факторы, причем

противоположно направленные: повышение стабилизирующей способ-

ности для крупных анионов в ряду Li—Cs, невысокая стабильность

аниона О2 в свободном состоянии, повышение относительной устойчи-

вости многоатомных кислородных анионов при увеличении числа ато-

мов кислорода и уменьшении эффективного отрицательного заряда,

приходящегося на один атом кислорода.

Термодинамические характеристики (хотя и многие из них требуют

уточнения) позволяют сделать вывод о том, что усиление тенденции к

образованию оксидов типа М2О2, МОг у рубидия и цезия отражает не

повышение их устойчивости, а увеличение их конкурентной способно-

сти по отношению к оксиду типа МгО соответствующего металла (рис.

1.1, табл. 1.2, 1.3). Это происходит прежде всего за счет уменьшения

устойчивости последних в ряду Li—Cs, что отражается в значительном

уменьшении энтальпии их образования. Зависимость энтальпии обра-

зования оксидов от номера щелочного металла не является монотонной,

она распадается на два участка

Li—Na и К—Rb—Cs. Аналогично

и энергия ионизации Ji изменяет-

ся более значительно при переходе

от Li к Na, чем для других пар эле-

ментов. Немонотонность затруд-

няет интерполяцию свойств соеди-

нений щелочных элементов при

их прогнозировании, а также яв-

ляется основанием деления ще-

лочных элементов на две подгруп-

пы.

Li No К КЬ

Рис. 1.1. Энтальпия образования оксидов

щелочных элементов (на 2 г-атома метал

ла):

1 — М2О; 2 — М2О2; 3 — МО2; 4 —

МОЗ

21

Таблица 1.2. Оксиды щелочных металлов

Оксиды Li2O Na2O К2О Rb2O Cs2O

Пероксиды L12U2 I Na2O2 К2О2 Rb2O2 Cs2O2

Надпероксиды L1O2 № 1 КО2 RbO2 CsO2

Озониды — NaO3 'KITS ‘ R5U3 Ls(J3

Примечание. Ниже жирной черты — неустойчивые соединения.

Оксиды типа М2О всех щелочных элементов характеризуются очень

высокими значениями энтальпии сублимации; для наиболее прочного

U2O эта величина равна 440 кДж/моль. Поэтому для перехода их в

газовую фазу нужны высокие температуры, а это приводит к термиче-

ской диссоциации. Область существования твердого U2O — от комнат-

ной температуры до температуры плавления, которая определена раз-

ными авторами от 1400 до 1600 °C, в расплавленном состоянии — до

температуры кипения (~ 2600—2700 °C). Но уже при температуре выше

1000 °C оксид начинает сублимировать с разложением, при 1400 °C в

парах содержатся главным образом Li, О2, около 10 % U2O и только ~

0,2 % Li2O2.

Оксид лития Ы2О можно получить при непосредственном окислении

металлического лития при температуре выше 200 °C разложением

IJCO3, L1NO3, LiOH в токе сухого водорода — выше 800 °C. Пероксид

Ы2О2 получают косвенным путем, при температуре > 195 °C он практи-

чески полностью разлагается на U2O и Ог-

Таблица! 3. Энтальпия и энергия Гиббса образования

кристаллических оксидов щелочных металлов,

кДж на 2 г-атома металла

Ok- - д #298(f) - д c298(f)

СИД Li Na К Rb Cs Li Na К Rb Cs

M2O M2O2 2MO2 2MO3 **д 597 416 362 331 318 634. 511 494 425 402 611** 520. 566 570 580. 527** 456*’ 519 439** 439*’ анные, требующие уточнения. 561 393 322 301 318*) 565. 435 418 314 289 469.* 377. 427 427. 435. 301 * 230** 293 289** 289**

Оксид 1дгО взаимодействует как с жидкой водой, так и с ее парами

с образованием гидроксида LiOH, но менее энергично, чем оксиды дру-

22

гих щелочных элементов; из воздуха поглощает СО?, образуя Ы2СО3.

Пероксид лития, так же как и пероксиды других щелочных элементов,

является сильнейшим окислителем. При взаимодействии с водой они

образуют соответствующие гидроксиды, пероксид водорода и газообраз-

ный кислород.

Оксид лития с оксидами переходных элементов IV и V групп перио-

дической системы образует многочисленные соединения. Из них наи-

больший интерес представляют соединения LiNbOa и ЫТаОз. Оба соеди-

нения принадлежат к группе кислородно-октаэдрических сегнетоэлек-

триков АВОз, хотя их структура не является перовскитоподобной. Нио-

бат и танталат лития обладают уникальным комплексом разнообразных

свойств; их можно вырастить в виде больших монокристаллов оптиче-

ского качества. Известны также и более сложные соединения, например

LiBaiNbsOis, КзЫгМЬ5О15, КзЫгТа5О15 и др.

Не меньший научный и практический интерес представляют соеди-

нения оксидов лития и алюминия. Из водных щелочных растворов вы-

деляется плохо растворимый в воде алюминат лития, которому обычно

приписывают стехиометрический состав ЫАЮг. Изучение же системы

ЫгО—AI2O3—НгО при 50 °C показало, что равновесная твердая фаза

является фазой переменного состава и близка к гидроалюминату лития

состава (1-х)ЫгО 2AI2O3 иНгО, где х = 0,12—0,21, число молекул

воды 8, растворимость ~ 0,14 %. Кристаллический моноалюминат ли-

тия ЫАЮг, видимо, можно получить нагреванием эквимолекулярной

смеси Ы2СО3 и AI2O3 при 900—1200 °C.

В безводных системах, образованных оксидами щелочных металлов

и алюминия, существуют полиалюминаты с общими формулами

(1+х)МгО IIAL2O3, гдех=0,10—1,07и (1-х) МгО 5А1гОз, х=0—0,45.

Оба соединения являются типичными нестехиометрическими фазами и

обозначаются соответственно как fl- и /?"—А1гОз-глиноземы. Природа

обеих фаз до конца не выяснена, нет надежных данных о температурных

интервалах существования фаз, значения х — разные у различных

авторов. Здесь приведены значения для натриевых/?- и/?"-глиноземов.

Оба типа полиалюминатов при температуре > 1500 °C вследствие испа-

рения теряют оксиды щелочных металлов и претерпевают необратимые

превращения.

Для алюминатов стехиометрического состава определены энталь-

пии образования их оксидов, кДж/моль: A//^98(f) = -105 для ЫАЮг;

ДЯ$98(П = для LiAbOe; A//298(f) = -16,7 кДж/моль для, видимо,

термодинамически нестабильного Ы5АЮ4-

Структура /3-глиноземов слоистая, в ее основе лежат двумерные

шпинельные блоки, перпендикулярные оси с. Связь между блоками

осуществляется через атомы кислорода, в щелях между блоками нахо-

23

дятся ионы щелочных элементов или водорода, обладающие большой

подвижностью. Наибольшей подвижностью обладает ион Li*. Это пред-

определяет использование/3-глиноземов в качестве твердых электроли-

тов для химических источников тока (ХИТ) и датчиков для определения

соответствующих металлов в водных растворах и металлических рас-

плавах. Твердый электролит на основе 1л+/3-глинозема имеет одну из

самых высоких электропроводностей 2 10-3—3,7 Ю30м' см1 при

25 °C. Нагревание до 675 °C не оказывает существенного влияния на

электропроводность. Высокой электропроводностью обладает^"-глино-

зем, содержащий Li : Na в атомном отношении 1:1. Известен также и

Cs ^"-глинозем.

Оксид лития активно взаимодействует с большинством металлов и

со многими соединениями. Ниже 1000 °C по отношению к нему устой-

чивы только Ni, Au и Pt, выше 1000 °C устойчив только сплав Pt с 40 %

Rh; Al, Mg, Si восстанавливают Li2O до металла; он разрушает также

большинство коррозионностойких неметаллических материалов.

Гидроксиды щелочных элементов относятся к истинным гидрокси-

дам; их кристаллическая структура имеет две подрешетки: катионную

и анионную, в узлах последней находятся ионы ОН-. Они плавятся и

кипят при относительно высоких температурах без разложения, кроме

гидроксида лития, который недостаточно термически устойчив (табл.

1.4). Это иллюстрируется данными по энтальпиям образования гидро-

ксидов (рис. 1.2). Расплавленный LiOH при температуре > 500 °C начи-

нает диссоциировать на твердый Li2O и пары Н2О. Давление паров воды

достигает атмосферного при 927 °C, т.е. при температуре более низкой,

чем температура кипения, определенная экстраполяцией (~ 1500 °C под

давлением). Это говорит об обратимости реакции образования LiOH при

относительно невысоких температурах

1л2О(тв) + Н2О(г) 2 21дОН(тв);- дН^98 = 138 Дж. (1.3)

Гидроксид лития остается не-

устойчивым до 1900 °C, а затем в

интервале температур 1900—

3200 °C снова становится устойчи-

вым. Это происходит вследствие

того, что образование газообраз-

ного LiOH, идущее с большим эн-

доэффектом, становится более ве-

роятным при повышении темпера-

туры. Меньшая термическая ус-

тойчивость гидроксида лития при

относительно невысоких темпера-

турах является свидетельством

24

Рис. 1.2. Энтальпия образования гидрокси-

дов щелочных металлов МОН из твердого

М2О и жидкой Н2О (на 1 моль МОН)

сходства Li и Mg, гидроксид которого также менее стоек по сравнению с

гидроксидами его аналогов.

Таблица 1.4. Свойства гидроксидов щелочных металлов

Гидроксид Гпл. °C 7кип, °C , / 3 а, г/см S(15°C), моль/л “А «298(0 > кДж/моль

LiOH 471 1550#) 2,54 5,3 69,0

NaOH 328 1388 2,13 26,4 100,4

КОН 380 1324 2,12 19,1 121,3

RbOH 328 1200 3,20 17,9 117,2

CsOH 346 1100 3,68 25,8 113,0

*) Под давлением

Для LiOH характерна более низкая по сравнению с гидроксидами

других щелочных элементов растворимость в воде, которая увеличива-

ется при повышении температуры (см. табл. 1.4, рис. 1.3). Из вод-

ных растворов гидроксида лития кристаллизуется моногидрат LiOH

НгО, который теряет кристаллизационную воду только при температу-

ре > 600 °C. Гидроксид лития менее гигроскопичен, чем NaOH и КОН,

но на воздухе легко карбонизуется, превращаясь в IJ2CO3. При обычной

температуре гидроксид лития и его концентрированные растворы раз-

рушают стекло и фарфор, его можно хранить в парафинированных или

во фторопластовых сосудах. В расплавленном состоянии он разрушает

все металлы, кроме Au, Ag и Ni.

Гидроксид лития можно получить электролизом на ртутном като-

де, в результате чего получается литие-

вая амальгама, которую разлагают во-

дой. Наибольшее же практическое зна-

чение имеют обменные реакции типа

1д2СОз + Са(ОН)2

2 2UOH + СаСОз |. (L4)

В качестве реагентов для этой цели

могут быть использованы гидроксиды К,

Ва, Са, в качестве исходных соединений

лития — сульфат или карбонат. На прак-

тике же наиболее часто используют гид-

роксид кальция, а поскольку реакция

проводится в присутствии воды, то и

СаО. Такой выбор реагентов диктуется

Рис. 1.3. Политерма растворимо-

сти LiOH в воде

25

тем, что реакция типа (1.4) может пройти до конца только при

выведения одного из продуктов реакции в осадок.

1.2. Соли кислородсодержащих кислот

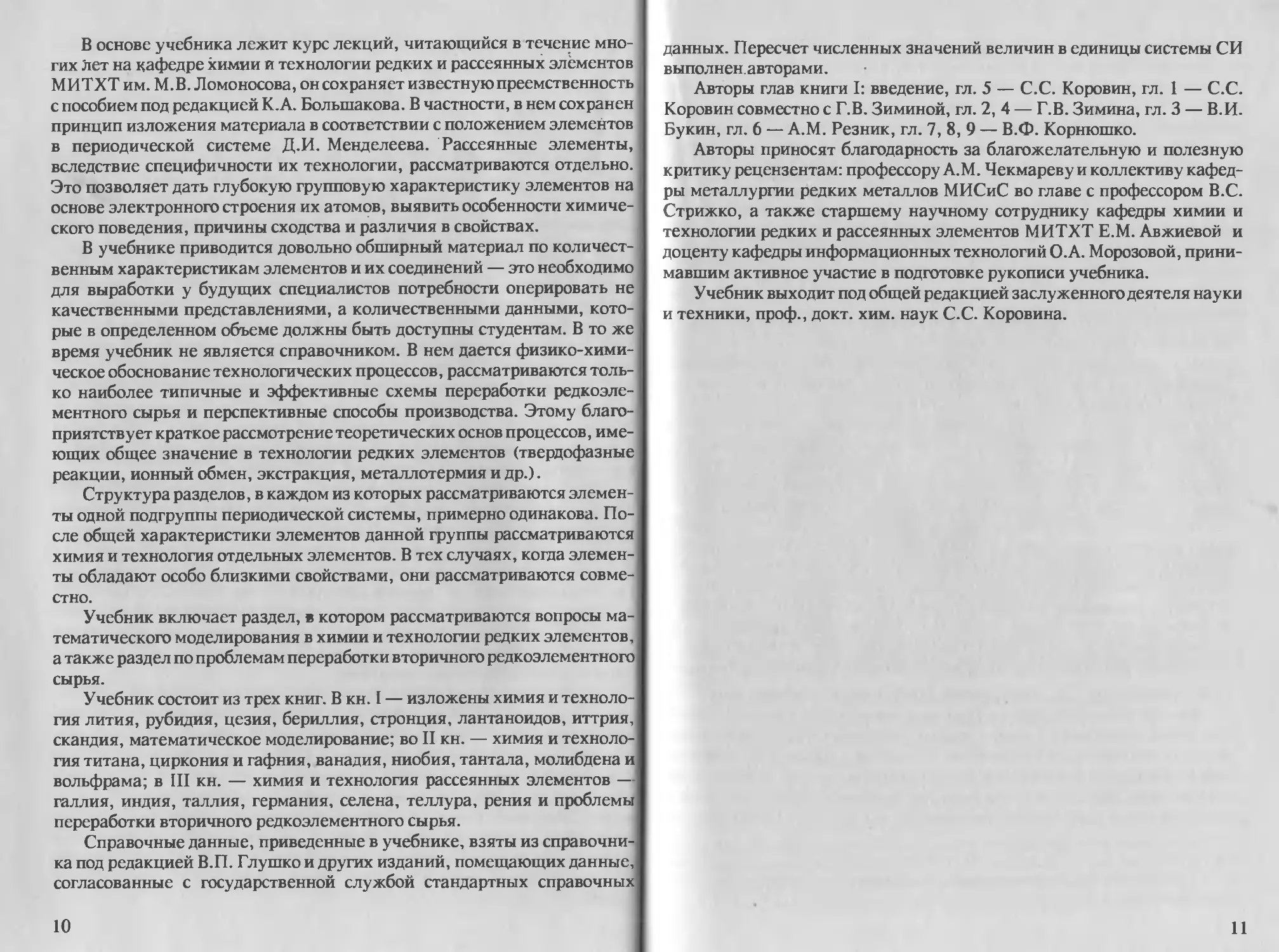

Сульфат лития. Сульфат U2SO4 — наиболее устойчивая соль ли-

тия ( -Д//298(f) = 1434 кДж/моль), хорошо растворяется в воде, при

температуре выше О °C имеет отрицательный коэффициент раствори-

мости (рис. 1.4). Из водных растворов в широком интервале температур,

выделяется в виде моногидрата U2SO4 Н2О , который можно обезво-

дить при ~ 500 °C. Температура плавления U2SO4 859 °C. В органиче-

ских растворителях (спирте,

ацетоне и др.) не растворяется. С;

сульфатами других щелочных ме-

таллов образует двойные соли!

(MUSO4, Na3Li(SO4)2 • 6Н2О и

др.), но в отличие от сульфатов

других щелочных металлов в обы-

чных температурных условиях не

образует соединений типа квас-

цов. Алюмолитиевые квасцы (до-

декагидрат сульфата алюминия

лития) LiAl(SO4)2 12НгО суще-

ствует только в узкой области кон-

центраций сульфата лития и алю-

Т,‘С

Рис. 1.4. Политерма растворимости L12SO4

в воде

миния при температуре < —2 °C.

Нитрат лития. Нитрат LiNOa — термически неустойчивое со-

единение ( - Д//298(f) = 428 кДж/моль), имеет температуру плавления!

254 °C, при 600 °C начинает разлагаться с выделением кислорода и

оксидов азота. Очень гигроскопичен, хорошо растворяется в воде, рас-

творимость увеличивается с повышением температуры, образует пере-|

сыщенные растворы:

Температура, °C.... 10,5 22,1 29,9 50,5 80 100

Растворимость

LiNO3, %......... 37,9 42,6 52,6 61,3 67,1 70,1

В водном растворе LiNOs сильно диссоциирован, степень диссоциа-

ции в 0,1 молярном растворе 84 %, а в 0,001 молярном 97,5 %. Из водных

растворов при температуре ниже 30 °C кристаллизуется LiNO3

ЗН2О, при более высокой — безводный LiNOs. Для выделения твердого

нитрата лития растворы упаривают предпочтительно в вакууме. Раство-

ряется в спирте, ацетоне и других органических растворителях.

26

Фосфат лития. Фосфат Ы3РО4 — термически устойчивое соедине-

ние, плавится без разложения при 837 °C. Это одна из наименее раство-

римых солей лития; при О °C растворимость равна 0,022 г/ 100г НгО, а

при 18 °C 0,034 г/100г НгО. В присутствии аммиака растворимость

Ы3РО4 уменьшается, а в присутствии аммонийных солей, например

NH4CI, — увеличивается. Из водных растворов при обычной темпера-

туре осаждается LJ3PO4 2НгО, который после длительного высушива-

ния при 60 °C превращается в L13PO4 0,5НгО, а выше 120 °C обез-

воживается полностью.

При действии на Ы3РО4 избытка фосфорной кислоты, сильных кис-

лот (соляной или азотной) происходит образование гидрофосфата

L12HPO4 и дигидрофосфата L1H2PO4. Гидрофосфат лития в чистом виде

выделить не удается, так как равновесие реакции сдвинуть влево трудно

21лгНРО4 2 U3PO4+UH2PO4. (1.5)

Дигидрофосфат можно выделить в твердом состоянии. Оба гидро-

фосфата лучше растворяются в воде, чем средний фосфат, поэтому для

полноты выделения последнего из растворов необходимо добавлять

NaOH для нейтрализации и предотвращения образования гидрофосфа-

тов.

Малая растворимость Ы3РО4 используется в технологии для доизв-

лечения лития после, например, осаждения U2CO3. Так как сам фосфат

лития не имеет самостоятельного применения, то его перерабатывают

на гидроксид обработкой оксидом кальция (известью) в водном растворе

или на LiCl в расплаве при 850 °C обработкой хлоридом кальция:

2ЫзРО4 + ЗСа(ОН)2 г Саз(РО4)2 + 6Ь1О; (1.6)

2Li3PO4 + ЗСаС1г Z Саз(РО4)2 + 61дС1.

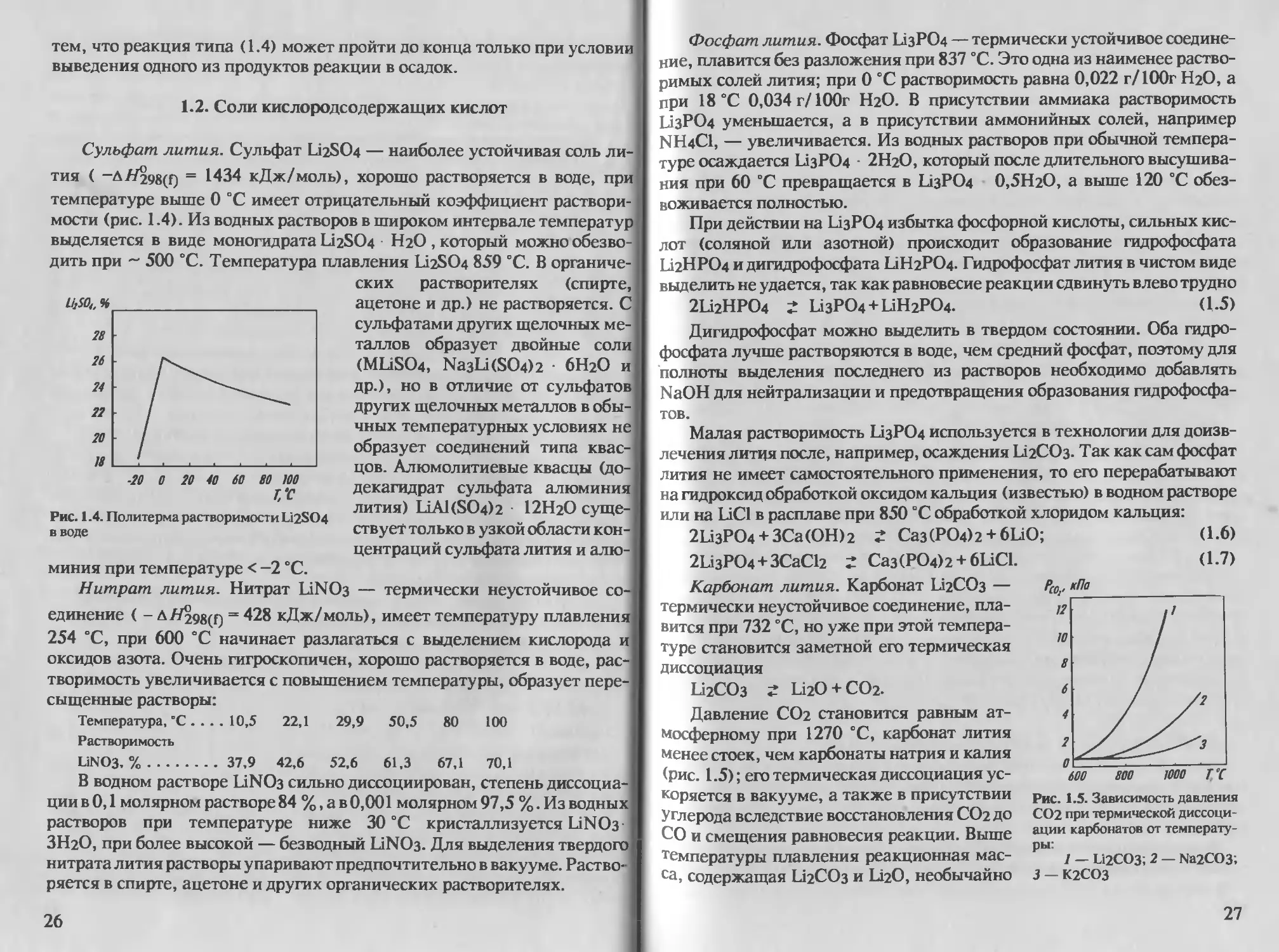

Карбонат лития. Карбонат U2CO3 —

термически неустойчивое соединение, пла-

вится при 732 °C, но уже при этой темпера-

туре становится заметной его термическая

диссоциация

П2СОз 2 Li2O + СО2.

Давление СОг становится равным ат-

мосферному при 1270 °C, карбонат лития

менее стоек, чем карбонаты натрия и калия

(рис. 1.5); его термическая диссоциация ус-

коряется в вакууме, а также в присутствии

Углерода вследствие восстановления СОг до

СО и смещения равновесия реакции. Выше

температуры плавления реакционная мас-

са, содержащая U2CO3 и U2O, необычайно

(1.7)

Рис. 1.5. Зависимость давления

СО2 при термической диссоци-

ации карбонатов от температу-

ры:

1 — L12CO3; 2 — Na2CO3;

3 — К2СОЗ

27

агрессивна — разрушает корунд, диоксид циркония, платину.

Карбонат L12CO3 — одна из плохо растворимых солей лития: <

растворимость значительно ниже растворимости карбонатов натрия

калия, которая для них соответственно равна 17,7 и 52,5 %

Температура, °C......... О 10 20 50 75 100

Растворимость L12CO3, %. 1,54 1,41 1,30 1,18 0,87 0,73

Карбонат лития не образует двойных или комплексных соединений

с карбонатами щелочных металлов, поэтому при добавлении в раствор

их избытка вследствие высаливающего действия одноименного иона

растворимость карбоната лития уменьшается.

При пропускании СОг через водную суспензию U2CO3 происходит

его растворение вследствие образования более растворимого гидрокар-

боната

U2CO3+CO2 + H2O ? 2ЦНСОз. (1.8)

Гидрокарбонат может существовать в водном растворе в равновесии

с СОг при температуре < 90 °C, при нагревании в обычных условиях он

разрушается. Растворимость гидрокарбоната уменьшается при повыше-

нии температуры:

Температура, °C.. 2 25 90

L1HCO3, г/л...... 126,2 75,9 24,6

На практике U2CO3 осаждают из нитратных, хлоридных и сульфат-

ных растворов, хотя в присутствии сульфатов щелочных металлов его

растворимость несколько увеличивается. Для этой цели обычно исполь-

зуют твердый карбонат натрия или его насыщенный раствор, реже

К2СО3. Карбонат лития выделяется в виде безводной соли.

Силикаты лития. В системе Ы2О—SiO2 установлено образование

следующих силикатов лития: Li4SiO4, 1дг£Юз и Li2Si2O5, соответствен-

но имеющих Температуры плавления 1250, 1201 и 1032 °C. Силикаты

Li4SiC>4 и Li2Si2O5 плавятся инконгруэнтно. В отличие от силикатов

натрия Li4SiC>4 и калия K4SiC>4 они в воде практически не растворяются,

но разлагаются кислотами с выделением SiO2 хНгО. Вследствие избыт-

ка щелочного компонента ортосиликат Li4SiO4 разлагается и водой

(1.9), метасиликат LuSiCh разлагается водой также, но гораздо медлен-

нее

3Li4SiC>4 + 4НгО ЫгБЮз + Li2Si2O5 + 8LiOH. (1.9)

В связи с этим из водных растворов получить Li4SiO4 не удается.

Имеются данные о существовании других силикатов, например, под

давлением из смеси Li4SiC>4 и U2CO3 может быть получен силикат

L16S1O5.

Безводные орто- и метасиликаты можно получить сплавлением при

— 900 °C карбоната лития и чистого кварцевого песка. Метасиликат

28

L12S1O3 можно получить также при взаимодействии гидроксида лития и

гидрата S1O2 хНгО нагреванием при 80 °C.

Введение в систему ЫгО—SiO2 оксида AI2O3 приводит к образова-

нию силикатов лития, алюминия и алюмосиликатов лития. В качестве

примеров можно привести силикат LiAl(Si2O6) — в природе минерал

;подумен, алюмосиликат Li(AlSiO4) — в природе минерал эвкриптит.

1.3. Галогениды лития

Галогениды лития, как и других щелочных элементов, являются

соединениями элементов с самыми ярко выраженными металлическими

свойствами и самыми типичными неметаллами. В группе галогенов в

соответствии с общей закономерностью первый элемент группы — фтор

отличается от своих аналогов. Он самый электроотрицательный элемент

из всех элементов периодической системы элементов, но в то же время

сродство атома фтора к электрону меньше, чем у хлора (табл. 1.5). Фтор

исключительно химически активен, что в значительной мере обуслов-

лено относительной слабостью связи F—F в молекуле фтора (159

кДж/моль). Для молекулы хлора энергия связи С1—С1 равна 243

кДж/моль. Кроме того, энтальпия и энергия Гиббса для реакций ато-

марного фтора с щелочными элементами имеют более высокие значе-

ния, чем для других галогенов.

Таблица 1.5. Свойства галогенов

Элемент X Гат, нм г*-, нм /, эВ Л эВ Энергия диссоци- ации молекул Х2, кДж/моль ЭО (по Полингу)

F 0,060 0,115 20,86 3.50 159 4,0

С1 0,099 0,167 15,03 3,82 243 3,2

Вг 0,119 0,182 13,10 3,54 190 3,0

I 0,136 0,206 12,67 3.23 149 2,6

Фториды — наиболее прочные галогениды, например энергия связи

Ь—F 573, a Li—Cl 506 кДж/моль (табл. 1.6).

Все галогениды щелочных металлов — ионные соединения с относи-

тельно небольшой долей ковалентной составляющей. Степень ионности

в них по одним данным изменяется от 0,7 до 0,9, по другим — для

некоторых соединений может достигать 1,0. Для галогенидов какого-ли-

бо щелочного металла уменьшение ковалентности наблюдается в ряду

—Cl—Вг—I, для щелочных металлов аналогичный ряд предположи-

29

тельно может быть следующим: Cs—Li—Rb—К—Na. Последователь-

ность здесь зависит от поляризующей способности и поляризуемости как

катионов, так и анионов.

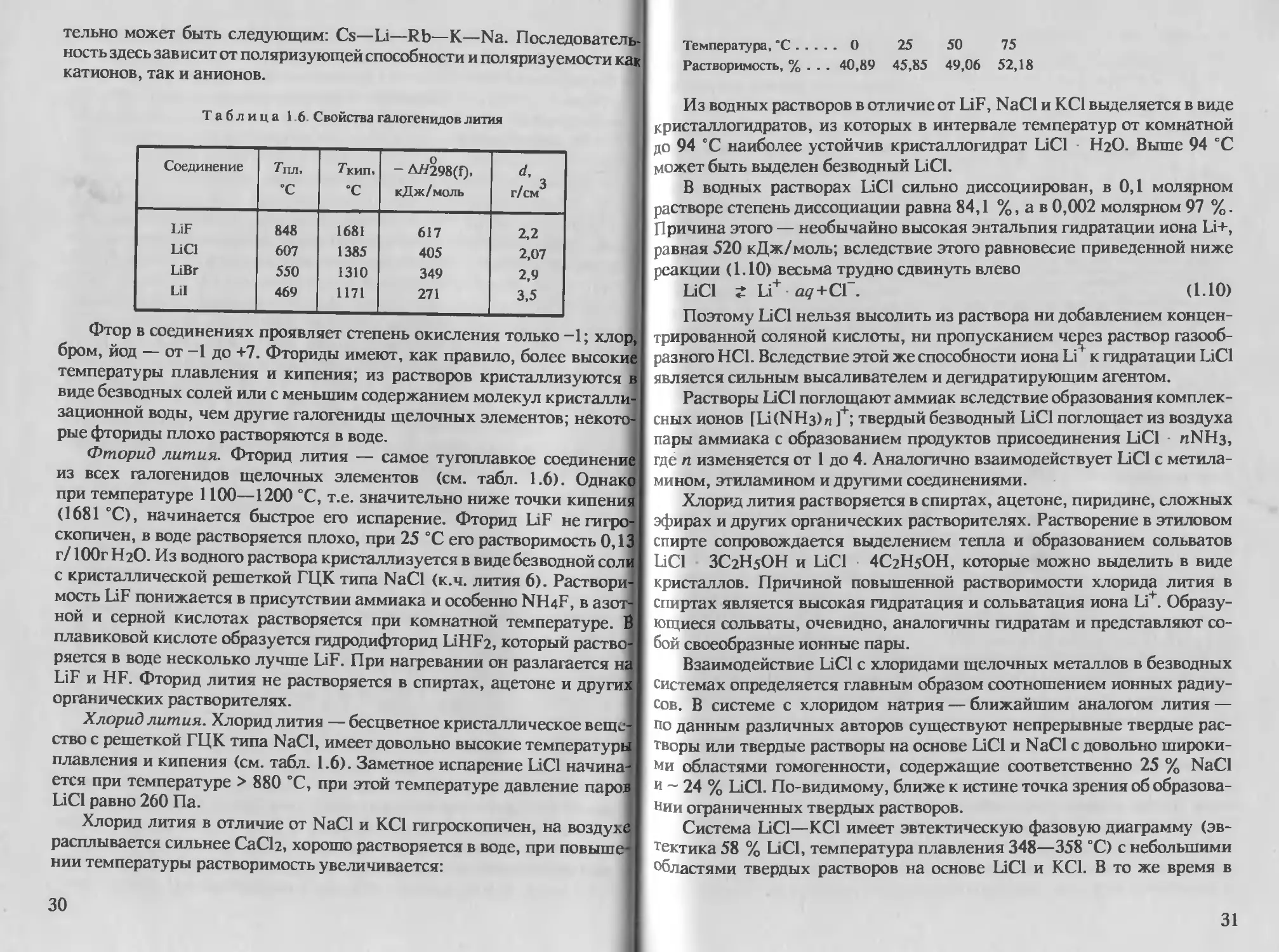

Таблица 16 Свойства галогенидов лития

Соединение Т'пл. "С Т'кип. “С о - AH298(f), кДж/моль d, г/см^

LiF 848 1681 617 2.2

LiCl 607 1385 405 2,07

LiBr 550 1310 349 2,9

Lil 469 1171 271 3,5

Фтор в соединениях проявляет степень окисления только -1; хлор,

бром, йод — от -1 до +7. Фториды имеют, как правило, более высокие

температуры плавления и кипения; из растворов кристаллизуются в

виде безводных солей или с меньшим содержанием молекул кристалли-!

зационной воды, чем другие галогениды щелочных элементов; некото!

рые фториды плохо растворяются в воде.

Фторид лития. Фторид лития — самое тугоплавкое соединение

из всех галогенидов щелочных элементов (см. табл. 1.6). Однакц

при температуре 1100—1200 °C, т.е. значительно ниже точки кипения

(1681 °C), начинается быстрое его испарение. Фторид LiF не гигро-

скопичен, в воде растворяется плохо, при 25 °C его растворимость 0,13

г/ 100г НзО. Из водного раствора кристаллизуется в виде безводной соли

с кристаллической решеткой ГЦК типа NaCl (к.ч. лития 6). Раствори-1

мость LiF понижается в присутствии аммиака и особенно NFUF, в азот-

ной и серной кислотах растворяется при комнатной температуре. В

плавиковой кислоте образуется гидродифторид LiHF2, который раство-

ряется в воде несколько лучше LiF. При нагревании он разлагается на

LiF и HF. Фторид лития не растворяется в спиртах, ацетоне и других

органических растворителях.

Хлорид лития. Хлорид лития — бесцветное кристаллическое веще-]

ство с решеткой ГЦК типа NaCl, имеет довольно высокие температурь!

плавления и кипения (см. табл. 1.6). Заметное испарение LiCl начина!

ется при температуре > 880 °C, при этой температуре давление паров

LiCl равно 260 Па.

Хлорид лития в отличие от NaCl и КС1 гигроскопичен, на воздухе

расплывается сильнее CaCh, хорошо растворяется в воде, при повыше^

нии температуры растворимость увеличивается:

30

Температура, °C... О 25 50 75

Растворимость, % . . . 40,89 45,85 49,06 52,18

Из водных растворов в отличие от LiF, NaCl и КО выделяется в виде

кристаллогидратов, из которых в интервале температур от комнатной

до 94 °C наиболее устойчив кристаллогидрат LiCl НгО. Выше 94 °C

может быть выделен безводный LiCl.

В водных растворах LiCl сильно диссоциирован, в 0,1 молярном

растворе степень диссоциации равна 84,1 %, а в 0,002 молярном 97 %.

Причина этого — необычайно высокая энтальпия гидратации иона Li+,

равная 520 кДж/моль; вследствие этого равновесие приведенной ниже

реакции (1,10) весьма трудно сдвинуть влево

LiCl 2 Li+ а</+СГ. (1.10)

Поэтому LiCl нельзя высолить из раствора ни добавлением концен-

трированной соляной кислоты, ни пропусканием че^ез раствор газооб-

разного НС1. Вследствие этой же способности иона Li к гидратации LiCl

является сильным высаливателем и дегидратирующим агентом.

Растворы LiCl поглощают аммиак вследствие образования комплек-

сных ионов [Li(NH3)n J+; твердый безводный LiCl поглощает из воздуха

пары аммиака с образованием продуктов присоединения LiCl /1NH3,

где п изменяется от 1 до 4. Аналогично взаимодействует LiCl с метила-

мином, этиламином и другими соединениями.

Хлорид лития растворяется в спиртах, ацетоне, пиридине, сложных

эфирах и других органических растворителях. Растворение в этиловом

спирте сопровождается выделением тепла и образованием сольватов

LiCl ЗС2Н5ОН и LiCl 4С2Н5ОН, которые можно выделить в виде

кристаллов. Причиной повышенной растворимости хлорида лития в

спиртах является высокая гидратация и сольватация иона Li+. Образу-

ющиеся сольваты, очевидно, аналогичны гидратам и представляют со-

бой своеобразные ионные пары.

Взаимодействие LiCl с хлоридами щелочных металлов в безводных

системах определяется главным образом соотношением ионных радиу-

сов. В системе с хлоридом натрия — ближайшим аналогом лития —

по данным различных авторов существуют непрерывные твердые рас-

творы или твердые растворы на основе LiCl и NaCl с довольно широки-

ми областями гомогенности, содержащие соответственно 25 % NaCl

и ~ 24 % LiCl. По-видимому, ближе к истине точка зрения об образова-

нии ограниченных твердых растворов.

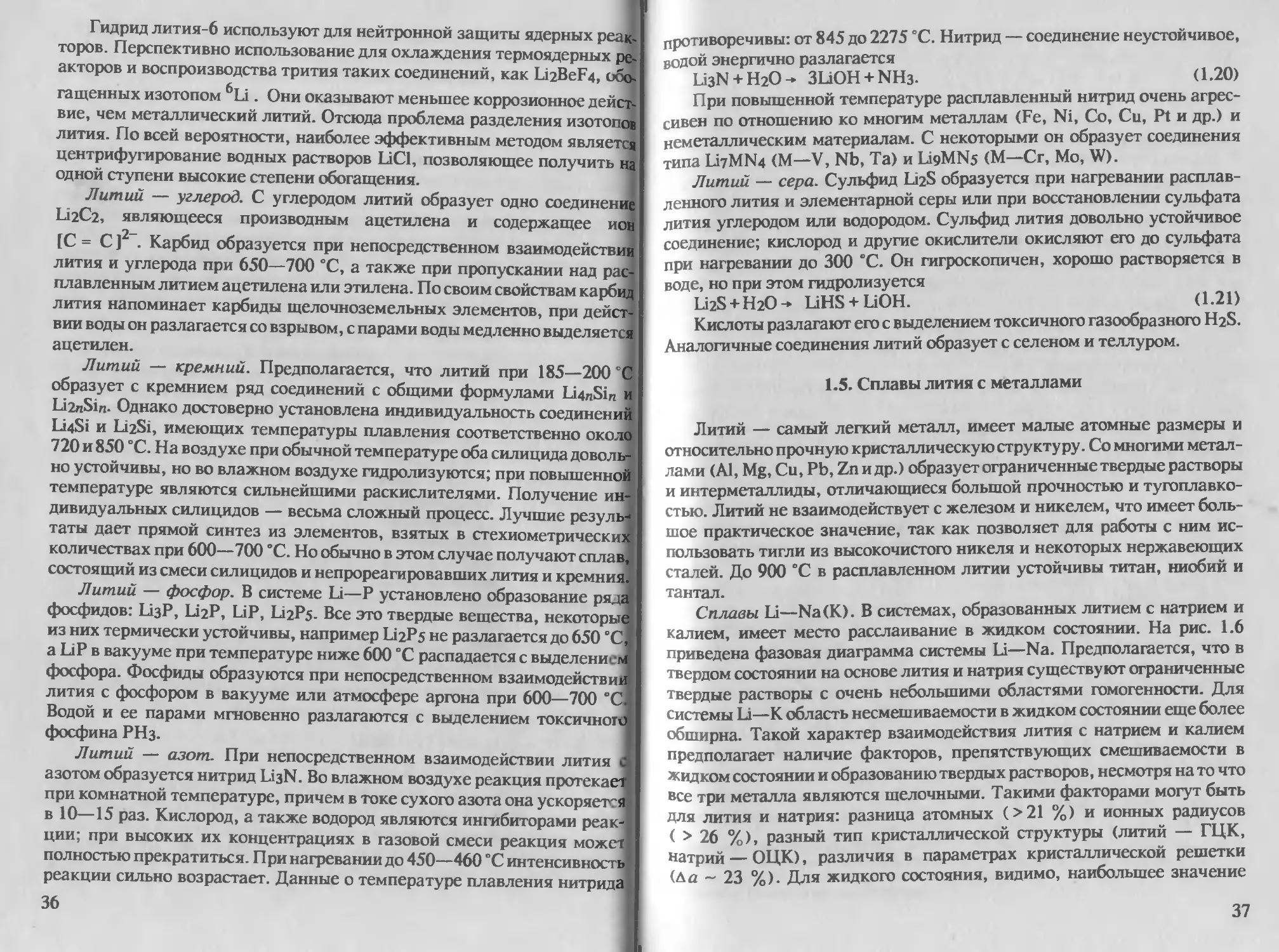

Система LiCl—КС1 имеет эвтектическую фазовую диаграмму (эв-

тектика 58 % LiCl, температура плавления 348—358 °C) с небольшими

областями твердых растворов на основе LiCl и КС1. В то же время в

31

tr

400

350

300

250

200

380

4

№

100

ВО

Li+Ж

93 4

Li + Na

Ди жидки фоки

171

963

i 10 20 30 40 50 60 70 80 90 No

Na, % (ат.)

системе NaCl—КО образуют-

ся непрерывные твердые рас-

творы. Причем все три хлорида

изоструктурны.

Бромид лития. Бромид ли-

тия — кристаллическое веще-

ство со структурой ГЦК типа

NaCl, имеет температура

плавления и кипения ниже,

чем LiF и LiCl (табл. 1.6). На-

гревание LiBr выше температу-

ры плавления приводит к за-

метному разложению LiBr;

расплавленный LiBr разруша-1

ет стекло, фарфор и платину. I

Бромид лития более гигро}

скопичен, чем LiCl, хорошо

.6. Фазовая диаграмма системы Li—Na

Рис. 1

растворим в воде, при повышении температуры растворимость увеличи-

вается (при 20 °C 177 г/100г воды). Из водных растворов выделяется в

виде кристаллогидратов с 2; 3 и 5 молекулами воды, обезвоживается с

трудом. Растворяется в спиртах, ацетоне, пиридине и других органиче-

ских растворителях, поглощает NH3 с образованием продуктов присоег

динения LiBr /1NH3 (n = 1—4).

Иодид лития. Иодид лития — кристаллическое вещество, как и

остальные галогениды лития имеет кристаллическую решетку ГЦК ти-

па NaCl. Самый неустойчивый галогенид лития имеет самую низкую

энтальпию образования, температуры плавления и кипения (см. табл

1.6). Расплавленный Lil разрушает стекло, фарфор, платину; очень

гигроскопичен, хорошо растворяется в воде (при 19 °C 164 г/ 100г НгО)

Из водных растворов выделяется в виде кристаллогидратов с 0,5; 1; 2

3 молекулами воды. Обезвоживание достигается нагреванием в токе Н1

пропусканием через расплавленную соль сухого водорода либо возгон»

кой в вакууме. Растворяется в спиртах, пиридине; при действии жидко®

аммиака образует продукты присоединения типа Lil пЬ1Нз (и= 1—7)

При взаимодействии расплавленного безводного Lil с I2 образуются по-

лигалогениды Liln (и = 3—9). При добавлении к растворам Lil соляной-

азотной или серной кислоты выделяется элементарный иод; выделение

иода ускоряется при облучении раствора солнечным светом.

Соли кислородсодержащих кислот галогенов. Литий образует солй

со всеми кислородсодержащими кислотами хлора: LiCl’o гипохлорит

лития, 1дС1шО2 хлорит лития, LiClvC>3 хлорат лития, LiClVIIO4 перхло-

рат лития.

32

Все соли являются сильнейшими окислителями. Из них наиболее

устойчив перхлорат, его температура плавления 236 °C; выше 400 °C он

начинает разлагаться на LiCl и Ог. Перхлорат IJCIO4 гигроскопичен,

очень хорошо растворяется в воде:

Температура, °C........... 0 20 40 65 89

Растворимость, г/100г Н2О ... . 42,7 56,3 72,4 100 150

Очень хорошо растворяется в спиртах и эфирах, например при

25 °C его растворимость в этиловом спирте равна 60,3 %.

Для брома и иода известны только некоторые представители соеди-

нений этого типа. Из них наиболее интересен с практической точки

зрения иодат лития 1дЮз- Имеет температуру плавления 420 (по другим

данным 435 °C); известны три его кристаллических модификации, хотя

о структуре и температурах полиморфных превращений данные проти-

воречивы; видимо, при комнатной температуре существует ромбиче-

ская модификация. Обладает уникальным комплексом свойств — оп-

тических, акустических, пьезоэлектрических. Имеет хорошую раство-

римость в воде — при 15 °C 125г/ 100г НгО; из водных растворов выра-

щивают крупные монокристаллы оптического качества, обладающие

пропусканием, близким к 1 при длине волны 0,28—1,5 мкм. Использу-

ется в акустооптике и других направлениях электроники.

1.4. Взаимодействие лития с неметаллами

Литий активно взаимодействует во всеми неметаллами: с некоторы-

ми из них при обычной температуре, с другими — при нагревании.

Образование соединений с ними предопределяет использование лития в

качестве дегазатора сплавов черных и цветных металлов.

Литий — водород. При непосредственном взаимодействии рас-

плавленного лития с газообразным хорошо очищенным от примесей

водородом образуется твердый гидрид лития LiH. Реакция начинается

при 400 °C и заканчивается при 700 °C

21д(ж)+Нг(г) 2 21дН(тв) ; аЯ298 = ~181,4 кДж, (1.11)

Молекула LiH по характеру химической связи приближается к типу

ионных соединений Li+H~, в ней имеет место частичная ионизация во-

дорода, эффективный заряд которого -0,35 (Н-0,35). Он в известном

смысле может рассматриваться как аналог галогенидов, а ион Н — как

аналог галогена. Не случайно LiH имеет кристаллическую решетку ГЦК

типа NaCl. В атмосфере благородного газа гидрид плавится при 680—

700 °C практически без разложения; при более высокой температуре

интенсивно разлагается, давление диссоциации достигает атмосферного

при 850 °C. В вакууме сублимируется при 220 °C, а заметная диссоциа

ция начинается при 450 °C. Гидрид лития термически довольно устой-

чивое соединение с относительно малой реакционной способностью

Различия в термической устойчивости LiH и гидридов Na и К, которые

подвергаются термической диссоциации при 420 и 247 °C, используюта

при получении чистого лития.

С кислородом на холоду LiH не реагирует, взаимодействие начина-

ется при нагревании до 500—600 °C. При нагревании с азотом образуете!

нитрид LiaN. С хлором, серой, углеродом, кремнием и фосфором реаги-1

рует также при повышенной температуре. Чистый LiH белого цвета, нс

при хранении на дневном свете, а особенно при действии ультрафиоле-

тового облучения, изменяет цвет, становится голубым за счет частично-

го разложения с выделением лития в тонко распыленном состоянии. С

водой LiH реагирует очень бурно

1дН(тв) + HzO(r) г LiOH(тв)+Н2(г);-дЯ298 = 155кДж. (1.12)

При гидролизе 1 кг LiH выделяется 2,8 м3 газообразного водорода.

Это предопределило использование его в качестве легкодоступного и

простого аккумулятора водорода для автономных потребителей неболь

шой мощности.

С жидким аммиаком при комнатной температуре, а с газообразнык

при 440—460 °C образуется амид

L1H + NH3 t LiNH2 + H2.

При высокой температуре LiH активно взаимодействует с металла

ми, SiO2 и силикатами, разрушает аппаратуру из стекла и фарфора.

Гидрид лития вступает в реакции обмена почти со всеми галогени-

дами металлов и неметаллов. Реакции обмена используются для полу-

чения многих гидридов; таким образом можно получить, например,

моносилан

SiCl4 + 4LiH г SiH4 + 4LiCl. (1.13)

Гидрид LiH обнаруживает склонность к образованию двойных гид-

ридов, из которых наибольший интерес представляют LiAlH4 и LiBH4.

Реакция получения LiAlH4 протекает при температуре от 0 до —4 °C в

эфирном растворе

41дН+А1С1з 2 LiAlH4+3LiCl; - ДЯ298= 101 кДж. (1.14)

Тетрагидридоалюминат лития LiAlH4 — твердое нелетучее соедине-

ние с плотностью 0,92 г/см3. В сухом воздухе начинает медленно разла-

гаться при нагревании до 120 °C, водой бурно гидролизуется

2LiAlH4 г 2LiH + ЗН2 + 2А1. (1.15)

Хорошо растворяется во многих органических растворителях, что

имеет большое значение для его использования в различных реакциях.

34

С его помощью по реакциям обмена были получены летучие гидриды В,

д1, Si, Ge, Sn, As и Sb

4MX + LiAlH4 г 4MH + LiX+AlX3. (1.16)

В органическом синтезе он используется как гидрирующий агент и

как восстановитель. Реакции восстановления с его использованием про-

текают количественно, а продукты реакции отличаются высокой чисто-

той, так как не сопровождаются побочными реакциями. При действии

L1AIH4 альдегиды, кетоны, ангидриды, сложные эфиры легко превраща-

ются в спирты.

Тетрагидридоборат IJBH4 получается при взаимодействии диборана

В2Н6 с LiH в среде этилового эфира при температуре его кипения 34,6°С.

Это вещество с плотностью 0,66 г/см , довольно термически устойчивое,

плавится при 275 °C с незначительным разложением, при длительном

нагревании при 275—280 °C разлагается с выделением водорода

B2H2+2UH 2IJBH4; - ЛЯ298 = 185кДж. (1.17)

Тетрагидридоборат L1BH4 имеет структуру ионных солей типа

Li+BH4-, образованных борогидрид-ионом, в котором связи между В и Н

ковалентны. Борогидриды металлов можно также рассматривать как

двойные гидриды, образованные бором и металлом, каждый из которых

способен образовывать гидриды.

Водой и спиртами LiBH4 легко разлагается; при его полном гидроли-

зе из 1 кгобразуется 4,1 м3 водорода. В гидриде лития водород составляет

12,5 %, в борогидриде лития 18,2 %, т.е. как аккумулятор водорода он

более эффективен, чем гидрид.

Оба гидрида LiH и LiBH4 обладают высокой теплотой сгорания, их

добавляют к ракетному топливу с целью повышения его эффективности

и стабильности горения. Вообще теплота сгорания борогидридов значи-

тельно выше углеводородов. Например, теплота сгорания керосина рав-

на 43 МДж/кг, а пентаборана В5Н9 71 МДж/кг.

Особое значение гидриды имеют для термоядерного синтеза, одной

из основных реакций которого является реакция (1.18), хотя в смеси

2 з

1D и 1Т могут идти идругие ядерные реакции. Для поддержания реакции

(1.18) необходимы реакции производства трития

2 3 4 1

1D+1T- 2Не+оП+ 17,6 МэВ; (1.18)

зЬ+in- гНе + 1Т + 4,8 МэВ. (1.19)

Для осуществления термоядерного синтеза в качестве топлива ис-

пользуют дейтерид лития-6. При температуре 10е—10 К протекают

одновременно реакции синтеза трития и образования ядер гелия с выде-

лением энергии 22,4 МэВ на одну молекулу LiD (2,16 109 кДж/моль

LD).

г»

35

Гидрид лития-6 используют для нейтронной защиты ядерных реак-

торов. Перспективно использование для охлаждения термоядерных ре-

акторов и воспроизводства трития таких соединений, как ЫгВеРд, обо-

тащенных изотопом 6Li. Они оказывают меньшее коррозионное дейст-

вие, чем металлический литий. Отсюда проблема разделения изотопок

лития. По всей вероятности, наиболее эффективным методом является

центрифугирование водных растворов LiCl, позволяющее получить на

одной ступени высокие степени обогащения.

Литий — углерод. С углеродом литий образует одно соединени!

Ы2С2, являющееся производным ацетилена и содержащее ион

[С = С]2 . Карбид образуется при непосредственном взаимодействий

лития и углерода при 650—700 °C, а также при пропускании над рас-

плавленным литием ацетилена или этилена. По своим свойствам карбид

лития напоминает карбиды щелочноземельных элементов, при дейст-

вии воды он разлагается со взрывом, с парами воды медленно выделяется

ацетилен.

Литий — кремний. Предполагается, что литий при 185—200 °C

образует с кремнием ряд соединений с общими формулами Li4nSin и

LilnSin- Однако достоверно установлена индивидуальность соединения

Li4Si и LizSi, имеющих температуры плавления соответственно около

720 и 850 °C. На воздухе при обычной температуре оба силицида доволь-1

но устойчивы, но во влажном воздухе гидролизуются; при повышенной

температуре являются сильнейшими раскислителями. Получение ин-

дивидуальных силицидов — весьма сложный процесс. Лучшие резуль-£

таты дает прямой синтез из элементов, взятых в стехиометрическим

количествах при 600—700 °C. Но обычно в этом случае получают сплав!

состоящий из смеси силицидов и непрореагировавших лития и кремния!

Литий — фосфор. В системе Li—Р установлено образование ряда

фосфидов: L13P, U2P, LiP, L12P5- Все это твердые вещества, некоторые'

из них термически устойчивы, например U2P5 не разлагается до 650 °С|

a LiP в вакууме при температуре ниже 600 °C распадается с выделением

фосфора. Фосфиды образуются при непосредственном взаимодействии!

лития с фосфором в вакууме или атмосфере аргона при 600—700 °C.

Водой и ее парами мгновенно разлагаются с выделением токсичной!

фосфина РНз.

Литий — азот. При непосредственном взаимодействии лития С

азотом образуется нитрид U3N. Во влажном воздухе реакция протекает

при комнатной температуре, причем в токе сухого азота она ускоряется

в 10—15 раз. Кислород, а также водород являются ингибиторами реак-1

ции; при высоких их концентрациях в газовой смеси реакция может

полностью прекратиться. При нагревании до 450—460 °C интенсивность!

реакции сильно возрастает. Данные о температуре плавления нитрида]

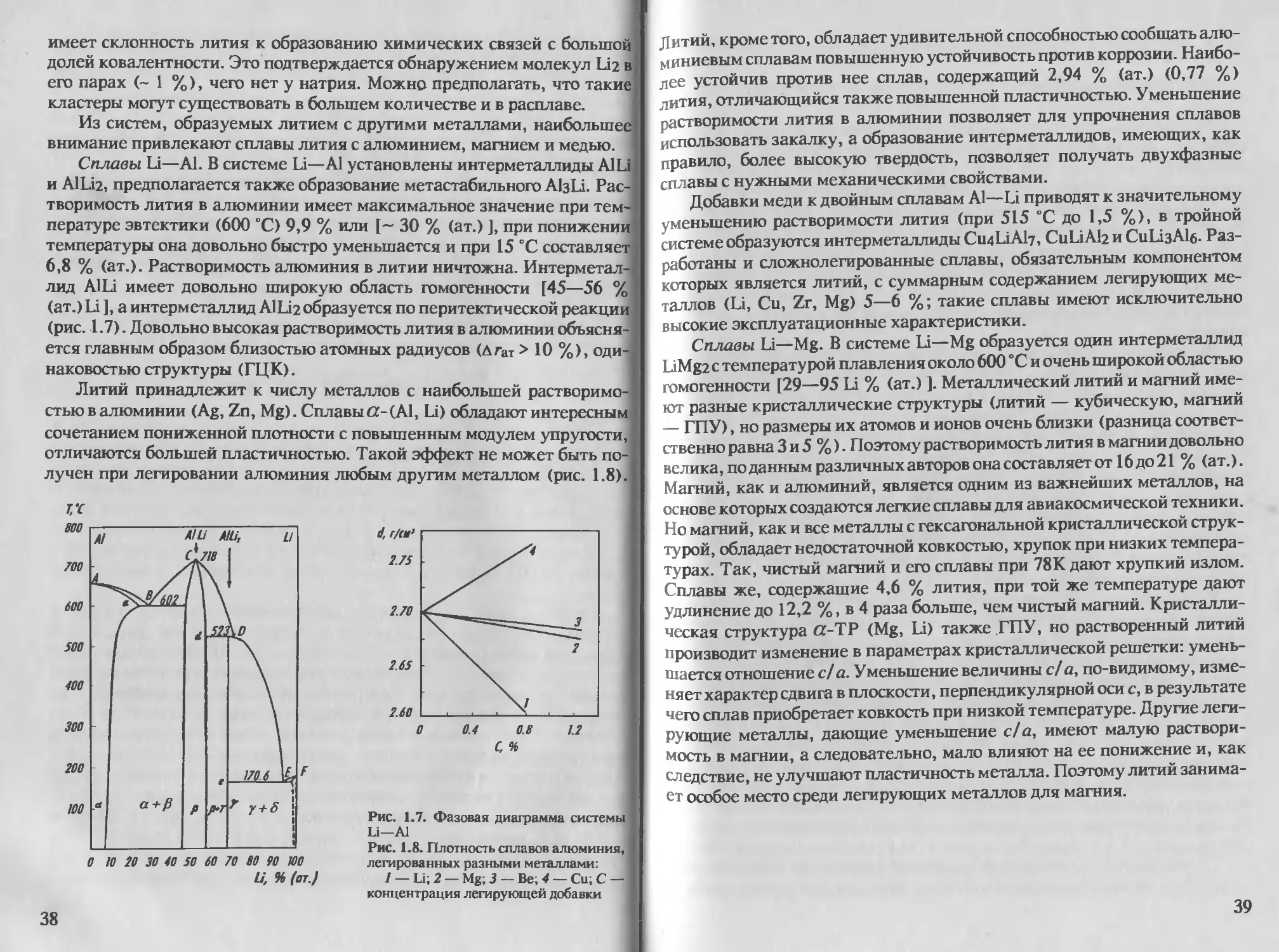

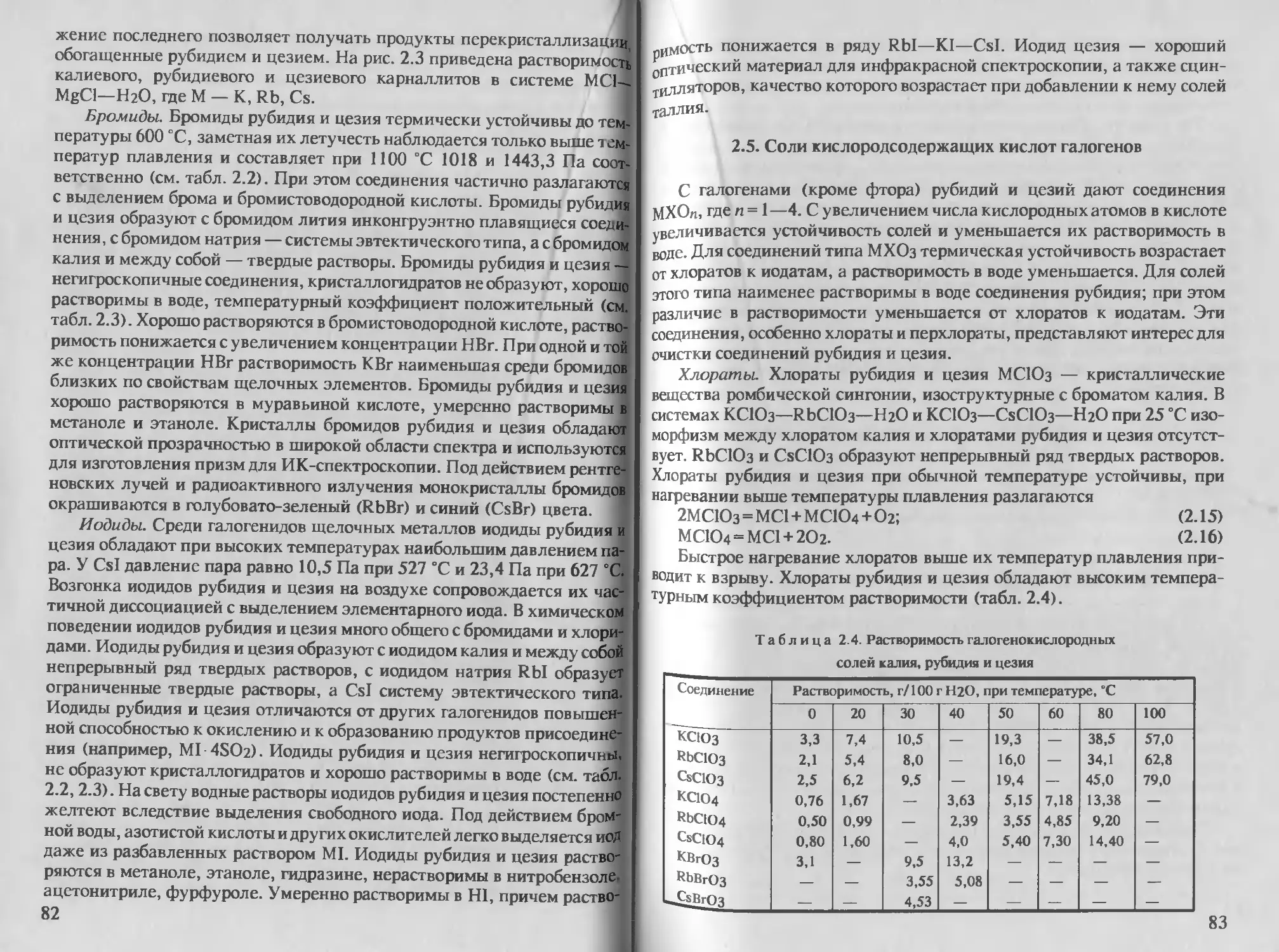

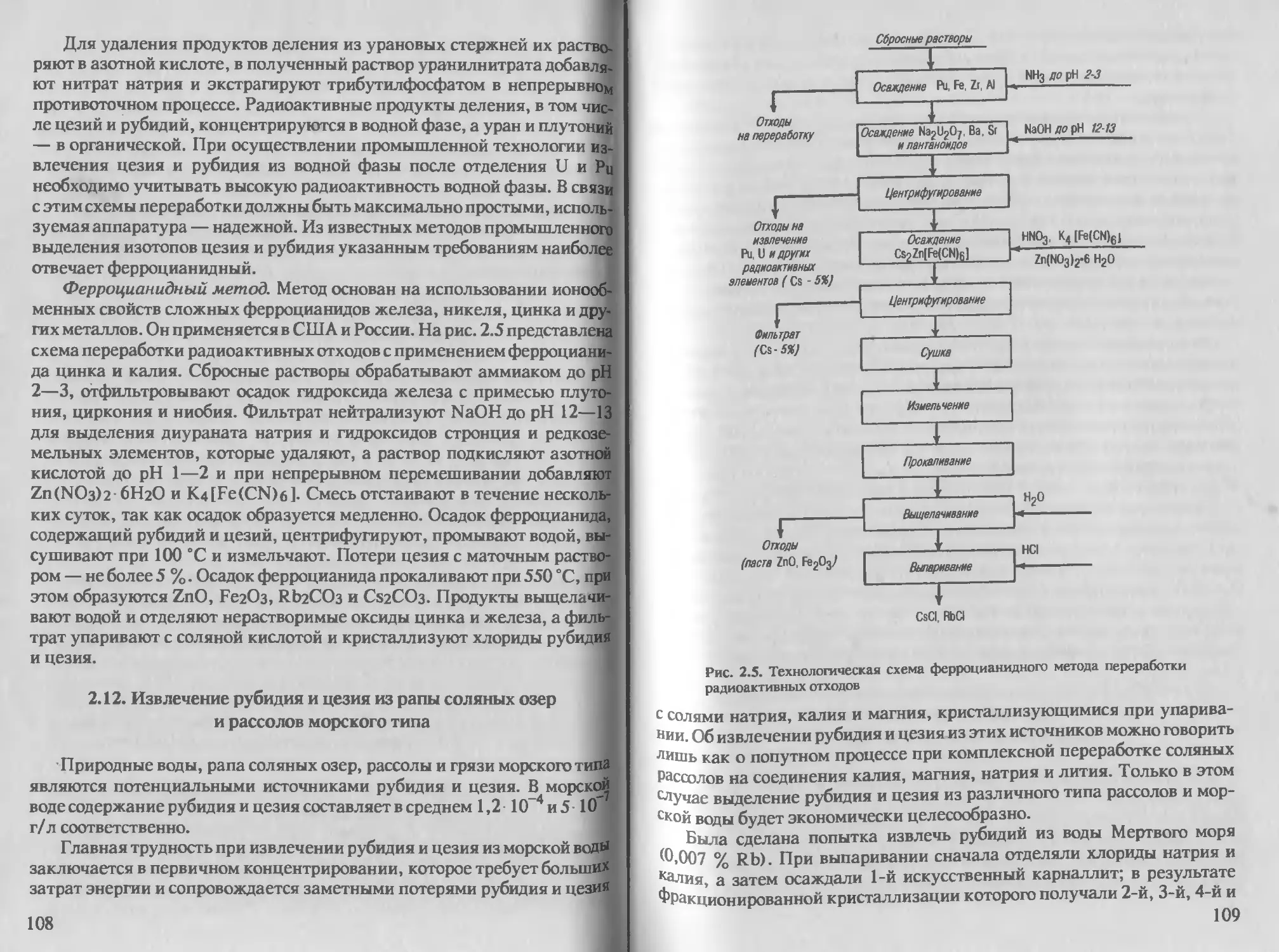

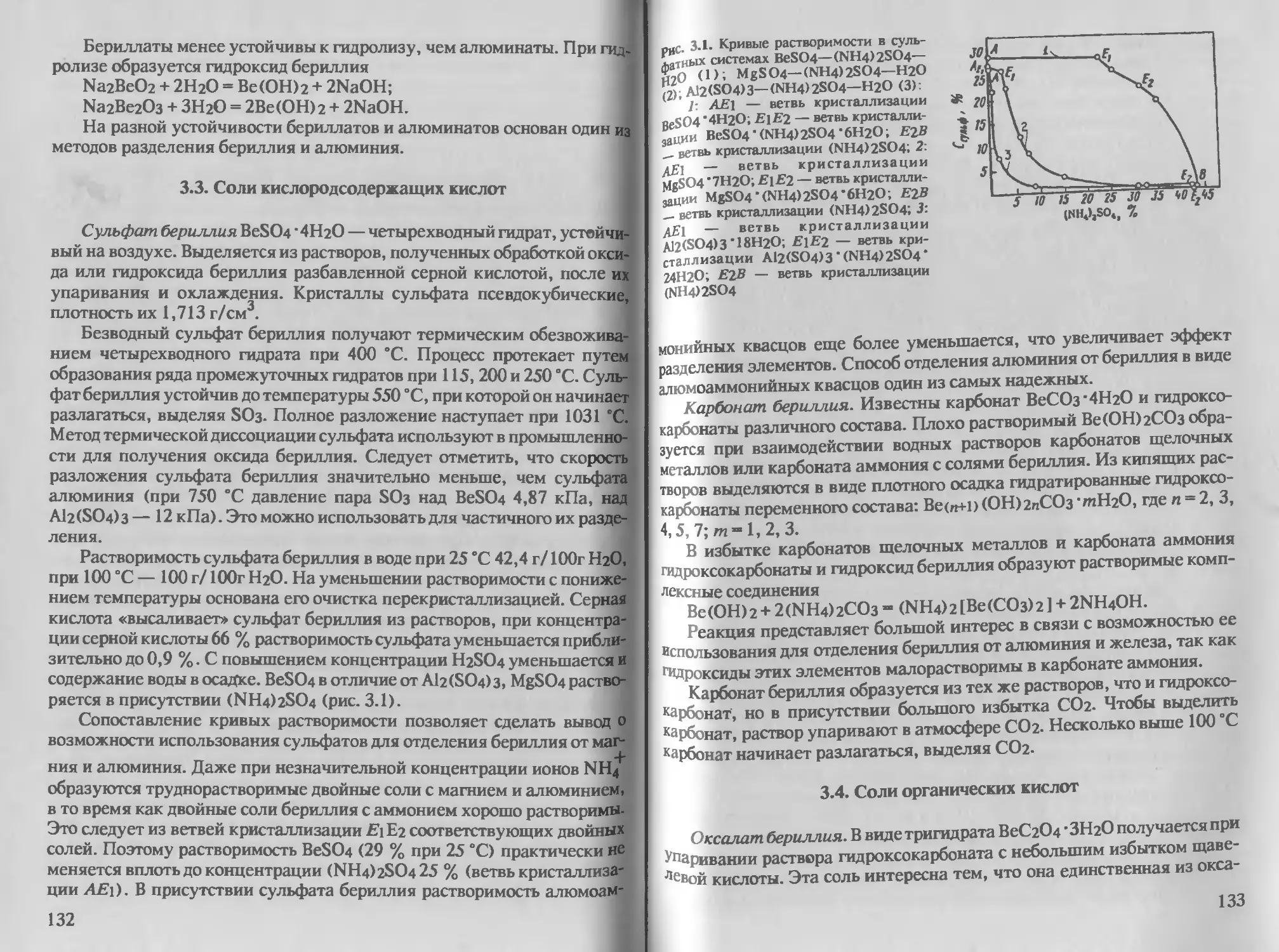

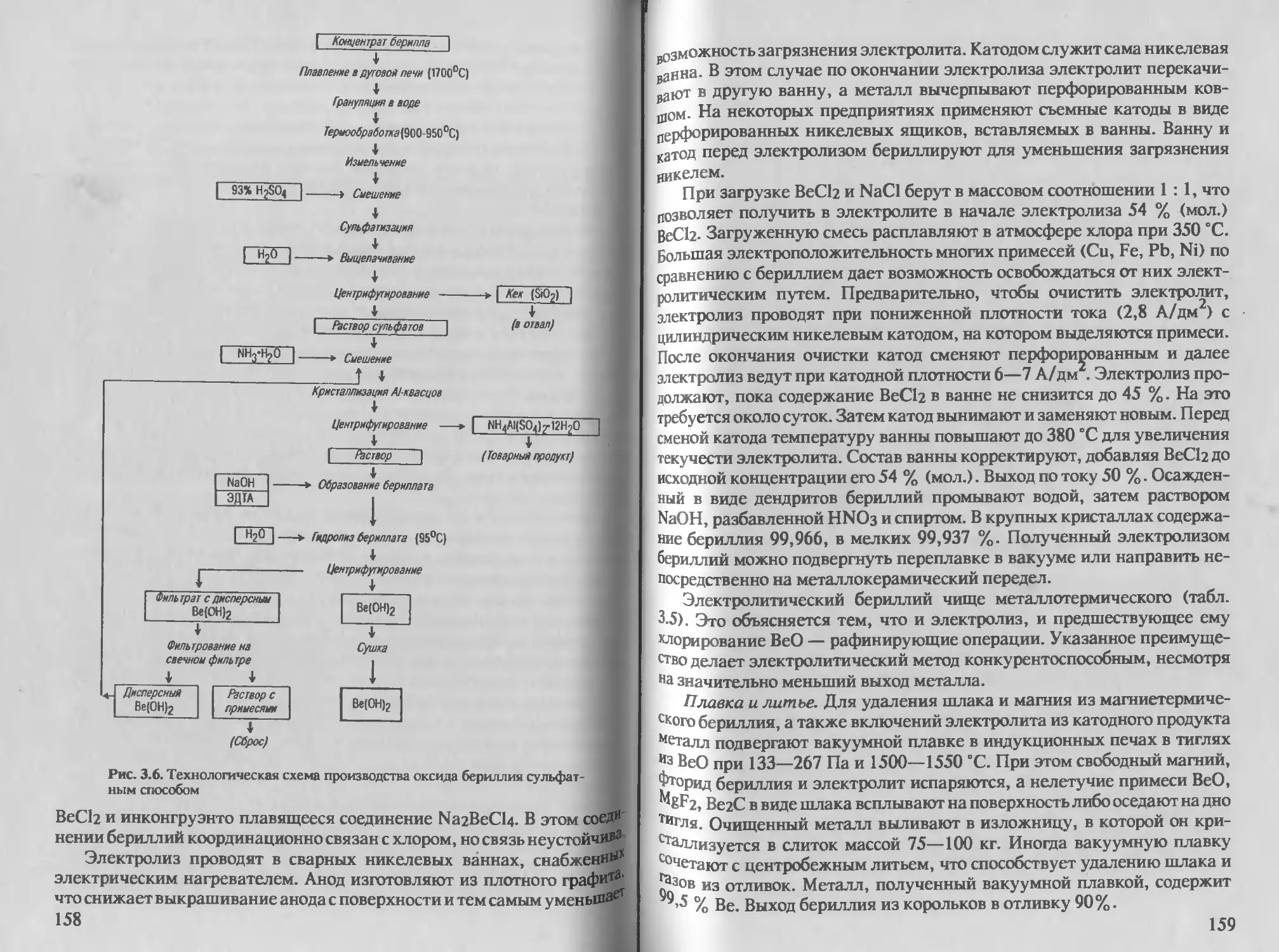

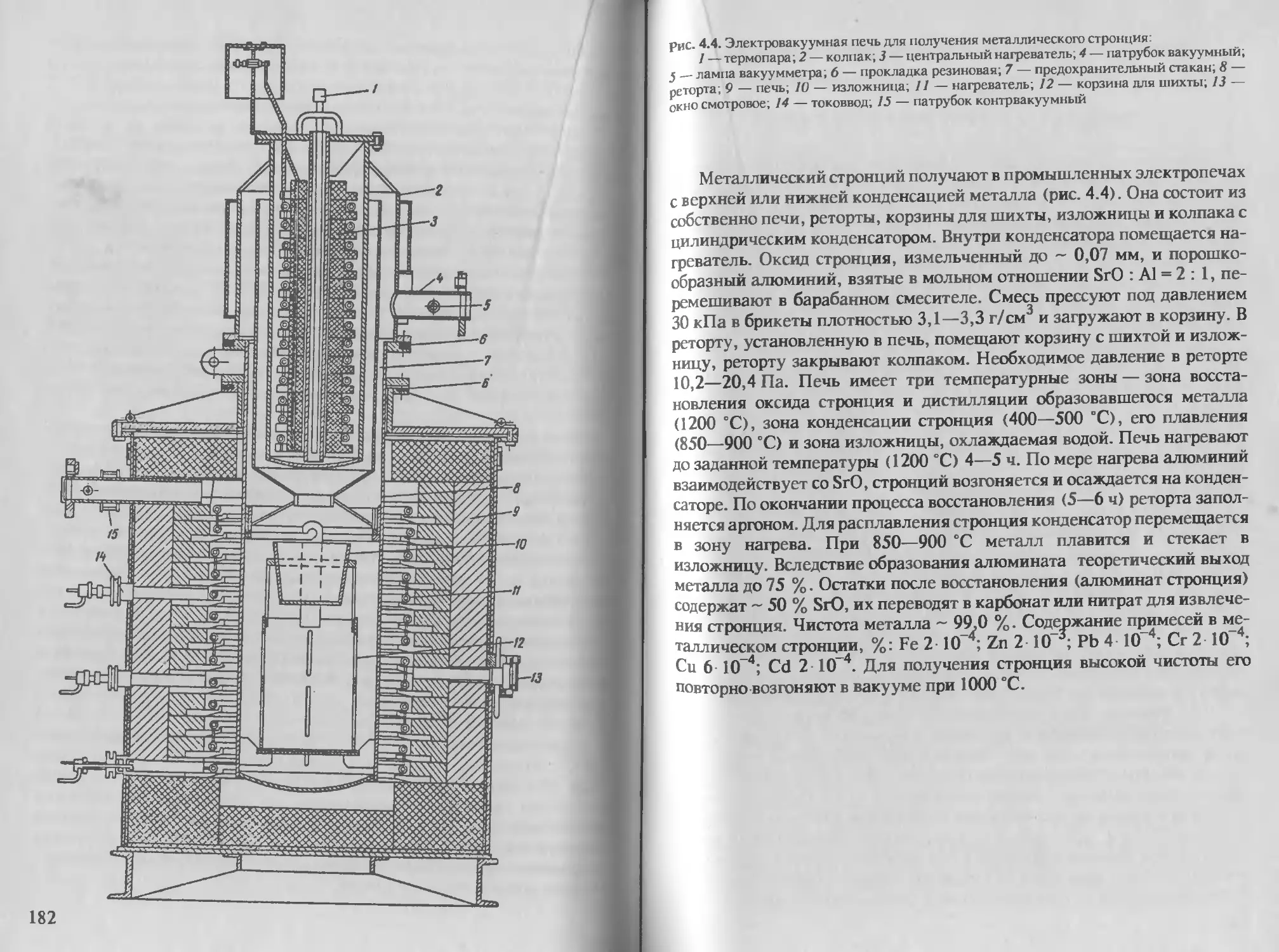

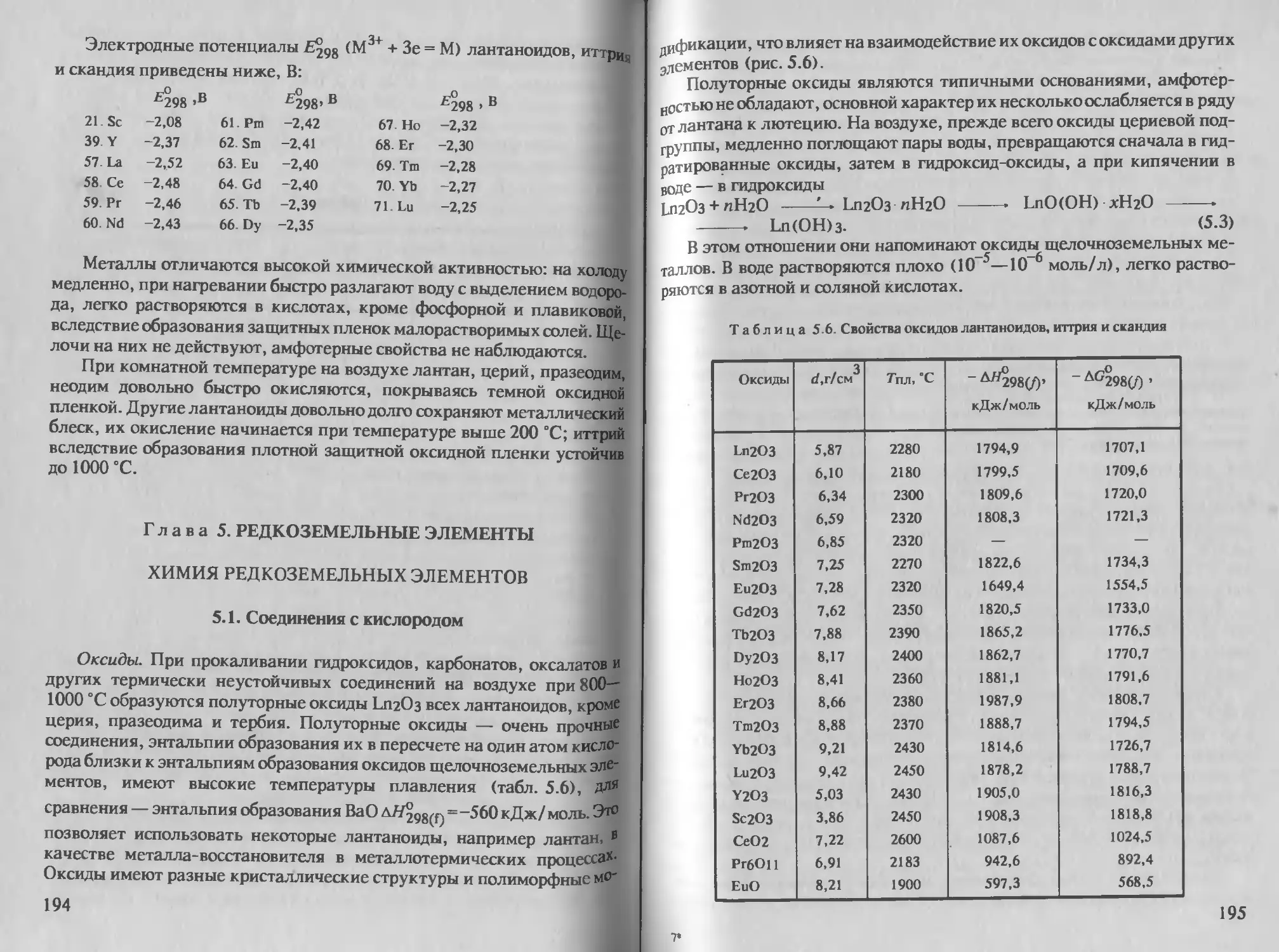

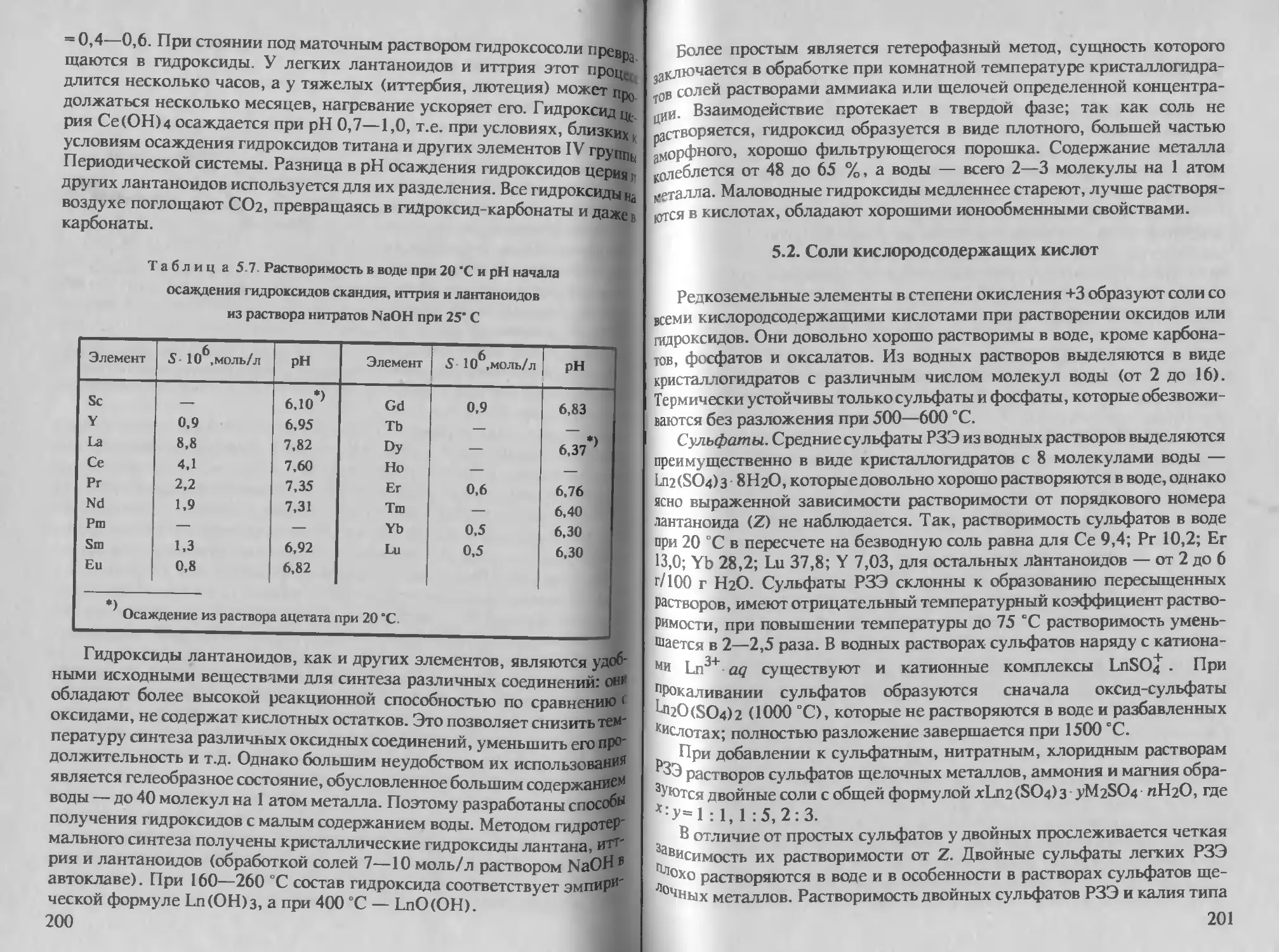

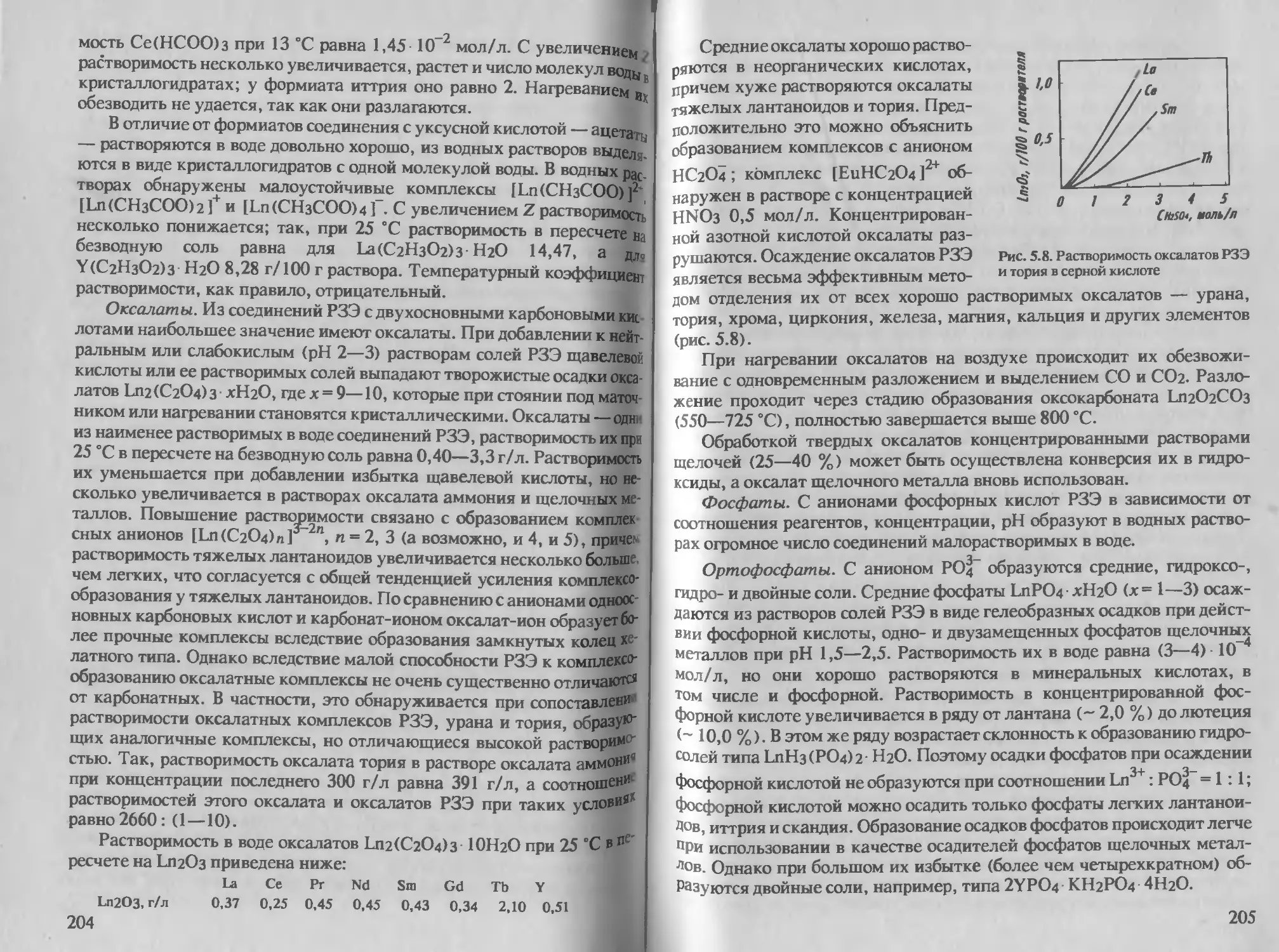

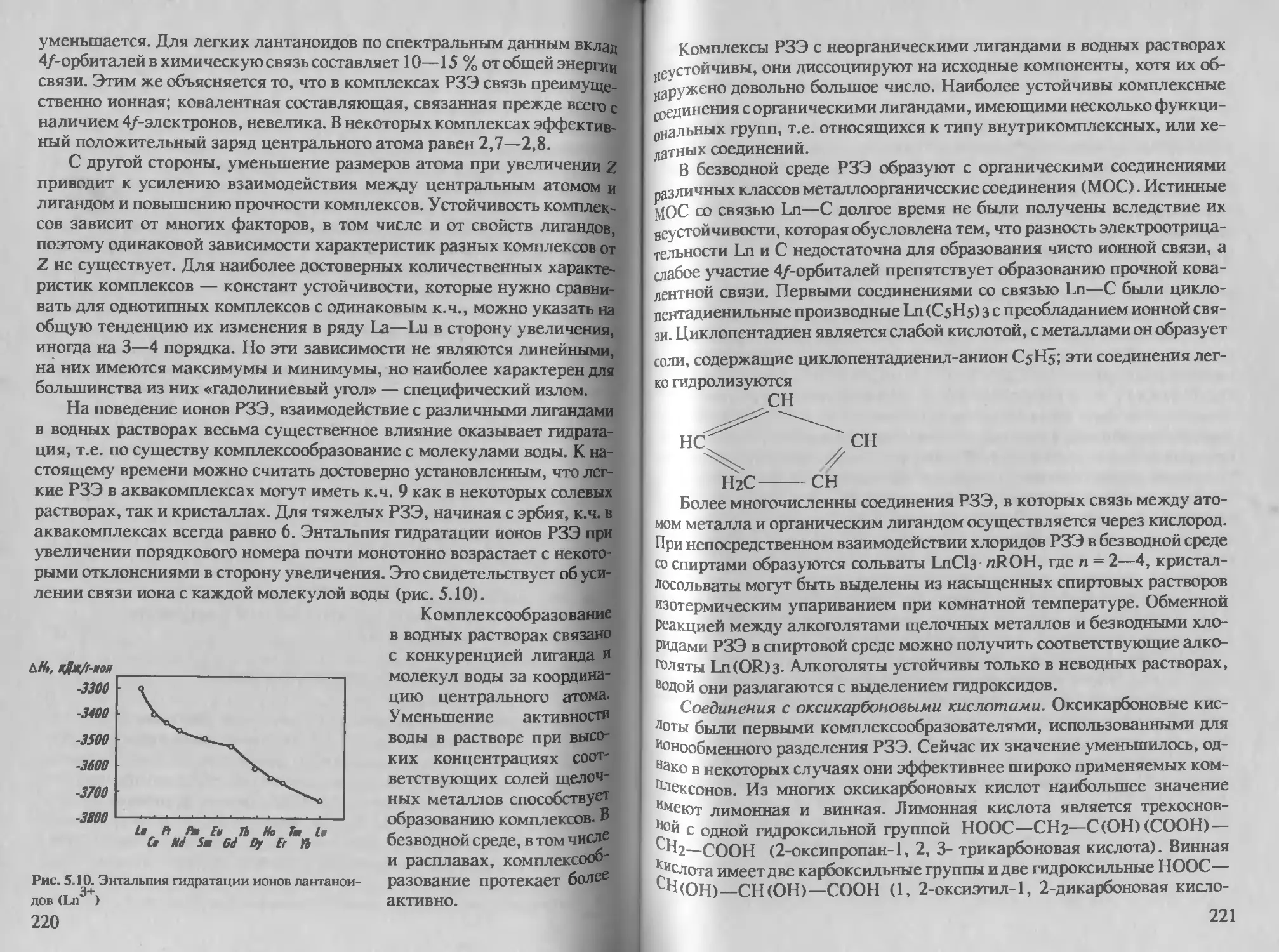

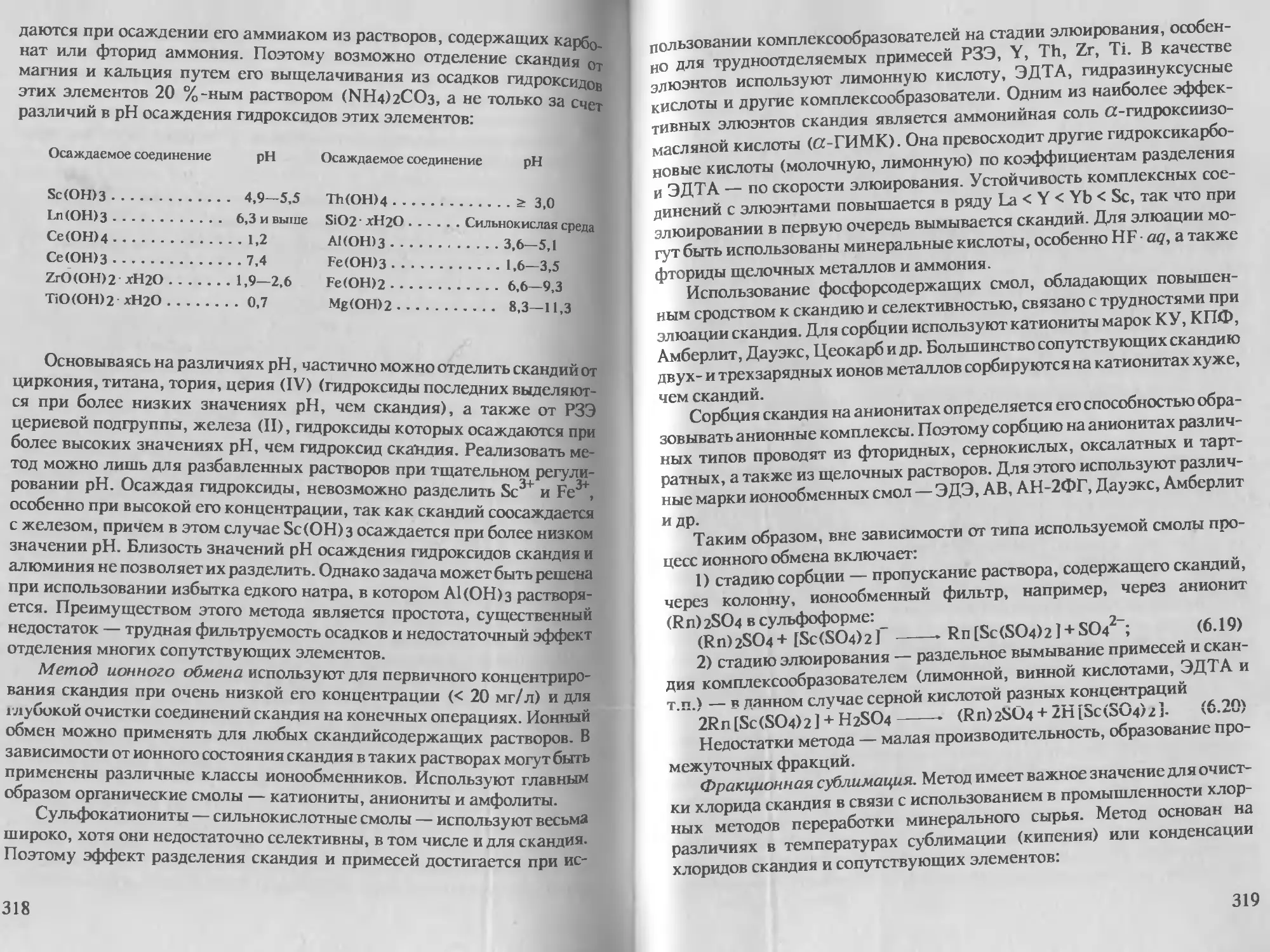

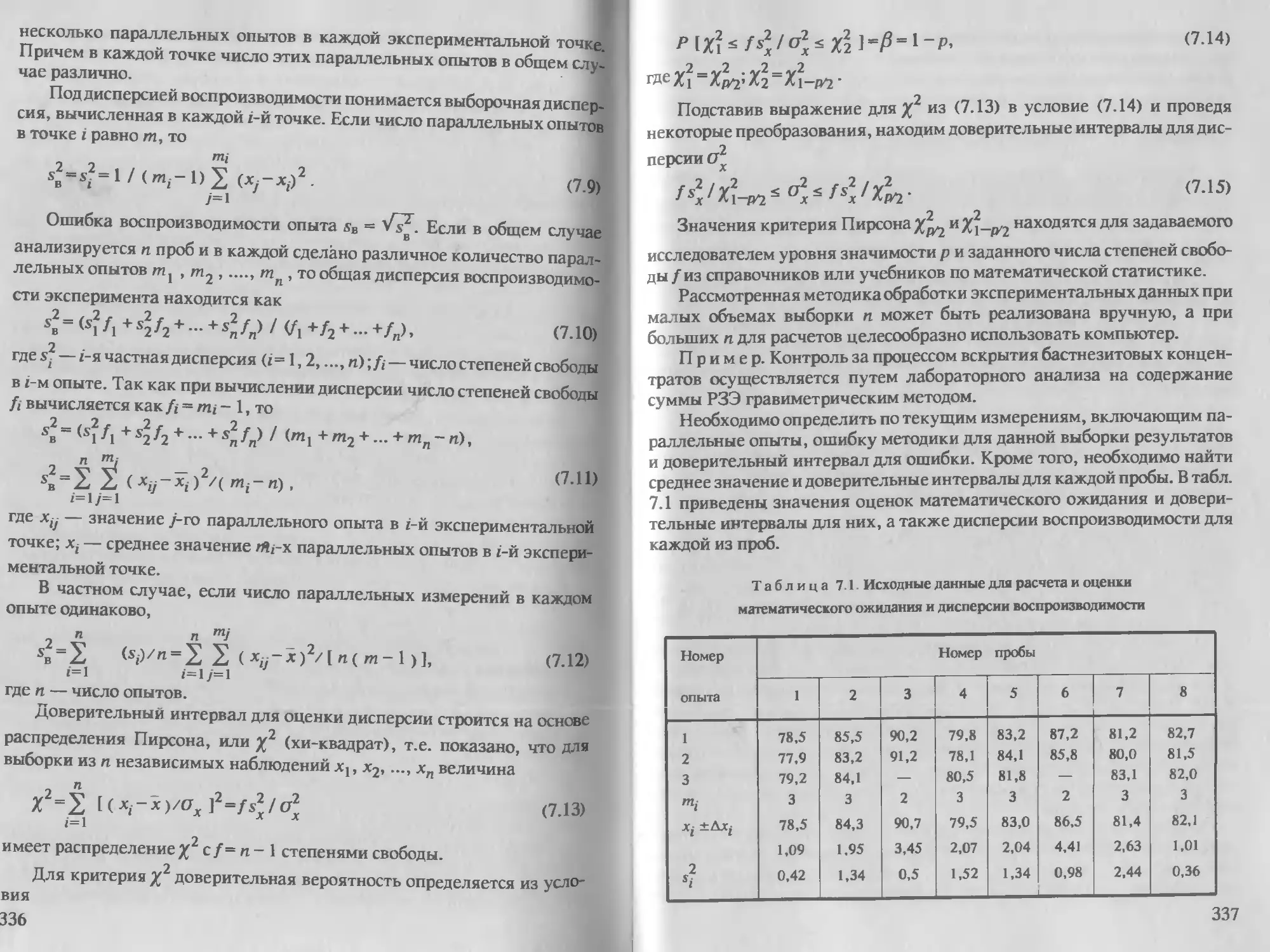

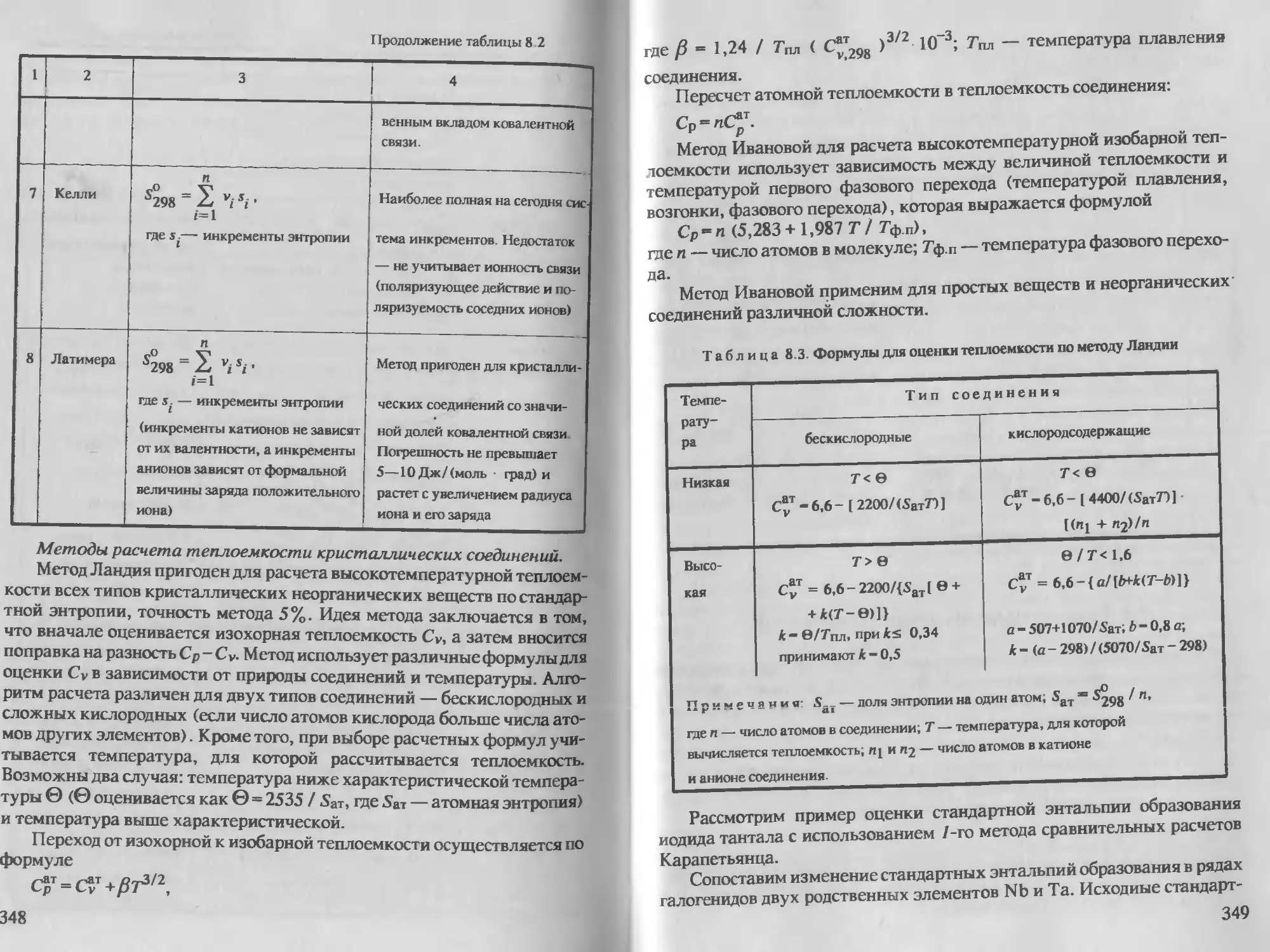

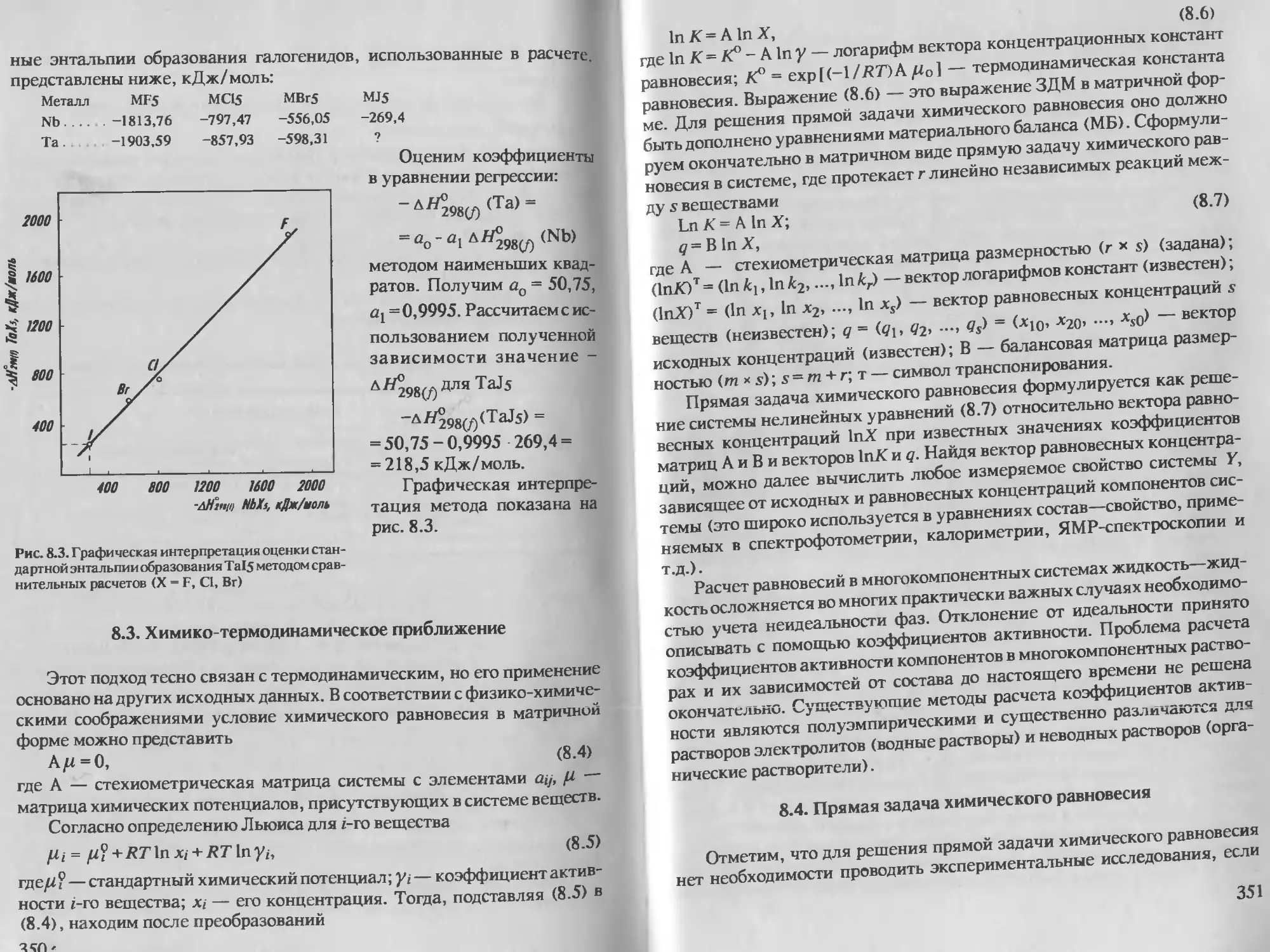

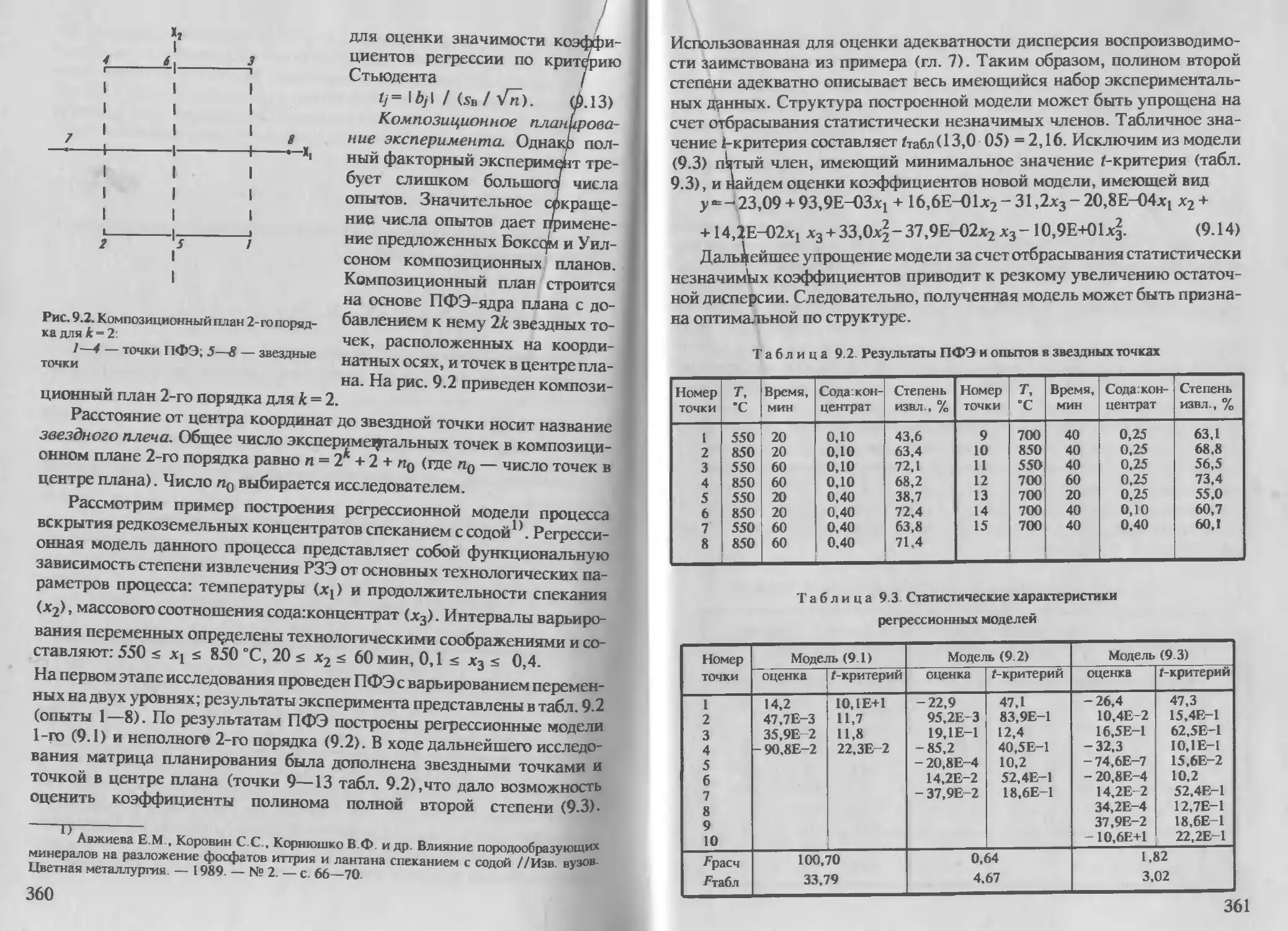

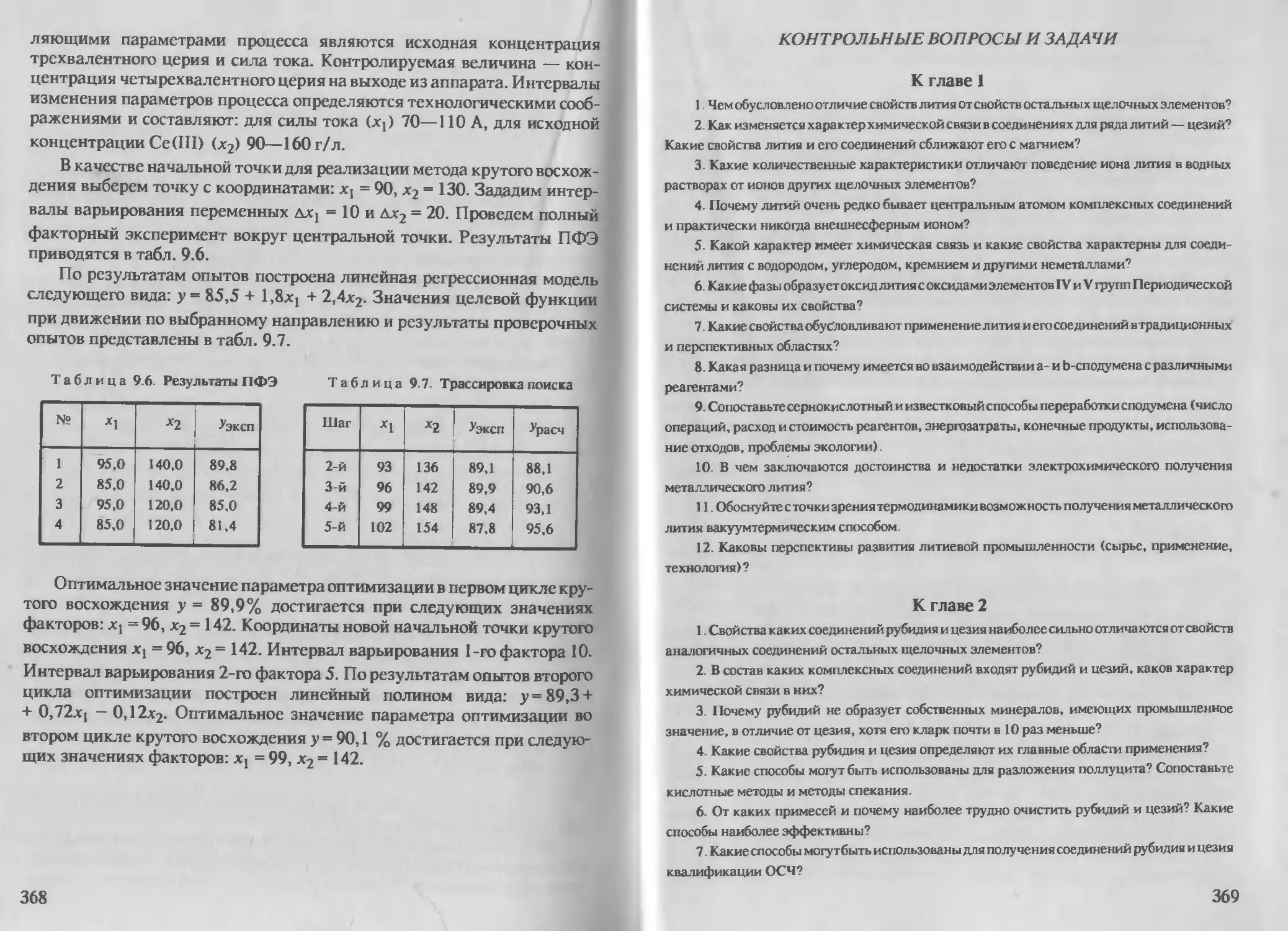

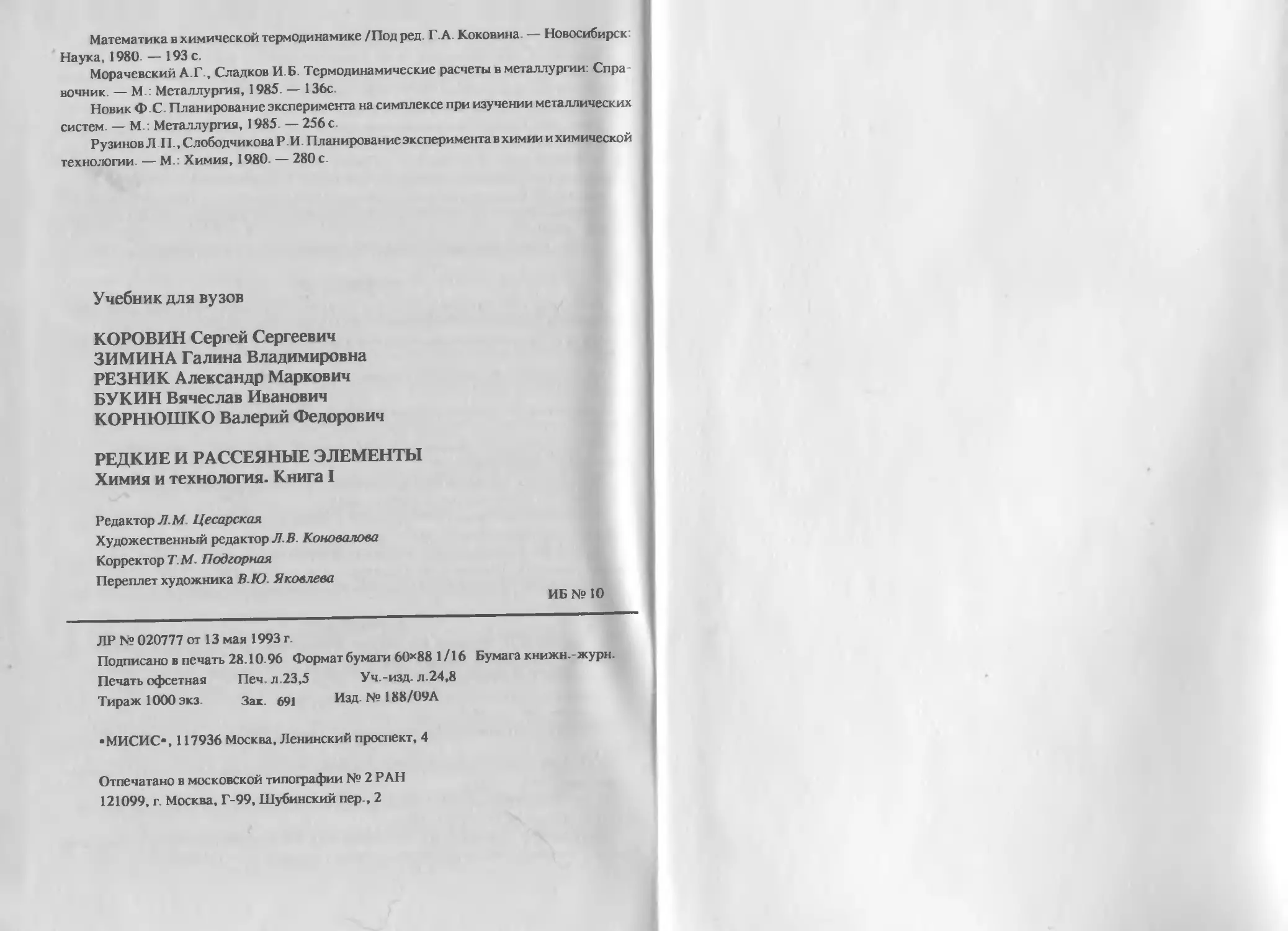

36