Автор: Рослов Н.П.

Теги: руководство по эксплуатации военное оборудование военная техника артиллерия

Год: 1974

Текст

ич

МИНИСТЕРСТВО ОБОРОНЫ СССР

дкз. №

Для служебного

пользования

367

РУКОВОДСТВО

ПО МАТЕРИАЛЬНОЙ ЧАСТИ

И ЭКСПЛУАТАЦИИ

САМОХОДНОЙ

АРТИЛЛЕРИЙСКОЙ

УСТАНОВКИ СУ-85

<

>м

МИНИСТЕРСТВО ОБОРОНЫ СССР

Для служебного

пользования

. РУКОВОДСТВО

ПО МАТЕРИАЛЬНОЙ ЧАСТИ

И ЭКСПЛУАТАЦИИ

САМОХОДНОЙ АРТИЛЛЕРИЙСКОЙ

УСТАНОВКИ СУ-85

Ордена Трудового Красного Знамени

ВОЕННОЕ ИЗДАТЕЛЬСТВО

МИНИСТЕРСТВА ОБОРОНЫ СССР.

МОСКВА—1975

В настоящем Руководстве изложены описание материальной части в со-

ответствии с технической документацией по состоянию на 1 декабря 1962 года

и основные правила эксплуатации самоходной артиллерийской установки СУ-85.

Конструктивные изменения включены по состоянию на 1 января 1974 года.

В переработке Руководства принимали участие: полковник-инженер Соро-

кин Г. И., подполковники-инженеры Иванов Е. Е. и Поливода О. И.

Редактор Н. П. Рослова

Технический редактор Е. К. Коновалова Корректор Л. А. Сафошкина

Г-72707 Сдано в набор 26.12.73 Подписано к печати 18.2.75

Формат бумаги 60X90’/ie— 25 печ. л.—25 усл. печ. л. + 2 вкл. — 1 печ. л.—1 усл. печ. л.

25,500 уч.-изд. л.

Изд. № 5/433 дсп Зак. Хе 4015дсп

ГЛАВА ПЕРВАЯ

ОБЩЕЕ ОПИСАНИЕ САМОХОДНОЙ АРТИЛЛЕРИЙСКОЙ

УСТАНОВКИ И ЕЕ ХАРАКТЕРИСТИКА

ОБЩЕЕ ОПИСАНИЕ

Самоходная артиллерийская установка СУ-85 — боевая гусе-

ничная машина, имеющая мощное вооружение, надежную броне-

вую защиту и высокую маневренность (рис. 1, 2).

Самоходная артиллерийская установка вооружена 85-лм/ пуш-

кой Д-70, спаренным с пушкой пулеметом СГМТ и зенитным пуле-

метом ДШК-М. Мощное вооружение и высокая маневренность

позволяют ей успешно решать задачи по ведению боя в составе

войсковых подразделений в наступлении и в обороне.

Экипаж самоходной артиллерийской установки состоит из че-

тырех человек: командир машины, наводчик, заряжающий и ме-

ханик-водитель.

Основные части самоходной артиллерийской установки: броне-

вой корпус, вооружение, силовая установка, силовая передача, хо-

довая часть, электрооборудование и средства связи. Она укомплек-

тована возимым комплектом запасных частей, инструмента и при-

надлежностей (ЗИП).

Установка имеет три отделения: отделение управления, боевое

и силовое отделения.

Отделение управления (рис. 3) занимает носовую часть

правой стороны корпуса. В нем размещены рычаги и педали приво-

дов управления, кулиса коробки передач, кнопки стартера и мас-

лозакачивающего насоса, гидропневмоаккумулятор, топливомер,

топливный бак, контрольно-измерительные приборы, сиденье меха-

ника-водителя, приборы наблюдения, фильтр тонкой очистки топ-

лива, обогреватель, аппарат № 3 ТПУ и часть ЗИП.

Боевое отделение (рис. 4) занимает среднюю часть кор-

пуса. В нем размещены пушка и спаренный с ней пулемет, приборы

прицеливания и наблюдения, боекомплект для пушки и пулемета,

ручные гранаты Ф-1, радиостанция, три аппарата ТПУ, сигналь-

ный пистолет с патронами, аккумуляторные батареи, ручной огне-

тушитель ОУ-5, сиденья командира, заряжающего и наводчика, ру-

коятки сброса дымовых шашек БДШ и часть ЗИП.

1*

3

Рис. 1. Самоходная артиллерийская установка СУ-85 (вид спереди сбоку)

Рис. 2. Самоходная артиллерийская установка (вид сзади сбоку)

4

В крыше боевого отделения имеются четыре люка для экипажа

и приточный вентилятор, а в днище корпуса — люк запасного вы-

хода. По днищу боевого отделения, под полом, проходят торсион-

ные валы и тяги приводов управления.

Рис. 3. Отделение управления:

/ — аппарат ТПУ № 3; 2 — прибор наблюдения; 3 — боковой щиток приборов; 4 — аппарат

ТПУ № 1; 5 — блок питания ТВН; 6 и //—-рычаги управления ПМП; 7 — педаль подачи

топлива; 8— педаль тормоза; 9— рычаг переключения передач; 10 — сиденье механика-води-

теля; 12 — рычаг управления масляным краном и остановки двигателя; /3 — топливом ер;

14 — гидропневмоаккумулятор; 15 — щиток подогревателей; 16 — левый передний щиток при-

боров; /7 — педаль главного фрикциона; 18 — рукоятка защелки педали тормоза; 19— прибор

наблюдения; 20 — правый передний щиток приборов

Силовое отделение (рис. 5) расположено в кормовойча-

£ти корпуса и отделено от боевого отделения перегородкой. В нем

размещены двигатель и его системы, главный фрикцион, редуктор,

коробка передач, карданный вал, планетарные механизмы пово-

рота, тормоза, бортовые передачи, электрический стартер, гене-

ратор и часть ЗИП.

Снаружи размещены буксирные тросы, бревно для самовы-

таскивания, габаритные фонари, фары, шанцевый инструмент,

укрывочный брезент, дымовые шашки БДШ-5 и часть ЗИП.

б

4

Рис. 4. Боевое отделение:

/ — радиостанция; 2 — сиденье командира САУ; 3— аптечка; 4— ящик укладки ТКН-1; 5— огнетушитель; 6 бачок для питьевой воды, 7*»

сиденье заряжающего; 8 — ящик для ЗИП; 9 — выключатель батарей; 10 — аккумуляторная батарея; // — пушка; 12 — подъемный механизм

рушки; 13 — поворотный механизм; 14— сиденье наводчика; 15 — боеукладка на 7 выстрелов; 16 — магазин-коробка для пулемета, //

.сумка’для гранат; 18 — электрощиток наводчика; 19 — блок питания ночного прицела; 20 — сумка для шлемофона наводчика; 21 — аппарат

ТПУ наводчика- 22 — прицел С-71-79; 23 — прицел ТШК-2-79; 24 — вентилятор; 25 — пулемет; 26 — прибор наблюдения командира САУ; 27 —

блок питания прибора наблюдения ТКН-1; 28'—аппарат ТПУ № 1; 29 антенный ввод

Рис. 5. Силовое отделение:

1 — двигатель; 2

тонкой очистки;

тормоз поворота

— калорифер; 3 — заправочная

7 — топливный фильтр грубой

; 12 — остановочный тормоз;

горловина масляного бака; 4 — регулятор; 5—воздухоочиститель; 6 — топливный фильтп

очистки; 8 главный фрикцион; 9 — масляный фильтр грубой очистки; 10 — редуктор- //___

13 — планетарный механизм поворота; 14 — карданный вал,- 15 — полуось; 16 — коробка передач

БОЕВАЯ И ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА

Общие данные

Тип самоходной артиллерийской уста-

новки ...............................Средняя, закрытая

Боевой вес, т . ......................Не более 15,92

Экипаж................................4 человека

Удельная мощность, л. с.1т..........13,2

Среднее удельное давление, кгс/см2 . . 0,57

Основные размеры, мм:

длина с пушкой вперед............. 8435

длина корпуса (без пушки) .... 6240

ширина ............................ 2970

высота по корпусу ..................1935

ширина колеи (расстояние между

серединами гусениц)............... 2580

длина опорной поверхности .......... 3808

клиренс............................42О+зо

Гарантийный пробег, км................ 2000

Скорости движения и запас хода

Расчетные скорости (при 2000 об/мин

коленчатого вала), км/ч:

на I передаче.......................4,92

на II передаче......................9,1

на III передаче...................16,95

на IV передаче.....................26,9

на V передаче.............. 37,5

на передаче заднего хода...........4,51

Средние скорости, км/ч:

по грунтовой дороге..................15—25

по шоссе............................30—35

Максимальная расчетная скорость

по шоссе, км/ч .......... 42—45

Запас хода по топливу, км:

по грунтовой дороге . ..............230

по шоссе............................360

Расход эксплуатационных материалов

Расход топлива на 100 км пути, л:

по грунтовой дороге.................175

по шоссе ............................ПО

Расход масла на 100 км пути, л:

по грунтовой дороге................8—10

по шоссе 5—7

8

Преодолеваемые препятствия

Максимальный угол подъема, град . . 30

Максимальный угол крена, град ... .20

Ширина рва, м....................2,5

Глубина брода, м ................. 1

Высота стенки, м' . . . .........0,7

Вооружение

Пушка

Калибр и марка ....................85-мм, Д-70, с боеприпа-

сами пушки Д-48

Наибольшая прицельная дальность

стрельбы при максимальном угле

возвышения, м ..................... 10 000.

П р и це л ьн а я с к о р о стр ел ьн о с т ь, в ы стр е -

лов в минуту.......................6—7

Высота линии огня, мм.............. 1400—1450

Заряжание .........................Ручное, унитарным вы-

стрелом

Нормальная длина отката, мм .... 490—520

Предельная длина отката, мм .... 540

Количество жидкости в накатнике, л 3,4—3,8

Начальное давление в накатнике,

кгс/см2 ...........................54—57

Количество жидкости в тормозе отка-

та, л .............................4,8

Подъемный механизм пушки...........Секторного типа со сдаю-

щим звеном

Механизм поворота пушки............Винтовой

Спусковой механизм.................Ручной и электрический

Спаренный с пушкой пулемет

Калибр и марка .'..................7,62-лш, СГМТ

Наибольшая прицельная дальность

стрельбы из спаренного пулемета

с помощью прицела ТШК-2-79, м . . 2000

Скорострельность (практическая), вы-

стрелов в минуту.................'. 100—120

Питание пулемета...................Ленточное

Число патронов в ленте.............250

Зен’итный пулемет

Калибр и марка.....................12,7-жж, ДШК-М

Прицельная дальность стрельбы . . . 3500 м

Предельная дальность полета пули . . До 7000 м

Темп стрельбы............... 550—600 выстр/мин

9

Вес тела пулемета .; л. . . . . . . » 34 кг

Питание пулемета Ленточное

Число патронов в ленте ...........,50

Вес зенитной установки ....... 384 кг

Автомат

Калибр и марка............... . . . 7,62-жл/, АК-М

Темп стрельбы, выстрелов в минуту:

при одиночной стрельбе............Около 40

при стрельбе очередями ...... 90—400

Питание автомата....................Магазинное

Вес автомата со снаряженным магази- • • > •

ном, кг.............................4,79

Прицельная дальность, м ...........1000

Углы наведения пушки и спаренного

пулемета, град\

горизонтальный угол ..............30—2

угол возвышения ..................15

угол снижения ................. 4,5

Боекомплект

Пушечные выстрелы, шт...............39

Патроны к пулемету СГМТ, шт. . . . 2000

Патроны к пулемету ДШК-М, шт. . . . 600

Патроны к автомату АК-М, шт. . . . 300

Ручные гранаты Ф-1, шт.............10

Патроны к сигнальному пистолету, шт. 20

Дымовые шашки БДШ-5.................2

Приборы прицеливания и наблюдения

Прицелы

Прицел для пушки и спаренного с ней

пулемета .................Телескопический шар-

нирный ТШК-2-79

Прицел для стрельбы с закрытых по-

зиций ............... С-71-79 с орудийной па-

норамой ПГЧ

Ночной прицел ........... ТПН-1-79-11

Артиллерийская буссоль ....... ПАБ-2

Коллиматор . ............ К-ЮТ

Коллиматор . ......... К-1

Приборы наблюдения

У командира ............ Дневной ТНПК-240А,

ночной ТКН-1Т

У наводчика ........... .Стеклоблок Б-1

10

У механика-водителя ........ 2 стеклоблока Б-1, при-

бор ночного видения

s . . ТВН-2

У заряжающего................. Стеклоблок Б-1

Силовая установка

Двигатель

Тип и марка ........... , ЯАЗ-206В — шестици-

линдровый, двухтакт-

Ъый’быстроходный ди-

зель жидкостного охла-

‘ * ждения

Мощность двигателя (номинальная)

при 1800 об)мин, л. с........210

Максимальный крутящий момент при

1400—1600 об)мин, кгм ....... 76

Эксплуатационные обороты, об! мин 1500—2000

Максимальные обороты, Ограничивав- '

мые регулятором, об!мин........... 2050

Минимальные устойчивые обороты хо-

лостого хода, об!мин.............. 500—600

Удельный расход топлива, г/л. с. ч. . . Не более 230

Вес сухого двигателя в установке, кг 1060

Система, питания топливом

Применяемое горючее ........ Дизельное топливо летом

ДЛ, зимой ДЗ и ДА

(ГОСТ 4749—49)

Заправочная емкость топливного ба-

ка, л ................... ........ 400

Топливные фильтры ......... Предварительной очист-

ки и тонкой очистки,

оба со сменными эле-

ментами

Топливный насос . . .Шестеренчатого типа

Марка насоса-форсунки . .-. .АР-21А

Количество, шт...................6

Угол опережения подачи топлива, 19 до ВМТ в такте ежа-

град тия

Система питания воздухом

Воздухоочиститель • • • • Двухступенчатый (муль-

тициклон и набивка),

с эжекционным удале-

нием пыли из пыле-

сборника

Количество, шт.......... 3

11

Нагнетатель г,-. .-. . . .Объемный, трехлопаст-

ной

Давление наддува, кгс/см2..........До 0,5

Система смазки.

Применяемое масло • Дизельное (летом ДП-11,

зимой ДП-8)

(ГОСТ 5304—54)

Заправочная емкость системы смаз-

ки, л . 55

Минимально допустимое количество

масла в баке, л ...................20

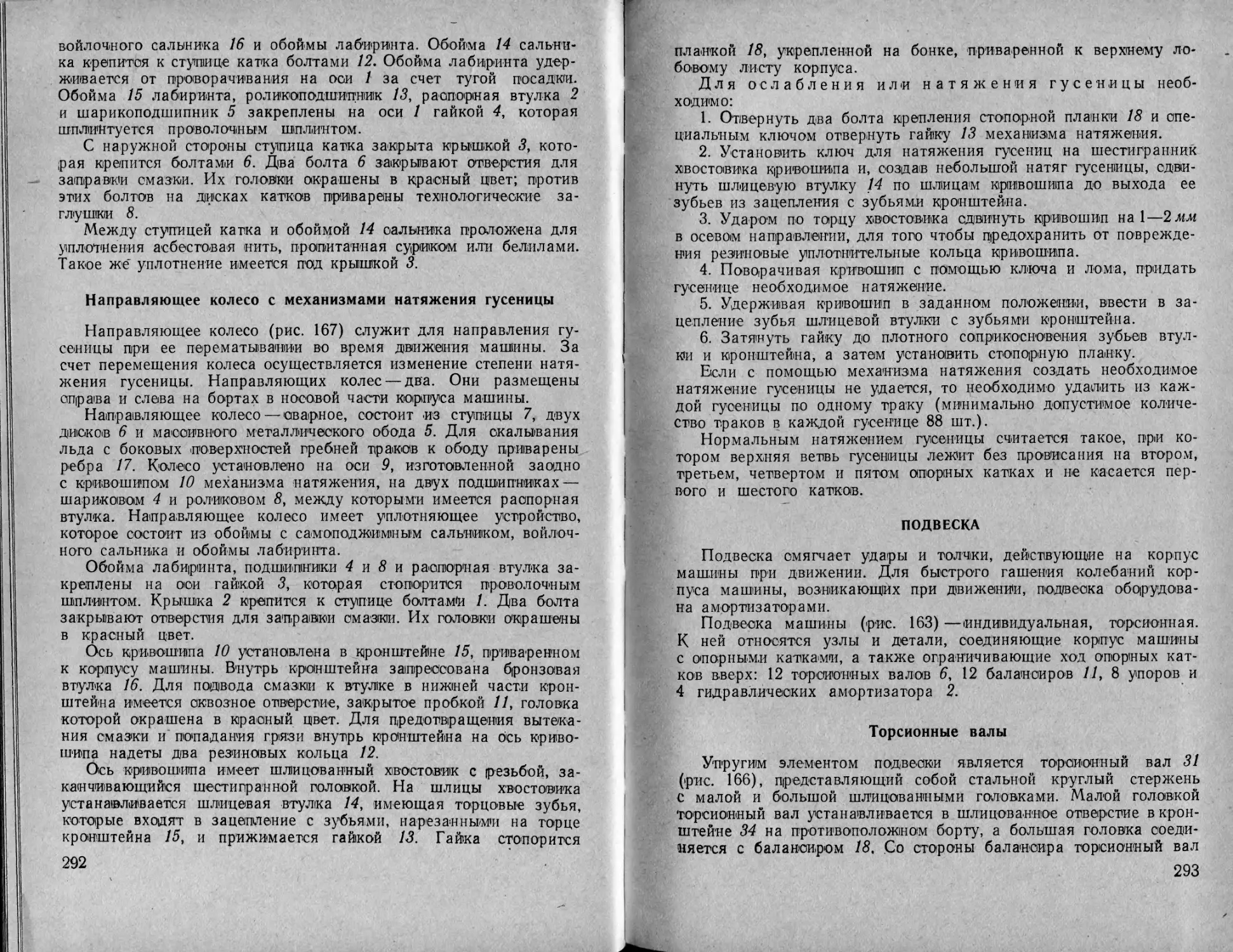

Масляный радиатор..................Трубчато-пластинчатый

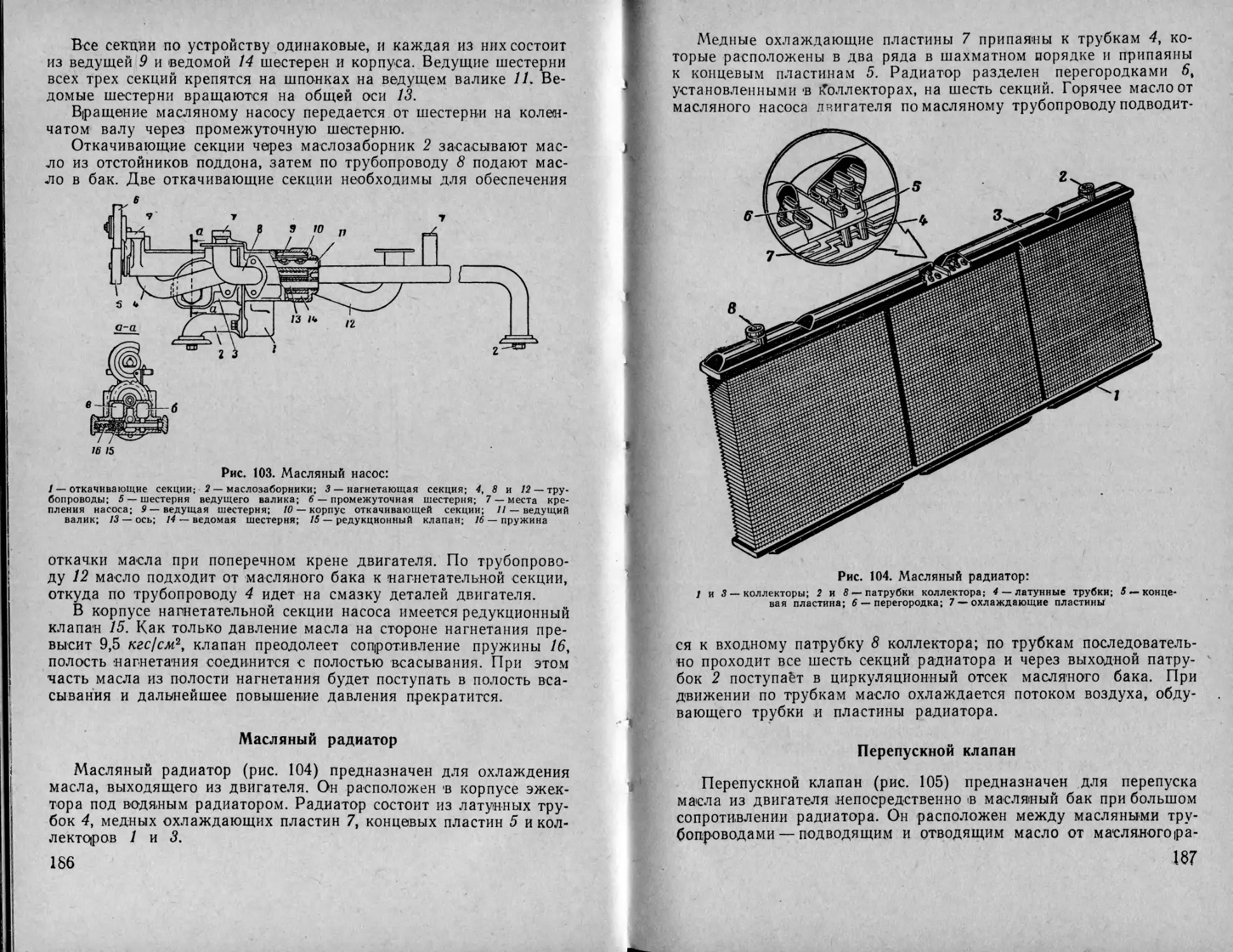

Масляный насос ............. Шестеренчатый трехсек-

ционный: одна секция—

нагнетающая, две—от-

качивающие

Масляные фильтры .Грубой очистки с метал-

лической сеткой—1 шт.

и тонкой очистки со

сменным фильтрую-

щим элементом — 1 шт.

Система охлаждения

Тип системы . . . .Жидкостная, закрытая с

принудительной цирку-

ляцией охлаждающей

жидкости, с эжекцион-

ной вентиляцией

Заправочная емкость, л ...... .50

Радиатор ..........................Трубчато-пласТинчатый

Эжектор ...........................Одноступенчатый, одно-

рядный

Водяной насос......................Центробежный

Регулировка температурного режима

двигателя..........................С помощью жалюзи

Привод жалюзи в воздухопритоке . . Механический с места

механика-водителя

Система подогрева двигателя

Тип ........... . Комбинированная, ох-

лаждающая жидкость

подогревается в котле,

масло подогревается

в баке, картер двига-

теля обогревается го-

рячим воздухом

Способ подачи топлива к форсунке по-

догревателя

Давление в напорном бачке (гидро-

пневмоаккумуляторе), кгс/см2 . . . .

Рабочее давление, кгс/см2 , . ... .

Под давлением из напор-

ного бачка (гидропнев-

мо акку м у л я т ор а)

8

6—7

Система запуска двигателя

Тип........................... Электростартер СТ-26

Средство облегчения запуска . % . Электрофакельный подо-

* ‘ греватель воздуха

Эксплуатационный режим работы двигателя

Температура охлаждающей жидкости,

°C:

рекомендуемая ...................70—90

кратковременно допускаемая .•>.- .105

при запуске двигателя с подогрева-

телем ............. Не ниже 50—70

Температура масла, °C: ....

рекомендуемая .............. . . . 85—95

максимальная ............... . • • 110

кратковременно допускаемая . • . . 120

Давление масла, кгс/см2............2—5

Минимально допустимое давление мас-

ла, кгс/см2 (при 2000 об/мин и темпе-

ратуре масла 90—100° С) . .......1,7

Силовая передача

Главный фрикцион ............... Сухой, многодисковый, с

трением сталь по стали

Вес главного фрикциона, кг ..... 42

Редуктор ..........................Одноступенчатый, одна

пара цилиндрических

...... шестерен

Передаточное число . . . .. . 4. ...... 1,89

Применяемое масло..................Смесь 30% УТ-1 и 70%

масла МТ-16п

Количество масла, л................1,2

Вес редуктора с карданным валом, кг .117

Карданный вал ........Открытого .типа, трубча-

тый. Карданы снабже-

ны игольчатыми под-

‘ шипниками

13

Коробка передач

Число передач

Передаточные числа:

на I передаче ...........

на II передаче.........'

на III передаче ....

на IV передаче ....

на V передаче..........

на передаче заднего хода

Система смазки коробки .

Трехходовая, пятискоро-

стная с синхронизато-

рами на II—III—IV—V

передачах

Пять вперед и одна назад

. 3,9

. 2,11

. 1,13

. 0,714

. 0,512

. 4,25

. Комбинированная; смаз-

ка шестерен разбрыз-

гиванием, смазка иголь-

чатых подшипников с

пом о щью ш естер енч а-

того насоса

Применяемое масло ................МТ-16п

Количество масла в картере, л ... 8

Вес коробки передач, кг ...... 266

Механизмы поворота (ПМП) . . . . . Планетарные, двухсту-

пенчатые с блокиро-

вочными фрикционами

и тормозами

Передаточные числа:

при включенном фрикционе............1

при выключенном фрикционе и вклю-

ченном тормозе поворота <........1,445

Блокировочные фрикционы ...... Сухие, многодисковые

Тормоза _...........................Ленточные, плавающие с

тремя стальными ко-

' v лодками и накладками

из фрикционного мате-

вег

риала

Приводы управления механизмами по-

ворота и тормозами..................Механические

Применяемая смазка ........ .Смесь 30% УТс-1 или

УТс-2 и 70% масла

МТ-16п

Количество смазки в картере каждого

ПМП, л ..............

Бортовые передачи .... . .

Z

Передаточное число ...... . .

1,4

Одноступенчатые, . пони-

жающие редукторы

4,77

14

Применяемая смазка .................МТ-16п

Количество смазки в картере каждой

бортовой передачи, л . /.'//. .2,8

Вес бортовой передачи в сборе с ПМП,

кг ...............................268

•• • е < а

Ходовая часть

е « « » i л i * *

Движитель ..........................Гусеничный с задним рас-

положением ведущих

* • * 1 г колес

Гусеницы .................с. ‘.г. . . . Металлические, «мелко-

‘ ‘ ' е ‘* звенчатые, цевочного

' ‘ ‘ ‘ зацепления

Число траков в каждой гусенице (но-

вой) ............................93

Соединение траков ................Стальными пальцами

Фиксация пальцев..................Плавающие с применени-

ем отбойников

Ширина трака, мм............... 360

Шаг гусеницы, мм..................128

Вес одной гусеницы, кг..........475

Ведущие колеса........................Сварные со съемными

* 1 ' ' ’ ’ зубчатыми венцами

Число зубьев......................13

Вес ведущего колеса, кг..........66,5

Направляющие колеса .‘. .‘.Одинарные с металличе-

* * ‘ ’ сними ободами

Вес в сборе с кривошипом,* кг ‘. '. '. . 64

Опорные катки ‘12, одинарные с обрези-

ненными ободами

Вес катка, кг..........'.........63

Подвеска .................. Индивидуальная, торси-

онная

Количество торсионных *валов, шт. . . 12

Амортизаторы подвесок, шт. *. . .4 (по 2 на борт) гидрав-

• ' ‘ ‘ 6 * ' лические, двусторонне-

го действия

Электрооборудование, с

Система -. ................. . . . Однопроводная, за ис-

ключением аварийного

(дежурного) освещения

Напряжение -сети, в:

при неработающем двигателе . 24

при работающем двигателе \ . . . . 27—29

15

Источники электрической энергии

Аккумуляторные батареи...........

Емкость одной батареи, а • ч . .

Соединение батарей . . ... .

Общая емкость батарей, а-ч . .

Вес одной батареи с электролитом,

Генератор ............

. . 2, стартерные кислотные

12 СТ-70

. . 70

. . Параллельное

. . 140

кг 65

. . Постоянного тока с па-

л ч

Мощность, вт .................. .

Номинальное напряжение, в . . . .

Максимальный ток, а .......

Вес генератора, кг .........

Реле-регулятор ....................

Напряжение, поддерживаемое регуля-

торами напряжения, в.................

Фильтры радиопомех (электрофильтры)

раллельным возбужде-

нием. ГСК-1500Ж

1000

27,5

36

25

РК-1500Р

26,5—28,5

И н дукти в н о ем кости ы е,

СФ-3000Р — один,

ФР-82 — один

Потребители электрической энергии

Стартер СТ-26, постоянного тока

с поел едо в а те л ьн ы м

возбуждением

Мощность, Л. С. ..‘..•’..-...11

Напряжение» в................. 24

Реле привода стартера ...... Электромагнитное РС-26

Вес стартера, кг............... . 34

Электроспуски:

вентилятора боевого отделения . . . МВ-42, 175 вт

вентилятора подогревателя ..... ЭМ-101, 130 вт

водяного насоса подопрев а тел я . . . ЭМ-105, 130 вт

топливного насоса гидропневмоакку-

мулятора ..........’..........МН-1, 500 вт

стеклоочистителя ........ . МЭ231

Фары..............................2,ФГ-102 и ФГ-100

Прожектор ночного прицела ТПН-1 Л-2

Прожектор прибора ночного виденця

. ТКН-1Т..........................ОУ-3

Электроспуски: Дистанционные

(пушки . . л . .......... С тяговым реле РТ-9 и

про м еж у точи ы м р еле

КМ-50Д

пулемета ...................... . С тяговым реле РП-1

Звуковой сигнал . . . . . . . . . .С-58

16

Контрольно-измерительные приборы

Вольтамперметр................... ВА-240 со шкалой 0—30

и 20—0—60А

Спидометр . ......................СП-106 с датчиком

МЭ-301

Термометры.........................ТУЭ-48Т — 2 шт.

ТСТ-29 - 2 шт.

Манометр..........................ТЭМ-15

Тахометр ........................ТЭ-ЗМ

Средства связи

Радиостанция .......................Р-113, приемопередаю-

щая, телефонная, с ча-

стотной модуляцией

Радиус действия радиостанции при ра-

диосвязи с однотипной радиостанци-

ей в условиях средн^пересеченной

местности при работе на четырехмет-

ровом штыре, км:

при выключенном подавителе шумов

•и отсутствии посторонних радиопомех Не менее 20

при включенном подавителе шумов . . До 10

при наличии посторонних помех радио-

приему . :........................8—12

Напряжение, в............ 26

Потребляемая от бортовой сети мощ-

ность, вт:

при работе на передачу.............До 300

при работе на прием в симплексном

режиме ...................... . До 140

при дежурном приеме............. . До 90

Танковое переговорное устройство . . . Р-120 на четыре абонента

Противопожарное оборудование

Ручной огнетушитель ............ Один, углекислотный ОУ-5

Расположение.....................; . В боевом отделении на

правом борту корпуса

Средства маскировки

Дымовые шашки . i...................Две, БДШ-5

ГЛАВА ВТОРАЯ

БРОНЕВОЙ КОРПУС

Броневой корпус предназначен для размещения и защиты от

поражения огнем противника экипажа, вооружения, боеприпасов,

агрегатов и механизмов.

Корпус состоит из носовой части, бортов, кормовой части, дни-

ща, крыши боевого отделения и крыши силового отделения.

Носовая часть корпуса (рис. 6) состоит из двух на-

клонных броневых листов — верхнего 3 и нижнего 4.

Листы сварены между собой и приварены к бортам, крыше бое-

вого отделения и днищу.

В верхнем лобовом листе имеется вырез — амбразура И для

установки пушки. Сверху амбразуры к наружной части лобового

листа приварен верхний кронштейн 12 опоры пушки. Внизу амбра-

зуры с внутренней стороны листа приварен нижний кронштейн 46

опоры.

По периметру амбразуры приварена обечайка 45 для крепле-

ния чехла бронировки качающейся части пушки.

На стык нижнего и верхнего лобовых листов справа и слева

приварены кронштейны 1 *для кривошипов направляющих колес.

В нижней части верхнего лобового листа приварены два бук-

сирных крюка 2 и кронштейн 5 для установки механизма Проверки

сдающего звена пушки. Выше расположены четыре кронштейна 6

для крепления защитной доски.

Справа от амбразуры приварен броневой колпак, в котором

размещены окно 8 для дневного прибора наблюдения механика-

водителя и шахта 10 для установки прибора ночного видения.

В верхней части листа слева имеется вырез, закрытый прива-

ренной к его кромкам броневой окантовкой 40. Вырез .служит для

обеспечения горизонтального хода пушки на 15° вправо.

Борта корпуса состоят из верхних наклонных листов 33, ниж-

них вертикальных листов 44, горизонтальных листов ниши, перед-

них 42 и задних 31 скуловых листов. К бортам приварены перед-

ние 7 и задние 30 крылья, к которым крепятся резиновые брызго-

вики. На правом наклонном листе спереди и сзади, а также на ле-

вом наклонном листе сзади приварены поручни 28,

18

К ,7 1'8'IS 20'21 22'23'24 25 26 27 2в 29

В верхнем наклонном листе S3 левого борта, в передней части,

имеется лючок, закрываемый крышкой 36 для заправки топлив-

ного бака. Выше лючка выполнено окно 25 для смотрового при-

бора наводчика.

В средней части листа приварены крепления для укладки вех

банника, брезента и шанцевого инструмента. В задней части листа

приварены две направляющие планки 29 для установки воздушно-

гидравличеокого насоса пушки в рабочее положение.

В задних скуловых листах левого и правого бортов (рис. 7) вы-

полнены люки, закрываемые крышками 29, для доступа к меха-

низмам и системам двигателя и трансмиссии.

На верхнем наклонном листе правого борта, в верхней перед-

ней части, приварен кронштейн ^21 изолятора антенн.

В средней части листа приварены кронштейны и скобы для

укладки шанцевого инструмента, бревна и тросов для самовыта-

скивания. В задней части листа имеется люк, закрываемый крыш-

кой 27, обеспечивающий доступ к укладкам осветителя Л-2; бата-

рей прибора «Луч» и оптических элементов фар.

В переднем правом скуловом листе имеется окно 23, в которое

устанавливается смотровой прибор механика-водителя.

В передней и задней частях нижних вертикальных листов бор-

тов имеются ниши, в которые устанавливаются гидравлические

амортизаторы ходовой части.

К вертикальным листам в их нижней части приварено по че-

тыре кронштейна для крепления упоров балансиров. В задней ча-

сти листов имеются овальные окна 31 для установки бортовых

передач.

Кормовая часть корпуса состоит из двух наклонных бро-

невых листов— верхнего 12 и нижнего 6. На верхнем кормовом ли-

сте снаружи крепятся кронштейны 10 БДШ с замками И и ящик

ЗИП. В верхней левой части нижнего кормового листа имеется

окно 8 для установки эжектора. В средней части листа расположе-

ны два кормовых люка для' доступа в силовое отделение. Каждый

из люков закрывается крышкой 5 с двумя замками 4 под специаль-

ный ключ. Над люками выведены две клеммы 7 внешнего запуска

двигателя. К нижней части этого листа слева и справа приварены

бронировки картеров бортовых передач с задними буксирными

крюками 2. Под правым буксирным крюком имеется лючок, закры-

ваемый крышкой /, для монтажа и демонтажа продольных тяг

управления.

Пол боевого отделения имеет деревянный настил, который за-

крывает детали, приваренные к днищу, и торсионные валы.

Внутри корпуса к днищу, бортам и кормовым листам силового

отделения приварены кронштейны и бонки для крепления агрега-

тов и механизмов. Расположение и назначение их указаны на

рис. 8.

Крыша боевого отделения состоит из верхнего перед-

него листа 19 (рис. 6), верхнего заднего листа 24 и заднего листа.

20

21

Верхний передний лист 19 крыши приварен к лобовому листу

и бортовым листам корпуса. В листе имеются:

т люк для экипажа, который закрывается крышкой 14 с

замком 16; снаружи крышку можно открыть только специаль-

ным ключом; в открытом положении крышка удерживается сто-

пором;

Рис. 8. Корпус (силовое отделение): '

кронштейн- крепления радиатора; 2—кронштейн; 3— розетка внешнего запуска и внут-

реннего освещения; 4 ребро жесткости; 5 — кормовой люк; 6 — кронштейн крепления по-

перечной тяги; 7 — окно бортовой передачи; 8 — кронштейн крепления реле-регулятора; 9 —

оонки крепления фильтра; 10 — кронштейн крепления катушки зажигания; 11 — опоры дви-

гателя; 12 опоры коробки передач; 13 — крышка люка под картером двигателя

— вырез с гнездом 13 для установки приборов наблюдения

командира;

— броневой колпак 17 приточного вентилятора; в задней части

корпуса вентилятора имеется отверстие для прохода воздуха, при-

крытое козырьком с сеткой;

— люк для наводчика, закрываемый крышкой 20\ для облег-

чения открывания крышки установлен торсионный валик 25; в от-

крытом положении крышка удерживается стопором 38.

Верхний задний лист 24 крыши съемный, он крепится болта-

ми к бортам корпуса и заднему листу боевого отделения. С правой

и левой сторон имеются люки для экипажа, которые закрываются

крышками 21.

22

Крыша силового отделения (рис. 7) состоит из перед-

них листов над двигателем правого 18 и левого /5, жалюзи, по-

крытых сеткой 13, и листа 17 крыши правого заднего.

Листы крыши над двигателем правый и левый представляют

собой штампованные из алюминиевого сплава крышки люков.

Петли крышек приварены к съемной поперечной балке жесткости.

Каждый лист имеет четыре замка под специальный ключ.

Рис. 9. Корпус (днище):-

/ — крышка люка под сливной пробкой топливного бака; 2 — отверстие для слива воды из

системы охлаждения двигателя; 3 и 5 — крышки лючков под сливными пробками картера

двигателя; 4 — крышка люка под коробкой передач; 6 — крышка люка под картером дви-

гателя; 7 и 9 — крышки люков под тормозными барабанами; 8 — отверстие для слива от-

стоя из дренажного бачка; 10 — крышка люка под сливной пробкой картера редуктора;

11 — крышка люка под картером сцепления; 12 — крышка люка запасного выхода; 13 —- труба

кронштейна балансира

Жалюзи закреплены болтами на раме воздухопритока и сверху

закрыты сеткой 13.

Лист 17 крыши изготовлен из алюминиевого сплава, закреплен

на раме воздухопритока болтами. Лист имеет лючок с крышкой 14

для доступа к пробке расширительного бачка системы охлаж-

дения.

Днище корпуса (рис. 9) в поперечном сечении имеет корыто-

образную форму. Для увеличения жесткости в носовой части и

в боевом отделении днище выполнено из гофрированных стальных

23

листов. В силовом отделении днище выполнено из плоского листа,

усиленного ребрами жесткости.

Вдоль бортов с каждой стороны в днище вварены по шесть

труб 13 кронштейнов для осей балансиров опорных катков, пять

поперечных балок, внутри которых проходят торсионные валы, и

балка жесткости листа под двигателем.

В носовой части днища имеется люк с крышкой 1 для доступа

к сливной пробке топливного бака.

В боевом отделении расположен люк запасного выхода. Люк

закрывается крышкой 12, укрепленной на четырех быстросъемных

запорах.

Левее люка запасного выхода имеется отверстие 2 для слива

воды из системы охлаждения двигателя.

В листе днища силового отделения имеются:

— прямоугольный люк под картером двигателя; в крышке 6

люка выполнены два круглых лючка с крышками 3 и 5 для до-

ступа к сливным пробкам картера двигателя;

— люк с крышкой 11 для доступа к картеру главного фрик-

циона;

— люк с крышкой 10 для доступа к сливной пробке редук-

тора;

— - два прямоугольных люка с крышками 7 и 9 на петлях для

доступа к тормозным барабанам;

— отверстие 8 для слива конденсата из дренажного бачка.

Перегородка силового отделения разделяет боевое отделение

от силового. Перегородка состоит из трех листов: левого несъем-

ного и двух правых съемных листов — верхнего и нижнего. Верх-

ний лист перегородки крепится болтами, нижний — быстросъем-

ными зажимами. В нижнем листе перегородки имеется лючок для

доступа к подогревателю, двигателю и кранику для слива масла

из масляного бака.

люки

Наличие большого количества люков и лючков в корпусе обес-

печивает доступ экипажа к агрегатам и механизмам. На крыше

боевого отделения имеются четыре люка для доступа экипажа

в боевое отделение и отделение управления.

Все крышки люков запираются замками и могут быть открыты

изнутри за ручку, а снаружи — специальным ключом. Замок люка

наводчика (рис. 10) состоит из винта /, гайки 2, закрепленной в

крышке люка, рукоятки 3 и рычага 7 с регулировочным винтом 5

и контргайкой 4.

При повороте винта специальным ключом вместе с ним вра-

щается рычаг, закрепленный на винте с помощью штифта 6. Ре-

гулировочный винт 5, упираясь в рамку, приваренную с внутрен-

ней стороны крыши, запирает люк. Изнутри замок отпирается при

повороте винта за рукоятку 3 в обратном направлении.

24

Рис. 10. Замок люка наводчика:

у —. винт; 2 — гайка; 3 — рукоятка; 4 — контргайка;

5 _ ВИнт регулировочный; 6 — штифт; 7 — рычаг

Рис. 11. Люк запасного выхода:-

/ — крышка люка; 2 —скобы; 3 — быстросъемный зажим; 4 — рукоятка

Плотность прилегания крышки люка к приваленной плоскости

крыши регулируется винтом 5 с контргайкой 4. Аналогичные замки

установлены на всех крышках люков. Все крышки люков крыши,

бортов и днища корпуса имеют резиновые уплотнения, приклеен-

ные к их привалочным плоскостям.

Люк запасного выхода (рис. 11) расположен в днище

корпуса за казенной частью пушки. Перед открытием крышки

люка необходимо убрать среднюю секцию деревянного настила

пола.

Запирается и открывается крышка люка поворотом четырех

быстросъемных зажимов 3.

СИДЕНЬЯ

В боевом отделении установлены три сиденья. Сиденья коман-

дира и заряжающего расположены справа от пушки, сиденье на-

водчика— слева. В отделении управления у правого борта нахо-

дится сиденье механика-водителя.

3

Рис. 12. Сиденье механика-водителя:

/ — подушка; 2— основание; 3 — кронштейн; 4 — ремень крепления подушки;

б — ось собачки с рукояткой; 6— собачка; 7 — фиксатор; 8 — фрикцион; 9-*

рукоятка; 10 — сумка; 11 — спинка; 12 — подушка спинки

Сиденье механика-водителя (рис. 12) установлено на

двух опорных кронштейнах, приваренных к днищу корпуса. Си-

денье состоит из основания 2 с подушкой /, спинки И и фрикцио-

на 8 с фиксатором 7.

26

Для удобства работы механика-водителя сиденье может пере-

мещаться вдоль оси корпуса по пазам опорных кронштейнов. По

высоте сиденье не регулируется. Спинка сиденья крепится к осно-

ванию сиденья с помощью оси с распорной втулкой, фрикциона 8

и фиксатора 7 с собачкой 6. Такое крепление спинки позволяет

ставить ее в положение, удобное для работы механика-водителя.

Сиденье наводчика (рис. 13) крепится на трубе, один

Рис. 13. Сиденье наводчика;

/ — собачка; 2 — пружина; 3 — болт; 4 — горизон-

тальный паз; 5 — направляющая сиденья; 6 —

втулка; 7 — скоба; 8 — основание сиденья; 9 —

подущка; 10 — подушка спинки; // — спинка

конец которой входит в ось кронштейна, закрепленного тремя бол-

тами на картере подъемного механизма пушки. К другому концу

трубы двумя болтами 3 крепится скоба 7, к которой приварена

втулка 6 направляющей сиденья. В направляющей 5 сиденья

имеется вертикальный паз, в который входит винт, ограничиваю-

щий вращение сиденья относительно трубы, и три горизонтальных

паза 4 для регулировки сиденья по высоте. Отверстия в трубе

дают возможность регулировать положение сиденья вдоль оси ма-

шины.

Спинка сиденья может откидываться назад, для чего необхо-

димо нажать на рукоятку спинки, расположенную с правой сто-

роны сиденья, и вывести из зацепления собачку 1 с прорезью в на-

конечнике спинки, ~

27

Сиденье командира (рис. 14) размещается у правого

борта за сиденьем механика-водителя.

К крышке ящика с ЗИП привернут четырьмя болтами опор-

ный кронштейн 1 сиденья с приваренной к нему втулкой 2, в кото-

рую входит направляющая сиденья.

Рис. 14. Сиденье командира:

/—-опорный кронштейн; 2 — втулка; 3 — горизонтальный

паз; 4 — рукоятка; 5 —подушка; 6 — подушка спинки;

7 — спинка; 8 — собачка; 9 — основание; 10 — направляю-

щая сиденья; 11 — стопор

Сиденье командира устроено так же, как и сиденье наводчика.

Сиденье регулируется по высоте с помощью стопора 11 и трех го-

ризонтальных пазов 3.

Сиденье заряжающего крепится к правому борту с по-

мощью кронштейна. Основание сиденья с подушкой под действием

пружины находится в вертикальном положении.

ВЕНТИЛЯТОР

J

Для подачи свежего воздуха в боевое отделение установлен на-

гнетающий вентилятор (рис. 15). Он расположен в передней части

крыши боевого отделения.

Крепление электродвигателя 3 с крыльчаткой 5 осуществлено

с помощью хомута 4. Вентилятор закрывается изнутри заслон-

кой 7.

В походном положении для уменьшения запыляемости боевого

отделения вентилятор закрывается чехлом.

УХОД ЗА БРОНЕВЫМ КОРПУСОМ *

При контрольном осмотре проверить:

— наличие и надежность крепления крышек люков и пробок

в днище корпуса; -

— надежность крепления принадлежностей ЗИП снаружи кор-

пуса самоходной артиллерийской установки.

При ежедневном техническом обслуживании:

— очистить и вымыть корпус снаружи от пыли и грязи (зимой

от снега); перед мойкой самоходной установки необходимо закрыть

все люки; направлять струю воды в эжектор, воздухоприток, сиг-

нал, фары, фонари, а также внутрь корпуса самоходной артилле-

рийской установки запрещается;

— очистить корпус внутри от пыли (грязи) и масла с по-

мощью скребков, обтирочных концов и сжатого воздуха; после

движения в условиях сильной запыленности необходимо открыть

люки в кднище корпуса под ПМП и запасный люк и очистить

днище под агрегатами и приводами управления, обратив особое

внимание на очистку под рычагами и тягами;

— проверить надежность затяжки крышек люков и пробок

в днище корпуса, а также затяжку крышки люка запасного вы-

хода;

— проверить легкость открывания и закрывания и плотность

крепления крышки входного люка, а также исправность замка

крышки люка; люк должен закрываться плотно и надежно уси-

лием одного человека, замок крышки люка должен действовать

29

без заеданий; при необходимости очистить и смазать замок смаз-

кой ЦИАТИМ-201;

— проверить работу вентилятора (включением);

— проверить надежность крепления принадлежностей ЗИП и

оборудования снаружи самоходной артиллерийской установки.

При техническом обслуживании № 1 и 2 выпол-

нить работы ежедневного технического обслуживания и дополни-

тельно:

— проверить затяжку болтов крепления верхнего кормового

листа и съемных листов корпуса над местом размещения экипажа

и отделением силовой передачи; проверять внешним осмотром, об-

стукивая их молотком;

— проверить наличие и крепление ЗИП внутри самоходной ар-

тиллерийской установки; недостающее имущество пополнить до

нормы.

ВОЗМОЖНЫЕ НЕИСПРАВНОСТИ КОРПУСА

Неисправность

Причина неисправности

Способ устранения

неисправности

Во время движения

открываются крышки лю-

ков

Попадание воды и

грязи внутрь корпуса

Износ рамки или от-

вернулся регулировочный

винт рычага замка

1. Не затянуты болты

крепления крышек лю-

ков днища

2. Не довернуты проб-

ки

3. Разрушены уплотни-

тельные прокладки кры-

шек люков

Закрыть крышку люка;

отпустить контргайку регу-

лировочного винта замка,

завернуть регулировочный

винт, завернуть контргайку

Завернуть болты

Затянуть пробки

Заменить уплотнение

ГЛАВА ТРЕТЬЯ

ВООРУЖЕНИЕ

ОБЩЕЕ ОПИСАНИЕ ВООРУЖЕНИЯ

В артиллерийской самоходной установке установлены 85-4<jw

пушка Д-70, спаренный с нею 7,62-тюи пулемет СГМТ и зенитный

пулемет ДШК-М. Кроме этого, придается один автомат АК-М.

Для наведения пушки и спаренного с нею пулемета в цель в са-

моходной установке имеются телескопический шарнирный прицел

ТШК-2-79, ночной прицел ТПН-1-79-11, орудийный прицел С-71-79

с панорамой ПГ-1 и азимутальный указатель.

Внутри предусмотрены укладки для комплекта артвыстрелов и

патронов к пулеметам, автомату, сигнальному пистолету и для руч-

ных гранат Ф-1.

%

ч

ПУШКА Д-70

Краткие сведения об устройстве пушки1

Пушка Д-70 (рис. 16) состоит из следующих основных частей:

ствола 2 с затвором, люльки 5, противооткатных устройств, рамы 7,

подъемного механизма 23 и поворотного механизма 24, кронштей-

на 37 для прицела, щитов ограждения 12, 16, электрического и ме-

ханического спусков ударника и компенсирующего механизма 30.

Ствол состоит из трубы 39 с нарезной частью и патронником,

казенника 13, муфты, обоймы с направляющим штырем, дульного

тормоза 1 и эжекционного устройства 3.

Эжекционное устройство служит для очистки канала ствола от

пороховых газов после выстрела в целях уменьшения загазован-

ности боевого отделения самоходной установки.

Затвор — клиновой, вертикальный, состоит из следующих ме-

ханизмов: запирающего, ударного, выбрасывающего и полуавто-

матики механического (копирного) типа. Затвор оборудован ме-

—- *

1 Подробное описание устройства и действия узлов пушки изложено в Тех-

ническом описании пушки Д-70 (заводское издание).

31

)

32

а)

К

я

0)

S

я

S

я

я

s

m

>s

s

,<©

Л s

J *

W

«3

S

Л

го

«з

х

S

го ст

ГО х

0) о

EfS

га

р. t-

с го

• га го । га • - ф р

стих I та ст о

я^ £ ф га я

со см н й та о

о га S - н

х - а 5 °

о «

Я

£j

g

* I £7 я

КР.°° о 1 *3

га готсч) q го ст

S» га*3 о ст

ф га р 1

“a It;

Я я^ ..

к к£ к:

га >>... х

х р к га

р о <и

2 - я та ф

? s м

I го с я ч та х

._ р , р S — ст о и

2 s ос х 5

га £ с га й ° га

• • го

Ст с

- га га

- * н

га

ст го —

и

I к S с —

I ГО ГО Ф , \ го

х

га

о

о

го

io

га $

х *

га

га н та

ф к с

га га-

ГО Я X

с •- х

кн

га о

га I

и I

ГО

Е Я

та

СТ sS

£ О

Я CQ

£

я о к . о

Я к к Ръ

О Р _

го

S

га

и _

та

ф

к

к

к

га

S

к

я

.. га

го Ф

я

Го

S с

Ф го

ханизмом повторного взвода ударника и бло-

кировкой спуска ударника.

Люлька 5 — литая, обойменного типа.

Внутри люльки помещается ствол, который

при откате скользит по латунным (передним

и задним) вкладышам, прикрепленным к кор-

пусу люльки.

На левой стороне люльки установлен сек-

тор подъемного механизма с внутренним за-

цеплением, имеется площадка для установки

кронштейна прицела ТШК-2-79. На правой

стороне люльки имеются две площадки для

крепления к люльке кронштейна пулемета

СГМТ, спаренного с пушкой, и кронштейна

копирного устройства.

Кроме того, на правой и левой сторонах

люльки имеются выступы с отверстиями для

размещения горизонтальных цапф с игольча-

тыми подшипниками.

Внизу люльки имеется поперечный прилив,

в котором закрепляются штоки тормоза от-

ката и накатника пушки (цилиндр накатника

справа, цилиндр тормоза слева, если смотреть

в направлении стрельбы).

На верхней части люльки имеется продоль-

ный паз для направляющего штыря казен-

ника. Люлька закрепляется в рамке пушки

двумя горизонтальными цапфами.

Противооткатные устройства со-

стоят из гидравлического тормоза отката и

гидропневматического накатника. Тормоз от-

ката наполняется стеолом М в количестве

4,6 л (с учетом отлива 0,2 л); накатник

также наполняется стеолом М и азотом. Ко-

личество жидкости в накатнике 3,6±0,2 л, на-

чальное давление азота (или воздуха) 54—

57 kscIcm2.

Цилиндры противооткатных устройств за-

креплены в обойме казенника, а штоки тор-

моза отката и накатника закреплены в попе-

речном приливе снизу люльки. При выстреле

цилиндры откатываются вместе со стволом,

а штоки неподвижны.

Нормальная длина отката 490—520 мм,

предельная (до положения «Стопор») —

540 мм.

Подъемный механизм — секторного ти-

па (с внутренним зацеплением) с кулачковым

33

и

та

ф

а

га о х

о га

Ф

О 2

§

R 2

К _ --

го g 04 _

та о - га

К g X ГО >о

® ф а х „

н 2 та, ф та х

°SraSS

о

с

к

о

х

га

к

го

S

га

<

к га

I *

1 о

-< го

ЯчЖ5га О га

Ю — га Ю X

£ з га 3

га га о 1Н

к д ф е га

« О f^ r

га к; х

ст

X

га

га

о

X

го

S-S

К

о

। а

I х га

га

о

с

ф

«тая

м

s

га

К

К

СТ

X

о

S

«

2

к

га

К

к о

X —

J2 с ’

нч С-(

5 а

н

Я со

га

го

о

. га

О го

ГО

ГО О го

X й га

о

га

н

о

р

о га—'

и та 5Я

О я —

Я 2 й

>> го

К Р р

Я я с

р та о —

о ф га

Ф Я

о

го

с

о

К

о

О

X

03

га

К

го

го

та,— _

о и >>£

CQ О с СТ

К P

_ Р та

•« С X

лта-^ та

2 Д та я

К 1. *74

йвй»й

Н1 “ л> к

ГО

р

X о

“ с

о

*-ч —I

ь я

ф

о

S

го й,

х я та о го

w 5 га я .. , с;

>? з я 2”Я — 2

с F га я о — га

го

- га S

ф га о

ф

*

। к д га

I Е рр

ГО)

X

<!>

я । та

и

х

.„схта ’

го и 3$

о ” га

й । &£

“<=О

" х

СТ —

X *

га? та

га га

с» га

га

о s

к

го

го

Я хд Я

Р q О р к

га я ш с s

а £

д с

ф ~ о

го« » И

го

га >—<

га с

я

о

га

н

О

в . 5 s’S &

= । в .г?ь I

к

=0 S

’"•ч иС

н

К

га й

о

р

X

га -

х

а го

Й-& _

с я S^co га

СТ О) J ф

тар; • - Ф

ЕК&а§а

с я

м ф

к 3

я Ф

га га

ф Е?

S^v м

Я ГО ст

£ я О га

•т 5 “3

>>!я й р

О в Я м

S :

£* ст {у |_ и

W ж

Л. Лс Я-З’ ГО о

® । оР хо2~-

га14 ф 2 га к р 5 о

Ч..^сгагон^,я°о

>> го £ ст го о ® & с

ГОлн 2 4 ° Л я га

££о..й^“

f-м О Н* —м Ls • ». им

м *7^ *—<

S3 ± * Н К нО 5 д

а о 2

га

ф

ГО

го

га

ф

- £

ч *

ю

о

° О

а х

К с\)

Исъ

о

с

2—4015дс п

Сдающим звеном. Он собран в картере, прикрепленном

болтами к кронштейну (щеке) рамы с левой стороны

пушки.

Цилиндрическая шестерня вала подъемного механизма нахо-

дится в зацеплении с сектором, прикрепленным к люльке с левой

стороны. При вращении маховика шестерня механизма перекаты-

вается по зубьям сектора, заставляя качающуюся часть орудия

вращаться в вертикальной плоскости вокруг горизонтальных

цапф.

Поворотный механизм — винтовой, тянуще-толкающего

типа. Передний конец его шарнирно соединен с кронштейном 28

(рис. 16), приваренным к нижней опоре рамы;.задний конец его

прикреплен к кронштейну крышки картера подъемного механизма

пушки с помощью специального шарового устройства.

Огражден не состоит из неподвижной части (правый и ле-

вый боковые щиты, соединенные днищем), прикрепленной к люльке

пушки болтами, и откидной части. На левом неподвижном щите

смонтированы спусковой механизм пушки, электромагнит электро-

спуска, рукоятка повторного взвода ударника и рычаг разрешения

выстрела. На правом щите смонтированы шкала с ползуном ука-

зателя отката, блокировочный прибор ВС-11 и рычаг разрешения

выстрела.

Откидное ограждение может занимать одно из двух положе-

ний— боевое (нижнее) или походное (верхнее). В указанных по-

ложениях оно крепится стопором, расположенным на правом не-

подвижном щите ограждения.

Спусковой механизм пушки состоит из электрического

и механического (ручного) спусков. Электроспуск пушки сраба-

тывает при нажатии на рычаг 8 (рис. 23), размещенный на ру-

коятке маховика подъемного механизма.

Рукоятка 20 (рис. 16) механического (ручного) спуска находит-

ся слева от левого щита неподвижного ограждения пушки и при-

креплена к кронштейну подъемного механизма. Для производства

спуска ударника с помощью механического спуска необходимо ру-

коятку нажать сверху вниз.

Компенсирующий механизм — пружинный. Он пред-

назначен для уравновешивания качающейся части пушки относи-

тельно горизонтальных цапф при углах возвышения и снижения и

для получения плавности хода при работе подъемным механизмом.

Компенсирующий механизм 30 одним концом закреплен на раме,

а другим — на люльке.

Регулировка уравновешенности качающейся части пушки до-

стигается вращением втулки, навинченной на тягу (регулировка

производится на заводе). Перемещением втулки на тяге сжимает-

ся или ослабляется пружина компенсирующего механизма. Одно-

временно с этим подбирается и крепится дополнительный уравно-

вешивающий груз (стальные пластины) к дну соединения боковых

щитов неподвижного ограждения. Уравновешенность регулируется

34

с установленными агрегатами (прицел, пулемет с лентой и макет-

ными патронами, вложенными в магазин-коробку) и макетным

выстрелом, вложенным в патронник.

Установка пушки

Пушка устанавливается в раме 1 (рис. 17) с помощью гори-

зонтальных цапф 3 и 13. Цапфы люльки съемные с игольчатыми

подшипниками, одним концом входят в отверстия люльки, а дру-

п

Рис. 17. Рама установки пушки (вид спереди):

/ — рама; 2 — сальниковое уплотнение цапфы; 3— правая гори-

зонтальная цапфа; 4 и 14 - болты (4 шт.) крепления цапфы

к раме; 5 и 15 — шплинтовочная проволока; 6 — отверстие для

смазки игл подшипника; 7 — игла; 8— втулка; 9— винты креп-

ления шайбы к цапфе; 10 — шайба (крышка цапфы); // — от-

верстие для верхней вертикальной цапфы; 12 — люлька пущкц;

13 — левая горизонтальная цапфа; 16— щека, приваренная

к раме; 17 — отверстие для нижней вертикальной цапфы

гим — в отверстия в раме и закрепляются четырьмя болтами каж-

дая. Горизонтальные цапфы имеют уплотнение, предохраняющее

трущиеся поверхности от запыления и загрязнения.

Для придания качающейся части пушки углов возвышения и

склонения служит подъемный механизм, который крепится к крон-

штейну (щеке) рамы шестью болтами.

35

Рама 1 является основанием качающейся части пушки. Она со-

единяется с помощью двух вертикальных цапф с нижней и верх-

ней опорами в амбразуре лобового листа корпуса.

Кронштейны 16, 34 (рис. 18) опоры—литые, приварены кверх-

нему лобовому листу корпуса.

Рис. 18. Установка пушки (разрез по вертикальным и горизонтальным цапфам):

1— стол пушки; 2— сальниковое уплотнение; 3 — кожух с уплотнением, прикрепленный бол-

тами к подвижной бронировке; 4 — подвижная бронировка пушки; 5 — болт (4 шт.) крепле-

ния подвижной бронировки к фланцу люльки; 6 — амортизационное резиновое кольцо; 7 —

упорный фланец, крепящий резиновое кольцо к подвижной бронировке; 8 — фланец люльки

пушки; 9 — кронштейн осветителя, приваренный к подвижной бронировке; 10— крыша;

11 — болт крепления крыши к верхней опоре рамы; 12 — планка, приваренная к крон-

штейну, для установки осветителя; 13— скоба для выверочного приспособления осветителя

по горизонту; 14 и 35 —обечайки, приваренные к верхнему лобовому листу корпуса, для

крепления брезентового чехла амбразуры; 15 — верхний лобовой лист корпуса; 16 — крон-

штейн верхней опоры рамы пушки; 17 — болт крепления крышки верхней вертикальной

цапфы; 18 — крышка цапфы; 19 — роликовый радиально-сферический подшипник верхней

цапфы; 20 — верхняя вертикальная цапфа; 21 и- 27 — корпус сальникового уплотнения цапфы;

22 — люлька пушки; 23 — рама; 24 — горизонтальная (левая) цапфа; 25 —пробка отверстия

для смазки подшипника цапфы; 25 — нижняя вертикальная цапфа; 28 — опорное кольцо

подшипника; 29 — регулировочные прокладки; 30 — крышка нижней цапфы; 3/— болты

(6 шт.) крепления крышки; 32 — тарельчатые пружины; 33 — роликовый радиально-сфериче-

ский подшипник нижней цапфы; 34 — кронштейн (нижней) опоры рамы пушки

Вертикальные цапфы установлены на роликовых радиально-

сферических подшипниках 19, 33. Наружные обоймы их посажены

в гнездах кронштейнов опоры, а внутренние — напрессованы на

цапфы. Для защиты от попадания пыли и грязи вертикальные цап-

фы имеют сальниковые (пеньковые) уплотнения.

Нижняя цапфа 26 с подшипником через кольцо 28 опирается

на две тарельчатые пружины 32. Снизу цапфенное гнездо закры-

вается крышкой 30, являющейся опорой для тарельчатых пружин.

Крышка 30 крепится к фланцу опо|ры шестью болтами 31. Между

плоскостями крышки и фланца цапфенного гнезда установлены ре-

гулировочные прокладки 29.

Гнездо верхней цапфы закрывается крышкой 18. Между ее

плоскостью и кронштейном опоры устанавливаются регулировоч-

ные прокладки. Головки болтов крепления крышек цапф стопо-

рятся проволокой.

Амбразура в лобовом листе корпуса закрыта подвижной бро-

нировкой 4, которая надета на ствол и прикреплена четырьмя

болтами 5 к переднему фланцу 8 люльки. Между подвижной бро-

нировкой и люлькой установлено резиновое амортизационное коль-

цо 6, прикрепленное фланцем 7 к бронировке.

В подвижной бронировке имеются два отверстия: справа — для

спаренного пулемета и слева — для прицела ТШК-2-79. Зазоры

между лобовым листом и подвижной бронировкой перекрываются

справа и слева броневыми накладками, прикрепленными к лобо-

вому листу тремя болтами каждая. При установке этих накладок

обеспечивается минимальный зазор между бронировкой и торцом

накладки в пределах 1—2 мм.

Сверху щели амбразуры перекрываются крышей 10, прикреп-

ленной болтами 11 к верхней опоре.

К подвижной бронировке пушки прикреплен (приварен) крон-

штейн 9 для установки прожектора Л-2 ночного прицела.

К фланцу передней части бронировки прикреплен болтами ко-

жух с? с сальниковым уплотнением 2, которое препятствует попада-

нию пыли и грязи в пространство между стволом и бронировкой.

Для предохранения боевого отделения от запыления и загряз-

нения на амбразуру спаренной установки пушки и пулемета наде-

вается чехол. Перед стрельбой чехол с амбразуры* не снимается.

Наведение пушки в цель осуществляется с помощью прицелов

(ТШК-2-79, ТПН-1-79-11, С-71-79 с орудийной панорамой) и руч-

ных приводов подъемного и поворотного механизмов.

В походном положении пушка крепится одним внутренним сто-

пором. Рама стопора одним концом шарнирно (посредством крон-

штейна) прикреплена к поперечной балке днища корпуса, а дру-

гим концом (при постановке пушки на стопор) прикрепляется с

помощью клешни и болта с воротком к кронштейну на нижней

части казенника ствола.

Стопор позволяет закреплять пушку при совмещении указате-

лей, приваренных на левом щите ограждения и картере подъем-

ного механизма, в положении 30-00 (на лимбе наводчика).

При переходе из походного положения в боевое пушка рассто-

поривается и рама стопора поворотом вперед и вниз (вокруг го-

ризонтальной оси) устанавливается в горизонтальное поло-

жение.

37

Подготовка пушки к стрельбе и походу

Продолжительность службы пушки и нормальная работа ее ме-

ханизмов зависят от правильного обращения и ухода, а также от

тщательной подготовки пушки к стрельбе и походу.

Подготовка к стрельбе слагается из общего осмотра пушки,

проверки противооткатных устройств и выверки прицельных при-

способлений. Пушку следует осматривать перед выходом на вы-

полнение боевого задания (учебной стрельбы) и после возвраще-

ния с боевого задания (учебной стрельбы), а также во время

проведения ежедневного технического обслуживания. Кроме того,

пушку следует осматривать периодически, а также после сильных

и продолжительных дождей и при резких изменениях температуры

воздуха.

Необходимо помнить, что даже незначительные неисправности,

не устраненные своевременно, приводят к серьезным поврежде-

ниям механизмов пушки.

Осмотр пушки перед стрельбой. Перед осмотром

необходимо удалить смазку и протереть насухо ветошью канал

ствола, камору и лоток клина, открыть затвор, протереть его и

удалить смазку с направляющих клина.

Стрельба категорически запрещается, если смазка из канала

ствола не удалена, так как это приводит к раздутию ствола.

Осмотр и подготовка пушки к стрельбе осуществляются в та-

кой последовательности: ствол, затвор и полуавтоматика; спуско-

вые механизмы; механизмы наведения; противооткатные устрой-

ства; ограждения. Кроме того, проводится осмотр боеукладок,

прицельных приспособлений, а также проверка выверки при-

цела.

Осмотр ствола снаружи и внутри. При обнаруже-

нии трещин или раздутий ствола, а также глубоких поверхност-

ных вмятин, образующих в канале ствола выпуклость, стрелять из

пушки не разрешается. Проверить надежность крепления дуль-

ного тормоза и муфты.

Проверка затвора. Проверить действие механизмов за-

твора, для чего предварительно разобрать затвор и очистить де-

тали механизмов от смазки и остатков нагара и пыли; осмотреть

детали затвора. Смазать детали затвора смазкой ГОИ-54п и со-

брать затвор. Порядок частичной или полной разборки и сборки

затвора изложен в Техническом описании пушки Д-70. Проверить

выход бойка ударника за зеркало клина (допускается 2—2,38 мм).

Открывая и закрывая затвор и производя при этом спуск удар-

ника (3—5 раз), проверить работу всех механизмов затвора. При

вялом закрывании клина подвернуть гайку механизма полуавто-

матики, добиваясь его энергичного закрытия. Электроспуск и ме-

ханический спуск ударника должны работать надежно и безот-

казно. Электроспуск должен срабатывать при первом нажатии на

кнопку электроспуска на маховике подъемного механизма.

38

В незаряженной пушке ударник всегда должен быть спущен

во избежание осадки боевой пружины.

Работу подъемного и поворотного механизмов

следует проверить по усилию, прикладываемому к маховикам. Уси-

лие должно быть не более 4 кг для подъемного механизма и не

более 5 кг для поворотного механизма пушки при установке ма-

шины на горизонтальной площадке. Мертвый ход (люфт) не дол-

жен превышать Vs оборота маховика обоих механизмов.

Проверить крепление поворотного и подъемного • механизмов.

Проверка исправности указателя отката. Пол-

зун указателя отката должен передвигаться по линейке с неболь-

шим усилием. Если он передвигается свободно, то проверить ис-

правность пластинчатой пружины.

Перед стрельбой обязательно проверить противооткатные

устройства. В противооткатных устройствах осмотреть крепление

-штоков тормоза отката и накатника (гайка штока тормоза дол-

жна быть застопорена, а гайка штока накатника зашплинтована).

Через сальники тормоза отката и накатника, а также через их

вентильные пробки не должна вытекать жидкость.

Проверить количество жидкости в тормозе отката и накатнике

и начальное давление в накатнике. Для проверки противооткатных

устройств применяется инструмент и принадлежность из артилле-

рийского ЗИП. Порядок проверки противооткатных устройств и

доведение жидкости и давления до нормы изложены в Техниче-

ском описании пушки Д-70, приложенном к пушке.

Проверить крепление ограждения к люльке и надежность креп-

ления броневой защиты пушки к люльке; проверить исправность

стопора и надежность крепления пушки по-походному. Осмотреть

раму пушки и проверить ее крепление в кронштейнах опоры.

Проверить наличие запасных частей, инструмента и принад-

лежностей к пушке.

Очистить укладки от посторонних предметов и грязи. Прове-

рить состояние укладки: прочность крепления, отсутствие погнуто-

стей и других неисправностей, препятствующих вкладыванию и из-

влечению выстрелов к пушке, автомата АК-М и укладочных мест

для патронов и гранат.

Нулевая линия прицеливания пушки проверяется перед каж-

дой стрельбой (если требуется, производится выверка прицела).

Порядок проверки нулевой линии прицеливания пушки и вы-

верки прицела изложен в главе «Приборы прицеливания и наблю-

дения».

Перевод пушки и пулемета из походного положения в боевое

В походном положении пушка и пулемет должны быть разря-

жены и качающаяся часть застопорена, затвор -пушки закрыт,

ударный механизм затвора пушки с боевого взвода спущен (за-

творная рама пулемета СГМТ — в переднем крайнем положении),

39

горизонтальная нить прицела ТШК-2-79 совмещена с нулевыми

делениями дистанционных шкал, на пушку и пулемет надеты чех-

лы, стреляные гильзы уложены в освободившиеся гнезда бое-

укладки.

Из походного положения в боевое пушка и пулемет переводят-

ся по команде командира машины «К бою».

Для этого необходимо:

1. Снять чехл^1 с дульной и казенной частей ствола пушки и

пулемета, а также с прицела С-71-79.

2. Освободить качающуюся часть пушки от крепления по-по-

ходному (расстопорить и стопор поставить в горизонтальное по-

ложение) и повернуть пушку в полном диапазоне углов наведения,

проверив, нет ли препятствий повороту.

3. Установить ползун указателя отката в крайнее переднее по-

ложение.

4. Закрыть и запереть все люки.

5. Включить освещение в боевом отделении, оптических при-

боров и электроспуски.

6. Опустить откидную часть ограждения пушки в боевое поло-

жение (если оно было поднято).

7. Установить на прицеле нулевые установки.

8. Открыть вручную затвор пушки и осмотреть канал ствола;

если сильно запылены патронник, лоток клина и казенника, про-

тереть их ветошью. Проверить действие механизмов затвора и

электроспуска при красном свете контрольной лампы.

9. Открыть крышки магазин-коробки и приемника пулемета;

вложить ленту в приемное окно, поместив фланец гильзы первого

патрона между зацепами движка; закрыть крышку приемника пу-

лемета.

10. Включить вентилятор боевого отделения (перед началом

стрельбы).

11. Доложить о готовности.

Обращение с пушкой при стрельбе

Заряжание пушки

Для заряжания пушки необходимо:

1. Нажать на стержень рукоятки затвора и повернуть рукоятку

назад и вниз до отказа, отпустить стержень и поворотом рукоятки

в обратном направлении открыть затвор; отвести рукоятку затвора

в исходное положение.

- 2. Соответственно поданной команде взять из боеукладки вы-

стрел и, если необходимо, подготовить взрыватель.

3. Вложить патрон в патронник так, чтобы фланец гильзы ле-

жал на лотке клина или казенника, энергичным толчком руки до-

слать патрон в патронник. При этохм гильза фланцем сбивает

40

лапки выбрасывателей и освобождает клин затвора, который под

действием закрывающей пружины переместится вверх и закроется.

4. Нажать вперед на один из рычагов 15 (рис. Гб), располо-

женных на правом и левОхМ щитах неподвижного ограждения бло-

кирующего прибора ВС-11. При этом замыкается цепь стрельбы

и перед наводчиком загорается красная лампа «Готов», сигнали-

зирующая о готовности пушки к выстрелу.

5. После нажатия на рычаг блокировки заряжающий докла-

дывает: «Готово».

Наводка пушки в цель и производство

выстрела

При прямой наводке пушка наводится непосредственно в цель

с помощью прицелов ТШК-2-79 (днем) или прицела ТПН-1-79-11

(ночью), а при раздельной наводке (с закрытых позиций) —с по-

мощью орудийного прицела С-71-79 с панорамой ПГ-1.

При прямой наводке пушки в цель командир самоходной уста-

новки, подавая команду на открытие огня, указывает экипажу ха-

рактер цели, дальность до цели, направление на цель, снаряд и

способ ведения огня.

Перед производством прицельного выстрела наводчик обязан:

— полученную (от командира самоходной установки) даль-

ность до цели в метрах перевести в гектометры (сотни метров);

— вращая маховичок установки углов прицеливания (на при-

целе ТШК-2-79), совместить деление шкалы, отвечающее даль-

ности до цели в гектометрах, с горизонтальной нитью в поле зре-

ния прицела; дальность установить по шкале, соответствующей

указанному снаряду;

— действуя маховиками поворотного и подъемного механизмов,

совместить вершину центрального угольника со срединой цели.

При стрельбе по движущейся цели порядок наводки отличается

от указанного выше тем, что при горизонтальной наводке берется

боковое упреждение (поправка).

Боковое упреждение следует учитывать, наводя в цель соответ-

ствующий угольник или штрих шкалы боковых поправок; при этом

при движении цели вправо наводить следует угольником или штри-

хом левой половины шкалы, а при движении цели влево — уголь-

ником или штрихом правой половины шкалы.

При стрельбе с раздельной наводкой пушки (с помощью ору-

дийного прицела С-71-79 и панорамы ПГ-1) необходимо:

1. Установить на панораме ПГ-1 скомандованный угломер и,

вращая маховик поворотного механизма пушки и барабанчик от-

ражателя панорамы, совместить вершину центрального угольника

панорамы с точкой наводки.

2. Установить на орудийном прицеле дальность до цели в со-

ответствии с поданной командой и, вращая маховик подъемного

Механизма пушки, вывести пузырек бокового уровня на середину.

41

Чтобы произвести прицельный выстрел, нужно:

— уточнить правильность наведения пушки в цель;

— убедиться, что пушка заряжена: горит красная лампа бло-

кировки и получен сигнал от заряжающего «Готово»;

— нажать на рычаг1 электроспуска пушки, расположенного на

рукоятке маховика подъемного механизма, предварительно доло-

жив: «Выстрел».

Действия при осечках

В случае первой осечки, выждав одну минуту1 2, заряжающий

должен выключить цепь стрельбы, отведя вправо рычаг, располо-

женный внизу блокировочного прибора (ВС-11), при этом крас-

ная лампочка «Готово» должна погаснуть, а рычаг включения

цепи электроспуска автоматически станет в положение «Цельсь».

Вторично взвести ударник на боевой взвод, для чего необходимо:

— отвести влево (вывести стопор из отверстия) ручку рычага,

расположенного на левом щитке неподвижного ограждения;

— перевести рычаг в переднее крайнее положение и возвра-

тить его в первоначальное (заднее) положение.

После производства повторного взвода ударника заряжающему

нажать на один (имеются 2 рычага) из рычагов блокировки элек-

троспуска и доложить: «Готово».

Наводчик после этого повторяет наводку пушки в цель и про-

изводит выстрел (нажимает на рычаг электроспуска).

Если после двух спусков ударника выстрела не последует, то,

выждав еще одну минуту, выключить выключатель (блокировку)

цепи электроспуска, открыть затвор и извлечь выстрел3, давший

осечку. Осторожно вложить выстрел в свободную боеукладку.

В зарядную камору вложить другой боевой выстрел и продолжать

стрельбу в вышеуказанном порядке.

Разряжание пушки

1 После команды командира самоходной установки «Отбой» пуш-

ка должна быть приведена в походное положение. Если во время

команды «Отбой» пушка оказалась заряженной, то ее нужно раз-

рядить. Пушка может быть разряжена только выстрелом.

1 При работе механическим спуском для производства выстрела из пушки

необходимо нажать вниз рычаг ручного спуска, прикрепленного к кронштейну

(щеке) подъемного механизма.

2 Открывать затвор сразу же после получения осечки нельзя, так как мо-

гут быть случаи затяжных выстрелов.

3 Если при извлечении унитарного выстрела снаряд останется в канале

ствола, то разряжать пушку можно только выстрелом, применив уменьшенный

заряд. Для этого взять укороченную на 20—30 мм гильзу с уменьшенным за-

рядом (изготовляется она средствами артмастерской и возится в укладке ма-

шины), вложить ее в патронник и произвести выстрел при наибольшем угле

возвышения.

42

Меры предосторожности при стрельбе из пушки

1. Совершать марш с заряженной пушкой запрещается. С за-

ряженной пушкой разрешается двигаться только:

— при выполнении боевой задачи стрельбой с ходу и с корот-

ких остановок;

— при учебных стрельбах на специальных полигонах в задан-

ном направлении движения, определяемом командиром батареи

с учетом разрешенного сектора стрельбы, при этом ствол держать

только в направлении цели. к

2. Заряжающему запрещается брать патроны (выстрелы) из

укладки после нажатия на рычаг прибора ВС-11 разрешения вы-

стрела при стрельбе с углами наведения пушки по горизонту бо- •

лее ±5° (в момент сокращенного положения рабочего места для

заряжающего) во избежание попадания под откат.

3. Во время стрельбы и при движении самоходной установки

с заряженной пушкой не высовываться за ограждение, чтобы не

получить удара откатными частями пущки.

4. При осечках действовать, как указано выше (см. «Действия

при осечках»). Не допускать, чтобы выстрелы, давшие осечку,

ударялись донной частью о металлические предметы.

5. При увеличенном откате (540 мм и более) прекратить стрель-

бу, проверить противооткатные устройства и устранить неисправ-

ности.

6. Прекратить стрельбу при стуках, появившихся внутри ци-

линдров противооткатных устройств во время отката и наката по-

движных частей пушки.

7. В зимнее время при низкой температуре окружающего воз-

духа ('Ниже —10° С) первые один-два выстрела производить оско-

лочно-фугасной гранатой с уменьшенным зарядом для прогре-

вания.

8. Перед стрельбой тщательно проверить полное удаление смаз-

ки из канала ствола. Стрельба с неудаленной смазкой запре-

щается.

9. При движении по пересеченной местности, перед тем как

зарядить пушку, необходимо осмотреть канал ствола и в случае

обнаружения в нем земли или каких-либо других посторонних

предметов удалить их во избежание неминуемого повреждения

(раздутия или разрыва) ствола.

Перевод пушки в походное положение

Пушка переводится в походное положение по команде коман-

дира самоходной установки «Отбой».

Для этого необходимо:

1. Разрядить пушку выстрелом, если она оказалась заряжен-

ной после команды «Отбой». Закрыть затвор и произвести спуск

ударника с боевого взвода.

43

2. Выключить тумблеры цепи электроспуска и освещения шкал

прицела (если стрельба производилась в сумерках или ночью).

3. Осмотреть пушку снаружи. Поставить в переднее прложение

ползун указателя отката.

4. Надеть чехлы на дульную и казенную части ствола пушки

и пулемета, а также прицела.

5. Установить пушку на стопор крепления по-походному.

6. Уложить стреляные гильзы в свободные боеукладки для по-

следующей сдачи органам боевого питания.

7. Доложить командиру взвода о состоянии материальной ча-

сти артиллерийской системы (о работе механизмов пушки и длине

отката) и расходе боеприпасов.

Уход за пушкой

В боевой обстановке и после стрельбы на полигоне уход за

пушкой заключается в чистке ее, осмотре частей и механизмов и

смазке.

Тщательный уход за пушкой и содержание ее механизмов в

исправном состоянии обеспечивают боевую готовность пушки и

безотказность действия ее механизмов.

Важнейшими элементами ухода и сбережения являются пра-

вильная и регулярная чистка и смазка пушки и своевременное

устранение неисправностей.

При контрольном осмотре проверить:

— работу подъемного и поворотного механизмов пушки, а

также действие и исправность стопора пушки по-походному;

— работу электроспуска и механического спуска пушки;

— наличие, состояние и крепление чехлов;

— состояние боеукладок и закрепление в них артвыстрелов.

При ежедневном техническом обслуживании

и техническом обслуживании № 1 или после стрельбы

вычистить и смазать пушку и проверить:

— легкость вращения маховиков механизмов вертикального и

горизонтального наведения; при тугом (более 5 кг) вращении ма-

ховика подъемного механизма прочистить шестерню и сектор,

определить неисправность и устранить ее; очищенные’ места сма-

зать смазкой ГОИ-54п или ЦИАТИМ-201;

— состояние патронника и канала ствола пушки и при необ-

ходимости произвести чистку и смазку пушки;

— исправность электроспуска опробованием со взведением и

спуском ударника при разряженной пушке;

— действие стопора пушки по-походному и стопора откидного

ограждения;

— исправность боеукладки и крепление в ней пушечных вы-

стрелов.

44

При техническом обслуживании № 2 выполнить

все работы ежедневного технического обслуживания и техниче-

ского обслуживания № 1 и дополнительно проверить:

— крепление подъемного и поворотного механизмов пушки,

ограждений, рамы и нижней вертикальной цапфы, подвижной и

неподвижной бронировок пушки и брызгозащитных щитков;

— крепление кронштейнов прицелов.

При чистке пушки удаляется старая смазка, грязь, пороховой

нагар и коррозия, если она появилась. Чистка канала ствола

пушки после стрельбы производится химическим способом раство-

ром РЧС (раствор для чистки стволов) или дизельным топливом

(керосином).

Чистка канала ствола раствором РЧС производится при тем-

пературе окружающего воздуха от +50°С до —10°С (при темпе-

ратуре ниже —10°С раствор РЧС замерзает).

При температурах ниже —10° С чистка канала ствола пушки

производится промывкой дизельным топливом или керосином в по-

догретом виде.

Перед химической чисткой после стрельбы канал ствола не

смазывается, при этом чистка канала ствола производится в день

стрельбы после остывания ствола. Если же перед химической

чисткой канал ствола все же был смазан, то смазку нужно уда-

лить протиранием ветошью и щеткой банника, обильно смоченны-

ми дизельным топливом или керосином, затем канал ствола про-

тереть ветошью насухо.

При химической чистке канала ствола необходимо:

1. Очистить наружную поверхность ствола от грязи и

пыли.

2. Закупорить канал ствола со стороны зарядной каморы дере-

вянным пыжом с намотанной на него ветошью для предотвраще-

ния проникновения в боевое отделение раствора РЧС и паров

аммиака. Пыж забить так, чтобы можно было вычистить раство-

ром РЧС загрязненную часть каморы. Придать стволу угол скло-

нения 2—3°. Поставить на пол под дульную часть ствола проти-

вень размером 1 X 1 м и разместить на нем ведро с раствором РЧС

(~5 л) так, чтобы раствор со щетки при чистке сливался обратно

в ведро. Обильно смочить щетку банника раствором РЧС и ввести

ее в канал ствола с дульной части. Короткими движениями впе-