Автор: Кобелев Ф.Г.

Теги: сварка электросварка сделай сам сварочные аппараты

ISBN: 978-5-94387-817-6

Год: 2011

Текст

Ьфг№" Каксдепагь

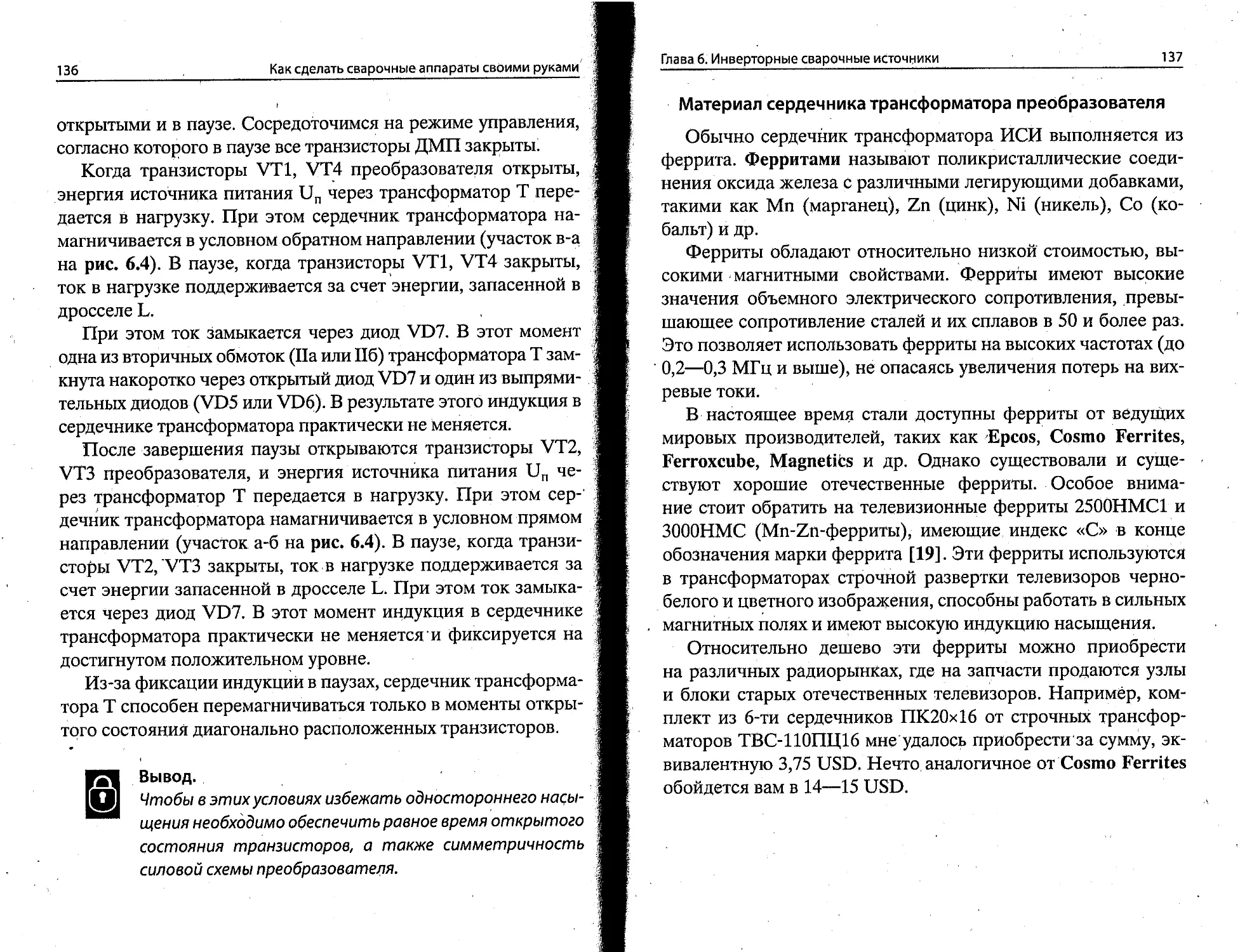

-Штруками

Кобелев Ф.Г.

Как сделать сварочные аппараты своими руками. — СПб.: Наука и техника, 2011. —

304 с.: ил.

ISBN 978-5-94387-817-6

Серия «Домашний мастер»

Электросварка очень популярна у домашних мастеров, в автосервисе, в дачном

Строительстве. К настоящему времени она практически вытеснила все остальные

технологии сварки металла.

Книга знакомит домашнего мастера с основами электросварки, принципами

построения электросварочных аппаратов. Особое внимание уделяется самому

сложному узлу сварочного аппарата — источнику сварочного тока.

Приводятся описания различных сварочных источников, пригодных для повто-

рения. Особое внимание уделено инверторным сварочным источникам, которые

имеют при малой массе и объеме превосходные нагрузочные характеристики.

Книга поможет самостоятельно изготовить источники для ручной и полуавто-

матической сварки, а желающим приобрести готовое устройство — сделать пра-

вильный выбор.

Издательство выражает признательность одному из лучших специалистов в

области создания источников сварочного тока Володину В. Я. за неоценимую по-

мощь в создании этой книги.

Книга предназначена для широкого круга домашних мастеров, радиолюбите-

лей, интересующихся вопросами электросварки, созданию и ремонту источников

сварочного тока;

Автор и издательство не несут ответственности за

возможный ущерб, причиненный в результате ис-

пользования материалов данной книги.

Контактные телефоны издательства

(812) 412-70-25,412-70-26

(044)516-38-66

Официальный сайт: www.nit.com.ru

© Кобелев Ф.Г.

© Наука и Техника (оригинал-макет), 2011

ОСЮ «Наука и Техника».

198097, г. Санкт-Петербург, ул. Маршала Говорова, д. 29.

Подписано в печать 18.08.2010. Формат 60x88Vi«.

Бумага газетная. Печать офсетная. Объем 19 п. л.

Тираж 3000 экз. Заказ № 564.

Отпечатано с готовых диапозитивов

в ГП ПО «Псковская областная типография»

180004, г. Псков, ул. Ротная, 34.

Содержание

Глава 1. Первое знакомство с электродуговой сваркой ........... 7

1.1. Электрическая дуга.................................... 7

1.2. Процесс сварки...................................... 11

1.3. Способы и технологии сварки.......................... 15

Ручная сварка покрытыми электродами................ 16

Сварка в защитных газах.............................. 17

Глава 2. Что такое сварочные источники........................ 19

2.1. Основные типы сварочных источников................... 19

2.2. Единая система обозначения и классификация

сварочных источников.................................. 22

Глава 3. Сварочные источники для ручной сварки

переменным током............................................. 24

3.1. Основные требования к сварочному источнику........... 24

3.2. Основные типы сварочных трансформаторов.............. 27

3.3. Сварочный трансформатор со ступенчатой регулировкой тока. 31

3.4. Сварочный источник Буденного......................... 37

Конструктивно-электрическая схема сварочного

источника Буденного.................................. 40

Конструкция сварочного источника..................... 42

3.5. Сварочный источник с резонансным конденсатором....... 46

3.6. Сварочный источник переменного тока

с плавной регулировкой.............:..................... 50

3.7. Сварочный источник постоянного тока

с электронной регулировкой................................ 55

Глава 4. Электронный регулятор сварочного тока ............... 64

4.1. Многопостовая сварка................................. 64

4.2. Описание ЭРСТ........................................ 67

Назначение основных узлов ЭРСТ....................... 69

Принцип действия..................................... 70

Принцип работы и настройка блока А.1................. 71

Элементная база...................................... 73

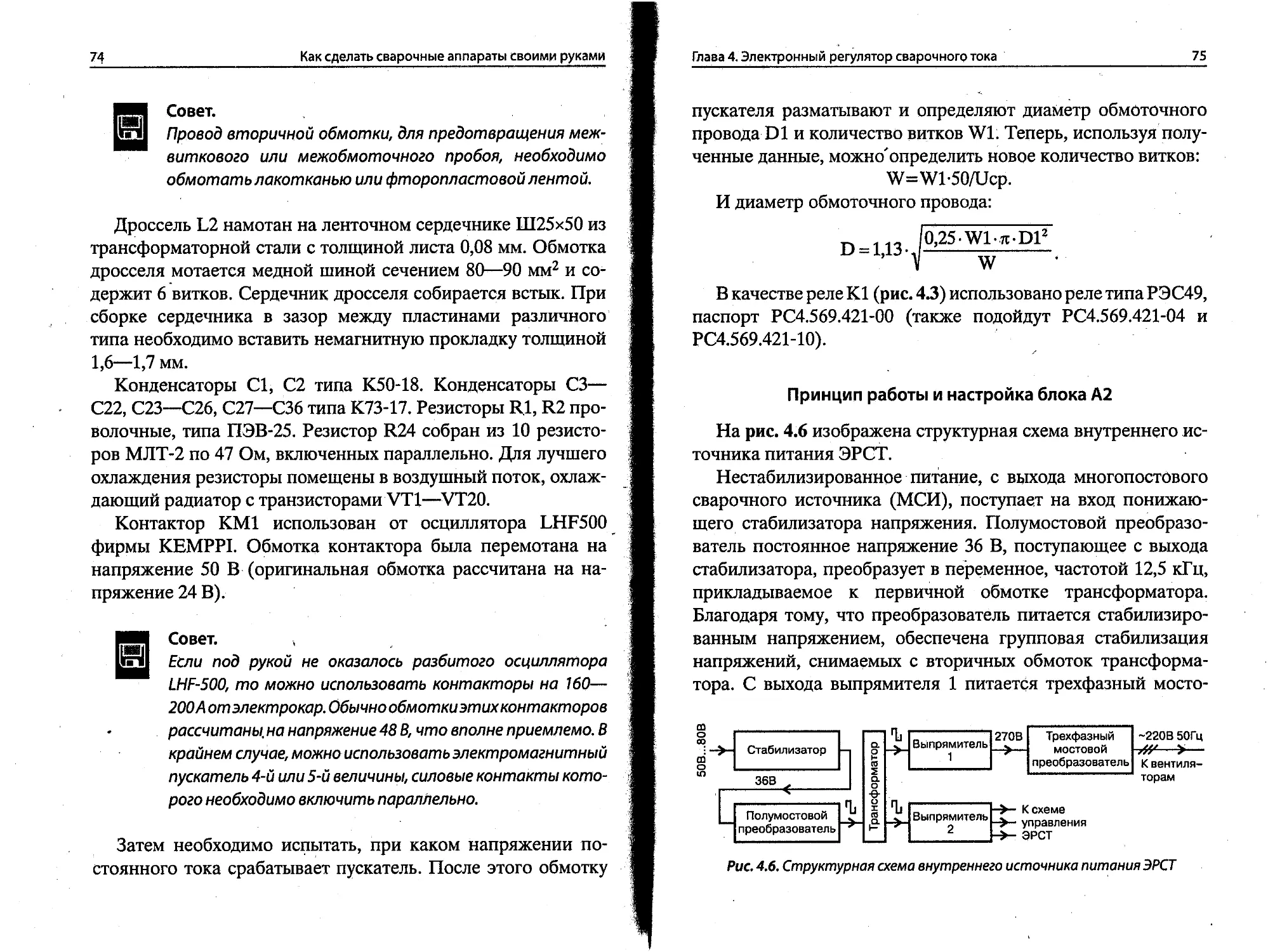

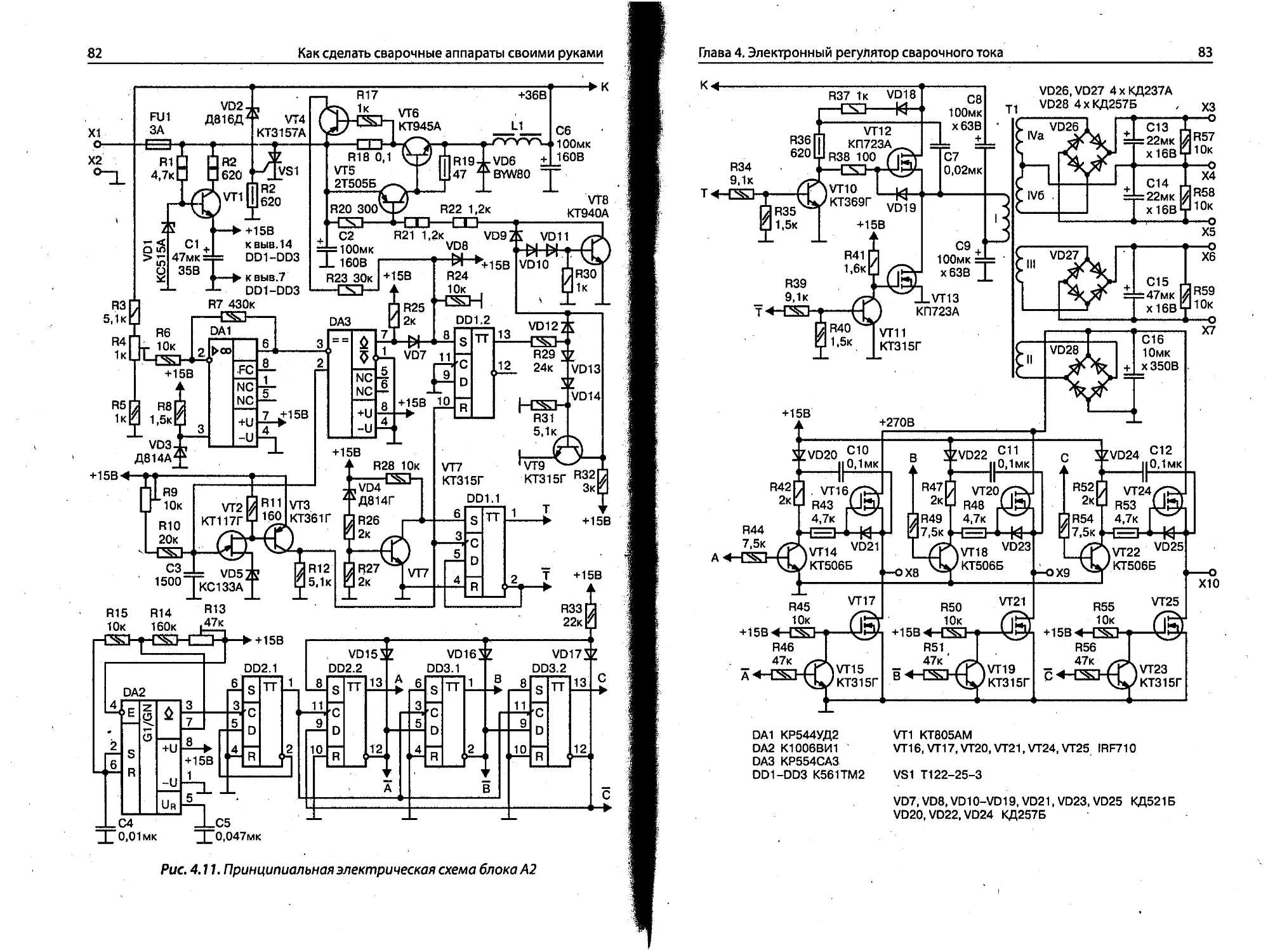

Принцип работы и настройка блока А2.................. 75

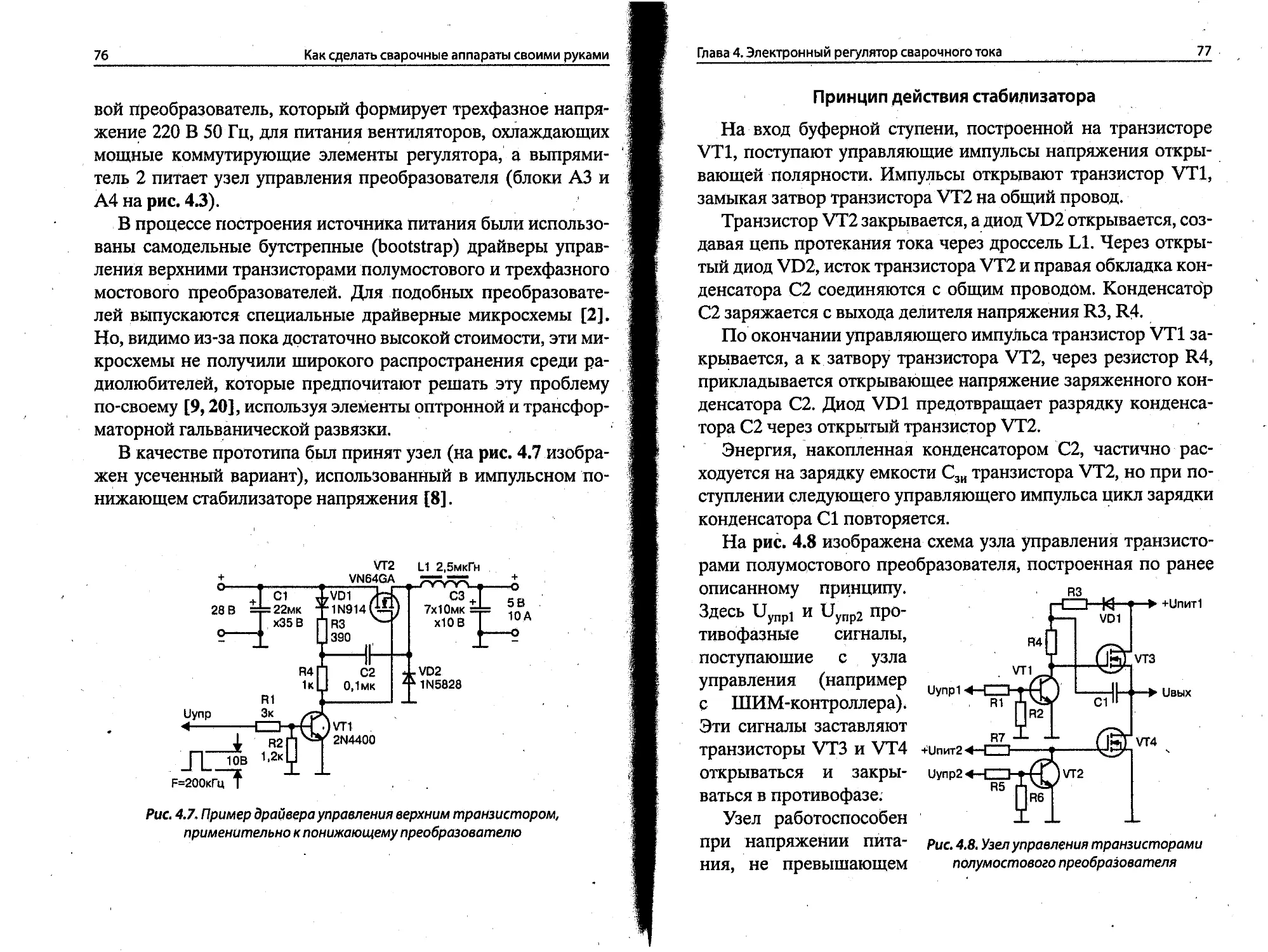

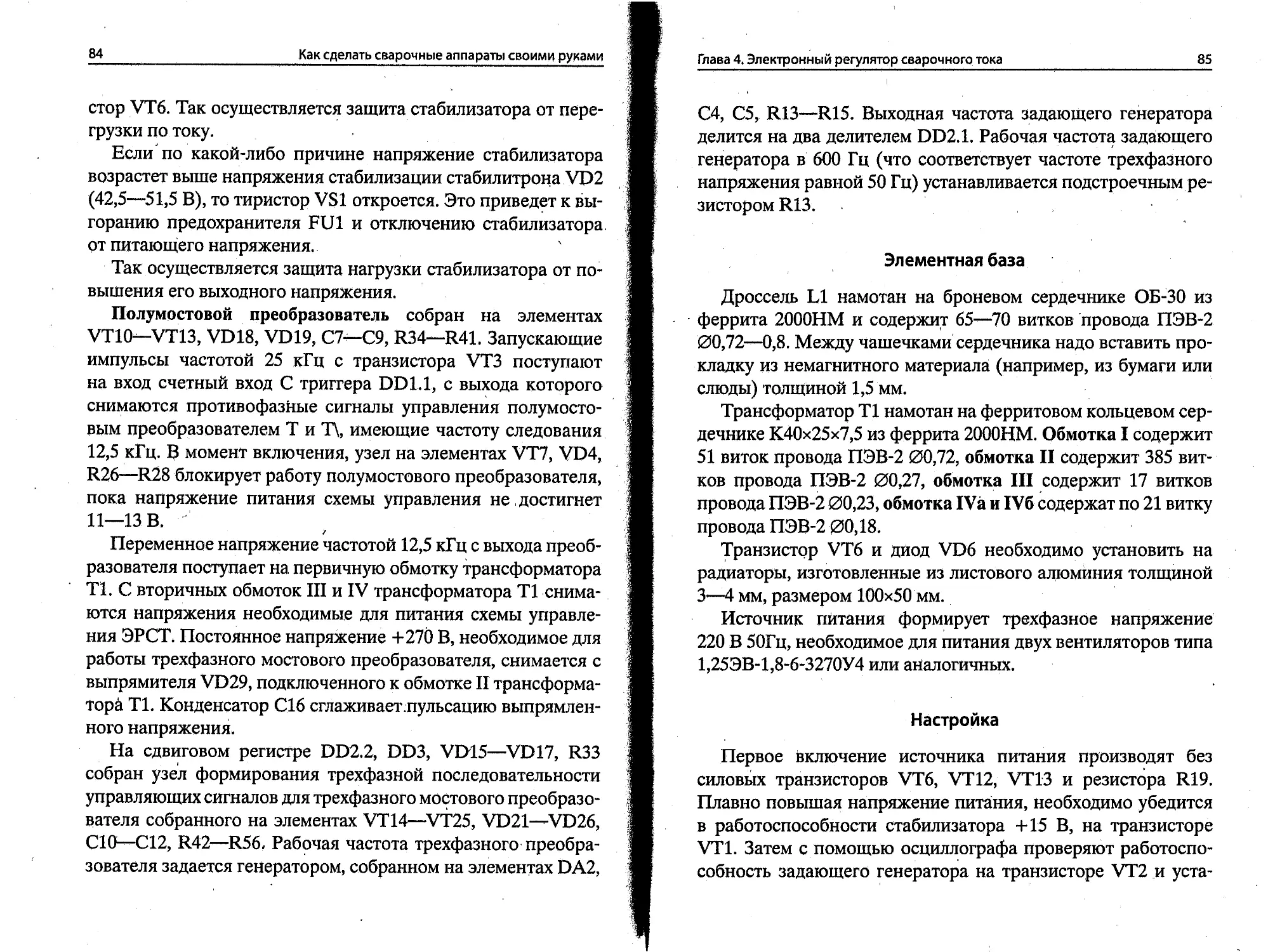

Принцип действия стабилизатора...................... 77

Элементная база.................................... 85

Настройка.............................. .; —........ 85

Формирование внешних характеристи к ЭРСТ............. 87

Принцип работы блока управления ЭРСТ................. 87

Принцип работы блока драйвера ключевого транзистора .... 91

Завершающая настройка ЭРСТ........................... 94

Глава 5. Сварочный источник для полуавтоматической сварки ....... 96

5.1. Основные схемные решения........................... 96

5.2. Однофазный сварочный источник

со ступенчатой регулировкой тока......................... 102

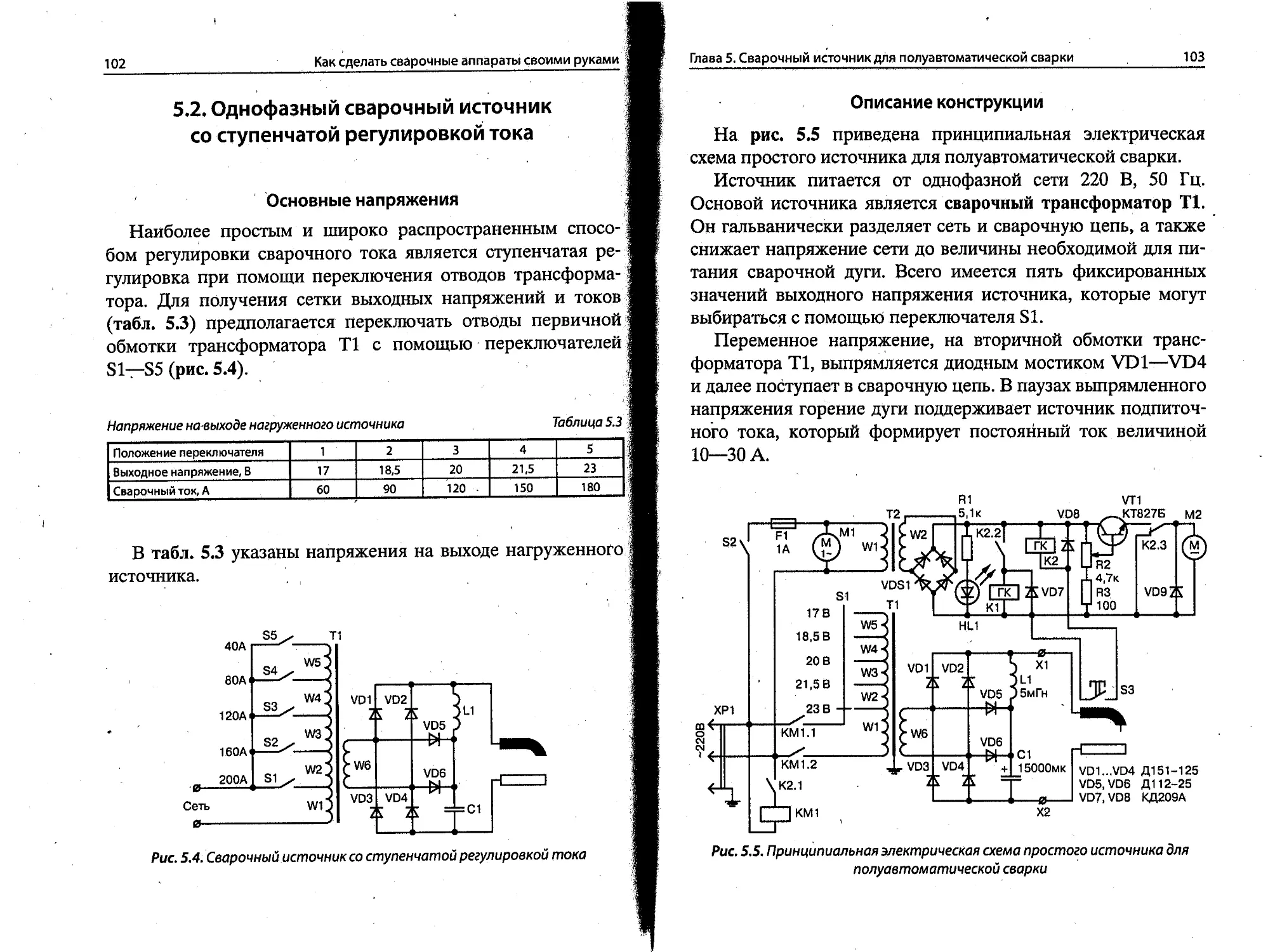

Основные напряжения............................... 102

Описание конструкции................................ 103

Элементная база................................... 105

Конструкция сварочного трансформатора............... 106

Конструкция дросселя................................ 108

Подключение источника............................... 108

5.3. Сварочный источник для полуавтоматической сварки

с тиристорным регулятором................................ 109

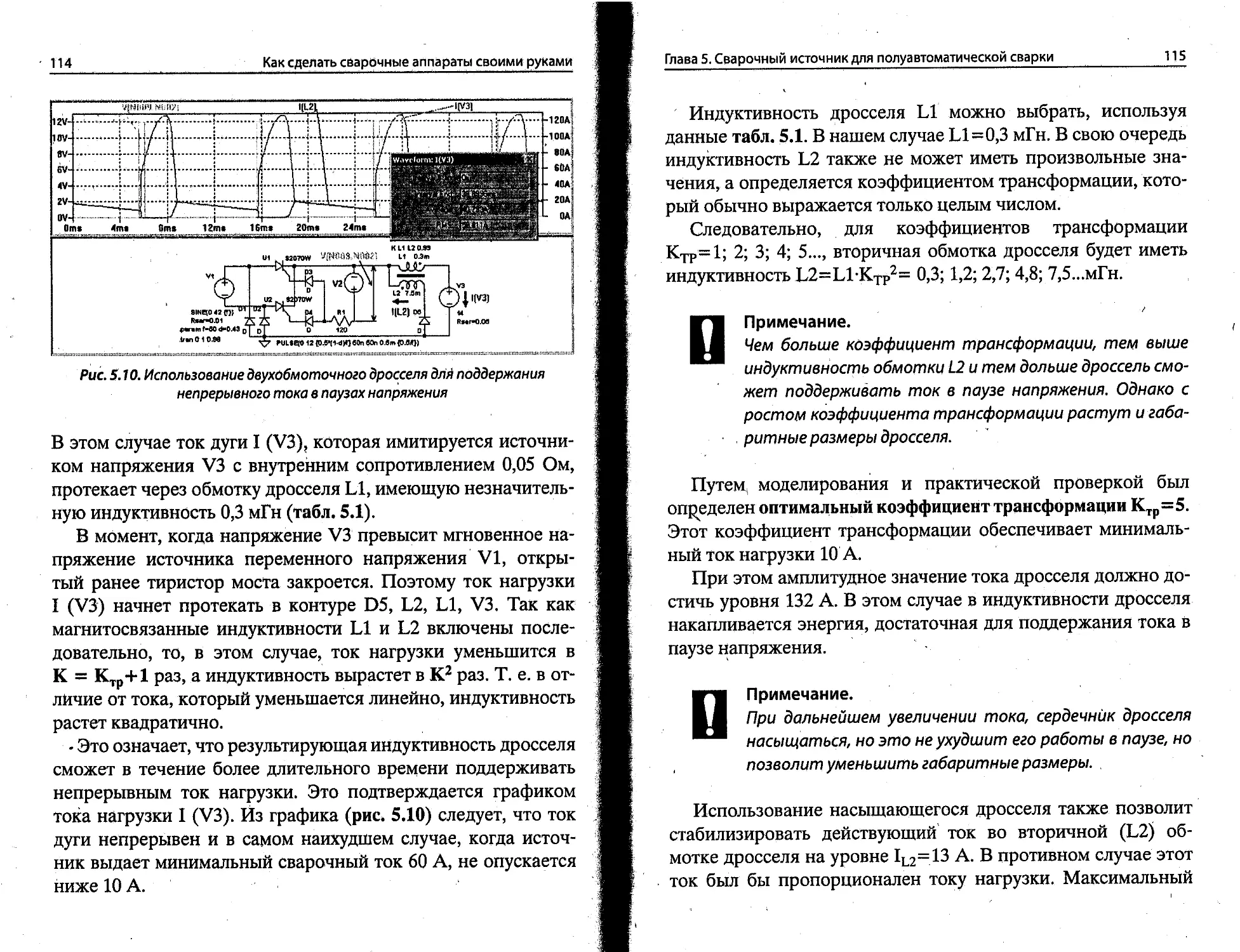

Обеспечение непрерывности сварочного тока............ 110

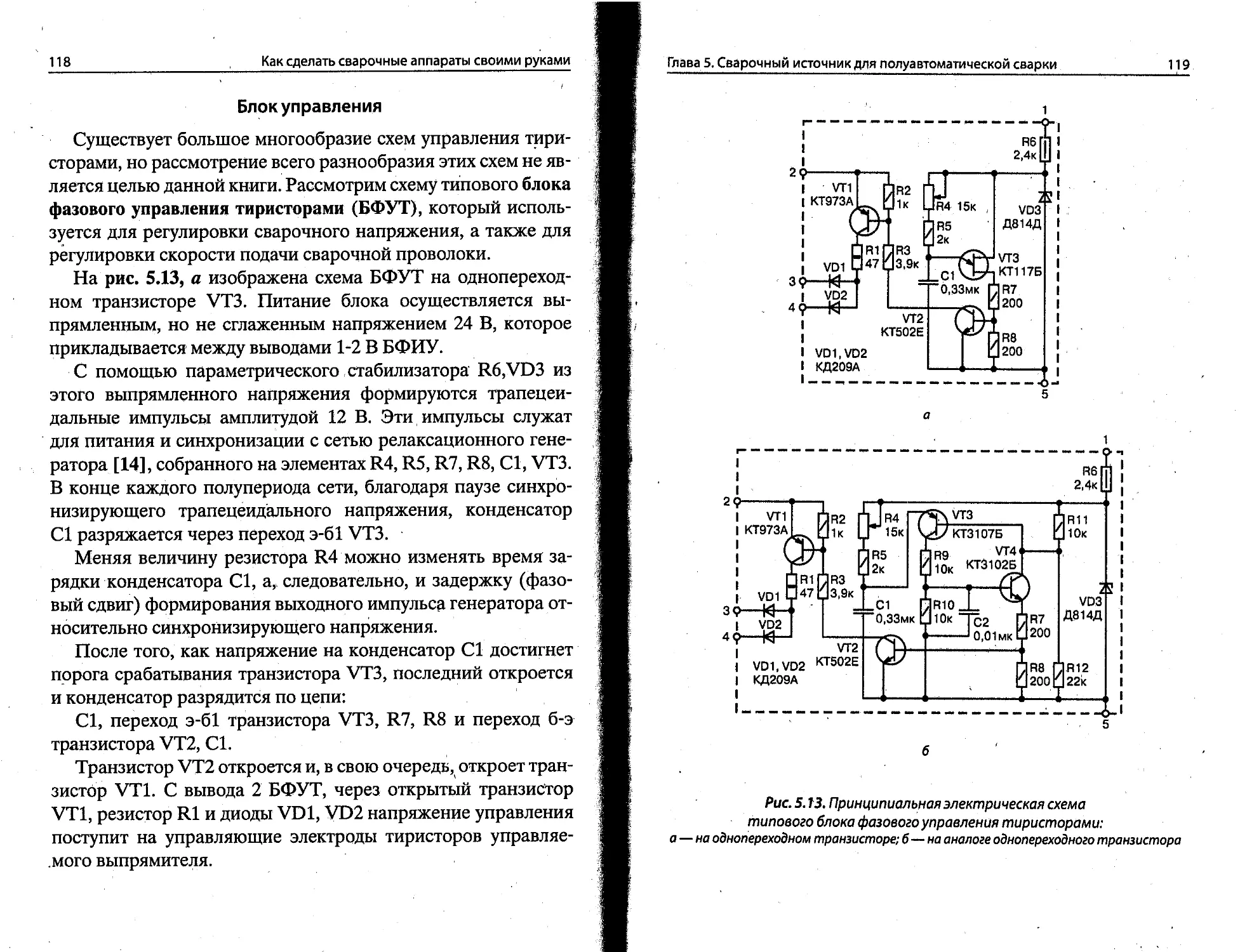

Блок управления.................................. 118

Описание конструкции.............................. 120

Элементная база................................... 123

Конструкция сварочного трансформатора............. 123

Конструкция дросселя............................... 125

Подключение источника............................. 126

Глава 6. Инверторные сварочные источники..................... 127

6.1. Основные типы преобразователей..................... 127

Трансформатор....................................... 127

Блок-схема инверторного сварочного источника........ 128

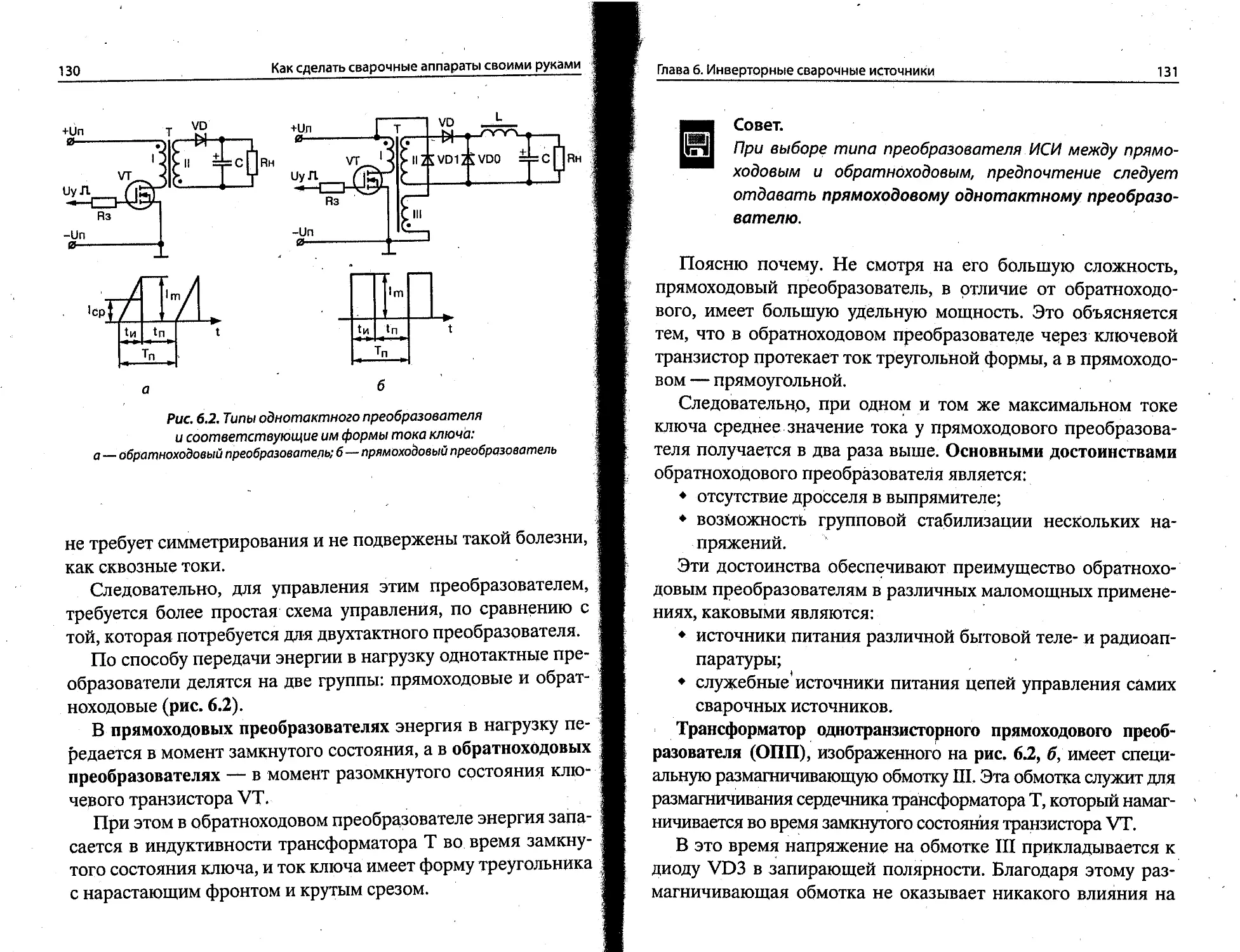

Однотактные преобразователи....................... 129

Двухтактные преобразователи......................... 134

Материал сердечника трансформатора преобразователя... 137

6.2. Простой сварочный инвертор.......................... 138

Блок управления..................................... 138

Компаратор пониженного напряжения................... 140

Источник опорного напряжения...................... 141

Генератор.......................................... 142

Усилитель ошибки................................... 143

Компаратор ШИМ..................................... 143

Защелка ШИМ......•................................. 144

Выходной каскад................................... 144

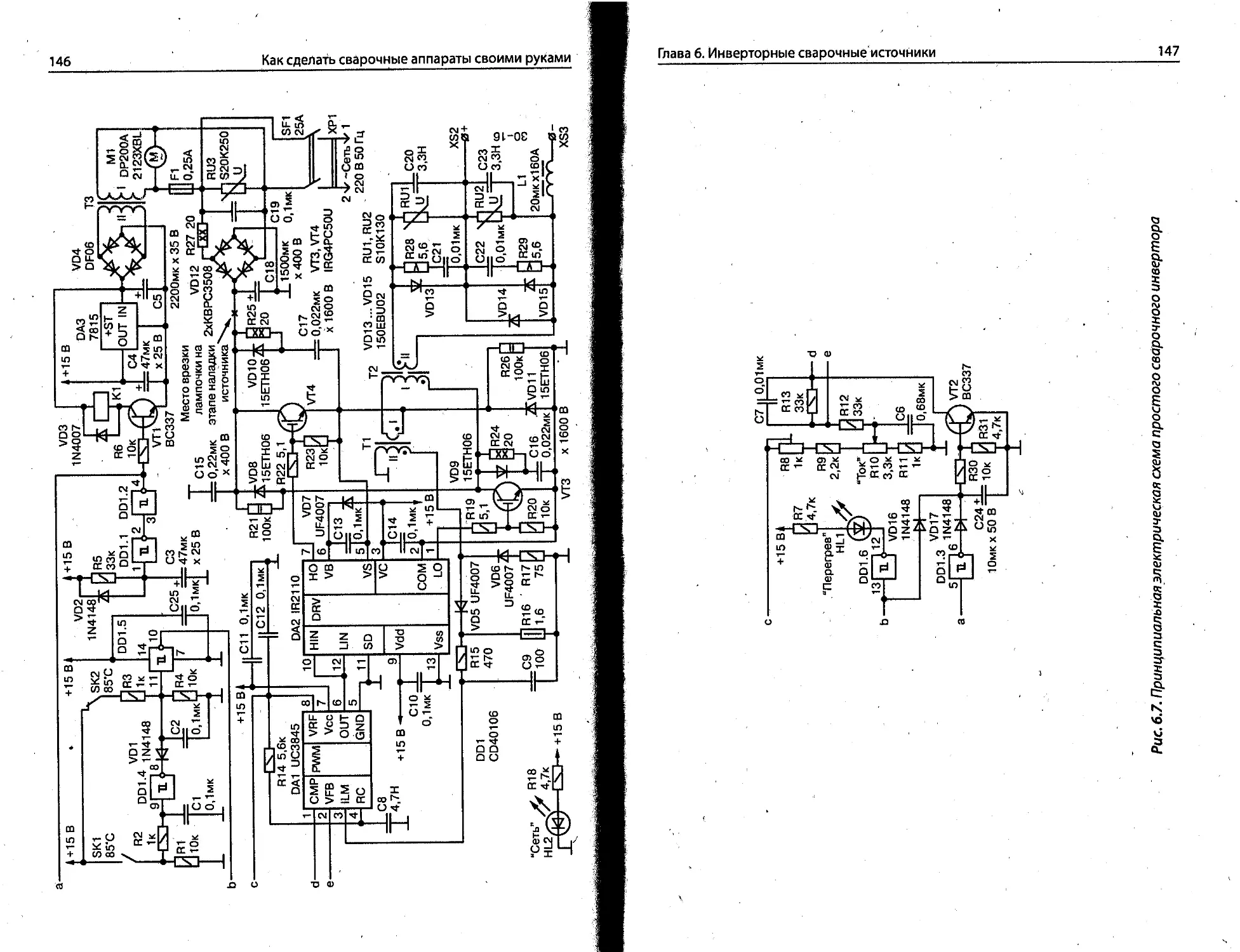

Схема сварочного инвертора.......................... 145

Элементная база..................................... 152

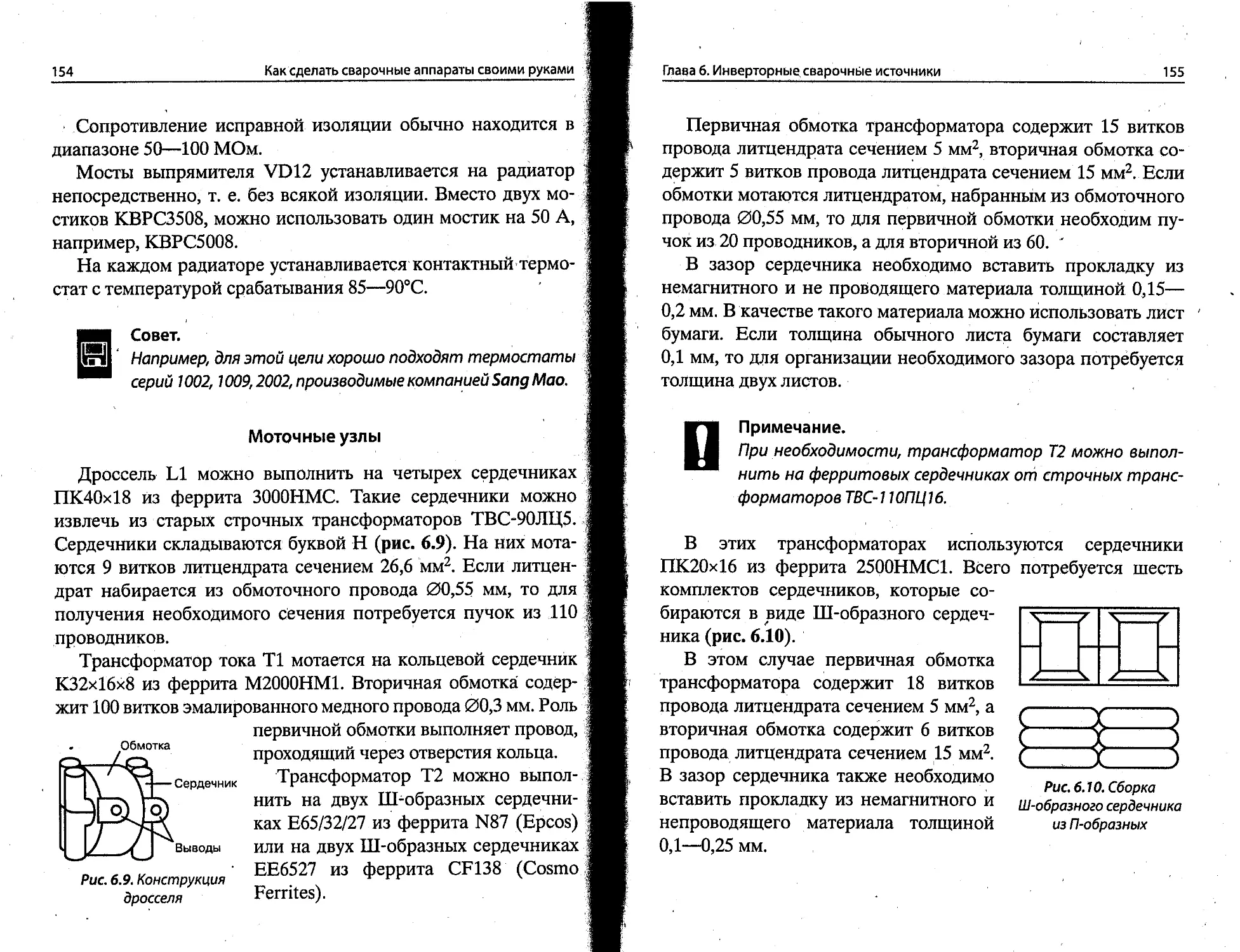

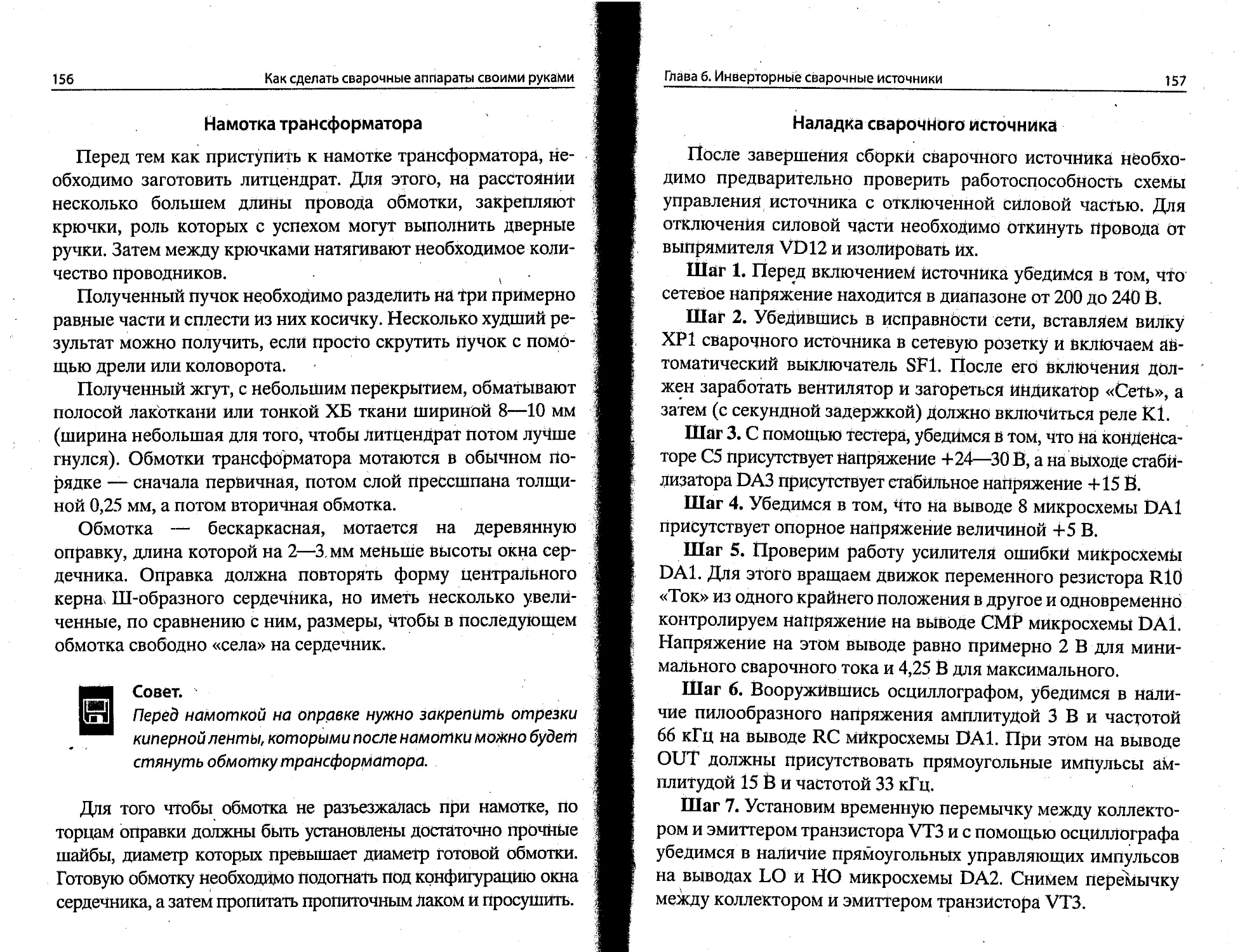

Моточные узлы..................................... 154

Намотка трансформатора.............................. 156

Наладка сварочного источника........................ 157

б.З. Профессиональный сварочный инвертор................ 161

Принцип действия силовой части

инверторного сварочного источника................... 165

Принцип действия блока управления........,.......... 167

Схема блока управления

инверторного сварочного источника.................. 173

Основные функциональные узлы блока управления....... 177

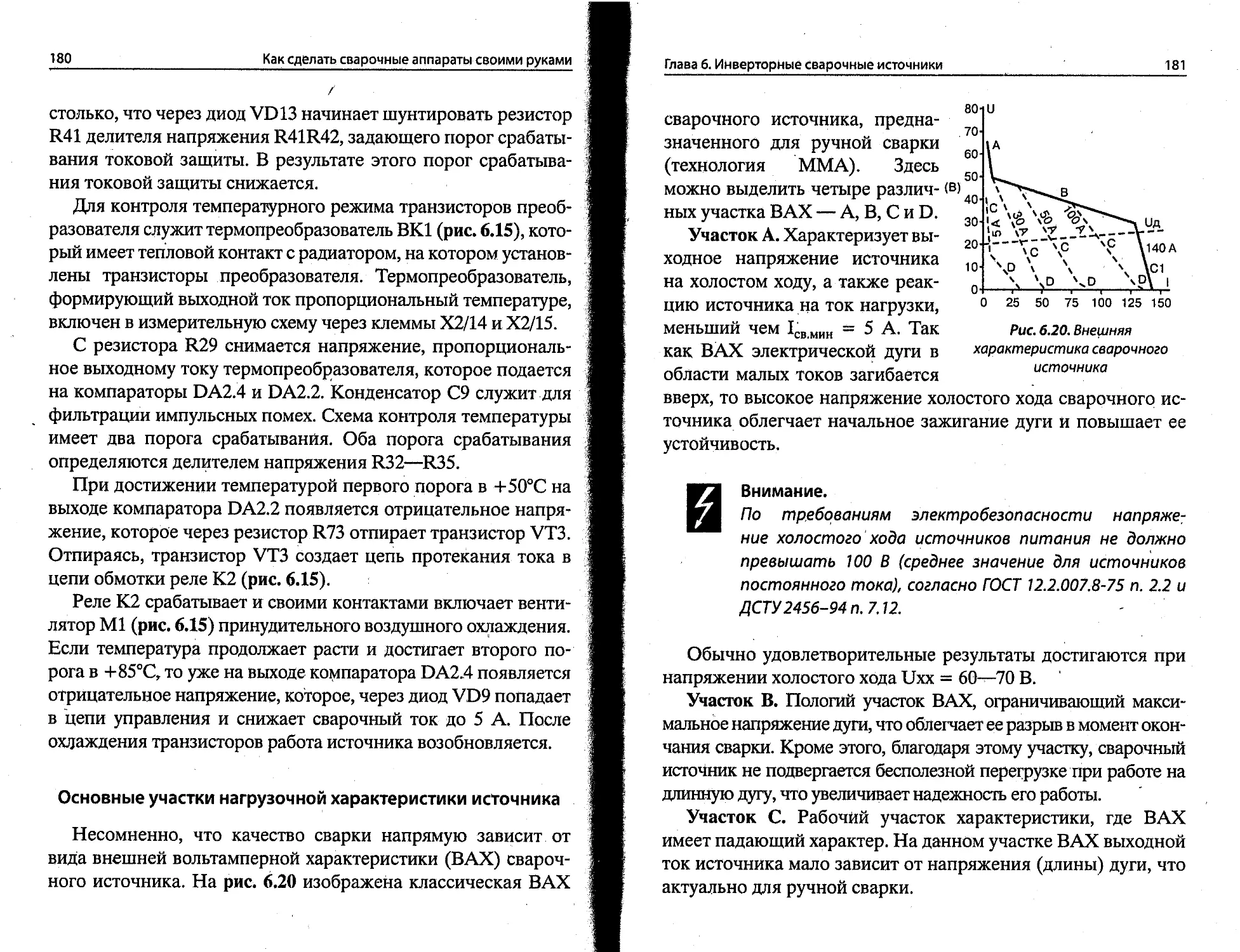

Основные участки нагрузочной характеристики источника... 180

Формирование нагрузочной характеристики источника... 182

Элементная база.................................... 184

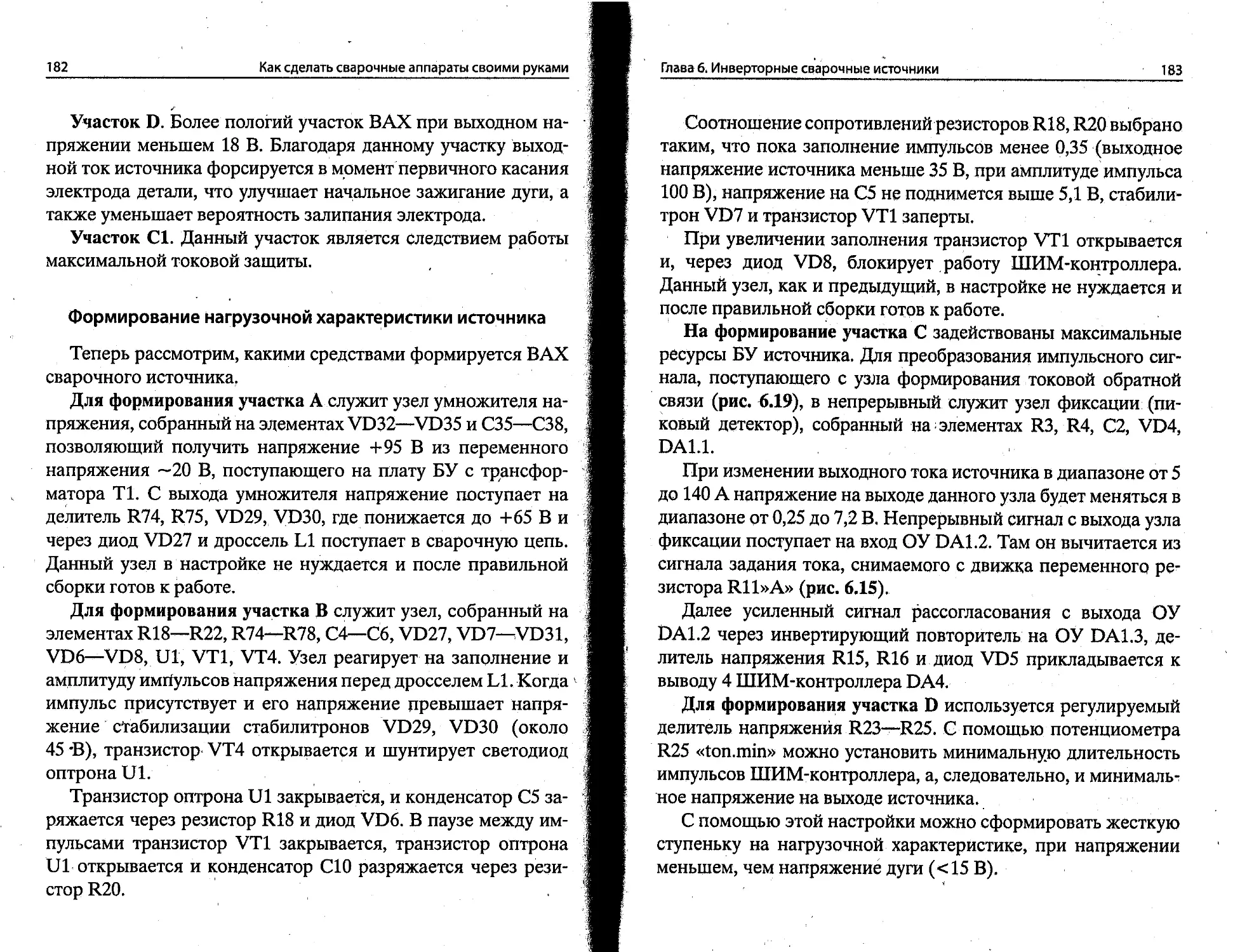

Моточные узлы..................................... 187

Методика настройки БУ.............................. 190

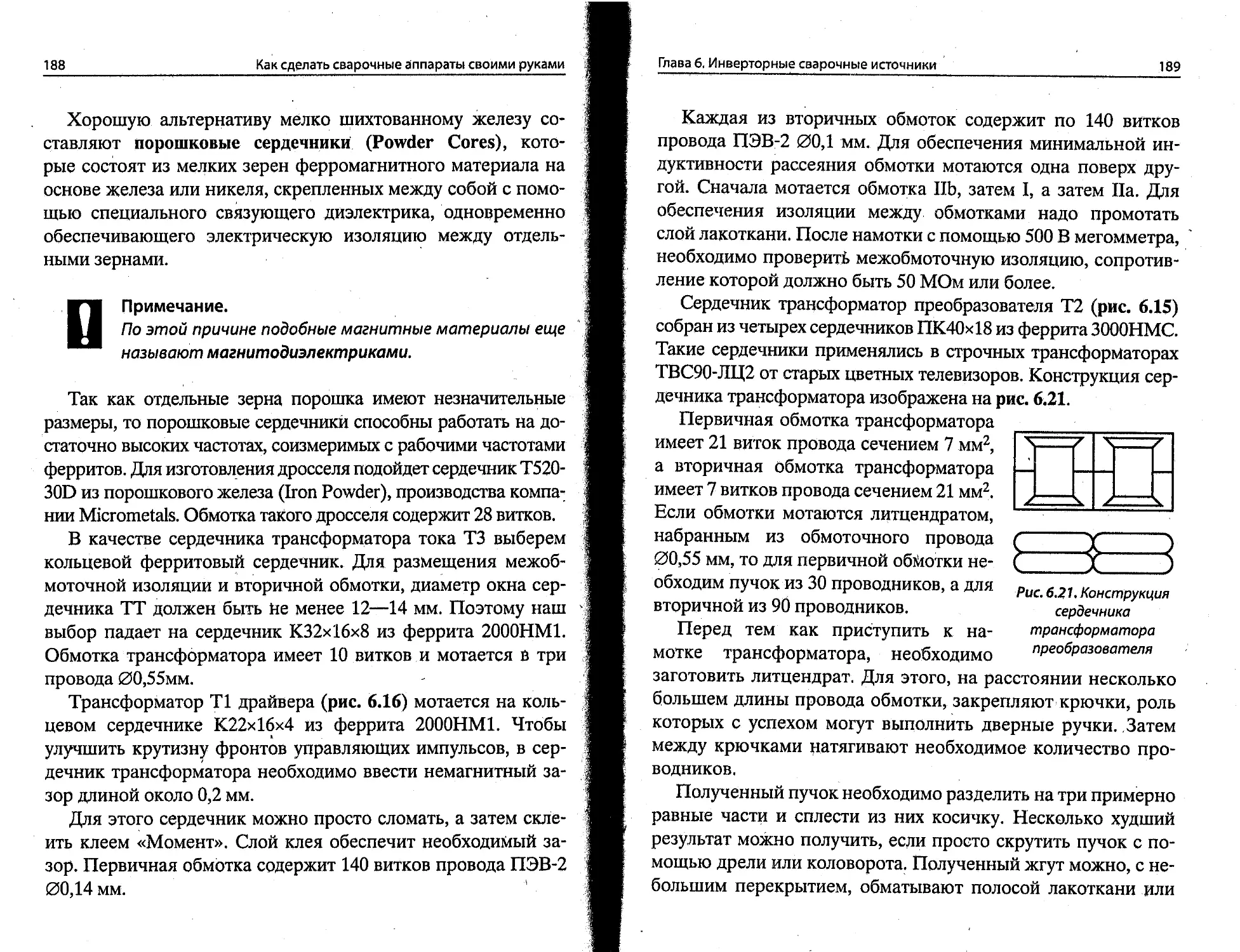

Выносной пульт управления (модулятор).............. 192

Использование альтернативного ШИМ-контроллера....... 197

6.4. Инверторный сварочный источник C0LT-1300 ........... 205

Силовая часть................................... 206

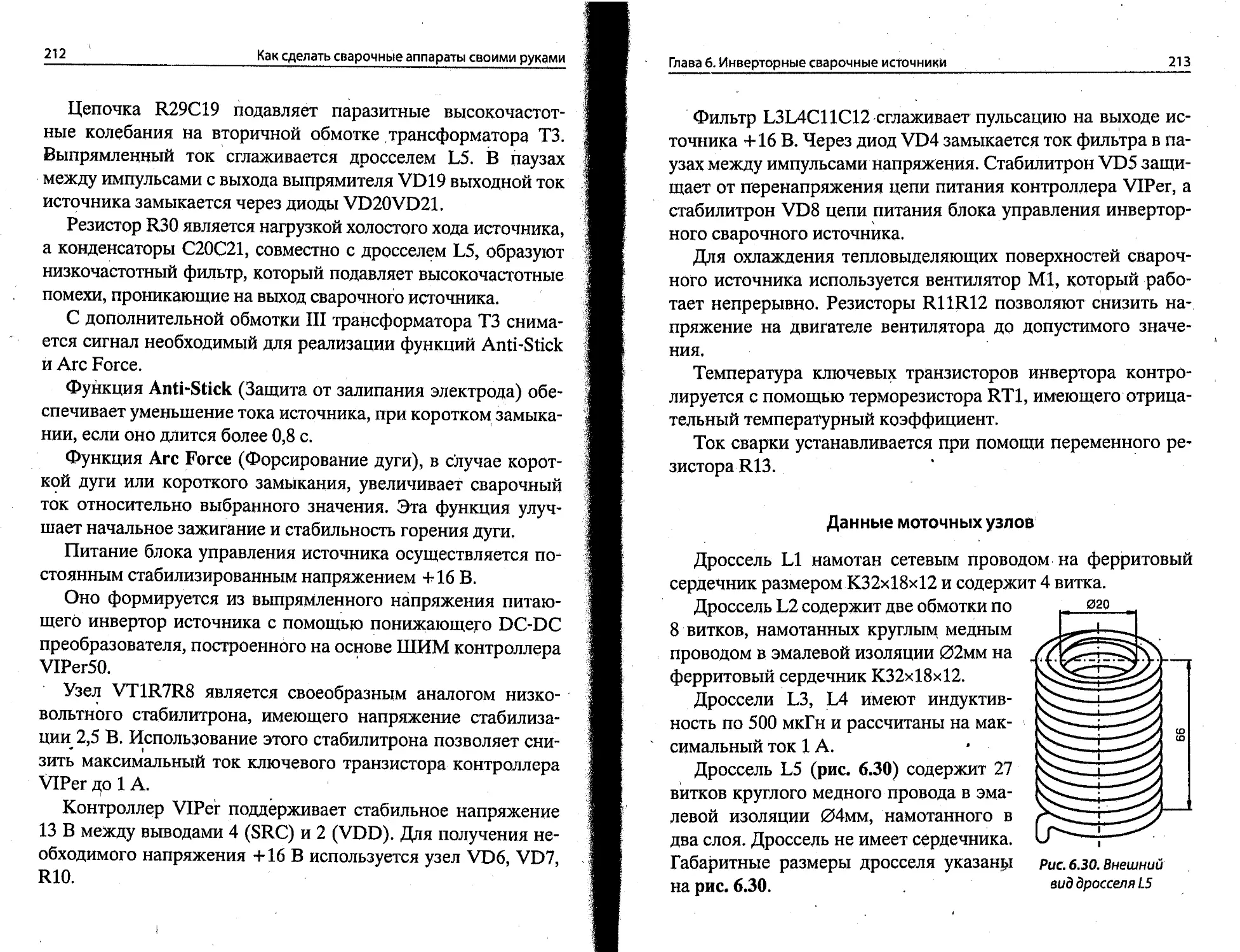

Данные моточных узлов............................. 213

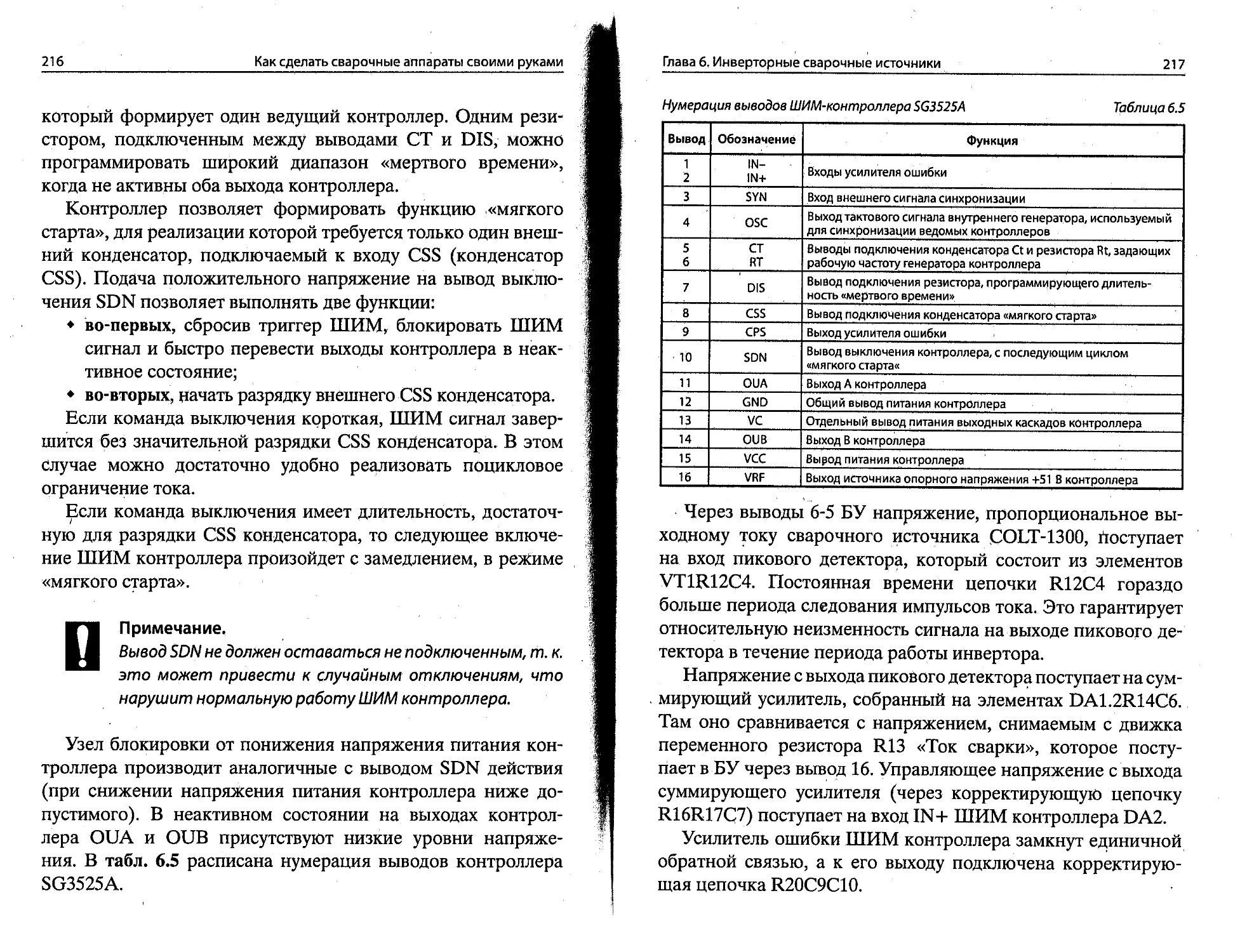

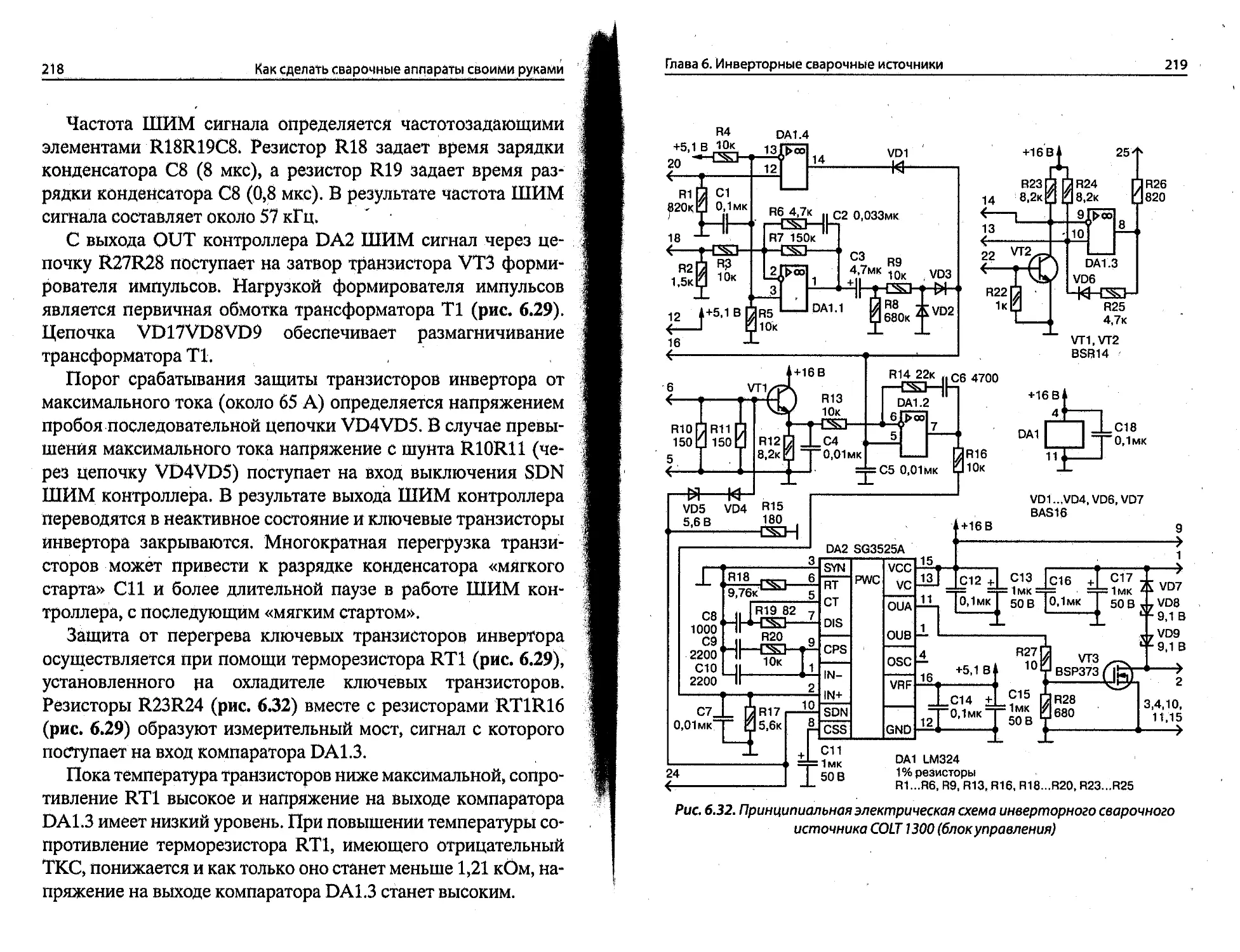

Блок управления.................................... 215

Настройка........................................ 222

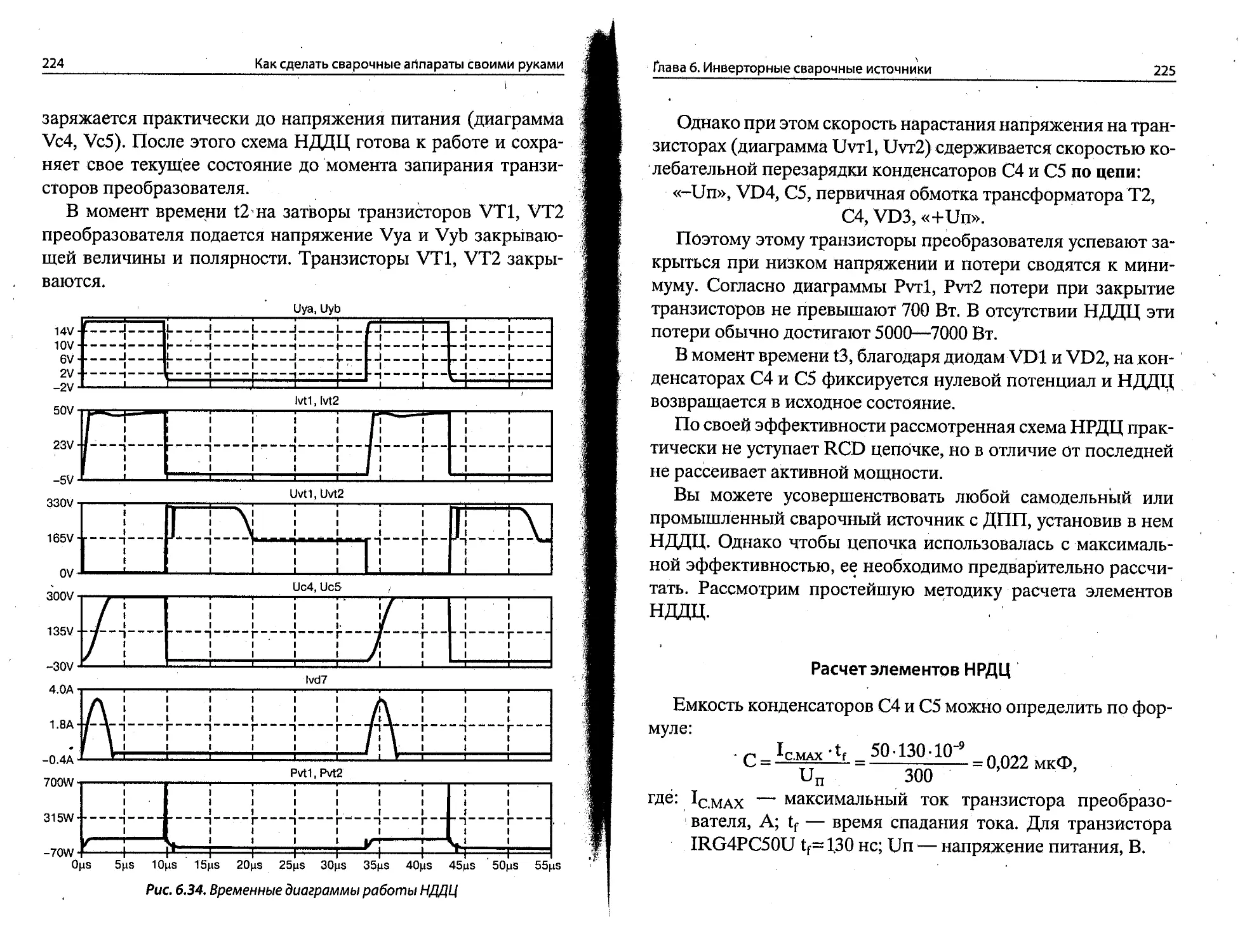

6.5. Демпфирующая цепь, не рассеивающая энергию ....... 222

Расчет элементов НРДЦ.............................. 225

6.6. Сварочный инвертор на одном транзисторе............ 228

Принципиальная схема................................ 230

Работа схемы........................................ 234

Элементная база..................................... 238

Моточные узлы...................................... 238

Наладка сварочного источника....................... 240

6.6. Сварочный источник Большакова....................... 245

Принципиальная электрическая схема.................. 245

Элементная база.................................... 252

Моточные узлы....................................... 253

Монтаж............................................. 255

Настройка........................................ 255

Глава 7. Стабилизаторы и осцилляторы....................... 259

7.1. Стабилизаторы дуги переменного тока.............. 259

Принцип действия стабилизаторов дуги................ 260

Первая версия схемы стабилизатора дуги.............. 261

Элементная база.................................... 267

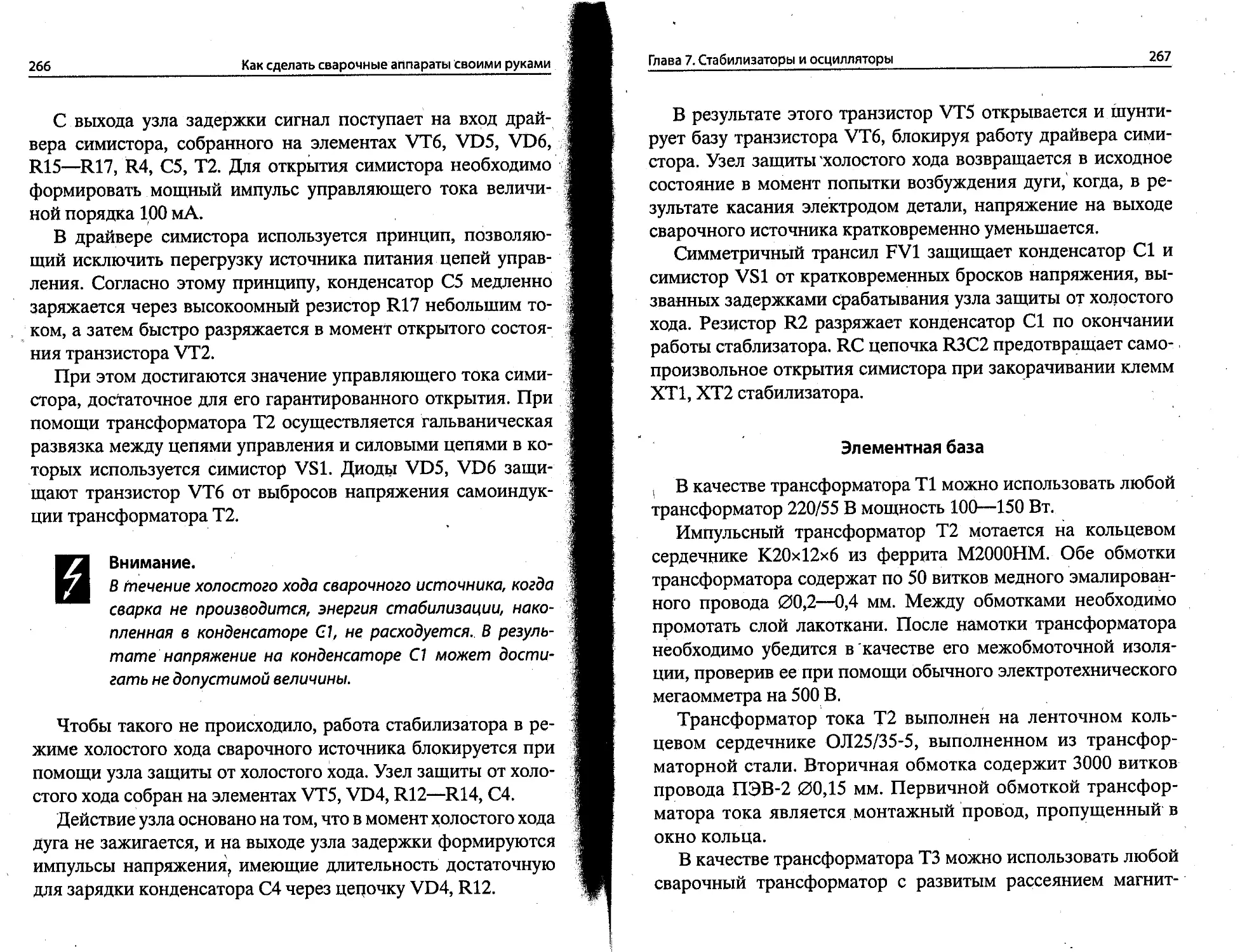

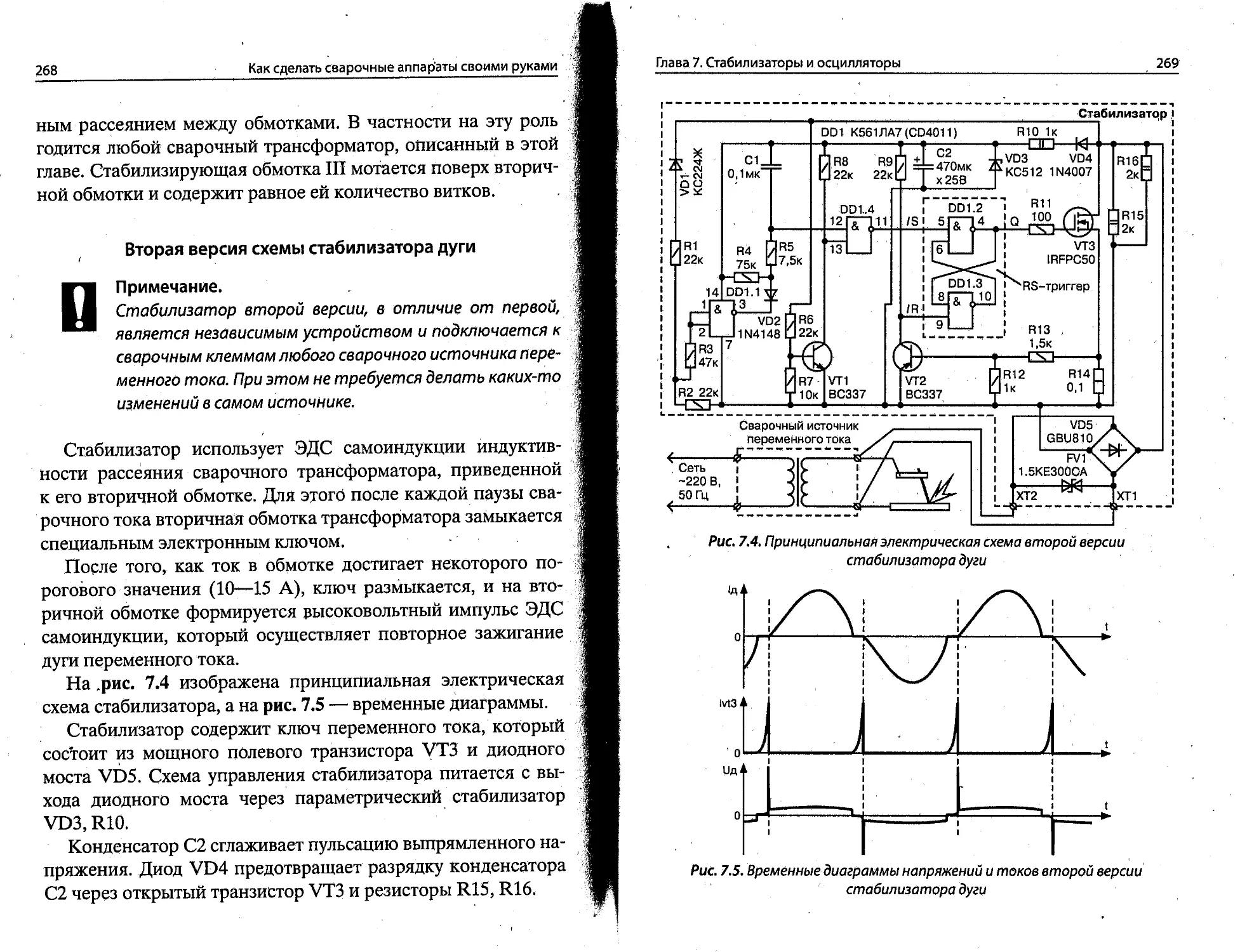

Вторая версия схемы стабилизатора дуги.............. 268

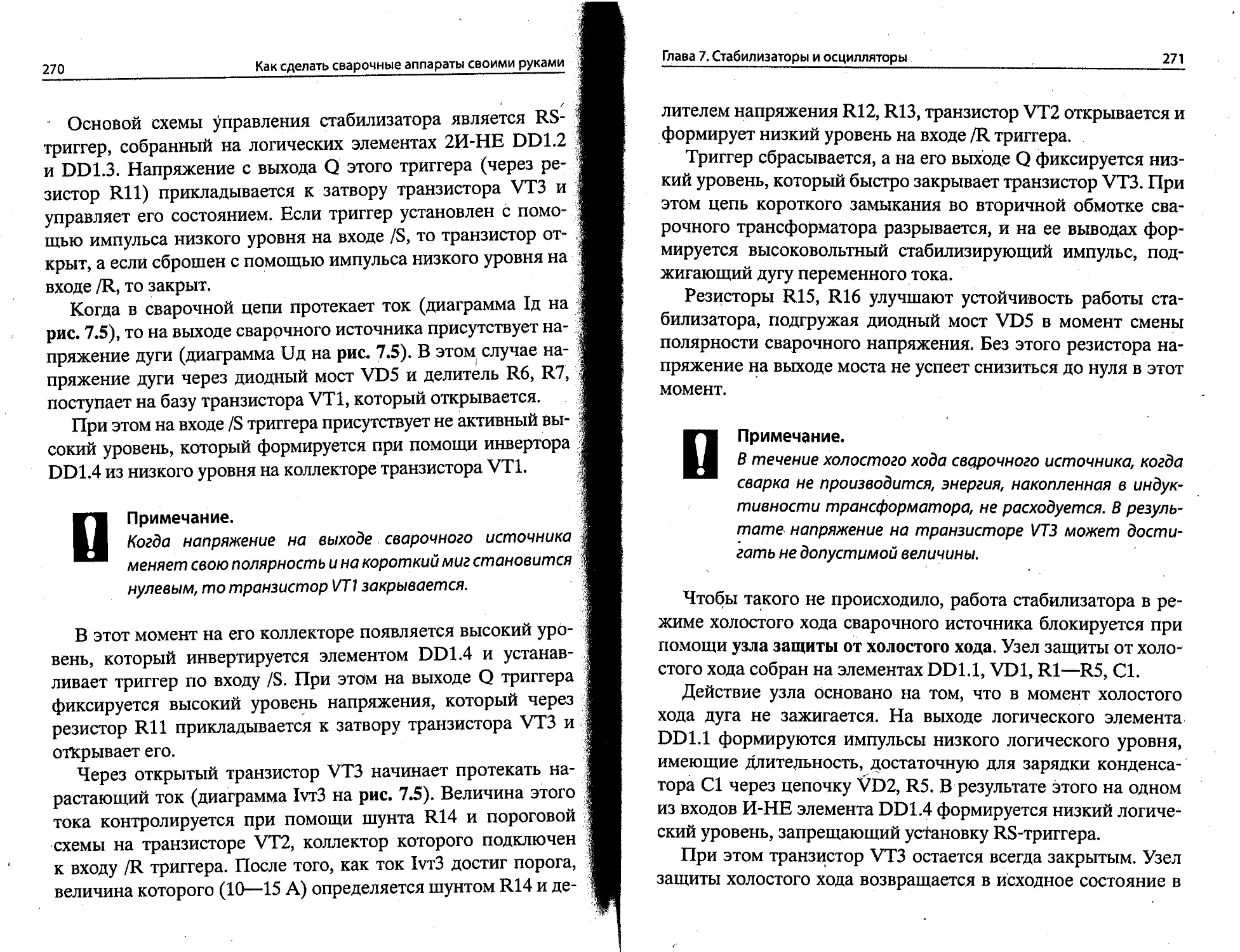

7.2. Осцилляторы......................................... 272

Назначение и устройство осциллятора................. 272

Простейший сварочный осциллятор.................... 274

Элементная база..................................... 276

Простейший сварочный осциллятор с разрядником Epcos.... 278

Элементная база..................................... 279

Осциллятор без разрядника........................... 280

Элементная база................................... 282

Глава 8. Создаем и тестируем элементы сварочных аппаратов..... 284

8.1. Испытываем неизвестное железо....................... 284

8.2. Как намотать трансформатор?......................... 286

8.3. Как изготовить трансформатор из подручных материалов. 291

Сборка сердечника................................... 292

Подготовка обмоточного провода...................... 294

Намотка.......................................... 295

8.4. Как изготовить сварочные электроды.................. 296

Глава 9. Безопасность при электросварке...................... 297

Почему нужна защита глаз при электросварке.......... 297

Применение традиционного защитного оборудования...... 298

Защитные сварочные маски нового поколения «Хамелеон»... 300

Способы вентиляции рабочего места сварщика.......... 301

Список использованной литературы и ресурсов Интернет......... 302

1

\

Глава 1

ПЕРВОЕ ЗНАКОМСТВО

С ЭЛЕКТРОДУГОВОЙ СВАРКОЙ

Появившись более ста лет назад, электродуго-

вая сварка произвела настоящую технологиче-

скую революцию в промышленности. К насто-

ящему времени дуговая сварка практически

вытеснила все остальные виды сварки металла.

1.1. Электрическая дуга

0 Определение.

Электрической дугой обычно называют мощный дли-

тельный электрический разряд в среде ионизированных

газов между электродами, находящимися под напряже-

нием.

Процесс возбуждения дуги начинается с соприкоснове-

ния электродов между собой. В момент размыкания электро-

дов между ними проскакивает искра, которая ионизирует газ в

межэлектродном пространстве и создает канал проводимости.

Под действием электрического поля электроны в ионизи-

рованной газовой среде перемещаются от катода к аноду, раз-

вивая при этом значительную скорость. Электроны на боль-

ших скоростях сталкиваются с нейтральными атомами газа.

Выбивая электроны из нейтральных атомов, они производят

8

Как сделать сварочные аппараты своими руками

непрерывную ионизацию газового пространства. При этом

выделяется большое количество тепла.

В Примечание.

Газ в дуговом промежутке нагревается до температуры

5000—7000 °C и находится в состоянии плазмы.

В свою очередь, образовавшиеся положительные ионы

движутся к катоду и, отдавая ему свою энергию, вызывают

сильный нагрев электрода, образуя при этом катодное пятно.

Электроны, прошедшие дуговой промежуток, ударяются о по-

ложительный электрод (анод), отдавая ему свою энергию, об-

разуя при этом анодное пятно.

Катодное пятно

катодная зона

Столб дуги

Анодная зона

Анодное пятно

Рис. 1.1. Схематическое

изображение

электрической дуги

Схематически электрическая дуга

изображена на рис. 1.1.

Зажигание дуги может происходить

и без первичного короткого замыка-

ния. Для этого между электродами при

помощи высоковольтного генератора-

осциллятора кратковременно при-

кладывают высокое напряжение, до-

статочное для электрического пробоя

межэлектродного слоя газа.

Электроны, обладая меньшей мас-

сой, двигаются в дуге значительно

быстрее. Поэтому в дуге преобладает

электронный ток, направленный от катода к аноду. Вследствие

преобладания электронного тока количество тепла, выделяе-

мого электронами на аноде, больше чем на катоде.

Поэтому тепло в дуге распределяется неравномерно.

Обычно на- аноде выделяется 43 % тёпла, на катоде — 36 % и

в столбе дуги — 21 %.

На рис. 1.2 приведена статическая вольтамперная харак-

теристика (ВАХ) электрической дуги. ВАХ дуги имеет три

Глава 1. Первое знакомство с электродуговой сваркой

9

Рис. 1.2. Статическая вольтамперная характеристика дуги

участка, соответствующие различным плотностям тока в сва-

рочном электроде:

♦ нисходящий участок, соответствующий маленькой плот-

ности тока;

♦ горизонтальный участок, соответствующий средней

плотности тока; .

♦ восходящий участок, соответствующий большой плотно-

сти тока.

При ручной и полуавтоматической сварке на постоянном

токе процесс протекает на среднем участке статической воль-

тамперной характеристики дуги. На этом участке напряже-

ние дуги зависит от ее длины, газового состава и от величины

сварочного тока. Напряжение дуги при ручной сварке, с точ-

ностью, достаточной для практического применения, можно

найти по эмпирической формуле:

ид=20 + 0,04х1св,

где: 1св — сварочный ток, А;,

ид — напряжение дуги, В.

Напряжение дуги при полуавтоматической сварке можно

определить по эмпирической формуле:

ид=Кг +0,05х1св,

где Кг — коэффициент, зависящий от типа защитного газа.

ЦЯЯ Пример.

Нш Для углекислого газа Кг=14, а для смеси аргона с углекис-

лым газом Кг=11. <

10 Как сделать сварочные аппараты своими руками

Если дуга включена в цепь переменного тока частотой

50 Гц, то процесс горения дуги протекает на нисходящем и

горизонтальном участке ее вольтамперной характеристики.

В дуге переменного тока напряжение и ток непрерывно ме-

няют свои значения и направления. При переходе тока через

нулевое значение дуга гаснет, и температура дугового проме-

жутка снижается. Это вызывает деионизацию дугового про-

межутка.

В таких условиях для стабилизации процесса горения дуги

надо принимать определенные меры. Одной из основных мер

является применение специальных электродов переменного

тока, в состав защитного покрытия которых входят элементы,

имеющие низкие потенциалы ионизации.

Устойчивость дуги улучшается также при повышении на-

пряжения холостого хода (напряжение на выходе источника

при отключенной нагрузке) сварочного источника. Однако

увеличение напряжения холостого хода сварочного источника

приводит к увеличению массы и габаритов последнего.

Кроме этого величина напряжения холостого хода ограни-

чивается правилами техники безопасности, которые ограни-

чивают максимальное действующее напряжение сварочного

источника на уровне 80 В (ГОСТ95-77Е).

С другой стороны напряжение холостого хода должно

быть не менее чем в 1,8—2,5 раз больше напряжения дуги.

Общепринятой мерой повышения стабильности дуги пере-

менного тока является включение в сварочную цепь, после-

довательно с дугой, индуктивного сопротивления. Оно также

может использоваться для регулировки сварочного тока.

В этом случае достаточно, чтобы напряжение холостого хода

сварочного источника равнялось 60—65 В.

В условиях пониженной ионизации дугового промежутка

повторное зажигание дуги происходит при напряжении зажи-

гания большем; чем напряжение дуги. Стабилизирующее дей-

ствие индуктивности объясняется наличием фазового сдвига

Глава 1. Первое знакомство с электродуговой сваркой

11

между напряжением и током в сварочной цепи переменного

тока. Благодаря этому сдвигу напряжение, в момент обрыва

дуги, близко к своему амплитудному значению, что благопри-

ятно сказывается на повторном зажигании дуги.

1.2. Процесс сварки

В процессе дуговой сварки нагрев, расплавление и сварка

металлов производится теплом электрической дуги, горящей

между свариваемым металлом и электродом. Дуга, горящая

между электродом и свариваемым металлом, называется пря-

мой дугой.

Реже используется тепло косвенной дуги, горящей между

двумя электродами. Для питания электрической дуги исполь-

зуется источник постоянного или переменного тока. Сварка

может производиться плавящимся и неплавящимся электро-

дами.

Сварку неплавящимся электродом осуществляют прямой или

косвенной дугой. При этом материал электрода практически не

участвует в процессе формирования сварочного шва. В этом

случае обычно используется вольфрамовый или Графитовый

(угольный) электрод. При использовании графитового (уголь-

ного) электрода питание дуги осуществляется от источника по-

стоянного тока. Сварка производится на прямой полярности

(электрод подключен к отрицательному полюсу источника, а

свариваемый металл — к положительному). При использовании

вольфрамового электрода сварка производится переменным

током или постоянным током прямой полярности, с обязатель-

ной защитой области дуги инертным газом для предотвращения

окисления вольфрамового электрода кислородом воздуха.

Сварка плавящимся электродом производится дугой, горя-

щей между электродом и свариваемым металлом. Материал

12 Как сделать сварочные аппараты своими руками

электрода используется для формирования сварочного шва.

Обычно используются железные, медные и чугунные элек-

троды.

О Примечание.

В состав электродов могут вводиться различные

добавки, улучшающие качество шва или повышающие

устойчивость горения дуги.

Электрод подается в зону сварки по мере его плавления.

Питание дуги может осуществляться как от источника посто-

янного, так и от источника переменного тока. Сварка может

производиться как на прямой, так и на обратной полярности.

В качестве плавящегося электрода используются штучные

сварочные электроды, а также сплошная или порошковая сва-

рочная проволока.

При дуговой сварке плавящимся электродом ряд сил несут

ответственность за перенос металла с электрода на сваривае-

мый металл. Физические процессы рассмотренны ниже.

Во-первых, испарение и конденсация. На конце электрода

происходит интенсивное выделение тепла, за счет которого

часть металла испаряется. Часть испарений рассеивается, но

большая часть конденсируется в сварочной ванне, которая

имеет более низкую температуру.

Во-вторых, сила тяжести. При сварке в нижнем положе-

нии сила тяжести помогает транспортировке расплавленного

металла с электрода в сварочную ванну. В других простран-

ственных положениях сила тяжести может препятствовать

нормальному переносу металла в сварочную ванну. В этом

случае стоит использовать более тонкие электроды, т. к. силы

поверхностного натяжения не способны удержать большое

количество металла в сварочной ванне.

В-третьих, эффект сжатия (пинч-эффект). Вокруг электри-

ческой дуги, как возле любого линейного проводника с током,

Глава 1. Первое знакомство с электродуговой сваркой

13

образуется кольцевое магнитное поле. Ток в дуге протекает

перпендикулярно направлению магнитного поля. Поэтому на

дугу действует сила, направленная к ее центру (радиальная

сжимающая сила). Причем, если сечение проводящего канала

не равномерное, то возникает сила, направленная от мень-

шего сечения к большему. Эта сила сжимает каплю расплав-

ленного металла, и отрывает ее от электрода. Одновременно

капле расплавленного металла сообщается импульс движе-

ния, направленный в сторону сварочной ванны.

В-четвертых, поверхностное натяжение. Силы поверхност-

ного натяжения помогают удерживать расплавленный металл

на кончике электрода и в сварочной ванне, а также форми-

руют контуры сварочного шва.

В-пятых, газовый поток в дуге. Газовые потоки, направлен-

ные вдоль оси, экспериментально обнаружены во всех дугах.

Как правило, они возникают при токах более 50 А и их ско-

рость достигает 50—150 м/с. Поток газа, идущий с кончика

электрода, оказывает давление на сварочную ванну. Благодаря

этому на поверхности расплавленного металла образуется вы-

емка, которая называется сварочным кратером. При сжатии

дуги скорость газового потока может достигнуть некоторого

критического значения, при котором будет удален весь ме-

талл из сварочной ванны. Подобные режимы используются

при резке металла.

Характер переноса металла при дуговой сварке зависит:

♦ от плотнрсти тока;

♦ от длины и атмосферы дуги;

♦ от используемой полярности.

Характер переноса металла может быть крупнокапельным,

мелкокапельным и туманообразным.

При плотности тока, характерной для ручной сварки, элек-

тродный металл, расплавленный электрической дугой, пере-

ходит в виде крупных капель в ванну жидкого металла, кото-

рая образуется на поверхности свариваемого изделия.

14

Как сделать сварочные аппараты своими руками

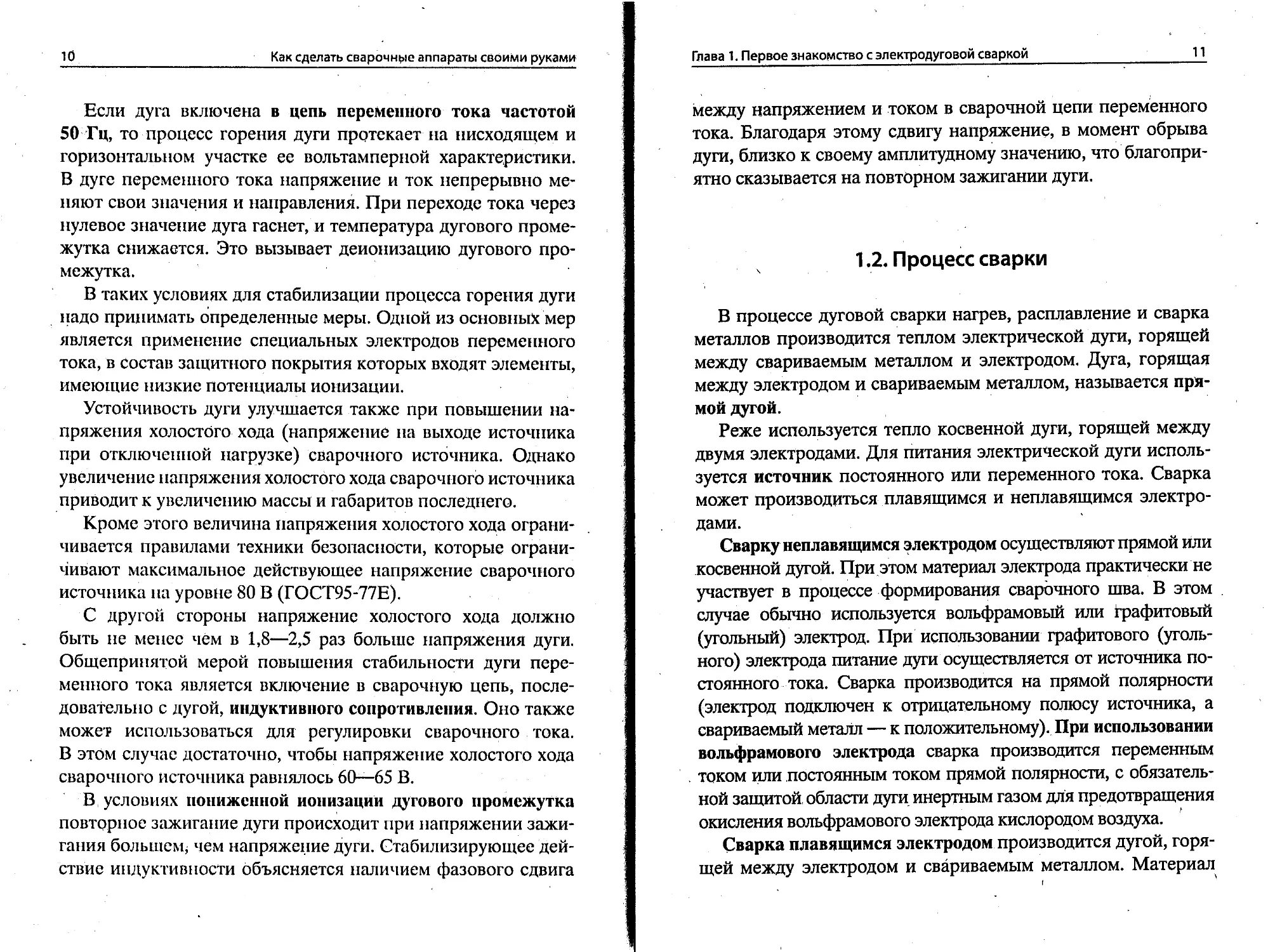

Рис. 1.3. Крупнокапельный перенос металла электрода

на свариваемое изделие

В начальный момент времени на конце электрода образу-

ется слой расплавленного металла (рис. 1.3, а). Затем, по мере

накопления, расплавленный металл принимает вид капли

(рис. 1.3, б), которая, через некоторое время перемыкает ду-

говой промежуток (рис. 1.3, в).

В этот момент происходит короткое замыкание сварочной

цепи и резкое возрастание величины сварочного тока. Резкое

нарастание тока приводит к возникновению электромагнит-

ных сил, разрывающих каплю у ее основания. Теперь дуга

возникает между концом электрода и каплей. Под давлением

паров и газов зоны дуги, капля с ускорением вводится в сва-

рочную ванну металла (рис. 1.3, г). При этом часть металла в

виде брызг выбрасывается из зоны сварки.

Крупнокапельный перенос наблюдается преимущественно

при сварке на малых токах электродами с тонкой обмазкой.

При увеличении силы сварочного тока и использовании элек-

тродов с толстой обмазкой наблюдается преимущественно

мелкокапельный перенос, когда отдельные капли металла не

перемыкают дуговой промежуток.

Глава 1. Первое знакомство с электродуговой сваркой

15

1.3. Способы и технологии сварки

Сварка с присадочным прутком

С середины XIX в. внимание ученых и изобретателей во

многих странах было обращено на применение высокой тем-

пературы электрической дуги для сваривания и плавления

металлов. Но только спустя 80 лет с момента открытия элек-

трической дуги, в 1882 году, талантливому русскому изобрета-

телю Николаю Николаевичу Бепардосу удалось разработать

промышленно пригодный способ электродуговой сварки ме-

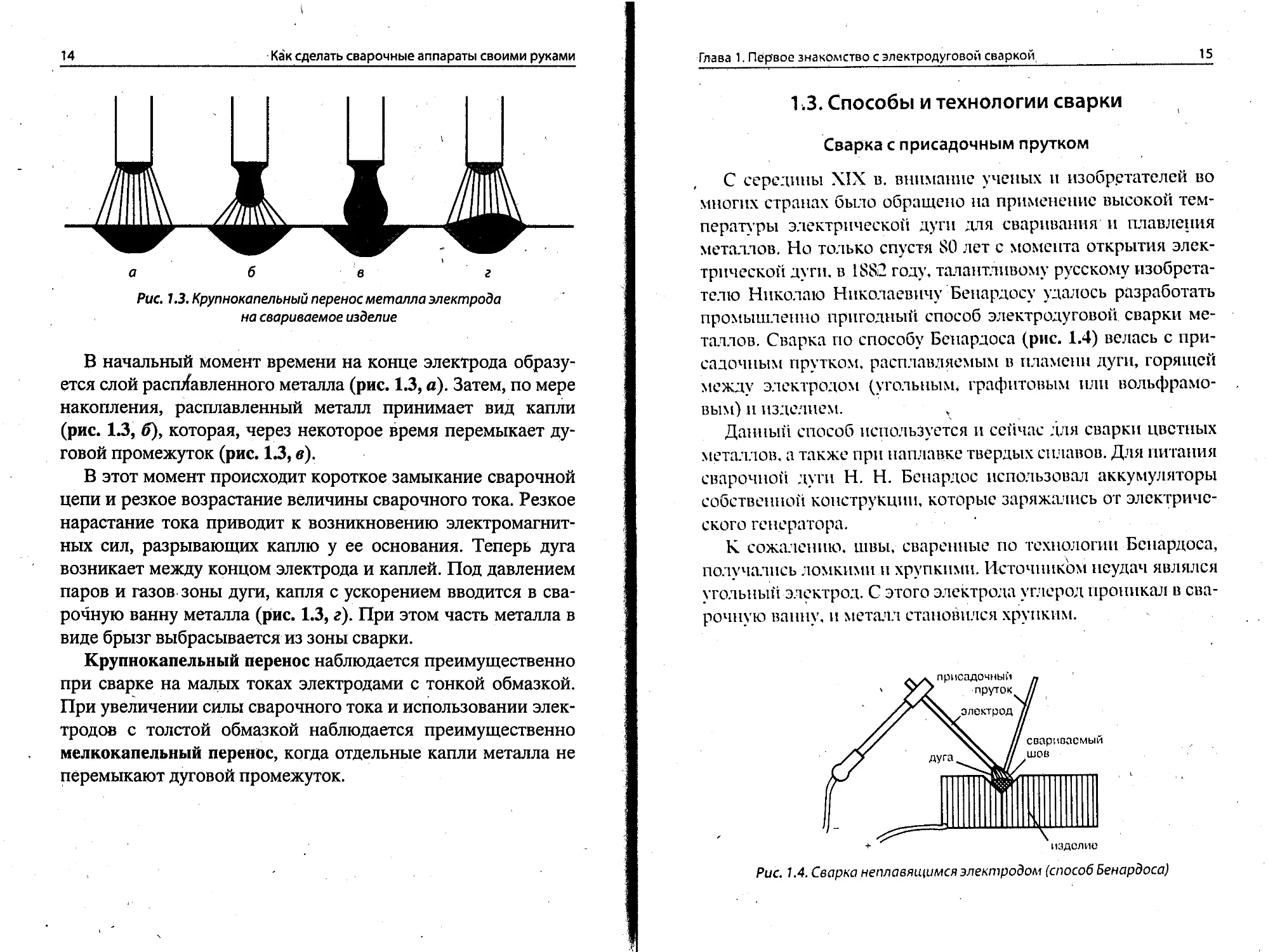

таллов. Сварка по способу Бенардоса (рис. 1.4) велась с при-

садочным прутком, расплавляемым в пламени дуги, горящей

между электродом (угольным, графитовым пли вольфрамо-

вым) и изделием.

Данный способ используется и сейчас для сварки цветных

металлов, а также при наплавке твердых сплавов. Для питания

сварочной дуги Н. Н. Бенардос использовал аккумуляторы

собственной конструкции, которые заряжались от электриче-

ского генератора. '

К сожалению, швы, сваренные по технологии Бенардоса,

получались ломкими и хрупкими. Источником неудач являлся

угольный электрод. С этого электрода углерод проникал в сва-

рочную ванну, и металл становился хрупким.

Рис. 1.4. Сварка неплавящимся электродом (способ Бенардоса)

16 Как сделать сварочные аппараты своими руками

Ручная сварка покрытыми электродами

В 1888 году русский инженер-изобретатель Николай

Гаврилович Славянов разработал новый способ сварки при

помощи металлического плавящегося электрода (рис. 1.5).

Замена графитового электрода металлическим позволила

значительно улучшить качество сварки. Для питания свароч-

ной дуги Н. Г. Славянов использовал электрическую динамо-

машину собственной конструкции.

Со временем генераторы переменного тока повсеместно

вытеснили генераторы постоянного тока. Напряжение пере-

менного тока можно было легко преобразовывать при по-

мощи трансформаторов, что существенно упрощало его

транспортировку к потребителю. К тому же генераторы пере-

менного тока имели более простую конструкцию и меньшую

стоимость. Однако переменный ток был неудобен для электро-

сварки— электрическая дуга горела неустойчиво. Проблема

была решена с помощью специальной обмазки, которой по-

крывался металлический электрод.

Обмазка плавилась вместе с электродом, ее пары иони-

зировали дуговой промежуток, что облегчало повторное за-

жигание дуги. Первые конструкции электродов, содержащих

покрытия, были созданы Н. Н. Бенардосом. Покрытые элек-

троды современного вида изобретены шведским инженером

Кельбергом в 1911 году.

Рис. 1.5. Сварка плавящимся электродом (способ Славянова)

Глава 1, Первое знакомство с электродуговой сваркой 17

Сейчас по технологии Славянова производится наиболее

массовый вид сварки, это ручная сварка штучными металли-

ческими электродами. Данный тип сварки обозначается аб-

бревиатурой ММА (Manual Metal Arc).

Сварка в защитных газах

При дуговой сварке атмосферный кислород и азот ак-

тивно взаимодействуют с расплавленным металлом, образуют

окислы и нитриды, которые снижают прочность и пластич-

ность сварного соединения. Идея защиты сварочной ванны

специальными флюсами принадлежит Н. Г. Славянову, впер-

вые применившему в качестве флюса дробленое стекло. В

1936 году американская фирма «Линде» получила патент на

способ сварки стали под слоем порошкообразных расплавля-

ющихся при сварке веществ.

В СССР сварка под расплавляющимися флюсами была раз-

работана и внедрена в промышленность в 1938—1940 годах

Институтом электросварки АН УССР (ныне имени Евгения

Оскаровича Патона). Именно этот способ сварки позволил

наладить массовый выпуск бронетехники во время Великой

Отечественной войны 1941—1945 годов.

Сварка в струе защитных газов изобретена Н. Н. Бенар-

досом. Защита от воздуха, по его предложению, осуществля-

лась светильным газом. В период второй мировой войны в

США получила развитие сварка в струе аргона или гелия не-

плавящимся вольфрамовым электродом и плавящимся элек-

тродом (рис. 1.6).

Этим способам сварки присвоена аббревиатура TIG и MIG.

TIG (Tungsten Inert Gas) — сварка неплавящимся (вольфрамо-

вым) электродом в среде инертного защитного газа, например,

так называемая, аргонно-дуговая сварка. MIG (Mechanical

Inert Gas) — механизированная (полуавтоматическая или ав-

томатическая) сварка в струе инертного защитного газа.

18

Как сделать сварочные аппараты своими руками

Рис. 1.6. Сварка плавящимся электродом в струе защитного газа

В 1952 году К. В. Любавским и Н. М. Новожиловым была

изобретена специальная легированная проволока, приме-

нение которой позволило осуществлять Сварку плавящимся

электродом в среде углекислого газа. Этому способу сварки

присвоена аббревиатура MAG.

MAG (Mechanical Active Gas) — механизированная (полуав-

томатическая пли автоматическая) сварка в струе углекислого

(активного) газа. Именно этот способ сварки нашел в настоя-

щее время широкое применения в автосервисе.

Глава 2

ЧТО ТАКОЕ СВАРОЧНЫЕ ИСТОЧНИКИ

Для питания сварочной дуги требуется специа-

лизированный источник электрического тока.

Такой источник называется источником свароч-

ного тока и входит в состав любой электросва-

рочной установки.

2.1. Основные типы сварочных источников

Сварочные источники отличаются большим разнообра-

зием и различаются родом тока, конструкцией и внутренней

структурой, внешними вольтамперными характеристиками.

По роду тока различаются сварочные источники перемен-

ного тока, постоянного тока и импульсного тока.

Конструктивно сварочные источники можно разделить на

электромашинные преобразователи и сварочные агрегаты,

трансформаторные источники, выпрямители, электронные

регуляторы (чопперы), а также инверторные источники.

Электромашинный преобразователь и сварочный агрегат

содержат в своем составе сварочный генератор, который пре-

образует механическую энергию вращения в сварочный ток. В

качестве источника механической энергии вращения в преобра-

зователях используется электрический двигатель переменного

или постоянного тока. В сварочных агрегатах для этой же цели

обычно используется двигатель внутреннего сгорания.

Основой трансформаторного источника является специ-

альный сварочный трансформатор, который понижает напря-

20

Как сделать сварочные аппараты своими руками

жение сети, формирует внешнюю вольт-амперную характе-

ристику и осуществляет гальваническую развязку сварочных

цепей от сети. Источники этого типа формируют переменный

сварочный ток.

Для получения постоянного сварочного тока к трансфор-

маторному источнику подключается выпрямитель, который

может быть управляемым и не управляемым. Зачастую функ-

ции регулировки сварочного тока и формирования вольтам-

перной характеристики возлагаются на управляемый выпря-

митель. В этом случае трансформатор обеспечивает функцию

понижения напряжения сети и гальваническую развязку сва-

рочной цепи. Иногда разделение функций в сварочных источ-

никах достигает еще большей степени.

В Пример.

В многопостовых сварочных источниках для питания

нескольких сварочных постов используется один мощ-

ный сварочный трансформатор с выпрямителем.

Взаимная развязка сварочных постов и регулировка сва-

рочного тока возлагается на балластные реостаты. В послед-

нее время для этих целей все чаще используют электронные

регуляторы чопперы (англ. Chopper), которые обеспечивают

большую эффективность и качество сварки.

Наиболее перспективным является новый тип сварочных

источников, которые успешно развиваются в последние 20—

30 лет. Речь идет об инверторных сварочных источниках.

D Примечание.

Инверторные источники структурно очень похожи

на трансформаторные источники с выпрямителем.

Однако трансформаторы этих источников работают

на повышенной частоте, которая получается при

помощи специальных преобразователей — инверторов.

Глава 2. Что такое сварочные источники

21

Свойства сварочного источника определяются его внеш-

ней вольтамперной характеристикой.

0 Определение.

Внешняя вольтамперная характеристика (ВАХ)

источника — это функциональная зависимость, пока-

зывающая зависимость выходного напряжения источ-

ника от тока.

Для снятия внешней характеристики источника необхо-

димо последовательно нагружать сварочный источник стати-

ческой нагрузкой различной величины и регистрировать вы-

ходные ток и напряжение, соответствующие этой нагрузке. По

полученным результатам строится графическая зависимость.

В общем случае нагрузочная характеристика имеет нелиней-

ный характер, зависящий от величины нагрузки источника.

Обычно внешние характеристики источников питания

бывают четырех видов: круто падающая, полого падающая,

жесткая и возрастающая. Кроме этого различают статиче-

скую и динамическую внешнюю характеристику источника.

В установившемся режиме процесс горения дуги определя-

ется статическими характеристиками сварочного источника и

сварочной дуги (рис. 2.1).

Рис. 2.1. Семейство вольтамперных характеристик

22

Как сделать сварочные аппараты своими руками

При ручной дуговой сварке процесс протекает на токах, со-

ответствующих горизонтальному участку вольтамперной харак-

теристики сварочной дуги. Из-за невозможности стабилизации

длины дуги, горизонтальный участок вольтамперной характери-

стики дуги смещается относительно своего среднего значения.

Для обеспечения высокого качества сварных соединений

i при этом способе сварки необходимо соблюдать следующие

условия:

♦ изменения сварочного тока должны быть минимальными;

♦ сила тока короткого замыкания не должна превышать

удвоенное значение сварочного тока. В этом случае соз-

даются благоприятные условия переноса металла с элек-

трода в сварочную ванну, а также сварочный ток незна-

чительно меняется при естественном изменении длины

дуги. Описанным требованиям в полной мере отвечает

крутопадающая характеристика сварочного источника.

Источник должен иметь приспособление, позволяющее ре-

гулировать величину сварочного тока. При этом напряжение

дуги зависит от ее длины, газового состава и сварочного тока.

При полуавтоматической сварке в среде защитного газа,

процесс протекает на больших плотностях тока, соответству-

ющих началу восходящего участка вольтамперной характери-

стики дуги для обеспечения саморегулирования сварочного

процесса внешняя характеристика сварочного источника

должна быть жесткой и даже возрастающей (при сварке тон-

кой проволокой).

2.2. Единая система обозначения

и классификация сварочных источников

В промышленности существует единая система обозначений,

распространяемая и на сварочные источники [18]. Например,

Глава 2. Что такое сварочные источники

23

согласно этой системе, название сварочного источника ТДФЖ-

1002 УЗ будет расшифровано следующим образом:

Т — тип источника (трансформатор);

Д — вид сварки (дуговая);

Ф — способ сварки (под флюсом);

Ж -т- тип внешней характеристики (жесткая);

10 — номинальный ток в сотнях А (на 1000 А);

02 — регистрационный номер разработки;

У — климатическое исполнение (для стран с умеренным

климатом);

3 — категория размещения (для работы в помещениях).

Таким образом, источники классифицируются:

♦ по типу (первая буква в обозначении): трансформатор

(Т), генератор (Г), преобразователь (П), агрегат (А), вы-

прямитель (В), специализированный источник — уста-

новка (У);

♦ по виду сварки (вторая буква): для дуговой (Д), для плаз-

менной (П) сварки;

♦ по способу сварки: в защитных газах (Г), под флюсом

(Ф), универсальный (У), покрытыми электродами (без

обозначения);

♦ по виду внешней характеристики: жесткая (Ж), падаю-

щая (П);

♦ по количеству обслуживаемых постов: многопостовой

(М), однопостовой (без обозначения);

♦ по величине номинального тока: одна или две первые

цифры означают округленную величину тока в десятках

или сотнях ампер;

* по климатическому исполнению (последняя буква): для

стран с холодным (ХЛ), умеренным (У) или тропическим

(Т) климатом;

♦ по категории размещения (последняя цифра): для рабо-

ты на открытом воздухе (1), под навесом (2), в не отапли-

ваемом помещении (3), в отапливаемом помещении (4).

Глава 3

СВАРОЧНЫЕ ИСТОЧНИКИ

ДЛЯ РУЧНОЙ СВАРКИ ПЕРЕМЕННЫМ ТОКОМ

Не смотря на все более широкое использование инвер-

торных источников сварочного тока, классические

трансформаторные источники тока еще не поте-

ряли свою актуальность. В особенности сказанное

касается источников переменного тока. И если вы

не имеете опыта построения мощных источников

питания, но хотите обзавестись собственным сва-

рочником, то правильнее будет начать именно с

изготовления подобного источника.

3.1. Основные требования

к сварочному источнику ,

Популярность классических трансформаторных источни-

ков тока объясняется тем, что, с одной стороны, существуют

технологии сварки, как, например, TIG сварка алюминия,

которые производятся только на переменном токе. С другой

стороны, конструкция источников переменного тока посто-

янно совершенствуется.

Что касается технологии ручной сварки штучными электро-

дами (ММА), то здесь доля использования переменного тока

достаточно высока, особенно в частном секторе. Это объясня-

ется простотой, дешевизной и надежностью трансформатор-

ных сварочных источников переменного тока.

Глава 3. Сварочные источники для ручной сварки переменным током 25

D Примечание.

TIG — Tungsten Inert Gas (ручная сварка неплавящимся

вольфрамовым электродом в среде инертного газа).

Иногда встречается обозначение GTA — Gas Tungsten

Arc. В немецкоязычной литературе используют сокра-

щение WIG — Wolfram Inert Gas.

MMA — Manual Metal Arc (ручная дуговая сварка штуч-

ными (покрытыми) электродами). В советской техни-

ческой литературе обычно использовалось сокращение

РДС (ручная дуговая сварка).

При ручной сварке (в диапазоне токов от 60 до 300 А) дуга

имеет жесткую статическую вольтамперную характеристику.

Напряжение дуги в вольтах можно приблизительно найти по

формуле

ид=20+1свх0,04 [10],

где 1св — сварочный ток.

На практике (из-за колебаний газового состава и длины

дуги) напряжение дуги может изменяться в большую или

меньшую сторону, относительно рассчитанного значения.

Для обеспечения высокого качества сварки сварочный ис-

точник должен удовлетворять трем основным требованиям.

Во-первых, при изменении длины дуги, изменения свароч-

ного тока должны быть минимальными. Выполнение этого

требования особенно актуально при ручной сварке, когда не-

обходимая длина дуги поддерживается сварщиком вручную.

Во-вторых, напряжение холостого хода сварочного источ-

ника должно в 1,8—2,5 раз [10, 21] превышать напряжение

дуги. Выполнение второго требования гарантирует устой-

чивое начальное и повторное зажигание дуги переменного

тока.

В-третьих, ток короткого замыкания сварочного источника

не должен превышать удвоенного значения сварочного тока.

26

Как сделать сварочные аппараты своими руками

В Примечание.

В процессе сварки металл с расплавленного кончика

электрода переносился в сварочную ванну. В переносе

металла, кроме силы тяжести и газового дутья, боль-

шую роль играет эффект сжатия (пинч-эффект),

который обусловлен магнитным полем, возбуждаемым

сварочным током.

Благодаря эффекту сжатия расплавленный металл элек-

трода разрывается на отдельные капли, которые с ускорением

вводятся в сварочную ванну. При этом часть металла в виде

брызг выбрасывается из зоны сварка, что ухудшает прочность

и внешний вид сварочного шва. Выполнение третьего из вы-

шеперечисленных требований гарантирует уровень разбрыз-

гивания металла на некотором допустимом уровне.

На рис. 3.1 изображен возможный вид внешней вольтам-

перной характеристикой (ВАХ) источника, удовлетворяющей

поставленным условиям.

Подобная ВАХ называется крутопадающей. Она может

быть получена включением, последовательно с вторичной, об-

моткой сварочного трансформатора, активного или реактив-

ного сопротивления Хф (рис. 3.2).

Рис. 3.1. Желаемая внешняя ВАХ сварочного источника

Глава 3. Сварочные источники для ручной сварки переменным током

27

Рис. 3.2. Схема формирования

внешней характеристики

источника

В этом случае напряжение хо-

лостого хода Uxx сварочного источ-

ника равно напряжению на вторич-

ной обмотке сварочного трансфор-

матора, а ток короткого замыкания

можно найти по формуле

^-ихх/Хф.

С помощью изменения величины Хф можно изменять ток

короткого замыкания 1кз, а, следовательно, и сварочный ток

IqB (рис. 3.3).

Рис. 3.3. Регулировка сварочного тока

3.2. Основные типы сварочных трансформаторов

Основным элементом классического сварочного источника

переменного тока является специализированный сварочный

трансформатор. Познакомимся с конструктивными особен-

ностями этих трансформаторов.

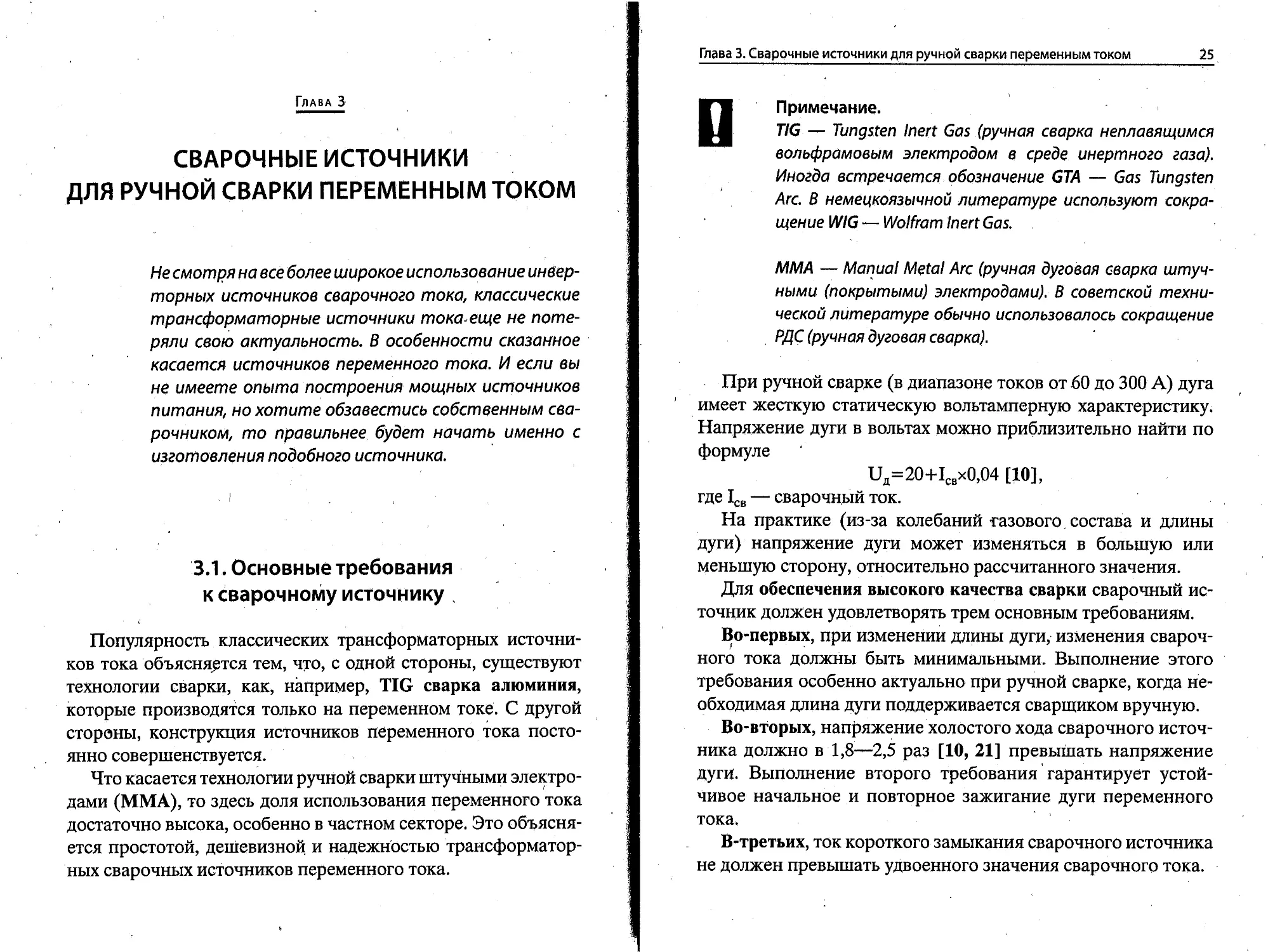

По характеру устройства магнитного сердечника разли-

чают трансформаторы, броневого (рис. 3.4, а) и стержневого

(рис. 3.4, б) типов. Для уменьшения потерь на вихревые токи,

сердечник трансформатора набирается из листовой транс-

форматорной стали толщиной 0,27—0,5 мм.

Трансформаторы стержневого типа, по сравнению с транс-

форматорами броневого типа, имеют более высокий КПД и

допускают большие плотности токов в обмотках. Поэтому

28

Как сделать сварочные аппараты своими руками

Рис. 3.4. Типы магнитных сердечников:

а — броневого типа; 6—стержневого типа

сварочные трансформаторы обычно, за редким исключением,

бывают стержневого типа.

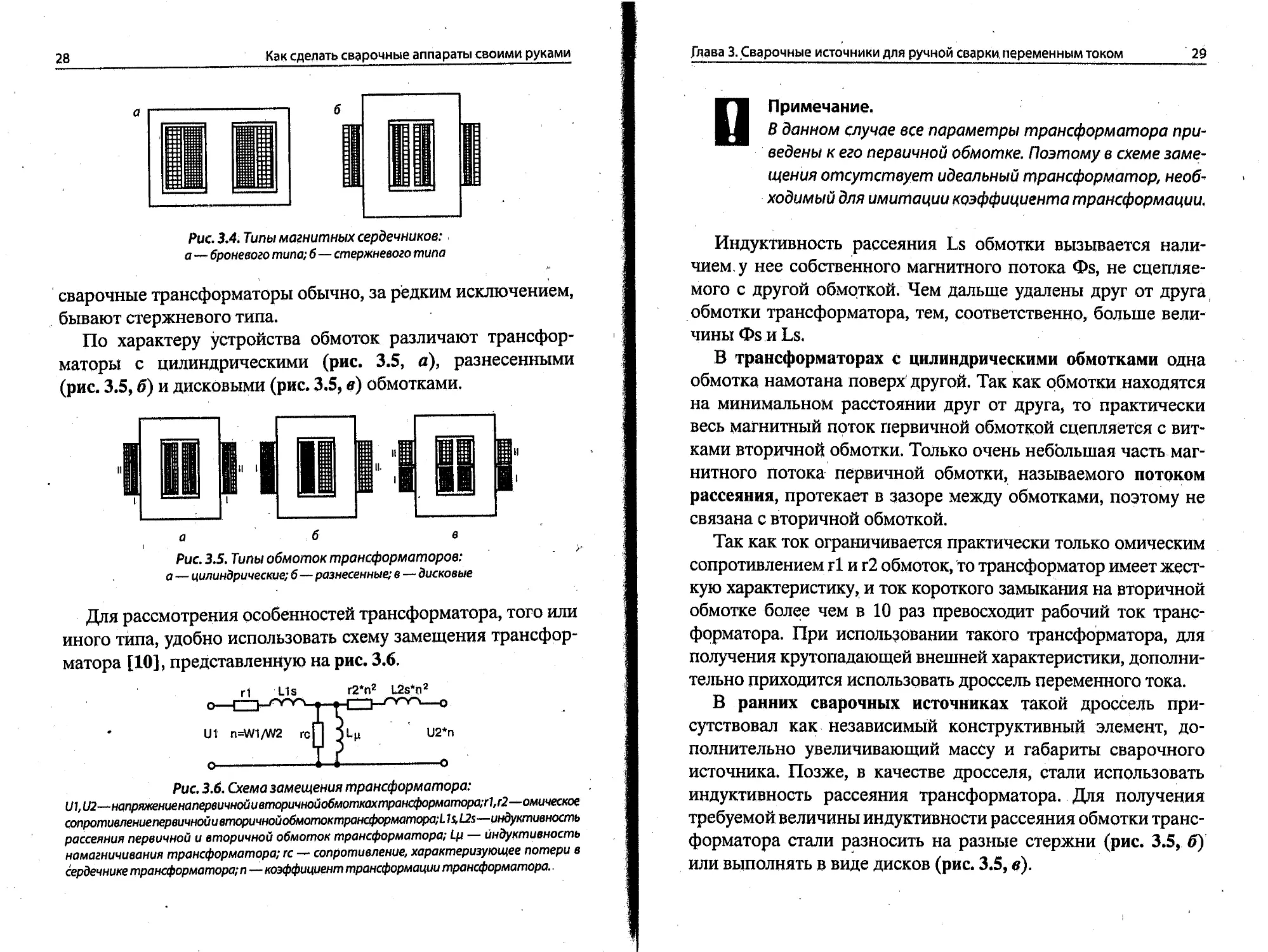

По характеру устройства обмоток различают трансфор-

маторы с цилиндрическими (рис. 3.5, а), разнесенными

(рис. 3.5, б) и дисковыми (рис. 3.5, в) обмотками.

Рис. 3.5. Типы обмоток трансформаторов:

а — цилиндрические; б—разнесенные; в — дисковые

Для рассмотрения особенностей трансформатора, того или

иного типа, удобно использовать схему замещения трансфор-

матора [10], представленную на рис. 3.6.

Рис. З.б. Схема замещения трансформатора:

U1,U2—напряжениенапервичнойивторичнойобмоткахтрансформатора;г1,г2—омическое

сопротивлениепервичнойивторичнойобмопюктрансформатора;1.'15,12з—индуктивность

рассеяния первичной и вторичной обмоток трансформатора; Lp — индуктивность

намагничивания трансформатора; гс — сопротивление, характеризующее потери в

сердечнике трансформатора; п—коэффициент трансформации трансформатора..

Глава 3. Сварочные источники для ручной сварки переменным током 29

В Примечание.

В данном случае все параметры трансформатора при-

ведены к его первичной обмотке. Поэтому в схеме заме-

щения отсутствует идеальный трансформатор, необ-

ходимый для имитации коэффициента трансформации.

Индуктивность рассеяния Ls обмотки вызывается нали-

чием у нее собственного магнитного потока Фб, не сцепляе-

мого с другой обмоткой. Чем дальше удалены друг от друга,

обмотки трансформатора, тем, соответственно, больше вели-

чины Фб и Ls.

В трансформаторах с цилиндрическими обмотками одна

обмотка намотана поверх другой. Так как обмотки находятся

на минимальном расстоянии друг от друга, то практически

весь магнитный поток первичной обмоткой сцепляется с вит-

ками вторичной обмотки. Только очень небольшая часть маг-

нитного потока первичной обмотки, называемого потоком

рассеяния, протекает в зазоре между обмотками, поэтому не

связана с вторичной обмоткой.

Так как ток ограничивается практически только омическим

сопротивлением rl и г2 обмоток, то трансформатор имеет жест-

кую характеристику, и ток короткого замыкания на вторичной

обмотке более чем в 10 раз превосходит рабочий ток транс-

форматора. При использовании такого трансформатора, для

получения крутопадающей внешней характеристики, дополни-

тельно приходится использовать дроссель переменного тока.

В ранних сварочных источниках такой дроссель при-

сутствовал как независимый конструктивный элемент, до-

полнительно увеличивающий массу и габариты сварочного

источника. Позже, в качестве дросселя, стали использовать

индуктивность рассеяния трансформатора. Для получения

требуемой величины индуктивности рассеяния обмотки транс-

форматора стали разносить на разные стержни (рис. 3.5, б)

или выполнять в виде дисков (рис. 3.5, в).

30

Как сделать сварочные аппараты своими руками

В трансформаторах с разнесенными обмотками первич-

ная и вторичная обмотки находятся на различных стержнях

трансформатора. Так как обмотки удалены друг от друга, то

значительная часть магнитного потока первичной обмотки не

связана с вторичной обмоткой. Еще говорят, что эти транс-

форматоры имеют развитое электромагнитное рассеяние.

Индуктивности рассеяния Lis и L2s имеют значительную ве-

личину, и их реактивное сопротивление гораздо сильнее вли-

яет на ток трансформатора, чем в случае трансформатора с ци-

линдрическими обмотками. Трансформатор с разнесенными

обмотками имеет падающую внешнюю характеристику, где

рабочий ток составляет «80% от тока короткого замыкания.

В трансформаторах с дисковыми обмотками, первичная и

вторичная обмотки также удалены друг от друга, но на меньшее

расстояние (по сравнению с трансформаторами, имеющими

разнесенные обмотки). Поэтому, по величине индуктивности

рассеяния, трансформаторы с дисковыми обмотками занимают

промежуточное положение. Эти трансформаторы также имеют

падающую внешнюю характеристику, но их рабочий ток со-

ставляет »50% от тока короткого замыкания, т. е. рабочий ток

примерно в два раза меньше тока короткого замыкания.

Для ступенчатой регулировки сварочного тока обмотки

трансформатора можно делать с отводами, и затем эти от-

воды переключать. Для плавной регулировки сварочного тока

можно использовать регулируемый магнитный шунт, распола-

гаемый в зазоре между обмотками, или, в случае трансформа-

тора с дисковыми обмотками, изменять расстояния между об-

мотками, которые в этом случае выполняются подвижными.

В Примечание.

Основная масса сварочных источников переменного

тока выполнена на основе трансформаторов с дис-

ковыми подвижными обмотками. Поэтому подобные

источники также считаться классическими.

Глава 3. Сварочные источники для ручной сварки переменным током 31

3.3. Сварочный трансформатор

со ступенчатой регулировкой тока

Ниже приведены обмоточные данные и описана конструк-

ция простого сварочного источника, позволяющего полу-

чать два фиксированных значения сварочного тока — 150 А

и 120 А. Источник можно использовать для сварки и резки

электродами диаметром 3—5 мм.

Обычно в распоряжении самодельшика есть трансформа-

торная сталь, уже побывавшая в употреблении. Это может го-

рячекатаная или холоднокатаная сталь от старого сварочного

трансформатора или силового трансформатора подстанции.

В Примечание.

Холоднокатаная сталь обладает лучшими магнитными

характеристиками, по сравнению с горячекатаной. Это

позволяет изготавливать из нее наиболее компактные

трансформаторы.

Перед тем. как приступить к изготовлению трансформа-

тора, необходимо определиться с типом проката трансформа-

торной стали, имеющейся в распоряжении. Тип проката легко

определяется по цвету стали. Холоднокатаная сталь имеет бе-

лый цвет. В отличие от холоднокатаной, горячекатаная сталь

имеет темный, почти черный, цвет. Кроме этого горячеката-

ная сталь очень ломкая и имеет хорошо видимое лаковое по-

крытие. .

Может так случится, что под рукой не окажется специали-

зированной трансформаторной стали. В этом случае транс-

форматор можно изготовить из почти любого листового же-

леза. Соответствующие рекомендации можно найти в старой

любительской литературе [6, 23]. Согласно этим рекомен-

дациям, сердечник трансформатора можно изготовить из

обыкновенного мягкого железа, а вернее из жести толщиной

32

Как сделать сварочные аппараты своими руками

0,3—0,5 мм. Для снижения потерь перемагничивания, железо

необходимо предварительно отжечь.

Железо отжигают в муфельной печи или на углях при тем-

пературе красного каления и дают возможность медленно

остыть. Затем железо очищают от окалины, ровняют и покры-

вают слоем лака.

Лаковое покрытие необходимо для осуществления элек-

трической изоляции отдельных листов сердечника. Для этих

же целей между листами стали можно прокладывать тонкие

листы бумаги (конденсаторной бумаги или кальки). Для хоро-

шего перекрытия стальных листов размеры листов бумажных

должны быть больше на 2—3 мм.

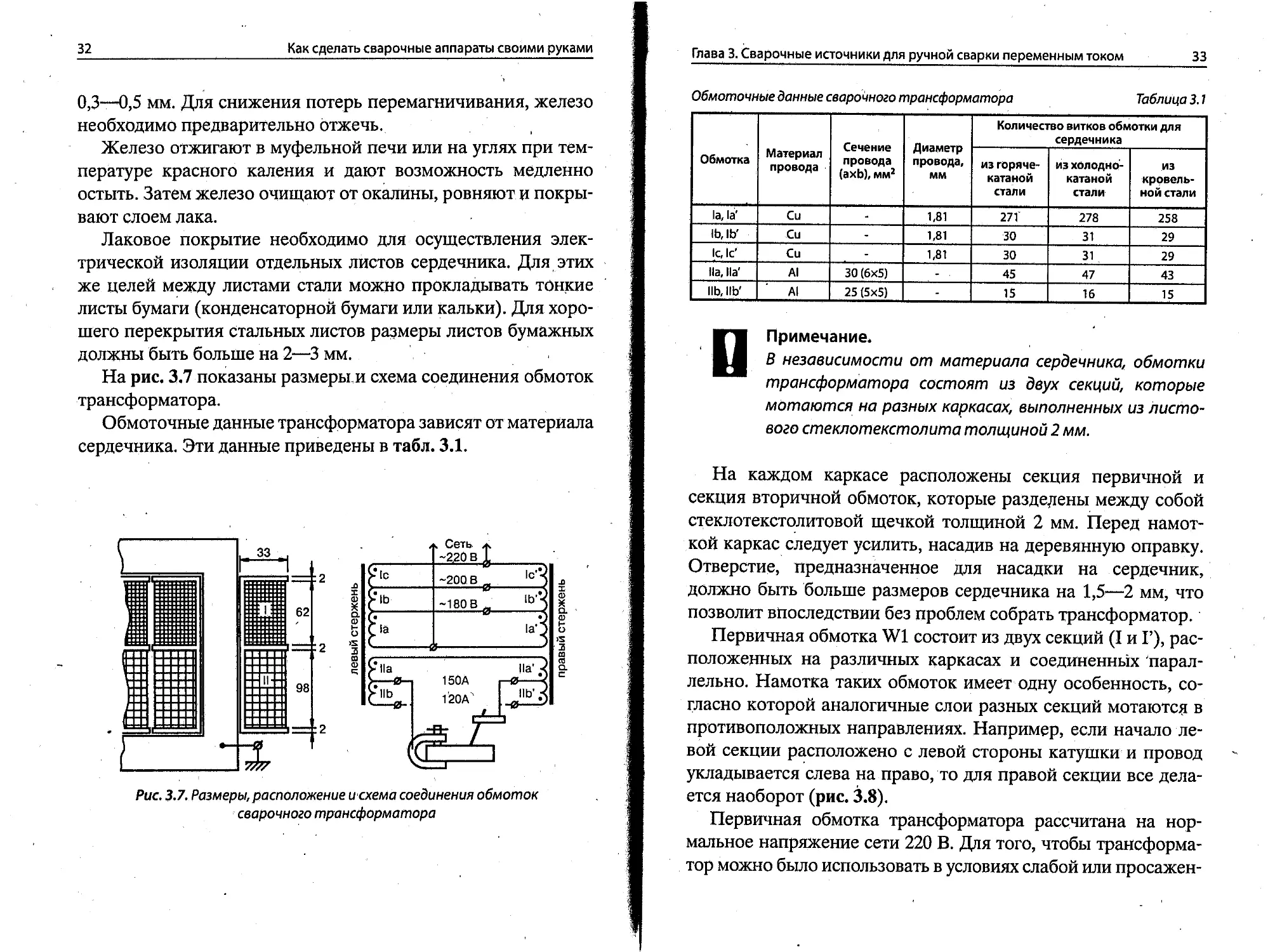

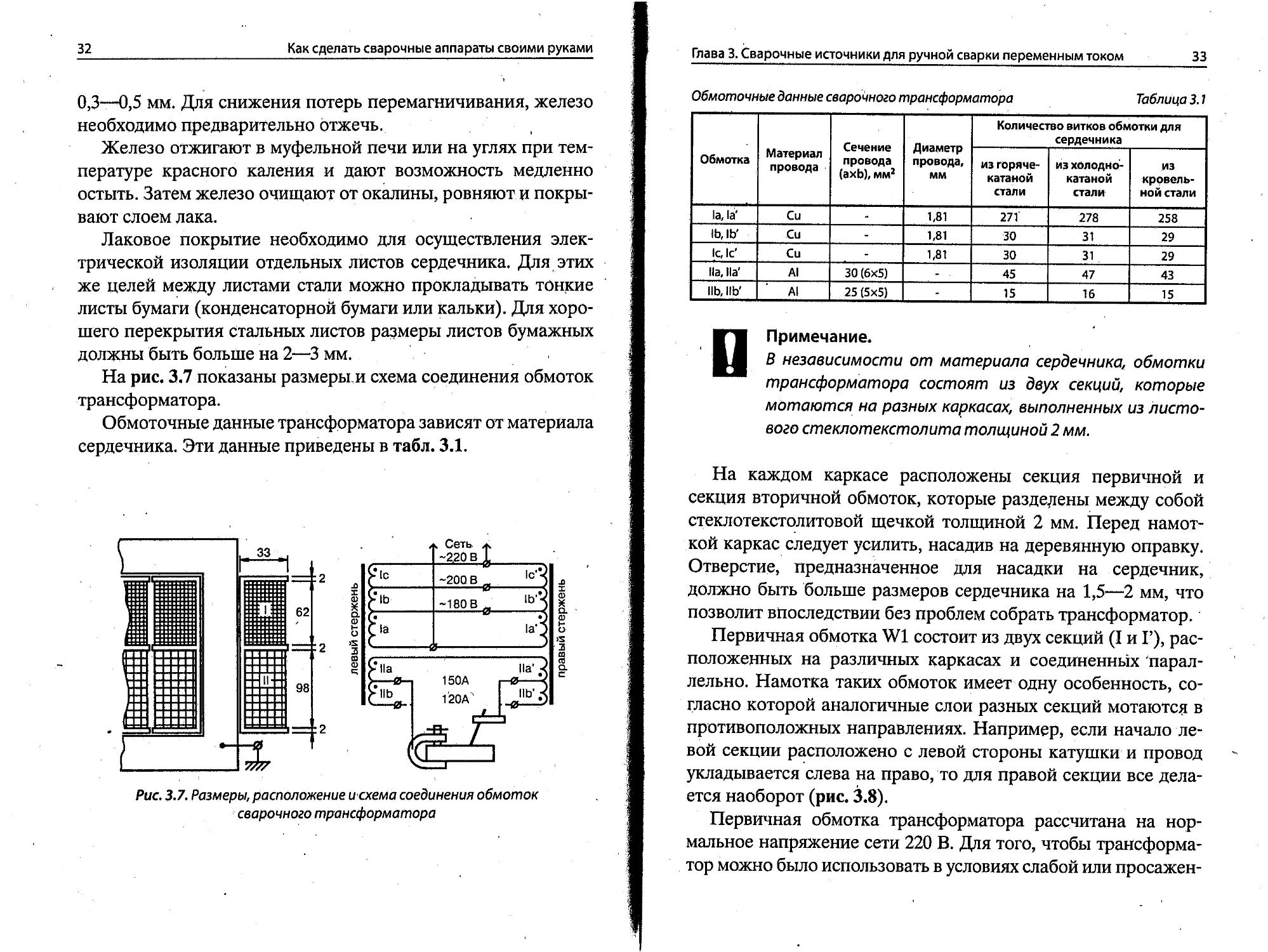

На рис. 3.7 показаны размеры и схема соединения обмоток

трансформатора.

Обмоточные данные трансформатора зависят от материала

сердечника. Эти данные приведены в табл. 3.1.

Рис. 3.7. Размеры, расположение и схема соединения обмоток

сварочного трансформатора

Глава 3. Сварочные источники для ручной сварки переменным током

33

Обмоточные данные сварочного трансформатора Таблица 3.1

Обмотка Материал провода Сечение провода (axb), мм2 Диаметр провода, мм Количество витков обмотки для сердечника

из горяче- катаной стали из холодно- катаной стали ИЗ кровель- ной стали

la, 1а' Си - 1,81 271 278 258

lb,lb' Си - 1,81 30 31 29

1с, 1с' Си - 1,81 30 31 29

На, Па' AI 30 (6x5) - . 45 47 43

lib, 11b' AI 25 (5x5) - 15 16 15

D Примечание.

В независимости от материала сердечника, обмотки

трансформатора состоят из двух секций, которые

мотаются на разных каркасах, выполненных из листо-

вого стеклотекстолита толщиной 2 мм.

На каждом каркасе расположены секция первичной и

секция вторичной обмоток, которые разделены между собой

стеклотекстолитовой щечкой толщиной 2 мм. Перед намот-

кой каркас следует усилить, насадив на деревянную оправку.

Отверстие, предназначенное для насадки на сердечник,

должно быть больше размеров сердечника на 1,5—2 мм, что

позволит впоследствии без проблем собрать трансформатор.

Первичная обмотка W1 состоит из двух секций (I и Г), рас-

положенных на различных каркасах и соединенных парал-

лельно. Намотка таких обмоток имеет одну особенность, со-

гласно которой аналогичные слои разных секций мотаются в

противоположных направлениях. Например, если начало ле-

вой секции расположено с левой стороны катушки и провод

укладывается слева на право, то для правой секции все дела-

ется наоборот (рис. 3.8).

Первичная обмотка трансформатора рассчитана на нор-

мальное напряжение сети 220 В. Для того, чтобы трансформа-

тор можно было использовать в условиях слабой или просажен-

32

Как сделать сварочные аппараты своими руками

0,3—0,5 мм. Для снижения потерь перемагничивания, железо

необходимо предварительно отжечь.

Железо отжигают в муфельной печи или на углях при тем-

пературе красного каления и дают возможность медленно

остыть. Затем железо очищают от окалины, ровняют и покры-

вают слоем лака.

Лаковое покрытие необходимо для осуществления элек-

трической изоляции отдельных листов сердечника. Для этих

же целей между листами стали можно прокладывать тонкие

листы бумаги (конденсаторной бумаги или кальки). Для хоро-

шего перекрытия стальных листов размеры листов бумажных

должны быть больше на 2—3 мм.

На рис. 3.7 показаны размеры и схема соединения обмоток

трансформатора.

Обмоточные данные трансформатора зависят от материала

сердечника. Эти данные приведены в табл. 3.1.

Рис. 3.7. Размеры, расположение и схема соединения обмоток

сварочного трансформатора

Глава 3. Сварочные источники для ручной сварки переменным током

33

Обмоточные данные сварочного трансформатора Таблица 3.1

Обмотка Материал провода Сечение провода (axb), мм2 Диаметр провода, мм Количество витков обмотки для сердечника

из горяче- катаной стали из холодно- катаной стали ИЗ кровель- ной стали

la, 1а' Си - 1,81 271 278 258

lb,lb' Си - 1,81 30 31 29

1с, 1с' Си - 1,81 30 31 29

На, Па' AI 30 (6x5) - . 45 47 43

lib, 11b' AI 25 (5x5) - 15 16 15

D Примечание.

В независимости от материала сердечника, обмотки

трансформатора состоят из двух секций, которые

мотаются на разных каркасах, выполненных из листо-

вого стеклотекстолита толщиной 2 мм.

На каждом каркасе расположены секция первичной и

секция вторичной обмоток, которые разделены между собой

стеклотекстолитовой щечкой толщиной 2 мм. Перед намот-

кой каркас следует усилить, насадив на деревянную оправку.

Отверстие, предназначенное для насадки на сердечник,

должно быть больше размеров сердечника на 1,5—2 мм, что

позволит впоследствии без проблем собрать трансформатор.

Первичная обмотка W1 состоит из двух секций (I и Г), рас-

положенных на различных каркасах и соединенных парал-

лельно. Намотка таких обмоток имеет одну особенность, со-

гласно которой аналогичные слои разных секций мотаются в

противоположных направлениях. Например, если начало ле-

вой секции расположено с левой стороны катушки и провод

укладывается слева на право, то для правой секции все дела-

ется наоборот (рис. 3.8).

Первичная обмотка трансформатора рассчитана на нор-

мальное напряжение сети 220 В. Для того, чтобы трансформа-

тор можно было использовать в условиях слабой или просажен-

34

Как сделать сварочные аппараты своими руками

правая катушка

Рис. 3.8. Схема намотки катушек трансформатора

ной сети, первичная обмотка имеет дополнительные отводы.

Эти отводы рассчитаны на напряжение сети 180 В и 200 В.

Для намотки трансформатора можно использовать само-

дельный намоточный станок, конструкция которого описана

в главе 8. После намотки каждого слоя провода, его следует

уплотнить легкими ударами деревянного молотка. Если транс-

форматор изготавливается в кустарных условиях, то каждый

слой необходимо промазывать пропиточным лаком. В каче-

стве межслойной изоляции используется картон толщиной

0,5 мм.

Для вторичной обмотки W2 используется голая алюми-

ниевая шина сечением 30 мм^ (5x6 мм) и 25 мм2 (5x5 мм).

Подобная шина используется в обмотках грузоподъемных

электромагнитов. При отсутствии указанной шины можно ис-

пользовать любую другую шину или даже круглый алюминие-

вый провод подходящего сечения.

Если имеющийся обмоточный материал состоит из не-

скольких кусков, то эти куски необходимо сварить или акку-

ратно склепать. Пластиковая или поврежденная изоляция

снимается в обязательном порядке. Затем очищенный провод

или шина.плотно обматываются тафтяной либо киперной лен-

той или тонкой хлопчатобумажной тканью, предварительно

порезанной на полосы шириной 20 мм. После изолировки по-

перечные размеры провода или шины должны увеличиться

примерно на 0,5 мм.

Глава 3. Сварочные источники для ручной сварки переменным током 35

Также как и первичная, вторичная обмотка поровну рас-

пределена на обеих катушках. Однако, в отличие от первич-

ной, секции вторичной обмотки включаются последова-

тельно. Обе секции вторичной обмотки мотаются аналогично

(рис. 3.8).

Шина укладывается на более широкую сторону. После

намотки каждого слоя, его следует уплотнить легкими уда-

рами деревянного молотка и обильно промазать пропиточ-

ным лаком.

D Примечание.

Особо внимательные читатели наверно заметили,

, что меньшему сварочному току соответствует боль-

шее количество витков вторичной обмотки (рис. 3.7).

Однако это не опечатка.

Дело в том, что напряжение обмотки пропорционально

количеству витков, а реактивное сопротивление пропорцио-

нально квадрату этой же величины. Поэтому сопротивление

обмотки растет быстрее, чем ее напряжение.

После намотки и пропитки трансформатор следует просу-

шить. Температура и время сушки определяются маркой ис-

пользуемого пропиточного лака.

Конструкция сердечника трансформатора изображена на

рис. 3.9. Сердечник набран из пластин стали толщиной 0,27—

0,5 мм. Имеющееся железо сначала рубят на полосы, потом

режут на фрагменты, длина которых указана на рис. 3.9.

Заусенцы на краях рубленого железа необходимо удалить с

помощью надфиля или мелкого напильника. Сердечник со-

бирается в «перекрышку» с возможно меньшими зазорами в

местах стыковки отдельных листов.

Готовый, намотанный и собранный трансформатор необ-

ходимо поместить в защитный кожух, который необходимо

изготовить из немагнитного материала, например, алюминия

36

Как сделать сварочные аппараты своими руками

Четный слой

а

Четный слой

б

Четный слой

в

Рис. 3.9. Конструкция сердечника трансформатора:

о—из горячекатаной стали; б—из холоднокатаной стали; в — из кровельной стали

Глава 3, Сварочные источники для ручной сварки переменным током

37

или текстолита. В кожухе необходимо предусмотреть венти-

ляционные отверстия.

Внимание.

Для подключения первичной обмотки трансформатора

ксети -220 В необходимо использовать кабель с медной

жилой сечением не менее 6 мм2 и силовую розетку на ток

63 А имеющую заземляющий нож, который необходимо

соединить с сердечником трансформатора и с защит-

ным кожухом. Соответственно, заземляющий контакт

розетки должен быть надежно заземлен.

Концы вторичной обмотки необходимо подключить к ла-

тунным шпилькам диаметром 8—10 мм, установленным на

диэлектрической термостойкой панели, которая крепится к

защитному кожуху трансформатора. В качестве сварочных

можно использовать мягкие медные провода сечением 16—

25 мм2.

! 3.4. Сварочный источник Буденного

Пути уменьшения величины потребляемого тока

Ранее мы рассмотрели сварочный источник переменного

тока, построенный на основе трансформатора с развитым

электромагнитным рассеянием. Большая величина индуктив-

ности рассеяния между обмотками такого трансформатора

играет роль линейного дросселя, формирующего крутопадаю-

щую внешнюю вольтамперную характеристику (ВАХ) необ-

ходимую для технологий TIG и ММА. Главным достоинством

этих источников является простота изготовления и надеж-

ность в работе. Однако подобные источники имеют и суще-

ственные недостатки. Среди основных недостатков, пожалуй,

38

Как сделать сварочные аппараты своими руками

стоит указать большой ток, потребляемый источниками этого

типа из сети.

Примечание.

Общеизвестным способом уменьшения величины реак-

тивной составляющей нагрузки является компенсация

ее реактивностью противоположного знака.

Например, для компенсации индуктивной составляющей

используются специальные компенсирующие конденсаторы,

и наоборот. При этом, если полученный колебательный кон-

тур настроен в резонанс с частотой сети, реактивный ток не

перегружает питающую сеть, а замыкается в контуре между

реактивной составляющей нагрузки и компенсирующей реак-

тивностью.

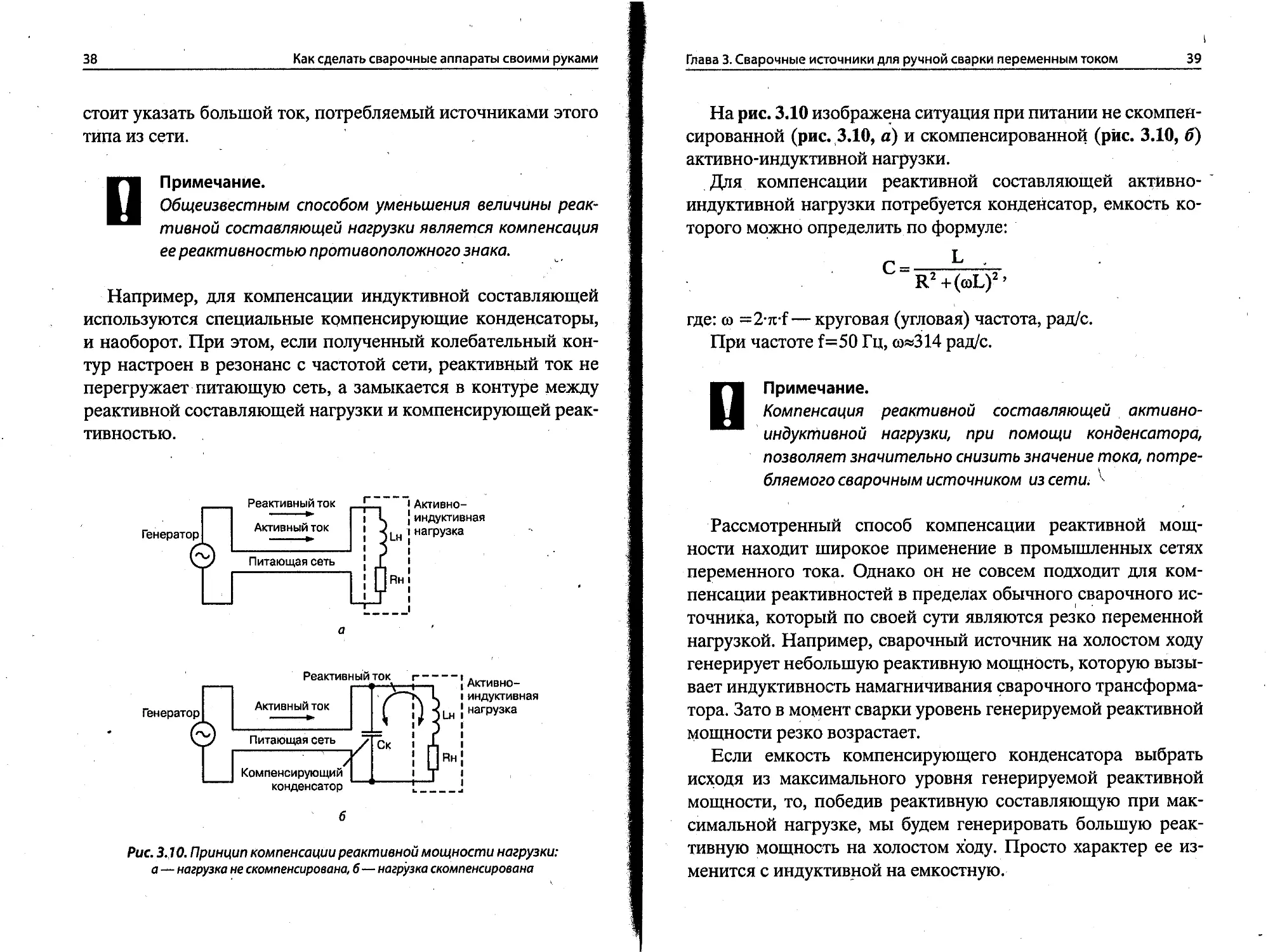

Реактивный ток

Генератор

Активный ток

Активно-

индуктивная

нагрузка

Питающая сеть

Генератор

Реактивный ток

Активный ток

Активно-

индуктивная

нагрузка

Питающая сеть

Компенсирующий

конденсатор

Рис. 3.10. Принцип компенсации реактивной мощности нагрузки:

а — нагрузка не скомпенсирована, б—нагрузка скомпенсирована

Глава 3. Сварочные источники для ручной сварки переменным током

39

На рис. 3.10 изображена ситуация при питании не скомпен-

сированной (рис. 3.10, а) и скомпенсированной (рис. 3.10, б)

активно-индуктивной нагрузки.

Для компенсации реактивной составляющей актйвно-

индуктивной нагрузки потребуется конденсатор, емкость ко-

торого можно определить по формуле:

с=_____L____

R2+(<dL)2’

где: со =2-Ti-f—круговая (угловая) частота, рад/с.

При частоте f=50 Гц, со~314 рад/с.

О Примечание.

Компенсация реактивной составляющей активно-

индуктивной нагрузки, при помощи конденсатора,

позволяет значительно снизить значение тока, потре-

бляемого сварочным источником из сети;

Рассмотренный способ компенсации реактивной мощ-

ности находит широкое применение в промышленных сетях

переменного тока. Однако он не совсем подходит для ком-

пенсации реактивностей в пределах обычного сварочного ис-

точника, который по своей сути являются резко переменной

нагрузкой. Например, сварочный источник на холостом ходу

генерирует небольшую реактивную мощность, которую вызы-

вает индуктивность намагничивания сварочного трансформа-

тора. Зато в момент сварки уровень генерируемой реактивной

мощности резко возрастает.

Если емкость компенсирующего конденсатора выбрать

исходя из максимального уровня генерируемой реактивной

мощности, то, победив реактивную составляющую при мак-

симальной нагрузке, мы будем генерировать большую реак-

тивную мощность на холостом ходу. Просто характер ее из-

менится с индуктивной на емкостную.

40

Как сделать сварочные аппараты своими руками

Достаточно оригинальное решение данной проблемы

предложили Калашников Юрий Дмитриевич [5] и Буденный

Анатолий Павлович [6]. Суть предложения в том, чтобы

сердечник сварочного трансформатора насыщался на холо-

стом ходу. В этом случае входное сопротивление сварочного

трансформатора во всех режимах его работы будет иметь зна-

чительную индуктивную составляющую, удовлетворительную

компенсацию которой можно обеспечить во всем диапазоне

нагрузок при помощи конденсатора постоянной емкости.

Конструктивно-электрическая схема

сварочного источника Буденного

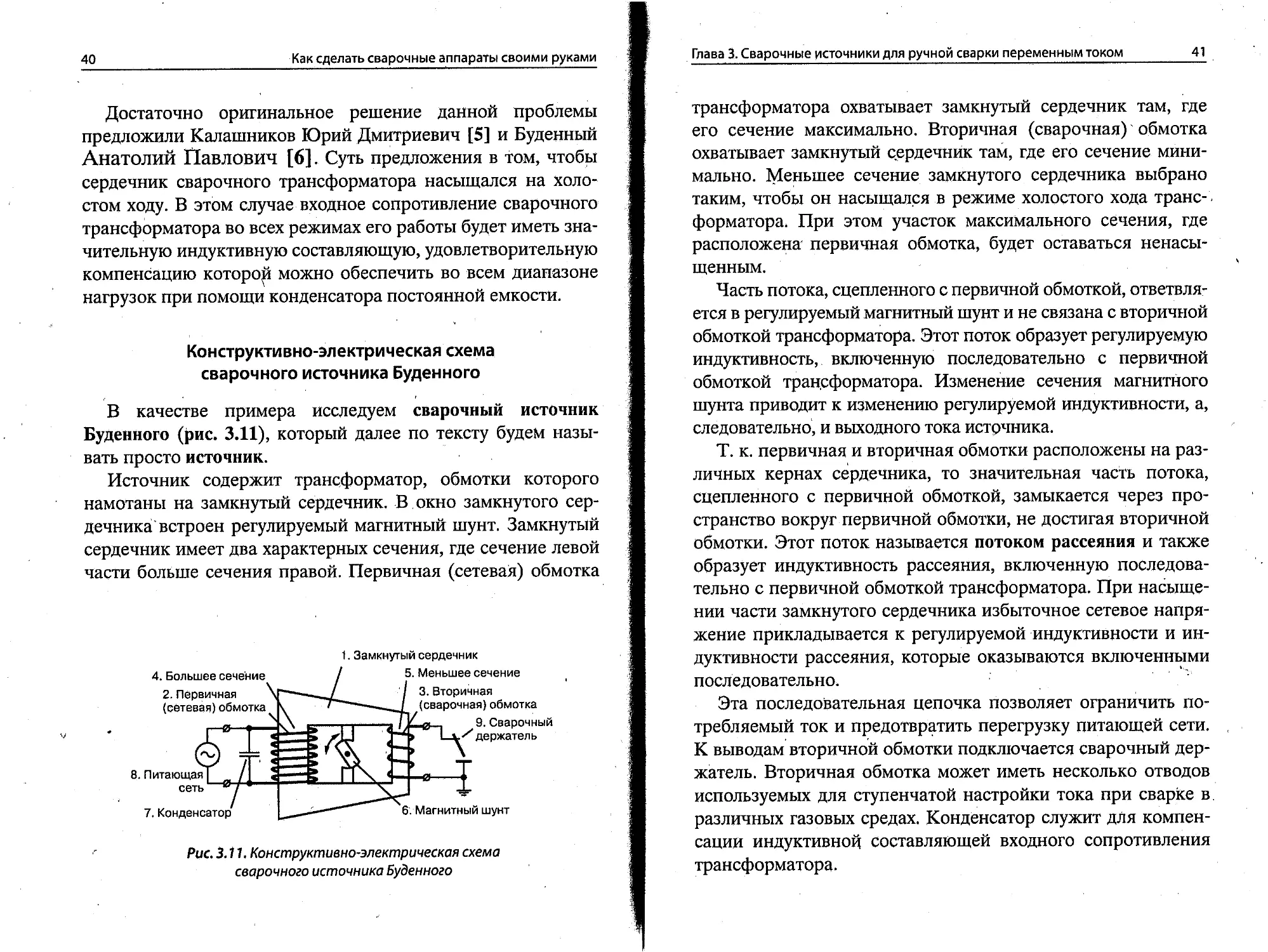

В качестве примера исследуем сварочный источник

Буденного (рис. 3.11), который далее по тексту будем назы-

вать просто источник.

Источник содержит трансформатор, обмотки которого

намотаны на замкнутый сердечник. В окно замкнутого сер-

дечника встроен регулируемый магнитный шунт. Замкнутый

сердечник имеет два характерных сечения, где сечение левой

части больше сечения правой. Первичная (сетевая) обмотка

1. Замкнутый сердечник

Рис. 3.11. Конструктивно-электрическая схема

сварочного источника Буденного

Глава 3. Сварочные источники для ручной сварки переменным током 41

трансформатора охватывает замкнутый сердечник там, где

его сечение максимально. Вторичная (сварочная) обмотка

охватывает замкнутый сердечник там, где его сечение мини-

мально. Меньшее сечение замкнутого сердечника выбрано

таким, чтобы он насыщался в режиме холостого хода транс-.

форматора. При этом участок максимального сечения, где

расположена первичная обмотка, будет оставаться ненасы-

щенным.

Часть потока, сцепленного с первичной обмоткой, ответвля-

ется в регулируемый магнитный шунт и не связана с вторичной

обмоткой трансформатора. Этот поток образует регулируемую

индуктивность, включенную последовательно с первичной

обмоткой трансформатора. Изменение сечения магнитного

шунта приводит к изменению регулируемой индуктивности, а,

следовательно, и выходного тока источника.

Т. к. первичная и вторичная обмотки расположены на раз-

личных кернах сердечника, то значительная часть потока,

сцепленного с первичной обмоткой, замыкается через про-

странство вокруг первичной обмотки, не достигая вторичной

обмотки. Этот поток называется потоком рассеяния и также

образует индуктивность рассеяния, включенную последова-

тельно с первичной обмоткой трансформатора. При насыще-

нии части замкнутого сердечника избыточное сетевое напря-

жение прикладывается к регулируемой индуктивности и ин-

дуктивности рассеяния, которые оказываются включенными

последовательно.

Эта последовательная цепочка позволяет ограничить по-

требляемый ток и предотвратить перегрузку питающей сети.

К выводам вторичной обмотки подключается сварочный дер-

жатель. Вторичная обмотка может иметь несколько отводов

используемых для ступенчатой настройки тока при сварке в

различных газовых средах. Конденсатор служит для компен-

сации индуктивной составляющей входного сопротивления

трансформатора.

42

Как сделать сварочные аппараты своими руками

Конструкция сварочного источника

Рассмотрим конструкцию сварочного источника Буденного,

пригодную для самостоятельного изготовления.

Сварочный источник обеспечивает максимальный свароч-

ный ток 150 А, а также плавную регулировку сварочного тока в

диапазоне от 105 до 150 А. Электрическая схема источника изо-

бражена на рис. 3.12. Регулировка сварочного тока осуществля-

ется при помощи подвижного магнитного шунта, установлен-

ного на сварочном трансформаторе Т1. Конденсатор С1 служит

для улучшения коэффициента мощности сварочного источника.

Автоматический выключатель SA1 служит для включения ис-

точника, а также для его автоматического выключения при ава-

рии трансформатора или повышенного напряжения сети.

Х1 - SA1 32А Т1 ХЗ

е» —т— > Ксети JLSL -220 В 50 Гц-Г-450 В X 0 1— > Х2 с 0 С .I К сварочной С дуге С 0 Х4

Рис. 3.12. Электрическая схема сварочного источника Буденного

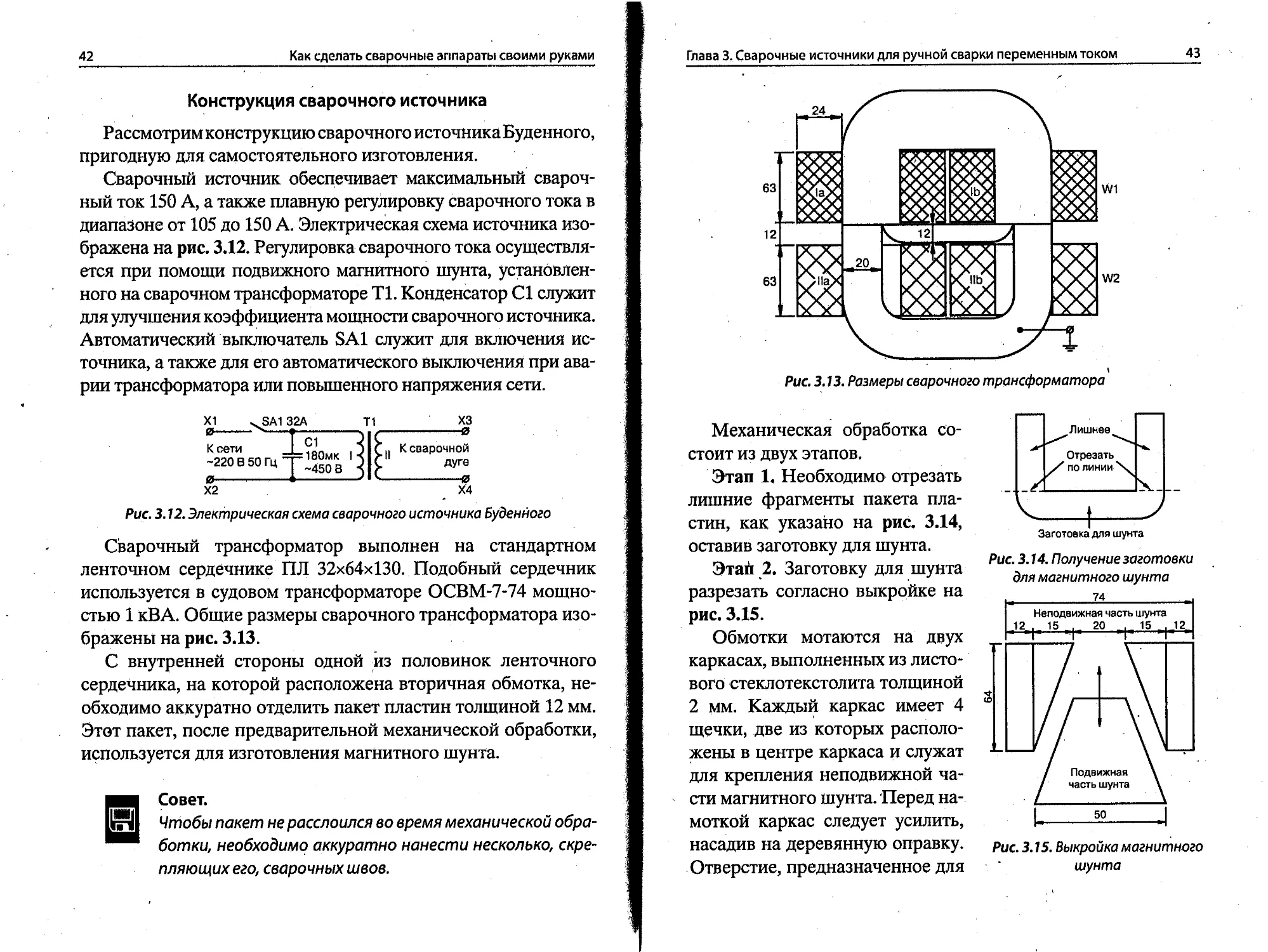

Сварочный трансформатор выполнен на стандартном

ленточном сердечнике ПЛ 32x64x130. Подобный сердечник

используется в судовом трансформаторе ОСВМ-7-74 мощно-

стью 1 кВА. Общие размеры сварочного трансформатора изо-

бражены на рис. 3.13.

С внутренней стороны одной из половинок ленточного

сердечника, на которой расположена вторичная обмотка, не-

обходимо аккуратно отделить пакет пластин толщиной 12 мм.

Этот пакет, после предварительной механической обработки,

используется для изготовления магнитного шунта.

Совет.

Чтобы пакет не расслоился во время механической обра-

ботки, необходимо аккуратно нанести несколько, скре-

пляющих его, сварочных швов.

Глава 3. Сварочные источники для ручной сварки переменным током

43

Рис. 3.13. Размеры сварочного трансформатора

Механическая обработка со-

стоит из двух этапов.

Этап 1. Необходимо отрезать

лишние фрагменты пакета пла-

стин, как указано на рис. 3.14,

оставив заготовку для шунта.

Этай 2. Заготовку для шунта

разрезать согласно выкройке на

рис. 3.15.

Обмотки мотаются на двух

каркасах, выполненных из листо-

вого стеклотекстолита толщиной

2 мм. Каждый каркас имеет 4

щечки, две из которых располо-

жены в центре каркаса и служат

для крепления неподвижной ча-

сти магнитного шунта. Перед на-

моткой каркас следует усилить,

насадив на деревянную оправку.

Отверстие, предназначенное для

Рис. 3.14. Получение заготовки

для магнитного шунта

Заготовка для шунта

Рис. 3.15. Выкройка магнитного

шунта

44

Как сделать сварочные аппараты своими руками

насадки на сердечник, должно быть больше размеров сердеч-

ника на 1,5—2 мм, что позволит впоследствии без проблем со-

брать трансформатор.

Первичная обмотка W1 состоит из двух секций (I и Г),

расположенных на различных каркасах и соединенных па-

раллельно. Каждая из секций содержит по 304 витка провода

ПЭВ-2 01,62 мм. После намотки каждого слоя проводу, его

следует уплотнить легкими ударами деревянного молотка.

Если трансформатор изготавливается в кустарных условиях,

то каждый слой необходимо промазывать пропиточным ла-

ком. В качестве межслойной изоляции используется картон

толщиной 0,5 мм.

Для вторичной обмотки W2 берется медная шина 10x1,6 мм2

в стекловолокнистой изоляцией. Вторичная обмотку также

состоит из двух секций (II и II’), которые, в отличие от пер-

вичной обмотки, включены последовательно и содержат по

38 витков.

Шина укладывается на более широкую сторону. После на-

мотки каждого слоя его следует уплотнить легкими ударами

деревянного молотка и обильно промазать пропиточным ла-

ком. Для намотки можно использовать медную шину такого

. же сечения, но с другим соотношением сторон.

После намотки и пропитки трансформатор следует просу-

шить. Температура и время сушки определяются маркой ис-

пользуемого пропиточного лака.

Готовый, намотанный и собранный трансформатор, поме-

щается в защитный кожух, который необходимо изготовить из

немагнитного материала, например алюминия или текстолита.

Так как плотность тока в обмотках трансформатора имеет

достаточно высокое значение, его необходимо интенсивно

охлаждать. Например, в промышленных сварочных источни-

ках «Русь» для этой цели устанавливается два вентилятора,

один из которых приточный, а другой вытяжной.

Глава 3. Сварочные источники для ручной сварки переменным током

45

5

Внимание.

Для подключения первичной обмотки трансформатора

к сети ~220 В, необходимо использовать кабель с медной

жилой сечением не менее 4 мм2 и силовую розетку на ток

25 А, имеющую заземляющий нож, который необходимо

соединить с сердечником трансформатора и с защит:

ным кожухом. Соответственно, заземляющий контакт

розетки должен быть надежно заземлен.

Концы вторичной обмотки необходимо подключить к ла-

тунным шпилькам диаметром 8—10 мм, установленным на

диэлектрической термостойкой панели, которая крепится к

защитному кожуху трансформатора. В качестве сварочных

можно использовать мягкие медные провода сечением 16—

25 мм2.

Настройка сварочного источника заключается в установке

упоров, ограничивающих крайнее положения шунта, соответ-

ствующие максимальному и минимальному сварочному току,

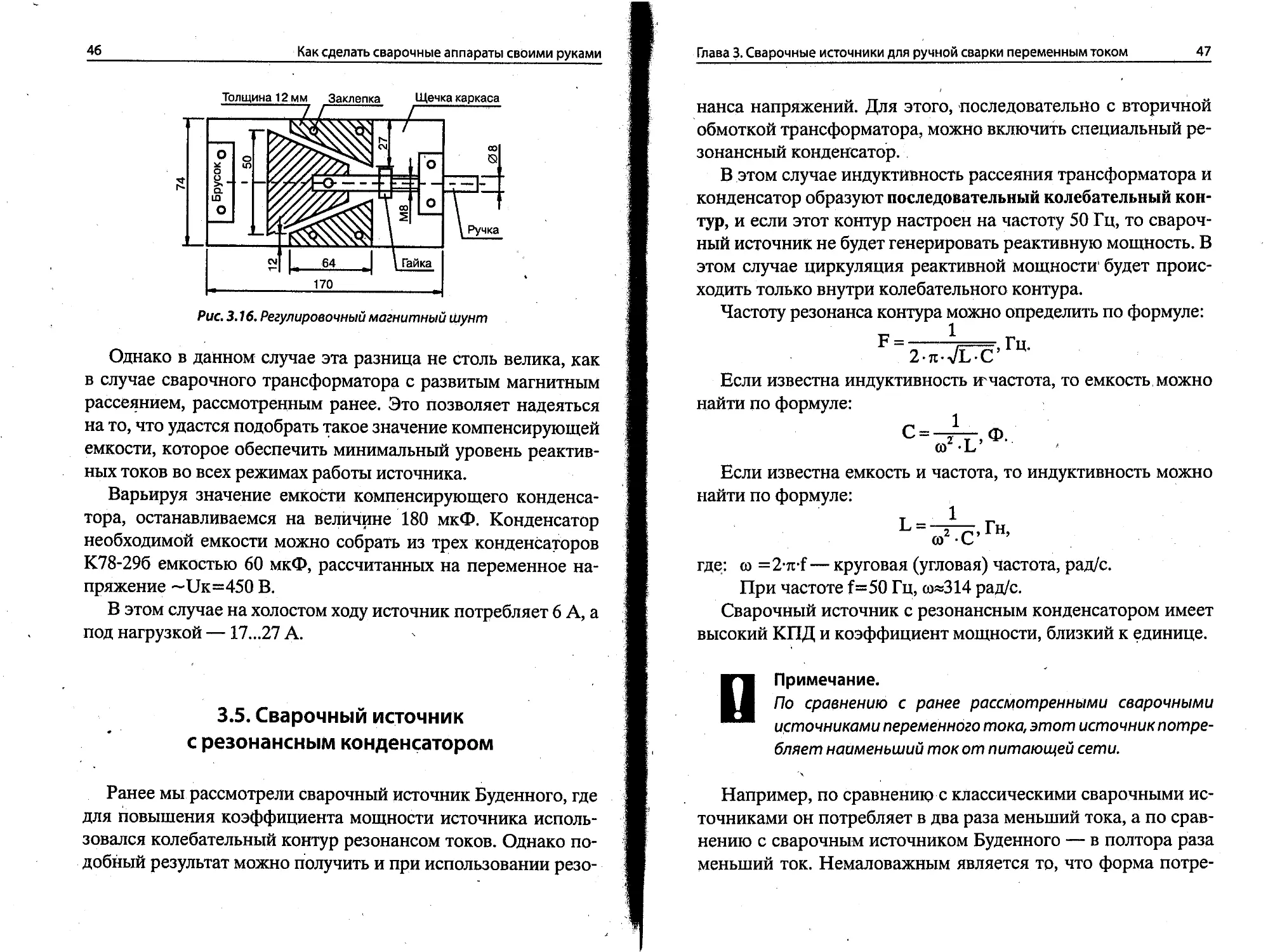

Как уже говорилось ранее, для регулировки сварочного

тока источник снабжен специальным магнитным шунтом.

Введение шунта в зазор между катушками позволяет увели-

чить индуктивность рассеяния трансформатора и, соответ-

ственно, уменьшить сварочный ток. На рис. 3.16 схематически

изображена конструкция магнитного шунта, а также указаны

его основные размеры.

D Примечание.

Сварочный трансформатор не обеспечивает ста?

бильную величину индуктивной составляющей своего

входного сопротивления во всех режимах работы. Под

нагрузкой эта составляющая значительно больше, чем

на холостом ходу.

46

Как сделать сварочные аппараты своими руками

Рис. 3.16. Регулировочный магнитный шунт

Однако в данном случае эта разница не столь велика, как

в случае сварочного трансформатора с развитым магнитным

рассеянием, рассмотренным ранее. Это позволяет надеяться

на то, что удастся подобрать такое значение компенсирующей

емкости, которое обеспечить минимальный уровень реактив-

ных токов во всех режимах работы источника.

Варьируя значение емкости компенсирующего конденса-

тора, останавливаемся на величине 180 мкФ. Конденсатор

необходимой емкости можно собрать из трех конденсаторов

К78-296 емкостью 60 мкФ, рассчитанных на переменное на-

пряжение ~Uk=450 В.

В этом случае на холостом ходу источник потребляет 6 А, а

под нагрузкой — 17...27 А.

3.5. Сварочный источник

с резонансным конденсатором

Ранее мы рассмотрели сварочный источник Буденного, где

для повышения коэффициента мощности источника исполь-

зовался колебательный контур резонансом токов. Однако по-

добный результат можно получить и при использовании резо-

Глава 3. Сварочные источники для ручной сварки переменным током 47

нанса напряжений. Для этого, последовательно с вторичной

обмоткой трансформатора, можно включить специальный ре-

зонансный конденсатор.

В этом случае индуктивность рассеяния трансформатора и

конденсатор образуют последовательный колебательный кон-

тур, и если этот контур настроен на частоту 50 Гц, то свароч-

ный источник не будет генерировать реактивную мощность. В

этом случае циркуляция реактивной мощности' будет проис-

ходить только внутри колебательного контура.

Частоту резонанса контура можно определить по формуле:

1

F =----п=, Гц.

2-n-JUC’

Если известна индуктивность и' частота, то емкость можно

найти по формуле:

с—к-,Ф.

со • L

Если известна емкость и частота, то индуктивность можно

найти по формуле:

ь=-А-,Гн,

со -С

где: со = 2-Tt-f— круговая (угловая) частота, рад/с.

При частоте f=50 Гц, со~314 рад/с.

Сварочный источник с резонансным конденсатором имеет

высокий КПД и коэффициент мощности, близкий к единице.

D Примечание.

По сравнению с ранее рассмотренными сварочными

источниками переменного тока, этот источник потре-

бляет наименьший ток от питающей сети.

Например, по сравнению с классическими сварочными ис-

точниками он потребляет в два раза меньший тока, а по срав-

нению с сварочным источником Буденного — в полтора раза

меньший ток. Немаловажным является то, что форма потре-

48

Как сделать сварочные аппараты своими руками

бляемого тока близка к синусоиде. В этом отношении он на

много превосходит существующие на данный момент инвер-

торные сварочные источники, практически не уступая им по

массогабаритным параметрам.

Рассмотрим конструкцию сварочного источника, позво-

ляющего получать четыре фиксированные величины свароч-

ного тока —120,105,90 и 75 А.

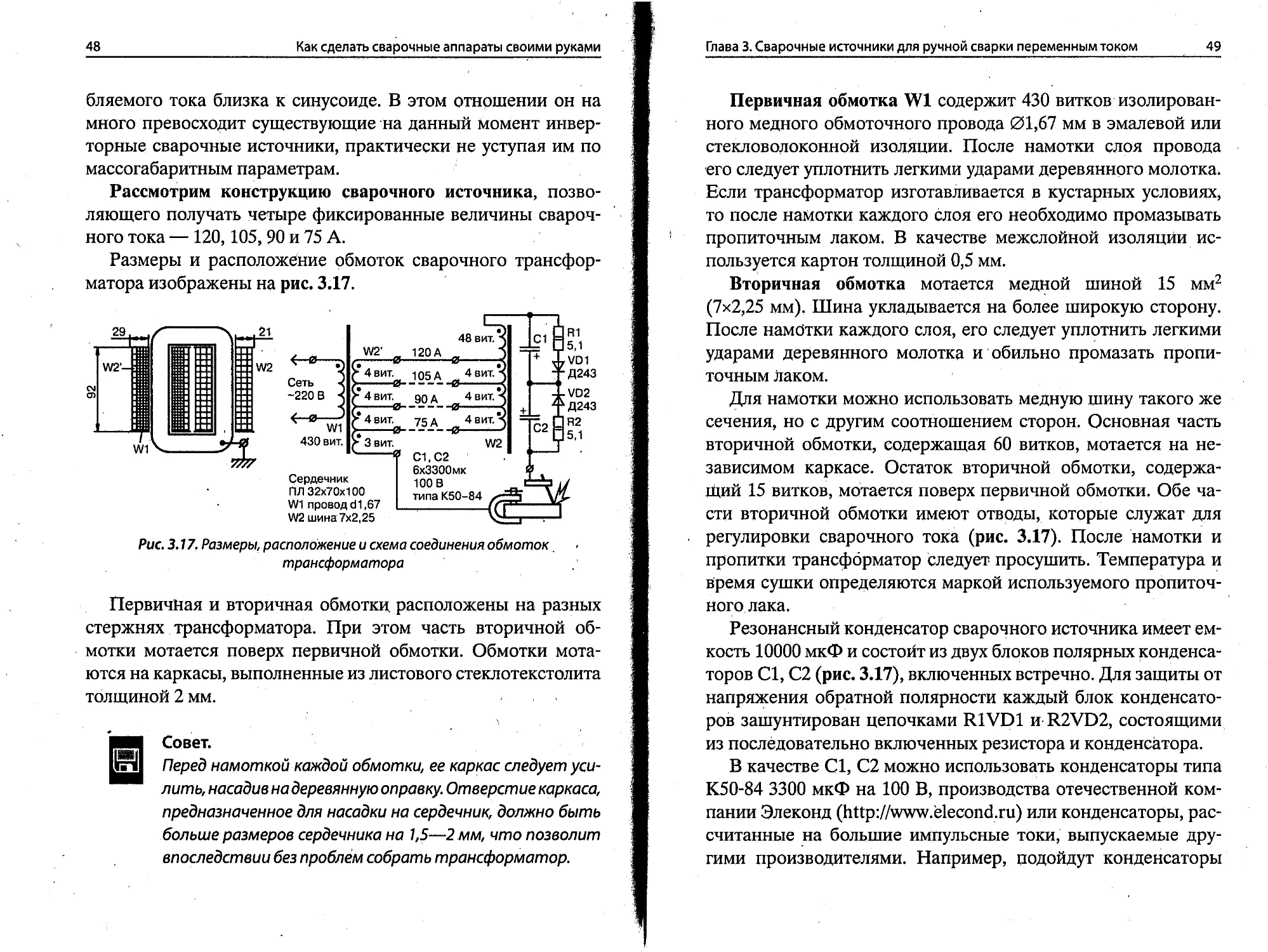

Размеры и расположение обмоток сварочного трансфор-

матора изображены на рис. 3.17.

Сеть

-220 В

<—0---->

W1

430 вит.

48 вит.

„ 120А „

0---------0-------

4 вит 105 А 4 вит.

------0---------0-------

4 вит. до д 4 вит.

W2'

С1 В™

VVD1

--Д243

--VD2

ФД243

R2

5,1

Сердечник

ПЛ 32x70x100

W1 провод d1,67

W2 шина 7x2,25

W2

C1.C2

6x3300мк

100 В

типа К50-84

4 вит. 75 д 4 вит.

------0-----------0---------

3 вит.

------?

Рис. 3.17. Размеры, расположение и схема соединения обмоток.

трансформатора

Первичная и вторичная обмотки, расположены на разных

стержнях трансформатора. При этом часть вторичной об-

мотки мотается поверх первичной обмотки. Обмотки мота-

ются на каркасы, выполненные из листового стеклотекстолита

толщиной 2 мм.

Совет.

Перед намоткой каждой обмотки, ее каркас следует уси-

лить, насадив на деревянную оправку. Отверстие каркаса,

предназначенное для насадки на сердечник, должно быть

больше размеров сердечника на 1,5—2 мм, что позволит

впоследствии без проблем собрать трансформатор.

Глава 3. Сварочные источники для ручной сварки переменным током 49

Первичная обмотка W1 содержит 430 витков изолирован-

ного медного обмоточного провода 01,67 мм в эмалевой или

стекловолоконной изоляции. После намотки слоя провода

его следует уплотнить легкими ударами деревянного молотка.

Если трансформатор изготавливается в кустарных условиях,

то после намотки каждого слоя его необходимо промазывать

пропиточным лаком. В качестве межслойной изоляции ис-

пользуется картон толщиной 0,5 мм.

Вторичная обмотка мотается медной шиной 15 мм2

(7x2,25 мм). Шина укладывается на более широкую сторону.

После намОтки каждого слоя, его следует уплотнить легкими

ударами деревянного молотка и обильно промазать пропи-

точным лаком.

Для намотки можно использовать медную шину такого же

сечения, но с другим соотношением сторон. Основная часть

вторичной обмотки, содержащая 60 витков, мотается на не-

зависимом каркасе. Остаток вторичной обмотки, содержа-

ний 15 витков, мотается поверх первичной обмотки. Обе ча-

сти вторичной обмотки имеют отводы, которые служат для

регулировки сварочного тока (рис. 3.17). После намотки и

пропитки трансформатор следует просушить. Температура и

время сушки определяются маркой используемого пропиточ-

ного лака.

Резонансный конденсатор сварочного источника имеет ем-

кость 10000 мкФ и состойт из двух блоков полярных конденса-

торов Cl, С2 (рис. 3.17), включенных встречно. Для защиты от

напряжения обратной полярности каждый блок конденсато-

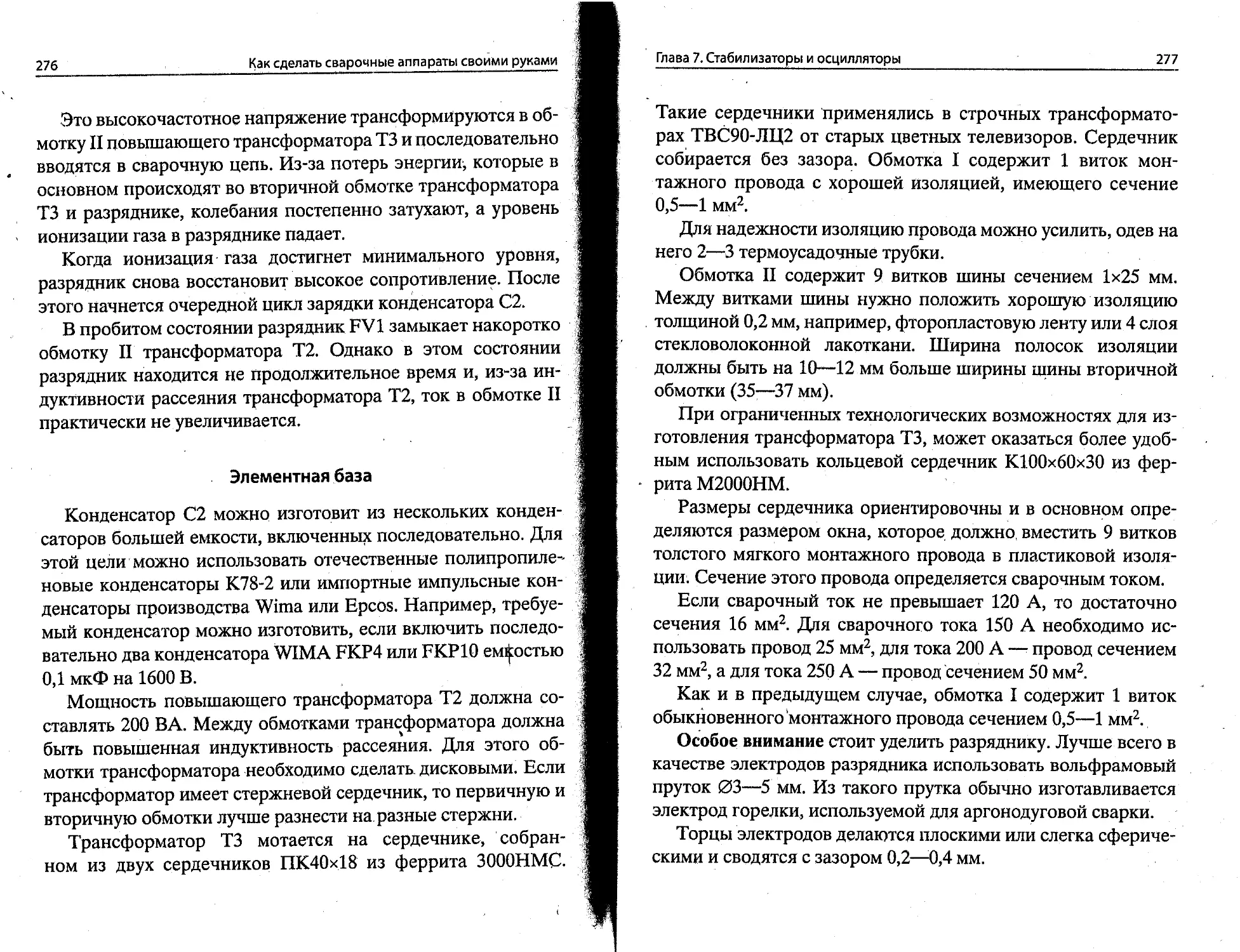

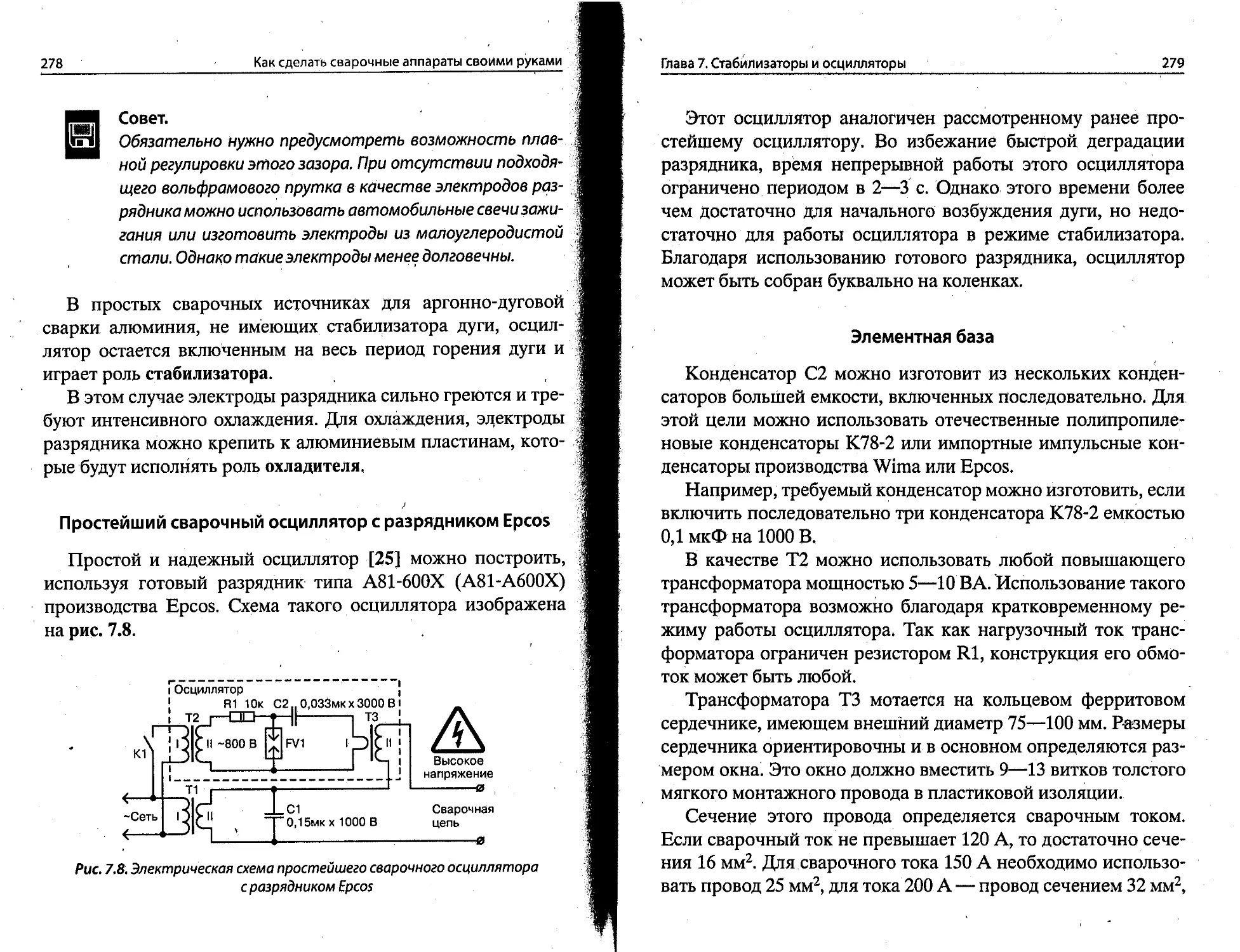

ров зашунтирован цепочками R1VD1 и R2VD2, состоящими