Автор: Дзюбенко Б.В. Кузма-Кичта Ю.А. Леонтьев А.И. Федик И.И. Холпанов Л.П.

Теги: физика математическая физика атомная физика издательство цнииатоминформ

ISBN: 5-87911-166-0

Год: 2008

Текст

Б.В. Дзюбенко, Ю.А. Кузма-Кичта, А.И.Леонтьев,

И.И. Федик, Л.П. Холпанов

ИНТЕНСИФИКАЦИЯ

ТЕПЛО- И МАССООБМЕНА

на макро-, микро- и наномасштабах

Дзюбенко Борис Владимирович,

профессор, доктор технических наук

Кузма-Кичта Юрий Альфредович,

профессор, доктор технических наук

Леонтьев Александр Иванович,

профессор, академик РАН,

доктор технических наук,

заслуженный деятель науки и техники РФ,

член Инженерной академии США

Федик Иван Иванович,

член-корреспондент РАН,

профессор, доктор технических наук,

заслуженный деятель науки и техники РФ,

президент Ядерного общества России

Холпанов Леонид Петрович,

профессор, доктор технических наук

Б.В. Дзюбенко, Ю.А. Кузма-Кичта, А.И. Леонтьев,

И.И. Федик, Л.П. Холпанов

Интенсификация

тепло- и массообмена

на макро-, микро-

и наномасштабах

Под редакцией профессора,

доктора технических наук

Ю.А. Кузма-Кичты

Москва

ФГУП «ЦНИИАТОМИНФОРМ:

2008

ККЭ5ЛЗ

WG6J0l5-23

Инг 73

Дзюбенко Б.В., Кузма-Кичта Ю.А., Леонтьев А.И.,

Федик И.И., Холпанов Л.П.

Инт73 Интенсификация тепло- и массообмена на макро-, микро-

и наномасштабах. - М.: ФГУП «ЦНИИАТОМИНФОРМ», 2008,

с цв. вкладкой.

ISBN 5-87911-166-0

Представлены результаты теоретических и экспериментальных исследо-

ваний интенсификации тепло- и массообмена на макро-, микро- и наномасш-

табах в одно- и двухфазных средах, колебаний поверхности раздела фаз, се-

парации гетерогенных систем. Исследования, проведенные в целях повыше-

ния безопасности и эффективности энергетических установок, позволили

разработать новые методы интенсификации тепло- и массообмена, сфор-

мировать новые научные направления, создать новые аппараты, математи-

ческие модели процессов и инженерные методы их расчета. Дополнитель-

но рассмотрены энергодвигательные установки космических аппаратов для

пилотируемой экспедиции на Марс и используемые в них методы интенси-

фикации теплообмена, методы расчета тепломассообмена в условиях со-

леотложений при течении в витых трубах и трубах с кольцевыми диафрагма-

ми, расчет гидродинамики многофазных гетерогенных сред в центробежном

поле, представлены результаты исследования влияния поверхности рельефа

на теплообмен при кипении на сфере, обобщения данных по влиянию закру-

ченной ленты на критическую тепловую нагрузку. Представлены результаты

сравнения характеристик трубчатых и пластинчатых теплообменников с ин-

тенсификаторами теплообмена, характеристики теплообменных аппаратов

с витыми трубами, исследования интенсификации тепломассообмена при

конденсации водяных паров из уходящих дымовых газов котлов.

Для специалистов, занимающихся разработкой энергетического обору-

дования.

ББК35.113

ISBN 5-87911-166-0

© Авторы, 2008

© ФГУП «ЦНИИАТОМИНФОРМ», 2008

3

ВВЕДЕНИЕ

К началу 21 -го столетия методы интенсификации тепло- и массооб-

мена широко применяются в элементах оборудования в энергетике.

Наиболее распространенные методы интенсификации тепло- и

массообмена при конвекции — использование эффекта начально-

го участка, искусственная турбулизация потока, осуществляемая в

пристенном слое или по всему сечению потока с помощью кольцевых

или спиральных канавок, лунок, оребрения поверхности, закручен-

ных лент, шнеков, спиральных труб [1—8], струйное натекание теп-

лоносителя на поверхность, пористые и щеточные вставки [9—13],

колебания расхода [14], воздействие ультразвуковых колебаний [15],

электрического поля [16]. Влияние пристенных интенсификаторов

теплосъема на теплоотдачу при ламинарном течении исследовано в

работе [17].

•Для интенсификации теплообмена при кипении широко исполь-

зуются пористые покрытия [18—21], менее эффективны в этом случае

методы искусственной турбулизации потока.

Интенсификация теплообмена при конденсации осуществляется

за счет создания капельной конденсации, и в случае пленочной кон-

денсации для интенсификации теплообмена применяются накатка,

оребрение, изменение наклона поверхности [22].

Комбинированные методы интенсификации теплоотдачи основа-

ны на использовании, по крайней мере, двух методов повышения ин-

тенсивности теплосъема. Например:

— использование искусственной шероховатости поверхности и

закрученной ленты;

— использование спиральной трубы и пористого покрытия;

— использование кольцевой накатки и закрутки потока в витых

трубах.

Интенсификация тепло- и массообмена позволяет существенно

улучшить характеристики оборудования. Например, интенсификация

теплообмена в пучках стержней с интенсификаторами-завихрителя-

ми способствовала повышению мощности реактора кипящего типа.

В работе [23] предложено совместить функции дистанционирующей

решетки и интенсификатора теплообмена. Разработанные и исследо-

ванные на полномасштабных стендах решетки-интенсификаторы осе-

вой закрутки внедрены на первом и втором блоках Игналинской АЭС.

Внедрение в конструкцию ТВС решеток-интенсификаторов позволи-

ло увеличить мощность каждого энергоблока в 1,5 раза.

4

Введение

Проблемы при разделении гетерогенных систем рассмотрены в

работах [24, 25].

В России сформировались авторитетные научно-производствен-

ные центры специалистов по теплофизике и химической гидроди-

намике, внесших заметный вклад в выдающиеся достижения нашей

страны в вышеназванных направлениях. К числу таких центров отно-

сятся ФГУП «НИИ НПО «Луч» (г. Подольск), Институт проблем хи-

мической физики РАН (г. Черноголовка), технические университеты

МАИ, МЭИ, МВТУ им. Баумана. Специалисты этих организаций и со-

ставляют авторский коллектив данного издания.

Приведены результаты известных и собственных теоретических

и экспериментальных исследований интенсификации тепло- и массо-

обмена в одно- и двухфазных средах, колебаний поверхности раздела

фаз и сепарации гетерогенных систем. Эти исследования проведены

в целях повышения безопасности и эффективности энергетических

установок. Выполненные исследования позволили разработать новые

методы интенсификации тепло- и массообмена, сформировать новые

научные направления, создать новые аппараты гидроциклонного типа,

математические модели процессов и инженерные методы их расчета.

В новом издании представлен обзор исследований в области ин-

тенсификации теплообмена на макро-, микро- и наномасштабах. Под-

робно рассмотрены имеющиеся исследования теплообмена и гидро-

динамики для поверхностей с луночным рельефом, моделирование и

визуализация смерчевой интенсификации теплообмена в канале с по-

лусферическими лунками, модернизация теплообменника для тепло-

снабжения за счет использования витых труб.

Рассмотрены известные представления о термогидродинамике на

микро- и наномасштабах: теплообмен при конденсации на макро- и

микрорельефах, теплообмен при кипении на поверхностях с порис-

тыми покрытиями и выступами, образующими однородный рельеф,

теплообмен при конвекции в микроканалах, возникновение проскаль-

зывания на стенке при течении жидкости по ультрагидрофобной по-

верхности, влияние сформированных на поверхностях молекулярных

слоев поверхностно-активных веществ на гидравлическое сопротивле-

ние трубопроводов.

Проанализированы методы расчета тепломассообмена в услови-

ях солеотложений при течении в витых трубах и трубах с кольцевы-

ми диафрагмами, расчет гидродинамики многофазных гетерогенных

сред в центробежном поле, представлены результаты исследования

влияния луночного рельефа на теплообмен при кипении на сфере,

обобщения данных по влиянию закрученной ленты на критическую

тепловую нагрузку.

Введение

5

Рассмотрены энергодвигательные установки космических аппа-

ратов для пилотируемой экспедиции на Марс и используемые в них

методы интенсификации теплообмена.

Анализируются характеристики трубчатых и пластинчатых теп-

лообменников с интенсификаторами теплообмена. Приведены ре-

зультаты исследования интенсификации тепломассообмена при кон-

денсации водяных паров из уходящих дымовых газов котлов.

О материалах, представленных в первом издании, положи-

тельно отзывались академик РАН, лауреат Нобелевской премии

А.М. Прохоров, академик РАН Г.Г. Девятых, академик РАН Г.А. Фи-

липпов. А.М. Прохоров отмечал, что материалы, содержащиеся в

монографии, представляют собой энциклопедический обзор мето-

дов интенсификации тепло- и массообмена на различных масшта-

бах в одно- и двухфазных средах в элементах энергетического обо-

рудования. В монографии описаны уникальные теплофизические и

испытательные стенды, оригинальные датчики и методики экспери-

ментальных исследований, разработанные при участии авторов, ко-

торые позволяют на высоком научном уровне проводить теплофи-

зические исследования не только в лабораторных условиях, но и на

головных образцах в натурных условиях работы реакторных, элект-

рофизических и лазерных установок.

Выполненные исследования направлены на решение следующих

проблем:

— надежное охлаждение при высоких тепловых нагрузках

(1 кВт/см2 и выше) и «затягивание» кризиса теплообмена при кипе-

нии теплоносителя в энергонапряженных конструкциях;

— термостатирование и минимизация термического деформиро-

вания теплонапряженных конструкций с интенсивным и неравно-

мерным энерговыделением;

— организация высокоэффективных теплообменных процессов

с помощью жидких металлов;

— создание и испытание конструкций различных интенсифика-

торов тепло- и массообмена при течении газовых и жидких теплоно-

сителей и плавлении теплоаккумулирующих фаз;

— детальное изучение структуры турбулентных потоков в глад-

ких и шероховатых каналах и пористых средах с разной струк-

турой;

— разработка теоретических моделей и обобщающих критери-

альных зависимостей для расчета и прогнозирования интенсивно-

сти тепло- и массообмена;

— разработка и испытание энергетических установок с интенси-

фикаторами тепло- и массообмена;

6

Введение

— концептуальное проектирование перспективных физико-энер-

гетических установок с интенсивными процессами тепло- и массооб-

мена;

— повышение эффективности разделения гетерогенных систем в

тепло- и массообменных аппаратах.

Благодаря тесному сотрудничеству с ведущими академическими и

отраслевыми научными центрами, разработанные авторами методы

интенсификации тепло- и массообмена внедрены в различные энер-

гетические установки. Это позволило обеспечить их массогабарит-

ные и удельные параметры, а также безопасность и эффективность

на уровне лучших мировых образцов. В частности, результаты иссле-

дований авторов использованы в проектировании и создании таких

уникальных энергетических установок, как газоохлаждаемые ядер-

ные реакторы с витыми твэлами из карбидов тугоплавких металлов,

термоэмиссионные ядерные реакторы-преобразователи с жидкоме-

таллическим охлаждением, прошедшие испытания в космосе, мише-

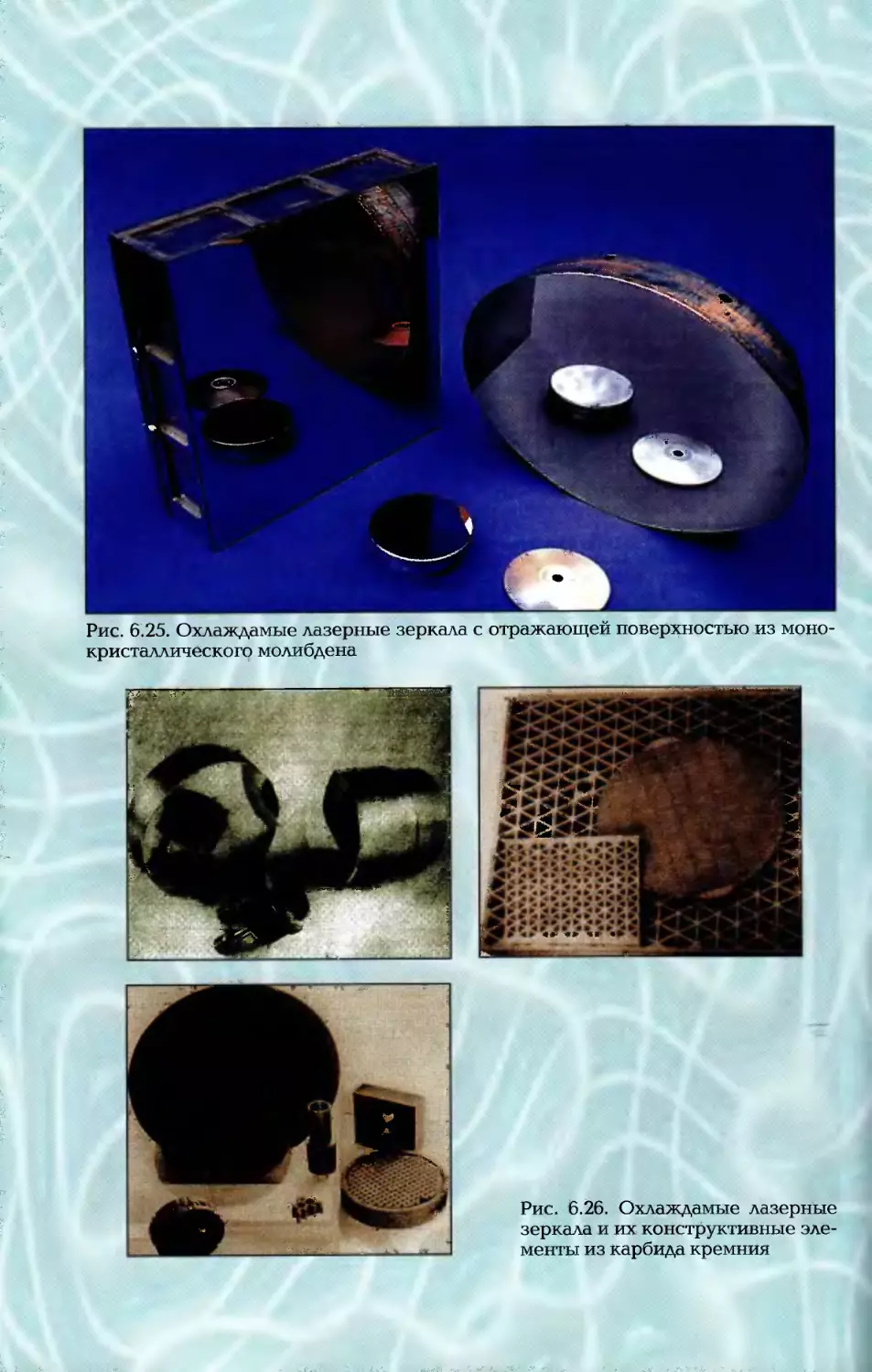

ни и резонаторы для ускорительных установок, охлаждаемые зерка-

ла для мощных лазерных комплексов и приемников инфракрасного

излучения, высокоэффективные гидроциклоны для химической, гор-

норудной и металлургической промышленности, компактные тепло-

обменники различного назначения, испарители для обессоливания

воды, абсорбционные и компрессионные холодильники, охладители

жидкостей, кондиционеры и др. Авторы внесли также большой вклад

в разработку отечественных концептуальных проектов инерциаль-

ных термоядерных реакторов со струйным жидкометаллическим

бланкетом и реакторов-лазеров с пленочным ядерным топливом.

Настоящая монография является расширенным, дополненным и

переработанным изданием книги «Интенсификация тепло- и мас-

собменав энергетике», вышедшей в 2003 г. [26].

В новом издании сохранены разделы, представленные в первом

издании и написанные Кутеповым А.М., Свириденко И.П. и Харито-

новым В. В.

Введение

7

Список литературы

1. Мигай В.К. Повышение эффективности современных теплообменников. Л.:

Энергия, 1980.

2. Калинин Э.К., Дрейцер Г.А., Копп И.З., Мякочин А.С. Эффективные по-

верхности теплообмена. М.: Энергоатомиздат, 1998.

3. Щукин В.К. Теплообмен и гидродинамика внутренних потоков в полях мас-

совых сил. М.: Машиностроение, 1970.

4. Каменьщиков Ф.Т., Решетов В.А., Рябов А.А., Поляков В.К., Емель-

янов А.И. Вопросы механики вращающихся потоков и интенсификация теп-

лообмена в ЯЭУ. М.: Энергоатомиздат, 1984.

5. Жукаускас А.А. Конвективный перенос в теплообменниках. М.: Наука,1982.

6. Субботин В.И., Ибрагимов М.Х., Ушаков П.А. и др. Гидродинамика и теп-

лообмен в атомных энергетических установках. М.: Атомиздат, 1975.

7. Кикнадзе И.А., Олейников В.Г. Самоорганизация смерчеобразных вих-

ревых структур в потоках газов и жидкостей и интенсификация тепломассо-

обмена: Препринт Института теплофизики Сибирского отделения АН СССР

№ 227-90. Новосибирск, 1990.

8. Холпанов Л.П., Шкадов В.Я. Гидродинамика и теплообмен с поверхностью

раздела. М.: Наука, 1990. 271 с.

9. Поляев В.М., Майоров В.А., Васильев Л.Л. Гидродинамика и теплообмен

в пористых элементах конструкций летательных аппаратов. М.: Машиностро-

ение, 1988.

10. Мегерлин Ф.Е., Мерфи Р.В., Берглес А.Е. Интенсификация теплообмена

в трубах с помощью сетчатых и щеточных вставок//Теплопередача. 1974.

№ 2. С. 30-38.

11. Аполлонов В.Б., Быстров П.И., Гончаров В.Ф. и др. Перспективы исполь-

зования пористых структур для охлаждения элементов силовой оптики//

Квантовая электроника. 1979. Т. 6, № 12. С. 2533-2545.

12. Зейгарник Ю.А. и др. Теплообмен и термические деформации в охлаждае-

мых многослойных системах. М.: Изд-во ИВТАН СССР, 1982.

13. Петухов Б.С., Алексеев В.А., Зейгарник Ю.А. и др. Проблемы тепло-

обмена в охлаждаемых зеркалах технологических лазеров/ДВТ. 1985. Т. 23,

№6. С. 1200-1210.

14. Гапицейский Б.М., Рыжов Ю.А., Якуш Е.В. Тепловые и гидродинамические

процессы в колеблющихся потоках. М.: Машиностроение, 1977.

15. Накоряков В. Е., Бурдуков А. П., Болдарев А. М., Терлеев П. Н. Теплообмен

и массообмен в звуковом поле. Новосибирск, 1970.

16. Назмеев Ю.Г. Интенсификация теплообмена при ламинарном течении. М.:

МЭИ, 1971.

17. Болога М.К., Смирнов Г.Ф., Дидковский А.Б., Климов СМ. Теплооб-

мен при кипении и конденсации в электрическом поле. Кишинев: Штиинца,

1987.

18. Ковалев С.А., Соловьев С.Л. Испарение и конденсация в тепловых трубах.

М.: Наука, 1989.

8

Введение

19. Мапышенко С.П., Андрианов А.Б. Неравновесные фазовые переходы

при кипении на поверхностях с пористыми покрытиями: Препринт ИВТАН.

№ 1-293. М., 1990.

20. Красноухов Ю.В., Федорович Е.Д. Гидравлическое сопротивление винто-

вых змеевиков при движении однофазных и двухфазных потоков//Повыше-

ние эффективности теплообмена в энергетическом оборудовании. Л.: Наука,

1981.

21. John R. Thome. Enhanced boiling heat transfer. Hemisphere Publishing

Corporation. N.-Y., 1990.

22. Будов B.M., Дмитриев C.M. Форсированные теплообменники ЯЭУ. М.:

Энергоатомиздат, 1989.

23. Aden V.G., Asmolov V.G., Blagovestova T.I., Kapustin V.A., Kobzar L.L.,

Kudriavtzev Y.V., Osmachkin V.S., Riabov AN., Philippov V.N. Study of heat

exchange enhancement in models of fuel elements bundles at the coolant boiling.

VI Inter.Heat Transfer Conf., Toronto, Canada, 1978.

24. Поваров А.И. Гидроциклоны. M.: Госгортехиздат, 1961.

25. Поваров А.И. Гидроциклоны на обогатительных фабриках. М.: Недра, 1978.

26. Дзюбенко Б.В., Кузма-Кичта Ю.А., Кутепов А.М., Свириденко И.П.,

Федик И.И., Харитонов В.В., Холпанов Л.П. Интенсификация тепло- и

массообмена в энергетике. М.: ФГУП «ЦНИИАТОМИНФОРМ», 2003. С. 232.

Глава /

ВЫБОР И ОБОСНОВАНИЕ МЕТОДОВ ИНТЕНСИФИКАЦИИ

ТЕПЛООБМЕНА

1.1. ИНТЕНСИФИКАТОРЫ ТЕПЛООБМЕНА МАКРО-, МИКРО-

И НАНОМАСШТАБОВ

Интенсификаторы теплообмена макромасштаба при конвекции

Распространенные методы интенсификации теплообмена в кана-

лах с однофазным теплоносителем — искусственная турбулизация по-

тока, осуществляемая с помощью кольцевых или спиральных канавок,

оребрения поверхности, спиральных или витых труб, шнеков, закру-

ченных лент [1.1.1 — 1.1.14], организация теплообмена на начальном

участке, струйного натекания теплоносителя на поверхность [1.1.6].

На эффективность теплообмена при течении однофазных сред

оказывают влияние колебания расхода, и при резонансе с собствен-

ными колебаниями контура коэффициент теплоотдачи увеличива-

ется [1.1.7].

Поверхность с регулярной шероховатостью

Шероховатость поверхности — это отклонения рельефа реаль-

ной поверхности от идеально гладкой. Высота этих отклонений мо-

жет быть соизмерима с толщиной вязкого подслоя и промежуточного

слоя. Поэтому воздействие шероховатости поверхности сосредоточе-

но в сравнительно тонком пристенном слое и не приводит к возник-

новению вторичных течений, охватывающих весь поток, что харак-

терно для спиральных ребер, закрученных лент или шнеков.

Шероховатость поверхности характеризуется высотой и формой

ее элементов, их плотностью (числом на единицу поверхности) и вза-

имным расположением. Структура течения и перенос теплоты вблизи

шероховатой поверхности зависят от большого количества факторов.

Течение в трубах с шероховатостью, образованной плотно при-

мыкающими друг к другу одинаковыми элементами — зернами пес-

ка, наклеенными на поверхность трубы, исследовал Д. Никурадзе. В

10

Глава 1

этом случае шероховатость характеризуется одной величиной — вы-

сотой элемента песочной шероховатости к. Сопротивление и тепло-

обмен будут зависеть лишь от одного дополнительного параметра —

относительной шероховатости к/г.

Высоту элемента шероховатости можно представить и в другой

безразмерной форме, используя тот же масштаб длины (у), что и в

универсальной координате т| = (V*y/V), т.е. величину V7V*.

Тогда безразмерная высота элемента песочной шероховатости

примет вид

К = Vk/V =-ReT^/8 (1.1.1)

d

и ее удобно сравнивать с такими характерными величинами, как без-

размерная толщина вязкого подслоя (8V*/V)=5 или промежуточного

слоя (8V*/V)=30, где 8 — толщина пограничного слоя, V* — динамиче-

ская скорость, V — кинематическая вязкость жидкости.

Теплоотдача в шероховатой трубе может быть как выше, так и

ниже, чем в гладкой трубе. Это определяется формой, высотой, вза-

имным расположением элементов шероховатости и числами Re и Рг.

Выступы с прямоугольным и плавным профилями, расположен-

ные на одинаковом расстоянии друг от друга, приведены на рис. 1.1.

Шероховатость с прямоугольными выступами характеризуется

высотой элементов к, шагом I и шириной впадины Zr На рисунке ил-

люстрируется картина течения вдоль стенки с прямоугольными эле-

ментами. В результате отрыва потока за выступом возникает вихре-

вая зона, протяженность которой до точки присоединения составляет

примерно 8к (см. рис. 1.1, а). За этой зоной формируется поле скоро-

сти, аналогичное полю в гладкой трубе. Перед следующим выступом

также возникает неболь-

шая вихревая область про-

тяженностью (1—2)к. Если

расстояние между высту-

пами составляет пример-

но 4к, то вихревая зона за-

полняет всю впадину (см.

рис. 1.1, б). Срыв потока на

выступах шероховатости

Рис. 1.1. Поверхность с высту-

пами, имеющими прямоуголь-

ный (а, б) и плавный (в) про-

фили

Глава 1

11

ведет к усилению турбулентного переноса у верхней границы вих-

ревой зоны и в окрестности точки присоединения. В результате теп-

лоотдача в этих зонах улучшается. Застойные зоны во впадинах при-

водят к снижению теплоотдачи иногда до уровня более низкого, чем

в гладких трубах.

Таким образом, по длине впадины теплоотдача распределена не-

равномерно. В застойных зонах она понижена, вблизи точки присо-

единения максимальна, а вдали от выступа, где влияние вихревой

зоны ослабевает, снова уменьшается. Длина впадины, соответству-

ющая максимуму средней по поверхности теплоотдачи, составляет

(10- 12)к.

Рациональная высота элемента шероховатости соизмерима с тол-

щиной пристенного слоя, в котором сосредоточена основная доля

термического сопротивления и которая зависит от числа Рг. Так, при

числах Рг, равных 1,5,50, относительная высота шероховатости к* со-

ставляет, соответственно, 250, 50, 10.

При рациональных характеристиках искусственной шерохова-

тости можно повысить коэффициент теплоотдачи в два—три раза.

Однако важно, чтобы рост теплоотдачи сопровождался не слиш-

ком большим увеличением гидравлического сопротивления. Поэто-

му нерациональны элементы двумерной шероховатости с острыми

кромками. Возникающие за ними мощные вихревые зоны и высокое

сопротивление формы ведут к большим потерям энергии. Выгоднее

элементы шероховатости с плавными очертаниями (см. рис. 1.1, в),

для которых характерны меньшие потери энергии. В трубах с плав-

но очерченными выступами шероховатости при оптимальном отно-

шении l/к увеличение теплоотдачи сопровождается меньшим ростом

гидравлического сопротивления, чем в случае шероховатости, имею-

щей острые кромки.

При достаточно большой относительной шероховатости опреде-

ленный вклад в увеличение теплоотдачи вносит «эффект оребрения»,

т.е. увеличение поверхности шероховатой стенки по сравнению с

гладкой. Конечно, при условии, что элементы шероховатости имеют

хороший тепловой контакт со стенкой. В случае так называемой нало-

женной шероховатости, например проволоки, расположенной у стен-

ки и не припаянной к ней, эффект «оребрения» отсутствует.

Для расчета теплообмена в шероховатых трубах^ имеются эмпи-

рические и полуэмпирические зависимости. Полуэмпирические за-

висимости основываются на двух-, трех- и даже четырехслойных мо-

делях течения вдоль шероховатой стенки. Для каждого слоя подбира-

ются эмпирические зависимости для коэффициентов турбулентного

переноса.

12

Глава 1

Для расчета теплоотдачи в трубах с естественной и искусствен-

ной однородной шероховатостью, элементы которой имеют различ-

ную форму (проволоки, сферы, пирамиды, цилиндры и др.) и близко

расположены друг к другу, так что течение между ними определяется

их размерами и формой, в работе [1.1.8 ] предложено уравнение

Nu =------------------V^RePr--------- -----------

2,121п(г/к) + 0,55(Рг2/3-0,2)^)1/Ч10-(р-^уу+ 6,6,Д78

(1.1.2)

гдеЫи = ad/л; a — коэффициент теплоотдачи, отнесенный к поверх-

ности гладкой трубы с диаметром d = 2г, взятым во впадине.

Коэффициент сопротивления определяется по формуле Д. Нику-

радзе для песочной шероховатости. Высота песочной шероховатости,

эквивалентная заданной действительной шероховатости, находится

по таблице или экспериментально. Уравнение (1.1.2) справедливо для

100 < К < 4000, т.е. для режима с полным проявлением шероховатости

при достаточно больших числах Re в диапазонах к/г от 0,005 до 0,18

и чисел Рг от 0,7 до 9. Для указанных условий независимо от формы

элементов шероховатости отклонение измеренных чисел Nu от рас-

считанных не превышает 10%. Хотя уравнение получено для гранич-

ного условия первого рода, им можно пользоваться также при гра-

ничном условии второго рода.

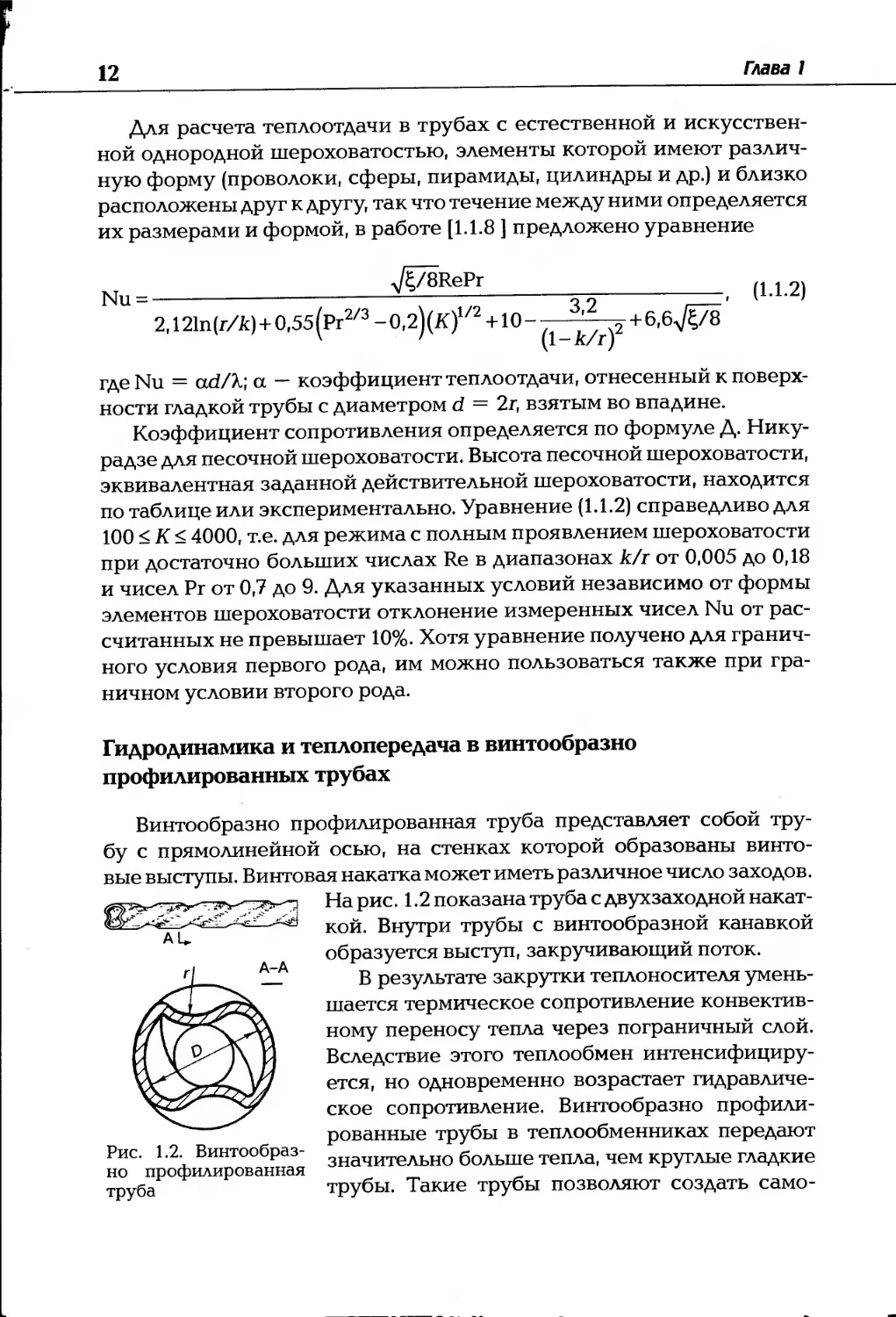

Гидродинамика и теплопередача в винтообразно

профилированных трубах

Винтообразно профилированная труба представляет собой тру-

бу с прямолинейной осью, на стенках которой образованы винто-

вые выступы. Винтовая накатка может иметь различное число заходов.

Рис. 1.2. Винтообраз-

но профилированная

труба

На рис. 1.2 показана труба с двухзаходной накат-

кой. Внутри трубы с винтообразной канавкой

образуется выступ, закручивающий поток.

В результате закрутки теплоносителя умень-

шается термическое сопротивление конвектив-

ному переносу тепла через пограничный слой.

Вследствие этого теплообмен интенсифициру-

ется, но одновременно возрастает гидравличе-

ское сопротивление. Винтообразно профили-

рованные трубы в теплообменниках передают

значительно больше тепла, чем круглые гладкие

трубы. Такие трубы позволяют создать само-

Глава 1

13

очищающиеся поверхности нагрева и поддержать постоянным зна-

чение коэффициента теплоотдачи.

На рис. 1.3 представлено изображение поля скоростей, получен-

ное в работе [1.1.9].

Скоростное поле воспроизведено по измерениям в 78 точках вы-

ходного сечения винтообразно профилированной трубы. Труба име-

ет шаг двухзаходной винтовой накатки — 640 мм, радиус выступа

(для внутренней поверхности трубы) — 10 мм. Длина опытного участ-

ка трубы составляет 4817 мм. Поле скоростей замерялось при сред-

ней скорости потока 22,2 м/с, что соответствует значению числа Рей-

нольдса 54000. По значениям скорости в точках замера в плоскости

поперечного сечения винтообразно профилированной трубы прове-

дены изотахи.

По расположению изотах видно, что поле скоростей в поперечном

сечении трубы с двухзаходной винтовой накаткой растянуто по на-

правлению закрутки потока S-образно. На рис. 1.3 направление за-

крутки показано пунктирной линией А-В.

На основе анализа направлений векторов скорости установле-

но, что поток закручивается по всему сечению трубы неравномерно,

если не считать небольшую область в непосредственной близости от

продольной оси трубы.

Теплоотдача от внешней поверхности трубы с винтообразной на-

каткой исследовалась в аэродинамической трубе. Шаг накатки со-

ставлял 145 мм при наружном диаметре ненакатанной трубы 18 мм.

Площадь поверхности трубы в результате накатки не изменилась.

Опыты проводились также и с гладкой

круглой трубой с наружным диаметром

18 мм и внутренним 16 мм, изготовлен-

ной из того же материала, что и винтооб-

разно профилированная.

Скорость воздуха изменялась от 1,9

до 16,2 м/с, что соответствовало числам

Рейнольдса от 2230 до 18430. Температу-

ра стенки труб поддерживалась в преде-

лах от 83 до 90 °C, а температура возду-

ха — от 22 до 29 °C.

При расчете чисел Рейнольдса и Нус-

сельта за определяющую скорость при-

нята скорость потока воздуха w, под-

считанная в самом узком поперечном

сечении аэродинамической трубы, т.е. в

плоскости продольной оси трубки.

Рис. 1.3. Поле скоростей в

плоскости поперечного сече-

ния винтобразно профилиро-

ванной трубы

14

Глава 1

В качестве характерного размера d для обеих труб бралась вели-

чина наружного диаметра гладкой трубы. При увеличении числа за-

ходов и глубины накатки, а также при уменьшении ее шага вводи-

лась поправка на изменение миделева сечения.

В результате обработки данных эксперимента для гладкой круг-

лой трубы получена следующая зависимость:

Nu = O,2ORe0,61, (1.2.3)

которая практически совпадает с рекомендациями А. А. Жукаускаса.

Для исследованной винтообразно профилированной трубы зависи-

мость имеет следующий вид:

Nu = O,27Re0'60. (1.1.4)

Как установлено, даже при относительно невысокой температуре

стенки трубы поправкой на излучение пренебрегать не следует.

Анализ показал, что теплоотдача для трубы с винтовой накаткой

примерно на 25% выше, чем для гладкой трубы.

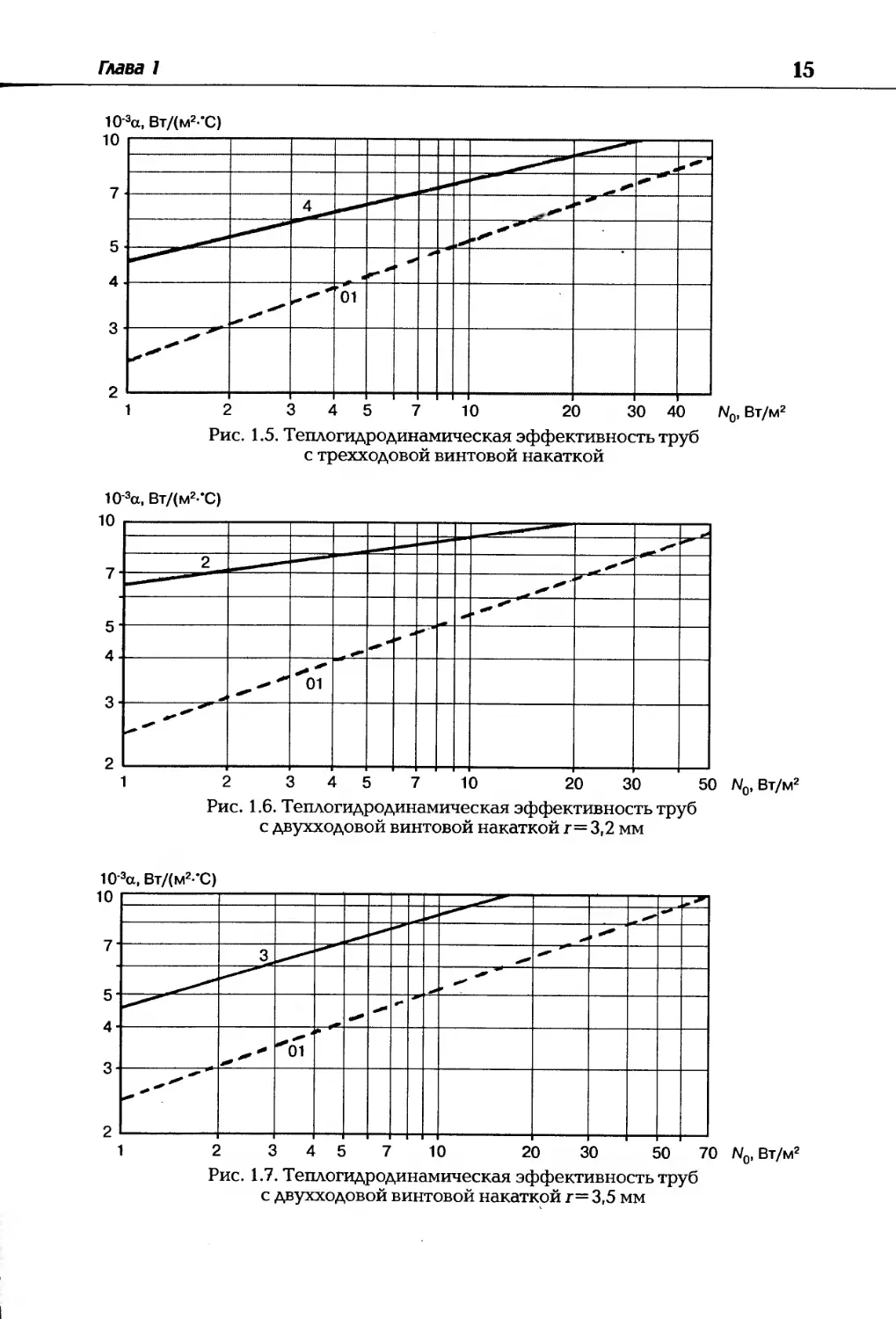

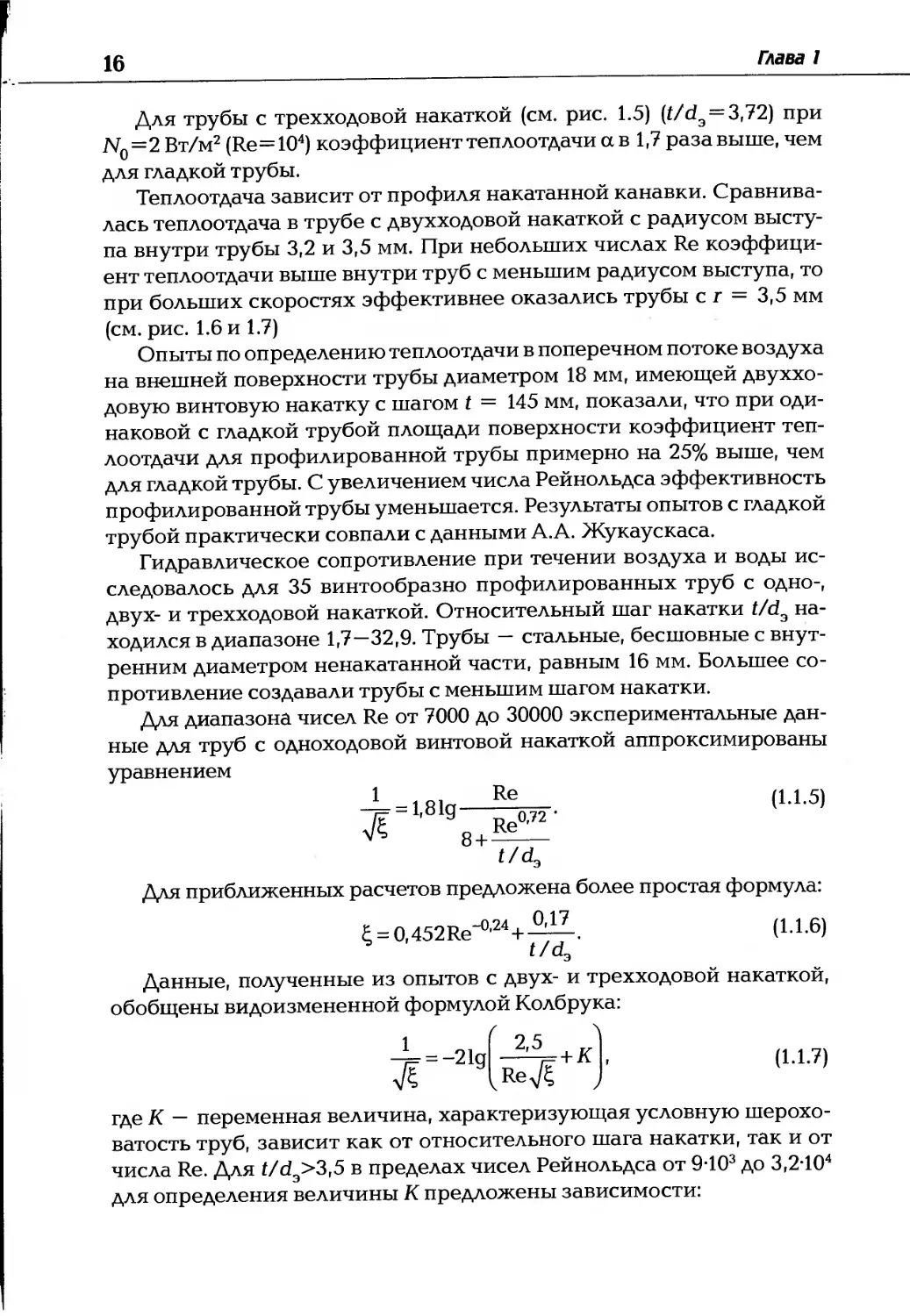

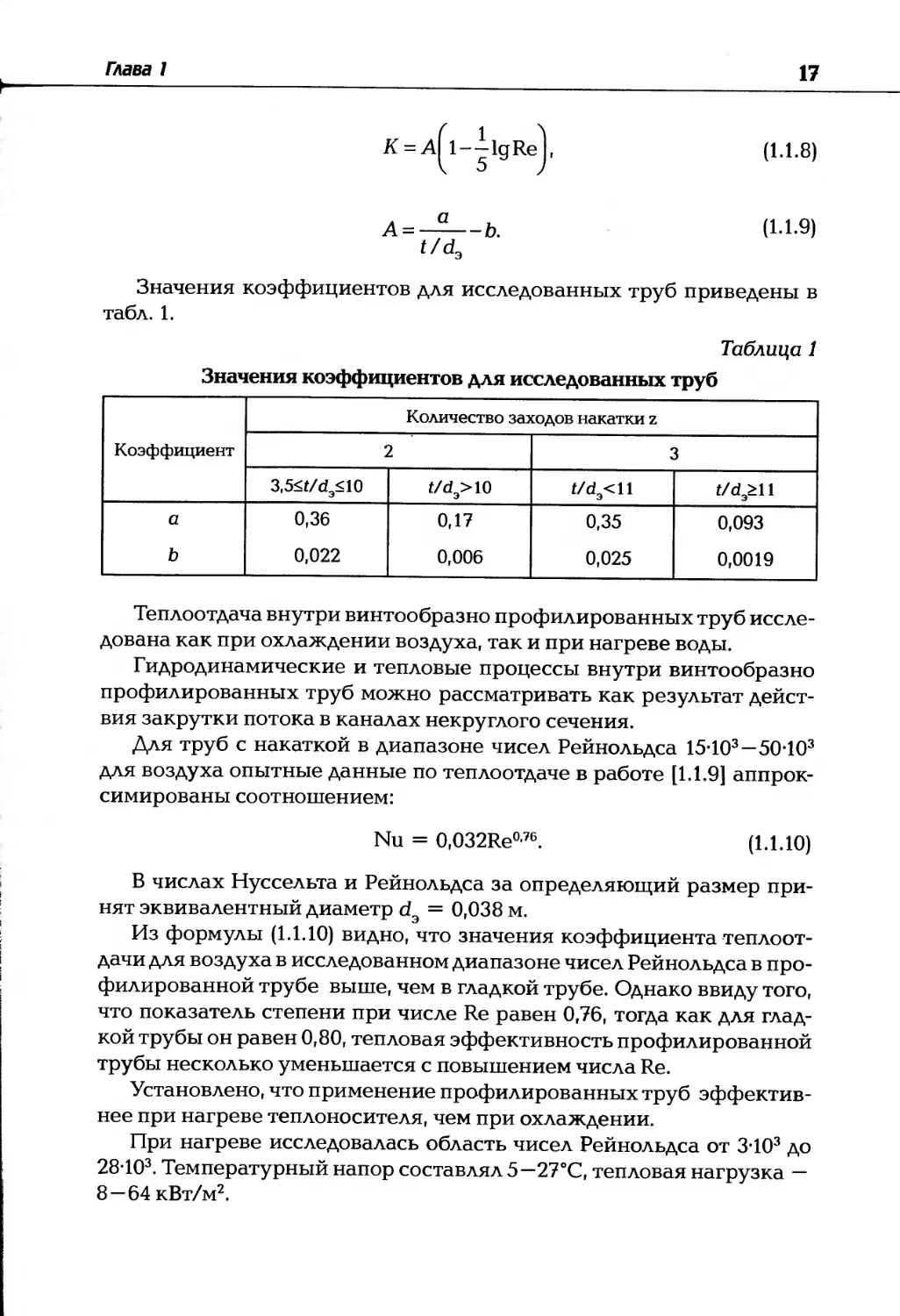

На рис. 1.4—1.7 показаны эффективности винтообразно профи-

лированных труб с одноходовой, трехходовой, двухходовой накаткой

с различным радиусом закругления профиля [1.1.9] . Эффективность

профилированных труб увеличивается с уменьшением скорости теп-

лоносителя. Так, например, коэффициент теплоотдачи для трубы № 1

(см. рис. 1.4) с относительным шагом одноходовой накатки f/d3 = 2,26

при одинаковых затратах удельной мощности, No = 5 Вт/м2, на переме-

щение теплоносителя, отнесенных на 1 м2 поверхности, на 50% выше,

чем для гладкой трубы (01). Для трубы № 2 (t/d3 = 1,72) с двухходовой

накаткой коэффициент теплоотдачи при одинаковых с гладкой трубой

затратах удельной мощности, No = 10 Вт/м2, примерно на 70% выше, чем

для гладкой трубы, а при No = 20 Вт/м2 — выше на 30% (см. рис. 1.6).

Рис. 1.4. Теплогидродинамическая эффективность труб

с одноходовой винтовой накаткой

Глава 1

15

Рис. 1.5. Теплогидродинамическая эффективность труб

с трехходовой винтовой накаткой

Рис. 1.6. Теплогидродинамическая эффективность труб

с двухходовой винтовой накаткой г=3,2 мм

Рис. 1.7. Теплогидродинамическая эффективность труб

с двухходовой винтовой накаткой г= 3,5 мм

16

Глава 1

Для трубы с трехходовой накаткой (см. рис. 1.5) (t/d3 = 3,72) при

N0=2 Вт/м2 (Re=104) коэффициент теплоотдачи а в 1,7 раза выше, чем

для гладкой трубы.

Теплоотдача зависит от профиля накатанной канавки. Сравнива-

лась теплоотдача в трубе с двухходовой накаткой с радиусом высту-

па внутри трубы 3,2 и 3,5 мм. При небольших числах Re коэффици-

ент теплоотдачи выше внутри труб с меньшим радиусом выступа, то

при больших скоростях эффективнее оказались трубы с г = 3,5 мм

(см. рис. 1.6 и 1.7)

Опыты по определению теплоотдачи в поперечном потоке воздуха

на внешней поверхности трубы диаметром 18 мм, имеющей двуххо-

довую винтовую накатку с шагом t = 145 мм, показали, что при оди-

наковой с гладкой трубой площади поверхности коэффициент теп-

лоотдачи для профилированной трубы примерно на 25% выше, чем

для гладкой трубы. С увеличением числа Рейнольдса эффективность

профилированной трубы уменьшается. Результаты опытов с гладкой

трубой практически совпали с данными А. А. Жукаускаса.

Гидравлическое сопротивление при течении воздуха и воды ис-

следовалось для 35 винтообразно профилированных труб с одно-,

двух- и трехходовой накаткой. Относительный шаг накатки t/d3 на-

ходился в диапазоне 1,7—32,9. Трубы — стальные, бесшовные с внут-

ренним диаметром ненакатанной части, равным 16 мм. Большее со-

противление создавали трубы с меньшим шагом накатки.

Для диапазона чисел Re от 7000 до 30000 экспериментальные дан-

ные для труб с одноходовой винтовой накаткой аппроксимированы

уравнением

-4 = 1.81g

Re

Re0,72 '

t/d3

(1.1.5)

8 +

Для приближенных расчетов предложена более простая формула:

£ = 0,452Re'°'24 + ——. (1.1.6)

t/d3

Данные, полученные из опытов с двух- и трехходовой накаткой,

обобщены видоизмененной формулой Колбрука:

1

~^ = "219

2,5

(1-1.7)

где К — переменная величина, характеризующая условную шерохо-

ватость труб, зависит как от относительного шага накатки, так и от

числа Re. Для t/d3>3,5 в пределах чисел Рейнольдса от 9403 до 3,2404

для определения величины К предложены зависимости:

Глава 1

17

1-^lgRe

(1.1.8)

Значения коэффициентов для исследованных труб приведены в

табл. 1.

Таблица 1

Значения коэффициентов для исследованных труб

Коэффициент Количество заходов накатки z

2 3

3,5<f/d3<10 t/d>lO t/d3<ll t/d3>l 1

а 0,36 0,17 0,35 0,093

b 0,022 0,006 0,025 0,0019

Теплоотдача внутри винтообразно профилированных труб иссле-

дована как при охлаждении воздуха, так и при нагреве воды.

Гидродинамические и тепловые процессы внутри винтообразно

профилированных труб можно рассматривать как результат дейст-

вия закрутки потока в каналах некруглого сечения.

Для труб с накаткой в диапазоне чисел Рейнольдса 15-103—50403

для воздуха опытные данные по теплоотдаче в работе [1.1.9] аппрок-

симированы соотношением:

Nu = O,O32Re0'76. (1.1.10)

В числах Нуссельта и Рейнольдса за определяющий размер при-

нят эквивалентный диаметр d3 = 0,038 м.

Из формулы (1.1.10) видно, что значения коэффициента теплоот-

дачи для воздуха в исследованном диапазоне чисел Рейнольдса в про-

филированной трубе выше, чем в гладкой трубе. Однако ввиду того,

что показатель степени при числе Re равен 0,76, тогда как для глад-

кой трубы он равен 0,80, тепловая эффективность профилированной

трубы несколько уменьшается с повышением числа Re.

Установлено, что применение профилированных труб эффектив-

нее при нагреве теплоносителя, чем при охлаждении.

При нагреве исследовалась область чисел Рейнольдса от ЗТО3 до

28-103. Температурный напор составлял 5—27°С, тепловая нагрузка —

8 — 64 кВт/м2.

18

Глава 1

Данные обработаны в виде

K = CRe?d,

(1.1.11)

Рг/0'43

Pff

Prw

(1.1.12)

Трубы с одноходовой накаткой эффективнее труб с двух- и трех-

ходовой накаткой. Для трубы с одноходовой накаткой t/d3= 2,25 при

Re = 10000 коэффициент теплоотдачи примерно в 2,2 раза выше,

чем для круглой трубы. Стабилизация зависимости K(Ref,d) для труб

с меньшим значением t/d3 наступает при меньших значениях Re

по сравнению с круглой ненакатанной трубой или трубами с боль-

шим значением t/d3. Так, например, для труб с относительным ша-

гом накатки t/d3< 6 развитый турбулентный режим наступает при

Re = (7—8) 103, в то время как для труб с t/d3 >10 — при Re > 9-103.

Установлено, что на вид кривой K(Re) существенно влияет фор-

ма накатанной канавки (выступа внутри трубы). При меньшем ради-

усе выступа г показатель степени п в уравнении выше, поэтому с из-

менением числа Рейнольдса коэффициент теплоотдачи изменяется

больше, чем в трубах с большим радиусом выступа. По этой причине

результаты исследования теплоотдачи внутри труб с двухходовой на-

каткой представлены отдельно для двух групп — для труб с г = 3,2 мм

и для труб с г > 3,3 мм.

В результате аппроксимации зависимости n(t/d3) с помощью ин-

терполяционной формулы Чебышева для труб с одноходовой накат-

кой в диапазоне t/d3 от 2,3 до 21,4 получена зависимость

n=0,001(t/d3)2 —0,025(t/d3) + 0,78.

(1.1.13)

Вначале, с увеличением t/d3 примерно до 12, значения п уменьша-

ются, после чего — вновь увеличиваются.

Для труб с двух- и трехходовой накаткой характерно уменьшение

значения п до t/d3 = 12—15, после чего оно стабилизируется, достигая

0,8. Это означает, что при указанном значении t/d3 меняется режим

потока. Об этом свидетельствуют также результаты изучения гидро-

динамики изотермических потоков в винтообразно профилирован-

ных трубах.

Рациональная интенсификация теплообмена

Она характеризуется условием

' Nu >f

< (^игл ) J Re-idem v ^гл J Re=idem

(1.1.14)

Глава 1

19

где Nu, % — число Нуссельта и коэффициент гидравлического сопро-

тивления для каналов с турбулизаторами; NurA, %гл — число Нуссель-

та и коэффициент гидравлического сопротивления для идентичных

по геометрии каналов с технически гладкой поверхностью.

Получение опережающего роста теплоотдачи относительно гид-

равлического сопротивления считалось невозможным. Основани-

ями для этого служили допущения, согласно которым выполняется

аналогия Рейнольдса и турбулентное число Прандтля равно едини-

це или по крайней мере постоянно по потоку, и опытные данные для

сред с низкими числами Прандтля.

Однако в работе [1.1.1] показано, что для турбулентных течений с

отрывами вихревые зоны служат источником дополнительной тур-

булизации потока и интенсификации теплообмена, и представлены

экспериментальные подтверждения соотношения (1.1.14).

Теоретическое и экспериментальное обоснование соотношения

(1.1.14) явилось предметом научного открытия со следующей фор-

мулой: установлена неизвестная ранее закономерность изменения

теплоотдачи на стенках каналов с дискретной турбулизацией пото-

ка при вынужденной конвекции, заключающейся в том, что в опре-

деленном соотношении размеров и расположений турбулизаторов

рост теплоотдачи больше роста гидравлического сопротивления по

сравнению с аналогичным гладким каналом [1.1.10].

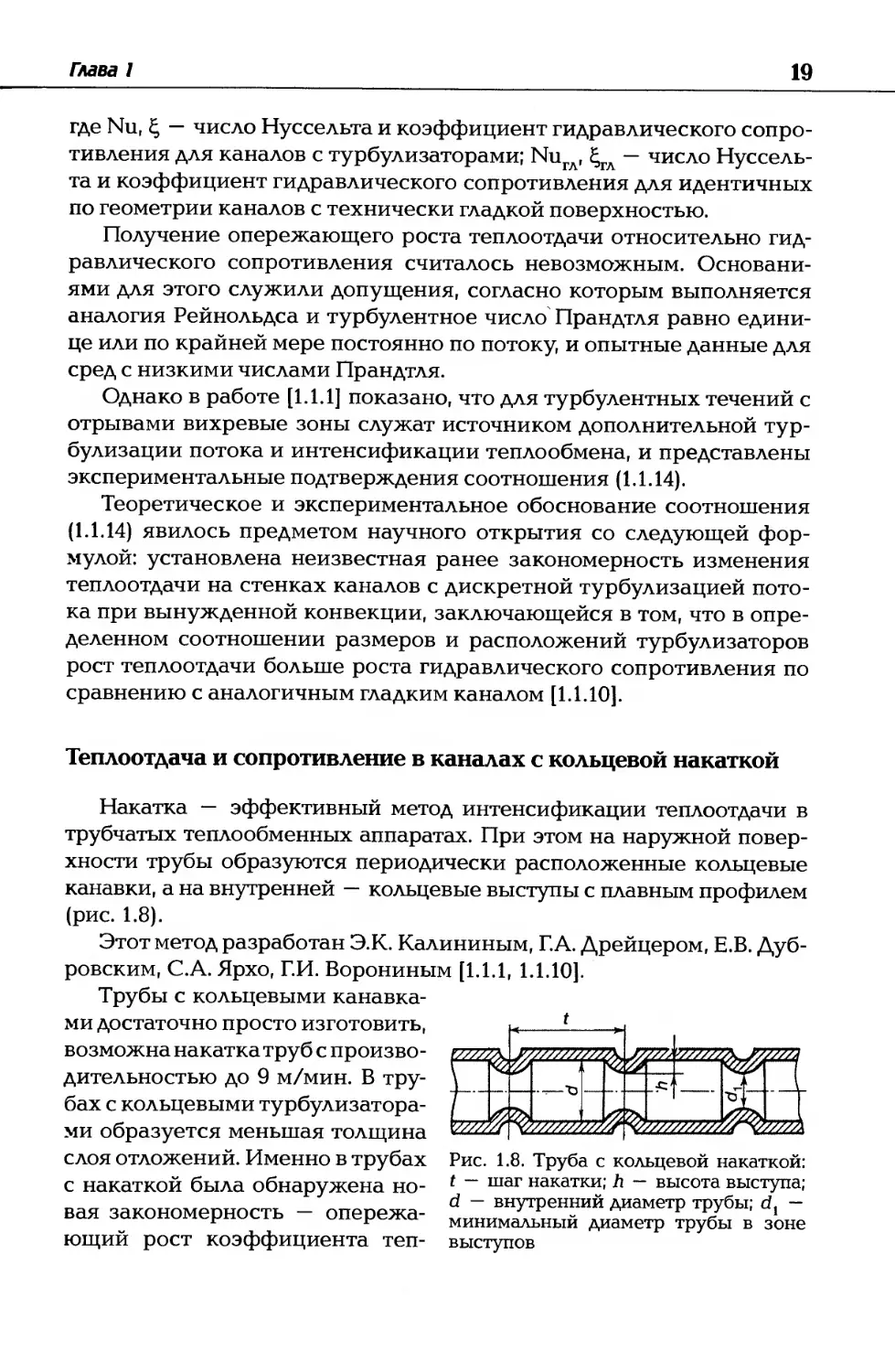

Теплоотдача и сопротивление в каналах с кольцевой накаткой

Накатка — эффективный метод интенсификации теплоотдачи в

трубчатых теплообменных аппаратах. При этом на наружной повер-

хности трубы образуются периодически расположенные кольцевые

канавки, а на внутренней — кольцевые выступы с плавным профилем

(рис. 1.8).

Этот метод разработан Э.К. Калининым, Г. А. Дрейцером, Е.В. Дуб-

ровским, С.А. Ярхо, Г.И. Ворониным [1.1.1, 1.1.10].

Трубы с кольцевыми канавка-

ми достаточно просто изготовить,

возможна накатка труб с произво-

дительностью до 9 м/мин. В тру-

бах с кольцевыми турбулизатора-

ми образуется меньшая толщина

слоя отложений. Именно в трубах

с накаткой была обнаружена но-

вая закономерность — опережа-

ющий рост коэффициента теп-

t

Рис. 1.8. Труба с кольцевой накаткой:

t — шаг накатки; h — высота выступа;

d — внутренний диаметр трубы; d} —

минимальный диаметр трубы в зоне

выступов

20

Глава 1

лоотдачи по сравнению с увеличением гидравлического сопротив-

ления. Эта закономерность, которая была признана в качестве науч-

ного открытия, наблюдается в определенном диапазоне размеров и

расположений турбулизаторов.

При анализе эффекта накатки выделены три области:

— Re < ReKp, где теплоотдача для трубы с накаткой может быть

больше или меньше, чем для трубы с технически гладкой поверхно-

стью, в зависимости от числа Рг и параметров накатки;

- ReKp< Re Re‘- где аш >:> агл;

— Re > Re*, где аш /агл > 1 = const.

Во второй области наблюдается повышение теплоотдачи до двух —

трех раз в результате более раннего перехода к турбулентному тече-

нию. Более эффективными оказываются турбулизаторы сравнительно

большой высоты. С увеличением числа Re (третья область) турбулент-

ный обмен в ядре усиливается и термическое сопротивление сосре-

дотачивается полностью в тонком пристенном слое. Толщина слоя

становится соизмеримой с высотой турбулизатора. Пока высота тур-

булизатора меньше толщины слоя жидкости, имеющего основное тер-

мическое сопротивление, рост чисел Re и Рг сопровождается повыше-

нием интенсивности теплообмена. Таким образом, в области слабо

развитой турбулентности наиболее эффективными оказываются вы-

сокие турбулизаторы.

При развитом турбулентном течении применение высоких тур-

булизаторов нецелесообразно, так как увеличение переноса теплоты

вдали от стенки не дает существенного увеличения теплоотдачи, но

Рис. 1.9. Изменение отношения чисел

Нуссельта (1) и коэффициентов гид-

равлического сопротивления (2) для

трубы с накаткой и без нее от относи-

тельной высоты турбулизатора при те-

чении воздуха

вызывает большой рост гидравли-

ческого сопротивления.

На рис. 1.9 показаны измене-

ния отношения Num/NurA (1) и

£,ш/£,гл (2) от относительной вы-

соты турбулизатора при тече-

нии воздуха в трубе с накаткой

[1.1.10]. В случае малых высот ди-

афрагмы повышение коэффици-

ента гидравлического сопротив-

ления и теплоотдачи примерно

одинаковое. В случае больших

высот накатки рост гидравличе-

ского сопротивления опережает

рост теплоотдачи.

Шаг расположения турбули-

затора существенно влияет на

Глава 1

21

теплоотдачу и гидравличе-

ское сопротивление. Коэф-

фициент теплоотдачи в зави-

симости от отношения шага

расположения турбулизатора

к его высоте достигает макси-

мума при t/h х 10. Отношение

коэффициентов гидравличе-

ского сопротивления £,ш/£,гл

примерно постоянно до значе-

ний t/h < 10, далее с ростом t/h

оно уменьшается.

£

101

10-2

10 4

Рис. 1.10. Зависимость коэффициента гид-

равлического сопротивления от числа Re

для технически гладкой трубы (1) и труб

с турбулизаторами плавной (2) и прямо-

угольной (3) формы

Коэффициент гидравлического сопротивления существенно зависит

от формы турбулизатора. Зависимости %(Re) для трубы с турбулизатора-

ми различной формы и без турбулизаторов представлены на рис. 1.10

[1.1.10]. Величина £ в случае турбулизатора с плавным очертанием су-

щественно меньше, чем с прямоугольным профилем. С ростом числа Re

до 5-105 различие между £,ш и £,гл увеличивается и достигает трех раз.

Механизм интенсификации теплоотдачи в каналах

с шероховатой поверхностью

Интенсификация теплоотдачи в случае искусственной шерохова-

тости обусловлена следующим:

1. В результате создания отрывных зон и вихревых структур уве-

личивается интенсивность турбулентных пульсаций. Одним из рас-

пространенных средств образования вихревых структур являются

поперечные выступы, канавки на поверхности нагрева.

2. При ступенчатом расширении канала размеры вихревой зоны

больше и интенсивность генерации турбулентности ниже, чем при

плавном изменении сечения канала.

3. Наибольшая генерация турбулентности происходит на верх-

ней границе вихря, где наибольшие градиенты осредненной скоро-

сти и наибольшие касательные напряжения и пульсации скорости. В

этой зоне генерация турбулентности больше диссипации энергии. У

стенки диссипация энергии преобладает над генерацией турбулент-

ности. Известные методы расчета теплоотдачи для канала с турбули-

заторами используют аналогию Рейнольдса. Эта аналогия не спра-

ведлива в зоне отрывных течений. В зоне отрыва потока и вблизи нее

нет подобия профилей скорости и температуры. Для часто располо-

женных элементов шероховатости вне вихрей эта аналогия прибли-

женно соблюдается и теплоотдачу можно рассчитывать по гидравли-

ческому сопротивлению.

22

Глава 1

Влияние интенсификации теплоотдачи на солеотложения

в трубах

В технике часто необходимо наряду с интенсификацией теплоот-

дачи обеспечить предотвращение или снижение интенсивности рос-

та солеотложений на поверхности теплообмена. Образование отложе-

ний зависит от таких факторов, как солевой и ионный состав воды и

концентрация в ней солей, тепловая нагрузка, температура и скорость

движения жидкости, свойства материала поверхности нагрева.

Перечисленные факторы определяют состав, структуру, интенсив-

ность, термическое сопротивление отложений.

Существующие методы борьбы с солеотложением сводятся в ос-

новном к предварительной обработке воды, чаще всего химическими

реагентами. Эти методы непригодны в случае, если требуется обрабо-

тать большое количество воды. Кроме того, неприемлемы и такие спо-

собы борьбы с накипеобразованием, как контактная стабилизация,

добавление зернистых присадок, ультразвуковая, магнитная и радиа-

ционная обработка воды. Применение полимерных покрытий затруд-

нено ввиду их малой стойкости к уносу, сложности нанесения и боль-

шого термического сопротивления.

Представляет интерес исследование возможности снижения соле-

отложений на поверхностях теплообмена за счет искусственной тур-

булизации потока.

Как показали экспериментальные исследования, применение тур-

булизаторов позволяет значительно уменьшить солеотложения в теп-

лообменниках [1.1.1]. Термическое сопротивление отложений R* на

этих поверхностях, в отличие от гладких, изменяется асимптотически

от времени. В этом случае имеется возможность эксплуатации тепло-

обменника длительное время без специальных мероприятий по удале-

нию отложений (естественно, в случае приемлемой величины R* при

времени т—>°°).

Особенности образования отложений на стенке

с интенсификаторами теплосъема

При взаимодействии потока со стенкой происходит не только от-

ложение осадков, но и их унос из верхнего слоя отложений. При уве-

личении скорости потока w затрудняется образование отложений,

поэтому наблюдаются меньшие значения R*. Очевидно, что турбули-

зация потока пристенными интенсификаторами теплосъема затруд-

няет образование отложений на стенке.

Скорость уноса отложений с поверхности раздела определяется

действием потока (касательными напряжениями) на слой отложе-

Глава 1

23

ний, зависит от концентрации примесей, толщины слоя отложений.

Очевидно, что на поверхностях с турбулизаторами при той же скоро-

сти потока касательные напряжения больше, чем на гладкой поверх-

ности, и унос отложений также больше.

Влияние облунения поверхности на теплоотдачу

и гидравлическое сопротивление

В работе [1.1.15] дан обзор исследований интенсификации тепло-

обмена с помощью полусферических лунок.

Одно из первых исследований влияния полусферических лунок

на теплообмен и гидродинамику выполнено в 1961 г. [1.1.16] и содер-

жало результаты измерения гидравлического сопротивления и теп-

лоотдачи в плоских щелевых каналах с чередующимися рядами сфе-

рических лунок и выступов.

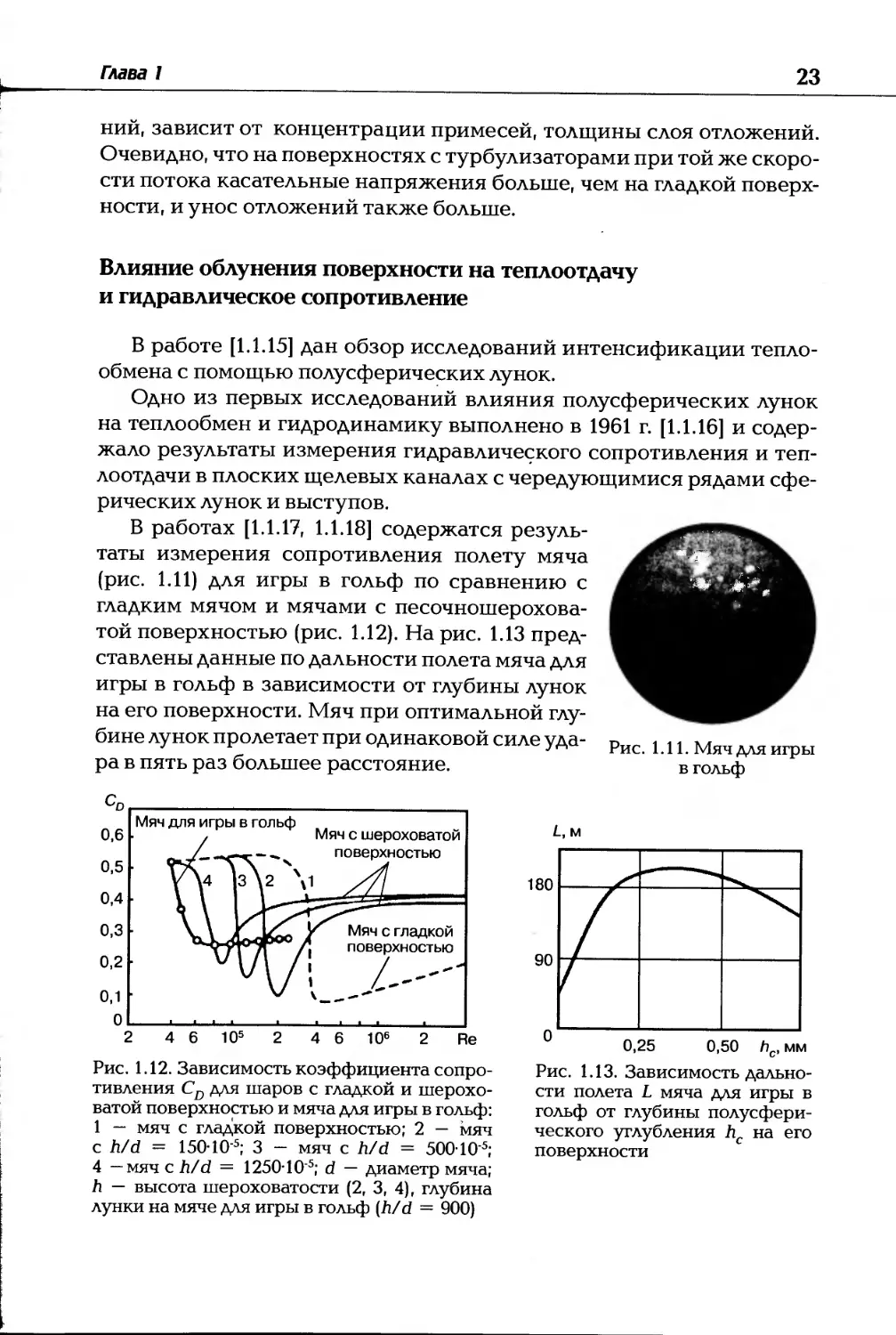

В работах [1.1.17, 1.1.18] содержатся резуль-

таты измерения сопротивления полету мяча

(рис. 1.11) для игры в гольф по сравнению с

гладким мячом и мячами с песочношерохова-

той поверхностью (рис. 1.12). На рис. 1.13 пред-

ставлены данные по дальности полета мяча для

игры в гольф в зависимости от глубины лунок

на его поверхности. Мяч при оптимальной глу-

бине лунок пролетает при одинаковой силе уда-

ра в пять раз большее расстояние.

Рис. 1.11. Мяч для игры

в гольф

Рис. 1.12. Зависимость коэффициента сопро-

тивления CD для шаров с гладкой и шерохо-

ватой поверхностью и мяча для игры в гольф:

1 — мяч с гладкой поверхностью; 2 — мяч

с h/d = 150-105; 3 - мяч с h/d = 500-10‘5;

4 —мяч с h/d = 1250-10’5; d — диаметр мяча;

h — высота шероховатости (2, 3, 4), глубина

лунки на мяче для игры в гольф (h/d = 900)

Рис. 1.13. Зависимость дально-

сти полета L мяча для игры в

гольф от глубины полусфери-

ческого углубления hc на его

поверхности

24

Глава 1

При обтекании облуненной поверхности выделены два режи-

ма обтекания лунки: безотрывное и отрывное. Полусферические

лунки, имеющие относительную глубину h/d = 0,1—0,2, обтекают-

ся практически безотрывно (рис. 1.14) (где h — глубина, d — диаметр

лунки), что подтверждено измерениями в работе [1.1.19]. Измерения

профиля статического давления в продольном направлении пока-

зали, что в передней половине лунки по ходу потока возникает по-

ложительный градиент давления, а в задней — отрицательный. В

лунке, подобно диффузорно-конфузорным каналам, могут сущест-

вовать нестационарные микроотрывы. Они появляются, если при

скруглении кромки лунки протяженность выпуклого участка скруг-

ления меньше глубины лунки h. При наличии острой кромки микро-

отрыв возможен, если угол между касательной к поверхности лун-

ки в области кромки и исходно гладкой поверхностью превышает

0,1 рад. Кроме того, на вогнутой поверхности лунки могут существо-

вать продольные микровихри, подобные микровихрям Тейлора—Гер-

тлера. Нестационарные микроотрывы на передней кромке сфериче-

ской лунки и продольные пристеночные микровихри могут привести

к интенсификации теплообмена.

Обтекание полусферических лунок с относительной глубиной

h/d > 0,1...0,2 происходит в условиях отрыва потока.

При этом, как установлено в ряде работ, например [1.1.20—1.1.29],

в лунке наблюдается самоорганизующееся смерчеобразное вихре-

вое течение. Вихревые структуры перемещаются в поперечном на-

правлении из одного дискретно-стационарного положения в другое

и обратно. Оси вихревых структур наклонены по отношению к на-

правлению внешнего набегающего потока.

Рис. 1.14. Картина течения в полусферической лунке:

а — при безотрывном обтекании (h/d <0,1 ...0,2): 1 — микроотрыв на пере-

дней кромке лунки; 2 — продольные вихри; б — при отрывном обтекании

(h/d >0,1 -0,2)

Глава 1

25

Исследование структуры течения в одиночной полусферической

лунке (h/d = 0,5) выполнено в работе [1.1.26]. Установлено, что эпи-

центр вихря перемещается из левой половины полусферы в правую

и обратно. Несмотря на нестабильность смерчеобразных вихревых

структур, определены координаты точек, где эпицентры вихрей диск-

ретно существуют. Эти точки расположены под углами + 45° и — 45° по

отношению к продольной плоскости симметрии лунки и на расстоянии

(0,25 — 0,3)h от дна лунки.

В работе [1.1.26] показано также, что осредненная скорость воз-

вратного течения составляет примерно 0,41^. Выходящий из полу-

сферической лунки вихрь образует «газодинамическое тело», от-

тесняющее от лунки внешний набегающий поток. Циркуляционное

течение в лунке образует замкнутый контур: часть поступающего в

лунку потока возвращается снова в лунку, а часть выносится во внеш-

ний набегающий поток.

По данным различных исследований [1.1.30, 1.1.31] область присо-

единения вихрей расположена на расстоянии примерно (0,5—2,5)d от

центра лунки вниз по потоку. При этом, как показано в [1.1.31], об-

ласти присоединения вихревых структур не соответствуют зонам с

максимальной теплоотдачей за лункой. Выходящие из лунки смерче-

образные вихри оказывают возмущающее воздействие на структуру

течения за лункой на расстоянии (3—5)d вниз по потоку.

Данные по гидравлическому сопротивлению в каналах со сфериче-

скими лунками получены в работах! 1-1-16, 1.1.21 — 1.1.24, 1.1.32 —1.1.48].

Приведенные в работе [1.1.32] результаты экспериментов пока-

зывают, что зависимость £, = f(Re) более пологая, чем по закону Бла-

зиуса. В работах [1.1.33, 1.1.38, 1.1.39] показано, что практически для

всех каналов в выражении

£ = ARen (1.1.15)

показатель степени п = -0,25, что соответствует турбулентному по-

граничному слою в гладком канале. Лишь в канале с двухсторонним

расположением лунок, имеющих острые кромки, п = —0,23. Значе-

ние п = —0,25 получено также в работах [1.1.23, 1.1.35 — 1.37].

Согласно работе [1.1.43], коэффициент гидравлического сопро-

тивления изменяется в зависимости от числа Re в соответствии с со-

отношением

= 0,364 Re018. (1.1.16)

Согласно работе [1.1.44], при Re = 7-103...2,2-104 наклоны зависи-

мостей £= f(Re) для гладкого канала и канала с лунками совпадают.

Так, для канала с лунками получено уравнение

Е, = 0,242 Re016. (1.1.17)

26

Глава 1

Рис. 1.15. Влияние плотности расположения

лунок на относительный коэффициент со-

противления: 1 — h/d = 0,5; H/d = 0,2 —0,7;

2 - h/d = 0,5; H/d = 0,1; 3 - h/d = 0.1;

H/d = 0,1

Таким образом, согласно

многим исследованиям влия-

ние числа Рейнольдса на гид-

равлическое сопротивление

каналов с полусферическими

выемками описывается урав-

нением, в котором показатель

степени п = —0,25.

По данным различных

исследований, с увеличени-

ем глубины и плотности рас-

положения выемок, а также

стесненности канала коэф-

фициент гидравлического со-

противления возрастает. На

рис. 1.15 представлены резуль-

таты работ [1.1.33, 1.1.38, 1.1.39]

по влиянию относительной плотности расположения лунок на отно-

сительный коэффициент гидравлического сопротивления.

Скругление кромок приводит к снижению гидравлического со-

противления каналов с полусферическими лунками. Рекомендации

по радиусу скругления кромок даны в работе [1.1.46].

По результатам исследований [1.1.37] в коридорном пучке попе-

речно обтекаемых трубок с лунками гидравлическое сопротивление

снижается на 25%, а в шахматном пучке — на 35% по сравнению с

пучком гладких трубок.

В работах [1.1.20-1.1.23] получена эмпирическая зависимость гид-

равлического сопротивления от относительной глубины лунок и

плотности их расположения на поверхности, найденная при обра-

ботке данных для различных вариантов плоского щелевого канала с

лунками (h/d = 0...0.5):

^гл = 1 + 6,5fsin[3,14(h/d)]. (1.1.18)

В нестесненных каналах, в которых H/d > 0,7, для «безотрывных»

лунок (h/d < 0,1...0,2) по данным [1.1.35] и [1.1.36] коэффициенты гид-

равлического сопротивления для гладкого канала и канала с лунка-

ми практически не отличаются. Для стесненного канала (H/d = 0,1)

по данным работ [1.1.33, 1.1.38, 1.1.39] увеличение f от 0 до 0,7 приво-

дит к возрастанию относительного коэффициента гидравлического

сопротивления до 1,5 раз. Для глубоких лунок (h/d = 0,5) в стеснен-

ных каналах с увеличением f от 0 до 0,7 относительный коэффициент

гидравлического сопротивления возрастает до трех раз.

Глава 1 27

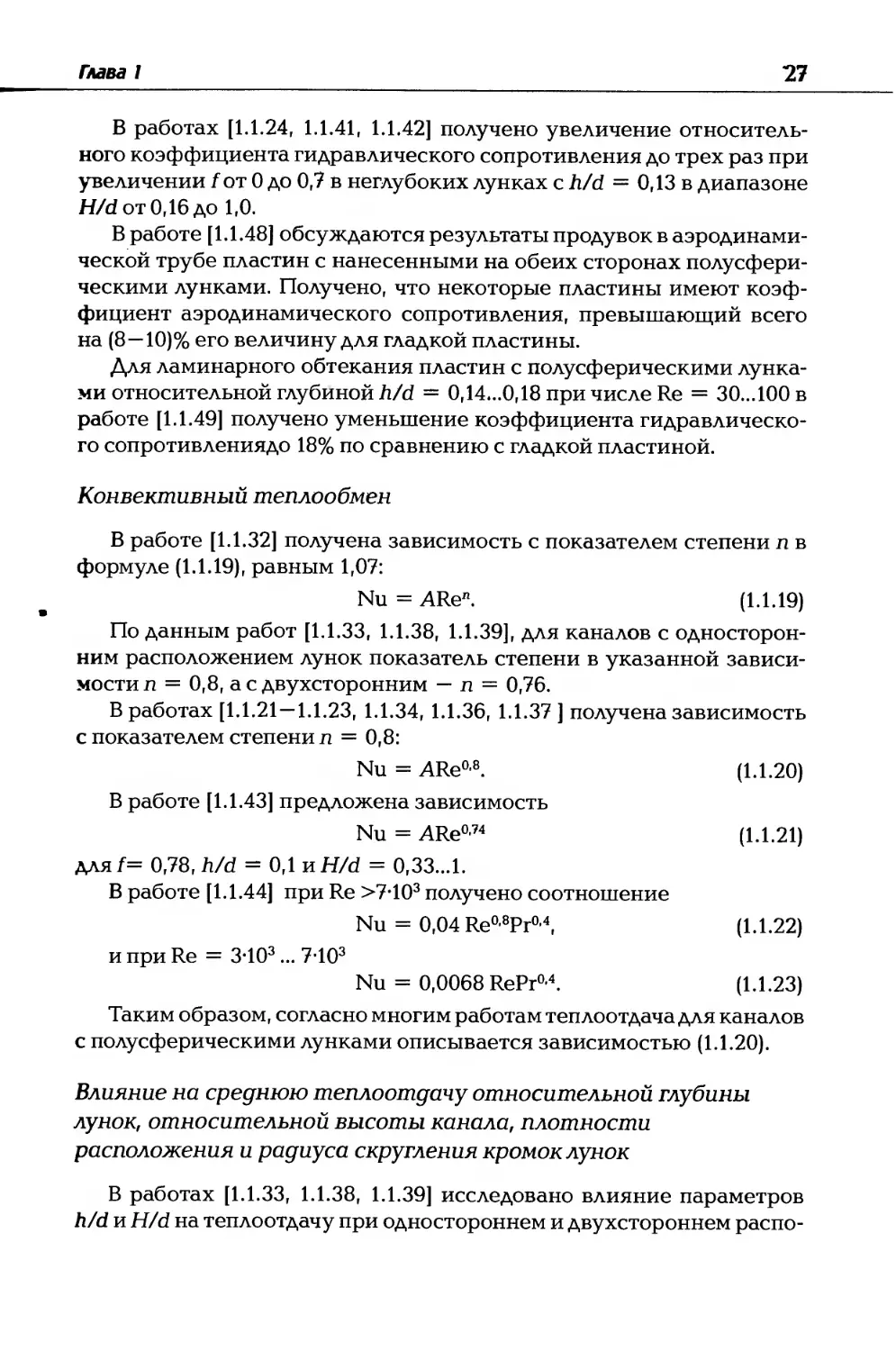

В работах [1.1.24, 1.1.41, 1.1.42] получено увеличение относитель-

ного коэффициента гидравлического сопротивления до трех раз при

увеличении f от 0 до 0,7 в неглубоких лунках с h/d = 0,13 в диапазоне

H/d от 0,16 до 1,0.

В работе [1.1.48] обсуждаются результаты продувок в аэродинами-

ческой трубе пластин с нанесенными на обеих сторонах полусфери-

ческими лунками. Получено, что некоторые пластины имеют коэф-

фициент аэродинамического сопротивления, превышающий всего

на (8—10)% его величину для гладкой пластины.

Для ламинарного обтекания пластин с полусферическими лунка-

ми относительной глубиной h/d — 0,14...0,18 при числе Re = 30...100 в

работе [1.1.49] получено уменьшение коэффициента гидравлическо-

го сопротивлениядо 18% по сравнению с гладкой пластиной.

Конвективный теплообмен

В работе [1.1.32] получена зависимость с показателем степени п в

формуле (1.1.19), равным 1,07:

Nu = ARen. (1.1.19)

По данным работ [1.1.33, 1.1.38, 1.1.39], для каналов с односторон-

ним расположением лунок показатель степени в указанной зависи-

мости п = 0,8, а с двухсторонним — п = 0,76.

В работах [1.1.21—1.1.23, 1.1.34, 1.1.36, 1.1.37 ] получена зависимость

с показателем степени п = 0,8:

Nu = ARe0,8. (1.1.20)

В работе [1.1.43] предложена зависимость

Nu = ARe0-74 (1.1.21)

для f= 0,78, h/d = 0,1 и H/d = 0,33...1.

В работе [1.1.44] при Re >7-103 получено соотношение

Nu = 0,04 Re°'8Pr°’4, (1.1.22)

и при Re = З-Ю3... 7-103

Nu = 0,0068 RePr0-4. (1.1.23)

Таким образом, согласно многим работам теплоотдача для каналов

с полусферическими лунками описывается зависимостью (1.1.20).

Влияние на среднюю теплоотдачу относительной глубины

лунок, относительной высоты канала, плотности

расположения и радиуса скругления кромок лунок

В работах [1.1.33, 1.1.38, 1.1.39] исследовано влияние параметров

h/d и H/d на теплоотдачу при одностороннем и двухстороннем распо-

28

Глава 1

ложении лунок с острыми и скругленными кромками. Исследовались

стесненные каналы (H/d < 0,4) с максимальной плотностью лунок

(f = 0,69). При этом был реализован односторонний подвод теплоты

к каналу. Полученные данные показывают, что в каналах с полусфе-

рическими лунками интенсивность теплоотдачи повышается до 4—6

раз. Из полученных данных также следует, что независимо от того,

скруглены кромки или нет, влияние относительной глубины лунок на

среднюю теплоотдачу одинаково. С увеличением h/d двухсторонний

рельеф лунок становится более предпочтительным.

Анализ изменения коэффициента теплоотдачи и гидравличе-

ского сопротивления при обтекании лунок с острыми и скруглен-

ными кромками показал, что скругление кромок для h/d = 0,5 при-

водит к снижению коэффициента гидравлического сопротивления

примерно на 20—30% и коэффициента теплоотдачи примерно на

10-15%.

Большинство имеющихся исследований посвящено изучению об-

текания неглубоких лунок в условиях, когда относительная высота

канала H/d практически не влияет на интенсификацию теплоотдачи

(H/d > 0,7).

Как следует из работы [1.1.37], в которой исследовали теплоотда-

чу в коридорном пучке поперечно обтекаемых трубок, интенсифи-

кация теплообмена имеет место только для первого ряда трубок. Для

глубинного ряда трубок небольшая интенсификация теплоотдачи

наблюдалась при Re > 104. Для шахматного пучка трубок отмечена

интенсификация теплоотдачи не только для первого ряда, но и для

глубинных рядов. Рост теплоотдачи в этом случае составлял пример-

но 20% по сравнению с пучком гладких трубок.

Данные по влиянию геометрических параметров на интенсифи-

кацию теплообмена полусферическими лунками приведены в рабо-

тах [1.1.24,1.1.41,1.1.42]. Некоторые из этих результатов приведены на

рис. 1.16.

В работе [1.1.26] получено распределение местных коэффициен-

тов теплоотдачи в полусферической лунке для h/d = 0,5. Это распре-

деление неравномерно и имеет минимум в донной области. Коэффи-

циент теплоотдачи больше в части лунки, расположенной ниже по

потоку. Этот факт качественно подтвержден опытами [1.1.31].

Исследования [1.1.29,1.1.50] теплоотдачи за одиночной лункой

(h/d = 0,5) не обнаружили каких-либо эффектов, которых можно

было ожидать в случае присоединения за лункой смерчеобразной

вихревой структуры. В работе [1.1.31] зафиксированы периодиче-

ские перемещения эллипсообразных областей с повышенной тепло-

отдачей с одной половины на другую поверхности между лунками.

Глава 1

29

Рис. 1.16. Влияние параметров облунения

поверхности на интенсификацию теплоот-

дачи: а — влияние относительной глубины

лунок, f = 0,35: 1 - H/d = 0,17; 2 - 0,33;

3 — 0,66; б — влияние относительной

высоты канала, f — 0,35: А — h/d = 0,07;

В - 0,13; С - 0,28; 1 - h/H = 0,13; 2 - 0,2;

3 — 0,33; 4 — 0,8; в — влияние плотности

расположения лунок, h/d = 0,13: 1 —

H/d = 0,17; 2 - 0,33; 3 - 0,66; 4-1,0

По данным работы [1.1.51], коэффициент теплоотдачи за полусфе-

рической лункой монотонно падает. Как установлено, коэффициент

теплоотдачи уже на расстоянии x/d > 2 практически совпадает с его

величиной для гладкой поверхности.

Эффективность интенсификации теплообмена

Для сопоставления теплообменников по эффективности можно

использовать предложенный в работе [1.1.52] коэффициент

Е = g/N, (1.1.24)

где q — плотность теплового потока через рабочую поверхность теп-

лообменника; N — затраты мощности на прокачку теплоносителя.

В то же время, например, в системах воздушного охлаждения газо-

турбинных двигателей и энергоустановок сопоставление и выбор

целесообразных вариантов охлаждаемых элементов проводится на

основе анализа затрат на организацию охлаждения. В этих и других

случаях необходима информация по теплогидравлическим характе-

ристикам каналов [1.1.53].

30

Глава 1

Ниже сопоставлены результаты исследования влияния сфериче-

ских лунок на относительные коэффициенты теплоотдачи и гидрав-

лического сопротивления, отражающие эффективность интенсифи-

кации теплообмена:

Nu/NurA = f(^rA). (1.1.25)

Здесь £ и £,гл — коэффициенты гидравлического сопротивления

для канала с лунками и без лунок соответственно.

В качестве характерного линейного размера в числа Re и Nu вхо-

дит гидравлический эквивалентный диаметр D3 = 4Г/П (F — пло-

щадь поперечного сечения канала, П — его периметр). В случае кана-

ла с лунками гидравлический диаметр определялся по «смоченному

периметру», т.е. с учетом увеличенной поверхности за счет лунок.

Таким образом обрабатывались опытные данные в работах [1.1.16,

1.1.33, 1.38, 1.39] для глубоких лунок.

На рис. 1.17 заштрихованной областью показаны результаты из-

вестных экспериментальных исследований теплообмена и гидрав-

лического сопротивления в каналах с полусферическими лунками

[1.1.33, 1.38, 1.39].

Приведенные данные охватывают широкий диапазон измене-

ния параметров, а именно кольцевые коаксиальные и плоские кана-

лы с относительной глубиной лунок — h/d = 0,07...0,5; относитель-

ной высотой канала H/d = 0Д...1; плотностью расположения лунок

f — 0,16...0,78; при размещении лунок с острыми или скругленными

кромками в шахматном и коридорном порядке.

Как видно из рис. 1.17, несмотря на

значительный разброс опытных дан-

ных, выполняется соотношение

Nu/NurA=^rA. (1.1.26)

Лишь в области больших значе-

ний Nu/NurA и £>/^гл наблюдается

опережающий рост теплоотдачи по

сравнению с увеличением гидрав-

лического сопротивления. Этот ре-

зультат, полученный в работах [1.1.34,

1.1.38, 1.1.39], относится лишь к стес-

ненным каналам с относительно глу-

бокими лунками. Кроме того, в этих

работах показано, что каналы с лун-

ками на одной стороне энергети-

чески более выгодны, чем на двух.

Причем наиболее эффективный ва-

Рис. 1.17. Эффективность интенси-

фикации теплообмена полусфе-

рическими лунками по данным

различных исследований

Глава 1

31

риант — с односторонним расположением лунок и скругленными

кромками, а наименее эффективный — с двухсторонним расположе-

нием лунок и острыми кромками.

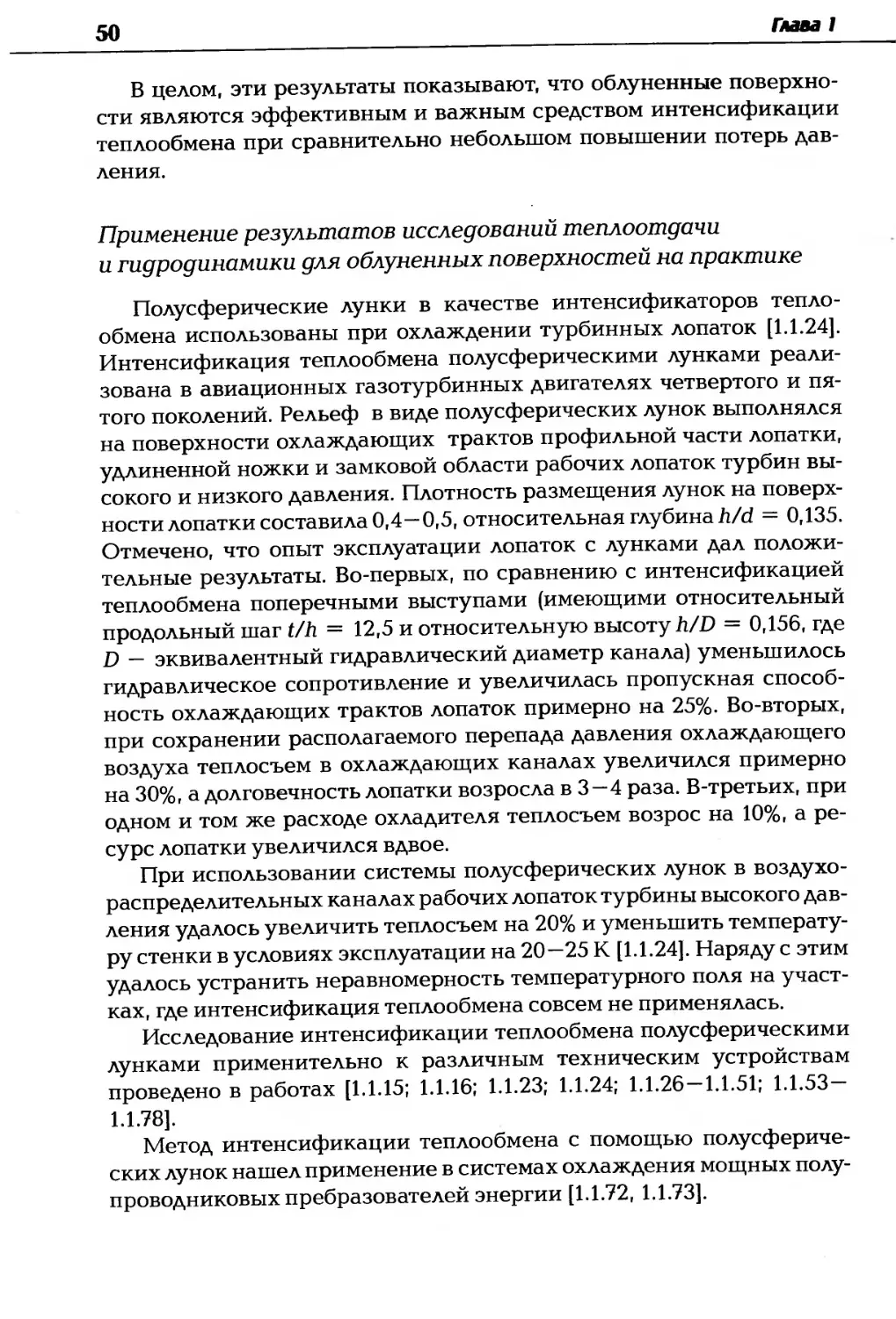

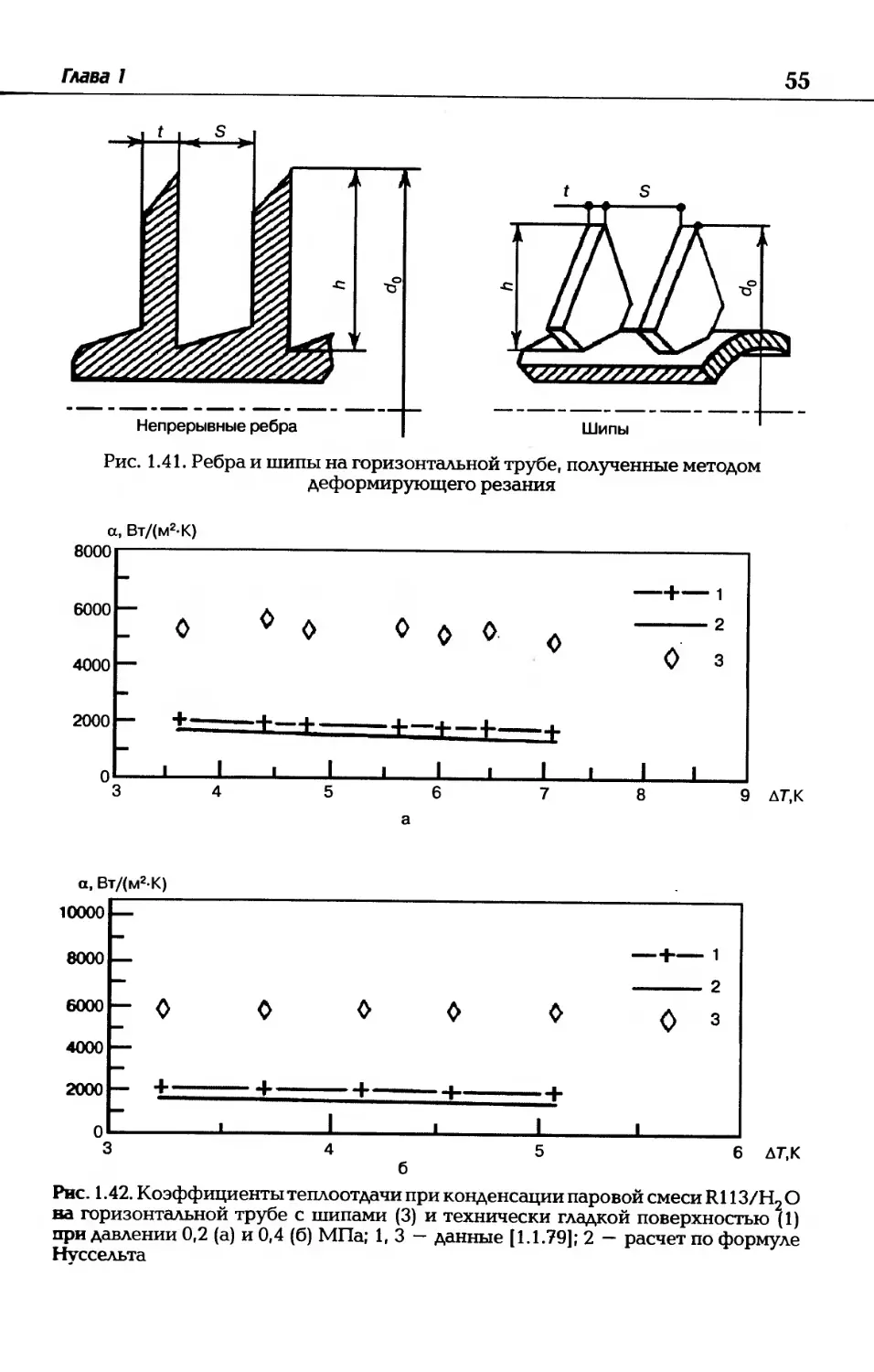

Анализ имеющихся работ показал, что большинство исследова-

ний гидродинамики и теплообмена проведено в случае неглубоких

полусферических лунок. Основной массив точек в этом случае кон-

центрируется около линии Nu/NurA=^/^rA.

Ниже сопоставлены два способа интенсификации теплообме-

на: с помощью полусферических лунок и поперечных кольцевых выс-

тупов.

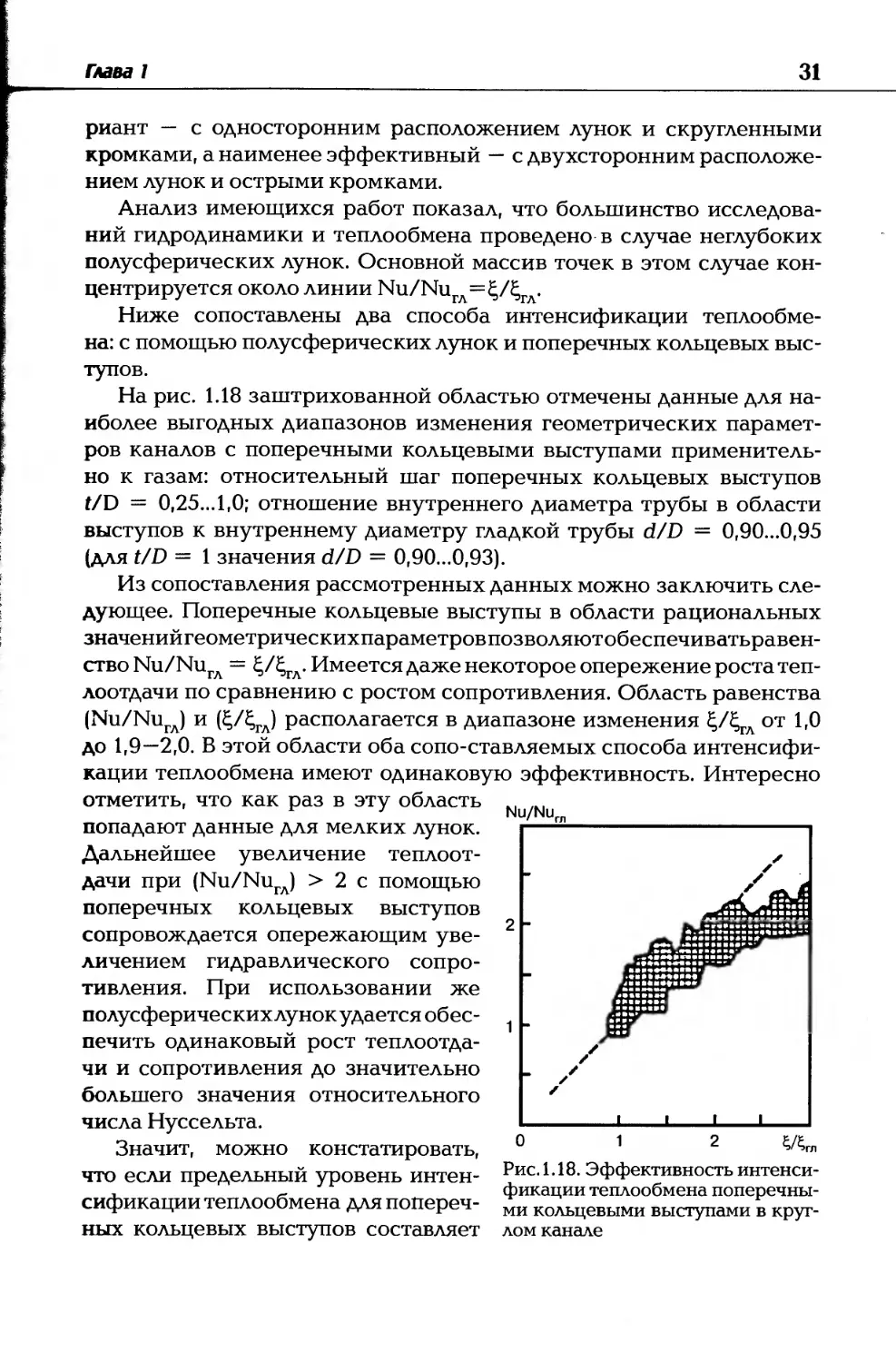

На рис. 1.18 заштрихованной областью отмечены данные для на-

иболее выгодных диапазонов изменения геометрических парамет-

ров каналов с поперечными кольцевыми выступами применитель-

но к газам: относительный шаг поперечных кольцевых выступов

t/D = 0,25...1,0; отношение внутреннего диаметра трубы в области

выступов к внутреннему диаметру гладкой трубы d/D — 0,90...0,95

(для t/D = 1 значения d/D = 0,90...0,93).

Из сопоставления рассмотренных данных можно заключить сле-

дующее. Поперечные кольцевые выступы в области рациональных

значенийгеометрическихпараметровпозволяютобеспечиватьравен-

ство Nu/NurA = £>/£>гл. Имеется даже некоторое опережение роста теп-

лоотдачи по сравнению с ростом сопротивления. Область равенства

(Nu/NurA) и (£>/£>гл) располагается в диапазоне изменения £>/£>гл от 1,0

до 1,9—2,0. В этой области оба сопо-ставляемых способа интенсифи-

кации теплообмена имеют одинаковую эффективность. Интересно

отметить, что как раз в эту область

попадают данные для мелких лунок.

Дальнейшее увеличение теплоот-

дачи при (Nu/NurA) > 2 с помощью

поперечных кольцевых выступов

сопровождается опережающим уве-

личением гидравлического сопро-

тивления. При использовании же

полусферическихлунок удается обес-

печить одинаковый рост теплоотда-

чи и сопротивления до значительно

большего значения относительного

числа Нуссельта.

Значит, можно констатировать,

что если предельный уровень интен-

сификации теплообмена для попереч-

ных кольцевых выступов составляет

Рис. 1.18. Эффективность интенси-

фикации теплообмена поперечны-

ми кольцевыми выступами в круг-

лом канале

32

Глава 1

(Nu/NurA) = 1,9...2,0, то для сферических лунок — более 4. В послед-

нем случае реализуется смерчевой механизм интенсификации теп-

лообмена, характерный для глубоких лунок.

Таким образом, результаты исследований указывают на то, что на-

несение на теплообменную поверхность полусферических лунок яв-

ляется эффективным способом интенсификации теплообмена. Сле-

дует отметить, что анализ полученных данных свидетельствует о том,

что, по-видимому, существует оптимальная геометрия профилирован-

ной поверхности, обеспечивающая максимально выгодные условия

теплообмена при минимальных энергетических затратах.

Влияние внешних условий

Влияние внешних условий на интенсификацию теплообмена ис-

следовали на одиночных полусферических лунках.

Влияние внешней турбулентности на теплоотдачу в полусфери-

ческой лунке исследовали в работе [1.1.26]. Относительная глубина

лунки h/d составляла 0,5; число Red = (18,2...33,1) 104. Результаты ис-

следований показали, что турбулизация внешнего потока влияет на

теплоотдачу от лунки. Увеличение степени турбулентности набега-

ющего потока приводит к уменьшению частоты перемещения смер-

чеобразного вихря в полусферической лунке, и положение, вихря ста-

билизируется в той или другой половине полусферы.

Влияние продольного градиента давления на воздействие полу-

сферической лунки исследовано в работах [1.1.54, 1.1.55]. Лун-

ка относительной глубиной h/d = 0,5 имела острую кромку. Число

Re = 9,2-104...3,7-105; формпараметр F изменялся от 0 до — 2-10'3, па-

раметр ускорения К от 0 до 540’6. Показано, что с возрастанием сте-

пени конфузорности потока средняя теплоотдача в полусфериче-

ской лунке увеличивается по закону, близкому к линейному. Так, при

К = 5-106 средняя теплоотдача в ней возрастает примерно в два раза

по сравнению со случаем безградиентного течения. При этом осо-

бенно интенсивно теплоперенос возрастает в области эпицентров

вихря.

По данным работы [1.1.30], продольный градиент давления влия-

ет на частоту перемещения эпицентра вихря. С увеличением поло-

жительного продольного градиента давления частота перемещения

уменьшается, а с увеличением отрицательного градиента частота

возрастает по сравнению с безградиентным течением.

Таким образом, из анализа следует, что уровень турбулентности,

а также величина и знак продольного градиента давления внешнего

течения изменяют как гидродинамику, так и теплообмен в лунке.

Глава 1

33

В работе [1.1.74] исследована интенсификация теплоотдачи в теп-

лообменнике типа труба в трубе. Для повышения теплоотдачи ис-

пользовано облунение внутренней трубы. Опыты проведены в диа-

пазоне чисел Re (7,5-103) — (5,2-104). Температура воды йа входе 68 °C.

Исследованы шесть труб с различным облунением и одна труба

без облунения. Обнаружено повышение теплоотдачи от 25 до 137%

при постоянном числе Re. Отношение коэффициента теплоотдачи к

коэффициенту трения для облуненной и гладкой трубы изменяется

от 0,93 до 1, 16.

В работе [1.1.57] проведен анализ самоорганизации смерчеобраз-

ных струй на основании:

— визуальных наблюдений за обтеканием лунок;

— результатов исследований гидродинамики и тепломассообмена

при обтекании одиночных лунок й рельефов;

— решений нестационарных уравнений Навье-Стокса и нераз-

рывности, описывающих эволюцию смерчеобразных потоков вязкой

жидкости.

При анализе использовались видеозапись и фотографии, сделан-

ные совместно с В.Б. Хабенским и М.И. Рабиновичем в Институте

прикладной физики РАН в Нижнем Новгороде. В работе высказано

мнение, что самоорганизация смерчеобразных вихрей при обтека-

нии рельефов TLT обусловлена действием на жидкость в лунке сил,

возникающих при обтекании криволинейной поверхности. Эти силы

и создают условия для самоорганизации смерчеобразных струй по

мере увеличения скорости.

Циркуляционное движение приводит к возникновению в углуб-

лении трехмерного пограничного слоя, состоящего из вихрей типа

вихрей Гертлера или их ансамблей. Эти мелкомасштабные вихри вы-

полняют роль мелкодисперсной структуры.

Для выполнения прандтлевского условия прилипания вторич-

ной вихревой структуры к криволинейной поверхности углубления

во всем диапазоне исследованных чисел Re (103 < Red < 2-105) необ-

ходимо, чтобы в торцах вихря возникало малодиссипативное тече-

ние не только при ламинарном, но и при турбулентном обтекании

рельефов, когда азимутальная скорость вихря в лунке достаточно

высока и составляет, согласно измерениям, » (0,3—0,4)V,. Герт-

леровские вихри связывают торцы вихрей с поверхностями углуб-

лений и обеспечивают выполнение условий «прилипания». Герт-

леровский вихрь действует как колесо, катящееся по поверхно-

сти углубления, всегда имея скорость Vw = 0 на поверхности лун-

ки, а в остальных точках — скорость среды в торце вихревой струк-

туры. Вихревая структура в углублении при своей эволюции ис-

34

Глава 1

пользует гертлеровские вихри в качестве вихревого подшипника.

Другими словами, смерчеобразный вихрь «катается» на гертлеров-

ских вихрях по поверхности лунки, удовлетворяя условиям «прили-

пания» Л. Прандтля [1.1.57].

Формирование в углублениях вторичных вихревых структур во

всем диапазоне режимов их обтекания и трехмерного пограничного

слоя из вихрей Гертлера следует из анализа материалов визуализации

течения как при ламинарных, так и при турбулентных режимах.

Изложенные представления о роли вихрей Гертлера в формиро-

вании пограничного слоя на криволинейной поверхности и смерче-

вых структур и описание эффектов, сопровождающих это явление,

важны, потому что попытки использовать для этого известные ха-

рактеристики пограничного слоя не дают адекватного объяснения

наблюдаемых фактов. Взаимодействие между вихревыми структу-

рами в углублениях, пространственная ориентация и динамичность

вихревых структур на рельефах, а также данные по снижению тре-

ния и интенсификации тепло- и массообмена не находят объяснения

в рамках традиционных представлений гидродинамики и тепломас-

сообмена. Исследование взаимодействия смерчеобразного закручен-

ного потока с обтекаемой поверхностью в торце вихря, проведенное

М. А. Гольдштиком в 1960 г., показало, что такой вихрь сшивается с по-

верхностью лишь в одной точке, вращаясь вокруг нее подобно волч-

ку. Попытки связать торец вихря с обтекаемой поверхностью по всей

его площади приводят, как показал М.А. Гольдштик, к разрушению

закрученного потока. Этот важный результат указывает на непри-

менимость жесткого условия прилипания Л. Прандтля к вихревым

структурам в общем случае и смерчеобразным вихрям на рельефах.

Таким образом, самоорганизация вихревых структур в углубле-

ниях приводит к непрерывной генерации гертлеровских вихрей на

криволинейных поверхностях углублений, а также к их непрерыв-

ному отсосу смерчеобразной закрученной струей. Отсос гертлеров-

ских вихрей приводит к наполнению ими ствола вихря, выносяще-

го эту массу в основной поток, и обновлению вихревого подшипника

в торцах вихревых структур. Что касается внешней границы смер-

чеобразного вихря, то она встроена в основное течение и имеет та-

кую же скорость Vm. В ламинарных режимах обтекания рельефов,

когда вихревые структуры в углублениях замыкаются своими тор-

цами на боковые по потоку скаты лунок, это приводит к возникно-

вению поверхностей раздела между вихревыми структурами в лун-

ках и основным течением. Поверхности раздела, возникающие там,

где вектор азимутальной скорости вихревой структуры не сов-

падает с вектором скорости основного потока V*, неустойчивы, и

Глава 1

35

достаточно малого возмущения в основном потоке, чтобы вызвать

их разрушение. Процесс разрушения приводит к большей разно-

сти скоростей между основным потоком и вихрем в лунке, причем

эта разность может возрастать в одних местах и уменьшаться в дру-

гих, нарушая симметрию вихревых структур. Нарушение симмет-

рии происходит даже в том случае, когда пульсации составляют

0,05 % от средней скорости VM. Даже в таком потоке, судя по кад-

рам видеозаписи, не удается наблюдать стационарную симметрич-

ную структуру в лунке. Истекающая струя, как за «веревочку»,

тянет вихревую структуру, сопряженную с поверхностью лунки по-

средством «подшипников» из вихрей Гертлера, за собой, поворачивая

ее на небольшой угол относительно мидельного сечения углубления.

Однако, учитывая, что в лунке происходит поворот всей структуры,

необходимо принять, что происходит перенос массы среды внутри

вихревой структуры от одного ее торца к другому, это прослеживает-

ся при просмотре видеозаписи. Такой процесс не стационарен в свя-

зи с наличием в потоке, движущемся со скоростью V., различных по

амплитуде и направлению пульсаций скорости V/ [1.1.57].

Изложенный выше механизм описывает формирование вихревых

структур в углублениях рельефа. При увеличении скорости основно-

го течения повышается азимутальная составляющая скорости

вихревой структуры в лунке. Увеличение V , в свою очередь, вызыва-

ет уменьшение давления в стволе вихря, пропорциональное V 2 В свя-

зи с этим возрастает разность давлений во внешнем потоке и в ство-

ле вихревой структуры в лунке, что увеличивает расход среды через

вихрь, обеспечивая повышение радиальной VR и продольной Vz ком-

понент вихревой скорости в цилиндрических координатах.

Снижение давления внутри вихревой структуры приводит к вы-

равниванию давления во внешнем потоке и стволе вихря. Повыше-

ние скорости натекающего потока приводит к сжатию вихря в лун-

ке. На циркулирующий в лунке вихрь со стороны основного потока

действует подъемная сила. Эта сила стремится оторвать вихрь от по-

верхности лунки. Однако отрывается лишь один торец вихря, через

который происходит истечение среды из лунки в основной поток и ко-

торый связан с поверхностью углубления слабее, чем всасывающий

торец вихря. Наблюдения потока позволили проследить его эволю-

цию, сжатие вихря и изменение вихревой структуры в углублении.

Необходимо отметить, по крайней мере, две особенности обтекания

лунки и формирования закрученного течения. Одна из них связана с

возникновением достаточно четкой границы вихря, что свидетельст-

вует об отсутствии обмена средой между внешним течением и вих-

рем через его боковую поверхность. Обмен происходит лишь через

36

Глава 1

Рис. 1.19. Модель головного вагона

межконтинентального экспресса

ICE в 1/20 натуральной величины

с рельефом TLTна обтекаемой по-

верхности

торцы вихря. Вторая особенность со-

стоит в том, что всасывание среды в

вихрь происходит лишь из тонкой

пристенной области вблизи границы

сопряжения лунки с исходно гладкой

поверхностью.

Рельефы были нанесены на по-

верхность модели головного вагона

скоростного межконтинентального

экспресса, и полное сопротивление

модели уменьшилось примерно на

17% по сравнению с моделью, име-

ющей гладкую поверхность [1.1.57].

На рис. 1.19 показана эта модель с рельефом на обтекаемой поверх-

ности.

На рис. 1.20 [1.1.57] зафиксирована структура течения в лунке и

вокруг нее, соответствующая обтеканию поверхности потоком воды

при комнатной температуре при числе Red«2-105, определенном по ди-

аметру лунки dc « 50-Ю’3 м. Фотография получена с помощью мельчай-

ших пузырьков газа, подаваемых в поток воды специальным элект-

рохимическим приспособлением. Поток двигался слева направо. В

левой части фотографии, т.е. выше по потоку, видны газовые пузырь-

ки. Этот участок течения отмечен стрелкой с цифрой 1. На выпуклой

части углубления, сопрягающей исходно гладкую поверхность с вог-

нутой частью лунки, в поток встраиваются струйки, образуется трех-

мерный пограничный слой, состоящий из вихрей типа вихрей Герт-

лера. Эта зона течения обозначена стрелкой с цифрой 2. Стрелка с

цифрой 3 направлена на область, со-

стоящую из вихрей вторичного за-

крученного потока, истекающего из

лунки. Ствол вихря, обозначенный

стрелкой с цифрой 4, наполнен струй-

ками, втекающими в углубление по

его выпуклым скатам и генерируемы-

ми в торце вихря на криволинейной

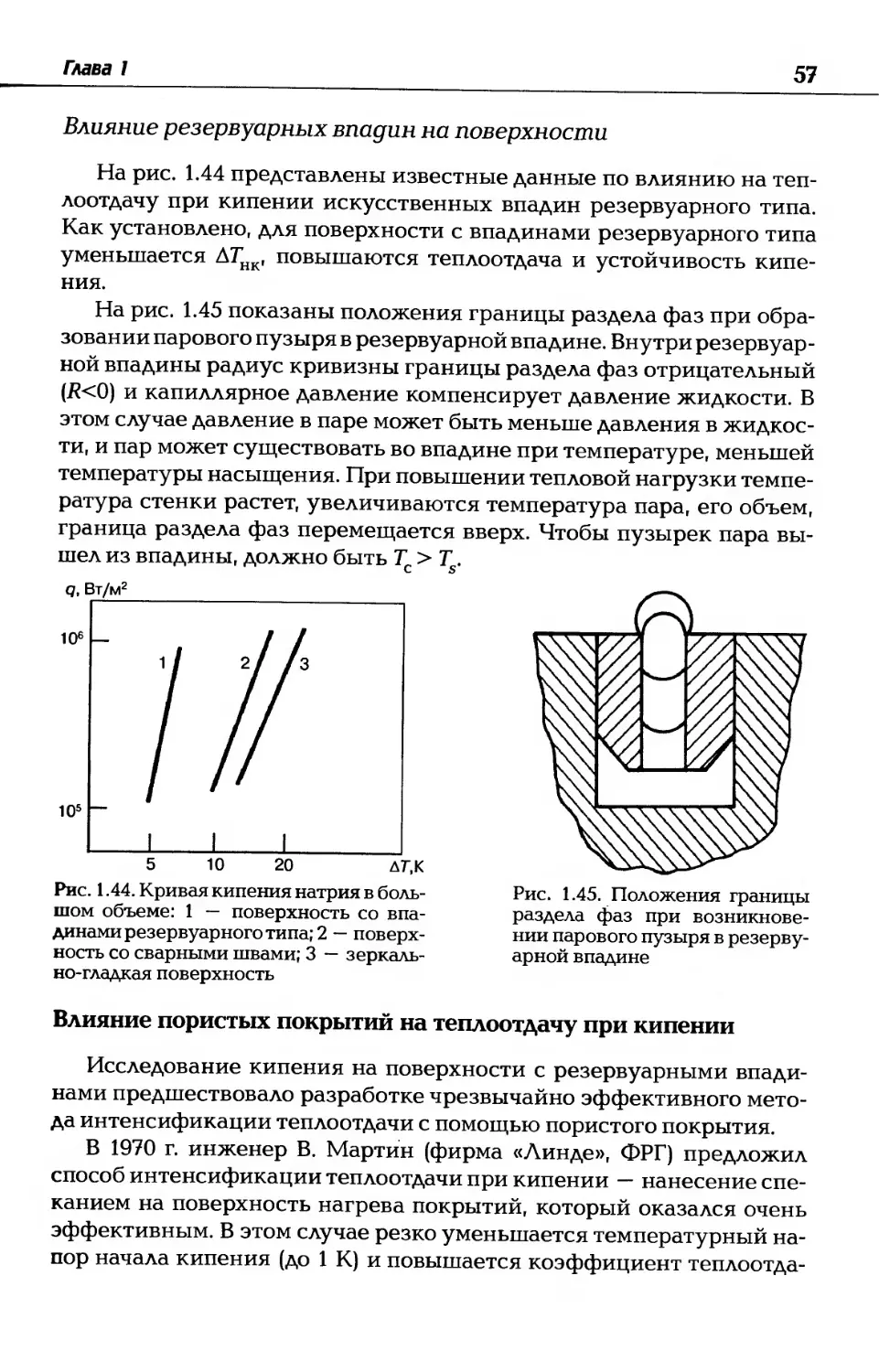

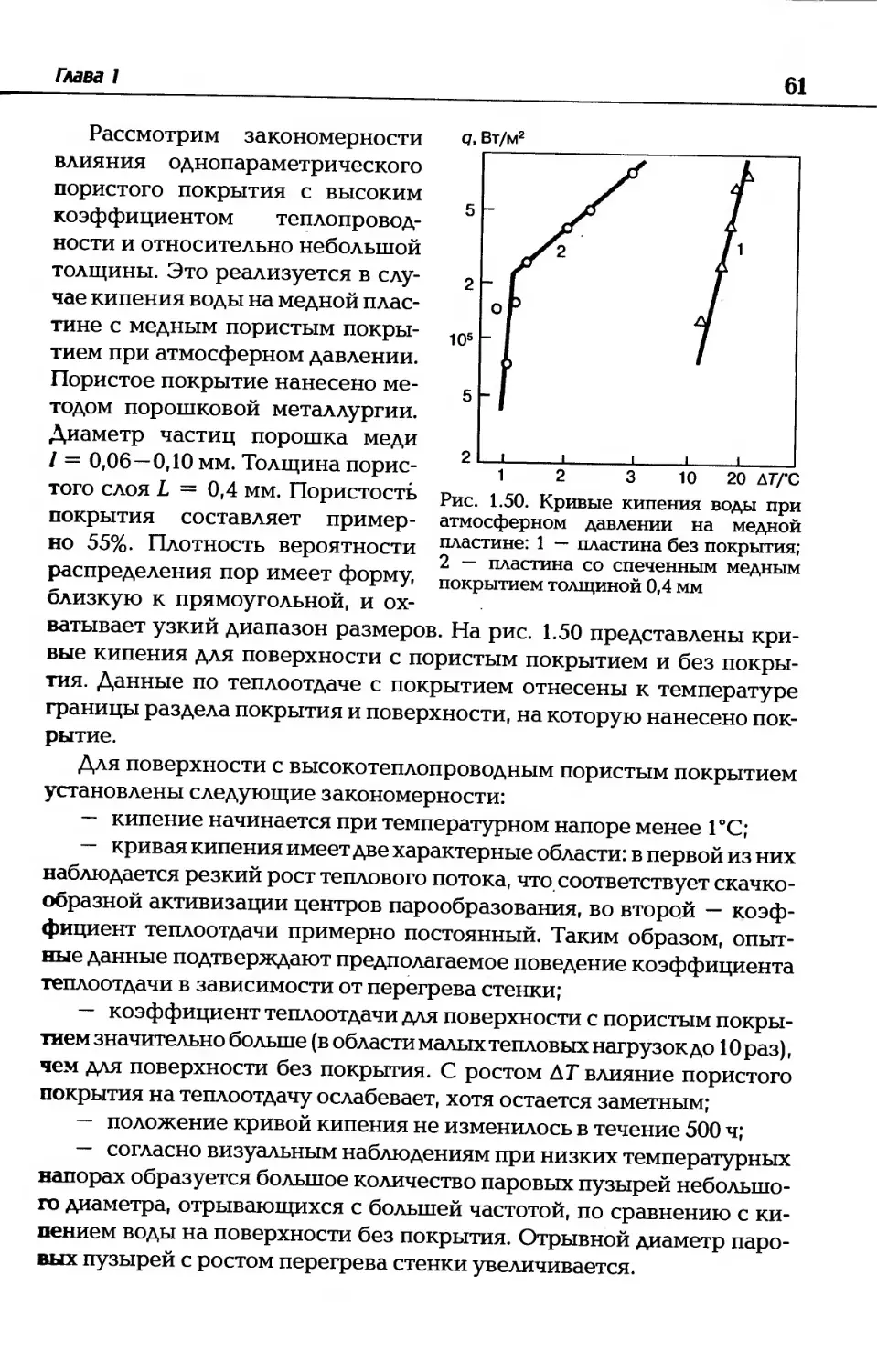

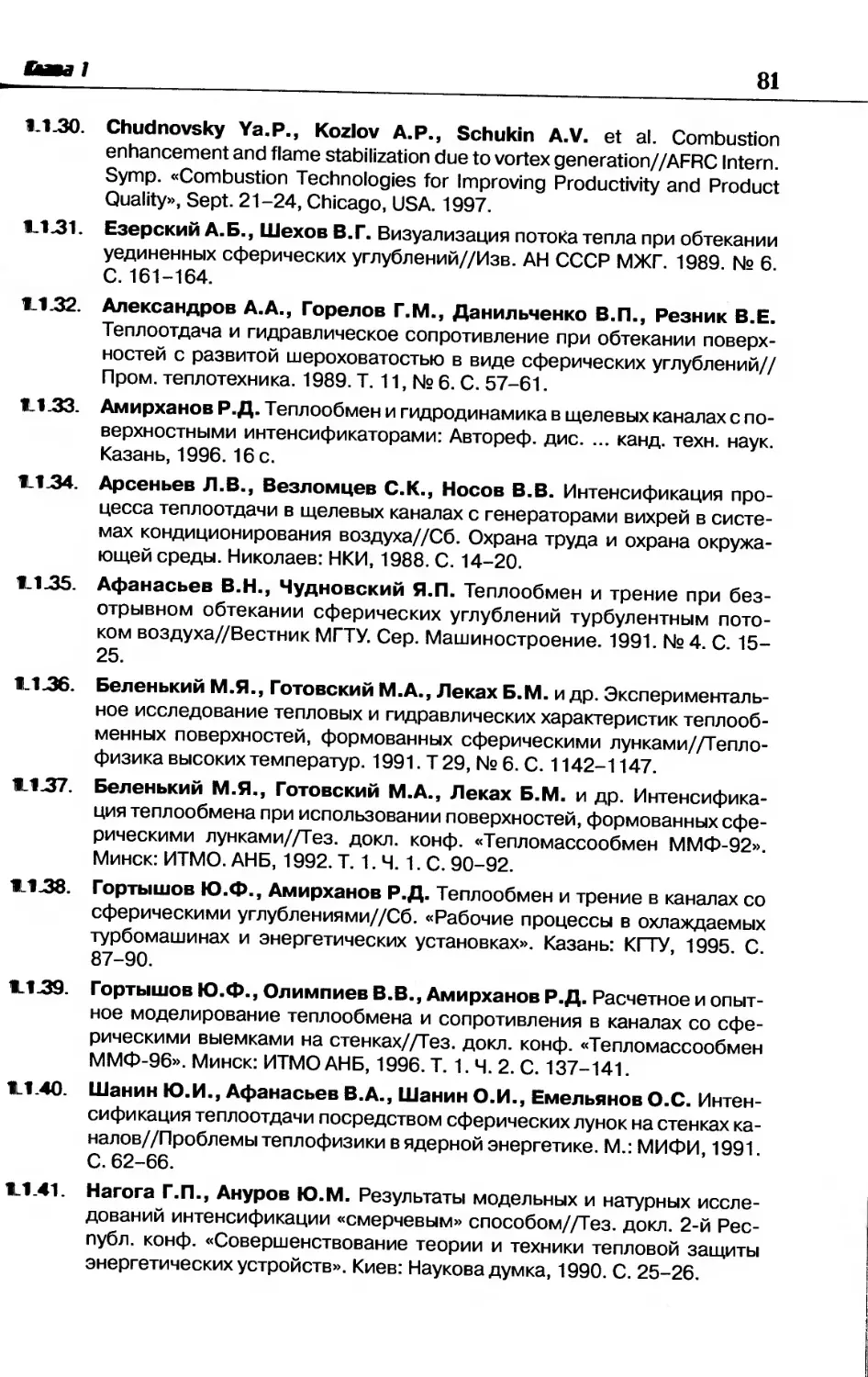

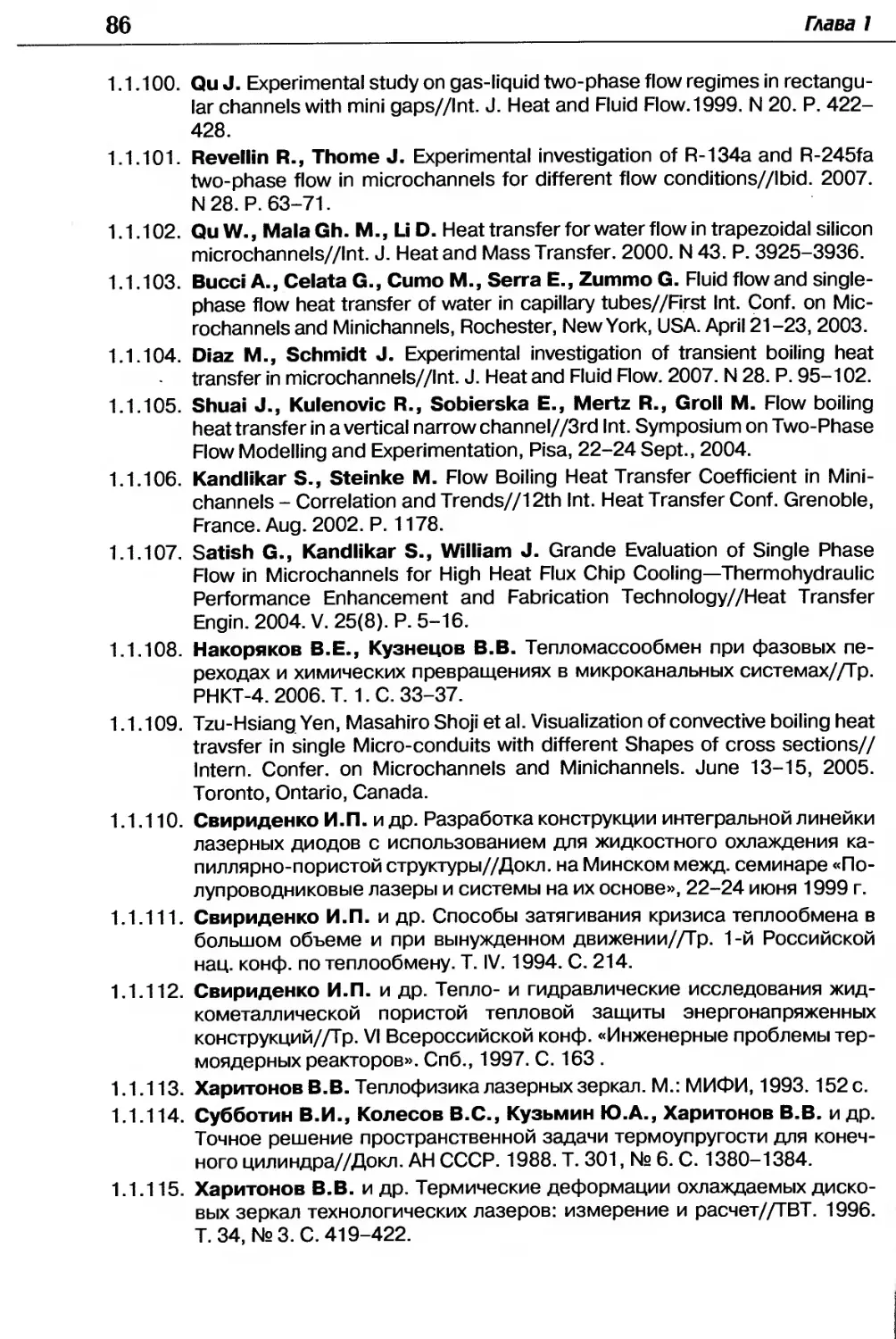

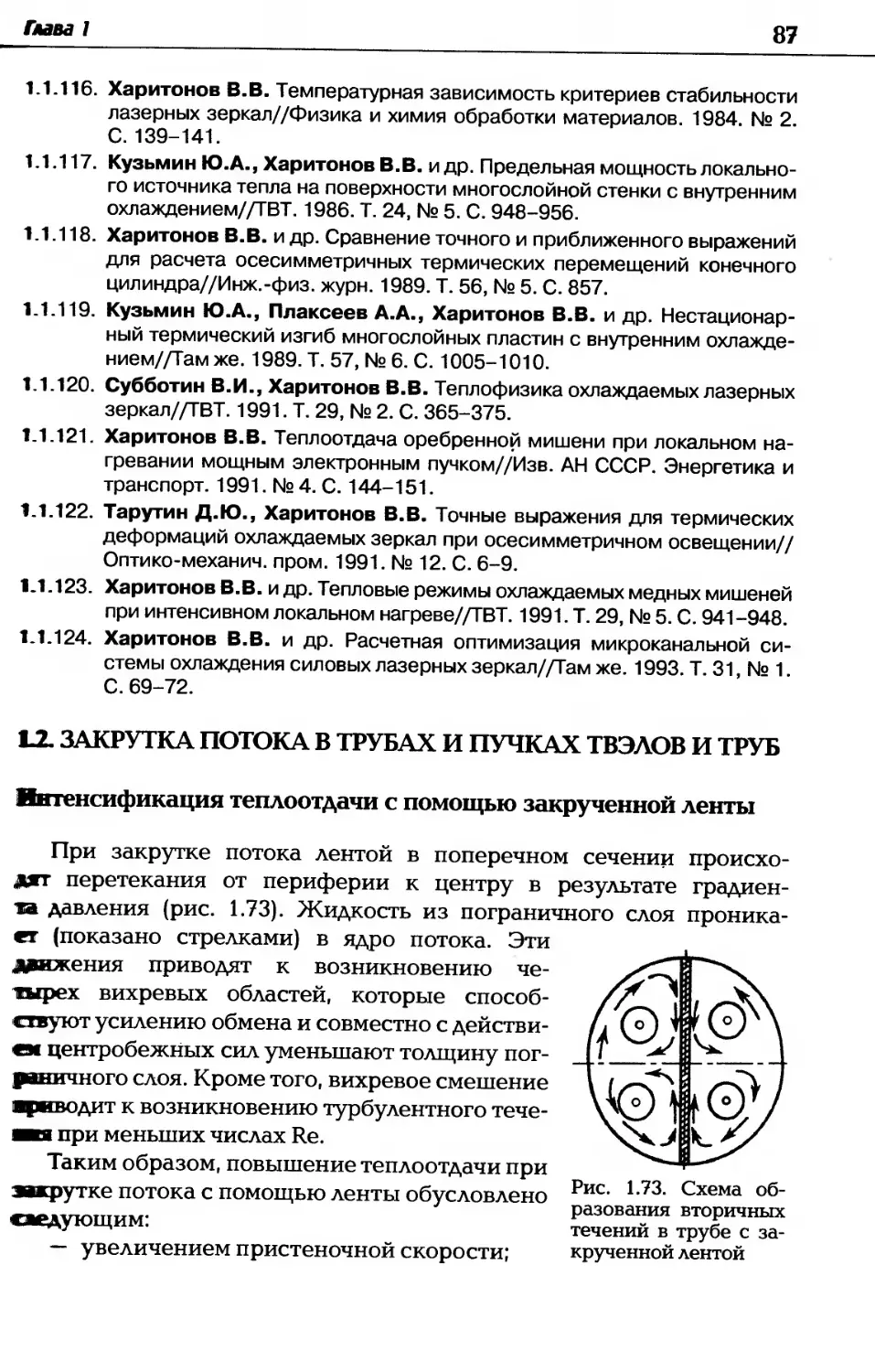

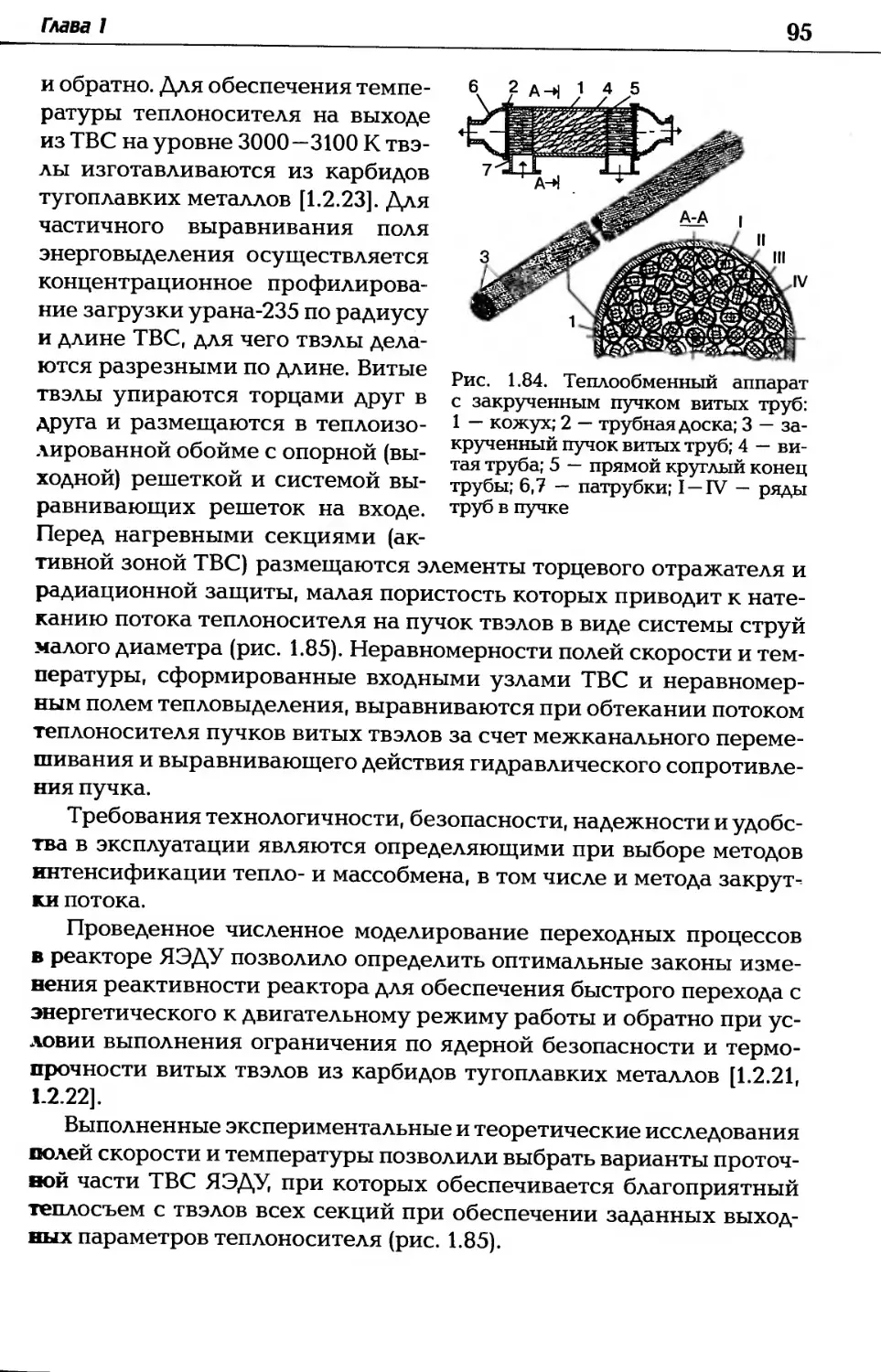

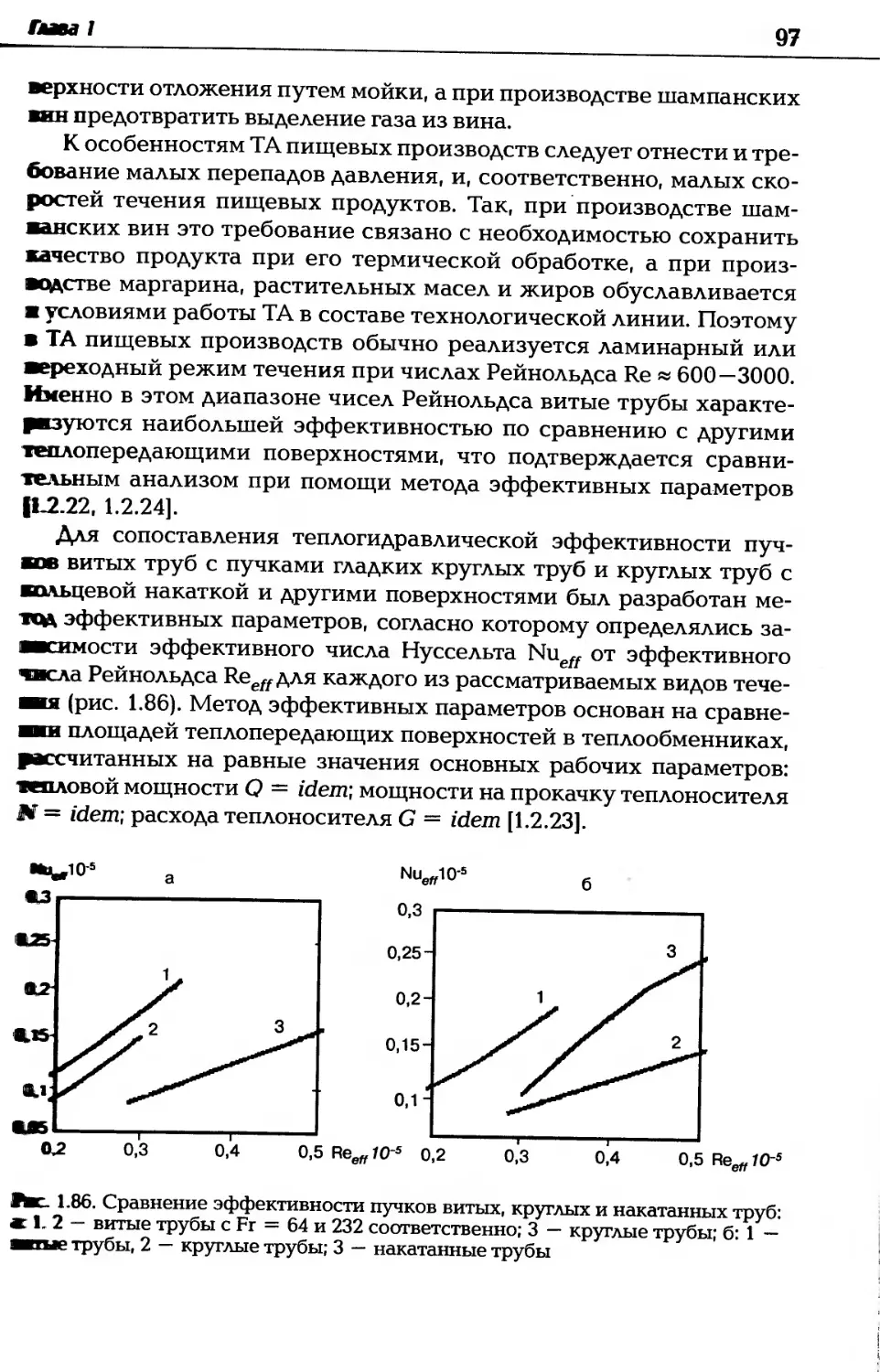

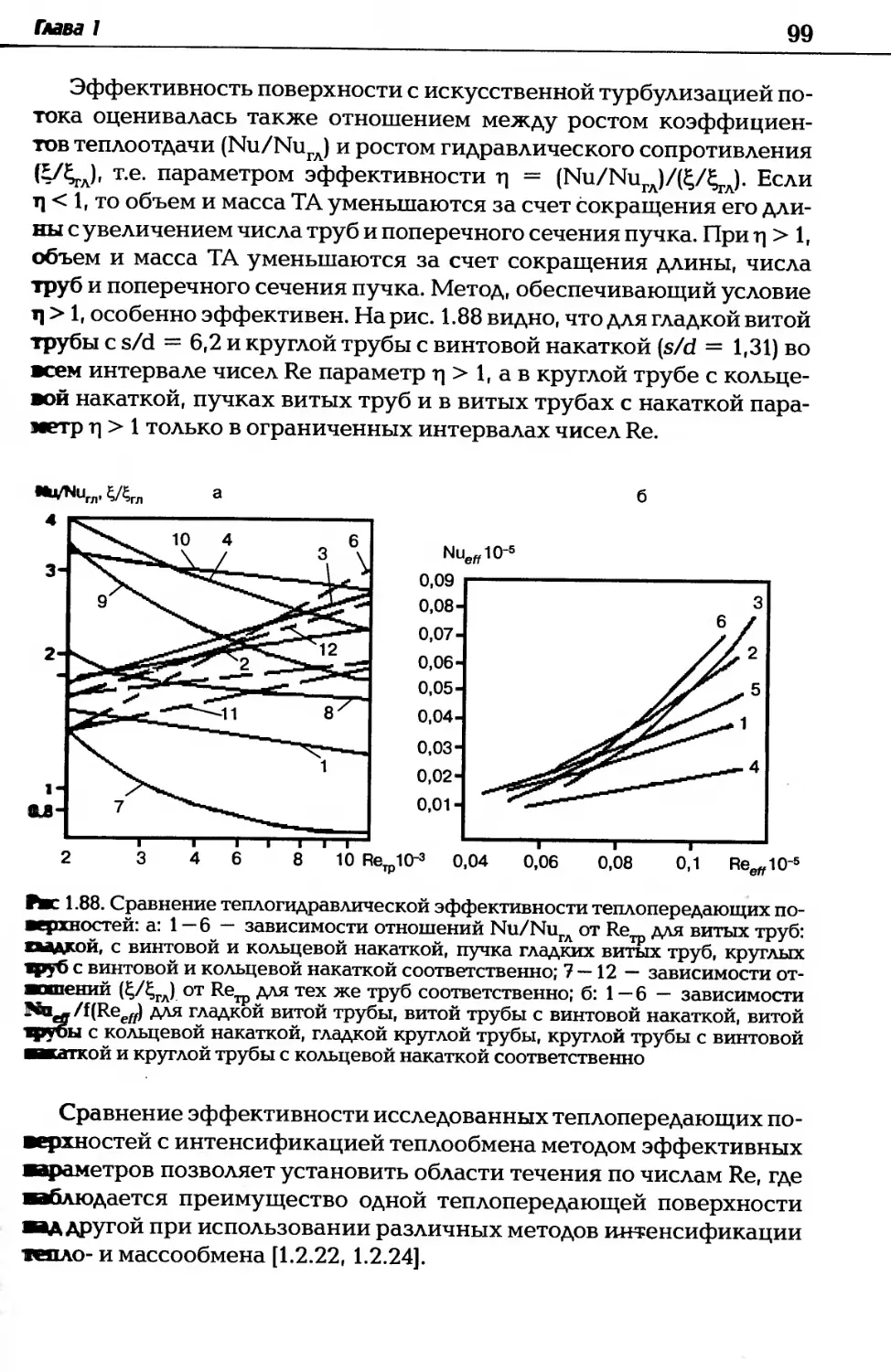

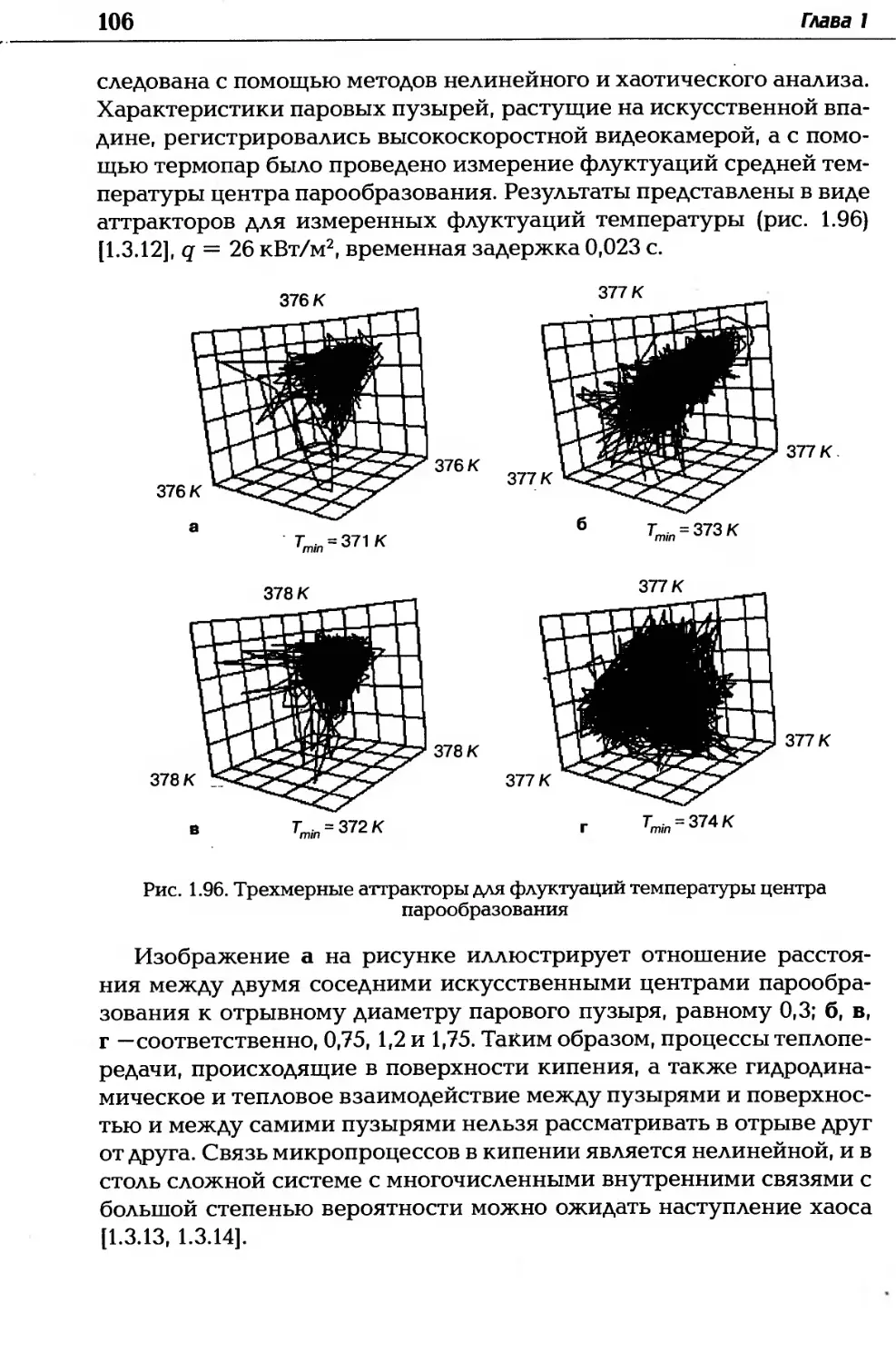

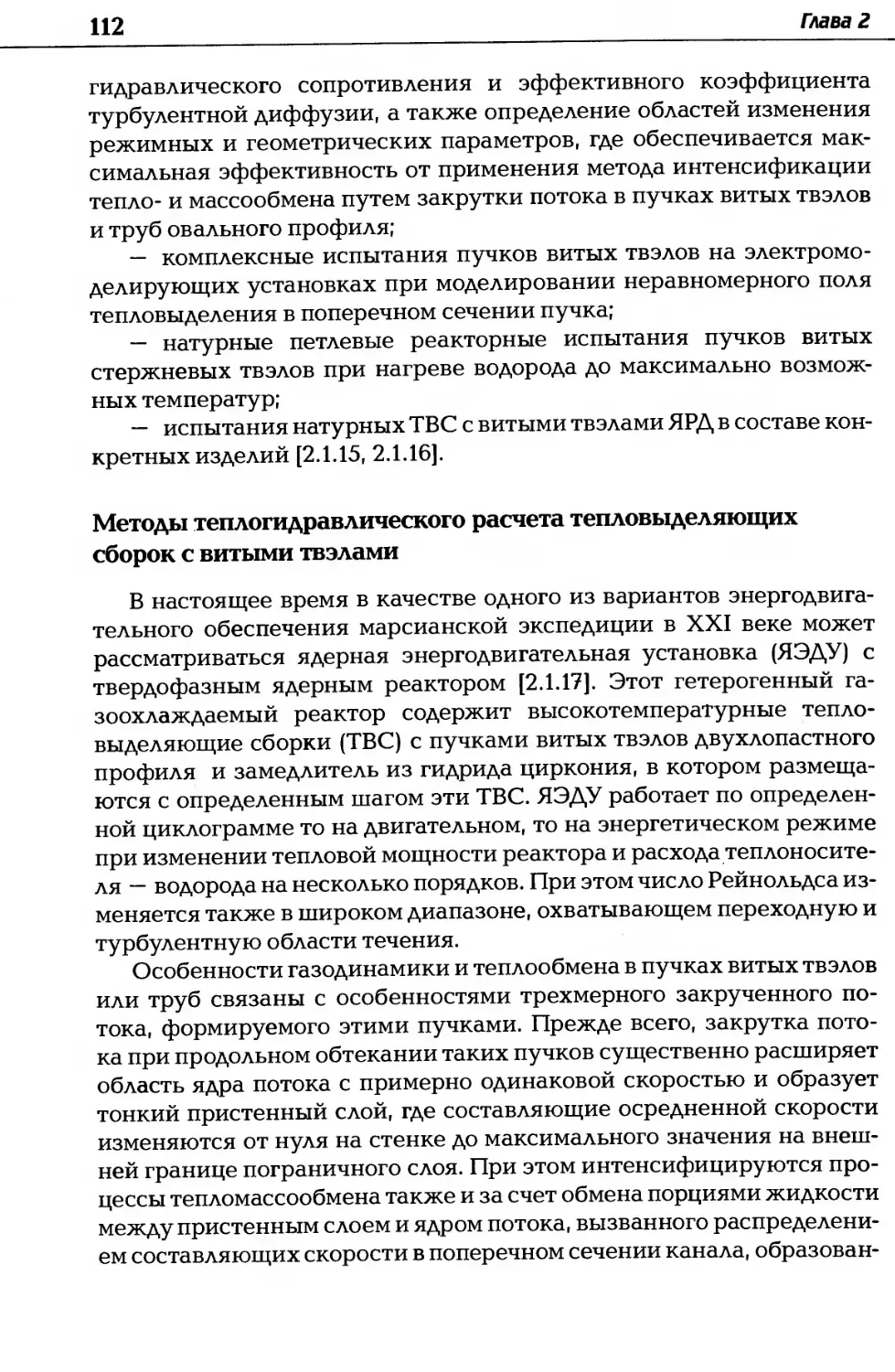

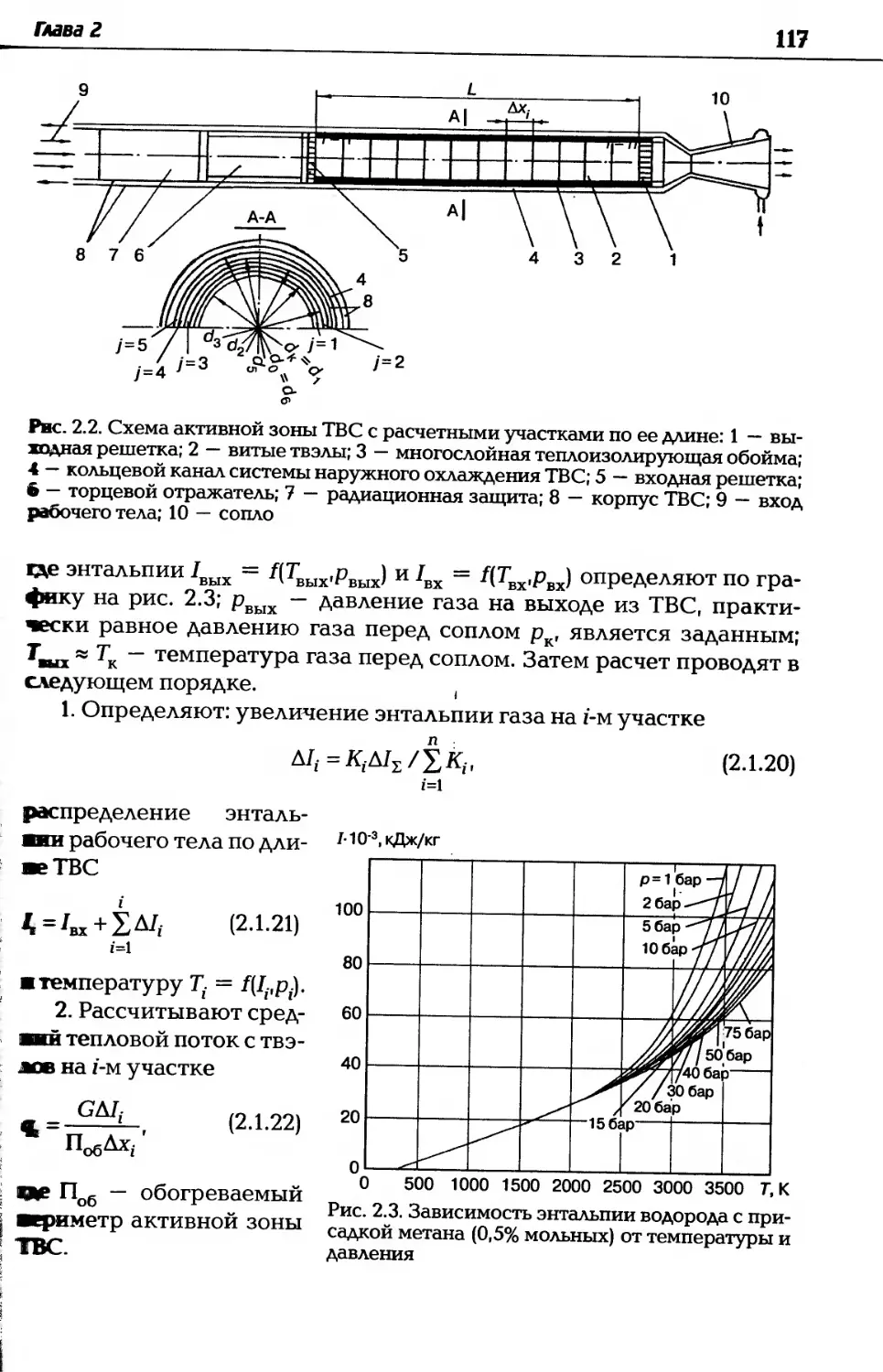

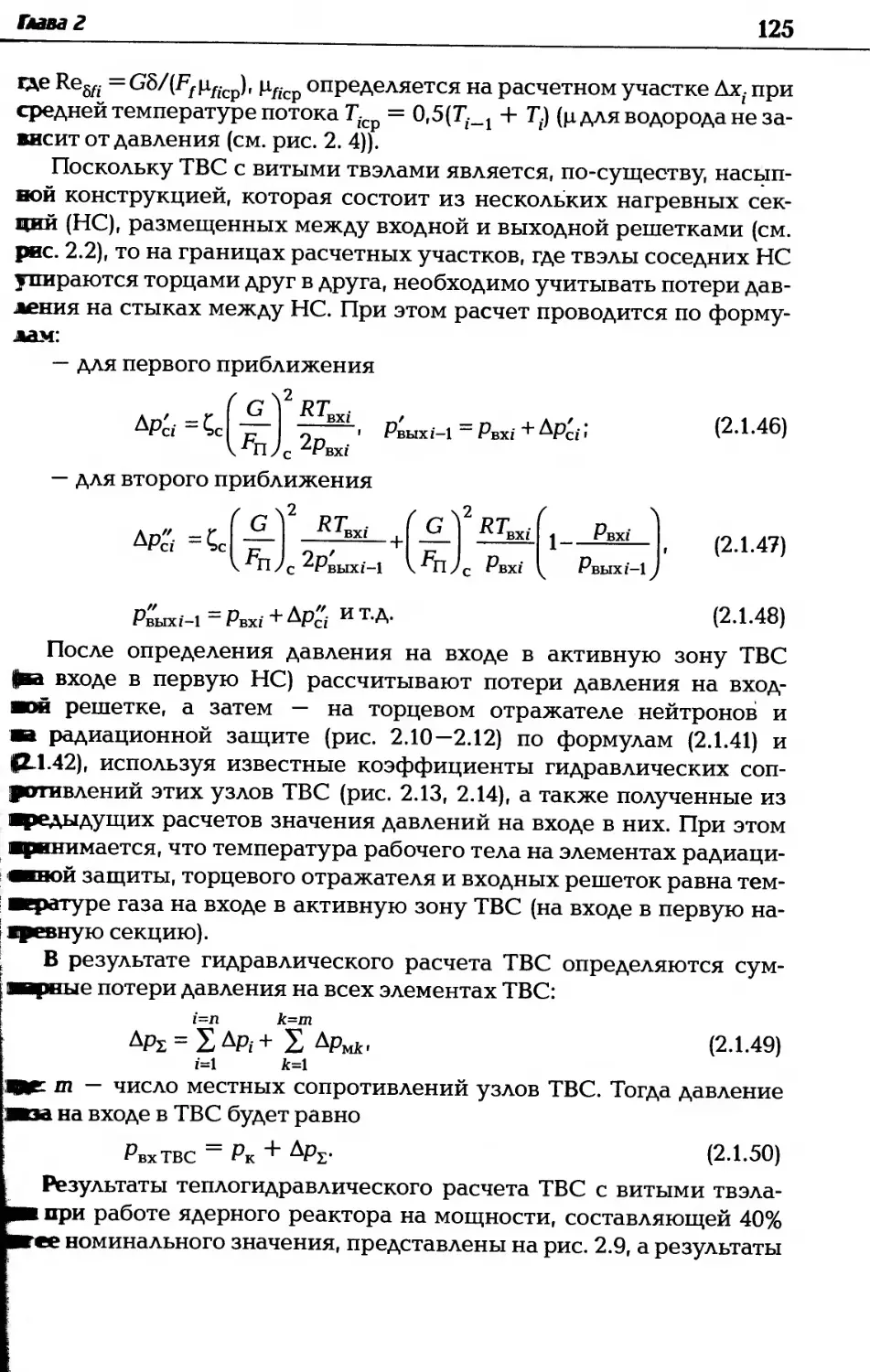

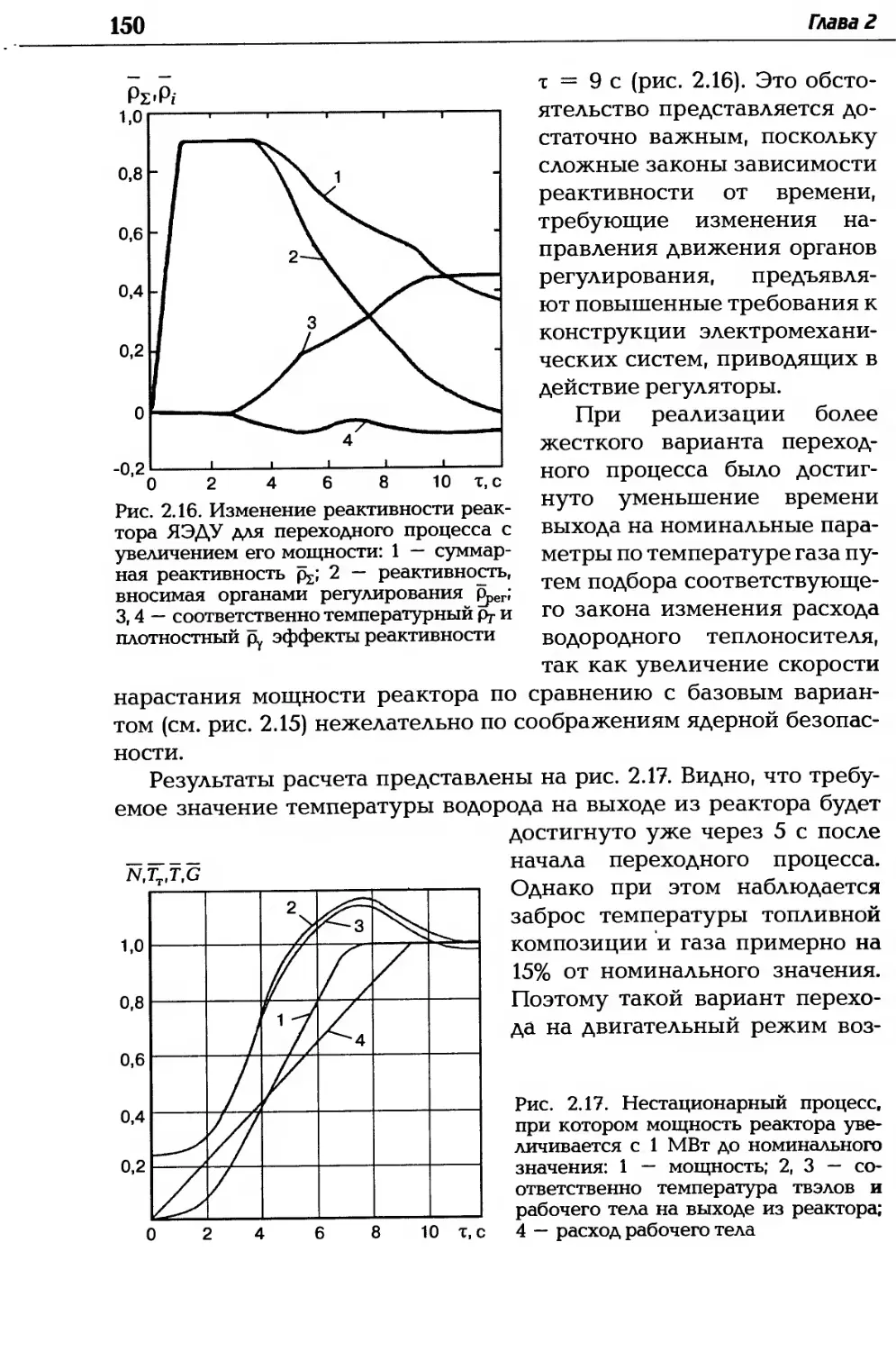

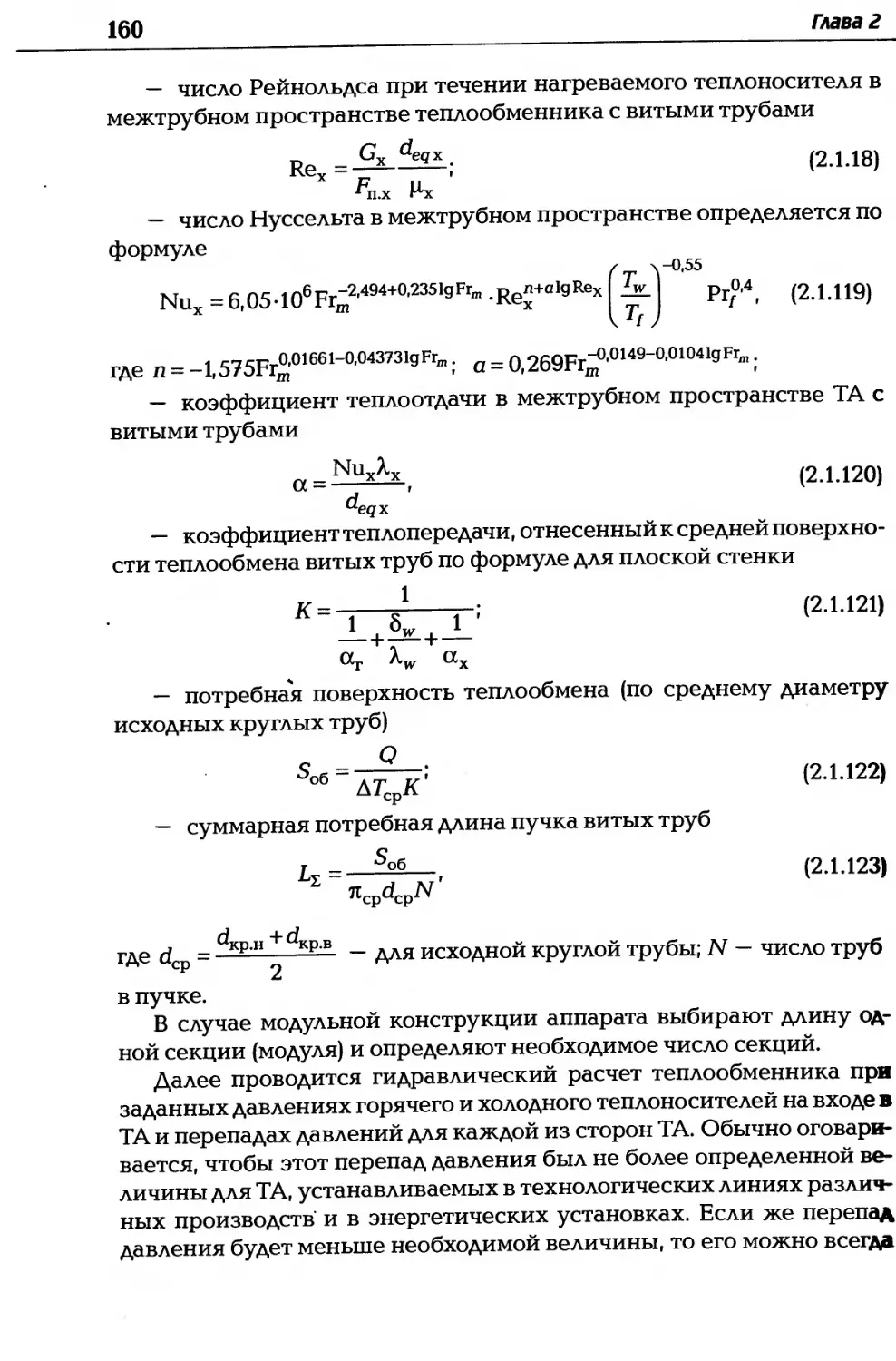

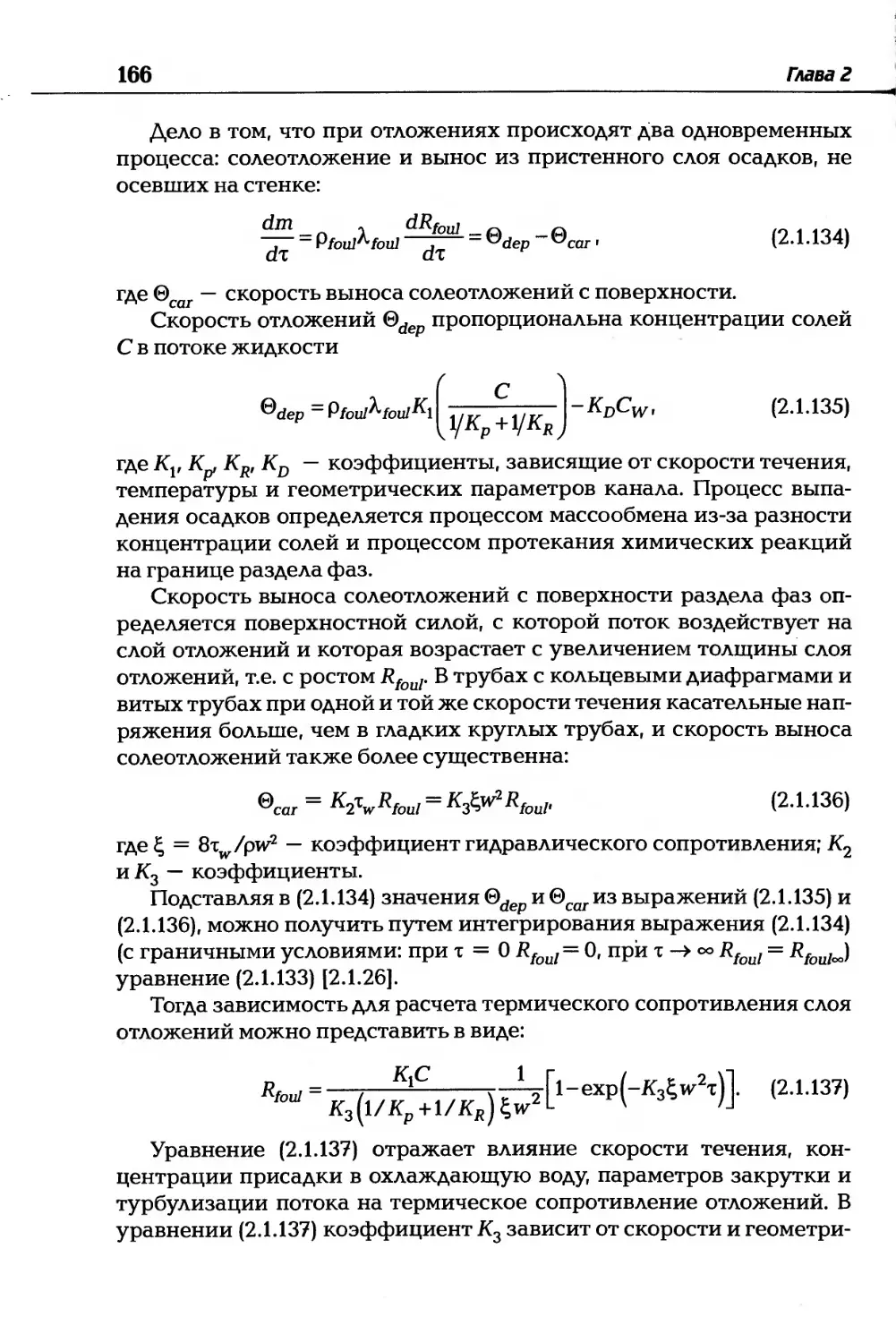

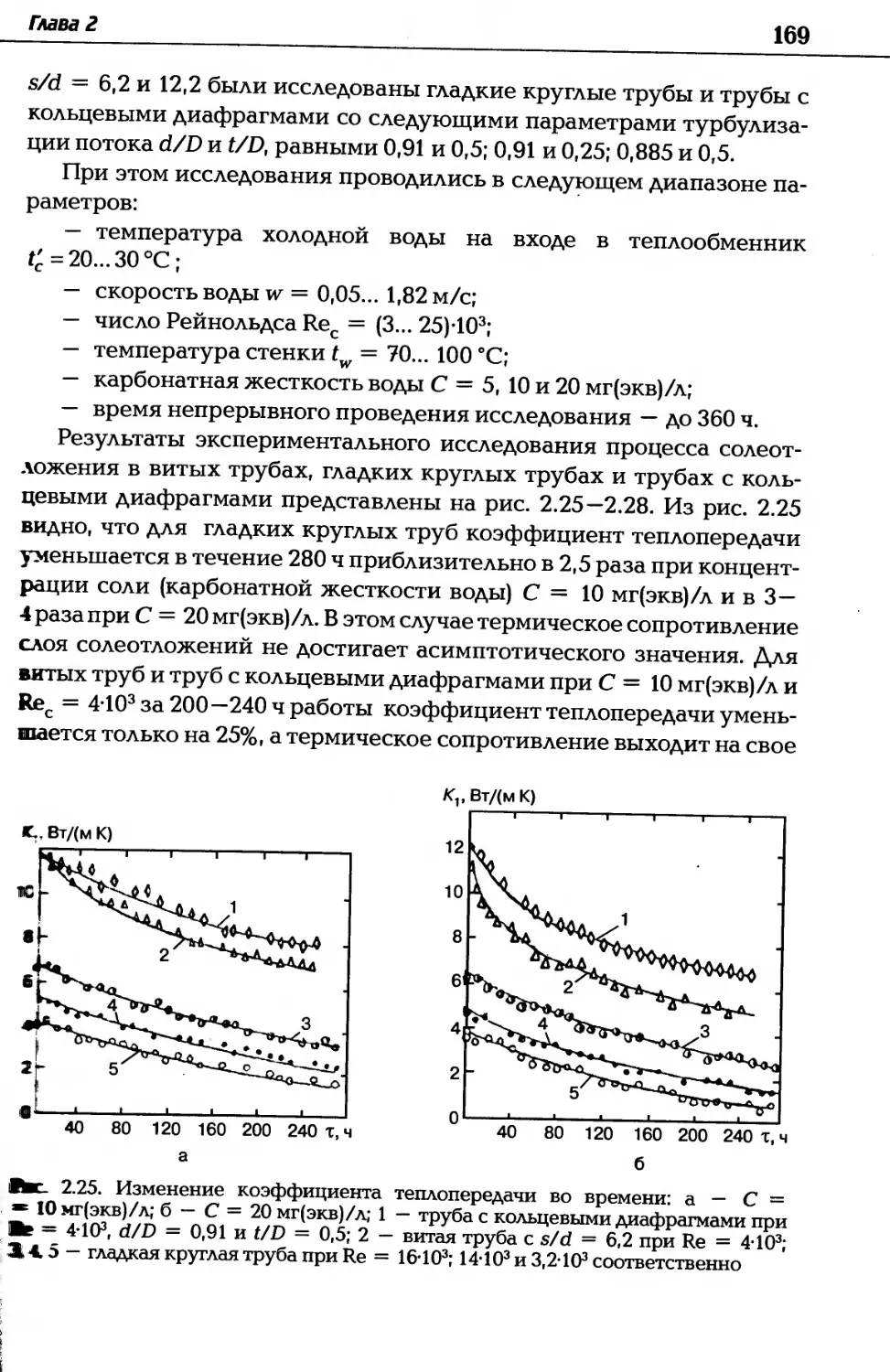

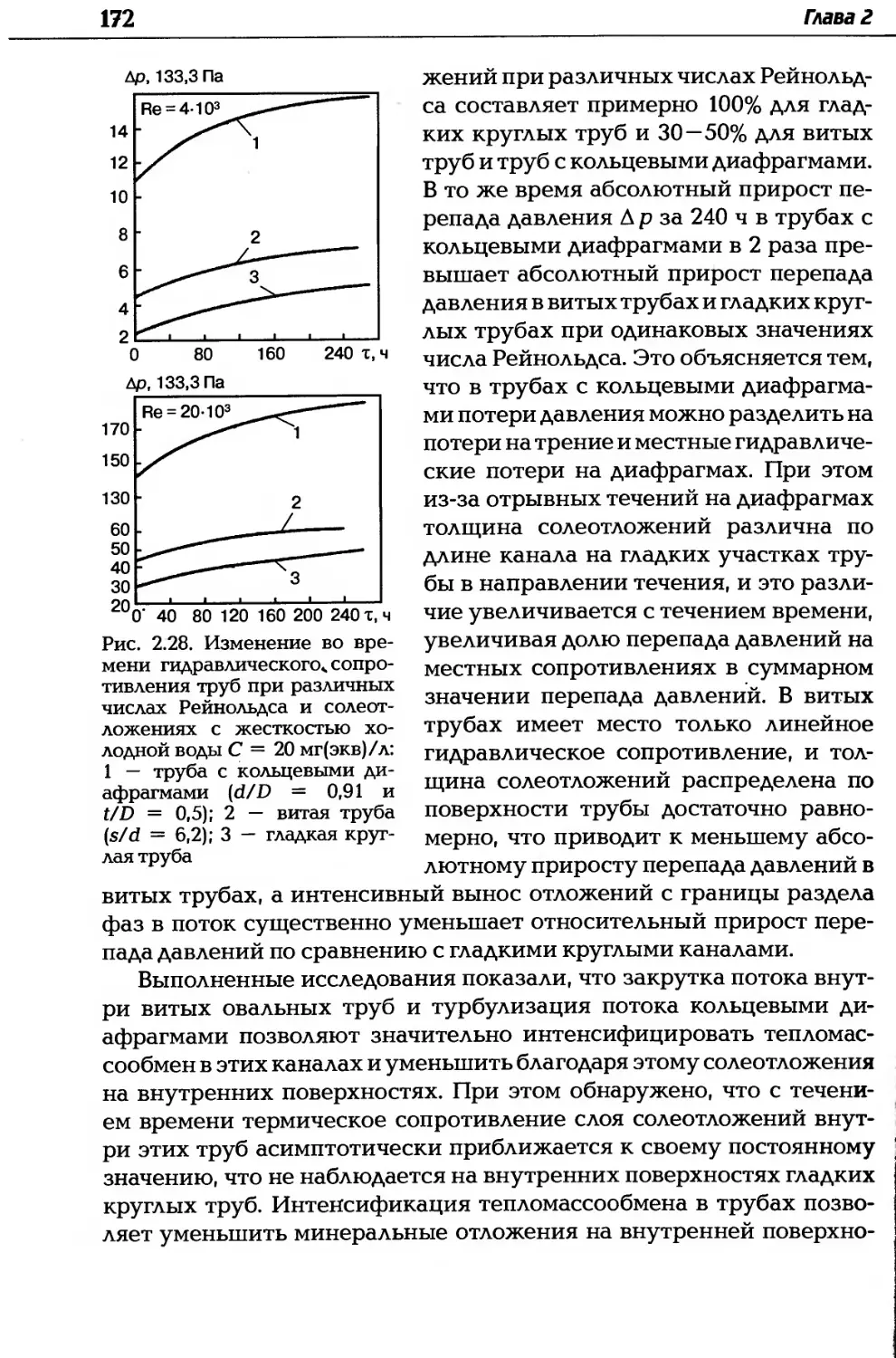

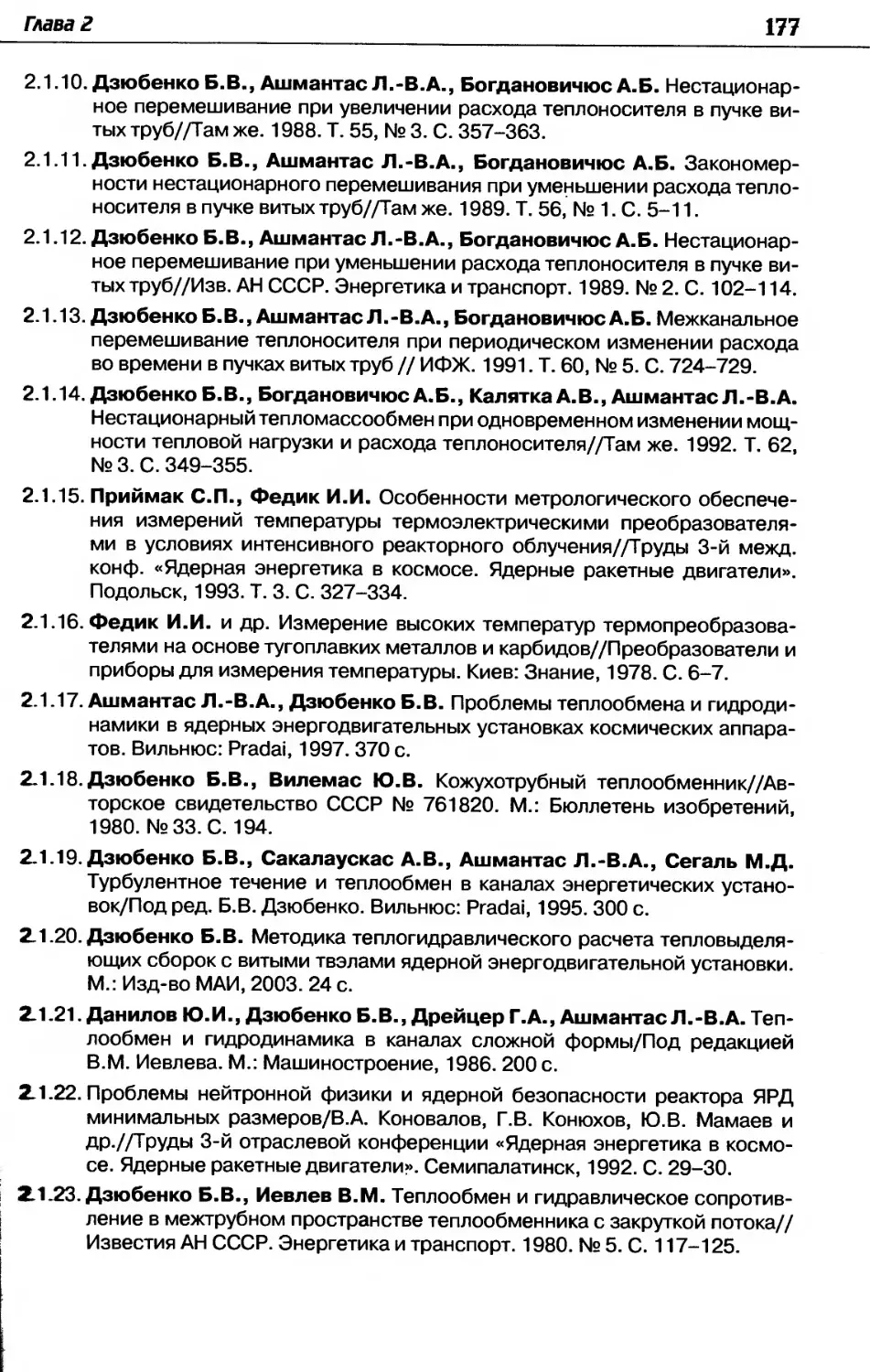

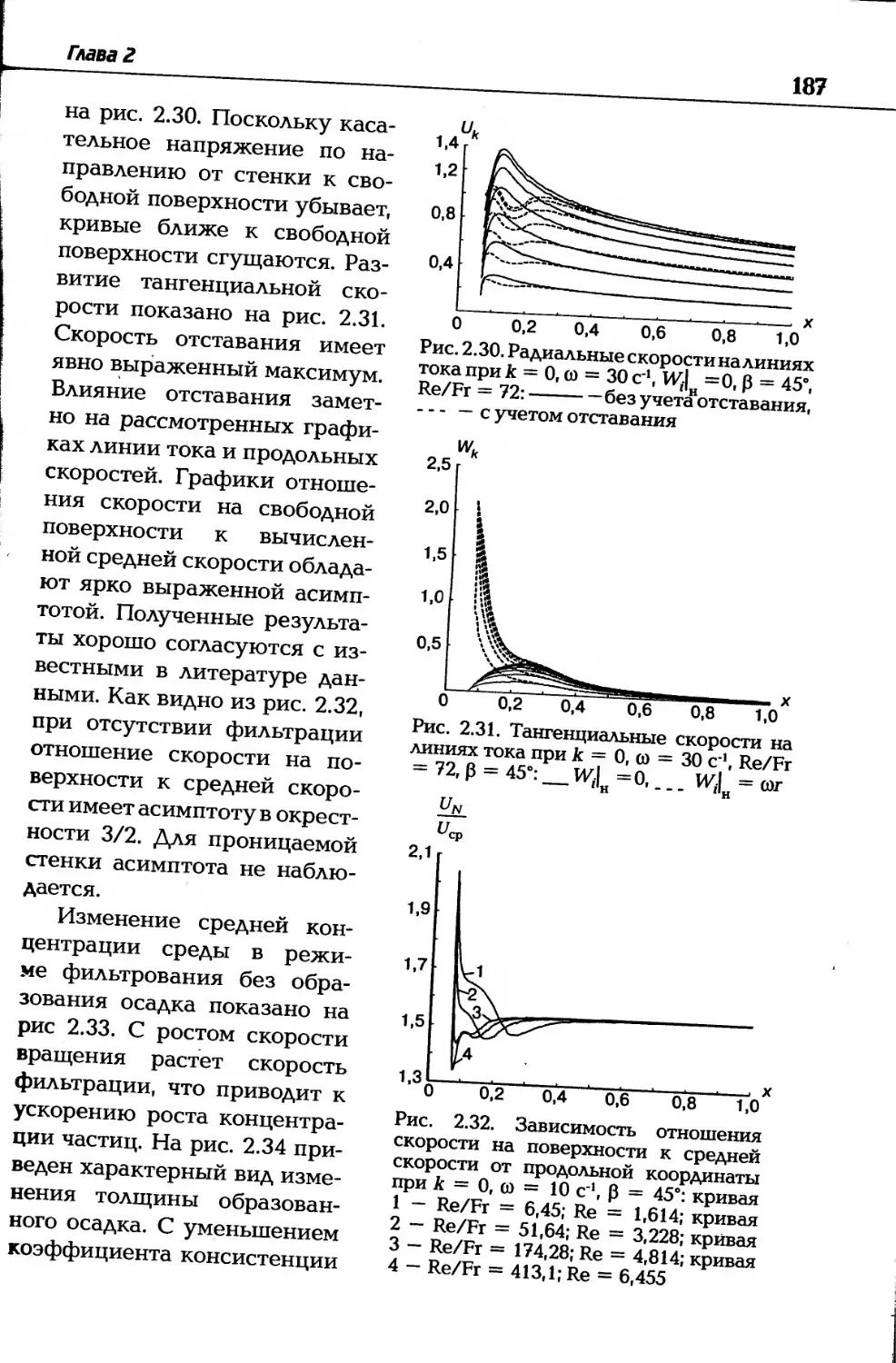

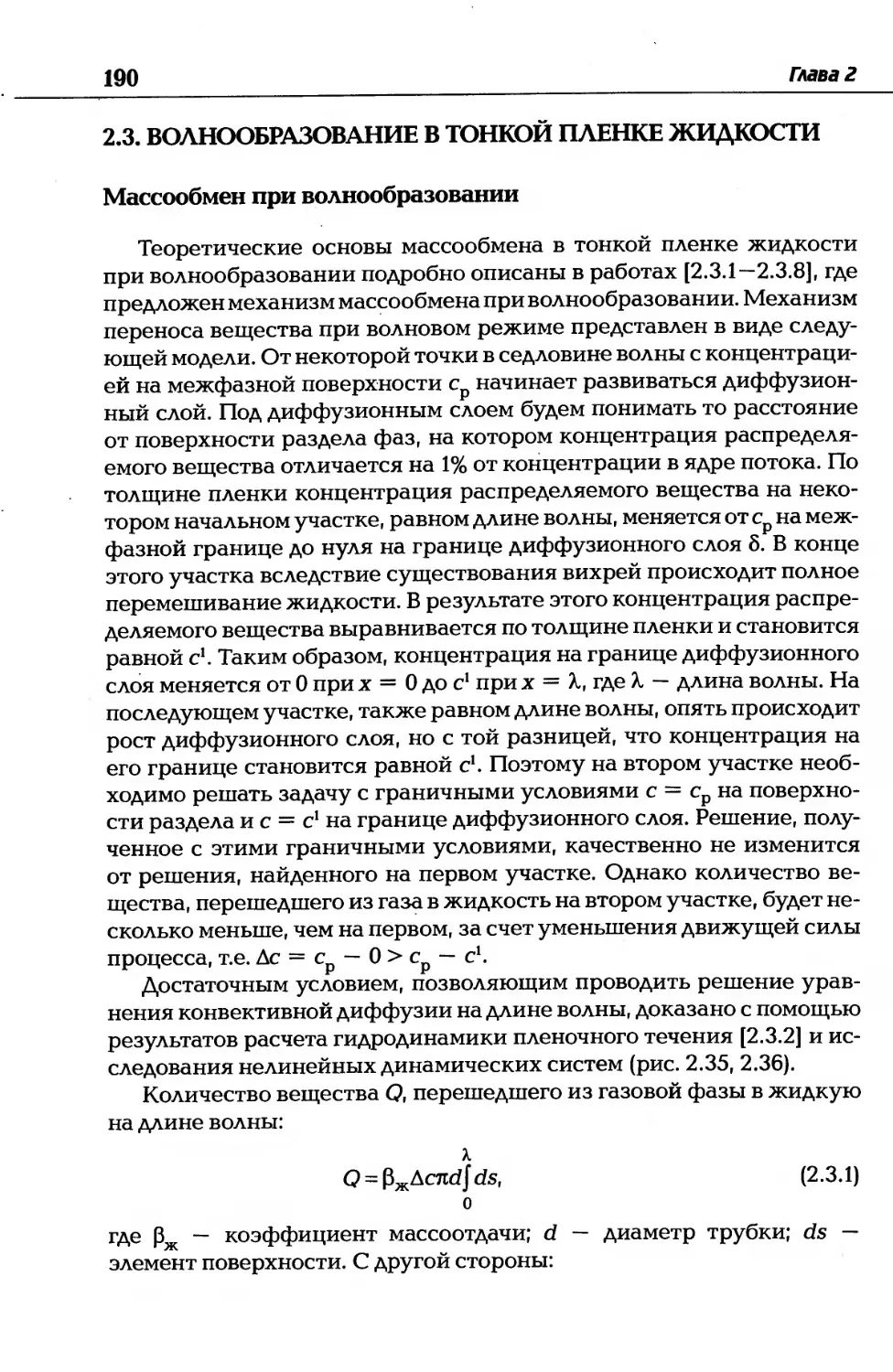

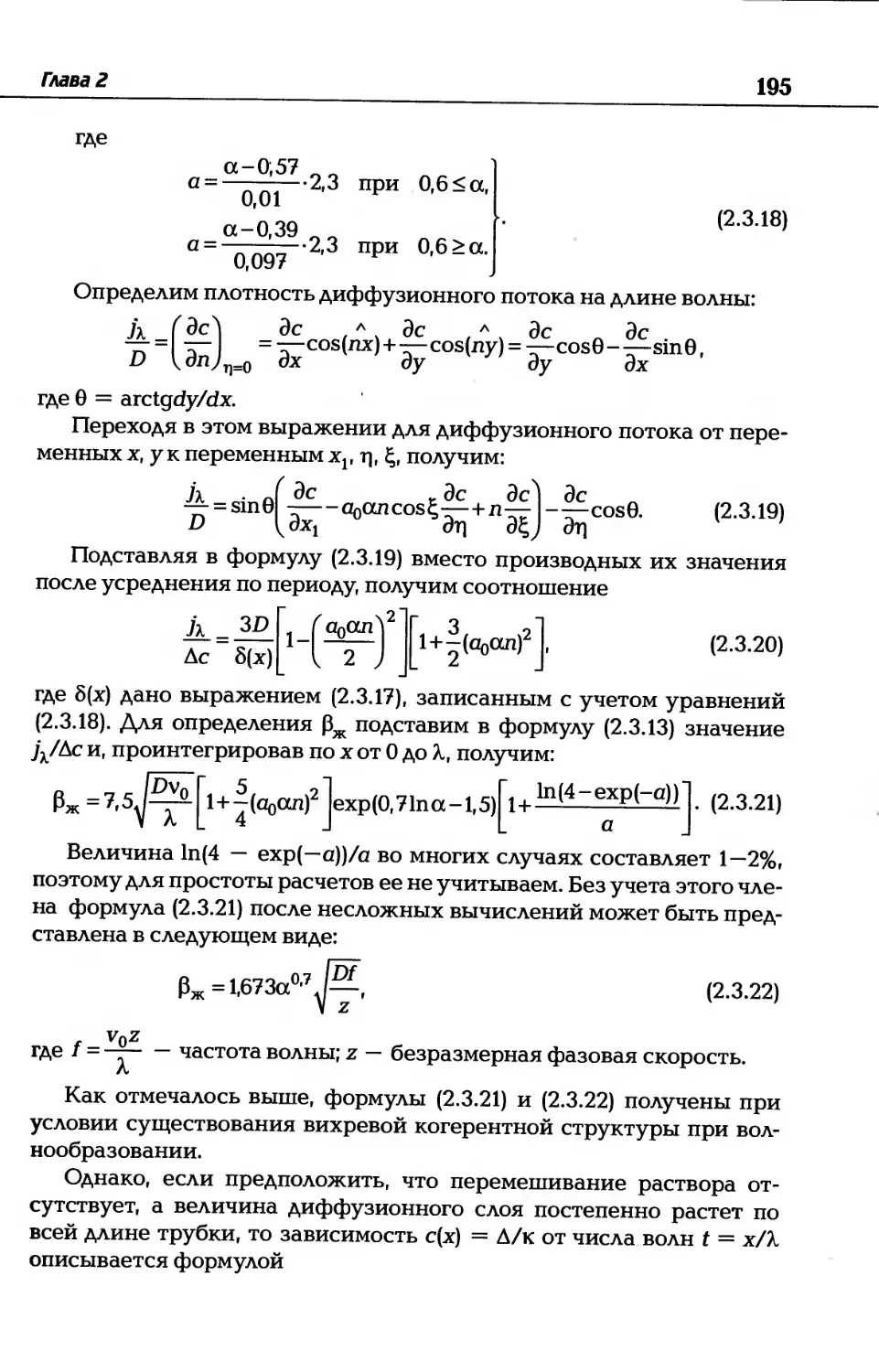

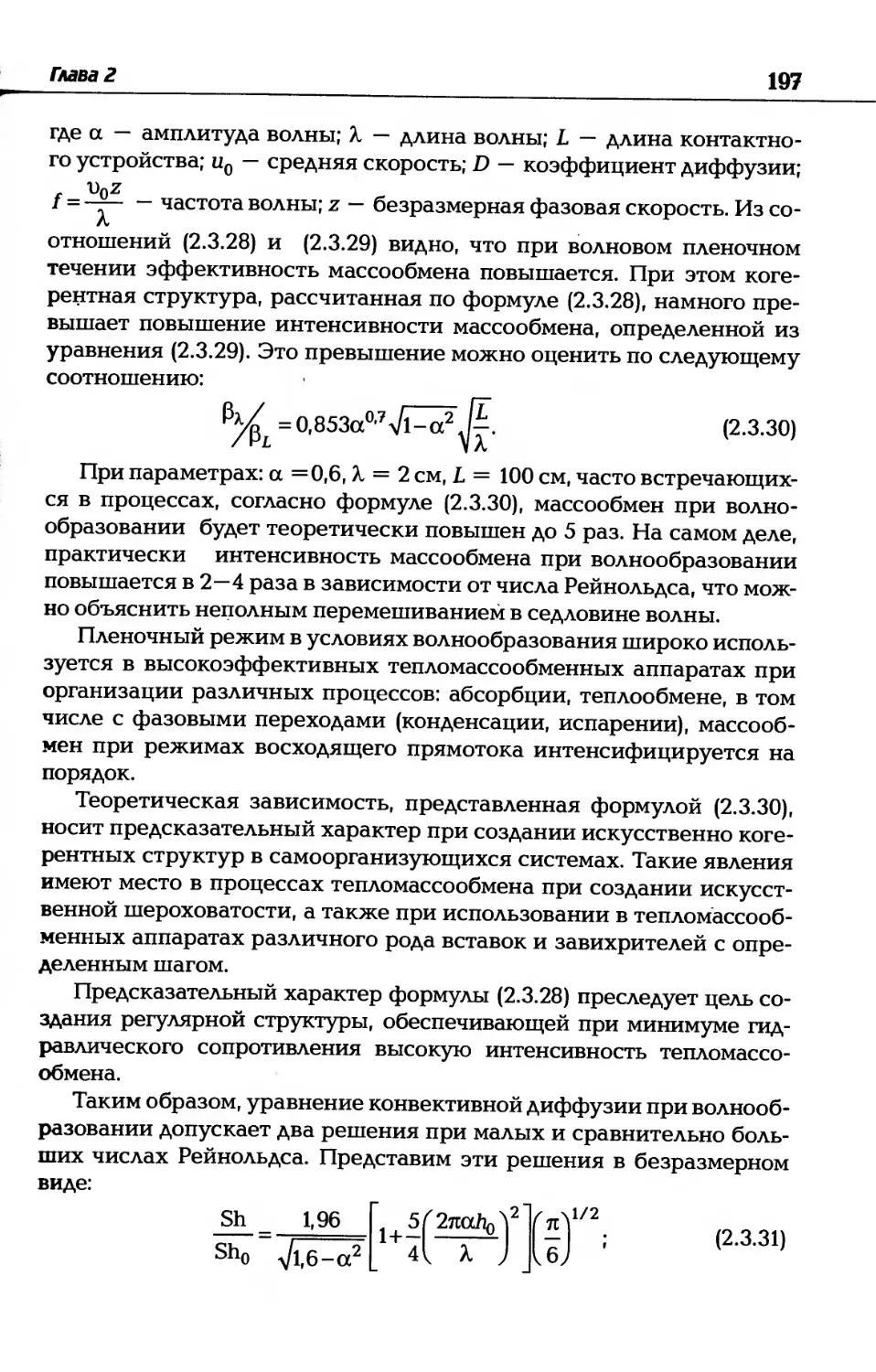

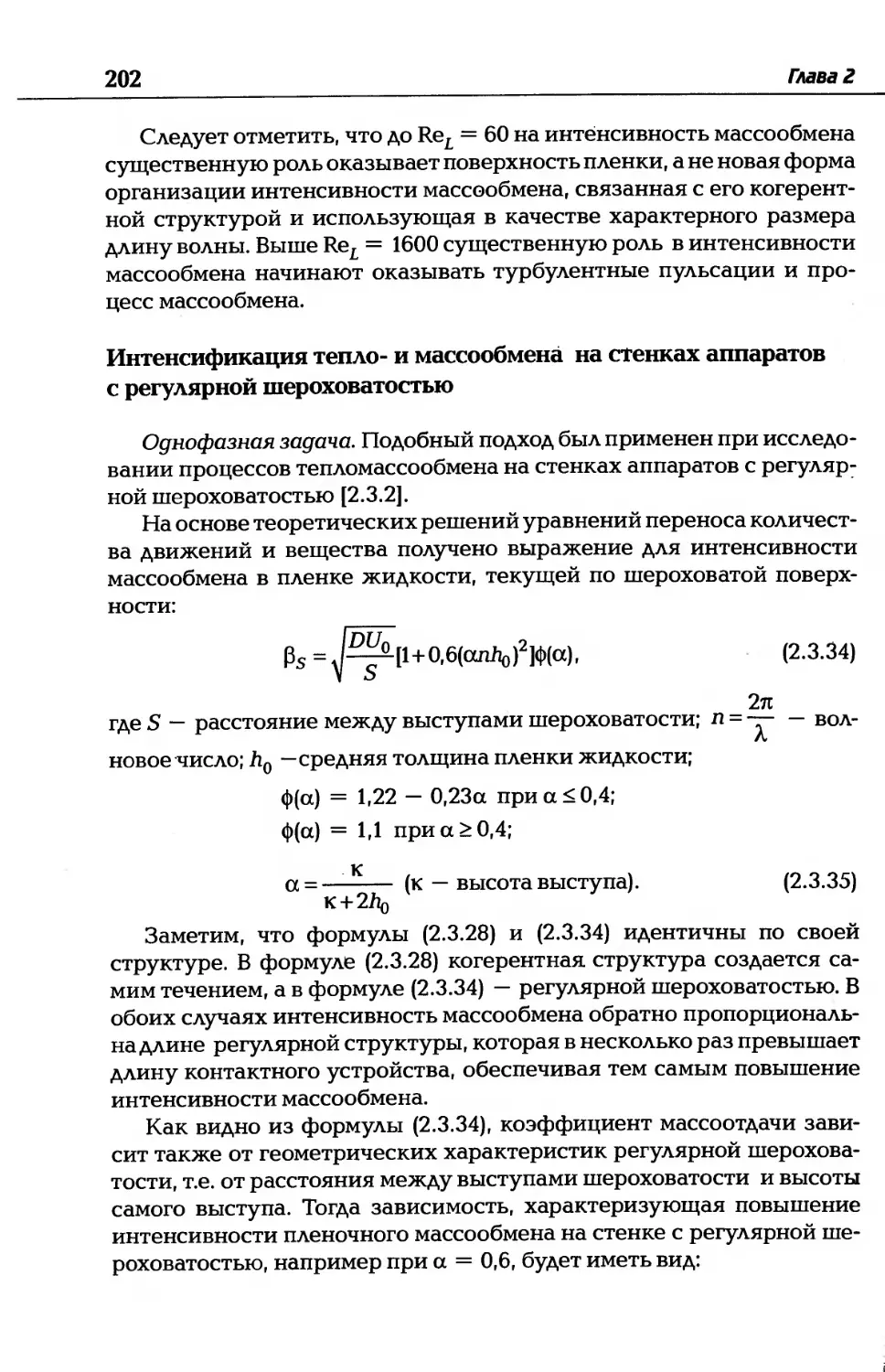

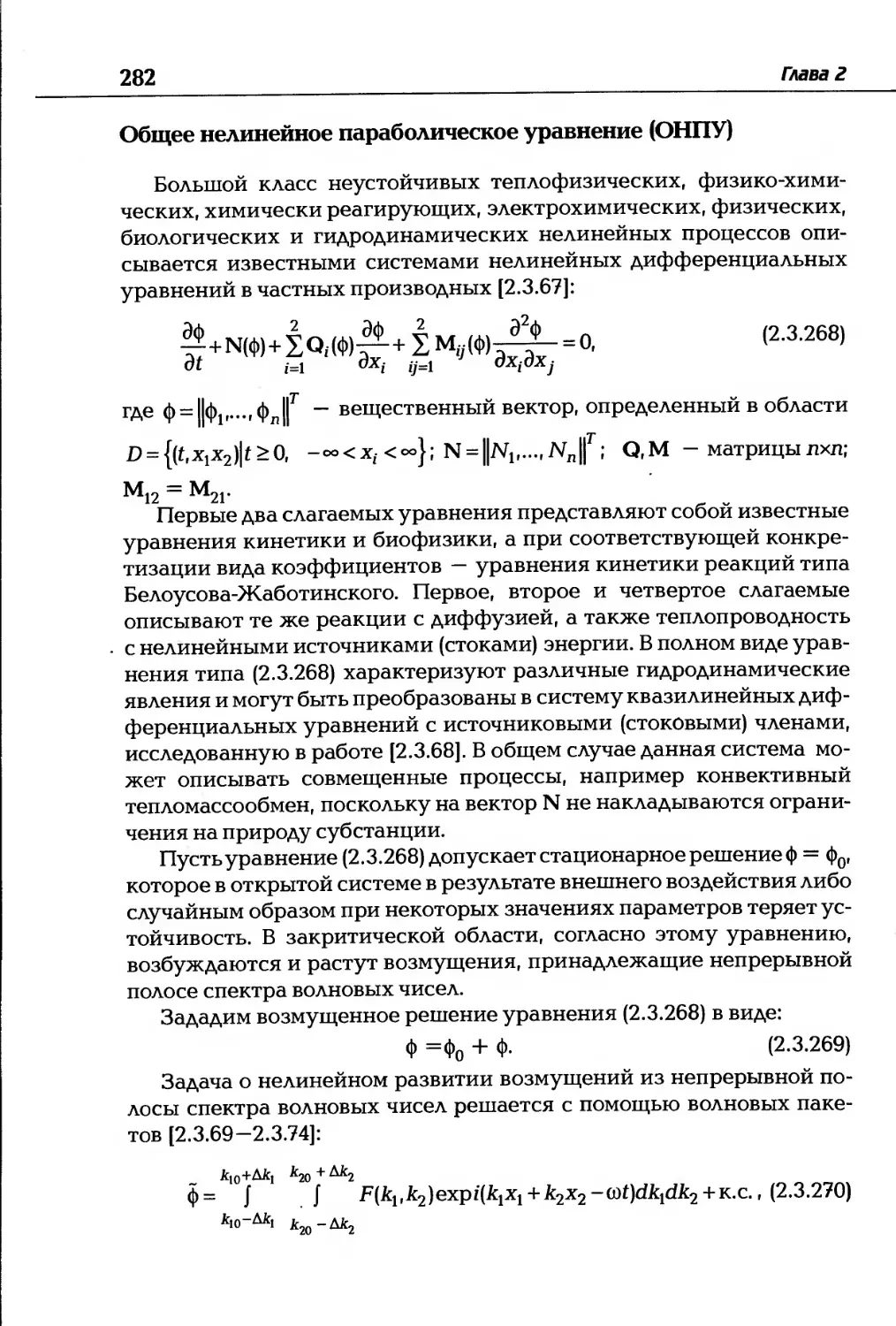

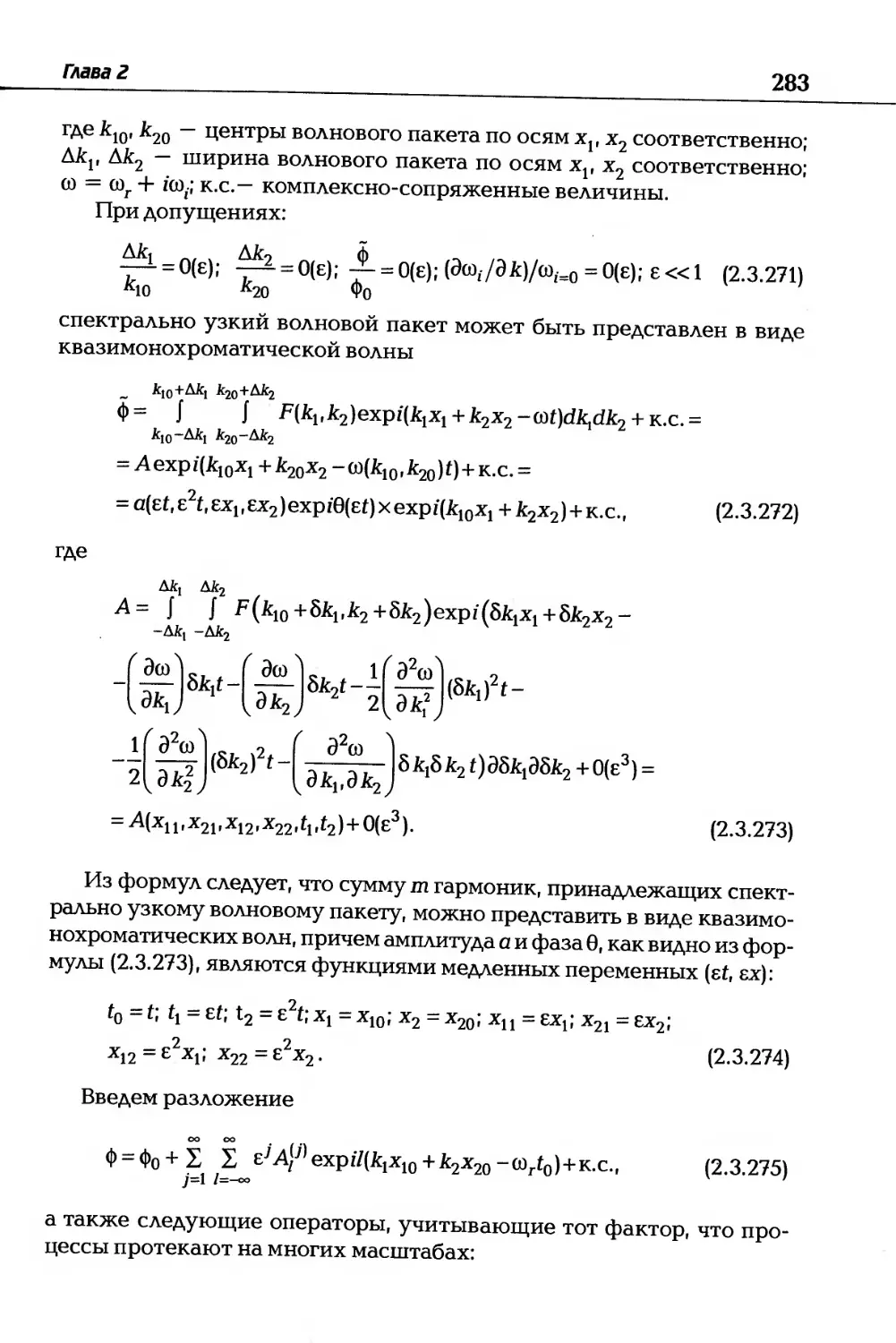

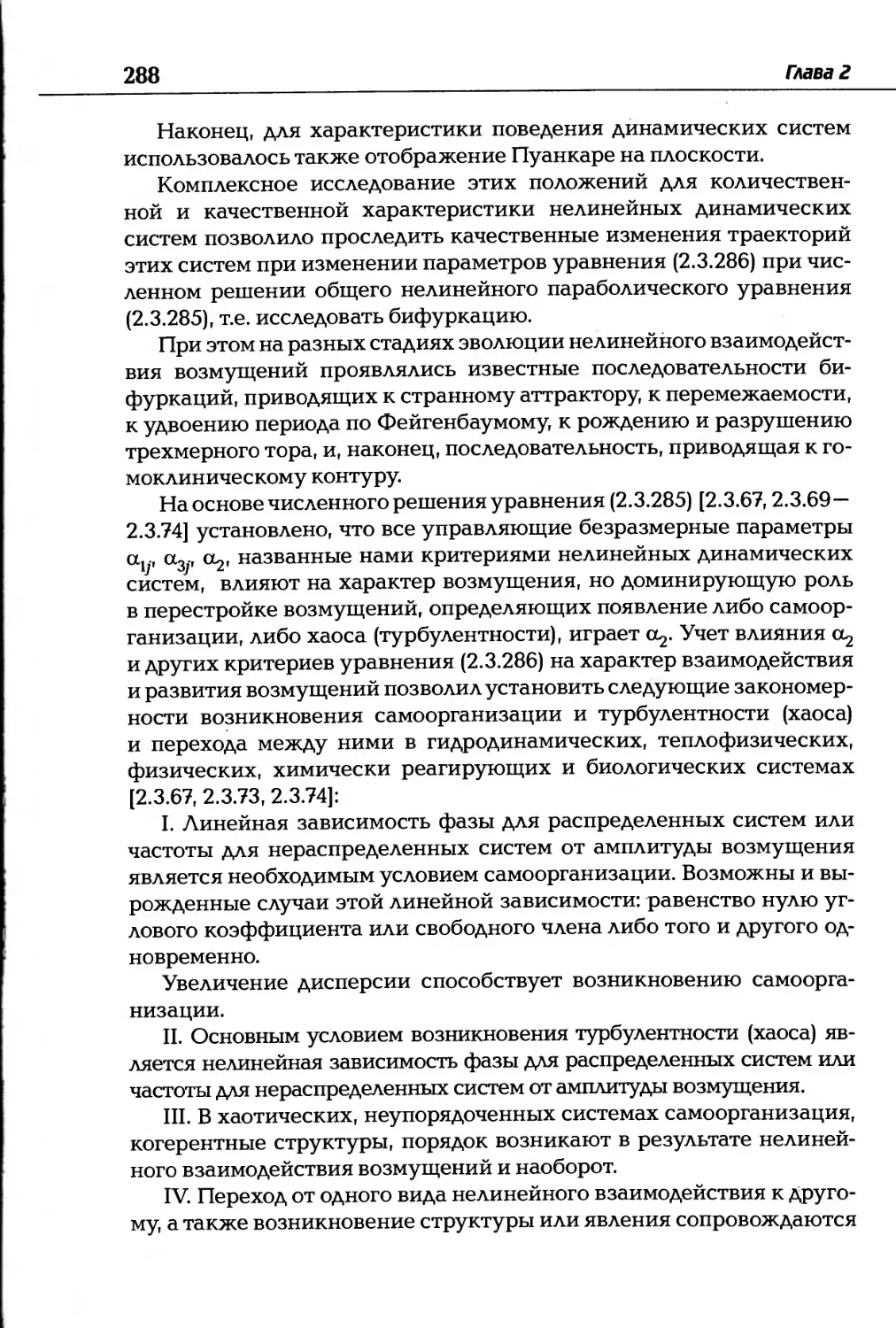

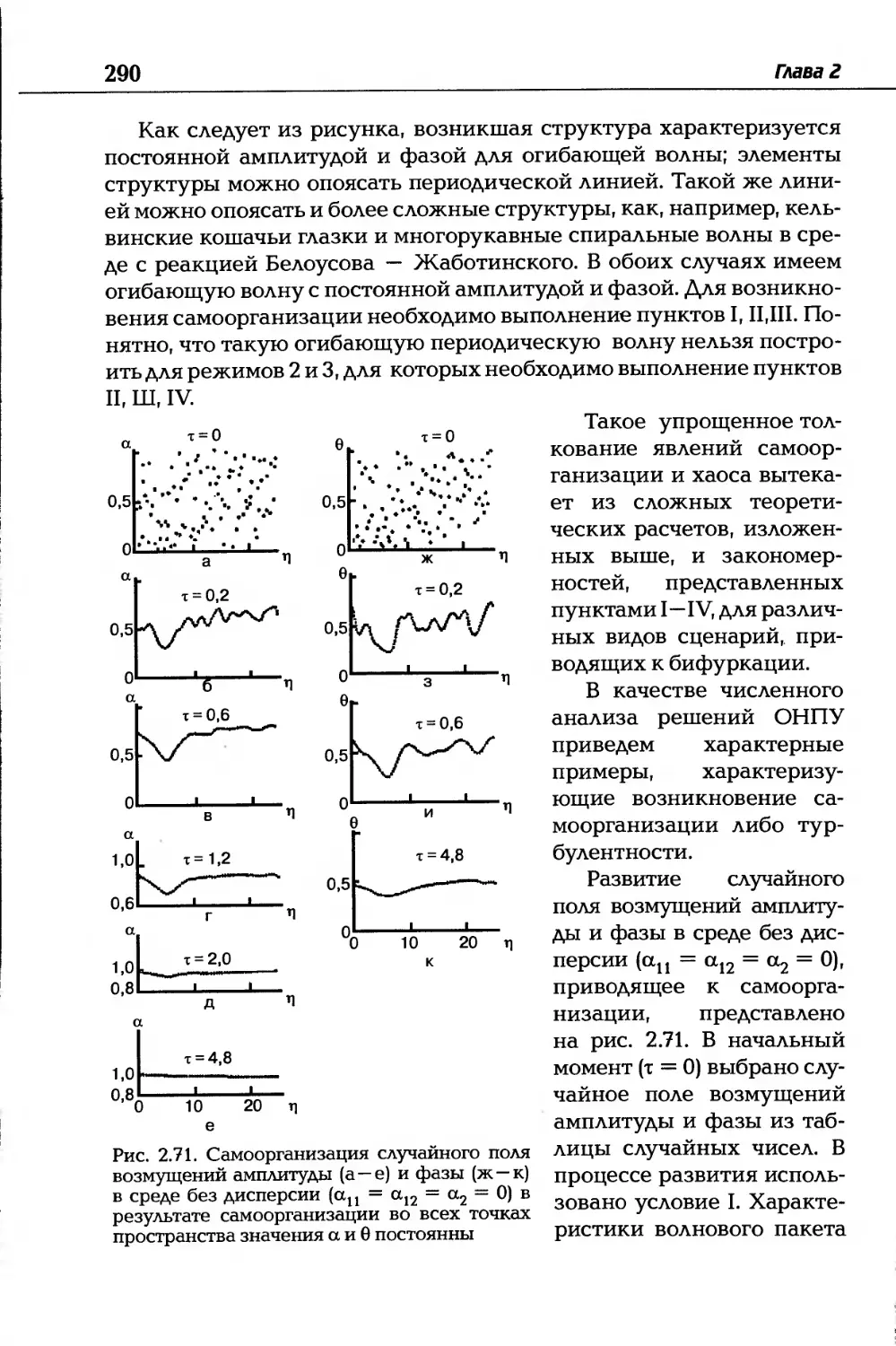

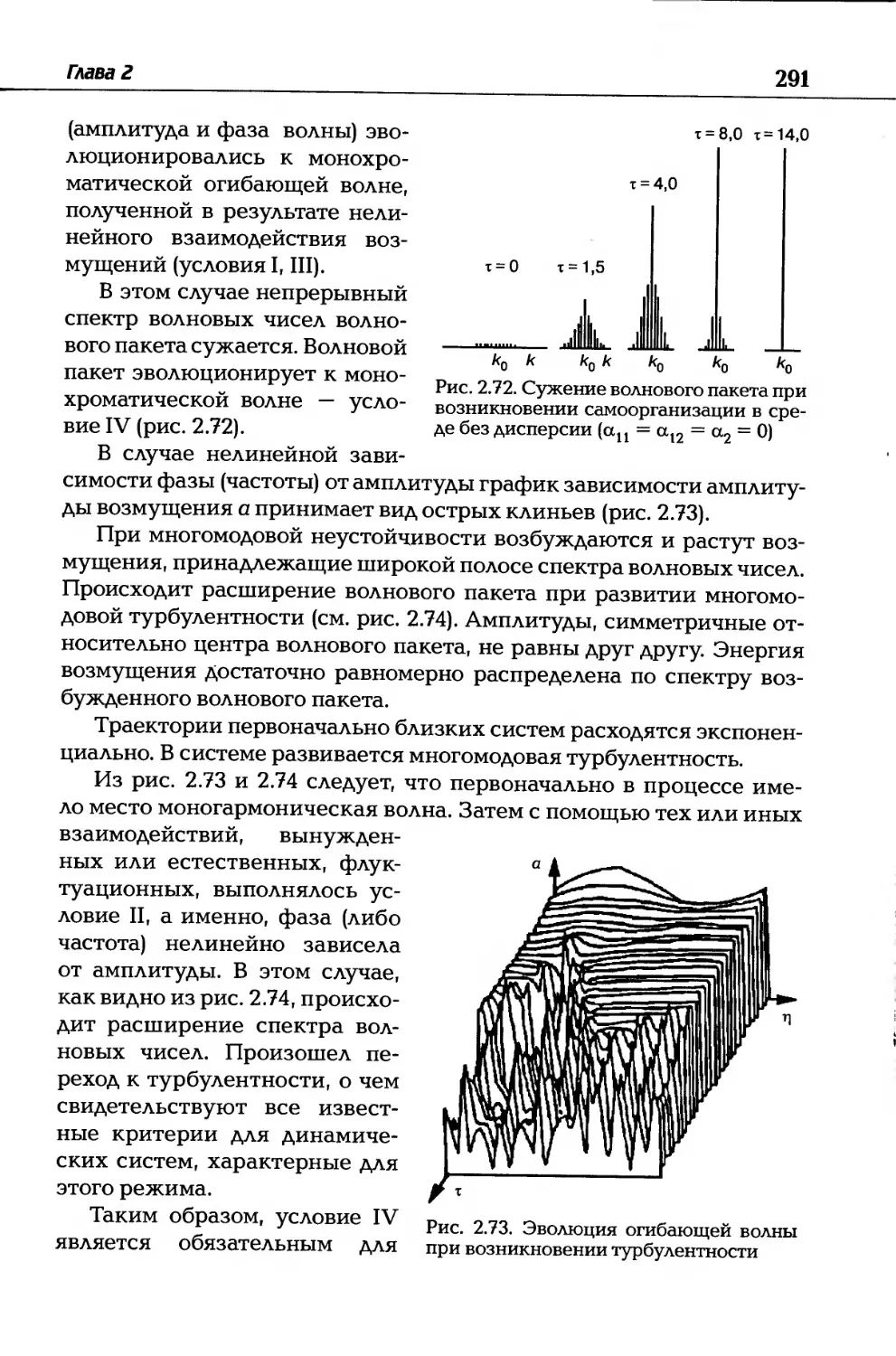

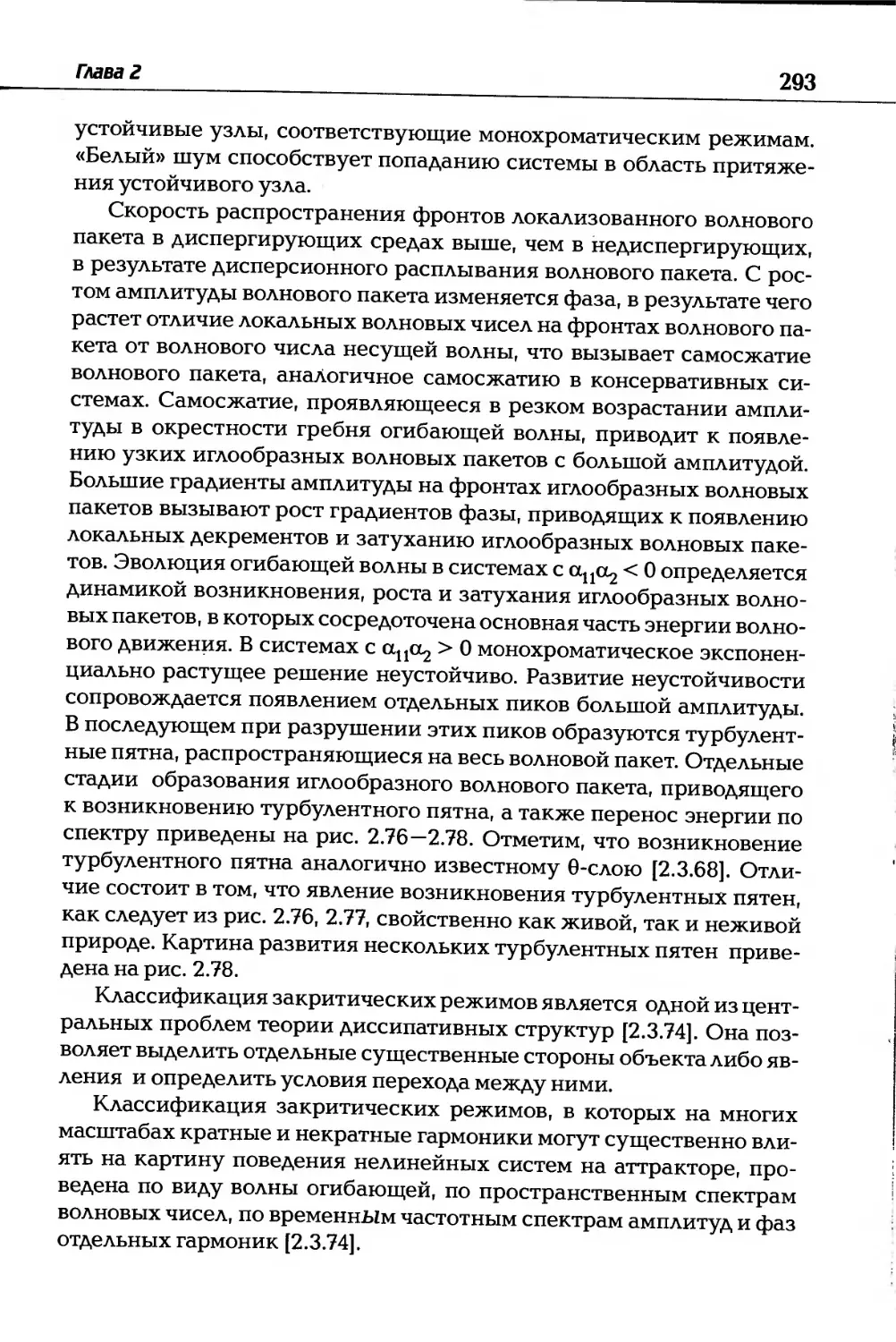

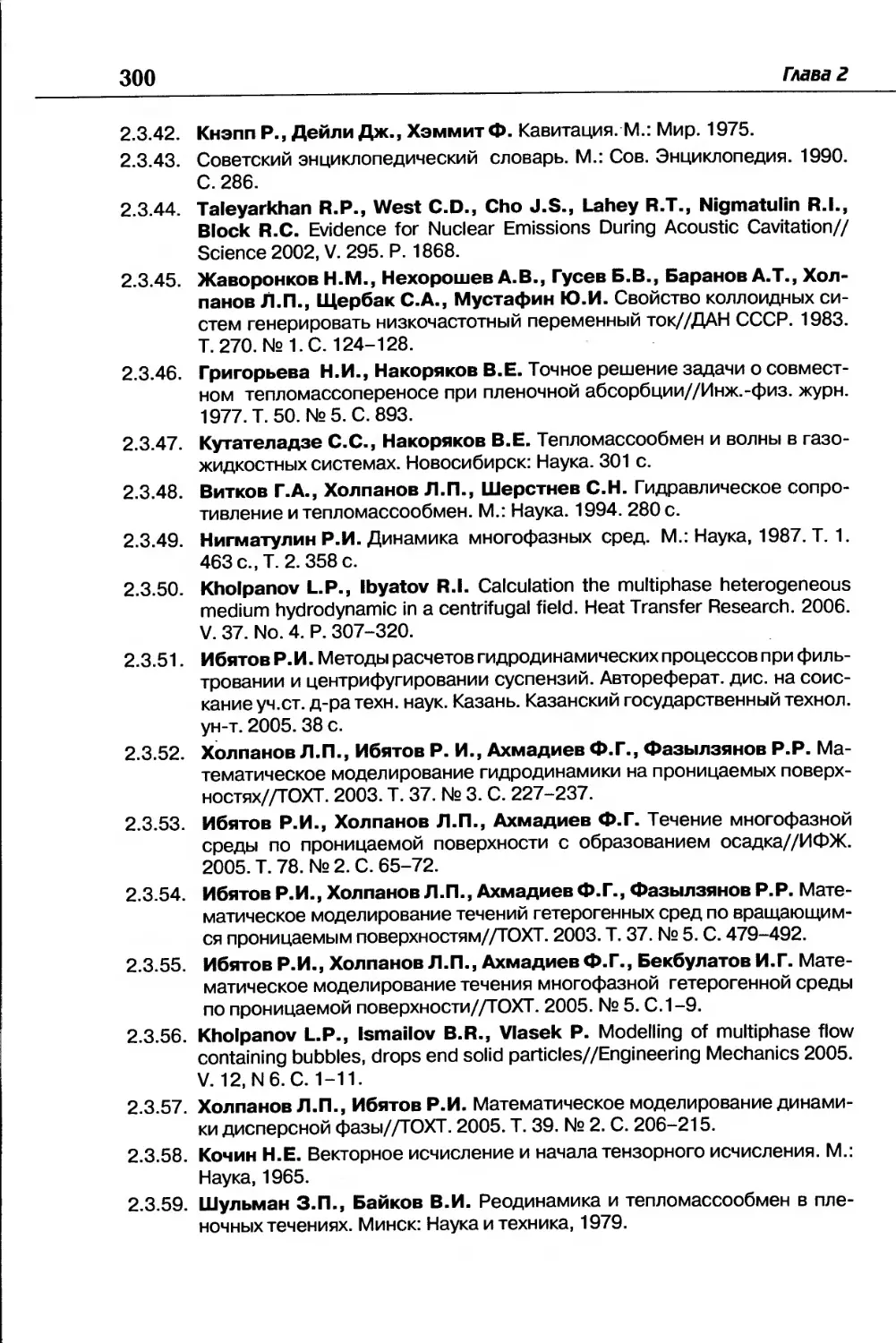

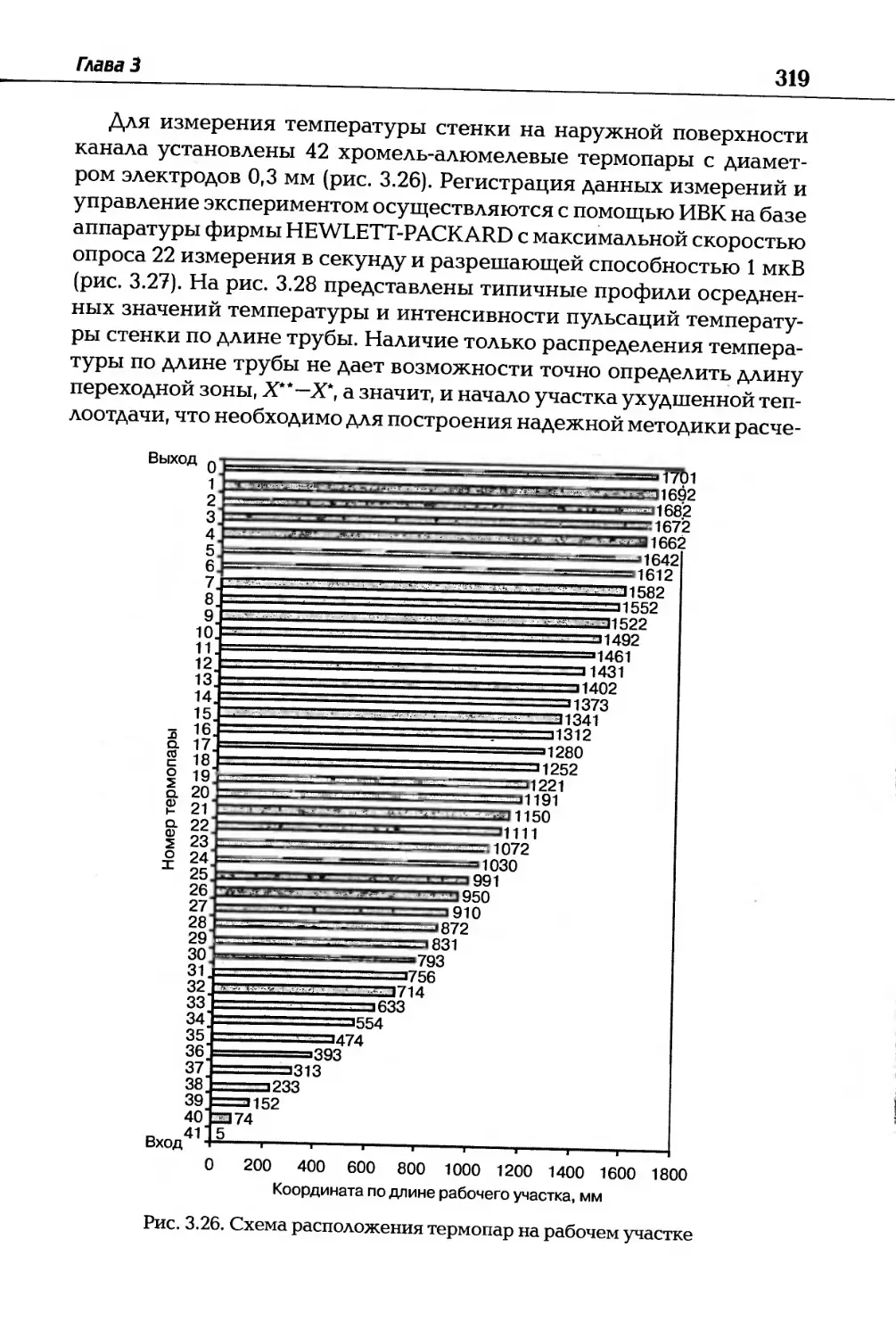

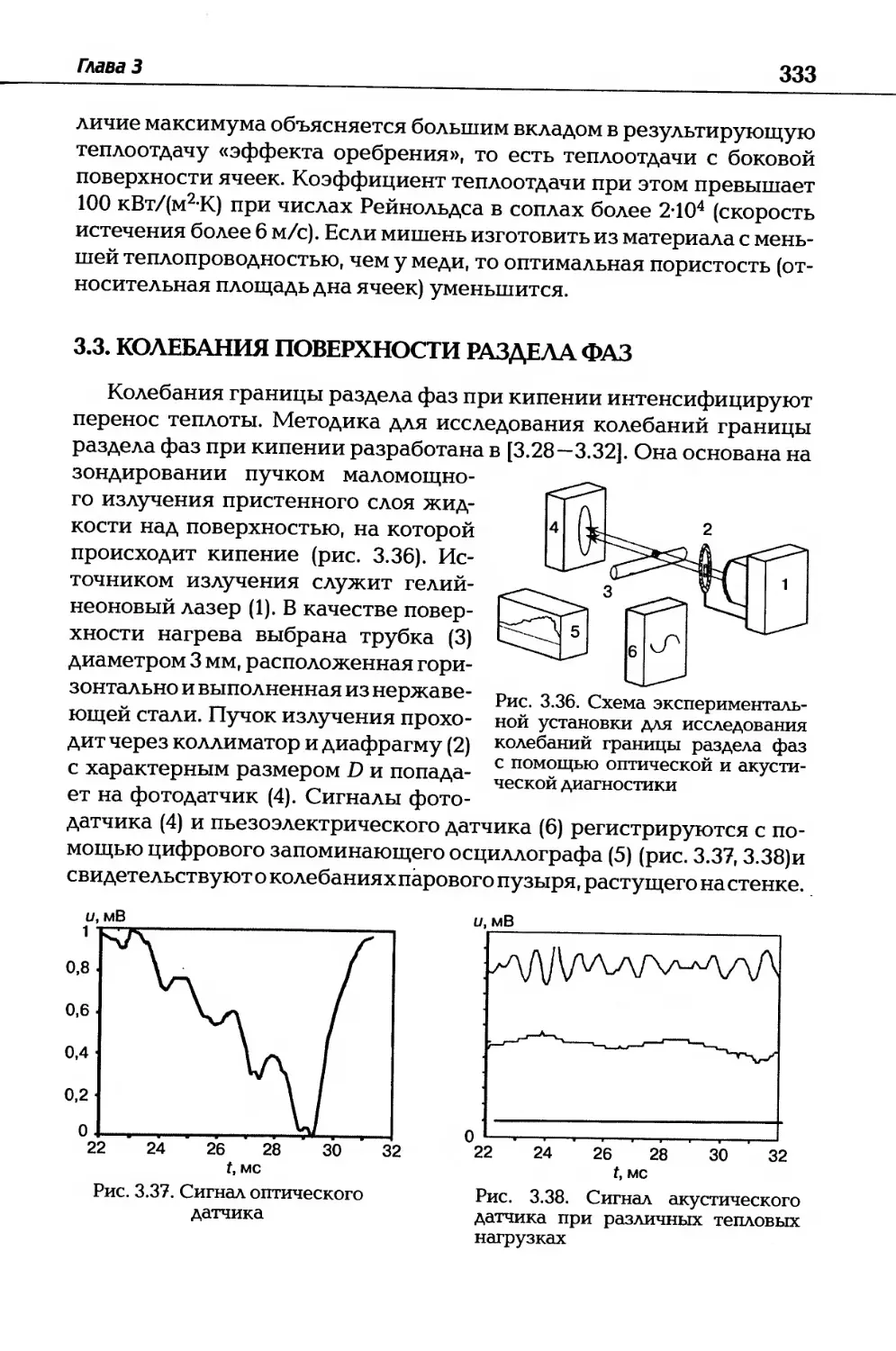

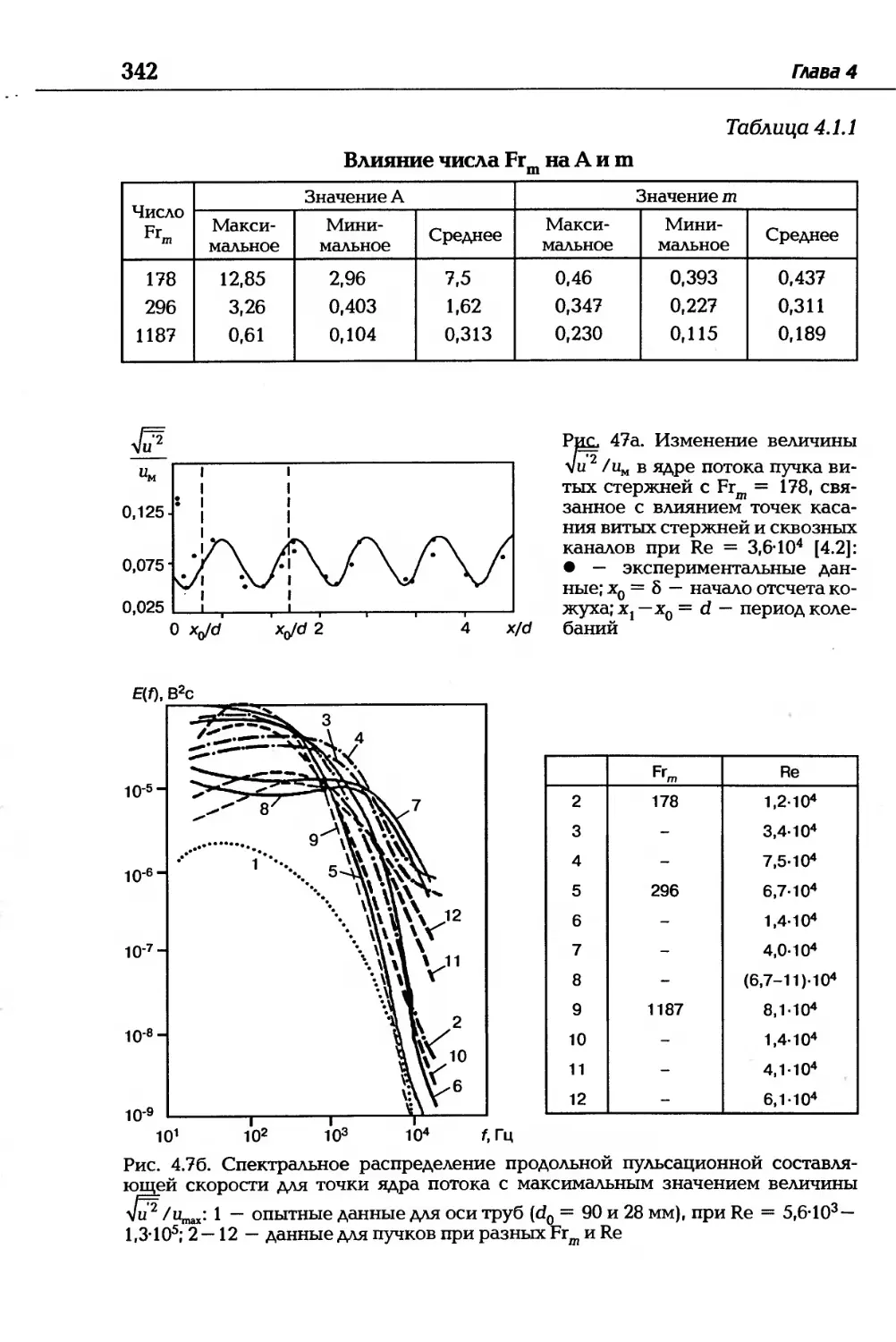

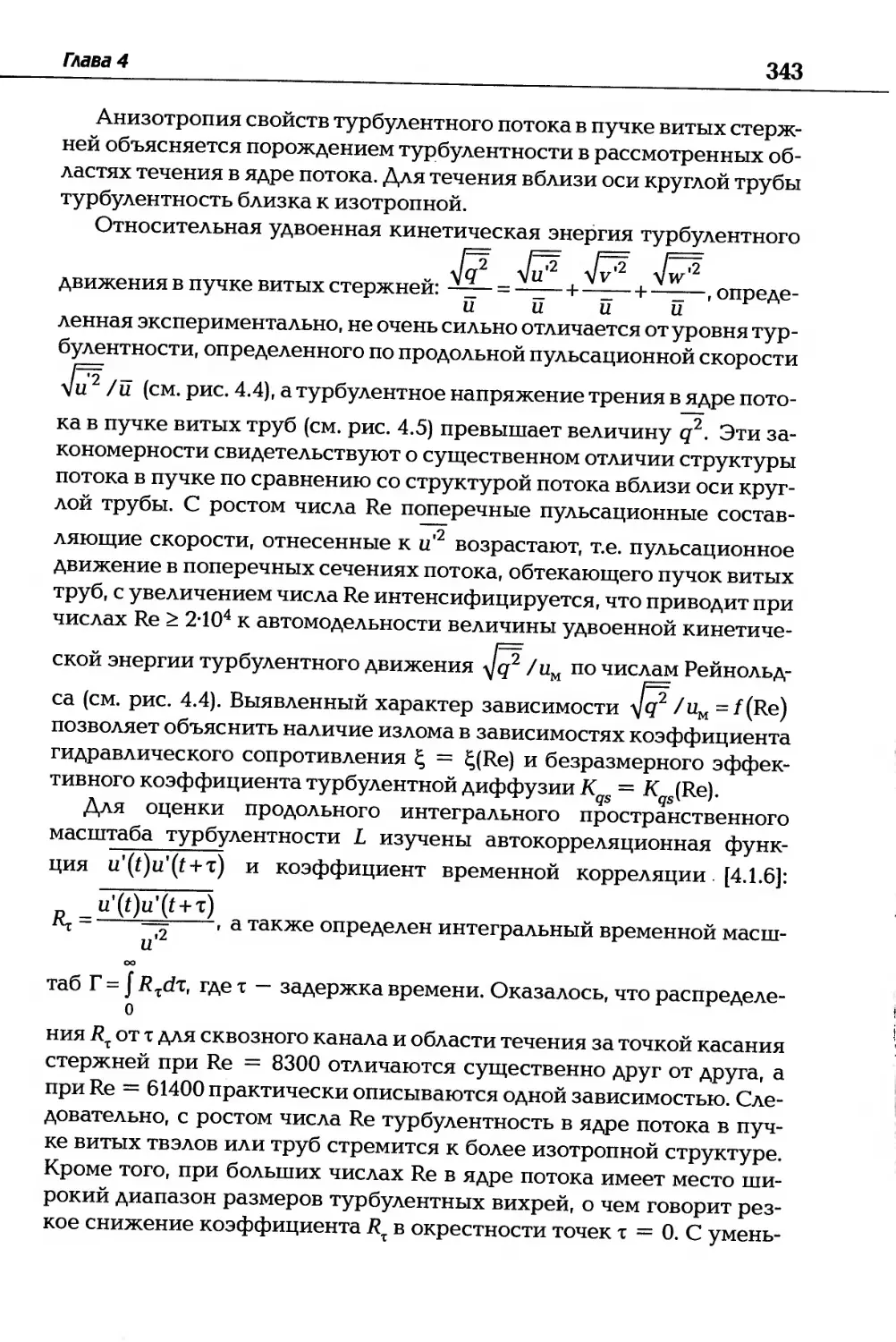

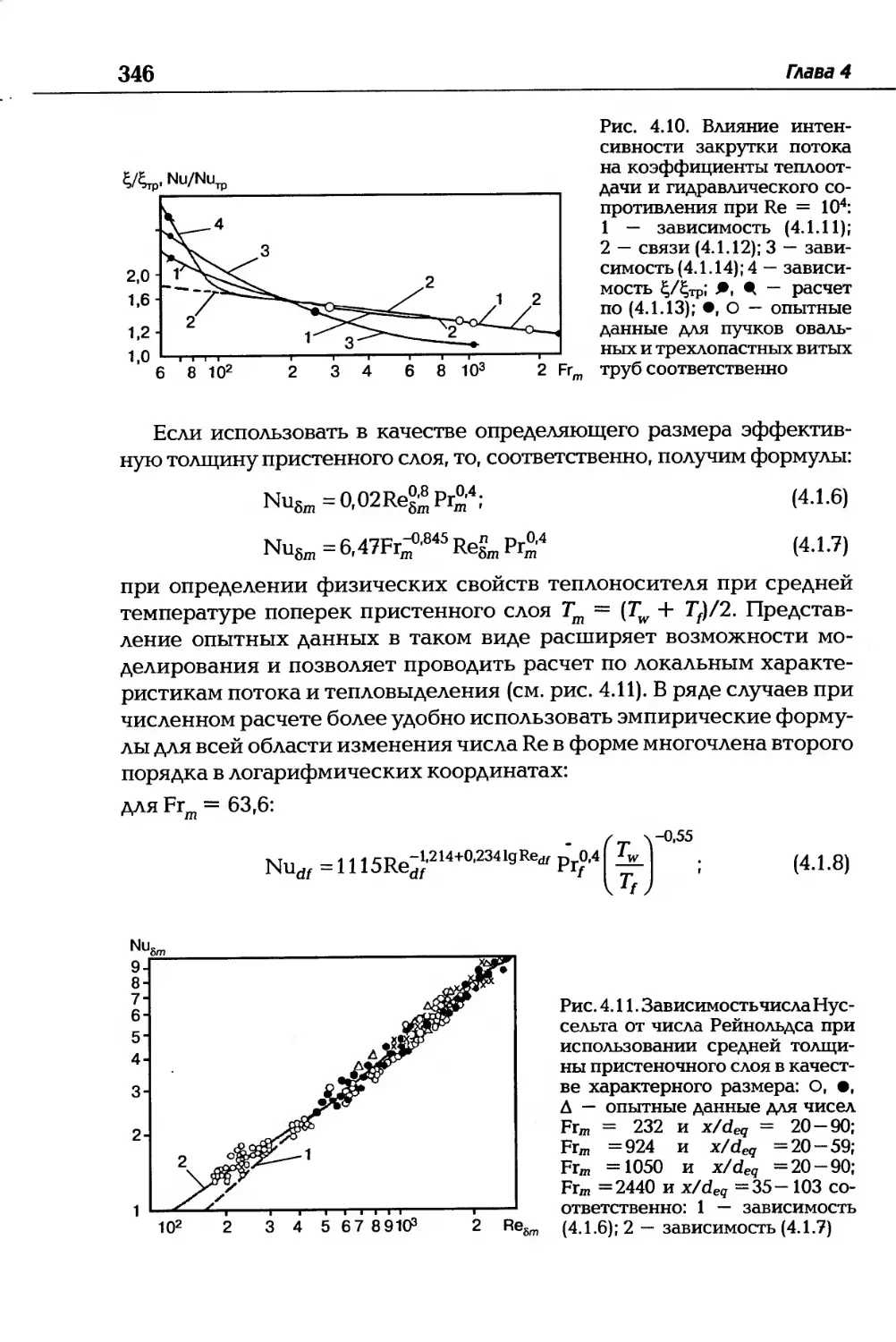

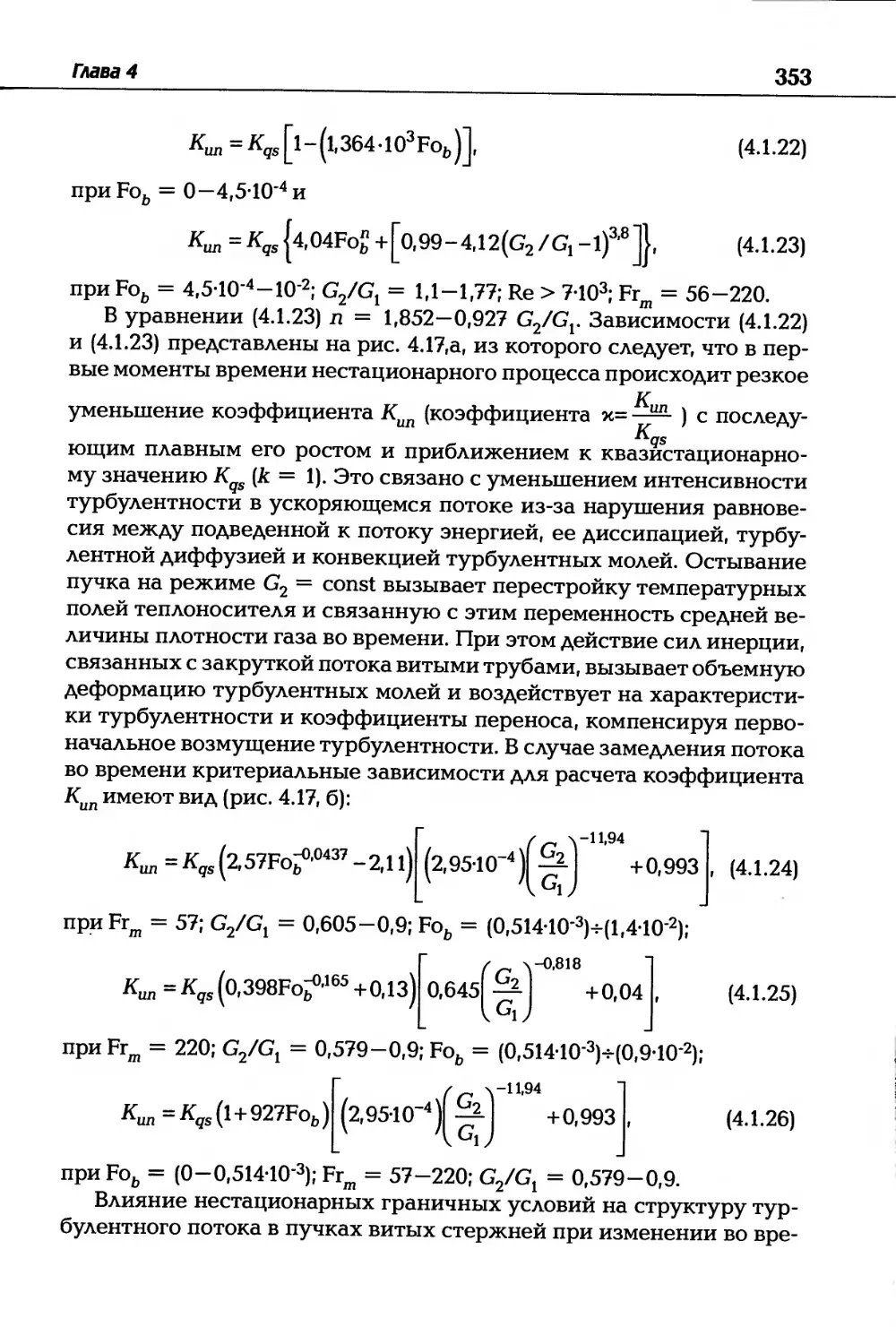

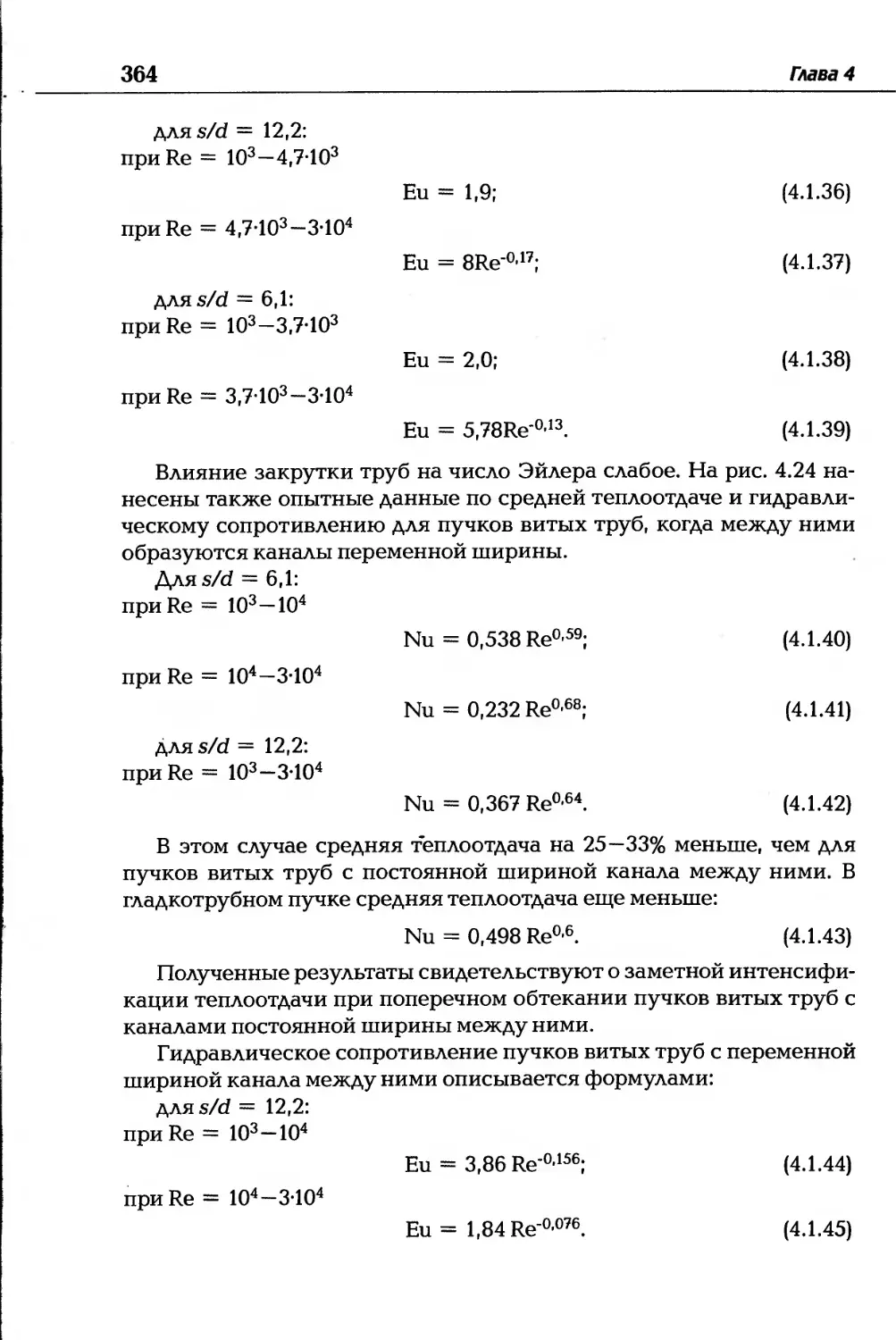

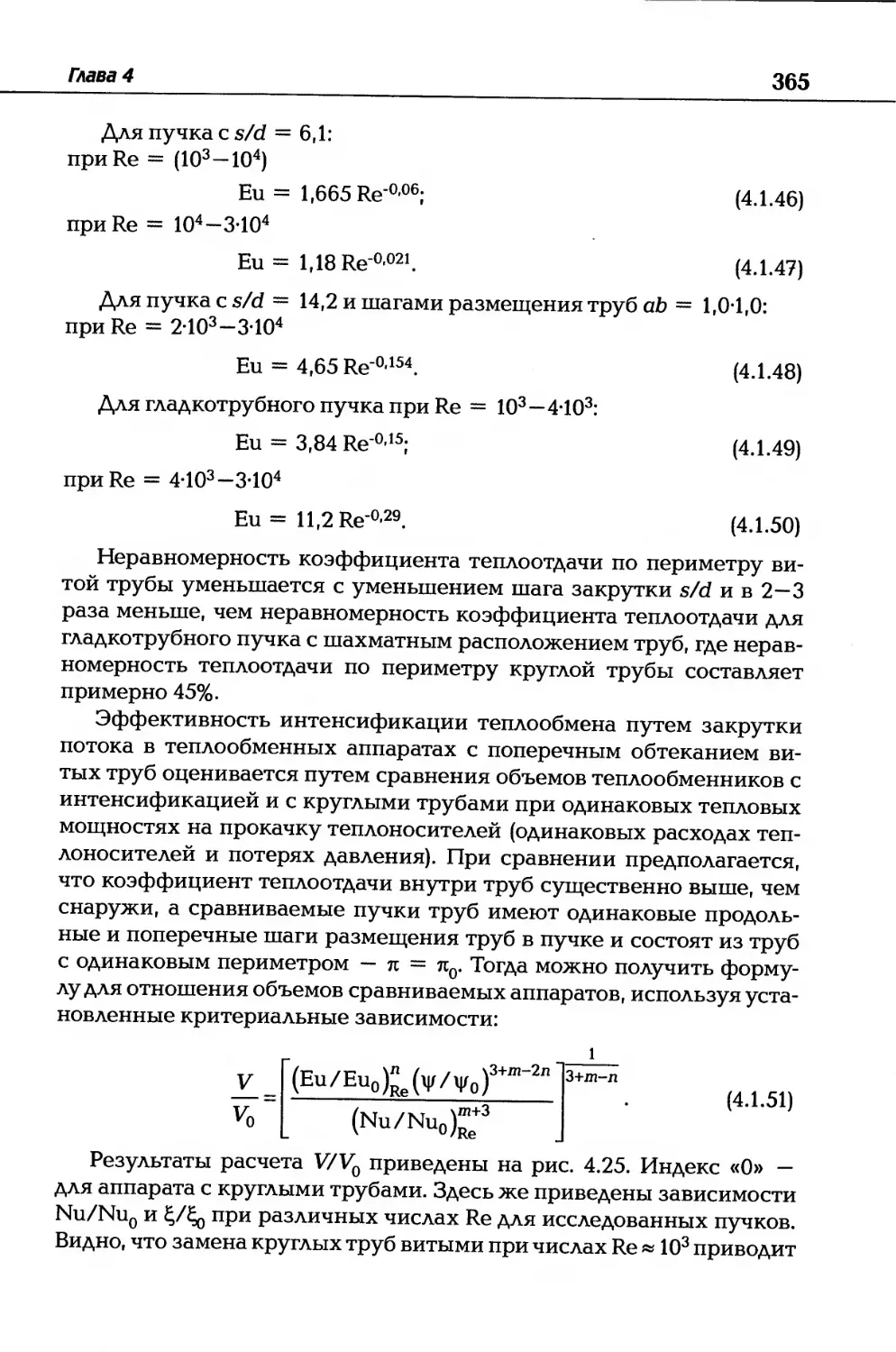

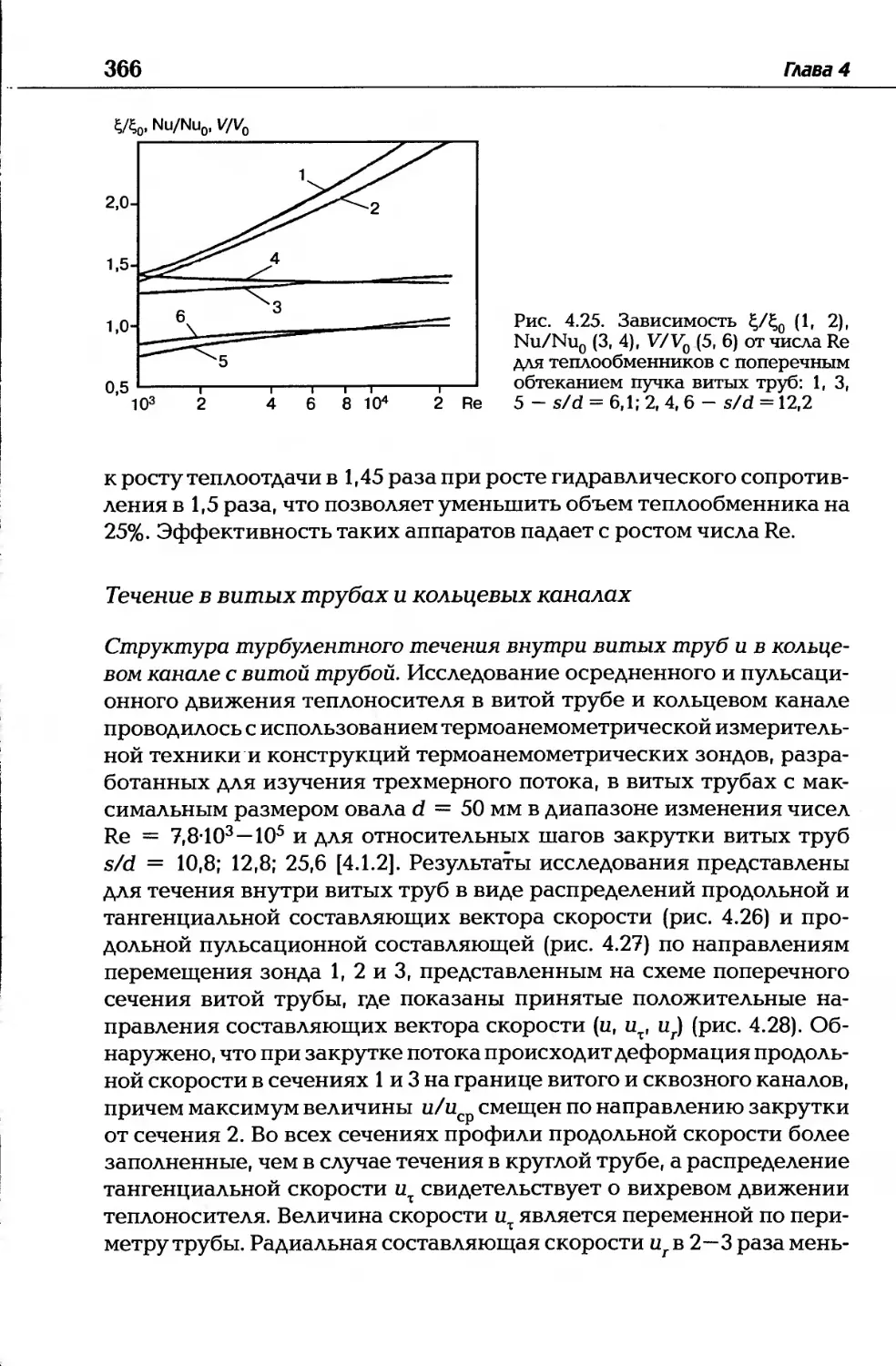

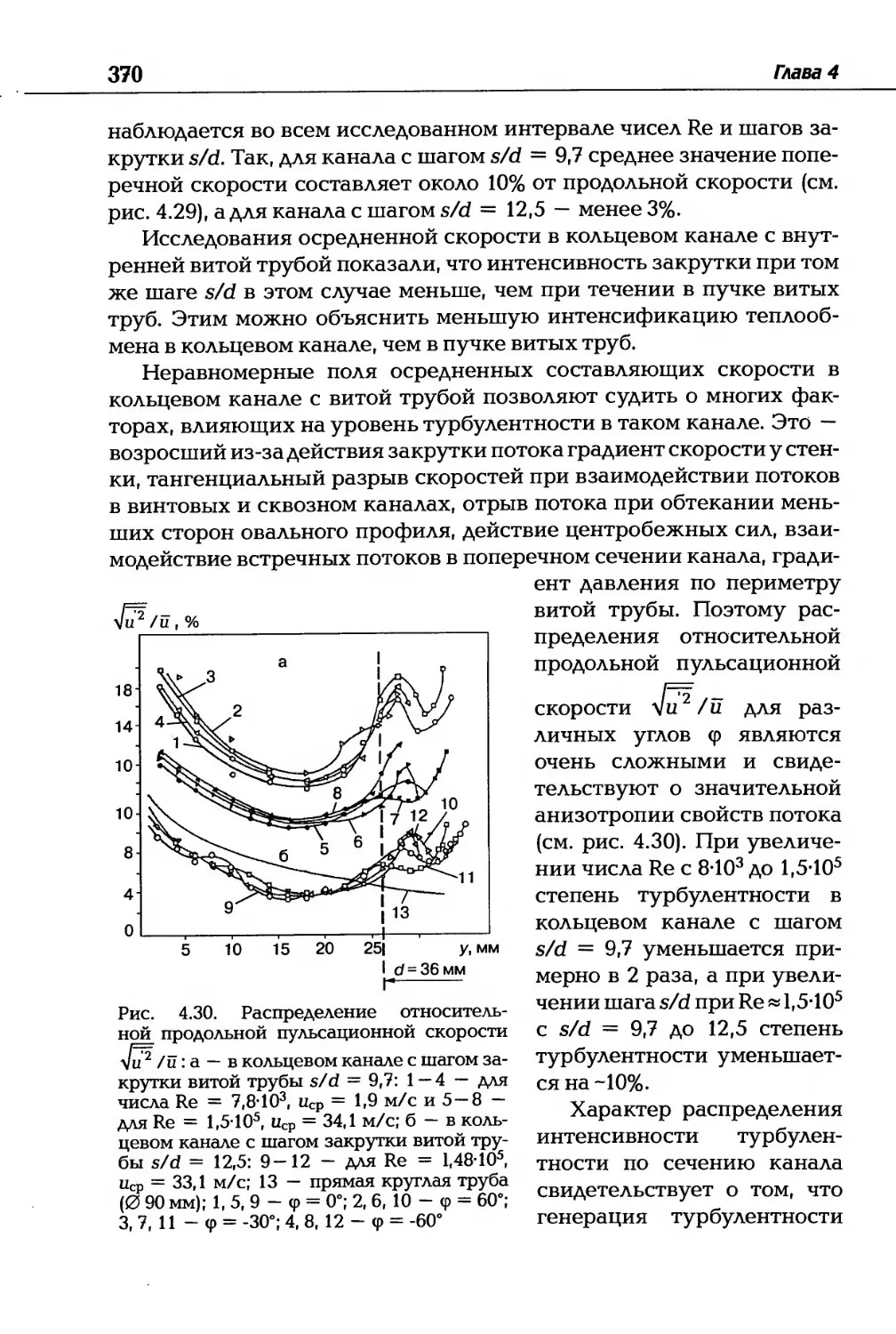

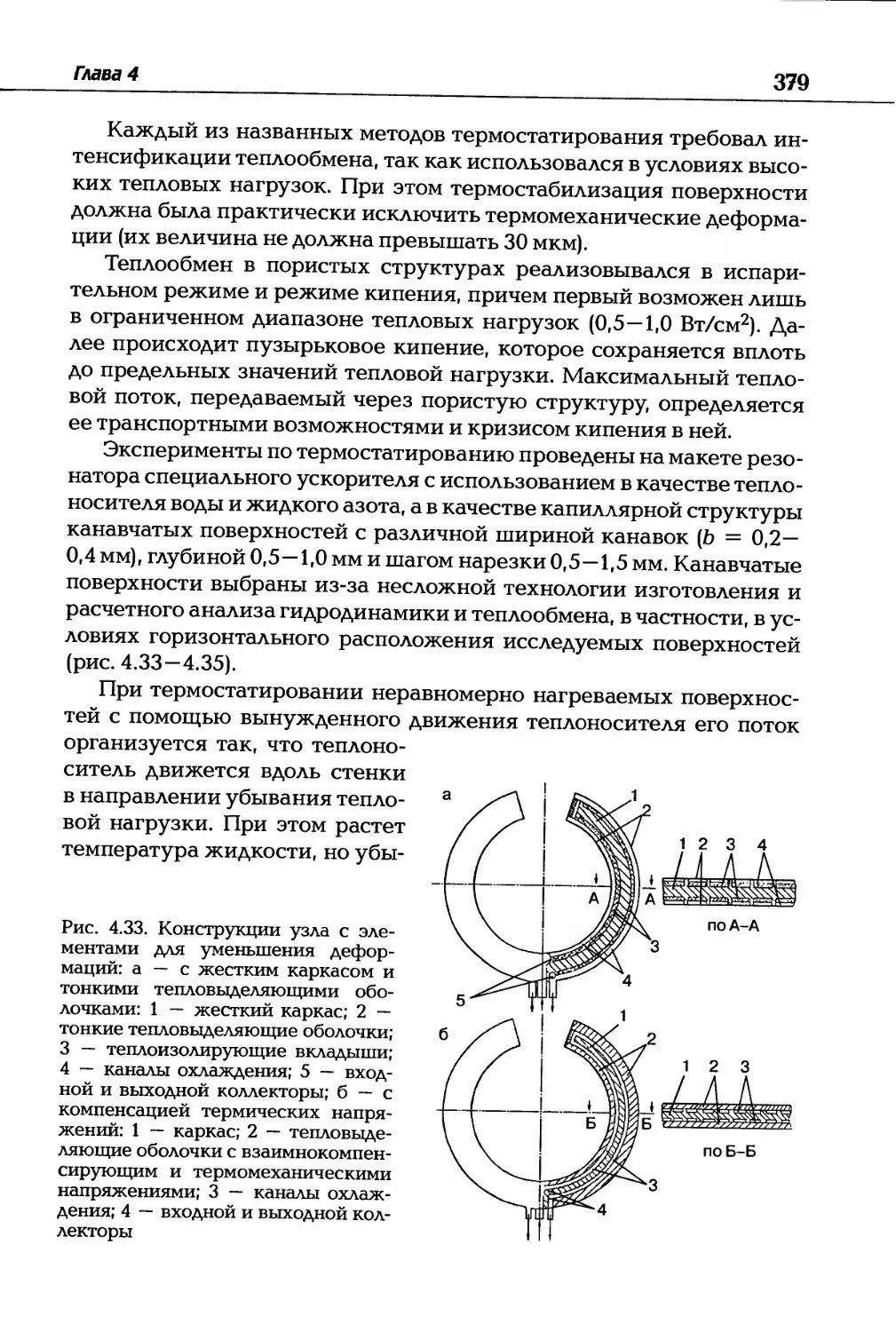

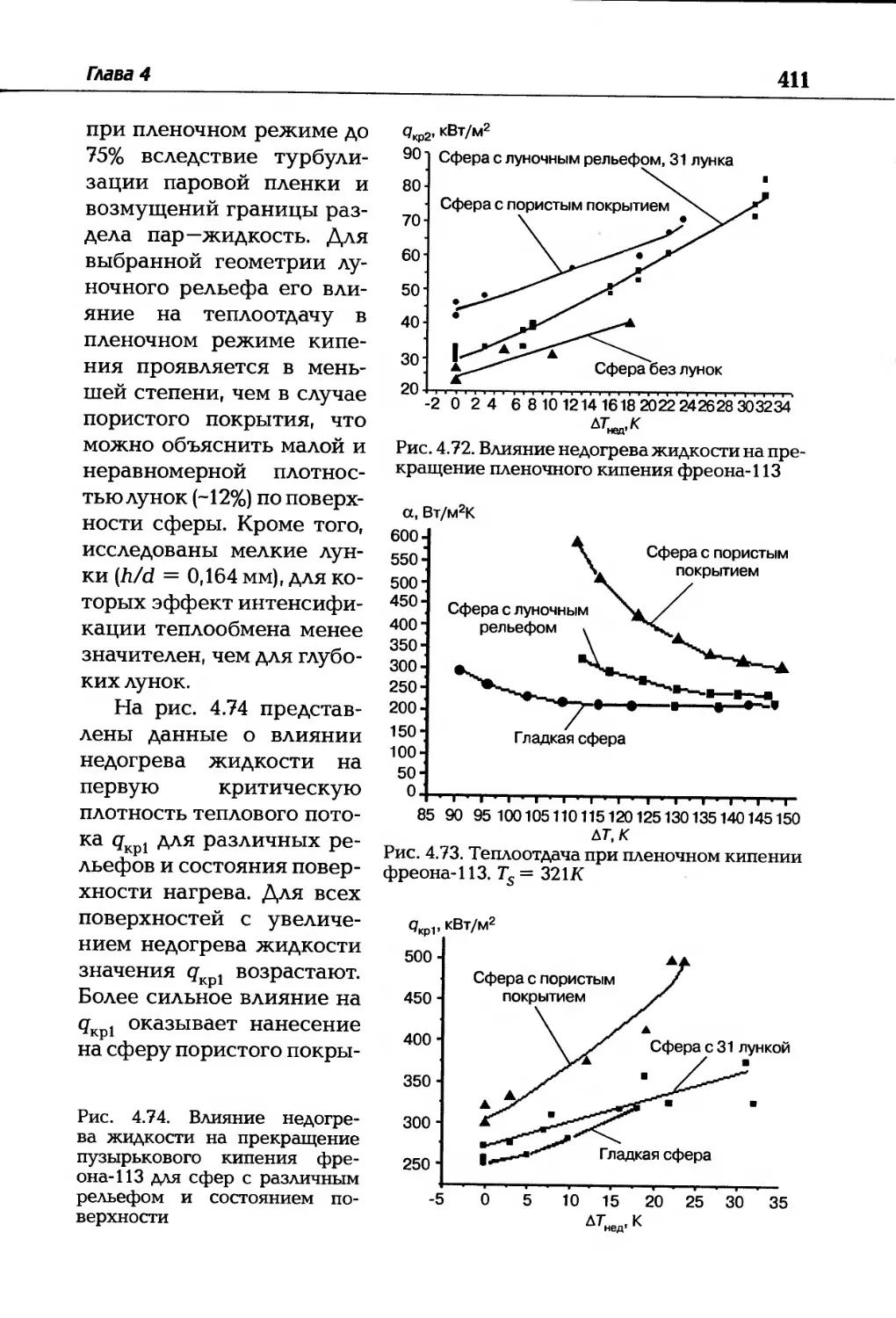

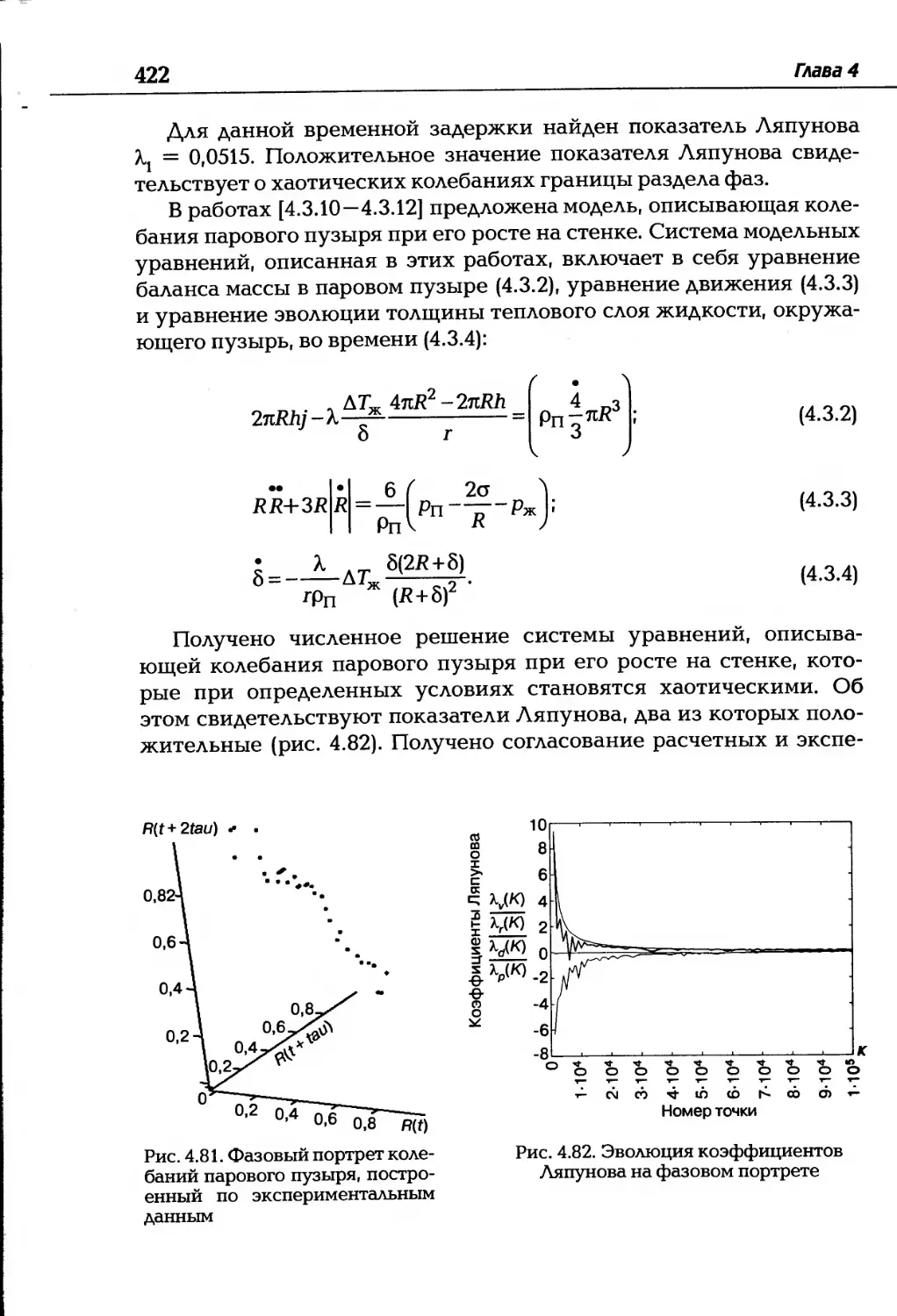

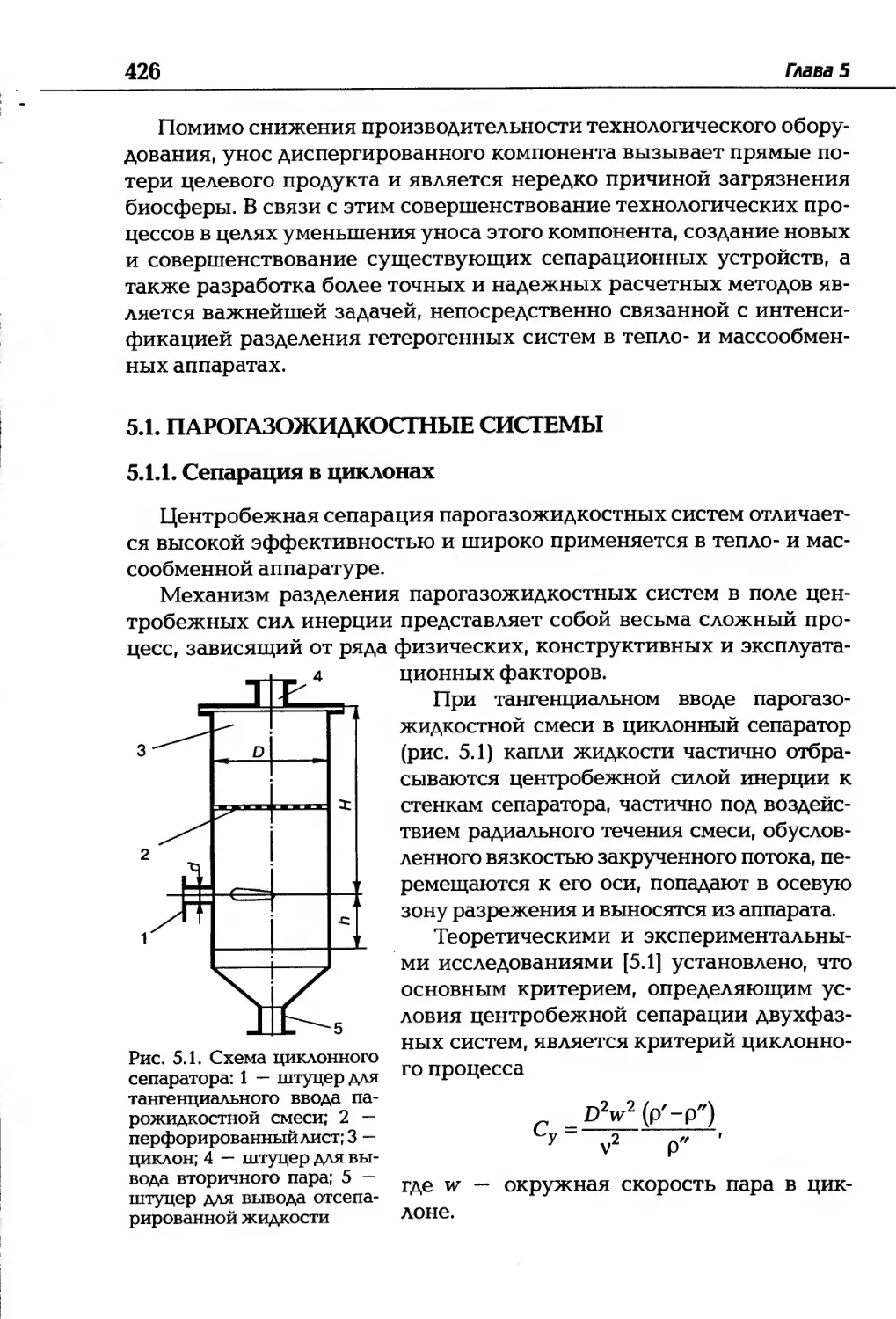

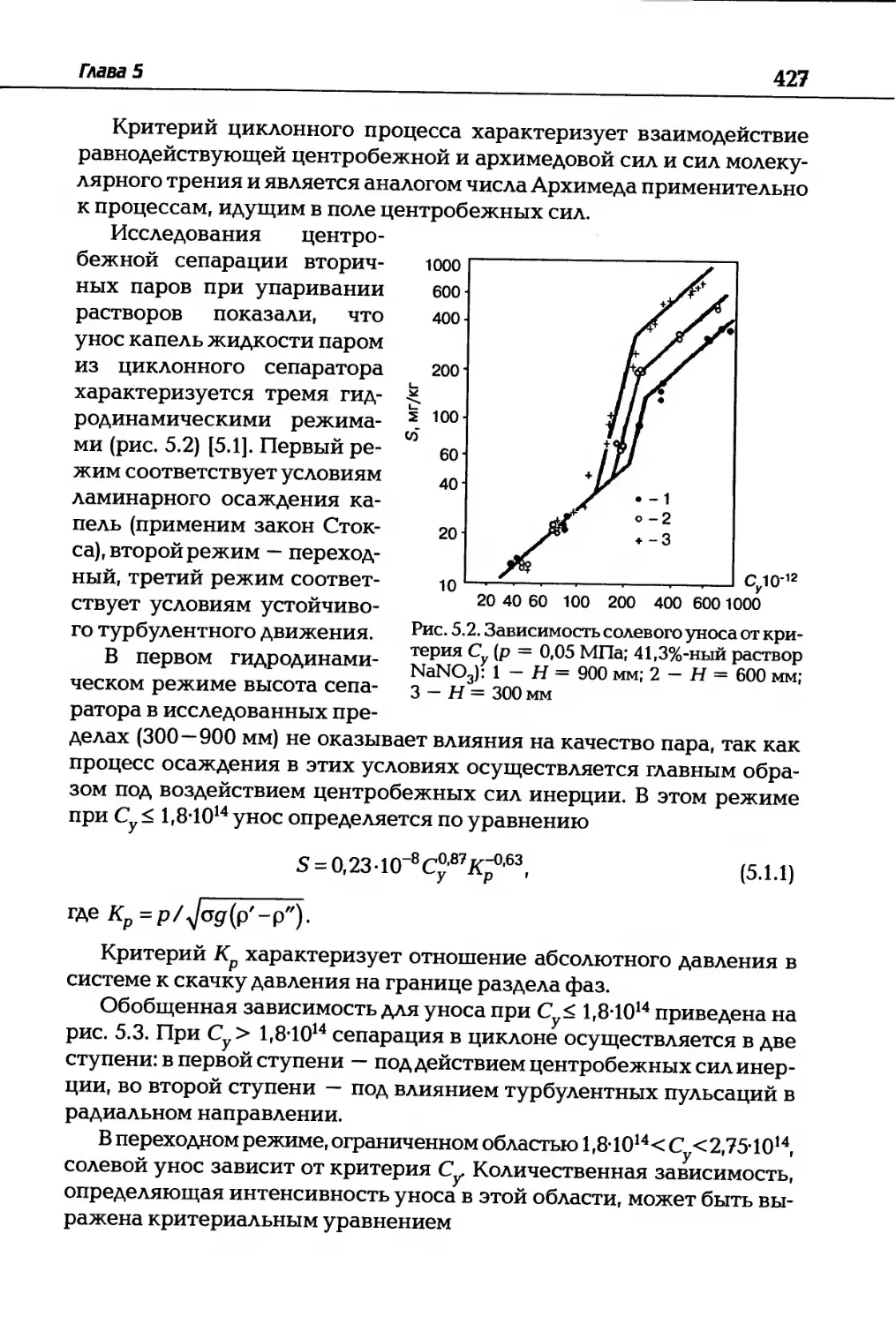

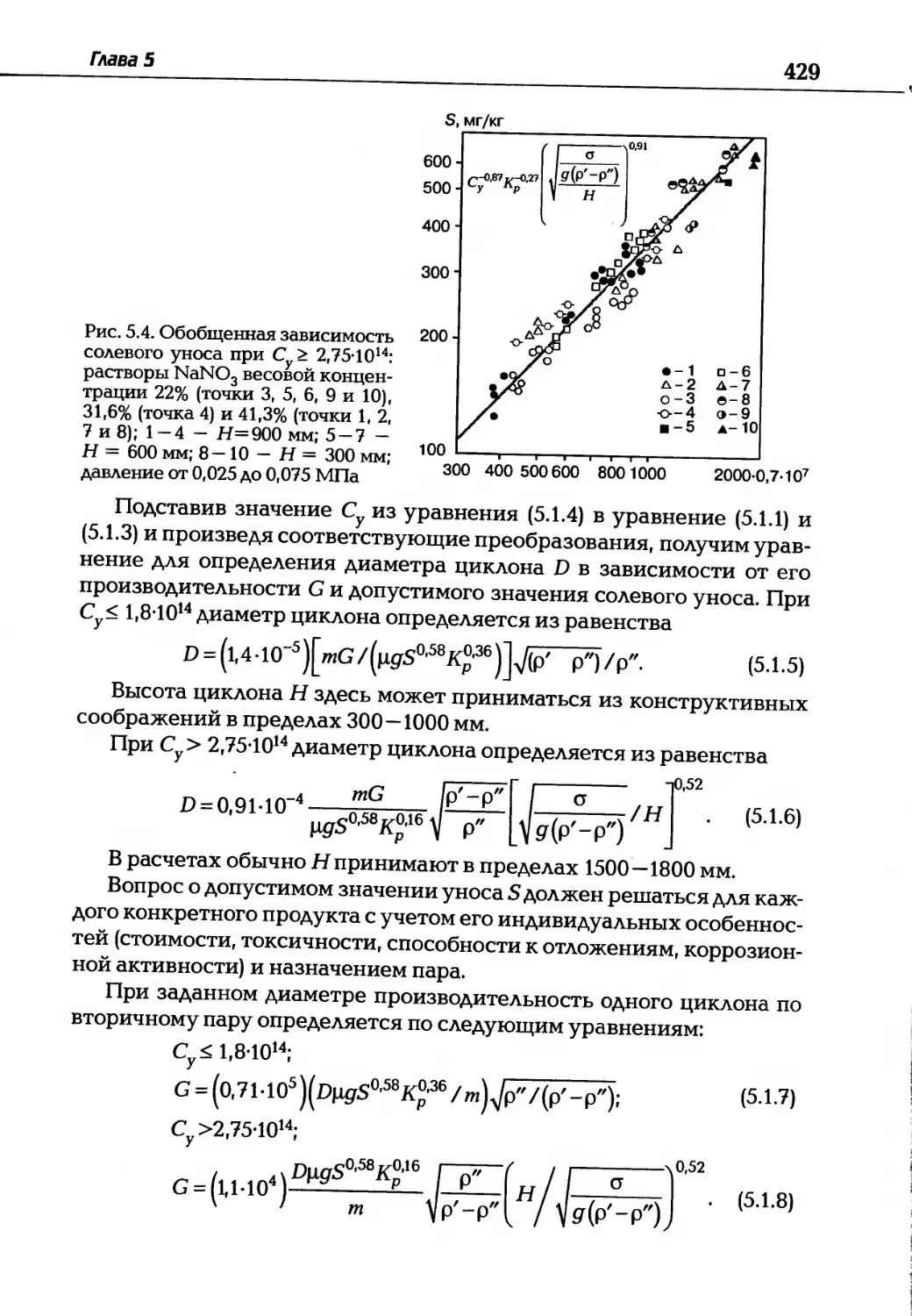

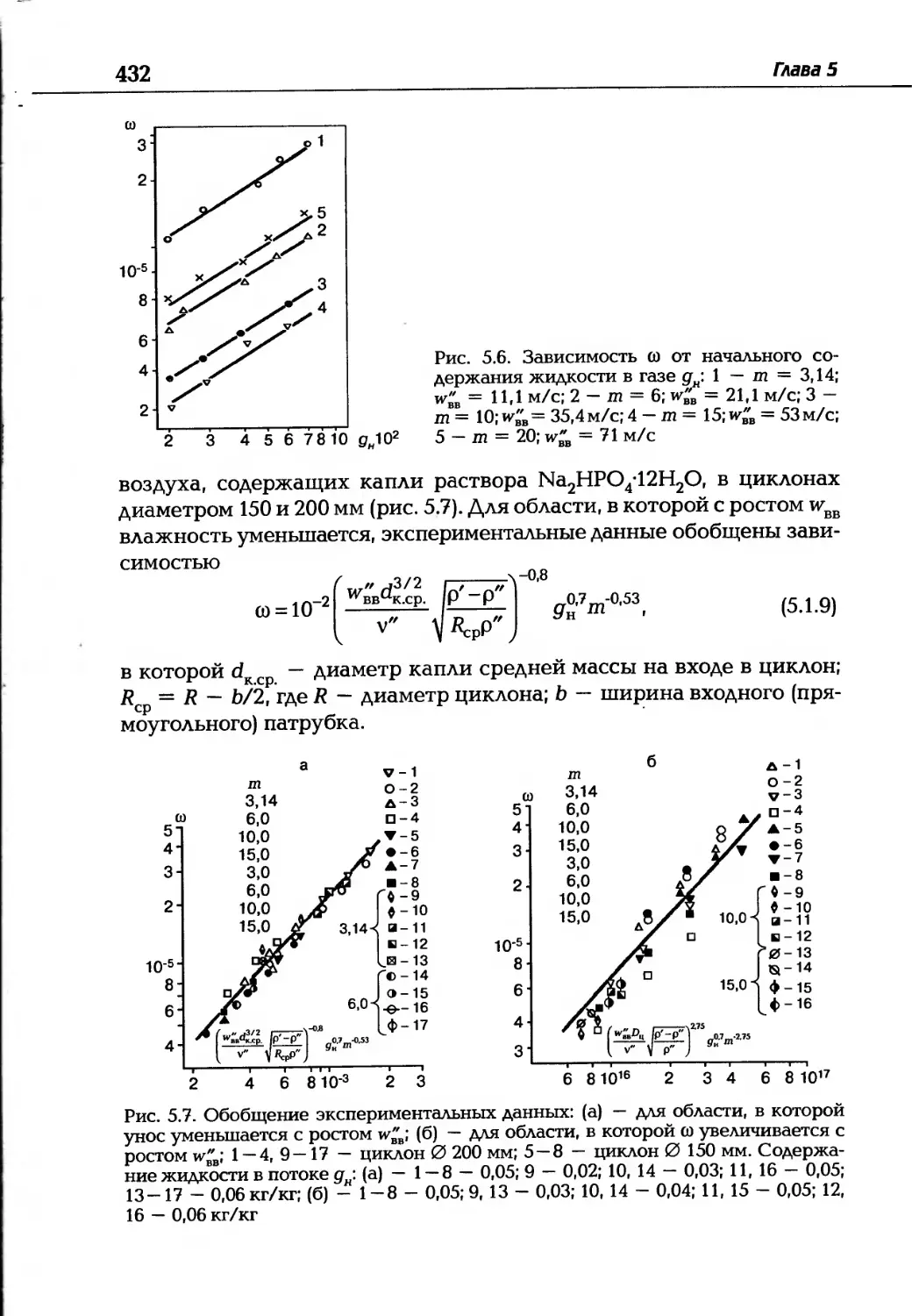

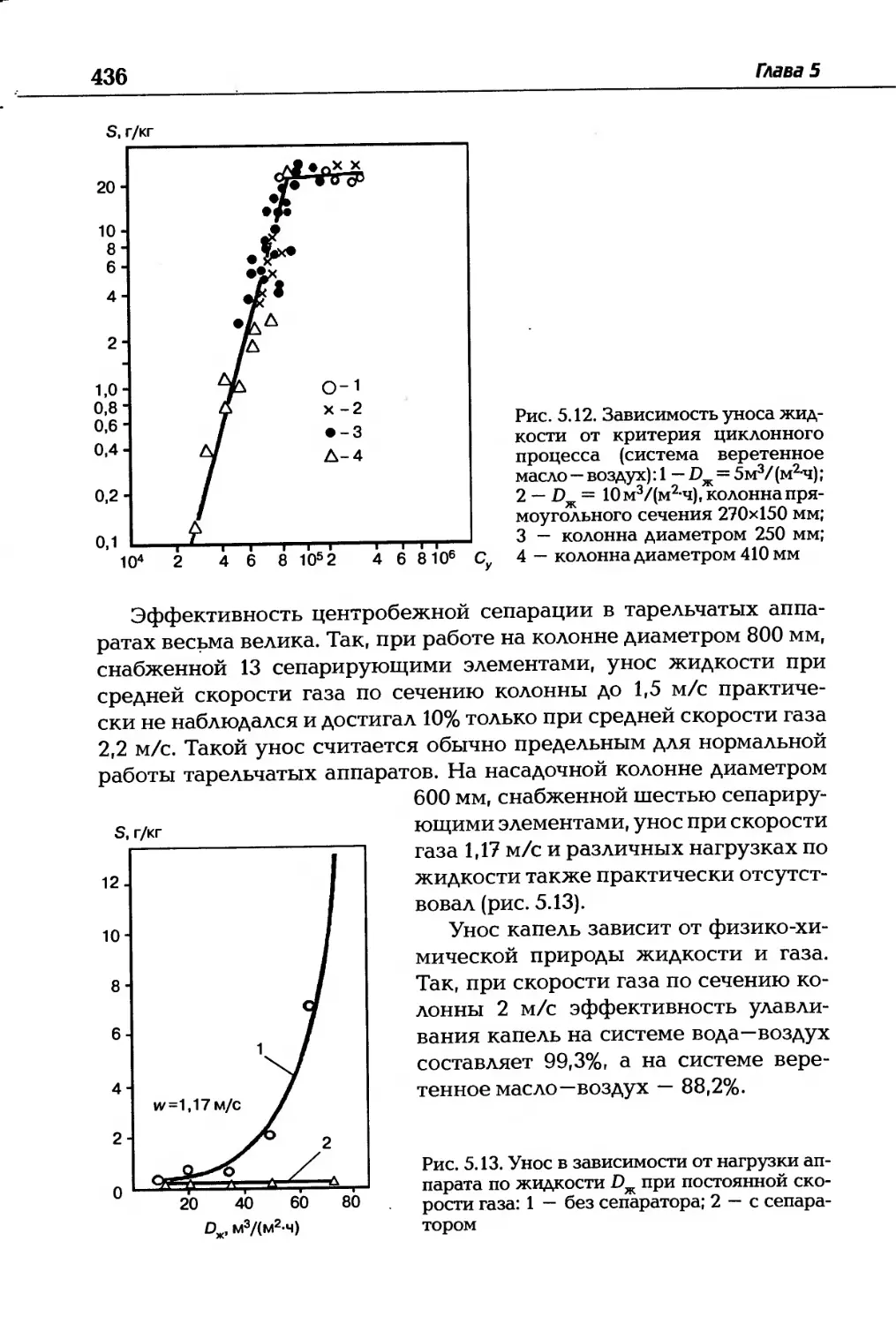

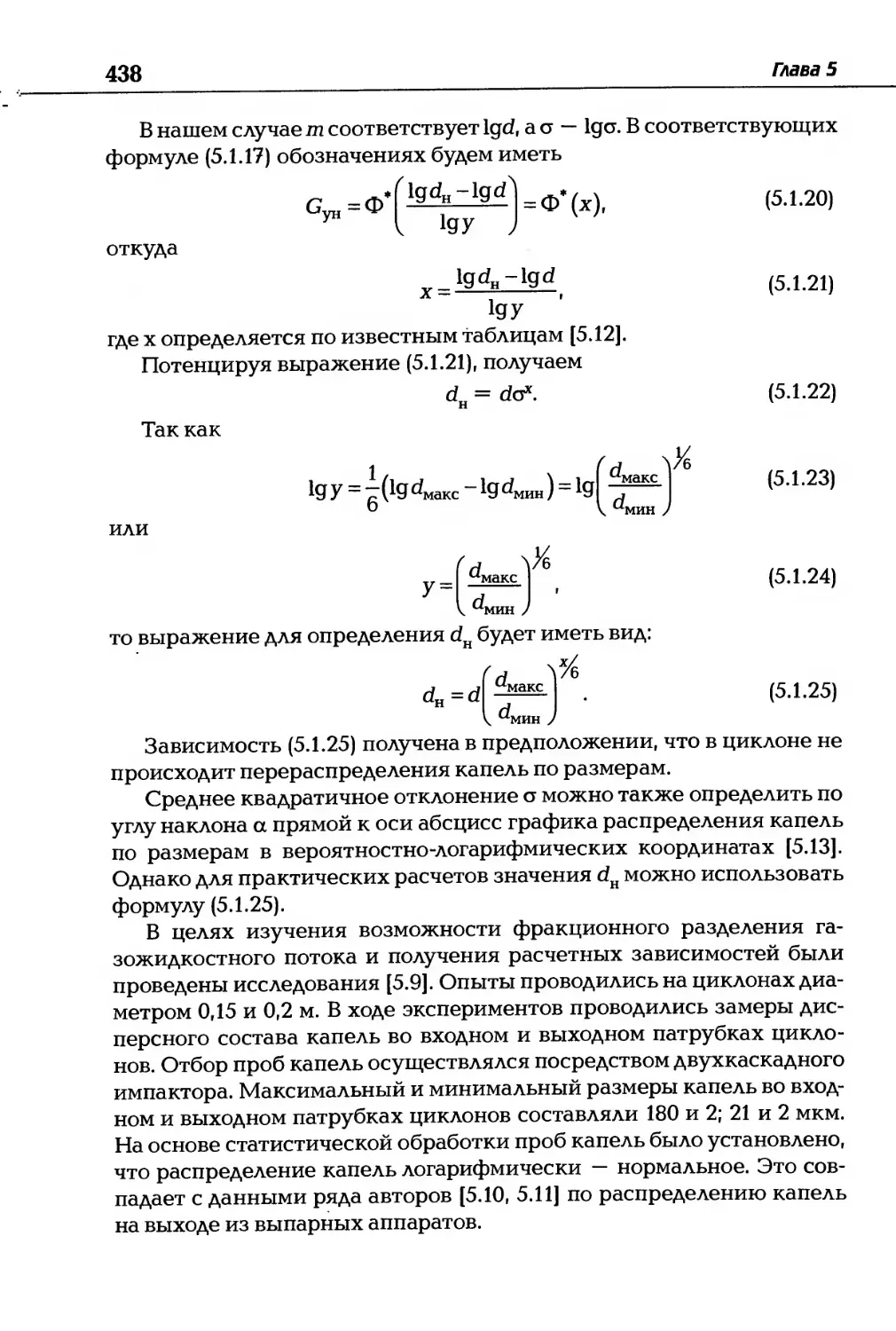

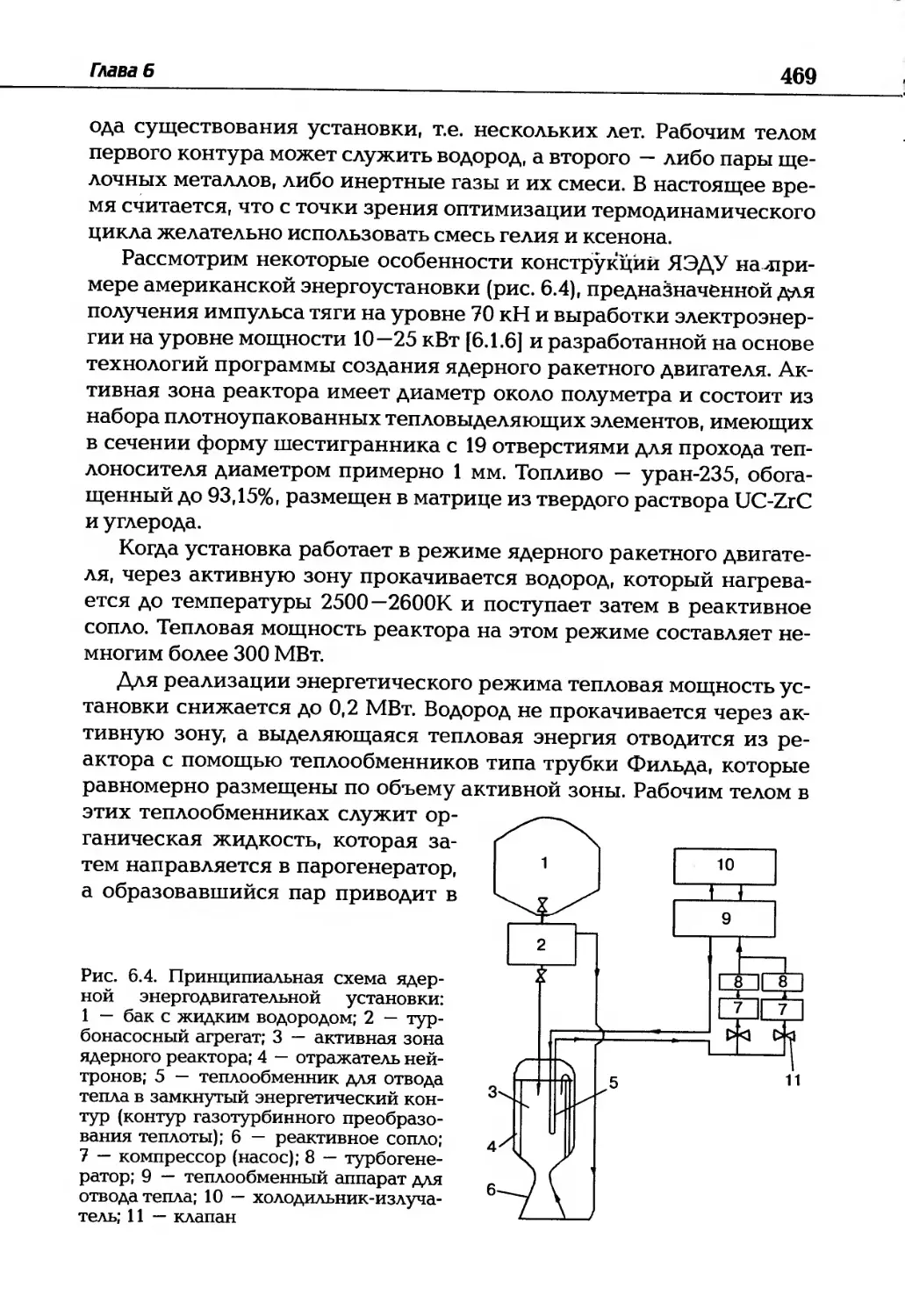

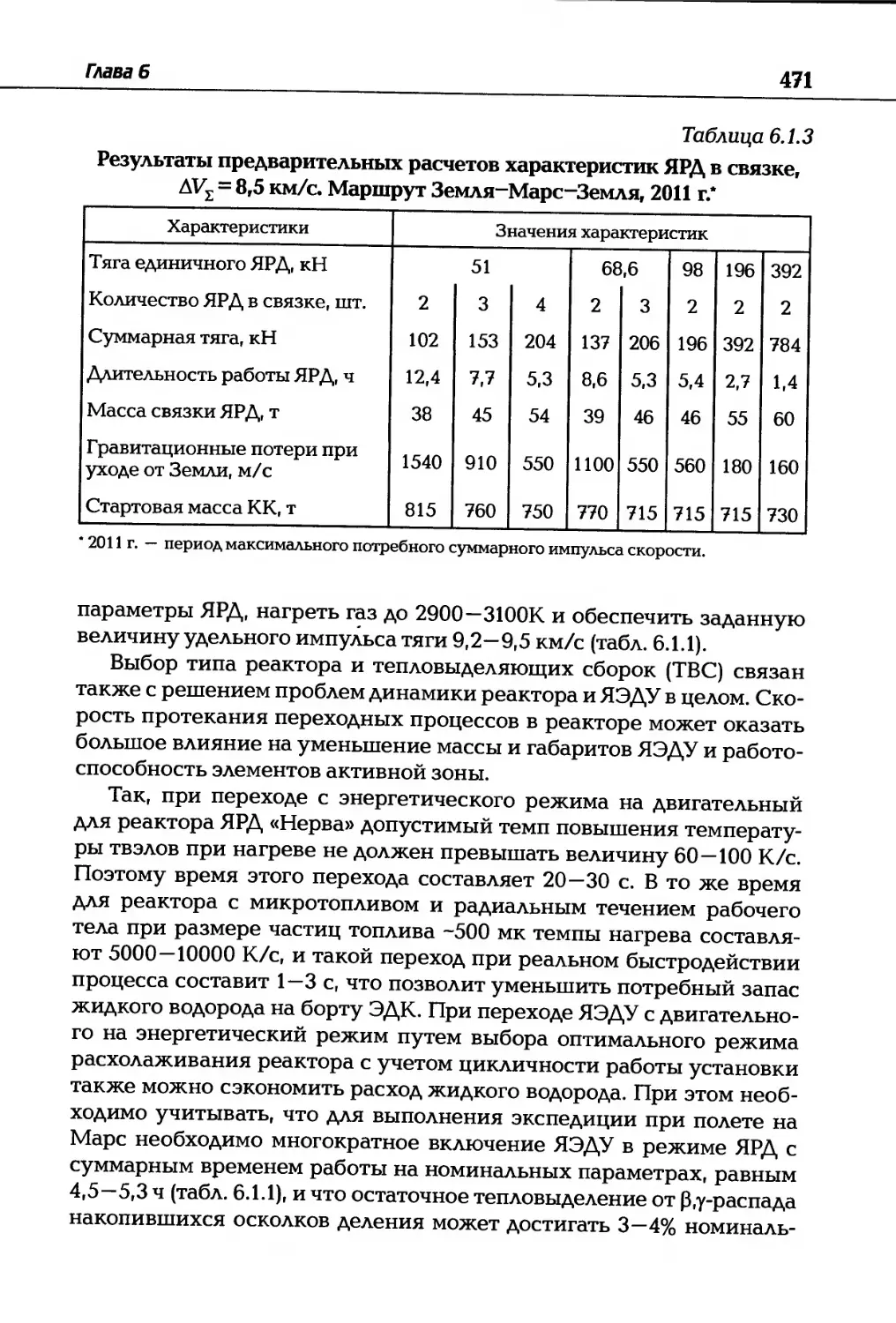

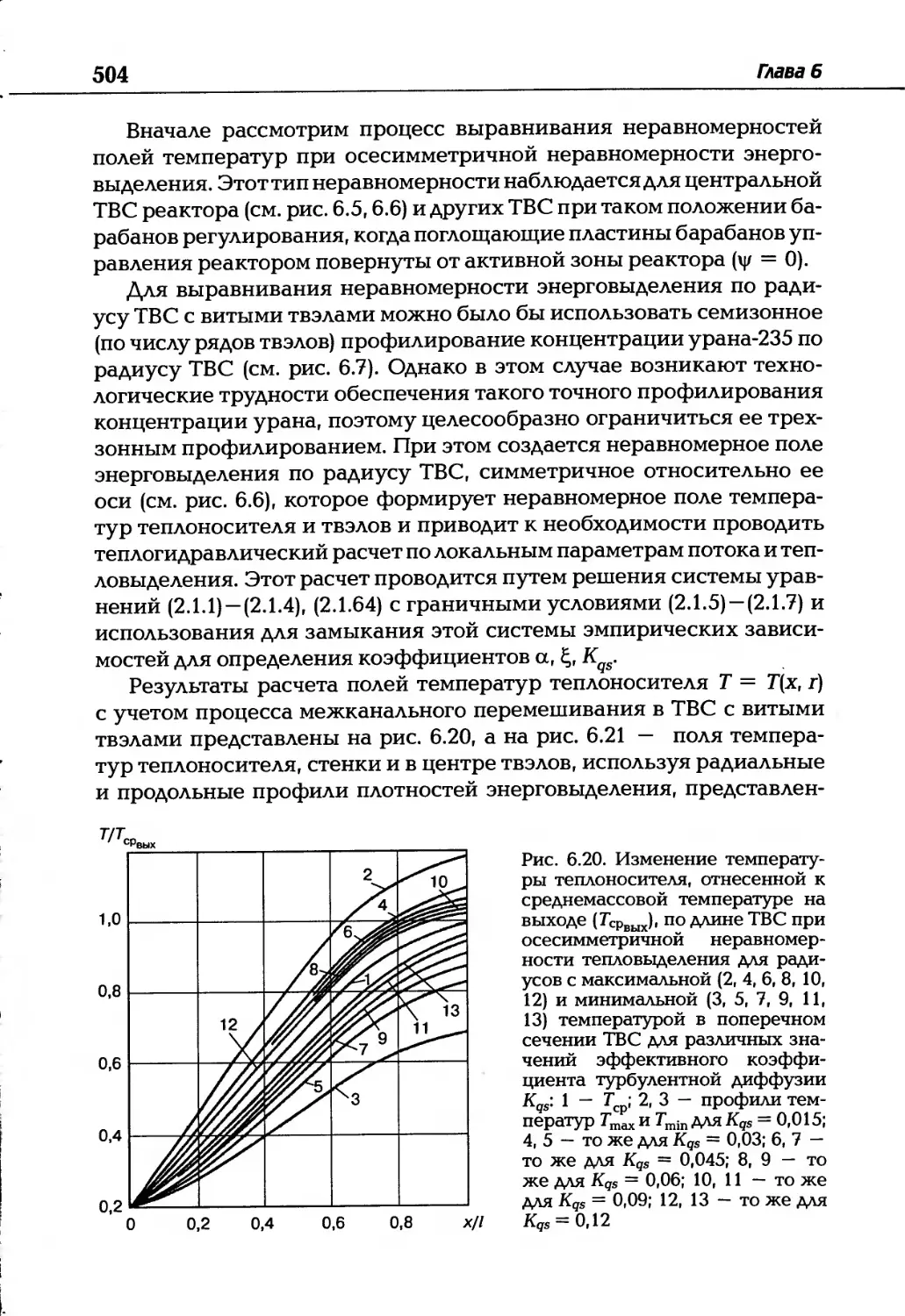

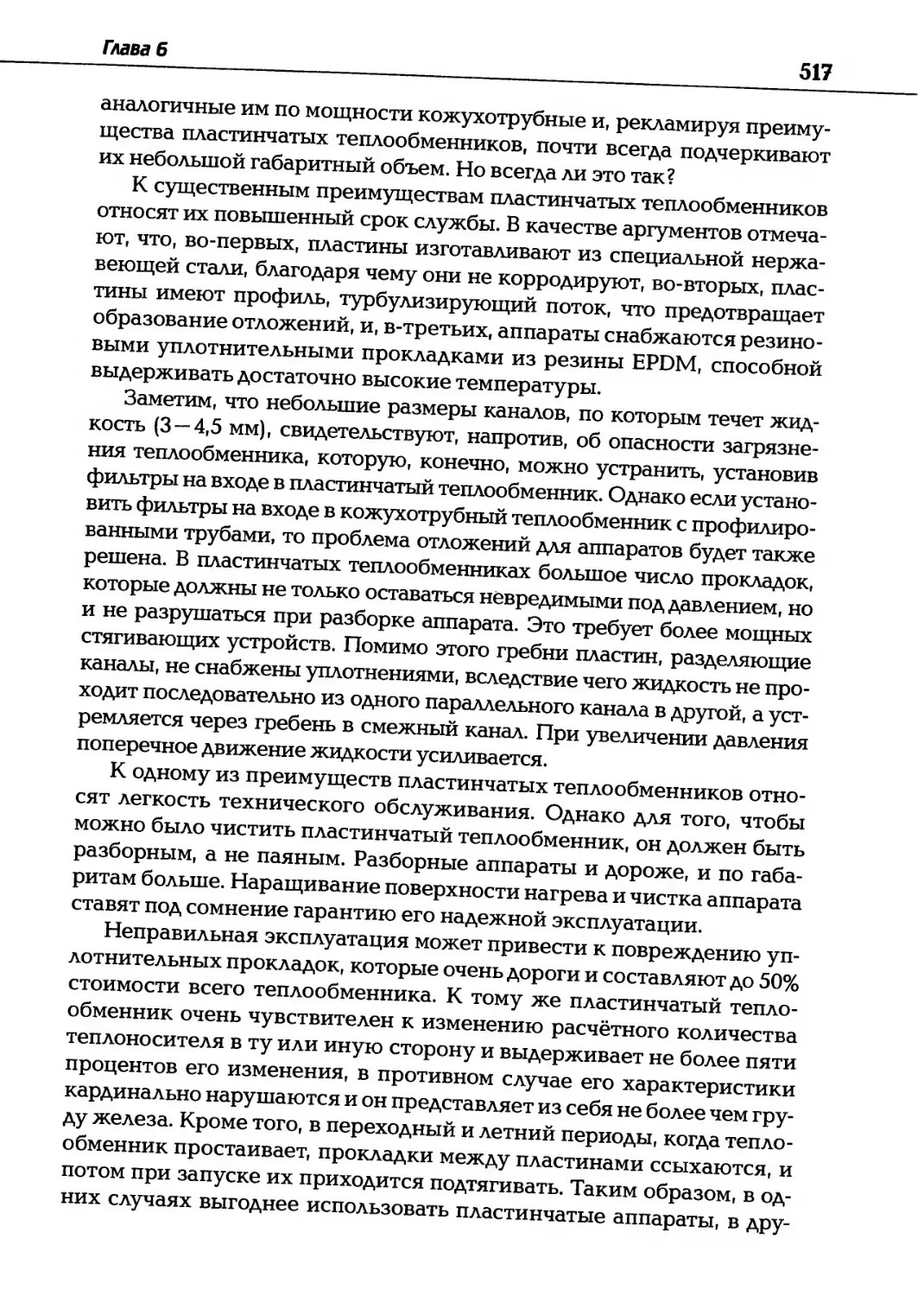

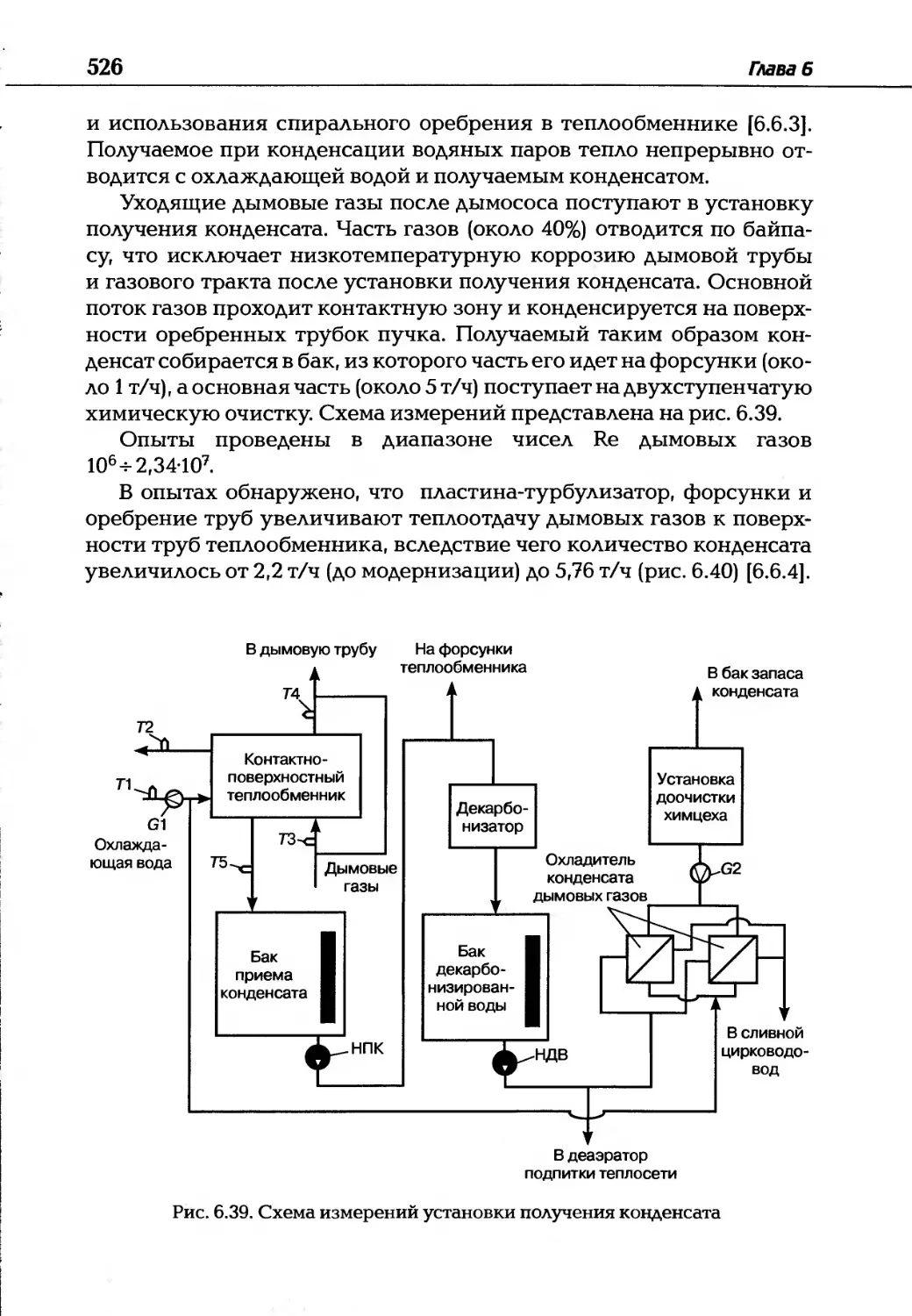

поверхности вогнутой части углубле-