Текст

НЕДРА

1 966

С. Н. КИСЕЛЕВ, ЧАСОВИТИН, И. Е. ЧЕРКАСОВ,

ЛУС. Г. ВОВИКОВ

ОННЕЛЬНЫЙ ТРАНСПОРТ

Под общей редакцией канд. техн, на

А. Часовитина

Допущено управлением п учебуё&заведений

Министерства транспо н строиМрьства СССР

в качестве учебника для техникум тр йХ^ртного строительства

ИЗДАТЕЛЬСТ

Мойка

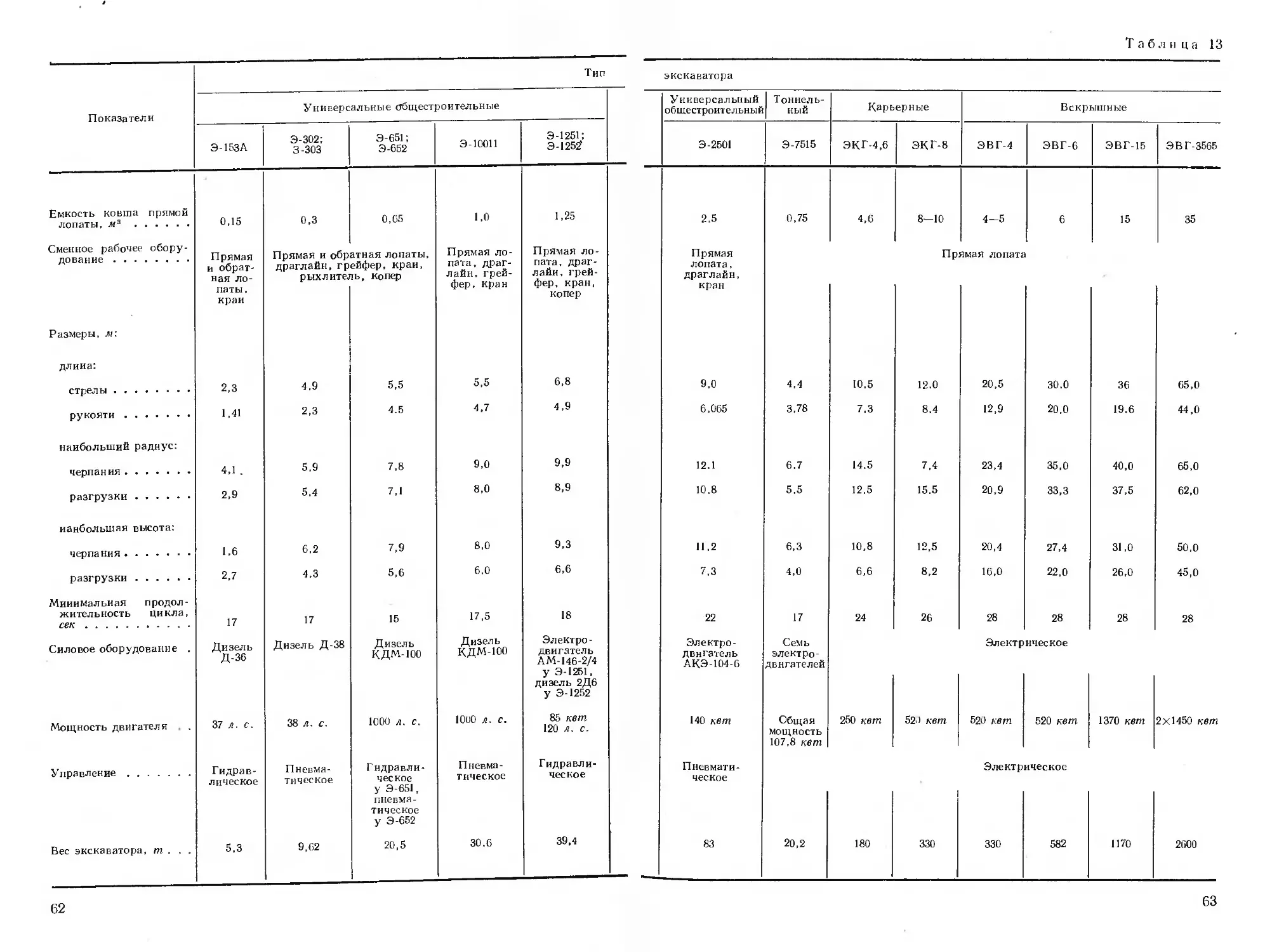

УДК 624.19.002.5.(0.7) Д- 622.05

АННОТАЦИЯ

Книга содержит описания принципов действия и конструкций

машин и механизмов, применяющихся при строительстве транспорт-

ных тоннелей и добыче строительных материалов открытым спосо-

бом. Приводятся технические характеристики машин и рассматри-

ваются основные вопросы их эксплуатации и ремонта, излагаются

методы эксплуатационных расчетов и указываются области их при-

менения.

Книга является учебником для учащихся техникумов транспорт-

ного строительства и может быть использована учащимися горных

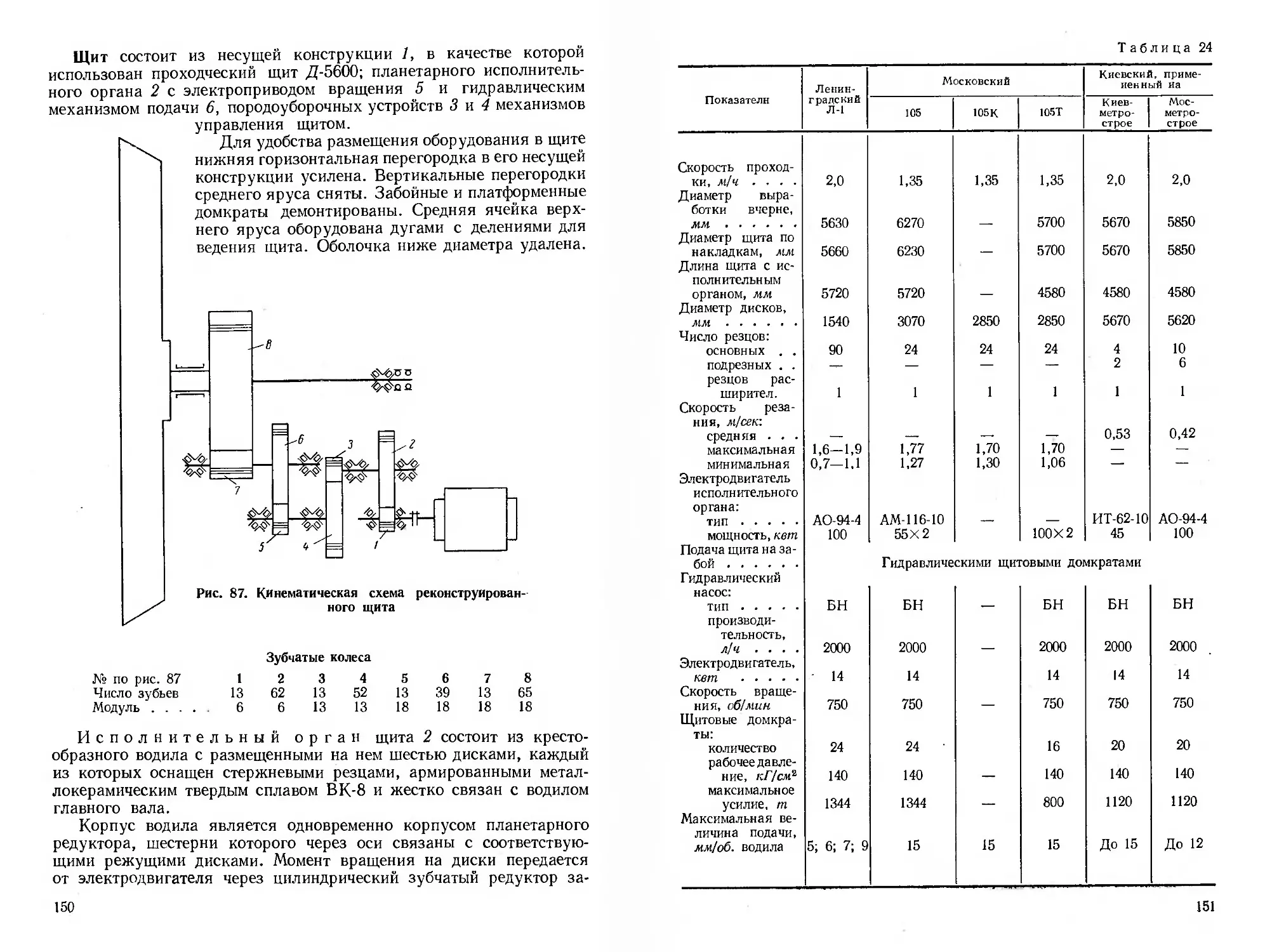

техникумов, а также при повышении квалификации технических работ-

ников и обслуживающего персонала, занятых на эксплуатации тон-

нельных машин и оборудования.

Отдельные главы и §§ книги написаны:

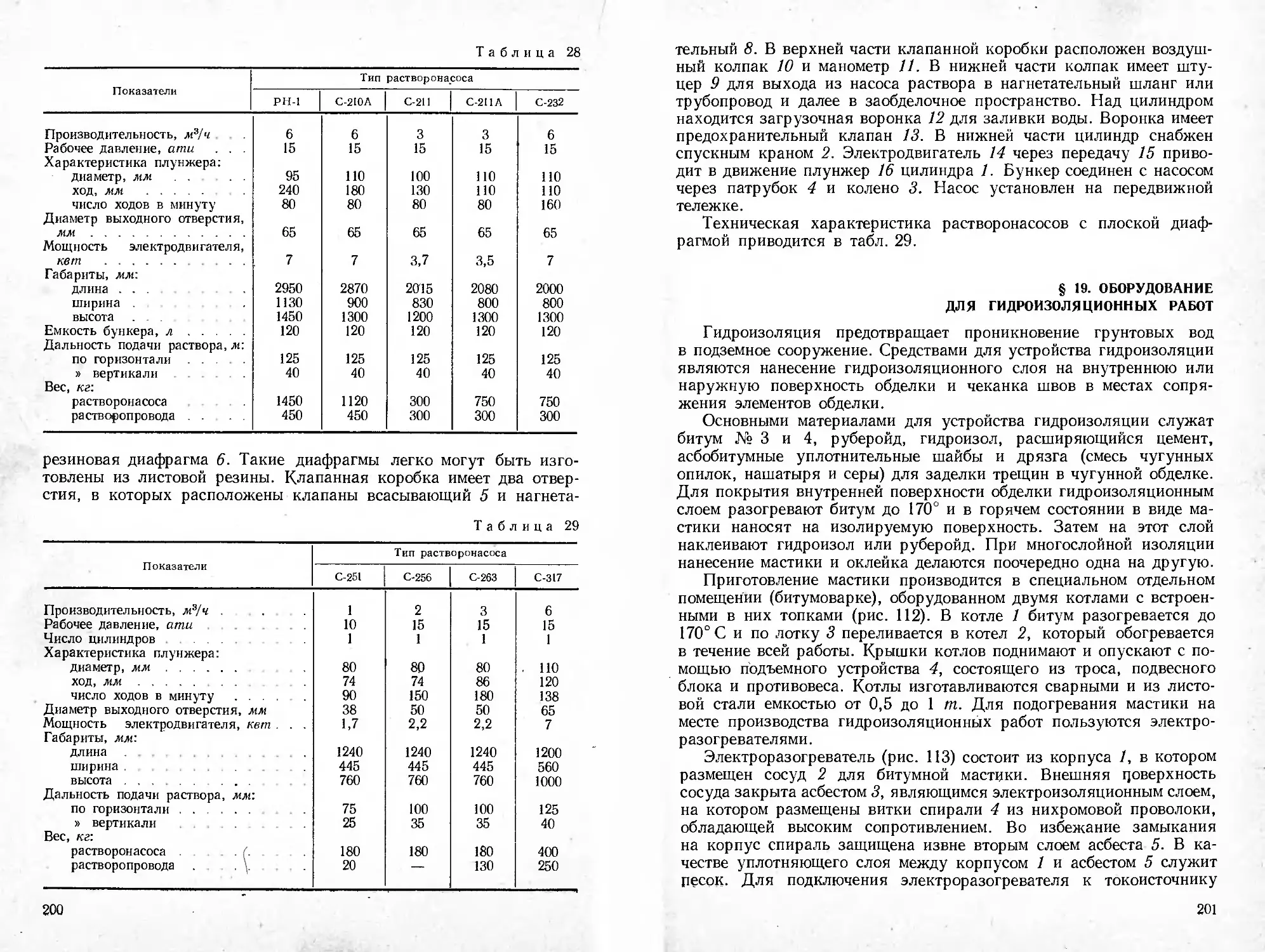

инж. С. И. Киселевым—главы I, II, VI, VII и XI;

канд. техн, наук П. Л. Часовитиным—главы III и VIII;

канд. техн, наук Н. Е. Черкасовым — главы IV и V (§ 17);

инж. С. Г. Воейковым — главы V (§§ 18 и 19), VII (§ 25), IX,

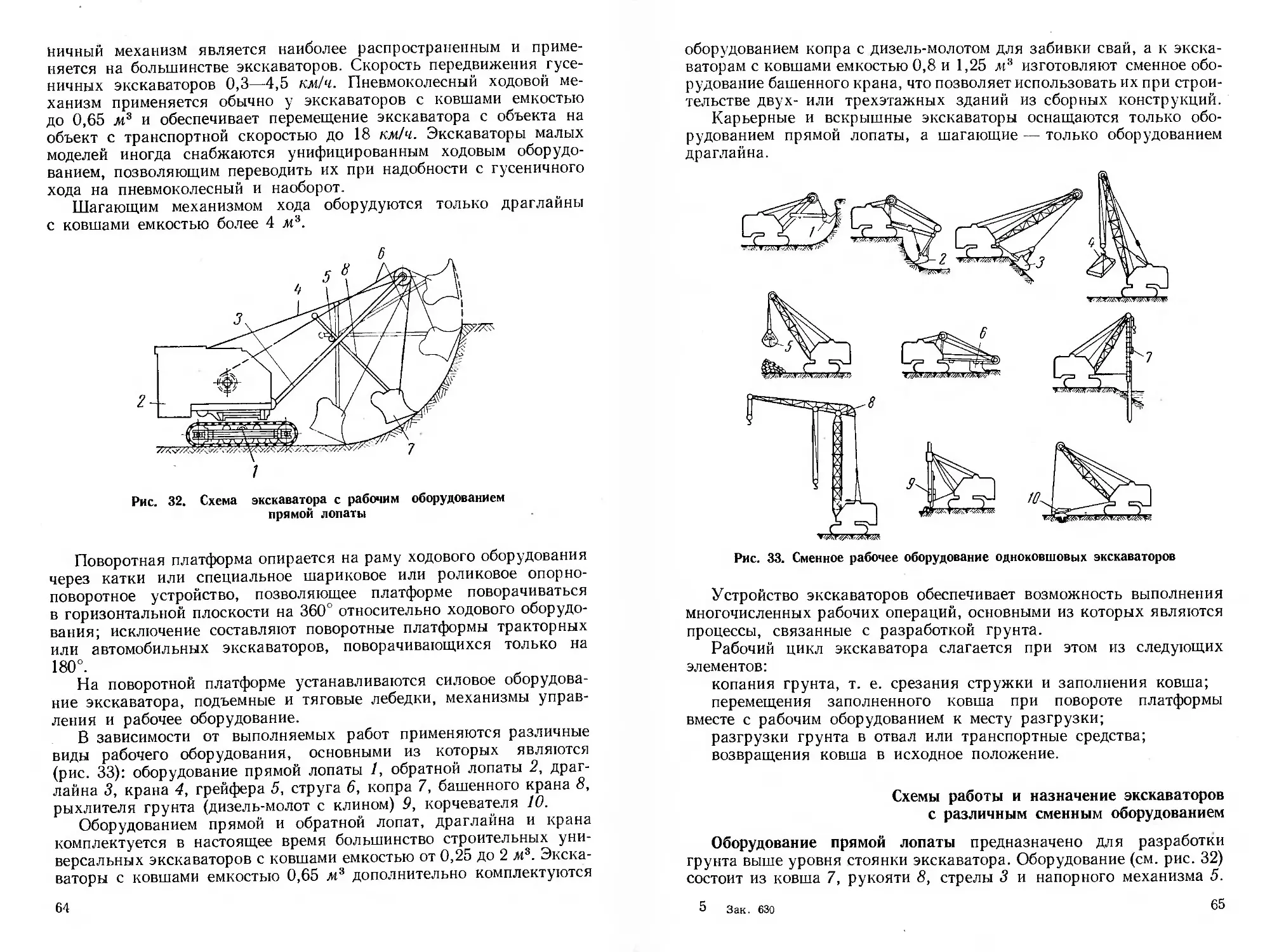

X и XII.

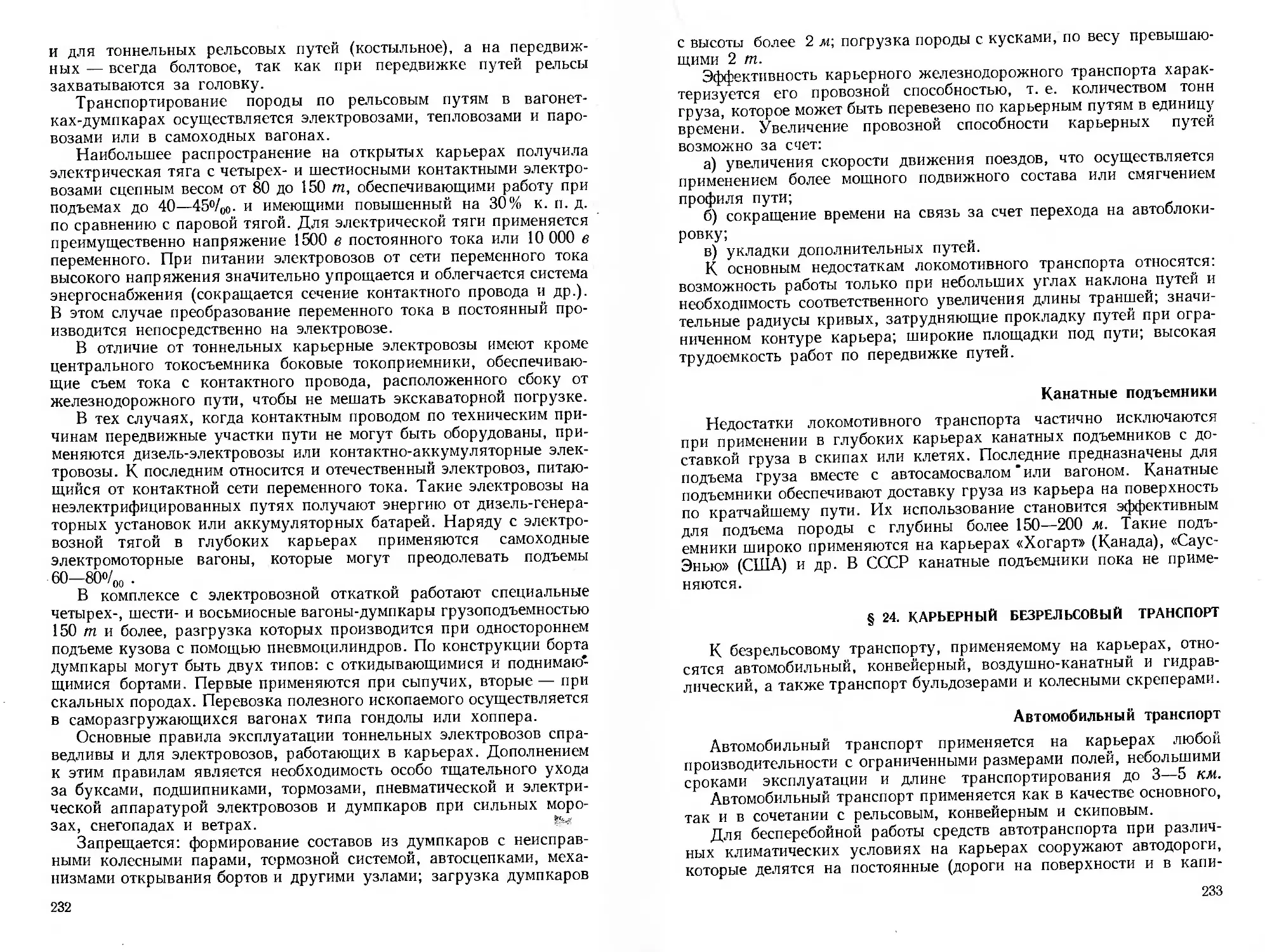

3-18-1

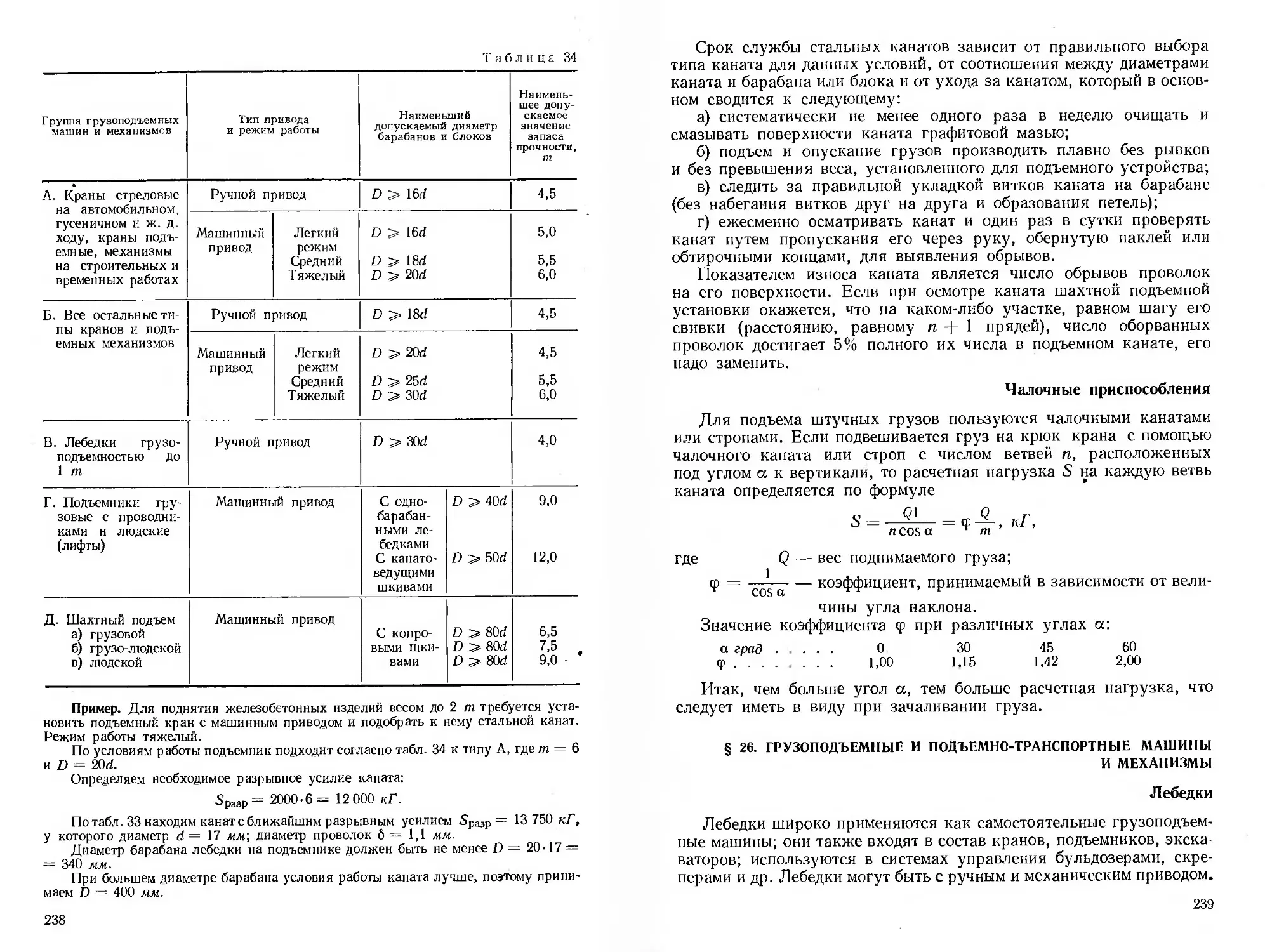

558-65

К ВВЕДЕНИЮ МЕЖДУНАРОДНОЙ СИСТЕМЫ

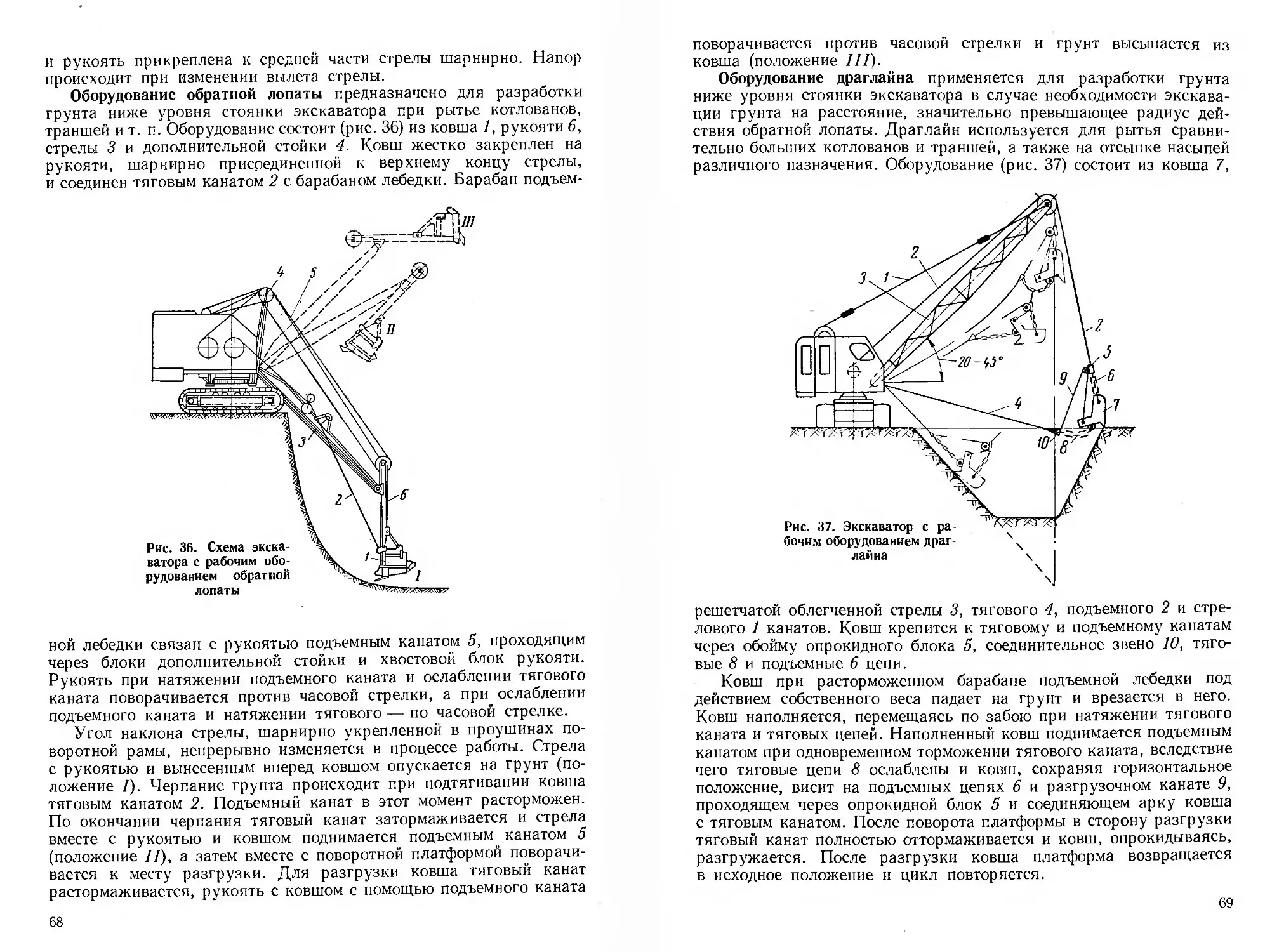

ЕДИНИЦ

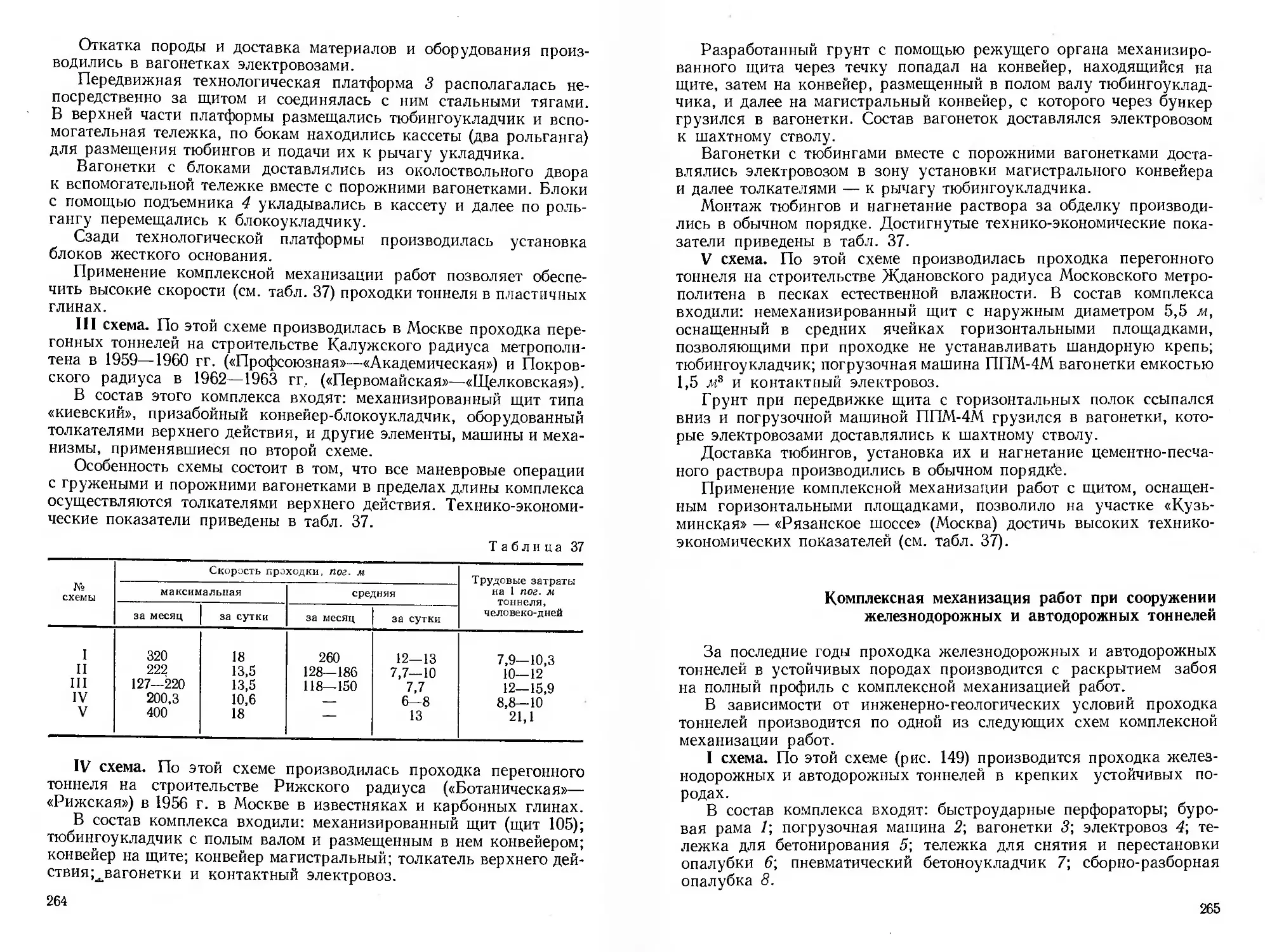

Наличие нескольких систем единиц для измерения различных

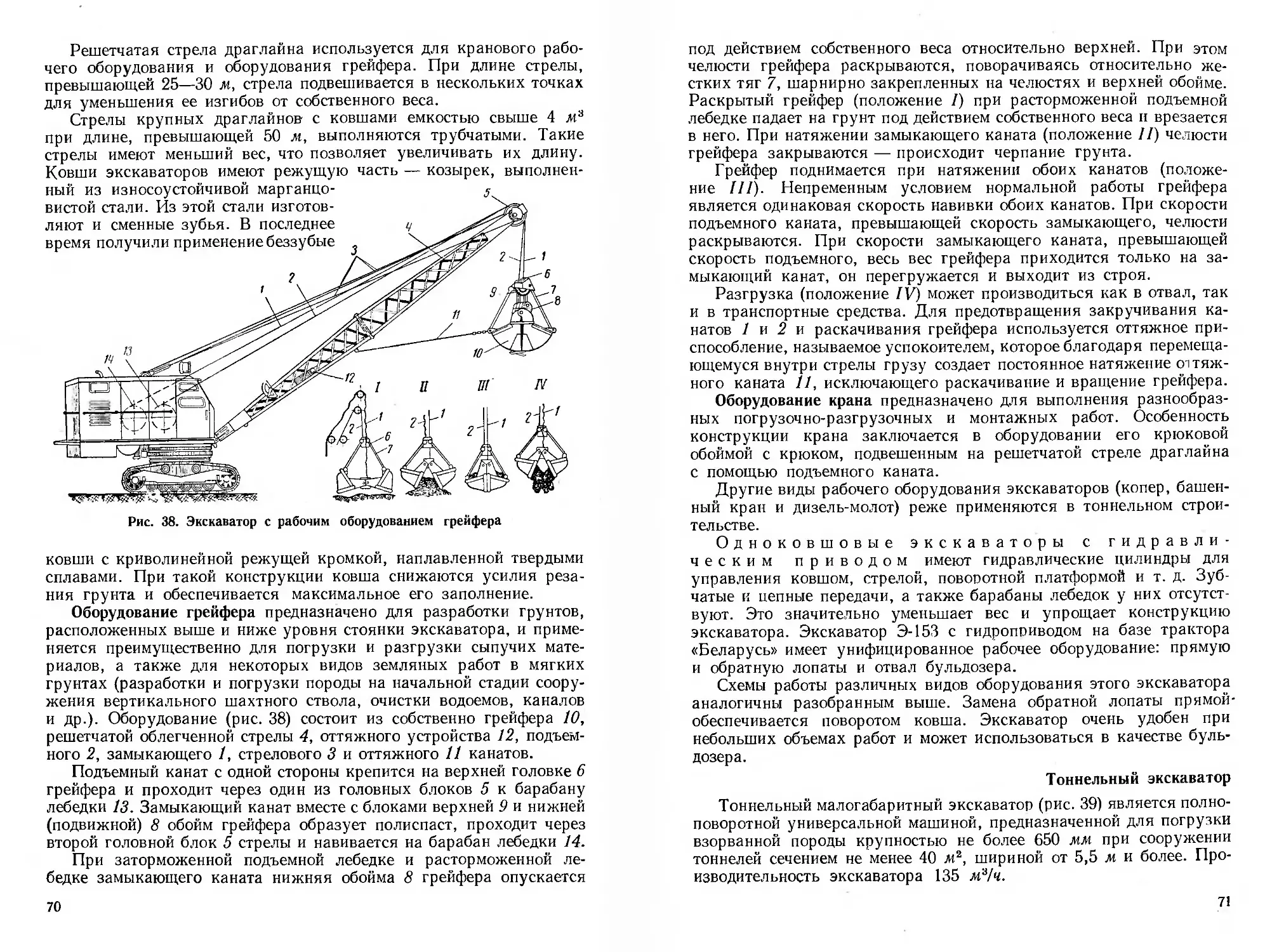

физических величин, а также распространенных внесистемных еди-

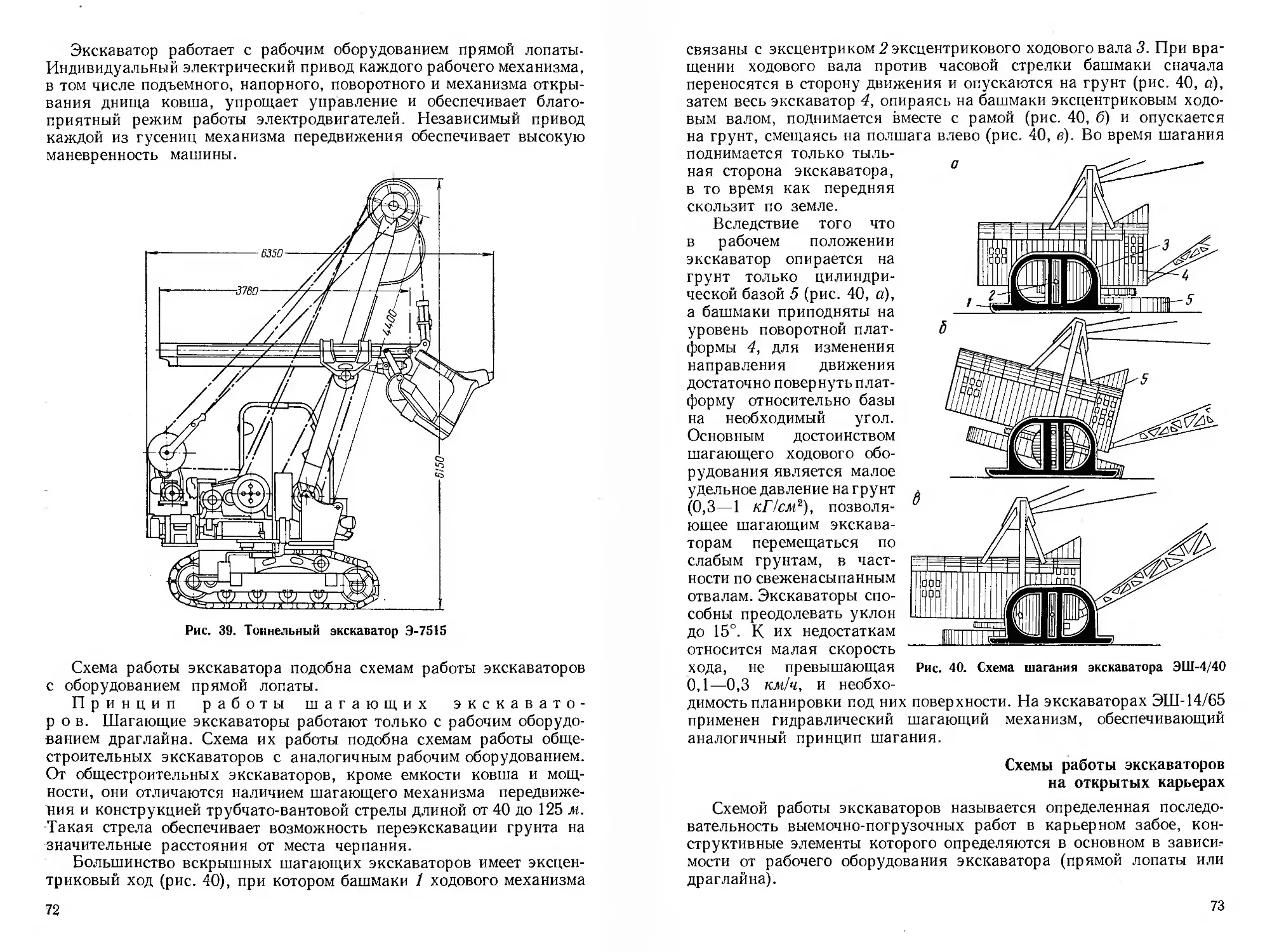

ниц вызывает значительные трудности и неудобства, связанные

с переводом значений измеряемых величин из одной системы

в другую.

В качестве Государственного стандарта СССР (ГОСТ 9867—61)

вводится новая универсальная Международная система единиц СИ.

Основными единицами новой системы являются: метр, кило-

грамм, секунда, ампер, градус Кельвина, свеча. Единицей массы

в этой системе является килограмм, а единицей силы (в том числе

и силы тяжести, т. е. веса) - ньютон.

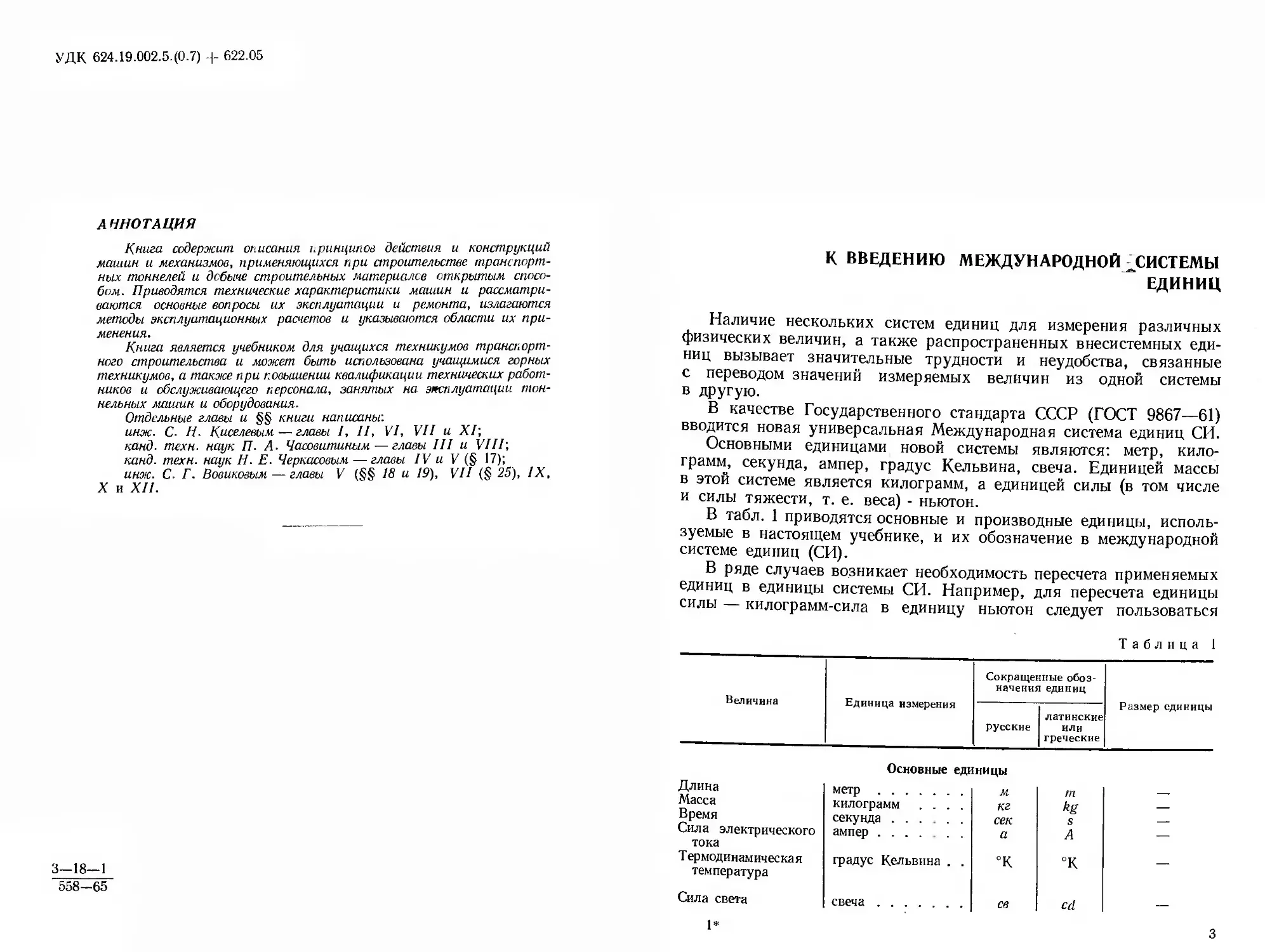

В табл. 1 приводятся основные и производные единицы, исполь-

зуемые в настоящем учебнике, и их обозначение в международной

системе единиц (СИ).

В ряде случаев возникает необходимость пересчета применяемых

единиц в единицы системы СИ. Например, для пересчета единицы

силы — килограмм-сила в единицу ньютон следует пользоваться

Таблица 1

Величина Единица измерения Сокращенные обоз- начения единиц Размер единицы

русские латинские или греческие

Длина Основные еди метр ни цы м т

Масса килограмм .... кг kg —

Время секунда сек S —-

Сила электрического ампер ...... а А —

тока Термодинамическая градус Кельвина . . “К °К —

температура Сила света свеча св cd —

1*

3

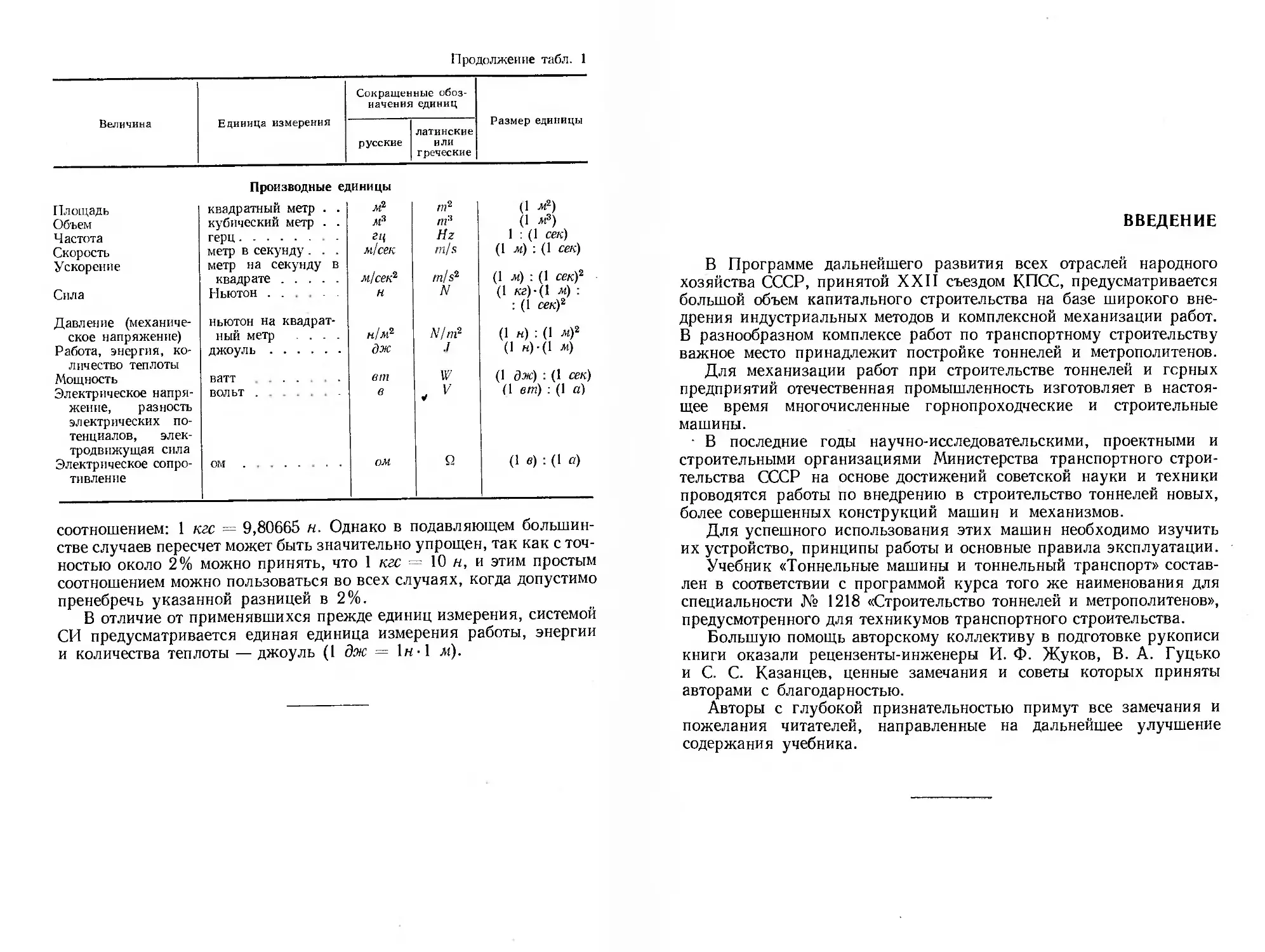

Продолжение табл. 1

Величина Единица измерения Сокращенные обоз- начения единиц Размер единицы

русские латинские или греческие

Площадь Производные ej квадратный метр . . ХИНИ цы м2 т2 (1 ^2)

Объем кубический метр . . м3 nr' (1 *3)

Частота герц гц Hz 1 : (1 сек)

Скорость метр в секунду . . . м/сек m/s (1 м) : (1 сек)

Ускорение Сила метр на секунду в квадрате Ньютон ..... м/сек2 н m/s2 N (1 м) : (1 сек)2 (1 кг)-(1 м) :

Давление (механиче- ское напряжение) ньютон на квадрат- ный метр .... Н./м2 N/ m2 : (1 сек)2 (1 н) : (1 м)2

Работа, энергия, ко- джоуль дж J (1 н)-(1 м)

личество теплоты

Мощность ватт вт W (1 дж) : (1 сек)

Электрическое напря- вольт в , V (1 вт) : (1 а)

жен не, разность электрических по- тенциалов, элек- тродвижущая сила Q (1 в) : (1 а)

Электрическое сопро- ом ом

тивление

соотношением: 1 кгс = 9,80665 н. Однако в подавляющем большин-

стве случаев пересчет может быть значительно упрощен, так как с точ-

ностью около 2% можно принять, что 1 кгс = 10 н, и этим простым

соотношением можно пользоваться во всех случаях, когда допустимо

пренебречь указанной разницей в 2%.

В отличие от применявшихся прежде единиц измерения, системой

СИ предусматривается единая единица измерения работы, энергии

и количества теплоты — джоуль (1 дж — 1н-1 м).

ВВЕДЕНИЕ

В Программе дальнейшего развития всех отраслей народного

хозяйства СССР, принятой XXII съездом КПСС, предусматривается

большой объем капитального строительства на базе широкого вне-

дрения индустриальных методов и комплексной механизации работ.

В разнообразном комплексе работ по транспортному строительству

важное место принадлежит постройке тоннелей и метрополитенов.

Для механизации работ при строительстве тоннелей и горных

предприятий отечественная промышленность изготовляет в настоя-

щее время многочисленные горнопроходческие и строительные

машины.

В последние годы научно-исследовательскими, проектными и

строительными организациями Министерства транспортного строи-

тельства СССР на основе достижений советской науки и техники

проводятся работы по внедрению в строительство тоннелей новых,

более совершенных конструкций машин и механизмов.

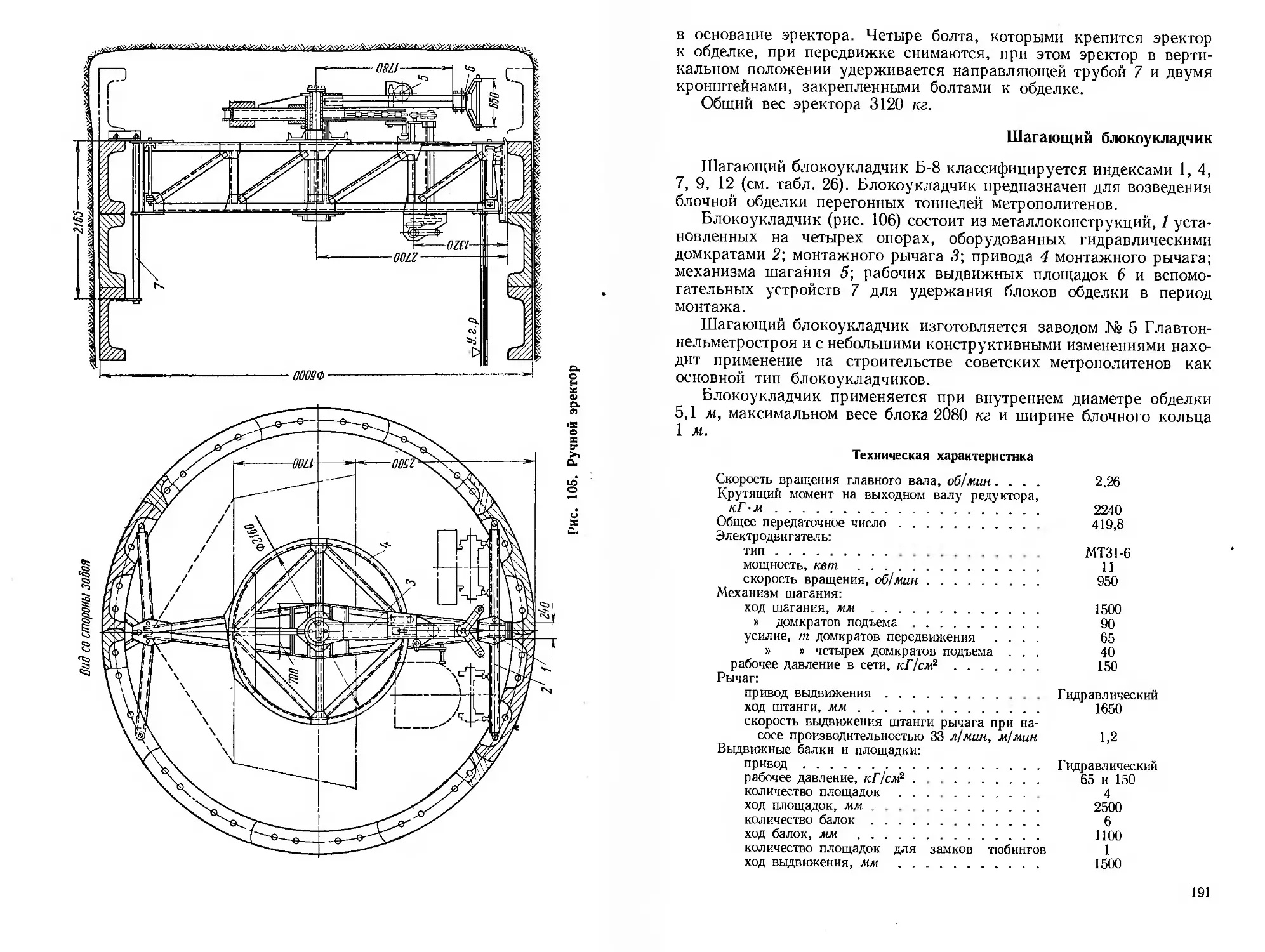

Для успешного использования этих машин необходимо изучить

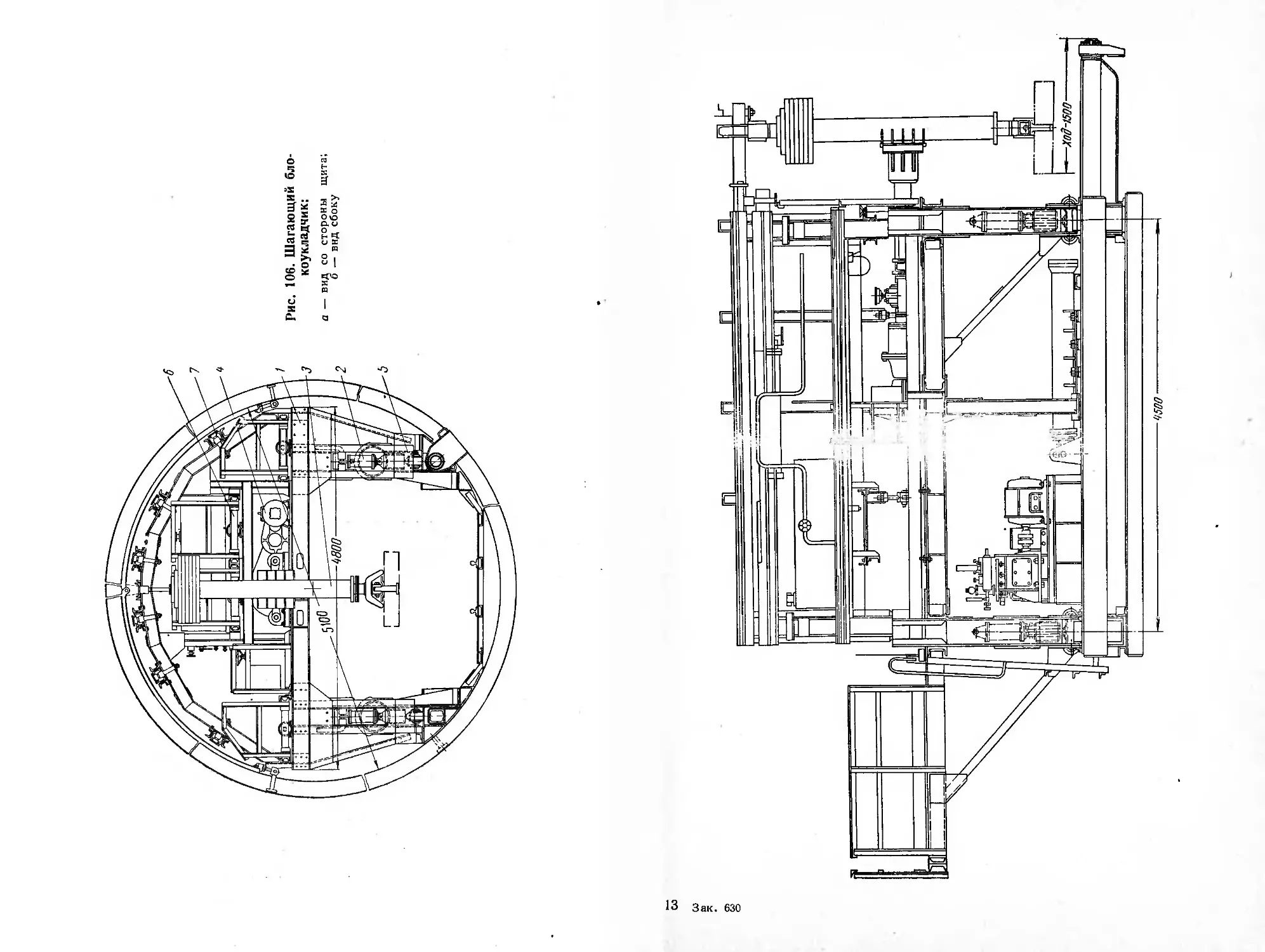

их устройство, принципы работы и основные правила эксплуатации.

Учебник «Тоннельные машины и тоннельный транспорт» состав-

лен в соответствии с программой курса того же наименования для

специальности № 1218 «Строительство тоннелей и метрополитенов»,

предусмотренного для техникумов транспортного строительства.

Большую помощь авторскому коллективу в подготовке рукописи

книги оказали рецензенты-инженеры И. Ф. Жуков, В. А. Гуцько

и С. С. Казанцев, ценные замечания и советы которых приняты

авторами с благодарностью.

Авторы с глубокой признательностью примут все замечания и

пожелания читателей, направленные на дальнейшее улучшение

содержания учебника.

Глава I

МАШИНЫ И ОБОРУДОВАНИЕ

ДЛЯ ОТБОЙКИ ГОРНОЙ ПОРОДЫ,

БУРЕНИЯ ШПУРОВ И СКВАЖИН

§ 1. ОБЩИЕ СВЕДЕНИЯ

Применяемые в тоннельном строительстве и на открытых карье-

рах машины для отбойки породы, бурения шпуров и скважин де-

лятся на две группы — отбойные молотки и буровые машины.

Все машины первой группы основаны на ударном

принципе действия. Породоразрушающий рабочий инструмент таких

машин внедряется в породу под действием направленной по его оси

ударной нагрузки. По виду применяемой энергии отбойные молотки

подразделяются на пневматические, широко используемые в тон-

нельном строительстве, и электрические, которые не получили

широкого распространения ввиду их низкой производительности

вследствие небольшой работы удара. Однако в связи с высокой

стоимостью пневматической энергии и низким к. п. д. пневмати-

ческих отбойных молотков работы по созданию электрических молот-

ков продолжаются.

Вторая группа машин отличается значительным

разнообразием конструкций, принципы действия которых связаны

с различными видами и способами бурения шпуров и скважин.

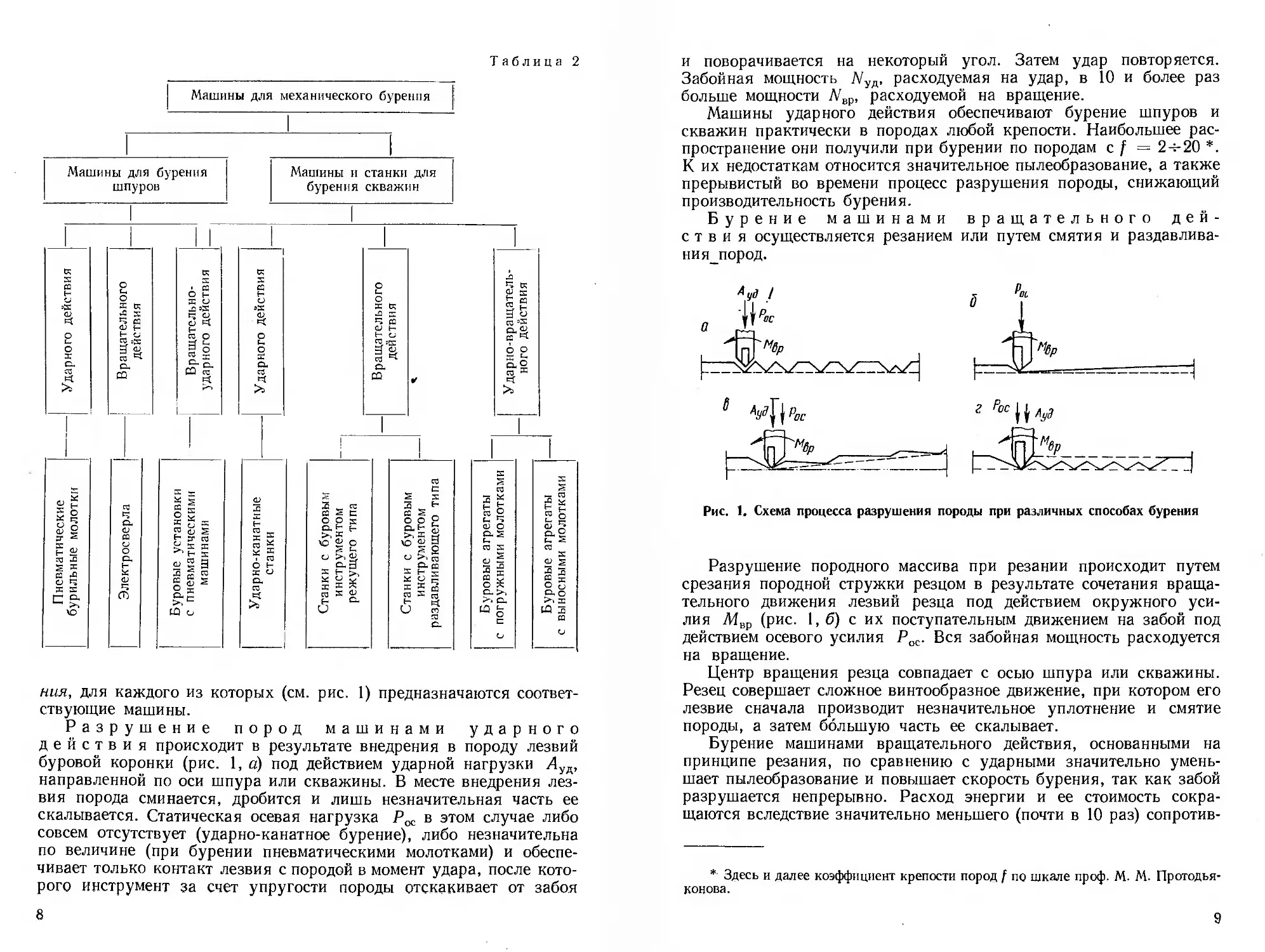

В табл. 2 представлена классификация машин, предназначенных

для наиболее распространенного в горном деле механического буре-

ния, при котором разрушение породы осуществляется за счет вне-

дрения в нее специального бурового инструмента под действием

механических усилий.

Из машин для немеханического бурения (термического, взрыв-

ного, электрогидравлического, гидравлического, ультразвукового

и других) в производстве применяются установки для термиче-

ского и взрывного бурения. Остальные находятся в стадии разра-

ботки или экспериментальных исследований.

При механическом бурении шпуров применяются ударный, враща-

тельный, вращательно-ударный и ударно-вращательный способы буре-

7

Таблица 2

ния, для каждого из которых (см. рис. 1) предназначаются соответ-

ствующие машины.

Разрушение пород машинами ударного

действия происходит в результате внедрения в породу лезвий

буровой коронки (рис. 1, а) под действием ударной нагрузки Луд,

направленной по оси шпура или скважины. В месте внедрения лез-

вия порода сминается, дробится и лишь незначительная часть ее

скалывается. Статическая осевая нагрузка Рос в этом случае либо

совсем отсутствует (ударно-канатное бурение), либо незначительна

по величине (при бурении пневматическими молотками) и обеспе-

чивает только контакт лезвия с породой в момент удара, после кото-

рого инструмент за счет упругости породы отскакивает от забоя

8

и поворачивается на некоторый угол. Затем удар повторяется.

Забойная мощность Nyfl, расходуемая на удар, в 10 и более раз

больше мощности NBP, расходуемой на вращение.

Машины ударного действия обеспечивают бурение шпуров и

скважин практически в породах любой крепости. Наибольшее рас-

пространение они получили при бурении по породам с f = 2^-20 *.

К их недостаткам относится значительное пылеобразование, а также

прерывистый во времени процесс разрушения породы, снижающий

производительность бурения.

Бурение машинами вращательного дей-

ствия осуществляется резанием или путем смятия и раздавлива-

ния_пород.

Рис. 1. Схема процесса разрушения породы при различных способах бурения

Разрушение породного массива при резании происходит путем

срезания породной стружки резцом в результате сочетания враща-

тельного движения лезвий резца под действием окружного уси-

лия Л4вр (рис. 1, б) с их поступательным движением на забой под

действием осевого усилия Рос. Вся забойная мощность расходуется

на вращение.

Центр вращения резца совпадает с осью шпура или скважины.

Резец совершает сложное винтообразное движение, при котором его

лезвие сначала производит незначительное уплотнение и смятие

породы, а затем большую часть ее скалывает.

Бурение машинами вращательного действия, основанными на

принципе резания, по сравнению с ударными значительно умень-

шает пылеобразование и повышает скорость бурения, так как забой

разрушается непрерывно. Расход энергии и ее стоимость сокра-

щаются вследствие значительно меньшего (почти в 10 раз) сопротив-

* Здесь и далее коэффициент крепости пород f по шкале проф. М. М. Протодья-

конова.

9

ления пород скалыванию при резании, чем раздавливанию при уда-

рах, и применения более дешевой электрической энергии (вместо

пневматической).

Однако такие машины могут применяться только при бурении

пород с коэффициентами крепости f < 9. При бурении по более креп-

ким породам истирание и износ резцов настолько значительны, что

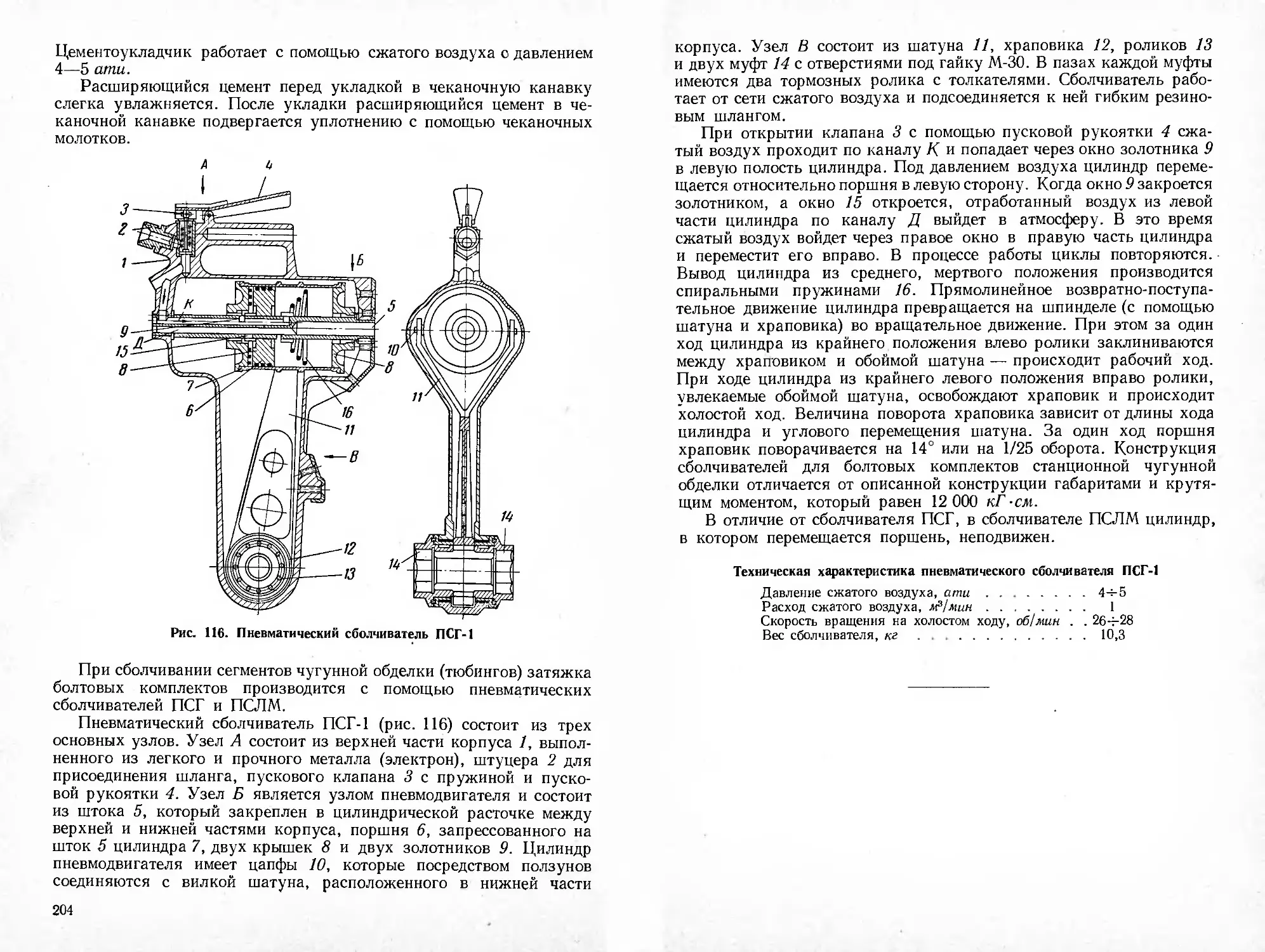

бурение становится неэффективным.

Машины (станки) вращательного действия с алмазными или дро-

бовыми коронками, а также шарошечными долотами разрушают

породный массив путем смятия и раздавливания пород. Произво-

дительность таких станков невысокая, но они просты и надежны

в эксплуатации и обеспечивают бурение в породах с коэффициен-

том крепости f > 9.

Машины вращательно-ударного действия

разрушают породный массив коронками, лезвия которых внедряются

в породу под действием значительного осевого статического уси-

лия Рос (рис. 1, в), осевой ударной нагрузки Луд при одновременном

вращении под действием окружного усилия Л4вр.

У этих машин мощность Мвр механизма вращения значительно

выше мощности Муд ударного механизма, поэтому большая часть

энергии тратится на разрушение породы резанием. Ударная нагрузка

при высоком осевом давлении способствует внедрению лезвия в по-

роду на значительную глубину и как бы расширяет возможности

вращательного бурения резанием, так как с увеличением глубины

внедрения резца в породу улучшается отвод тепла от резца и сни-

жается его износ. Одновременно повышается и производительность

бурения.

Машины вращательно-ударного действия используются при буре-

нии по породам с коэффициентом крепости f = 9ч-14. К недостат-

кам таких машин относится высокий расход и стоимость пневмати-

ческой энергии (по сравнению с затратами на электроэнергию при

вращательном бурении), значительный вес в связи с необходимостью

создания большого осевого усилия, а также невозможность бурения

по породам с коэффициентом крепости f > 14.

Машины ударно-вращательного действия

разрушают породы в забое при внедрении в нее лезвия долота под

действием значительной осевой ударной нагрузки (см. рис. 1, г)

в сочетании с независимым вращением бурового инструмента при

окружном усилии Мвр. Статическая осевая нагрузка Рос в этом слу-

чае незначительна и служит не для внедрения лезвий долота в по-

роду, а для предупреждения отскока долота от забоя после удара.

Забойная ударная мощность Муд у этих машин больше забойной

вращательной мощности Мвр. Они имеют небольшой вес, просты

в изготовлении, удобны для эксплуатации и обеспечивают бу-

рение скважин . в породах любой крепости. К их недостаткам

относится значительное пылеобразование, а также прерывистость

во времени процесса разрушения породы, снижающего производи-

тельность бурения.

10

§ 2. ПНЕВМАТИЧЕСКИЕ ОТБОЙНЫЕ МОЛОТКИ

Отбойными молотками называются ручные машины ударного

действия, предназначенные для выемки мягких пород и пород сред-

ней крепости (/ = 0,6-=-2,0), а также для разрушения каменных

и кирпичных кладок, вскрытия дорожных покрытий и разрушения

крепких пород при вспомогательных работах (дробление крупных

кусков и оконтуривание забоя после взрывания, рыхление пород,

разбивка мерзлого грунта и т. д.).

Пневматические отбойные молотки подразделяются:

по весу на легкие — 8 кг для выемки мягких пород (/ = 0,64-1,5),

средние — 9 и 10 кг для выемки довольно мягких пород и пород

средней крепости (f = 1,54-2,0) и тяжелые — 12,5 кг для разруше-

ния каменных и кирпичных кладок, дробления крупных кусков

и т. д.;

по конструкции пусковых устройств — с принудительным или

автоматическим пуском;

по способу воздухораспределения — клапанные и золотниковые;

по возможности пылеподавления — с орошением или без оро-

шения.

Технические характеристики пневматических отбойных молот-

ков приведены в табл. 3.

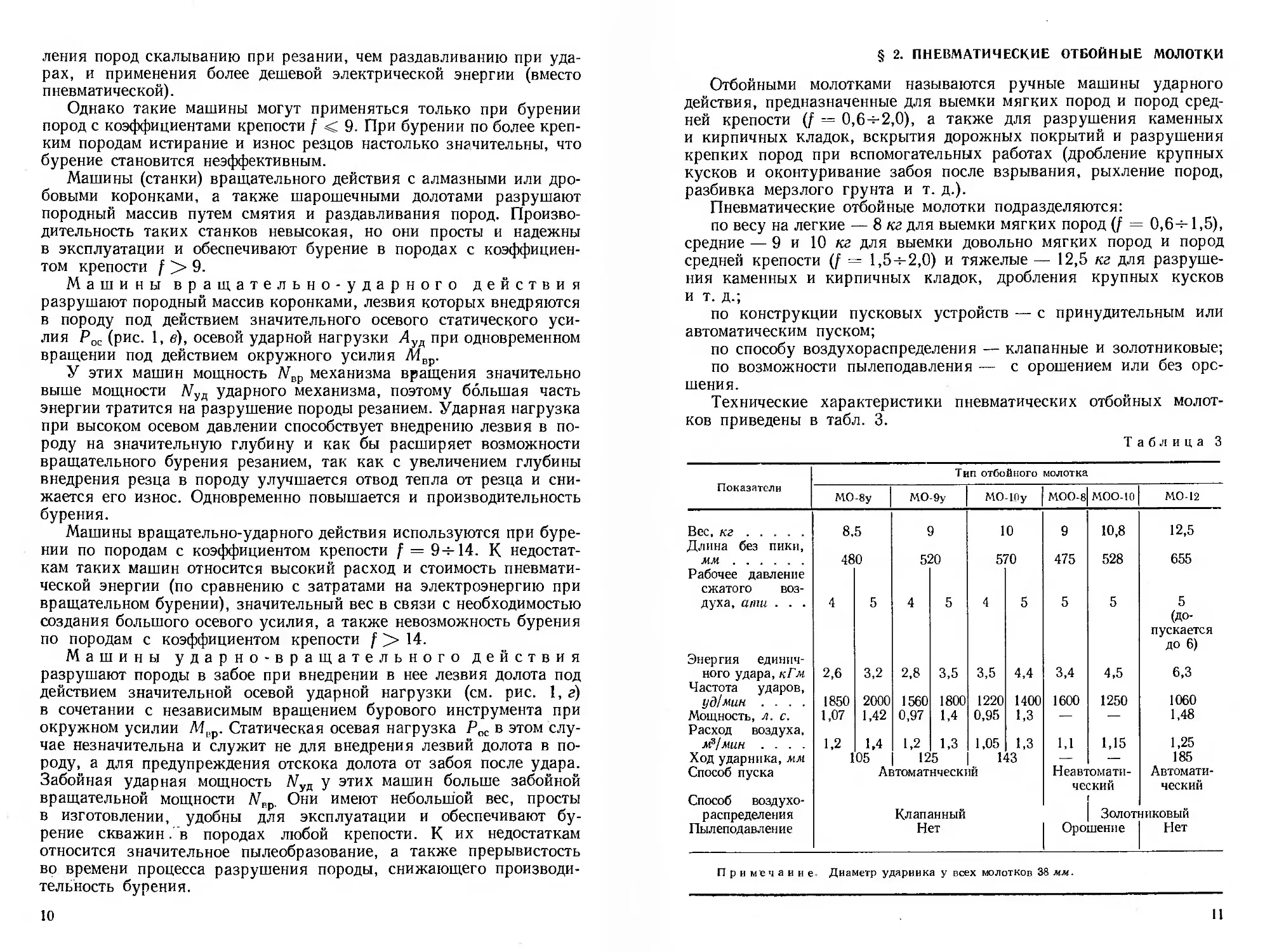

Таблица 3

Показатели

Вес, кг.........

Длина без пики,

мм..............

Рабочее давление

сжатого воз-

духа, апш . . .

Энергия единич-

ного удара, кГм

Частота ударов,

уд/мин . . . .

Мощность, л. с.

Расход воздуха,

лР/мин . . . .

Ход ударника, мм

Способ пуска

Способ воздухо-

распределения

Пылеподавление

Тип отбойного молотка

МО-8у МО-9у МО-Шу МОО-8 МОО-Ю МО-12

8,5 9 1 0 9 10,8 12,5

48 0 51 >0 5' ГО 475 528 655

4 5 4 5 4 5 5 5 5 (до- пускается ДО 6)

2,6 3,2 2,8 3,5 3,5 4,4 3,4 4,5 6,3

1850 1,07 2000 1,42 1560 0,97 1800 1,4 1220 0,95 1400 1,3 1600 1250 1060 1,48

1,2 1 1,4 05 Ai 1,2 12 !томат 1,3 5 нческ! 1,05 Р 1Й 1,3 13 1,1 Неавт че 1,15 омати- зкий 1,25 185 Автомати- ческий

Клапанный Нет | Золот Орошение тиковый Нет

Примечание Диаметр ударника у всех молотков 38 мм.

11

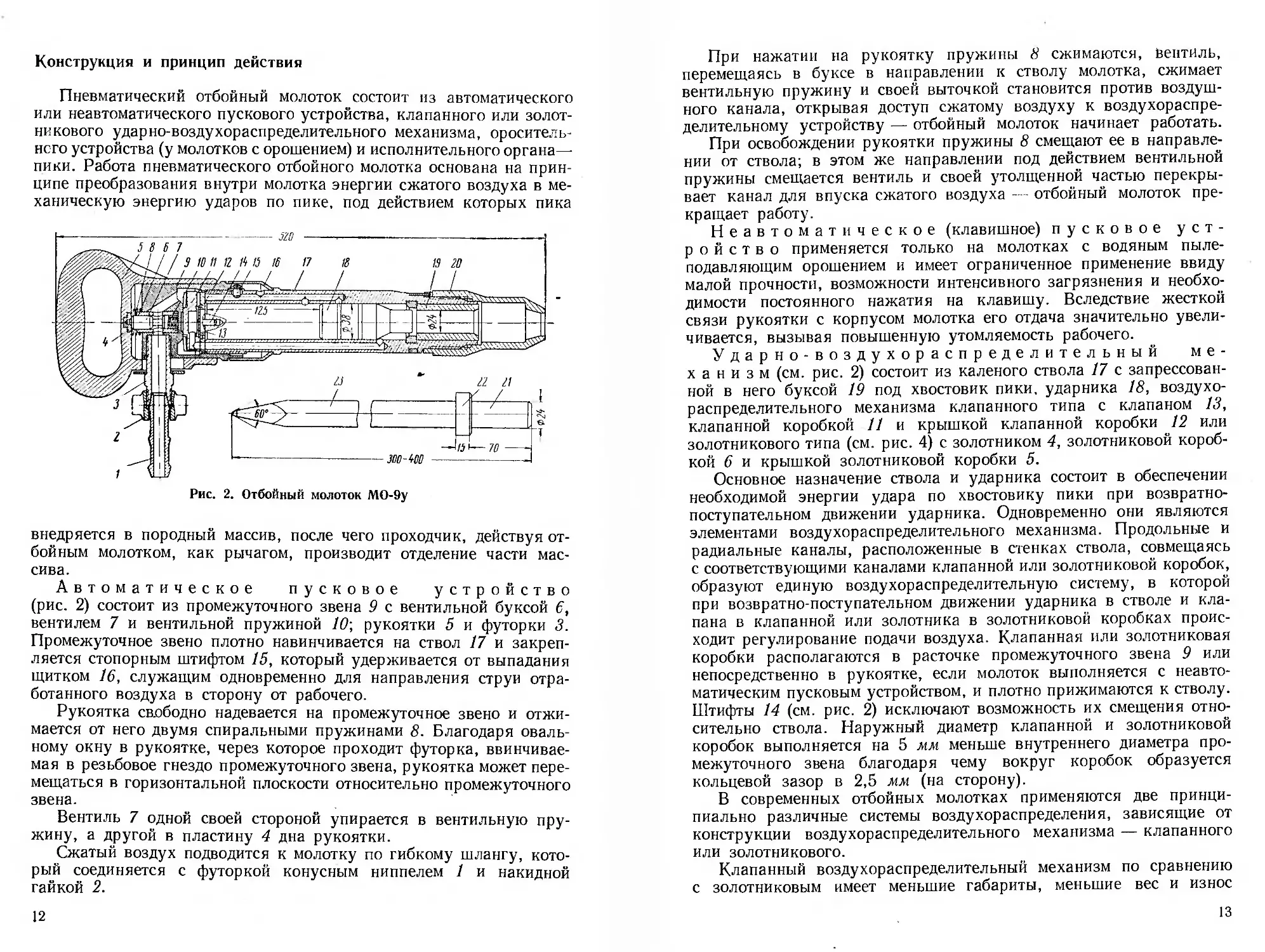

Конструкция и принцип действия

Пневматический отбойный молоток состоит из автоматического

или неавтоматического пускового устройства, клапанного или золот-

никового ударно-воздухораспределительного механизма, ороситель-

ного устройства (у молотков с орошением) и исполнительного органа—

пики. Работа пневматического отбойного молотка основана на прин-

ципе преобразования внутри молотка энергии сжатого воздуха в ме-

ханическую энергию ударов по пике, под действием которых пика

Рис. 2. Отбойный молоток МО-9у

внедряется в породный массив, после чего проходчик, действуя от-

бойным молотком, как рычагом, производит отделение части мас-

сива.

Автоматическое пусковое устройство

(рис. 2) состоит из промежуточного звена 9 с вентильной буксой 6,

вентилем 7 и вентильной пружиной 10; рукоятки 5 и футорки 3.

Промежуточное звено плотно навинчивается на ствол 17 и закреп-

ляется стопорным штифтом 15, который удерживается от выпадания

щитком 16, служащим одновременно для направления струи отра-

ботанного воздуха в сторону от рабочего.

Рукоятка свободно надевается на промежуточное звено и отжи-

мается от него двумя спиральными пружинами 8. Благодаря оваль-

ному окну в рукоятке, через которое проходит футорка, ввинчивае-

мая в резьбовое гнездо промежуточного звена, рукоятка может пере-

мещаться в горизонтальной плоскости относительно промежуточного

звена.

Вентиль 7 одной своей стороной упирается в вентильную пру-

жину, а другой в пластину 4 дна рукоятки.

Сжатый воздух подводится к молотку по гибкому шлангу, кото-

рый соединяется с футоркой конусным ниппелем 1 и накидной

гайкой 2.

12

При нажатии на рукоятку пружины 8 сжимаются, вептиль,

перемещаясь в буксе в направлении к стволу молотка, сжимает

вентильную пружину и своей выточкой становится против воздуш-

ного канала, открывая доступ сжатому воздуху к воздухораспре-

делительному устройству — отбойный молоток начинает работать.

При освобождении рукоятки пружины 8 смещают ее в направле-

нии от ствола; в этом же направлении под действием вентильной

пружины смещается вентиль и своей утолщенной частью перекры-

вает канал для впуска сжатого воздуха — отбойный молоток пре-

кращает работу.

Неавтоматическое (клавишное) пусковое уст-

ройство применяется только на молотках с водяным пыле-

подавляющим орошением и имеет ограниченное применение ввиду

малой прочности, возможности интенсивного загрязнения и необхо-

димости постоянного нажатия на клавишу. Вследствие жесткой

связи рукоятки с корпусом молотка его отдача значительно увели-

чивается, вызывая повышенную утомляемость рабочего.

Ударно-воздухораспределительный ме-

ханизм (см. рис. 2) состоит из каленого ствола 17 с запрессован-

ной в него буксой 19 под хвостовик пики, ударника 18, воздухо-

распределительного механизма клапанного типа с клапаном 13,

клапанной коробкой 11 и крышкой клапанной коробки 12 или

золотникового типа (см. рис. 4) с золотником 4, золотниковой короб-

кой 6 и крышкой золотниковой коробки 5.

Основное назначение ствола и ударника состоит в обеспечении

необходимой энергии удара по хвостовику пики при возвратно-

поступательном движении ударника. Одновременно они являются

элементами воздухораспределительного механизма. Продольные и

радиальные каналы, расположенные в стенках ствола, совмещаясь

с соответствующими каналами клапанной или золотниковой коробок,

образуют единую воздухораспределительную систему, в которой

при возвратно-поступательном движении ударника в стволе и кла-

пана в клапанной или золотника в золотниковой коробках проис-

ходит регулирование подачи воздуха. Клапанная или золотниковая

коробки располагаются в расточке промежуточного звена 9 или

непосредственно в рукоятке, если молоток выполняется с неавто-

матическим пусковым устройством, и плотно прижимаются к стволу.

Штифты 14 (см. рис. 2) исключают возможность их смещения отно-

сительно ствола. Наружный диаметр клапанной и золотниковой

коробок выполняется на 5 мм меньше внутреннего диаметра про-

межуточного звена благодаря чему вокруг коробок образуется

кольцевой зазор в 2,5 мм (на сторону).

В современных отбойных молотках применяются две принци-

пиально различные системы воздухораспределения, зависящие от

конструкции воздухораспределительного механизма — клапанного

или золотникового.

Клапанный воздухораспределительный механизм по сравнению

с золотниковым имеет меньшие габариты, меньшие вес и износ

13

деталей, проще в изготовлении и прочнее за счет малого количества

каналов. Путь перемещения клапана из одного положения в дру-

гое короче по сравнению с путем золотника, в связи с чем сокра-

щается время перемещения клапана, возрастает число ударов и

повышается производительность молотка.

Недостатки клапанной системы: значительное снижение энергии

удара при понижении- давления сжатого воздуха ниже номиналь-

ного (5 ати), повышенный расход воздуха и увеличенная отдача.

Как показали исследования Г. И. Кусницына и Г. И. Сидоренкова,

повышенный расход сжатого воздуха и повышенная отдача при

клапанном воздухораснределении становятся ощутимыми только

в том случае, если относительная длина хода ударника (отношение

длины рабочего хода ударника к его собственной длине) больше 2.

Так как при нормальной эксплуатации падение давления в сети не

должно иметь место, при выполнении указанного выше условия

недостатки клапанного воздухораспределения в основном исклю-

чаются.

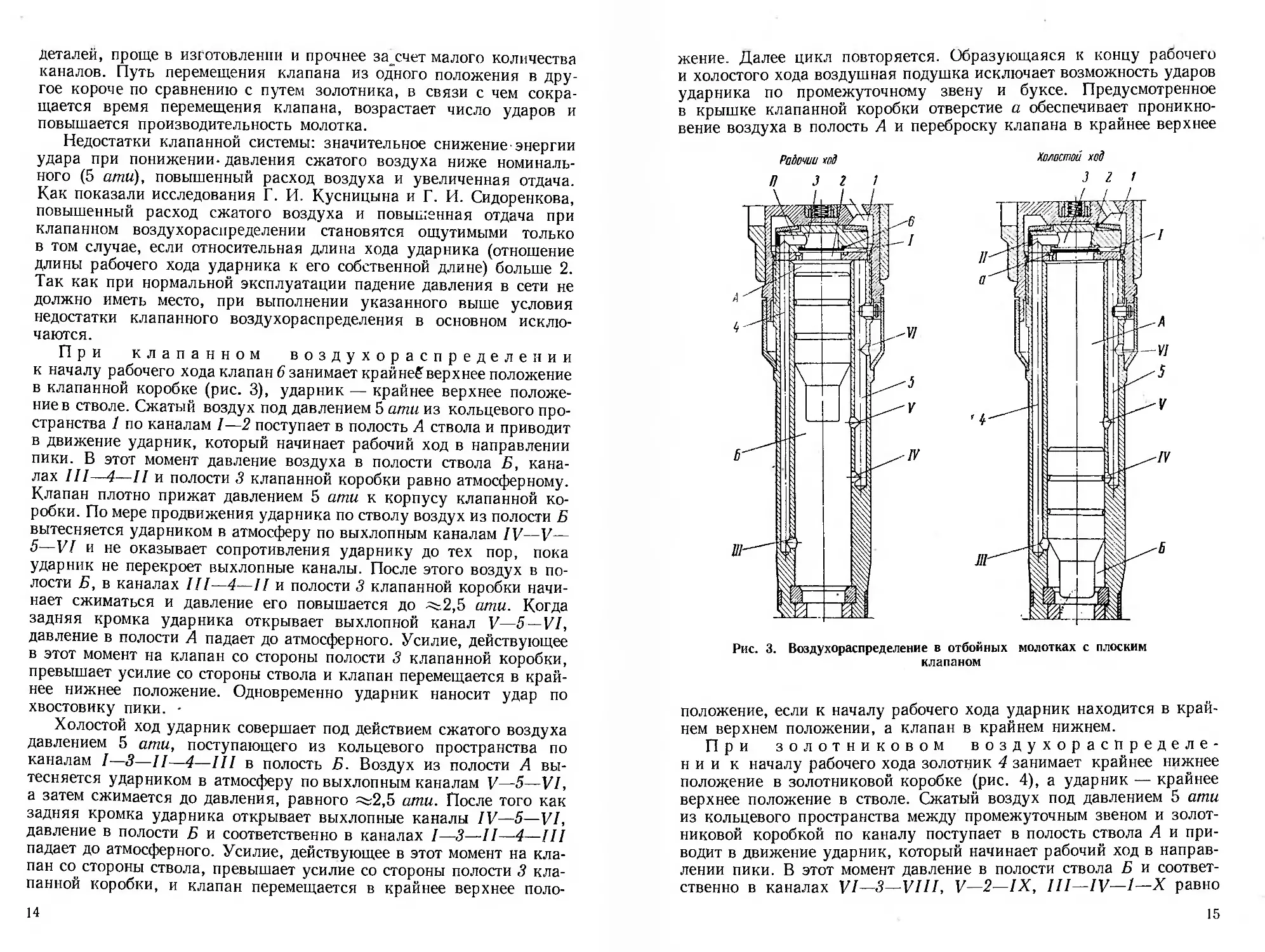

При клапанном воздухораспределении

к началу рабочего хода клапан 6 занимает крайне?верхнее положение

в клапанной коробке (рис. 3), ударник — крайнее верхнее положе-

ние в стволе. Сжатый воздух под давлением 5 ати из кольцевого про-

странства 1 по каналам I—2 поступает в полость А ствола и приводит

в движение ударник, который начинает рабочий ход в направлении

пики. В этот момент давление воздуха в полости ствола Б, кана-

лах III— 4—II и полости 3 клапанной коробки равно атмосферному.

Клапан плотно прижат давлением 5 ати к корпусу клапанной ко-

робки. По мере продвижения ударника по стволу воздух из полости Б

вытесняется ударником в атмосферу по выхлопным каналам IV—V—

5—VI и не оказывает сопротивления ударнику до тех пор, пока

ударник не перекроет выхлопные каналы. После этого воздух в по-

лости Б, в каналах III—4—II и полости 3 клапанной коробки начи-

нает сжиматься и давление его повышается до ^.2,5 ати. Когда

задняя кромка ударника открывает выхлопной канал V—5—VI,

давление в полости А падает до атмосферного. Усилие, действующее

в этот момент на клапан со стороны полости 3 клапанной коробки,

превышает усилие со стороны ствола и клапан перемещается в край-

нее нижнее положение. Одновременно ударник наносит удар по

хвостовику пики. -

Холостой ход ударник совершает под действием сжатого воздуха

давлением 5 ати, поступающего из кольцевого пространства по

каналам /—3—II—4—III в полость Б. Воздух из полости А вы-

тесняется ударником в атмосферу по выхлопным каналам V—5—VI,

а затем сжимается до давления, равного =йг2,5 ати. После того как

задняя кромка ударника открывает выхлопные каналы IV—5—VI,

давление в полости Б и соответственно в каналах I—3—II—4—III

падает до атмосферного. Усилие, действующее в этот момент на кла-

пан со стороны ствола, превышает усилие со стороны полости 3 кла-

панной коробки, и клапан перемещается в крайнее верхнее поло-

14

жение. Далее цикл повторяется. Образующаяся к концу рабочего

и холостого хода воздушная подушка исключает возможность ударов

ударника по промежуточному звену и буксе. Предусмотренное

в крышке клапанной коробки отверстие а обеспечивает проникно-

вение воздуха в полость А и переброску клапана в крайнее верхнее

Рис. 3. Воздухораспределение в отбойных молотках с плоским

клапаном

положение, если к началу рабочего хода ударник находится в край-

нем верхнем положении, а клапан в крайнем нижнем.

При золотниковом воздухораспределе-

н и и к началу рабочего хода золотник 4 занимает крайнее нижнее

положение в золотниковой коробке (рис. 4), а ударник — крайнее

верхнее положение в стволе. Сжатый воздух под давлением 5 ати

из кольцевого пространства между промежуточным звеном и золот-

никовой коробкой по каналу поступает в полость ствола А и при-

водит в движение ударник, который начинает рабочий ход в направ-

лении пики. В этот момент давление в полости ствола Б и соответ-

ственно в каналах VI—3—VIII, V—2—IX, III—IV—1—X равно

15

атмосферному. Золотник в это время находится под действием сле-

дующих сил: на площадки SL, S2, S4, S5 действует полное рабочее

давление, а на площадку S3 действует давление, равное примерно

одной атмосфере. Равнодействующая сил, оказывающих давление на

золотник, направлена сверху вниз. По мере передвижения ударника

по стволу воздух из полости Б по каналам IX—2—VII, X—1—IV,

Рабочий ход

холостой ход

Рис. 4. Схема воздухораспрсдсления в отбойных молот-

ках с цилиндрическим золотником

выточке на золотнике и каналам V—2—VII вытесняется ударником

в атмосферу и не оказывает сопротивления рабочему ходу ударника.

В момент, когда перемещаясь вперед, ударник перекроет каналы

IX—2—VII и откроет каналы VIII—3—VI, сжатый воздух (5 ати)

по открытому каналу поступает к площадке S3 золотника, который

при этом уравновешивается. Продолжая двигаться вперед, ударник

открывает выхлопные каналы IX—2— VII, соединяющие полость А

с атмосферой. Давление в этой полости и соответственно у площа-

док золотника St, S3, S4, S5 резко падает до атмосферного. На пло-

щадку S2 в этот момент действует полное рабочее давление (5 ати)

16

й равнодействующая сил оказывается направленной снизу вверх —

золотник перемещается в крайнее верхнее положение. Одновременно

ударник наносит удар по хвостовику пики.

Холостой ход ударник совершает под давлением сжатого воздуха

(5 ати), поступающего в полость Б из кольцевого пространства

через каналы II—III—1—X. В этот момент полость А и все торцо-

вые площадки золотника находятся под атмосферным давлением, за

исключением площадки S2, на которую действует полное рабочее

давление (5 ати). Равнодействующая сила направлена снизу вверх,

и соответственно золотник удерживается в крайнем верхнем положе-

нии. Воздух из полости А вытесняется ударником по каналам

IX—2—VII и VIII—3—VI—V—2—VII. В момент, когда ударник

перекроет эти каналы, в полости А воздух сжимается до я^З ати,

а между ударником и крышкой образуется воздушная подушка,

исключающая возможность ударов ударника по золотниковой ко-

робке. Этому также способствует поступление сжатого воздуха

в заднюю полость ствола через отверстие а — 0,8 4-1,0 мм в стенке

золотника.

После того как задняя кромка ударника открывает выхлопные

каналы IX—2—VII, давление в полости Б и соответственно у пло-

щадки S2 золотника резко падает до атмосферного. Равнодействую-

щая сил оказывается направленной сверху вниз, и золотник пере-

мещается в крайнее нижнее положение, после чего цикл повто-

ряется.

При работе вверх золотник и ударник под действием собственного

веса будут находиться в крайнем верхнем положении. Благодаря

отверстию а в золотнике сжатый воздух под давлением 5 ати попа-

дает в полость А ствола и, действуя на площадку S5, перекидывает

золотник в крайнее нижнее положение. Дальнейшая работа молотка

осуществляется в прежней последовательности.

Сменный рабочий инструмент

Сменным рабочим инструментом, непосредственно контактирую-

щим с породой и разрушающим ее, является пика отбойного

молотка.

Пика 23 (см. рис. 2) имеет буртик 22 и хвостовик 21. Длина пики

и форма ее острия зависят от физико-механических свойств разру-

шаемых горных пород. Чем крепче породы, тем во избежание поломок

пики и острия должна быть короче пика и больше угол заострения,

и наоборот.

Так, для пород с коэффициентом крепости f = 1 применяют

пики длиной 300—400 мм и угол заострения 60°, а для пород с коэф-

фициентом крепости f = 1,5 и выше длина пик выбирается в пределах

250—300 мм и угол заострения до 80°.

В вязких, но не твердых породах, например в плотных глинах

(f = 1), применяют пику в виде лопатки с клинообразным заостре-

нием, так как обычная пика в этом случае не отбивает породу, а вяз-

2 Зак. 630

17

нет и застревает в ней. Пика крепится в буксе с помощью концевого

колпака 20. Колпак обеспечивает центральный удар ударника по

хвостовику пики, что уменьшает износ буксы и хвостовика. Зазор

между концевой буксой и хвостовиком пики оказывает значительное

влияние на долговечность и экономичность работы молотка. При уве-

личении зазора снижается давление в воздушном буфере между удар-

ником и буксой, вследствие чего будут иметь место удары удар-

ника по буксе, т. е. будет происходить выпрессовывание буксы из

ствола.

Кроме того, с увеличением зазора резко падает мощность мо-

лотка и увеличивается расход сжатого воздуха. Износ хвостовика

не должен превышать 0,2 мм. Восстановление пик производится

способом наплавки или электротермической обработки.

§ 3. ПНЕВМАТИЧЕСКИЕ БУРИЛЬНЫЕ МОЛОТКИ

Бурильными молотками (перфораторами) называются машины

ударного действия, предназначенные для бурения шпуров и неглу-

боких скважин малого диаметра в породах средней крепости, крепких

и в высшей степени крепких (f = 2ч-20), а также для вспомогатель-

ных работ при строительстве.

Пневматические бурильные молотки в зависимости от их назна-

чения подразделяются на ручные, предназначенные для бурения

горизонтальных и наклонных шпуров; телескопные для бурения

шпуров и скважин в направлении снизу вверх; колонковые для

бурения горизонтальных и наклонных шпуров и скважин.

Ручные бурильные молотки имеют три весовые категории: легкую

до 18 кг для бурения с пневмоподдержки шпуров глубиной до 2 м

в горизонтальных и наклонных выработках по породам с коэффи-

циентом крепости f до 8ч-10; среднюю до 25 кг для бурения с пневмо-

поддержки шпуров глубиной до 4 м преимущественно в горизонталь-

ных выработках по породам с коэффициентом крепости f др 12ч-16;

тяжелую весом свыше 25 кг для бурения с пневмоподдержки гори-

зонтальных и нисходящих шпуров и скважин по породам крепким

и в высшей степени крепким с коэффициентом крепости f = 10ч-20.

В настоящее время значительное распространение получили

высокочастотные бурильные молотки (2000 ударов поршня в минуту

и более), которые развивают большую ударную мощность и обеспе-

чивают более высокую производительность, чем низкочастотные

молотки. Увеличение количества ударов и мощности достигается

путем уменьшения длины хода поршня и увеличения его диаметра..

По способу воздухораспределения все бурильные молотки де-

лятся на клапанные, золотниковые и бесклапанные, а по способу-

удаления буровой мелочи из шпура — на молотки с промывкой;

и с пылеотсасыванием. Технические характеристики пневматических,

бурильных молотков, получивших распространение в тоннельном

строительстве, приводятся в табл. 4.

18

Тип бурильного молотка

о 2 п <15-ЭМ S ° Ag’i tzr —, Л *— ‘-Ll ста

м X о ч о X t-wYlM r ca o g 2 s -S о® ю S°°-S®12 S S Ё и 00 I:'»1'-''' О g$ co

ф X 9S-1U TO o _, о . й И <u £:£* ю °1 J2°-5® 2: <oS § з s 2 <£> со S о зз го =Х С О 3 ж

р о ф н 9SJ.LI и ооЗ О gcigjo о° coco ю о 0^2°° —- со с IHBUBiry ВМЯ1Ч ива; loo П4,

621 LI g g ’to Sc^couo „-CD О co. COCO 10 со со ^ с

0О1ГОН1Э еииэНэя -oclu BIftf ЭМСЕ-dU og ®i <0$ §ЯЖ «t< 10 •^со^'О § 5 к то с ° sS

ф 3 girOoEdU iroe-du к и ТОГО о са q со о 5 и S со е 2 £ о to gtoo^ S »Д 5 | СО к W S S2.S со ото-2 0 2

£ siim-du im-du К ТО ГО ° й 6 * г^-, О i: СО со о S S с"3 а ° §«-й- Л 5 СО f t ГО ° <4 к О ш ГО О- 'т? <о О ш с g

at^i-du irei-du i « , , ° § « 6 и « I !S •7 to о Я e.? ч ra 2 10 — о -f (j3cc£fcc;i=s 2 ю °- 2^-gS N| - = о CO о к о g й 5°&3

Показатели Вес, кг Длина (без бура), мм Рабочее давление сжа- того воздуха, ати Энергия единичного уда- ра, кГм Число ударов поршня в минуту Расход воздуха, м?/мин Диаметр поршня, мм Ход поршня, мм .... Наибольшая глубина бурения, м /и,п amv 1 р лмипп п , yrtyri. Способ удаления буро- вой мелочи и пылепо- давления Способ воздухорасп ре- деления

Примечание. Все молотки имеют зависимый поворот бура.

2*

19*

Конструкция и принцип действия

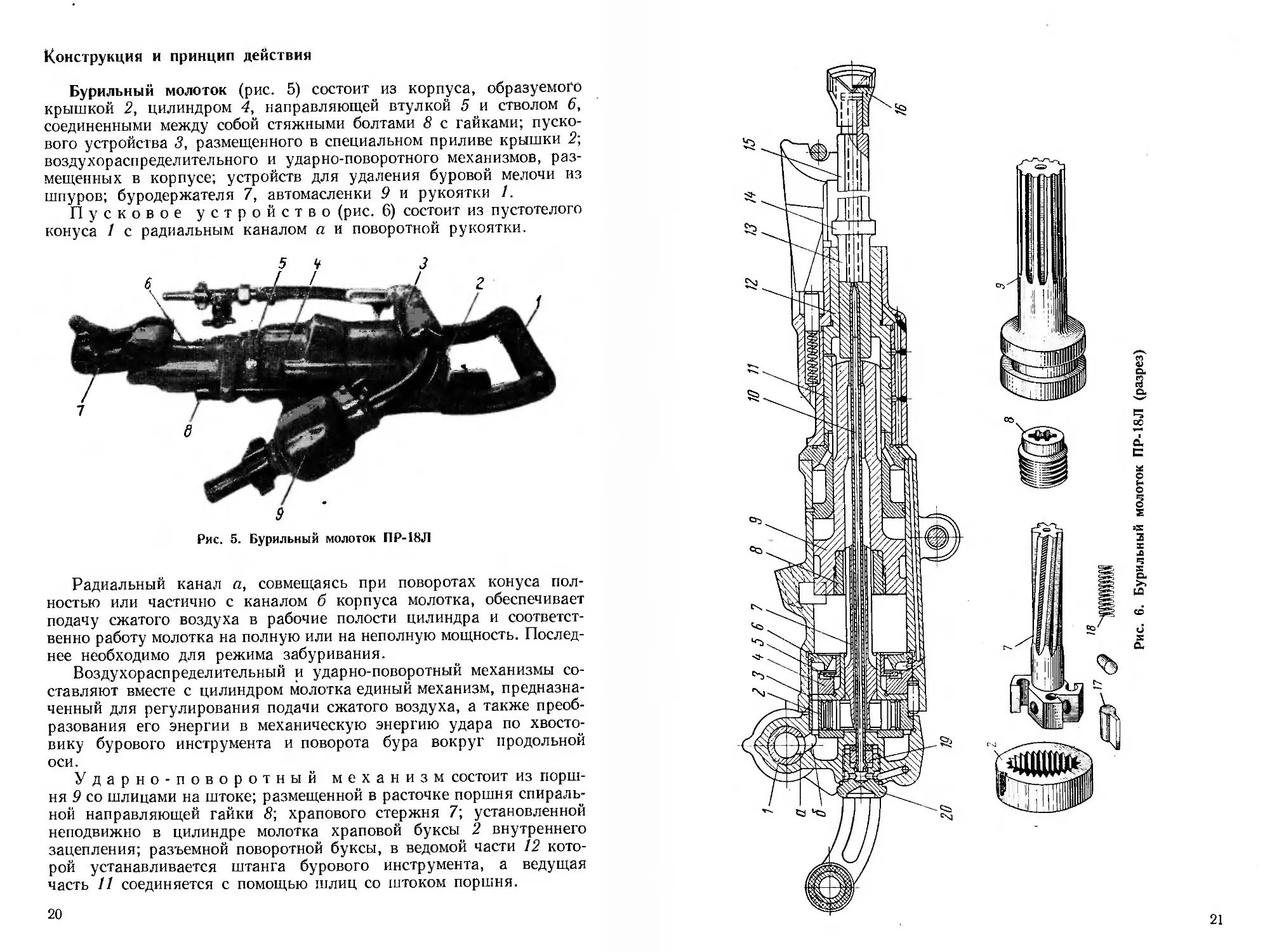

Бурильный молоток (рис. 5) состоит из корпуса, образуемого

крышкой 2, цилиндром 4, направляющей втулкой 5 и стволом 6,

соединенными между собой стяжными болтами 8 с гайками; пуско-

вого устройства 3, размещенного в специальном приливе крышки 2;

воздухораспределительного и ударно-поворотного механизмов, раз-

мещенных в корпусе; устройств для удаления буровой мелочи из

шпуров; буродержателя 7, автомасленки 9 и рукоятки 1.

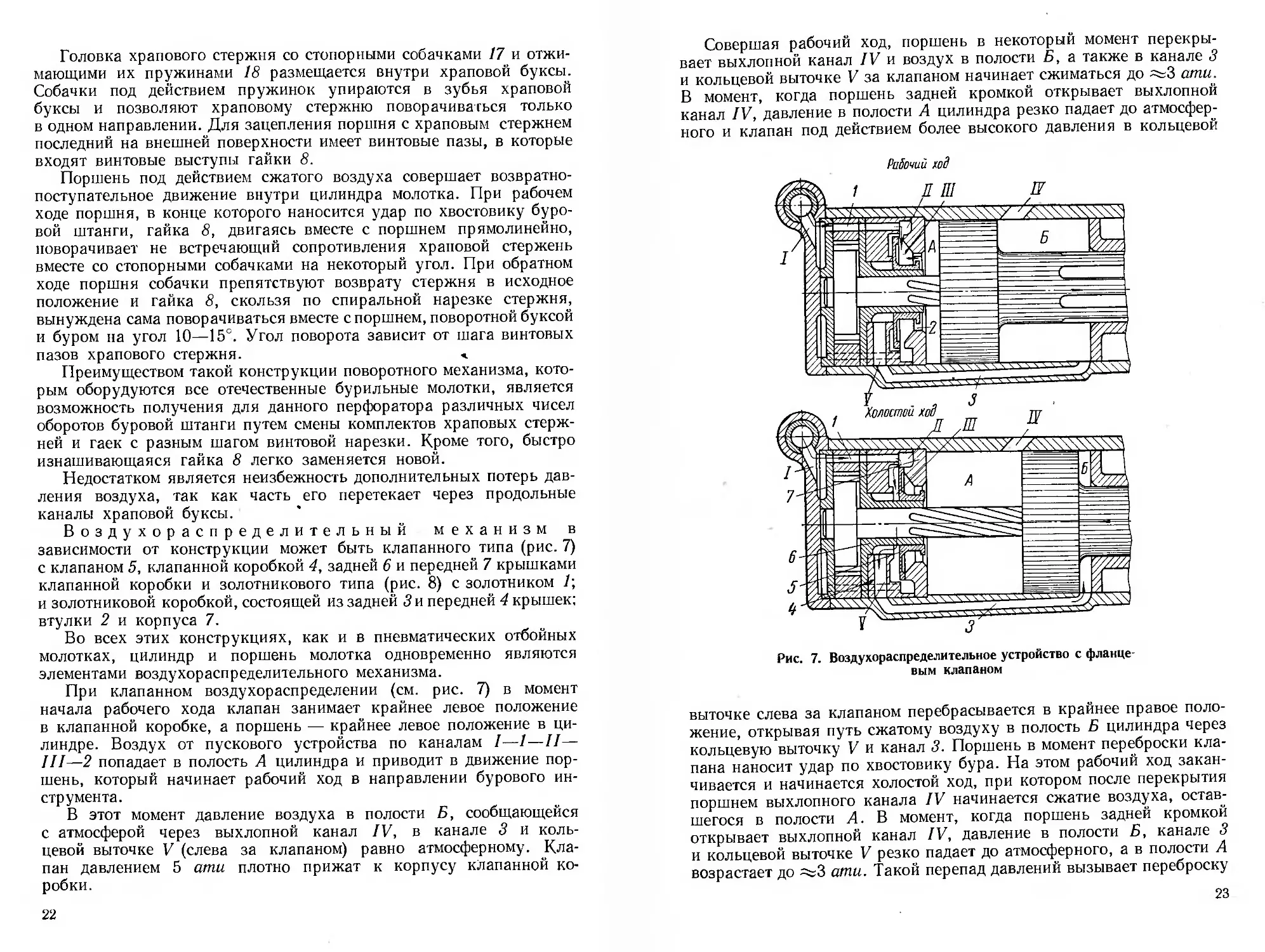

Пусковое устройство (рис. 6) состоит из пустотелого

конуса / с радиальным каналом а и поворотной рукоятки.

Рис. 5. Бурильный молоток ПР-18Л

Радиальный канал а, совмещаясь при поворотах конуса пол-

ностью или частично с каналом б корпуса молотка, обеспечивает

подачу сжатого воздуха в рабочие полости цилиндра и соответст-

венно работу молотка на полную или на неполную мощность. Послед-

нее необходимо для режима забуривания.

Воздухораспределительный и ударно-поворотный механизмы со-

ставляют вместе с цилиндром молотка единый механизм, предназна-

ченный для регулирования подачи сжатого воздуха, а также преоб-

разования его энергии в механическую энергию удара по хвосто-

вику бурового инструмента и поворота бура вокруг продольной

оси.

Ударно-поворотный механизм состоит из порш-

ня 9 со шлицами на штоке; размещенной в расточке поршня спираль-

ной направляющей гайки 8\ храпового стержня 7; установленной

неподвижно в цилиндре молотка храповой буксы 2 внутреннего

зацепления; разъемной поворотной буксы, в ведомой части 12 кото-

рой устанавливается штанга бурового инструмента, а ведущая

часть // соединяется с помощью шлиц со штоком поршня.

20

10 11 12 13 /4

Рис. 6. Бурильный молоток ПР-18Л (разрез)

21

Головка храпового стержня со стопорными собачками 17 и отжи-

мающими их пружинами 18 размещается внутри храповой буксы.

Собачки под действием пружинок упираются в зубья храповой

буксы и позволяют храповому стержню поворачиваться только

в одном направлении. Для зацепления поршня с храповым стержнем

последний на внешней поверхности имеет винтовые пазы, в которые

входят винтовые выступы гайки 8.

Поршень под действием сжатого воздуха совершает возвратно-

поступательное движение внутри цилиндра молотка. При рабочем

ходе поршня, в конце которого наносится удар по хвостовику буро-

вой штанги, гайка 8, двигаясь вместе с поршнем прямолинейно,

поворачивает не встречающий сопротивления храповой стержень

вместе со стопорными собачками на некоторый угол. При обратном

ходе поршня собачки препятствуют возврату стержня в исходное

положение и гайка 8, скользя по спиральной нарезке стержня,

вынуждена сама поворачиваться вместе с поршнем, поворотной буксой

и буром на угол 10—15°. Угол поворота зависит от шага винтовых

пазов храпового стержня. <.

Преимуществом такой конструкции поворотного механизма, кото-

рым оборудуются все отечественные бурильные молотки, является

возможность получения для данного перфоратора различных чисел

оборотов буровой штанги путем смены комплектов храповых стерж-

ней и гаек с разным шагом винтовой нарезки. Кроме того, быстро

изнашивающаяся гайка 8 легко заменяется новой.

Недостатком является неизбежность дополнительных потерь дав-

ления воздуха, так как часть его перетекает через продольные

каналы храповой буксы.

Воздухораспределительный механизм в

зависимости от конструкции может быть клапанного типа (рис. 7)

с клапаном 5, клапанной коробкой 4, задней 6 и передней 7 крышками

клапанной коробки и золотникового типа (рис. 8) с золотником /;

и золотниковой коробкой, состоящей из задней 3 и передней 4 крышек:

втулки 2 и корпуса 7.

Во всех этих конструкциях, как и в пневматических отбойных

молотках, цилиндр и поршень молотка одновременно являются

элементами воздухораспределительного механизма.

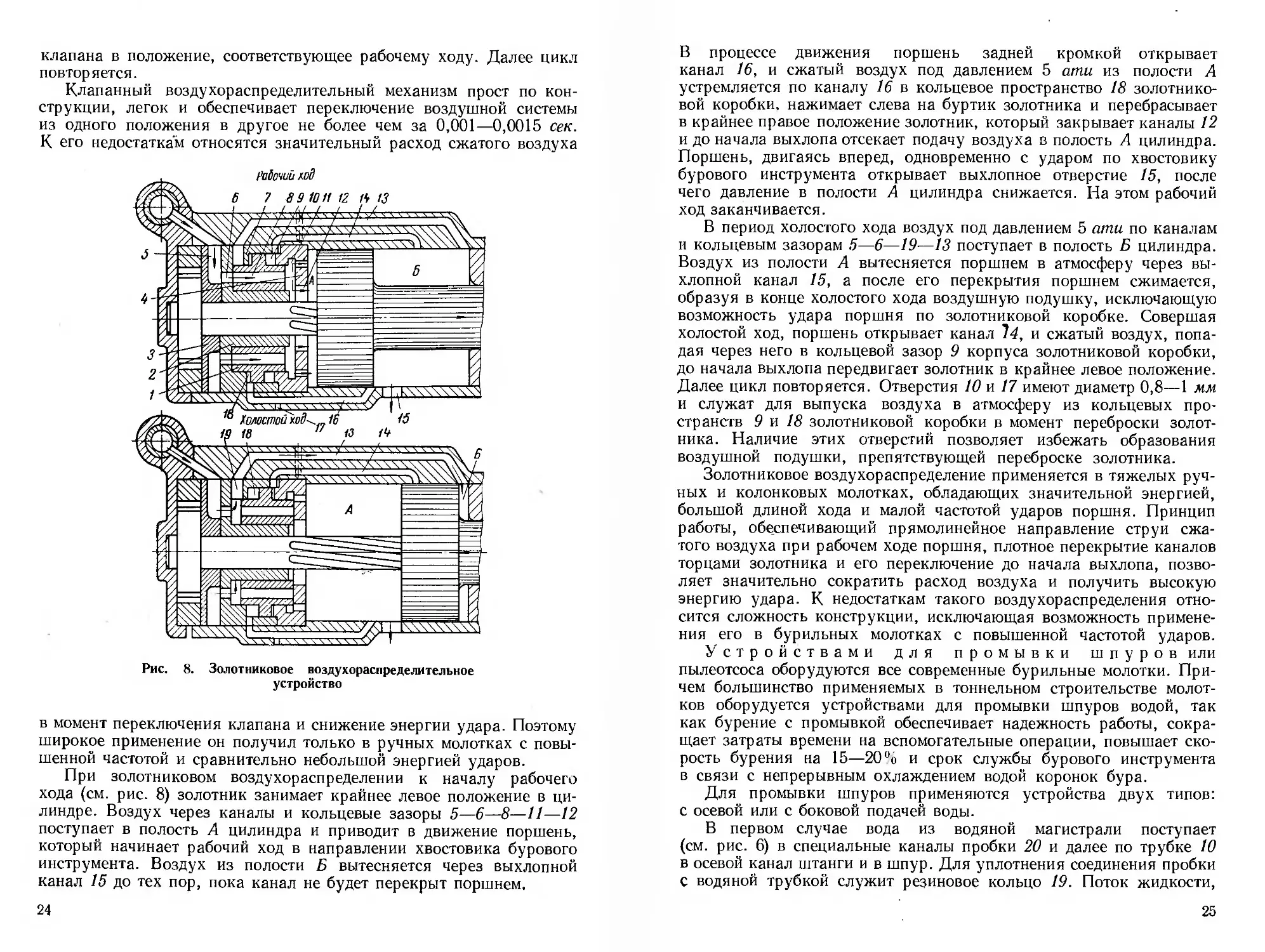

При клапанном воздухораспределении (см. рис. 7) в момент

начала рабочего хода клапан занимает крайнее левое положение

в клапанной коробке, а поршень — крайнее левое положение в ци-

линдре. Воздух от пускового устройства по каналам I—1—II—

III—2 попадает в полость А цилиндра и приводит в движение пор-

шень, который начинает рабочий ход в направлении бурового ин-

струмента.

В этот момент давление воздуха в полости Б, сообщающейся

с атмосферой через выхлопной канал IV, в канале 3 и коль-

цевой выточке V (слева за клапаном) равно атмосферному. Кла-

пан давлением 5 ати плотно прижат к корпусу клапанной ко-

робки.

22

Совершая рабочий ход, поршень в некоторый момент перекры-

вает выхлопной канал IV и воздух в полости Б, а также в канале 3

и кольцевой выточке V за клапаном начинает сжиматься до ати.

В момент, когда поршень задней кромкой открывает выхлопной

канал IV, давление в полости А цилиндра резко падает до атмосфер-

ного и клапан под действием более высокого давления в кольцевой

Рабочий ход

Рис. 7. Воздухораспределительное устройство с фланце-

вым клапаном

выточке слева за клапаном перебрасывается в крайнее правое поло-

жение, открывая путь сжатому воздуху в полость Б цилиндра через

кольцевую выточку V и канал 3. Поршень в момент переброски кла-

пана наносит удар по хвостовику бура. На этом рабочий ход закан-

чивается и начинается холостой ход, при котором после перекрытия

поршнем выхлопного канала IV начинается сжатие воздуха, остав-

шегося в полости А. В момент, когда поршень задней кромкой

открывает выхлопной канал IV, давление в полости Б, канале 3

и кольцевой выточке V резко падает до атмосферного, а в полости А

возрастает до =^3 ати. Такой перепад давлений вызывает переброску

23

клапана в положение, соответствующее рабочему ходу. Далее цикл

повторяется.

Клапанный воздухораспределительный механизм прост по кон-

струкции, легок и обеспечивает переключение воздушной системы

из одного положения в другое не более чем за 0,001—0,0015 сек.

К его недостаткам относятся значительный расход сжатого воздуха

Рис. 8. Золотниковое воздухораспределительное

устройство

в момент переключения клапана и снижение энергии удара. Поэтому

широкое применение он получил только в ручных молотках с повы-

шенной частотой и сравнительно небольшой энергией ударов.

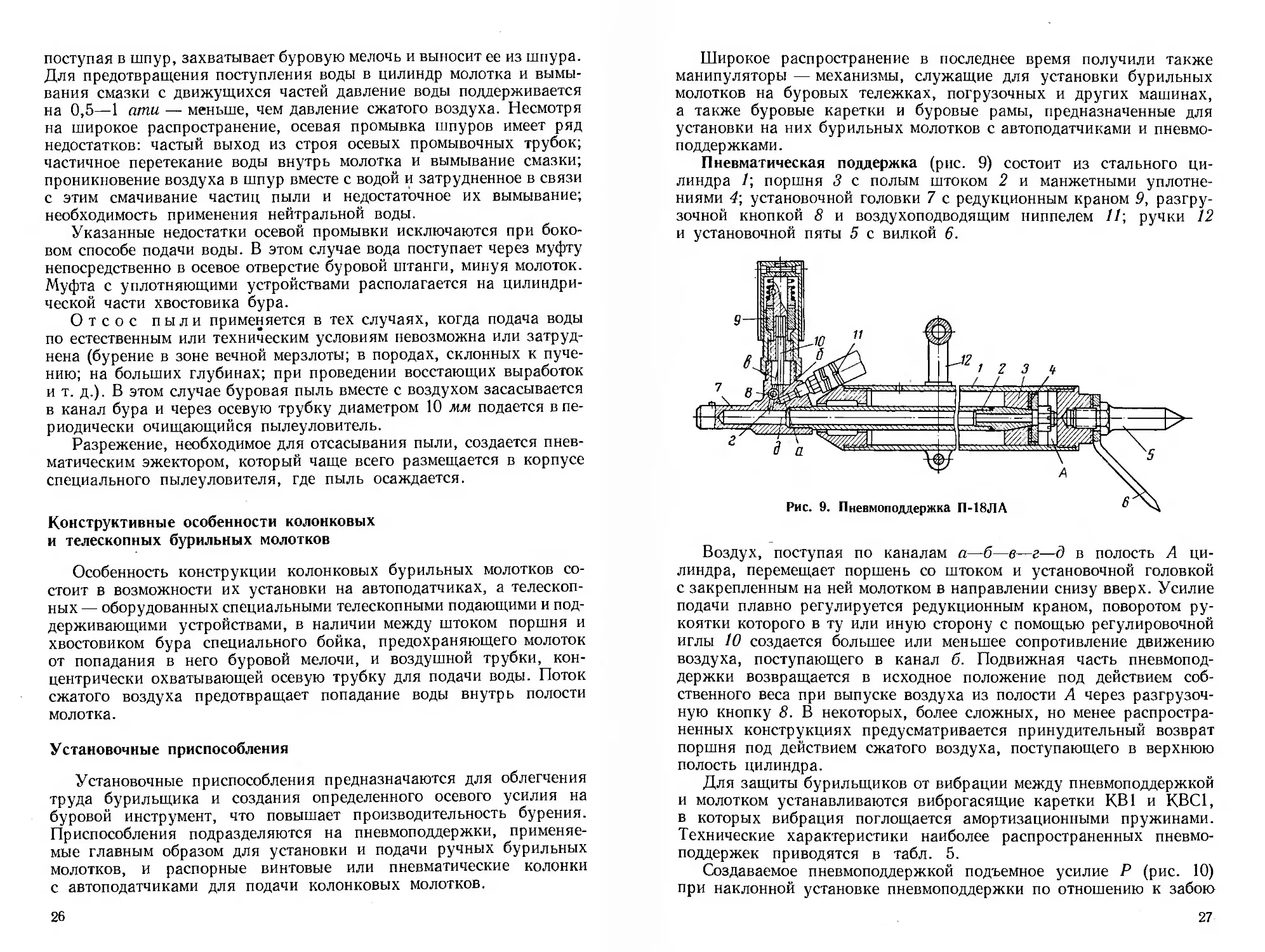

При золотниковом воздухораспределении к началу рабочего

хода (см. рис. 8) золотник занимает крайнее левое положение в ци-

линдре. Воздух через каналы и кольцевые зазоры 5—6—8—11—12

поступает в полость А цилиндра и приводит в движение поршень,

который начинает рабочий ход в направлении хвостовика бурового

инструмента. Воздух из полости Б вытесняется через выхлопной

канал 15 до тех пор, пока канал не будет перекрыт поршнем.

24

В процессе движения поршень задней кромкой открывает

канал 16, и сжатый воздух под давлением 5 ати из полости А

устремляется по каналу 16 в кольцевое пространство 18 золотнико-

вой коробки, нажимает слева на буртик золотника и перебрасывает

в крайнее правое положение золотник, который закрывает каналы 12

и до начала выхлопа отсекает подачу воздуха в полость А цилиндра.

Поршень, двигаясь вперед, одновременно с ударом по хвостовику

бурового инструмента открывает выхлопное отверстие 15, после

чего давление в полости А цилиндра снижается. На этом рабочий

ход заканчивается.

В период холостого хода воздух под давлением 5 ати по каналам

и кольцевым зазорам 5—6—19—13 поступает в полость Б цилиндра.

Воздух из полости А вытесняется поршнем в атмосферу через вы-

хлопной канал 15, а после его перекрытия поршнем сжимается,

образуя в конце холостого хода воздушную подушку, исключающую

возможность удара поршня по золотниковой коробке. Совершая

холостой ход, поршень открывает канал 14, и сжатый воздух, попа-

дая через него в кольцевой зазор 9 корпуса золотниковой коробки,

до начала выхлопа передвигает золотник в крайнее левое положение.

Далее цикл повторяется. Отверстия 10 и 17 имеют диаметр 0,8—1 лии

и служат для выпуска воздуха в атмосферу из кольцевых про-

странств 9 и 18 золотниковой коробки в момент переброски золот-

ника. Наличие этих отверстий позволяет избежать образования

воздушной подушки, препятствующей переброске золотника.

Золотниковое воздухораспределение применяется в тяжелых руч-

ных и колонковых молотках, обладающих значительной энергией,

большой длиной хода и малой частотой ударов поршня. Принцип

работы, обеспечивающий прямолинейное направление струи сжа-

того воздуха при рабочем ходе поршня, плотное перекрытие каналов

торцами золотника и его переключение до начала выхлопа, позво-

ляет значительно сократить расход воздуха и получить высокую

энергию удара. К недостаткам такого воздухораспределения отно-

сится сложность конструкции, исключающая возможность примене-

ния его в бурильных молотках с повышенной частотой ударов.

Устройствами для промывки шпуров или

пылеотсоса оборудуются все современные бурильные молотки. При-

чем большинство применяемых в тоннельном строительстве молот-

ков оборудуется устройствами для промывки шпуров водой, так

как бурение с промывкой обеспечивает надежность работы, сокра-

щает затраты времени на вспомогательные операции, повышает ско-

рость бурения на 15—20 % и срок службы бурового инструмента

в связи с непрерывным охлаждением водой коронок бура.

Для промывки шпуров применяются устройства двух типов:

с осевой или с боковой подачей воды.

В первом случае вода из водяной магистрали поступает

(см. рис. 6) в специальные каналы пробки 20 и далее по трубке 10

в осевой канал штанги и в шпур. Для уплотнения соединения пробки

С водяной трубкой служит резиновое кольцо 19. Поток жидкости,

25

поступая в шпур, захватывает буровую мелочь и выносит ее из шпура.

Для предотвращения поступления воды в цилиндр молотка и вымы-

вания смазки с движущихся частей давление воды поддерживается

на 0,5—1 ати — меньше, чем давление сжатого воздуха. Несмотря

на широкое распространение, осевая промывка шпуров имеет ряд

недостатков: частый выход из строя осевых промывочных трубок;

частичное перетекание воды внутрь молотка и вымывание смазки;

проникновение воздуха в шпур вместе с водой и затрудненное в связи

с этим смачивание частиц пыли и недостаточное их вымывание;

необходимость применения нейтральной воды.

Указанные недостатки осевой промывки исключаются при боко-

вом способе подачи воды. В этом случае вода поступает через муфту

непосредственно в осевое отверстие буровой штанги, минуя молоток.

Муфта с уплотняющими устройствами располагается на цилиндри-

ческой части хвостовика бура.

Отсос пыли применяется в тех случаях, когда подача воды

по естественным или техническим условиям невозможна или затруд-

нена (бурение в зоне вечной мерзлоты; в породах, склонных к пуче-

нию; на больших глубинах; при проведении восстающих выработок

и т. д.). В этом случае буровая пыль вместе с воздухом засасывается

в канал бура и через осевую трубку диаметром 10 мм подается в пе-

риодически очищающийся пылеуловитель.

Разрежение, необходимое для отсасывания пыли, создается пнев-

матическим эжектором, который чаще всего размещается в корпусе

специального пылеуловителя, где пыль осаждается.

Конструктивные особенности колонковых

и телескопных бурильных молотков

Особенность конструкции колонковых бурильных молотков со-

стоит в возможности их установки на автоподатчиках, а телескоп-

ных — оборудованных специальными телескопными подающими и под-

держивающими устройствами, в наличии между штоком поршня и

хвостовиком бура специального бойка, предохраняющего молоток

от попадания в него буровой мелочи, и воздушной трубки, кон-

центрически охватывающей осевую трубку для подачи воды. Поток

сжатого воздуха предотвращает попадание воды внутрь полости

молотка.

Установочные приспособления

Установочные приспособления предназначаются для облегчения

труда бурильщика и создания определенного осевого усилия на

буровой инструмент, что повышает производительность бурения.

Приспособления подразделяются на пневмоподдержки, применяе-

мые главным образом для установки и подачи ручных бурильных

молотков, и распорные винтовые или пневматические колонки

с автоподатчиками для подачи колонковых молотков.

26

Широкое распространение в последнее время получили также

манипуляторы — механизмы, служащие для установки бурильных

молотков на буровых тележках, погрузочных и других машинах,

а также буровые каретки и буровые рамы, предназначенные для

установки на них бурильных молотков с автоподатчиками и пневмо-

поддержками.

Пневматическая поддержка (рис. 9) состоит из стального ци-

линдра /; поршня 3 с полым штоком 2 и манжетными уплотне-

ниями 4; установочной головки 7 с редукционным краном 9, разгру-

зочной кнопкой 8 и воздухоподводящим ниппелем //; ручки 12

и установочной пяты 5 с вилкой 6.

Воздух, поступая по каналам а—б—в—г—д в полость А ци-

линдра, перемещает поршень со штоком и установочной головкой

с закрепленным на ней молотком в направлении снизу вверх. Усилие

подачи плавно регулируется редукционным краном, поворотом ру-

коятки которого в ту или иную сторону с помощью регулировочной

иглы 10 создается большее или меньшее сопротивление движению

воздуха, поступающего в канал б. Подвижная часть пневмопод-

держки возвращается в исходное положение под действием соб-

ственного веса при выпуске воздуха из полости А через разгрузоч-

ную кнопку 8. В некоторых, более сложных, но менее распростра-

ненных конструкциях предусматривается принудительный возврат

поршня под действием сжатого воздуха, поступающего в верхнюю

полость цилиндра.

Для защиты бурильщиков от вибрации между пневмоподдержкой

и молотком устанавливаются виброгасящие каретки КВ1 и КВС1,

в которых вибрация поглощается амортизационными пружинами.

Технические характеристики наиболее распространенных пневмо-

поддержек приводятся в табл. 5.

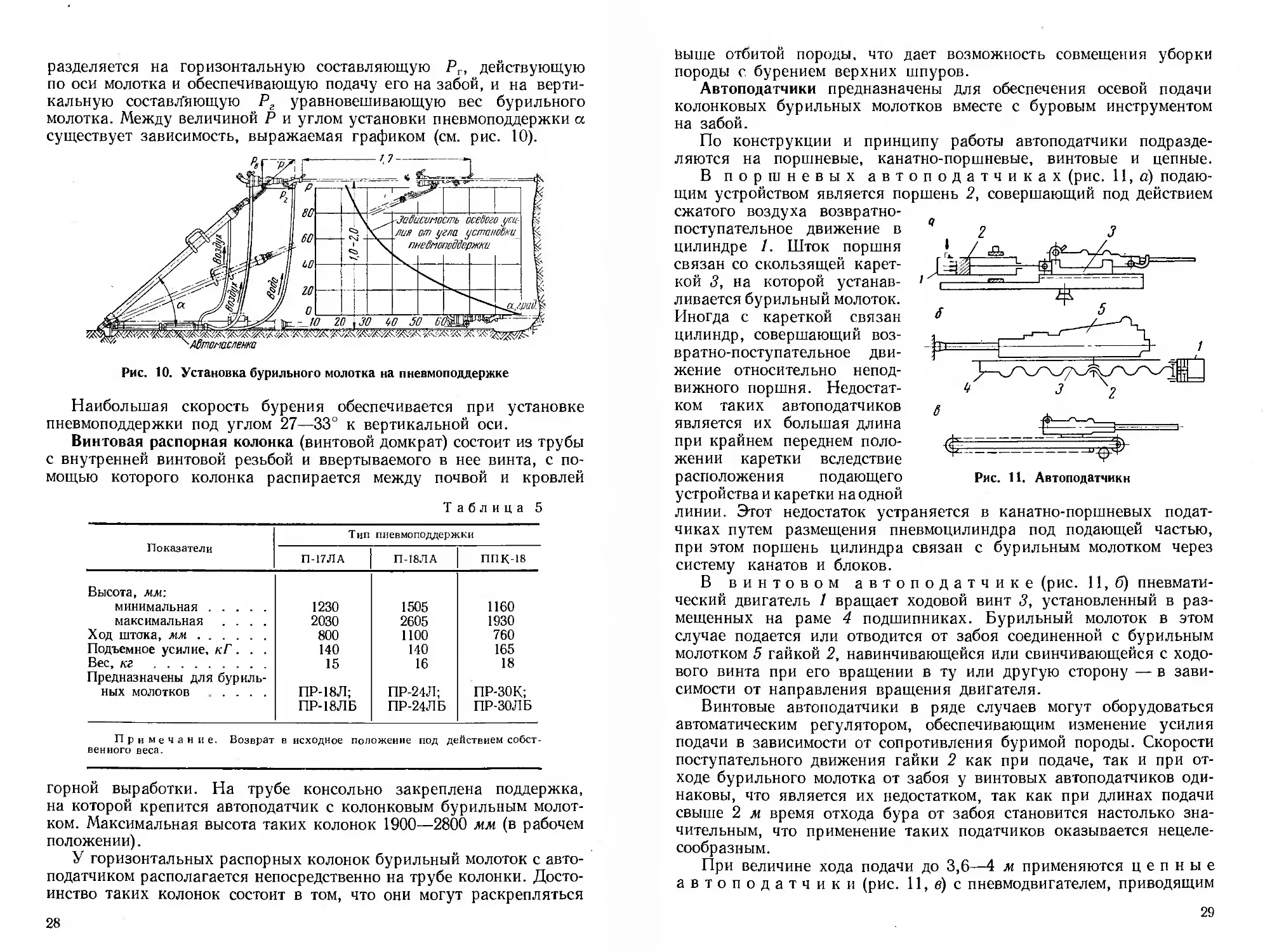

Создаваемое пневмоподдержкой подъемное усилие Р (рис. 10)

при наклонной установке пневмоподдержки по отношению к забою

27

разделяется на горизонтальную составляющую Рг, действующую

по оси молотка и обеспечивающую подачу его на забой, и на верти-

кальную составляющую Рг уравновешивающую вес бурильного

молотка. Между величиной Р и углом установки пневмоподдержки а

существует зависимость, выражаемая графиком (см. рис. 10).

Рис. 10. Установка бурильного молотка на пневмоподдержке

Наибольшая скорость бурения обеспечивается при установке

пневмоподдержки под углом 27—33° к вертикальной оси.

Винтовая распорная колонка (винтовой домкрат) состоит из трубы

с внутренней винтовой резьбой и ввертываемого в нее винта, с по-

мощью которого колонка распирается между почвой и кровлей

Таблица 5

Показатели Тип пневмоподдержки

П-17ЛА П-18ЛА ППК-18

Высота, мм: минимальная максимальная .... Ход штока, мм Подъемное усилие, кГ . . . Вес, кг Предназначены для буриль- ных молотков .... 1230 2030 800 140 15 ПР-18Л; ПР-18ЛБ 1505 2605 1100 140 16 ПР-24 Л; ПР-24 Л Б 1160 1930 760 165 18 ПР-ЗОК; ПР-ЗОЛБ

Примечание. Возврат в исходное положение под действием собст-

венного веса.

горной выработки. На трубе консольно закреплена поддержка,

на которой крепится автоподатчик с колонковым бурильным молот-

ком. Максимальная высота таких колонок 1900—2800 мм (в рабочем

положении).

У горизонтальных распорных колонок бурильный молоток с авто-

податчиком располагается непосредственно на трубе колонки. Досто-

инство таких колонок состоит в том, что они могут раскрепляться

28

выше отбитой породы, что дает возможность совмещения уборки

породы с бурением верхних шпуров.

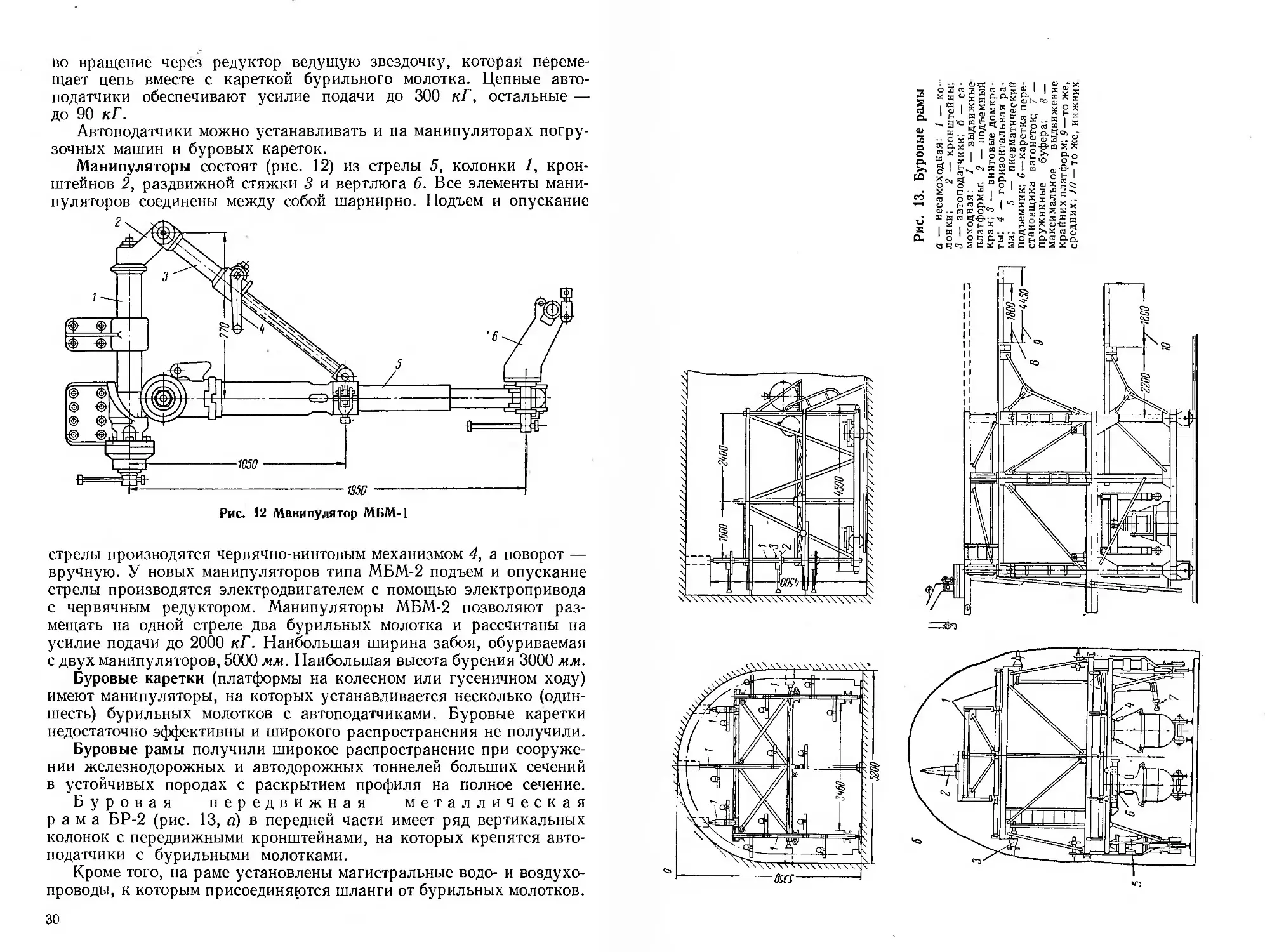

Автоподатчики предназначены для обеспечения осевой подачи

колонковых бурильных молотков вместе с буровым инструментом

на забой.

По конструкции и принципу работы автоподатчики подразде-

ляются на поршневые, канатно-поршневые, винтовые и цепные.

В поршневых автоподатчиках (рис. 11, а) подаю-

щим устройством является поршень 2, совершающий под действием

Рис. 11. Автоподатчикн

сжатого воздуха возвратно-

поступательное движение в

цилиндре /. Шток поршня

связан со скользящей карет-

кой 3, на которой устанав-

ливается бурильный молоток.

Иногда с кареткой связан

цилиндр, совершающий воз-

вратно-поступательное дви-

жение относительно непод-

вижного поршня. Недостат-

ком таких автоподатчиков

является их большая длина

при крайнем переднем поло-

жении каретки вследствие

расположения подающего

устройства и каретки на одной

линии. Этот недостаток устраняется в канатно-поршневых подат-

чиках путем размещения пневмоцилиндра под подающей частью,

при этом поршень цилиндра связан с бурильным молотком через

систему канатов и блоков.

В винтовом автоподатчике (рис. 11,6) пневмати-

ческий двигатель / вращает ходовой винт 3, установленный в раз-

мещенных на раме 4 подшипниках. Бурильный молоток в этом

случае подается или отводится от забоя соединенной с бурильным

молотком 5 гайкой 2, навинчивающейся или свинчивающейся с ходо-

вого винта при его вращении в ту или другую сторону — в зави-

симости от направления вращения двигателя.

Винтовые автоподатчикн в ряде случаев могут оборудоваться

автоматическим регулятором, обеспечивающим изменение усилия

подачи в зависимости от сопротивления буримой породы. Скорости

поступательного движения гайки 2 как при подаче, так и при от-

ходе бурильного молотка от забоя у винтовых автоподатчиков оди-

наковы, что является их недостатком, так как при длинах подачи

свыше 2 м время отхода бура от забоя становится настолько зна-

чительным, что применение таких податчиков оказывается нецеле-

сообразным.

При величине хода подачи до 3,6—4 м применяются цепные

автоподатчики (рис. 11, в) с пневмодвигателем, приводящим

29

во вращение через редуктор ведущую звездочку, которая переме-

щает цепь вместе с кареткой бурильного молотка. Цепные авто-

податчики обеспечивают усилие подачи до 300 кГ, остальные —

до 90 кГ.

Автоподатчики можно устанавливать и на манипуляторах погру-

зочных машин и буровых кареток.

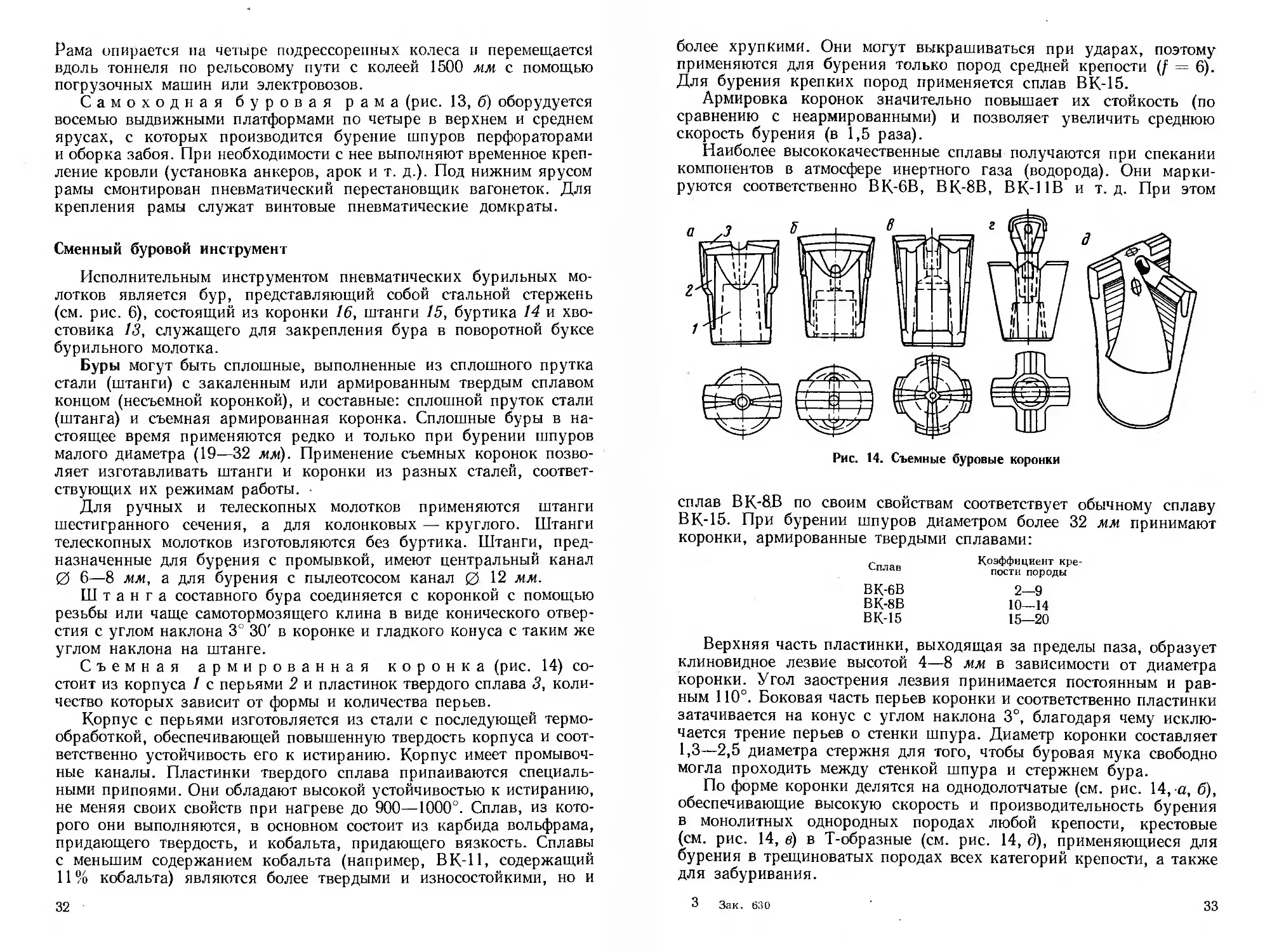

Манипуляторы состоят (рис. 12) из стрелы 5, колонки /, крон-

штейнов 2, раздвижной стяжки 3 и вертлюга 6. Все элементы мани-

пуляторов соединены между собой шарнирно. Подъем и опускание

Рис. 12 Манипулятор МБМ-1

стрелы производятся червячно-винтовым механизмом 4, а поворот —

вручную. У новых манипуляторов типа МБМ-2 подъем и опускание

стрелы производятся электродвигателем с помощью электропривода

с червячным редуктором. Манипуляторы МБМ-2 позволяют раз-

мещать на одной стреле два бурильных молотка и рассчитаны на

усилие подачи до 2000 кГ. Наибольшая ширина забоя, обуриваемая

с двух манипуляторов, 5000 мм. Наибольшая высота бурения 3000 мм.

Буровые каретки (платформы на колесном или гусеничном ходу)

имеют манипуляторы, на которых устанавливается несколько (один-

шесть) бурильных молотков с автоподатчиками. Буровые каретки

недостаточно эффективны и широкого распространения не получили.

Буровые рамы получили широкое распространение при сооруже-

нии железнодорожных и автодорожных тоннелей больших сечений

в устойчивых породах с раскрытием профиля на полное сечение.

Буровая передвижная металлическая

рама БР-2 (рис. 13, а) в передней части имеет ряд вертикальных

колонок с передвижными кронштейнами, на которых крепятся авто-

податчики с бурильными молотками.

Кроме того, на раме установлены магистральные водо- и воздухо-

проводы, к которым присоединяются шланги от бурильных молотков.

30

Рама опирается на четыре подрессоренных колеса н перемещается

вдоль тоннеля по рельсовому пути с колеей 1500 мм с помощью

погрузочных машин или электровозов.

Самоходная буровая рама (рис. 13, б) оборудуется

восемью выдвижными платформами по четыре в верхнем и среднем

ярусах, с которых производится бурение шпуров перфораторами

и оборка забоя. При необходимости с нее выполняют временное креп-

ление кровли (установка анкеров, арок и т. д.). Под нижним ярусом

рамы смонтирован пневматический перестановщик вагонеток. Для

крепления рамы служат винтовые пневматические домкраты.

Сменный буровой инструмент

Исполнительным инструментом пневматических бурильных мо-

лотков является бур, представляющий собой стальной стержень

(см. рис. 6), состоящий из коронки 16, штанги 15, буртика 14 и хво-

стовика 13, служащего для закрепления бура в поворотной буксе

бурильного молотка.

Буры могут быть сплошные, выполненные из сплошного прутка

стали (штанги) с закаленным или армированным твердым сплавом

концом (несъемной коронкой), и составные: сплошной пруток стали

(штанга) и съемная армированная коронка. Сплошные буры в на-

стоящее время применяются редко и только при бурении шпуров

малого диаметра (19—32 мм). Применение съемных коронок позво-

ляет изготавливать штанги и коронки из разных сталей, соответ-

ствующих их режимам работы.

Для ручных и телескопных молотков применяются штанги

шестигранного сечения, а для колонковых — круглого. Штанги

телескопных молотков изготовляются без буртика. Штанги, пред-

назначенные для бурения с промывкой, имеют центральный канал

0 6—8 мм, а для бурения с пылеотсосом канал 0 12 мм.

Штанга составного бура соединяется с коронкой с помощью

резьбы или чаще самотормозящего клина в виде конического отвер-

стия с углом наклона 3° 30' в коронке и гладкого конуса с таким же

углом наклона на штанге.

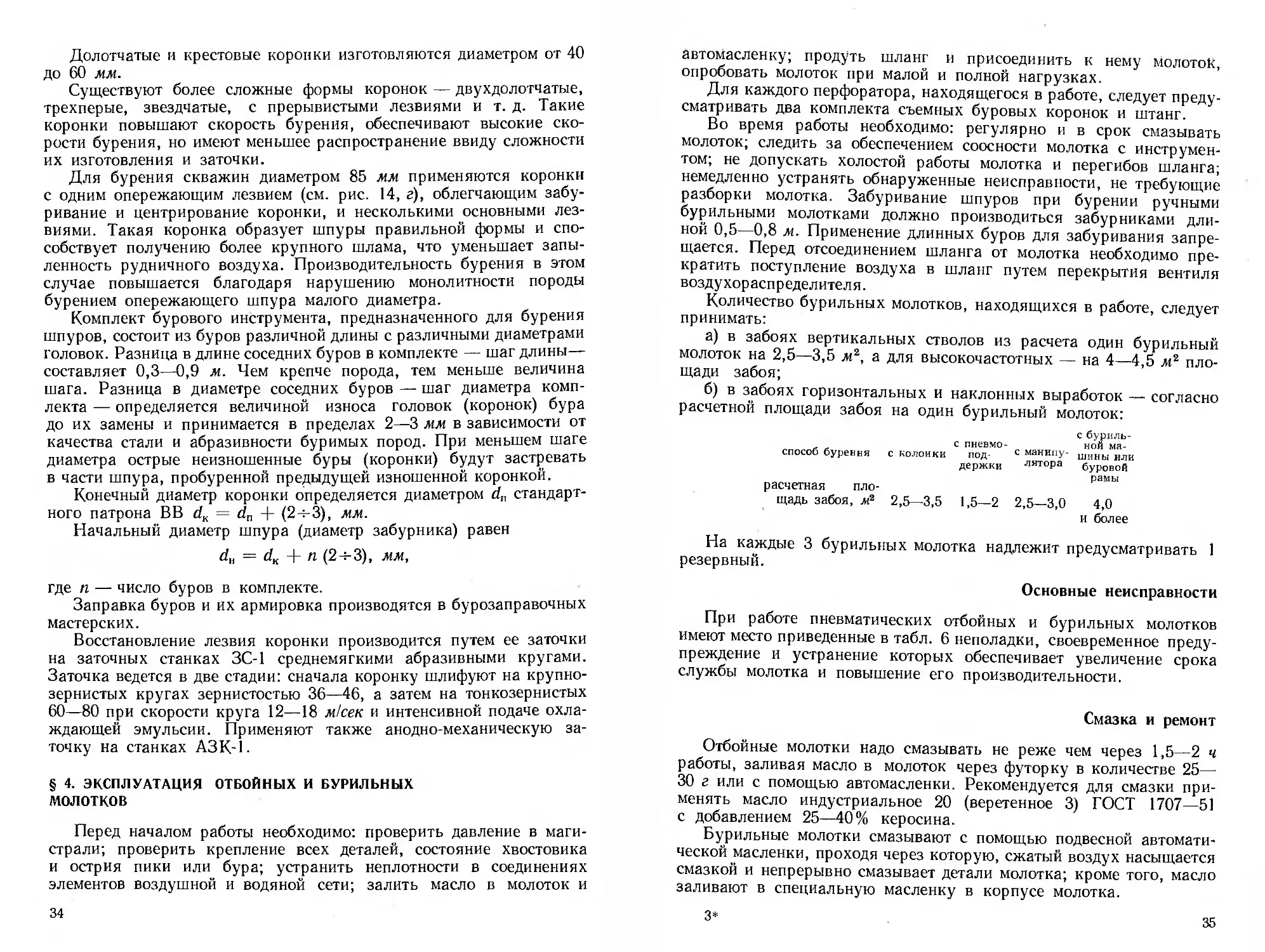

Съемная армированная коронка (рис. 14) со-

стоит из корпуса / с перьями 2 и пластинок твердого сплава 3, коли-

чество которых зависит от формы и количества перьев.

Корпус с перьями изготовляется из стали с последующей термо-

обработкой, обеспечивающей повышенную твердость корпуса и соот-

ветственно устойчивость его к истиранию. Корпус имеет промывоч-

ные каналы. Пластинки твердого сплава припаиваются специаль-

ными припоями. Они обладают высокой устойчивостью к истиранию,

не меняя своих свойств при нагреве до 900—1000°. Сплав, из кото-

рого они выполняются, в основном состоит из карбида вольфрама,

придающего твердость, и кобальта, придающего вязкость. Сплавы

с меньшим содержанием кобальта (например, ВК-П, содержащий

11 % кобальта) являются более твердыми и износостойкими, но и

32

более хрупкими. Они могут выкрашиваться при ударах, поэтому

применяются для бурения только пород средней крепости (f = 6).

Для бурения крепких пород применяется сплав ВК-15.

Армировка коронок значительно повышает их стойкость (по

сравнению с неармированными) и позволяет увеличить среднюю

скорость бурения (в 1,5 раза).

Наиболее высококачественные сплавы получаются при спекании

компонентов в атмосфере инертного газа (водорода). Они марки-

руются соответственно ВК-6В, ВК-8В, ВК-11В и т. д. При этом

Рис. 14. Съемные буровые коронки

Сплав

ВК-6В

ВК-8В

ВК-15

сплав ВК-8В по своим свойствам соответствует обычному сплаву

ВК-15. При бурении шпуров диаметром более 32 мм принимают

коронки, армированные твердыми сплавами:

Коэффициент кре-

пости породы

2—9

10—14

15—20

Верхняя часть пластинки, выходящая за пределы паза, образует

клиновидное лезвие высотой 4—8 мм в зависимости от диаметра

коронки. Угол заострения лезвия принимается постоянным и рав-

ным 110°. Боковая часть перьев коронки и соответственно пластинки

затачивается на конус с углом наклона 3°, благодаря чему исклю-

чается трение перьев о стенки шпура. Диаметр коронки составляет

1,3—2,5 диаметра стержня для того, чтобы буровая мука свободно

могла проходить между стенкой шпура и стержнем бура.

По форме коронки делятся на однодолотчатые (см. рис. 14, а, б),

обеспечивающие высокую скорость и производительность бурения

в монолитных однородных породах любой крепости, крестовые

(см. рис. 14, в) в Т-образные (см. рис. 14, д), применяющиеся для

бурения в трещиноватых породах всех категорий крепости, а также

для забуривания.

3 Зак. 630

33

Долотчатые и крестовые коронки изготовляются диаметром от 40

до 60 мм.

Существуют более сложные формы коронок — двухдолотчатые,

трехперые, звездчатые, с прерывистыми лезвиями и т. д. Такие

коронки повышают скорость бурения, обеспечивают высокие ско-

рости бурения, но имеют меньшее распространение ввиду сложности

их изготовления и заточки.

Для бурения скважин диаметром 85 мм применяются коронки

с одним опережающим лезвием (см. рис. 14, г), облегчающим забу-

ривание и центрирование коронки, и несколькими основными лез-

виями. Такая коронка образует шпуры правильной формы и спо-

собствует получению более крупного шлама, что уменьшает запы-

ленность рудничного воздуха. Производительность бурения в этом

случае повышается благодаря нарушению монолитности породы

бурением опережающего шпура малого диаметра.

Комплект бурового инструмента, предназначенного для бурения

шпуров, состоит из буров различной длины с различными диаметрами

головок. Разница в длине соседних буров в комплекте — шаг длины—

составляет 0,3—0,9 м. Чем крепче порода, тем меньше величина

шага. Разница в диаметре соседних буров — шаг диаметра комп-

лекта — определяется величиной износа головок (коронок) бура

до их замены и принимается в пределах 2—3 мм в зависимости от

качества стали и абразивности буримых пород. При меньшем шаге

диаметра острые неизношенные буры (коронки) будут застревать

в части шпура, пробуренной предыдущей изношенной коронкой.

Конечный диаметр коронки определяется диаметром dn стандарт-

ного патрона ВВ dK = dn + (24-3), мм.

Начальный диаметр шпура (диаметр забурника) равен

с/н = dK + п (24-3), мм,

где п — число буров в комплекте.

Заправка буров и их армировка производятся в бурозаправочных

мастерских.

Восстановление лезвия коронки производится путем ее заточки

на заточных станках ЗС-1 среднемягкими абразивными кругами.

Заточка ведется в две стадии: сначала коронку шлифуют на крупно-

зернистых кругах зернистостью 36—46, а затем на тонкозернистых

60—80 при скорости круга 12—18 м/сек и интенсивной подаче охла-

ждающей эмульсии. Применяют также анодно-механическую за-

точку на станках АЗК-1.

§ 4. ЭКСПЛУАТАЦИЯ ОТБОЙНЫХ И БУРИЛЬНЫХ

МОЛОТКОВ

Перед началом работы необходимо: проверить давление в маги-

страли; проверить крепление всех деталей, состояние хвостовика

и острия пики или бура; устранить неплотности в соединениях

элементов воздушной и водяной сети; залить масло в молоток и

34

автомасленку; продуть шланг и присоединить к нему молоток,

опробовать молоток при малой и полной нагрузках.

Для каждого перфоратора, находящегося в работе, следует преду-

сматривать два комплекта съемных буровых коронок и штанг.

Во время работы необходимо: регулярно и в срок смазывать

молоток; следить за обеспечением соосности молотка с инструмен-

том; не допускать холостой работы молотка и перегибов шланга;

немедленно устранять обнаруженные неисправности, не требующие

разборки молотка. Забуривание шпуров при бурении ручными

бурильными молотками должно производиться забурниками дли-

ной 0,5—0,8 м. Применение длинных буров для забуривания запре-

щается. Перед отсоединением шланга от молотка необходимо пре-

кратить поступление воздуха в шланг путем перекрытия вентиля

воздухораспределителя.

Количество бурильных молотков, находящихся в работе, следует

принимать:

а) в забоях вертикальных стволов из расчета один бурильный

молоток на 2,5—3,5 м2, а для высокочастотных — на 4—4,5 л<2 пло-

щади забоя;

б) в забоях горизонтальных и наклонных выработок — согласно

расчетной площади забоя на один бурильный молоток:

с буриль-

с пневмо- ной ма-

способ бурения с колонки под- с манипу- шнны или

держки лятора буровой

рамы

расчетная пло-

щадь забоя, м2 2,5—3,5 1,5—2 2,5—3,0 4,0

и более

На каждые 3 бурильных молотка надлежит предусматривать 1

резервный.

Основные неисправности

При работе пневматических отбойных и бурильных молотков

имеют место приведенные в табл. 6 неполадки, своевременное преду-

преждение и устранение которых обеспечивает увеличение срока

службы молотка и повышение его производительности.

Смазка и ремонт

Отбойные молотки надо смазывать не реже чем через 1,5—2 ч

работы, заливая масло в молоток через футорку в количестве 25—

30 г или с помощью автомасленки. Рекомендуется для смазки при-

менять масло индустриальное 20 (веретенное 3) ГОСТ 1707—51

с добавлением 25—40% керосина.

Бурильные молотки смазывают с помощью подвесной автомати-

ческой масленки, проходя через которую, сжатый воздух насыщается

смазкой и непрерывно смазывает детали молотка; кроме того, масло

заливают в специальную масленку в корпусе молотка.

3*

35

Таблица 6

Возможная неисправность Причины неисправности Устранение неисправности

Общие 1. Малое число ударов или слабые удары при достаточной плотности в соединениях для отбойных и бурильных 1. Падение давления воздуха в сети 2. Густая смазка молотков 1. Найти причину падения давления в сети и устра- нить ее 2. Залить маслом с до- бавлением 50% керосина и кратковременно порабо- тать

2. Перебои в работе и остановки. Затруднен- ный пуск 1. Недостаточная смаз- ка или отсутствие смазки 2. Попадание вместе с воздухом пыли, грязи и образование задиров на ударнике или поршне 1. Регулярно смазывать 2. Очистить воздухопро- вод, разобрать и промыть молоток, заменить повре- жденные детали

3. Высокий расход воздуха и снижение мощности 1. Чрезмерный износ деталей 1. Проверить зазоры пу- тем обмера деталей и изно- шенные заменить

4. Уменьшение числа ударов при отдельном сильном ударе Малая скорость холо- стого хода из-за: 1) засорения каналов; 2) утечки воздуха че- рез зазоры между хво- стовиком пики или бура и буксой 1. Прочистить каналы 2. Проверить зазоры путем обмера деталей. Заме- нить детали, если зазор пре- вышает 0,3 мм

5. Обледенение вы- хлопных отверстий 1. Загрязнение выхлоп- ных каналов ствола 2. Содержание влаги в сжатом воздухе 1. Промыть и очистить от грязи каналы ствола и зо- лотниковой коробки 2. Установить в магистра- ли водосборники. Чаще уда- лять из них воду

6. Пониженная про- изводительность бурения при нормальной работе молотка. Затрудненный поворот бура Только для бурильных молот 1. Затупление бура 2. Избыток буровой муки в шпуре вследствие засорения канала бура ков 1. Заменить бур 2. Прочистить канал бу- ра. Хорошо очистить шпур от буровой муки

36

Продолжение табл. 6

Возможная неисправность Причины неисправности Устранение неисправности

7. Поломка поршня 1. Перекос хвостовика бура в поворотной буксе 1. Заменить бур с непра- вильно изготовленным хво- стовиком илн заменить из- носившуюся поворотную буксу

8. Перебои в работе, снижение крутящего мо- мента 1. Чрезмерный износ поворотной буксы и пе- рекос хвостовика в ней 1. Заменить поворотную буксу

9. Бур не поворачи- вается при нормальной работе молотка 1. Поломка пружинок под собачками 2. Чрезмерный износ геликоидальной гайки и храпового стержня 1. Заменить пружинки. Заменить собачки запасными или заточить изношенный торец 2. Заменить изношенную геликоидальную гайку и храповой стержень

Примечание. Работы, связанные с разборкой молотков, производить только в спе-

циально предназначенных для этого помещениях.

Автоматическая масленка должна заполняться маслом инду-

стриальным 30 (машинное Л) ГОСТ 1707—51 не реже одного раза

в смену. При низкой температуре окружающего воздуха во избежа-

ние сгущения смазки рекомендуется добавлять в масло 25% керо-

сина. Соблюдение указанного режима смазки удлиняет срок службы

молотка и обеспечивает его высокую производительность.

В процессе эксплуатации отбойные и бурильные молотки под-

вергаются текущему ремонту, при котором производится полная

разборка молотков, их промывка и устранение мелких неисправно-

стей с заменой поврежденных или изношенных деталей. Текущий

ремонт отбойных и бурильных молотков производится в ремонтной

мастерской при односменной работе через 30 суток, а при двухсмен-

ной — через 15 суток.

Факторы, влияющие на производительность бурения

Производительность, или скорость бурения в первую очередь

зависит от давления воздуха в сети и связанными с ним параметрами

молотка, снижающимися при понижении давления в соответствии

с данными табл. 7.

С увеличением глубины шпура скорость бурения падает, так как

увеличивается сопротивление удалению буровой мелочи, увеличи-

37

вается вес и вибрация бура, так скорость бурения ручными буриль-

ными молотками на глубине 3,5 м равна половине скорости бурения

первого метра.

Таблица 7

Давление воздуха, атм Работа удара. % Число ударов. % Производи- тельность молотка, %

5,0 100 100 100

4,0 81 94 77

3,5 63 89 56

3,0 44 83 37

2,5 25 78 19

Скорость бурения падает с увеличением диаметра коронок и воз-

растает при применении коронок с малой длиной режущих граней;

долотчатые коронки обеспечивают скорость бурения на 30—40%

выше, чем крестовые. Для получения при данном молотке максималь-

ной скорости бурения необходимо обеспечить оптимальную величину

усилия подачи, которое для молотков ПР-ЗОЛ, ПР-ЗОК равно 50—

70 кГ, а для быстроударных — 70—159 кГ.

§ 5. ЭЛЕКТРОСВЕРЛА

Электросверлами называются электрические бурильные машины

вращательного действия, предназначенные для бурения горизон-

тальных и наклонных шпуров и неглубоких скважин малого диа-

метра в довольно мягких породах, а также в породах средней крепо-

сти и крепких (f — 9).

Электросверла подразделяются на ручные весом до 20 кг без

принудительной подачи, предназначенные для бурения в породах

довольно мягких ( f — 0,84-2); ручные весом 20—24 кг с принуди-

тельной подачей, предназначенные для бурения в породах мягких

и средней крепости (f = 0,84-4); колонковые весом НО кг с диффе-

ренциально-винтовым или гидравлическим механизмом подачи, пред-

назначенные для бурения с колонки или манипулятора в породах

средней крепости и крепких (f = 44-9).

Разновидностью ручных электросверл являются высокочастотные

(150 гц) электросверла, предназначенные для бурения в мягких по-

родах (/ = 0,84-1).

Разновидностью колонковых электросверл являются длинно-

ходовые бурильные машины, позволяющие бурить шпуры на всю

длину шпура без замены штанг.

В тоннельном строительстве получили распространение ручные

электросверла нормальной частоты, технические характеристики

которых приводятся в табл. 8.

38

Таблица 8

Показатели Тип ручного электросверла

СЭР-19М ЭБР-19ДМ ЭРП-18Д СРП-1

Скорость вращения шпин- 700/340 370/550 525/775 630/920

деля, об/мин Момент вращения на шпин- до 1500

дель, кГ-см 168/344 — 262/177 260/176 216/148

Напряжение, в 127 36 127 127

Мощность, кет 1,2 1,2 1,0 1,4

Вес, кг Габариты, мм: 19 18 20 24

длина 414 380 420 445

ширина 316 316 316 316

высота 230 230 270 240

Скорость подачи, мм . . . — — 600/890 600/890

Усилие подачи, кГ ... . 25- -30 200/250 250

Способ изменения скорости Сменными шестернями Зубчатой муфтой

Конструкция и принцип работы

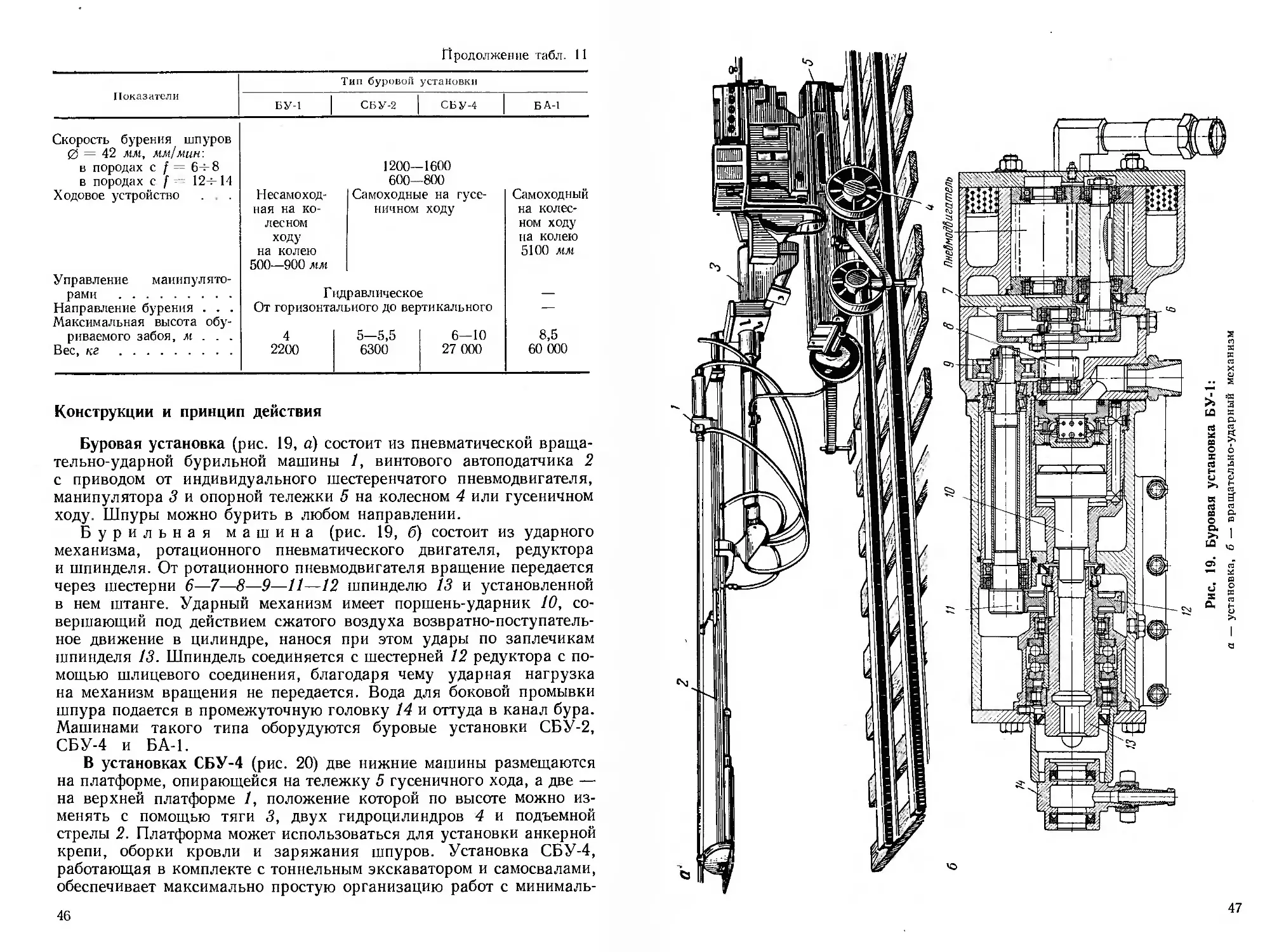

Ручное электросверло (рис. 15) состоит из электродвигателя 7;

вентилятора 3 с кожухом 4\ выключателя 7 с вводной муфтой 6;

редуктора 8 со шпинделем 9; механизма подачи (у электросверл

с принудительной подачей).

Статор асинхронного короткозамкнутого электродвигателя за-

прессован в литой ребристый корпус 2, выполненный из алюминие-

вого сплава; вал ротора вращается в шариковых подшипниках 5,

размещенных в подшипниковых узлах корпуса 2 и промежуточной

крышки 10. На вал двигателя со стороны промежуточной крышки

насажена шестерня редуктора, а с противоположной стороны закреп-

лен вентилятор, предназначенный для воздушного охлаждения по-

верхности корпуса двигателя. Кожух 4 защищает вентилятор от

39

механических повреждений. В кожухе имеются специальные отвер-

стия для всаса воздуха. В местах сопряжения кожуха с ребрами

корпуса образуются каналы, обеспечивающие направленное обте-

кание всей нагретой поверхности корпуса потоками отходящего от

вентилятора воздуха.

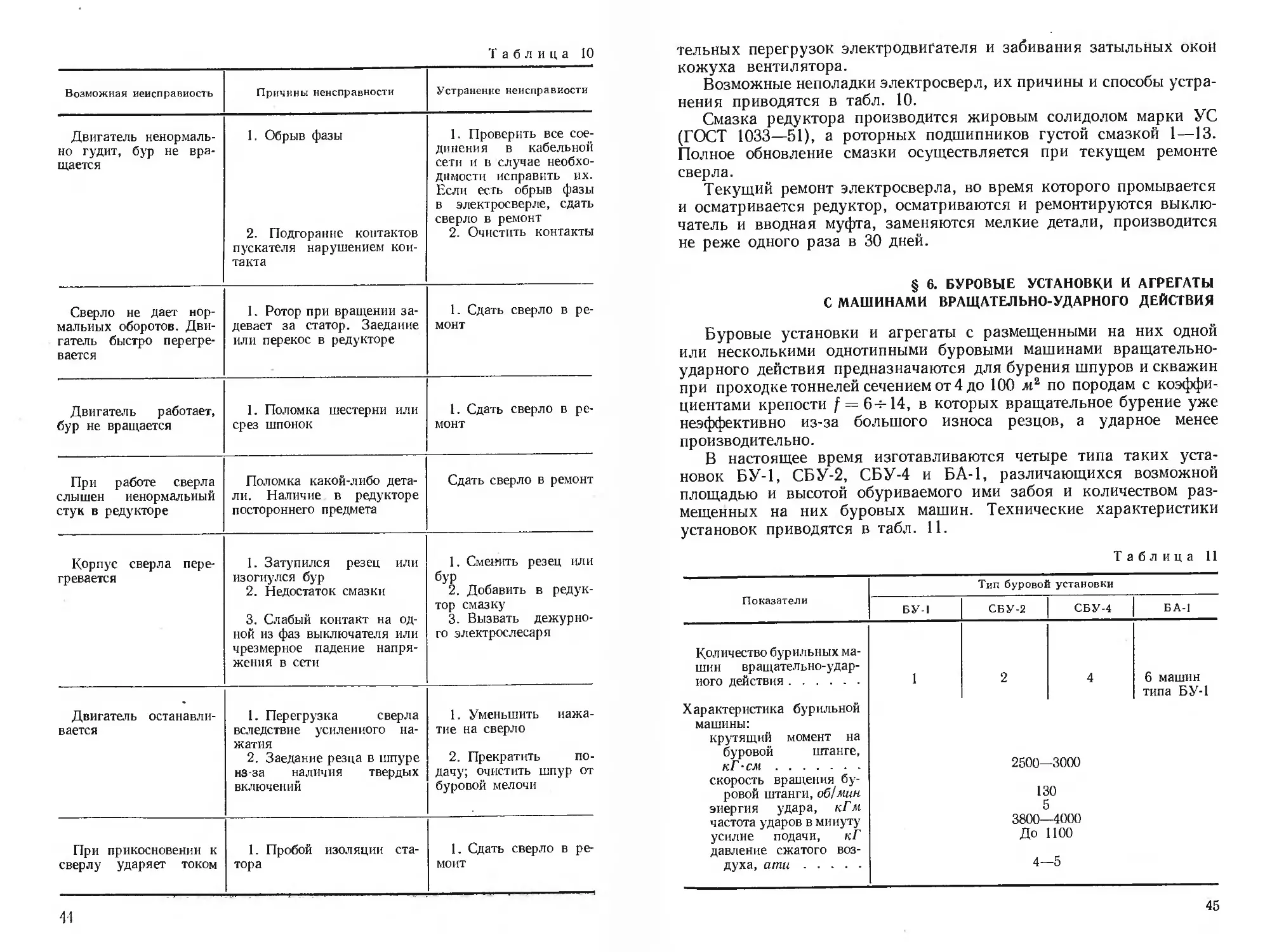

Редуктор состоит из цилиндрической одно- или двухступен-

чатой передачи, размещенной в отлитом из алюминиевого сплава кор-

Рис. 16. Схемы редукторов ручных элек-

тросверл

пусе.

Путем замены одной пары

шестерен (рис. 16, а) с числом

зубьев z2 и z3 другой парой

г'2 и z3 обеспечивается возмож-

ность настройки шпинделя на

две скорости, которые опреде-

ляются по формуле

= ПДВг2г4 Ofj/MUH

ШП Z325

где ПдВ — скорость вращения

ротора, об/мин.

Например, для сверла

СЭР-19М с ротором двигателя,

вращающимся со скоростью

идв = 2700 об/мин, при шестер-

нях’с z2’=^24, zs — 33, z4 = 15 и

25 = 42 Я

2700-24-15 ,,

/1ШП = —33.42— = 700 об/мин.

При установке сменных шестерен с z^= 15 и г' ~42 получим

«ШП

2700-15-15

42^42

= 340 об/мин.

Большая скорость применяется при бурении в породах довольно

мягких (f = 0,8-ь 1,5), а меньшая при бурении в породах более креп-

ких и более вязких (f = 2-ь4).

Шпиндель 4 электросверл с принудительной подачей (см. рис. 16, б)

соединен дополнительной цилиндрической и червячной парами

2в—г7—zg—Zr с осью 2 и свободно сидящим на ней барабанчиком 3,

который приводится во вращение при включении фрикционной

муфты. Муфта не только включает и отключает подачу, но и обеспе-

чивает проскальзывание дисков полумуфты, закрепленной на оси 2,

если усилие на тросике превышает допустимое, предохраняя при

этом двигатель от перегрузки.

Тросик 1, один конец которого закреплен на барабанчике 3,

при вращении последнего наматывается на него, перемещая сверло

по направляющим на забои. Подача происходит одновременно с бу-

рением.

40

Электросверла питаются от сети переменного тока и для работы

на поверхности изготовляются с электродвигателями на напряже-

ние 127 в, а для работы в подземных условиях — на напряжение 36 в.

Управление двигателями дистанционное.

Ручные высокочастотные электросверла

питаются также от сети переменного тока, но через специальный

преобразователь частоты, повышающий частоту тока до 150 пер/сек,

при которой повышается скорость вращения электродвигателя,

сокращаются габариты и снижается вес электросверла на 6—7 кг

против веса электросверл той же мощности, питающихся от сети

с частотой тока 50 пер/сек.

Исполнительный инструмент

Исполнительным органом электросверла служит бур, который

состоит из штанги и съемного резца. Штанги изготавливаются двух

типов: витые для сухого бурения и полые шестигранные или круглого

сечения для бурения с промывкой, получившего в настоящее время

широкое распространение благодаря возможности повышения ско-

рости бурения и износостойкости бурового инструмента.

Витая штанга не обеспечивает4 интенсивной очистки забоя

шпура. Остающаяся в забое буровая мелочь увеличивает энерго-

емкость процесса, скорость затупления режущих лезвий резца и их

нагрев, а образующаяся при бурении буровая мука, обволакивая

штангу, препятствует ее поступательному движению.

Промывка исключает указанные недостатки, обеспечивая повы-

шение износостойкости резца и улучшает условия его охлаждения

благодаря чему достигается в 4,5 раза большая скорость бурения

по сравнению со скоростью бурения без промывки.

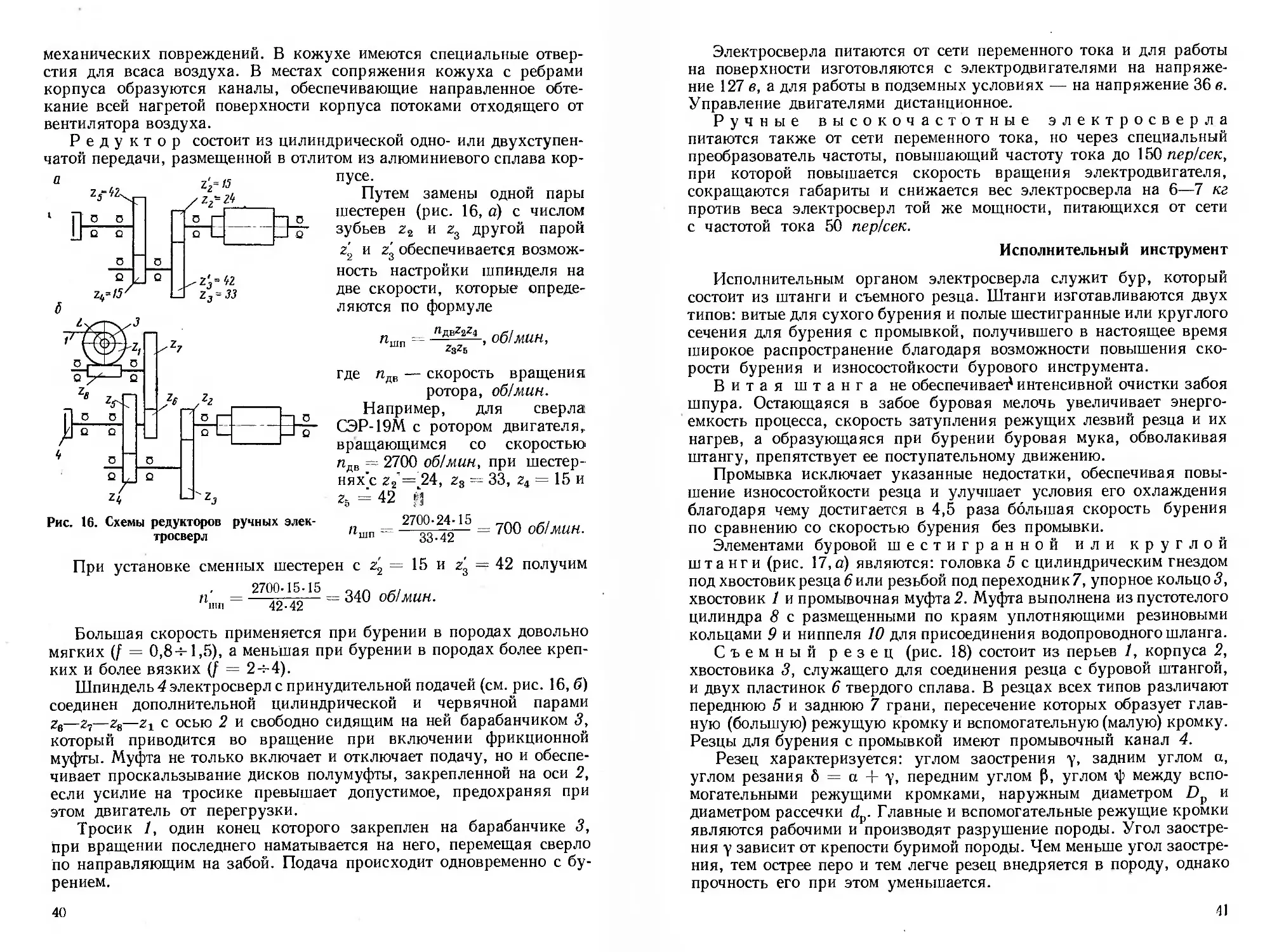

Элементами буровой шестигранной или круглой

штанги (рис. 17,с) являются: головка 5 с цилиндрическим гнездом

под хвостовик резца 6 или резьбой под переходник 7, упорное кольцо 3,

хвостовик 1 и промывочная муфта 2. Муфта выполнена из пустотелого

цилиндра 8 с размещенными по краям уплотняющими резиновыми

кольцами 9 и ниппеля 10 для присоединения водопроводного шланга.

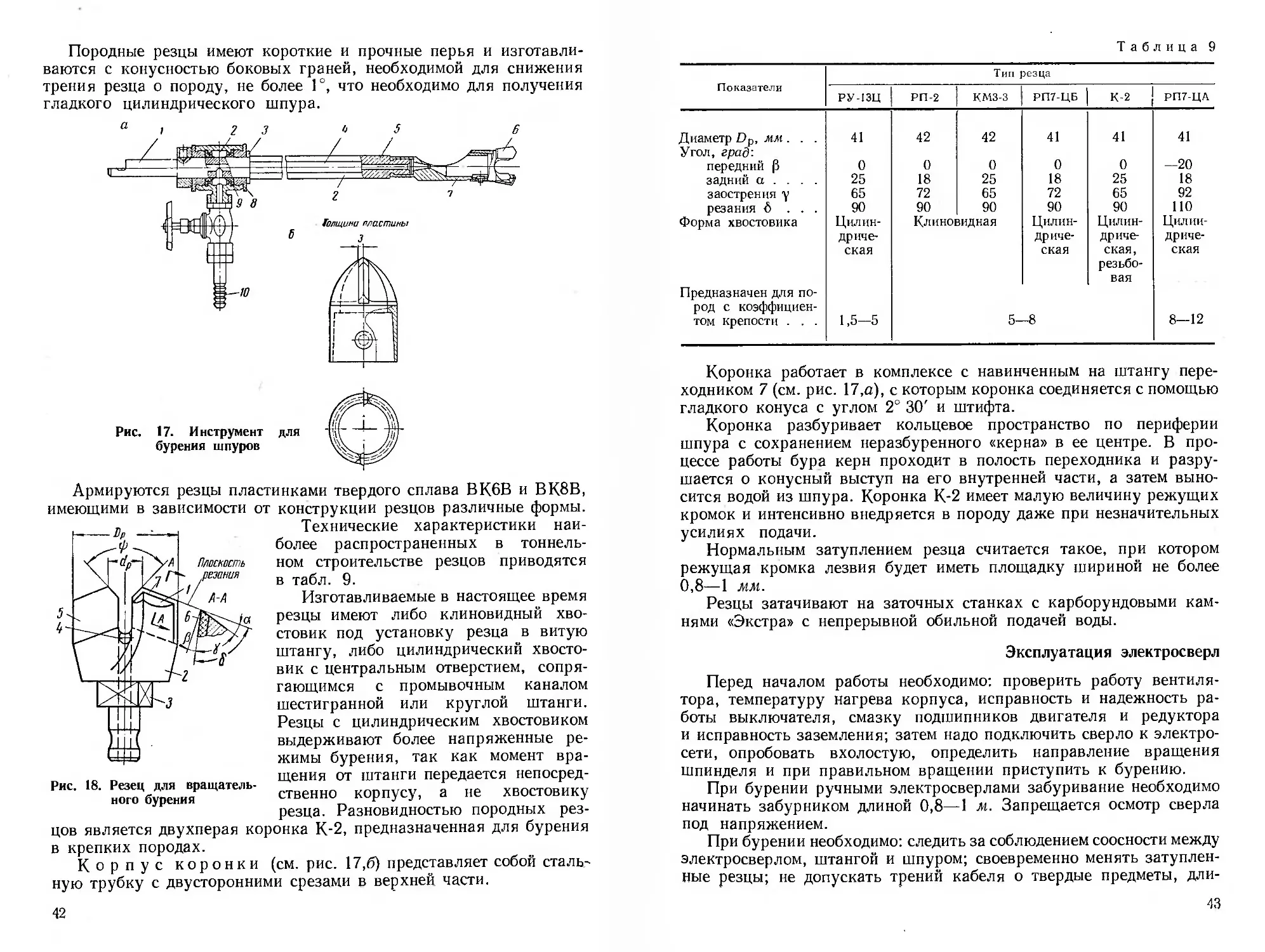

Съемный резец (рис. 18) состоит из перьев 1, корпуса 2,

хвостовика 3, служащего для соединения резца с буровой штангой,

и двух пластинок б твердого сплава. В резцах всех типов различают

переднюю 5 и заднюю 7 грани, пересечение которых образует глав-

ную (большую) режущую кромку и вспомогательную (малую) кромку.

Резцы для бурения с промывкой имеют промывочный канал 4.

Резец характеризуется: углом заострения у, задним углом а,

углом резания 6 = а + у, передним углом р, углом ф между вспо-

могательными режущими кромками, наружным диаметром Dp и

диаметром рассечки dp. Главные и вспомогательные режущие кромки

являются рабочими и производят разрушение породы. Угол заостре-

ния у зависит от крепости буримой породы. Чем меньше угол заостре-

ния, тем острее перо и тем легче резец внедряется в породу, однако

прочность его при этом уменьшается.

41

Породные резцы имеют короткие и прочные перья и изготавли-

ваются с конусностью боковых граней, необходимой для снижения

трения резца о породу, не более 1°, что необходимо для получения

гладкого цилиндрического шпура.

Рис. 17. Инструмент для

бурения шпуров

Армируются резцы пластинками твердого сплава ВК6В и ВК8В,

имеющими в зависимости от конструкции резцов различные формы.

Технические характеристики наи-

более распространенных в тоннель-

ном строительстве резцов приводятся

в табл. 9.

Изготавливаемые в настоящее время

резцы имеют либо клиновидный хво-

стовик под установку резца в витую

штангу, либо цилиндрический хвосто-

вик с центральным отверстием, сопря-

гающимся с промывочным каналом

шестигранной или круглой штанги.

Резцы с цилиндрическим хвостовиком

выдерживают более напряженные ре-

жимы бурения, так как момент вра-

Рис. 18. Резец для вращатель-

ного бурения

щения от штанги передается непосред-

ственно корпусу, а не хвостовику

резца. Разновидностью породных рез-

цов является двухперая коронка К-2, предназначенная для бурения

в крепких породах.

Корпус коронки (см. рис. 17,6) представляет собой сталь-

ную трубку с двусторонними срезами в верхней части.

42

Таблица 9

Показатели Тип резца

РУ-13Ц РП-2 кмз-з РП7-ЦБ К-2 РП7-ЦА

Диаметр Dp, мм . . . Угол, град- 41 42 42 41 41 41

передний Р 0 0 0 0 0 —20

задний а ... . 25 18 25 18 25 18

заострения Y 65 72 65 72 65 92

резания 6 . . . 90 90 90 90 90 ПО

Форма хвостовика Предназначен для по- род с коэффициен- том крепости . . . Цилин- дриче- ская 1,5—5 Клиновидная 5- Цилин- дриче- ская -8 Цилин- дриче- ская, резьбо- вая Цилин- дриче- ская 8—12

Коронка работает в комплексе с навинченным на штангу пере-

ходником 7 (см. рис. 17,а), с которым коронка соединяется с помощью

гладкого конуса с углом 2° 30' и штифта.

Коронка разбуривает кольцевое пространство по периферии

шпура с сохранением неразбуренного «керна» в ее центре. В про-

цессе работы бура керн проходит в полость переходника и разру-

шается о конусный выступ на его внутренней части, а затем выно-

сится водой из шпура. Коронка К-2 имеет малую величину режущих

кромок и интенсивно внедряется в породу даже при незначительных

усилиях подачи.

Нормальным затуплением резца считается такое, при котором

режущая кромка лезвия будет иметь площадку шириной не более

0,8—1 мм.

Резцы затачивают на заточных станках с карборундовыми кам-

нями «Экстра» с непрерывной обильной подачей воды.

Эксплуатация электросверл

Перед началом работы необходимо: проверить работу вентиля-

тора, температуру нагрева корпуса, исправность и надежность ра-

боты выключателя, смазку подшипников двигателя и редуктора

и исправность заземления; затем надо подключить сверло к электро-

сети, опробовать вхолостую, определить направление вращения

шпинделя и при правильном вращении приступить к бурению.

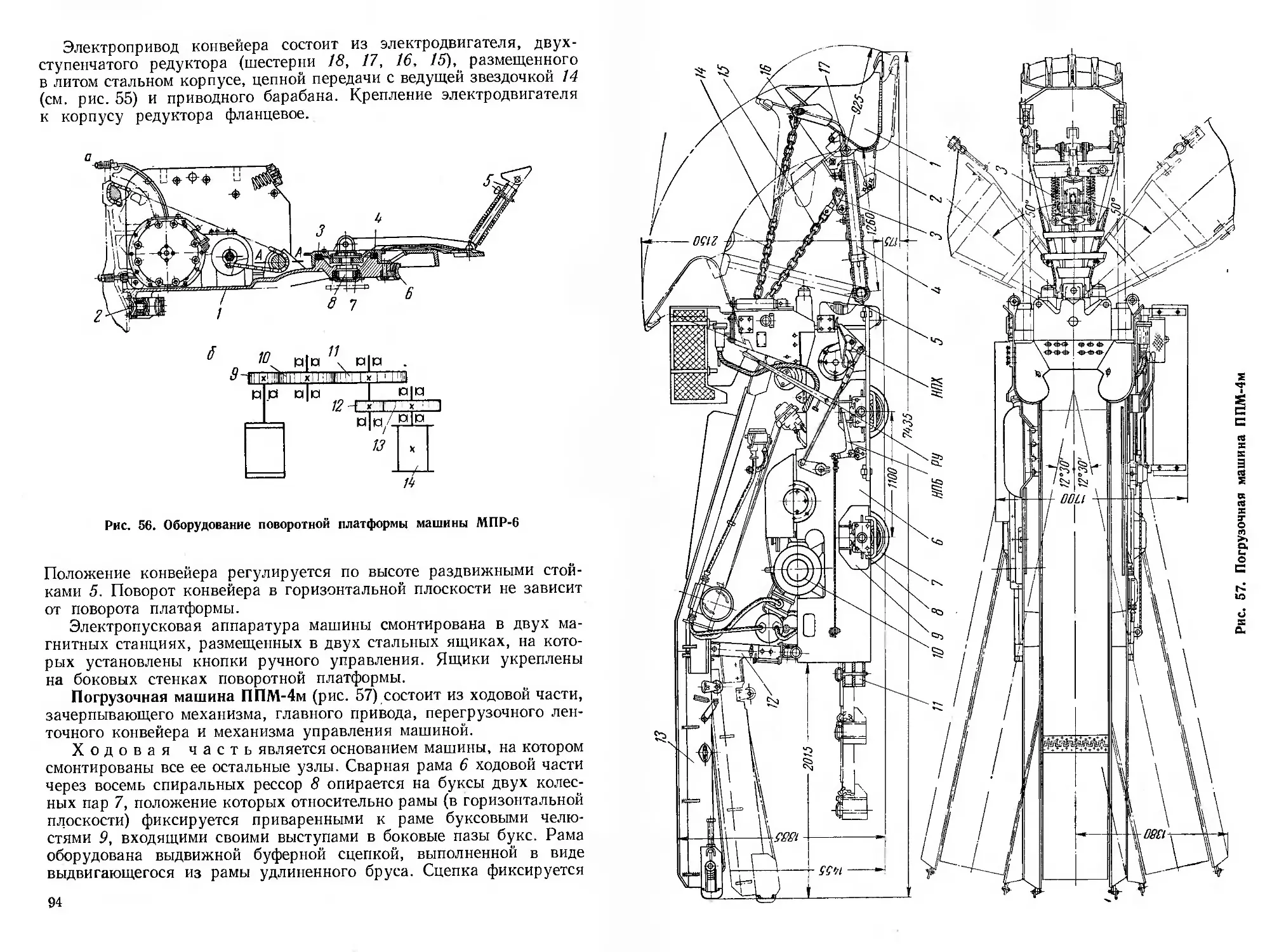

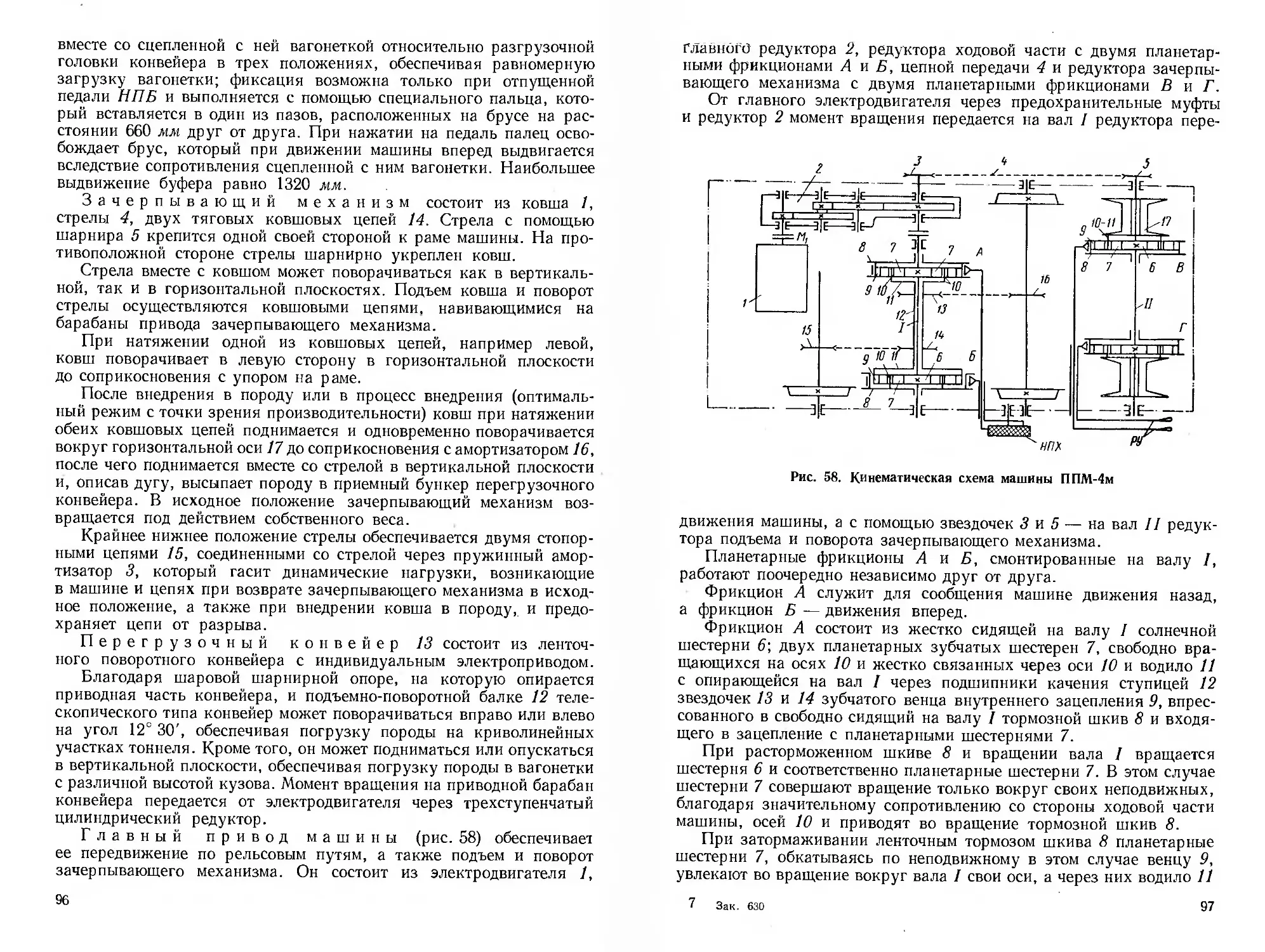

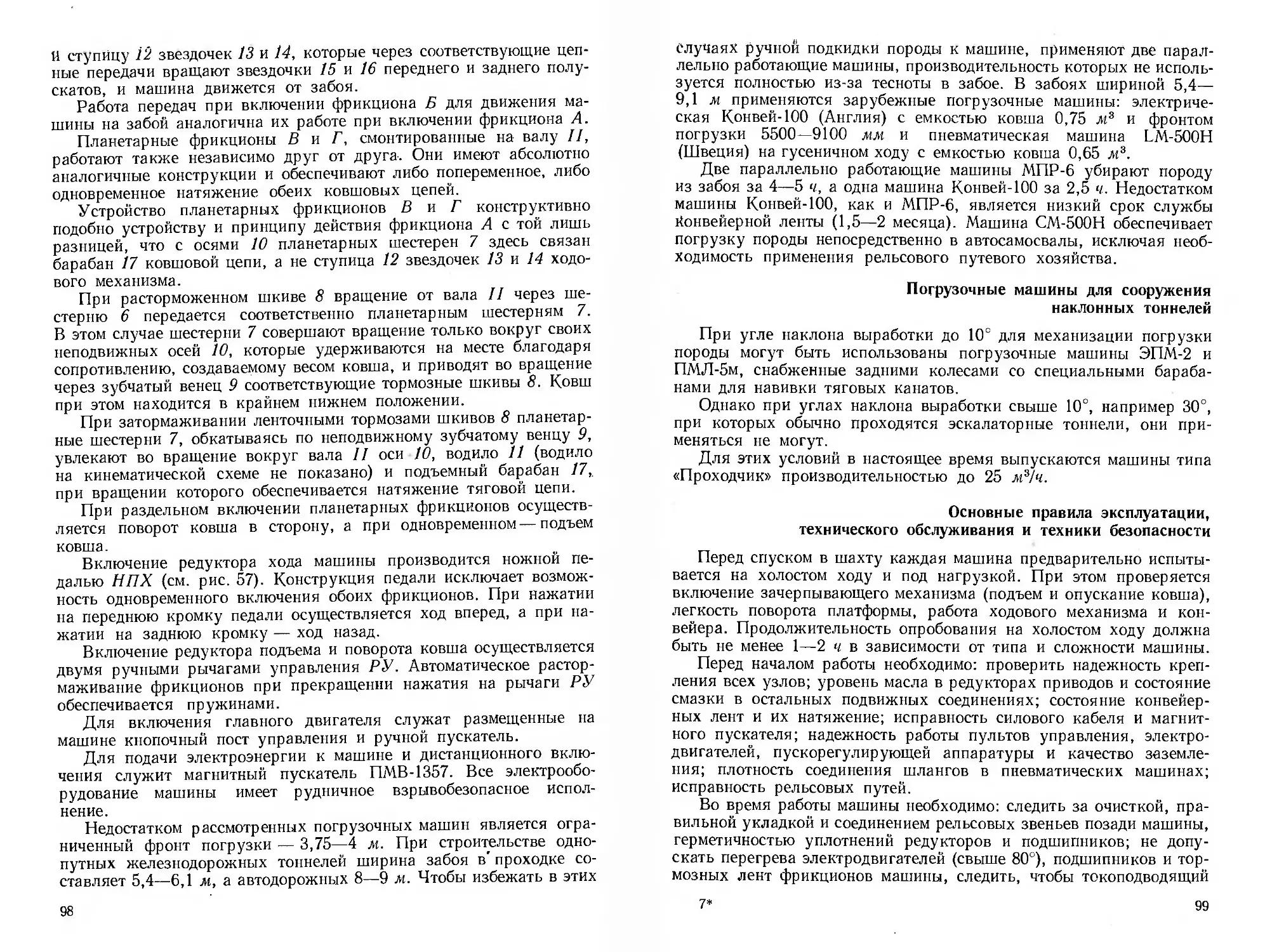

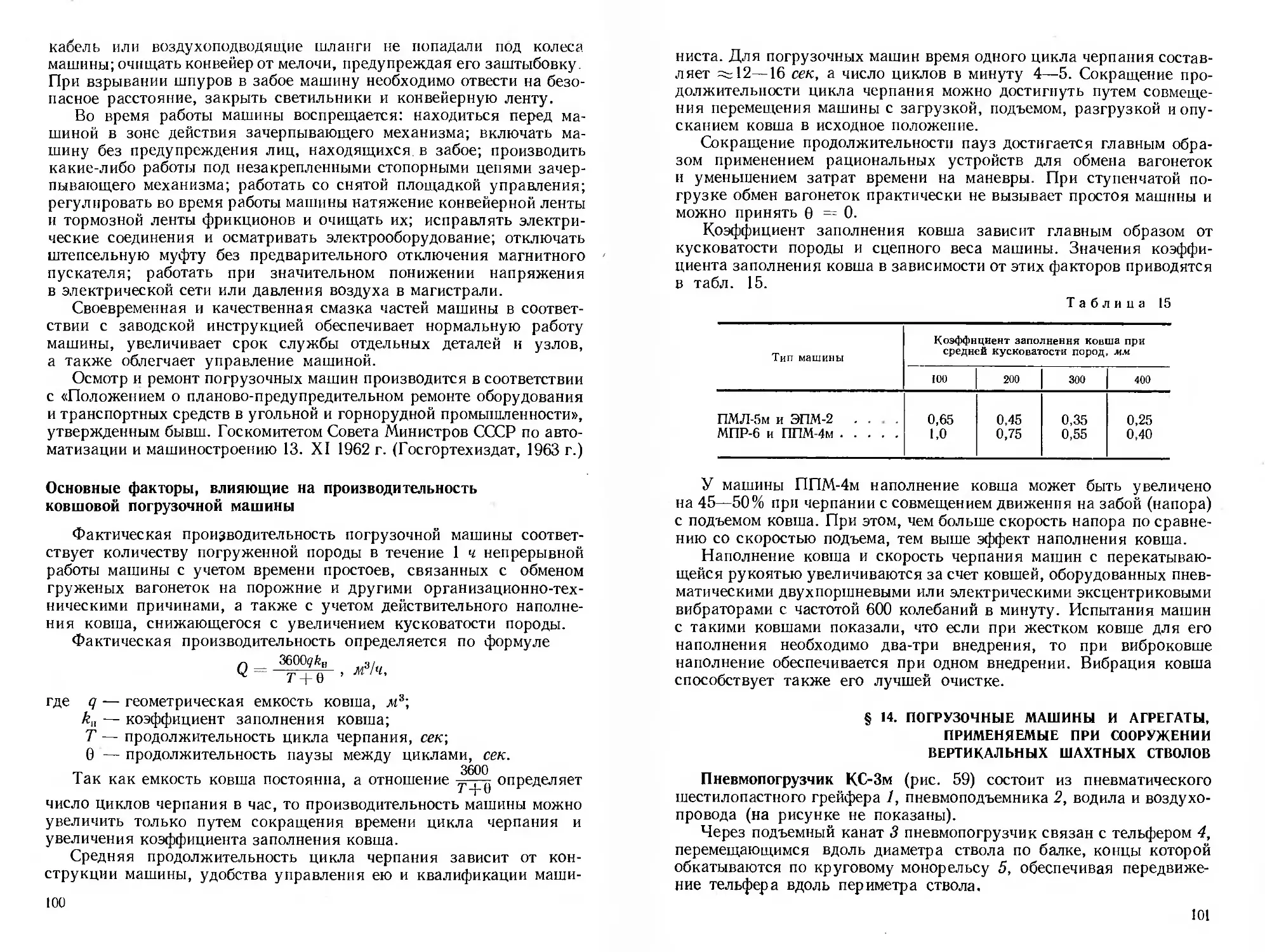

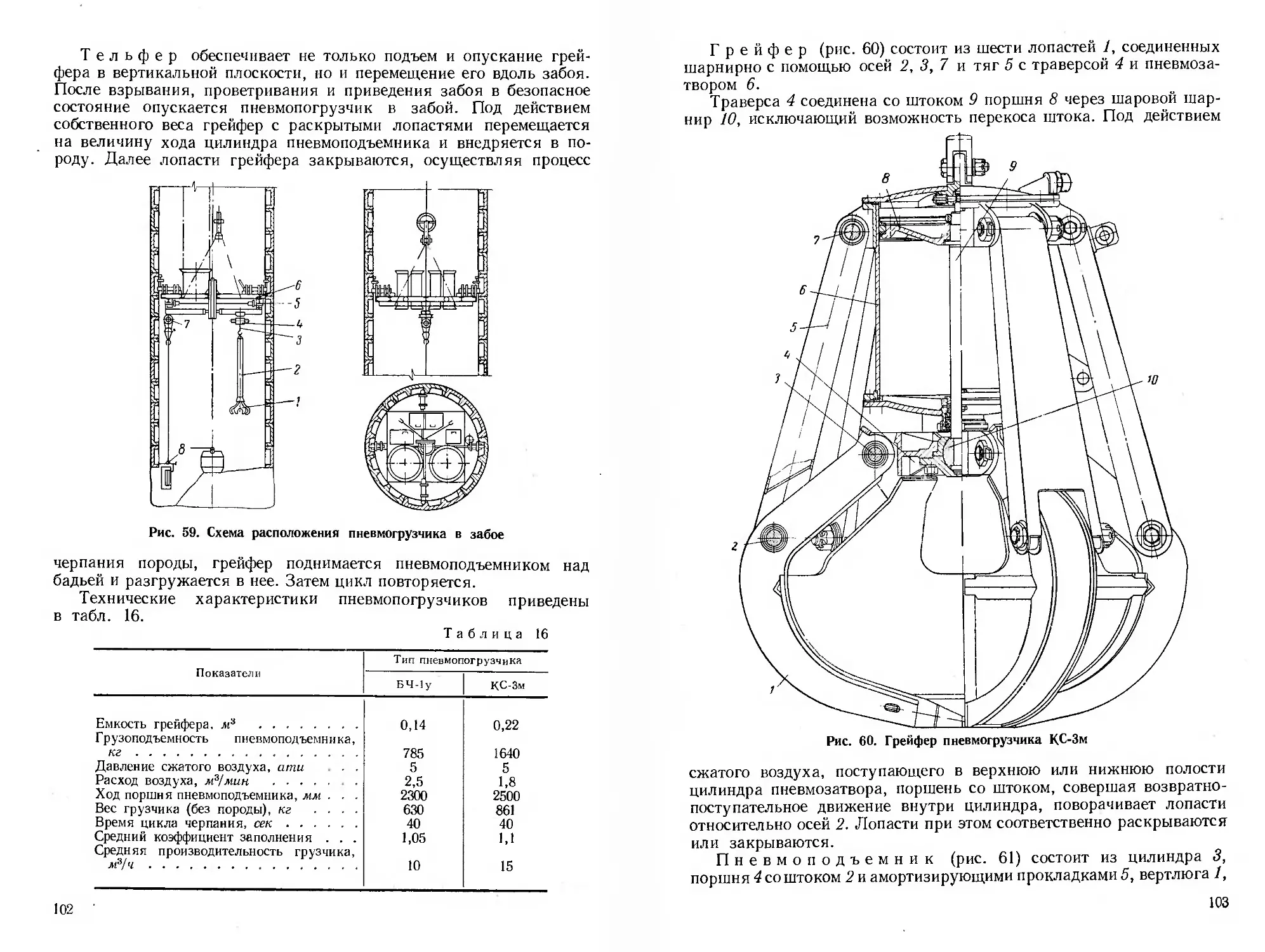

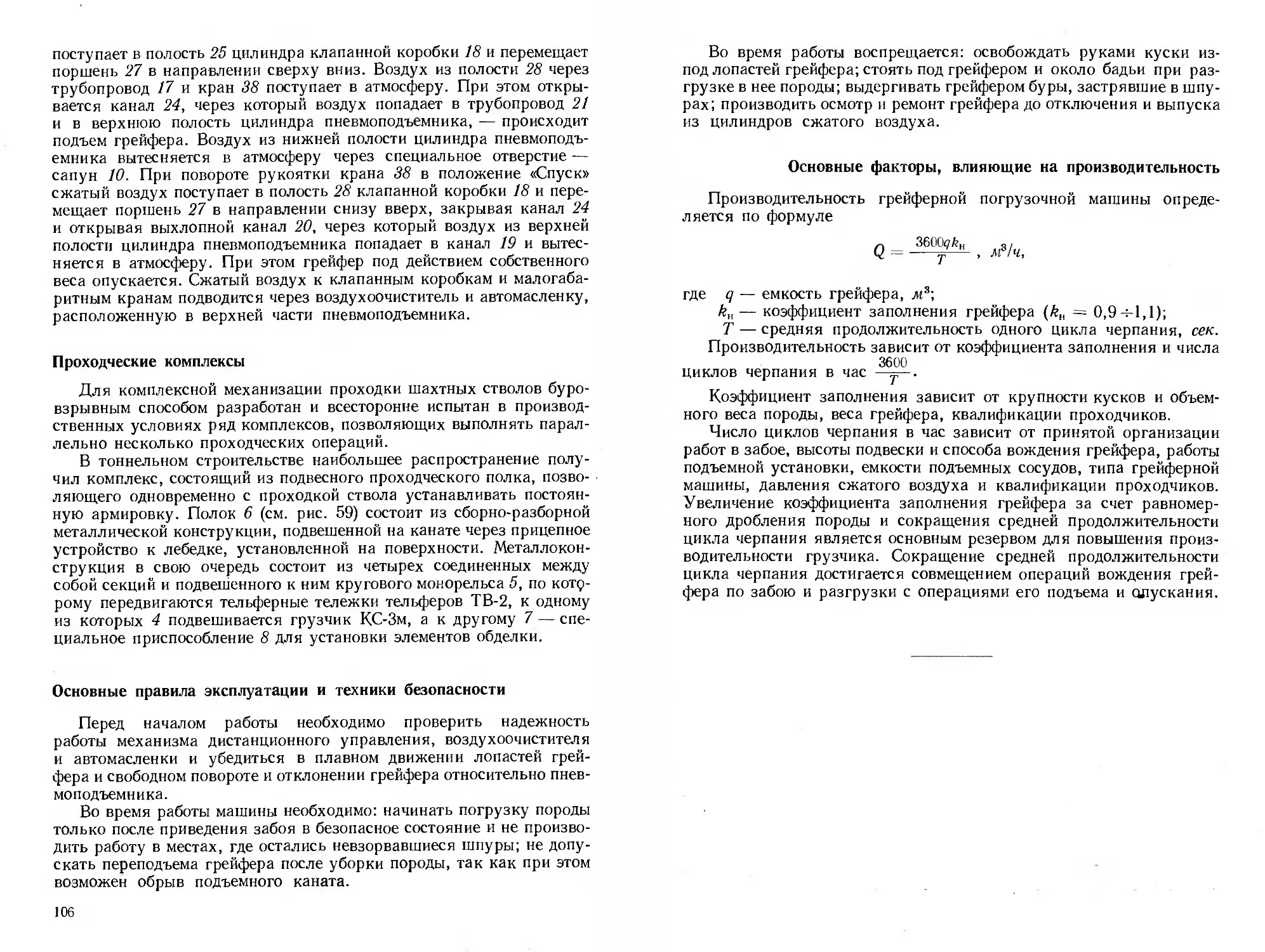

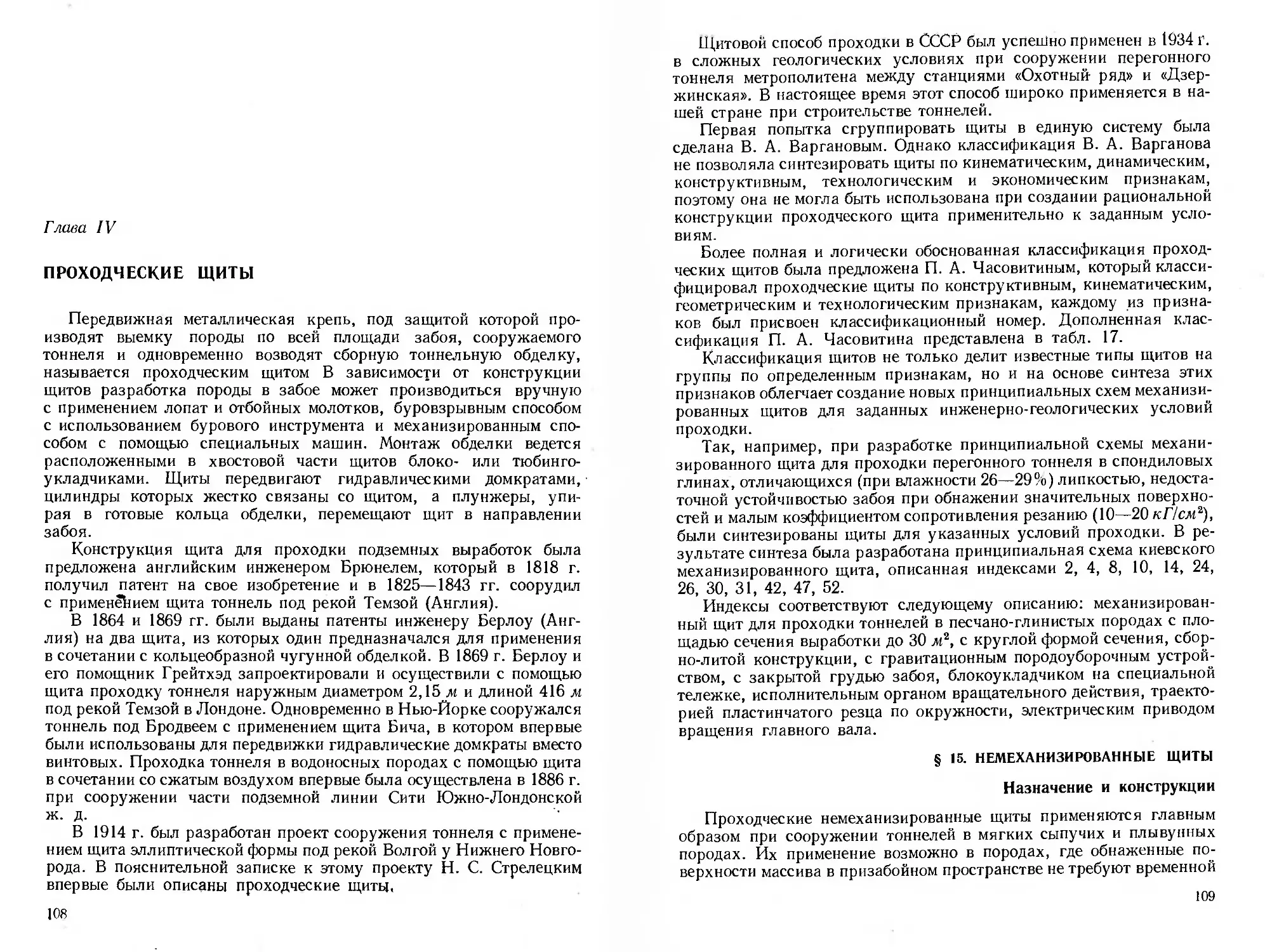

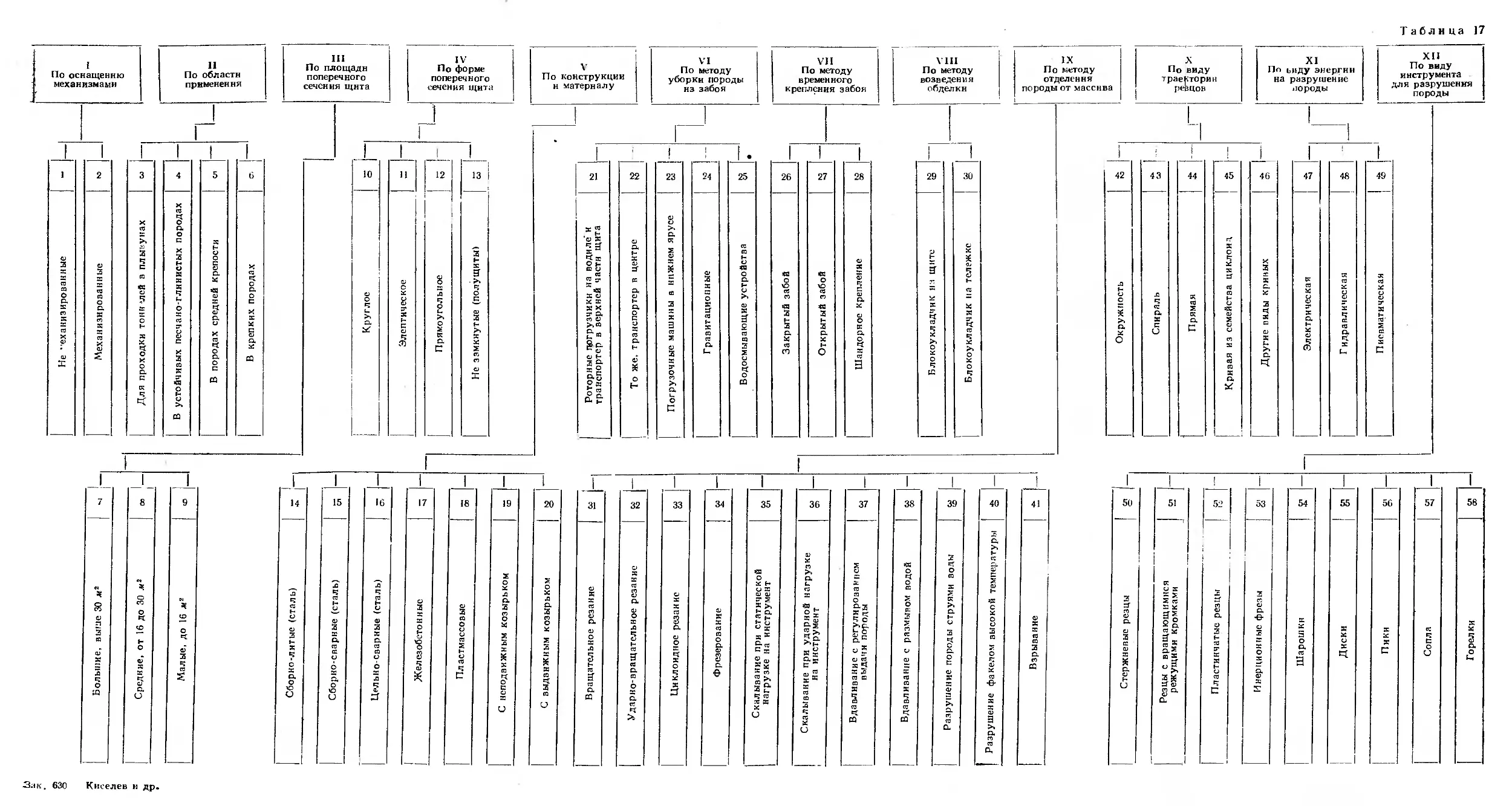

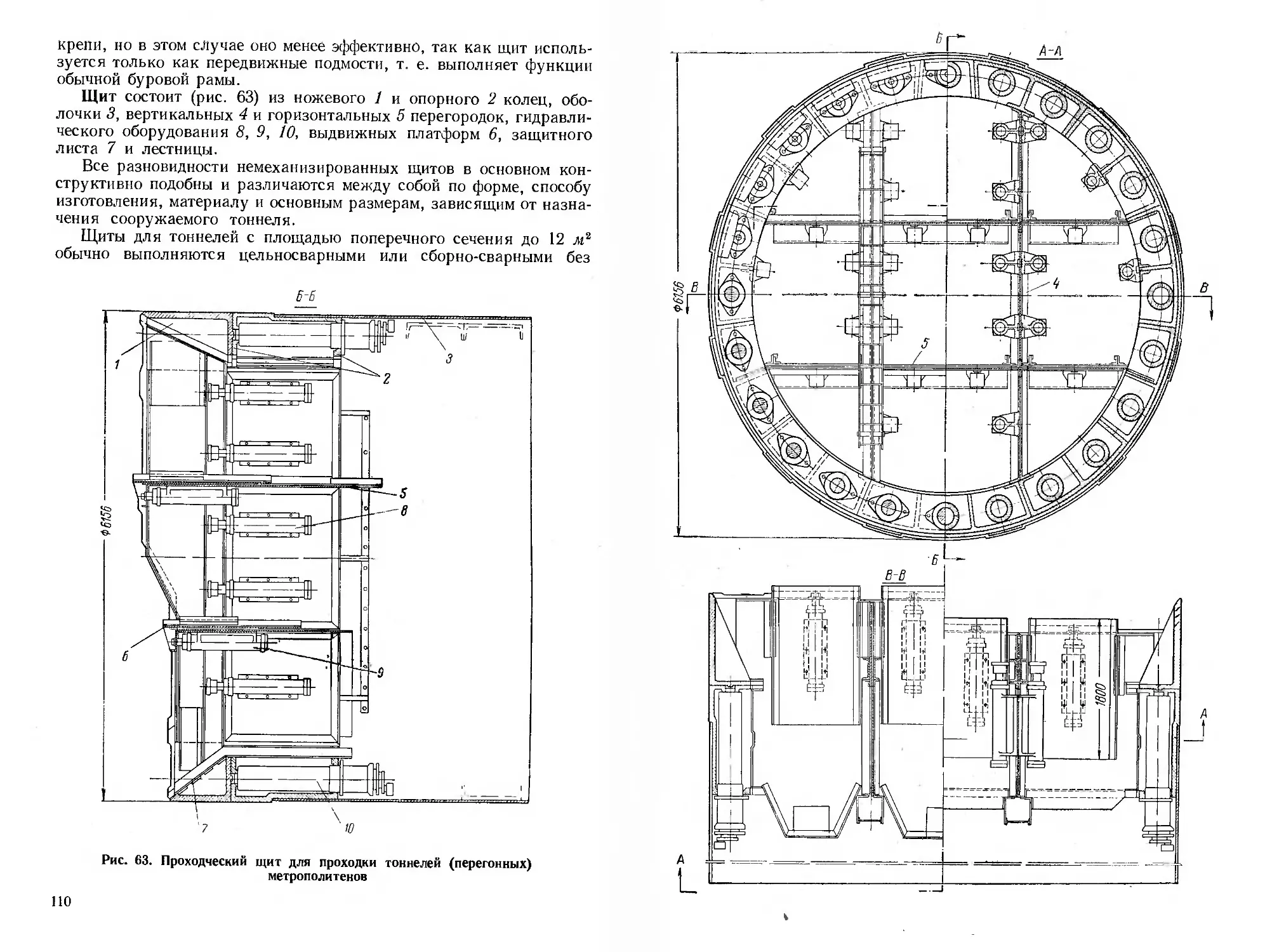

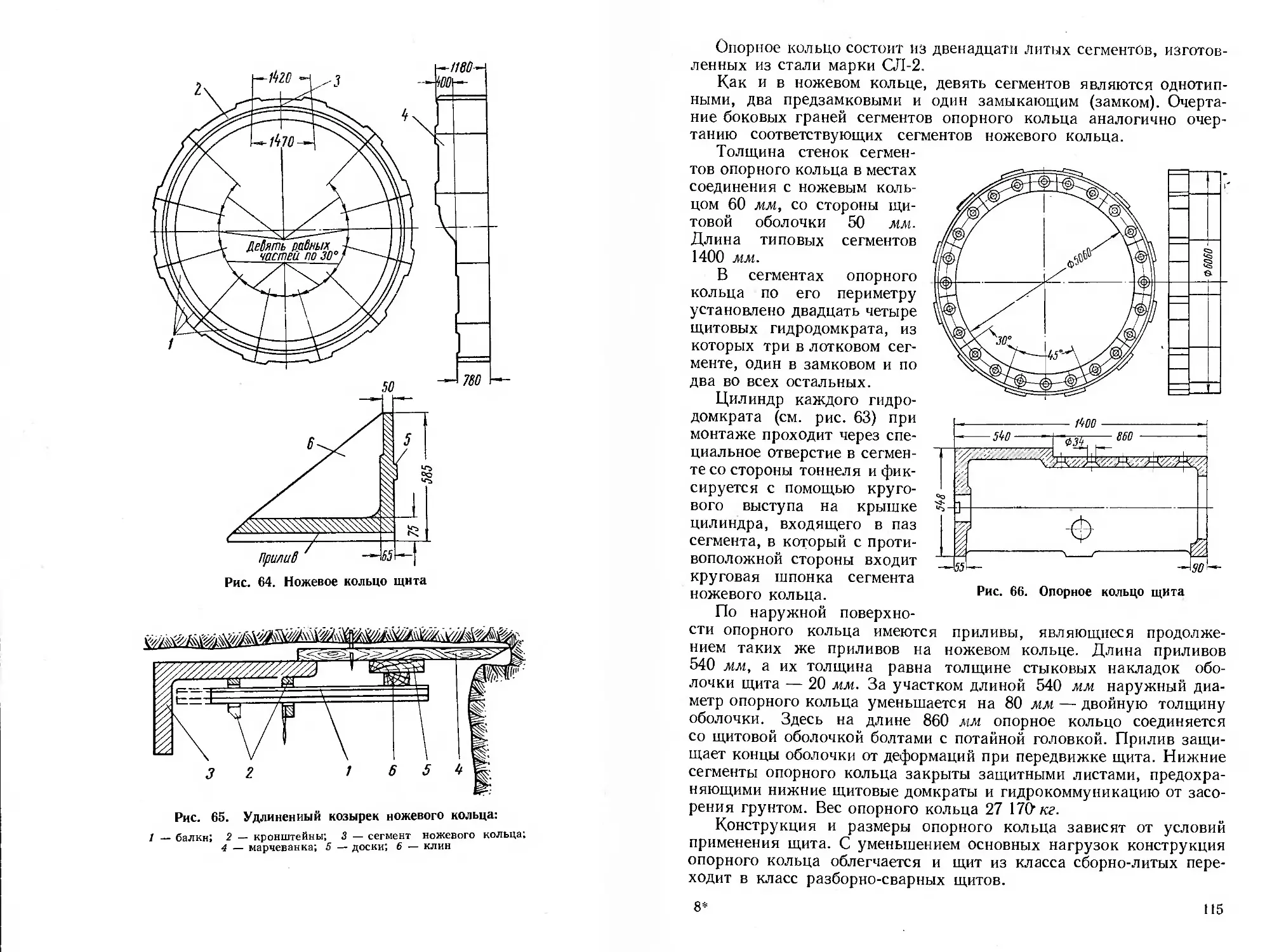

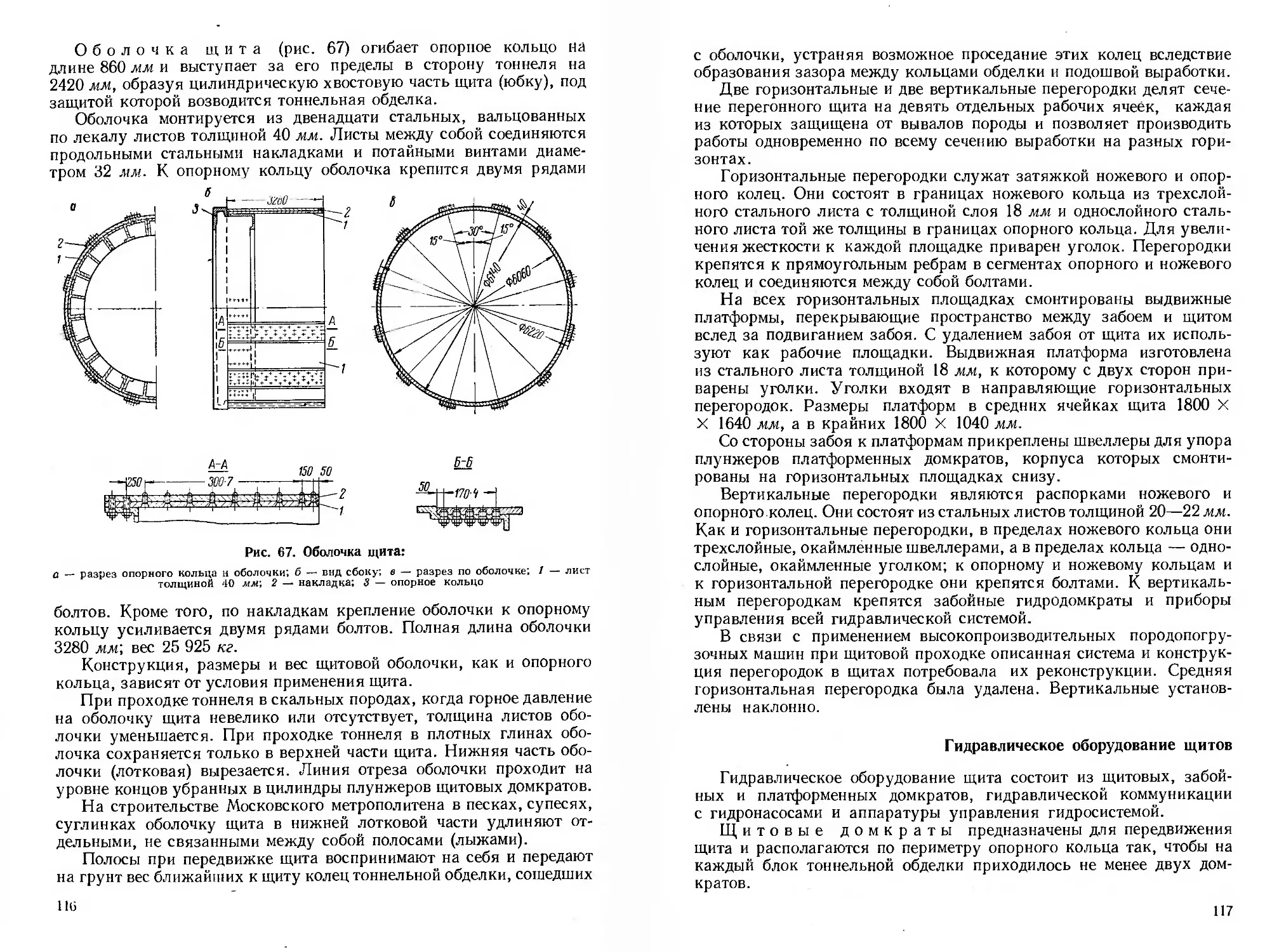

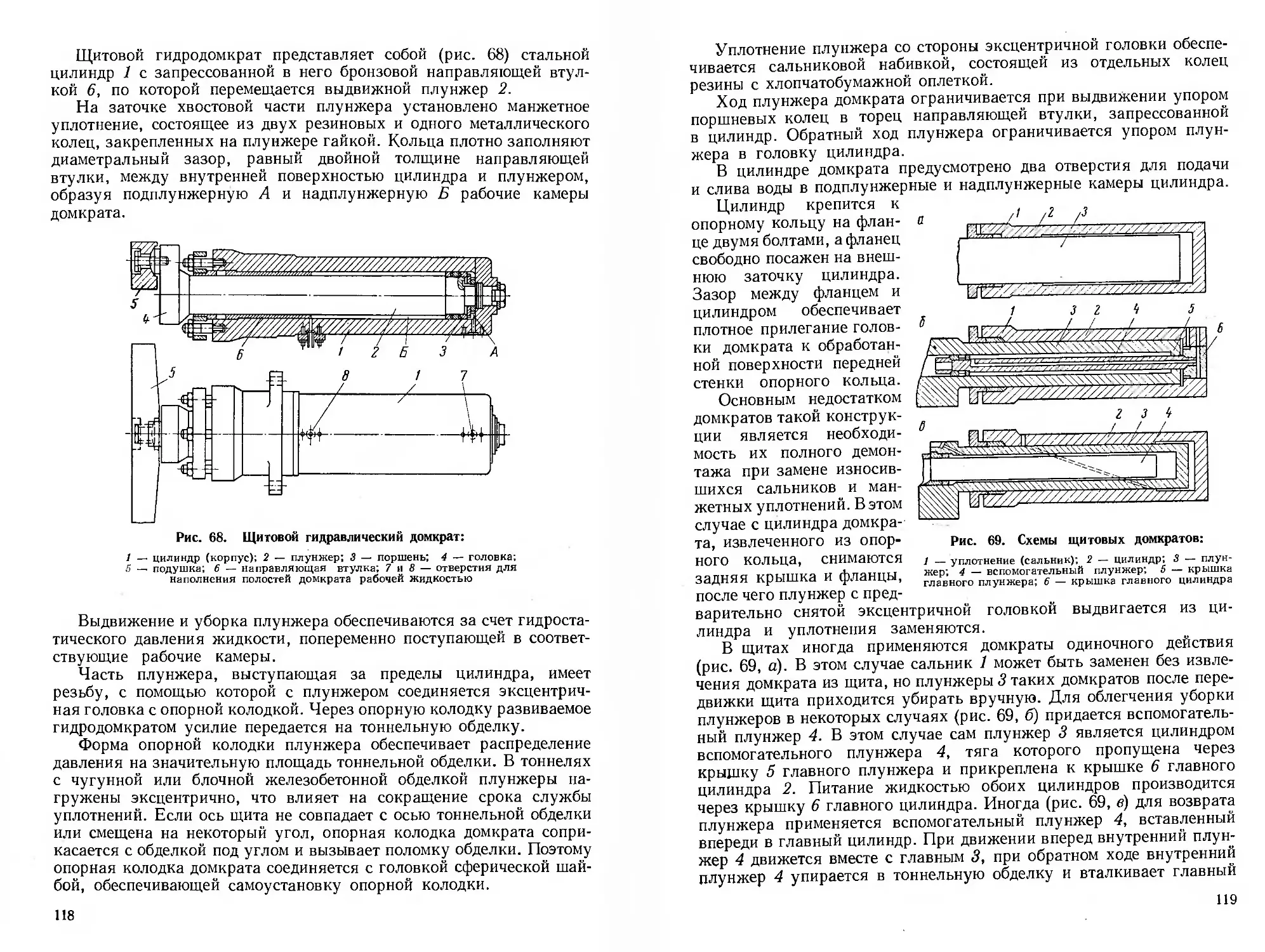

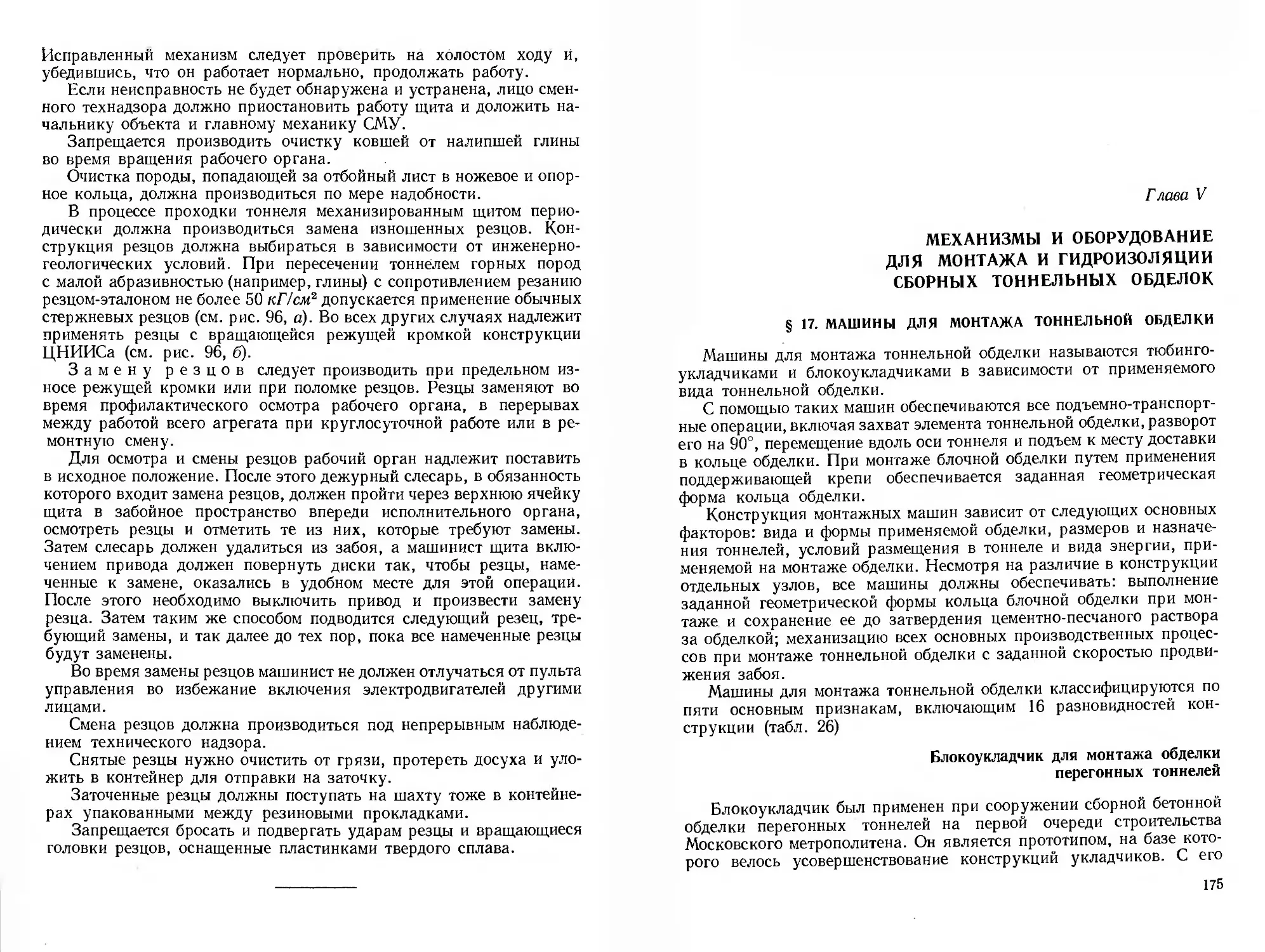

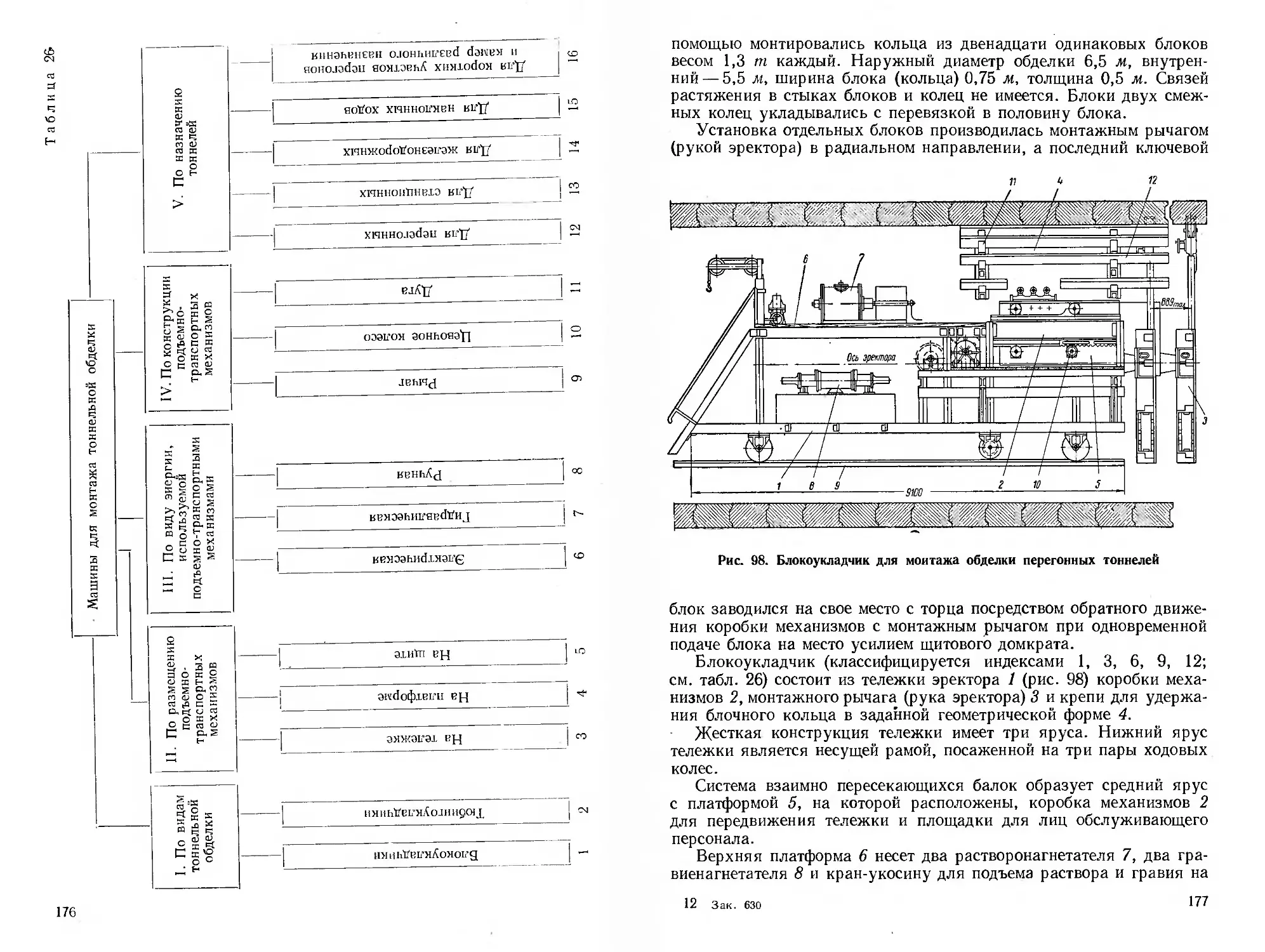

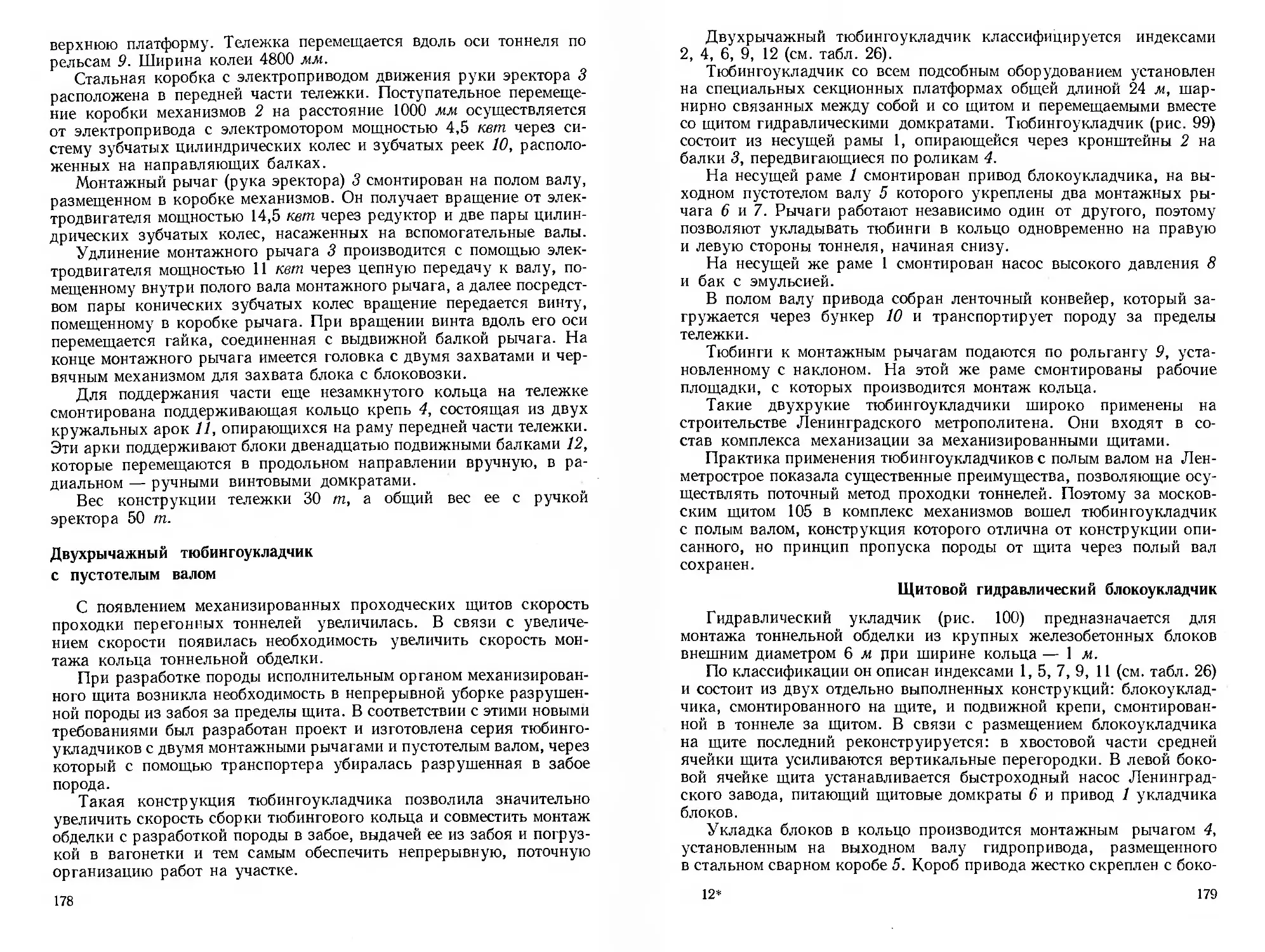

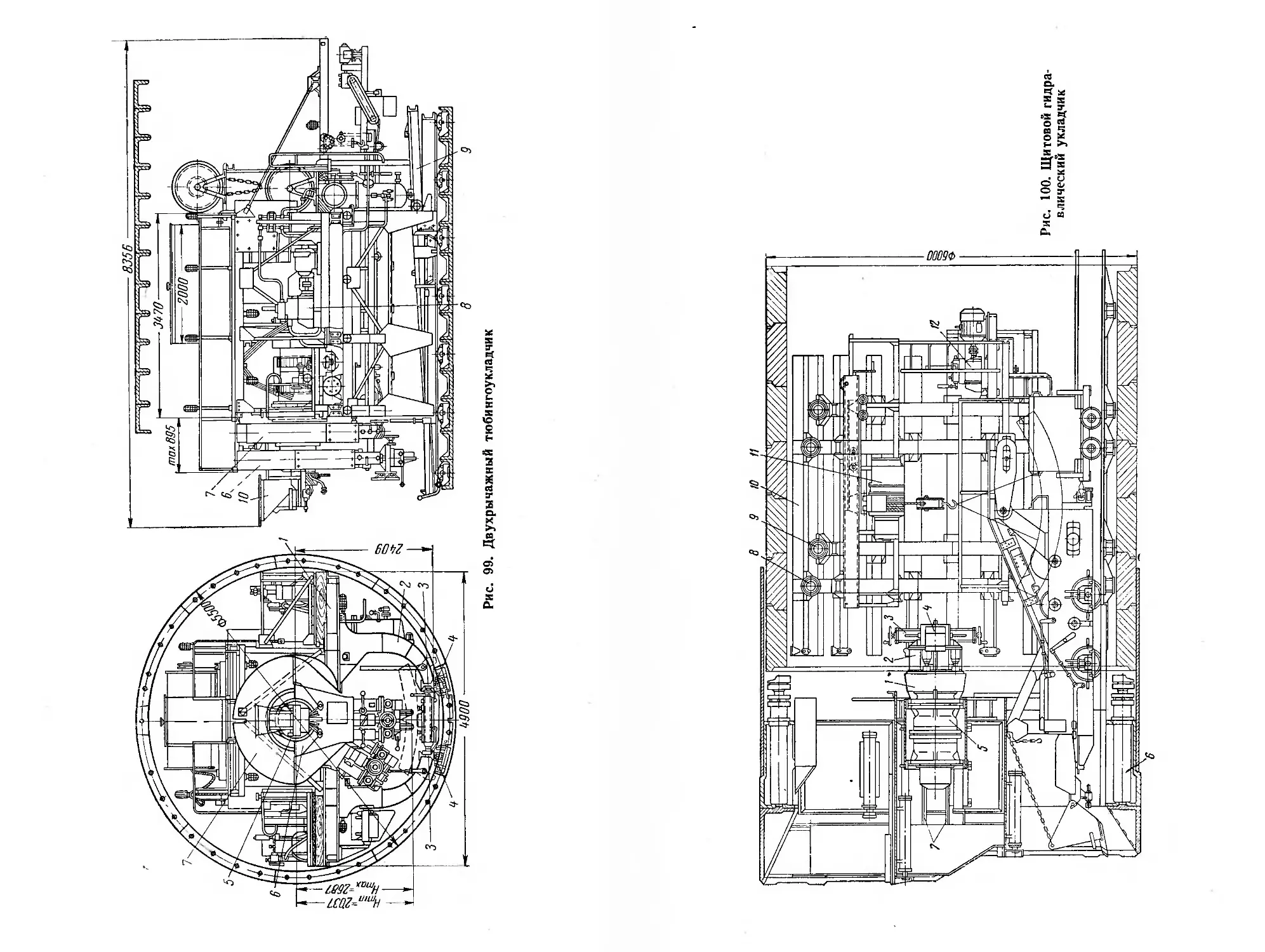

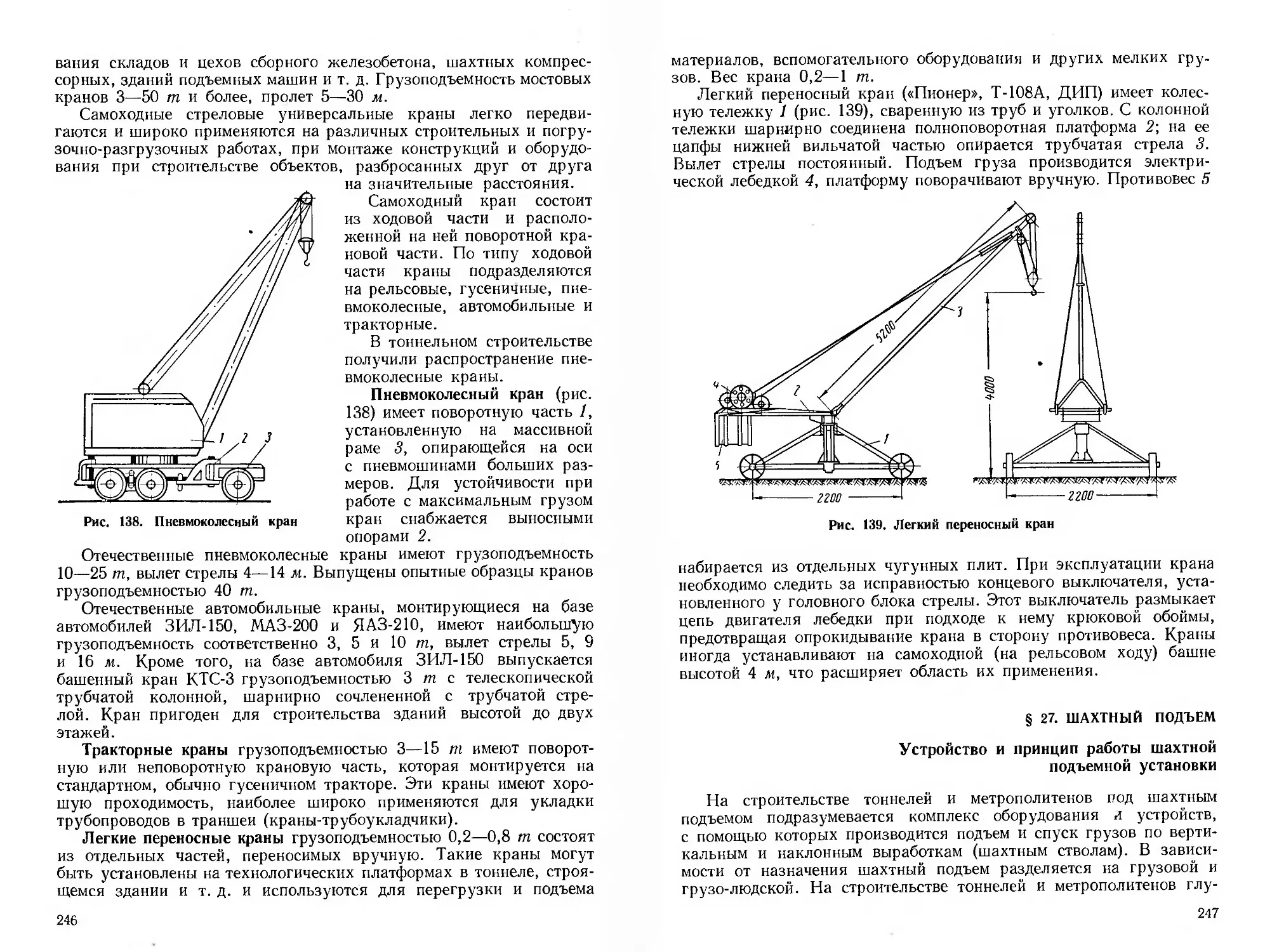

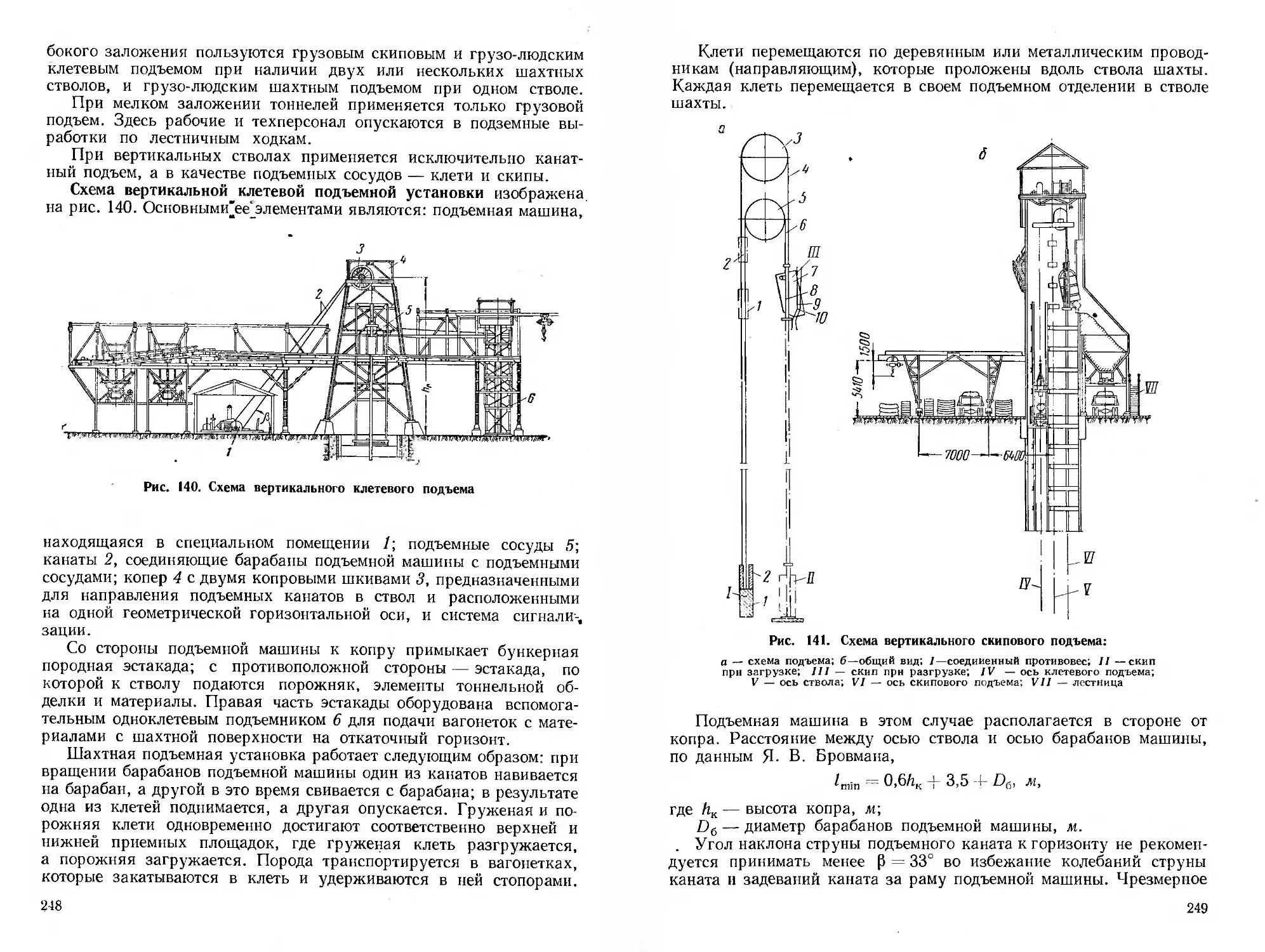

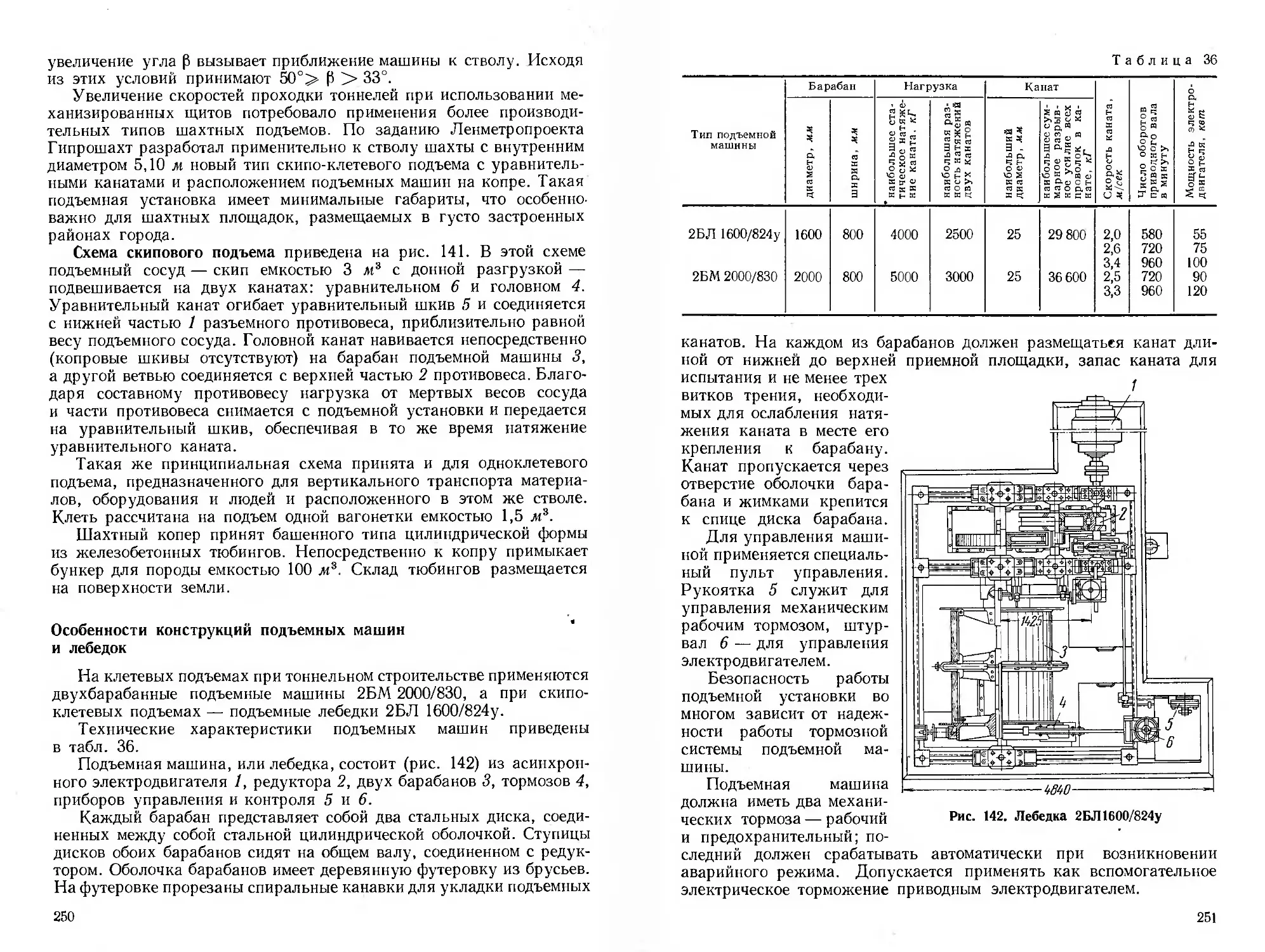

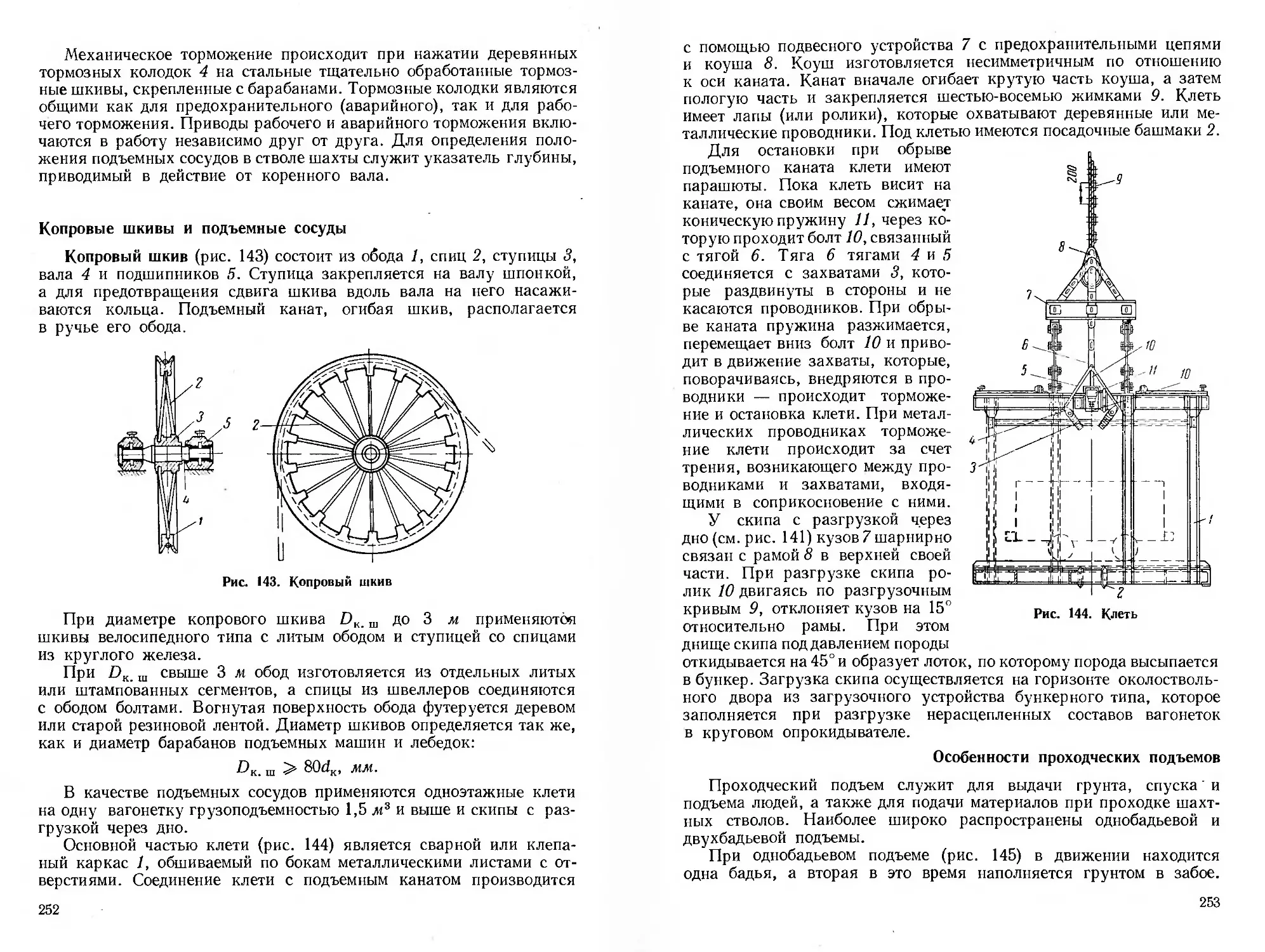

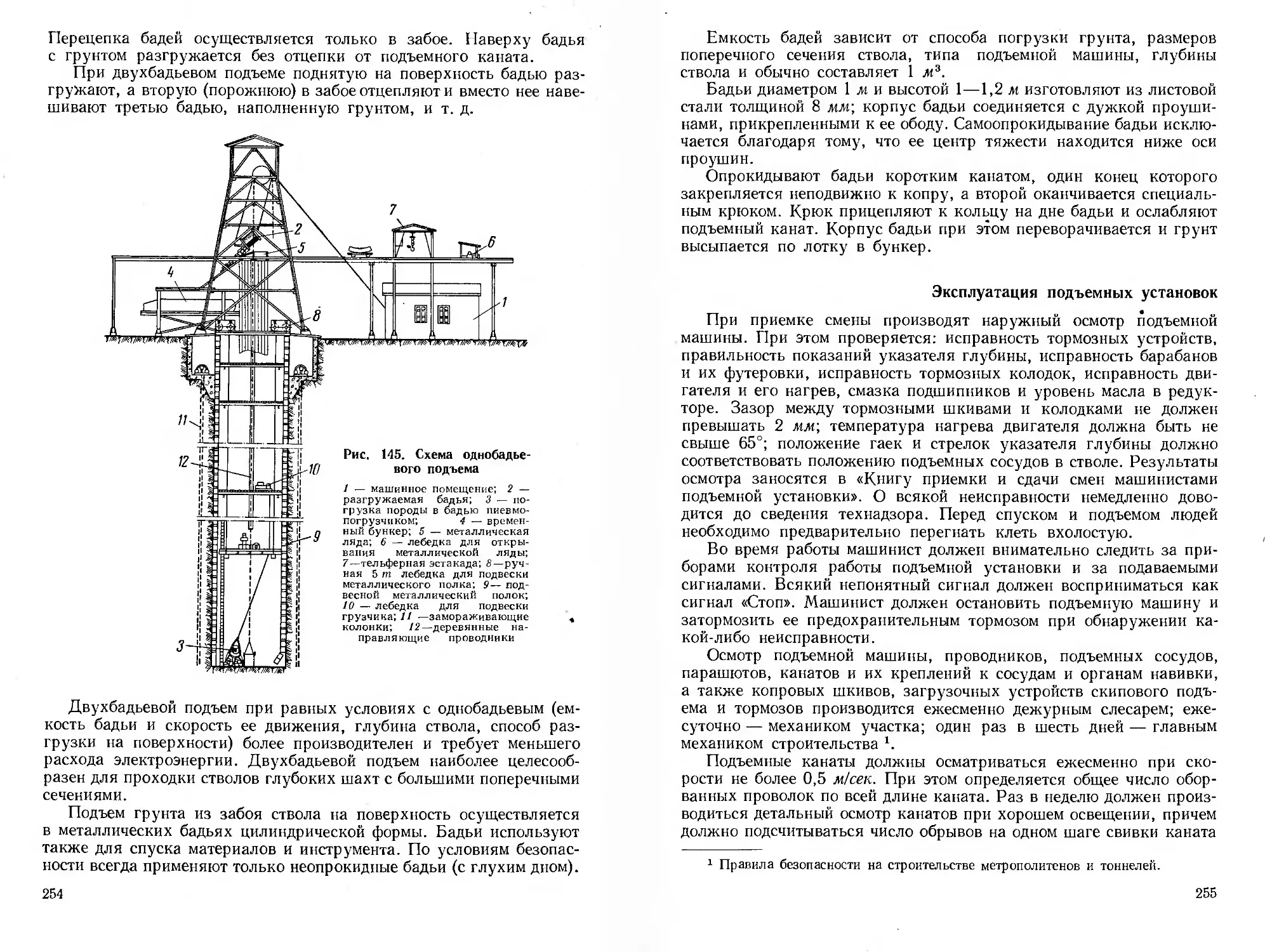

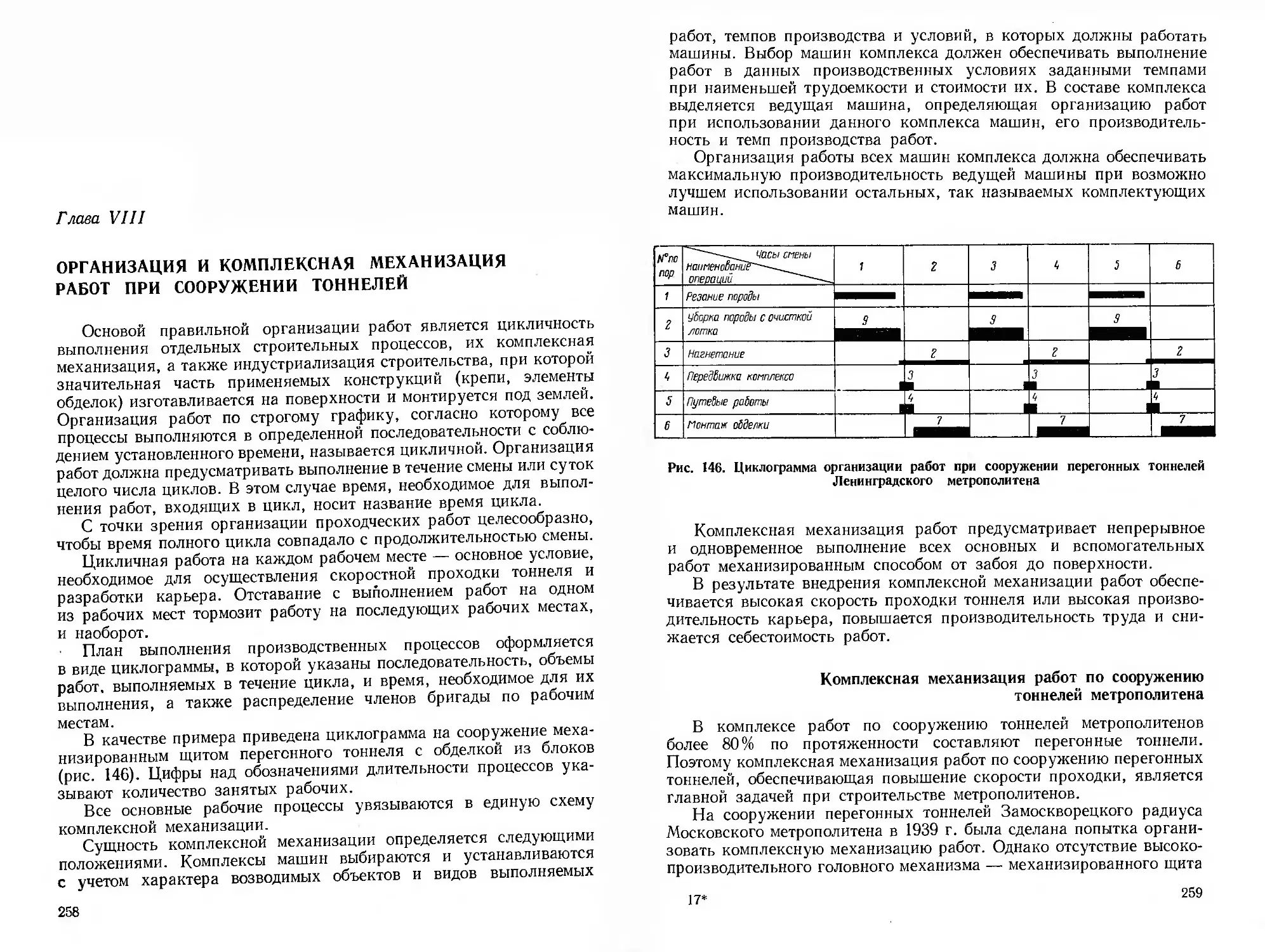

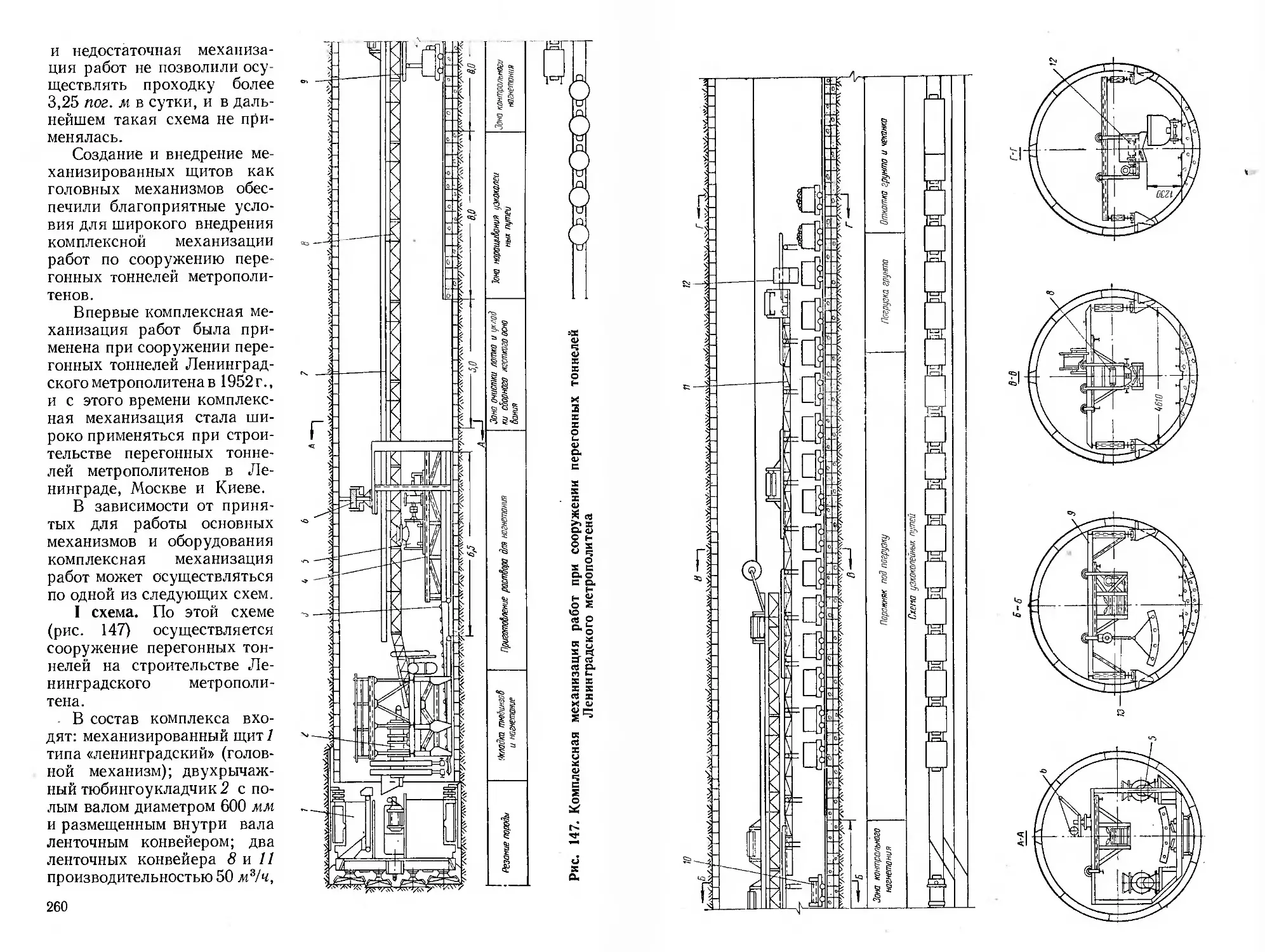

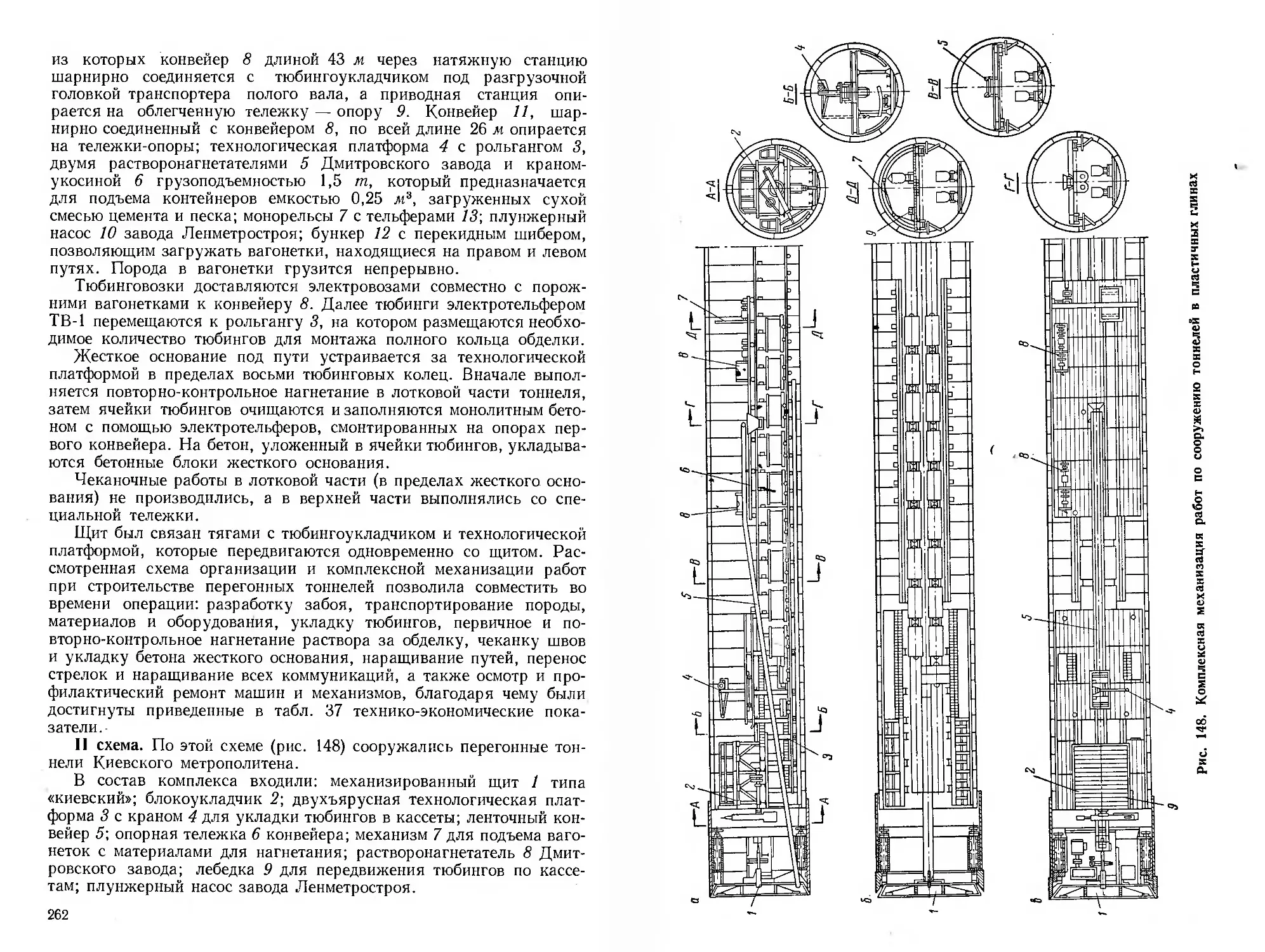

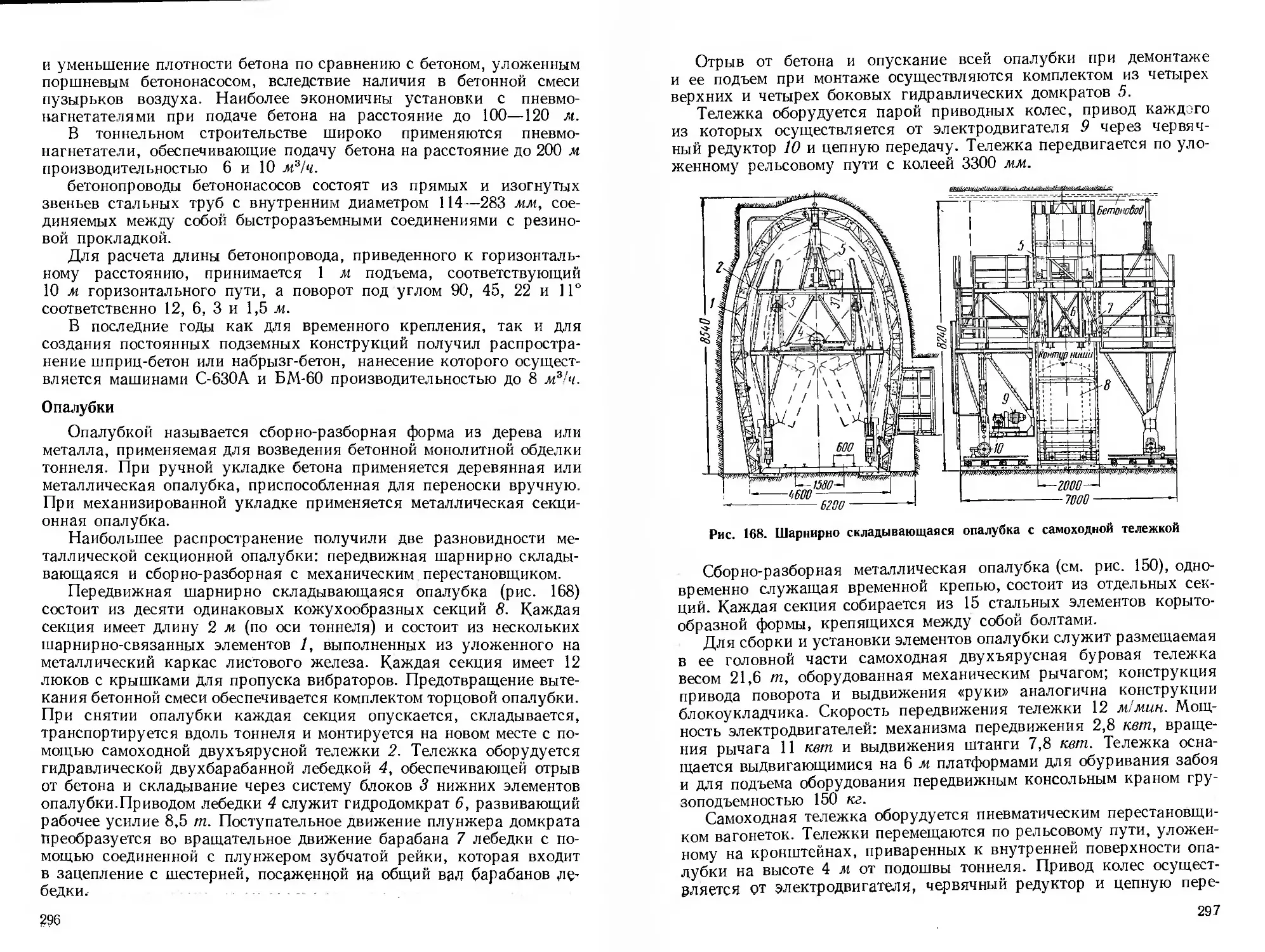

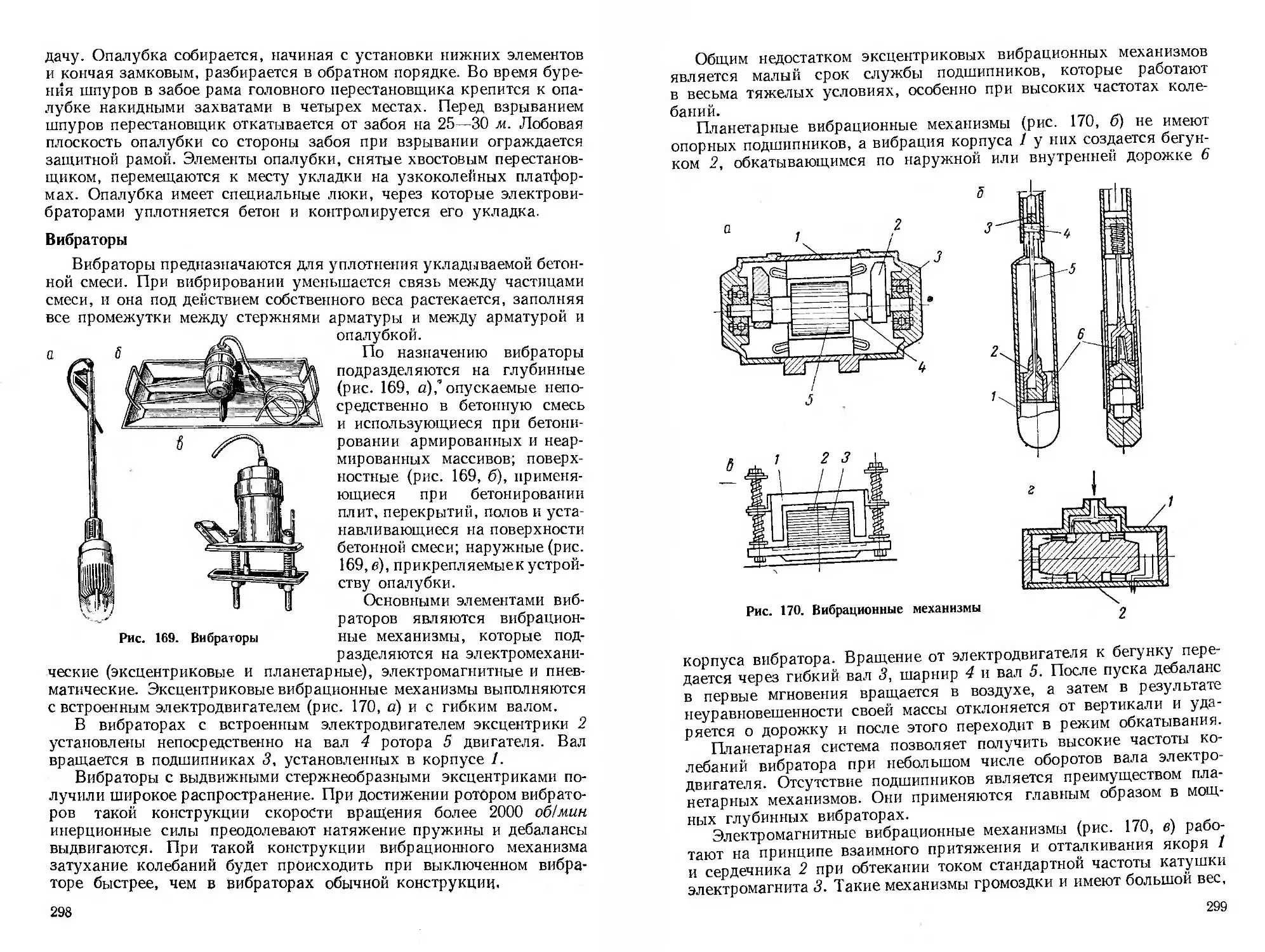

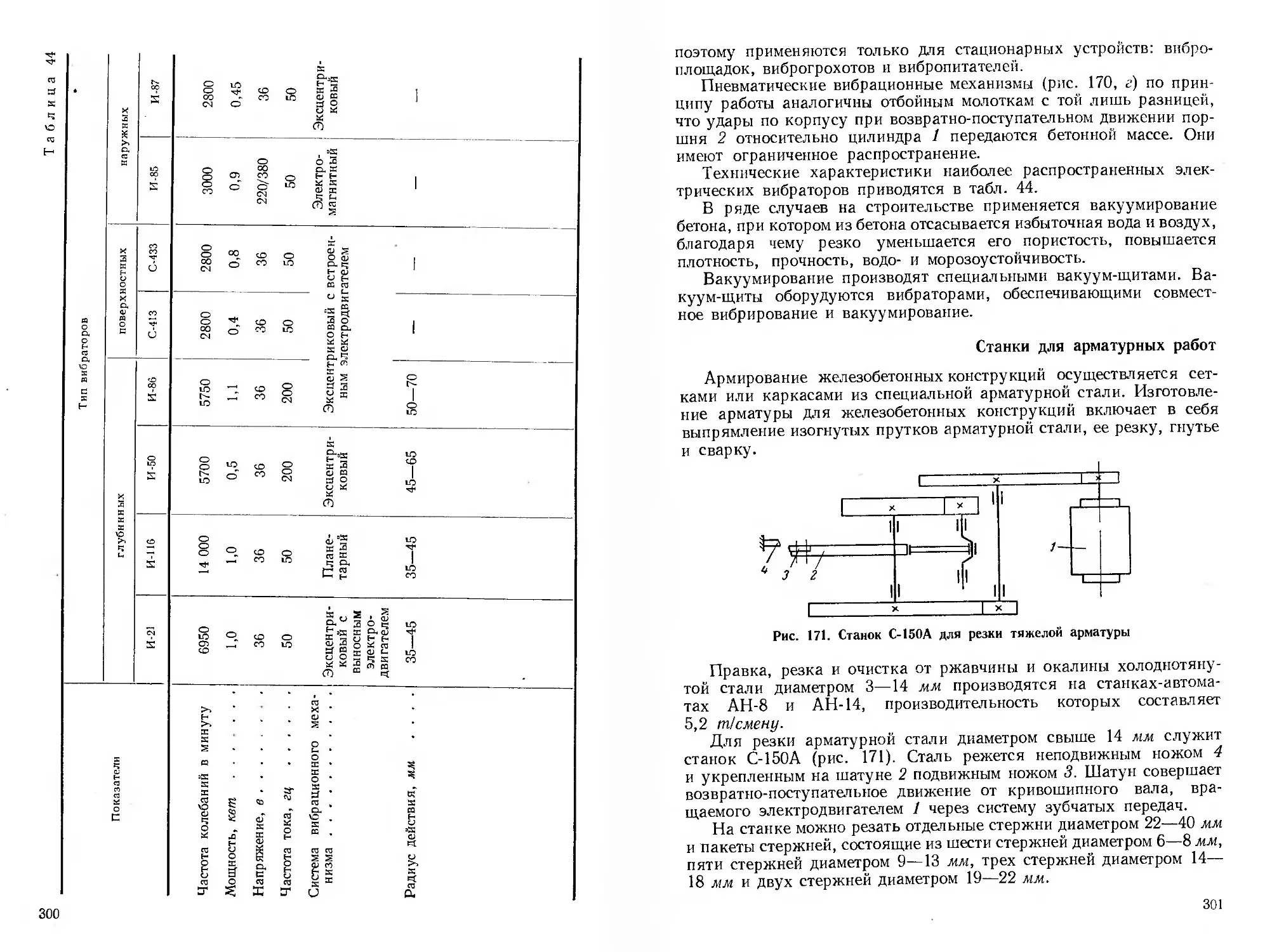

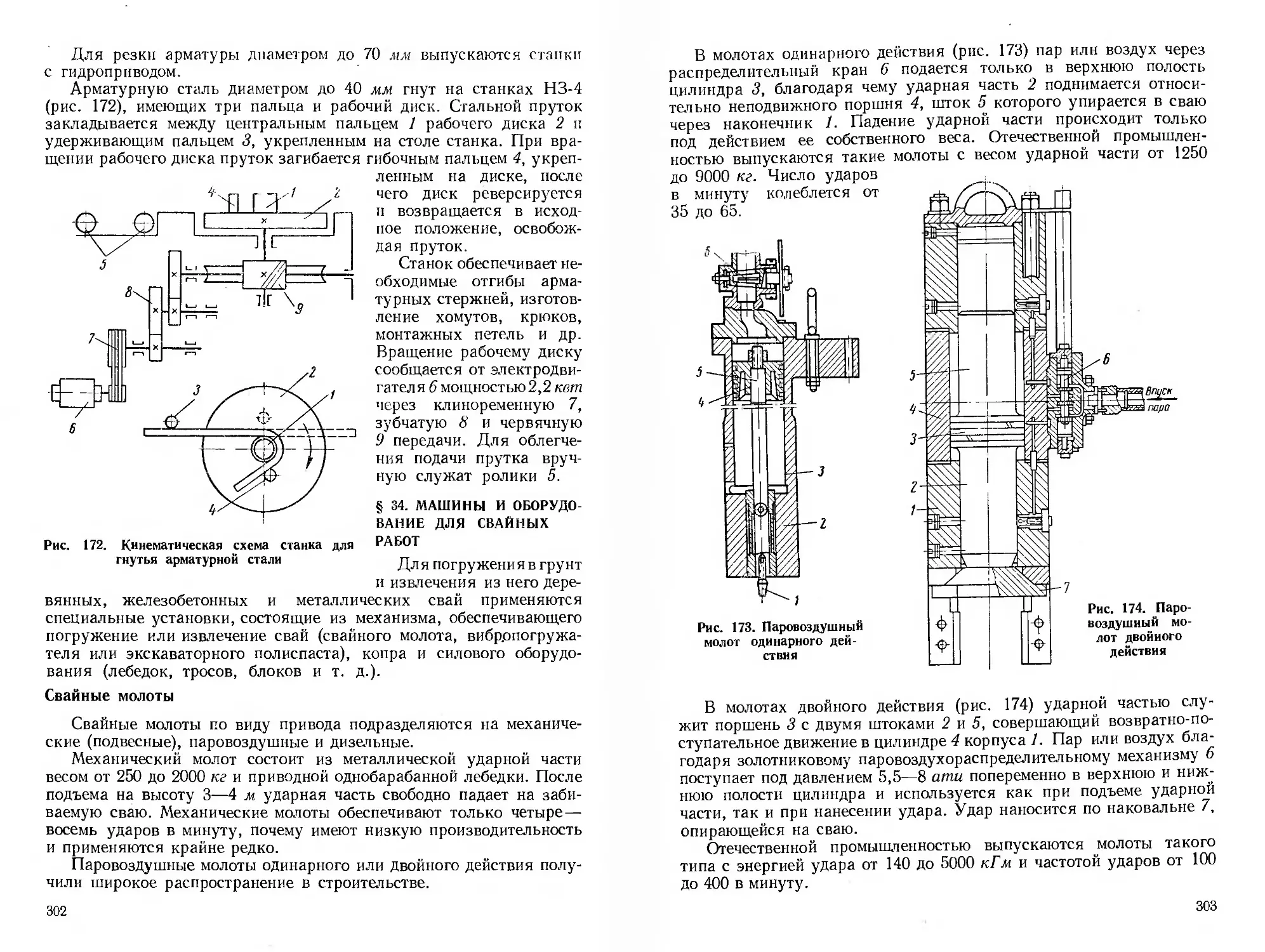

При бурении ручными электросверлами забуривание необходимо