Текст

МИНИСТЕРСТВО ПУТЕЙ СООБЩЕНИЯ СССР

ГЛАВНОЕ УПРАВЛЕНИЕ ЛОКОМОТИВНОГО ХОЗЯЙСТВА

ЦТ

4351

Утверждаю:

заместитель Министра путей

сообщения

ИНСТРУКЦИЯ

ПО ФОРМИРОВАНИЮ И СОДЕРЖАНИЮ

КОЛЕСНЫХ ПАР

ТЯГОВОГО ПОДВИЖНОГО СОСТАВА

ЖЕЛЕЗНЫХ ДОРОГ

КОЛЕИ 1520 мм

(взамен Инструкции

ЦТ/2306 от 31.08.63)

МОСКВА "ТРАНСПОРТ" 1988

1. ВВЕДЕНИЕ

1-1. Настоящая Инстр1кция распространяется на колзсные пары всех Титов

тягового подвижного состава1 колеи 1520 мм, за исключением газотурбовозов,

мотовозов и автомотрис.

1.2. Инструкцией устанавлива! ггся порядок, сроки, нормы и требования,

которым должны удовлетворять колесные пары при их формировании,

освидетельствовании, ремонте и техническом содержании.

1-3. Вся вновь издаваемая эксплуатационная и ремонтная документация

по колесным парам должна строго соответствовать настоящей Инструкции, а

действующая — приведена в соответствие с ней.

2. ОБЩИЕ ПОЛОЖЕНИЯ

2.1. В соответствии с .Правилами технической эксплуатации железных дорог

Союза ССР (ПТЭ) каждая колесная пара должна удовлетворять требованиям

настоящей Инструкции. Колесные пары ТПС с подшипниками качения должны

также удовлетворять требованиям действующей Инструкции по содержанию и

ремонту узлов с подшипниками качения локомотивов и моторвагонного

подвижного состава.

Изготовление и ремонт ведомых зубчатых колес тяговых редукторов с

упругими резинометаллическими элементами, узлов и деталей приводов колесных

пар с опорно-рамным и опорно-центровым подвешиванием тяговых электро-

двигателей должны производиться согласно требованиям соответствующих

действующих чертежей, правил ремонта, технологических инструкций и ремонтных

руководств.

Выполнение требований указанной технической документации обяза-

твльно для всех работников, связанных с формированием, освидетельство-

ванием, ремонтом и эксплуатацией колесных пар.

2-2. Каждая колесная пара должна иметь на оси четко поставленные знаки о

времени и месте формирования, полного освидетельствования и клейма о приемке

ее при формировании. Кроме того, элементы колесной пары должны иметь знаки и

клейма, установленные соответствующими стандартами, техническими условиями

и настоящей Инструкцией.

2.3. Колесные пары установленным настоящей Инструкцией порядком

должны подвергаться, осмотру под ТПС, обыкновенному и полному

освидетельствованию, а также освидетельствованию с выпрессовкой оси.

2.4. Полное освидетельствование и освидетельствование с выпрессовкой

оси должны производиться на заводах и в локомотивных депо, имеющих

разрешение Главного управления локомотивного хозяйства и обязательный

минимум оборудования, приспособлений, измерительного и поверочного

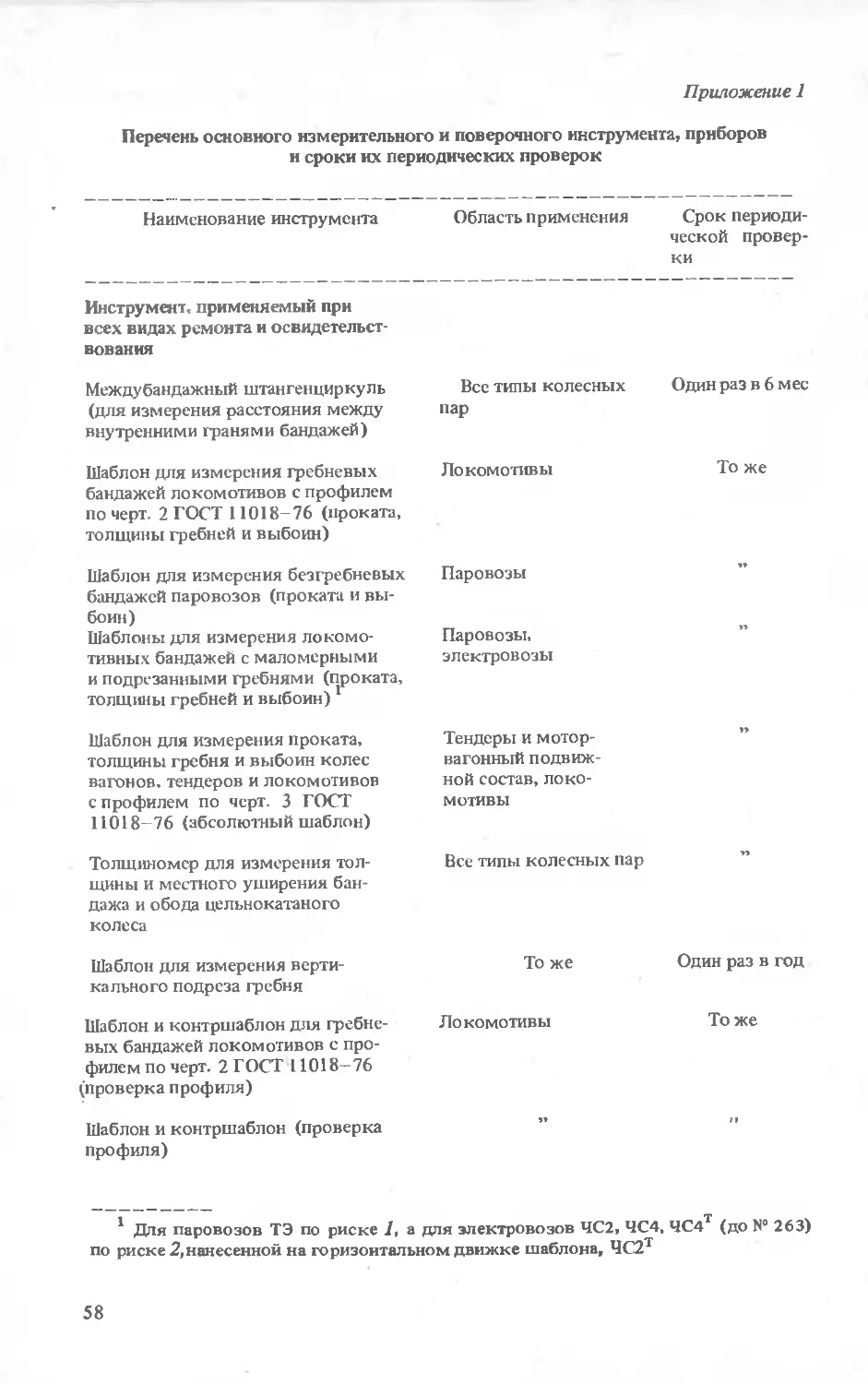

жструмента согласно приложениям 1, 2 и 3.

Применение специального измерительного и поверочного инструмента

должно быть согласовано Главным управлением локомотивного хозяйства МПС.

2.5. Измерительный и поверочный инструмент должен подвергаться

контрольным проверкам в соответствии с действующими положениями Госу-

дарственного комитета СССР по стандартам, в сроки согласно приложению 1.

При первом признаке неисправности инструмент должен быть направлен

иа внеочередную проверку.

2.6. Результаты проверки инструмента должны регистрироваться в паспорте

жстру мента нли в cm циальной книге с записью наименования

1 Далее для сокращения — ТПС, за исключением мест, где по характеру

требований необходимо указывать тошо, о каком именно подвижном

составе идет речь.

3

инструмента, его порядкового номера, даты проверки и удостоверяться

подписью лиц, производящих проверку.

Ответственность за содержание инструмента и измерительных приборов,

а также за своевременную их проверку возлагается на начальника колесного цеха

или мастера, руководящего ремонтом колесных пар.

Контроль за организацией и своевременностью проверки измерительного,

поверочного инструмента осуществляется:

на заводе — начальником отдела технического контроля;

депо — главным инженером или заместителем начальника депо

по ремонту.

2-7. Состояние оборудования, приспособлений и инструмента для осви-

детельствования и ремонта колесных пар, а также соблюдение требований

настоящей Инструкции на заводах и в депо ежегодно должно проверяться

комиссиями, состав которых утверждается руководством служб локомотив-

ного хозяйства или локомотиворемонтных заводов.

2.8. Элементы каждой колесной пары должны проверяться магнитным

и ультразвуковым дефектоскопами в сроки, установленные настоящей

Инструкцией, с соблюдением требований действующих инструкций

по магнитному контролю ответственных деталей локомотивов и моторвагон-

ного подвижного состава в депо и на ремонтных заводах, инструкций,

инструктивных указаний и руководств по ультразвуковой дефектоскопии.

Проверки элементов колесных пар должны выполняться дефектоскопис-

тами, выдержавшими испытание на право контроля деталей локомотивов и

моторвагонного подвижного состава, при обязательном участии мастера.

Дефектоскоп ию элементов колесных пар должны периодически проверять

контрольные мастера ОТК, инспекторы-приемщики и приемщики локомотивов1.

Результаты контроля должны регистрироваться в соответствующей

утвержденной документации.

2.9 В пунктах формирования, ремонта и эксплуатации колесных пар должны

вестись книги, журналы, ведомости по учету, ремонту, освидетельствованию

колесных пар по установленным МПС формам, а также технические паспорта

(формуляры) колесных пар электровозов, тепловозов и моторвагонного подвиж-

ного состава. Они должны разборчиво заполняться только чернилами и подписы-

ваться ответственными лицами. Исправления допускаются только красными чер-

нилами за подписью ответственного лица с расшифровкой фамилии и инициалов.

2.10. Технический паспорт установленной МПС формы должен составляться

на каждую вновь сформированную колесную пару ТПС (кроме паровозов). Номер

паспорта должен соответствовать номеру оси колесной пары.

Данные, характеризующие вновь сформированную колесную пару, должны

быть занесены в паспорт за подписью начальника или мастера отдела технического

контроля завода-изготовителя и инспектора-приемщика и заверены печатью

предприятия. В дальнейшем в паспорт заносят все данные, связанные с

эксплуатацией и ремонтом колесной пары.

При отсутствии технического паспорта подкатка колесной пары под ТПС

(кроме паровозов) запрещается. Паспорт подкаченной колесной пары должен

храниться в паспорте ТПС.

При замене оси колесной пары в паспорте должен быть зачеркнут номер

замененной оси и красными чернилами поставлен номер новой оси.

2.11. В случае утери паспорта колесной пары выписывается дубликат при

одном из видов освидетельствования колесной пары на основании имеющихся на

ее элементах клейм, а также проведения обмеров для занесения в паспорт

необходимых данных.

В верхнем правом углу паспорта должна быть запись ’’Дубликат”. Дубли-

кат паспорта подписывается: на заводе — начальником отдела технического

'Здесь и далее: инспекторы-приемщики и приемщики локомотивов - там,

где они имеются.

4

контроля н инспектором-приемщиком, в депо - заместителем начальника депо и

приемщиком локомотивов. Подписи заверяются печатью предприятия с указанием

даты выписки дубликата.

2-12. Сварочные работы на колесных парах необходимо производить в

соответствии с требованиями действующих инструктивных указаний по сварочным

рсботам при ремонте тепловозов, электровозов и моторвагонного подвижного

состава, а по колесным парам паровозов и тендеров - в соответствии с

требованиями Инструкции по наплавочным и сварочным работам при ремонте

паровозов.

Сварочные работы должны выполняться сварщиками, сдавшими испытания на

право производства ответственных работ и имеющими на это соответствующее

удостоверение.

До и после наплавки, обработки гребней и местного проката следует

производить магнитную дефектоскопию бандажа. На паровозах при наплавке

местного проката без выкатки колесной пары выполнять дефектоскопию только

случаях, когда дефектоскоп проходит между внутренней гранью бандажа и рамой.

2.13. Запрещается подкатывать под ТПС и эксплуатировать колесные пары,

не отвечающие требованиям настоящей Инструкции.

3. ТЕХНИЧЕСКОЕ СОДЕРЖАНИЕ И ОСНОВНЫЕ ТРЕБОВАНИЯ,

ПРЕДЪЯВЛЯЕМЫЕ К КОЛЕСНЫМ ПАРАМ В ЭКСПЛУАТАЦИИ

3.1. Колесные пары для определения их технического состояния и

пригодности к эксплуатации подвергать осмотру:

под ТПС - при всех видах технических обслуживании и ремонтов, каждой

проверке ТПС в эксплуатации, а также после крушений, столкновений, схода с

рельсов;

в случаях переподкатки, не связанной с неисправностью и ремонтом

колесной пары (без разборки или с частичной разборкой собранной с ней узлов).

Подкатка такой колесной пары под другой ТПС допускается при условии, что ее

пробег после освидетельствования не превышает пробега ТПС после капитального

или текущего ремонта ТР-3 (с отклонением от установленных норм в пределах

до 10%);

при первой подкатке под ТПС новой колесной пары (после формирования)

и после производства полного освидетельствования или освидетельствования с

выпрессовкой оси, если после них прошло не более 2 лет. При этом проверку даты

формирования и освидетельствования производить по клеймам на торце (бурту)

оси.

3.2. Осмотр колесных пар под ТПС должны производить:

машинист — при каждой приемке ТПС (моторвагонного подвижного состава

по доступной осмотру стороне); в эксплуатации при стоянках локомотивов на

станциях и в пунктах оборота; при техническом обслуживании ТО-2 моторвагон-

ного подвижного состава (в случае производства последнего локомотивными

бригадами);при профилактическом осмотре паровозов;

мастер — при техническом обслуживании ТО-3 ТПС (паровозных - При

промывочном ремонте);

мастер или бригадир — при техническом обслуживании ТО-2 электрово-

зов, тепловозов и моторвагонного подвижного состава (по последнему — в случае

производства ТО-2 ремонтными бригадами пункта технического обс-

луживания) ;

мастер и приемщик локомотивов - при техническом обслуживании ТО-4,

текущих ремонтах Тр-1 и ТР-2 тепловозов, электровозов и моторвагонного под-

вижного состава, при первой подкатке новых колесных пар согласно п. 3.1.

3.3. При осмотре колесных пар проверять:

на бандажах и ободьях цельнокатаных колес - отсутствие трещин, пол-

зунов (выбоин), плен, раздавленностей, вмятин, отколов, раковин, выщербин,

‘/,2-6866

5

ослабления бандажей на ободе центра (остукиванием молотком), сдвига бан-

дажа (по контрольным меткам на бандаже и ободе центра), предельного про-

кат! или износа, подреза и остроконечного наката гребня, ослабления бандаж-

ного кольца;

на колесных центрах, цельнокатаных колесах и ступицах дискового тор-

моза — отсутствие трещин в ступицах, дисках, спицах, ободьях и тормозных

накладках, признаков ослабления или сдвига ступиц на оси;

на открытых частях осей - отсутствие поперечных, косых или продольных

трещин, плен, протертых мест и других дефектов;

состояние пальцев кривошипов (по наружному виду) и отсутствие призна-

ков их ослабления;

отсутствие нагрева букс;

состояние зубчатой передачи тяговых (осевых) редукторов тепловозов,

электровозов и моторных вагонов моторвагонного подвижного состава (при

текущих ремонтах, когда это предусмотрено по циклу) ;

отсутствие нагрева моторно-осевых подшипников и опорных подшипников

редукторов (электропоездов) при постановке ТПС на смотровую канаву.

3.4. При осмотре колесных пар производить магнитную дефектоскопию:

открытых частей оси при переподкатке колесных пар в случаях, преду-

смотренных п.3.1 настоящей Инструкции (без проверки средней части оси, если

двигатель не снимается с колесной пары);

шеек и хвостовиков пальцев кривошипов, щек и пальцем контркриво-

шипов, болтов, удерживающих шайб и грибковых болтов пальцев кривошипом во

всех случаях снятия дышл с локомотива.

3.5. В соответствии с ПТЭ расстояние между внутренними гранями колес у

ненагруженной колесной пары должно быть 1440 мм. У локомотивов и вагонов,

обращающихся в поездах со скоростью свыше 120 км/ч до 140 км/ч, отклонения

допускаются в сторону увеличения не более 3 мм и в сторону уменьшения не более

1 мм, при скоростях до 120 км/ч отклонения допускаются в сторону увеличения и

уменьшения не более 3 мм.

3.6. В соответствии с ПТЭ запрещается выпускать в эксплуатацию

и допускать к следованию в поездах подвижной состав с трещиной в любой части

оси колесной пары или трещиной в ободе, диске и ступице колеса, а также при

следующих износах и повреждениях колесных пар, нарушающих нормальное

взаимодействие пути и подвижного состава:

3.6.1. При скоростях движения свыше 120 км/ч до 140 км/ч:

прокат по кругу катания у локомотивов, моторвагонного подвижного

состава более 5 мм;

толщина гребня более 33 мм или менее 28 мм у локомотивов при изме-

рении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм,

а у подвижного состава с высотой гребня 28 мм - при измерении на расстоянии

18 мм от вершины гребня.

3.6.2. При скоростях движения до 120 км/ч:

прокат по кругу катания у локомотивов, а также у моторвагонного

подвижного состава в поездах дальнего следования — более 7 мм, у моторва-

гонного подвижного состава в поездах местного и пригородного сообщения — бо-

лее 8 мм;

толщина гребня более 33 мм или менее 25 мм у локомотивов при изме-

рении на расстоянии 20 мм от вершины гребня при высоте гребня 30 мм.

а у подвижного состава с высотой гребня 28 мм - при измерении на расстоянии

18 мм от вершины гребня.

3.6.3. Вертикальный подрез гребня высотой более 18 мм (рис.1), изме-

ряемый специальным шаблоном.

3.6.4 Ползун (выбоина) на поверхности катания у локомотивов, мотор-

вагонного подвижного состава, а также тендеров с роликовыми буксовыми

подшипниками более 1 мм, а у тендеров с подшипниками скольжения - более 2 мм.

При обнаружении в пути следования у прицепного вагона моторвагонного

подвижного состава, а также тендера с роликовыми буксовыми подшипниками

6

2 2

Рис. 1. Измерение вертикального подреза гребня бандажа:

а — гребень бракуется; б — гребень не бракуется

ползуна (выбоины) глубиной более 1 мм, но не более 2 мм,разрешается довести их

без отцепки от поезда (пассажирский со скоростью не свыше 100 км/ч, грузо-

вой - не свыше 70 км/ч) до ближайшего пункта технического обслуживания, имею-

щего средства для замены колесных пар.

При ползуне у тендера и прицепного вагона от 2 до 6 мм, у локомотива

и моторного вагона — от 1 до 2 мм допускается следование поезда до ближайшей

станции со скоростью не свыше 15 км/ч, а при ползуне соответственно свыше 6

до 12 мм и свыше 2 до 4 мм — со скоростью не свыше 10 км/ч, где колесная

пара должна быть заменена. При ползуне свыше 12 мм у прицепного вагона

и тендера и свыше 4 мм у локомотива и моторного вагона разрешается следование

со скоростью 10 км/ч при условии вывешивания или исключения возможности

вращения колесной пары. Локомотив при этом должен быть отцеплен от поезда,

тормозные цилиндры и тяговый электродвигатель (группа двигателей) поврежден-

ной колесной пары отключены.

3.7. Кроме того, запрещается выдавать в поезда ТПС с колесными парами,

имеющими хотя бы одну из следующих неисправностей и износов:

раковина на поверхности катания;

выщербина или вмятина на поверхности катания глубиной более 3 мм и дли-

ной: у локомотива и моторного вагона моторвагонного подвижного состава более

10 мм, а у тендера или прицепного вагона моторвагонного подвижного состава

более 25 мм;

выщербина или вмятина на вершине гребня более 4 мм;

ослабление бандажа на центре, оси и пальца кривошипа в ступице, зубчато-

го колеса на оси или на ступице колесного центра, пальцев тягового привода в

отверстиях приливов колесного центра, цельнокатаного колеса или колесного

центра на оси;

остроконечный накат гребня, проверяемый специальным шаблоном (рис. 2) ;

толщина гребня более 23 мм и менее 22 мм у 2-й и 5-й колесных пар

электровозов ЧС2, ЧС2Т, ЧС4 н ЧС4Т (до № 263) при измерении на расстоянии

16,25 мм от вершины гребня;

Рис. 2. Остроконечный накат гребня:

в — гребень бракуется; б, в - гребень не бракуется

острые поперечные риски и задиры на шейках и предподступичных частях

осей;

протертое место на средней части оси локомотива глубиной более 4 мм, а на

оси тендера и моторвагонного подвижного состава - более 2,5 мм;

местное или общее увеличение ширины бандажа или обода цельнокатаного

колеса в результате раздавливания более 6 мм;

ослабление бандажного кольца в сумме на длине более 30 % для локомоти-

вов и более 20 % для моторвагонного подвижного состава, тендеров, бегунковых

и поддерживающих колесных пар, а также ближе 100 мм от замка кольца;

прокат по кругу катания у тендеров более 9 мм;

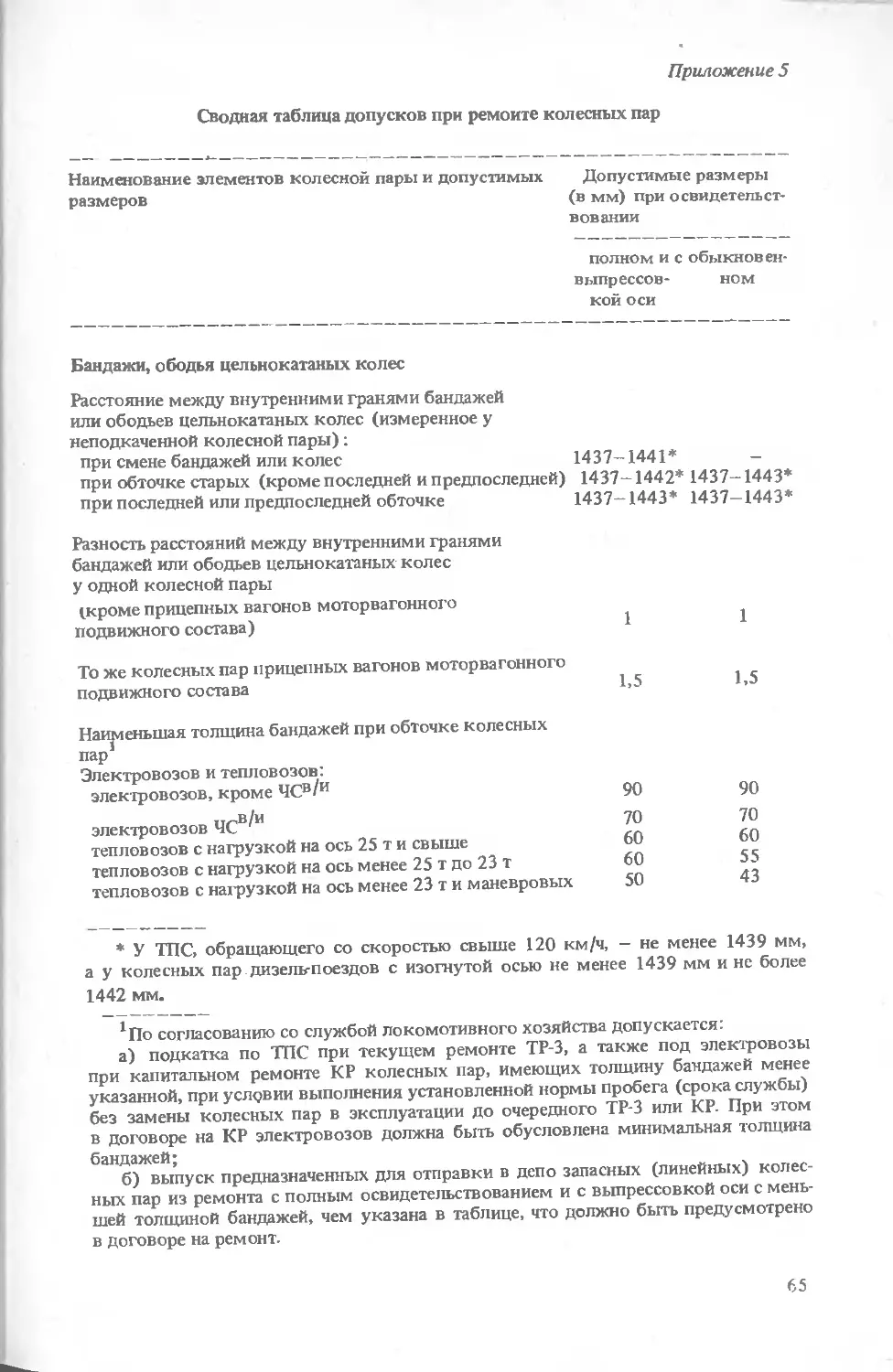

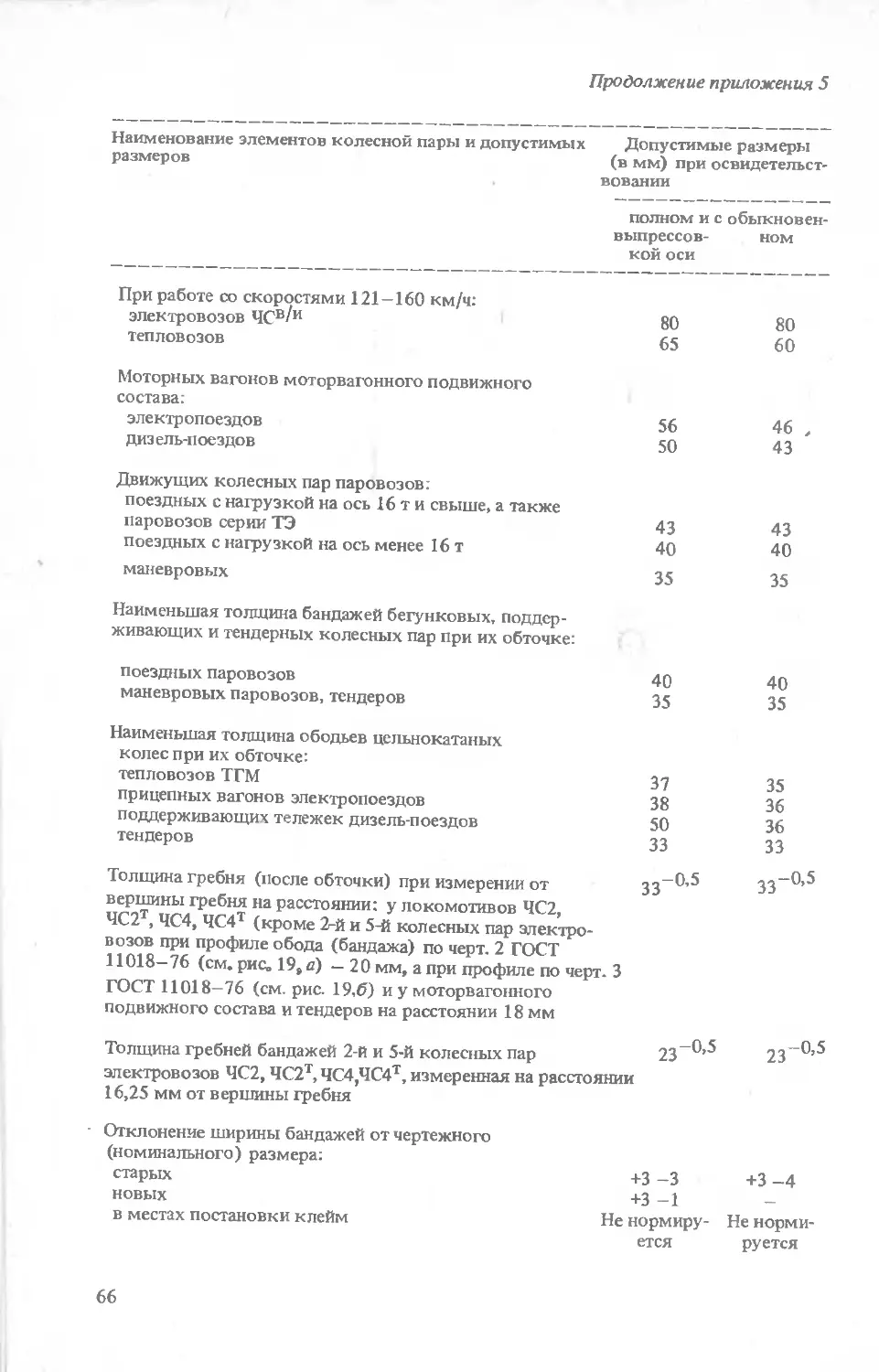

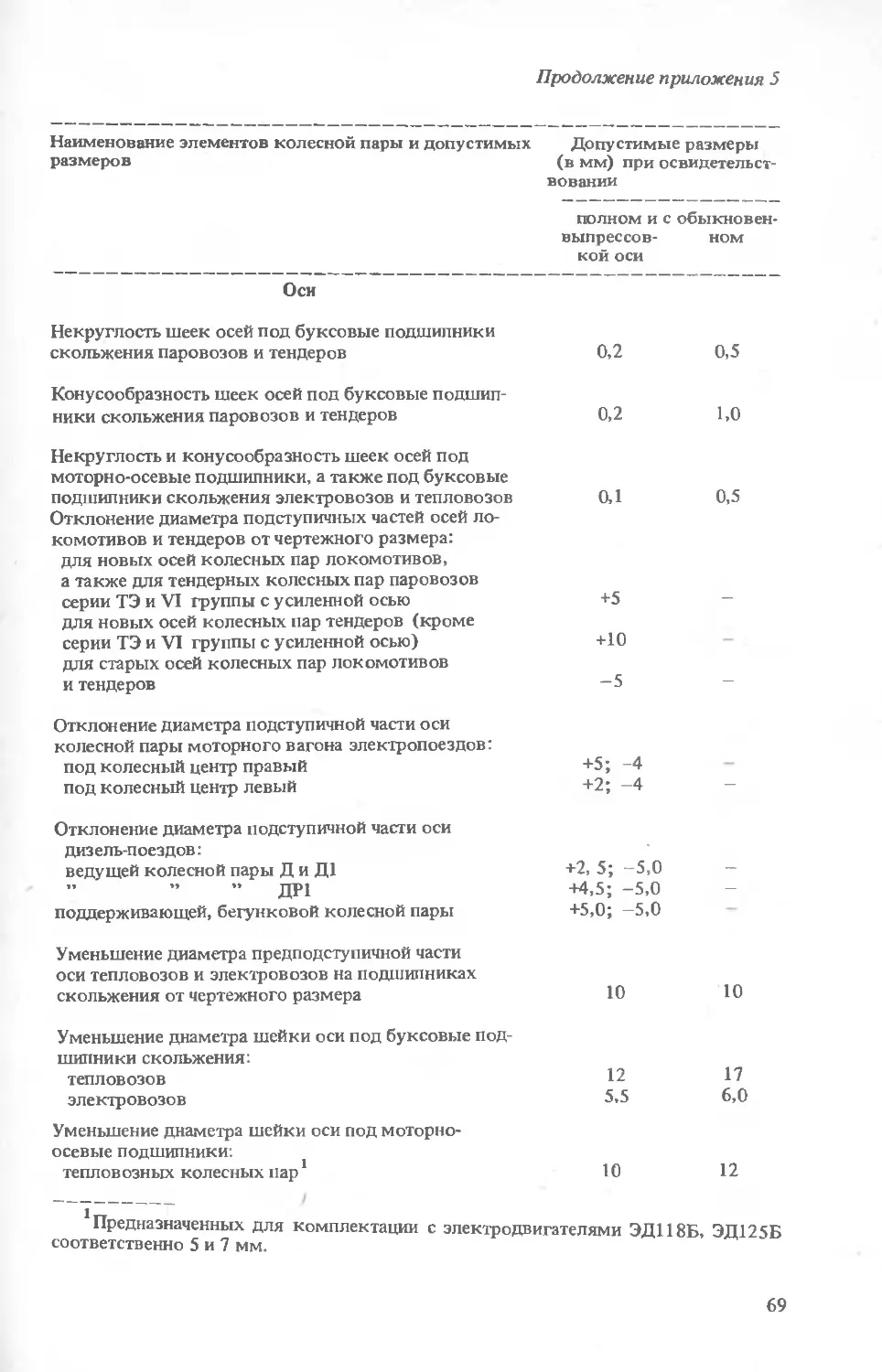

толщина бандажей колесных пар менее (в мм) : .

электровозов. кроме ВЛ22в/и* ВЛ23, ВЛ8, ВЛ60в/и - 45

(на ВЛ80, ВЛ10, ВЛ 11 в летнее время по разрешению начальника дороги допуска-

ется - 40);

электровозов ВЛ22в/и, ВЛ23, ВЛ8, ВЛ60в/и и тепловозов с нагрузкой на

ось 23 т и выше - 40;

тепловозов с нагрузкой на ось менее 23 т — 36;

моторных вагонов моторвагонного подвижного состава - 35;

движущих у паровозов с нагрузкой на ось 16 т и выше и паровозов серии

ТЭ- 34;

движущих у паровозов с нагрузкой на ось менее 16 т, а также бегунковых

и поддерживающих поездных паровозов — 31;

маневровых паровозов - 26;

тендеров — 24;

толщина (в мм) ободьев цельнокатаных колес менее:

тепловозов ТТМ — 30;

прицепных вагонов моторвагонного подвижного состава — 25;

тендеров - 22-

Колесные пары ТПС, эксплуатирующегося со скоростями свыше 140 км/ч,

должны также удовлетворять требованиям действующей Инструкции по техничес-

кому обслуживанию и эксплуатации сооружений, устройств подвижного состава

и организации движения на участках обращения скоростных пассажирских поездов.

3.8. Обнаруженные Дефекты при осмотре колесных пар под ТПС должны

записываться в журнале технического состояния локомотива и в книгу записи ре-

монта.

3.9. Ежемесячно у колесных пар ТПС необходимо производить замеры про-

ката, толщины бандажей ( ободьев цельнокатаных колес) и их гребней. Результаты

замеров заносить в книгу, утвержденной МПС формы. Замеры должны выполнять-

ся работником, назначенным начальником депо после предварительного испытания

в знании настоящей Инструкции. Испытание работников, назначаемых для замеров

колесных пар, должно производиться комиссией в составе начальника или главного

инженера депо и помощника ревизора отделения дороги по безопасности движения

поездов по локомотивному хозяйству. Результаты испытания оформляются актом,

который должен храниться в личном деле работника. Начальники депо, их замести-

тели, а также приемщики локомотивов обязаны периодически лично производить

контрольные обмеры колесных пар

4. ВИДЫ, СРОКИ И ПОРЯДОК ОСВИДЕТЕЛЬСТВОВАНИЯ

КОЛЕСНЫХ ПАР

4.1. Колесные пары за время своей работы, помимо осмотров под ТПС

должны подвергаться обыкновенному и полному освидетельствованию, а также

освидетельствованию с выпрессовкой оси.

* Здесь и далее в/и означает - всех индексов.

8

2-4

4.2. Все виды освидетельствования колесных пар должны производиться

только работниками, получившими после соответствующего испытания право

на выполнение этих работ.

4.3. Удостоверение на право производства освидетельствований колесных

пар обязаны иметь:

на заводах, а также в депо, производящих ремонт колесных пар со сменой

элементов, — начальники и мастера колесных цехов, начальники и мастера отделов

технического контроля колесных цехов, инспекторы-приемщики и приемщики

локомотивов, заместители начальника и главный инженер депо;

в ремонтных пунктах, не производящих ремонт колесных пар со сменой

элементов, - заместители начальника депо, главные инженеры, мастера, связан-

ные с ремонтом и освидетельствованием колесных пар, приемщики.

4.4. Испытания и выдача удостоверений на право производства освидетель-

ствований колесных пар должны производиться комиссиями в составе:

на ремонтных заводах — главного инженера завода, начальника отдела техни-

ческого контроля, помощника дорожного ревизора по безопасности движения по-

ездов по локомотивному хозяйству и инспектора-приемщика Главного управления

локомотивного хозяйства МПС:

в депо, производящих ремонт колесных пар со сменой элементов, - главно-

го инженера службы локомотивного хозяйства и помощника дорожного ревизора

по безопасности движения поездов по локомотивному хозяйству. Эти же комис-

сии испытывают инспекторов-приемщиков локомотивостроительных и ремонтных

заводов;

в остальных депо - начальника или заместителя начальника локомотивного

(технического) отдела отделения дороги и помощника ревизора отделения дороги

по безопасности движения поездов по локомотивному хозяйству.

Работники, имеющие право на освидетельствование колесных пар, должны

подвергаться не реже чем 1 раз в 2 года повторным испытаниям теми же комис-

сиями. Результаты испытаний оЛор иляются актом. Форма выдаваемого удостове-

рения приведена в приложении 4.

Проверка знаний настоящей Инструкции остальными работниками, связан-

ными с эксплуатацией и ремонтом колесных пар,- должна выполняться комиссией,

назначенной руководителем предприятия, в указанные выше сроки.

4.5. Обыкновенное освидетельствование колесных пар производить во

всех случаях подкатки их под ТПС в депо, кроме случаев, предусмотренных

п. 3.1 настоящей Инструкции1.

4.6. Полное освидетельствование колесных пар ТПС производить:

при ремонте на заводах;

при смене хотя бы одного элемента;

при неясности клейм и знаков последнего полного освидетельствования;

при наличии повреждения колесной пары после крушения, аварий, столкно-

вений или схода с рельсов.

4.7. Освидетельствование колесных пар с выпрессовкой оси производить:

при непрозвучивании оси ультразвуком;

при необходимости снятия обоих центров;

при отсутствии или неясности клейм формирования, если колесной паре

такого освидетельствования еще не производилось.

Кроме того, освидетельствование движущих колесных пар дизель-поездов

ДР1 с выпрессовкой оси производить при ремонте дизель-поездов на заводе, а

также при неясности клейм и знаков последнего освидетельствования с выпрессов-

кой оси.

4.8- Колесная пара, выкаченная из-под ТПС до очистки и освидетельствова-

ния, должна быть осмотрена с целью выявления сдвига бандажей на колесных

Далее все ссылки даны на пункты настоящей Инструкции.

9

центрах, ступиц на оси, трещин на средней части оси, на центрах, бандажах или

цельнокатаных колесах.

4 9. При обыкновенном освидетельствовании колесных пар должны выпол-

няться все проверки, предусмотренные осмотром колесных пар под ТПС и допол-

нительно производиться:

очистка от грязи и смазки или обмывка в моечной машине;

проверка наличия установленных клейм и знаков;

проверка магнитным дефектоскопом открытых частей осей, зубьев зубча-

тых колес, пальцев тягового привода, а у колесных пар локомотивов с дышло-

вым механизмом - шеек и хвостовиков пальцев кривошипов (с обязательным

вращением колесной пары в три положения через 120 ), щек и пальцев контркри-

вошипов, болтов удерживающих шайб и грибковых болтов пальцев кривошипов.

У локомотивов с гидравлическими и механическими передачами, имеющих узлы

кожуха (корпуса), не позволяющие производить магнитную дефектоскопию, про-

верку состояния зубьев прямозубых зубчатых колес производить при помощи

ультразвуковой дефектоскопии;

проверка ультразвуковым дефектоскопом шеек осей моторвагонного

подвижного состава. При отсутствии ультразвукового дефектоскопа демонтиро-

вать внутренние кольца подшипников и произвести магнитную дефектоскопию

шеек;

проверка соответствия размеров всех элементов колесной пары установлен-

ным нормам допусков и износов (согласно приложениям 5-9). Проверку длины

и положения ведущих и кулисных кривошипов колесных пар паровозов разреша-

ется не производить, если колесная пара выкатывается по неисправности буксово-

го подшипника или осевой шейки, а также если колесные пары подкатываются

первый раз после полного освидетельствования;

проверка состояния пружинных пакетов и заклепок зубчатых колес колес-

ных пар электровозов, а также болтов, укрепляющих венец зубчатого колеса с

центром колесной пары, и плотности насадки косозубых венцов;

ревизия узлов с подшипниками качения в случаях, когда это предусмотрено

Инструкцией по содержанию и ремонту узлов с подшипниками качения локомоти-

вов и моторвагонного подвижного состава.

Обыкновенное освидетельствование колесных пар должны производить

мастер и приемщик.

4.10. При полном освидетельствовании колесных пар должны выполняться

все работы, предусмотренные для обыкновенного освидетельствования и дополни-

тельно производиться:

очистка колесной пары от краски до металла;

осмотр пластин пакетов и пазов зубчатых колес электровозных колесных

пар со снятием боковых шайб;

проверка магнитным дефектоскопом призонных болтов зубчатых колес

(при их постановке);

проверка плотности посадки призонных болтов зубчатой передачи с отвора-

чиванием гаек;

проверка ультразвуковым дефектоскопом закрытых частей осей и пальцев

кривошипов (для движущих колесных пар дизель-поездов - только подступичных

частей осей). При непрозвучании ультразвуком или обнаружении дефектов оси

и пальцы подлежат выпрессовке. Колесным парам, у которых по конструкции

невозможно произвести ультразвуковую дефектоскопию закрытых средней частей

оси, вместо полного освидетельствования необходимо производить освидетельст-

вование с выпрессовкой оси. Перечень таких колесных пар устанавливается Глав-

ным управлением локомотивного хозяйства МПС;

очистка масляной системы пальцев кривошипов паровозных колесных нар;

снятие втулок с пальцев контркривошипов паровозной колесдой пары (если

они имеются) с проверкой пальцев магнитным Дефектоскопом;

проверка положения кривошипов и контркривошипов паровозных колес-

ных пар на специальном поверочном устройстве или кривошипомером;

постановка клейм и знаков полного освидетельствования.

10

4.11. При освидетельствовании колесных пар с выпрессовкой оси должны

выполняться все работы, предусмотренные для полного освидетельствования, и

дополнительно производиться:

выпрессовка оси и проверка ее магнитным дефектоскопом по всей длине;

проточка поверхностей осей моторных колесных пар дизель-поездов под

распорную втулку для удаления коррозии с последующим уплотнением в соответ-

ствие с требованиями чертежа. Покрытие защитным составом поверхности оси

под распорную втулку;

постановка клейм и знаков освидетельствования с выпрессовкой оси.

4.12. Ремонтные пункты, производящие ремонт колесных пар со сменой

элементов и полное освидетельствование, должны быть оборудованы устройствами,

позволяющими производить очистку элементов колесной пары до металла вывар-

кой в щелочных растворах или моечными машинами.

В депо, не имеющих выварочных устройств, впредь до их установки разре-

шается производить очистку колесных пар металлическими щетками.

4.13. Для очистки колесных пар применять раствор с содержанием каусти-

ческой соды (едкого натра) не менее 3 % или раствор на основе поверхностно-

активных веществ (ПАВ) ОП-7, ОП-Ю, МЛ-51, МЛ-52. Раствор в ванне должен

подогреваться до температуры не менее 80 С Допускается применение других

растворов по разрешению Главного управления локомотивного хозяйства МПС.

При обмывке колесных пар ТПС в щелочном растворе роликовые подшип-

ники опоры корпуса редуктора для предупреждения попадания в них моющей

жидкости должны быть заполнены консистентной смазкой и закрыты защитным

кожухом.

5. НЕИСПРАВНОСТИ КОЛЕСНЫХ ПАР

И СПОСОБЫ ИХ УСТРАНЕНИЯ

5.1. Неисправности осей, требующие ремонта или замены (табл. 1).

Таблица 1

Способы устранения

Неисправности

5-1.1- Трещины поперечные

и косые (расположенные к

образующей оси под углом

более 30°):

а) на любой части оси, кро-

ме подступичной, независи-

мо от срока службы, а так-

же в подступичной части

оси при сроке службы более

10 лет

б) на подступичной части

оси при сроке службы до

10-лет

5.1.2. Трещины и плены

продольные:

а) на средней части оси

Ось бракуется- Переточка оси на меньший размер

запрещается

Устранить обточкой, если глубина трещины не пре-

вышает 2 мм. Проточку производить не менее чем

на 0,5 мм в глубину за пределы трещины с после-

дующей проверкой оси магнитным дефектоскопом

и упрочнением накаткой. Ведущие оси паровозов

могут быть использованы для изготовления сцепных

осей. При больших размерах трещин ось бракуется

Не допускаются.

Колесную пару, имеющую на средней части оси

продольную трещину или плену, изъять из эксплуа-

тации и отправить в ремонт. В ремонтном пункте

11

Продолжение табл. 1

Неисправности

б) на других частях оси

5.1.3. Волосовины:

а) на галтелях оси

б) на цилиндрических

поверхностях шеек оси

в) на подступичной,

предподступичной и

средней частях оси

5.1.4. Темновины и

светловины в любой части

оси

Способы устранения

продольные трещины или плены исследовать вы-

рубкой канавочником до полного их исчезновения.

Ось бракуется, если:

глубина вырубки на средней части превышает 4 мм

у локомотивов и 3 мм у моторвагонного состава

и тендеров (от поверхности по чертежу);

количество вырубок в любом месте средней части

оси более 3, а общая длина всех вырубок глубиной

более 1 мм превышает 1000 мм. Вырубки глубиной

до 1 мм не учитываются.

Вырубку трещин или плен производить только

в направлении длины их залегания без резких перехо-

дов с гладким выводом кромок и разделкой по ши-

рине, равной трехкратной глубине вырубленного

слоя

Независимо от количества и размеров нс допуска-

ются. Устраняются обточкой

Не допускаются. Устранить обточкой на станке

У локомотивов и моторных вагонов моторвагонного

подвижного состава не допускаются и устраняются

обточкой, если общее количество их. более четырех

и в любом поперечном сечении более двух или если

длина отдельной волосовины превышает 10 мм-

У тендеров и прицепных вагонов моторвагонного

подвижного состава не допускаются и устраняются

обточкой, если общее количество их более пяти

и в любом поперечном сечении их более трех или

если длина отдельной волосовины превышает 10 мм.

Волосовины длиной до 2 мм на шейках осей локомо-

тивов и моторных вагонов и до 3 мм на шейках

осей тендеров и прицепных вагонов при нескученном

и нестрочечном их расположении не учитываются

У локомотивов и моторных вагонов не допускают-

ся и устраняются обточкой, если в любом поперечном

сечении их более двух или если длина отдельной

волосовины превышает 15 мм на подступичной

или предподступичной части и более 25 мм на средней

части. У тендеров и прицепных вагонов не допуска-

ются и устраняются обточкой, если в любом попереч-

ном сечении их более трех или если длина отдельной

волосовины превышает 25 мм. Волосовины длиной

до 3 мм при нескученном и нестрочечном их располо-

жении на учитываются.

Допускаются, но без каких бы то ни было признаков

расслоения металла. Темновины и светловины с приз-

наками расслоения металла устранить, как указано

в п. 5.1.2

12

Продолжение табл. 1

Неисправности

Способы устранения

5.1.5. Риски поперечные

на предподступичных

частях и шейках оси

с подшипниками сколь-

жения

5.1.6. Забоины, задиры

на предподступичных

частях и шейках оси с под-

шипниками скольжения

5.1.7. Риски, задиры,

забоины и коррозия на

шейках и предподступич-

ных частях осей с под-

шипниками качения:

а) риски и задиры по-

перечные на шейках

В эксплуатации допускается оставлять без исправле-

ния мелкие тупые поперечные риски до первой

выкатки колесной пары, а у паровозов и тенде-

ров - до подъемочного ремонта при условии, что

подшипник по шейке приработался и не наблюда-

ется его перегрева. Устранить обточкой или шли-

фовкой

Колесную пару изъять из эксплуатации. Шейки

и предподступичные части обработать до полного

устранения задиров и забоин

б) риски и задиры

продольные на шейках

и предподступичных

частях

в) забоины на шейках

и предподступичных час-

тях

г) коррозия на шейках

и предподступичных час-

тях

5.1.8. Радиальное бие-

ние шеек более допусти-

мых значений, определяе-

мое при вращении колес-

ной пары в центрах стан-

ка

5.1.9. Некруглость, ко-

нусообразность, нелиней-

ность шеек более допус-

тимых значений

Риски и задиры глубиной до 0,5 мм не ближе 100 мм

и глубиной до 1,5 мм не ближе 160 мм от предпод-

ступичной части оси зачистить шлифовальной шкур-

кой с зернистостью 5 или 6 с применением масла.

Площадь зачистки не должна превышать 15 % поса-

дочной поверхности подшипника. После зачистки

шейки продефектоскопировать. При больших разме-

рах повреждения ось бракуется

Риски и задиры на шейках глубиной до 0.5 мм не

более трех и не ближе 50 мм от торца галтели, а на

предподступичных частях глубиной до 1 мм без

ограничения количества зачистить вдоль оси шлифо-

вальной шкуркой с зернистостью 5 или 6 с примене-

нием масла. При больших размерах дефектов ось

бракуется

Разрешается острые края забоин глубиной до 0,8 мм

не ближе 60 мм от торца галтели, общей площадью

до 50 мм2 на шейках и глубиной до 1 мм, общей

площадью до 50 мм2 притупить, не оставляя высту-

пов над поверхностью. После исправления шейки

и предподступичные части продефектоскопировать.

При больших забоинах ось бракуется

Коррозию устранить шлифовальной шкуркой с

зернистостью 5 или 6 с применением масла. На глу-

бокую точечную коррозию допуски, как и на забоины

Устранить обточкой и шлифовкой на станке

То же

3-6866

13

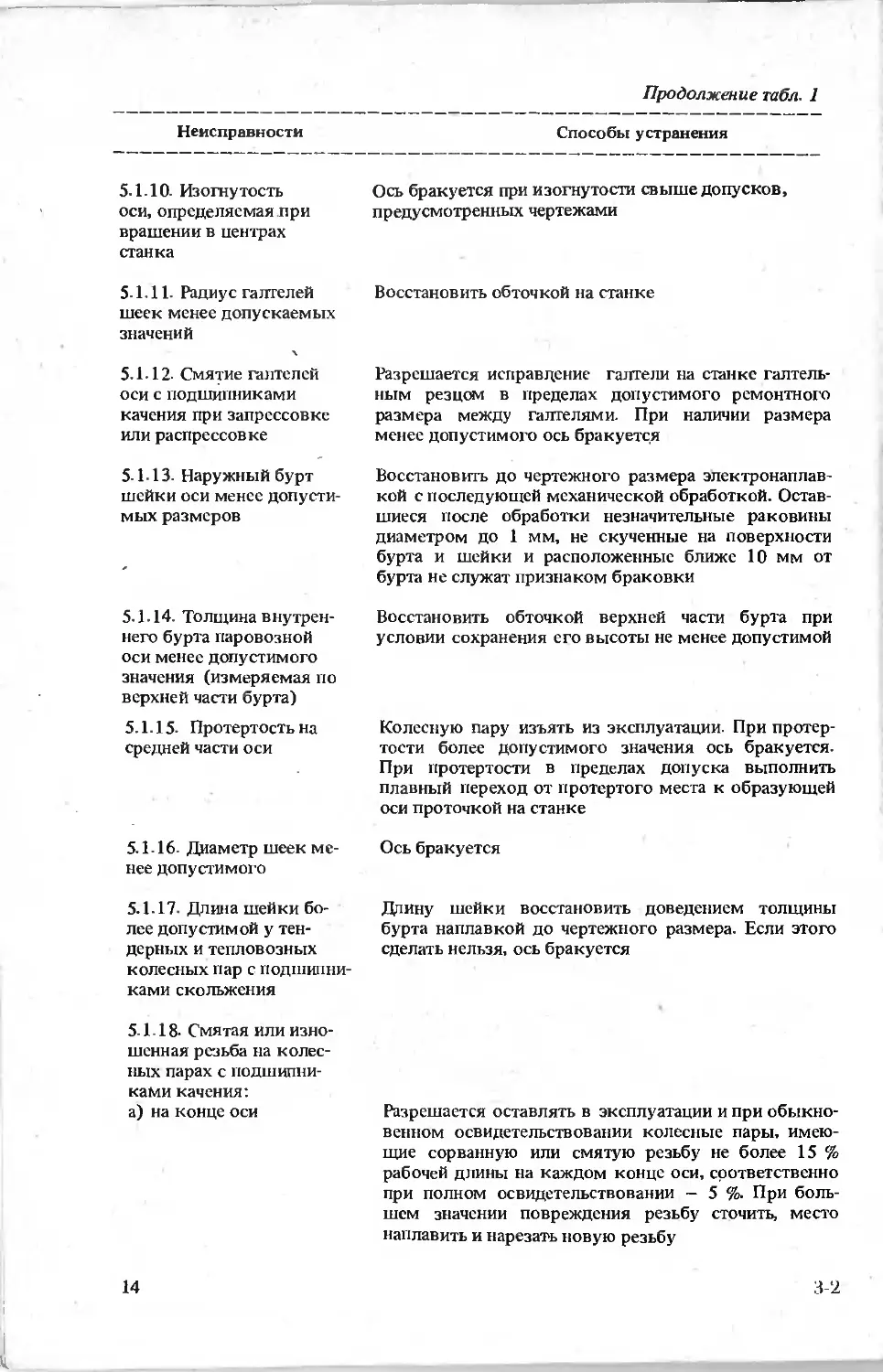

Продолжение табл. 1

Неисправности 5.1.10. Изогнутость оси, определяемая при вращении в центрах станка 5.1.11. Радиус галтелей шеек менее допускаемых значений 5.1.12. Смятие галтелей оси с подшипниками качения при запрессовке или распрессовке 5-1-13. Наружный бурт шейки оси менее допусти- мых размеров 5.1.14. Толщина внутрен- него бурта паровозной оси менее допустимого значения (измеряемая по верхней части бурта) 5.1.15. Протертость на средней части оси 5.1.16. Диаметр шеек ме- нее допустимого 5.1.17. Длина шейки бо- лее допустимой у тен- дерных и тепловозных колесных пар с подшипни- ками скольжения 5-1-18. Смятая или изно- шенная резьба на колес- ных парах с подшипни- ками качения: а) на конце оси Способы устранения Ось бракуется при изогнутости свыше допусков, предусмотренных чертежами Восстановить обточкой на станке Разрешается исправдение галтели на станке галтель- ным резцом в пределах допустимого ремонтного размера между галтелями. При наличии размера менее допустимого ось бракуется Восстановить до чертежного размера электронаплав- кой с последующей механической обработкой. Остав- шиеся после обработки незначительные раковины диаметром до 1 мм, не скученные на поверхности бурта и шейки и расположенные ближе 10 мм от бурта не служат признаком браковки Восстановить обточкой верхней части бурта при условии сохранения его высоты не менее допустимой Колесную пару изъять из эксплуатации. При протер- тости более допустимого значения ось бракуется При протертости в пределах допуска выполнить плавный переход от протертого места к образующей оси проточкой на станке Ось бракуется Длину шейки восстановить доведением толщины бурта наплавкой до чертежного размера. Если этого сделать нельзя, ось бракуется Разрешается оставлять в эксплуатации и при обыкно- венном освидетельствовании колесные пары, имею- щие сорванную или смятую резьбу не более 15 % рабочей длины на каждом конце оси, соответственно при полном освидетельствовании - 5 %. При боль- шем значении повреждения резьбу сточить, место наплавить и нарезать новую резьбу

14

3-2

Окончание табл. 1

Неисправности

Способы устранения

б) на торце оси под

болты

5.1.19- Забитые или раз-

работанные центровые от-

верстия оси

5.1.20. Отсутствие или

неясность клейм формиро-

вания, если колесной па-

ре не производилось еще

освидетельствование с

выпрессовкой оси

5.1.21. Неясность клейм

последнего полного осви-

детельствования

5.1.22- Следы электро-

дугового ожога

Дефектную резьбу срезать, отверстия заварить, прос-

верлить вновь и нарезать новую резьбу

Восстановить до чертежных размеров электронаплав-

кой с последующей механической обработкой

Выполнить работы согласно п. 4.7. Номер оси вос-

становить по паспорту

Колесной паре произвести полное освидетельство-

вание

Следы электродугового ожога на средней части оси

удалить зачисткой с плавным переходом к остальной

поверхности с последующей шлифовкой и проверкой

магнитным дефектоскопом. При дефекте на других

частях ось бракуется

5.1.23. Риски и задиры

на торцах оси с торцо-

вым упором скольжения

Устранить обработкой

5-1-24. Непрохождение

ультразвука через ось

при дефектоскопии

Ось бракуется (на заводе-изготовителе оси допус-

кается ее повторная термообработка)

Примечания. 1. Волосовинами называются продольные тонкие расслоения метал-

ла, получившиеся вследствие раскатки газовых пузырей или неметаллических

включений, имевшихся в металле.

2. Под строчечным понимается расположение волосовин на поверхности

оси по ее образующей

3. Волосовины, составляющие одну строчку и имеющие длину на шейке

менее 10 мм, на подступичной или предподступичной части менее 15 мм и на

средней части оси менее 25 мм, принимаются за одну волосовину длиной, равной

общему отрезку прямой, на которой они расположены.

4. Расположение волосовин, при котором в любом месте их число на пло-

щадке размером 50X50 мм превышает 5 шт., считается скученным. При этом

волосовины длиной до 1 мм при нестрочечном их расположении не учитываются.

5. У забракованной оси поверхность шеек, клейма и знаки зарубить кресто-

образно зубилом.

5.2. Неисправности бандажей и ободьев цельнокатаных колес, требующие

ремонта или замены (табл. 2).

15

Таблица 2

Неисправности

Способы устранения

5.2.1. Трещины попереч- Бандаж (цельнокатаное колесо) бракуется. В депо

ные или косые независимо от допускается устранить обточкой термические трещи-

размера, количества и ны на вершине гребня глубиной до 5 мм со снятием

места расположения металла за ее пределы на глубину 1,5- 2 мм

5.2- 2. Трещины или плены

продольные.

а) на поверхности ка-

тания бандажа или обода

цельнокатаного колеса,

поверхности гребня и

внутренней боковой по-

верхности

б) на наружных боко-

вых гранях бандажа или

обода цельнокатаного

колеса

в) на внутренней по-

верхности бандажа и

в выточке для бандажного

кольца

Не допускаются

Устранить обточкой на станке до полного исчезнове-

ния

Устраняются вырубкой или шлифовальной машин-

кой с плавным переходом к основной поверхности

бандажа или обода. Глубина вырубок допускается

не более 5 мм. Общая длина вырубок на одном

бандаже или. ободе цельнокатаного колеса не должна

превышать 300 мм.

Количество вырубок в одном поперечном сечении

не должно быть более двух у бандажей и более трех

у цельнокатаных колес

Бандаж бракуется

5.2.3. Раковины на по-

верхности катания

бандажа или обода цельно-

катаного колеса

Устранить обточкой до полного исчезновения

5-2.4. Выщербины на по-

верхности катания бан -

дажа, обода цельноката-

ного колеса

5.2.5. Ползун (выбоина)

на поверхности катания

бандажей или цельнока-

таных колес более

допустимого значения

5-2.6. Местный прокат

на поверхности катания

бандажей колесных пар

паровозов

Разрешается оставлять без исправления до первой

выкатки или обточки колесной пары:

у локомотива и моторного вагона длиной не более

10 мм, глубиной не более 3 мм;

у тендера и прицепного вагона длиной не более

25 мм, глубиной не бодес 3 мм. Выщербины боль-

ших размеров устраняют обточкой

Устранить обточкой. При деповском ремонте парово-

зов разрешается устранять злектронаплавкой с по-

следующей обработкой и контролем профиля на-

плавленного места шаблоном. Допускается наплавка

(с последующей механической обработкой) для сле-

дования до ближайшего депо со скоростью не более

25 км/ч, где бандажи должны быть обточены со

снятием слоя металла на 1,5 мм глубже ползуна

При деповском ремонте устранить злектронаплавкой

с последующей обработкой

16

3-4

Продолжение табл. 2

Неисправности

Способы устранения

5.2.7. Ослабление банда-

жа на ободе центра, опре-

деляемое по звуку при

ударе по бандажу слесар-

ным молотком или по вза-

имному смещению конт-

рольных отметок на

бандаже и ободе

5-2.8. Прокат бандажей

или цельнокатаных ко-

лес более допустимого

5.2.9» Местное или

по всему кругу ката-

ния увеличение ши-

рины бандажа или обода

цельнокатаного ко-

леса более допустимо-

го значения

5.2.10. Толщина гребня

менее допустимого зна-

чения

Устранить перетяжкой, кроме колесных пар мотор-

вагонного подвижного состава и пассажирских ло-

комотивов (включая тендеры), у которых бандаж

заменяется. Если при сдвиге контрольной отметки

звук при ударе по. бандажу не подтверждает его

ослабления и бандажное кольцо также не ослаб-

ло, разрешается бандаж не перетягивать. При этом

против отметки на бандаже поставить новую отмет-

ку на ободе, а старую зачеканить. Постановку новых

контрольных кренов должно производить лицо,

имеющее право на производство освидетельствова-

ния колесных пар. За работой колесных пар в таких

случаях должно быть установлено особое наблюде-

ние. При повторном повороте бандажа без призна-

ков его ослабления вторичное перенесение отметки

не допускается. Бандаж подлежит перетяжке или

замене

Устранить обточкой на станке

5-2-11. Вертикальный

подрез гребня более

допустимого значения

5.2.12. Остроконечный

накат на гребне

5.2.13. Толщина и шири-

на бандажа или обода

цельнокатаного колеса

менее допустимых значе-

ний

5-2.14. Навар металла

на поверхности катания

5.2-15. Ослабление бан-

дажного кольца более

допустимых размеров

Устранить обточкой на станке. При ремонте в депо

гребень разрешается восстановить электронаплавкой

с последующей обточкой на станке, кроме колесных

пар моторвагонного подвижного состава и пасса-

жирских локомотивов (включая тендеры)

Устранить обточкой на станке

При браковочном значении устранить обточкой на

станке

Бандаж или колесо бракуется

Устранить обточкой на станке

Не допускается. Устранить путем замены бандаж-

ного кольца или обжатия прижимного бурта бандажа

на вальцовочном станке, пневматическим молотком

с обжимкой или кувалдой под гладилку. До обжатая

прижимного бурта бандаж нагреть до 220-270 С

17

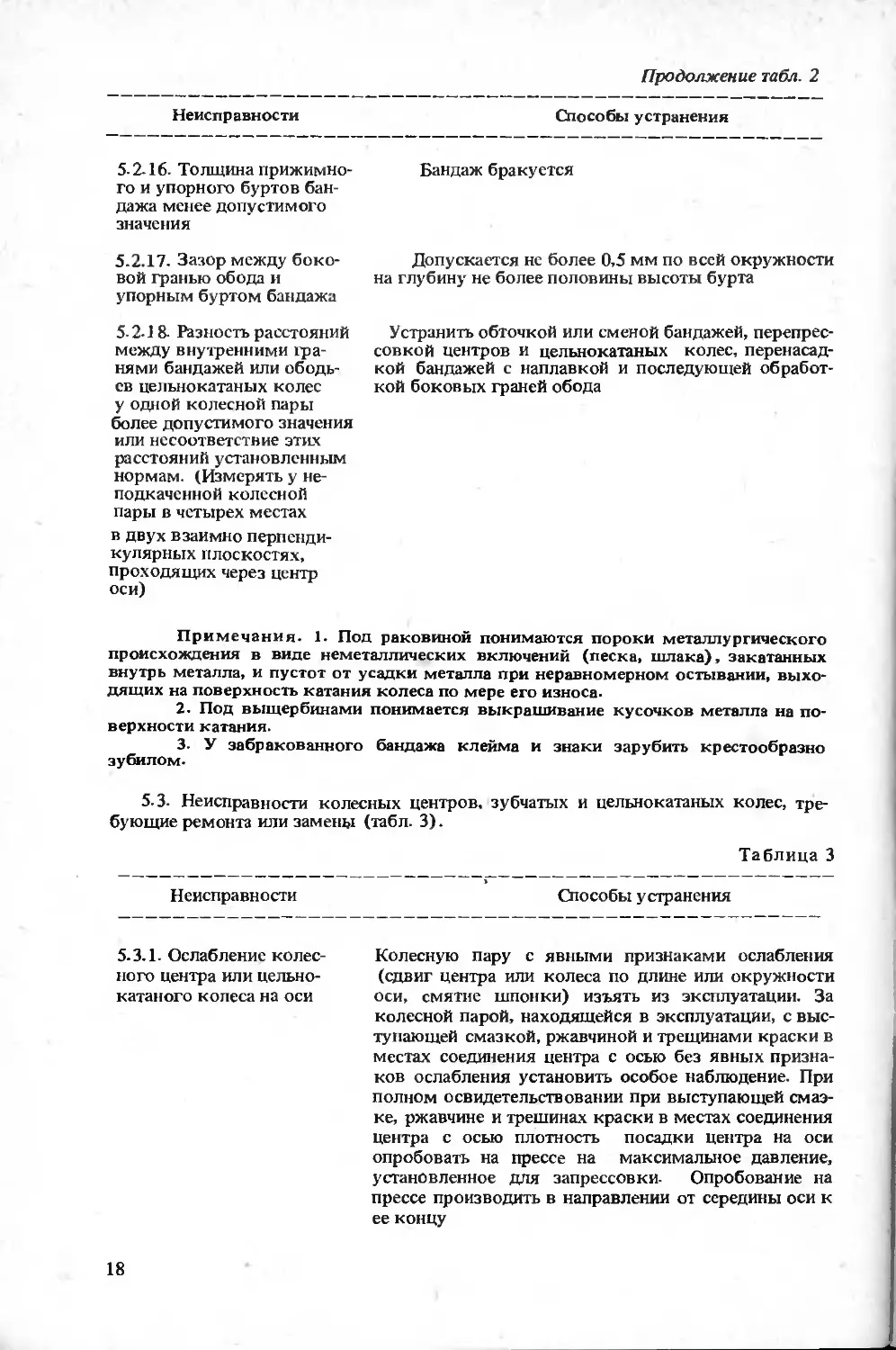

Продолжение табл. 2

Неиспр авности

Способы устранения

5.2.16. Толщина прижимно-

го и упорного буртов бан-

дажа менее допустимого

значения

5.2.17. Зазор между боко-

вой гранью обода и

упорным буртом бандаж i

5.2.18. Разность расстояний

между внутренними гра-

нями бандажей или ободв-

ев цельнокатаных колес

у одной колесной пары

более допустимого значения

или несоответствие этих

расстояний установленным

нормам. (Измерять у не-

подкаченной колесной

пары в четырех местах

в двух взаимно перпенди-

кулярных плоскостях,

проходящих через центр

оси)

Бандаж бракуется

Допускается не более 0,5 мм по всей окружности

на глубину не более половины высоты бурта

Устранить обточкой или сменой бандажей, перепрес-

совкой центров и цельнокатаных колес, перенасад-

кой бандажей с наплавкой и последующей обработ-

кой боковых граней обода

Примечания. 1. Под раковиной понимаются пороки металлургического

происхождения в виде неметаллических включений (песка, шлака), закатанных

внутрь металла, и пустот от усадки металла при неравномерном остывании, выхо-

дящих на поверхность катания колеса по мере его износа.

2. Под выщербинами понимается выкрашивание кусочков металла на по-

верхности катания.

3. У забракованного бандажа клейма и знаки зарубить крестообразно

зубилом.

5.3. Неисправности колесных центров, зубчатых и цельнокатаных колес, тре-

бующие ремонта или замены (табл. 3).

Таблица 3

Неисправности Способы устранения

5.3.1. Ослабление колес-

ного центра или цельно-

катаного колеса на оси

Колесную пару с явными признаками ослабления

(сдвиг центра или колеса по длине или окружности

оси, смятие шпонки) изъять из эксплуатации. За

колесной парой, находящейся в эксплуатации, с выс-

тупающей смазкой, ржавчиной и трещинами краски в

местах соединения центра с осью без явных призна-

ков ослабления установить особое наблюдение. При

полном освидетельствовании при выступающей смаз-

ке, ржавчине и трещинах краски в местах соединения

центра с осью плотность посадки центра на оси

опробовать на прессе на максимальное давление,

установленное для запрессовки- Опробование на

прессе производить в направлении от середины оси к

ее концу

18

Продолжение табл. 3

Неисправности

5.3.2. Ослабление зубча-

того колеса на удлиненной

ступице колесного центра

или на оси

5-3.3. Ослабление осевой

шпонки колесной пары

паровоза

5.3.4. Трещины в ступице

(в том числе и для паль-

ца кривошипа)

5.3.5- Трещина в месте

соединения ступиц оси и

пальца кривошипа

5-3.6. Трещины в ободе

или спице центра колес-

ной пары

5.3.7. Изгиб спиц более

допускаемых значений

5.3.8. Трещины в дисках

катаного центра цельно-

катаного колеса, а также

однодискового литого

центра

5.3.9. Трещины в двух-

дисковом центре

5.3.10. Трещины в литых

перепонках между спица-

ми паровозной колесной

пары

5.3.11. Некруглостьи

конусообразность обода

колесного центра более

допустимых значений или

выкрашивание кромок обо-

да

Способы устранения

Колесную пару изъять из эксплуатации для перена-

садки зубчатого колеса

Шпонку заменить

Центр, колесо или зубчатое колесо бракуют. В усло-

виях депо в отдельных случаях допускается заварка

по специальному разрешению Главного управления

локомотивного хозяйства

В соответствие с требованиями § 486 г ’’Инструк-

ции по наплавочным и сварочным работам при ре-

монте паровозов ” № ЦТ/2301 трещину заварить

или забраковать центр

Колесную пару, имеющую хотя бы одну трещину

в спице или ободе, изъять из эксплуатации. В ремонт-

ном пункте в соответствии с требованиями Инструк-

ции по наплавочным и сварочным работам при ре-

монте паровозов № ЦТ/2301 и действующих Инструк-

тивных указаний по сварочным работам при ремонте

тепловозов, электровозов и моторвагонного под-

вижного состава трещины заварить или забраковать

центр

Разрешается изогнутые спицы выправлять при сня-

том бандаже с предварительным подогревом

Колесную пару изъять из эксплуатации. Устранить

вырубкой с плавным переходом к поверхности

несквозные трещины в диске глубиной до 2 мм и

общей длиной до 100 мм или заваркой в соответст-

вии с требованиями действующих Инструктивных

указаний по сварочным работам при ремонте тепло-

возов, электровозов и моторвагонного подвижного

состава

Устранить заваркой в соответствии с требованиями

Инструкции по наплавочным и сварочным работам

при ремонте паровозов № ЦТ/2301 и действующих

Инструктивных указаний по сварочным работам при

ремонте тепловозов, электровозов и моторвагонного

подвижного состава

Устранить заваркой при условии, что трещина не

распространяется в тело ступицы оси или пальца

кривошипа

Устранить обточкой или наплавкой с последующей

обработкой

19

Продолжение табл. 3

Неисправности

Способы устранения

5.3,12. Диаметр или шири-

на обода менее допустимых

значений

5.3.13. Плены, закаты,

раковины, засоры и дру-

гие пороки в дисках ко-

лесных центров и в цель-

нокатаных колесах

5.3.14. Задиры, чернови-

ны, раковины и засоры на

внутренней обработанной

поверхности отверстия

ступицы колесного

центра и центра зубча-

того колеса сверх до-

пустимых чертежом,

стандартом или техни-

ческими условиями

5.3.15. Износ внутрен-

ней торцовой поверхно-

сти ступиц колесных

центров и зубчатых ко-

лес локомотивов и мо-

торных вагонов моторва-

гонного подвижного сос-

тава более допустимого

значения

5.3.16. Износ наружной

торцовой поверхности

ступицы колесных цент-

ров локомотивов под ан-

тифрикционный диск

Восстановить наплавкой с последующей обработкой

Разрешается допускать и устранять согласно дейст-

вующему стандарту и техническим условиям

Устранить расточкой или наплавкой с последующей

обработкой

При ремонте колесных пар с выпрессовкой оси вос-

станавливать наплавкой с последующей обработкой

до чертежных размеров. При ремонте колесных пар

с внутренними буксовыми шейками без выпрессовки

оси разрешается приварка к ступице разрезной

шайбы толщиной не менее 8 мм с последующей

обработкой на станке

Произвести выпрессовку оси и восстановить ступицу

наплавкой с последующей обработкой на станке

до чертежных размеров

5.3.17. Износ посадочной То же

поверхности удлиненной

ступицы колесного цент-

ра под зубчатое колесо

5.3.18. Износ наружной

торцовой поверхности

ступицы вокруг безбурто-

вого пальца кривошипа

более допустимого значе-

ния

Восстановить торцовые поверхности ступиц наплав-

кой с выпрессовкой пальца кривошипа. В ремонтных

пунктах, не имеющих права на производство полного

освидетельствования, разрешается приварка шайбы

(без выпрессовки пальца)

5-3.19. Ослабление залив-

ки противовеса в паровоз-

ных колесных центрах

В депо разрешается уплотнять заливку без провер-

ки противовеса. Если уплотнить заливку невозмож-

но, колесную пару изъять из эксплуатации и отпра-

вить на завод, где перезалить свинец с последующей

проверкой противовеса (балансировкой)

20

Продолжение табл. 3

Неисправности

5.3.20. Излом зуба

5.3.21. Вмятины, ракови-

ны, выкрошившиеся места

на поверхности зуба

5.3.22. Отколы на поверх-

ности зуба (от торца)

5.3.23. Трещины во впади-

нах зубчатых колес (вен-

цов)

5.3.24. Трещины в углах

пазов венца под пружин-

ные пакеты зубчатых ко-

лес электровозов

5.3.25. Ослабление закле-

пок боковых шайб зуб-

чатого колеса электровоза

5.3.26. Ослабление паке-

тов или поломка пружин

и прокладок зубчатого

колеса электровоза

Способы устранения

Зубчатое колесо (венец) бракуется

Разрешается оставлять в работе зубчатые колеса

(венцы), если глубина раковин, вмятин и выкра-

шиваний не превышает 2 мм (отдельных до 3 мм),

а общая их площадь на зубе прямозубой и на го-

ловке зуба косозубой передачи составляет не более

25 % рабочей поверхности, при обыкновенном осви-

детельствовании - не более 10 % и при полном

освидетельствовании - не более 5 %, а на ножке зуба

косозубой передачи соответственно: не лимитирует-

ся, 60 % и 40 %

Разрешается оставлять в эксплуатации и при обыкно-

венном освидетельствовании зубчатые колеса (вен-

цы). если отколотые места имеют длину не более

15 мм, а при полном освидетельствовании - 5 мм.

Заусенцы и острые кромки закруглить

Зубчатое колесо (венец) бракуется. При обыкновен-

ном освидетельствовании разрешается у жестких

зубчатых колес тепловозов ТЭЗ, ТЭМ1 выводить

с соблюдением требований п. 6.4.5 трещины во впа-

динах глубиной до 4 мм любой длины, выходя-

щие и не выходящие на торец колеса, при располо-

жении их не выше 6 мм от дна впадины, кроме

трещин, идущих навстречу друг другу в смежных

впадинах

Венец зубчатого колеса бракуется

Подкатывать колесные пары с ослабшими заклеп-

ками не допускается. В эксплуатации допускается

ослабление не более трех рядом расположенных

заклепок

При обыкновенном и полном освидетельствова-

ниях не допускается. В эксплуатации допускается ос-

лабление пружинных пакетов независимо от числа и

расположения ослабших пакетов при условии, что

свободное перемещение (люфт) венца по окружнос-

ти на центре зубчатого колеса не превышает 0,75 мм.

Колесные пары с изломом пластин или прокладок

пружинных пакетов в зубчатых колесах к эксплуата-

ции не допускаются

21

Окончание табл. 3

Неисправности

5.3.27. Ослабление или

сдвиг венца с жесткой

посадкой на центре зуб-

чатого колеса

5.3.28. Ослабление бол-

тов крепления венцов

зубчатых колес

Способы устранения

Допускается однократный сдвиг. При повторном

сдвиге колесную пару изъять из эксплуатации Разре-

шается ставить 2 вверхыша диаметром 16 мм на глу-

бину 50—60 мм между венцом и центром зубчатого

колеса моторного вагона. Ввертыши устанавливать

на одном диаметре противоположно друг другу

Болты заменить. Разрешается увеличить диаметр

отверстия во фланце центра и зубчатом венце не бо-

лее чем на 1 мм с постановкой соответственно увели-

ченных призонных болтов. При ослаблении более

четырех болтов зубчатого венца или более трех

болтов подряд все болты заменить новыми с про-

веркой отверстий развертками. При подтяжке гаек

восстановить кернение

Зубчатое колесо бракуется

5.3.29. Уменьшение тол-

щины зуба, измеряемое

по делительной окружнос-

ти, более допустимого зна-

чения

Примечание. У забракованных колесных центров зубчатых и цельнокатаных

колес и венцов клейма и знаки зарубить крестообразно зубилом.

5.4. Неисправности пальцев кривошипов, требующие ремонта или замены

(табл. 4).

Таблица 4

Неисправности

5.4.1. Трещины, плены

и волосовины

5.4.2. Ослабление пальца

по месту посадки

5.4.3. Некруглость и ко-

нусообразнисть шеек паль-

цев свыше допустимых

5.4.4. Задиры и риски на

шейках пальцев

5.4.5. Односторонний из-

нос пальца контркривоши-

па свыше допустимого

5.4.6 Износ пальца контр-

кривошипа с уменьшением

диаметра более допустимо-

го

Способы устранения

При наличии трещины, плены или поперечной воло-

совины палец заменить

Палец заменить новым или перепрессовать тот же

с предварительной наплавкой и расточкой ступицы

Устранить обточкой. В условиях депо при отсутст-

вии переносных станков допускается ручная обра-

ботка

То же

Устранить обточкой. В депо допускается ручная

обработка

Щеки контркривошипов заменить или отремонтиро-

вать путем отрезки части щеки с негодным пальцем

и приваркой новой части газопрессовым способом

22

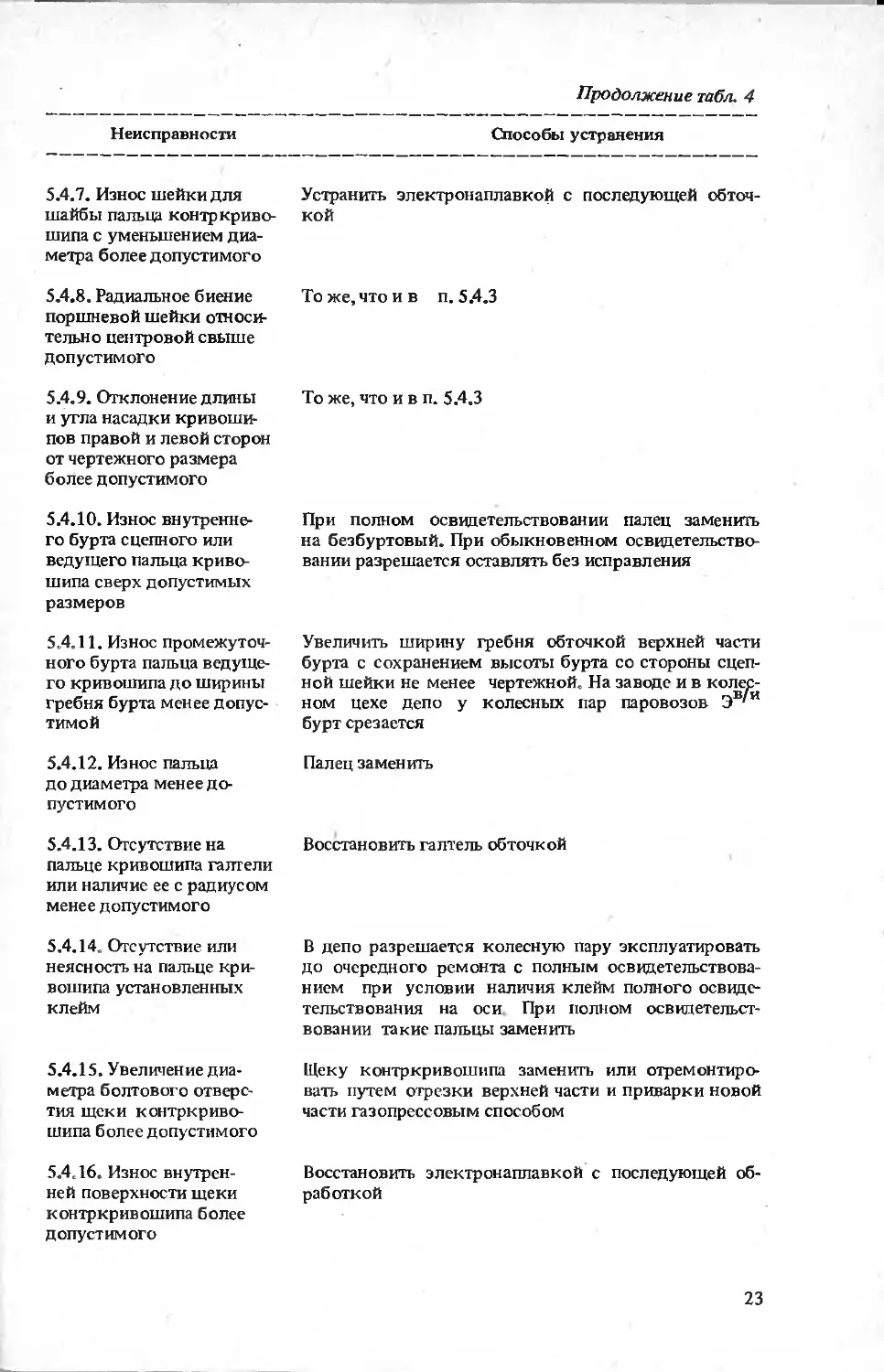

Продолжение табл. 4

Неисправности

Способы устранения

5.4.7. Износ шейки для шайбы пальца контркриво- шипа с уменьшением диа- метра более допустимого Устранить электронаплавкой с последующей обточ- кой

5.4.8. Радиальное биение поршневой шейки относи- тельно центровой свыше допустимого То же, что ив п. 5.4.3

5.4.9. Отклонение длины и угла насадки кривоши- пов правой и левой сторон от чертежного размера более допустимого То же, что и в п. 5.4.3

5.4.10. Износ внутренне- го бурта сцепного или ведущего пальца криво- шипа сверх допустимых размеров При полном освидетельствовании палец заменить на безбуртовый. При обыкновенном освидетельство- вании разрешается оставлять без исправления

5.4.11. Износ промежуточ- ного бурта пальца ведуще- го кривошипа до ширины гребня бурта менее допус- тимой Увеличить ширину гребня обточкой верхней части бурта с сохранением высоты бурта со стороны сцеп- ной шейки не менее чертежной. На заводе и в колес- ном цехе депо у колесных пар паровозов Эв'и бурт срезается

5.4.12. Износ пальца до диаметра менее до- пустимого Палец заменить

5.4.13. Отсутствие на пальце кривошипа галтели или наличие ее с радиусом менее допустимого Восстановить галтель обточкой

5.4.14. Отсутствие или неясность на пальце кри- вошипа установленных клейм В депо разрешается колесную пару эксплуатировать до очередного ремонта с полным освидетельствова- нием при условии наличия клейм полного освиде- тельствования на оси При полном освидетельст- вовании такие пальцы заменить

5.4.15. Увеличение диа- метра болтового отверс тия щеки контркриво- шипа более допустимого Щеку контркривошипа заменить или отремонтиро- вать путем отрезки верхней части и приварки новой части газопрессовым способом

5.4.16. Износ внутрен- ней поверхности щеки контркривошипа более допустимого Восстановить электронаплавкой с последующей об- работкой

23

Окончание табл. 4

Неисправности

5.4.17. Износ на ведущем

пальце кривошипа мест

для болтов щеки контр-

кривошипа

5.4.18. Наличие трещин

в щеке контркривошипа

5.4.19. Отступление от

чертежной длины кулисно-

го кривошипа более до-

пустимого

Способы устранения

Устранять наплавкой с последующей обработкой,

кроме пальцев паровозов Л и ЛВ, имеющих отверс-

тие под муфту более 75 мм

Щеку заменить

Устраняется обточкой пальца кривошипа. В депо

разрешается палец опиливать вручную

6. РЕМОНТ И ФОРМИРОВАНИЕ КОЛЕСНЫХ ПАР

6.1. Общие требования

6.1.1. Для колесных пар ТПС устанавливаются следующие виды ремонта:

без смены элементов - обточка ободьев цельнокатаных колес и бандажей,

перетяжка бандажей, обточка, накатка и шлифовка шеек осей, пальпев кривоши-

пов, сварочные работы без распрессовки элементов, уплотнение заливки проти-

вовесов, замена заклепок и пластинчатых пакетов зубчатых колес колесных

пар, опробование на прессе колесных пар с признаками ослабления, крепление

зубчатого венца, замена призонных болтов, а также ремонт упругих зубчатых

колес, не требующий распрессовки центров;

со сменой элементов — замена осей, колесных центров цельнокатаных

колес, бандажей, пальцев кривошипов, зубчатых колес или их венцов и других

деталей, требующих для их замены опрессовки колеса (центра). К ремонту ко-

лесных пар со сменой элементов также относится перепрессовка ослабших

колесных центров, зубчатых колес, пальцев кривошипов и освидетельствование

колесных пар с выпрессовкой оси.

6-1.2. Одиночные колесные пары ТПС, направляемые для смены или ремон-

та отдельных элементов на завод или в депо, имеющие право на производство

полного освидетельствования, должны подвергаться полному освидетельст-

вованию с постановкой установленных клейм. Замененные элементы таких

колесных пар должны иметь чертежные или в местах сопряжения с другими

деталями ремонтные размеры.

6.1.3. Перед обработкой новых цельнокатаных колес, бандажей, колесных

центров, зубчатых колес, венцов и центров зубчатых колес, поковок осей и паль-

цев кривошипов они должны быть проверены контрольным мастером ОТК и

инспектором-приемщиком на заводе, а в депо — приемщиком и мастером, кото-

рые устанавливают соответствие их действующим стандартам и техническим

условиям, а также наличие на них установленной маркировки и актов техничес-

кой приемки завода-изготовителя (сертификатов).

6.2. Обработка новых и старогодных осей

6.2.1. Для правильной обработки осевых шеек на торцах новой (сверле-

ной и несвсрленой) оси предварительно разделываются стандартные центровые

отверстия согласно рис. 3.

24

Рис. 3. Отверстия

центровые для

осей:

а — несверленых;

б — сверленых

6.2.2. На торцах осей тендеров нанести контрольную окружность диамет-

ром 100 мм, а осей электровозов и тепловозов с подшипниками скольжения -

диаметром 160 мм. На торцах осей паровозов контрольную окружность нанести

диаметром на 60-70 мм меньше диаметра подступичной части оси. Ширина и глу-

бина контрольной окружности должна быть 0,5 мм. На осях для подшипников

качения контрольную окружность нанести согласно чертежу.

При отсутствии контрольной окружности на старых осях нанести окруж-

ность соосно с кромкой или поверхностью подступичной части оси с восстанов-

лением по этой окружности соосности центрового отверстия оси.

6.2.3. При каждой обработке колесных пар на станке следует предвари-

тельно проверить правильность расположения центровых отверстий и при необхо-

димости восстановить их соосность с контрольными окружностями.

6.2.4. После механической обработки оси должны быть подвергнуты уп-

рочнению накатыванием роликами в шейках под подшипники, предпорступич-

ных, подступичных и средней частях, в галтелях перехода от одних частей к

другим по нормативно-технической документации на накатывание осей, утверж-

денной в установленном порядке. Накатанная поверхность может не доходить до

края шеек и предподступичных частей на 6—8 мм с последующим постепенным

увеличением накатанного слоя от ненаказанного места. Упрочняющую накатку

шеек, предподступичных и подступичных частей и галтелей между этими частями

старогодных осей производить после каждой их обточки.

6.2.5. Новая или старогодная обработанная ось должна иметь шерохова-

тость поверхности и размеры в полном соответствии с чертежами, техническими

условиями и настоящей Инструкцией. При этом шероховатость торца оси (у па-

ровозной оси за пределами контрольной окружности) должна быть Ra 2,5 мкм.

6.2.6. Обточку шеек осей разрешается производить как до запрессовки,

так и после запрессовки оси и обточки поверхности катания колесной пары.

6.2.7. Обточку и шлифовку шеек и предподступичных частей осей, быв-

ших в эксплуатации, производить при наличии на них следующих дефектов:

недопустимых рисок и задиров, забою: шейки и предподступичной части

оси, а также при недопустимой местной выработке шейки под моторно-осевой

подшипник;

конусообразности, радиального биения и некруглости свыше допустимого;

радиусов галтелей менее допустимых;

раковин и непроваров после наплавки буртов шеек осей;

повреждений от коррозии;

продольных плен и волосовин.

После обточки и шлифовки размеры шеек, предподступичных частей, их

некруглость, конусообразность, радиальное биение и радиусы галтелей должны

находиться в пределах допустимых норм, а шероховатость — соответствовать

шероховатости, установленной для новой оси. У паровозных осей при отсутствии

стационарных и переносных станков разрешается шейки и предподступичные час-

ти обрабатывать вручную.

6.2.8. Для плавного захода оси в ступицу при запрессовке наружный конец

подступичной части оси обточить на конус с разностью диаметров до 1—1,6 мм

25

Рис. 4. Галтели безбуртовых осей

паровозов

возов:

для старой осн — R\ не менее 10 мм, а

R 2 — не менее 40 мм (с соблюдением

квадранта); для новой оси Ry не менее

20 мм,/?2 — не менее 80 мм

на длине 4-10 мм для всех типов осей, за исключением электровозных, для кото-

рых длина запрессовочного конуса должна быть 17-*20 мм. Переход отзапрессо-

вочного конуса к цилиндрической поверхности подступичной части оси должен

быть плавным.

На всей длине подступичной части допускается нелинейность не более

16 мкм, некруглость — не более 50 мкм, конусообразность - не более 100 мкм,

при этом большим диаметром последняя должна быть обращена к середине оси.

6.2.9. При изготовлении новых осей для запрессовки в старые центры

разрешается увеличивать диаметр их подступичных частей против размера по

чертежу в пределах норм, указанных в приложении 5.

6.2.10. На новых и старых, но годных паровозных осях с внутренними

шейками с подшипниками скольжения делать выкружки радиусом согласно

рис. 4 и 5. У старых годных паровозных осей для образования выкружки разре-

шается стачивать бурт или снимать фаску на ступице центра в пределах допуска на

ее износ (рис. 6). При этом разность между диаметром подступичной части оси

и наибольшим диаметром фаски не должна превышать 12 мм.

6.2.11. На паровозных осях без внутренних буртов при износе шейки

по диаметру ниже диаметра средней части вновь образованную выкружку делать

радиусом не менее 15 мм, а на осях, имеющих по чертежу одинаковые диаметры

шейки и подступичной части, при износе и обточке шейки выполнять выкружку

радиусом не менее 10 мм в месте перехода к подступичной части.

6.2.12. Разрешается при формировании и ремонте паровозных колесных

пар, у которых по чертежу предусмотрены сверленые оси, ставить несверленые

оси.

Новые паровозные и тендерные оси всех серий должны делать без бурта

у подступичной части. У старых, но годных осей в случае необходимости снятия

хотя бы одного центра производить снятие второго центра специально для стачи-

вания бурта оси, а выточки в центрах заваривать с последующей обработкой на

станке. При этом у тендерных осей переход от подступичной части к средней

выполнить радиусом 40 мм.

6.2.13. При постановке новых осей движущих колесных пар паровозов

шпонки в соединении оси с центрами не ставить, а имеющиеся шпоночные пазы

в старогодных центрах в этом случае заваривать. На сформированной колесной

паре без шпонок в оси на линии сопряжения центра с осью набивать с обеих

сторон против пальцев кривошипов клеймо ”О” высотой 10 мм так, чтобы оно

захватывало и ось, и центр. У старых, ,но годных осей наружные кромки

шпоночного паза закруглять радиусом 1,5-2 мм,а шпонки делать длиной 80 мм.

Рис. 6. Восстановление радиуса выкружки у подступич-

ной части оси и пальца кривошипа:

для оси R =20 мм; для ведущего пальца R = 15 мм;

для сцепного пальца R — 10 мм

26

Рис. 7. Галтели тендерных осей &

____У

6.2.14. На новых и старых, но годных тендерных, бегунковых и поддер-

живающих осях с наружными шейками с подшипниками скольжения делать

все выкружки радиусом согласно рис. 7. Разрешается на старых, но годных

осях выкружку при переходе от шейки к подступичной части делать радиусом

не менее 10 мм.

6.2.15. На новых и старых, но годных осях с подшипниками качения все

выкружки должны иметь радиусы, предусмотренные чертежами.

6.2.16. Продольные размеры осей, галтели, центровые отверстия, пазы

в торцах осей должны проверяться шаблонами. При проверке галтелей допуска-

ется просвет между галтелью и шаблоном не более 0,4 мм.

6.2.17. Середина оси обозначается керном и определяется относительно

торцов оси при подшипниках скольжения и относительно упорных торцов пред-

подступичных частей при подшипниках качения. Размер керна по диаметру

должен быть не более 2 мм.

Разница размеров от торцов оси до керна при подшипниках скольжения

или относительно упорных торцов предподступичных частей при подшипниках

качения должна быть не более 1 мм.

6.2.18. Резьбу на концах осей с подшипниками качения выполнять с точ-

ностью 6h.

6.2.19. Разрешается перетачивать бывшие в эксплуатации маломерные

оси отечественного производства в оси других типов меньших размеров При

этом оси, забракованные по наличию поперечных трещин, переточке не подлежат,

за исключением осей ведущих колесных пар паровозов, переточка которых

может быть произведена с соблюдением требований п. 5.1.1. "б".

6.2.20. Перед запрессовкой новые и старогодные оси проверить магнитным

дефектоскопом по всей длине Кроме того, каждая заготовка новой оси (или

обработанная ось) должна быть подвергнута сквозному прозвучиванию ультра-

звуковым дефектоскопом. При непрозвучивании ось бракуется. Такую ось разре-

шается подвергнуть повторной термообработке и проверке ультразвуком.

6.3. Обработка новых и старогодных центров

цельнокатаных и зубчатых колес

6-3-1- После окончательной обработки новые и старогодные колесные цент-

ры, цельнокатаные и зубчатые колеса, центры зубчатых колес должны иметь

шероховатость поверхностей и размеры в полном соответствии с чертежами, тех-

ническими условиями и настоящей Инструкцией.

Зубья зубчатых колес (венцов) должны быть проверены магнитным

дефектоскопом -

6.3.2. Новые центры колесных пар локомотива, имеющего конструк-

ционную скорость более 100 км/ч, не подвергающихся динамической балансиров-

ке, подвергнуть статической балансировке в соответствии с требованиями

ГОСТ 4491-75-

6-3.3. При насадке нового центра на старую ось для обеспечения требуемо-

го натяга диаметр отверстия ступицы разрешается делать в соответствии с диа-

метром подступичной части оси.

6 3.4. Во избежание задиров при запрессовке и распрессовке отверстия

ступиц должны иметь:

для паровозных колесных пар закругление кромки радиусом 2—3 мм

с внутренней стороны осевой ступицы и с наружной стороны ступицы пальца

кривошипа;

27

для тендерных колесных пар закругление кромки радиусом 5 мм с внут-

ренней стороны и 2-3 мм с наружной;

для колесных пар тепловозов, электровозов и моторвагонного подвижного

состава запрессовочный конус и закругления кромок согласно чертежам.

6.3.5. Отверстия в ступицах колесных центров, цельнокатаных и зубчатых

колес должны быть соосны с ободом, без вмятин и забоин, а их ось - перпенди-

кулярна торцовым поверхностям ступицы и боковым граням обода. На всей

длине отверстия допускается нелинейность не более 16 мкм, некруглость - не

более 50 мкм, конусообразность — не более 100 мкм у отверстия под ось и не

более 50 мкм у отверстия под палец кривошипа при условии, что больший диаметр

отверстия под ось и меньший диаметр отверстия под палец кривошипа обращены

к середине оси. Для колесных пар прицепных вагонов МВПС некруглость указанного

отверстия не должна превышать 25 мкм, а конусообразность — 50 мкм.

Разность толщины стенок ступицы в различных местах по окружности до-

пускается не более 10 мм.

6.3.6. Чистовую расточку отверстий ступиц центров и запрессовку осей

(и пальцев кривошипов) разрешается производить как до, так и после иасадки

бандажей у всех типов колесных пар. На центрах колес с удлиненной ступицей

(под зубчатое колесо) отверстие ступицы растачивать после напрессовки зубчато-

го колеса.

6.3.7. Во всех случаях, когда конусообразность или некруглость посадочной

поверхности ступицы более допустимых значений или на посадочной поверхности

имеются задиры, раковины или черновины, отверстие ступицы колесного центра

или зубчатого колеса расточить для насадки на ось большего диаметра или восста-

новить наплавкой (кроме зубчатых и цельнокатаных колес) для посадки на ось

того же или меньшего диаметра.

Увеличение или уменьшение диаметра отверстий ступиц допускается в преде-

лах норм на изменение размеров подступичных частей осей или пальцев кривоши-

пов.

При расточке ступицы старогодного центра с бандажом установку центра

на станке производить по обточенным поверхностям бандажа.

6.3.8. Поверхность обода по кругу должна быть в осевом направлении пря-

мой, параллельной оси. При насадке бандажа допускается:

конусообразность не более 0,2 мм;

некруглость не более 0,4 мм при диаметре обода до 1175 мм, не более 1 мм

при диаметре обода от 1175 до 1450 мм и не более 1,5 мм при диаметре обода

свыше 1450 мм;

шероховатость поверхности сопряжения с бандажомК^ ^20 мкм;

уменьшение диаметра и ширины обода согласно приложению 4;

разность в толщине обода в разных местах не более 5мм;

разность расстояний между ободьями у одной колесной пары не более 1 мм.

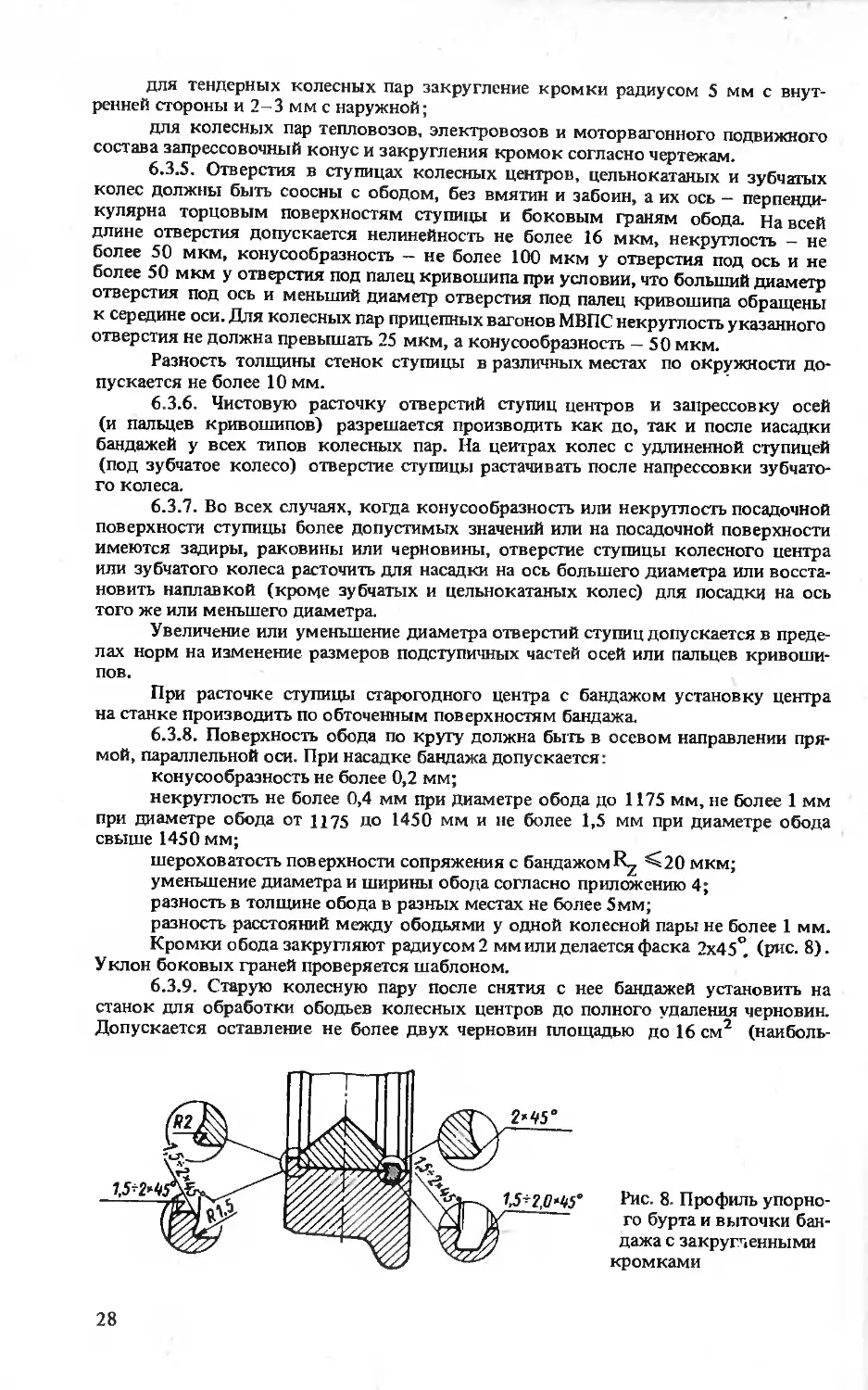

Кромки обода закругляют радиусом 2 мм или делается фаска 2x45°. (рис. 8).

Уклон боковых граней проверяется шаблоном.

6.3.9. Старую колесную пару после снятия с нее бандажей установить на

станок для обработки ободьев колесных центров до полного удаления черновик.

Допускается оставление не более двух черновин площадью до 16 см2 (наиболь-

Рис. 8. Профиль упорно-

го бурта и выточки бан-

дажа с закругленными

кромками

28

шая длина черновины 40 мм). После проточки ободья должны удовлетворять

требованиям п. 6.3.8.

6.3.10. Отверстия для водил в дисковых центрах колесных пар сверлить

перпендикулярно поверхности диска с закруглением кромок радиусом 3- 4 мм.

Прожигание этих отверстий автогеном запрещается. При поступлении в ремонт

колесных пар с дисковыми колесными центрами, у которых отверстия ранее были

вырезаны автогеном, разрешается использовать их с обязательной механической

обработкой кромок отверстий под радиус 3 — 4 мм.

6.3.11. При обработке пазов в венцах и центрах зубчатых колес электрово-

зов особое внимание обращать на совпадение пазов венца с пазами центра. Точность

обработки должна обеспечивать совпадение всех пазов венца с пазами центра при

совмещении какого-либо паза венца с любым пазом центра. Несовпадение до-

пускается не более 0,2 мм.

Углы в пазах венца подлежат закруглению радиусом 5мм и не должны

иметь грубых рисок от резца.

6.3.12. Для соблюдения габаритности нижних частей паровозов противовесы

колесных пар проверить и довести до чертежных размеров с соблюдением требо-

ваний балансировки.

6.4. Ремонт зубчатых колес

6.4.1. При ремонте колесных пар у зубчатых колес проверить отсутствие

трещин, предельного износа и других дефектов на зубьях, плотность посадки

венцов на ободе и зубчатых колес (их ступиц) на оси (ступице колесного центра);

у зубчатых колес с пластинчатыми пакетами, кроме того, снять шайбы, проверить

износ пазов и перебрать пакеты с заменой негодных пластин и прокладок. Разме-

ры пазов должны соответствовать установленным нормам. Пластинчатые пакеты

ставить в пазы с натягом в пределах от 0,4 до 1 мм.

Проверить состояние элементов упругих зубчатых колес тепловозов.

6.4.2. При неплановом ремонте колесных пар в депо боковые шайбы зуб-

чатых колес электровозов снимать при наличии ослабших пластинчатых пакетов

свыше допустимого количества или при наличии изломанных пластин. При этом

пластины пакетов перебрать с заменой негодных пластин и прокладок.

6.4.3. При переборке пластин пакетов соблюдать следующие условия:

толщина каждого конца прокладки должна быть меньше толщины ее

средней части на 1,8-2 мм;

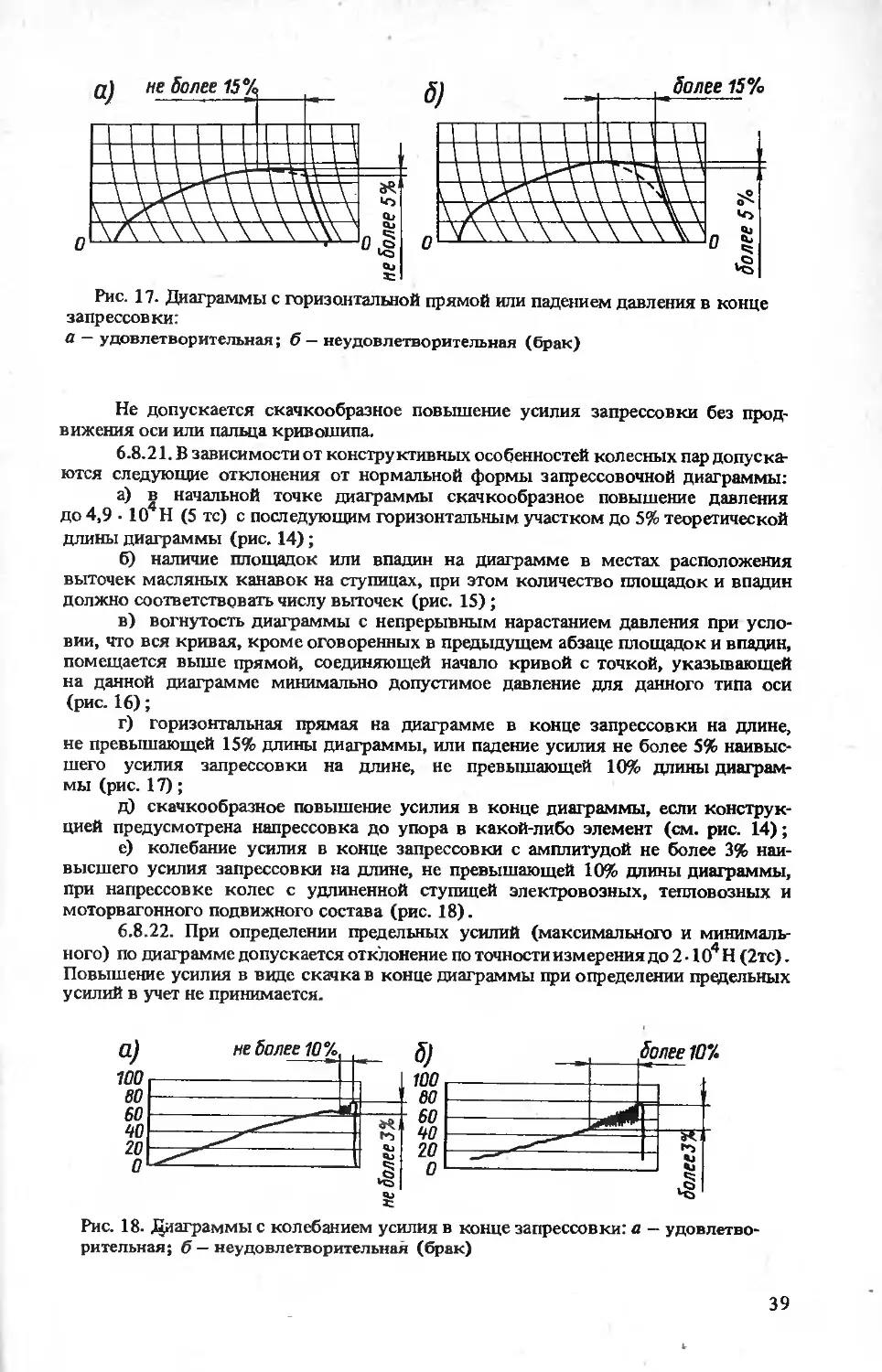

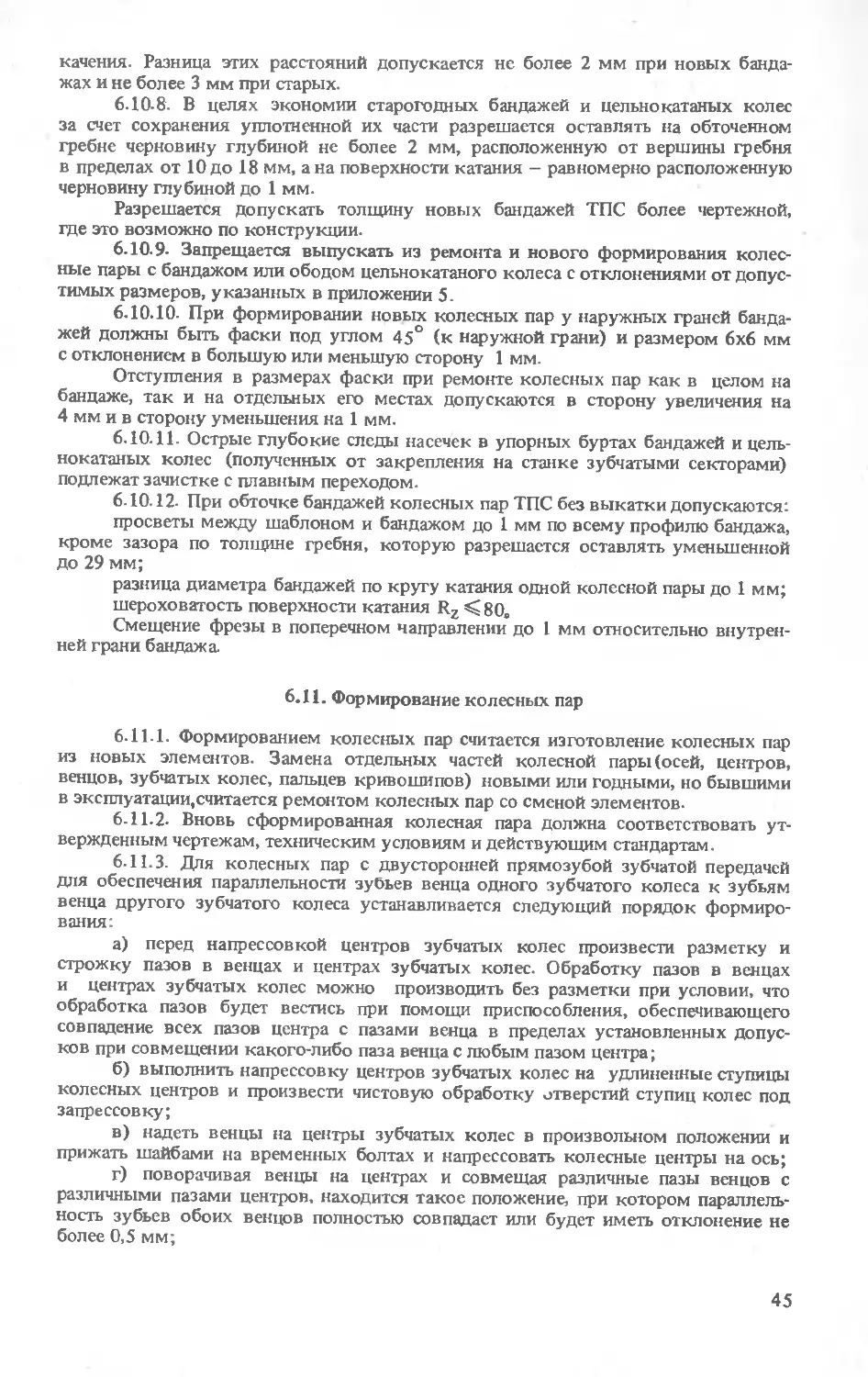

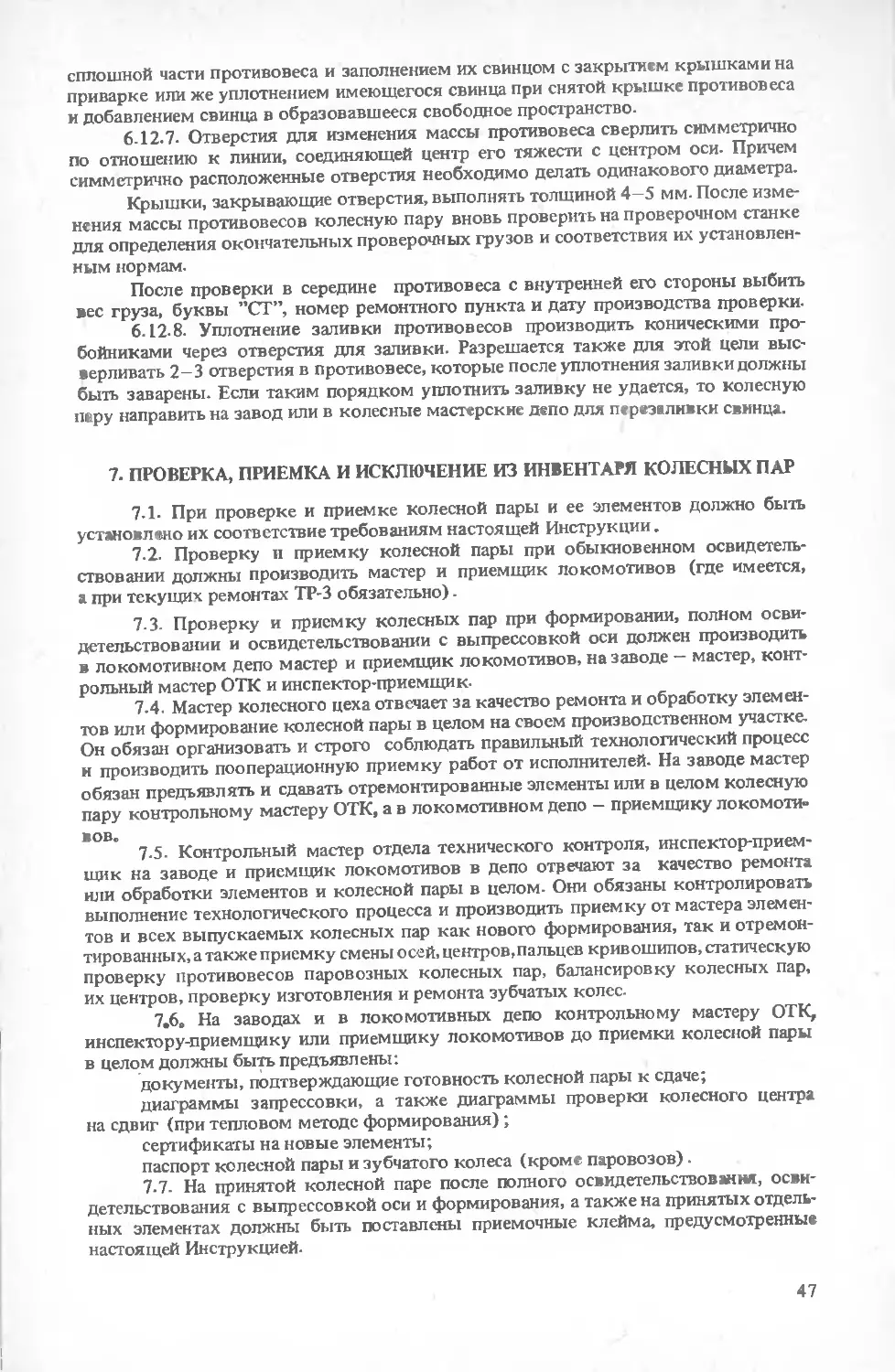

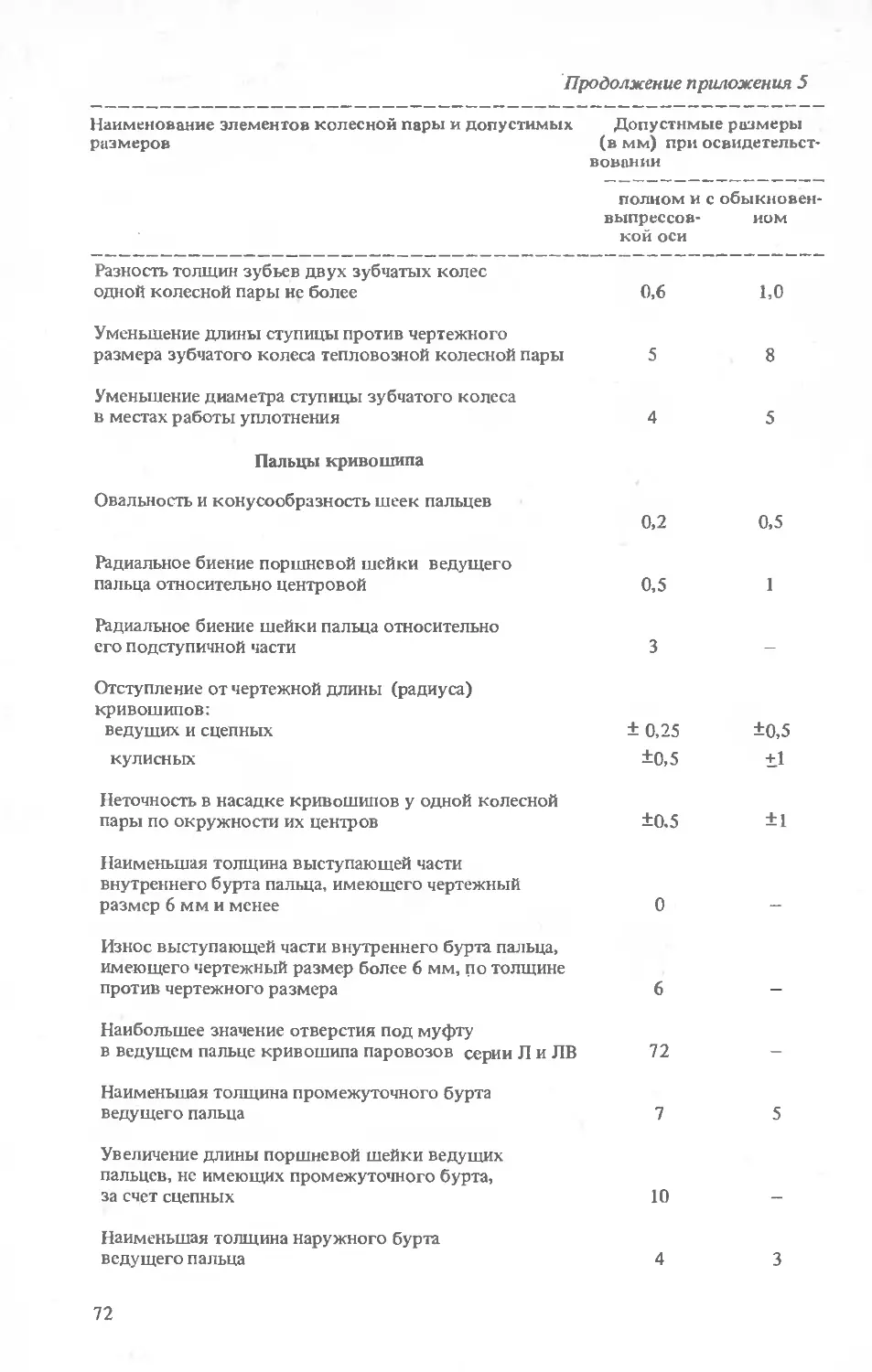

толщина пластин должна соответствовать нормам допусков;