Автор: Пашуто В.П.

Теги: труд работодатели трудящиеся наука о труде экономика труда организация труда экономика экономические науки бизнес

ISBN: 5-85971-119-0

Год: 2005

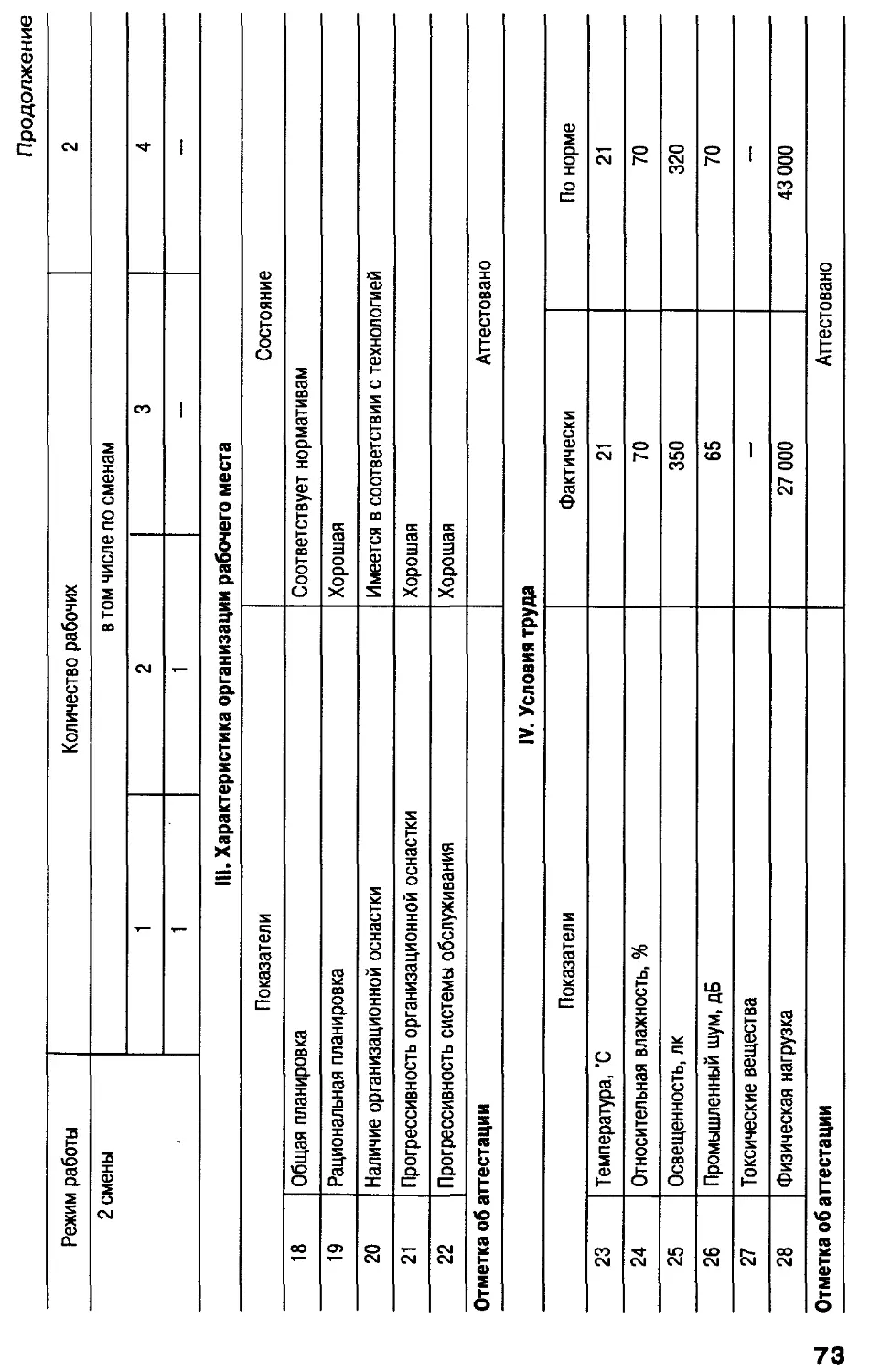

В.П. ПАШУТО

Организация,

нормирование

И ОПЛАТА ТРУДА

НА ПРЕДПРИЯТИИ

Рекомендовано Учебно-методическим центром

«Профессиональный учебник»

в качестве учебно-практического пособия

для студентов высших учебных заведений

МОСКВА

2005

УДК 331(075.8)

ББК 65.24я73

П22

Рецензенты:

зав. кафедрой международных экономических отношений БИТУ, док-

тор экономических наук, профессор В.И. Демидов,

зав. кафедрой экономики и управления бизнесом БГУ, кандидат эконо-

мических наук Л.П. Ермалович

Пашуто В.П.

П22 Организация, нормирование и оплата труда на предприятии :

учебно-практическое пособие / В.П. Пашуто. — М. : КНОРУС,

2005. - 320 с.

ISBN 5-85971-119-0

Рассматриваются методические основы организации труда, процессы его

разделения и кооперации, вопросы организации, обслуживания, аттестации

и рационализации рабочих мест. Анализируются содержание трудового

процесса, методы и приемы труда. Большое внимание уделяется нормиро-

ванию труда, в частности методике расчета норм труда. Описываются систе-

мы стимулирования труда. Приводятся многочисленные практические при-

меры.

Для студентов, аспирантов и преподавателей вузов, а также для эконо-

мистов, бухгалтеров, менеджеров.

УДК 331(075.8)

ББК 65.24я73

ISBN 5-85971-119-0

© Пашуто В.П., 2005

© КНОРУС, 2005

ОГЛАВЛЕНИЕ

Предисловие................................................... 7

Глава 1. Методические основы организации труда

1.1. Сущность и содержание организации труда.................. 9

1.2. Задачи и направления организации труда.................. 13

1.3. Теоретические основы организации труда................... 15

Глава 2. Разделение и кооперация труда

2.1. Сущность и значение разделения и кооперации труда....... 19

2.2. Коллективные формы организации труда.................... 24

2.3. Совмещение профессий и функций.......................... 27

2.4. Многостаночное обслуживание............................. 29

2.5. Разделение труда руководителей, специалистов и служащих

и формы их кооперации........................................ 37

Глава 3. Организация и обслуживание рабочих мест

3.1. Рабочие места, их виды и требования к организации....... 41

3.2. Специализация и оснащение рабочих мест.................. 43

3.3. Планировка рабочих мест................................. 46

3.4. Организация обслуживания рабочих мест....................50

3.5. Комплексное проектирование организации и обслуживания

рабочих мест................................................. 55

Глвва 4. Аттестация и рационализация рабочих мест

4.1. Сущность, цели и задачи аттестации и рационализации

рабочих мест............................................. 70

4.2. Учет, аттестация и рационализация рабочих мест.......... 76

Глава 5. Содержание трудового процесса

5.1. Трудовой процесс, его содержание и требования

к организации............................................ 79

5.2. Производственная операция как обособленная часть

производственного процесса............................... 83

3

Глава 6. Методы и приемы труда

6.1. Методы и приемы труда: общие положения.................. 86

6.2. Принципы экономии движений.............................. 87

6.3. Рационализация приемов и методов труда.................. 89

Глава 7. Условия труда и отдыха

7.1. Условия труда и факторы, их определяющие................ 94

7.2. Оценка условий труда.................................... 95

7.3. Аттестация рабочих мест по условиям труда............... 98

7.4. Режимы труда и отдыха.................................. 105

Глава 8. Содержание и задачи нормирования труда

8.1. Сущность и содержание нормирования труда............... 113

8.2. Функции нормирования труда............................. 116

8.3. Виды норм труда и их характеристики.................... 119

8.4. Структура технически обоснованной

нормы времени.............................................. 121

Глава 9. Изучение затрат рабочего времени

9.1. Классификация затрат рабочего времени.................. 124

9.2. Методы изучения затрат рабочего времени............... 129

9.2.1. Фотография рабочего времени.................... 129

9.2.2. Самофотография................................. 147

9.2.3. Хронометраж.................................... 148

Глава 10. Методика расчета норм труда

10.1. Аналитический метод нормирования труда................ 158

10.2. Микроэлементное нормирование труда.................... 161

10.3. Методы нормирования, применяемые

в зарубежных странах....................................... 175

Глава 11. Нормативные материалы для нормирования труда

11.1. Сущность и разновидность нормативных материалов....... 182

11.2. Основные требования к нормативным материалам.......... 185

11.3. Методические положения по разработке

нормативных материалов..................................... 186

Глава 12. Методика нормирования отдельных видов работ

12.1. Нормирование работ на металлорежущих станках.......... 193

12.2. Нормирование слесарно-сборочных работ................. 197

12.3. Расчет нормы штучного времени на сборочных работах,

выполняемых на конвейере................................... 202

12.4. Нормирование труда при многостаночном обслуживании... 206

4

12.5. Нормирование работ на поточных линиях

механической обработки....................................... 210

12.6. Нормирование труда в условиях автоматизированного

производства................................................. 216

12.7. Нормирование работ, выполняемых на станках

с числовым программным управлением.......................... 219

12.8. Нормирование труда в условиях гибких производственных

систем (ГПС)................................................. 223

12.9. Нормирование труда в период освоения производства

новой продукции.............................................. 226

12.10. Особенности нормирования в условиях бригадной

организации труда............................................ 229

12.11. Нормирование труда вспомогательных рабочих............ 230

12.12. Нормирование труда руководителей, специалистов '

и служащих............................................. 235

Глава 13. Организация работы по нормированию труда

на предприятии

13.1. Работа по организации и нормированию труда

на предприятии............................................... 242

13.2. Оценка уровня и напряженности норм труда............... 247

13.3. Анализ состояния организации труда на предприятии...... 251

13.4. Анализ состояния нормирования труда.................... 253

13.5. Внедрение, замена и пересмотр норм труда............... 259

13.6. Оценка экономической эффективности мероприятий

по совершенствованию организации и нормирования труда....... 261

Глава 14. Материальное стимулирование труда

работников предприятия

14.1. Сущность заработной платы и поощрительных систем

в рыночной экономике......................................... 270

. 14.2. Функции заработной платы и принципы ее организации... 273

14.3. Система организации заработной платы на предприятии... 275

14.4. Тарифная система и ее элементы......................... 276

14.5. Формы и системы оплаты труда........................... 280

14.6. Бестарифная система оплаты труда....................... 287

14.6.1. Система оплаты труда с использованием балльных оценок

трудового вклада....................................... 288

14.6.2. Оплата труда исходя из соотношений в оплате

различного качества.................................... 292

14.6.3. Система оплаты, обеспечивающая применение

тарифной ставки 1 -го разряда на уровне прожиточного

минимума............................................... 295

5

14.6.4 Коллективно-долевая система оплаты труда.......... 297

14.6.5. Система оплаты, основанная на оценке трудового вклада

работника в общие результаты труда коллектива............ 299

14.7. Оплата труда руководителей, специалистов и служащих..... 302

14.8. Премиальная система..................................... 306

14.9. Механизм доплат, надбавок и компенсаций................. 310

Литература...................................................... 316

ПРЕДИСЛОВИЕ

Для эффективной работы современного производства, основан-

ного на применении сложной техники и технологий, характеризуемо-

го большим количеством внутрипроизводственных связей и информа-

ционных потоков в сфере управления, необходимы четкая организация

трудового процесса, прогрессивные нормы и нормативы, эффектив-

ные системы материального стимулирования высокопроизводитель-

ного труда как основа не только организации труда на рабочих местах,

но и планирования, организации производственных процессов и управ-

ления производством. Соответствие форм организации труда, качества

его нормирования и наличие эффективных материальных стимулов,

соответствующих уровню развития техники и технологии, а также

уровню общественных экономических отношений, являются главны-

ми условиями достижения высокой эффективности производства.

Будучи важной частью организации производственного процесса

организация и оплата труда как самостоятельная область экономиче-

ской работы на предприятии имеет особое содержание, сферу исследо-

вания и методы изучения производственной деятельности человека.

Возникшая на стыке многих научных дисциплин наука об органи-

зации труда основывается на использовании математики, физиологии

и психологии труда, социальных аспектов трудовой деятельности. Это

позволяет, с одной стороны, комплексно подходить к выбору оптималь-

ных вариантов взаимодействия человека с техническими средствами

производства, с другой — разделяя сложные явления на простые, все-

сторонне их исследовать и путем моделирования находить наиболее

эффективные решения. Таким образом, все решения в области органи-

зации труда принимаются на основе всестороннего анализа, точного

учета, научно обоснованных методик.

В условиях рыночной экономики возникает объективная необ-

ходимость в повышении роли организации и нормирования труда,

более тесной увязке результатов труда с его материальным поощрени-

7

ем. В рыночной экономике нет и не может быть эффективной системы

оплаты труда без высокого уровня нормирования труда. Труд за пла-

ту — это прежде всего оценка трудозатрат и результатов труда с пози-

ции их соответствия нормам труда. Низкое качество нормирования

труда означает снижение уровня организации труда и производства,

следовательно, снижение производительности труда и уменьшение

материальной заинтересованности в работе.

С появлением предприятий различных форм собственности, рас-

ширением их прав результативность их деятельности и заработная

плата работников прямо зависят от эффективного использования

факторов производства. А этого можно добиться, лишь используя

современные методы организации и нормирования труда и адекват-

ные им формы и системы оплаты труда. Это наиболее целесообразный

путь, не требующий существенных затрат. Согласно практике сокра-

щение затрат труда, как правило, обеспечивает одновременное сниже-

ние затрат на единицу продукции. В результате достигается снижение

себестоимости продукции даже на предприятиях с низкой долей зара-

ботной платы в ее составе.

Для этого необходимо, чтобы организация и нормирование труда

в полной мере выполняли свои функции. Поэтому при установлении

норм труда в первую очередь должны учитываться такие организа-

ционно-технические условия, которые обеспечивают эффективное

использование техники, технологии и рабочего времени.

Предметом учебной дисциплины «Организация, нормирование

и оплата труда на предприятии» является изучение принципов и мето-

дов построения трудовых процессов, установления норм труда различ-

ным категориям работников при различных формах организации про-

изводства, применения различных форм и систем оплаты труда.

В учебно-практическом пособии раскрываются все направления орга-

низации, нормирования и оплаты труда с учетом произошедших за по-

следние годы изменений в экономике и организации производства

на промышленных предприятиях, а также в теории и методологии.

В данном курсе предусматривается комплексный подход к изу-

чению теоретических и практических проблем организации и норми-

рования труда, форм и систем его оплаты. Этот курс предназначен

в первую очередь для подготовки студентов экономических вузов

и факультетов. Поэтому в нем излагаются не только теоретические

и методические основы, но и практические аспекты организации,

нормирования и оплаты труда различных категорий работников, при-

водятся примеры практического решения конкретных задач.

8

ГЛАВА 1

МЕТОДИЧЕСКИЕ ОСНОВЫ

ОРГАНИЗАЦИИ ТРУДА

1.1. Сущность и содержание организации труда

Современный уровень развития производительных сил, характе-

ризующийся использованием сложной и разнообразной техники и тех-

нологии производства, большими масштабами выпуска продукции,

многономенклатурной кооперацией, предполагает совместный труд

большого количества людей. Такой труд не мыслим без организации

труда, выступающей как упорядоченная система взаимодействия

работников со средствами производства и друг с другом в едином про-

изводственном процессе. Во всех сферах человеческой деятельности

и во все времена лучше организованный труд при прочих равных усло-

виях обеспечивал достижение более высоких результатов.

Значение организации труда возрастает по мере создания рыноч-

ных отношений, способствующих возрождению конкуренции, при

которой большой вес приобретает результативность труда, оказыва-

ющая решающее влияние на эффективность производства. Кроме того,

по мере технического совершенствования производства возрастает

цена единицы рабочего времени. Правильная организация способству-

ет рациональному использованию оборудования и времени работа-

ющих на нем, что повышает производительность труда, снижает себе-

стоимость продукции, увеличивает рентабельность производства.

Уровень использования результатов научно-технического про-

гресса, под влиянием которого происходят коренные изменения в тех-

нике, технологии и организации производства, зависит от того, в какой

степени обеспечены пропорциональность и взаимосвязь между совер-

шенствованием техники и соответствующим изменением в организа-

ции труда. Несмотря на решающее влияние на эффективность произ-

водства глубоких качественных изменений в орудиях труда и тех-

нологиях, приводящих к количественным изменениям соотношения

между живым и овеществленным трудом в пользу последнего, роль

человека в производственном процессе повышается. Труд становится

9

все более сложным и ответственным, а его несовершенная организа-

ция имеет все более серьезные отрицательные последствия.

Для выявления сущности организации труда важно четкое опре-

деление ее места в системе организации производства. В экономиче-

ской литературе термин «организация труда» употребляется в разно-

образном сочетании: «организация производства, труда и управление»,

«организация и управление трудом», «организация, нормирование

и оплата труда» и др. Это результат различной смысловой трактовки

данного понятия. В одном случае организация производства и органи-

зация труда рассматриваются как взаимосвязанные, но относительно

самостоятельные направления, в другом — организация труда пони-

мается как составная часть организации производства и связана с орга-

низацией управления предприятием.

Процесс производства представляет собой органическое соеди-

нение орудий, предметов труда и самого труда. Он включает:

конструкторско-технологическую подготовку производства,

заключающуюся в разработке конструкции изделия, технологии его

изготовления, подборе оборудования, технологической, организаци-

онной оснастки, приспособлений и инструмента;

материальную подготовку производства, обеспечивающую снаб-

жение рабочих мест необходимым сырьем, заготовками, полуфабриката-

ми, комплектующими изделиями, покупным инструментом и т.д.;

организационно-технологическую подготовку производства,

обеспечивающую регламентацию функционирования средств произ-

водства, их пространственное размещение, последовательность осуще-

ствления технологических процессов, операций и работ;

организацию труда, обеспечивающую установление количе-

ственных пропорций живого труда, организацию и обслуживание рабо-

чих мест, применение рациональных методов и приемов труда, уста-

новление меры труда для каждого работающего или групп работающих,

создание благоприятных условий труда, рациональных режимов тру-

да и отдыха;

организацию управления производством, обеспечивающую

установление четкой системы линейного руководства производством,

рациональную структуру аппарата управления, учет и контроль над

ходом технологического процесса и его корректировку при необходи-

мости.

Таким образом, организация производства представляет собой

органическое единство всех перечисленных элементов. Однако это

не исключает возможности выделения, изучения и совершенствова-

ния каждого из них. Организация труда — самостоятельная область

10

деятельности, объектом которой является труд, с присущими только

ей методами и принципами.

Следовательно, на уровне предприятия организация труда пред-

ставляет собой систему рационального взаимодействия работников

со средствами производства и друг с другом, основанную на определен-

ном порядке построения и последовательности осуществления трудо-

вого процесса, направленную на получение высоких конечных социаль-

но -экономических результатов.

На уровне цеха, участка и конкретного рабочего места принци-

пиальных различий в понятии «организация труда» нет. Отличие

состоит лишь в числе элементов, входящих в это понятие и в их масш-

табах. На высших уровнях управления принципиальное значение име-

ют определение правильных пропорций работающих по выполняемым

функциям, выбор рациональных форм организации труда, методов нор-

мирования труда категорий работающих. При этом важной задачей

является согласование деятельности всех структурных подразделений

при установлении строгих количественных пропорций трудовых зат-

рат на взаимосвязанных участках производства. Важную роль здесь

играет внутрипроизводственное планирование, основой которого яв-

ляется нормирование труда.

На низшей ступени, какой является рабочее место, главными

выступают вопросы, связанные с рациональной организацией и испол-

нением трудового процесса: планировка, оснащение и обслуживание

рабочих мест, рационализация приемов и методов труда, установле-

ние технически обоснованных норм затрат труда; обеспечение полной

загрузки оборудования и рабочего; создание благоприятных условий

труда.

Подчеркивая самостоятельность организации труда как элемен-

та организации производства, необходимо отметить, что между входя-

щими в ее состав элементами существует тесная взаимосвязь. Основой

любого трудового процесса является его технический базис. Разнооб-

разное содержание, многообразие форм и методов его организации

определяются многообразием и сложностью техники, которой осна-

щено предприятие. Изменения в технике, происходящие под влияни-

ем технического прогресса, изменяют и характер самого труда. Наи-

большее воздействие на организацию труда оказывают механизация

и автоматизация производственных процессов. Изменяется трудовое

содержание технологических операций, из трудового процесса устра-

няется часть циклически повторяющихся элементов работы, увели-

чивается объем работ по наладке, подналадке и поддержанию в рабо-

чем состоянии технологического оборудования и управлению им.

11

Со своей стороны, организация труда предъявляет требования

к направлениям научно-технического прогресса. Внедрение новых

форм организации труда требует новых технических и технологиче-

ских решений, внесения изменений в конструкцию оборудования,

оснастки и инструмента. Высокие требования также предъявляются

и к надежности оборудования, его эргономическим характеристикам,

что позволяет регламентировать обслуживание оборудования, улуч-

шить условия труда исполнителей.

Организация труда непосредственно влияет и на технологию

производства, являясь путем установления трудоемкости работ крите-

рием оценки того или иного варианта технологического процесса. Про-

ектирование рациональной расстановки оборудования на поточных

линиях, участках невозможно без предварительного расчета много-

станочных рабочих мест и расположения входящих в каждое из них

станков.

Организация труда рассматривается как одна из функций управ-

ления, поскольку она согласует индивидуальные действия работни-

ков на основе разделения и кооперации их труда. Практика показыва-

ет, что мероприятия по совершенствованию организации труда

(например, внедрение коллективных форм организации труда) при-

водят к серьезным изменениям в организации управления, планиро-

вания и учета. Однако уровень управления, его формы и методы неиз-

бежно отражаются на организации труда.

Таким образом, рассматривая организацию труда как самосто-

ятельное направление экономической работы предприятия, ее нельзя

изолировать от остальных элементов организации производства.

Наибольший эффект от внедрения мероприятий по организации тру-

да достигается в тех случаях, когда их разработка и внедрение осуще-

ствляются в комплексе с мероприятиями по совершенствованию тех-

ники и организации производства.

Среди направлений организации труда следует особо выделить

нормирование, непосредственно связанное со всеми направлениями.

Это объясняется тем, что любой трудовой процесс строится во времени.

При его проектировании и внедрении всегда должно использоваться

нормирование, позволяющее не только установить меру труда,

но и оценить рациональность каждого из его элементов и определить

лучшую последовательность их выполнения.

В условиях рыночных отношений нормирование труда все в боль-

шей степени связывают с социально-экономическими и социально-

психологическими аспектами управления предприятием, так как при

конкурентной борьбе проблема повышения эффективности использо-

12

вания труда персонала становится весьма острой. Наряду с этим воз-

растают требования к обеспечению работодателем нормальных усло-

вий и оптимальной напряженности труда, его содержательности.

Таким образом, комплексное решение проблем по всем направ-

лениям, которыми занимается организация труда, позволяет найти

наиболее оптимальные варианты эффективного использования средств

производства и рабочей силы. Сокращение времени производства про-

дукции — одна из важнейших и в настоящее время незаслуженно недо-

оцениваемых проблем организации труда. Речь идет о проблеме вре-

мени, причем не просто рабочем времени, а времени протекания

производственного процесса или его отдельных стадий.

1.2. Задачи и направления организации труда

Организация труда призвана решать следующие задачи:

технико-технологические, которые выражают влияние, оказыва-

емое организацией и нормированием труда на совершенствование

структуры предприятия, специализацию производств, выбор опти-

мальных вариантов технологических процессов. Все решения, прини-

маемые по проектированию цехов, разработке новых технологических

процессов, конструированию оборудования и оснастки и другим

направлениям, требуют использования критерия трудоемкости трудо-

вых процессов, устанавливаемой с помощью такого направления орга-

низации труда, как нормирование;

экономические, выражающие направленность организации тру-

да на создание такой системы взаимосвязи человека со средствами

производства и друг с другом, которая обеспечивает максимальную

производительность труда, минимальную себестоимость изготовления

продукции (услуг), высокую рентабельность производства. Такая вза-

имосвязь обеспечивается на основе выбора оптимальных вариантов

разделения и кооперации труда, применения передовых приемов

и методов труда на рабочих местах, оптимальных систем их обслужи-

вания, установления обоснованных и напряженных норм труда, ком-

фортных условий труда;

психофизиологические, предполагающие создание благопри-

ятных условий труда на рабочих местах, обеспечивающих высо-

кую и устойчивую в течение длительного времени работоспособность

работающих, сохранение их здоровья. Это возможно благодаря при-

менению при организации трудового процесса физиологически обосно-

ванных режимов труда и отдыха, оптимизации темпа работ при уста-

новлении рабочим меры труда, создания на рабочих местах нормальных

условий труда;

13

социальные, ставящие целью повышение содержательности

и привлекательности труда и решаемые путем выбора рациональных

форм разделения и кооперации труда, обеспечивающих оптимальное

сочетание физических и умственных усилий работающих при выпол-

нении возложенных на них функций или работ.

Решение психологических и социальных задач создает условия

для гуманизации труда. Под гуманизацией понимается создание таких

условий на предприятии, которые в наибольшей степени учитывают

психофизиологические и социальные потребности работников. Гума-

низация — важнейшее требование организации труда, реализовать

которое довольно сложно. Для этого иногда необходимо поступиться

принципом экономичности.

Все перечисленные задачи решаются в комплексе, причем в увяз-

ке не только между собой, но и с совершенствованием техники, техно-

логии, организации производства и управления. Только такой подход

может обеспечить максимальную эффективность организации труда,

направления которой исходя из перечисленных групп задач можно

сформулировать следующим образом.

1. Разработка рациональных форм разделения и кооперации

труда — основана на обособлении частей производственного процес-

са исходя из технологических особенностей, выполняемых функций

и квалификационных требований к рабочим. Другой стороной этой

деятельности является установление тесных связей между группами

работников и отдельными работниками в процессе их совместного

труда. Разделяя труд, одновременно разрабатывают систему его коопе-

рации.

2. Организация рабочих мест — предполагает оснащение сред-

ствами производства, предметами труда, инструментом, приспособле-

ниями и оснасткой, средствами связи, а также их рациональное разме-

щение в рабочей зоне, способствующее применению рациональных

методов и приемов труда и в конечном итоге высокой эффективности

труда каждого работника.

3. Обслуживание рабочих мест — предполагает поиск оптималь-

ных вариантов взаимодействия основных рабочих и рабочих вспомо-

гательных служб, что позволяет обеспечить бесперебойное снабжение

рабочих мест исходным сырьем, материалами, заготовками, услугами

наладочного и ремонтного характера, транспортным и хозяйственным

обслуживанием и др.

4. Оптимизация трудового процесса путем внедрения рацио-

нальных методов и приемов труда — предусматривает построение

любого трудового процесса на основе приемов и методов труда, обес-

14

печивающих максимальную экономию рабочего времени при наимень-

ших затратах физической энергии.

5. Создание благоприятных условий труда на рабочих местах,

рационализация режимов труда и отдыха — предполагает установ-

ление научно обоснованных годовых, недельных, суточных и сменных

режимов труда и отдыха, комфортных условий труда на каждом рабо-

чем месте, обеспечивающих сохранение устойчивой работоспособно-

сти работающих в течение длительного периода и сохранение их здо-

ровья.

6. Аттестация и рационализация рабочих мест — представля-

ет собой периодический учет, всестороннюю оценку и аттестацию рабо-

чих мест на предмет их соответствия современным требования и в слу-

чае этого несоответствия — разработку мероприятий по их рационали-

зации.

7. Нормирование труда — представляет собой деятельность

по управлению трудом и производством, направленную на установле-

ние необходимых затрат и результатов труда, а также соответствия

между численностью различных групп персонала и количеством еди-

ниц оборудования.

Указанные направления организации труда неразрывно связаны

между собой и их следует рассматривать как систему. Все они в равной

степени относятся к основным и вспомогательным рабочим, специа-

листам и служащим.

1.3. Теоретические основы организации труда

Организация труда опирается на познание и использование ряда

точных наук, их законов, методов и принципов. Математические мето-

ды (теория вероятностей, метод обратных связей, теория информации

и связи, метод наименьших квадратов, графоаналитический метод

и др.) широко применяются при разработке нормативных материалов,

используемых при расчете норм труда, в методиках изучения затрат

рабочего времени, при оптимизации организации рабочих мест или

определения численности работающих. Кроме того, режимы резания,

используемые для расчета основного времени, разработаны на основе

исследований в области физики твердого тела, теории пластической

деформации, сопротивления материалов, металловедения и техноло-

гии металлов.

Другой характерной чертой организации труда является широ-

кое использование аналитического метода исследования в решении

организационных вопросов и расчете норм затрат труда. Глубокое раз-

деление сложных явлений на простые и простейшие, всестороннее

15

исследование последних и проектирование их рациональной структу-

ры и последовательности, т.е. синтез сложного явления, позволяют

находить наиболее оптимальные варианты по всем направлениям орга-

низации труда.

Для успешного выполнения своих задач организация труда опира-

ется на естественные науки и прежде всего физиологию, психологию

труда и социологию. Это связано с тем, что в процессе любого труда

обязательно происходят мобилизация физиологических и психологи-

ческих функций, расход нервной и мышечной энергии. Функции чело-

веческого организма ограничены. Они нормально выполняются при

определенных условиях. Если последние нарушаются, это приводит

к утомляемости и возникновению патологических явлений. Следова-

тельно, стремление достижения наивысшей производительности тру-

да может быть оправдано только при оптимальном соответствии содер-

жания и организации труда физиологическим и психологическим

требованиям.

Физиология и психология труда — науки о психофизиологиче-

ских явлениях и их особенностях, возникающих в организме человека

в процессе труда. Базой, или теоретическим фундаментом, для них

служат общая физиология и общая психология. Речь идет прежде всего

об основных нервных процессах — возбуждении и торможении,

принципах рефлекса, доминанты и функциональной системы, законах

временной связи, динамического стереотипа и т.д. Так как в процессе

труда в активную трудовую деятельность вовлекается весь организм

человека (мозг,, мышцы, сосуды, сердце, легкие, почки и т.д.), физио-

логия и психология труда изучают их специфическую форму функци-

онирования и проявления этих органов во время трудовой деятель-

ности.

Физиология и психология труда различают в каждом виде живого

труда две основные его характеристики: с одной стороны, психофизио-

логическое содержание труда, а с другой — условия труда. Психофизио-

логическим содержанием труда называют работу органов чувств, логи-

ческие операции мозга, рефлекторные мышечные движения

и позо-тонические напряжения мускулатуры. Все это является естест-

венной потребностью организма, неизбежным следствием его биологи-

ческой организации — его способности к деятельности.

С точки зрения рационального использования, эти естественные

отправления могут быть поставлены в благоприятные или неблаго-

приятные условия труда, представляющие собой производственные

факторы, от которых зависят и под влиянием которых складываются

16

величина и длительность физической, нервно-психической и эмоцио-

нальной нагрузки у работника. Различают санитарно-гигиенические,

психофизиологические и эстетические элементы условий труда.

Психофизиологические изменения в организме человека воздей-

ствуют на его работоспособность, ее динамику и производительность

труда. В течение рабочей смены, недели, месяца, года работоспособ-

ность человека находится в динамике и проходит три фазы — врабаты-

ваемостъ, устойчивое рабочее состояние и период убывающей

работоспособности. Поддержание работоспособности на высоком

уровне имеет важное практическое значение, так как это связано

с сохранением здоровья работников и повышением производительно-

сти их труда. Психофизиология указывает направления практическо-

го решения этих задач в процессе организации труда на каждом рабочем

месте. Это разработка и внедрение рациональных и менее утомитель-

ных приемов и движений, правильная организация рабочих мест, созда-

ние комфортных условий труда, проектирование таких режимов труда

и отдыха, которые бы обеспечили наряду с высокой производительно-

стью труда сохранение жизненных сил человека.

Эффективное осуществление приемов и методов труда во мно-

гом зависит от конструкции применяемого оборудования, приспособ-

лений и инструментов, планировки рабочего места, правильной позы

рабочего. Поэтому при проектировании оборудования и организации

трудовых процессов должны быть использованы научные методы

и рекомендации физиологов и психологов.

Большое значение имеет и снижение отрицательных последствий

монотонности труда, являющейся следствием его разделения. Отри-

цательными признаками монотонной работы являются однообразие

рабочих действий, их многократное повторение и небольшая длитель-

ность. Она накладывает на функциональное состояние работника опре-

деленный отпечаток, что проявляется в утрате интереса к работе, вызы-

вает гнетущее состояние и нервное истощение. Знание причин

возникновения и методов устранения отрицательных последствий

монотонности позволяет проектировать более содержательные опера-

ции, применять методы, снижающие отрицательные последствия это-

го явления.

Для правильной организации процесса труда важную роль игра-

ет оптимизация тяжести работы. Тяжесть труда — это многостороннее

и сложное явление, которое можно характеризовать на основе приме-

нения комплекса различных показателей. Значительная физическая

нагрузка, превышающая допустимые пределы, приводит к глубокому

17

утомлению и патологическим изменениям в организме даже у здоро-

вых и тренированных людей. Поэтому точное определение тяжести

работы позволяет не только разработать систему мер защиты работа-

ющего и тем самым предотвратить появление профессиональных забо-

леваний, но и объективно устанавливать компенсации за неблагопри-

ятные условия труда и время выхода на пенсию.

Существенное значение для правильной организации труда

имеют темп и ритм выполняемой работы. Высокая степень интенсив-

ности труда требует особого напряжения нервной системы, поэтому

работать в предельно быстром темпе можно лишь в течение сравни-

тельно короткого отрезка времени, после чего необходим перерыв или

переход на более замедленный темп.

От темпа работы следует отличать ритмичный и неритмичный

характер труда. Одним из свойств центральной нервной системы чело-

века является его способность к усвоению определенного ритма

деятельности. Если процесс труда ритмичен, легко вырабатывается

автоматизм рабочих движений, что способствует экономии потребле-

ния мышечной энергии, а следовательно, благоприятно сказывается

на здоровье работающих.

Таким образом, учет психофизиологических особенностей трудо-

вой деятельности человека при решении вопросов разделения и коо-

перации труда, организации рабочих мест, проектировании рациональ-

ных приемов и методов труда, исследовании и проектировании состава

операций и установлении норм труда позволяет создать наиболее опти-

мальные условия для работы.

Решение проблем кооперации и разделения труда, его нормиро-

вания опирается и на социологию труда — науку, исследующую

взаимоотношения людей и социальных групп в производственных кол-

лективах. Она помогает в решении вопросов обеспечения содержатель-

ного труда, повышения его привлекательности путем разнообразия

производственных операций, перемены труда, насыщения его творче-

скими элементами.

В решении задач, стоящих перед организацией труда, большую

роль играет такая научная дисциплина, как эргономика — область зна-

ний о приспособлении к человеку средств производства. Эргономика

(греч. ergon — работа и nomos — закон) основывается на физиологии,

анатомии, психологии и технических науках. Она использует наибо-

лее важные положения и рекомендации этих дисциплин для выработ-

ки рекомендаций по совершенствованию организационных и психо-

физиологических условий труда при проектировании новой техники,

приспосабливая ее к человеку.

18

ГЛАВА 2

РАЗДЕЛЕНИЕ И КООПЕРАЦИЯ ТРУДА

2.1. Сущность и значение разделения и кооперации труда

Современному производству свойственно обособление отдель-

ных процессов и работ, что позволяет специализировать орудия труда

и работников, сокращать производственный цикл, повышать произ-

водительность труда. Однако труд всех работающих на предприяти-

ях является трудом коллективным. Его результаты зависят от того,

в какой степени обеспечены соблюдение необходимых количествен-

ных и качественных пропорций в распределении труда по отдельным

звеньям производства и рабочим местам и кооперация труда отдель-

ных исполнителей и первичных производственных коллективов.

Обособление процессов и работ предполагает в первую очередь

разделение труда. Подразделением труда на предприятии понимают-

ся разграничение деятельности работающих в процессе совместного

труда, а также их специализация на выполнении определенной части

совместной работы.

По мере развития техники и технологии производственные про-

цессы усложняются, что вызывает развитие и углубление разделения

труда на предприятиях. Это связано с тем, что формы разделения тру-

да существенно влияют на специализацию, планировку и оснащение

рабочих мест, их обслуживание, методы и приемы труда, его нормиро-

вание. Путем рационализации форм разделения и кооперации труда

обеспечиваются полная и равномерная загрузка исполнителей, коорди-

нация и синхронность их работы.

Значение разделения труда как с экономической, так и с социальн-

ой стороны чрезвычайно велико. Благодаря ему все усложняющиеся

трудовые процессы распадаются на менее сложные элементы, выпол-

няемые определенными профессиональными и квалификационными

группами работников. Это, с одной стороны, повышает мастерство

и трудовые навыки исполнителей и сокращает сроки их профессио-

нальной подготовки, а с другой — за счет обособления и относитель-

ного упрощения отдельных операций создает основу для механизации

19

и автоматизации выполнения операций, что многократно повышает

производительность труда.

Внутрипроизводственное разделение труда заключается в выде-

лении видов работ, представляющих собой частичные производствен-

ные процессы, и их закреплении за определенными работниками

с целью повышения производительности труда на основе ускорения

усвоения рабочими трудовых навыков, специализации орудий труда

и рабочих мест, параллельности выполнения операций. Число частич-

ных процессов (видов работ) определяется организационно-техниче-

скими особенностями предприятия. Разделение труда на предприятии

одновременно производится в следующих основных формах:

технологическое;

функциональное;

профессиональное;

квалификационное.

Технологическое разделение труда осуществляется на основе

расчленения процесса производства на стадии (заготовительную, обра-

батывающую, сборочную), переделы, фазы, частичные технологические

процессы и операции. В рамках технологического разделения труда

применительно к отдельным видам рабсСг в зависимости от степени

дифференциации трудовых процессов различается пооперационное,

предметное и подетальное разделение труда.

Пооперационное разделение труда предусматривает распределение

и закрепление операций технологического процесса за отдельными работ-

никами, расстановку работающих, обеспечивающую их рациональную

занятость и оптимальную загрузку оборудования. Это достигается углуб-

лением специализации работников, что способствует высокому уровню

производительности труда, формированию стойкого динамического

стереотипа выполнения трудовых приемов, применению специализиро-

ванной оснастки и инструмента, механизации трудовых процессов.

Предметное разделение труда предусматривает закрепление

за конкретным исполнителем комплекса работ, позволяющих полно-

стью изготовить изделие, например сборка электровыключателя, элек-

тророзетки.

Подетальное разделение предполагает закрепление за исполни-

телем изготовление законченной части изделия или детали.

Функциональное разделение труда предусматривает обособле-

ние различных видов трудовой деятельности и выполнение конкрет-

ных работ соответствующими группами работников, специализиру-

ющихся на выполнении различных по содержанию и экономическому

значению производственных или иных функций. Установление рацио-

20

нальных пропорции между этими группами и лежит в основе рацио-

нализации разделения труда.

Согласно функциональному разделению труда существует раз-

деление всех рабочих на основных, занятых непосредственным выпус-

ком продукции или выполнением основных работ; вспомогательных,

которые сами непосредственно товарной продукции не производят,

но обеспечивают своим трудом работу основных рабочих; обслужива-

ющих, создающих условия для производительной работы как основ-

ных, так и вспомогательных рабочих.

В отдельные функциональные группы выделяют руководителей,

специалистов и служащих.

Профессиональное разделение труда осуществляется в зависи-

мости от профессиональной специализации работающих и предпола-

гает выполнение на рабочих местах работ в рамках той или иной про-

фессии. Исходя из объемов каждого вида этих работ можно определить

потребность в работниках по профессиям как в целом по предприятию,

так и по его структурным подразделениям.

Квалификационное разделение труда вызывается различной

сложностью работ, требующей определенного уровня знаний и опыта

работников; Для каждой профессии рабочих устанавливается состав

операций или работ различной степени сложности, которые группи-

руются согласно присвоенным тарифным разрядам или квалифика-

ционным категориям. На этой основе определяется численность работ-

ников по каждой профессии, квалификационным разрядам и кате-

гориям.

Выбор наиболее рациональных форм разделения труда зависит

от типа производства, объема выпускаемой продукции, ее сложности и др.

Поэтому их поиск предполагает обязательный анализ этих факторов

и обоснование оптимальной границы разделения труда. Каждое разделе-

1 ние труда имеет свои разумные пределы. С социальной точки зрения чрез-

мерное разделение труда обедняет его содержание, превращает работни-

ков в узких специалистов. С физиологической точки зрения чрезмерное

разделение труда приводит к его монотонности, вызывает повышенную

утомляемость и, как следствие, высокую текучесть работников, занятых

на таких работах. В связи с этим возникают большие сложности в органи-

зации производственных процессов. Требуются более детальные расче-

ты и тщательная подготовка для эффективного соединения в едином про-

цессе узкоспециализированных работников.

Из этих особенностей разделения труда вытекают определенные

ограничения. Существуют технологическая, экономическая, психофи-

зиологическая и социальная границы разделения труда.

21

Технологическая граница разделения труда определяется суще-

ствующей технологией, которая делит производственный процесс

на операции. Нижней границей формирования содержания операции

является трудовой прием, состоящий не менее чем из трех трудовых

действий, непрерывно следующих друг за другом и имеющих конкрет-

ное целевое назначение. Верхняя граница разделения труда — это изго-

товление на одном рабочем месте изделия целиком.

Экономическая граница разделения труда обусловливается

уровнем загрузки рабочих и длительностью производственного цик-

ла. Разделение труда приводит к сокращению производственного цикла

за счет параллельного выполнения операции, повышению производи-

тельности труда за счет специализации орудий труда и рабочих мест,

ускорения освоения рабочими трудовых приемов и методов труда.

Однако чрезмерное разделение труда на основе дробления отдель-

ных технологических операций приводит к нарушению пропорций

в структуре затрат времени. При этом, с одной стороны, снижается вре-

мя обработки, а с другой — увеличиваются такие элементы затрат, как

время на установку и снятие деталей, межоперационную транспорти-

ровку предмета труда, межоперационный контроль и подготовитель-

но-заключительное время. Таким образом,' оптимальным может быть

вариант, когда общее влияние факторов, снижающих длительность

производственного цикла, больше общего влияния противоположных

факторов.

Другим экономическим критерием является полнота занятости

рабочего. Закрепление за рабочими узкоспециализированных функ-

ций не всегда обеспечивает его полную занятость. Поэтому необходи-

мо находить такие варианты формирования производственных опера-

ций, при которых рабочие не будут простаивать в ожидании работы

или во время автоматического цикла работы оборудования. Особое

значение этот критерий приобретает в настоящее время, когда под вли-

янием научно-технического прогресса идет процесс перераспределе-

ния функций между рабочими и исполнительными органами обору-

дования. В составе рабочего времени растет доля времени наблюдения

за работой оборудования. В этих условиях система операционного раз-

деления труда не позволяет обеспечить полную занятость рабочих

в течение смены. Необходимо расширение зон обслуживания и про-

изводственных функций рабочих.

Психофизиологическая граница разделения труда определяет-

ся допустимыми физическими и психологическими нагрузками. Дли-

тельность операций должна находиться в допустимых пределах

и содержать разнообразные трудовые приемы, выполнение которых

22

обеспечивает чередование нагрузок на различные органы и части тела

работающего. Монотонность трудового процесса, связанная с длитель-

ностью и повторяемостью однообразных приемов, действий исполни-

телей в течение оперативного периода, зависит от числа элементов

в операции, продолжительности повторяющихся элементов, повторя-

емости однообразных приемов и действий.

Социальная граница разделения труда определяется минималь-

но необходимым разнообразием выполняемых функций, обеспечива-

ющим содержательность и привлекательность труда. Работник должен

не только видеть результаты своего труда, но и получать от него опреде-

ленное моральное удовлетворение. Труд, представляющий собой набор

простейших движений и действий, снижает интерес к нему. Он лишен

творчества, не способствует росту и квалификации работников.

Разделение труда неразрывно связано с кооперацией труда. Чем

глубже разделение труда, тем большее значение приобретает коопера-

ция. Коллективный труд — не простая сумма частичных трудовых

процессов. Только правильное соотношение между частичными тру-

довыми процессами вместе с ,правильной расстановкой работников,

обеспечивающей их рациональную занятость, приводит к высокой

производительности труда. Поэтому кооперация труда на предпри-

ятии — это объединение работников входе совместного выполнения еди-

ного процесса либо группы взаимосвязанных процессов труда.

Конкретные формы кооперации труда на предприятии много-

образны, так как неразрывно связаны с организационно-технически-

ми особенностями предприятия. Однако, несмотря на многообразие,

их принято сводить к трем основным формам — межцеховой, внутри-

цеховой и внутриучастковой кооперации труда.

Межцеховая кооперация связана с разделением производствен-

ного процесса между цехами и заключается в участии коллективов

цехов в общем для предприятия процессе труда по изготовлению про-

дукции.

Внутрицеховая кооперация — это взаимодействие отдельных

структурных подразделений цехов (участков, поточных линий).

Внутриучастковая кооперация заключается во взаимодействии

отдельных работников в процессе совместного труда или организации

коллективного труда рабочих, объединенных в бригады.

Кооперация труда лимитируется, главным образом, организаци-

онными и экономическими границами. Организационная граница

кооперации труда определяется тем, что, с одной стороны, нельзя объ-

единить для выполнения любой работы менее двух человек, а с дру-

гой — существует норма управляемости, превышение которой приво-

23

дит к несогласованности действий и значительным потерям рабочего

времени. Экономическая граница кооперации труда определяется воз-

можностью максимального снижения затрат живого и овеществлен-

ного труда на единицу выпускаемой продукции.

Выбор оптимального варианта разделения и кооперации труда

в условиях противодействия факторов, характерных для каждого

производственного процесса, должен основываться на достижении

оптимального равновесия их влияния, обеспечивающего наиболее

эффективное достижение поставленной цели. В каждом конкретном

случае выбор должен осуществляться на основе всестороннего анализа

специфики производства, характера выполняемых работ, требований

к их качеству, степени загруженности работников и других факторов.

Проблема состоит в том, чтобы разумно расчленить совокупность

операций производственного процесса, определить оптимальный

их набор для каждого рабочего места, соответственно расставить испол-

нителей и установить наилучшую взаимосвязь между ними путем

рациональной кооперации их труда. Правильное решение перечислен-

ных задач позволяет более эффективно использовать живой и овещест-

вленный труд, существенно сократить потери рабочего времени и про-

стои оборудования, повысить эффективность производства.

2.2. Коллективные формы организации труда

Наиболее тесная кооперация членов трудового коллектива дости-

гается при бригадной форме организации труда. Производственная бри-

гада представляет собой первичный трудовой коллектив рабочих одина-

ковых или различных профессий, специальностей, квалификации, совмест-

но выполняющих единое производственное задание и объединенных общей

экономической оценкой результатов труда. Объективной предпосылкой

такого объединения служат организационно-технические условия про-

изводства, т.е. такие условия, когда вне бригадной формы ведение произ-

водственного процесса либо невозможно, либо неэффективно.

Однако технические условия производства не определяют одно-

значного выбора организационной формы труда. На отдельных видах

работ при одних и тех же технических условиях возможно примене-

ние как бригадных, так и индивидуальных форм. В этих условиях необ-

ходимо иметь в виду, что бригадная форма создает экономические пред-

посылки для высокопроизводительного труда на основе внутрибри-

гадной кооперации труда, приводящей к уменьшению потерь рабочего

времени, увеличению времени использования оборудования.

Целесообразность коллективного труда обусловливается и психо-

физиологическими факторами. Бригады создают условия, позволя-

24

ющие снизить монотонность труда за счет периодического переме-

щения рабочих с одних рабочих мест на другие, выполнения разнооб-

разных технологических операций, сочетания различных функций.

Социальные предпосылки создания бригад выражаются в увели-

чении заинтересованности каждого их члена в конечном результате

труда, сплочении коллектива на основе производственных интересов,

развитии взаимопомощи и взаимного контроля.

Кооперация труда внутри бригад, которая базируется не на формаль-

ной расстановке работников по рабочим местам мастером или начальни-

ком участка, а на участии самих рабочих в данном процессе, способствует

формированию позитивного социального климата в коллективе. Кроме

того, в первичных коллективах легче решаются внутренние проблемы

и конфликтные ситуации.

При принятии решения об организации бригад следует иметь

в виду, что они наиболее эффективны в случаях:

если определенная законченная часть технологического про-

цесса не может быть выполнена одним йсполнителем и требует парал-

лельной работы группы рабочих;

если группа рабочих мест связана общим ритмом работы (напри-

мер, на поточных линиях и сборочных конвейерах);

при обслуживании крупных агрегатов и автоматических линий,

гибких производственных систем (ГПС);

при выполнении ремонтных и монтажных работ, требующих

одновременного участия нескольких исполнителей.

В настоящее время на предприятиях распространены следующие

бригадные формы: специализированные сменные и сквозные, комп-

лексные сменные и сквозные.

Специализированные бригады организуются из рабочих одной

профессии или специальности для выполнения однородных техно-

логических операций, чаще всего для слесарно-сборочных, монтаж-

ных, наладочных, погрузо-разгрузочных операций. Их преимущество

по сравнению с индивидуальной организацией труда состоит в том, что

в этих коллективах сокращаются внутрисменные потери рабочего вре-

мени путем более организованного обеспечения инструментом, при-

способлениями, заготовками, органического сочетания высококва-

лифицированных рабочих с рабочими более низкой квалификации,

обмена опытом и усиления дисциплины труда.

Комплексные бригады организуют из рабочих различных про-

фессий и специальностей для выполнения комплекса технологически

разнородных, но взаимосвязанных работ. Преимуществом таких бри-

гад является возможность оптимальной кооперации труда основных

25

и вспомогательных рабочих, применения принципа совмещения про-

фессий и специальностей, гибкости в решении вопросов расстановки

рабочих. Поэтому они создаются при обслуживании сложных агрега-

тов, на поточных линиях и предметно-замкнутых участках.

Специализированные и комплексные бригады могут быть смен-

ными, объединяющими рабочих одной смены, и сквозными (суточны-

ми), включающими рабочих, занятых в нескольких сменах. Опыт рабо-

ты сменных специализированных и комплексных бригад, т.е. бригад,

которые действуют только в течение смены и затем уступают рабочее

место другой бригаде, свидетельствует о возможности неполной загруз-

ки оборудования и неритмичной работы. Это, как правило, связано

с необходимостью передачи смены. Например, при обработке деталей

значительной трудоемкости и на операциях с большим временем налад-

ки оборудования, когда станочник, не успевший до конца смены обра-

ботать деталь, снимает ее со станка, а сменщик устанавливает на ста-

нок другую деталь, потери весьма существенны. Организация сквозных

бригад с передачей смены «на ходу» способствует сокращению потерь

рабочего времени рабочих, простоев оборудования, повышает коллек-

тивную ответственность и материальную заинтересованность в конеч-

ных результатах труда.

Во всех типах бригад коллективный характер труда сочетается

с разделением труда между их членами. Формы такого разделения

зависят от многих факторов, в том числе от специализации рабочих

мест, степени механизации и автоматизации производственных про-

цессов, технологических особенностей операции. Работа между чле-

нами специализированных бригад распределяется в основном в соот-

ветствии с квалификацией. Однако полного соответствия между

квалификацией рабочих и квалификационным уровнем работ добить-

ся весьма сложно, поэтому отдельные работники выполняют работу,

не соответствующую их квалификации. При этом разряд работы может

быть и выше, и ниже разряда рабочего.

Не всегда удается укомплектовать бригаду в точном соответствии

с объемами работ по отдельным специальностям, так как они значи-

тельно меняются с течением времени. Поэтому практикуется частич-

ная загрузка отдельных членов бригады работой по другой специаль-

ности, т.е. частичное или полное совмещение профессий. Полная

взаимозаменяемость между членами бригады достигается тогда, когда

каждый член бригады осваивает все операции, входящие в данный

технологический процесс.

Степень разделения труда, объем совмещаемых по другим про-

фессиям и специальностям работ позволяют выделить бригады:

26

с полным разделением труда, где каждый рабочий выполняет

только свою операцию;

с частичным разделением труда, где отдельные работники

периодически выполняют работы, не соответствующие их основной

специальности;

с полной взаимозаменяемостью, где каждый член бригады осва-

ивает операции, входящие в часть производственного процесса, закреп-

ленного за бригадой.

Внедрение бригадной формы организации труда требует предва-

рительного тщательного изучения производственных условий и харак-

тера производственных связей. При этом формирование и функцио-

нирование бригад должно основываться на принципах:

технологическая или предметно-замкнутая специализация бри-

гады с закреплением за ней операций, номенклатуры деталей и узлов;

закрепление за бригадой определенной производственной пло-

щади, оборудования и т.д.;

доведение до бригады производственного задания, отража-

ющего конечные результаты коллективного труда, на которое ориен-

тированы экономические показатели и система организации оплаты

и стимулирования труда.

Указанные принципы могут быть реализованы наилучшим обра-

зом, если при организации бригад разрабатывается организационный

проект, в котором решаются вопросы регламентации труда и его опла-

ты, оптимизации численности, планирования, учета и хозрасчета.

2.3. Совмещение профессий и функций

Рациональное внутрипроизводственное разделение труда предпола-

гает выполнение среди прочих и таких условий, как обеспечение полной

загрузки работников, устранение монотонности труда, повышение его

содержательности, обеспечение роста квалификации и расширения тру-

дового профиля рабочих. Для выполнения перечисленных условий в ряде

случаев необходимо отступать от строгого разделения работ по функ-

циональному и технологическому признакам. Преодолеть отрицательные

последствия узкоспециализированного труда позволяют совмещение

профессий и функций, а также многостаночное обслуживание.

Совмещение профессий вызвано механизацией и автоматизацией

производственных процессов, приводящих к увеличению доли свобод-

ного времени у рабочих. Оно позволяет решить важную для общества

социальную задачу — повысить содержательность и привлекательность

труда, снизить его монотонность, повысить профессиональный уро-

вень рабочих.

27

Совмещение профессий представляет собой выполнение

одним рабочим функций и работ, относящихся к различным про-

фессиям. Оно может быть полным, если рабочий выполняет все тру-

довые функции рабочего другой специальности, и частичным, если

рабочему передается только часть функций, выполняемых рабочими

других специальностей, профессии. В результате сокращается общая

численность рабочих, растет производительность их труда.

Совмещение профессий и расширение на этой основе производ-

ственного профиля рабочих возможно путем овладения рабочими

смежными и вторыми профессиями. Под смежной понимается профес-

сия, для которой характерны технологическая или организационная

общность с основной профессией, а также выполнение функций смеж-

ных профессий на рабочем месте основной профессии. Освоение вто-

рых профессий — это такой вид совмещения, при котором трудовые

функции по второй профессии не имеют общих признаков с функци-

ями по основной профессии.

Основными условиями, при которых возможно и экономически

оправдано совмещение профессий, являются:

неполная занятость рабочего по основной профессии, обус-

ловленная технологией производства или применяемым оборудо-

ванием;

общность содержательности труда работников, которые долж-

ны совмещать профессии, их технологическая и функциональная

взаимосвязь;

разновременность выполнения совмещаемых функций;

отсутствие отрицательного влияния совмещения работ на точ-

ность, качество и производительность труда;

достаточный для овладения второй профессией (специально-

стью) квалификационный уровень рабочего.

Совмещение профессий наиболее эффективно, когда совмещают-

ся профессии или специальности, связанные ходом технологического

процесса, единством обрабатываемых предметов труда, выполнением

основного и вспомогательного процессов.

Возможность совмещения профессий выявляется на основе дан-

ных фотографии рабочего времени, моментных и других наблюдений.

На основе анализа полученных при этом затрат рабочего времени опре-

деляются наиболее целесообразные формы совмещения профессий.

На первом этапе выявляют и устанавливают возможные грани-

цы такого совмещения исходя из функционального направления работ.

Возможные варианты выбираются в такой последовательности: опре-

деляется возможность совмещения профессий у основных рабочих,

28

затем у основных и вспомогательных и после этого у вспомогательных

рабочих.

На втором этапе по выбранной форме совмещения определяются

состав и объем совмещаемых работ. Критерием для оценки выбранно-

го варианта совмещения профессий служит коэффициент занятости

рабочего К3, рассчитываемый по формуле

т +г

J/* _ 3.0 З.СВ

Лз------т---->

* см

где Т3 0 — занятость рабочего выполнением основной работы в течение'сме-

ны, мин.;

— занятость рабочего выполнением работы по совмещаемой про-

фессии в течение смены, мин.;

Гсм — продолжительность смены, мин.

Общая трудоемкость работ по основной и совмещаемой профес-

сиям не должна превышать длительности сменного времени, т.е. коэф-

фициент занятости не должен быть больше единицы.

На третьем этапе производится регламентация труда совмеща-

ющего профессии. Она может быть реализована в виде схем, графи-

ков, расписаний, определяющих порядок и периодичность выполне-

ния работ, способы и время выполнения.

2.4. Многостаночное обслуживание

Многостаночным (многоагрегатным) обслуживанием называет-

ся обслуживание одним или группой рабочих нескольких станков (агре-

гатов), при котором машинно-автоматическое время работы одного

станка используется для выполнения ручных (требующих присутствия

рабочего) элементов операции, а также всех или части функций обслу-

живания рабочего места на других станках (агрегатах).

Техническими предпосылками развития многостаночного обслу-

живания являются повышение уровня автоматизации используемого

оборудования, улучшение системы управления оборудованием и кон-

струкции технологической оснастки, в результате которых уменьша-

ется доля ручного труда по обслуживанию оборудования и увеличи-

вается доля автоматической его работы.

Организационными предпосылками введения многостаночного

обслуживания являются:

рациональная планировка оборудования на рабочем месте,

обеспечивающая удобство его обслуживания;

кратчайшие маршруты перехода от станка к станку;

29

реализация наиболее эффективной системы обслуживания

рабочих мест;

изменение форм разделения и кооперации труда таким обра-

зом, чтобы большинство функций (наладка, подналадка станков, пере-

дача деталей, заточка инструментов и др.) выполнялись вспомогатель-

ными рабочими.

Экономическая целесообразность многостаночного обслуживания

заключается в возможности обеспечения полной занятости рабочих-

станочников и обслуживаемого ими оборудования.

Формы многостаночного обслуживания и организация труда

рабочих-многостаночников зависят от имеющегося оборудования

и организации производства. С точки зрения технологической однород-

ности оборудования различают обслуживание: станков-дублеров, т.е.

однотипных станков, на которых выполняются одинаковые операции;

однотипного оборудования, на котором выполняются разные опера-

ции; технологически разнородного оборудования, когда в его составе

различные станки.

По соотношению длительности операций, выполняемых многоста-

ночным комплексом, различают варианты, когда операции на всех стан-

ках равны по времени; когда длительность их неравная, но кратная;

когда длительность операций не равна и не кратна.

Система обслуживания оборудования в условиях многостаноч-

ной работы может быть: циклической, нециклической и комбиниро-

ванной.

Циклическое (маршрутное) обслуживание предполагает регламен-

тированный, повторяемый в каждом цикле обход станков по заранее опре-

деленному маршруту.

Нециклическое (сторожевое) обслуживание имеет место при

обслуживании группы разнотипного оборудования, на котором выпол-

няются операции разной длительности. В этом случае рабочий-много-

станочник наблюдает за работой всех станков и подходит к тому, кото-

рый требует обслуживания.

Комбинированное обслуживание — это сочетание маршрутного

и сторожевого видов обслуживания. Оно целесообразно для обслужи-

вания группы станков, выполняющих одноподходные операции с боль-

шой длительностью технологического цикла, и нескольких станков,

выполняющих относительно короткие многоподходные операции. При

этом обслуживание станков с большой длительностью операций осу-

ществляется по маршрутному способу, а остальных станков — по мере

потребности.

Варианты многостаночного обслуживания приведены на рис. 2.1.

30

co

Номер станка Гоп Тмс Г3 ти

1 6 4 2 6

2 6 4 2 6

3 6 4 2 6

Номер станка Гоп Гмс Г3 Гц

1 7 5 2 7

2 7 6 1 7

3 7 3 4 7

Номер станка Л>П Гмс Г3 Гц 7"пр

1 6 4 2 6 —

2 3 2 1 6 2

Номер станка Топ Тмс Гз Гц 7"лр Г„.с

1 8 6 2 8 — —

2 6 3 3 8 3 2

м

(д)

Рис. 2.1. Варианты графиков многостаночного обслуживания

Г3 — время занятости рабочего;

Ц Гмс — время машинно-автоматической

работы станка;

§ Гпр — свободное время (простой) рабочего;

Гп,с ~ простой станка

Гц — цикл многостаночного обслуживания;

Гоп — оперативное время

При обслуживании группы станков-дублеров (рис. 2.1а) или груп-

пы станков, на которых выполняются операции равной продолжитель-

ности (рис. 2.16), рабочий и оборудование полностью загружены работой

и не имеют простоев. В случае обслуживания станков, имеющих не рав-

ную, но кратную продолжительность операций (рис. 2.1в), могут быть

простои у рабочего. Для групп технологически разнородного оборудова-

ния, выполняющих операции неравной и некратной длительности

(рис. 2.1г), возможны простои как рабочих, так и станков. При обслужи-

вании станков с многоподходными операциями (рис. 2.1д) также возмож-

ны простои и рабочего, и оборудования.

Построение графиков различных вариантов многостаночного

обслуживания базируется на следующих расчетных основаниях.

Оперативное время выполнения операции (Гоп) представляет собой

сумму свободного машинного времени и времени занятости рабочего:

Т Т + Т

* ОП х MCI Л зг

Время автоматической работы станка (Гмс,), не перекрываемое

временем занятости рабочего при работе на данном станке, называет-

ся машинно-свободным временем и определяется по формуле

Т р

* MCI 1 о Л зп

ИЛИ

Гма “ То - (Тыр + Тан + Гпер),

где То — основное (технологическое) время;

Г3„ — время занятости рабочего, перекрываемое машинным временем

работы на данном станке;

Гмр — машинно-ручная работа;

Ган — время активного наблюдения за работой станка;

Гпер — время на переход от станка к станку.

Время занятости рабочего обслуживанием одного станка (7^)

складывается из следующих элементов:

7’=?’ +7* 1 Т 4- Т

*31 * в.н •* в.п •‘ан"'" -*пер>

где — вспомогательное неперекрываемое время;

Гв „ — вспомогательное перекрываемое время.

Общее время занятости рабочего при обслуживании группы стан-

Ков (Тэрм) будет равно сумме времени занятости рабочего по каждому

из обслуживаемых станков:

1=1

где п _ число обслуживаемых станков.

33

Основное условие эффективной организации многостаночного

рабочего места можно выразить соотношением

л-1

т >Ут..

MC /л 3»

»=1

В случае если Гмс > Гзрм, у рабочего возникает свободное время,

при Тмс < Г3рМ образуются простои оборудования.

Таким образом, число станков, включаемых в многостаноч-

ное рабочее место, не должно превышать определенного предела, с тем

чтобы по возможности не допустить простоев рабочего и оборудова-

ния.

Количество станков, объединенных в группу для многостаночно-

го обслуживания, определяется следующим образом:

для станков-дублеров и станков с равной длительностью опе-

раций

г.

для станков с различной длительностью выполняемых операций

т

зрм

где — коэффициент, учитывающий возможные отклонения от нормаль-

ного хода технологического процесса и необходимость микропа-

уз в работе многостаночника.

В таблице приведены значения этого коэффициента.

Значения коэффициента Кд

Тип производства Оборудование

универсальное специализированное

Массовое 0,85 0,90

Серийное 0,70 0,80

Единичное 0,65 0,75

Для правильной организации многостаночного обслуживания

важное значение имеет цикл многостаночного обслуживания (Гц), т.е.

период времени, в течение которого рабочий регулярно выполняет

комплекс работ по обслуживанию закрепленных за ним станков. Его

величина рассчитывается следующим образом:

34

1) при обслуживании станков-дублеров

Т* = Т . + 7* .*

*ц * мс» х зп

2) если у рабочего внутри цикла нет свободного времени, то время

цикла будет равно сумме занятости по обслуживанию всех станков:

т.=£г,,-

» = 1

Такой случай характерен при обслуживании станков-дублеров

(рис. 2.1а) и для станков, на которых выполняются операции равной

продолжительности (рис. 2.16).

Когда общая занятость рабочего по обслуживанию всех станков

меньше суммы машинно-свободного времени и занятости по обслу-

живанию одного станка, т.е.

<Гж1 +T3i,

1=1

то в каждом цикле у рабочего возникают простои (Гпр). Их величина

равна:

Т = Т - Т

* пр *и * зръг

При этом продолжительность цикла составит:

Т = Т +Т

Такая ситуация возникает при циклическом обслуживании станков,

имеющих не равную, но кратную длительность операций (рис. 2.1в).

При совпадении перерывов в работе станков и «неуспеваемости»

рабочего их обслужить возникают простои оборудования, т.е.

Tuci < TLpm («-!)•

Величину простоев каждого станка Т„ с можно определить по фор-

муле

Г .= р _ (7 +Т\

л п.С1 *ц \хмс1 з:/’

ИЛИ

Т =Т - Т

л П.С -*11 х оп*

При этом время цикла составит:

Т = Т -4- 7~* 1 Т

* ц Mei т * 3i п.сг

Такая ситуация возникает при циклическом обслуживании стан-

ков, на которых выполняются операции с неравной и некратной дли-

тельностью (рис. 2.1г).

35

При совмещении станков с многоподходными операциями

(рис. 2.1д), для которого характерно наличие простоев у станков и сво-

бодного времени у рабочего, цикл многостаночного обслуживания

определяют по наибольшей величине оперативного времени у одного

из обслуживаемых станков:

Ти = Толб+ Тпс; = (Тж6+ Тз6 +

где Гоп6 — наибольшее оперативное время у одного из обслуживаемых стан-

ков;

Тж6 — наибольшее машинно-свободное время одного из станков;

Г16 — наибольшая занятость обслуживанием одного из станков.

Время простоя каждого станка составит:

Г = у _ (т +Т}.

х ПС/ * ц \хмс/ х3//’

Время простоя рабочего определяется по формуле

Т =Т -УТ .

Пр U ‘ 3/

1=1

Важным элементом эффективной организации многостаночного

обслуживания является рациональная планировка, обеспечивающая

кратчайший маршрут перемещения рабочего от станка к станку, хоро-

ший обзор всей группы оборудования. Размещение оборудования осу-

ществляется в каждом конкретном случае в зависимости от особен-

ностей оборудования и формы его обслуживания. На рисунке 2.2

приведены типовые планировки рабочих мест и их применимость при

многостаночном обслуживании.

Критерием выбора той или иной планировки являются затраты

времени на подходы рабочего к станкам (Тпер). При кольцевом распо-

ложении оборудования и циклическом обслуживании

Гпер = < х 0,015 мин.,

где п — число обслуживаемых станков;

/с — среднее расстояние между станками, м;

0,015 — норматив времени на 1 м перехода рабочего от станка к станку,

мин.

При линейном расположении оборудования и циклическом

обслуживании

Гпср = 2/с(и - 1) 0,015 мин.

При нециклическом обслуживании среднее время перехода

от станка к станку определяется по эмпирической зависимости:

Тпер = Ц1 + 0,333 (п - 2)] 0,015 мин.

36

Параллельный

Кольцевой

Рис. 2.2. Варианты планировки рабочих мест при многостаночном

обслуживании

2.5. Разделение труда руководителей, специалистов

и служащих и формы их кооперации

Разделение труда руководителей, специалистов и служащих пред-

приятия охватывает распределение совокупности всех выполняемых

ими работ между группами или отдельными исполнителями и отража-

ется в организационной структуре предприятия. Последняя зависит

от масштаба выпуска продукции, сложности изделий, технологии

и организации производства, состава цехов. Определяющими фактора-

ми членения работ, формирующих процесс управления, между группа-

ми или отдельными работниками выступает функциональное, техно-

логическое и профессионально-квалификационное разделение труда.

Функциональное разделение труда руководителей, специали-

стов и служащих заключается в обособлении однородных работ, тре-

бующих определенного, только им свойственного комплекса знаний,

подготовки и навыков, по функциям управления. В сфере материаль-

ного производства к таким функциям относятся: организация управ-

ления, прогнозирование и планирование, техническая подготовка про-

изводства, оперативное управление производством, управление трудом

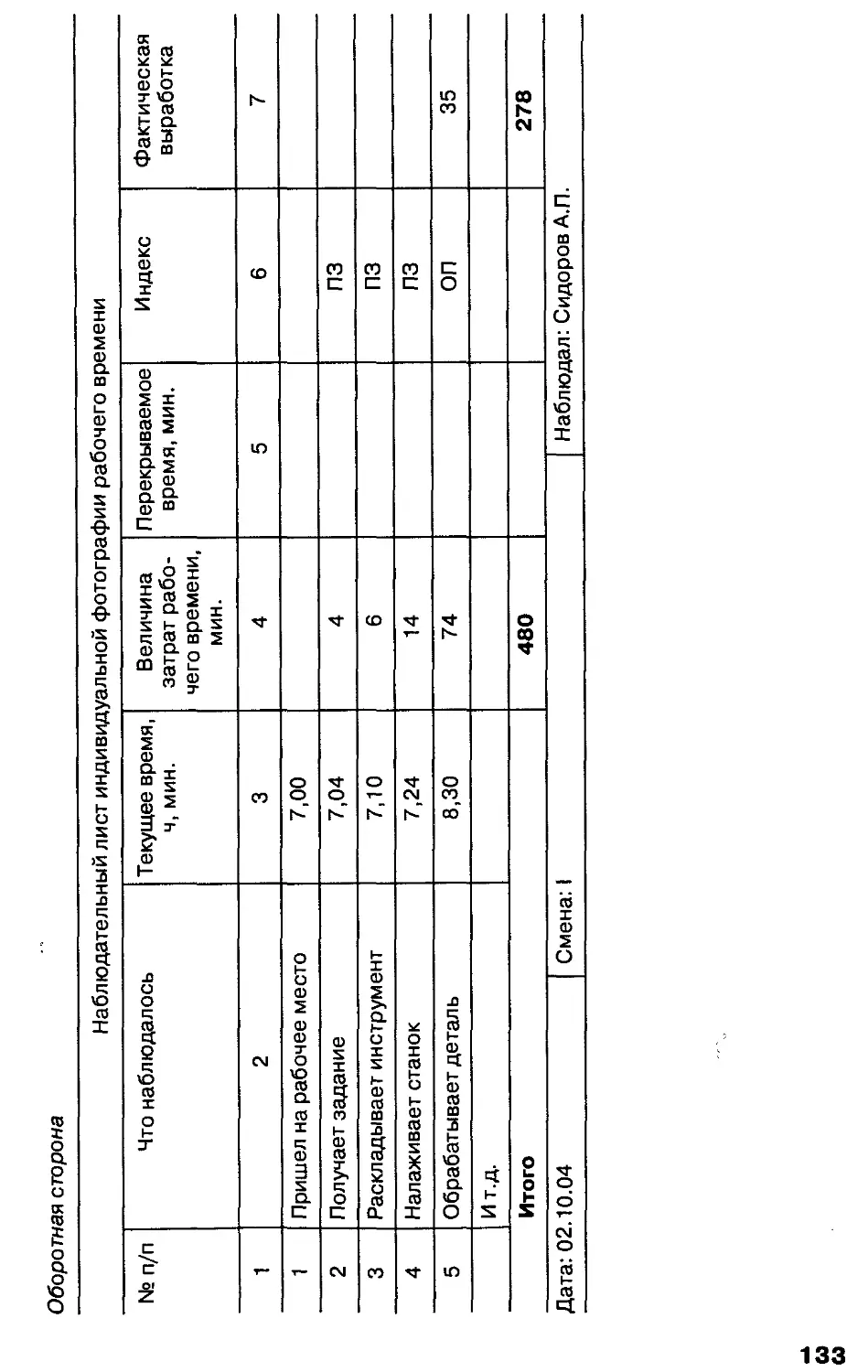

и социальным развитием коллектива, бухгалтерский учет и финансо-