Автор: Черненко В.К. Баранникова В.Ф.

Теги: строительство строительные материалы строительно-монтажные работы строительные конструкции издательство будівельник

ISBN: 5-7705-0269-Х

Год: 1988

Текст

ТЕХНОЛОГИЯ

И ОРГАНИЗАЦИЯ

МОНТАЖА

СТРОИТЕЛЬНЫХ

КОНСТРУКЦИЙ

Предстоит существенно поднять

технико-экономический уровень строительства,

превратить строительное производство

в единый индустриальный процесс,

повысить качество и снизить стоимость

проектных и строительных работ,

сократить сроки сооружения объектов

и освоения производственных мощностей.

Из Программы

Коммунистической партии

Советского Союза

ni в

I j МЕТОДЫ МОНТОКА СТРОИТЕЛЬНЫ КОНСТРУКЦИИ X ОРГАНИЗАЦИИ МОНТАЖНОЙ) ПРОЦЕССА СРЕДСТВА МЕХАНИЗАЦ1» МОНТАЖНЫХ РАБОТ 1

1 ! 1 |

! । 1 i -* г~

( -J — 1 1 I . i J —

! j 1 ь —*- -j 1 Г" ! i i I С и

Г H 1 1 //Z! V

1 X "П

МОНТАЖНАЯ

ОСНАСТКА

ПОДГОТОВКА

КОНСТРУКЦИИ

---МОНТАЖ

ТОПМОНЫ..

ИПРИЕМЫ

ВЫПОЛНЕНИЯ

ОСНОВНЫХ

МОНТАЖНЫХ

эпетлций—

РАЗРАБОТКА

ПРОЕКТОВ

ПРОИЗВОДСТВА

ЗАБОТ (ППР)

ПО МОНТАЖУ

СТРОИТЕЛЬНЫХ

КОНСТРУКЦИИ

— | ' 1 1 1 i i i । ' i 1 i 1 i i

! i— i 1 । - 1 i L

Fll А Г~тти 4 .

• — 0ГЛА1 B&EHk HE

УДК 69.057.002.2

Технология и организация монтажа стро-

ительных конструкций: Справочник/Под

ред. В. К. Черненко, В. Ф. Баранникова. — К.:

Будивэльнык, 1988.— 276 с.—

ISBN 5-7705-0269-Х.

Систематизированы основные сведения по

монтажу строительных конструкций и ор-

ганизации монтажных работ индустриаль-

ными методами. Содержатся данные об

области применения методов монтажа,

организации складирования, укрупнительной

сборке, о последовательности установки

конструкций, средствах механизации, оснаст-

ке и монтажных приспособлениях, о приемах

выполнения монтажных процессов и опера-

ций, разработке проекта производства

работ по монтажу строительных конструк-

ций.

Нормативные материалы приведены по

состоянию на 1 января 1988 г.

Для инженерно-технических работников

проектных й строительных организаций.

Авторы: В. К.. Черненко, В. Ф. Баранников,

А. Я. Волынский, Р. А. Гребенник, канди-

даты техн, наук, С. В. Еременко, В. Г. Ким,

С. В. Кожемяка, Л. А. Колесник, инженеры,

Е. Д. Косенков, К. И. Лукьянов, И. К. Михай-

лов, кандидаты техн, наук, В. В. Николаев,

Б. И. Резничек, инженеры, Ю. Н. Саталкин,

Г. Н. Тонкачеев, кандидаты техн, наук

Рецензенты: д-р техн, наук А. К. Шрейбер,

канд. техн, наук Е. П. Полуянов

Редакция литературы по специальным и мон-

тажным работам в строительстве

Зав. редакцией С. Н. Сотниченко

3204000000—069

М203(04)—88

40.87

ISBN 5-7705-0269-Х

© Издательство «Будивэльнык», 1988

МЕТОДЫ

МОНТАЖА

СТРОИТЕЛЬНЫХ

КОНСТРУКЦИЙ

ОРГАНИЗАЦИЯ

МОНТАЖНОГО

ПРОЦЕССА

СРЕДСТВА

МЕХАНИЗАЦИИ

МОНТАЖНЫХ

РАБОТ

1.1. Организационно - технологичес-

кая структура и классификация

методов монтажа

1.2. Наращивание конструкций в вер-

тикальном направлении

1.3. Присоединение конструкций в

горизонтальном направлении

1.4. Перемещение конструкций по

вертикальным направляющим

1.4.1. Перемещение по вертикальным

направляющим одной конструк-

ции (плоской и пространствен-

ной)

1.4.2. Перемещение (подъем) по вер-

тикальным направляющим не-

скольких конструкций

1.5. Подращивание конструкций

1.5.1. Подращивание колонн

1.5.2. Подращивание стен

1.5.3. Подращивание каркасов

1.5.4. Подращивание пространствен-

ных конструкций

1.6. Перемещение (надвижка) кон-

струкций по горизонтальным и

наклонным направляющим

1.6.1. Общие положения

1.6.2. Поэлементная (посекционная)на-

движка конструкции или соору-

жения

1.6.3. Пошаговая сборка и передвижка

конструкций

1.6.4. Надвижка полностью собранной

конструкции (сооружения)

1.7. Поворот конструкций в верти-

кальной плоскости

1.7.1. Поворот конструкций вокруг не-

подвижного шарнира

1.7.2, Поворот конструкций вокруг по-

движного шарнира (скольже-

нием)

1.7.3. Поворот конструкций вокруг не-

скольких шарниров

2.1. Направления развития монтаж-

кого процесса 67

11 2.2. Технологическая зона монтажа и ее составляющие 74

16 2.3. Последовательность установки

1О конструкций 77

1 о 2.4. Укрупнительная сборка кон-

пл струкций 79

zU 2.4.1. Монтажная технологичность и степень укрупнения конструкций 79

20 2.4.2. Организация процесса укрупни- тельной сборки конструкций 84

2.4.3. Эффективность укрупнительной

ZO 34 сборки 89

35 2.5. Организация транспортирования

38 и подачи конструкций 91

39 2.5.1. Транспортирование конструкций 91

41 2.5.2. Подача конструкций под монтаж 99

2.6. Подготовка строительной пло-

45 щадки для монтажных работ 105

45

45

3.1. Требования, предъявляемые к механизации монтажного про- цесса 111

3.2. Мобильные монтажные машины и механизмы 111

3.3. Ограниченно мобильные мон- тажные машины и механизмы 115

3.4. Немобильные монтажные меха- низмы 120

3.5. Летательные монтажные аппа- раты 124

3.6. Средства малой механизации, инструмент и оборудование 126

3.6.1. Ручные машины для производ- ства монтажных работ 126

3.6.2. Инструмент и оборудование для антикоррозионной защиты ме- таллических конструкций и гер- метизации стыков 128

З.б.з. Механизмы и оборудование для

замоноличивания стыков и швов 132

3.6.4. Состав средств малой механи-

зации 132

МОНТАЖНАЯ

ОСНАСТКА

И ПРИЕМЫ

ВЫПОЛНЕНИЯ

ОСНОВНЫХ

МОНТАЖНЫХ

ОПЕРАЦИЙ

ПОДГОТОВКА

КОНСТРУКЦИЙ

ПОД МОНТАЖ

РАЗРАБОТКА

ПРОЕКТОВ

ПРОИЗВОДСТВА

РАБОТ (ППР)

ПО МОНТАЖУ

СТРОИТЕЛЬНЫХ

КОНСТРУКЦИЙ

4.1. Общие положения 135

4.2. Грузозахватные приспособления 136

4.2.1. Захватные устройства 136

4.2.2. Соединительные элементы 142

4.2.3. Механизмы управления 146

4.2.4. Расчет и конструирование 147

4.3. Приспособления для выверки и

временного закрепления кон-

струкций 153

4.3.1. Соединительные элементы 153

4.3.2. Захваты и механизмы захватов 161

4.3.3. Расчет и конструирование 164

4.4. Вспомогательные приспособле-

ния 171

4.4.1. Характеристика и назначение 171

4.4.2. Расчет средств подмащивания

и сборочных подмостей 178

4.5. Специальные виды монтажной

оснастки 183

4.5.1. Оснастка для устройства мон-

тажных стыков 183

4.5.2. Приспособления для временно-

го усиления конструкций 184

4.6. Требования к изготовлению и

эксплуатации монтажной оснаст-

ки 186

4.7. Расчет экономической эффек-

тивности комплектов монтаж-

ных приспособлений 188

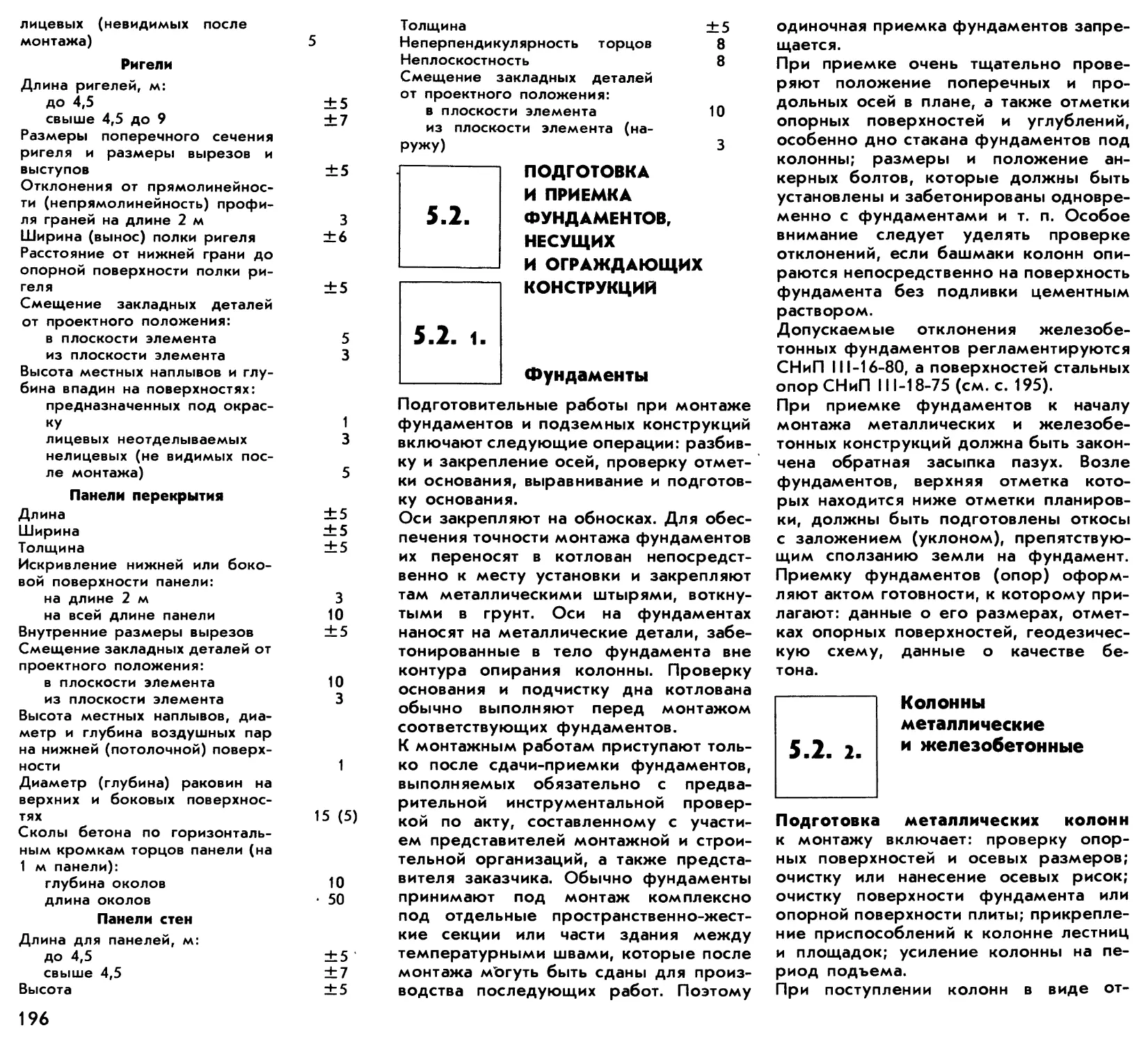

5.1. Подготовка конструкций под

монтаж 193

5.1.1. Общие положения 193

5.1.2. ^Требования к качеству конструк-

ций, принимаемых под монтаж 193

5.2. Подготовка и приемка фунда-

ментов, несущих и ограждаю-

щих конструкций 196

5.2.1. Фундаменты 196

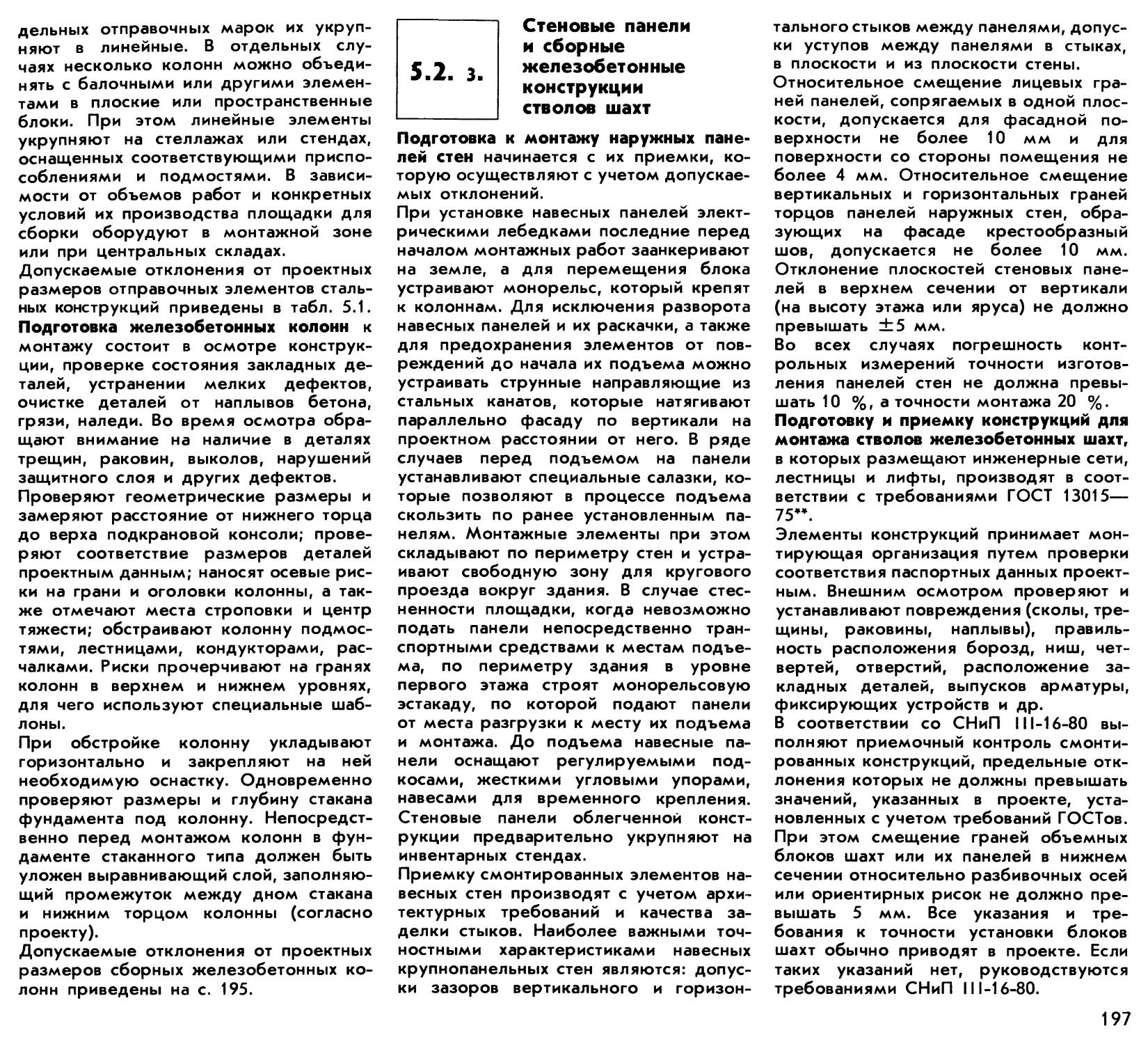

5.2.2. Колонны металлические и желе-

зобетонные 196

5.2.3. Стеновые панели и сборные же-

лезобетонные конструкции ство-

лов шахт 197

5.2.4. Технологическое оборудование 198

5.3. Приемы выполнения монтажных

операций 198

5.3.1. Оснастка и захват (строповка) 199

5.3.2. Подъем (перемещение) 203

5.3.3. Наводка, ориентирование и уста-

новка 206

5.3.4. Выверка 207

5.3.5. Закрепление 212

5.3.6. Установка болтов и дюбелей 213

5.3.7. Сварка стыковых соединений 215

5.3.8. Антикоррозионная защита и гер-

метизация стыков 228

5.3.9. Замоноличивание стыков и швов 232

5.3.10. Управление монтажными опера-

циями 238

6.1. Структура и содержание проект-

ных работ по составлению ППР 243

6.2. Состав проектной документации 247

6.3. Подготовительный этап проек-

тирования 249

6.3.1. Общие положения 249

6.3.2. Техническое задание и сметно-

договорная документация 249

б.З.з. Исходные данные и организация

их сбора 250

6.4. Разработка вариантов методов

монтажа 251

6.4.1. Основные требования и условия

формирования методов монта-

жа 251

6.4.2. Строительно - технологический

анализ объектов и распределе-

ние объемов монтажных работ 253

6.4.3. Разбивка объекта на очереди,

этапы, узлы 258

6.4.4. Выбор средств механизации и

расчет потребности в техноло-

гическом транспорте 259

6.5. Обоснование рациональности

методов монтажа и принятие

окончательного решения 261

6.5.1. Принципы оценки и выбора про-

ектных решений 261

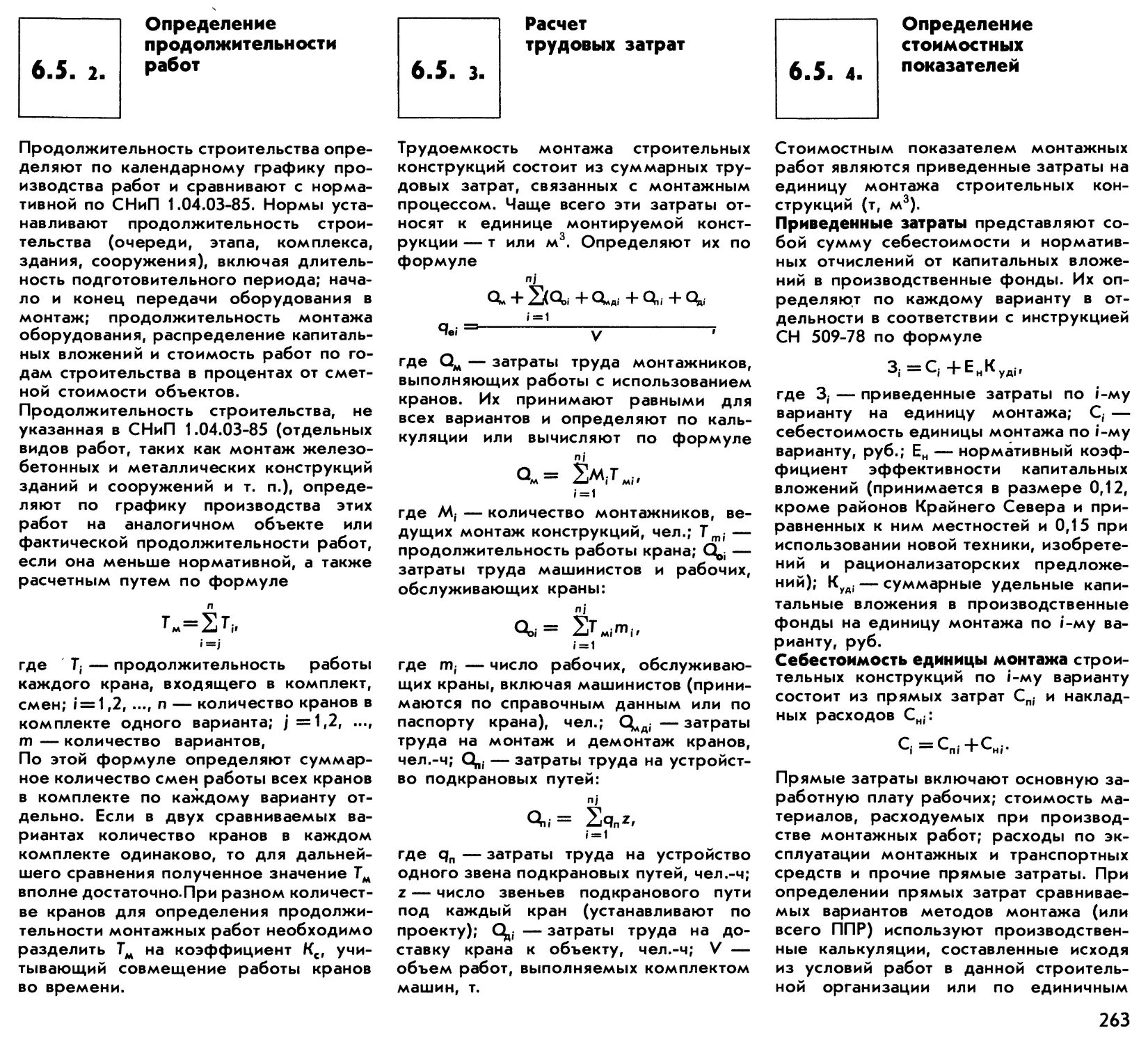

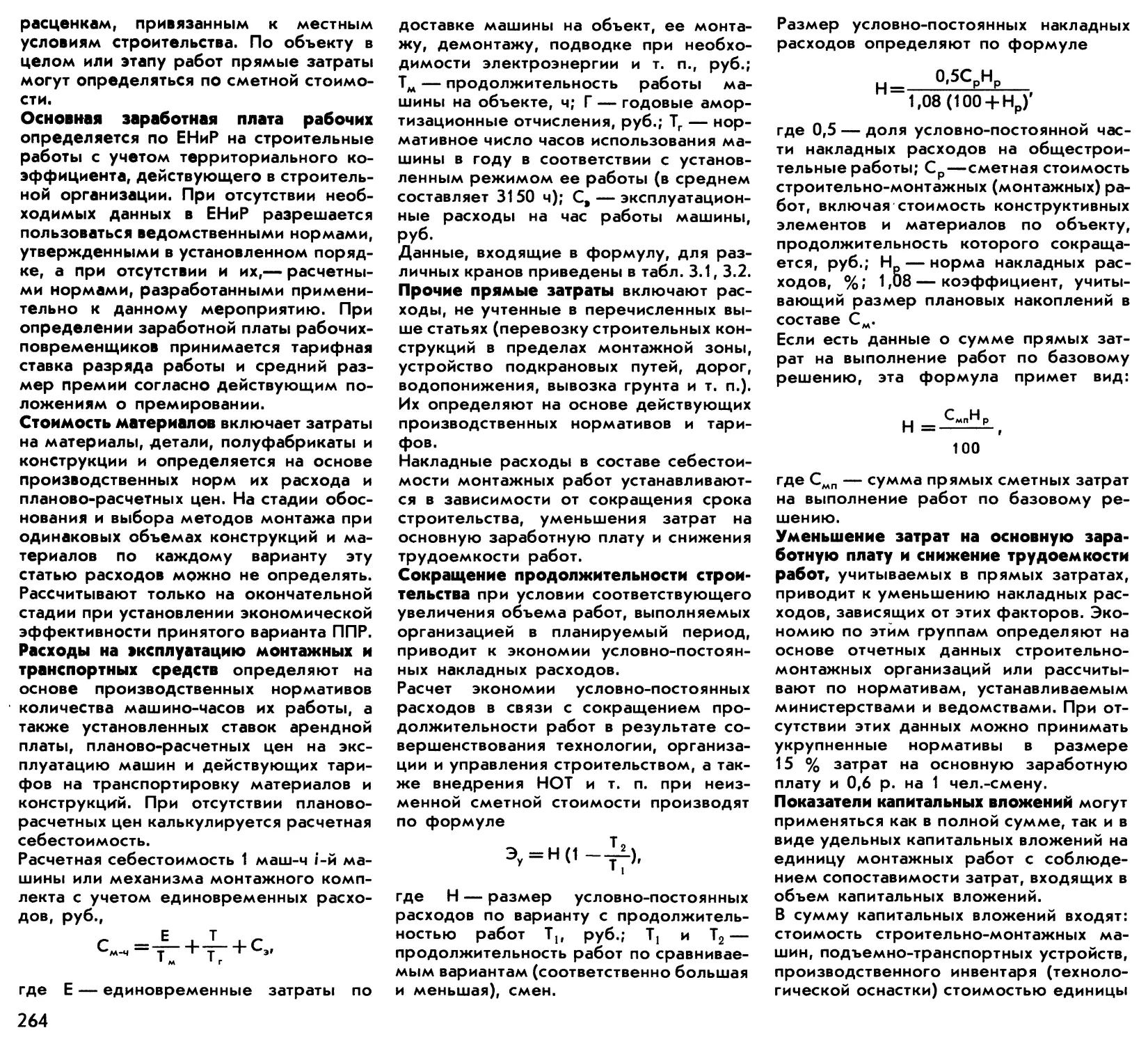

6.5.2. Определение продолжитель-

ности работ 263

6.5.3. Расчет трудовых затрат 263

6.5.4. Определение стоимостных пока-

зателей 263

6.5.5. Принятие окончательного ре-

шения 265

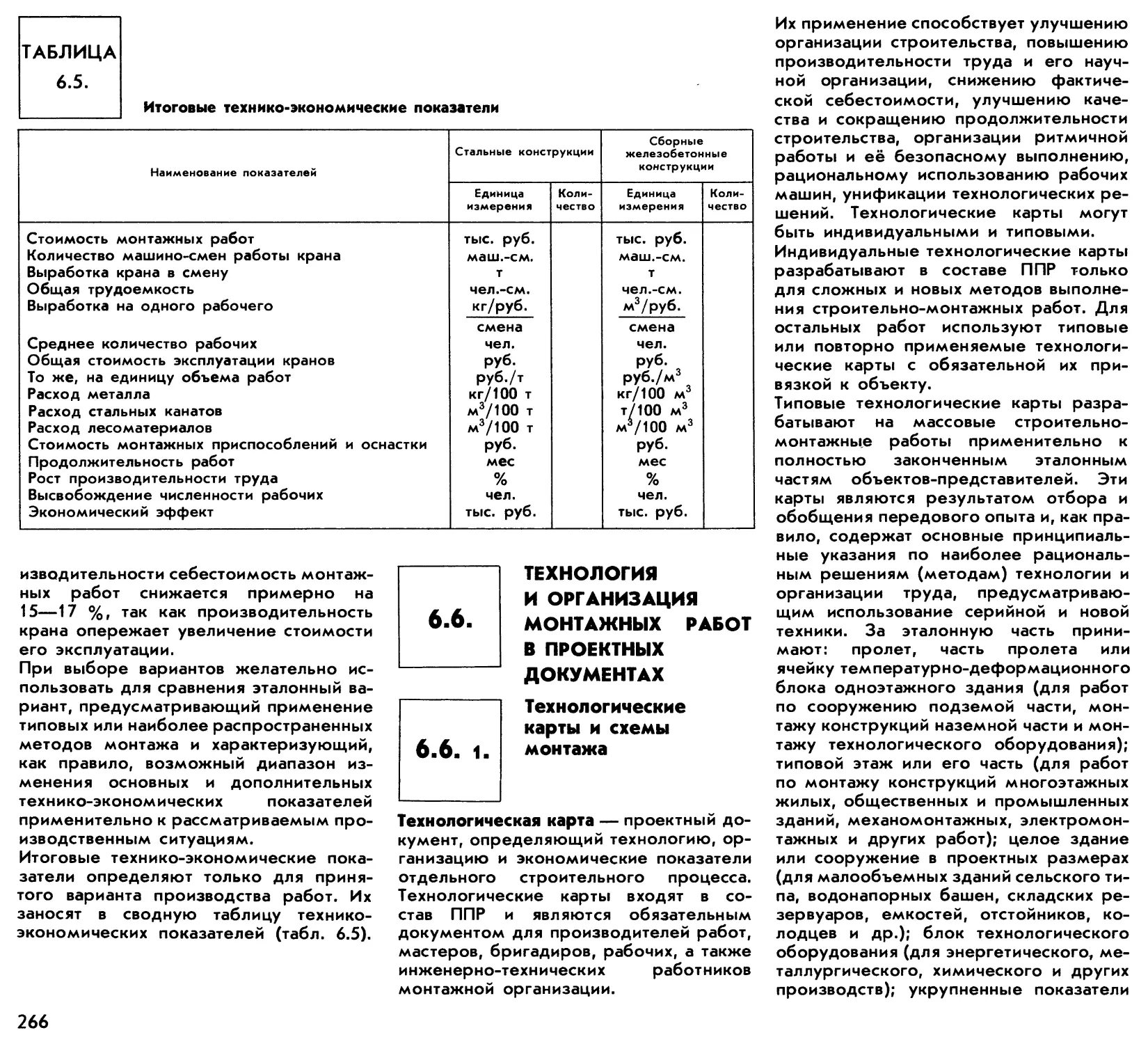

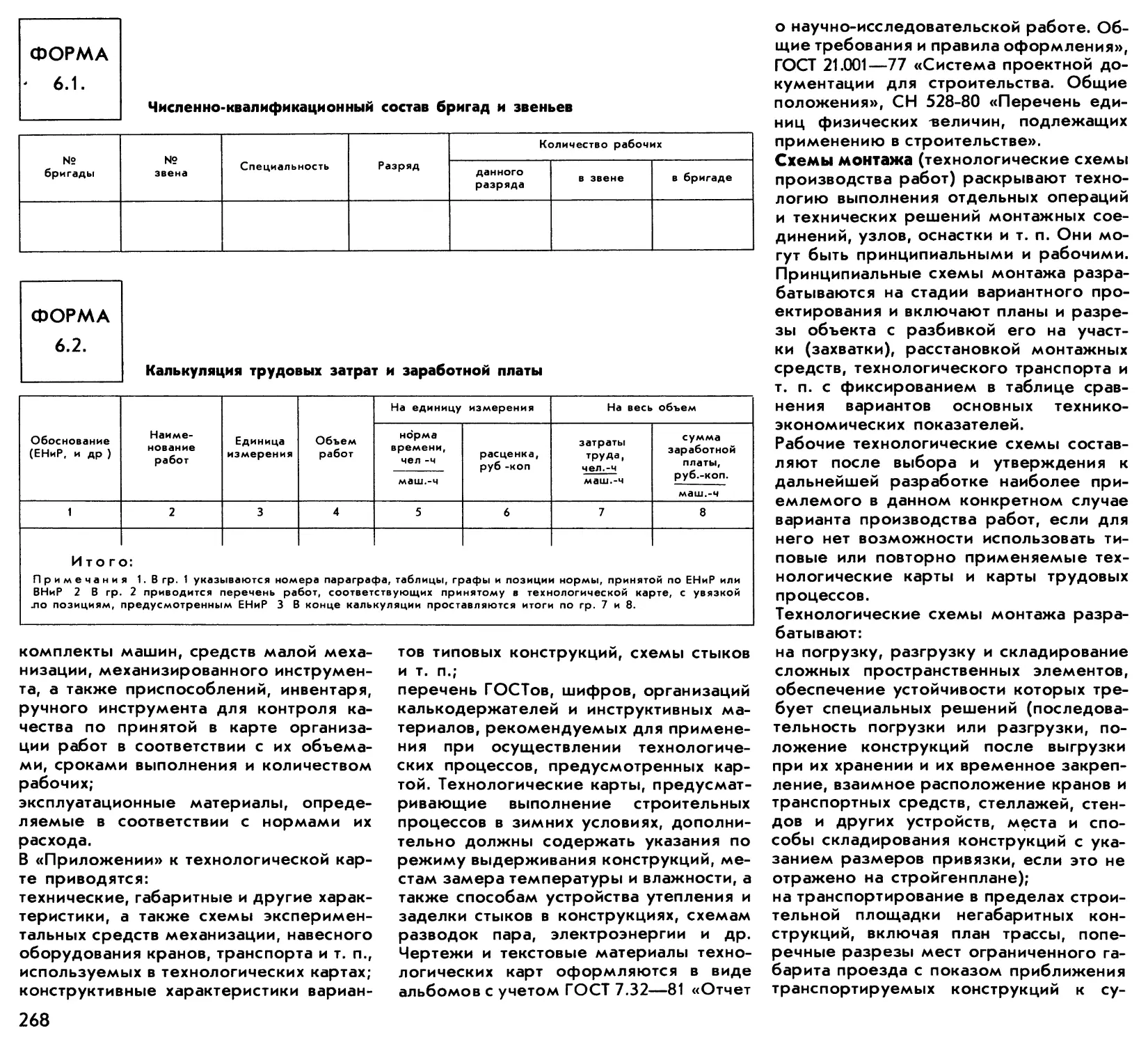

6.6. Технология и организация мон-

тажных работ в проектных до-

кументах 266

6.6.1. Технологические карты и схемы

монтажа 266

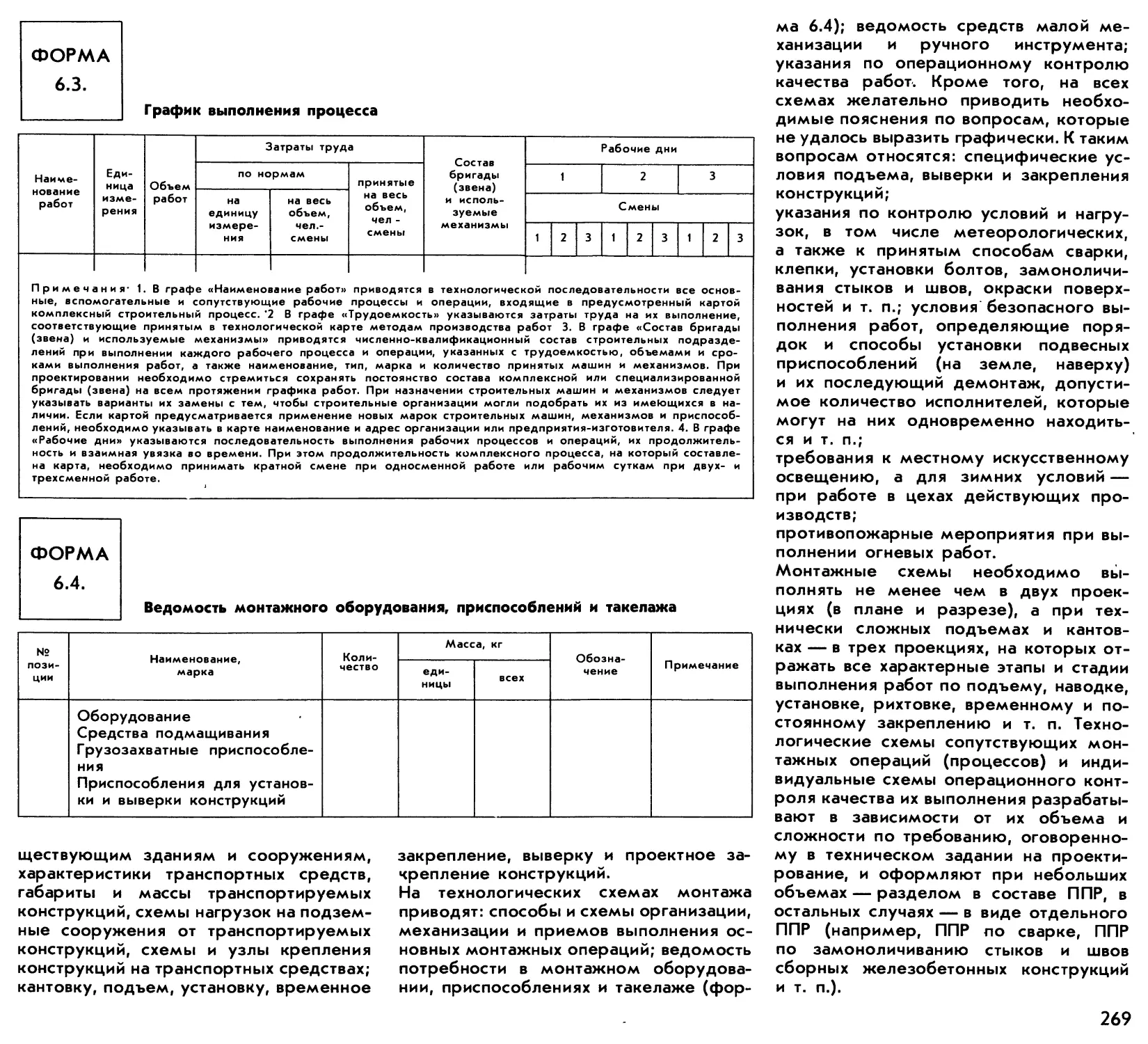

6.6.2. Графики производства работ 270

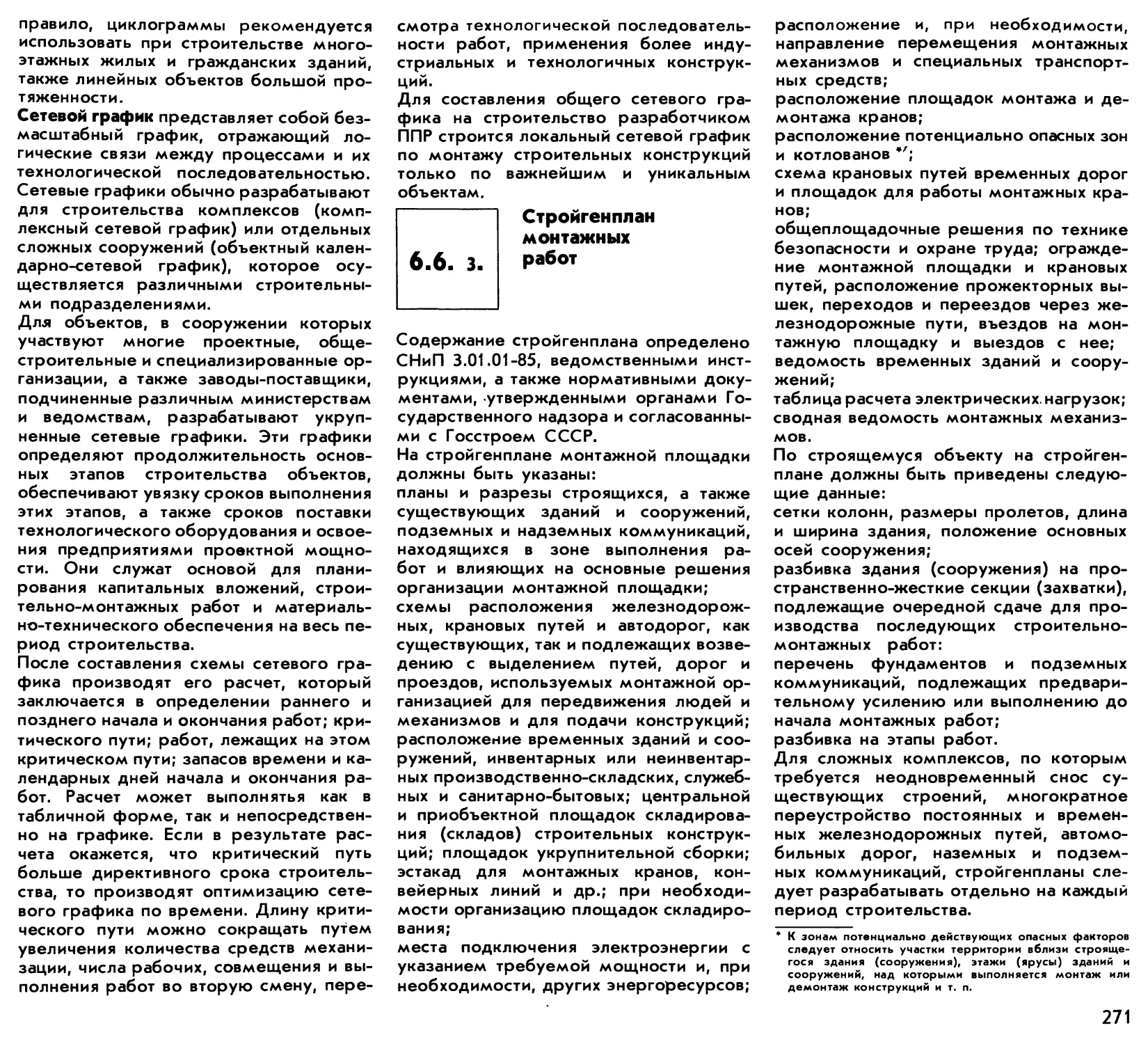

6.6.3. Стройгенплан монтажных работ 271

6.6.4. Безопасная работа кранов 272

6.6.5. Пояснительная записка 272

ПРЕДИСЛОВИЕ

Главной задачей капитального строи-

тельства, определенной в Основных

направлениях экономического и соци-

ального развития СССР на 1986— 1990

годы и на период до 2000 года [1], яв-

ляется создание и ускоренное обновле-

ние основных фондов народного хо-

зяйства, предназначенных для развития

общественного производства и решения

социальных вопросов, кардинальное

повышение эффективности строитель-

ного производства.

Для решения этих задач необходимо

широко внедрять индустриальную тех-

нологию и совершенствовать организа-

цию строительства на основе достиже-

ний научно-технического прогресса.

Дальнейшая индустриализация строи-

тельного производства будет осущест-

вляться путем последовательного пре-

вращения его в единый промышленно-

строительный процесс возведения

объектов из элементов повышенной

заводской готовности и комплектной

поставки инженерного и технологическо-

го оборудования укрупненными бло-

ками.

Монтаж строительных конструкций —

один из ведущих видов работ

при возведении зданий и сооружений,

основанный на комплексном исполь-

зовании монтажных, такелажных и транс-

портных средств. Он во многом опре-

8

деляет требования, предъявляемые

к ним, и влияет на перспективы разви-

тия не только этих средств, но и объем-

но-планировочных и конструктивных

решений возводимых объектов. В бли-

жайшем будущем масса монтируемых

конструкций в общем объеме будет

достигать сотен, а иногда при монтаже

большепролетных покрытий и 1,5—2,0

тыс. т. Это потребует более широкого

использования средств механизации

повышенной грузоподъемности (кранов

до 250—500 т, специальных подъемных

устройств на базе гидравлических

подъемников до 500—1000 т, транс-

портных средств до 500—700 т) и со-

ответствующей по параметрам монтаж-

ной оснастки.

Одним из важных элементов технологии

монтажа строительных конструкций

является метод производства работ.

В настоящее время существует множест-

во разнообразных методов монтажа,

которые требуют упорядочения и систе-

матизации по общим признакам. В дан-

ном справочнике методы монтажа

строительных конструкций выделяются

из общей технологии возведения зданий

и сооружений в самостоятельную ор-

ганизационно-технологическую струк-

туру. Это позволяет более полно пред-

ставить каждый метод, охарактеризовать

диапазон его применения, а также ор-

ганизационно-технологические особен-

ности, свойства и закономерности,

которые проявляются в различных ус-

ловиях строительного производства.

Немаловажное значение для повышения

эффективности строительства имеет

рациональная организация производства

работ. В издании содержатся сведения

по таким вопросам организации выпол-

нения монтажных работ, как укруп-

нительная сборка строительных конст-

рукций, транспортирование и подача

их под монтаж, инженерная подготовка

строительной площадки и др. В него

также включены данные об эффектив-

ных средствах механизации, применяе-

мых при монтаже строительных конст-

рукций.

В одном из разделов приводятся сведе-

ния о монтажной оснастке, ее расчете

и выборе. Монтажная оснастка пред-

ставлена в виде отдельных составляю-

щих, для которых приведены техни-

ческие параметры. Это дает возмож-

ность компоновать и подбирать наибо-

лее рациональные ее варианты. Большое

внимание уделено подготовке конст-

рукций под монтаж и основным приемам

выполнения монтажных операций —

строповке, подъему, перемещению,

ориентированию, наводке, установке,

выверке, временному и постоянному

закреплению. Кроме того, приведены

сведения по производству сопутствую-

щих монтажных операций (сварки, анти-

коррозионной защиты, бетонирования

стыков и др.). Таким образом, техно-

логия монтажа строительных конструк-

ций дана комплексно. Специальный

раздел содержит необходимую инфор-

мацию по вопросам разработки проекта

производства работ с учетом выбора

наиболее эффективных вариантов.

глава

* it

J л " ;Д| _>

'Ti к - -« -j- 1 ' ,g 1 1 М| 1

МЕТО МОНТ CTPOI ды Bit

V 1 ГУ! КОНО TPXKLJ !йи

•

1.1. Организационно-технологиче-

ская структура и классификация

методов монтажа

1.2. Наращивание конструкций в вер-

тикальном направлении

1.3. Присоединение конструкций в

горизонтальном направлении

1.4. Перемещение конструкций по

вертикальным направляющим

1.4.1. Перемещение по вертикальным

направляющим одной конструк-

ции (плоской и пространствен-

ной)

1.4.2. Перемещение (подъем) по вер-

тикальным направляющим не-

скольких конструкций

1.5. Подращивание конструкций

1.5.1. Подращивание колонн

1.5.2. Подращивание стен

1.5.3. Подращивание каркасов

1.5.4. Подращивание пространствен-

ных конструкций

1.6. Перемещение (надвижка) кон-

струкций по горизонтальным и

наклонным направляющим

1.6.1. Общие положения

1.6.2. Поэлементная (посекционная)

надвижка конструкции или со-

оружения

1.6.3. Пошаговая сборка и передвижка

конструкций

1.6.4. Надвижка полностью собранной

конструкции (сооружения)

1.7 Поворот конструкций в верти-

кальной плоскости

1.7.1. Поворот конструкций вокруг не-

подвижного шарнира

1.7.2. Поворот конструкций вокруг

подвижного шарнира (скольже-

нием)

1.7.3. Поворот конструкций вокруг не-

скольких шарниров

11

16

18

20

20

26

34

35

38

39

41

45

45

45

48

50

51

53

61

63

Авторы:

В. К. Черненко, канд. техн, наук

(1.1—1.7)

А. Я. Волынский, канд. техн, наук

(1.5—1.7)

В. Г. Ким, инж.

(1-5)

В. В. Николаев, инж.

(1-6)

1.1.

ОРГАНИЗАЦИОННО-

ТЕХНОЛОГИЧЕСКАЯ

СТРУКТУРА

И КЛАССИФИКАЦИЯ

МЕТОДОВ МОНТАЖА

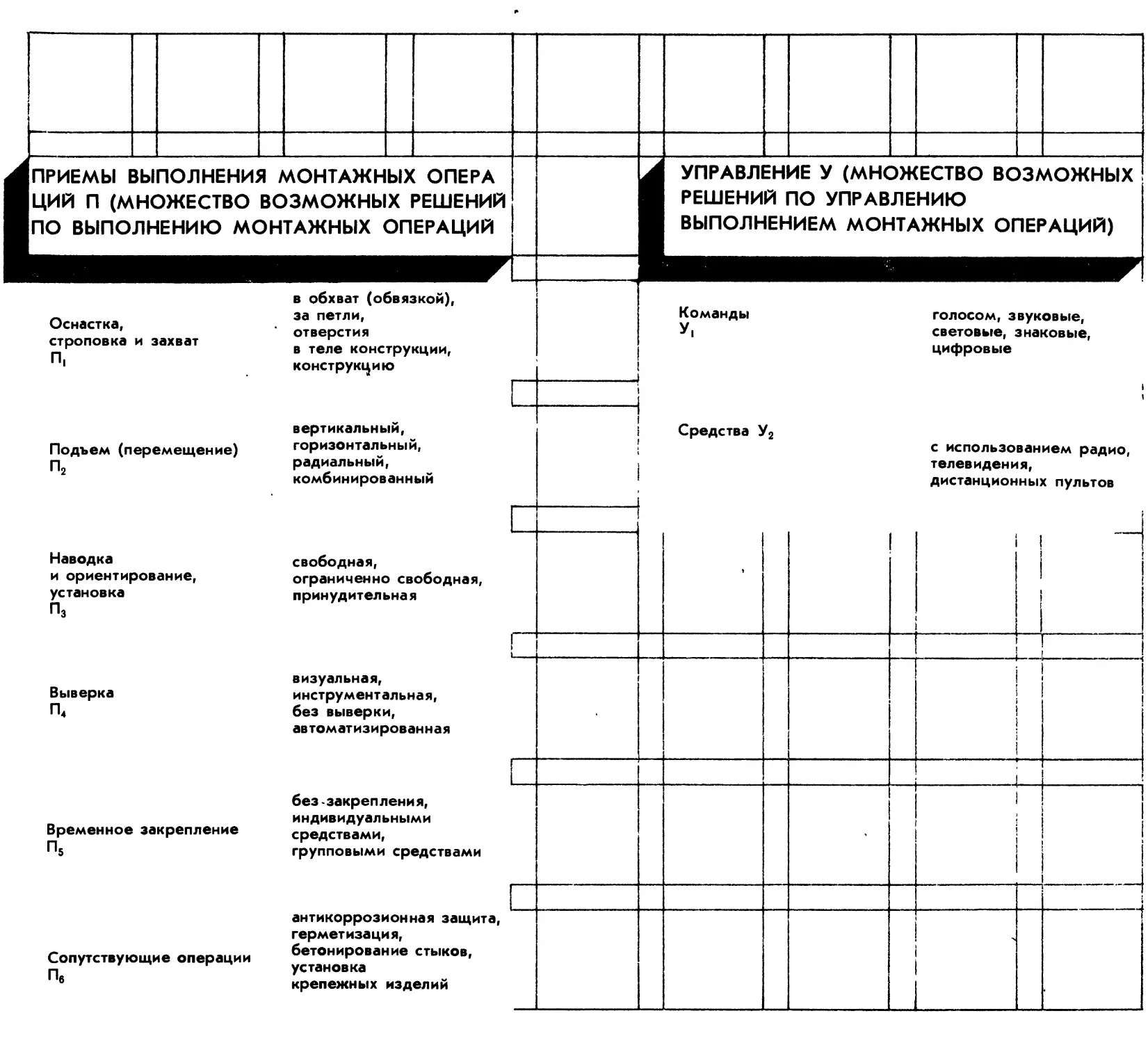

Монтаж строительных конструкций осу-

ществляют различными методами. Ме-

тод монтажа характеризуется взаимо-

действием средств производства с пред-

метами труда и отражает основные пути

осуществления данного процесса. Орга-

низационно-технологическая структура

методов монтажа (см. форзац) вклю-

чает:

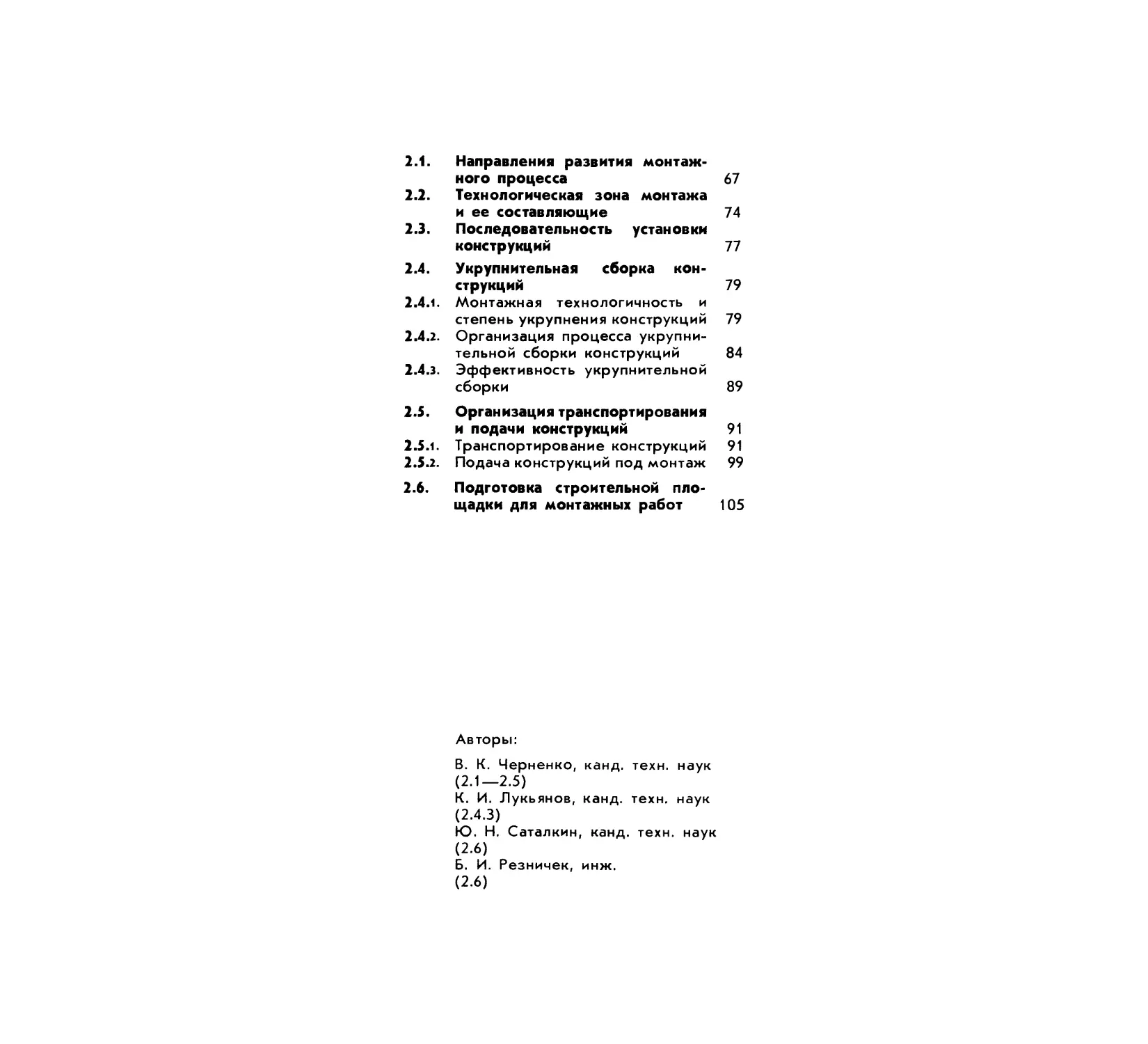

организацию процесса — направление

развития фронта монтажных работ, по-

следовательность и режим выполнения

отдельных операций, характер укруп-

нения монтажных элементов, их транс-

портирование и подачу в зону монтажа;

механизацию отдельных монтажных опе-

раций или их комплекса;

технологию выполнения основных мон-

тажных операций по оснастке (стропов-

ке), захвату, наводке, ориентированию

и установке элементов и конструкций;

выверке, фиксации и закреплению их

в проектном положении, антикорро-

зионной защите, герметизации, бетони-

рованию, заделке стыков и т. п.;

управление выполнением отдельных

операций и процессами.

Изменение характеристик и свойств

составляющих этой структуры позволяет

создавать комбинации, соответствующие

различным вариантам метода монтажа.

Конечное название метода производст-

ва работ принимается в зависимости

от влияния на него одного из несколь-

ких структурных элементов этих состав-

ляющих. Например, конвейерный метод

монтажа характеризуется обязательным

укрупнением конструкций в блоки и по-

дачи их с конвейерной линии; метод

подращивания — обязательной установ-

кой элементов в проектное положение

путем присоединения их подращивани-

ем; раздельный монтаж — раздельной

последовательностью установки, сво-

бодный — условиями перемещения кон-

струкции в пространстве и т. п. Способы

монтажа в этом случае являются состав-

ной частью методов и определяют его

частные решения применительно к кон-

кретным объектам или условиям их воз-

ведения.

Все методы монтажа по общим призна-

кам (виду подъема и направлению пере-

мещения конструкций в пространстве,

способу присоединения монтируемых

элементов к ранее установленным кон-

струкциям и их перемещения, типу и ко-

личеству располагаемых на одной верти-

кали плоских или пространственных

конструкций) можно представить в виде

системы (табл. 1.1).

В каждой группе методов монтажа в за-

висимости от основных приемов выпол-

нения операции подъем (выталкивание,

подтягивание, выжимание и т. п.), харак-

тера расположения монтажных средств

или их рабочих органов по отношению

к монтируемой конструкции (выше,

ниже, на конструкции, на уровне земли),

прерывности протекания операции

подъем и других признаков можно вы-

делить методы, имеющие отличитель-

ные особенности.

Методы монтажа с применением сво-

бодного подъема конструкций состоят

из двух групп (табл. 1.2). Характерной

особенностью этих методов является

свободное перемещение монтируемых

элементов и конструкций в разных на-

правлениях до установки в проектное

положение.

Первая группа объединяет все методы

монтажа, выполняемого наращиванием

конструкций в вертикальном направ-

лении, вторая — присоединением в гори-

зонтальном. Наращивание в диагональ-

ном (комбинированном) направлении

характеризуется особенностями первых

двух групп.

Методы, предусматривающие свобод-

ный подъем, являются традиционными

или - классическими методами монта-

жа. Их применяют при возведении лю-

бых объектов, а также при установке

одиночных элементов, конструкций, бло-

ков, частей сооружений и даже целых

сооружений без последующего наращи-

вания, например, при монтаже фун-

даментов, колонн одноэтажных про-

изводственных зданий, установке кон-

структивных блоков или целых резер-

вуаров на опоры, подъеме перекрытий

и т. п. (рис. 1.1).

Методы монтажа с применением при-

нудительного подъема имеют четыре

разновидности в зависимости от спо-

соба присоединения или перемещения:

перемещение по вертикальным направ-

ляющим, подращивание, перемещение

11

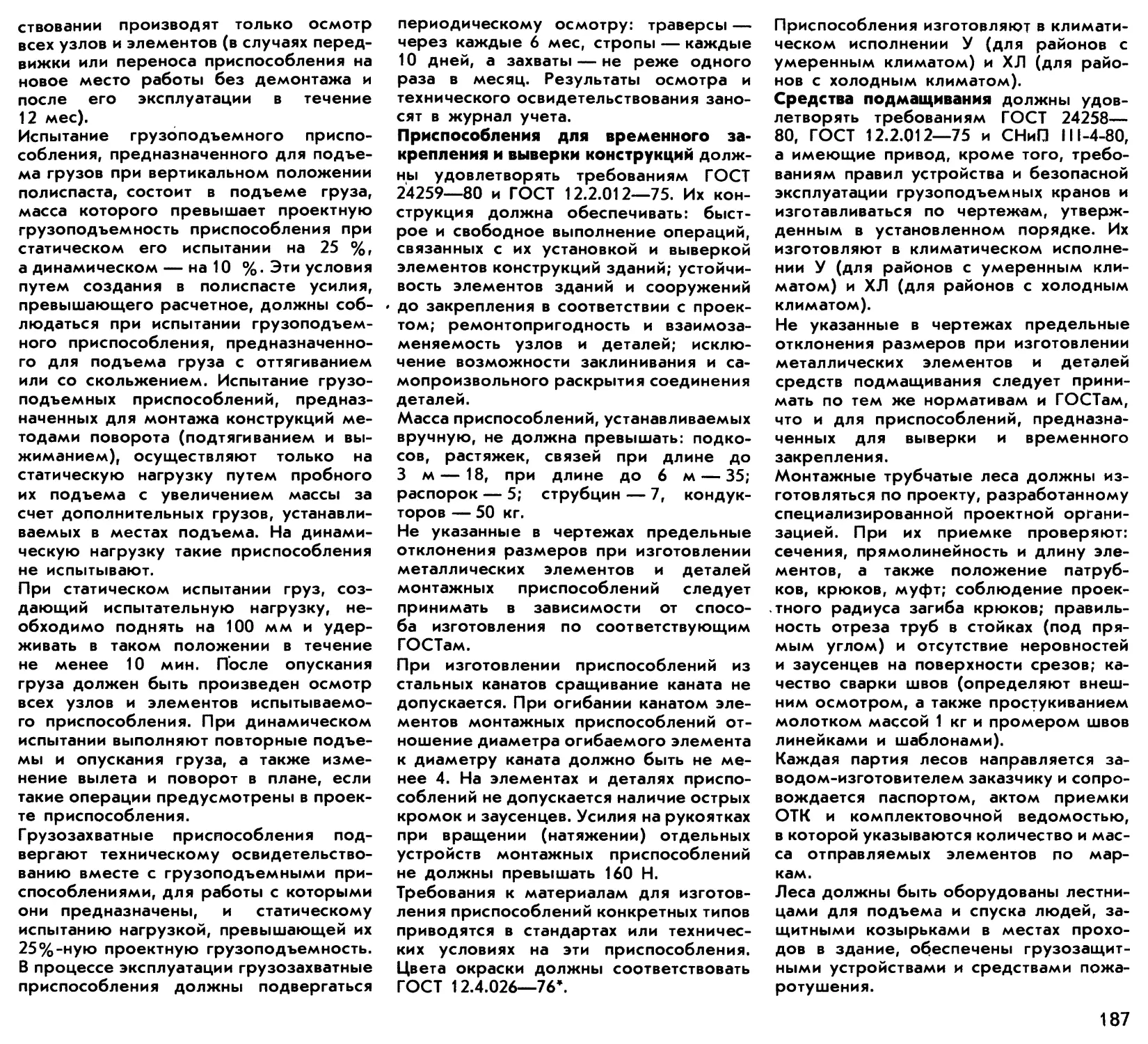

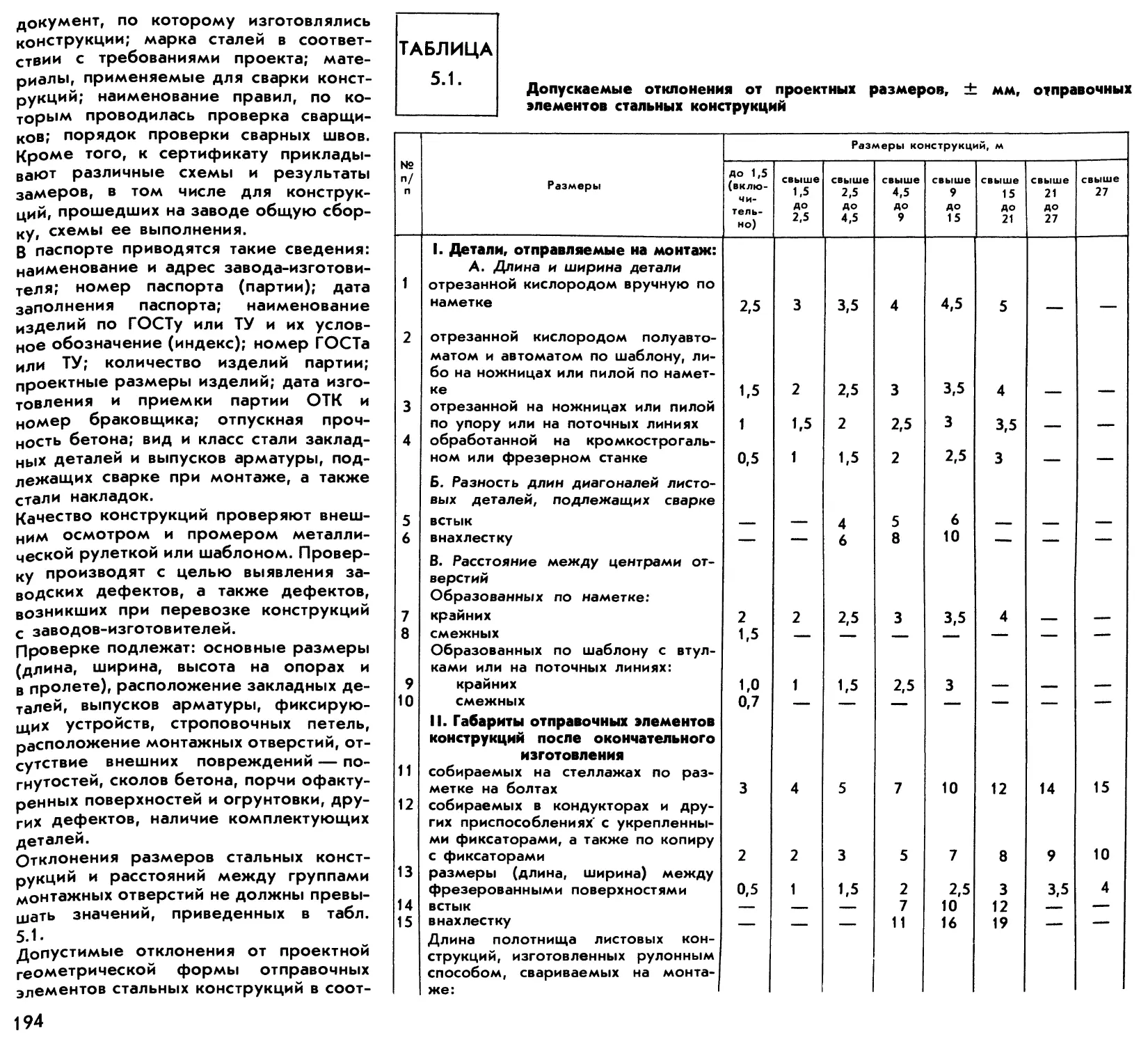

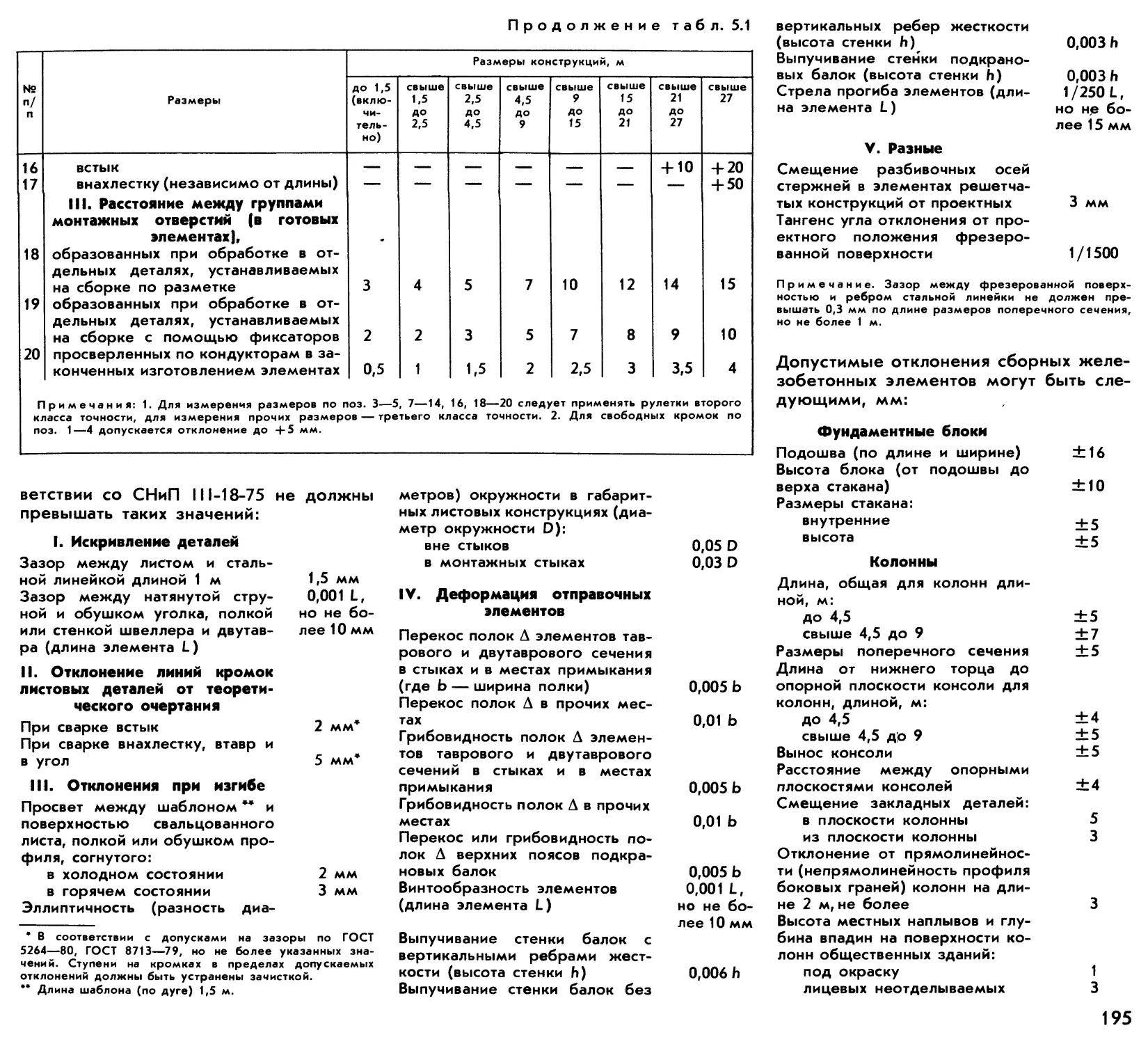

ТАБЛИЦА

1.1.

Классификация методов монтажа строительных конструкций

Вид подъема Направление перемещения Разновидность методов монтажа по способу присоединения или перемещения Группа методов монтажа

Сво- бодный Вертикаль- ное Горизон- тальное Наращивание Наращивание в вертикальном направлении Присоединение в горизонтальном направлении

Прину- дитель- ный Вертикаль- ное Перемещение по вертикальным направляющим Перемещение одной конструкции Перемещение нескольких конструкций

Подращивание Подращивание колонн Подращивание стен Подращивание каркасов Подращивание пространственных конструкций

Горизон- тальное Перемещение по горизонтальным (наклонным) направляющим Поэлементная надвижка отдельных элементов конструкций или сооружений Пошаговая сборка (укрупнение) и передвижка Надвижка полностью собранных сооружений

Радиаль- ное Поворот (в вер- тикальной плоскости) Поворот вокруг неподвижного шарнира Поворот вокруг подвижного шарнира Поворот вокруг нескольких шарниров

Рис.

1.1.

Установка одиночных мон-

тажных элементов и кон-

струкций с применением

свободного подъема.

по горизонтальным направляющим и по-

ворот (табл. 1.1, 1.3). Характерной осо-

бенностью этих методов является при-

нудительное перемещение всех монти-

руемых элементов и конструкций в од-

ном направлении.

Первая разновидность объединяет все

методы монтажа, связанные с переме-

щением по вертикальным направляю-

щим только одной или нескольких, сле-

дующих одна за другой конструкций.

Отличительной особенностью этих ме-

тодов является то, что нагрузка на фун-

дамент от конструкций передается через

направляющие, к которым они крепят-

ся на различных этапах подъема. Послед-

нее относится и к возможности при-

соединения монтируемой конструкции

к ранее установленным.

Вторая разновидность объединяет ме-

тоды подращивания различных кон-

струкций — колонн, стен, каркасов, про-

странственных блоков. Все эти методы

связаны с выполнением цикличных опе-

раций по предварительному подъему

ранее смонтированных конструкций или

их частей и временному удержанию

на период присоединения к их нижним

поверхностям верхних плоскостей эле-

ментов, расположенных ниже. В отдель-

ных случаях, например при последова-

тельной подстройке и перемещении

конструкций по вертикальным направ-

ляющим, некоторые методы первой

и второй разновидностей могут иметь

ряд общих признаков.

Третья разновидность включает все

методы перемещения (передвижки, на-

катки и т.п.) по горизонтальным или

наклонным направляющим как отдель-

ных элементов конструкций (сооруже-

ния), так и полностью собранных. Она

объединяет три основные группы (по-

элементная надвижка конструкций, по-

шаговая сборка и передвижка, надвижка

полностью собранных сооружений).

Четвертая разновидность включает все

методы монтажа на основе принудитель-

ного поворота конструкций в верти-

кальном направлении и состоит из трех

групп — поворот вокруг неподвижного

шарнира, поворот вокруг подвижного

12

шарнира и поворот вокруг нескольких

шарниров.

Особую группу составляют комбини-

рованные методы, объединяющие два

и больше признаков рассмотренных

выше групп. Это связано с тем, что тех-

нологический процесс монтажа строи-

тельных конструкций чаще всего осу-

ществляется несколькими методами.

Их количество и взаимосвязь зависят

от конструктивных особенностей объек-

та, его характеристик, местных условий

и т.п. Среди всех методов, применяе-

мых при монтаже стррительных конст-

рукций конкретного объекта, всегда

можно выделить основной (например, в

зависимости от сложности осуществле-

ния работ, массовости применения

и т. п.), который определяет общую стра-

тегию выполнения монтажного про-

цесса.

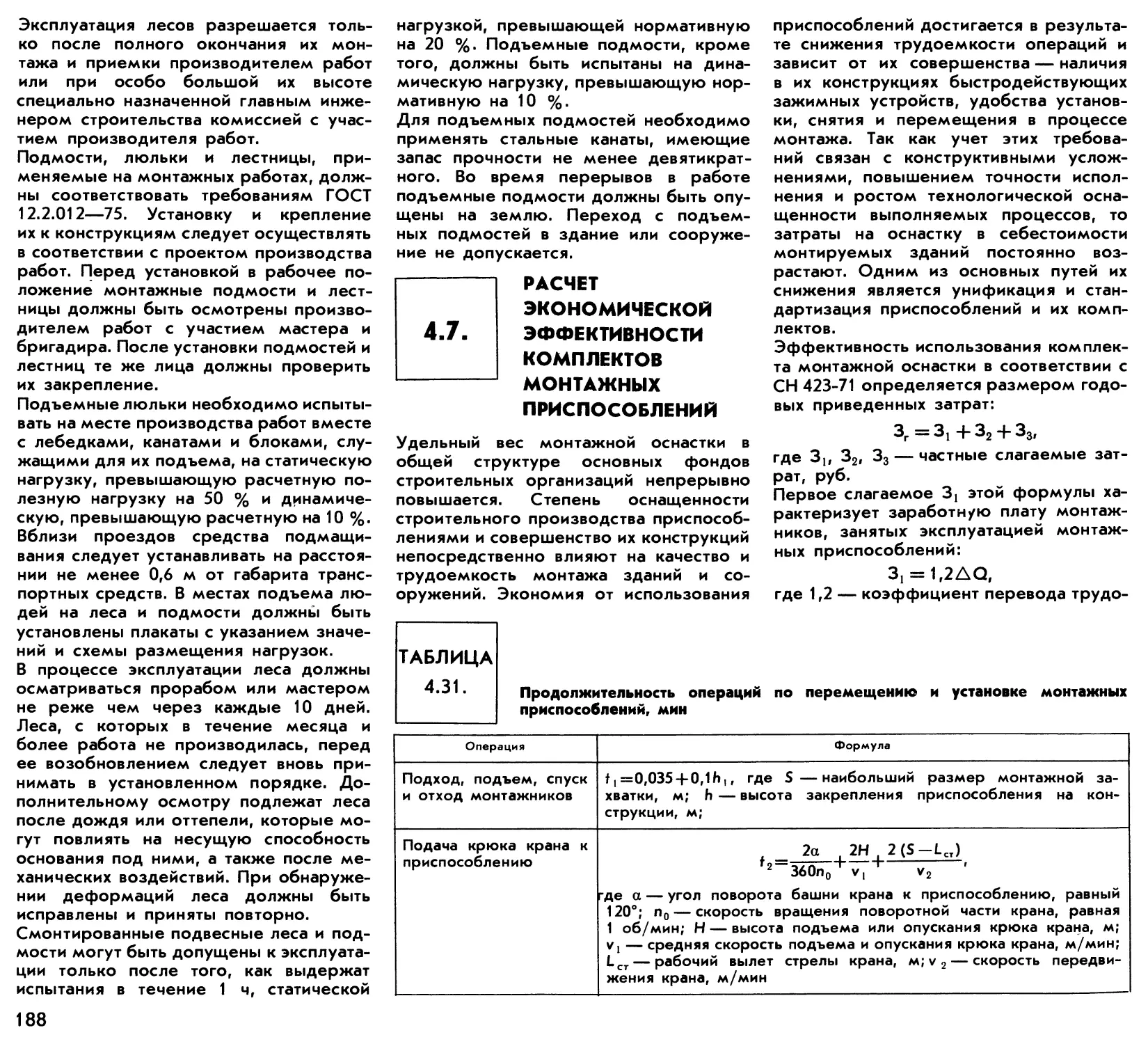

ТАБЛИЦА

1.2.

Методы монтажа с применением свободного подъема

Группа методов монтажа Прием подъема (перемещения) Метод монтажа Расположение средств механизации Область применения

Наращивание в верти- кальном направлении Подтягивание, перенос, поворот, опускание Наращивание средствами с ог- раниченной высотой подъема На уровне земли (ря- дом или в середине объекта) Возведение любых сооруже- ний с использованием соот- ветствующего арсенала мон- тажных средств

Наращивание средствами без ограничения высоты подъема На ранее смонтирован- ных конструкциях

Присоединение в гори- зонтальном направле- нии Подтягивание, перенос, поворот, опускание (ре- же выталкивание) Сборка на подмостях (низких и высоких), перекрытиях и эта- жах Полунавесная сборка Навесная сборка На уровне земли, на ра- нее смонтированных конструкциях Монтаж перекрытий (куполов, сводов и т. п.) различных объ- ектов, пролетов мостов и ин- женерных сооружений

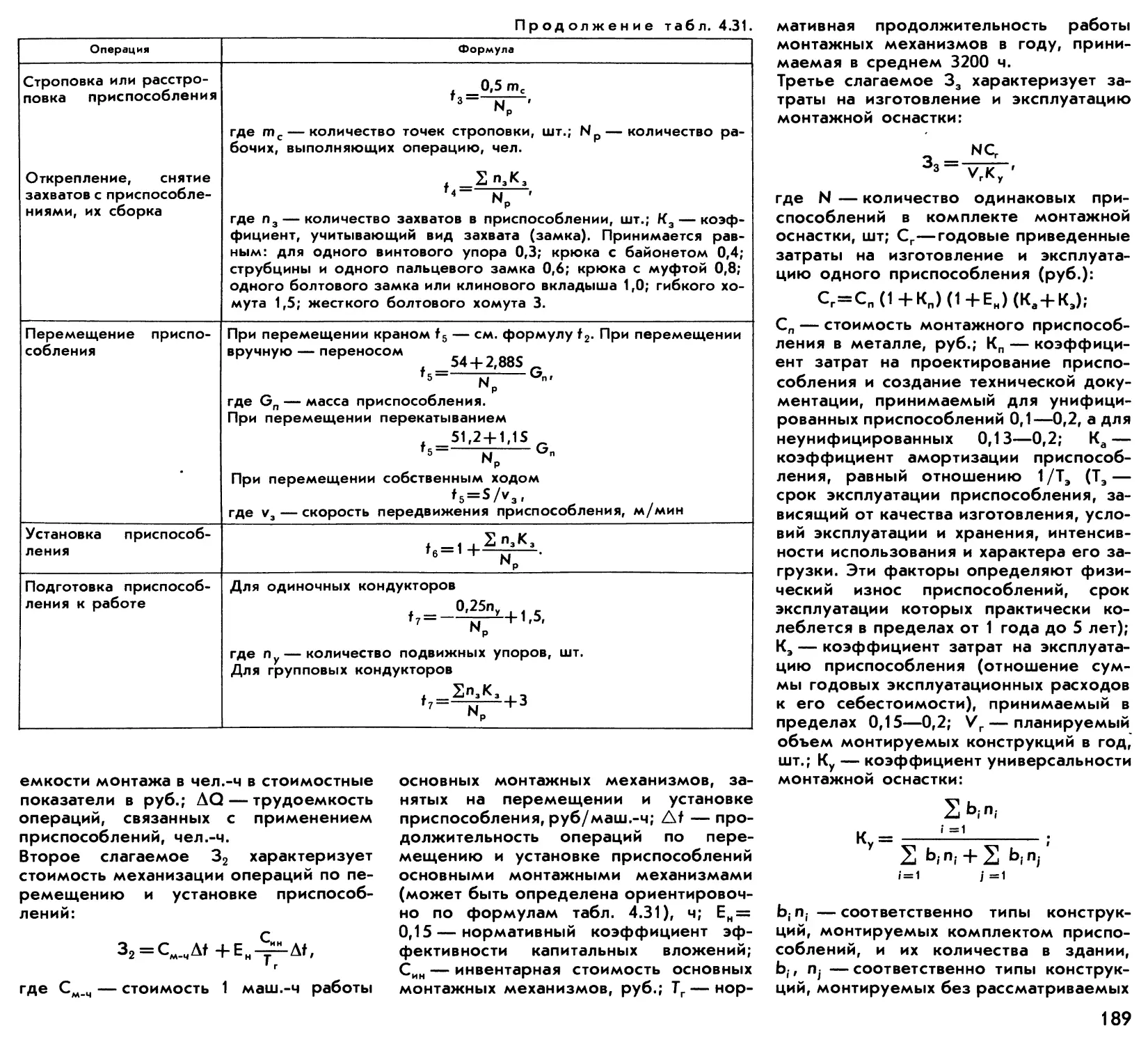

ТАБЛИЦА 1.3. Методы монтажа с применением принудительного подъема (перемещения)

Группа методов монтажа Прием подъема (перемещения) Метод монтажа Расположение средств механизации Область применения

Перемещение одной конструкции (плоской или про- странственной) по вертикальным направляющим Выталкивание 1. Перемещение по вертикальным направляющи Выталкивание конструкций толкателями без перемещения монтажных средств 1М На уровне земли Монтаж крупногабарит- ных конструкций кон- структивно-технологи- ческих блоков, оболо- чек, покрытий и других подобных конструкций преимущественно одно- этажных промышленных

Выталкивание конструкций толкателями с пе- ремещением монтажных средств: подъемниками, опирающимися на направ- ляющие подъемниками, опирающимися на допол- нительную раму На направляющих; на специальных устройствах

Пневмоподъем (выталкивание сжатым возду- хом): в закрытых помещениях; в открытых помещениях На монтируемой кон- струкции; на уровне земли

13

Продолжение табл. 1.3

Группа методов монтажа Прием подъема (перемещения) Метод монтажа Расположение средств 1 механизации Область применения

Подтягивание Подтягивание конструкции без перемещения монтажных срёдств: жесткими тягами подъемников гибкими тягами подъемников вытягивание направляющих из скважин На направляющих; на уровне земли и гражданских зданий, а также пролетных стро- ений, резервуаров и других конструкций раз- личных инженерных со- оружений

На уровне земли

Подтягивание конструкций с перемещением монтажных средств На монтируемой конструкции

Перемещение не- скольких конструк- ций по вертикаль- ным направляющим: плоских Подтягивание Подтягивание плоских конструкций без пере- мещения монтажных средств: на высоких направляющих на коротких направляющих На оголовках ко- лонн; на консолях направляющих Монтаж плоских конст- рукций (плит перекры- тий) многоэтажных зда- ний и сооружений

Подтягивание плоских конструкций с переме- щением монтажных средств На монтируемой конструкции

Опускание Последовательное опускание элементов кон- струкций опалубки перекрытий по мере его устройства На направляющих Монтаж перекрытий, особенно при рекон- струкции зданий

пространственных Выталкивание Выталкивание блоков толкателями монтажных средств с перемещением последних до про- ектных отметок и обратно То же Монтаж блоков и эта- жей многоэтажных зда- ний и сооружений

Подтягивание Подтягивание блоков и этажей по колоннам и стволам »

II. Подращивание конструкций

Подращивание колонн Выталкивание Выталкивание конструкций толкателями подъ- емников: установленных под колонной установленных на оголовках колонн Под колонной На колонне Монтаж крупногабарит- ных покрытий одноэтаж- ных зданий и сооруже- ний

Подращивание стен Выталкивание Подращивание стен малогабаритными блока- ми Подращивание стен панелями На фундаменте объ- екта Возведение многоэтаж- ных зданий

Подращивание каркасов Выталкивание Подращивание каркасов зданий Подращивание каркасов сооружений На земле, на фунда- менте объекта Возведение каркасных зданий и сооружений

Подращивание про- странственных кон- струкций Подтягивание Подтягивание и удержание на весу конструк- ций с последующей подстройкой под нее про- странственных блоков На уровне земли, на специальных устрой- ствах Монтаж башенно-мач- товых сооружений

Выталкивание Выталкивание пространственных конструкций толкателями подъемников На уровне земли Монтаж зданий из блок- комнат

III. Перемещение по горизонтальным (наклонным) направляющим

Поэлементная сбор- ка и передвижка от- дельных частей кон- Подтягивание (реже выталкивание) Поэтапное подтягивание предварительно со- бранных отдельных элементов или частей кон- струкции (сооружения) на уровне опорных по- На уровне опорных поверхностей; вне их уровня Монтаж пролетных строений мостов, до- менных печей, копров,

14

Продолжение табл. 1.3

Группа методов монтажа Прием подъема (перемещения) Метод монтажа Расположение средств механизации Область применения

струкций или соору- жений верхностей. Поэтапное подтягивание конструк- ций, предварительно собранных ниже уровня опорных поверхностей большепролетных пере- крытий или покрытий промышленных и обще- ственных зданий (кино- театров, спортивных сооружений, павильо- нов и т. п.), а также це- лых объектов или от- дельных конструкций, связанный с реконструк- цией, расширением или перестройкой заводских территорий, городских улиц, дорог и т. п. Монтаж длинномерных конструкций (колонн, рам, полурам и т. п.) вертикальных аппаратов технологического обо- рудования, башенно- мачтовых сооружений, предварительно собран- ных в горизонтальном положении

Пошаговая сборка (укрупнение) и пе- редвижка конструк- ций Подтягивание (реже выталкивание) Подтягивание постепенно укрупняемой кон- струкции Выталкивание постепенно укрупняемой кон- струкции На уровне опорных поверхностей; вне их уровня

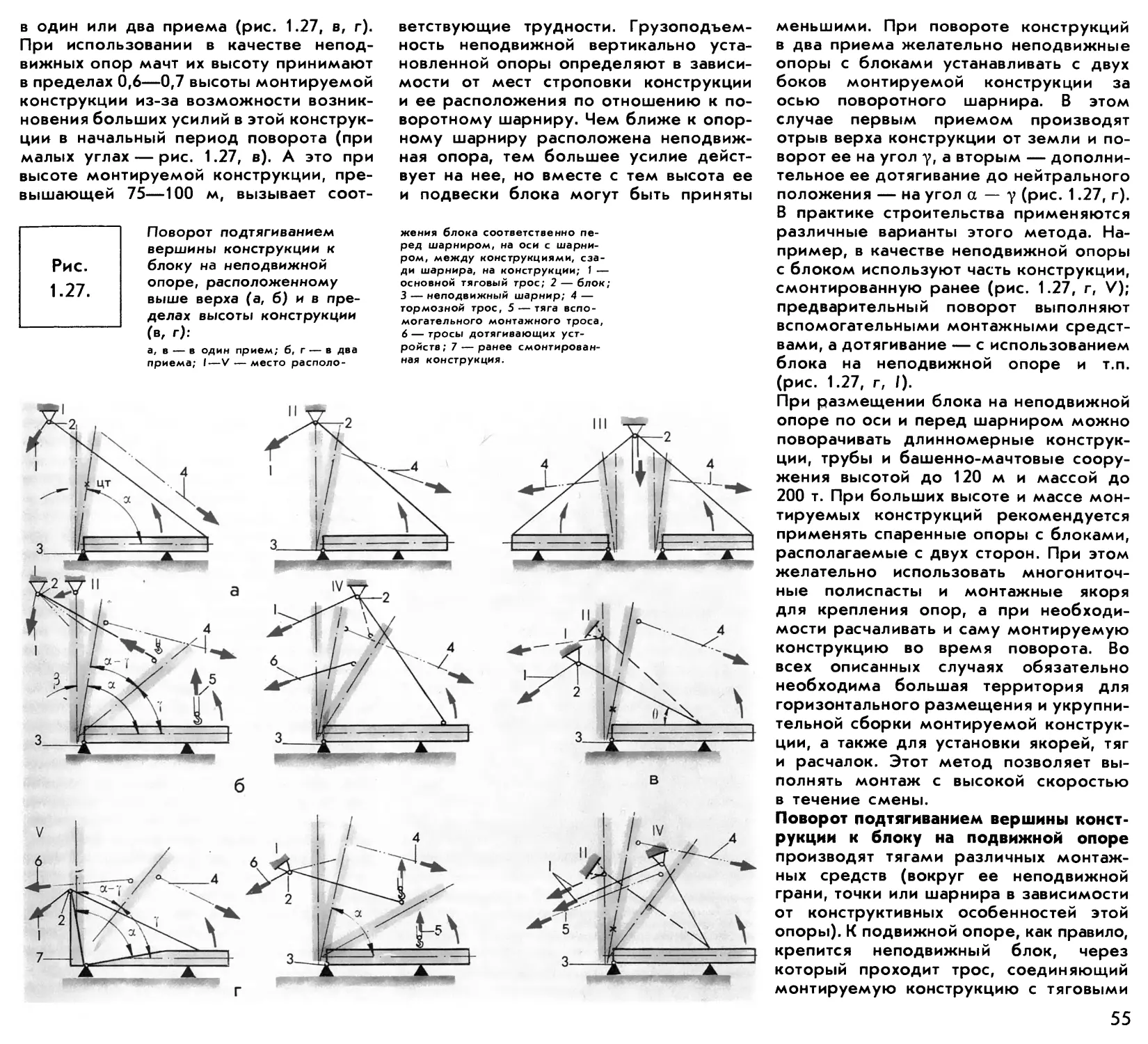

Надвижка полностью собранной конструк- ции или сооружения Поворот вокруг не- подвижного шарнира Подтягивание (реже выталкивание) Подтягивание Подтягивание полностью собранной конструк- ции Подтягивание волоком Выталкивание полностью собранной конструк- ции IV. Поворот (в вертикальной плоскости) Поворот подтягиванием вершины конструк- ции к блоку на неподвижной опоре (в один и два приема): при расположении блока выше установлен- ной конструкции; при расположении блока в пределах вы- соты установленной конструкции Поворот подтягиванием вершины конструкции к блоку на подвижной опоре (в один и два приема): с помощью поворотной стойки (мачты, шев- ра, портала); с помощью кранов (без перемещения кра- нов; с их перемещением) То же На уровне земли

Выталкивание (вы- жимание) Поворот выталкиванием (выжиманием) кон- струкции толкателями монтажных средств, установленных на земле Поворот выталкиванием (выжиманием) кон- струкции толкателями монтажных средств, перемещающихся по вертикальным или на- клонным направляющим

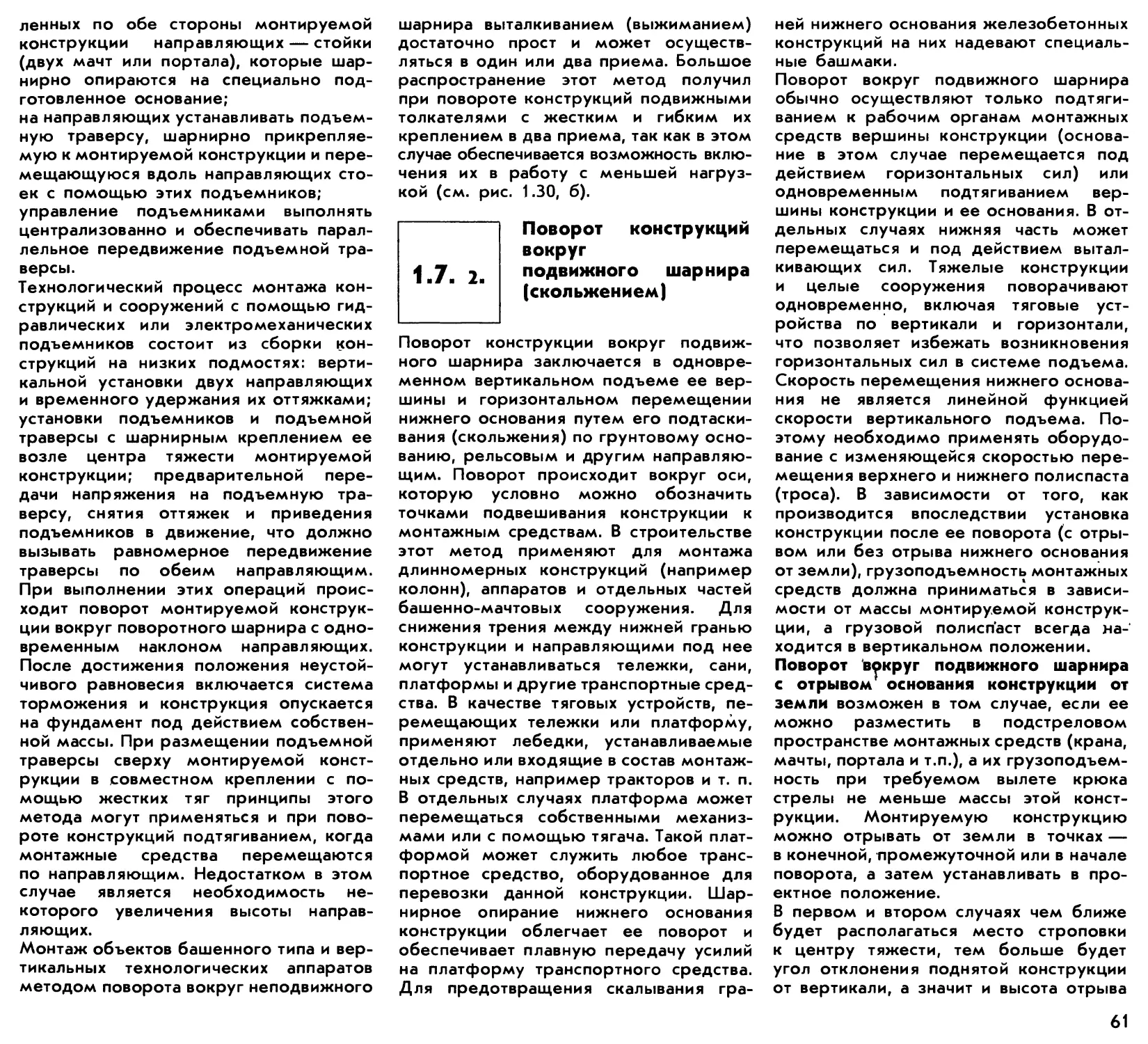

Поворот вокруг по- движного шарнира (скольжением) Подтягивание, вытал- кивание Поворот без отрыва основания конструкции от земли На земле То же

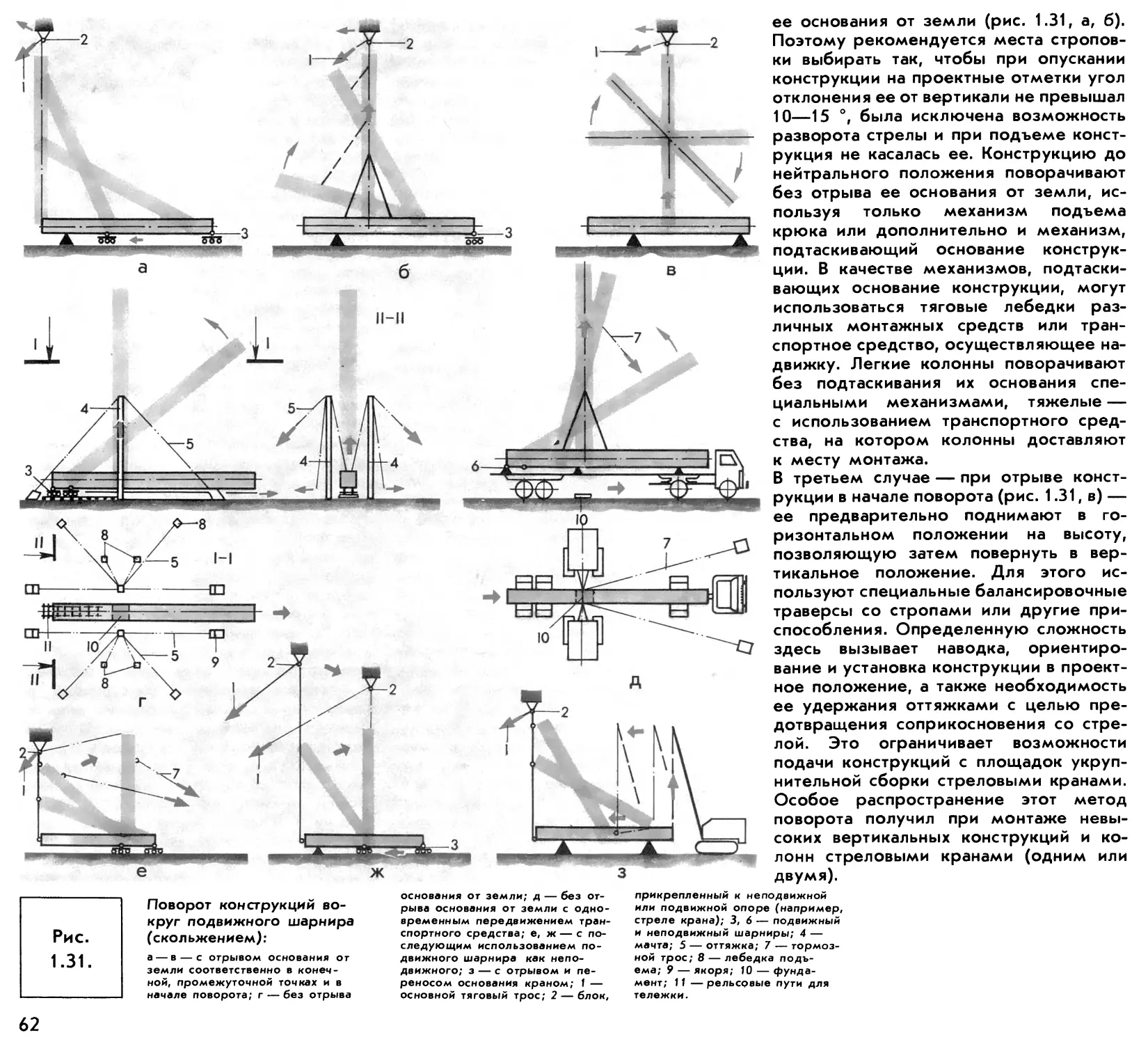

Подтягивание Поворот с отрывом основания конструкции от земли (на последнем, промежуточном или на- чальном этапах поворота) То же То же, если монтаж- ные средства позволя- ют разместить кон- струкцию в подстрело- вом пространстве

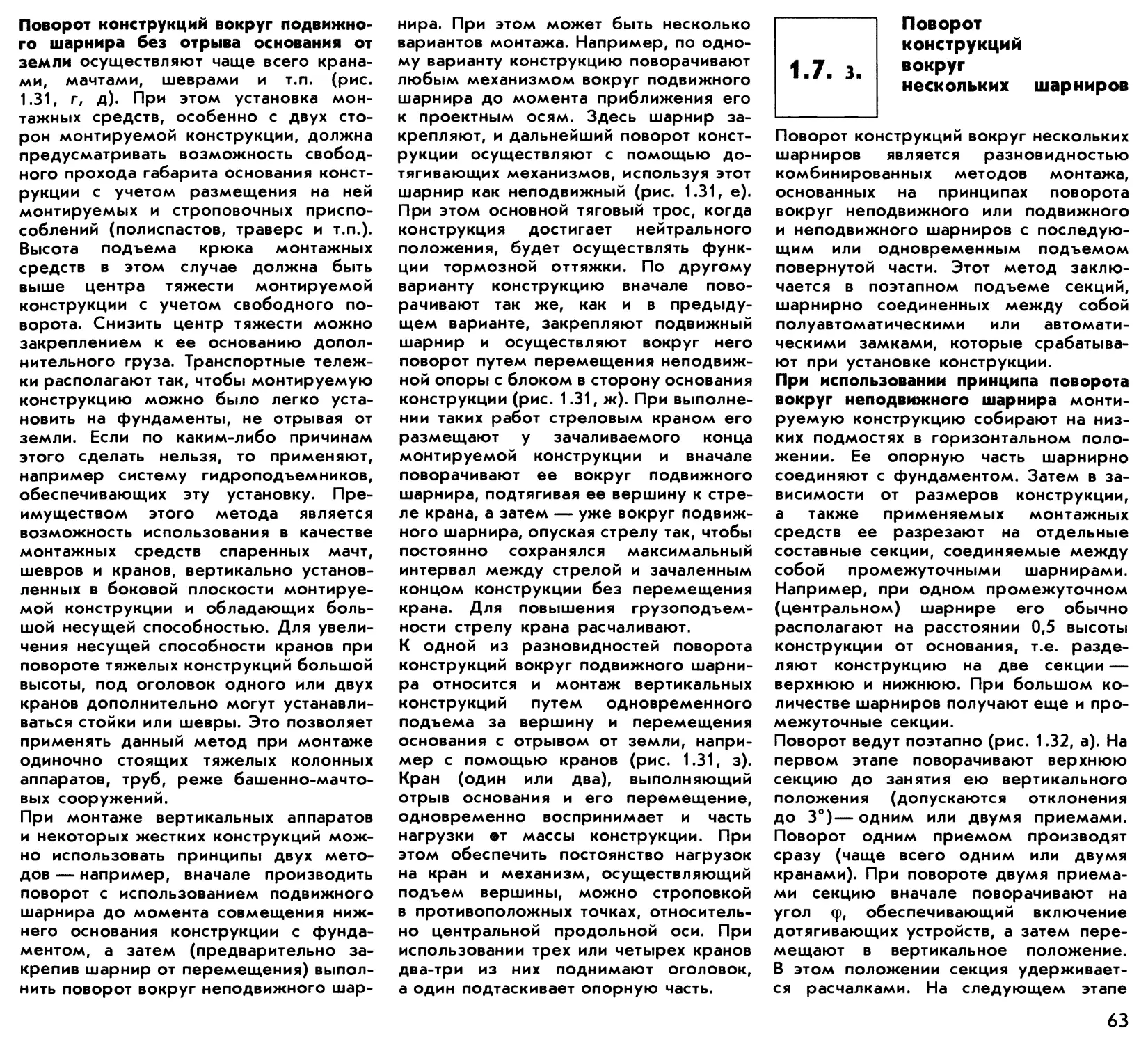

Поворот вокруг не- скольких шарниров Подтягивание Поворот с использованием принципов поворо- та вокруг неподвижного шарнира Поворот с использованием одновременно принципов поворота вокруг подвижного и не- подвижного шарниров » То же, когда их пово- рот целиком не пред- ставляется возможным из-за больших монтаж- ных нагрузок

15

1.2.

НАРАЩИВАНИЕ

КОНСТРУКЦИЙ

В ВЕРТИКАЛЬНОМ

НАПРАВЛЕНИИ

Наращивание в вертикальном направле-

нии характеризуется последовательным

присоединением снизу вверх устанавли-

ваемых элементов к ранее смонтиро-

ванным. Отличительной особенностью

этой группы методов является то, что

установленные конструкции испытывают

нагрузки (от собственного веса, веса

монтируемых элементов, ветрового воз-

действия, снега и т. п.), возникающие

в процессе эксплуатации. Максимальных

значений эти нагрузки достигают при

завершении монтажа. Исключение со-

ставляют реакции, возникающие от за-

крепленных на возводимом сооружении

самоподъемных и других механизмов.

Эти реакции воспринимаются сооруже-

нием частично и не являются решающи-

ми для общей несущей способности,

но требуют дополнительной проверки

сооружения на прочность и устойчи-

вость.

Недостатками методов монтажа нара-

щиванием в вертикальном направлении

являются повышенная сложность и тру-

доемкость работ, что требует для их

осуществления высококвалифициро-

ванных монтажников-верхолазов и не-

обходимости выполнения поверочных,

крепежных и других технологических

операций на высоте.

Методы монтажа этой группы в зависи-

мости от конструктивных и планировоч-

ных решений объектов имеют разно-

видности. Критерием их отличия служит

условный показатель, равный отноше-

нию высоты объекта Н к меньшей го-

ризонтальной опорной стороне L, кото-

рый позволяет выделить два типа объек-

тов:

по высоте во много раз превышающие

их горизонтальные проекции (H:L>3);

по высоте соизмеримые с их горизон-

тальными проекциями (Н: L <3).

При монтаже объектов, у которых

Н : L > 3 (башенно-мачтовые сооруже-

ния), монтажные машины и механизмы

устанавливают рядом с объектом или

крепят к смонтированным ранее конст-

рукциям и постепенно, по мере возведе-

ния объекта, перемещают вверх. В этом

случае более эффективными могут

оказаться самоподъемные машины и

а высоту подъема и глубину подачи —

исходя из индивидуальных характе-

ристик, присущих каждому монтажному

средству. В зависимости от высоты

подъема конструкций применяют мон-

тажные средства с ограниченной высо-

той подъема и без ее ограничения.

К первому типу монтажных средств

относятся практически все подъемные

и подъемно-транспортные машины и ме-

ханизмы, имеющие в качестве захват-

ного устройства крюк с полиспастом

или специальным захватом, основания

которых размещаются рядом с сооруже-

нием (краны, мачты, стрелы и т. п.), ко

второму — самоподъемные механизмы,

размещаемые на самом сооружении

и перемещаемые по мере его возведе-

ния (приставные краны, самоподъемные

мачты, порталы, стрелы), и летательные

аппараты (вертолеты, дирижабли, ле-

тающие краны и т.п.).

Монтаж конструкций при возведении

высотных инженерных сооружений ба-

шенно-мачтового типа (труб, башен, мачт,

телевизионных вышек, опор линий

электропередачи и др.) с применением

средств без ограничения высоты подъе-

ма отличается простотой и рядом пре-

имуществ по сравнению с другими ме-

Рис.

1.2.

Наращивание конструкций

в вертикальном направле-

нии:

а — в — кранами — стреловым,

механизмы, чем монтажные средст-

ва, располагаемые вне возводимого

объекта. Область применения тех или

иных монтажных машин или механиз-

башенным или прислонным, пол-

зучим; г — ж — самоподъемны-

ми монтажными средствами —

тодами монтажа. Так, организация мон-

тажных работ не зависит от рельефа

местности, а также (в большинстве слу-

чаев) от наличия различных сооружений

стрелой, порталом, краном с дву-

мя и одной стрелами, з — стре-

ловым краном и вертолетом

мов ограничивается габаритами и мас-

сой поднимаемых конструкций. Послед-

и препятствий в технологической зоне

монтажа; для размещения строительных

нюю регулируют степенью укрупнения

монтажных элементов и конструкций,

площадок не требуется больших тер-

риторий потому, что все оборудование

16

обычно может поместиться в пределах

площадки, необходимой для эксплуата-

ции возводимого объекта и т.д.

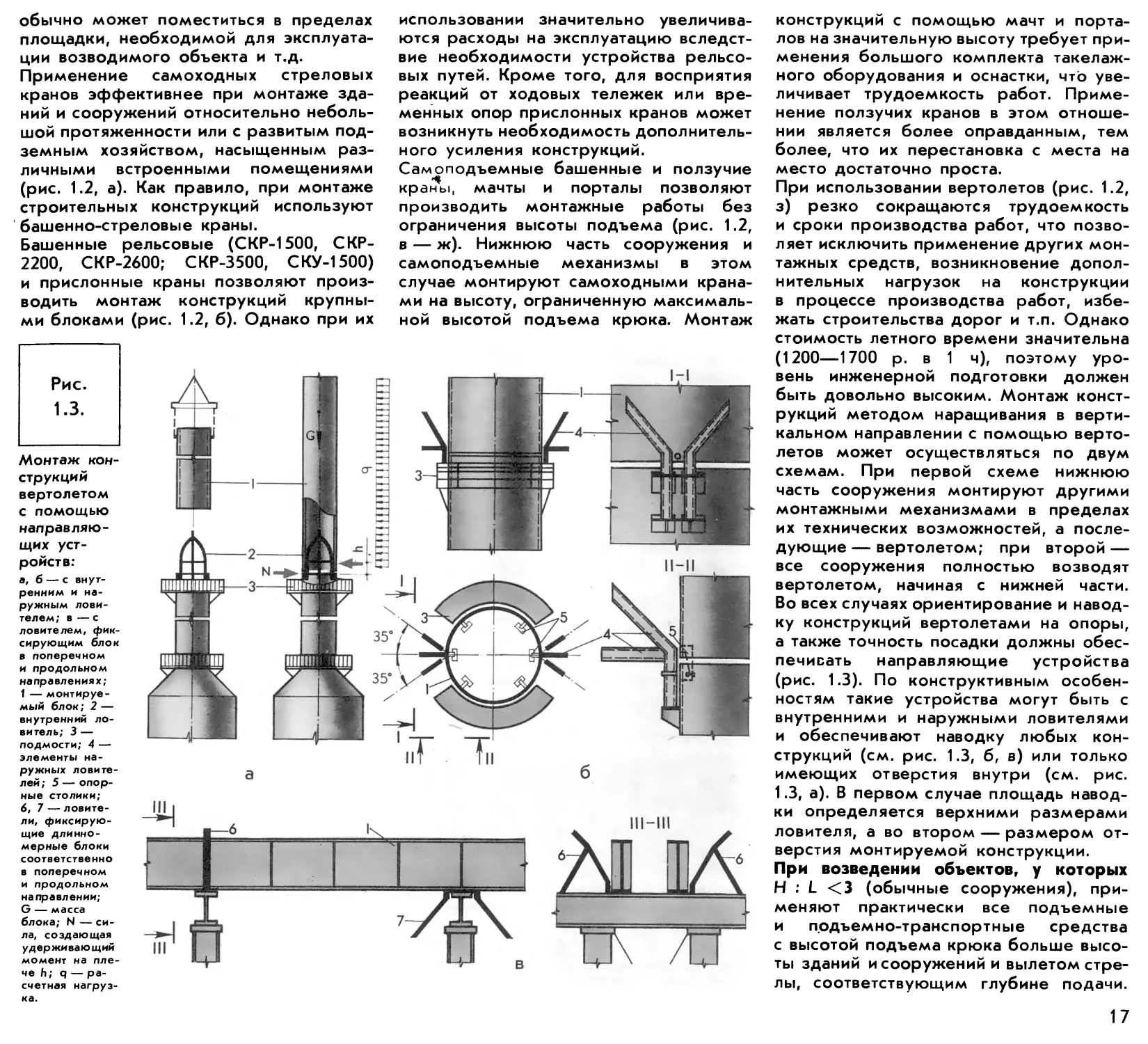

Применение самоходных стреловых

кранов эффективнее при монтаже зда-

ний и сооружений относительно неболь-

шой протяженности или с развитым под-

земным хозяйством, насыщенным раз-

личными встроенными помещениями

(рис. 1.2, а). Как правило, при монтаже

строительных конструкций используют

башенно-стреловые краны.

Башенные рельсовые (СКР-1500, СКР-

2200, СКР-2600; СКР-3500, СКУ-1500)

и прислонные краны позволяют произ-

водить монтаж конструкций крупны-

ми блоками (рис. 1.2, 6). Однако при их

Рис.

1.3.

Монтаж кон-

струкций

вертолетом

с помощью

направляю-

щих уст-

ройств:

а, б — с внут-

ренним и на-

ружным лови-

телем; в — с

ловителем, фик-

сирующим блок

в поперечном

и продольном

направлениях;

1 — монтируе-

мый блок; 2 —

внутренний ло-

витель; 3 —

подмости; 4 —

элементы на-

ружных ловите-

лей ; 5 — опор-

ные столики;

6, 7 — ловите-

ли, фиксирую-

щие длинно-

мерные блоки

соответственно

в поперечном

и продольном

направлении;

G — масса

блока; N — си-

ла, создающая

удерживающий

момент на пле-

че h; q — ра-

счетная нагруз-

ка.

использовании значительно увеличива-

ются расходы на эксплуатацию вследст-

вие необходимости устройства рельсо-

вых путей. Кроме того, для восприятия

реакций от ходовых тележек или вре-

менных опор прислонных кранов может

возникнуть необходимость дополнитель-

ного усиления конструкций.

Самоподъемные башенные и ползучие

краны, мачты и порталы позволяют

производить монтажные работы без

ограничения высоты подъема (рис. 1.2,

в — ж). Нижнюю часть сооружения и

самоподъемные механизмы в этом

случае монтируют самоходными крана-

ми на высоту, ограниченную максималь-

ной высотой подъема крюка. Монтаж

конструкций с помощью мачт и порта-

лов на значительную высоту требует при-

менения большого комплекта такелаж-

ного оборудования и оснастки, что уве-

личивает трудоемкость работ. Приме-

нение ползучих кранов в этом отноше-

нии является более оправданным, тем

более, что их перестановка с места на

место достаточно проста.

При использовании вертолетов (рис. 1.2,

з) резко сокращаются трудоемкость

и сроки производства работ, что позво-

ляет исключить применение других мон-

тажных средств, возникновение допол-

нительных нагрузок на конструкции

в процессе производства работ, избе-

жать строительства дорог и т.п. Однако

стоимость летного времени значительна

(1200—1700 р. в 1 ч), поэтому уро-

вень инженерной подготовки должен

быть довольно высоким. Монтаж конст-

рукций методом наращивания в верти-

кальном направлении с помощью верто-

летов может осуществляться по двум

схемам. При первой схеме нижнюю

часть сооружения монтируют другими

монтажными механизмами в пределах

их технических возможностей, а после-

дующие — вертолетом; при второй —

все сооружения полностью возводят

вертолетом, начиная с нижней части.

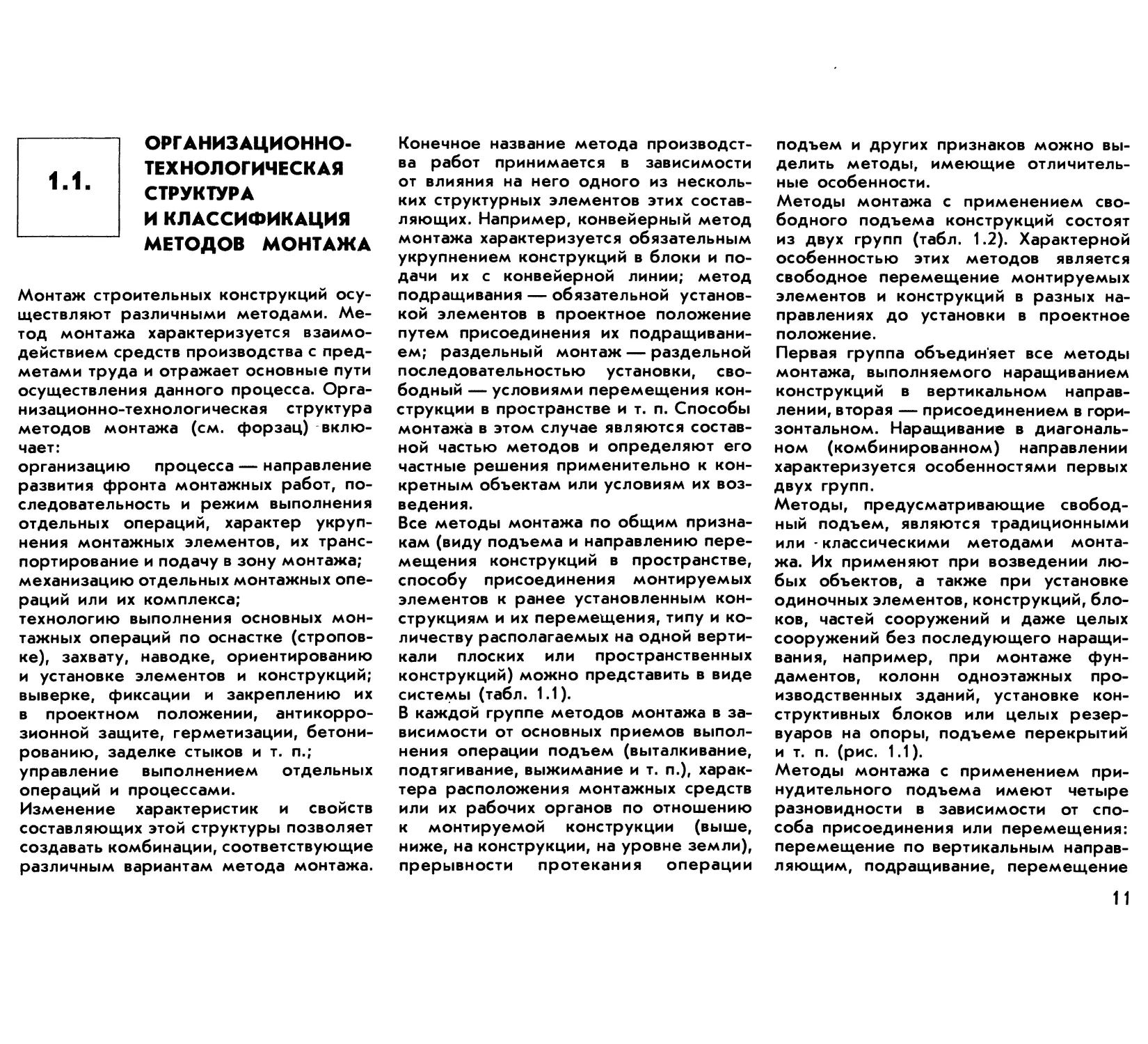

Во всех случаях ориентирование и навод-

ку конструкций вертолетами на опоры,

а также точность посадки должны обес-

печивать направляющие устройства

(рис. 1.3). По конструктивным особен-

ностям такие устройства могут быть с

внутренними и наружными ловителями

и обеспечивают наводку любых кон-

струкций (см. рис. 1.3, б, в) или только

имеющих отверстия внутри (см. рис.

1.3, а). В первом случае площадь навод-

ки определяется верхними размерами

ловителя, а во втором — размером от-

верстия монтируемой конструкции.

При возведении объектов, у которых

Н : L <3 (обычные сооружения), при-

меняют практически все подъемные

и подъемно-транспортные средства

с высотой подъема крюка больше высо-

ты зданий и сооружений и вылетом стре-

лы, соответствующим глубине подачи.

17

1.3.

ПРИСОЕДИНЕНИЕ

КОНСТРУКЦИЙ

В ГОРИЗОНТАЛЬНОМ

НАПРАВЛЕНИИ

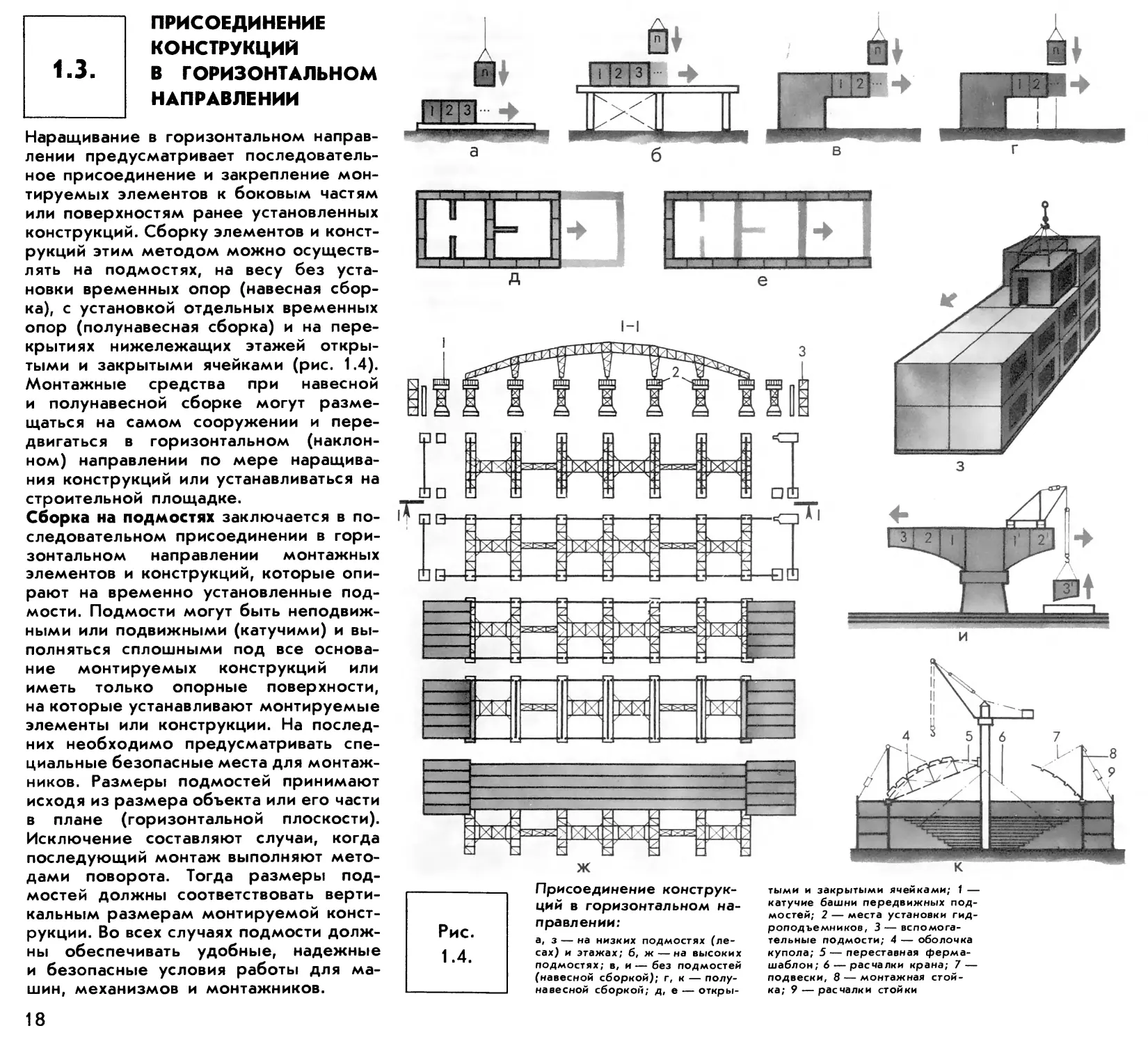

Наращивание в горизонтальном направ-

лении предусматривает последователь-

ное присоединение и закрепление мон-

тируемых элементов к боковым частям

или поверхностям ранее установленных

конструкций. Сборку элементов и конст-

рукций этим методом можно осуществ-

лять на подмостях, на весу без уста-

новки временных опор (навесная сбор-

ка), с установкой отдельных временных

опор (полунавесная сборка) и на пере-

крытиях нижележащих этажей откры-

тыми и закрытыми ячейками (рис. 1.4).

Монтажные средства при навесной

и полунавесной сборке могут разме-

щаться на самом сооружении и пере-

двигаться в горизонтальном (наклон-

ном) направлении по мере наращива-

ния конструкций или устанавливаться на

строительной площадке.

Сборка на подмостях заключается в по-

следовательном присоединении в гори-

зонтальном направлении монтажных

элементов и конструкций, которые опи-

рают на временно установленные под-

мости. Подмости могут быть неподвиж-

ными или подвижными (катучими) и вы-

полняться сплошными под все основа-

ние монтируемых конструкций или

иметь только опорные поверхности,

на которые устанавливают монтируемые

элементы или конструкции. На послед-

них необходимо предусматривать спе-

циальные безопасные места для монтаж-

ников. Размеры подмостей принимают

исходя из размера объекта или его части

в плане (горизонтальной плоскости).

Исключение составляют случаи, когда

последующий монтаж выполняют мето-

дами поворота. Тогда размеры под-

мостей должны соответствовать верти-

кальным размерам монтируемой конст-

рукции. Во всех случаях подмости долж-

ны обеспечивать удобные, надежные

и безопасные условия работы для ма-

шин, механизмов и монтажников.

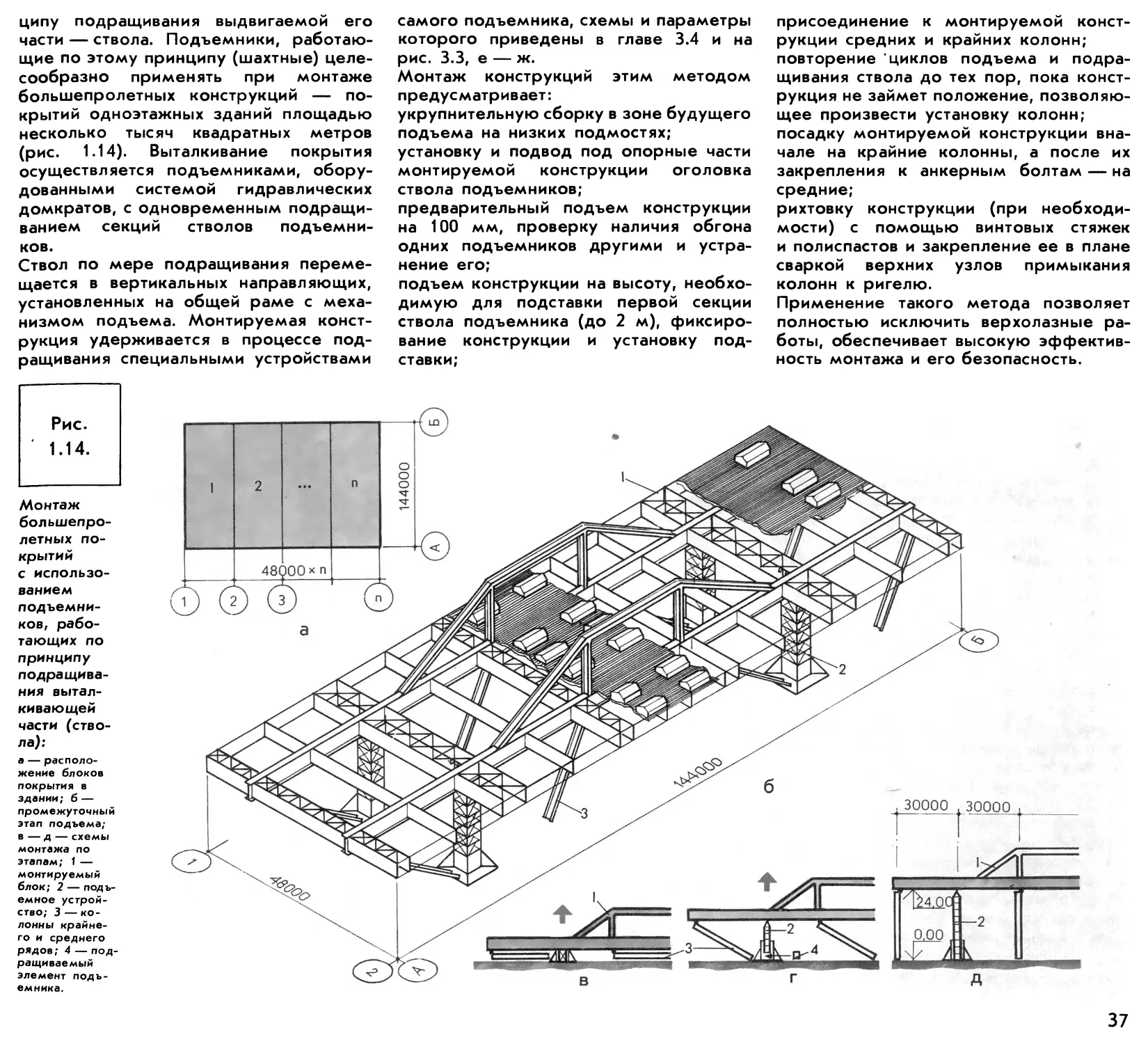

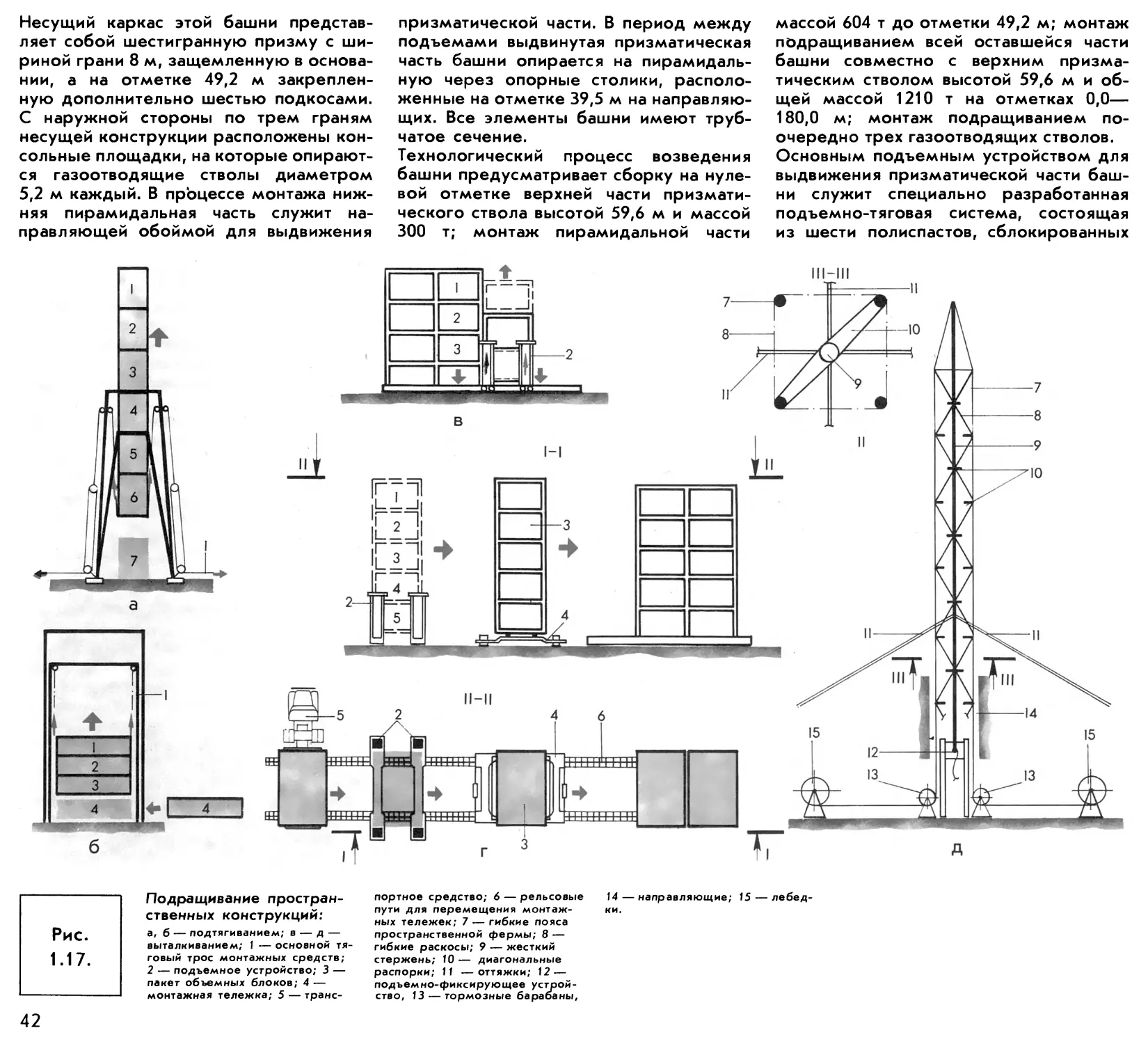

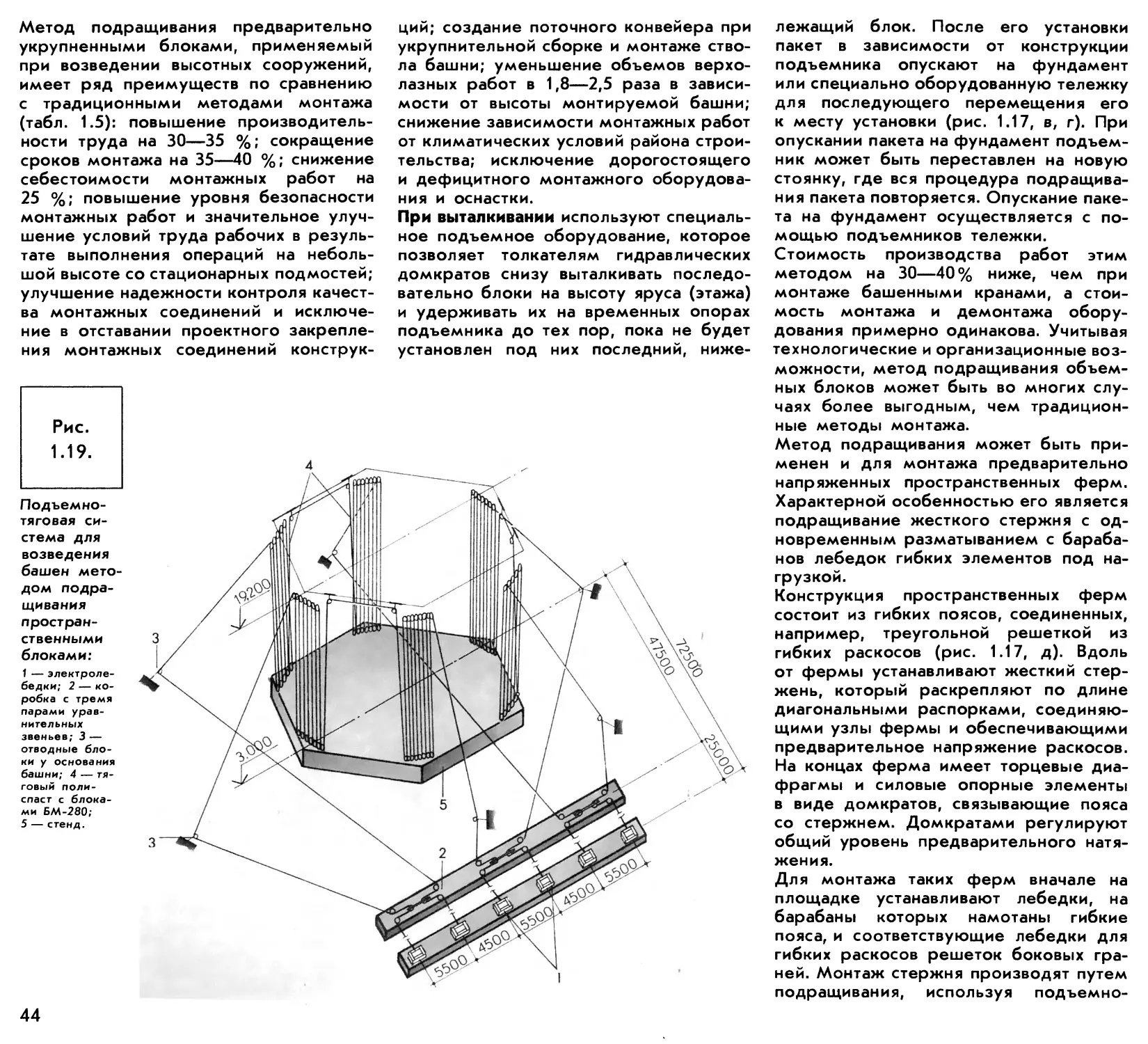

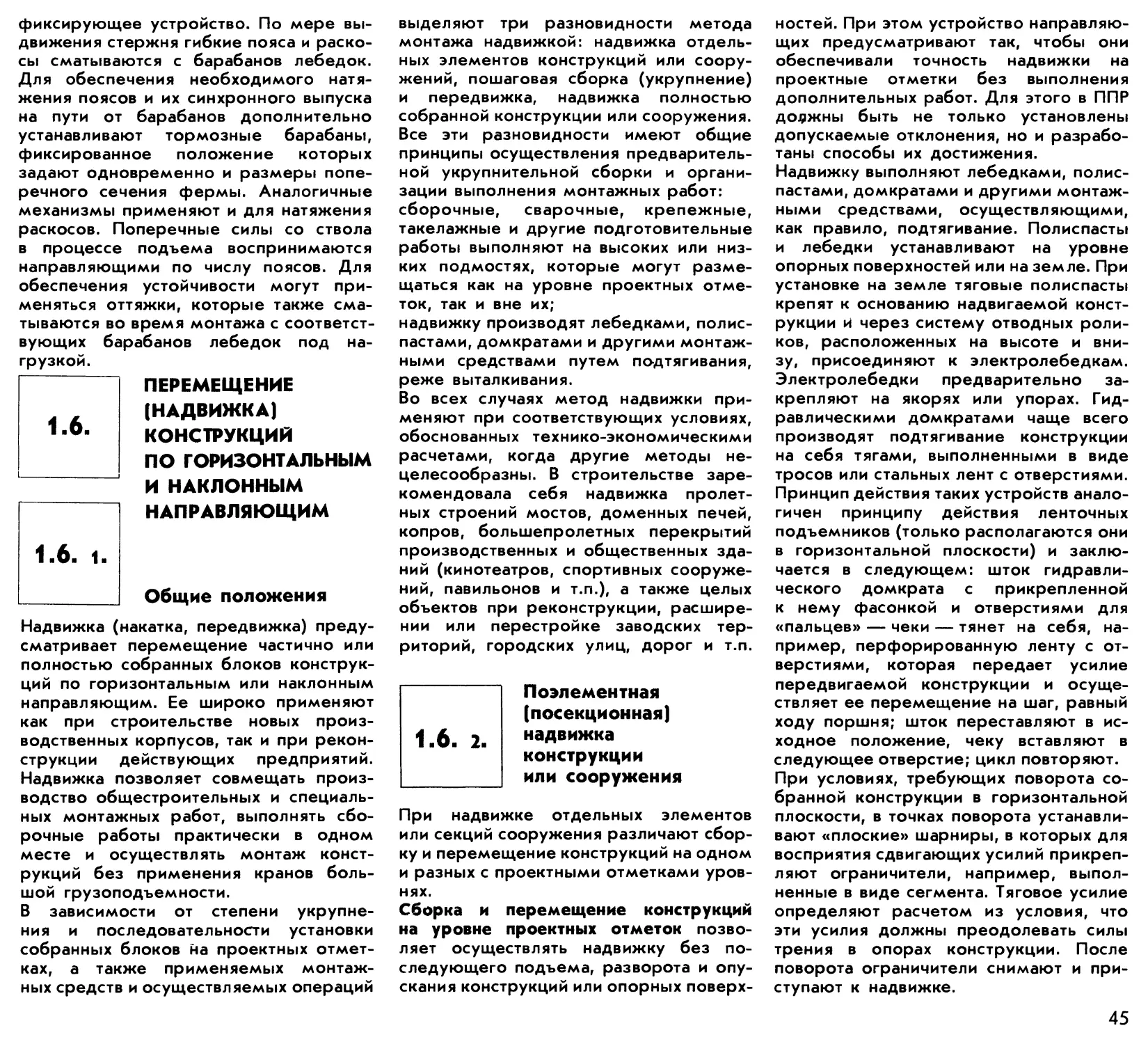

Присоединение конструк-

ций в горизонтальном на-

правлении:

а, з — на низких подмостях (ле-

сах) и этажах; б, ж — на высоких

подмостях; в, и—без подмостей

(навесной сборкой); г, к — полу-

навесной сборкой; д, е — откры-

тыми и закрытыми ячейками; 1 —

катучие башни передвижных под-

мостей; 2 — места установки гид-

роподъемников, 3 — вспомога-

тельные подмости; 4 — оболочка

купола; 5—переставная ферма-

шаблон; 6 — расчалки крана; 7 —

подвески, 8 — монтажная стой-

ка; 9 — расчалки стойки

Рис.

1.4.

18

Подмости рассчитывают на общую на-

грузку с учетом динамических нагрузок,

которые могут возникать в процессе

установки отдельных элементов и конст-

рукций. Подмости снимают после мон-

тажа всех конструкций и их закрепле-

ния, а также приобретения прочности

замоноличенных стыков. Сборка на под-

мостях может производиться на низких

(на земле) и на высоких (проектных)

отметках.

Сборку на низких подмостях осуществ-

ляют монтажными машинами и механиз-

мами небольшой грузоподъемности, как

правило, устанавливаемыми на земле

(рис. 1.4, а). Необходимым условием

такой сборки конструкций является ор-

ганизация их последовательной подачи

в зону монтажа или непосредственного

подъема на проектные отметки. В пос-

леднем случае, особенно при сборке

(укрупнении) крупногабаритных конст-

рукций, необходимо на стадии проек-

тирования учитывать деформации, кото-

рые могут возникнуть при подъеме со-

бранной конструкции.

Сборку на высоких подмостях произ-

водят, как правило, по частям на уровне

проектных отметок с использованием

для этого различных приспособлений

и опор башенного типа (рис. 1.4, б, ж). За

часть обычно принимают в поперечном

направлении ширину пролета, а в про-

дольном — шаг пролета. По мере сбор-

ки конструкций подмости перемещают

на новые стоянки на расстояние, равное

шагу пролетов. В зависимости от вида

конструкций (монолитные или сборные)

на подмостях могут устраиваться спе-

циальные приспособления. После дости-

жения бетоном требуемой прочности

подмости опускают на высоту, необходи-

мую для передвижки их на следующие

стоянки. Монтаж конструкций на высо-

ких подмостях — трудоемкий процесс,

требующий больших затрат средств

и применения тяжелого монтажного

оборудования.

Сборку на перекрытиях нижележащих

этажей промышленных и гражданских

зданий осуществляют аналогично сборке

на подмостях. Исключением является то,

что в последующем не требуется про-

изводить демонтаж подмостей. При

этом в зависимости от конструктивных

особенностей зданий и сооружений ус-

тановку элементов на перекрытиях ни-

жележащих этажей можно осущест-

влять в такой технологической после-

довательности, которая обеспечивала бы

создание открытых или закрытых ячеек

(рис. 1.4, д, е).

Навесная сборка представляет собой

последовательное присоединение сво-

бодно поднятых элементов и конструк-

ций в горизонтальном или наклонном

направлениях к ранее смонтированным

конструкциям с их удержанием на весу

без установки промежуточных времен-

ных или постоянных опор (рис. 1.4, в, и).

В этом случае монтируемые конструк-

ции закрепляются с одной стороны к ра-

нее смонтированной части сооружения

и всегда работают на восприятие массы

монтируемой конструкции по консоль-

ной схеме. Монтажные механизмы могут

быть установлены на конструкциях и пе-

ремещаться вместе с ними по мере

наращивания; располагаться на строи-

тельной площадке неподвижно, если

охватывают всю зону монтажа, или пере-

мещаться в пределах строительной пло-

щадки.

Навесную сборку применяют при мон-

таже различных инженерных сооруже-

ний — преимущественно пространствен-

ных горизонтальных или наклонно рас-

положенных конструкций, например

мостов, а также крупных куполообраз-

ных перекрытий, сводов, оболочек раз-

личных форм, если по местным усло-

виям исключается применение других

методов монтажа или они являются

экономически нецелесообразными. Так,

монтаж сборных куполов навесной сбор-

кой предусматривает последовательный

монтаж кольцевых поясов при помощи

крепления конструкций к системам

стоек, устанавливаемых по ранее смон-

тированной части и поддерживающих

монтируемые плиты до замыкания

кольцевого пояса.

Полунавесная сборка аналогична навес-

ной, только при ее производстве во

время установки конструкций применя-

ют временные опоры, которые после

закрепления снимают и переставляют на

новые места. Такими опорами могут

быть различные вертикальные стойки

или фермы-шаблоны, применяемые при

монтаже куполов (рис. 1.4, г). Полу-

навесная сборка совмещает удобство

и безопасность сборки на сплошных

подмостях и экономичность навесной

сборки. Область ее применения та же,

что и навесной сборки.

Например, монтаж купола цирка диа-

метром свыше 40 м этим методом мо-

жет осуществляться следующим обра-

зом (рис. 1.4, к). В центре зала устанав-

ливают кран-мачту со стрелой, радиус

которой охватывает весь купол. Устой-

чивость крана обеспечивают расчалками,

прикрепленными к конструкциям зри-

тельных трибун. Сборные трапецеидаль-

ные железобетонные плиты для прида-

ния наклонного проектного положения

во время подъема захватывают за три

петли стропами с одной укороченной

ветвью. Плиты нижними углами уста-

навливают на ранее смонтированные

плиты предыдущего, набравшего проч-

ность, кольца, а верхними опирают на

специальные винтовые упоры на ферме-

шаблоне, которая является временной

опорой. После выверки верхней грани

плиты ее раскрепляют оттяжками к мон-

тажной стойке. Затем упоры на ферме-

шаблоне опускают, и ферму переме-

щают по кругу для установки соседней

плиты. По окончании сборки всего

кольца швы между плитами бетони-

руют.

После достижения ими необходимой

прочности монтируют следующее коль-

цо. Если в подобных случаях не уста-

навливать временную опору, то монтаж

будет осуществляться навесной сбор-

кой.

Использование для производства мон-

тажных работ автомобильных кранов

в башенно-стреловом исполнении зна-

чительно расширяет область примене-

ния методов навесной и полунавесной

сборки для монтажа сборно-монолитных

оболочек.

19

1.4.

ПЕРЕМЕЩЕНИЕ

КОНСТРУКЦИЙ

ПО ВЕРТИКАЛЬНЫМ

НАПРАВЛЯЮЩИМ

Перемещение по вертикальным направ-

ляющим производят без смещения

конструкций относительно вертикаль-

ной оси. Такой подъем можно выпол-

нять путем выталкивания, подтягивания,

опускания или комбинированием этих

приемов. Во всех случаях глубина по-

дачи конструкции равна нулю. Времен-

ное их закрепление можно предусмат-

ривать как в промежуточном положе-

нии, так и после выполнения очередно-

го цикла подъема, а окончательное —

на проектных отметках.

Необходимыми условиями для приме-

нения этих методов являются:

наличие или возможность включения

в конструктивную схему объекта эле-

ментов, которые могли бы быть исполь-

зованы в качестве временных или по-

стоянных направляющих;

предварительная сборка монтируемой

конструкции в зоне ее последующего

монтажа или возможность обеспечения

удобной подачи и заводки в направляю-

щие таких конструкций.

В качестве направляющих могут быть

использованы колонны, стены, комму-

никационные шахты (стволы) башенного

типа, выполненные из сборных или моно-

литных конструкций. Их устройство

может предусматриваться до начала или

во время производства работ, связан-

ных с непосредственным перемещение^

конструкций (например, бетонирований

ствола шахты в скользящей опалубке

с одновременным подъемом перекры-

тий, подвешенных к выступающим кон-

солям опалубки и т.п.). В первом случае

подъем производят без наращивания,

во втором — с наращиванием направля-

ющих.

Наиболее распространен этот вид мон-

тажа при подъеме крупногабаритных

конструкций, конструктивно-технологи-

ческих блоков, оболочек, плит пере-

20

крытий одноэтажных и многоэтажных

зданий и сооружений. В качестве мон-

тажных средств чаще всего используют

подъемники, а также лебедки, которые

в зависимости от принципа действия

могут располагаться над или под мон-

тируемой конструкцией.

Все методы монтажа, осуществляемые

принудительным подъемом по верти-

кальным направляющим, в зависимости

от конструктивных особенностей зда-

ний и сооружений подразделяют на

две группы: методы, применяемые при

возведении объектов, у которых на од-

ной вертикали устанавливается одна

(I группа) или несколько (II группа)

конструкций.

1.4. 1.

Перемещение

по вертикальным

направляющим

одной конструкции

(плоской

и пространственной)

Отличительной особенностью этих ме-

тодов монтажа является то, что мон-

тируемые конструкции обычно большо-

го размера (50—100 м и более) пред-

варительно собирают на низких под-

мостях в зоне монтажа, а затем под-

нимают выталкиванием или подтягива-

нием с помощью различных монтажных

средств. Такими конструкциями могут

быть балки, фермы, плоские и про-

странственные перекрытия и покрытия,

купола, своды и другие подобные конст-

рукции преимущественно одноэтажных

зданий, а также пролетные строения,

резервуары, конструкции различных

инженерных сооружений, включая сбо-

рочные цеха судостроительных и авиа-

ционных заводов, эллингов, ангаров,

летно-эксплуатационных ремонтных ма-

стерских аэродромов, спортивных зда-

ний, выставочных павильонов, пред-

назначенных для размещения большого

числа зрителей и экспонатов и т.п.

Наиболее перспективными являются

бескрановые методы подъема круп-

негабаритных конструктивно-технологи-

ческих блоков и частей зданий и соору-

жений на основе применения гидро-

подъемных устройств. Использование та-

ких устройств дает значительные преиму-

щества по сравнению с другими грузо-

подъемными средствами:

обеспечивает возможность выполнения

полносборного монтажа покрытий зда-

ний и сооружений при значительном

уменьшении объемов опасных и мало-

производительных верхолазных работ;

значительно уменьшает объем вспомо-

гательных работ по изготовлению и уста-

новке лесов, подмостей, лестниц, вре-

менных опор и других монтажных при-

способлений;

исключает необходимость применения

кранов большой грузоподъемности;

позволяет раскрыть более широкий

фронт для совмещенного производст-

ва нескольких видов работ;

способствует повышению безопасности

труда при монтаже конструкций.

Перемещение

одной конструкции

выталкиванием

В зависимости от технологических осо-

бенностей монтажных средств подъем

одной конструкции выталкиванием вы-

полняют толкателями без перемещения

и с перемещением монтажных средств

вместе с конструкцией — подъемника-

ми, опирающимися на направляющие,

опорную раму и пневмоподъемом.

Выталкивание конструкции без пере-

мещения монтажных средств из-за ог-

раниченных размеров толкателей осу-

ществляют на сравнительно небольшую

высоту (рис. 1.5, а). В качестве монтаж-

ных средств чаще всего применяют

подъемники, оборудованные гидравли-

ческими домкратами. Выталкивание

производят при помощи толкателей

(штанг, стоек), установленных на пор-

шень домкрата. Подъемники располага-

ют на фундаментах по одному или не-

сколько рядом с каждой направляющей

так, чтобы монтируемая конструкция

опиралась на штанги толкателей.

На рис. 1.5, г приведен принцип работы

и устройство подъемника системы «Хе-

баг» [19]. Подъемник состоит из двух

стоек, изготовленных из труб, на которых

имеются специальные выступы. Одна из

стоек, выполняющая функции толкате-

ля, устанавливается подвижной, дру-

гая — неподвижной. Под каждой по-

движной стойкой устанавливают дом-

крат. Конструкция опирается на спе-

циальные упоры с блокирующей систе-

мой на неподвижной стойке.

Рис.

1.5.

Выталкивние по вертикаль-

ным направляющим одной

конструкции:

а — без перемещения монтаж-

ных средств; б, в — с перемеще-

нием монтажных средств по на-

правляющим и с использованием

дополнительной опорной рамы;

г — вариант решения узла А, д —

з — принцип работы подъемника

в узле Б, и — м — то же в узле В,

1 — фундамент; 2 — гидравличе-

ский домкрат; 3 — шаг домкра-

та; 4 — подвижная стойка (толка-

тель); 5 — упор; 6 — колонна;

Подъем осуществляется циклами путем

выталкивания подвижной стойки. За

один цикл конструкция поднимается

на высоту, равную одному шагу дом-

крата. В конце хода домкрата (на высо-

ту примерно 200 мм) упорный кулачок

заскакивает в выступающей части стойки

и блокирует упоры на неподвижной

опорной стойке. Это позволяет передать

нагрузку от конструкции через непод-

вижную стойку на фундамент, а подвиж-

ную (толкатель) — вместе с поршнем

7 — отверстие для установки опо-

ры-чеки на проектной отметке;

8 — неподвижная стойка; 9 —

монтируемая конструкция; 10 —

блокирующий упор; 11 —пор-

шень; 12, 13 — верхний и нижний

держатели; 14 — цилиндр; 15,

16 — верхняя и нижняя обоймы,

17 — опорная рама; 18 — сталь-

ная подкладка; 19 — поддержи-

вающая стойка, 20 — трос для

подтягивания опорной рамы;

21 — балка-чека.

домкрата опустить в исходное положе-

ние. Затем циклы повторяются до под-

нятия конструкции на проектную отмет-

ку, где последнюю закрепляют. В качест-

ве направляющих используют колонны.

Скорость подъема 1—2 м/ч.

Выталкивание конструкции с перемеще-

нием монтажных средств осуществляет-

ся подъемниками, опирающимися на

нарезные или гладкие направляющие

(рис. 1.5, б). По нарезным направляю-

щим перемещаются винтовые подъем-

ники, по гладким — фрикционные. По-

следние представляют собой разновид-

ность гидравлических самоподъемных

механизмов, которые имеют возмож-

ность передвигаться вверх по направ-

ляющим (колоннам), неся на себе мон-

тажную нагрузку. Эти подъемники, как

правило, устанавливают под -монтируе-

мой конструкцией на колоннах в обхват

и соединяют общей гидравлической про-

водкой с центральным пультом управ-

ления. В исходном положении поршни

домкратов находятся в верхней точке,

21

а держатели обеих обойм прижаты к бо-

ковым поверхностям колонны (рис. 1.5,

д). При введении жидкости в верхнее

надпоршневое пространство цилиндров

освобождаются верхние держатели

и цилиндры вместе с конструкцией пере-

мещаются вверх на один шаг поршня.

Нижние держатели в это время прижа-

ты к боковым поверхностям колонны

и удерживают подъемное устройство

вместе с конструкцией. После полного

заполнения жидкостью верхнего прост-

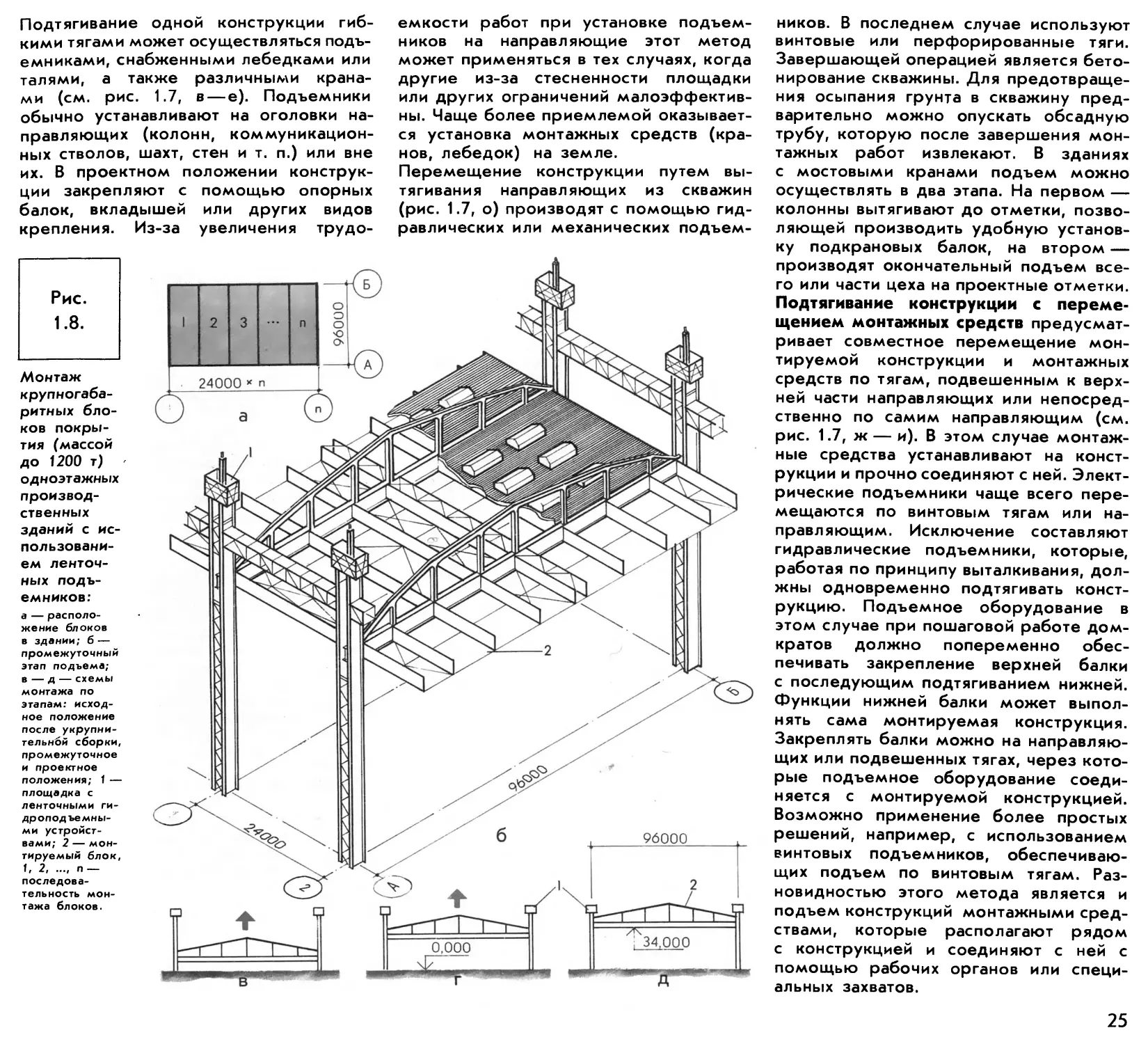

Рис.

1.6.

Пневмо-

подъем:

а — в — в за-

крытом поме-

щении; г, д —

в открытом по-

мещении с по-

мощью пневмо-

подушек; 1 —

монтажные

стойки; 2 —

уплотняющий

затвор; 3 —

кровля; 4 —

уравнивающая

система; 5 —

крепление тро-

са к днищу;

6 — окраешек

крыши; 7 —

пневмоподуш-

ки; 8 — ком-

прессор; 9 —

шланги с об-

ратными клапа-

нами; 10 — пе-

ремещаю щаяся

опорная колод-

ка; 11 — якор-

ный круг; 12 —

тросовая тяга,

поддерживаю-

щая оболочку;

13 — нейлоно-

вая оболочка

воздушной по-

душки, прикле-

енная к куполу

по всему кон-

туру; 14 — кла-

пан, регули-

рующий давле-

ние; 15 — до-

страиваемые во

время подъема

купола элемен-

ты; 16 — коль-

цевой фунда-

мент купола.

ранства цилиндра верхние держатели

прижимаются к боковым поверхностям

колонны (рис. 1.5, ж). При подаче жидко-

сти в нижнее (подпоршневое) прост-

ранство цилиндра освобождаются ниж-

ние держатели и происходит подтяги-

вание нижней обоймы в исходное поло-

жение (рис. 1.5, з) на новом уровне

подъема. Далее циклы повторяются

и конструкция передвигается до уровня

проектных отметок, где ее окончательно

закрепляют.

Выталкивание конструкции подъемника-

ми, опирающимися на опорную раму,

состоит в последовательном пошаговом

перемещении монтируемой конструк-

ции и рамы (см. рис. 1.5, в). Рама может

изготавливаться из профилированного

металла, а по конфигурации повторять

периметр монтируемой конструкции.

Она необходима для установки подъем-

ников (домкратов), восприятия нагруз-

ки от монтируемой конструкции и пере-

дачи ее через направляющие на фун-

дамент. В процессе перемещения после

каждого шага попеременно в строго

установленной технологической после-

довательности под подъемниками уста-

навливают стальные подкладки (рис. 1.5,

и). При выталкивании конструкции на

высоту яруса подъема производят пере-

становку подъемников. Под монтируе-

мую конструкцию в это время устанав-

ливают стойки (рис. 1.5, к). В целях уве-

личения высоты яруса дополнительные

стойки можно устанавливать и на пор-

шень домкрата подъемника (рис. 1.5, л).

После подъема на высоту яруса монти-

руемую конструкцию временно закреп-

ляют на балках-чеках, вставленных

в опорные отверстия, домкраты опуска-

ют в исходное положение и произво-

дят подтягивание опорной рамы, кото-

рую также закрепляют на балках-чеках

(рис. 1.5, м). После окончательного

подъема на проектные отметки опорную

раму, если она не является конструк-

тивным элементом, опускают и демон-

тируют.

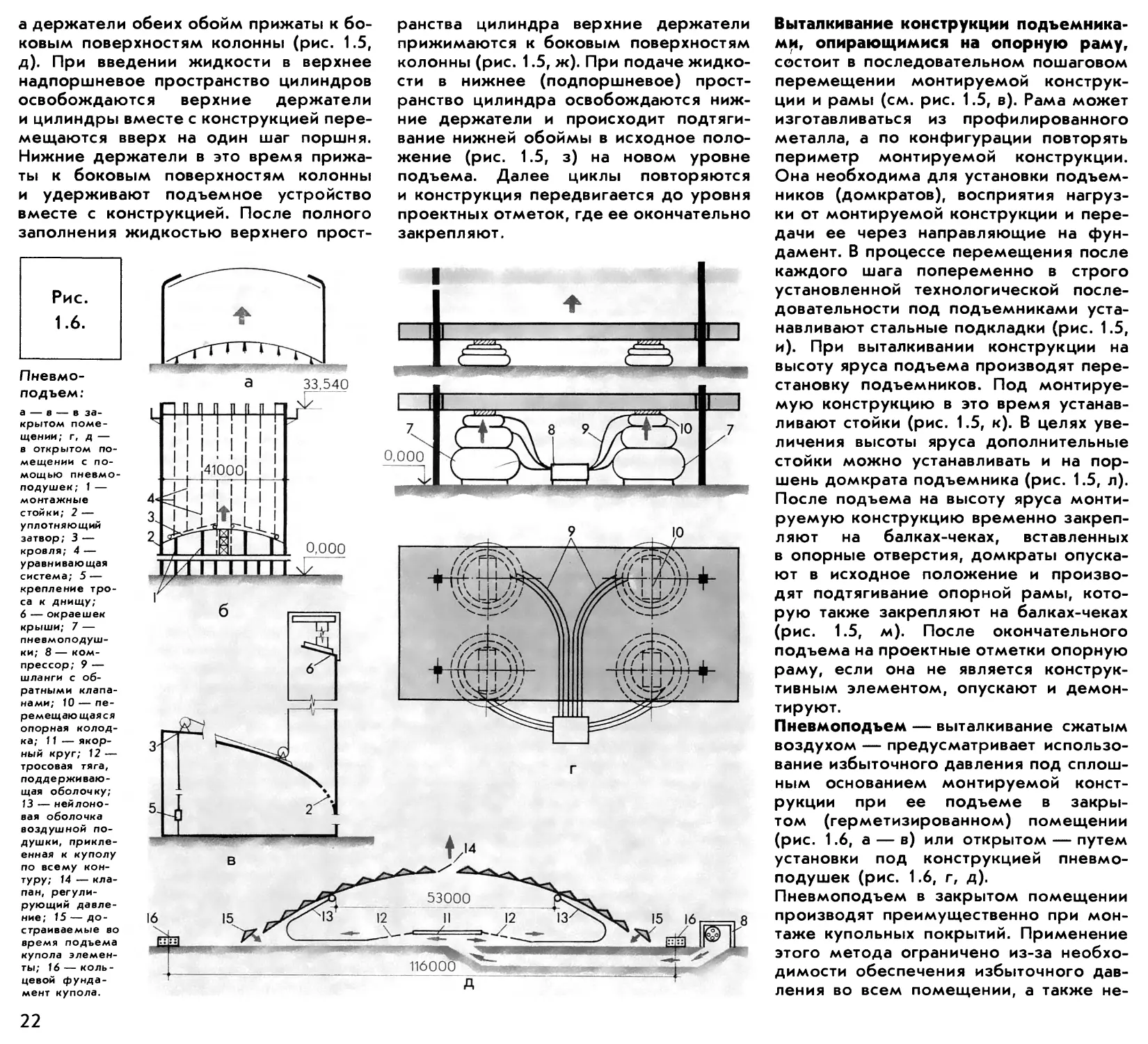

Пневмоподъем — выталкивание сжатым

воздухом — предусматривает использо-

вание избыточного давления под сплош-

ным основанием монтируемой конст-

рукции при ее подъеме в закры-

том (герметизированном) помещении

(рис. 1.6, а — в) или открытом — путем

установки под конструкцией пневмо-

подушек (рис. 1.6, г, д).

Пневмоподъем в закрытом помещении

производят преимущественно при мон-

таже купольных покрытий. Применение

этого метода ограничено из-за необхо-

димости обеспечения избыточного дав-

ления во всем помещении, а также не-

22

допустимости резкой утечки воздуха

во время подъема.

При подъеме металлической кровли

изотермического резервуара диамет-

ром 41 м и массой 107 т на высоту 33,5 м

(рис. 1.6, б) технологический процесс

монтажа включает предварительную

укрупнительную сборку на низких под-

мостях внутри цилиндрического корпу-

са с изготовлением специальных уст-

ройств, которые могли бы служить упо*

рами на последнем этапе подъема. На-

верху по периметру стенки корпуса

устанавливают с внешней стороны на

кронштейнах кольцевые подмости, на

которых находятся монтажники для

управления подъемом, принятия и за-

крепления монтируемой конструкции,

а с внутренней стороны устраивается

опорное кольцо, к которому на послед-

нем этапе должна примкнуть кровля.

С целью уравновешивания кровли в го-

ризонтальной плоскости в период подъе-

ма можно применять пантографическую

уравнивающую систему, состоящую из

16 тросов диаметром 19 мм, которые

через Г-образные стойки и ролики кре-

пятся жестко одним концом к верхне-

му поясу кровли, а другим, пропущен-

ным через отверстия в настиле кровли,

к днищу (рис. 1.6, в). Снизу к кровле

крепят два вентилятора с диаметром

сопла 1060 мм и мощностью 45 кВт

каждый. Для предотвращения утечки

воздуха через зазор между краем на-

стила и стенкой корпуса (около 20 мм)

прикрепляют уплотняющий манжет из

жесткой бумаги, пропитанной маслом.

Подъем начинают после достижения из-

быточного давления 800 Па от двух рабо-

тающих вентиляторов. По мере при-

ближения кровли к верхнему опорному

кольцу для уменьшения скорости подъе-

ма у вентиляторов прикрывают заслон-

ки. Постоянное давление контролируют

* по манометрам. Подъем длится 23 мин.

Однако до временного закрепления

кровли клиньями и окончательной свар-

ки вентиляторы работают еще 2,5 ч.

В открытых помещениях подъем с по-

мощью пневмонадувных подушек осу-

ществляют путем увеличения их в объе-

ме при подаче воздуха внутрь. Досто-

инством такого подъема являются про-

стота, сравнительно небольшая стои-

мость оборудования и удобство в об-

служивании, недостатком — необходи-

мость применения страховочных уст-

ройств и недопустимость резкой утечки

воздуха. Подушки могут устраиваться

по внутренним размерам монтируемой

конструкции и в виде «пневмонадувных

домкратов», устанавливаемых под конст-

рукцию (рис. 1.6, г).

Монтаж железобетонного купола может

осуществляться следующим образом

[19]. Купол предварительно собирают

на низких подмостях по принципу «свер-

ху вниз» с использованием гидравли-

ческих домкратов (рис 1.6, д). Внутри

купола устанавливают металлическую

подушку с открытым верхним дном.

Воздух в подушку подают под неболь-

шим давлением от нагнетателей. По

мере подъема купола и образования

внизу пространства между основанием

и поднятой конструкцией купол по коль-

цу последовательно обстраивают мон-

тажными элементами. Циклы подъема

повторяют до момента установки купо-

ла на проектные отметки. Стабилизацию

купола обеспечивают оттяжками и ча-

стично гидравлическими домкратами,

которые воспринимают до 10 % мон-

тажной нагрузки.

Перемещение

одной конструкции

подтягиванием

В зависимости от технологических осо-

бенностей грузоподъемных машин

и механизмов подтягивание конструкции

этим методом может осуществляться

тягами без перемещения и с переме-

щением монтажных средств вместе

с конструкцией.

Подтягивание конструкции без переме-

щения монтажных средств предусмат-

ривает установку последних в верхней

части направляющих (например на ого-

ловках колонн, консолей, коммуника-

ционных шахтах и т.п.) или на земле.

При расположении монтажных средств

непосредственно на направляющих ис-

пользуют гибкие или жесткие тяги (тро-

сы, металлические ленты, тяжи, трубы

и т.п.). При расположении монтажных

средств на земле применяют только

гибкие тяги, так как они должны пере-

гибаться через блок, установленный

выше монтируемой конструкции непо-

средственно на направляющих или на

оголовке стрелы крана. Исключение

составляет перемещение конструкций

путем вытягивания направляющих из

скважин.

Подтягивание одной конструкции жест-

кими тягами производят подъемника-

ми, установленными на направляющих

(рис. 1.7, а, б). Тяги выполняют винтовы-

ми или из металлических лент.

Винтовые тяги изготавливают с само-

тормозящей трапецеидальной или пря-

моугольной резьбой. Они проходят

через следящие гайки подъемника

и приводятся в движение электродви-

гателем. На колонне подъемник может

опираться на оголовник или специаль-

ную балку-чеку. При большой высоте

подъема, чтобы не допустить возмож-

ных отклонений колонны от вертикали,

подъем осуществляют поэтапно с после-

дующим наращиванием. После пере-

мещения конструкцию закрепляют чаще

всего на балке-чеке, вставленной в от-

верстие. Этот метод особенно эффек-

тивен при подъеме крупноразмерных

бетонных перекрытий, куполов, сводов,

собранных на низких подмостях или на

земле.

Жесткие тяги в виде стальных полос

с отверстиями применяют в ленточных

подъемниках. В отверстия, расстояния

между которыми принимают равными

шагу гидравлических домкратов, попе-

ременно после очередного подъема

на один шаг устанавливают опорные

вкладыши. Каждый технологический цикл

подъема включает (рис. 1.7, к — н):

фиксацию лент с помощью опорных

вкладышей на наддомкратных балках;

подъем наддомкратных балок и под-

вешенной к ним монтируемой конструк-

ции на высоту шага хода поршня дом-

крата; фиксацию лент на поддомкрат-

23

них балках; опускание наддомкратных

балок в нижнее положение. Равномер-

ность подъема обеспечивают централи-

зованным обслуживанием домкратов

с одного пульта управления или при-

менением электрических подъемников.

Для контроля на верхних поясах нано-

сят стрелки-указатели, а на направляю-

щих стойках — сантиметровую шкалу.

При неравномерности перемещения

наддомкратных балок подъем прекра-

щают и отключают соответствующие

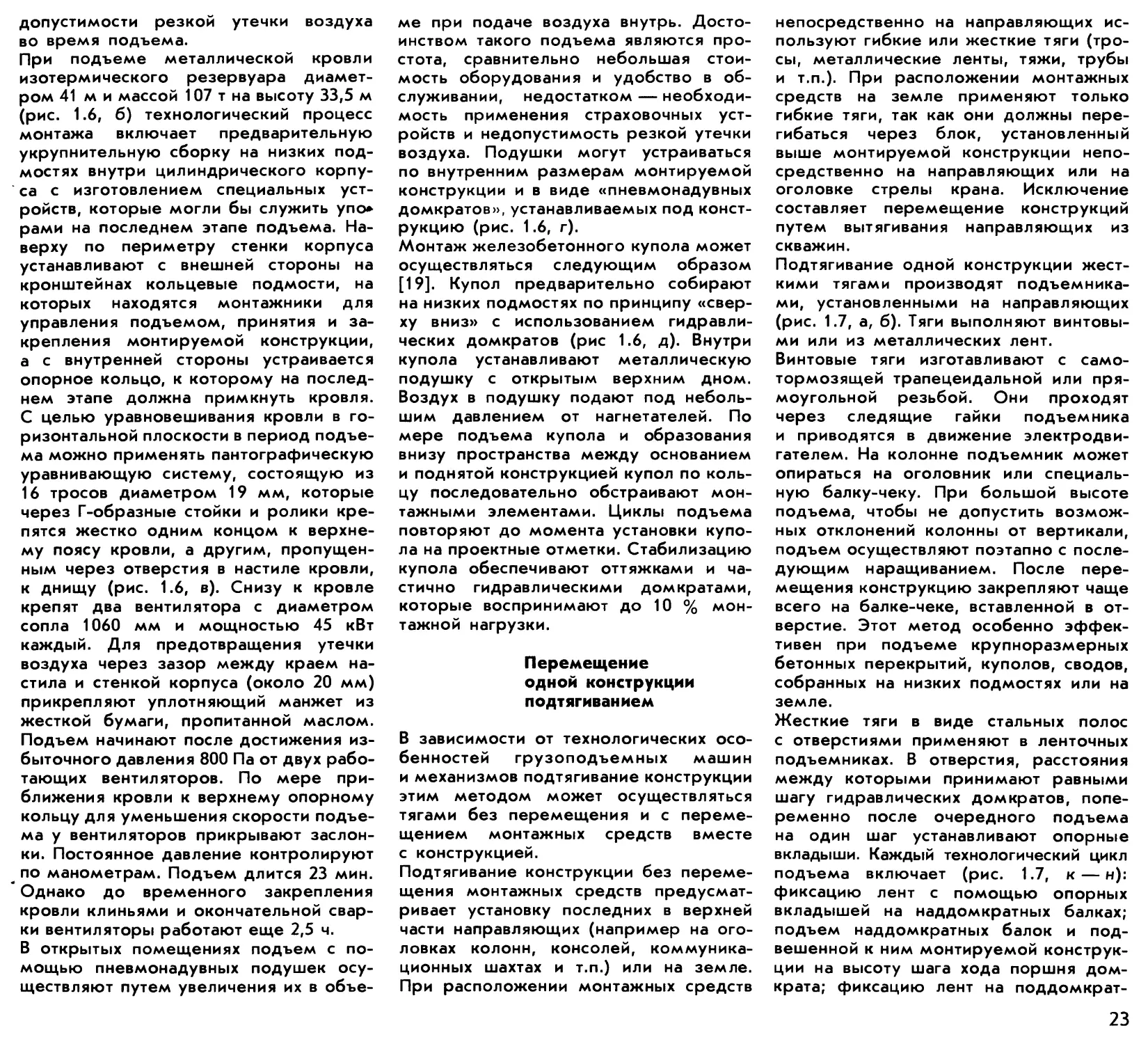

Рис.

1.7.

Подтягива-

ние по вер-

тикальным

направляю-

щим одной

конструкции:

а, б — жестки-

ми тягами; в, г —

гибкими тягами;

д, е — лебед-

ками, кранами

(узел «Б» — вари-

ант решения);

ж — и — мон-

тажными сред-

ствами, пере-

мещающимися

вместе с кон-

струкцией;

к — н — прин-

цип работы лен-

точного подъ-

емника в узле

«А»; о — путем

вытягивания на-

правляющих из

скважин; 1 —

гидравлический

домкрат; 2, 3 —

верхняя (над-

домкратная) и

нижняя (под-

домкратная)

балки; 4 — на-

правляющие

(колонны); 5,

6 — жесткие и

гибкие тяги;

7 —подъемник ;

8 — кран; 9,

10 — опорный

вкладыш (чека)

в верхней и

нижней балках;

11 — подъем-

ное устройство.

домкраты до устранения перекоса.

Опыт показывает, что перекос наддом-

кратных балок в течение одного цикла

подъема может не превышать 50 мм.

Для предотвращения перекоса жела-

тельно применять различные устройства,

позволяющие автоматически осущест-

влять контроль и регулирование систе-

мы в процессе перемещения. Ленточ-

ные подъемники с одной или двумя

стальными полосами устанавливают для

одной конструкции в зависимости от

ее размеров и массы в количестве, крат-

ном двум — 4, 6, 8 и т.д. Этим методом

целесообразно монтировать тяжелые

и крупные конструкции. Он позволяет

в отдельных случаях значительно сни-

зить стоимость (до 30%) и трудоемкость

(до 40%) выполнения работ по сравне-

нию с традиционными методами мон-

тажа.

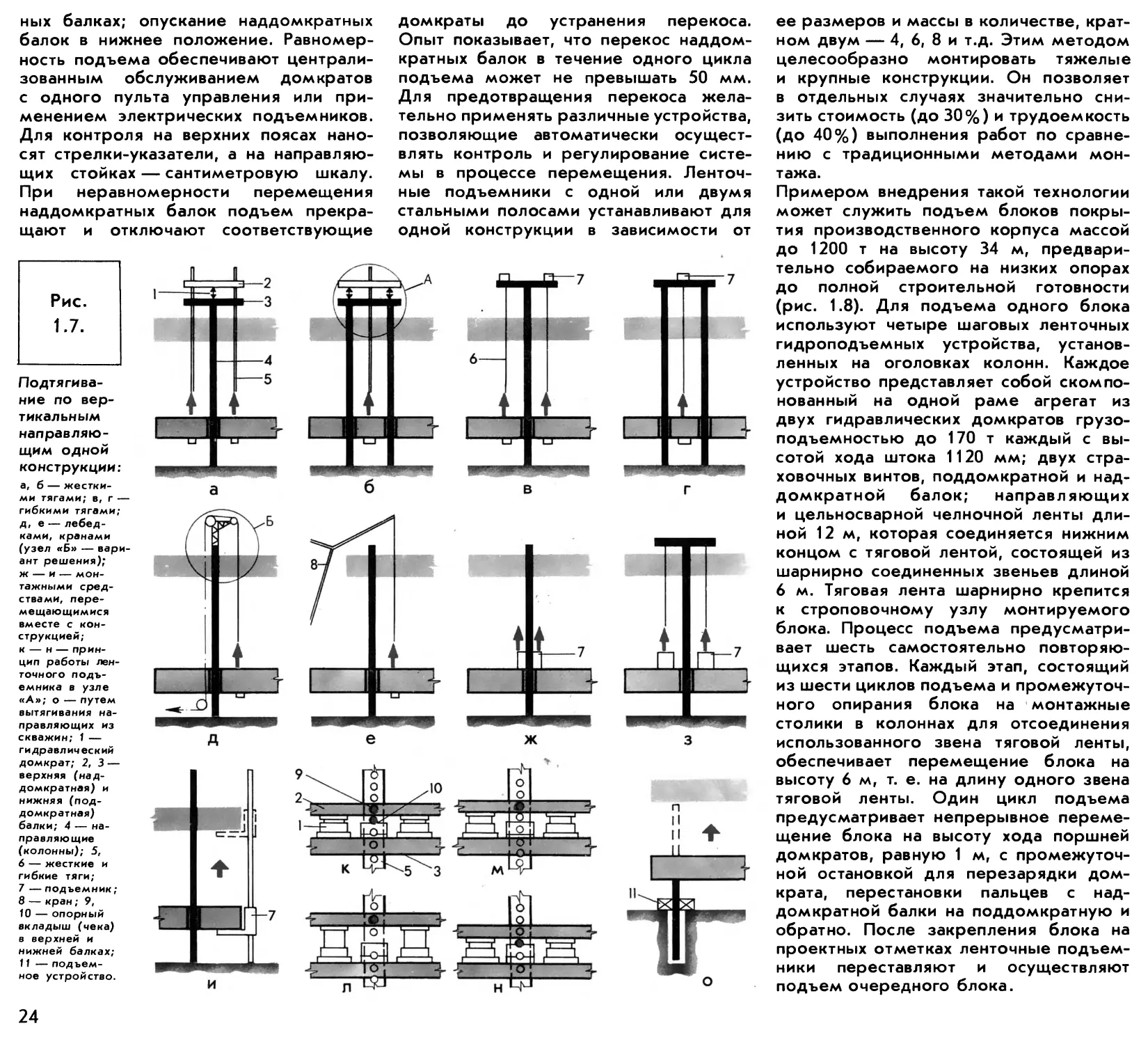

Примером внедрения такой технологии

может служить подъем блоков покры-

тия производственного корпуса массой

до 1200 т на высоту 34 м, предвари-

тельно собираемого на низких опорах

до полной строительной готовности

(рис. 1.8). Для подъема одного блока

используют четыре шаговых ленточных

гидроподъемных устройства, установ-

ленных на оголовках колонн. Каждое

устройство представляет собой скомпо-

нованный на одной раме агрегат из

двух гидравлических домкратов грузо-

подъемностью до 170 т каждый с вы-

сотой хода штока 1120 мм; двух стра-

ховочных винтов, поддомкратной и над-

домкратной балок; направляющих

и цельносварной челночной ленты дли-

ной 12 м, которая соединяется нижним

концом с тяговой лентой, состоящей из

шарнирно соединенных звеньев длиной

6 м. Тяговая лента шарнирно крепится

к строповочному узлу монтируемого

блока. Процесс подъема предусматри-

вает шесть самостоятельно повторяю-

щихся этапов. Каждый этап, состоящий

из шести циклов подъема и промежуточ-

ного опирания блока на монтажные

столики в колоннах для отсоединения

использованного звена тяговой ленты,

обеспечивает перемещение блока на

высоту 6 м, т. е. на длину одного звена

тяговой ленты. Один цикл подъема

предусматривает непрерывное переме-

щение блока на высоту хода поршней

домкратов, равную 1 м, с промежуточ-

ной остановкой для перезарядки дом-

крата, перестановки пальцев с над-

домкратной балки на поддомкратную и

обратно. После закрепления блока на

проектных отметках ленточные подъем-

ники переставляют и осуществляют

подъем очередного блока.

24

Подтягивание одной конструкции гиб-

кими тягами может осуществляться подъ-

емниками, снабженными лебедками или

талями, а также различными крана-

ми (см. рис. 1.7, в — е). Подъемники

обычно устанавливают на оголовки на-

правляющих (колонн, коммуникацион-

ных стволов, шахт, стен и т. п.) или вне

их. В проектном положении конструк-

ции закрепляют с помощью опорных

балок, вкладышей или других видов

крепления. Из-за увеличения трудо-

Рис.

1.8.

Монтаж

крупногаба-

ритных бло-

ков покры-

тия (массой

до 1200 т)

одноэтажных

производ-

ственных

зданий с ис-

пользовани-

ем ленточ-

ных подъ-

емников:

а — располо-

жение блоков

в здании; б —

промежуточный

этап подъема;

в — д — схемы

монтажа по

этапам: исход-

ное положение

после укрупни-

тельнбй сборки,

промежуточное

и проектное

положения; 1 —

площадка с

ленточными ги-

дроподъемны-

ми устройст-

вами; 2 — мон-

тируемый блок,

1, 2... п —

последова-

тельность мон-

тажа блоков.

емкости работ при установке подъем-

ников на направляющие этот метод

может применяться в тех случаях, когда

другие из-за стесненности площадки

или других ограничений малоэффектив-

ны. Чаще более приемлемой оказывает-

ся установка монтажных средств (кра-

нов, лебедок) на земле.

Перемещение конструкции путем вы-

тягивания направляющих из скважин

(рис. 1.7, о) производят с помощью гид-

равлических или механических подъем-

ников. В последнем случае используют

винтовые или перфорированные тяги.

Завершающей операцией является бето-

нирование скважины. Для предотвраще-

ния осыпания грунта в скважину пред-

варительно можно опускать обсадную

трубу, которую после завершения мон-

тажных работ извлекают. В зданиях

с мостовыми кранами подъем можно

осуществлять в два этапа. На первом —

колонны вытягивают до отметки, позво-

ляющей производить удобную установ-

ку подкрановых балок, на втором —

производят окончательный подъем все-

го или части цеха на проектные отметки.

Подтягивание конструкции с переме-

щением монтажных средств предусмат-

ривает совместное перемещение мон-

тируемой конструкции и монтажных

средств по тягам, подвешенным к верх-

ней части направляющих или непосред-

ственно по самим направляющим (см.

рис. 1.7, ж — и). В этом случае монтаж-

ные средства устанавливают на конст-

рукции и прочно соединяют с ней. Элект-

рические подъемники чаще всего пере-

мещаются по винтовым тягам или на-

правляющим. Исключение составляют

гидравлические подъемники, которые,

работая по принципу выталкивания, дол-

жны одновременно подтягивать конст-

рукцию. Подъемное оборудование в

этом случае при пошаговой работе дом-

кратов должно попеременно обес-

печивать закрепление верхней балки

с последующим подтягиванием нижней.

Функции нижней балки может выпол-

нять сама монтируемая конструкция.

Закреплять балки можно на направляю-

щих или подвешенных тягах, через кото-

рые подъемное оборудование соеди-

няется с монтируемой конструкцией.

Возможно применение более простых

решений, например, с использованием

винтовых подъемников, обеспечиваю-

щих подъем по винтовым тягам. Раз-

новидностью этого метода является и

подъем конструкций монтажными сред-

ствами, которые располагают рядом

с конструкцией и соединяют с ней с

помощью рабочих органов или специ-

альных захватов.

25

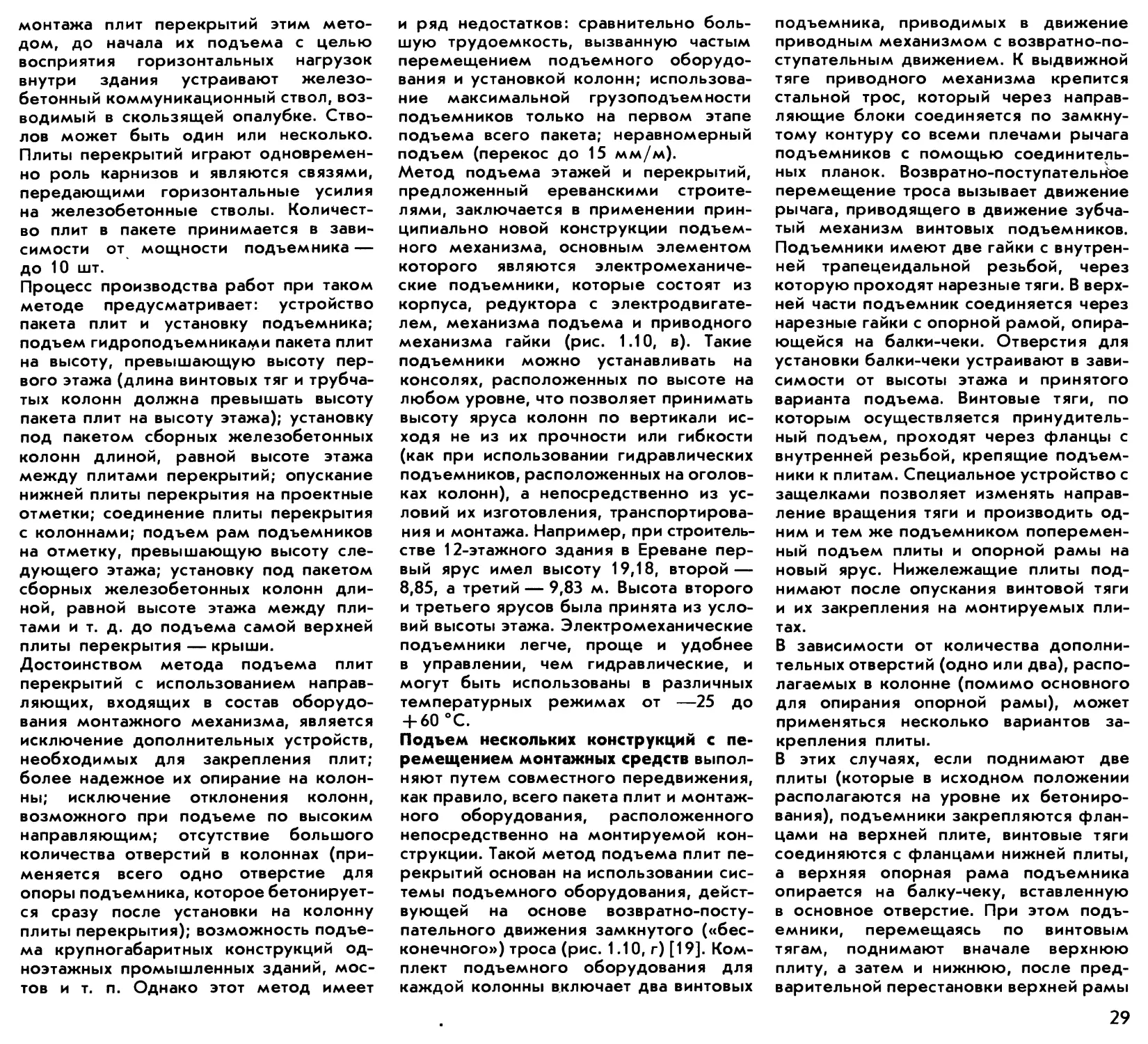

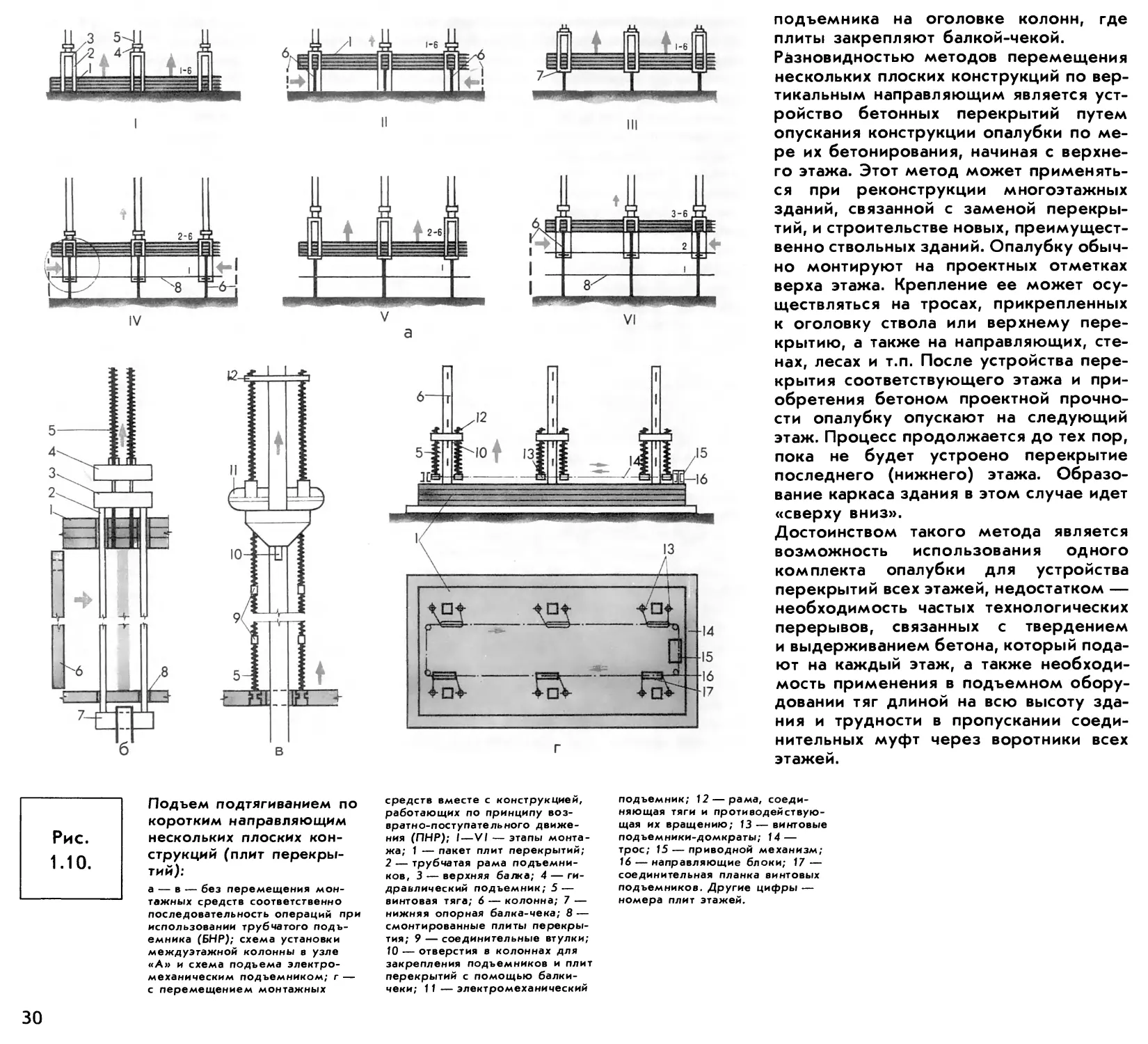

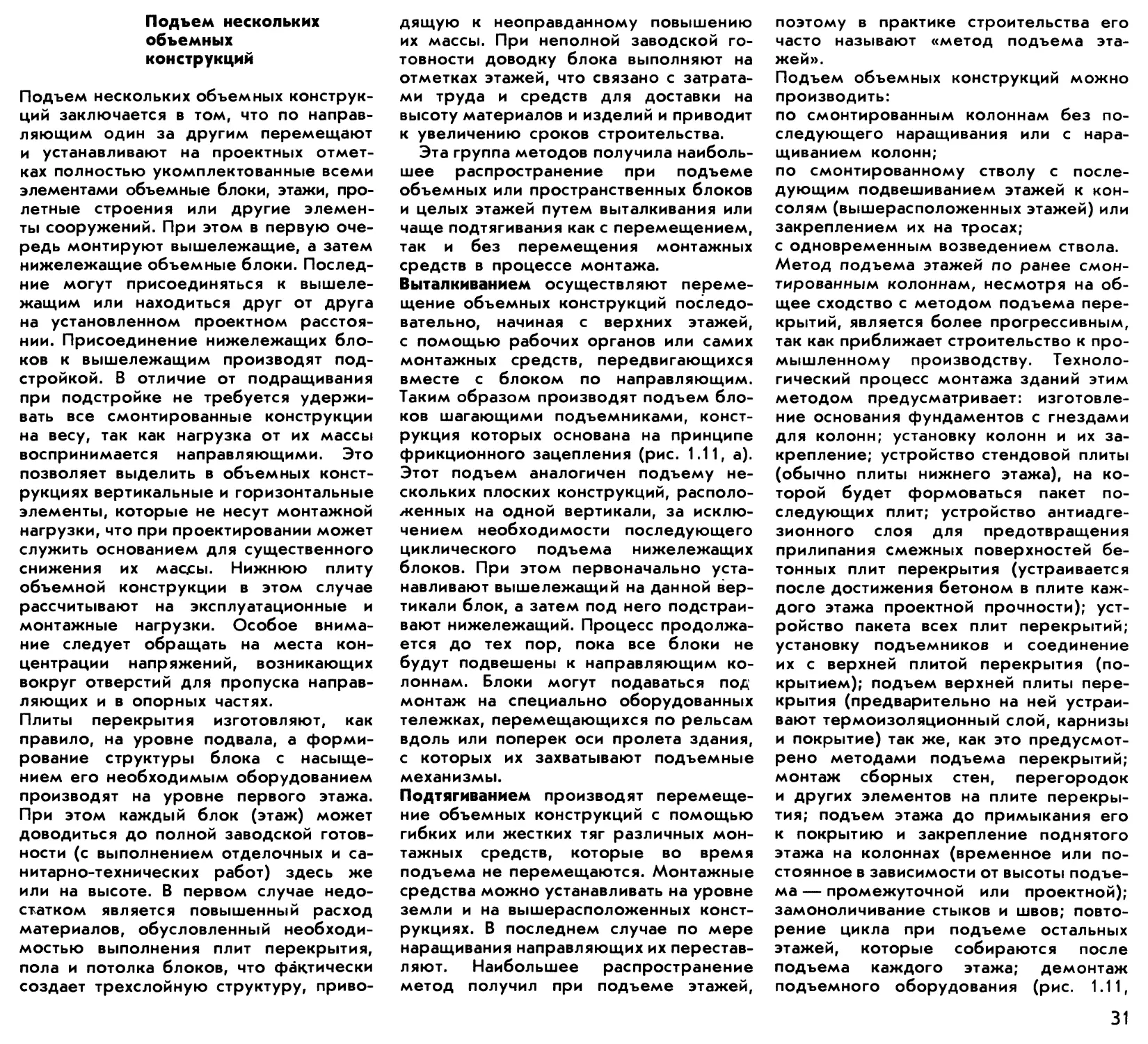

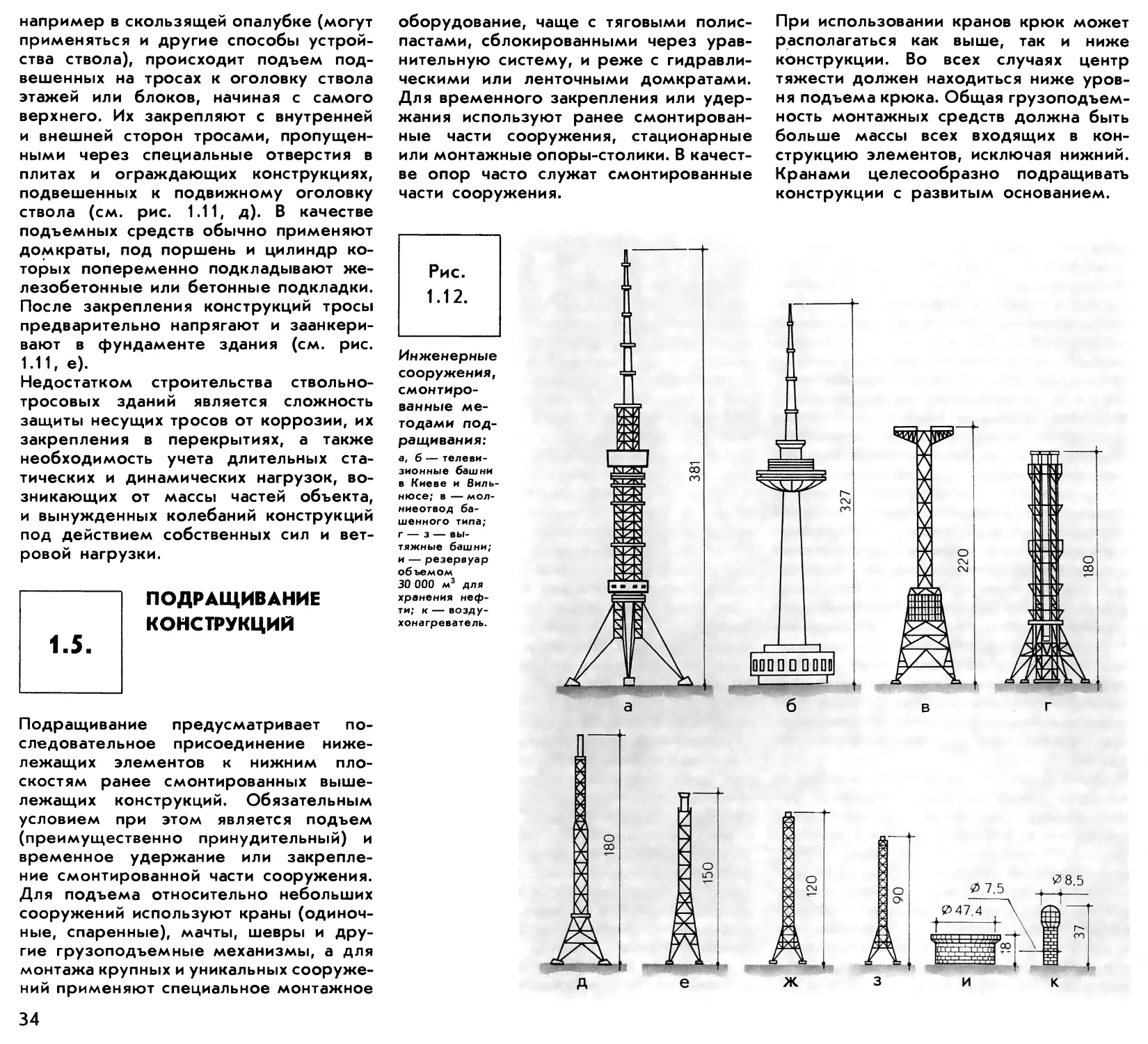

1.4. 2.

Перемещение

(подъем)

по вертикальным

направляющим

нескольких

конструкций

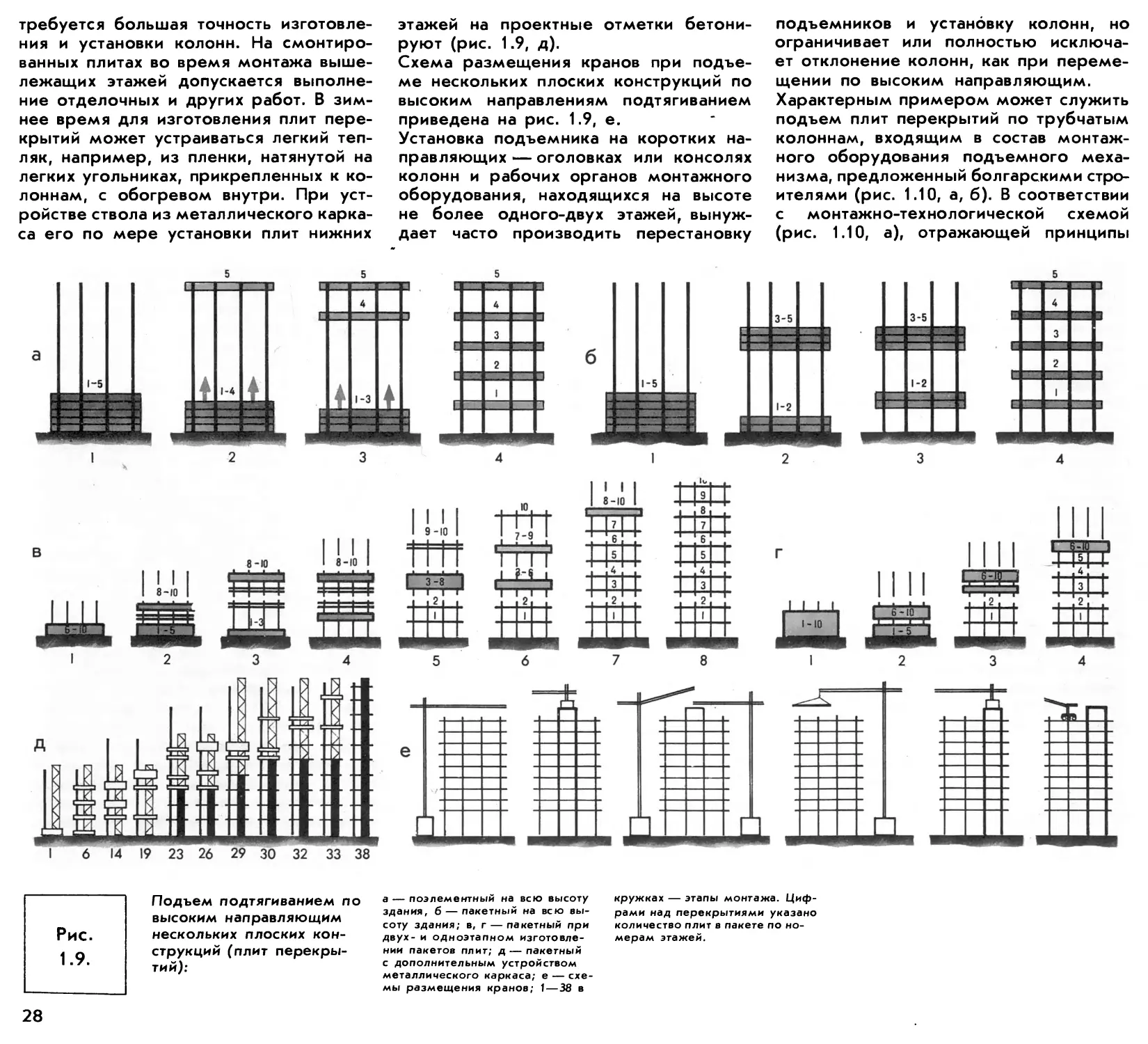

Эта группа методов получила наибольшее

распространение при монтаже несколь-

ких крупноразмерных элементов, пре-

имущественно одинаковых по конструк-

тивным схемам и размерам, располо-

женных на одной оси в вертикальной

плоскости объекта (перекрытия, этажи,

ярусы, пролеты, балки многоэтажных

зданий и инженерных сооружений).

Конструкции предварительно собирают

на низких подмостях в зоне монтажа

(плоские конструкции — чаще всего па-

кетами), а затем, без перемещения в го-

ризонтальной плоскости, по вертикаль-

ным направляющим производят их по-

следующий поэлементный или пакетный

подъем до уровня проектных отметок

каждой отдельной конструкции. Подъем

чаще всего выполняют подтягиванием

жесткими или гибкими тягами с пере-

мещением или без перемещения

подъемных средств по вертикали. По

конструктивным особенностям монти-

руемых элементов можно выделить две

разновидности этих методов — пере-

мещение по вертикальным направляю-

щим нескольких плоских и объемных

конструкций. Эти разновидности имеют

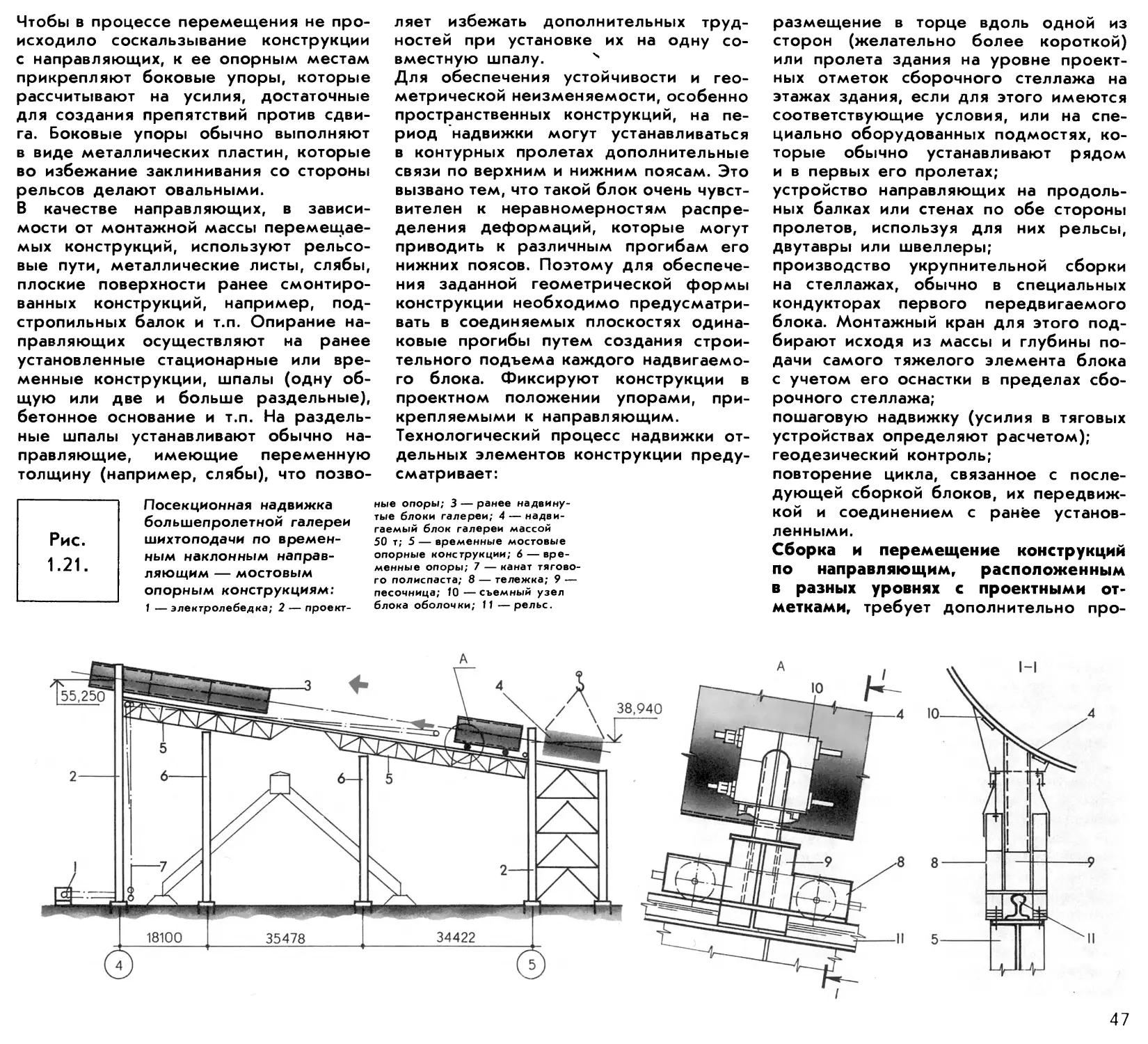

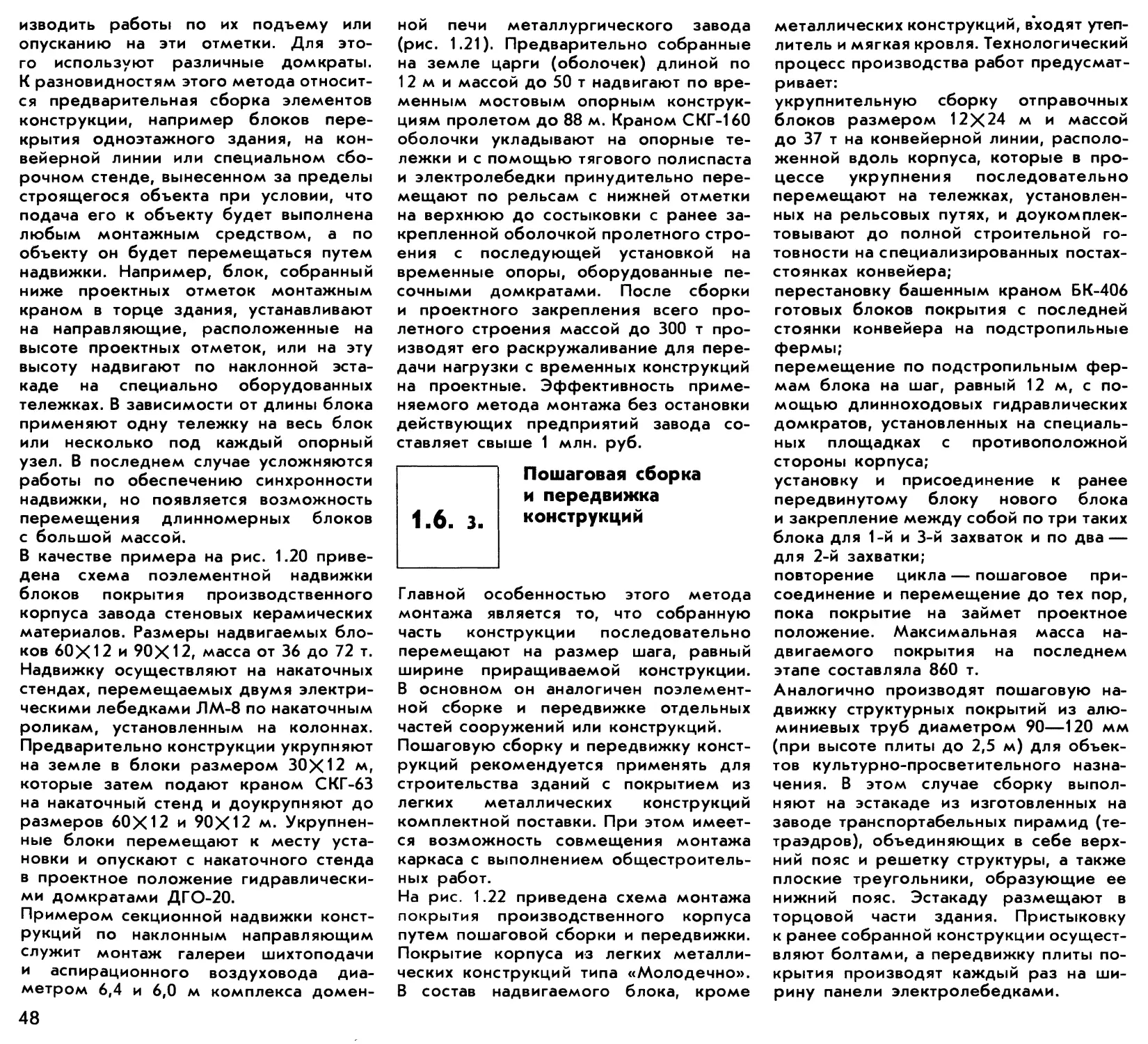

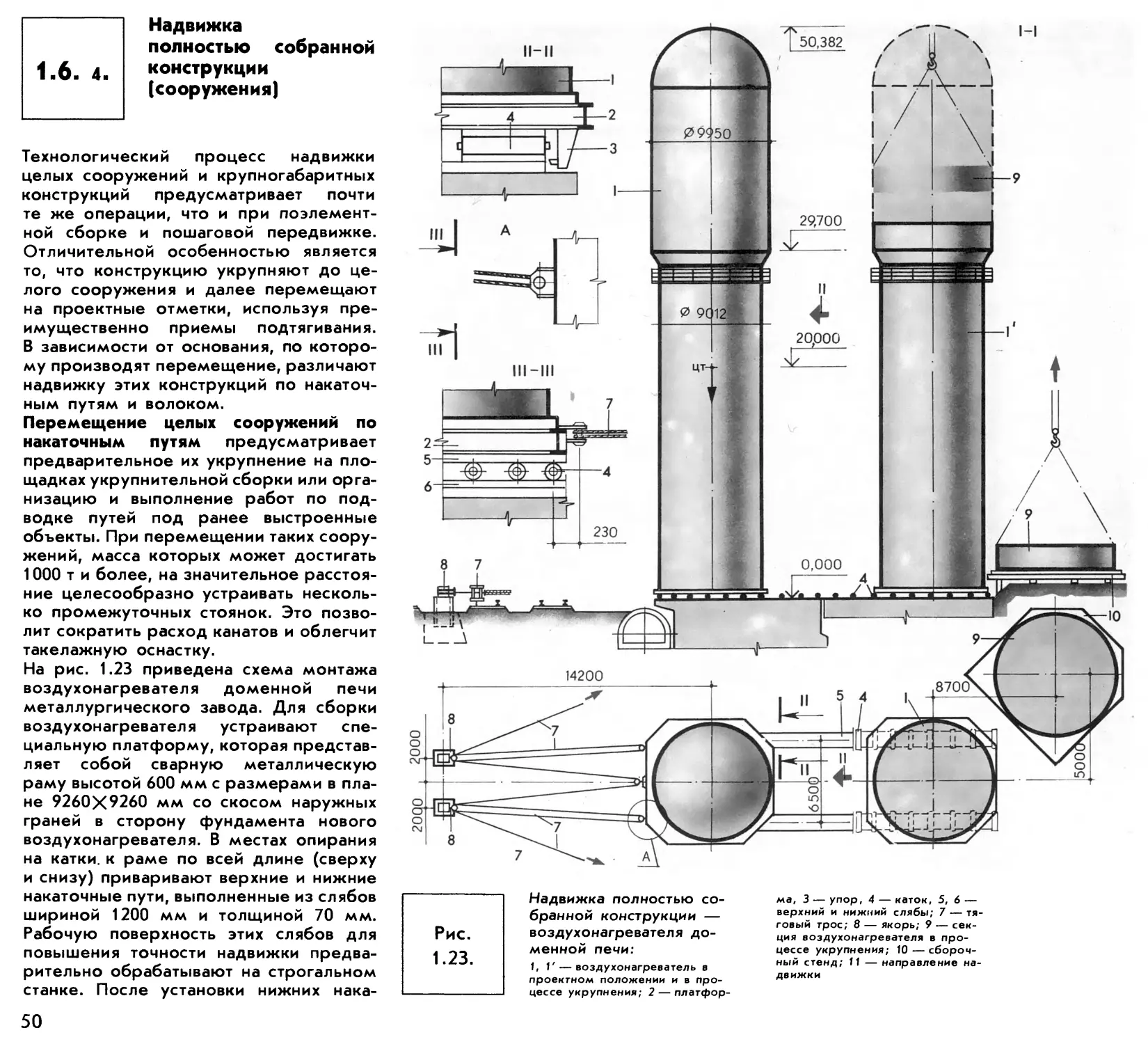

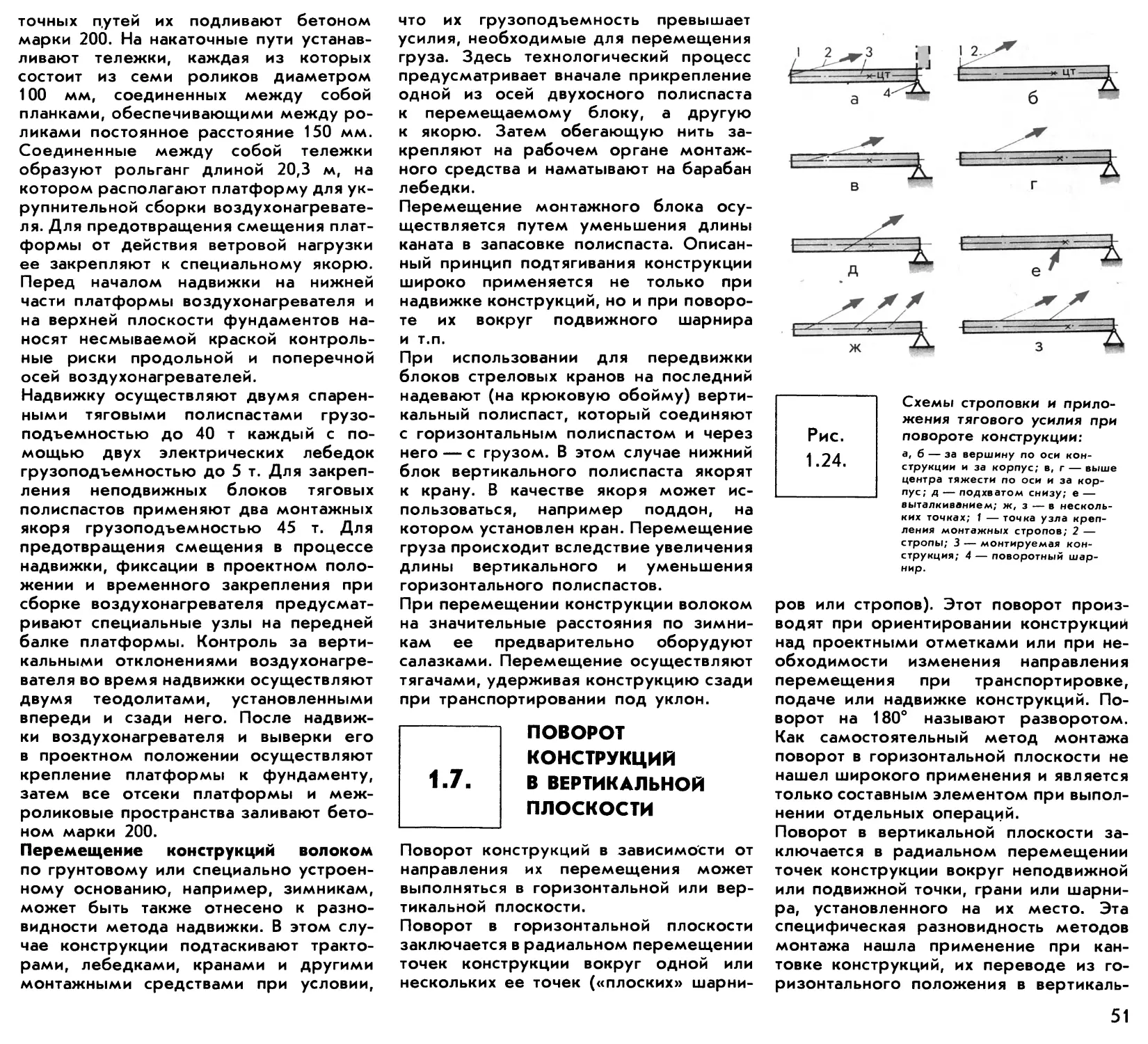

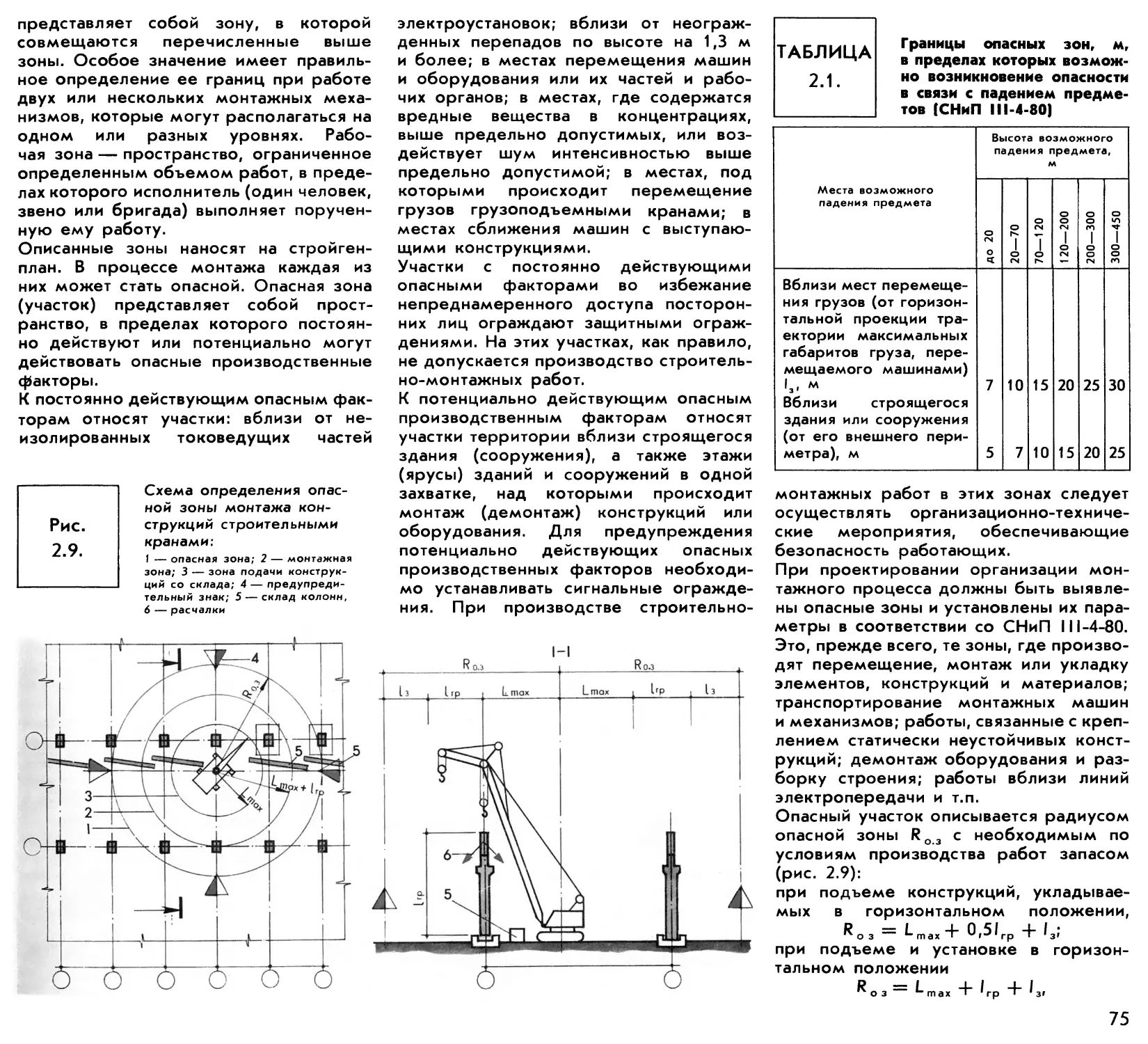

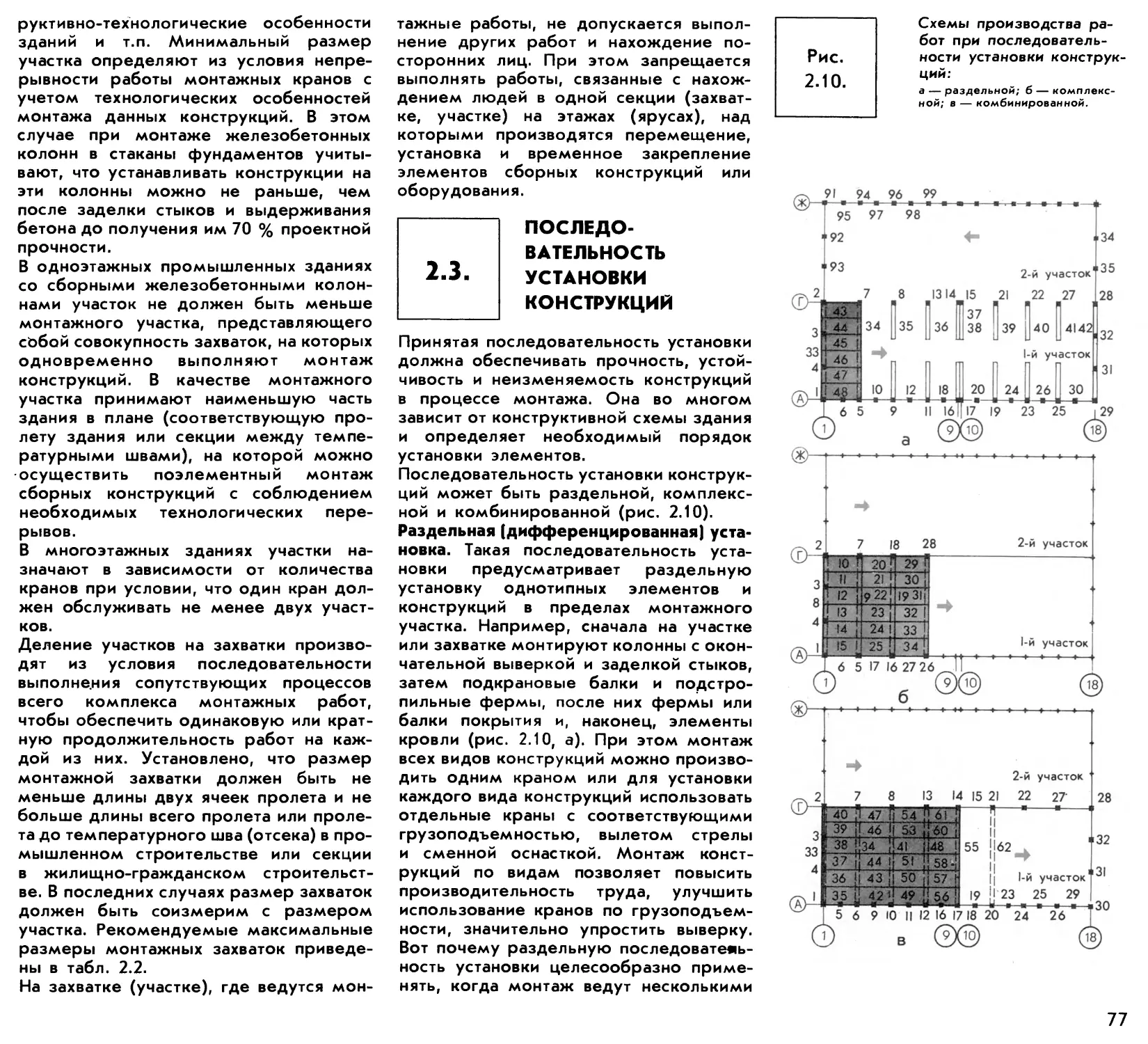

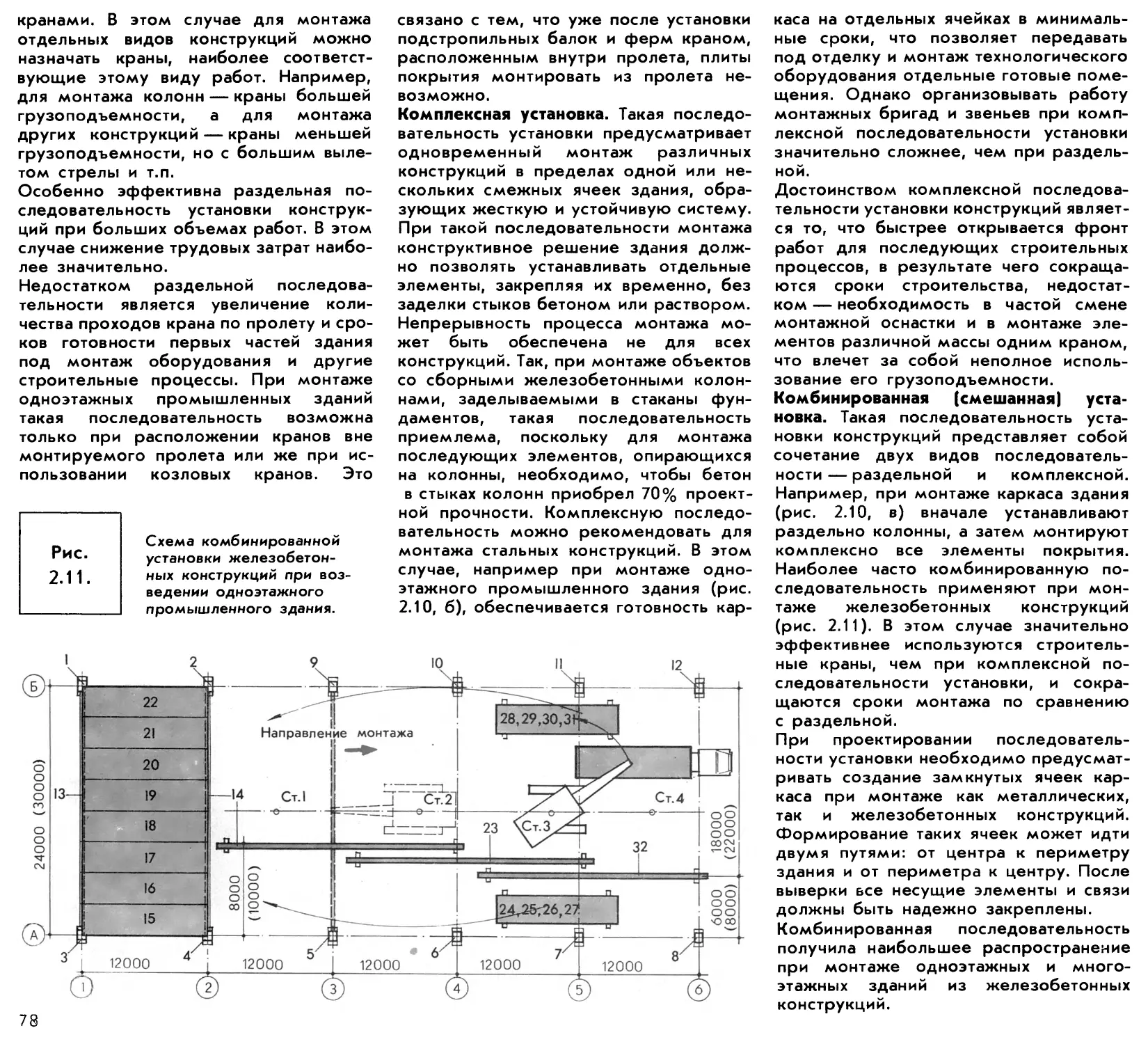

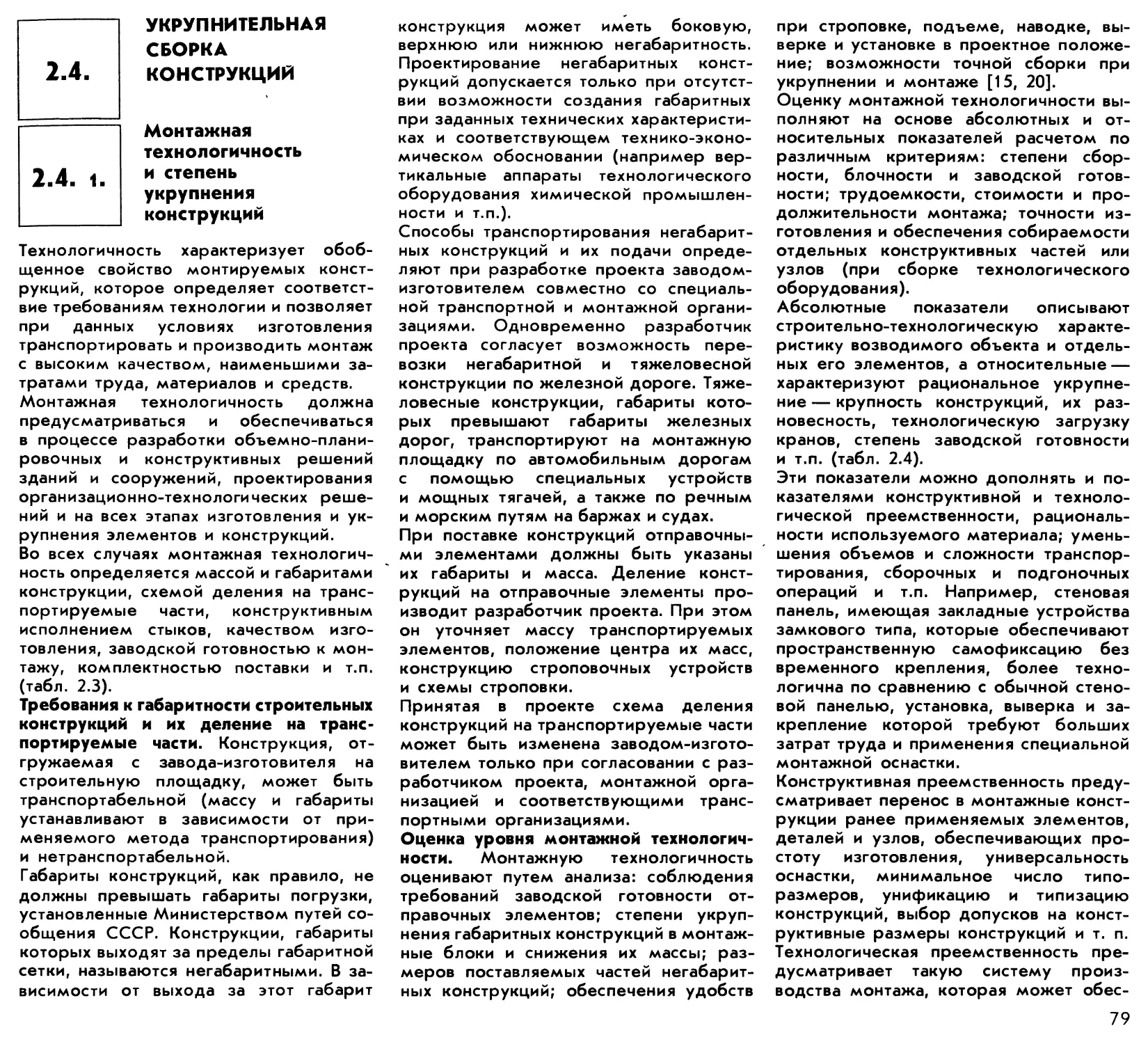

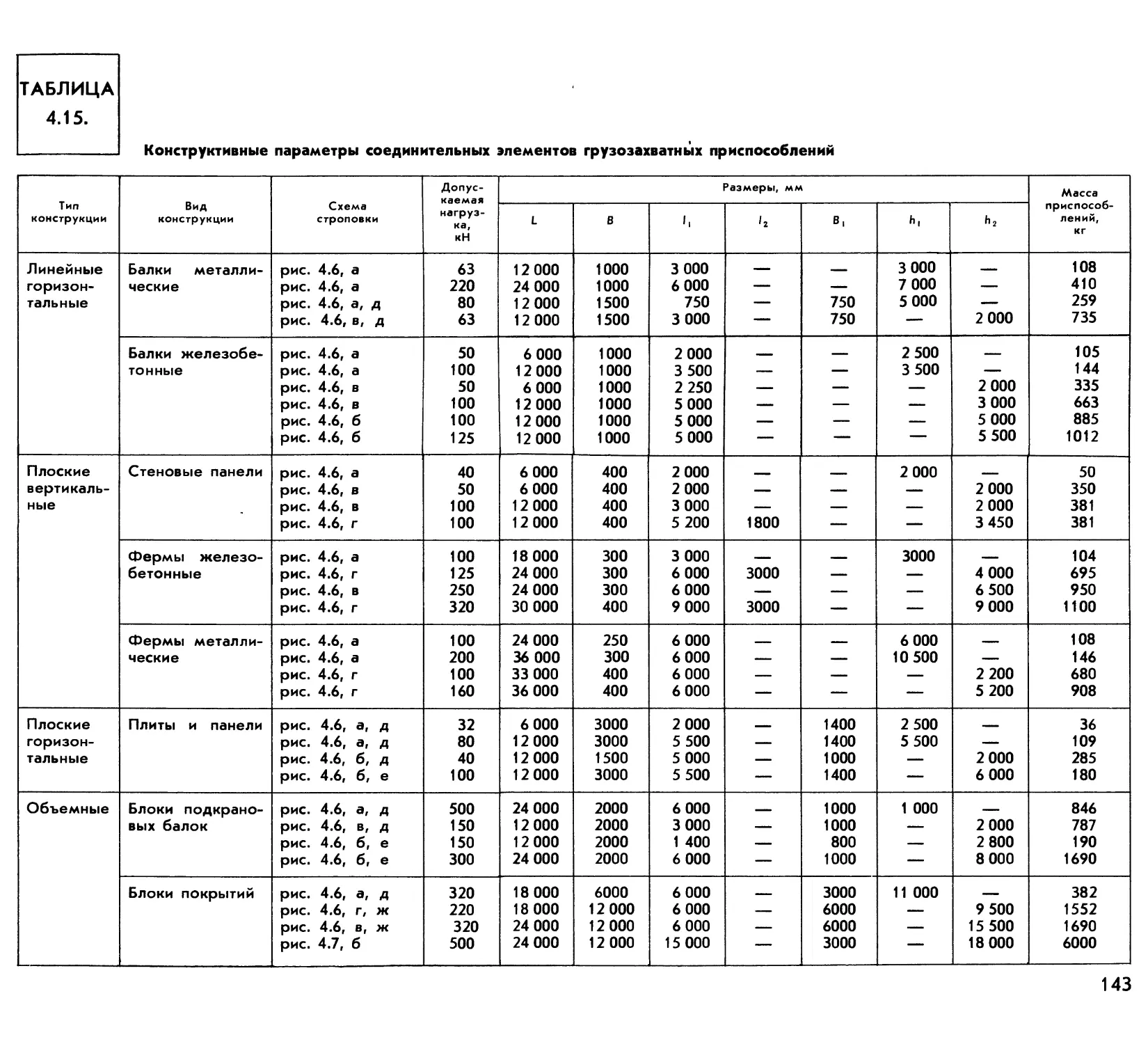

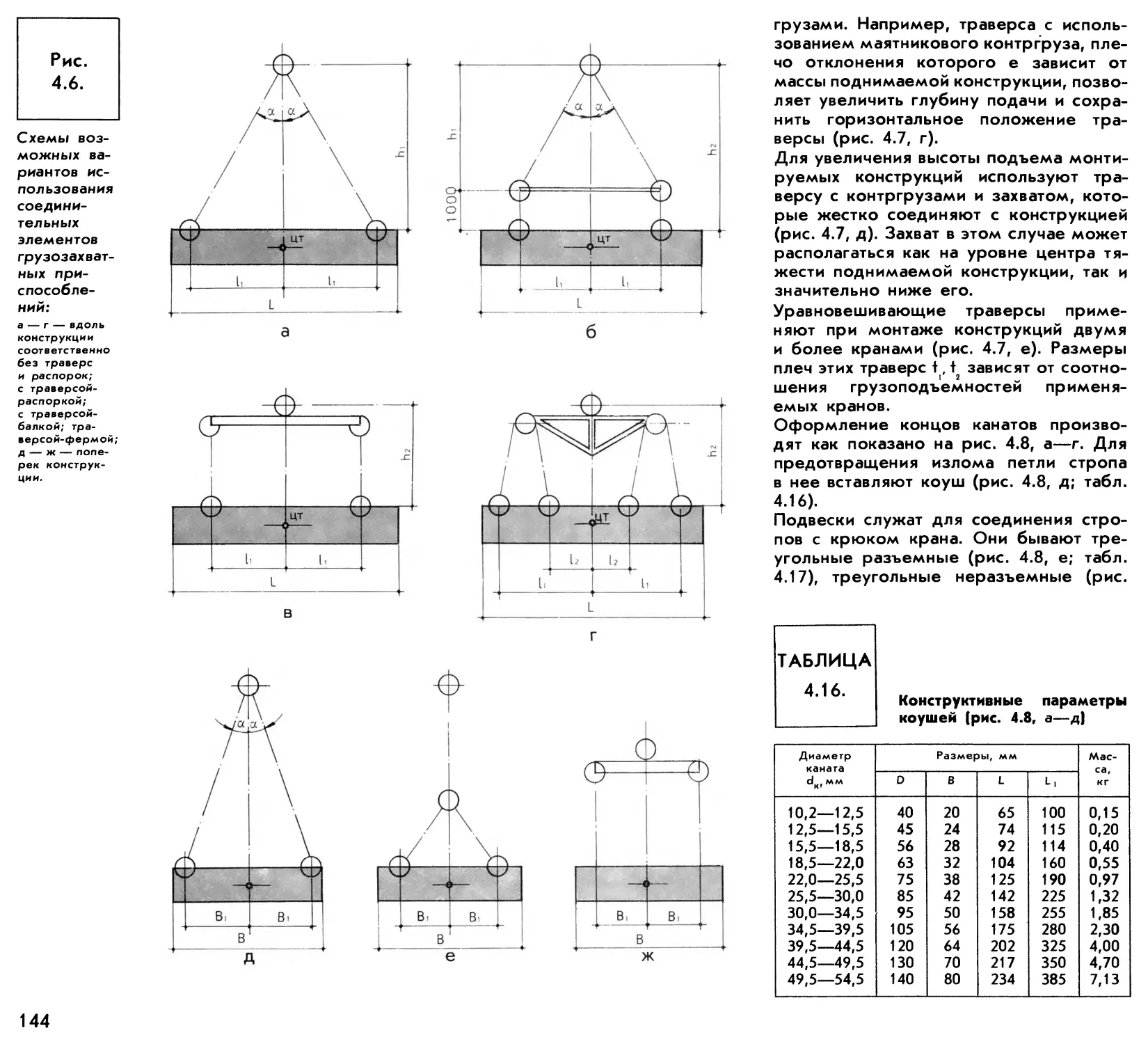

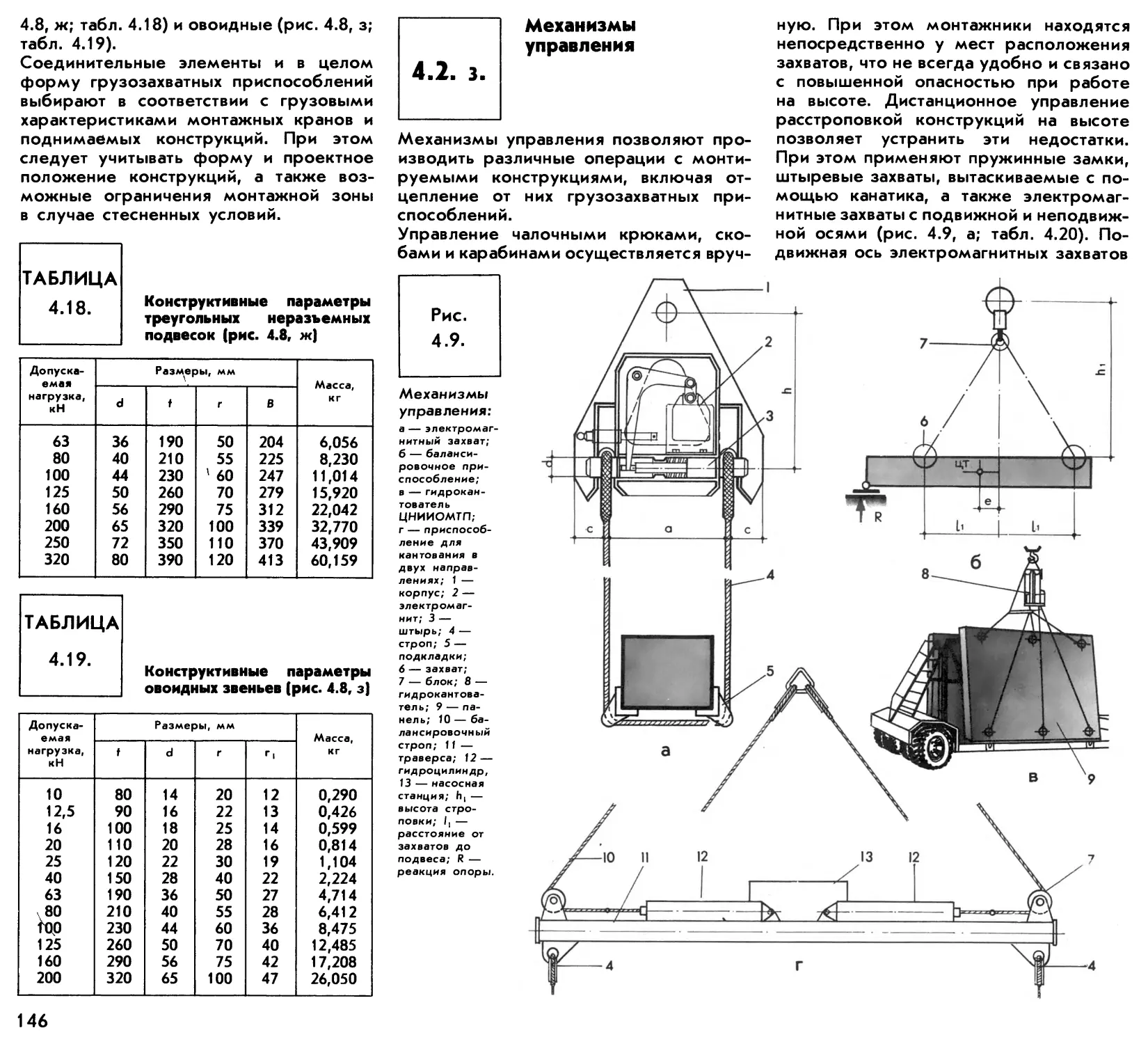

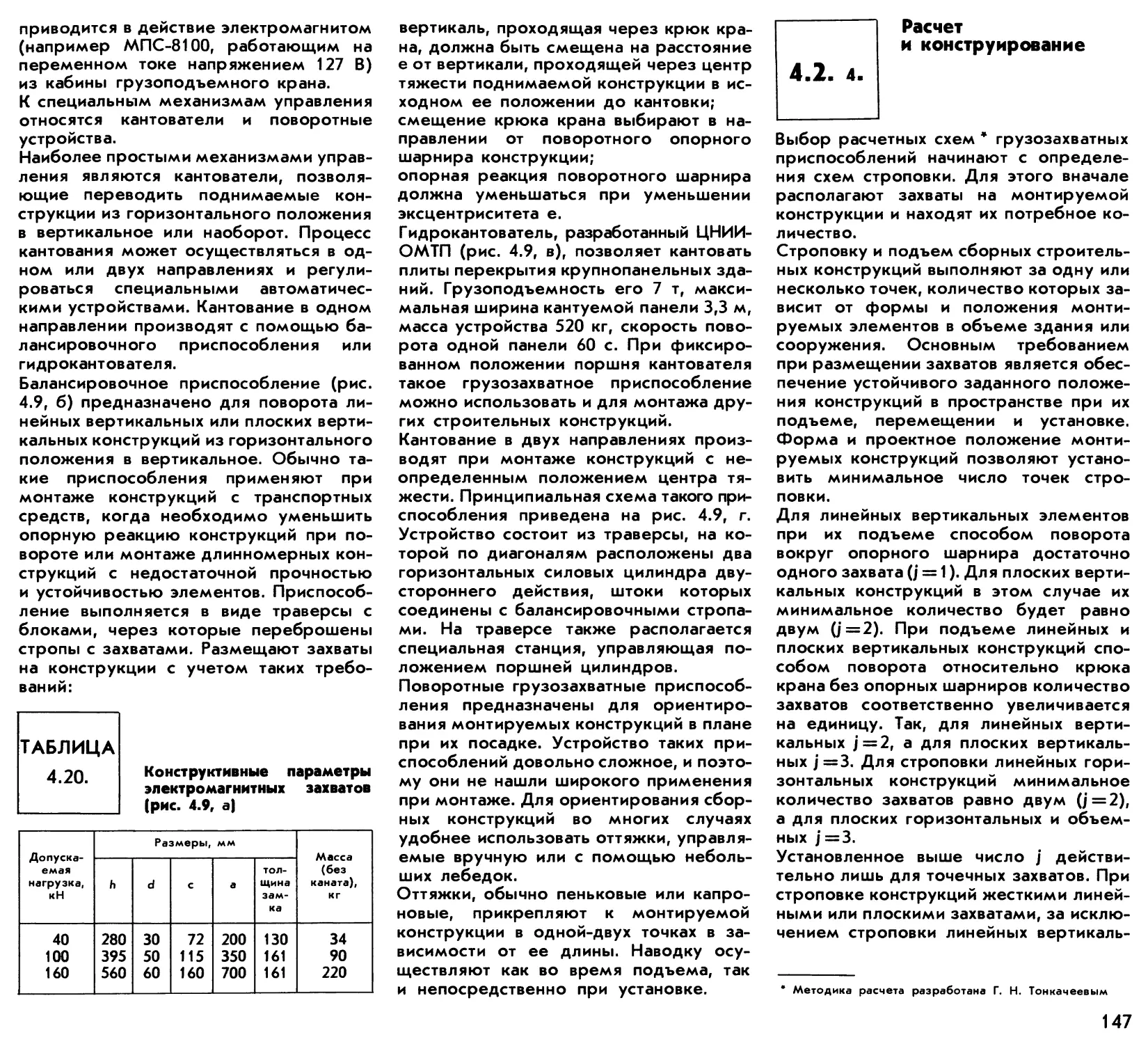

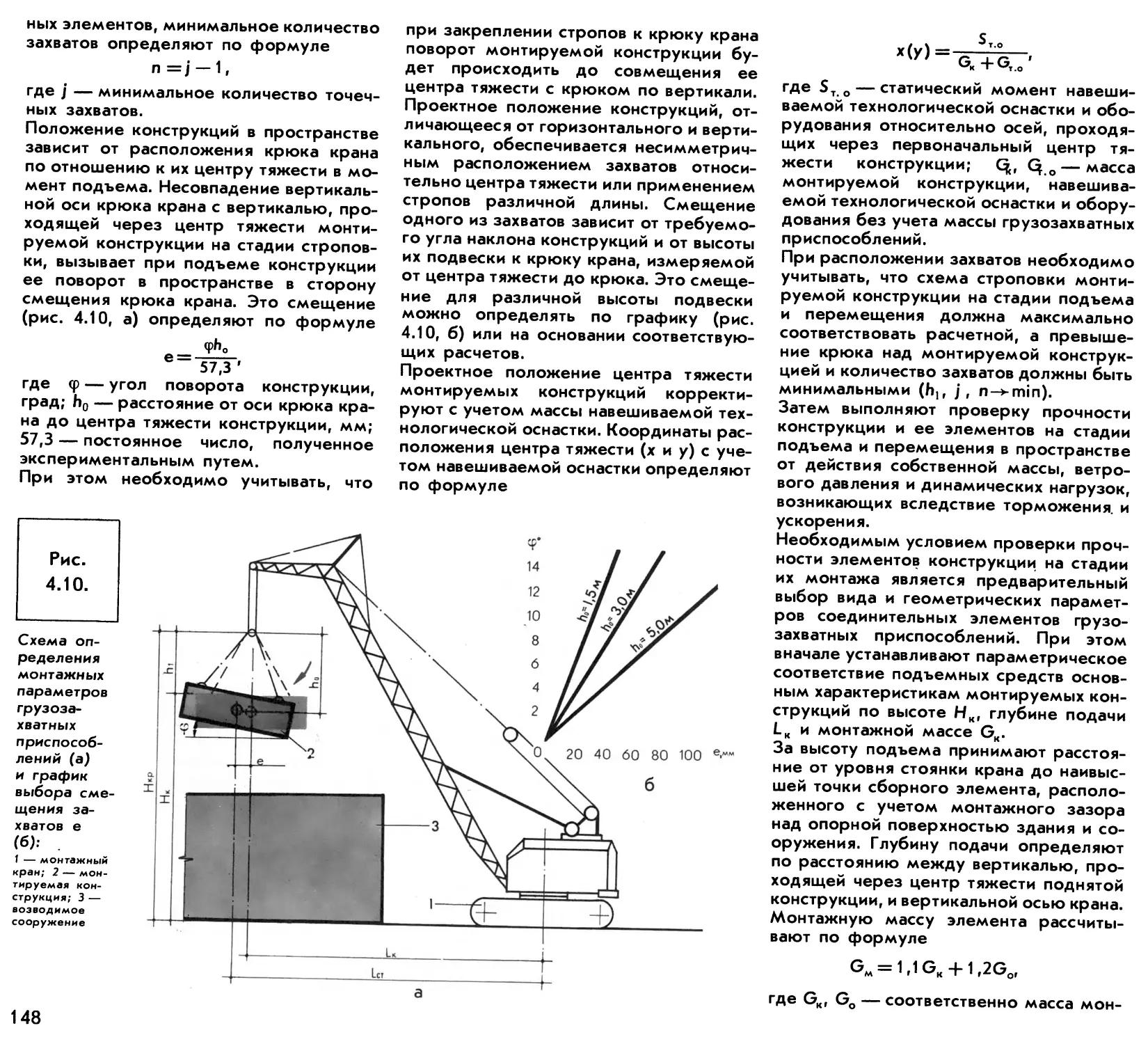

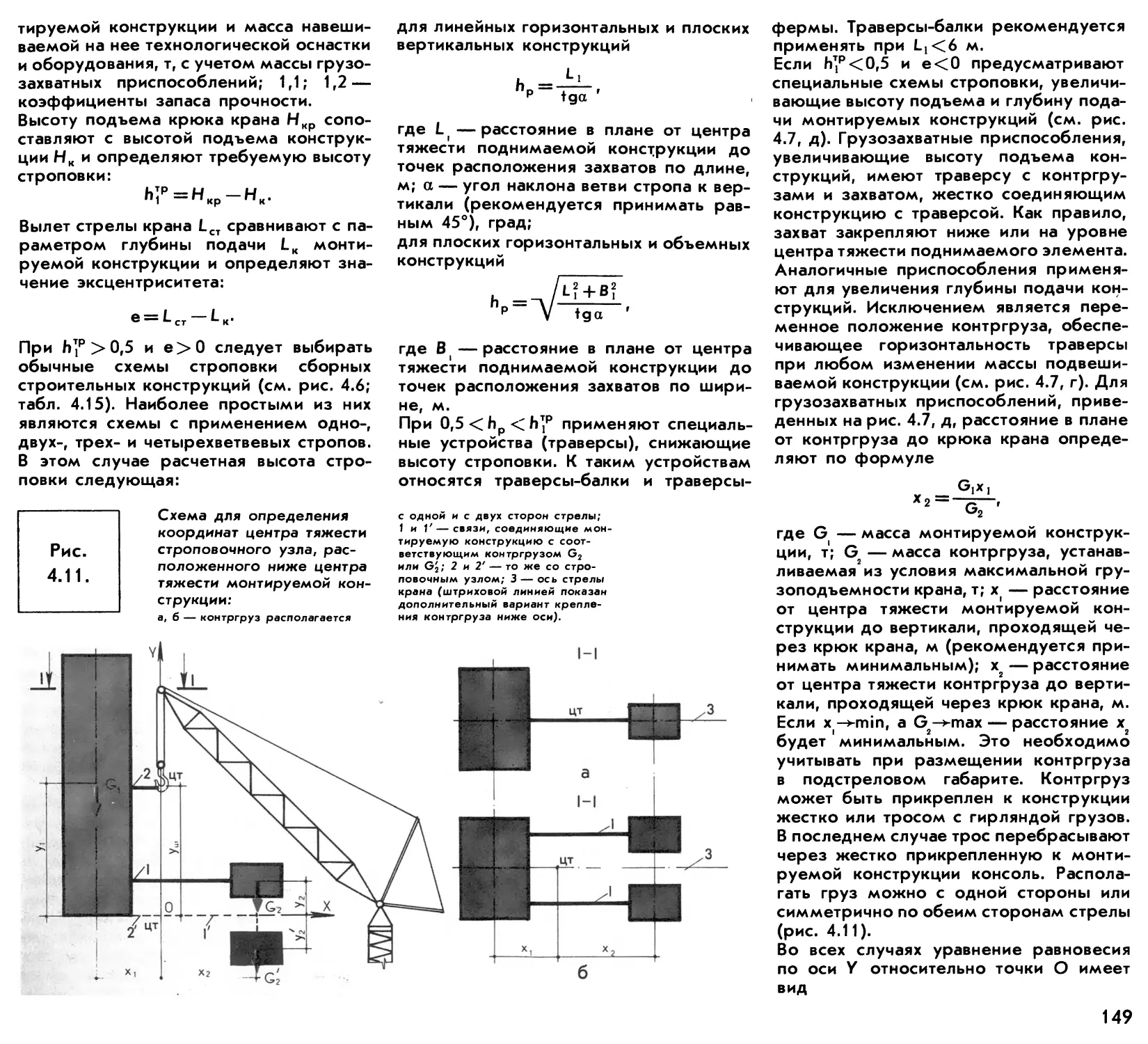

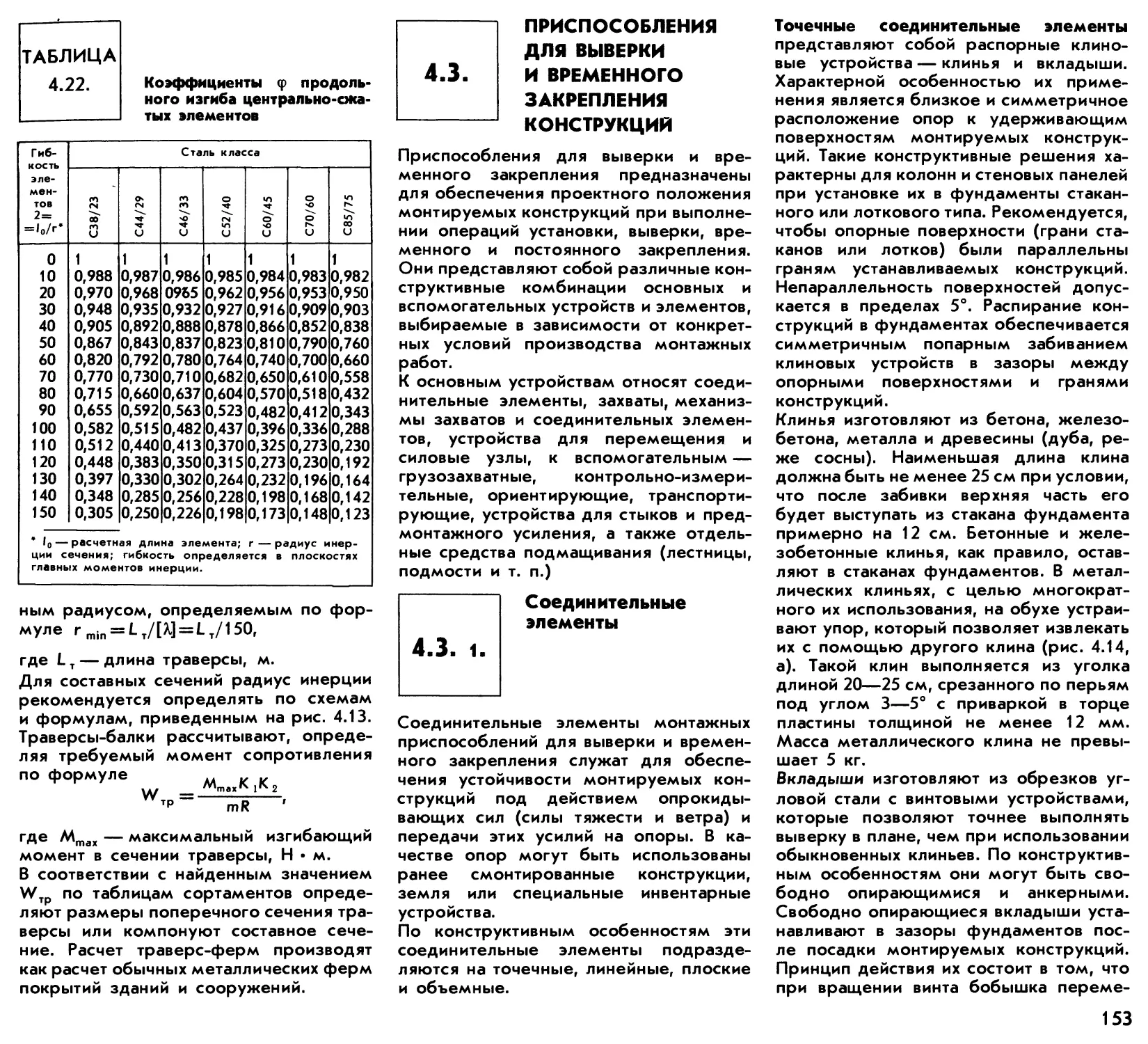

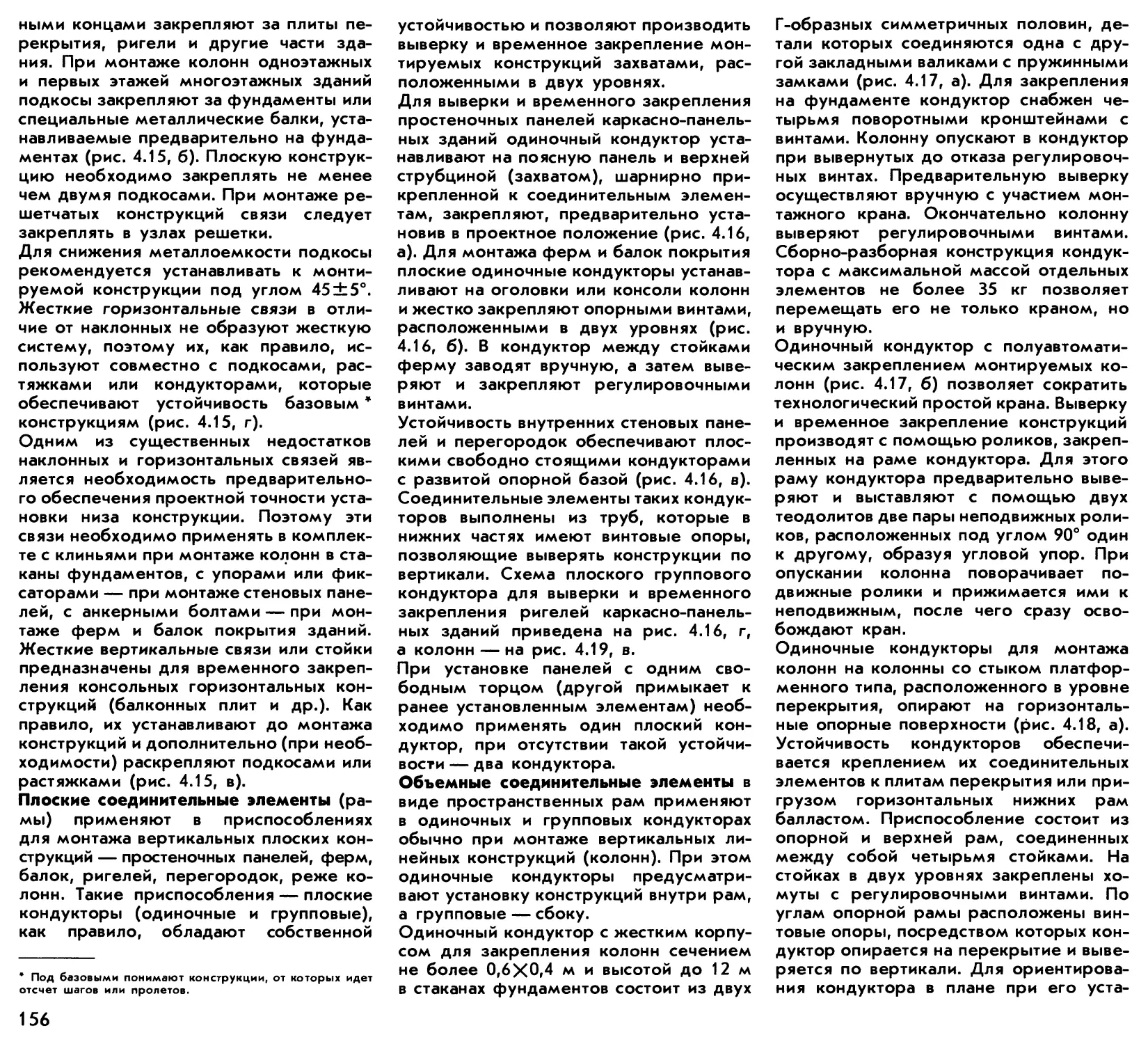

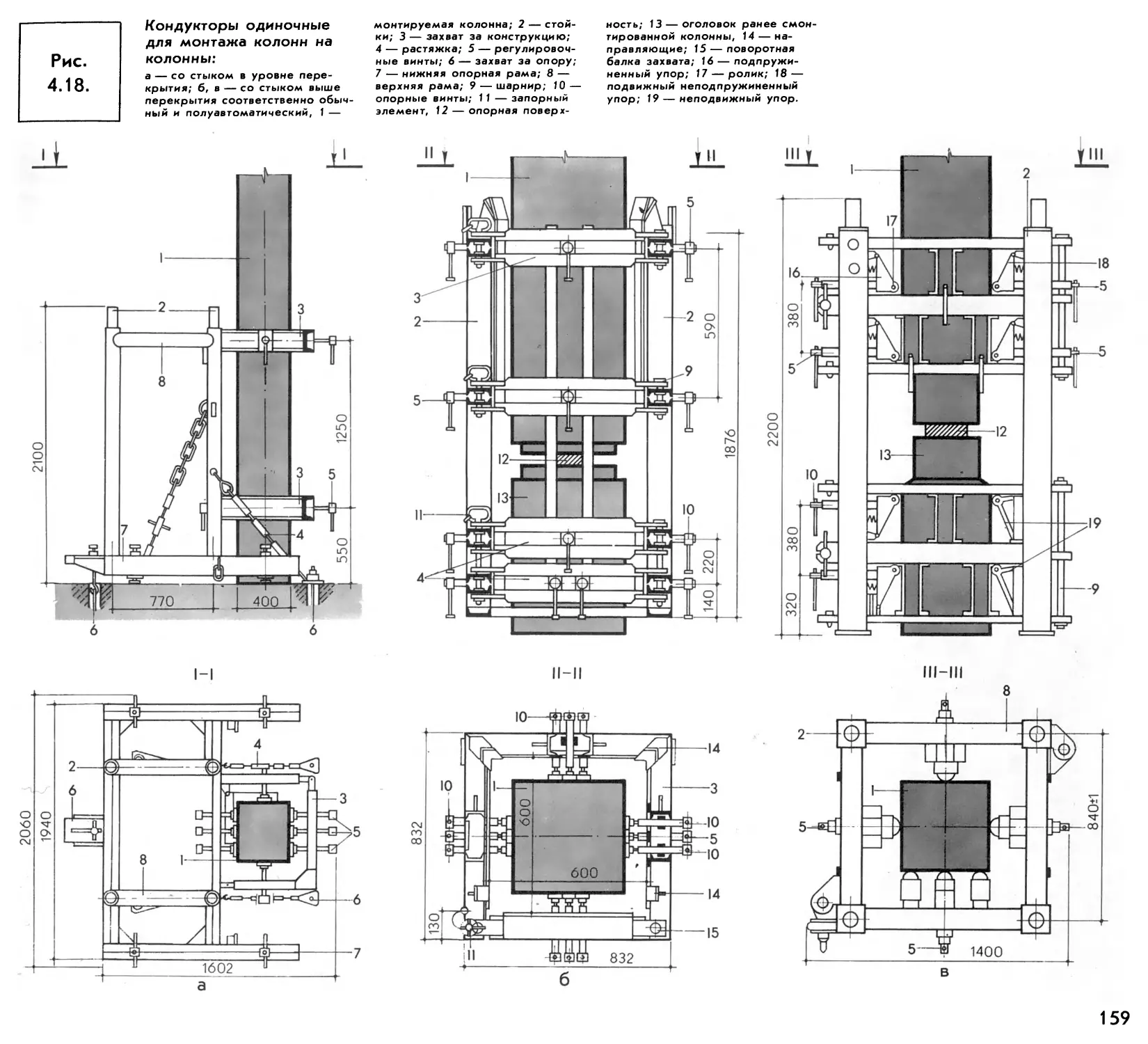

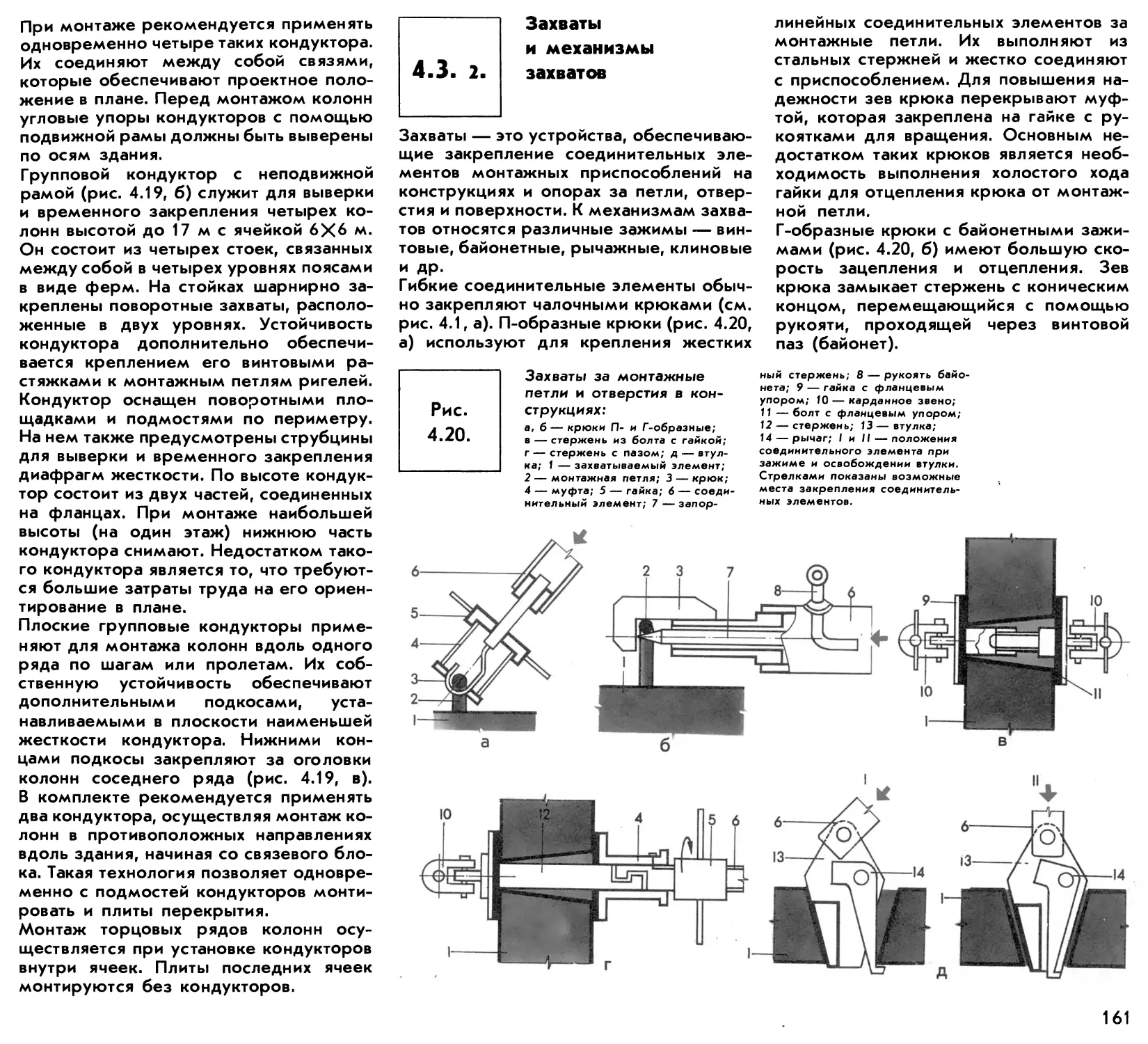

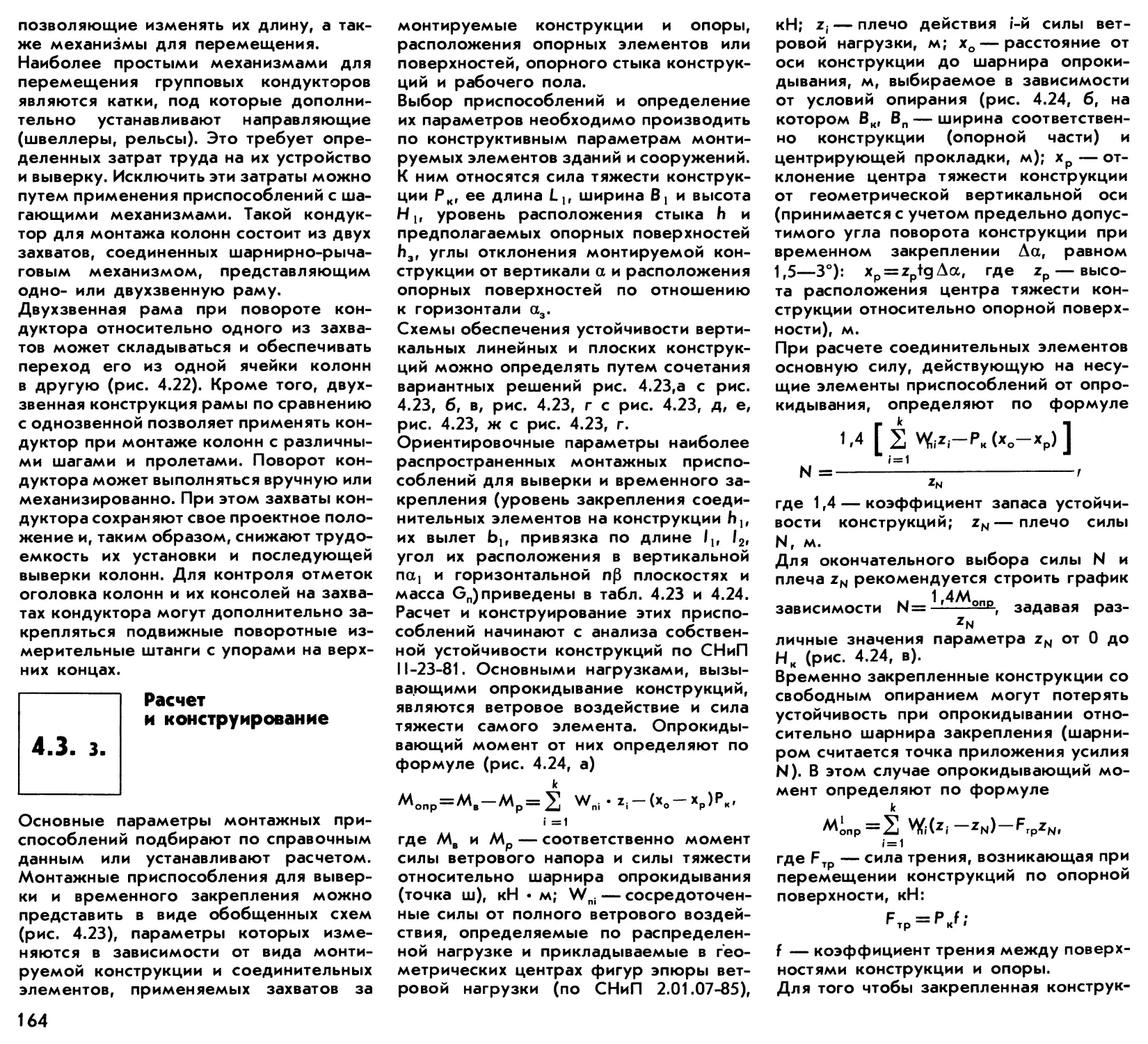

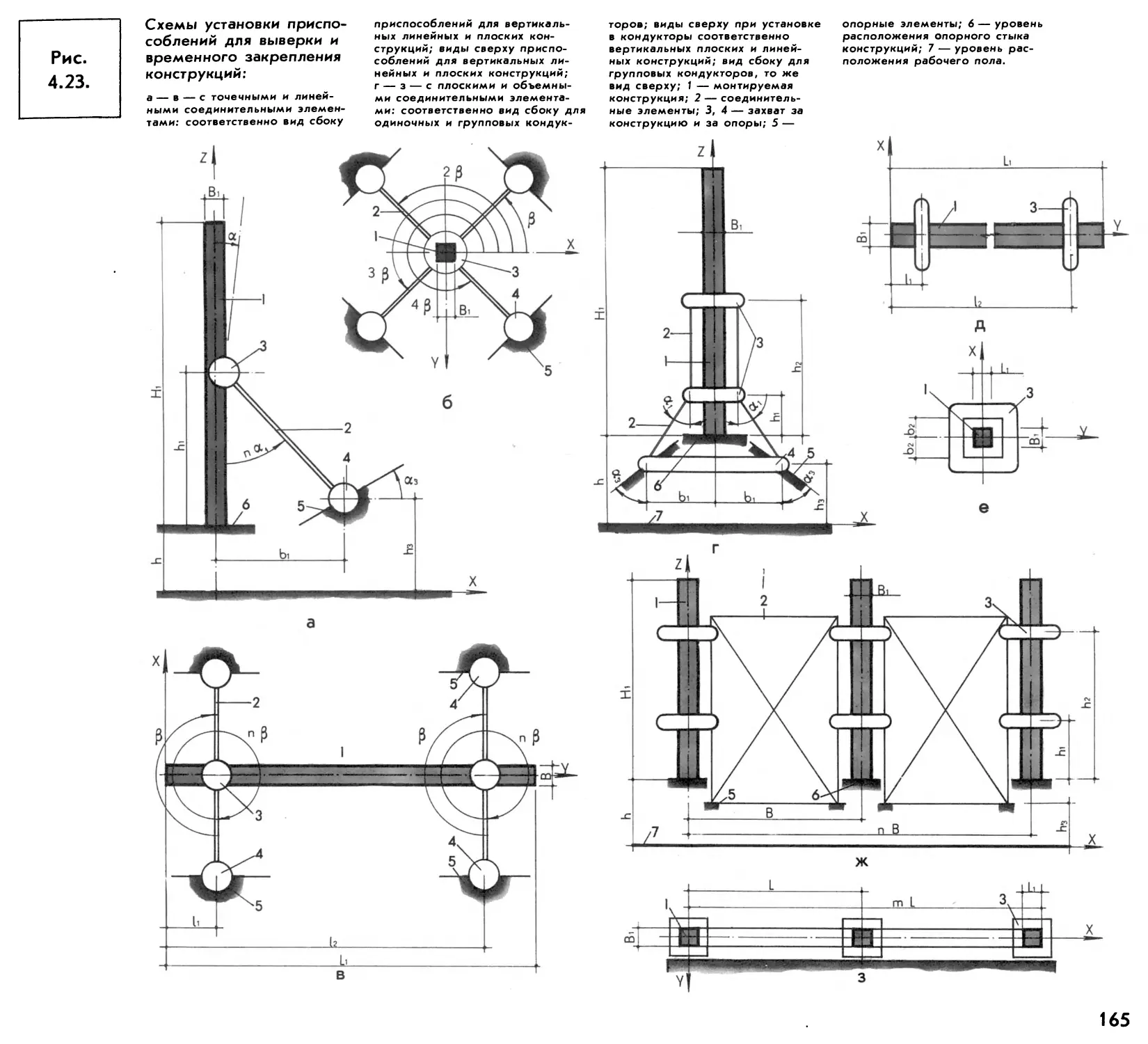

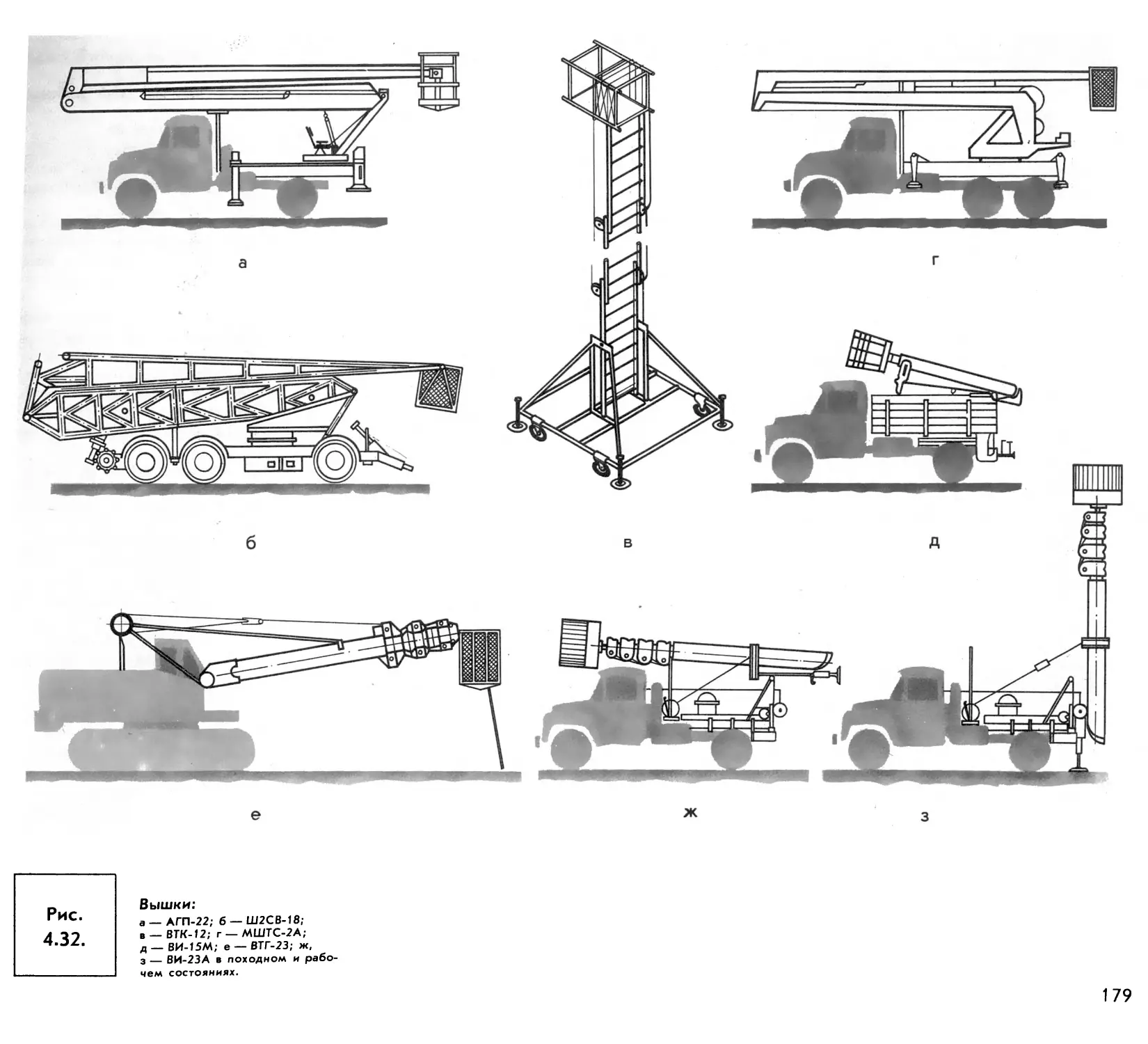

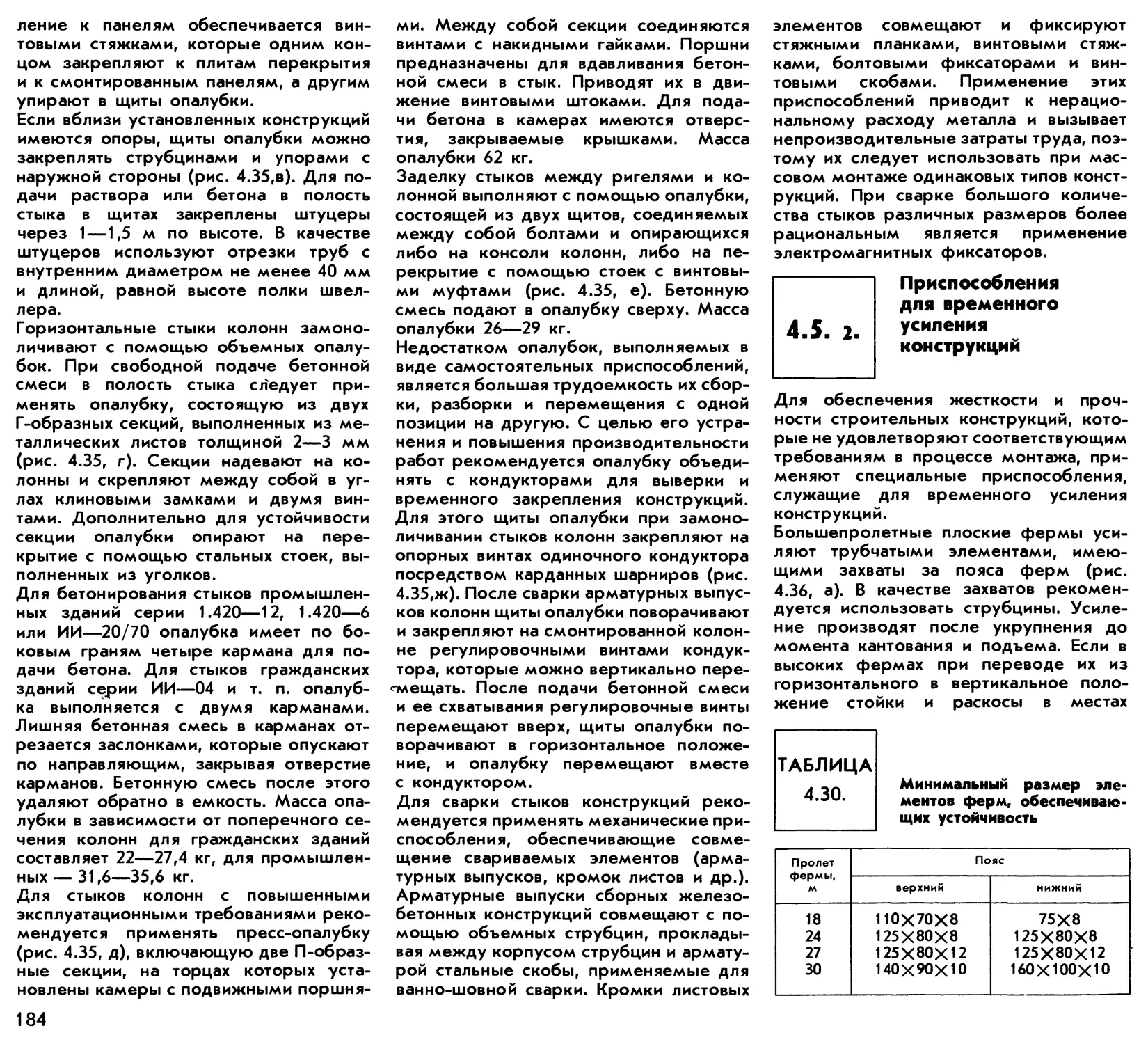

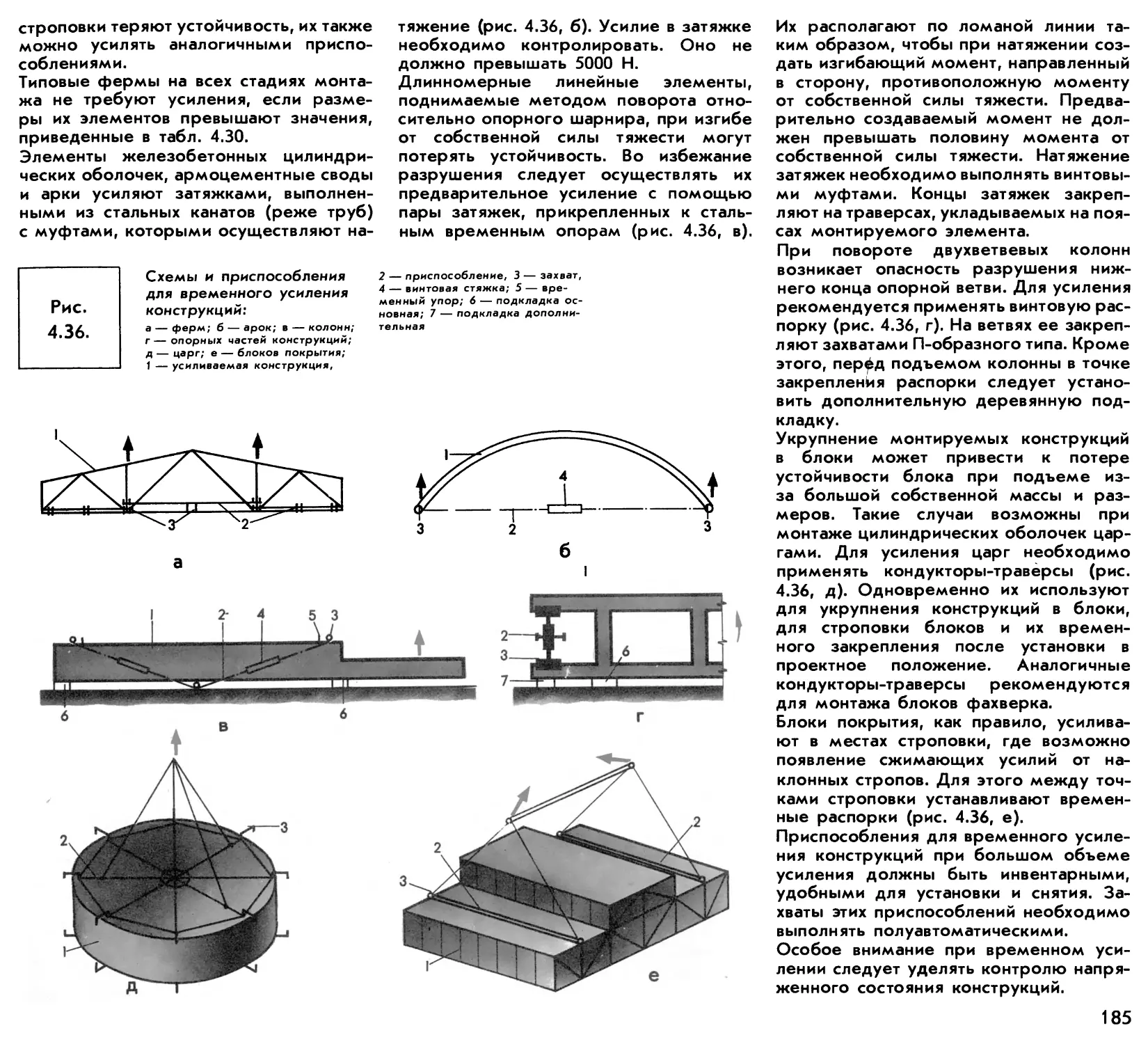

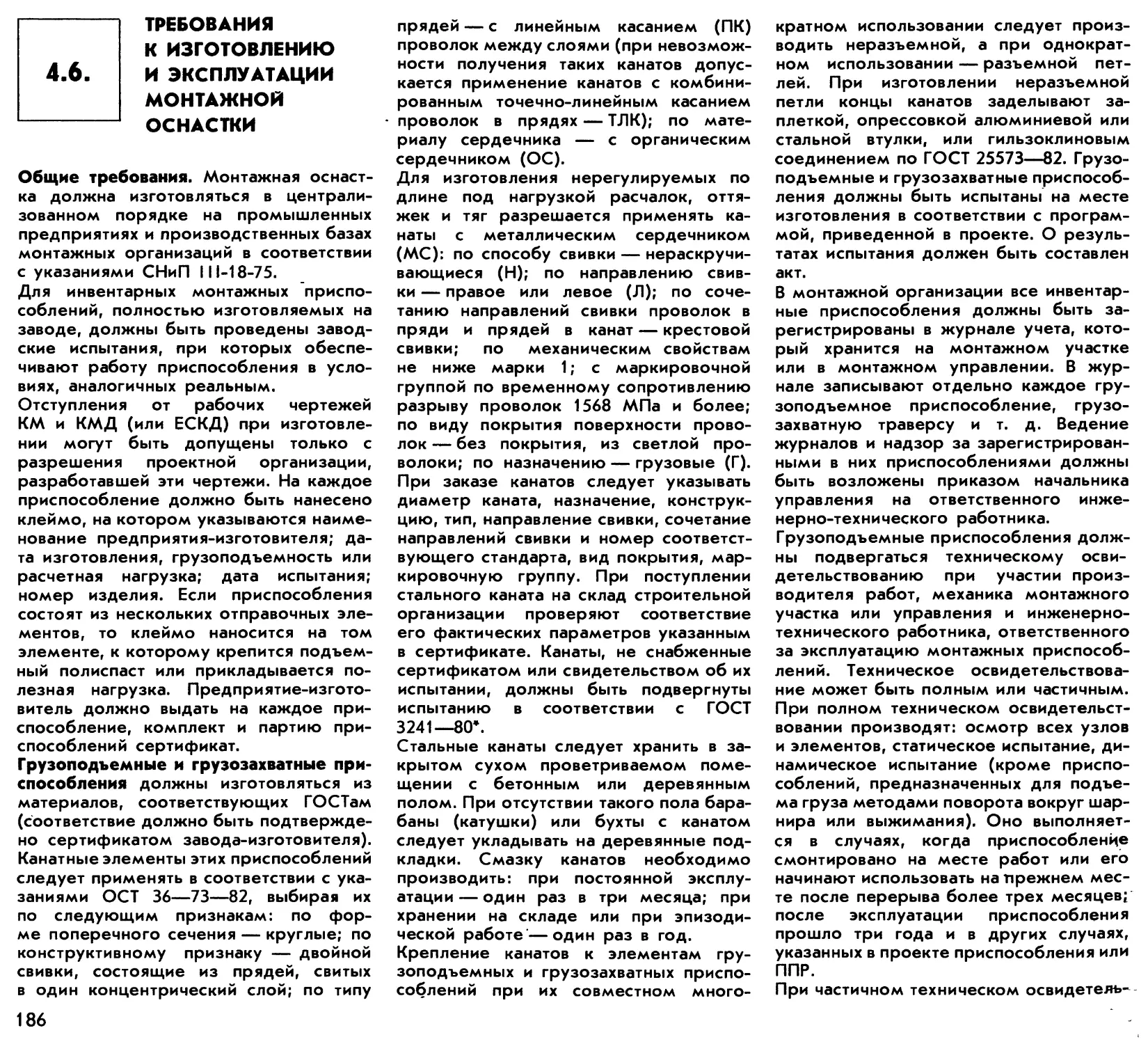

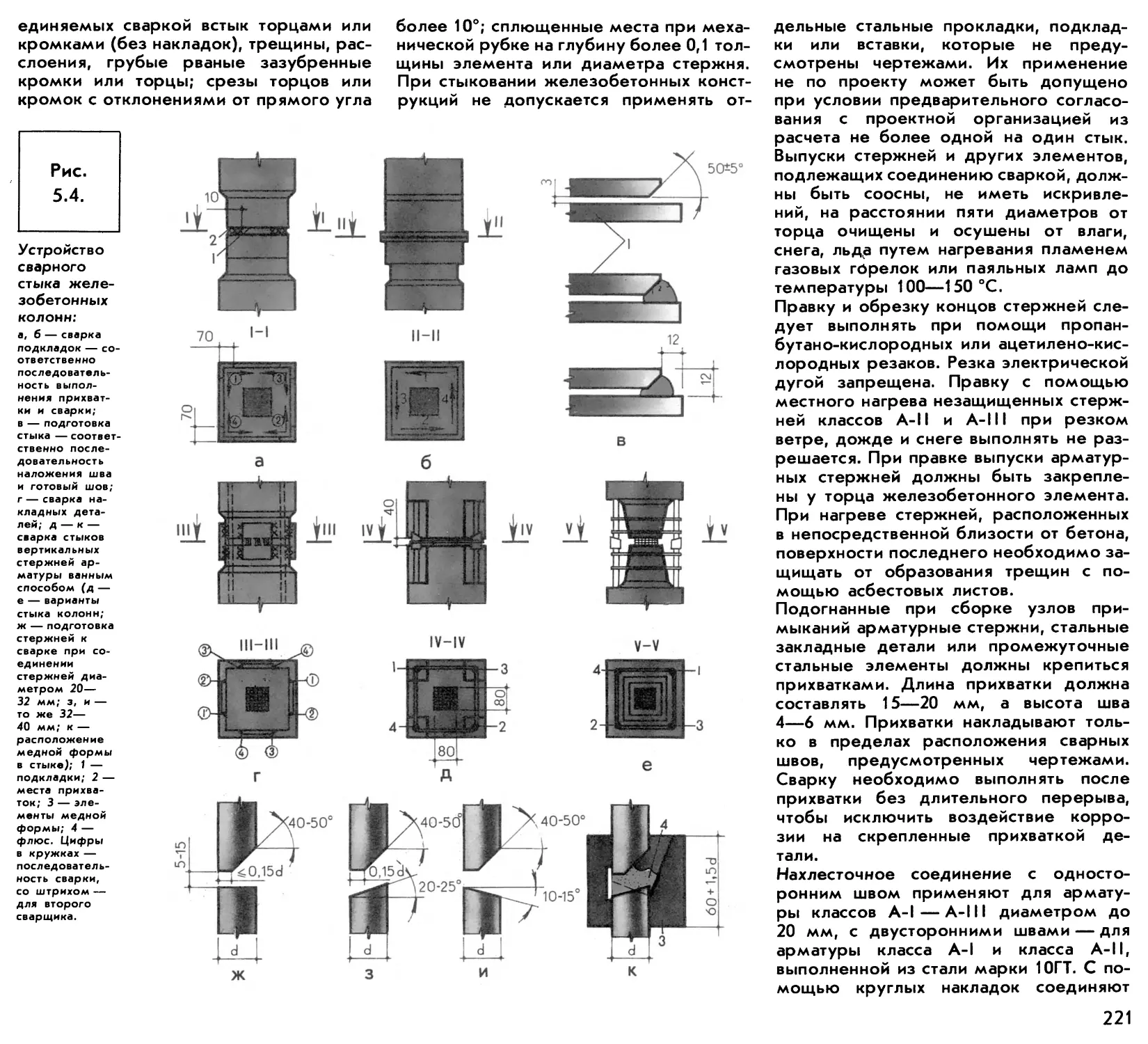

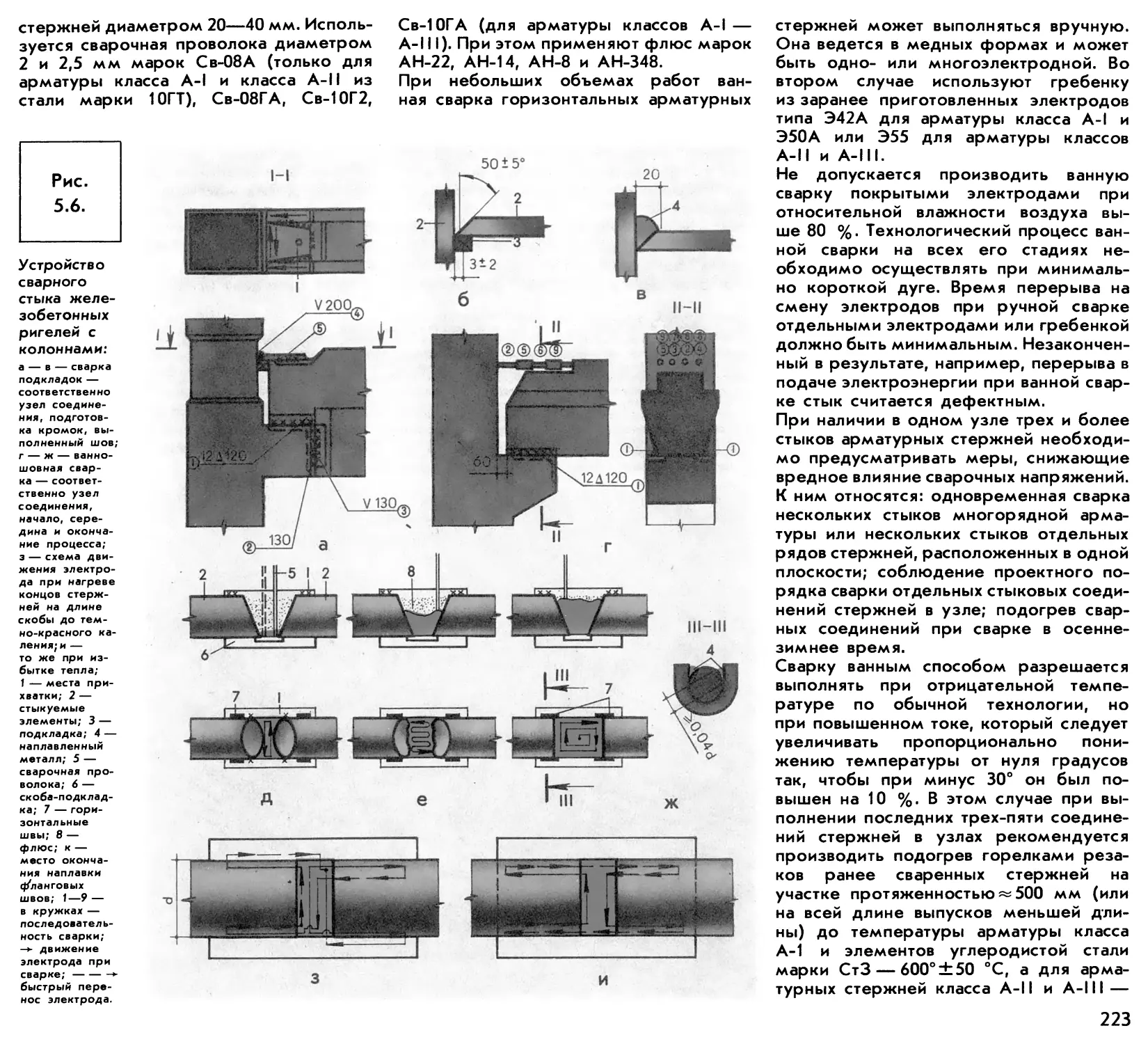

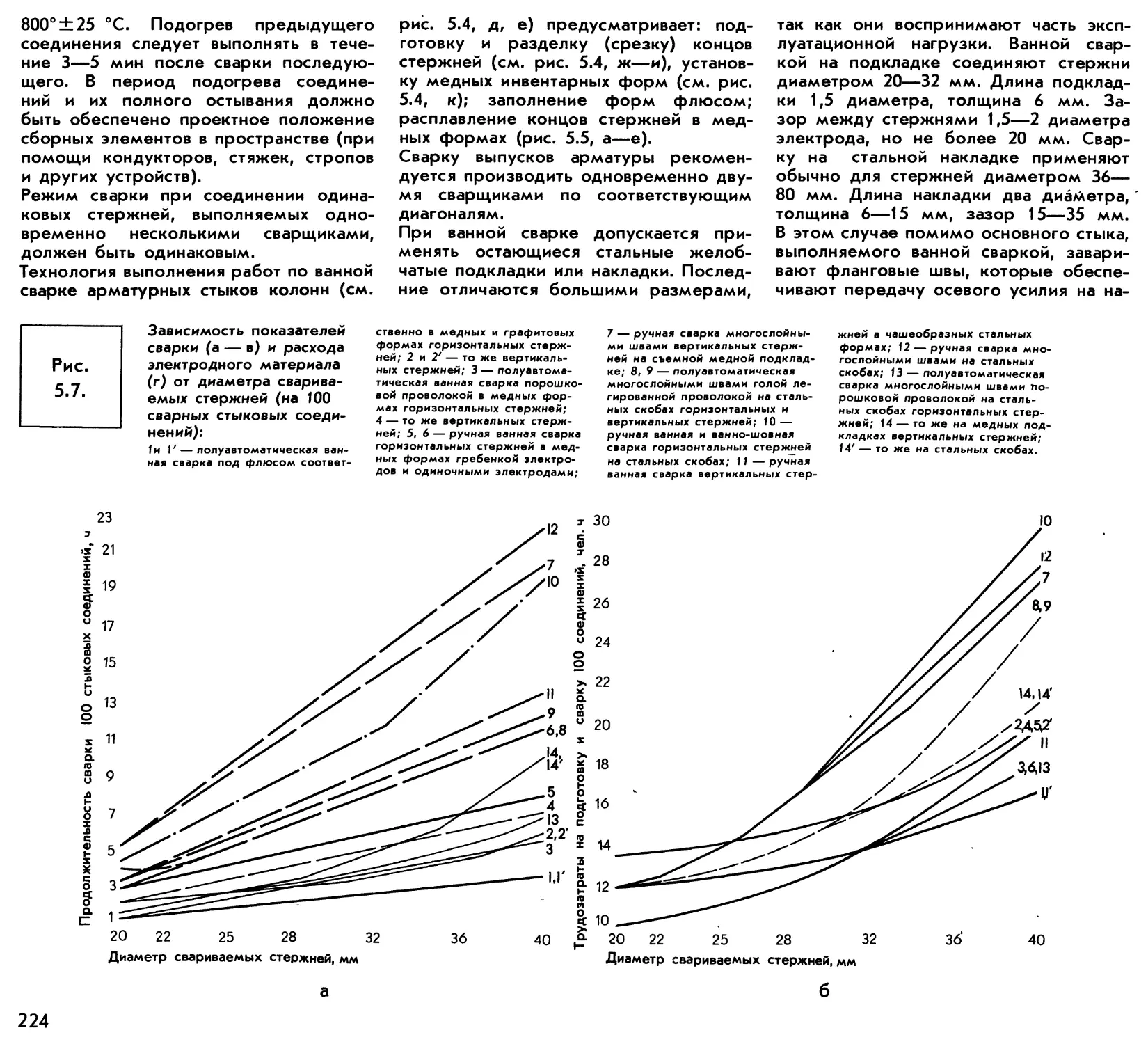

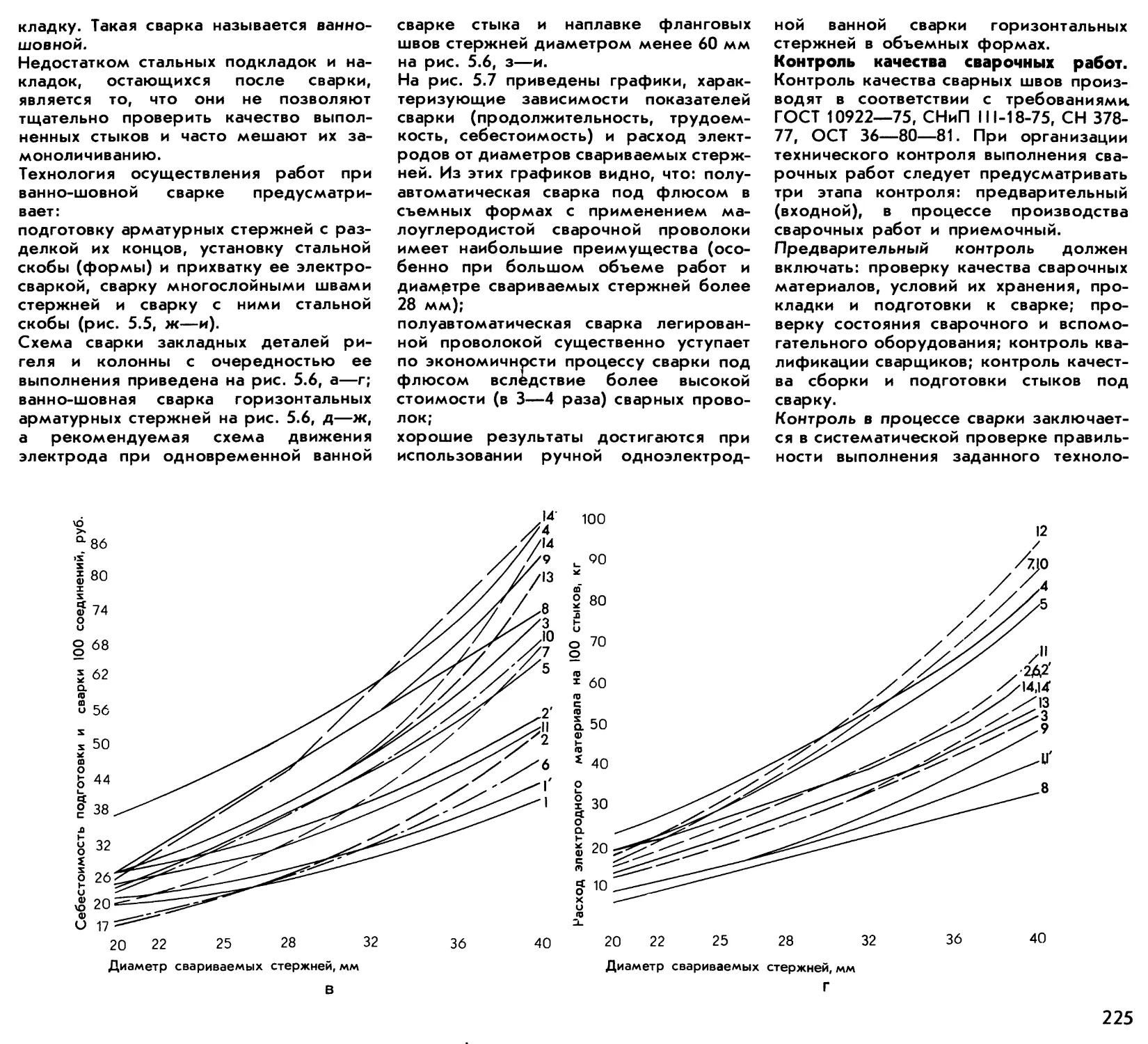

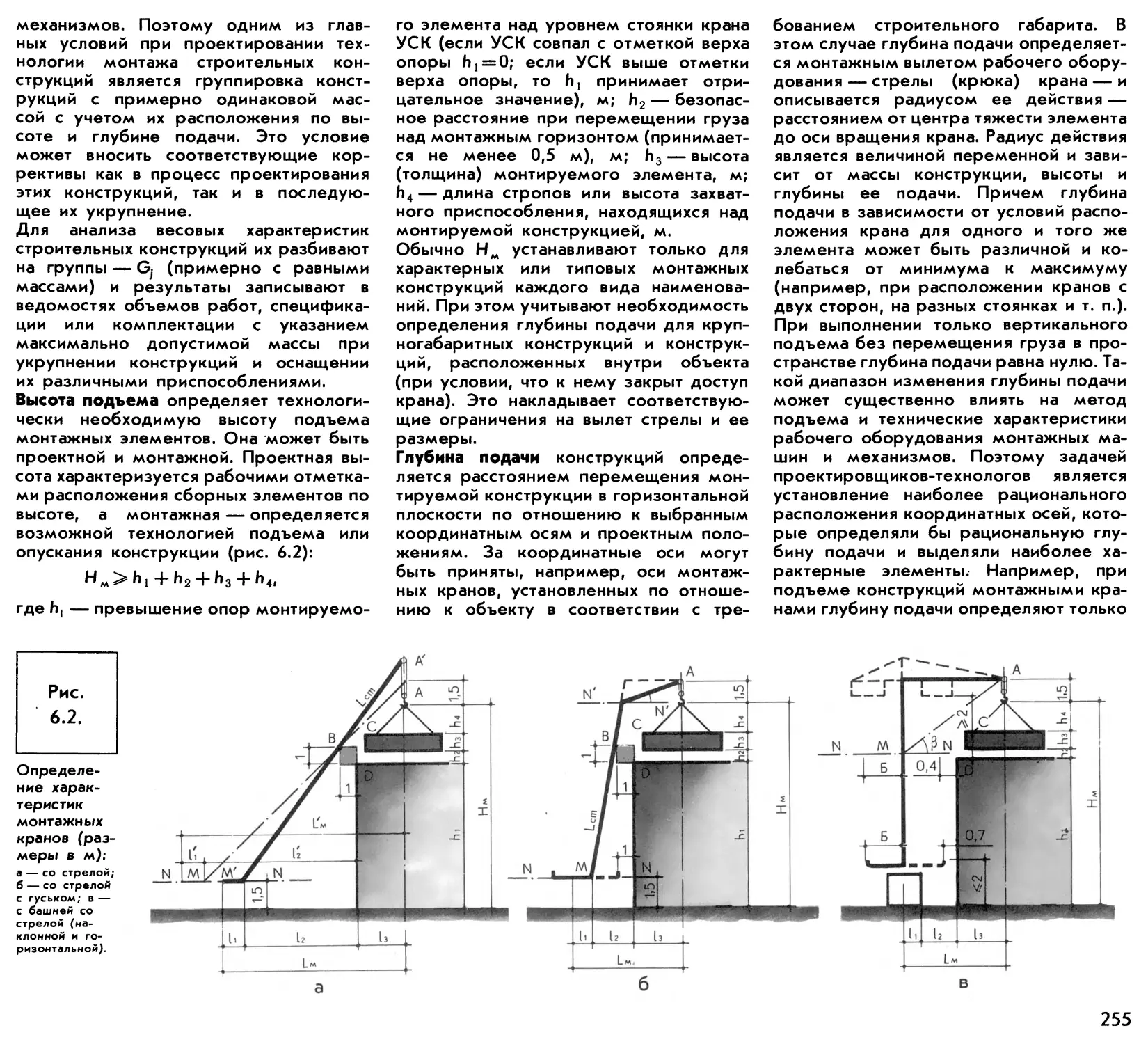

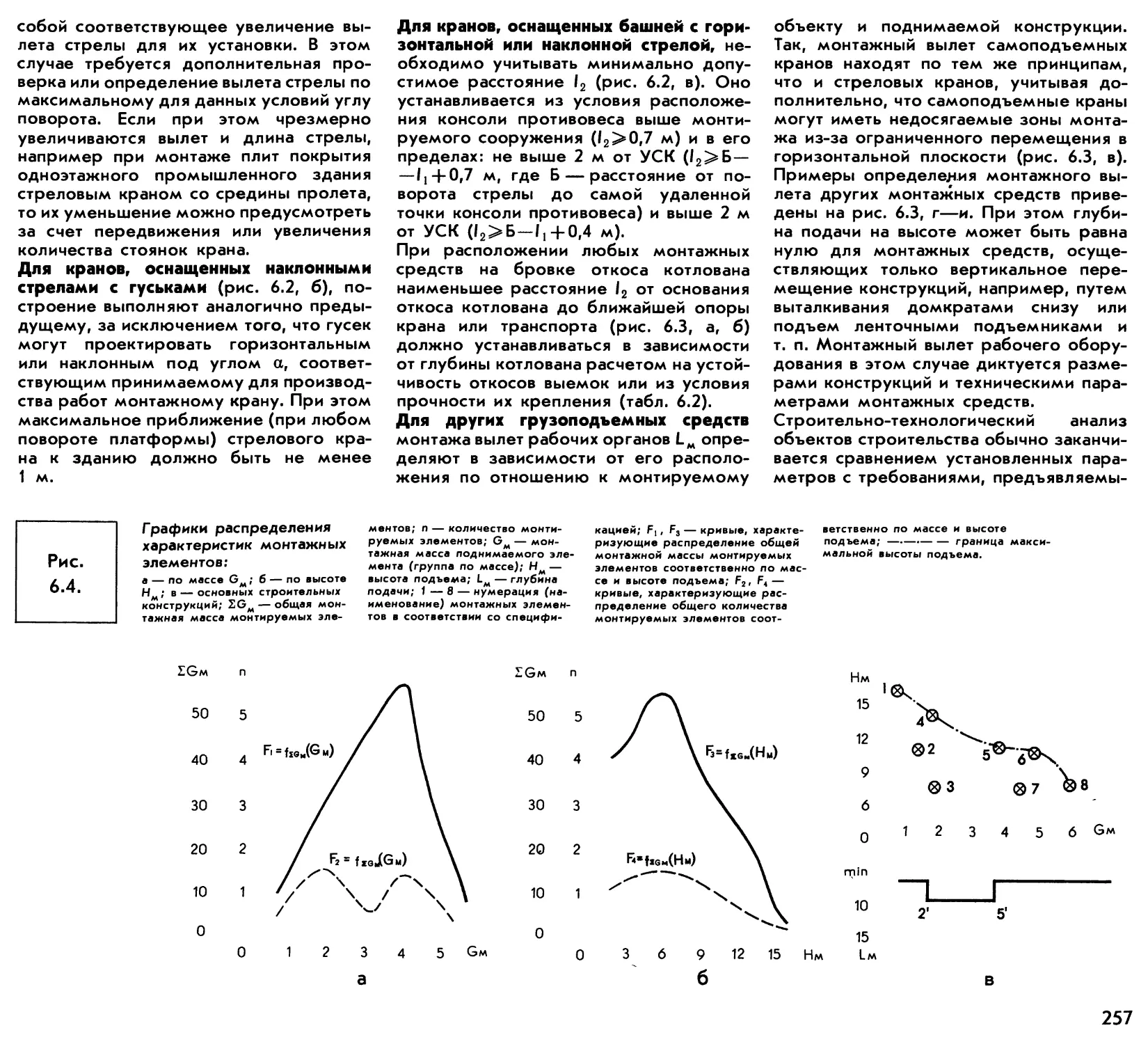

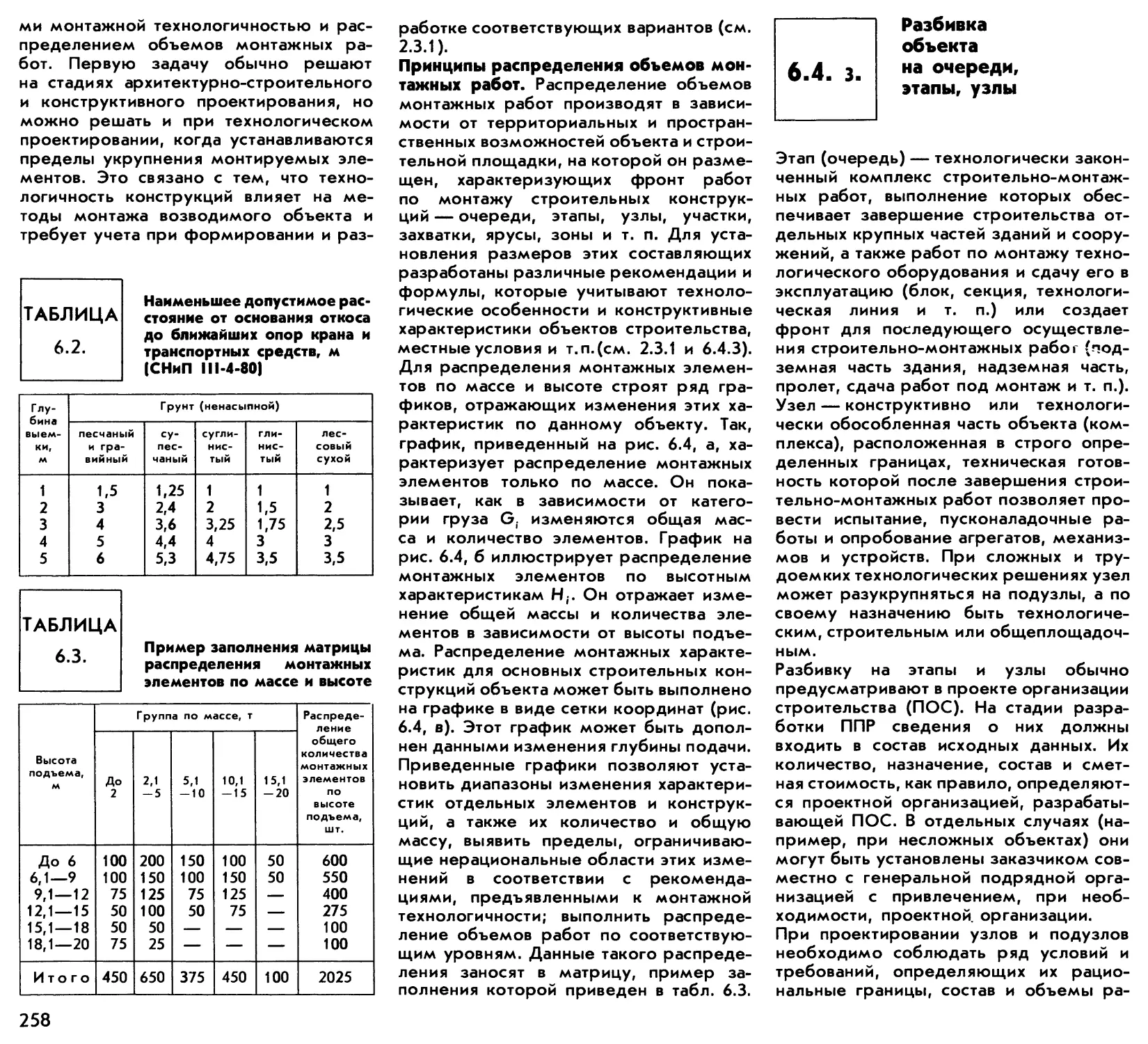

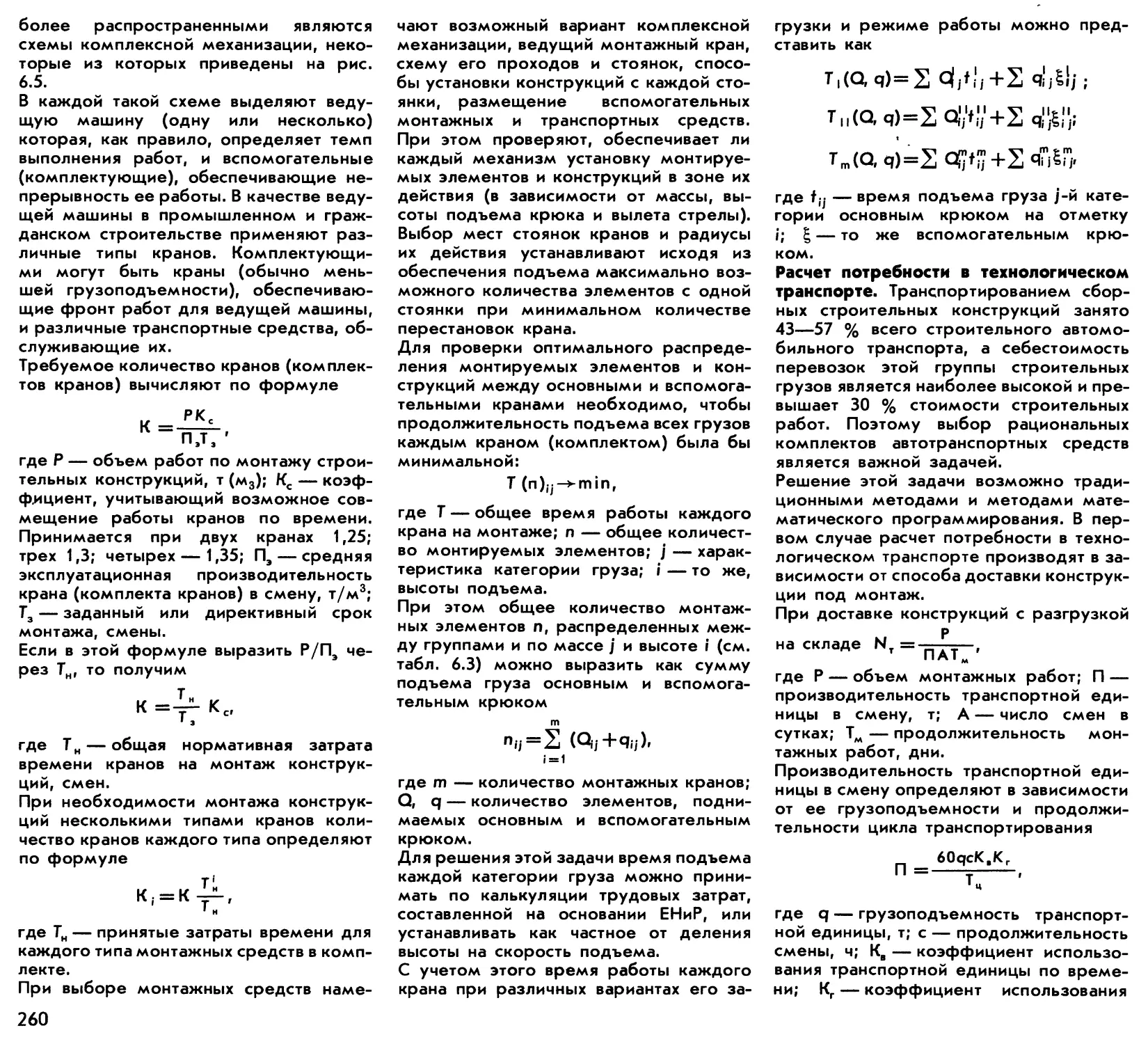

такие общие преимущества: