Текст

!

В.Е.АЛЕМАСОВ

А. Ф.ДРЕГАЛИН

А. П ТИШИН

ТЕОРИЯ

РАКЕТН ЫХ

ДВИГАТЕЛЕЙ

В.Е.АЛЕМАСОВ

А. Ф.ДРЕГАЛИН

А.П ТИШИН

ТЕОРИЯ

РАКЕТН ЫХ

ДВИГАТЕЛЕЙ

ТРЕТЬЕ ИЗДАНИЕ,

ПЕРЕРАБОТАННОЕ И ДОПОЛНЕННОЕ

Под редакцией

академика В. П. ГЛУШКО

Допущено

Министерством высшего и специального образования СССР

в качестве учебника для студентов

машиностроительных специальностей

высших учебных заведений

МОСКВА «МАШИНОСТРОЕНИЕ» 1980

ББК 39.62

А48

УДК 629.7.036.5(075.8)

Алемасов В. Е. и др.

А48 Теория ракетных двигателей: Учебник для студентов

машиностроительных специальностей вузов/В. Е. Але-

масов, А. Ф. Дрегалин, А. П. Тишин; Под ред. В. П. Глу-

шко. — М.: Машиностроение, 1980.— 533 с., ил.

В пер.: 1 р. 20 к.

31808-401

———— 191-79. 3607000000

038(01)-80

ББК 39.62

6Т6

© Издательство «Машиностроение», 1980 г.

ОТ РЕДАКТОРА

Основы теории ракетных двигателей на химическом топливе зало-

жены К- Э. Циолковским, его учениками и последователями. За

несколько десятилетий на этом фундаменте выросла современная,,

сложная и разветвленная наука. Богатый арсенал методов и

средств, которыми она располагает, в значительной мере способст-

вовал успешному развитию отечественной ракетно-космической

техники.

Трудной задачей является умелая передача накопленных фунда-

ментальных знаний вновь подготавливаемым высшей школой спе-

циалистам. Современное состояние сложной отрасли науки и тех-

ники, а также ее нерешенные проблемы и перспективы необходимо

представить в компактной учебной книге, удобной и для обучающе-

го и для обучаемого.

На наш взгляд, значительные и все возрастающие успехи в

области создания учебной литературы по теории ракетных двига-

телей имеют авторы предлагаемого учебника. Начиная с 1962 г.,

когда вышла первая учебная книга В. Е. Алемасова, й по сей день

успешно выдержали проверку временем утверждаемые авторами

важные принципы построения курса теории. Это, во-первых, наи-

более логичная структура курса, существо которой состоит в том,

что общие методы теории и расчета основных параметров изла-

гаются применительно ко всем типам химических ракетных двига-

телей, а проблемы, специфичные для жидкостных, твердотопливных

и комбинированных двигателей, рассматриваются раздельно. Во-

вторых, это стремление к созданию возможно более строгих физи-

ческих и математических моделей явлений и процессов, ориенти-

рованных на использование современных вычислительных средств.

При подготовке третьего издания учебника авторы сохранили

упомянутые научно-методические принципы изложения курса и зна-

чительно дополнили, переработали фактические материалы, обно-

вили справочный аппарат. При этом они с полным основанием

широко использовали свои оригинальные разработки, представлен-

ные, например, в фундаментальном справочнике «Термодинамиче-

3

ские и теплофизические свойства продуктов сгорания». Вместе с

тем умело проведены анализ и обобщение результатов многочис-

ленных отечественных и зарубежных исследований. Сконцентриро-

вав внимание на фундаментальных вопросах теории, авторы избе-

жали перегрузки книги второстепенными и рецептурными сведе-

ниями. Заслуживает одобрения небезуспешное стремление авторов

представить в учебнике и социально-экономические аспекты техни-

ческих проблем. К ним относятся освещение истории развития оте-

чественного ракетодвигателестроения, оценка экономической целе-

сообразности техническйх решений, обсуждение экологических про-

блем и др.

Авторы осветили тенденции и перспективы развития ракетного

двигателестроения, а одну из наиболее важных перспектив — созда-

ние систем автоматизированного проектирования — сопроводили

достаточно подробными комментариями, включая описание пакетов

прикладных программ расчета на ЭВМ.

В итоге можно с удовлетворением констатировать, что высокая

научная квалификация и богатый педагогический опыт авторов поз-

волили им создать современный полноценный учебник, необходи-

мый высшей школе и полезный работникам промышленности. Пред-

ставляется, что книга может быть положена в основу комплекса

учебной литературы по теории ракетных двигателей, в который

кроме учебника должны входить учебные пособия типа сборников

примеров и задач, справочных руководств и т. п.

Академик В. П. ГЛУШКО

ПРЕДИСЛОВИЕ

Настоящее издание отделено от предыдущего, второго издания,

десятилетием. Подобный срок требует обычно довольно существен-

ной переработки учебной литературы, особенно в такой быстро раз-

вивающейся отрасли науки и техники, как ракетная техника и

космонавтика.

Авторы тщательно проанализировали многочисленные отзывы,

замечания и пожелания преподавателей, студентов и работников

промышленности относительно второго издания и, сохранив мето-

дическое построение книги, переработали многие ее разделы и до-

полнили их новыми главами.

Первая и вторая части книги излагают общие методы теории

и расчета основных параметров применительно ко всем типам хи-

мических ракетных двигателей. Эти материалы в значительной мере

приложимы и к другим типам тепловых ракетных двигателей, на-

пример, ядерных и солнечных. Вторая часть, посвященная термо-

газодинамике идеальных и реальных потоков, базируется в значи-

тельной степени на материалах фундаментального отечественного

справочника «Термодинамические и теплофизические свойства про-

дуктов сгорания». Существенно развиты и дополнены главы, изла-

гающие вопросы неидеальных, неравновесных и отрывных течений.

Вопросы, специфичные для ракетных двигателей, работающих на

различных видах топлива, рассматриваются раздельно.

Часть третья, посвященная ЖРД, существенно дополнена ма-

териалами по физике рабочих процессов в камере сгорания, дина-

мике и устойчивости процессов, элементам системы подачи топли-

ва, особенностям двигателей малых тяг.

Часть четвертая, в которой рассматриваются РДТТ, включает

новые сведения по твердым ракетным топливам и закономерностям

их горения, по устойчивости процессов.

Авторы стремились к строгой постановке и четкой алгоритмиза-

ции рассматриваемых задач, исходя из требований быстро развива-

ющихся систем автоматизированного проектирования (САПР).

В связи с этим в каждой части книги описываются пакеты приклад-

5

НИХ программ расчета, а в заключительной части — основные во-

просы создания систем автоматизированного проектирования ракет-

ных двигателей.

Обновлена большая часть привлекаемого в методических целях

цифрового и графического материала. Материал этот заимствован

из отечественной и зарубежной печати или основан на условных

данных, не относящихся к конкретной двигательной или энергети-

ческой установке. Обновлена библиография.

Терминология и обозначения в книге приняты в соответствии с

государственными стандартами и сборниками рекомендуемых тер-

минов АН СССР.

В книге используется Международная система единиц (СИ).

Случаи вынужденного отступления от нее (например, при исполь-

зовании справочных данных, не представленных в единицах СИ)

специально оговариваются.

В сборе материалов для книги, в работе над рукописью и ее

оформлением авторам оказали большую помощь коллеги по ра-

боте. Всем им авторы выражают свою искреннюю признательность.

Авторы приносят глубокую благодарность ведущим специали-

стам ГДЛ—ОКБ, сделавшим ряд ценных замечаний, а также кол-

лективному рецензенту — кафедре, возглавляемой д-ром техн, наук

проф. В. Я. Лихушиным, и отдельным лицам за помощь при ре-

цензировании и обсуждении рукописи.

Авторы чрезвычайно признательны академику В. П. Глушко,

принявшему на себя труд научного редактирования книги и очень

много сделавшему для ее улучшения.

Отзывы, замечания и пожелания следует направлять в издатель-

ство «Машиностроение» (107885, Москва, ГСП-6, 1-й Басманный

пер., 3).

ОСНОВНЫЕ СОКРАЩЕНИЯ

И УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

СОКРАЩЕНИЯ

ВРД — воздушно-реактивный двигатель;

ГРД — гибридный ракетный двигатель;

ДУ — двигательная установка;

ЖРД — жидкостный ракетный двигатель;

ЖРДМТ — жидкостный ракетный двигатель малой тяги;

ЛА — летательный аппарат;

РД — ракетный двигатель;

. РДТТ — ракетный двигатель на твердом топливе;

РПД — ракетно-прямоточный двигатель;

ТЗП — теплозащитное покрытие;

ТНА — турбонасосный агрегат;

ЭРД — электроракетный двигатель;

ЯРД — ядерный ракетный двигатель.

УСЛОВНЫЕ ОБОЗНАЧЕНИЯ

а — скорость звука;

а — коэффициент теплоотдачи;

аок— коэффициент избытка окислителя;

ар — изобарный коэффициент расширения;

рт — изотермический коэффициент сжатия;

Р — расходный комплекс;

Ср, Ср — мольная и массовая удельные теплоемкости при постоянном дав-

лении;

С„, с„ — мольная и массовая удельные теплоемкости при постоянном объеме;

d — диаметр;

Е, е— мольная и массовая внутренняя энергия;

е — степень расширения газа в сопле;

F— площадь;

F — геометрическая степень расширения сопла (степень расширения соп-

ла);

g — массовая доля; ускорение свободного падения;

т] — коэффициент динамической вязкости;

I, i — мольная и массовая энтальпия; импульс;

? — потери удельного импульса;

% — отношение удельных теплоемкостей;

%> *°—мольное и мольное стехиометрическое соотиошеиие компонентов

топлива;

кт, km°— массовое и массовое стехиометрическое соотношение компонентов

топлива;

7

tn—-масса;

m — массовый расход (секундный);

М— число Маха;

ц — молекулярная масса; коэффициент расхода;

X — приведенная скорость; коэффициент теплопроводности;

N — мощность;

п — число молей; средний показатель изоэнтропы;

v — коэффициент кинематической вязкости; показатель степени в формул

скорости горения твердого топлива;

Р — тяга;

р — давление;

q — плотность теплового потока;

Ro, R — универсальная и удельная газовая постоянная;

г — радиус;

Q — плотность.;

S, s — мольная и массовая удельная энтропия;

S° — стандартная мольная энтропия;

Г — температура по шкале Кельвина;

t — температура по шкале Цельсия;

т — время; касательное напряжение;

и — линейная скорость горения твердого топлива;

V — скорость полета; объем;

v — удельный объем;

Ф — импульсные коэффициенты;

Фг — коэффициент удельного импульса;

фс — коэффициент сопла;

Фк — коэффициент камеры сгорания;

w — скорость рабочего тела;

х — мольная доля;

е—массовая доля вещества в конденсированном состоянии.

ИНДЕКСЫ

г — горючее;

г — газ; горячий;

дв — двигатель;

ж — жидкость;

з — на земле;

Н — на высоте;

ид — идеальный;

к — камера; конечный;

н — неравновесный; насыщенный;

ок — окислитель;

п — в пустоте;

с — сопло;

ст — стенка;

т — топливо;

у — удельный;

S — суммарный;

х — холодный;

О — состояние торможения.

СЕЧЕНИЯ КАМЕРЫ

к — вход в камеру;

с— вход в сопло;

* — критическое;

м — минимальное;

а — выход из сопла.

Часть первая

ФИЗИЧЕСКИЕ ПРИНЦИПЫ

И ОСНОВНЫЕ ПАРАМЕТРЫ

Глава I

ОТЛИЧИТЕЛЬНЫЕ ОСОБЕННОСТИ И ФУНКЦИИ

РАКЕТНЫХ ДВИГАТЕЛЕЙ

1.1. РЕАКТИВНЫЕ И РАКЕТНЫЕ ДВИГАТЕЛИ

Для разгона и перемещения какого-либо аппарата в среде с сопро-

тивлением необходимо прикладывать к нему определенную силу, а

для обеспечения управляемого движения — еще и регулировать

направление этой силы в течение заданного времени.

В авиации и космонавтике для перемещения летательных аппа-

ратов в подавляющем большинстве случаев используется принцип

реактивного движения. Движущей силой является реактивная сила,

создаваемая при выбрасывании из аппарата некоторой массы, т. е.

при истечении реактивной струи. Реактивная сила прямо пропор-

циональна скорости реактивной струи и секундному расходу массы

выбрасываемого вещества.

Итак, для создания реактивной силы в течение определенного

времени необходимо иметь запасы (ресурсы) выбрасываемой мас-

сы и энергии, преобразуемой в кинетическую энергию реактивной

струн. Двигательная (тяговая) система включает в себя источник

(генератор) энергии и движитель — устройство, создающее тяговое

усилие. Совокупность генератора энергии и движителя называют в

общем случае двигателем.

Определение «реактивный» не накладывает каких-либо ограни-

чений на используемые ресурсы массы и энергии. В частности, они

могут быть внешними, а не храниться на борту. Так, широко рас-

пространенные воздушно-реактивные и гидро-реактивные двигате-

ли для создания реактивной струи в основном используют окружа-

ющую среду — воздух или воду. Аналогично может быть использо-

вана атмосфера других планет. Источник энергии обычно находит-

ся на борту аппарата, но иногда и он может быть внешним, на-

пример — солнечная энергия.

Реактивная струя ракетных двигателей образуется только из ве-

ществ, запасенных на аппарате, а внешняя среда при этом не ис-

пользуется. Это же относится и к источникам энергии. Итак, опре-

9

деление «ракетный» содержит дополнительные ограничивающие при-

знаки — независимость от внешних источников массы и энергии.

Ракетный двигатель — это автономный реактивный двигатель,

работающий на бортовых ресурсах массы и энергии. Термин «ра-

кетный» не отражает в явном виде дополнительного ограничиваю-

щего признака автономности, но он широко используется по исто-

рически сложившейся традиции.

1.2. ИСТОЧНИКИ ЭНЕРГИИ И МАССЫ

ДЛЯ РАКЕТНЫХ ДВИГАТЕЛЕЙ

Из числа известных и широко используемых видов энергии для

ракетных двигателей выделим следующие основные.

Химическая энергия. Носителями ее являются химические топ-

лива—вещества или совокупности веществ, способные выделять

тепло в результате химических превращений.

Ядерная энергия. Ее источниками являются ядерные топлива—•

вещества, способные выделять тепло в результате ядерных превра-

щений:

а) распада радиоактивных изотопов (непрерывная генерация

тепла);

б) деления ядер (с момента достижения критической массы);

в) термоядерного синтеза.

Электрическая энергия. Источники ее на борту аппарата могут

быть весьма многообразными.

Менее существенное значение имеет механическая энергия в фор-

ме, например, энергии сжатых газов, запасенных на борту аппарата.

Могут использоваться также различные формы электромагнитной

энергии (в том числе солнечной) как внешней по отношению к

аппарату.

В соответствии с видом первичной энергии, используемой в дви-

гателе, различают химические, ядерные иэлектриче-

с к и е ракетные двигатели.

В процессах преобразования первичной энергии в кинетическую

энергию реактивной струи участвует рабочее тело (рабочее ве-

щество) ракетного двигателя. Реактивная струя представляет собой

конечную форму рабочего тела. В зависимости от исходной формы

рабочего тела можно выделить два характерных случая.

1. Источники энергии и рабочего тела совмещены. Таковы,

например, химические топлива. Энергия, выделяемая ими, сообща-

ется продуктам их реакции. Так же обстоит дело со сжатыми газа-

ми.

2. Источники энергии и рабочего тела разделены. Это

характерно для ядерных и электрических двигателей. Продукты пре-

вращений ядерного топлива редко используются в качестве рабоче-

го тела ввиду малости их массы и опасности заражения окружаю-

щего пространства. Обычно используется специальное рабочее тело,

воспринимающее энергию от независимого источника.

Подвод энергии к рабочему телу осуществляется в химическом,

ядерном или электрическом реакторе, а ускорение массы — в уско-

w

рителе. В тех случаях, когда рабочее тело подвергается нагреву,

осуществляется его ускорение, обычно в реактивном сопле. Ха-

рактерным для электрических ракетных двигателей является ус-

корение рабочего тела в электрическом (электромагнитном) поле.

Совокупность реактора и ускорителя представляет собой камеру —

энергопреобразователь, реализуемую в различных конструктивных

формах.

Реактивная

струя

Совмещенный

источник энергии Реактор Ускоритель

и рабочего тела

Реактивная

струя

Рис. 1.1. Приицйпиальные схемы ракетного двигателя:

а—с совмещенным источником энергии н рабочего теЛа; б—с незави-

симым источником энергии

Таблица 1.1

Характерные параметры ракетных двигателей

Тип двигателя Тип энергопреобразователя Состав реактивной струи Скорость истечения реактивной струи w, м/с Удельная масса двигателя тДв, кг/Н Относи- тельное ускорение от тяги a/g0

Химические Химический реактор и сопло Продукты сгорания или разложения До 6,0-103 0,001 1—103

Ядерные Ядерный реактор на твер- дом топливе и сопло Продукты нагрева 8,0-103— -1,2-104 0,01 1—10

Ядерный реактор на жид- ком топливе и сопло То же 1,2-104— -2,0-104 0,01 1—10

Ядерный реактор на га- зообразном топливе и сопло » 2,0-104— -7,0-104 0,01 1—10

Радиоизотопный нагрева- тель и сопло » 8,0-103— -1,2-104 102 Ю-з

Электричес- кие Генератор плазмы и электромагнитный уско- ритель Плазма 5,0-104— -105 5,0-103— — 105 2-10-3— —10-4

Ионизационная камера и электростатический уско- ритель » 5,0-104— —106 5,0-103— —106 2-10-3— —10-5

11

На рис. 1.1 показаны принципиальные схемы ракетного двига-

теля с совмещенным или независимым источником энергии.

В табл. 1.1 представлены характерные параметры основных ти-

пов ракетных двигателей.

Ракетные двигатели с тепловым ускорением рабочего тела

имеют скорость истечения реактивной струи, ограниченную величи-

ной порядка тепловой скорости молекул. Для химических РД ог-

раничение обусловлено в основном природой топлива, для ядер-

ных — температурой нагрева рабочего тела, максимально

допустимой для конструкции. Ограничением для электрических

РД является также мощность энергетической установки, увеличе-

ние которой влечет за собой существенное увеличение массы кон-

струкции.

Как видно из табл. 1.1, химические и ядерные РД имеют отно-

сительно небольшую удельную массу (отношение массы двигателя

к развиваемой им максимальной тяге) и способны сообщать ап-

паратам значительные ускорения а по сравнению с ускорением сво-

бодного падения у поверхности Земли g0. В связи с относительно

небольшой скоростью истечения для них характерен большой

расход массы рабочего тела на единицу тяги. Этим определяется

основная задача, выполняемая такими двигателями: ускорение

тяжелых аппаратов до больших (космических) скоростей в около-

планетных и межпланетных полетах при относительно непродолжи-

тельной работе двигателей.

Применение ЭРД в качестве основных двигателей летательных

аппаратов возможно после сообщения аппаратам первой космиче-

ской скорости. Длительная работа ЭРД может обеспечить дальние

космические перелеты, т. е. достижение второй и третьей космичес-

кой скорости. ЭРД могут использоваться также в качестве вспомо-

гательных двигателей.

1.3. ХИМИЧЕСКИЕ РАКЕТНЫЕ ДВИГАТЕЛИ

Химические ракетные двигатели (ХРД) являются в настоящее

время наиболее освоенным и широко применяемым типом ракетных

двигателей. Вариантов выполненных и разрабатываемых ХРД мно-

го. Основная классификация их связана с видом применяемого

топлива.

Химические ракетные топлива способны к экзотермическим (про-

текающим с выделением тепла) реакциям. Основными являются

следующие типы экзотермических реакций.

1. Горение. Горение (окисление)—основной и наиболее распро-

страненный способ получения тепла. В реакции горения необходи-

мо участие окислительных и горючих элементов, которые могут

находиться в составе одного или нескольких веществ, образующих

топливо. Обычно вещества, в которых преобладают окислительные

элементы, называют окислителями, вещества, в которых преоб-

ладают горючие элементы, — горючими.

2. Разложение. К экзотермическому разложению способны не-

которые индивидуальные вещества, либо смеси и растворы веществ.

12

3. Рекомбинация. Тепловой эффект рекомбинации (воссоедине-

ния) атомов или радикалов, обладающих свободной валентностью,

весьма значителен и поэтому заманчиво использование его в ра-

кетных двигателях. Однако способы получения и сохранения сво-

бодных атомов и радикалов пока не найдены и топлива на их ос-

нове не созданы.

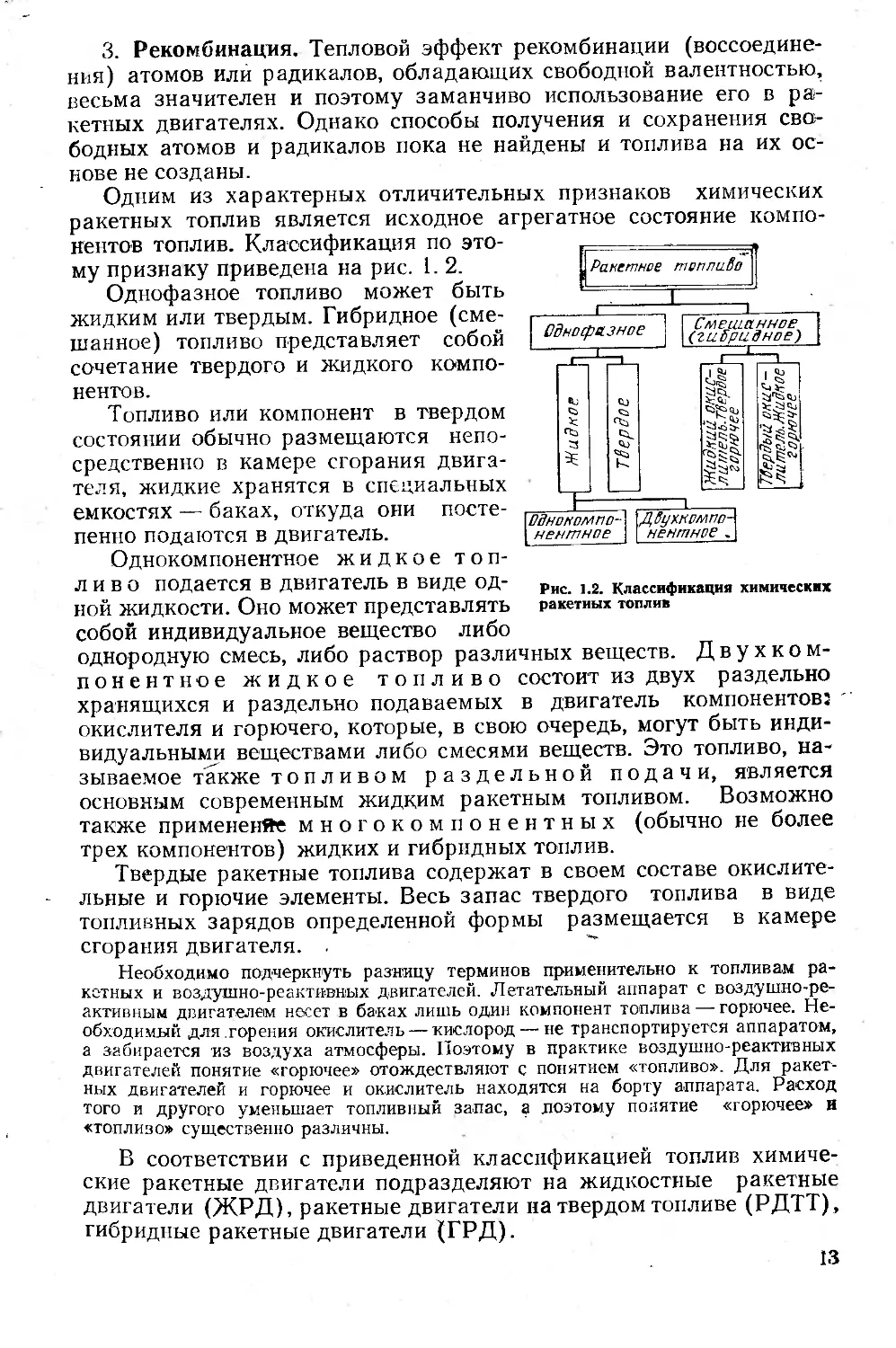

Одним из характерных отличительных признаков химических

ракетных топлив является исходное агрегатное состояние компо-

нентов топлив. Классификация по это-

му признаку приведена на рис. 1. 2.

Однофазное топливо может быть

жидким или твердым. Гибридное (сме-

шанное) топливо представляет собой

сочетание твердого и жидкого компо-

нентов.

Топливо или компонент в твердом

состоянии обычно размещаются непо-

средственно в камере сгорания двига-

теля, жидкие хранятся в специальных

емкостях — баках, откуда они посте-

пенно подаются в двигатель.

Однокомпонентное жидкое топ-

Ракетное топливо

Однофазное

Смеш-пнное

(гидридное)

III

ОВнономпо- ХДВуккомпв-

нентное -------------

нентнре »

ливо подается В двигатель В виде ОД- рис 12 Классификация химических

НОЙ ЖИДКОСТИ. Оно может представлять ракетных топлив

собой индивидуальное вещество либо

однородную смесь, либо раствор различных веществ. Двухком-

понентное жидкое топливо состоит из двух раздельно

хранящихся и раздельно подаваемых в двигатель компонентов:

окислителя и горючего, которые, в свою очередь, могут быть инди-

видуальными веществами либо смесями веществ. Это топливо, на-

зываемое также т о п л и в о м раздельной подачи, является

основным современным жидким ракетным топливом. Возможно

также применена* многокомпонентных (обычно не более

трех компонентов) жидких и гибридных топлив.

Твердые ракетные топлива содержат в своем составе окислите-

льные и горючие элементы. Весь запас твердого топлива в виде

топливных зарядов определенной формы размещается в камере

сгорания двигателя. .

Необходимо подчеркнуть разницу терминов применительно к топливам ра-

кетных и воздушно-реактивных двигателей. Летательный аппарат с воздушно-ре-

активным двигателем несет в баках лишь один компонент топлива — горючее. Не-

обходимый для горения окислитель — кислород — не транспортируется аппаратом,

а забирается из воздуха атмосферы. Поэтому в практике воздушно-реактивных

двигателей понятие «горючее» отождествляют с понятием «топливо». Для ракет-

ных двигателей и горючее и окислитель находятся на борту аппарата. Расход

того и другого уменьшает топливный запас, а поэтому понятие «горючее» и

«топлизо» существенно различны.

В соответствии с приведенной классификацией топлив химиче-

ские ракетные двигатели подразделяют на жидкостные ракетные

двигатели (ЖРД), ракетные двигатели на твердом топливе (РДТТ),

гибридные ракетные двигатели (ГРД).

13

На классификационной схеме рис. 1.3 химические ракетные

двигатели показаны вместе с другими типами ракетных двигателей

и с воздушно-реактивными и гидрореактивными двигателями.

С двигателями, использующими окружающую среду, химические

ракетные двигатели могут образовывать комбинированные силовые

установки (см. гл. XL). На рис. 1.3 выделены типы двигателей,

рассматриваемые в настоящей книге.

Реактивные двигатели

Рис. 1.3. Укрупненная классификация реак-

тивных двигателей

Рис. 1.4. Области применения летательных

апиаратов с двигателями различных типов:

1—современные аппараты с ВРД; 2—перс-

пективные аппараты с ВРД; а—ограниче-

ние по подъемной силе; б—ограничение по

аэродинамическому нагреву

Возможности химических ракетных двигателей интересно сопо-

ставить с возможностями воздушно-реактивных двигателей. Из

рис. 1.4 видно, что возможности летательных аппаратов, на которых

в настоящее время преимущественно применяются ВРД, сущест-

венно ограничены по высоте и скорости полета. В пределах относи-

тельно плотных слоев атмосферы ограничениями являются аэроди-

намическая несущая способность крыла и предельно допустимый

аэродинамический нагрев. На высотах более 40—50 км применение

ВРД практически исключено из-за малой плотности воздуха, необ-

ходимого для работы двигателей.

Применение химических РД в плотных слоях атмосферы раз-

двигает упомянутые ограничения, а за пределами земной атмосфе-

ры ракетные двигатели являются пока единственно пригодными для

управляемого перемещения летательных аппаратов.

Химические ракетные двигатели современных ракетно-космиче-

ских аппаратов выполняют две основные функции:

1) создание тяги, необходимой для перемещения аппарата;

2) создание управляющих усилий и моментов, необходимых для

управления полетом или для целей ориентации и стабилизации

полета.

Первую функцию выполняют основные (маршевые) двигате-

ли, обеспечивающие взлет и ускорение летательного аппарата на

активном участке полета. Тяга основных двигателей, в качестве

которых применяются ЖРД и РДТТ, достигает десятков меганью-

тонов (сотен и тысяч тонн). Вторую функцию выполняют вспомога-

14

Рис. 1.5. Изменение парамет-

ров по тракту теплового ра-

кетного двигателя

тельные двигатели. Среди них различают: рулевые двигатели,

служащие для управления полетом по заданной программе; кор-

ректирующие, включаемые в космическом полете для измене-

ния направления и скорости полета аппарата; тормозные,

применяемые для посадки (торможение для схода с орбиты и соб-

ственно посадка), а также для торможения отделяемых ступеней

многоступенчатых ракет при их разделении. Рулевые, корректирую-

щие и тормозные двигатели имеют относительно небольшую тягу —

до нескольких килоньютонов (сотен кгс).

Это преимущественно ЖРД и иногда

РДТТ.

К вспомогательным относят так-

же двигатели систем ориентации и

стабилизации летательного аппара-

та, а также индивидуальные РД, служа-

щие для передвижения и маневрирования

космонавта в свободном полете вне ко-

рабля. Двигатели ориентации и стабили-

зации и индивидуальные обычно разви-

вают очень небольшую тягу. Двигатели,

используемые в качестве исполнительных

органов систем управления космических

летательных аппаратов и имеющие тягу

от 0,01 до 1600 Н, называют двигате-

лями малых тяг (РДМ.Т).

Все химические ракетные двигатели

являются тепловыми.

В большинстве тепловых РД подвод

тепла к рабочему телу осуществляется при

постоянном давлении. На рис. 1. 5 показан характер изменения па-

раметров рабочего тела по тракту такого двигателя.

Основными задачами теории химических ракетных двигателей,

рассматриваемых в настоящей книге, являются качественное и ко-

личественное описание различных типов ХРД как тепловых машин

и двигателей, поведения рабочего тела различных видов в тракте

камеры РД, закономерностей совместной работы элементов двига-

теля на различных режимах, теплового состояния элементов конст-

рукции и способов их защиты.

Заметим, что многие положения теории химических ракетных

двигателей можно применить и к изучению других типов тепловых

ракетных (например, ядерных) или реактивных (например, исполь-

зующих солнечную энергию) двигателей.

постоянном или почти

Глава II

ОСНОВНЫЕ ПАРАМЕТРЫ

КАМЕРЫ И ДВИГАТЕЛЯ

2.1. ТЯГА КАМЕРЫ

Камера является основным агрегатом двигателя. Ее назначение—

создание реактивной силы тяги. Необходимое для этого ускорение

выбрасываемой струи можно получать посредством различных воз-

действий на поток: геометрического, расходного, теплового, меха-

нического. В РД используется исключительно геометрическое воз-

действие— ускорение потока в сужающихся и расширяющихся

соплах — как наиболее просто реализуемое. Форма поперечного

сечения и контур таких сопел могут быть различными, однако чаще

всего это круглые сопла с криволинейной образующей. В примене-

нии к таким соплам и определяется ниже тяга камеры. Принципы

определения ее справедливы и для сопел других геометрических

форм (см. гл. IX).

i. 1.1. ОПРЕДЕЛЕНИЕ ТЯГИ. ДОПУЩЕНИЯ

Тягой камеры называют реактивную силу, создаваемую камерой,

т. е. результирующую газодинамических сил, действующих на внут-

ренние поверхности камеры во время ее работы, и сил воздействия

окружающей среды на наружные поверхности камеры за исключе-

Рис, 2.1. Принятая схема камеры

для вывода уравнения тяги

нием сил внешнего аэродинамического сопротивления.

Силы, действующие со стороны

продуктов сгорания на омываемую ими

твердую поверхность, могут быть

представлены как нормальные (давле-

ние р) и тангенциальные (касательное

напряжение трения т).

Поскольку силы внешнего аэроди-

намического сопротивления отделены

от тяги, из сил воздействия внешней

среды следует учитывать лишь нор-

мальные силы давления невозмущен-

ной окружающей среды.

Определим тягу камеры, изображенной на рис. 2.1. Границей

между наружной и внутренней поверхностью камеры будем считать

кромку (срез) выходного сечения сопла а—а. Камера симметрич-

на. Относительно движения рабочего тела внутри нее примем сле-

дующие допущения: движение одномерное, безотрыв-

ное, установившееся; массовые силы отсутствуют.

В соответствии с определением тягу камеры следует записать как

сумму интегралов сил давления по наружной поверхности и сил

давления и касательных напряжений — по внутренней:

dF-^fdF.

^иар ^вж

• (2- 1)

16

Здесь рн — давление невозмущенной окружающей среды, величина

постоянная на данной высоте Н; f — сила, действующая на единицу

внутренней поверхности (нормальная составляющая этой силы —

местное давление рабочего тела, касательная — напряжение тре-

ния) ;

Гиар, Л» — наружная и внутренняя поверхности камеры.

Очевидно, что первый член правой части уравнения (2.1) может

быть записан так:

Рн J Рн^а- 2)

F

кар

Для определения второго члена воспользуемся теоремой импуль-

сов: результирующая внешних сил, действующих на некоторый объ-

ем газа, равна изменению за единицу времени количества движе-

ния рабочего тела, протекающего через поверхность, ограничиваю-

щую выделенный объем. Назначим контрольную поверхность по

внутренней поверхности камеры Дконтр.

Интеграл сил давления и трения, действующих на выделенный

объем, можно представить как сумму двух величин: интегралов

сил, действующих на часть контрольной поверхности, совпадаю-

щую с внутренней поверхностью камеры, и сил, действующих на

поверхность выходного сечения сопла:

f f^F = f Л^+j (2.3)

F F F

контр вн a

где /к —сила, действующая на газ со стороны внутренней поверх-

ности камеры.

Очевидно, что/к=—f.

Для одномерного течения можно записать:

^piiF=paFa.

га

В выделенный объем поступает рабочее тело с количеством

движения, равным mwK, а через площадь Fa в секунду вытекает

масса т со скоростью wa. Обычно mwK<^.mwa, поэтому секундное

изменение количества движения равно mwa. Согласно теореме им-

пульсов

mwa= — [ fdF-\-p^Fa. (2.4)

/вн

Подставляя равенства (2.4) и (2.2) в выражение (2.1), получим

Р=- mwa +~p^Fa+p^Fa.

За положительное направление примем направление тяги. Тогда

P==mwa+paFa-pHFa. (2.5)

Полученное выражение есть основное уравнение тяги камеры

при сделанных ранее допущениях.

17

При расчетах по уравнению (2.5) используют следующие размерности вели-

чин в Международной системе (СИ): т — кг/с; w — м/с; р—Н/м2 (Па); F —

м2. Тяга Р при этом выражается в ньютонах или кратных величинах —кН, МН.

В технической системе единиц: т—кпс-с2/(с-м); w—м/с; р— кгс/см2; F — м2.

Тяга Р при этом выражается в кгс или тоннах. Численное значение тяги у земли

в единицах СИ в g0=9,80665 раз больше, чем в технической системе единиц.

Представляют интерес следующие характерные случаи опреде-

ления тяги камеры.

1. Тяга в пустоте, где Рн=0,

Pn=mwa-\-paFa. (2.6)

Как видно, она целиком определяется процессами, происходя-

щими внутри камеры, и представляет собой полный импульс

потока в единицу времени.

2. Тяга на любой высоте, где Рп#=0,

Рн=Ра~РнРа- (2-7)

В формуле (2.7) отчетливо видно, что воздействие окружающей

среды всегда уменьшает тягу камеры.

3. Тяга на режиме равенства давлений, когда Рн—Ра,

Р=тч1)а. (2.8)

Отсутствие в последней формуле члена pHFa не означает, что

исчезло воздействие внешнего давления. Результатом такого воз-

действия по-прежнему является сила pHFa, но она исключена здесь

одновременно с частью положительной тяги, созданной камерой

(PaFa).

Часто формулу тяги для всех режимов представляют следую-

щим образом:

Р=тмЭф, (2.9)

где пуЭф — так называемая эффективная скорость истече-

ния.

Значение шЭф определяют из следующего равенства:

йшэф=mwa 4- paFa — pHFa,

откуда тоэф=той+ Ра . Pfl Fa. (2.10)

rn

Используя уравнение неразрывности, можно записать

®Эф=™«+(ро-Ря)/(ел). (2.П)

где Qa— плотность газа на выходе из сопла.

Очевидно, что только при ра = Рн значение эффективной скоро-

сти истечения совпадает со значением скорости в (Выходном сече-

нии сопла wa.

2. 1. 2. ТЯГА НА РАЗЛИЧНЫХ РЕЖИМАХ РАБОТЫ СОПЛА

Режим работы сопла определяется соотношением давления окру-

жающей среды и давления в выходном сечении сопла: т~рн!ра.

18

Величину т называют степенью нерасчетност и. Лишь при

Рн=Ра, т. е. при т=1, имеет место так называемый расчетный

режим работы сопла. Режимы Рн<Ра, т. е. т<1, называют

недорасширением; режимы рц>Ра, т. е. т>1, —п ер ер а с-

ширением.

Режимы работы сопла могут меняться из-за изменения давления

окружающей среды при движении летательного аппарата, а также

вследствие изменения давления в выходном сечении сопла, напри-

мер при регулировании режима работы двигателя.

Ра<Рн'у т>тпрев

Рис. 2.2. Спектры струи иа различных режимах работы кониче-

ского сопла

Рассмотрим физическую картину истечения из сопла на различ-

ных режимах.

На режимах недорасширения давление в выходном сечении

сопла ра больше давления окружающей среды рн. Истечение из

сопла на всех режимах недорасширения сопровождается возник-

новением скачков уплотнения. Скачки имеют форму поверх-

ностей вращения с криволинейной образующей. Форма отдельных

участков струи — бочкообразная (рис. 2.2, а). На оси струи криво-

линейные скачки преобразуются в прямой скачок. С уменьшением

величины т скачок отодвигается от среза сопла. При значениях

т, близких к единице, криволинейные скачки не замыкаются пря-

мым скачком, но даже на расчетном режиме продолжают сущест-

вовать (см. рис. 2.2,6).

Режимы перерасширения, когда ра<рн, также сопровождаются

системой криволинейных пересекающихся скачков (см. рис. 2.2, в).

Возмущения в струе за соплом не могут перемещаться вверх по тече-

нию вследствие сверхзвуковой скорости струи. Однако в погра-

ничном слое у стенок сопла скорость течения дозвуковая. Это соз-

19

дает принципиальную возможность воздействия внешней среды на

течение внутри сопла. Такая возможность возникает, однако, не

при любой степени нерасчетности т, а при т^тпр(;я, когда кинети-

ческой энергии газа в пограничном слое недостаточно для преодо-

ления перепада давлений в скачке нерасчетности. При т>т11рся

поток отрывается от стенок сопла и система скачков уплотнения,

образующаяся на срезе, начинает перемещаться вглубь сопла

(см. рис. 2.2,г).

В отличие от всех режимов недорасширения и режимов пере-

расширения без входа в сопло режимы перерасширения со скач-

ками и отрывом потока внутри сопла приводят к изменениям спект-

ра потока не только за пределами сопла, но и внутри расширяющей-

ся части сопла. Это сопровождается изменением эпюры внутренне-

го давления на стенки сопла. До сечения же, в котором происходит

отрыв потока, поток не претерпевает изменений, сохраняется не-

изменной и эпюра внутреннего давления.

Изменение распределения давления по внутренней поверхности

сопла при отрыве потока необходимо учитывать при расчете тяго-

вых характеристик камеры. Методы такого расчета рассматривают-

ся в гл. XV.

Если условно принять, что внутренняя и наружная поверхности

камеры совпадают, то тягу можно записать как интеграл разности

давлений

P=^p~Pfl)dF.

F

Из этой формулы, в частности, видно, что если расширение в

сопле происходит до давления ра>рн, то потенциальные возможно-

сти потока в создании тяги используются не полностью. И наоборот,

в случае течения с отрывом тяга возрастает по сравнению с тягой

той же камеры при безотрывном течении (ра<Рл), так как после

отрыва потока давление на внутренней поверхности сопла возра-

стает, приближаясь к давлению окружающей среды рн. Очевидно,

что режим, характеризуемый равенством давлений ра=Рн, является

наивыгоднейшим режимом.

2. 1.3. ТЯГА И АЭРОДИНАМИЧЕСКОЕ СОПРОТИВЛЕНИЕ

Вполне очевидно, что в реальных условиях использования двига-

теля паспоеделение давления среды по наружной поверхности ка-

меры не соответствует принятой модели, когда оно постоянно и

равно рн. Даже при наземных испытаниях двигателя на стенде это

распределение изменится вследствие эжектирующего воздействия

истекающей струи, на окружающую среду. В условиях полета отли-

чия будут еще более существенными. Конкретное распределение

давления по наружной поверхности камеры зависит от компоновки

двигателя в летательном аппарате, формы кормовой части аппара-

та (где обычно размещаются двигатели), условий полета скорость,

высота, угол атаки) и ряда других факторов.

20

Требование определять тягу с учетом всех этих особенностей

сделало бы тягу одного и того же двигателя неоднозначной, зави-

сящей от большого числа внешних факторов. Именно поэтому тягу,

как отмечено выше, рассчитывают в однозначном предположении,

что на внешнюю поверхность камеры действует давление невозму-

щенной окружающей среды рн, а все отличия от этого случая учи-

тывают при определении аэродинамического сопротивления аппара-

та. Для определения последнего теоретическая и эксперименталь-

ная аэродинамика располагает значительным арсеналом методов

и средств.

Необходимо подчеркнуть, что аэродинамическое сопротивление

аппарата при одной и той же скорости полета V неодинаково в слу;

чае работающего двигателя, т. е. при истечении реактивных струй,

и в случае, когда двигатель не работает. Объясняется это тем, что

истечение струй оказывает влияние на характер обтекания аппара-

та и так называемое донное давление в кормовой части. Так,

при низких скоростях полета характер обтекания меняется вследст-

вие эжекции. При полете на больших высотах (малые величины

отношения рн!Ра} струи сильно расширяются и вызывают отрыв по-

тока на значительном удалении от кормовой части. При работе в

вакууме в донной области аппарата возникает зона некоторого

давления, что увеличивает тягу.

Основным методом определения аэродинамических характери-

стик аппарата является эксперимент на моделях со струями, ими-

тирующими работу двигателей. Особенно сложна задача в рас-

пространенном случае многосопловых (многодвнгательных) компо-

новок, весьма разнообразных. Решение такой задачи составляет

самостоятельную область исследований и разработок.

2.2. УДЕЛЬНЫЕ ПАРАМЕТРЫ КАМЕРЫ

2.2. !. УДЕЛЬНЫЙ ИМПУЛЬС ТЯГИ

Тяга камеры является параметром, зависящим от абсолютной вели-

чины секундного массового расхода топлива. Относительным или

удельным параметром является удельный импульс тяги /у,

который представляет собой отношение тяги, развиваемой камерой,

к массовому расходу рабочего тела:

1у=Р1т. (2.12)

Обычно /у называют сокращенно «удельный импульс».

В соответствии с уравнениями (2.6), (2.7) и (2.8) удельный

импульс можно записать так:

в пустоте (рн = 0)

7у.п = + Pcfal^ (2-13)

на любой высоте, где рифО),

IУН~ I— Рн^а!т'1 (2- 14)

21

на расчетном режиме работы сопла, когда ра=Рн,

1у=юа. (2. 15)

Очевидно также, что

/у=/уЛ-Ру//(еЛ)- (2-16)

В последнем выражении Отчетливо видны две составляющих

удельного импульса: одна, зависящая только от внутрикамерных

процессов (Jy.n), и вторая, обусловленная воздействием окружаю-

щей Среды [— Рн1 (рО^а)]-

Рис. 2.3. Силы, действующи» на поверх-

ность камеры:

1—эпюра сил на переднюю стенку; 2—эт то-

ра сил на стейку сужающейся части

сопла

Если пользоваться эффективной скоростью истечения, то на

всех режимах

/у=®9ф. (2- 17)

В единицах СИ тяга Р выражается в ньютонах (Н), секундный массовый рас-

ход m — в кг/с, следовательно, /у— в Н-с/кг. Так как в технической системе еди-

ниц Н~\ кг-м/с2, то соответственно /у может быть выражен в м/с.

Итак, в единицах СИ удельный импульс имеет размерность скорости и, как

это видно из выражения (2.17), численно равен эффективной скорости истечения.

В технической литературе применяется размерность тяги — кгс, секундного

расхода — кг/с, следовательно, размерность /у — кгс • с/кг. Размерность /у запи-

сывают иногда в секундах. В этом случае величину удельного импульса можно

толковать как время в секундах, в течение которого камера, создающая тягу в

1 кгс, израсходует 1 кг топлива.

В единицах СИ численное значение удельного импульса в go=9,80665 раз

больше, чем в технической системе единиц.

Наряду с удельным импульсом, определяемым по массовому

расходу топлива т, иногда используют понятие объемного

удельного импульса, определяемого по объемному расходу

V:

IyV=P/V. (2. 18)

Объемный удельный импульс связан с удельным импульсом оче-

видным соотношением

/Уи=/Ует, (2.19)

где рт— плотность топлива.

В ракетном двигателе на твердом топливе затруднительно фик-

сировать мгновенные значения массового или объемного расхода

топлива, а следовательно, и мгновенные значения удельного им-

22

пульса. Поэтому для РДТТ удельный импульс определяют обычно

в некотором интервале времени т (например, за время работы дви-

гателя) как среднее значение:

7у = f Pd т / J mdx. (2. 20)

о /о

Эту величину в практике РДТТ называют также единичным

импульсом.

т

Так как расход топлива за время работы т составляет j" mdx =

о

=тт, то

т

7у = [ Pdxlm.'. (2.21)

о

2.2.2. РАСХОДНЫЙ КОМПЛЕКС

И ХАРАКТЕРИСТИЧЕСКАЯ СКОРОСТЬ

Расходным комплексом р называют произведение давления в не-

котором сечении камеры сгорания на площадь минимального сече-

ния, отнесенное к секундному массовому расходу топлива через

камеру. Параметр р используется при различных анализах харак-

теристик камеры. В зависимости от вида анализа в комплексе р

используют давление в том или ином характерном сечении камеры

(рис. 2.3). В идеальном случае, при малой скорости в сечении с—

с и при отсутствии необратимых явлений в сужающейся части соп-

ла, давление торможения потока на участке к—м постоянно, т. е.

Рк — Рос — Рвм’

Тогда ^pfjm. (2.22)

Числитель этого выражения представляет собой силу, развива-

емую благодаря давлению газа на участок передней стенки камеры

сгорания с площадью FM; отнесенная к секундному расходу топли-

ва в камере, она имеет размерность удельного импульса.

Величина р может быть получена теоретически, а также и в

эксперименте, поскольку все входящие в нее парметры можно из-

мерить. Сравнение экспериментальных значений р с теоретическими

используют для оценки совершенства процессов на участке камеры

сгорания и сужающейся части сопла.

Для оценки совершенства собственно процесса горения исполь-

зуется характеристическая скорость <?*, определяемая выражением

с __

---------; —— .

т

Введением рОм вместо рк и коэффициента расхода рс учиты-

вается неидеальность процессов в сужающейся части сопла.

23

2.1.3. ТЯГОВОЙ КОМПЛЕКС И КОЭФФИЦИЕНТ ТЯГИ

Тяговым комплексом Кр называют отношение тяги камеры к

произведению давления в некотором сечении камеры сгорания на

площадь минимального сечения сопла. Для этого же идеального

случая можно записать

Kp = PKpkFm). (2.23)

Как видно, величина Кр безразмерная и физический смысл ее

ясен: тяговый комплекс показывает, во сколько раз тяга камеры

больше составляющей, действующей на часть передней стенки

камеры сгорания площадью FM. Очевидно, что тяговый комплекс

можно определить и как отношение удельного импульса камеры к

его составляющей — расходному комплексу р:

Кр=1у1% (2.24)

Тяговый комплекс в основном является характеристикой сопла.

Относительный вклад сопла в создание удельного импульса может

быть оценен величиной

(Zy-p)/Zy=l-l/Xp.

Чем больше величина Кр, тем больше роль сопла в создании

удельного импульса. Тяговый комплекс может принимать различ-

ные значения в зависимости от размеров сопла и режима его ра-

боты. Характерный диапазон значений КР=1,2 ... 2. Различают

тяговый комплекс в пустоте (рн=0), на произвольном режиме

сопла (ра¥=Рн) и на расчетном режиме (ра=Рн)-

Наряду с тяговым комплексом используется коэффициент тяги

Кт: Кт = Р/(РомРмРс) =К/с*.

Так же, как и характеристическую скорость, величину Кт мож-

но определить теоретически и в эксперименте. Сравнение экспери-

ментальных значений с теоретическими используется для анализа

совершенства процессов в сопле.

2.3. КОЭФФИЦИЕНТЫ ПОЛЕЗНОГО ДЕЙСТВИЯ КАМЕРЫ

2. 3. 1. ЭНЕРГЕТИЧЕСКИЕ к. п. д.

Традиционными для тепловых двигателей являются коэффициенты

полезного действия, оценивающие совершенство преобразования ис-

ходной энергии в полезную энергию (работу). Такие к.п.д. называ-

ют энергетическими.

Понятия энергетических к.п.д. можно использовать и в теории

тепловых ракетных двигателей.

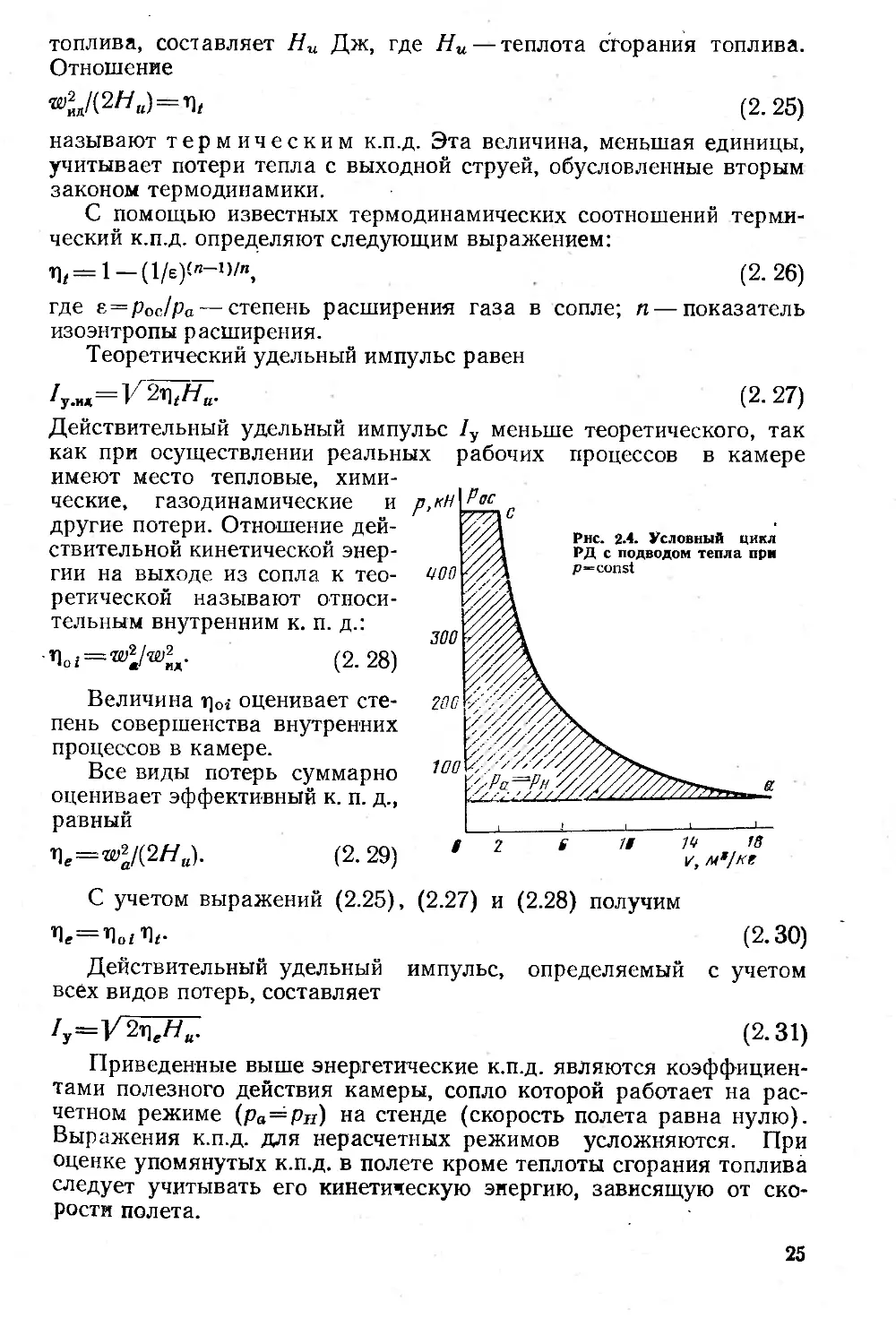

На рис. 2.4 представлен идеализированный цикл работы каме-

ры теплового ракетного двигателя с подводом тепла при постоян-

ном давлении (изобарная камера сгорания) и изоэнтропийным рас-

ширением в сопле. Полезная работа идеального цикла равна кине-

тической энергии рабочего тела в конце процесса расширения, т. е.

величине ®«/2. Здесь wm — теоретическая эффективная ско-

рость истечения. Запас исходной энергии, вводимой в камеру с 1 кг

24

топлива, составляет Ни Дж, где Ни — теплота сгорания топлива.

Отношение

(2. 25)

называют термическим к.п.д. Эта величина, меньшая единицы,

учитывает потери тепла с выходной струей, обусловленные вторым

законом термодинамики.

С помощью известных термодинамических соотношений терми-

ческий к.п.д. определяют следующим выражением:

^=1 — (1/е)<«—»>/", (2.26)

где е = рос/ра — степень расширения газа в сопле; п — показатель

изоэнтропы расширения.

Теоретический удельный импульс равен

(2. 27)

Действительный удельный импульс /у меньше теоретического, так

как при осуществлении реальных рабочих процессов в камере

имеют место тепловые, хими-

ческие, газодинамические и

другие потери. Отношение дей-

ствительной кинетической энер-

гии на выходе из сопла к тео-

ретической называют относи-

тельным внутренним к. п. д.:

(2.28)

Величина ц0,- оценивает сте-

пень совершенства внутренних

процессов в камере.

Все виды потерь суммарно

оценивает эффективный к. п. д.,

равный

T]e=W2/(2//„). (2.29)

С учетом выражений (2.25), (2.27) и (2.28) получим

^=*10/л,- (2.30)

Действительный удельный импульс, определяемый с учетом

всех видов потерь, составляет

/у=]/2т1е7/в. (2.31)

Приведенные выше энергетические к.п.д. являются коэффициен-

тами полезного действия камеры, сопло которой работает на рас-

четном режиме (ра—рн) на стенде (скорость полета равна нулю).

Выражения к.п.д. для нерасчетных режимов усложняются. При

оценке упомянутых к.п.д. в полете кроме теплоты сгорания топлива

следует учитывать его кинетическую энергию, зависящую от ско-

рости полета.

25

2. 3.1. ИМПУЛЬСНЫЕ к. и. д.

В теории ракетных двигателей практически более важными и удоб-

ными являются импульсные к. п. д., которые оценивают потери

не энергии, а скорости истечения или удельного импульса.

Так как потери массы рабочего тела в ракетных двигателях

обычно отсутствуют, то импульсные к. п. д. оценивают одновремен-

но потери удельного импульса и тяги. Покажем смысл импульсных

к.п.д. и связь их с энергетическими. Запишем действительную ско-

рость истечения wa следующим образом:

В соответствии с выражениями (2.25) и (2.28) имеем

Очевидно, что величины и V4 выполняют роль импульсного

внутреннего к.п.д. и импульсного термического к.п.д., соответствен-

но. Более удобной, чем теплота сгорания топлива, исходной вели-

чиной является теоретическая скорость истечения wa ид, определяе-

мая термодинамическим расчетом. Можно записать

или, переходя к удельным импульсам,

/у 'loZ ^у.ид*

Обозначим

и, следовательно,

/у = ?//у.ид- (2.32)

Импульсный к.п.д. <ру суммарно учитывает все виды потерь им-

пульса, присущих внутренним процессам в камере. Коэффициент

<Ру может быть разделен на более частные импульсные коэффици-

енты, учитывающие либо отдельные виды потерь, либо оцениваю-

щие потери на отдельных участках камеры (камера сгорания и

сопло).

Таким образом, импульсные к.п.д. однозначно связаны с соот-

ветствующими энергетическими к.п.д., но предпочтительнее их по

соображениям практического удобства. Они широко используются

в теории и расчетах ракетных двигателей.

2.4. ОСНОВНЫЕ ПАРАМЕТРЫ ДВИГАТЕЛЯ

2.4.1. ТЯГА И СУММАРНЫЙ ИМПУЛЬС

Тяга двигателя состоит из тяги камер, входящих в состав дви-

гателя, тяги выхлопных патрубков и других элементов, через ко-

торые происходит истечение.

В теории и практике ракетных двигателей широко используется

понятие импульса тяги двигателя, или суммарного

импульса /а. Величина /а представляет собой определенный

26

интеграл от тяги двигателя, взятый по полному времени его рабо-

ты:

(2.33)

Используя ранее полученное соотношение (2.21), можно следую-

щим образом записать связь между суммарным импульсом, сред-

ним удельным импульсом и расходом топлива за время работы т:

/, = 7у/пт. (2.34)

Эта важная характеристика чаще используется для РДТТ.

Раз-мерность суммарного импульса в единицах СИ — Н-с; по технической

системе единиц — кгс • с.

2.4.2. МОЩНОСТЬ

Понятие мощность редко употребляется в теории и практике ра-

кетных двигателей и используется обычно лишь при сравнительных

оценках различных двигательных систем.

По величине тяги ракетного двигателя Рдв и скорости V лета-

тельного аппарата, на котором он установлен, может быть опреде-

лена мощность, затрачиваемая на разгон и преодоление внешних

сил при движении летательного аппарата. Ее называют тяговой

мощностью:

NP=PRaV. (2.35)

Используется также понятие мощности ракетного дви-

гателя как кинетической энергии реактивной струи, вытекающей

за 1 с:

t»2 1

Pwa. (2.36)

Размерность мощности в единицах СИ — ватты (кило-, мега-).

2.4.3. УДЕЛЬНЫЙ ИМПУЛЬС ТЯГИ

Удельный импульс тяги двигателя /у.дв определяется по тяге дви-

гателя Рдв и полному расходу топлива в двигателе. Полный расход

п

включает расход топлива во всех основных камерах /те—и до-

полнительный расход топлива для привода агрегатов системы по-

дачи топлива и на другие вспомогательные нужды тдоп. С учетом

этого

/у.лв=/3лВ/(/и+"1лоП)- (2.37)

Введем понятие относительного расхода дополнительного топлива:

е:=тлов/т

р

и запишем /„ —55— .

у т(1 + <)

(2.38)

(2.39)

27

Значение е может составлять от нуля до нескольких процентов

и определяется расчетом систем подачи топлива.

2. 4. 4. УДЕЛЬНЫЙ РАСХОД ТОПЛИВА

Удельным называют расход топлива, необходимый для получения

единицы тяги в единицу времени. Следовательно, секундный удель-

ный расход топлива равен

Cy—mlP=\II-r (2.40)

Как видно, удельный расход топлива однозначно связан с

удельным импульсом. Эта особенность характерна только для ра-

кетных двигателей, не использующих окружающей среды.

При сравнении удельных расходов топлива двигателей различ-

ных типов можно использовать удельный расход топли-

ва по тяговой мощности

судЛГ=/п/АгР (2.41)

или удельный расход топлива по мощности струи

= (2-42)

2.4.5. КОЭФФИЦИЕНТЫ'ПОЛЕЗНОГО ДЕЙСТВИЯ

Совершенство камеры ракетного двигателя как тепловой машины

оценивается энергетическими к.п.д., рассмотренными в разд. 2.3.

Однако ракетный двигатель одновременно выполняет и роль дви-

жителя, передавая летательному аппарату механическую работу.

Очевидно, что полезная работа полета зависит не только от пока-

зателей двигателя, но и от скорости движения аппарата, которая

может являться независимым фактором.

Полным (общим) коэффициентом полезного действия ракетного

двигателя называют отношение полезной работы передвижения

аппарата ко всей располагаемой энергии топлива.

Располагаемая энергия 1 кг топлива в полете составляет Ни~\-

+ V2^, а полезная работа передвижения — waV.

Тогда полный к.п.д. равен

//u + V2/2-.

После преобразований получим

т]п=-----, £ .(2. 43)

l/^ + (V/Wfl)2

где т]е — эффективный к.п.д. двигателя, определяемый выражением

(2.29).

Зависимость (2.43) приведена на рис. 2.5. Пунктиром-показаны

максимальные значения т]С при различных значениях т]в. Дифферен-

цирование выражения (2.43) дает Tlotnax=V’U ПРИ Vt^a— VV’V

Максимальные значения т]0 увеличиваются с увеличением т> и сдви-

28

гаются в сторону меньших значений V/wa- Значения полного к.п.д.

ракетного двигателя при достигнутых величинах т]е превосходят

значения т]0 для других летательных систем, особенно при больших

скоростях попета.

В связи с тем, что движение ракетных аппаратов является обыч-

но неустановнвшимся, значение т]о, соответствующее определенно-

му значению V/wa, представляет собой мгновенный к.п.д., т. е.

характеризует двигатель и аппарат в данный момент. Для харак-

теристики совершенства использования ракетного двигателя за

определенный промежуток времени, например за время активного

полета, может быть подсчитано среднее значение полного к.п.д.

Рис. 2.5. Зависимость полного к. п. д. ра-

кетной силовой установки от Г’«>й при раз-

личных значениях т)е

Р > кН

Рис. 2.6. Удельная масса некоторых ЖРД

2. 4. 6. УДЕЛЬНАЯ МАССА

Удельной массой двигателя называют отношение массы двигателя

в рабочем состоянии к развиваемой им наибольшей тяге на основ-

ном режиме. Определение «удельная масса» применяют лишь к

ЖРД, так как массу РДТТ трудно отделить от массы собственно

аппарата. В последнем случае используют коэффициент массового

совершенства аппарата а (см. гл. III).

Рабочим состоянием ЖРД считают, когда магистрали и агрега-

ты двигателя заполнены компонентами топлива и масса двигателя

составляет тдв.з- По определению, удельная масса двигателя равна

тлв.у=™дв.5/Л..- (2.44)

Размерность игдв.у — кг/Н или кг/тс.

Величина тДЕ.у в известной мере характеризует конструктивное

и технологическое совершенство двигателя. Она зависит от назна-

чения и схемы двигателя, применяемого топлива, величины тяги.

При прочих равных условиях предпочтение отдается двигателю с

меньшей удельной массой. На рис. 2.6 приведена для ориентировки

некоторая статистика по удельным массам ЖРД- Массовые харак-

теристики ЖРД значительно лучше, чем воздушно-реактивных дви-

гателей.

29

Глава 111

ВЗАИМОСВЯЗЬ ПАРАМЕТРОВ РАКЕТЫ,

ДВИГАТЕЛЯ, ТОПЛИВА

3.1. ОСНОВНЫЕ ПАРАМЕТРЫ РАКЕТНЫХ АППАРАТОВ

Рассмотрим эти параметры для аппаратов, ускоряемых основными

ракетными двигателями.

3. 1. 1. УРАВНЕНИЕ ДВИЖЕНИЯ АППАРАТА.

ИДЕАЛЬНАЯ СКОРОСТЬ ПОЛЕТА

Силой, обеспечивающей активное управление движением центра

масс аппарата, является тяга, создаваемая двигателем. В общем

случае движение центра масс аппарата в гравитационном поле под

действием тяги и внешних сил описывается векторным уравнением

т(х) —=P^-m[x)R-\-F. (3.1)

В этом уравнении т — текущая масса аппарата; V — скорость

аппарата; Р — тяга двигателя; R— вектор ускорения от гравита-

ционных сил; F — вектор внешних сил, действующих на аппарат

(сопротивление среды); т — время.

Рассмотрим частный случай решения уравнения (3.1) при допу-

щении, что:

а) гравитационные силы и сопротивление среды отсутствуют;

б) вектор тяги совпадает с вектором скорости аппарата.

В этом случае уравнение (3.1) принимает вид

m.(x)(dV/dx) = P. е (3.2)

Массу аппарата в любой момент времени можно представить

следующим образом:

т (т)=/пп.г+ткои+m.t — J mdx, (3.3)

о

где /ип.г — масса полезного груза; дгКон — масса конструкции аппа-

рата; — начальный запас топлива; т — секундный расход от-

брасываемой массы.

Три первых составляющих в правой части уравнения (3.3) не

зависят от времени.

Тяга ракетного двигателя определяется секундным расходом

отбрасываемой массы и эффективной скоростью истечения реактив-

ной струи:

Р=тмэф.

Отбрасываемая масса берется лишь из веществ (топлива), за-

пасенных на борту аппарата (без использования окружающей сре-

ды). Поэтому т=—dmldx.

30

Теперь уравнение (3.2) можно записать так:

dV

т^} —

du

dm

dx *ф

или — (dmlm)-w3$=dV.

Интегрирование проведем при следующих граничных условиях:

т=0, 1/ = !/0, т—т0-, ,

Т=ТК, I/ ^тах’ :=3^к Н-^кон*

Период времени 0—тк соответствует активному участку полета,

преодолеваемому аппаратом при работающем двигателе. В иде-

альном случае за это время расходуется вся масса запасенного

топлива

i mdx—mr.

о

В действительности, в момент выключения двигателя на аппара-

те остается неизрасходованным некоторое количество топлива

(в основном, гарантийный запас)

Jk .

Д/пт=/пт— I mdx.

о

В этом случае вместе с массой конструкции и полезного груза

массу оставшегося топлива следует включить в конечную массу

аппарата:

wK=znn.r+mK0H4-AzraI.

При условии ®)эф=const получаем

^шах — Vo= Д1/гпах=™эф In (т0/тк) (3. 4)

ИЛИ (3.5)

где y.K=m0//nK—массовое число аппарата. (3.6)

Формула (3.5) получена впервые К- Э. Циолковским и носит его

имя. Другой вид соотношения (3.5)

Vmax- У0=®эФ In (Кц +1), (3. 7)

где число Циолковского. (3.8)

Формула Циолковского определяет максимальную скорость поле-

та, достигаемую ракетой в конце активного участка вне поля тяго-

тения и при отсутствии сопротивления среды. Эту скорость обычно

называют характеристической или идеальной.

Если Vo=0, то формулу записывают в виде

^/Их==®эф In 1*к‘ (3.9)

Если эффективная скорость истечения эдЭф переменна по време-

ни, то в формуле (3.9) используют ее некоторое среднее значение.

31

8V,

1. 1. 2. ДЕЛСТВИТЕЛЬНАЯ СКОРОСТЬ,

ВЫСОТА Н ДАЛЬНОСТЬ ПОЛЕТА

При наличии сил тяготения и аэродинамического сопротивления

скорость ракеты в конце активного участка полета будет меньше

идеальной. Эту скорость называют конечной, она равна

^K=VM-6V3.T-8ya c. (3. 10)

Уменьшение скорости полета из-за земного тяготения составляет

g sin 6dr,

(3.11)

где g — ускорение свободного падения, меняющееся с высотой по-

лета, 6 — угол наклона траектории полета к горизонту.

Значения g для различных высот определяют из уравнения

g=g(F2oltfo+H)2, (3. 12)

где £о=9,81 м/с2— ускорение свободного падения у поверхности

Земли; /?о=6371 км — радиус Земли; Н—высота полета в км.

Таблица 3.1

.Ступень “А «Пьт, 5rs.c,

Первая 3660 1220 46

Вторая 4625 335 0

Третья 4120 122 0

Рис. 3.1. Зависимость относительных

потерь скорости полета от начальной

тяговооруженности

Гравитационные потери возникают вследствие того, что ракета

затрачивает энергию на подъем топлива, конструкции и полезного

груза в гравитационном поле. Уменьшение гравитационных потерь

может быть достигнуто более быстрым прохождением активного

участка или более быстрым разворотом вектора скорости в горизон-

тальное положение.

Уменьшение скорости, обусловленное сопротивлением среды,

определяют аэродинамическим расчетом. Потери на аэродинами-

ческое сопротивление обычно бывают небольшими, так как к тому

времени, когда ракета наберет скорость, при которой возникает

большое аэродинамическое сопротивление, она уже покидает плот-

ные слон атмосферы.

Как показывают расчеты, относительные значения уменьшения

скорости полета 6КЭ.Т/Уид и бУа.с/Уид в первом приближении зависят

лишь от начальной тяговооруженности аппарата

Ьо=Р0/О0, (3.13)

где Ро — стартовая тяга; Go — стартовый вес аппарата.

32

На рис. 3.4 показан типичный характер зависимости относитель-

ных потерь скорости от начальной тяговооруженности.

Влияние аэродинамического сопротивления для крупных ракет

невелико по сравнению с влиянием земного тяготения. В табл. 3.1

представлены типичные значения различных составляющих скоро-

сти для ракеты-носителя «Сатурн-V» применительно к выведению

полезного груза на траекторию полета к Луне.

Дальность полета L и высота полета Н зависят в основном от

действительной скорости в конце активного участка полета:

L^VK, /7~VK.

3. 1. 3. МАССОВЫЕ ХАРАКТЕРИСТИКИ.

Основными массовыми характеристиками аппарата являются мас-

совое число и число Циолковского Кц , определяемые формула-

ми (3.6) и (3.8).

Кроме этих характеристик в теории ракетных двигателей ис-

пользуются и другие характеристики ракеты и двигателя:

относительная масса топлива, запасенного на аппарате,

(3. 14)

коэффициент конструктивного совершенства аппарата

ак=Цт//Пк, (3. 15)

где Кт — объем топлива.

Используя идеализированные соотношения т0=тт-(-тк и тт=

= VtQt, где qt — плотность топлива, а также формулы (3.6),

(3.14) — (3.15), можно установить связи между различными харак-

теристиками аппарата. Эти зависимости приведены в табл. 3.2.

При более детальном анализе массовых характеристик опери-

руют с коэффициентом массы полезного груза

(3. 16)

Таблица 3.2

Функция Аргумент

•‘к л °к

Ик Ик 1 1 —л 1 + °кОт

Кц Нк — 1 л 1—л Qtck

л Рк 1 л ОкОт

Ни 1 “F ск2т

°к Ик— 1 л °к

От ех(1-л)

2 2661

33

и коэффициентом массового совершенства аппарата (используется

преимущественно в теории РДТТ)

« = ^конМт- (3- 17)

Эти величины связаны между собой соотношением

----5----]. (3-18)

L (рк OPn.rJ

3. 1. 4. ЧИСЛО СТУПЕНЕЙ

Для вывода искусственного спутника Земли на орбиту ракета дол-

жна превысить первую космическую скорость (7,9 км/с у поверх-

ности Земли), а для полетов на Луну, Марс, Венеру нужна ско-

рость, превышающая вторую космическую скорость (11,2 км/с у

поверхности Земли). Ограниченные энергетические возможности

ракетных топлив приводят к тому, что для достижения первой кос-

мической скорости запас топлива для одноступенчатой ракеты'дол-

жен составлять более 90% ее общей массы. Даже используя наи-

лучшие материалы и новые достижения ракетостроения, практиче-

ски очень трудно создать ракету, у которой масса корпуса, двига-

телей, различных систем и полезного груза составляла бы всего

5—7% общей массы снаряженной ракеты. Поэтому современные

ракеты обычно состоят из двух, трех или четырех ступеней. Если

заданы масса полезного груза и скорость, которую ему нужно со-

общить, то чем больше ступеней входит в состав ракеты, тем мень-

ше ее необходимая стартовая масса и размеры. Однако с увеличе-

нием числа ступеней ракета становится более сложной по устрой-

ству, снижается ее надежность. Для каждого определенного

класса ракет есть свое оптимальное число ступеней и отношение

их начальных масс.

Для многоступенчатой ракеты скорость последней ступени в

конце активного участка равна сумме Д1/к для каждой из ступеней:

п

(3.19)

Z-1

3.2. ВЛИЯНИЕ ПАРАМЕТРОВ РАКЕТЫ И ДВИГАТЕЛЯ

НА СКОРОСТЬ ПОЛЕТА

Выбор параметров ракеты, которые бы обеспечивали максимум ско-

рости 1% при заданной начальной массе или минимум начальной

массы при заданной конечной скорости Ук, в общем случае весьма

сложен и требует проведения совместного баллистического и мас-

сового анализов. Однако, когда параметры ракеты известны, связь

между характеристиками ступени ракеты и двигателя легко может

быть установлена. Она является общей как для одноступенчатой

ракеты, так и для ступени многоступенчатой ракеты.

34

3.2. 1. ВЛИЯНИЕ УДЕЛЬНОГО ИМПУЛЬСА

Имея в (виду идентичность эффективной скорости истечения щЯф и

удельного импульса 1У, запишем формулу Циолковского в следую-

щем виде:

1,1 IV (3.20)

Уравнение (3.20) показывает, что идеальная скорость полета ли-

нейно возрастает с увеличением удельного импульса двигателя при

неизменном массовом числе рк.

Рис. 3.2. Влияние изменения

удельного импульса на даль-

ность полета ракеты:

1—межконтинентальная бал-

листическая ракета; 2—бал-

листическая ракета средней

дальности

Для иллюстрации важности увеличения /у приведем некоторые примеры. На

рис. 3.2 показано изменение дальности полета AL баллистической ракеты при

изменении удельного импульса Д/у. Влияние удель-

ного импульса возрастает с увеличением дальности

полета. Для межконтинентальной баллистической ра-

кеты с дальностью 12 000 км и удельным импульсом

в пустоте 2500 м/с увеличение дальности полета при

увеличении /у на 1®/о составляет примерно 600 км, а

для баллистической ракеты с дальностью 2500 км и

тем же удельным импульсом — примерно 70 км.

При фиксированной дальности полета L

увеличение /у позволяет увеличить полезный

груз ракеты. Для ракет-носителей спутни-

ков больший удельный импульс означает

либо более высокую орбиту, либо возмож-

ность вывода на заданную орбиту увеличен-

ного полезного груза. При фиксированных

дальности (или высоте) полета и массе по-

лезного груза повышение /у обеспечивает

- уменьшение стартовой массы аппарата.

Значительным влиянием удельного им-

пульса на характеристики летательных ап-

паратов объясняется одна из основных тенденций современного ра-

кетодвигателестроения — повышение /у.

8.2. 2. МЕТОД ЭКВИВАЛЕНТОВ

Очень часто мероприятия, направленные на увеличение удельного

импульса, влекут за собой изменение других параметров аппарата,

например отдельных составляющих массы аппарата, а следователь-

но, и его массового числа. В таких случаях обычно пользуются так

называемым методом эквивалентов, позволяющим выразить

результирующие изменения параметров через эффективное изме-

нение одного из них, чаще всего — удельного импульса.

Метод эквивалентов основан на том очевидном положении, что

для функции нескольких переменных изменение одной из них мо-

жет быть скомпенсировано изменением другой переменной таким

образом, что значение функции остается неизменным. Примени-

тельно к ракетному аппарату это означет, что изменение удельно-

го импульса, например, может быть скомпенсировано изменением

массового числа, и наоборот.

2*

35

8.2.3. ВЛИЯНИЕ МАССОВОГО ЧИСЛА

Согласно уравнению (3.20) условию Рид=const (б/1/11Д==0) соответ-

ствует равенство влияний удельного импульса и массового числа

на идеальную скорость ракеты.

Из условия с/Увд=0 можно записать

^к/^=-1п|лк(^у//у). (3.21)

Пусть относительное изменение удельного импульса составляет 1 %

(d/y//y=0,01), тогда эквивалентное ему изменение массового числа

составит

^к=-0,011пИк. (3.22)

Знак минус показывает, что уменьшение удельного импульса

может быть скомпенсировано увеличением массового числа, и

наоборот.

Зависимость (3.22) приведена на рис. 3.3. Из нее следует, что

лишь при р.к<е (е — основание натуральных логарифмов) влияние

относительного изменения массового числа на идеальную скорость

больше влияния такого же изменения удельного импульса. При

р.к>е для компенсации изменения удельного импульса на 1% тре-

буется изменение массового числа более, чем на 1 %.

На рис. 3.4 показано изменение идеальной скорости в зависи-

мости от массового числа при различных значениях удельного им-

пульса.

Радикальным способом увеличения массового числа является

переход к многоступенчатым системам. Для увеличения массового

числа каждой ступени необходимо массовое совершенствование

конструкции, в том числе двигателя.

8.2.4. ВЛИЯНИЕ МАССЫ ДВИГАТЕЛЯ

Пусть задан определенный запас топлива

тт—т0 — zraE=const.

36

Определим для этого случая относительное изменение массового

числа

<7р.к __1_ т-с dmK

Подставив это соотношение в выражение (3.21), получим

^=-^1пИк-^. (3.23)

тк Ик — 1 h

Масса двигателя является частью конечной массы аппарата, по-

этому примем dtnK=dmKB.

Теперь выражение (3.23) можно записать в виде

1п£у . 24)

/Пдв Шив . Нк — 1

Уравнение (3.24) определяет влияние относительного изменения

массы двигателя на идеальную скорость. Если относительное изме-

нение удельного импульса составляет 1%, то эквивалентное ему

изменение массы двигателя равно

1^» =0,01 In цк. (3. 25)

т№ т№ [лк — 1

Зависимость (3.25) приведена на рис. 3.5. Видно, в частности,

что при увеличении массового числа рк одному % удельного им-

пульса эквивалентно все большее изменение массы двигателя, т. е.

влияние массы двигателя уменьшается с ростом рк.

Использование массового эквивалента удельного импульса удоб-

но при рассмотрении конкретной конструкции ракеты, при выборе

оптимальных параметров двигателя. Так, если какое-то мероприя-

тие связано с увеличением удельного импульса и с одновременным

увеличением массы двигателя, целесообразность такого мероприя-

тия легко оценить на основе эквивалента.

Например, масса двигателя с тягой 1000 кН при удельной массе 1 кг/кН

тяги составляет 1000 кг. При цк=5, тяговооруженности Ьо=1,5 массовый экви-

37

валент 1 м/с удельного импульса при 7у=3000 м/с составит согласно формуле

(3.24) около 9 кг. Если увеличение удельного импульса на 10 м/с сопровожда-

ется увеличением массы, например, на 20 кг, то эффективное увеличение со-

ставит

Д/у=10- —^7,8 м/с.

У

3.3. ВЗАИМОСВЯЗЬ МАССЫ ПОЛЕЗНОГО ГРУЗА

С ПАРАМЕТРАМИ РАКЕТЫ И ДВИГАТЕЛЯ

Рис. 3.6. Увеличение массы

полезного груза PH «S-1C»

в зависимости от увеличения

удельного импульса (массы

конструкции):

1—масса конструкции; 2—

удельный импульс

В одних случаях необходимо обеспечить максимум массы полез-

ного груза при заданной скорости, в других — максимум скорости

в конце активного участка траектории. Переход от одного условия

к другому не является сложной задачей,

поскольку любое приращение скорости

может быть пересчитано в приращение

массы полезного груза. Например, для

ракеты-носителя (PH) «Сатурн-5» при-

ращение конечной скорости в 1 м/с экви-

валентно увеличению массы полезного

груза, выводимого на траекторию полета

к Луне, почти на 15 кг.

Так как масса полезного груза щп.г

является частью конечной массы тк (как

и /Идв), то dmK=dmn,T.

На рис. 3.6 показано увеличение массы по-

лезного груза для ракеты-носителя «S-IC» в за-

висимости от увеличения удельного импульса

(уменьшения массы конструкции аппарата ткои)-

Видно, что увеличение удельного импульса иа

1 % приводит к увеличению массы выводимого по-

лезного груза на 0,1%. Это же увеличение полез-

ного груза может быть обеспечено уменьшением

конечной массы конструкции аппарата ткои на

3,9% при неизменном удельном импульсе. При

этом изменение массы полезного груза по-разно-

му сказывается на массе конструкции различных

ступеней ракеты. Так, для трехступенчатой раке-

ты с удельным импульсом 2750 м/с изменение мас-

сы полезного груза на 1 кг эквивалентно изменению массы конструкции последней

ступени на 1 кг и в предельном случае эквивалентно изменению массы конструк-

ции первой ступени на 1000 кг. По этой причине особое внимание обращается

на выбор оптимальных характеристик последних ступеней ракет, для которых

даже небольшая экономия в массе приводит к значительному улучшению харак-

теристик ракеты и снижению ее стоимости.

3.4. ВЛИЯНИЕ ХАРАКТЕРИСТИК ТОПЛИВА

НА показатели ракеты

Используя формулу (3.15) й табл. 3.2, формулу Циолковского

можно записать в следующем виде:

Иид-/у1п(1+ак6т). (3.26)

38

Таким образом, идеальная скорость является функцией трех

параметров: удельного импульса, плотности топлива и коэффици-

ента конструктивного совершенства аппарата ок. Влияние удельного

импульса рассмотрено выше. Относительно

влияния Ок и рт можно сделать следующие

заключения.

Очевидно, что рост ок, т. е. увеличение

относительного содержания топлива в ап-

парате, всегда повышает Увд. Однако ско-

рость нарастания Уид при увеличении оу

неодинакова для различных топлив. В этом

можно убедиться, продифференцировав

уравнение (3.26) по ок:

дУид т 9т

-----—ту----------. • (3.27)

йак У 1 + окбг

Выражение (3.27) показывает, что с уве-

личением (тк влияние плотности топлива ос-

лабевает. Скорость нарастания УИд более

значительна для топлив, имеющих высокий

удельный импульс при прочих равных усло-

виях. В связи с этим результаты примене-

ния двух топлив могут оказаться различ-

ными при разных ок. Пример зависимости

Ивд=/(о-к) для некоторых топлив приведен

на рис. 3.7.

Рис. 3.7. Зависимость идеаль-

ной скорости от коэффициен-

та <тк:

/—жидкий фтор+жидкий во-

дород; 2—жидкий кислород+

4-керосин; 3—N2O4+диме-

тил гн дразни несимметрич-

ный; 4—жидкий кнслород+

-I-жидкий водород

3.5. КРИТЕРИИ ВЫБОРА ПАРАМЕТРОВ РАКЕТЫ

Для упрощения задачи примем, что оптимизация различных пока-

зателей аппарата эквивалентна максимизации наиболее важного

из них — скорости, достигнутой к моменту окончания работы дви-

гателя.

Используя формулу (3.10), можно записать

^ид ^з.т^ид ^а.с^ид^ (1 Сз.т — Са.с) нд» (^- 28)

где, согласно рис. 3.1,

и Са.с=^=/2(&0).

При сравнительной оценке различных проектов аппарата опре-

деленного назначения с заданным значением тяговооруженности

оо можно считать c3.T=const и ca.c = const. Тогда на основании

уравнения (3.28) отношение конечных скоростей аппарата в срав-

ниваемых вариантах 1 и 2 будет равно отношению идеальных ско-

ростей:

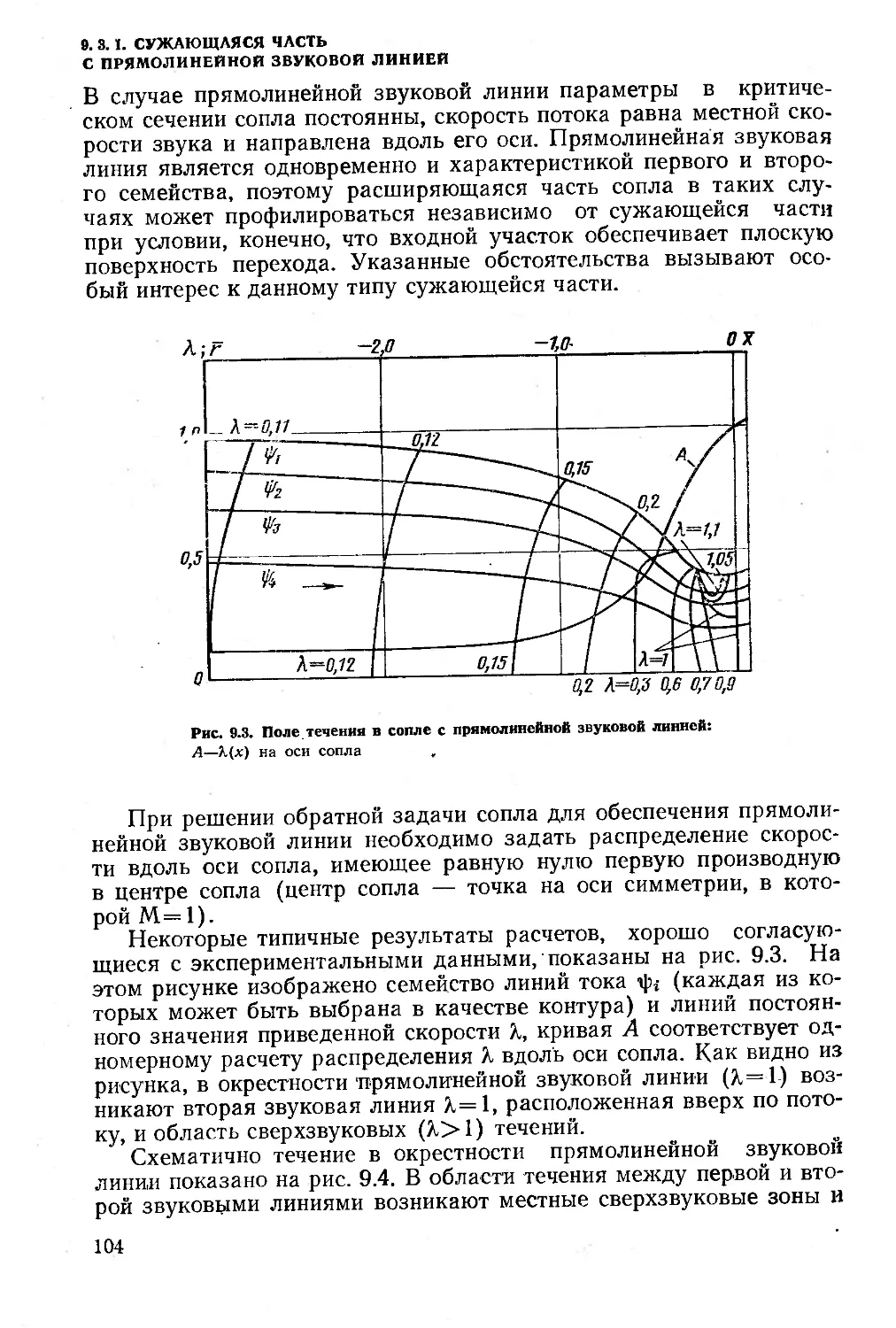

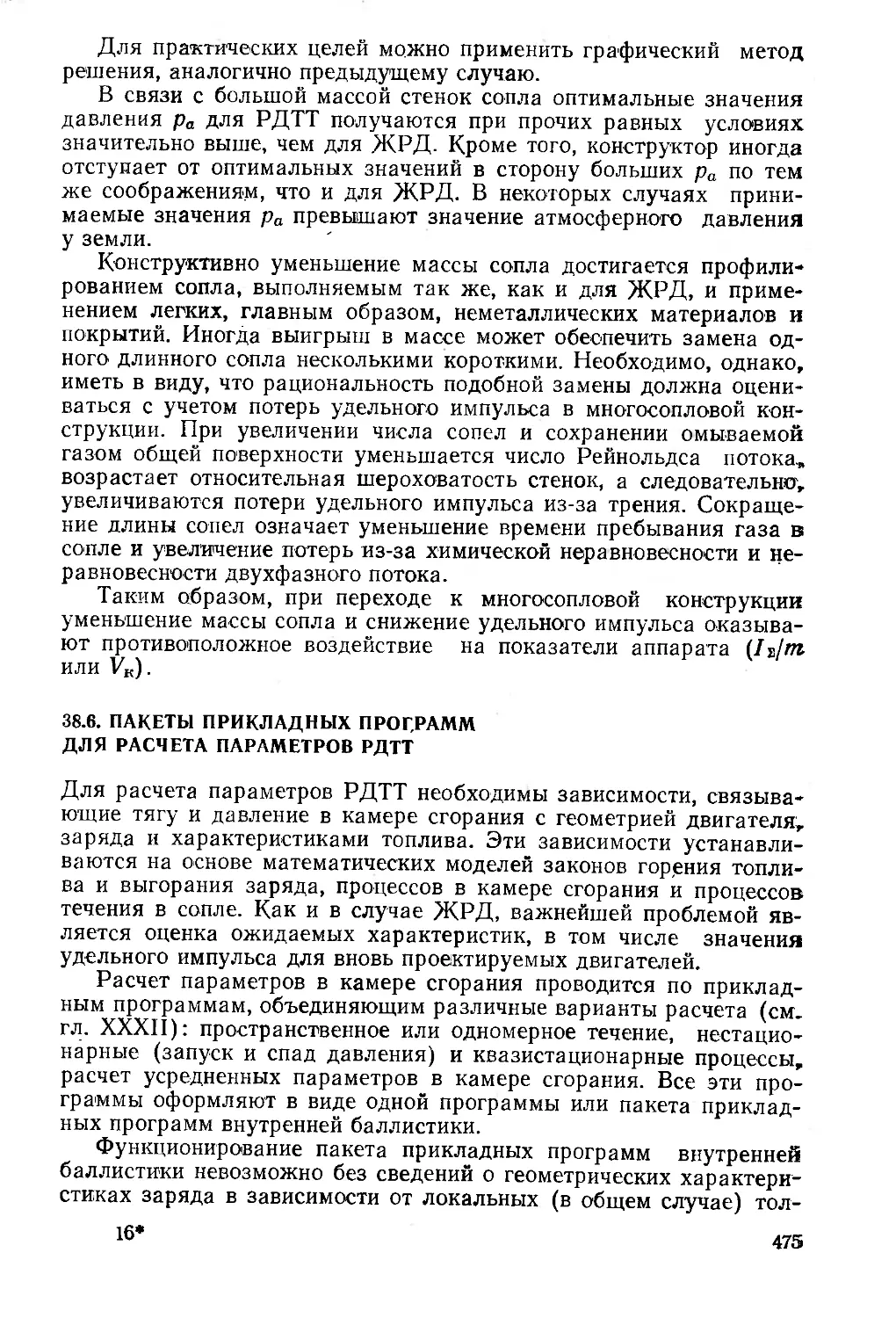

vJvK2=VwAIVwa. (3.29)